Автор: Niestępski S. Parol M. Pasternakiewicz J. Wisniewski T.

Теги: elektronika elektrotechnika

ISBN: 83-7207-251-5

Год: 2001

Текст

Elektrotechnika

wydane

J. Mazurek, H. Vogt, W. Żydanowicz

Podstawy automatyki, wyd. 6, 2002, cena zł 25,00

Praca zbiorowa pod redakcją S. F. Filipowicza

Obwody elektryczne. Ćwiczenia laboratoryjne, 2002, cena zł 18,00

J. Czajewski

Podstawy metrologii elektrycznej, 2003, cena zł 20,00

W. Żagań

Iluminacja obiektów, 2003, cena zł 35,00

M. Kochel, S. Niestępski

Elektroenergetyczne sieci i urządzenia przemysłowe, wyd. 3,

2003, cena zł 18,00

G. Kamiński

Silniki elektryczne z toczącymi się wirnikami, 2003, cena zł 12,00

Praca zbiorowa pod redakcją J. Machowskiego

Laboratorium cyfrowej elektroenergetycznej automatyki

zabezpieczeniowej, 2003, cena zł 28,00

H. Tunia, R. Badik

Teoria przekształtników, 2003, cena zł 25,00

R.J. Rak

Wirtualny przyrząd pomiarowy - realne narzędzie współczesnej

metrologii, 2003, cena zł 18,00

H. Rawa

Podstawy elektromagnetyzmu, 2003, cena zł 20,00

J. Maksymiuk

Niezawodność maszyn i urządzeń elektrycznych, 2003, cena zł

10,00_________________

J. Mazur, K. Kosiński, K. Polakowski

Grafika inżynierska z wykorzystaniem metod CAD, 2004, cena zł

22,00 __________________________________________________

A. Michalski

Pomiary przepływu wody w kanałach otwartych, 2004, cena zł

12,00 __________________________________________________

S. Krzemiński

Modele matematyczne oddziaływania pola magnetycznego na

ciecz przewodzącą, 2004, cena zl 12,00

Stefan Niestępski

Mirosław Parol

Janusz Pasternakiewicz

Tadeusz Wiśniewski

trtSTALACT

ftUDOWA, SWEWWit

j E^FLOATACTA

rn- m

OFICYNA WYDAWNICZA POLITECHNIKI WARSZAWSKIEJ

WARSZAWA 2001

Opiniodawca

Jerzy Kulczycki

Opracowanie redakcyjne

Teresa Wożniak

Projekt okładki

Katarzyna Potkańska

© Copyright by Oficyna Wydawnicza Politechniki Warszawskiej. Warszawa 2001

Utwór w całości ani we fragmentach nie może być powielany ani rozpowszechniany za pomocą

urządzeń elektronicznych, mechanicznych, kopiujących, nagrywających i innych, bez pisemnej zgody

posiadacza praw autorskich

ISBN 83-7207-251-5

Księgarnia internetowa Oficyny Wydawniczej PW www.wpw.pw.edu.pl

Oficyna Wydawnicza Politechniki Warszawskiej, ul. Polna 50, 00-644 Warszawa, teł. 825-75-18

Wydanie I. Arkuszy druk. 26,5. Druk ukończono w listopadzie 2004 r. Zam. nr 498/2004

Drukarnia Oficyny Wydawniczej PW, ul. Kopińska 12/16, 02-321 Warszawa, lei. 660-40-26

Spis treści

Przedmowa.......................................................................... 9

Budowa

* ’ a

1. ELEMENTY I URZĄDZENIA INSTALACJI (Janusz Pastę rnakiewicz).................... 13

1.1. Przewody i kable ......................................................... 13

1.1.1. Wiadomości ogólne .................................................. 13

1.1.2. Obciążalność przewodów i kabli w zakresie napięć znamionowych do 1 kV . 14

1.1.3. Przewody szynowe.................................................... 23

1.2. Sprzęt instalacyjny ...................................................... 25

1.2.1. Osprzęt instalacyjny................................................ 25

1.2.2. Przybory instalacyjne............................................... 28

1.2.3. Łączniki............................................................ 29

1.3. Rozdzielnice.............................................................. 53

1.3.1. Wiadomości ogólne.................................................. 53

1.3.2. Rozdzielnice tablicowe.............................................. 53

1.3.3. Rozdzielnice szkieletowe ........................................... 54

1.3.4. Rozdzielnice skrzynkowe ............................................ 55

1.3.5. Rozdzielnice instalacyjne .......................................... 56

1.4. Kondensatory energetyczne do kompensacji mocy biernej .................... 56

1.4.1. Budowa kondensatorów niskiego napięcia.............................. 56

1.4.2. Budowa baterii kondensatorów ....................................... 57

2. ODBIORNIKI ENERGII ELEKTRYCZNEJ (Stefan Niestępski) .......................... 59

2.1. Wiadomości ogólne......................................................... 59

2.2. Elektryczne źródła światła................................................ 59

2.2.1. Wprowadzenie........................................................ 59

2.2.2. Żarówki ...........................................•................ 60

2.2.3. Lampy fluorescencyjne............................................... 62

2.2.4. Lampy rtęciowe...................................................... 65

2.2.5. Lampy mctalohalogenkowc............................................. 66

2.2.6. Lampy sodowe ........................'.............................. 66

2.2.7. Lampy rtęciowo-żarowe............................................... 67

2.3. Oprawy oświetleniowe...................................................... 67

2.3.1. Wiadomości ogólne................................................... 67

2.3.2. Oprawy do żarówek................................................... 69

2.3.3; Oprawy do świetlówek................................................ 77

2.3.4. Oprawy do lamp wyładowczych ........................................ 89

2.4. Silniki elektryczne ...................................................... 97

2.4.1. Wprowadzenie........................................................ 97

2.4.2. Silniki indukcyjne klatkowe ........................................ 98

2.4.3. Silniki indukcyjne pierścieniowe .................................. 104

2.4.4. Silniki synchroniczne.............................................. 104

3

2.5. Urządzenia elektrotermiczne..................................................

2.5.1. Wiadomości ogólne ....................................................

2.5.2. Urządzenia grzejne oporowe............................................

2.5.3. Elektrodowe urządzenia grzejne........................................

2.5.4. Piece lukowe..........................................................

2.5.5. Piece indukcyjne......................................................

2.5.6. Pojemnościowe urządzenia grzejne .....................................

2.5.7. Urządzenia grzejne promiennikowe .....................................

2.5.8. Piece elektronowe ....................................................

2.6. Inne odbiorniki energii elektrycznej ........................................

2.6.1. Prostowniki...........................................................

2.6. 2. Urządzenia spawalnicze ......................................... 110

3. SPOSOBY UKŁADANIA PRZEWODÓW I KABLI (Janusz Pasternakiewicz)................. 111

4. MONTAŻ ELEMENTÓW I URZĄDZEŃ INSTALACJI ELEKTROENERGETYCZ-

NYCH (Janusz. Pasternakiewicz) ............................................... 114

4.1. Przewody i osprzęt instalacyjny ........................................ 114

4.1.1. Wymagania ogólne.................................................. 114

4.1.2. Instalacje wykonywane przewodami wielożyłowymi na uchwytach po

wierzchu.................................................................. 115

4.1.3 . Instalacje wykonywane przewodami wielożyłowymi w korytkach ..... 116

4.1.4. Instalacje wykonywane przewodami wielożyłowymi na drabinkach .... 117

4.1.5. Instalacje wykonywane przewodami wielożyłowymi w wiązkach......... 118

4.1.6. Instalacje wykonywane przewodami gołymi hib jednożyłowymi izolowa-

nymi na podporach izolacyjnych ........................................... 119

4.1.7. Instalacje wykonywane przewodami jednożyłowymi w rurach z tworzywa

układanych po wierzchu, w wykonaniu zwykłym lub szczelnym ................ 119

4.1.8. Instalacje wykonywane przewodami jednożyłowymi w rurach stalowych

układanych po wierzchu lub w podłodze..................................... 121

4.1.9. Instalacje wtynkowc............................................... 122

4.1.10. Instalacje wykonywane przewodami jednożyłowymi w rurach z tworzywa

— zatapianych w monolicie................................................. 122

4.1.11. Instalacje wykonywane przewodami w listwach hib kanałach naściennych . 123

4.1.12. Instalacje wykonywane przewodami grzejnymi ...................... 124

4.1.13. Instalacje kanałowe w podłogach.................................. 125

4.1.14. Instalacje wykonywane przewodami szynowymi ...................... 126

4.1.15. Instalacje elektryczne w obiektach zagrożonych wybuchem lub pożarem . . 126

4.2. Oprawy oświetleniowe.................................................... 126

4.2.1. Wymagania ogólne.................................................. 126

4.2.2. Instalowanie opraw oświetleniowych ............................... 127

4.2.3. Mocowanie i przyłączanie opraw oświetleniowych.................... 128

4.3. Rozdzielnice (stycznikownic)............................................ 129

4.3.1. Pomieszczenia rozdzielnic (stycznikowni).......................... 129

4.3.2. Wymagania ogólne.................................................. 130

4.3.3. Montaż rozdzielnic................................................ 131

4.4. Baterie kondensatorów................................................... 133

4.4.1. Montaż jednostek kondensatorowych do kompensacji indywidualnej ....133

4.4.2. Montaż kompletnych baterii kondensatorów ......................... 133

Projektowanie

5. DOKUMENTACJA TECHNICZNA (Tadeusz Wiśniewski).............................. 137

5.1. Rodzaje i przeznaczenie dokumentacji.................................... 137

4

5.2. Uczestnicy procesu budowlanego ......................................../.... 137

5.3. Charakterystyka projektowej dokumentacji technicznej ....................... 138

5.3.1. Koncepcja projektowa.................................................. 139

5.3.2. Projekt budowlany .................................................... 141

5.3.3. Projekt wstępny....................................................... 142

5.3.4. Projekt techniczny ................................................... 142

5.3.5. Dokumentacja jednostadiowa............................................ 143

5.4. Podział projektowej dokumentacji branży elektrycznej........................ 143

5.5. Dane wyjściowe do projektowania............................................. 143

5.6. Uzgadnianie i zatwierdzanie dokumentacji ............'...................... 145

5.6.1. Uzgodnienia w trakcie projektowania ................................. 145

5.6.2. Uzgodnienia końcowe.........................................•....... 146

5.6.3. Zatwierdzanie dokumentacji........................................... 147

5.7. Rysunek techniczny elektryczny ............................................. 147

5.7.1. Klasyfikacja rysunku technicznego elektrycznego...................... 147

5.7.2. Ogólne.zasady wykonywania technicznego rysunku elektrycznego ........ 158

5.8. Stopnie ochrony urządzeń elektrycznych...................................... 184

5.9. Dokumentacja projektowa instalacji elektrycznych w projekcie wstępnym ...... 188

5.9.1. Uwagi ogólne......................................................... 188

5.9.2. Dokumentacja projektu wstępnego ............................ 188

5.9.3. Dane wyjściowe do projektowania ............................ 188

5.9.4. Opis techniczny instalacji projektu wstępnego ....................... 189

5.9.5. Obliczenia techniczne ............................................... 191

5.9.6. Lista kablowa........................................................ 192

5.9.7. Zestawienie podstawowych materiałów i urządzeń .................... 192

5.9.8. Analiza techniczno-ekonomiczna wariantów rozwiązań .................. 192

5.9.9. Wytyczne realizacji inwestycji ...................................... 192

5.9.10. Rysunki............................................................. 193

5.9.11. Zestawienie kosztów................................................. 194

5.10. Dokumentacja projektowa instalacji elektrycznych w projekcie technicznym.... 194

5.10.1. Uwagi ogólne........................................................ 194

5.10.2. Podział projektu technicznego i zawartość tomów..................... 194

5.10.3. Dane wyjściowe do projektowania ............................ 195

5.10.4. Opis techniczny .................................................... 195

5.10.5. Obliczenia techniczne .............................................. 197

5.10.6. Zestawienie materiałów.............................................. 197

5.10.7. Wytyczne realizacji inwestycji ..................................... 197

5.10.8. Rysunki............................................................. 197

6. USTALANIE ZAPOTRZEBOWANIA MOCY I ENERGII ELEKTRYCZNEJ (Stefan

Niestępskt) ...................................................................... 199

6.1. Uwagi ogólne ............................................................. 199

6.2. Ustalanie obciążeń instalacji elektrycznych w budynkach mieszkalnych.........200

6.3. Ustalanie obciążeń sieci oświetleniowej .....................................203

6.3.1. Wiadomości ogólne.....................................................203

6.3.2. Ograniczenie olśnienia przykrego .....................................205

6.3.3. Zasady rozmieszczania opraw...........................................208

6.3.4. Metoda sprawności .....................................................209

6.3.5. Metoda punktowa........................................................215

6.3.6. Metoda strumienia jednostkowego........................................221

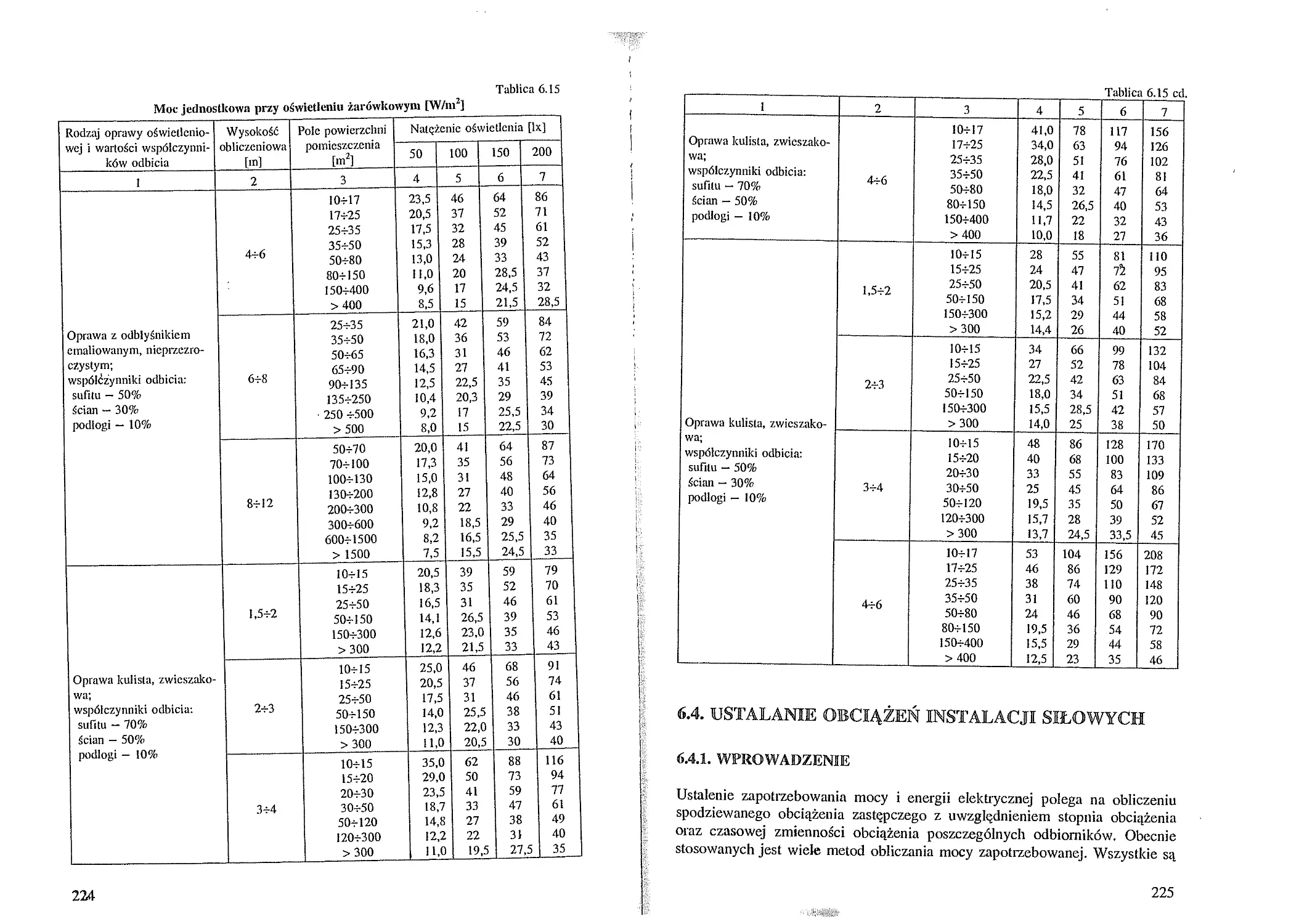

6.3.7. Metoda mocy jednostkowej ..............................................223

6.4. Ustalanie obciążeń instalacji siłowych ......................................225

5

6.4.1. Wprowadzenie ......................................................223

6.4.2. Metoda jednostkowego zużycia energii elektrycznej ................226

6.4.3. Metoda średniówek powierzchniowych .......................227

6.4.4. Metoda współczynnika zapotrzebowania ...........................228

6.4.5. Metoda dwuczłonowa ............................................. 230

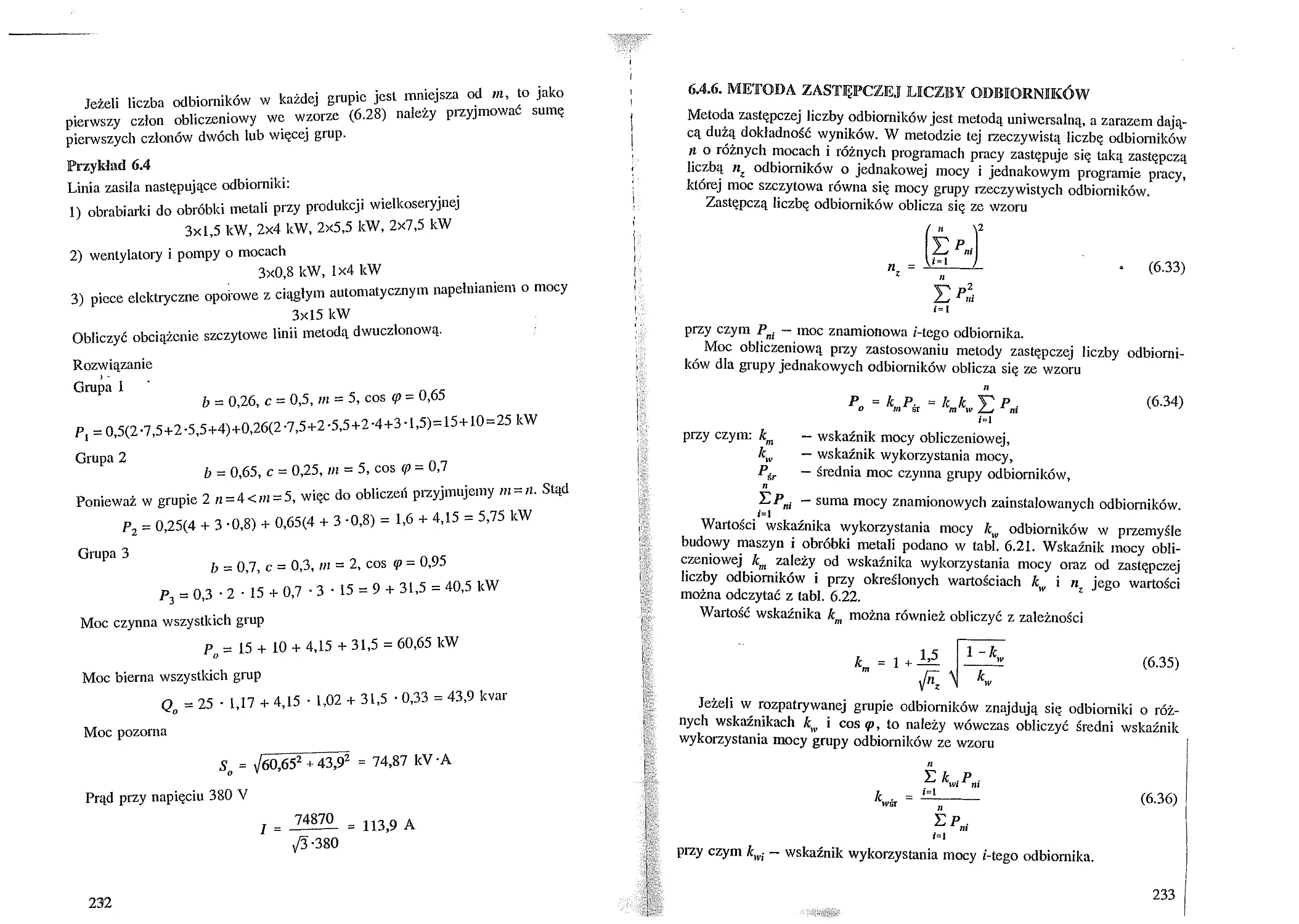

6.4.6. Metoda zastępczej liczby odbiorników............................233

6.4.7. Metoda statystyczna ............................................239

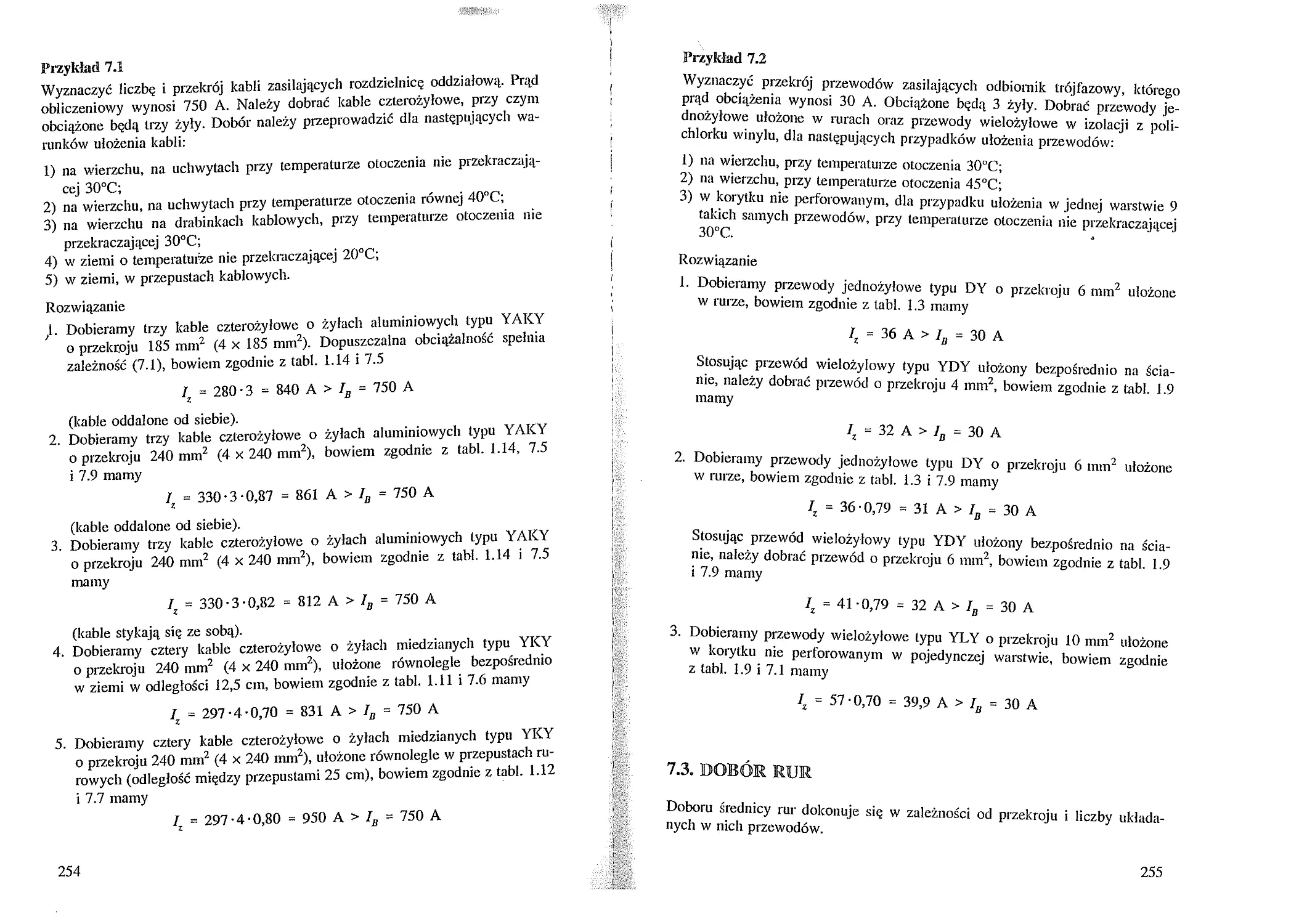

7. DOBÓR PRZEWODÓW 1 KABLI (Janusz Pastemakiewicz)..............................243

©7.1. Wybór rodzaju przewodów i kabli.............................................243

-^7.2. Dobór przekroju przewodów i kabli.........................................244

7.3. Dobór rur................................................................ 255

8. ZABEZPIECZENIA ELEMENTÓW I URZĄDZEŃ INSTALACJI ELEKIROENER-

GETYCZNYCH (Tadeusz Wiśniewski) ..................................................259

8.1. Wprowadzenie .......................................................... 2^®

> 8 1 1 Zasady zabezpieczania przetężeniowego ............................259

——>8.1.2. Selektywność działania zabezpieczeń nadprądowych.....................260

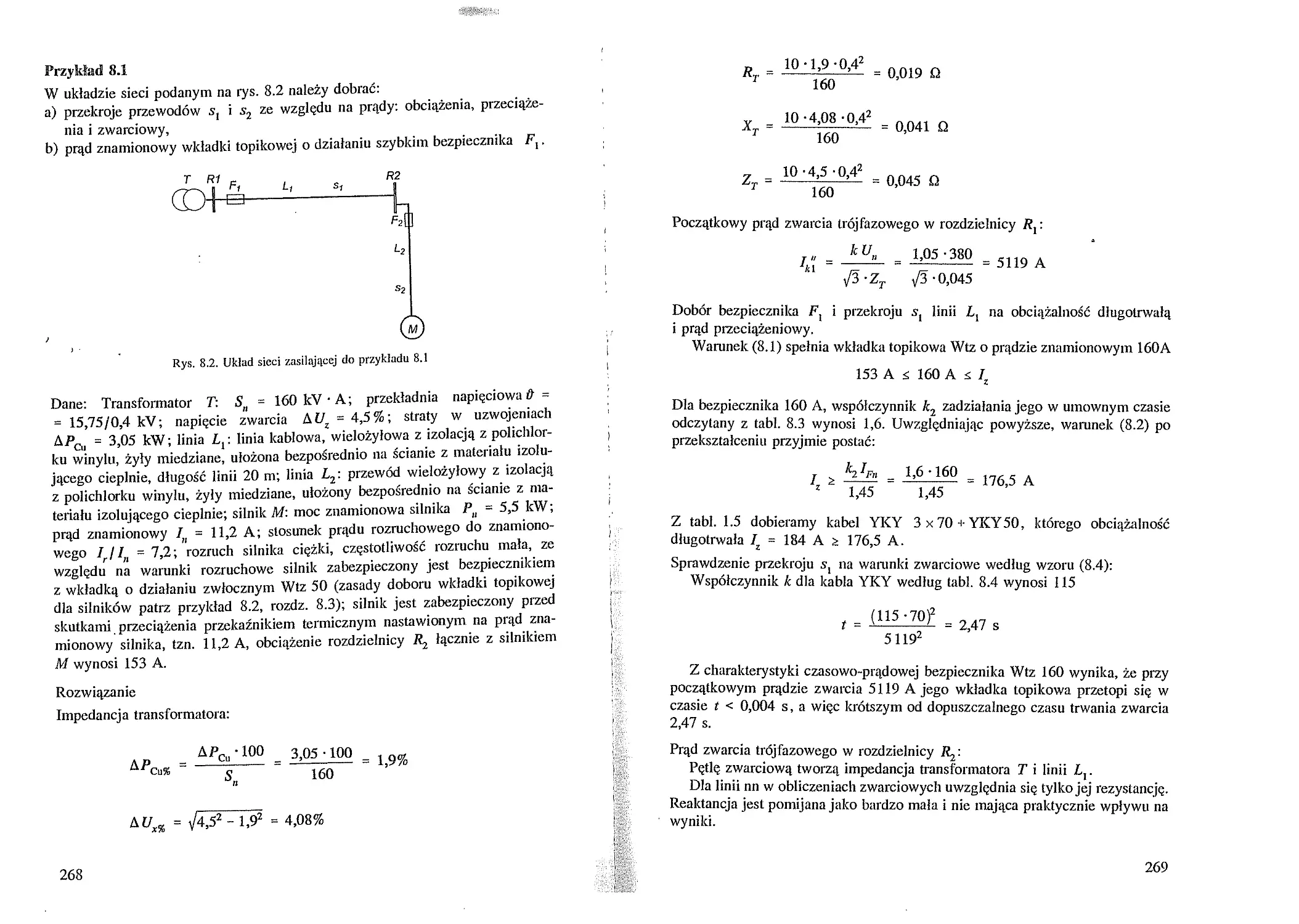

—>8.2. Zabezpieczenie przetężeniowe przewodów.....................................263

8.2.1. Wstęp........................................................... 263

, .. —8.2.2. Zabezpieczenie przed prądem przeciążeniowym......................264

>'8.2.3. Zabezpieczenia przed prądem zwarciowym...........................265

8.3. Zabezpieczenia silników ................................................270

8.3.1. Wstęp.............................................................270

8.3.2. Zabezpieczenie zwarciowe.........................................270

8.3.3. Zabezpieczenie przeciążeniowe ...................................272

8.3.4. Zabezpieczenia zanikowe .........................................273

8.4. Zabezpieczanie baterii kondensatorów elektroenergetycznych na napięcie

do 1 ......................................................................... 274

8.4.1. Wstęp............................................................ 274

8.4.2. Zabezpieczenie zwarciowe.........................................274

9. DOBÓR ŁĄCZNIKÓW (Janusz Pastemakiewicz)...................................... 275

10. STEROWANIE (Janusz Pastemakiewicz) ...........................................276

10.1. Układy sterowania i blokady ...........................................276

10.2. Urządzenia i elementy układów sterowania ...............................277

10.3. Układy sterowania silników ............................................279

10.4. Układy załączania rezerwy..............................................282

10.5. Układy sterowania oświetleniem elektrycznym.............................284

11. KOMPENSACJA MOCY BIERNEJ (Stefan Niestępski) ...............................287

11.1. Uwagi ogólne........................................................... 2®7

11.2. Dobór mocy i lokalizacji urządzeń kompensacyjnych ...................... 289

12. INSTALACJE ELEKTROENERGETYCZNE W BUDYNKACH (Stefan Niestępski) . 291

12.1. Wiadomości ogólne...................................................... 291

12.2. Instalacje elektryczne w budynkach mieszkalnych.........................293

12.2.1. Wprowadzenie.................................................... 293

12.2.2. Instalacje odbiorów mieszkaniowych .............................295

12.2.3. Instalacje odbiorów administracyjnych ..........................298

12.3. Instalacje w budynkach niemieszkalnych..................................298

12.3.1. Zasilanie budynków niemieszkalnych..............................298

12.3.2. Instalacje oświetleniowe........................................299

12.3.3. Instalacje siłowe............................................... 300

6

12.4. Projektowanie instalacji elektrycznych...............................300

12.4.1. Projektowanie instalacji w budynkach mieszkalnych......... . . 300

12.4.2. Projektowanie instalacji w budynkach niemieszkalnych..........303

13. INSTALACJE ELEKTRYCZNE W ZAKŁADACH PRZEMYSŁOWYCH {Stefan

Niestępski) ...................................................................305

13.1. Wiadomości ogólne................................................... 305

13.2. Rozdzielnice oddziałowe .............................................305

13.3. Projektowanie instalacji siłowej ....................................307

13.4. Projektowanie instalacji oświetleniowej .............................308

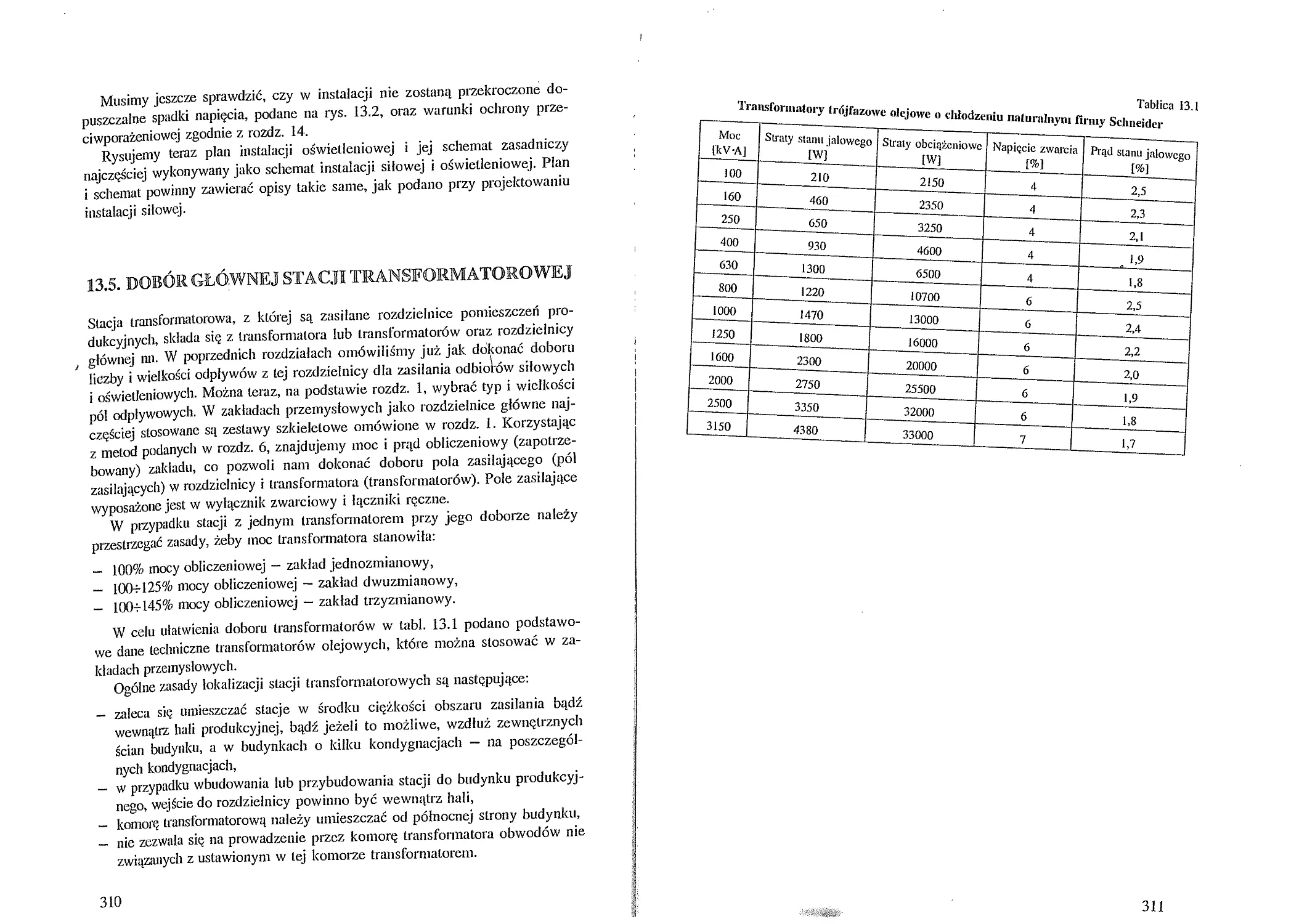

13.5. Dobór głównej stacji transformatorowej...............................310

<^14. OCHRONA PRZECIWPORAŻENIOWA (Stefan Niestępski).............................312

14.1. Uwagi ogólne.....................•................................. 312

14.2. Działanie prądu elektrycznego na organizm ludzki ....................314

14.3. Rezystancja ciała człowieka..........................................317

14.4. Rodzaje napięć.......................................................321

14.5. Ochrona przeciwporażeniowa w urządzeniach elektrycznych o napięciu do 1 kV 323

14.5.1. Wprowadzenie..................................................323

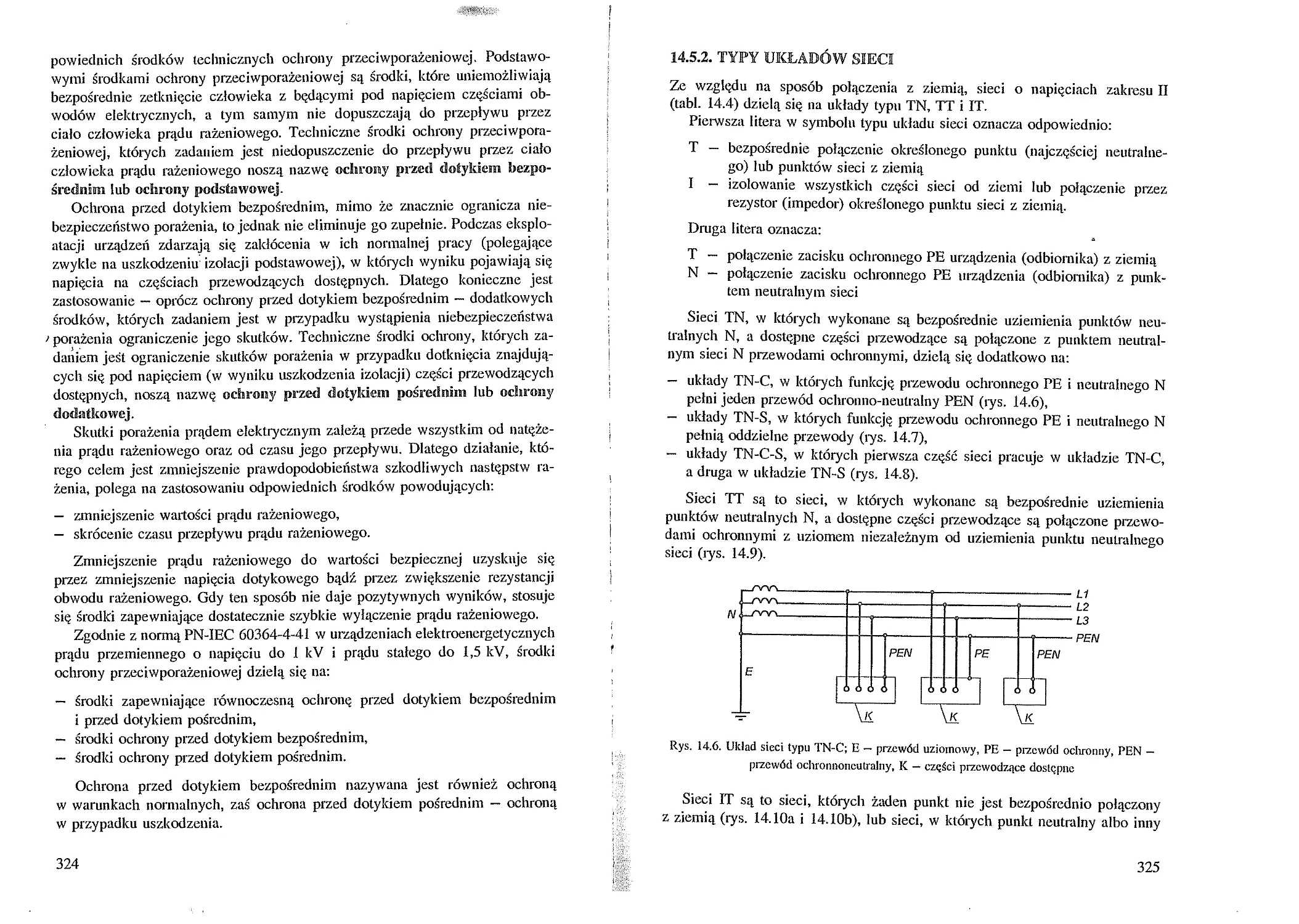

14.5.2. Typy układów sieci ...........................................325

14.5.3. Klasyfikacja urządzeń elektrycznych...........................327

14.5.4. Równoczesna ochrona przed dotykiem bezpośrednim i pośrednim ..328

614.5.5 . Ochrona przed dotykiem bezpośrednim..........................329

014.5.6. Ochrona przed dotykiem pośrednim .............................330

014.5.7. Ochrona przeciwporażeniowa w układach TN .....................333

14.5.8. Ochrona przeciwporażeniowa w układach TT .....................341

14.5.9. Ochrona przeciwporażeniowa w układach IT......................345

14.6. Ochrona przeciwporażeniowa w urządzeniach elektroenergetycznych o napięciu

powyżej 1 kV...............................................................349

—^>•14.7. Uziomy i przewody ochronne...........................................351

14.7.1 . Uziomy.......................................................351

14.7.2 . Przewody ochronne ...........................................353

----> 14.7.3. Główna szyna uziemiająca i połączenia wyrównawcze ...........355

15. OCHRONA PRZED PRZEPIĘCIAMI (Stefan Niestępski) ...........................356

16. NOWOCZESNE INSTALACJE ELEKTROENERGETYCZNE TYPU 1NSTABUS

EIB (Mirosław Parol) ..........................................................359

16.1. Wprowadzenie ....................................................... 359

16.2. Podstawy systemu instabus EIB ...................................... 360

16.3. Uwarunkowania sieciowe systemu instabus EIB .........................362

16.4. Topologia i organizacja systemu instabus EIB ........................363

16.5. Techniczna realizacja systemu instabus EIB ..........................365

16.6. Projektowanie instalacji typu instabus EIB...........................368

Eksploatacja

6 17. EKSPLOATACJA URZĄDZEŃ ELEKTROENERGETYCZNYCH (Janusz Paster-

nakiewicz) ................................................................375

17.1. Prawo energetyczne...................................................375

17.2. Wymagania kwalifikacyjne.............................................376

17.3. Ogólne zasady eksploatacji urządzeń elektroenergetycznych............380

17.4. Szczegółowe zasady eksploatacji......................................381

17.4.1. Wprowadzenie................................................. 381

17.4.2. Instalacje elektroenergetyczne ...............................382

17.4.3. Urządzenia oświetlenia elektrycznego..........................384

7

17.4.4. Urządzenia napędowe................................................385

17.4.5. Rozdzielnice ......................................................386

17.4.6. Baterie kondensatorów do kompensacji mocy biernej .................387

18. PODSTAWY PRAWNE OCHRONY PRACY (Janusz Pasternakiewicz)...........................389

18.1. Zagadnienia ogólne........................................................389

18.2. Obowiązki pracodawcy w zakresie bezpieczeństwa i higieny pracy............389

18.3. Prawa i obowiązki pracowników w zakresie bezpieczeństwa i higieny pracy . . . 390

18.4. Ochrona pracy kobiet .....................................................391

18.5. Ochrona zatrudnienia młodocianych ........................................391

18.6. Szkolenie pracowników.....................................................391

18.7. Profilaktyczne badania pracowników........................................393

o 19. ORGANIZACJA I WYKONYWANIE PRAC PRZY URZĄDZENIACH ELEKTRO-

ENERGETYCZNYCH (Janusz Pastęrnakiewicz) ..........................................394

19.1 . Wprowadzenie ........................................................... 394

19.2 . Polecenie wykonania pracy ...............................................395

19.3 . Obsługa urządzeń elektroenergetycznych ..................................398

19.4 . Przygotowanie miejsca pracy .............................................399

19.5 . Dopuszczenie do pracy ...................................................401

. 19.6. Przebieg wykonywania pracy ...............................................402

19.7 . Zakończenie pracy .......................................................402

19.8 . Organizacja pracy pod napięciem (PPN) .................................403

19.9 . Narzędzia pracy i sprzęt ochrony osobistej...............................404

19.9.1 . Narzędzia pracy...................................................404

19.9.2 . Sprzęt ochrony osobistej ....................................405

20. ZASADY RATOWANIA OSÓB PORAŻONYCH PRĄDEM ELEKTRYCZNYM

(Janusz Pasternakiewicz) ............................................................408

20.1. Uwalnianie porażonych spod działania prądu elektrycznego..................408

20.1.1. Wiadomości ogólne .................................................408

20.1.2. Uwalnianie porażonych spod napięcia do 1 kV .......................408

20.2. Udzielanie pomocy przedlekarskiej osobom porażonym prądem elektrycznym . . 410

20.2.1. Wiadomości ogólne .................................................410

20.2.2. Czynności wstępne..................................................410

20.2.3. Ocena stanu porażonego i wybór metody postępowania ............411

20.2.4. Sztuczne oddychanie................................................411

20.2.5. Pośredni masaż serca ..............................................413

21. OCHRONA PRZECIWPOŻAROWA (Janusz Pastęrnakiewicz) ....................415

21.1. Wiadomości ogólne........................................................ 415

21.2. Organizacja ochrony przeciwpożarowej .....................................415

21.3. Zadania i obowiązki pracowników w przypadku powstania pożaru .............416

21.4. Profilaktyka przeciwpożarowa w budownictwie ..............................418

21.4.1. Uzgadnianie dokumentacji projektowej pod względem wymagań przeciw-

pożarowych ................................................................418

21.4.2. Zasady określania zagrożenia przeciwpożarowego i zagrożenia ludzi ... 419

21.4.3. Zasady ustalania wymaganej klasy odporności ogniowej budynku ......419

21.5. Ochrona przeciwpożarowa urządzeń elektroenergetycznych ...................419

21.5.1. Zjawiska pożarowe niebezpieczne ..................................419

21.5.2. Przyczyny pożarów i wybuchów .....................................420

21.6. Sprzęt przeciwpożarowy oraz środki gaśnicze...............................421

Literatura ..........................................................................425

8

Przedmowa

Skrypt jest przeznaczony dla studentów wydziałów elektrycznych wyższych

szkół technicznych dla studiów magisterskich i zawodowych.

Opracowany został zgodnie z programem przedmiotów: „instalacje elektry-

czne” i „bezpieczeństwo i higiena pracy” dla kierunku Elektrotechnika.

Skrypt zawiera niezbędne wiadomości potrzebne do wykonywania przez

studentów projektów instalacji elektroenergetycznych. W skrypcie poza bu-

dową i projektowaniem instalacji omówiono również takie zagadnienia jak

montaż i eksploatacja. Znajomość tych zagadnień pozwala studentom na przy-

stąpienie do egzaminu na uprawnienia eksploatacyjne instalacji elektroenerge-

tycznych, urządzeń napędowych i oświetlenia elektrycznego w zakresie prac

elektromontażowych, konserwacyjnych i naprawczych.

Rozdział „Nowoczesne instalacje elektroenergetyczne typu instabus EIB”

różni się, w sensie prezentacji treści programowych, od pozostałych rozdzia-

łów. Jego celem jest przedstawienie studentom podstawowej wiedzy na te-

mat budowy, zasad funkcjonowania oraz zasadniczych procedur projektowych

w zakresie instalacji instabus EIB. Ze względu na specyfikę prezentowanego

zagadnienia oraz jego znaczenie dla przyszłości instalacji elektroenergetycz-

nych, autorzy, mając ściśle określone ramy całej pracy, świadomie przyjęli

taką kompozycję tego rozdziału.

Autorzy

9

1. Elementy 5 urządzenia instalacji

1.1. PRZEWODY I KA1MJ£

1.1.1. WIADOMOŚCI OGÓLNE

W zależności od budowy, przewody dzieli się na: gole, odziane, izolowane

i szynowe.

Żyły przewodów i kabli elektroenergetycznych są wykonywane z miedzi

o konduktywności nie mniejszej niż 58 m/(Q-mnr) lub z aluminium o kon-

duktywności nie mniejszej niż 35 m/(£2-mm2), jako jednolite druty okrągłe

lub linki skręcone z kilku lub większej liczby drutów. Przewody gole są wy-

konywane ze stali lub stali i aluminium.

Z określeniem „kabel” kojarzy się przewód ułożony w ziemi. Takie było

przeznaczenie kabli, ale ze względu na ich zalety, zastosowanie ich zostało

rozszerzone na inne przypadki. Można je układać w kanałach kablowych, na

ścianie, na konstrukcjach, w rurach, zawieszać na linkach nośnych itp. Żyły

kabli są wykonywane jako jednolite druty okrągłe lub sektorowe oraz jako

linki o kształtach okrągłych, sektorowych lub owalnych.

Materiałem izolacyjnym żył przewodów i kabli może być:

— polichlorek winylu, oznaczany PVC,

- polietylen usieciowany, oznaczany PRC lub XLP13,

— guma etylenowo-propylenowa, oznaczana EPR.

Przewody były budowane na napięcie znamionowe izolacji 250 i 750 V,

a obecnie 300/300, 300/500, 450/750 oraz 600/1000 V. Dwa napięcia ozna-

czają izolację między żyłami a ziemią lub ekranem oraz między poszczegól-

nymi żyłami.

Kable są budowane na napięcie 1000 V i wyższe.

Normy polskie i międzynarodowe określają następujące znamionowe prze-

kroje żył przewodów i kabli: 0,5; 0,75; 1; 1,5; 2,5; 4; 6; 10; 16; 25; 35; 50;

70; 95; 120; 150; 185; 240; 300; 400; 625; 800 i 1000 mirr. W praktyce

przekrój rzeczywisty różni się nieznacznie od przekroju znamionowego.

Poszczególne rodzaje przewodów i kabli oznacza się literami i cyframi

w zależności od materiału żył, rodzaju izolacji, powłok, opancerzenia, osłon

13

ochronnych, budowy, przeznaczenia, liczby żył, napięcia znamionowego izola-

cji itp. Znaczenie liter i cyfr występujących w wymienionych oznaczeniach

podano w rozdz. 5.

Ze względu na wielką liczbę rodzajów przewodów i kabli, a także wobec

bardzo różnorodnego zastosowania tych wyrobów, w skrypcie nie rozszerzono

tego tematu. Dane znajdują się w katalogach producentów.

1.1.2. OBCIĄŻALNOŚĆ PRZEWODÓW I KABLI W ZAKRESIE

NAPIĘĆ ZNAMIONOWYCH DO 1 KV

W tablicach l.i-ż-l. 18. podano dopuszczalne obciążalności prądowe przewodów

i kabli dla najbardziej typowych przypadków ich ułożenia, wg normy [45j.

Tablica 1.1

Dopuszczalna obciążalność [A] przewodów i kabli Jednożyłowych ułożonych w rurze w izo-

, . lowanej cieplnie ścianie. Żyły miedziane. Obliczeniowa temperatura otoczenia 30°C

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen usicciowany lub guma etylenowo-propylenowa

Liczba obciążonych przewodów

2 3 2 3

1,5 14,5 13,5 19 17

2,5 19,5 18 26 23

4 26 24 35 31

6 34 31 45 40

10 46 42 61 54

16 61 56 81 73

25 80 73 106 95

35 99 89 131 117

50 119 108 158 141

70 151 136 200 179

95 182 164 241 216

120 210 188 278 249

150 240 216 318 285

185 273 245 362 324

240 320 286 424 380

300 367 328 486 435

14

Tablica 1.2

Dopuszczalna obciążalność [A] przewodów i kabli jednożyłowych ułożonych w rurze w izo-

lowanej cieplnie ścianie. Żyły aluminiowe. Obliczeniowa temperatura otoczenia 30°C

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Liczba obciążonych przewodów

2 3 2 3

16 48 43 64 58

25 63 57. 84 . 76

35 77 70 103 94

50 93 84 125 113

70 118 107 158 142

95 142 129 191 171

120 164 149 220 197

150 189 170 253 226

185 215 194 288 256

240 252 227 338 300

300 289 261 387 345

Tablica 1.3

Dopuszczalna obci:|żalność [A] przewodów i kabli jednożyłowych ułożonych w rurze na ścianie

z materiału izolującego cieplnie. Żyły miedziane. Obliczeniowa temperatura otoczenia 3(I°C

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Liczba obciążonych przewodów (kabli)

2 3 2 3

1.5 17,5 15,5 23 20

2,5 24 21 31 28

4 32 28 42 37

6 41 36 54 48

10 57 50 75 66

16 76 68 100 88

25 101 89 133 117

35 125 110 164 144

50 151 134 198 175

70 192 171 253 222

95 232 207 306 269

120 269 239 354 312

15

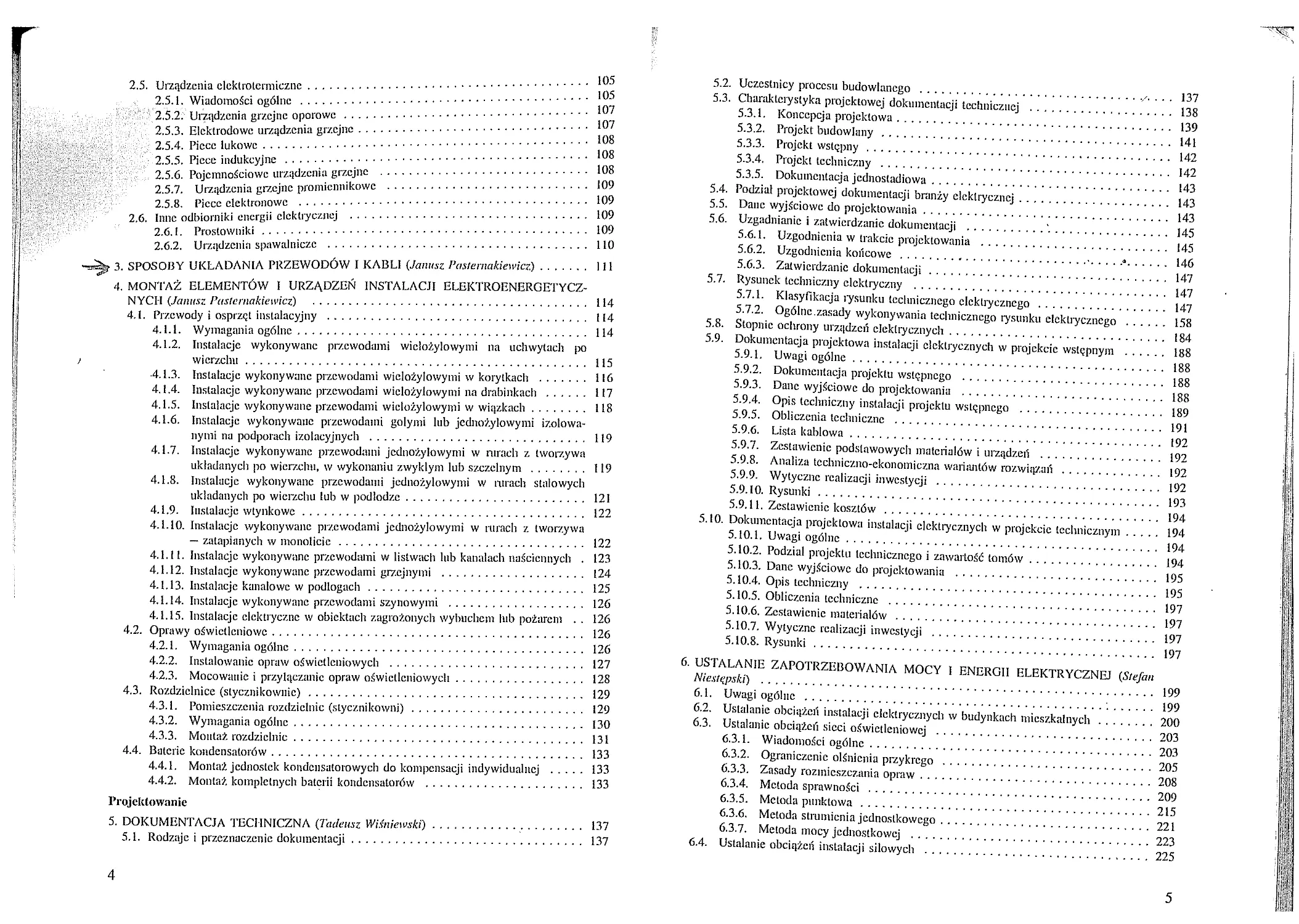

Tablica 1.4

Dopuszczalna obciążalność [A] przewodów i kabli jednożyłowych ułożonych w rurze na ścianie

z materiału izolującego cieplnie. Żyły aluminiowe. Obliczeniowa temperatura otoczenia 3(I°C

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Liczba obciążonych przewodów

2 3 2 3

16 60 53 79 71

25 79 70 105 93

35 97 86 130 116

50 118 104 157 140

70 150 133 200 179

95 181 161 242 217

120 210 186 281 251

Tablica 1.5

Dopuszczalna obciążalność [A] przewodów i kabli wielożyłowych ułożonych w rurze w izolo-

wanej cieplnie ścianie. Żyły miedziane. Obliczeniowa temperatura otoczenia 30°C

Przekrój żyły [mm*] Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Liczba obciążonych przewodów

2 3 2 3

1,5 14 13 18,5 16,5

2,5 18,5 17,5 25 22

4 25 23 33 30

6 32 29 42 38

10 43 39 57 51

16 57 52 76 68

25 75 68 99 89

35 92 83 121 109

50 110 99 145 130

70 139 125 183 164

95 167 150 220 197

120 192 172 253 227

150 219 196 290 259

185 248 223 329 295

240 291 261 386 346

300 334 298 442 396

16

Tablica 1.6

Dopuszczalna obciążalność [A] przewodów i kabli wielożyłowych ułożonych w rurze w izolo-

wanej cieplnie ścianie. Żyły aluminiowe. Obliczeniowa temperatura otoczenia 30°C

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Liczba obciążonych przewodów

2 3 2 3

16 44 41 60 55

25 58 53 78 71

35 71 65 96 87

50 86 78 115 104

70 108 98 145 131

95 130 118 175 157

120 150 135 201 180

150 172 155 230 206

185 195 176 262 233

240 229 207 307 273

300 263 237 352 313

Tablica 1.7

Dopuszczalna obciążalność [A] przewodów wielożyłowych ułożonych w rurze na drewnianej

albo murowanej ścianie lub w odległości od niej niniejszej niż 0,3 średnicy rury. Żyły mie-

dziane. Obliczeniowa temperatura otoczenia 30°C

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Liczba obciążonych przewodów (kabli)

2 3 2 3

1,5 16,5 15 22 19,5

2,5 23 20 30 26

4 30 27 40 35

6 38 34 51 44

10 52 46 69 60

16 69 62 91 80

25 90 80 119 105

35 111 99 146 128

50 133 118 175 154

70 168 149 221 194

95 201 179 265 233

120 232 206 305 268

17

Tablica 1.8

Dopuszczalna obciążalność [A] przewodów wielożyłowych ułożonych w rurze na drewnianej

albo murowanej ścianie lub w odległości od niej mniejszej niż 0,3 średnicy rury. Żyły alumi-

niowe. Obliczeniowa temperatura otoczenia 30°C

Przekrój żyły [nun*| Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Liczba obciążonych przewodów

2 3 2 3

16 54 48 72 64

25 71 62 94 84

35 86 77 115 103

50 : 104 92 138 124

70 131 116 175 156

95 157 139 210 188

120 181 160 242 216

Tablica 1.9

Dopuszczalna obciążalność [A] przewodów i kabli wielożyłowych ułożonych bezpośred-

nio na ścianie z materiału izolującego cieplnie. Żyły miedziane. Obliczeniowa temperatura

otoczenia 30°C

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Liczba obciążonych żyl

2 3 2 3

1,5 19,5 17,5 24 22

2,5 27 24 33 30

4 36 32 45 40

6 46 41 58 52

10 , 63 57 80 71

16 85 76 107 96

25 112 96 138 119

35 138 119 171 147

50 168 144 209 179

70 213 184 269 229

95 258 223 328 278

120 299 259 382 322

150 344 299 441 371

185 392 341 506 424

240 461 403 599 500

300 530 464 693 576

18

Tablica 1.10

Dopuszczalna obciążalność [A] przewodów i kabli wielożyłowych ułożonych bezpośrednio na

ścianie z materiału izolującego cieplnie. Żyły aluminiowe. Obliczeniowa temp, otoczenia 30°C

Przekrój żyły [m nr] Izolacja

polichlorek winylu l’VC polietylen usieciowany lub guma etylenowo-propylenowa

Liczba obciążonych żyl

2 3 2 3

16 66 59 84 76

25 83 73 101 90

35 103 90- 126 - 112

50 125 110 154 136

70 160 140 198 174

95 195 170 241 211

120 226 197 280 245

150 261 227 324 283

185 298 259 371 323

240 352 305 439 382

300 406 351 508 440

Tablica 1.11

Dopuszczalna obciążalność [A] kabli wielożyłowych ułożonych w przepustach bezpośrednio

w ziemi o rezystywności cieplnej 2,5 K-m/W i dla temperatury 20°C. Żyły miedziane

Przekrój żyły [nim2] Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Liczba obciążonych żyl

2 3 2 3

1,5 22 18 26 22

2,5 29 24 34 29

4 38 31 44 37

6 47 39 56 46

10 63 52 73 61

16 81 67 95 79

25 104 86 121 101

35 125 103 146 122

50 148 122 173 144

70 183 151 213 178

95 216 179 252 211

120 246 203 287 240

150 278 230 324 271

185 312 258 363 304

240 360 297 419 351

300 407 336 474 396

19

Tablica 1.12

Dopuszczalna obciążalność [A] kabli wielożyłowych ułożonych w przepustach bezpośrednio

w ziemi o rezystywności cieplnej 2,5 K-m/W i dla temperatury 20°C. Żyły aluminiowe

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen usicciowany lub guma etylenowo-propylenowa

Liczba obciążonych żyl

2 3 2 3

16 62 52 73 61

25 80 66 93 78

35 96 80 112 94

50 113 94 132 112

70 140 117 163 138

95 166 138 193 164

120 189 157 220 186

150 213 178 249 210

185 240 200 279 236

240 277 230 322 272

300 313 260 364 308

Tablica 1.13

Dopuszczalna obciążalność [A] kabli i przewodów wielożyłowych ułożonych w powietrzu,

w odległości od siebie i od ściany nie mniejszej niż jedna średnica kabla lub przewodu. Żyły

miedziane. Obliczeniowa temperatura otoczenia 30°C

Przekrój żyły [mtn2] Izolacja

polichlorek winylu PVC polietylen usieciowany hib guma etylenowo-propylenowa

Liczba obciążonych żyl

2 3 2 3

1,5 22 18,5 26 23

2,5 30 25 36 32

4 40 34 49 42

6 51 43 63 54

10 70 60 86 75

16 94 80 115 100

25 119 101 149 127

35 148 126 185 158

50 180 153 225 192

70 232 196 289 246

95 282 238 352 298

120 328 276 410 346

150 379 319 473 399

185 434 364 542 456

240 514 430 641 538

300 593 497 741 621

20

Tablica 1.14

Dopuszczalna obciążalność [A] kabli i przewodów wielożyłowych ułożonych w powietrzu,

w odległości od siebie i od ściany nie niniejszej niż jedna średnica kabla lub przewodu. Żyły

aluminiowe. Obliczeniowa temperatura otoczenia 30°C

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen lisicciowany lub guma etylenowo-propylenowa

Liczba obciążonych żyl

2 3 2 . 3

16 73 61 91 77

25 89 78- 108 . 97

35 111 96 135 120

50 135 117 164 146

70 173 150 211 187

95 210 183 257 227

120 244 212 300 263

150 282 245 346 304

185 322 280 397 347

240 380 330 470 409

300 439 381 543 471

Tablica 1.15

Dopuszczalna obciążalność [A] kabli i przewodów jednożyłowych stykających się ze sobą,

ułożonych w powietrzu, odległych od ściany co najmniej o jedną średnicę przewodu lub ka-

bla. Żyły miedziane. Obliczeniowa temperatura otoczenia 3Ó“C

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen usicciowany lub guma etylenowo-propylenowa

Liczba obciążonych przewodów i sposób ich ułożenia

2 3 2 3

- w trójkąt obok siebie — w trójkąt obok siebie

25 131 110 114 161 135 141

35 162 137 143 200 169 176

50 196 167 174 242 207 216

70 251 216 225 310 268 279

95 304 264 275 377 328 342

120 352 308 321 437 383 400

150 406 356 372 504 444 464

185 463 409 427 575 510 533

240 546 485 507 679 607 634

300 629 561 587 783 703 736

400 754 656 689 940 823 868

500 868 749 789 1083 946 998

630 1005 855 905 1254 1088 1151

21

Tablica 1.16

Dopuszczalna obciążalność [A] kabli i przewodów jednożyłowych stykających się ze sobą,

ułożonych w powietrzu, odległych od ściany co najmniej o jedną średnicę przewodu lub ka-

bla. Żyły aluminiowe. Obliczeniowa temperatura otoczenia 30°C

Przekrój żyły [ram2] Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Liczba obciążonych przewodów i sposób ich ułożenia

2 3 2 3

— w trójkąt obok siebie — w trójkąt obok siebie

25 98 84 87 121 103 107

35 122 105 109 150 129 135

50 149- 128 133 184 159 165

70 192 166 173 237 209 215

95 235 203 212 289 253 264

120 273 237 247 337 296 308

150 316 274 287 389 343 358

185 363 315 330 447 395 413

240 430 375 392 530 471 492

300 497 434 455 613 547 571

400 600 526 552 740 663 694

500 694 610 640 856 770 806

630 808 711 746 996 899 942

Tablica 1.17

Dopuszczalna obciążalność [A] trzech obciążonych przewodów jednożyłowych ułożonych w po-

wietrzu, w układzie płaskim lub pionowym, oddalonych od siebie o jedną średnicę i od ściany

co najmniej o jedną średnicę przewodu. Żyły miedziane. Obliczeniowa temp, otoczenia 30°C

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Układ przewodu

plaski pionowy plaski pionowy

25 146 130 182 161

35 181 162 226 201

50 219 197 275 246

70 281 254 353 318

95 341 311 430 389

120 396 362 500 454

150 456 419 577 527

185 521 480 661 605

240 615 569 781 719

300 709 659 902 833

400 852 795 1085 1008

500 982 920 1253 1169

630 1138 1070 1454 1362

22

Tablica 1.18

Dopuszczalna obciążalność [A] trzech obciążonych przewodów jednożyłowych ułożonych w po-

wietrzu, w układzie płaskim łub pionowym, oddalonych od siebie o jedną średnicę i od ściany

co najmniej o jedną średnicę przewodu. Żyły aluminiowe. Obliczeniowa temp, otoczenia 30°C

Przekrój żyły [mm2] Izolacja

polichlorek winylu PVC polietylen usieciowany lub guma etylenowo-propylenowa

Układ przewodu

plaski pionowy plaski pionowy

25 112 99 138 122

35 139 124 172 153

50 169 152 210 188

70 217 196 271 244

95 265 241 332 300

120 308 282 387 351

150 356 327 448 408

185 407 376 515 470

240 482 447 611 561

300 557 519 708 652

400 671 629 856 792

500 775 730 991 921

630 900 852 1178 1077

1.1.3. PRZEWODY SZYNOWE

Przewody szynowe wykonywane są z miedzi, aluminium lub duraluminium,

jako jednolite pręty okrągłe, płaskie lub o przekrojach w postaci kształtowni-

ków. Budowane są na napięcie znamionowe izolacji 400 V (oświetleniowe)

i 660 V (pozostałe).

Poszczególne rodzaje przewodów szynowych oznacza się literami i cyframi

w zależności od przeznaczenia, materiału szyny, prądu znamionowego prze-

wodu i napięcia znamionowego izolacji. Obecnie stosowane przewody szyno-

we mają następujące oznaczenia:

AM, DM — przewody magistralne wykonane z aluminium (A) lub duralu-

minium (D),

PSzo — przewód osłonięty rozdzielczy,

PR — przewód rozdzielczy,

MS6 — przewód małogabarytowy siłowy o napięciu znamionowym

izolacji 660 V,

MO4 — przewód małogabarytowy oświetleniowy o napięciu znamiono-

wym izolacji 400 V,

PT — przewód ślizgowy.

23

Przewody szynowe magistralne przeznaczone są do rozdziału energii elek-

trycznej w obiektach przemysłowych. Mogą one zasilać rozdzielnice oddziało-

we, przewody szynowe rozdzielcze i odbiorniki dużej mocy. Szyny tych prze-

wodów wykonywane są z aluminium (typ AM) lub duraluminium (typ DM).

Odpływy z przewodu wykonuje się za pośrednictwem skrzynki szynowej lub

łącznikowej wyposażonej w rozłącznik i bezpiecznik przemysłowy.

Przewody szynowe rozdzielcze przeznaczone są do zasilania urządzeń elek-

trycznych (rozdzielnic, odbiorników) w halach fabrycznych. Szyny tych prze-

wodów wykonywane są z aluminium (typu PSzo) jako 3- lub 4-przewodowe

oraz miedzi (typu PR) jako 4-przewodowe. Linia zasilająca przewody PSzo

lub PR może być wykonana przy użyciu szyny, kabla lub przewodów izolo-

wanych. Skrzynki odpływowe są wyposażone w bezpieczniki instalacyjne do

100 A lub przemysłowe do 200 A.

Przewody szynowe małogabarytowe siłowe typu MS6 są przeznaczone do

zasilania dużej liczby pojedynczych odbiorników trójfazowych małej mocy.

Szyny tych przewodów wykonywane są z miedzi jako 4-przewodowe. Skrzynki

>odplywowe mogą być wyposażone w bezpieczniki lub nie.

Przewody szynowe małogabarytowe oświetleniowe typu MO4 są przeznaczone

do zasilania jednofazowych odbiorników oświetleniowych o napięciu znamiono-

wym 220 V. Mogą być stosowane do oświetlenia ogólnego oraz miejscowego.

Przewody szynowe ślizgowe PT63 i PT160, pięciobiegunowe o prądzie

znamionowym odpowiednio 63 i 160 A umożliwiają zasilanie zarówno od-

biorników małej mocy zainstalowanych w dowolnym miejscu, jak i odbiorni-

ków ruchomych.

W tablicy 1.19 podano podstawowe dane techniczne wybranych przewo-

dów szynowych [54].

Tablica 1.19

Podstawowe dane techniczne wybranych przewodów szynowych

Oznaczenie przewodu Prąd znamionowy [A] Napięcie znamionowe [V] Prąd szczytowy [kAJ Rezystancja [mQ/m] Reaktancja [mfi/m]

AM1 1000 40 0,048 0,066

AM2 1600 55 0,036 0,052

AM3 2500 500 80 0,022 0,036

DM1 1000 125 0.081 0,087

DM2 1600 125 0,040 0,067

DM3 2500 125 0,040 0,047

PSzo-200 200 500 20 0,344 0,088

PSzo-600 600 20 0,114 0,107

PR-160 160 17 0,434 0,110

PR-250 250 25 0,178 0,114

PR-400 400 37 0,114 0,083

PR-630 630 55 0,055 0,068

PTm 63 660 12 0,85 0,05

24

1.2. SPRZĘT INSTALACYJNY

1.2.1. OSPRZĘT INSTALACYJNY

Służy do mocowania, łączenia i ochrony przewodów. Do grupy tej zalicza się

rury instalacyjne, rury termokurczliwe, listwy i kanały elektroinstalacyjne, tu-

lejki, półfajki, fajki, kątniki, trójniki, puszki i gniazda odgałęźne, izolatory,

gaiki, zaciski izolacyjne, mufy kablowe, bloki betonowe do kabli, kołki, uchwy-

ty, klamerki, końcówki, złączki, zaciski prądowe, podkładki, rozporki kablowe

oraz inny sprzęt do mocowania i łączenia przewodów. Wybór typu osprzętu

zależy od sposobu układania przewodów lub kabli.

Z wymienionego osprzętu, szerszego omówienia wymagają rury instalacyj-

ne oraz listwy i kanały elektroinstalacyjne. W instalacjach elektrycznych sto-

suje się obecnie następujące rodzaje rur:

— rury stalowe gwintowane,

— rury sztywne z twardego polichlorku winylu,

— rury giętkie z twardego polichlorku winylu,

- rury termokurczliwe,

— rury elektroinstalacyjne z tworzyw sztucznych typu RB.

Rury stalowe gwintowane są stosowane do układania w nich przewodów

instalacji elektrycznej w izolacji gumowej lub polwinitowej (bez dodatkowego

uzbrojenia chroniącego przewód przed uszkodzeniami mechanicznymi). Rury

stalowe stosuje się w pomieszczeniach, w których rury z twardego polichlorku

winylu mogłyby ulec uszkodzeniu. Oznacza się te rury symbolem RS-P11 lub

RS-P29 itd. Liczba oznacza średnicę gwintu wewnętrznego w milimetrach.

Rury sztywne z twardego polichlorku winylu stosuje się do ochrony prze-

wodów izolowanych, instalowanych na tynku w pomieszczeniach suchych,

wilgotnych i bardzo wilgotnych oraz w większości pomieszczeń o atmosferze

agresywnej, na którą jest odporny polichlorek winylu. Rury te nie są gwinto-

wane, a połączenie następuje przez wsunięcie ich do złączki kompensacyjnej

lub dwukielichowej. Oznaczenie rur jest następujące: RYS 18, RYS 21 itd.

Liczba oznacza średnicę znamionową rury w milimetrach i jest zaokrągleniem

do liczby całkowitej średnicy zewnętrznej rury.

Rury giąllcie z twardego polichlorku winylu stosowane są do ochrony prze-

wodów izolowanych pod tynkiem (w miejsca dotychczas stosowanych rur

izolacyjnych płaszczowych), do wykonywania instalacji zatapianych w beto-

nie, bądź w procesie wznoszenia budynków metodą monolityczną, bądź icż

do układania w formach zalewanych betonem w „fabrykach domówOzna-

czenia tych rur to RVKL 15, RVKL 18 itd., gdzie liczba oznacza średnicę

znamionową rury w milimetrach i jest zaokrągleniem do liczby całkowitej

średnicy zewnętrznej rury.

25

Rury termokurczliwe po podgrzaniu kurczą się. Nałożone na dany przed-

miot zaciskają się na nim, przyjmują jego kształt, tworząc szczelną warstwę

izołacyjno-ochronną. Stosuje się je do naprawy uszkodzonej izolacji kabli

i przewodów, do łączenia wiązek przewodów, do zakańczania przewodów, do

izolowania zacisków. Rury te oznacza się przy użyciu następujących symboli:

R — rura termokurczliwa

C — cienkościenna

P — pogrubiona

G — grubościenna

K — z klejem

M — z masą uszczelniającą

n — niebieska

o — czarna

k — czerwona

t — zielona

f — fioletowa

z —żółta

b - biała

Na końcu podaje się średnicę rury przed obkurczeniem (w stanie dostawy)

i po obkurczeniu oraz długość rury.

W tablicy 1.20 są podane podstawowe wymiary rur instalacyjnych, a w ta-

blicy 1.21 — rur termokurczliwych.

Listwy elektroinstalacyjne są wykonywane z niepalnego polichlorku winylu

(PVC) jako:

— naścienne,

— przypodłogowe,

— ścienne.

Tablica 1.20

Podstawowe wymiary rur instalacyjnych [nim]

Rury stalowe gwintowane Rury sztywne Rury giętkie Rury elektroinstala- cyjne typu RB

Średnica gwintu Średnica Średnica Średnica

zewn. WCWI1. zewn. WCWD. zewn. wewn. zewn. WCW1L

18,6 11,0 18,6 14,8 15,8 11,0 16,0 14,2

20,4 13,5 20,4 16,6 18,7 13,5 18,6 16,6

22,5 16,0 22,5 18,7 21,4 16,0 20,0 17,6

28,3 21,0 28,3 24,1 28,5 23,0 20,4 18,0

37,0 29,0 37,0 32,0 — — 22,5 20,1

47,0 36,0 47,0 41,2 — — 25,0 22,4

— — — — — 28,3 25,5

— — — — — — 37,0 34,0

47,0 43,8

26

Tablicą 1.21

Podstawowe wymiary rur termokurczliwych [mm]

Oznaczenie Średnica wewnętrzna Grubość ścianki w stanic całkowitego obkurczenia

w stanic dostawy w stanic całkowitego obkurczenia

1,2 0,6 0,41

1,8 0,8 0,43

2,4 1,2 0,51

RC 3,2 1,6 0,51

4,8 2,4 t),51

6,4 3,2 0,64

9,5 4,8 0,64

12,7 6,4 0,64

19,0 9,5 0,76

RCM 25,4 12,7 0,89

lub 38,0 19,0 1,02

RCK 54,0 25,5 1,14

76,0 38,0 1,27

102,0 51,0 1,40

12,0 4,0 2,0

18,0 6,0 2,0

RP 25,0 10,0 2,0

lub 40,0 16,0 2,0

RPK 52,0 20.0 2,2

lub 63,0 27,0 2,5

RPM 90,0 35,0 2,5

103,0 45,0 2,5

132,0 58,0 2,5

RG 50,0 18,0 3,5

lub 60,0 25,0 3,5

RGK 86,0 32,0 4,0

lub 100,0 42,0 4,0

RGM 128,0 55,0 4,0

Zapewniają one mechaniczną i elektryczną ochronę kabli i przewodów.

Umożliwiają łatwe układanie, wymianę i modernizację instalacji. Dzięki ist-

nieniu przegród wewnętrznych, umożliwiają jednoczesne prowadzenie kilku

niezależnych obwodów lub instalacji tzw. strukturalnych (elektryczna, logiczna

i telefoniczna).

Do połączenia poszczególnych odcinków listew i ich rozprowadzania we-

wnątrz pomieszczeń, jest stosowany osprzęt łącznikowy, w skład którego

wchodzą: łączniki proste, kątowe, odgałęźne i redukcyjne oraz narożniki ze-

wnętrzne i wewnętrzne. Listwy mogą być przybijane, przykręcane lub przy-

27

klejane do powierzchni elementów budowlanych. Listwy produkowane przez

firmę POŁAM Suwałki mają wymiary 17x10, 17x15, 32x10, 32x15, 32x30,

40x40 i 50x18.

Kanały elektroinstalacyjne spełniają podobną rolę jak listwy, lecz z racji

swoich wymiarów są stosowane do prowadzenia i rozdziału kabli i przewo-

dów na poszczególne obwody zasilające. Wymiary kanałów są następujące:

60 i 90x40, 90, 130, 150, 190 i 230x60. Dotyczy to wyrobów firmy POŁAM

Suwałki. Podobnie jak w listwach, w kanałach istnieją przegrody umożliwiają-

ce oddzielenie od siebie przewodów lub kabli.

1.2.2. PRZYBORY INSTALACYJNE

Przybory instalacyjne służą do przyłączania odbiorników i sterowania nimi

^przede wszystkim w instalacjach elektrycznych odbiorczych w pomieszcze-

niach mieszkalnych i niemieszkalnych (nie przemysłowych).

Łączniki wtyczkowe

Łączniki wtyczkowe służą do przyłączania do sieci elektroenergetycznej odbior-

ników niewielkiej mocy. Należą do nich gniazda wtyczkowe, wtyczki i wtyki.

Gniazda wtyczkowe wykonuje się jako podtynkowe, nalynkowe, przylist-

wowe natynkowo-wtynkowe i przypodłogowe natynkowo-wtynkowe. Mogą

być gniazda stałe i przenośne, dwubiegunowe i trójbiegunowe, ze stykiem

ochronnym lub bez, z łącznikiem warstwowym, bezpiecznikami instalacyjny-

mi, wyłącznikami nadmiarowymi, w wykonaniu zwykłym, bryzgoodporne lub

wodoodporne.

Wtyczki mogą być dwu- lub trójbiegunowe, z zaciskiem ochronnym lub

bez, wykonane z tłoczywa termoutwardzalnego lub w obudowie metalowej,

wodoodporne, bryzgoodporne lub w wykonaniu zwykłym.

Wtyczki i gniazda wtyczkowe buduje się w Polsce na napięcie znamiono-

we 250, 400 i 500 V. Prądy znamionowe gniazd są równe: 10, 16, 32 i 63 A;

a prądy znamionowe wtyczek: 6, 10, 16, 32 i 63 A [74].

Wtyki są przeznaczone tylko do urządzeń grzejnych np. kuchenek elektrycz-

nych, żelazek, czajników. Zbudowane są one na napięcie 250 V i prąd 10 A.

Łączniki klawiszowe

W zależności od budowy i sposobu montażu dzielimy je na:

— natynkowe,

— podtynkowe,

— natynkowo-wtynkowe szczękowe, do nabudowania.

28

W zależności od liczby biegunów i programu łączeń mogą być jednobjegu-

nowe, dwubiegunowe, grupowe („hotelowe”), szeregowe („świecznikowe”) lub

„schodowe” (załączanie i wyłączanie obwodu z dwu różnych miejsc). Mogą

to być łączniki do wbudowania w puszkę, do mocowania do podłoża lub do

nadbudowania na przewody lub urządzenia powszechnego użytku. Są one pro-

dukowane na napięcie 250 V i prądy 1, 2, 4, 6 i 10 A w zależności od budo-

wy mechanizmu napędowego.

ŁĄCZNIKI WARSTWOWE

Do grupy tej należą łączniki o prądzie znamionowym 10 i 25 A oraz napięciu

znamionowym 380 i 500 V. Są to łączniki pokrętne o napędzie ręcznym, pro-

dukowane jako szczękowe i krzywkowe. Są budowane w wykonaniu dostoso-

wanym do wbudowania w korpusy różnych urządzeń lub w skrzynki żeliwne

i blaszane do mocowania na tablicach metalowych i izolacyjnych oraz na ścia-

nach w instalacjach wykonanych z wykorzystaniem rur instalacyjnych lub

przewodów kabelkowych.

Do grupy przyborów instalacyjnych należą jeszcze poza wymienionymi

dotychczas, oprawki do lamp elektrycznych, wyłączniki samoczynne schodo-

we i zegary przełączające. Ograniczymy się tylko do ich wymienienia.

1.2.3. ŁĄCZNIKI

Wyłączniki instalacyjne wkrętkowe i za tablicowe

Służą one do zabezpieczania obwodów w instalacjach elektrycznych domo-

wych i przemysłowych od skutków przeciążeń i zwarć. Są to wyłączniki typu

S101 systemu BBC-SK produkowane jako wkrętkowe do instalowania łącznie

z gniazdem bezpiecznikowym E27 lub jako zatablicowe przeznaczone do za-

stąpienia w konstrukcjach już istniejących, wkładki topikowej łącznie z głów-

ką bezpiecznikową (rys. 1.1). W zależności od rodzaju charakterystyki działa-

nia wyzwalaczy, wyłączniki są budowane o następujących charakterystykach:

L — zabezpieczają od skutków przeciążeń i zwarć

H — zabezpieczają od skutków przeciążeń i zwarć w przypadku urządzeń

o małym prądzie rozruchu

K — zabezpieczają obwody narażone szczególnie na przeciążenia o dużej

wartości

Podstawowe dane techniczne

Prądy znamionowe:

typ L — 2, 4, 6, 10, 16, 20, i 25 A

typ H — 10, 16, 20, i 25 A

typ K - 0,5; 1,6; 2, 3, 4, 6, 8, 10, 16, 20 i 25 A

29

Napięcia znamionowe:

dla prądu przemiennego 380 V

dla prądu stałego 250 V.

Rys. 1.1. Wyłączniki instalacyjne typu S101: a) wkrętkowy, b) zatablicowy

Wyłączniki nadprądowe

Służą do zabezpieczania przed skutkami zwarć i przeciążeń przewodów i odbior-

ników w instalacjach elektroenergetycznych. W zależności od rodzaju charakte-

rystyki działania wyzwalaczy, wyłączniki mają następujące charakterystyki:

B — zabezpieczają przewody i odbiorniki w obwodach oświetleniowych

i sterowniczych

C — zabezpieczają przewody i odbiorniki w przypadku występowania

urządzeń o prądach rozruchowych do 10/„

D — zabezpieczają przewody i odbiorniki w przypadku występowania

urządzeń o bardzo dużych prądach w chwili ich uruchamiania

Podstawowe dane techniczne wyłączników firmy Legrand FAEL [8]

Prądy znamionowe:

B - 6; 10; 13; 16; 20; 25; 32; 40; 50 i 63 A

C, D — 0,3; 0,5; 1; 2; 3; 4; 6; 8; 10; 13; 16; 20; 25; 32; 40; 50 i 63 A

Napięcia znamionowe:

prądu przemiennego 230 i 400 V

prądu stałego 60 i 110 V

Znamionowa zwarciowa zdolność łączenia:

w starszych rozwiązaniach 6 kA

w nowszych rozwiązaniach 10 kA

Na rysunku 1.2 przedstawiono charakterystyki pasmowe wyłączników nad-

prądowych, a w tabl. 1.22 zestawiono dla tych wyłączników ich podstawowe

wartości prądów niezadziałania (/, i /4), prądów zadziałania (Ą i /5) oraz czas

działania.

30

Tablica 1.22

Wartości prądów zadziałania i niezadziałania dla wyłączników nadprądowycli

Charakterystyka Człon przeciążeniowy Człon zwarciowy

Prąd Czas [h] Prąd Czas [sl

Ą Z, A. IS

B U3/„ 1.45/,, > 1 < 1 3A, 5I„ >0,1 <0,1

C 1,13Z„ l,45/„ A IV 5Z„ io/„ >0,1 <0,1

D U3/„ l,45/„ At IV I0/„ 20Z„ * >0,1 <0,1

l - prąd znamionowy wyłącznika.

Rys. 1.2. Charakterystyki pasmowe wyłączników nadprądowycli

31

Niezależnie od producenta (krajowy, zagraniczny), charakterystyki wyłącz-

ników są identyczne. Różnice mogą polegać na innych szeregach prądów

znamionowych i innych zdolnościach łączenia prądów zwarciowych.

Wyjście

L N

Wejście

Rys. 1.3. Schemat selektywnego

wyłącznika S90 firmy AEG

Wyłączniki selektywne

Jak wynika z nazwy, wyłącznik selektywny zapewnia selektywność wzglę-

dem znajdujących się za nim wyłączników nadprądowycłi, licząc od strony

zasilania. Selektywność jest zapewniana w zakresie prądów zwarciowych

do 25 kA.

Schemat selektywnego wyłącznika nadprądowego S90 firmy AEG przedsta-

wiono na rys. 1.3. Jest to najpopularniejszy wyłącznik selektywny. Wyłącznik

ten ma dwa tory prądowe i jeden tor pomiaro-

wy. Główny tor prądowy jest wyposażony tak

jak typowy wyłącznik nadprądowy w wyzwa-

lacz elektromagnetyczny M, wyzwalacz ter-

miczny BI oraz styk główny KI. Równoległy

tor prądowy wyposażony jest w wyzwalacz ter-

miczny B2, rezystor ograniczający R oraz styk

K2. Tor pomiarowy wyposażony jest w styk

/Ć3, rezystor Rp oraz cewkę załączającą S. Ob-

wód pomiarowy „mierzy” wartość napięcia

między wyjściem wyłącznika S90 a zaciskiem

N. Jeżeli wartość tego napięcia jest zbliżona do

napięcia znamionowego instalacji, tzn. nie ma

za wyłącznikiem zwarcia, to cewka załączają-

ca S zamyka styk KI w obwodzie głównym. •

W przypadku zwarcia za wyłącznikiem napięcie

podane na cewkę załączającą S jest bliskie

zeru. Styk KI jest otwarty. Zmiana położenia

dźwigni wyłącznika w stan załączenia jest związana z zamknięciem styków

K2 i K3. W przypadku braku zwarcia za wyłącznikiem zamyka się styk KI

i obwód za wyłącznikiem jest zasilany. Torem pomocniczym prądowym pły-

nie prąd o wartości ok. 0,3% całkowitego prądu płynącego przez wyłącznik.

W przypadku powstania zwarcia między wyłącznikiem S90 a innymi wyłącz-

nikami nadprądowyini dalej położonymi, zachowuje się on jak typowy wy-

łącznik nadprądowy. W przypadku powstania zwarcia za wyłącznikami nad-

prądowymi dalej położonymi w stosunku do wyłącznika S90, wyłącznik ten,

reagując na zmianę napięcia po wcześniejszym wyłączeniu i powrocie napię-

cia do wartości zbliżonej do napięcia znamionowego, ponownie się zamknie,

tzn. zadziała selektywnie. W czasie przeciążenia, wyłącznik S90 zachowuje

się tak jak typowy wyłącznik nadprądowy.

32

WYŁĄCZNIKI SILNIKOWE

Wyłączniki te są przeznaczone do zabezpieczania silników elektrycznych przed

skutkami przeciążenia lub zwarcia. Umożliwiają one ręczne załączanie i wyłą-

czanie. W przypadku przeciążenia lub

zwarcia wyłączenie następuje samo-

czynnie. Do najbardziej rozpowszech-

nionych (rys. 1.4) należą wyłączniki

serii M 600. Ze względu na wyposa-

żenie w wyzwalacze, rozróżnia się

w tej serii następujące typy:

— M611 i M 633 z wyzwalaczami

elektromagnetycznymi i termicz-

nymi,

— M 612 z wyzwalaczami termiczny-

mi,

- M 619 z wyzwalaczami elektroma-

gnetycznymi.

Wyłączniki silnikowe budowane

są na napięcie 660 V. Zakres prądów

znamionowych, w zależności od typu,

to 0,1-40 A. Zwarciowa zdolność łą-

czenia nie przekracza 10 kA.

Rys. 1.4. Wyłączniki silnikowe typu M 611,

M 612 i M 619

Szczegółowe dane techniczne tych i innych wyłączników są podane w [8].

Wyłączniki ochronne różnicowoprądowe

Ze względu na zasadę działania, znane są konstrukcje wyłączników o dzia-

łaniu bezpośrednim i pośrednim. Do drugiego rodzaju należy wzmacniacz

elektroniczny. Niezależnie od rozwiązania, są one budowane na prądy róż-

nicowe o wartościach 10, 30, 100, 300, 500 i 1000 mA. Zdolność łączenio-

wa wyłączników różnicowoprądowych produkowanych w Polsce nie przekra-

cza 10 kA.

Ze względu na istnienie elementów elektronicznych i energoelektronicz-

nych, poza wyłącznikami dla przebiegów sinusoidalnych pojawiły się nowe

konstrukcje wyłączników reagujących na prądy różnicowe stałe pulsujące.

Prądy znamionowe wyłączników produkowanych w Polsce nie przekraczają

80 A i na ogół pokrywają się z prądami z szeregu dla wyłączników nadprą-

dowych. Ze względu na instalowanie ich zarówno w obwodach zasilających,

jak i odbiorczych, zaistniała potrzeba budowania wyłączników selektywnych

oznaczonych symbolem S. Selektywność jest zrealizowana przez dłuższe czasy

ich działania. Obecnie są wytwarzane zestawy składające się z wyłącznika

nadprądowego i wyłącznika różnicowoprądowego.

33

Ze względu na dostępność w Polsce wyłączników i zestawów różnicowo-

prądowych wysokiej jakości różnych firm, o różnych parametrach, temat ten

nie będzie szerzej rozwijany. Ostatnio pojawiły się wyłączniki różnicowoprą-

dowe do instalowania w gniazdach wtyczkowych do zasilania pojedynczych

odbiorników (rys. 1.5).

Rys. 1.5. Wyłącznik ochronny różnicowoprądowy

do zainstalowania w gnieździć wtyczkowym

Łączniki ręczne

Łączniki izolacyjne ręczne służą do odłączania i przełączania linii i urządzeń

w stanie bezprądowym od źródła prądu przemiennego i stałego, celem stwo-

rzenia bezpiecznych warunków do dokonania montażu, przeglądu lub naprawy

odłączonych części obwodu elektrycznego. Manipulacja łącznikami izolacyjnymi

pod obciążeniem jest niedozwolona. Do grupy łączników izolacyjnych, produ-

kowanych w kraju, należą odłączniki ręczne zatablicowe (rys. 1.6) typu OZK

i przełączniki ręczne zatablicowe typu PZK (rys. 1.7). Łączniki są budowane ja-

Rys. 1.6. Odłącznik ręczny zatablico-

wy typu OZK

Rys. 1.7. Przełącznik ręczny zatablicowy typu PZK

34

Rys. 1.8. Rozlącznik nożowy zatablicowy ly-

pu ŁOZ

ko 2-, 3- i 4-biegunowe na napięcie 500 V prądu przemiennego, na prądy

100, 200, 400, 600, 1000 i 1500 A.

Do włączania i wyłączania obwodów prądu przemiennego i stałego, w któ-

rych wartość natężenia prądu nie przekracza ich znamionowego prądu ciągłe-

go, służą rozłączniki. Gaszenie łuku odbywa się w układzie gaszeniowym

wyposażonym w płytki dejonizacyjne. Są produkowane m.in.:

— rozłączniki zatablicowe typu ŁOZ (rys 1.8),

— rozłączniki zatablicowe typu ŁPZ,

— rozłączniki typu LO (rys. 1.9),

- rozłączniki typu FR (rys. 1.10),

— rozłączniki bezpiecznikowe typu R 300 itp.

Łączniki i przełączniki zatablicowe typu ŁOZ i ŁPZ produkowane są jako

2- i 3-biegunowe na napięcie 500 V prądu przemiennego, na prądy znamiono-

we 100 i 250 A. Rozłączniki typu

LO produkowane są jako 3-biegu-

nowe na napięcie 660 V prądu

przemiennego i na prądy znamiono-

we 250 i 400 A.

Rozłączniki ręczne typu RIN

przeznaczone do zamykania i otwie-

rania obciążonych obwodów niein-

dukcyjnych produkowane są na na-

pięcie 660 V prądu przemiennego,

na prądy znamionowe 250 i 400 A

oraz 1000 V na prąd 630 A.

Rozłączniki typu FR produkowa-

ne są jako 1-, 2-, 3- i 4-biegunowe

na napięcie znamionowe 230/400 V

prądu przemiennego i prądy zna-

mionowe 16, 25, 40, 63, 80 i 100 A.

Prąd znamionowy zwarciowy ograniczony wytrzymywany jest równy 10 kA.

Przed skutkami działania prądów zwarciowych rozłączniki zabezpiecza się

wkładką topikową WT1/F 100 A.

Rozłączniki typu R 300 są dodatkowo wyposażone w bezpieczniki topiko-

we i lampki sygnalizacyjne. Rozłączniki te produkowane są jako 1-biegunowe

i 3-biegunowe z nierozłączalnym lub rozłączalnym biegunem neutralnym na

prądy znamionowe do 63 A.

Zarówno rozłączniki typu FR, jak i R 300 są przystosowane do mocowania

na wspornikach montażowych TH 35-7,5 (rys. 1.11) [11],

Wyjęcie bezpiecznika spełnia m.in. wymagania przepisów w zakresie przy-

gotowania miejsca pracy (przerwa izolacyjna i zabezpieczenie miejsca pracy

przed przypadkowym pojawieniem się napięcia).

35

Poza wymienionymi rozłącznikami, wiele firm produkuje rozłączniki bez-

piecznikowe o większych możliwościach łączeniowych, do wykorzystania

przede wszystkim w rozdzielnicach przemysłowych głównych i oddziałowych.

Występują pod nazwami RB-2, SLBM, SLP, BSL, VL, STY i inne.

Rys. 1.9. Rozlącznik manewrowy typu LO

Rys. 1.10. Rozlącznik izolacyjny typu FR

W tablicy 1.23 podano podstawowe

Polsce rozłączników bezpiecznikowych.

dane techniczne produkowanych w

Tablica 1.23

Niektóre dane techniczne produkowanych w Polsce rozłączników bezpiecznikowych

Typ Dane techniczne

Prąd znamionowy [A] Napięcie znamionowe [V] Prąd zwarciowy ograniczony wytrzymywany [kA] Trwałość łączeniowa [1. cykli]

R 300 20, 25, 35, 50, 63 230/400 50 2000

SLBM 400, 630 690 100 200

BSL 1600 500 20 200

SLP 160, 250, 400, 630 660 100 200

SLM 160, 250, 400, 630 660 100 200

SMP 160, 250, 400, 630 660 100 1500

RB-0/1 250 660 50 10000

RB-2 400 660 50 8000

RB-3 630 660 50 4000

RP-00 160 660 50 100

VL 2, 4, 6, 10, 16 400 50

STY 20, 25, 35, 50 400 50

36

Rys. 1.11. Rozlącznik izolacyjny z bezpiecznikami typu R 300 na listwie montażowej TH 35-7,5:

a) wygodny montaż na listwie, b) widoczna przerwa izolacyjna, c) możliwość plombowania

37

Do grupy łączników ręcznych należą jeszcze łączniki krzywkowe prze-

znaczone do wyłączania i włączania prądów roboczych występujących przy

łączeniu i sterowaniu silników oraz innych odbiorników elektrycznych. Produ-

kowane są następujące typy łączników: ŁK 15, ŁUK 25, ŁUK 40 i ŁUK 63.

Łączniki ŁK 15 na prąd znamionowy 15 A i napięcie 230, 400 i 500 V pro-

dukowane są jako łączniki zatablicowe bez obudowy oraz jako łączniki

w uszczelnionej obudowie z bezpiecznikami. Znamionowa częstość łączeń

wynosi 500 ł/h.

Łączniki typu ŁUK na prądy znamionowe 25, 40 i 63 A oraz napięcie

230, 400 i 500 V są wykonywane jako:

— zatablicowe otwarte (rys. 1.12),

— natablicowe otwarte (tylko ŁUK 25),

— do wbudowania w płytę przednią,

— w obudowie blaszanej (rys. 1.13),

— w obudowie żeliwnej,

’ — w obudowie żeliwnej z bezpiecznikami,

— w obudowie ze stopu aluminiowego z bezpiecznikami (tylko ŁUK 25).

Rys. 1.12. Wyłącznik typu ŁUK 25 w wy-

konaniu zatablicowym otwartym

Rys. 1.13. Wyłącznik typu LUK 40 w obudo-

wie blaszanej

Znamionowa częstość łączeń wynosi odpowiednio:

ŁUK 25 250 ł/h

ŁUK 40 i 63 125 I/h

Na zakończenie omówimy jeszcze łączniki drążkowe dociskowe. Produko-

wane są dwa typy tych łączników. Do pierwszego typu należą łączniki typu

WR i PR (przełączniki) wmontowane w skrzynki. Są one uruchamiane za po-

mocą rękojeści umocowanej w pokrywie skrzynki. Robocza zdolność łączenia

tych łączników jest niewielka. Są one stosowane głównie jako odłączniki

38

i przełączniki uruchamiane w stanie bezprądowym oraz jako robocze łączniki

rozdzielcze w układach prądu przemiennego na napięcie do 500 V. Do drugie-

go typu należą rozłączniki niemanewrowe typu ŁR montowane w skrzynkach

żeliwnych lub w osłonie blaszanej. Są one wyposażone w komory łukowe, co

pozwala stosować je jako łączniki robocze. Łączniki typu WR są produkowa-

ne na prądy znamionowe 100, 200, 350 i 600 A oraz napięcie 440 V prądu

stałego oraz 500 V prądu przemiennego; przełączniki typu PR — odpowiednio

na 100 i 350 A oraz na napięcie jak wyżej. Łączniki typu ŁR budowane są na

prądy 400 A oraz napięcie 500 V prądu przemiennego.

Wyłączniki mechanizmowe

Pełnią one rolę łączników rozdzielczych o stosunkowo niewielkiej liczbie

łączeń i odznaczają się dużą zdolnością łączeniową. Napęd mają ręczny,

elektromagnesowy lub silnikowy. Urządzenie wyzwalające wykonane jest jako

wyzwalacz działający bezpośrednio na zapadkę zamka pod wpływem zmian

np. prądu lub napięcia albo jako przekaźnik pełniący tę samą rolę pośrednio,

np. poprzez przerwanie prądu cewki sterującej.

W zależności od potrzeb, łącznik może być wyposażony w następujące

wyzwalacze:

— cieplne (termiczne), reagujące na ilość ciepła wytworzoną przez przepływa-

jący prąd,

— elektromagnetyczne, działające przy wzroście natężenia prądu ponad okreś-

loną wartość,

— zanikowe, działające bezzwłocznie przy spadku napięcia poniżej pewnej

wartości i uniemożliwiające zarówno włączenie wyłącznika w stanie bez-

napięciowym, jak i samoczynne jego załączenie przy powrocie napięcia do

wartości roboczej,

— wybijakowe, do wyłączania zdalnego łącznika.

Poniżej zostaną omówione podstawowe typy i zasadnicze dane techniczne

produkowanych w Polsce wyłączników.

Wyłączniki zwarciowe typu WIS służą do zabezpieczania urządzeń elek-

trycznych przed skutkami przeciążeń i zwarć oraz nieczęstych łączeń obwo-

dów elektrycznych (do 10 ł/h). Wyłączniki są montowane w obudowie z two-

rzywa termoutwardzalnego. Mają napęd ręczny, względnie silnikowy. Są

wyposażone w wyzwalacze nadprądowe wykonane w 2 odmianach:

— o obudowie kombinowanej (człon zwłoczny — cieplny i bezzwłoczny —

elektromagnetyczny),

— tylko z członem elektromagnetycznym.

Podstawowe dane techniczne wyłączników WIS zestawiono w tabl. 1.24.

39

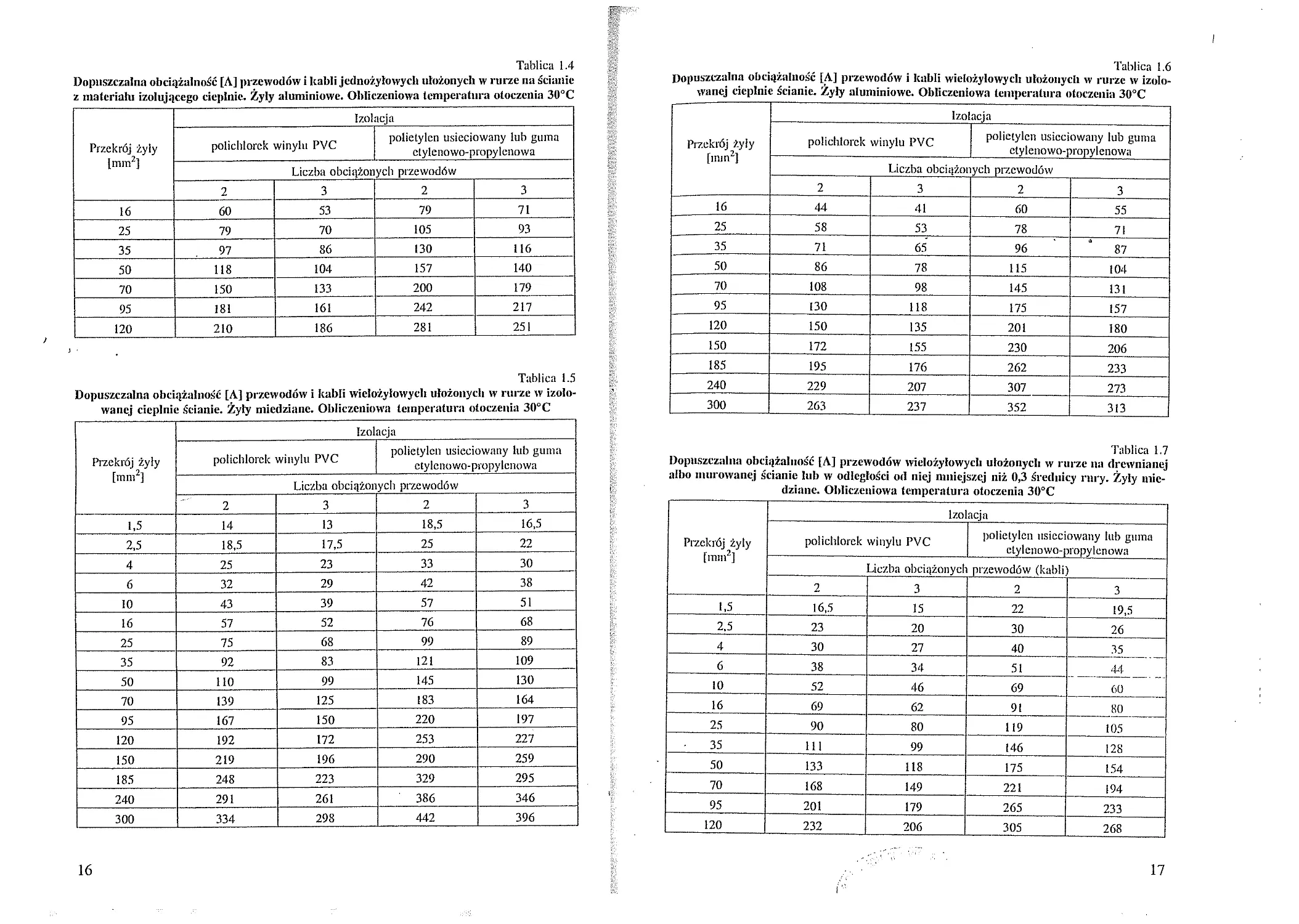

Tablica 1.24

Podstawowe dane techniczne wyłączników typu WIS

Typ wyłącznika Rodzaj prądu Liczba biegunów Prąd znamionowy [A] Napięcie znamionowe [V] Znamionowa zwarcio- wa zdolność łączenia łkA]

WIS 63M przemienny 3 63 400 3

WIS 63C przemienny 1 400 3

WIS 100 przemienny 3 100 500 10

WIS 100R stały 3 220 16

WIS 160 przemienny 3 160 500 15

WIS 400M przemienny 3 400 500 15

stały 3 220 30

WIS 1400M przemienny 3 400 1000 15

Wyłączniki zwarciowe uniwersalne typu APU są przeznaczone na duże

prądy do pracy w sieciach prądu stałego i przemiennego. Służą do łączenia

prądów roboczych oraz do zabezpieczania odbiorników i urządzeń zasilają-

cych przed skutkami zwarć, przeciążeń i zaniku napięcia. Wszechstronne wy-

posażenie wyłączników pozwala na stosowanie ich w układach elektrycznych,

w których wymagane jest zdalne sterowanie, selektywne działanie zabezpie-

czeń zwarciowych, sygnalizacja i inne uzależnienia elektryczne. W Polsce są

produkowane dwa typy wyłączników, a mianowicie APU-30 A i APU-50 A.

Są one wykonywane jako:

— otwarte (bez obudowy), 1-, 2- lub 3-biegunowe (APU 50 tylko 2- lub 3-bie-

gunowe),

— w obudowie stalowej,

— wysuwane, 3-biegunowe (oznaczone w symbolu dodatkowo literą W, np.

APU-30A-W).

W zależności od wykonania, wyłączniki mogą być wyposażone w napęd

ręczny, elektromagnesowy lub silnikowy. Podstawowe dane techniczne wy-

łączników APU zestawiono w tabl. 1.25 [86], Dodatkowo wyłączniki APU

mogą być wyposażone w następujące elementy:

— przekaźniki nadprądowe termobimetalowe na prąd przemienny,

— wyzwalacze napięciowe wybijakowe lub zanikowe,

— wyzwalacze zwarciowe zwłoczne i szybkozwłoczne (tylko wyłączniki

APU-50 A),

— amperomierz,

— obudowę stalową.

40

Tablica 1.25

Podstawowe dane techniczne wyłączników typu APU

Typ wyłącznika Napięcie znamionowe [VI Prąd znamionowy IM Znamionowy zwarciowy prąd wyłączalny [kA] Zakres nastawczy wyzwalaczy elektro- magnetycznych [A]

500 V - 220 V -

APU-30A/400 APU-30A-W/400 500 V prądu przemiennego lub 220 V prądu stałego 400 . 25 30 1500-3000

APU-30A/630 APU-30A-W/630 630 2000-4000

APU-30A/1000 APU-30A-W/1000 1000 3000-6000 4000-8000

APU-50A/1000 APU-50A-W/1000 1000 32 50 1600-3200 2500-5000 4000-8000 8000-16000

APU-50A/1600 APU-50A-W/1600 1600 1600-3200 2500-5000 4000-8000 8000-1600

APU-50A/2500 2500 2500-5000 4000-8000 8000-16000

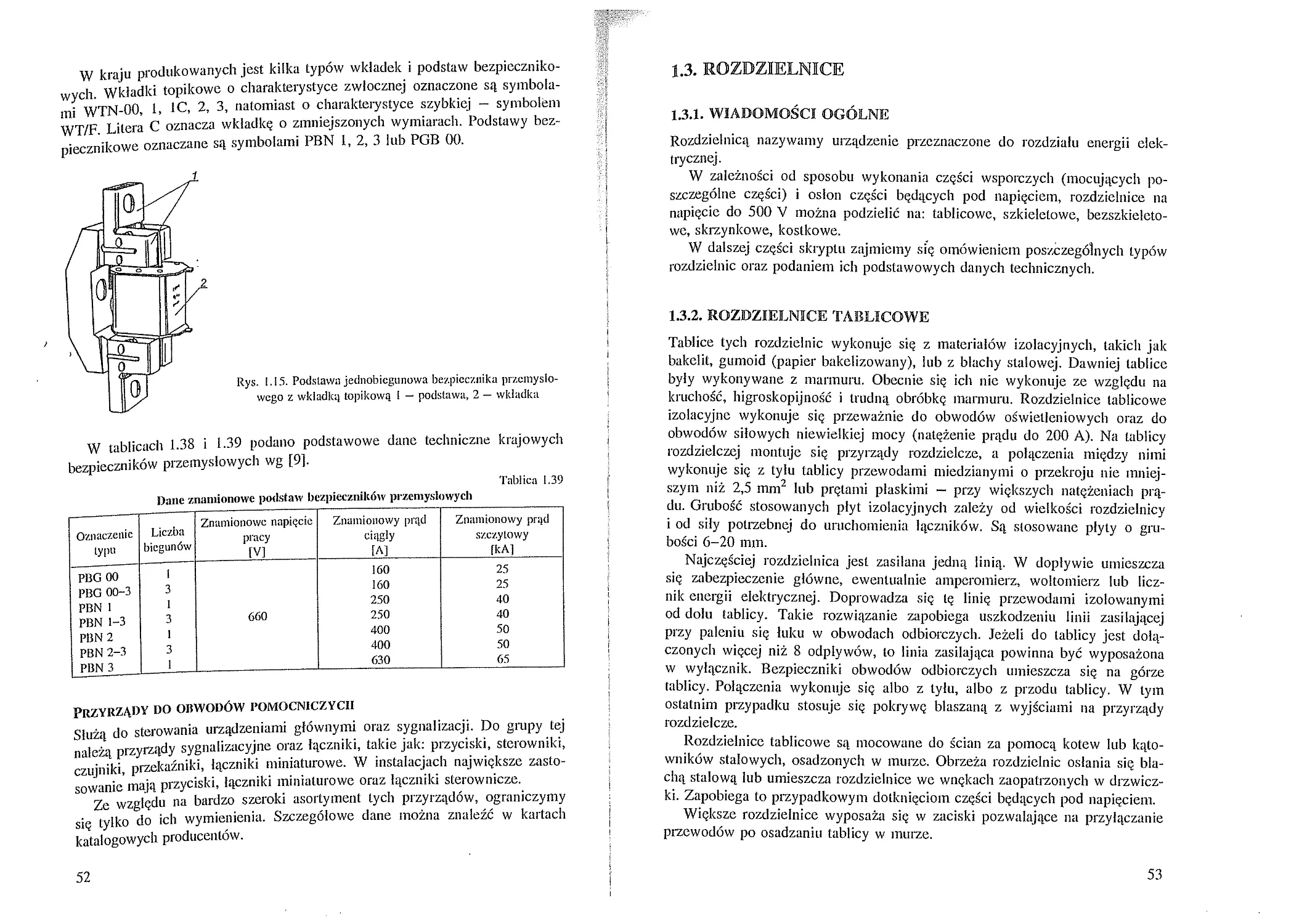

Nowszym typem wyłączników zwarciowych produkowanych w Polsce jest

DS. Są one przeznaczone do łączenia i zabezpieczania przed skutkami zwarć

i przeciążeń: maszyn elektrycznych, transformatorów, linii zasilających i in-

nych urządzeń elektrycznych. Są produkowane jako 3-biegunowe i z uwagi na

konstrukcję wyzwalacza przeciążeniowo-zwarciowego są przystosowane wy-

łącznie do pracy w obwodach prądu przemiennego. Mogą być wyposażone

w napęd ręczny lub elektryczny. W tablicy 1.26 przedstawiono podstawowe

dane techniczne wyłączników typu DS [86].

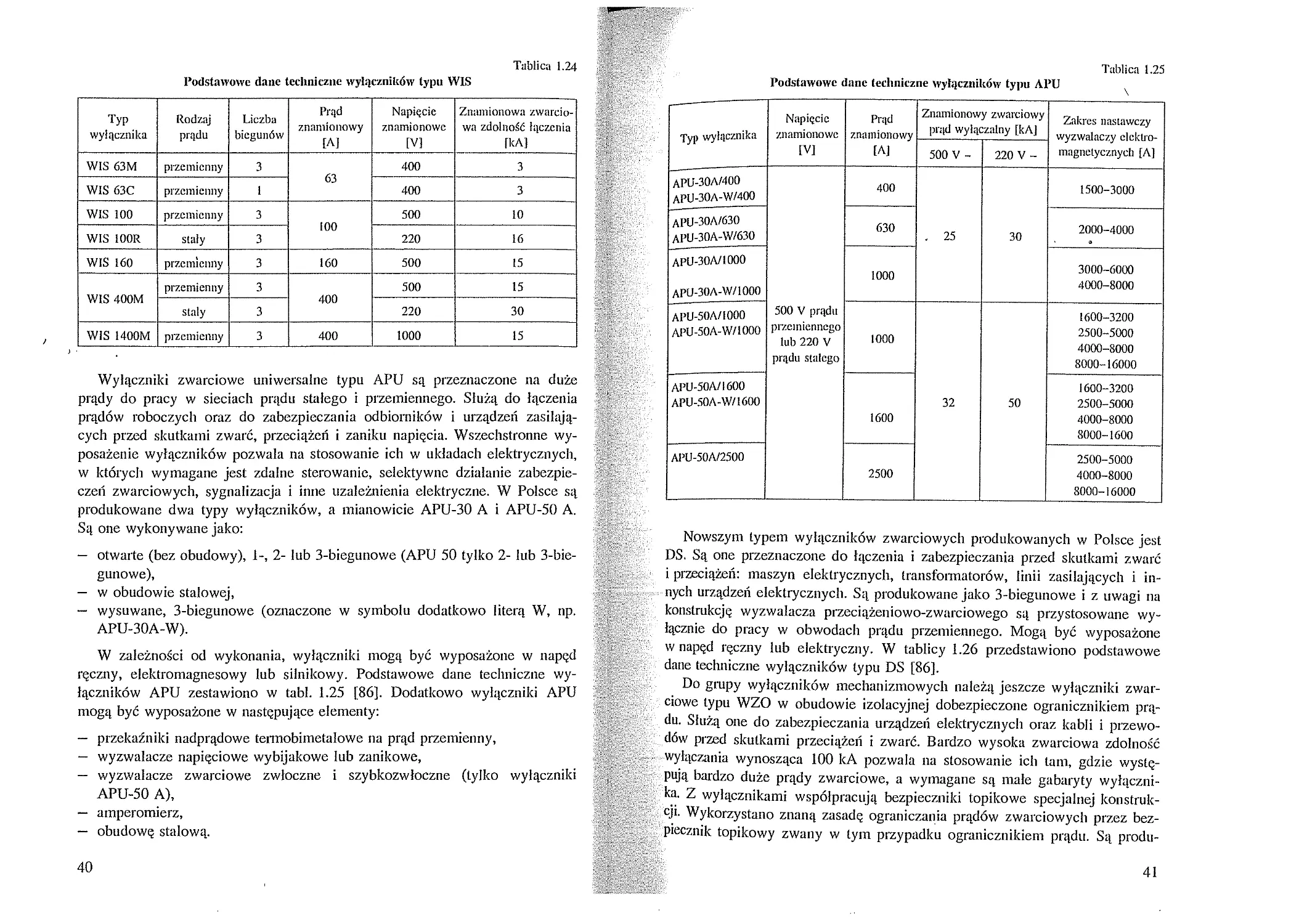

Do grupy wyłączników mechanizmowych należą jeszcze wyłączniki zwar-

ciowe typu WZO w obudowie izolacyjnej dobezpieczone ogranicznikiem prą-

du. Służą one do zabezpieczania urządzeń elektrycznych oraz kabli i przewo-

dów przed skutkami przeciążeń i zwarć. Bardzo wysoka zwarciowa zdolność

wyłączania wynosząca 100 kA pozwala na stosowanie ich tam, gdzie wystę-

pują bardzo duże prądy zwarciowe, a wymagane są małe gabaryty wyłączni-

ka. Z wyłącznikami współpracują bezpieczniki topikowe specjalnej konstruk-

cji- Wykorzystano znaną zasadę ograniczania prądów zwarciowych przez bez-

piecznik topikowy zwany w tym przypadku ogranicznikiem prądu. Są produ-

41

kowane na prądy 100 i 300 A oraz napięcie 500 V. W tablicy 1.27 przedsta-

wiono zakresy wyzwalaczy nadprądowych wyłączników WZO [86].

Tablica 1.26

Podstawowe dane techniczne wyłączników typu DS

Parametr Typ wyłącznika

DS 416 DS 420 DS 625 DS 632 DS 840

Znamionowe napięcie łączeniowe [V] do 660

Znamionowy prąd ciągły [A] 1600 2000 2500 3200 4000

Zdolność łączenia zwarciowa [kA] 50 50 65 65 85

Zakres nastawczy prądu działania członu przeciążeniowego 0,54-1,25

Zakres nastawczy czasu zwłoki członu przeciążeniowego [s] 44-36

Zakres nastawczy prądu działania bzlonu krótkozwlocznego 4-10

Zakres nastawczy czasu zwłoki członu krótkozwlocznego |s] 0,24-0,5

Zakres nastawczy członu zwarciowego bezzwłocznego 4-10

/,B) - prąd znamionowy przekladników prądowych.

Tablica 1.27

Zakres wyzwalaczy nadprądowych wyłączników typu WZO

Typ wyłącznika Znamionowy prąd wyzwalacza | A]

termicznego elektromagnesowego

20 430

25 430

30 430

WZO 100 40 430 lub 600

50 430, 500 lub 600

60 430 lub 600

80 800

100 800

100 600-900

120 600-900

140 1000-1400

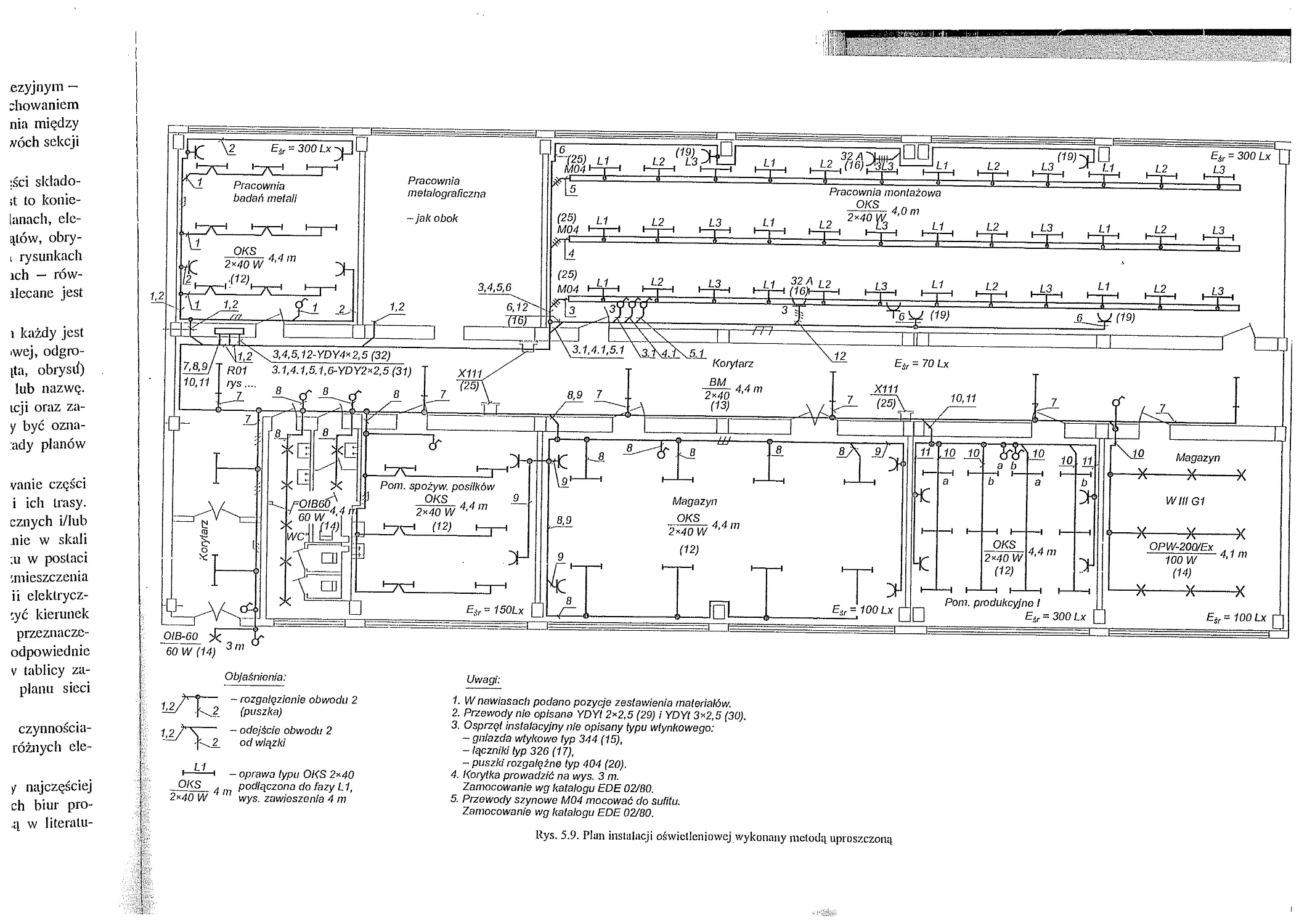

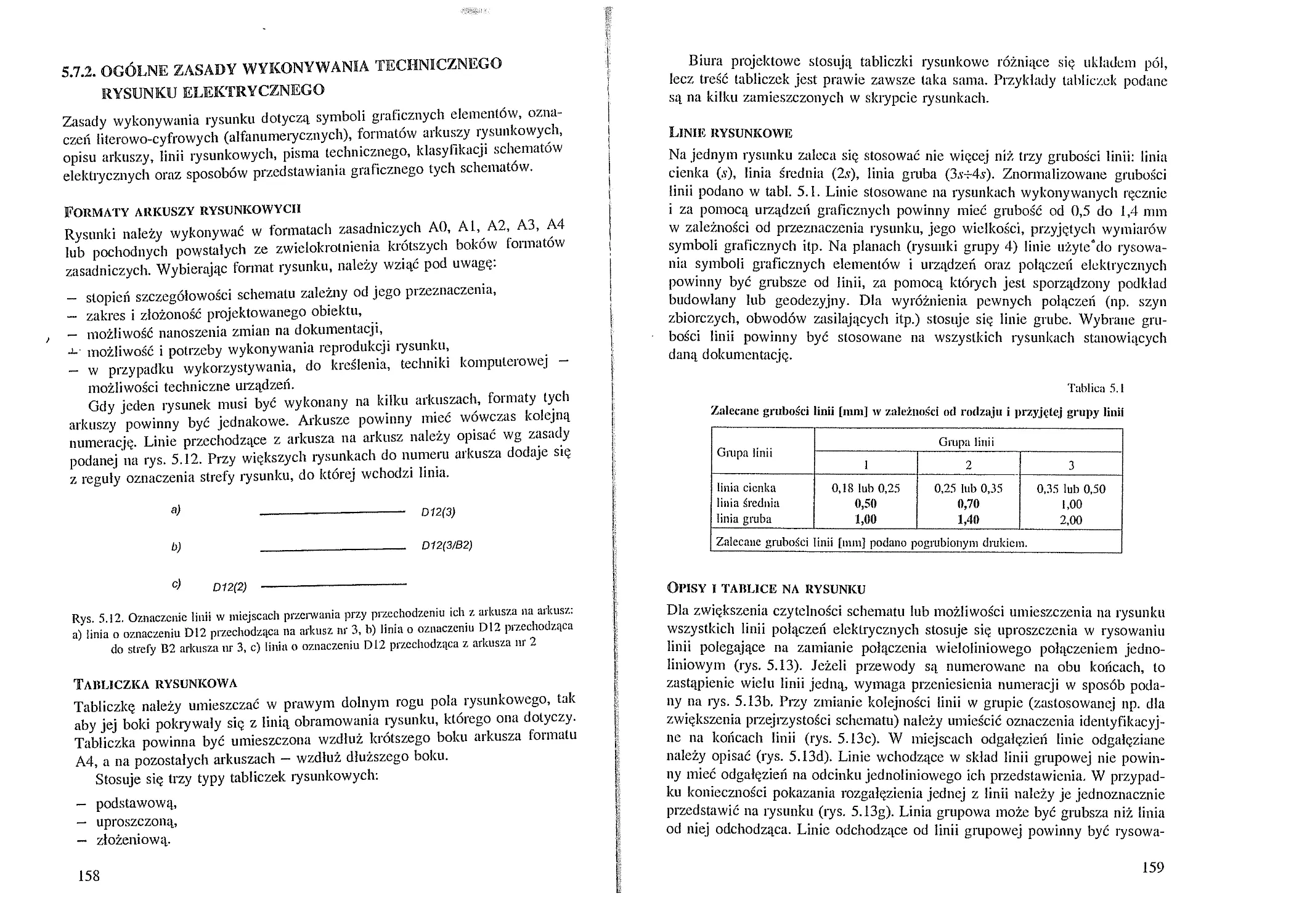

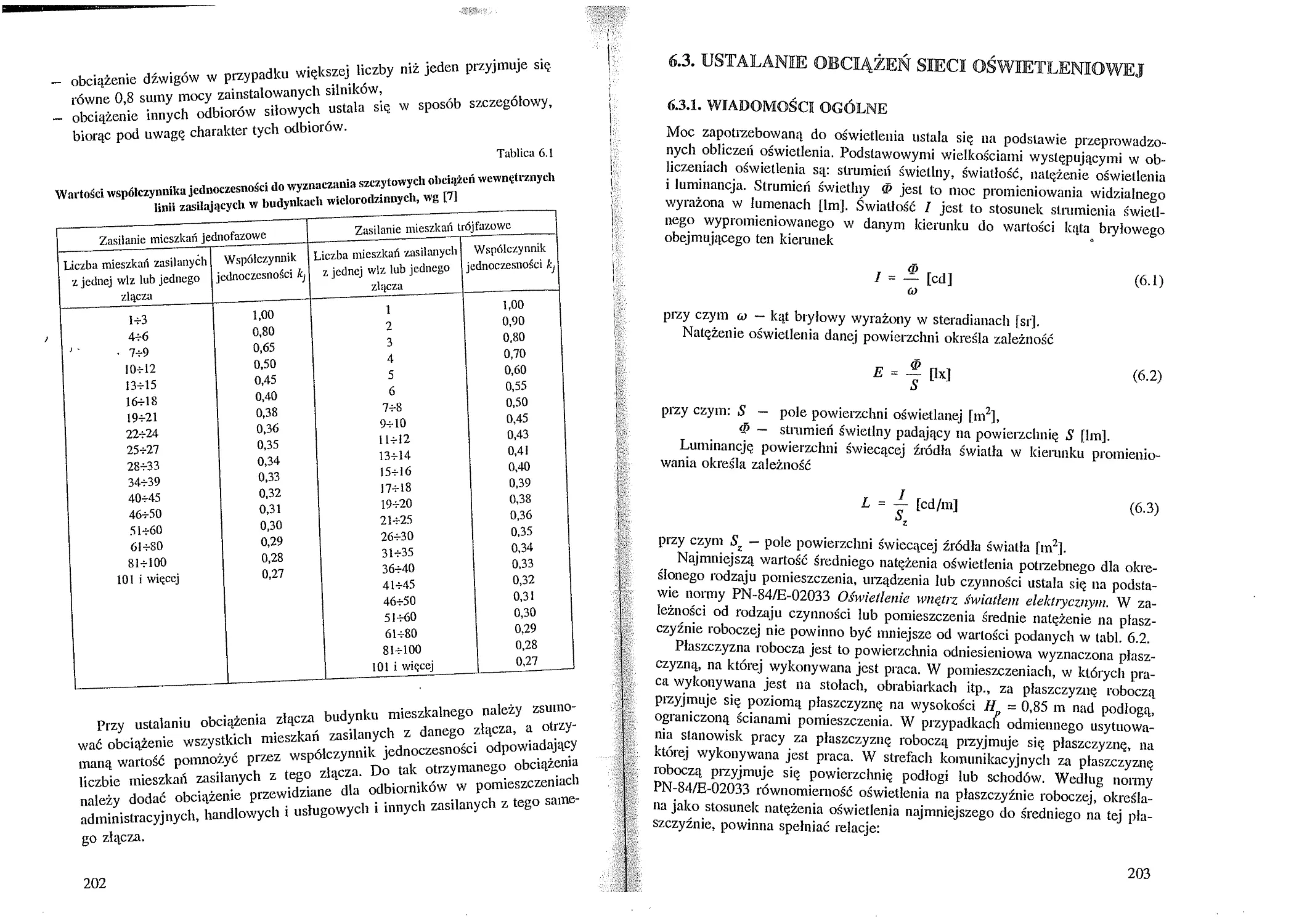

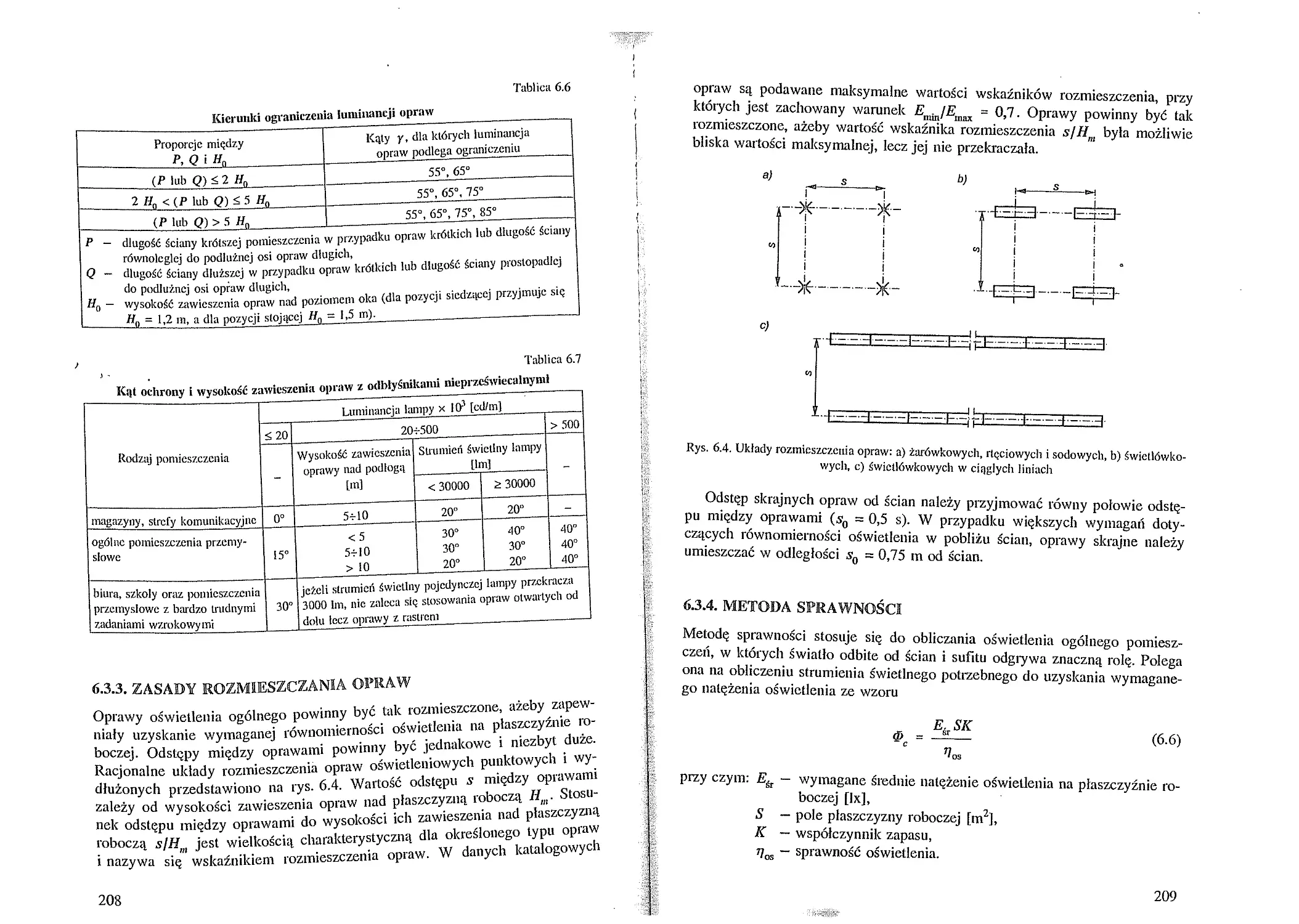

WZO 400 170 1000-1400