Текст

Е.Ф.Ю’ЗШПЮВ.К.Ф.РОДДАГИС, Э.Я.БЕРЗИНЫП

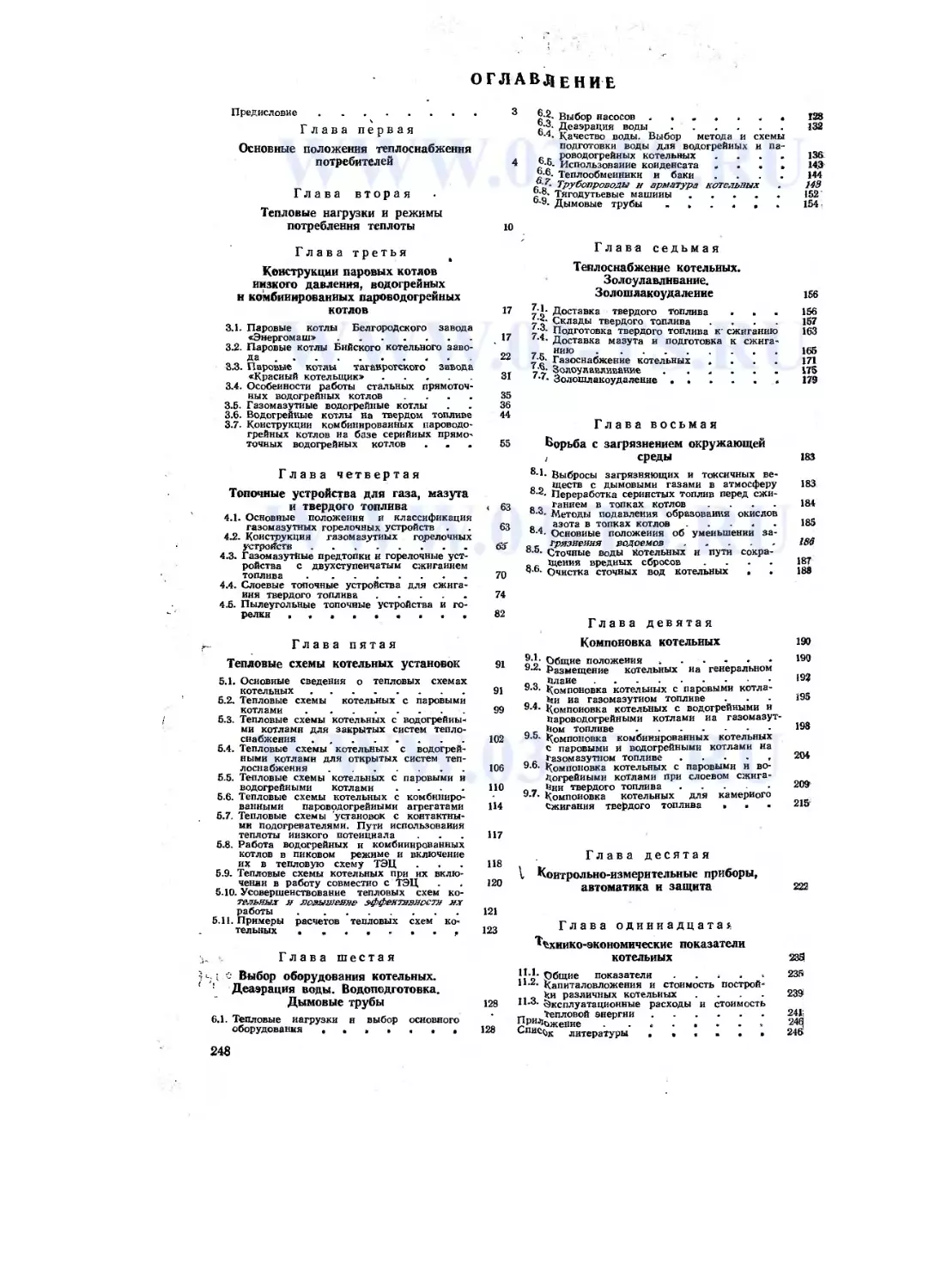

ПРОИЗВОДСТВЕННЫЕ

И ОТОПИТЕЛЬНЫЕ

6П2.22

Б90

УДК 621.182:658.26

Рецензент Л. И. Левин

Бузников Е. Ф. и др.

Б90 Производственные и отопительные котельные/

Е. Ф. Бузников, К. Ф. Роддатис, Э. Я. Берзиньш.—

2-е изд., перераб. — М.: Энергоатомиздат, 1984.—•

с. 248, ил.

В nep.jl р. 60 к. 30000 экз. '

Дан обзор конструкций водогрейных, паровых и комбинированных

котлов для работы на газе, мазуте и твердом топливе. Приведены теп-

ловые схемы котельных и методы их расчета. Даны рекомендации по

выбору основного и вспомогательного оборудования.

Первое издание книги вышло в 1974 г., материал второго издания

переработан с учетом технических решений.

Рассчитана на инженеров-теплоэнергетиков, занятых проектирова-

нием. монтажом и эксплуатацией производственных н отопительных

котельных.

„ 2303020100-074 ББК 31.38

Б •193-84

051(01)-84 6П2.22

WWW.03-TS.ru

ЕВГЕНИЙ ФЕДОРОВИЧ БУЗНИКОВ

КОНСТАНТИН ФЕДОРОВИЧ РОДДАТИС

ЭВАЛЬД ЯНОВИЧ БЕРЗИНЬШ

ПРОИЗВОДСТВЕННЫЕ И ОТОПИТЕЛЬНЫЕ КОТЕЛЬНЫЕ

Редактор А. А. Д м и т р и е в

Редактор издательства А. А. К у з н е ц о в

Художественный редактор В. А. Гозак-Хозак

Обложка художника Н. Т. Я р е ш ко

Технический редактор А. С. Давыдова

Корректоры И. А. В о л о д я е в а, М. Г. Г у л и и а

ИБ № 3085

Сдано в набор 24.08.83. Подписано в печать 29.12.83. Т-23978. Формат

70X108716. Бумага типографская № 2. Гарнитура литературная. Печать

высокая. Усл. печ. л. 21,70. Усл. кр.-отт. 21,70. Уч.-изд. л. 25,7. Тираж

30 000 экз. Заказ № 563. Цена 1 р. 60 к.

Энергоатомиздат, 113114, Москва, М-114, Шлюзовая наб., 10

Владимирская типография «Союзполиграфпрома» при Государственном

комитете СССР по делам издательств, полиграфии и книжной торговли

600000, г. Владимир, Октябрьский проспект, д. 7

© Энергоатомиздат, 1984

ПРЕДИСЛОВИЕ

Рост промышленного и сельскохо-

зяйственного производства, широкое

жилищное строительство в города^,

поселках и в сельской местности свя-

заны с непрерывным потреблением

электрической и тепловой энергии.

Особенностью развития теплопо-

требления является увеличение ис-

пользования твердого топлива для но-

вых источников тепловой энергии (как

для ТЭЦ, так и для котельных) и соот-

ветственно относительное сокращение

постройки котельных, использующих

в качестве топлива мазут.

В настоящем издании книги боль-

шое внимание уделено организации

камерного и слоевого сжигания твер-

дого топлива в топках котельных агре-

гатов. Приведены конструкции совре-

менных слоевых топочных устройств,

пылеугольных горелок вихревого и

прямоточного типа. Даны рекоменда-

ции по выбору размеров топочных ка-

мер и компоновке горелочных и топоч-

ных устройств при сжигании твердого

топлива в современных водогрейных и

паровых котлах низкого давления.

Особое внимание уделено крупным па-

ровым, водогрейным и комбинирован-

ным котлам, работающим как на твер-

дом топливе, так на газе и мазуте.

В книге приводятся способы усо-

вершенствования тепловых схем ко-

тельных и повышения эффективности

их работы за счет использования теп-

лоты, получаемой при более глубоком

охлаждении уходящих дымовых газов.

Примеры выполнения тепловых

схем и компоновок котельных с котла-

ми большой единичной мощности по-

казывают, что такие решения являют-

ся одним из основных путей удешевле-

ния постройки и эксплуатации новых

котельных.

Во втором издании книги рассмот-

рены направления, по которым прово-

дятся исследования и работы по умень-

шению вредных выбросов с дымовыми

газами, в том числе методы подавле-

ния образования в топках окислов азо-

та, а также приводится методика опре-

деления необходимой высоты дымо-

вых труб, обеспечивающей рассеива-

ние вредных выбросов в атмосфере.

В книге рассмотрены также спосо-

бы уменьшения вредных стоков ко-

тельных и различные способы их очист-

ки для обеспечения предельно допус-

тимых концентраций вредных веществ

в водоемах.

Книга рассчитана на инженерно-

технических работников, занимающих-

ся проектированием, монтажом и эк-

сплуатацией производственных и ото-

пительных котельных, а также может

служить пособием для студентов теп-

лоэнергетических специальностей выс-

ших учебных заведений.

При составлении книги частично

использованы материалы ВЗПИ, НПО

ЦКТИ, Союзтехэнерго, ВНИПИэнерго-

прома, Латгипропрома, Энергомонтаж-

проекта и др. Кроме того, использова-

ны данные, опубликованные в научно-

технических журналах.

Замечания и пожелания по книге

авторы примут с благодарностью, и их

следует направлять по адресу: 113114,

Москва, М-114, Шлюзовая наб, 10,

Энергоатомиздат.

Авторы

3

ГЛАВА ПЕРВАЯ

ОСНОВНЫЕ ПОЛОЖЕНИЯ

ТЕПЛОСНАБЖЕНИЯ

ПОТРЕБИТЕЛЕЙ

Развитие электроэнергетики в

СССР ведется в основном за счет стро- •

ительства крупных тепловых и атом-

ных электростанций с мощными кон-

денсационными турбинами 300; 500;

800 и 1000 МВт. В этих условиях по-

стройка новых ТЭЦ экономически оп-

равдана лишь в районах, где имеются

комплексы промышленных предприя-

тий и жилые массивы с большой кон-

центрацией тепловых потребителей.

* Сооружение ТЭЦ на органическом

топливе в Европейской части СССР

становится экономически неоправдан-

ным даже в том случае, когда они вы-

тесняют АЭС по производству элект-

роэнергии.

В тех районах страны, где концент-

рация теплового потребления не дости-

гает экономически целесообразного

для постройки ТЭЦ максимума, дол-

жна осуществляться оптимальная цент-

рализация теплоснабжения на основе

развития сети крупных районных ко-

тельных.

При централизации теплоснабже-

ния и закрытии небольших малоэко-

номичных заводских и домовых ко-

тельных уменьшаются расходы топли-

ва, сокращается количество обслужи-

вающего персонала и уменьшается за-

грязнение окружающей среды.

, Таким образом, развитие тепло-

снабжения потребителей намечается

по основным направлениям централи-

зации системы, базирующейся на ком-

бинированной выработке электроэнер-

гии и теплоты на мощных ТЭЦ

и АТЭЦ высокого и сверхвысокого

давления, в том числе на чисто отопи-

тельных ТЭЦ; централизации системы

теплоснабжения крупных районных

производственно-отопительных и чисто

отопительных котельных.

Децентрализованное теплоснабже-

ние от небольших заводских, а также

отопительных квартальных и домовых

котельных, от печей и индивидуальных

нагревательных приборов в ближай-

шее десятилетие будет сокращаться, но

все же будет иметь заметное место в

покрытии общего теплопотребления.

Необходимо отметить, что даже при

теплоснабжении от современных ТЭЦ

высокого и сверхвысокого давления

покрытие пиков отопительных нагру-

зок осуществляется от крупных пико-

вых водогрейных котлов, устанавли-

ваемых как на территории ТЭЦ, так

и в отдельно стоящих районных ко-

тельных. Такие котельные' строятся

иногда до включения в работу новых

ТЭЦ и в дальнейшем могут использо-

ваться в параллельной работе с ними

для покрытия пиковых нагрузок.

Новые мощные ТЭЦ с крупными

агрегатами строятся с установкой на

них блоков котел — турбина или два

котла — турбина без параллельных

связей между ними. Надежность теп-

лоснабжения от ТЭЦ и АТЭЦ с таки-

ми тепловыми схемами обеспечивается

лишь при достаточно полном резерви-

ровании как теплофикационных, так и

производственных отборов пара в слу-

чае аварийного останова одного из

мощных блоков.

В таких ТЭЦ и АТЭЦ пиковые ко-

тельные превращаются в котельные,

которые должны, кроме покрытия Ни-

ков отопительных и технологических

нагрузок, обеспечивать резервирова-

ние покрытия технологических паро-

вых нагрузок, а также основных ото-

пительных нагрузок. В связи с этим в

состав оборудования пиково-резервной

котельной должны входить крупные

водогрейные котлы и мощные паровые

котлы низкого давления.

В ряде случаев перспективным мо-

жет явиться применение единого типа

комбинированного пароводогрейного

котла, выдающего одновременно как

пар, так и горячую воду.

Эксплуатация такой котельной с

единым типом котла позволяет сокра-

тить количество обслуживающего пер-

сонала и упростить ремонтные работы.

Кроме того, годовое число часов ис-

пользования таких комбинированных

4

g so

ЭД,

% -

700 -g.

бит

20

1980

Годы

0

1850

Рис. 1.1. Изменение суммарного потребления

теплоты в стране 2Q и доля теплоты, произво-

димой на ТЭЦ и районных котельных <?ТЭЦ

500

300

100

котлов увеличивается по сравнению с

работой котлов в чисто водогрейном

режиме, что в конечном счете может

значительно сократить потребность в

чисто паровых котлах низкого давле-

ния.

В соответствии с «Основными на-

правлениями экономического и со-

циального развития СССР на 1981—

1985 годы и на период до 1990 года»

[1] будет происходить непрерывный

рост промышленного производства,

осуществляться широкое жилищное

строительство, развиваться сельское

хозяйство. Интенсивное развитие сель-

скохозяйственных районов с размеще-

нием в них , теплично-парниковых хо-

зяйств, животноводческих ферм, заво-

дов первичной переработки сырья, аг-

ропромышленных комплексов потребу-

ет надежного теплоснабжения всех

расположенных в районе хозяйств и

предприятий вместе с жилищно-ком-

мунальным сектором поселков и го-

родов.

Рост суммарного потребления теп-

лоты народным хозяйством за истек-

шие годы и ориентировочный прогноз

иллюстрируется кривой SQ (рис. 1.1),

показывающей, что в каждом пятиле-

тии по сравнению с предыдущим имеет

место увеличение потребления теплоты

в 1,3—1,6 раза [2].

На рис. 1.1 дана вторая линия Фтэц,

показывающая долю теплоэлектро-

централей в удовлетворении общей

потребности в теплоте, которая выра-

жается 30—40 % с постепенным уве-

личением. В количестве теплоты фтэц

учтена комбинированная выработка

электрической и тепловой энергии на

ТЭЦ, а также теплота, произведенная

водогрейными котлами, работающими

в пиковом и основном режимах цент-

рализованного теплоснабжения. Если

же учесть только теплоту, отпускае-

мую ТЭЦ за счет комбинированной

Рис. 1.2. Мощности ТЭЦ 2Л'тэц (электриче-

ская установленная и предполагаемая) и ко-

личество отпущенной теплоты 2Q тэц .

выработки, то окажется, что темпы

роста не соответствуют увеличению

потребления теплоты народным хо-

зяйством.

Основные причины отставания ос-

вещены в [2]. К ним относятся недо-

статочное внимание вопросам рацио-

нального энерго- и теплоснабжения

Промышленных узлов, которые разра-

батываются многими отраслевыми ор-

ганизациями. Сюда же следует отне-

сти постройку чисто конденсационных

крупных тепловых электростанций без

возможности установки на них тепло-

фикационных турбин в районах с име-

ющимися или возникающими после

окончания строительства ГРЭС круп-

ными тепловыми потребителями.

Для действующих ТЭЦ недоисполь-

зование тепловой мощности [2] объ-

ясняется отставанием развития потре-

бителей, строительства магистральных

и распределительных тепловых сетей,

а также отсутствием или недостатком

пиковой тепловой мощности для (в

частности, при работе на мазуте) ста-

рых конструкций пиковых водогрейных

котлов.

На рис. 1.2 показано изменение ус-

тановленной электрической мощности

ТЭЦ ЕЛ^тэц и общего количества теп-

лоты 2<2тэц , ими отпущенной, вклю-

чая теплоту, полученную в водогрей-

ных котлах, подключенных к тепловым

сетям.

Как видно из рис. 1.2, мощности

ТЭЦ увеличивались в 1,6—2,0 раза. На

текущее и следующее пятилетие рост

2Л^тэц и SQtsu несколько меньше и

составляет примерно 1,3 раза, хотя

абсолютные величины прироста значи-

тельны.

б

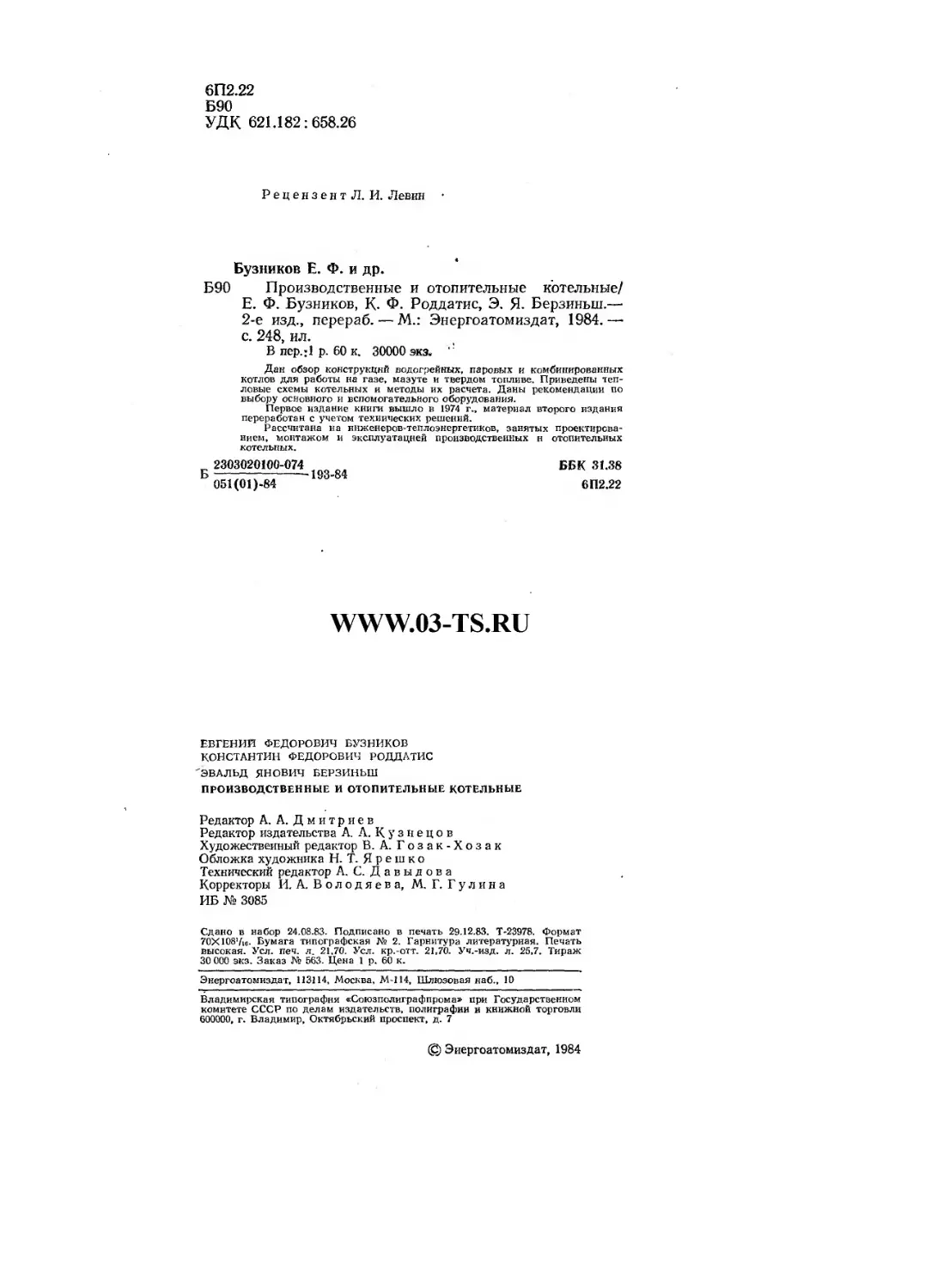

Таблица 1.1. Доля теплопотребления по

отраслям промышленности

Отрасль промыш- ленности Годы

1965 1970 1975 1980

Химическая и иеф- 14,3 С 15,2 /о 16,9 18,5

техимическая Машиностроение 17,3 18,3 16,0 15,3

и металлообра- ботка Топливная с неф- 11,0 10,9 10,5 10,0

тепереработкой Пищевая 12,8 10,4 9,5 9,0*

Строительные ма- 6,5 6,9 7,5 7,5

териалы Лесная и дерево- 10,4 7,7 7,5 7,0

обрабатываю- щая Черная металлур- 7,8 7,2 6,4 5,7

ГИЯ Легкая 5,4 5,6 5,6 5,3

Цветная метал- 3,8 3,8 3,8 3,6

лургия Прочие отрасли 10,7 14,0 15,4 18,1

Итого юр 100 100 100

1960 1965 1970 1975 1980 1985 1990

5) Годы

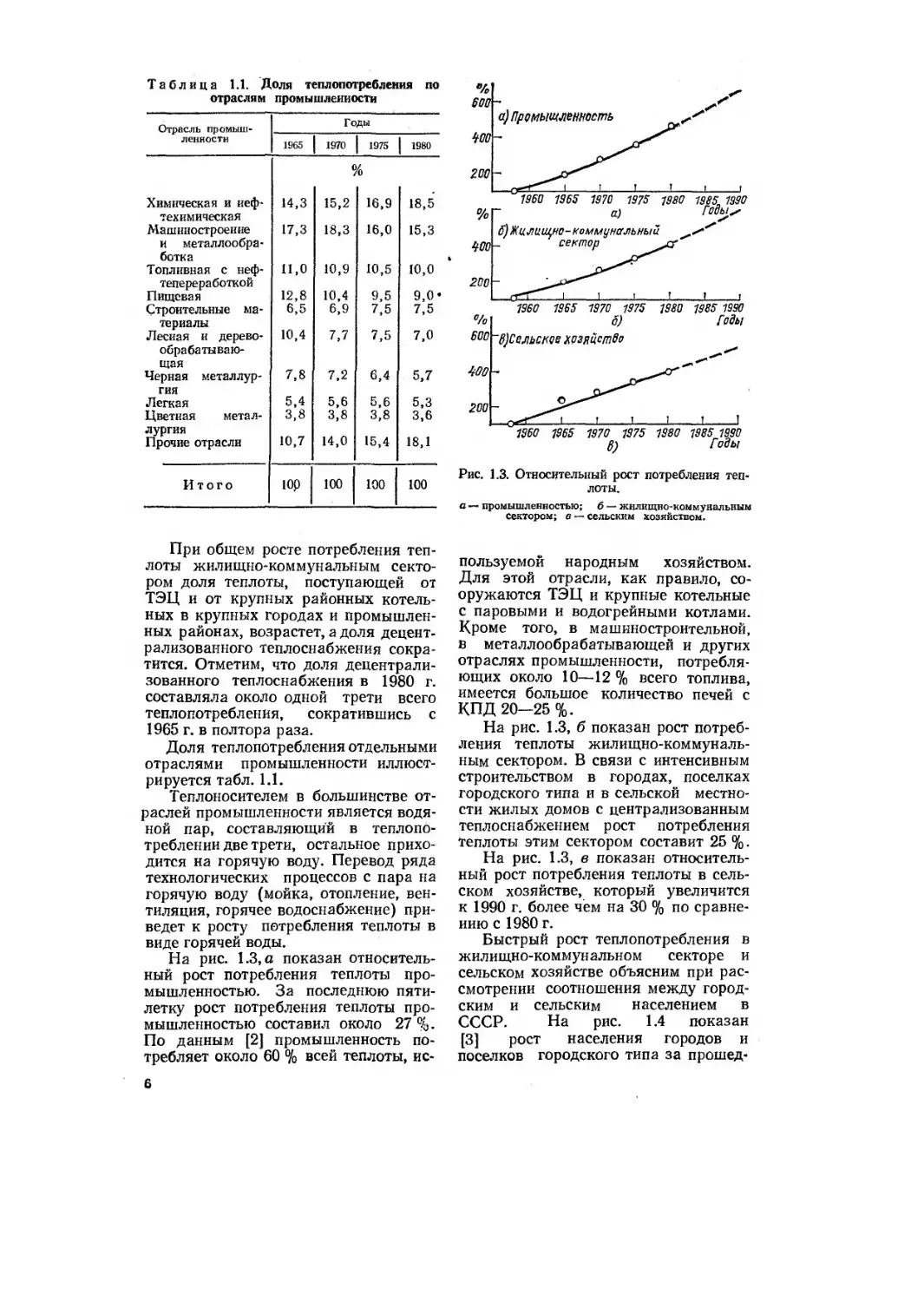

Рис. 1.3. Относительный рост потребления теп-

лоты.

а промышленностью; б — жилищно-коммунальным

сектором; в — сельским хозяйством.

При общем росте потребления теп-

лоты жилищно-коммунальным секто-

ром доля теплоты, поступающей от

ТЭЦ и от крупных районных котель-

ных в крупных городах и промышлен-

ных районах, возрастет, а доля децент-

рализованного теплоснабжения сокра-

тится. Отметим, что доля децентрали-

зованного теплоснабжения в 1980 г.

составляла около одной трети всего

теплопотребления, сократившись с

1965 г. в полтора раза.

Доля теплопотребления отдельными

отраслями промышленности иллюст-

рируется табл. 1.1.

Теплоносителем в большинстве от-

раслей промышленности является водя-

ной пар, составляющий в теплопо-

треблении две трети, остальное прихо-

дится на горячую воду. Перевод ряда

технологических процессов с пара на

горячую воду (мойка, отопление, вен-

тиляция, горячее водоснабжение) при-

ведет к росту потребления теплоты в

виде горячей воды.

На рис. 1.3, а показан относитель-

ный рост потребления теплоты про-

мышленностью. За последнюю пяти-

летку рост потребления теплоты про-

мышленностью составил около 27 %.

По данным [2] промышленность по-

требляет около 60 % всей теплоты, ис-

пользуемой народным хозяйством.

Для этой отрасли, как правило, со-

оружаются ТЭЦ и крупные котельные

с паровыми и водогрейными котлами.

Кроме того, в машиностроительной,

в металлообрабатывающей и других

отраслях промышленности, потребля-

ющих около 10—12 % всего топлива,

имеется большое количество печей с

КПД 20—25 %-

На рис. 1.3, б показан рост потреб-

ления теплоты жилищно-коммуналь-

ным сектором. В связи с интенсивным

строительством в городах, поселках

городского типа и в сельской местно-

сти жилых домов с централизованным

теплоснабжением рост потребления

теплоты этим сектором составит 25 % •

На рис. 1.3, в показан относитель-

ный рост потребления теплоты в сель-

ском хозяйстве, который увеличится

к 1990 г. более чем на 30 % по сравне-

нию с 1980 г.

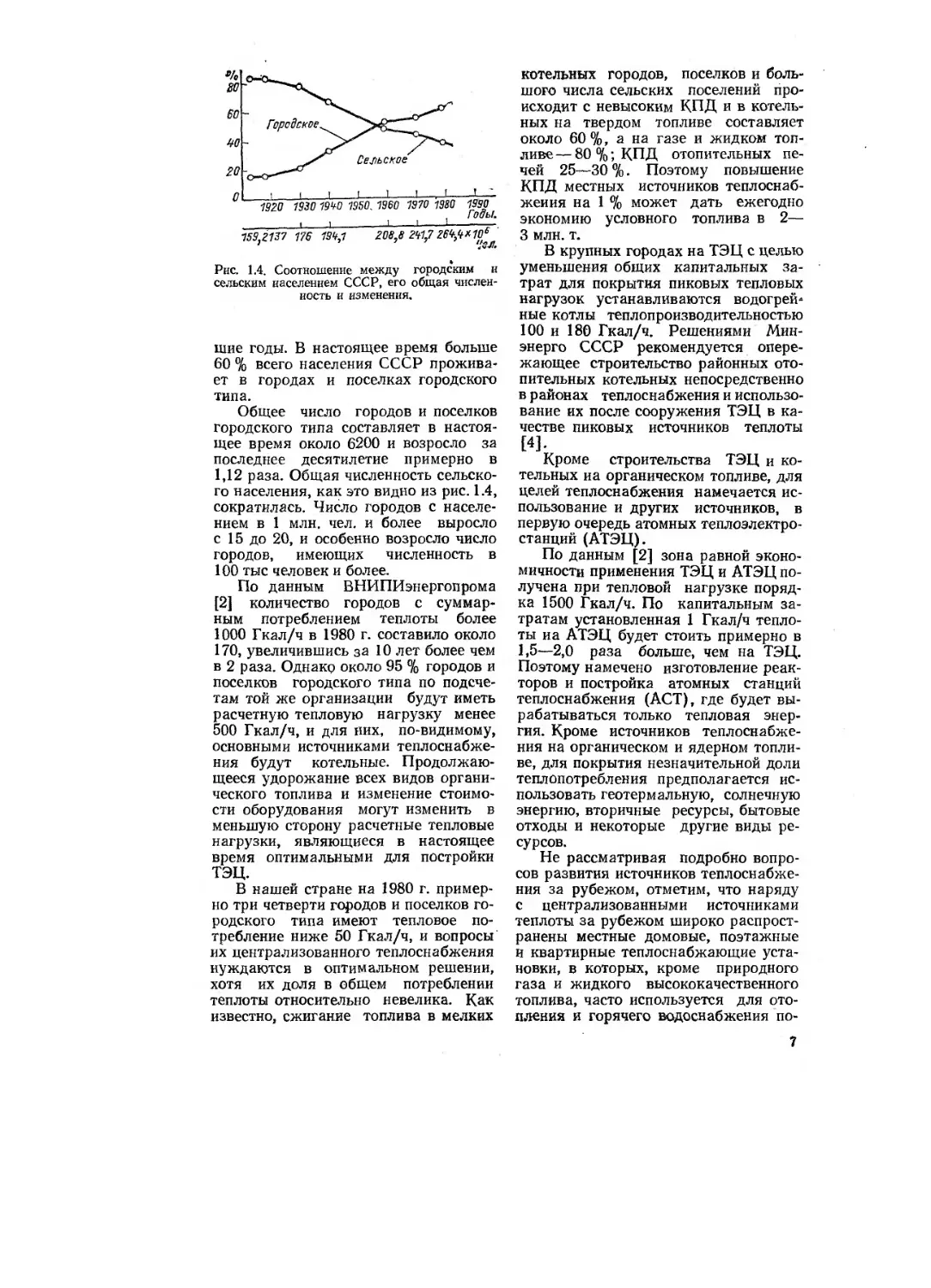

Быстрый рост теплопотребления в

жилищно-коммунальном секторе и

сельском хозяйстве объясним при рас-

смотрении соотношения между город-

ским и сельским населением в

СССР. На рис. 1.4 показан

[3] рост населения городов и

поселков городского типа за прошед-

6

Рис. 1.4. Соотношение между городским и

сельским населением СССР, его общая числен-

ность и изменения.

шие годы. В настоящее время больше

60 % всего населения СССР прожива-

ет в городах и поселках городского

типа.

Общее число городов и поселков

городского типа составляет в настоя-

щее время около 6200 и возросло за

последнее десятилетие примерно в

1,12 раза. Общая численность сельско-

го населения, как это видно из рис. 1.4,

сократилась. Число городов с населе-

нием в 1 млн. чел. и более выросло

с 15 до 20, и особенно возросло число

городов, имеющих численность в

100 тыс человек и более.

По данным ВНИПИэнергопрома

[2] количество городов с суммар-

ным потреблением теплоты более

1000 Гкал/ч в 1980 г. составило около

170, увеличившись за 10 лет более чем

в 2 раза. Однако около 95 % городов и

поселков городского типа по подсче-

там той же организации будут иметь

расчетную тепловую нагрузку менее

500 Гкал/ч, и для них, по-видимому,

основными источниками теплоснабже-

ния будут котельные. Продолжаю-

щееся удорожание всех видов органи-

ческого топлива и изменение стоимо-

сти оборудования могут изменить в

меньшую сторону расчетные тепловые

нагрузки, являющиеся в настоящее

время оптимальными для постройки

ТЭЦ.

В нашей стране на 1980 г. пример-

но три четверти городов и поселков го-

родского типа имеют тепловое по-

требление ниже 50 Гкал/ч, и вопросы

их централизованного теплоснабжения

нуждаются в оптимальном решении,

хотя их доля в общем потреблении

теплоты относительно невелика. Как

известно, сжигание топлива в мелких

котельных городов, поселков и боль-

шого числа сельских поселений про-

исходит с невысоким КПД и в котель-

ных на твердом топливе составляет

около 60%, а на газе и жидком топ-

ливе— 80%; КПД отопительных пе-

чей 25—-30 %. Поэтому повышение

КПД местных источников теплоснаб-

жения на 1 % может дать ежегодно

экономию условного топлива в 2—

3 млн. т.

В крупных городах на ТЭЦ с целью

уменьшения общих капитальных за-

трат для покрытия пиковых тепловых

нагрузок устанавливаются водогрей-

ные котлы теплопроизводительностью

100 и 180 Гкал/ч. Решениями Мин-

энерго СССР рекомендуется опере-

жающее строительство районных ото-

пительных котельных непосредственно

в районах теплоснабжения и использо-

вание их после сооружения ТЭЦ в ка-

честве пиковых источников теплоты

[4]-

Кроме строительства ТЭЦ и ко-

тельных иа органическом топливе, для

целей теплоснабжения намечается ис-

пользование и других источников, в

первую очередь атомных теплоэлектро-

станций (АТЭЦ).

По данным [2] зона равной эконо-

мичности применения ТЭЦ и АТЭЦ по-

лучена при тепловой нагрузке поряд-

ка 1500 Гкал/ч. По капитальным за-

тратам установленная 1 Гкал/ч тепло-

ты иа АТЭЦ будет стоить примерно в

1,5—2,0 раза больше, чем на ТЭЦ.

Поэтому намечено изготовление реак-

торов и постройка атомных станций

теплоснабжения (ACT), где будет вы-

рабатываться только тепловая энер-

гия. Кроме источников теплоснабже-

ния на органическом и ядерном топли-

ве, для покрытия незначительной доли

теплопотребления предполагается ис-

пользовать геотермальную, солнечную

энергию, вторичные ресурсы, бытовые

отходы и некоторые другие виды ре-

сурсов.

Не рассматривая подробно вопро-

сов развития источников теплоснабже-

ния за рубежом, отметим, что наряду

с централизованными источниками

теплоты за рубежом широко распрост-

ранены местные домовые, поэтажные

и квартирные теплоснабжающие уста-

новки, в которых, кроме природного

газа и жидкого высококачественного

топлива, часто используется для ото-

пления и горячего водоснабжения по-

7

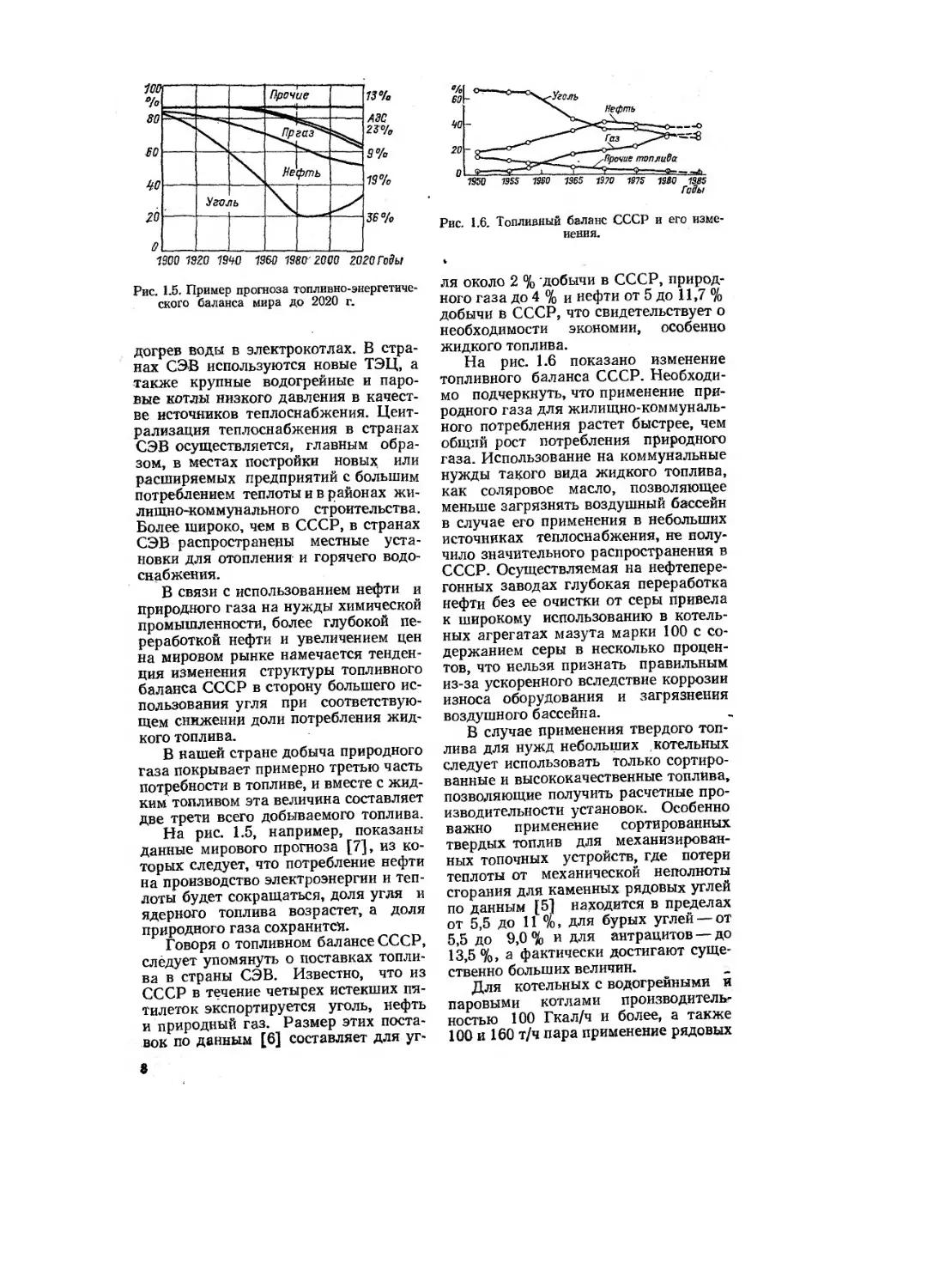

Рис. 1.5. Пример прогноза топливно-энергетиче-

ского баланса мира до 2020 г.

догрев воды в электрокотлах. В стра-

нах СЭВ используются новые ТЭЦ, а

также крупные водогрейные и паро-

вые котлы низкого давления в качест-

ве источников теплоснабжения. Цент-

рализация теплоснабжения в странах

СЭВ осуществляется, главным обра-

зом, в местах постройки новых или

расширяемых предприятий с большим

потреблением теплоты и в районах жи-

лищно-коммунального строительства.

Более широко, чем в СССР, в странах

СЭВ распространены местные уста-

новки для отопления и горячего водо-

снабжения.

В связи с использованием нефти и

природного газа на нужды химической

промышленности, более глубокой пе-

реработкой нефти и увеличением цен

на мировом рынке намечается тенден-

ция изменения структуры топливного

баланса СССР в сторону большего ис-

пользования угля при соответствую-

щем снижении доли потребления жид-

кого топлива.

В нашей стране добыча природного

газа покрывает примерно третью часть

потребности в топливе, и вместе с жид-

ким топливом эта величина составляет

две трети всего добываемого топлива.

На рис. 1.5, например, показаны

данные мирового прогноза [7], из ко-

торых следует, что потребление нефти

на производство электроэнергии и теп-

лоты будет сокращаться, доля угля и

ядерного топлива возрастет, а доля

природного газа сохранится.

Говоря о топливном балансе СССР,

следует упомянуть о поставках топли-

ва в страны СЭВ. Известно, что из

СССР в течение четырех истекших пя-

тилеток экспортируется уголь, нефть

и природный газ. Размер этих поста-

вок по данным [6] составляет для уг-

Рис. 1.6. Топливный баланс СССР и его изме-

нения.

ля около 2 % добычи в СССР, природ-

ного газа до 4 % и нефти от 5 до 11,7 %

добычи в СССР, что свидетельствует о

необходимости экономии, особенно

жидкого топлива.

На рис. 1.6 показано изменение

топливного баланса СССР. Необходи-

мо подчеркнуть, что применение при-

родного газа для жилищно-коммуналь-

ного потребления растет быстрее, чем

общий рост потребления природного

газа. Использование на коммунальные

нужды такого вида жидкого топлива,

как соляровое масло, позволяющее

меньше загрязнять воздушный бассейн

в случае его применения в небольших

источниках теплоснабжения, не полу-

чило значительного распространения в

СССР. Осуществляемая на нефтепере-

гонных заводах глубокая переработка

нефти без ее очистки от серы привела

к широкому использованию в котель-

ных агрегатах мазута марки 100 с со-

держанием серы в несколько процен-

тов, что нельзя признать правильным

из-за ускоренного вследствие коррозии

износа оборудования и загрязнения

воздушного бассейна.

В случае применения твердого топ-

лива для нужд небольших котельных

следует использовать только сортиро-

ванные и высококачественные топлива,

позволяющие получить расчетные про-

изводительности установок. Особенно

важно применение сортированных

твердых топлив для механизирован-

ных топочных устройств, где потери

теплоты от механической неполноты

сгорания для каменных рядовых углей

по данным [5] находится в пределах

от 5,5 до 11 %, для бурых углей —от

5,5 до 9,0% и для антрацитов — до

13,5 %, а фактически достигают суще-

ственно больших величин.

Для котельных с водогрейными и

паровыми котлами производитель-

ностью 100 Гкал/ч и более, а также

100 и 160 т/ч пара применение рядовых

8

Рис. 1.7. Изменение доли котельные установок

в производстве теплоты, потребной народному

хозяйству.

углей, зольность и влажность которых

за последнюю пятилетку заметно уве-

личились, приводит к необходимости

усложнения пылеприготовительных ус-

тановок, вплоть до использования ша-

ровых барабанных мельниц и схем с

промежуточными бункерами.

Исходя из положений, изложенных

выше, а также из данных рис. 1.7, сле-

, дует признать, что роль производствен-

ных, производственно-отопительных и

отопительных котельных останется су-

щественной на достаточно длительный

период. Если принять, что количество

теплоты, отпущенной на все нужды на-

родного хозяйства, составило около

2400 млн. Гкал, из которых около 43 %

получено от теплоэлектроцентралей,

а часть за счет различных местных ис-

точников теплоснабжения, то на долю

котельных приходится отпуск теплоты

около 45 % или ориентировочно около

1500 млн. Гкал. При годовом числе

часов использования установленной

производительности котельных, рав-

ном примерно 4500 ч, и коэффици-

енте использования установленной

мощности около 0,7 суммарная уста-

новленная производительность котель-

ных составляет около 250 тыс. Гкал/ч.

В соответствии с инструкцией Гос-

строя СССР (СН 581-80) для упоря-

дочения теплоснабжения городов, по-

селков и сельских населенных пунктов

с расчетной тепловой нагрузкой до

10Ю Гкал/ч на расчетный срок в 10—

15 лет должна составляться в качестве

предпроектного документа схема теп-

лоснабжения. При определении расчет-

ной тепловой нагрузки следует учиты-

вать потребность в тепловой энергии

всех объектов города, поселка, сельс-

кого населенного пункта, в том числе

промышленных предприятий, групп

предприятий (промышленных узлов) и

сельскохозяйственных производствен-

ных объектов и комплексов. В схеме

обосновывается экономическая и хо-

зяйственная необходимость проекти-

рования и строительства новых, а так-

же расширения и реконструкции су-

ществующих котельных и тепловых

сетей.

В схемах теплоснабжения, увязан-

ных с генеральными планами развития

городов, поселков и сельских населен-

ных пунктов, должна быть выделена

первая очередь строительства на срок

5—7 лет. Определение источников

средств, за счет которых разрабатыва-

ются эти схемы, и утверждение схем

производится Советами Министров со-

юзных республик, а схемы разрабаты-

ваются специализированными проект-

ными организациями, определяемыми

Госстроями союзных республик. Зада-

ния на разработку схем должны быть

согласованы с исполкомами местных

Советов народных депутатов, готовые

схемы согласовываются с районным

энергоуправлением Минэнерго СССР,

местным органом Госсаннадзора СССР

и министерством или ведомством, ко-

торому подчинены промышленные

предприятия, промышленные узлы,

сельскохозяйственные объекты или

комплексы.

Экономическая целесообразность

предопределяет сохранение значитель-

ной доли участия крупных отопитель-

ных котельных установок в покрытии

общего потребления теплоты. Это вид-

но из рис. 1.7, показывающего измене-

ние производства теплоты районными

и местными котельными установками.

Наряду с крупными производствен-

ными, производственно-отопительными

котельными мощностью в сотни тонн

пара в час или сотни гигакалорий теп-

лоты установлены сотни тысяч котель-

ных, оборудованных агрегатами до

1 Гкал/ч и работающих почти на всех

видах топлива. Подобные мелкие ко-

тельные продолжают строиться по ти-

повым проектам Госстроя СССР, рес-

публик и по индивидуальным проектам

других организаций.

По данным [8] в г. Москве доля

.покрытия тепловых нагрузок в 1990 г.

составит от ТЭЦ 75 %, от районных ко-

тельных 15 % и от местных кварталь-

ных и домовых котельных 10%, что'

составляет часовую производитель-

ность последних около 4800 Гкал/ч.

Количество районных котельных в

г. Москве на 1990 г. составит свыше

20, одиако сохранятся и мелкие ко-

тельные, оборудованные котлами типа

9

ДКВ, ДКВР — общим числом больше

тысячи на промышленных предприя-

тиях, нуждающихся в паре низких па-

раметров. В Московской области име-

ется около 150 городов и поселков го-

родского типа, из которых около 20

нуждаются в сооружении ТЭЦ, а ос-

тальные могут иметь источниками теп-

лоснабжения районные отопительные,

отопительно-производственные котель-

ные или снабжаться теплотой от АТЭЦ

и ACT. Последние обычно располага-

ются на значительном расстоянии от

центра потребления, вне городов и по-

селков городского типа. До широкого

их применения требуется решение ряда

научно-технических проблем и созда-

ние опытно-промышленных установок.

Таким образом, использование про-

изводственно-отопительных и отопи-

тельных котельных в будущем сохра- *

иится и при этом предусматривается

их укрупнение, повышение экономич-

ности использования органического

топлива и оснащение новым современ-

ным оборудованием.

ГЛАВА ВТОРАЯ

ТЕПЛОВЫЕ НАГРУЗКИ И РЕЖИМЫ ПОТРЕБЛЕНИЯ ТЕПЛОТЫ

В гл. 1 рассмотрено распределение

потребления теплоты в различных от-

раслях народного хозяйства (табл. 1.1)

и показаны перспективы его изменения

на ближайшие годы. Там же даны и

некоторые сведения об используемых

теплоносителях. Для выбора опти-

мального вида источника теплоснаб-

жения необходимо большое количество

исходных данных, к ним относятся

прежде всего требования потребителя

к тепловой энергии (вид и параметры

теплоносителя), характер и графики

потребления теплоты в течение суток

и года, возможность возврата охлаж-

денного теплоносителя и его парамет-

ры, расположение потребителей тепло-

ты и их величина, иногда называемые

«тепловой плотностью» потребителей,

характеристики и стоимость топлива,

наличие водных ресурсов и их величи-

на, качество воды и ряд других сведе-

ний.

Все эти сведения обычно получают

из опросных листов потребителя, для

которого должен быть разработан

проект источника теплоснабжения.

В зависимости от характера тепловых

нагрузок котельные установки принято

разделять на следующие типы:

производственные котель-

н ы е, предназначенные для снабжения

теплотой технологических потребите-

лей;

производственно -отопи-

тельные котельные, осуществля-

ющие теплоснабжение технологичес-

ких потребителей, а также дающие

теплоту для отопления, вентиляции и

горячего водоснабжения промышлен-

ных, общественных и жилых зданий и

сооружений;

отопительные котельные,

вырабатывающие тепловую энергию

только для нужд отопления, вентиля-

ции и горячего водоснабжения жилых,

общественных, промышленных зданий

и сооружений.

Такое деление котельных устано-

вок, установленное строительными

нормами [9], вытекает из характера их

работы, назначения и графика нагру-

зок.

Котельные по надежности тепло-

снабжения потребителей делятся на

две категории:

первую, если от котельной пита-

ются потребители, нарушение тепло-

снабжения которых связано с опасно-

стью для жизни людей и со значитель-

ным ущербом народному хозяйству

(если котельная является единствен-

ным источником теплоты);

„ вторую, к которой относят всех

остальных потребителей и котельные,

снабжающие их теплотой. Деление

потребителей и источников теплоснаб-

жения осуществляется в соответствии

с [9].

В зависимости от характера произ-

водства и работы агрегатов, установ-

ленных на предприятии, снабжение

теплотой для технологических нужд

может требоваться круглосуточно — в

течение трех смен непрерывно — или

периодически на время двух или одной

смены. Во втором случае обычно ока-

зывается необходимым второй источ-

ник теплоснабжения для нужд ото-

пления, вентиляции и горячего водо-

10

снабжения. Вследствие этого чисто

производственные котельные встреча-

ются реже, чем производственно-ото-

пительные, с помощью которых реша-

ются обе задачи. Поэтому режимы ра-

боты, тепловые схемы и другие вопро-

сы работы производственных котель-

ных освещены меньше, чем для произ-

водственно-отопительных и чисто ото-

пительных котельных. Отопительные

котельные, число которых достигает

сотен тысяч с теплопроизводитель-

ностью от долей до сотен Гкал/ч, про-

ектируются и строятся главном обра-

зом по типовым проектам Госстроя

СССР.

При использовании типового про-

екта, в котором подробно разработа-

ны главные принципиальные решения,

остальные вопросы уточняются в соот-

ветствии с указаниями [9].

Во всех типовых проектах котель-

ных указываются климатологические

условия их применения, максималь-

ная производительность, дается выбор

теплового и электротехнического обо-

рудования и разработана строительная

часть. Здесь же даны и сведения о теп-

ловых схемах, определяющих выбор

основного и вспомогательного оборудо-

вания.

I В котельной установке второй кате-

гории любого типа установленная теп-

лопроизводительность всех агрегатов

должна соответствовать максималь-

ной нагрузке. В котельных, теплоснаб-

жение от которых должно быть непре-

рывным (первая категория), ставится

резервный котел.

Различие в графиках нагрузки ко-

тельных установок, предназначенных

для разных потребителей, изменяет

требования к основному оборудова-

нию — собственно котельным агрега-

там.

В производственных котельных рас-

ход пара или горячей воды зависит от

мощности производственных установок

и характера их работы. Эти котельные

при непрерывной трехсменной работе

всех цехов и установок предприятия

обычно имеют сравнительно мало ме-

няющийся суточный график нагрузки.

При определении производительности

котельной здесь следует учитывать воз-

можное использование ВЭР в техноло-

гических установках.

Производственно-отопительные ко-

тельные снабжают паром потребителя

чаще всего в течение двух или одной

Рис. 2.1. Суточный график потребления пара

предприятием с непрерывным технологическим

процессом.

1 — зимний рабочий день; 2 — летний.

смены, реже — трех. Потребление го-

рячей воды на вентиляцию и техноло-

гические нужды ограничено теми же

сменами, когда потребляется пар, а жи-

лищно-коммунальные нужды требуют

круглосуточной подачи горячей воды.

Отопительные котельные работают

с большой производительностью в те-

чение трех смен лишь во время отопи-

тельного сезона. По окончании послед-

него из котельной ведется лишь пода-

ча теплоты на горячее водоснабжение.

При отоплении промышленных и об-

щественных зданий в целях экономии

в нерабочие часы количество теплоты

подаваемого от котельной- должно

уменьшаться до величины, необходи-

мой для поддержания пониженной

против расчетной температуры.

Однако это не всегда реализуется,

что завышает отпуск теплоты, нагруз-

ку котельной и соответственно непро-

изводительные затраты топлива.

Проведенные исследования [2, 10]

режимов потребления технологическо-

го пара предприятиями разных отрас-

лей промышленности показали, что

наиболее теплоемкие, с непрерывным

технологическим процессом предприя-

тия имеют наиболее ровный суточный

график, как например показанный на

рис. 2.1. При непрерывном производст-

венном процессе изменения расхода

пара в течение суток невелики, если в

общей производительности котельной

потребление пара на технологические

нужды составляет 70—80 %. У меньше- «

ние расхода пара летом по сравнению

с зимой значительно (до 50 %)-, что

объясняется влиянием повышения тем-

пературы перерабатываемого сырья,

воздуха, воды и снижения потерь теп-

лоты в окружающую среду оборудова-

нием, установленным вне здания.

На рис. 2.2 показано, как изменяя

ется расход пара в течение суток на

технологические нужды предприятием

при двухсменной работе зимой в рабо-

11

Рис. 2.2. Суточное потребление пара предприя-

тием с двухсменным технологическим процес-

сом зимой в рабочий (/) и выходной (2) день.

чий день (/) и выходной день (2).

Кроме снижения расхода в выходной

день до 40 % максимального, из кри-

вой 1 видно, что в ночные часы (от О

до 8 ч) потребление пара уменьшается

в 1,6 раза. Отношение среднесуточной

часовой тепловой нагрузки к макси-

мальной называется коэффициен-

том заполнения суточного

графика Кз.с (для предприятий с

непрерывным технологическим процес-

сом 0,90—0,96; при двухсменной рабо-

те 0,7—0,8 и односменной до 0,45—

0,55).

Выравнивание суточного графика

нагрузки котельной при одно- или

двухсменной работе предприятия мо-

жет быть достигнуто применением теп-

ловых аккумуляторов.

Современные паровые водотрубные котлы

малой мощности обладают небольшой акку-

мулирующей способностью, составляющей 2—

3 % за счет изменения объема воды между

верхним и нижним допустимым уровнем ее в

барабане н около 2 % за счет снижения дав-

ления, т. е. в сумме 5 % часовой паропронз-

водительности.

Если к паропроводу потребителя подклю-

чить сосуд с водой емкостью в несколько де-

сятков кубических метров н нагреть эту воду

паром с давлением, равным давлению в кот-

ле, до температуры насыщения, а затем пони-

зить давление, то часть воды будет испарять-

ся. Паровой котел будет тогда работать с по-

стоянной производительностью, и при сниже-

нии расхода пара у потребителя часть его

пойдет в аккумулятор для зарядки; при уве-

личении потребления пара за счет снижения

давления в аккумуляторе можно покрыть пик

расхода.

На рис. 2.3 показан годовой гра-

фик изменения теплопотребления пред-

приятиями с непрерывным технологи-

ческим процессом (химическим) и при

одно- или двухсменной работе (маши-

ностроительным). >

Из рис. 2.3 следует, что для обоих

указанных видов предприятий годовой

график имеет большую неравномер-

Рис. 2.3. Годовой график потребления пара и

теплоты на технолгическне нужды предприя-

тиями.

1 —г химической и 2 — машиностроительной промыиг*

лениости.

ность. Отметим, что предприятия груп-

пы 1 в общем теплопотреблении имеют

70—80 % пара, группы 2 только 40—

50 %.

Если обозначить отношение средне-

суточного в течение года потребления

пара к максимальному как коэффици-

ент заполнения годового графика Кз.г,

то число часов использования макси-

мума потребления пара, ч,

йо = 3760Кзс/Сзг. (2.1)

Имеются предложения разделить

все предприятия на три группы. К пер-

вой группе относятся предприятия, в

которых преобладает отопительная

нагрузка, ко второй — с превалирую-

щей технологической и к третьей— с

технологической нагрузкой, составля-

ющей 90 % и более [10].

В отличие от суточных графиков

потребления пара на технологические

нужды, годовые графики для всех от-

раслей промышленности имеют, как

это видно из рис. 2.3, неравномерное

заполнение, характеризуемое величи-

ной /<з.г=0,574-0,76.

Производственные котельные, у ко-

торых годовое число часов использо-

вания максимума й0>6 000, имеют

величину Кз.г=0,804-0,85; при h0—

=6000 величина /Сз.г=0,604-0,76.

Выравниванию графика потребле-

ния пара в производственных котель-

ных способствует использование ВЭР,

особенно в тех случаях, когда утилиза-

ционная установка встроена в техно-

логический цикл. При максимальной

производительности технологического

оборудования растет и величина ВЭР,

а следовательно, увеличивается воз-

12

можность получения теплоты за. счет

ВЭР и уменьшения ее потребления от

производственной котельной.

В качестве теплоносителя от произ-

изводственных котельных обычно тре-

буется подача насыщенного или слабо

перегретого (примерно на 30—50 °C)

водяного пара. Сравнительно редко,

главным образом в химической про-,

мышленности, имеет место использова-

ние высококипящих органических теп-

лоносителей, называемых ВОТ, имею-

щих высокие —до 300—400 ° С —тем-

пературы кипения при низких давле-

ниях.

Водяной пар используется обычно

при среднетемпературных технологи-

ческих процессах. При низкотемпера-

турных (до 150—200 °C) технологичес-

ких процессах предпочтение как тепло-

носителю отдается воде из-за ее боль-

шей плотности и теплоемкости.

В некоторых случаях в качестве

теплоносителя приходится использо-

вать как водяной пар, так и нагретую

воду. Температура последней может

быть ниже и выше температуры кипе-

ния при атмосферном давлении, дохо-

дя до 150—200 °C, т. е. до температур,

близких к температуре насыщения во-

дяного пара при давлении в несколь-

ко избыточных атмосфер. В этом слу-

чае надо помнить о необходимости

поддержания в такой системе тепло-

снабжения постоянного избыточного

давления, что достаточно сложно и тре-

бует соответствующего расхода энер-

гии. Поэтому для технологических

процессов, требующих обогрева тепло-

носителем с температурой выше 120—

150 °C, чаще используют водяной пар;

стремясь к централизации теплоснаб-

жения данного предприятия и района,

к котельной присоединяют теплоснаб-

жение зданий и сооружений для их

отопления, вентиляции и горячего во-

доснабжения не только собственно

предприятия, но и близлежащего Жи-

лого поселка.

В том случае, если потребление

теплоты на отопительно-вентиляцион-

ные нужды предприятия и поселка и

на их снабжение горячей водой не ве-

лико (не превышает 15—20 % макси-

мальной установленной мощности ко-

тельной), суточный график нагрузки

последней близок к изображенному на

рис. 2.2.

Суточный график нагрузки произ-

водственно-отопительной котельной с

Рис. 2.4. Относительное изменение расхода

тепла на отопление и вентиляцию зданий в за-

висимости от температуры наружного воздуха.

Рис. 2.5. Относительное изменение расхода на

горячее водоснабжение в течение суток.

большим количеством теплоты, отдава-

емой на отопление, вентиляцию и го-

рячее водоснабжение, имеет иной вид.

На него оказывает влияние рост пот-

ребления теплоты в утренние и вечер-

ние часы и уменьшение в ночные, тем-

пература наружного воздуха, тепловая

характеристика зданий, количество ра-

бочих смен предприятия или наличие

людей в общественных зданиях и ряд

других факторов. Для иллюстрации

изложенного на рис. 2.4 показано от-

носительное изменение расхода тепло-

ты на отопление и вентиляцию в зави-

симости от температуры наружного

воздуха, а на рис. 2.5 — расхода горя-

чей воды в течение суток. Отметим, что

температура наружного воздуха в

течение суток может сильно изменять-

ся, что повлечет за собой существенное

изменение расхода теплоты на венти-

ляцию. Колебания же в расходе тепло-

ты на отопление будут меньше за счет

теплоаккумулирующей способности

зданий. На рис. 2.5, кроме суточных

колебаний расхода горячей воды на

жилищно-коммунальные нужды, дана

его среднесуточная величина.

Следует также иметь в виду, что в

течение недели потребление теплоты

на горячее водоснабжение неравномер-

но и в последние дни недели резко рас-

тет, примерно в 1,8—2,0 раза. Вследст-

13

+7₽ 0-10-20 \п Число часов отопи-

t#ap. Воздуха?^ тельного сезона~

Рис. 2.6. График нагрузки отопительной ко-

тельной на сезон.

вие указанного суточный график на-

грузки котельных, у которых основное

количество теплоты отдается на отоп-

ление, вентиляцию и горячее водоснаб-

жение, обычно имеет ступенчатый ха-

рактер с ростом потребления теплоты

в утренние и вечерние часы и уменьше-

нием в ночные. Суточный график обыч-

но имеет высокий коэффициент запол-

нения (Кз.с=0,80-?0,90) и должен сле-

довать за графиком наружных темпе-

ратур. Так как колебания температуры

наружного воздуха, которые могут

иметь место в течение суток, частично

компенсируются аккумулирующей спо-

собностью зданий, принято график на-

грузки на отопление и вентиляцию

строить в зависимости от продолжи-

тельности стояния данной температуры

наружного воздуха. По оси абсцисс от-

кладывают число часов отопительного

сезона, в течение которого наблюдает-

ся данная температура наружного воз-

духа, а по оси ординат — часовой рас-

ход теплоты, соответствующий этой

температуре. Продолжительность стоя-

ния данной температуры наружного

воздуха находят из справочников и

СНиП.

Если слева от оси ординат, как это

показанр на рис. 2.6, по оси абсцисс

отложить температуры наружного воз-

духа, а по оси ординат — соответству-

ющие часовые расходы теплоты, а за-

тем перенести эти точки (оь а2, аз, а4)

и т. д. в правый квадрант до точки пе-

ресечения с ординатами продолжитель-

ности стояния этой температуры в ча-

сах в течение года, то можно, соединив

точки пересечения, получить кривую

АВ. Площадь ABCDA представляет

собой в выбранном масштабе годовой

расход теплоты. Линия а\А дает зави-

симость часового расхода теплоты от

температуры наружного воздуха.

Продолжительность отопительного

периода для большинства районов

СССР составляет от 3600 до 6000 ч в

год, что меньше числа часов использо-

вания установленной электрической

базовой мощности, равного 5500—

7000 ч.

Величина Q^AKC— максимальная

тепловая нагрузка на отопление —

обычно в два раза превышает средний

за отопительный период расход тепло-

ты. Зная по справочнику температуру-

йаружного воздуха в течение каждого

месяца, с помощью графика, аналогич-

ного рис. 2.6, можно вычислить средне-

месячные расходы теплоты и постро-

ить по ним годовой график потребле-

ния теплоты на технологические нуж-

ды, сходный с показанным на рис. 2.3.

Так как минимальная месячная на-

грузка для отопительных установок

лежит на уровне 20—25 % максималь-

ной, а продолжительность ее составля-

ет в зависимости от района страны от

2 до 5 мес, годовой график нагрузки

весьма неравномерен. Пример такого

годового графика тепловых нагрузок

показан на рис. 2.7. Коэффициент его

заполнения Кв.г находится в пределах

от 0,45 до 0,60.

Наконец, суммарный годовой гра-

фик нагрузки производственно-отопи-

тельной котельной целесообразно стро-

ить путем суммирования отопительной

нагрузки с расходом теплоты на техно-

логические нужды в координатах по

абсциссе — число часов (годовое и

отопительного сезона), а по ордина-

те — суммарная теплопроизводитель-

ность. Пример такого графика пока-

зан на рис. 2.8. Из графика видно,

что по окончании отопительного сезо-

на теплота требуется лишь на горячее

водоснабжение и технологические

нужды. Суммирование графиков дает

представление о летней нагрузке про-

изводственно-отопительной котельной

Месяцы года

Рис. 2.7. Годовой график нагрузки отопитель-

ной котельной.

14

Рис. 2.8. Годовой график нагрузки производ-

ственно-отопительной котельной.

пара h0 из выражения (2.1). Это дает

и позволяет определить необходимое возможность более правильно выбрать

для расчетов Кз.г и ho. производительность и число агрегатов,

В итоге составления суточного и'♦"-устанавливаемых в котельной.

годового графиков нагрузки, подсчета

коэффициентов их заполнения К3.с и

и Кз.г и определения годового числа

часов использования оборудования

можно получить исходные величины

для расчета тепловой схемы данной

котельной. Расходы пара и горячей

воды на технологические нужды оп- усредненную расчетную температуру

ределяются из графиков нагрузки воздуха в помещениях fBB, то макси-

для максимального зимнего и летнего мальный часовой расход теплоты на

режимов.

Расходы теплоты на отопление,,

вентиляцию и горячее водоснабжение

необходимо определять, исходя из

характерных режимов работы тепло-,

вых сетей (системы которых могут

быть закрытыми и открытыми) в со-,

ответствии с требованиями строитель-,

ных норм и правил (СНиП) [11].

СНиП в зависимости от температуры

наружного воздуха определено число

суток отопительного и летнего перио-

дов, в течение которых теплота расхо-

дуется на горячее водоснабжение.

Эти данные позволяют также подсчи-

тать расходы теплоты на отопление и

вентиляцию жилых и промышленных

зданий. Обычно расход тепло-

ты на горячее водоснабжение

принимают пиковым часовым при

отсутствии аккумулирующих емкос-

тей и среднечасовым при их нали-'

чии. Для расчетов принципиальных

тепловых схем в первом приближении

расход теплоты на горячее водоснаб-

жение для жилищно-коммунального

сектора может быть принят в размере

20 % расхода теплоты на отопление

и вентиляцию. Для промпредприятий.

эта величина обычно существенно

меньше.. Этот расход теплоты сумми-

руется с расходом теплоты на техно-

логические нужды при таком же ре-

жиме и полученные значения исполь-

зуются при выборе оборудования.

Производственно-отопительные ко-

тельные с h0 около 5000 ч имеют Кз.г=

=0,60-4-0,76, а при h0 порядка 4500 ч

и меньше К3.г=0,57-4-0,68. Эти данные

позволяют при наличии суточного гра-

фика нагрузки нескольких или одного

предприятия, определяющего в данном

районе максимальный расход техноло-

гического пара, наити при указанных

коэффициентах К3.г годовое число ис-

* пользования максимума потребления

При подсчетах расходов теплоты на

отопление можно использовать и при-

ближенные методы.

Если иметь удельный расход тепло-

ты q0 на 1 м3 объема здания, считая по

его наружным размерам, расчетную

температуру наружного воздуха /н.о и

отопление составит:

<?о — Я<У (^вн — ^п.о)> (2.2)

где V — наружный строительный объ-

ем здания без подвала, м3.

Величина q0 удельной потери теп-

лоты зависит от конструкции здания —

толщины и материала стен, площади

оконных проемов, типа крыши и чер-

дака, от количества этажей и времени

постройки. Эту величину можно взять

из соответствующих справочников, на-

пример [12]. Там же даны и средние

расчетные температуры во внутренних

помещениях /вп и наружного воздуха

tn.o. Расход теплоты на вентиляцию

может быть определен аналогичным

способом, если отсутствуют проекты

местных систем приточной вентиляции

с подогревом воздуха. Удельные расхо-

ды теплоты на вентиляцию в формуле

(2.2) могут быть найдены с помощью

таблиц и данных из [12] или приняты

для общественных зданий дв=0,2 ккал/

/(м3-ч-°С).

Более грубо максимальный часовой

расход теплоты на вентиляцию может

быть определен по плану застройки

города в размере 30—50 % расхода

теплоты на отопление общественных

зданий и 7—12,5 % расхода теплоты на

отопление жилых зданий. При оп-

15

ределении расхода теплоты на венти-

ляцию зданий промышленных предпри-

ятий необходимо использовать проек-

ты и расчеты систем вентиляции, раз-

работанные специализированными ор-

ганизациями. Полученные данные о

максимальном часовом расходе тепло-

ты на вентиляцию суммируются с рас-

ходом теплоты на отопление.

Максимальный расход теплоты бу-

дет иметь место при наиболее низких

для данного района температурах на-

ружного воздуха, продолжительность

стояния которых по климатологичес-

ким данным невелика. Поэтому для

проектирования отопления средняя

температура наружного воздуха при-

нимается в наиболее хрлодной пяти-

дневке за восемь зим за 50 лет. Эта

температура называется расчетной, и

ее величина указывается в соответст-

вующих СНиП и справочниках. Сред-

ний зимний часовой расход тейлоты

подсчитывают применительно к сред-

ней температуре наружного воздуха за

отопительный период.

Летний часовой расход теплоты оп-

ределяют суммированием потребления

« на технологические нужды и горячее

' водоснабжение, как это было показано

на рис. 2.8. Температура воды в летнее

время не может быть ниже 70 °C. Рас-

ходы теплоты в наиболее холодный >

месяц года нужны для проверки обес- i

. пёченности теплоснабжения потреби-

, телей при выключении из работы од-

ного наибольшего по тепло- или паро-

производительности котельного агре-

гата.

s~ Среднезимний и летний часовой

расход теплоты обычно используют

при выяснении среднегодовых техни-

ко-экономических показателей работы

данной котельной установки, о чем

более подробно сообщается в гл. 5.

Пересчет расхода теплоты на отоп-

ление и вентиляцию с максимального

зимнего на средний зимний или в наи-

более холодный месяц с достаточной

степенью точности может быть выпол-

нен, если принять расходы теплоты

пропорциональными разности темпера-

тур внутреннего и наружного воздуха.

Для облегчения расчетов, определяю-

щих количество теплоты на нужды

отопления, вентиляции и .горячего во-

доснабжения, можно использовать

графики типа показанного на рис. 2.9.

Такой график можно построить, ес-

ли принять температуру воздуха внут-

13В

120

11В

30

« ВО

§ 70

50

id

g 60

121,3

-C9 C

Обратная после абонентского

подогревателя горелого водо-

снабжения при параллельном —f-

30. „ . ,

- обратная отоп- *”

- пения прирегули-

2Р - робинии „пропусками

Обратная вентиляция

при постоянном коли-

‘ честве воды и пере-

пуске части воздуха Л

nfiftnd y

через оСОод

Обратная вентиля-

ция При изменений коли- -

чествиводы иреиирку-

96

ляции воздуха

1 ВО

51,11

10

О

НО

его присоединении и переменном

расходе греющей, воды

19,5-

—25-26

Температура наружного воздуха} °C

Рис. 2.9. График необходимой температуры во-

ды в тепловых сетях в зависимости от темпе-

ратуры наружного воздуха.

ри помещений + 18ОС. С помощью гра-

фика легко найти температуру воды в

основной подающей магистрали и в об-

ратной магистрали после системы отоп-

ления. Кроме температуры воды в ос-

новных магистралях — подающей и

обратной на ием нанесены линии не-

обходимых температур воды после

элеватора или насоса в отопительных

приборах и в обратных линиях при

разных способах регулирования систем

отопления и вентиляции. Наконец, там

же дана температура воды в обратной

линии от подогревателя для горячего

водоснабжения при параллельном его

присоединении.

В том случае, если теплообменни-

ки для горячего водоснабжения присо-

единены последовательно системе отоп-

ления и вентиляции, температура воды,

возвращаемая из тепловых сетей в ис-

точник теплоснабжения, будет ниже и

ее необходимо определить расчетом.

Определив с помощью подобного гра-

фика и расчетов температуру воды в

подающей и обратной магистралях и

зная количество потребной теплоты и

температуру наружного воздуха, не

трудно найти количество воды в каж-

дом случае и установить нужные ве-

личины для всех режимов.

Кроме рассмотренных, наиболее

широко распространенных типов ко-

тельных, известное применение полу-

чили временные котельные, использу-

емые при строительстве промышлен-

ных и иногда жилых объектов. Как

правило, временные котельные служат

для выработки насыщенного пара низ-

ких параметров (3—8 кгс/см2) и име-

ют производительность от 0,5 до 12,5 т/

/ч. Котельные установки запроектиро-

ваны передвижными и смонтированны-

ми в железнодорожных вагонах и фур-

гонах. Топливом для таких котельных

служат мазут и твердое топливо. Ко-

тельные оснащаются водоподготовкой,

питательными насосами, дымовыми

трубами и прочим вспомогательным

оборудованием, изготавливаемыми

предприятиями Минэнерго СССР,

Главмосстроя и Миннефтепрома

СССР. Монтаж таких установок при

наличии коммуникаций к потребтелю

осуществляется в течение 4—20 сут в

зависимости от типа и производитель-

ности. График нагрузки таких котель-

ных связан с их назначением — техно-

логическим, отопительным или сме-

шанным.

В некоторых случаях для промыш-

ленно-отопительных котельных перс-

пективным является применение ком-

бинированных пароводогрейных кот-

лов [13]. В частности, они могут при-

меняться в котельных сельскохозяйст-

венных потребителей, где требуются

горячая вода и пар.

В [13] указаны и другие пути ис-

пользования котлов этого типа, в том

числе и на ТЭЦ для снятия пиковых

расходов пара и горячей воды, а при

блочных схемах ТЭЦ — в качестве пи-

ково-резервных котлов.

ГЛАВА ТРЕТЬЯ

КОНСТРУКЦИИ ПАРОВЫХ котлов низкого ДАВЛЕНИЯ,

ВОДОГРЕЙНЫХ И КОМБИНИРОВАННЫХ ПАРОВОДОГРЕЙНЫХ

КОТЛОВ

В настоящее время паровые бара-

банные котлы низкого давления изго-

тавливаются в основном Белгородским

заводом «Энергомаш», «Бийским ко-

тельным заводом (БКЗ), Таганрог-

ским заводом «Красный котельщик»

(ТКЗ).

Белгородский завод «Энергомаш»

выпускает паровые котлы серий БМ и

ГМ производительностью 35 и 50 т/ч

на давление соответственно 40 и

14 кгс/см2, расчитанные для работы

на газе и мазуте, а также котлы серии

К-50 производительностью 50 т/ч, рас-

считанные на давление 40 и 14 кгс/см2

и камерное сжигание твердого топли-

ва. Котлы серии БМ • могут работать

также с давлением 14 и 23 кг/см2. При

давлении 40 кгс/см2 котлы вырабаты-

вают перегретый пар с температурой

440 °C. При давлениях 14 и 23 кгс/см2

все котлы могут вырабатывать насы-

щенный или слабо перегретый (до

250 °C)' пар.

Бийский котельный завод выпуска-

ет серию газомазутных котлов типа

ДЕ, а также серию котлов типа Е

(КЕ) для сжигания твердого топлива

на давление 14 и 24 кгс/см2. Газома-

зутные котлы выпускаются паропроиз-

водительностью 4; 6,5; 10;- 16 и 25 т/ч.

Котлы на твердом топливе выпускают-

ся паропроизводительностью 2,5; 4,0;

6,5; 10 и 25 т/ч.

Таганрогский завод «Красный ко-

тельщик» изготовлял лишь котлы типа

Е-1/9 на давление пара 9 кгс/см2 па-

ропроизводительностью 1,0 т/ч для ра-

боты на газе, мазуте и твердом топли-

ве. В настоящее время завод разрабо-

тал проект котлов производитель-

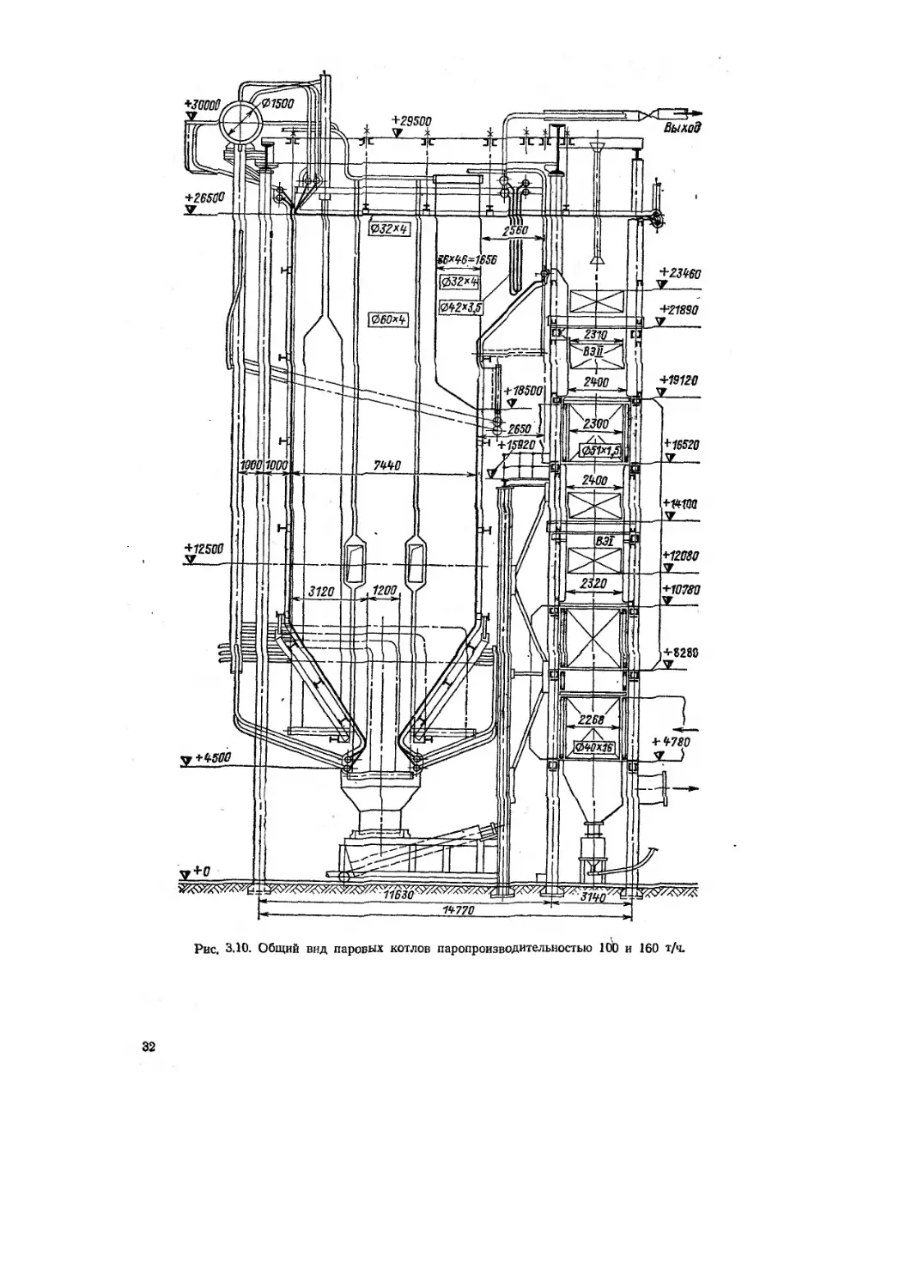

ностью 100 и Г60 т/ч на давление па-

ра 14 и 24 кгс/см2 для работы на твер-

дом топливе. Эти котлы намечены к

серийному выпуску.

3.1. ПАРОВЫЕ КОТЛЫ БЕЛГОРОДСКОГО

ЗАВОДА «ЭНЕРГОМАШ»

, На рис. 3.1 изображен одиобара-

банный котел с естественной циркуля-

цией серии БМ, выполненный по

П-образной схеме.

Топочная камера объемом 147 м3 полно-

стью экранирована трубами 060X3 мм, рас-

положенными с шагом 80 мм на задней стен-

ке и 110 мм — на фронтовой и боковых стен-

ках. Под топочной камеры не экранирован.

2—563

17

Рис. 3.1. Паровой котел 35 т/ч.

По фронтовой стенке расположены в два

ряда четыре газомазутные горелки.

4 Схема испарения двухступенчатая, рассчи-

танная на питательную воду с солесодержа-

нием до 250 мг/кг. Первая ступень испаре-

ния •— барабан котла с внутренним диамет-

ром 1500 мм и толщиной стенки 40 мм выпол-

нен из стали 20К. Сепарация пара осуществля-

ется во внутрибарабанных циклонах. Второй

ступенью испарения служат выносные цикло-

ны диаметром 377 мм.

Пароперегреватель, вертикального типа с

коридорным расположением труб, установлен

в горизонтальном газоходе котла и состоит из

двух частей, в рассечке между которыми вклю-

чен поверхностный пароохладитель.

Первая ступень перегревателя выполнена

из труб 0 38X3 (сталь 20), а вторая — из

труб 0 42X3,5 мм (сталь 20). При работе с

температурой перегрева 440 °C к ступени до-

бавляется выходная, первая по ходу газов пет-

ля из труб 0 42X3 мм (сталь 15ХМ).

Очистка перегревателя осуществляется

стационарными паровыми обдувочными аппа-

ратами, установленными перед первым и вто-

рым пакетами. В конвективном газоходе рас-

положен гладкотрубный, змеевиковый водяной

экономайзер из труб 0 32X3 мм.

18

Трубчатый воздухоподогреватель, выпол-

ненный нз труб 0 40X1)6 мм, устанавливает-

ся за котлом как третий газоход.

Котел оборудуется устройством для дро-

бевой очистки поверхностей нагрева водяного

экономайзера и воздухоподогревателя.

При работе котла на давлениях 14 и

23 кгс/см2 размеры пароперегревателя долж-

ны быть уменьшены против основной модифи-

кации, рассчитанной на параметры 40 кгс/см2,

440 °C.

Обмуровка котла облегченная, закреплен-

ная на каркасе, со стальной обшивкой.

Котел имеет габаритные размеры: верх-

няя отметка 15 800 мм, ширина по осям ко-

лонн 5310 мм, глубина по осям , колонн

12 280 мм.

Масса металла в объеме заводской по-

ставки составляет 159 т.

Котел паропроизводительностью

50 т/ч, работающий на газе и мазуте

(рис. 3.2), поставляется транспорта-

бельными блоками и предназначается

для получения насыщенного пара дав-

лением 14 кгс/см2 (марка ГМ.-50-14)

или перегретого пара с температурой

250 °C (марка ГМ-50-14/250).

Котлы двухбарабанные, выполнены по

П-образной схеме с чугунным водяным эко-

номайзером, вынесенным в отдельный (третий)

газоход.

Топочная камера объемом 133 м3 экрани-

рована трубами 0 60X3 мм, расположенными

с шагом 70 мм. Трубы фронтового и заднего

экранов в ннжней части образуют двухскат-

ный наклонный род, в верхней части топоч-

ной камеры /грубы заднего экрана разведены

в трехрядный фестон,. Трубы боковые экра-

нов в верхней части образуют потолок топоч-

ной камеры. Экраны разделены на вгфемь са-

мостоятельных циркуляционных контуров по

числу блоков тотжйной камеры. Газомазутные

горелки расположены по две на боковых стен-

ках топочной камеры.

f Схем^ испарения двухступенчатая, с вы-

носными циклонами (питательная вода с со-

лесодержанием до 250 мг/л).

В верхнем барабане внутренним диамет-

ром-1500 мм располагается, чистый отсек (пер-

вая ступень испарения).

Нижний' барабан 0 1000 мм оборудован

устройством для разогрева воды в период пус-

ка котла. Между барабанами расположен

вертикальный котельный пучок из труб 0 60Х

ХЗ мм поверхностью иагрева 344‘ м2.- По тор-

цам барабаны соединены двумя рядами не-

обогреваемых опускных труб с наружным

диаметром 133 мм. В центре котельного пучка,

вдоль барабанов, расположен ряд обогревае-

мых опускных труб 0 219 мм.

Питание всех экранов чистого отсека осу-

ществляется из нижнего барабана. Для полу-

чения перегретого пара котел оборудуется

конвективным дренируемым пароперегревате-

лем горизонтального типа с шахматным рас-

Рис. 3.2. Котел ГМ-50-14/250.

2*

19

Рис. 3.3. Циркуляционная и сепарационная

схема котла ГМ-50-14/250.

1 — верхний барабан; 2 — нижний барабан; 3 — кол-

лекторы боковых экранов; 4 — нижний коллектор

заднего экрана; 5 •— коллекторы фронтового экрана

(солевой отсек); 6 — вы&освые ггиияовы (солевого аг-

сека); 7 — пароперегреватель; 8 и 9 — камеры насы-

щенного и перегретого пара; 10 и 11 — нижние н

верхние пакеты водяного экономайзера.

положением змеевиков, без регулятора пере-

грева. Пароперегреватель расположен в кон-

вективном газоходе и выполнен из труб

0 32X3 мм. При получении насыщенного па-

ра вместо пароперегревателя устанавливается

подсушивающая петля.

За подсушивающей петлей или паропере-

гревателем расположен блок трубчатого воз-

духоподогревателя из труб 0 40X1,6 мм.

Чугунный водяной экономайзер оборудо-

ван паровой обдувкой. Очистка пароперегре-

вателя и воздухоподогревателя котла осуще-

ствляется дробью. Для очистки котельного

пучка применяется ручная обдувка.

Обмуровка топки котлов самонесущая

кирпичная. Обмуровка поворотной камеры и

конвективного газохода монолитная, закреп-

ляемая на каркасе котла.

Котлы поставляются транспортабельными

блоками, за исключением каркаса топочной

камеры, поставляемого россыпью.

Температура уходящих газов при работе

на мазуте составляет 155 °C, а на газе —

140 °C. Габаритные размеры котла: верхняя

отметка 14 536 мм; ширина по осям колонн

6320 мм; глубина по осям колонн 14 204 мм.

Масса металла котла в объеме заводской по-

ставки составляет 139 т.

На рис. 3.3 представлена циркуля-

ционная схема котла ГМ-50-14/250.

Питательная вода после чугунного водя-

ного экономайзера поступает в верхний бара-

бан. Задний н боковые экраны включены не-

посредственно в верхний барабан, представля-

ющий собой первую ступень испарения.

Фронтовой экран является второй сту-

пенью испарения, включенной на два вынос-

ных циклона, питаемых котловой водой из

верхнего барабана. Непрерывная продувка

котла осуществляется непосредственно из вы-

носных циклонов. Пар после циклонов посту-

пает в пространство над дырчатым потолком

барабана.

Для пылевидного сжигания твердо-

го топлива поставляются котлы К-50-

20

40/14, представляющие унифицирован-

ную серию котлов производительно-

стью 50 т/ч, разработанную на базе

ранее выпускавшихся котлов разных

типов той же производительности. Эти

котлы могут работать с давлениями

пара 40 и 14 кгс/см2.

На рис. 3.4 представлен общий вид

котла К-50-40/14. Котлы унифициро-

ваны по каркасам, топочным камерам,

барабану, воздухоподогревателю и

стальному водяному экономайзеру.

При работе с давлением 40 кгс/см2 не

устанавливаются • верхний котельный пучок с

барабаном 0 800 мм н чугунный водяной эко-

номайзер.

При работе с давлением 14 кгс/см2 от

котла можно получать насыщенный или пере-

гретый до температуры 250 °C пар.

Котлы выполняются из транспортабель-

ных блоков.

Топочная камера объемом 238 м3 полно-

стью экранирована трубами 0 60X3 мм с ша-

гом 70 мм.

Трубы фронтового и заднего экранов в

нижней части образуют холодную воронку.

В верхней части трубы заднего экрана- разве-

дены в четырехрядный фестон. Для работы

на буром угле и торфе топочная камера кот-

ла с фронтовой стенки оборудована двумя

мельничными шахтами, для работы иа камен-

ном угле — четырьмя пылеугольными горелка-

ми, расположенными по две на боковых стей-

ках.

Схема испарения трехступенчатая, рас-

считана на питательную воду с солесодержа-

нием до 400 мг/кг.

В средней части барабана расположен чис-

тый отсек, а по торцам — два солевых отсека.

В третью ступень испарения включены два

выносных циклона 0377 мм с внутренней

улиткой. Верхний пакет стального экономай-

зера, выполненный из труб 028X3 мм, рас-

положен в конвективном газоходе над возду-

хоподогревателем. Нижний пакет экономайзе-

ра выполняется из чугунных ребристых труб

и расположен между ступенями воздухоподо-

гревателя.

- Воздухоподогреватель трубчатый, четырех-

ходовой по воздуху, выполнен из труб 04ОХ

XI >6 мм.

Для получения перегретого пара у котла

К-50-40/14 за фестоном размещается наклон-

ная петля пароперегревателя общей поверх-

ностью 50 м2, выполненная из труб 0 32X3 мм.

В поворотной камере между топкой н

опускным газоходом расположен котельный

пучок с поверхностью нагрева 180 м2,’ пред-

ставляющий собой самостоятельный циркуля-

ционный контур (барабан 0 800X20 мм и на-

клонные секции из труб 0 60X3).

Обмуровка котлов монолитная, облегчен-

ная, закрепляется на каркасе котла. Толщина

обмуровки за экранами 215 мм, а в местах,

не закрытых трубами, — 315 мм. Габаритные

размеры котла: ширина по осям 6330 мм; глу-

бина по осям колонн 8890 мм; верхняя отмет-

ка 20 475 мм. Масса металла котла в объеме

заводской поставки составляет 220 т.

На рис. 3.5 изображена циркуляци-

онная и сепарационная схема котла

К-50-40/14.

Рис. 3.4. Котел типа К-50-40/14.

Питательная вода после водяного эко-

номайзера поступает в барабан конвективного

пучка, из которого вместе с пароводяной

смесью поступает в основной сепарационный

барабан котла. Фронтовой и задний экраны,

а также Задние панели боковых экранов вклю-

чены в чистый отсек барабана.

Во вторую (виутрибарабанную) ступень

испарения включены передние панели боко-

вых экранов. Средние панели боковых экра-

нов включены на выносные циклоны.

Пар после циклонов поступает в простран-

ство над пароприемным потолком основного

барабана.

Весь пар проходит небольшую петлю па-

роперегревателя и поступает в выходной кол-

лектор котла.

21

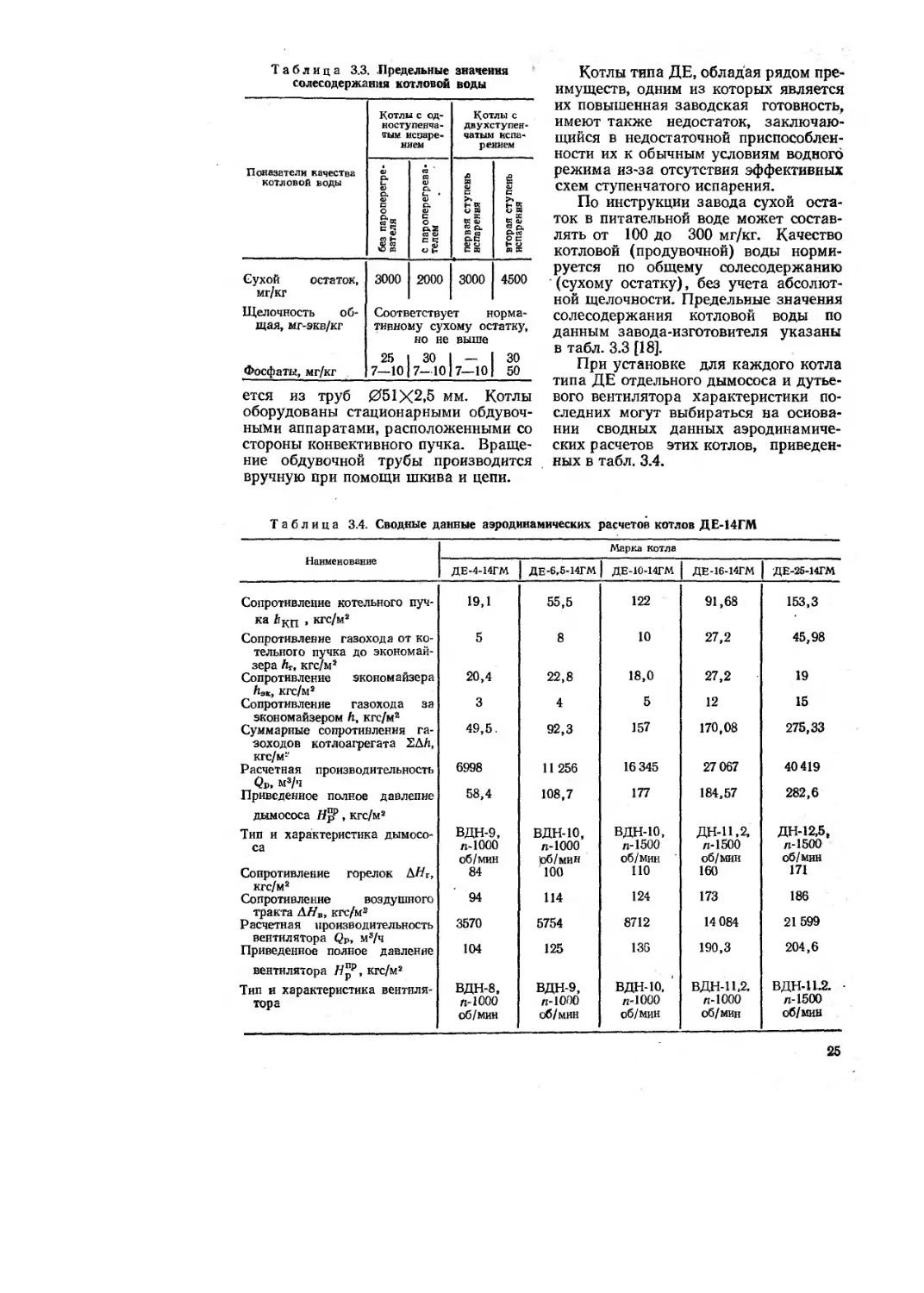

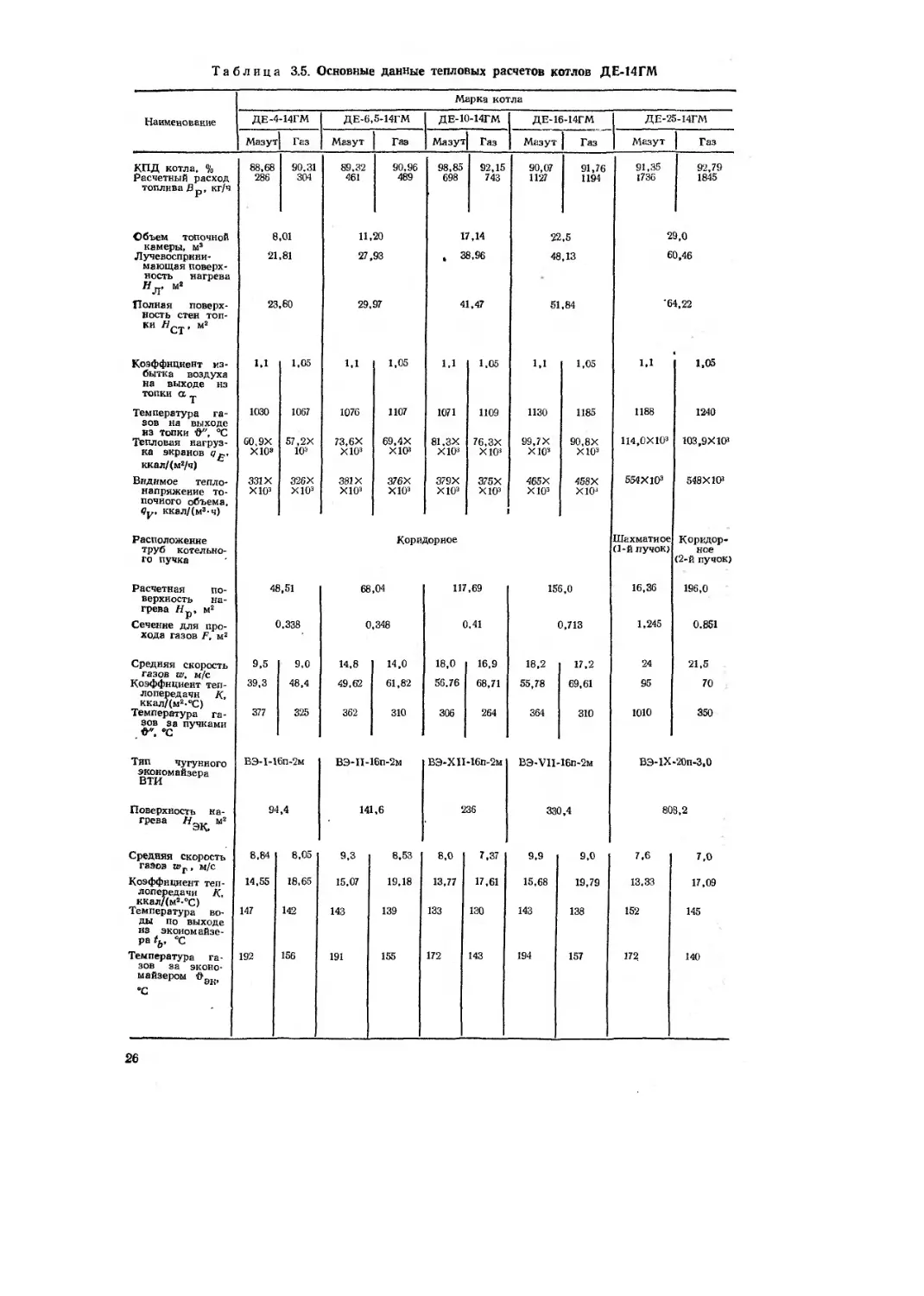

Таблица 3.1. Конструктивные размеры 1

котлов ДЕ-14ГМ

Рис. 3.5. Циркуляционная и сепарационная

схема котла К-50-40/14,

/ — основной барабан; 2 — барабан конвективного

пучка; 3—выносной циклон (третья ступень испаре-

ния) ; 4 — конвективный пучок; 5 — передняя панель

боковых экранов (вторая ступень); 6—средняя панель

боковых экранов (третья ступень); 7 — задняя па-

нель боковых экранов (первая ступень); 3, У —кол-

лекторы заднего и фронтового экранов (первая сту-

пень); 10 и 11 — нижняя и верхняя части водяного

экономайзера; 12 — петля пароперегревателя; 13 —

выходная камера пароперегревателя.

3.2. ПАРОВЫЕ КОТЛЫ БИЙСКОГО

КОТЕЛЬНОГО ЗАВОДА

Газомазутные котлы

Газомазутные котлы типа ДЕ, раз-

работанные А. А. Дорожковым и со-

трудниками НПО ЦКТИ, паропроиз-

водительностью 4; 6,5; 10; 16 и 25 т/ч

изготавливаются БиКЗ для работы с

давлением 14 и 24 кгс/см2. Они пред-

назначены для выработки насыщенно-

го или слабоперегретого пара, идуще-

го на технологические нужды про-

мышленных предприятий.

На рис. 3.6 представлен общий вид

котла ДЕ-25ГМ (25 т/ч, газомазут-

ный). Топочная камера размещается

сбоку от конвективного пучка, образо-

ванного вертикальными трубами, раз-

вальцованными в верхнем и нижнем

барабанах. Основные конструктивные

размеры котлов указаны на рис. 3.6 и

в табл. 3.1.

Для всех типоразмеров котлов диа-

метр верхнего и нижнего барабанов

1000 мм. Расстояние между барабана-

ми, равное 2750 мм, определяется ус-

ловиями транспортировки блока по же-

лезной дороге.

Ширина топочной камеры всех котлов по

осям экранных тру8 1790 мм, средняя высо-

Мерка котла Конструктивные размеры, мм

А Б В Г Д

ДЕ-4-14ГМ 2240 1650 440 1540 390

ДЕ-6.5-14ГМ 3000 2420 440 2145 555

ДЕ-10-14ГМ 4500 3850 550 3410 720

ДЕ-16-14ГМ 5420 6000 550 5555 900

ДЕ-25-14ГМ 6960 7500 550 7080 920

та топочной камеры 2400 мм. От конвектив-

ного пучка топочная камера отделена газо-

плотной перегородкой из труб 0 51X2,5 мм,

поставленных с шагом 55 мм и сваренных

между собой. Концы труб обсажены до диа-

метра 38 мм.

В задней части перегородки имеется ок-

но для входа газов в конвективный пучок.

Перегородка у барабанов в месте обсадки

труб уплотняется установкой чугунных гре-

бенок, примыкающих к трубам и барабану.

Трубы 0 51X2,5 мм правого бокового экрана,

покрывающего также под и потолок топочной

камеры, установлены с шагом 55 мм и вво-

дятся непосредственно в верхний и ннжний

барабаны и соединяются с ним на вальцовке.

Трубы заднего экрана 0 51X2,5 мм не имеют

обсадных концов и крепятся сваркой к верх-

нему и нижнему коллекторам 0 159X6 мм,

соединенным необогреваемой рециркуляцион-

ной трубой 0 76X3,5 мм. Коллекторы прива-

риваются к верхнему и нижнему барабанам.

Фронтовой экран котлов производитель-

ностью от 4 до 10 т/ч имеет аналогичную кон-

струкцию и отличается- от заднего лишь от-

сутствием части труб, что позволяет размес-

тить на фронтовой стене амбразуры горелки

и лаза, совмещенного со взрывным клапаном.

Фронтовой экран котлов производитель-

ностью 16 и 25 т/ч образован четырьмя тру-

бами, замкнутыми непосредственно в верхний

и нижний барабаны. Под топки закрыт слоем

огнеупорного кирпича. Конвективный пучок

образован коридорно-расположенными верти-

кальными трубами 0 51X2,5 мм, развальцо-

ванными в верхнем и нижнем барабанах. Шаг

труб вдоль барабана 90 мм, поперечный —

110 мм (за исключением среднего, составляю-

щего 120 мм). Применение барабанов тех же

диаметров и с тем же расстоянием между ни-

ми, что у котлов ДКВР, позволяет использо-

вать для конвективных пучков котлов ДЕ те

же фасоны труб, что и для котлов ДКВР.

Котлы 4; 6,5 и 10 т/ч имеют в конвектив-

ных пучках продольные перегородки, что обес-

печивает разворот газов в пучке и выход га-

зов через заднюю стенку котла.

Котлы производительностью 16 и 25 т/ч

таких перегородок не имеют. Переброс дамо-

вых газов с фронта котлов производительно-

стью 16 и 25 т/ч к расположенному сзади эко-

номайзеру осуществляется газовым коробом,

который размещен над топочной камерой и по-

ставляется отдельным блоком.

Контуры боковых экранов и конвектив-

ного пучка всех типоразмеров котлов (а так-

же фронтового экрана котлов производитель-

ностью 16 и 25 т/ч) замкнуты на барабаны

непосредственно, а контуры заднего экрана

22

всех котлов и фронтового экрана котлов про-

изводительностью 4; 6,5 и 10 т/ч— через про-

межуточные коллекторы, причем нижний рас-

положен горизонтально, а верхний наклонно.

Концы промежуточных коллекторов каждого

экрана с одной стороны подсоединены к бара-

банам, а с другой объединены необогреваемой

рециркуляционной трубой 0 76X3,5 мм.

Котлы производительностью 4; 6,5 и 10 т/ч

ие имеют ступенчатого испарения. Котлы про-

изводительностью 16 и 25 т/ч имеют двух-

ступенчатую схему испарения с внутрибара-

банным солевым отсеком. Во вторую ступень

испарения выделены первые по ходу газов ря-

ды труб конвективного пучка.

Опускная система контура солевого отсе-

ка состоит из необогреваемых труб 0 159Х

Х4,5 мм (две трубы у котла 16 т/ч и три тру-

бы у котла 25 т/ч).

Опускная система первой ступени испа-

рения состоит из последних по ходу газов ря-

дов труб конвективного пучка.

В качестве сепарационных устройств пер-

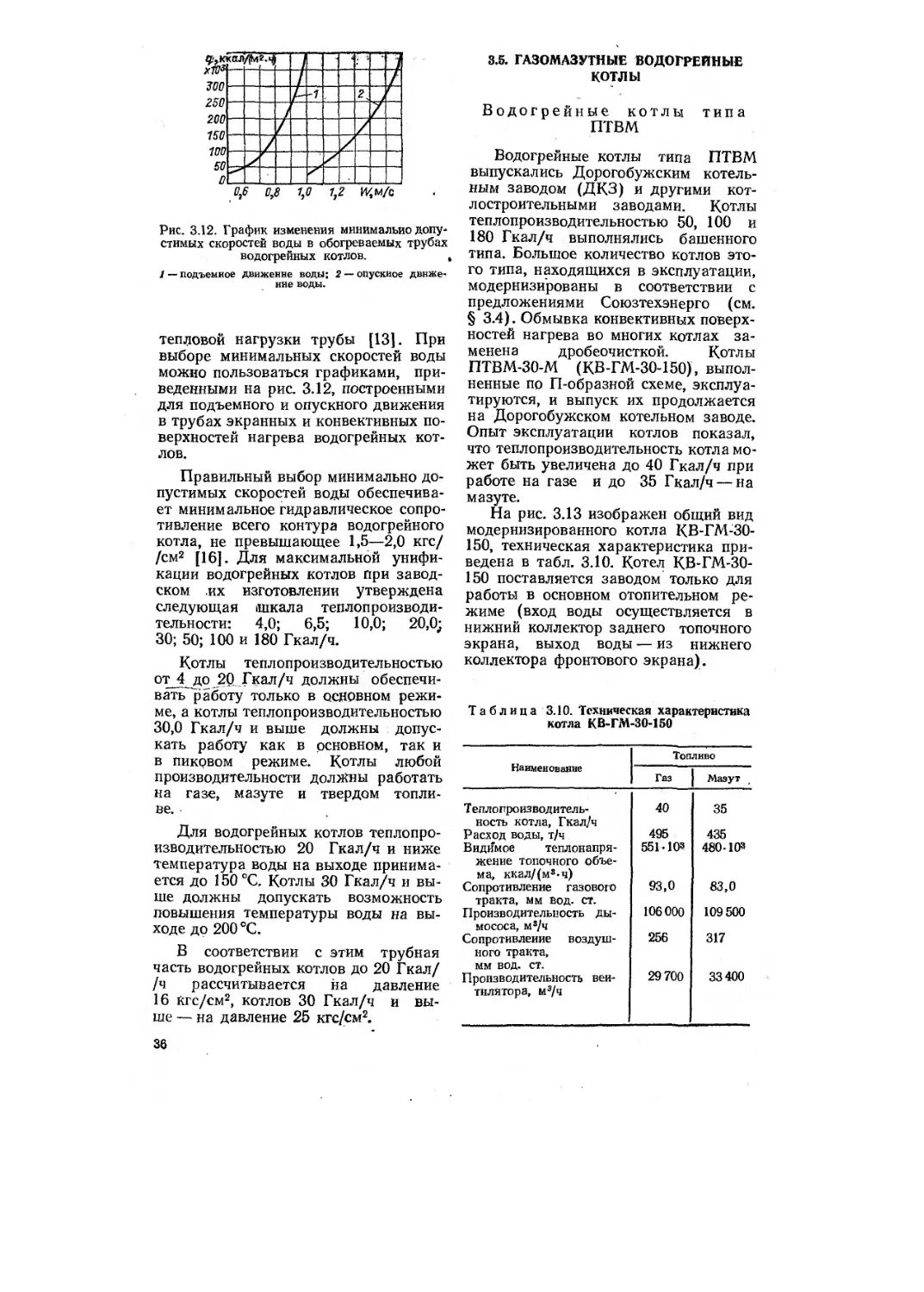

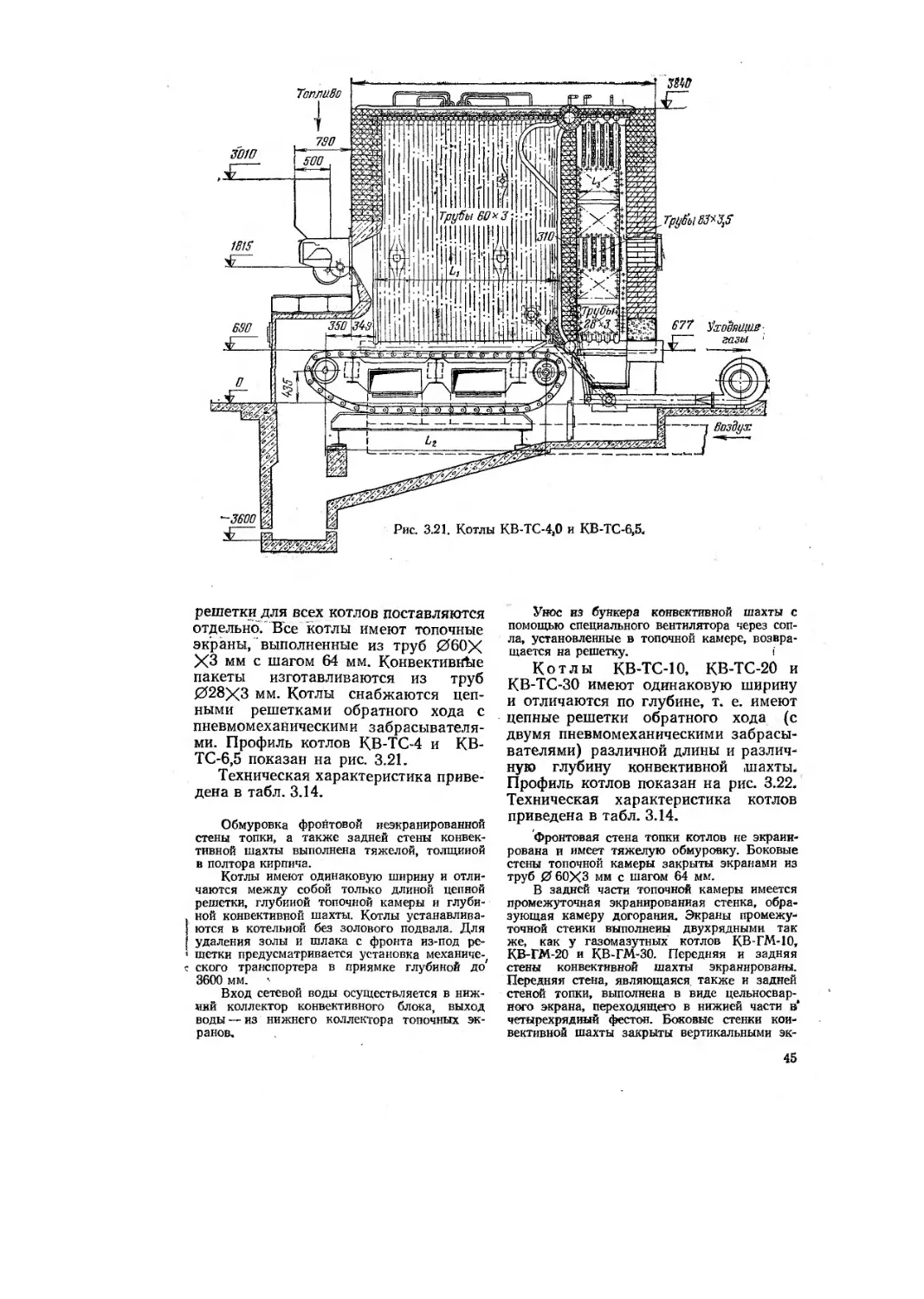

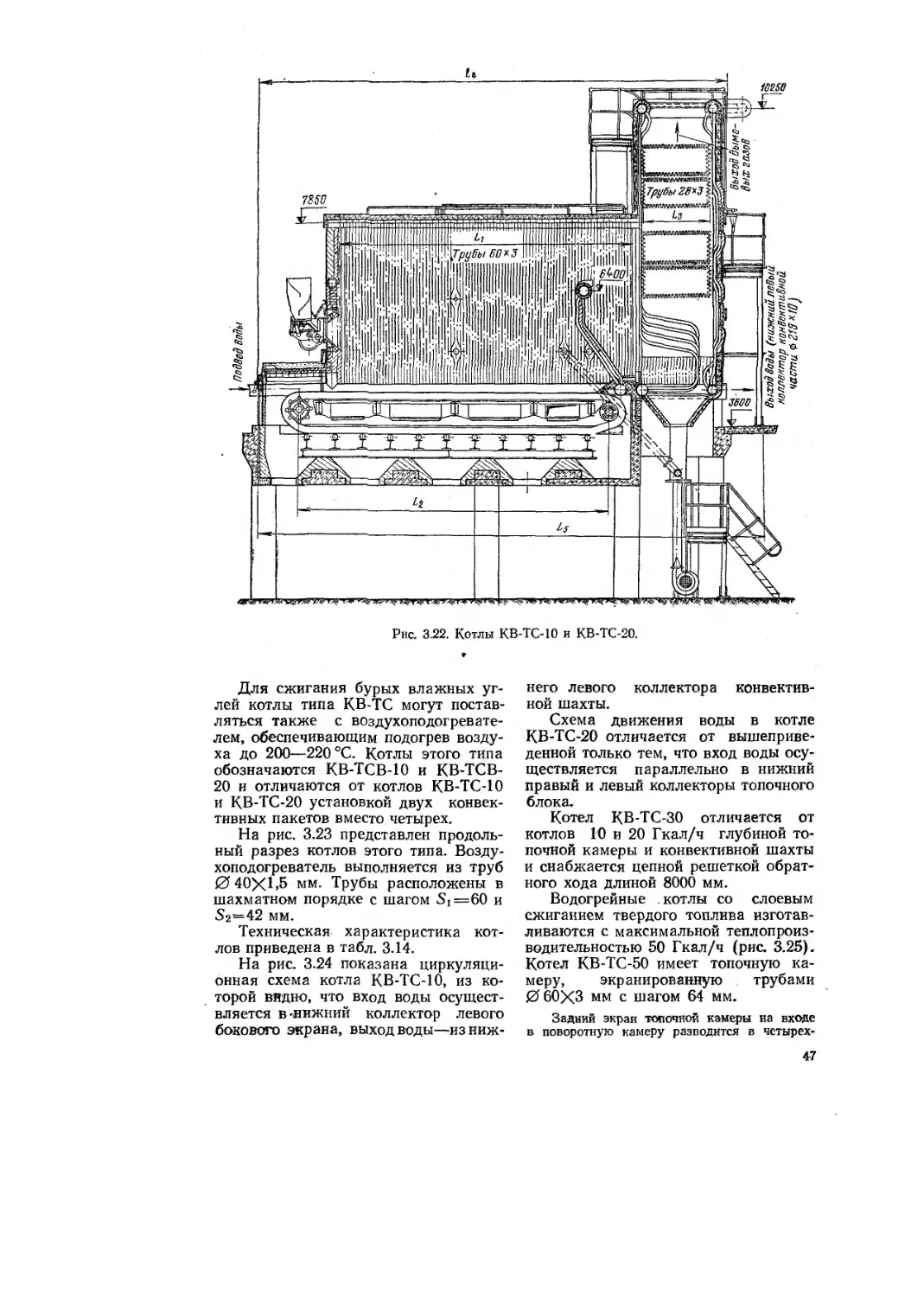

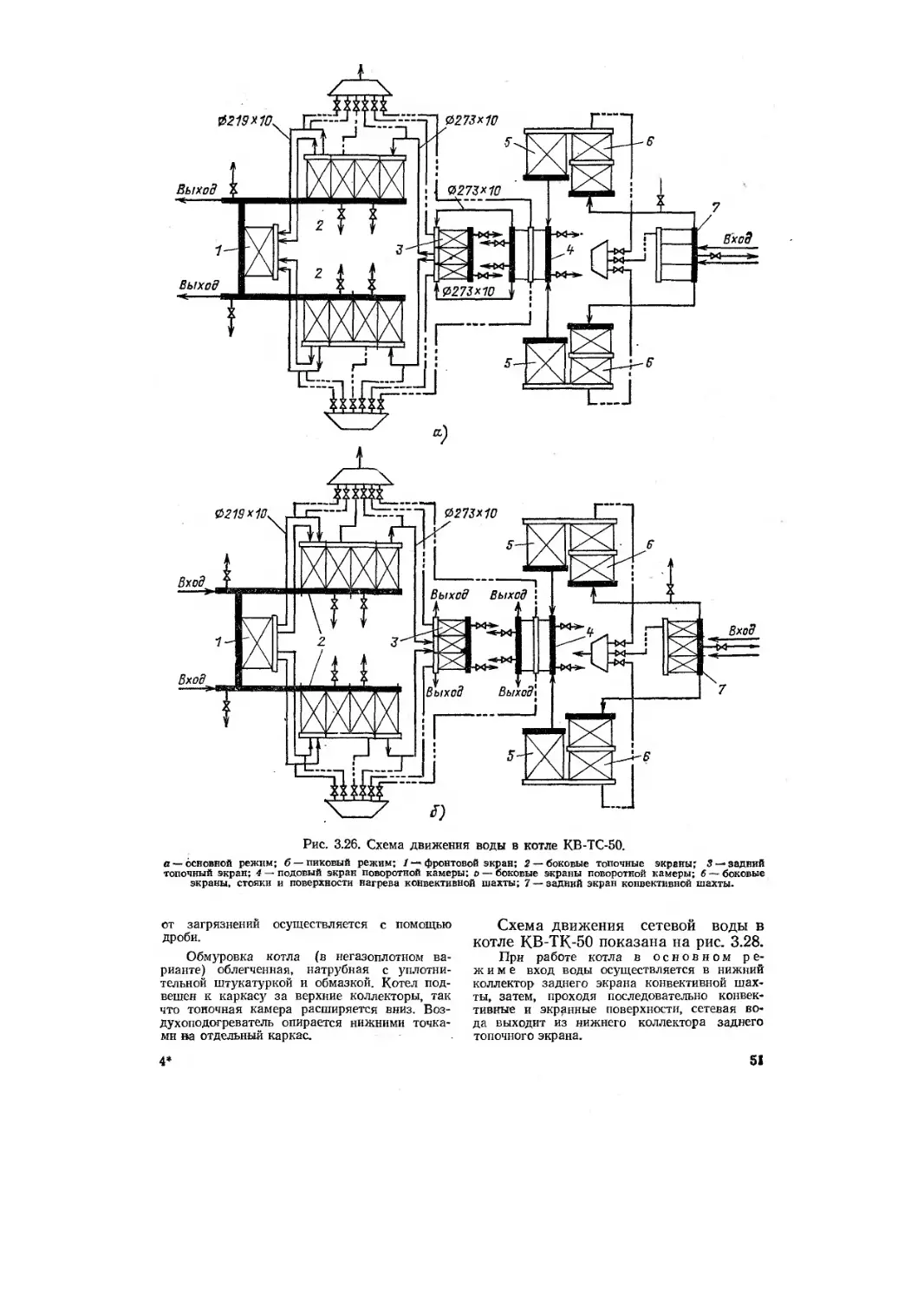

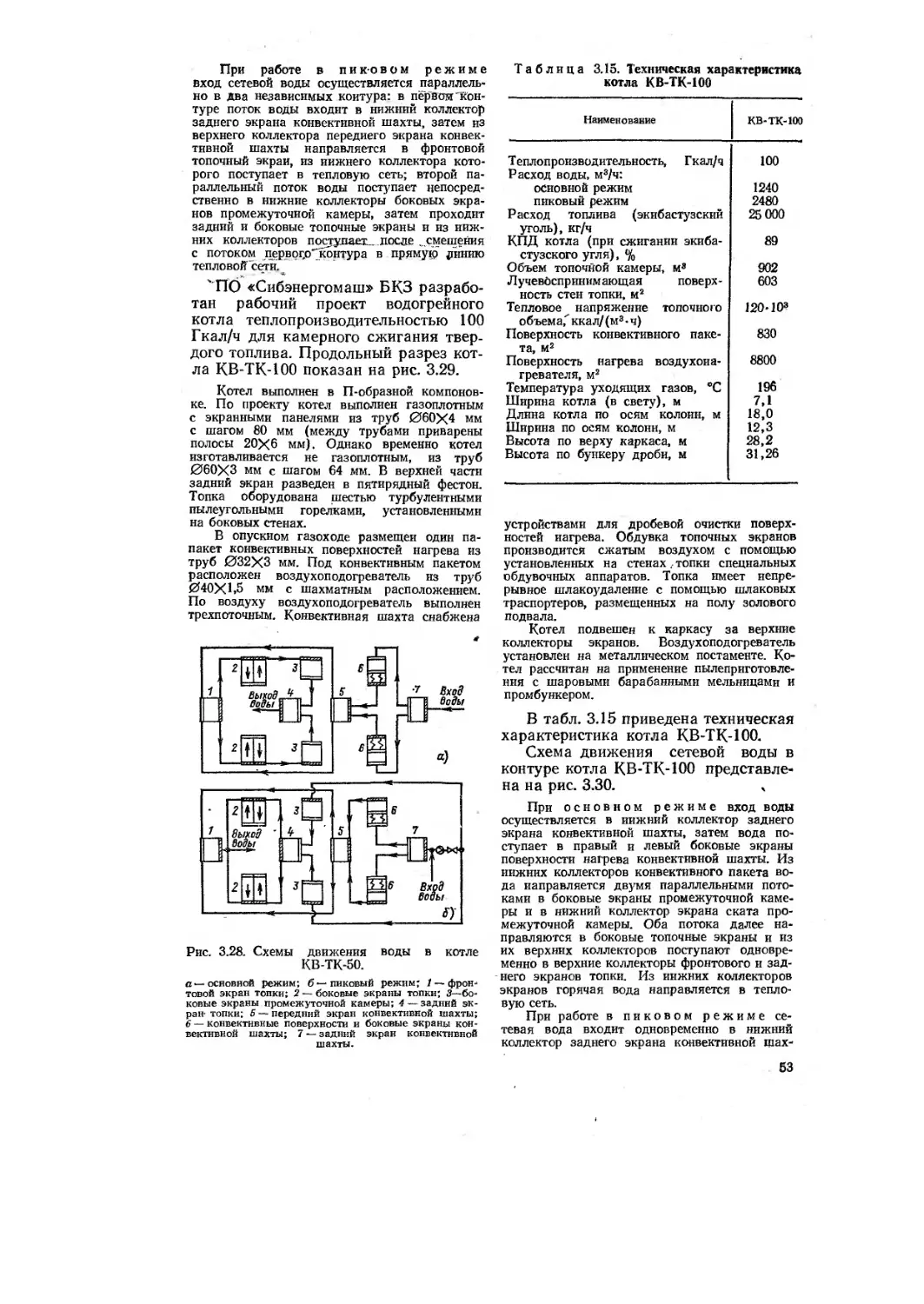

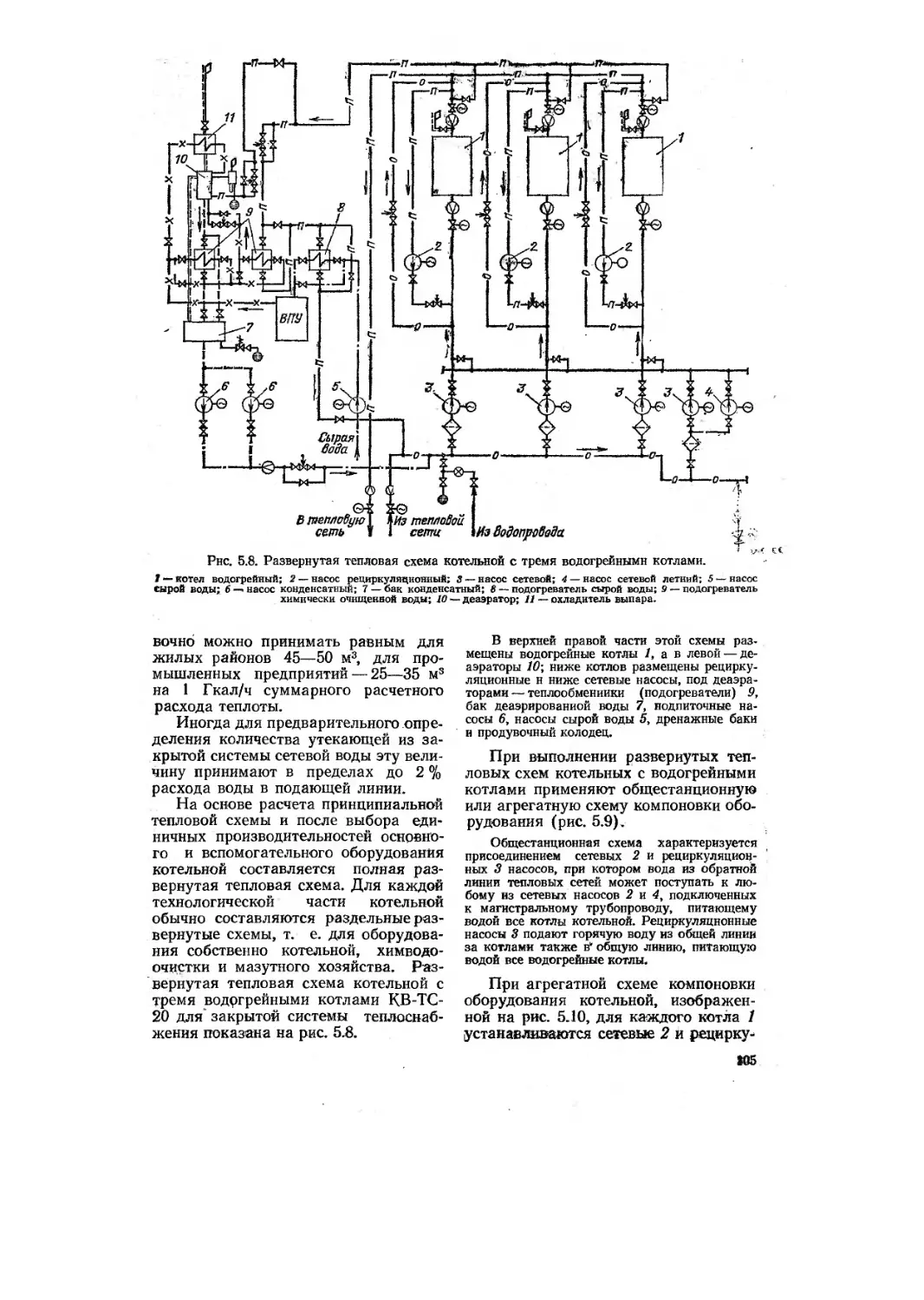

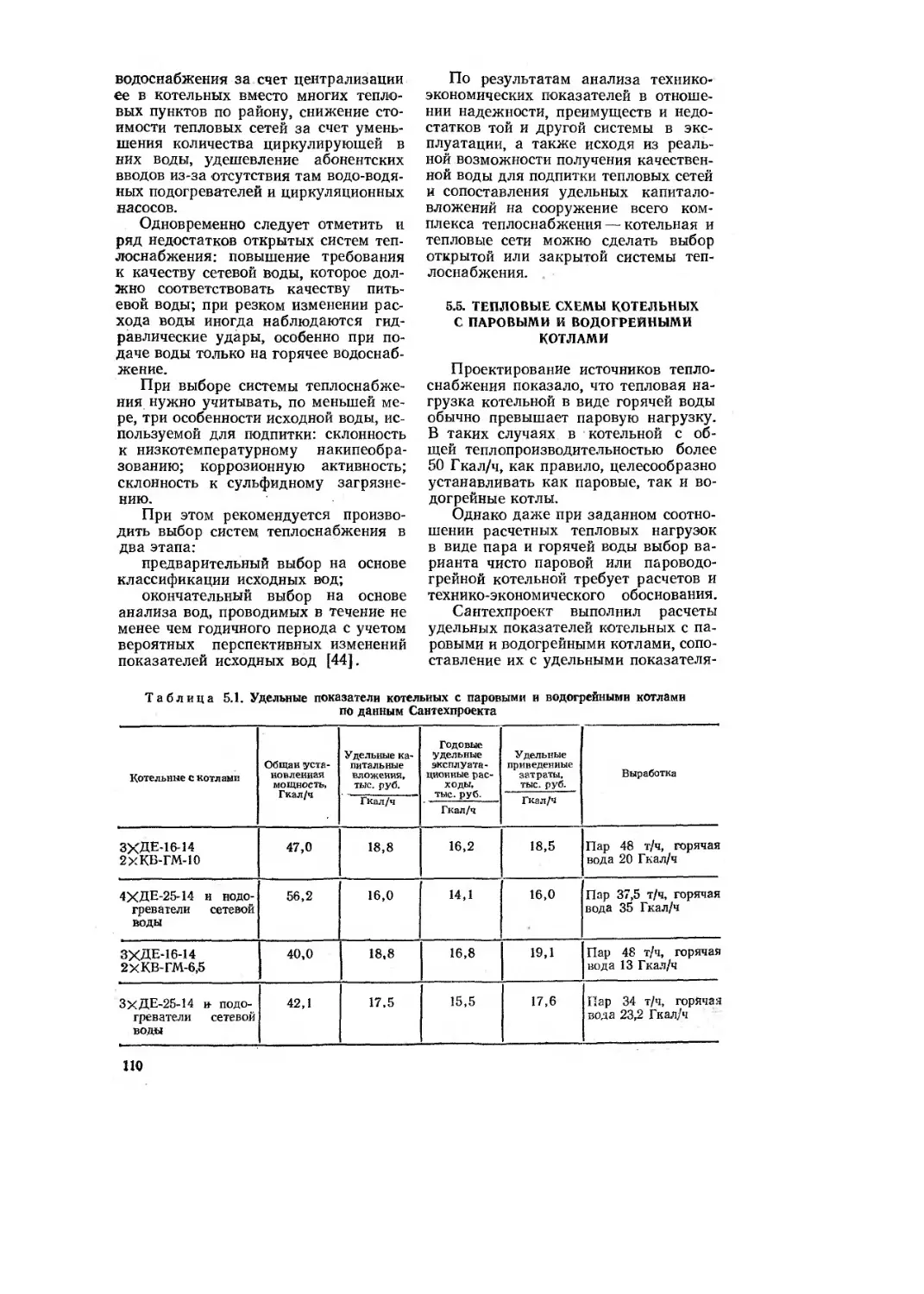

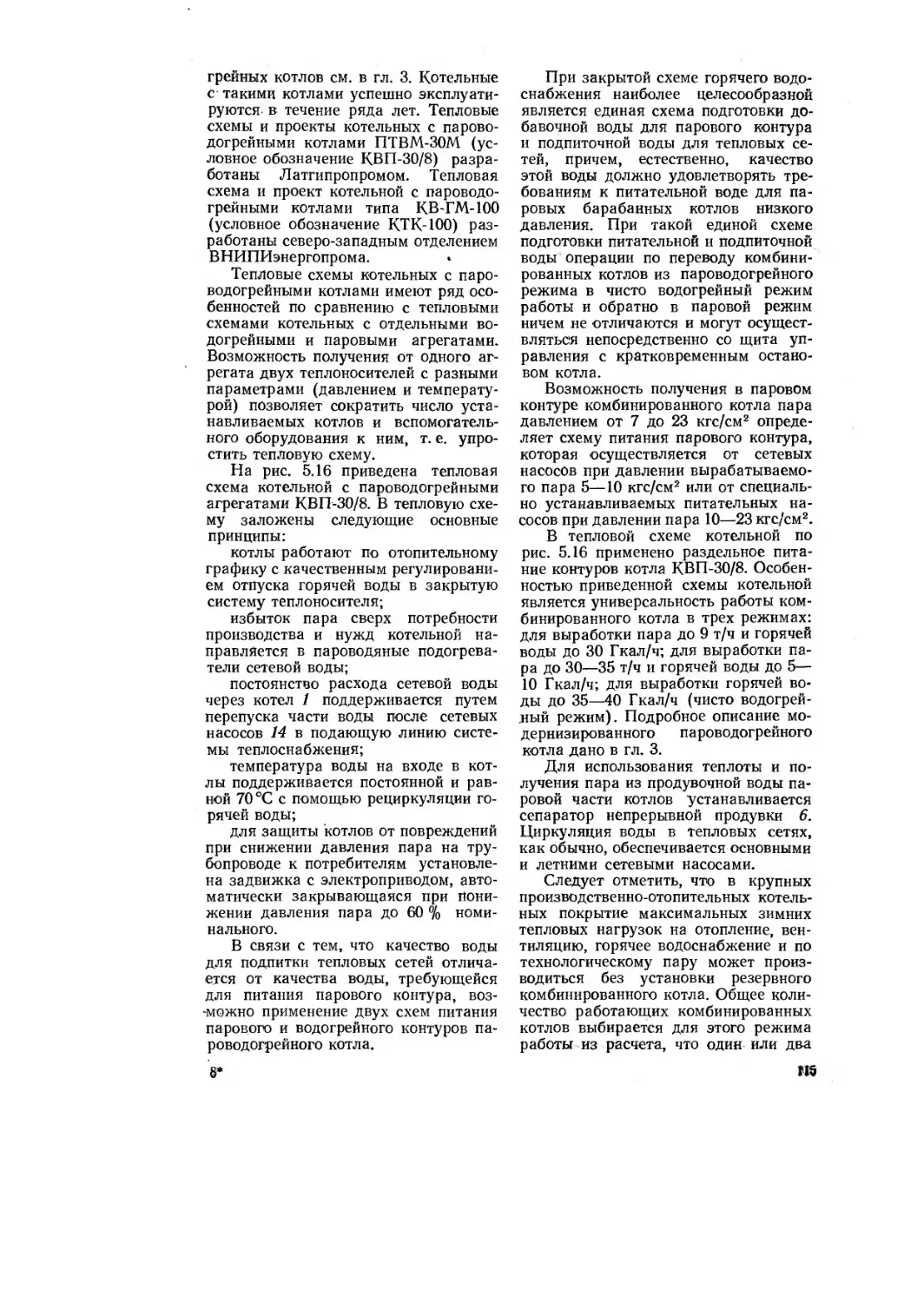

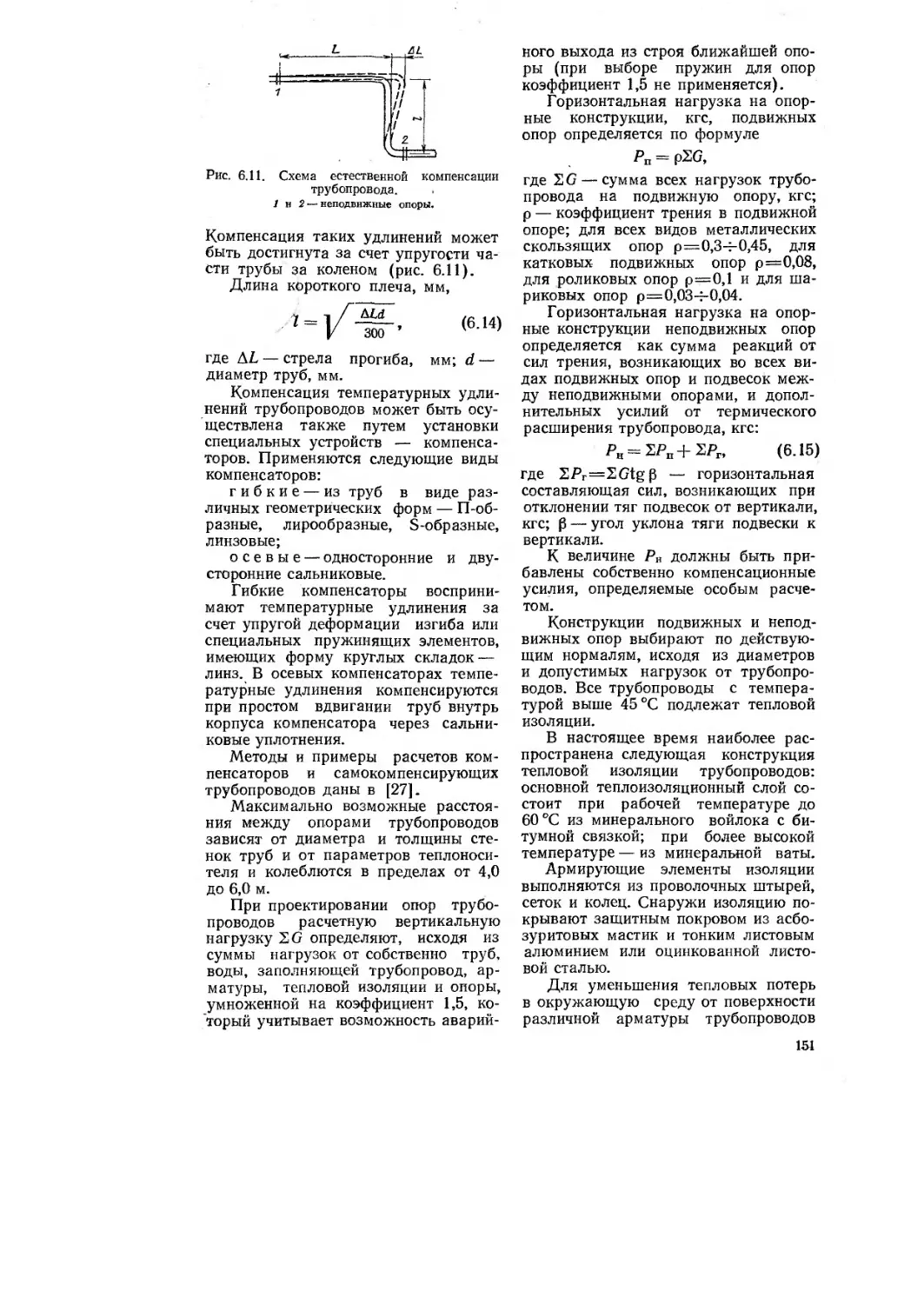

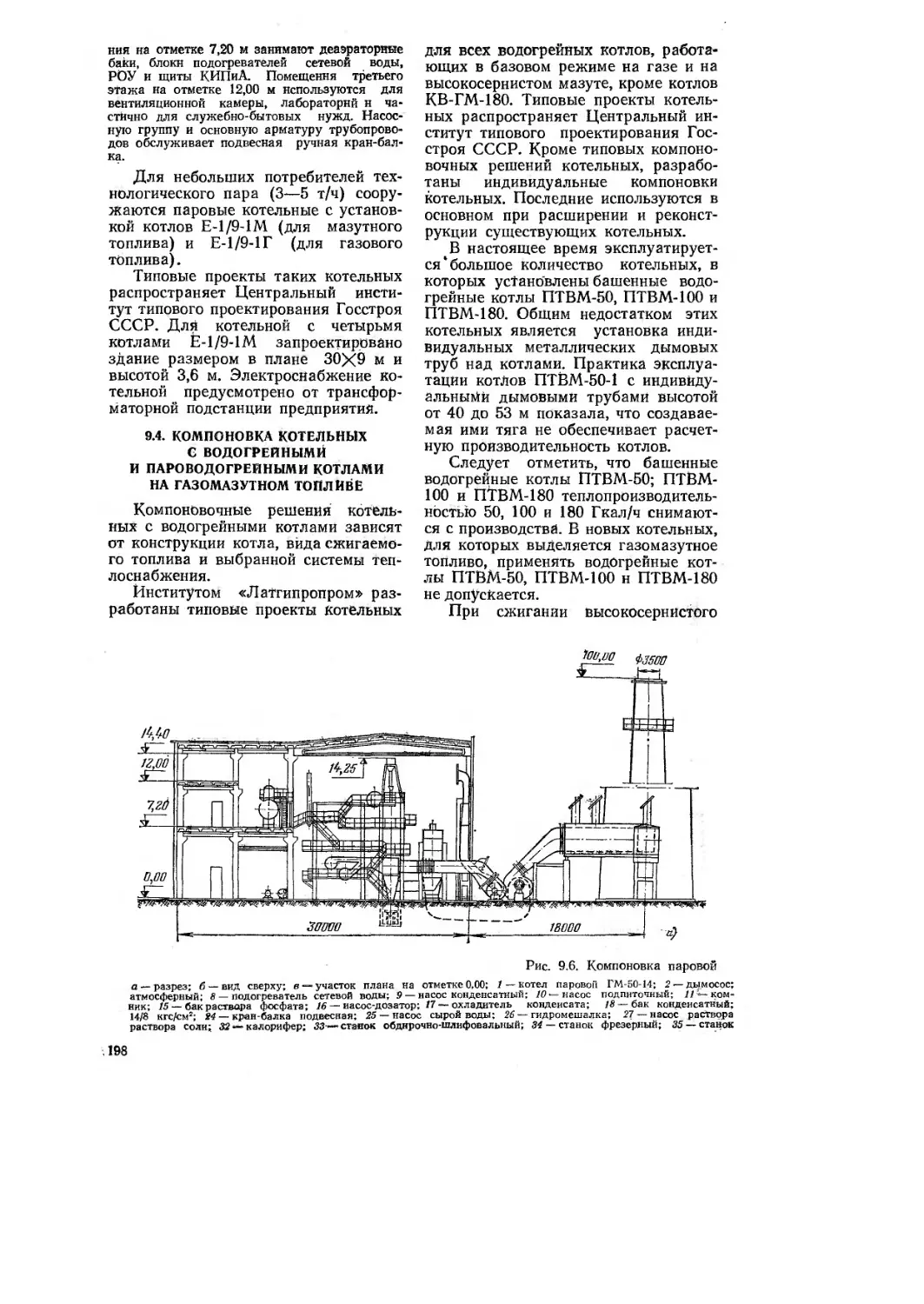

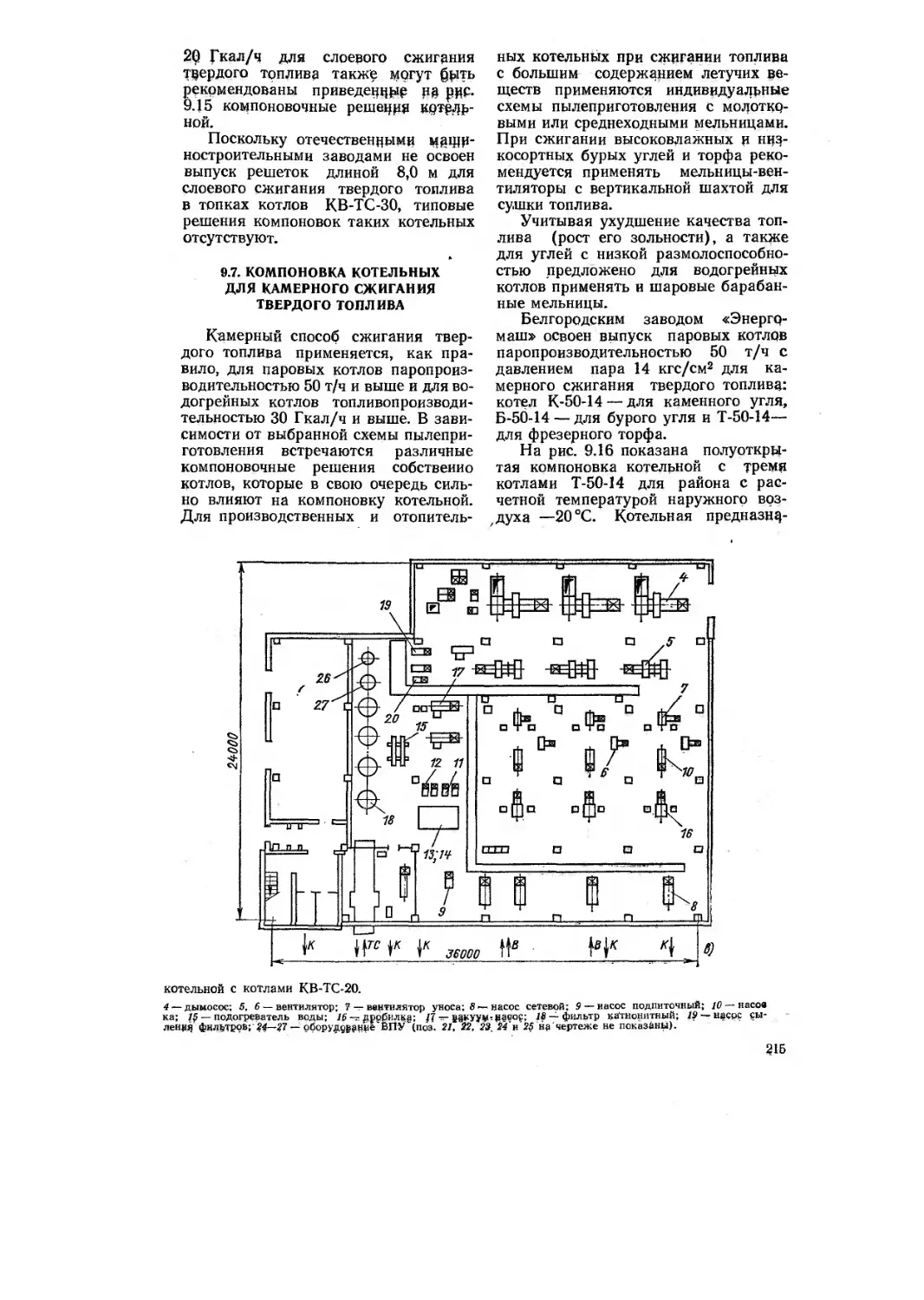

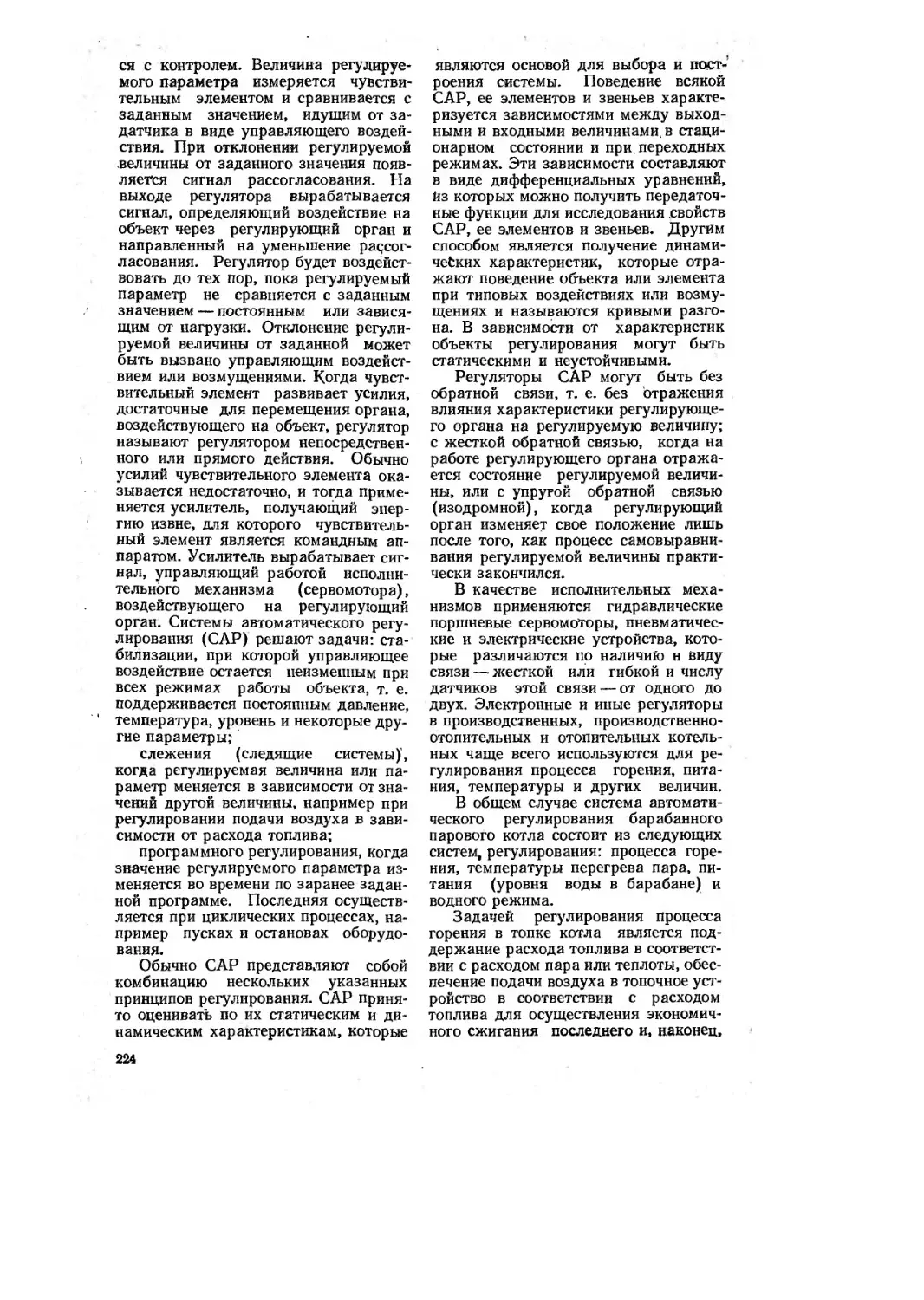

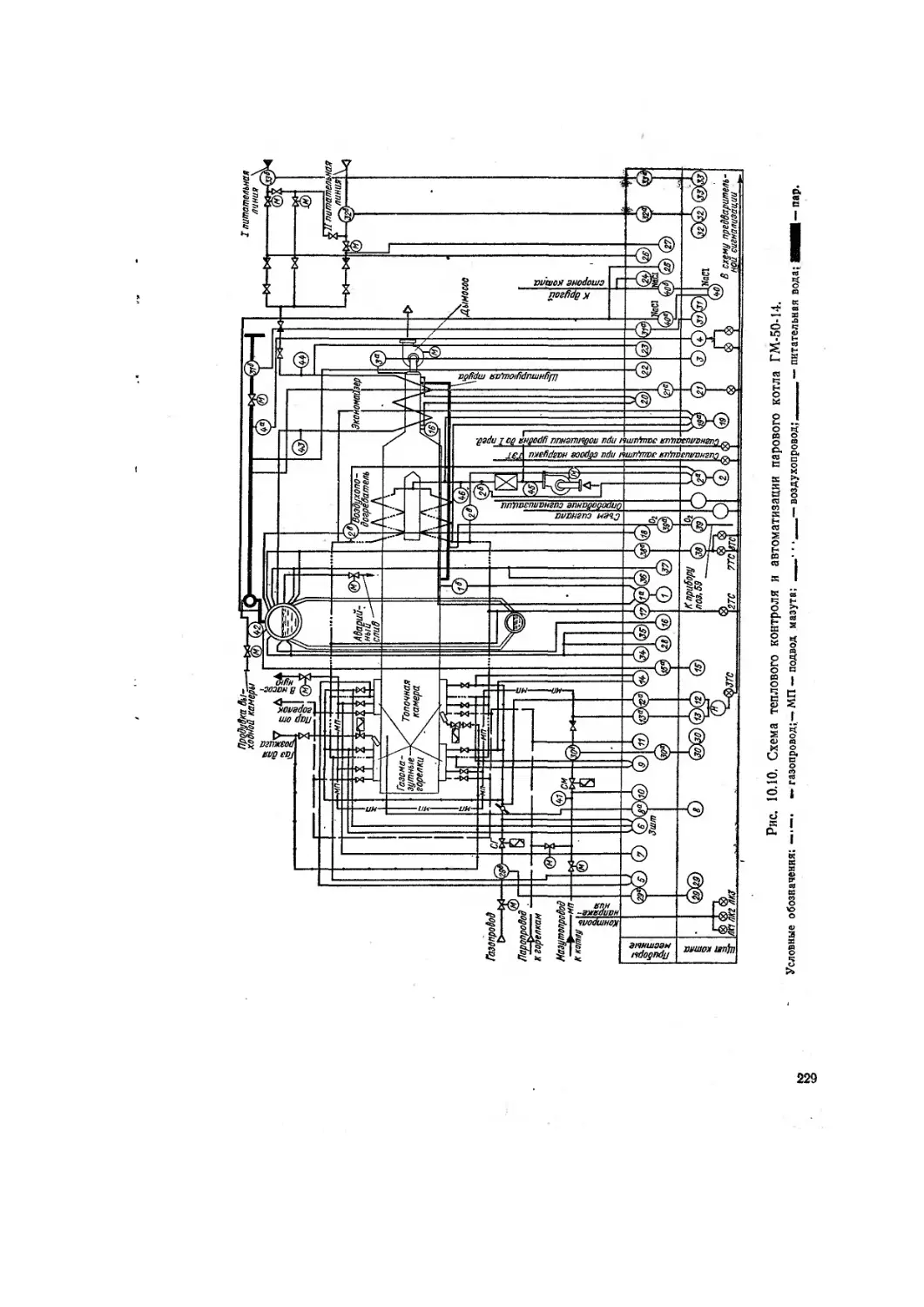

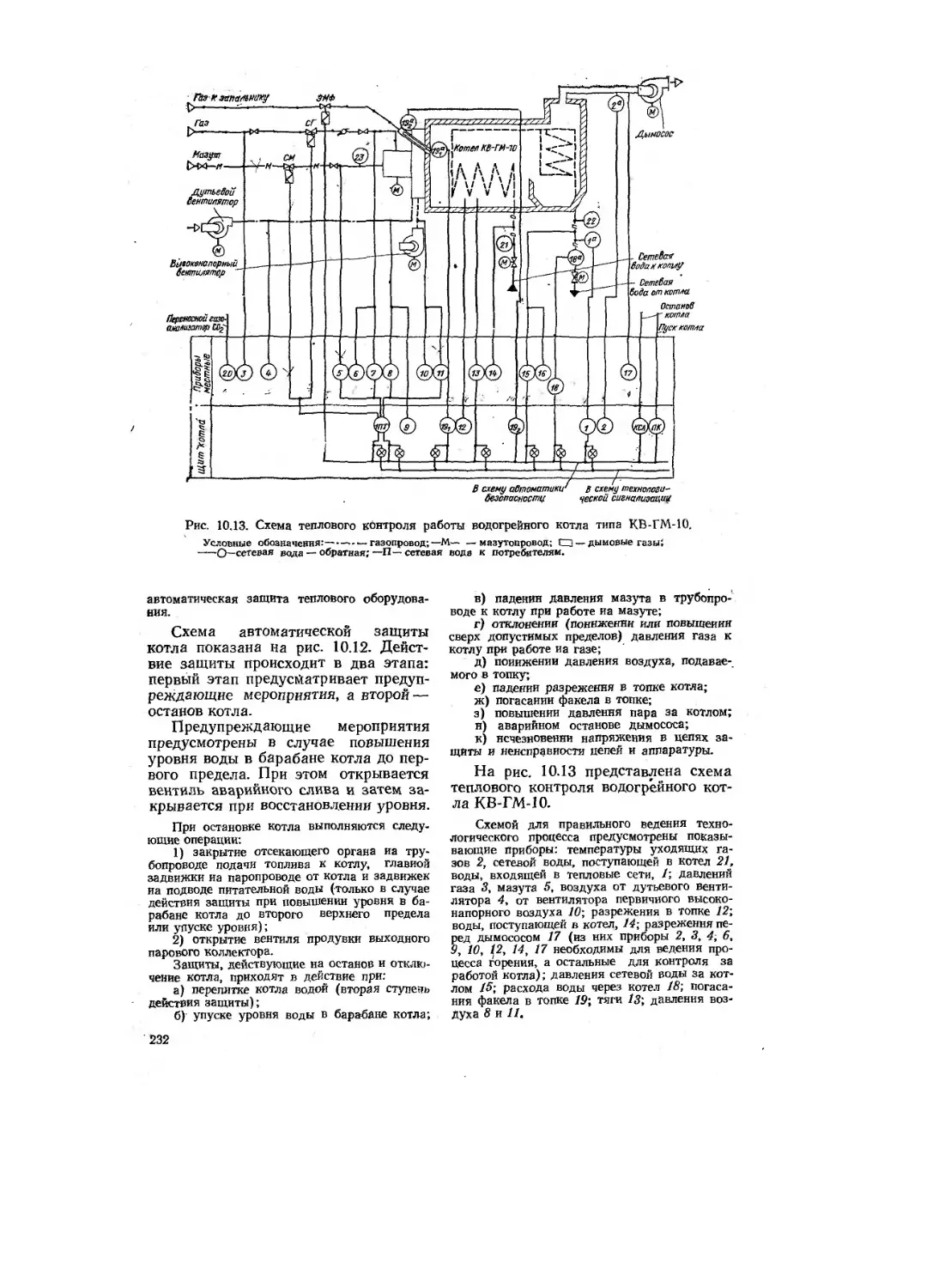

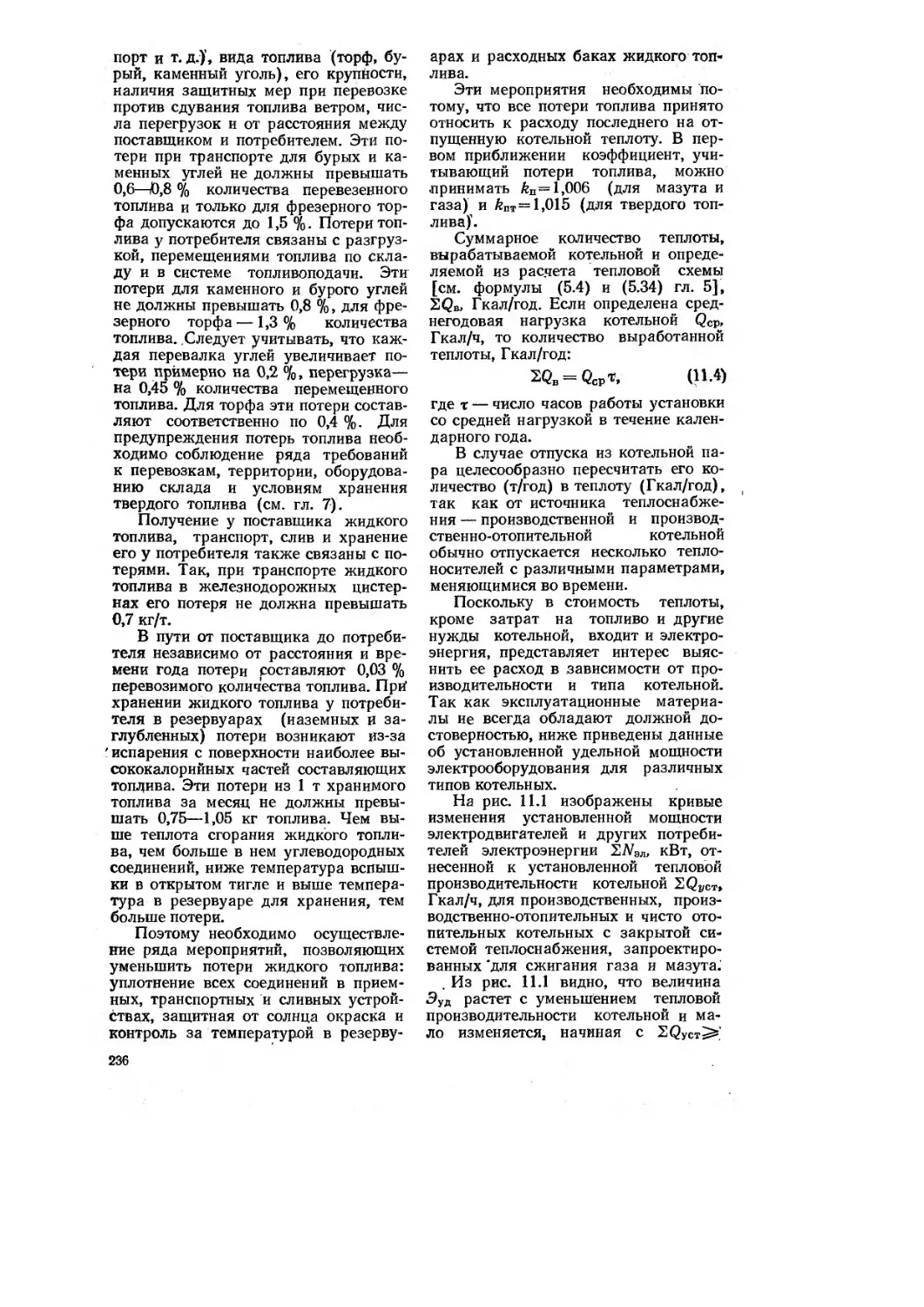

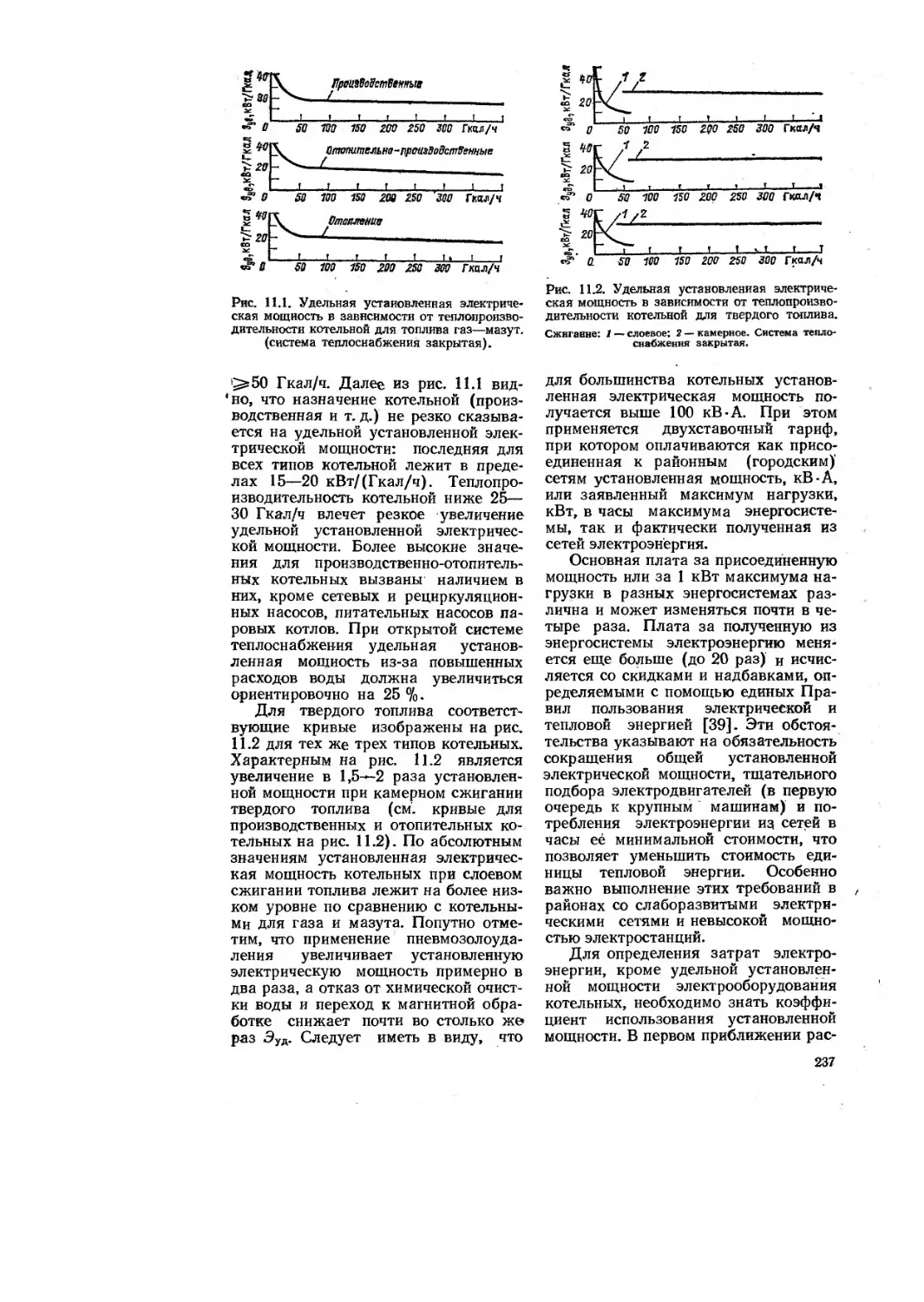

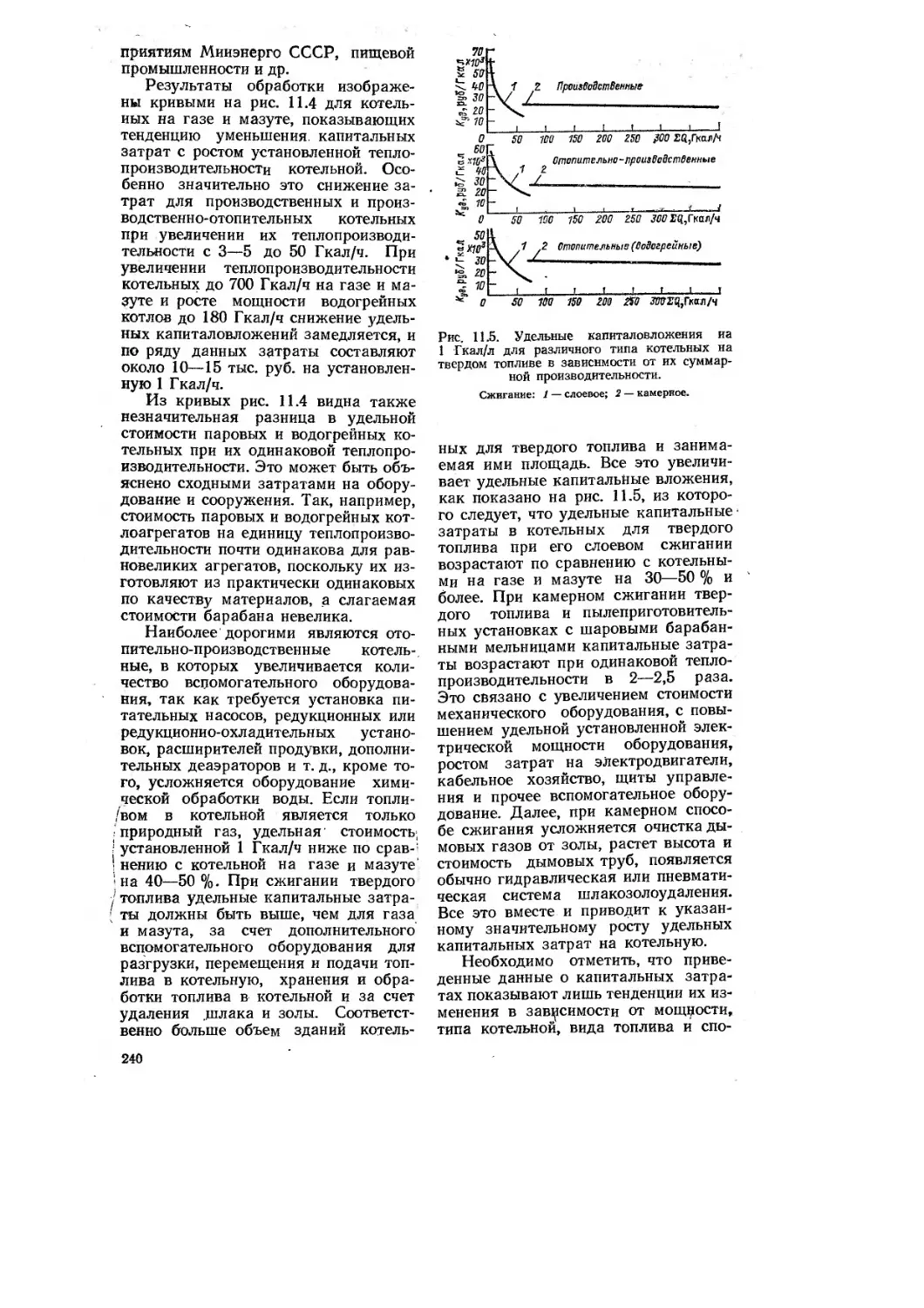

вой ступени испарения используются установ-