Автор: Дасоян М.А.

Теги: отдельные машиностроительные и металлообрабатывающие процессы и производства гальванотехника электрохимия электролиз

ISBN: 5-217-00381-2

Год: 1989

Текст

ДЛЯТЕХ^ИО'МОв

М.А.Дасоян

И.Я.Палъмская

Е.В. Сахарова

ТЕХНОЛОГИЯ

ЭЛЕКТРО-

ХИМИЧЕСКИХ

ПОКРЫТИЙ

L/«1^14301 РО-1ИЫ

ДЛЯ ТЕХНИКУМОВ

М.А.Дасоян

И. Я. Пальмская

Е.В. Сахарова

ТЕХНОЛОГИЯ

ЭЛЕКТРО-

ХИМИЧЕСКИХ

ПОКРЫТИЙ

Попущено Управлением кадров и социального развития

Министерства автомобильной промышленности в каче-

стве учебника для средних специальных учебных заведений

Ленинград

„Машиностроение"

Ленинградское отделение

1989

ББК 34.663я723

Д20

УДК [621.357.6/.7 + 331.45 + 504.3.06] (075.32)

Рецензенты: Н. Ф. Николаева, Г. В. Овчарова

Дасоян М. А. и др.

Д20 Технология электрохимических покрытий: Учеб, для

средних специальных учебных заведений/М. А. Дасоян,

И. Я. Пальмская, Е. В. Сахарова. —Л.: Машиностроение.

Ленингр. отд-ние, 1989. —391 с.: ил.

ISBN 5-217-00381-2

В учебнике изложены основные закономерности электролиза и меха-

низм образоваиня катодных осадков. Приведены современная рецептура

ванн н режимы работы. Описаны технологические процессы нанесения

металлических и оксидных покрытий. Рассмотрены вопросы техники

безопасности, промышленной санитарии и охраны окружающей среды.

2704070000—178 .

Д —лчв /лit—яо~ — Св. план для сред. спец. учеб. ББК 34.663я723

odB(oi)—ва заведений 1989

ISBN 5-217-00381-2 © Издательство «Машиностроение», 1989

ПРЕДИСЛОВИЕ

Гальванические покрытия применяются практически

во всех отраслях промышленности для защиты деталей от кор-

розии и получения новых функциональных свойств: повышен-

ных поверхностной твердости, износостойкости, антифрикцион-

ной способности, высокой отрицательной способности и т. п.

Гальванические покрытия используют для восстановления

изношенных деталей, облегчения пайки. Они во многих случаях

позволяют заменить цветные металлы черными, благородные —

неблагородными, дефицитные — распространенными. По меха-

ническим свойствам, чистоте, коррозионной стойкости и экономич-

ности гальванические покрытия превосходят все остальные. Воз-

можность регулировать толщину слоя изменением продолжи-

тельности процесса и плотности тока, а также уменьшать рас-

ход цветных металлов, на покрытие поверхности, выгодно отли-

чает гальванический метод покрытия от других.

Советские ученые являются основоположниками многих важ-

нейших методов нанесения покрытий. Создание гальванотех-

ники — заслуга русского ученого, академика Б. С. Якоби. Работы

В. В. Петрова, Э. X. Ленца и других крупных русских ученых

послужили основой развития химических и электрохимических

методов защиты металлов. Большой вклад в развитие гальвано-

стегии внесли своими теоретическими и практическими работами

советские ученые В. А. Кистяковский, Н. А. Изгарышев, Г. В. Аки-

мов, Ю. В. Баймаков, Н. П. Федотьев, В. И. Лайнер, Н. Т. Куд-

рявцев, К. М. Горбунова, А. Т. Баграмян, А. П. Машовец,

В. П. Машовец и многие другие.

Дальнейшее развитие гальванотехники предполагает автома-

тизацию и механизацию процессов нанесения покрытий, снижение

вредного влияния гальванического производства на окружающую

1* 3

среду путем создания малоотходных, экологически чистых тех-

нологий.

В учебнике приведены основные наиболее распространенные

способы подготовки металлических поверхностей к нанесению

различного вида покрытий: механические, химические и электро-

химические. Рассмотрены вопросы полирования поверхностей,

механизм образования и структура осадков, рассеивающая и

кроющая способности электролитов. Приведены составы электро-

литов и режимы нанесения многослойных комбинированных по-

крытий типа би- и три-никель, сил-никель и т. д.

а

РАЗДЕЛ I

ОБЩИЕ СВЕДЕНИЯ О ПОКРЫТИЯХ

ГЛАВА 1. СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЙ

§ 1.1. ФИЗИЧЕСКИЕ СПОСОБЫ

Все существующие способы нанесения покрытий можно

разделить на физические, химические и электрохимические. Физи-

ческие способы нанесения покрытий осуществляются погружением

в расплав, диффузией, металлизацией, напылением и конденса-

цией в вакууме. Химические и электрохимические способы осно-

ваны на окислительно-восстановительных реакциях, которые про-

текают на поверхности изделий, помещенных в соответствующие

среды. Химическим способом можно наносить покрытия в жидкой,

пастообразной или газообразной среде при различных темпера-

турах. Электрохимический способ производится только в электро-

проводных средах с применением внешнего источника тока.

Металлические покрытия можно наносить всеми перечислен-

ными способами. В табл. 1.1 приведены способы нанесения наи-

более распространенных покрытий.

Неметаллические покрытия (лаки, краски, пластмассы) нано-

сят в основном физическими способами. Исключение составляют

оксидные и фосфатные покрытия, которые получаются путем

химической или электрохимической обработки деталей.

Природа сцепления покрытия с основой обусловлена способом

его получения. Электрохимические покрытия, а также покрытия,

полученные металлизацией или напылением в вакууме, связаны

с поверхностью основного металла чисто механически, т. е. сла-

бее, чем покрытия, нанесенные путем диффузии или окунания

в расплав, когда под влиянием высокой температуры на поверх-

ности деталей образуются сплавы, состоящие из металла покрытия

и металла основы.

На протяжении нескольких веков на железные изделия нано-

сили металлические покрытия горячим способом. Благодаря своей

простоте и высокой производительности этот способ широко при-

меняется и в настоящее время. Изделия после соответствующей

подготовки погружают на непродолжительное время в расплав

металла покрытия. После извлечения из расплава на них остается

прочно сцепленная с основой пленка, образующая после за-

твердевания покрытие, толщина которого колеблется от 20

до 200 мкм.

6

1.1. Способы нанесения металлических покрытий

Способ нанесения Алюми- ний Кадмий Олово Циик Хром

Погружение в расплав + -— + + —.

Диффузия + ——• ’—. + +

Металлизация + — —• + —

Напыление в вакууме + •— — + +

Электрохимический -—, + + + +

Химический — .— + — +

Основными условиями, определяющими возможность нанесе-

ния покрытий этим способом, являются следующие: 1) расплавлен-

ный металл должен хорошо смачивать поверхность металла изде-

лия; 2) металл покрытия должен растворяться в основном ме-

талле; 3) температура плавления основного металла должна быть

намного выше температуры плавления металла покрытия. Этим

требованиям удовлетворяют такие металлы, как цинк, олово,

алюминий. Кадмий вследствие высокой токсичности своих паров

этим способом не получают. Свинец плохо смачивает сталь, по-

этому его можно наносить на тонкий подслой олова, который

хорошо сплавляется как с основным металлом, так и со свинцом;

можно вносить олово и непосредственно в ванну со свинцом. Таким

образом на изделиях образуется сплав олово—свинец.

Горячий способ получения покрытий с промежуточным под-

слоем называется гомогенным. Этим способом можно наносить

свинец значительной толщины на стальные конструкции больших

размеров, при этом расплавленный свинец хорошо заполняет

отверстия и каналы швов.

Отличительной особенностью покрытий, полученных горя-

чим способом, является отсутствие четкой границы между метал-

лом основы и покрытием вследствие образования диффузионного

слоя. Особенно это характерно для горячего цинкования — при

взаимодействии железа с расплавленным цинком образуется по-

крытие, состоящее из ряда слоев железоцинковых фаз, последо-

вательность расположения которых точно соответствует диаграмме

состояния железо—цинк. При температуре 450 °C, начиная с же-

леза, образуются следующие фазы: альфа (а) — твердый раствор

цинка и железа с содержанием цинка около 6 %; гамма (Г)-фаза,

представляющая собой интерметаллическое соединение Fe5Zn21,

она содержит от 20 до 28 % железа; дельта (б^-фаза — интерме-

таллическое соединение типа FeZn7 с содержанием от 7,0 до 11,5 %

железа; дзета (£)-фаза с наибольшим содержанием цинка и 6,0—

6,2 % железа; следующий слой представляет собой эвтектическую

смесь С + Tl-фаз; последний слой эта (т])-фаза представляет собой

почти чистый цинк. Таким образом, оцинкованный слой состоит

из шести фаз, на долю верхнего слоя цинка падает 50—65 %

общей толщины покрытия. Фазы Г и £ — промежуточные слои,

6

4 2

J

4

.5 6

Рис. 1.1. Схема ванны горячего цинкования проволоки

они являются наиболее хрупкими, и с точки зрения общей пла-

стичности цинкового покрытия следует стремиться к подавлению

их роста.

Цинкование погружением в расплав применяется в промышлен-

ности более 100 лет. Из известных способов цинкования этот

способ занимает первое место. Около 45 % добываемого цинка рас-

ходуется на горячее цинкование кровельного железа, труб,

листов и проволоки. Технологическая схема цинкования включает

в себя обезжиривание, травление, флюсование, погружение в рас-

плав и охлаждение готовой продукции.

Флюсование производят для окончательной очистки основ-

ного металла от продуктов реакции железа с травильными раство-

рами, а также от оксидов, которые образовались на поверхности

протравленного металла при контакте с воздухом. Кроме того,

флюс должен способствовать смачиванию поверхности железа

расплавленным цинком. Флюс обычно состоит из хлоридов аммония

и цинка. При «мокром» способе расплавленный флюс находится

в непосредственном соприкосновении с расплавом. Флюс состоит

из смеси NH4CI и ZnCl2 (по 42—43 %), остальное — ZnO. Тем-

пература смеси должна поддерживаться равной 300—350 °C.

На рис. 1.1 приведена схема ванны для горячего цинкования про-

волоки. Проволока 2 проходит через флюс 4, освобождается от

образовавшейся при травлении корки солей 5 и попадает в расплав

цинка 3, где покрывается железоцинковым сплавом; часть сплава

при движении проволоки при этом падает на дно ванны, образуя

там гартцинк 6. При выходе из ванны на поверхности железоцин-

кового сплава откладывается слой 1 чистого цинка.

При «сухом» флюсовании изделия сначала помещают в раствор,

содержащий 100—150 г/л ZnCl2 и 400—600 г/л NH4C1, а затем

подсушивают при температуре 150—200 °C до полного испарения

воды. Сухой способ позволяет добавлять 0,2 % А1 в расплав

цинка, что улучшает пластичность покрытий.

Температура при горячем цинковании поддерживается в пре-

делах 440—470 °C. Время выдержки зависит прежде всего от

массы изделия, его формы и от массы флюса на поверхности.

Толщина и равномерность во многом определяются условиями

7

Рнс, 1.2. Схема установки горячего оловя-

нирования листов

выгрузки. Например,

слишком быстрая выгруз-

ка приводит к образова-

нию толстых и неравно-

мерных покрытий. Послед-

ней операцией является

охлаждение изделий в воде

при температуре 80—90°C.

Если детали должны со-

хранять блеск, в воду до-

бавляют масло или жидкое

мыло.

На втором месте по масштабам промышленного применения

находится горячее оловянирование. В связи с тем что температура

плавления олова почти на 200 °C ниже температуры плавления

цинка, оловом можно покрывать не только черные металлы,

но и медь, алюминий и их сплавы. Горячее оловянирование широко

применяется для получения белой жести, а также для покрытия

стальной проволоки. Подготовительный процесс при этом подобен

подготовительному процессу при цинковании. Оловянирование

производят при температуре 200—300 °C в течение нескольких

секунд. Зеркало расплава покрывают флюсом из хлорида цинка,

который приготавливают путем растворения металлического цинка

в соляной кислоте. Для усиления действия флюса к хлориду

цинка добавляют 3—5 % хлорида аммония. Окончательный слой

олова формируется при прохождении полуфабрикатов через

валки жировой ванны.

На рис. 1.2 представлена схема установки для оловянирования

листов. Увлажненные листы 1 с помощью специальных валков

автоматически подаются во флюс 2, а затем в ванны с расплавом

олова. После выхода из ванны с маслом листы охлаждаются возду-

хом. Применение двух ванн оловянирования оправдано тем, что в

первой ваннеЗ олово со временем становится загрязненным различ-

ными примесями, тогда как вторая ванна 4 содержит иистое олово.

При диффузионной обработке происходит насыщение поверх-

ностного сло!я активным компонентом внешней среды. Это может

быть металл, неметалл, соль или газ. В качестве металлов чаще

всего используют цинк, хром, алюминий.

Диффузионные покрытия отличаются большой равномерностью

и высокой коррозионной стойкостью при эксплуатации в атмо-

сферных условиях. Слой практически состоит из сплава металл

основы — металл покрытия. Следовательно, так же, как при

цинковании, имеются диффузионные зоны, которые обеспечивают

прочное сцепление покрытия с поверхностью изделия. Темпера-

тура обработки должна быть ниже температуры плавления ме-

талла покрытия.

При диффузионном цинковании изделия помещают в специаль-

ные ящики и заполняют порошком, который состоит из мельчай-

8

Рис. 1.3. Структура покрытия,

полученного путем металлиза-

ции:

7 — основной металл; 2 — частицы

металла покрытия; 3 — поры

трубы, сложнопрофилиро-

ших пылинок цинка, покрытых тон-

кой пленкой оксида (пусьеры). Для

ускорения процесса насыщения в пу-

сьеру добавляют 1 %-ный раствор

НС1 или NH4C1. Пусьера не должна

содержать примесей меди, свинца и

сурьмы. Содержание оксида цинка

в пусьере составляет примерно 10 %,

его добавляют для предотвращения

спекания цинкового порошка. Гер-

метически закрытые ящики или, как

их называют, контейнеры, загружают

в печь при температуре 200—300 °C

и нагревают до 380—400 °C, выдер-

живая при этой температуре несколь-

ко часов. Толщина покрытия зависит

от времени обработки и от тем-

пературы. Таким образом можно

покрывать крепеж, детали арматуры,

ванные детали. Размеры деталей ограничены размерами печей.

Для получения жаростойких покрытий на углеродистых ста-

лях применяются диффузионное хромирование и алюминирование

(алитирование). Диффузионной средой для хромирования яв-

ляется порошкообразный хром или феррохром. Для ускорения

процесса добавляют растворы NH4C1 или НО. Образующийся

при этом атомарный хром выделяется на поверхности изделия

и диффундирует в глубь металла. В ящики засыпают смесь,

которая состоит из 65 % хрома или феррохрома, 30 % шамота и

5,0 % флюса. Температура обработки 1000 °C, выдержка не менее

9 ч. Толщина слоя достигает 0,02—0,05 мм. Детали, предназна-

ченные для алитирования, укладывают в ящики и засыпают

смесью, которая состоит из алюминиевой пудры и оксида алю-

миния. Температура обработки 800—1000 °C. Время в зависимости

от необходимой толщины колеблется в пределах от 4 до 25 ч.

Жаростойкость стали после алитирования увеличивается в 6—

10 раз.

Металлизация — наиболее универсальный способ, так как

позволяет наносить покрытия на крупногабаритные конструкции,

восстанавливать размеры изношенных деталей и, что особенно

важно, наносить локальные слои. Диффузионных зон при этом

способе не образуется, так как изделия не успевают прогреваться,

поэтому покрытие получается пористым и имеет слабое сцепление

с основой. Схема такого покрытия представлена на рис. 1.3.

Осуществляется металлизация путем распыления расплавлен-

ного металла на различные поверхности под действием сжатого

воздуха. Для нанесения таких покрытий используют специальные

пистолеты-распылители — металлизаторы. Наибольшее распро-

странение получили электрометаллизаторы проволочного типа.

9

Этим способом можно наносить такие металлы, как алюминий,

цинк, олово, медь, молибден независимо от их температуры плавле-

ния. Лучше всего наносить покрытия после пескоструйной обра-

ботки. На нарезные и резьбовые соединения этим способом на-

носить покрытия нельзя.

Весьма перспективным и универсальным является способ

конденсации покрытий в вакууме. Этот способ так же, как метал-

лизация, позволяет получать металлические покрытия на различ-

ных материалах. Наиболее часто применяют для этих целей

алюминий, хром, титан, цинк, серебро и золото. Толщина покры-

тий не превышает нескольких микрометров. Механизм процесса

состоит в том, что металл при нагревании в вакууме переходит

в парообразное состояние, а затем конденсируется на твердых

поверхностях. Расположение деталей в вакуумной камере должно

быть таким, чтобы они не экранировали друг друга. Не допускается

наличие влаги и других летучих компонентов. Промышленные

установки для вакуумной металлизации состоят из вакуумной

камеры, системы для откачки воздуха и испарителей. Испарители

изготавливают из тугоплавких металлов, например вольфрама

или тантала. Испаряемый металл помещают на испаритель в виде

проволочки, лент или кусочков. Оптимальное расстояние деталей

от испарителя 200—400 мм при вакууме 1,33 Па. Весь цикл обра-

ботки, включая загрузку, откачку воздуха, напыление и выгрузку,

занимает 15—20 мин.

§ 1.2. ХИМИЧЕСКИЕ И ЭЛЕКТРОХИМИЧЕСКИЕ

СПОСОБЫ

Химические способы нанесения покрытий широко при-

меняются в промышленности. Одной из основных особенностей

этого способа является ведение процесса без наложения электри-

ческого тока. Химический способ позволяет получать равномерные

покрытия на деталях сложной конфигурации, причем не только

на внешней поверхности, но и на внутренней. Химическая метал-

лизация в основном применяется для получения никелевых и

медных покрытий. Покрытие осуществляется в слабокислых или

слабощелочных растворах. Основными компонентами являются

соль металла покрытия и восстановитель. Температура растворов

90—100 °C.

После нанесения химического никеля производят термиче-

скую обработку, которая обеспечивает прочность сцепления по-

крытия с основным металлом благодаря образованию диффузион-

ных слоев. Более подробно способ химического никелирования

описан в § 15.8.

Химическое меднение широко применяется для металлизации

пластмасс и других непроводниковых материалов. Благодаря

сравнительно простому оборудованию и достоинствам этого спо-

10

соба в настоящее время имеются рекомендации по химическому

нанесению кобальта, платины, палладия и других металлов.

Химическим способом можно наносить также оксидные и фос-

фатные покрытия. Вследствие небольшой толщины и сравнительно

низких механической прочности и антикоррозионной стойкости

этих покрытий их часто комбинируют с другими видами покрытий.

Химические оксидные пленки образуются при обработке металлов

в растворах, содержащих окислители, которые способны генери-

ровать на поверхности кислород, вступающий во взаимодействие

с металлом.

С давних пор применяется в промышленности оксидирование

(воронение) стали. Прочные пленки получаются на меди и ее

сплавах. Подвергаются химическому оксидированию и магниевые

сплавы. Толщина оксидных пленок составляет от 2 до 5 мкм,

предельная эксплуатационная температура 250—300 °C. Повысить

защитные свойства таких покрытий можно путем последующей

обработки минеральными маслами или нанесением лакокрасочных

покрытий.

Фосфатные пленки образуются в результате взаимодействия

черных или цветных металлов с растворами фосфорной кислоты и

ее солей. Получение фосфатных пленок несложно и легко осуще-

ствимо, при этом не требуется сложного и дорогостоящего обо-

рудования. Стоимость фосфатных покрытий по сравнению с дру-

гими видами покрытий самая низкая.

Фосфатировать можно не только черные металлы, но и алюми-

ний, магний, цинк, титан и их сплавы, при этом размеры и кон-

фигурация деталей не имеют значения. Толщина пленок от 3 до

25 мкм. Предельно допустимая эксплуатационная температура

200—250 °C.

К химическим способам нанесения покрытий следует отнести

такую обработку, как хроматирование. При химическом хромати-

ровании на поверхности цинка, кадмия, магния, алюминия и их

сплавов образуются тонкие пассивные пленки, которые состоят

йз солей труднорастворимых хроматов.

Все большее внимание в настоящее время находят новые син-

тетические вещества под общим названием кремнийорганические

соединения. При нанесении подобных веществ, растворенных

в углеводородах, на оксидные или фосфатные покрытия обра-

зуются гидрофобные пленки, которые улучшают антикоррозион-

ные свойства покрытий.

Электрохимический способ нанесения покрытий является наи-

более распространенным и применяется для нанесения метал-

лических покрытий, сплавов, а также для получения оксидных

пленок при анодной обработке изделий. По сравнению с другими

способами этот способ является наиболее совершенным. Основ-

ным его преимуществом является возможность получать покры-

тия заданной толщины — от нескольких микрометров до десятков

и даже сотен микрометров. Покрытия имеют высокие эксплуата-

11

ционные свойства, на них намного меньше расходуется металла

по сравнению с другими способами нанесения покрытий. Процесс

нанесения покрытий можно механизировать и автоматизировать.

Непосредственно из ванн осаждения можно получать не

только матовые, но и блестящие покрытия. Одной из важнейших

проблем современной гальванотехники является получение бле-

стящих покрытий с выравненной поверхностью. Механизм про-

цесса основан на известных законах электролиза, описание кото-

рых дается в главах 8 и 15.

К основным недостаткам этого способа следует отнести необ-

ходимость применения внешнего источника постоянного тока;

значительный разброс толщины покрытия на сложнопрофилиро-

ванных деталях; необходимость обезвреживания сточных вод;

плохие санитарно-гигиенические условия труда.

ГЛАВА 2. КЛАССИФИКАЦИЯ ПОКРЫТИЙ

В зависимости от функциональных свойств покрытия

подразделяются на декоративные, защитные и специальные.

Однако такая характеристика достаточно условна, так как прак-

тически чаще всего декоративные покрытия выполняют защитные

функции, а специальные — всегда обладают защитными или де-

коративными свойствами. Таким образом, при классификации

покрытий речь идет о преобладании той или иной функции.

Основными декоративными параметрами покрытий являются

цвет и фактура.

Окраска пленок зависит от природы материала покрытий и

от их способности окрашиваться красящими веществами. Металли-

ческие и оксидные покрытия, получаемые электрохимическими и

химическими способами, обладают в основном серым цветом.

Нейтральные белесые и светло-серые тона имеют покрытия из

олова, кадмия, серебра и платины. Теплые сероватые цвета с жел-

товатым и розовым оттенком характерны для никеля и его сплавов

с оловом. Покрытия цинком и хромом имеют холодные с голу-

боватым оттенком цвета. Исключение составляют покрытия на

основе меди, золота и их сплавов, которые имеют золотисто-

розовые тона.

Покрытия, которые способны окрашиваться, располагают

практически неограниченными возможностями. Например, оксид-

ные пленки на алюминии окрашиваются органическими и неорга-

ническими красителями в различные цвета.

Наряду с цветом важной характеристикой декоративных

свойств является фактура (характер слоя). Фактура может быть

матовой, блестящей, гладкой и шероховатой. Варьируя режим

работы, можно при хромировании на одинаково обработанной по-

верхности получать «молочный», блестящий или матово-серый

12

Рис. 2.1. Металлические

коррозией: а — анодное;'

покрытия, поврежденные

б — катодное

хром. В этом случае рельеф основы не имеет значения. Противо-

положным примером является получение блестящих зеркальных

и матовых покрытий хрома. В данном случае фактура зависит от

макрорельефа основного металла.

За последние годы созданы декоративные, так называемые

текстурированные, покрытия, напоминающие изморозь, агат,

нефрит и др.

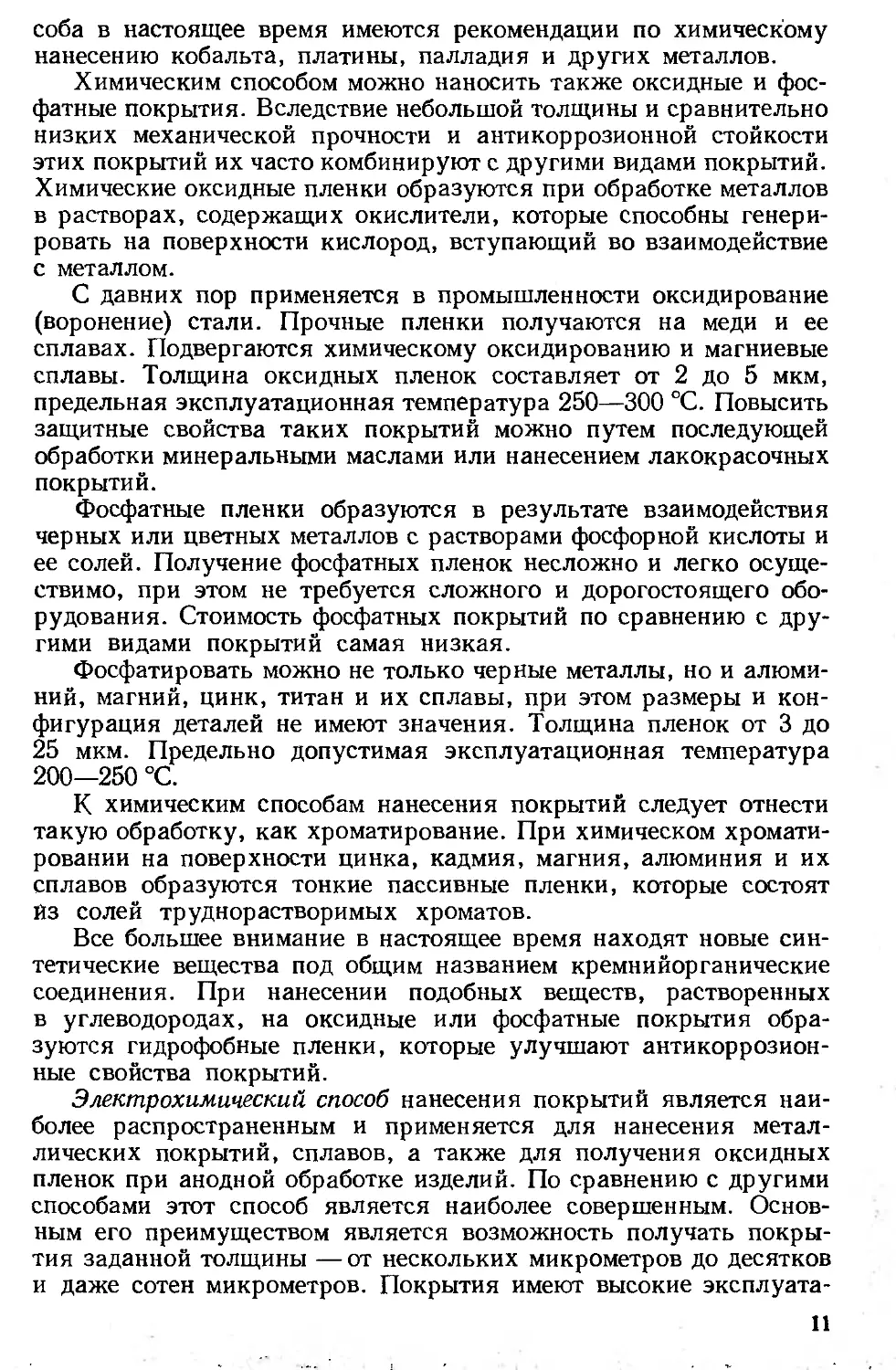

По способу защитного действия металлические покрытия можно

разделить на катодные и анодные в зависимости от того, какую

функцию выполняет покрытие в той или иной эксплуатационной

среде. Если слой покрытия является беспористым и сплошным,

то любое покрытие защищает изделие от коррозии. Однако по-

крытие практически всегда повреждается при эксплуатации и его

защитные свойства определяются процессами, которые происхо-

дят на поврежденных местах. При наличии влаги на оголенных

местах начинает работать локальный микрогальванический эле-

мент «металл основы — металл покрытия». Если электродный

равновесный потенциал металла покрытия по отношению к металлу

основы является более положительным, покрытия являются ка-

тодными, в противоположном случае — анодными.

Применение катодных покрытий обеспечивает лишь механи-

ческую защиту основного металла. При наличии в покрытии пор,

трещин и других дефектов эти участки в образовавшейся гальва-

нической паре будут выполнять роль катода. Основной металл,

являясь анодом, начнет растворяться, причем тем интенсивнее,

чем больше будет разность равновесных электродных потенциалов.

В отличие от катодных анодные покрытия обеспечивают не

только механическую, но и электрохимическую защиту. При этом

покрытие, являющееся анодом, растворяется. Например, при

нанесении цинка на сталь работа локального элемента вызывает

коррозию цинка, а железо в большей или меньшей степени ока-

зывается защищенным от разрушения. Степень защищенности

зависит от активности,металла покрытия: чем меньше он подвер-

гается коррозии, тем лучше защищает основной металл даже там,

где уже не покрывает его поверхность.

На рис. 2.1 приведена схема коррозионных анодного и катод-

ного покрытий. К катодным покрытиям следует отнести медные

и никелевые — по стали, золотые и серебряные — по меди и ее

13

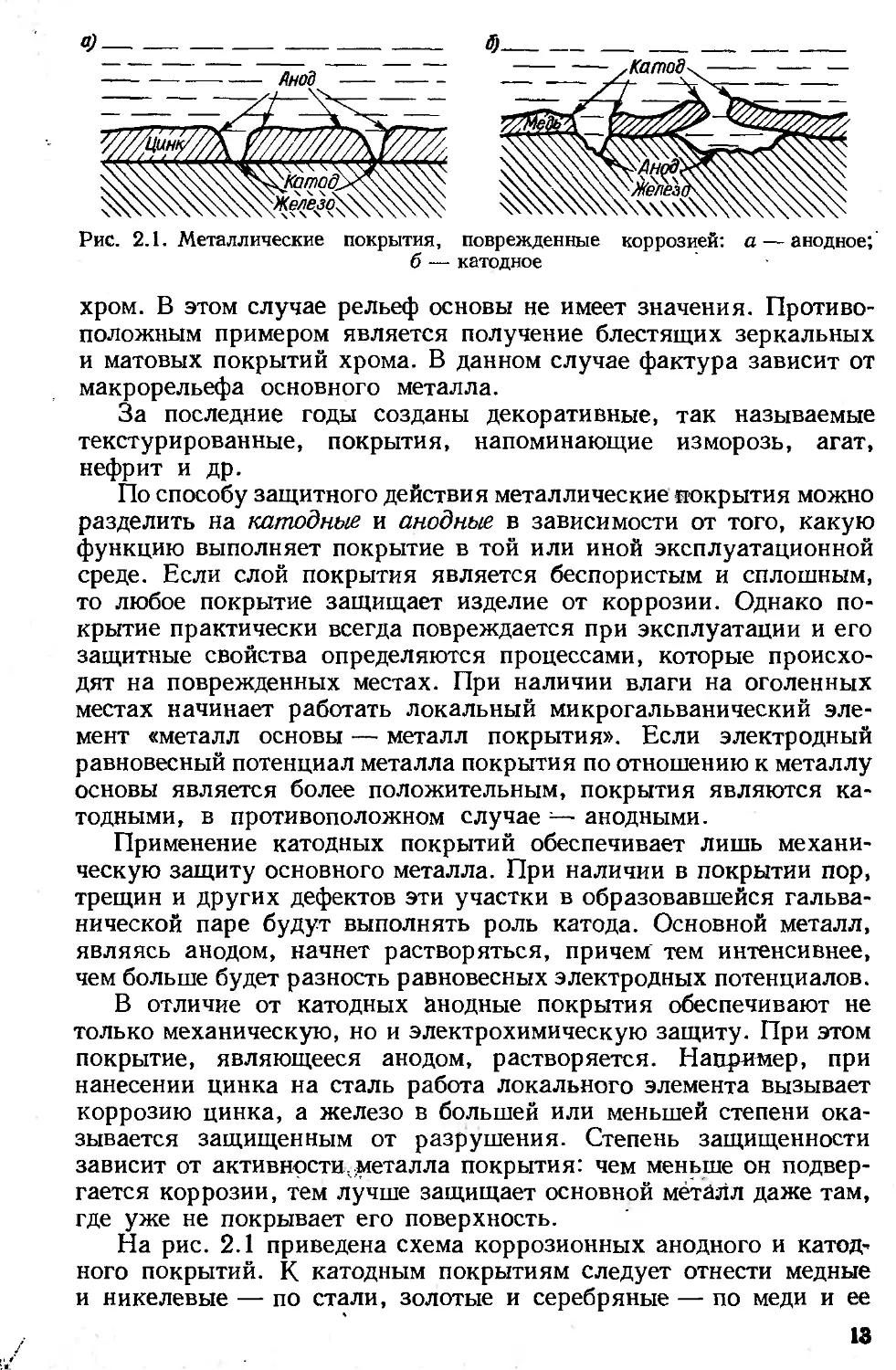

Рис. 2.2. Зависимость защитных свойств покрытия от сте-

пени сцепления с основой

сплавам; к анодным — цинковые покрытия на стали, нике-

левые — на меди и т. д. Оксидные и фосфатные покрытия

являются нейтральными, так как относятся к диэлектрикам.

Защитное действие покрытий зависит не только от природы

металла покрытия, но и от состава коррозионной среды. Например,

олово является катодным покрытием по отношению к железу,

но в среде органических кислот изменяет свой потенциал и ста-

новится анодным покрытием, что широко используется в пищевой

промышленности для защиты консервной тары. Кадмиевые по-

крытия в морской воде и атмосфере, насыщенной морскими испа-

рениями, также меняют свой потенциал, который становится более

отрицательным по отношению к железу, и в этих условиях яв-

ляются анодными покрытиями.

Непременным условием обеспечения защиты покрытия неза-

висимо от его типа является надежное сцепление покрытия

с основой («адгезия»). На рис. 2.2 приведена схема защитных

свойств покрытия в зависимости от степени его сцепления с осно-

вой. Коррозионный процесс, который начался на участке сквозной

поры или царапины, при прочном сцеплении имеет локальный

характер (рис. 2.2, а), при ослаблении адгезии продукты коррозии

способствуют отрыву покрытия от основного металла (рис. 2.2, б

и в).

Требования, предъявляемые современной техникой к свой-

ствам конструкционных материалов, непрерывно возрастают.

Во многих случаях эта задача может быть решена с помощью

нанесения покрытий, обладающих необходимыми специальными

свойствами. Применение специальных покрытий экономически

выгодно, так как снижает металлоемкость изделий из специальных

сортов конструкционных сталей. Например, нанесение металличе-

ских покрытий на пластмассы дешевле и конструктивнее, чем

изготовление механических деталей.

Специальные свойства покрытий условно можно разделить на

несколько групп: физико-механические, физические, физико-

химические и др.

К физико-механическим свойствам относят прочностные и анти-

фрикционные характеристики покрытий. Детали, испытывающие

при эксплуатации большее давление или локальные ударные на-

грузки, а также детали, работающие на трение, должны иметь

высокую твердость, износостойкость, хорошую притираемость,

низкий коэффициент трения и равномерно смазываться.

14

Микротвердость гальванических покрытий определяется на

приборе ПМТ-3 в соответствии с ГОСТ 9450—76. Измерение микро-

твердости производится путем вдавливания при незначительных

нагрузках алмазных наконечников различной формы. Глубина

вдавливания составляет обычно не более 5 мкм, что исключает

влияние основного металла на микротвердость покрытий, имею-

щих небольшую толщину.

Наиболее распространенным покрытием, имеющим высокую

твердость и износостойкость, является хромовое. В автомобиле-

строении значительный объем занимает пористое хромирование

поршневых колец, изготовленных из чугуна, стали или керамики.

В зависимости от условий эксплуатации толщина пористого хрома

составляет не менее 70—100 мкм.

Высокую поверхностную твердость и износостойкость имеют

твердый хром, никель, сил-никель, никель-фосфорные покрытия,

полученные химическим путем, а также толстые слои оксидных

пленок на алюминии. Разработана технология твердого серебрения

и золочения с добавками сурьмы, никеля и других металлов.

Весьма перспективным является способ получения железных по-

крытий, которые имеют вследствие высокой пористости хорошую

смачиваемость (в пять раз большую, чем смачиваемость пористого

хрома).

Применение антифрикционных покрытий позволяет экономить

дорогие и дефицитные цветные металлы и сплавы типа баббитов

и бронз. Покрытия, обладающие высокими антифрикционными

свойствами, должны иметь хорошую прирабатываемость и удер-

живать смазку. Для этих целей можно рекомендовать покрытия из

олова, свинца и их сплавов, а также фосфатные, пропитанные

эмульсиями или маслами.

К физическим свойствам относятся тепло-, электро- и свето-

технические свойства.

В тех случаях, когда металлические детали подвергаются

воздействию высоких температур, условием их долговечности

является жароустойчивость. С целью экономии дорогих и дефи-

цитных жаростойких сплавов в ряде случаев используют обычные

конструкционные стали с последующим нанесением жаростойких

покрытий. При воздействии высоких температур, вплоть до 1000 °C,

наносят хром, для защиты от газовой коррозии при температуре

600—700 °C — хром или никель. Перспективными становятся

комбинированные покрытия типа сил-никель и др.

В связи с развитием электротехники, автоматики и радио-

электроники широкое применение находят электротехнические

свойства покрытия. С их помощью различные материалы приоб-

ретают повышенную электрическую проводимость или, напротив,

электроизоляционные свойства, а также магнитные и другие

характеристики.

Для увеличения электрической проводимости наносят медные

и серебряные покрытия, а в некоторых случаях —золотые, палла-

15

диевые и родиевые. Роль нагревательных элементов могут выпол-

нять покрытия из сплавов хром—железо, хром—никель.

Важную роль в технике играют покрытия, обладающие ферро-

магнитными свойствами. Магнитомягкими являются сплавы же-

лезо—никель, магнитожесткими — кобальт—никель, кобальт—

фосфор и др.

Способность отражать или поглощать свет является основной

характеристикой нагревательных приборов. Высокую отражатель-

ную способность должны иметь рефлекторы и зеркала. В этих

случаях наносят серебро или хром. Некоторые оптические при-

боры должны полностью поглощать свет, для этих целей нано-

сят черный хром или черный никель.

К специальным свойствам, имеющим физико-химическую при-

роду, относится сорбционность — способность поглощать и удер-

живать различные масла, красители и другие наполнители.

Такими свойствами обладают оксидные и фосфатные пленки,

а также пористые покрытия хрома и железа.

Р А 3 Д Е Л П

ПОДГОТОВКА ПОВЕРХНОСТИ

МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ К ПОКРЫТИЮ

ГЛАВА 3. МЕХАНИЧЕСКАЯ ПОДГОТОВКА

§ 3.1. ШЛИФОВАНИЕ И ПОЛИРОВАНИЕ

Механическая подготовка поверхности состоит в уда-

лении с поверхности детали окалины, заусенцев, раковин и при-

дании поверхности требуемой шероховатости. Качество поверх-

ности и ее шероховатость после механической обработки регла-

ментируются ГОСТ 9.301—86.

Шероховатостью называется разность высот между микро-

выступами и микровпадинами на поверхности изделия. Шерохо-

ватость поверхности определяется следующими параметрами:

Ra — средним арифметическим отклонением профиля от средней

линии и Rz — высотой неровностей, т. е. высотой выступов и впа-

дин реальной поверхности. Шероховатость поверхности не должна

превышать 1/3 общей толщины антикоррозионного покрытия.

Шероховатость основного металла зависит от назначения

покрытия. При нанесении защитных и специальных покрытий Rz

не должна превышать 40 мкм, при нанесении защитно-декоратив-

ных покрытий Ra должно быть не более 2,5, а при нанесении

оксидных пленок Ra < 1,25.

На поверхности деталей после механической обработки не

должно быть дефектов, способствующих получению некачествен-

ных покрытий, содержащих неоднородности, окалину, раковины,

поры, расслоения и трещины. Острые углы и кромки должны быть

закруглены, чтобы во время осаждения на них не образовывались

наросты.

На поверхности деталей после механической обработки не

должно быть видимого смазочного слоя или эмульсии, металли-

ческой стружки, заусенцев, пыли и продуктов коррозии.

Шероховатость поверхности определяют по эталонам или

с помощью специальных приборов. По принципу измерения эти

приборы делятся на контактные (щуповые) и бесконтактные (оп-

тические). Контактный метод основан на движении по поверхности

металла иглы, вертикальные перемещения которой регистри-

руются, увеличиваются и записываются отсчетными устройствами.

Этим способом можно получить шероховатость без предваритель-

17

ной записи рельефа. Для определения шероховатости выпускаются

профилометры П-7, П-10, П-16, профилографы ПГ-5, ПГ-10,

профилографы-профилометры 201 и 202, портативный профило-

метр 253 и другие приборы.

Бесконтактные (оптические) приборы основаны на принципе

светового сечения (ПСС), теневой проекции (ПТС) и интерферен-

ции света (МИИ). Оптические приборы показывают форму, глу-

бину и частоту поверхностных дефектов.

Механическая обработка, применяемая в цехах электрохими-

ческих покрытий, бывает следующих видов: шлифование, полиро-

вание, крацевание, дробеструйная и гидроабразивная обработка,

галтовка.

Шлифованием называется процесс механической обработки

для получения ровной и гладкой поверхности, когда при помощи

мелких зерен абразивных материалов с поверхности снимают

тонкую стружку.

Шлифование бывает грубым (обдирка), оно производится при

помощи шлифовальных кругов, и тонким, или декоративным,

осуществляемым эластичными кругами или непрерывной лентой,

на которые наносят слой абразивной пасты.

Полированием называют процесс получения блестящей зер-

кальной поверхности путем сглаживания мельчайших неровно-

стей.

При шлифовании достигается шероховатость, соответствующая

Rz = 254-0,160 мкм по ГОСТ 2789—73 (СТ СЭВ 638—77), а при

полировании Rz = 0,1 мкм.

При шлифовании и полировании применяют абразивные ма-

териалы, состоящие из зерен, обладающих высокой твердостью

и режущей способностью.

Абразивные материалы бывают природные (горные породы и

минералы) и искусственные. Природных абразивов мало, они

недостаточно однородны и тверды. Из природных материалов для

шлифования применяют корунд (А12О3), наждак (смесь корунда

с оксидами железа, кремния, титана и т. п.), кремень, кварцевый

песок, Пензу; для полирования — крокус [75 % оксида железа (III)

Fe2O3l, трепел, доломит, технический мел, венскую известь

(до 95 % оксида кальция), каолин, тальк. К искусственным

абразивным материалам относятся карбид кремния — карборунд

S1C, карбид бора, электрокорунд, применяемые для шлифования,

и крокус, оксид хрома (III) Сг2О3, оксид алюминия, — для поли-

рования.

Зерна шлифующих материалов имеют острые грани и при

шлифовании, разрушаясь, образуют осколки с острыми гранями,

как бы самозатачиваются. Зерна полирующих материалов имеют

округлую форму, что способствует выравниванию поверхности

металла.

В соответствии с ГОСТ 3647—80 (СТ СЭВ 5386—85) абразивные

материалы подразделяются по крупности зерен на группы, номера

18

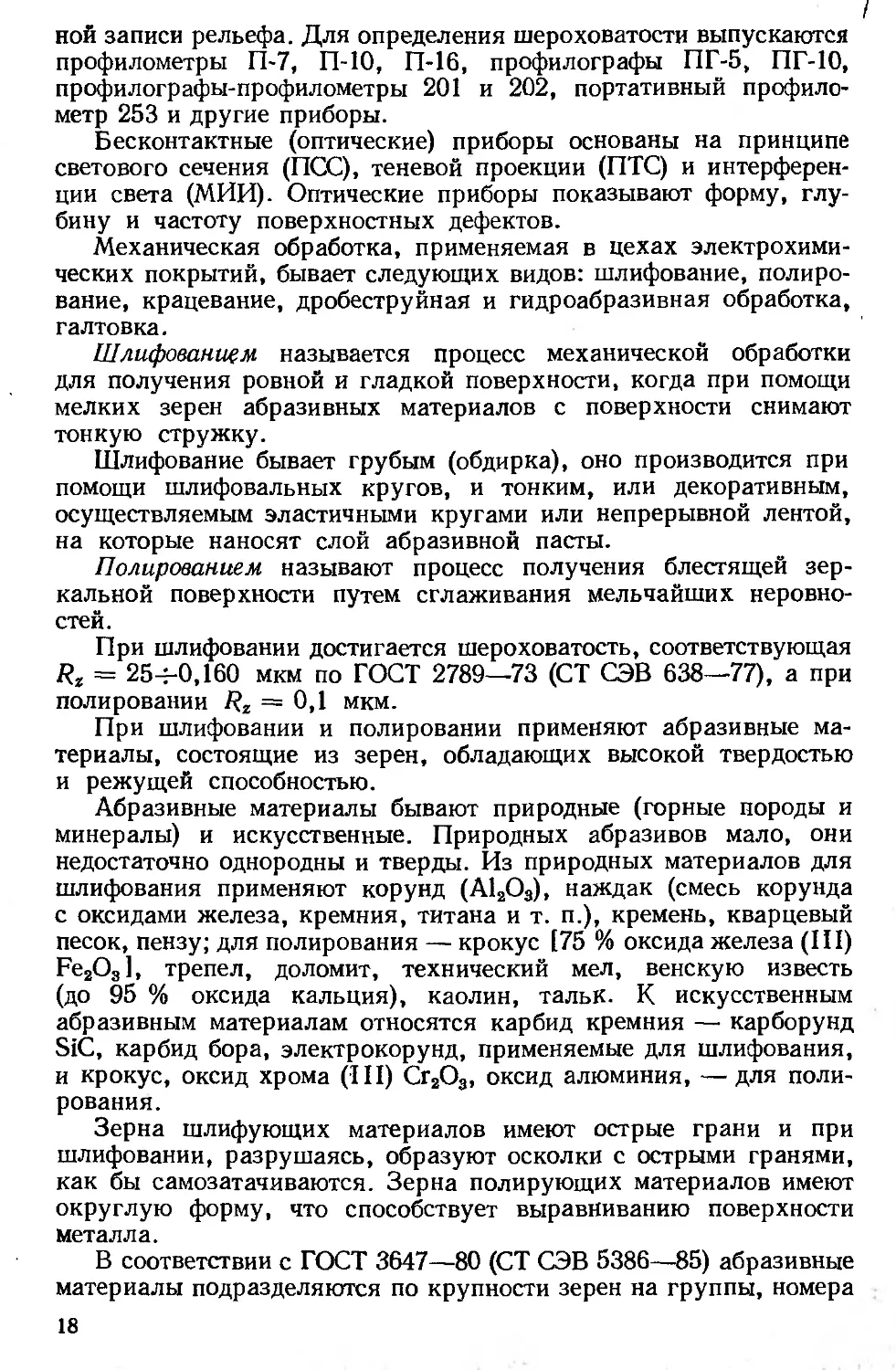

3.1. Группы абразивных материалов в зависимости от зернистости

Группа Зерни- стость Размерная характе- ристика зерна, мкм Группа Зерни- стость Размерная характе- ристика зерна, мкм

12 160—125

10 125—100

200 2500—2000 8 100—80

160 125 2000—1600 1600—1250 Шлифпорошок 6 5 80—63 63—50

100 1250—1000 4 63—50

80 1000—800 3 40

Шлифзерно 63 800—630

50 630—500

40 500—400 М40 40—28

32 400—315 М28 28—20

25 315—250 Микро- М20 20—14

20 250—200 порошок М14 14—10

16 200—160 М10 10—7

М7 7—5

М5 5—3

которых обозначают размеры зерен в метрической системе

(табл. 3.1). Для отделочного шлифования и полирования приме-

няют в основном шлифовальные порошки и микропорошки.

К связующим веществам относятся цементирующие связки и

связующие. Их назначение — удерживать абразивный материал.

Цементирующие связки применяют для удержания шлифовальных

зерен на поверхности твердых кругов. Для мягких кругов и в по-

лировальных пастах используют связующие. Связующие должны

быть достаточно твердыми при комнатной температуре, а при об-

работке — плавиться от нагрева детали.

Цементирующими связками могут служить огнеупорная глина,

жидкое стекло, бакелит, каучук. В качестве связующих материа-

лов для наклеивания абразивного материала можно использовать

жидкое стекло, столярный клей, искусственные клеи. Связующими

веществами для полировальных паст являются олеиновая кислота,

парафин, стеарин, воск и т. п.

Шлифование и полирование осуществляют при помощи кругов

либо непрерывной гибкой абразивной ленты, укрепленных на

механических станках или полуавтоматах и автоматах. Шли-

фовальный круг для получения грубой поверхности состоит из

шлифовальных зерен, связанных каким-либо веществом. Эти круги

изготовляют прессованием или литьем абразивного материала.

В качестве абразивного материала используют карборунд, ко-

рунд, наждак с размером зерен 250—1200 мкм, в качестве связки —

различные глины, полевой шпат, жидкое стекло, смолы, резины.

Для отделочного шлифования применяют круги из эластичных

материалов: войлочные, фетровые, хлопчатобумажные, кожаные.

Они изготавливаются прессованием, склеиванием или сшиванием

19

отдельных листов-дисков. Абразивным материалом служат мелкие

зерна (75—120 мкм) корунда, наждака, кварца, которые наклеи-

вают по периферии круга при помощи связок (клея, жидкого

стекла).

Шлифовальные круги различаются по твердости. Твердостью

шлифовального круга, состоящего из шлифовальных зерен, при-

нято считать сопротивление связки круга выкрашиванию зерен

при работе. Чем прочнее держатся зерна, тем выше твердость

круга. При шлифовании твердых материалов следует применять

менее твердые круги, в которых выпадение затупившихся зерен

и оголение новых происходят быстрее. При шлифовании мяг-

ких металлов зерна тупятся медленнее, и круг может быть

твердым.

Твердостью эластичных накатных кругов считается сопротив-

ление материала круга деформациям, возникающим под воздей-

ствием внешних усилий. Чем мягче металл, тем эластичнее должен

быть круг. Изделия сложной формы шлифуют мягкими кругами

независимо от твердости металла изделия. Эластичные круги мо-

гут быть разных размеров, профилей, упругости и эластичности.

В качестве основы для приготовления кругов применяют дерево

или сталь. Круги обтачивают, балансируют и обтягивают кожей,

на которую наносят шлифовальные зерна.

Для изготовления матерчатых кругов сшивают круглые диски,

вырезанные из парусины, брезента, бязи, байки, фланели и дру-

гих подобных материалов. Круги состоят из 12—15 секций тол-

щиной по 8—10 мм. В каждой секции 16—20 сшитых или склеен-

ных дисков. Диски вырезают вручную или на прессах. Прошивают

круги различными способами. Наибольшее распространение по-

лучили концентрические и спиральные способы прошивки. Чем

чаще расположены швы, тем тверже круг. У твердых кругов рас-

стояние между швами составляет 5—10 мм, у мягких доходит до

15—20 мм.

Лепестковые эластичные шлифовальные круги состоят из

полосок шлифовальной шкурки требуемой зернистости, закреплен-

ных в металлическом патроне; они принимают профиль обраба-

тываемой поверхности. Эти круги отличают высокая производи-

тельность, повышенная износостойкость и хорошее качество

обработки.

Цветные металлы шлифуют кругами из мягкого войлока,

стальные детали — кругами из жесткого войлока, алюминиевые —

кругами из мягкого войлока, накатанными электрокорундом.

Перед полированием рекомендуется проводить матирование,

т. е. шлифование выполнять при помощи засаленного круга,

смазанного специальными шлифующими пастами (табл. 3.2).

При этом сглаживаются мельчайшие неровности поверхности.

Полировальные круги изготовляют из фетра, войлока, бязи,

миткаля, байки, сукна, киперной ткани и т. п., на которые в про-

цессе работы наносится полирующая паста. Полировальные круги

20

3.2. Рецептура паст для матирования

Обрабатываемый металл Компоненты пасты Состав, масс, доли

Черные металлы Абразивный микропорошок Парафин Говяжье сало Смазочное масло 0,60 0,20 0,10 0,10

Маршаллит Парафин Солидол 1 или сало говяжье Церезин 0,80 0,10 •0,08 0,02

Медь, а люми н и й, цинк и их сплавы Абразивный микропорошок Стеарин 0,40 0,60

могут быть прошитыми или сшиваться из секций. Наибольшее

распространение получила спиральная прошивка.

Полировочные пасты содержат тонкие шлифовальные порошки,

связующие вещества и добавки. Паста должна быть вязкой, эла-

стичной, легко смазывать поверхность круга и удерживаться на

ней, не засаливать поверхности металла, давать хорошее качество

отделки и легко смываться с поверхности при обезжиривании.

В качестве абразивного материала применяются оксиды хрома,

железа, алюминия, кремния, венская известь; в качестве связую-

щих веществ — стеарин, парафин, церезин, техническое сало,

олеиновая кислота, жирные синтетические кислоты. В качестве

специальных добавок в пасты вводятся скипидар, керосин — для

уменьшения вязкости пасты, сера — для улучшения ее полирую-

щих свойств, поверхностно-активные вещества — для облегчения

последующего удаления пасты.

Пасты готовят следующим образом: на закрытом огне умерен-

ной температуры расплавляют связующие вещества, вводят спе-

циальные добавки, а затем абразивный материал. Керосин, ски-

пидар вводят в пасту, сняв последнюю с огня. Массу хорошо пере-

мешивают, разливают в формы и охлаждают. Пасты, содержащие

венскую известь, необходимо хранить в герметичной упаковке.

Для предварительного полирования применяют крупнозер-

нистые фракции абразивного материала (М63—М40), для последую-

щей обработки — материал зернистостью от М28 до М3. Состав

паст для полирования металлов и сплавов приведен в табл. 3.3.

На заводе ВЭФ разработаны водорастворимая шлифовально-

полировальная и полировальная пасты для деталей из черных

и цветных металлов и сплавов (табл. 3.4), которые могут быть

удалены с поверхности промывкой в горячем 50 %-ном растворе

кальцинированной соды.

21

3.3. Состав паст для полирования металлов и сплавов

Полируемый металл Компоненты пасты Состав, масс, доли

Сталь, никель, хром Сг2О3 Стеарин Каолин Олеиновая кислота Жир технический Петролатум окисленный 0,73 0,17 0,10 0,37 0,37 0,13 0,13 0,40 0,40 0,10 0,10 —

Сталь, никель, медь и ее сплавы Cr2Os FesOs Каолии Стеарин Парафин Церезин Олеиновая кислота Петролатум окисленный 0,73 0,19 0,05 0,02 0,01 0,68 0,17 0,15 0,72 0,14 0,14 0,36 0,37 0,27

Алюминий, ни- кель, медь и ее сплавы Cr2Os F егОз Венская известь Стеарин Парафин Олеиновая кислота Жир технический Скипидар 0,49 0,18 0,33 0,70 0,18 0,08 0,04 0,72 0,23 0,02 0,02 0,01 ——

Алюминий, медь, цинк и их сплавы FeaOs SiO2 А12О3 Стеарин Парафин Церезин Олеиновая кислота Жир технический Минеральное масло 0,02 0,45 0,37 0,06 0,10 0,36 0,36 0,08 0,13 0,03 0,04 — —

Широкое распространение получили пасты ГОИ на основе

оксида хрома (III) (табл. 3.5).

Режим шлифования определяется материалом обрабатываемых

деталей, скоростью вращения круга и его давлением на поверх-

ность металла (табл. 3.6).

Качество шлифования и полирования кругами в значительной

степени зависит от окружной скорости круга. Как правило, чем

мягче шлифовальное зерно, тем больше должна быть окружная

скорость круга. При отделке твердого металла необходима более

высокая окружная скорость, чем при отделке мягкого.

При шлифовании следует поддерживать определенную частоту

вращения круга; увеличение ее равносильно применению более

твердого круга. Частота вращения шлифовальных кругов, при-

22

3.5. Состав паст ГОИ (масс, доли)

3.4. Состав водорастворимых паст

(масс, доли)

Компоненты пасты Паста

шлифоваль- но-полиро- вальная полироваль- ная 1

Сг2О3 марки 0X4-2 Микропорошок М10 Хозяйственное мы- ло (60 % -ное) Глицерин дистил- лированный Смазка УН Карбамид марки А Вода 0,34 0,34 0,16 0,05 0,04 0,02 0,05 0,69 0,16 0,05 0,04 0,01 0,05

Шлифование

Компоненты пасты грубое среднее тонкое

Сг2О3 0,81 0,75 0,740

Силикагель 0,02 0,02 0,018

Стеарин 0,10 0,10 0,100

Расщепленный 0,05 0,10 0,100

жир

Олеиновая — — 0,020

кислота

Кальциниро- — — 0,002

ванная сода

Керосин 0,02 0,02 0,020

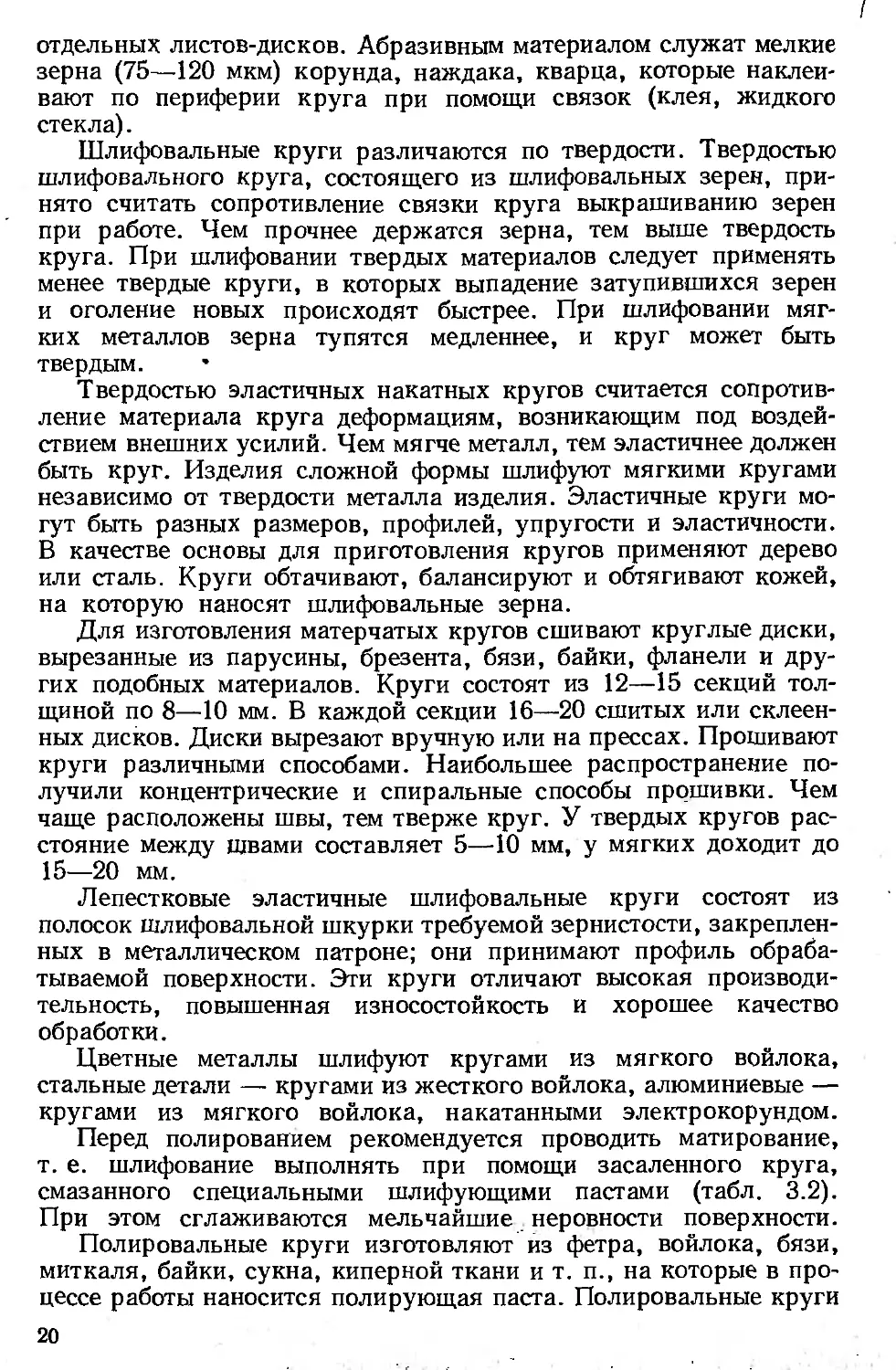

3.6. Режимы механической обработки эластичным кругом

Обрабатываемый материал Окружная скорость, м/с

Шлифование Полирование

Сталь, никель, хром Медь и ее сплавы Алюминий, цинк, олово 20—35 16—25 12—20 30—35 25—30 20—30

3.7. Частота вращения шлифовальных кругов (об/мин)

Обрабатываемый материал Частота вращения круга при диаметре, мм

200 250 300 350 400

Чугун, сталь, никель, хром 2850 2300 1880 1620 1440

Медь, латунь, томпак, бронза, серебро 2400 1900 1500 1350 1190

Цинк, олово, свинец, алюминий и их сплавы 1900 1530 1260 1090 960

меняемых при обработке различных металлов, зависит от диаметра

круга (табл. 3.7).

Для окончательной отделки деталей сложного профиля при-

меняют круги-щетки, изготовляемые из травы, волоса или синте-

тических материалов (капрона) обычно на деревянной основе.

Кроме обработки кругами шлифование и полирование можно

производить непрерывной абразивной лентой. С помощью абра-

зивных лент можно обрабатывать сложные криволинейные по-

23

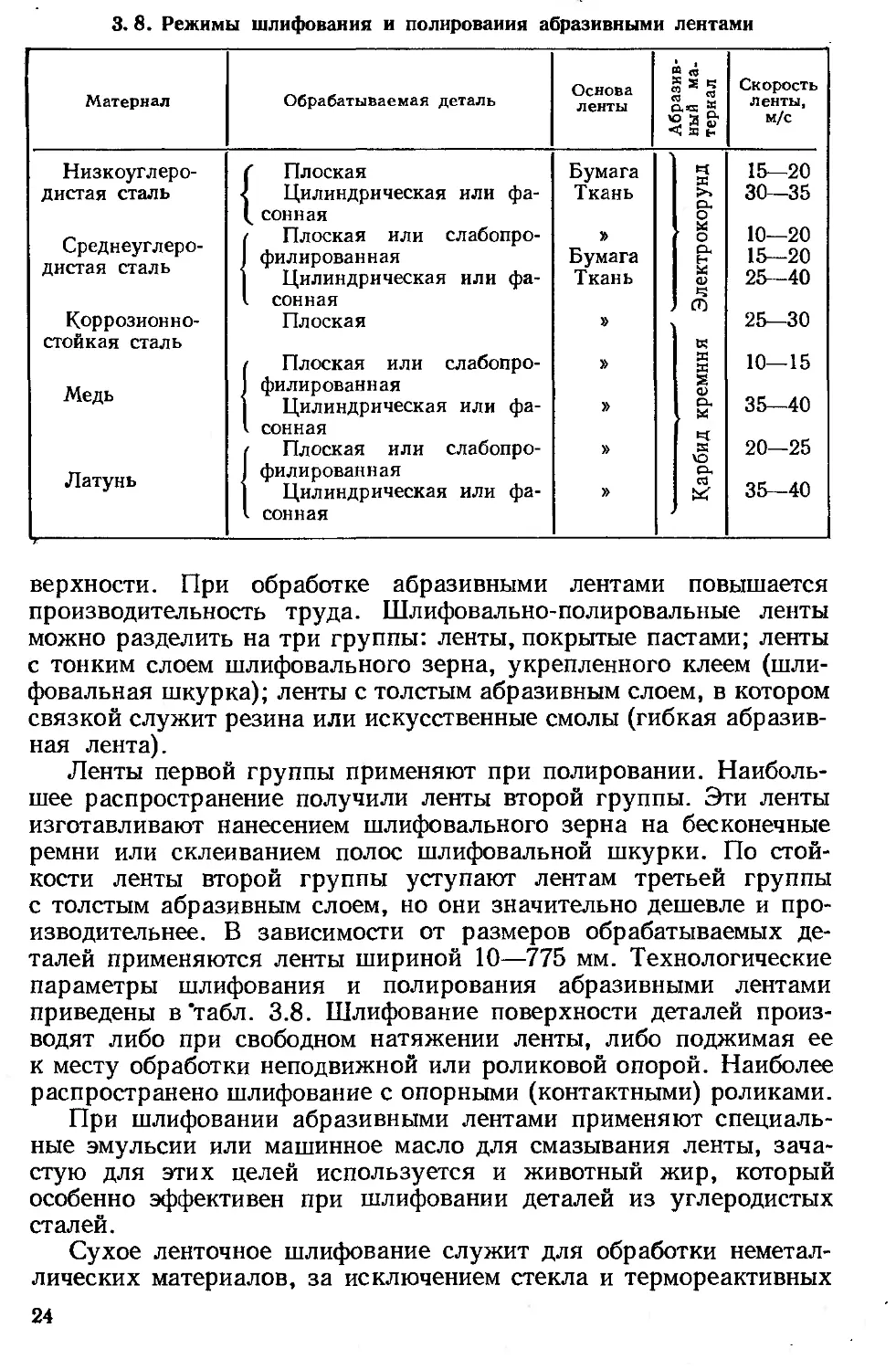

3. 8. Режимы шлифования и полирования абразивными лентами

Материал Обрабатываемая деталь Основа ленты Абразив- ный ма- териал Скорость ленты, м/с

Низкоуглеро- дистая сталь Среднеуглеро- дистая сталь Коррозионно- стойкая сталь Медь Латунь ' Плоская Цилиндрическая или фа- сонная Плоская или слабопро- филированная Цилиндрическая или фа- сонная Плоская Плоская или слабопро- филированная Цилиндрическая или фа- сонная Плоская или слабопро- филированная Цилиндрическая или фа- сонная Бумага Ткань » Бумага Ткань » » » » » Карбид кремния Электрокорунд 15—20 30—35 10—20 15—20 25—40 25—30 10—15 35—40 20—25 35—40

верхи ости. При обработке абразивными лентами повышается

производительность труда. Шлифовально-полировальные ленты

можно разделить на три группы: ленты, покрытые пастами; ленты

с тонким слоем шлифовального зерна, укрепленного клеем (шли-

фовальная шкурка); ленты с толстым абразивным слоем, в котором

связкой служит резина или искусственные смолы (гибкая абразив-

ная лента).

Ленты первой группы применяют при полировании. Наиболь-

шее распространение получили ленты второй группы. Эти ленты

изготавливают нанесением шлифовального зерна на бесконечные

ремни или склеиванием полос шлифовальной шкурки. По стой-

кости ленты второй группы уступают лентам третьей группы

с толстым абразивным слоем, но они значительно дешевле и про-

изводительнее. В зависимости от размеров обрабатываемых де-

талей применяются ленты шириной 10—775 мм. Технологические

параметры шлифования и полирования абразивными лентами

приведены в "табл. 3.8. Шлифование поверхности деталей произ-

водят либо при свободном натяжении ленты, либо поджимая ее

к месту обработки неподвижной или роликовой опорой. Наиболее

распространено шлифование с опорными (контактными) роликами.

При шлифовании абразивными лентами применяют специаль-

ные эмульсии или машинное масло для смазывания ленты, зача-

стую для этих целей используется и животный жир, который

особенно эффективен при шлифовании деталей из углеродистых

сталей.

Сухое ленточное шлифование служит для обработки неметал-

лических материалов, за исключением стекла и термореактивных

24

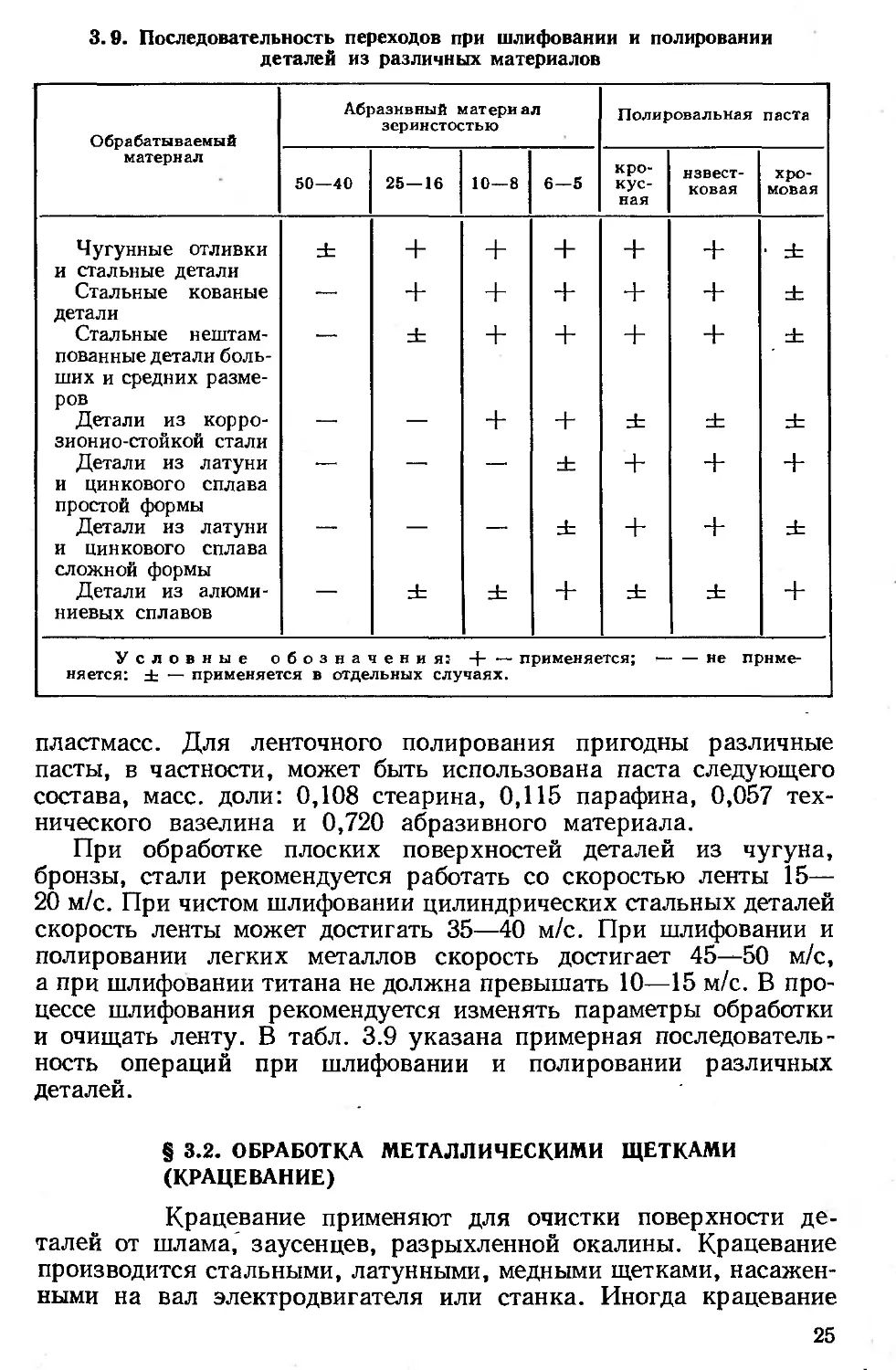

3.9. Последовательность переходов при шлифовании и полировании

деталей из различных материалов

Обрабатываемый материал Абразивный материал зернистостью Полировальная паста

50—40 25—16 10—8 6—5 кро- кус- ная извест- ковая хро- мовая

Чугунные отливки и стальные детали ± + + + + + ±

Стальные кованые детали — + + + + + ±

Стальные нештам- пованные детали боль- ших и средних разме- ров ± + + + + ±

Детали из корро- зионно-стойкой стали '—• — + + ± ± ±

Детали из латуни и цинкового сплава простой формы — — — ± + + +

Детали из латуни и цинкового сплава сложной формы — — —. ± + + ±

Детали из алюми- ниевых сплавов — ± ± + ± ± +

Условные обозначения: Ч---------применяется; >-не приме-

няется: ± — применяется в отдельных случаях.

пластмасс. Для ленточного полирования пригодны различные

пасты, в частности, может быть использована паста следующего

состава, масс, доли: 0,108 стеарина, 0,115 парафина, 0,057 тех-

нического вазелина и 0,720 абразивного материала.

При обработке плоских поверхностей деталей из чугуна,

бронзы, стали рекомендуется работать со скоростью ленты 15—

20 м/с. При чистом шлифовании цилиндрических стальных деталей

скорость ленты может достигать 35—40 м/с. При шлифовании и

полировании легких металлов скорость достигает 45—50 м/с,

а при шлифовании титана не должна превышать 10—15 м/с. В про-

цессе шлифования рекомендуется изменять параметры обработки

и очищать ленту. В табл. 3.9 указана примерная последователь-

ность операций при шлифовании и полировании различных

деталей.

§ 3.2. обработка металлическими щетками

(КРАЦЕВАНИЕ)

Крацевание применяют для очистки поверхности де-

талей от шлама, заусенцев, разрыхленной окалины. Крацевание

производится стальными, латунными, медными щетками, насажен-

ными на вал электродвигателя или станка. Иногда крацевание

25

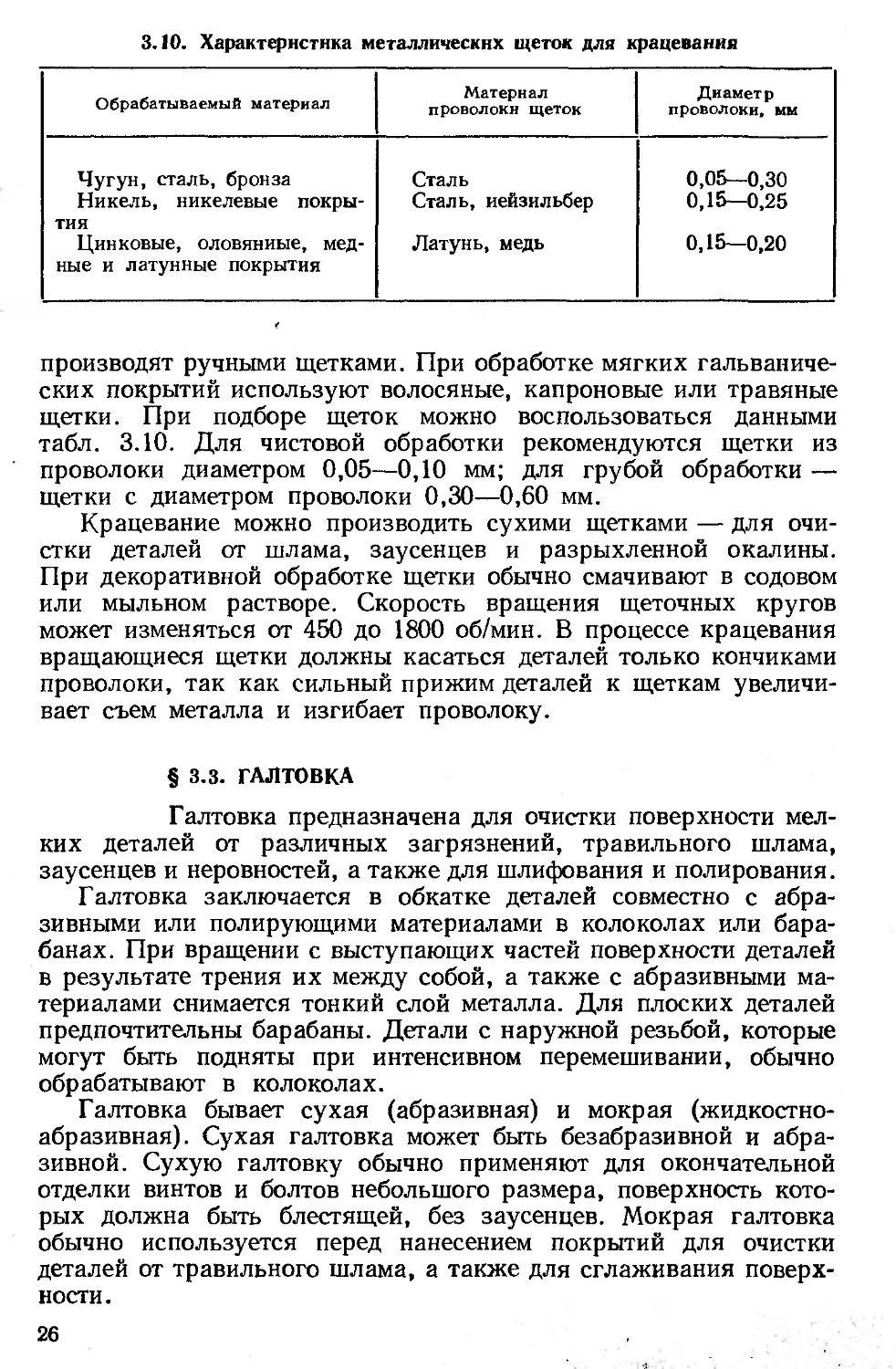

3.10. Характеристика металлических щеток для крацевания

Обрабатываемый материал Материал проволоки щеток Диаметр проволоки» мм

Чугун, сталь, бронза Никель, никелевые покры- тия Цинковые, оловянные, мед- ные и латунные покрытия Сталь Сталь, нейзильбер Латунь, медь 0,05—0,30 0,15—0,25 0,15—0,20

производят ручными щетками. При обработке мягких гальваниче-

ских покрытий используют волосяные, капроновые или травяные

щетки. При подборе щеток можно воспользоваться данными

табл. 3.10. Для чистовой обработки рекомендуются щетки из

проволоки диаметром 0,05—0,10 мм; для грубой обработки —

щетки с диаметром проволоки 0,30—0,60 мм.

Крацевание можно производить сухими щетками — для очи-

стки деталей от шлама, заусенцев и разрыхленной окалины.

При декоративной обработке щетки обычно смачивают в содовом

или мыльном растворе. Скорость вращения щеточных кругов

может изменяться от 450 до 1800 об/мин. В процессе крацевания

вращающиеся щетки должны касаться деталей только кончиками

проволоки, так как сильный прижим деталей к щеткам увеличи-

вает съем металла и изгибает проволоку.

§ 3.3. ГАЛТОВКА

Галтовка предназначена для очистки поверхности мел-

ких деталей от различных загрязнений, травильного шлама,

заусенцев и неровностей, а также для шлифования и полирования.

Галтовка заключается в обкатке деталей совместно с абра-

зивными или полирующими материалами в колоколах или бара-

банах. При вращении с выступающих частей поверхности деталей

в результате трения их между собой, а также с абразивными ма-

териалами снимается тонкий слой металла. Для плоских деталей

предпочтительны барабаны. Детали с наружной резьбой, которые

могут быть подняты при интенсивном перемешивании, обычно

обрабатывают в колоколах.

Галтовка бывает сухая (абразивная) и мокрая (жидкостно-

абразивная). Сухая галтовка может быть безабразивной и абра-

зивной. Сухую галтовку обычно применяют для окончательной

отделки винтов и болтов небольшого размера, поверхность кото-

рых должна быть блестящей, без заусенцев. Мокрая галтовка

обычно используется перед нанесением покрытий для очистки

деталей от травильного шлама, а также для сглаживания поверх-

ности.

26

В качестве галтовочных материалов при мокрой галтовке

для шлифования используют речной песок, мелкую гальку, фар-

форовый бой, стальную сечку, стальные шарики, а для полирова-

ния — стальные шарики, древесные опилки, обрезки кожи,

фетра и другие мягкие материалы. При мокрой галтовке в качестве

жидкой среды применяют 2—3 %-ный раствор кальцинированной

соды, слабые растворы серной или соляной кислоты, растворы

щелочей и солей аммония.

Продолжительность галтовки (ч) в зависимости от ее назначе-

ния следующая:

Удаление заусенцев ................0,25—2,00

» окалины...................... 1—4

Шлифование...................... . 4—40

Полирование небольших деталей:

стальных штампованных.............. 3—4

» поковок .................. 4—6

латунных и бронзовых........... 2—4

Детали с окалиной или грубым слоем оксидов предварительно

подвергают травлению, а затем — галтовке. В таких случаях

3.11. Режимы обработки деталей при галтовке

Обраба- тывае- мый ма- териал Вид галтовки Абразивный материал Компо- нент раствора Режим обработки Шерохова- тость по- верхности R , мкм

। J/н- ция, г/л частота вра- щения, об/мии продолжи- тельность, ч до обработ- ки после обра- ботки

Сталь Сухан Шлифпоро- шок зерни- стостью 3 или 4 — — 20—60 10—24 40—20 8—5

я Мокрая (шлифо- вание) Бой электро- корундовых кругов Т, ВТК размером 5—30 мм Мыло хозяй- ственное 72 %-ное 2 —5 30 2 — 12 40—5 5—2,5

я Мокрая (полиро- вание) Бой фарфора размером 5—20 мм Стальные шарики диаметром 4 — 10 мм То же ж 2 2 —5 —5 30 30 2 — 12 2 — 12 5—2,5 1,25— 0,63

Алюми- ний и его сплавы, цинковый сплав Мокрая (полиро- вание) То же ж 20 —30 30 2 — 12 5 1,25

Алюми- ний и его сплавы Мокрая (шлифо- вание) Электро- корундовый шлнфпоро- шок Известь гашеная 500 — 600 30 2 — 12 40—5 5—2,5

27

в качестве абразивного материала применяется кварцевый песок

с добавкой 2—3 %-ного раствора кальцинированной соды. Объем

песка должен превышать объем деталей. Режимы обработки де-

талей при галтовке приведены в табл. 3.11.

Разновидностями галтовки являются подводное шлифование и

полирование, при котором обработку деталей производят в перфо-

рированных барабанах, помещаемых в ванны с растворами,

чаще всего с растворами мыла.

Абразивным материалом при подводном шлифовании служит

бой шлифовальных электрокорундовых кругов зернистостью 8—6.

При обработке боем кругов на органической основе качество

обрабатываемой поверхности выше, чем при обработке боем кругов

на керамической основе. Бой рекомендуется составлять из трех

равных по массе частей: одна часть с размерами кусков 5—10 мм;

вторая — с размерами кусков 10—20 мм и третья — с размерами

кусков 20—30 мм. В качестве полирующего материала применяют

бой фарфора вместе со стальными закаленными шариками.

Параметры шероховатости поверхности при шлифовании из-

меняются с Rz = 40 мкм до Rz — 1,25 мкм и с Ra = 2,5 мкм до

Ra = 0,63 мкм; при подводном полировании —.с Ra — 2,5-=-

-=-0,63 мкм до Ra = 0,324-0,80 мкм.

§ 3.4. ВИБРОАБРАЗИВНЫЕ СПОСОБЫ ОБРАБОТКИ

Сущность виброабразивной обработки заключается

в следующем. Детали и обрабатывающая среда (абразивные ма-

териалы, наполнители, поверхностно-активные вещества) поме-

щаются в контейнер, которому сообщается колебательное движе-

ние различной частоты и амплитуды.

При вибрационной обработке можно производить следующие

операции: шлифование и полирование; снятие заусенцев и при-

тупление острых кромок; зачистку деталей после литья; очистку

поверхности деталей от окалины, следов коррозии; глянцевание.

Виброобработку можно сравнить с обработкой в барабанах,

но в отличие от нее она имеет следующие преимущества: высокую

производительность; равномерную обработку наружных и вну-

тренних поверхностей; возможность обрабатывать тонкостенные

и хрупкие детали, детали разных размеров; механизацию и авто-

матизацию загрузки и выгрузки деталей; использование виброуста-

новок в автоматизированных линиях.

В основном процесс виброобработки поверхности сводится

к уменьшению параметра Rz от 40 до 0,63 мкм за 3—5 переходов

в течение 10 ч.

Для проведения грубой очистки рекомендуется использовать

абразивные частицы с большой массой. Оптимальное соотношение

рабочей среды и деталей по насыпной массе в зависимости от

назначения обработки 1 : 1—5 : 1. В этом случае происходит

максимальный съем металла.

28

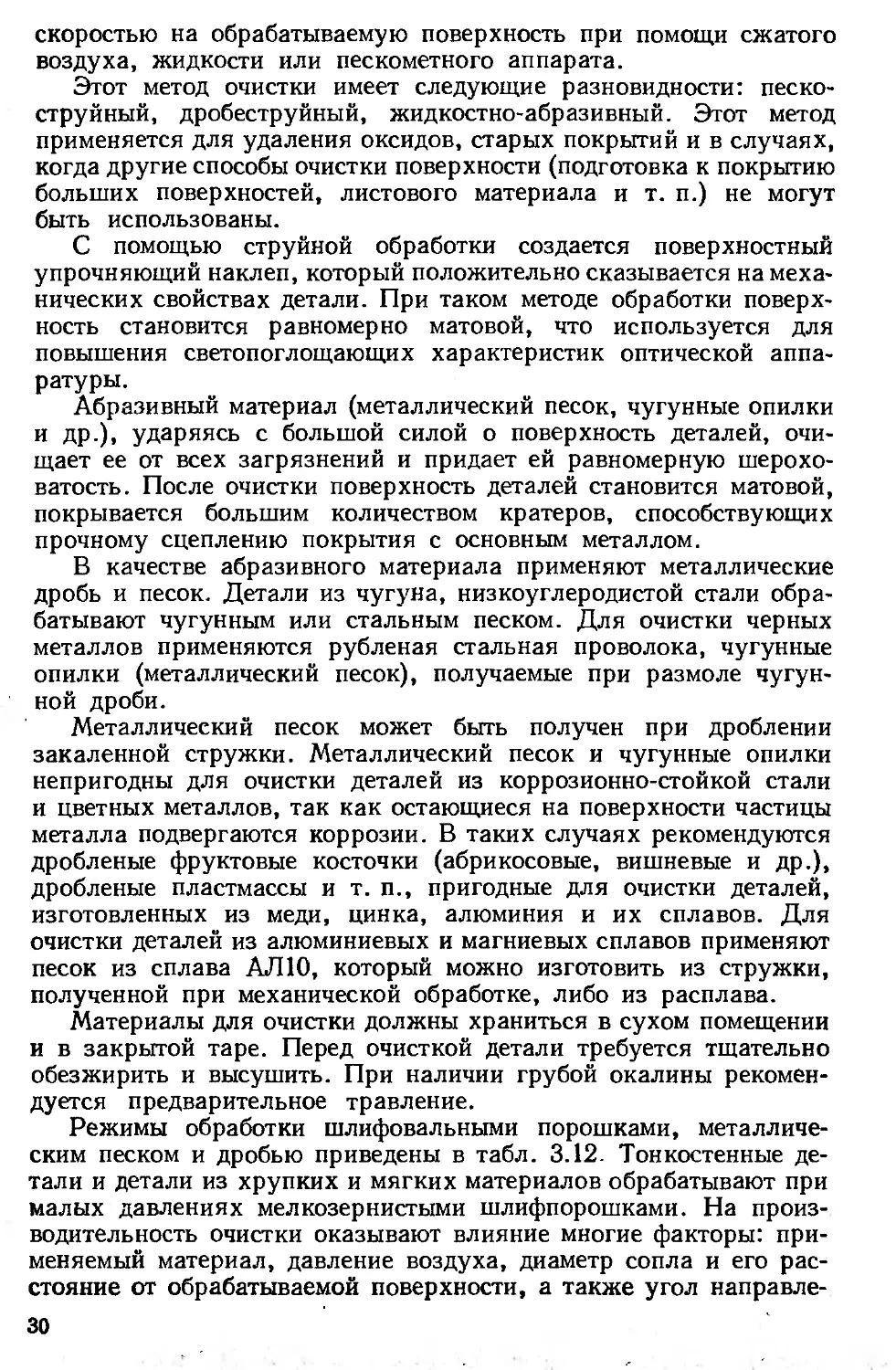

3.12. Режимы струйно-абразивиой обработки

Толщина стенок де- талей, мм Внд обработки Размер зерен, мм Давление воздуха, МПа

До 1 3 Св. 3 Обработка шлифовальным порошком 0,20—0,16 0,05—0,15 0,15—0,25 0,3—0,4

До 1 2,5 5 Св. 5 Обработка металлическим песком или дробью 0,15—0,30 0,3—0,5 0,8—1,0 0,8—1,5 До 0,5 0,5 0,6 0,6

Вибрационная обработка деталей может осуществляться влаж-

ным и мокрым способами. При влажном способе количество

рабочей жидкости составляет до 20 % объема контейнера. При

мокром способе отходы удаляются промывкой контейнера во

время работы. Промывка может быть периодической — раство-

рами высокой концентрации и непрерывной — растворами низ-

кой концентрации. В зависимости от назначения обработки и ма-

териала обрабатываемой детали применяют кислые^ нейтральные

и щелочные среды.

Режимы обработки (амплитуда и частота вибрации) выбираются

в зависимости от назначения обработки; при более грубых ра-

ботах амплитуда берется большей и частота вибрации—меньшей,

для отделочных работ — наоборот. Оптимальные значения ча-

стоты вибрации для шлифования 1000—1500 и для полирования —

2200—3000 колебаний в минуту, амплитуды вибрации до 5 мм

при шлифовании и 1—3 мм при полировании. Необходимо иметь

в виду, что при виброабразивной обработке происходит съем

части металла по контуру и в отверстиях, поэтому необходим

припуск на обработку 0,002—0,005 мм.

В качестве рабочей среды применяют бой шлифовальных кру-

гов, абразивные гранулы различных формы и размеров, шлиф-

порошок. Для очистки поверхности деталей и снятия заусенцев

используют бой шлифовальных кругов твердостью СТ2—Т2, для

отделки деталей — ВТ1—ВТ2. Наиболее распространенным ма-

териалом является электрокорунд. При виброполировании при-

меняют мягкие искусственные материалы — оксиды железа, хрома,

алюминия и т. п. и природные — мрамор, мел, гранит и др.

Наиболее употребительные размеры гранул 8—40 мм. В качестве

вспомогательного к основному абразивному материалу часто

добавляются кусочки резины, деревянные, войлочные или фетро-

вые кубики и др.

Струйно-абразивная обработка заключается в очистке поверх-

ности струей абразивного материала, подаваемого с большой

29

скоростью на обрабатываемую поверхность при помощи сжатого

воздуха, жидкости или пескометного аппарата.

Этот метод очистки имеет следующие разновидности: песко-

струйный, дробеструйный, жидкостно-абразивный. Этот метод

применяется для удаления оксидов, старых покрытий и в случаях,

когда другие способы очистки поверхности (подготовка к покрытию

больших поверхностей, листового материала и т. п.) не могут

быть использованы.

С помощью струйной обработки создается поверхностный

упрочняющий наклеп, который положительно сказывается на меха-

нических свойствах детали. При таком методе обработки поверх-

ность становится равномерно матовой, что используется для

повышения светопоглощающих характеристик оптической аппа-

ратуры.

Абразивный материал (металлический песок, чугунные опилки

и др.), ударяясь с большой силой о поверхность деталей, очи-

щает ее от всех загрязнений и придает ей равномерную шерохо-

ватость. После очистки поверхность деталей становится матовой,

покрывается большим количеством кратеров, способствующих

прочному сцеплению покрытия с основным металлом.

В качестве абразивного материала применяют металлические

дробь и песок. Детали из чугуна, низкоуглеродистой стали обра-

батывают чугунным или стальным песком. Для очистки черных

металлов применяются рубленая стальная проволока, чугунные

опилки (металлический песок), получаемые при размоле чугун-

ной дроби.

Металлический песок может быть получен при дроблении

закаленной стружки. Металлический песок и чугунные опилки

непригодны для очистки деталей из коррозионно-стойкой стали

и цветных металлов, так как остающиеся на поверхности частицы

металла подвергаются коррозии. В таких случаях рекомендуются

дробленые фруктовые косточки (абрикосовые, вишневые и др.),

дробленые пластмассы и т. п., пригодные для очистки деталей,

изготовленных из меди, цинка, алюминия и их сплавов. Для

очистки деталей из алюминиевых и магниевых сплавов применяют

песок из сплава АЛЮ, который можно изготовить из стружки,

полученной при механической обработке, либо из расплава.

Материалы для очистки должны храниться в сухом помещении

и в закрытой таре. Перед очисткой детали требуется тщательно

обезжирить и высушить. При наличии грубой окалины рекомен-

дуется предварительное травление.

Режимы обработки шлифовальными порошками, металличе-

ским песком и дробью приведены в табл. 3.12. Тонкостенные де-

тали и детали из хрупких и мягких материалов обрабатывают при

малых давлениях мелкозернистыми шлифпорошками. На произ-

водительность очистки оказывают влияние многие факторы: при-

меняемый материал, давление воздуха, диаметр сопла и его рас-

стояние от обрабатываемой поверхности, а также угол направле-

30

ния струи. Рекомендуемые углы атаки струи при обработке

плоских поверхностей 45—60°.

Детали очищают в камерах и аппаратах различной конструк-

ции. Мелкие детали могут быть очищены в барабанах, в которые

под давлением подается абразивный материал.

Гидроабразивной обработкой называется операция очистки

поверхности деталей струей суспензии, состоящей из воды и

абразивных материалов.

При обработке стальных деталей применяется пульпа, со-

стоящая из 30 % песка и 70 % воды; для цветных металлов —

пульпа из 20 % песка и 80 % воды. Чтобы предохранить детали

после гидропескоструйной очистки от коррозии, в пульпу добав-

ляют кальцинированную соду, нитрит натрия, мыло и т. п.

Производительность гидропескоструйной очистки зависит от

давления воздуха, скорости и угла падения струи, а также от

зернистости и концентрации абразивного материала в жидкости.

Чем больше давление воздуха и чем крупнее зерно, тем выше

производительность. Для каждой зернистости существует опти-

мальное давление воздуха. При размере зерна 40—28 мкм при-

меняют давление 0,5 МПа, а при 125—100 мкм — давление 6—

9 МПа. Давление жидкости не оказывает влияния на чистоту по-

верхности. Расстояние сопла от обрабатываемой поверхности

должно быть в пределах 50—100 мм, а угол направления струи —

в пределах 35—45°. При угле 30—3510 происходит полирование

поверхности.

Микрорельеф поверхности при гидропескоструйной обработке

получается мельче и более равномерным по сравнению с обдувкой

сухим песком. Имеются данные, что износостойкость гидрополи-

рованных деталей на 25—30 % выше, чем механически полиро-

ванных. Усталостная прочность стали, обработанной гидропо-

лированием, повышается на 15 %.

ГЛАВА 4. ХИМИЧЕСКОЕ И ЭЛЕКТРОХИМИЧЕСКОЕ

ОБЕЗЖИРИВАНИЕ ПОВЕРХНОСТИ

§ 4.1. ОБЕЗЖИРИВАНИЕ ОРГАНИЧЕСКИМИ

РАСТВОРИТЕЛЯМИ

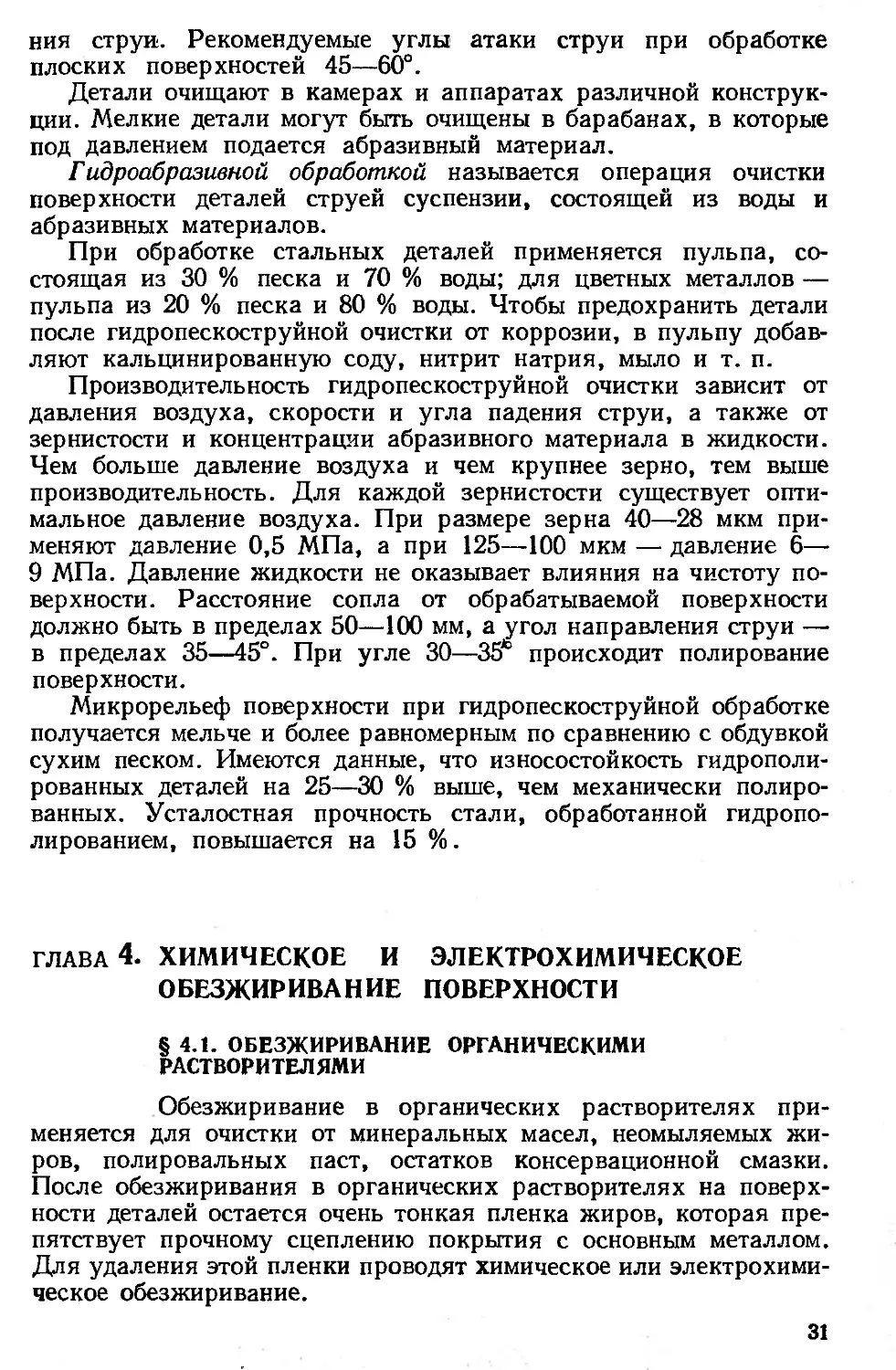

Обезжиривание в органических растворителях при-

меняется для очистки от минеральных масел, неомыляемых жи-

ров, полировальных паст, остатков консервационной смазки.

После обезжиривания в органических растворителях на поверх-

ности деталей остается очень тонкая пленка жиров, которая пре-

пятствует прочному сцеплению покрытия с основным металлом.

Для удаления этой пленки проводят химическое или электрохими-

ческое обезжиривание.

31

Органические обезжириватели токсичны, использовать их

можно только при наличии специального оборудования и соблю-

дении правил техники безопасности. Пожароопасные растворители

(бензин, керосин, бензол, толуол, ксилол, уайт-спирит и др.)

применять не следует. Их заменяют негорючими хлорированными

углеводородами: трихлорэтиленом, тетрахлорэтиленом, перхлор-

этиленом, четыреххлористым водородом, фреоном.

Растворяющая способность (кг/м2-с) различных растворителей

следующая:

Фреон Ф-113.................4,45

Трихлорэтилен ..............3,10

Ксилол......................2,20

Тетрахлорэтилен ...........1,70

Бензин......................1,30

Уайт-спирит ................0,90

Керосин ....................0,65

В трихлорэтилене можно обезжиривать большинство металлов:

сталь, медь, никель и их сплавы. Из-за большой реакционной

способности в трихлорэтилене не допускается обрабатывать из-

делия, смоченные водой или водными растворами, так как в при-

сутствии водяных паров трихлорэтилен разлагается с образова-

нием соляной кислоты, что может вызвать коррозию аппаратуры и

обезжириваемых деталей. Не разрешается обезжиривать трихлор-

этиленом детали из алюминия и его сплавов и из титана и его

сплавов, используемых в авиастроении, из-за большого выделе-

ния тепла, в результате чего может происходить разложение

реактива с выделением ядовитых соединений.

Водородный показатель (pH) водной вытяжки трихлорэтилена

должен быть не менее 6. Для стабилизации трихлорэтилена в него

добавляют стабилизаторы в количестве 0,01 кг/м3. В качестве

стабилизаторов применяют триэтиламин, монобутиламин, уро-

тропин. Можно применять СТАТ-1 в количестве 5—10 кг/м3.

Для удаления влаги перегонку трихлорэтилена производят в при-

сутствии соды.

Тетрахлорэтилен можно использовать для обезжиривания

всех металлов, в том числе магния и алюминия.

Наиболее универсальными являются фторсодержащие угле-

водороды, например фреон Ф-113. Обезжиривание этими раствори-

телями проводят на оборудовании, исключающем попадание па-

ров в атмосферу.

Недостатки хлорированных углеводородов — их сравнительно

высокая стоимость и высокая токсичность. Однако применение

механизированных и закрытых моечных установок, снабженных

вытяжкой вентиляцией и устройством для регенерации загряз-

ненного растворителя, обеспечивает быстроту, высокое качество

и безопасность мойки. Фторированные углеводороды нетоксичны,

но дефицитны. Режим обработки деталей органическими раствори-

телями в зависимости от характера загрязнений приведен

в табл. 4.1.

Схемы обезжиривания органическими растворителями раз-

личны. Обезжиривание холодными растворителями осуществляется

32

2 Дасоян М.

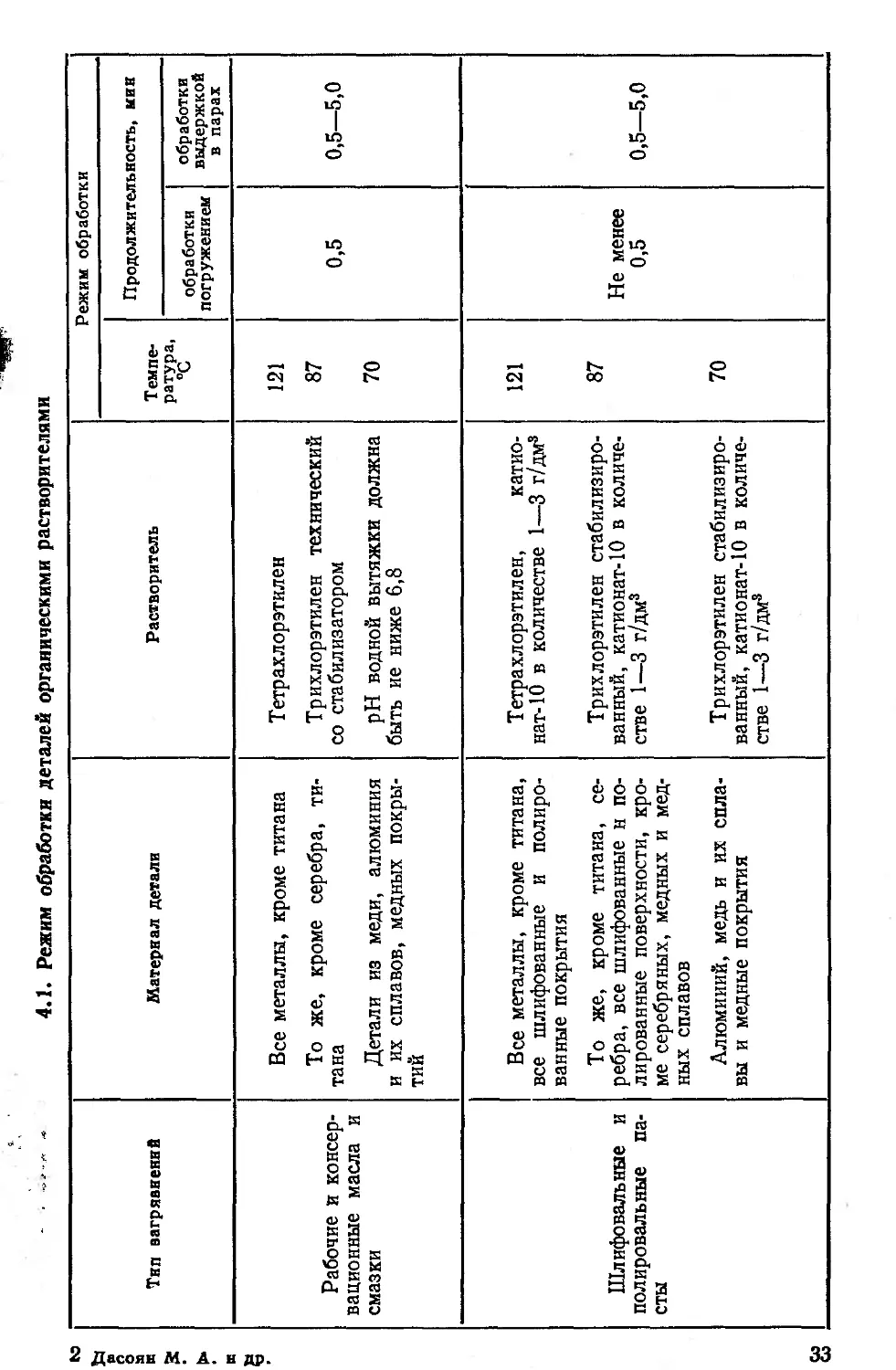

4.1. Режим обработки деталей органическими растворителями

Тип вагряаненнв Материал детали Растворитель Режим обработки

Темпе- ратура, °C Продолжительность, мин

обработки погружением обработки выдержкой в парах

Все металлы, кроме титана Тетрахлорэтилен 121

Рабочие и консер- вационные масла и смазки То же, кроме серебра, ти- тана Детали из меди, алюминия и их сплавов, медных покры- тий Трихлорэтилен технический со стабилизатором pH водной вытяжки должна быть ие ниже 6,8 87 70 0,5 0,5—5,0

Все металлы, кроме титана, все шлифованные и полиро- ванные покрытия Тетрахлорэтилен, нат-10 в количестве 1- катио- -3 г/дм3 121

Шлифовальные и полировальные па- сты То же, кроме титана, се- ребра, все шлифованные н по- лированные поверхности, кро- ме серебряных, медных и мед- ных сплавов Трихлорэтилен стабилизиро- ванный, катионат-10 в количе- стве 1—3 г/дм3 87 Не менее 0,5 0,5—5,0

Алюминий, медь и их спла- вы и медные покрытия Трихлорэтилен стабилизиро- ванный, катионат-10 в количе- стве 1—3 г/дм3 70

погружением, протиркой, обрызгиванием металлических деталей.

При обработке погружением детали обрабатывают последова-

тельно в двух-трех ваннах.

Горячее обезжиривание (в парах) производят при темпера-

туре, близкой к точке кипения растворителя. Горячее обезжири-

вание производят в специальной аппаратуре, не допускающей

утечки растворителя.

Применяют двухфазные системы, состоящие из слоя воды и

слоя растворителя, не смешивающегося с водой. Такие системы

успешно применяют в случаях, когда используются водораство-

римые смазки и нельзя для обезжиривания нагревать изделие,

а также в небольших цехах, где экономически нецелесообразны

установки для обезжиривания в парах.

Применяют также струйное обезжиривание, продолжитель-

ность обработки при этом составляет 3—15 мин.

§ 4.2. ХИМИЧЕСКОЕ ОБЕЗЖИРИВАНИЕ

По происхождению жировые загрязнения бывают двух

видов: жиры животного и растительного происхождения, пред-

ставляющие собой сложные эфиры глицерина и высших жирных

кислот (стеариновой, пальмитиновой) и минеральные (нефтяные)

масла, состоящие из смеси углеводородов (парафин, вазелин).

Обезжиривание применяют для снятия с поверхности деталей

жировых загрязнений. Жиры животного и растительного про-

исхождения являются омыляемыми, так как, вступая во взаимо-

действие со щелочными растворами, образуют растворимые в воде

мыла. Например, реакция взаимодействия стеарина (одна из

составляющих частей сала) с гидроксидом натрия (едким натром):

(С^НзвСОО^СзНб + 3NaOH = 3C17HSBCOONa + СзНв(ОН)3

приводит к образованию растворимой натриевой соли стеарино-

вой кислоты — стеарата натрия (мыла), которая образует с водой

коллоидный раствор. Минеральные масла являются неомыляе-

мыми, и их можно удалить только специальными органическими

растворителями или моющими средствами.

Химическое обезжиривание заключается в том, что под воз-

действием щелочи жиры омыляются и переходят в раствор, а ми-

неральные масла в присутствии специальных поверхностно-ак-

тивных веществ — эмульгаторов — образуют эмульсию.

К веществам, входящим в состав обезжиривающих растворов,

предъявляются особые требования. Они должны хорошо удалять

жировые пленки, не должны вызывать коррозии обрабатываемых

деталей и должны хорошо смываться при промывке водой.

Растворы для химического обезжиривания обычно содержат

щелочи, фосфаты, силикаты, мыла, различные синтетические

моющие вещества — поверхностно-активные вещества (синтанол

ДС-10, синтамид-5 и др.), эмульгаторы — органические соедине-

34

ния с большой молекулярной массой (желатин, декстрин), каль-

цинированную соду.

По степени щелочности обезжиривающие растворы можно

разделить на три группы: сильнощелочные для грубой очистки

стальных деталей (pH 12—14); среднещелочные для очистки

деталей перед нанесением покрытий (pH И—12); слабощелочные

для обезжиривания цветных и легких металлов (pH 10—11).

Для обезжиривания металлов, растворяющихся в щелочах

алюминия, цинка, олова, применяют растворы на Основе слабо-

гидролизующихся щелочных солей — кальцинированной соды,

карбоната калия (поташа), тринатрийфосфата.

При химическом обезжиривании следует применять разбав-

ленные растворы щелочей\так как концентрированные щелочные

растворы обладают способностью образовывать оксидные пленки

на поверхности деталей, изготовленных из стали, меди и медных

сплавов. Повышенное содержание щелочи может вызвать пассива-

цию и коррозию изделий. Коррозия легких металлов происходит

при pH 10, коррозия цветных металлов — при pH > 12,5. Фос-

фаты натрия Na2PO4 и Ма4Р2О7 образуют щелочную среду в ре-

зультате гидролиза; обладают буферными свойствами, поддержи-

вая концентрацию водородных ионов при изменении состава

раствора. Они также обладают поверхностно-активными свой-

ствами: пептизируют загрязнения. Фосфаты уменьшают жест-

кость воды, образуя комплексные соединения с солями каль-

ция и магния.

Из фосфатов наилучшими обезжиривающими свойствами обла-

дают ортофосфаты и полифосфаты; концентрацию последних

берут в 2—3 раза меньше.

Силикат натрия (жидкое стекло) znNa2O.nSiO2 кроме мягкого

щелочного действия оказывает ингибирующее и эмульгирующее

действие. Силикаты при гидролизе образуют нерастворимую

кремниевую кислоту, находящуюся в коллоидном состоянии,

способность которой диспергировать твердое вещество улучшает

качество очистки поверхностей и предотвращает повторное осажде-

ние загрязнений на поверхность деталей. После обработки в рас-

творах, содержащих силикат натрия, на поверхности металлов

остается тонкая пленка. Фосфаты и силикаты хорошо смываются

водой. Кроме того, в присутствии фосфатов лучше смываются

едкий натр и карбонат натрия. После обезжиривания в растворах

силикатов необходима тщательная промывка деталей в нейтраль-

ной или слегка щелочной воде.

Оптимальная концентрация щелочи зависит не только от

материала детали, но и от наличия в растворе того или иного

поверхностно-активного вещества. Для стальных деталей макси-

мальная концентрация щелочи 100 г/л, для медных — 50 г/л,

а для амфотерных металлов, способных растворяться в щелочных

растворах, обезжиривание проводят в растворах, которые со-

держат соли щелочных металлов, — Na2CO8, Na2SiO8, Na8PO4 и т. д.

2*

35

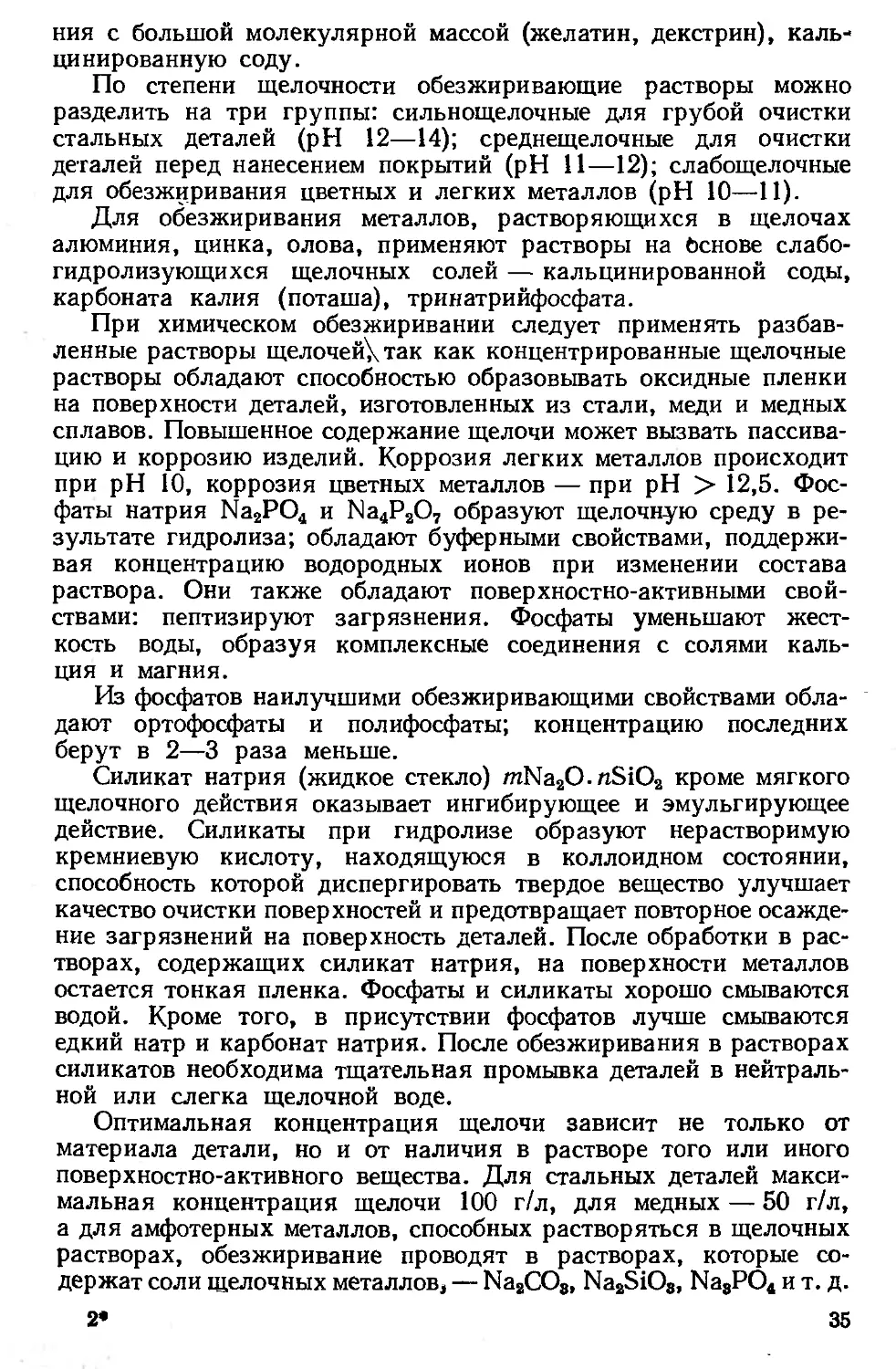

4.2. Состав (г/л) растворов для химического обезжиривания

и режим работы

Компоненты раствора и режим работы Номер раствора

1 2 3 4 5 6

Моющее средство «Лабо- мид» или «Деталин» или «Им- 20—30 — — — — —

NaOH —1 5—15 20—40 8—12 — —

Na3PO4- 12Н2О * ч 15—35 5—15 20—50 —. 15—35

Na2CO3 15—35 — — —, 15—35

Ситанол ДС-10 — 3—5 —. —— —. 3—5

Обезжириватель ДС-10 — — 3—5 —. —, —.

Na2SiO3 — -—' 10—30 — — —.

Стекло натриевое жидкое — — — 25—30 — —

Средство моющее ОСА-1 •—• — •—- — 10—50 —

t, °C 60—80 60—80 50—70 40—70 70—80 60—80

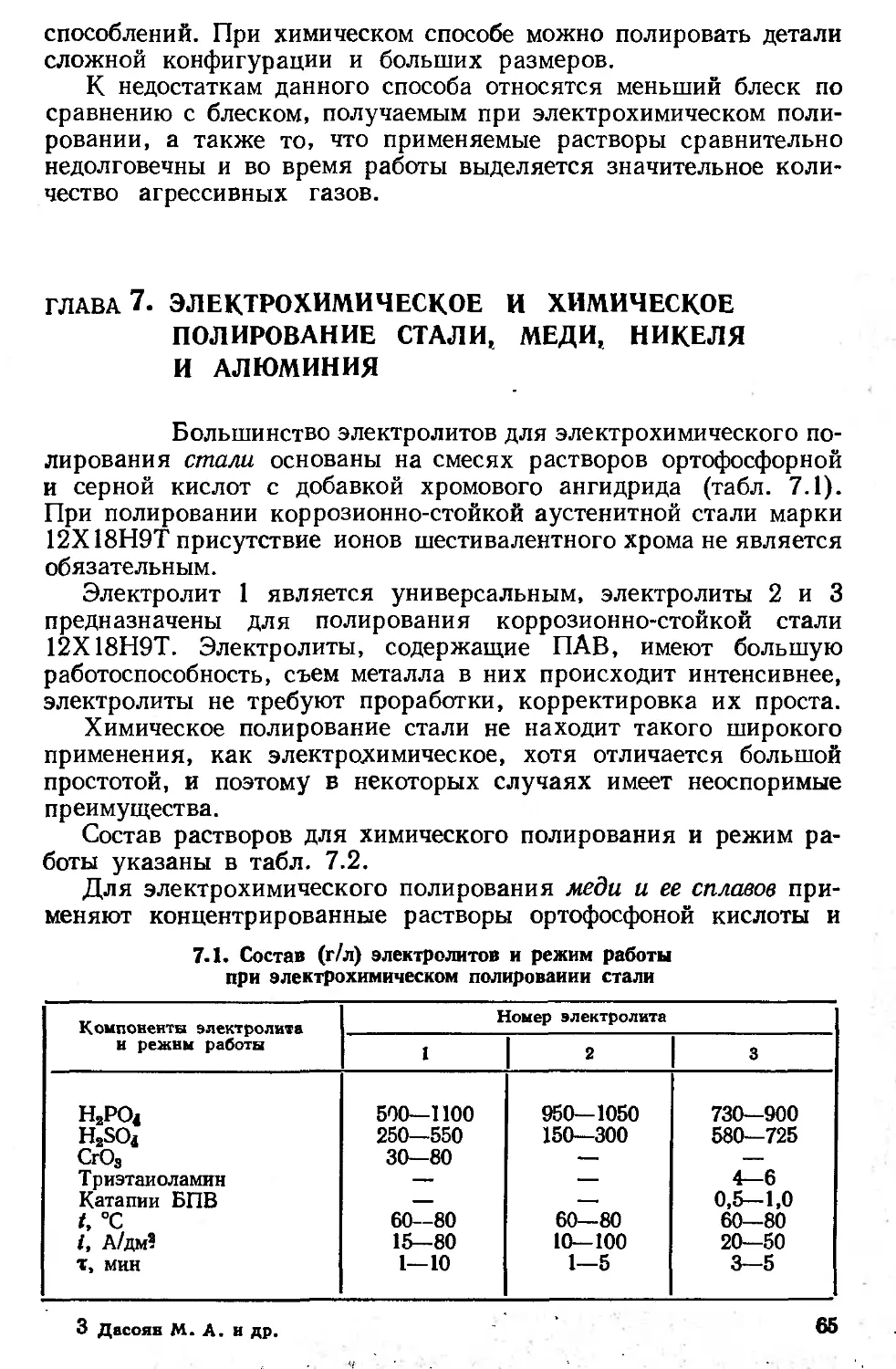

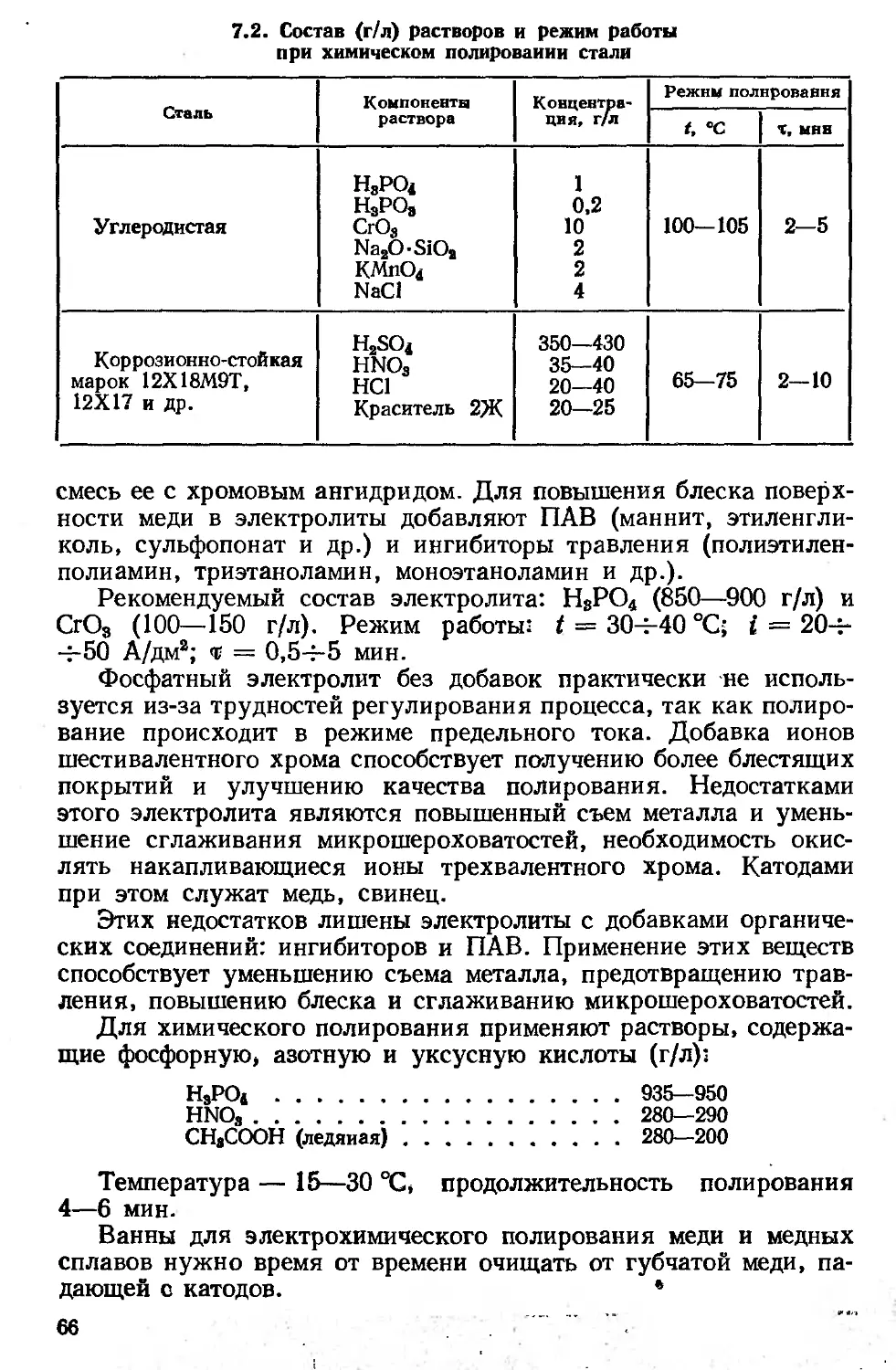

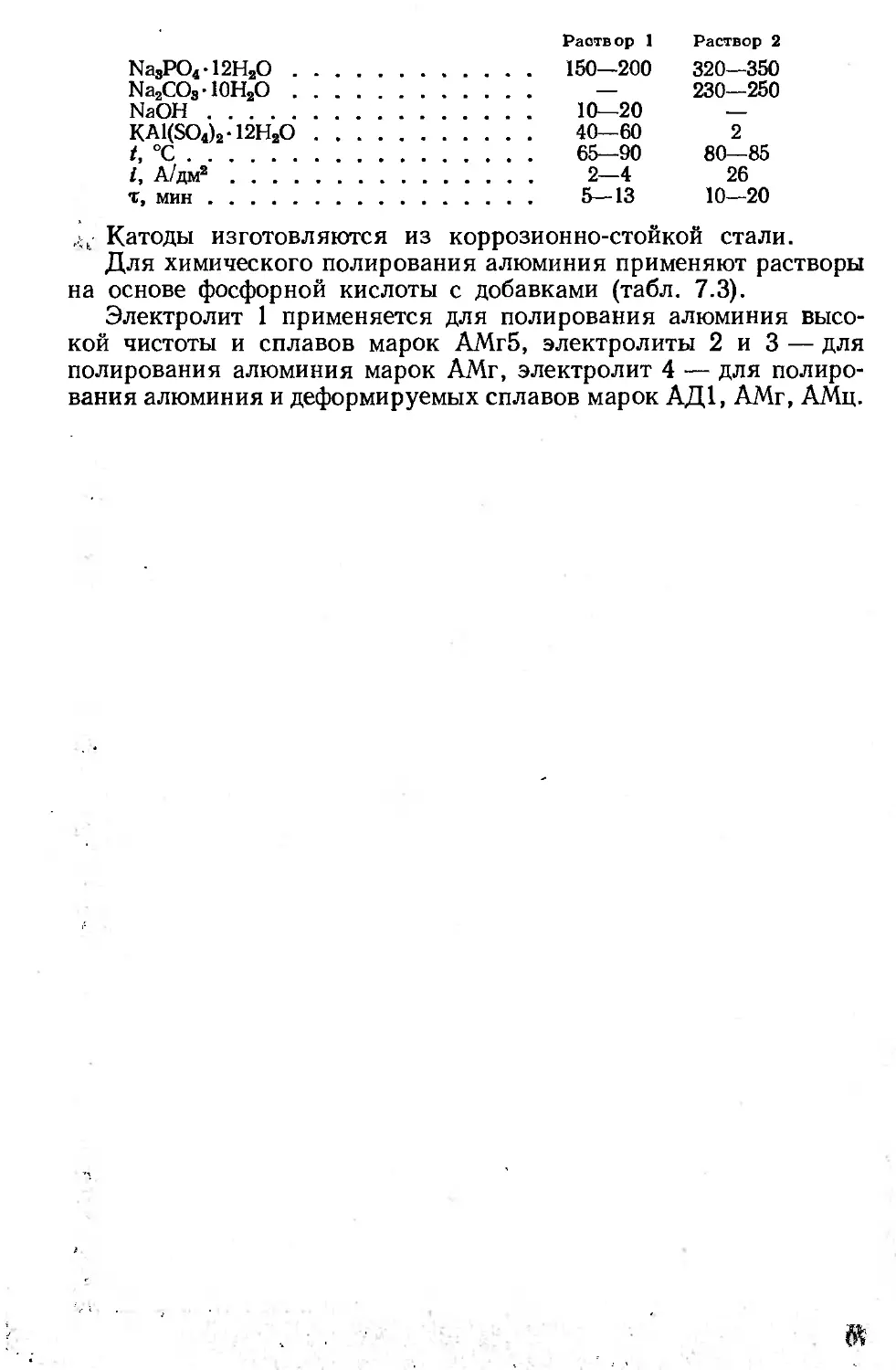

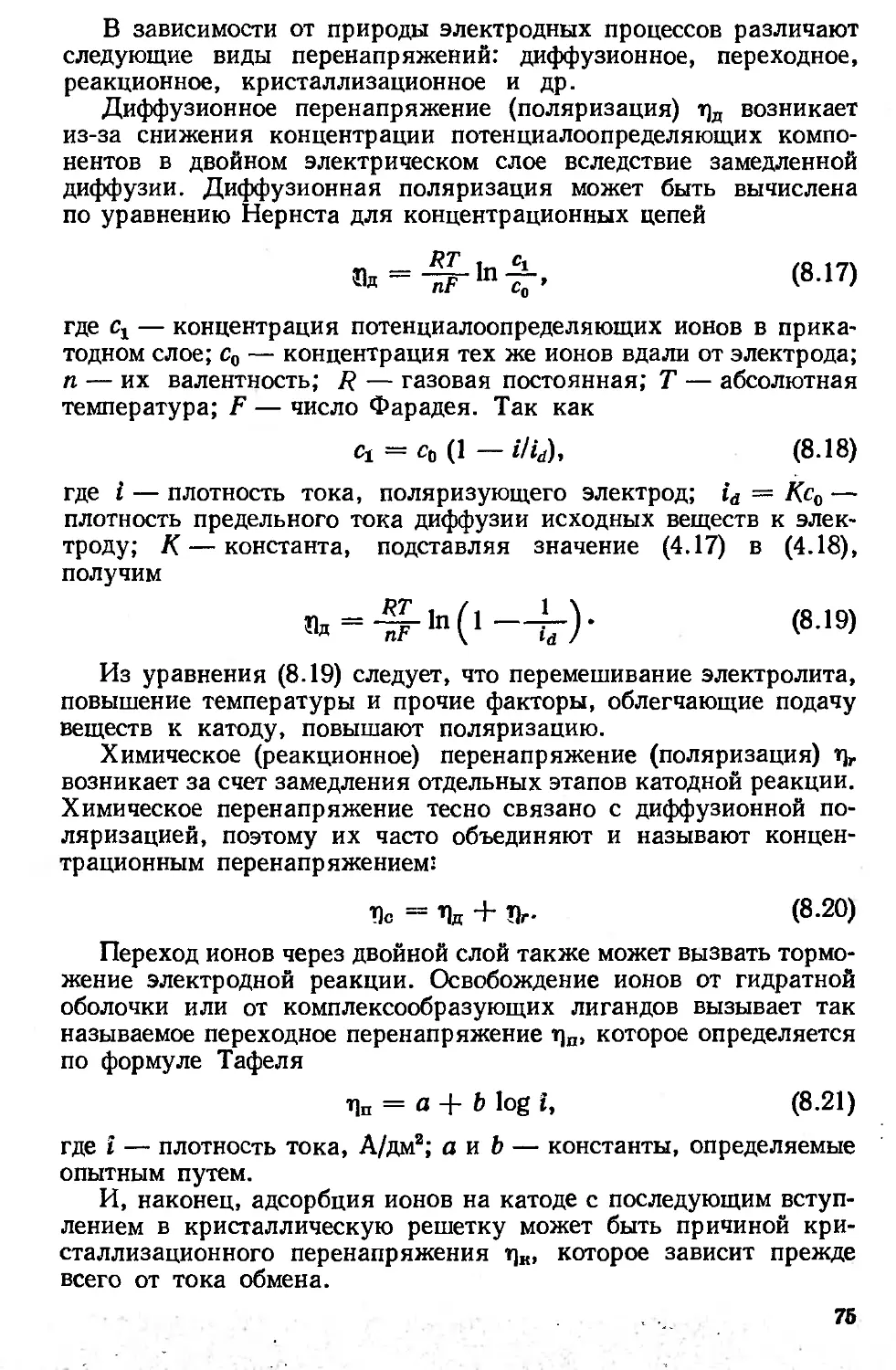

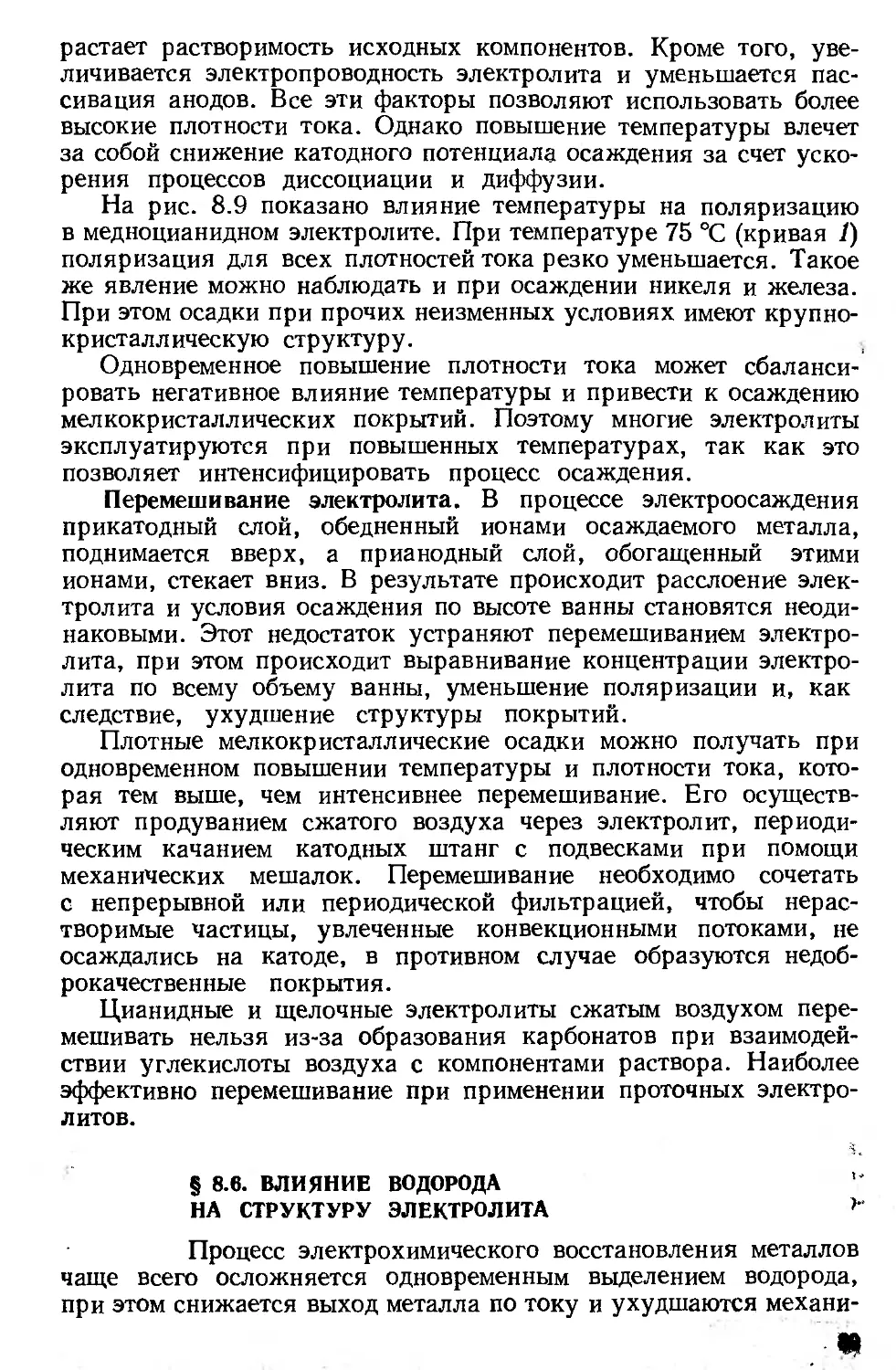

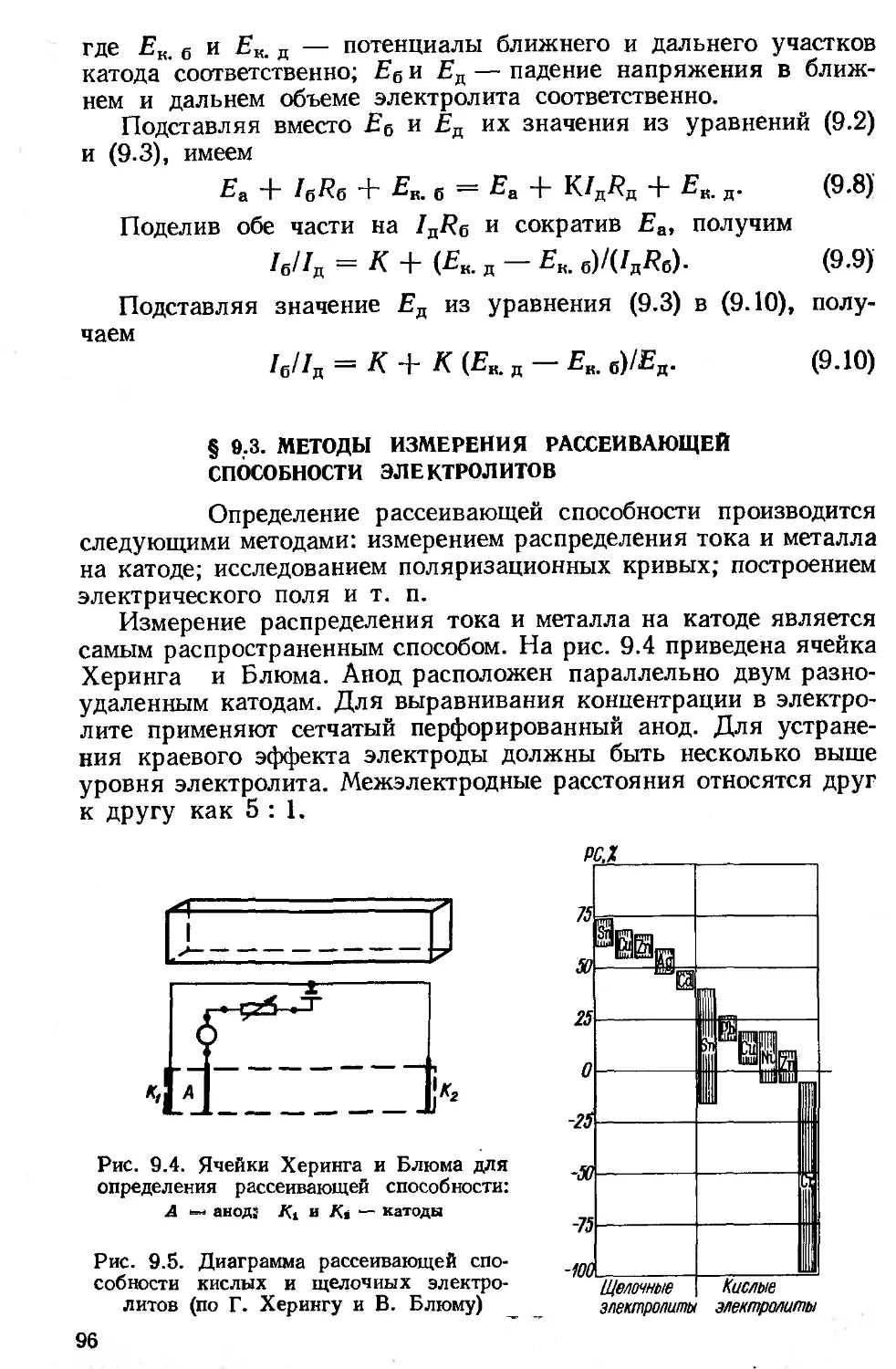

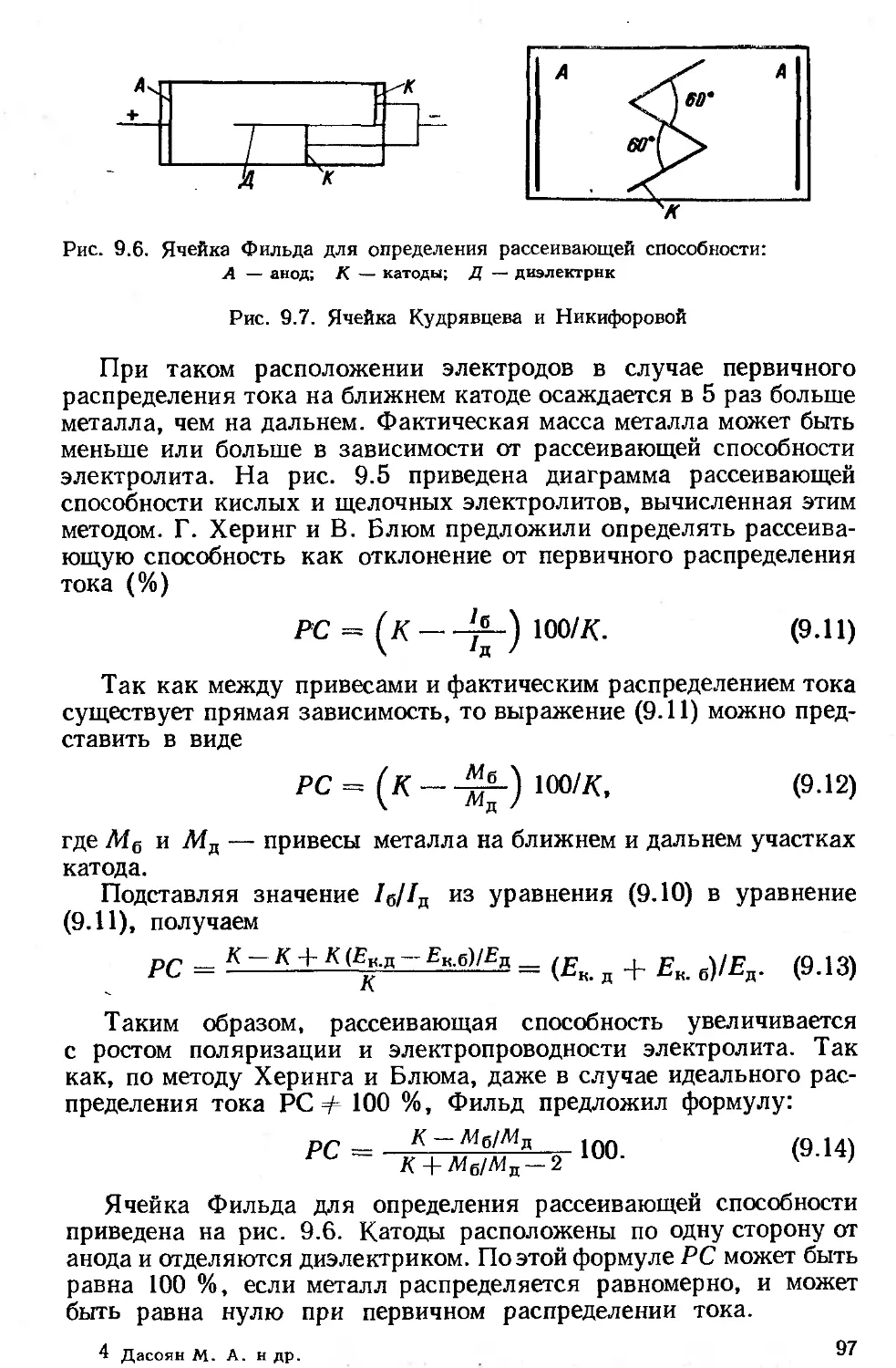

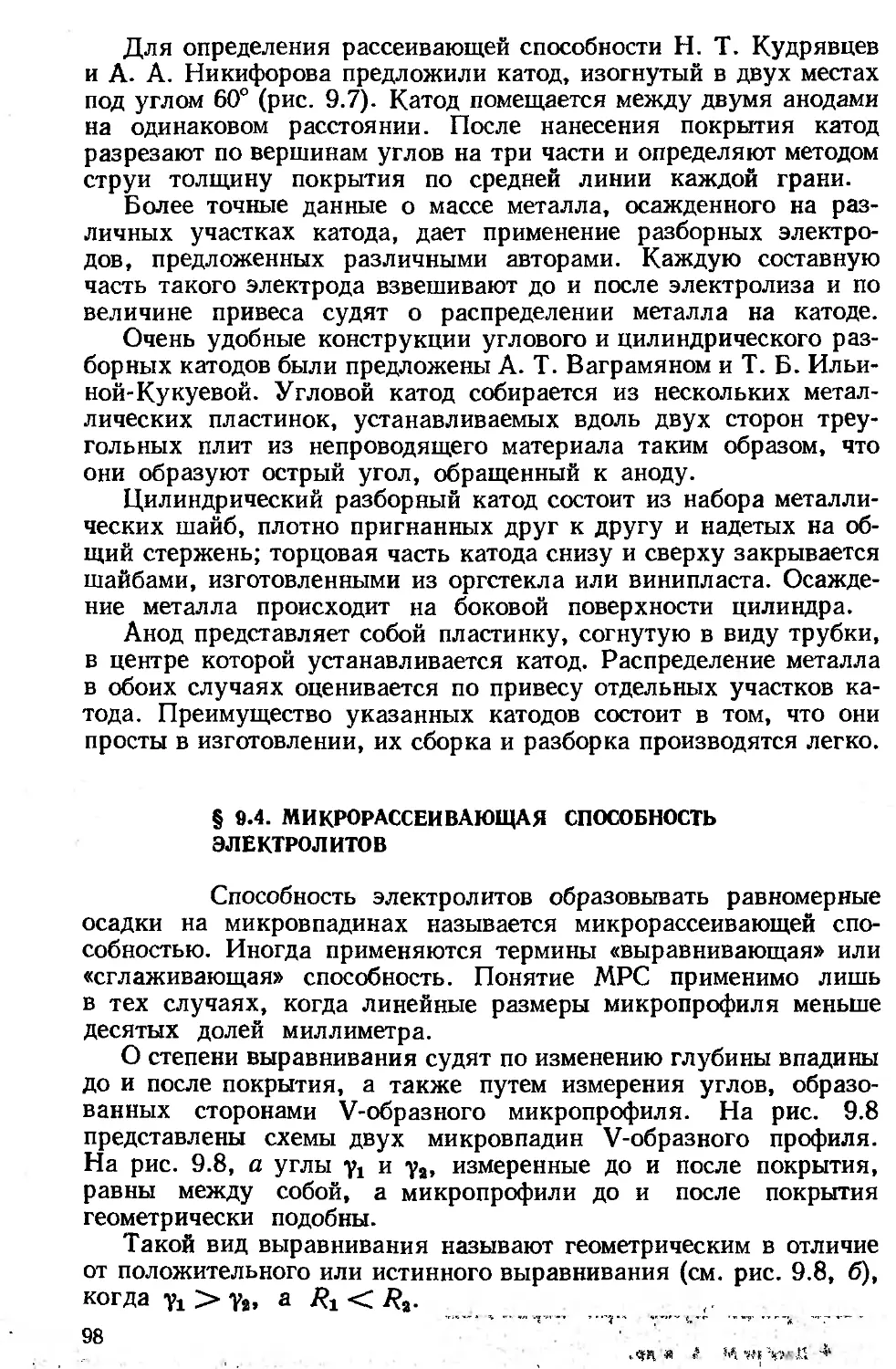

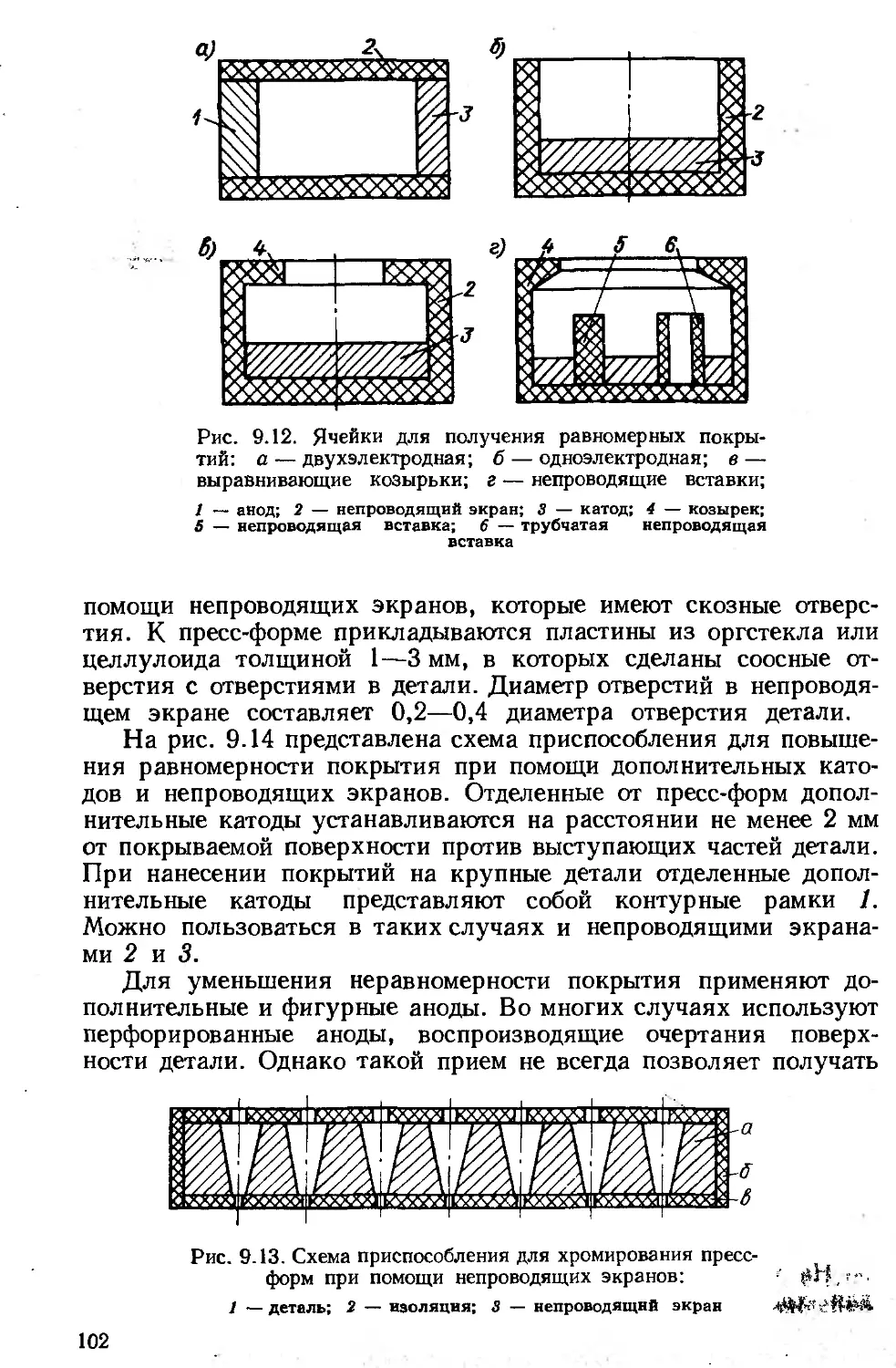

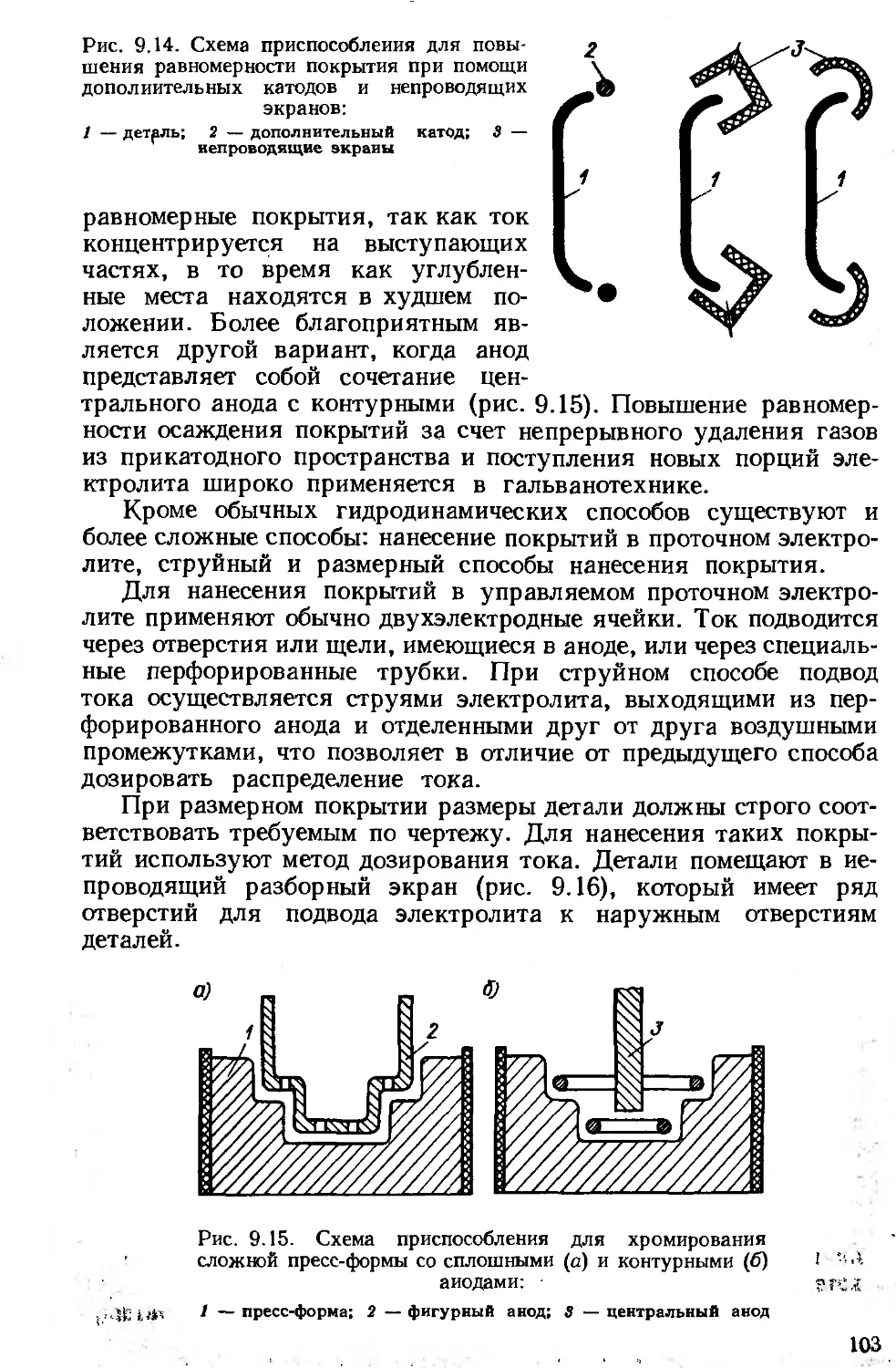

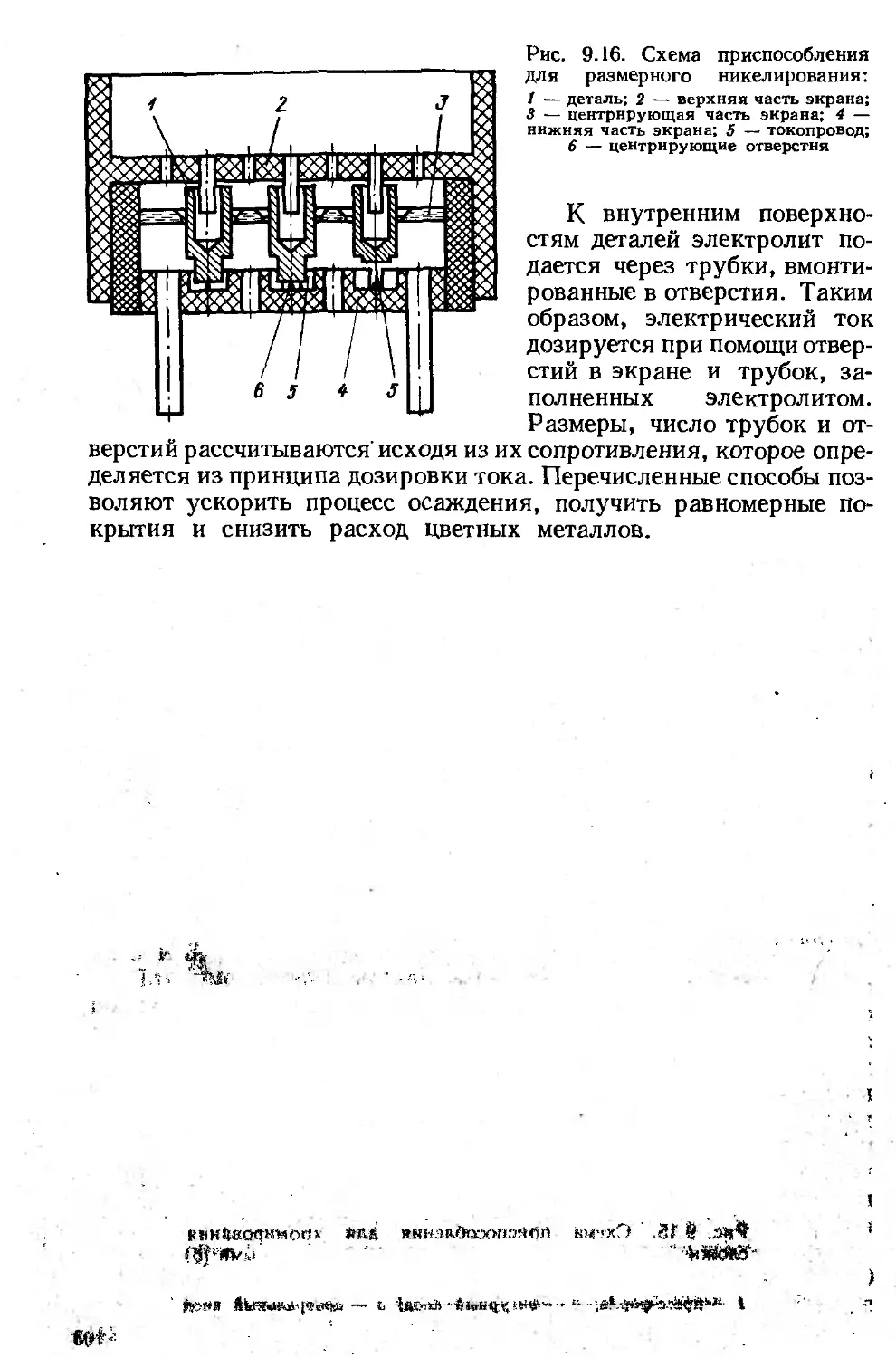

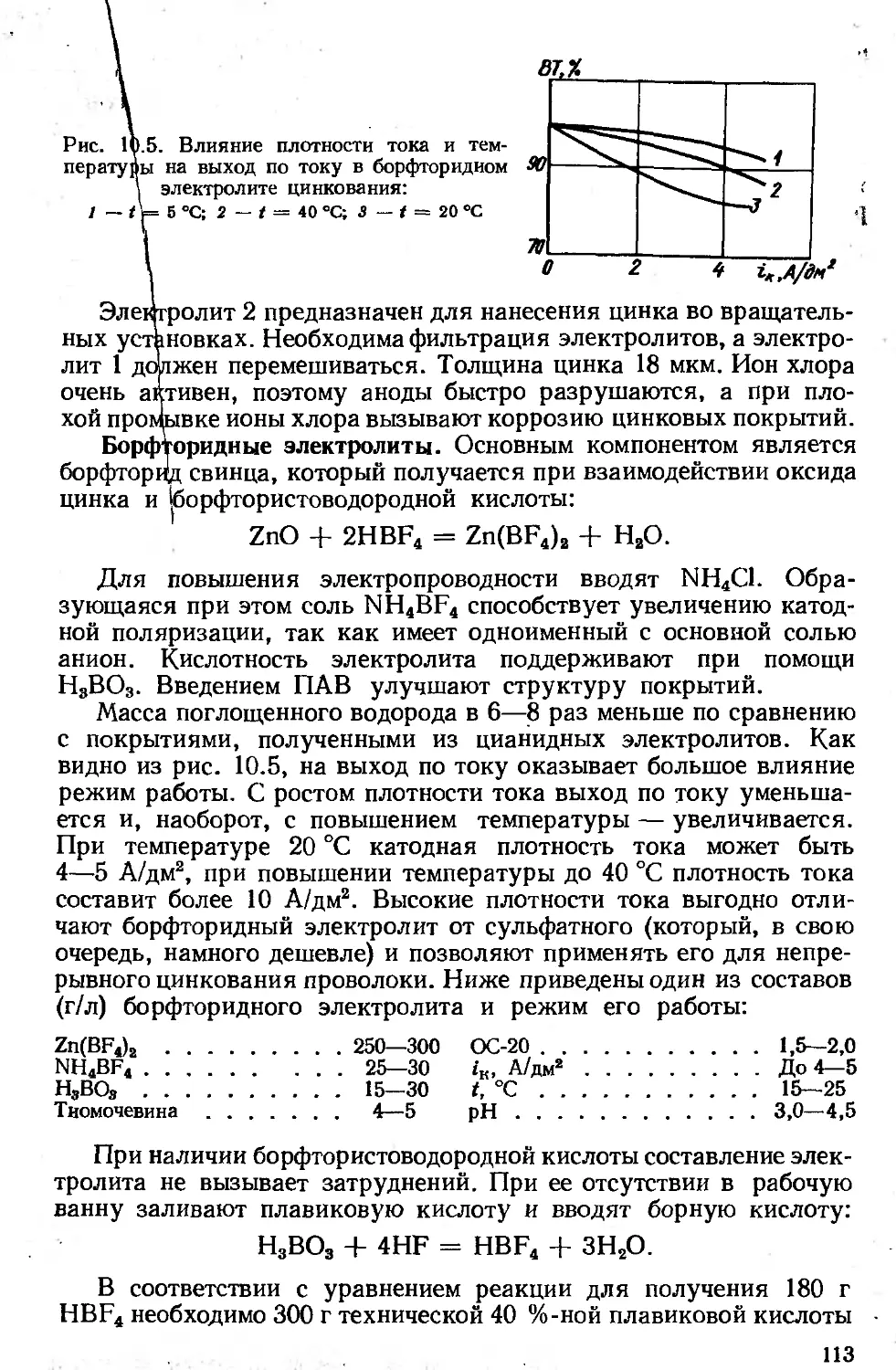

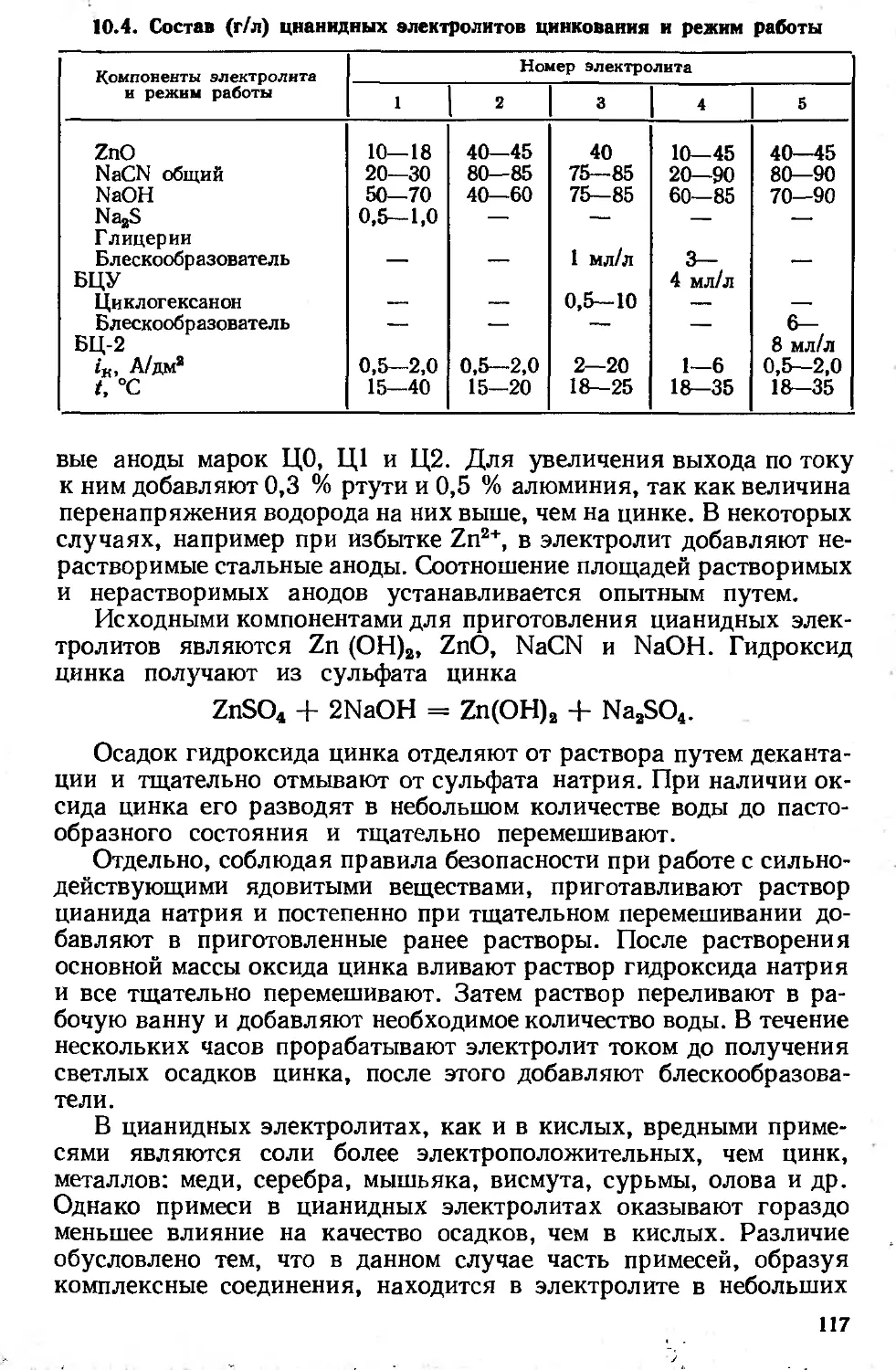

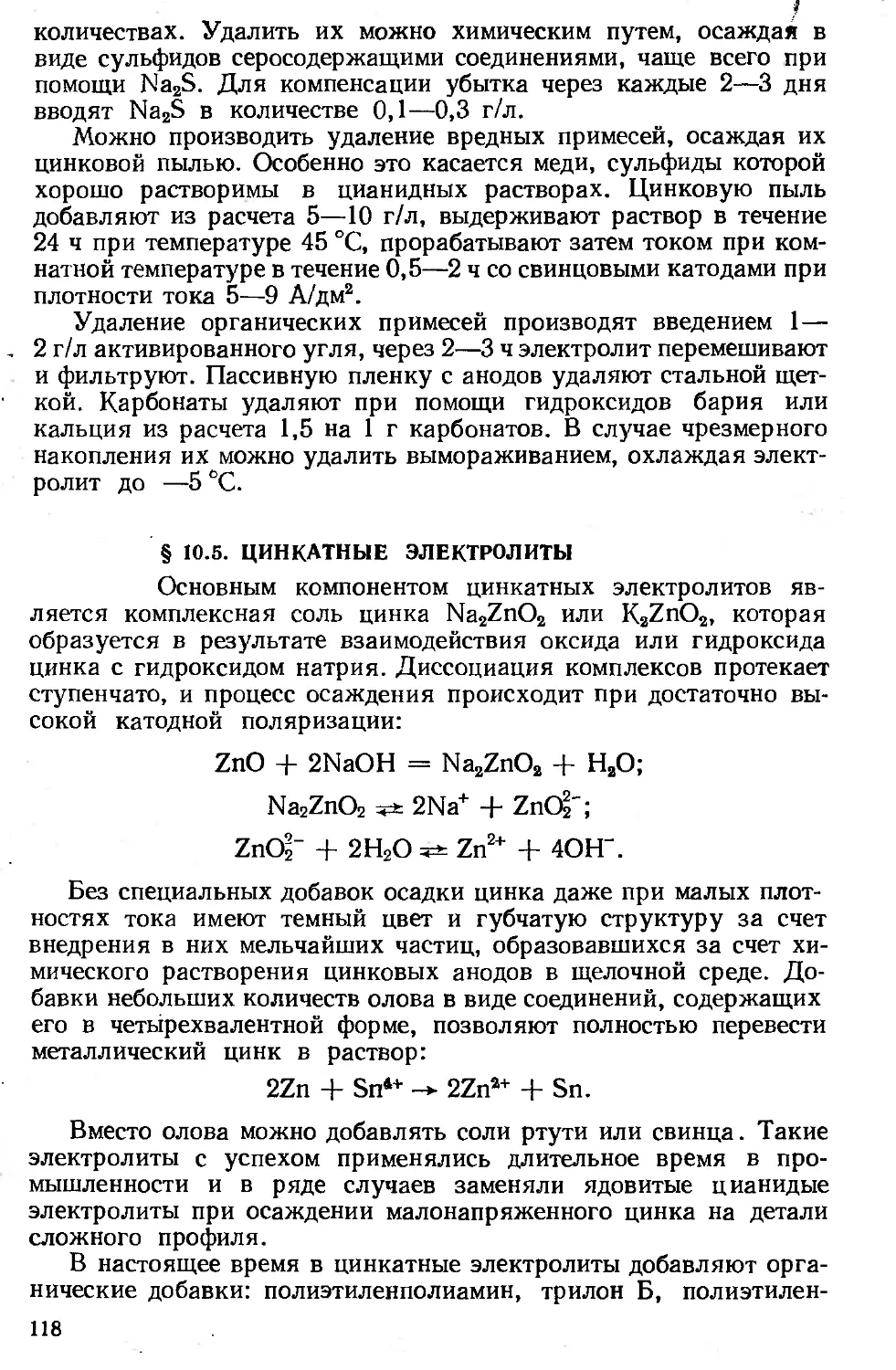

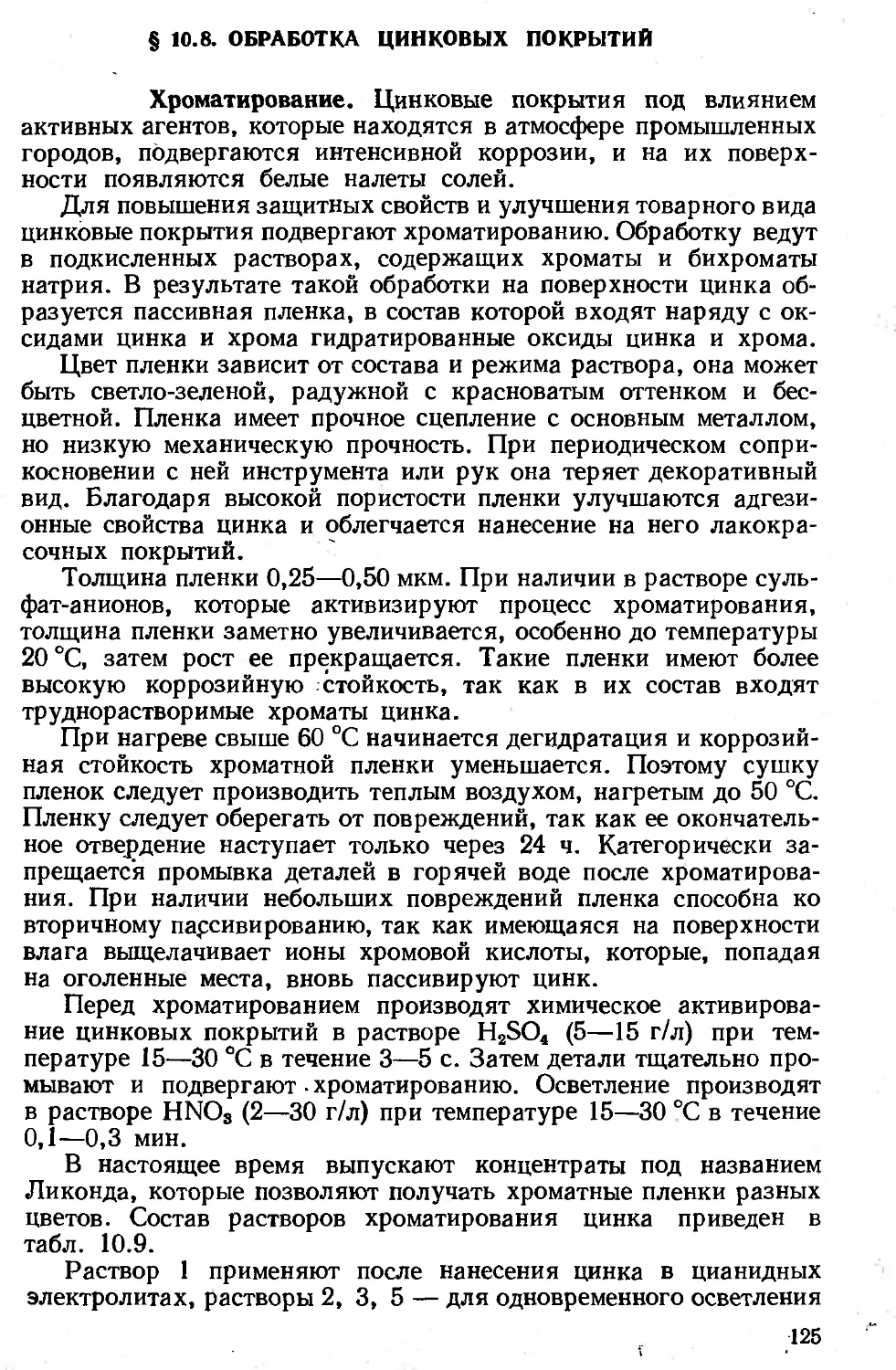

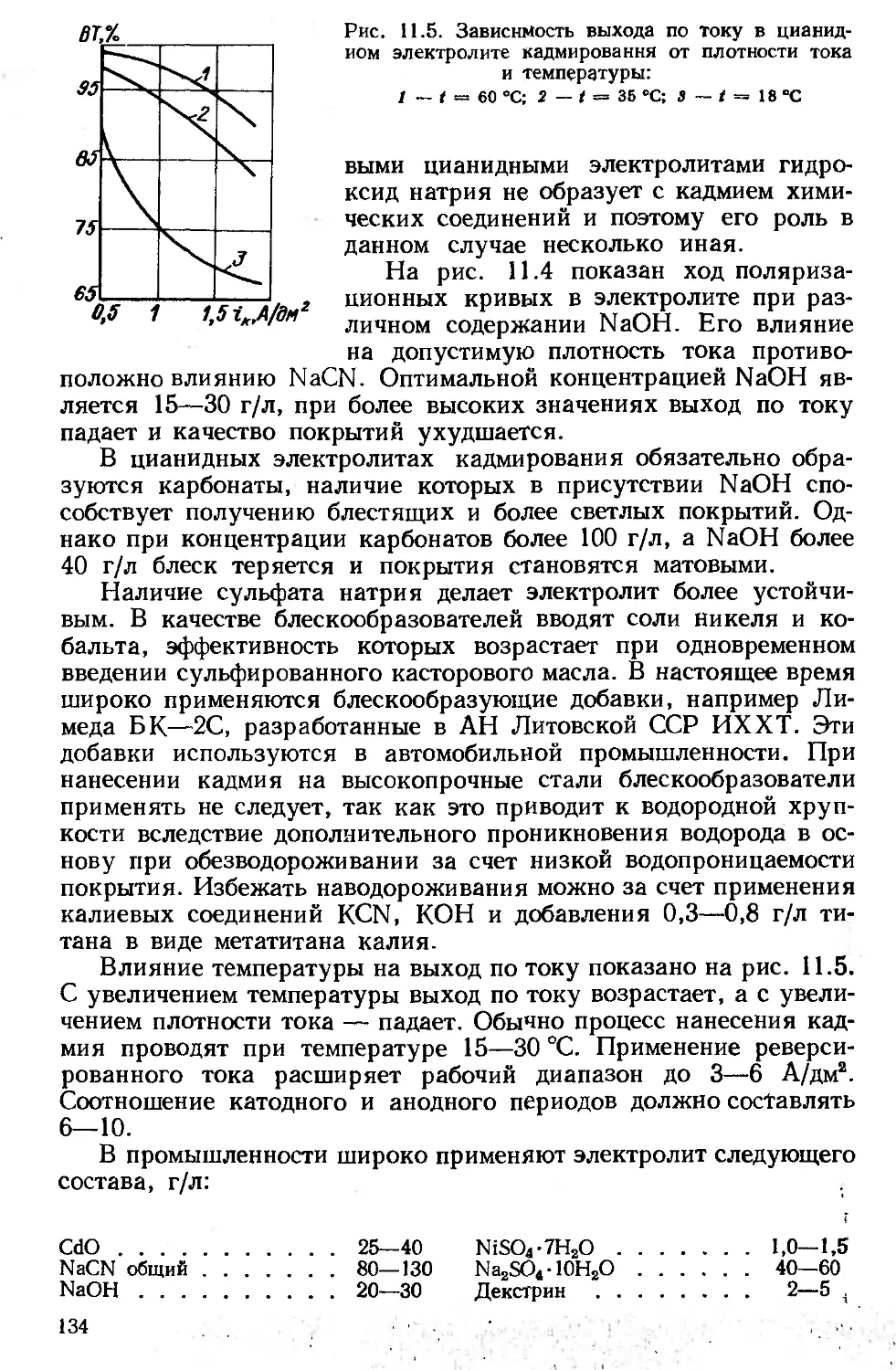

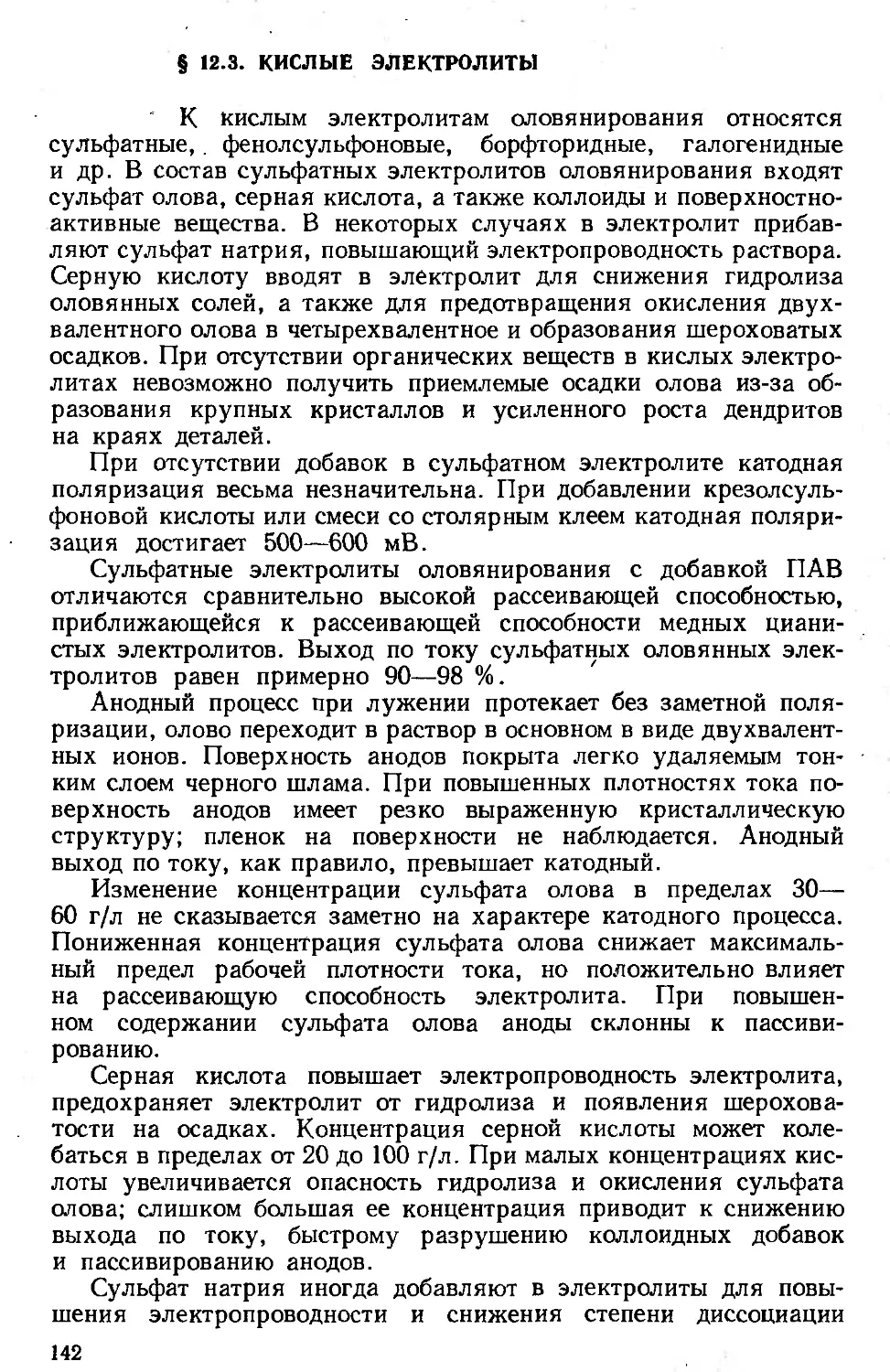

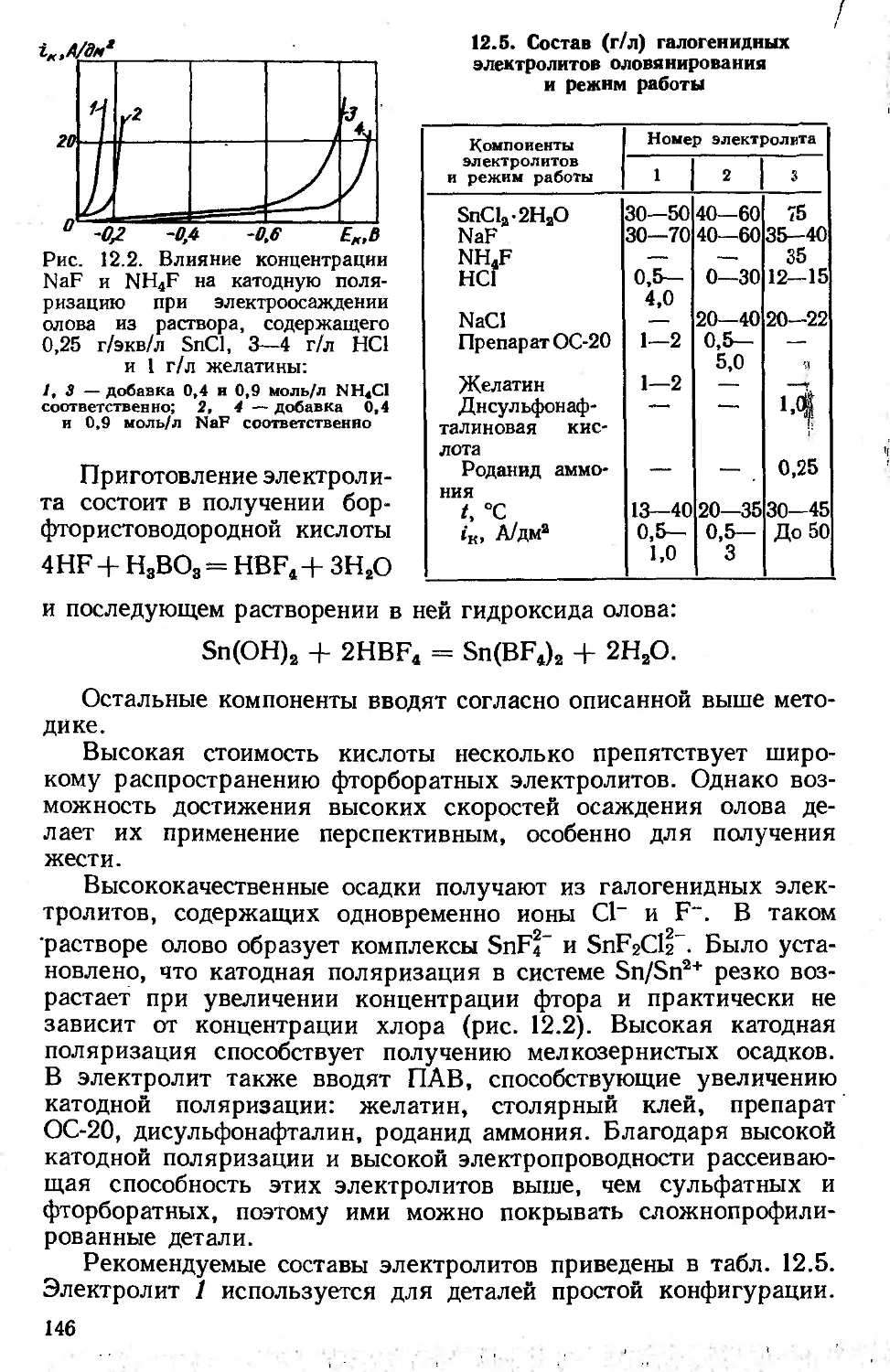

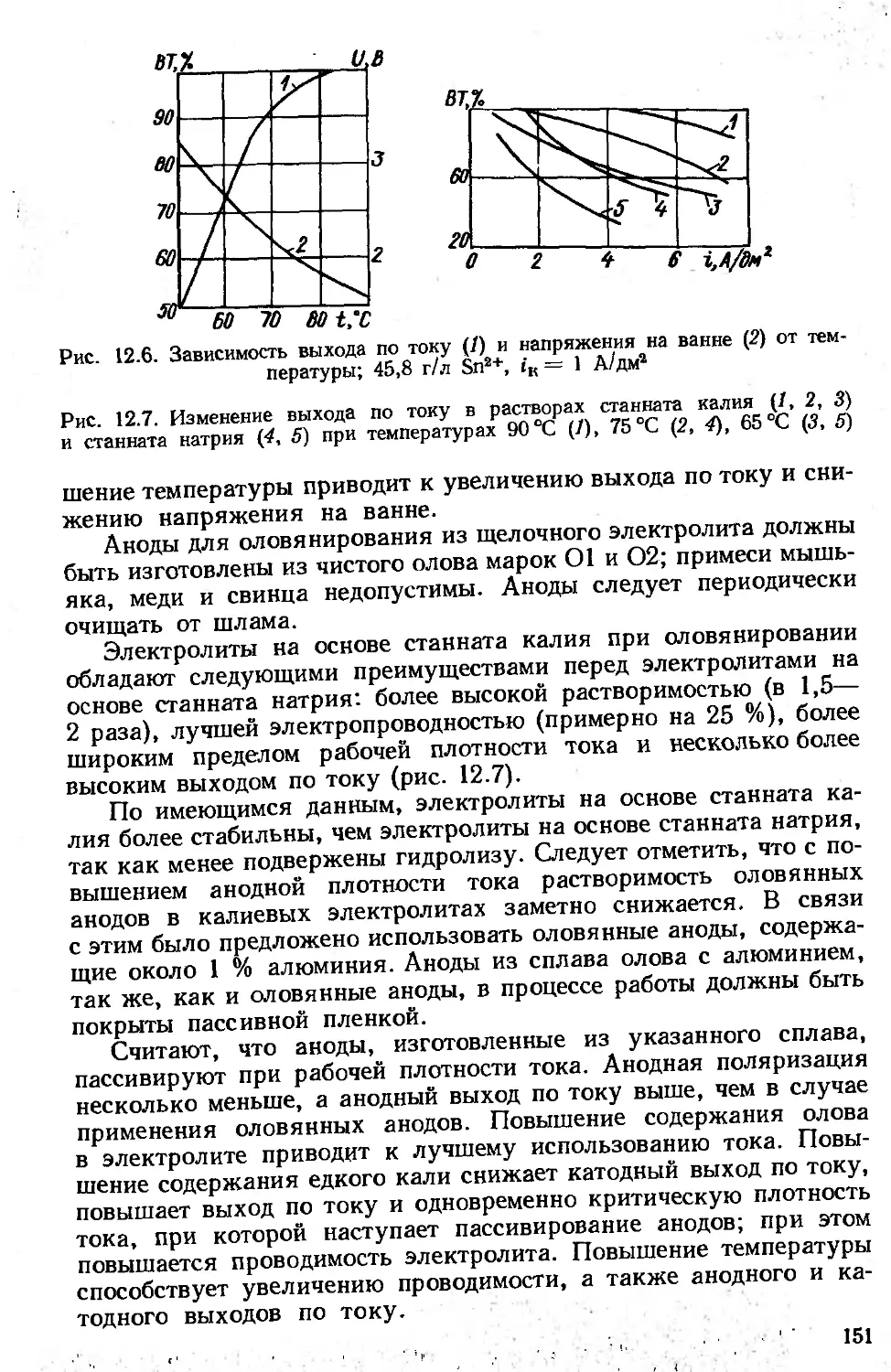

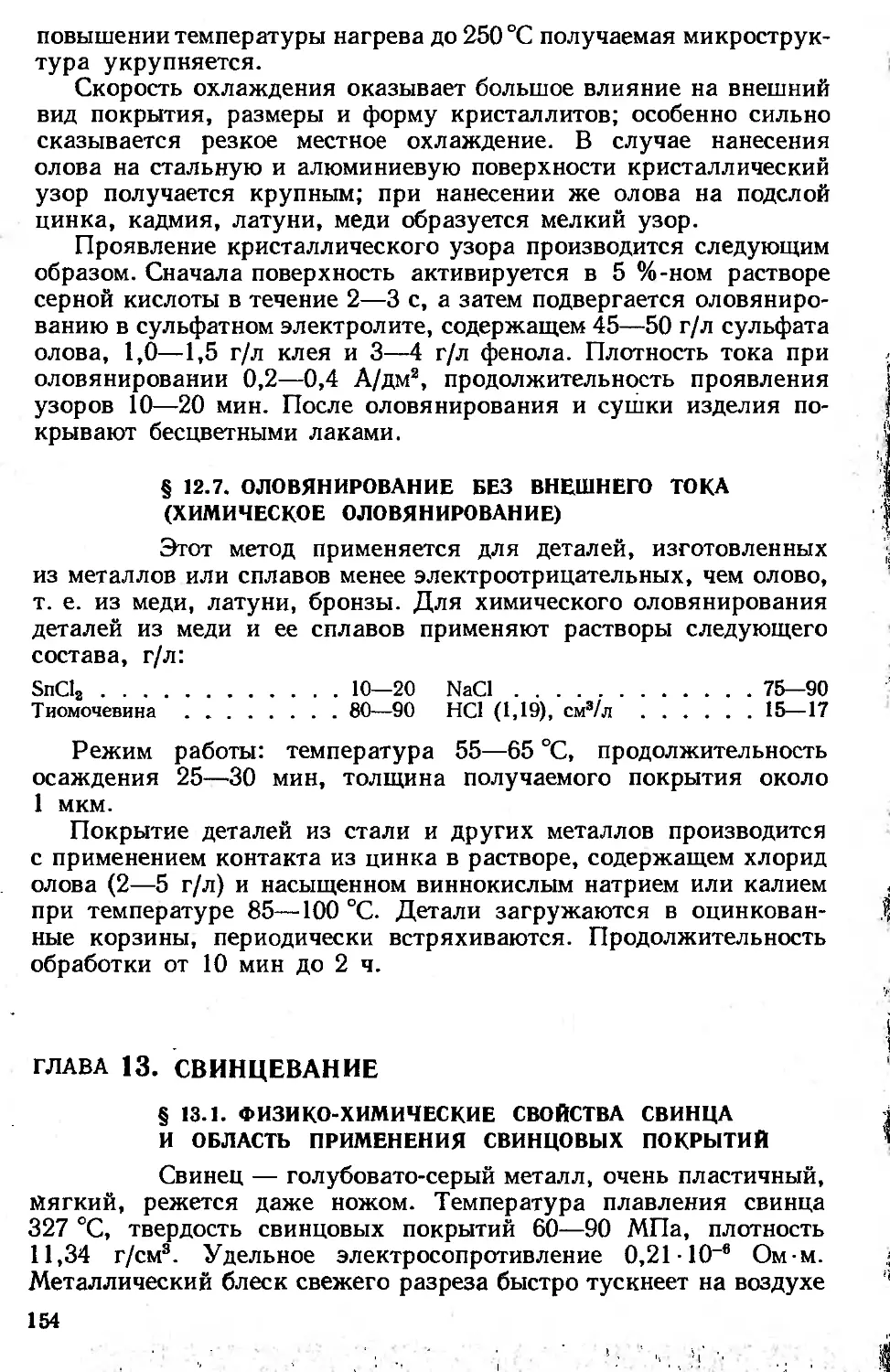

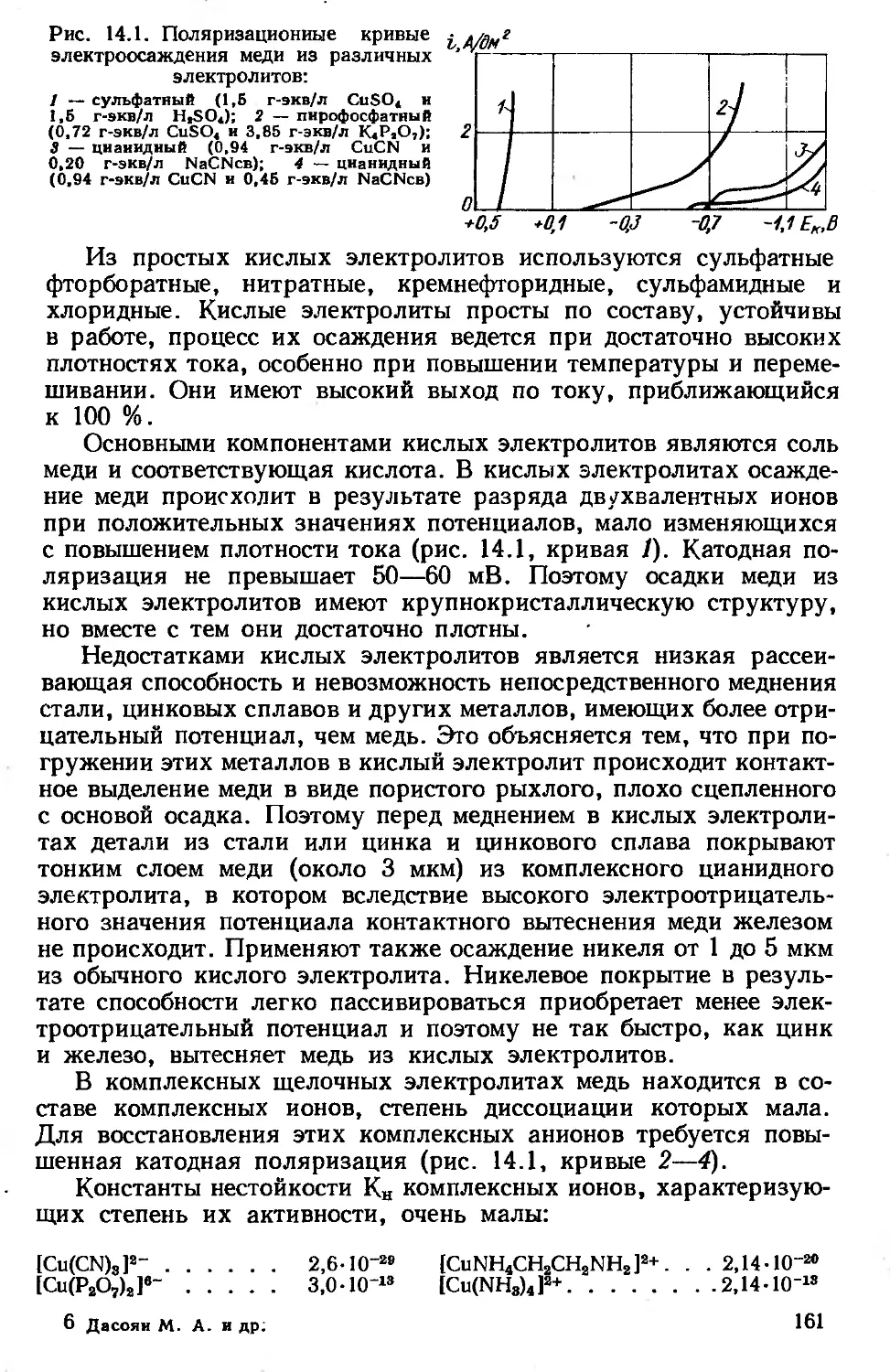

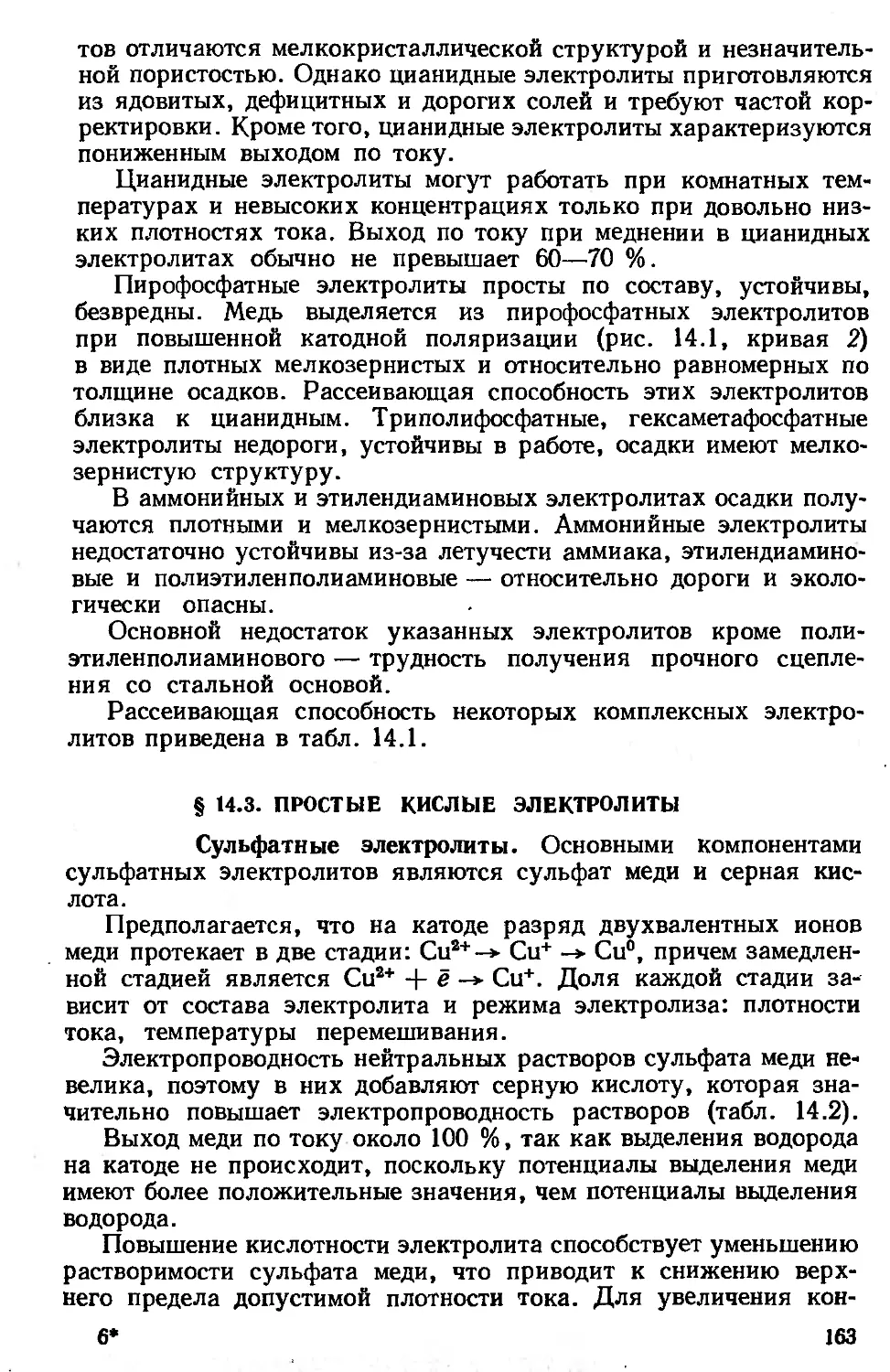

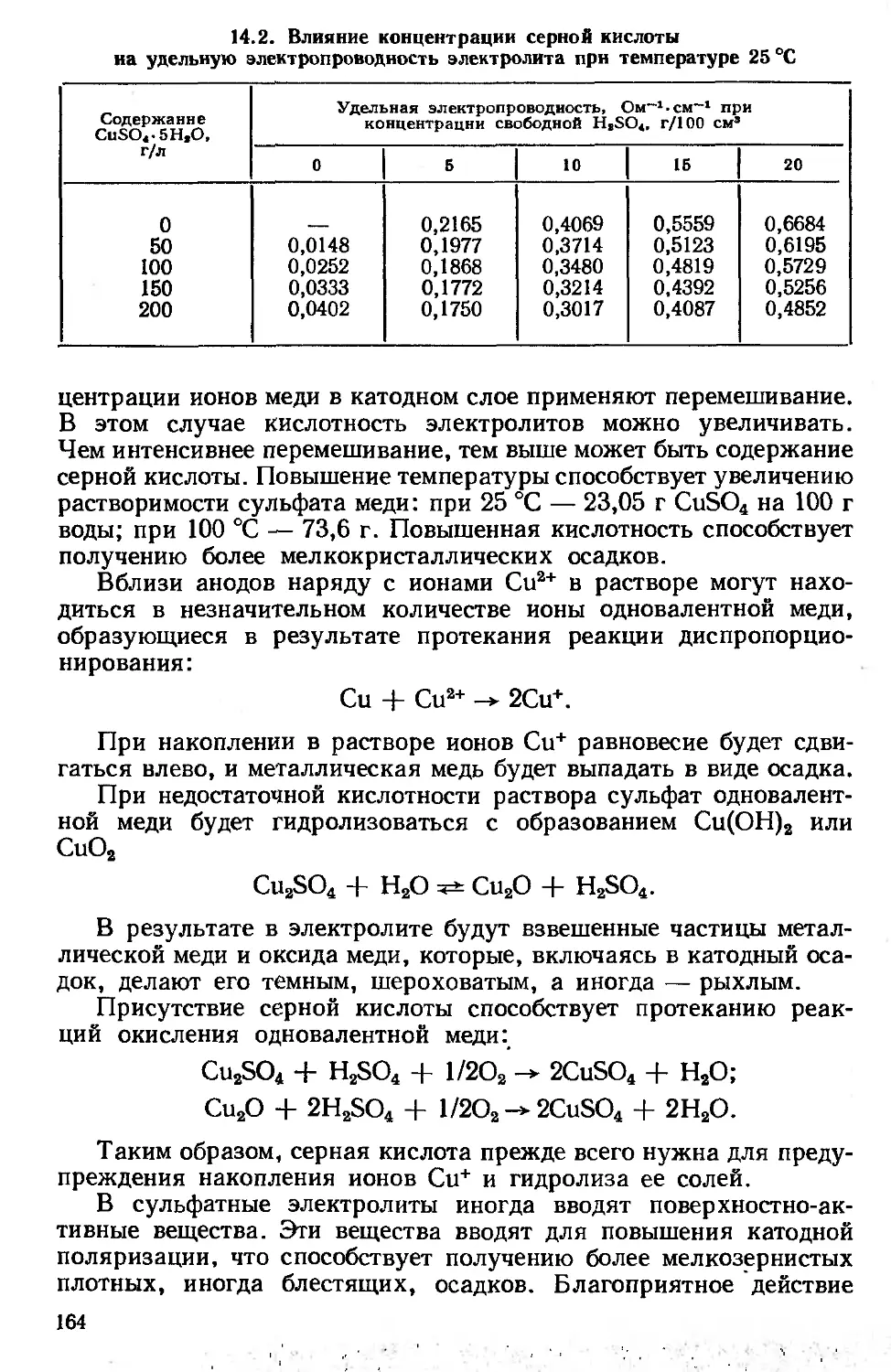

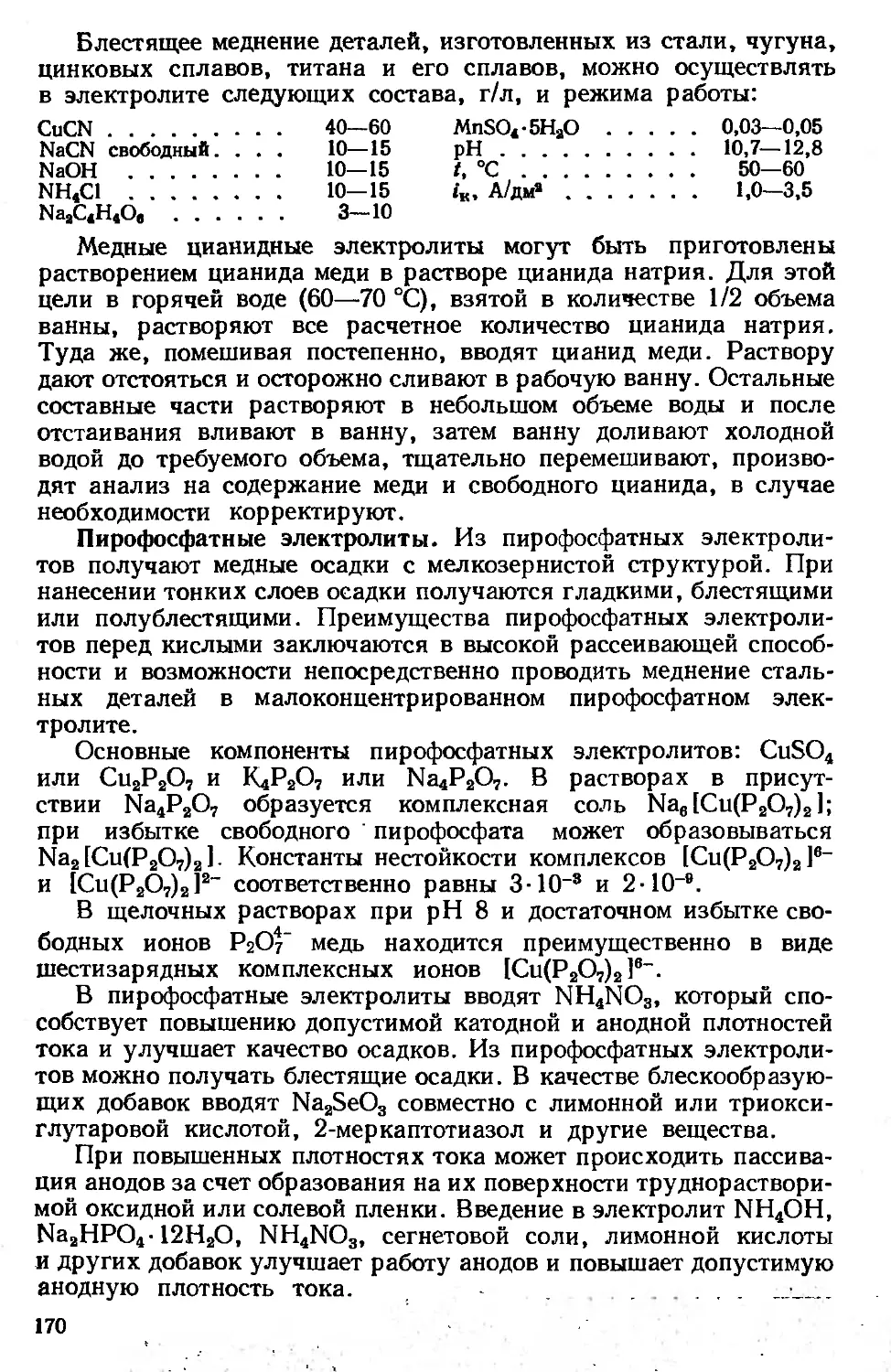

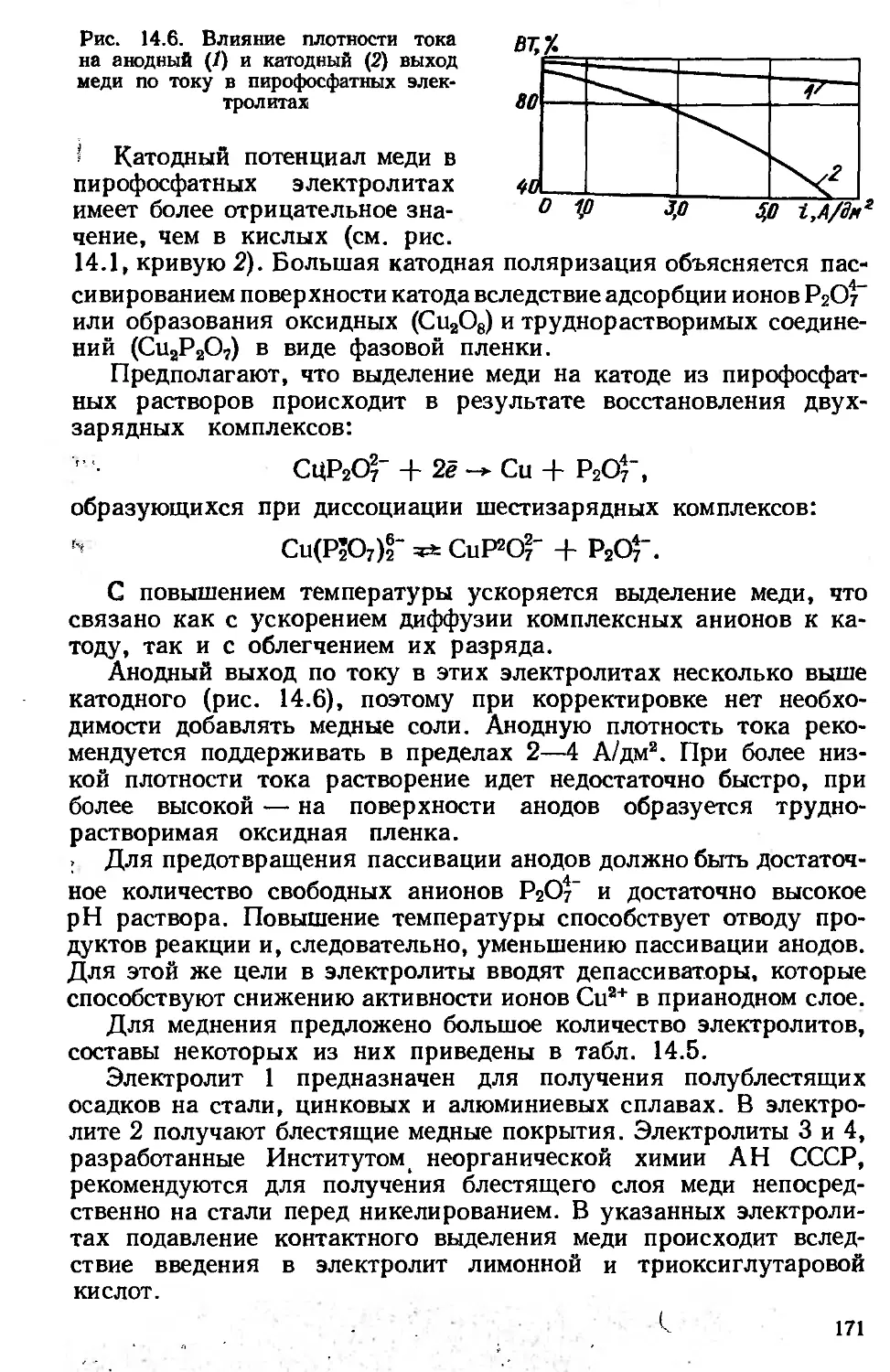

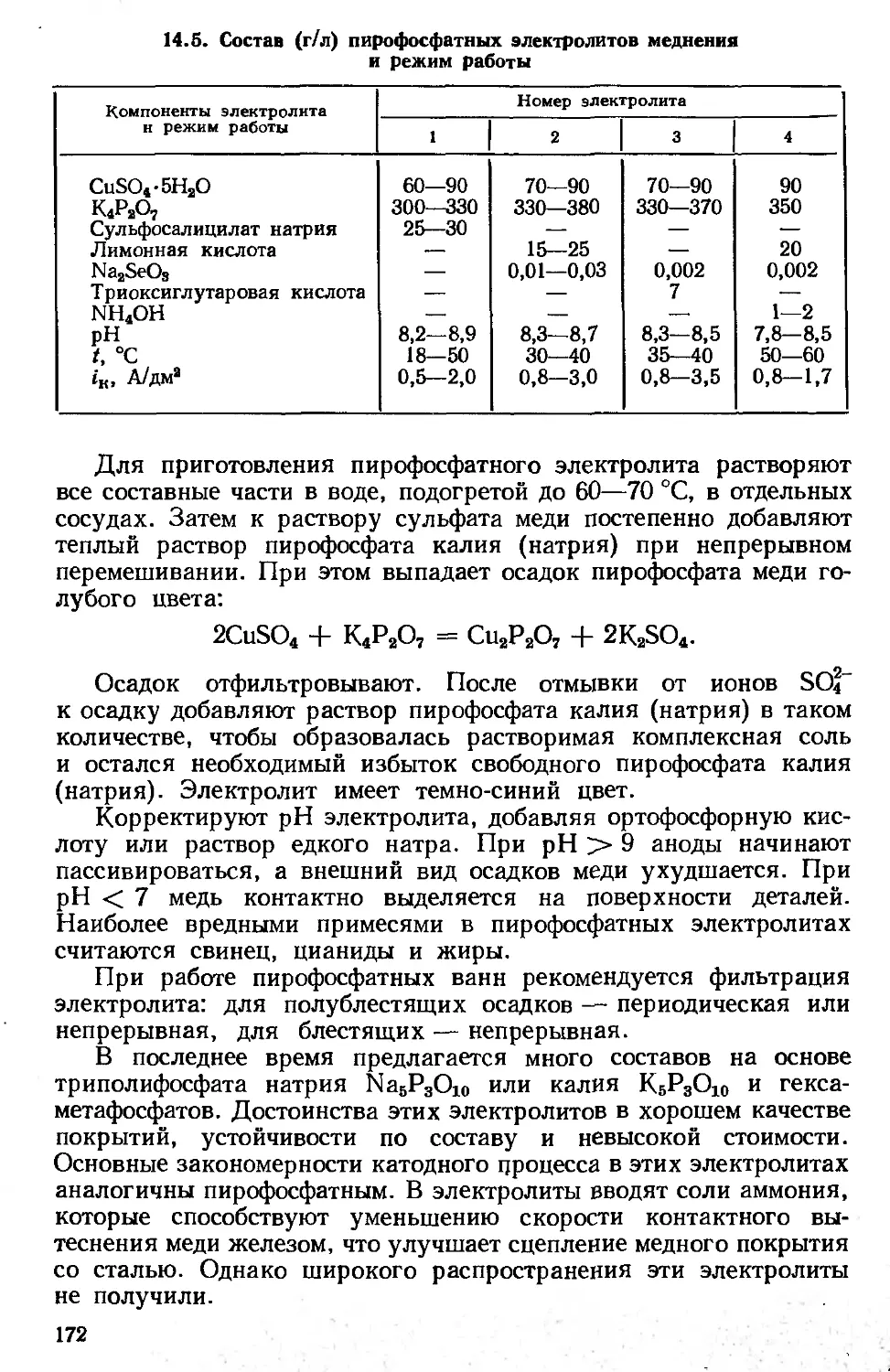

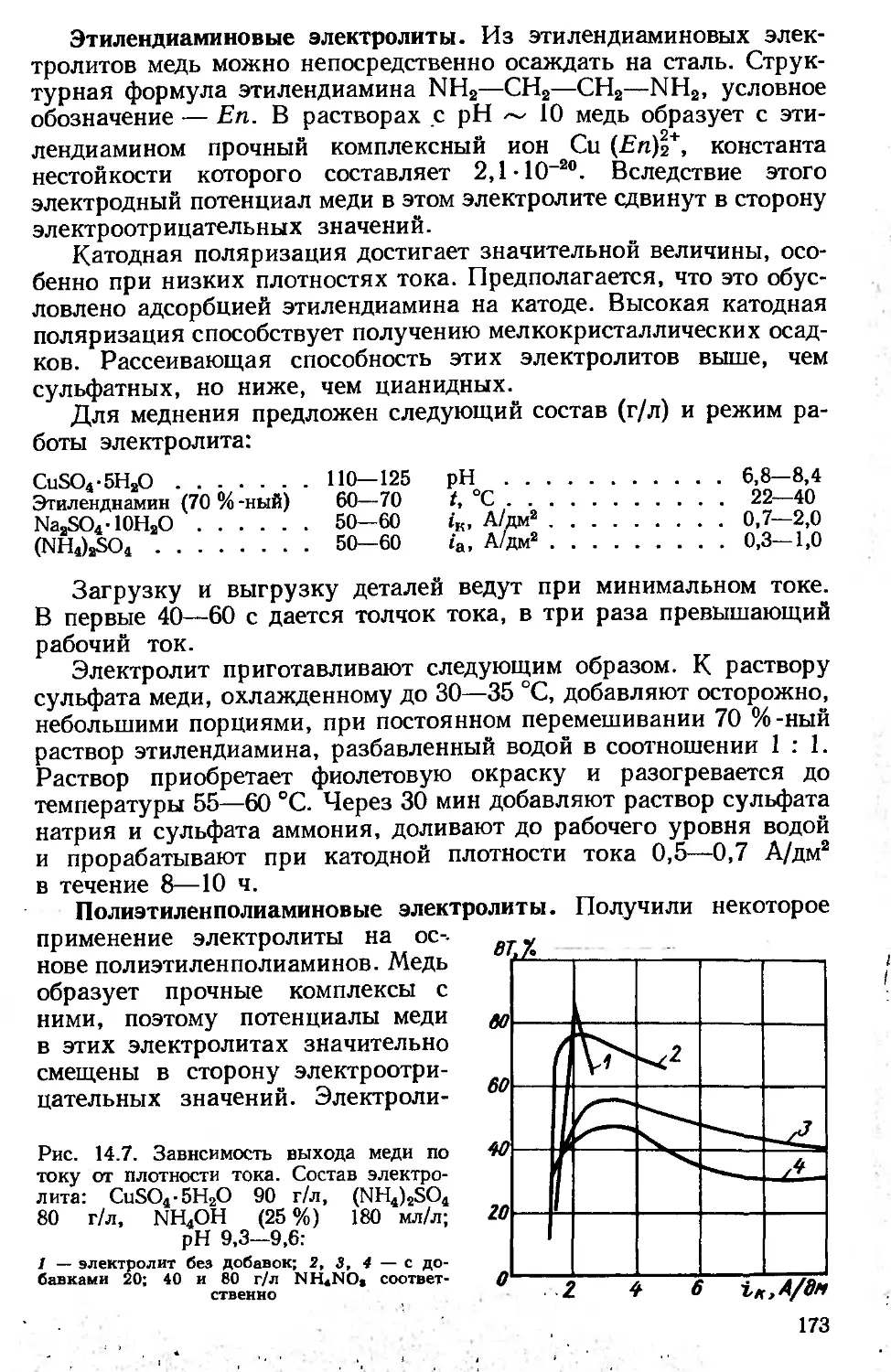

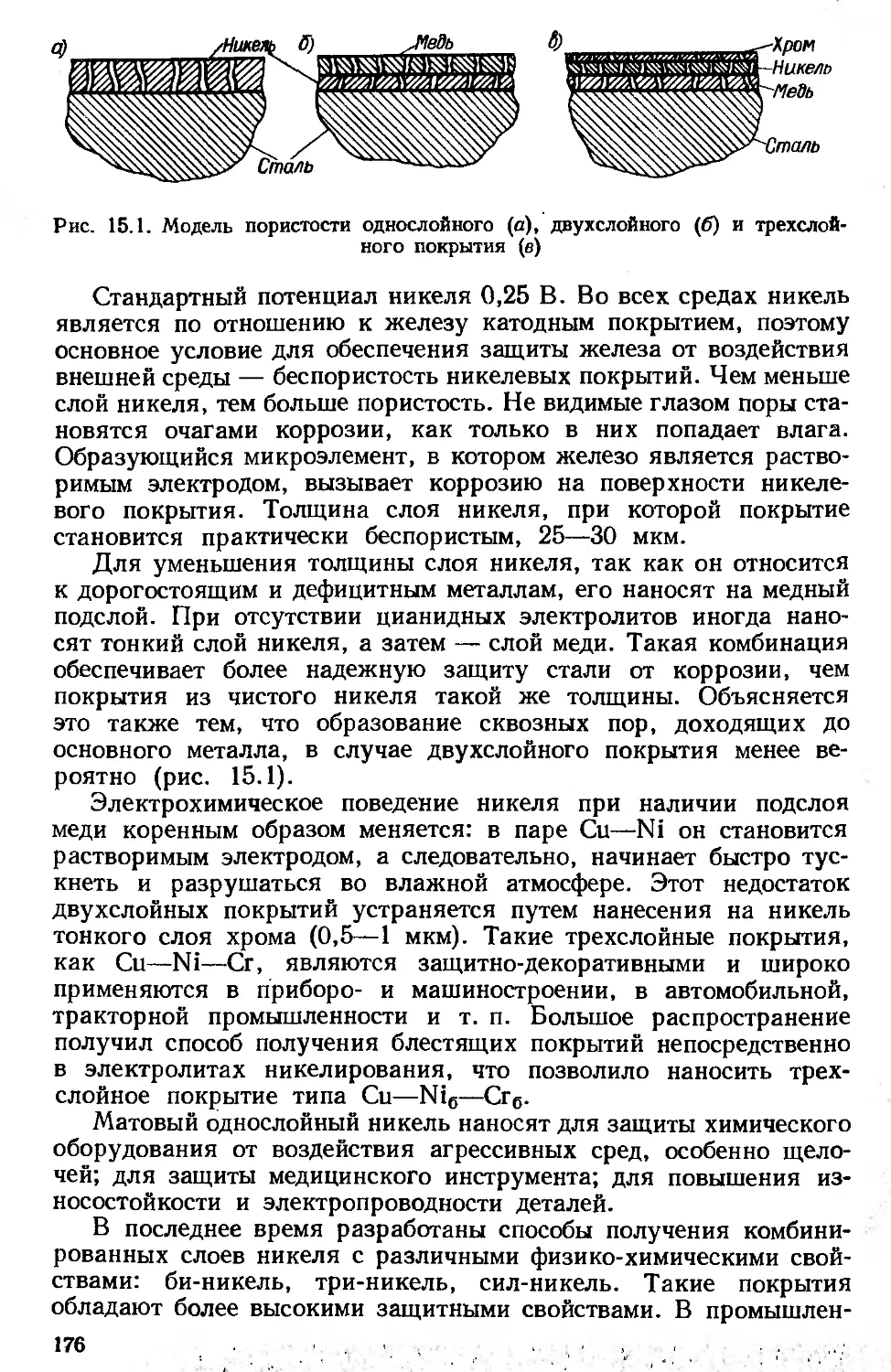

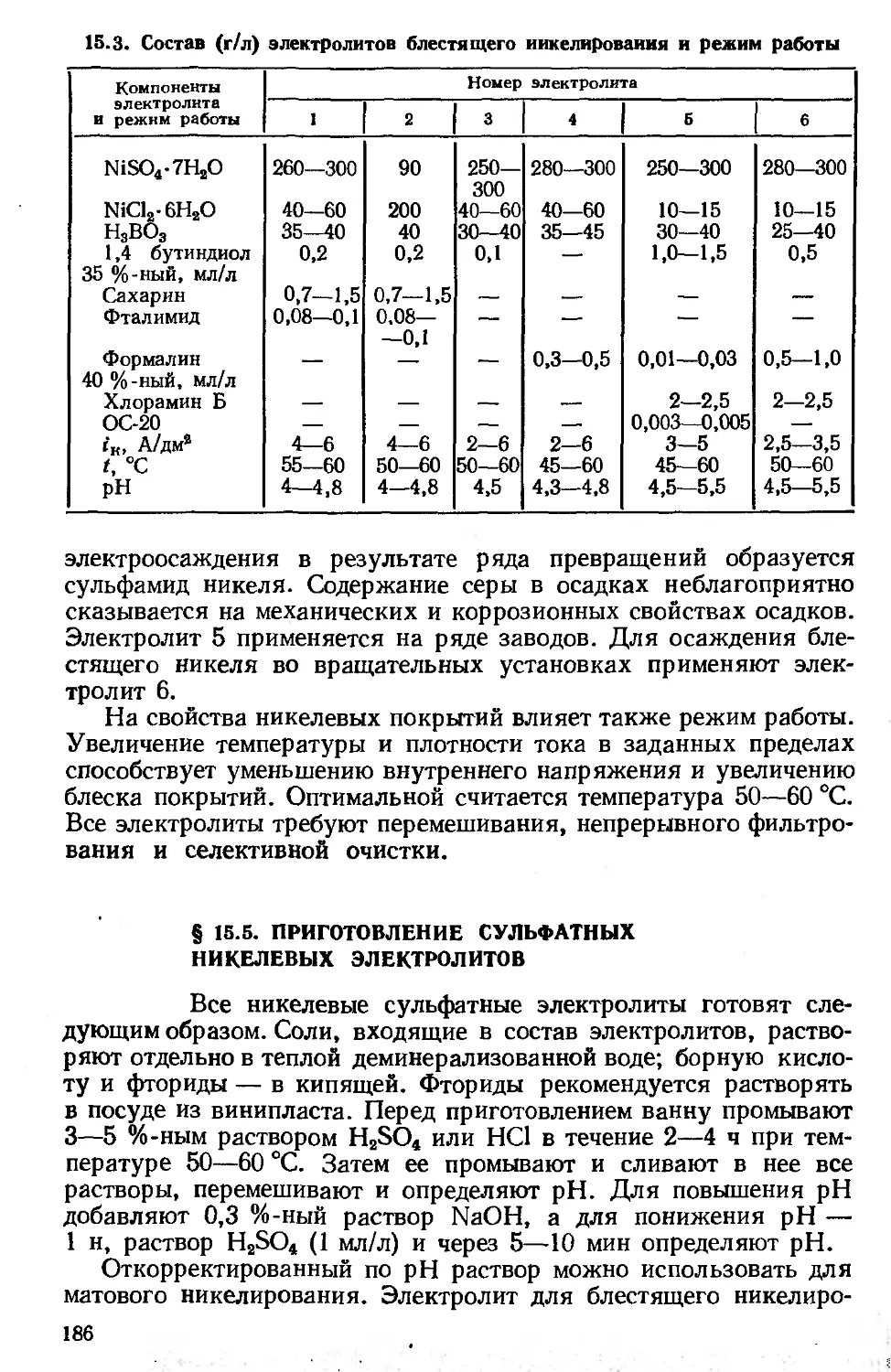

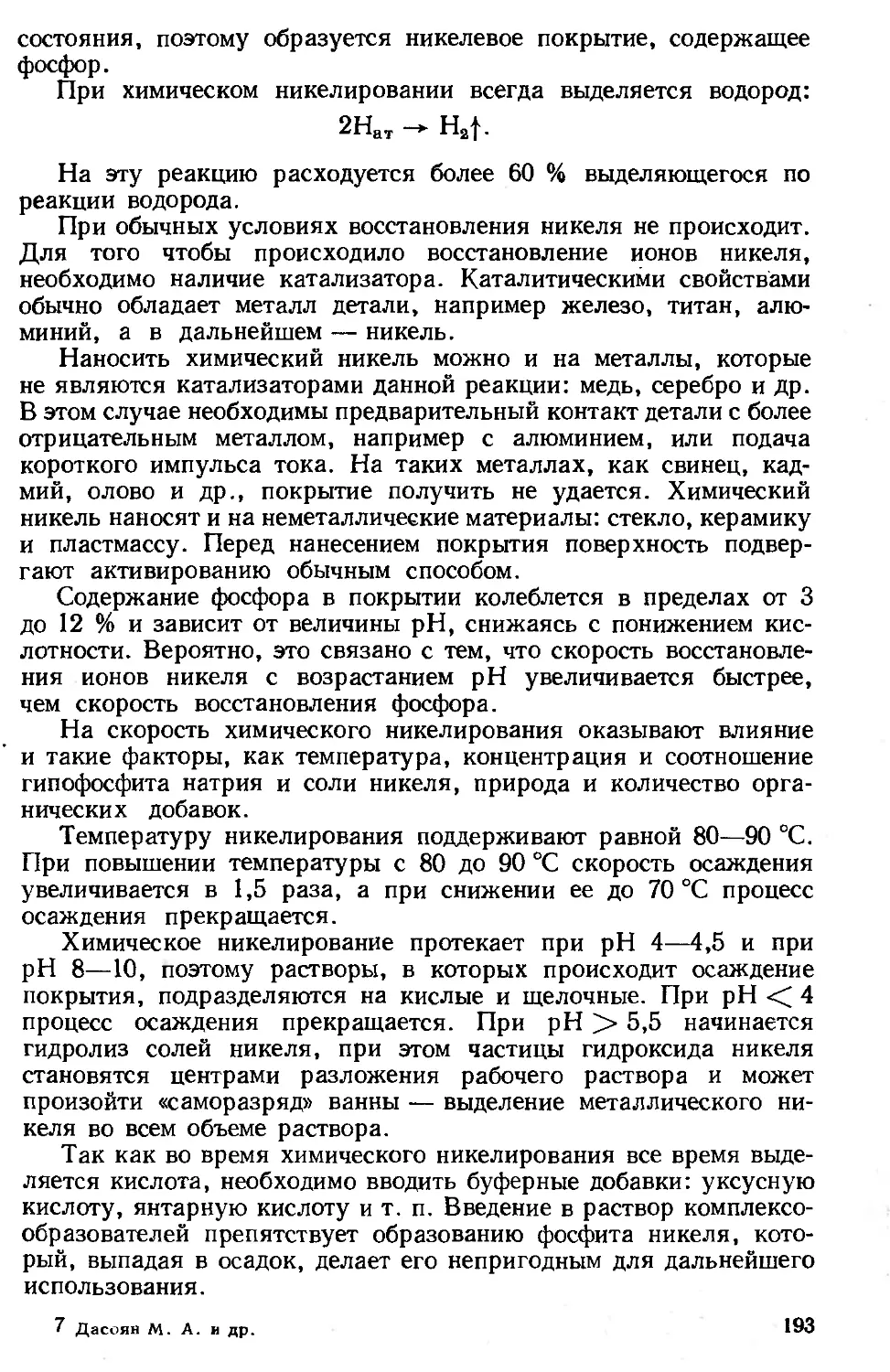

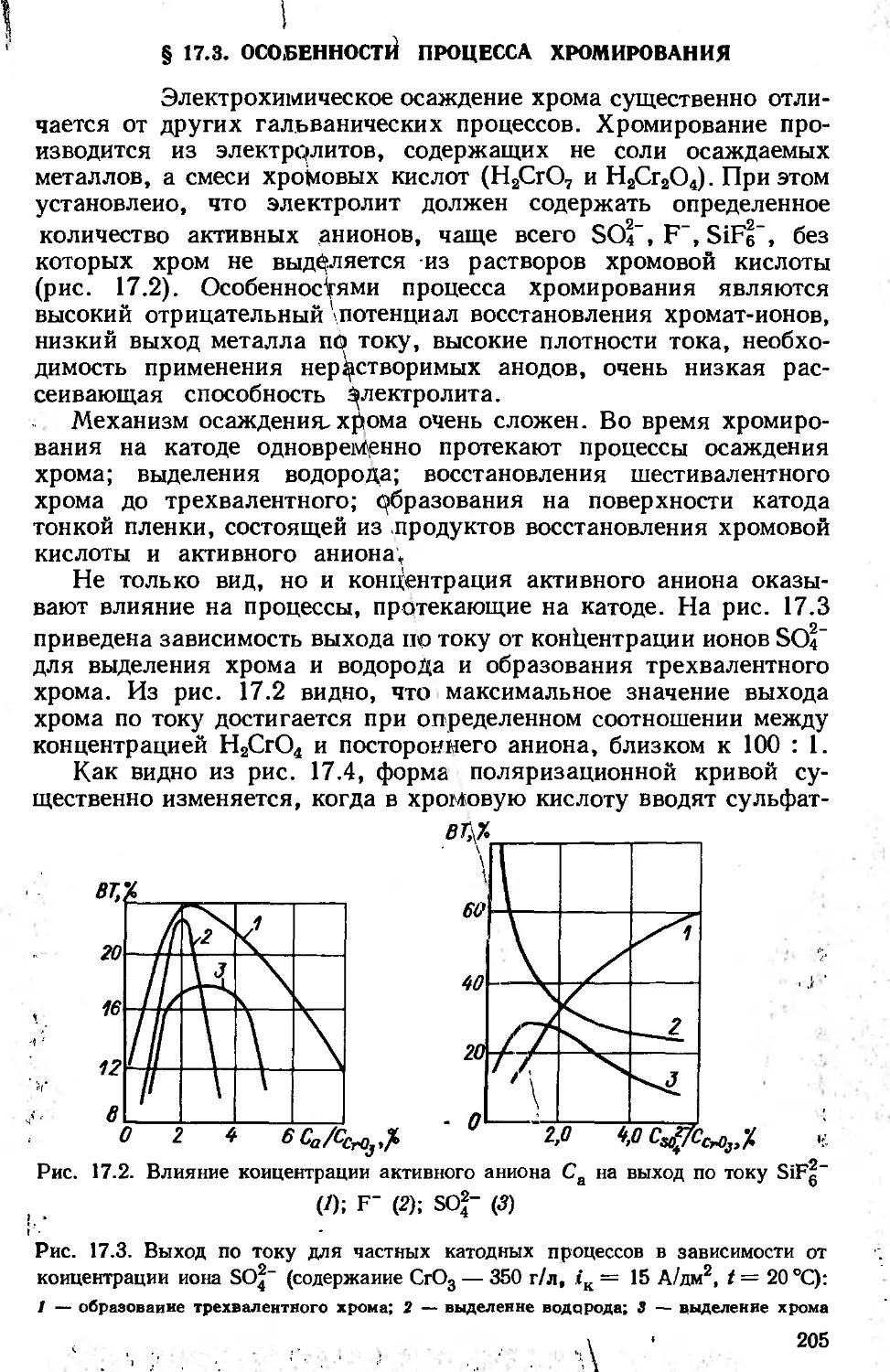

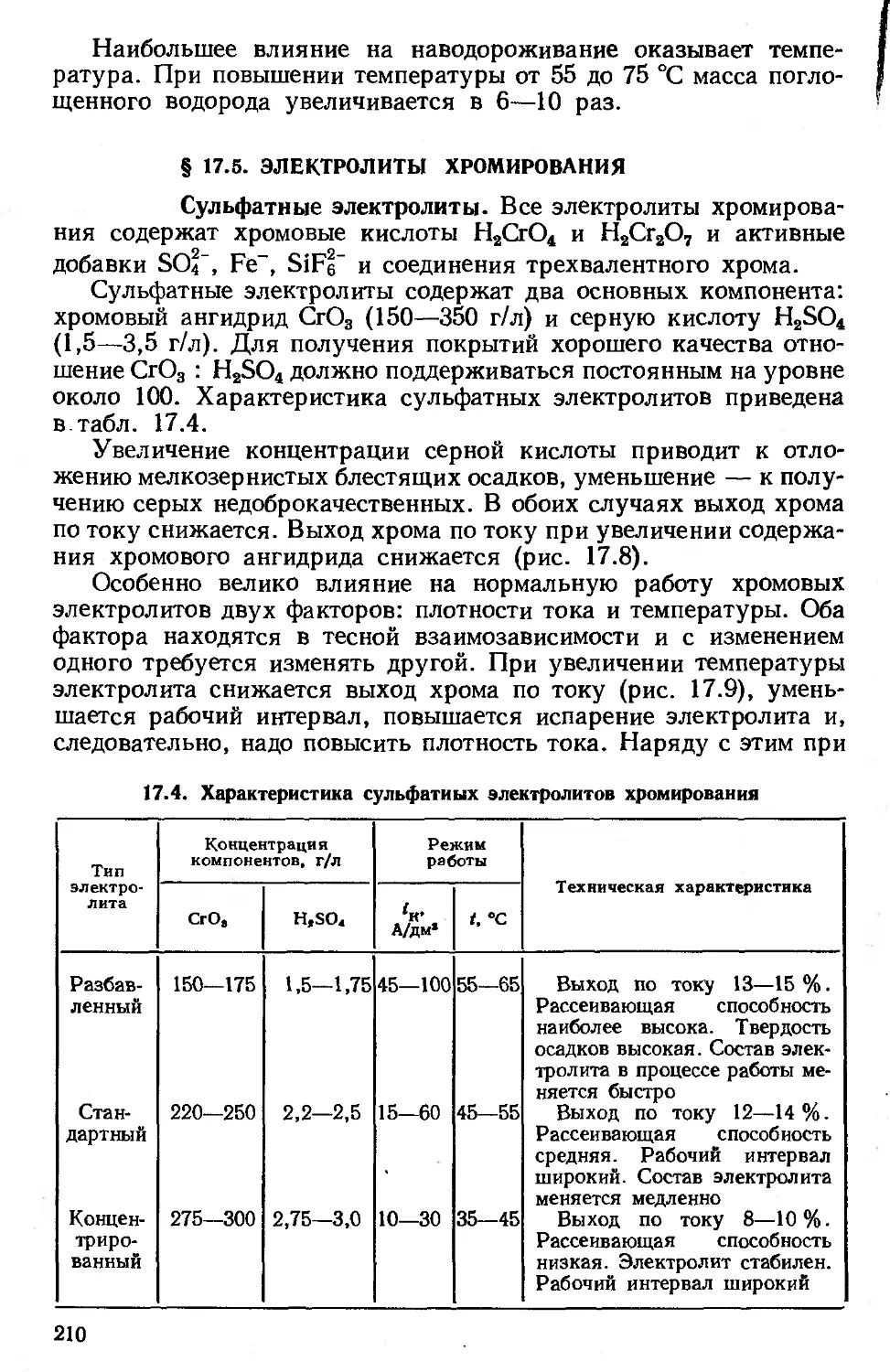

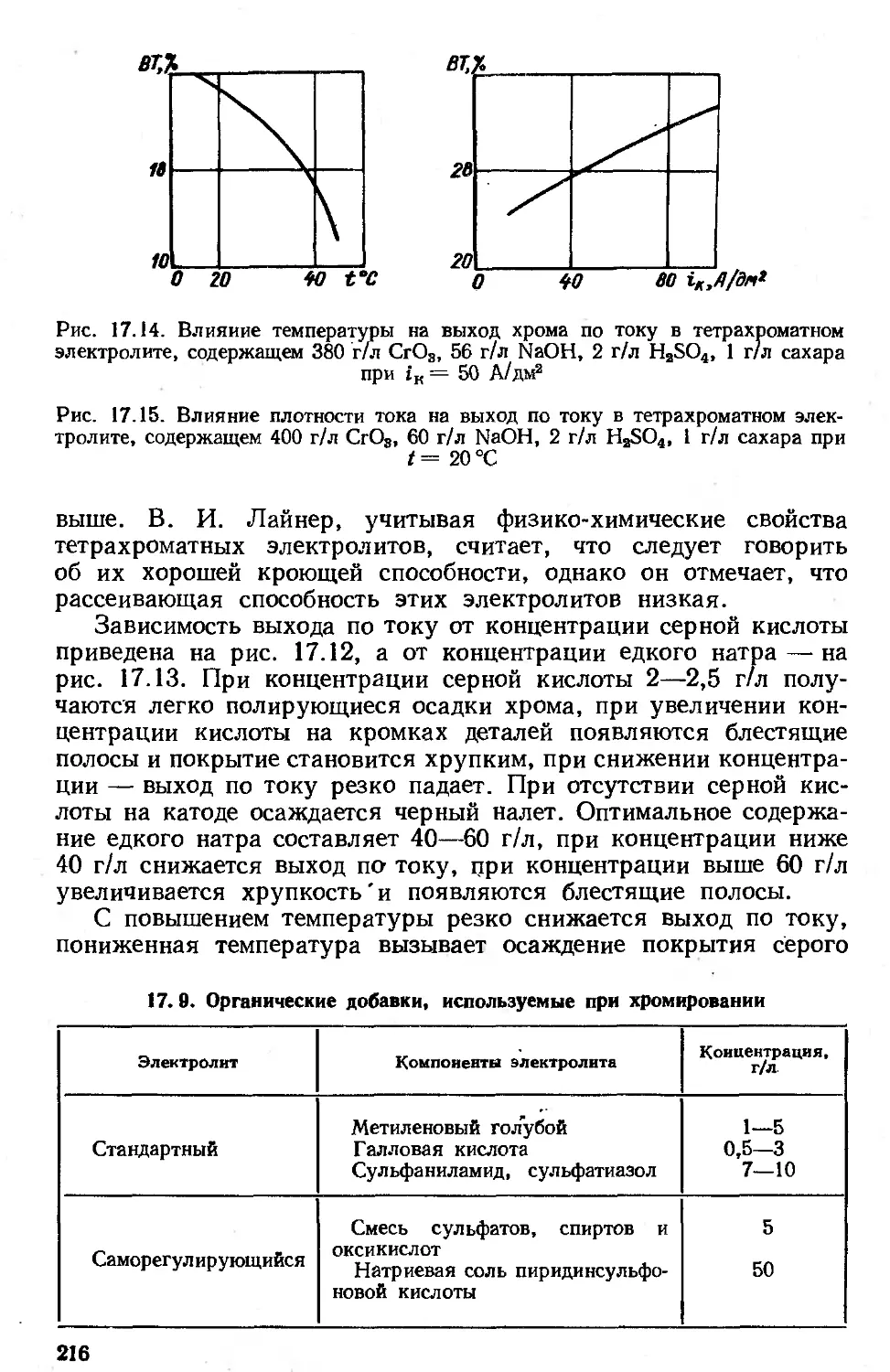

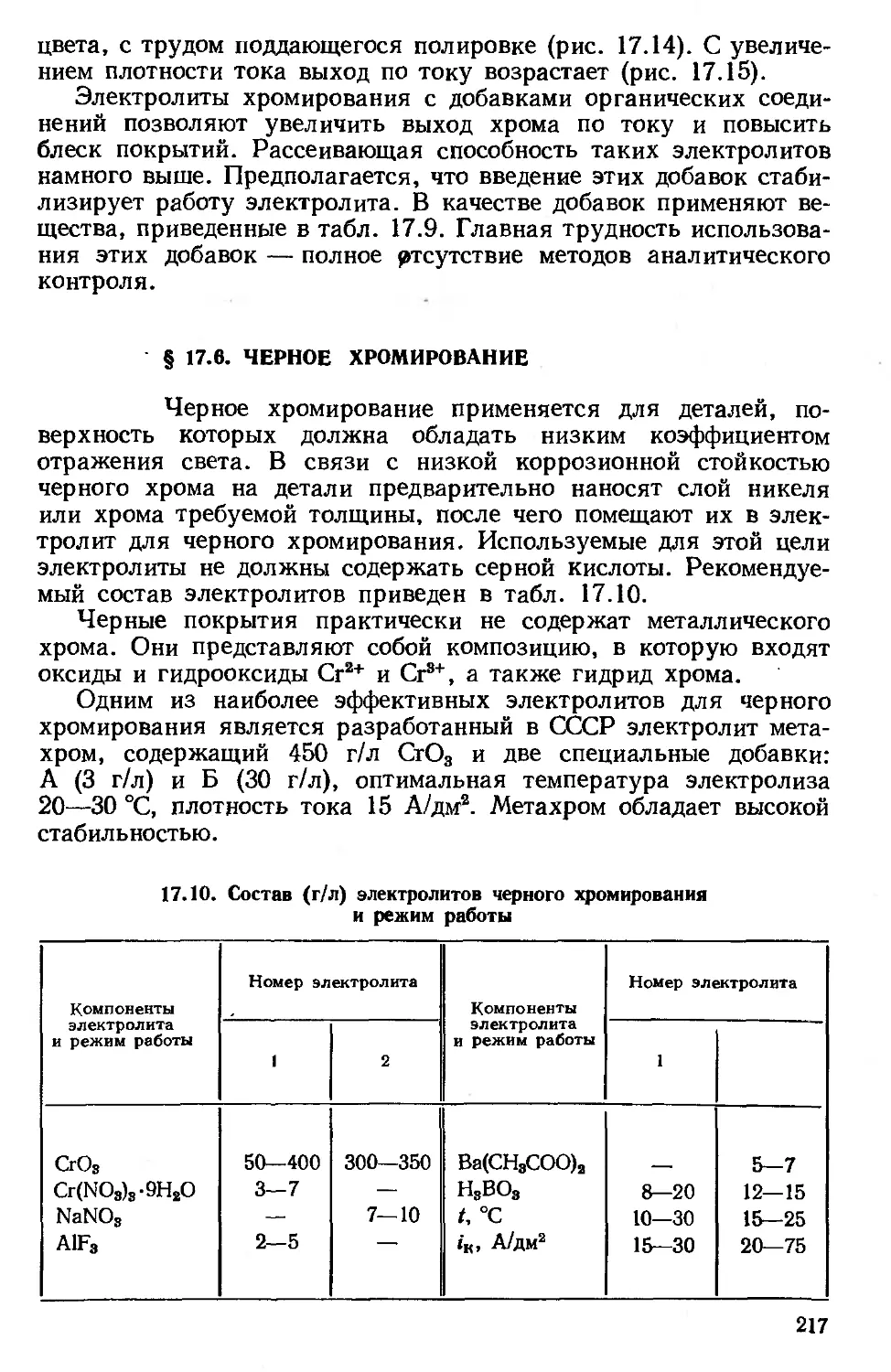

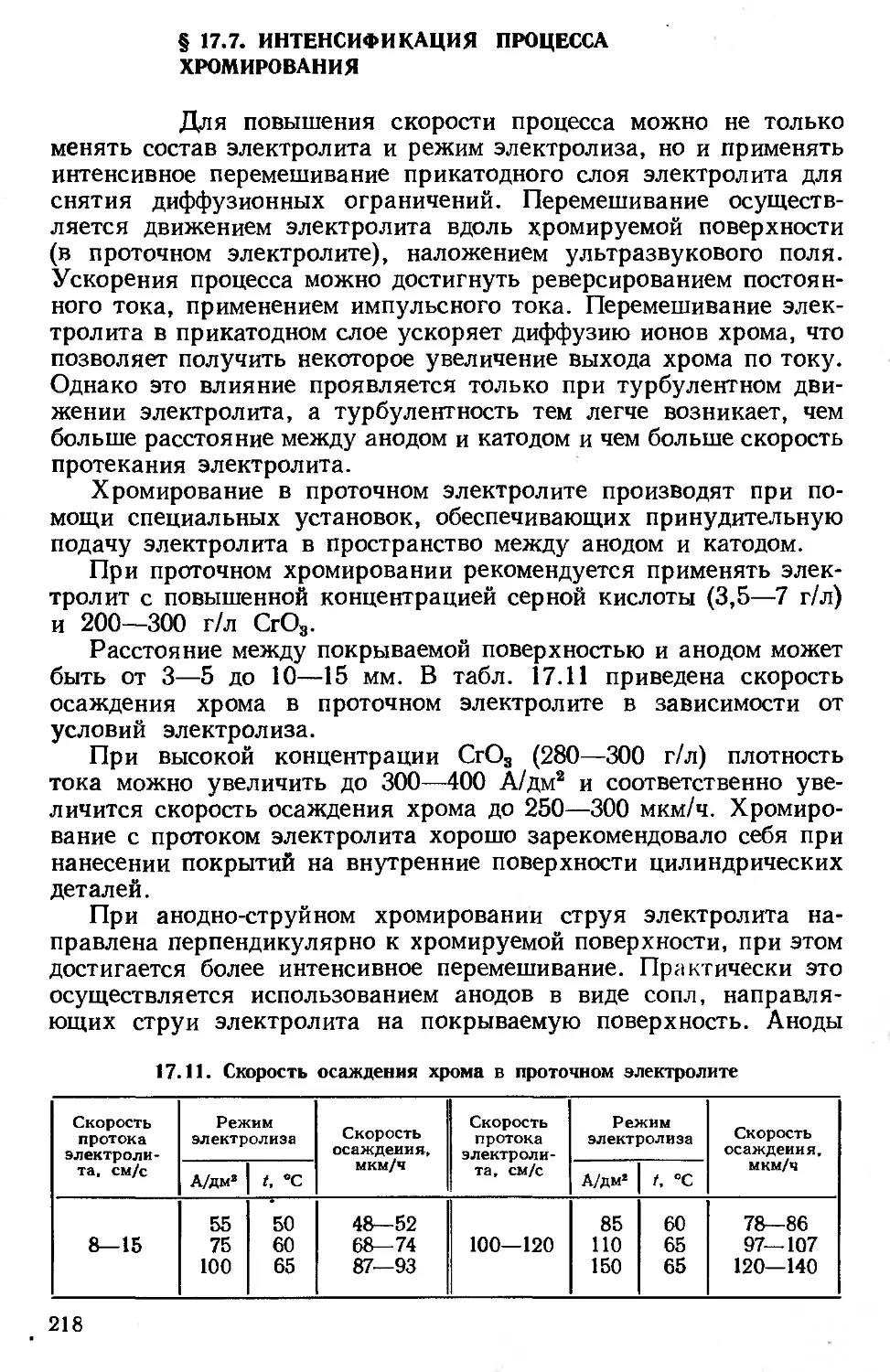

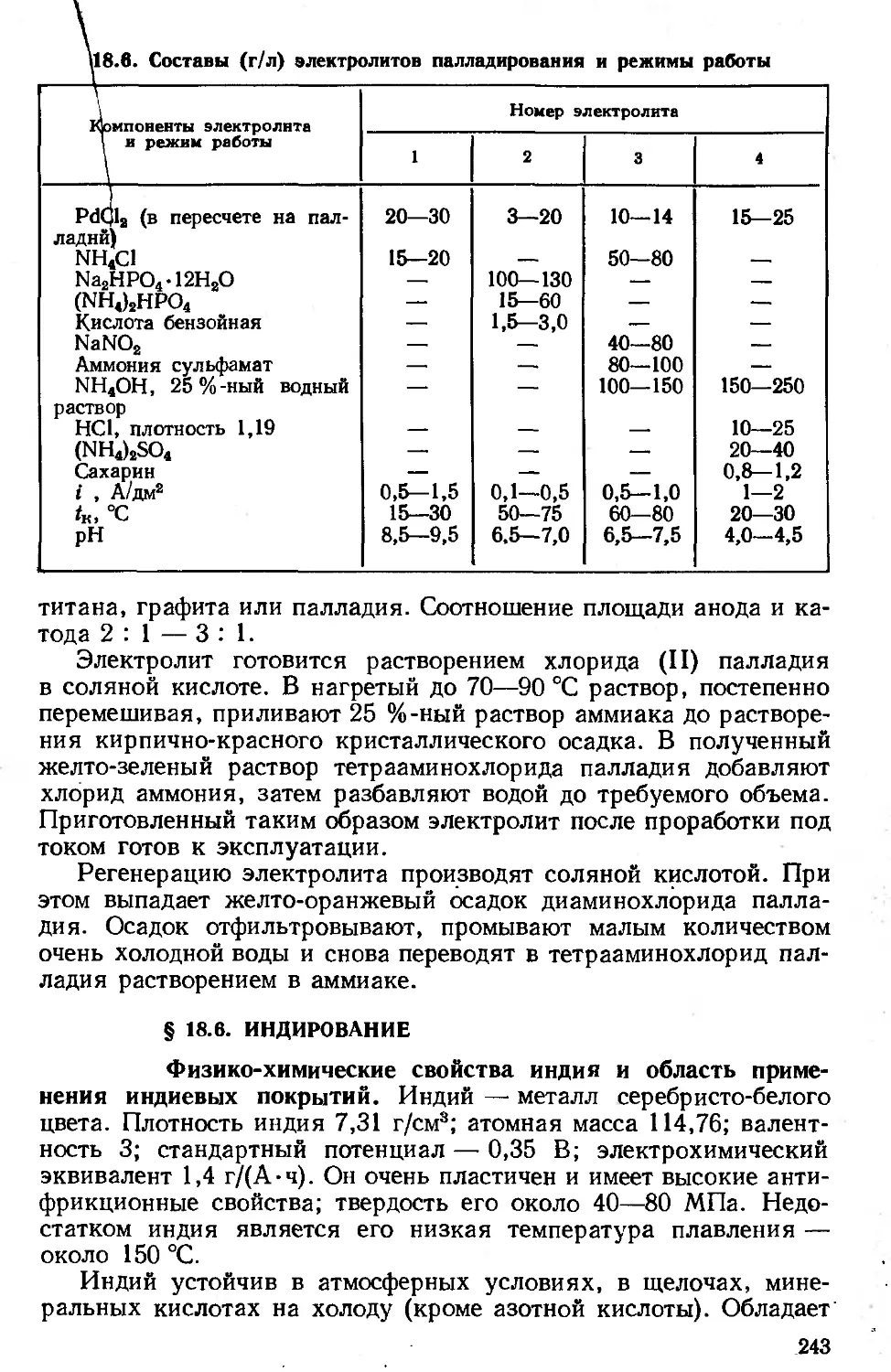

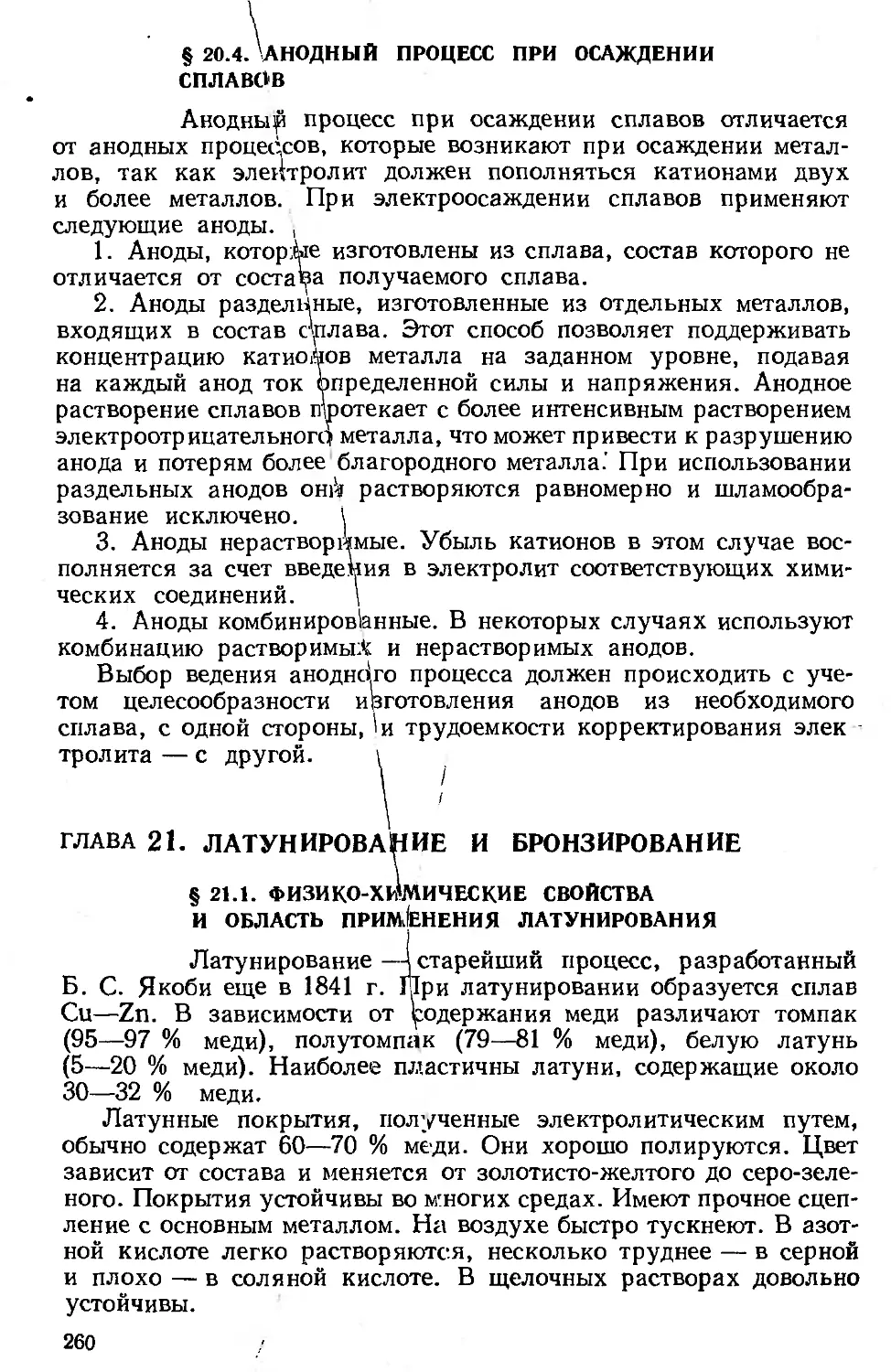

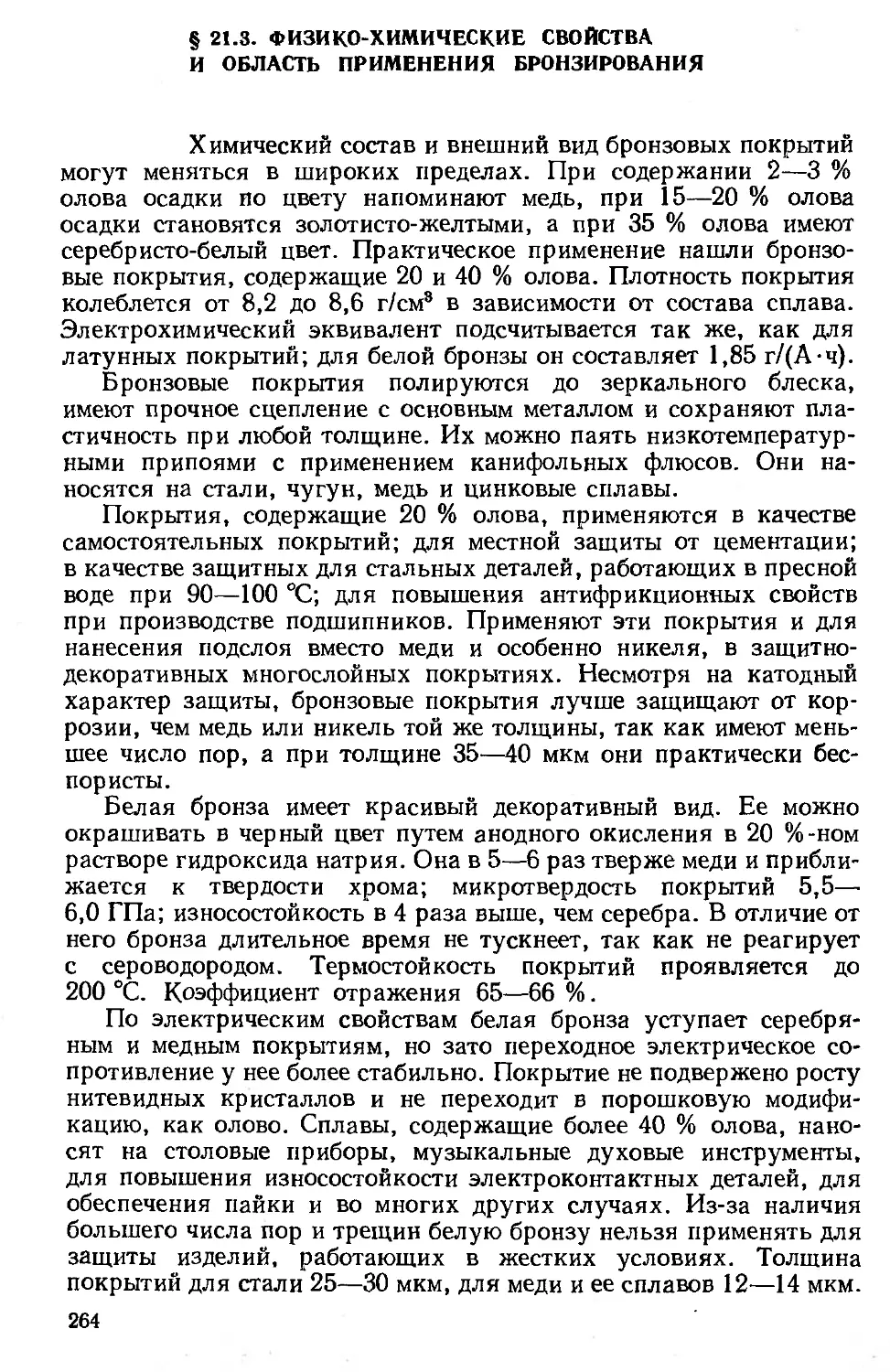

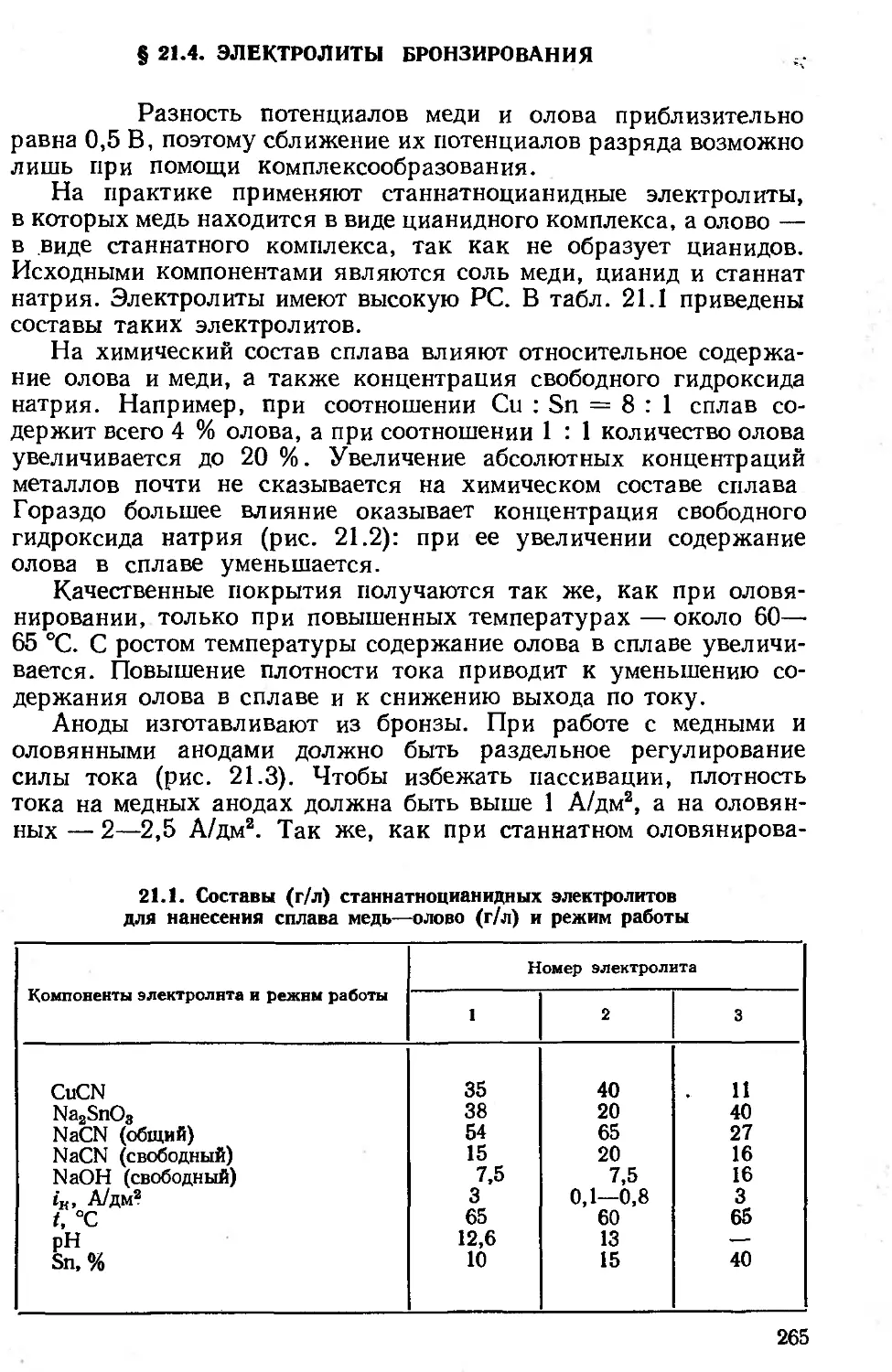

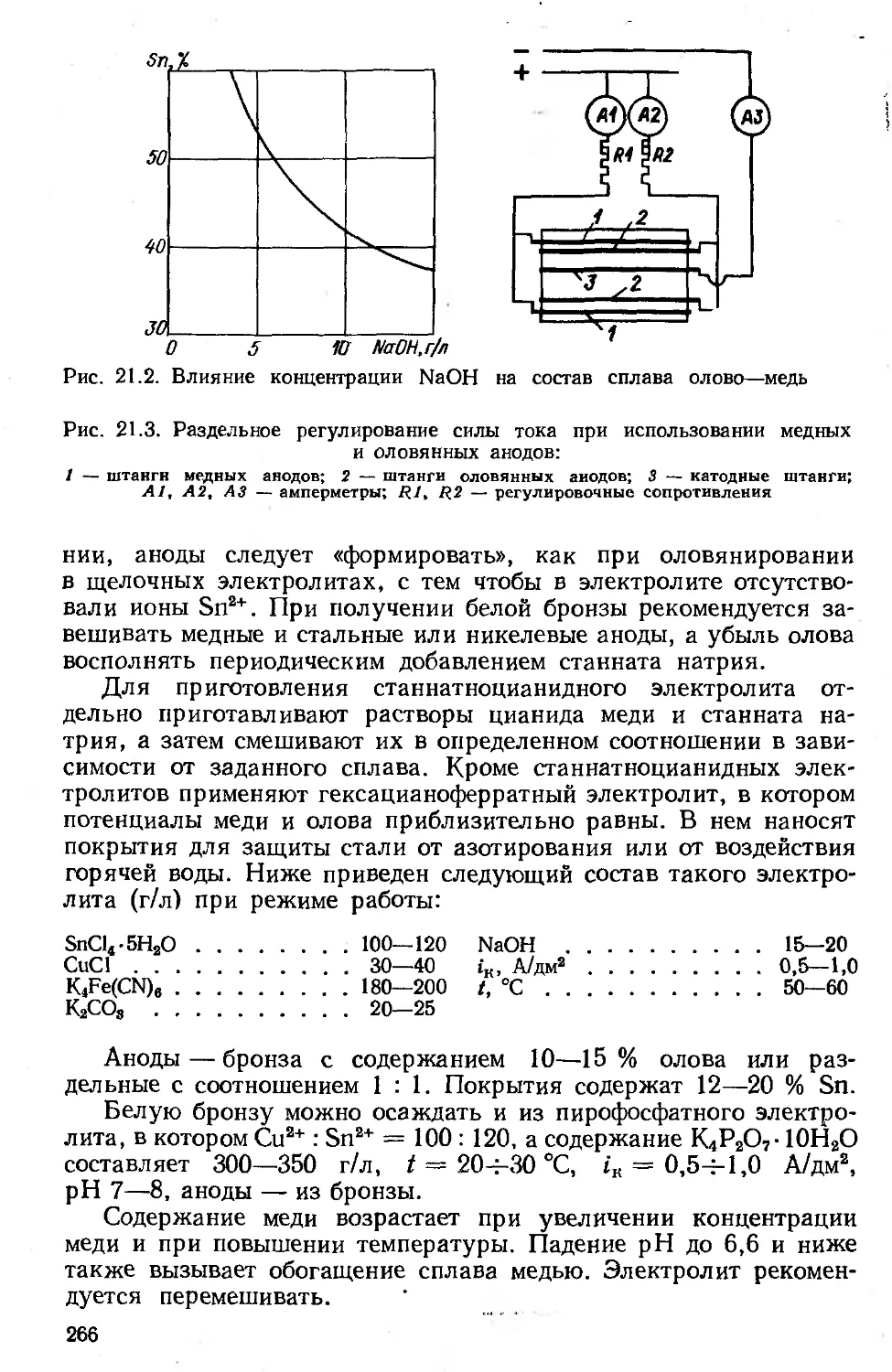

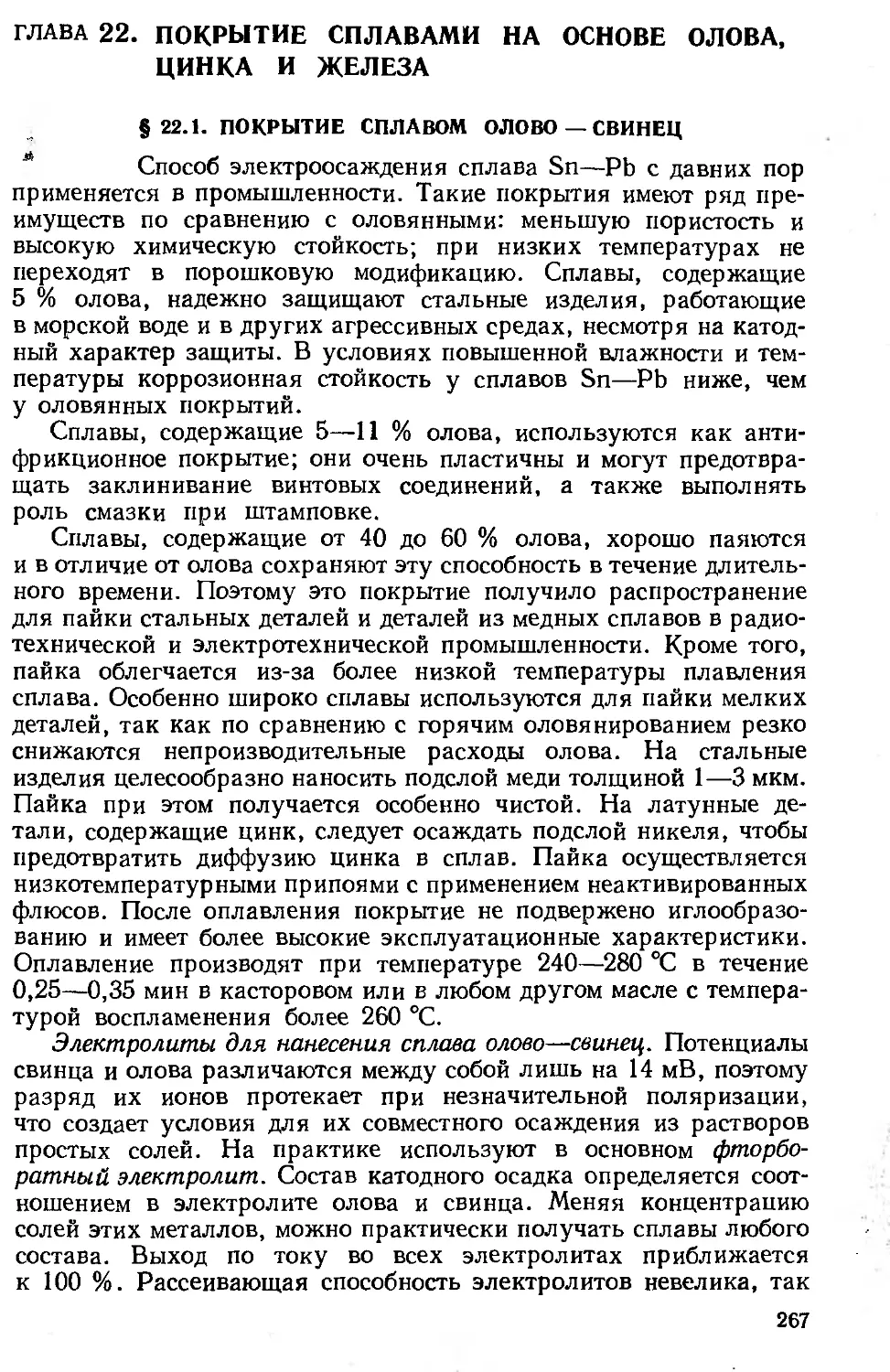

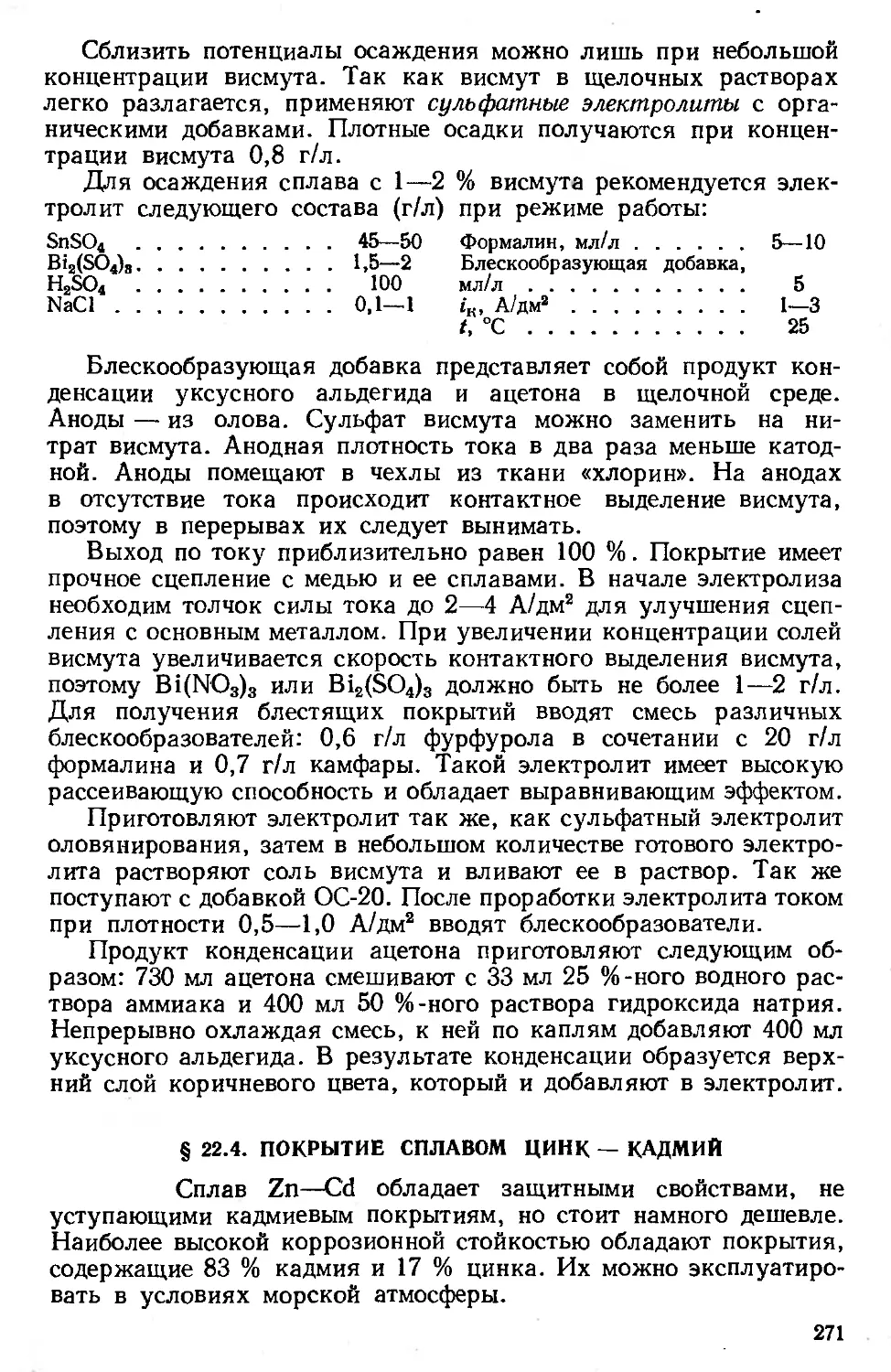

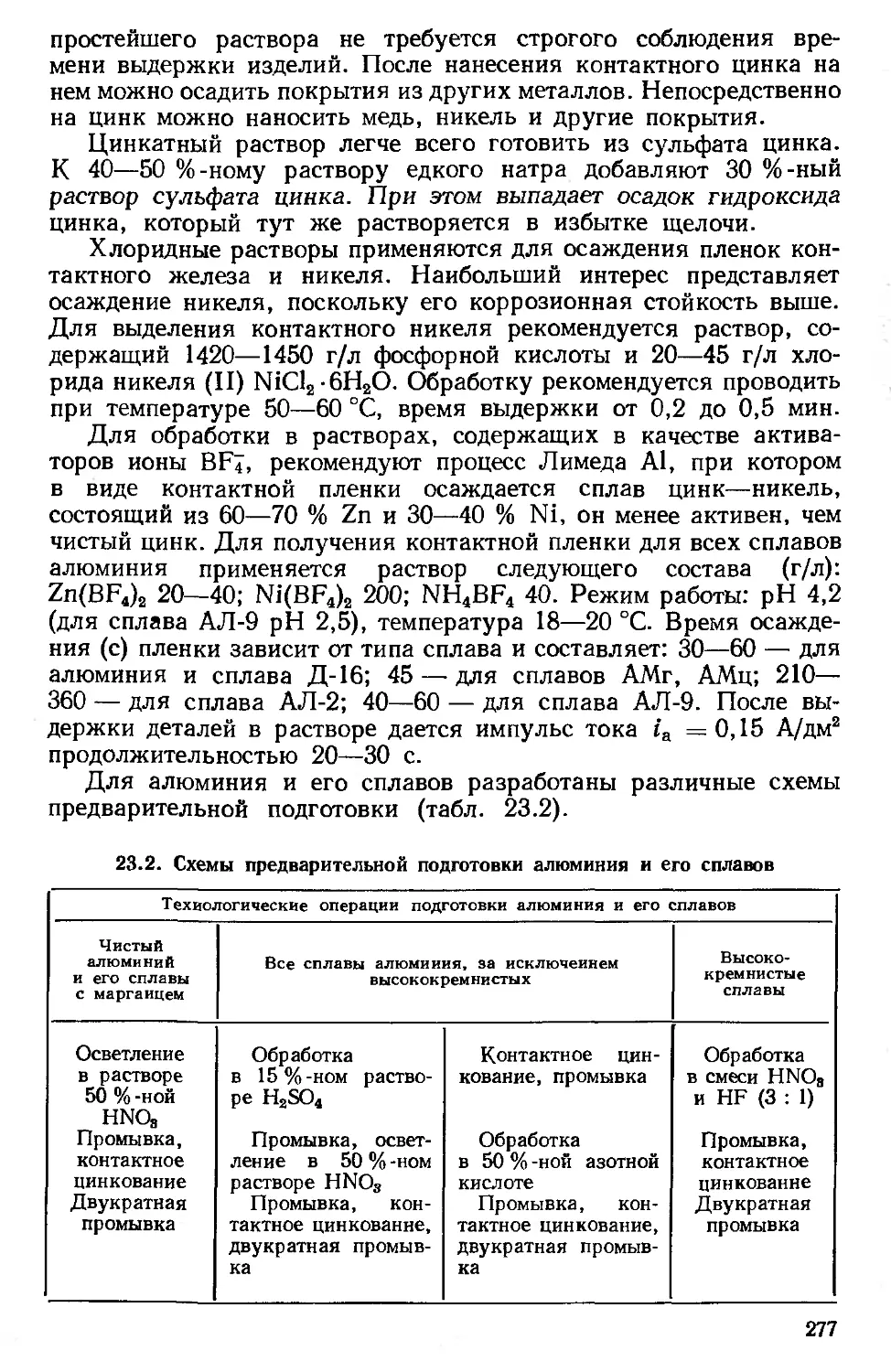

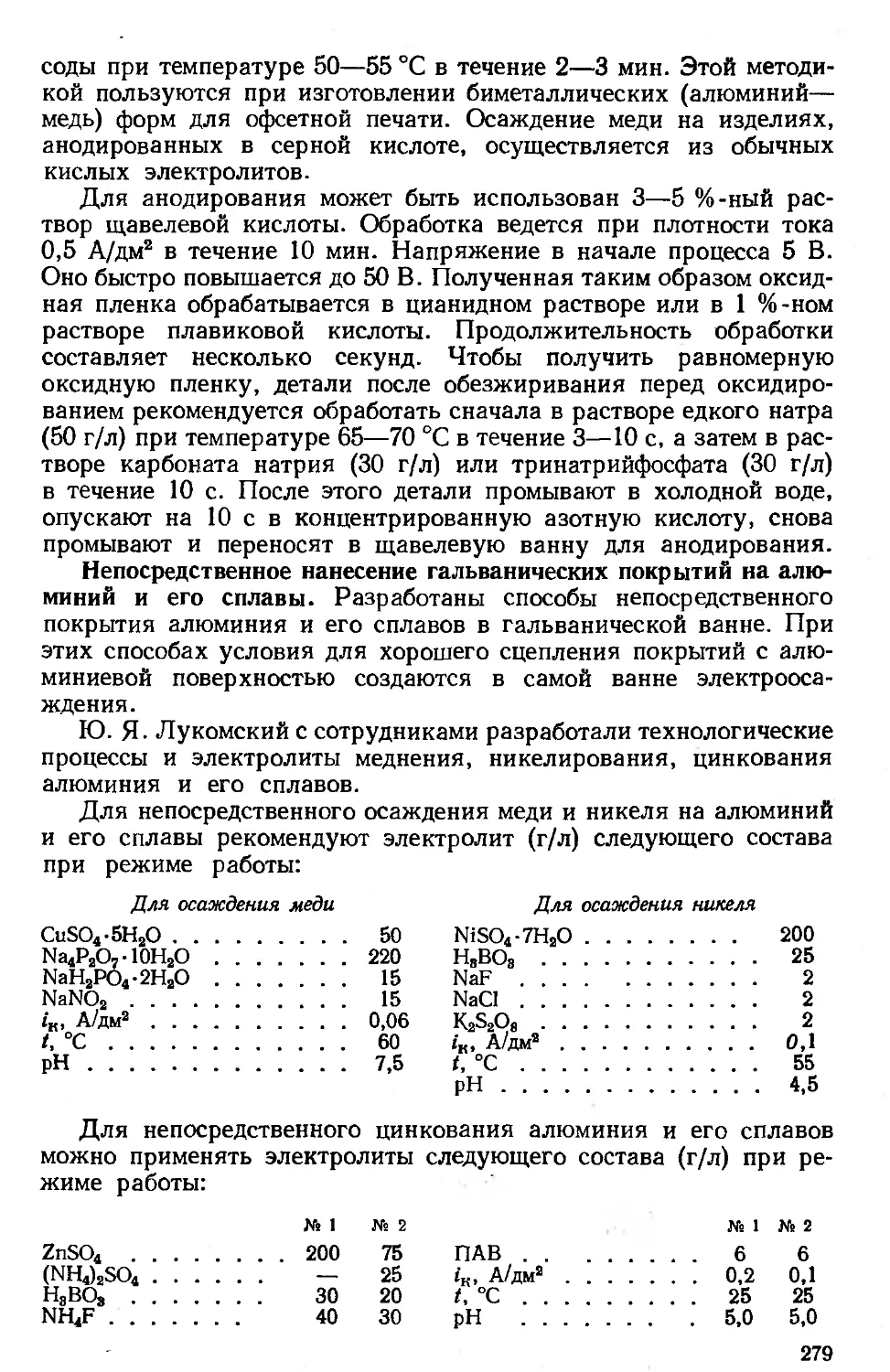

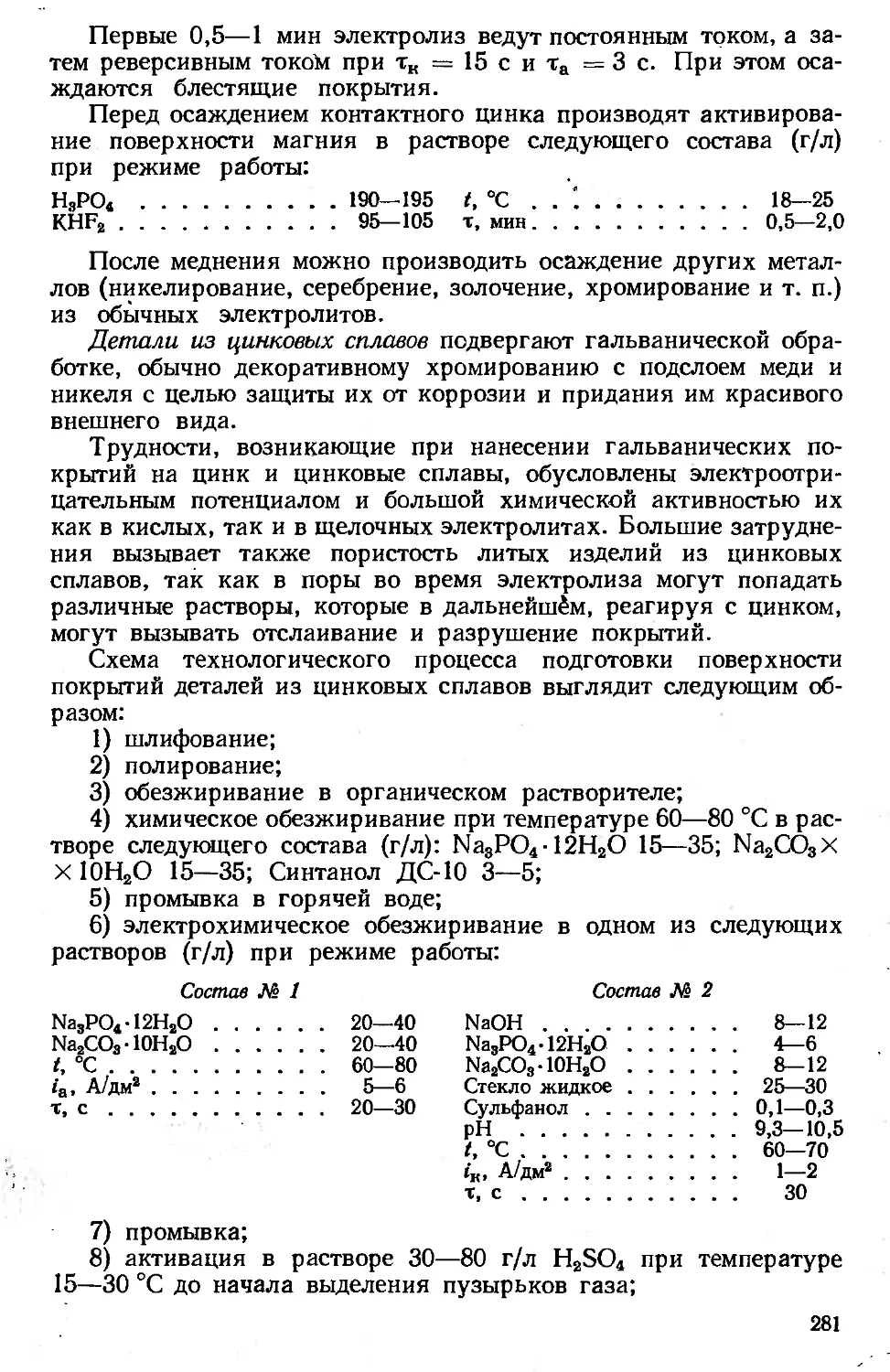

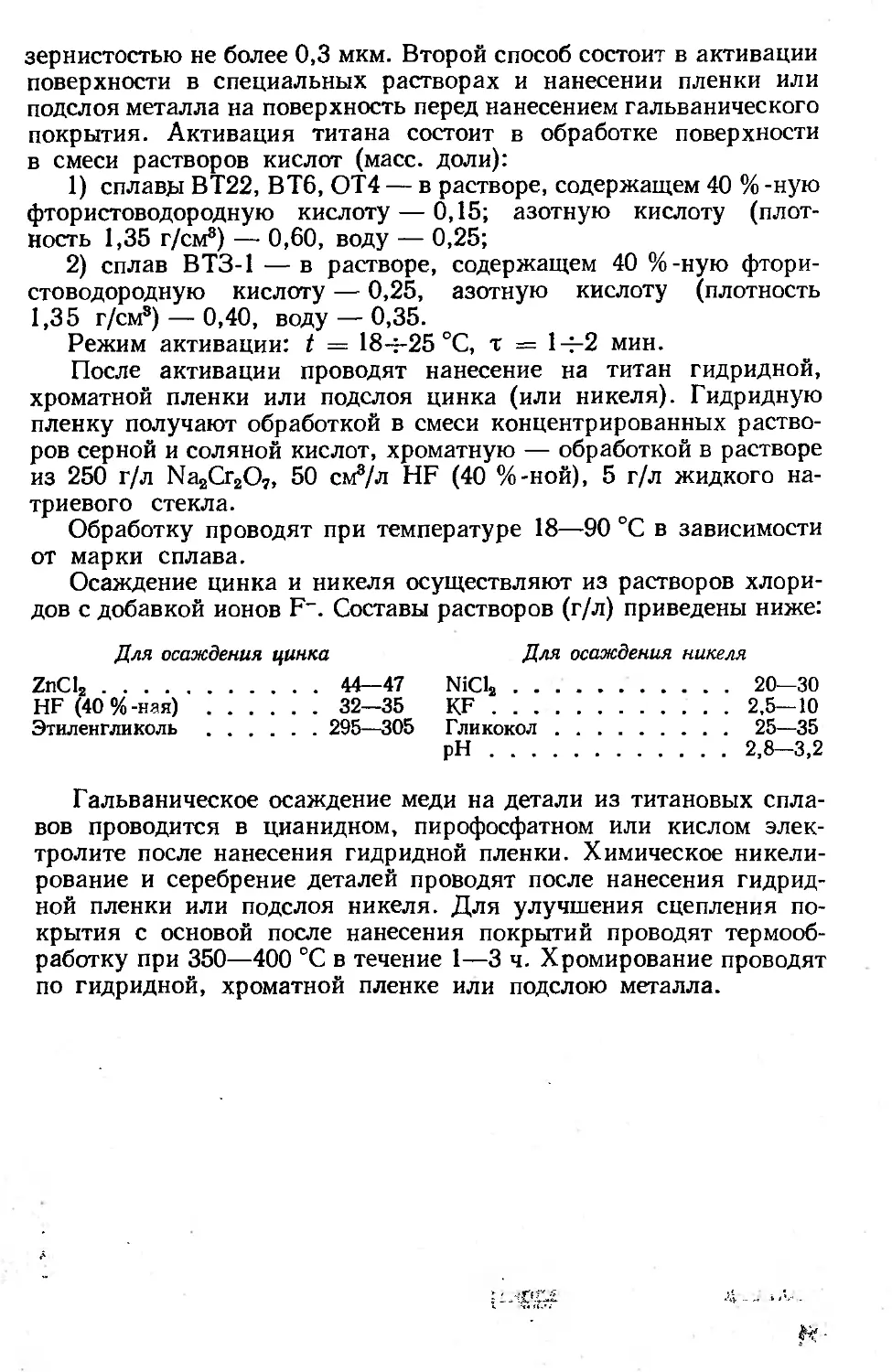

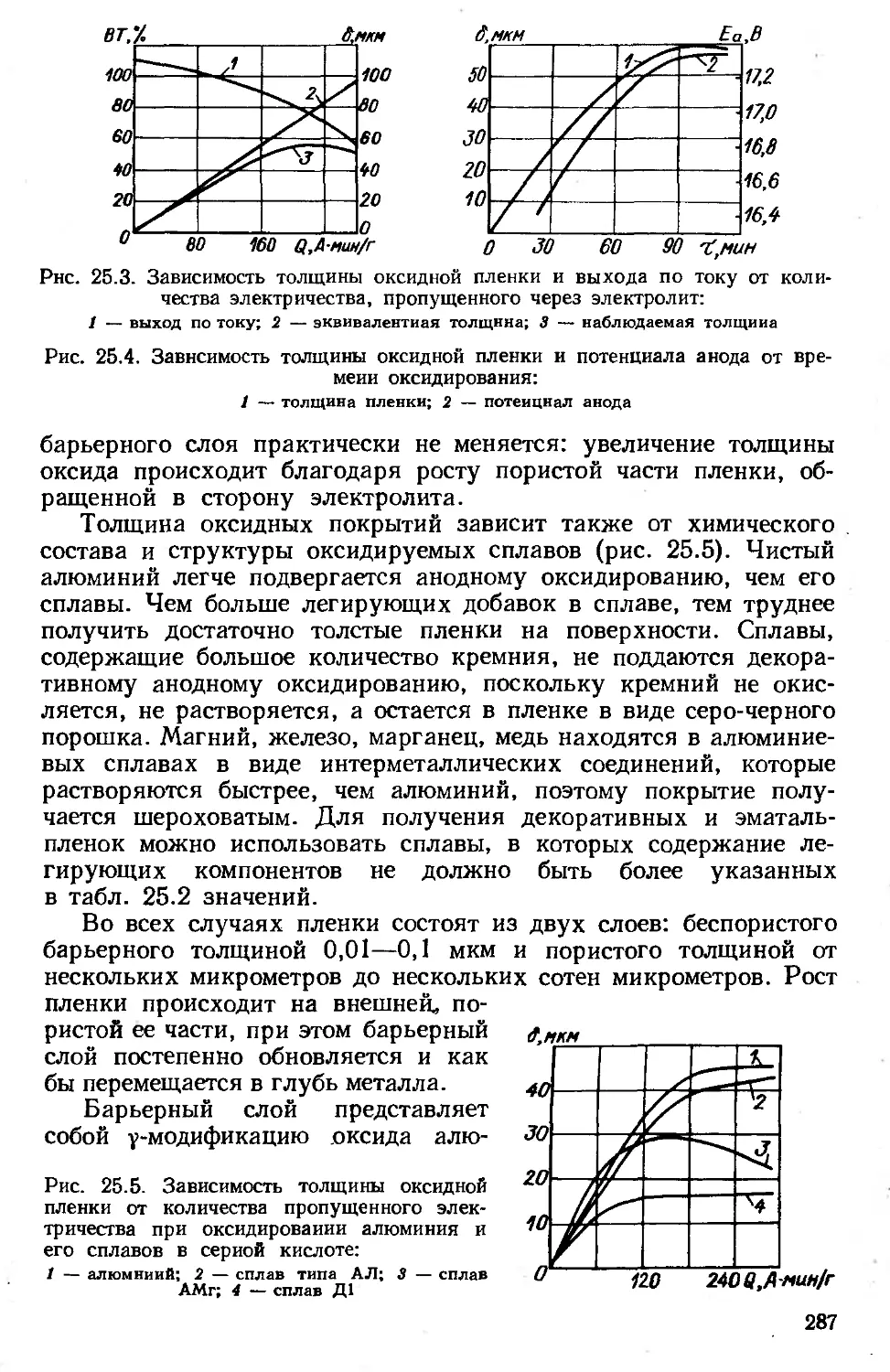

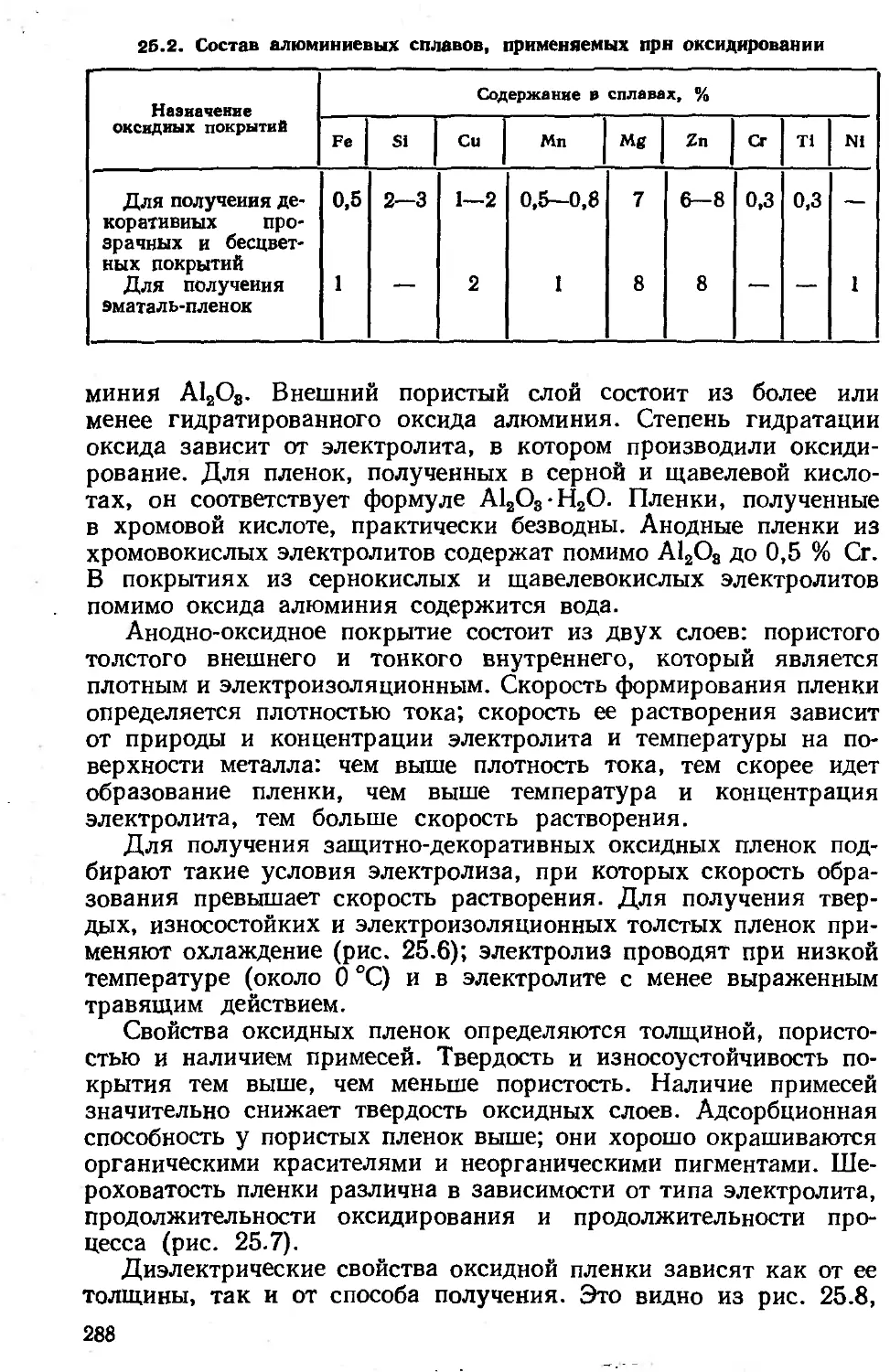

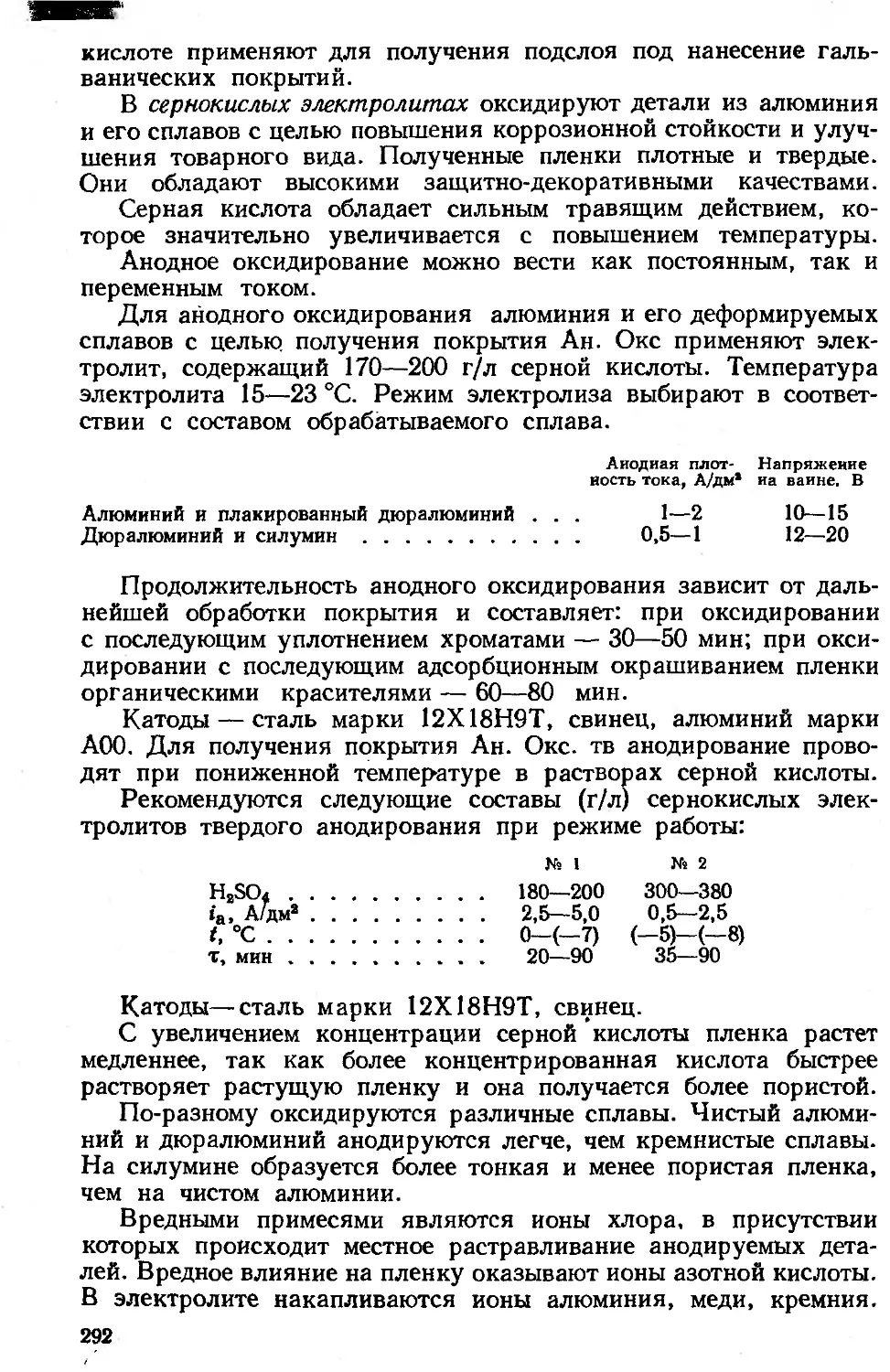

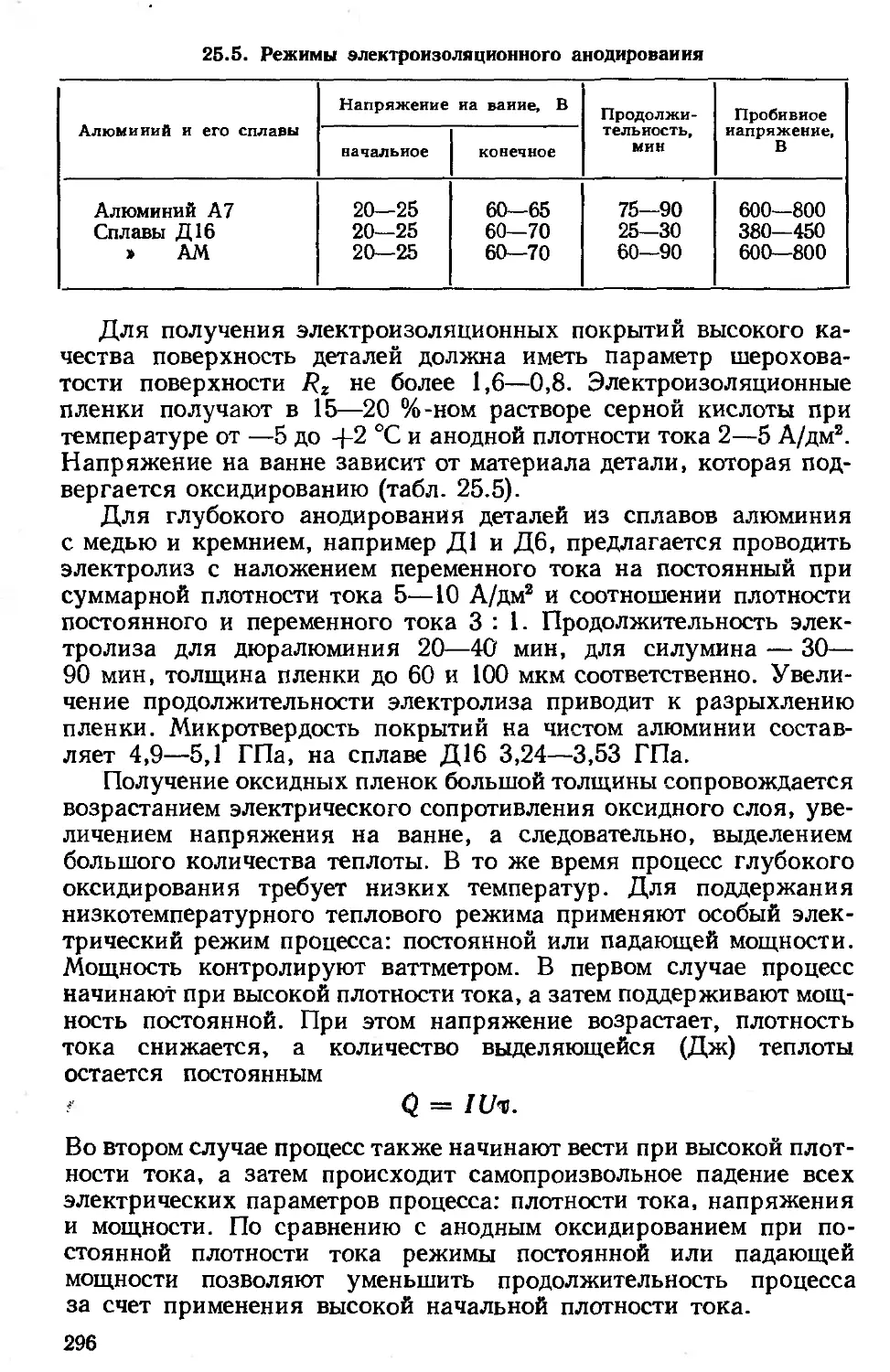

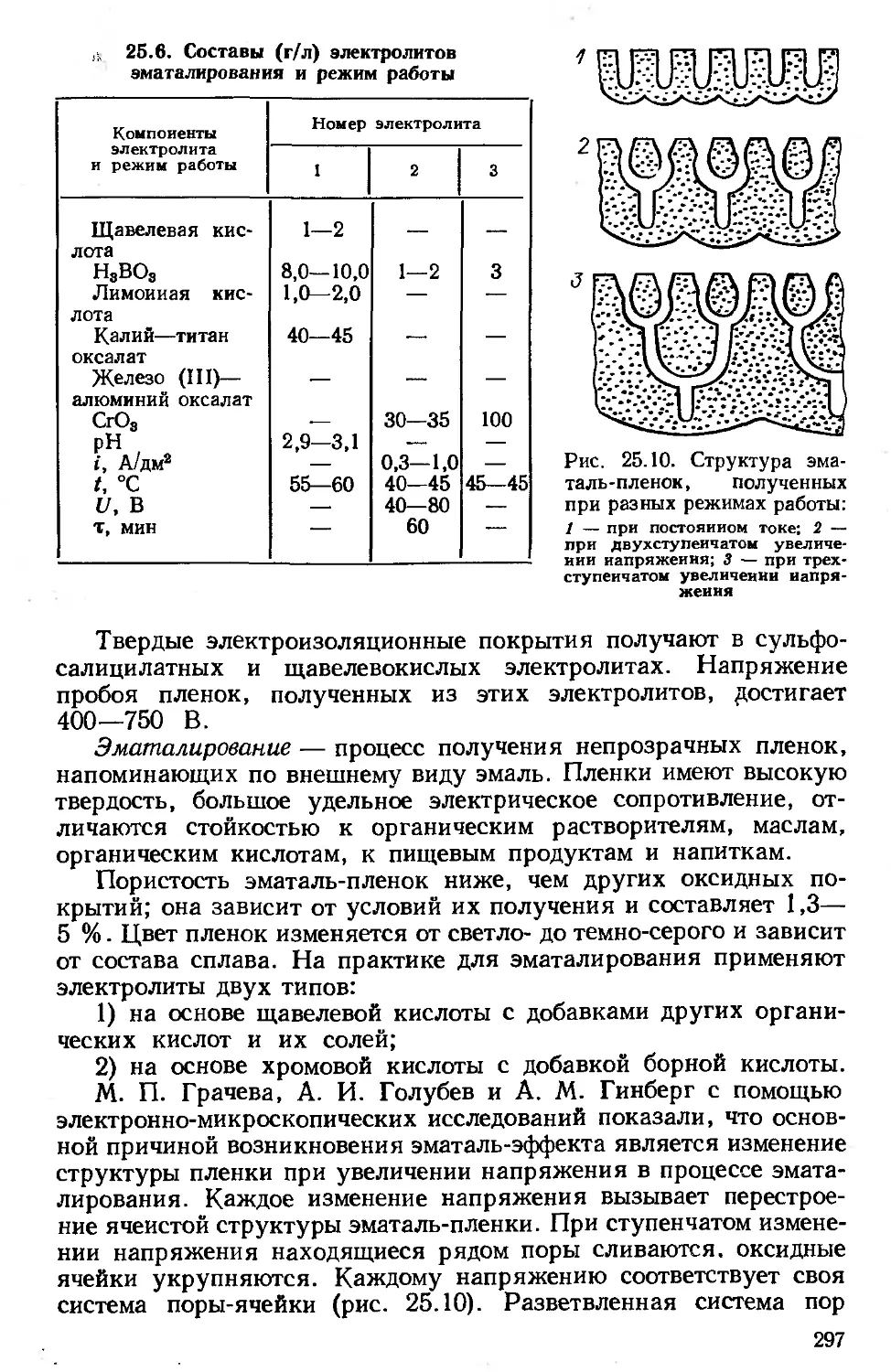

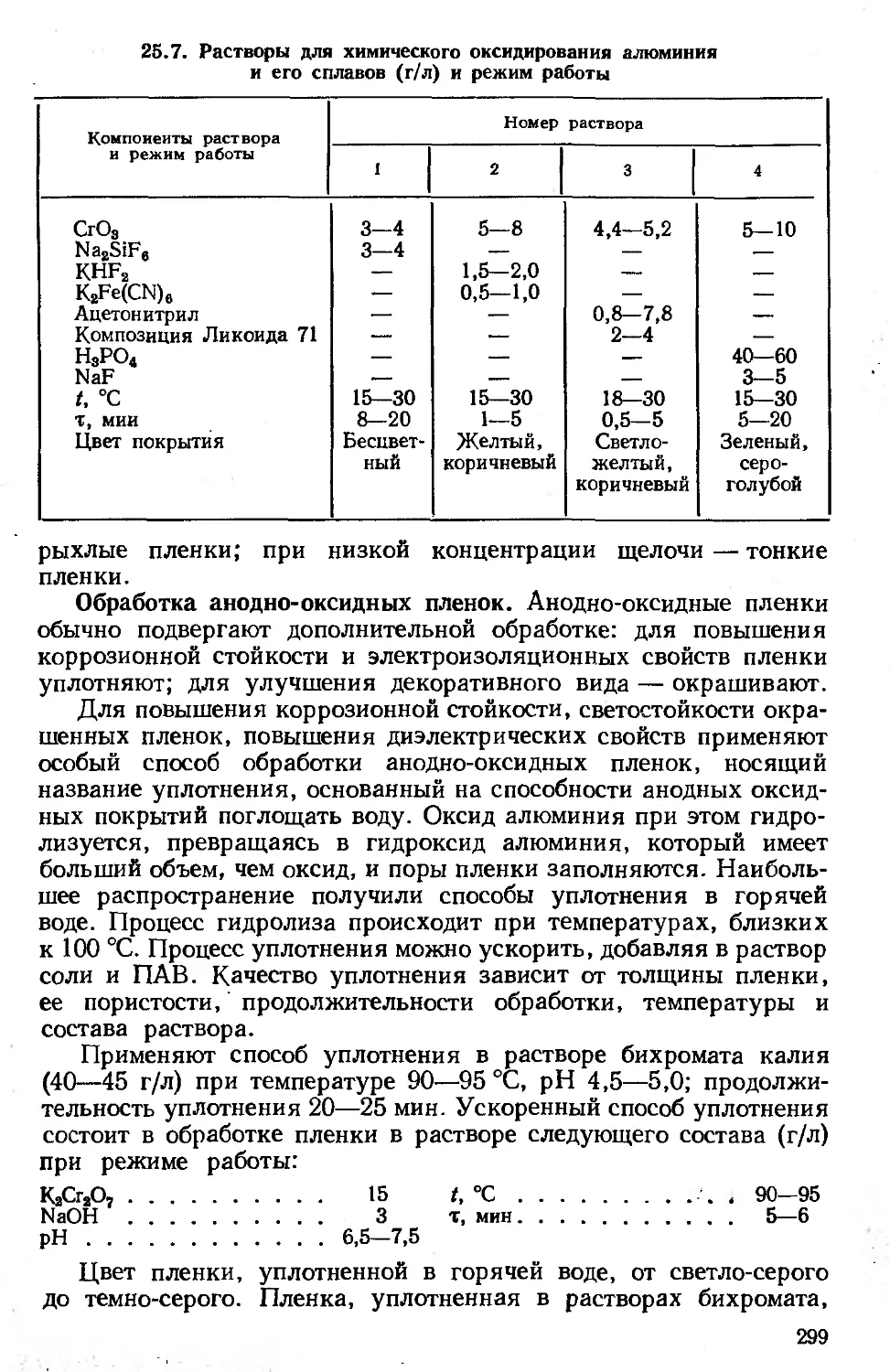

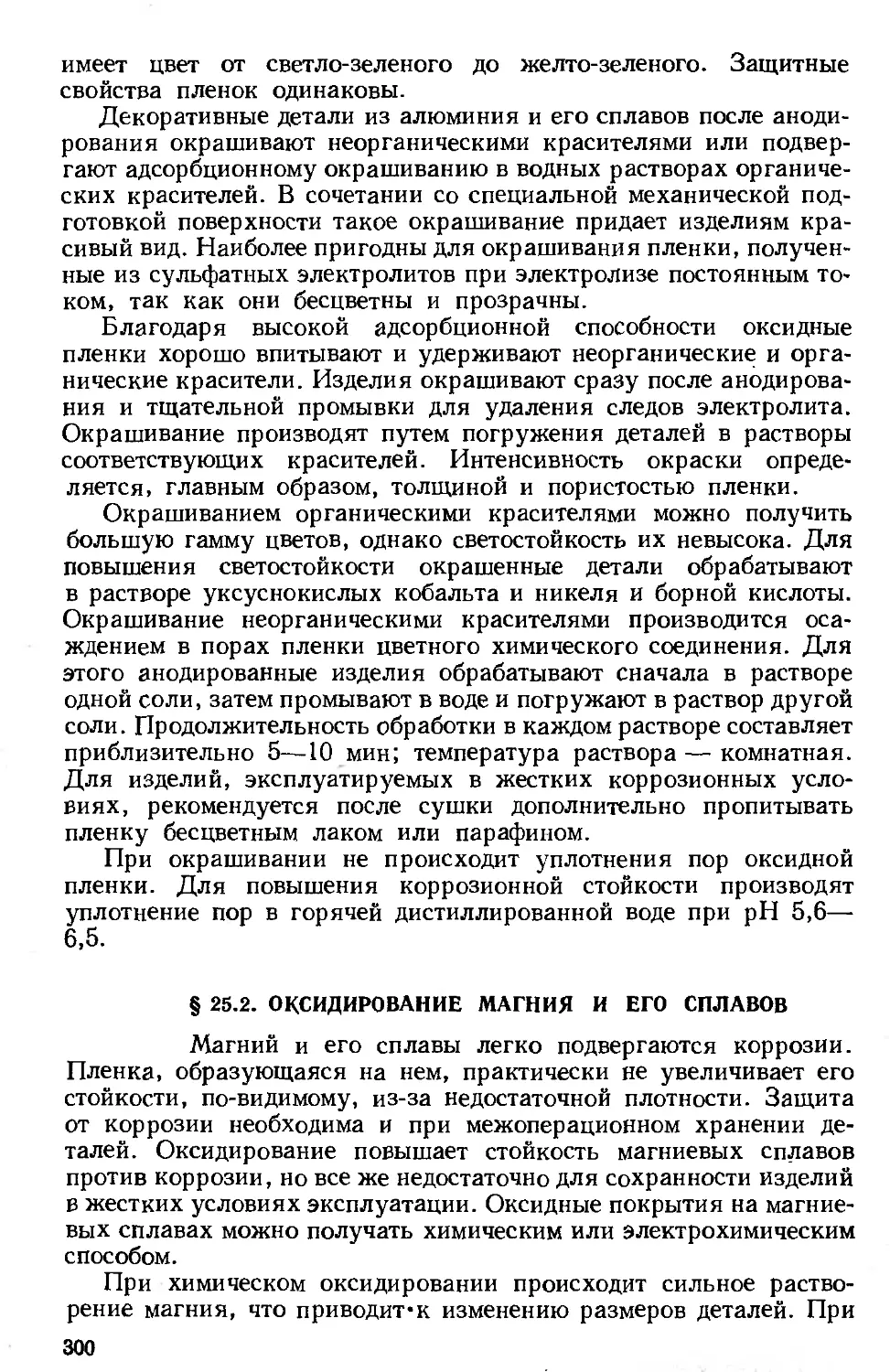

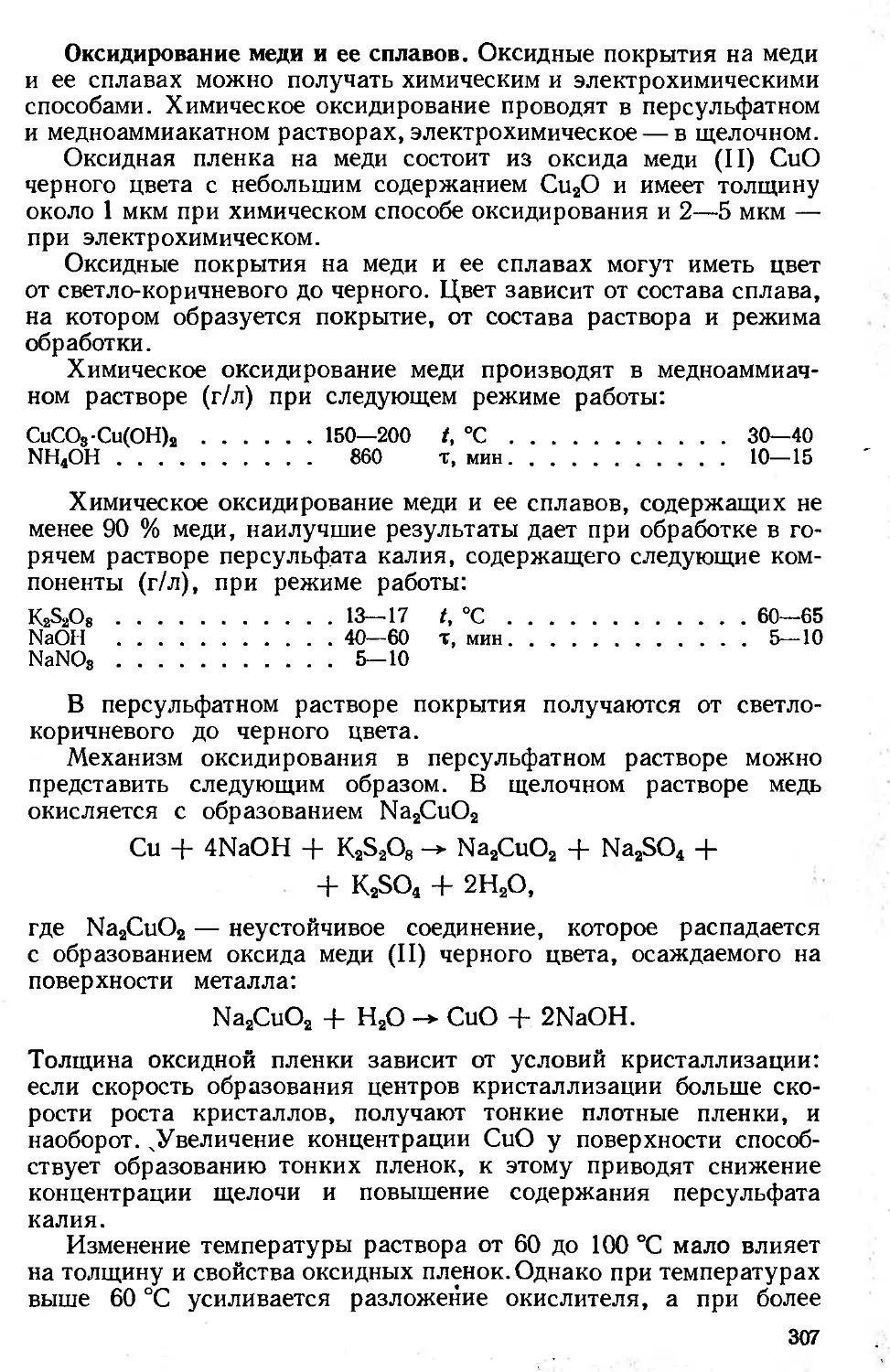

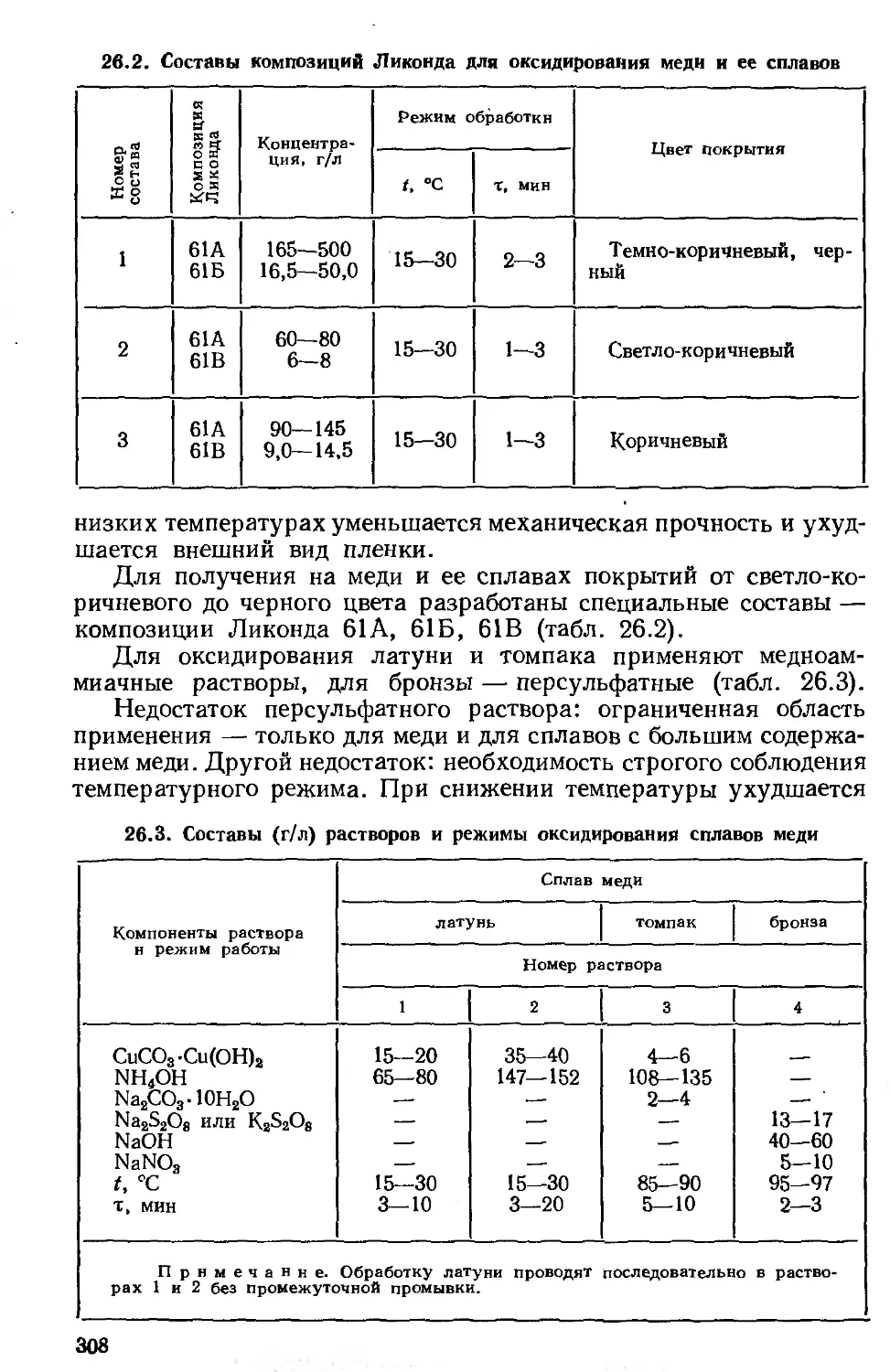

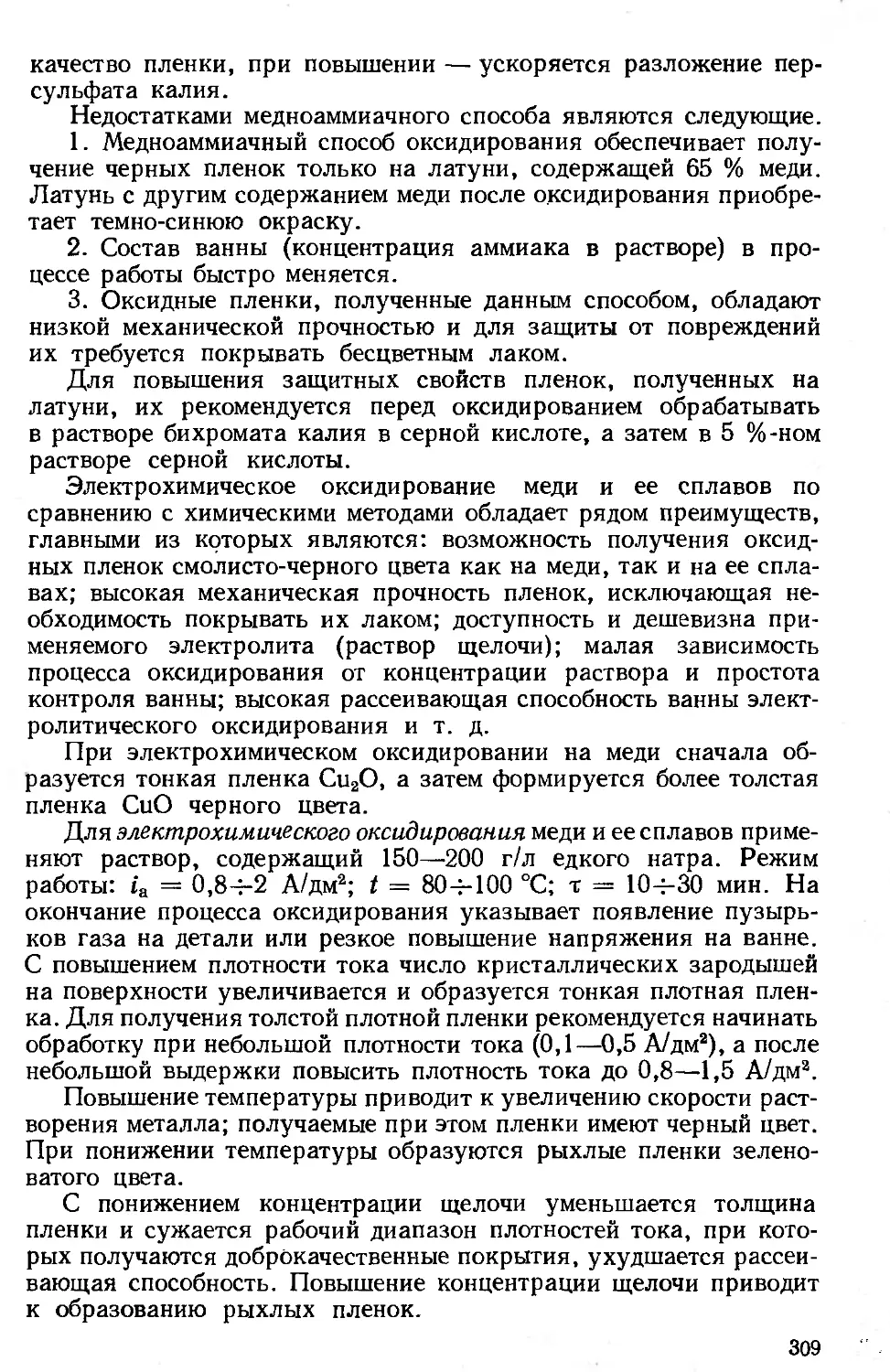

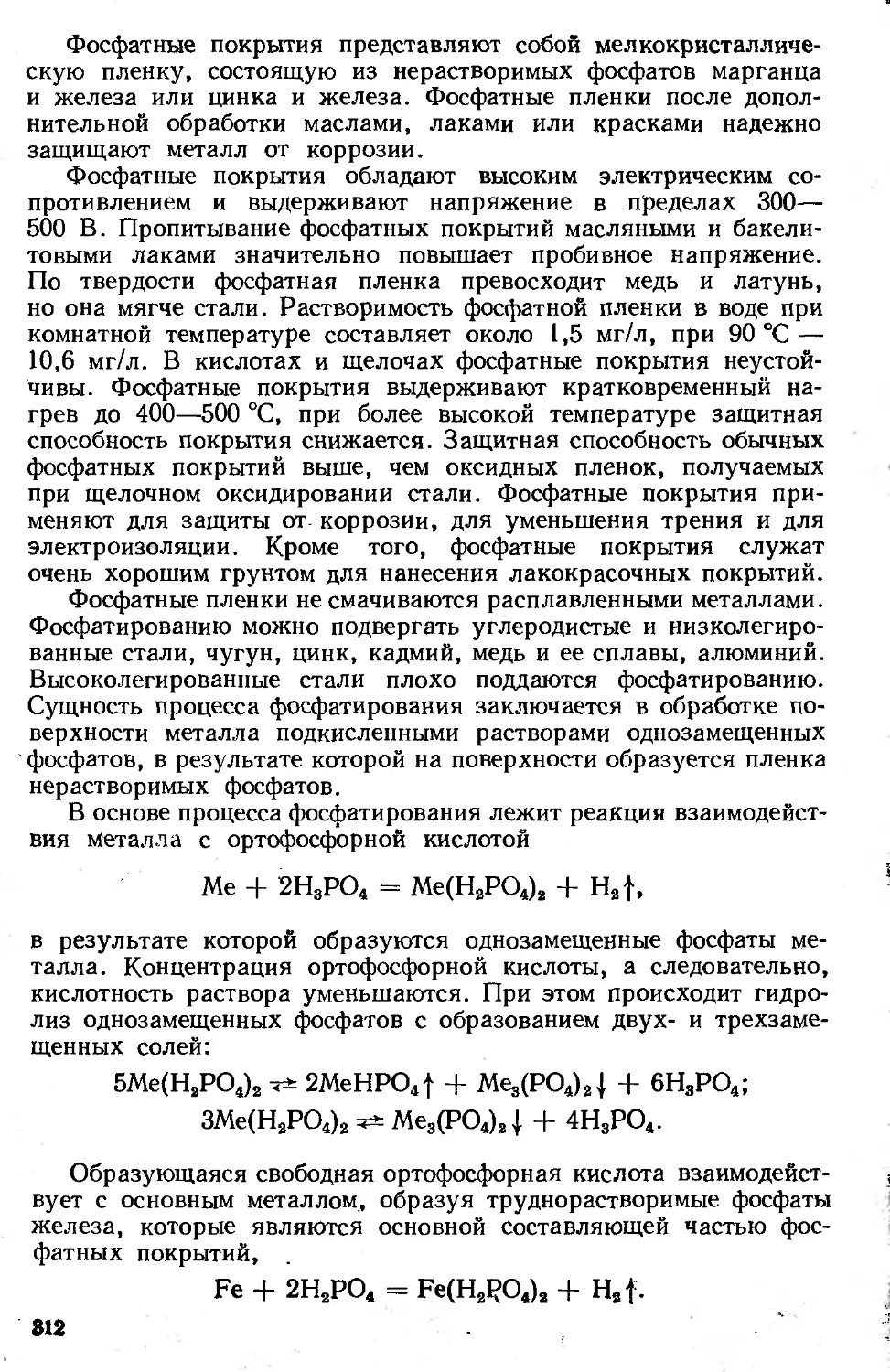

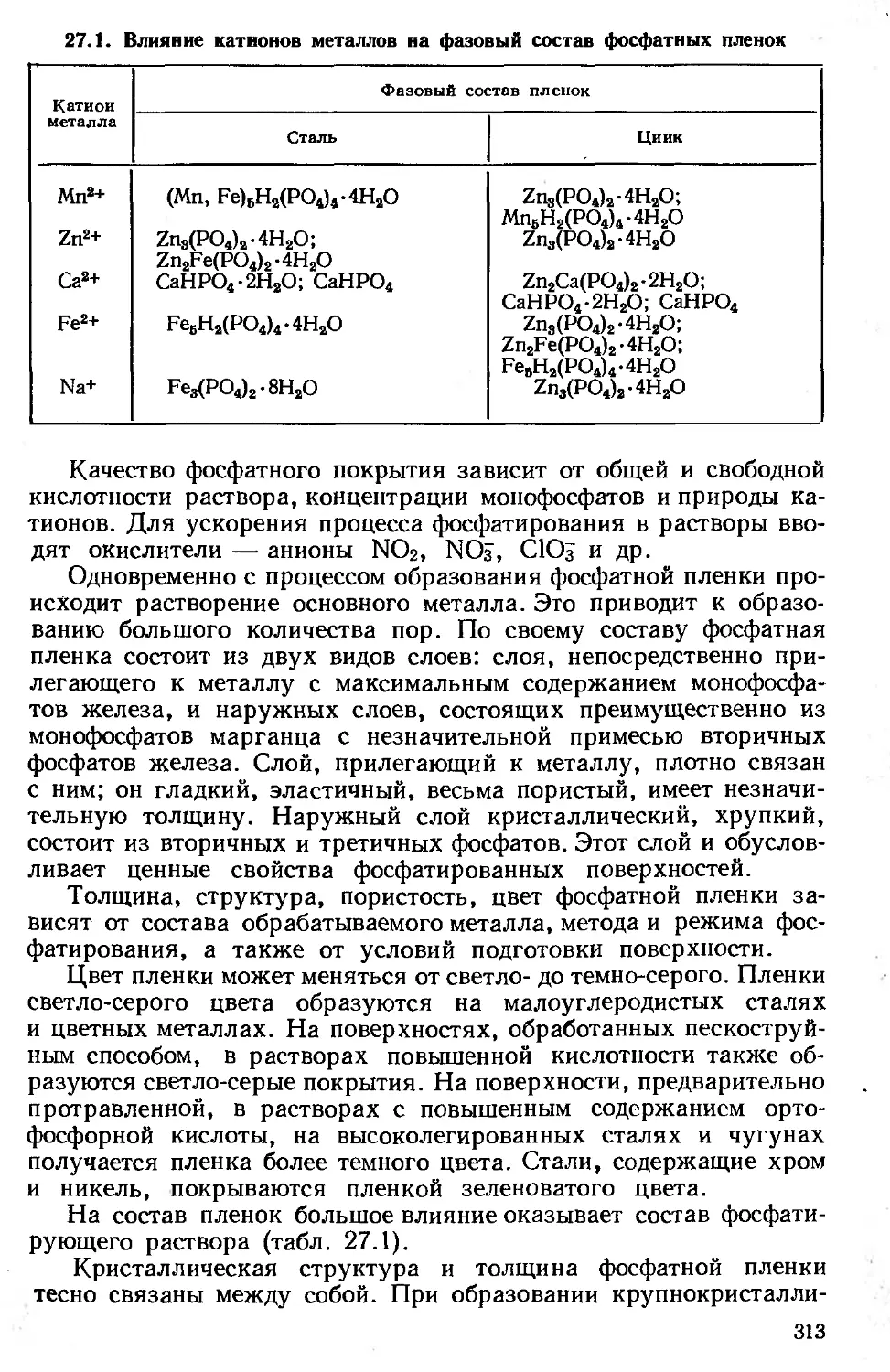

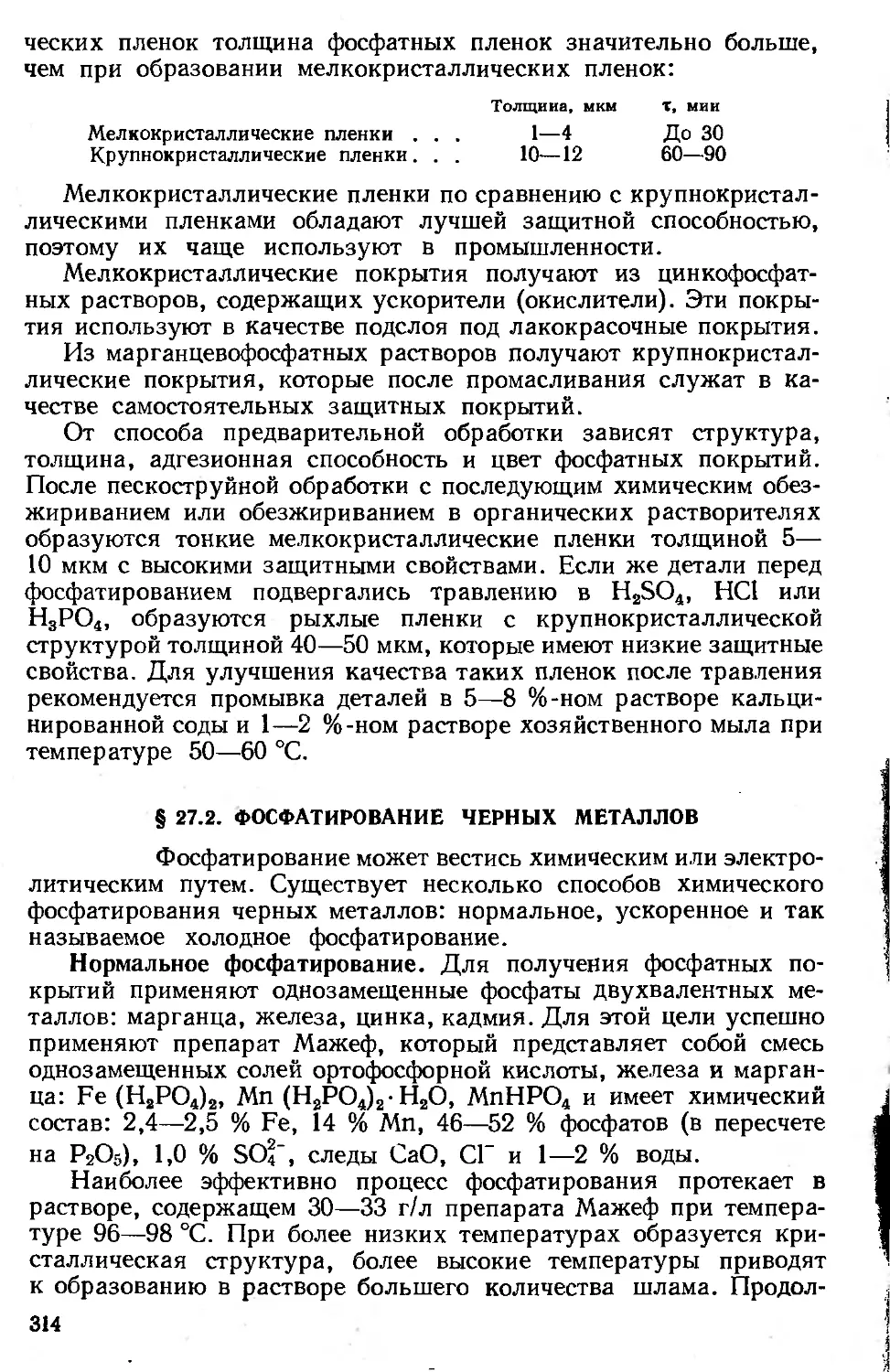

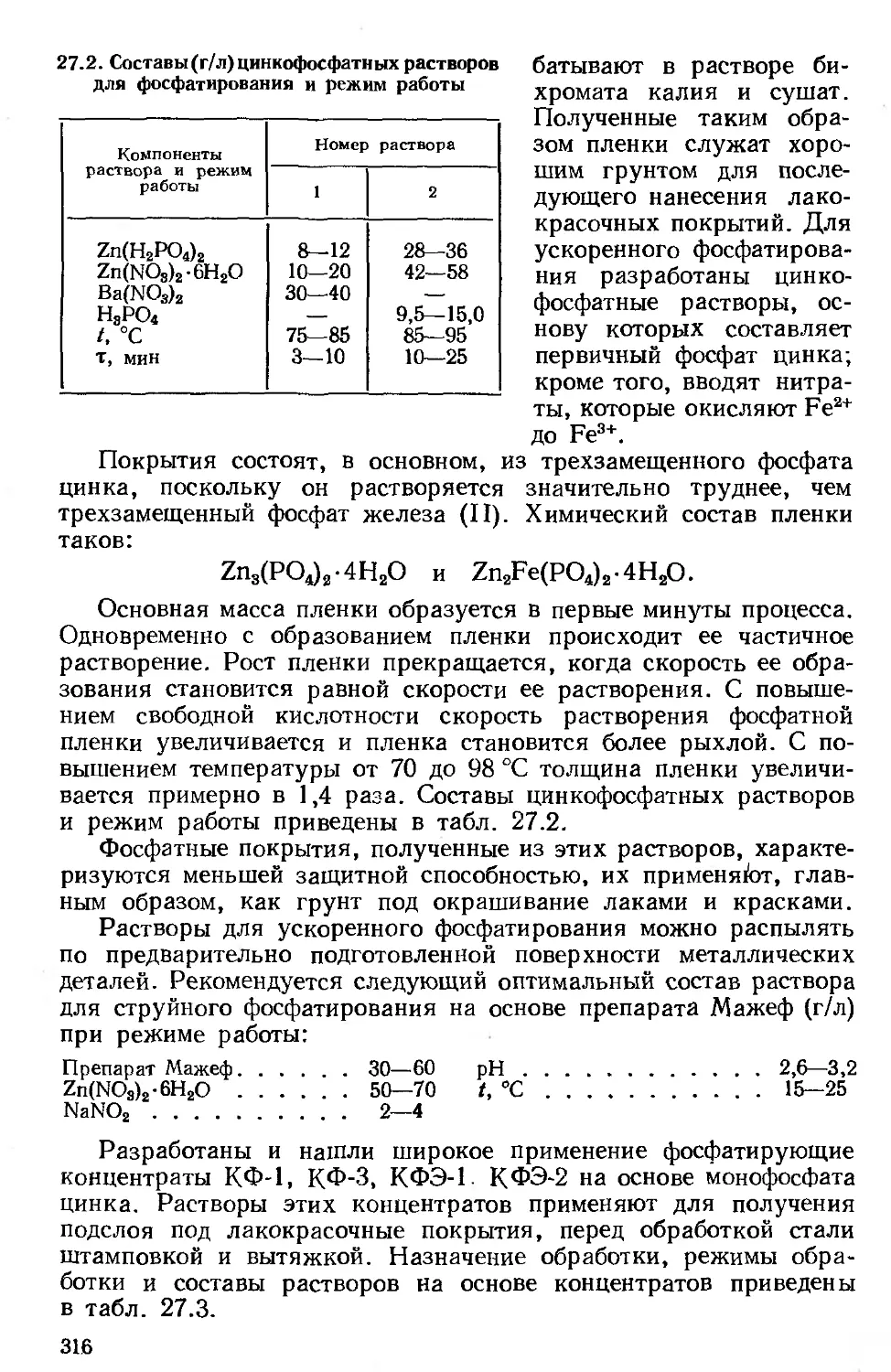

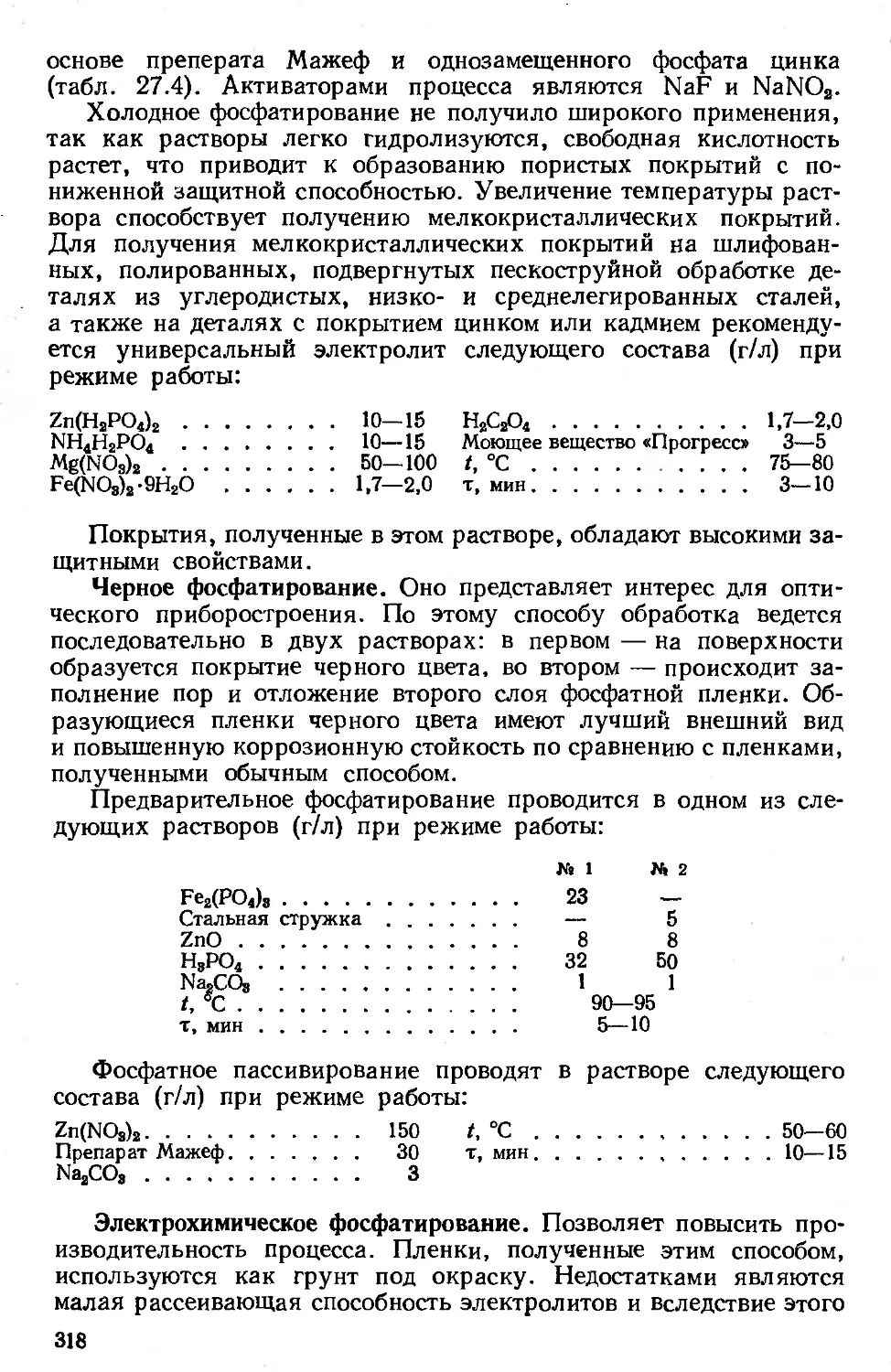

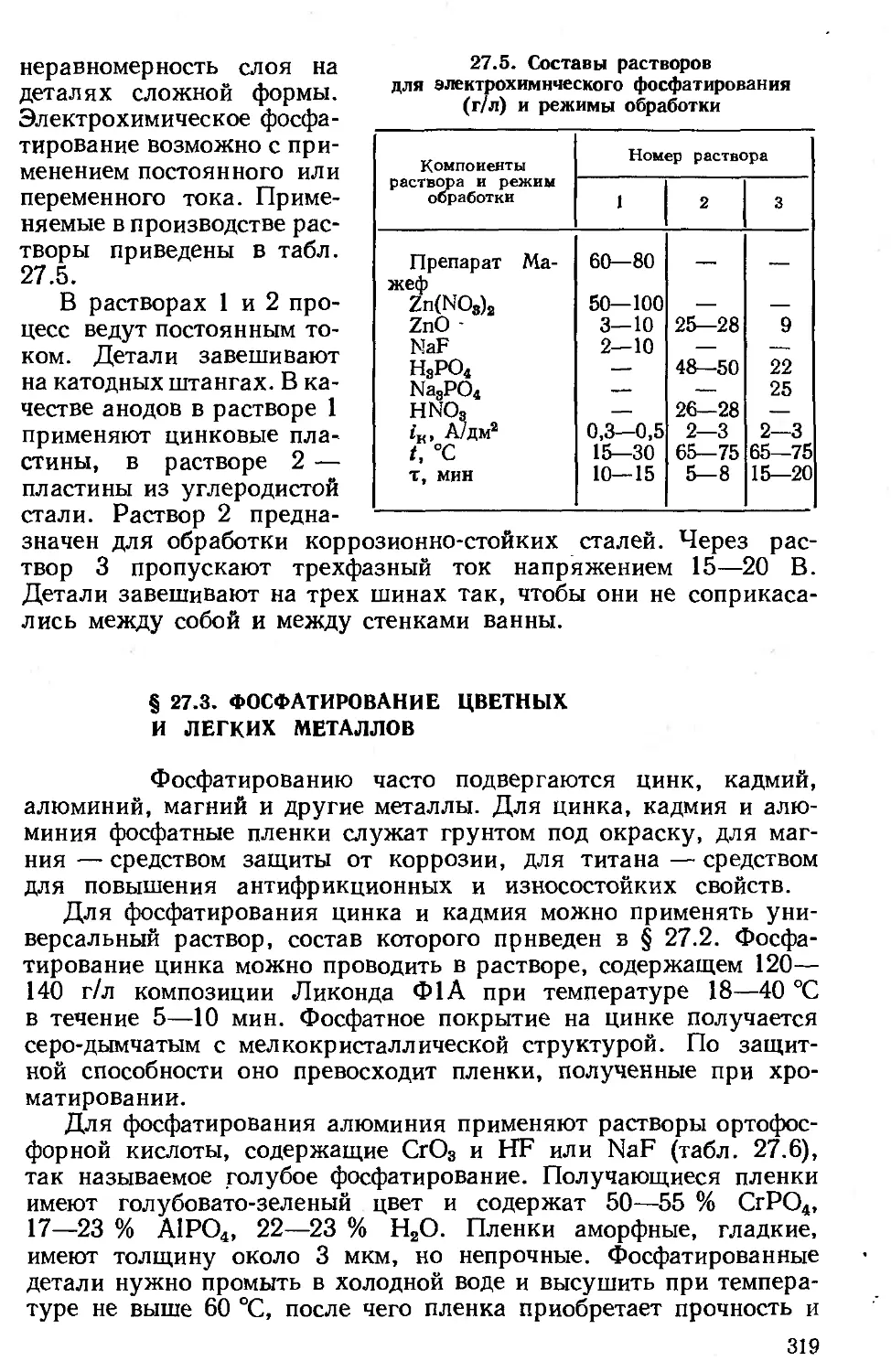

т, мин 3—10 3—20 2—5 3—10 7—10 5—20