Текст

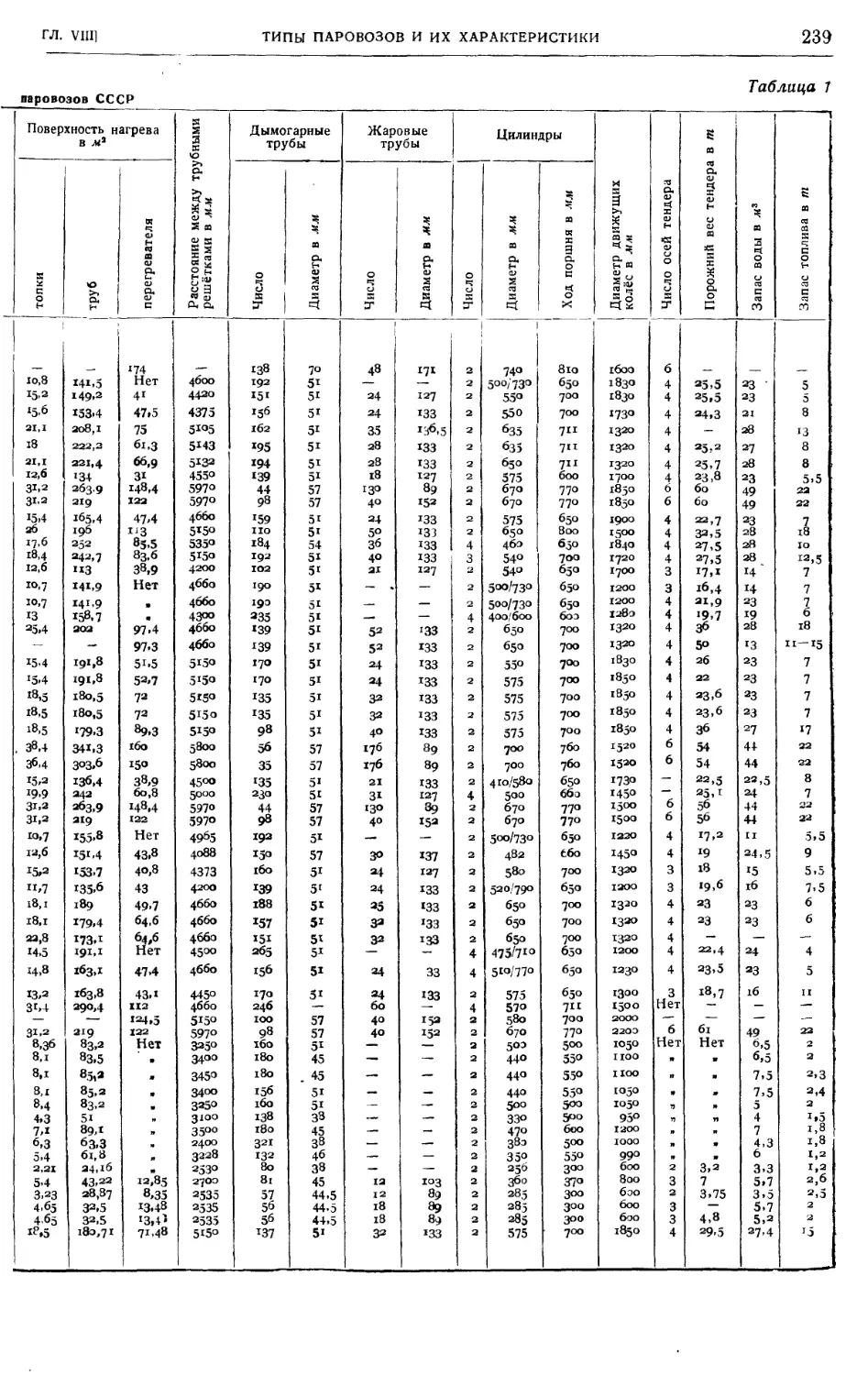

МАШИНОСТРОЕНИЕ

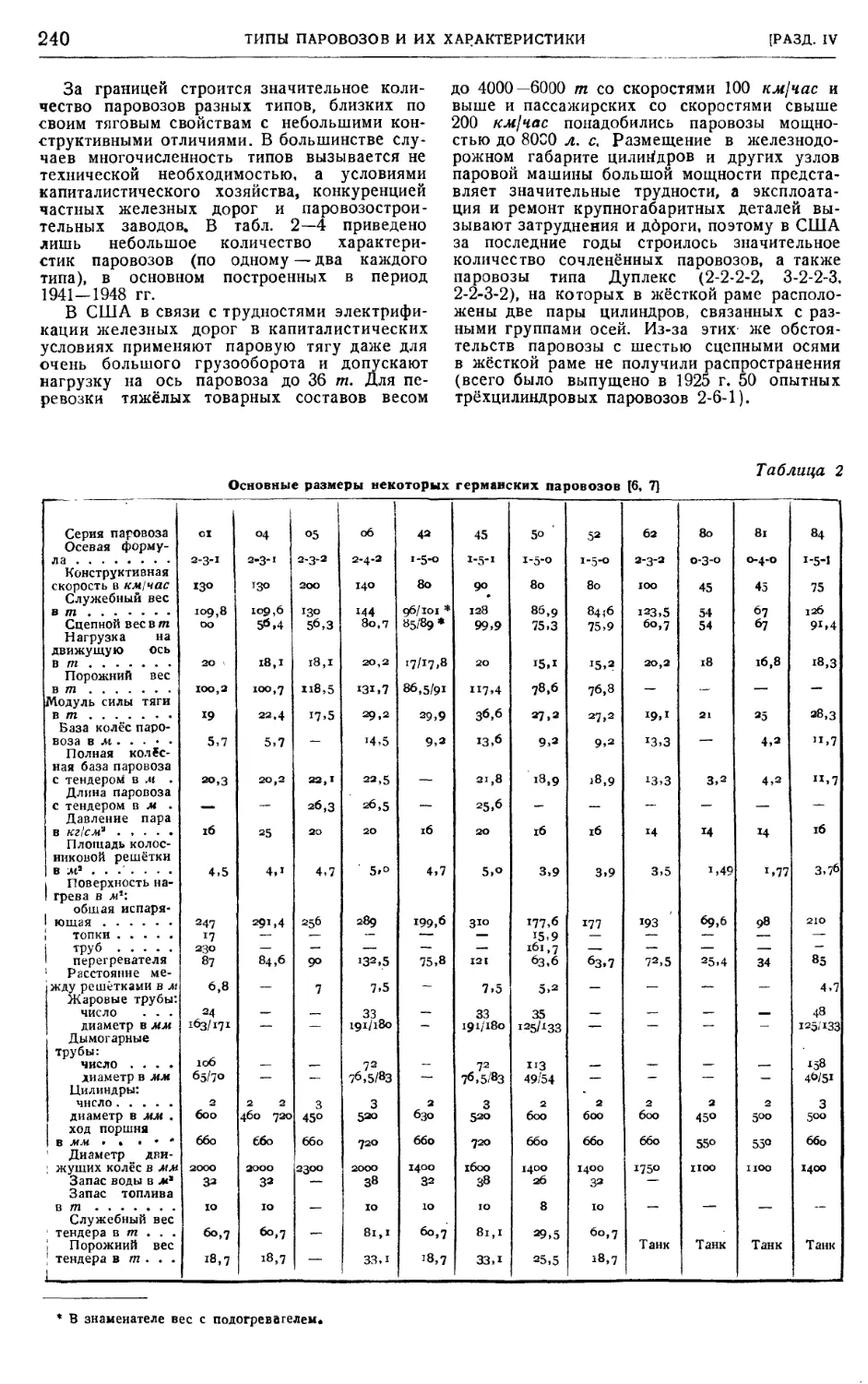

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

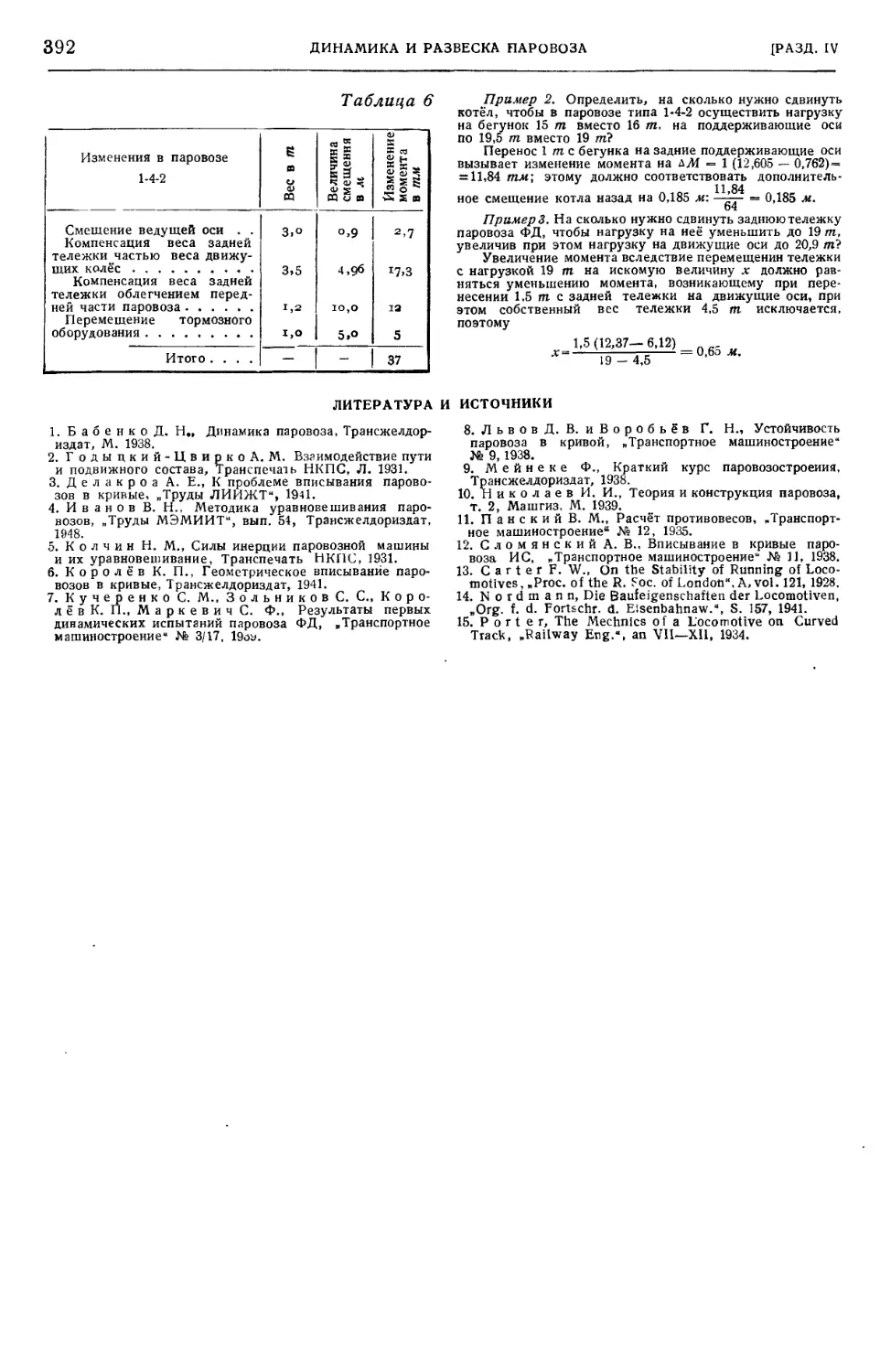

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН.

Н. С. КАЗАКОВ, М. В. КИРПИЧЕВ, В. М. КОВАН, Ю. П. КОНЮШАЯ, А. А. ЛИПГАРТ,

В. А. МАЛЫШЕВ, I Л. К. MAPTEHG I , Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ, И. А. ОДИНГ

Редсовета), Е. О. ПАТОН, |л. К.

(зам. председателя Редсовета), Е. О. ПАТОН, |Л. К. РАМЗИН , Н. Н. РУБЦОВ, М. А. САВЕРИН

(зам. председателя Редсовета), И. И. СЕМЕНЧЕНКО, С. В. СЕРЕНСЕН, К. К. ХРЕНОВ,

М. М. ХРУЩОВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я. ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ЧЕТВЁРТЫЙ

КОНСТРУИРОВАНИЕ

МАШИН

ТОМ 13

Ответственный редактор

проф., д-р техн. наук Л. К. МАРТЕНС

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙЛИТЕРАТУРЫ

москва - 1 9 4 9

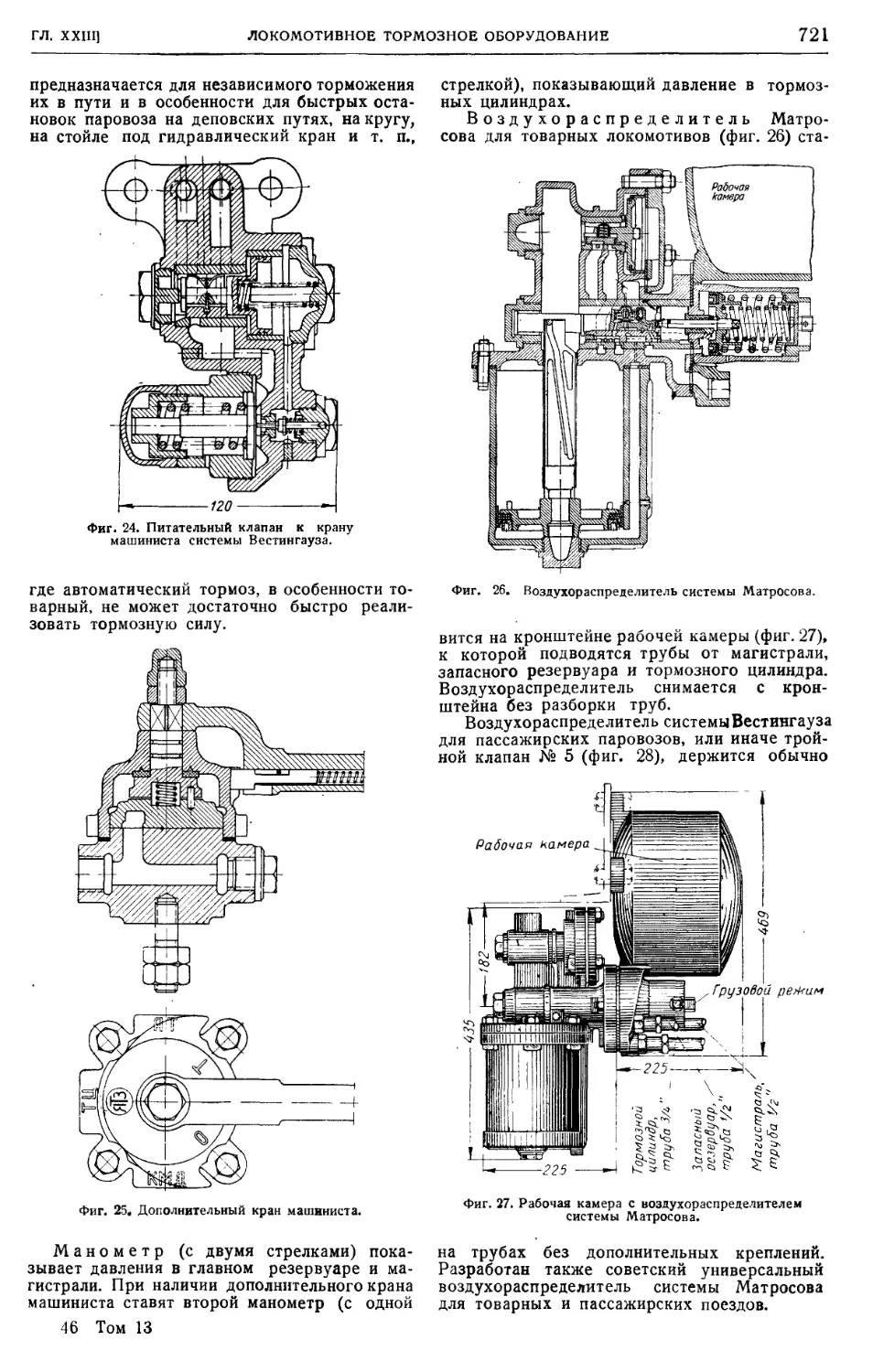

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. М. Польский. Начальник производствен-

ного отдела Машгиза С. А. Соловьев. Зав. производством „Справочника"

Б. С. Раецкий. Техн. редактор Т. Ф, Соколова. Зав. корректорской

С. А. Третьяков. Корректор В. Г. Матасен. Переплет работы художника

А. Л. Вельского. Руководители графического бюро А. И. Эйфель и

А. А. Силаев. Графики А. М. Тетерин, А. Ф. Иванацкая, Н. И. Корытцев,

Т. И. Корытцева, Е. Г. Курочкин, Н. М. Владимирова, 3. И. Погудкина.

Ксилограф Е. Е. Кирсанов.

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор

типографии Я. И. Панин. Гл. инженер О. Я. Васин. Зав. производством

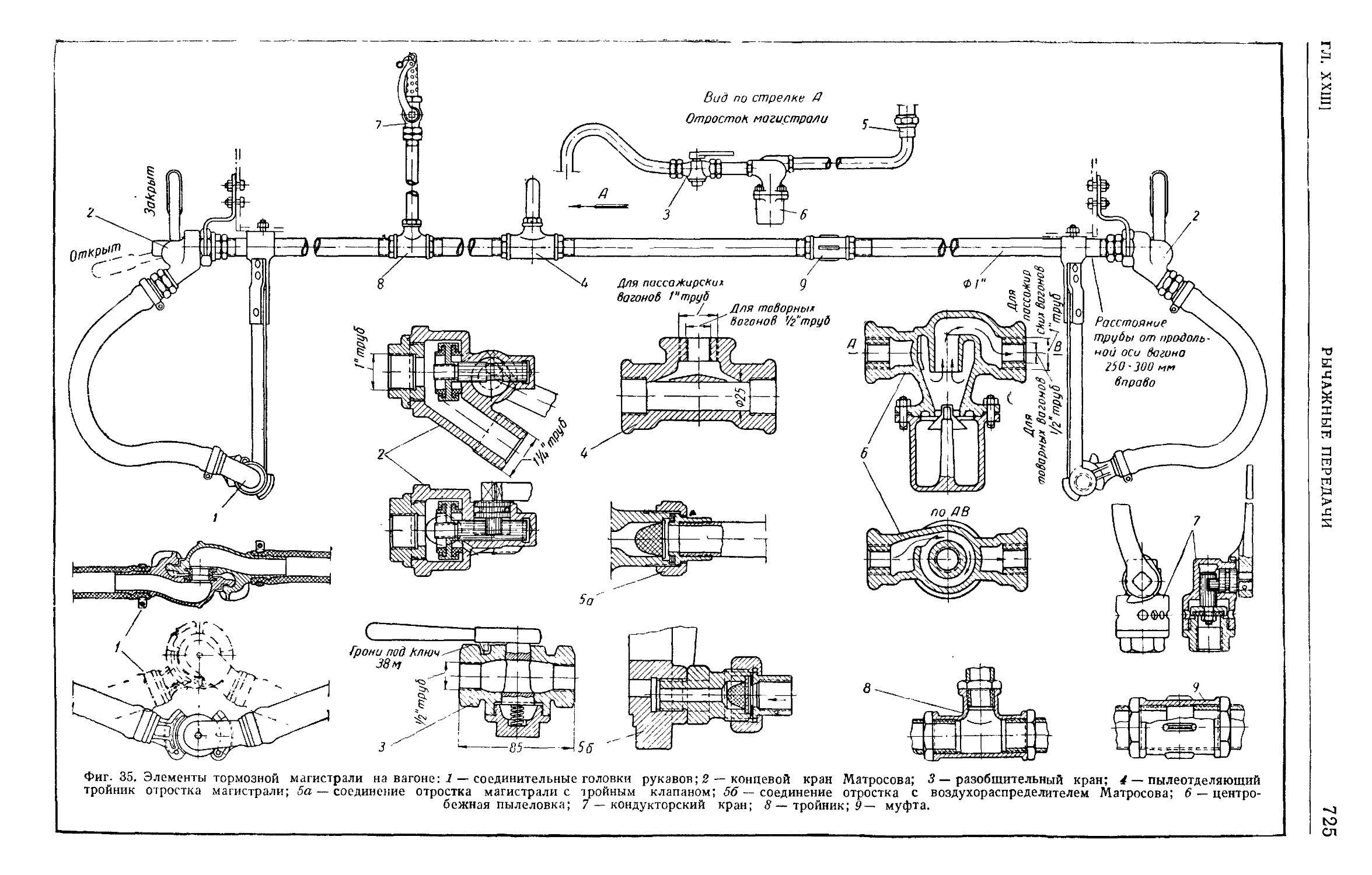

Л. О. Машгиза Я- И. Лебедев. Зав. производством типографии Н. С. Кондрот.

Набор и вёрстка произведены под руководством С. А. Павлова и техно-

лога Э. Я. Потапенко. Печатью руководили М. П. Седов и технолог

С. М. Сундаков. Брошировочно-переплётные работы выполнялись под

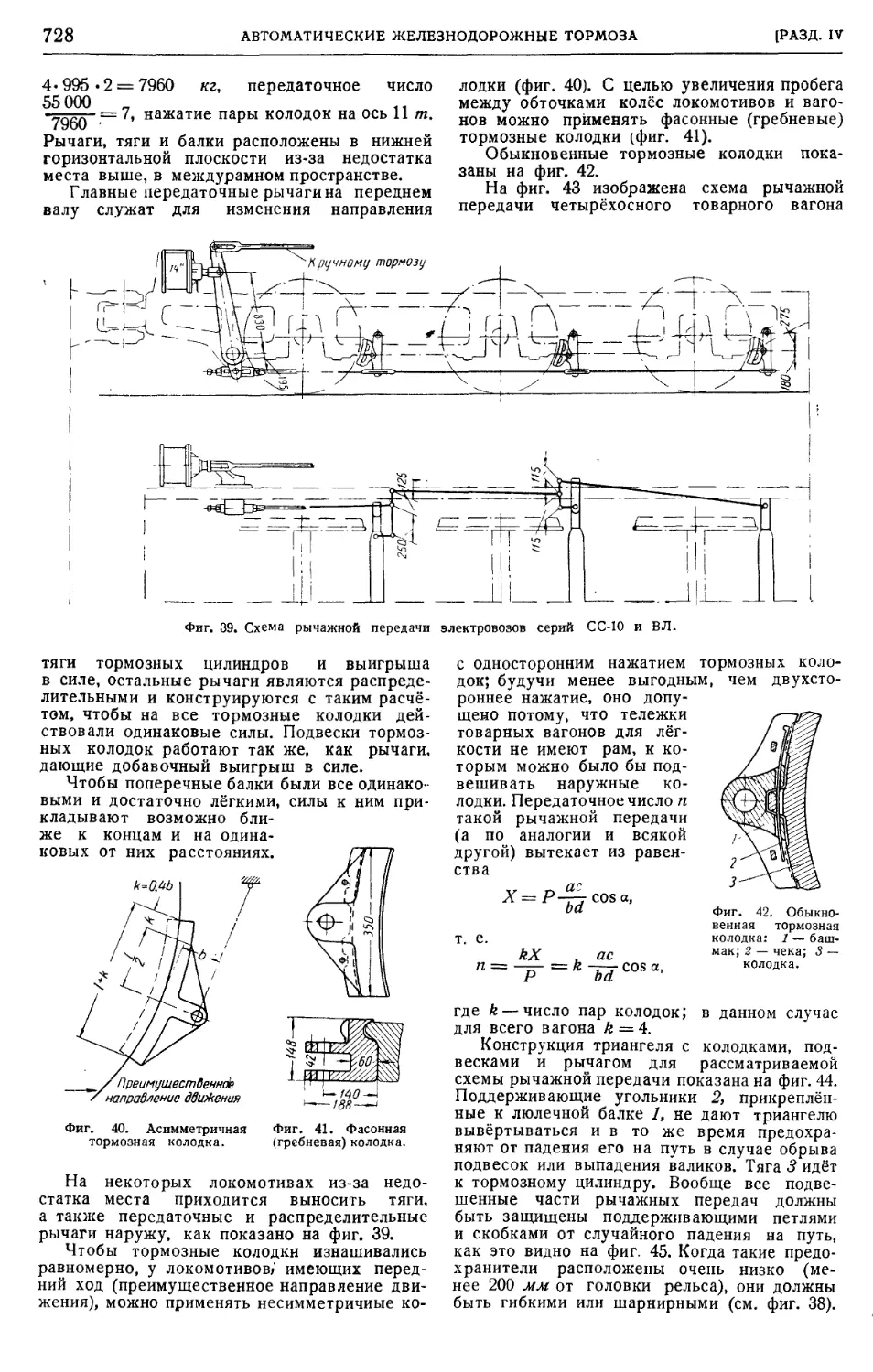

руководством М. Ф. Семёнова. Тиснением руководила Д. Г. Белова.

Матрицы и стереотипы изготовлены под руководством И. М. Беспалова.

Типографская корректура проведена под руководством Е. А. Беляйкина.

Бумага фабрики им. Володарского. Ледерин Щёлковской фабрики. Картон

Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифтолитейных

заводах.

13-й том сдан в производство 12/IX 1948—15/XI 1948 г. Подписан к печати

1/II 1949 г. А02406. Заказ № 3165. Бумага 7Oxl08Vie. Уч.-изд. листов 98.

Печатных листов 461'2 + б вклеек. Тираж 50 000. A-й завод 1—25 000).

Адрес типографии: Ленинград, ул. Моасеенко, д. 10.

АВТОРЫ ТОМА

A. М. БАБИЧКОВ, проф., д-р техн. наук; А. С. БЛИЗНЯНСКИЙ, инж.;

В.. А. ГАВРИЛЕНКО, проф., д-р техн. наук; С. Н. ГРИГОРЬЕВ, доц, канд. техн.

наук; И. М. ГОТГЕЛЬФ, канд. техн. наук; И. И. ДРАЙЧИК, инж.; А. Б. ДУМЕР,

инж.; В. Н. ИВАНОВ, проф., д-р. техн. наук; А. Б. ИОФФЕ, доц., канд. техн.

наук; Б. Л. КАРВАЦКИЙ, канд. техн. наук; А. В. КАСЬЯНОВ, доц., канд. техн.

наук; И. И. КИРИЛЛОВ, проф., д-р техн. наук; П. И. КМЕТИК, инж.; В. Ф. ЛА-

ДИЦКИЙ, инж.; Л. Я. ЛЕХТМАН, инж.; Д. В. ЛЬВОВ, инж.; Т. X. МАРГУЛОВА,

доц., канд. техн. наук; А. К. МУСАТОВ, инж.; Б. П. ПЕТРОВ, доц., канд. техн.

наук; С. Н. ПОЗДНЯКОВ, доц.; А. И. РЕБАНЕ, доц., канд. техн. наук; И. Ф. СЕ-

МИЧАСТНОВ, доц., канд. техн. наук; С. А. СКВОРЦОВ, канд. техн. наук;

B. В. СОЛОУХИН, канд. техн. наук; А. Д. СТЕПАНОВ, инж.; М. А. СТЫРИ-

КОВИЧ, чл.-корр. АН СССР; И. Ф. СУРОВЦЕВ, доц., канд. техн. наук;

Б. Н. ТИХМЕНЕВ, инж.; А. Н. ШЕЛЕСТ, проф., д-р техн. наук;

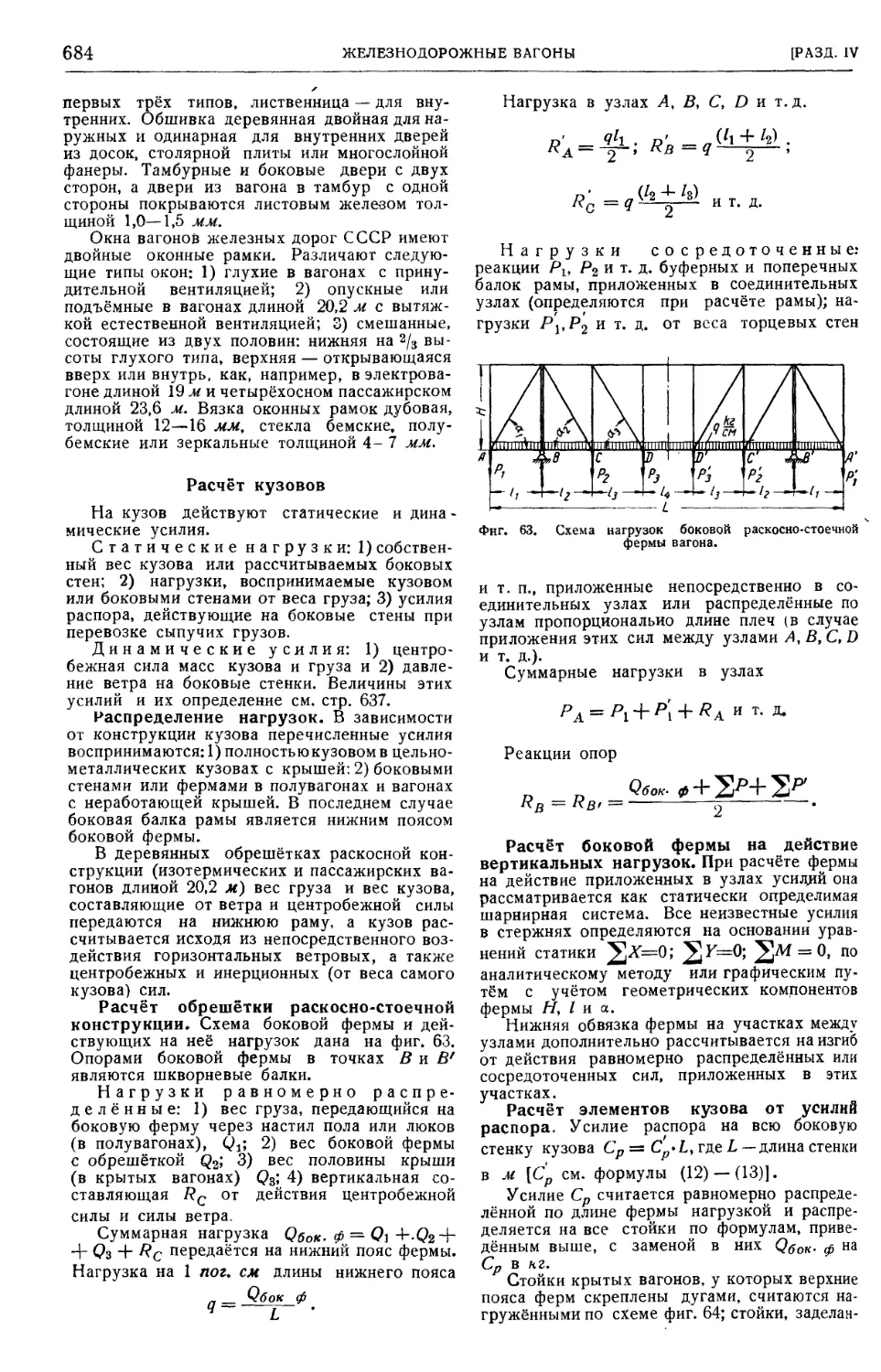

К. А. ШИШКИН, проф.; П. В. ЯКОБСОН, доц., канд. техн. наук.

НАУЧНЫЕ РЕДАКТОРЫ

БЛИЗНЯНСКИЙ А. С, инж. (терминология и обозначения), ГАВРИЛЕНКО В. А., проф., д-р техн.

наук (гл. VII—XIII), КИРПИЧЕВ М. В., акад. (гл. I — V), МАРКУС М. Е., инж. (зам. отв. редак-

тора тома, ПАВЛУШКОВ Л. С, инж., ТИХМЕНЕВ Б. Н., инж. (гл. XIV—XVI). ШЕЛЕСТ А. Н.

проф., д-р техн. наук (гл. XVII — XXI), ШПРИНК Б. Э., проф.

Научные редакторы графических работ инж. В. Г. КАРГАНОВ и инж. П. М. ИОНОВ

*

Редактор-Организатор М. И. ГИЛЬДЕНБЕРГ

*

Зав. редакцией В. Н. МАЛЕЦКАЯ

*

Адрес редакции: Москва., 12, ул. Куйбышева, 4, пом. 12

Главная редакция Энциклопедического справочника 9 Машиностроение*

СОДЕРЖАНИЕ

ПАРОВЫЕ КОТЛЫ И ТУРБИНЫ

Глава I. ТЕПЛОВОЙ РАСЧЁТ КОТЕЛЬ-

НОГО АГРЕГАТА (чл.-корр. АН СССР

М. А. Стырикович и доц., канд.техн.наук

Т. X. Маргулова) 1

Основные задачи расчёта 1

Вспомогательные подсчёты • . . 1

Тепловой баланс котлоагрегата 4

Расчёт топочного устройства 5

Расчёт конвективных поверхностей нагрева . 8

Глава П. АЭРОДИНАМИЧЕСКИЙ РАСЧЁТ

КОТЕЛЬНЫХ УСТАНОВОК (канд. техн.

наук. И. М. Готгелъф) 20

Назначение и порядок расчёта тяго-дутьево-

го устройства 20

Определение производительности дутьевой и

тяговой систем 20

Определение потерь от трения и местных со-

противлений 21

Подбор тяго-дутьевого оборудования и расчёт

дымовой трубы 28

Глава III. ПАРОВЫЕ КОТЛЫ (анж. В. Ф.

Ладицкпй) 37

Типы паровых котлов 37

Котлы малой мощности 38

Энергетические котлы 42

Основные принципы проектирования котель-

ных агрегатов 51

Пароперегреватели . . 58

Водяные экономайзеры 66

Воздухоподогреватели 70

Расчёт элементов парового котла на прочность 74

Расчёт циркуляции воды в паровых котлах . 79

Глава IV. ТОПКИ ПАРОВЫХ КОТЛОВ (анж.

А. Б. Думер) 87

Слоевое сжигание топлива. . . 87

Ручные топки для сжигания угля 87

Шахтные топки с наклонными неподвижными

колосниками для сжигания кускового торфа 89

Шахтные топки с наклонными неподвижными

колосниками для сжигания дров 90

Топки с наклонными неподвижными колосни-

ками для сжигания щепы 91

Скоростная топка системы Померанцева

(ЦКТИ) для сжигания древесной щепы . . 91

Механизация топочных устройств 92

Топочные устройства с механизированным про-

цессом обслуживания для котлоагрегатов

малой производительности 92

Слоевое сжигание топлив на механических

решётках 93

Индивидуальные системы при-

готовления пылевидного то-

плива 102

Пылеприготовление с барабанно-шаровыми

мельницами 102

Пылеприготовление с аэробильными мельни-

цами (резолюторами) 114

Пылеприготовление со среднеходными мель-

ницами 115

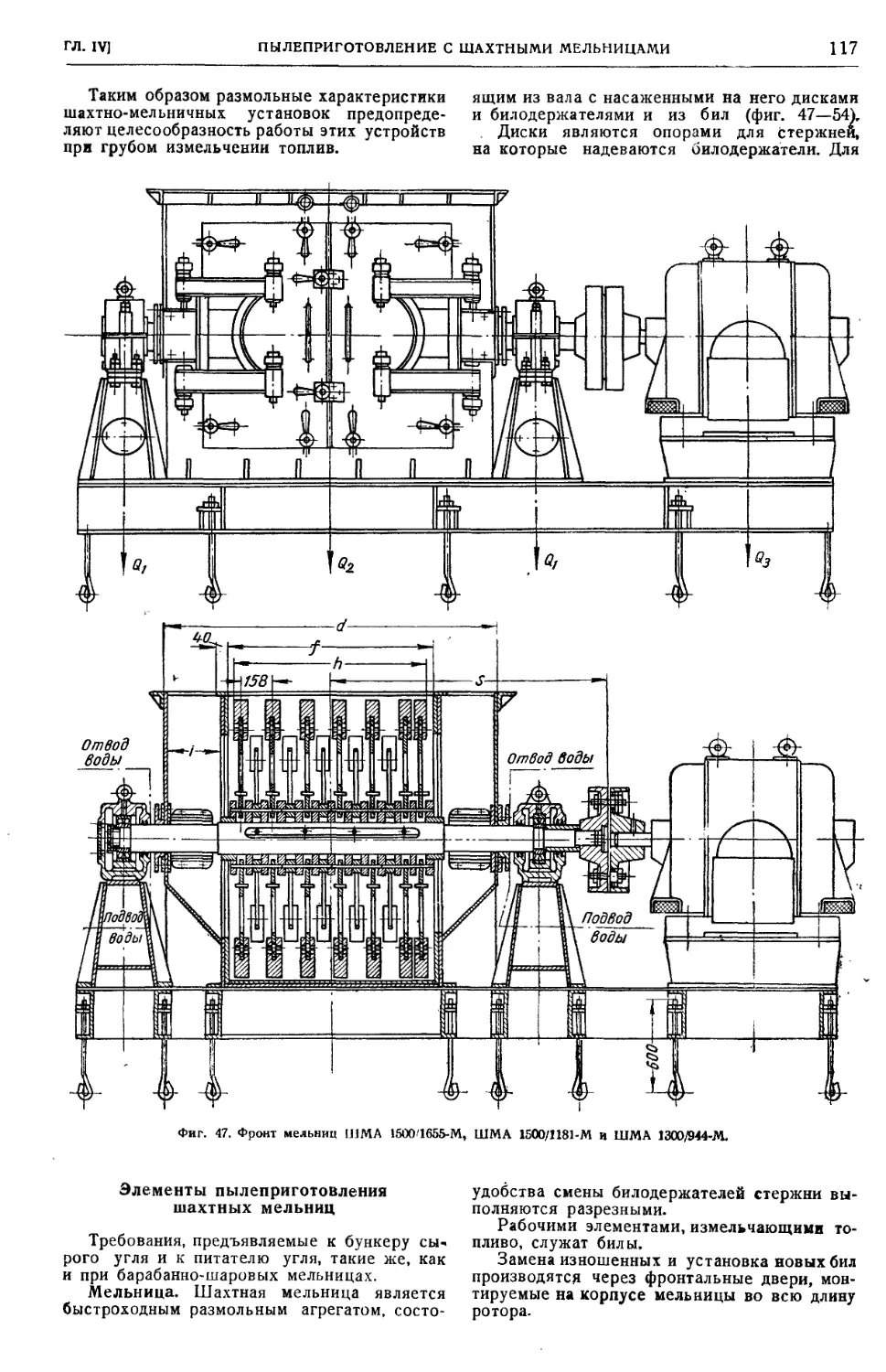

Пылеприготовление с шахтными мельницами 116

Глава V. ТЕПЛООБМЕННИКИ {канд. техн.

наук С. А. Скворцов) 123

Типы теплообменников, применяемых в тепло-

силовых установках 123

Тепловой расчёт поверхностных теплообмен-

ников ... 124

Тепловой расчёт регенеративных теплообмен-

ников 130

Конструктивный и проверочный расчеты . . . 130

Гидравлический расчёт теплообменных аппа-

ратов 131

Выбор оптимальной формы и размеров поверх-

ности нагрева 131

Глава VI. ПАРОВЫЕ ТУРБИНЫ (проф., д-р

техн. наук И. И. Кириллов) 133

Развитие паровой турбины 133

Работа и типы паровых турбин 34

Потери энергии в паровых турбинах 138

Тепловой расчёт паровых турбин 142

Работа турбин при различных режимах ... 147

Турбины с использованием отработавшего

пара 153

Конденсаторы 156

Регенеративный подогрев питательной воды . 159

Основные параметры турбин 164

Лопатки и диски паровых турбин 166

Регулирование паровых турбин 173

Принципы проектирования турбин 181

Турбины малой и средней мощности 182

Турбины с меняющейся скоростью вращения . 188

Крупные паровые турбины 194

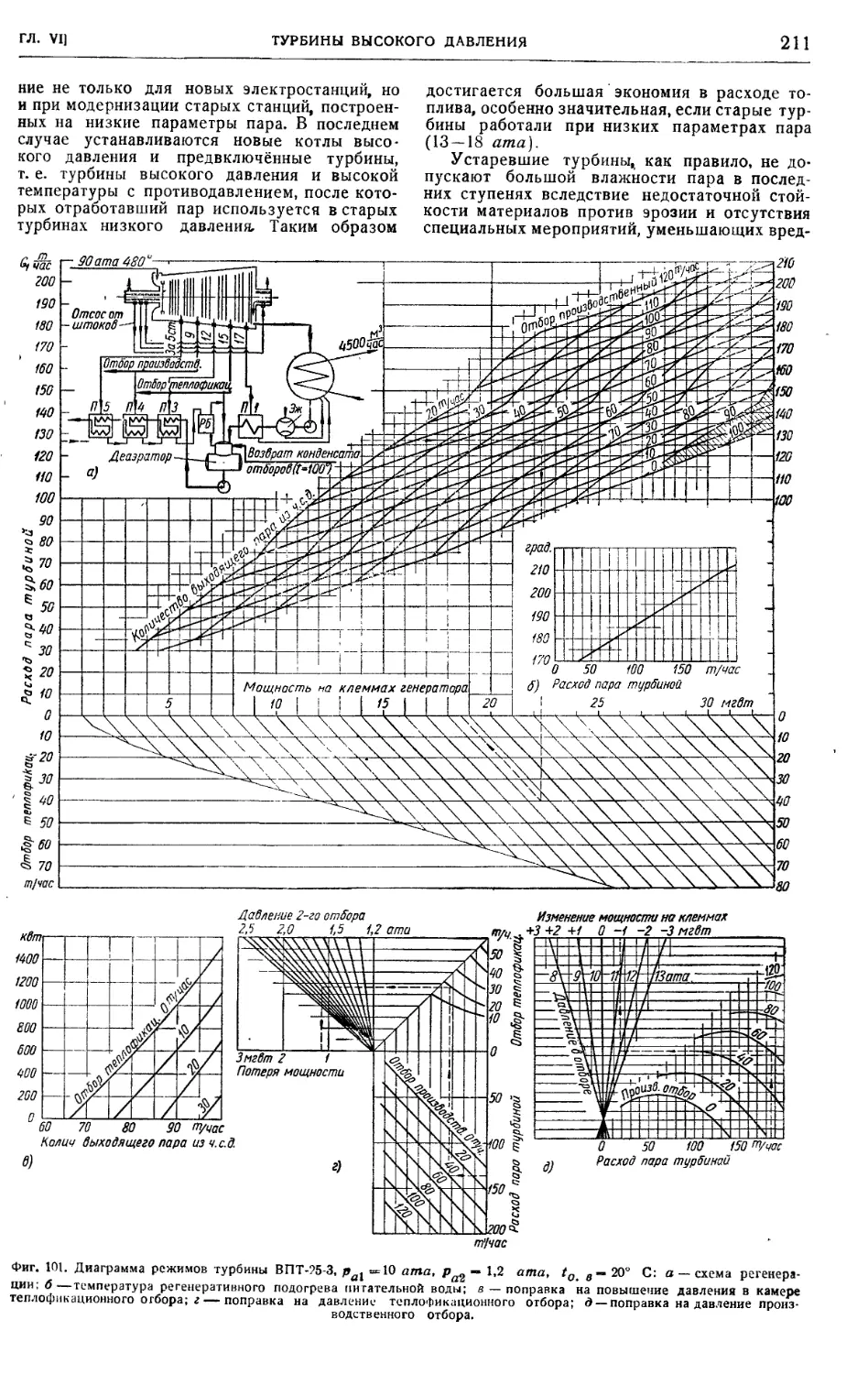

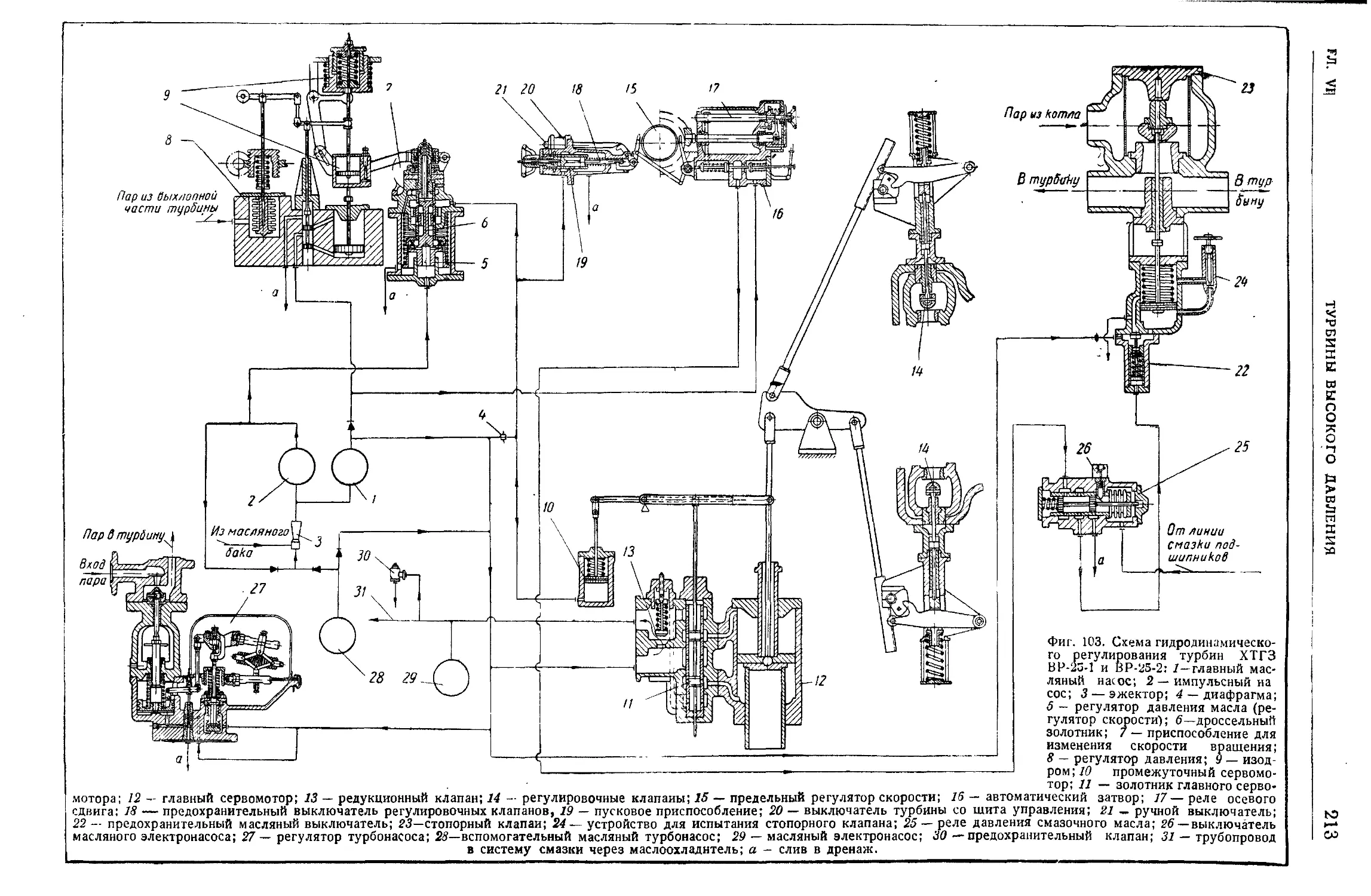

Турбины высокого давления 204

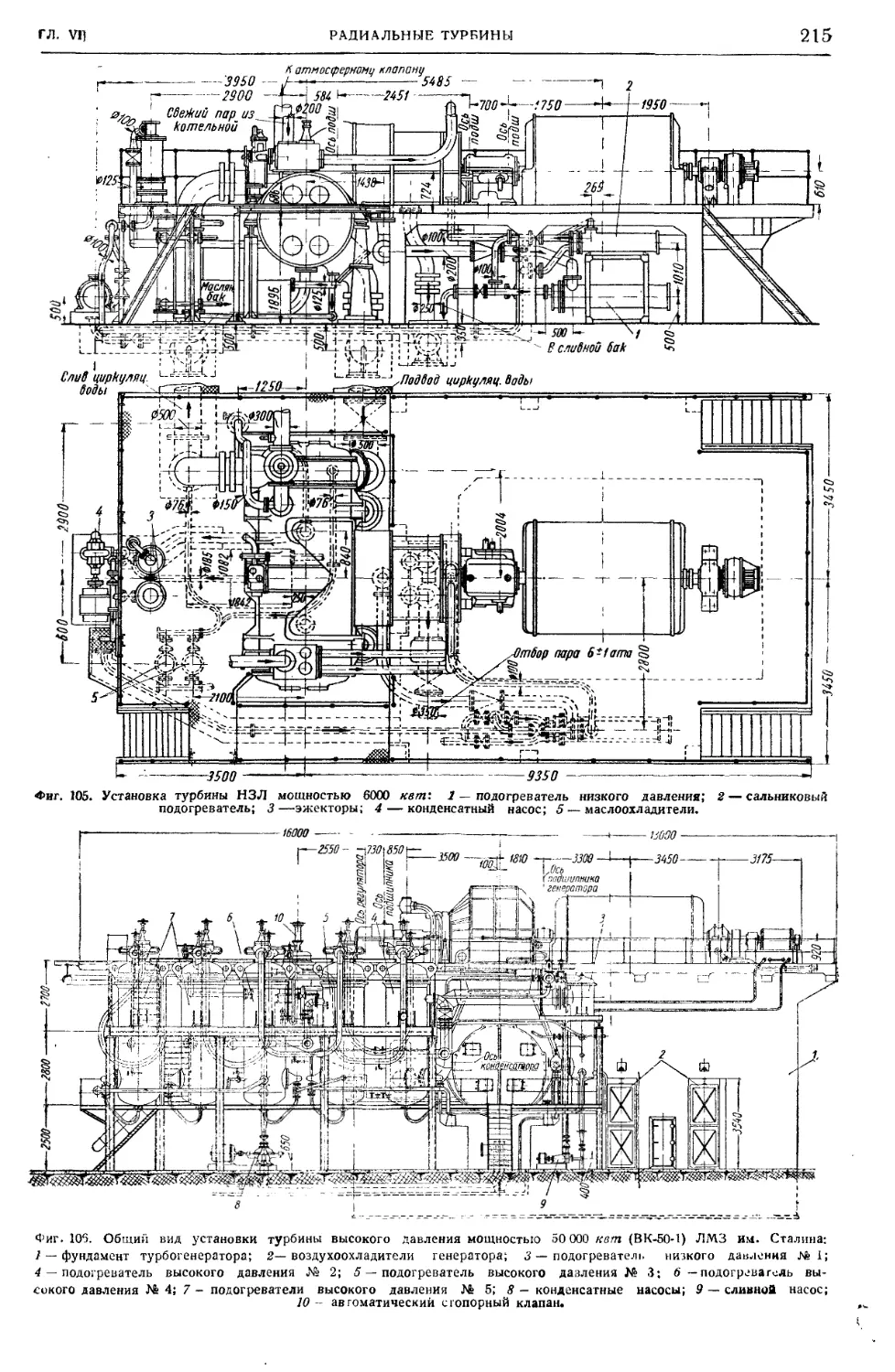

Радиальные турбины... 214

Установка паровоа турбины 21j

ПАРОВОЗЫ

Глава VII. КЛАССИФИКАЦИЯ, ГАБАРИТЫ

И ТЯГОВЫЕ РАСЧЁТЫ ЛОКОМОТИВОВ 217

Классификация и габариты ло-

комотивов {проф., д-р техн. наук

А. Н. Шелест) .217

Классификация локомотивов 217

Габариты локомотивов 218

VI

СОДЕРЖАНИЕ

Тяговые расчёты (проф., д-р техн.

наук А. М. Бабичков) 218

Сила тяги локомотивов 218

Силы сопротивления движению 226

Тормозная сила поезда 229

Уравнение движения поезда и диаграмма уско-

ряющих сил 230

Определение расхода воды и топлива .... 235

Глава VIII. ТИПЫ ПАРОВОЗОВ И ИХ ХА-

РАКТЕРИСТИКИ (инж. А. С. Близнянский) 237

Глава IX. КОТЁЛ ПАРОВОЗА 245

Тепловой процесс котла (доц., кацд.

техн. наук А. В. Касьянов) 245

Распределение тепла и к. п. д 245

Виды топлив и их эквиваленты 246

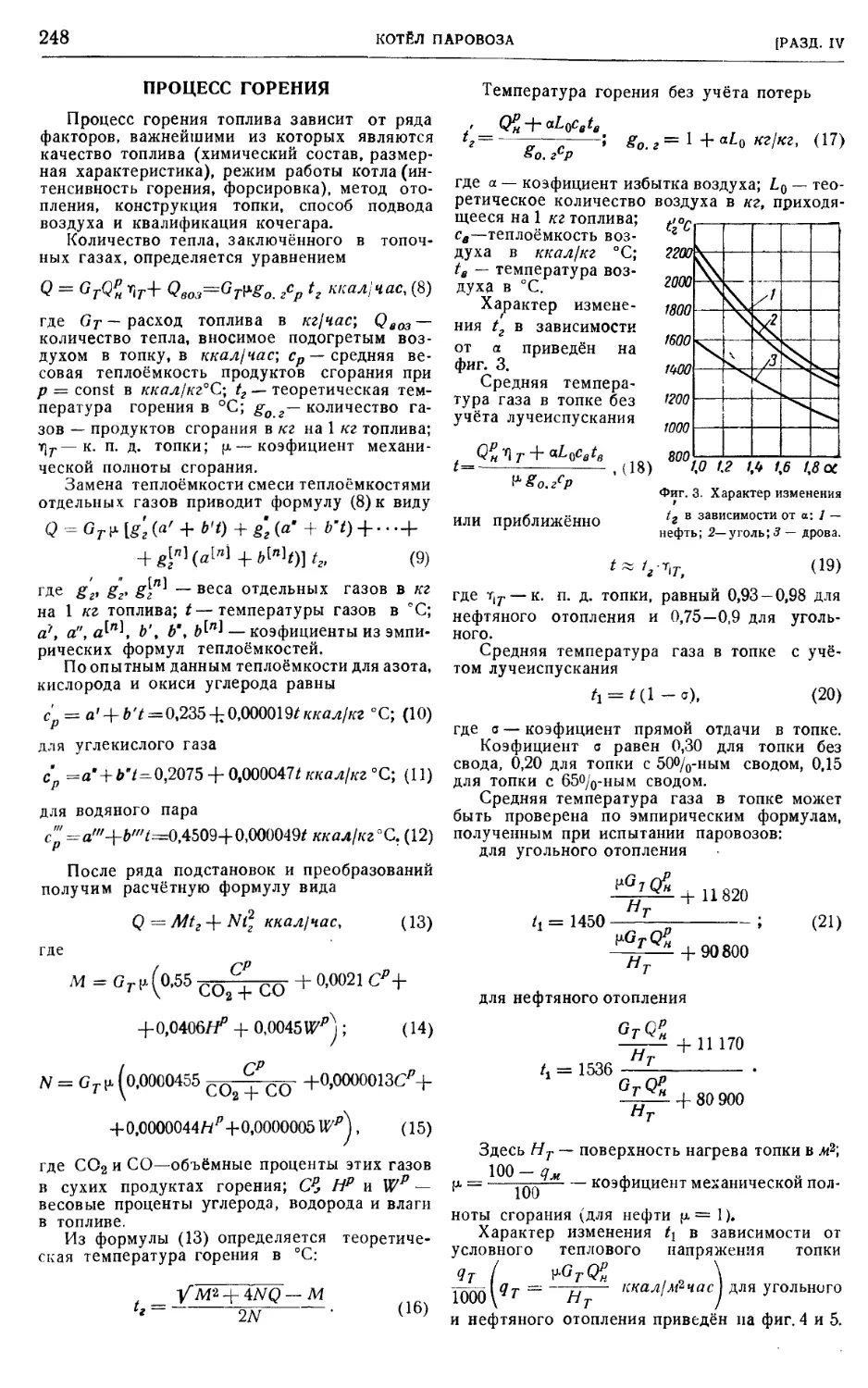

Процесс горения 248

Теплопередача 249

Тепловые напряжения котла 251

Тепловой баланс котла 251

Сопротивление газового тракта 252

Пример теплового расчёта котла паровоза

2-4-2 254

Конструкция и расчёт котла

(проф. К. А. Шишкин) 258

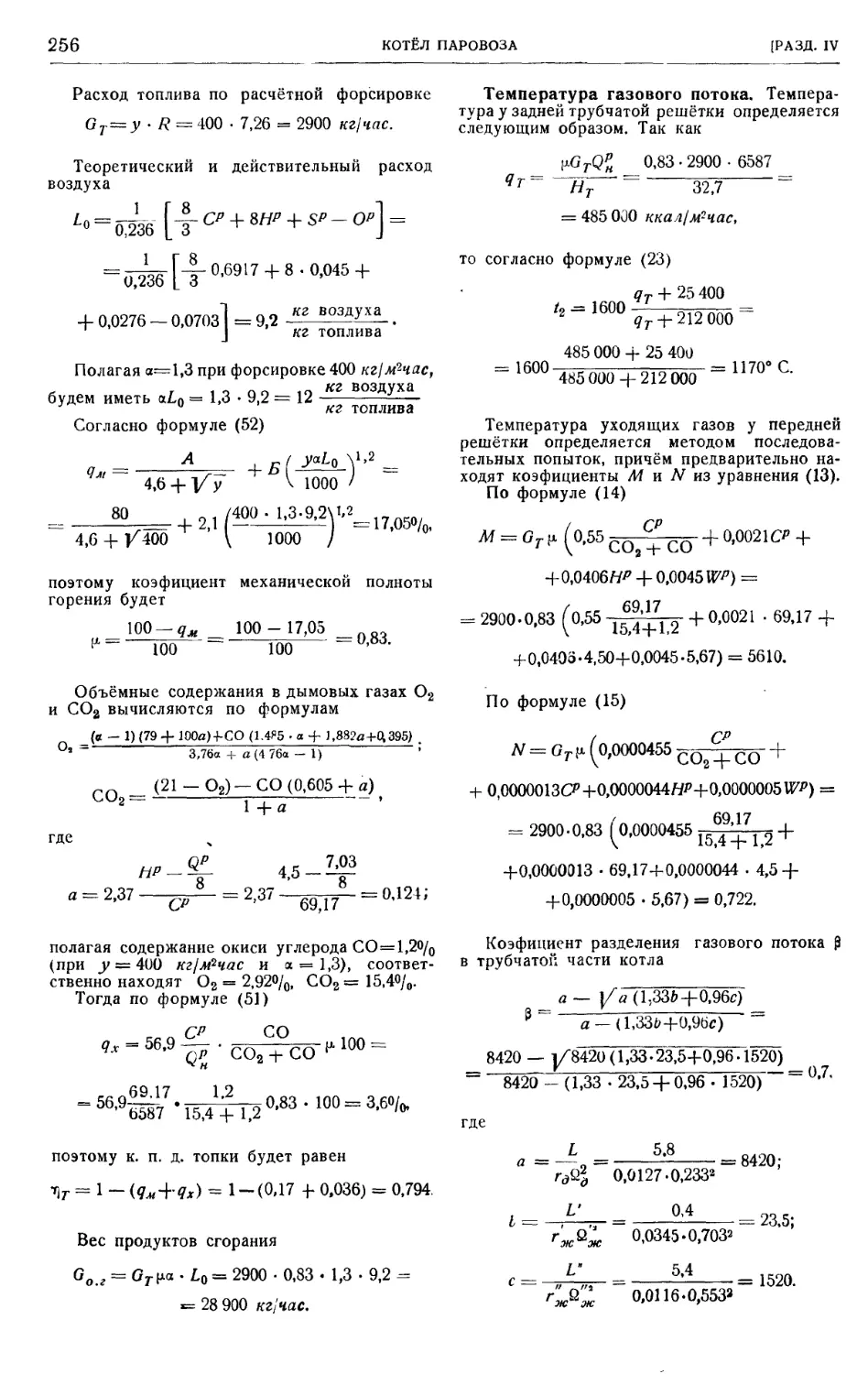

Топка 258

Цилиндрическая часть котла • 265

Дымогарные и жаровые трубы 268

Дымовая коробка 269

Крепление котла к раме 270

Устройства для отопления 271

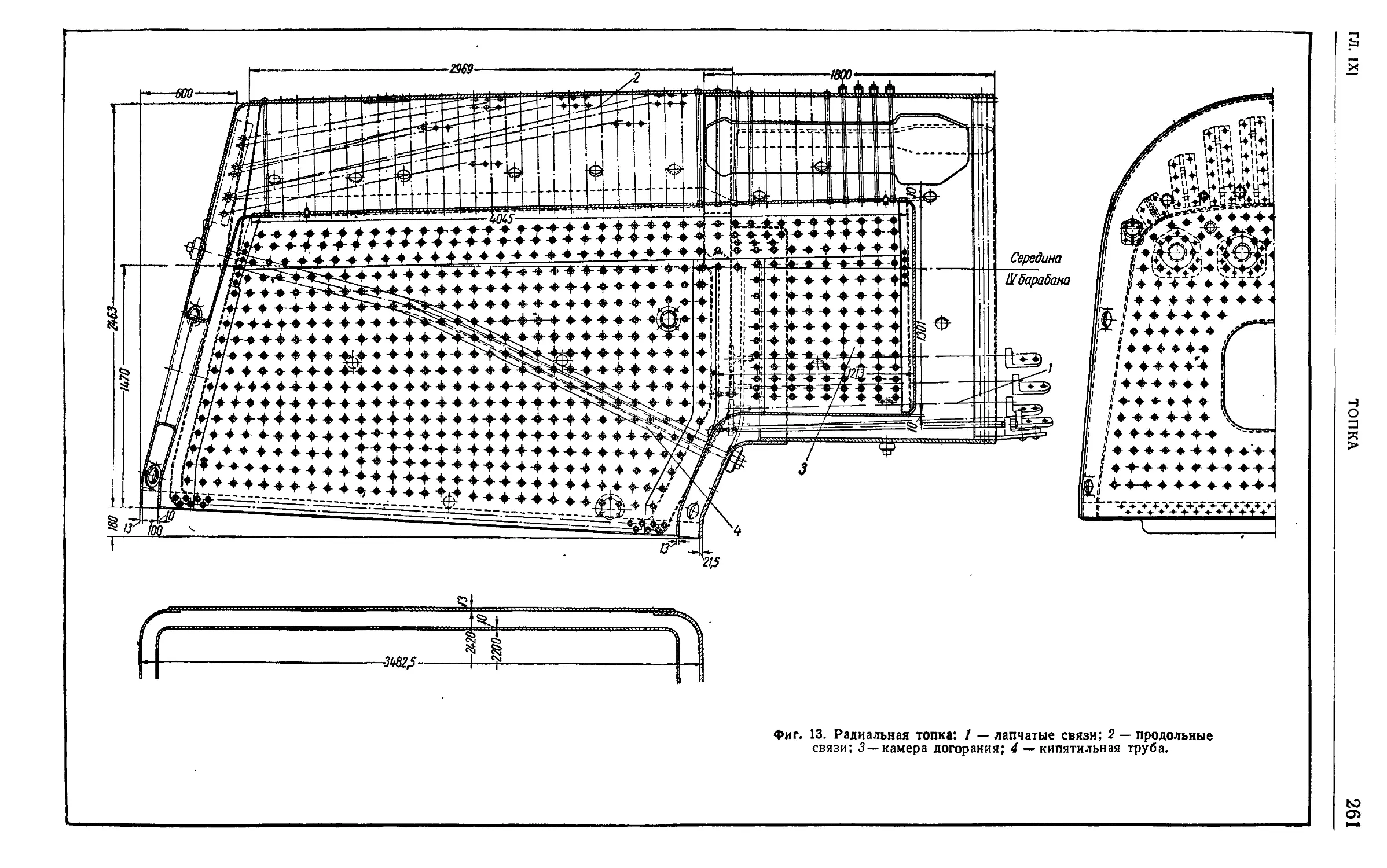

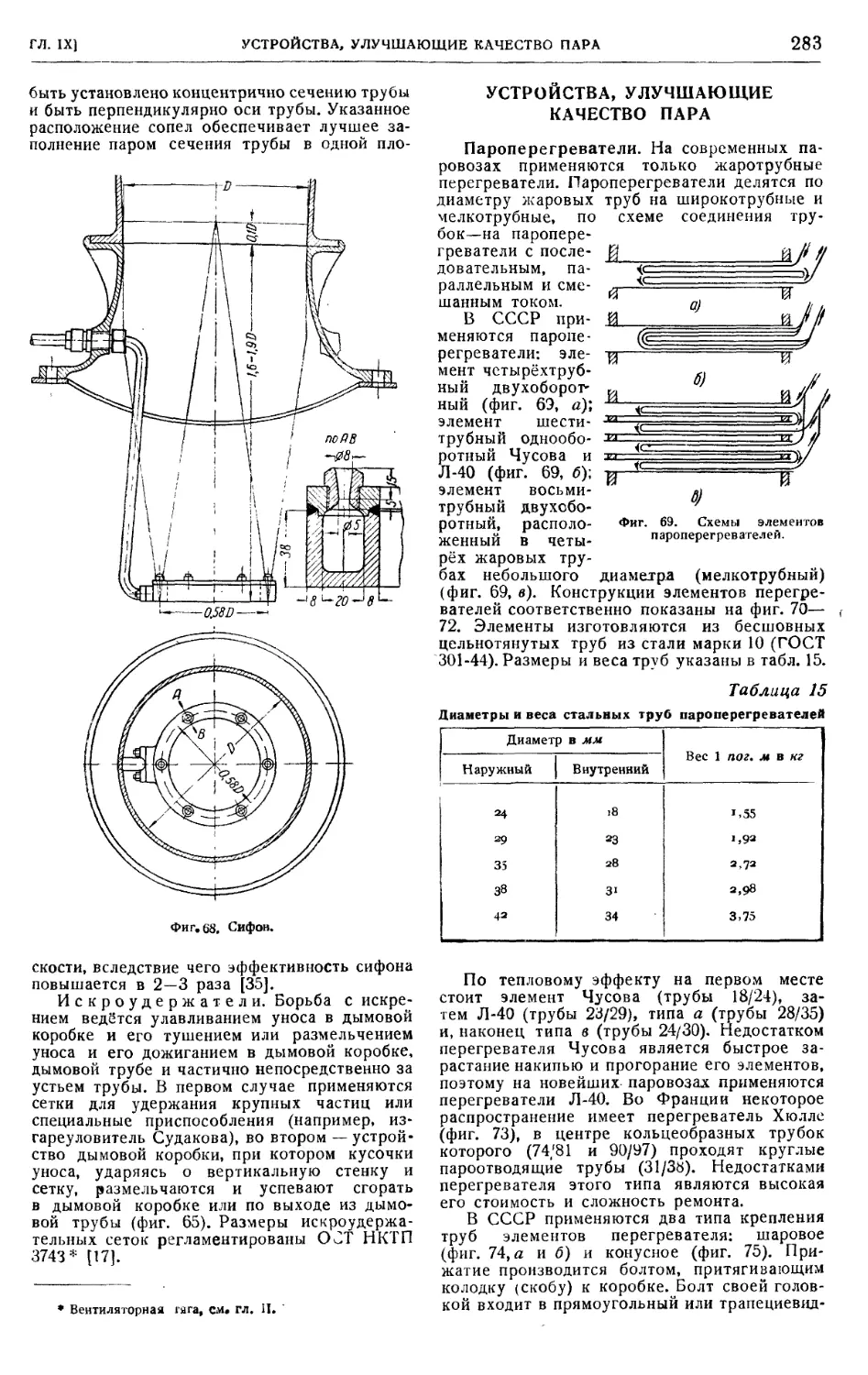

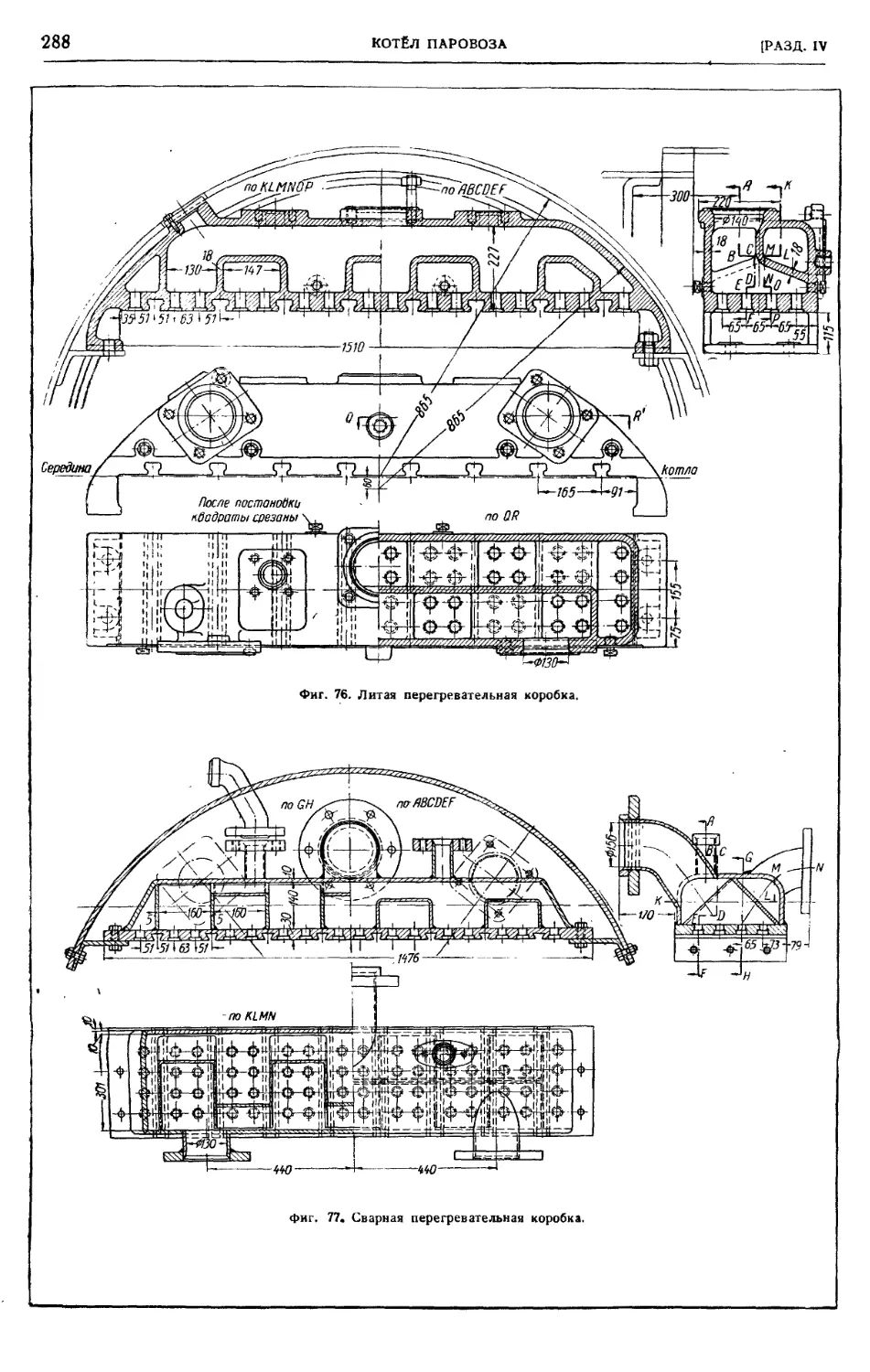

Устройства, улучшающие качество пара. . . 283

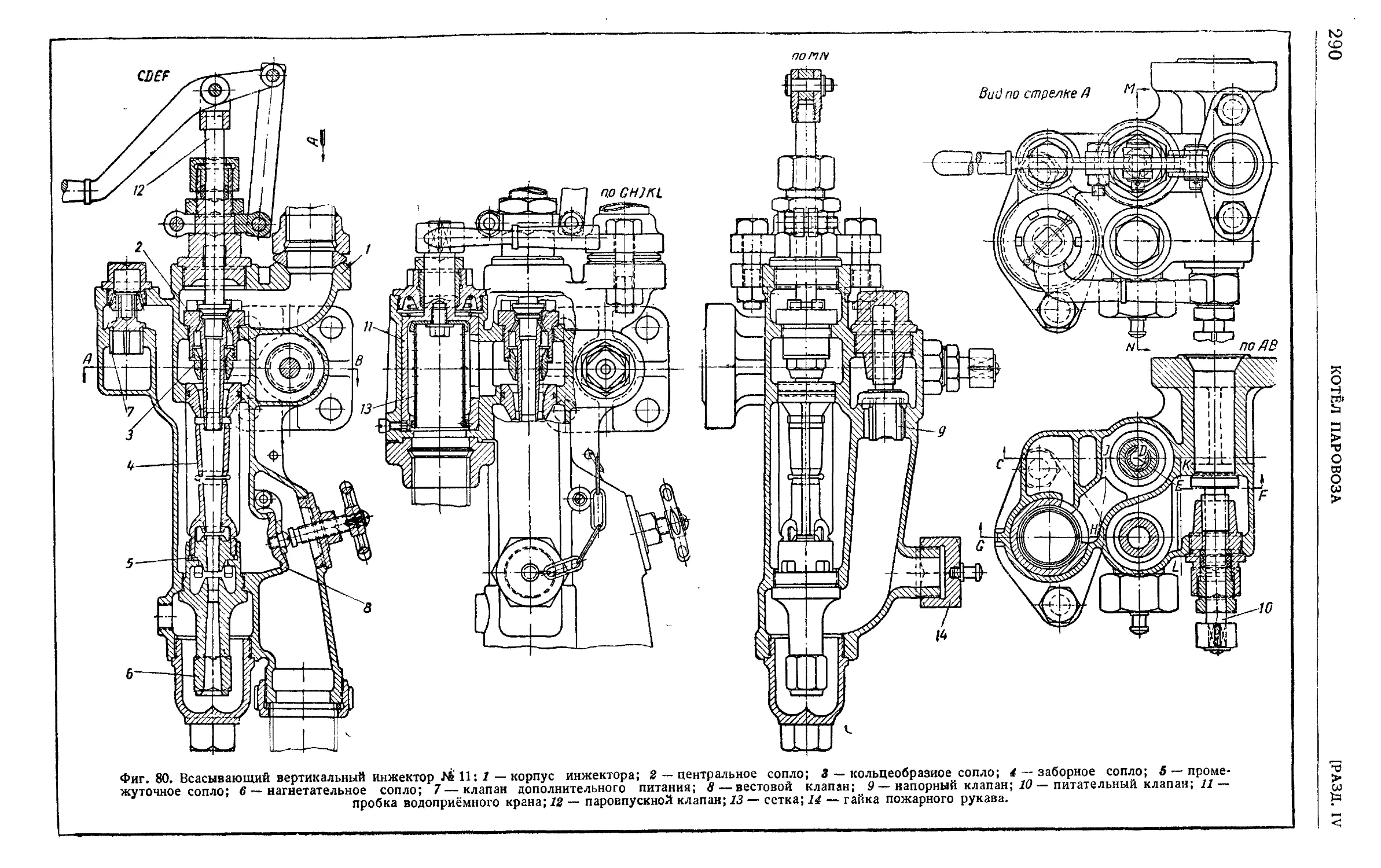

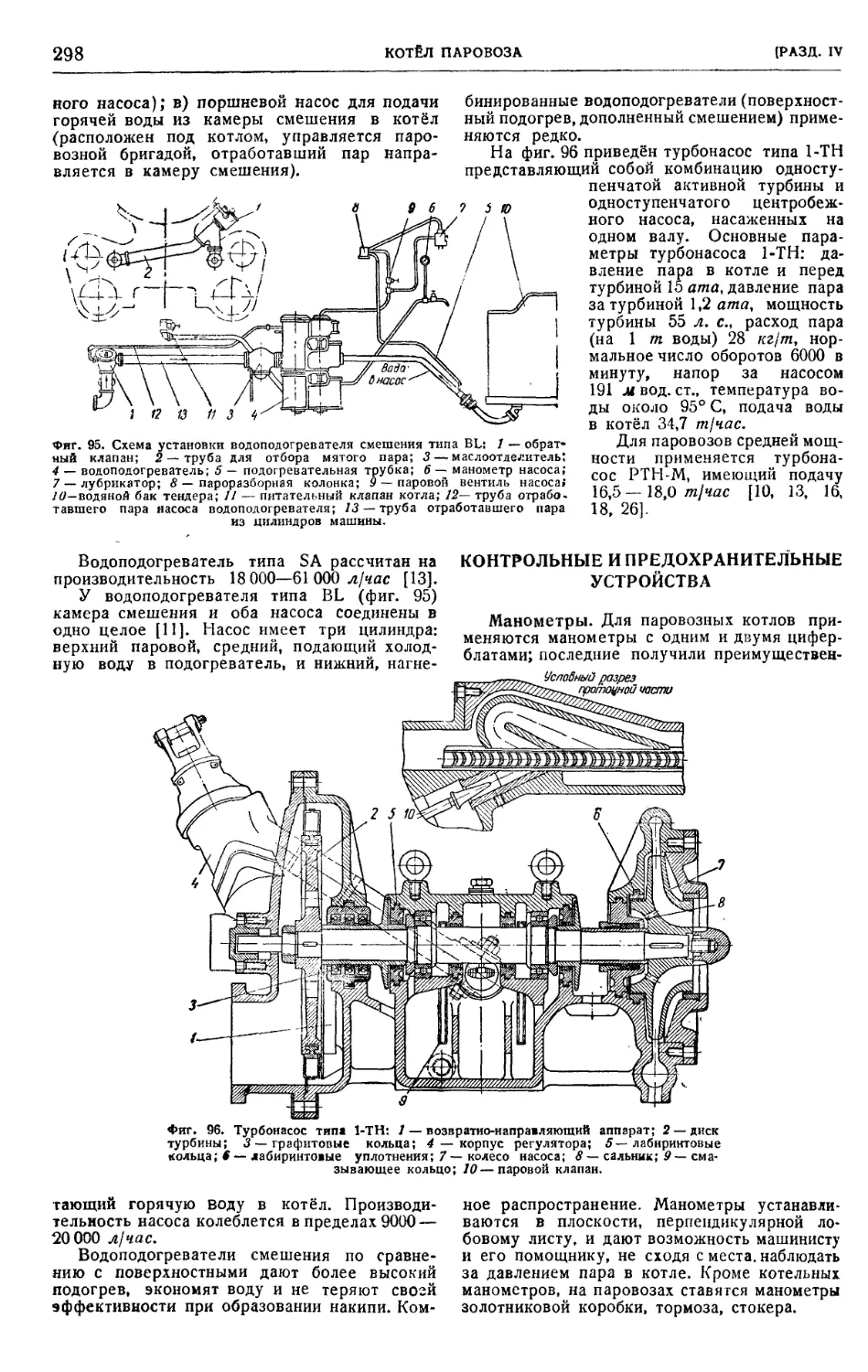

Устройства для питания и подогрева воды . . 289

Контрольные и предохранительные устройства 298

Устройства общего обслуживания 299

Указания для конструирования котла 301

Глава X. ПАРОВАЯ МАШИНА ПАРОВОЗА 304

Параметры и рабочий процесс

паровой машины (доц., канд. техн.

наук И. Ф. Суровцев) 304

Диаметр цилиндра ' • . 304

Диаметр золотника 304

Элементы парораспределения 304

Условия работы пара в цилиндре 306

Тепловой баланс машины 310

Беспарный ход 313

Парораспределение (доц., канд.

техн. наук И. Ф- Суровцев) 313

Золотниковое парораспределение 313

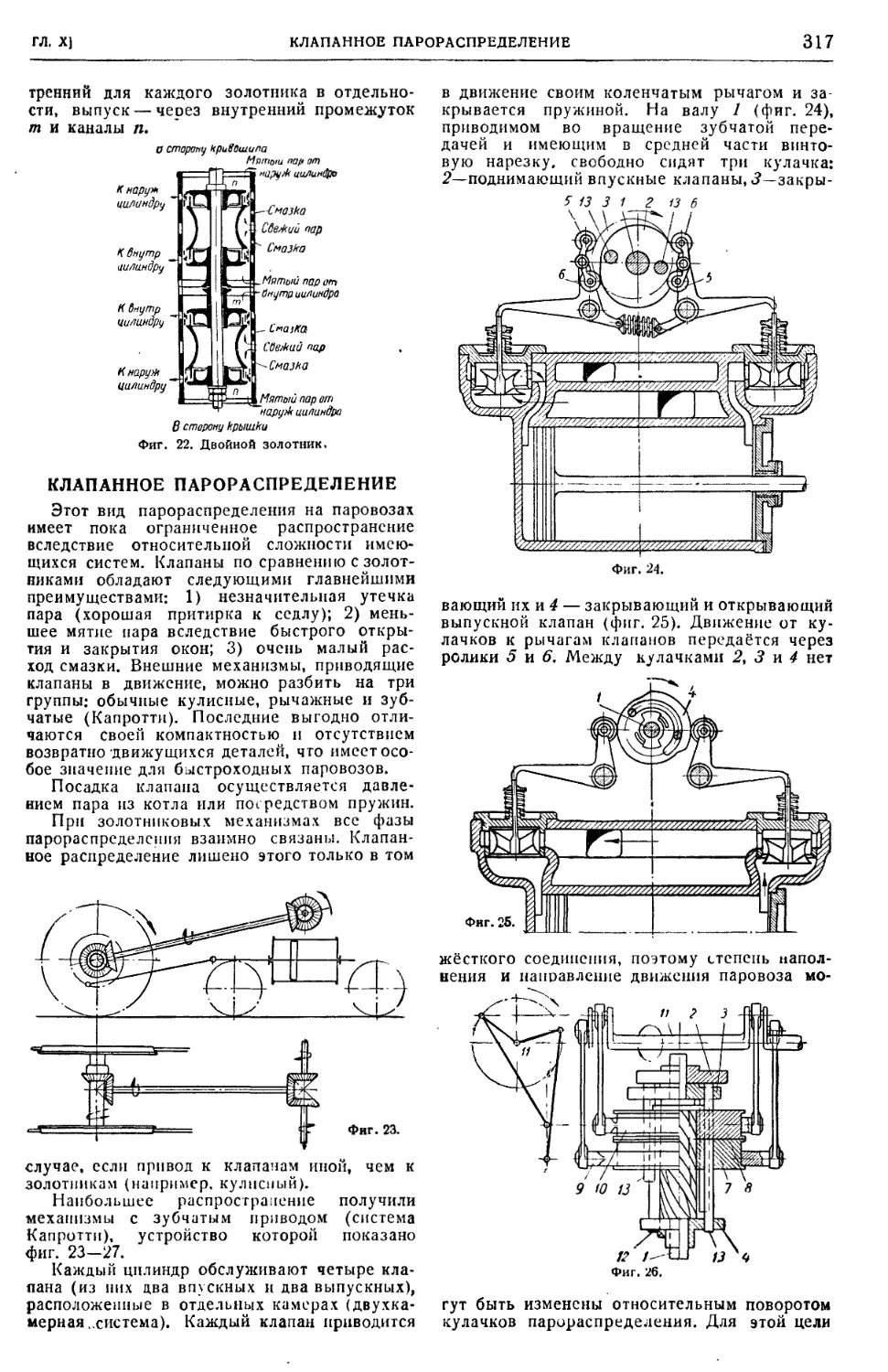

Клапанное парораспределение 317

Конструкция и расчёт паровой

машины (проф., д-р техн. наук В. А.

Гавриленко) 318

Цилиндры 318

Поршень и шток 321

Кулак 324

Параллель и параллельная рама 328

Поршневые и сцепные дышла 329

Оборудование паровой машины 338

Детали парораспределительного механизма . . 341

Вспомогательная паровая ма-

шина ^бустер) (проф. К. А. Шишкин) 345

Глава XI. ЭКИПАЖ ПАРОВОЗА (проф., д-р

техн. наук В. А. Гавриленко) 351

Рама 351

Буксы сцепных осей 355

Колёсные пары сцепных осей 358

Тележки 362

Тормозная передача • .... 366

Рессорное подвешивание (инж. Д. В. Львов) 367

Устойчивость надрессорного строения (инж.

Д. В. Львов) 332

Глава XII. ДИНАМИКА И РАЗВЕСКА ПА-

РОВОЗА . . 375

Динамика паровоза (проф., д-р

техн. наук В. Н. Иванов) 375

Уравновешиваемые силы 375

Определение величины противовесов на веду-

щих и сцепных колёсах 377

Движение паровозов по кривым 383

Колебания надрессорного строения паровозов 388

Развеска паровоза (инж. Д. В.Львов) 390

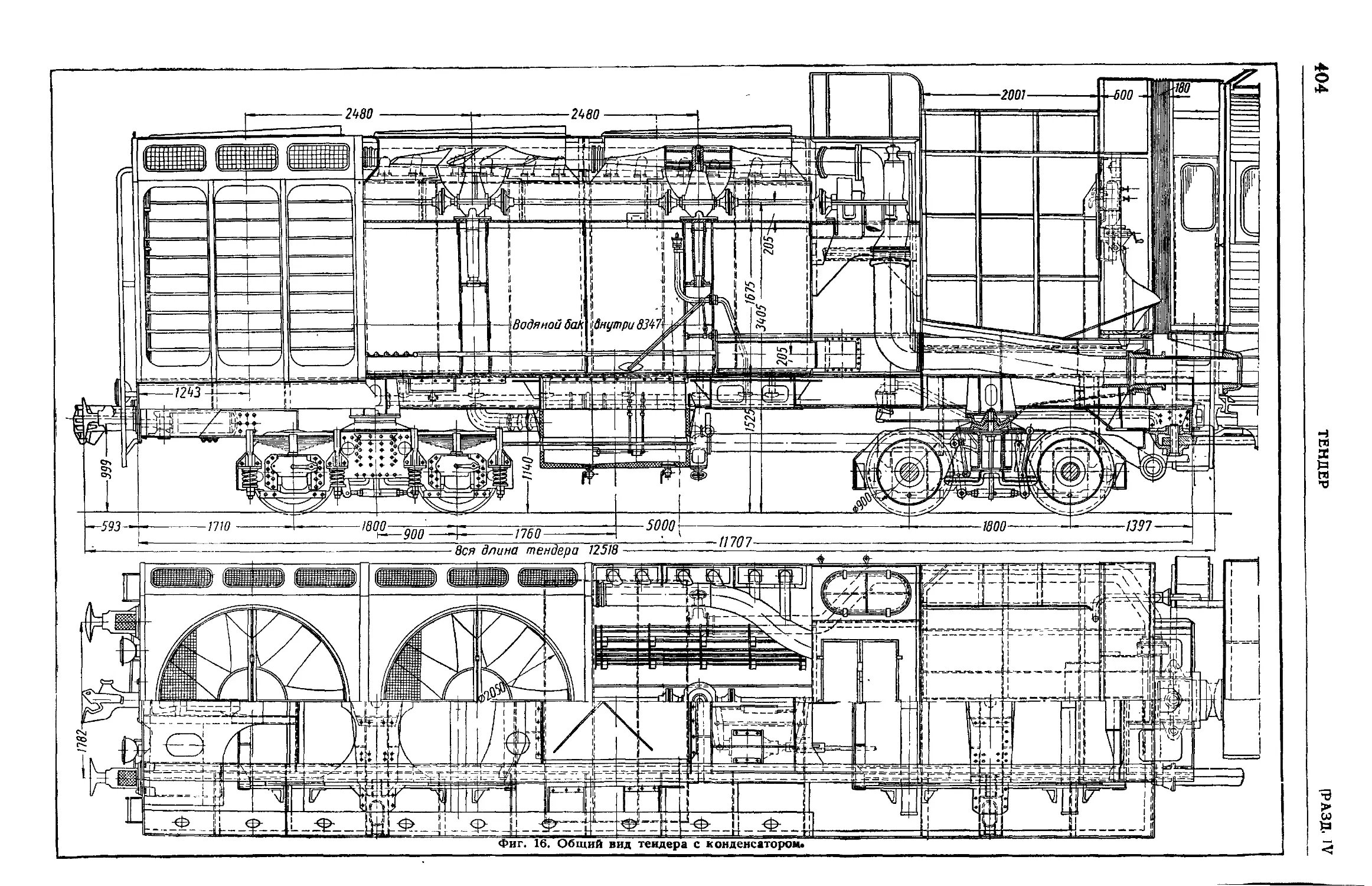

Глава XIII. ТЕНДЕР 393

Тендер без конденсатора (проф.,

К. А. Шишкин) 393

Виды тендеров 393

Водяные баки и помещение для топлива . . . 393

Ходовые части тендера 395

Дополнительное оборудование тендера .... 402

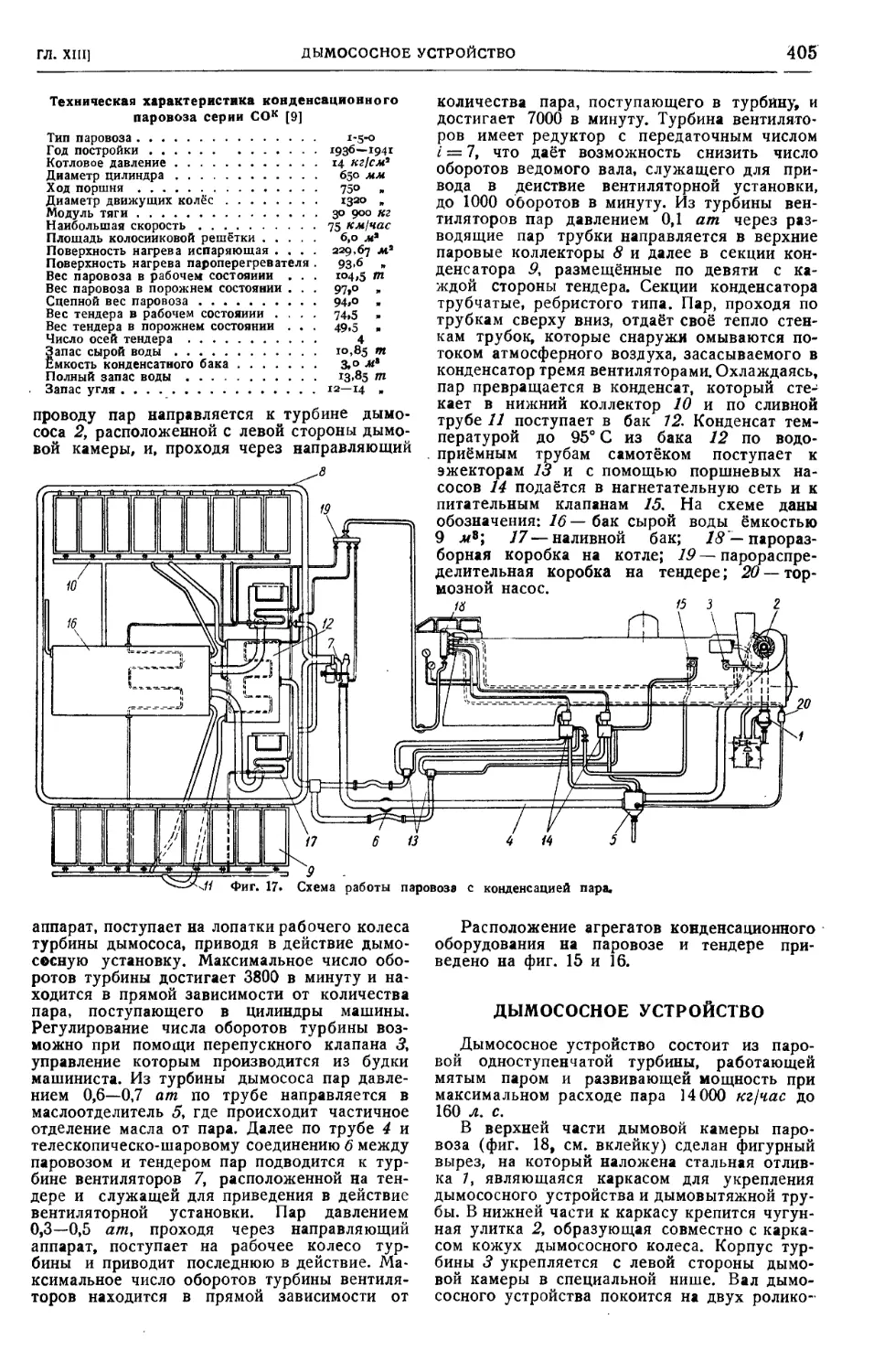

Тендер с конденсатором (паро-

воз СОК) (инж. П. И. Кметик) .... 403

Общие сведения 403

Дымососное устройство 405

Питательные приборы 407

Конденсатор 407

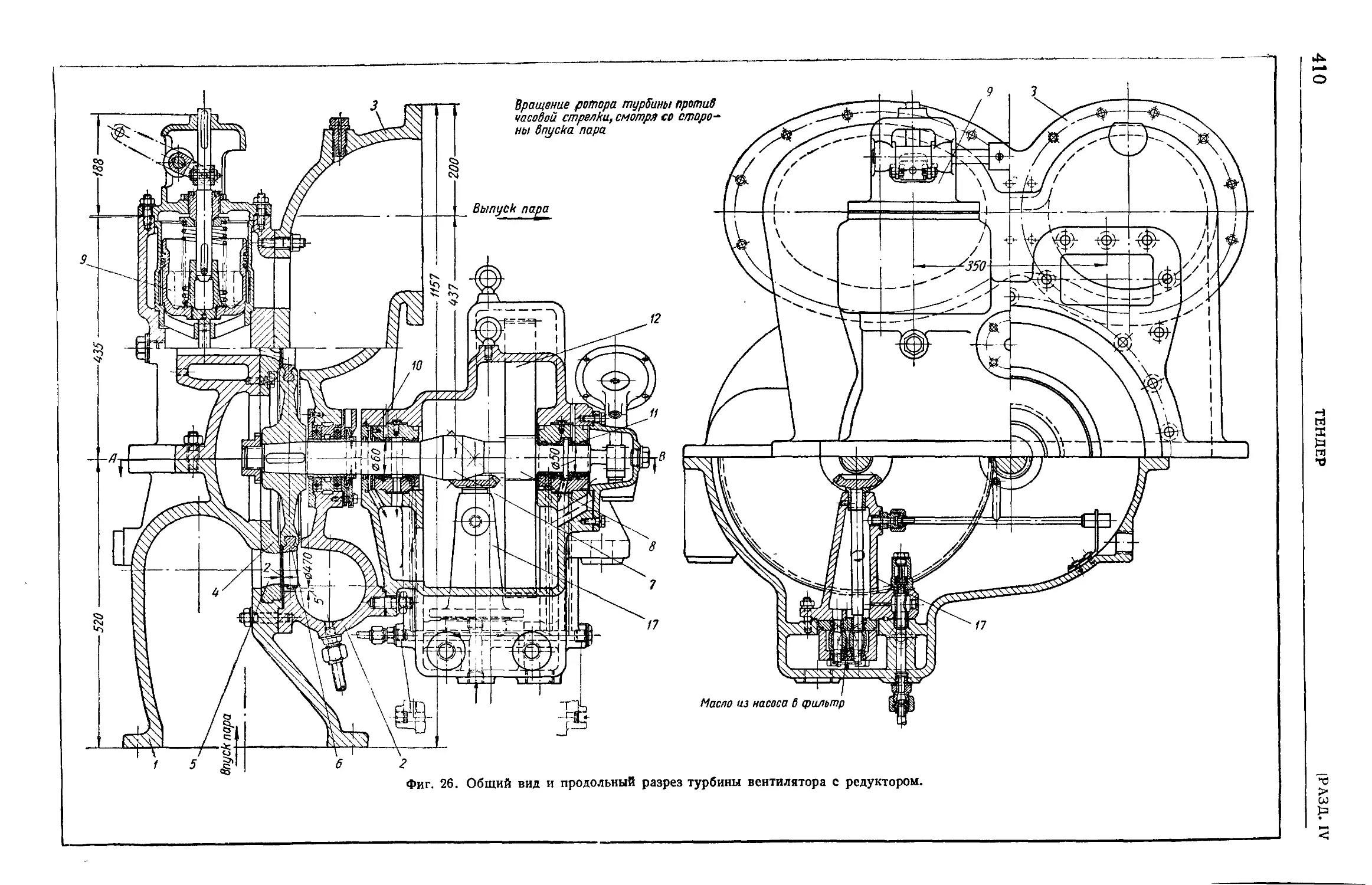

Вентиляторная установка 411

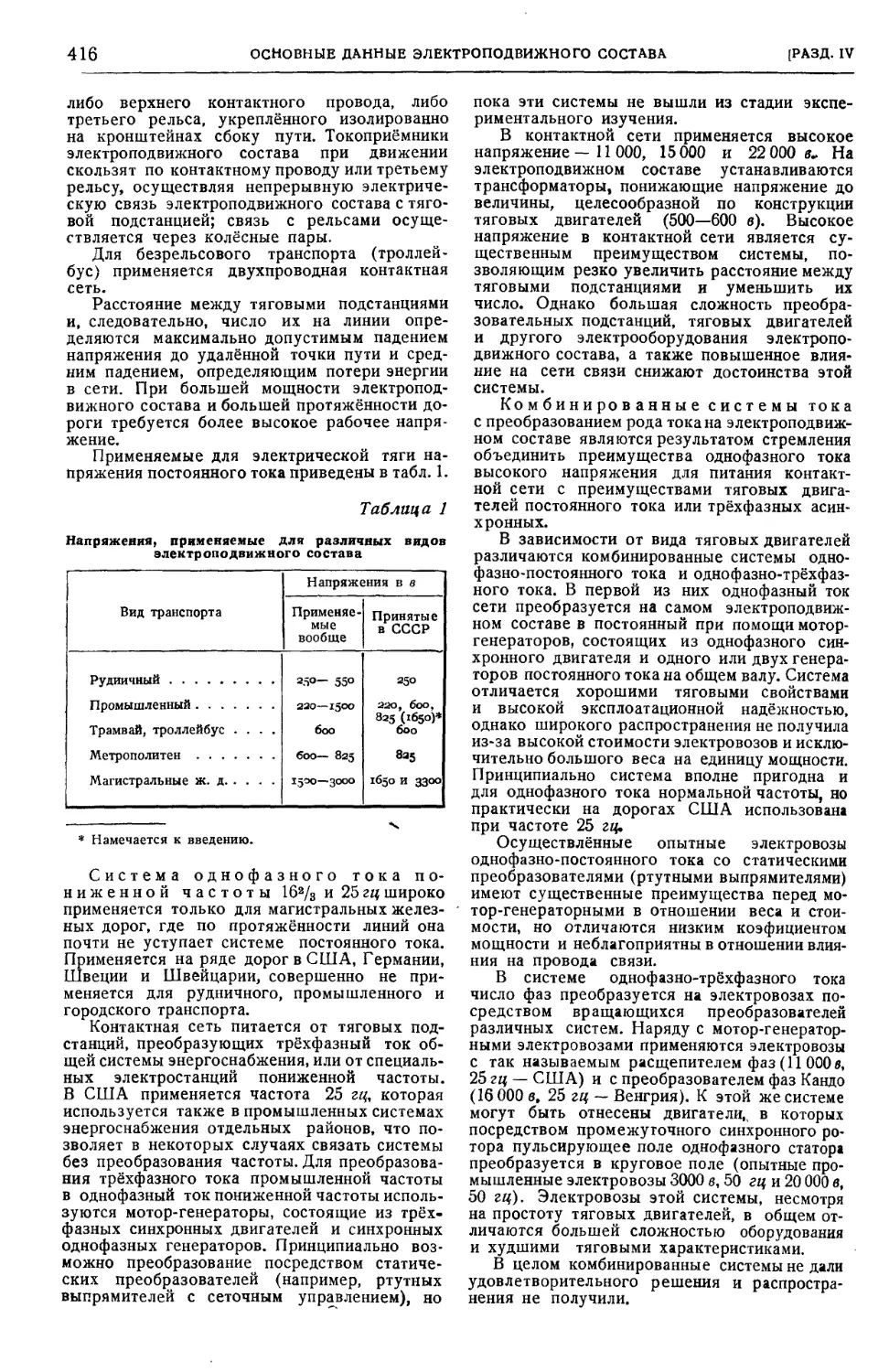

ЭЛЕКТРОПОДВИЖНОЙ СОСТАВ

Глава XIV. ОСНОВНЫЕ ДАННЫЕ ЭЛЕК-

ТРОПОДВИЖНОГО СОСТАВА (доц.,

канд. техн. наук Б. П. Петров и инж.

Б. Н. Тихменев) 414

Общие сведения 414

Магистральные электровозы 417

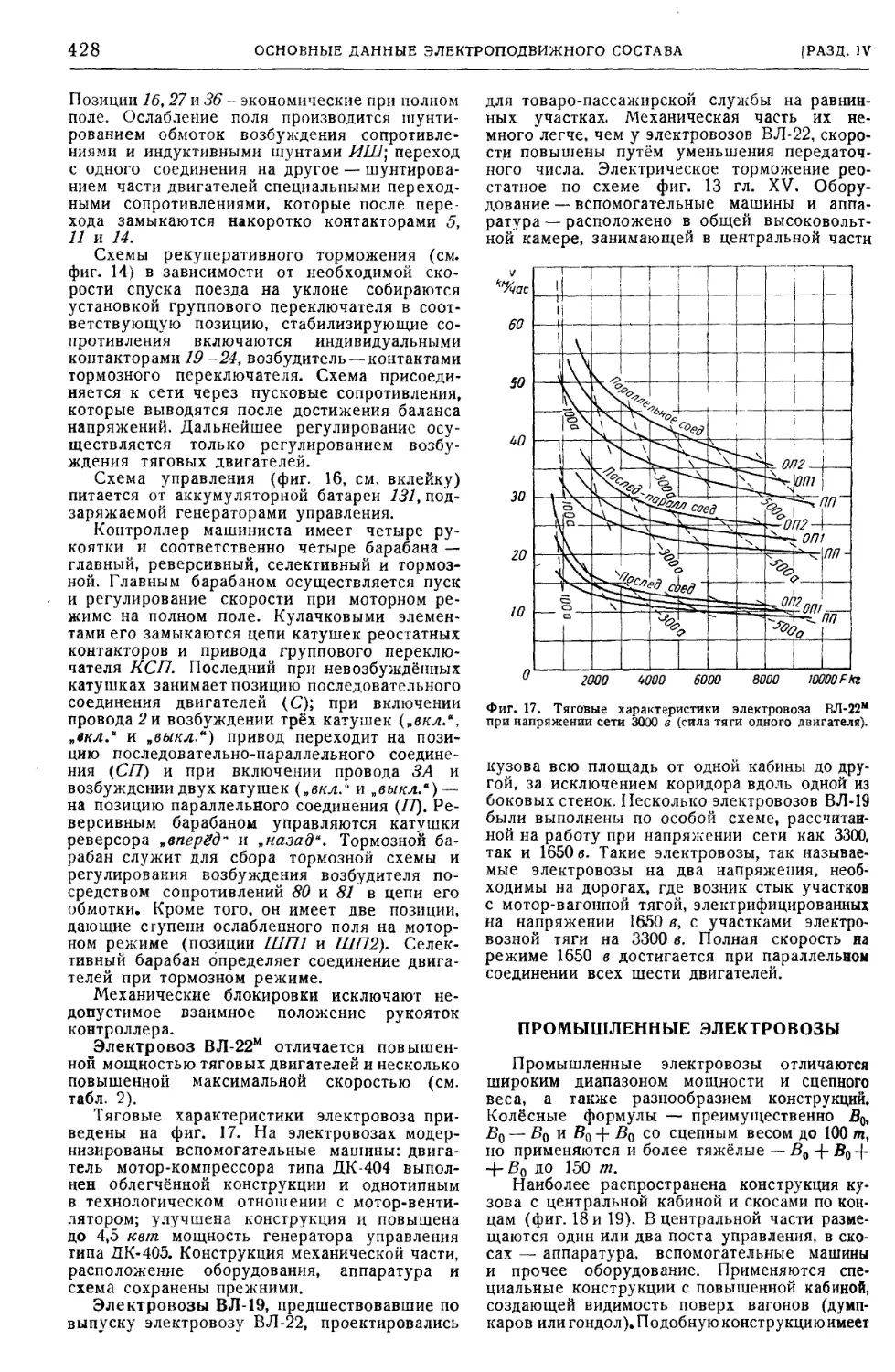

Промышленные электровозы 428

Рудничные электровозы 430

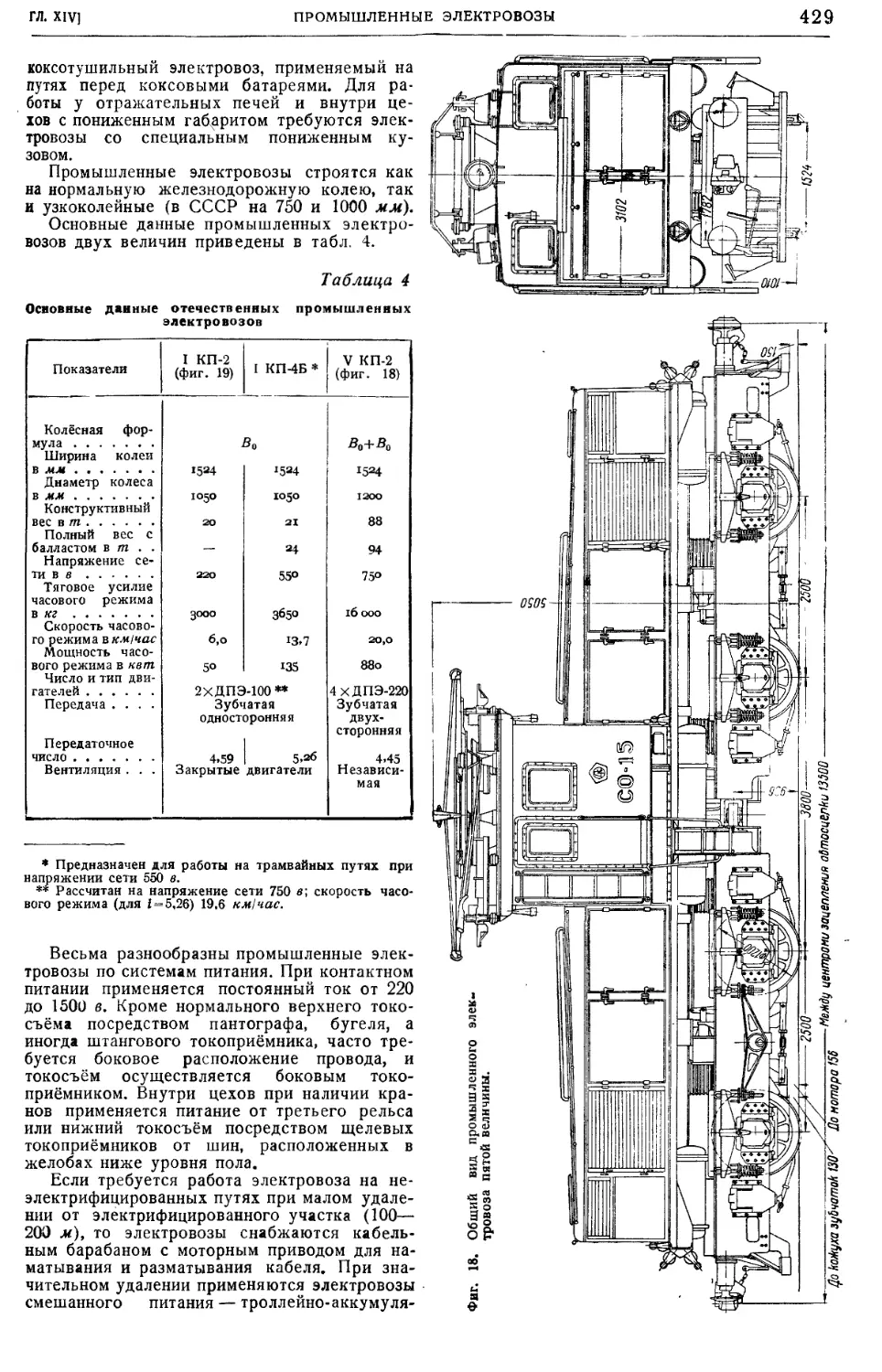

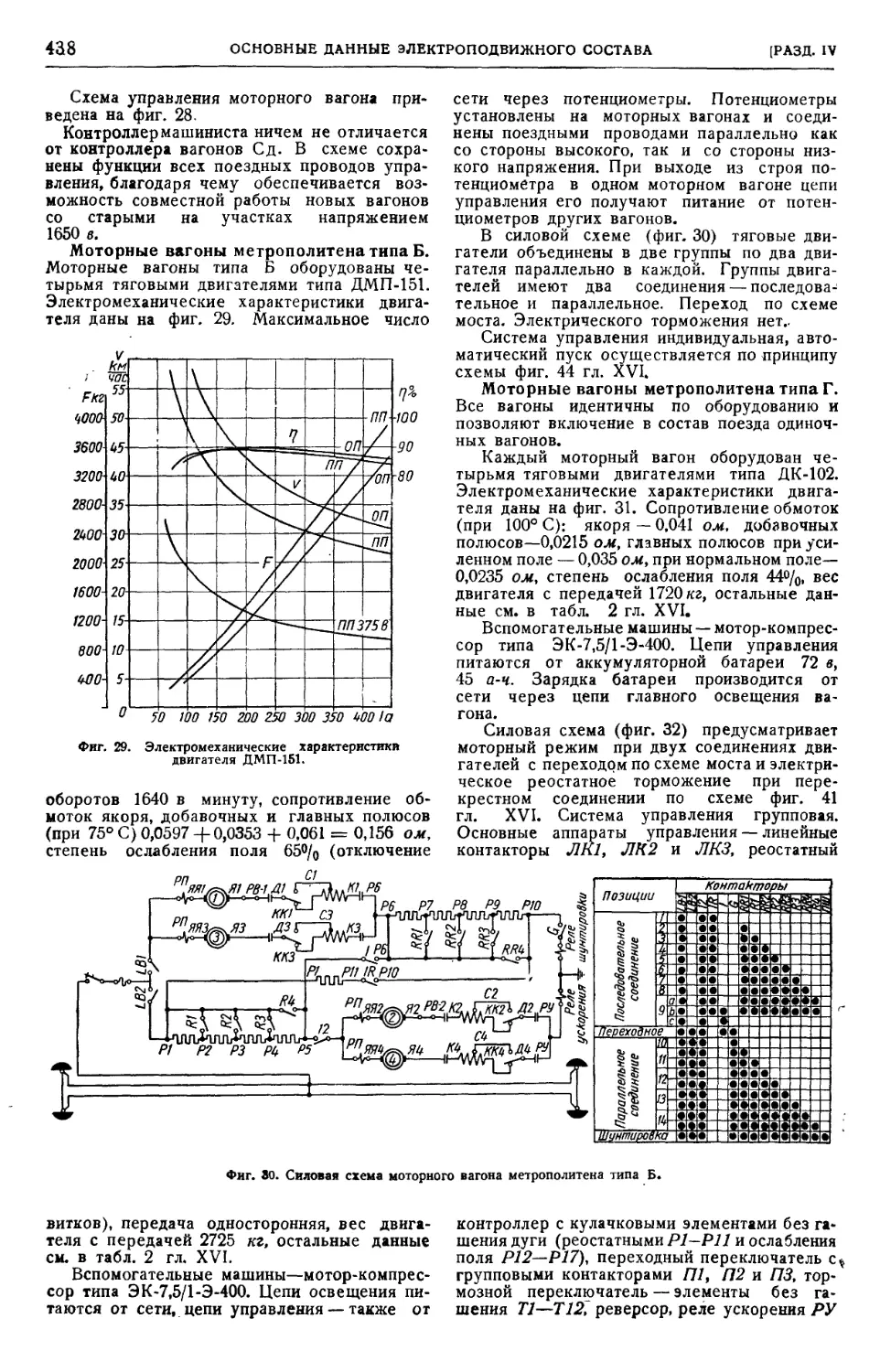

Моторные вагоны 432

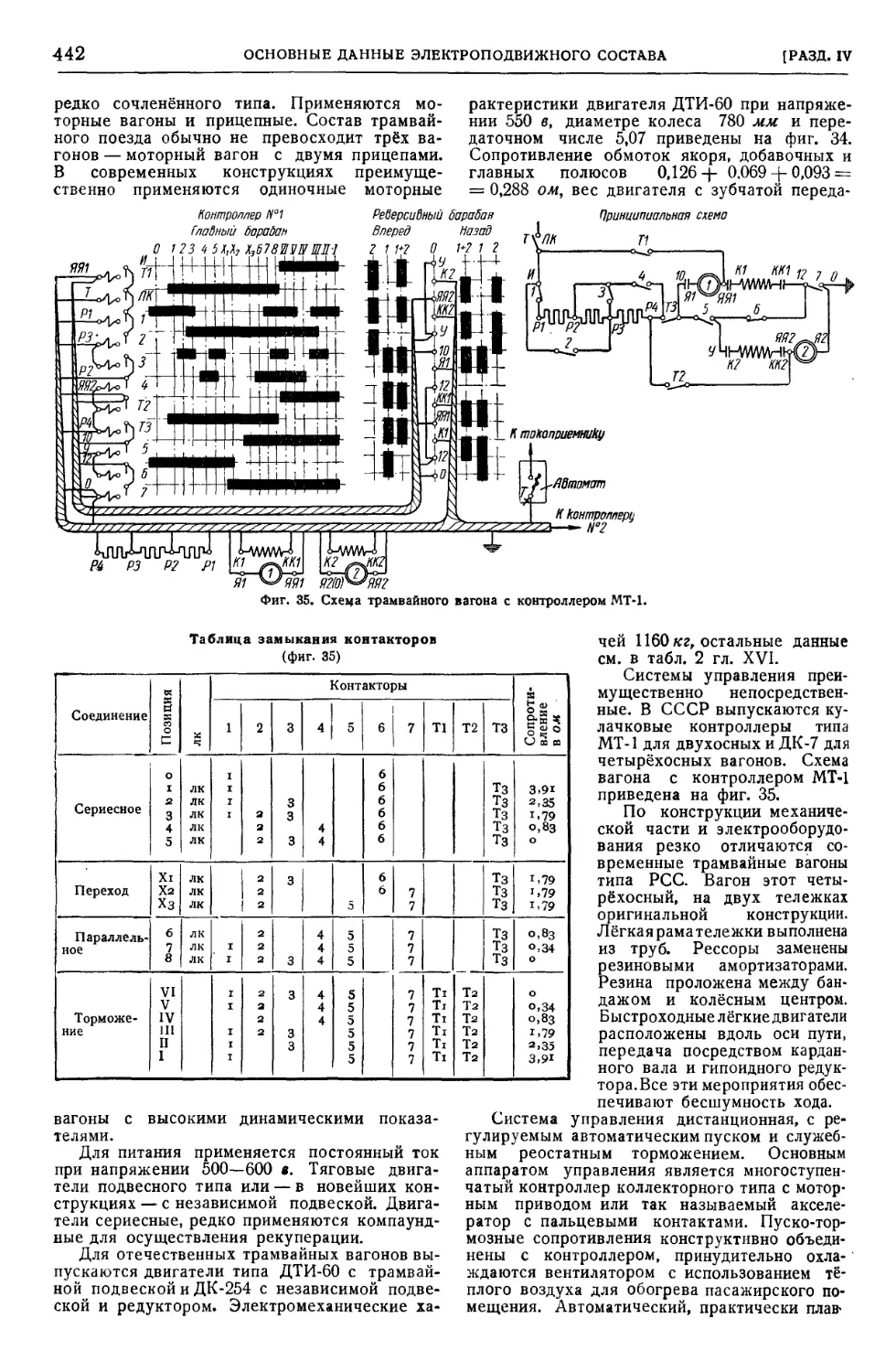

Трамваи и троллейбусы 441

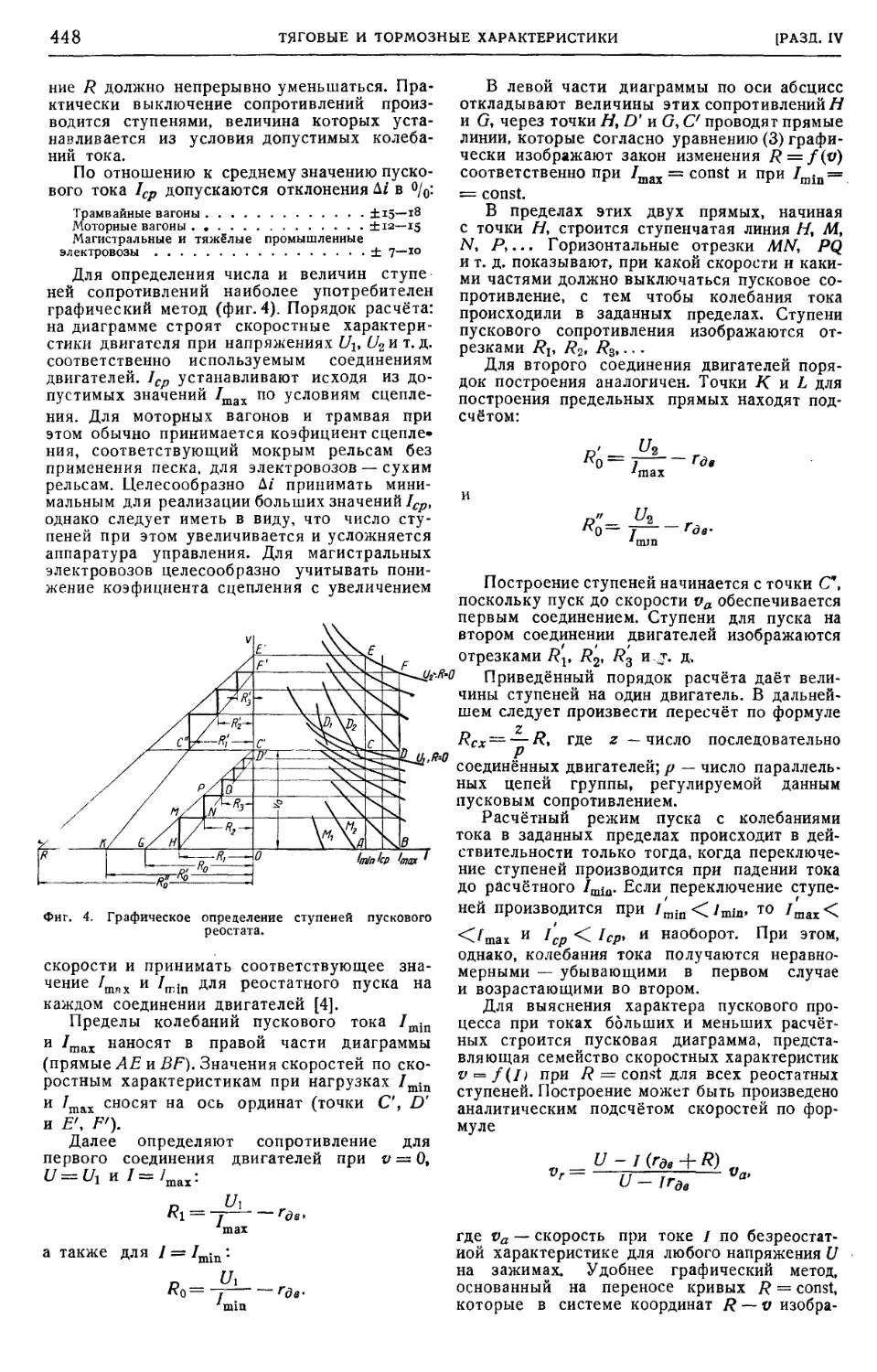

Глава XV. ТЯГОВЫЕ И ТОРМОЗНЫЕ ХА-

РАКТЕРИСТИКИ ЭЛЕКТРОПОДВИЖ-

НОГО СОСТАВА (доц., канд. техн. наук

Б. П. Петров и инж. Б. Н. Тихменев) . . 445

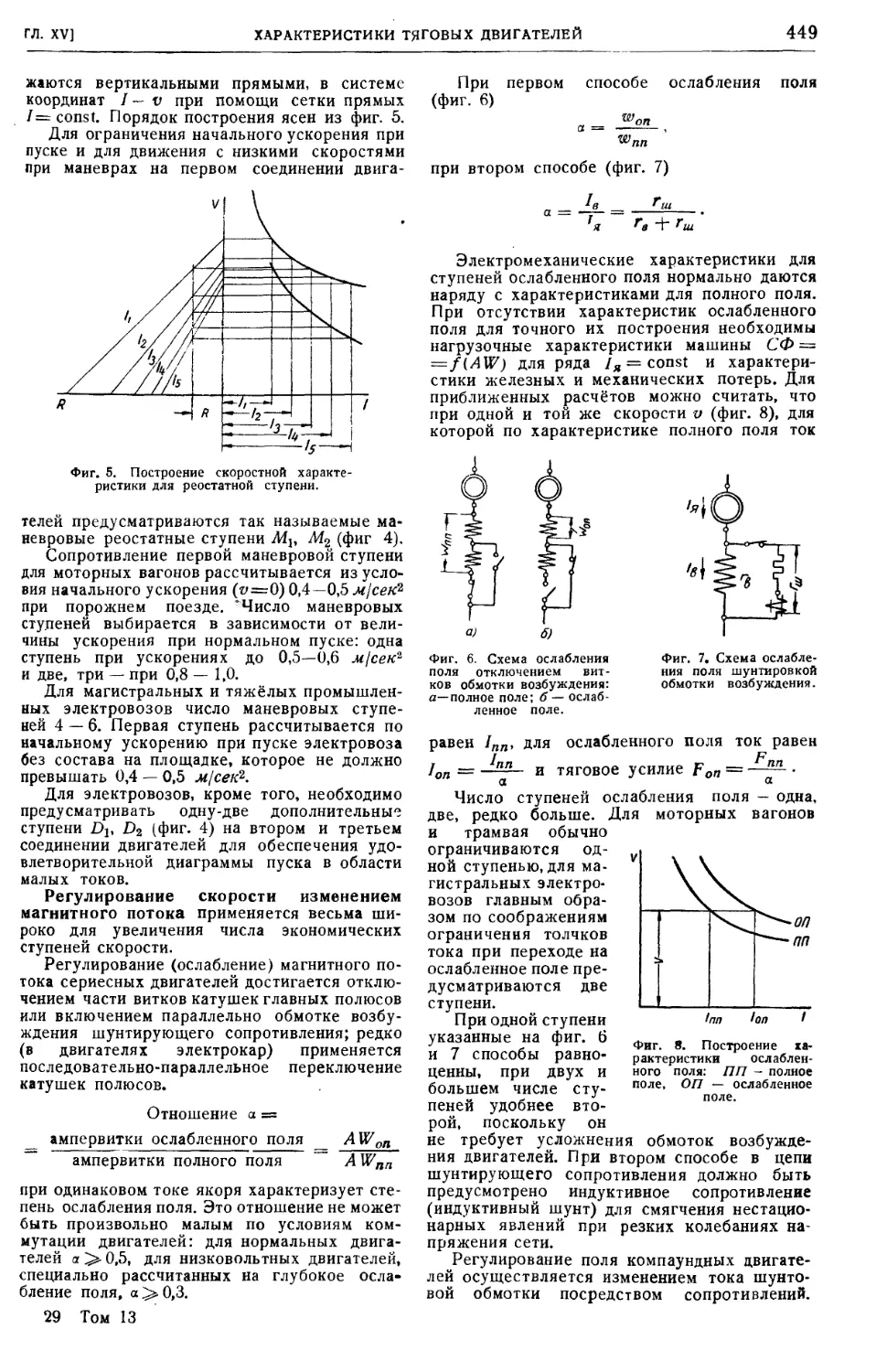

Характеристики тяговых двигателей 445

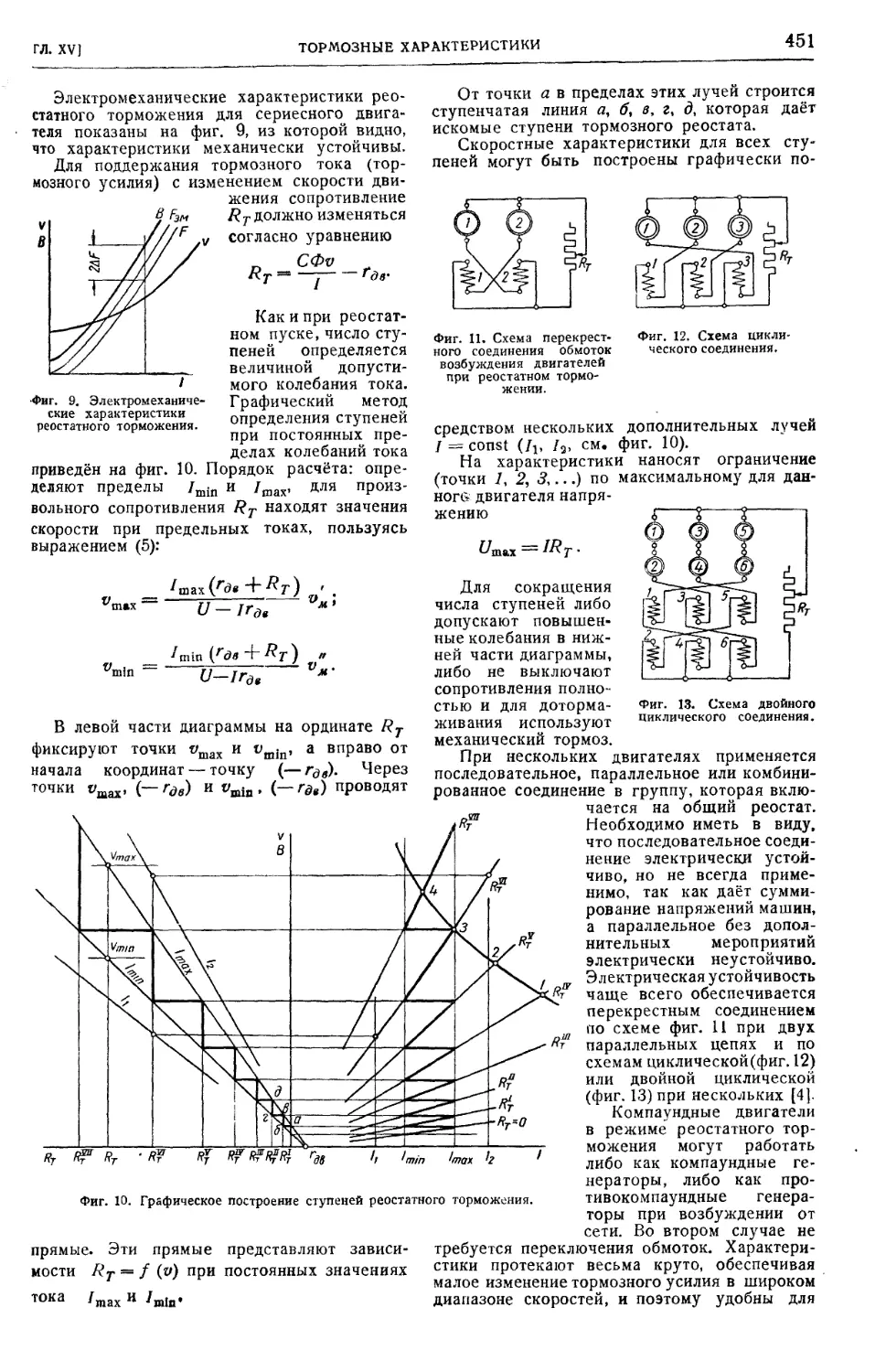

Тормозные характеристики 450

Характеристики и регулирование скорости

электроподвижного состава однофазного

тока 454

Характеристики и регулирование скорости

электроподвижного состава с асинхронными

двигателями 455

Основные тяговые параметры 456

['лава XVI. ЭЛЕМЕНТЫ КОНСТРУКЦИИ

ЭЛЕКТРОПОДВИЖНОГО СОСТАВА ... 460

Тяговые передачи (доц., канд. техн.

наук А. Б. Иоффе и инж. Б. Н. Тихменев) 460

Передачи с трамвайной подвеской 460

Передачи с полым валом 465

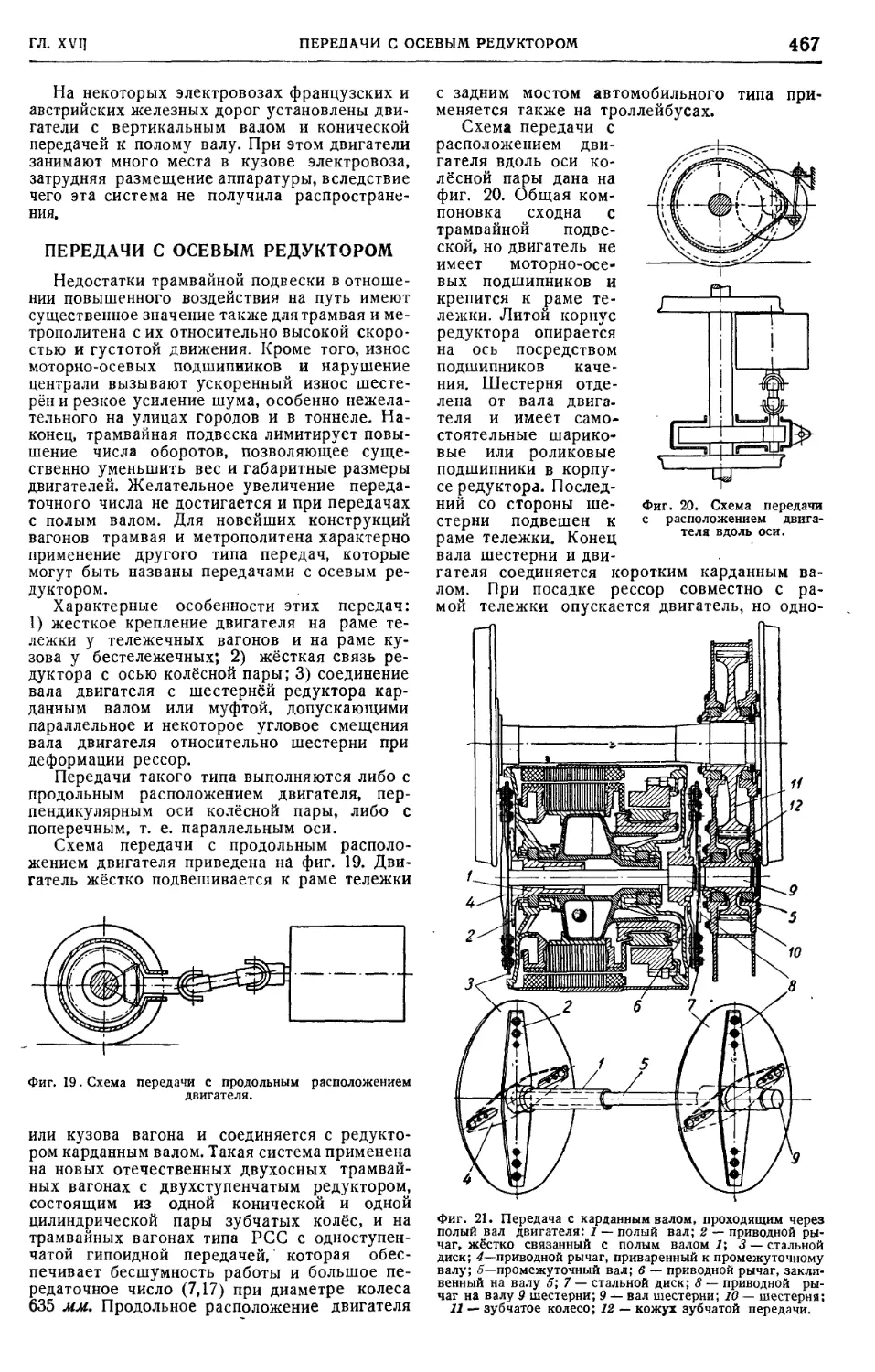

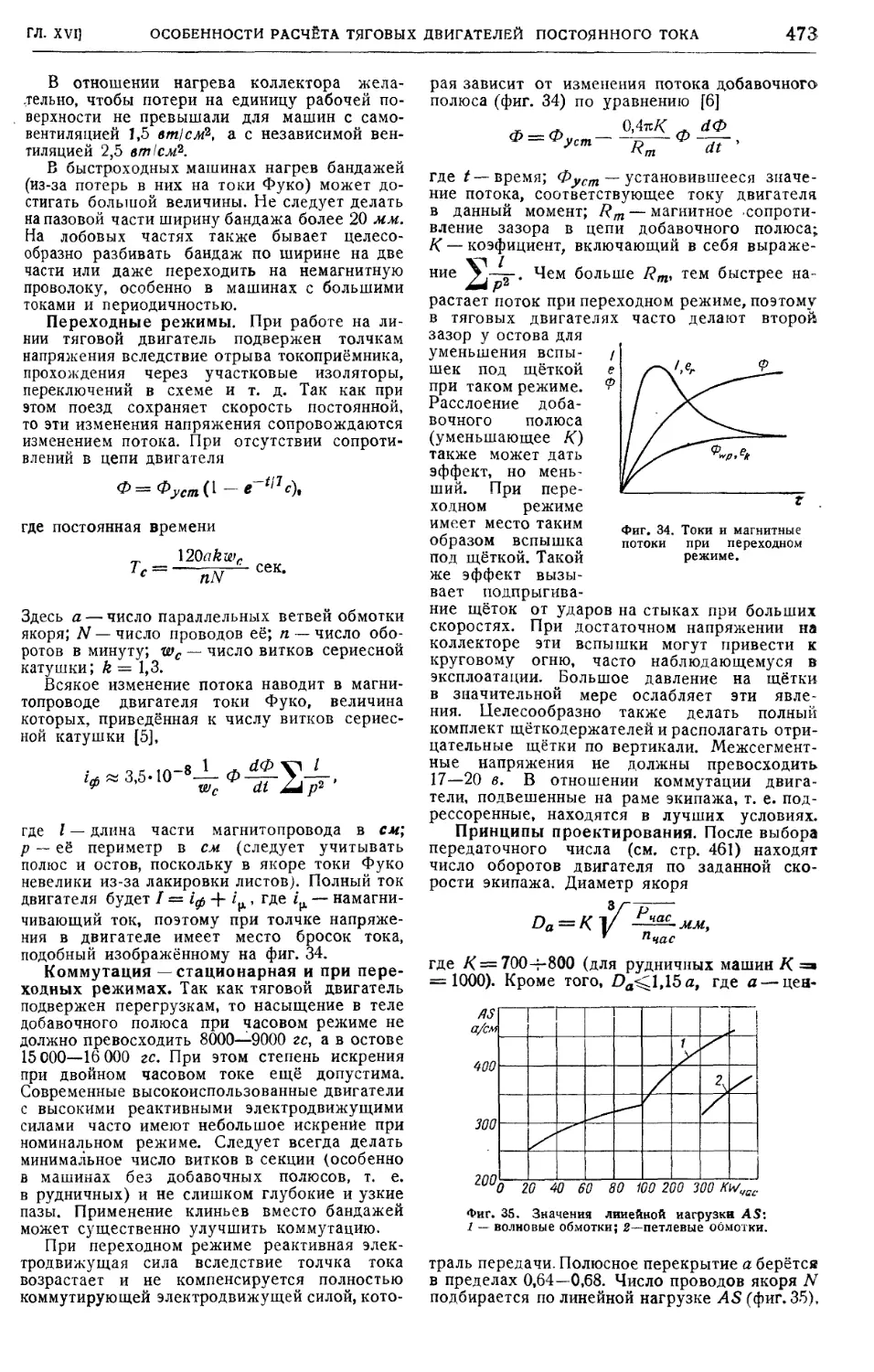

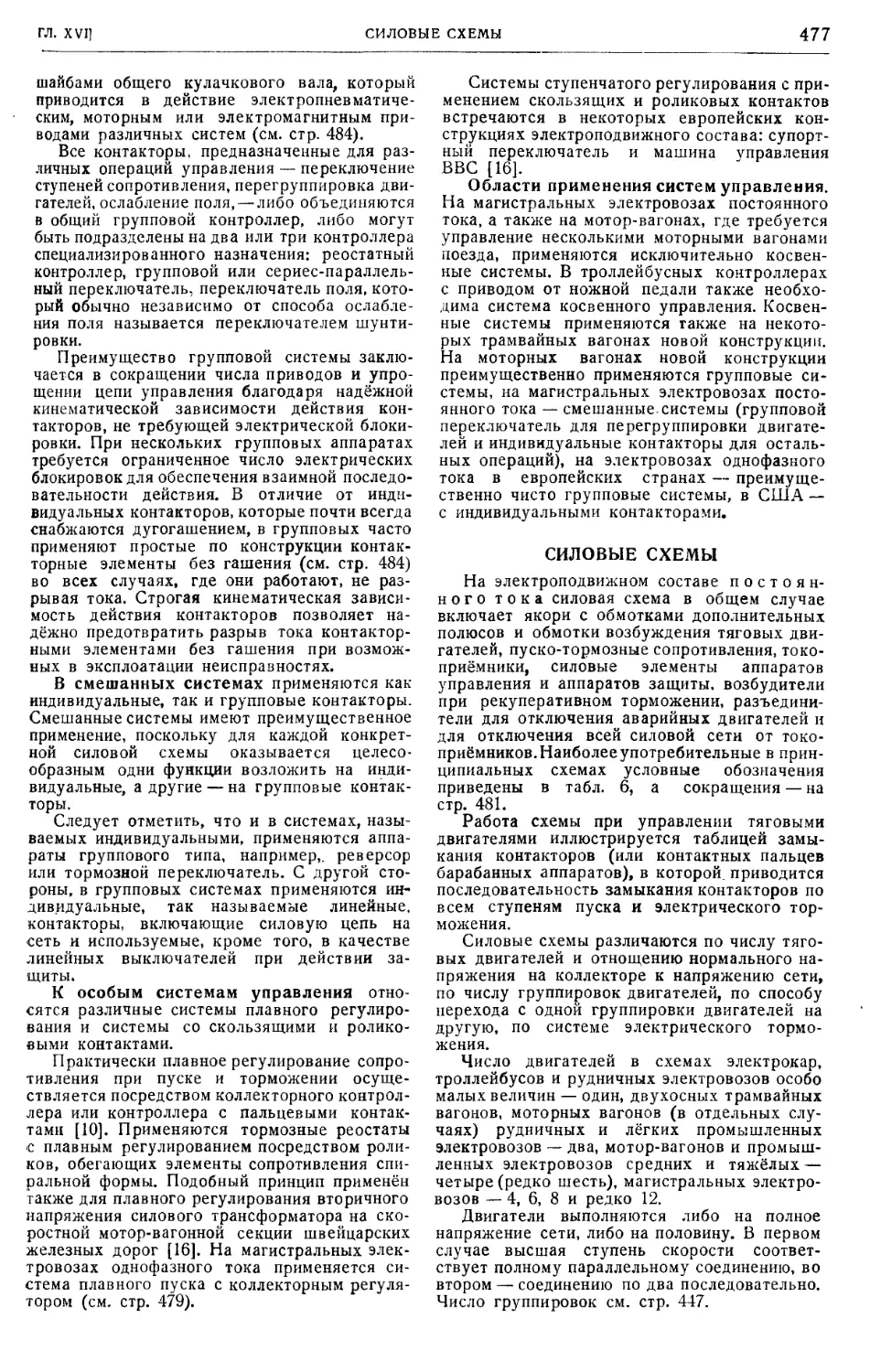

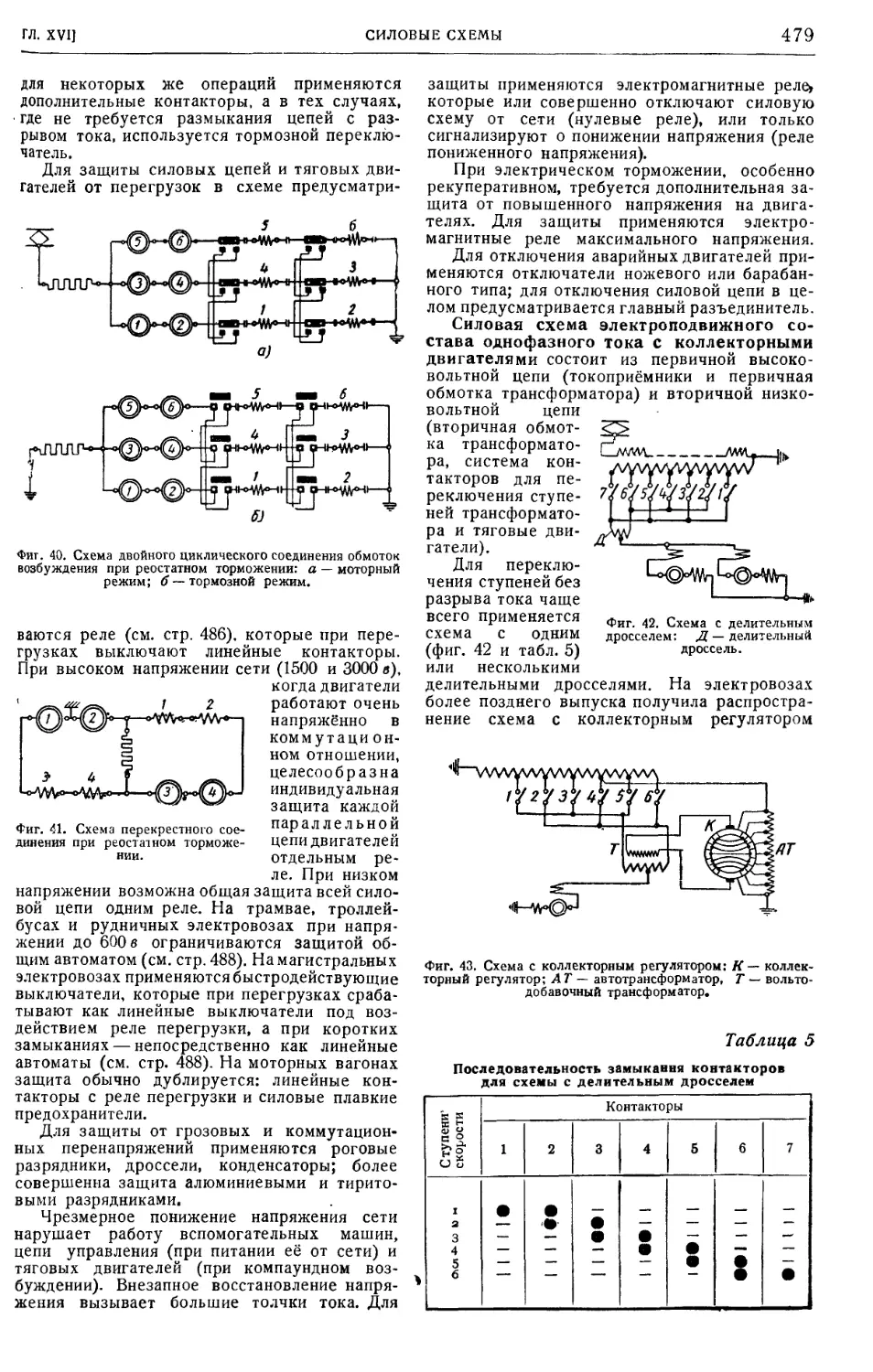

Передачи с осевым редуктором 467

СОДЕРЖАНИЕ

VII

Тяговые двигатели (доц., канд.

техн. наук А. Б. Иоффе) 468

Введение 468

Конструкция тяговых двигателей постоянного

тока 468

Особенности расчёта тяговых двигателей по-

стоянного тока 472

Системы управления и схемы

(иною. Б- Н. Тихменев) 476

Системы управления 476

Силовые схемы 477

Схемы управления 480

Тяговая аппаратура (доц., канд.

техн. наук Б. П. Петров, инж. Л. Я-

Лехтман) 482

Классификация и назначение 482

Конструкция основных аппаратов 483

Основные нормы и технические требования . 492

Вспомогательные устройства

(инж. Б. Н. Тихменев) 492

Вспомогательные машины 492

Отопление 494

Управление и защита вспомогательных цепей 494

Освещение 494

ТЕПЛОВОЗЫ

Глава XVII. ОСНОВНЫЕ ТЕХНИКО-ЭКО-

НОМИЧЕСКИЕ ДАННЫЕ ТЕПЛОВОЗОВ

(проф., д-р техн. наук А. Н. Шелест) . 495

Определение основных размеров тепловозов 496

Глава XVIII. ТЕПЛОВОЗНЫЕ ДВИГАТЕЛИ 500

Конструкции двигателей (доц., С. Н. Позд-

няков) 500

Наддув двигателей (проф., д-р техн. наук

А. Н. Шелест) 508

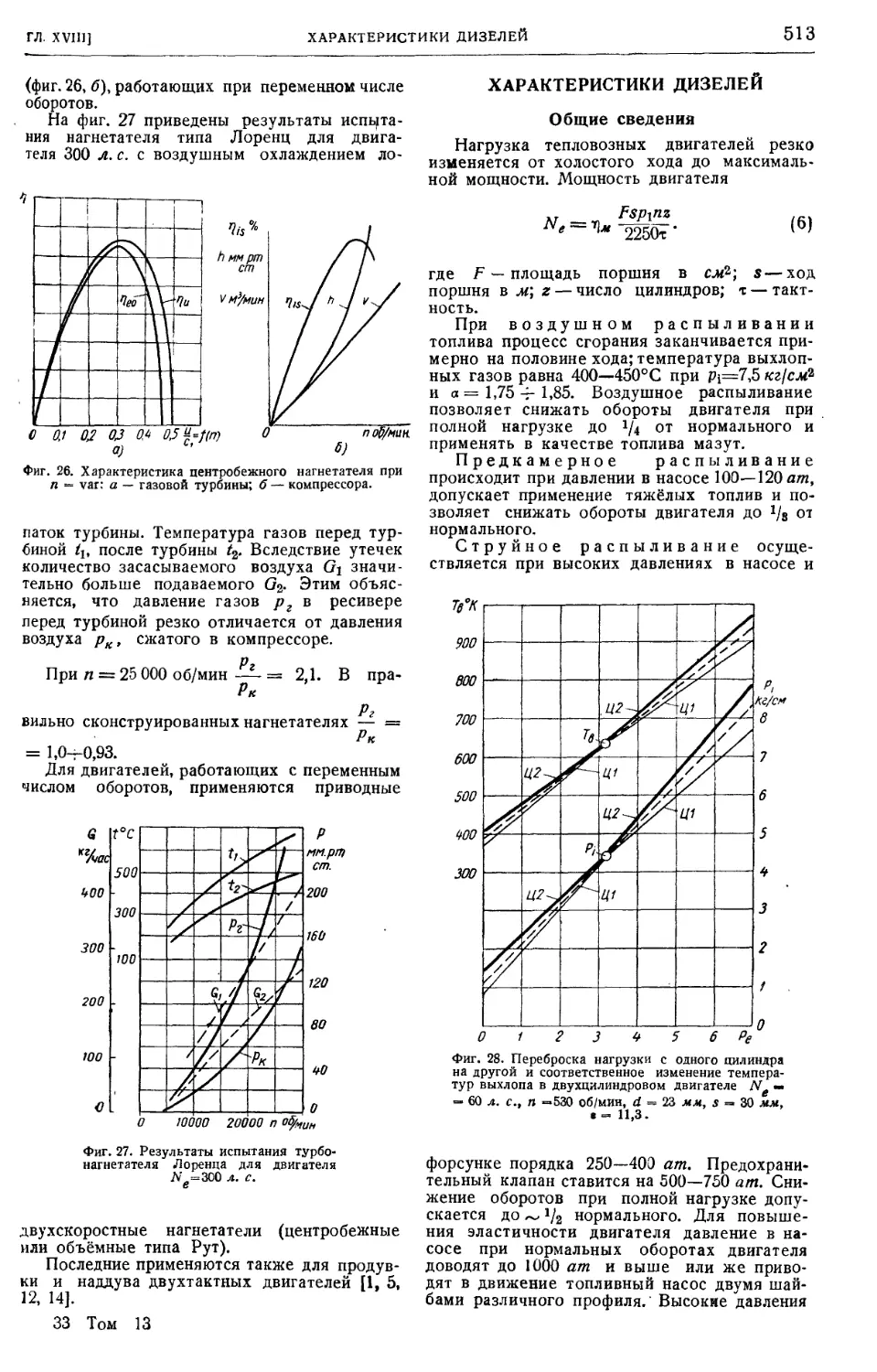

Характеристики дизелей (проф., д-р техн.

наук А. Н. Шелест) 513

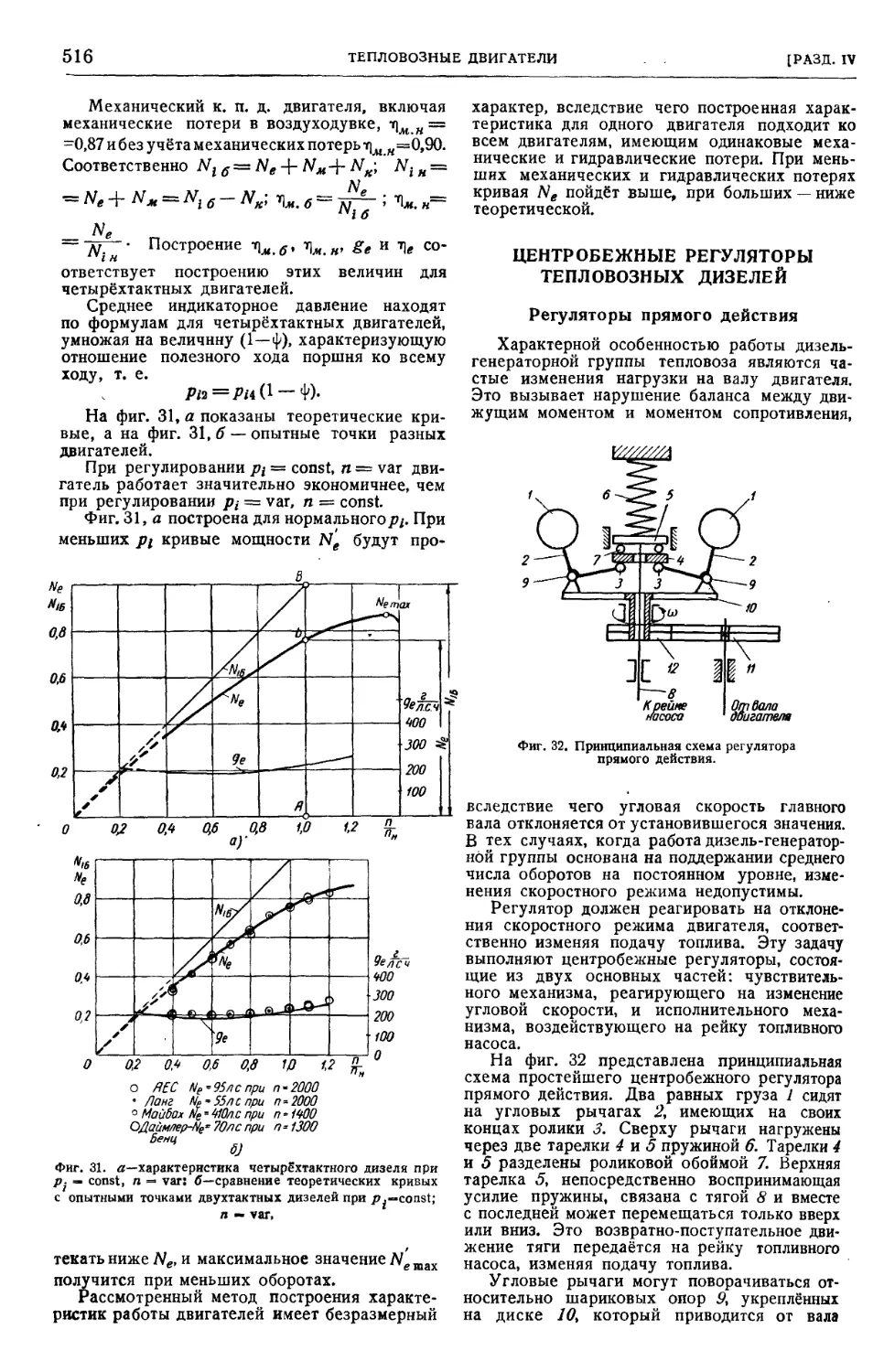

Центробежные регуляторы тепловозных ди-

зелей (инж. А. К. Мусатов) 516

Особенности в динамике тепловозных машин

(доц., канд. техн. наук А. И. Ребане) . . 522

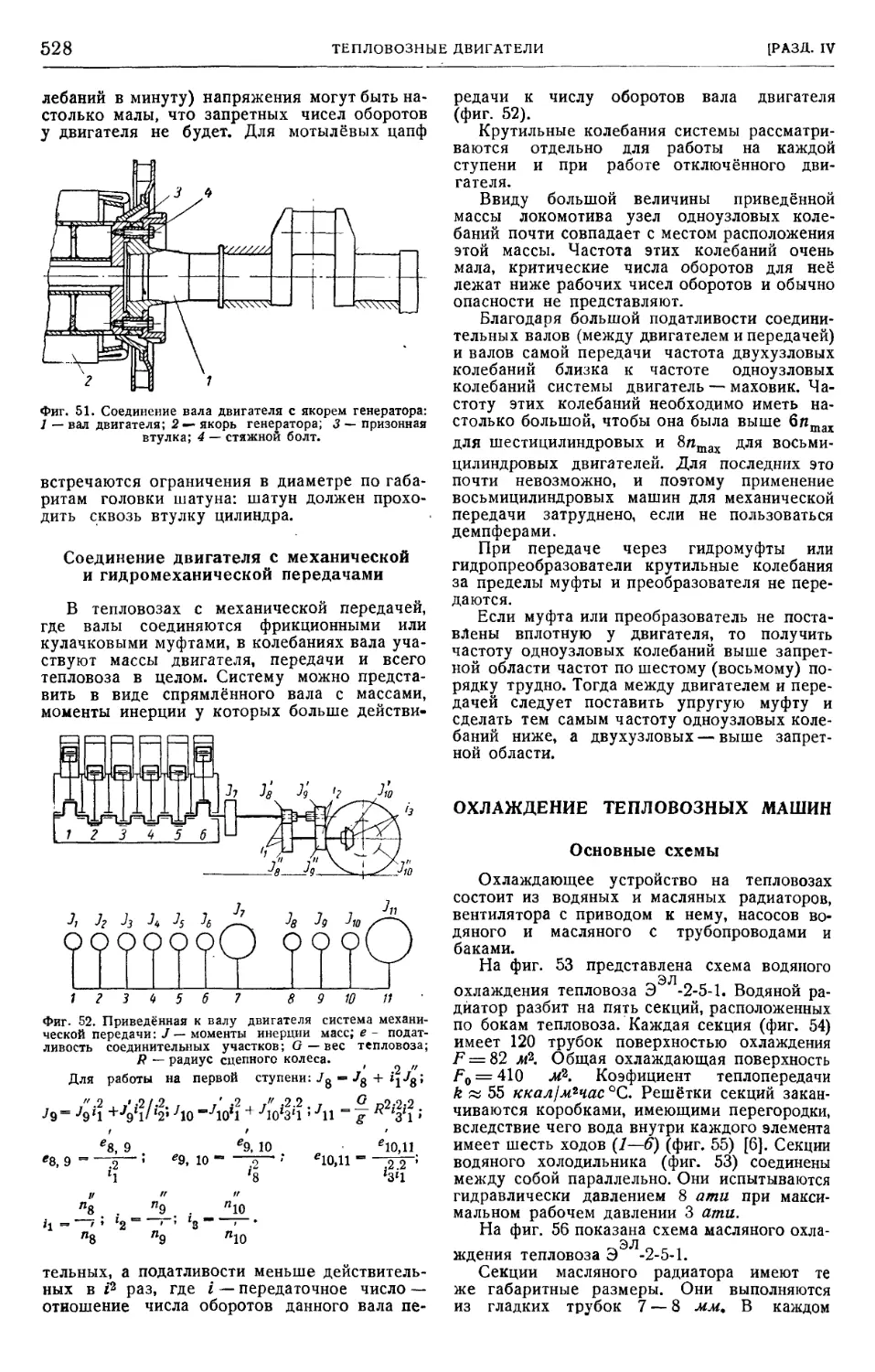

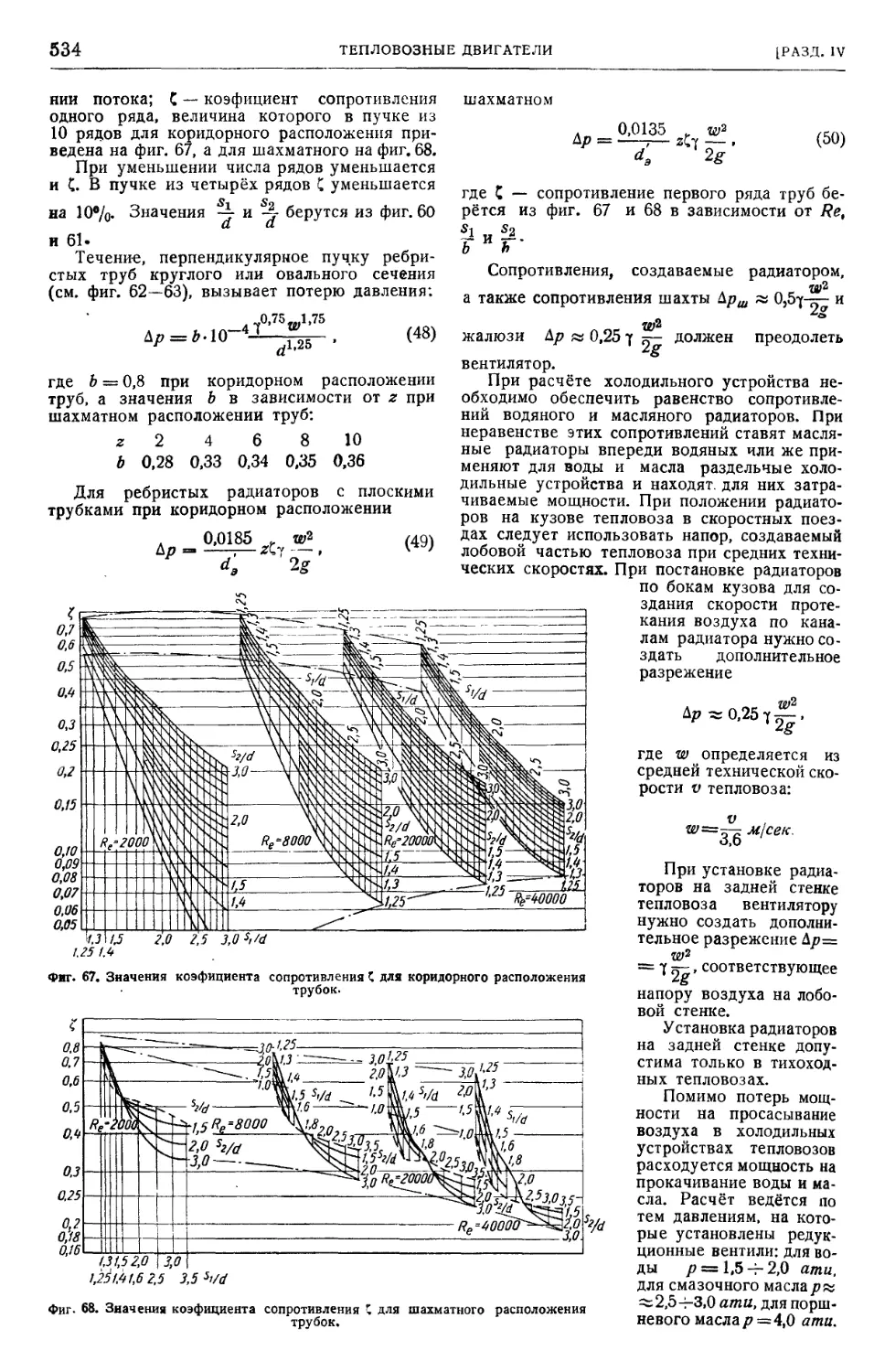

Охлаждение тепловозных машин (проф., д-р

техн. наук А. Н. Шелест) 528

Глава XIX. ЭКИПАЖ ТЕПЛОВОЗА (канд.

техн. наук 8. В. Солоухин) 539

Введение 539

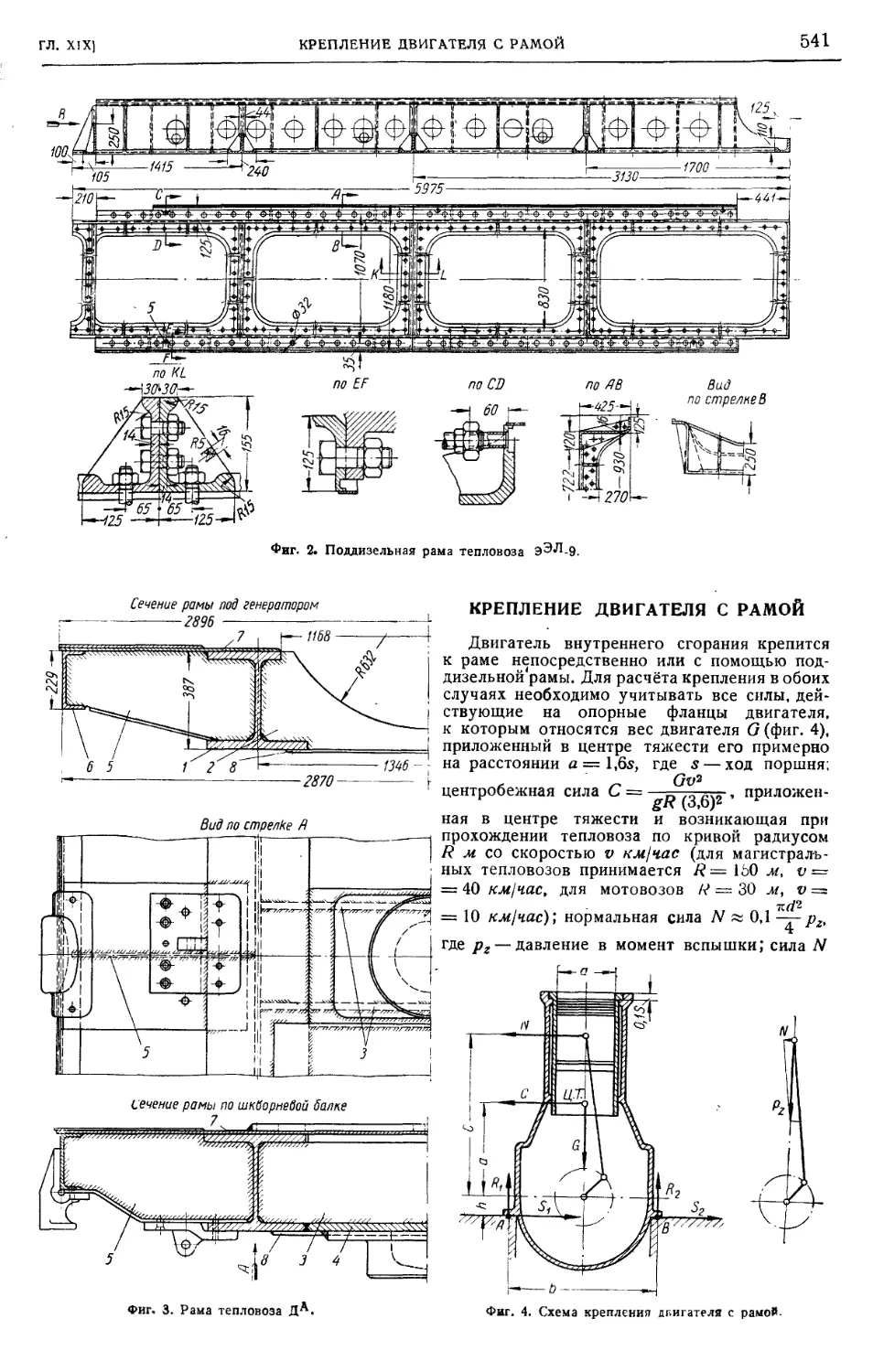

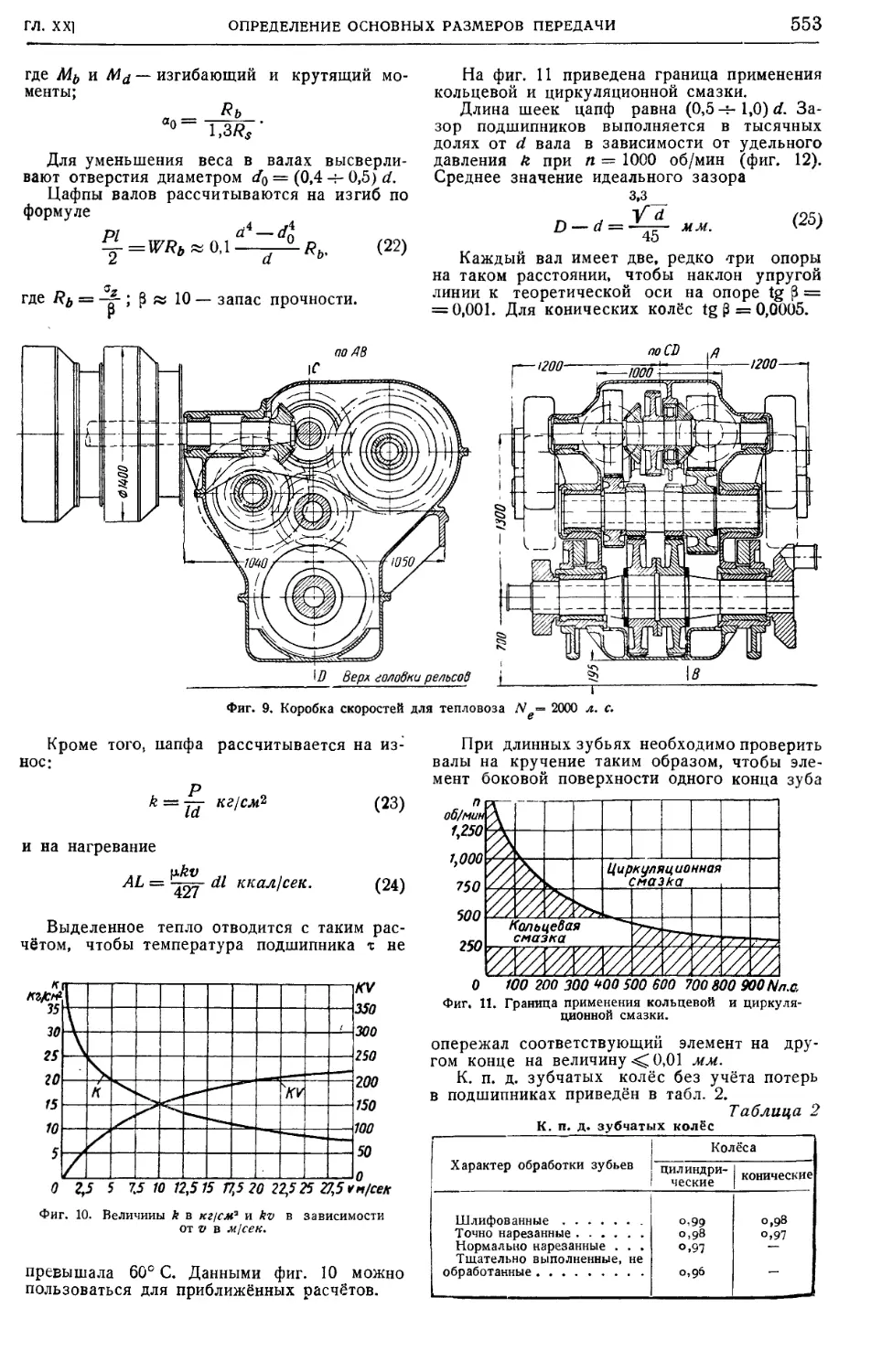

Рамы тепловозов 539

Крепление двигателя с рамой 541

Оси и колёса 542

Тележки 545

Шатуны 545

Глава XX. ТИПЫ ТЕПЛОВОЗОВ 549

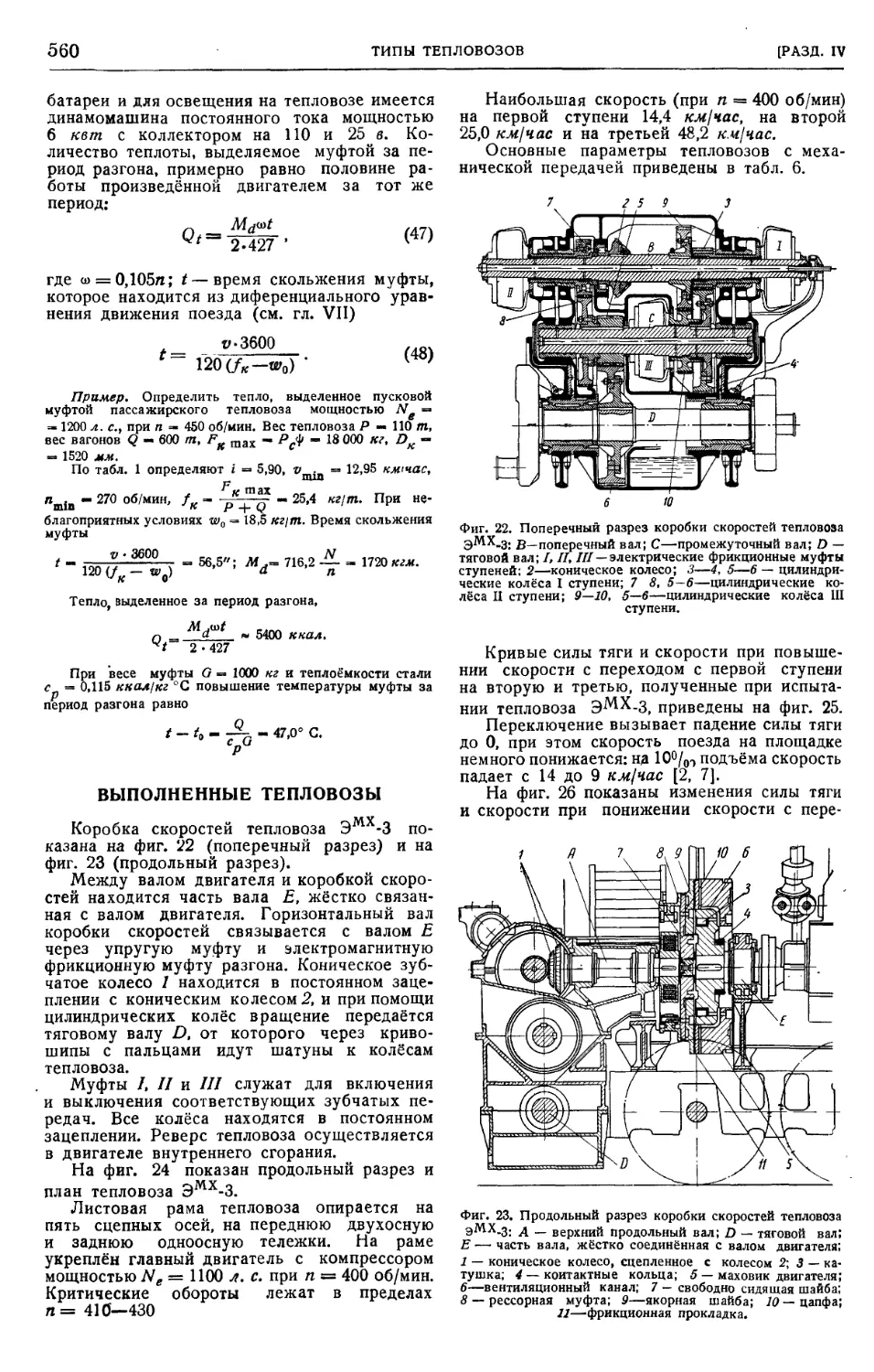

Тепловозы с механической пе-

редачей (проф., д-р техн. наук А. Н.

Шелест) 549

Главнейшие схемы передач 549

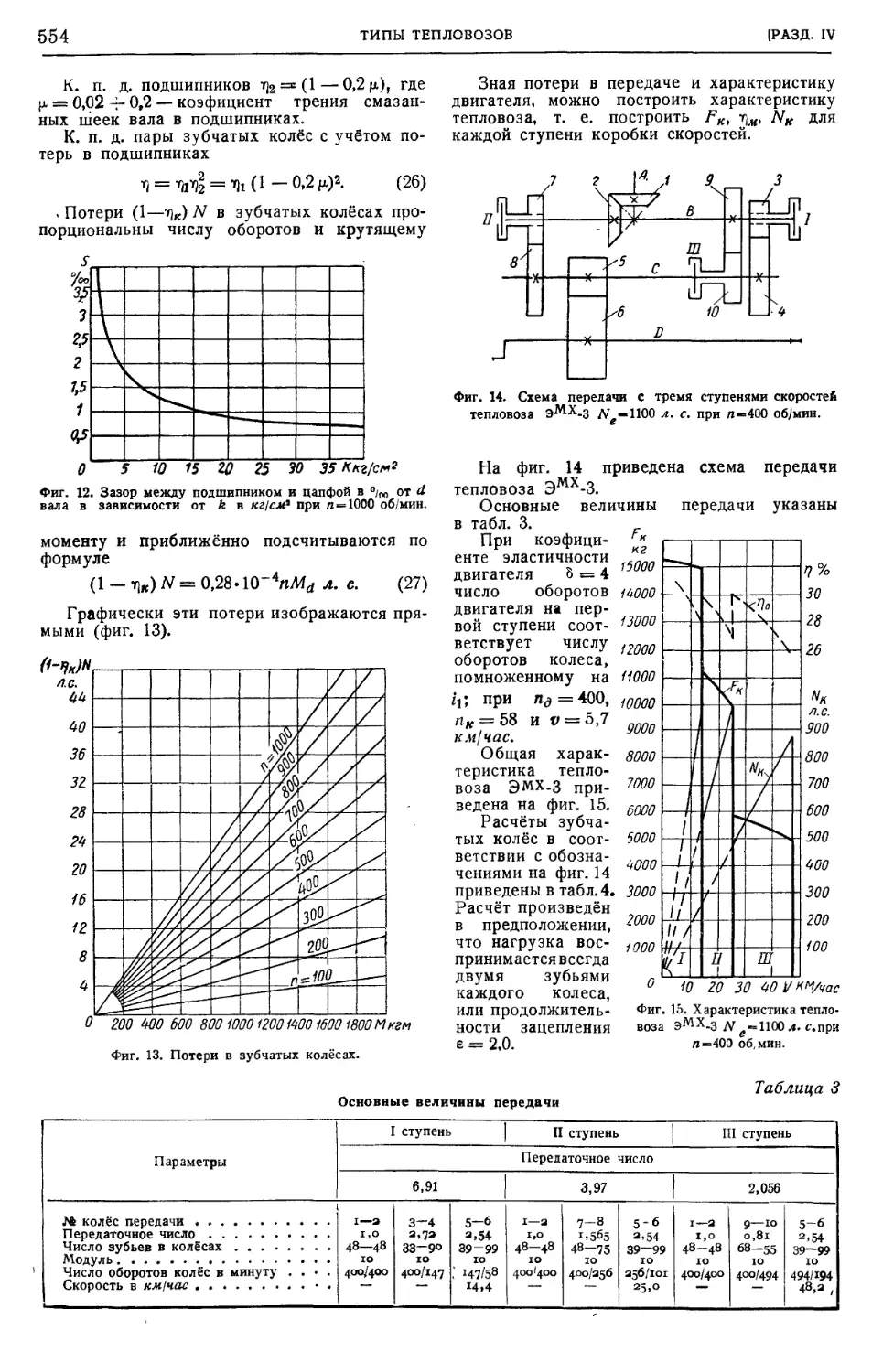

Определение основных размеров передачи . . 550

Муфты сцепления и муфты разгона 557

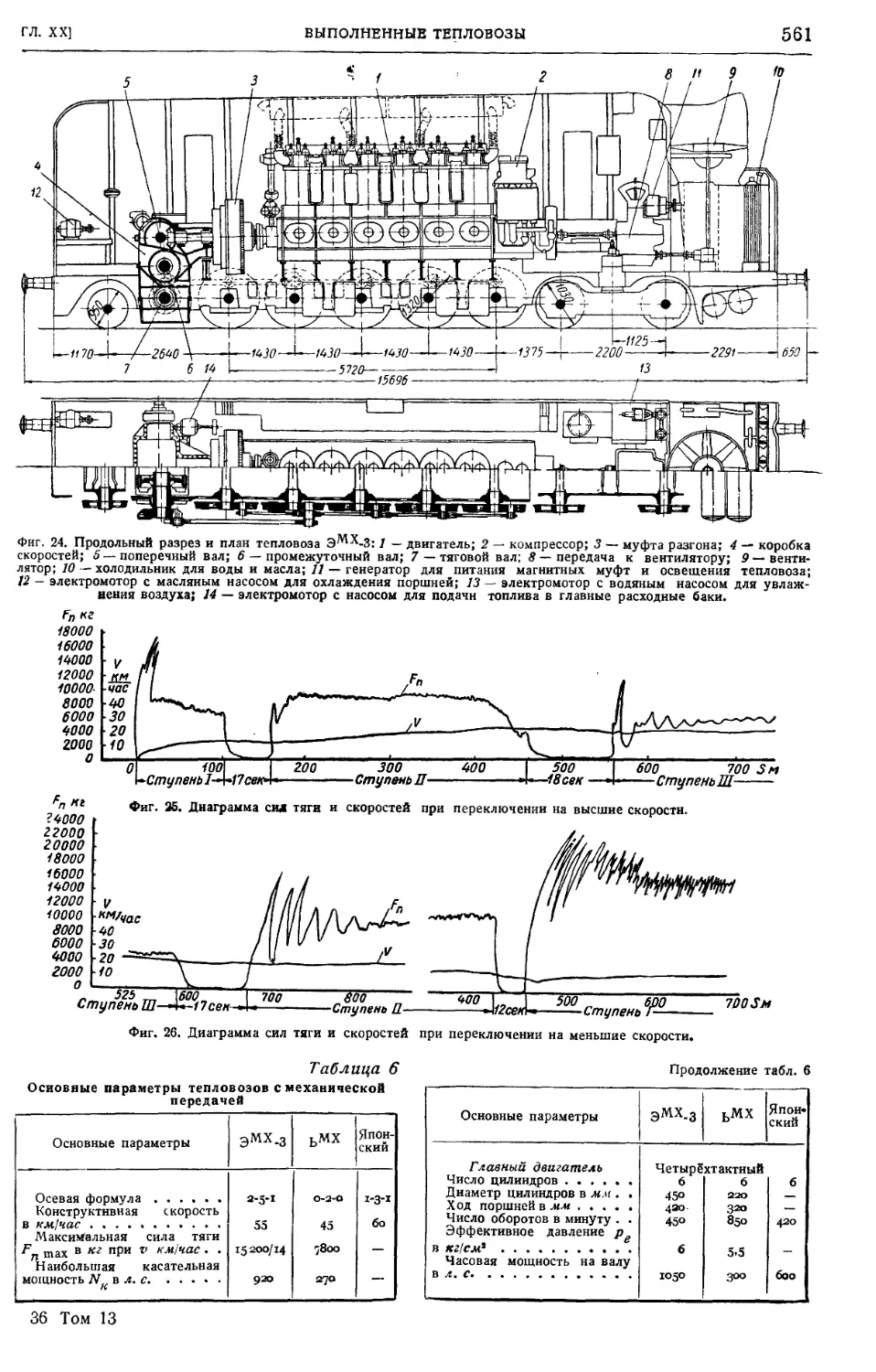

Выполненные тепловозы , , 560

Тепловозы с гидравлической пе-

редачей (доц., канд. техн. наук И. Ф.

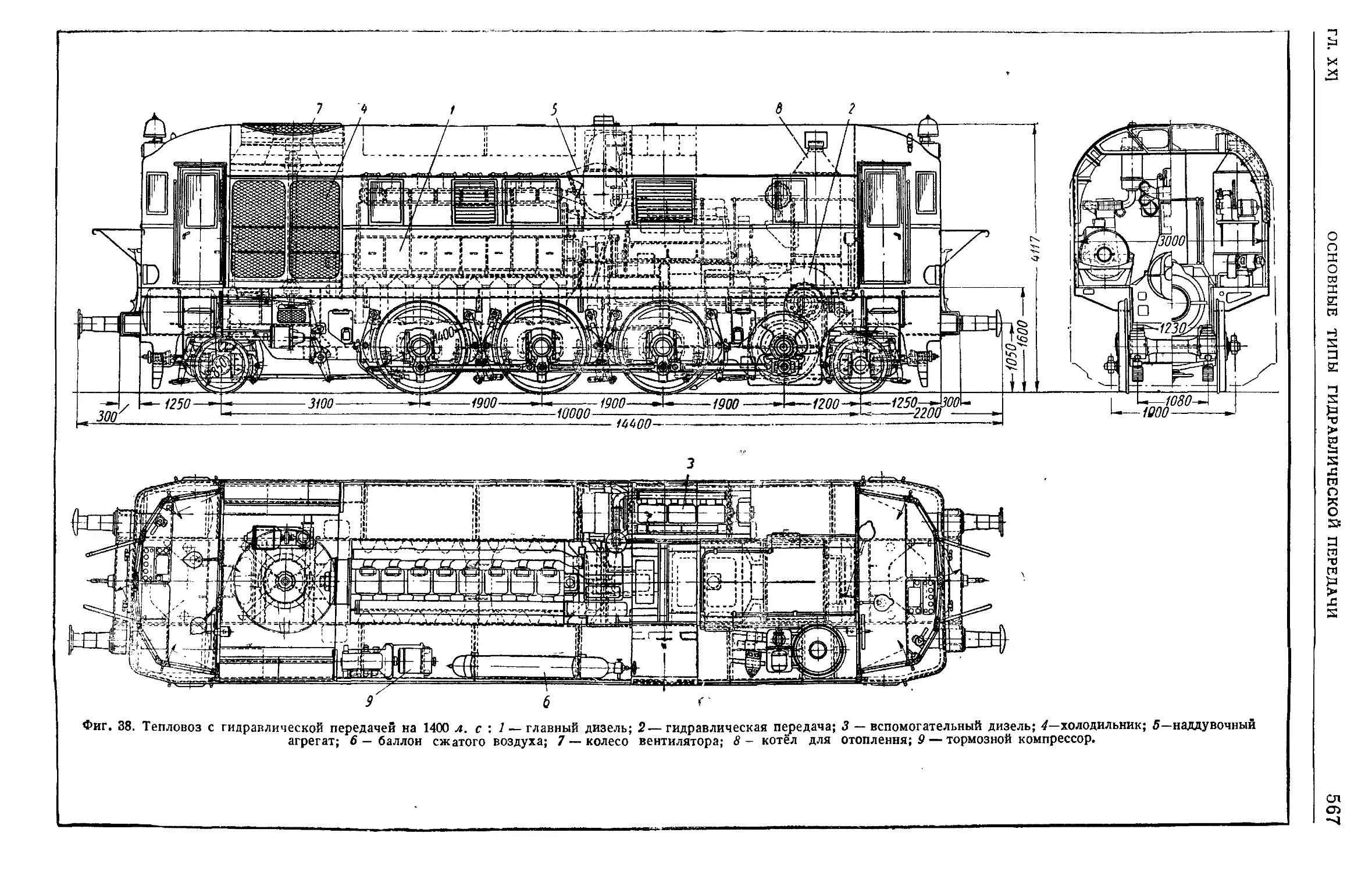

Семичастнов) 562

Введение 562

Основные типы гидравлической передачи . . 563

Определение основных размеров колёс транс-

форматора и муфты 571

Построение характеристики трансформатора

и муфты 572

Построение тяговой характеристики тепло-

воза с гидравлической передачей 574

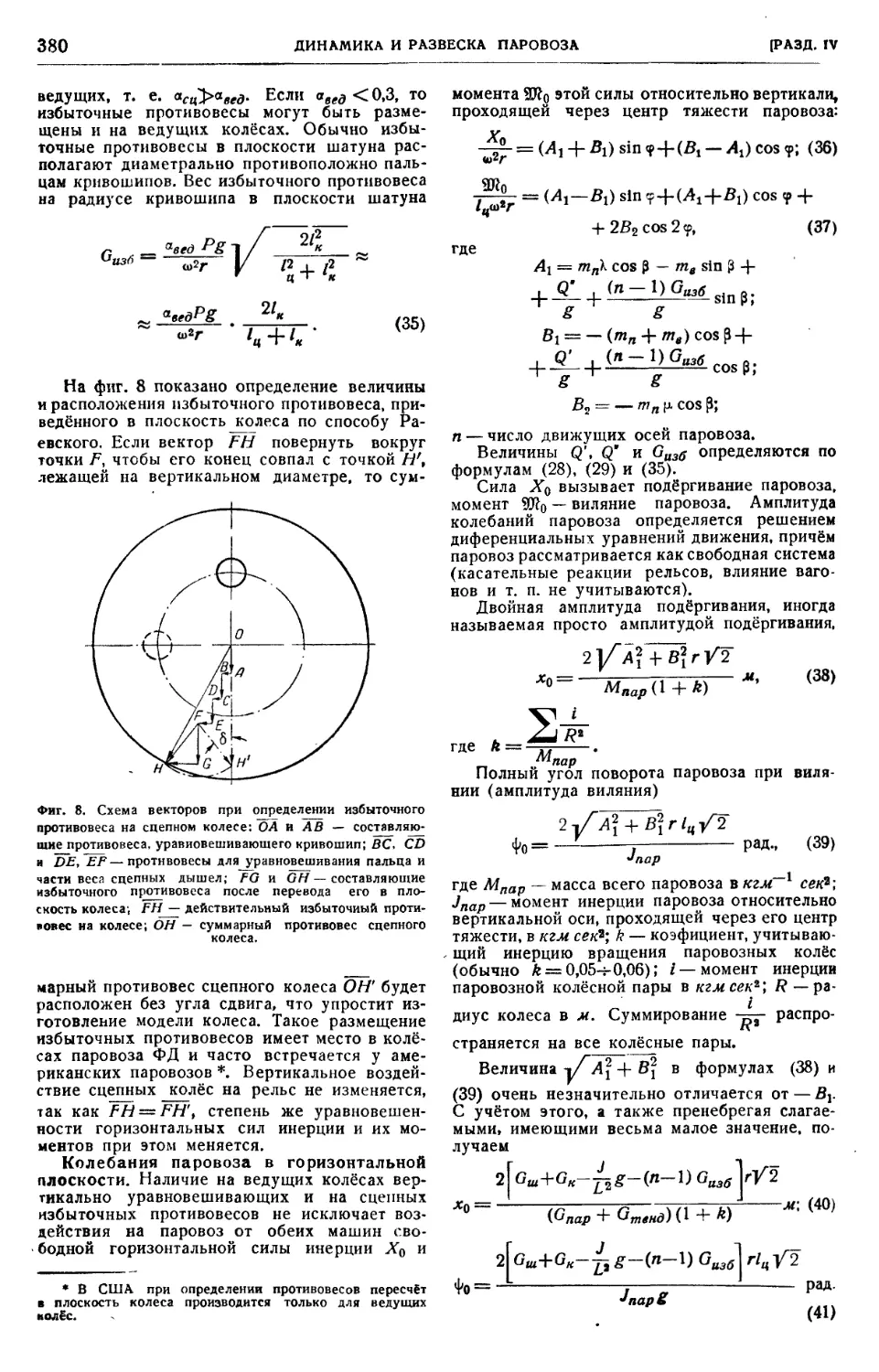

Тепловозы с электрической пе-

редачей (инж. А. Д. Степанов) . . . 574

Принцип работы 574

Методы регулирования дизель-генератора 574

Принцип автоматического регулирования . . 575

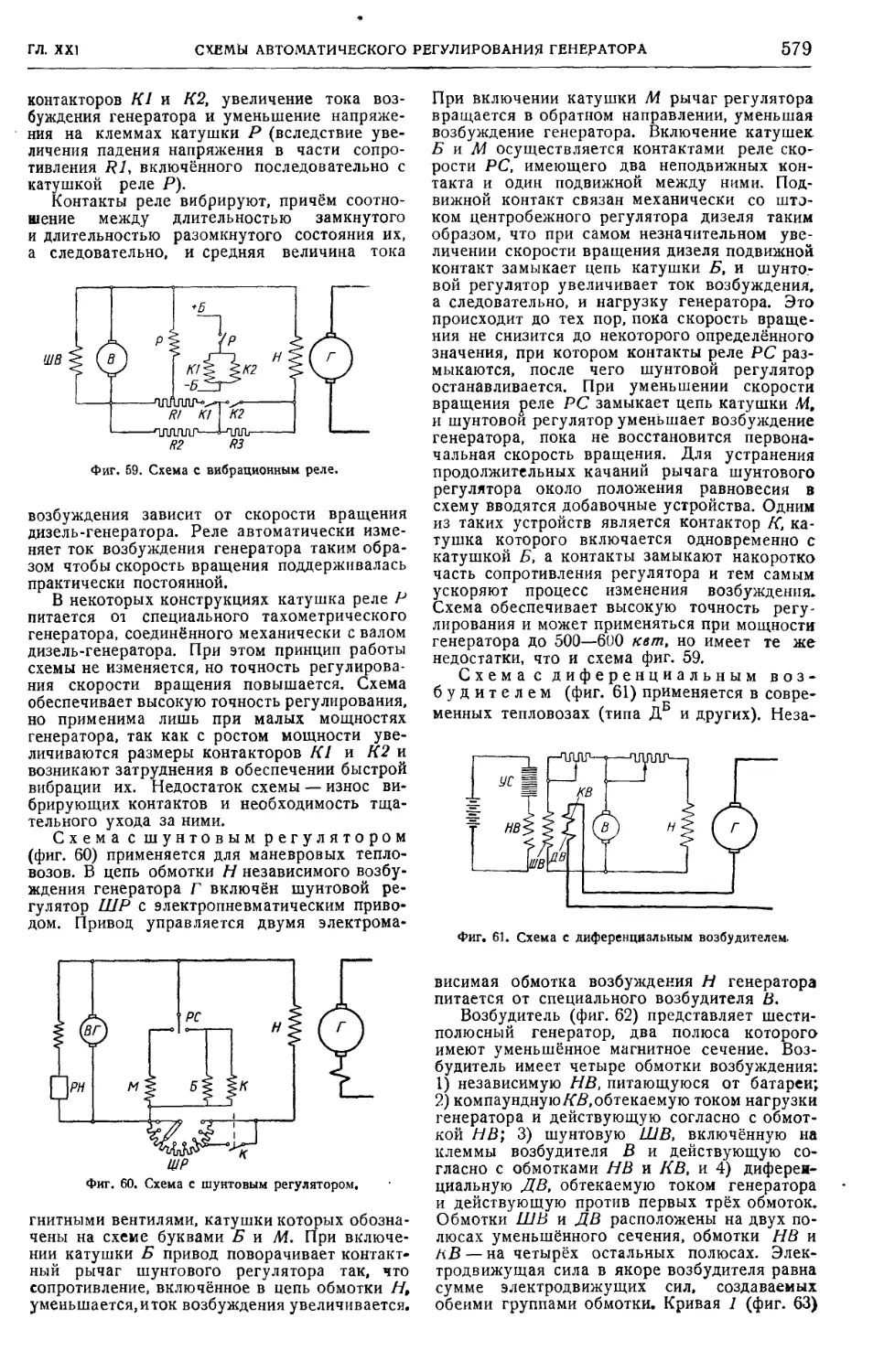

Схемы автоматического регулирования гене-

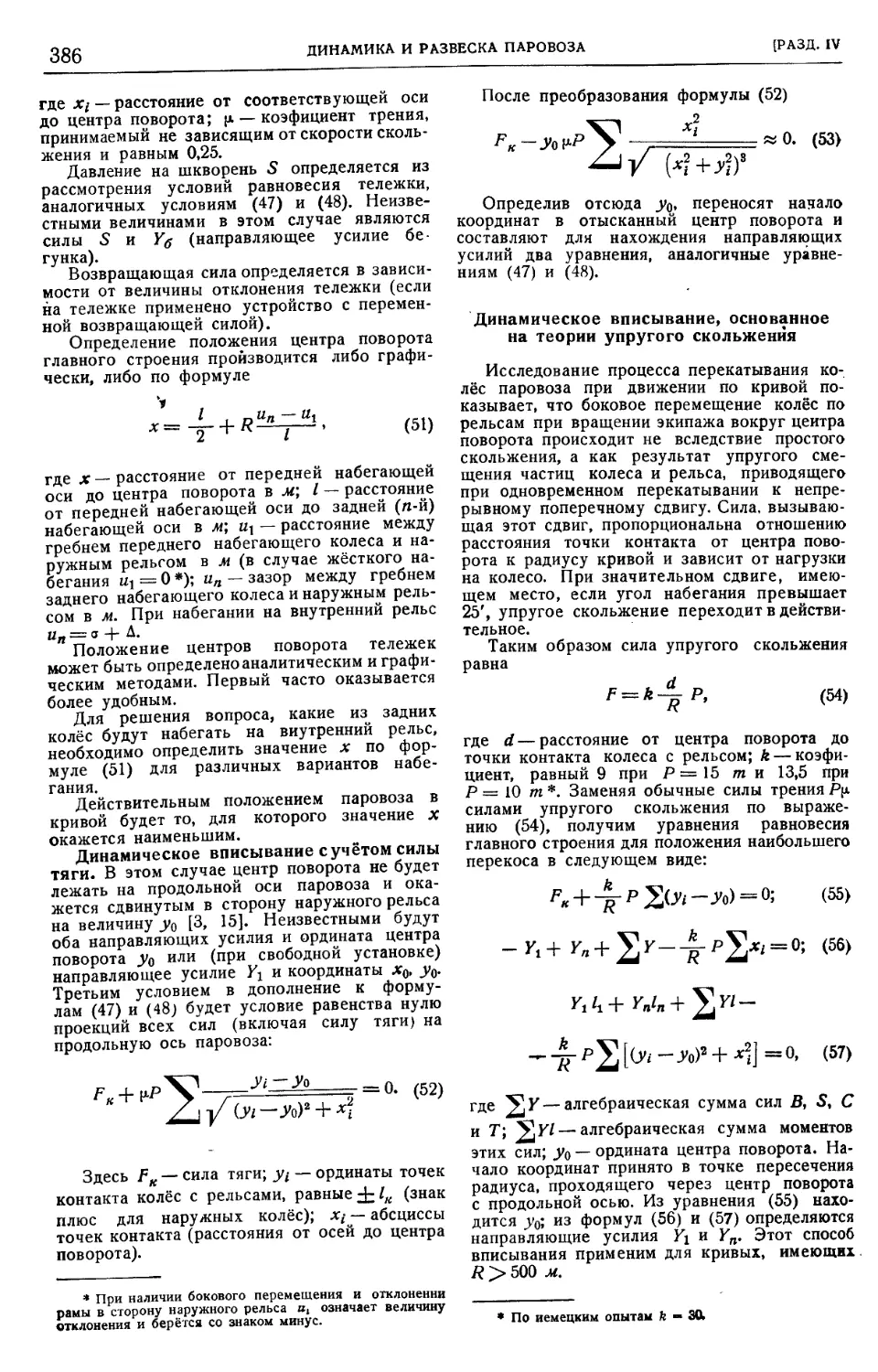

ратора 577

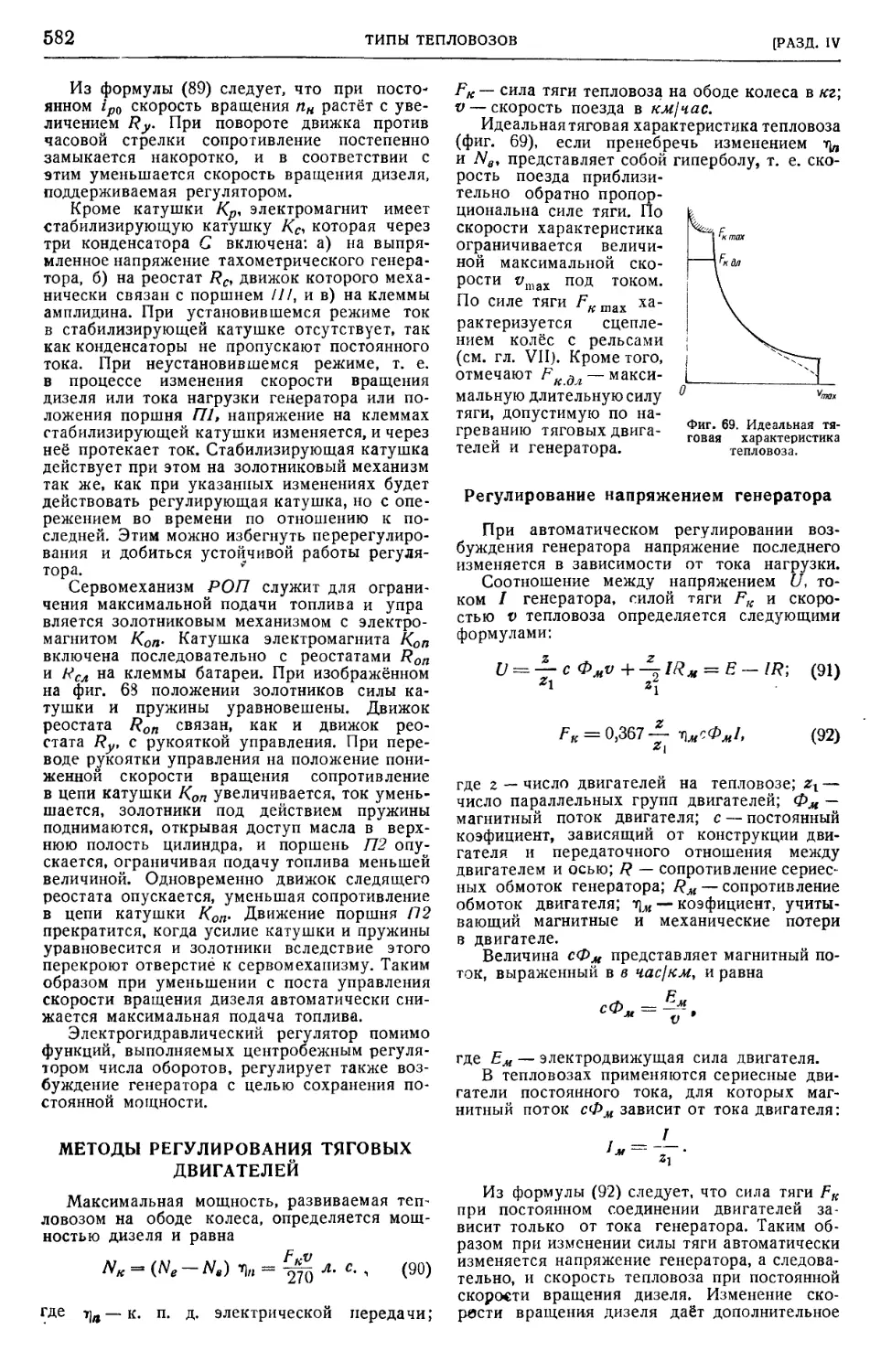

Методы регулирования тяговых двигателей . . 582

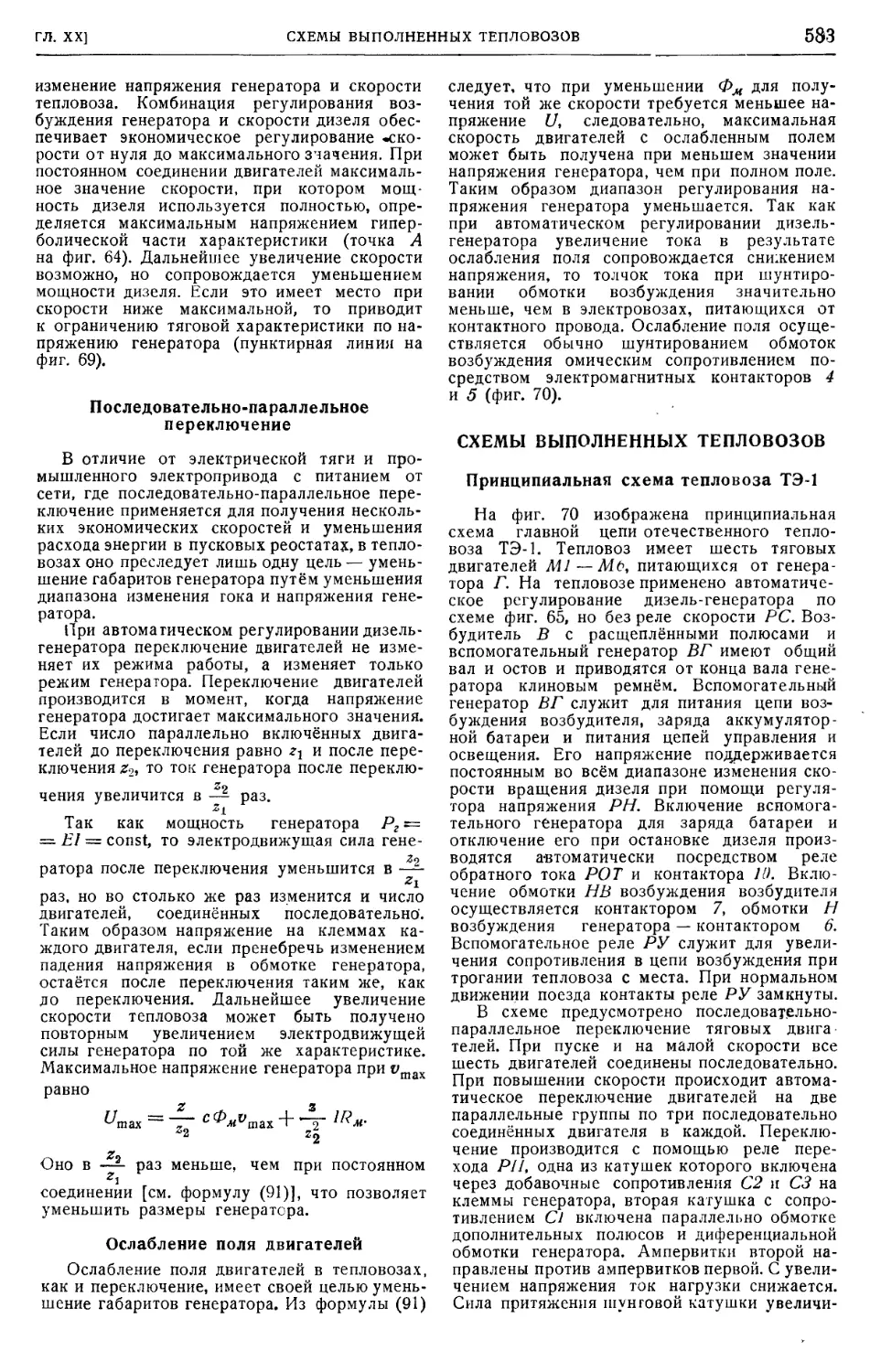

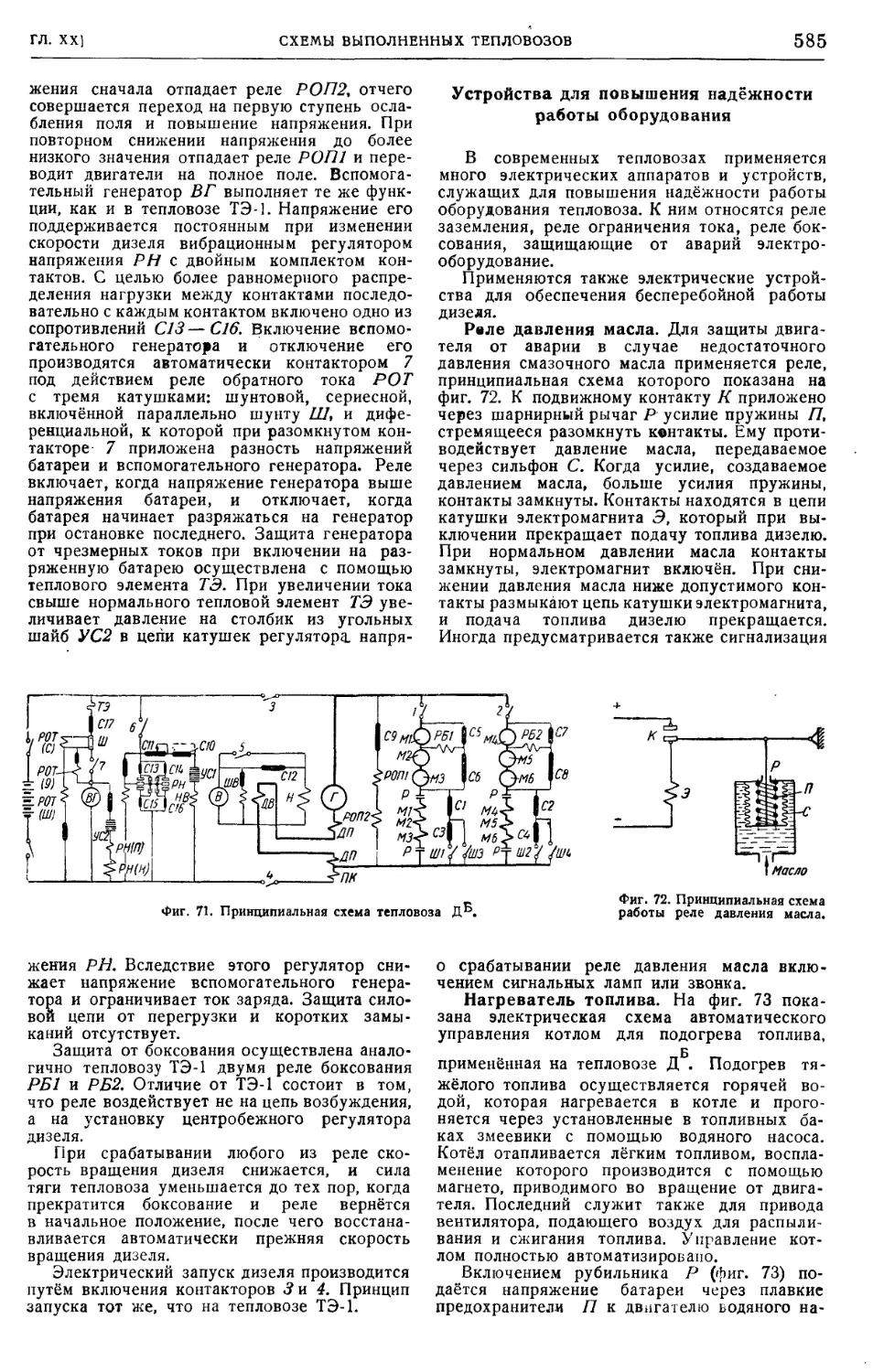

Схемы выполненных тепловозов 583

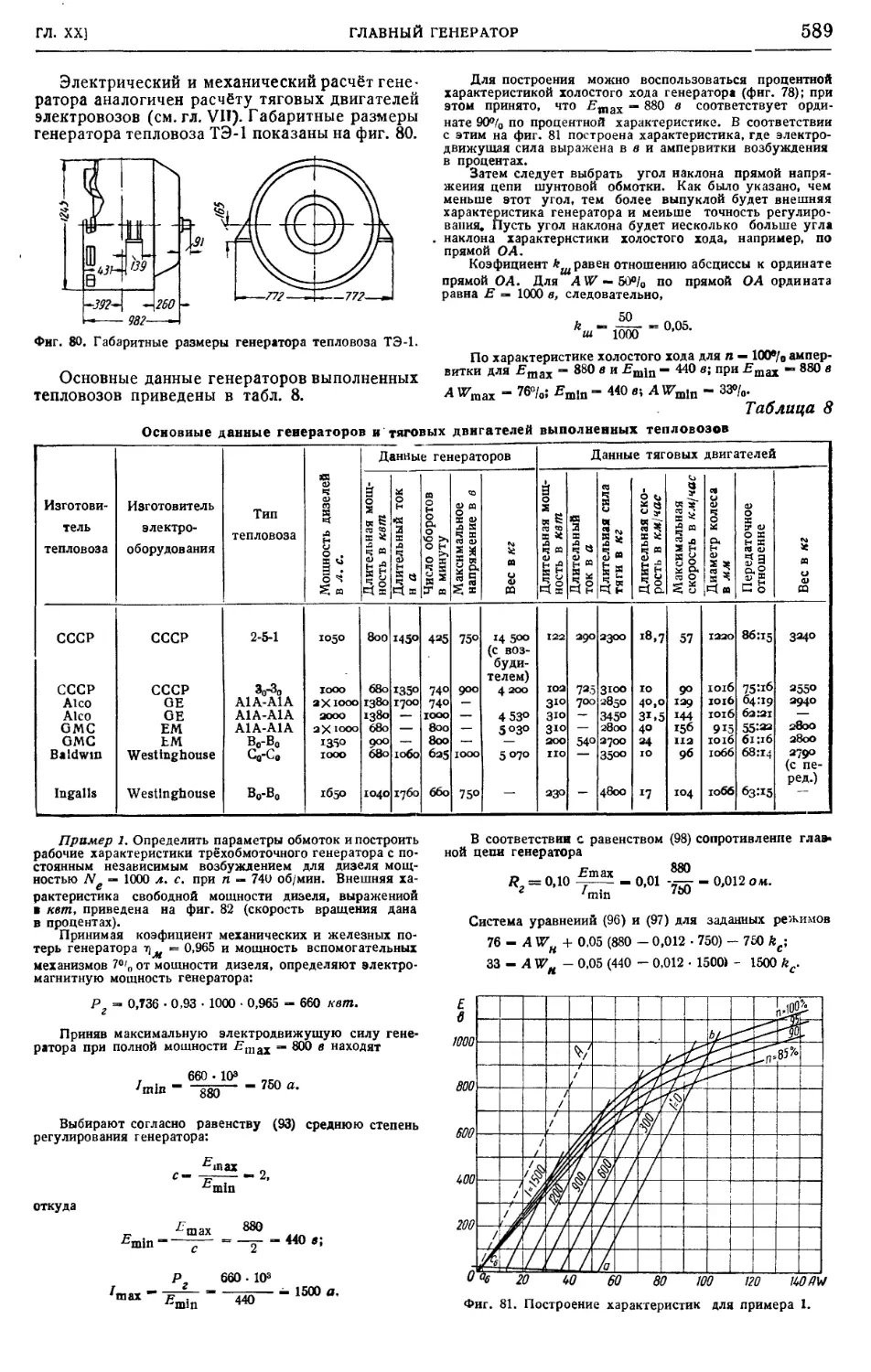

Главный генератор 586

Тяговые двигатели 590

Расчёт пуска тепловоза 593

Аккумуляторные батареи 594

Выполненныетепловозы с элек-

трической передачей (доц.,

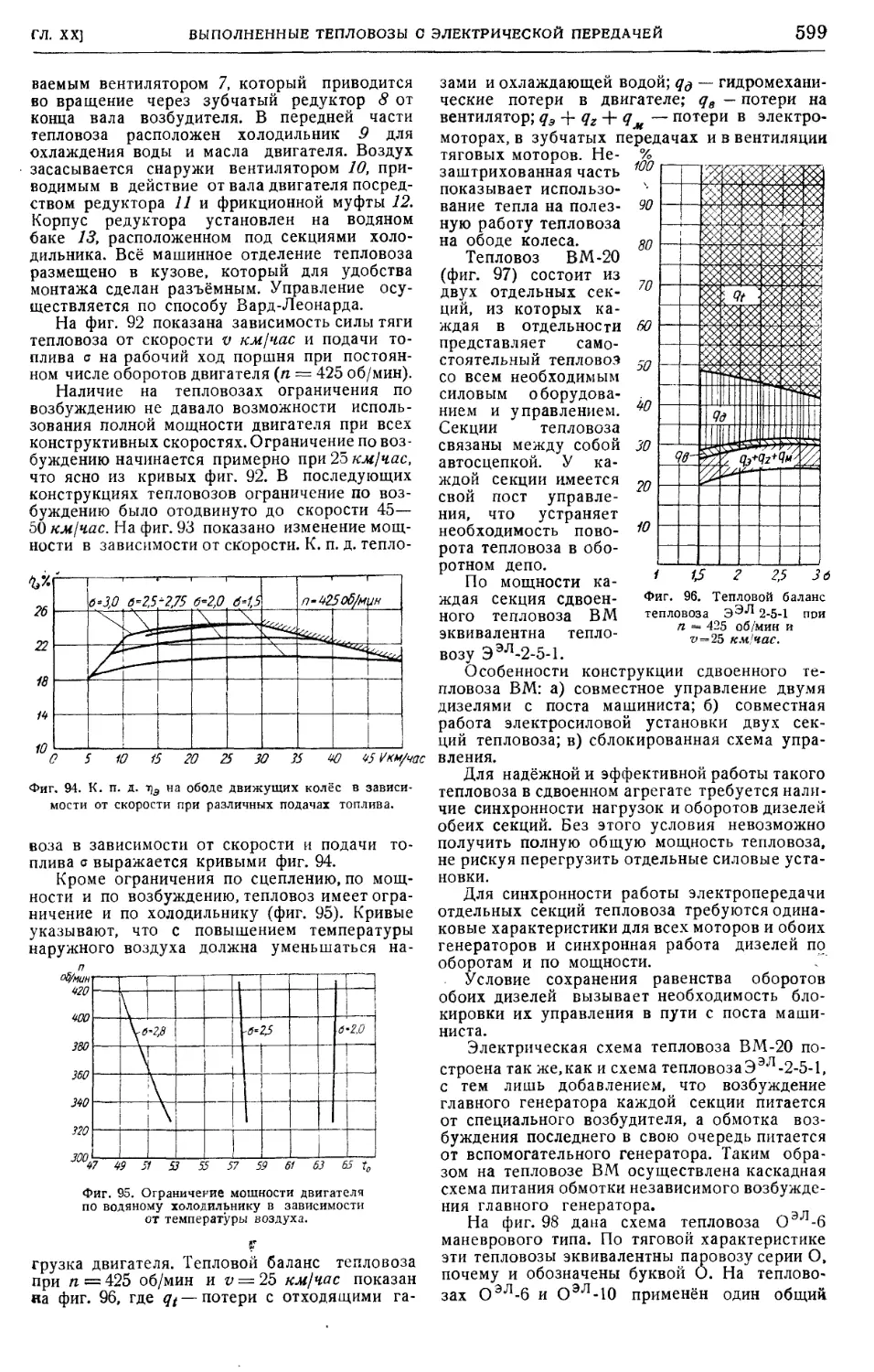

канд. техн. наук П. В. Якобсон) .... 595

Глава XXI. ЭКСПЕРИМЕНТАЛЬНЫЕ ТЕ-

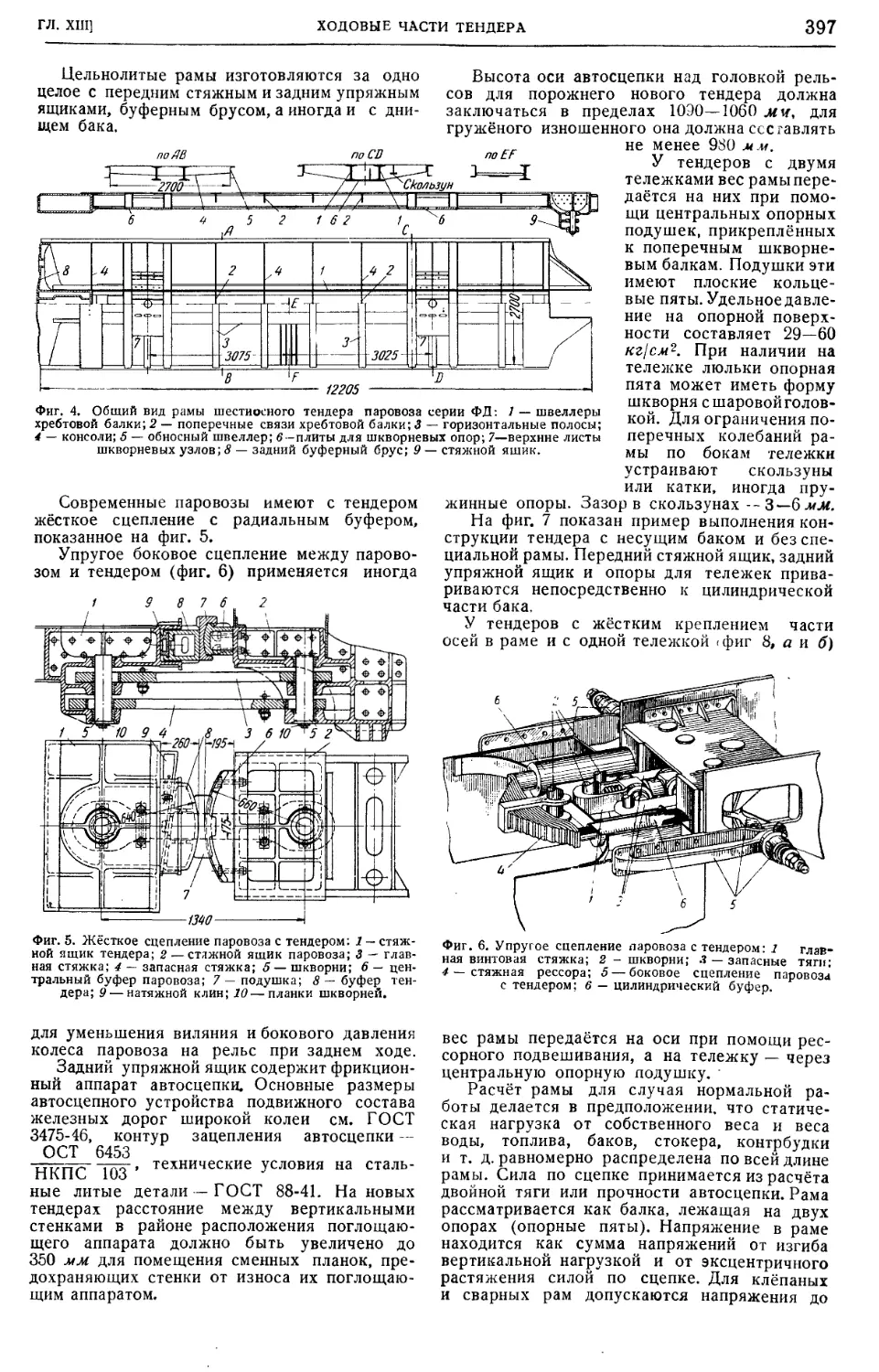

ПЛОВОЗЫ (проф., д-р техн. наук А. Н.

Шелест) 609

Тепловозы непосредственного действия . . . 609

Тепловозы с механическим генератором газов 613

Тепловозы с пневматической передачей . . . 618

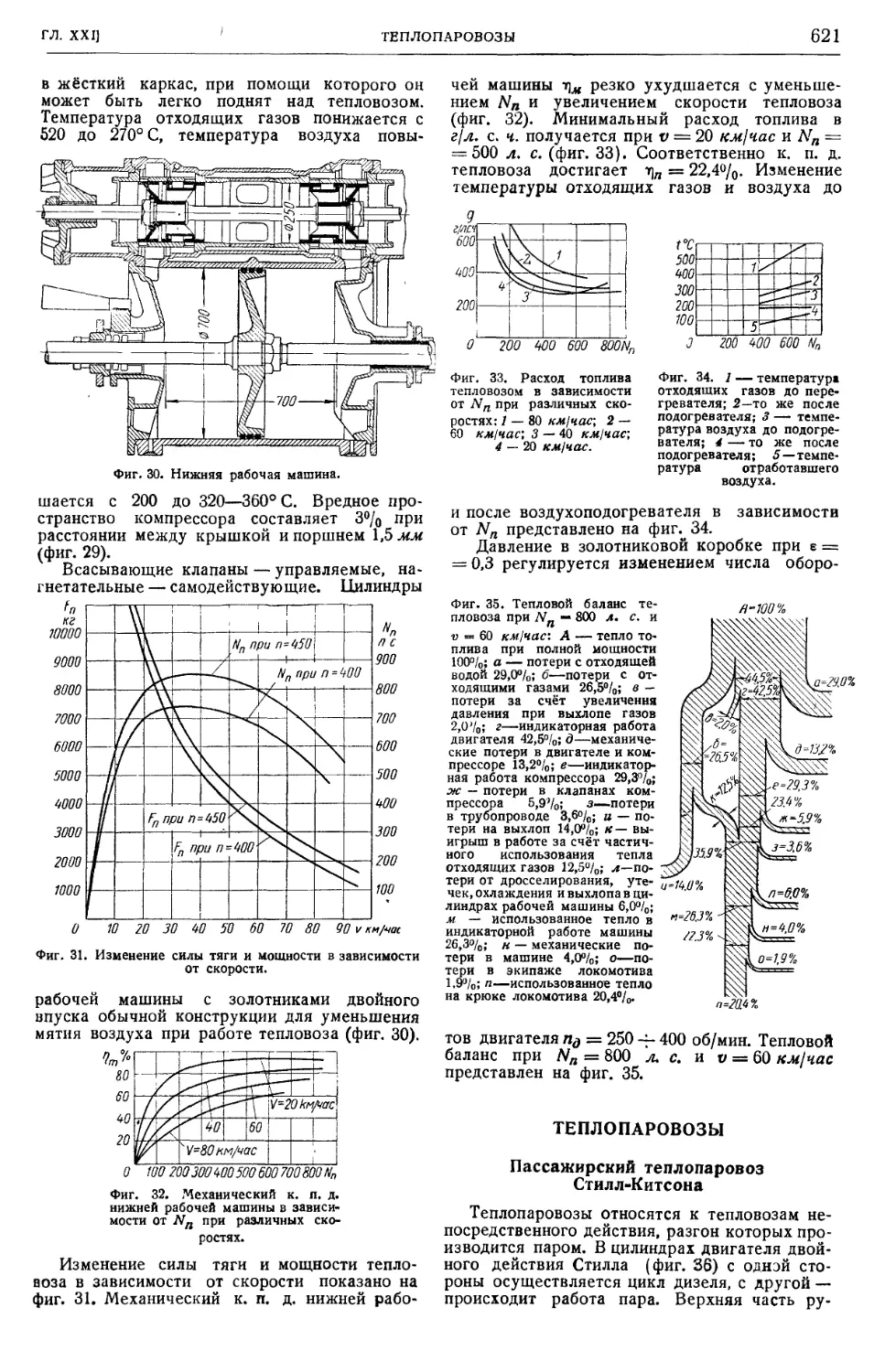

Теплопаровозы 621

Газотурбовозы (доц., канд. техн. наук

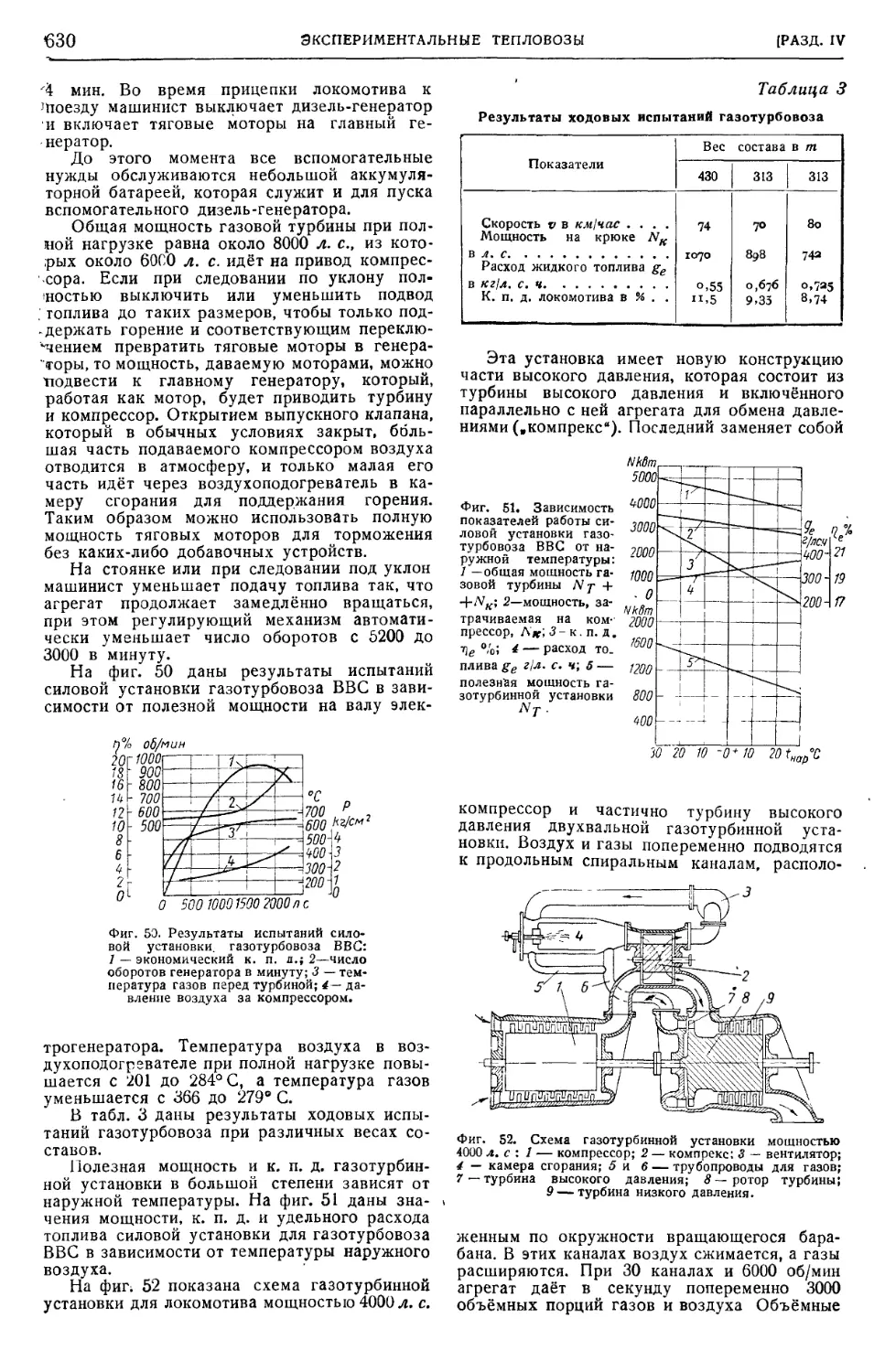

С. Н. Григорьев) 627

ВАГОНЫ И ТОРМОЗА

Глава XXII. ЖЕЛЕЗНОДОРОЖНЫЕ ВА-

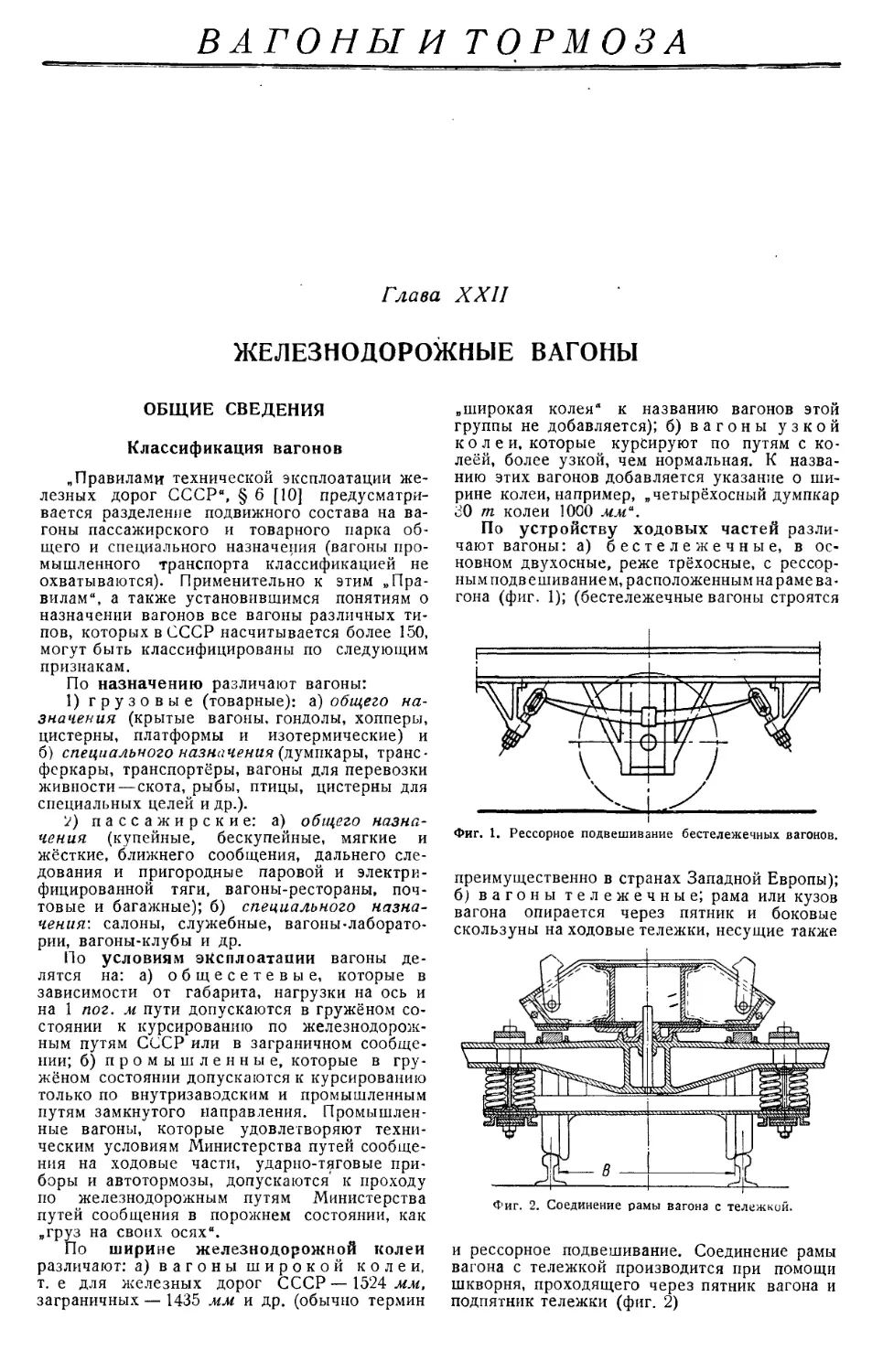

ГОНЫ (инж. И. И. Драйчик) 632

Общие сведения 632

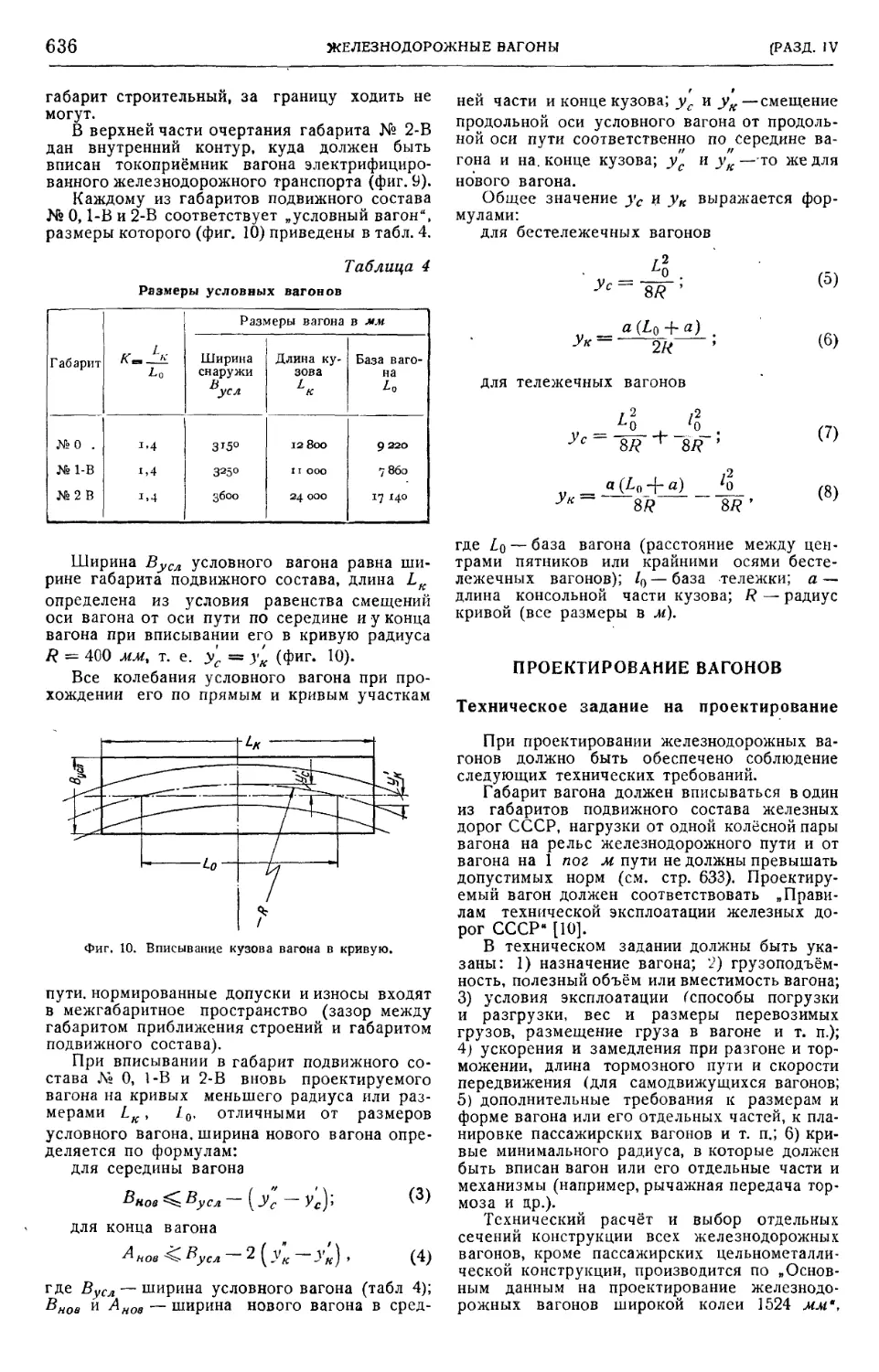

Проектирование вагонов 636

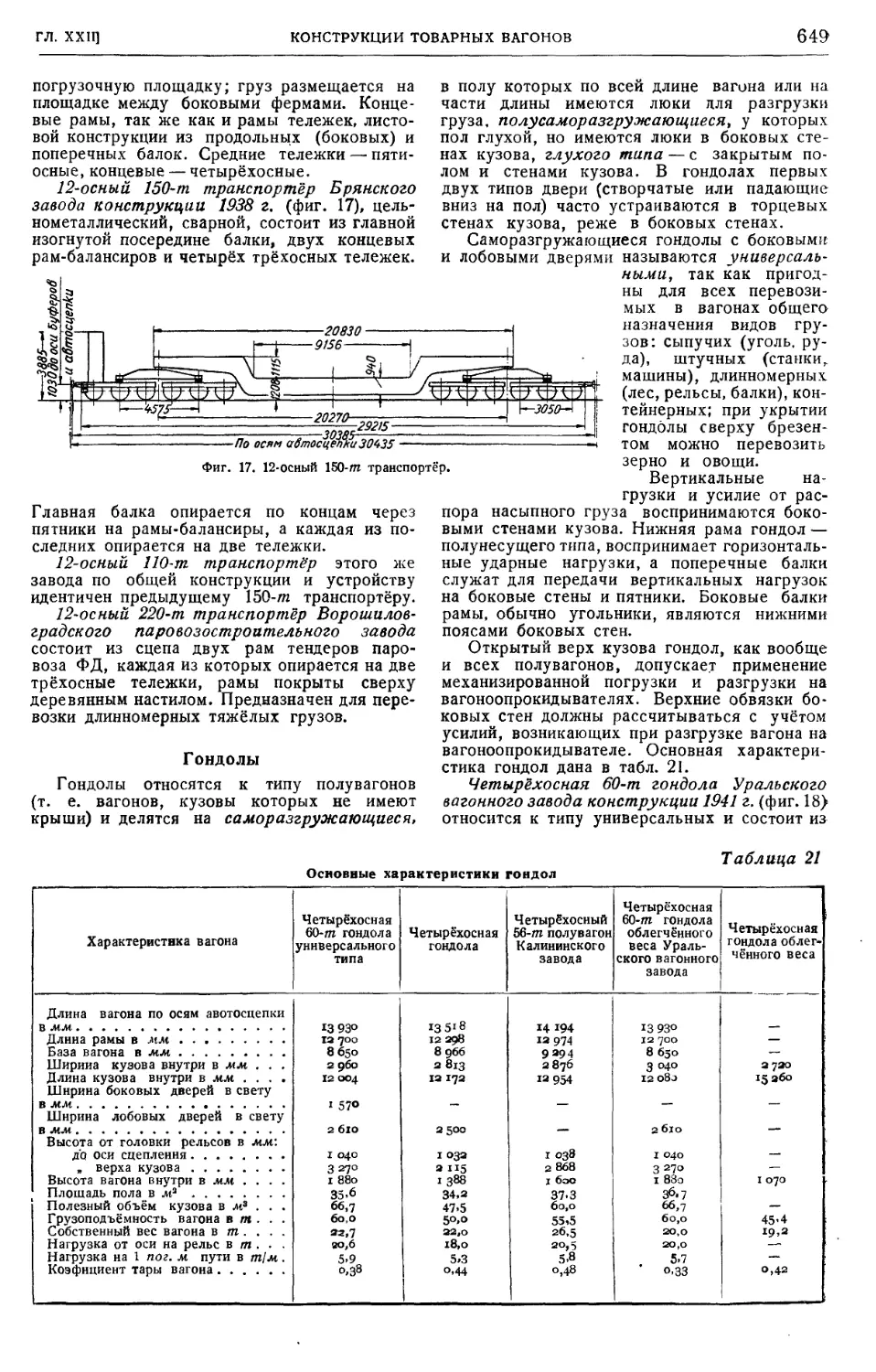

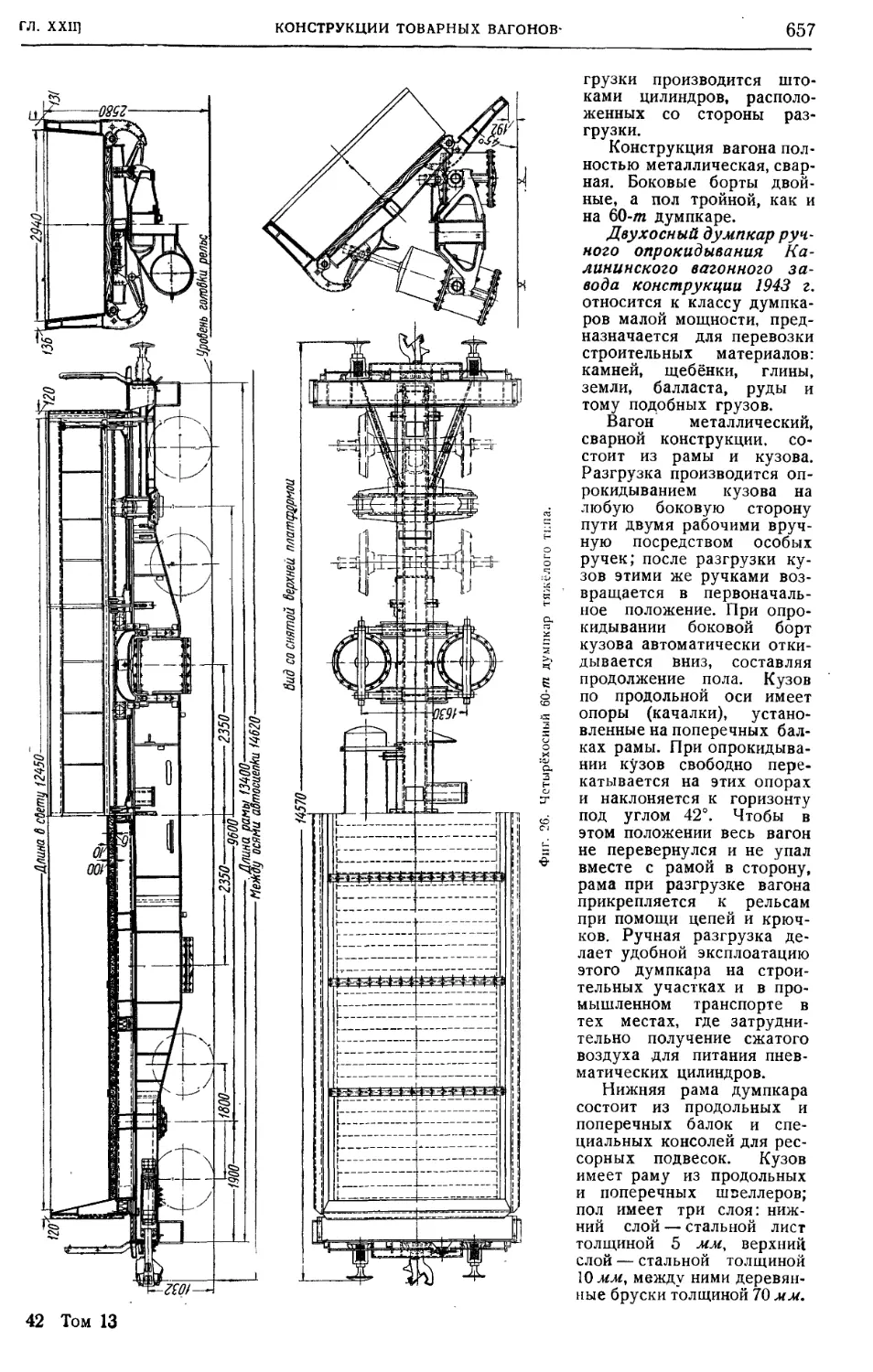

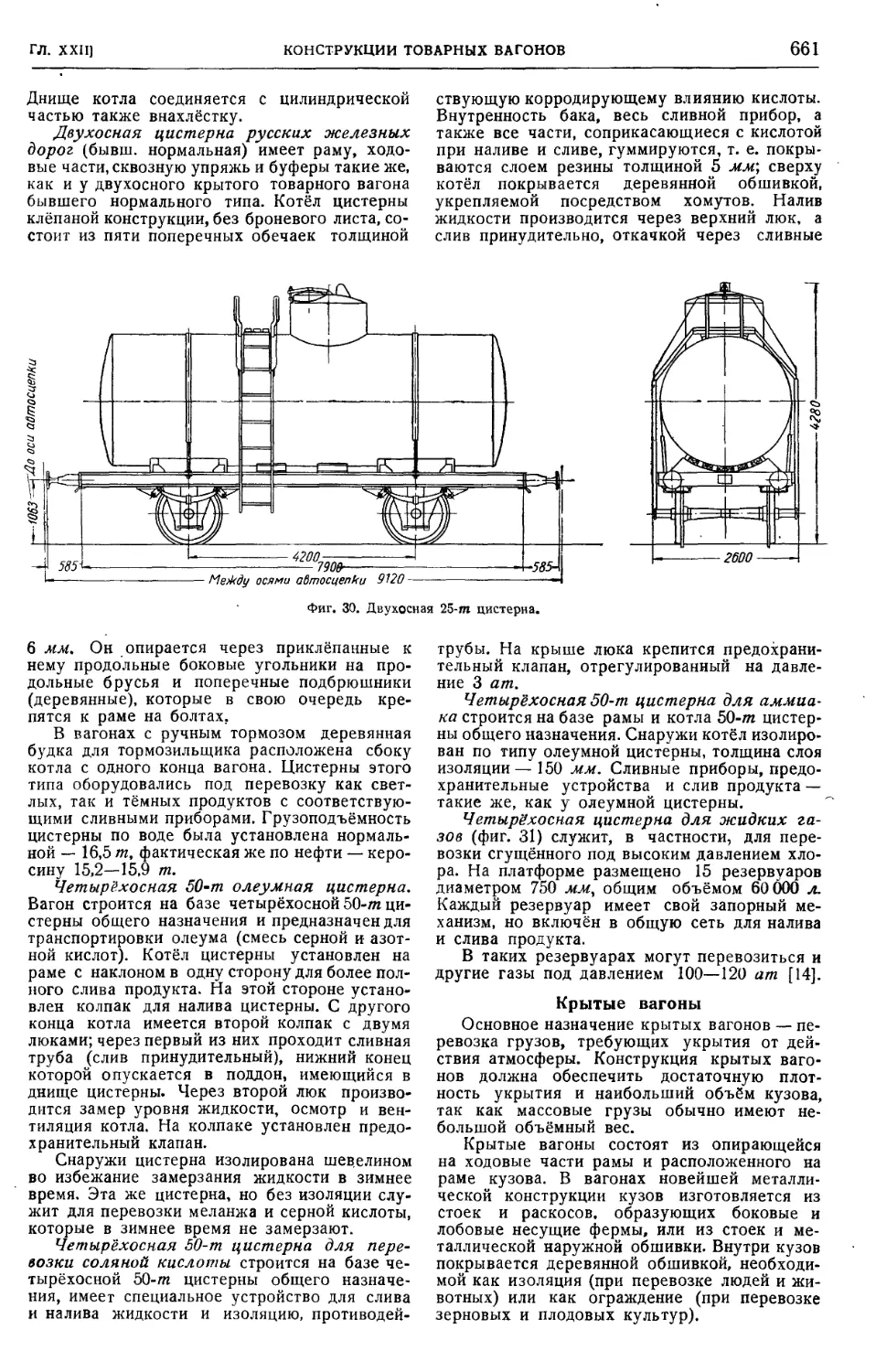

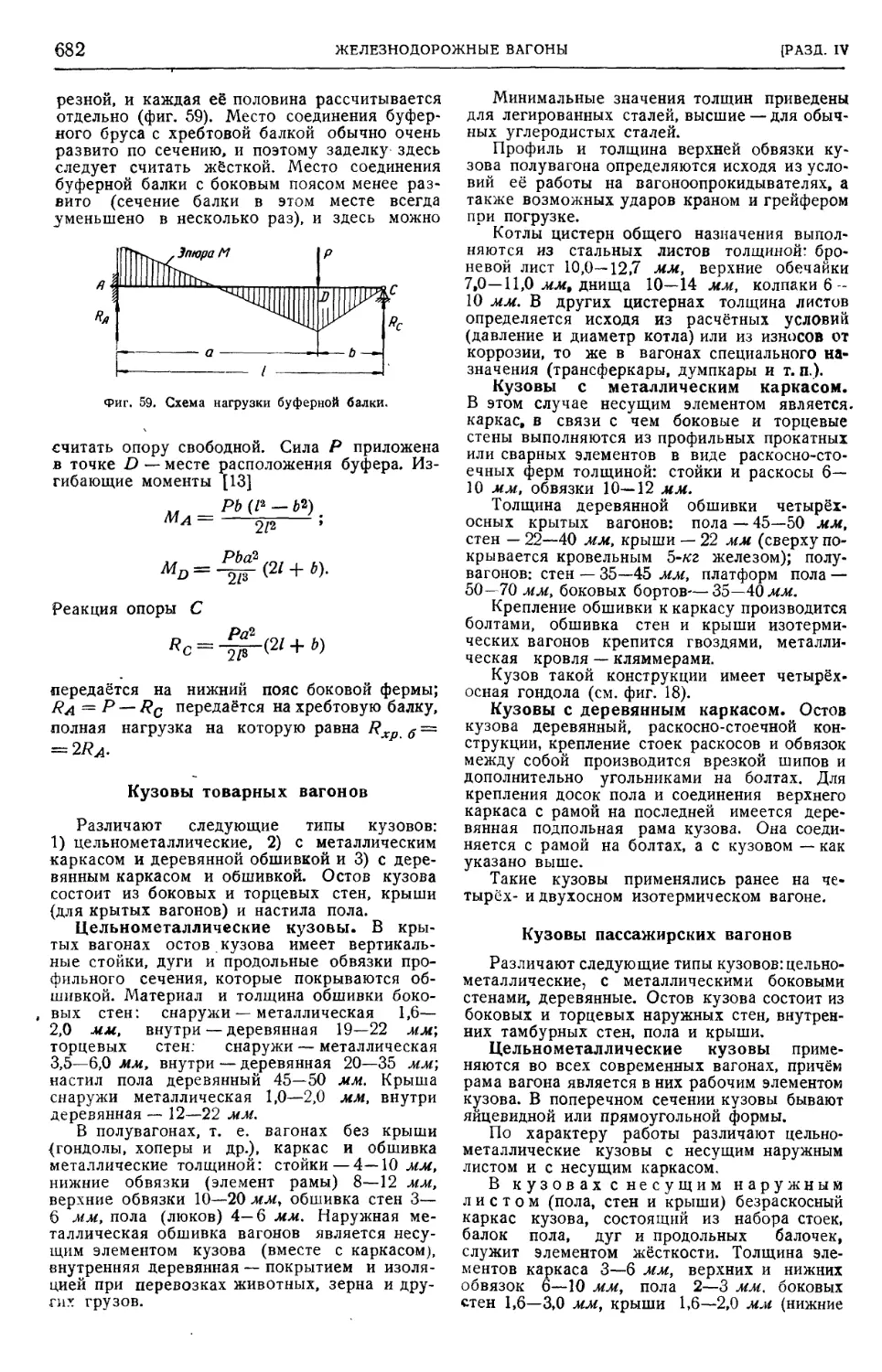

Конструкции товарных вагонов 643

Тепловой расчёт изотермических вагонов . . 666

Конструкции пассажирских вагонов 667

Конструкция и расчёты узлов вагонов .... 674

Конструкция и расчёт ходовых частей вагона 686

Конструкция и расчёт тягово-ударных при-

боров вагона 701

Глава XXIII. АВТОМАТИЧЕСКИЕ ЖЕЛЕЗ-

НОДОРОЖНЫЕ ТОРМОЗА (канд. техн.

наук Б. Л. Карвацкий) 706

Общие сведения 706

Основные принципы действия воздушных

тормозов 707

Современные автотормоза 710

Локомотивное тормозное оборудование . . . 714

Вагонное тормозное оборудование 723

Рычажные передачи . . . .' 724

Монтаж тормозного оборудования 730

Испытания тормдар.В и тормозного оборудо-

вания 730

ОТ РЕДАКЦИИ

Настоящий — тринадцатый — том Энциклопедического справочника „Машино-

строение" посвящен паротеплотехнике (паровым котлам и турбинам) и подвиж-

ному составу железных дорог (локомотивам разных типов и вагонам).

В главе I излагается разработанный Центральным котлотурбинным институтом

им. И. И. Ползунова метод теплового расчёта котельного агрегата.

Необходимо подчеркнуть, что только в СССР благодаря широко поставленным

научным и экспериментальным работам создан метод теплового расчёта, пригод-

ный для всего диапазона мощностей — от малых отопительных котлов до сложных

котлоагрегатов электростанций — и для всего весьма обширного ассортимента

наших котельных топлив. За рубежом до сих пор не создано научно обоснован-

ного и универсального метода расчёта котлоагрегатов; иностранные фирмы обычно

пользуются эмпирическими соотношениями местного значения, пригодными лишь

для их типового оборудования.

Глава II посвящена аэродинамическому расчёту котельных

установок, в том числе — порядку расчёта тягодутьевых устройств и опреде-

лению их производительности. Глава завершается указаниями о методах подбора

тягодутьевого оборудования и расчёта дымовой трубы.

В главе III изложены справочные сведения и данные о паровых котлах.

При ознакомлении с этой главой необходимо помнить, что она отражает совре-

менное состояние советского котлостроения, созданного в послеоктябрьский период,

в годы сталинских пятилеток. За относительно короткий срок B0—25 лет) освоено

большое количество новых и вполне современных типов котельных конструкций,

которые не только не уступают по своим эксплоатационным характеристикам ана-

логичным по назначению и мощности лучшим иностранным образцам, но в ряде

случаев и значительно превосходят их.

Приведенная здесь методика расчёта является стандартной, основанной на

большом материале, накопленном отечественными заводами и научно-исследова-

тельскими организациями.

В главе IV приведены данные по конструированию топок паровых

котлов. Содержание этой главы отражает результаты обширных работ, прове-

дённых в СССР в области сжигания различных топлив, в том числе и местных,

как торф и бурые угли.

В первой части главы излагаются основные данные о слоевых топочных устрой-

ствах, получивших у нас широкое распространение. Здесь же освещена тенден-

ция развития механизации топочных процессов, приведены краткие указания

о перспективных типах топочного оборудования, которое должно в ближайшее

время полностью заменить ручные топки. В табличных характеристиках содер-

ОТ РЕДАКЦИИ IX

жатся данные о габаритных и присоединительных размерах топочных устройств,

а также о величине нагрузок на фундаменты.

Значительное внимание уделено пылеприготовлению. В заключительной части

главы рассмотрены схемы пылеприготовительных устройств. Существенный интерес

представляют упрощённые системы пылеприготовления с шахтными мельницами.

Применение этих устройств при сжигании бурых углей охватывает ныне ши-

рокий диапазон котельных агрегатов с производительностью пара от 10 до

230 т/час.

Глава V посгящена теплообменникам. В ней изложены основные ме-

тоды теплового и гидравлического расчёта поверхностных теплообменников,

приведены данные о возможных погрешностях, вносимых в расчёт при использо-

вании обычно применяемых расчётных формул. Изложены также общие принципы

выбора размеров теплообменника и параметров его работы, оптимальных с эконо-

мической точки зрения. t

В главе VI освещены основные вопросы теории и конструирования паровых

турбин. Впервые в мире в трудах советских учёных теория паротурбин рассма-

тривается не только с точки зрения струйной теории, но и с учетом современ-

ных достижений аэродинамики.

После изложения основ теории паротурбин дан анализ основных характери-

стик работы паровых турбин при различных режимах, дано понятие об основных

расчётах конденсаторов и регенеративной системы подогрева питательной воды.

Раздел тепловых расчётов заканчивается анализом важнейших экономических

вопросов, связанных с выбором основных параметров турбин.

В разделе прочности затронуты специальные вопросы расчёта лопаток и ди-

сков паровых турбин. Проблема вибрации лопаток паровой турбины рас-

сматривается на основе трудов советских учёных; успешное решение этой задачи

позволило отечественным турбостроительным заводам освоить производство

крупных быстроходных паровых турбин.

Ввиду особой важности относительно подробно изложена проблема регулиро-

вания паровых турбин в свете работ русской школы регулирования машин, со-

зданной в 80-х годах прошлого столетия И. А. Вышнеградским и впоследствии

широко развитой советскими учёными (И. Н. Вознесенским и др.). Здесь отме-

чены наиболее совершенные системы регулирования, создателями которых

являются советские инженеры, и в том числе система регулирования турбин вы-

сокого давления ЛМЗ и ХТГЗ, и система регулирования с диференциальными

сервомоторами НЗЛ.

В конструктивной части настоящей главы сформулированы принципы проек-

тирования паротурбин в условиях социалистического планового хозяйства, пре-

допределивших передовой характер советского паротурбостроения. Особое вни-

мание уделено вопросам стандартизации основных параметров, унификации

деталей и узлов, важнейшим экономическим показателям главных типов паро-

турбин, и анализу прогрессивных методов конструирования паротурбин, свойствен-

ных отечественной школе паротурбостроения. Подробно освещены характерные

черты таких уникальных турбин в мировой практике турбостроения, какими

явились АК-50, АК-100, АП-50, \ К-50, ВК-100.

Вся заключительная часть 13 тома посвящена подвижному составу железных

дорог.

В главе VII помещены справочные сведения и данные по классификации,

габаритам и тяговым расчётам локомотивов.

ОТ РЕДАКЦИИ

В этой главе читатель найдет практические указания о природе и величине

действующих на поезд сил, о методах построения тяговых характеристик при

проектировании новых локомотивов, об уравнении движения поезда и его при-

менении для решения тяговых задач и др. Следует подчеркнуть, что весь мате-

риал щавы построен на работах отечественной школы тяговых расчётов, создан-

ной почти целиком в послеоктябрьский период.

Главы VIII — XIII посвящены паровозам с освещением их тяговых, кон-

структивных и эксплоатационных характеристик.

Глава VIII содержит характеристики паровозного парка ряда

стран.

Глава IX посвящена паровозному котлу. В первой части рассматри-

вается способ теплового расчёта, основанный на работах акад. С. П. Сыромятни-

кова и других советских учёных, в остальной части главы приведён расчётный

и конструктивный материал, отражающий опыт проектирования паровозов серий

ФД, ИС, 2-3-2 и Л.

К числу оригинальных конструктивных особенностей, свойственных советским

паровозам, следует отнести вварные котельные связи, широкое применение

сварки, циркуляторы раздельного потока, паровые и газовые воздухопо-

догреватели, пылеугольное отопление с индивидуальными мельницами для паро-

возов, тендерный водоподогрев и многие другие.

Глава X содержит данные по теории рабочего процесса паровой машины

паровоза. Здесь освещена методика определения среднего индикаторного давления

путем расчёта, изложен способ составления теплового баланса паровой машины,

приведены подсчитанные по той же методике тепловые балансы для ряда отече-

ственных моделей паровозов, даны сведения по теории парораспределительных

механизмов.

Заключительная часть главы содержит данные о вспомогательных паровых

машинах паровозов.

Глава XI посвящена конструированию и расчёту экипажа паровозов,

а также рессорного подвешивания.

В главе XII приведены сведения о динамике паровоза, об условиях

уравновешивания и вписывания паровоза в кривые в соответствии с современ-

ными взглядами на решение указанных задач.

В главе XIII изложены сведения, относящиеся к тендеру. Центральное место

среди них занимают данные по проектированию тендерных конденсаторных уста-

новок.

Главы XIV — XVI посвящены проектированию электроподвижного со-

става. Значительный опыт советского электромашиностроения в создании раз-

личных типов электровозов и моторвагонов позволил построить эти главы преиму-

щественно на отечественной практике. В частности, глава XIV содержит технико-

экономические характеристики электрической тяги, све-

дения по системам тяги и областям их применения, а также справочные данные

по отдельным типам электроподвижного состава, в том числе по новым моторва-

гонам типа Г Московского метрополитена, новым моторвагонным секциям на

два напряжения 1500/3000 в и др.

В главе XV приведены данные по тяговым и тормозным характери-

стикам электроподвижного состава, а также по основным расчётам: по расчёту

пуско-тормозных сопротивлений, выбору параметров и характеристик тяговых

двигателей.

ОТ РЕДАКЦИИ XI

Глава XVI содержит сведения по элементам электрической части

электроподвижного состава (конструкции и методы расчёта механической части

не отличаются существенно от таковых для паровозов и тепловозов).

К специальным элементам механических конструкций электроподвижного со-

става относятся тяговые передачи.

Здесь даны сведения по основным типам современных тяговых передач,

а также приведены справочные данные для расчёта зубчатых передач, приме-

нительно к практике отечественных заводов тягового электромашиностроения.

Главы XVII— XXI посвящены тепловозам. История развития этой отрасли

транспортного машиностроения неоспоримо свидетельствует об отечественном

приоритете в создании теории тепловозов, в организации тепловозостроения.

Основы теории тепловозов 6*ыли созданы в МВТУ еще в 1911 г. В. И. Гриневец-

ким и А. Н. Шелестом. Первый магистральный тепловоз (мощностью в 1000 л. с.)

был изготовлен в СССР в 1922 г. — за два года до постройки аналогичного по

мощности тепловоза в США. Опыт эксплоатации тепловозов выявил значительные

преимущества этого вида тяги по сравнению с локомотивами других типов.

Глава XVII содержит основные техник о-э кономические характе-

ристики тепловозов.

Глава XVIII посвящена тепловозным двигателям, их характеристикам

при переменном режиме наддува двигателя, центробежным регуляторам, а также

особенностям динамики тепловозных машин.

В главе XIX излагаются сведения об экипаже тепловозов. Здесь

в частности приведены характеристики экипажа, даны сведения о раме, о кре-

плении двигателей к раме.

Глава XX посвящена тепловозам с механической, гидравличе-

ской и электрической передачей. В этой главе широко отражён опыт

отечественных заводов.

Глава XXI посвящена наиболее интересным типам экспериментальных

тепловозов, в частности тепловозу непосредственного действия, тепловозу

с механическим генератором газов, с пневматической передачей, теплопарово-

зам, а также газотурбовозам.

Глава XXII посвящена вагонам. Читатель найдет здесь справочные сведения

и данные по конструированию и расчёту вагонов товарного и пассажирского

парка с указанием применяемых конструктивных нормативов (действующие силы,

распределение нагрузок, допускаемые напряжения и т. д.), с освещением общих

требований, предъявляемых к вагонам в части габаритов подвижного состава,

допускаемых нагрузок на рельс и др.

Вся история вагонных конструкций ж.-д. транспорта свидетельствует о приори-

тете отечественного вагоностроения в разрешении основных вопросов расчёта и

проектирования вагонных конструкций. Так, впервые в мире в конце прошлого

столетия русские железные дороги провели унификацию типажа вагонов и со-

здали нормальный тип товарного вагона. Значительно позднее на основе русского

опыта подобная унификация была проведена железными дорогами других стран.

Приведённые здесь методы расчёта конструкций основаны на трудах советских

ученых; при точных расчётах цельнометаллических вагонов применяют разрабо-

танный в СССР метод расчёта тонкостенных пластин.

Следует подчеркнуть, что все нашедшие отражение в настоящей главе оте-

чественные конструкции вагонов характеризуются высокой технологичностью.

При их создании были учтены современные технологические методы вагонострое-

XII ОТ РЕДАКЦИИ

ния — дуговая, автоматическая и контактная электросварка, штамповка, литьё

•в постоянные формы, прточная сборка и т. д.

В заключительной ХХШ главе приведены справочные сведения об автома-

тических ж.-д. тормазах. Содержание этой главы свидетельствует о ве-

дущей роли отечественной науки и изобретательства в создании нужных для

практики промышленных образцов тормозного оборудования в соответствии с пла-

нами развития ж.-д. транспорта. Здесь, в частности, использованы созданные

в нашей стране труды по теории автотормозов (попутно заметим, что вопросы

теории конструирования тормозов в мировой технической литературе освещены

весьма поверхностно).

Значительное внимание уделено универсальному, единому для всех типов по-

движного состава тормозу Матросова. Закончившиеся недавно испытания пока-

зали, что новый тормоз удовлетворяет не только современным, но и перспек-

тивным требованиям эксплоатации тормозов на железных дорогах СССР.

При подготовке материалов тома значительная помощь была оказана авторам

и редакции со стороны рецензентов, давших свои развёрнутые отзывы и указания

по содержанию отдельных статей или глав. За оказанную помощь выражаем бла-

годарность инж. М. И. Агафонову (гл. ХХШ), инж. Г. А. Казанскому (гл. XXII),

проф., д-ру техн. наук Г. Ф. Кнорре (гл. IV), инж. Д. И. Козякищ (гл. XVII — XXI),

доц., канд. техн. наук Я. П. Куницкому (гл. XVI), инж, В. Ф. Ладицкому (гл. I, II),

доц. С. Б. Минуту (гл. VII), чл.-корр. АН СССР М. А. Михееву (гл. V), доц.,

канд. техн. наук И. Н. Мучкину (гл. XII), проф., д-ру техн. наук И. И. Нико-

лаеву (гл. XIII), доц., канд. техн. наук А. А. Пойди (гл. XVIII, XIX), инж.

А. А. Рабиновичу (гл. XV), доц., канд. техн. наук Л. М. Трахтману (гл.

XIV —XVI), проф., д-ру техн. наук А. А. Чиркову (гл. IX'— XIII).

С особой признательностью редакция отмечает большую работу научных ре-

дакторов проф. Б. Э. Шпринка, инж. Л. С. Павлушкова и инж. М. Е. Маркуса.

Все критические замечания и предложения читателей по содержанию настоя-

щего тома будут приняты с благодарностью.

Главная Редакция

ПАРОВЫЕ КОТЛЫ И ТУРБИНЫ

Глава I

ТЕПЛОВОЙ РАСЧЁТ КОТЕЛЬНОГО АГРЕГАТА

ОСНОВНЫЕ ЗАДАЧИ РАСЧЁТА

Основной задачей теплового расчёта ко-

тельного агрегата является установление к. п. д.

котлоагрегата, а для большинства котлов и

конечной температуры перегретого пара. По-

мимо этого тепловым расчётом устанавлива-

ются значения расходов, скоростей и параме-

тров (давление, температура, состав) как про-

дуктов сгорания, так и рабочего тела (воды,

пара) в основных промежуточных точках га-

зового и паро-водяного тракта. Эти данные

служат основой для всех последующих расчё-

тов (тяги и дутья, сопротивлений паро-водяного

тракта, циркуляции, сепарации пара, темпера-

тур металла, расчётов на прочность и т. п.).

Кроме того, эти данные характеризуют на-

дёжность работы котлоагрегата с точки зрения

шлакования, эрозии и коррозии поверхностей

нагрева и т. д.

В отечественной котлостроительной про-

мышленности принят метод расчёта [3], раз-

работанный Центральным котлотурбинным

институтом (ЦКТИ).

Из других методов следует упомянуть рас-

чёт, разработанный Всесоюзным теплотехни-

ческим институтом (ВТИ). Этот метод отли-

чается от расчёта по ЦКТИ главным образом

в части определения прямой отдачи топки [1].

Необходимо отметить, что каждый метод

расчёта представляет собой законченное целое,

результаты которого сверены с опытными

данными; поэтому совершенно недопустимо

„уточнять* и модернизировать какой бы то

ни было метод теплового расчёта путём вве-

дения в него, например, новых значений фи-

зических констант, новых данных по тепло-

обмену излучением или конвекцией и т. п.

Такие изменения требуют полной переработки

системы расчёта, поскольку в него входит

большое количество опытных коэфициентов,

отнесённых к принятым в данном расчёте

теоретическим коэфициентам.

В СССР и большинстве других стран евро-

пейского континента принято проводить расчёт

по низшей теплотворной способности рабочего

топлива, в Англии же и США почти всегда

пользуются высшей теплотворной способно-

стью, почему при использовании англо-амери-

канских данных их необходимо пересчитывать

в части к. п. д., удельного расхода условного

топлива и потери с отходящими газами.

Тепловой расчёт может носить провероч-

ный характер — определение к. п. д. готового

1 Том 13

агрегата при заданном режиме работы (то-

пливо, нагрузка и т. п.),и конструкторский —

определение размера поверхностей нагрева,

необходимых для получения заданного к. п. д.

на данном режиме. Практически часто прихо-

дится иметь дело с промежуточными случаями,

когда размеры части поверхностей заданы,

а один или несколько элементов реконструи-

руются для получения заданного к. п. д. или

температуры перегретого пара.

Обязательным является проведение тепло-

вого расчёта на номинальную нагрузку, т. е.

на нагрузку, которую котлоагрегат должен

обеспечивать в течение всей кампании.

ВСПОМОГАТЕЛЬНЫЕ ПОДСЧЁТЫ

Расчёт объёмов и состава продуктов

горения

Твёрдое топливо. Рабочий состав топлива

Wo. °Ло. NpO/o, Sjjo/o, Apo/O, Wp% и

его теплотворная способность Q" ккал/кг бы-

вают заданы или берутся из таблиц [2].

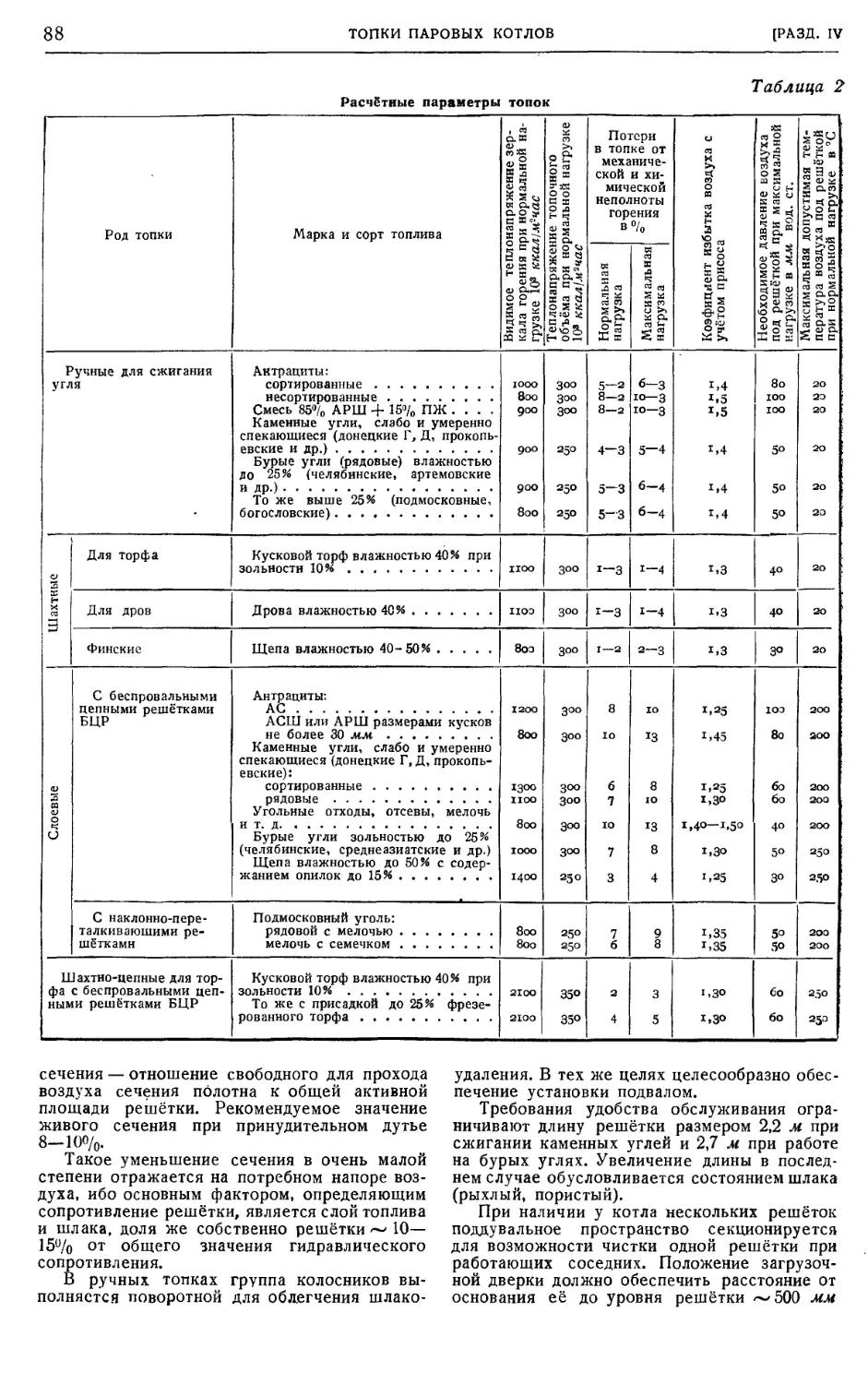

По табл. 2 гл. IV в зависимости от рода

топлива и способа его сжигания выбирают

коэфициент избытка воздуха в топке (ат)

и величину топочных потерь (q3 -f- q^) в %,

относя её для упрощения расчёта полностью

за счёт механического недожога q^ т. е. счи-

тая q$~0.

Объёмы продуктов горения подсчитывают

на 1 кг топлива в нормальных л& (при 0° С

и 1 ата), т. е. в нм*/кг и в предположении,

что потеря тепла от механического недожога

связана с выпадением из процесса горения

соответствующей доли рабочего топлива. При-

сос воздуха Да принимают для газохода пер-

вого кипятильного пучка равным нулю, вто-

рого кипятильного пучка, пароперегревателей,

змеевиковых водяных экономайзеров и труб-

чатых воздушных подогревателей—0,05,ребри-

стых водяных экономайзеров и пластинчатых

воздушных подогревателей — 0,1.

Определив теоретически необходимый

объём воздуха по формуле

Vo = Го,О889С» + 0,2656 (нр — % ! +

+ 0.04575^1A-^)

ТЕПЛОВОЙ РАСЧЁТ КОТЕЛЬНОГО АГРЕГАТА

[РАЗД. IV

и теоретический объём сухих продуктов го-

рения по формуле

V?. г = [ 0,0889Ср + 0,209 (нр - ?*-

0.043S* + 0,008N

l (\ - -^

влен за счёт разложения СаСО3 и образова-

ния карбонатной углекислоты СО^, т. е.

Vro, = 0,0186 [С, + 0.368S-] (l - 3L

+ 0.0051хсо СО

расчёт объёмов и состава продуктов горения

ведут по табл. 1.

В табл. 1— 2 приведены примерные число-

вые данные для камерного сжигания антраци-

тового штыба следующего состава: Ср = 70,8%,

Н- = 1,370/0, S« =1.689/0, Щ = 0,7Ъ%, Оя =

= 1,52°, о, ^р = 17,39/0, Wp = 6,5%; при этом

где jcco — степень разложения карбонатов,

равная 0,7 для слоевых и 1,0 для камерных

топок; СОз% — содержание карбонатной угле-

кислоты в топливе.

Жидкое топливо. Состав жидкого топлива

берётся из таблиц [2]. Расчёт объёмов и со-

става продуктов горения ведётся по той же

таблице, что и для твёрдого топлива, но ме-

Таблица 1

Расчёт объёмов и состава продуктов горения

Наименование и формула

Действительный объём в нм3:кг:

воздуха

сухих продуктов горения

Объём в нм*1кл

сухих трёхатомных продуктов горения

VDr. = 0,0186 ( С _ + 0,368 S I 11 — -ii-1

КО3 \ Р р) \ 100'

азота в сухих продуктах горения

VNa =0,791 Va + 0,008 Np (l_-^) ....

кислорода в сухих продуктах горения

Vq - 0,209 Vo (a - 1)

водяных паров

КНа0 - 0,0124 [ (энр + Wp) A--щ) +

Полный объём продуктов горения

Парциальное давление в атпа:

сухих трёхатомных продуктов горения

PRO3 Vz

водяных паров

vh.o

РН,0 Vг

Избытки воздуха по газоходам котлоагрегата

«?? 2

i5l '

03 х о а

7,94

7,88

1,26

8,177

o,iS3

0,0364

На выходе из

S «

5 «5

Й <

S 4- о

О, ' 55^

си *. ci ^H

а, в >

ё 1 «

я% с; ,

с в 1

8,26

8,20

1,г6

о,39

о,зоо

8,soo

0,148

0,03S3

% \

я сч

s + «*.

о в

о« 1 *•

Is i.'»10

ОС II 1

8,S8

1,36

6,80

0,46

0,303

8,823

0,143

0,0343

в

в *

а <о

S в

§ «

§ + §

к ев aj- в=

8,90

8,84

1,26

7,OS

0,S3

о,зоб

9,1ф

o,i 38

0,0334

1 1

ев С

а «

ш в

1+ :-

>| 1 U.

Й e »

o* » ¦

в в ¦

1,26

Q,6«

0,133

О,032б

в соответствии с нормами механический

недожог принят равным #4 — ^°/о» а коэ"

фициент избытка воздуха вверху топки

а» =1,25.

Влагосодержание воздуха принимается рав-

ным d = 8 г/нл**.

Для проверки правильности расчётов мо-

жет служить равенство

ханический недожог qt принимается равным

нулю, а объём водяных паров в случае парового

распыливания подсчитывается по формуле

VHj0 = 0.0124(9^+^ +

нмЦкг,

N,

RO.

В частном случае сжигания сланцев объём

сухих трёхатомных газов должен быть испра-

где Wnd — расход пара на распиливание

жидкого топлива, принимаемый в пределах

0,3—0,5 кг/кг.

Газообразное топливо. Состав газообраз-

ного топлива и его теплотворная способность

берутся из таблиц [2], а расчёты ведутся для.

1 нм* газа.

ГЛ. I ]

ВСПОМОГАТЕЛЬНЫЕ ПОДСЧЁТЫ

Теоретически необходимый объём воздуха Полный объём газов определяется по фор-

муле

= 0,0478 [ 0,5Н2 + 0,5СО + 2СН4 + ЗС2Н4+

Ve = Ve., + VHtO HM*lHJfi.

+ 3,5 С2Н6 + [т + -^- J COTH,, — O2J нм3/нм3. Подсчёт состава и объёмов продуктов го-

рения рекомендуется, как и ранее, сводить

Теоретический объём сухих продуктов го- в таблицу.

рения

V» г = 0,01 (СО2 -f- СО + СН4 + 2С2Н4 +

4-2С2Н6 + т СОТН

Теплосодержание продуктов горения

0,79 lVo +0,01N2 hm?jhm*.

Суммарное теплосодержание продуктов го-

Действительно необходимый объём воз- рения рассчитывается по их количеству, со-

ставу и температуре; вычисления ведут в форме

таблицы (табл. 2) для возможного диапазона

колебаний температур в каждом данном газо-

ходе.

По данным этой таблицы можно построить

для различных избытков воздуха графики

зависимости теплосодержания газов от их

температуры / — t - диаграмму. Для про-

межуточных температур теплосодержание

где коэфициент избытка воздуха а выбирается продуктов горения находят интерполирова-

так же, как и для твёрдого и жидкого топлива. нием табличных значений или из / — f-диа-

Объёмы отдельных составляющих сухих граммы.

духа составит

Vа. = а^о нлг/нм ,

а действительный объём сухих продуктов го-

рения

+ ^о (а — 1)

продуктов горения

При камерном сжигании топлив, для

1'со,= 0,01 (СО2 + СО + СН4 + 2С2Н4 + которых i4p>0.01QJ. и при слоевом сжига-

ж

_i_ 9Г н _i_ - и ^ „ «I „а

нии сланцев к величине теплосодержания

продуктов горения следует прибавлять

г _ у /^ _ 0,209) + 0,01N2 нл&1нл&, теплосодержание выносимой в газоходы

золы

причём

о,

0,01 A — р') Ар (сОд ккал\кг,

где р' — доля золы, выходящей в шлак, со-

Объём водяных паров в продуктах го- ставляющая для слоевых топок 0,75, для ка-

мерных топок с сухим шлакоудалением 0,10

и для камерных топок с жидким шлакоуда-

лением 0,30.

Теплосодержания составляющих продуктов

горения — (ct)u оа, (c0ro , (с0наО и {ct)eo3

в ккал на 1 нм$ их и теплосодержание

золы (ct)A в ккал на 1 кг её приведены

в табл. 3.

рения составляет

VH п = 0,01 [Н2 + 2СН4 + ?С2Н4 + ЗСаН6

п

+ ^-СотНл + 0,124 (d

где йг — влагосодержание газа в г\нмг.

Подсчёт суммарных теплосодержаний продуктов горения в ккал\кг

Таблица 2

Наименования и формулы

Теплосодержание:

сухих трёхатомных газов

двухатомных газов

(^N3 + УО>) (^)N2O, • •

водяных паров

Суммарное теплосодержа-

ние продуктов горения

+ (У^ + Vq )(c/)n q +

Топка, первый

котельный пучок

и вход в паропере-

греватель

Выход из

пароперегре-

вателя

второго ко-

тельного

пучка

водяного

экономайзера

котлоагре-

гата

Температура в °С

2000

147 S

4700

64SO

1400 j 1100 | 800

986

3x90

180

43*6

747

24S0

136

3333

S18

1740

94

700

444

/;8о

82

2106

600

372

1340

69

1781

500

301

но;

S7

700 | 600

444

83

318з

372

14OO

70

1843

400

234

919

4S

1198

600

372

1460

7»

I9O3

400

г 34

960

4S

1239

300

17О

712

34

916

200 | 100

хо8

494

32

б24

S2

245

11

308

ТЕПЛОВОЙ РАСЧЁТ КОТЕЛЬНОГО АГРЕГАТА

[РАЗД. IV

Таблица 3

Теплосодержание составляющих продуктов горения

и золы

в °С

в ккал/нлР

ioo

200

300

400

I°°

600

700

800

900

1000

IIOO

1200

1300

1400

1500

1600

1700

1800

1900

2000

2100

2200

2300

2400

31

6a,5

94

126,5

159,5

19З

228

263

298

334

371

408

445

483

520

558

597

635

674

71a

751

790

829

869

41

86

'35

185,5

239

295

352

411

471

532

593

656

719

783

847

911

976

1041

1107

3

1239

1305

1971

1438

36

72,5

no

149

189

230

27З

317 .

362

409

457

506

556

6o7

660

711

764

819

873

928

984

1040

1097

4

31

62,5

94.5

127

!бо,5

'95

230

265

3°i

337

374

411

449

487

525

563

601

640

679

718

757

797

836

876

в ккал/кг

i8

38

107

133

161

190

220

312

343

374

405

499

53°

5бо

591

632

653

684

ТЕПЛОВОЙ БАЛАНС КОТЛОАГРЕГАТА

Тепловой баланс котлоагрегата составляется

для определения к. п. д. установки и необхо-

димого часового расхода топлива. Тепловой

баланс сводится по низшей теплотворной спо-

собности топлива Qp ккал/кг, которая таким

образом считается единственной приходной

статбёй, физическое же тепло топлива, непо-

догретого воздуха и парового дутья (если

таковое имеется) обычно вычитается из вели-

чины теплосодержания уходящих газов. По-

лученная таким образом величина называется

потерей тепла с уходящими газами:

100%,

где lyx = Vyx (ct)yx — теплосодержание про-

дуктов горения, определяемое по изложен-

ному выше (см. стр. 3) методу для темпе-

ратуры уходящих газов и коэфициента избытка

воздуха в них.

Температура уходящих газов 1ух для котло-

агрегата большой и средней мощности при

конструкторском расчёте принимается рав-

ной 160° С для маловлажных топлив (антра-

циты, каменные угли) и 180° С для высоко-

влажных топлив (торф; бурые угли).

При проверочном расчёте температурой

уходящих газов, так же как и температурой

перегретого пара, задаются в первом прибли-

жении с дальнейшим уточнением их в резуль-

тате расчётов во втором и последующих при-

ближениях.

Допустимое расхождение между получен-

ной в результате расчёта и заданной темпе-

ратурами перегретого пара составляет около

5* С, а для уходящих газов около 10° С. В даль-

нейшем принимаются не заданные темпера-

туры, а полученные расчётом.

Теплосодержание неподогретого воздуха,

температура которого принимается равной 30° С,

Qx.e = Уфух (cth.e ккал/кг.

Значение У<рух нм*/кг подсчитывается,

а (а)Хшв ккал/нм* берётся из табл. 3.

Тепло парового дутья, применяемого при

паровом распыливании мазута (и в некоторых

других случаях),

Qn.d =

- 60°) ккал/кг,

где in.d — теплосодержание пара, расходуемого

на дутьё, в ккал/кг.

Количество тепла О.ф.т ккал/кг, приносимое

неподогретым топливом, обычно пренебрежимо

Cjr%

3,2

2fi

1 Г

2,0

1,6

t.2

Ц8

OA

0

—

V

V

4

V

\

У

\

\

\

V

>

s

V

Is

4

ff

4

4

1

_j_

r

1

1

1

¦—

!

1

15 2

56810 20 30 50 80Ю0150?п^ас

Фиг. I. Потери тепла от наружного охлаждения котло-

агрегата в зависимости от его нормальной паропроизводи-

тельности G_ т/час: I — котельный агрегат с хвостовыми

поверхностями нагрева; 2 — то же без хвостовых поверх-

ностей нагрева (котлы малой мощности).

мало и должно учитываться лишь при нали-

чии специальных устройств для подогрева

топлива (мазут, газ), если этот подогрев осу-

ществляется не за счёт теплосодержания про-

дуктов горения топлива.

Потери тепла от химического и механи-

ческого недожога (qb + qd^k —' см« табл. 2

гл. IV.

Потеря тепла в окружающую среду <?5°/о

выбирается по кривой фиг. 1 в зависимости

от паропроизводительности котлоагрегата.

Определение всех потерь котлоагрегата

позволяет найти его к. п. д. (брутто):

Так как, с другой стороны,

Gn {ine— in.»)+dnP ihr-in.»)

то необходимый расход топлива составит

г, Gn \lne //

WP 100"

где Gn — паропроизводительность котлоагре-

гата в кг/час, ine — теплосодержание перегре-

того пара, определяемое по температуре и

давлению перегретого пара по таблицам или

по / — S-диаграмме, в ккал/кг', in%e —теплосо-

держание питательной воды в ккал/кг; йпр —

расход продувочной воды, не учитываемый

ГЛ. I]

РАСЧЁТ ТОПОЧНОГО УСТРОЙСТВА

для случаев, когда процент продувки соста-

вляет менее 5, в кг/час; iK — теплосодержание

воды при тепературе кипения в ккал/кг. При

отпуске из котлоагрегата не только перегре-

того, но и насыщенного пара необходимый

расход топлива составит

(при слоевом сжигании) и видимого те-

плового напряжения топочного объёма

tQp

гт— ккал/м*час. По этим данным вычисляют

кг/час,

Р 100

где Gne и GH — расход перегретого и насы-

щенного пара в кг/час; iH — теплосодержание

насыщенного пара в ккал/кг.

В отдельных случаях при сведении тепло-

вого баланса и определении к. п. д. котлоагре-

гата приходится считаться с дополнительными

потерями, входящими в расходную часть ба-

ланса.

Так, при слоевом или камерном сжигании

высокозольных топлив (Ap^-O.OlQpn при ка-

мерном сжигании с жидким шлакоудалением

для любых углей необходимо учитывать потерю

с физическим теплом шлаков, составляющую

необходимую площадь зеркала горения R м*

и необходимый топочный объём Vm мь.

При расчёте размеров топки в ак-

тивный топочный объём не включают

части топки, расположенные между труб-

ным пучком (верх топки) и фронтовой

стеной, если расстояние от труб до фронтовой

стены меньше 0,5 м. Топочная камера наверху

ограничивается первым рядом труб котла или

фестона (фиг. 2), Если стены топки экрани-

Фиг. 2. К расчёту ак-

тивного объёма верх-

ней части топки.

Фиг. 3. К расчёту активного

объёма части топки, располо-

женной над концом колоснико-

вой решётки.

где р' — доля золы, выходящей в шлак (см.

стр. 3); (ct)A — теплосодержание золы, вы-

ходящей в шлак, в ккал/кг; принимается по

табл. 3 (стр. 4) для температур шлаков 600° С

при слоевых топках, 800* С при камерных

топках с сухим шлакоудалением и ^ллдвл.30ЛЫ+

+ 100° С при камерных топках с жидким шла-

коудалением; 60 — теплота расплавления шла-

ков в ккал/кг, учитываемая только при

жидком шлакоудалении.

Если топочные панели и охлаждаемые

балки не включены в общую систему цирку-

ляции, то следует учесть и эту потерю по

опытным данным, относящимся к аналогичным

конструкциям.

При сжигании сланцев необходимо учиты-

вать также потерю тепла на разложение

карбонатов:

970л:,

СО1

Яразл.карб

где хсо — степень разложения карбонатов

(см. стр. 2).

РАСЧЁТ ТОПОЧНОГО УСТРОЙСТВА

Определение размеров топки

Определение размеров топки производится

только при проектном расчёте (при провероч-

ном расчёте размеры топки и расположенных

в ней экранных поверхностей известны).

По табл. 2 гл. IV в соответствии со взя-

тыми величинами топочных потерь (<?з + 04)°/о

и коэфициента избытка воздуха в топке (ат)

выбирают значения видимого теплового на-

рованы, то за размеры её принимают рас-

стояния между осевыми плоскостями экранов.

Слоевые топки. Размеры решёток и ши-

рина топки по фронту могут быть взяты из

таблиц гл. IV в зависимости от требуемой пло-

щади зеркала горения.

В активный топочный объём не следует

включать пространство, расположенное за ли-

нией концов шлакоснимателей(фиг. 3), и объём,

занятый слоем топлива, высоту которого можно

принимать равной 0,15—0,20 м для каменных

углей, 0,30 м для бурых углей и 0,5 м для

торфа и щепы.

Высота топочной камеры должна быть не

менее 2 м для ручных решёток и 5-6 д для

мощных механических решёток.

Камерные топки. В активный объём топки

не включают нижнюю половину холодной

воронки (фиг. 4), а при грануляторах — часть

ИГ'

Фиг- 4. К расчёту актив-

ного объёма холодной во-

ронки.

Фиг. 5. К расчёту актив-

ного объёма нижней части

топки с двухрядным грану-

лятором.

пряжения зеркала горения

ккал/м2час

топки, расположенную под верхним рядом

грануляторных труб (фиг. 5).

Предварительный подбор ширины топки по

фронту можно вести по часовой паропроизво-

дительности на 1 м ширины фронта, принимая

20—25 т/час м для котлов мощностью 200—

230 т/час и 7—8 т/час м для котлов мощно-

стью 20—30 mfчас.

Глубина топочной камеры должна соста-

влять 6—8 м, во всяком случае не менее 5 м.

ТЕПЛОВОЙ РАСЧЁТ КОТЕЛЬНОГО АГРЕГАТА

[РАЗД. IV

Число горелок не менее трёх. По ширине

топки оси их должны отстоять от стен не менее

чем на 1,5 м, а по высоте не менее чем на

1,5—2,5 м выше начала холодной воронки.

Высота топочной камеры от оси горелок при-

нимается не менее 7 м для углей с большим

выходом летучих, 10—11 м для углей с малым

выходом летучих и 13 м для антрацитового

штыба. Для котлоагрегатов малой мощности,

оборудованных шахтными мельницами, эти

размеры могут быть несколько уменьшены.

Расчёт теплопередачи в топке

К. п. д. топки составляет

Яг + Яа + Яь

г1т = 1 —

100

где потеря тепла в окружающую среду топкой

составляет 40—50% полной потери в окру-

жающую среду котлоагрегатом, т. е. q™ =

= @,4-4-0,5) q5 (остальная часть потери тепла

в окружающую среду, равная qb — q™, рас-

пределяется поровну между всеми конвектив-

ными газоходами).

Полное тепловыделение в топке

'теор —'

Д<*л.с) (ci)x в = QHp t\m ккал\кг.

Присос холодного воздуха в топку соста-

вляет Даот = 0,1; присос холодного воздуха

в пылеприготовительную систему &ап.с выби-

рается в зависимости от сложности системы

в пределах 0,05—0,15. Теплосодержания 1 нм*

горячего и холодного воздуха (с1)г д и (ct)x g

выбираются по табл. 3 (стр. 4).

Температура холодного воздуха принимается

равной 30° С. При проверочном тепловом рас-

чёте температуру горячего воздуха получают

из расчёта воздушного подогревателя, обычно

выполняемого до расчёта топки. При проект-

ном расчёте температурой горячего воздуха

задаются. При слоевом сжигании эта темпера-

тура должна быть не выше указанной в табл. 2

гл. IV. При камерном сжигании выбор этой

температуры определяется компоновочными

соображениями, условиями подсушки в системе

пылеприготовления и выходом летучих. Для

большинства влажных топлив, а также для

антрацита и тощих углей желателен подогрев

воздуха до 300—350° С. Для прочих топлив

температура горячего воздуха составляет

обычно 200—250° С.

По / — t-диаграмме (или по таблице) опре-

деляют температуру продуктов горения, соот-

ветствующую полному тепловыделению в топке

(за вычетом расхода тепла на расплавление

л

золы, равного 60 j^- ккал/кг) и носящую на-

звание теоретической температуры горения

(Wop° ?)•

Последовательность расчёта теплопередачи

в топке зависит от того, определяется ли тем-

пература газов в конце топки по уже известным

радиационным поверхностям нагрева в топке

(проверочный расчёт топки) или определяется

необходимая радиационная поверхность на-

грева, расположенная в топке, по заданной

температуре газов в конце топки (проектный

расчёт).

Проверочный расчёт топки. Задаваясь

в первом приближении температурой газов на

выходе из топки t"m° С, находят по / — ^-диа-

грамме соответствующее теплосодержание про-

дуктов горения 1т ккал/кг и определяют

среднюю суммарную теплоёмкость продуктов

горения:

2Г— 'теор 1т

Vc = jj- ккал/кг С.

*теор */п

Радиационная поверхность нагрева, распо-

ложенная в топке, может быть найдена как

сумма радиационной поверхности экрана (Н9)

и собственно котла — фестона или первого ко-

тельного пучка (Н%):

Радиационная поверхность нагрева соб-

ственно котла эквивалентна воображаемой хо-

лодной плоскости, ширина которой равна рас-

стоянию между крайними образующими край-

них кипятильных труб, а длина равна длине

кипятильных труб, обращенных в топку (см.

фиг. 2):

Для определения радиационной поверхно-

сти экранов должны быть известны площади

стен, на которых расположены экраны (Нсэт),

и отношения шагов экранных труб к их диа-

метру

Фиг. 6. Фактор формы однорядного гладкотрубного

экрана х: 1 — общее излучение при е > l,4rf; 2 — общее

излучение при е—0,8tf; 3 — общее излучение при e«=0,5d;

4 — обшее излучение при с=0; 5 — излучение пламени

при е > 0,5*7; 6 — излучение пламени при «—0.

графика фиг. 6 определяют фактор формы

экранов (х).

Площадь участвующих в теплообмене стен

холодной воронки принимается равной а' B1^

ГЛ. I]

РАСЧЁТ ТОПОЧНОГО УСТРОЙСТВА

+/s) мг (см. фиг. 4), а для слоевых топок уча-

ствующая в теплообмене площадь стен сво-

дов — а'1 м2 (см. фиг. 3).

Площади стен, на которых расположены

экраны, закрытые шамотным поясом, не учи-

тываются, так как тепловосприятие таких экра-

нов близко нулю.

Далее рассчитывается степень черноты то-

почного излучения

0,24*

1 —

где х — коэфициент загрязнения, принимаемый

равным 1 при газообразном топливе, 0,8 — при

мазуте и твёрдых топливах, сжигаемых в слое,

0,7—при камерном сжигании антрацитов и

каменных углей и 0,55 — при камерном сжи-

гании бурых углей и сланцев; а — степень

черноты пламени, равная для светящегося

мазутного пламени 0,85, каменных и бурых

углей — 0,70, пыли тощих углей—0,60, антраци-

товой пыли — 0,45, для несветящегося газо-

вого пламени и пламени антрацита при слое-

вом сжигании — 0,40; ф — степень экранирова-

ния, равная отношению суммарной радиацион-

ной поверхности топки к суммарной площади

стен, ограничивающих топку:

Температура газов на выходе из топки

определяется из формулы Гурвича

+273 =

4,96- 10"

Г

Если найденная таким образом температура

газов на выходе из топки отличается от за-

данной в первом приближении более чем на

100° С, то расчёт следует провести во вто-

ром приближении, т. е. уточнить суммарную

теплоёмкость газов B^с ) и вновь опреде-

лить температуру газов на выходе из топки.

Температура эта должна быть ниже темпера-

туры размягчения золы на 50—100° С для

исключения возможности шлакования кипя-

тильного пучка. Для практически беззольных

топлив, т. е. для мазута, газа и древесины,

такое ограничение для температуры газов

в конце топки отпадает.

Помимо формулы Гурвнча для этих расчё-

тов можно воспользоваться также и номограм-

мой фиг. 7. В этом случае находят среднее

тепловое напряжение радиационной поверх-

ности нагрева топки

Г * ' теор

ккал\мгчас

и затем по номограмме определяют темпера-

туру газов по выходе из топки. Количество

тепла, переданное в топке радиацией, соста-

вит

Проектный расчёт топки. Температуру

газов на выходе из топки выбирают исходя

из условия

= *

ы *'

разм. зол

где Д* = 50° С, если интервал между темпе-

ратурой размягчения золы и температурой

начала деформации мал, и Ы = 80—100° С, если

этот интервал велик.

Для нешлакующих топлив это ограниче-

ние снимается, и размеры радиационной поверх-

\ Степень экранирования топки Ч>

0.1 ол аз a* as ge oj с.9 дв to

Фиг. 7. Номограмма зависимости температуры газов и

выходе из топки t " С от степени экранирования, средней

тепловой нагрузки радиационной поверхности нагрева и

теоретической температуры горения.

ности определяются компоновочными сообра-

жениями (размеры топки) и желательной тем-

пературой газов перед пароперегревателем,

которая обычно принимается не выше 1000—

1050° С при высоком перегреве (tne =500° С)

и 850—950° С при обычном перегреве (tne =

= 400-5-450° С).

По выбранной температуре газов на выходе

из топки, пользуясь / — ^-диаграммой, опреде-

ляют соответствующее теплосодержание газов

I т, их среднюю суммарную теплоёмкость

¦«-1 ' т.еоо *т . „_

QT Qm = GT

— I'm)

и количество тепла, передаваемое в топке

радиацией,

QT Qm = GT(lmeop — In) ккал/нас.

ТЕПЛОВОЙ РАСЧЁТ КОТЕЛЬНОГО АГРЕГАТА

[РАЗД. IV

Далее задаются степенью экранирования и

определяют степень черноты топочного излу-

чения е (см. стр. 7).

Необходимая радиационная поверхность

топки определится из формулы Гурвича

Т \}теор —

' 4,96-10- 8.(tmeop + 273K ( t'm + 273)

Вместо этого уравнения можно воспользо-

ваться номограммой фиг. 7, по которой опре-

деляют среднюю тепловую нагрузку радиа-

в этом случае выполняется лишь при недо-

статочности радиационных поверхностей на-

грева, расположенных на передней и задней

стенах. В том случае, если необходимая ра-

диационная поверхность нагрева превышает

радиационную по-

+ 273

ционной поверхности нагрева тт— и за-

"р

тем расчетным путем необходимую радиа-

ционную поверхность нагрева Нр.

Далее определяют степень экранирования

топки (}/; если она отличается от ранее за-

данной более чем на 20% при степени чер-

ноты пламени а>0,5 и более чем на 10%

при степени черноты пламени а<0,5, расчёт

производится во втором приближении.

Радиационная поверхность нагрева соб-

ственно котла (котельного пучка) опре-

делится, как и ранее,

Размеры её определяются выбранной шири-

ной топки и высотой газового окна топки.

Эта последняя выбирается таким образом,

чтобы обеспечить в газоходе пароперегре-

вателя скорости газов, равные 8—12 м/сек

(большие значения скоростей — для мало-

зольных топлив).

Радиационная поверхность экранов составит

и должна быть расположена на стенах топки,

площадь которых

11 cm х

Для определения фактора формы экранов

по графику фиг. 6 необходимо выбрать отно-

шение шага экранных труб к их диаметру.

С точки зрения защиты обмуровки от шла-

кования наиболее целесообразно принимать

-|= 1,1+ 1,25

(в зоне расположения круглых горелок шаг

экранных труб обычно удваивается для облег-

чения разводки труб вокруг горелок). Зна-

чения -J- > 2,5 обычно не применяются.

При камерном сжигании стремятся заэкра-

нировать всю топку для предотвращения её

шлакования. При фронтовом расположении

горелок в первую очередь необходимо полное

и густое экранирование задней стены, затем —

боковых стен и в меньшей степени — перед-

ней стены. При слоевом сжигании всех топлив,

кроме дров и торфа, обязательным является

экранирование передней и задней стен (под-

весные своды). Экранирование боковых стен

-\2 верхность нагрева,

4- 273 ) м%' МОГУЩУЮ быть распо-

/ ложенной в топке, пло-

щадь стен топки, а следовательно, и выбран-

ный ранее объём её должны быть увеличены.

РАСЧЕТ КОНВЕКТИВНЫХ

ПОВЕРХНОСТЕЙ НАГРЕВА

Основные расчётные уравнения

Расчёт конвективных поверхностей нагрева

сводится к совместному решению для уравне-

ния теплового баланса /-го газохода

г п

t'i-t'l + Qnpuc-Qti

и уравнения теплопередачи

GTQi = Hi-ki-kti ккал/час,

где t-t и /г —теплосодержания продуктов го-

рения до и после рассчитываемого газохода,

определяемые по / — ^-диаграмме или по

таблице теплосодержаний, в ккал/кг (одно из

этих теплосодержаний обычно известно из

расчёта соседней поверхности нагрева);

Qnpuc — ^аг^о (с*)х.в — количество тепла, вно-

симое в газоход с присосом воздуха, в ккал/кг

~

QHp ~

(о выборе Да,- см. стр. l);Qi =

потеря тепла в окружающую среду в ккал/кг

(п — число конвективных газоходов); Нг — по-

верхность нагрева рассчитываемого газо-

хода, т. е. наружная поверхность труб, омы-

ваемая газами, в мг (для воздухоподогрева-

теля поверхность нагрева подсчитывается как

средняя между поверхностью, омываемой

газами, и поверхностью, омываемой воздухом);

Д^СС — температурный напор (средняя раз-

ность температур между газами и рабочим

телом в рассчитываемом газоходе); Щ — коэ-

фициент теплопередачи в рассчитываемом

газоходе в ккал/мНас'С.

При конструкторском расчёте опре-

делению подлежат размеры поверхностей на-

грева Hi по известным тепловым пере-

. падам Qi и теплосодержаниям газов до и

после пучка It и /г, устанавливаемым на

основе соображений об экономичности и

надёжности котлоагрегата (выбор tyx, tz a

При проверочном расчёте определению

подлежат тепловосприятия Qi по известным

поверхностям нагрева и теплосодержанию га-

зов до или после пучка.

При конструкторском и проверочном

расчётах воздухоподогреватель рассчиты-

вается раньше топки. Порядок расчёта осталь-

ных конвективных поверхностей нагрева (от

топки к воздухоподогревателю или наоборот)

безразличен.

ГЛ. I]

РАСЧЁТ КОНВЕКТИВНЫХ ПОВЕРХНОСТЕЙ НАГРЕВА

При смешанном расчёте

(большинство поверхностей за-

дано, из'менению подлежит один

из элементов) последним рас-

считывается элемент, подлежа-

щий изменению. Но если этим

элементом является паропере-

греватель, то схема расчёта

такова же, как и при прове-

рочном расчёте.

Температурный напор

*Д/° С. Для прямотока, проти-

вотока и многократно пере-

крестного тока (более трёх хо-

дов) температурный напор

определяется по формулам

<1>09(№20,%Ц96№1,0 0,2 0,Ь 0,6JL8 1,0 t,2 ft $6 /,8 2fi 2,2 2,Щ

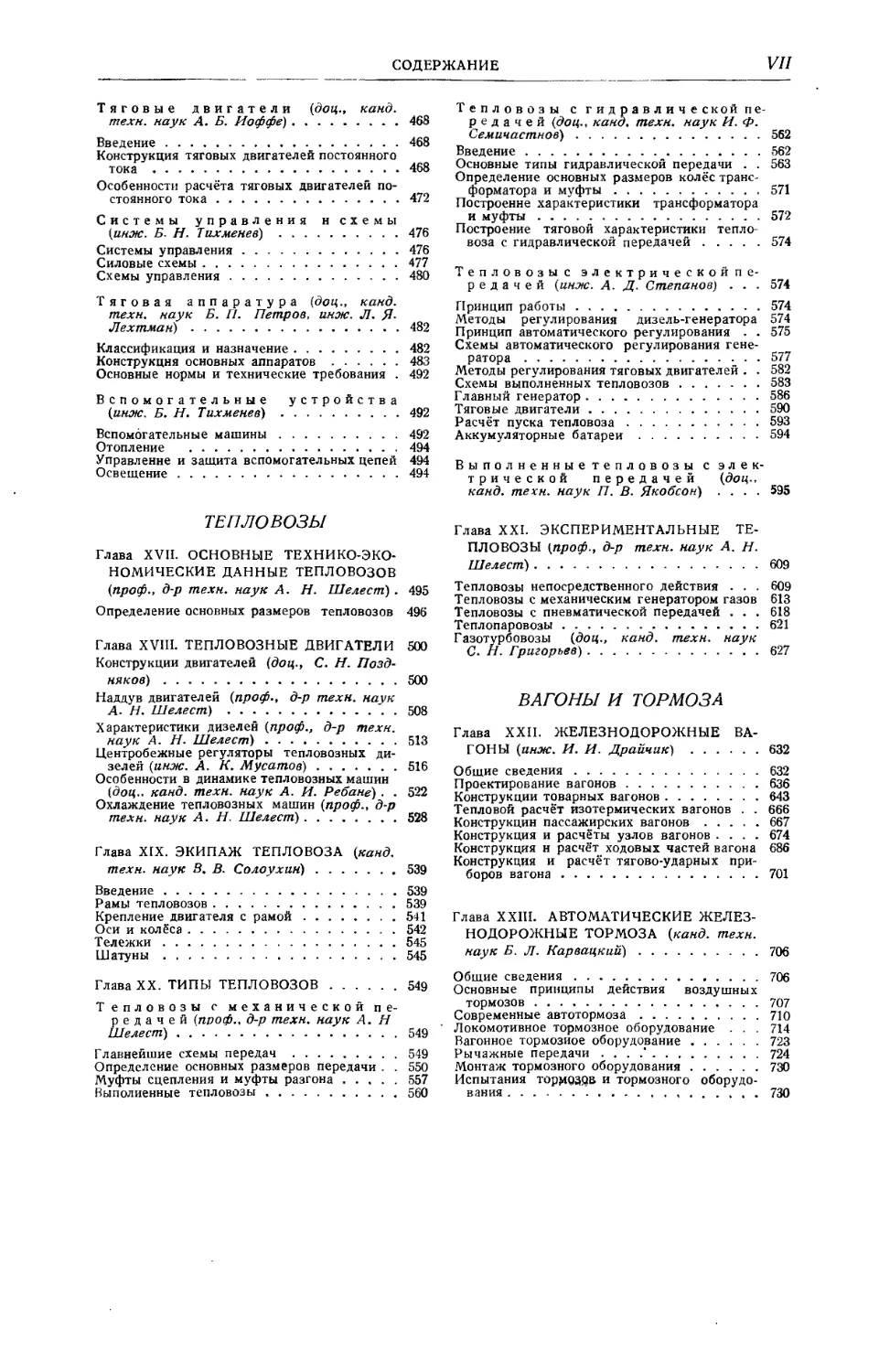

Фиг. 8. Зависимость коэфициента перевода ф для последовательно-смешан-

ного тока от параметров Rx и рх и отношения А: I — пароперегреватели;

И и /// — водяные экономайзеры.

где Atg и Мм — большая и меньшая разно-

сти температур между газами и рабочим

телом (на входе или выходе из рассчи-

тываемого газохода) в °С.

Таким же образом определяется тем-

пературный напор для парообразующих

поверхностей нагрева (температура рабо-

чего тела неизменна) при любой схеме

включения.

Для схем последовательно-смешанного

тока и перекрестного тока температурный

напор определяется из формулы

где Ыпрот — температурный напор, вычи-

сленный в предположении чистого проти-

вотока; ф — поправочный множитель.

При последовательно-смешанном токе по-

правочный множитель ф определяется по гра-

фику фиг.8с предварительным вычислением

трёх безразмерных параметров:

**п

где Н—полная поверхность нагрева, а

Нпрям — поверхность нагрева, включаемая

прямотоком; рх— 2~ * и Rx = ' ~ *, где

tL — »х »2 — h

&х и 02 — начальная и конечная темпера-

туры рабочего тела, a tx и t3 — начальная

и конечная температуры газов в °С.

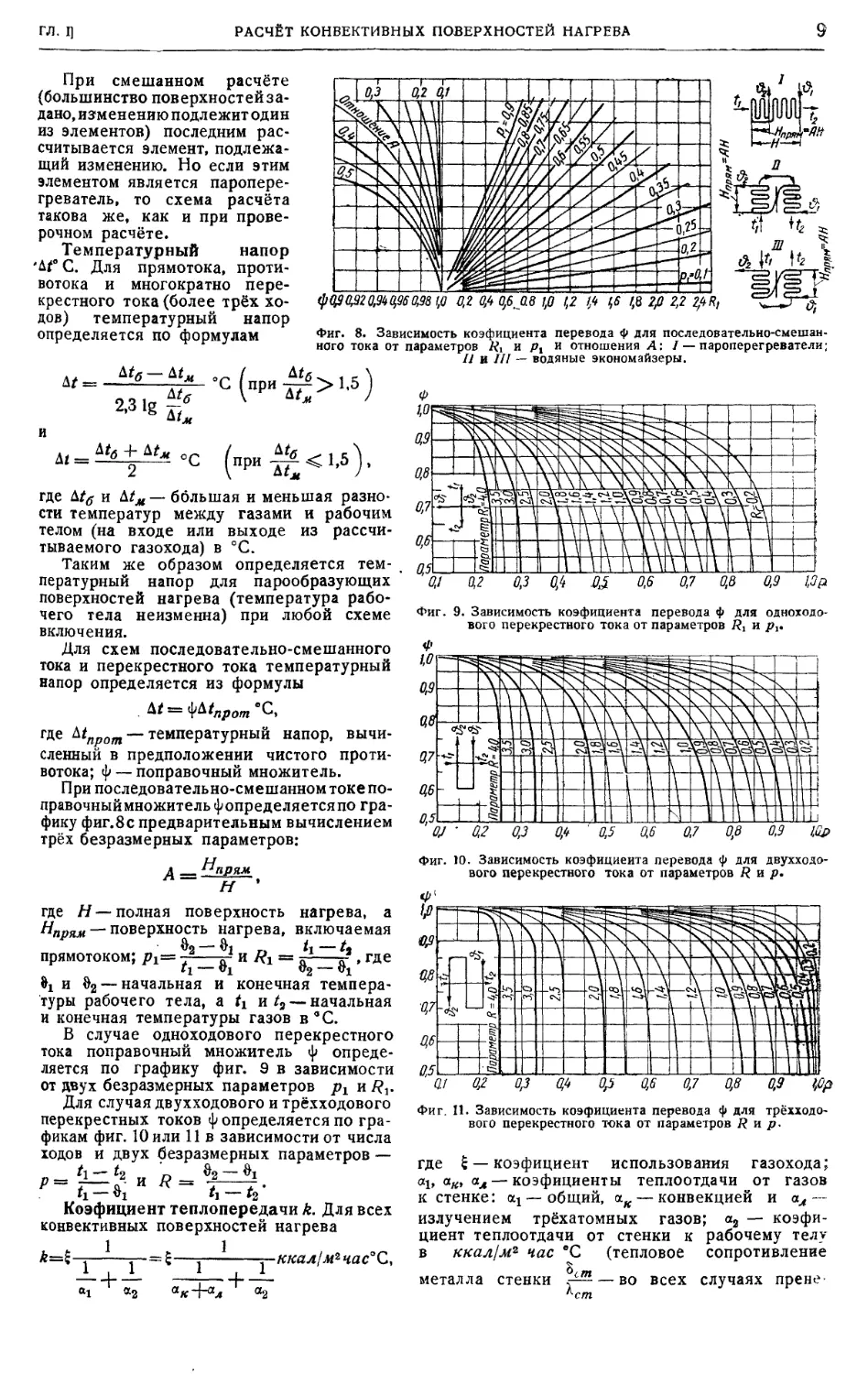

В случае одноходового перекрестного

тока поправочный множитель ф опреде-

ляется по графику фиг. 9 в зависимости

от двух безразмерных параметров рх и /?а.

Для случая двухходового и трёхходового

перекрестных токов ф определяется по гра-

фикам фиг. 10 или 11 в зависимости от числа

ходов и двух безразмерных параметров —

Коэфициент теплопередачи к. Для всех

конвективных поверхностей нагрева

-ккал/м2час°С,

Фиг. 9. Зависимость коэфициента перевода ф для одноходо-

вого перекрестного тока от параметров /?j и рх.

0,5

0J ¦ 0,2 0,3 0,4

Фиг. 10. Зависимость коэфициента перевода ф для двухходо-

вого перекрестного тока от параметров Rap.

Q.1 0,2 0,3

0,7 0,6 0,9 Щу

ftl

a2

Фиг. 11. Зависимость коэфициента перевода ф для трёхходо-

вого перекрестного тока от параметров Rap.

где ? — коэфициент использования газохода;

аь а«» ал — коэфициенты теплоотдачи от газов

к стенке: ах —общий, ьк — конвекцией и ал —

излучением трёхатомных газов; <х2 — коэфи-

циент теплоотдачи от стенки к рабочему телу

в ккал/м2 час "С (тепловое сопротивление

О, m

металла стенки ^~ — во всех случаях прене-

10

ТЕПЛОВОЙ РАСЧЁТ КОТЕЛЬНОГО АГРЕГАТА

[РАЗД. IV

брежимо мало и при определении коэфици-

ента теплопередачи не учитывается).

Коэфициент использования газохода ?

учитывает влияние неполноты омывания по-

верхности нагрева газами, влияние внешнего

и внутреннего загрязнений и некоторые услов-

ности расчёта (условная разбивка сложных

газоходов на части, омываемые поперечным

и продольным током, пренебрежение излуче-

нием частичек золы и обмуровки и пр.).

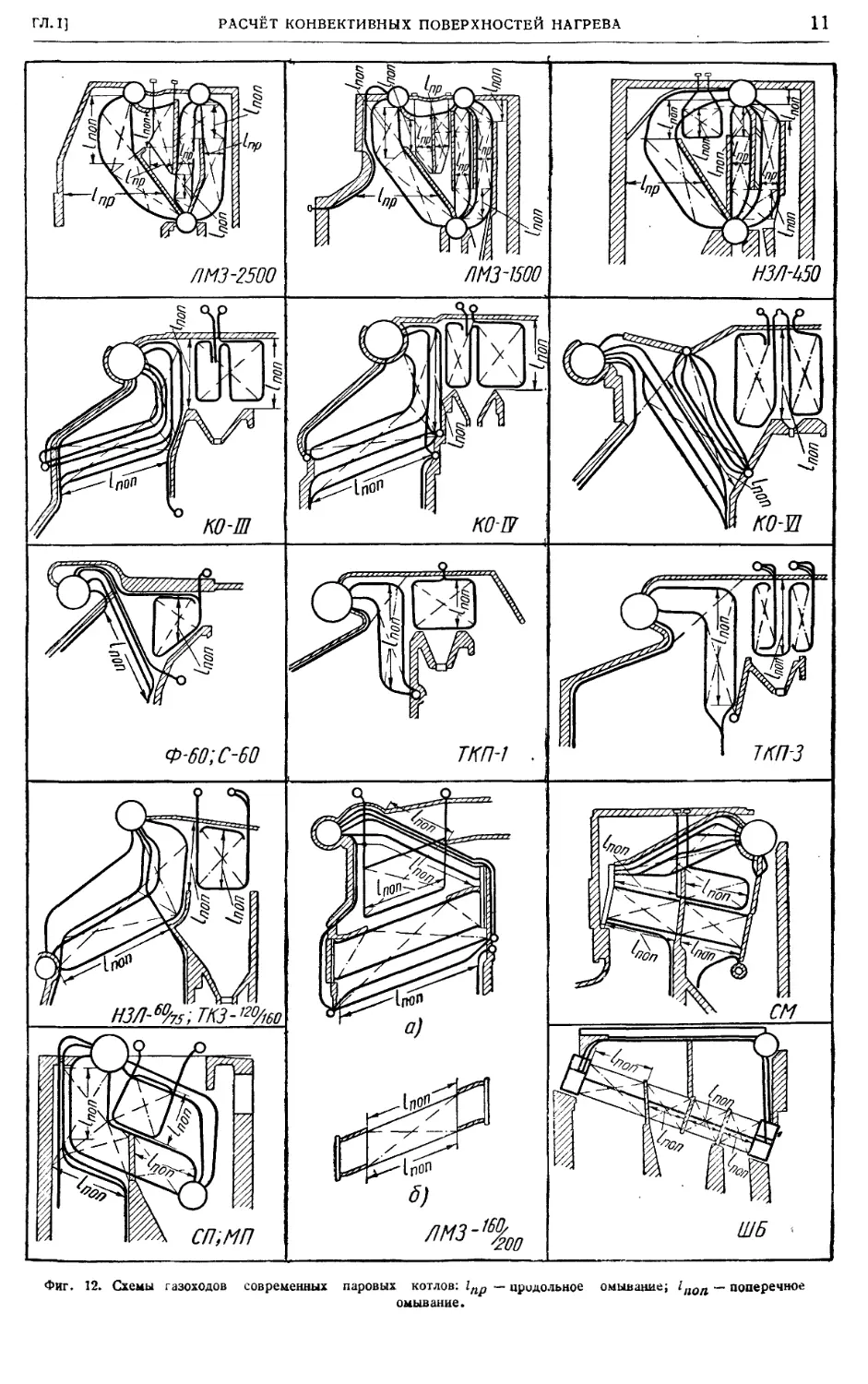

Значения коэфициента использования газо-

ходов котлов современных типов (фиг. 12),

экономайзеров и воздухоподогревателей при-

ведены в табл. 4 и 5.

Для антрацитовой пыли значение %пч сле-

дует снижать на 0,05, для кускового торфа

увеличивать на 0,05 и для очищенного газа

и древесного топлива увеличивать на 0,15

против указанных в таблице. Для мазута и

углей, сжигаемых на решётке, значения Ч2к

следует снижать на 0,10, для антрацитовой

пыли снижать на 0,05.

Коэфициент теплоотдачи от газов к

стенке конвекцией ак. Для всех случаев омы-

вания необходимо предварительно найти ско-

рость газов и температуру стенки.

Таблица 4

Завод-изгото-

витель и тип

котла

ЛМЗ 2500 л2 . .

ЛМЗ 1500 «а . .

НЗЛ 450 л<2 . . .

ЛМЗ КО-Ш . . .

ЛМЗКО-iV . . .

ЛМЗ KO-V 1 . .

НЗЛ Ф-60 и С-60

Коэфициенты

использования газоходов типовых котлов

Коэфициент использования

первого

котель-

ного пучка

о,55

о.55

о,5°

°>55

о,6о

о,8о

°.75

паропере-

гревателя

'лл

о.85

о,85

о,7°

о,8о

о,8о

°>75

о,8о

второго

котель-

ного пучка

2К

°.95

о,85

о,85

—

_

Завод-изгото-

витель и тип

котла

ТКЗ ГКП-1 . . .

ТКЗ ТКП-3 . . .

НЗЛ 60/75 и

ТКЗ 120/160. . .

ЛМЗ 160/200 * .

ТКЗ СМ ....

ТКЗ СП и МП .

БКЗ Шухова —

Берлина , . . .

Коэфициент использования

первого

4 котель-

ного пучка

4 к

°.75

о,8о

0,65

1,О0

о,8о

°>5°

°,85

паропере-

гревателя

о,8о

о,8о

о,8о

о,8о

о,8э

о,8о

второго

котель-

ного пучка

—

—

о,83

о! 85

1,ОО

* При отсутствии перегородок на первом котельном пучке

Таблица 5

Коэфициенты использования экономайзеров

и воздухоподогревателей

1я~1.10 и елп-0,90.

Скорость газов определяется по формуле

Тип поверхности

нагрева

Экономайзер:

чугунный ребри-

стый ЦККБ при

w =5-^10 м/сек .

железный гладко-

трубный или плав-

никовый ...

Воздухоподогрева-

тель:

чугунный ребри-

стый

пластинчатый ста-

рого типа ....

сварной пластин-

чатый нормальной

плотности ....

трубчатый со сме-

шанным током. .

то же двух- и

трёхкратного пе-

рекрестного тока

Вид топлива

Угольная

пыль

-

0.85

о,8

о,8

о,9

Угли

в слое

о, 75

°.75

,.

о,8

I ,О

о,8

о,9

Торф

в слое

о.9

0,85

.,

о,8

I ,О

о,8

о,9

Дрова или

газ

*.°

I.O

i,i

о,8

о,8

°9

Мазут при

наличии

обдувки

о,65*

о,85

о,7—о,8

о,7-о,8

Збоо • 273

tnom) .

' *w"*/ и I геи

3 а м'сек'

160°

ПРИ

> 160° с-

где Vг — объём газов для избытка воздуха в

данном газоходе (см. стр. 2) в нм3/кг; Q —

площадь живого сечения рассчитываемого

газохода в м2; 1потп — расчётная средняя тем-

пература газового потока в °С.

Для всех поверхностей нагрева, кроме

воздухоподогревателя.

— §ср 4"

где At — температурный напор между газами

и рабочим телом; §ср — средняя температура

рабочего тела, равная температуре насыще-

ния tH для парообразующих поверхностей на-

грева и полусумме входной и выходной темпе-

ратур рабочего тела для экономайзеров и

пароперегревателей.

Для воздухоподогревателей температура

потока равна полусумме температур газов на

входе и выходе воздухоподогревателя.

Скорость воздуха в воздухоподогревателе

определяется по той же формуле, что и ско-

рость газов, но вместо объёма продуктов го-

рения надо подставить объём воздуха, прохо-

дящего через воздухоподогреватель, а темпе-

ратура потока в этом случае равна полусумме

температур воздуха на входе и выходе воз-

духоподогревателя.

Температура стенки принимается для паро-

образующих поверхностей нагрева равной

температуре насыщения, для экономайзеров —

ГЛ. I]

РАСЧЁТ КОНВЕКТИВНЫХ ПОВЕРХНОСТЕЙ НАГРЕВА

11

ЛМЗ-2500

ЛМЗ-1500

НЗЛ-USQ

ко-ш

КОШ

Ф-60',С-60

ТКП-1

7КП-3

СП,МП

лмз-160/

/чIJ /2oo

ШБ

Фиг.

12. Схемы газоходов современных паровых котлов: 1Пр — цродольное омывание; 1поа — поперечное

омывание.

12

ТЕПЛОВОЙ РАСЧЁТ КОТЕЛЬНОГО АГРЕГАТА

[РАЗД. IV

полусумме температур воды на входе и выходе

экономайзера, для пароперегревателей — полу-

сумме температур на входе и выходе паро-

перегревателя плюс 25° С, для воздухоподо-

гревателей — полусумме температур потоков

воздуха и газов. Коэфициент теплоотдачи кон-

векцией от газов к стенке определяется раз-

Коэфициент теплоотдачи конвекцией от

газов к стенке для пластинчатых воздухо-

подогревателей определяется по номограмме

фиг. 14. Проходное сечение по газовой сто-

роне в этом случае определяется по нормалям

в соответствии с типом воздухоподогревателя

и номером куба.

Ш 35 30 25 20 15

Коэфициент теплоотдачи конвекцией аК Ккал/мгчас град

{для случая охлаждения газов)

Фиг. 13. Номограмма для расчёта коэфициента теплоотдачи конвекцией

газами или воздухом.

100 ~ Ш 600 800 1000 490

Температура потока tnom "С

\К при продольном омывании труб

лично для продольного, поперечного и сме-

шанного омывания.

Продольное омывание. В случаях,

когда газы текут внутри труб, площадь жи-

вого сечения определяется по формуле

Q-.

л8,

при продольном же омывании труб снаружи

mzd:

nap

где а и Ь — поперечные размеры газохода в

свету; п — число труб, омываемых газами.

Коэфициент теплоотдачи конвекцией от га-

зов к стенке при омывании трубчатой по-

верхности нагрева определяется пономограмме

фиг. 13 в зависимости от температуры газо-

вого потока, скорости газов, температуры

стенки и эквивалентного диаметра.

Эквивалентный диаметр при протекании

газов внутри труб равен внутреннему диа-

метру труб, а при протекании снаружи

и _4Q

где U—nndHap л —периметр, через который

происходит теплообмен.

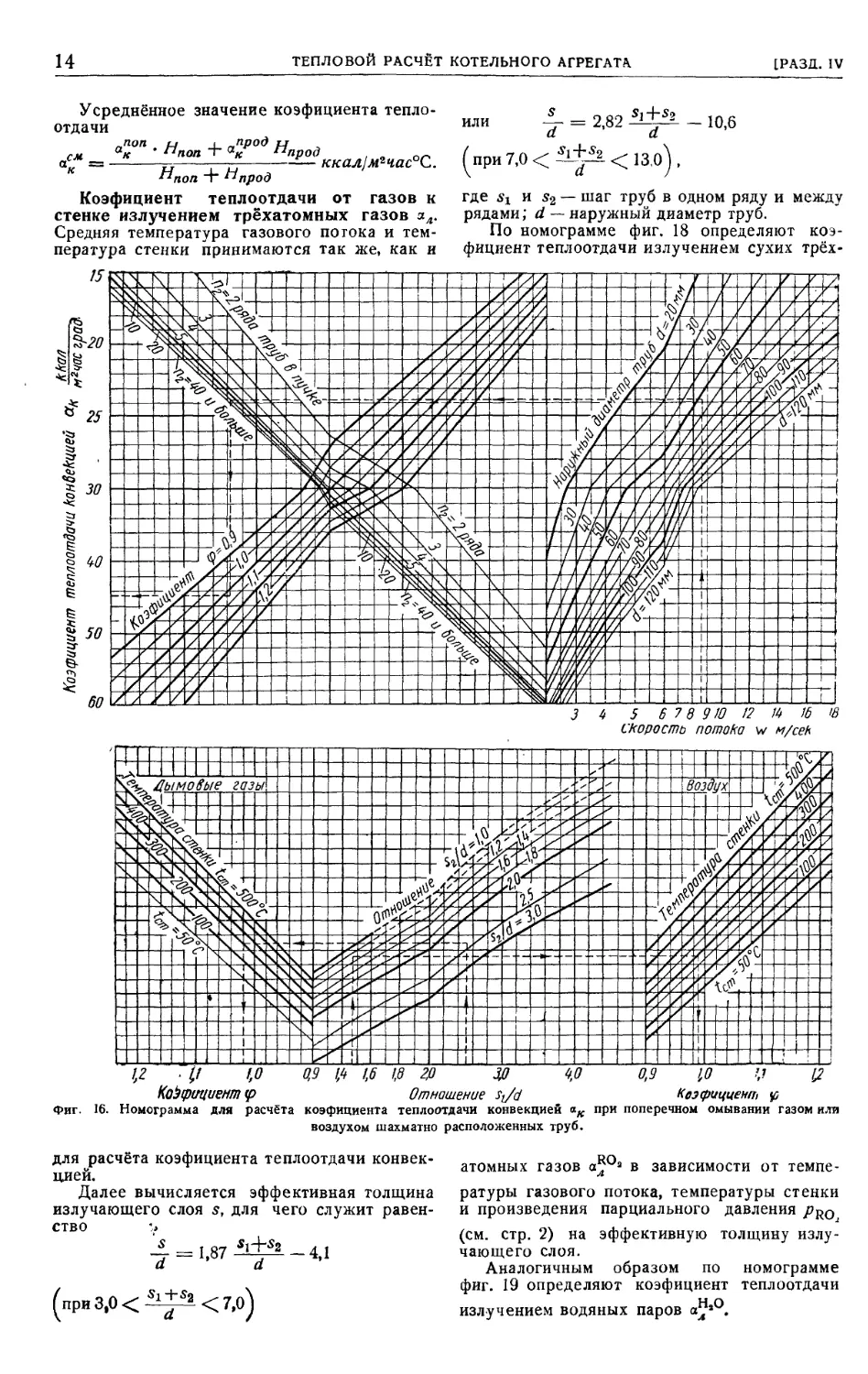

Поперечное омывание. В этом

случае площадь живого сечения

о — аЬ — nx dHap I м2,

где а и b — поперечные размеры газохода в

свету; щ — число труб в одном ряду; I —

длина труб, омываемых газами.

Коэфициент теплоотдачи конвекцией от

газов к стенке для коридорного пучка опре-

деляется по номограмме фиг. 15 в зависимо-

сти от скорости газового потока, наружного

диаметра труб, температуры стенки и числа

рядов труб л3. Для шахматного пучка этот

коэфициент зависит ещё и от отношений ша-

гов в одном ряду sx и между рядами s2 к на-

ружному диаметру труб и определяется по

номограмме фиг. 16.

В частном случае применения чугунного

ребристого водяного экономайзера ЦККБ коэ-

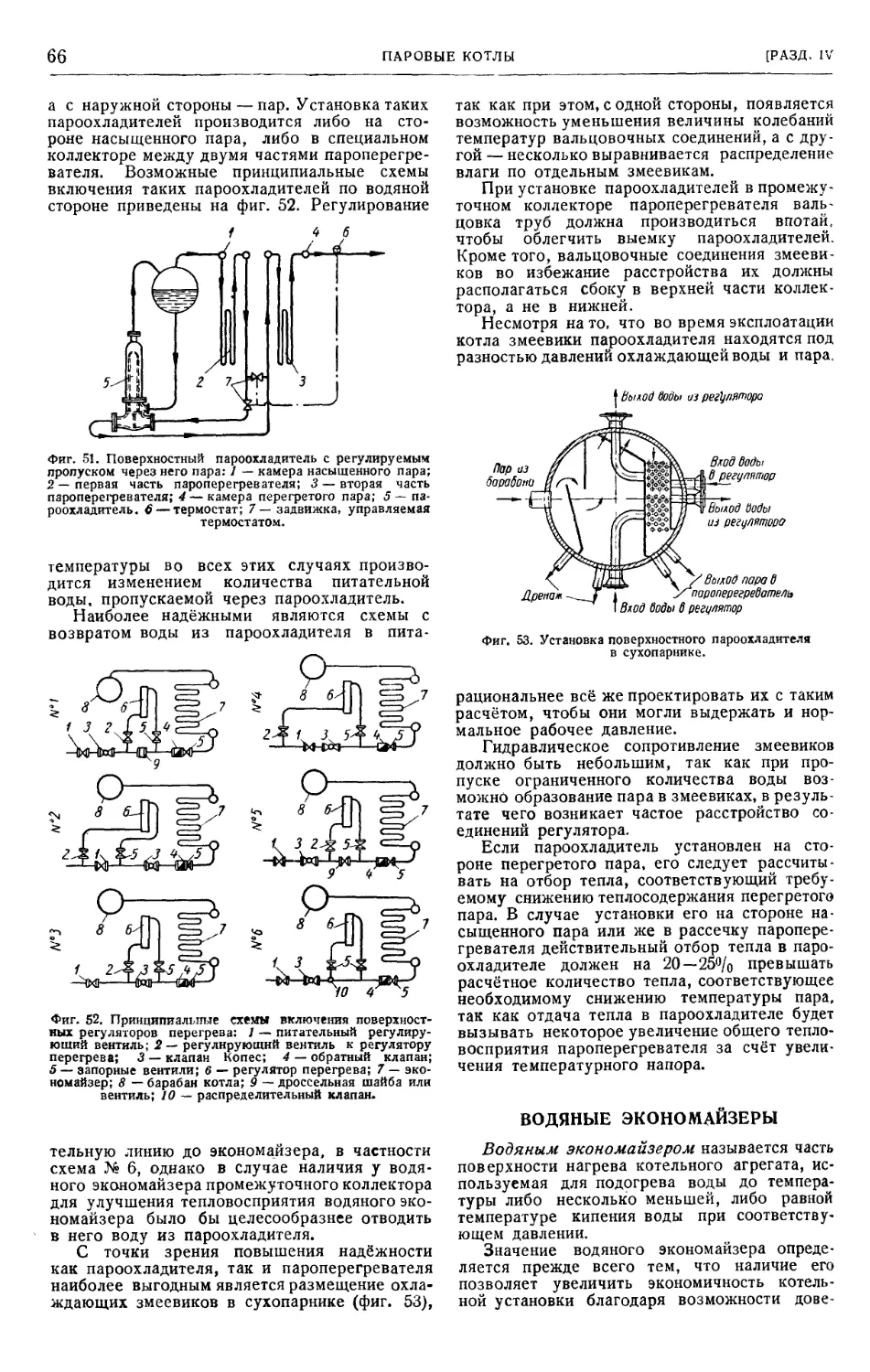

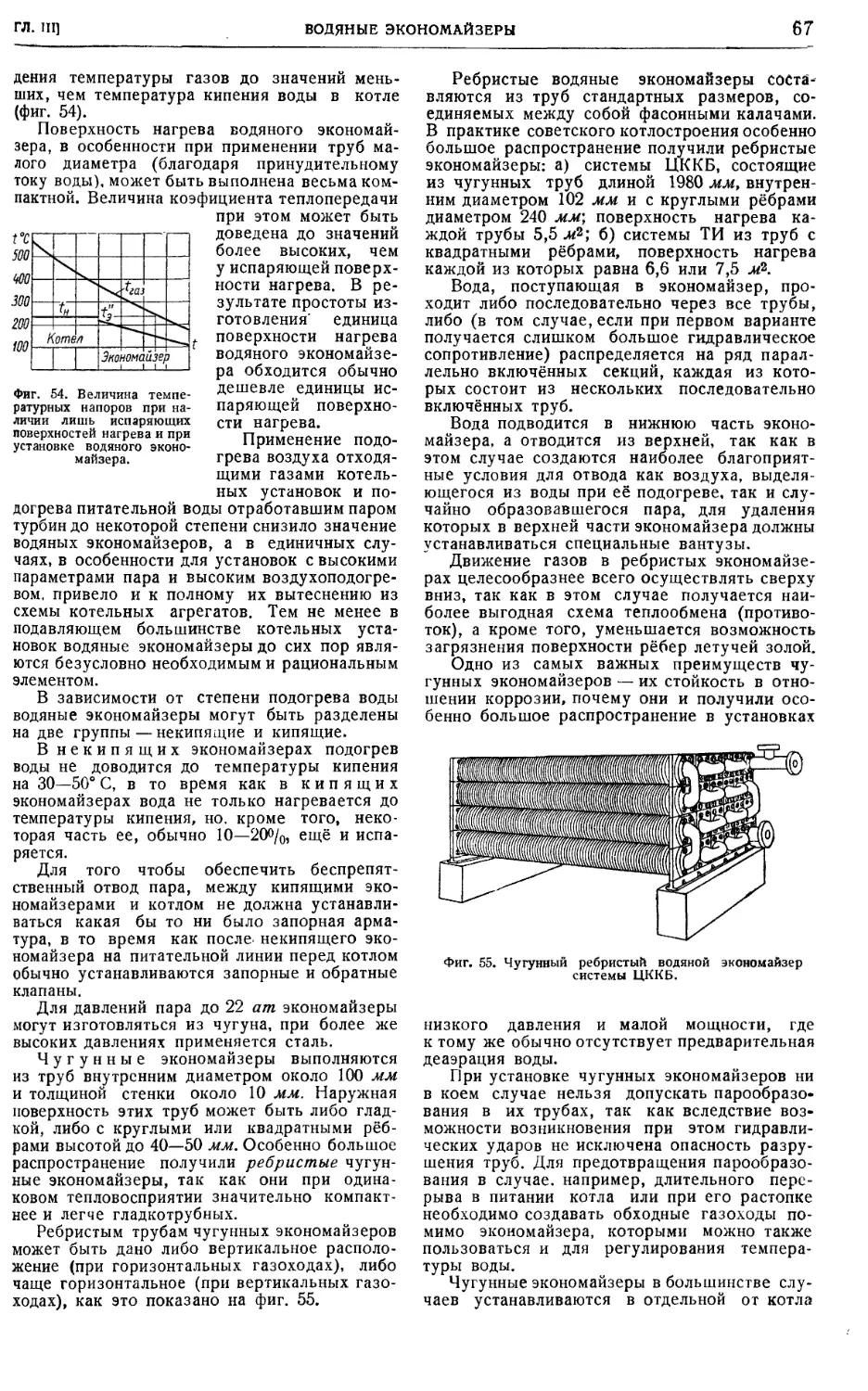

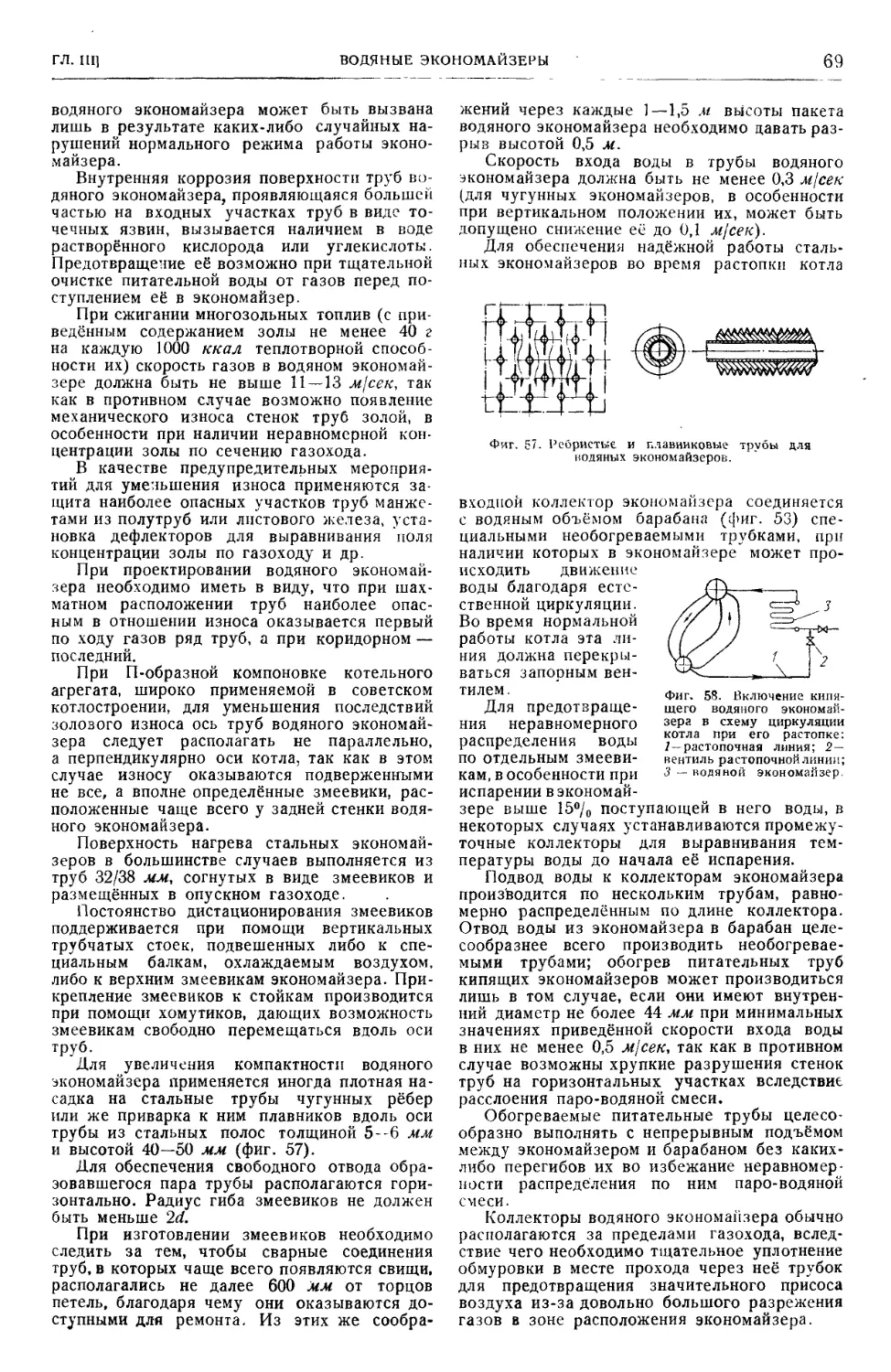

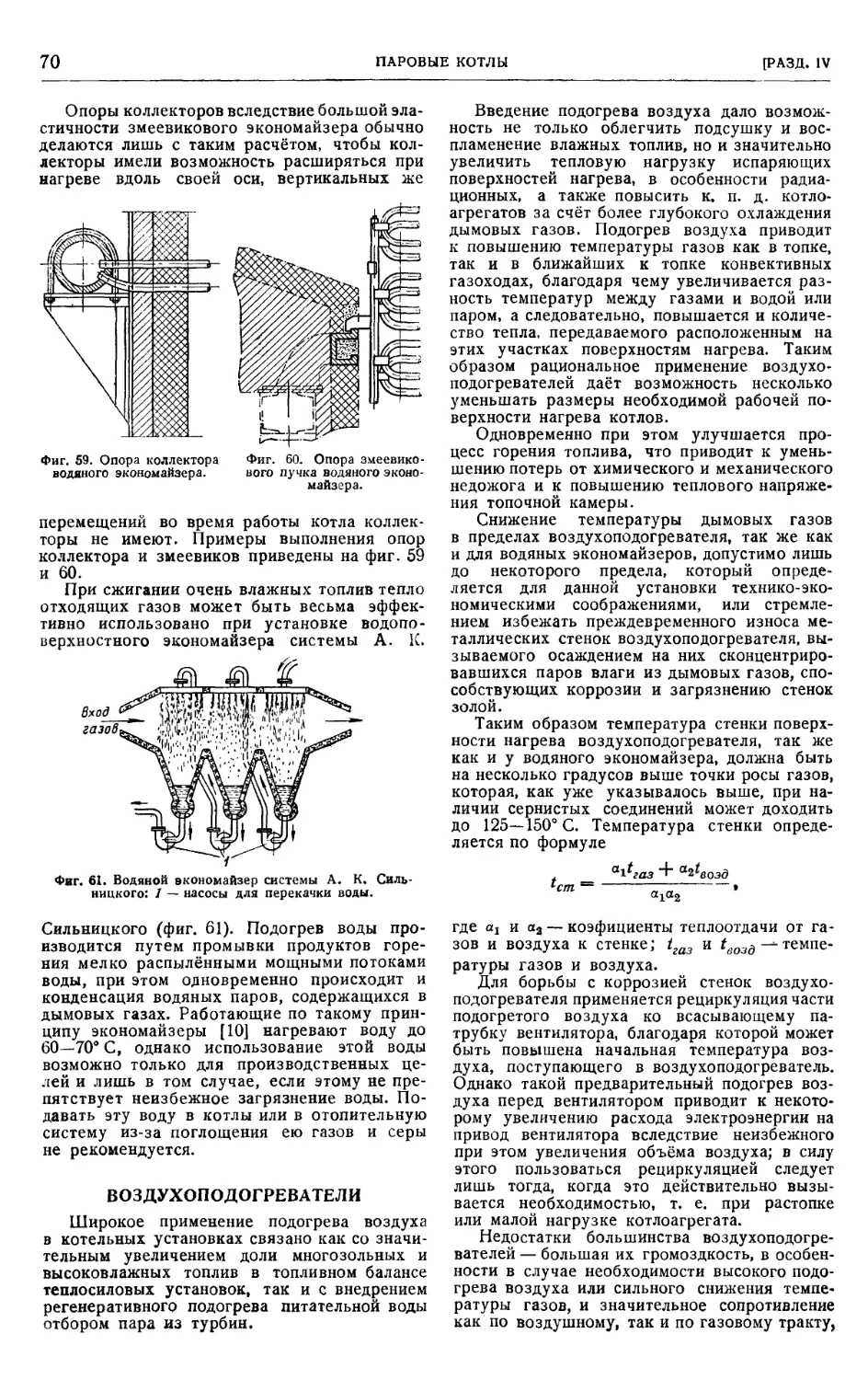

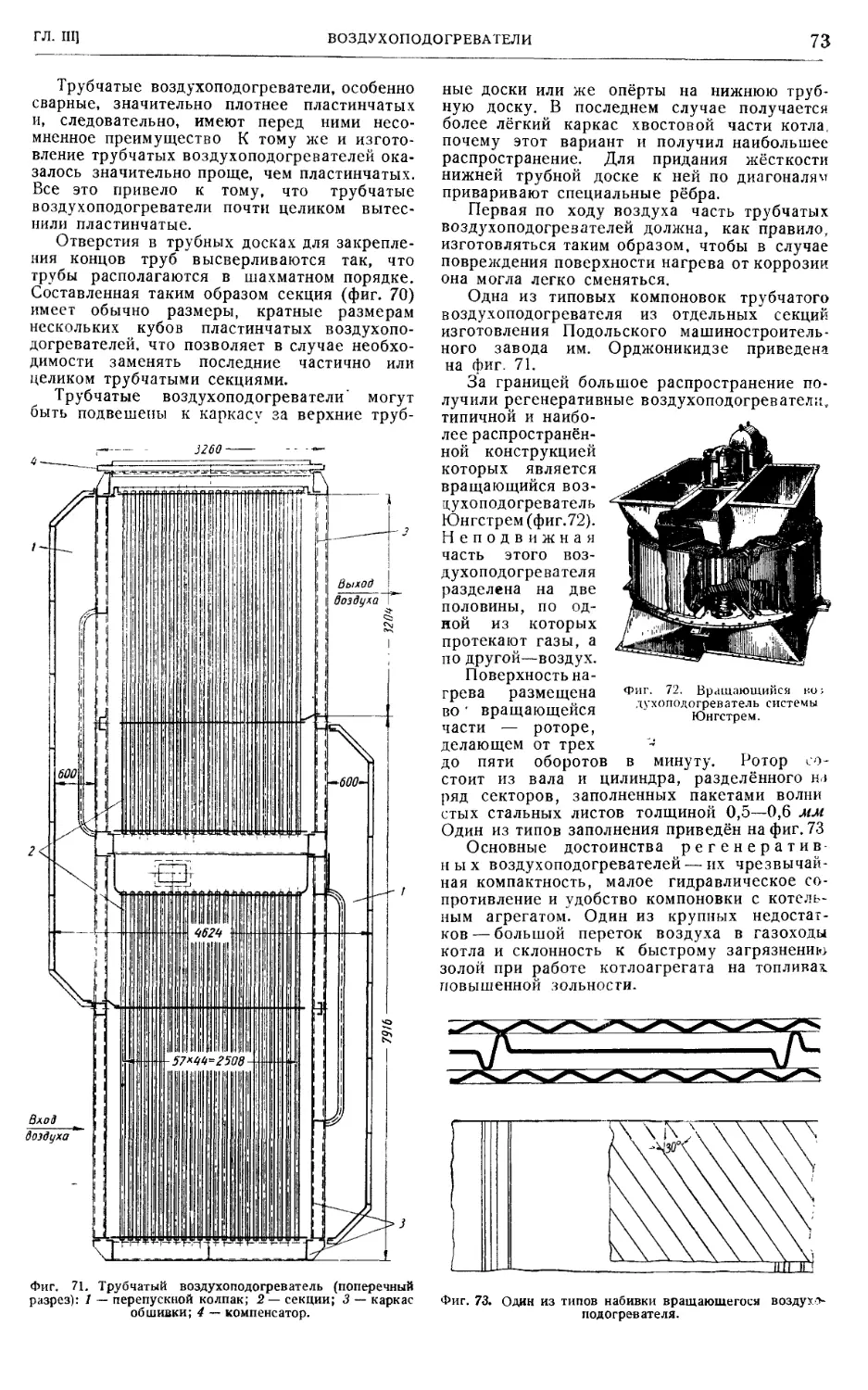

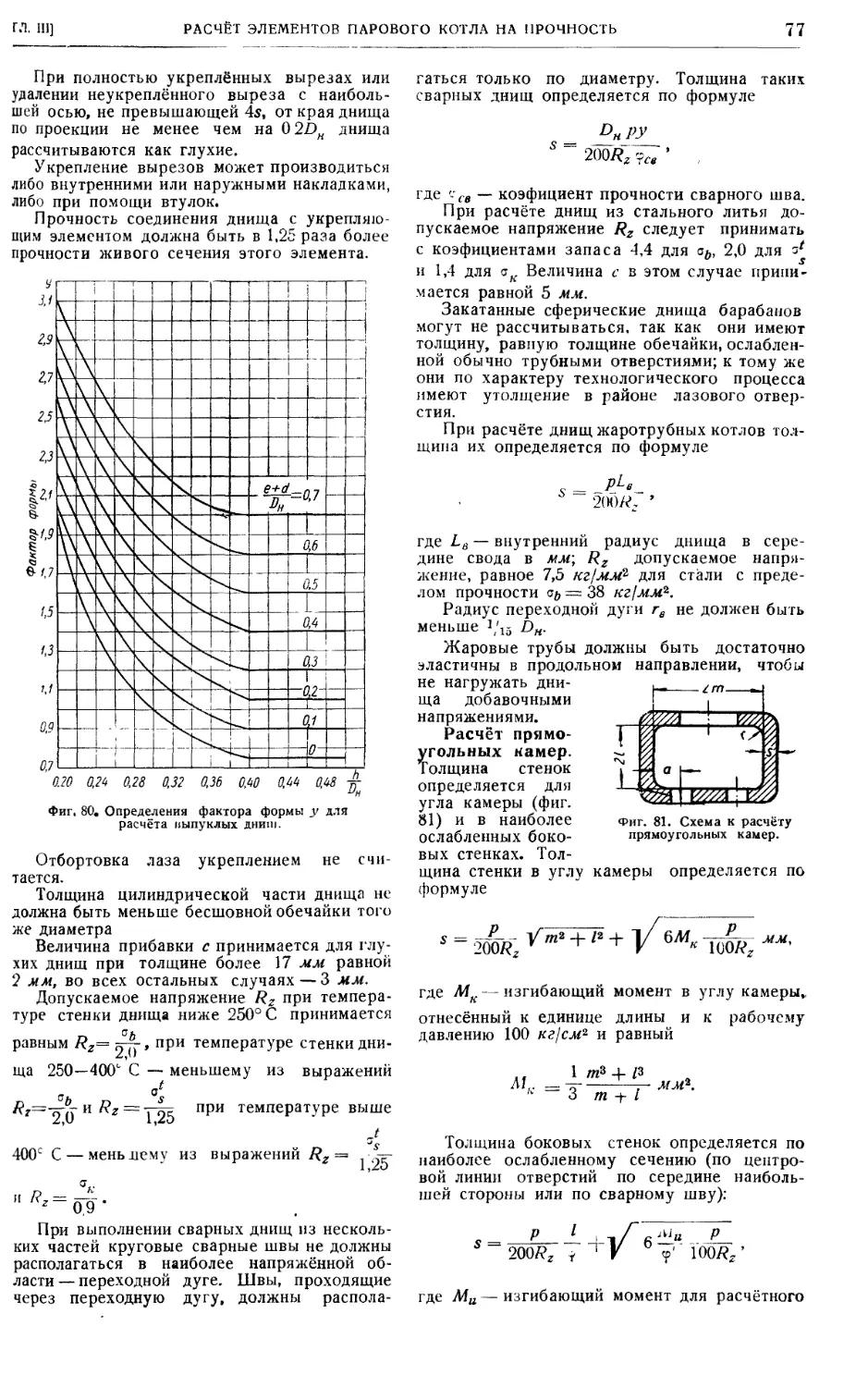

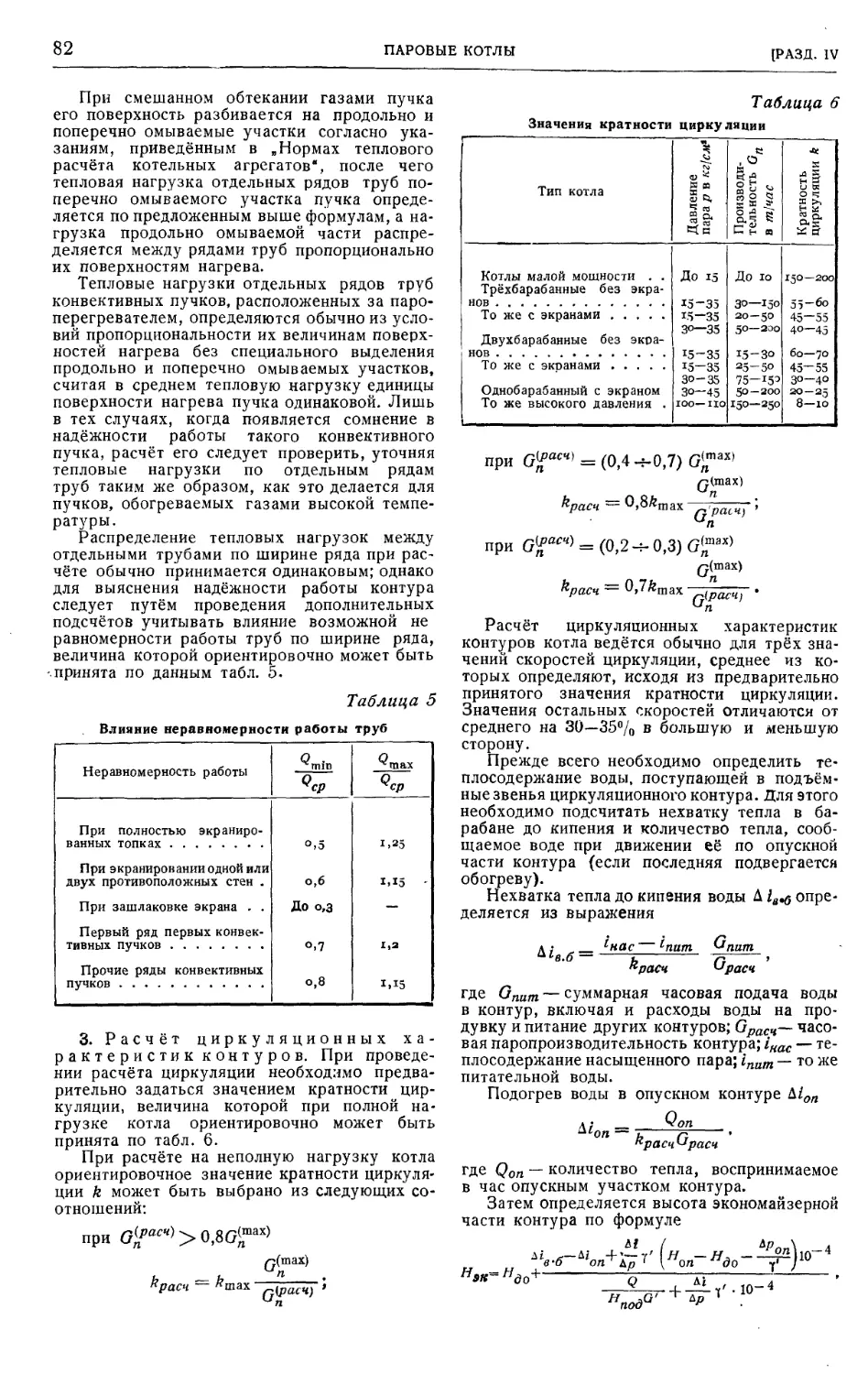

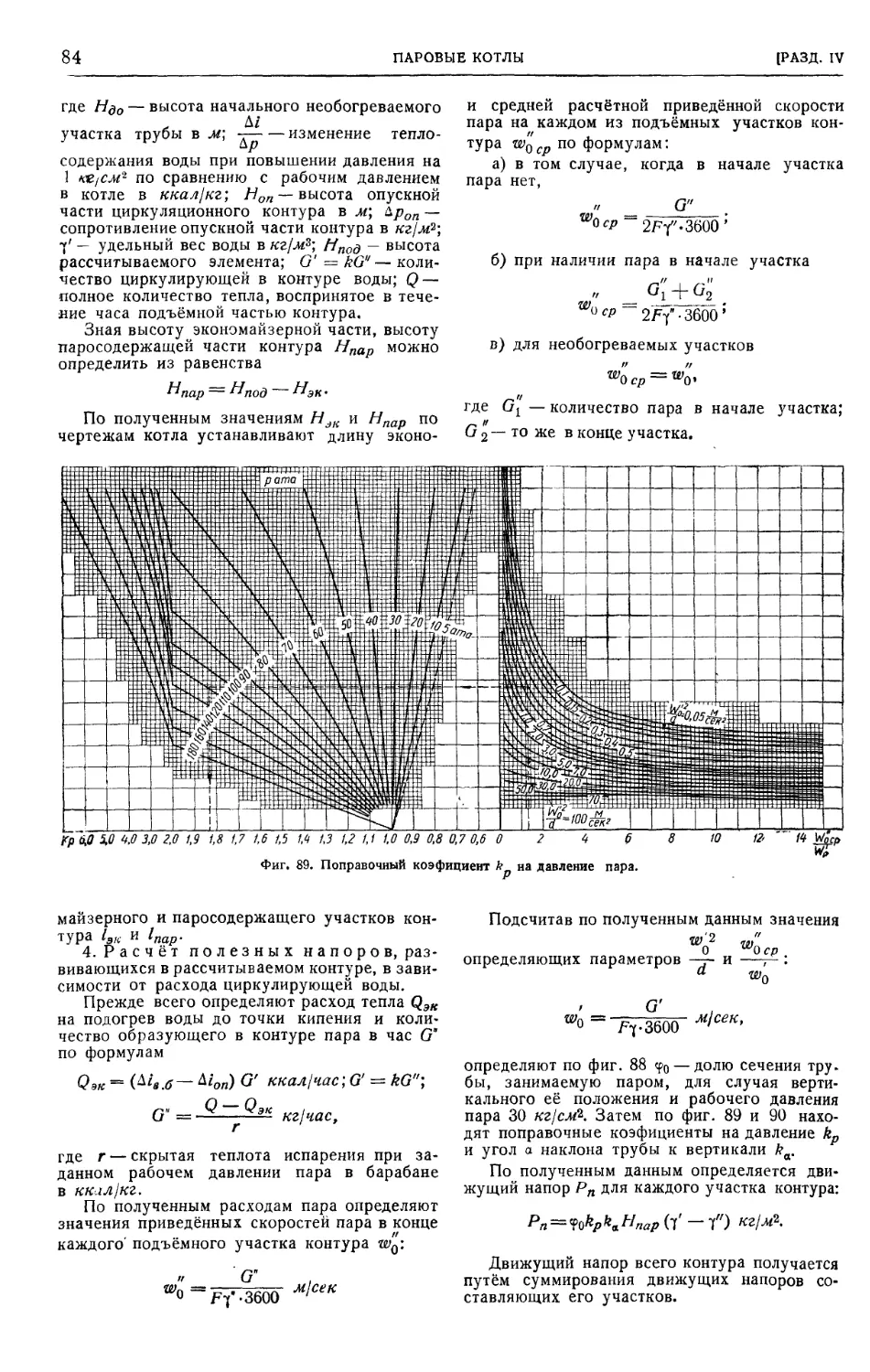

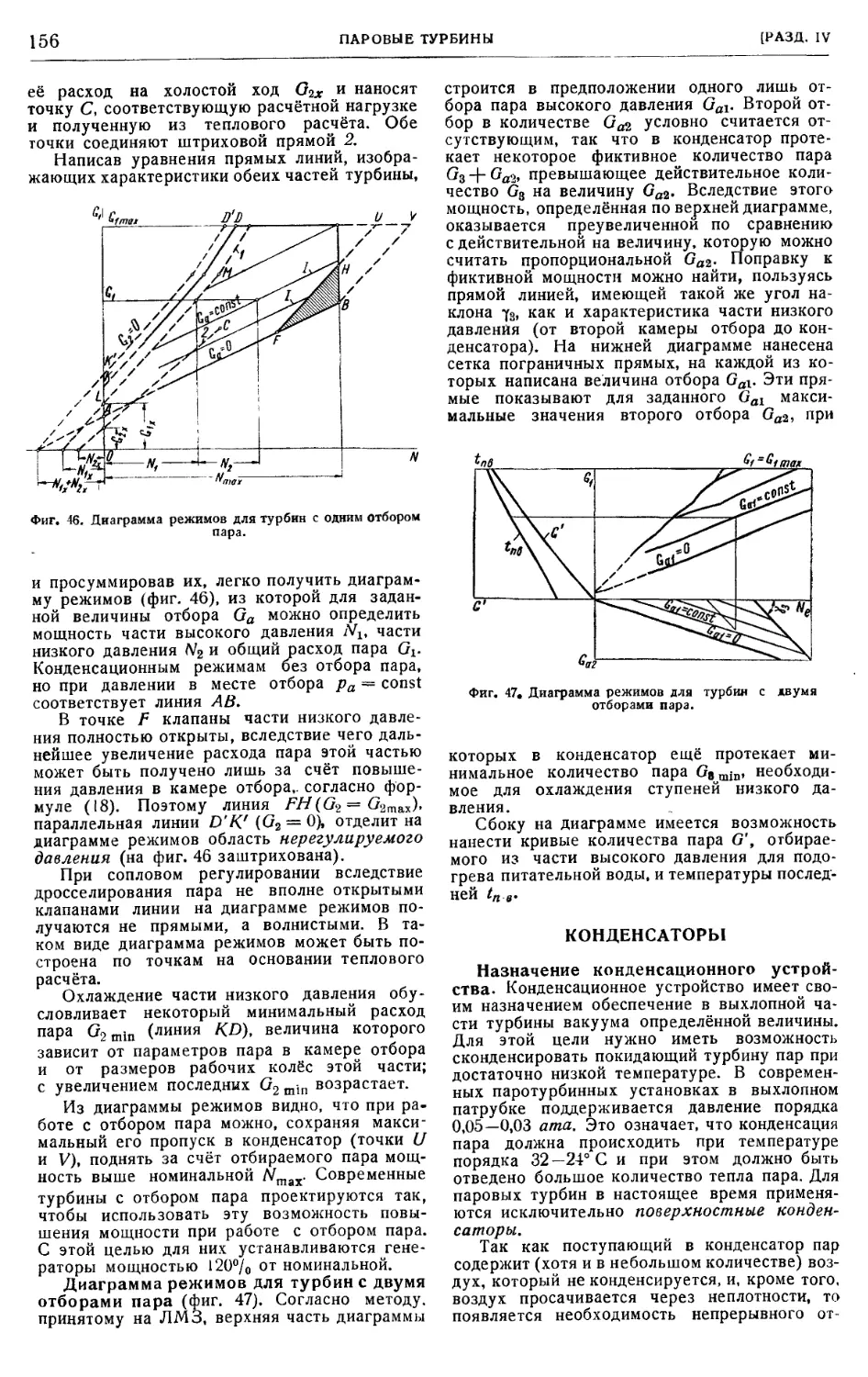

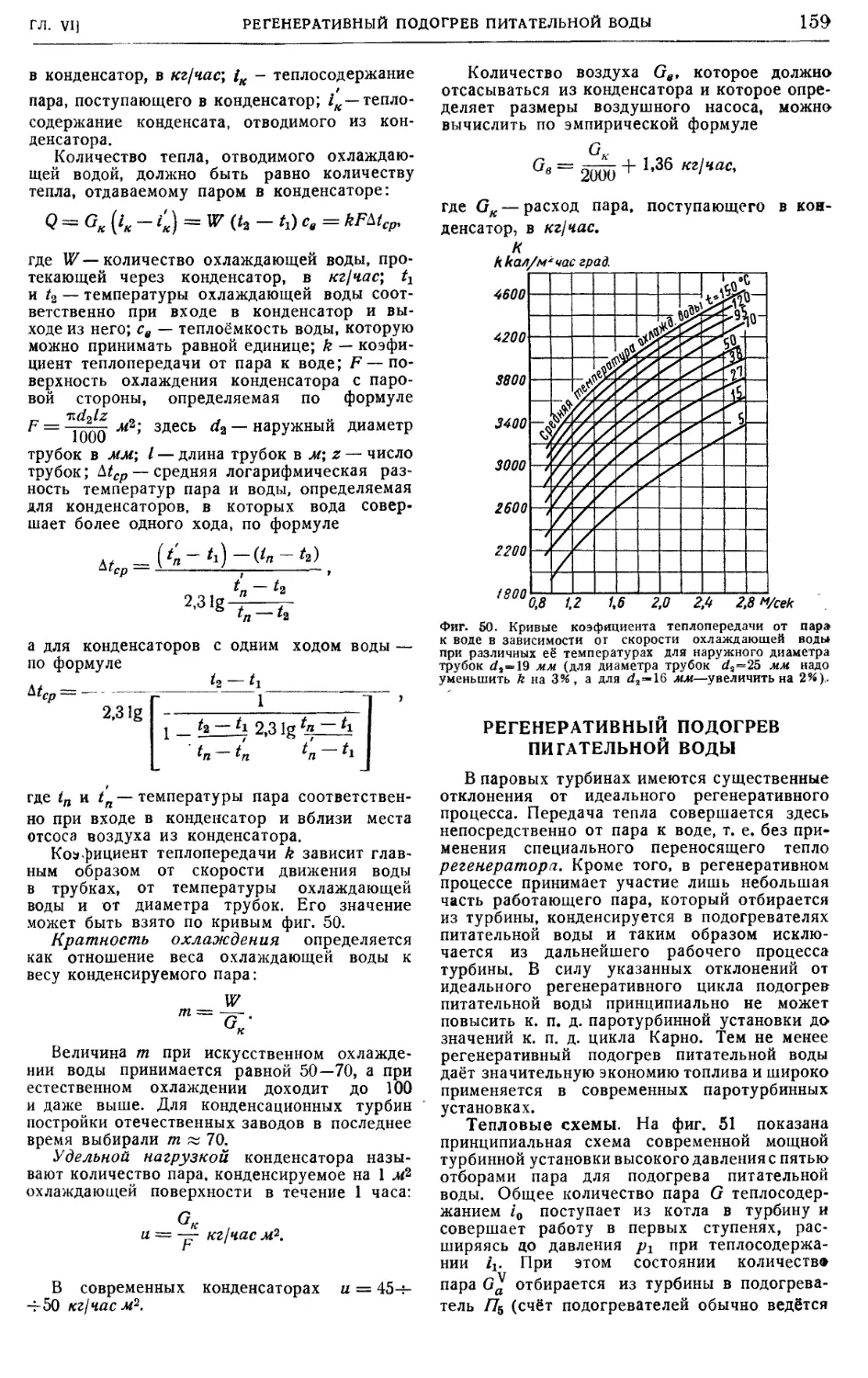

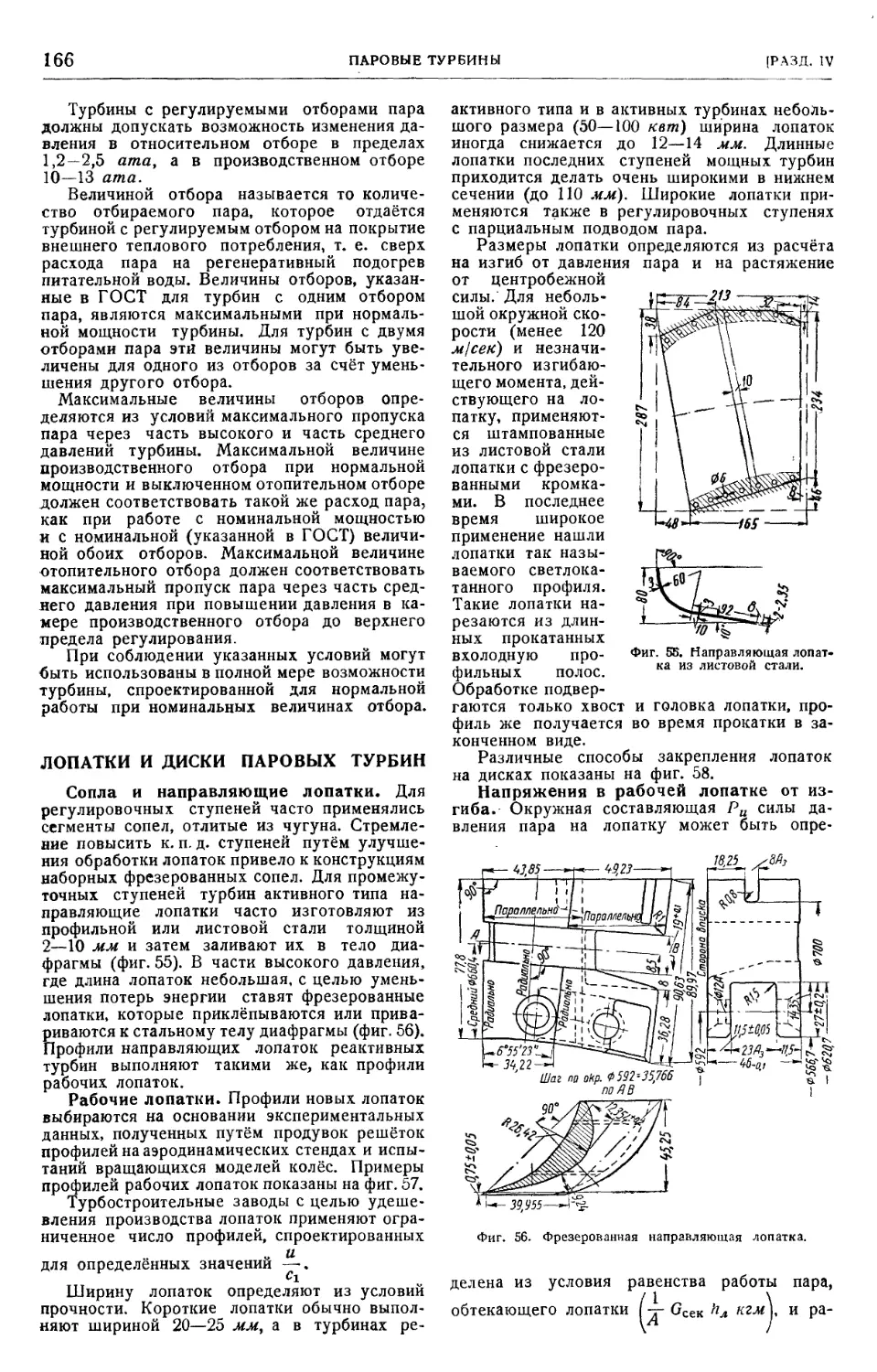

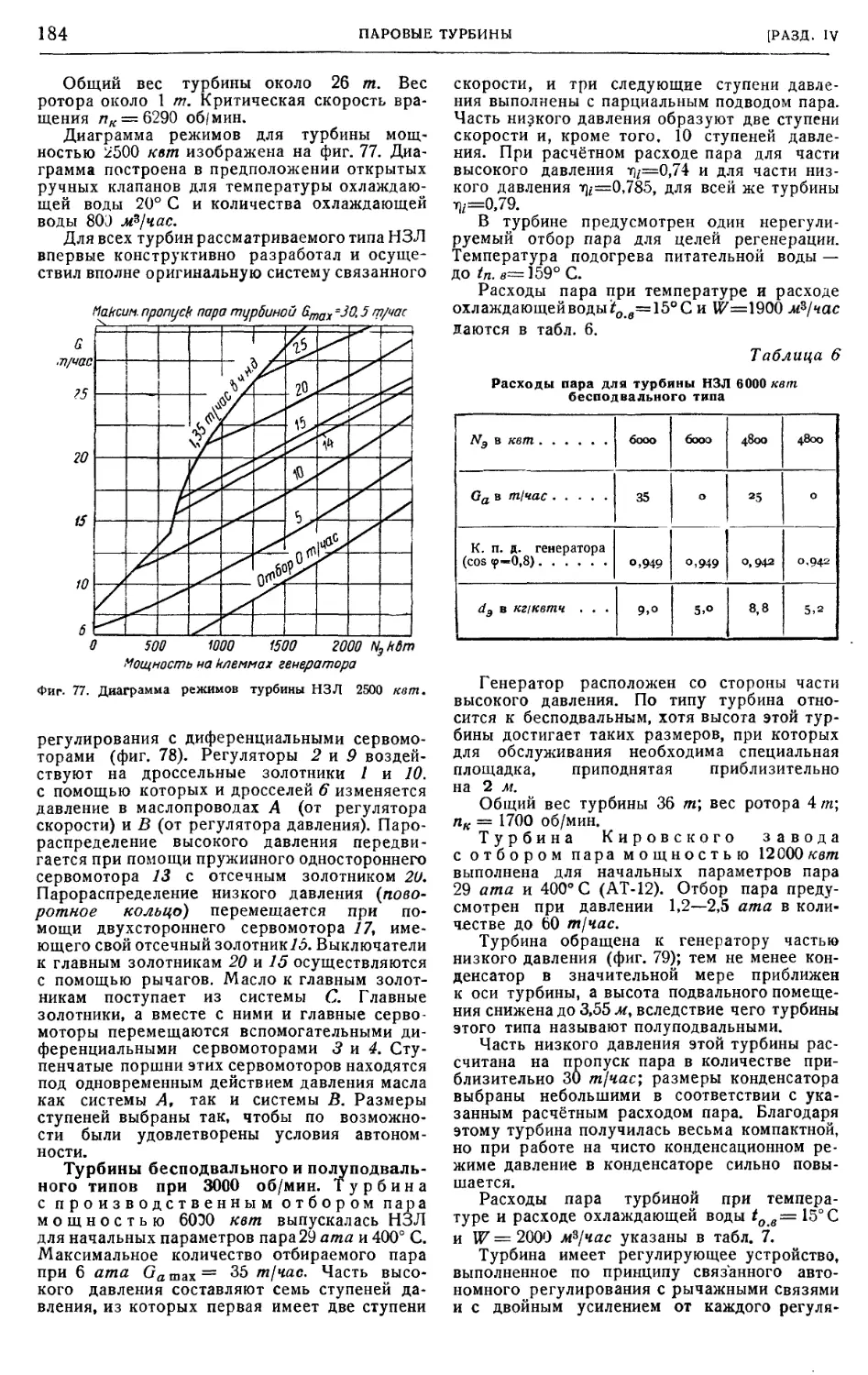

фициент теплоотдачи конвекцией от газов к