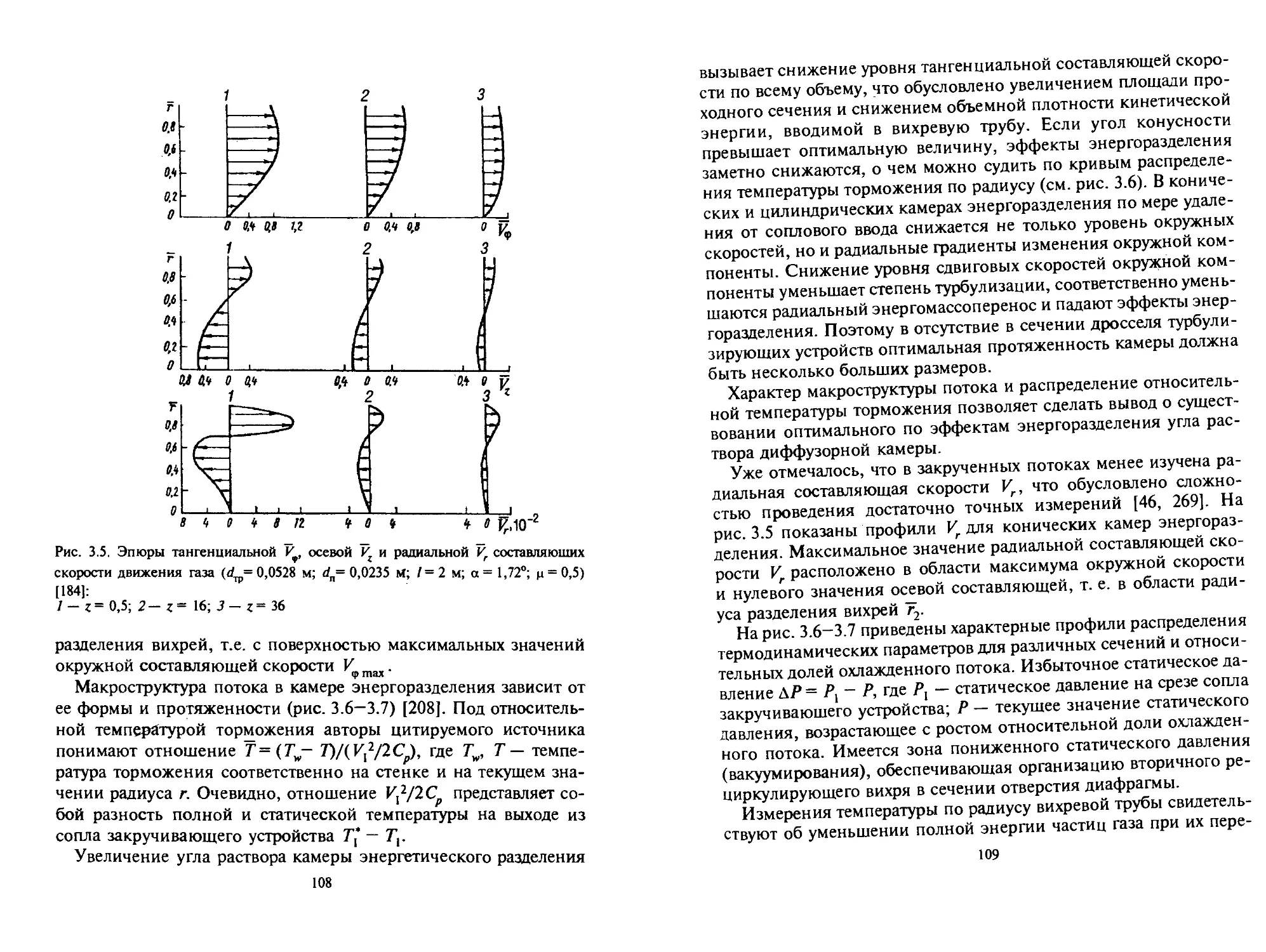

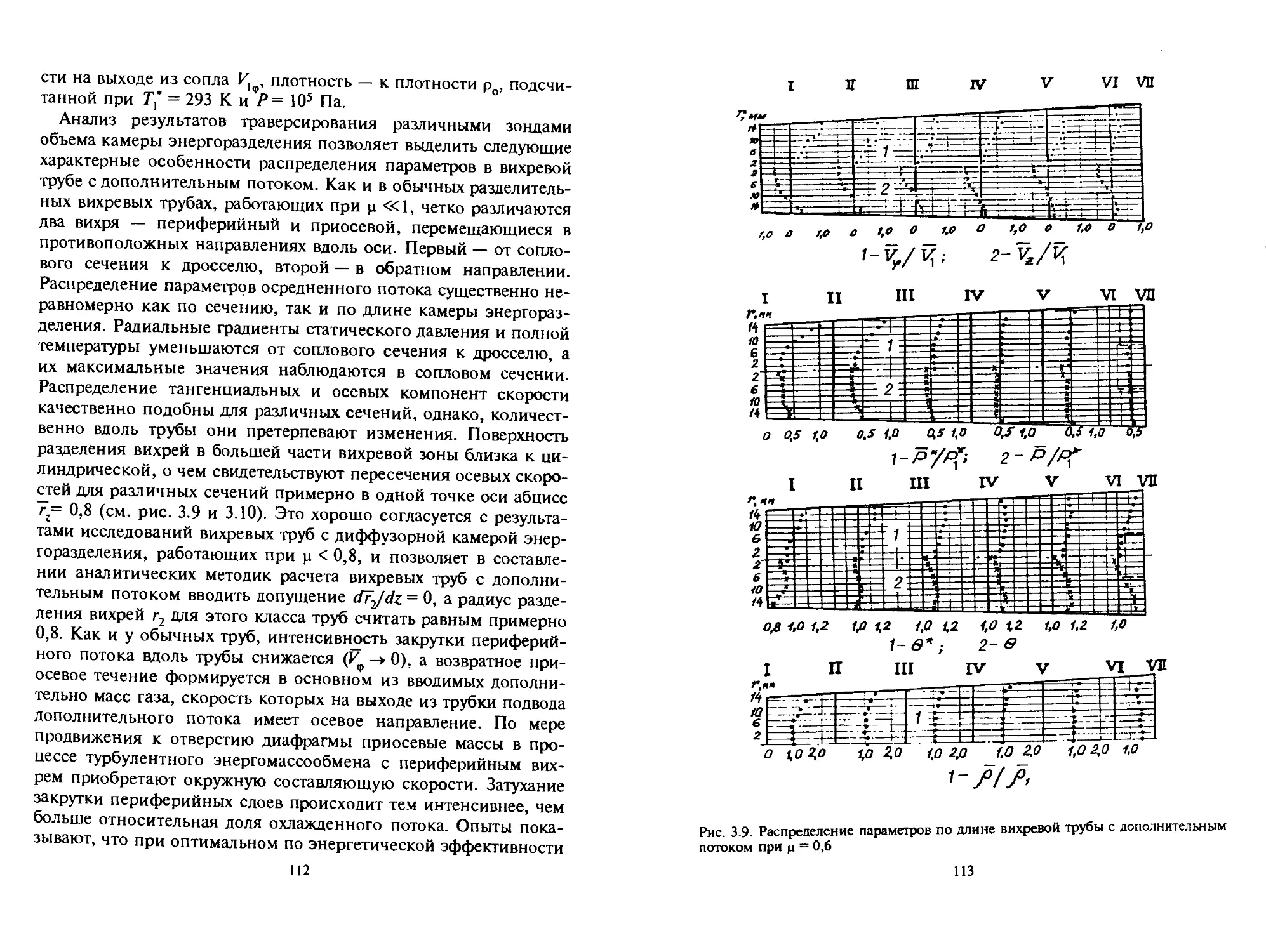

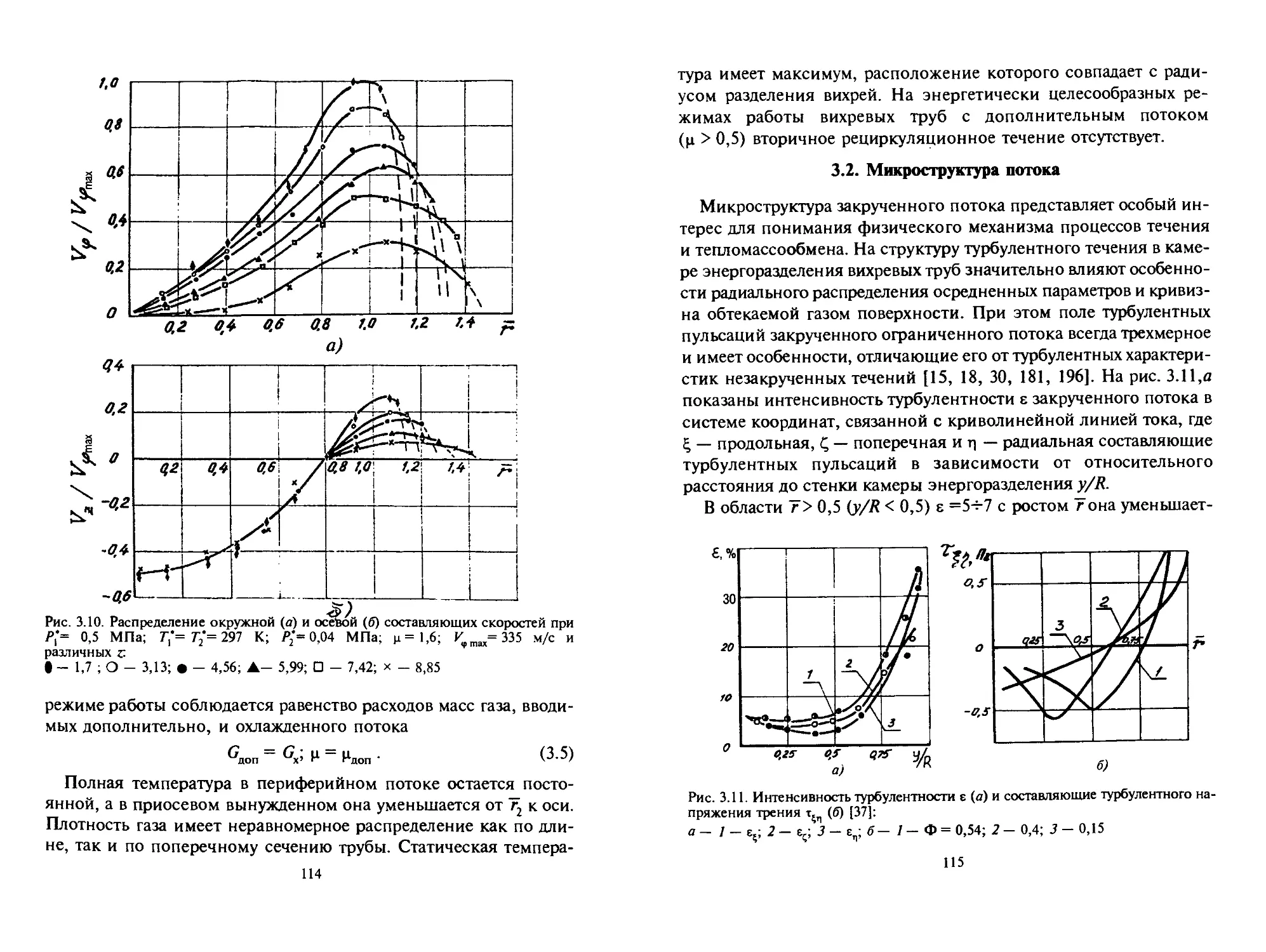

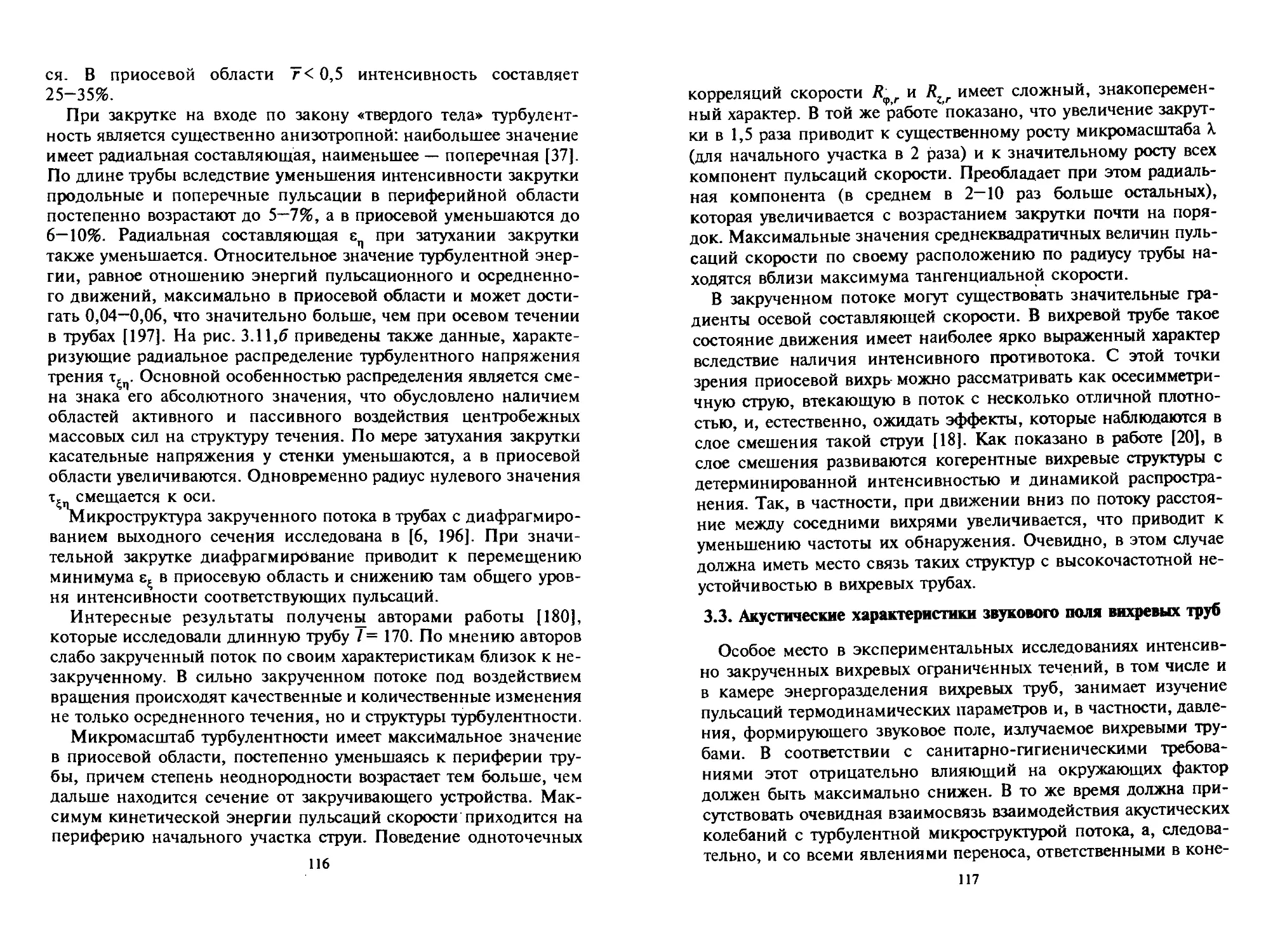

Автор: Пиралишвили Ш.А. Поляев В.М. Сергеев М.Н.

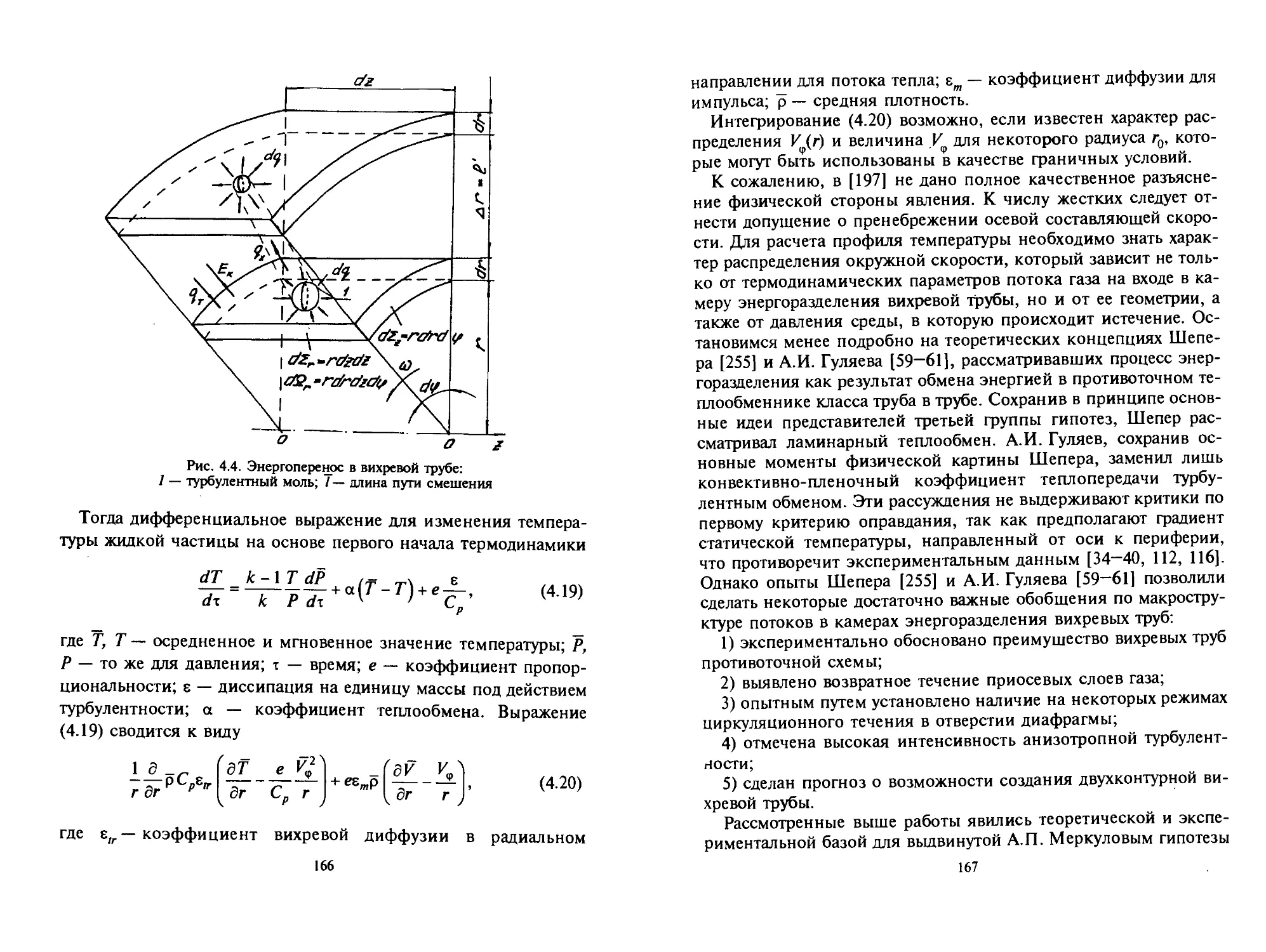

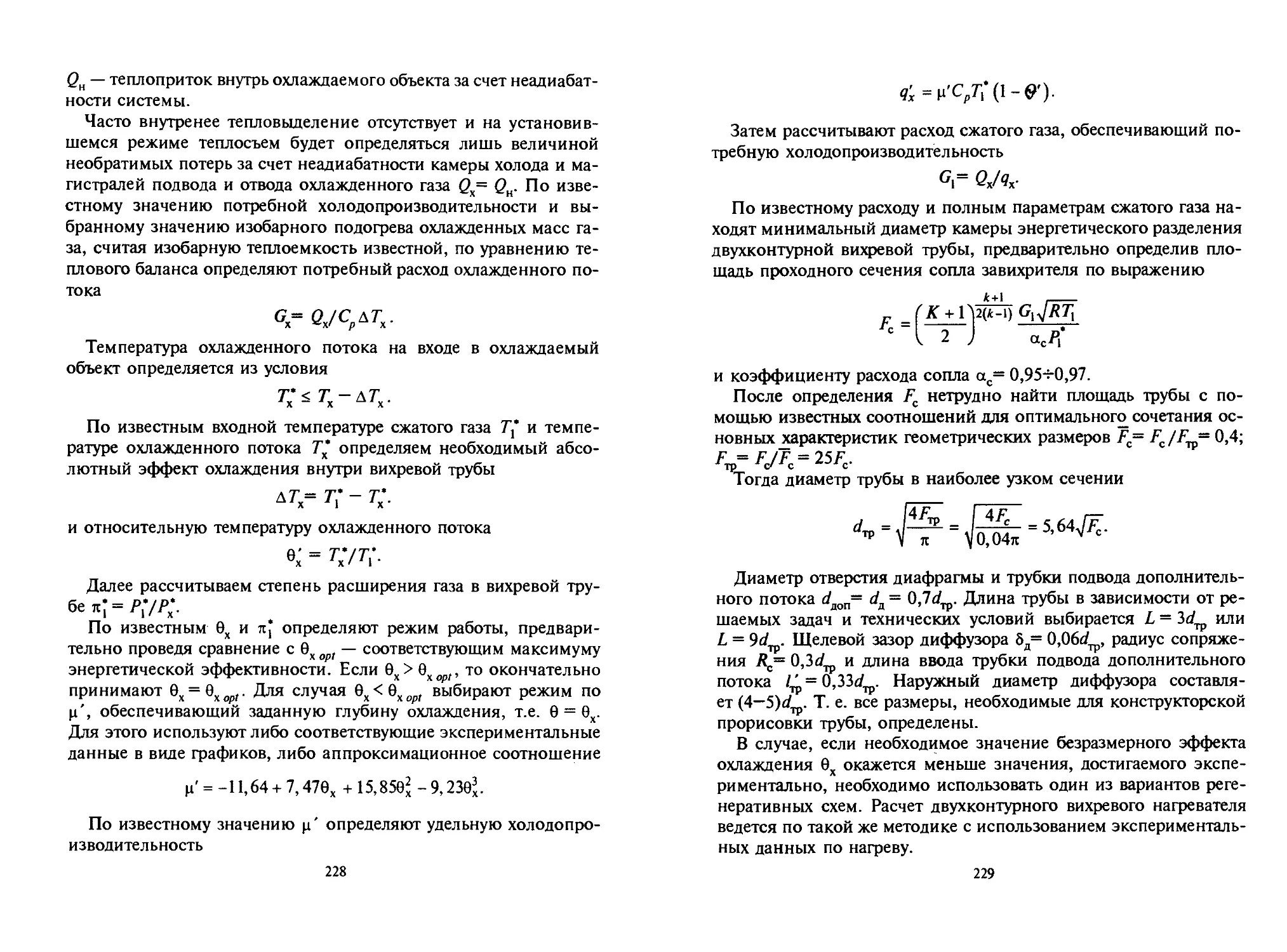

Теги: математика естественные науки санитарная техника санитарно-технические сооружения водоснабжение канализация освещение физика механика теплофизика насосы

ISBN: 5-8022-0006-5

Год: 2000

Федеральная целевая программа

«Государственная поддержка интеграции высшего образования

и фундаментальной науки на 1997—2000 годы»

Ш.А. Пиралишвили, В.М. Поляев, М.Н. Сергеев

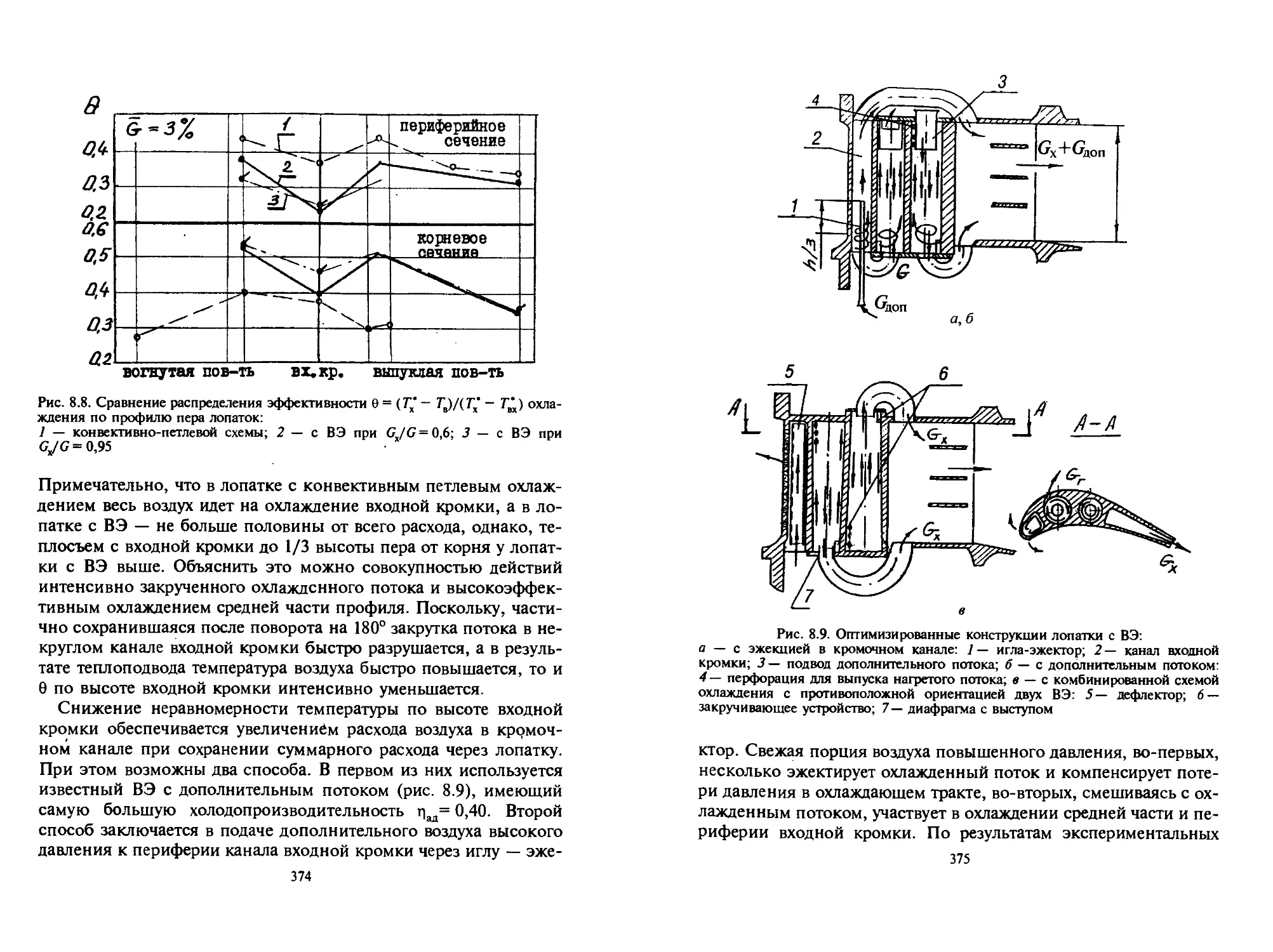

ВИХРЕВОЙ ЭФФЕКТ.

ЭКСПЕРИМЕНТ, ТЕОРИЯ,

ТЕХНИЧЕСКИЕ РЕШЕНИЯ

Под редакцией академика РАН А.И. Леонтьева

Москва

УНПЦ «Энергомаш»

2000

ОГЛАВЛЕНИЕ

Предисловие........................................................3

Глава 1. Условия формирования и технические приложения ограниченных

закрученных течений ...............................................7

1.1. Оценочные параметры закрученных потоков.......................7

1.2. Способы и устройства формирования закрученных потоков .......11

1.3. Характерные особенности течения потока газа (жидкости) в каналах

и сопутствующие эффекты...........................................20

1.4. Использование закрутки потока при создании технических устройств .28

Глава 2. Физические основы вихревого эффекта и его экспериментальные

исследования ........................................................38

2.1. Устройство вихревой трубы и принцип ее действия ...............38

2.2. Экспериментальные исследования характеристик вихревых труб.....49

2.3. Влияние конструкции трубы и геометрии основных элементов на ее

характеристики .....................................................67

2.4. Вихревая труба с дополнительным потоком........................81

2.5. Реверсивные режимы работы вихревых труб........................89

2.6. Влияние масштаба вихревых труб на эффекты энергоразделения.....93

2.7. Вихревые трубы при высокой температуре на входе (Г,* > 1000 К).94

Глава 3. Макро- и микроструктура потоков в камере энергоразделения

вихревых труб ......................................................98

3.1. Распределение термогазодинамических параметров по объему камеры

энергоразделения вихревых труб......................................99

3.2. Микроструктура потока.........................................115

3.3. Акустические характеристики звукового поля вихревых труб......117

3.4 Связь микроструктуры потока с энергоразделением ...............121

3.5. Качественный анализ и предварительные оценки возможности

энергоразделения вследствие взаимодействия когерентных вихревых

структур...........................................................129

3.6. Взаимосвязь акустических и термодинамических характеристик работы

вихревой трубы ......................................... 140

3.7. Неустойчивость закрученных потоков ...........................144

Глава 4. Теоретические основы вихревого эффекта....................149

4.1. Анализ физико-математических моделий, объясняющих эффект

энергетического разделения в вихревых трубах........................149

4.2. Взаимосвязь турбулентности потока в вихревых трубах с ее геометрией и

термодинамическими характеристиками.................................170

4.3. Усовершенствованная физико-математическая модель эффекта Ранка . .191

Глава 5. Технические приложения аппаратов с интенсивно закрученными

потоками............................................................217

5.1. Методики расчета вихревых труб................................220

5.2. Вихревые охладители, кондиционеры и термостаты ...............230

5.3. Вихревые холодильно-нагревательные аппараты в системах осушки

сжатого воздуха и газов.........................................253

5.4. Вихревые трубы в системах кондиционирования и термостатирования . .263

Глава 6. Неадиабатные вихревые трубы ...............................281

6.1. Вихревые трубы с подогревом камеры энергоразделения............281

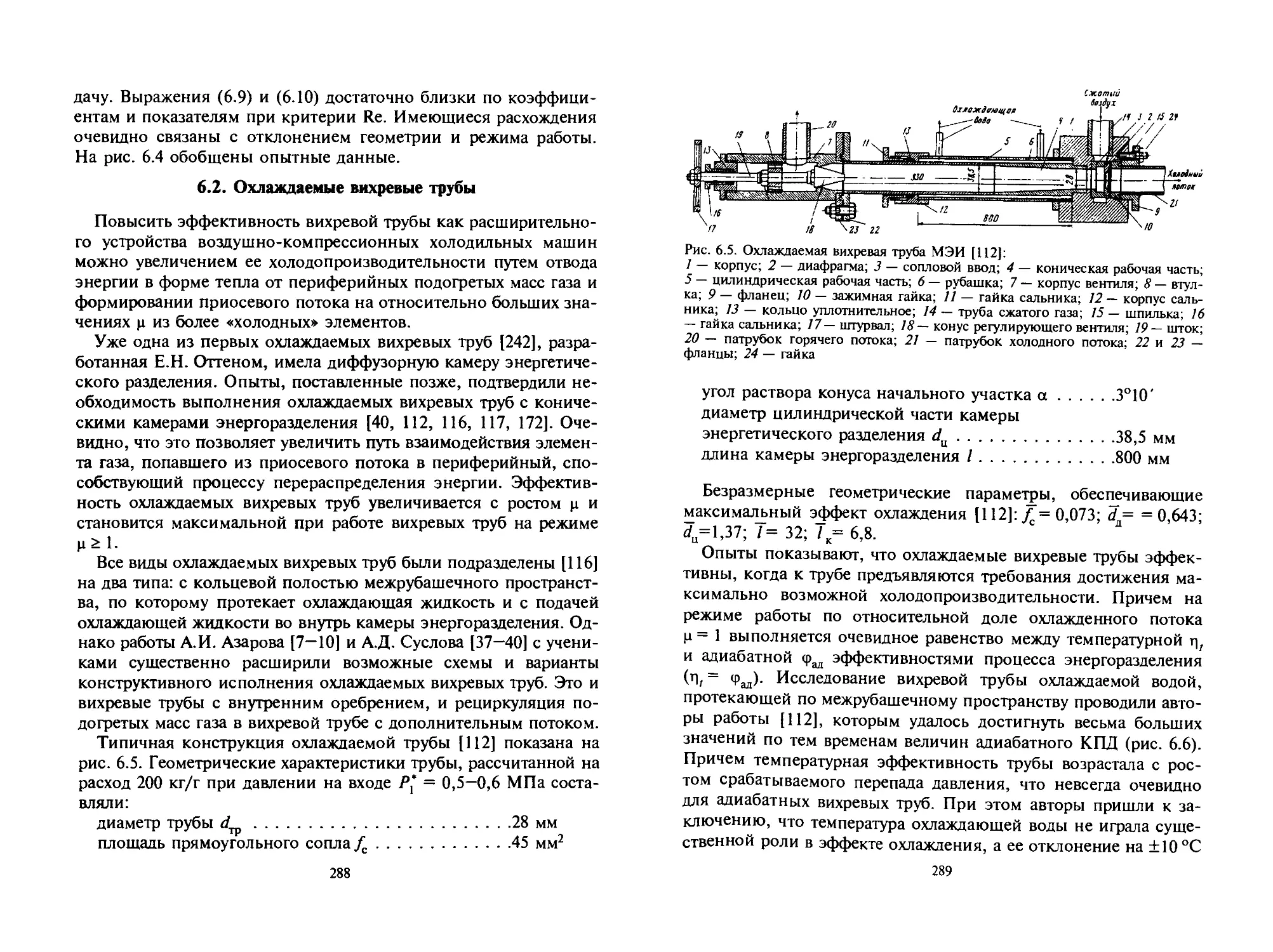

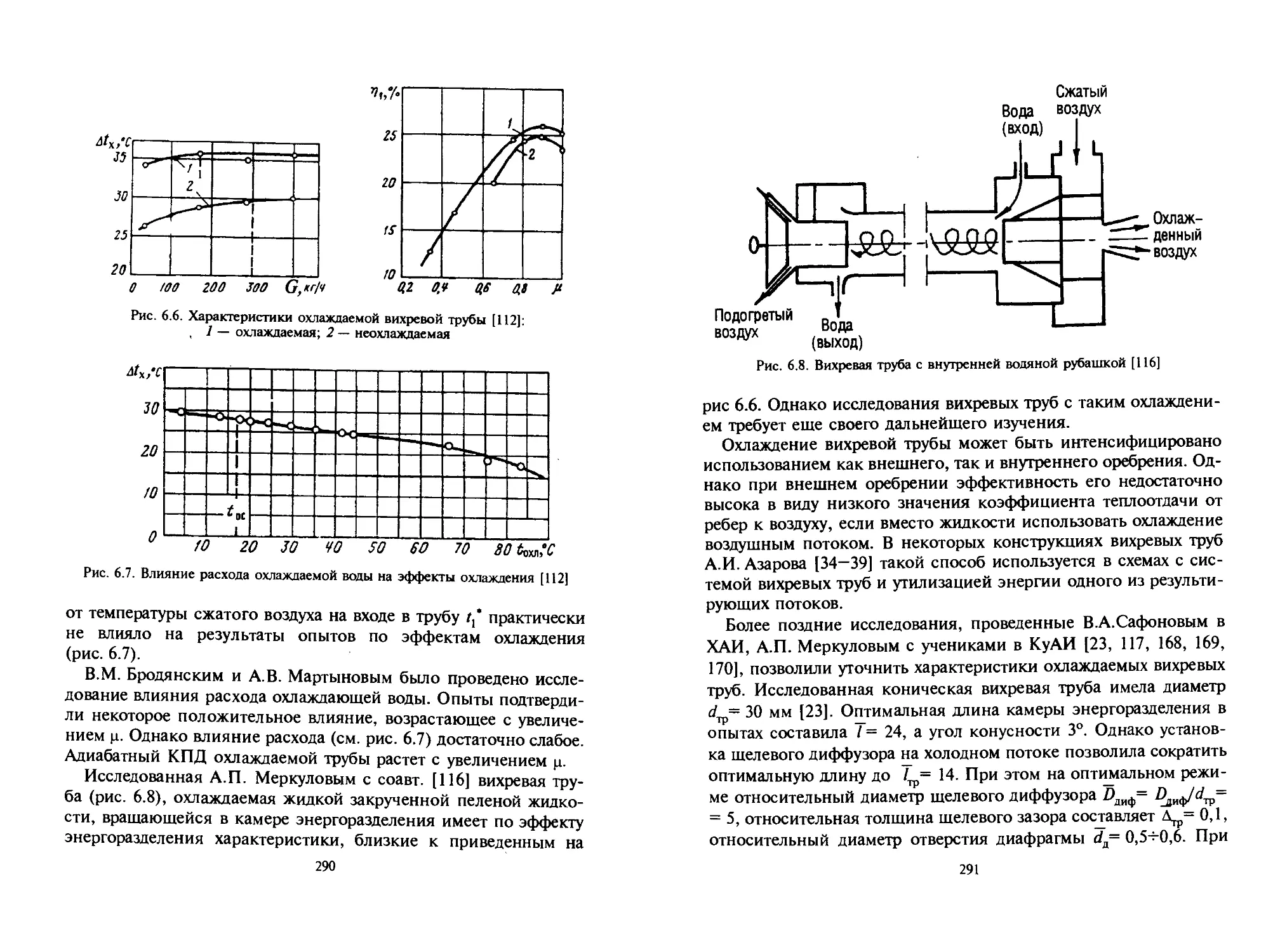

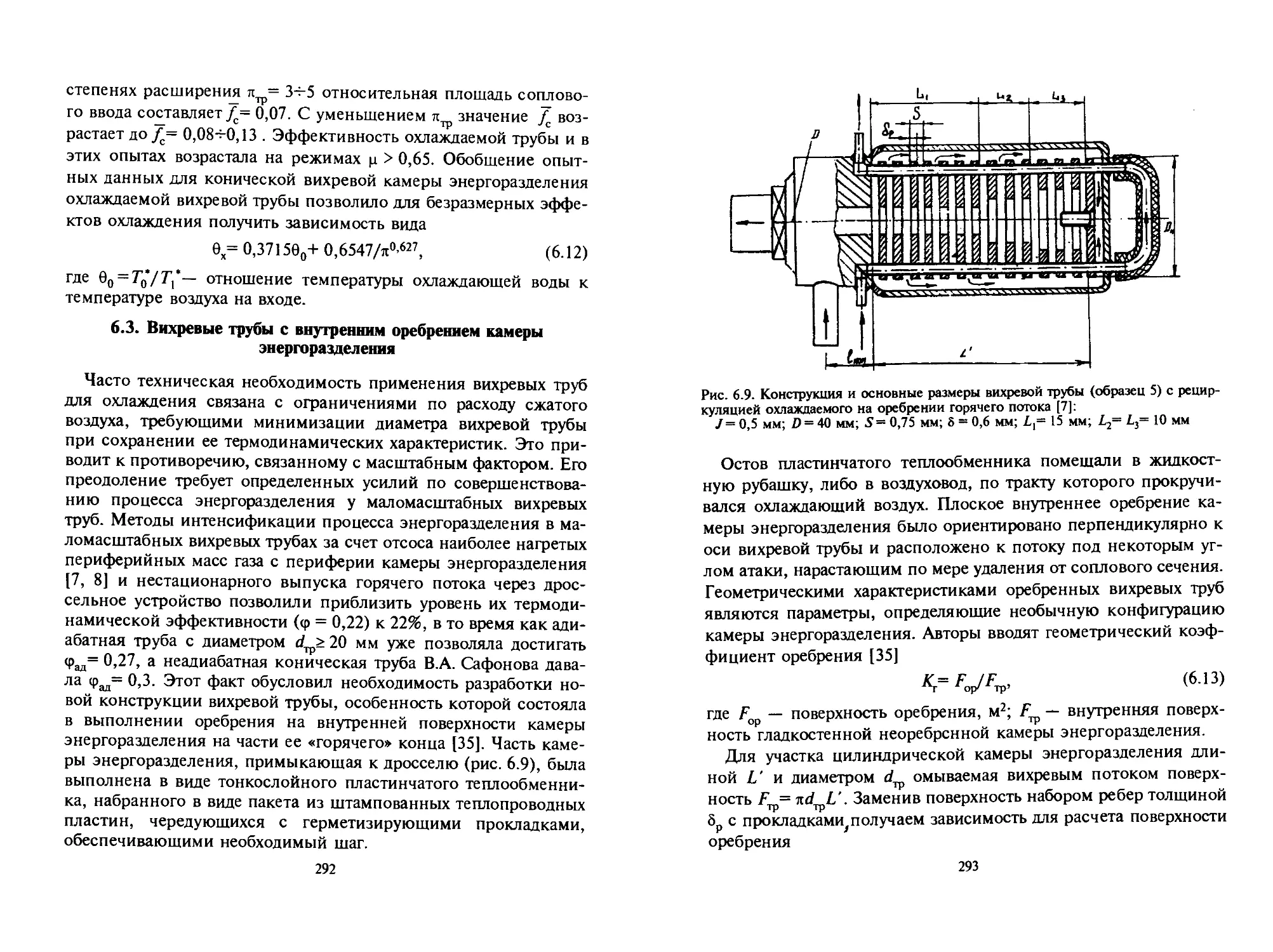

6.2. Охлаждаемые вихревые трубы ....................................288

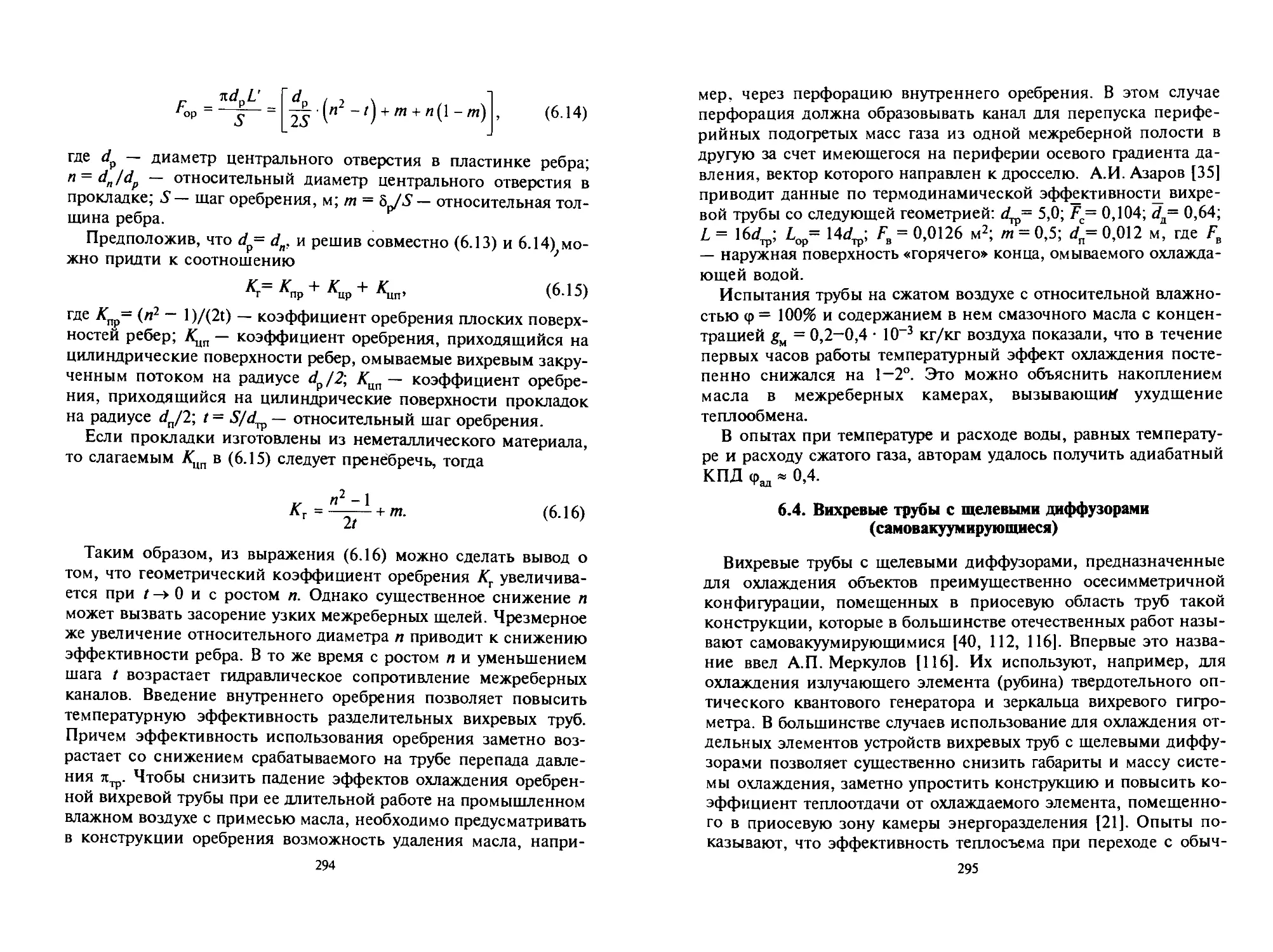

6.3. Вихревые трубы с внутренним оребрением камеры энергоразделения . .292

6.4. Вихревые трубы с щелевыми диффузорами (самовакуумирующиеся)....295

6.5. Вакуумная охлаждающая ловушка .................................304

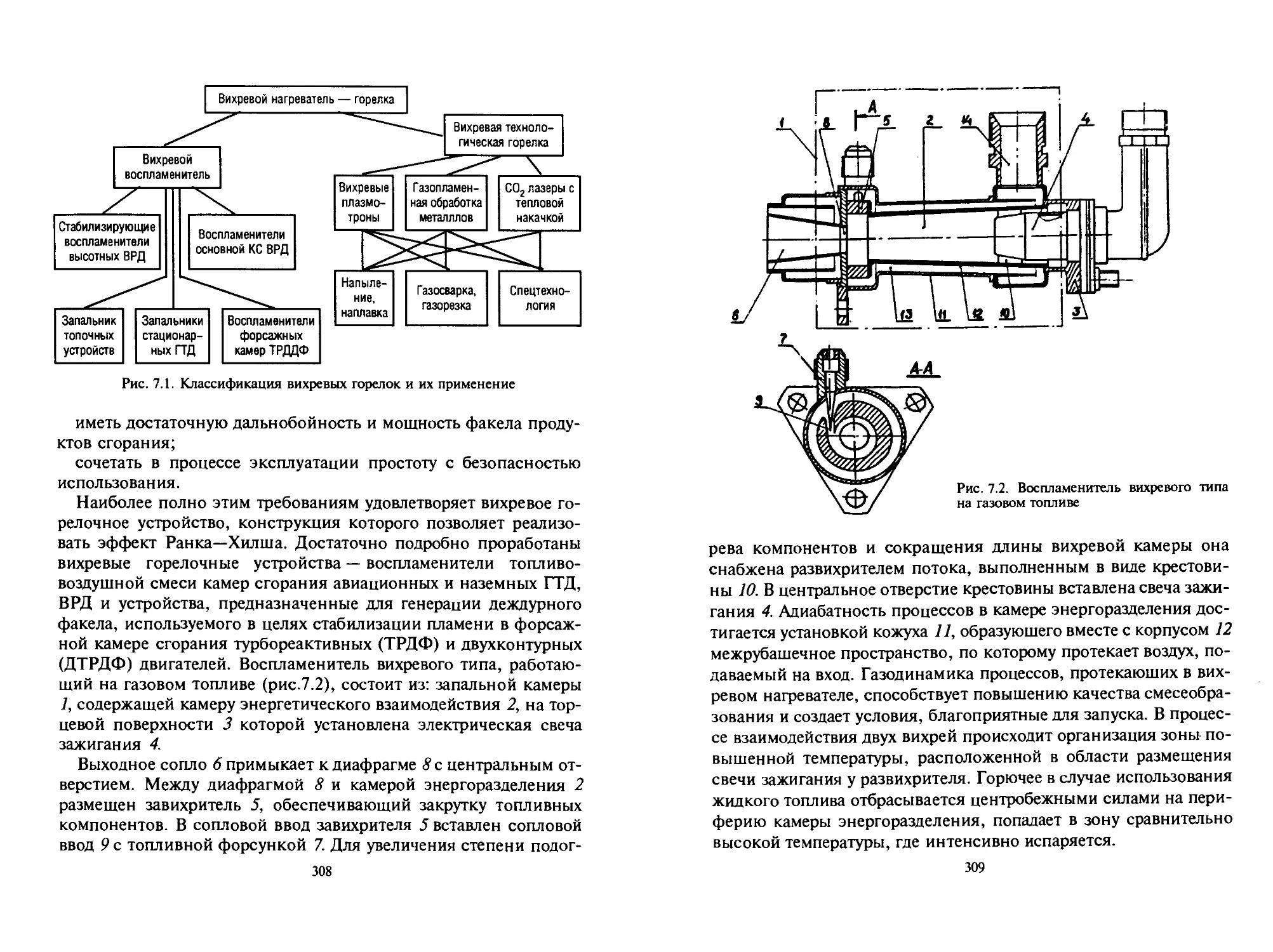

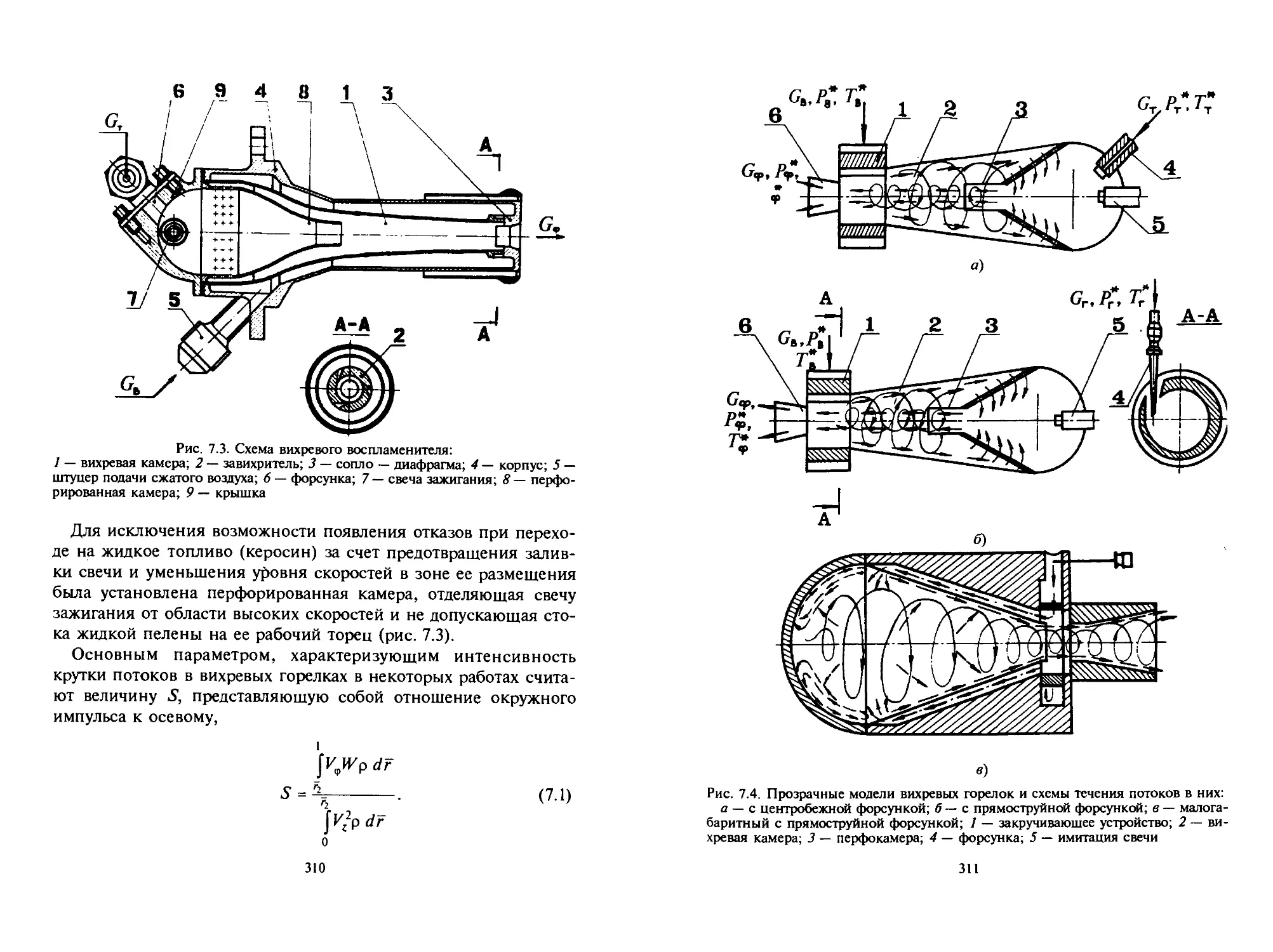

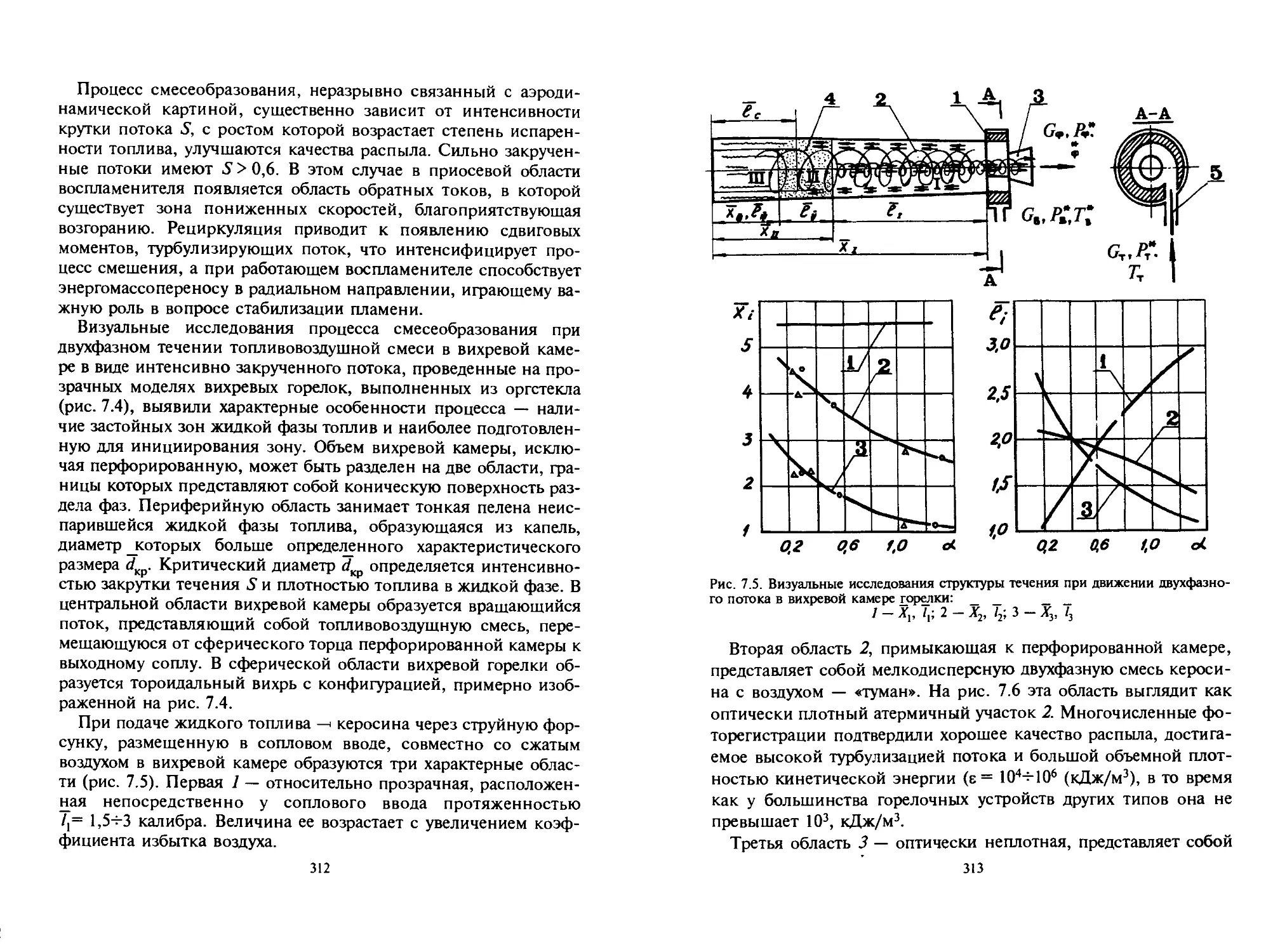

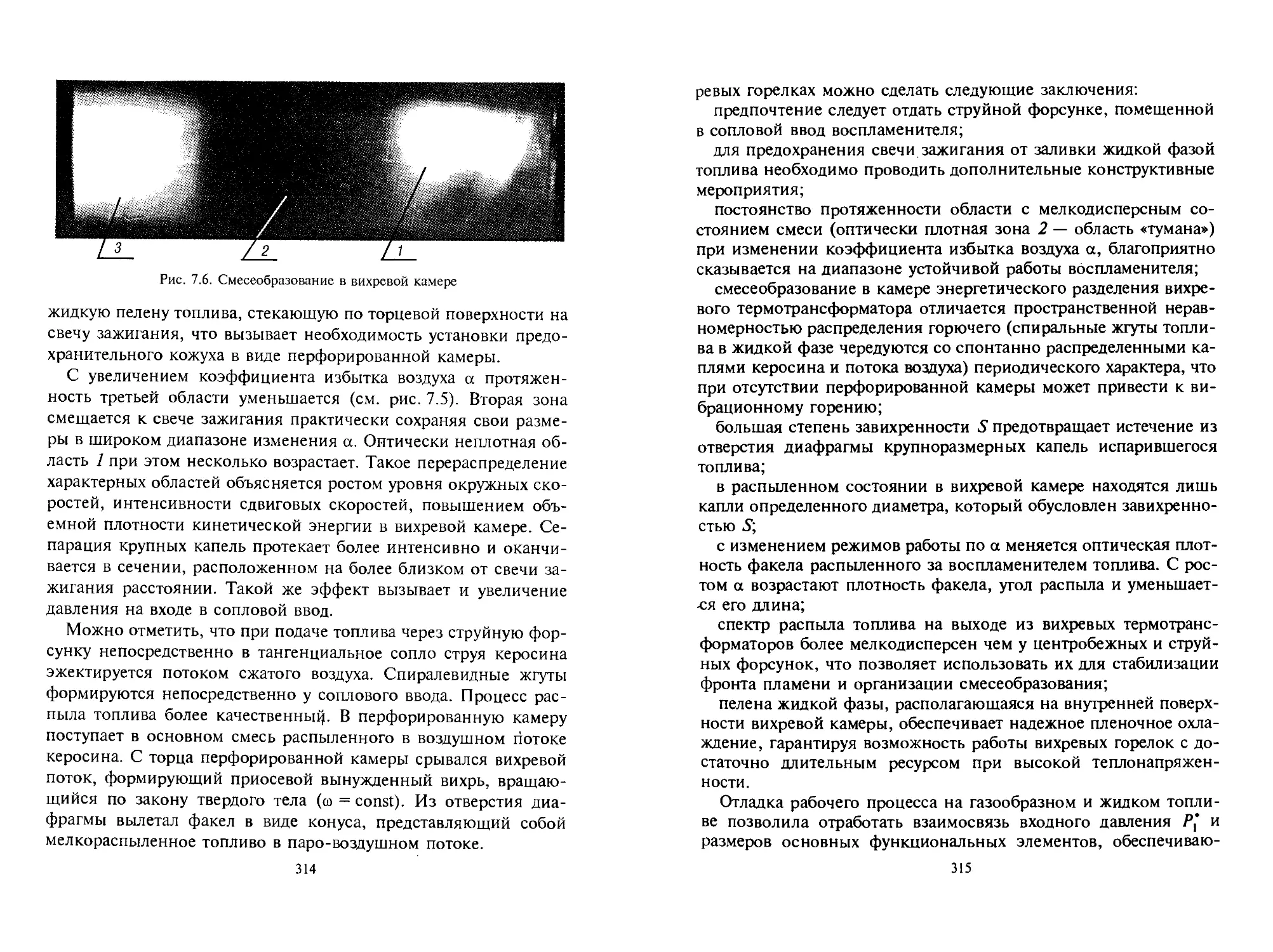

Глава 7. Вихревые горелочные устройства.............................307

7.1. Рабочий процесс и характеристики вихревых горелок..............307

7.2. Самовоспламенение в вихревых горелках..........................323

7.3. Методика расчета вихревых горелок и воспламенителей ...........333

7.4. Алгоритмы и примеры расчетов по ним вихревых воспламенителей . . . .343

7.5. Вихревые горелки технологического назначения...................350

7.6. Вихревые плазмотроны...........................................353

7.7. Возможность стабилизации фронта пламени на радиально вдуваемых

интенсивно закрученных стержневых струях ...........................359

Глава 8. Вихревые трубы в энергетике и других отраслях..............366

8.1. Охлаждаемые лопатки турбины ГТД со встроенными в перо

малоразмерными вихревыми энергоразделителями ........................366

8.2. О возможности применения вихревых труб, встроенных в конструкции

вращающихся деталей................................................ 379

8.3. Вихревой пробоотборник — датчик качества распыла жидкого

горючего и степени его испаренности ................................383

8.4. Другие примеры возможного использования вихревых труб в

промышленности и энергетике ........................................393

Список литературы...................................................400

УДК 5:628; 536.46; 502

Издание осуществлено при финансовой поддержке

Федеральной целевой программы «Государственная поддержка

интеграции высшего образования и фундаментальной науки

на 1997-2000 годы».

Ш.А. Пиралишвили, В.М. Поляев, М.Н.Сергеев. Вихре-

вой эффект. Эксперимент, теория, технические решения/

Под ред. А.И. Леонтьева. — М.: УНПЦ «Энергомаш»,

2000. - 412 с. ISBN 5-8022-0006-5

Рассмотрено исследование процесса энергоразделения в интенсивно

закрученных потоках при их протекании по осесимметричным каналам

вихревых труб. Проанализированы существующие модели эффекта Ранка

и дана усовершенствованная методика расчета характеристик вихревых

труб. Приведены методики расчета и конструирования вихревых

устройств. Описаны основанные на однорасходной вихревой трубе вих-

ревые горелки, воспламенители, плазматроны, их конструкции и мето-

дики расчета.

Для научных работников, аспирантов, инженеров, занимающихся

теплофизическими проблемами создания и эксплуатации систем

кондиционирования и тер.мостатироваиия, холодильио-иагревательных

установок, эффективных горелочных устройств.

Табл.6. Ил. 169. Библ.: 270 назв.

ISBN 5-8022-0006-5

© Центр «Интеграция», 2000

ПРЕДИСЛОВИЕ

Многочисленные и достаточно разнообразные практические

приложения закрученных потоков, сложность их аналитического

описания объясняют интерес к ним широкого круга исследова-

телей. Этот интерес вызван еще и тем, что закрутку потока

вследствие комплекса свойств используют для интенсификации

различных, в том числе тепло- и массообменных процессов.

Наиболее полно эти свойства проявляются в устройствах, реали-

зующих эффект энергетического разделения, известный как эф-

фект Ранка, или вихревой эффект.

Открытый Ранком в 1931 г. эффект состоит в том, что при по-

даче сжатого газа внутрь специальным образом сконструирован-

ной трубы в виде интенсивно закрученного потока он разделяет-

ся на две результирующих, которые отличаются друг от друга и

от исходного по величине полной энтальпии. Несмотря на изу-

чение вихревого эффекта в течение почти семидесяти лет, мно-

гое остается неясным и до сих пор не создана адекватная обще-

признанная физико-математическая модель. Прямое решение

уравнений Навье—Стокса для столь сложного трехмерного ин-

тенсивно закрученного потока вряд ли целесообразно (если даже

удастся решить все неимоверные трудности постановочного ха-

рактера). Это оправдывает попытки разработки модели, описы-

вающей явление, поиск лучшей из которых продолжается и в на-

стоящее время.

Как показывают экспериментальные исследования, интенсив-

ная закрутка потока существенным образом сказывается на хара-

ктеристиках поля течения: перераспределении полной энталь-

пии, эжекционных свойствах струй, улучшении смесеподготовки

3

в результате интенсификации массообменных потоков, повыше-

нии интенсивности горения в реагирующих потоках, способ-

ности струи к организации аэродинамической стабилизации. И

это далеко не полный перечень характерных особенностей, обу-

словленных закруткой потока и зависящих от ее степени.

Естественно, что постановка целенаправленных опытов явля-

ется основным методом изучения таких течений, довольно ус-

пешно помогающим конструкторам и исследователям в приклад-

ных задачах использования закрутки потока, однако, поиски но-

вых областей приложения и возрастающая стоимость опытов

требуют разумного сочетания опытных и аналитических методик,

что на данном этапе стимулирует работы в области совершенст-

вования физико-математических моделей, описывающих про-

цесс. Тем более, что в настоящее время разработана целая гамма

вихревых горелочных устройств на базе вихревого энергоразде-

лителя, совершенствование которых возможно лишь при разум-

ном сочетании опытных и теоретических данных в закрученных

потоках в совокупности с постановкой численных математичес-

ких экспериментов и развитием программ их реализации. Важ-

ность рассматриваемых проблем, большой накопленный объем

информации и оригинальных разработок побудили авторов к

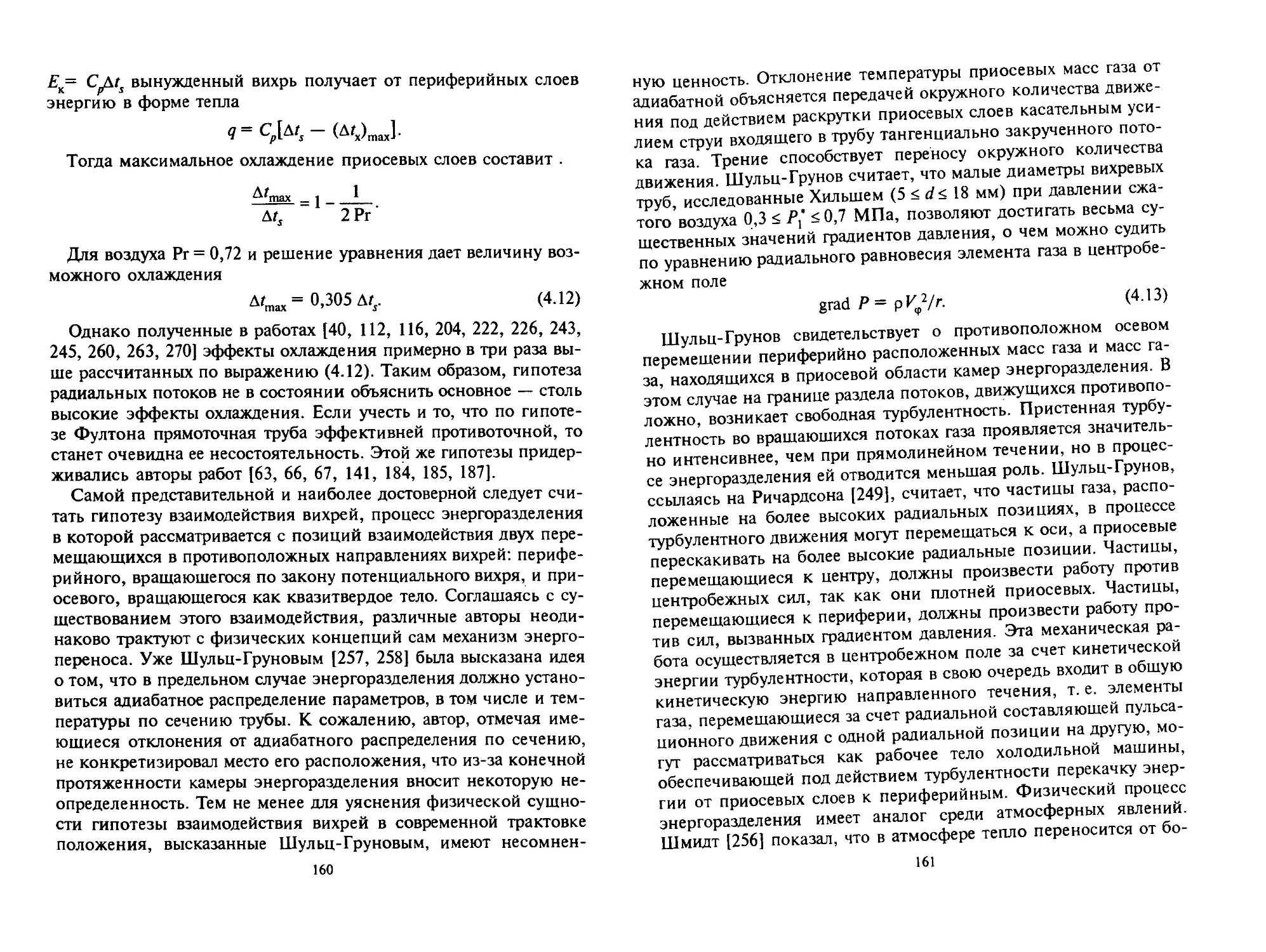

опубликованию настоящей книги.

В гл. 1 рассмотрены характерные особенности течения в кана-

лах с закруткой, способы и применяемые устройства закрутки во

взаимосвязи с тем влиянием, которое они оказывают на характе-

ристики потока и его структуру. Изложены принятые при иссле-

дованиях оценочные параметры. Анализируются области возмо-

жного использования в технических приложениях характерных

особенностей таких течений.

В гл. 2 описаны физические основы вихревого эффекта и экс-

периментальное исследование характеристик рабочего процесса

в вихревых энергоразделителях. Проанализировано и объяснено

влияние на эффект основных конструкционных элементов трубы

и геометрии камеры энергетического разделения. Описаны ре-

зультаты опытных данных по зависимости вихревого эффекта от

параметров сжатого газа на входе и режима работы, определяе-

мого соотношением расходов охлажденных и подогретых масс

газа, истекающих из вихревой трубы.

В гл. 3 дан обзор экспериментальных работ по исследованию

4

макро- и микроструктуры потоков в вихревых трубах. Описаны

опыты по изучению распределения термогазодинамических па-

раметров по объему камеры энергоразделения. Обсуждаются аку-

стические характеристики звукового поля вихревых труб и ана-

лизируется взаимосвязь акустики и микроструктуры потока с эф-

фективностью процесса энергоразделения. Даны качественный

анализ и предварительная оценка возможности энергоразделения

вследствие взаимодействия когерентных вихревых структур, рас-

смотрен современный уровень работ по изучению устойчивости

закрученных ограниченных течений.

Глава 4 посвящена анализу физико-математического описания

течений с закруткой. При этом акцент сделан на моделях, объя-

сняющих эффект Ранка. Рассмотрена взаимосвязь между турбу-

лентными характеристиками течения и процессом энергоразде-

ления. Дано физическое объяснение влияния масштабного фак-

тора на процесс. Приведены алгоритм расчёта и результаты чис-

ленного эксперимента.

В гл. 5 описаны технические приложения вихревых аппаратов

и устройств. Даны методы расчета вихревых труб и приведены

конкретные примеры их реализации. Рассмотрены наиболее ти-

пичные конструкции вихревых охладителей, термостатов и кон-

диционеров с вихревой трубой, осуществляющих процесс термо-

трансформации. Приведены примеры схемного решения процес-

са очистки и осушки сжатых газов с использованием вихревых

труб. Рассмотрены примеры технической реализации в различ-

ных отраслях систем термостатирования и кондиционирования.

В гл. 6 рассмотрена категория неадиабатных (охлаждаемых или

нагреваемых) вихревых энергоразделителей. Рассмотрены вихре-

вые трубы с внутренним оребрением камеры энергоразделения и

рециркуляцией горячего потока, вихревые трубы с щелевым

диффузором (самовакуумирующиеся вихревые трубы) и приведе-

ны примеры их технического применения: вихревые гигрометры,

вихревые карбюраторы, вакуумная ловушка и т.п.

В гл. 7 описаны оригинальные конструкции вихревых горело-

чных устройств. Обоснованы условия расчета и проектирования

эффективных вихревых горелок. Показаны особенности органи-

зации рабочего процесса. Приведены примеры практического

использования вихревых горелок. Рассмотрены вопросы органи-

зации самовоспламенения в камере энергоразделения вихревых

5

горелок. Даны методика и алгоритм расчета и примеры их про-

граммной реализации.

В гл. 8 рассмотрены примеры использования вихревых труб в

энергетике и других отраслях. Подробно обсуждается возмож-

ность охлаждения и обогрева различных элементов конструкции

проточной части воздушно-реактивных двигателей и наземных

газотурбинных установок с вихревыми энергоразделителями ор-

ганически встроенными в конструкцию термостатируемого объ-

екта. Приведена конструкция вихревого пробоотборника-датчи-

ка качества распыла жидкого горючего и степени его испаренно-

сти. Изложены методики постановки опытов с его применением

и обработки результатов измерений. В приложении даны про-

граммы расчетов по ним.

Авторы выражают свою признательность всем тем, кто сотруд-

ничал с ними в исследованиях последних лет, а также коллегам

из научных центров страны, любезно предоставившим результа-

ты свои работы по данной тематике. Мы благодарны своим кол-

легам, в особенности Е.Г. Петерсон, за их терпение и помощь

при подготовке рукописи.

Без финансовой поддержки Федеральной целевой программы

этот труд вряд ли бы увидел свет.

Особую благодарность хотелось бы выразить научному редак-

тору академику РАН А.И. Леонтьеву за внимательное редактиро-

вание и ценные замечания, позволившие во многом улучшить

изложение материала и сделать его более доступным читателю.

6

Глава 1

Условия формирования и технические предложения

ограниченных закрученных течений

1.1. Оценочные параметры закрученных потоков

Пути совершенствования техники и технологии неразрывно

связаны с расширением научных исследований в области нетра-

диционного использования недостаточно изученных физических

явлений, эффектов. Известно, что закрутка потока очень часто

полезно влияет на процессы, наблюдающиеся при течении обы-

чных и реагирующих потоков в теплообменных аппаратах, в ви-

хревых трубах Ранка—Хилша, циклонных сепараторах, центробе-

жных форсунках, вихревых диспергаторах и т. п.

В последние годы закрутку потока стали широко использовать

для интенсификации процесса горения. При создании эффек-

тивных фронтовых устройств камер сгорания в воздушно-реак-

тивных двигателях, для стабилизации фронта пламени в различ-

ных камерах сгорания, при создании эффективных горелочных

устройств, плазмотронов с вихревой стабилизацией все большее

применение находят потоки с различной интенсивностью за-

крутки. Это обусловливает актуальность работ, направленных на

понимание и описание термогазодинамики закрученных течений

как при окислительно-восстановительных экзотермических хи-

мических реакциях, так и в их отсутствие. Необходимо воору-

жить практику методиками экономного расчета и проектирова-

ния технических устройств с закруткой потока, а сами устройст-

ва сделать более эффективными и экологически чистыми.

Экспериментальное и теоретическое изучение закрученных те-

чений показывает, что их характер и поведение существенно

зависят от интенсивности закрутки, оценка которой вызывает,

7

пожалуй самый большой спор у ученых. На ранних этапах иссле-

дования был введен самый простой и очевидный способ оценки

параметра закрутки через симплекс отношения осевой составля-

ющей скорости к окружной [1, 18, 62, 196]

*5=^7^. (1.1),

Большое распространение получила зависимость, предложен-

ная Г. Н. Абрамовичем [1, 18, 40, 53, 106, 164, 185, 196]. Она по-

зволяла в определенной степени учесть влияние геометрии со-

пла на характеристики центробежной форсунки

S=tVJrVz, (1.2)

где t — расстояние от оси до точки приложения вектора скоро-

сти, %; г — внутренний радиус канала; Иг, И — соответственно

среднее значение осевой и окружной составляющих скорости по-

тока в сечении соплового ввода. Эта зависимость уже представ-

ляет собой соотношение между окружным и осевым импульсами

потока.

В работах [15, 62, 196] и некоторых других предлагается пара-

метр закрутки следующего вида

S-Jjjj, (1.3)

где /ф — окружной поток момента импульса закрученной струи;

J — осевой поток импульса; г — характерный размер (радиус

устья сопла).

Значения /ф и /гв (1.3) находят интегрированием с исполь-

зованием эпюр осевых и тангенциальных скоростей в сечении

соплового ввода или в любом сечении, если рассматривается сво-

бодная затопленная струя

л

4 = 2лРр2ИгИф</г; (1.4)

о

я

7 =27tJr(pKz2 + P)jr, (1.5)

о

где R — радиус устья сопла; Р — статическое давление в точке,

где измеряется скорость; г — текущее значение радиуса.

В некоторых работах в качестве параметра, определяющего ин-

8

тенсивность закрутки, используется обратный (1.1) симплекс в

виде отношения максимальных значений тангенциальной и ак-

сиальной компонент скорости на выходе из сопла

S=V /И . (1.6)

Фйшх <тах

Если поток закручен как целое на выходе из сопла завихрите-

ля Vz(r) = V^= const, т. е. профиль осевой скорости считается

равномерным, а окружная составляющая возрастает от 0 на оси

до максимальной на стенке сопла, то параметр закрутки по

данным [196] имеет вид

2V IV

5 =-----Фо/-г°- ,. (1.7)

4-(И/К)

Выражение (1.7) справедливо в том случае, когда вклад давле-

ния в осевую компоненту потока количества движения сводится

к учету слагаемого И^/2, а турбулентными напряжениями прене-

брегают. Однако в реальных потоках при сравнительно высоких

значениях интенсивности закрутки 5>0,2 выражение (1.7) дает

заниженные значения параметра закрутки и лучше совпадает с

экспериментом соотношение

Автор [196] на основе математического описания гидродина-

мики закрученного потока и прямого сравнения полей осевых Vz

и вращательных Кф скоростей показал, что кинематическое подо-

бие внутренних закрученных потоков определяется двумя безраз-

мерными параметрами. Интегральный параметр Ф* характеризу-

ет отношение окружного момента импульса /ф к осевому импуль-

су Z, в произвольном сечении в масштабе линейного размера ка-

нала г,

Ф’= Ш (1-9)

где

9

= 2л Jp v^r2 dr, jz = 2л Jp V2r2dr,

о о

где r( — радиус трубы, по которой течет поток.

Второй параметр — tg <р, названный автором локальным, пред-

ставляет собой предельный тангенс угла закрутки потока и опре-

деляется как отношение поверхностных касательных напряже-

ний трения в тангенциальном и осевом направлениях

tg Фо = Т<р/Ч' О10)

Эти критерии получены на основе анализа дифференциальных

уравнений движения закрученного потока в трубе в проекциях на

оси хну в приближении пограничного слоя. Использование это-

го приближения для течений с интенсивным радиальным гради-

ентом давления требует дополнительного исследования и тща-

тельного обоснования, отсутствующего в цитируемых публика-

циях. Достаточность этих критериев для описания течения закру-

ченных потоков в теплообменных аппаратах, циклонах, горелоч-

ных устройствах с предварительной закруткой потока некоторых

классов не обеспечивается, когда речь идет об интенсивно закру-

ченных потоках, которые наблюдаются в камерах энергоразделе-

ния вихревых труб [15, 62, 196]. Это связано с неоднозначностью

обеспечения подобия режимов течения в них при равенстве при-

веденных выше критериев. Вопрос о подобии потоков в камерах

энергоразделения в вихревых трубах интересует исследователей

достаточно давно [15, 18, 29, 40, 47, 62, 70, 204]. Пытаясь объяс-

нить наблюдаемые эффекты по энергоразделению турбулентным

противоточным теплообменом, А.И. Гуляев предположил, что в

геометрически подобных вихревых трубах режимы подобны то-

гда, когда одинаковы такие критерии, как показатель изоэнтро-

пы к = Cp/Cv , число Рейнольдса Re-= K^/v, число Прандтля

Pr = v/a, число Маха М = Г,ф/а1 и безразмерный относительный

расход охлажденного потока ц = Gx/Gv Не увенчались успехом

попытки использования в качестве определяющего критерия по-

добия числа Россби Ro = /ф/Иг, широко используемого в метео-

рологии [70]. К сожалению, на данный момент времени теория

подобия вихревых энергоразделителей практически не продвину-

лась вперед. Это вероятней всего можно объяснить лишь тем фа-

10

ктом, что пока недостаточно глубоко изучена проблема взаимо-

связи турбулентных характеристик течения в вихревых трубах с

интегральными параметрами, оценивающими качество процесса

энергоразделения.

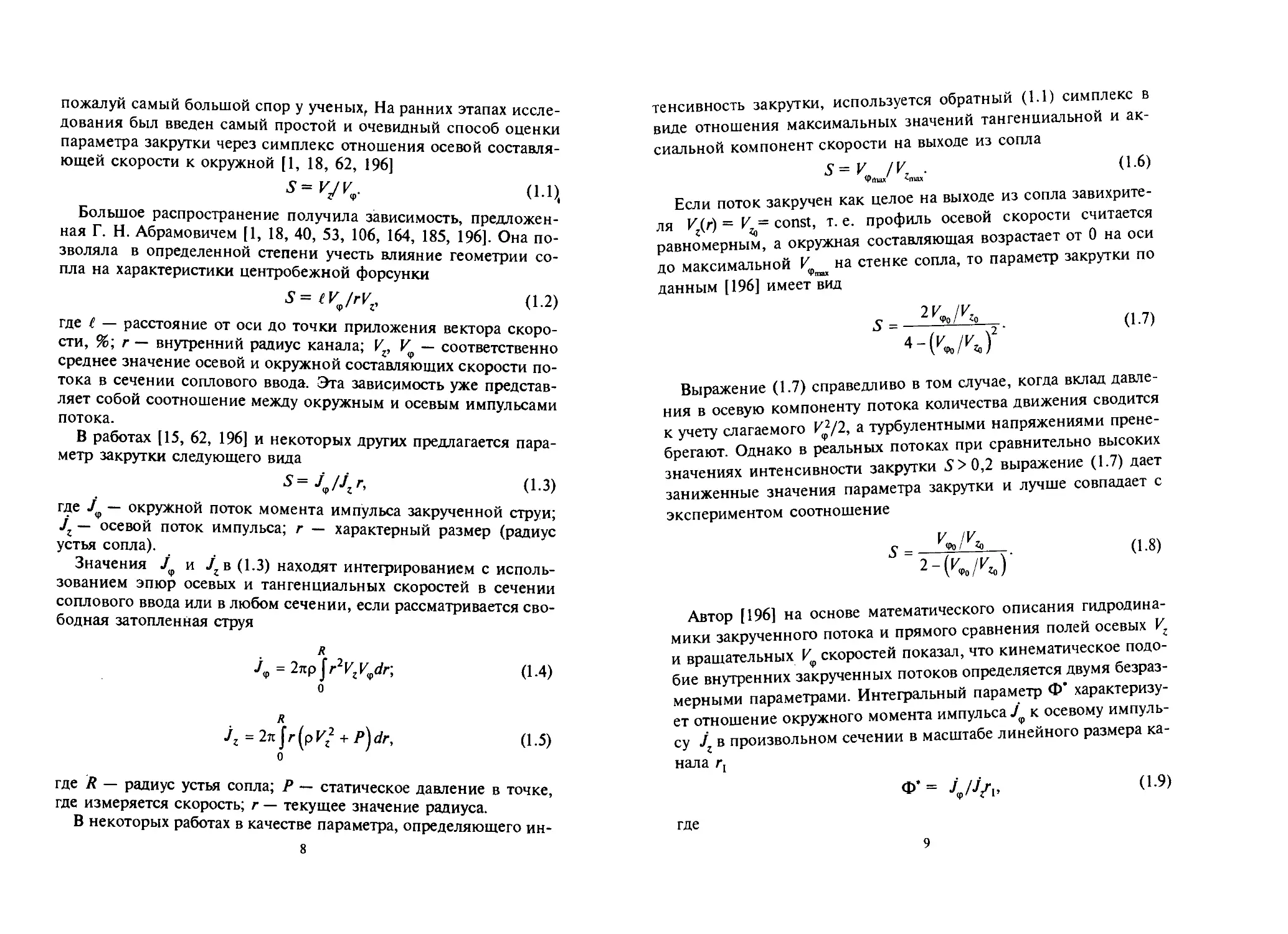

1.2. Способы и устройства формирования закрученных потоков

Закрученные течения формируют с помощью одного из трех

методов: тангенциального подвода; использования механических

закручивающих устройств (направляющих закручивающих ло-

паток, винтов, шнеков и т. п.); интенсивного вращения корпус-

ных элементов каналов (вращающихся труб).

В некоторых литературных источниках [15, 34—40, 112, 116]

сопловые устройства формирования закрученной струи называ-

ют «завихрителями». Такое название соплового ввода, формиру-

ющего закрученный поток, вносит некоторую двусмысленность,

связанную с завихренностью турбулентных течений. Изучение

закрученных течений, особенно при достаточно высоких степе-

нях закрутки, неразрывно связано с необходимостью изучения

микроструктуры течения, а следовательно, и с завихренностью.

Поэтому, когда речь идет о техническом аппарате, устройстве,

использующем закрученные потоки, более оправдано употребле-

ние терминов устройство формирования закрученной струи (за-

кручивающее устройство) или просто сопловой ввод.

Наиболее распространены три группы закручивающих уст-

ройств. К первой группе [18, 112, 116, 196] могут быть отнесены

сопловые вводы, сообщающие потоку тангенциальную компо-

ненту скорости, которая непосредственно в самом сопловом вво-

де или на выходе из него преобразуется в тангенциально-осевое

течение. Выделяют тангенциальные Т, улиточные У и тангенци-

ально-лопаточные ТЛ закручивающие устройства [18, 196]

(рис. 1.1). Самым простым и распространенным является танген-

циальный сопловой ввод с различной формой подводящего ка-

нала — прямоугольной, круглой, овальной, конической и др.

Иногда делают сопловые вводы с несколькими подводящими ка-

налами. Увеличение числа подводящих каналов способствует

уменьшению азимутальной неравномерности потока, что следует

учитывать при разработке устройств, в которых к этой характе-

ристике предъявляют жесткие требования.

11

Геометрия Т-закручивающих устройств определяется шириной

Ь и высотой а подводящего канала, диаметром d трубы, в кото-

рой формируется закрученный поток. Для циклонов характерна

длина отводящего патрубка L, которая аналогична длине камеры

энергоразделения для вихревых труб. Геометрическим пара-

метром такого закручивающего устройства по данным [18] может

служить безразмерный комплекс п*= d(d~ a)/ab (рис. 1.1,а).

Улиточный сопловой ввод более качественно готовит поток на

входе в цилиндрический отводящий патрубок или осесимметри-

чный канал — камеру энергоразделения вихревой трубы, что

обеспечивает большую начальную равномерность закрученного

потока. Его геометрическими характеристиками являются шири-

на b и высота а подводящего канала, диаметр d отводящего пат-

рубка или камеры энергоразделения для вихревых труб, длина L

патрубка или длина (. камеры энергоразделения. Кроме того, для

улиточного соплового ввода задается еще один геометрический

параметр — наименьшее расстояние между кромкой улиточного

канала и поверхностью отводящего канала или камеры энерго-

разделения. Следуя [18], обозначим его у (рис. 1.1,6). Для У-за-

кручивающего устройства геометрический безразмерный комп-

лекс, являющийся аналогом закрутки, определяется выражением

п = d(d + а + 2с)/(аЬ) [18, 196].

В тангенциально-лопаточных (ТЛ) закручивающих устройствах

газ или жидкость подаются в канал через систему тангенциальных

каналов, которые могут быть образованы как лопатками, так и ще-

лями. В ТЛ лопатки расположены параллельно оси канала. Основ-

ные геометрические параметры: угол наклона лопаток р, их длина

L, число лопаток т, расстояние между лопатками е, длина выход-

ного патрубка I или камеры энергоразделения L^. Геометрическая

характеристика ТЛ определяется выражением п*= d2 cos p/(/ne£)

[18, 196].

В модификации ТЛ закрутка осуществляется щелями, выпол-

ненными на торце полого цилиндра (рис. 1.1,в). Интенсивность

закрутки потока изменяется регулированием угла наклона пазов.

Очень часто в различных по своему предназначению техниче-

ских аппаратах пищевой, химической промышленности, а также

в тепломассообменных устройствах других отраслей потоку необ-

ходимо одновременно придать как вращательное, так и осевое

перемещения. Это может быть достигнуто использованием за-

12

в)

Рис. 1.1. Закручивающие устройства:

а — тангенциальное Т; б — улиточное У; в — тангтенииально-лопаточное ТЛ

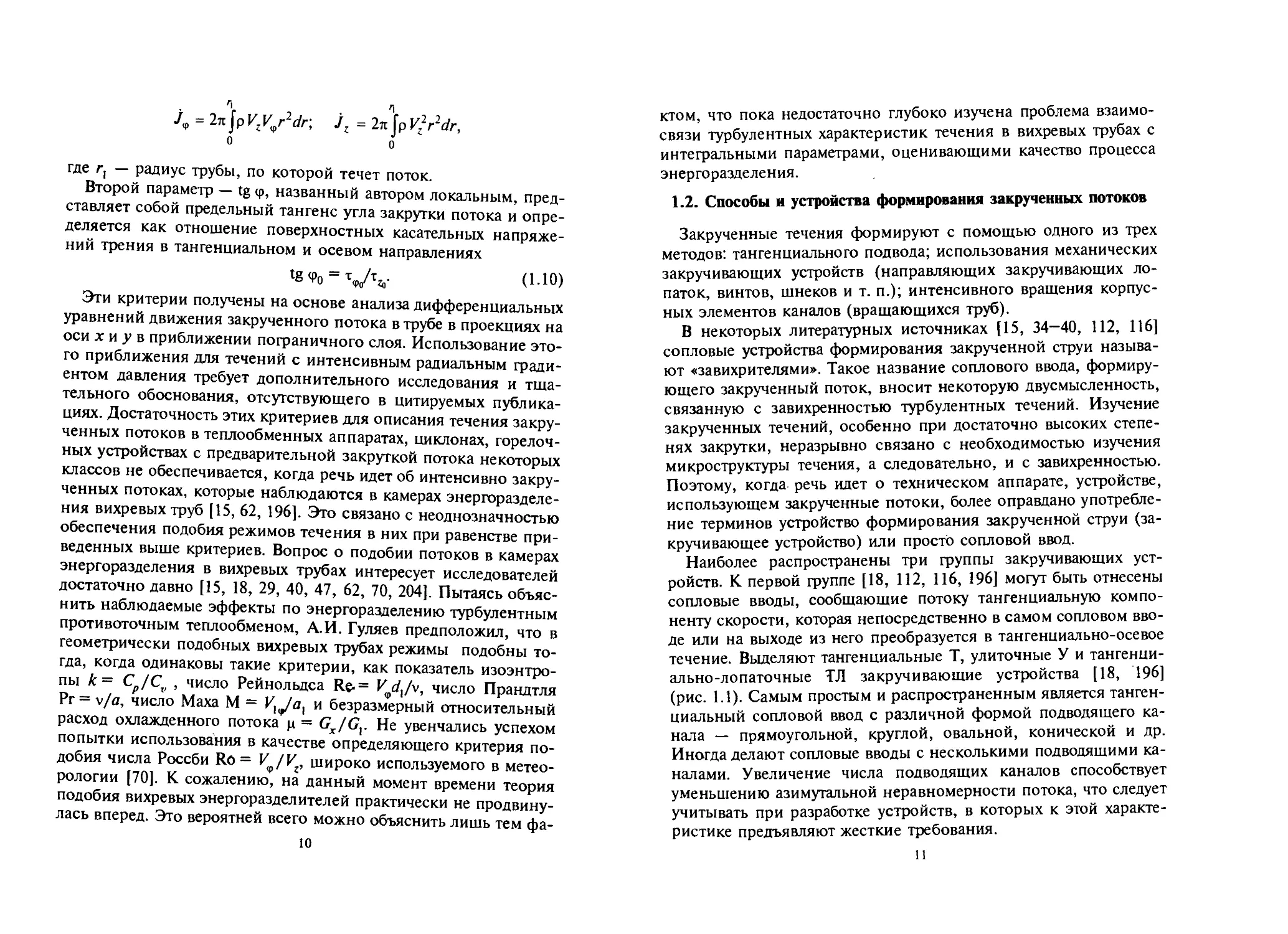

кручивающих устройств второго типа: тгангенциально-щелевых

ТЩ, аксиально-лопаточных АЛ, аксиальнно-тангенциальных АТ,

шнековых Щ, ленточных Л [18, 196]. АЛ-ззакручивающее устрой-

ство представляет собой полый цилиндр с размещенным в при-

осевой области центральным телом. Межллу цилиндрической по-

верхностью и центральным телом размешдены лопатки, располо-

женные под определенным углом к оси кзанала. Основные геоме-

трические параметры АЛ: диаметр цилилндра d, диаметр цент-

13

рального тела d0, угол закрутки лопаток ф и их число т. При

Ф= const геометрическая характеристика АЛ [18, 196]

п = ---—^1ёФ-

Зл d [d2 - Jq j

(1-11)

Сопловой ввод с АЛ-закручивающим устройством позволяет

варьировать интенсивность закрутки в широком диапазоне, по-

этому его часто используют в устройствах, предназначенных для

экспериментального исследования закрученных потоков. Однако

существует менее простое альтернативное решение, использую-

щее два подвода в канал — осевой и тангенциальный, позволяю-

щие получить достаточно устойчивый однородный поток. Коли-

чество подаваемого газа или жидкости в осевом и тангенциаль-

ном направлениях можно регулировать и изменять независимо

друг от друга. Это позволяет варьировать закрутку от нулевой до

очень высокой, при которой формируется интенсивно закручен-

ная струя с развитой приосевой зоной обратных токов, такая же

как при использовании тангенциально-щелевого закручивающе-

го устройства (рис. 1.2,а).

АТ-закручивающее устройство (см. рис. 1.2,в) характеризуется

углами закрутки аир, диаметром втулки </0, выходным диамет-

ром d, числом лопаток т, длиной выходного патрубка I. Угол р —

угол между выходной кромкой лопатки и осью цилиндрического

канала; угол а — угол наклона лопаток к касательной, проведен-

ной к окружности, образуемой в одной из любых плоскостей се-

чения, проведенного перпендикулярно к оси цилиндрического

канала между передним и задним торцами закручивающего уст-

ройства, и проходящей через выходную кромку лопатки. Его гео-

метрический параметр определяется выражением [18, 196]

» 8 d2 -da cos a-sin р „

Зя [d2 - do) sin (а + л/m) ’

К этой же группе следует отнести шнековые и ленточные за-

кручивающие устройства [196] (см. рис. 1.2,г—<?). При ф > 45° за-

кручивающие устройства чаше всего выполняют нарезкой шнека

с прямоугольными или трапецевидными канавками, для ф < 45°

14

г)

Рис. 1.2. Закручивающие устройства:

а — тангенциально-щелевое ТШ; б — аксиально-лопаточное АЛ; в — аксиально-

тангенциальное АТ; г— шнековое Ш с прямоугольной канавкой; д— Ш с

трапециевидной канавкой; е — ленточное Л

15

их выполняют в виде скрученной ленты. Устройства характери-

зуются углом закрутки потока около поверхности канала <рн, ша-

гом S, равным осевому размеру закручивающего устройства при

его повороте на 360°, внешним диаметром закручивающего шне-

ка или скрученной ленты d, которые связаны между собой соот-

ношением tg фн = itd/S. Вопросы оптимизации таких закручива-

ющих устройств рассмотрены в работах [34, 35].

К третьей группе относятся специфические закручивающие

устройства, например, вращающиеся трубы. Однако низкие зна-

чения динамической вязкости газа существенно снижают эффе-

ктивность способа. Для повышения интенсивности закрутки по-

тока на внутренней поверхности вращающихся каналов устанав-

ливают перфорированные пластины, пучки труб или пористые

диски [196]. На выходе из таких закручивающих устройств соз-

даются профили скорости, которые соответствуют закрутке газа

как целого. В вязкой жидкости вращающиеся течения (вихри)

практически всегда содержат центральное ядро, вращающееся

как квазитвердое тело с практически постоянной по всему ядру

угловой скоростью со.

Вне ядра в периферийной зоне создаются благоприятные для

формирования свободного (потенциального) вихря условия,

подобные наблюдаемым и при образовании атмосферных закру-

ченных течений: смерчей, пылевых бурь, торнадо, циклонов и

ураганов [196].

В некоторых случаях используют локальную закрутку потока

как в периферийной, так и в центральной областях [196]. Обыч-

но ее совмещают с осевой подачей газа или жидкости в других

смежных зонах течения. Выше уже рассматривалось одно из та-

ких устройств с тангенциально-щелевым закручивающим уст-

ройством. Наиболее распространенные способы организации за-

крутки с использованием комбинации вращательного и осевого

движения, широко используемые в тепломассообменных аппара-

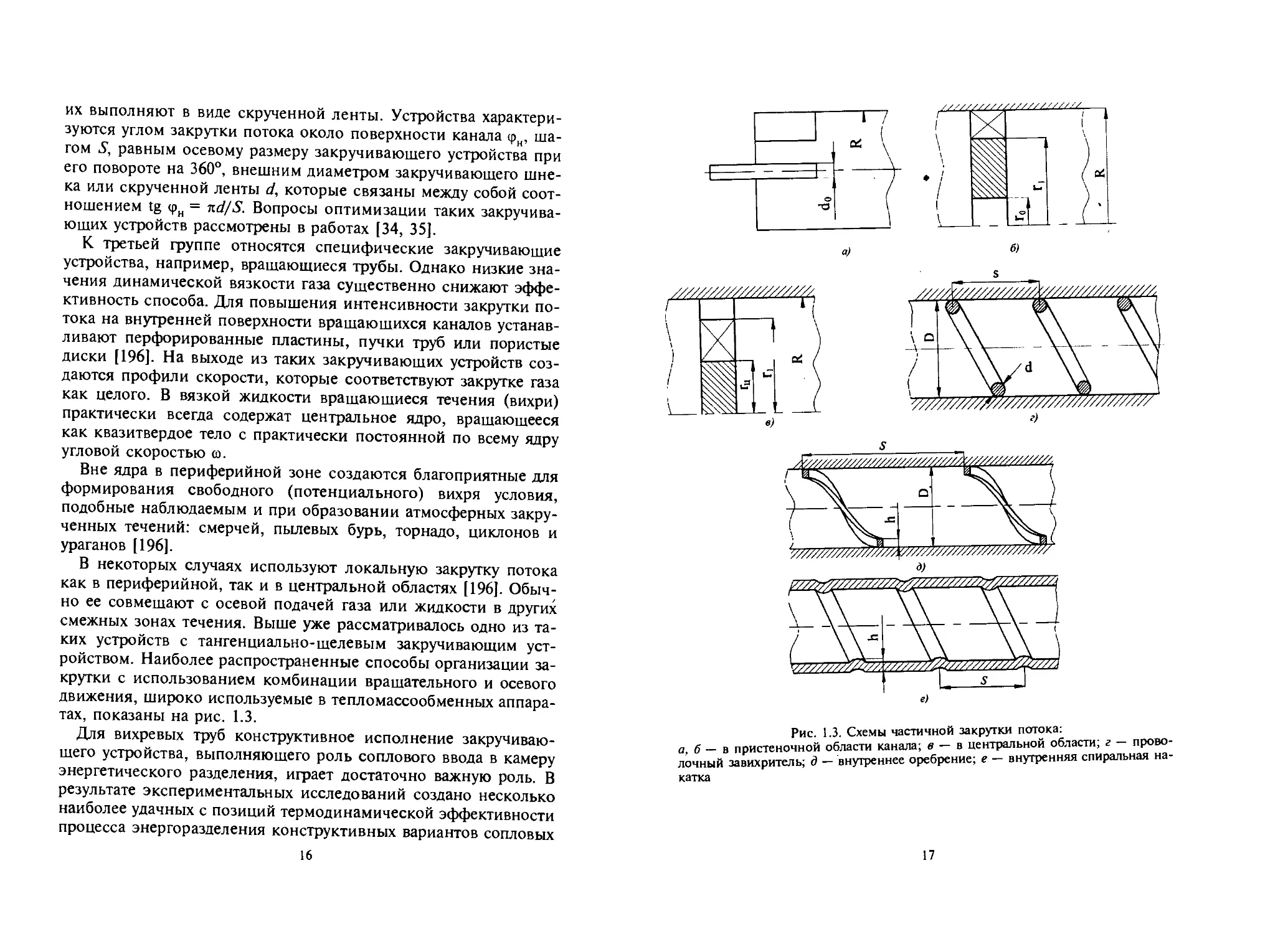

тах, показаны на рис. 1.3.

Для вихревых труб конструктивное исполнение закручиваю-

щего устройства, выполняющего роль соплового ввода в камеру

энергетического разделения, играет достаточно важную роль. В

результате экспериментальных исследований создано несколько

наиболее удачных с позиций термодинамической эффективности

процесса энергоразделения конструктивных вариантов сопловых

16

жжжжжжжжжж

d

s

y///////////////////z////////,

д)

е)

ZZ2222Z&

Рис. 1.3. Схемы частичной закрутки потока:

а, б — в пристеночной области канала; в — в центральной области; г — прово-

лочный завихритель; д — внутреннее оребрение; е — внутренняя спиральная на-

катка

17

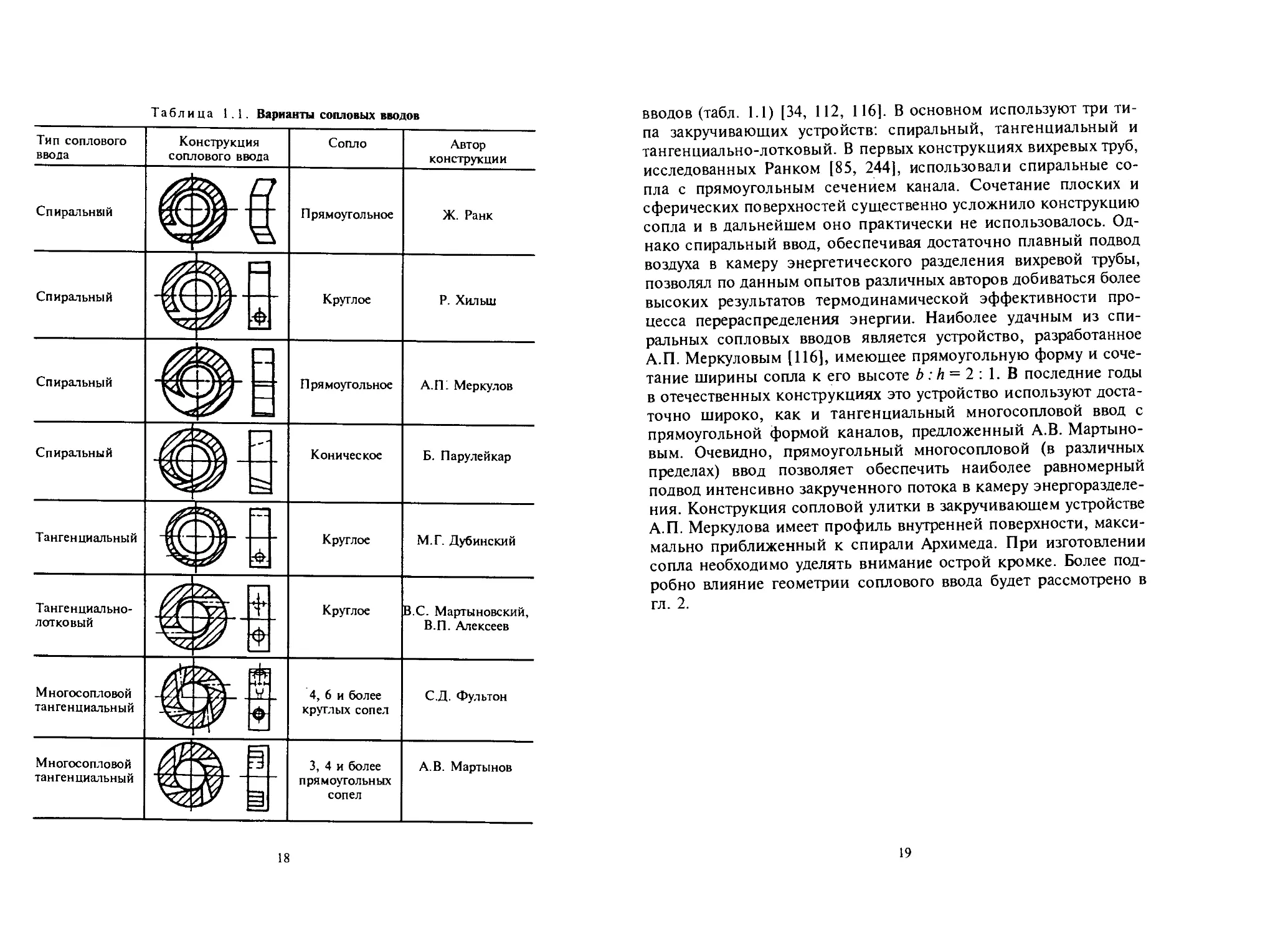

Табл и ца 1.1. Варианты сопловых вводов

Тип соплового ввода Конструкция соплового ввода Сопло Автор конструкции

Спиральнвш Прямоугольное Ж. Ранк

Спиральный Круглое Р. Хильш

Спиральный — Прямоугольное А.П Меркулов

Спиральный Коническое Б. Парулейкар

Тангенциальный Круглое М.Г. Дубинский

Тангенциально- лотковый Круглое В.С. Мартыновский, В.П. Алексеев

Многосопловой тангенциальный AtL 4> 6 и более круглых сопел С.Д. Фулыон

Многосопловой тангенциальный 3 3, 4 и более прямоугольных сопел А. В. Мартынов

18

вводов (табл. 1.1) [34, 112, 116]. В основном используют три ти-

па закручивающих устройств: спиральный, тангенциальный и

тангенциально-лотковый. В первых конструкциях вихревых труб,

исследованных Ранком [85, 244], использовали спиральные со-

пла с прямоугольным сечением канала. Сочетание плоских и

сферических поверхностей существенно усложнило конструкцию

сопла и в дальнейшем оно практически не использовалось. Од-

нако спиральный ввод, обеспечивая достаточно плавный подвод

воздуха в камеру энергетического разделения вихревой трубы,

позволял по данным опытов различных авторов добиваться более

высоких результатов термодинамической эффективности про-

цесса перераспределения энергии. Наиболее удачным из спи-

ральных сопловых вводов является устройство, разработанное

А.П. Меркуловым [116], имеющее прямоугольную форму и соче-

тание ширины сопла к его высоте b: h = 2 : 1. В последние годы

в отечественных конструкциях это устройство используют доста-

точно широко, как и тангенциальный многосопловой ввод с

прямоугольной формой каналов, предложенный А.В. Мартыно-

вым. Очевидно, прямоугольный многосопловой (в различных

пределах) ввод позволяет обеспечить наиболее равномерный

подвод интенсивно закрученного потока в камеру энергоразделе-

ния. Конструкция сопловой улитки в закручивающем устройстве

А.П. Меркулова имеет профиль внутренней поверхности, макси-

мально приближенный к спирали Архимеда. При изготовлении

сопла необходимо уделять внимание острой кромке. Более под-

робно влияние геометрии соплового ввода будет рассмотрено в

гл. 2.

19

1.3. Характерные особенности течения потока газа (жидкости)

в каналах и сопутствующие эффекты

В отличие от прямоточной закрученная струя практически все-

гда трехмерна. Вектор скорости V имеет три компоненты: ради-

альную Vr, аксиальную, или осевую Vz и тангенциальную И.

Кроме того в закрученных струях всегда имеются радиальный и

осевой градиенты давления, а также достаточно сложный харак-

тер распределения полной и термодинамической температуры,

во многом определяемый конструктивными особенностями уст-

ройства, по проточной части которого движется поток. Все мно-

гообразие закрученных потоков целесообразно разбить на две

группы: свободно затопленные струи различной степени закрут-

ки; ограниченные закрученные потоки, протекающие по каналам

различной конфигурацйи.

Свободно затопленные струи с закруткой могут быть диффе-

ренцированы по степени закрутки. В соответствии с результата-

ми [18, 28, 62, 185] приведем качественную картину полей ско-

рости для различных интенсивностей закрутки потока (рис. 1.4.).

Для прямоточной затопленной струи с заданным углом раскры-

тия (см. рис. 1.4,а) характерен гауссовский профиль нормально-

го распределения аксиальной составляющей скорости в попере-

чном сечении струи.

Для слабозакрученных струй максимум аксиальной скорости

расположен, как и у прямоточной, на оси, а профиль в попере-

чном сечении потока характеризуется нормальным гауссовским

распределением. Однако центробежные массовые силы позволя-

ют обеспечить значительно большие углы раскрытия струи, чем

в прямоточном варианте истечения (см. рис. 1.4,6).

С повышением интенсивности закрутки под действием цент-

робежных сил снижается статическое давление в приосевой об-

ласти потока, которое в конечном итоге приводит к искривле-

нию нормального распределения в поперечном сечении в виде

М-образной формы (см. рис. 1.4,в).

При дальнейшем повышении закрутки потока возникающий

осевой градиент давления, направленный навстречу потоку, в

приосевой зоне становится больше аксиального импульса основ-

ного потока и формируется возвратное приосевое течение. Об-

ласть возвратного течения часто называют зоной обратных токов,

20

Рис. 1.4. Профиль скоростей свободных затопленных струй различной степени

закрутки [18]:

а — прямоточная струя; б — слабо закрученная струя; в — умеренно закрученная

струя; г — сильно закрученная сомкнутая струя; д — сильно закрученная разомк-

нутая струя (а — стенка; в — отверстие в стенке; с — границы струи; d— про-

филь скорости на различных расстояниях от стенки; е — ось струи; V — акси-

альная скорость)

или зоной рециркуляции (см. рис. 1.4,г). Однако вниз по тече-

нию вследствие естественного снижения интенсивности закрут-

ки в процессе преодоления действующих диссипативных сил

профиль потока вновь соответствует нормальному распределе-

нию. При дальнейшем повышении степени закрутки потока зо-

на обратных токов возрастает настолько, что струя вниз по тече-

нию потока не смыкается (см. рис. 1.4,д).

Предложенная выше классификация не всегда оправдывается,

так как характер течения закрученной струи вниз по потоку от

закручивающего устройства зависит от его конструктивных осо-

бенностей, которые могут привести к существенному изменению

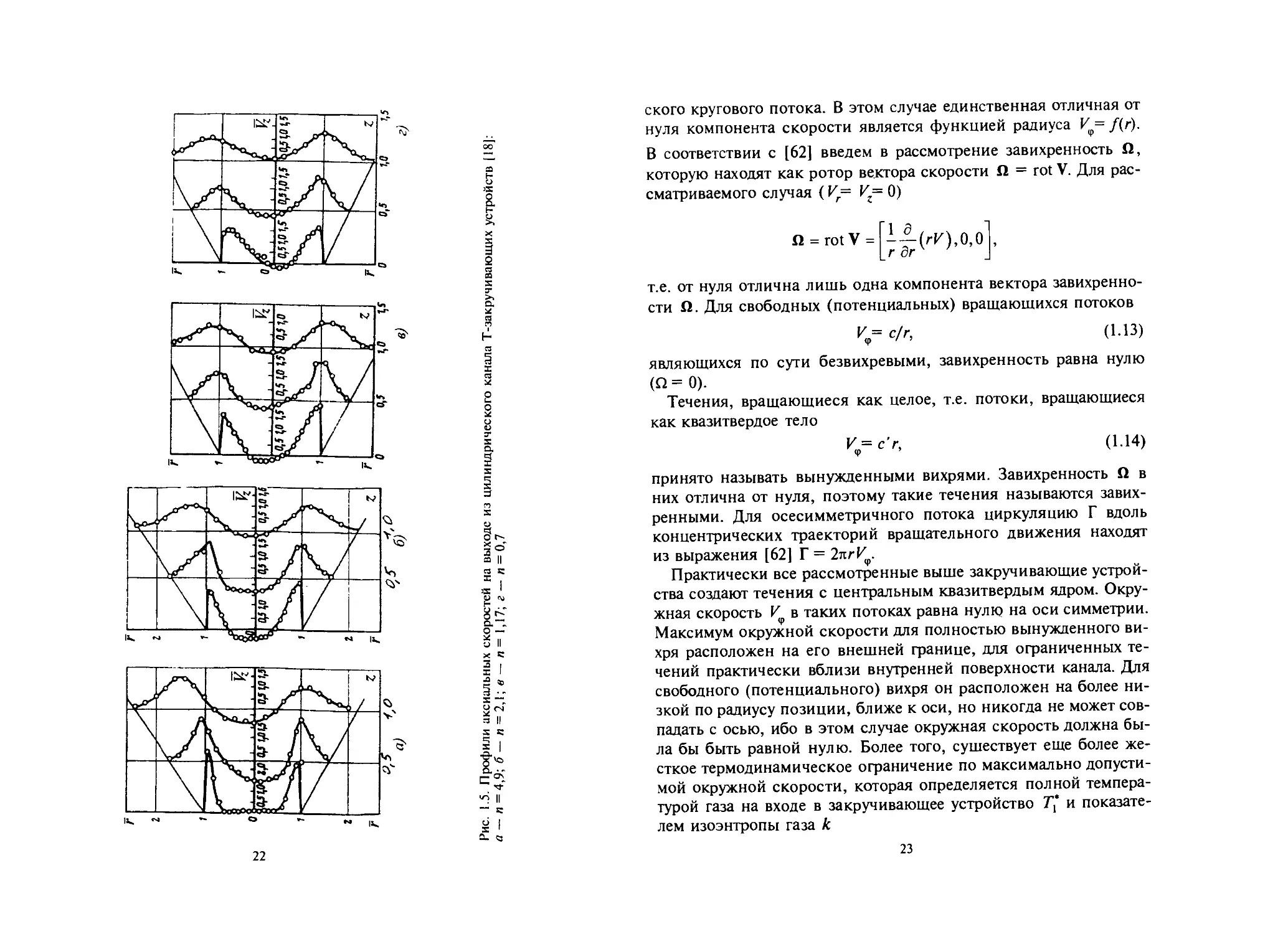

профиля скорости в поперечном сечении (рис. 1.5).

С учетом того, что наиболее часто встречаются осесимметрич-

ные закрученные течения, анализировать их целесообразно в ци-

линдрической системе координат (г, z, <р), где г — радиальная ко-

ордината; z — осевая координата; <р — азимутальная (угловая) ко-

ордината. В большинстве течений можно допустить осевую сим-

метрию, для которой очевидно равенство д/дц> = 0. Часто ради-

альную и осевую составляющие скорости предполагают равными

нулю (Иг = V= 0), переходя таким образом к рассмотрению пло-

21

4,9; б ~ л = 2,1; в ~ п= 1,17;

22

ского кругового потока. В этом случае единственная отличная от

нуля компонента скорости является функцией радиуса И = /(г).

В соответствии с [62] введем в рассмотрение завихренность SI,

которую находят как ротор вектора скорости £1 = rot V. Для рас-

сматриваемого случая (Kr= V= 0)

£1 = rot V =

(гИ),0,0

г 8гу ’

т.е. от нуля отлична лишь одна компонента вектора завихренно-

сти £2. Для свободных (потенциальных) вращающихся потоков

И= с/г, (1.13)

являющихся по сути безвихревыми, завихренность равна нулю

(Q=0).

Течения, вращающиеся как целое, т.е. потоки, вращающиеся

как квазитвердое тело

Иф=с'г, (1.14)

принято называть вынужденными вихрями. Завихренность £1 в

них отлична от нуля, поэтому такие течения называются завих-

ренными. Для осесимметричного потока циркуляцию Г вдоль

концентрических траекторий вращательного движения находят

из выражения [62] Г = 2nrkr(f>.

Практически все рассмотренные выше закручивающие устрой-

ства создают течения с центральным квазитвердым ядром. Окру-

жная скорость И в таких потоках равна нулю на оси симметрии.

Максимум окружной скорости для полностью вынужденного ви-

хря расположен на его внешней границе, для ограниченных те-

чений практически вблизи внутренней поверхности канала. Для

свободного (потенциального) вихря он расположен на более ни-

зкой по радиусу позиции, ближе к оси, но никогда не может сов-

падать с осью, ибо в этом случае окружная скорость должна бы-

ла бы быть равной нулю. Более того, существует еще более же-

сткое термодинамическое ограничение по максимально допусти-

мой окружной скорости, которая определяется полной темпера-

турой газа на входе в закручивающее устройство Tf и показате-

лем изоэнтропы газа к

23

н,_ = л2‘г0/(‘ -о- <1,5>

Очень часто закрученные течения, особенно в каналах пред-

ставляют собой свободно-вынужденный вихрь. Граница между

ними для осесимметричных каналов представляет собой также

осесимметричную условную поверхность раздела вихрей. В зару-

бежной научно-технической литературе такой составной закру-

ченный поток принято называть вихрем Рэнкина. Разделитель-

ная граница для вихря Рэнкина определяется радиусом разделе-

ния вихрей г2. Для г2<г< Г] движение газа подчиняется закону

потенциального вихря, а для области 0 < г < г2 — закону движе-

ния вынужденного вихря. В табл. 1.2 приведены общие характе-

ристики вихрей [44].

Течение в закрученных потоках существенно необратимо, при-

чем необратимость увеличивается с ростом интенсивности за-

крутки. Часть запаса полной энтальпии, имеющейся у газа на

входе в закручивающее устройство, расходуется на преодоление

трения, другая — на генерацию турбулентных пульсаций и пере-

стройку течения в процессе продвижения по каналу и за его пре-

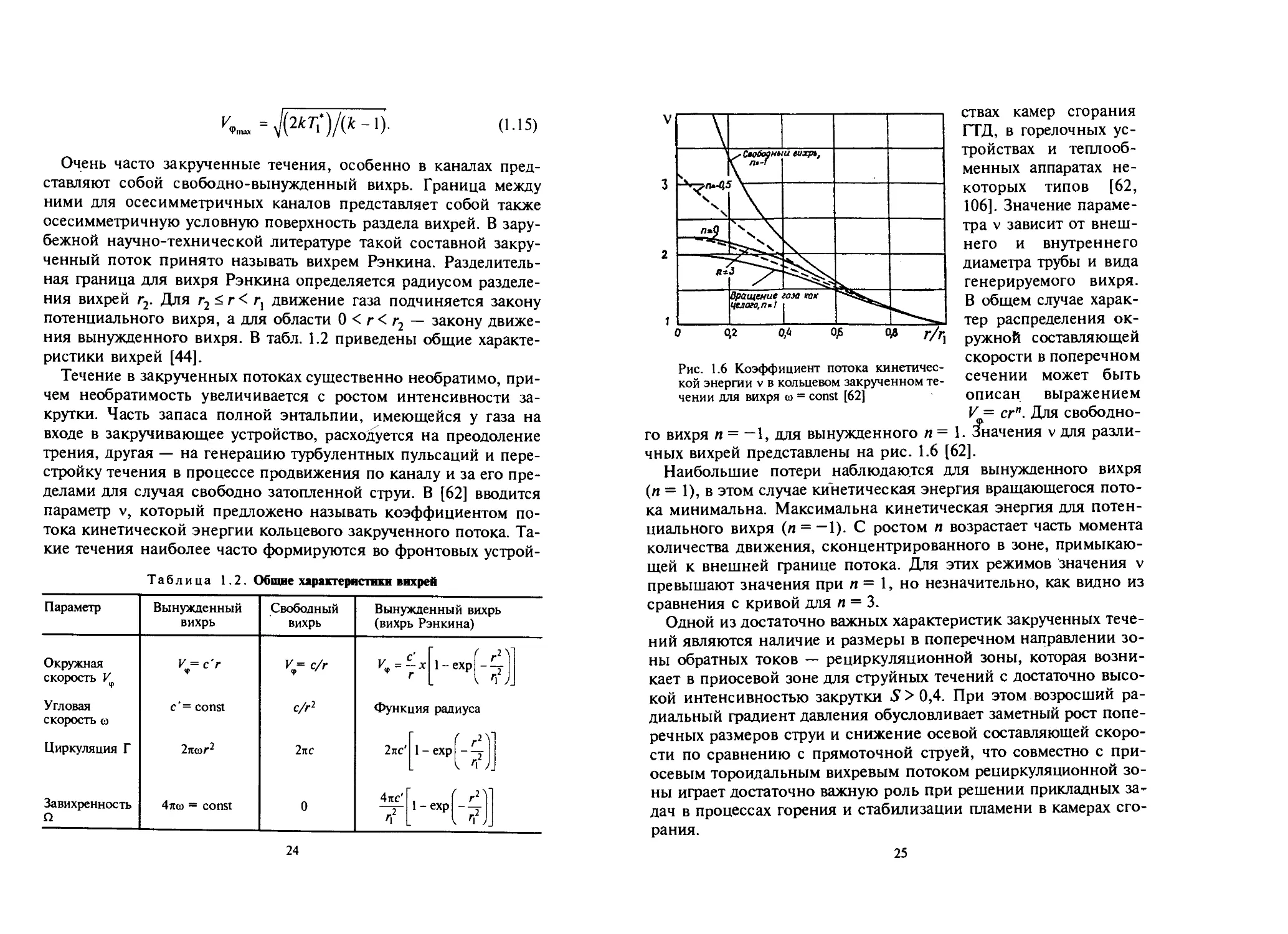

делами для случая свободно затопленной струи. В [62] вводится

параметр v, который предложено называть коэффициентом по-

тока кинетической энергии кольцевого закрученного потока. Та-

кие течения наиболее часто формируются во фронтовых устрой-

Таблица 1.2. Общие характеристики вихрей

Параметр Вынужденный вихрь Свободный вихрь Вынужденный вихрь (вихрь Рэнкина)

Окружная скорость Угловая скорость <0 Циркуляция Г Завихренность Q V= с'г ф с' = const 2хшг2 4х<о = const V= с/г ф ' с/г2 2пс 0 V =- ф Функ 2пс' 4лс' л2 *' 1 7 -х 1 -ехр -- г V ция радиуса 1 Г г21 1-ехр—j- 1 ri ). । f г2') 1-ехр —5- 1 л Л 2 Y у 1

24

Рис. 1.6 Коэффициент потока кинетичес-

кой энергии v в кольцевом закрученном те-

чении для вихря а = const [62]

ствах камер сгорания

ГТД, в горелочных ус-

тройствах и теплооб-

менных аппаратах не-

которых типов [62,

106]. Значение параме-

тра v зависит от внеш-

него и внутреннего

диаметра трубы и вида

генерируемого вихря.

В общем случае харак-

тер распределения ок-

ружной составляющей

скорости в поперечном

сечении может быть

описан выражением

И = сгп. Для свободно-

го вихря л = —1, для вынужденного л = 1. Значения v для разли-

чных вихрей представлены на рис. 1.6 [62].

Наибольшие потери наблюдаются для вынужденного вихря

(л = 1), в этом случае кинетическая энергия вращающегося пото-

ка минимальна. Максимальна кинетическая энергия для потен-

циального вихря (л = — 1). С ростом л возрастает часть момента

количества движения, сконцентрированного в зоне, примыкаю-

щей к внешней границе потока. Для этих режимов значения v

превышают значения при л = 1, но незначительно, как видно из

сравнения с кривой для л = 3.

Одной из достаточно важных характеристик закрученных тече-

ний являются наличие и размеры в поперечном направлении зо-

ны обратных токов — рециркуляционной зоны, которая возни-

кает в приосевой зоне для струйных течений с достаточно высо-

кой интенсивностью закрутки 5 >0,4. При этом возросший ра-

диальный градиент давления обусловливает заметный рост попе-

речных размеров струи и снижение осевой составляющей скоро-

сти по сравнению с прямоточной струей, что совместно с при-

осевым тороидальным вихревым потоком рециркуляционной зо-

ны играет достаточно важную роль при решении прикладных за-

дач в процессах горения и стабилизации пламени в камерах сго-

рания.

25

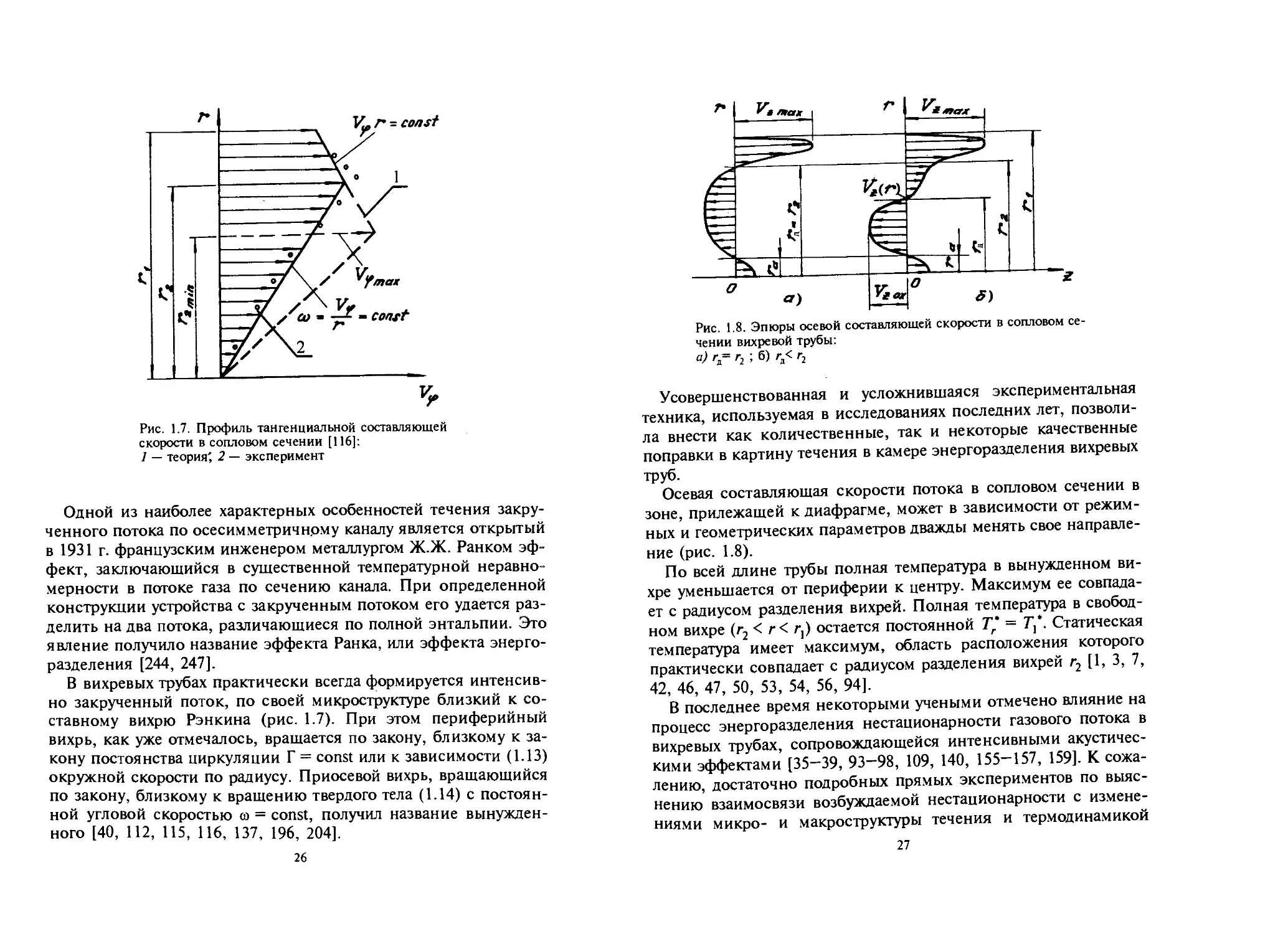

Рис. 1.7. Профиль тангенциальной составляющей

скорости в сопловом сечении [116]:

1 — теория', 2 — эксперимент

Одной из наиболее характерных особенностей течения закру-

ченного потока по осесимметричному каналу является открытый

в 1931 г. французским инженером металлургом Ж.Ж. Ранком эф-

фект, заключающийся в существенной температурной неравно-

мерности в потоке газа по сечению канала. При определенной

конструкции устройства с закрученным потоком его удается раз-

делить на два потока, различающиеся по полной энтальпии. Это

явление получило название эффекта Ранка, или эффекта энерго-

разделения [244, 247].

В вихревых трубах практически всегда формируется интенсив-

но закрученный поток, по своей микроструктуре близкий к со-

ставному вихрю Рэнкина (рис. 1.7). При этом периферийный

вихрь, как уже отмечалось, вращается по закону, близкому к за-

кону постоянства циркуляции Г = const или к зависимости (1.13)

окружной скорости по радиусу. Приосевой вихрь, вращающийся

по закону, близкому к вращению твердого тела (1.14) с постоян-

ной угловой скоростью со = const, получил название вынужден-

ного [40, 112, 115, 116, 137, 196, 204].

26

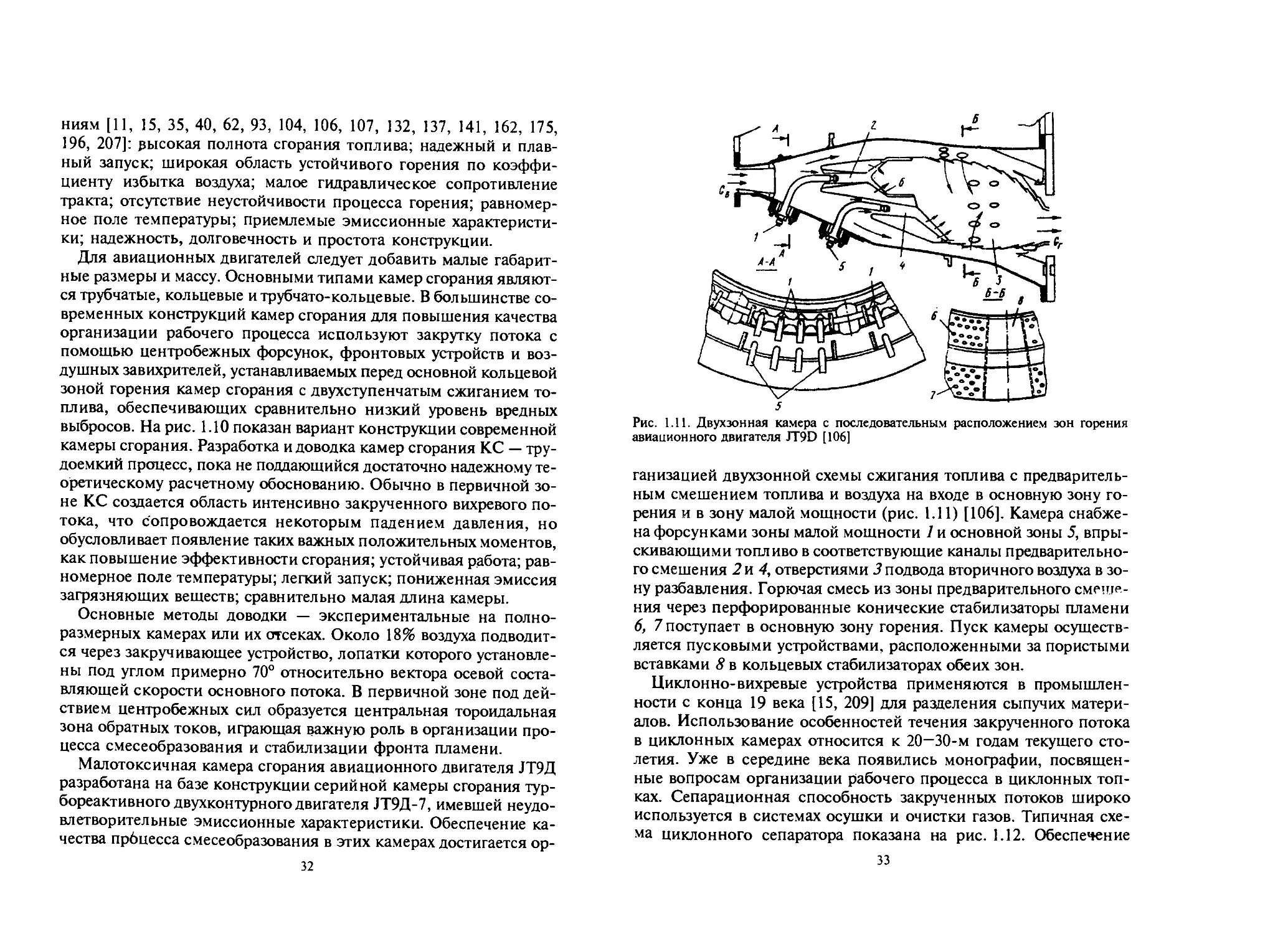

Рис. 1.8. Эпюры осевой составляющей скорости в сопловом се-

чении вихревой трубы:

а) г= г2 ; б) г< г2

Усовершенствованная и усложнившаяся экспериментальная

техника, используемая в исследованиях последних лет, позволи-

ла внести как количественные, так и некоторые качественные

поправки в картину течения в камере энергоразделения вихревых

труб.

Осевая составляющая скорости потока в сопловом сечении в

зоне, прилежащей к диафрагме, может в зависимости от режим-

ных и геометрических параметров дважды менять свое направле-

ние (рис. 1.8).

По всей длине трубы полная температура в вынужденном ви-

хре уменьшается от периферии к центру. Максимум ее совпада-

ет с радиусом разделения вихрей. Полная температура в свобод-

ном вихре (г2 < г< Г]) остается постоянной Т* = 1\*. Статическая

температура имеет максимум, область расположения которого

практически совпадает с радиусом разделения вихрей r2 [1, 3, 7,

42, 46, 47, 50, 53, 54, 56, 94].

В последнее время некоторыми учеными отмечено влияние на

процесс энергоразделения нестационарности газового потока в

вихревых трубах, сопровождающейся интенсивными акустичес-

кими эффектами [35—39, 93—98, 109, 140, 155—157, 159]. К сожа-

лению, достаточно подробных прямых экспериментов по выяс-

нению взаимосвязи возбуждаемой нестационарности с измене-

ниями микро- и макроструктуры течения и термодинамикой

27

процесса энергоразделения, как можно судить по доступной ли-

тературе, пока не проведено.

Отмеченные выше особенности достаточно характерны и

установлены большим числом авторов как на раннем этапе ис-

следования, так и в работах, опубликованных в последние годы.

1.4. Использование закрутки потока при создании

технических устройств

При разработке технических устройств конструктор стремится

оптимизировать факторы, влияющие на качество процессов, обес-

печивающих наиболее эффективное достижение поставленной

цели. Это определяет и задачи исследовательского характера, в ко-

торые должно входить теоретическое и экспериментальное изуче-

ние явлений, используемое в дальнейшем для описания или мо-

делирования рабочих процессов технических устройств на этапе

создания опытных образцов новой техники.

Вихревые термотрансформаторы Ранка, или вихревые трубы

получили, пожалуй, самое большое распространение несмотря на

достаточно низкую по сравнению с изоэнтропным детандером

термодинамическую эффективность процесса перераспределения

энергии между свободным и вынужденным вихрями. Приклад-

ные вопросы расчета, проектированйя и технического приложе-

ния вихревых холодильно-нагревательных аппаратов разработа-

ны достаточно широко, хотя и не в полном объеме. Многочис-

ленные работы, опубликованные в основном в периодических

изданиях, несколько монографий по вихревому эффекту, патент-

ная информация открывают большие возможности для совер-

шенствования традиционных и освоения новых областей приме-

нения вихревого эффекта в целом и вихревых труб в частности.

Успехи практического применения вихревого эффекта снизили

интерес исследователей к более глубокому изучению этого чрез-

вычайно сложного явления газодинамики, физическая природа

которого, а, следовательно, и исчерпывающий комплекс харак-

терных особенностей, остаются пока до конца неизученными.

Особенно мало публикаций по вихревому эффекту, связанных с

изучением микро- и макроструктуры потока с использованием

современных средств диагностики закрученных потоков. В опре-

деленной степени это объясняется не совсем правильным сло-

28

жившимся взглядом крупных научных центров на вихревой эф-

фект энергоразделения как на любопытный факт, имеющий ча-

стный характер. В то же время это объясняется еще и очень

большой сложностью получения аналитического решения задачи

течения закрученного потока вязкого сжимаемого газа в осесим-

метричном канале при наличии одного или нескольких источни-

ков, сконцентрированных на периферии в плоскости ортого-

нальной оси симметрии, и двух стоков, размещенных по оси и

разнесенных вдоль нее, которую следует отнести к одной из наи-

более трудных задач теоретической газодинамики. Средствами

классической математики получить это решение на современном

этапе развития науки пока не удалось. Особо важную роль в этом

случае приобретает разработка адекватной физической модели,

позволяющей с использованием корректных упрощающих пред-

посылок построить математическую модель, достаточно хорошо

описывающую физический процесс. При этом не следует упус-

кать из вида возможность появления новых взглядов на природу

вихревого эффекта энергоразделения, поиска нетривиальных

подходов к методике постановки экспериментов и их осмысли-

ванию с учетом взаимосвязи нестационарных моментов с термо-

динамикой процесса перераспределения энергии.

Топливосжигающие устройства с закруткой потока

Качество горелочных устройств во многом определяется про-

цессом смесеподготовки, т.е. смешением горючего и окислителя,

конечная цель которого — создание гомогенной смеси компо-

нентов топлива [34—40, 62, 63, 106, 141, 144, 245]. Для этого в ка-

мерах сгорания, горелочных устройствах широко используют

криволинейные линии тока, закрутку потока и другие способы

образования течения с интенсивной завихренностью [62, 106].

Примером может служить камера сгорания поршневого двигате-

ля со стратифицированным зарядом (рис. 1.9). Закрутка поступа-

ющего воздуха и всасывающе-выталкивающее движение смеси,

так называемое хлюпание, возникающее из-за выемки в днище

поршня, позволяют решить две проблемы: снизить эмиссию за-

грязняющих веществ и повысить КПД. Эти же моменты исполь-

зуются и для организации хорошей смесеподготовки в двигате-

лях, работающих по циклу Дизеля. Закрутку потока используют

29

1

2

Рис. 1.9. Схема двигателя со стратифицированным зарядом:

а — расположение инжектора и свечи зажигания в двигателе стратифицирован-

ного заряда; б — используемый в двигателе стратифицированного заряда пор-

шень с выемкой [62]: 1 — свеча зажигания; 2 — форсунка; 3 — горючая смесь;

4 — направление закрутки воздуха; 5 — камера сгорания

и при других способах топливовоздушной подготовки в специ-

альном устройстве — карбюраторе, получившем название вихре-

вого [40, 116]. Качество смесеподготовки определяется

однородностью концентрации топливных компонентов в объеме

струи, покидаюшей карбюратор, степенью диспергирования,

мелкостью и равномерностью капель в спектре. Присутствие

крупноразмерных капель в спектре распыленного топлива обус-

ловливает перерасход горючего и ухудшение эмиссионных хара-

ктеристик. В процессе карбюрирования желательно добиться по-

лного испарения горючего непосредственно в карбюраторе, что

позволит обеспечить равномерность подачи смеси по цилинд-

рам, исключить попадание крупноразмерных капель на стенки

цилиндров, а следовательно, исключить смывание смазки со сте-

нок цилиндра и ее разжижение, снизить содержание СО в вы-

хлопных газах.

Специфические особенности термогазодинамики течения в

вихревых трубах позволяют существенно улучшить качество про-

цесса смесеподготовки.

Достаточно эффективно закрутку потока используют и при ор-

ганизации рабочего процесса камер сгорания газотурбинных

двигателей, которые должны удовлетворять следующим требова-

зо

Рис. 1.10. Трубчатая камера сгорания газотурбинного двигателя [62]:

а — схема (/ — перфорированный выравнивающий корпус; 2— закручивающие

лопатки; 3 — жаровая труба; 4 — корпус; 5 — отверстия для подачи разбавляюще-

го воздуха; 6— кольцо уплотнителя; 7 — гофрированные соединители; 8— пла-

мявыбрасываюший патрубок; 9 — первичная зона; 10 — форсунка горелки; 11 —

входной патрубок); б — распределение потоков воздуха; в — стабилизация пла-

мени и характер течения в камере

31

НИЯМ [11, 15, 35, 40, 62, 93, 104, 106, 107, 132, 137, 141, 162, 175,

196, 207]: рысокая полнота сгорания топлива; надежный и плав-

ный запуск; широкая область устойчивого горения по коэффи-

циенту избытка воздуха; малое гидравлическое сопротивление

тракта; отсутствие неустойчивости процесса горения; равномер-

ное поле температуры; приемлемые эмиссионные характеристи-

ки; надежность, долговечность и простота конструкции.

Для авиационных двигателей следует добавить малые габарит-

ные размеры и массу. Основными типами камер сгорания являют-

ся трубчатые, кольцевые и трубчато-кольцевые. В большинстве со-

временных конструкций камер сгорания для повышения качества

организации рабочего процесса используют закрутку потока с

помощью центробежных форсунок, фронтовых устройств и воз-

душных завихрителей, устанавливаемых перед основной кольцевой

зоной горения камер сгорания с двухступенчатым сжиганием то-

плива, обеспечивающих сравнительно низкий уровень вредных

выбросов. На рис. 1.10 показан вариант конструкции современной

камеры сгорания. Разработка и доводка камер сгорания КС — тру-

доемкий процесс, пока не поддающийся достаточно надежному те-

оретическому расчетному обоснованию. Обычно в первичной зо-

не КС создается область интенсивно закрученного вихревого по-

тока, что сопровождается некоторым падением давления, но

обусловливает появление таких важных положительных моментов,

как повышение эффективности сгорания; устойчивая работа; рав-

номерное поле температуры; легкий запуск; пониженная эмиссия

загрязняющих веществ; сравнительно малая длина камеры.

Основные методы доводки — экспериментальные на полно-

размерных камерах или их отсеках. Около 18% воздуха подводит-

ся через закручивающее устройство, лопатки которого установле-

ны под углом примерно 70° относительно вектора осевой соста-

вляющей скорости основного потока. В первичной зоне под дей-

ствием центробежных сил образуется центральная тороидальная

зона обратных токов, играющая важную роль в организации про-

цесса смесеобразования и стабилизации фронта пламени.

Малотоксичная камера сгорания авиационного двигателя 1Т9Д

разработана на базе конструкции серийной камеры сгорания тур-

бореактивного двухконтурного двигателя ГГ9Д-7, имевшей неудо-

влетворительные эмиссионные характеристики. Обеспечение ка-

чества прбцесса смесеобразования в этих камерах достигается ор-

32

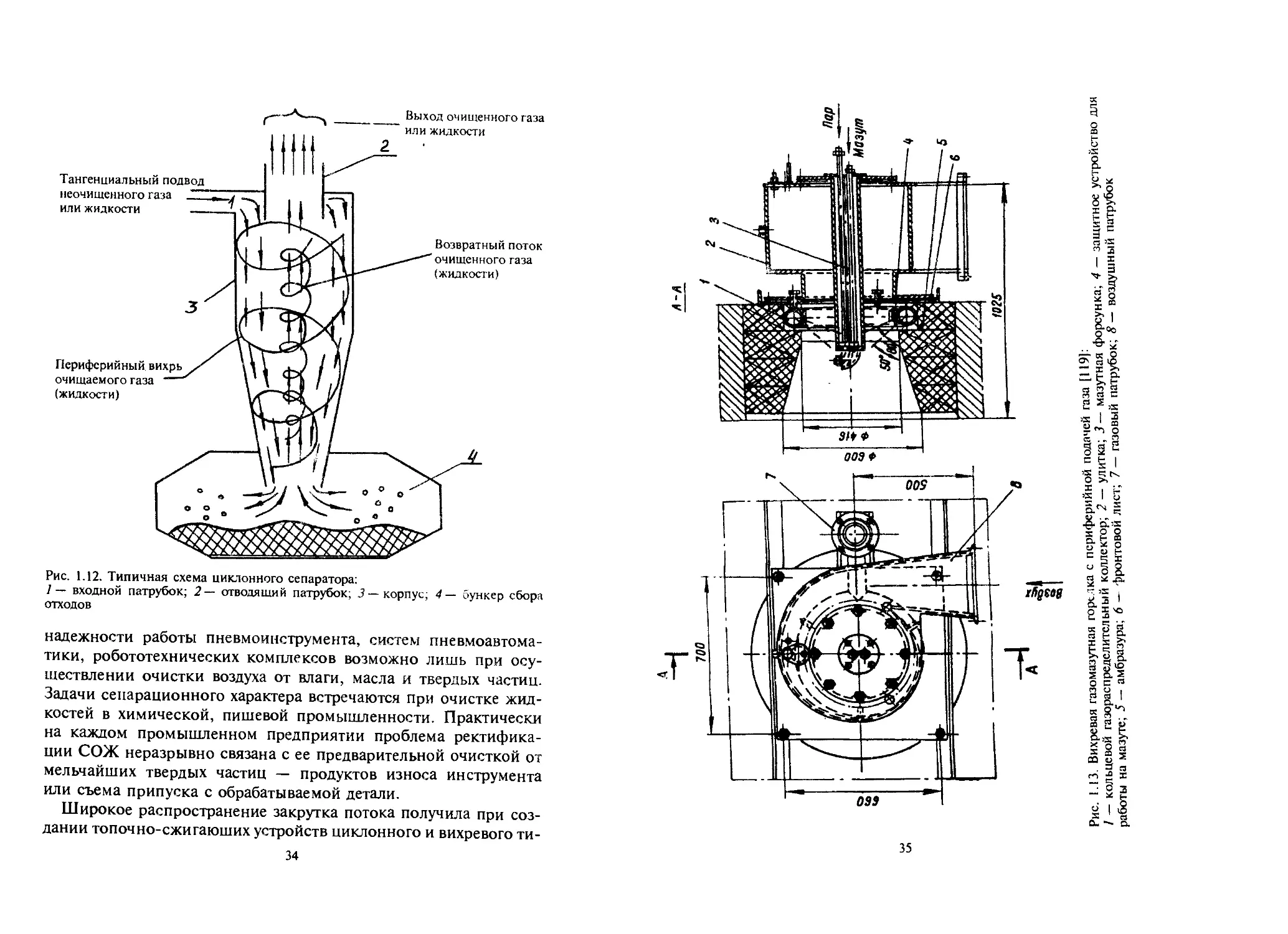

5

Рис. 1.11. Двухзонная камера с последовательным расположением зон горения

авиационного двигателя JT9D [106]

ганизацией двухзонной схемы сжигания топлива с предваритель-

ным смешением топлива и воздуха на входе в основную зону го-

рения и в зону малой мощности (рис. 1.11) [106]. Камера снабже-

на форсунками зоны малой мощности 1 и основной зоны 5, впры-

скивающими топливо в соответствующие каналы предварительно-

го смешения 2 и 4, отверстиями 3 подвода вторичного воздуха в зо-

ну разбавления. Горючая смесь из зоны предварительного смеше-

ния через перфорированные конические стабилизаторы пламени

6, 7 поступает в основную зону горения. Пуск камеры осуществ-

ляется пусковыми устройствами, расположенными за пористыми

вставками 8 в кольцевых стабилизаторах обеих зон.

Циклонно-вихревые устройства применяются в промышлен-

ности с конца 19 века [15, 209] для разделения сыпучих матери-

алов. Использование особенностей течения закрученного потока

в циклонных камерах относится к 20_30-м годам текущего сто-

летия. Уже в середине века появились монографии, посвящен-

ные вопросам организации рабочего процесса в циклонных топ-

ках. Сепарационная способность закрученных потоков широко

используется в системах осушки и очистки газов. Типичная схе-

ма циклонного сепаратора показана на рис. 1.12. Обеспечение

33

Возвратный поток

очищенного газа

(жидкости)

Выход очищенного газа

или жидкости

Рис. 1.12. Типичная схема циклонного сепаратора:

1— входной патрубок; 2— отводящий патрубок; 3— корпус; 4 — бункер сбора

отходов

Тангенциальный подвод

неочищенного газа

или жидкости

Периферийный вихрь

очищаемого газа

(жидкости)

надежности работы пневмоинструмента, систем пневмоавтома-

тики, робототехнических комплексов возможно лишь при осу-

ществлении очистки воздуха от влаги, масла и твердых частиц.

Задачи сепарационного характера встречаются при очистке жид-

костей в химической, пишевой промышленности. Практически

на каждом промышленном предприятии проблема ректифика-

ции СОЖ неразрывно связана с ее предварительной очисткой от

мельчайших твердых частиц — продуктов износа инструмента

или съема припуска с обрабатываемой детали.

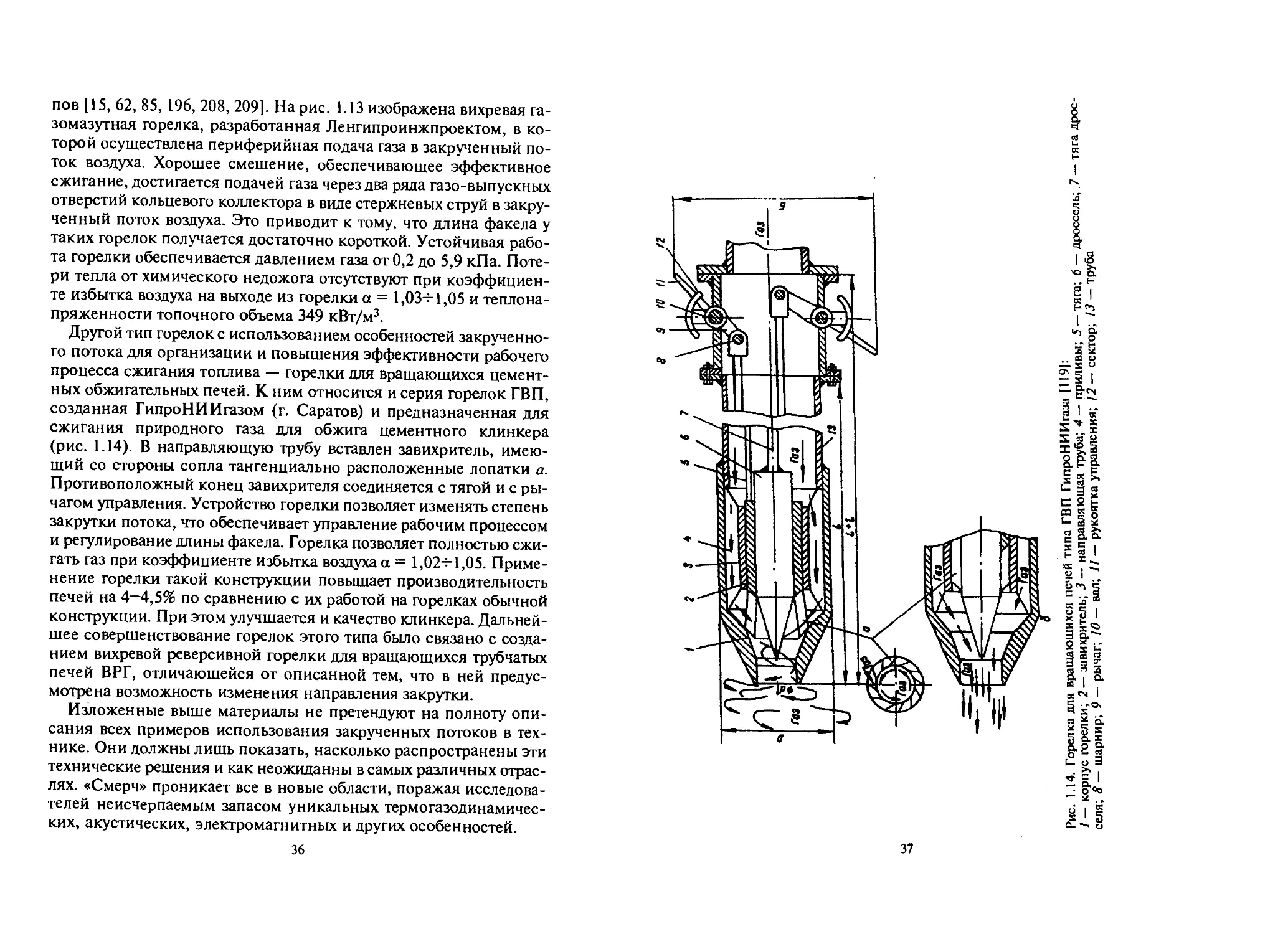

Широкое распространение закрутка потока получила при соз-

дании топочно-сжигаюших устройств циклонного и вихревого ти-

34

35

пов [15, 62, 85,196, 208, 209]. На рис. 1.13 изображена вихревая га-

зомазутная горелка, разработанная Ленгипроинжпроектом, в ко-

торой осуществлена периферийная подача газа в закрученный по-

ток воздуха. Хорошее смешение, обеспечивающее эффективное

сжигание, достигается подачей газа через два ряда газо-выпускных

отверстий кольцевого коллектора в виде стержневых струй в закру-

ченный поток воздуха. Это приводит к тому, что длина факела у

таких горелок получается достаточно короткой. Устойчивая рабо-

та горелки обеспечивается давлением газа от 0,2 до 5,9 кПа. Поте-

ри тепла от химического недожога отсутствуют при коэффициен-

те избытка воздуха на выходе из горелки а = 1,03-Н ,05 и теплона-

пряженности топочного объема 349 кВт/м3.

Другой тип горелок с использованием особенностей закрученно-

го потока для организации и повышения эффективности рабочего

процесса сжигания топлива — горелки для вращающихся цемент-

ных обжигательных печей. К ним относится и серия горелок ГВП,

созданная ГипроНИИгазом (г. Саратов) и предназначенная для

сжигания природного газа для обжига цементного клинкера

(рис. 1.14). В направляющую трубу вставлен завихритель, имею-

щий со стороны сопла тангенциально расположенные лопатки а.

Противоположный конец завихрителя соединяется с тягой и с ры-

чагом управления. Устройство горелки позволяет изменять степень

закрутки потока, что обеспечивает управление рабочим процессом

и регулирование длины факела. Горелка позволяет полностью сжи-

гать газ при коэффициенте избытка воздуха а = 1,02-^1,05. Приме-

нение горелки такой конструкции повышает производительность

печей на 4—4,5% по сравнению с их работой на горелках обычной

конструкции. При этом улучшается и качество клинкера. Дальней-

шее совершенствование горелок этого типа было связано с созда-

нием вихревой реверсивной горелки для вращающихся трубчатых

печей ВРГ, отличающейся от описанной тем, что в ней предус-

мотрена возможность изменения направления закрутки.

Изложенные выше материалы не претендуют на полноту опи-

сания всех примеров использования закрученных потоков в тех-

нике. Они должны лишь показать, насколько распространены эти

технические решения и как неожиданны в самых различных отрас-

лях. «Смерч» проникает все в новые области, поражая исследова-

телей неисчерпаемым запасом уникальных термогазодинамичес-

ких, акустических, электромагнитных и других особенностей.

37

36

Глава 2

Физические основы вихревого эффекта и его

экспериментальные исследования

2.1. Устройство вихревой трубы и принцип ее действия

Вихревой эффект, или эффект Ранка реализуется в процессе

течения интенсивно закрученного потока по осесимметричному

каналу, на торцевых поверхностях которого устанавливаются ог-

раничительные элементы — дроссель на «горячем» и диафрагма

с центральным отверстием на «холодном» концах трубы. При оп-

ределенном сочетании режимных и конструктивных управляю-

щих параметров из отверстия диафрагмы истекает некоторая ох-

лажденная часть исходного закрученного потока, а из дросселя —

другая подогретая его часть. При этом на основе закона сохране-

ния вещества можно составить уравнение баланса массы для ви-

хревой трубы классической схемы с одним источником подвода

газа через закручивающее сопло

G,= Gr+Gx (2.1)

или в безразмерной форме

1 = и + (1 - и) , (1 - g)G, = (7Г, (2.2)

где ц = GJG^ — относительная доля охлажденного потока.

По характеру организации течения в камере энергоразделения

вихревые трубы (вихревые энергоразделители) могут быть разби-

ты на четыре группы (рис. 2.1).

На рис. 2.2 показана схема потоков в наиболее перспективных

трубах.

Для двухконтурной вихревой трубы с учетом дополнительно

38

о* *

>3

39

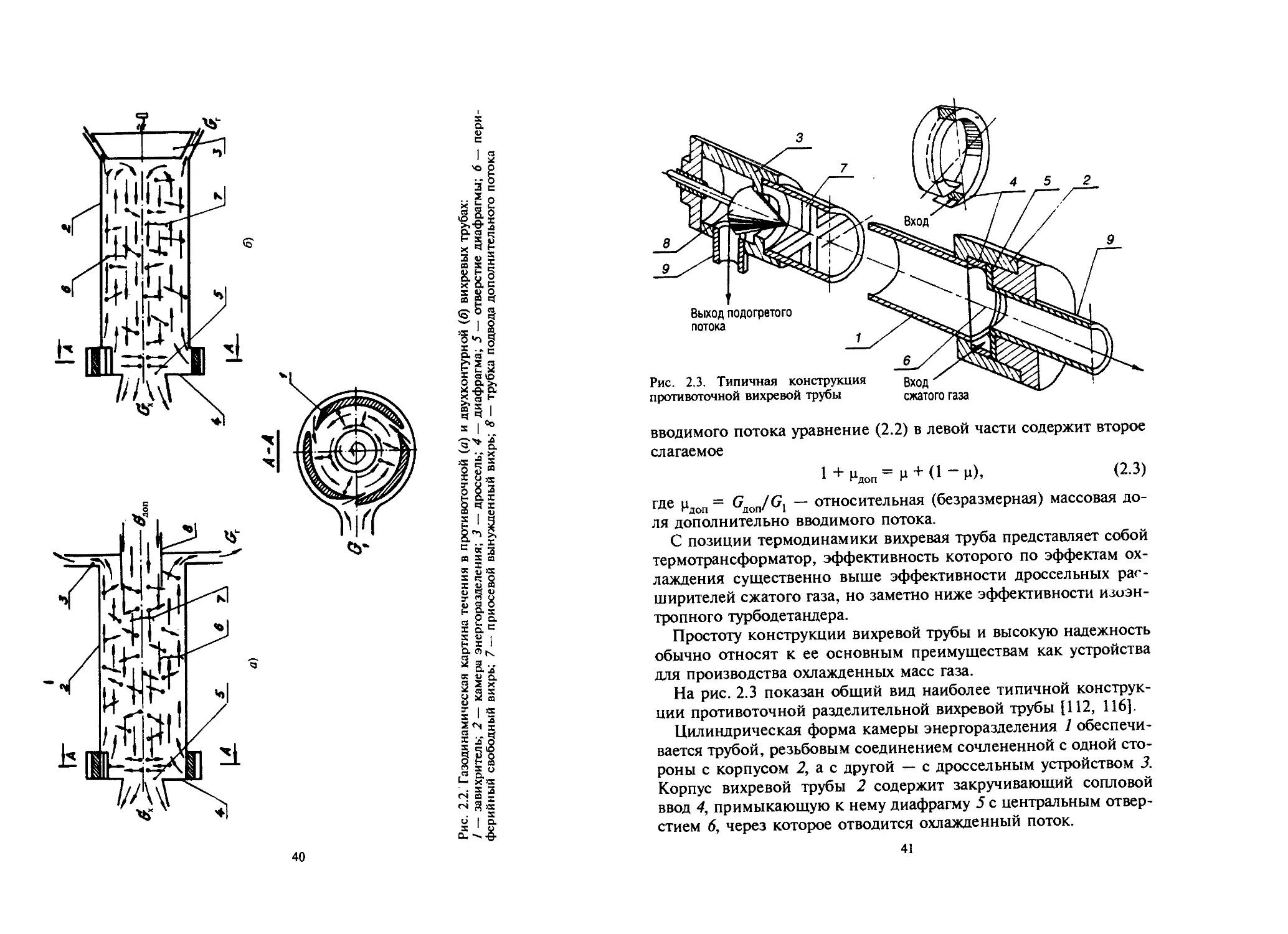

Рис. 2.2. Газодинамическая картина течения в противоточной (а) и двухконтурной (б) вихревых трубах:

/ — завихритель; 2 — камера энергоразделения; 3 — дроссель; 4 — диафрагма; 5 — отверстие диафрагмы; 6 — пери-

ферийный свободный вихрь; 7 — приосевой вынужденный вихрь; 8 — трубка подвода дополнительного потока

40

вводимого потока уравнение (2.2) в левой части содержит второе

слагаемое

1 + Ндоп = И + (1 - ц), (2-3)

где цдоп = бдоп/ G' — относительная (безразмерная) массовая до-

ля дополнительно вводимого потока.

С позиции термодинамики вихревая труба представляет собой

термотрансформатор, эффективность которого по эффектам ох-

лаждения существенно выше эффективности дроссельных рас-

ширителей сжатого газа, но заметно ниже эффективности изоэн-

тропного турбодетандера.

Простоту конструкции вихревой трубы и высокую надежность

обычно относят к ее основным преимуществам как устройства

для производства охлажденных масс газа.

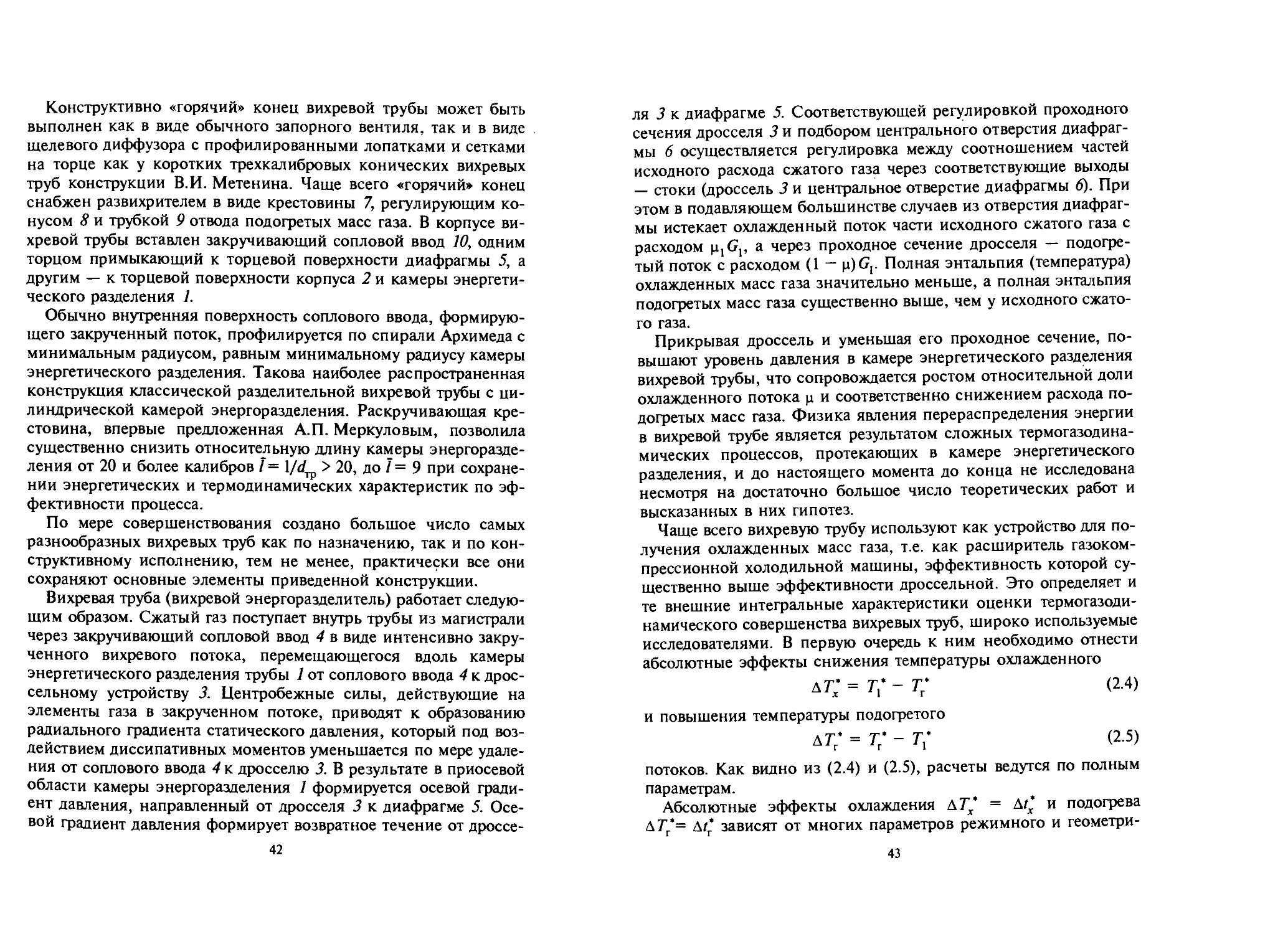

На рис. 2.3 показан общий вид наиболее типичной конструк-

ции противоточной разделительной вихревой трубы [112, 116].

Цилиндрическая форма камеры энергоразделения 1 обеспечи-

вается трубой, резьбовым соединением сочлененной с одной сто-

роны с корпусом 2, а с другой — с дроссельным устройством 3.

Корпус вихревой трубы 2 содержит закручивающий сопловой

ввод 4, примыкающую к нему диафрагму 5 с центральным отвер-

стием 6, через которое отводится охлажденный поток.

41

Конструктивно «горячий» конец вихревой трубы может быть

выполнен как в виде обычного запорного вентиля, так и в виде

щелевого диффузора с профилированными лопатками и сетками

на торце как у коротких трехкалибровых конических вихревых

труб конструкции В.И. Метенина. Чаще всего «горячий» конец

снабжен развихрителем в виде крестовины 7, регулирующим ко-

нусом 8 и трубкой 9 отвода подогретых масс газа. В корпусе ви-

хревой трубы вставлен закручивающий сопловой ввод 10, одним

торцом примыкающий к торцевой поверхности диафрагмы 5, а

другим — к торцевой поверхности корпуса 2 и камеры энергети-

ческого разделения 1.

Обычно внутренняя поверхность соплового ввода, формирую-

щего закрученный поток, профилируется по спирали Архимеда с

минимальным радиусом, равным минимальному радиусу камеры

энергетического разделения. Такова наиболее распространенная

конструкция классической разделительной вихревой трубы с ци-

линдрической камерой энергоразделения. Раскручивающая кре-

стовина, впервые предложенная А.П. Меркуловым, позволила

существенно снизить относительную длину камеры энергоразде-

ления от 20 и более калибров / = 1/d^ > 20, до / = 9 при сохране-

нии энергетических и термодинамических характеристик по эф-

фективности процесса.

По мере совершенствования создано большое число самых

разнообразных вихревых труб как по назначению, так и по кон-

структивному исполнению, тем не менее, практически все они

сохраняют основные элементы приведенной конструкции.

Вихревая труба (вихревой энергоразделитель) работает следую-

щим образом. Сжатый газ поступает внутрь трубы из магистрали

через закручивающий сопловой ввод 4 в виде интенсивно закру-

ченного вихревого потока, перемещающегося вдоль камеры

энергетического разделения трубы 1 от соплового ввода 4 к дрос-

сельному устройству 3. Центробежные силы, действующие на

элементы газа в закрученном потоке, приводят к образованию

радиального градиента статического давления, который под воз-

действием диссипативных моментов уменьшается по мере удале-

ния от соплового ввода 4 к дросселю 3. В результате в приосевой

области камеры энергоразделения 1 формируется осевой гради-

ент давления, направленный от дросселя 3 к диафрагме 5. Осе-

вой градиент давления формирует возвратное течение от дроссе-

42

ля 3 к диафрагме 5. Соответствующей регулировкой проходного

сечения дросселя 3 и подбором центрального отверстия диафраг-

мы 6 осуществляется регулировка между соотношением частей

исходного расхода сжатого газа через соответствующие выходы

— стоки (дроссель 3 и центральное отверстие диафрагмы 6). При

этом в подавляющем большинстве случаев из отверстия диафраг-

мы истекает охлажденный поток части исходного сжатого газа с

расходом щбр а через проходное сечение дросселя — подогре-

тый поток с расходом (1 — p)Gr Полная энтальпия (температура)

охлажденных масс газа значительно меньше, а полная энтальпия

подогретых масс газа существенно выше, чем у исходного сжато-

го газа.

Прикрывая дроссель и уменьшая его проходное сечение, по-

вышают уровень давления в камере энергетического разделения

вихревой трубы, что сопровождается ростом относительной доли

охлажденного потока ц и соответственно снижением расхода по-

догретых масс газа. Физика явления перераспределения энергии

в вихревой трубе является результатом сложных термогазодина-

мических процессов, протекающих в камере энергетического

разделения, и до настоящего момента до конца не исследована

несмотря на достаточно большое число теоретических работ и

высказанных в них гипотез.

Чаще всего вихревую трубу используют как устройство для по-

лучения охлажденных масс газа, т.е. как расширитель газоком-

прессионной холодильной машины, эффективность которой су-

щественно выше эффективности дроссельной. Это определяет и

те внешние интегральные характеристики оценки термогазоди-

намического совершенства вихревых труб, широко используемые

исследователями. В первую очередь к ним необходимо отнести

абсолютные эффекты снижения температуры охлажденного

ДТ; = Т* - Т* (2.4)

и повышения температуры подогретого

ат; = т; - Т* (2.5)

потоков. Как видно из (2.4) и (2.5), расчеты ведутся по полным

параметрам.

Абсолютные эффекты охлаждения ДТх* = Д/х* и подогрева

ДГГ‘= Дг* зависят от многих параметров режимного и геометри-

43

ческого характера. Для конкретной геометрии трубы и неизмен-

ного давления на входе они существенно зависят от относитель-

ной доли охлажденного потока ц.

Для адиабатных вихревых труб уравнение первого начала тер-

модинамики в энтальпийной форме

G14 = GA* + Ы (2-6)

или в безразмерной форме

г-’ = и/; + (i-мн;. (2.7)

Считая газ идеальным и пренебрегая зависимостью теплоем-

кости от температуры, выражение (2.7) сводят к зависимости ме-

жду абсолютными эффектами охлаждения дг* и подогрева Дг*

д/>ЬН.д/г’, (2.8)

М

которую исследователи часто используют для оценки степени

адиабатности работающих вихревых труб.

Выражение (2.8) позволяет по абсолютным эффектам энерго-

разделения для адиабатной вихревой трубы рассчитать относи-

тельную долю охлажденного потока ц

Большая часть конструкций современных вихревых труб к чи-

слу адиабатных не относится, так как теплообменом с окружаю-

щей средой пренебрегать нельзя. В то же время существует класс

различных по своему конструктивному исполнению охлаждае-

мых вихревых труб, в которых в целях повышения эффектов ох-

лаждения стремятся интенсифицировать теплосъем с «горячего»

конца вихревой трубы. Для этих случаев уравнение сохранения

энергии в правой части будет содержать дополнительное слагае-

мое, учитывающее потери, связанные с отводом тепла в окружа-

ющую среду, Сохл

Gi'i* = Gxlx + сг'г* + бохл (2.10)

или в безразмерной форме

44

/7 = ^;+ (1 -n)zr* + qw/Cp, (2.11)

где 9охл= @охл/^ — тепловой поток, отнесенный к 1 кг сжатого

газа, вводимого в вихревую трубу.

Характеристики вихревых труб обычно представляют в виде

зависимостей абсолютных эффектов охлаждения и подогрева от

управляющего параметра (аргумента), в качестве которого чаще

всего используют относительную долю охлажденного потока ц:

дТх= /(ц), дТг=/(ц). В некоторых случаях в качестве аргумента

для построения характеристик применяют степень расширения в

вихревой трубе

(2.12)

где Р]* — полное давление на входе в сопловой ввод вихревой

трубы; Рат — давление среды, в которую происходит истечение

охлажденного в трубе потока.

А.П. Меркуловым предложено строить характеристики вихре-

вых труб в виде функций для безразмерной температуры охлаж-

денного и подогретого потоков

е;=/(р) и 0Г=/(М),

где

о;= т*/т;, е; = гт/гх. (2лз>

Не менее важными характеристиками вихревых труб являются

удельные холодо- и теплопроизводительности

q = \xC^T*, ъ=(\-р)СрЬГ'. (2.14)

Для адиабатных вихревых труб эти величины равны

q = q = = (1 - р)СрД7;. (2.15)

Зная расход Gx сжатого газа через закручивающий сопловой

ввод, рассчитывают общую холодо- или теплопроизводитель-

ность трубы, Вт

Q; = <71MCp ДГХ’, Q= Gx= (1 - р)ДТг’. (2.16)

Начиная с Хильша [229] для оценки совершенства процесса

энергоразделения в вихревых трубах, возможности сопоставле-

ния опытных результатов, полученных различными авторами,

45

стали использовать безразмерные параметры — температурную

эффективность г], и адиабатный КПД т]

п, = ДГх2/Дт;-, Лад = ЦП,, (2.17)

дт; = г;

к-1

(2.18)

где Д7^ — абсолютный эффект понижения температуры при изо-

энтропном расширении газа от давления на входе до давле-

ния среды, в которую происходит истечение. Чаще всего это ат-

мосферное давление Рат. Таким образом сравнивают качество ви-

хревой трубы как холодильной машины с качеством идеального

турбодетандера. С позиции термодинамики эти коэффициенты

не полностью оценивают эффективность процесса энергоразде-

ления, так как не учитывают существуюшие при этом эффекты

подогрева. Исторически развитие вихревого эффекта шло в ос-

новном по пути создания холодильных устройств, чем и объяс-

няется широкое применение исследователями введенных Хиль-

шем безразмерных характеристик, оценивающих термодинами-

ческое совершенство труб по охлаждению части исходного газа,

подаваемого в трубу.

На рис. 2.4—2.6 показаны характеристики наиболее типичных

вихревых труб. Анализ выражения (2.8) позволяет сделать вывод

о том, что с ростом ц величина Д/х’ при фиксированном значе-

нии ДГ* уменьшается. Однако опыты показывают, что с ростом ц

Д/* возрастает, но Д/х* при этом все же уменьшается, а холодопро-

изводительность трубы до оптимального по этому показателю

значения величины относительной доли охлажденного потока ц

возрастает. С ростом степени расширения сжатого газа в трубе

абсолютные эффекты охлаждения Д/х и подогрева дг* при прочих

равных условиях возрастает, однако, эта тенденция, как будет

показано ниже, справедлива лишь до определенного значения

числа 1с' = Р*/Рт.

тр тр • ат

При фиксированных и геометрии вихревой трубы управле-

ние ее работой может быть реализовано перемещением регули-

ровочного органа дросселя, приводящим к перераспределению

46

вихревой трубы (1]:

?;= 0,6 МПа; = 30 °C; Р = 0,1 МПа; d^= 0,03 м; г = 0,48

Рис. 2.5. Характеристики вихревой трубы:

?;= 0,6 МПа; t; = 30 °C; Р = 0,1 МПа [391

47

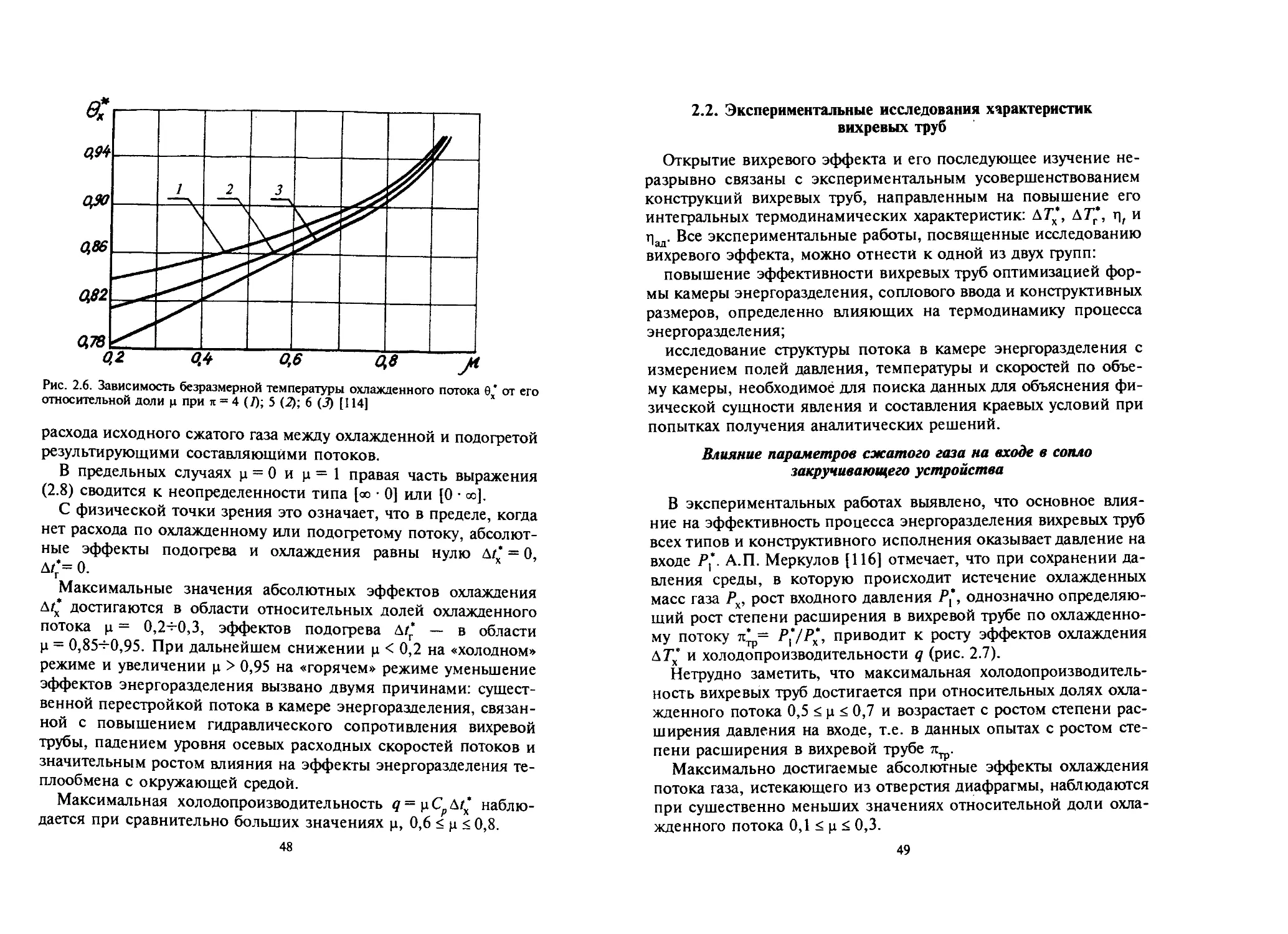

Рис. 2.6. Зависимость безразмерной температуры охлажденного потока 0Х' от его

относительной доли ц при п = 4 (7); 5 (2); 6 (J) [114]

расхода исходного сжатого газа между охлажденной и подогретой

результирующими составляющими потоков.

В предельных случаях ц = 0 и ц = 1 правая часть выражения

(2.8) сводится к неопределенности типа [оо • 0] или [0 • оо].

С физической точки зрения это означает, что в пределе, когда

нет расхода по охлажденному или подогретому потоку, абсолют-

ные эффекты подогрева и охлаждения равны нулю дг* = 0,

ДГ*= 0.

Максимальные значения абсолютных эффектов охлаждения

дг* достигаются в области относительных долей охлажденного

потока ц = 0,2-Н),3, эффектов подогрева ДГ* — в области

ц = 0,85-^0,95. При дальнейшем снижении ц < 0,2 на «холодном»

режиме и увеличении ц > 0,95 на «горячем» режиме уменьшение

эффектов энергоразделения вызвано двумя причинами: сущест-

венной перестройкой потока в камере энергоразделения, связан-

ной с повышением гидравлического сопротивления вихревой

трубы, падением уровня осевых расходных скоростей потоков и

значительным ростом влияния на эффекты энергоразделения те-

плообмена с окружающей средой.

Максимальная холодопроизводительность q=p.Cp&t* наблю-

дается при сравнительно больших значениях р, 0,6 < ц < 0,8.

48

2.2. Экспериментальные исследования характеристик

вихревых труб

Открытие вихревого эффекта и его последующее изучение не-

разрывно связаны с экспериментальным усовершенствованием

конструкций вихревых труб, направленным на повышение его

интегральных термодинамических характеристик: AT*, &Т*, и, и

т]^. Все экспериментальные работы, посвященные исследованию

вихревого эффекта, можно отнести к одной из двух групп:

повышение эффективности вихревых труб оптимизацией фор-

мы камеры энергоразделения, соплового ввода и конструктивных

размеров, определенно влияющих на термодинамику процесса

энергоразделе ния;

исследование структуры потока в камере энергоразделения с

измерением полей давления, температуры и скоростей по объе-

му камеры, необходимое для поиска данных для объяснения фи-

зической сущности явления и составления краевых условий при

попытках получения аналитических решений.

Влияние параметров сжатого газа на входе в сопло

закручивающего устройства

В экспериментальных работах выявлено, что основное влия-

ние на эффективность процесса энергоразделения вихревых труб

всех типов и конструктивного исполнения оказывает давление на

входе Р*. А.П. Меркулов [116] отмечает, что при сохранении да-

вления среды, в которую происходит истечение охлажденных

масс газа Рх, рост входного давления Р,*, однозначно определяю-

щий рост степени расширения в вихревой трубе по охлажденно-

му потоку тг’р= Р,7РХ‘, приводит к росту эффектов охлаждения

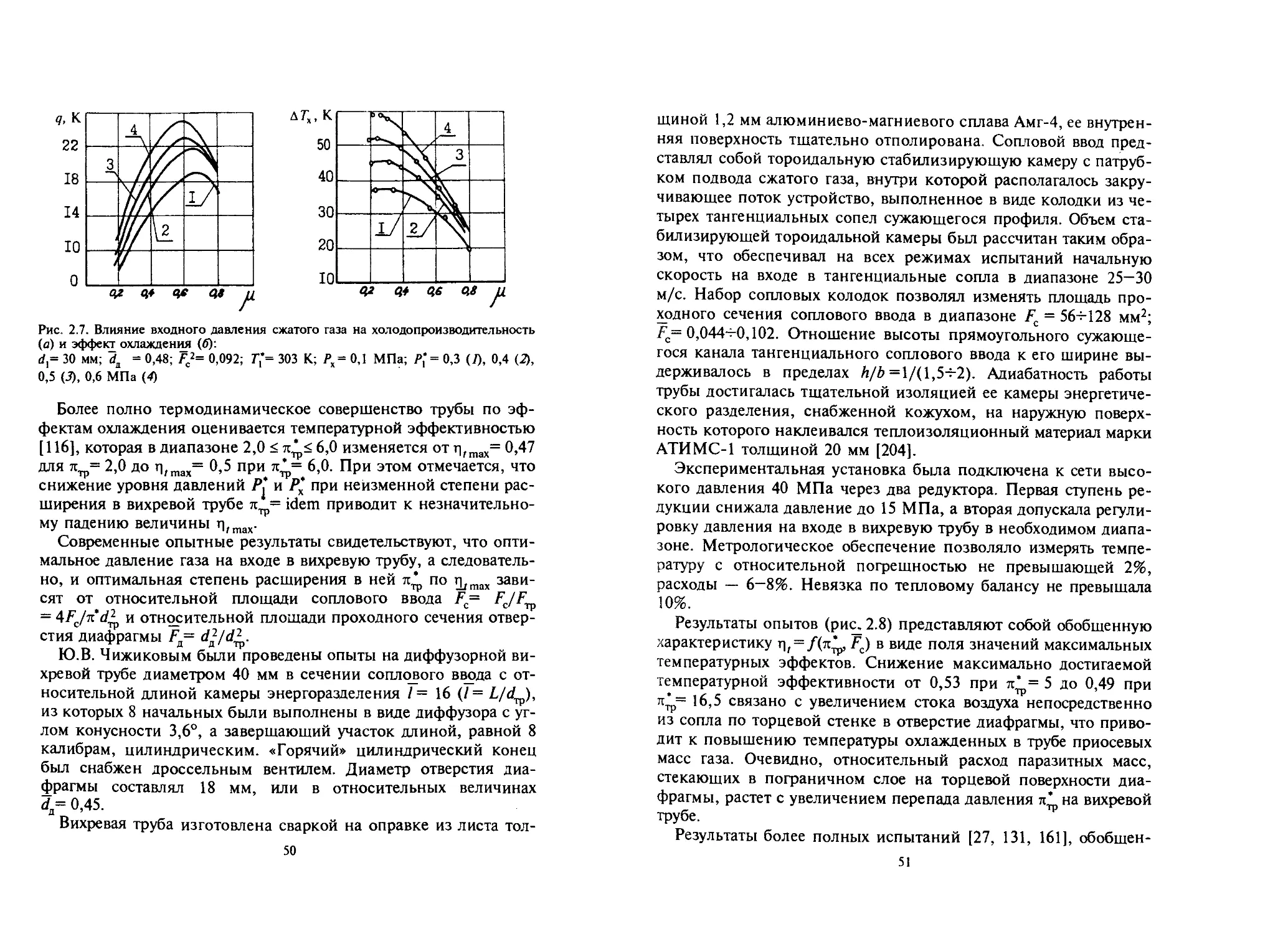

ДТХ* и холодопроизводительности q (рис. 2.7).

Нетрудно заметить, что максимальная холодопроизводитель-

ность вихревых труб достигается при относительных долях охла-

жденного потока 0,5 р < 0,7 и возрастает с ростом степени рас-

ширения давления на входе, т.е. в данных опытах с ростом сте-

пени расширения в вихревой трубе

Максимально достигаемые абсолютные эффекты охлаждения

потока газа, истекающего из отверстия диафрагмы, наблюдаются

при существенно меньших значениях относительной доли охла-

жденного потока 0,1 < ц < 0,3.

49

Рис. 2.7. Влияние входного давления сжатого газа на холодопроизводительность

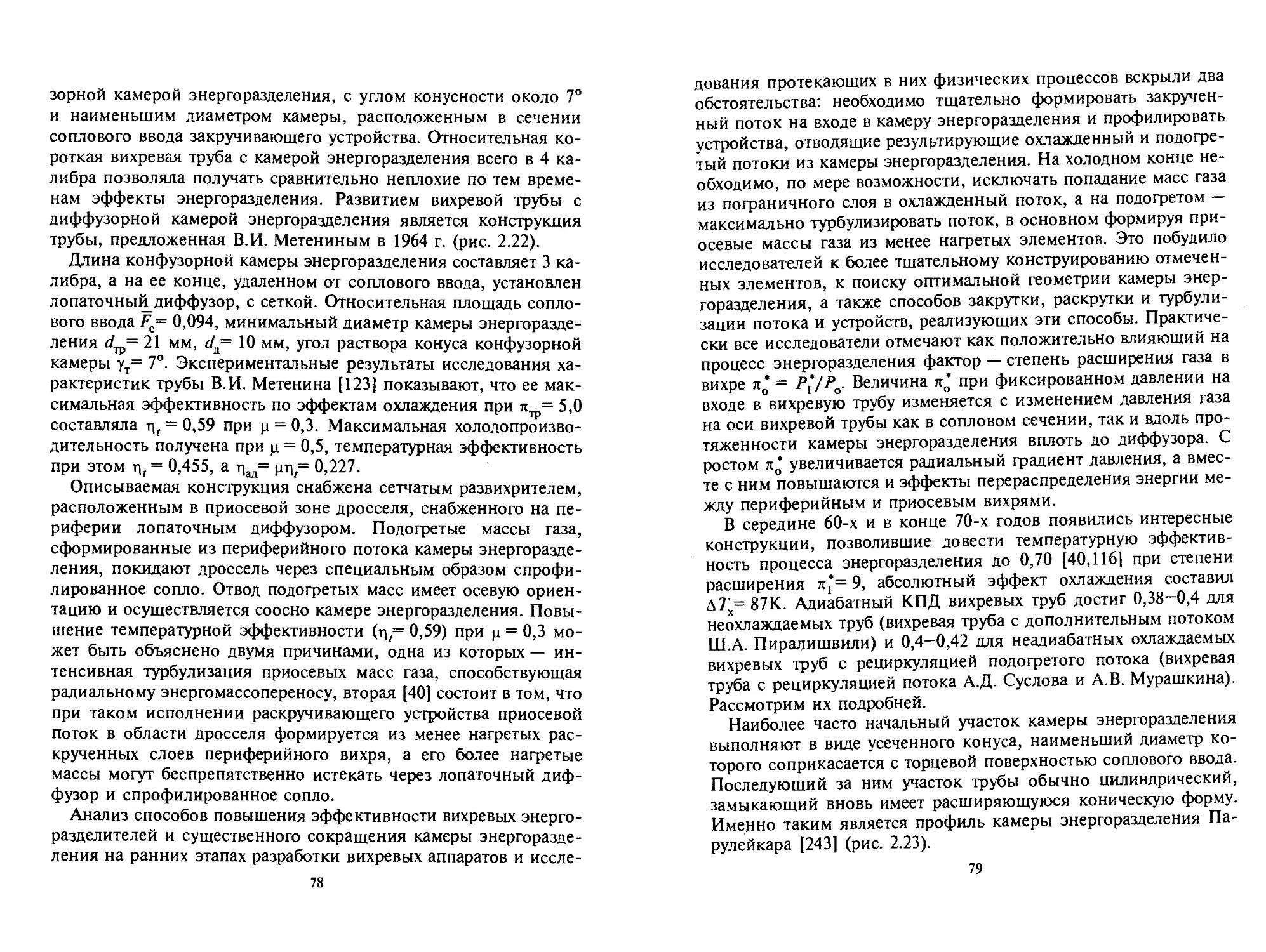

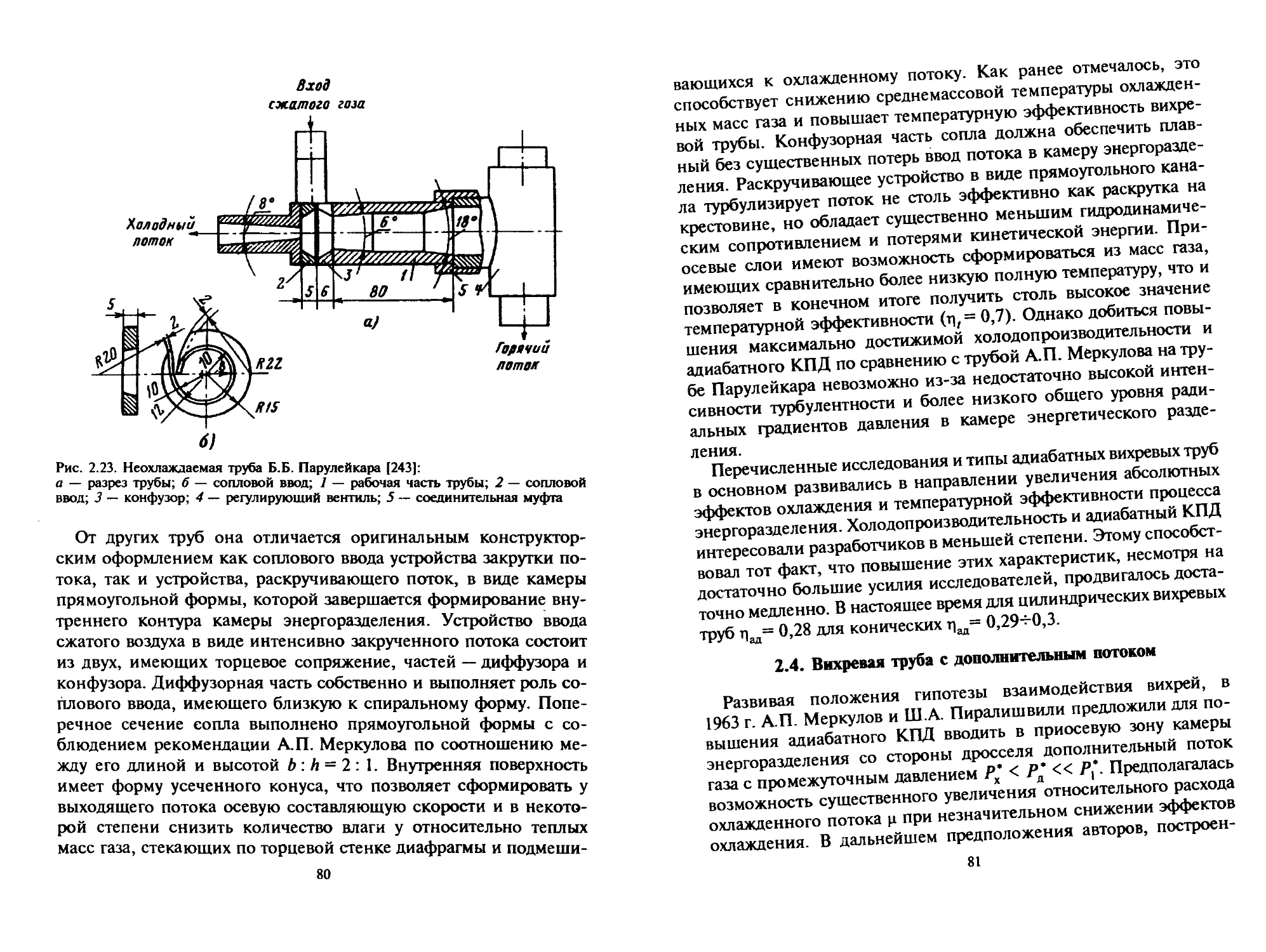

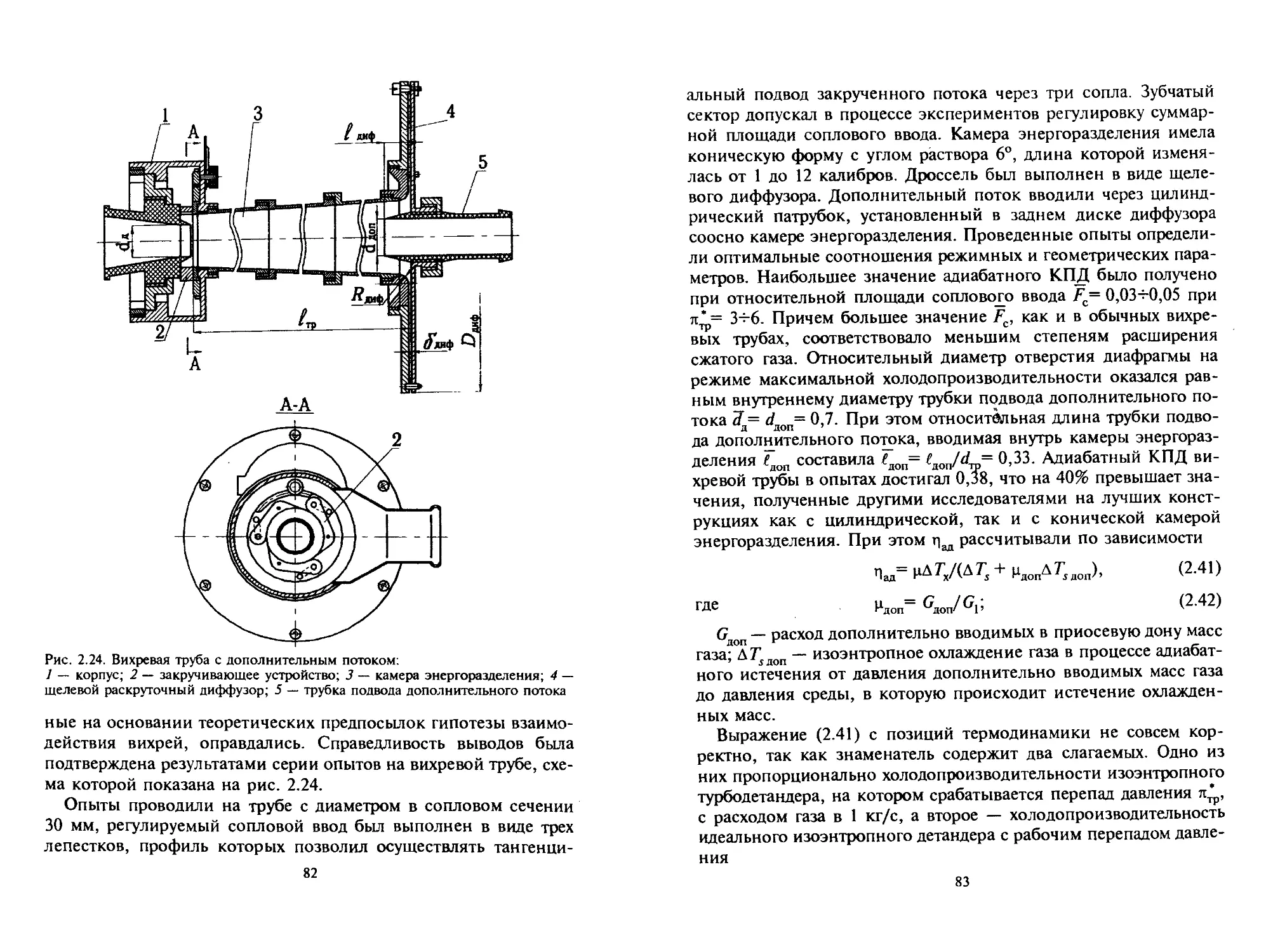

(а) и эффект охлаждения (б):