Автор: Иванов С.А. Щукин Г.А.

Теги: электротехника испытания материалов товароведение силовые станции общая энергетика другие отрасли радиоэлектроники медицина практическая медицина энергоатомиздат рентгенология рентгенодиагностика

ISBN: 5-283-04435-1

Год: 1989

С.А.ИВАНОВ

Г. А. ЩУКИН

РЕНТГЕНОВСКИЕ

ТРУБКИ

ТЕХНИЧЕСКОГО

НАЗНАЧЕНИЯ

Из '

Ленинград

ЭНЕРГОАТОМИЗДАТ

Ленинградское отделение

1989

ББК 32.995

И20

УДК 621.386.2:620.179.152

Рецензент В. А. Гущин

Редактор Ю. В. Долгополова

Иванов С. А., Щукин Г. А.

И20 Рентгеновские трубки технического назначения. — Л.:

Энергоатомиздат. Ленингр. отд-'ние, 1989. — 200 с.: ил.

ISBN 5-283-04435-1

Рассмотрены особенности конструкции, параметры и характери-

стики, методы расчета основных параметров рентгеновских трубок

для просвечивания материалов, рентгеноспектрального, рептгенострук-

турного анализа, технологических целей. На основе анализа особен-

ностей применения трубок в различных областях науки п техники

изложены основные требования к трубкам и пути к выполнению

этих требований.

Для инженеров и техников, занимающихся разработкой рентге-

новских трубок, аппаратуры и высоковольтных вакуумных приборов,

а также для студентов вузов.

,, 2302050000—127

И 051(01)—89 75—89

ББК 32.995

ISBN 5-283-04435-1

(g) Энергоатомиздат, 1989

ПРЕДИСЛОВИЕ

Непрерывное совершенствование сущест-

вующих и создание новых рентгеновских методов исследования

свойств вещества и контроля качества промышленной продук-

ции привело в последние годы к существенному развитию раз-

личных классов рентгеновских трубок, появлению приборов

принципиально новых конструкций. Разработаны металлокера-

мические трубки для промышленного просвечивания, позво-

лившие резко сократить массогабаритные показатели излуча-

телей дефектоскопических рентгеновских аппаратов; созданы

трубки для дифракционной и абсорбционной микроскопии и

интроскопии, в которых используется сканирование электрон-

ного пучка по поверхности мишени; предложены специальные

трубки для рентгенолюминесцентной сепарации минералов,

в частности алмазов, и многие другие приборы. Существенный

прогресс, основанный на широком применении ЭВМ, достигнут

в области конструирования трубок. Применение новых, про-

грессивных методов производства позволило существенно повы-

сить параметры большинства серийных рентгеновских трубок

промышленного назначения. Однако эти достижения в система-

тизированном и обобщенном виде пока не нашли своего отра-

жения в монографической литературе. Выпущенные за послед-

ние годы различными издательствами книги по 'рентгеновским

трубкам либо посвящены приборам только медицинского назна-

чения, либо являются учебниками и в силу своей специфики

не могут полностью отвечать по содержанию и объему мате-

риала интересам специалистов, занимающихся разработкой и

применением рентгеновских трубок в различных областях тех-

ники и научных исследований.

Авторы поставили своей целью хотя бы в какой-то мере

устранить имеющийся пробел в литературе по рентгеновским

трубкам технического назначения. Настоящая книга в значи-

тельной мере построена на результатах собственных работ авто-

ров в области расчета и конструирования рентгеновских трубок.

В силу ограниченного объема книги некоторые вопросы,

ранее подробно освещенные в монографиях других авторов,

здесь рассматриваются кратко, в той мере, в какой это необхо-

I*

3

димо для целостного восприятия соответствующего материала.

Дополнительные сведения о конструкциях и методах расчета

рентгеновских трубок и подробную библиографию по соответ-

ствующим вопросам можно найти в обзорах [28, 29, 30].

С. А. Ивановым написаны введение, § 1.1, 1.2, 1.6, 1.8, 3.7,

3.8 и главы 2 (за исключением § 2.1), 4 и 5. Остальные разделы

книги написаны Г. А. Щукиным. Им же составлено приложение.

Отдельные разделы рукописи книги были просмотрены д-ром

техн, наук Ф. Р. Сосниным, канд. техн, наук И. А. Назаровым

и канд. техн, наук С. В. Кириенко, которым авторы выражают

глубокую благодарность за полезные советы и замечания.

Отзывы о книге, замечания и пожелания просьба присылать

по адресу: 191065 Ленинград, Д-65, Марсово поле, д. 1, Ленин-

градское отделение Элергоатомиздата.

Авторы

ВВЕДЕНИЕ

Рентгеновская аппаратура занимает

одно из ведущих мест в ряду средств, применяемых для изу-

чения строения вещества, неразрушающего контроля качества

изделий, радиационной технологии, исследования быстропроте-

кающих процессов и решения других научных и технических

задач [15, 19, 20, 70, 81, 86]. Функциональные возможности и

технический уровень рентгеновской аппаратуры в значительной

мере определяются параметрами используемых в ней источни-

ков излучения — рентгеновских трубок.

Трубки представляют собой обширный, динамически разви-

вающийся класс электронных приборов [5, 22, 28, 68, 95, 99].

Постоянными стимулами его развития являются непрерывное

повышение требований к параметрам рентгеновской аппаратуры

и расширение сферы применения рентгеновского излучения.

Исторически первыми областями практического использо-

вания рентгеновского излучения явились медицинская диагно-

стика и просвечивание материалов. Для получения теневых

картин исследуемых объектов на начальном этапе развития

рентгенотехники применялись ионные рентгеновские трубки.

Работы Лилиенфельда и особенно Кулиджа (1912—1913 гг.)

привели к созданию электронных трубок с термокатодом,

получивших в дальнейшем исключительно большое развитие

[80].

Открытие дифракции рентгеновского излучения в кристаллах

(1912 т.) послужило основой для развития двух важнейших

областей современной техники — рентгеноструктурного и рент-

геноспектрального анализов. Появились методы, позволяющие

исследовать структуру кристаллических веществ на атомном

уровне и определять элементный состав различных материа-

лов. Для их практической реализации были разработаны трубки

с различными мишенями и выпускными окнами, слабо погло-

щающими длинноволновое излучение.

В последующие два десятилетия благодаря успехам вакуум-

ной техники и технологии рентгеновские трубки были значи-

тельно усовершенствованы [77, 97].

5

На рубеже 30—40-х годов родилась новая область примене-

ния рентгеновского излучения—рентгенография быстропроте-

кающих процессов с помощью мощных вспышек рентгеновского

излучения (Штеенбек, Оостеркампф, Слэк, Эрке, В. А. Цукер-

ман и др. [80, 99, 105]). В 50-х годах в аппаратуре микро-

секундного диапазона, предназначенной для исследования явле-

ний взрыва, детонации, внешней и внутренней баллистики,

динамического уплотнения материалов и других процессов,

начали применять трубки с автоэмиссионными катодами [80,

105].

Создание приборов с фокусным пятном диаметром 0,5—1 мкм

привело к широкому применению в промышленности и научных

исследованиях метода проекционной рентгеновской микроско-

пии, с помощью которого изучают фазовый и элементный состав

сплавов, процессы коррозии и диффузии металлов; осущест-

вляют неразрушающий контроль качества изделий микроэлек-

троники и полупроводниковой техники и т. д. Эффективным

средством неразрушающего контроля изделий электронной про-

мышленности стали рентгенотелевизионные микроскопы, раз-

работанные в 60-х годах [81].

В последние годы новые успехи достигнуты в технике гене-

рирования импульсного рентгеновского излучения. Созданы

рентгеновские трубки со взрывоэмиссионными катодами для

сильноточной аппаратуры наносекундного диапазона [13, 22,

46, 62, 99, 105]. Основные области ее применения — физика

быстропротекающих процессов, радиационная химия, физика

плазмы, дефектоскопия в нестационарных условиях. Важное

значение для развития этого класса рентгеновских приборов

имели работы по исследованию взрывной электронной эмиссии

и инициирующих ее автоэмиссионных процессов, выполненные

в СССР (Г. А. Месяц, Г. Н. Фурсей и др.).

Новой областью применения импульсного излучения

является рентгеновская локация [20]. Рентгенолокационные

системы обеспечивают высокую точность измерения малых рас-

стояний, что недоступно традиционно используемым радиолока-

ционным средствам; точность измерений практически не зави-

сит от погодных условий. Рентгенолокационная аппаратура

малочувствительна к искусственно создаваемым помехам.

Характерный для наших дней бурный прогресс таких обла-

стей, как электроника, молекулярная биология, кристаллогра-

фия, стимулировал дальнейшее развитие дифракционных мето-

дов, основанных на использовании высокоинтенсивных рентге-

новских пучков. Для их получения разработаны мощные гене-

раторы излучения на базе трубок с вращающимся анодом,

охлаждаемым проточной жидкостью [104, 107]. Мощные гене-

раторы излучения позволили создать радиоэлектронные системы

визуализации дифракционных изображений кристаллов. Появи-'

лась возможность быстро выявить пространственную картину

6

распределения дефектов в кристаллических пластинах. Этот

неразрушающий метод контроля имеет первостепенное значе-

ние для микроэлектроники, лазерной техники, оптоэлектроники

и других областей техники, где широко используют кристаллы.

С помощью мощных генераторов осуществлены уникальные

эксперименты по исследованию структуры биополимеров

(белков, нуклеиновых кислот, вирусов и т. п.).

Важное экономическое и социальное значение имеет широкое

внедрение в горно-обогатительную промышленность рентгено-

люминесцентного метода сепарации минералов, в частности

алмазов. Применение рентгенолюминесцентных сепараторов

не только обеспечивает более высокий, чем классические (фло-

тационный, жировой, гравитационный) методы, процент извле-

чения алмазов из породы, но и способствует резкому улучше-

нию условий труда персонала обогатительных фабрик, повы-

шению культуры производства. Для работы в сепараторах

требуются специальные мощные мягколучевые рентгеновские

трубки.

Одним из крупнейших достижений современной электроники

явилось создание рентгеновских вычислительных томографов —

диагностических комплексов, обеспечивающих быстрое получе-

ние на экране дисплея высококачественных послойных изобра-

жений исследуемого объекта, в частности тела человека [81].

Развитие вычислительной томографии стимулировало разра-

ботку новых диагностических трубок с вращающимся анодом

с повышенной номинальной мощностью.

В последние годы родилось и успешно развивается перспек-

тивное направление в электронике, связанное с применением

рентгеновского излучения для технологических целей, —рент-

генолитография [49, 93]. Рентгенолитографический процесс

обеспечивает получение микроструктур с субмикронными раз-

мерами, что имеет исключительно важное значение для даль-

нейшего развития микроэлектроники. Для экспонирования

в рентгенолитографии необходимо использовать мощные источ-

ники длинноволнового излучения. Практическое применение

получили источники синхротронного излучения, а также рент-

геновские трубки специальной конструкции. Особое внимание

в настоящее время уделяется созданию более дешевых и доступ-

ных рентгенолитографических установок на базе традиционных

источников излучения—рентгеновских трубок.

Успешно ведутся ра'боты по созданию высокочастотных рент-

геновских трубок [67].

Таким образом, развитие рентгеновских трубок идет как

по пути непрерывного совершенствования их конструкции и

улучшения параметров, так и по пути создания новых конструк-

ций, позволяющих решать разнообразные технические задачи

на принципиально новой основе. Большой вклад в разработку

трубок для научной, технической и медицинской рентгеновской

7

аппаратуры внесли советские специалисты Н. А. Дронь,

В. Г. Лютцау, Г. М. Николаенко, И. П. Оке, В. И. Раков,

М. И. Теумин, Ф. Н. Хараджа, В. А. Цукерман и др.

Важно отметить, что в настоящее время практически не

существует каких-либо источников проникающего фотонного

излучения, альтернативных рентгеновским трубкам. Таким

образом, непрерывное совершенствование рентгеновских трубок

продолжает оставаться актуальной технической задачей.

ГЛАВА

ПЕРВАЯ

ФИЗИЧЕСКИЕ ПРОЦЕССЫ

В РЕНТГЕНОВСКИХ ТРУБКАХ

1.1. СПЕКТРЫ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ

Проникающее излучение, открытое

в 1895 г. немецким физиком Рентгеном (1845—1923) и назван-

ное в его честь рентгеновским, представляет собой электромаг-

нитные волны с длиной приблизительно от 1 до 1СН нм.

Для возбуждения рентгеновского излучения необходимо

получить свободные электроны, сообщить им достаточно высо-

кую энергию и затормозить с помощью поставленной на их пути

мишени. Реализация процессов получения, ускорения и резкого

торможения электронов осуществляется в специальных электро-

вакуумных приборах — рентгеновских трубках, а также в уско-

ряющих трубках и камерах электронных ускорителей. В подав-

ляющем большинстве рентгеновских трубок энергия бомбарди-

рующих мишень электронов не превышает 400 кэВ и лишь

в отдельных типах приборов достигает 1—2 МэВ.

В результате взаимодействия с атомами мишени электроны

отклоняются от первоначального направления движения и

теряют свою энергию. Полные потери энергии являются суммой

ионизационных и радиационных потерь.

Ионизационные потери обусловлены неупругими соударе-

ниями электронов с атомами мишени, в которых энергия элек-

тронов затрачивается на возбуждение и ионизацию атомов.

Среднее значение потерь, приходящихся на единицу длины

пути электронов (в МэВ/см) в веществе, характеризуемом

плотностью р (г/см3), атомным номером Z и атомной массой А,

определяется формулой Бете — Блоха

z г. т(т + 1) 1

- Ш = 0,154р л Н !п---------Д7Т-- 4 Д(?) - 8 .

\ /ион L J

Здесь

2-г — 1 1 /7 — IV

Л(?)==1 _Р2__1_1П2 + Т(^;

р = v/c— отношение скорости электронов и скорости света;

У = (1 — ₽2)~|/2— коэффициент релятивистского преобразования;

6 — поправка, учитывающая эффект плотности; J — средняя

энергия ионизации атомов мишени.

9

Ш1

А- серия '

Рис. 1.1. Схема уровней энергии атома

Для веществ с Z> 12 (что всегда справедливо в отноше-

нии мишеней рентгеновских трубок) величина J (в эВ) может

быть вычислена по эмпирической формуле [82]

J/Z = 9,76 + 58,8Z-’’19.

При увеличении энергии электронов ионизационные потери

вначале уменьшаются, при некотором значении энергии дости-

гают минимума, а затем медленно возрастают. В частности, для

вольфрамовых мишеней, широко применяемых в рентгеновских

трубках, минимум ионизационных потерь наблюдается при

энергии около 1 МэВ.

В каждом из множества столкновений с атомами мишени

электрон теряет незначительную энергию — в среднем несколько

электрон-вольт. Однако в тех случаях, когда электроны иони-

зуют атомы во внутренних оболочках, потери энергии в отдель-

ном акте могут составлять единицы и десятки килоэлектрон-

вольт. Атом, у которого образована вакансия в одной из внут-

ренних оболочек, возвращается в нормальное состояние либо

путем испускания фотона так называемого характеристического

рентгеновского излучения, либо безрадиационным путем. Испус-

кание фотона происходит в результате перехода на вакантное

место электрона из внешней оболочки атома; энергия фотона

равна разности энергии атома в начальном и конечном состоя-

10

ниях. При безрадиационном процессе избыток энергии, осво-

бождающейся при таком же переходе, затрачивается на удале-

ние одного из внешних электронов атома. Это явление известно

как эффект Оже, а удаленный электрон называется оже-элек-

троном.

На рис. 1.1 показана схема возможных переходов электро-

нов между уровнями энергии атома, в результате которых воз-

никают фотоны характеристического излучения. Переходы

электронов с уровней оболочек L-, Л4-, ... на уровень ближай-

шей к ядру К-оболочки приводят к испусканию характеристи-

ческого излучения Д-серии. Соответственно при заполнении

вакансий на уровнях L-оболочки (Д,..., £щ) возникает излу-

чение L-серии и т. д.

При бомбардировке мишени электронным пучком эмиссия

фотонов характеристического излучения происходит из боль-

шого числа атомов. Поэтому в результате показанных на

рисунке переходов статистически возникают линии различных

серий. В спектрах мишеней с большим атомным номером уста-

новлено пять серий линий: К, L, М, N и О. Энергии линий

каждой серии близки по величине. Однако энергии линий раз-

ных серий одного и того же элемента существенно различны.

При переходе от К- к О-серии энергия характеристических

линий постепенно убывает. Таким образом, наиболее коротко-

волновым является излучение Д-серии. Оно обычно и исполь-

зуется на практике.

Вероятность переходов между различными парами уровней

энергии неодинакова; для некоторых переходов она равна нулю.

Вследствие этого неодинакова и интенсивность линий. Она тем

выше, чем больше вероятность соответствующего перехода.

Например, в К-серии мишеней со средним и большим атомными

номерами отчетливо наблюдаются четыре линии: он, аг, Рь р2-

перечисленные в порядке убывания их интенсивности; при этом

отношение интенсивностей линий /О, и для разных мишеней

приблизительно постоянно и равно двум.

Излучение жаждой серин возникает тогда, когда приложен-

ное к рентгеновской трубке ускоряющее напряжение U дости-

гает определенного значения, называемого потенциалом воз-

буждения. Например, потенциалы возбуждения К-, L- и ЛГ-серий

вольфрама (Z = 74) равны приблизительно 70, 12 и 3 кВ. Для

более легкоатомного элемента — молибдена (Z = 42) они соот-

ветственно равны 20, 3 и 0,5 кВ.

Длина волны и соответственно энергия фотонов характери-

стического излучения являются однозначными функциями атом-

ного номера химического элемента. Это позволяет по длине

волны (энергии фотонов) линий определять, атомы какого

элемента их испустили.

В табл. 1.1 приведены значения длин волн трех наиболее

ярких линий и потенциалов возбуждения К-серии ряда элемен-

11

Таблица 1.1. Длины волн линий и потенциалы возбужденит /С-серии

ряда элементов

Элемент Атомный Потенциал Длина волны, нм

номер возбуждения, кВ «2 3.

W 74 69,3 0,0209 0,0213 0,0184

Ag 47 25,5 0,0558 0,0563 0,0495

Мо 42 20,0 0,0708 0,0712 0,0631

Си 29 8,86 0,1537 0,1541 0,1389 .

№ 28 8,29 0,1651 0,1658 0,1497

Со 27 7,71 0,1785 0,1789 0,1617

Fe 26 7,10 0,1932 0,1936 0,1753

Сг 24 5,98 0,2285 0,2289 0,2081

тов, используемых в качестве материала мишеней рентгенов-

ских трубок.

Видно, что при увеличении атомного номера элементов

длина волны характеристического излучения уменьшается

(излучение становится более жестким).

Радиационные потери энергии обусловлены торможением

электронов в кулоновском поле атомных ядер мишени. Дви-

жение электронов в поле центральных сил ядра происходит

с ускорением, а ускоренно движущиеся заряженные частицы,

как известно из электродинамики, излучают электромагнитные

волны. Так возникает тормозное рентгеновское излучение.

Среднее значение радиационных потерь энергии на единицу

длины пути определяется выражением

ldW\

dX урад = N ^г, Фрад,

где N — число атомов в 1 см3; WIt = W+inoc2-, тос2 = 511 кэВ —

энергия покоя электрона; фрад— сечение радиационных

потерь, см2.

Величина Фрад зависит от степени экранирования кулонов-

ского поля ядра атомными электронами. При торможении пере-

лятивистских электронов (W mt)c2) в чисто кулоновском поле

Фрад = ДТ,

где <р = 5,79- 10~28Z2, см2. В этом случае средние радиационные

потери (в см2) при изменении энергии электронов остаются

практически постоянными. В релятивистском случае при

/п0с2 < IFn < 137т0с2/21/з, когда экранирование отсутствует,

Фрад = 5,79 • IO"28 Z(Z+l)f41n^-|'|

гад ’ ' \ тос2 3 /

и радиационные потери при увеличении энергии электронов

существенно растут. Например, средние радиационные потери

электронов в вольфрамовой мишени при изменении их началь-

ной кинетической энергии от 2 до 10 МэВ возрастают при-

мерно в 4 раза.

При некоторой энергии электронов Ц7кр, определяемой

(в МэВ) соотношением 1FKP ~ 800/Z, радиационные и иониза-

ционные потери энергии равны; в области W < Ц7кр преобла-

дают потери на ионизацию, а при W > IFKP— на тормозное

излучение.

Тормозное излучение имеет непрерывный спектр, содержа-

щий фотоны всевозможных энергий вплоть до некоторой мак-

симальной Стах = /iVmax. Здесь h = 6,62 • 10-34 Дж • С — ПОСТОЯН-

ная Планка; vmax— максимальная частота в спектре. Образо-

вание фотона с энергией /ivmax соответствует таким условиям

торможения, при которых вся кинетическая энергия электрона

eU полностью переходит в энергию одного фотона, т. е. eU —

= ftvmax или йсДты = eU, где Атщ— минимальная (гранич-

ная) длина волны в непрерывном спектре, соответствующая

частоте vmax! е = 1,6-10-19 Кл — заряд электрона. При тормо-

жении электроны могут терять в виде излучения любую часть

своей энергии, поэтому спектр тормозного излучения является

непрерывным.

Из полученного выше соотношения следует, что граничная

длина волны зависит только от ускоряющего напряжения

Amin ~ /lC/ (вП) .

Подставив в эту формулу численные значения констант Л,

с и е и выразив U в кВ, получим Amin (в нм):

Amin = 1,24/ U.

Возбуждение излучения происходит в некотором поверхност-

ном слое мишени, по выходе из которого оно ослабляется мате-

риалом мишени (так называемый эффект самопоглощения).

Ослабление в материале мишени оказывает существенное влия-

ние на интенсивность длинноволновых составляющих непре-

рывного спектра. Теоретически учесть этот эффект достаточно

сложно.

Для идеализированной мишени (т. е. без учета явления

самопоглощения) спектр тормозного излучения при относи-

тельно низких напряжениях описывается выражением

лт1п

где />.— спектральная интенсивность; а — коэффициент пропор-

циональности; i — ток электронов на мишень.

Из этого выражения следует, что спектральная интенсив-

ность зависит от тока, атомного номера материала мишени и

(в неявном виде) ускоряющего напряжения. Максимум 1\

наблюдается при длине волны Ao = 3Mmin. Формула получена

в предположении, что для массивной идеализированной мишени

12

13

Рис. 1.2. Спектр тормозного из-

лучения при разных напряжениях

на трубке

Рпе. 1.3. Диаграмма пространст-

венного распределения интенсив-

ности тормозного излучения мас-

сивной мишени

угловое распределение спектральной интенсивности практи-

чески не изменяется при вариации ускоряющего напряжения

в некоторых пределах.

При изменении напряжения изменяется спектральный состав

излучения. Та'К, при увеличении напряжения длины воли /.„щ,

и Хо уменьшаются, спектр смещается в сторону малых длин

волн (рис. 1.2).

Спектральный состав тормозного излучения не зависит

от тока и рода материала мишени трубки. Изменение тока (при

неизменных U и Z), так же как и изменение Z (при постоян-

ных U и I), приводит к пропорциональному изменению интен-

сивности всех составляющих спектра; длины волн Xmin и Хо

при этом остаются одними и теми же.

Интенсивность тормозного излучения прямо пропорцио-

нальна току, порядковому номеру материала мишени и квад-

рату ускоряющего напряжения:

1= Т hd%~kiZU\

Ст) i п

где k— коэффициент пропорциональности. Аналогичным обра-

зом зависит от параметров i, Z и U и полный поток энергии

излучения

Ро = $ IdS = koiZlP.

s

В этом выражении S — площадь поверхности, сквозь кото-

рую проходит поток; k0 — коэффициент, который при напряже-

ниях до 150—200 кВ равен (0,8±0,2) • 10-9 В-1.

Отношение полного потока энергии Ро к мощности Р элек-

тронного пучка, бомбардирующего мишень, есть КПД возбуж-

дения тормозного излучения. При работе трубки на постоянном

напряжении Рэ = iU и КПД определяется соотношением

•q = Ро/Р = k0UZ при U < 150—200 кВ.

Из этого соотношения следует, что величина ц имеет очень

малые значения. Например, при U = 100 кВ для трубки с воль-

фрамовой мишенью г) ~ 1 % - Таким образом, практически вся

мощность, выделяемая на мишени электронным пучком, пре-

образуется в теплоту. Поэтому рентгеновские трубки отно-

сятся к числу электронных приборов, номинальная мощность

которых лимитируется, как правило, нагревом их мишени и

анодного узла в целом.

Важнейшей характеристикой тормозного излучения является

диаграмма пространственного распределения его интенсивности.

В трубках, предназначенных для получения тормозного излу-

чения, обычно применяют массивные, срезанные под некото-

рым углом тяжелоатомные мишени. Возбужденное в такой

мишени излучение при напряжениях до 150—200 кВ распре-

делено по углам выхода достаточно равномерно. Однако, лучи,

выходящие из мишени по разным

направлениям, вследствие ослабле-

ния в ней имеют неодинаковую ин-

тенсивность (рис. 1.3). Наиболее

сильно ослабляются лучи, выходя-

щие под малыми углами к поверх-

ности мишени. Излучение, направ-

Электроны

Рис. 1.5. Спектр рентгеновского из-

лучения при различных ускоряющих

напряжениях

Рис. 1.4. Диаграмма прост-

ранственного распределения

интенсивности тормозного

излучения прострельной ми-

шени

14

15

ленное в сторону массивной мишени, поглощается ею практи-

чески полностью.

При увеличении напряжения свыше 200 кВ все отчетливее

начинает проявляться направленность тормозного излучения и

при U > 300—500 кВ практически весь поток излучения направ-

лен в сторону мишени. Поэтому в трубках, рассчитанных

на высокие напряжения, используют мишени (аноды) неболь-

шой толщины и рабочий пучок, направленный вперед, «на про-

свет» мишени (рис. 1.4). Такие мишени и аноды называют про-

стрельными. Прострельные аноды используют также в мало-

мощных низковольтных трубках.

Таким образом, бомбардировка мишени ускоренными элек-

тронами приводит к возбуждению рентгеновского излучения,

состоящего из характеристического и тормозного компонентов.

Характеристическое излучение испускают ионизированные

электронным пучком во внутренних оболочках атомы мишени

при переходе в нормальное состояние; источником тормозного

излучения являются сами бомбардирующие мишень электроны.

Оба компонента возникают одновременно (рис. 1.5). При отно-

сительно небольшом напряжении U появляется слабый непре-

рывный спектр тормозного излучения. При более высоком

напряжении (7г на фоне непрерывного спектра наблюдаются

острые пики характеристического излучения. Дальнейшее уве-

личение напряжения приводит к росту интенсивности характе-

ристического излучения, а длина волны его линий, естественно,

остается неизменной.

1.2. ВЗАИМОДЕЙСТВИЕ

РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ С ВЕЩЕСТВОМ

При прохождении рентгеновских лучей

через вещество их интенсивность уменьшается. Закон ослаб-

ления для узкого параллельного пучка лучей имеет вид

Л = 10е-^х,

где /о и /х— соответственно интенсивности излучения, падаю-

щего на слой вещества толщиной х и прошедшего через него;

ц— линейный коэффициент ослабления, характеризующий отно-

сительное уменьшение интенсивности на единице пути пучка

излучения в веществе.

Ослабление происходит в результате поглощения и рассея-

ния излучения в веществе. При поглощении энергия рентгенов-

ского излучения преобразуется в другие виды энергии. В резуль-

тате рассеяния, носящего диффузный характер, частично изме-

няется направление распространения излучения. Рассеяние

может быть когерентным, когда длина волны излучения оста-

ется неизменной, и некогерентным, при котором происходит

увеличение длины волны.

16

Поглощение излучения с энергией фотонов до 2 МэВ

(именно этот диапазон энергий, как отмечалось выше, характе-

рен для излучения рентгеновских трубок) происходит в ряде

физических процессов, важнейшими из которых являются:

фотоэлектрический эффект, Комптон-эффект и эффект образо-

вания электронно-позитронных пар в поле атомных ядер.

Фотоэлектрический эффект. При фотоэлектрическом поглощении энергия

фотона е затрачивается на вырывание электрона из какой-либо оболочки

атома и сообщение ему кинетической энергии

Wq = е-£„

где Eq — энергия связи электрона в q-i’i оболочке. Если е > Ек, то атомы

облучаемого вещества будут испускать фотоэлектроны с энергиями:

WK = г—Ек\ ITL = е—El; Wm = е—Ем и т. д.

В результате эмиссии фотоэлектронов атом оказывается ионизованным.

Его переход в нормальное состояние сопровождается испусканием фотонов

характеристического излучения или оже-электронов. Это характеристическое

излучение называется флюоресцентным. Оно, естественно, имеет точно

такой же спектральный состав, как и характеристическое излучение, возбуж-

денное электронной бомбардировкой. Название лишь подчеркивает, что

флюоресцентное излучение возникло при фотонном облучении вещества.

Количественно выход флюоресцентного излучения (/-серии характери-

зуется параметром <щ, называемым отдачей флюоресценции:

(О, = ngf/Пд,

где —число атомов, испустивших флюоресцентное излучение (/-серии;

Пд — число атомов, ионизованных в (/-оболочке.

Отдача флюоресценции для К-оболочки определяется формулой

«к = Z4/(10e+Z4),

из которой следует, что с увеличением атомного номера облучаемого

вещества возрастает; при Z > 70 отдача близка к единице.

Длина волны флюоресцентного излучения зависит только от рода

испустивших его атомов — их порядкового номера Z. Поэтому, возбудив

у неизвестного вещества флюоресцентный спектр, можно по длинам волн

флюоресцентных линий определить, какие атомы входят в состав вещества,

т. е. решить задачу химического анализа.

Комптон-эффект. В этом процессе ярко проявляется корпускулярная

природа рентгеновского излучения: фотон с энергией 8 претерпевает соуда-

рение с покоящимся свободным электроном, передает ему часть своей

энергии W, а сам движется в новом направлении, т. е. рассеивается, имея

меньшую энергию es. В силу закона сохранения энергии 8 = IT-j-Bs, откуда

8s < 8 или Xs > X: в результате рассеяния произошло увеличение длины

волны излучения. Электрон, получивший кинетическую энергию W, назы-

вается электроном отдачи. Таким образом, в описанном явлении происходит

одновременно и поглощение излучения (его энергия частично передается

электронам отдачи), и некогерентное рассеяние.

Образование электронно-позитронных пар. Если энергия фотона е >

> 2тос = 1,022 МэВ, в кулоновском поле атомных ядер вещества может

произойти преобразование фотона в пару частиц — электрон и позитрон.

При этом ядро, являющееся тяжелой частицей, практически не приобретает

кинетической энергии. Поэтому закон сохранения энергии для процесса

рождения пар можно записать в виде

е « Wc-\-2moc2,

где Ч7С суммарная кинетическая энергия электрона п позитрона; 2пгос2 —

их суммарная энергия покоя. Очевидно, что в пределе Wc = 0. Отсюда

2 Заказ 86

17

непосредственно находим пороговое значение энергии фотона е — 2тос::,

начиная с которого эффект рождения пар становится возможным.

Завершая краткую характеристику процессов, обусловливающих ослаб-

ление рентгеновского излучения веществом, остановимся на явлении коге-

рентного рассеяния. Оно наблюдается при прохождении через вещество

длинноволнового излучения. Природа когерентного рассеяния может быть

объяснена с позиций классической (волновой) теории.

Согласно классическим представлениям электроны атома под действием

переменного электрического поля электромагнитного излучения совершают

гармонические колебания с частотой поля и сами становятся источниками

электромагнитных волн этой же частоты. Эти распространяющиеся во всех

направлениях волны и представляют собой рассеянное излучение.

В общем случае оба вида рассеяния — некогереитное и когерентное —

наблюдаются одновременно, однако в определенных условиях один из видов

преобладает над другим. Рассеяние коротковолнового излучения на легких

атомах является преимущественно некогерентным, а длинноволнового излу-

чения на тяжелых атомах — когерентным.

Когерентное рассеяние рентгеновского излучения кристаллическими

веществами играет важную роль при изучении их структуры. При взаимо-

действии излучения с электронами атомов кристаллической решетки возни-

кают волны рассеянного излучения, которые интерферируют между собой.

Распространяющиеся в определенных направлениях рассеянные лучи взаимно

усиливают друг друга, образуя дифракционные максимумы. Характер

дифракционной картины и позволяет судить об атомно-кристаллической

структуре объекта.

Пространственную кристаллическую решетку можно интерпретировать

как совокупность параллельных равноотстоящих атомных плоскостей, а

процесс когерентного рассеяния условно рассматривать как результат отра-

жения лучей от этих плоскостей. Если лучи с длиной волны X падают под

углом О на атомные плоскости, расстояние между которыми равно d. то

после отражения под тем же углом они образуют дифракционный макси-

мум только в том случае, если параметры X, •0' и d связаны между собой

соотношением

«X = 2d sin •0',

называемым уравнением Вульфа — Брегга. Здесь п = 1, 2, 3,. . . — порядок

отражения.

Уравнение Вульфа — Брегга имеет важное значение при решении ряда

прикладных задач. Измерив угол дифракции •0', с помощью уравнения можно

определить межплоскостное расстояние кристалла d при известной длине

волны X используемого излучения либо найти длину волны излучения X

при использовании кристалла с известным d. В таких аспектах уравнение

используется соответственно в рентгеноструктурном н рентгеноспектраль-

ном анализах.

Поскольку ослабление излучения обусловлено главным

образом рассмотренными выше тремя процессами поглощения,

линейный коэффициент ослабления ц можно представить сум-

мой трех составляющих — линейных коэффициентов фото-

электрического поглощения т, комптоновского рассеяния о и

поглощения для эффекта образования пар л:

ц — т 4- о 4* л,

каждый из которых различным образом зависит от энергии

фотонов и порядкового номера атомов вещества.

На рис. 1.6 представлена зависимость линейного коэффици-

ента поглощения за счет фотоэффекта от энергии фотонов.

18

Рис. 1.6. Зависимость линейного ко-

эффициента фотоэлектрического по-

глощения от энергии фотонов

Рис. 1.7. Зависимость линейного

коэффициента ослабления и его

составляющих от энергии фото-

нов для свинца

При определенных значениях энергии фотонов .. .егш,.. .егш, zK

наблюдаются скачки коэффициента т, называемые краями

поглощения. В промежутках между краями величина т плавно

нарастает при уменьшении энергии фотонов. Такой характер

зависимости т от е имеет следующее объяснение. Пока энергия

фотонов превышает значение ед, происходит вырывание фото-

электронов из любой оболочки атомов, причем фотоэффект

в /(-оболочке наиболее вероятен. Как только энергия фотонов

становится несколько меньше ек, она оказывается недостаточ-

ной для вырывания электронов из /(-оболочки. Поглощение

фотонов в /(-оболочке прекращается, величина т скачком умень-

шается. При последующем уменьшении е поочередно прекра-

щается вырывание электронов с Ьг.. .Ьщ-уровней L-оболочки

и т. д.

Коэффициент т для спектральных участков, заключенных

между краями поглощения и при е > е«, определяется прибли-

женной формулой

т ~ bpZme. п,

где b — коэффициент пропорциональности, который изменяется

при переходе от одного участка к другому; m « 3; м ~ 2,34-3.

Линейный коэффициент комптоновского взаимодействия при

е< 150 кэВ может быть вычислен с помощью соотношения

0 и0с3 2s ’

в котором а0 = 0,2р — классический линейный коэффициент

рассеяния, см-1. При 2е <С тпс2 имеем о ~ о0-

Для линейного коэффициента поглощения за счет эффекта

образования пар найдено следующее эмпирическое выражение

2* 19

л = kaNZ2(&—2m0c2),

где k„ — коэффициент пропорциональности; 7V=(A0/A)p —

число атомов в 1 см3 вещества; Ао— число Авогадро.

На рис. 1.7 приведены кривые, показывающие зависимость

коэффициентов т, о, л и ц от энергии фотонов для свинца

(Z = 82)—материала, широко применяемого для конструиро-

вания средств защиты от рентгеновского излучения. Рассматри-

вается область высоких энергий фотонов, лежащая за /(-краем

поглощения свинца (ек~88кэВ). При энергиях, меньших

примерно 0,5 МэВ, доминирующую роль в ослаблении, как

следует из сопоставления коэффициентов, играет фотоэффект

(т > о, л = 0), в диапазоне 0,5—5 МэВ — комптоновское рас-

сеяние и при е>5 МэВ — процесс образования пар (т, а<л).

Для фотонов с энергией около 3 МэВ свинец обладает макси-

мальной «прозрачностью».

Каждый из коэффициентов т, а, л, а следовательно, и ц

пропорционален плотности вещества. Поделив их на плотность

р, получим соответствующие массовые коэффициенты

Тт — т/р, От~Ст/р; Лт = л/р, Цт~ц/р — Tm А СТт 4“ Л,..,.

Массовые коэффициенты не зависят от агрегатного состоя-

ния вещества (твердое, жидкое или газообразное, кристалли-

ческое или аморфное), поэтому именно они обычно приводятся

в справочной литературе.

1.3. КАТОДЫ РЕНТГЕНОВСКИХ ТРУБОК

В качестве источников электронов

в современных рентгеновских трубках, 'как правило, приме-

няются термо- 'и ненакаливаемые катоды.

К термокатодам трубок наряду с общими требованиями

к катодам электровакуумных приборов (обеспечивать необхо-

димый и устойчивый ток эмиссии в процессе всего срока

службы, хорошо О'безгаживаться и не ухудшать вакуум в при-

боре в рабочих режимах, иметь достаточный срок службы и

т. д.) [40, 98] предъявляется и ряд специальных требований:

стабильности работы при большой напряженности поля на

поверхности катода и возможности регулировки температуры

катода (тока эмиссии) в широких пределах. Учитывая, что

мощность рентгеновских трубок в основном ограничена тепло-

вым режимом анода, а не плотностью тока с катода, обычно

в качестве источников электронов используют термокатоды из

чистого или карбидированного торированного вольфрама.

Рабочие температуры вольфрамового катода лежат в пре-

делах 2300—2650 К, при этом плотность тока эмиссии может

составлять 0,3—0,7 А/см2 при эффективности 2—10 мА/Вт.

В ряде рентгеновских трубок (например, в трубках для

структурного анализа, где важно исключить попадание мате-

20

Рис. 1.8. Конструкции прямонакальных катодов: а — цилиндрическая спираль;

б—цилиндрическая спираль с внутренней траверсой; в—архимедова спи-

раль; г — петлевой V-образный катод; 0 — петлевой Й-образный катод; е —

петлевой Й-образный катод большого диаметра

1 — токоведущие стойки; 2 — катод; 3 — поддерживающие стойки

риала катода на м'ишень в результате термоиспарения) необ-

ходимо использовать катоды с более низкой рабочей темпера-

турой. В этом случае применяются карбидированные тариро-

ванные вольфрамовые катоды. Рабочая температура таких

катодов составляет 1900—2000 К, плотность тока 1—3 А/см2,

эффективность 50—70 мА/Вт.

От формы и размеров катода в значительной степени зави-

сит один из важнейших параметров рентгеновской трубки — раз-

меры и форма действительного фокусного пятна, под которым

понимается участок поверхности мишени, бомбардируемый

электронным пучком.

На рис. 1.8 приведены конфигурации прямонакальных като-

дов рентгеновских трубок для формирования электронных пуч-

ков различного' профиля.

Катод в виде цилиндрической спирали (а) применяется

в электронно-оптических системах (ЭОС), формирующих лен-

точные электронные пучки. Спираль аналогичной конфигура-

ции (б) применяется также для формирования радиального

пучка в трубках коаксиальной конструкции.

Катод в виде плоской архимедовой спирали (в) исполь-

зуется в системах формирования осесимметричных электрон-

ных пучков. Разновидностью такого катода является спираль,

витки которой расположены по конической поверхности.

V-образный катод (г) используется в ЭОС, формирующих

пучки малого диаметра. Благодаря тому что концы такого

катода имеют низкую температуру, эмиссия электронов проис-

ходит главным образом с вершины катода. Таким образом

Удается получить источник электронов малых -размеров, что

необходимо для создания пучков малого диаметра.

21

Q-образный катод применяется в некоторых рентгеновских

трубках для получения фокусных пятен кольцевой формы

малого (д) и большого (е) диаметра.

Расчет прямонакального катода может быть проведен по

известным методикам расчета катодов электровакуумных при-

боров.

В табл. 1.2 приведены результаты расчета идеализирован-

ного вольфрамового катода в виде нити длиной 1 см при раз-

личном сроке службы t.

Таблица 1.2. Параметры прямонакального вольфрамового катода

t = 2000 ч t = 800 ч t = 400 ч

Диаметр 7, Ток Ток ЭМИС- Т, Ток

проволоки, сии катода сии катода Т, Ток

мм К ы- А длиной 1 см к А длиной 1 СМ 1), мА/см к накала tH. А ДЛИНОЙ 1 СМ I,,

мА/см мА/см

0,15 2490 2,6 12 2550 2,8 19 2600 2.9 29

0,20 2500 4,4 18 2570 4,5 31 2620 4,7 48

0,25 2530 6,0 26 2590 6,3 44 2630 6,5 68

0,30 2540 8,0 34 2600 8,3 59 2650 8,6 91

Приведенные данные позволяют оценить влияние на пара-

метры катода его рабочей температуры. При расчете спираль-

ных катодов необходимо учитывать взаимное экранирование

витков друг другом, влияние на токоотбор с катода формы и

потенциала электродов ЭОС и другие факторы.

Процесс изготовления рассмотренных выше катодов состоит

в следующем. Катоды в виде цилиндрической спирали

(рис. 1.8, а, б) изготовляются на специальных машинах (или

приспособлениях) путем навивки на цилиндрический керн

с заданным шагом. Для изготовления спиралей обычно исполь-

зуется вольфрамовая проволока диаметром 0,1—0,3 мм. При

навивке проволоку (а иногда керн) нагревают до температуры

около 600 К с целью увеличения пластичности и снятия меха-

нических напряжений. В ряде случаев концы спиралей изги-

баются в виде крючка для удобства крепления их в молибде-

но-вых стойках 2 (рис. 1.9). Крепление может быть осуществлено

либо методом сварки, либо механически — путем зажима

в крючке стойки. Одна из стоек (иногда обе) опрессовываются

керамическим изолятором 3. Стойки с предварительно закреп-

ленной спиралью устанавливаются -в держателе 5 и закреп-

ляются стопорными винтами 4. Затем собранный узел поступает

на операцию формовки спирали, которая производится с целью

придания ей устойчивой формы. Процесс формовки заклю-

чается в нагреве спирали в атмосфере сухого водорода. Нагрев

осуществляется пропусканием тока через спираль. После крат-

ковременного нагрева источник тока отключается и произво-

дится исправление деформаций, возникших в спирали. Затем

нагрев повторяется, вновь исправляются деформации и т. д.

Формовка заканчивается, когда катод приобретает устойчивую

форму, после чего он поступает на сборку катодного узла.

На практике режимы формовки (ток и время выдержки в водо-

роде) для различных катодов подбирают опытным путем

с условием обеспечения так называемой стапельной структуры

зерен [85], повышающей пластичность и формоустойчивость

катода. Образование стапельной структуры вольфрама проис-

ходит в интервале температур 2900—3100 К и зависит от кон-

струкции катода.

Для изготовления катода в виде плоской спирали (рис.

1.8, в) вольфрамовую проволоку обматывают тонкой молибде-

новой проволокой (диаметр 0,04—0,07 мм). Затем между двумя

плоскостями специальной оправки плотно, виток к витку нама-

тывают плоскую спираль. После намотки спираль вместе

с оправкой отжигают в атмосфере водорода. После отжига

спираль вынимают из оправки и методом травления удаляют

молибденовую проволоку. Остальные этапы изготовления

катода аналогичны описанному выше.

Подобную технологию изготовления имеют катоды и других

типов (рис. 1.8); она отличается лишь конфигурацией исполь-

зуемых оправок и приспособлений.

При изготовлении катодов из тарированного карбидирован-

ного вольфрама необходимо при формовке ограничиваться более

низкими температурами (до 2400 К), так как при больших тем-

пературах происходит интенсивное испарение тория и обра-

зование мелкозернистой струк-

туры вольфрама, приводящее

-к снижению долговечности и

механической прочности като-

да. В технологии сборки ка-

тодного узла с этим типом

Рис. 1.9. Способ крепления спираль-

ного цилиндрического катода

I — катод; 2 — вывод; 3 — изолятор; 4 —

стопорные винты; 5 — держатель

Рис. 1.10. Зависимость сопротивле-

ния нити накала от степени карби-

дирования

До — сопротивление при температуре 293 К;

R. — сопротивление при температуре: 1 —

1400 К; 2 — 1600 К; 3 — 1800 К: 4 — 2000 К;

5 — 2200 К

23

22

Рис. 1.11. Зависимость тока

анода от напряжения на рент-

геновской трубке при различ-

ной мощности накала

катода присутствует до-

полнительная операция —

активирование катода,

которая заключается

в получении тонкой плен-

ки тория на поверхности

предварительно науглеро-

женной вольфрамовой проволоки, имеющей в своем составе

окись тория. Для науглероживания поверхности тарированного

вольфрама его прогревают в среде углеводорода (бензол, аце-

тилен и т. д.). Так как от ‘количества образовавшегося карбида-

вольфрама (W2C) зависит сопротивление нити накала (рис.

1.10), то по изменению сопротивления судят о -степени карбиди-

рования. Под степенью карбидирования понимают часть пло-

щади сечения нити катода, которую занимает карбид воль-

фрама. Обычно нормальной считается степень карбидирования

примерно 30 %, при этом содержание углерода составляет

0,25 0,5 % массы нити накала. Наличие углерода -в вольфраме

-облегчает восстановление тория на поверхности катода и

уменьшает скорость испарения тория, т. е. повышает долговеч-

ность катода.

Анодный ток трубки зависит от тока эмиссии катода и уско-

ряющего напряжения. На рис. 1.11 представлена зависимость

анодного тока от напряжения для одной из трубок с прямо-

накальным катодом -из вольфрама. Из рисунка видно, что при

постоянной мощности накала анодный ток с ростом напряжения

вначале резко возрастает, а затем остается практически посто-

янным: трубка находится в режиме насыщения. При повышении

мощности накала соответствующая кривая идет аналогично,

а ее участок насыщения расположен выше. При работе рент-

геновской трубки мощность накала устанавливают такой, чтобы

при изменении напряжения вблизи рабочей точки анодный ток

практически не менялся. В этом случае при регулировке анод-

ного тока анодное напряжение не меняется, а это означает, что

при таком выборе рабочей точки имеется возможность регу-

лировать интенсивность тормозного излучения, оставляя неиз-

менным его спектр. Поскольку мощность трубки определяется

нагревом анода, каждому значению анодного напряжения соот-

ветствует вполне определенное максимальное допустимое зна-

чение анодного тока. Штриховая кривая на семействе электри-

ческих характеристик (рис. 1.11) соответствует этим значениям

тока при различных напряжениях. На практике электрические

характеристики трубок конкретного типа определяются при

разработке и приводятся в справочной и эксплуатационной

документации на прибор.

В трехэлектродных управляемых импульсных рентгенов-

ских трубках применяются, как правило, оксидные подогрев-

ные катоды торцевой конструкции. Эти катоды позволяют

получить в импульсном режиме плотность тока эмиссии 8—

10 А/см2. Нанесение оксидного покрытия при изготовлении этих

катодов производится с помощью плазмотрона [64].

Для получения больших импульсных токов в импульсных

рентгеновских трубках микро- и наносекундного диапазона при-

меняются ненакали-ваемые катоды из тантала ил-и вольфрама,

работающие в режиме автоэлектронной или взрывной электрон-

ной эмиссии [62, 65]. Конструкция этих катодов рассмотрена

при описании рентгеновских трубок для исследования быстро-

протекающих процессов (см. § 3.8).

Автоэлектронная эмиссия (АЭЭ) происходит под действием

сильного электрического поля с напряженностью Е у поверх-

ности катода 107 В/см и более [62, 65]. В соответствии с тео-

рией автоэлектронной эмиссии Фаулера и Нордгейма с увели-

чением Е плотность тока автоэлектронной эмиссии резко возра-

стает и для металлических острий может достигать 107 А/см2 и

даже несколько больше. Для получения больших автоэмиссион-

ных токов в импульсе (103—104 А) необходимо использовать

катоды с большим числом эмиттеров, имеющих малый радиус

кривизны.

Взрывная электронная эмиссия (ВЭЭ) возникает при

сильном разогреве и взрыве микроострий на поверхности катода

под действием тока АЭЭ. Процесс возникновения ВЭЭ заклю-

чается в интенсивном испускании электронов при переходе

материала эмиттера из конденсированной фазы в плотную

плазму в результате разогрева локальных областей катода.

ВЭЭ имеет большую плотность плазмы в зоне эмиссии (не

менее 1020 см-3); сильную ее неоднородность в малом объеме;

малую длительность процессов (10-10—10-8 с) и большую плот-

ность тока (107—108 А/см2).

Для расчета параметров излучения рентгеновской трубки

с катодом, работающим в режиме ВЭЭ, необходимо знать ее

вольт-амперную характеристику. Получить точное решение

задачи в режиме ограничения тока объемным зарядом при

произвольной конфигурации электродов и плазменных сгуст-

ков невозможно. Поэтому обычно используют приближенные

методы. Для трубки с плоским анодом и плоским катодом,

имеющим большое число эмиттеров, вольт-а-мперная характе-

ристика имеет вид

z = 2,33-10 HAAS/Ш -vty,

где U — напряжение на аноде, кВ; S — площадь рабочей поверх-

ности катода; d — длина промежутка катод — анод; v — ско-

рость разлета плазмы (1—3-106 см/с).

25

24

В этом выражении учтено, что при движении плазмы со ско-

ростью v расстояние между катодом и анодом сокращается.

Для трубок с другими конфигурациями электродов выражения,

описывающие вольт-амперные характеристики, приведены

в [62].

1.4. ФОКУСНОЕ ПЯТНО ТРУБКИ.

СТРУКТУРА ПЯТНА

Большинство рентгеновских трубок (для

промышленного просвечивания, проекционной микроскопии,

медицинской диагностики и др.) используется для получения

теневых картин просвечиваемых объектов. Из оптики известно.

что теневая картина просвечивания имеет резкие границы

в том случае, когда источник излучения является точечным.

Это означает, что рентгеновские трубки для исследования мето-

дом просвечивания должны иметь малые размеры фокусного

пятна. Как правило, это требование предъявляется к трубкам

и других типов, например для структурного анализа, но по

иным причинам. В реальных условиях источник рентгеновского

излучения имеет конечные размеры, поэтому теневое изобра-

жение характеризуется той или иной степенью геометрической

нерезкостп. Она определяется размерами эффективного фокус-

ного пятна, под которым понимают проекцию действительного

фокусного пятна рентгеновской трубки в направлении оси рабо-

чего пучка на плоскость, перпендикулярную этой оси. Несложно

видеть (рис. 1.12), что длина эффективного фокусного пятна

L' зависит от направления рабочего пучка излучения (опреде-

ляемого углом а, который отсчитывается от рабочей поверх-

ности анода в плоскости симметрии трубки: L' = Lsina; здесь

L — длина действительного фокусного пятна), а ширина эффек-

тивного пятна F равна ширине действительного фокусного

пятна. Для трубок с линейным фокусным пятном угол накло-

на анода обычно выбирают таким, чтобы для рабочего пучка,

идущего перпендикулярно оси трубки, эффективное фокусное

пятно имело форму квад-

рата. Если просвечивание

ведется широким пучком,

то в случае линейного

фокусного пятна резкость

границ по полю теневой

картины будет неодина-

кова. Лучи, идущие под

малыми углами, будут

Рис. 1.12. Зависимость длины

эффективного фокусного пятна

от угла наклона оси рабочего

пучка к поверхности мишени

Рис. 1.13. Схематическое изоб-

ражение ЭОС рентгеновской

трубки

/ — держатель катода,- 2 — фокуси-

рующий электрод; 3 — цилиндри-

ческая спираль (катод)

создавать более резкое

изображение, чем под

большими. В случае круг-

лого фокусного пятна эф-

фективное пятно для раз-

личных углов будет иметь

форму эллипса, длина

большой оси которого не

зависит от угла а, а

длина малой оси также пропорциональна sin а. Так как макси-

мальный раз-мер эффективного фокусного пятна для разных

углов выхода одинаков, то при просвечивании широким пучком

максимальная нерезкость по полю теневой картины в этом

случае будет приблизительно одинакова.

Преимущество линейного фокусного пятна по сравнению

с круглым заключается в том, что при одинаковых площадях

эффективных пятен круглой и прямоугольной формы площадь

действительного линейного фокусного пятна может быть зна-

чительно больше. Известно, что при прочих равных условиях

мощность трубки тем больше, чем больше площадь ее дейст-

вительного фокусного пятна. Таким образом, при одинаковых

площадях эффективных фокусных пятен и прочих одинаковых

параметрах трубок приборы с линейным фокусным пятном

могут иметь большую мощность, чем с круглым. Поэтому сов-

ременные рентгеновские трубки, как правило, имеют линейные

фокусные пятна. Круглое фокусное пятно применяется только

в тех случаях, когда конструкция трубки не позволяет доста-

точно просто сформировать ленточный электронный поток,

либо в тех, когда круглая форма пятна продиктована приме-

няемым методом (например, проекционная микроскопия).

Для формирования ленточных и осесимметричных электрон-

ных пучков, необходимых для получения линейного и круглого

фокусных пятен, применяют электростатические или комбини-

рованные ЭОС. Комбинированная система состоит из электро-

статической системы формирования пучка и одной или несколь-

ких магнитных линз.

Простейшая электростатическая ЭОС, широко применяемая

в рентгеновских трубках, показана на рис. 1.13 в двух проек-

циях. Винтовая спираль 3 укреплена в держателе катода 1,

на который надет фокусирующий электрод (катодная головка)

2. В ряде случаев фокусирующий электрод изолируется от

26

27

Рис. 1.14. Конструкция комбинированной ЭОС

/ — катод; 2— фокусирующий электрод; 3 — анод; 4 — пролетная труба; 5 —фокуси-

рующая магнитная линза; 6 ~ мишень

Рис. 1.15. Конструкция катодного узла

трубка; 2 — молибденовая стойка; 3 — стеклянный изолятор; 4 —стойка;

катода; 6—фокусирующий электрод; 7 — катод; 8 — катодный экран;

9—коваровое кольцо

/ — стеклянная

5 — держатель

катода и на него подается определенный потенциал. На рис. 1.14

схематически показана конструкция комбинированной ЭОС.

Она состоит из электронной пушки и короткой магнитной

линзы. Пушка образована катодом 1, фокусирующим электро-

дом 2 и анодом 3, который соединен с пролетной трубой 4.

В конце пролетной трубы установлена мишень трубки 6. Маг-

нитная линза 5 надета на пролетную трубу. Такая система

позволяет получить на мишени трубки круглое фокусное пятно

регулируемых размеров. Регулировка осуществляется измене-

нием потенциала на фокусирующем электроде и тока магнит-

ной линзы. В качестве магнитной линзы могут быть также

использованы постоянные магниты.

Обычно катод и фокусирующий электрод монтируются на

катодной ножке, которая в процессе изготовления трубки сое-

диняется с ее вакуумной оболочкой. На рис. 1.15 показана

конструкция собранного катодного узла одной из современных

рентгеновских трубок. Вольфрамовый катод 7, закрепленный

в молибденовых стойках, имеющих керамические изоляторы,

устанавливается в держателе катода 5. К последнему приварен

фокусирующий электрод 6. Собранный узел крепится посредст-

вом несущей стойки 4 к катодной ножке, состоящей из стек-

лянной трубочки 1 с развернутой тарелочкой и коварового

кольца 9. К коваровому кольцу вакуумплотно приварен арми-

рованный стеклянный изолятор 3, содержащий два ввода 2.

Вводы электрически соединены с молибденовыми стойками

катода и служат для подключения источника накала. Для экра-

нирования деталей малого радиуса используется тонкостенный!

металлический цилиндр (катодный экран) 8.

ЭОС обеспечивает определенное распределение плотности

тока по площади действительного фокусного пятна. Распреде-

ление плотности тока по радиусу круглого или по ширине

линейного действительного фокусного пятна называется струк-

турой фокусного пятна. В ряде случаев, например в трубках

для структурного анализа, стремятся ‘иметь равномерную струк-

туру фокусного пятна. Для некоторых применений рентгенов-

ского излучения, в частности для терапии, структура пятна

существенной роли не играет.

У подавляющего большинства серийных рентгеновских тру-

бок производится при их испытании в заводских условиях

съемка на рентгеновскую пленку и измерение размеров эффек-

тивного фокусного пятна. В зависимости от размеров пятна

для этой цели применяется несколько методов. Фокусные пятна

до 0,1 мм измеряются путем фотографирования специального

тест-объекта — измерительной сетки. Пятна размером 0,1—5 мм

фотографируют на пленку с помощью камеры с малым отвер-

стием (лохкамеры). Снимки фокусных пятен размером более

5 мм получают с помощью щелевого коллиматора.

Измерительная сетка должна иметь определенный шаг и

диаметр нитей d, превышающий размер фокусного пятна

не менее чем в 3 раза. Чтобы прозрачность сетки к рентгенов-

ским лучам была небольшой, ее изготовляют из тяжелоатом-

ного материала, с порядковым номером обычно не менее 42,

а снимок получают при малых анодных напряжениях. Для

получения снимка сетки ее, как правило, размещают на выход-

ном окне рентгеновской трубки, а на некотором расстоянии Д

размещают кассету с рентгеновской пленкой. Экспозицию

выбирают таким образом, чтобы плотность почернения снимка

и плотность вуали не превышали соответственно 2,0 и 0,4.

Размер фокусного пятна определяется по следующей

формуле:

, fi — Md

J \и— 1 ’ „

29

28

где М = (L2 + Li)/Li — коэффициент увеличения; Li— расстоя-

ние от фокусного пятна до сетки; fi— ширина изображения

нити сетки на снимке.

На практике коэффициент увеличения определяют по фор-

муле M = b\/b, где b и Ь\ — соответственно шаг сетки и шаг

изображения сетки на снимке. Принято обычно величину М

выбирать не менее 5, а при фотографировании фокусного пятна

размером менее 10 мкм — не менее 30.

Лохкамера, предназначенная для фотографирования фокус-

ных пятен средних размеров, состоит из металлического кор-

пуса, в одной из стенок которого установлена диафрагма

с малым отверстием. Материал и толщина корпуса выбирается

из условий практически полного поглощения неиспользован-

ного рентгеновского излучения. У противоположной стенки

корпуса устанавливается кассета с рентгеновской пленкой.

Размер фокусного пятна определяется по его снимку, получен-

ному с помощью лохкамеры по следующей формуле:

. Д-ЩМ + 1)

где fi — размер изображения фокусного пятна на пленке; М -

коэффициент увеличения, М = L2/Lt, Li — расстояние от фокус-

ного пятна до диафрагмы; Л2— расстояние от диафрагмы до

кассеты с пленкой; d — диаметр отверстия в диафрагме.

Диаметр отверстия в диафрагме и коэффициент увеличения

зависят от размеров фокусных пятен. Рекомендуемые значе-

ния d и М для пятен разных размеров приведены в табл. 1.3.

Изготовляют диафрагму из материала с атомным номером

не менее 42. Ее толщина для анодных напряжений 10—30;

30—70; 70—100 кВ должна составлять соответственно 0,5; 1,0.

1,5 мм.

Для съемки фокусного пятна лохкамеру располагают таким

образом, чтобы ось камеры совпадала с осью рабочего пучка

излучения рентгеновской трубки. Расстояние от диафрагмы

до фокусного пятна Li устанавливается минимальным возмож

Размер

фокусного

пятна, мм

0,1-0,4

0,4—1,0

0,1—5,0

Таблица 1.3. Зависимость

диаметра диафрагмы

и коэффициента увеличения

при съемке фокусных пятен

от их размера

Диаметр

диафрагмы.

Коэффици-

ент увели-

чения

0,01-0,03

0,03-0,1

0,10—0,30

3

2

1

ным, но обеспечивающим необходимый коэффициент увеличе-

ния при заданном расстоянии L2. Режим съемки выбирается

таким, при котором максимальная плотность почернения снимка

не превышала 1,5.

Щелевой коллиматор состоит из набора прямоугольных пла-

стин (рис. 1.16). Размеры коллиматора (в мм) рекомендуется

выбирать в следующих диапазонах: А Зг 50 С; В = (0,2-н0,5)Л;

С= (2-4-3)D; D = 0,2—0,4; / 4г 20 мм. При съемке фокусного

пятна коллиматор вплотную приставляют к окну рентгеновской

трубки. С другой стороны коллиматора вплотную устанавли-

вают кассету с рентгеновской пленкой. Размер фокусного пятна

определяется по числу полос на снимке, крайние из которых

должны иметь плотность почернения 0,5—0,6 максимальной.

Для оперативной оценки размеров фокусного пятна более

0,3 мм иногда применяют телевизионный метод. Используется

при этом рентгенотелевизионная установка с передающей труб-

кой типа рентгенвидикона. На мишень рентгенвидикона проеци-

руют изображение измерительной сетки либо изображение

фокусного пятна, полученное с помощью лохкамеры. Этот метод

Удобно использовать при настройке ЭОС рентгеновских трубок,

В которых настройка осуществляется путем взаимного переме-

щения элементов ЭОС.

В некоторых случаях для измерения фокусных пятен может

быть использован метод измерительного ножа [58], в котором

для регистрации излучения используется не рентгеновская

пленка, а другой детектор излучения, например счетчик фотонов.

Схема метода показана на рис. 1.17. Рентгеновское излучение

через диафрагму 3 попадает в детектор 4. Нож 1 с помощью

микроперемещателя 2 перекрывает рентгеновский пучок и

меняет его интенсивность. Регистрируется зависимость интенсив-

ности излучения от положения ножа (рис. 1.18). Размер фокус-

ЗО

31

кого пятна определяется по полученной кривой с учетом нор-

мированных уровней интенсивности Ц и /2- Измерительный

нож должен быть выполнен из тяжелоатомного материала,

например тантала.

Изображения фокусных пятен, полученные на рентгеновской

пленке, прикладывают к паспортам многих типов рентгеновских

трубок. Номинальные размеры пягпа всегда указаны в паспорте

на трубку.

1.5. АНОДЫ РЕНТГЕНОВСКИХ ТРУБОК

И МЕТОДЫ ИХ ОХЛАЖДЕНИЯ

Анодом рентгеновской трубки называется

электрод, выполняющий функции мишени или несущий мишень

трубки. Часть рентгеновского излучения, возникающего при

торможении электронов на мишени, предназначенная для полет-

ного использования и заключенная в телесном угле, вершина

которого лежит в центре действительного фокусного пятна,

называется рабочим пучком излучения трубки. Геометрические

характеристики рабочего пучка излучения (его направление

и телесный угол) зависят от конструкции рентгеновской трубки

и ее анода.

Конструктивно аноды могут быть выполнены массивными

пли прострельными (рис. 1.19). С помощью массивного анода

(рис. 1.19, а) рабочий пучок трубки может быть сформирован

в пределах ср = 0ч-87°. Такой анод состоит, как правило, из тела

анода 4 и мишени 3 (составной анод). Материал тела анода

должен обладать высокой теплопроводностью, так как через

тело анода отводится теплота к охлаждающему устройству.

Чаще всего тело анода изготовляется из меди, обладающей

достаточно высокой температурой плавления (1360 К), хоро-

шими вакуумными свойствами, высокой теплоемкостью и тепло-

проводностью. Применяют бескислородную медь.

К мишени предъявляются требования высокой температуры

плавления и низкой упругости паров при высокой температуре.

В трубках, предназначенных для получения тормозного излу-

чения, мишени изготовляют из вольфрама (температура плав-

ления 3650 К, давление пара при температуре 2300 К состав-

ляет 10 6 Па). Для получения характеристического излучения

определенной жесткости (трубки для рентгеноструктурного

анализа и рентгеноспектрального анализа) мишени изготовля-

ют из различных материалов (хром, железо, медь, молибден,

серебро и др.). В ряде случаев мишень как конструктивный

элемент в трубке отсутствует, а ее функции выполняет поверх-

ность тела анода (однородный анод).

Основное требование при изготовлении массивного анода

с мишенью — хороший тепловой контакт между мишенью а

телом анода. Это требование обеспечивается различными тех-

нологическими приемами: вакуумной плавкой, диффузионно!1

32

Рис. 1.19. Конструкции анода: а — массивный; б — прострельный

1 — электронный пучок; 2 — рентгеновское излучение; 3 — мишень; 4 — тело анода

(подложка)

сваркой, электрохимическим или плазменным нанесением.

Вакуумная плавка применяется для изготовления анодов

с массивными тугоплавкими мишенями из вольфрама, молиб-

дена или родия. Для плавки используют разборный графито-

вый тигель в виде стакана, на дно которого устанавливают

под необходимым углом мишень. Затем в тигель вкладывают

медную, предварительно очищенную от загрязнений цилиндри-

ческую заготовку. Плавку меди в тигле производят в вакуум-

ной печи с электрическим нагревом или посредством токов

высокой частоты под кварцевым колпаком при давлении

порядка 10-3Па [19]. В зависимости от массы анодов подби-

рают режимы плавки таким образом, чтобы медное тело анода

имело крупнокристаллическую структуру. После плавки заго-

товку анода обрабатывают механически, придавая ей необхо-

димую конфигурацию.

Для изготовления массивных составных анодов с мише-

нями из ванадия, а иногда и родия применяется диффузионная

сварка. Процесс сварки производится при температуре 950—

1050 К в вакууме (10-1 — 10-3Па).

Мишень накладывается на торец предварительно изготов-

ленного тела анода. Эта сборка помещается в термосжимае-

мую оправ'ку либо в камеру с гидроприводом, 'к 'которому при-

кладывается механическое давление 60—180 кге/ом2. Заготовки

анода в дальнейшем также подвергаются механической обра-

ботке.

Мишени из железа, хрома, кобальта, серебра и рения обычно

наносятся на массивное тело анода электрохимическим осаж-

дением. Толщина наносимых материалов должна быть не менее

глубины проникновения электронов в мишень при номиналь-

ном напряжении трубки. Для электрохимического осаждения

приготовляются специальные солевые растворы; при пропуска-

3 Заказ 86 ДД

нии тока через них на аноде происходит восстановление чистого

металла. Для нанесения мишеней из ванадия и титана может

быть использован метод плазменного напыления.

После механической обработки анодов с мишенями они под-

вергаются тщательной очистке, которая включает в себя меха-

ническую полировку, обезжиривание в ультразвуковых ваннах

с применением различных растворителей (водные растворы

щелочей и поверхностно-активных веществ, органических рас-

творителей и т. д.), электрохимическое полирование, вакуумный

отжиг.

Прострельный анод применяется в рентгеновских трубках,

как правило, в тех случаях, когда необходимо иметь рабочий

пучок, ось и направление которого совпадают с осью и направ-

лением электронного пучка электронов (рис. 1.19,6). Про-

стрельные аноды также могут быть составными или однород-

ными.

Составной анод включает в себя достаточно тонкую под-

ложку и мишень. Подложка должна пропускать рабочий пучок

излучения с малым ослаблением. Во многих случаях она одно-

временно может выполнять роль выпускного окна трубки. При

этом подложка должна быть вакуумно-плотной. Как правило,

подложки составных прострельных анодов изготовляются из

бериллия.

Нанесение мишеней на бериллиевую подложку осуществ-

ляется методами электрохимического осаждения (мишени из

никеля, меди, серебра, рения) или плазменного напыления

(мишени из титана, ванадия, германия, вольфрама). Для обес-

печения хорошей адгезии подложек их подвергают предвари-

тельной обработке, основным этапом которой является электро-

химическое обезжиривание в щелочных растворах.

Мишени прострельных анодов должны иметь определенную

толщину. При очень малых толщинах мишени электроны про-

ходят через нее и тормозятся в подложке. Интенсивность излу-

чения при этом мала. При относительно большой толщине

мишени электроны тормозятся только в поверхностном слое

мишени, остальная часть мишени при этом вызывает дополни-

тельное ослабление излучения. Максимальная интенсивность

излучения (и тормозного, и характеристического) при данном

номинальном напряжении достигается, когда толщина мишени

несколько меньше глубины проникновения электронов.

Однородные прострельные аноды выполняются в виде

фольги или пластинки из соответствующего материала. Если

такая мишень одновременно является выпускным окном трубки,

то она должна быть вакуумно-плотной.

Конструкция охлаждающего анод устройства зависит от

режима работы, мощности трубки и некоторых других фак-

торов.

В рентгеновских трубках, работающих в режиме повторно

Рис. 1.20. Конструкция анодного узла с радиаторным охлаждением

/ — анодный чехол; 2 — мишень; 3 — выпускное окно; 4— тело анода; 5 — фланец;

6 — радиатор

кратковременного включения средней мощности (несколько

сотен ватт), применяют, как правило, радиаторное охлаждение.

На рис. 1.20 представлена конструкция такого анодного узла.

К медному телу анода 4 с мишенью 2 крепится сваркой фла-

нец 5, посредством которого производится подсоединение анод-

ного узла к баллону трубки. Радиатор 6, как правило, закреп-

ляется на хвостовике анода по горячей посадке после откачки

трубки. С целью надежного теплового контакта сопрягаемые

поверхности тела анода и радиатора тщательно обрабаты-

ваются. Для увеличения поверхности теплообмена радиатор

выполняется многореберным. В качестве охлаждающей среды

могут применяться масло, элегаз или воздух. В зависимости

от конструкции излучателей и режимов работы охлаждение

бывает принудительным (посредством насосов) или естествен-

ным. В трубках большой (до 4 кВт) мощности, работающих

в длительном непрерывном режиме, применяются системы про-

точного жидкостного охлаждения, показанные на рис. 1.21.

В качестве хладагента используется вода или трансформатор-

ное масло.

В обеих системах охлаждения жидкость поступает в полость

анода по трубке 6 (8), расположенной на его оси, омывает

внутреннюю стенку полости непосредственно (рис. 1.21, а)

либо растекаясь по каналам специальной бифилярной спирали

(рис. 1.21,6), припаянной к торцевой части охлаждаемой

поверхности. Спираль, называемая улиткой, способствует луч-

шему омыванию жидкостью наиболее горячей, торцевой части

охлаждаемой поверхности, а также увеличивает поверхность

теплообмена. Поэтому система охлаждения с улиткой способна

отводить более высокую мощность, чем показанная на рис.

1.21, а.

34

35

Рис. 1.21. Конструкция анод-

ного узла с проточной систе-

мой охлаждения: а — с плос-

кой охлаждаемой поверх-

ностью

/--мишень; 2— тело анода; 3 —

фланец; 4 — полость для выхода

хладагента; 5 — труба; 6'— по-

лость для входа хладагента; 7 —

фиксатор

б— с развитой охлаждаемой

поверхностью

/ — анодный чехол; 2 — мишень;

3 — выпускное окно; 4 — тело ано-

да; 5 —улитка; 6 — полость для

выхода хладагента; 7 —фланец;

8 — полость для входа хладагента

В системах охлаждения с улиткой (рис. 1.21,6) в качестве

хладагента обычно используется трансформаторное масло,

которое одновременно служит изоляцией рентгеновской трубки

от заземленного кожуха или бака с трансформаторным маслом,

в котором размещается трубка.

В системе, показанной на рис. 1.21, а, для охлаждения

обычно используется вода, непосредственно от водопровода.

Поэтому анодный узел соответствующих трубок заземляется.

В рентгеновских трубках с линейным фокусным пятном

трубка, по которой подается хладагент в полость анода, часто

имеет щелевое окончание, при этом щель имеет ту же ориен-

тацию, что и фокусное пятно.

В некоторых приборах трубка, по которой поступает

жидкость, заканчивается системой трубок малого диаметра,

что обеспечивает повышенную эффективность системы охлаж-

дения (рис. 1.22).

Обычно расход жидкости в системах конвективного проточ-

ного охлаждения составляет 3—6 л/мин.

Прострельные аноды, как правило, не имеют специальных

охлаждающих устройств. Отвод теплоты от них осуществляется

36

Рис. 1.22. Конструкция анодного

узла с охлаждающим устройст-

вом в виде системы трубок

/ — мишень; 2 — тело анода; 3 —

трубки; 4 — полость для выхода хлад-

агента; 5 — полость для входа хлад-

агента

за счет естественной кон-

векции в воздухе, а также

за счет теплопроводности

элементов конструкции кожуха или моноблока.

В трубках различного назначения массивные и прострель-

ные аноды могут иметь различную конфигурацию.

1.6. ЗАГРЯЗНЕНИЕ

СПЕКТРА ИЗЛУЧЕНИЯ ТРУБОК

ЛИНИЯМИ ПОСТОРОННИХ ЭЛЕМЕНТОВ

При некоторых физических исследова-

ниях, например при анализе структуры кристаллических

веществ, рентгеновская трубка используется как источник

характеристического излучения точно известного спектрального

состава. Последний определяется атомным номером материала

мишени. Однако в процессе работы трубки в спектре ее харак-

теристического излучения могут появиться линии посторонних

элементов. Происходит, как принято говорить, загрязнение

спектра трубки. Это явление ограничивает гарантийную нара-

ботку приборов для рентгеноструктурного анализа. Наличие

в спектре линий посторонних элементов усложняет расшифровку

рентгено- и дифрактограмм и может приводить к ошибкам при

интерпретации результатов рентгеноструктурного эксперимента.

Линии посторонних элементов в спектре о6ъясняеотся попа-

данием на мишень атомов этих элементов в процессе изготов-

ления и работы трубки. Для количественной характеристики

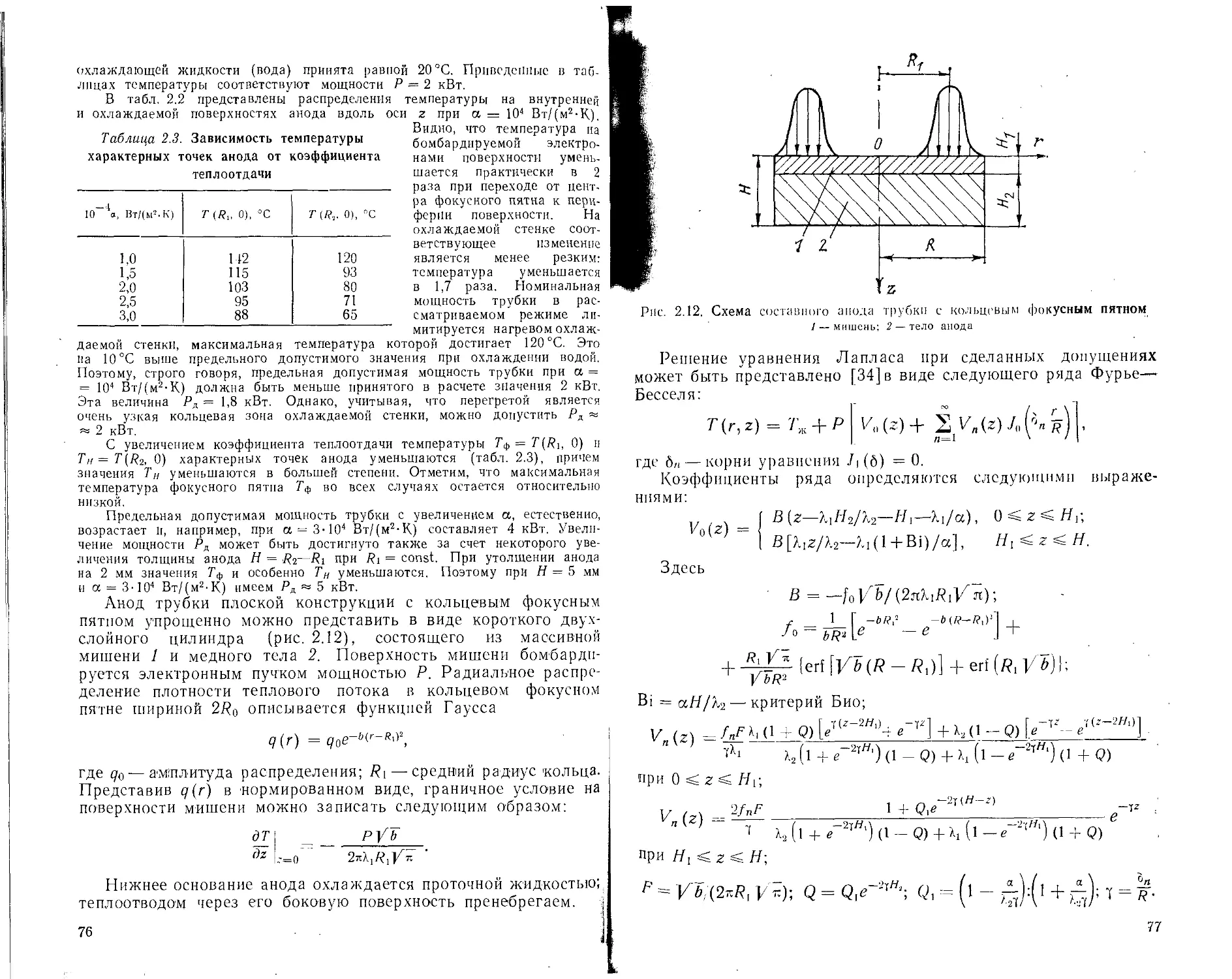

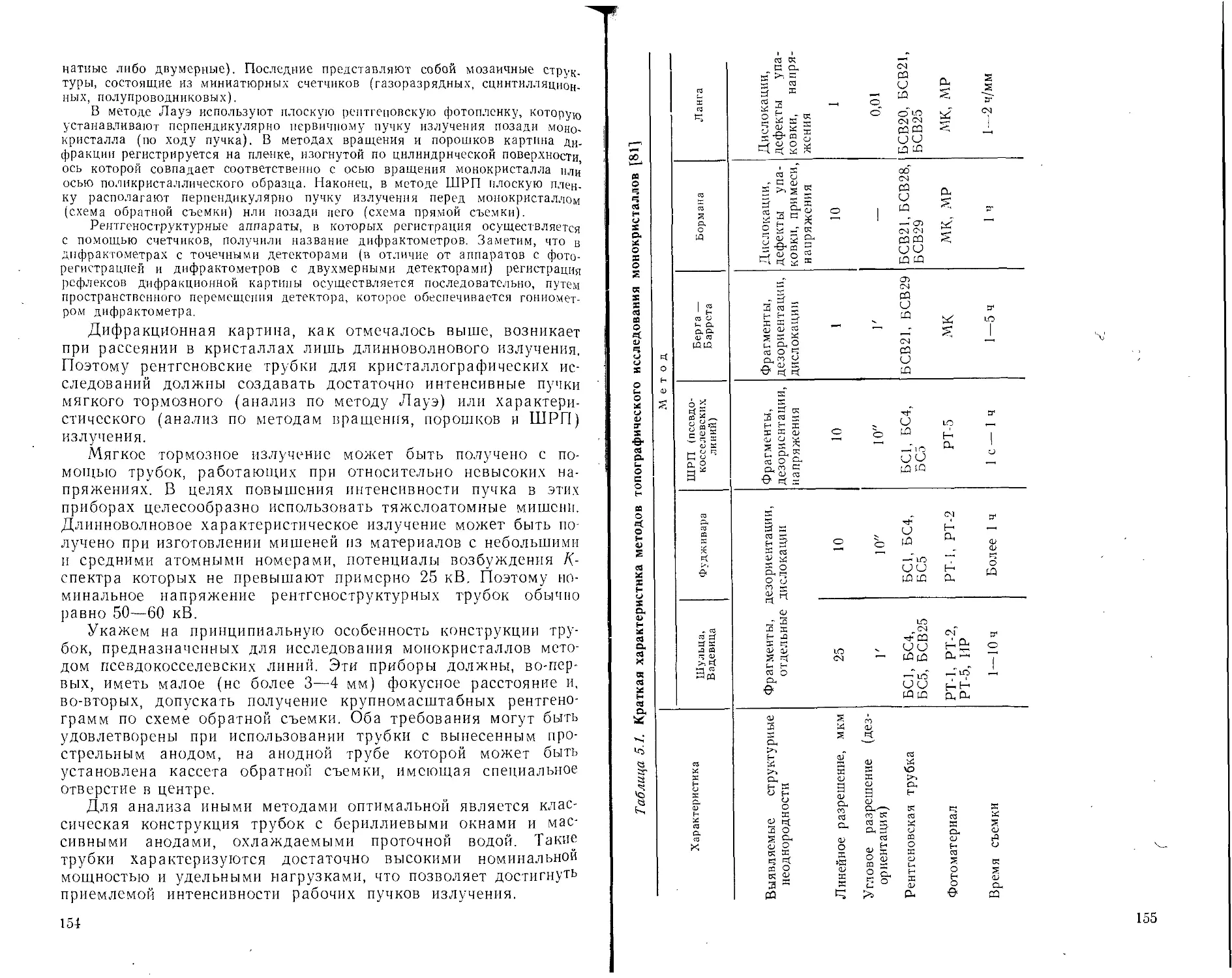

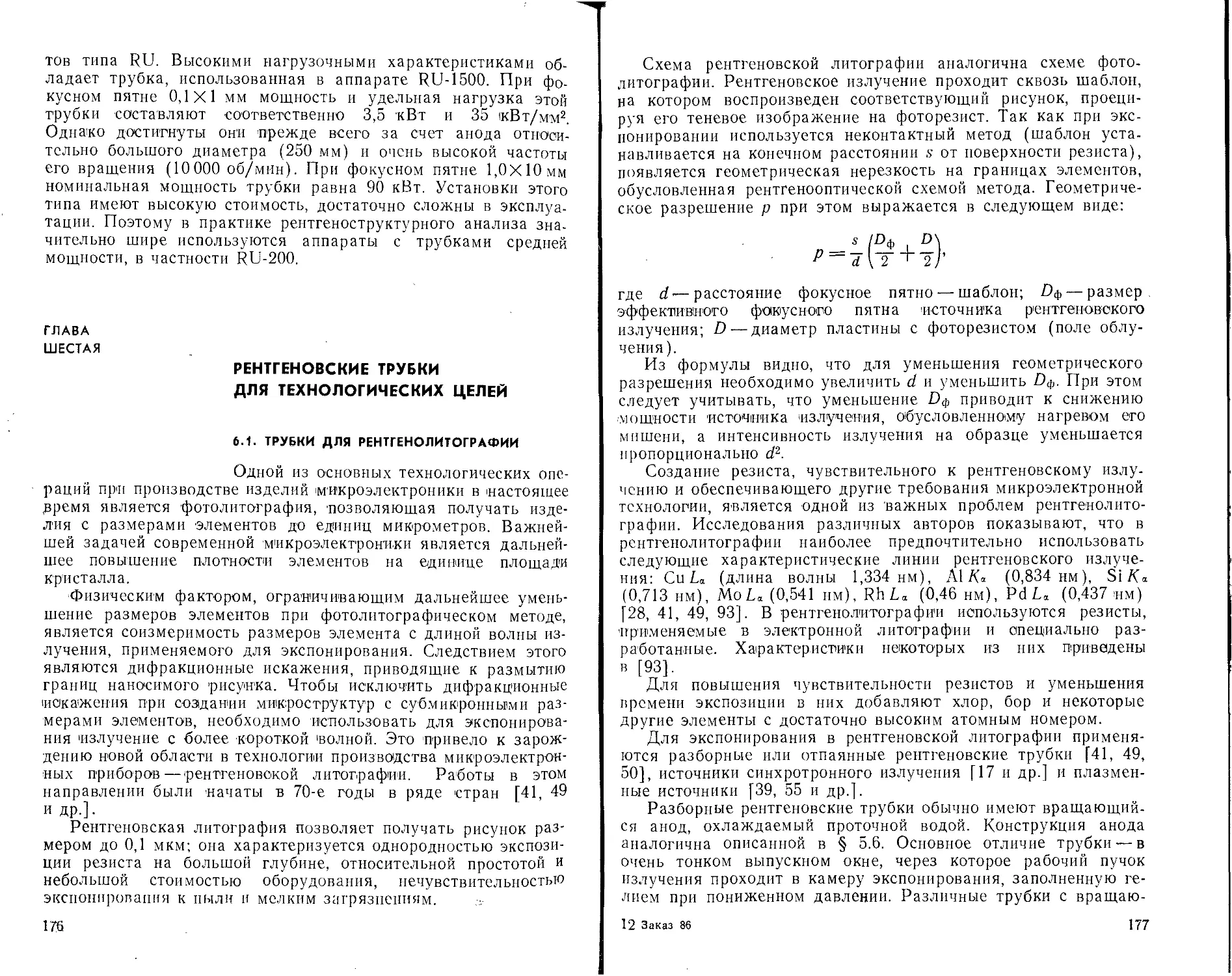

этого эффекта введен специальный параметр, называемый