Автор: Ластовский Р.П.

Теги: химия неорганическая химия химическая промышленность химические реакции

Год: 1967

Текст

ВСЕСОЮЗНЫЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

научно-исследовательский институт

ХИМИЧЕСКИХ РЕАКТИВОВ И ОСОБО ЧИСТЫХ

химических веществ

МЕТОДЫ ПОЛУЧЕНИЯ

ХИМИЧЕСКИХ РЕАКТИВОВ

И ПРЕПАРАТОВ

Выпуск 16

МОСКВА —1967

Настоящий выпуск содержит методики получения неор-

ганических реактивов и особо чистых веществ, преимущест-

венно соединений редких и цветных металлов. В большинст-

ве случаев предлагаемые методы являются новыми, более

совершенными и экономичными, чем описанные в литературе.

В тех случаях, когда использовался метод, заимствованный

из литературных источников, предлагаемая методика являет-

ся результатом его крупнолабораторной проверки с уточне-

нием технологических параметров и технико-экономических

показателей. Помещаемые методики обеспечивают полу-

чение продуктов реактивной квалификации (или особо чистых

препаратов) с выходом, как правило, не ниже 90%. Некото-

рые из предлагаемых методов могут быть использованы в ка-

честве типовых для разработки методик получения аналогич-

ных соединений (например, ионообменный синтез кислот, ва-

куум-термический синтез металлатных соединений, синтез

хлоридов переходных металлов, йодидов щелочных метал-

лов и др.).

Поскольку методики, включенные в сборник, предназна-

чены для воспроизведения в лабораторных масштабах и ус-

ловиях, описания синтезов, как правило, рассчитаны на один

или несколько циклов процесса и не включают всех данных,

необходимых для организации постоянных производственных

установок.

Сборник может представить интерес для широкого круга

химиков-производственников и исследователей, а также Для

специалистов, связанных с вопросами применения соединений

редких и цветных .металлов в народном хозяйстве.

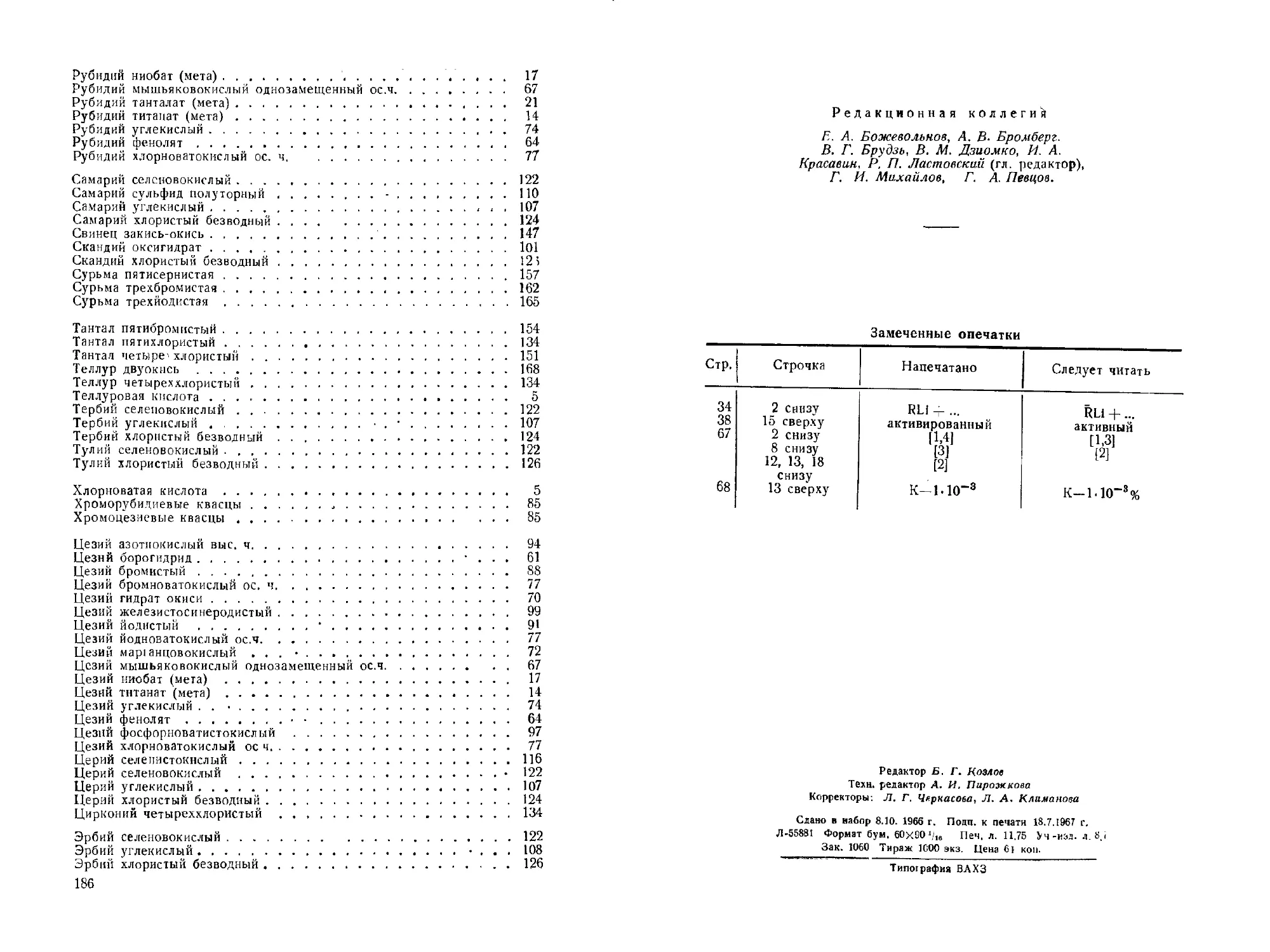

СОДЕРЖАНИЕ

Ионообменное получение кислот из солей А. И. Вулих,

В. Л. Богатырев, В. А. Казьминская, Л. П. /Кероиенко .... 5

Метатитанаты щелочных металлов. С. А. Кутолин, А. И. Вулих 14

Метаниобаты щелочных металлов. С. А. Кутолин, А. И. Вулих,

А. Е. Шаммасова................................ . . 17

Метатанталаты щелочных металлов. С. А. Кутолин, А. И. Вулих,

А. Е, Шаммасова .................................... 21

Мапгаииты щелочных металлов. С. А. Кутолин, А. И. Вулих 24

Литий борогидрид. С. М Архипов,......................... 27

Литий тетрафторбориый. С. М. Архипов, П. Д. Комиссарова . . 31

Литий тетрафенилборат. Г. Е. Ревзин, А. И. Вулих, С. М. Архи-

пов, В. Д. Замедянская ............................. 33

Литий алюмогидрид. С. М, Архипов ............... 38

Карбид лития. М. Н. Короткевич, О. Н. Бреусов ...... • . . 43

Литий фенолят. Г. Е. Ревзин, В. Д. Замедянская.......... 45

Силикаты лития. А. А. Стаценко, М. Ф. Фокини............ 48

Литий цирконат. С А. Кутолин, А. И. Вулих............... 50

Литий нитрид. С. А, Кутолин, А. И. Вулих................ 52

Окись и безводная гидроокись лития. А. И. Вулих, М. И. Маковец-

кий, Л. Д Приходько................................. 54

Литий теллуристокислый. О. Н. Бреусов, Т. В. Ревзина...... Ь7

Литий феррит. С. А. Кутолин, А. И. Вулих................ 59

Рубидий борогидрид и цезий борогидрид. С. М. Архипов . . . . 61

Рубидий фенолят и цезий фенолят. Г. Е. Ревзин, В. Д. Замедян-

ская ............................................... 64

Рубидий и цезий мышьяковокислые однозамещенные особой чи-

стоты. Р. М. Шкловская, С. И. Романова.............. 67

Гидроокись цезия и гидроокись рубидия. П. Д. Комиссарова . . 70

Рубидий марганцовокислый и цезий марганцовокислый. /7. Д, Ко-

миссарова, С. А. Крестовникова .................... 72

Рубидий углекислый и цезий углекислый. А. И. Вулих, М. М. Се-

нявин, Б. И. Короткевич..............................74

Рубидий и цезий хлорновато-, бромновато- и йодноватокислые

особой чистоты. Р. М. Шкловская, А. И. Вулих ...... 77

Хроморубидиевые и хромоцезиевые квасцы. А. О. Лесовая, Н. И.

Кашина, В. А. Кузина........ ............ 85

Рубидий бромистый и цезнй бромистый, С. М. Архипов, А. И. Ву-

лих, Л. Г. Сидорова ................................ 88

Рубидий йодистый и цезий йодистый. С. М. Архипов, А И. Ву-

лих, Л. Г. Сидорова................................. 91

Цезий азотнокислый высокой чистоты. Р. М. Шкловская....... 94

Цезий фосфорноватистокислый. П. Д Комиссарова,.......... 97

Цезий железистосинеродистый. П. Ц. Комиссарова, С. А. Крес-

товникова .............. • • ....................... 99

Скандий оксигидрат. Ю. Б. Перковская.................. 101

3

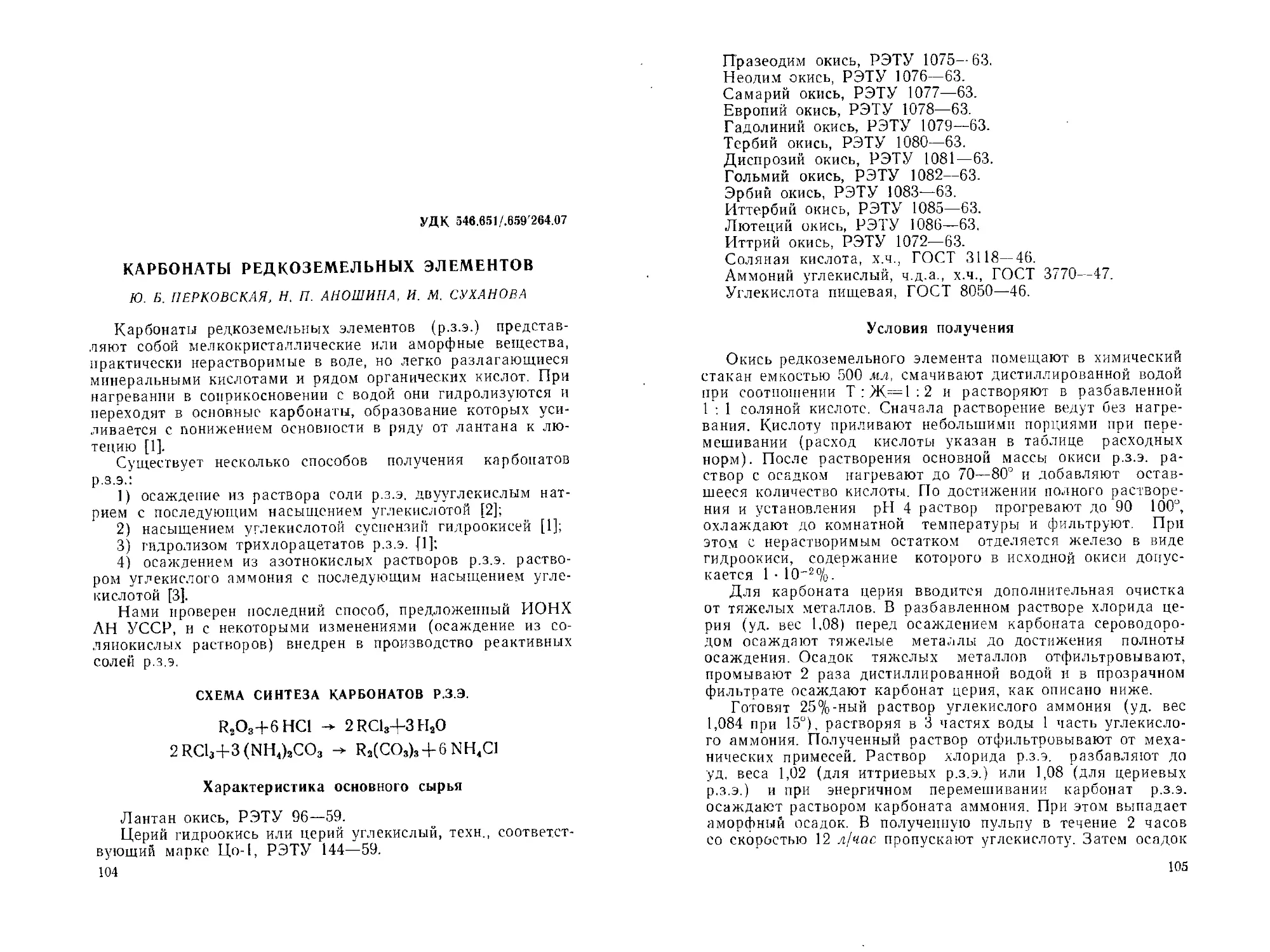

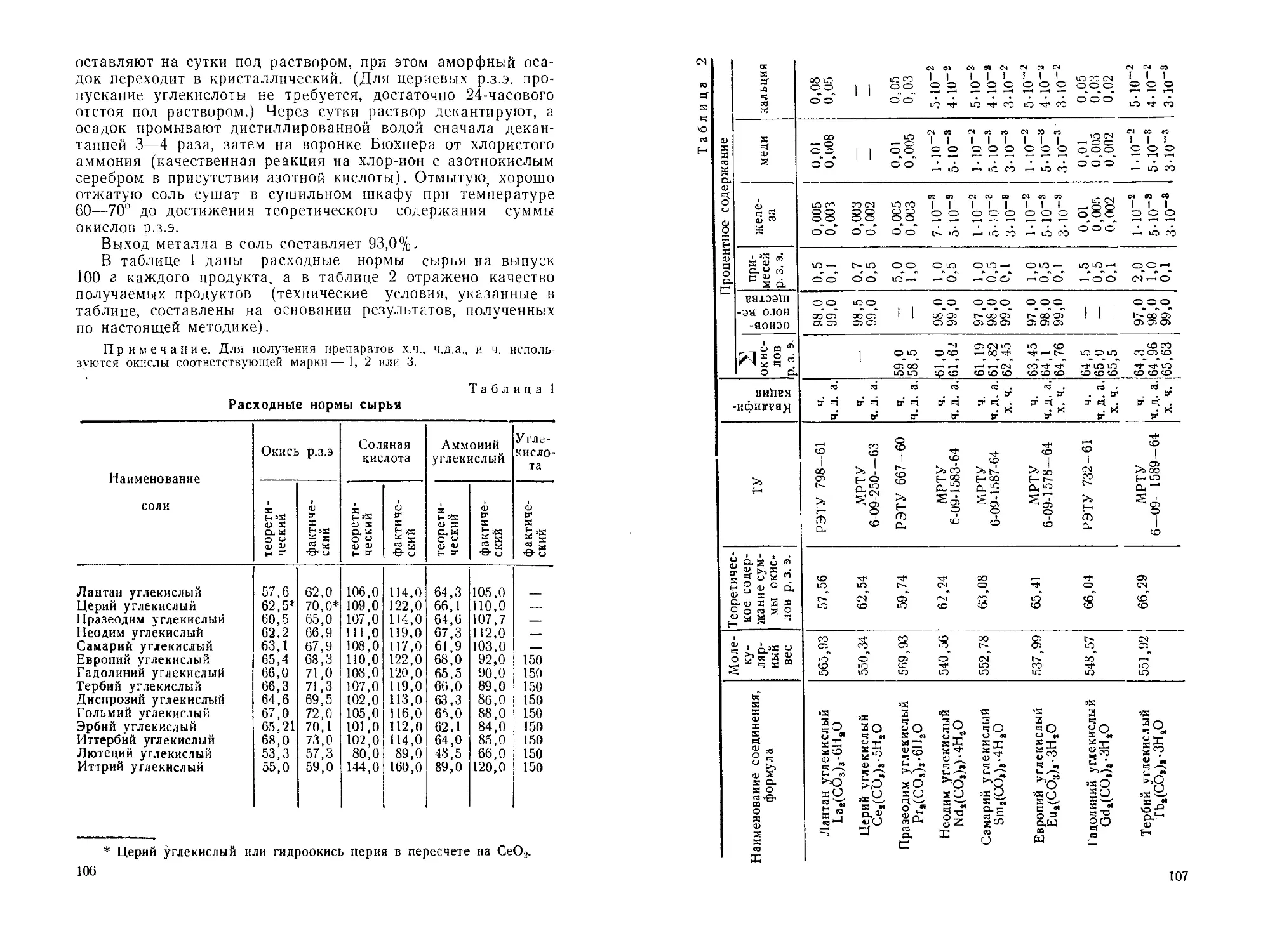

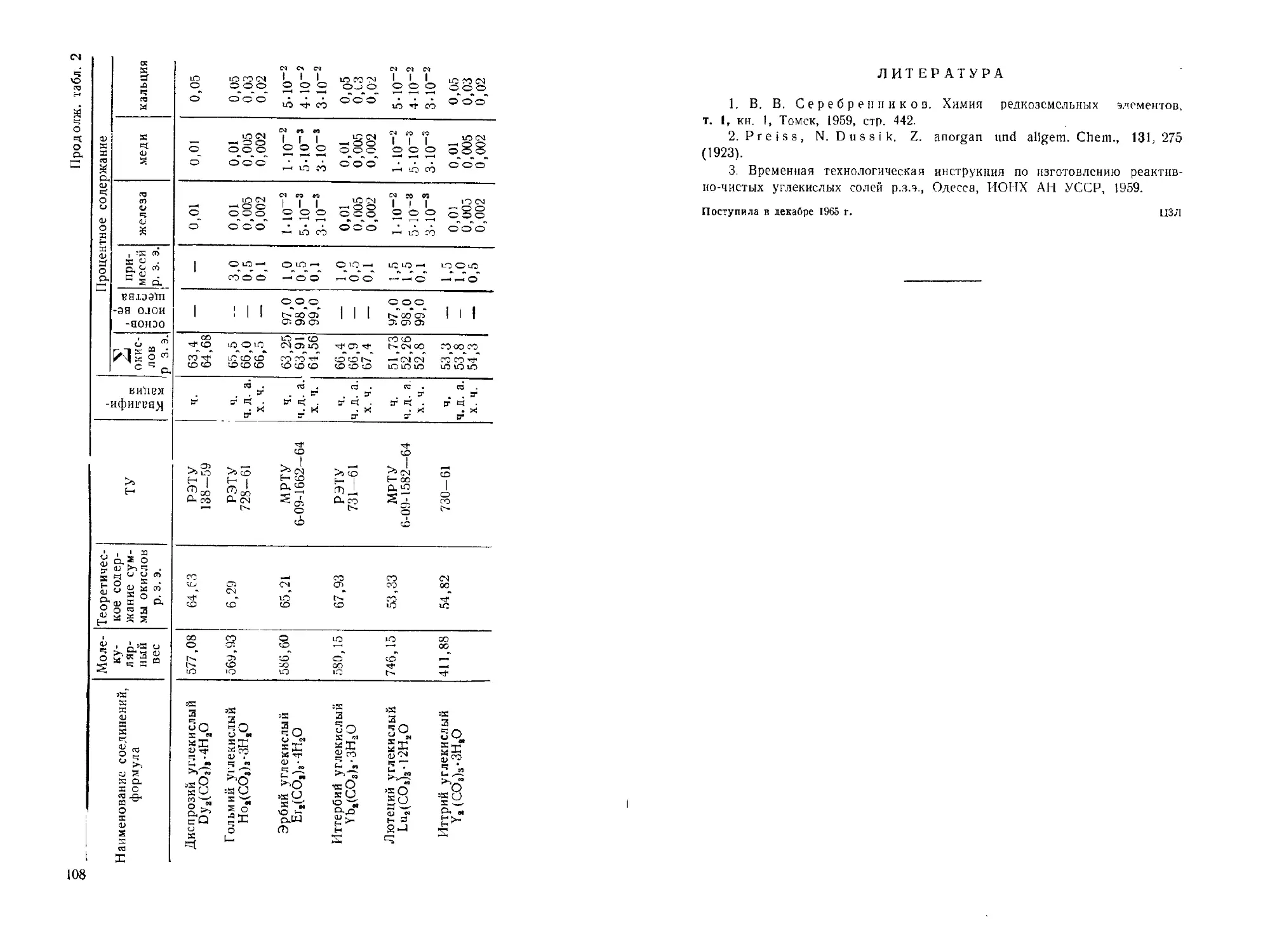

Карбонаты редкоземельных элементов. Ю. Б. Перковская,

Н. П. Аношина, И. М Суханова..............................104

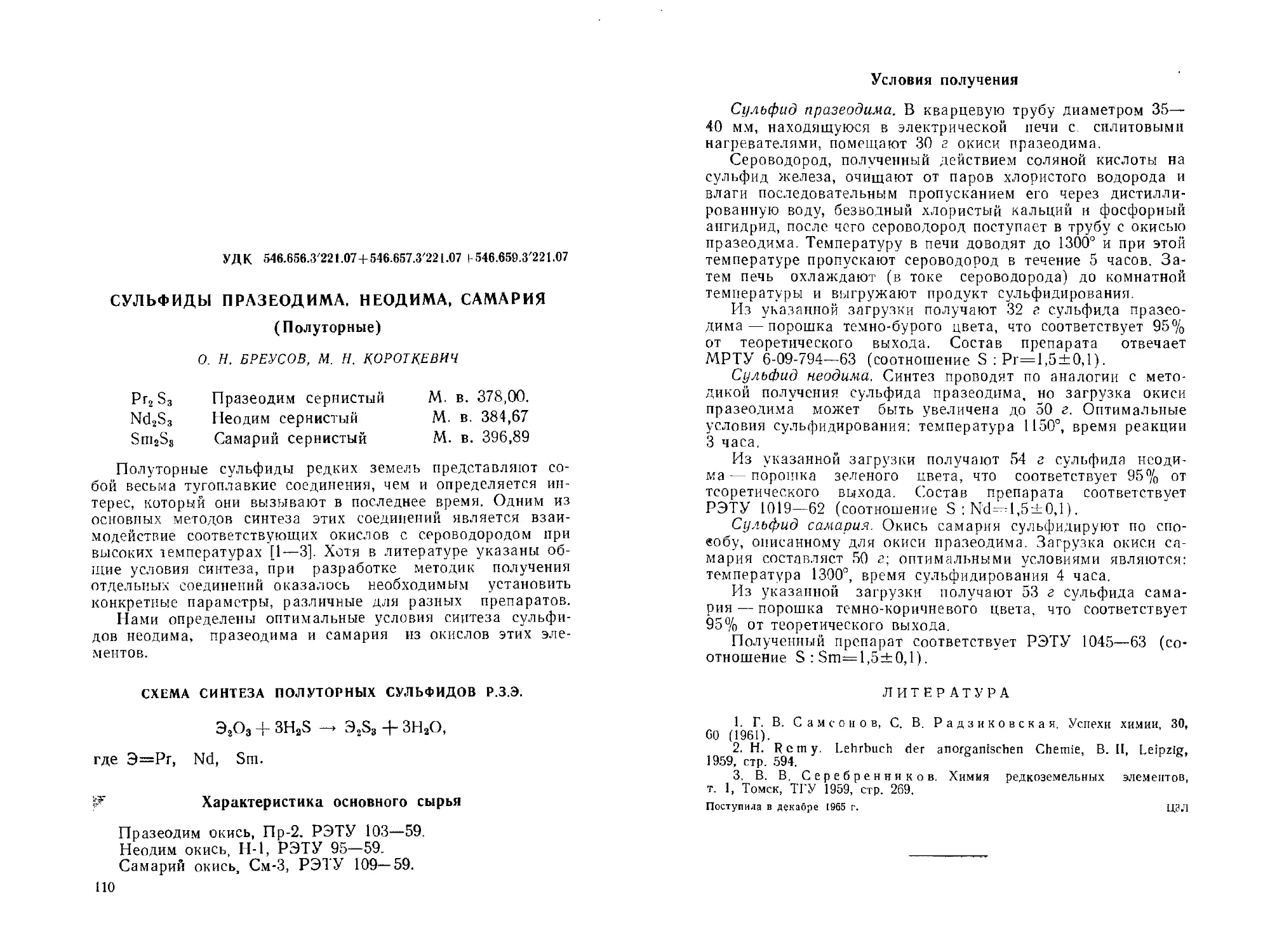

Сульфиды празеодима, неодима, самария. О. Н. Бреусов, М. Н. Ко-

роткевич..................._..............................110

Европий серпокислый закисный. Ю. Б. Перковская................112

Селенистокислые соли лантана, перш, празеодима и неодима.

ТО. Б. Перковская,........................................116

Селеновокислые соли редкоземельных элементов. ТО. Б. Перков-

ская, И. М. Суханова......................................120

Безводные хлориды редкоземельных элеменюв и скандия. Г. В. Рев-

зин ......................................................124

Галлий трехбромнетый. О. Н. Бреусов, В. Г. Лаврентьева .... 130

Индий хлорнокислый. И. М. Суханова. В. Д. Зимедянская .... 132

Безводные хлориды переходных металлов........................

Л. М. Петрова, О. Н. Бреусов..............................134

Германий дисульфид. О. Н. Бреусов, М. П. Короткевич..........139

Германий четыреххлорнстый. О. II. Бреусов, Л. М. Петрова ... 141

Германий четырехбромистый. О. Н. Бреусов, В. Г. Лаврентьева . . 143

Германий четырехйодистый. О. Н Биеусов, Л. М. Петрова ... 145

Свинец закись-окись, С. А. Кутолин, А. И. Вулих...............147

Ниобий треххлористый Л. М. Петрова, Б. Г. Коршунов...........149

Тантал четыреххлористый. Л. М. Петрова, Б. Г. Коршунов ... 151

Ниобий пятибромистый и тантал пятнбромистый. О. Н. Бреусов,

В. Г. Лаврентьева, А. И. Толкачев ........................154

Сурьма пятисернистая. И. А. Шигиенкова, Р. С. Бесяков, А. И. Ву-

лих ......................................................157

Калий-сурьма фтористая. О. Н. Бреусов, В. Г. Лаврентьева ... 160

Сурьма трехбромистая. Г. В. Ревзин, С. М. Архипов, В. Д Заме-

дянская ..................................................162

Сурьма трехйодистая. Г. Е. Ревзин, И. А. Шишенкова............165

Теллур двуокись. Г. Е. Ревзин.................................168

Теллуровая кислота. Г. Е. Ревзин.............................172

Молибден трехбромнетый. В. Г. Лаврентьева, О. Н. Бреусов ... 177

Рений семисернистый. О. Н. Бреусов, В. Г. Лаврентьева .... 180

Кобальт закись. А. И. Вулих, Д. А. Пахомов, С. А. Кутолин . . 182

Алфавитный перечень соединений, описанных в настоящем вы-

пуске ....................................................184

УДК 541.452:546.05:541.183.12:541.48

ИОНООБМЕННОЕ ПОЛУЧЕНИЕ КИСЛОТ ИЗ СОЛЕЙ

(Типовой метод)

А. И. ВУЛИХ, В. Л. БОГАТЫРЕВ, В. А. КАЗЬМИНСКАЯ,

Л. И. /КЕРДИЕНКО

НВг Бромистоводородная кислота (раствор) М.в. 80,92

HJ Йодистоводородная кислота (раствор) М.в. 127,91

НС1О3 Хлорноватая кислота (раствор) М.в. 84.45

НВгОд Бромноватая кислота (раствор) М.в. 128,'Ч

HJO3 Йодноватая кислота М.в. 175,91

HJO4 Йодная кислота (раствор) М.в. 191,90

HCNS Роданистоводородная кислота (раствор) М.в. 59.08

HReO4 Рениевая кислота (раствор) М.в. 251,20

H3AsO4 Мышьяковая кислота (раствор) М.в. 141,94

НаТеО4-2Н2О Теллуровая кислота М.в. 229,66

Синтез чистых кислот из солей химическими методами

представляет в каждом случае особый процесс, включающий

ряд более или менее сложных операций: осаждение, фильтра-

ция, выпаривание, дистилляция. Получаемая кислота даже

при использовании весьма чистых исходных реактивов обыч-

но требует дополнительной очистки От исходной соли, избыт-

ка реагента, побочных продуктов реакции, что осложняет

процесс и уменьшает выход чистой кислоты.

Поэтому в препаративной практике целесообразно исполь-

зовать универсальный и эффективный ионообменный метод

получения кислот [1, 2].

ОБЩАЯ СХЕМА СИНТЕЗА

Основной процесс:

RH+AX RA-ЬНХ

5

Регенерация ионита:

RA + HY — RH+AY

(R — радикал функциональной группы катионита, А —

катион исходной соли, X — анион исходной соли и получае-

мой кислоты, Y—анион регенерирующей кислоты).

Общее описание методики синтеза

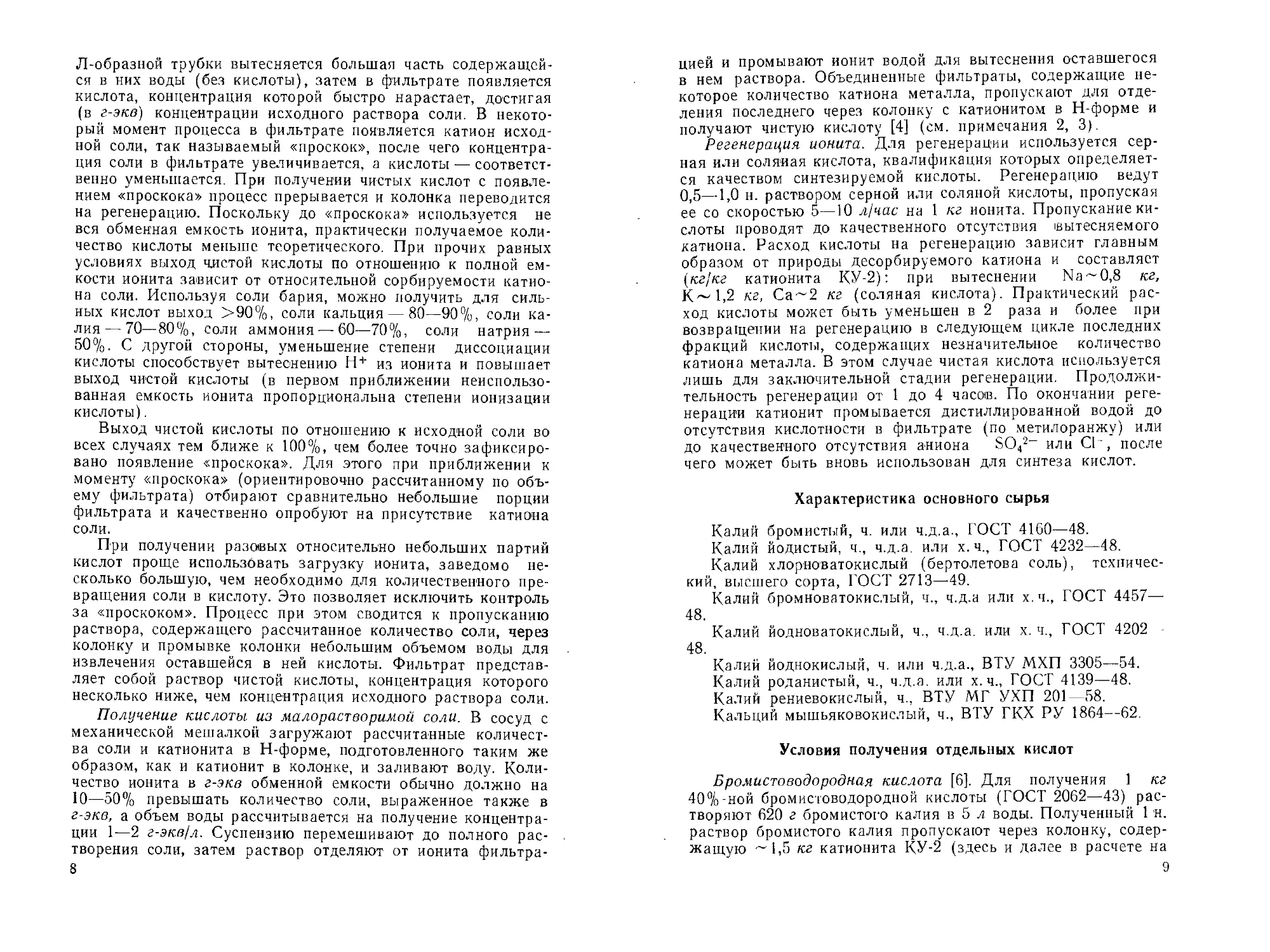

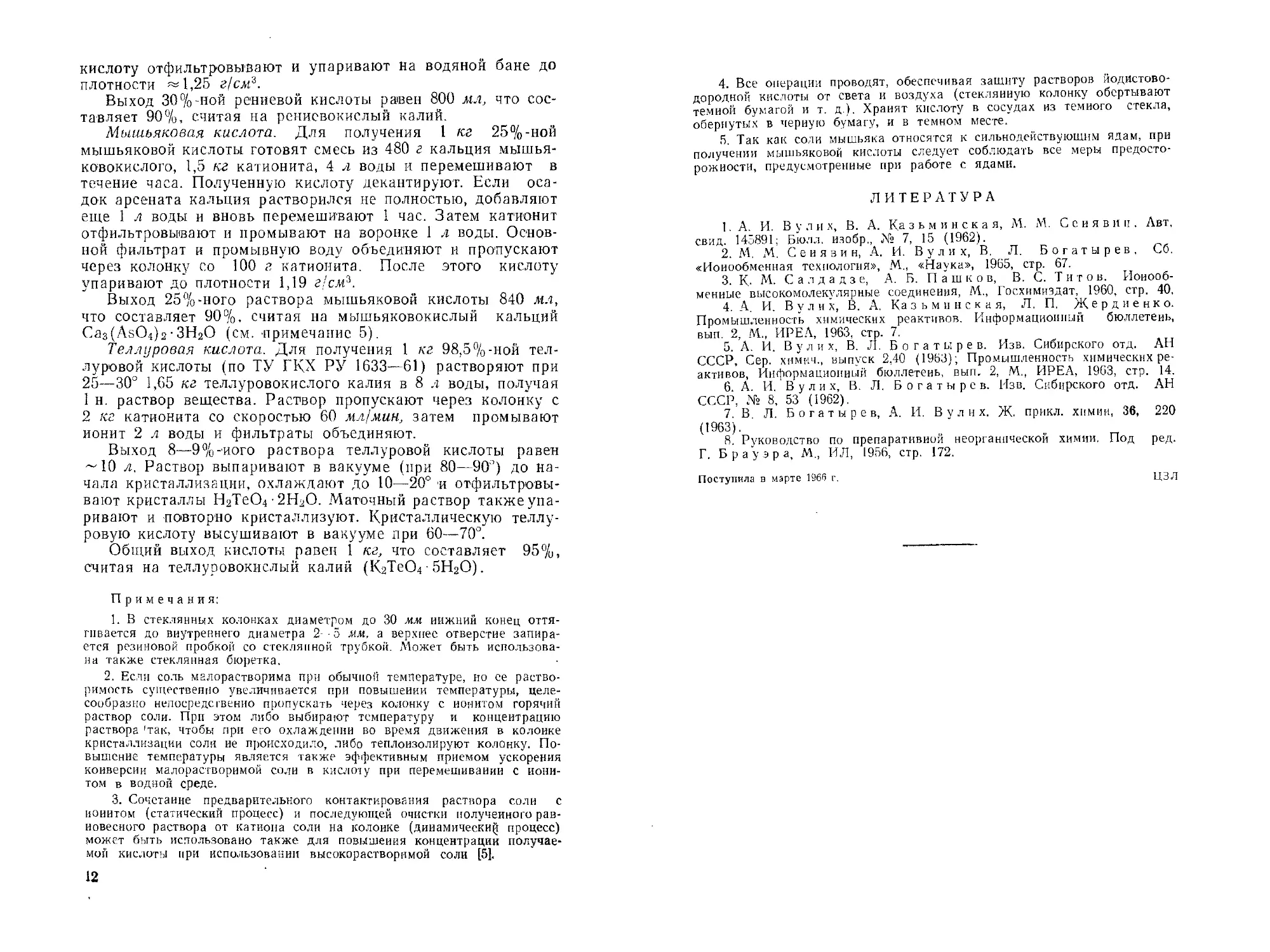

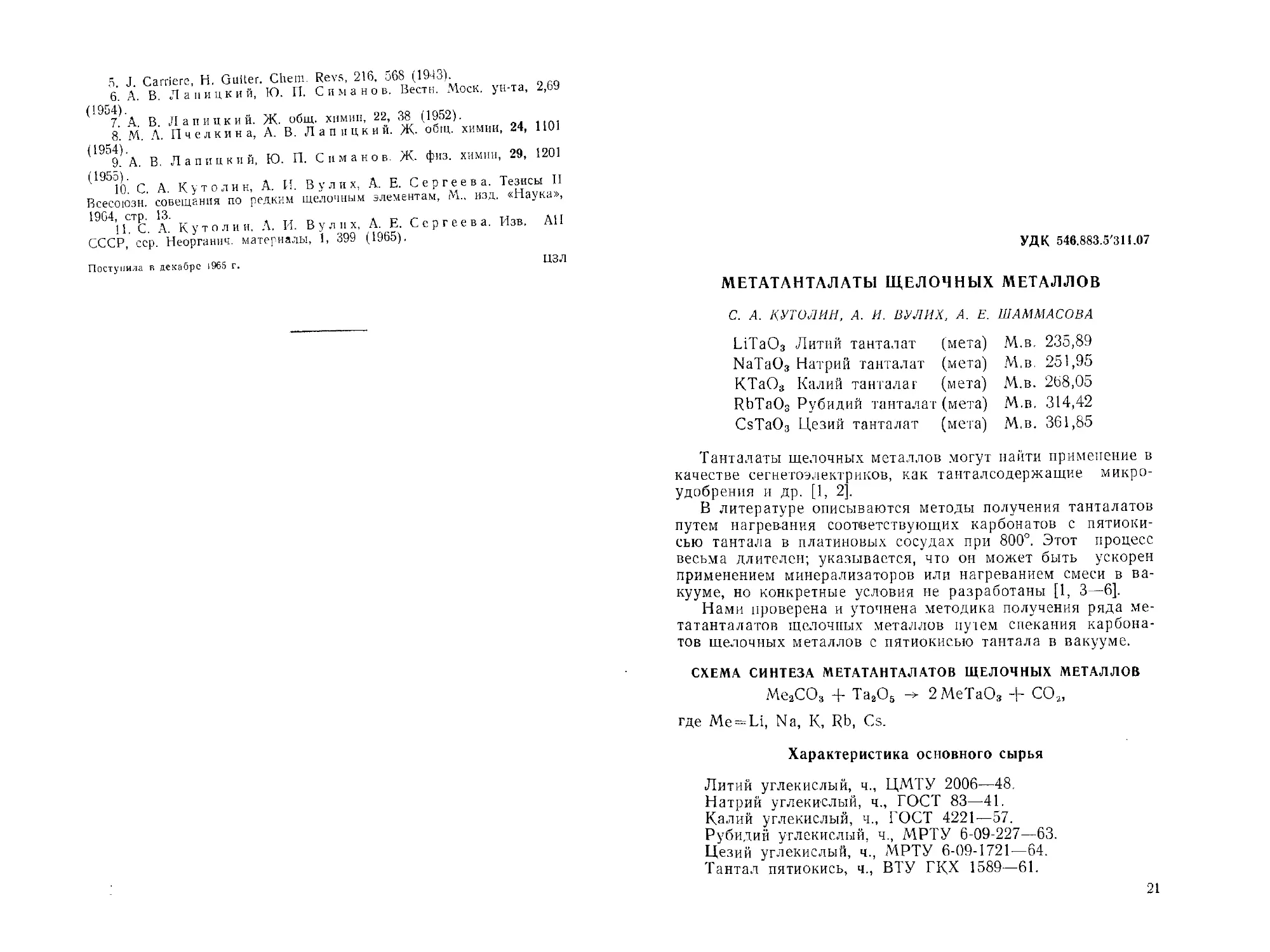

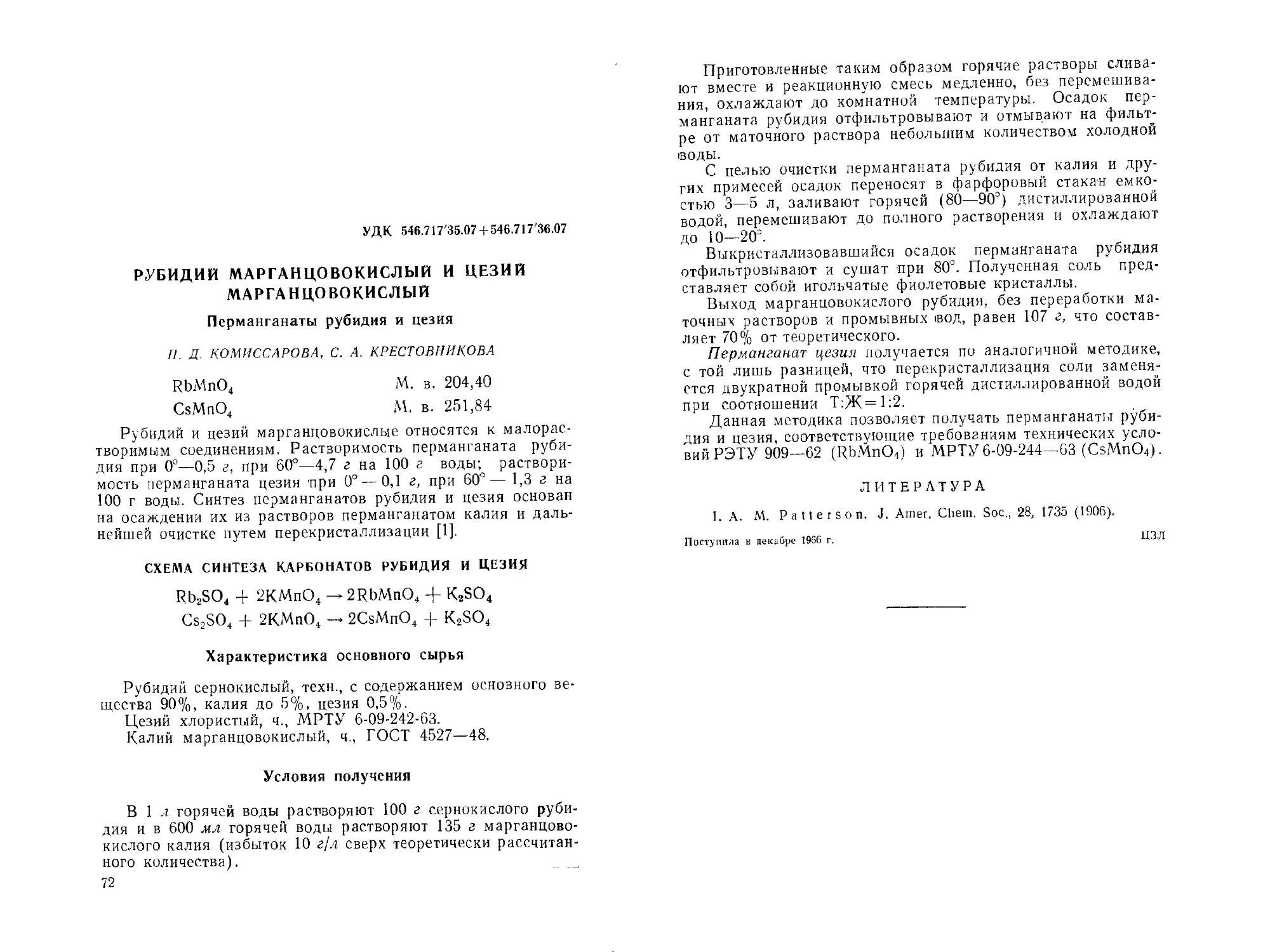

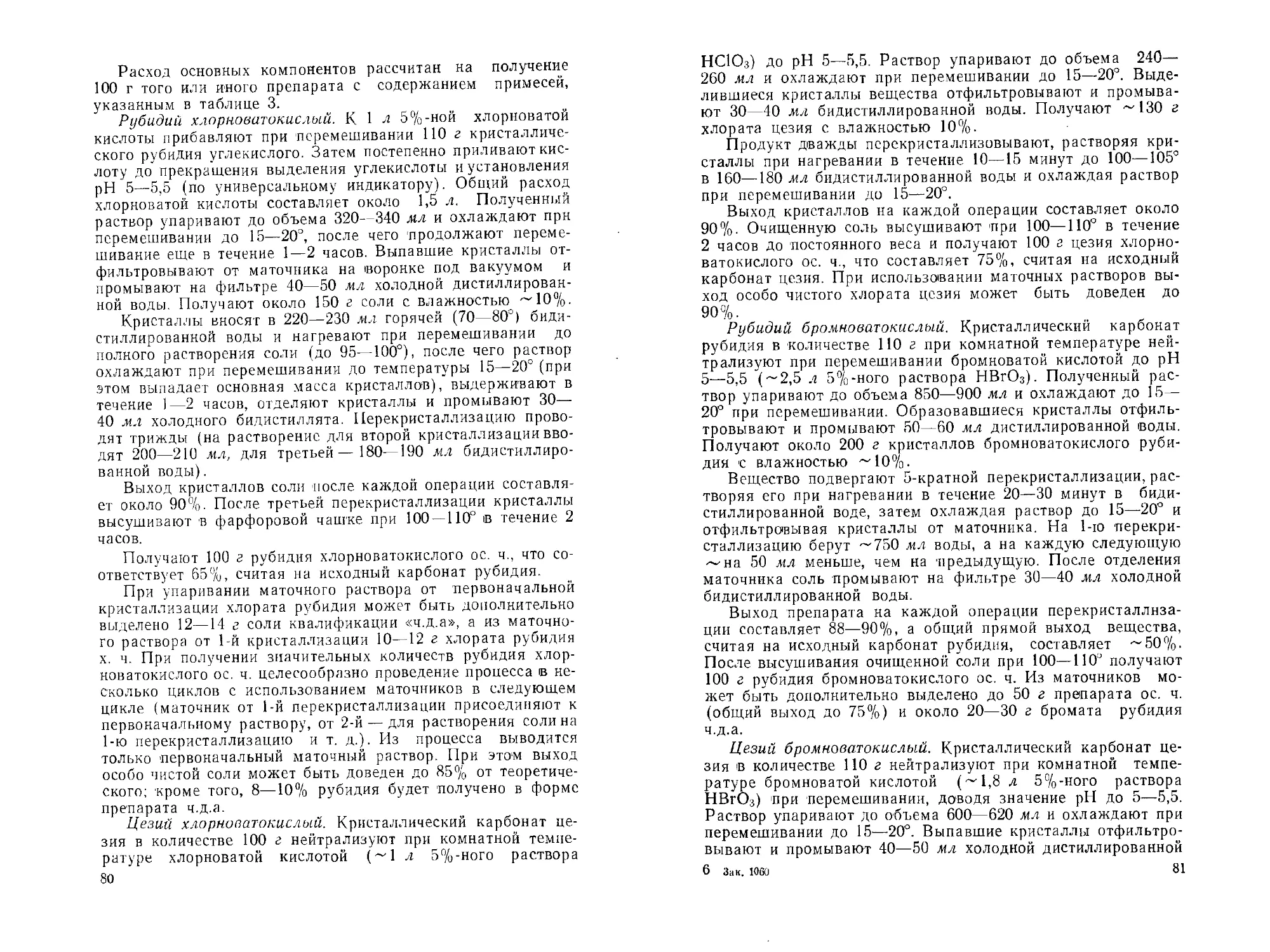

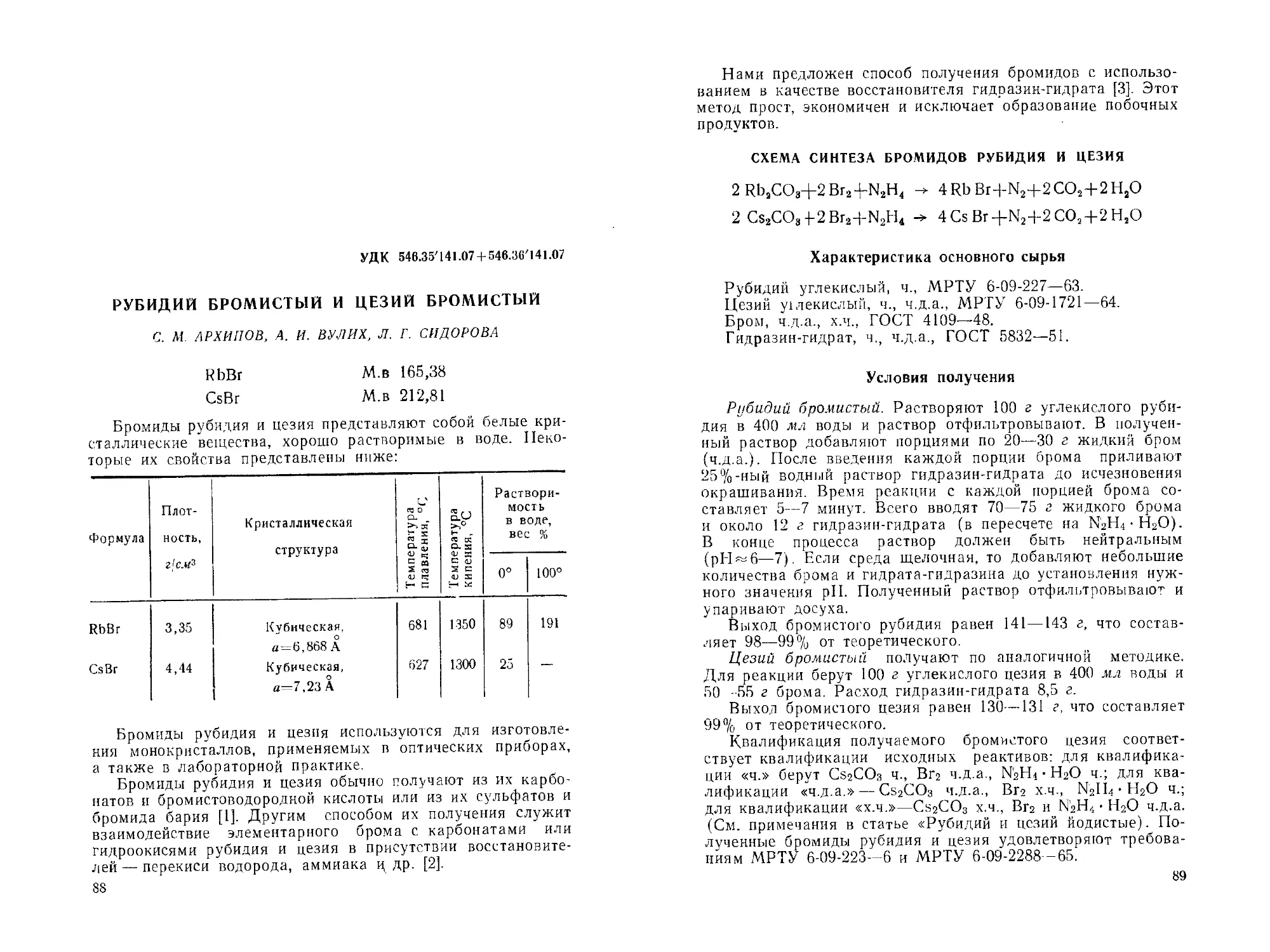

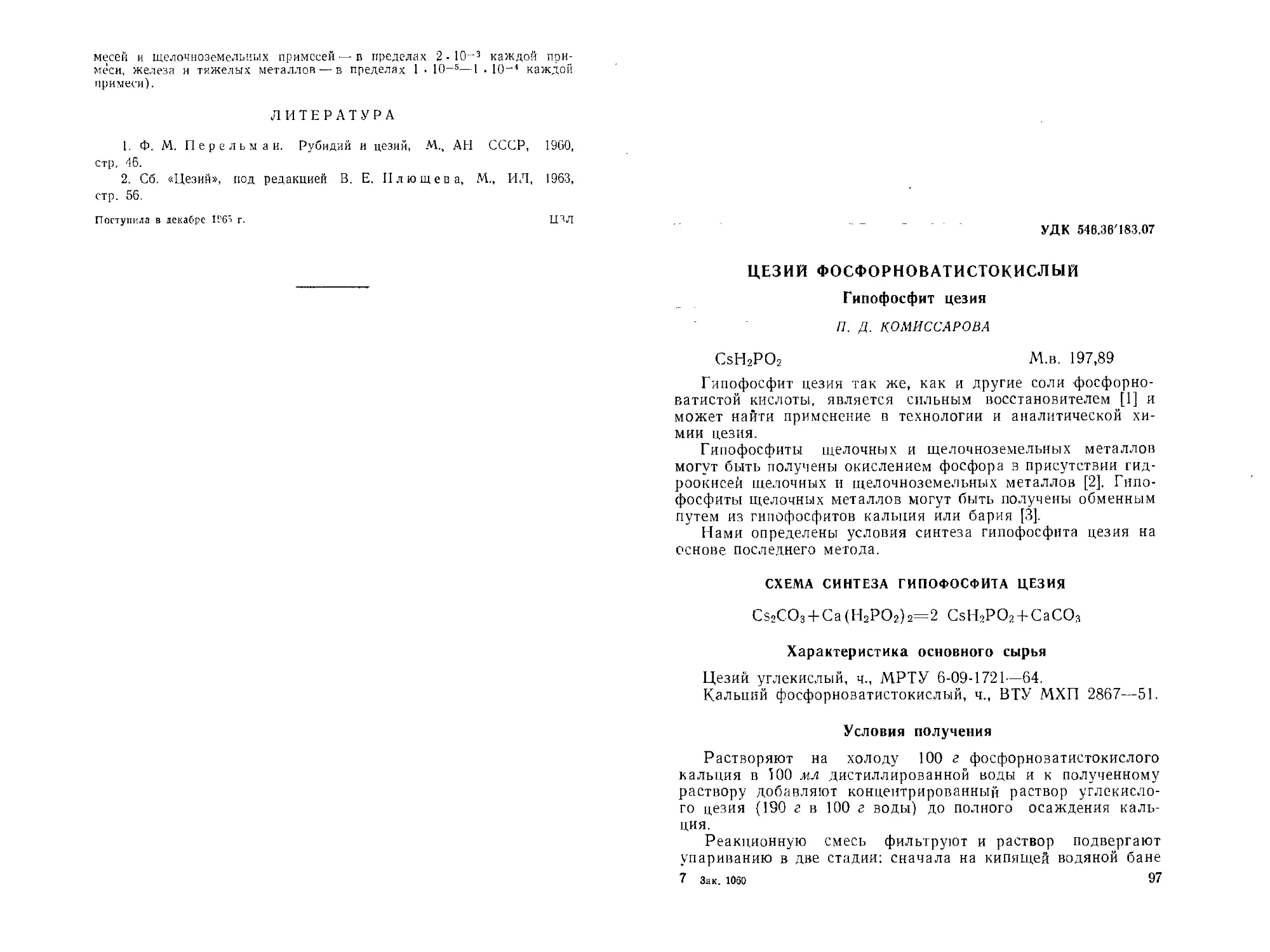

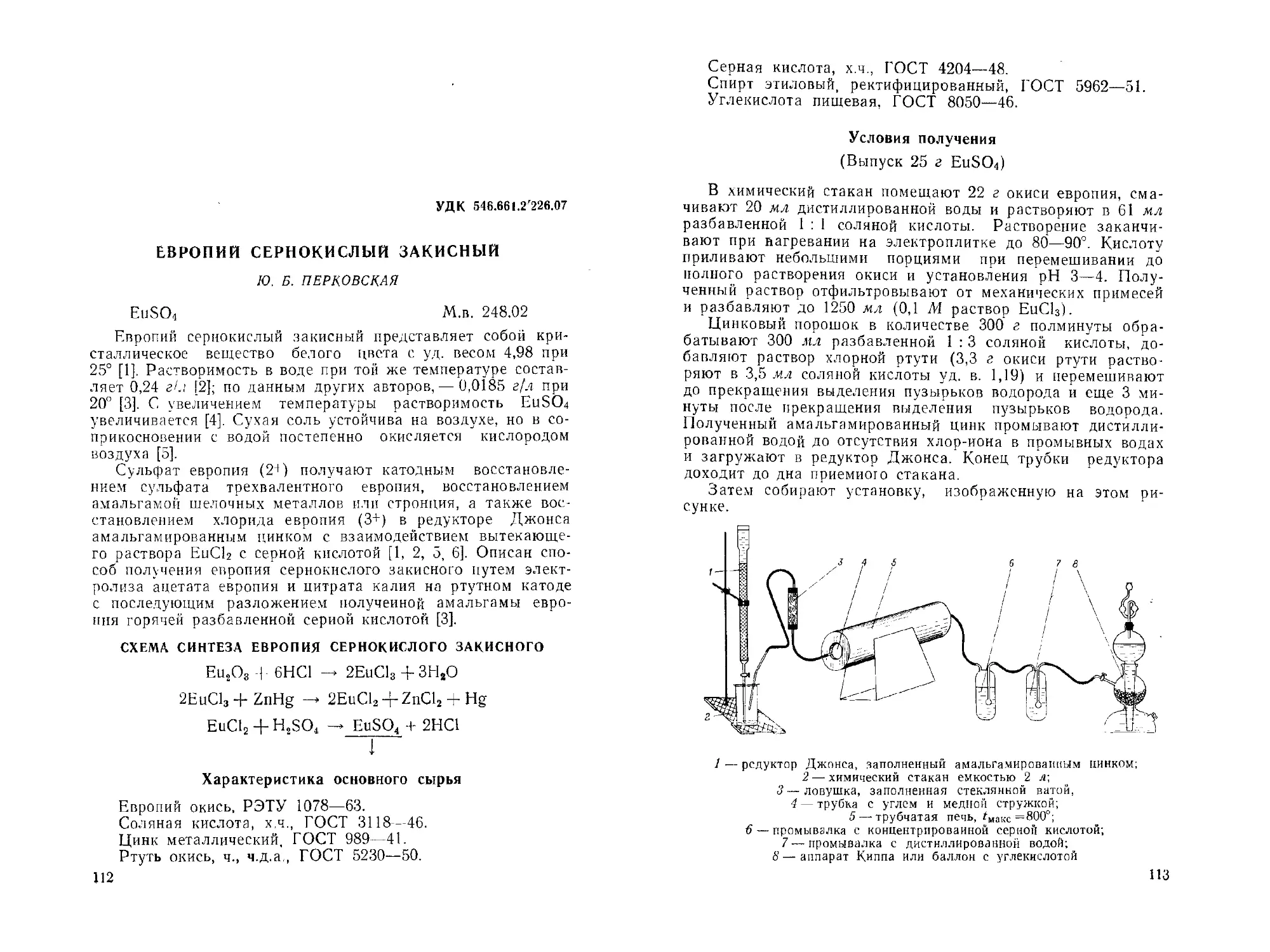

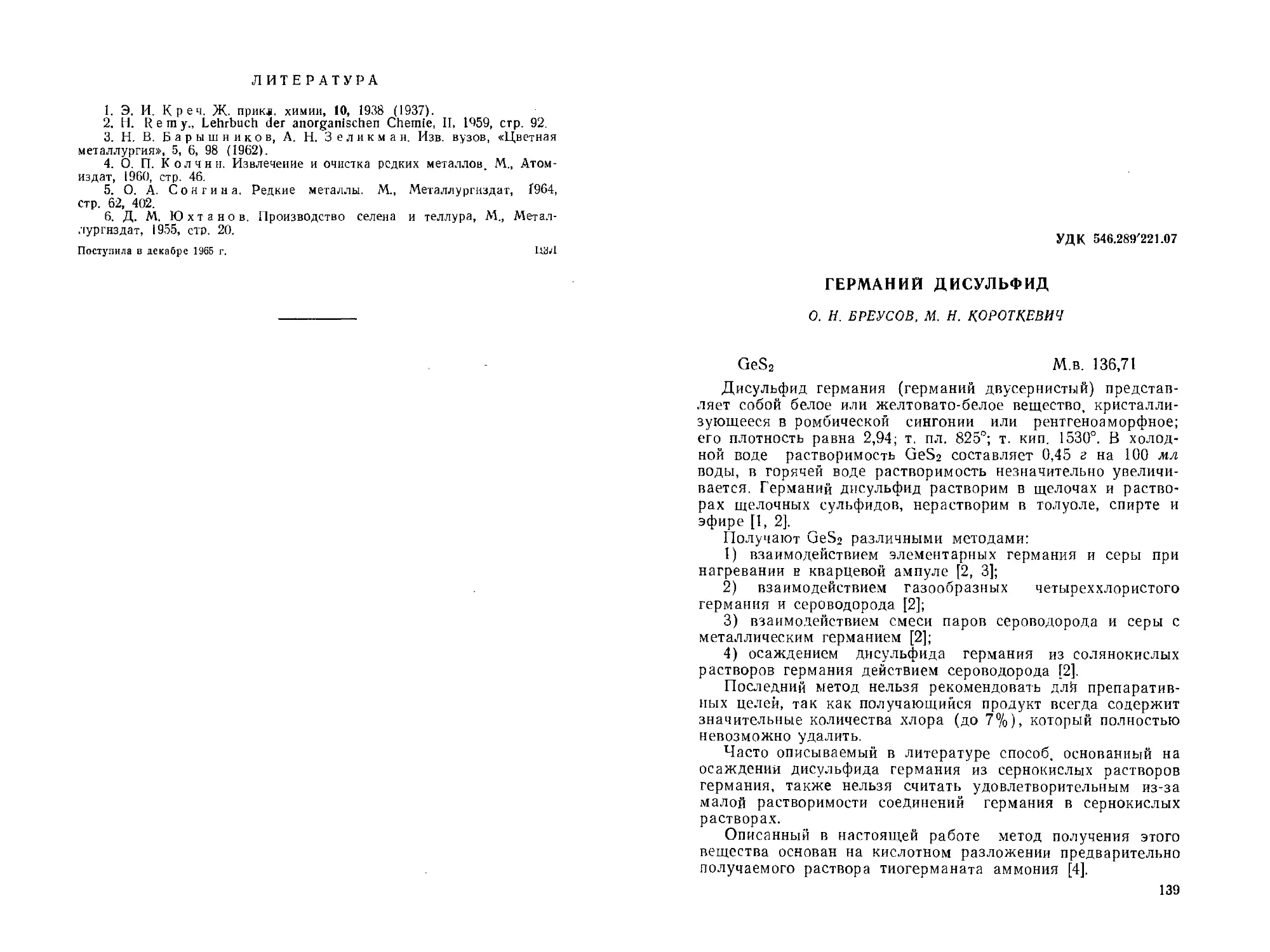

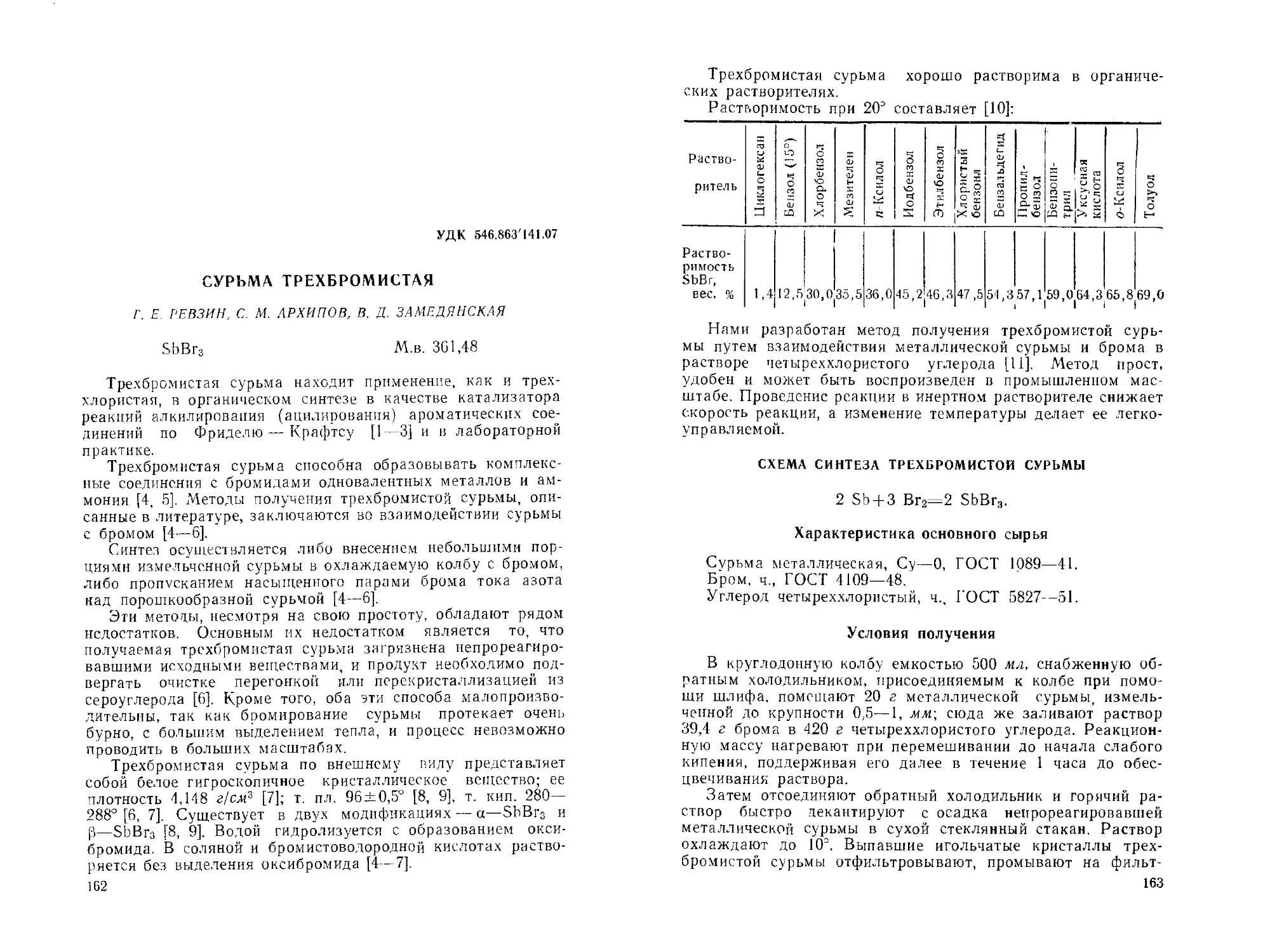

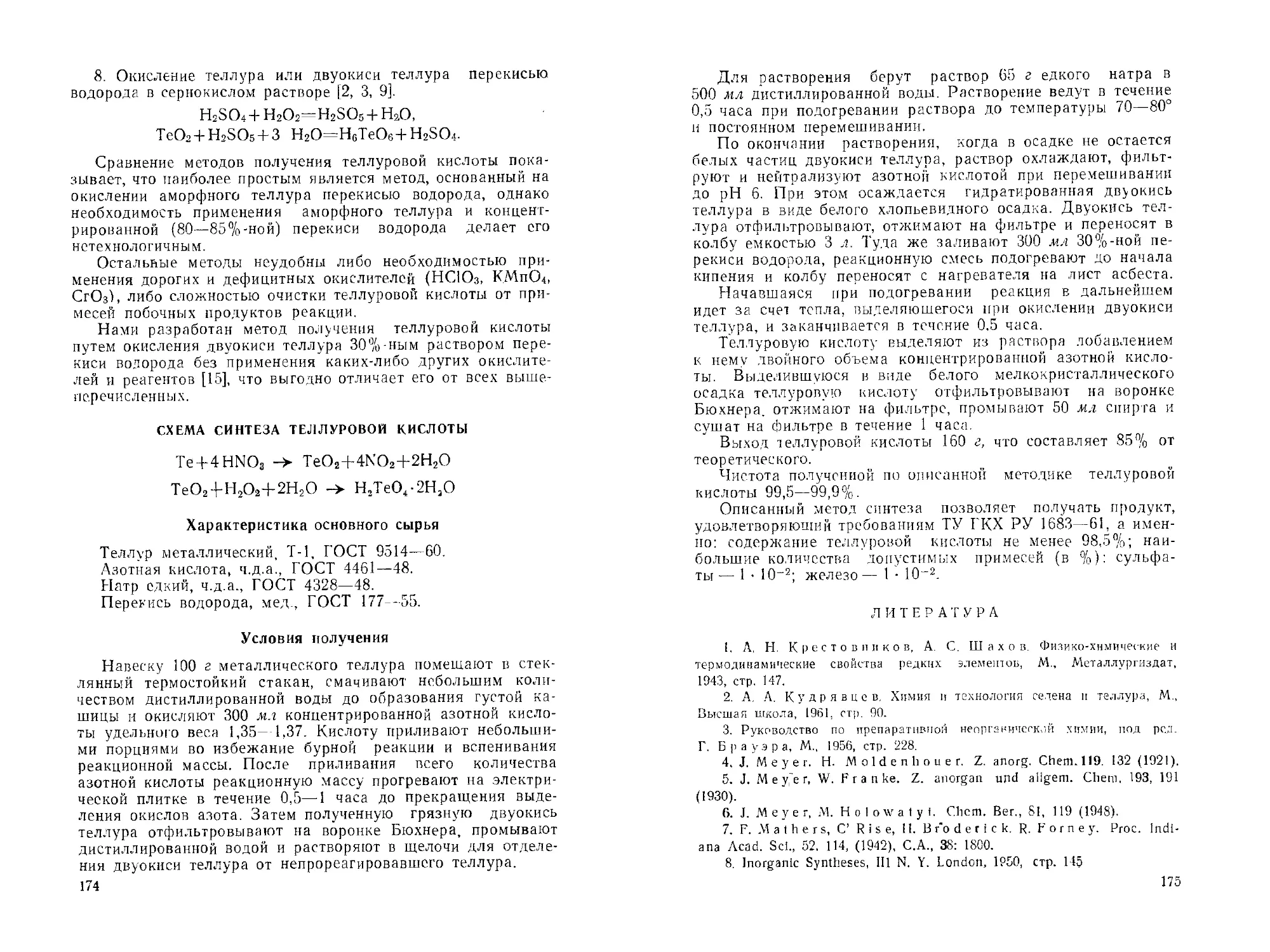

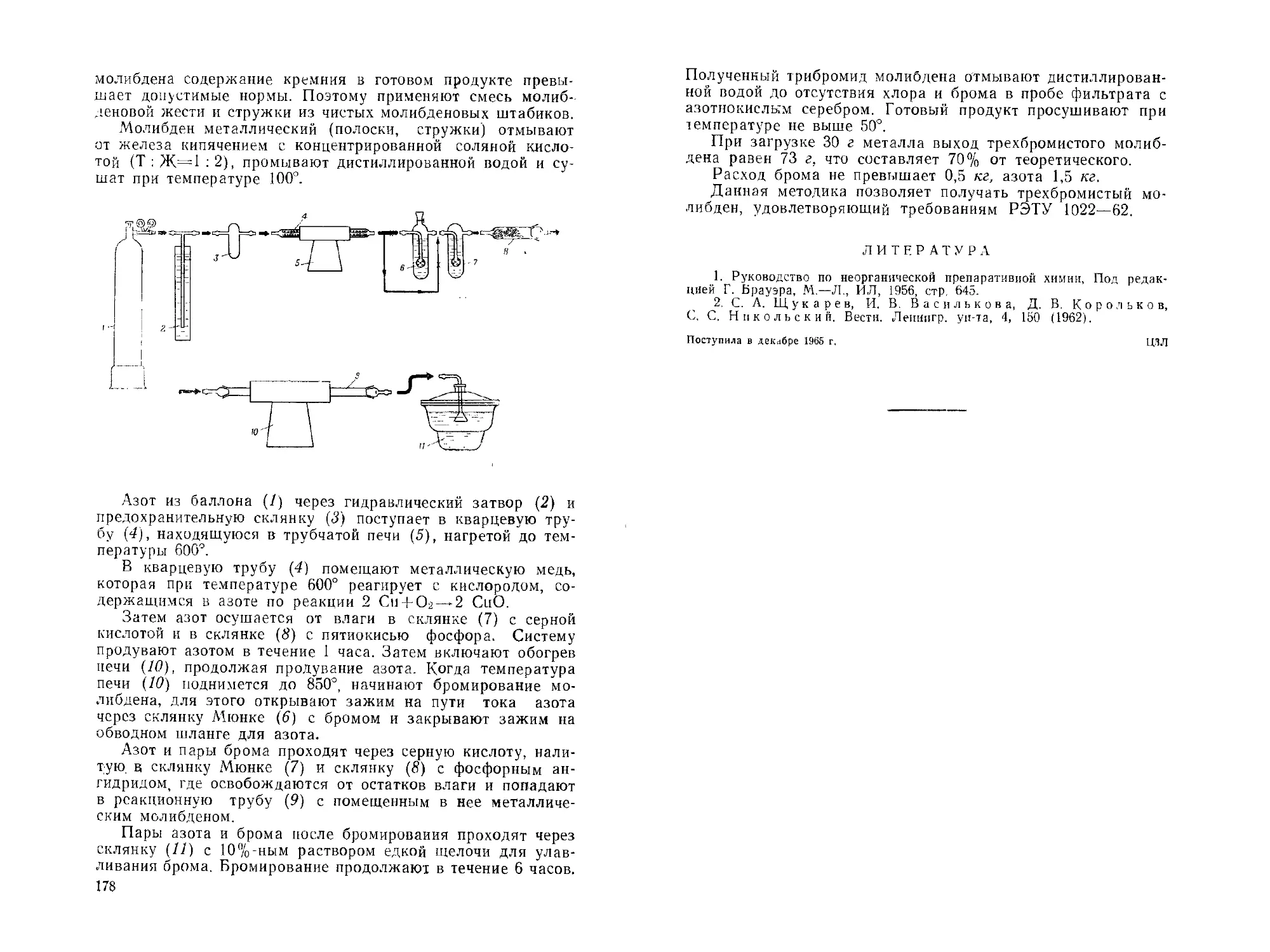

Установка для ионообменного получения кислот представ-

лена на рис. 1.

Ионообменная колонка (У)

представляет собой трубу

(стеклянную, винипластовую,

металлическую гуммирован-

ную - в зависимости от необ-

ходимой производительности

и соответственно от размеров

колонки). Отношение длины

колонки к ее диаметру дол-

жно быть не менее 20 при

диаметре до 50 мм и не ме-

нее 10 при диаметре до

200 мм. В нижнем конце ко-

лонки закрепляется решетка

из кислотостойкого материа-

ла, на которую укладывается

редкая фильтровальная ткань,

например из стекловолокна,

или стеклянная цата. Оба кон-

ца колонки запираются флан-

цами, например из винипласта,

с патрубками для присоедине-

Рис. 1. Установка для ионообмеп- ния резиновых или пластмассо-

вого получения кислот вых трубок (см. примеча-

ние 1). Верхний конец

колонки соединяется с напорным бачком (2), а нижний — со

сливной Л-образной трубкой (3) с перегибом на уровне верх-

него края колонки (во избежание осушения смолы и попада-

ния в ее слой воздуха, создающего «пробки»). Свободный ко-

нец Л-образной трубки заканчивается краном (4), с помо-

щью которого можно регулировать скорость прохождения

раствора через слой ионита. Напорный сосуд (2) размеща-

ется на 1 —1,5 м выше верхнего края колонки.

В качестве ионита наиболее целесообразно использовать

стандартный катионит КУ-2 (МРТУ 6-05-903—65), предпоч-

тительно фракцию 0,5—1 мм. Перед загрузкой в колонку ио-

нит выдерживают в воде для набухания в течение 6—8 ча-

сов. Загрузку рассчитывают, исходя из насыпного веса на-

6

бухшего ионита 0,5 кг/л и коэффициента загрузки 0,7 (при

переходе из исходной Na-формы в Н-форму ионит увеличи-

вается в объеме на 15—20%). Предварительная подготовка

ионита заключается [3] в его промывке 5%-ным раствором

едкого натра (до исчезновения окраски фильтрата), водой,

10°/о-ной серной кислотой (до отсутствия качественной реак-

ции на железо с роданистым аммонием), дистиллированной

водой (до отсутствия реакции на хлор с азотнокислым сереб-

ром), этиловым спиртом (до исчезновения окраски фильтра-

та) и вновь дистиллированной водой (до отсутствия запаха

спирта от фильтрата). В результате этой процедуры катио-

нит полностью переводится в водородную форму и очищается

от примесей до уровня, позволяющего получать кислоты ре-

активной чистоты до квалификации «х. ч.» включительно.

Количество кислоты (в расчете на безводную), которое

теоретически возможно получить за 1 цикл работы ионооб-

менной установки, определяется формулой

Q = MEG* Г

где М — эквивалентный вес кислоты;

Е — емкость сухого катионита в Н-форме, г-экв/кг;

G—загрузка катионита, кг;

а — отношение веса сухого катионита в Н-форме к рас-

четному весу ионита.

Если нет необходимости точно определять емкость загру-

женной колонки, можно принять Е = 5 и а-=0,6, что соответ-

ствует 3 г-экв кислоты на 1 кг загруженного катионита или

1,5 г-экв кислоты на 1 дм3 объема колонки.

Получение кислоты из хорошо растворимой соли. Приго-

товляют 1—2 н. раствор соли, заливают в напорный бачок и

пропускают через колонку со скоростью 2—5 л/час на 1 кг

ионита, собирая порциями выходящий из колонки фильтрат.

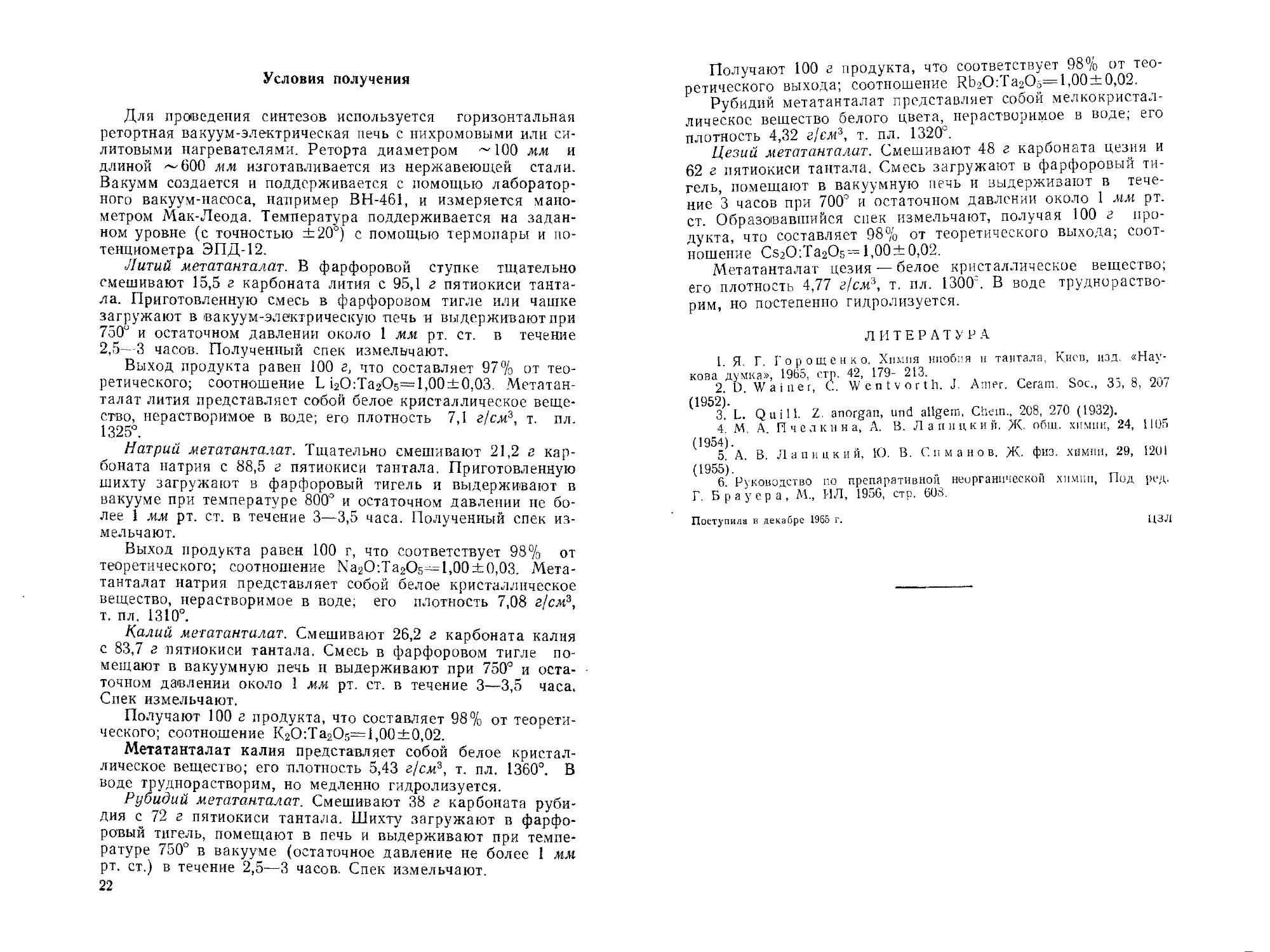

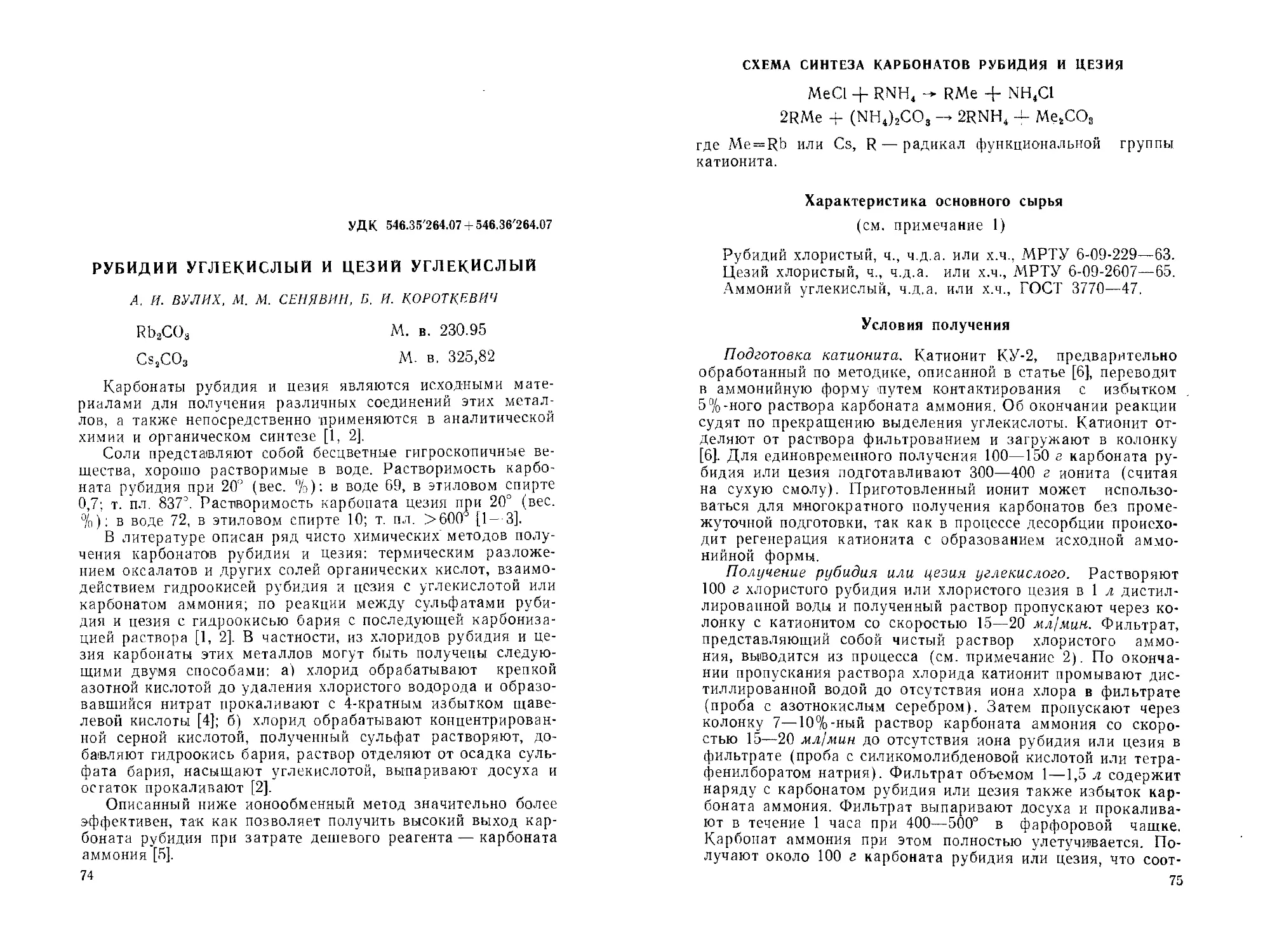

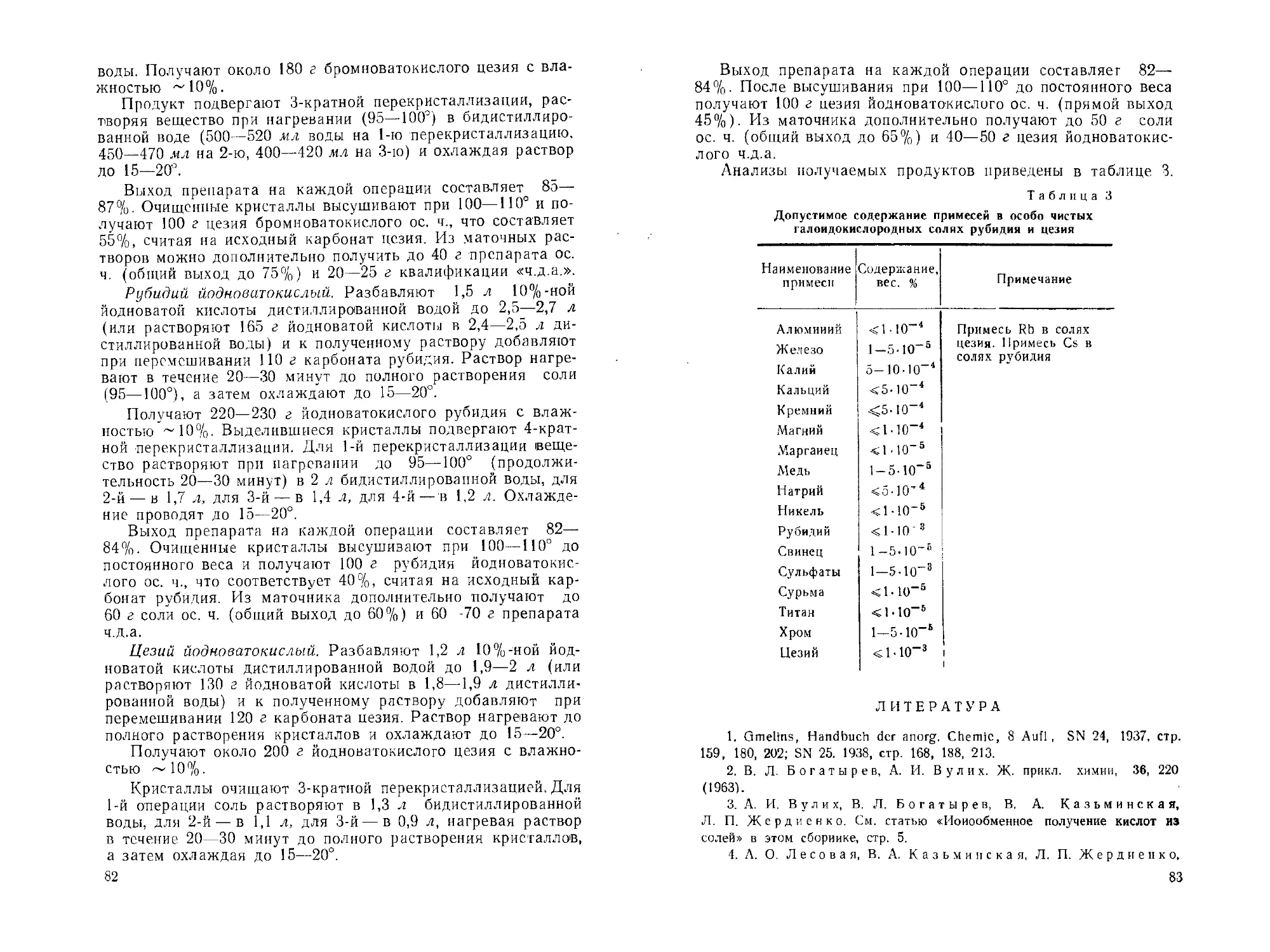

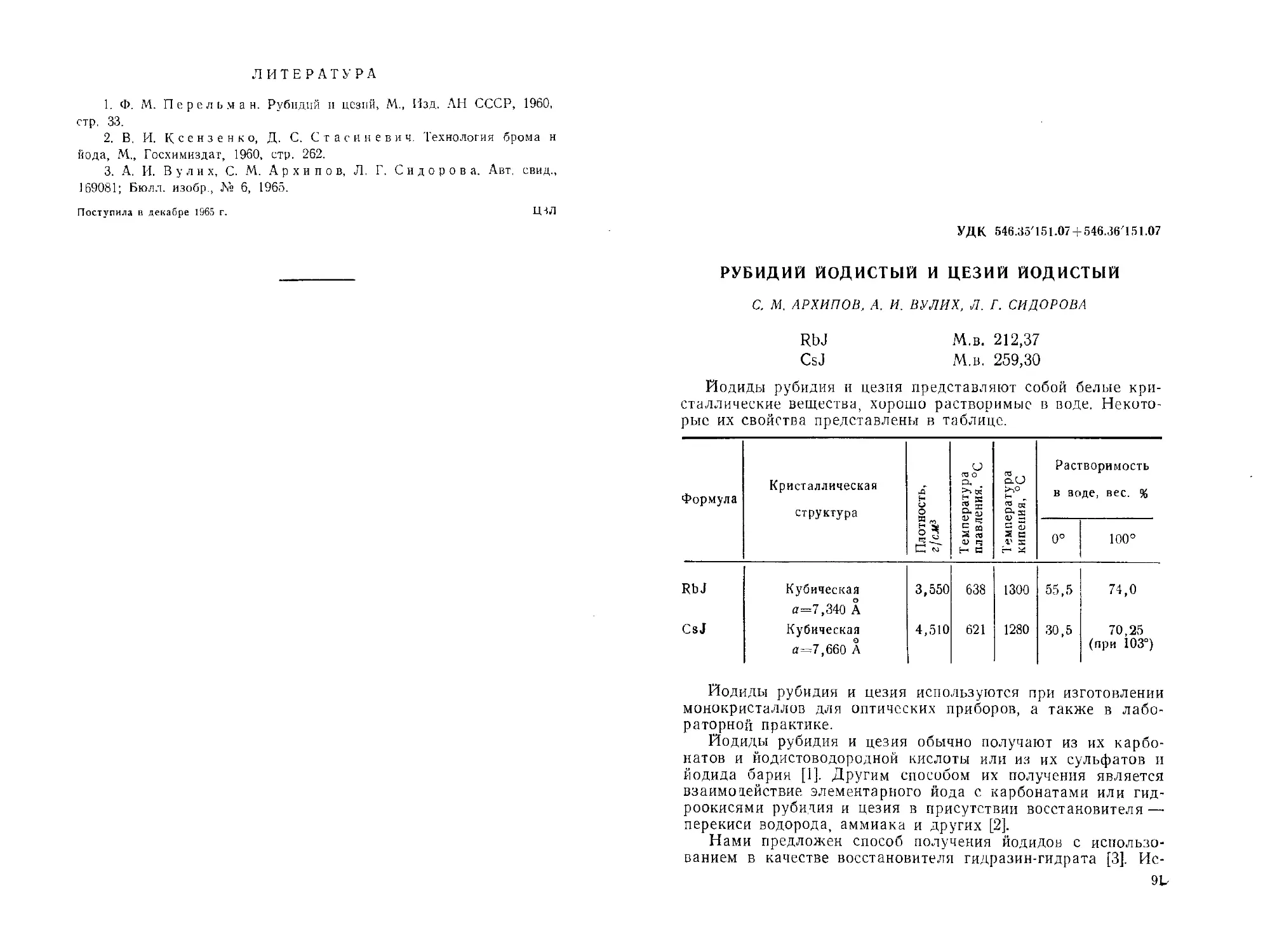

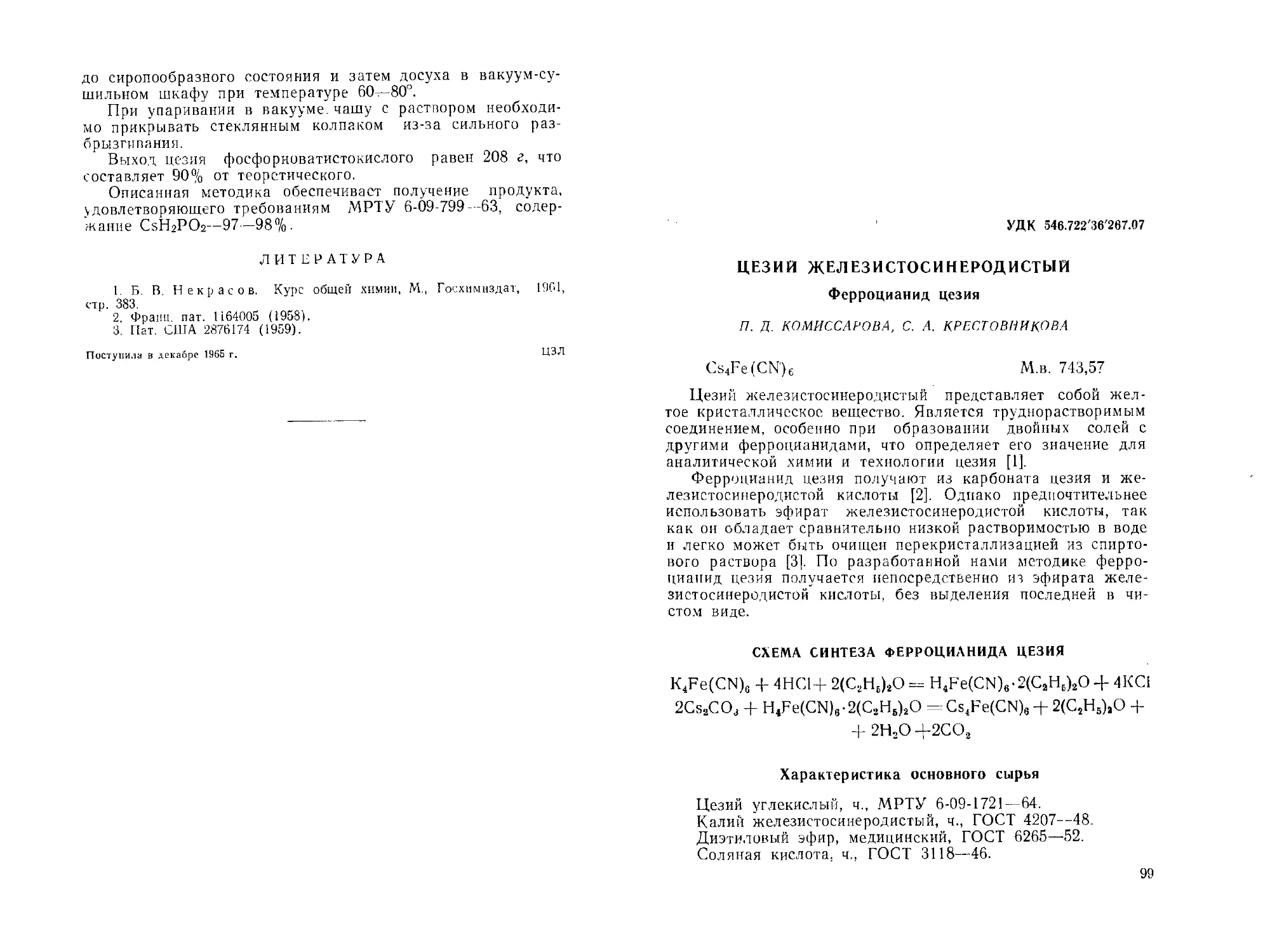

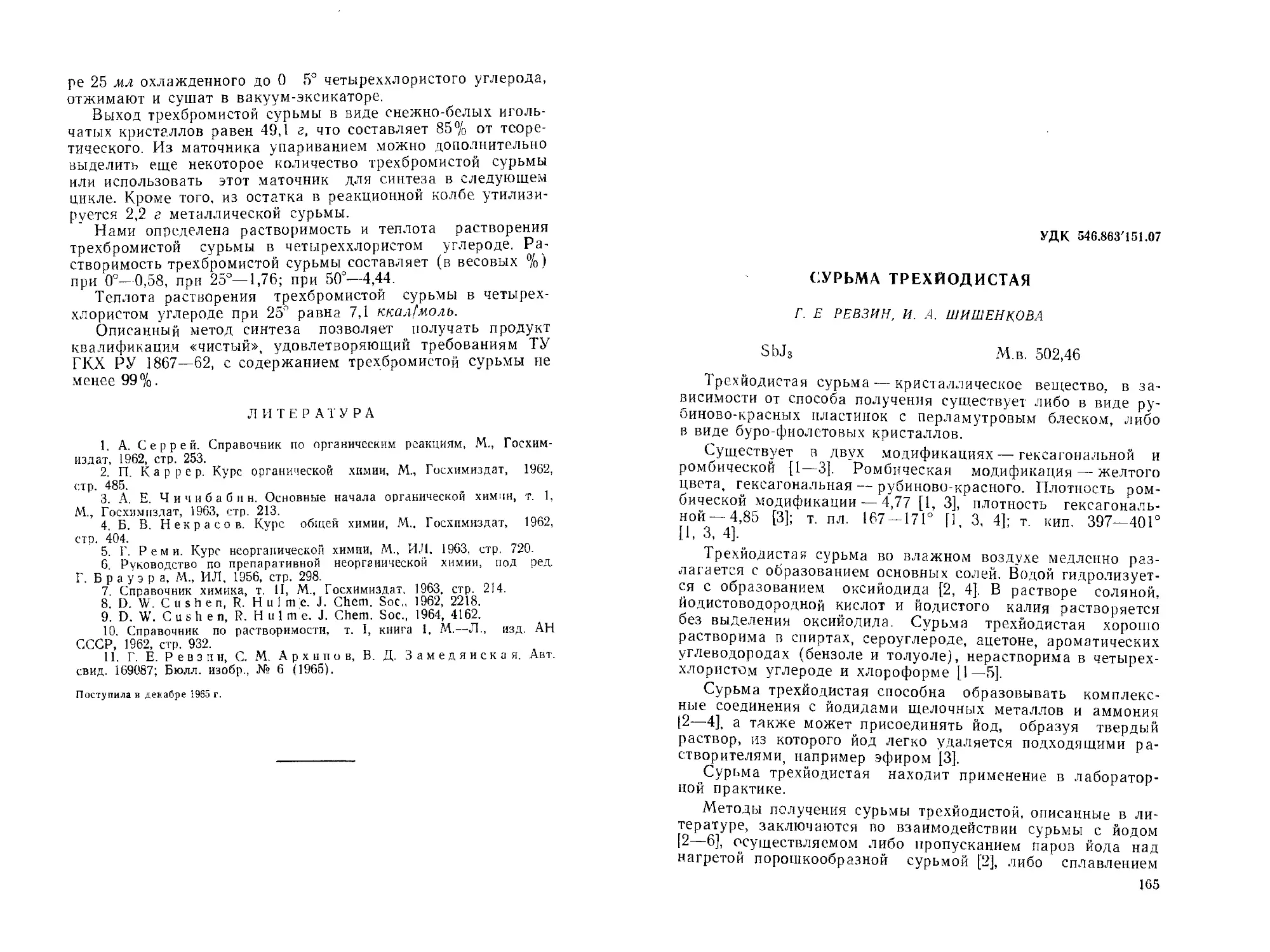

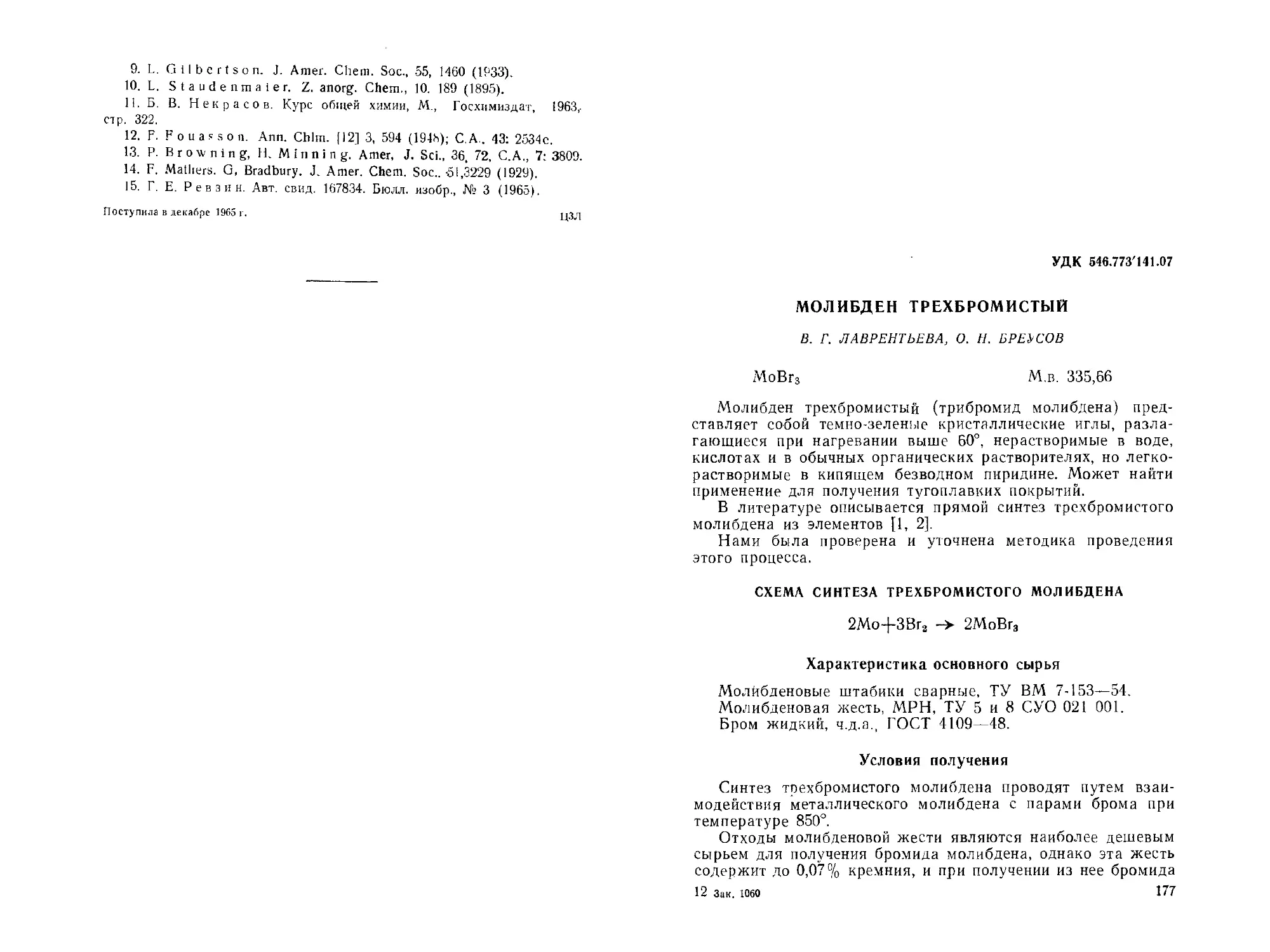

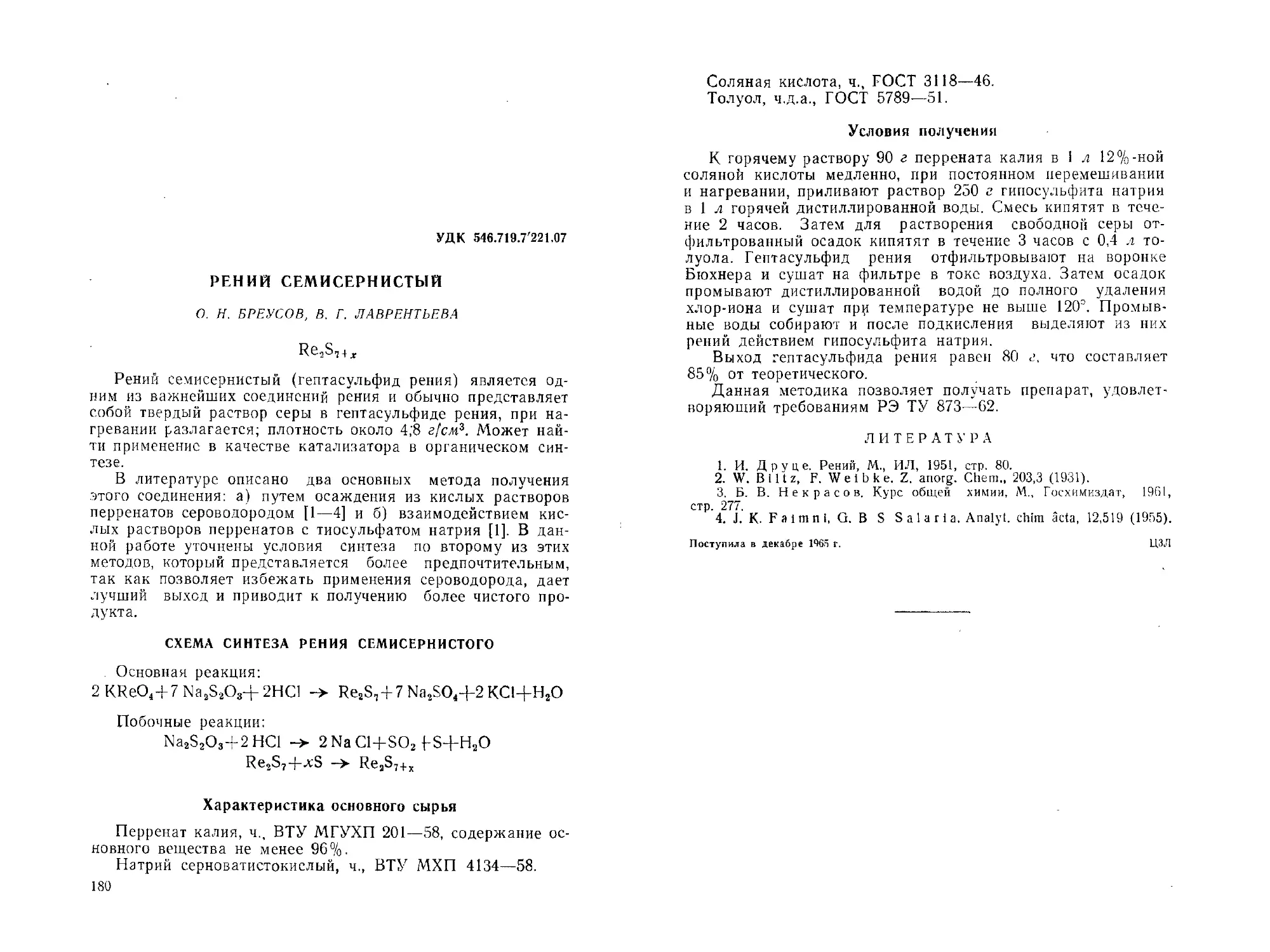

Состав фильтрата в последовательных его порциях (выход-

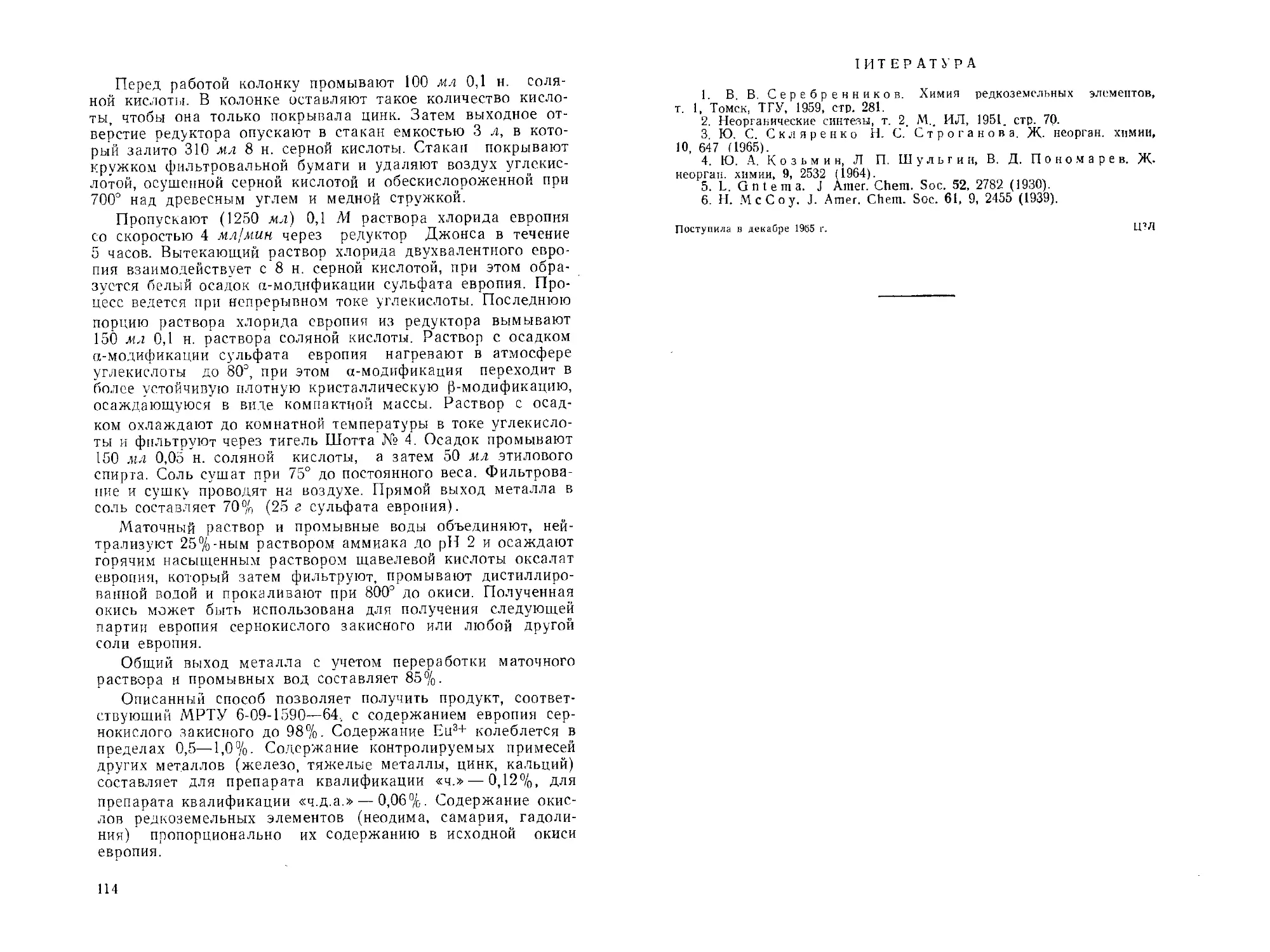

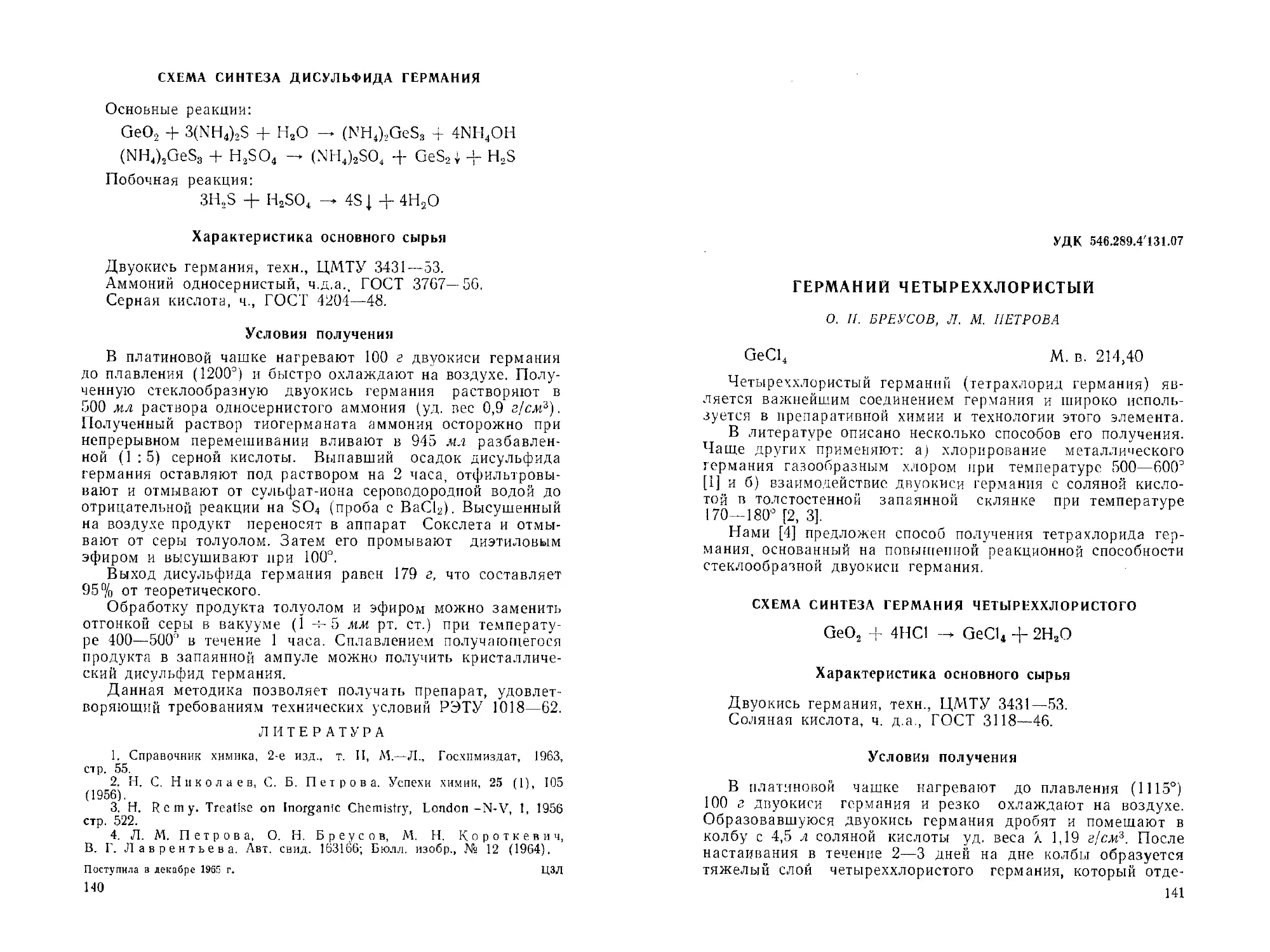

ная кривая) представлен на рис. 2. Вначале из колонки и

Рис. 2. Типичная выходная кривая при ионообменном получении киелоты

(НХ) нз соли (АХ):

V — объем фильтрата; С — концентрация

7

Л-образной трубки вытесняется большая часть содержащей-

ся в них воды (без кислоты), затем в фильтрате появляется

кислота, концентрация которой быстро нарастает, достигая

(в г-экв) концентрации исходного раствора соли. В некото-

рый момент процесса в фильтрате появляется катион исход-

ной соли, так называемый «проскок», после чего концентра-

ция соли в фильтрате увеличивается, а кислоты — соответст-

венно уменьшается. При получении чистых кислот с появле-

нием «проскока» процесс прерывается и колонка переводится

на регенерацию. Поскольку до «проскока» используется не

вся обменная емкость ионита, практически получаемое коли-

чество кислоты меньше теоретического. При прочих равных

условиях выход чистой кислоты по отношению к полной ем-

кости ионита зависит от относительной сорбируемости катио-

на соли. Используя соли бария, можно получить для силь-

ных кислот выход >90%, соли кальция — 80—90%, соли ка-

лия— 70—80%, соли аммония — 60—70%, соли натрия —

50%. С другой стороны, уменьшение степени диссоциации

кислоты способствует вытеснению Н+ из ионита и повышает

выход чистой кислоты (в первом приближении неиспользо-

ванная емкость ионита пропорциональна степени ионизации

кислоты).

Выход чистой кислоты по отношению к исходной соли во

всех случаях тем ближе к 100%, чем более точно зафиксиро-

вано появление «проскока». Для этого при приближении к

моменту «проскока» (ориентировочно рассчитанному по объ-

ему фильтрата) отбирают сравнительно небольшие порции

фильтрата и качественно опробуют на присутствие катиона

соли.

При получении разовых относительно небольших партий

кислот проще использовать загрузку ионита, заведомо не-

сколько большую, чем необходимо для количественного пре-

вращения соли в кислоту. Это позволяет исключить контроль

за «проскоком». Процесс при этом сводится к пропусканию

раствора, содержащего рассчитанное количество соли, через

колонку и промывке колонки небольшим объемом воды для

извлечения оставшейся в ней кислоты. Фильтрат представ-

ляет собой раствор чистой кислоты, концентрация которого

несколько ниже, чем концентрация исходного раствора соли.

Получение кислоты из малорастворимой соли. В сосуд с

механической мешалкой загружают рассчитанные количест-

ва соли и катионита в Н-форме, подготовленного таким же

образом, как и катионит в колонке, и заливают воду. Коли-

чество ионита в г-экв обменной емкости обычно должно на

10—50% превышать количество соли, выраженное также в

г-экв, а объем воды рассчитывается на получение концентра-

ции 1—2 г-экв/л. Суспензию перемешивают до полного рас-

творения соли, затем раствор отделяют от ионита фильтра-

8

цией и промывают ионит водой для вытеснения оставшегося

в нем раствора. Объединенные фильтраты, содержащие не-

которое количество катиона металла, пропускают для отде-

ления последнего через колонку с катионитом в Н-форме и

получают чистую кислоту [4] (см. примечания 2, 3).

Регенерация ионита. Для регенерации используется сер-

ная или соляная кислота, квалификация которых определяет-

ся качеством синтезируемой кислоты. Регенерацию ведут

0,5—1,0 н. раствором серной или соляной кислоты, пропуская

ее со скоростью 5—10 л/час на 1 кг ионита. Пропускание ки-

слоты проводят до качественного отсутствия вытесняемого

катиона. Расход кислоты на регенерацию зависит главным

образом от природы десорбируемого катиона и составляет

(ка/ка катионита КУ-2): при вытеснении Na~0,8 кг,

К~1,2 кг, Са~2 кг (соляная кислота). Практический рас-

ход кислоты может быть уменьшен в 2 раза и более при

возвращении на регенерацию в следующем цикле последних

фракций кислоты, содержащих незначительное количество

катиона металла. В этом случае чистая кислота используется

лишь для заключительной стадии регенерации. Продолжи-

тельность регенерации от 1 до 4 часов. По окончании реге-

нерации катионит промывается дистиллированной водой до

отсутствия кислотности в фильтрате (по метилоранжу) или

до качественного отсутствия аниона SO42- или СП, после

чего может быть вновь использован для синтеза кислот.

Характеристика основного сырья

Калий бромистый, ч. или ч.д.а., ГОСТ 4160—48.

Калий йодистый, ч., ч.д.а. или х. ч., ГОСТ 4232—48.

Калий хлорноватокислый (бертолетова соль), техничес-

кий, высшего сорта, ГОСТ 2713—49.

Калий бромноватокислый, ч., ч.д.а или х.ч., ГОСТ 4457—

48.

Калий йодноватокислый, ч., ч.д.а. или х. ч., ГОСТ 4202 -

48.

Калий йоднокислый, ч. или ч.д.а., ВТУ МХП 3305—54.

Калий роданистый, ч., ч.д.а. или х.ч., ГОСТ 4139—48.

Калий рениевокислый, ч., ВТУ МГ УХП 201—58.

Кальций мышьяковокислый, ч., ВТУ ГКХ РУ 1864—62.

Условия получения отдельных кислот

Бромистоводородная кислота [6]. Для получения 1 кг

40%-ной бромистоводородной кислоты (ГОСТ 2062—43) рас-

творяют 620 г бромистого калия в 5 л воды. Полученный 1 н.

раствор бромистого калия пропускают через колонку, содер-

жащую ~1,5 кг катионита КУ-2 (здесь и далее в расчете на

9

сухой ионит в Н-форме), со скоростью 60 мл/мин. Затем Смо-

лу промывают 1 л дистиллированной воды, промывную воду

присоединяют к общему раствору и выпаривают до плотности

1,37 г/см3 (при 20°), получая 730 мл раствора 40%-ной кис-

лоты. Выход составляет 95%, считая на бромистый калий.

Кислоту хранят в склянках из темного стекла.

Иодистоводородная кислота [6]. Для получения 1. кг

45%-ной йодистоводородной кислоты (по ГОСТ 4200—48)

растворяют 610 г йодистого калия в 3,5 л воды. Полученный

1 н. раствор йодистого калия пропускают через колонку,

содержащую ~1,0 кг катионита КУ-2, со скоростью

60мл/мин. Затем смолу промывают 1 л дистиллированной

воды. Получают ~5 л раствора, содержащего 90 г/л йодисто-

водородной кислоты. Выход составляет 95%, считая на йоди-

стый калий. Концентрирование раствора кислоты проводят

путем упаривания в вакууме (см. примечание 4).

Хлорноватая кислота. Для получения 1 кг 25%-ной хлор-

новатой кислоты (по МРТУ 6-09-1473—64) растворяют 400 г

хлорноватокислого калия при температуре 50—60° в 6,5 л

воды. Полученный ~0,5 н. раствор хлорноватокислого калия

фильтруют и пропускают через колонку с 1 кг катионита со

скоростью 60 мл/мин. (Чтобы исключить возможность кри-

сталлизации соли ® колонке, перед пропусканием раствора

хлорноватой кислоты через колонку пропускают горячую во-

ду, пока температура наружной поверхности колонки не до-

стигнет 50—60°). Затем смолу промывают 1 л дистиллиро-

ванной воды, растворы объединяют, выпаривают в вакууме

до плотности 1,17 г/см3 (при 20°) и получают 850 мл раство-

ра 25%-ной хлорноватой кислоты, что соответствует выходу

90%, считая на хлорноватокислый калий. Хранят хлорнова-

тую кислоту в склянках из темного стекла.

Бромноватая кислота [7]. Для получения 1 кг 10%-ной

бромноватой кислоты 140 г бромноватокислого калия раство-

ряют при температуре 50—60° в 1,5 л воды и пропускают че-

рез колонку с 250 г катионита со скоростью 10 мл/мин. За-

тем смолу промывают 200 мл дистиллированной воды, рас-

творы объединяют и упаривают в вакууме до половины пер-

воначального объема. Выход бромноватой кислоты составля-

ет 90%> считая на бромноватокислый калий. Ввиду малой

устойчивости кислоту используют сразу же после ее получе-

ния.

Йодноватая кислота [7]. Для получения 1 кг 99,5%-ной

йодноватой кислоты (по ГОСТ 4213—48) 1,35 кг йодата ка-

лия растворяют при 60—70° в 10 л воды. Полученный 0,5 н.

раствор пропускают через колонку с 1,5 кг катионита со

скоростью 60 мл/мин. (Через колонку предварительно про-

пускают горячую воду до достижения температуры наружной

стенки 50—60°.) Затем смолу промывают ~ 1 л дистиллиро-

10

ванной воды и объединенный раствор упаривают в вакууме

(не выше 100°) до кристаллизации. Окончательно высушива-

ние образовавшейся массы, содержащей ~80% йодноватой

кислоты, производят в вакууме при 70- 80° или в эксикато-

ре с концентрированной серной кислотой.

Выход йодноватой кислоты составляет 90%, считая на

йодат калия.

Хранят кислоту в защищенном от света месте.

Иодная кислота [4, 8]. Для получения 1 кг 20%-ной йод-

ной кислоты готовят смесь из 280 г перйодата калия, 500 г

катионита КУ-2 в Н-форме и 2 л воды. Смесь нагревают до

40—50' и перемешивают в течение часа до полного раство-

рения соли. В случае, если осадок перйодата калия раство-

рился не полностью, приливают еще 500 мл воды и снова

перемешивают один час. После полного растворения осадка

катионит отделяют от раствора фильтрованием и промыва-

ют на фильтре 500 мл воды. Основной раствор и промывные

воды объединяют и пропускают через колонку с 200 г катио-

нита КУ-2 в Н-форме. Полученный раствор (~3 л) йодной

кислоты упаривают до плотности 1,2 г/см3.

Выход 20%-ного раствора йодной кислоты равен —830мл,

что составляет 85%, считая на йоднокислый калий.

Хранят кислоту в защищенном от света месте. Для полу-

чения кристаллической кислоты (HsJOg) раствор обрабаты-

вают по методике [8].

Роданистоводородная кислота. Для получения 1 кг 5%-

ной роданистоводородной кислоты (более концентрированные

водные растворы неустойчивы) растворяют 90 г роданистого

калия в 1 л воды, получая ~1 н. раствор вещества. Раствор

пропускают через колонку, содержащую 300 г катионита, со

скоростью 20 мл1мин. Затем катионит промывают 200 мл ди-

стиллированной воды, присоединяя промывную воду к ос-

новному фильтрату. Полученный раствор роданистоводород-

ной кислоты используется сразу же после его получения.

Выход составляет 90%, считая на роданистый калий.

Рениевая кислота. Для получения 1 кг 30%-ной рениевой

кислоты готовят смесь из 390 г перрената калия, 1 кг катио-

нита и 5 .г воды. Смесь нагревают до 40—50° и перемешива-

ют в течение часа. Полученную кислоту декантируют. Если

осадок рениевокислого калия полностью не растворился, то

добавляют еще 500 мл воды и вновь перемешивают 1 час.

После того, как осадок полностью растворится, катионит от-

фильтровывают и промывают на фильтре ~ 1,5 л воды. Ос-

новной фильтрат и промывную воду объединяют и пропус-

кают через колонку со 100 г катионита. Очищенную кислоту

(~7 л) упаривают до ‘Д первоначального объема и обраба-

тывают активированным углем в течение 30 минут. Затем

И

кислоту отфильтровывают и упаривают на водяной бане до

плотности ^1,25 г/см?.

Выход 30%-ной рениевой кислоты ранен 800 мл, что сос-

тавляет 90%, считая на ренисвокислый калий.

Мышьяковая кислота. Для получения 1 кг 25%-ной

мышьяковой кислоты готовят смесь из 480 г кальция мышья-

ковокислого, 1,5 кг катионита, 4 л воды и перемешивают в

течение часа. Полученную кислоту' декантируют. Если оса-

док арсената кальция растворился не полностью, добавляют

еще 1 л воды и вновь перемешивают 1 час. Затем катионит

отфильтровывают и промывают на воронке 1 л воды. Основ-

ной фильтрат и промывную воду объединяют и пропускают

через колонку со 100 г катионита. После этого кислоту

упаривают до плотности 1,19 г!см\

Выход 25%-ного раствора мышьяковой кислоты 840 мл,

что составляет 90%, считая на мышьяковокислый кальций

Ca3(AsO4)2 ЗН2О (см. примечание 5).

Теллуровая кислота. Для получения 1 кг 98,5%-ной тел-

луровой кислоты (по ТУ ГКХ РУ 1633—61) растворяют при

25—30° 1,65 кг теллуровокислого калия в 8 л воды, получая

1 н. раствор вещества. Раствор пропускают через колонку с

2 кг катионита со скоростью 60 мл!мин, затем промывают

ионит 2 л воды и фильтраты объединяют.

Выход 8—9%-иого раствора теллуровой кислоты равен

~ 10 л. Раствор выпаривают в вакууме (при 80—90°) до на-

чала кристаллизации, охлаждают до 10—20° и отфильтровы-

вают кристаллы Н2ТеО4 -2Н2О. Маточный раствор также упа-

ривают и повторно кристаллизуют. Кристаллическую теллу-

ровую кислоту высушивают в вакууме при 60—70°.

Общий выход кислоты равен 1 кг, что составляет 95%,

считая на теллуровокислый калий (К2ТеО4 5Н2О).

Примечания:

1. В стеклянных колонках диаметром до 30 мм иижний конец оття-

гивается до внутреннего диаметра 25 мм, а верхнее отверстие запира-

ется резиновой пробкой со стеклянной трубкой. Может быть использова-

на также стеклянная бюретка.

2. Если соль малорастворима при обычной температуре, но се раство-

римость существенно увеличивается при повышении температуры, целе-

сообразно непосредственно пропускать через колонку с ионитом горячий

раствор соли. При этом либо выбирают температуру и концентрацию

раствора 'так, чтобы при его охлаждении во время движения в колонке

кристаллизации соли ие происходило, либо теплоизолируют колонку. По-

вышение температуры является также эффективным приемом ускорения

конверсии малорастворимой соли в кислоту при перемешивании с иони-

том в водной среде.

3. Сочетание предварительного контактирования раствора соли с

ионитом (статический процесс) и последующей очистки полученного рав-

новесного раствора от катиона соли на колонке (динамически^ процесс)

может быть использовано также для повышения концентрации получае-

мой кислоты при использовании высокорастворимой соли [5].

12

4. Все операции проводят, обеспечивая защиту растворов йодистово-

дородной кислоты от света и воздуха (стеклянную колонку обертывают

темной бумагой и т. д.). Хранят кислоту в сосудах из темного стекла,

обернутых в черную бумагу, и в темном месте.

5. Так как соли мышьяка относятся к сильнодействующим ядам, при

получении мышьяковой кислоты следует соблюдать все меры предосто-

рожности, предусмотренные при работе с ядами.

ЛИТЕРАТУРА

1. А. И. В у л и х, В. А. Казьм инская, М. М. С е и я в и н , Авт,

свил. 145891; Бюлл. изобр., АГ» 7, 15 (1962).

2. М. М. С е и я в и н, А. И. Вулих, В, Л. Богатырев, Сб.

«Ионообменная технология», М„ «Наука», 1965, стр. 67.

3. К- М. С а л д а д з е, А. Б. Пашков, В. С. Титов. Ионооб-

менные высокомолекулярные соединения, М., Госхимиздат, 1960, стр. 40,

4. А. И. Вулих, В. А. Ка з ь м и н с к а я, Л. П. Жердиенко.

Промышленность химических реактивов. Информационный бюллетень,

вып. 2, М., ПРЕЛ, 1963, стр. 7.

5. А. И. Вулих, В. Л. Богатырев. Изв. Сибирского отд. АН

СССР, Сер. химич., выпуск 2,40 (1963); Промышленность химических ре-

активов, Информационный бюллетень, вып. 2, М., ИРЕА, 1963, стр. 14.

6. А. И. Вулих, В. Л. Богатырев. Изв. Сибирского отд. АН

СССР, № 8, 53 (1962).

7. В. Л. Богатырев, А. И. Вулих. Ж. прнкл. химии, 36, 220

(1963).

8. Руководство по препаративной неорганической химии. Под ред.

Г. Брауэра, М„ ИЛ, 1956, стр. 172.

Поступила в марте 1966 г.

ЦЗЛ

УДК 546.824'311.07

МЕТАТИТАНАТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ

С. А. КУТОЛИН, А. И. ВУЛИХ

LisTiO3 Литий титанат (мета) М.в. 109,77

Na2TiO3 Натрий титанат (мета) М.в. 141,88

KsTi()s Калий титанат (мета) М.в. 174,10

RbaT103 Рубидий титанат (мета) М.в. 266,84

CsjTiOg Цезий титанат (мета) М.в. 361,70

Титанаты щелочных металлов (титановокислые соли) на-

ходят применение в керамической и стекольной промышлен-

ности, электро- и радиотехнике [1—3].

Соединения этой группы представляют собой белые кри-

сталлические вещества с высокими показателями преломле-

ния [4]. В литературе описаны методы синтеза метатитанатов

щелочных металлов гидрохимическим путем из гидроокисей

металлов и метатитановой кислоты или путем сплавления

(при 1000° и выше) карбонатов или гидроокисей с двуокисью

титана [5—9].

Нами разработан метод синтеза титанатов щелочных ме-

таллов путем спекания при относительно низких температу-

рах, что оказывается возможным при применении вакуума

1Ю, 11].

СХЕМА СИНТЕЗА МЕТАТИТАНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ

2L1OH + Т1О3 + Li2TiO3 + Н2О

Na2CO3 Ч- TiO» - > Na3TiO3 + CO.

К2СОз + TiO2 - > K2T1O3 + CO;

Rb2COs + TIO, - » Rb2TiO8 + CO.

CSjCOg 4- TiO2 - Cs2TiO3 -|- CO;

14

Характеристика основного сырья

Литий едкий (моногидрат), ч. или ч.д.а., ЦМТУ 2062—48.

Натрий углекислый, безводный, ч.д.а., ГОСТ 83—41.

Калий углекислый, ч. или ч.д.а., ГОСТ 4221—57.

Рубидий углекислый, ч., МРТУ 6-09-227—63.

Цезии углекислый, ч. или ч.д.а., МРТУ 6-09-1721—64.

Титан двуокись, ч. или ч.д.а., ТУ МХП 3052—55.

Условия получения

Аппаратура для проведения процесса спекания в вакууме

описана в методике получения манганитов щелочных метал-

лов (стр. 24).

Литий метатитанат. Тщательно перемешивают 83 г. едко-

го лития (с содержанием 53% LiOH) с 73 г двуокиси тита-

на. Смесь загружают в корундовый или фарфоровый тигель,

который помещают в вакуумную печь и выдерживают в те-

чение 1 часа при 650° и атмосферном давлении, затем пони-

жают давление до 0,5—1 мм рт. ст. и выдерживают при той

же температуре в течение 2 часов. Полученный белый спек

измельчают.

Выход лития метатитаната равен 100 г, что составляет

98% от теоретического; соотношение Li2O:TiO2= 1 ±0,02.

По внешнему виду продукт представляет собой белый по-

рошок; его плотность 3,415 г/см3, показатель преломления

2,087; т. пл. 1320°; диэлектрическая постоянная 18,2; кристал-

лы кубической структуры с параметром ячейки а = 8,28 А.

Натрий метатитанат. Тщательно перемешивают 78,2 г

карбоната натрия с 58,9 г двуокиси титана. Шихту загружа-

ют в корундовый тигель и помещают в вакуумную печь. Тем-

пературу печи постепенно, в течение 1 часа, повышают до

850°, одновременно понижая давление до 1 мм. В этих усло-

виях выдерживают смесь в течение 3 часов. Спек измельча-

ют до получения белого порошка.

Выход метатитаната натрия равен 100 г, что соответству-

ет 98% от теоретического; соотношение Na2O:TiO2=

= 1,00 + 0,02.

Физические свойства продукта: плотность 3,20 г/см3; т. пл.

1025°; показатель преломления 1,804; диэлектрическая посто-

янная 12,2; кубические кристаллы (а = 7,60 А).

Калий метатитанат. Тщательно смешивают 82 г карбона-

та калия с 47,5 г двуокиси титана. Шихту загружают в ко-

рундовый тигель и помещают в вакуумную печь. Температу-

ру печи постепенно, >в течение 1 часа, повышают до 800°, од-

новременно понижая давление до 1 мм. В этих условиях вы-

держивают смесь в течение 2 часов. Спек измельчают до по-

лучения белого порошка.

Выход метатитаната калия равен 100 г, что составляет

98% от теоретического; соотношение К20:Т102=1,00±0,02.

Физические свойства продукта: плотность 3,58 г/с.и3; т. пл.

820°; показатель преломления 1,910; диэлектрическая посто-

янная 16,5; тетрагональные кристаллы с параметрами ячей-

ки: а=5,47 А, с = 16,6 А.

Рубидий метатитанат. Перемешивают 90 г карбоната ру-

бидия с 31,4 г двуокиси титана. Приготовленную смесь в ко-

рундовом или фарфоровом тигле помещают в вакуумную

печь. Температуру постепенно, в течение 1 часа, поднимают

до 600°, одновременно понижая давление до 1 мм. В этих ус-

ловиях дают выдержку в течение 2—2,5 часа; спек измельча-

ют до получения белого порошка.

Выход рубидия метатитаната равен 100 г, что составляет

97%, от теоретического; соотношение Rb2O:TiC>2=l,00 + 0,02.

Физические свойства продукта; плотность 3,01 г/сл13;т. пл.

755°; показатель преломления 1,818; диэлектрическая посто-

янная 13,5; тетрагональные кристаллы (а = 5,26 А, с=31,5А).

Цезий метатитанат. Перемешивают 93 г карбоната цезия

с 23 г двуокиси титана. Приготовленную смесь в корундовом

или фарфоровом тигле помещают в вакуумную печь. Темпе-

ратуру постепенно, в течение 1 часа, повышают до 650°, од-

новременно понижая давление до 1 мм. В этих условиях да-

ют выдержку в течение 2 часов, спек измельчают до получе-

ния белого порошка.

Выход цезня метатитаната равен 100 г, что составляет

97% от теоретического; соотношение CsaO:TiO2= 1 ±0,02.

Физические свойства продукта: плотность 3,39 г/см3, т. пл.

710°; показатель преломления 1,812; диэлектрическая посто-

янная 8,8; вещество рентгеноаморфно.

ЛИТЕРАТУРА

1. О. Lang. Z. anorgan. und allgem. Chem., 276, 77 (1954).

2. J, Schenk. Nucleonics, 10, 54 (1952).

3. P. Hup pert. Ceramic. Ind., 65, 70 (1955).

4. Gmelins Handbuch der anorg. Chemie, 8. Aufl., SN 41 (1951).

5. E. Kordes. Z, Kristallogr., 92, 139 (1935).

6. H. Remy. Lehrbucb der anorg. Chemie, В. II, 10. Aufl., Leipzig,

1959, S. 80.

7. F. Barblan, F. Brandenberger, P. Niggli. Helv. chim.

acta, 27, 88 (1944).

8. Франц, пат. 1108062 (1956).

9. Канад, пат. 363010 (1936).

10. С. А. Кчтолии, А. И. Вулих. Авт. свид. 157967; Бюлл изобр.,

№ 20 (1963).

II. С. А. Кутолин, А. И. Вулих. Ж. иеорган. химии, 10, 140

(1965).

Поступила в декабре 1965 г. ЦЗЛ

16

УДК 546.882.5'311.07

МЕТАНИОБАТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ

С. А. КУТОЛИН, А. И. ВУЛИХ, А. Е. ШАММАСОВА

LiNbO3 Литий ниобат (мета)

NaNbO3 Натрий ниобат (мета)

KNbO3 Калий ниобат (мета)

RbNbO3 Рубидий ниобат (мета)

CsNbOg Цезий ниобат (мета)

М.в. 147,84

М.в. 163,89

М.в. 180,00

М.в. 226,37

М.в. 273,80

Ниобаты щелочных металлов находят применение в ка-

честве сегнетоэлектриков [1—3].

В литературе описываются методы получения метаниоба-

тов путем сплавления или длительного спекания соответству-

ющих карбонатов с пятиокисью ниобия, иногда в присутствии

минерализаторов, в серебряных или платиновых тиглях при

высокой температуре. Существуют также гидрохимические

методы синтеза метаниобатов щелочных металлов с прока-

ливанием на заключительной стадии [4—9]. Эти методы дли-

тельны и неэкономичны для применения их в промышленно-

сти химических реактивов.

Нами разработана методика количественного синтеза ме-

таниобатов щелочных металлов путем спекания карбонатов

щелочных металлов с пятиокисью ниобия в вакууме без при-

менения минерализаторов при сравнительно низкой темпера-

туре [10, И].

СХЕМА СИНТЕЗА МАНГАНИТОВ ЛИТИЯ, НАТРИЯ, КАЛИЯ

РУБИДИЯ И ЦЕЗИЯ

LiaCO3 + Nb2O5 -> 2LiNbO3 Ц- СОа

Na2CO3 + NbaO6 -> 2NaNbO3 + СО2

KSCO3 +Nb2O6 -э- 2KNbO3 + СО2

Rb,CO3 + NbaO6 > 2 RbNbO3 Ц- CO2

Cs2CO3 + NbaO6 -» 2 CsNbO3 + COa

17

Характеристика основного сырья

Литий углекислый, ч., ЦМТУ 2006—48.

Натрий углекислый, ч.д.а., ГОСТ 83—41.

Калий углекислый, ч.д.а, ГОСТ 4221- 57.

Рубидий углекислый, ч., МРТУ 6-09-227—63.

Цезий углекислый, ч., МРТУ 6-09-1721—64.

Ниобий пятиокись, ч., РЭТУ 675—61.

Условия получения

Синтез всех соединений проводится в аппаратуре, опи-

санной в статье Метатанталаты щелочных металлов и поме-

щенной в настоящем сборнике.

Литий метаниобат. Тщательно смешивают 26,3 г карбо-

ната лития с 94,6 г пятиокиси ниобия. Приготовленную смесь

в фарфоровом сосуде помещают в вакуум-электрическую

печь и выдерживают при 750°/1 мм рт. ст. ® течение 2—2,5

часа. Полученный спек измельчают.

Выход лития метаниобата равен 100 г, что соответствует

97% от теоретического; плотность вещества 4,28 г/сж3; т. пл.

1140°: показатель преломления — 2,08. Соотношение

l,i20:Nb206=l±0,05.

По внешнему виду метаниобат лития представляет собой

белое кристаллическое вещество, нерастворимое в воде. Кри-

сталлы гексагональные с параметрами ячейки: а=5,15 А,

с= 13,82 А.

Натрий метаниобат. Тщательно смешивают 33,5 г углекис-

лого натрия с 84,4 г пятиокиси ниобия. Шихту в фарфоровом

тигле помещают в горизонтальную вакуум-электрическую

печь н выдерживают при температуре 800°/1 мм в течение

2,5—3 часов. Спек измельчают в фарфоровой ступке или

мельнице.

Выход натрия метаниобата равен 100 г, что составляет

98% от теоретического. Соотношение Na2O:Nb2O5= 1 ±0,05.

Метаниобат натрия представляет собой белый кристалли-

ческий порошок. В воде не. растворяется. Физические свойст-

ва; плотность 5,33 г/слт3; т. пл. 1300°; показатель преломле-

ния 2,21. Кристаллы орторомбические (а=Ь = 5,6 А;

с=16,0 А).

Калий метаниобат. Тщательно смешивают 39 г углекисло-

го калия с 77,7 а пятиокиси ниобия. Приготовленную шихту

в фарфоровой чашке загружают в вакуум-электрическую го-

ризонтальную печь и выдерживают при 700°/1 мм в течение

2—2,5 часа. Полученный спек измельчают.

Выход калия метаниобата равен 100 г, что составляет

97% от теоретического. Соотношение K2O:Nb2Os=l ±0,05.

По внешнему виду метаниобат калия представляет собой

желтое (иногда серое с голубым оттенком) кристаллическое

18

вещество, нерастворимое в воде. Его плотность равна

4,53 г/сж3; т. пл. 1160°; показатель преломления 2,17. Кри-

сталлы орторомбические (а=5,70 А, 6 = 5,74 А; с = 3,98 А).

Рубидий метаниобат. Тщательно перемешивают 52,61 г

рубидия углекислого с 61,55 г пятиокиси ниобия. Шихту в

фарфоровой чашке помещают в горизонтальную вакуум-элек-

трическую печь и выдерживают при температуре 750°/1 мм в

течение 2,5—3 часов. Образовавшийся спек измельчают,

Выход рубидия метаниобата равен 100 г, что составляет

98% от теоретического. Соотношение Rb2O:Nb2O5= 1 ±0,05.

По внешнему виду метаниобат рубидия представляет со-

бой белый кристаллический порошок, нерастворимый в воде;

его плотность 2,81 г/сж3; т. пл. 940°; показатель преломления

1,995; кристаллы кубические (д=7,47 А).

Цезий метаниобат. Тщательно смешивают 62,3 г цезия уг-

лекислого с 51,31 г ниобия пятиокиси. Смесь в фарфоровом

сосуде помещают в горизонтальную вакуум-электрическую

печь и выдерживают при температуре 650 —700°/1 мм в те-

чение 3—3,5 часа. Спек измельчают,

Выход цезия метаниобата равен 100 г, что составляет

97% от теоретического. Соотношение Cs2O:Nb2Os= 1 ±0,05.

По внешнему виду метаниобат цезия представляет собой

белый порошок. Его плотность равна 4,22 г/см3; т. пл. 1250°;

показатель преломления 2,01. В воде не растворяется; рент-

геноаморфен.

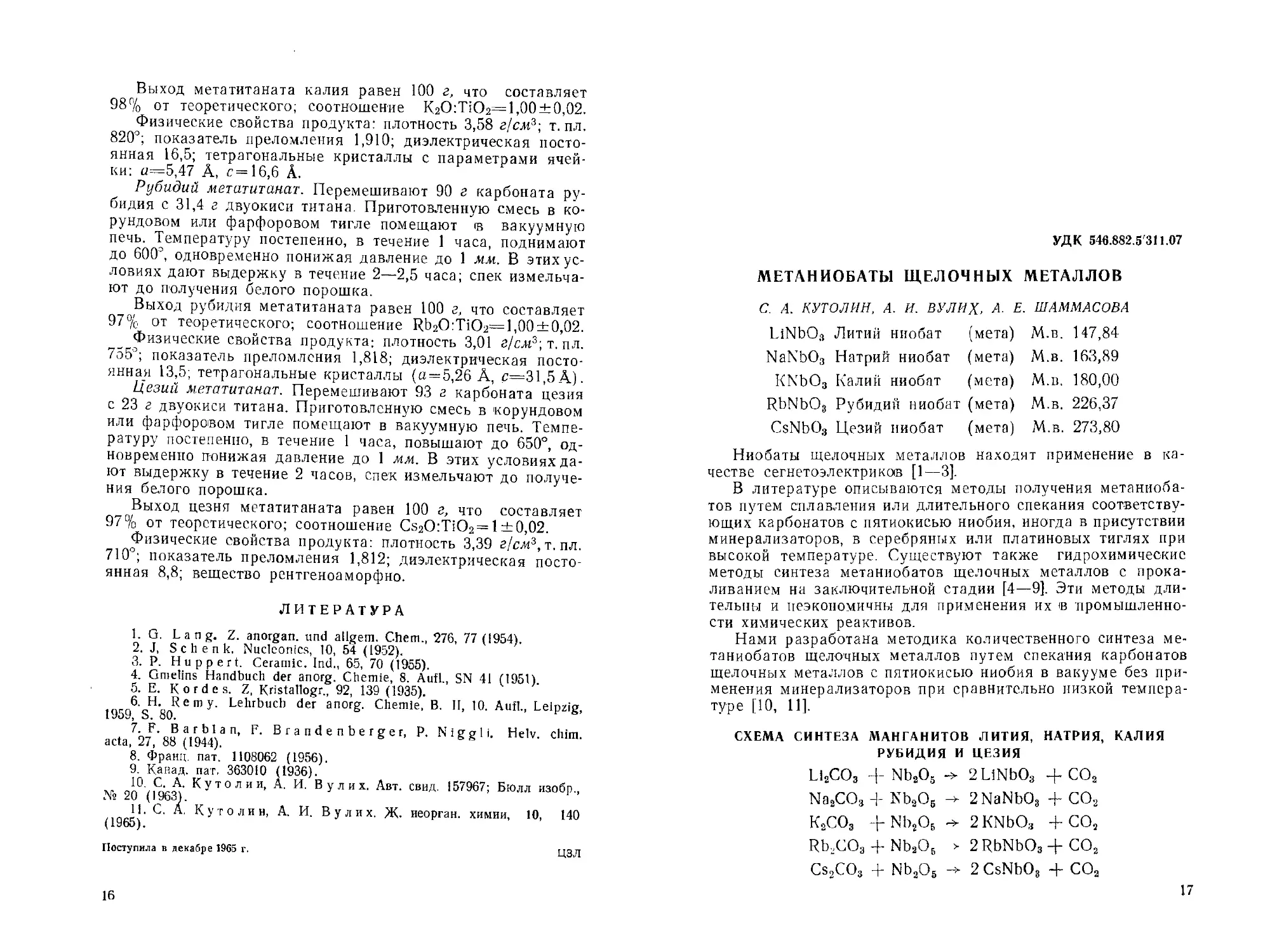

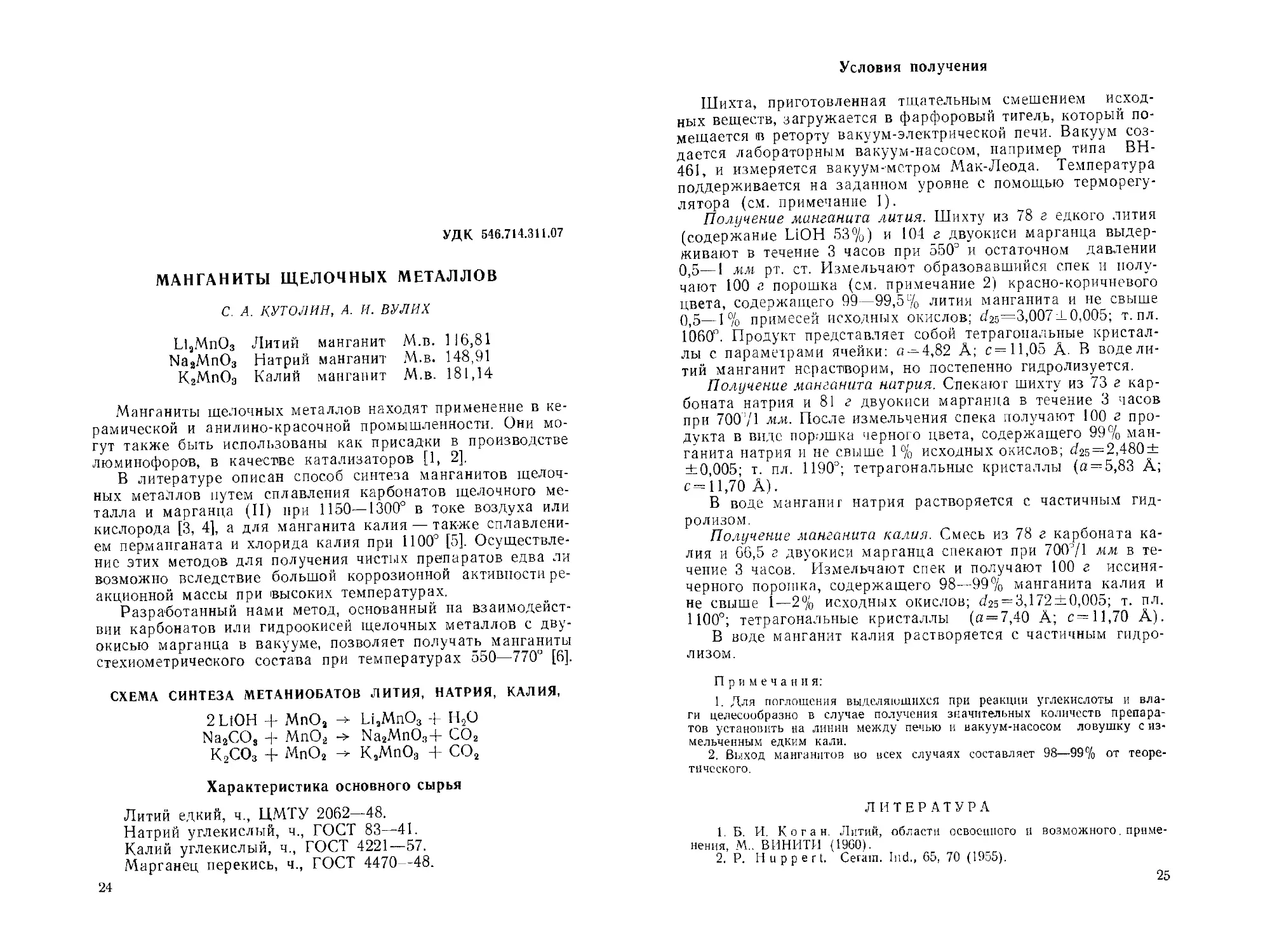

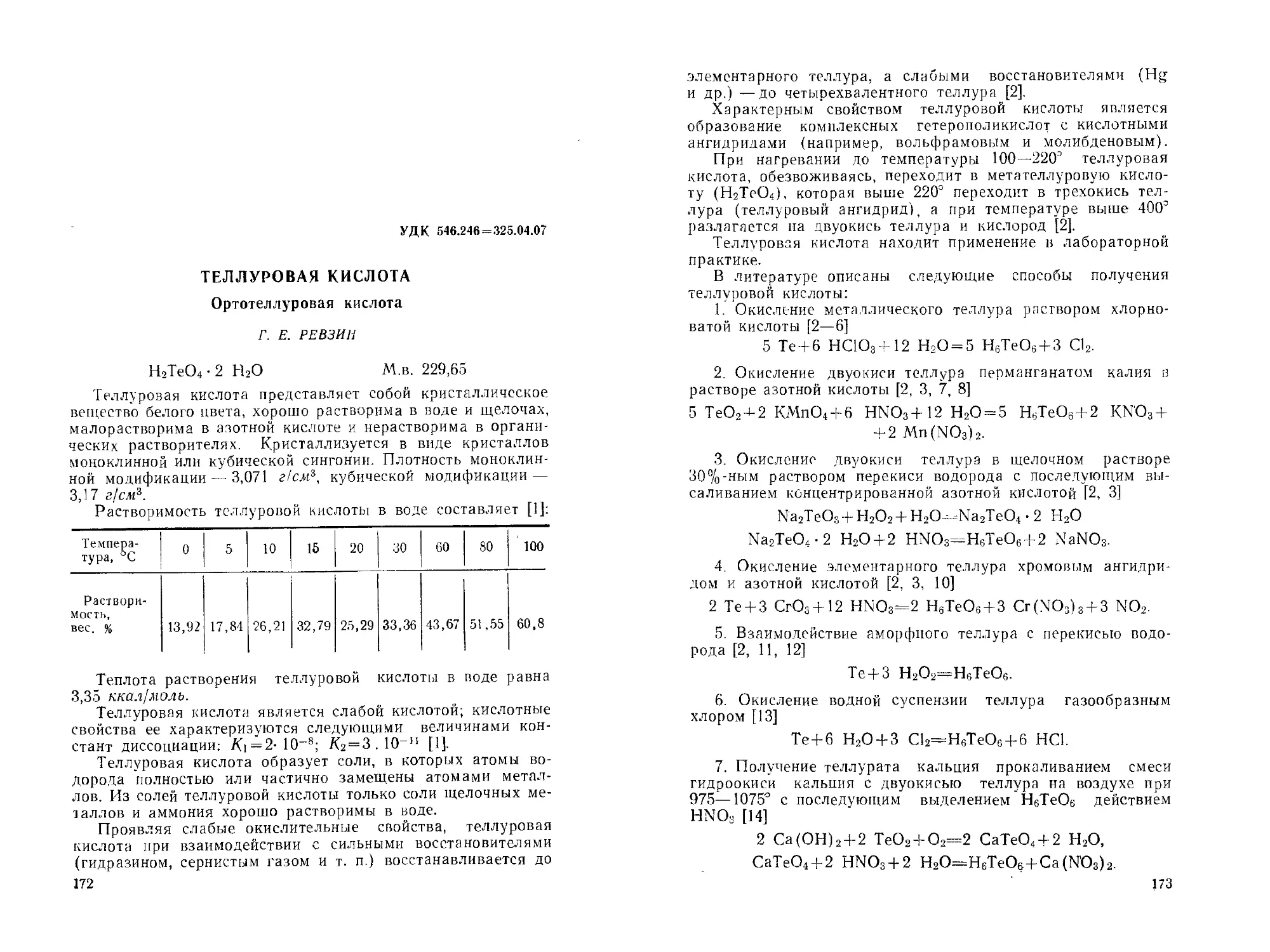

В нижеследующей таблице приведен химический состав

соединений, синтезированных по данной методике.

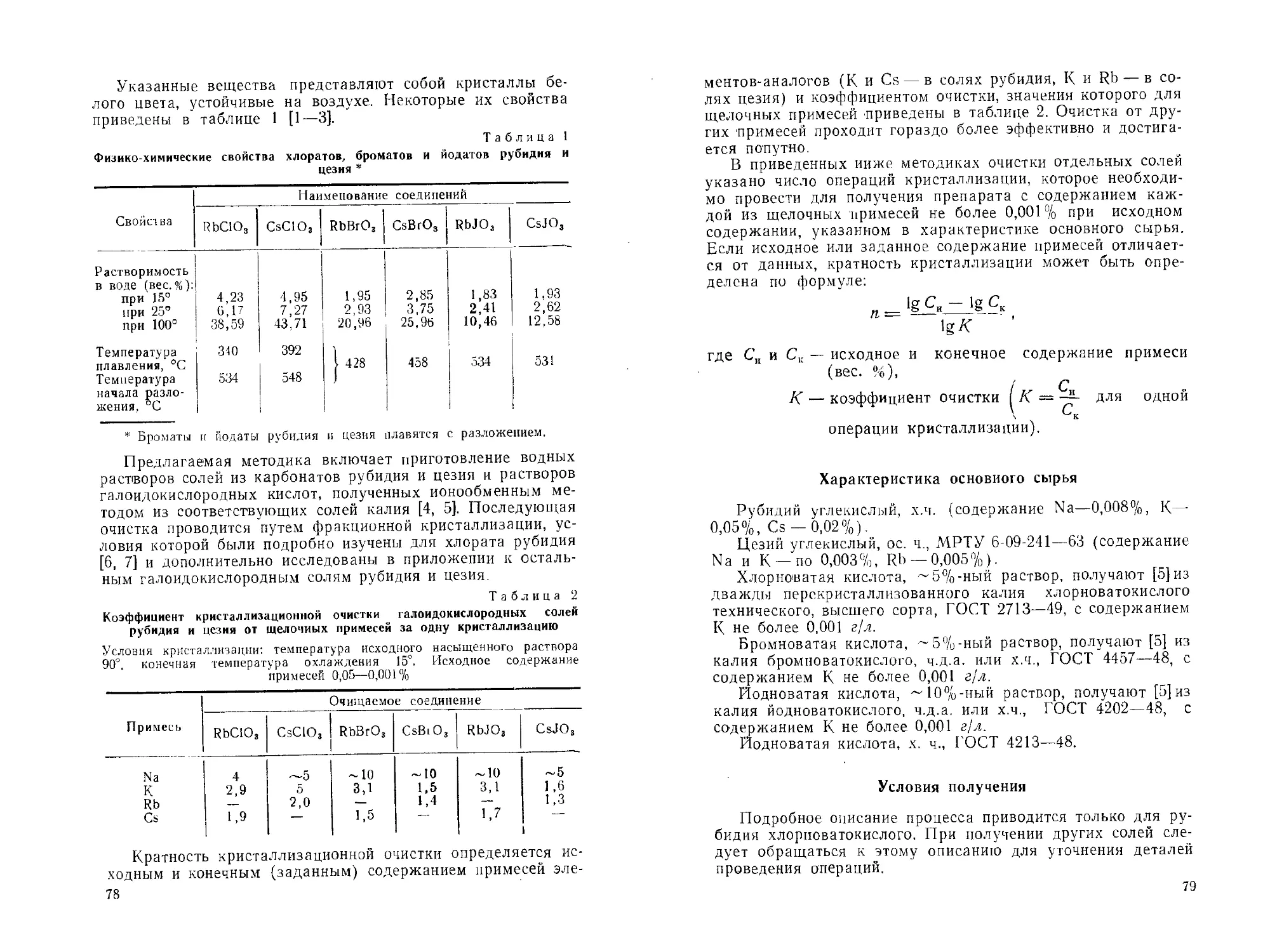

Состав метаниобатов щелочных металлов

Формула соединения Химический состав, %

Me2O ( + 1%) NbA (±1 %) Ta; Ti Fe; Мп; Zn Cu; Ni; Co

LlNbO3 10 90 <1 -IO-1 <5.IO*2 < 5.10“3

NaNbO3 19 81 каждой каждой каждой

KNbO, 26 74 примеси примеси примеси

RbNbO3 41 59

CsNbO3 51,5 48,5

ЛИТЕРАТУРА

I. Б. И К о г а и. Литий, области освоенного и возможного приме-

нения, М,, ВИНИТИ, I960, стр. 45.

2. V о 1 g е г. J. Research., 7, 6, 230 (1954).

3, И. Н. Беляев. Изв. АН СССР, Сер. физ,. 22, 12 (1958),

4, Руководство по препаративной неорганической химии, М., ИЛ.

1956, стр. 506.

19

5. J. Carriere, H. Gutter. Chem. Revs, 216, 568 (1943).

6. А. В. Л a и и цк и й, К). П. Симанов. Вести. Моск, ун-та, 2,69

(1954).

7. А. В. Лапицкий. Ж. общ. химии, 22, 38 (1952).

8. М. Л. Пчелкина, А. В. Лапицкий. Ж- общ. химии, 24, 1101

(1954).

9. А. В. Лапицкий, Ю. П. С и маков. Ж. физ. химии, 29, 1201

(1955).

10. С. А. Кутолин, А. И. Вулих, А. Е. Сергеева. Тезисы II

Всесоюзн. совещания по редким щелочным элементам, М.. изд. «Наука»,

1964, стр. 13.

11. С. А. Кутолин, А. И. Вулих, А. Е. Сергеева. Изв. АП

СССР, сер. Неорганнч. материалы, 1, 399 (1965).

Поступила в декабре 1965 г. ИЗЯ

УДК 546.883.5'311,07

МЕТАТАНТАЛАТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ

С. А. КУТОЛИН, А. И. ВУЛИХ, А. Е. ШАММАСОВА

LiTaO3 Литий танталат (мета) М.в. 235,89

NaTaO3 Натрий танталат (мета) М.в. 251,95

КТаО3 Калий тантала г (мета) М.в. 268,05

RbTaO3 Рубидий танталат (мета) М.в. 314,42

CsTaO3 Цезий танталат (мета) М.в. 361,85

Танталаты щелочных металлов могут найти применение в

качестве сегнетоэлектриков, как танталсодержащие микро-

удобрения и др. [1, 2].

В литературе описываются методы получения танталатов

путем нагревания соответствующих карбонатов с пятиоки-

сью тантала в платиновых сосудах при 800°. Этот процесс

весьма длителен; указывается, что он может быть ускорен

применением минерализаторов или нагреванием смеси в ва-

кууме, но конкретные условия не разработаны [1, 3—6].

Нами проверена и уточнена методика получения ряда ме-

татанталатов щелочных металлов путем спекания карбона-

тов щелочных металлов с пятиокисью тантала в вакууме.

СХЕМА СИНТЕЗА МЕТАТАНТАЛАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ

Ме2СО3 + Та2О5 -> 2МеТаО3 + СО2,

где Me = Li, Na, К, Rb, Cs.

Характеристика основного сырья

Литий углекислый, ч., ЦМТУ 2006—48.

Натрий углекислый, ч., ГОСТ 83—41.

Калий углекислый, ч„ ГОСТ 4221—57.

Рубидий углекислый, ч., МРТУ 6-09-227—63.

Цезий углекислый, ч., МРТУ 6-09-1721—64.

Тантал пятиокись, ч., ВТУ ГКХ 1589—61.

21

Условия получения

Для проведения синтезов используется горизонтальная

ретортная вакуум-электрическая печь с нихромовыми или си-

литовыми нагревателями. Реторта диаметром ~ 100 мм и

длиной ~600 мм изготавливается из нержавеющей стали.

Вакумм создается и поддерживается с помощью лаборатор-

ного вакуум-насоса, например ВН-461, и измеряется мано-

метром Мак-Леода. Температура поддерживается на задан-

ном уровне (с точностью ±20°) с помощью термопары и по-

тенциометра ЭПД-12.

Литий метатанталат. В фарфоровой ступке тщательно

смешивают 15,5 г карбоната лития с 95,1 г пятиокиси танта-

ла. Приготовленную смесь в фарфоровом тигле или чашке

загружают в вакуум-электрическую печь и выдерживают при

750“ и остаточном давлении около 1 мм рт. ст. в течение

2,5—-3 часов. Полученный спек измельчают.

Выход продукта равен 100 г, что составляет 97% от тео-

ретического; соотношение L 120:Та205=1,00±0,03. Метатан-

талат лития представляет собой белое кристаллическое веще-

ство, нерастворимое в воде; его плотность 7,1 г/см?, т. пл.

1325°.

Натрий метатанталат. Тщательно смешивают 21,2 г кар-

боната натрия с 88,5 г пятиокиси тантала. Приготовленную

шихту загружают в фарфоровый тигель и выдерживают в

вакууме при температуре 800° и остаточном давлении не бо-

лее 1 мм рт. ст. в течение 3—3,5 часа. Полученный спек из-

мельчают.

Выход продукта равен 100 г, что соответствует 98% от

теоретического; соотношение Na20:Ta205==l,00±0,03. Мета-

танталат натрия представляет собой белое кристаллическое

вещество, нерастворимое в воде; его плотность 7,08 efcM?,

т. пл. 1310°.

Калий метатанталат. Смешивают 26,2 г карбоната калия

с 83,7 г пятиокиси тантала. Смесь в фарфоровом тигле по-

мещают в вакуумную печь н выдерживают при 750° и оста-

точном давлении около 1 мм рт. ст. в течение 3—3,5 часа.

Спек измельчают.

Получают 100 г продукта, что составляет 98% от теорети-

ческого; соотношение К20:Та205=1,00±0,02.

Метатанталат калия представляет собой белое кристал-

лическое вещество; его плотность 5,43 г!смъ, т. пл. 1360°. В

воде труднорастворим, но медленно гидролизуется.

Рубидий метатанталат. Смешивают 38 г карбоната руби-

дия с 72 г пятиокиси тантала. Шихту загружают в фарфо-

ровый тигель, помещают в печь и выдерживают при темпе-

ратуре 750° в вакууме (остаточное давление не более 1 мм

рт. ст.) в течение 2,5—3 часов. Спек измельчают.

22

Получают 100 г продукта, что соответствует 98% от тео-

ретического выхода; соотношение Rb2O:Ta2O5= 1,00±0,02.

Рубидий метатанталат представляет собой мелкокристал-

лическое вещество белого цвета, нерастворимое в воде; его

плотность 4,32 а/см3, т. пл. 1320°.

Цезий метатанталат. Смешивают 48 г карбоната цезия и

62 г пятиокиси тантала. Смесь загружают в фарфоровый ти-

гель, помещают в вакуумную печь и выдерживают в тече-

ние 3 часов при 700° и остаточном давлении около 1 мм рт.

ст. Образовавшийся спек измельчают, получая 100 а про-

дукта, что составляет 98% от теоретического выхода; соот-

ношение Cs2O:Ta2O5= 1,00±0,02.

Метатанталат цезия — белое кристаллическое вещество;

его плотность 4,77 г/см3, т. пл. 1300°. В воде труднораство-

рим, но постепенно гидролизуется.

ЛИТЕРАТУРА

1. Я. Г. Горощенко. Химия ниобия п тантала, Киев, изд. «Нае-

кова думка», 1965, стр. 42, 179- 213.

2. D. Wai пег, С. Wentvorth. J. Amer. Ceram. Soc., 35, 8, 207

(1952).

3. L. Quill. Z. anorgan, und allgern, Chein., 208, 270 (1932).

4. M. А. Пчелкина, А. В. Лапицкий. Ж. общ. химии, 24, 110,5

(1954).

5. А. В. Лапицкий, 1О. В. Симанов. Ж. физ. химии, 29, 1201

(1955).

6. Руководство по препаративной неорганической химии, Под рец.

Г, Б pay ер а, М., ИЛ, 1950, стр. 608.

Поступила в декабре 1965 г.

цзл

УДК 546.714.311.07

МАНГАНИТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ

С. А. КУТОЛИН, А. И. ВУЛИХ

ЫаМпО3 Литий манганит М.в. 116,81

Na2MnO3 Натрий манганит М.в. 148,91

К2МпОа Калий манганит М.в. 181,14

Манганиты щелочных металлов находят применение в ке-

рамической и анилино-красочной промышленности. Они мо-

гут также быть использованы как присадки в производстве

люминофоров, в качестве катализаторов [1, 2].

В литературе описан способ синтеза манганитов щелоч-

ных металлов путем сплавления карбонатов щелочного ме-

талла и марганца (11) при 1150—1300° в токе воздуха или

кислорода [3, 4], а для манганита калия — также сплавлени-

ем перманганата и хлорида калия при 1100’ [5]. Осуществле-

ние этих методов для получения чистых препаратов едва ли

возможно вследствие большой коррозионной активности ре-

акционной массы при высоких температурах.

Разработанный нами метод, основанный на взаимодейст-

вии карбонатов или гидроокисей щелочных металлов с дву-

окисью марганца в вакууме, позволяет получать манганиты

стехиометрического состава при температурах 550—770° [6].

СХЕМА СИНТЕЗА МЕТАНИОБАТОВ ЛИТИЯ, НАТРИЯ, КАЛИЯ,

2 L1OH + МпО2 -ч- Li3MnO3 + Н2О

Na2COs + MnO2 -> Na2MnO3+ СО2

К2СО3 МпО2 —> КаМпОа д- СО2

Характеристика основного сырья

Литий едкий, ч., ЦМТУ 2062—48.

Натрий углекислый, ч., ГОСТ 83—41.

Калий углекислый, ч., ГОСТ 4221—57.

Марганец перекись, ч., ГОСТ 4470—48.

24

Условия получения

Шихта, приготовленная тщательным смешением исход-

ных веществ, загружается в фарфоровый тигель, который по-

мешается в реторту вакуум-электрической печи. Вакуум соз-

дается лабораторным вакуум-насосом, например типа ВН-

461, и измеряется вакуум-метром А4ак-Леода. Температура

поддерживается на заданном уровне с помощью терморегу-

лятора (см. примечание 1).

Получение манганита лития. Шихту из 78 г едкого лития

(содержание LiOH 53%) и 104 г двуокиси марганца выдер-

живают в течение 3 часов при 550° и остаточном давлении

0,5—1 мм рт. ст. Измельчают образовавшийся спек и полу-

чают 100 г порошка (см. примечание 2) красно-коричневого

цвета, содержащего 99—99,5% лития манганита и не свыше

0,5—1% примесей исходных окислов; </25=3,007±0,005; т. пл.

1060°. Продукт представляет собой тетрагональные кристал-

лы с параметрами ячейки: о —4,82 А; с= 11,05 А. В воде ли-

тий манганит нерастворим, но постепенно гидролизуется.

Получение манганита натрия. Спекают шихту из 73 г кар-

боната натрия и 81 г двуокиси марганца в течение 3 часов

при 700’/1 льи. После измельчения спека получают 100 г про-

дукта в виде порошка черного цвета, содержащего 99% ман-

ганита натрия и не свыше 1% исходных окислов; </25 = 2,480 +

+ 0,005; т. пл. 1190°; тетрагональные кристаллы (а = 5,83 А;

с=11,70 А).

В воде манганит натрия растворяется с частичным гид-

ролизом.

Получение манганита калия. Смесь из 78 г карбоната ка-

лия и 66,5 г двуокиси марганца спекают при 700э/1 мм в те-

чение 3 часов. Измельчают спек и получают 100 г иссиня-

черного порошка, содержащего 98—99% манганита калия и

не свыше 1—2% исходных окислов; </25 = 3,172 ±0,005; т. пл.

1100°; тетрагональные кристаллы (а = 7,40 А; с= 11,70 А).

В воде манганит калия растворяется с частичным гидро-

лизом.

Примечания:

1. Для поглощения выделяющихся при реакции углекислоты и вла-

ги целесообразно в случае получения значительных количеств препара-

тов установить на линии между печью и вакуум-насосом ловушку с из-

мельченным едким кали.

2. Выход манганитов во всех случаях составляет 98—99% от теоре-

тического.

ЛИТЕРАТУРА

1. Б. И. Коган. Литий, области освоенного и возможного приме-

нения, М„ ВИНИТИ (1960).

2. Р. Huppert. Ceram. Ind., 65, 70 (1955).

25

3. H. Remy. Lehrbuch der anorganischen Chemie, В. II, 10. Anfl.,

Leipzig, 1959, 269.

4. Пат. США 2562705 (1951).

5. A. S. Cocosinchi. Z. anorg. Chem., 186, 176 (1930). там же,

189, .83 (1930).

6. С. А. Кутолин, А. И. Вулих, Н. А. Д р у з ь. Промышленность

химических реактивов, вып. 1 (7), М., ИРЕА, 1965, стр. 42.

Поступила в декабре 196э г.

УДК 546.34,271.07

ЛИТИЙ БОРОГИДРИД

С. /И. АРХИПОВ

LiBH4 М. в. 21,78

Литий борогидрид представляет собой белый кристалли-

ческий порошок, устойчивый в инертной атмосфере до 250—

275° [1]. Его стандартная теплота образования ДН°298 =

—46,37 ккал/моль, свободная энергия образования Af^s —

—30,75 ккал/моль [2].

Борогидрид лития растворяется в спиртах с разложением.

Наиболее подходящими для него растворителями являются

диэтиловый эфир, тетрагидрофуран, изопропиламин.

При 25° растворимость борогидрида лития составляет в

изопропиламине 3—4 г [3], в тетрагидрофуране 28 г [4], в ди-

этиловом эфире 3—4 г в 100 г растворителя [5].

Борогидрид лития чрезвычайно гигроскопичен и может

самовозгораться на влажном воздухе. При 0' он растворяет-

ся в воде со слабым разложением, при 20° разложение идет

быстрее, но выделяется лишь часть водорода, остальной во-

дород выделяется только при кислой реакции среды. Реакция

гидролиза катализируется ионом кобальта:

ЫВН4 + 2 Н2О -> LiBO, + 4Н4

Основное применение борогидрид лития находит в орга-

нической химии в качестве восстановителя [6]. Он восстанав-

ливает альдегиды и сложные эфиры до первичных спиртов,

кетоны до вторичных спиртов, но не. восстанавливает нитри-

лы, амиды, ароматические кислоты, Борогидрид лития ис-

пользуют для получения боразола, который применяется как

инициатор горения топлива [7], в электролитах для осажде-

ния циркония [8], как источник водорода при получении губ-

чатых материалов [9].

Все известные способы получения борогидрида лития от-

личаются друг от друга использованием различных гидриру-

ющих агентов, в качестве которых могут быть гидриды ще-

27

лочных металлов, бороводороды, комплексные гидриды или

водород. В соответствии с этим различают три типа реакций:

3 ЫГ 4- 2 B2HS -> 3 ивн4 + вг3

4UH4-Br3 ивн4+-3иг

ur + McBH4 -> ивн44-МеГ

где Me — щелочной металл, а Г — галогенид или органичес-

кий радикал.

Сведения о втором и третьем способах можно найти в ли-

тературе (10—13], но выделить чистый борогидрид лития эти-

ми способами затруднительно. Первый же способ позволяет

получать чистые препараты с хорошим выходом, поэтому он

нами описывается детально, при этом лучшие результаты

дает барботирование диборана через суспензию гидрида ли-

тия в эфире [14—15].

Диборан, в свою очередь, с хорошим выходом получается

путем взаимодействия гидрида лития с эфиратом трехфто-

ристого бора в присутствии катализатора — борогидрида ли-

тия.

Таким образом, целесообразно совмещать процессы полу-

чения диборана и борогидрида лития. В случае отсутствия бо-

рогидрида лития как катализатора процесс получения дйбо-

рана проводят таким образом, чтобы в растворе вначале на-

копился борогидрид, который далее служит катализатором

при получении диборана.

СХЕМА СИНТЕЗА БОРОГИДРИДА ЛИТИЯ

6L1H + 2BF3 6LiF + B2He

2 LiH фВ2Нв — 2LiBH4

Характеристика основного сырья

Гидрид лития, ЦМТУ 3106—52, измельчается в атмосфе-

ре азота до крупности 80—100 меш.

Диэтиловый эфир для наркоза, ГОСТ 6265—52, сушат

над хлористым кальцием и металлическим натрием.

Эфират трехфтористого бора с температурой кипения

125°, получают по методике [16].

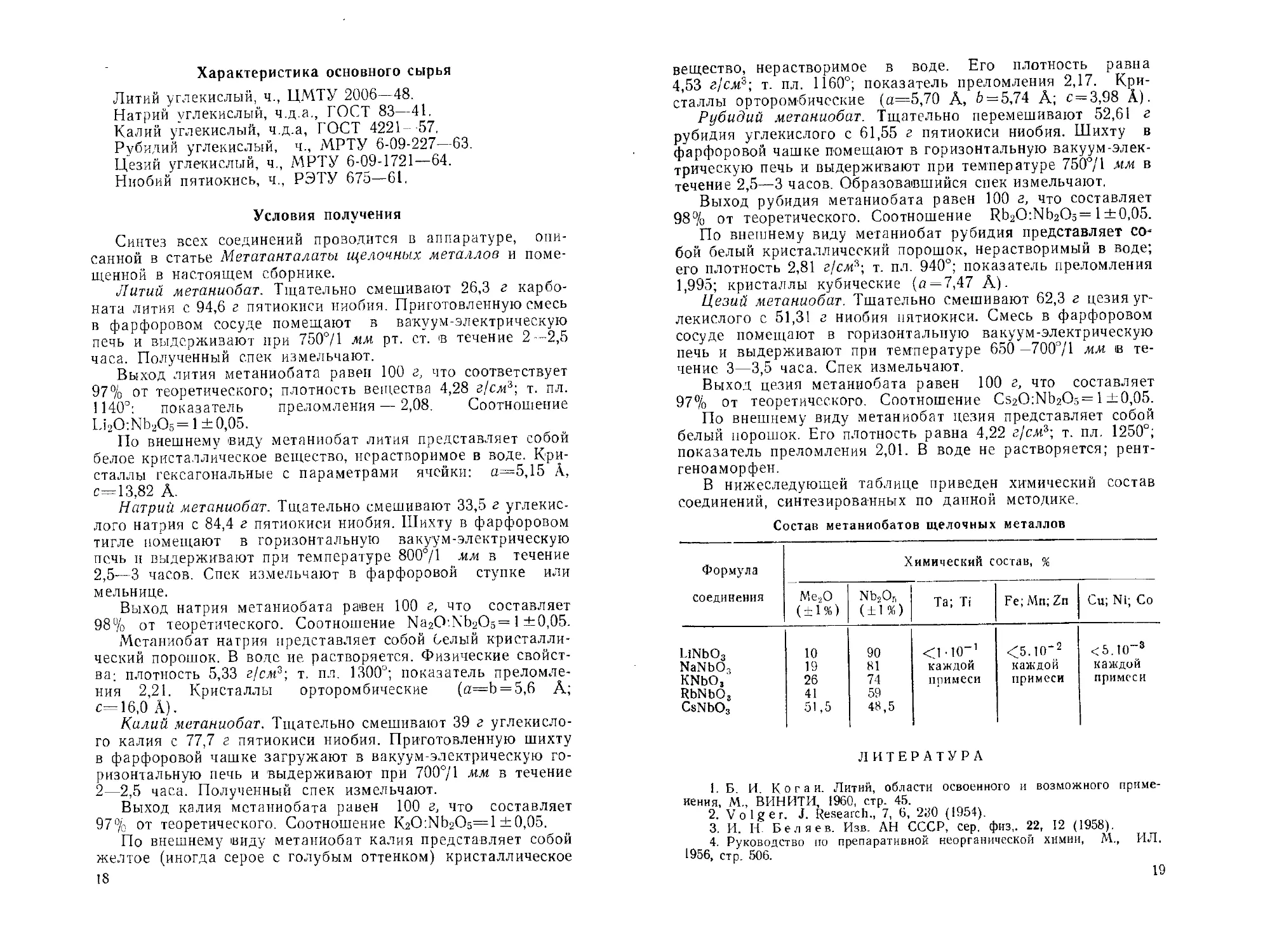

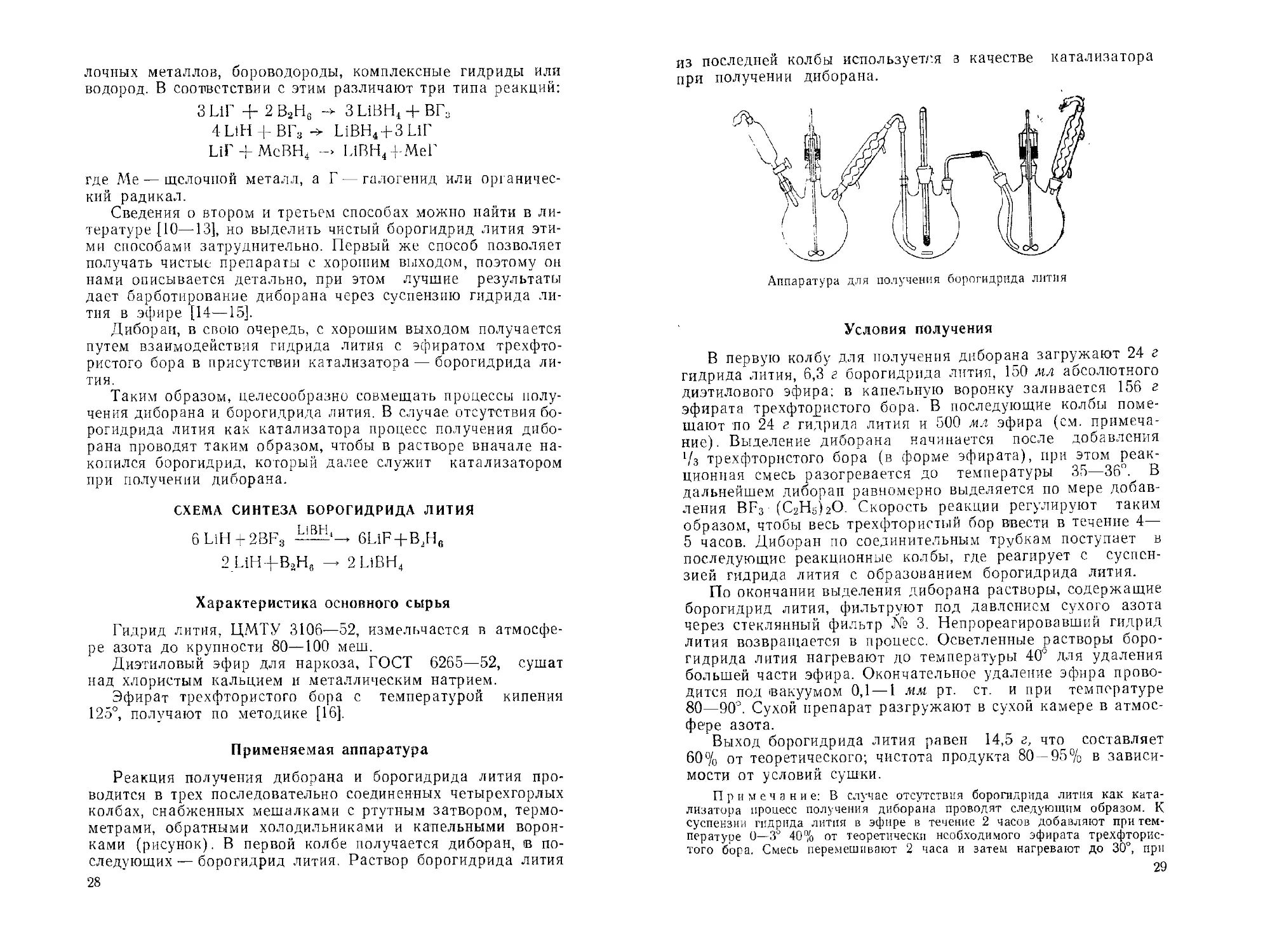

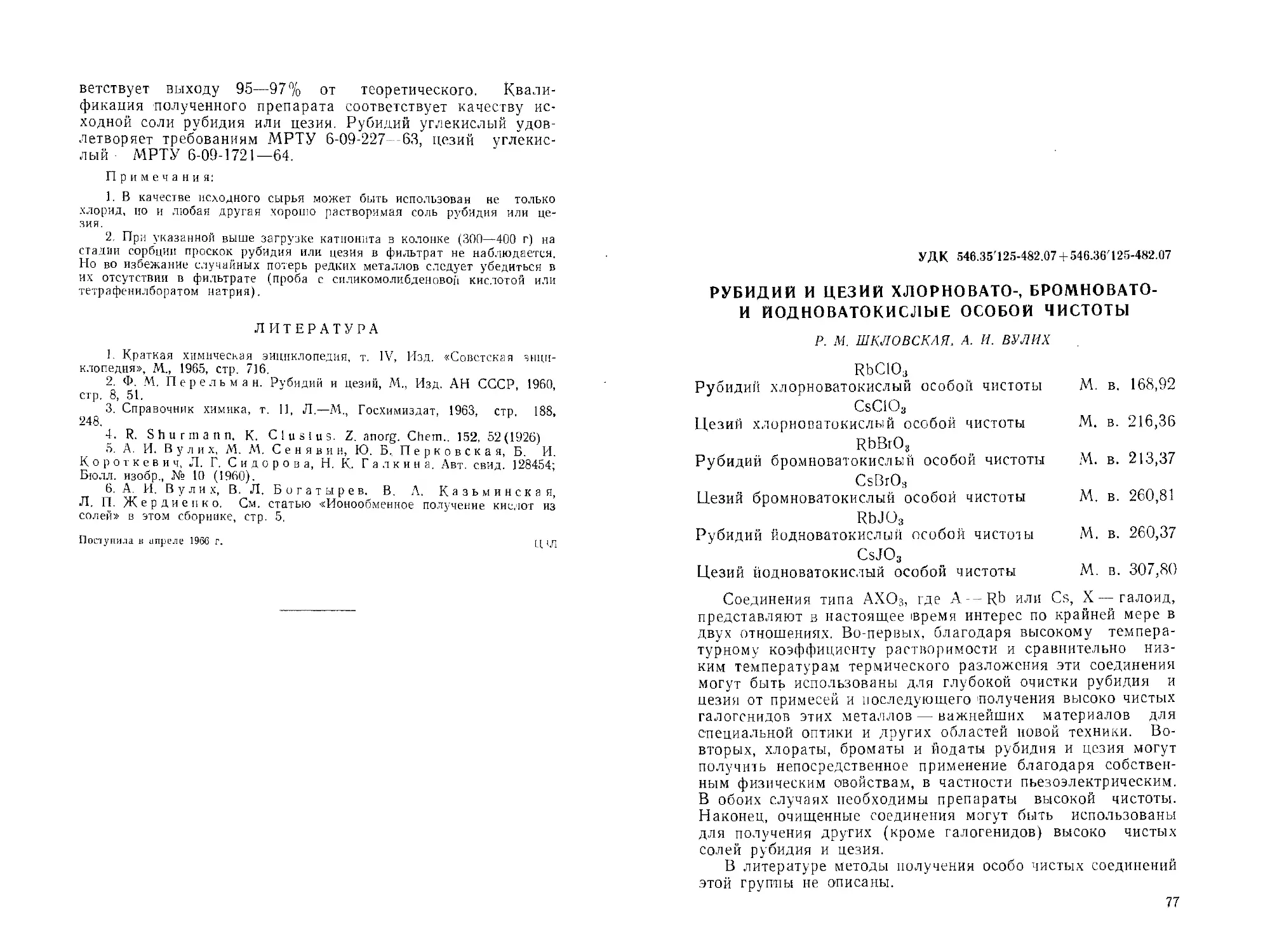

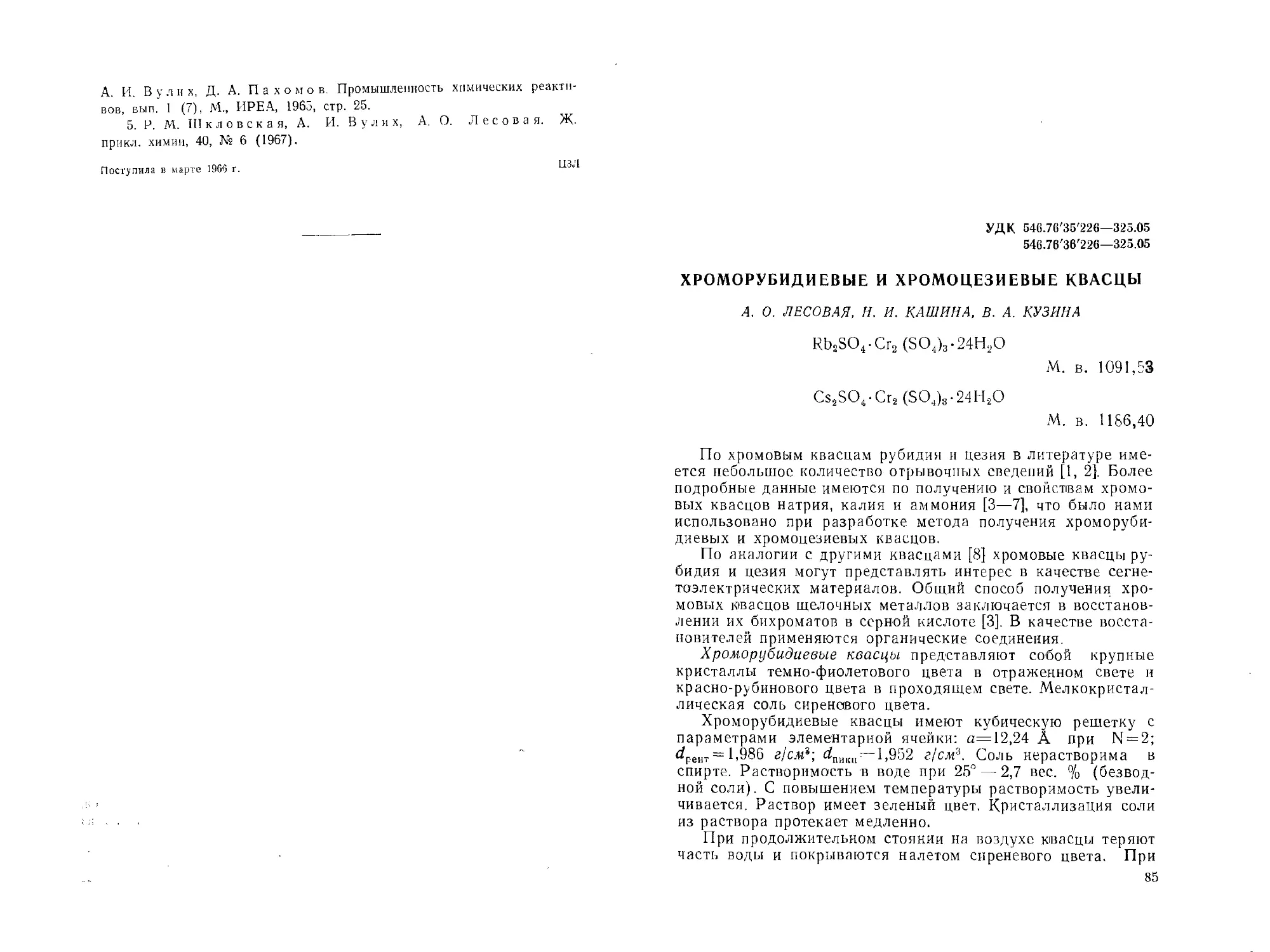

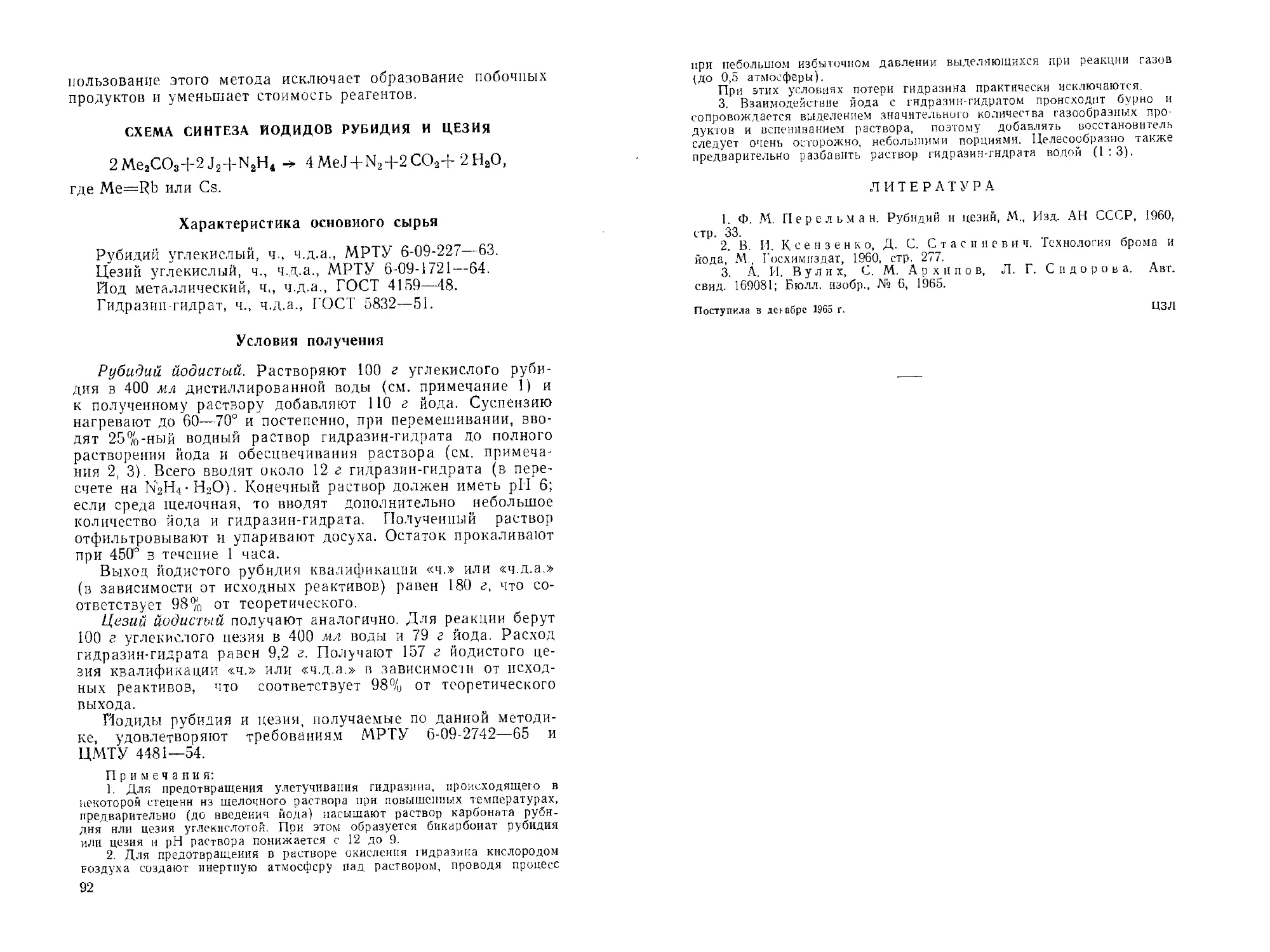

Применяемая аппаратура

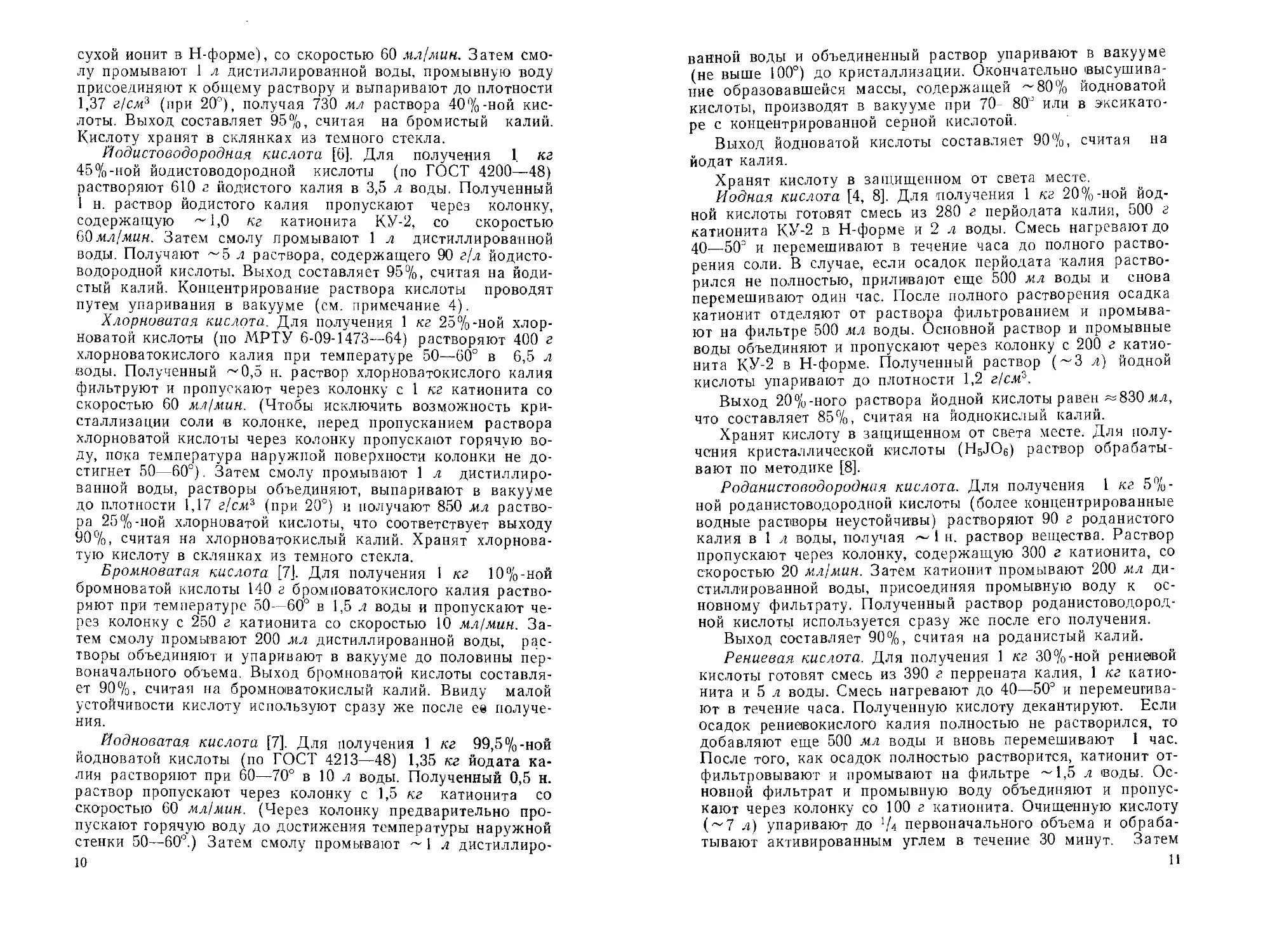

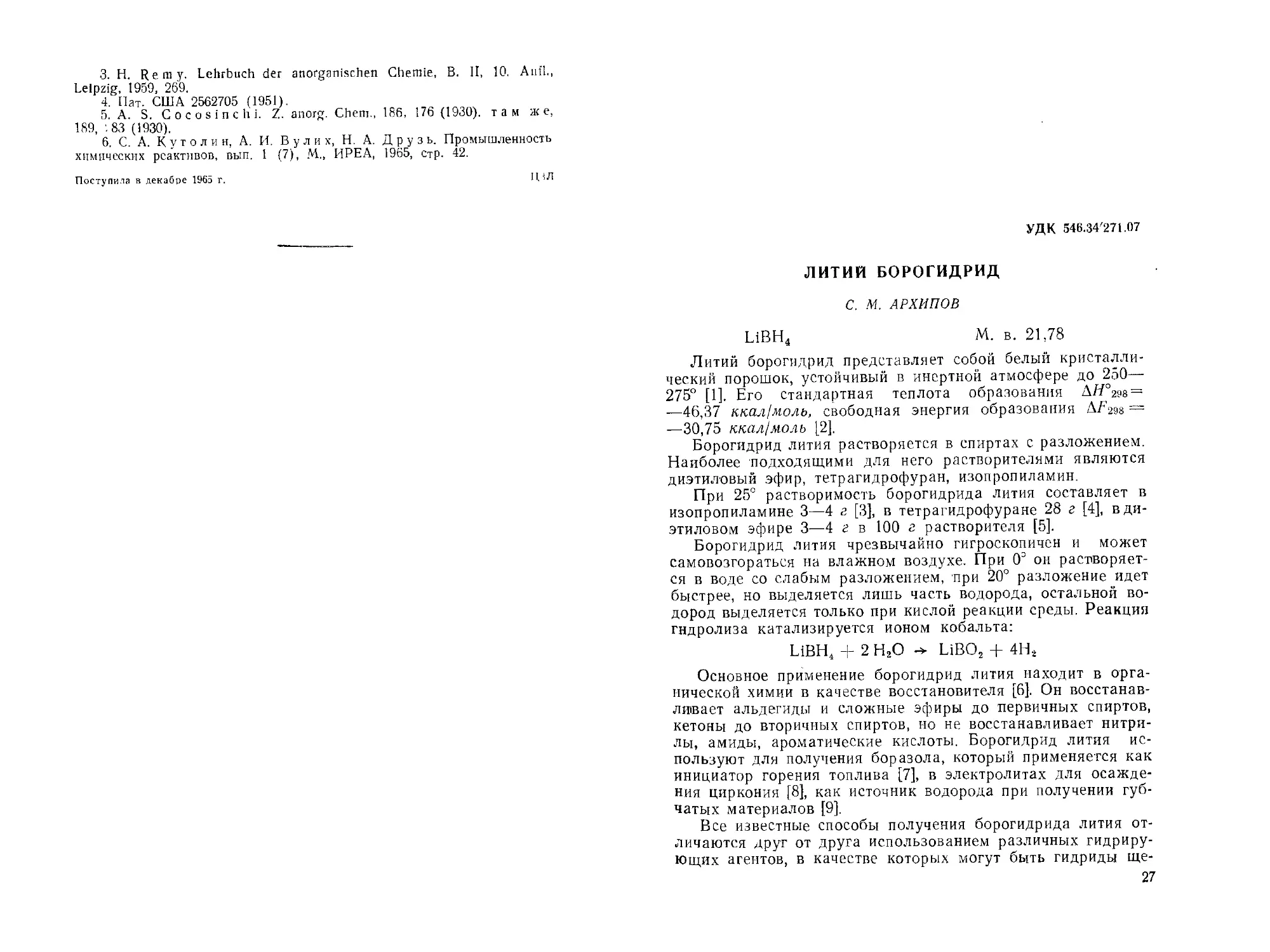

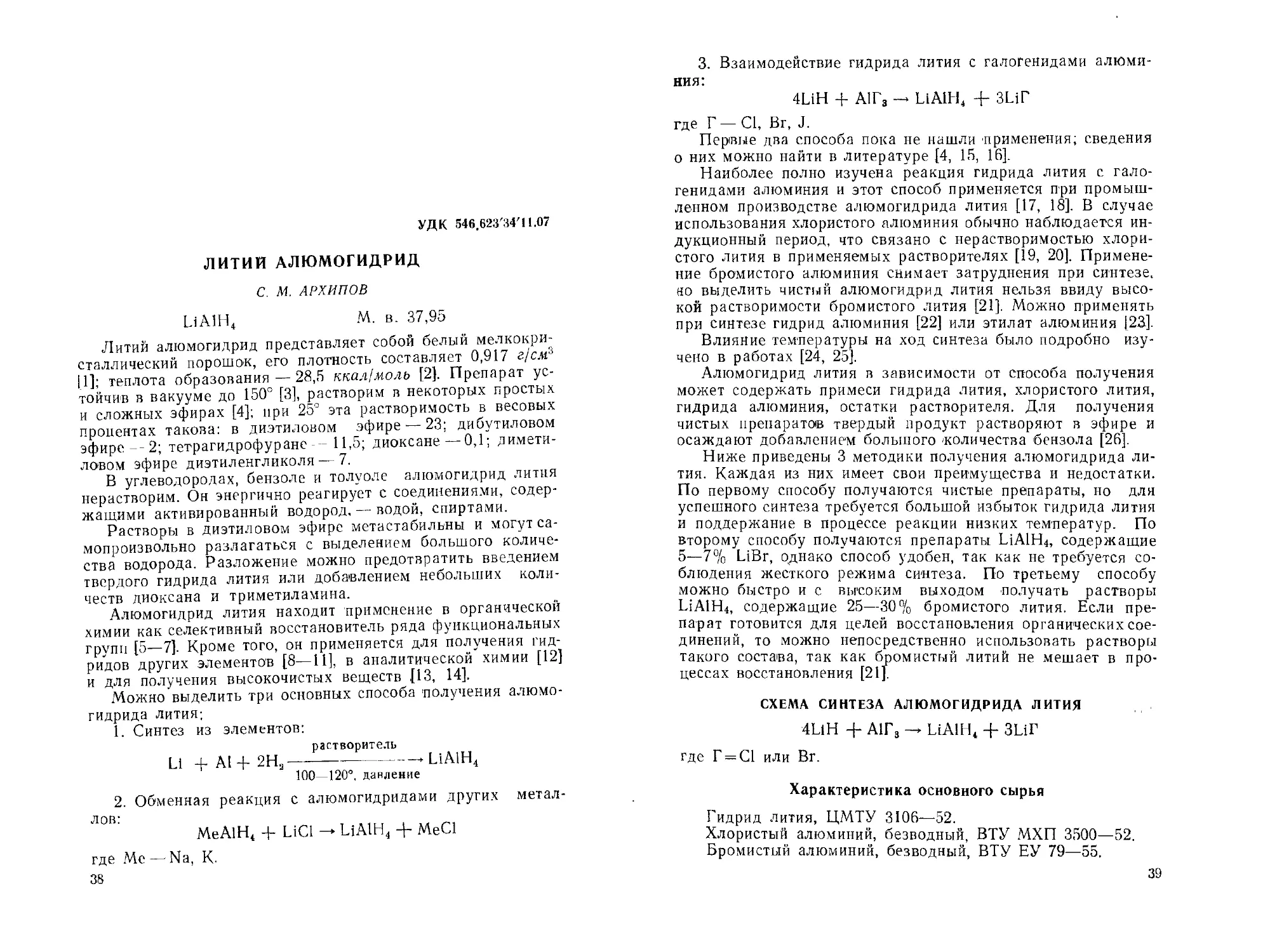

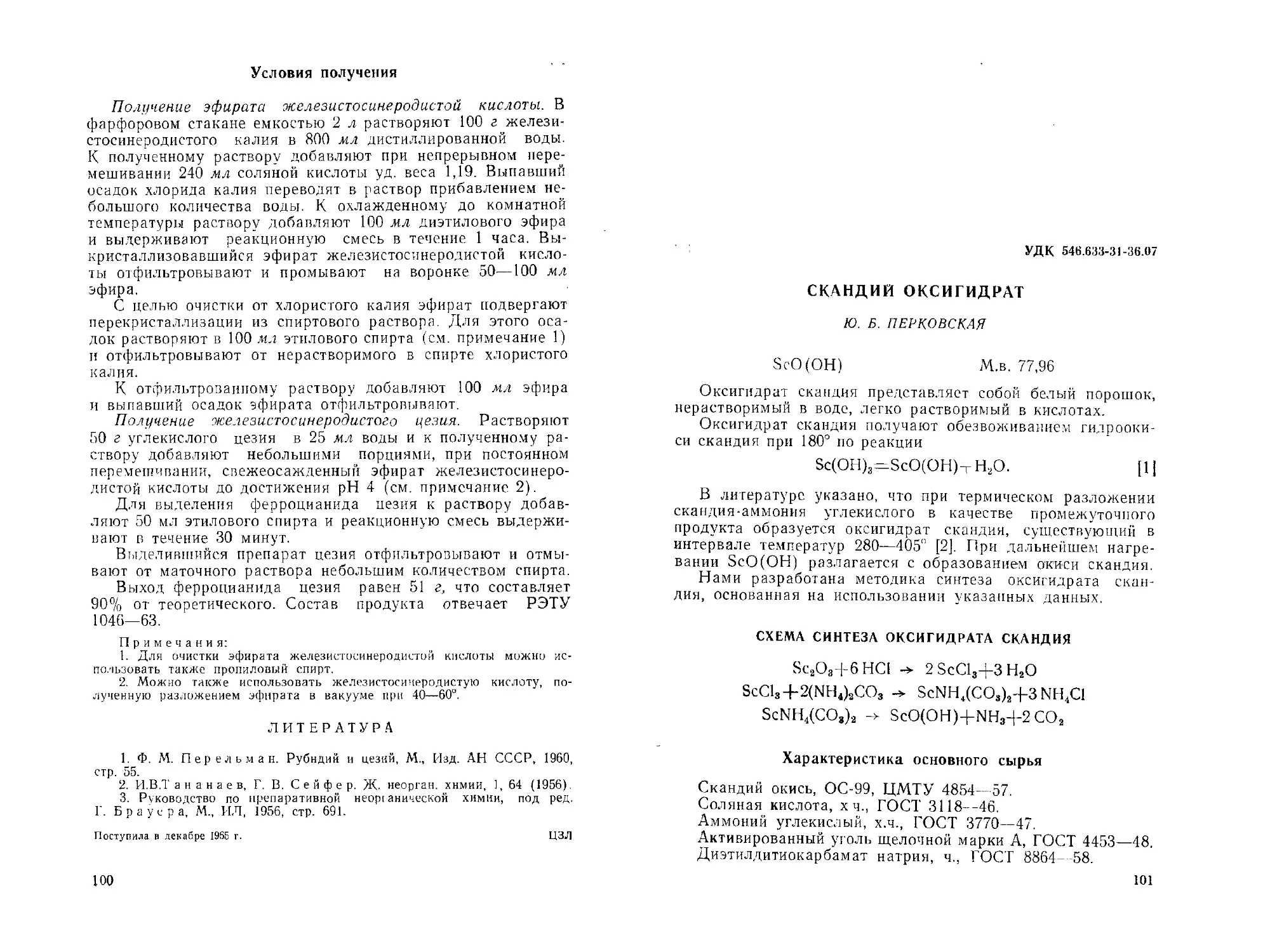

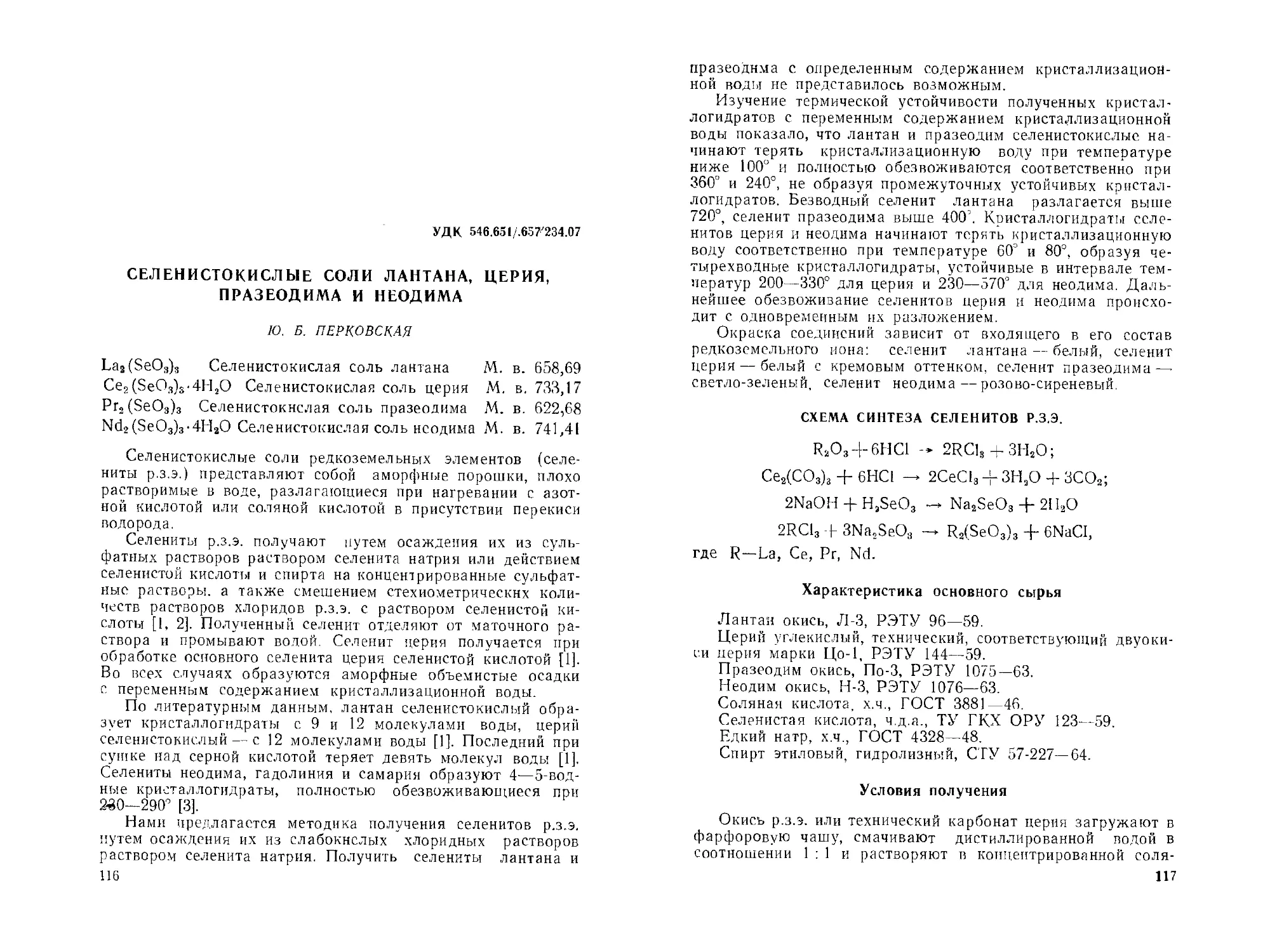

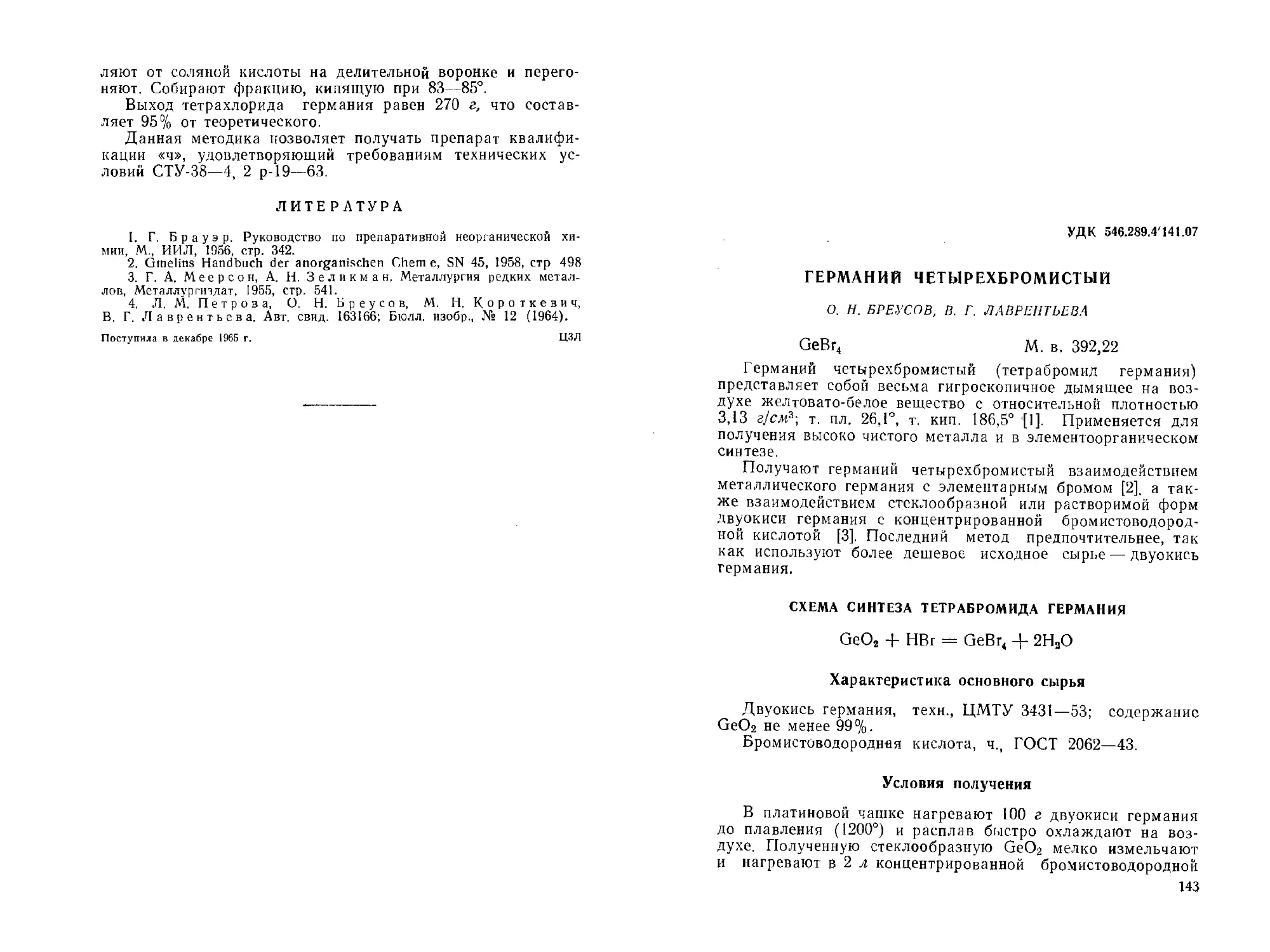

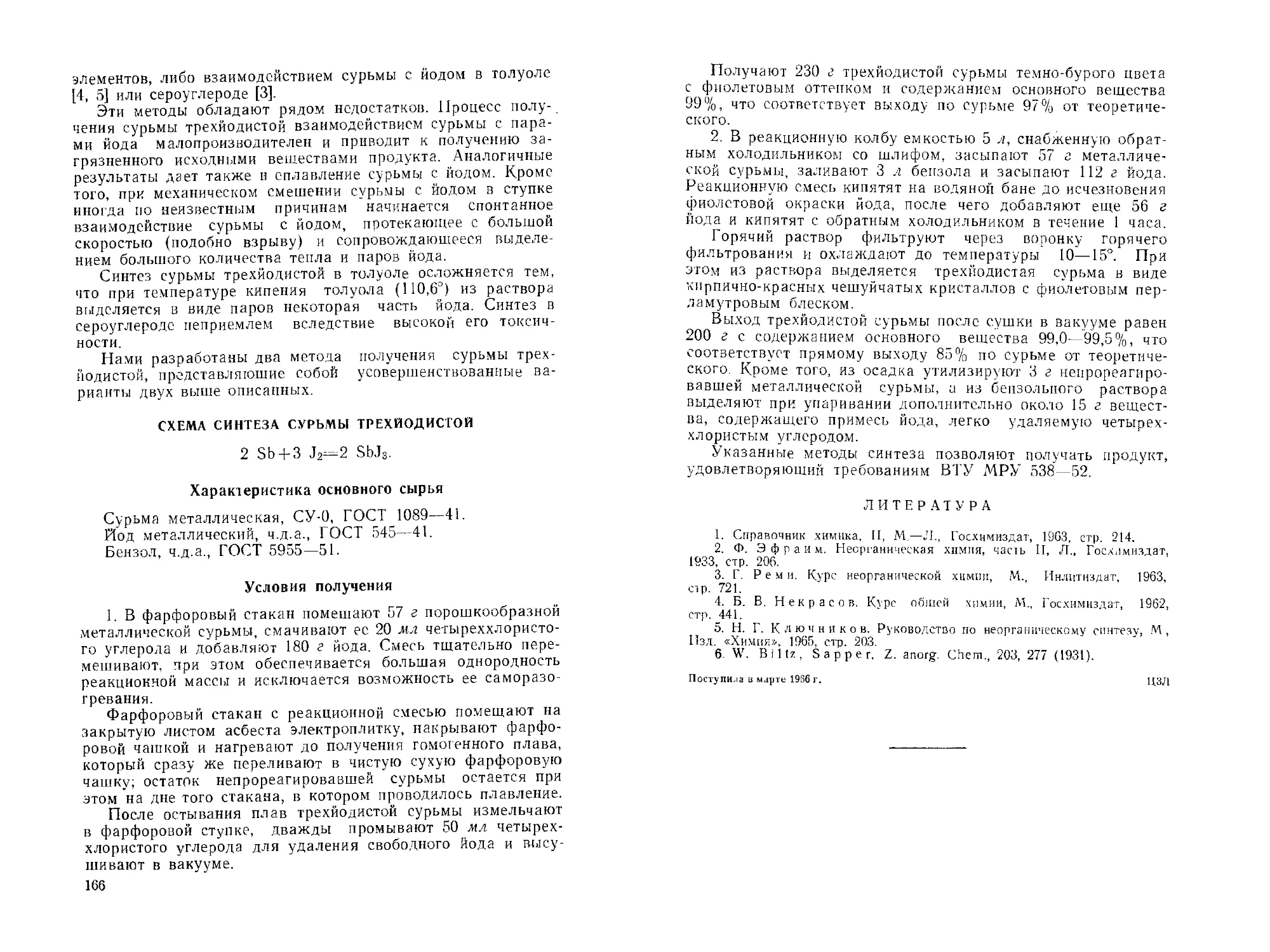

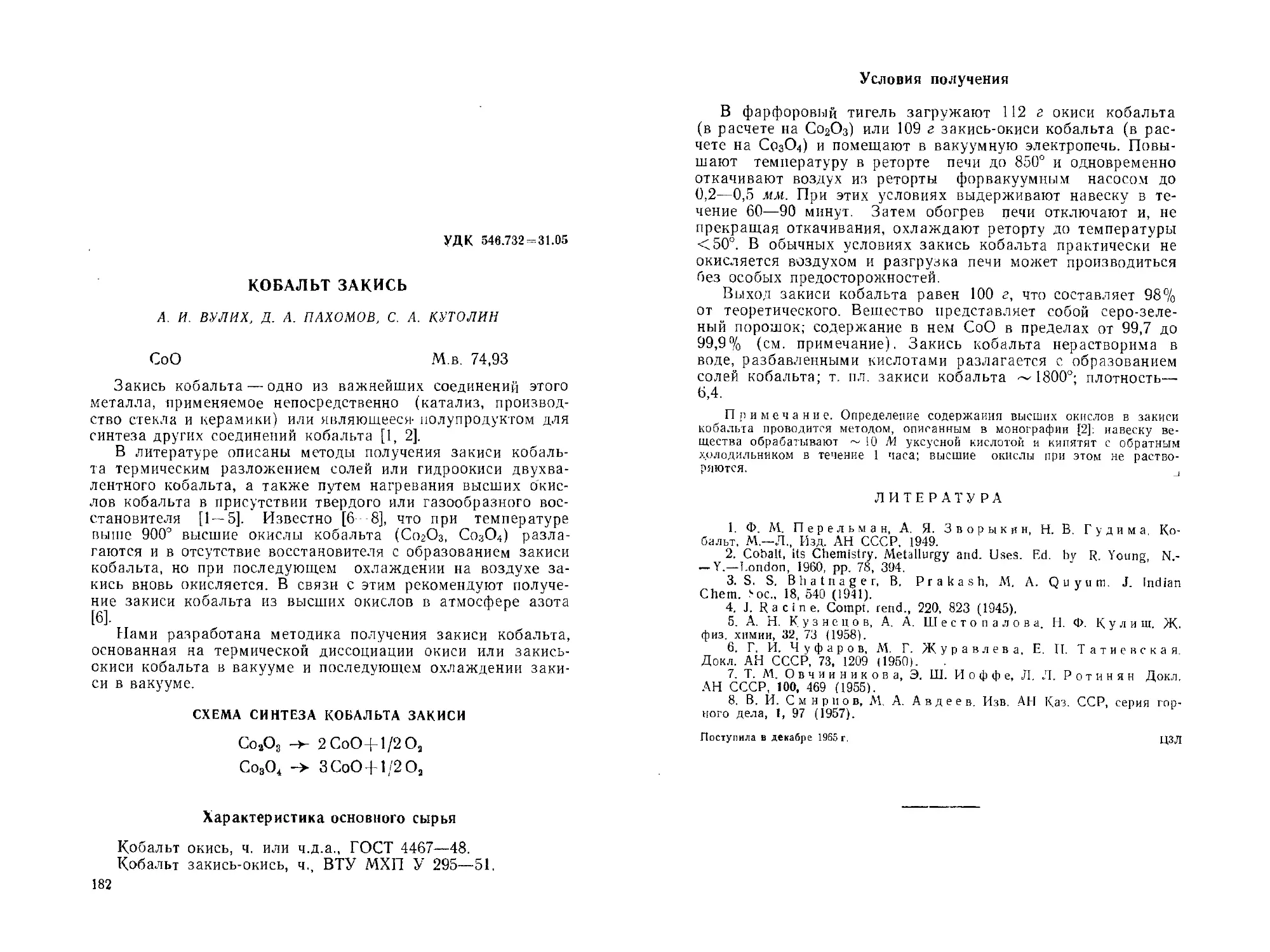

Реакция получения диборана и борогидрида лития про-

водится в трех последовательно соединенных четырехгорлых

колбах, снабженных мешалками с ртутным затвором, термо-

метрами, обратными холодильниками и капельными ворон-

ками (рисунок). В первой колбе получается диборан, в по-

следующих — борогидрид лития. Раствор борогидрида лития

28

из последней колбы используется з качестве катализатора

при получении диборана.

Аппаратура для получения борогидрида лития

Условия получения

В первую колбу для получения диборана загружают 24 г

гидрида лития, 6,3 г борогидрида лития, 150 мл абсолютного

диэтилового эфира; в капельную воронку заливается 156 г

эфирата трехфтористого бора. В последующие колбы поме-

шают по 24 г гидрида лития и 500 мл эфира (см. примеча-

ние). Выделение диборана начинается после добавления

*/з трехфтористого бора (в форме эфирата), при этом реак-

ционная смесь разогревается до температуры 35—36°. В

дальнейшем диборап равномерно выделяется по мере добав-

ления BF3 (CzHgjaO. Скорость реакции регулируют таким

образом, чтобы весь трехфтористый бор ввести в течение 4—

5 часов. Диборан по соединительным трубкам поступает в

последующие реакционные колбы, где реагирует с суспен-

зией гидрида лития с образованием борогидрида лития.

По окончании выделения диборана растворы, содержащие

борогидрид лития, фильтруют под давлением сухого азота

через стеклянный фильтр № 3. Непрореагировавший гидрид

лития возвращается в процесс. Осветленные растворы боро-

гидрида лития нагревают до температуры 40° для удаления

большей части эфира. Окончательное удаление эфира прово-

дится под вакуумом 0,1 — 1 мм рт. ст. и при температуре

80—90°. Сухой препарат разгружают в сухой камере в атмос-

фере азота.

Выход борогидрида лития равен 14,5 г, что составляет

60% от теоретического; чистота продукта 80 — 95% в зависи-

мости от условий сушки.

Примечание: В случае отсутствия борогидрида лития как ката-

лизатора процесс получения диборана проводят следующим образом. К

суспензии гидрида лития в эфире в течение 2 часов добавляют при тем-

пературе 0—3° 40% от теоретически необходимого эфирата трехфторис-

того бора. Смесь перемешивают 2 часа и затем нагревают до 30°, при

29

этом начинает бурно выделяться диборан. Далее процесс проводят, как

описано выше.

Борогидрид лития, полученный описанным методом, соответствует

требованиям МРТУ 6-09-2498—65 и содержит: лития—не менее 25,5%;

бора — не менее 40%; атомное отношение Li:B= 1,00±0,10.

ЛИТЕРАТУРА

1. Е. М. Ф е д н е в а, В. И. Алпатова, В. И. Михеева. Ж. не-

орган. химии, 9, 1519 (1964).

2. М. В. Smith, G. Е. Bass. J. Chem. Eng. Data, 8,342 (1963).

3. H. I. Schlesinger, H. C. Brown, H. R. Hoekstra, L. R.

Rapp. J. Amer. Chem. Soc., 75, 199 (1953).

4. J. R. Elliot, W. i.. Roth. Ci. F. R о c d e 1, E. M. Boldebuck.

J. Amer. Chem. Soc., 74, 5211 (1952).

5. T. L. Koi ski, H. B. Moore, L. B. Roth, K. J. Martin,

Q. W. Schaeffer. J. Amer. Chem. Soc. 80, 549 (1958).

6. H. Гейлорд. Восстановление комплексными гидридами метал-

лов, М, ИЛ, 1959.

7. В. И. Михеева, В. Ю. Маркина. Ж. иеорган .химии, 1, 2700

(1956).

8. W. Е. В е 1 i d, Y. М. Bish, A. Brenner, J. Elcctrochem.

Soc., 104, 21 (1957).

9. L. Tai a lay, J. О. T a 1 a 1 a y, Th. E Bush. Пат. США 2758980

(1956).

10. H. 1. Schlesinger, H. C. Brown, J. R. G i 11 b r e a th, J. Katz.

J. Amer. Client. Soc., 75, 195 (1953).

11. E. M. Феднева. Ж. иеорган. химии, 4, 286 (1959).

12. 11. 1. Schlesinger, H. C. Brown, E. К. H у d e„ J. Amer.

Chem. Soc., 75. 209 (1953).

13. J. К о 11 о п i t s c h, O. F u c h s. V. G a b e r. Nature, 173, 125(1954)

14. H. 1. Schlesinger. II. C. Brown. Пат. США 2545633(1951).

15. N. Noth, H. В e q e r. Chem. Ber. 93. 928 (1960).

16. Руководство по препаративной неорганической химии, Под ред.

Г. Брауэра. М., Г1Л, 1965, стр. 126.

Поступила в декабре 1965 г. ЦЗЛ

УДК 546.34'27'161.07

ЛИТИЙ ТЕТРАФТОРБОРНЫЙ

Борофторид лития

С. Л1. АРХИПОВ, П. Д. КОМИССАРОВА

LiBF4 М.в. 93,74

Борофторид лития представляет собой бесцветное крис-

таллическое вещество, хорошо растворимое в воде и низших

спиртах; в эфире его растворимость равна 1,3 г на 100 см3, в

тетрагидрофуране — 41,5% [1]. На воздухе расплывается и

дымит [2].

При нагревании борофторид лития разлагается, образуя

трехфтористый бор и фторид лития.

Теплота диссоциации вещества равна 3810 кал, давление

диссоциации при 324° достигает 760 мм [2].

Борофторид лития применяется в органическом синтезе в

качестве катализаторов и как компонент сварочных флюсов.

Препараты борофторида лития получают взаимодействи-

ем карбоната лития с эфиратом трехфтористого бора в эфи-

ре при 35° [1, 3]. В отсутствие растворителей борофторид ли-

тия получают пропусканием газообразного трехфтористого

бора над карбонатом лития при 300—400° [4]. В водных рас-

творах при взаимодействии фтороборной кислоты с карбона-

том лития можно получить продукт, содержащий в качестве

примеси 5—30% фтористого лития [4].

Ниже описан способ получения борофторида лития реак-

тивной чистоты, разработанный нами.

СХЕМА СИНТЕЗА БОРОФТОРИДА ЛИТИЯ

Li2CO3+8HF+2HsBO3 -> 2LiBF4%7H20 + C03

Характеристика основного сырья

Литий углекислый, ч., ТУ ЦМ 2006—48.

Борная кислота, ч., ГОСТ 9656—61.

31

Фтористоводородная кислота, ч., ТУ МХП 289—47.

Спирт этиловый, ГОСТ 5962—51.

Условия получения

В винипластовую чашу, содержащую 300 г 35%-ной пла-

виковой кислоты, добавляют небольшими порциями при по-

стоянном перемешивании и охлаждении 82 г борной кислоты.

К полученному раствору тетрафторборной кислоты прибавля-

ют при непрерывном перемешивании и охлаждении 49 г уг-

лекислого лития. Затем реакционную смесь упаривают под

инфракрасной лампой досуха и осадок переносят в двухгор-

лую колбу, снабженную механической мешалкой с масля-

ным затвором и обратным холодильником.

Осадок экстрагируют этиловым спиртом (1:2) в течение

часа при комнатной температуре. Нерастворимый осадок от-

фильтровывают, промывают на фильтре небольшим количе-

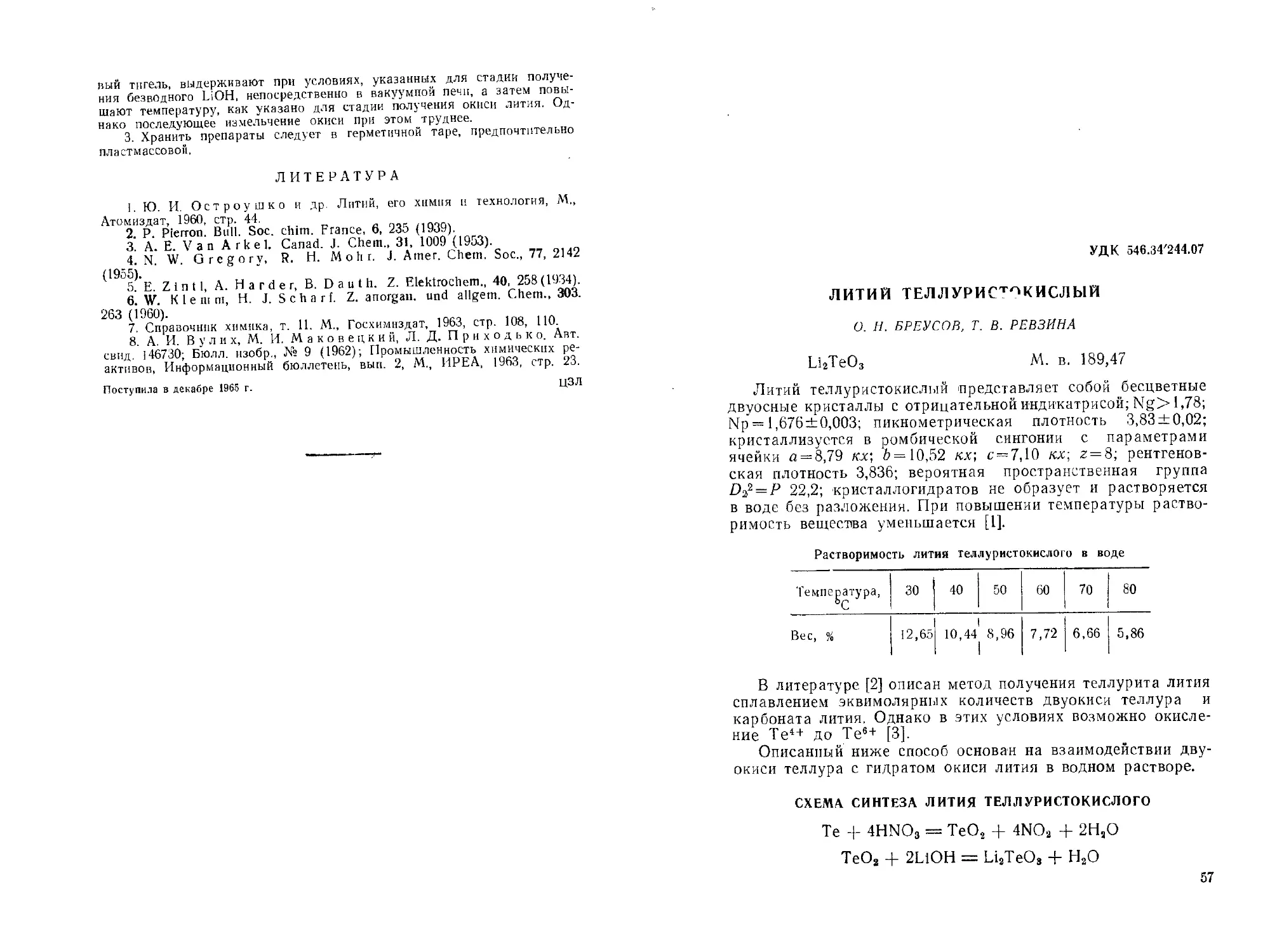

ством спирта.

Осветленный раствор вместе с промывными водами зали-

вают в перегонную колбу, снабженную холодильником Либи-

ха, и полностью отгоняют спирт.

Полученный сольват борофторида лития загружают в

фарфоровые чаши, закрытые стеклянными колпаками (во из-

бежание разбрызгивания), и помещают в вакуум-сушнльный

шкаф, где проводят десольватацию и сушку препарата при

температуре 80—90°/5—20 мм.

Выход борофторида лития равен 100 г, что составляет

80% от взятого в процесс углекислого лития.

Чистота полученного вещества соответствует 99% и по со-

держанию примесей отвечает требованиям РЭТУ 1215—64.

ЛИТЕРАТУРА

1. J. Shapiro, И. W е 1 s s. J. Amer. Chem. Soc., 75, 1753 (1953),

2. Г. Б у з, Д. Марти и. Химия трехфтористого бора и его произ-

водных, М., ИЛ, 1955, стр. 45.

3. J. R. Elliot, Е. М. Boldebuck. J. Amer. Cliem. Soc., 74, 5047

(1952).

4. II, I. Pure, Химия фтора и его неорганических соединений, М„

Госхимпздат, 1956, стр. 466.

Поступила в декабре 1965 г. ЦЗЛ

УДК 547.532'134'273.07

ЛИТИИ ТЕТРАФЕНИЛБОРАТ

Г. Е. РЕВЗИН, А. И. ВУЛИХ, С. М. АРХИПОВ, В. Д. ЗАМЕДЯНСКАЯ

Li[B(CeHs)4]-2НаО М. в. 362,20

Тетрафенилборат лития представляет собой мелкокрис-

таллический порошок белого цвета, иногда окрашен продук-

тами разложения в светло-бурый цвет; его плотность равна

1,128 г/сл13; препарат устойчив на воздухе до температуры

120°; при нагревании на воздухе до 520° количественно пере-

ходит в метаборат лития, L1BO2.

Тетрафенилборат лития очень хорошо растворим в воде,

спиртах, ацетоне, пиридине; плохо растворим в простых эфи-

рах, хлороформе, четыреххлористом углероде, нерастворим

в бензоле, толуоле и алифатических углеводородах. Водные

растворы его со временем гидролитически разлагаются по

реакции (1]:

L1[B(C.H6)J + 3H2O С«НвВ(ОН)3 + ЗС«Н6ф-ЫОН

Растворы тетрафенилбората лития сохраняются без изме-

нений в течение нескольких недель при pH > 8. В кислых

растворах гидролиз протекает с большой скоростью [1—3].

Водный раствор тетрафенилбората лития с растворами

солей аммония, калия, рубидия, цезия и таллия (I) мгновен-

но образует осадки нерастворимых в воде тетрафенилбора-

тов.

Тетрафенилборат лития может найти широкое применение

в аналитической химии, как и тетрафенилборат натрия, от

которого он выгодно отличается большей растворимостью

как в воде, так и в органических растворителях. Основные

области возможного применения тетрафенилбората лития—

весовое и объемное определение калия, аммония, рубидия,

цезия, таллия (I), а также органических соединений—ами-

нов, алкалоидов, некоторых обезболивающих и лекарствен-

ных веществ [1].

3 Зак. 1060 33

В литературе {2, 4—7] описаны следующие способы полу-

чения тетрафенилбората лития:

1) взаимодействие фенил-лития с трифенилбором в эфи-

ре [4]

С2Н5ОС2П5

LiCeH6 + B(CeH6)3------->Li[B(CaH5)4]

2) взаимодействие фенил-лития с эфиратом трехфторис-

того бора [5, 6]

4LiCeHe-j-BF3.(CsH5)20 Li[B(C6HJ4]+3UF+(C2Hs)2O;

3) обменная реакция соли лития с тетрафенилборатом

какого-либо металла [2|

LiAn+Me[B(CeH6)4] -> Li]B(CeH5)4] + MeAn;

4) ионообменный синтез в водной среде из тех же ве-

ществ [7].

Из описанных в литературе методов первые два непри-

годны для синтеза тетрафенилбората лития в сколько-нибудь

значительных количествах, так как исходным сырьем для

них является фенил-литий— металлоорганическое соединение.

Синтез и использование фенил-лития представляет сущест-

венные трудности, обусловленные чрезвычайно высокой его

реакционной способностью и бурным разложением в присут-

ствии следов влаги и кислорода.

Методы синтеза путем ионного обмена в водных раство-

рах требуют использования растворимых тетрафенилборатов,

получение которых связано с теми же трудностями, что и

прямой синтез тетрафенилбората лития. Кроме того, при кон-

центрировании водных растворов тетрафенилбората лития

происходит его частичное разложение.

Поэтому при разработке нами методики за основу был

принят ионообменный синтез тетрафенилбората лития из

тетрафенилбората калия в ацетоне.

Преимущества этого метода заключаются: а) в доступно-

сти исходного сырья — тетрафенилбората калия—и легкости

его получения в достаточно чистом состоянии; б) в значи-

тельной растворимости исходного сырья и продукта в ацето-

не; в) в большей величине константы ионного обмена ли-

тий—калий в ацетоне, что позволяет получать продукт высо-

кой чистоты с хорошим выходом; г) в простоте аппаратурно-

го оформления процесса и его контроля; д) в легкости вы-

деления продукта из раствора без заметного его разложения.

СХЕМА СИНТЕЗА ТЕТРАФЕНИЛБОРАТА ЛИТИЯ

СН3СОСН3 _

RLi + K[B(C6Hs)4[ -----> RK+Li[B(C6H5)4}

где R—радикал активного центра смолы.

34

Характеристика основного сырья

Литий гидрат окиси, ч., МРТУ 6-09-1471—64.

Ацетон, ч.д.а., ГОСТ 2603—51.

Смола КУ-2, техн., ВТУ МХП 661—55.

Калий тетрафенилборат (см. примечание 1).

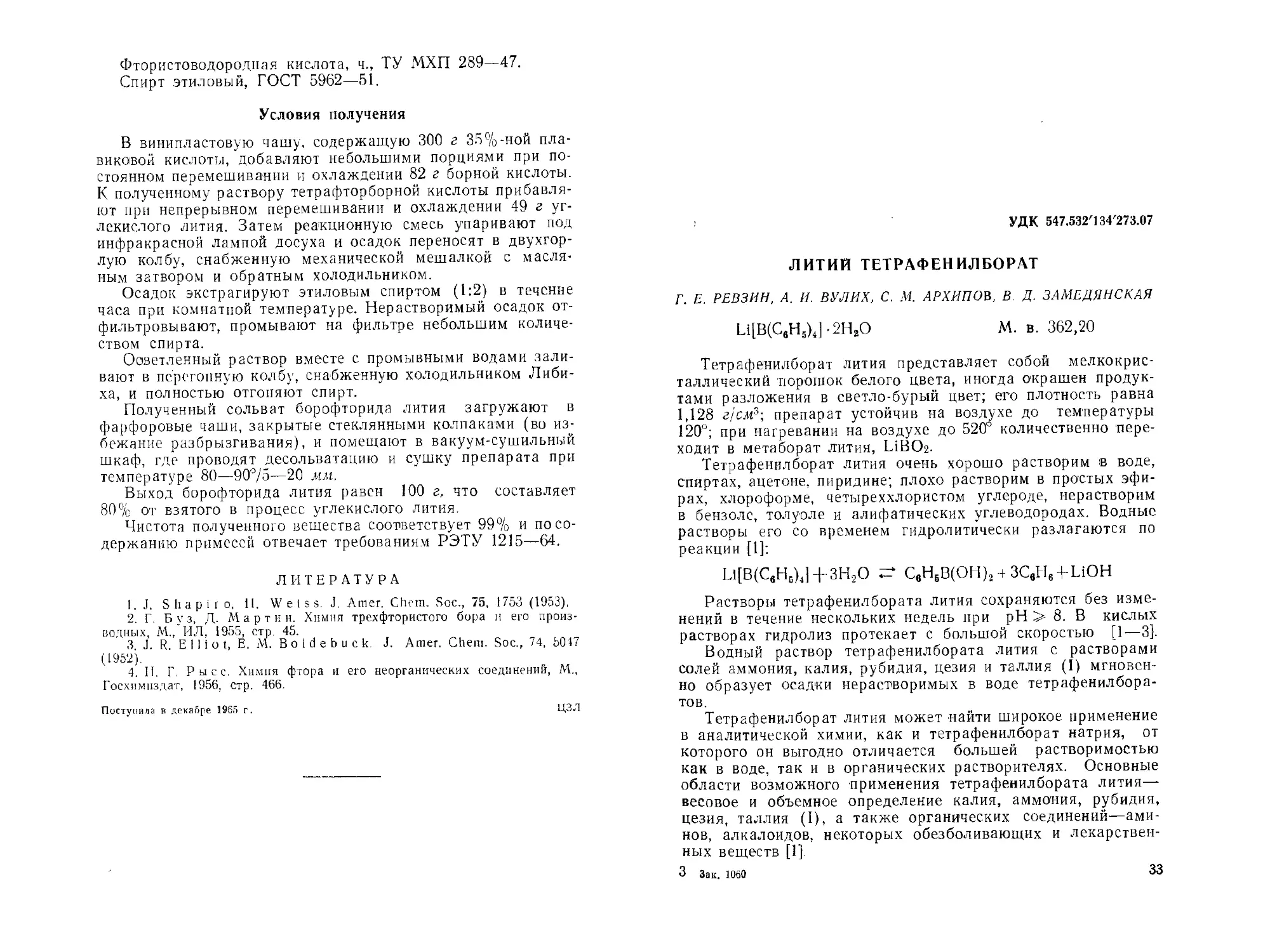

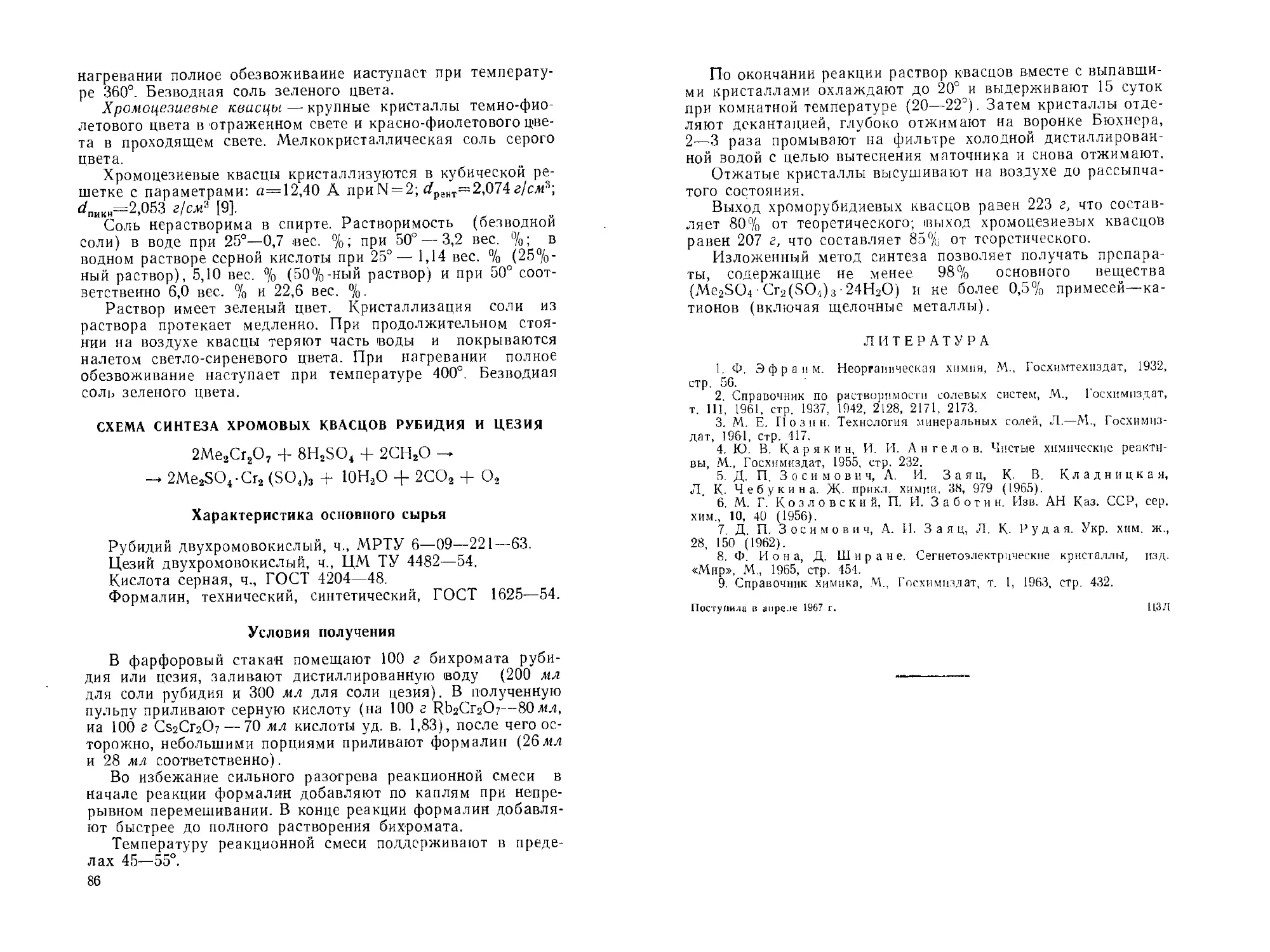

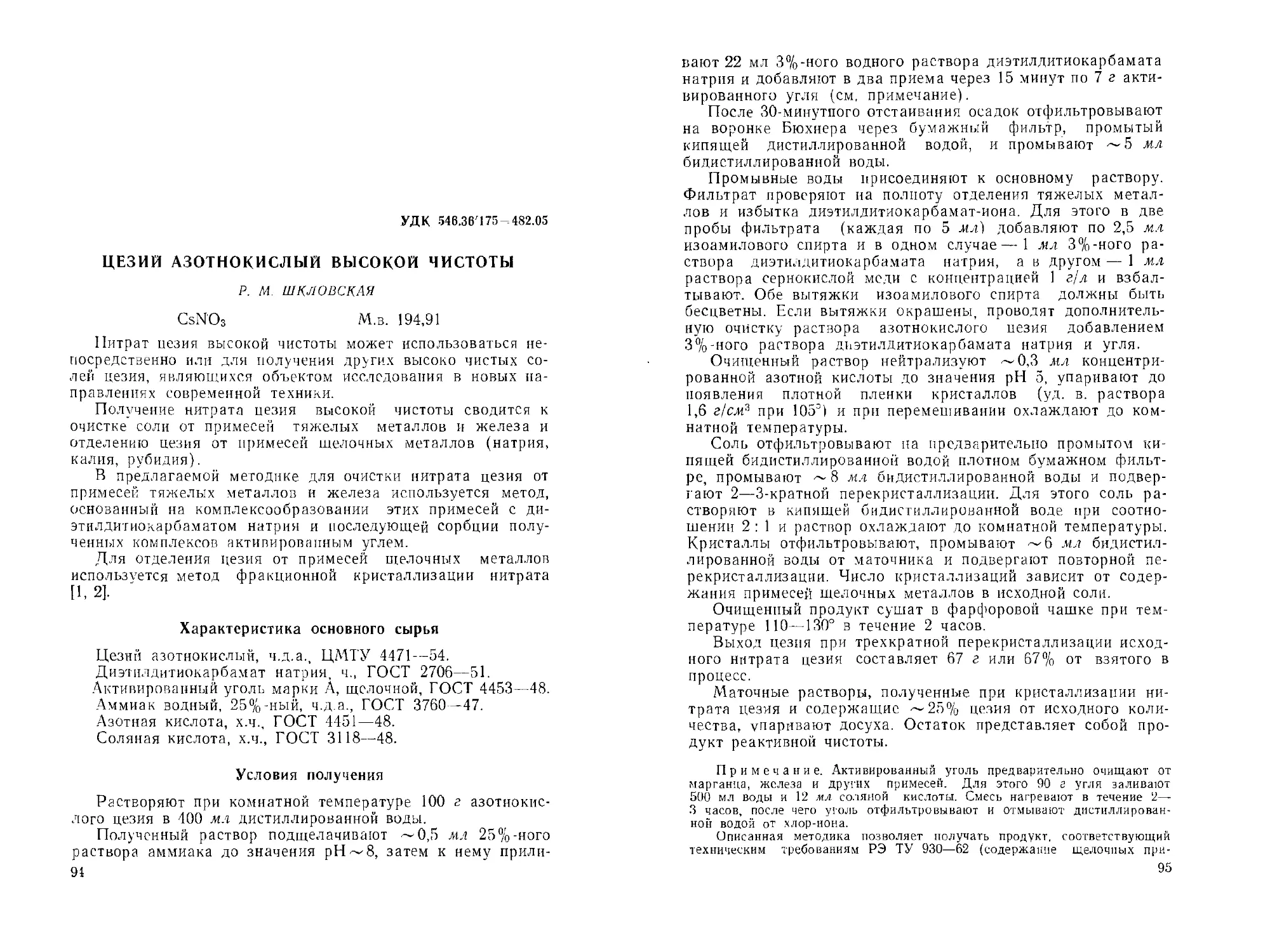

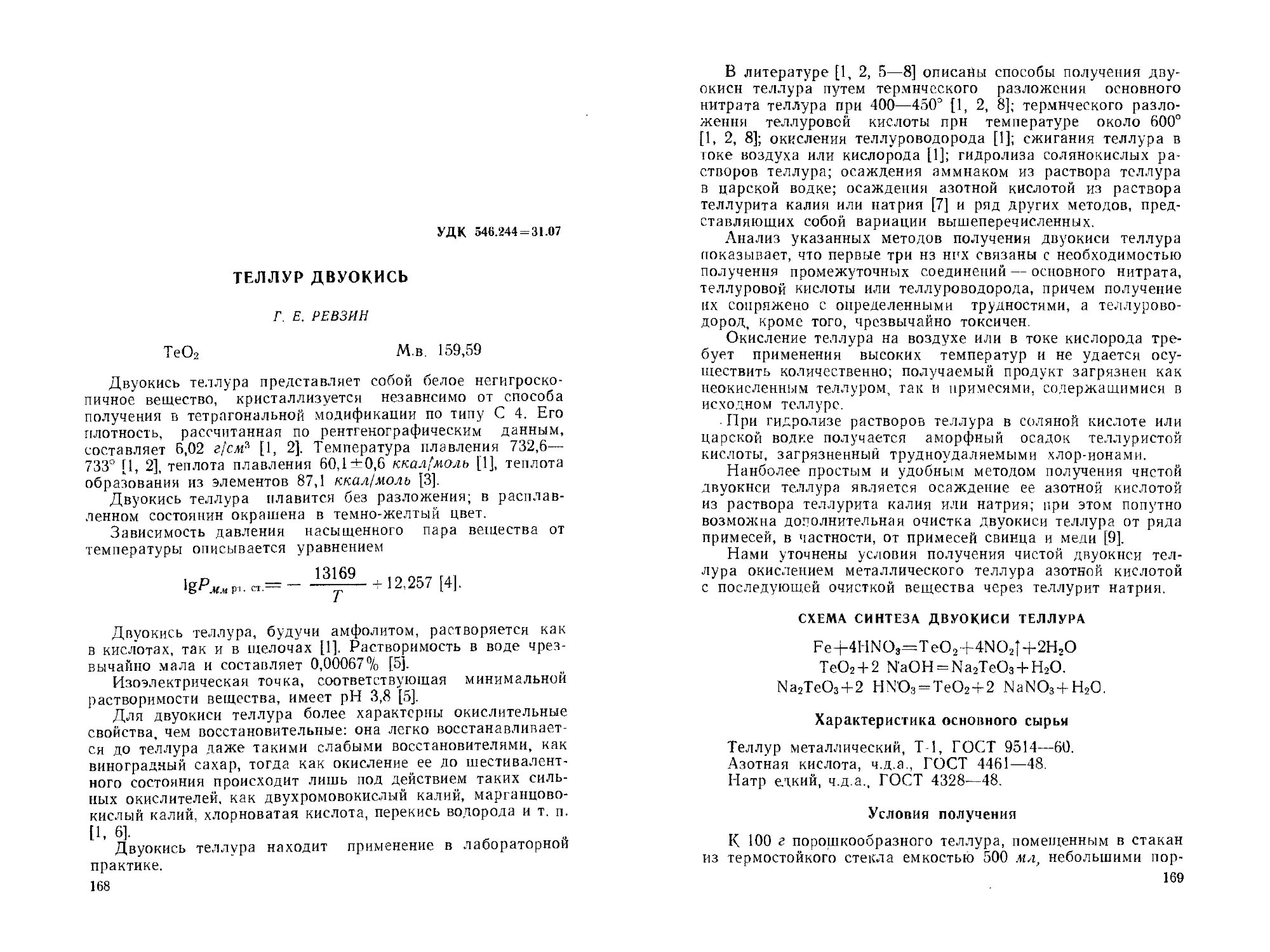

Аппаратура

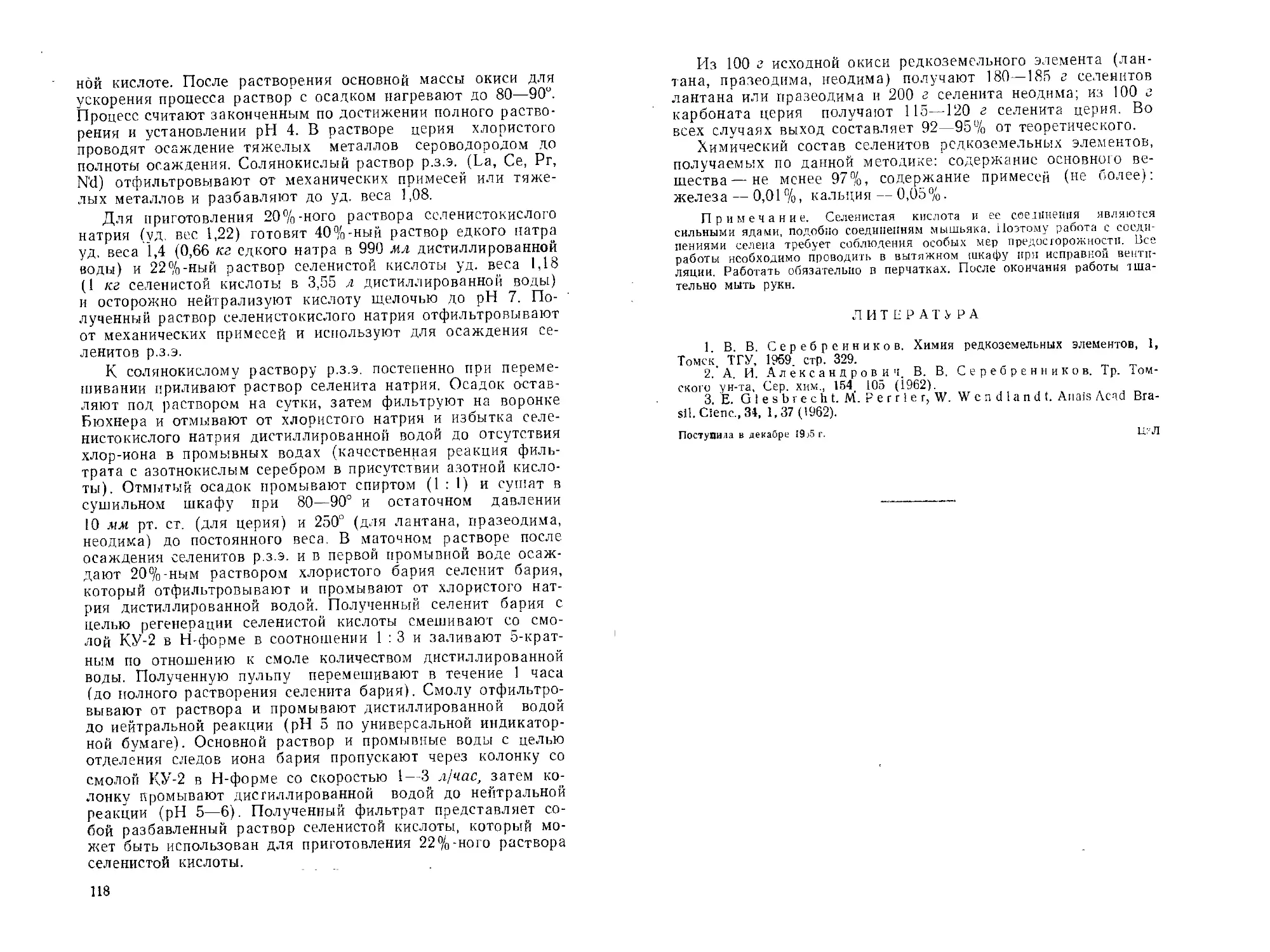

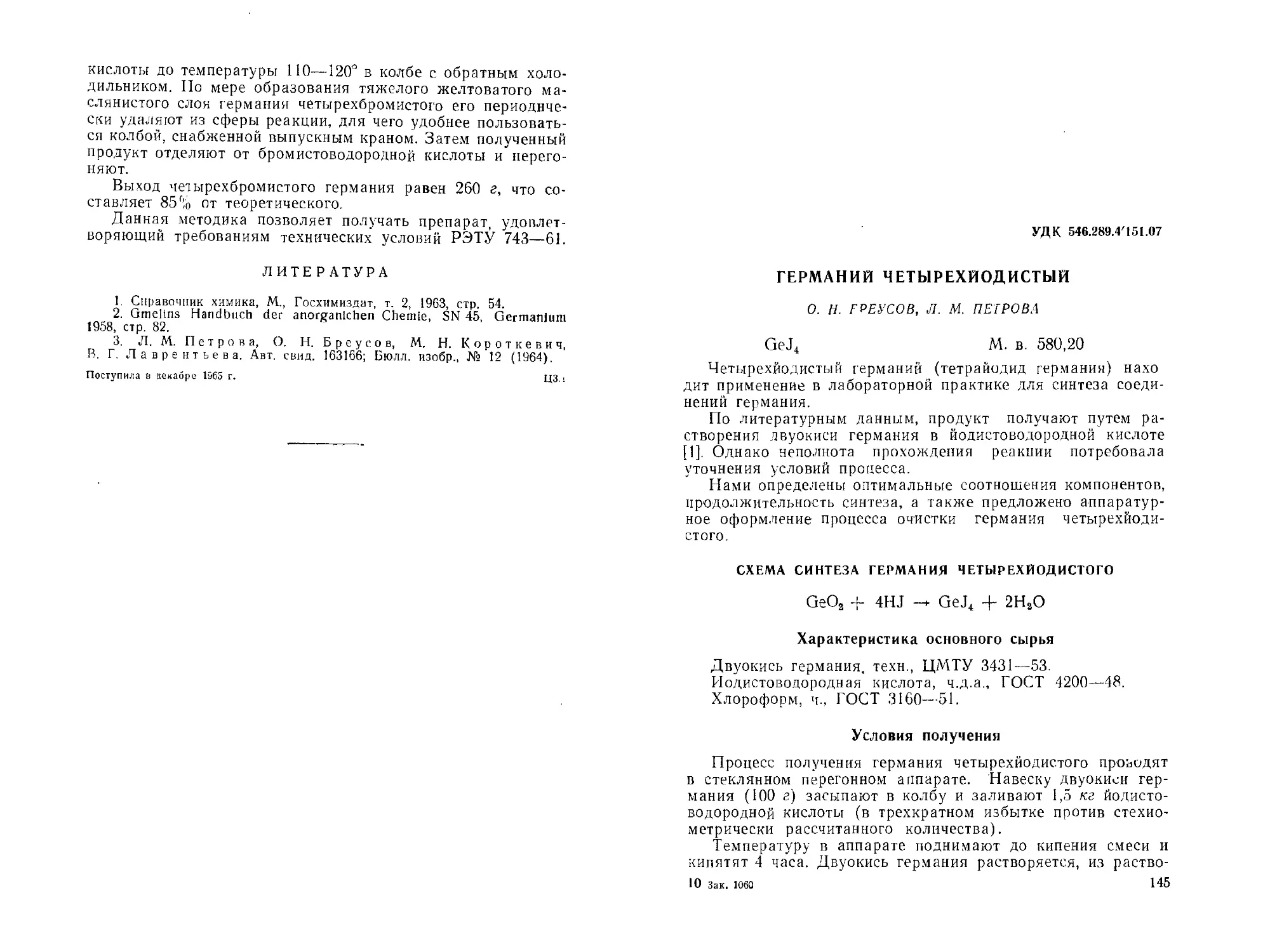

Прибор для ионообменного синтеза состоит из напорного

бачка (7), соединенного при помощи нормального шлифа (3)

с колонкой (4). Применение резиновых пробок и шлангов

недопустимо, так как ацетон разрушает резину.

В колонку загружают подготовленную смо-

лу в Li-форме так, чтобы вся смола была за-

лита ацетоном н между гранулами смолы от-

сутствовали пузырьки воздуха. Уровень ацето-

на должен быть выше уровня смолы на

25 — 30 мм.

Скорость вытекания раствора из колонки и

скорость подачи раствора в колонку регулиру-

ются хорошо притертыми стеклянными крана-

ми (2).

Под колонкой устанавливают приемник (5)

для сбора раствора, вытекающего из колонки.

Условия получения

Подготовка смолы. Готовят 1 и. раствор

гидрата окиси лития. Раствор заливают в на-

порный бачок. В колонку помещают катионит

КУ-2 в Н-форме и производят сорбцию лития

на смолу до полного насыщения смолы литием

и перевода ее в Li-форму; при этом фильтрат Рас. 1.

на выходе из колонки становится щелочным с

pH 9 — 10. Скорость пропускания раствора 1 л/час на 1 кг

воздушно-сухой смолы.

Затем смолу промывают дистиллированной водой до ней-

тральной реакции промывной воды по универсальной инди-

каторной бумаге. Промытую смолу сушат на листе фильтро-

вальной бумаги в течение 24 часов до воздушно-сухого сос-

тояния, переносят на воронку Бюхнера, промывают ацетоном

для удаления воды, отсасывают и сушат в вакуум-сушиль-

ном шкафу при температуре 40—50° и остаточном давлении

30—40 ля в течение 1 —1,5 часа.

Высушенную смолу заливают ацетоном н оставляют для

набухания в течение 2—3 часов.

35

Получение тетрафенилбората лития. Готовят 2,5%-ный

раствор тетрафенилбората калия в ацетоне растворением 50 г

ЩЩСбНаЫ в 1,95 кг (2,46 л) ацетона и порциями его зали-

вают в напорный бачок по мере вытекания из него раствора.

Загружают в колонку около 100 г смолы « Li-форме, как

описано выше, и проводят десорбцию лития со смолы со ско-

ростью 1 л/час на 1 кг смолы.

Десорбцию лития проводят до проскока иона калия в

фильтрат, что периодически, через каждые 25—50 мл филь-

трата, качественно контролируется следующим образом. От-

бирают пробу фильтрата объемом около 1 мл и разбавляют

ее 30—50 мл дистиллированной воды. Образование мути при

разбавлении фильтрата водой свидетельствует о появлении

в фильтрате нерастворимого в воде тетрафенилбората ка-

лия.

Раствор тетрафенилбората лития до проскока калия упа-

ривают в вакууме при остаточном давлении 10—20 мм и тем-

пературе 30—35° досуха.

Следующие порции фильтрата, содержащие смесь тетра-

фенилборатов лития и калия, направляют на десорбцию в

следующем цикле с новой загрузкой смолы КУ-2 в Li-фор-

ме.

Пробы, отбираемые для контроля, сливают в колбу, до-

бавляют избыток раствора хлористого калия до полного

осаждения тетрафенилборат-иона в виде K[B(C6Hs)J, кото-

рый отфильтровывают, высушивают в сушильном шкафу при

температуре 105—110° в течение 2—3 часов и возвращают в

голову процесса.

Выход тетрафенилбората лития равен 35,4 г, что состав-

ляет 70% от теоретического.

Чистота продукта достигает 83,94—88,08% Li[B(С6Н5)4],

что соответствует содержанию Li[B(CJ-L)J 2Н>О 93,2—

97,8% (см. примечание 2).

Примечания:

1. Тетрафенилборат калия готовят по методике [8] или получают из

хлористого калия и тетрафенилбората натрия, после чего сухой тетрафе-

нилборат калия растворяют в ацетоне, раствор осветляют активирован-

ным углем; отфильтровывают и осаждают тетрафенилборат калия добав-

лением пяти-шестикратного количества дистиллированной воды. Очи-

щенный таким образом препарат после высушивания имеет чистоту

98,5 99,8%.

2. Тетрафенилборат лития выпускается квалификации «чистый» и

«чистый для анализа» и должен содержать основного вещества в пере-

счете на безводный LifB (С6Н5)J не мепее 70% Для квалификаций «чи-

стый» п не менее 8О°/о Для квалификации «чистый для анализа».

ЛИТЕРАТУРА

1. Э. Ю. Янсон, А. Ф. И е в и н ь ш. Успехи химии, 28, 8, 980

(1959).

36

2. S. S. Cooper. Analyt. Chem., 29, 446 (1957).

3. S. S. Cooper. Chemist-Analyst, 43, 62 (1957).

4. G. Wittig. G. К e i c h e r, A. Rtickert. P. Raff. Liebigs Ann;

Chem, 563. 110 (1949).

5. G. Wittig, Angew. Chem., 62, 231 (1950).

6. G. Wittig, P. Raff. Liebigs Ann. Chem., 573. 195 (1951).

7. А. И. Вулих, В. Л. Казьминская, М. М. Сеиявин. Авт.

свид. 145891, Бюлл. изобр, № 7, 15 (1962).

8. А. Н. Несмеянов, В. А. Сазонова, Г, С. Либерман,

А. И. Емельянова. Изв. АН СССР, ОХИ, 1. 48 (1955),

Поступила в дек-лб] е 1965 г. НЗЛ

УДК 546.623'34'11.07

ЛИТИИ АЛЮМОГИДРИД

С. М АРХИПОВ

LiAlH4 М. в. 37,95

Литий алюмогидрид представляет собой белый мелкокри-

сталлический порошок, его плотность составляет 0,917 г/c.w3

|1]; теплота образования — 28,5 ккал/моль [2J. Препарат ус-

тойчив в вакууме до 150° [3], растворим в некоторых простых

и сложных эфирах [4]; при 25° эта растворимость в весовых

процентах такова: в диэтиловом эфире — 23; дибутиловом

эфире--2; тетрагидрофуране - 11,5; диоксане—0,1; димети-

ловом эфире диэтиленгликоля — 7.

В углеводородах, бензоле и толуоле алюмогидрид лития

нерастворим. Он энергично реагирует с соединениями, содер-

жащими активированный водород, — водой, спиртами.

Растворы в диэтиловом эфире метастабильны и могут са-

мопроизвольно разлагаться с выделением большого количе-

ства водорода. Разложение можно предотвратить введением

твердого гидрида лития или добавлением небольших коли-

честв диоксана и триметиламина.

Алюмогидрид лития находит применение в органической

химии как селективный восстановитель ряда функциональных

групп [5—7]. Кроме того, он применяется для получения гид-

ридов других элементов [8—11], в аналитической химии [12]

и для получения высокочистых веществ [13, 14].

Можно выделить три основных способа получения алюмо-

гидрида ЛИТИЯ;

1. Синтез из элементов:

растворитель

LI + А1 + 2Н2----------------> L1A1H*

100—120°. давление

2. Обменная реакция с алюмогидрндами других метал-

лов:

MeAlH* + LiCl — L1AIH4 + MeCl

где Me — Na, К.

38

3. Взаимодействие гидрида лития с галогенидами алюми-

ния:

4LiH + А1Г3 — L1A1H, -% 3LiT

где Г—Cl, Br, J.

Первые два способа пока не нашли 'применения; сведения

о них можно найти в литературе [4, 15, 16].

Наиболее полно изучена реакция гидрида лития с гало-

генидами алюминия и этот способ применяется при промыш-

ленном производстве алюмогидрида лития [17, 18]. В случае

использования хлористого алюминия обычно наблюдается ин-

дукционный период, что связано с нерастворимостью хлори-

стого лития в применяемых растворителях [19, 20]. Примене-

ние бромистого алюминия снимает затруднения при синтезе,

но выделить чистый алюмогидрид лития нельзя ввиду высо-

кой растворимости бромистого лития [21]. Можно применять

при синтезе гидрид алюминия [22] или этилат алюминия [23].

Влияние температуры на ход синтеза было подробно изу-

чено в работах [24, 25].

Алюмогидрид лития в зависимости от способа получения

может содержать примеси гидрида лития, хлористого лития,

гидрида алюминия, остатки растворителя. Для получения

чистых препаратов твердый продукт растворяют в эфире и

осаждают добавлением большого количества бензола [26].

Ниже приведены 3 методики получения алюмогидрида ли-

тия. Каждая из них имеет свои преимущества и недостатки.

По первому способу получаются чистые препараты, но для

успешного синтеза требуется большой избыток гидрида лития

и поддержание в процессе реакции низких температур. По

второму способу получаются препараты LiAlH<, содержащие

5—7% LiBr, однако способ удобен, так как не требуется со-

блюдения жесткого режима синтеза. По третьему способу

можно быстро и с высоким выходом получать растворы

ЫА1Н4, содержащие 25—30% бромистого лития. Если пре-

парат готовится для целей восстановления органических сое-

динений, то можно непосредственно использовать растворы

такого состава, так как бромистый литий не мешает в про-

цессах восстановления [21].

СХЕМА СИНТЕЗА АЛЮМОГИДРИДА ЛИТИЯ

4L1H + А1Г3 — L1A1H* + ЗЫГ

где Г = С1 или Вг.

Характеристика основного сырья

Гидрид лития, ЦМТУ 3106—52.

Хлористый алюминий, безводный, ВТУ МХП 3500—52.

Бромистый алюминий, безводный, ВТУ ЕУ 79—55.

39

Толуол, ГОСТ 5789—51.

Диэтиловый эфир, ГОСТ 4460—48.

Условия получения

Подготовка исходных веществ. Гидрид лития тщательно

измельчают в отсутствии влаги и воздуха до крупности

100 меш.

Диэтиловый эфир освобождают от перекисей встряхива-

нием с твердым едким кали и затем осушают настаиванием

над свежепрокаленным хлористым кальцием в течение 3 су-

ток. После этого фильтруют и окончательно освобождают от

влаги выстаиванием над металлическим натрием в течение

2—3 суток. Толуол осушается кипячением с гидридом лития

и перегонкой. Азот для фильтрования под давлением тща-

тельно высушивают.

Реакцию синтеза проводят в четырехгорлой колбе, снаб-

женной механической мешалкой с масляным затвором, об-

ратным холодильником, капельной воронкой и термометром.

Для охлаждения колбы служит ледяная баня.

Способ 1 [25]. В реакционную колбу загружают 12 г гид-

рида лития и 50 мл абсолютного эфира. Колбу охлаждают

до 0° тающим льдом. Медленно по каплям прибавляют эфир-

ный раствор хлористого алюминия, полученный из 36 г А1С13

и 125 мл абсолютного эфира, следя за тем, чтобы температу-

ра не поднималась выше 5°. Скорость приливания должна

быть 0,3 0,5 мл в минуту. После добавления 25 мл эфирата

смесь перемешивается 15—20 минут, после чего добавляют

вторую половину (50 мл) абсолютного эфира. Затем прибав-

ляют остальные 100 мл эфирата в течение 3 часов. В общей

сложности прикапывание эфирата (125 мл) продолжается

около 4,5 часа. После этого смесь перемешивают в течение

2 часов и фильтруют в цилиндрическую пробирку с отводом

на 0,5 л через воронку с пористым дном № 3 под давлением

сухого азота. Осадок на фильтре промывают 3—4 раза

абсолютным эфиром. Эфир отгоняют под вакуумом при на-

гревании до 40° и улавливают в ловушках, охлаждаемых

смесью ацетона и сухого льда. После отгона эфира продукт

окончательно высушивают под вакуумом при температуре

50—60е в течение 3 часов.

Выход алюмогидрида лития равен 8,5 г, что составляет

60% в пересчете на LiH; чистота вещества 90—95%.

Послереакционный остаток немедленно разлагается боль-

шим количеством воды (несколько литров).

Способ 2 [27]. Готовят эфирные растворы бромистого алю-

миния (5 г А1Вгз в 40 мл эфира) и хлористого алюминия

(50 г А1С1з в 150 мл эфира). Применяют гидрид лития дис-

персностью 60—100 меш.

40

В реакционную колбу помещают 18 г гидрида лития и

50 мл абсолютного эфира. Поддерживая температуру 18—

20°, добавляют эфирный раствор бромистого алюминия в те-

чение 30 минут. После кратковременного перемешивания к

реакционной суспензии добавляют в течение 4 часов эфир-

ный раствор хлористого алюминия. Суспензию фильтруют

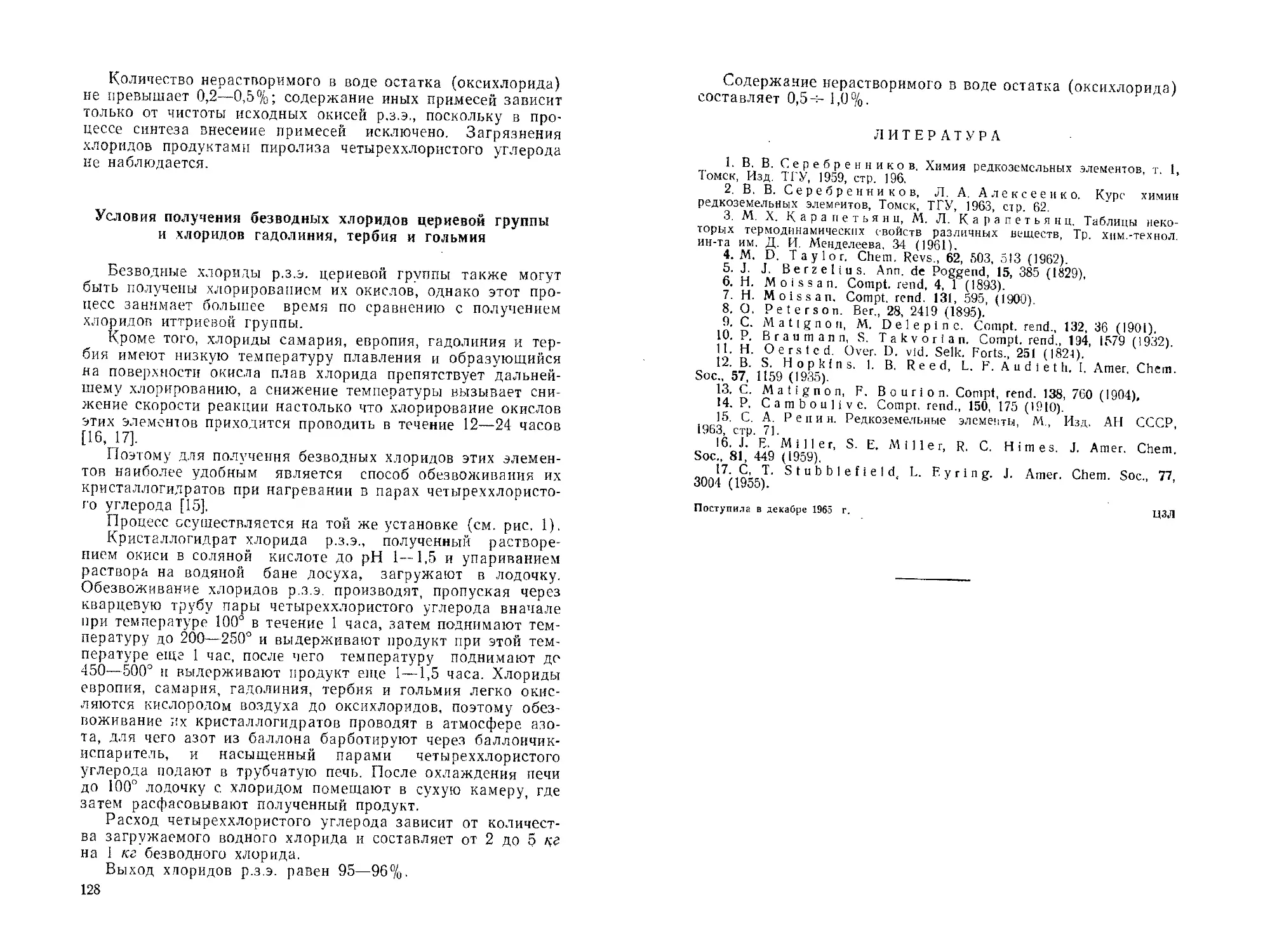

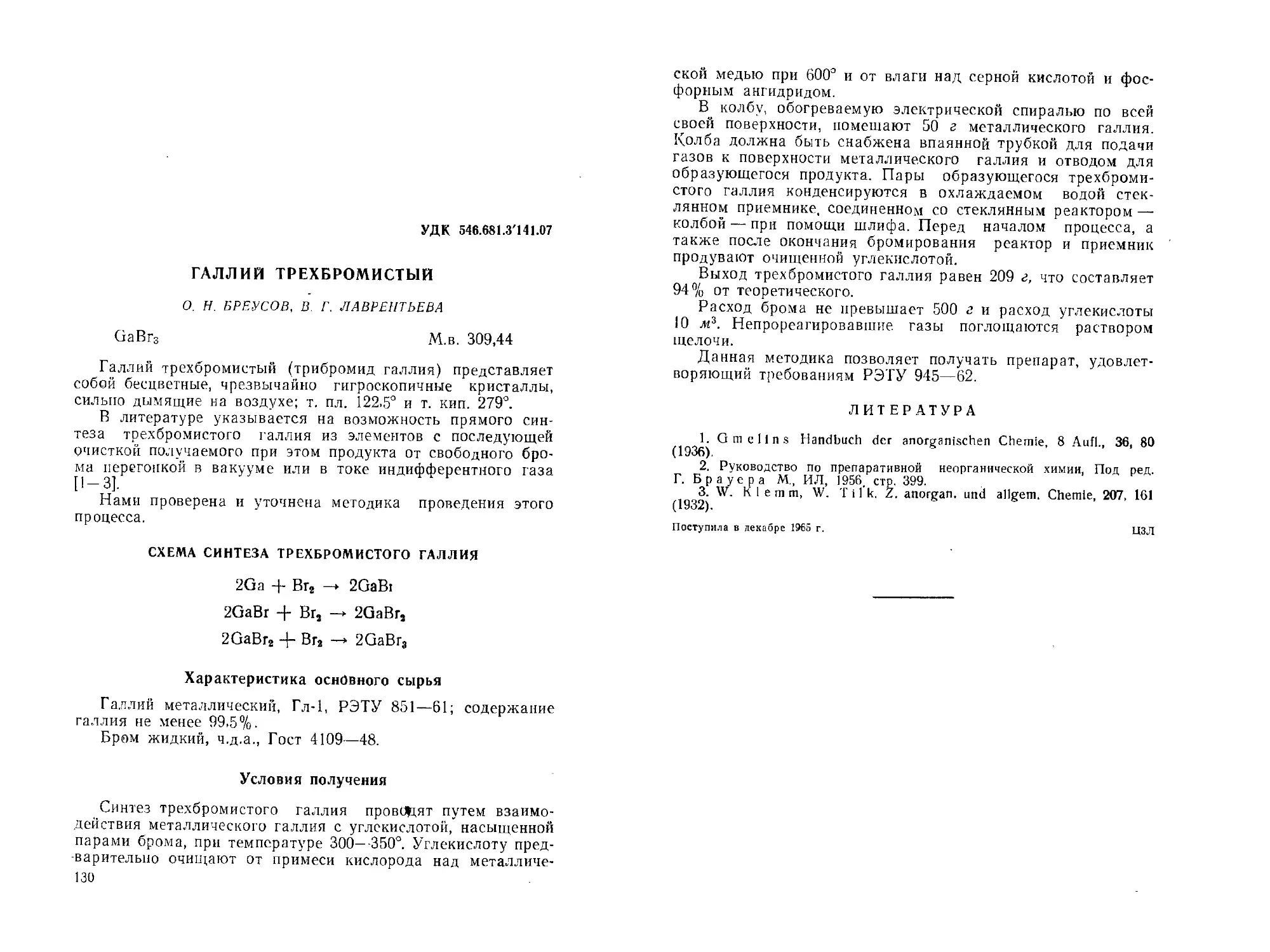

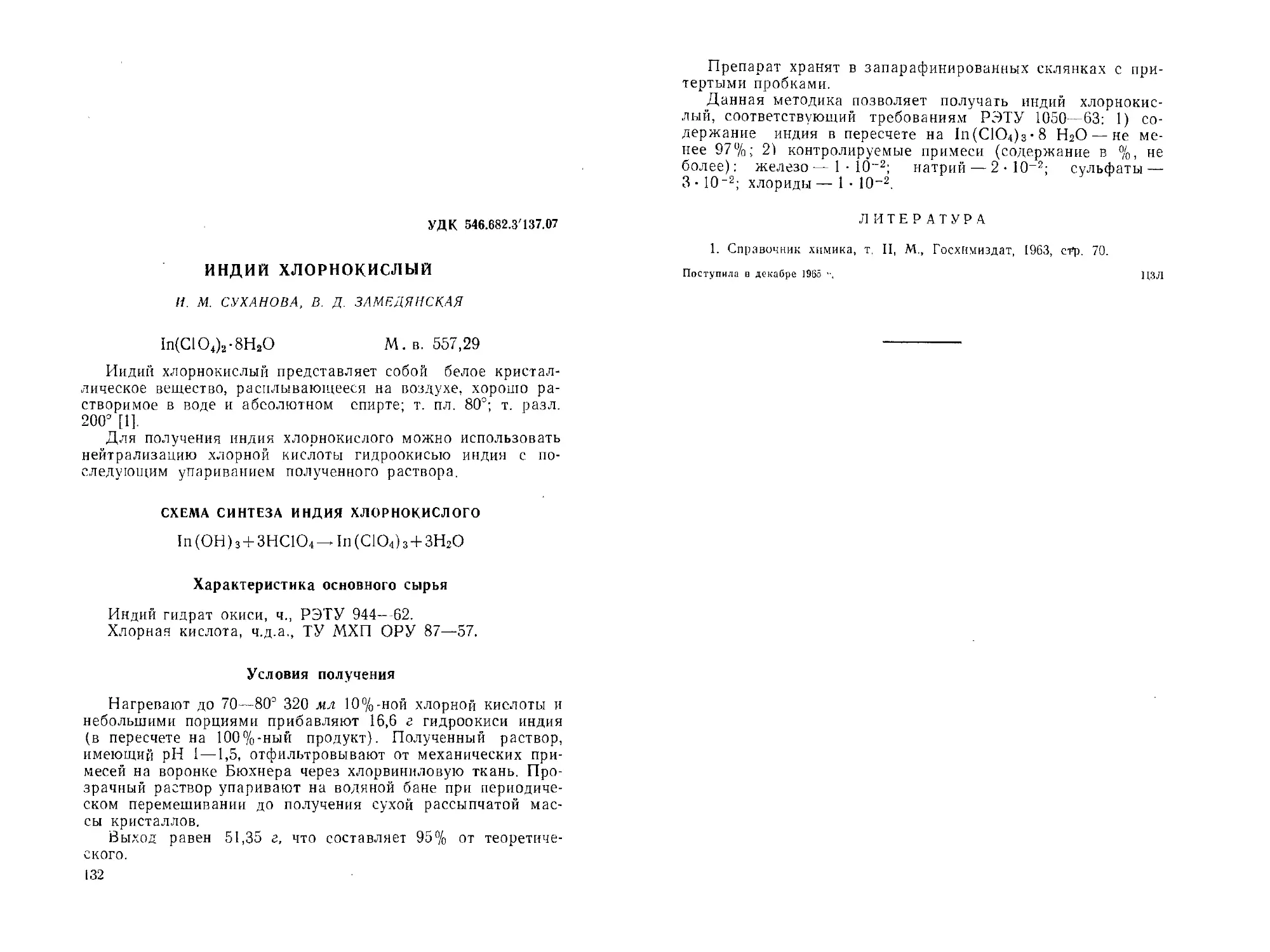

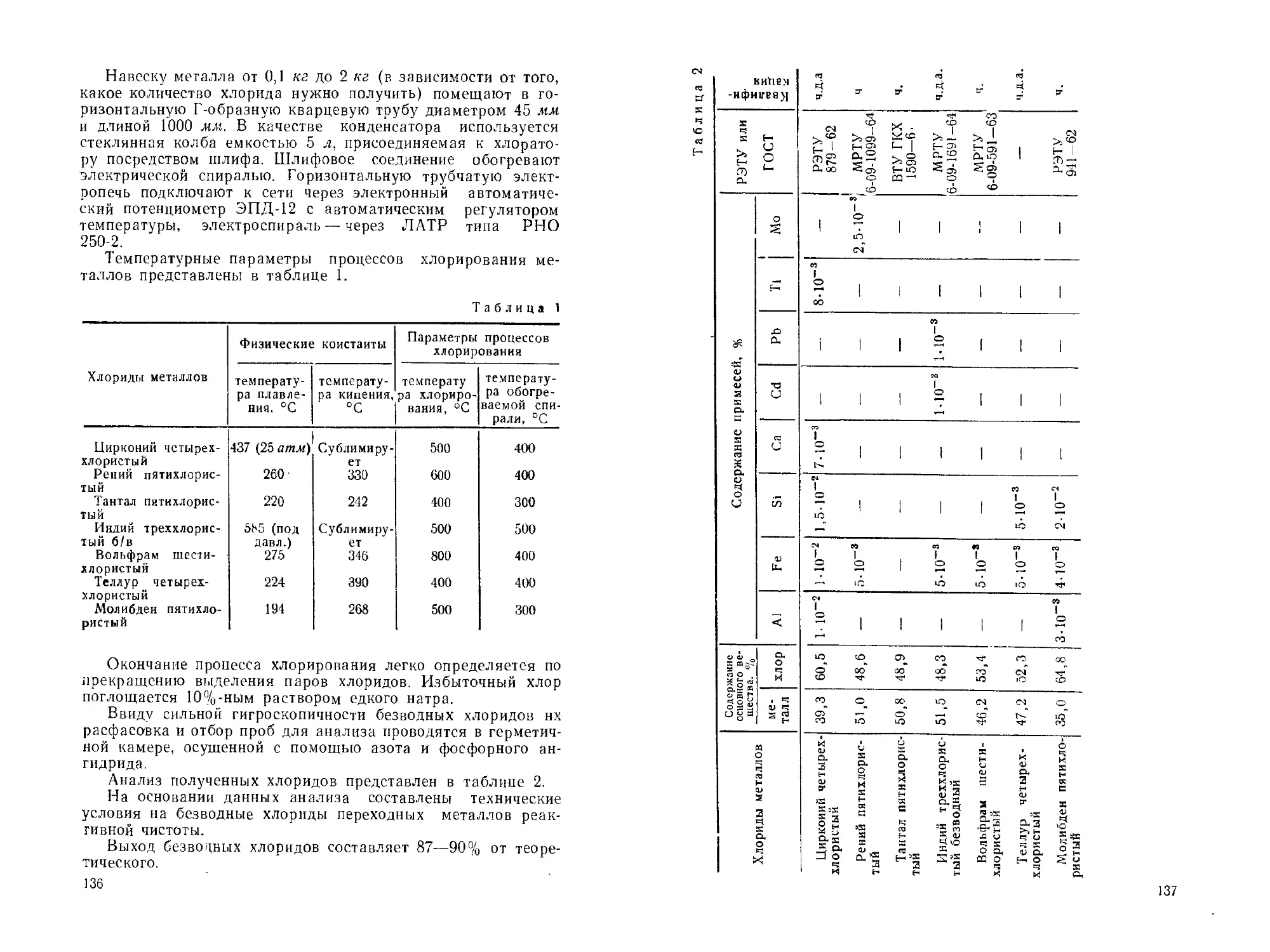

в колбу с боковым отводом иод давлением сухого азота че-