Автор: Салов В.П.

Теги: электрические сети энергетика электрооборудование электроэнергетика

ISBN: 978-5-89621-114-3

Год: 2007

Текст

СПРАВОЧНИК

ПО РЕМОНТУ, НАЛАДКЕ

И ТЕХНИЧЕСКОМУ

ОБСЛУЖИВАНИЮ

ЭЛЕКТРООБОРУДОВАНИЯ

2007

18ВЫ 978-5-89621-114-3 Набор и компьютерная верстка издательства "Вента-2"

603006, Нижний Новгород, ул. Горького, 220

тел. (831)278 47 42

© Издательство "Вента-2", 2007

Введение

В последнее время органами контроля и надзора, осуществляющими функции по

контролю и надзору в сфере безопасности электрических и тепловых установок и

сетей, отмечается все возрастающее снижение уровня квалификации персонала,

занимающегося обслуживанием, ремонтом, испытаниями и наладкой

электрооборудования и электроустановок, и, как следствие, некачественное

выполнение этих работ.

В некоторых случаях, особенно на небольших предприятиях и у физических лиц,

персонал, занимающийся обслуживанием и ремонтом электрооборудования, не

имеет каких-либо четких представлений и понятий о данной сфере деятельности, что

приводит к катастрофическому состоянию электроустановок.

Все это связано с ухудшением уровня подготовки ремонтного

электротехнического персонала, его руководителей, а также с нехваткой

действующего квалифицированного ремонтного персонала, способного обеспечить

как организацию, так и проведение качественных мероприятий по обслуживанию,

ремонту и наладке электрооборудования и электроустановок.

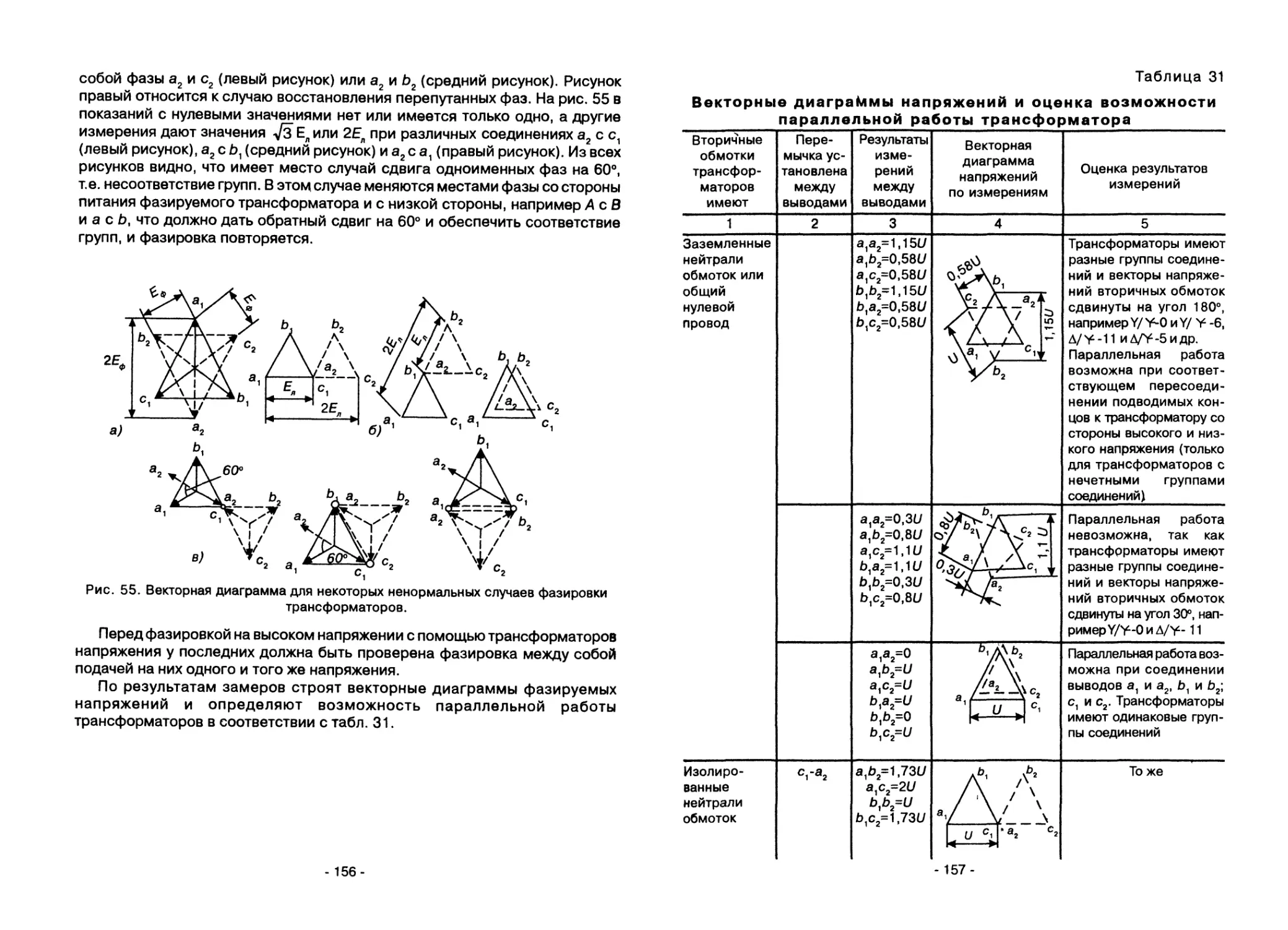

Данное издание представляет производственно-практический и теоретический

материал, позволяющий восполнить пробелы в подготовке ремонтного

электротехнического персонала и способствовать повышению его квалификации и,

как следствие, качественному выполнению работ по обслуживанию, ремонту и

наладке электроустановок Потребителей в объеме требований разделов «Правил

технической эксплуатации электроустановок потребителей».

В справочнике приведены основные требования нормативных документов по

эксплуатации, ремонту и наладке электроустановок.

В частности, рассмотрены вопросы технического обслуживания, включающего:

осмотры, текущие ремонты, профилактические измерения (испытания)

электрооборудования; организацию ремонта (последовательность и основные

технологические операции); общие методы выявления дефектов, методы

опробования, измерений (испытаний), а также оценки состояния электроустановок

для принятия решения либо о их дальнейшей эксплуатации, либо о проведении

ремонтных работ.

В случае, если читателя не удовлетворит полученная информация и он не найдет

ответы на некоторые свои вопросы, рекомендуется обращаться к специальной

литературе.

Книга может представлять интерес для эксплуатационного и ремонтного

персонала, энергетиков, работников испытательных электротехнических

лабораторий, а также для студентов высших и слушателей средних специальных

заведений, обучающихся по электроэнергетическим специальностям.

-3-

ПРИНЯТЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Термин

Абонент

(энергоснабжаю-

щей организации)

Капитальный

ремонт

Межосмотровый

период

Межремонтный

период

Модернизация

Наладка электро-

оборудования

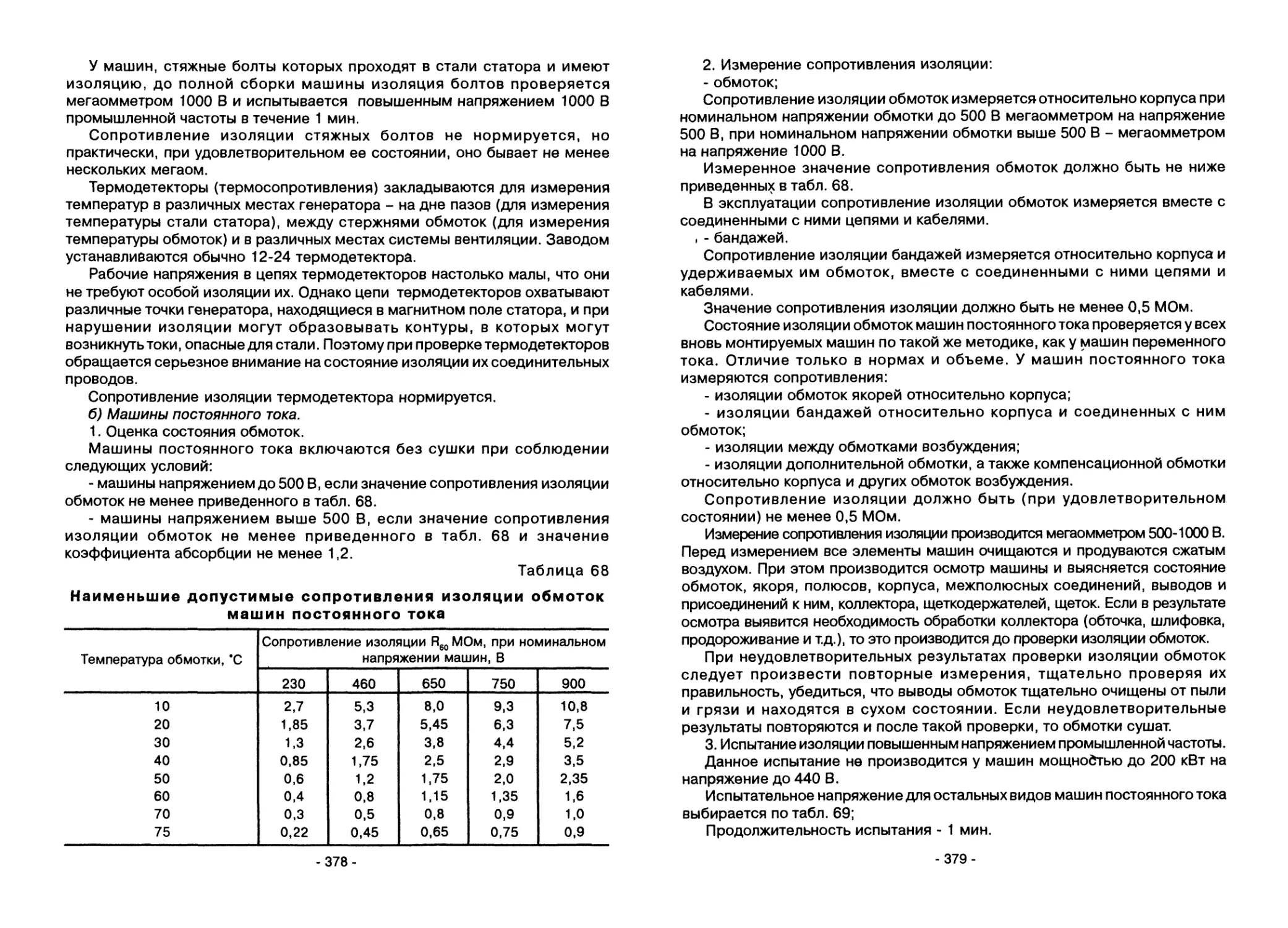

Номинальный

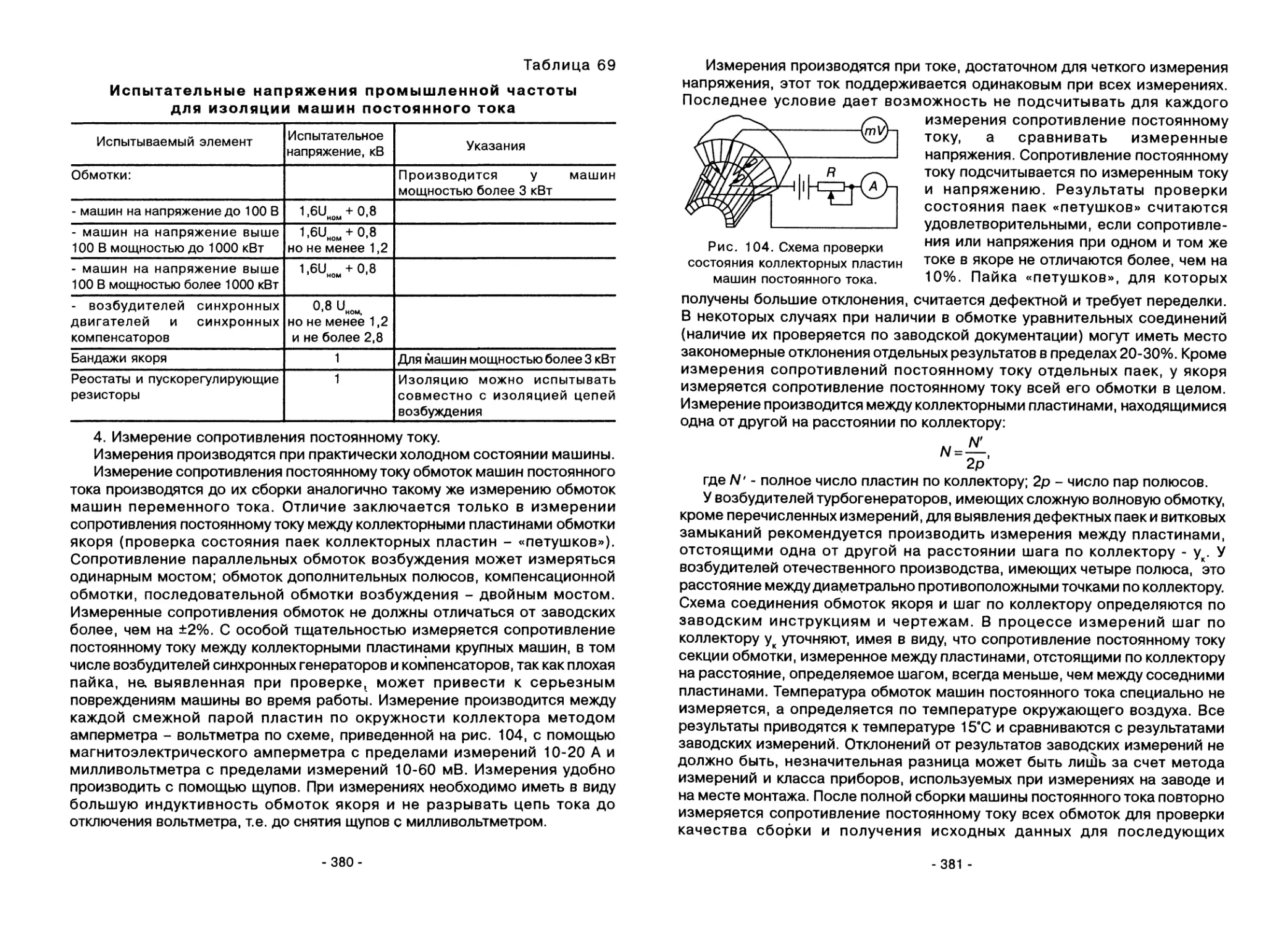

режим

Номинальный

режим работы

электро-

технического

изделия

(устройства,

электрооборудо-

вания)

Определение

Потребитель электрической энергии (тепла),

энергоустановки которого присоединены к

сетям энергоснабжающей организации

Ремонт, выполняемый для восстановления

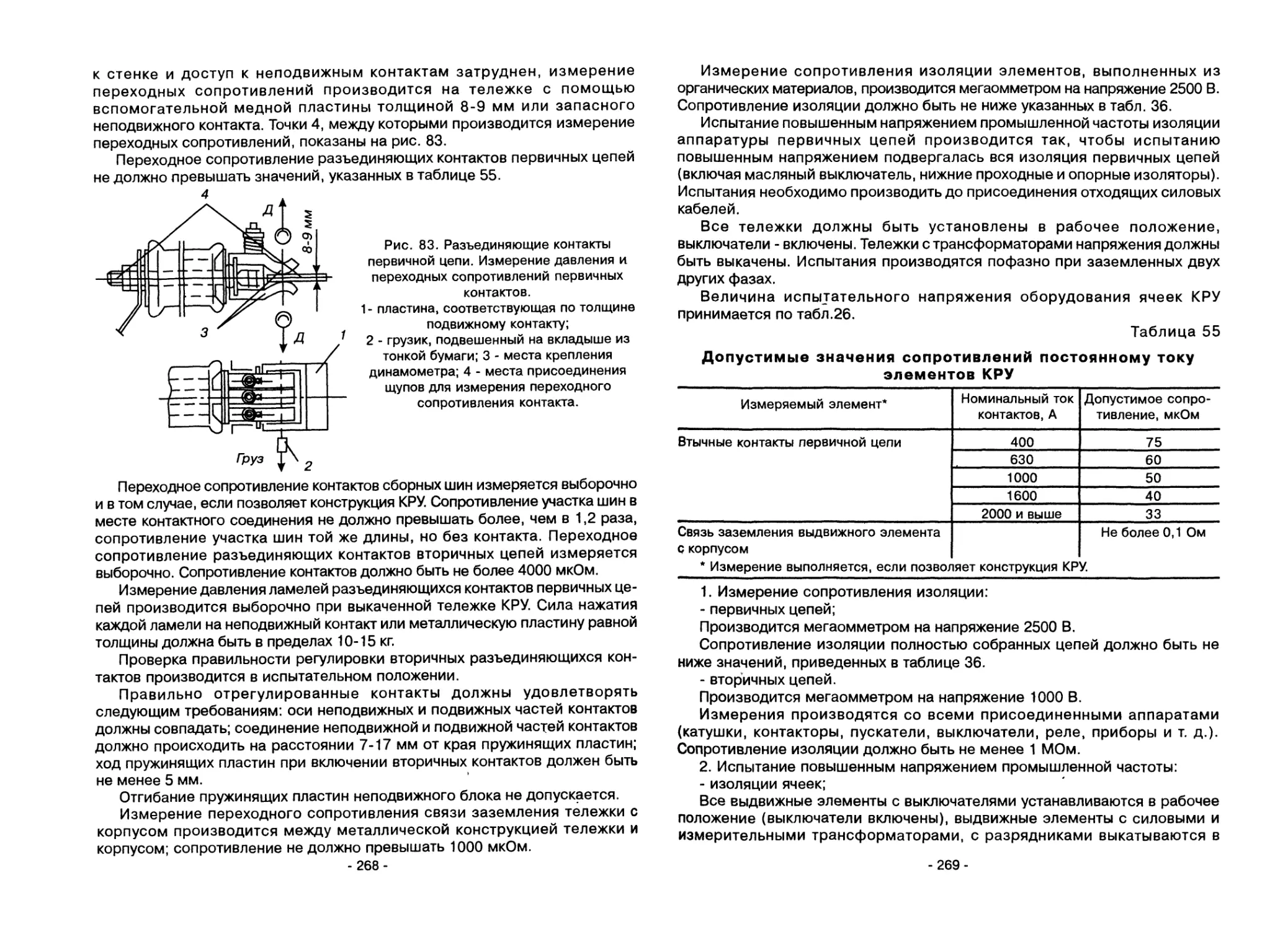

неисправности и полного или близкого к

полному ресурса изделия с заменой или

восстановлением любых его частей, включая

базовые

Наработка между двумя плановыми осмот-

рами, предусмотренными соответствующими

правилами технической эксплуатации и

безопасности эксплуатационными инструк-

циями заводов-изготовителей. Межосмотро-

вый период исчисляется в месяцах

календарного времени.

Наработка объекта между двумя плановыми

ремонтами, выраженная в месяцах

календарного времени.

Приведение характеристик находящегося в

эксплуатации оборудования в соответствие с

современными требованиями и улучшение

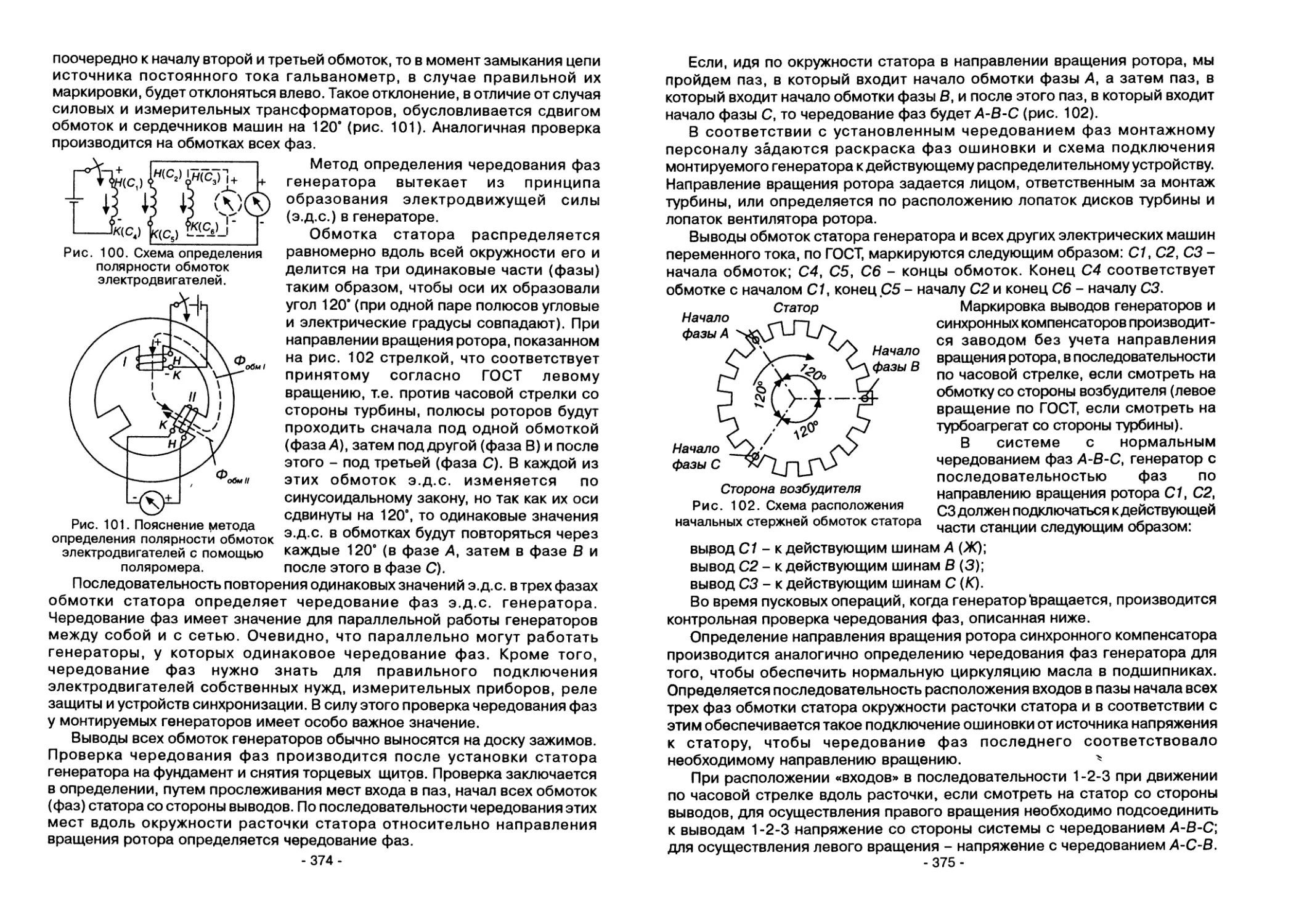

его технических характеристик путем

внедрения частичных изменений и

усовершенствований в конструкцию или

схему оборудования

Комплекс работ по ревизии электрообору-

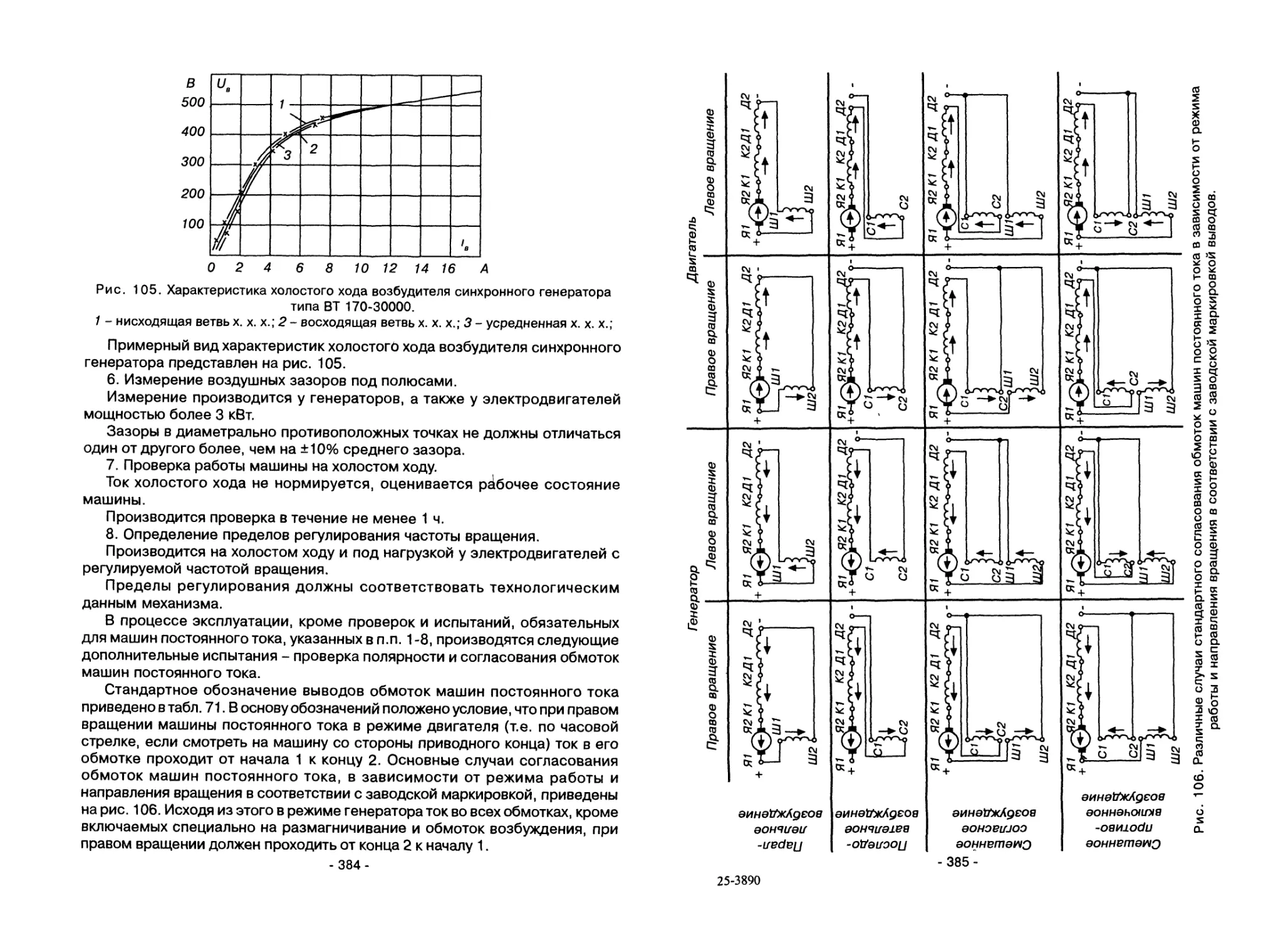

дования, проведению измерений (испыта-

ний), снятию необходимых характеристик,

проверке и настройке схем электрических

соединений электрооборудования и

различных устройств управления, релейных

защит и автоматики

Совокупность расчетных величин и условий

работы

Режим работы, при котором значение каждого

из параметров режима равны номинальным

Стандарт

ГОСТ 19431-84

СТМЭК50(151)-78

ГОСТ 18311-80

-5-

Термин

Потребитель

(электрической

энергии)

Плановый ремонт

Ремонт

Ремонтопригод-

ность

Ресурс

Сохраняемость

Текущий ремонт

Техническое

обслуживание

Электрооборудо-

вание

Определение

Предприятие, организация, территориально

обособленный цех, строительная площадка,

квартира, у которой приемники электрической

энергии присоединены к электрической сети и

используют электроэнергию

Ремонт, постановка на который осуществля-

ется в соответствии с требованиями

нормативно-технической документации

Экономически оправданный комплекс работ

для восстановления работоспособности

объекта путем замены изношенных и

отказавших элементов, наладка и

регулирование параметров объекта с

доведением их до пределов, предусмотренных

техническими условиями

Свойство объекта, заключающееся в приспо-

собленности к поддержанию и восстанов-

лению работоспособного состояния путем

технического обслуживания и ремонта

Суммарная наработка объекта от начала его

эксплуатации или ее возобновления после

ремонта до перехода в предельное состояние

Свойство объекта сохранять в заданных

пределах значения параметров, характери-

зующих способности объекта выполнять

требуемые функции в течение и после хранения

и(или)транспортирования

Ремонт, выполняемый для обеспечения или

восстановления работоспособности изделия

(объекта) и состоящий в замене и (или)

восстановлении отдельных частей

Комплекс операций или операция по поддер-

жанию работоспособности или исправности

объекта при использовании по назначению,

ожидании,хранении и транспортировании

Совокупность электротехнических изделий и

(или) электротехнических устройств, предназ-

наченных для выполнения заданной работы

Совокупность объединенных общими

признаками электротехнических устройств,

предназначенных для производства,

преобразования, передачи, распределения или

потребления электроэнергии, например,

машины, трансформаторы, аппараты и т.д.

Стандарт

ГОСТ 19431-84

ГОСТ 27.002-89

ГОСТ 27.002-89

ГОСТ 27.002-89

СТ СЭВ 2418-80

ГОСТ 18311-80

-6

Термин

Электроустановка

Эксплуатация

Определение

Совокупность взаимоподключенного друг к

другу электрооборудования, выполняющая

определенную функцию, например, произ-

водство, преобразование, передачу, распре-

деление, накопление или потребление

энергии

Любое сочетание взаимосвязанного электро-

оборудования в пределах данного прост-

ранства или помещения

Энергоустановка, предназначенная для

производства или преобразования, передачи,

распределения или потребления электричес-

кой энергии

Стадия жизненного цикла изделия (объекта),

на которой реализуется, поддерживается или

восстанавливается его качество

Стандарт

СТ СЭВ 2726-80

ГОСТ 30331.1-95

ПОСТ Р 50571.1-93

ГОСТ 19431-84

-7-

ОРГАНИЗАЦИЯ РЕМОНТА ЭЛЕКТРОУСТАНОВОК

Виды и причины повреждения электрооборудования. Работа

электрооборудования неизбежно сопряжена с его постепенным износом и

вследствие этого с необходимостью периодических ремонтов. Износ

электрооборудования по характеру и вызывающим его причинам можно

условно разделить на механический, электрический и моральный.

Механический износ электрооборудования происходит из-за длительных

переменных или постоянных механических воздействий на его отдельные

детали или сборочные единицы, в результате чего изменяются их

первоначальные формы или ухудшаются качества, например, образование

на поверхности коллектора электрической машины глубоких борозд -

"дорожек", выработок. Причиной быстрого механического износа

коллектора может стать длительное воздействие на него щетки, прижатой с

усилием, превышающим допустимое усилие нажатия, или неправильный

подбор марки щетки, например, более твердой, чем та, на которую рассчитан

коллектор.

В электрических аппаратах механический износ выражается в истирании

(абразивном износе) и изменении первоначальной формы контактов,

ослаблении пружин механизма и др. В электрических двигателях из-за

трения механически изнашиваются, главным образом, шейки валов,

подшипники и контактные кольца роторов.

Электрический износ - невосстановимая потеря электроизоляционными

материалами электрооборудования изоляционных свойств. Электрически

изнашиваются, например, пазовая изоляция электрических машин,

изоляция проводов обмотки трансформатора, изолирующие детали

аппаратов и др. Электрический износ изоляции чаще всего является

следствием длительной работы электрооборудования, воздействия на

изоляцию недопустимо высоких температур или химически агрессивных

веществ, что приводит к интенсивному "старению" изоляции и в результате

этого к витковым замыканиям в обмотках и катушках, пробою изоляции и

появлению потенциалов опасной величины на частях электрооборудования,

нормально не находящихся под напряжением, т. е. к повреждениям,

устранение которых требует капитального ремонта электрооборудования

Моральный износ - результат старения вполне исправного резервного

или работающего электрооборудования, дальнейшая эксплуатация которого

нецелесообразна из-за создания нового, технически более совершенного

или более экономичного оборудования аналогичного назначения. Этот вид

износа электрооборудования - закономерный процесс, обусловленный

развитием науки и непрерывным техническим прогрессом. Однако

эксплуатация морально износившегося электрооборудования может стать

технически и экономически целесообразной, если при капитальном ремонте

осуществить модернизацию, при которой его технико-экономические

параметры могут быть максимально приближены к параметрам

аналогичного, более совершенного электрооборудования.

-9-

Эксплуатация электроустановок представляет собой подготовку

электроустановки к использованию по назначению путем технического

обслуживания, включая диагностику и дефектовку, ремонт и испытания,

хранение и транспортировку.

Основная задача эксплуатации - добиться бесперебойной, надежной и

качественной работы электроустановки с обеспечением её наилучших

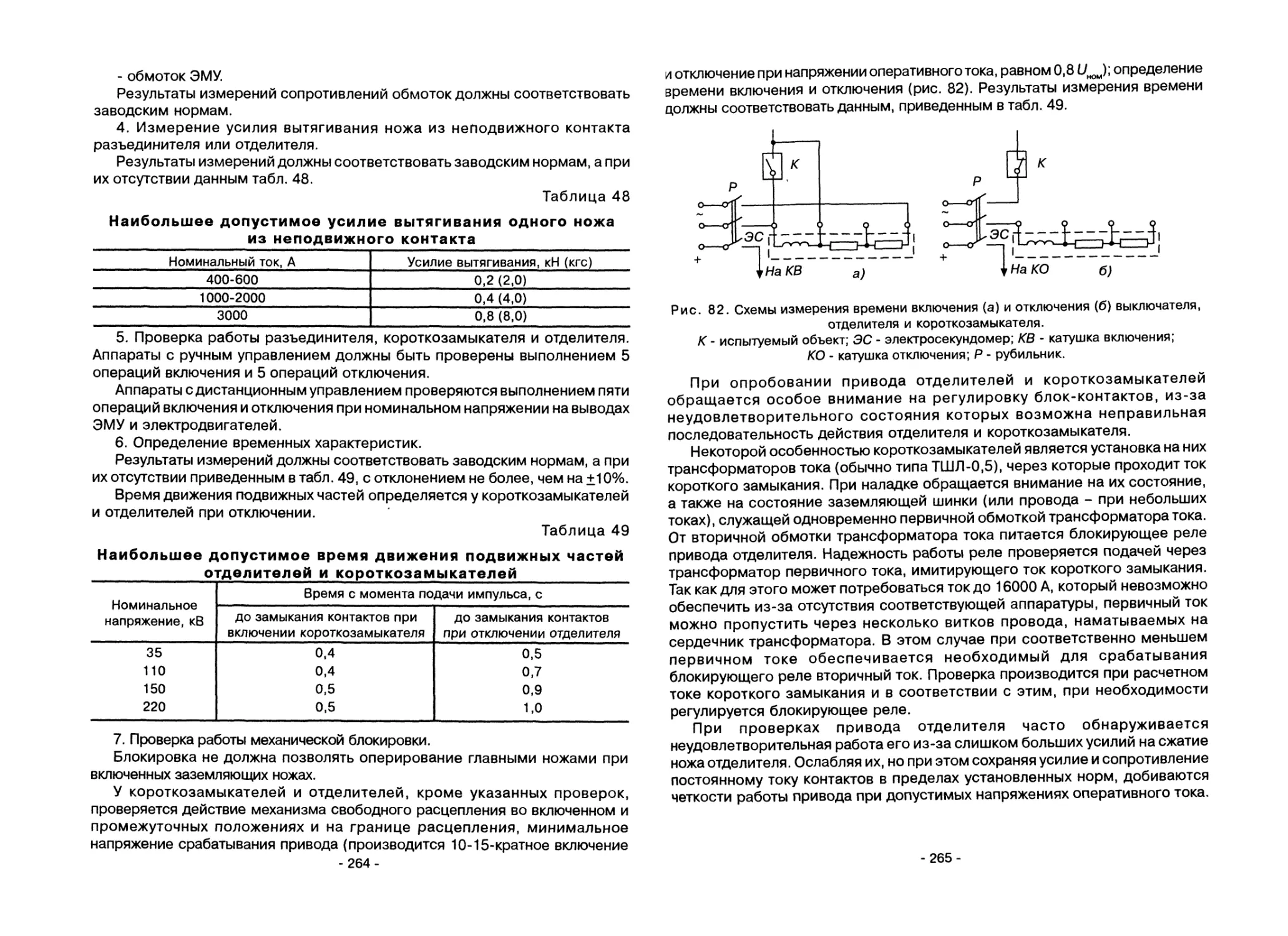

технико-экономических показателей.

Для осуществления этой задачи необходимо проводить плановое

техническое обслуживание, включающее проведение планово-

предупредительных ремонтов, профилактических испытаний и осмотров.

Сложившаяся система технического обслуживания и ремонтов

электрооборудования как на энергетическом, так и на промышленном

предприятии базируется, как правило, на проведении периодических

плановых работ, т. е. в ее основе - обслуживание по истечении заданного

периода работы. Определение объемов и видов работ, сроков их проведения

определяется состоянием электроустановки и требует создания

эффективной системы технического диагностирования.

Цель диагностики - определение работоспособности электроустановки

в данный момент времени и выявление дефектов ее отдельных узлов. Важно

не только определение характера дефекта, но и точного места его

нахождения. На базе данных, получаемых лри диагностических испытаниях,

делается вывод о соответствии конкретной электроустановки техническим

условиям и о тех мерах, которые необходимо предпринять для того, чтобы

электроустановка соответствовала этим условиям.

Кроме того, диагностика дает данные для осуществления ремонтных

работ или изменения характера и условий эксплуатации, и это - главное.

Вопросы диагностики тесно связаны с критериями работоспособности

электроустановки, анализ которых позволяет сделать заключение о ее

техническом состоянии, а также с прогнозированием технического

состояния, которое означает определение будущего состояния

электроустановки на основе изучения многочисленных диагностических

факторов.

Прогнозирование позволяет своевременно обнаружить неблагоприятное

состояние электроустановки, разработать рекомендации по повышению

уровня надежности, включающие либо качественное и своевременное

проведение всех видов ремонтов, либо замену электроустановки (ее

элементов).

Дефектовка электроустановок

Правильно оценить работоспособность любой электроустановки по

результатам контроля можно, лишь сделав верное предположение о

возможных дефектах и их местоположении. Для этого необходимо:

- учесть скорость и характер изменения значений контролируемых

параметров и сопоставить текущие их значения с предельными

(браковочными);

-10-

- выявить особенности эксплуатации данной электроустановки, учесть

опыт эксплуатации аналогичного оборудования;

- провести анализ совокупности полученных данных с целью установления

возможных причин изменения контролируемых параметров, определения

степени изношенности деталей и узлов и оценки их опасности с точки зрения

работоспособности объекта.

При определении дефектности оборудования браковочное значение

контролируемого параметра отличается от предельно допустимого

(браковочного норматива), который должен назначаться с учетом

периодичности контроля, чтобы за время между испытаниями текущее

значение контролируемого параметра не вышло за допустимые пределы.

Дефектовка узлов и деталей электрооборудования, как уже отмечалось,

производится по результатам диагностических и контрольных испытаний и

измерений, а дефектовка демонтированного оборудования производится

визуально и с применением соответствующих средств измерения и контроля

с учетом рекомендаций и технических характеристик заводов-изготовителей.

При отсутствии данных по предельным параметрам вопрос дальнейшей

эксплуатации или необходимости замены решается в каждом конкретном

случае ремонтным персоналом на основе опыта эксплуатации подобного

оборудования. При дефектовке электрооборудования составляется

ведомость дефектов.

В существующих условиях организации ремонтов ведомость дефектов

является одним из основных документов, которым руководствуются при

приемке ремонтных работ. От качества ее составления в большой степени

зависят результаты ремонта, техническое состояние и надежность

отремонтированного оборудования. Достаточно подробная и квалифици-

рованно составленная ведомость дефектов представляет собой своего рода

технические условия на ремонт. Поэтому составлением ведомостей дефектов

занимаются работники, имеющие высокую квалификацию, хорошо знающие

конструкцию и ремонтные особенности данной установки или технологического

оборудования, имеющие необходимый практический опыт работы в

эксплуатации и ремонте техники.

Классификация ремонтов и их планирование

Ремонт энергетического оборудования может осуществляться с

применением следующих стратегий ремонта:

- регламентированная;

- смешанная;

- по техническому состоянию;

- по потребности.

Сущность регламентированного ремонта заключается в том, что ремонт

выполняется с периодичностью и в объеме, установленном в

эксплуатационной документации, независимо от технического состояния

составных частей оборудования в момент начала ремонта.

Данная стратегия применяется для обеспечения ремонта оборудования,

эксплуатация которого связана с повышенной опасностью для

-11 -

обслуживающего персонала, в том числе оборудования, подконтрольного

органам контроля и надзора.

Сущность смешанной стратегии ремонта заключается в том, что ремонт

выполняется с периодичностью, установленной в нормативно-технической

документации (далее - НТД), а объем операций восстановления

формируется на основе требований эксплуатационной документации с

учетом состояния основных частей оборудования.

Ремонт по техническому состоянию заключается в том, что контроль

технического состояния выполняется с периодичностью и в объеме,

установленном в НТД, а момент начала ремонта и объем восстановления

определяется техническим состоянием составных частей оборудования.

По решению руководства предприятия часть неосновного оборудования

(вспомогательное оборудование) может быть переведена на ремонт по

техническому состоянию. Перечень такого оборудования составляется

руководителем энергетических служб и утверждается техническим

руководителем предприятия.

Ремонт по потребности заключается в том, что ремонт оборудования

производится только в случае отказа или повреждения составных частей

оборудования.

В нашей стране принята система планово-предупредительных ремонтов

(далее - ППР), основным содержанием которой являются плановость и

профилактика, т. е. плановое осуществление комплекса профилактических

работ и мероприятий по уходу за оборудованием и его ремонтом.

Система ППР - это комплекс методических рекомендаций, норм и

нормативов, предназначенных для обеспечения эффективной организации,

планирования и проведения технического обслуживания (далее - ТО) и

ремонта энергетического оборудования.

Планово-предупредительный характер системы ППР реализуется:

- проведением с заданной периодичностью ремонтов оборудования,

сроки выполнения и материально-техническое обеспечение которых

планируется заранее;

- проведением операций ТО и контроля технического состояния,

направленных на предупреждение отказов оборудования и поддержание его

исправности и работоспособности в интервалах между ремонтами.

Чередование, периодичность и объемы ремонтов устанавливаются

системой ППР в зависимости от режимов работы, технического состояния и

условий эксплуатации электрооборудования. При этом учитываются также

обеспечение бесперебойной работы предприятия, безопасность

обслуживающего персонала, увеличение межремонтных периодов и

сокращение продолжительности пребывания электрооборудования в

ремонте. Таким образом, система ППР - плановая система организационных

и технических мероприятий, выполнение которых направлено на

обеспечение продолжительной и безаварийной работы

электрооборудования.

В результате многолетнего применения системы ППР в ряде ведущих

отраслей промышленности резко снизились издержки на содержание

-12-

электрооборудования, сократилось число аварий электродвигателей,

трансформаторов и коммутационных аппаратов, повысилась

продолжительность работы электрооборудования, увеличилась

продолжительность межремонтного цикла, возросла культура ремонтного

обслуживания электрооборудования.

Фактически ремонт большей части оборудования неизбежно основан на

сочетании (в различных пропорциях) регламентированного ремонта и ремонта

по техническому состоянию. В этом случае структура ремонтного цикла

определяется совокупностью элементов оборудования, ремонт которых

основан на стратегиях регламентированного ремонта или ремонта по

наработке, а на нее накладываются сроки проведения ремонта элементов,

обслуживаемых по техническому состоянию.

Наиболее перспективным методом ремонта оборудования для

предприятий любых форм собственности является агрегатно-узловой метод,

при котором неисправные сменные элементы (агрегаты, узлы и детали)

заменяются новыми или отремонтированными, взятыми из оборотного фонда.

Ремонт оборудования может осуществляться собственными силами

предприятий, эксплуатирующих оборудование, сторонними

специализированными ремонтными предприятиями, а также

специализированными подразделениями заводов-изготовителей.

Для эффективной реализации системы ППР необходимо выполнение

следующих условий:

- энергетическая служба предприятия должна быть укомплектована

квалифицированным персоналом в соответствии со штатным расписанием,

иметь ремонтную базу с необходимой технологической оснасткой и

высокопроизводительным инструментом;

- ремонтный, дежурный и оперативный персонал^обязан знать и

соблюдать правила технической эксплуатации оборудования, правила

промышленной и пожарной безопасности;

- остановка оборудования на плановые ремонты производится по

утвержденным годовым и месячным планам-графикам в соответствии с

нормативной периодичностью и с учетом максимального использования

остановок на ТО и диагностирование оборудования;

- ремонты выполняются качественно, в запланированном объеме, с

максимальной механизацией тяжелых трудоемких работ;

- при ремонте широко применяется агрегатно-узловой метод и метод

ремонта крупных объектов по сетевому графику;

- обеспечивается организация поставок агрегатов, узлов и деталей от

заводов-изготовителей. Только детали несложной конфигурации

изготавливаются в собственных цехах;

- систематически по специальному плану проводятся работы по

повышению долговечности, снижению показателей аварийного выхода

энергооборудования из строя.

На технические и экономические показатели ремонта

электрооборудования большое влияние оказывает избранная система

организации планово-предупредительного ремонта.

-13-

Существуют три основные системы организации ППР электрооборудования

на предприятии: централизованная, децентрализованная и смешанная.

При централизованной системе ремонт электрооборудования выполняет

одна или несколько ремонтных служб, специализированных по видам

оборудования или роду работ. Эти службы подчинены главному энергетику

предприятия.

Эксплуатационный персонал, обслуживающий электрооборудование

цеха, подстанции, выполняет при этой системе лишь работы по надзору,

уходу и мелкому текущему ремонту.

Децентрализованная система отличается отсутствием

специализированных ремонтных служб; все электроремонтные работы

выполняет персонал, сосредоточенный в электроремонтных мастерских или

бригадах, находящихся в административном подчинении начальника

соответствующего производственного подразделения, например цеха или

пролета, а в оперативном - главного энергетика предприятия.

Смешанная система организации ремонта электрооборудования

отличается от других систем тем, что в производственных подразделениях

имеются не только свои электроремонтные мастерские и бригады,

выполняющие небольшие по объему и сложности ремонтные работы, но и

специализированные ремонтные службы, производящие сложные и

большие по объему работы, связанные с ремонтом электрооборудования.

Для крупных промышленных предприятий с мощным электрохозяйством

наиболее приемлемой, прогрессивной и экономически выгодной является

централизованная система ППР электрооборудования.

Организация эксплуатации оборудования

Эксплуатация оборудования должна осуществляться в соответствии с

требованиями НТД, в которых изложены основные организационные и

технические требования к эксплуатации оборудования. Все действующие на

предприятии нормативные технические документы по эксплуатации

оборудования должны соответствовать требованиям указанных документов.

* Вне зависимости от ведомственной принадлежности и форм

собственности предприятий на них должна быть организована правильная

эксплуатация оборудования, которая во многом определяет его исправность

в течение всего срока службы.

Правильная эксплуатация оборудования предусматривает:

- разработку должностных и производственных инструкций для

оперативного и оперативно-ремонтного персонала;

- правильный подбор и расстановку кадров;

- обучение всего персонала и проверку знаний правил эксплуатации,

производственной безопасности, должностных и производственных

инструкций;

- содержание оборудования в исправном состоянии путем

своевременного выполнения ТО и ППР;

-14-

- исключение выполнения оборудованием работ, отрицательно влияющих

на окружающую среду;

- организацию достоверного учета и объективного анализа нарушений в

работе оборудования, несчастных случаев и принятие мер по установлению

причин их возникновения;

- выполнение предписаний органов Федерального надзора.

Непосредственную эксплуатацию оборудования осуществляет

оперативный и (или) оперативно-ремонтный персонал по месту нахождения

оборудования.

В зависимости от характера производства, вида и назначения

оборудования оно может закрепляться за оперативным и оперативно-

ремонтным персоналом, который обязан:

- содержать оборудование в исправности, чистоте, своевременно

производить его смазку, принимать меры по устранению неисправностей и

предупреждать возможность их появления;

- соблюдать установленный режим работы оборудования;

- немедленно останавливать оборудование при появлении признаков

Неисправностей, ведущих к выходу оборудования из строя или создающих

опасность для здоровья или жизни людей;

- по контрольно-измерительным приборам, визуально и на слух следить

за исправной работой оборудования;

- не допускать перегрузок, исключать вредное влияние работающего

оборудования на строительные конструкции, повышенные вибрации, паро-

выделение, пролив жидкостей, течи, температурные воздействия и т. д.;

- контролировать циркуляцию смазки, степень нагрева подшипников, не

допускать утечки масла, при прекращении подачи масла в системах, не

имеющих блокировки, необходимо остановить оборудование и доложить о

происшествии непосредственному руководителю.

Основной задачей оперативного персонала является обеспечение

бесперебойной работы оборудования путем постоянного и в полном объеме

Проведения ТО. Персонал несет персональную ответственность за поломки

И отказы оборудования, возникшие по его вине.

Использование оборудования на рабочем месте должно производиться в

соответствии с требованиями инструкции завода-изготовителя, приведенной

1 руководстве по эксплуатации (паспорте) соответствующего оборудования.

При отсутствии заводской документации инструкции по эксплуатации

Оборудования необходимо разрабатывать непосредственно на предприятии.

Инструкции по эксплуатации должны содержать следующие сведения:

1) порядок приема и сдачи смен, остановки и пуска оборудования,

Проведения ТО;

2) перечисление мер, обеспечивающих бесперебойную, надежную и

аффективную работу оборудования;

3) перечисление характерных неисправностей, при которых

оборудование должно быть остановлено;

4) порядок остановки оборудования при аварийных ситуациях, перечень

блокировочно-сигнализирующих устройств, отключающих оборудование

при аварии;

-15-

5) требования по производственной безопасности, производственной

санитарии и противопожарным мероприятиям.

Передача оборудования от смены к смене производится под расписку в

оперативном журнале. При сдаче смены в него заносятся отказы и

неисправности, дефекты, имевшие место в течение смены, в том числе и

устраненные.

Если оборудование временно не используется, то оно подлежит

консервации и хранению на месте установки, а неустановленное - на складах.

Перед консервацией оборудование очищают от загрязнений, сливают масла

и охлаждающие жидкости, спускные краны и вентили оставляют в положении

«Открыто».

Ответственность за неправильную эксплуатацию оборудования, тем

более приведшую к отказам и авариям, несут непосредственные виновники

в соответствии с действующим законодательством.

Содержание и планирование работ по техническому обслуживанию

Техническое обслуживание является основным и решающим

профилактическим мероприятием, необходимым для обеспечения

надежной работы оборудования между плановыми ремонтами и сокращения

общего объема ремонтных работ. Оно предусматривает надзор за работой

оборудования, уход за оборудованием, содержание оборудования в

исправном состоянии, проведение плановых технических осмотров,

технических регулировок, промывок, чисток, продувок и т. д. Техническое

обслуживание проводится в процессе работы оборудования с

использованием перерывов, нерабочих дней и смен. Допускается

кратковременная остановка оборудования (отключение сетей) в

соответствии с местными инструкциями.

Техническое обслуживание производится в соответствии с инструкциями

по эксплуатации, с инструкцией завода-изготовителя и другой НТД.

Техническое обслуживание может быть регламентированным и

нерегламентированным. В состав нерегламентированного ТО входят надзор

за работой оборудования, эксплуатационный уход, содержание

оборудования в исправном состоянии, включающие:

- соблюдение условий эксплуатации и режима работы оборудования в

соответствии с инструкцией завода-изготовителя;

- загрузку оборудования в соответствии с паспортными данными,

недопущение перегрузки оборудования, кроме случаев, оговоренных в

инструкции по эксплуатации;

- строгое соблюдение установленных при данных условиях эксплуатации

режимов работы электросетей и всех систем;

- поддержание необходимого режима охлаждения деталей и узлов

оборудования, подверженных повышенному нагреву;

- ежесменную смазку, наружную чистку и уборку эксплуатируемого

оборудования и помещений;

-16-

- строгое соблюдение порядка остановки энергетических агрегатов,

установленного инструкцией по эксплуатации завода-изготовителя,

включение и отключение электросетей и всех систем;

- немедленную остановку оборудования в случае нарушений его

нормальной работы, ведущих к выходу оборудования из строя, принятие мер

по выявлению и устранению таких нарушений;

- выявление степени изношенности легкодоступных для осмотра узлов и

деталей и их своевременную замену;

- проверку нагрева контактных и трущихся поверхностей, проверку

состояния масляных и охлаждающих систем, продувку и дренаж

трубопроводов и специальных устройств;

- проверку исправности заземлений, отсутствия подтекания жидкостей

и пропуска газов, состояния тепловой изоляции и противокоррозионной

защиты, состояния ограждающих устройств и т. д.

Все обнаруженные при нерегламентированном ТО неисправности в

работе оборудования должны быть зафиксированы в соответствующем

журнале и устранены в кратчайшие сроки силами оперативного и (или)

оперативно-ремонтного персонала.

Регламентированное ТО проводится с установленной в эксплуатационной

документации периодичностью, меньшей (или равной) периодичности

текущего ремонта наименьшего ранга (объема).

Продолжительность и трудоемкость регламентированного ТО не могут

превышать аналогичные показатели для текущего ремонта наименьшей

сложности.

Регламентированное ТО проводится по графикам, разработанным

энергослужбой предприятия, и реализуется в форме плановых ТО

(возможно, различных видов), а также плановых технических осмотров,

проверок, испытаний.

Плановые ТО назначаются как самостоятельные операции лишь для

отдельных видов энергетического оборудования и сетей с относительно

большой трудоемкостью работ. В ходе плайового ТО проводят контроль

(диагностирование) оборудования, регулировки механизмов, чистку, смазку,

продувку, добавку или смену изоляционных материалов и смазочных масел,

выявляют дефекты эксплуатации и нарушения правил безопасности,

уточняют составы и объемы работ, подлежащих выполнению при очередном

капитальном или текущем ремонте.

Обнаруженные при плановом ТО отклонения от нормального состояния

оборудования, не требующие немедленной остановки для их устранения,

должны быть занесены в соответствующий журнал.

Дефекты, которые при дальнейшей эксплуатации оборудования могут

нарушить его работоспособность или безопасность условий труда, должны

немедленно устраняться.

Частным случаем регламентированного ТО являются плановые

технические осмотры энергетического оборудования, проводимые

Инженерно-техническим персоналом энергетических служб с целью:

2-3890

-17-

- проверки полноты и качества выполнения оперативным и оперативно-

ремонтным персоналом операций по ТО энергетического оборудования;

- выявления неисправностей, которые могут привести к поломке или

аварийному выходу оборудования из строя;

- установления технического состояния наиболее ответственных деталей

и узлов машин и уточнения объема и вида предстоящего ремонта.

Проверки (испытания) как самостоятельные операции планируются лишь

для особо ответственного энергетического оборудования. Их цель -

контроль эксплуатационной надежности и безопасности оборудования и

сетей в период между двумя очередными плановыми ремонтами,

своевременное обнаружение и предупреждение возникновения аварийной

ситуации, например, испытания электрической прочности и измерения

сопротивлений электрической изоляции, испытания на плотность и

прочность сосудов и трубопроводов.

Периодичность и состав проверок диктуются соответствующими

правилами и инструкциями.

В состав проверок могут включаться небольшие объемы регулировочных

и наладочных работ. Для большей части оборудования и сетей проверки не

планируются в качестве самостоятельных операций, а входят в состав

плановых ремонтов. Объем проверок, как правило, должен включать в себя

производство всех операций осмотра.

Организация работ по техническому обслуживанию

Методическое руководство ТО, контроль технического состояния

оборудования и сетей, а также перечни операций ТО, графики плановых

технических осмотров, проверок, испытаний (измерений) разрабатываются

и осуществляются энергослужбой предприятия.

Рекомендуется следующая форма организации ТО энергетического

оборудования и сетей:

- все виды работ по ТО основного и вспомогательного оборудования

общезаводского энергетического хозяйства и общезаводских сетей, кроме

технических испытаний, выполняются оперативным и оперативно-ремонтным

персоналом энергетических цехов;

- все виды ТО (кроме испытаний) энергооборудования технологических

цехов выполняются оперативно-ремонтным персоналом этих цехов;

- измерения (испытания) энергооборудования выполняются электро-

технической лабораторией предприятия или специализированной подрядной

организацией.

Оперативный персонал выполняет операции нерегламентированного ТО.

Когда это не отвлекает оперативный персонал от выполнения основных

функций и не запрещается правилами безопасности обслуживания

соответствующих установок, он может выполнять полный или частичный

объем работ по регламентированному ТО.

Оперативно-ремонтный персонал энергохозяйства предприятия

обеспечивает выполнение работ регламентированного ТО энергетического

оборудования и сетей, закрепленных за ним, и участвует в их ремонте.

- 18-

Техническая диагностика оборудования

Техническое диагностирование (далее - ТД) - элемент ППР, позволяющий

изучать и устанавливать признаки неисправности (работоспособности)

оборудования, устанавливать методы и средства, при помощи которых

дается заключение (ставится диагноз) о наличии (отсутствии)

неисправностей (дефектов). Действуя на основе изучения динамики

изменения показателей технического состояния оборудования, ТД решает

вопросы прогнозирования (предвидения) остаточного ресурса и

безотказной работы оборудования в течение определенного промежутка

времени.

ТД исходит из положения, что любое оборудование или его составная часть

может быть в двух состояниях - исправном и неисправном. Исправное

оборудование всегда работоспособно, оно отвечает всем требованиям

технических условий (далее - ТУ), установленных заводом-изготовителем.

Неисправное (дефектное) оборудование может быть как работоспособно, так

и неработоспособно, т. е. в состоянии отказа.

Техническая диагностика направлена, в основном, на поиск и анализ

внутренних причин отказа. Наружные причины определяются визуально, при

помощи измерительного инструмента, несложных приспособлений.

Особенность ТД состоит в том, что она измеряет и определяет

техническое состояние оборудования и его составных частей в процессе

эксплуатации, направляет свои усилия на поиск дефектов.

По величине дефектов составных частей (агрегатов, узлов и деталей)

можно определить работоспособность оборудования. Зная техническое

состояние отдельных частей оборудования на момент диагностирования и

величину дефекта, при котором нарушается его работоспособность, можно

предсказать срок безотказной работы оборудования до очередного

планового ремонта, предусмотренного нормативами периодичности

системы ППР, а также необходимость их корректировки.

Объективным методом оценки потребности оборудования в ремонте

является постоянный или периодический контроль за техническим

состоянием объекта с проведением ремонтов лишь в случае, когда износ

деталей и узлов достиг предельной величины, не гарантирующей

безопасности, безотказной и экономичной эксплуатации оборудования.

Другой задачей ТД является прогнозирование остаточного ресурса

оборудования и установления срока его безотказной работы без ремонта

(особенно капитального), то есть корректировка структуры ремонтного цикла.

Основным принципом диагностирования является сравнение

регламентированного значения параметра* функционирования или

параметра технического состояния оборудования с фактическим при

помощи средств диагностики.

* Параметр - характеристика оборудования, отображающая физическую величину

его функционирования или технического состояния (ГОСТ 19919-74).

-19^

Целями ТД являются:

- контроль параметров функционирования, т. е. хода технологического

процесса, с целью его оптимизации;

- контроль изменяющихся в процессе эксплуатации параметров

технического состояния оборудования, сравнение их фактических значений

с предельными значениями и определение необходимости проведения ТО

и ремонта;

- прогнозирование ресурса (срока службы) оборудования, агрегатов и

узлов с целью их замены или вывода в ремонт.

Ремонт оборудования

Положением о ППР электрооборудования промышленных предприятий

ряда отраслей промышленности предусмотрено выполнение нескольких

видов ремонтов.

Плановые ремонты являются основным видом управления техническим

состоянием и восстановлением ресурса оборудования. Плановые ремонты

реализуются в виде текущих и капитальных ремонтов оборудования.

Текущий ремонт (далее - Т) - это ремонт, осуществляемый для

восстановления работоспособности оборудования и состоящий в замене и

(или) восстановлении его отдельных составных частей.

Перечень обязательных работ, подлежащих выполнению при текущем

ремонте, должен быть определен в ремонтной документации

энергетического цеха (подразделения).

При текущем ремонте, как правило, выполняются:

- работы регламентированного ТО;

- замена (восстановление) отдельных узлов и деталей;

- ревизия оборудования;

- проверка на точность (при необходимости);

- другие работы примерно такой же степени сложности.

Текущие ремонты осуществляют обычно без разборки электрооборудова-

ния, используя кратковременные остановки производственного оборудования.

Капитальный ремонт (далее - К) - ремонт, выполняемый для обеспечения

исправности и полного или близкого к полному восстановления ресурса

оборудования с заменой или восстановлением любых его частей, включая

базовые (под базовой понимают основную часть оборудования,

предназначенную для компоновки и установки на нее других составных

частей). Послеремонтный ресурс оборудования должен составлять не менее

80% ресурса нового оборудования.

В объем капитального ремонта входят следующие работы:

- объем работ текущего ремонта;

- замена или восстановление всех изношенных агрегатов, узлов и

деталей;

- выверка и центровка оборудования;

- послеремонтные испытания.

Для выполнения капитального ремонта на предприятии должны иметься

ТУ на каждое наименование ремонтируемого оборудования.

-20-

На капитальный и на текущий ремонты оборудования составляются

ведомости дефектов и сметы затрат. Ведомости дефектов составляются на

основе ТУ и типовой номенклатуры ремонтных работ.

К капитальному ремонту относят, например, перемотку роторной или

статорной обмоток электродвигателей, намотку и установку новых полюсных

катушек машин постоянного тока, перезаливку подшипников скольжения

электродвигателя, намотку и установку новой обмотки силового

трансформатора и др.

Выполнение капитальных ремонтов электрооборудования связано, как

правило, с необходимостью частичной или полной его разборки.

Специфической разновидностью планового капитального ремонта

является остановочный ремонт. Остановочный ремонт - это капитальный

ремонт энергетического оборудования, инженерных сооружений, сетей и

коммуникаций, осуществление которого возможно только при полной

остановке и прекращении выпуска продукции (энергии) предприятием,

производством, цехом и (или) особо важным объектом.

Во время остановочного ремонта выполняются также работы по

подключению к действующим коммуникациям вновь смонтированного

оборудования, по подготовке действующих коммуникаций для

последующего подключения нового оборудования в период между

остановочными ремонтами.

При проведении остановочного ремонта должны быть выполнены работы

по техническому освидетельствованию и испытанию оборудования,

подконтрольного органам контроля и надзора в соответствии с

требованиями действующих правил и инструкций.

Устранение непредвиденных инцидентов и аварий оборудования

осуществляется в ходе внеплановых ремонтов. Постановка оборудования на

внеплановый ремонт производится без предварительного назначения.

При проведении внепланового ремонта заменяются (или

восстанавливаются) только те элементы, которые явились причиной отказа

или в которых выявлено прогрессирующее развитие дефекта. Основной

задачей внепланового ремонта является восстановление

работоспособности оборудования и скорейшее возобновление

энергетического процесса (если он был прерван).

С капитальным ремонтом может быть совмещена модернизация

оборудования. При модернизации оборудования решаются следующие

задачи:

- увеличение мощности энергетического оборудования;

- автоматизация энергетических процессов и энергетических объектов;

- удешевление и упрощение эксплуатации;

- повышение эксплуатационной надежности, удешевление ремонта;

- улучшение условий труда и повышение безопасности работы.

Основная цель модернизации - приближение технических параметров

старого и конструктивно несовершенного электрооборудования к

техническим параметрам современных, более совершенных электрических

машин и аппаратов. Модернизацию при капитальном ремонте осуществляют,

-21 -

когда конструкция ремонтируемого электрооборудования допускает

внесение в него требуемых изменений.

Затраты времени, средств, труда и материалов на модернизацию

электрооборудования должны быть оправданы теми техническими или

экономическими результатами, которые достигаются после его

модернизации. Если модернизация электрооборудования, выполняемая при

капитальном ремонте, связана с необходимостью коренных изменений его

конструкции и основных технических параметров, такой ремонт называют

капитально-реконструктивным.

Планирование ремонтных работ. Ремонты планируют исходя из

ремонтных циклов и их структуры.

Ремонтный цикл - отрезок времени, в течение которого электрооборудо-

вание работает между двумя капитальными ремонтами или с момента ввода в

эксплуатацию электрооборудования до первого капитального ремонта.

Структурой ремонтного цикла называют совокупность текущих ремонтов,

выполняемых между капитальными, т. е в течение одного ремонтного цикла.

Основой для определения продолжительности межремонтного периода

и ремонтного цикла служит расчетное или действительное время, в течение

которого электрооборудование способно нормально работать в заданных

режимах. Одним из факторов, определяющих это время, является

продолжительность работы наиболее быстро изнашивающихся деталей и

сборочных единиц электрооборудования.

Ремонты электрооборудования предприятия планируют обычно на один

год с разбивкой по кварталам и месяцам. Такое планирование ремонта

называют текущим. Наряду с текущим планированием осуществляют также

оперативное планирование ремонта электрооборудования с помощью

сетевых графиков.

Структура электроремонтного цеха и состав его оборудования

Структура электроремонтного цеха и состав его оборудования

определяются различными факторами, основными из которых являются

количество, номенклатура, масса, габаритные размеры и степень сложности

ремонтируемого электрооборудования.

Обычно электроремонтный цех предприятия состоит из ряда

производственных подразделений: разборочно-дефектовочного,

ремонтно-механического, обмоточного, сушил ьно-пропиточного,

комплектовочного, сборочного отделений и испытательной станции, а также

отдельных участков, где производятся электро- и газосварочные работы,

окраска отремонтированного электрооборудования и другие работы,

связанные с ремонтом трансформаторов, электрических машин и

коммутационных аппаратов.

В разборочно-дефектовочном отделении очищают поступившее в ремонт

электрооборудование от грязи, сливают масло из трансформаторов и

маслонаполненных аппаратов, выполняют необходимые предремонтные

испытания, разбирают электрооборудование и его отдельные части, производят

дефектовку (определяют состояние и степень износа деталей, а также объем

-22-

предстоящего ремонта, оформляют дефектоционную и маршрутную карты

ремонта, навешивают маркировочные бирки на детали, подлежащие ремонту,

принимают меры к сохранению неповрежденных деталей

электрооборудования), передают неисправнее детали в соответствующие

ремонтные отделения, а исправные - в отделение комплектации или сборки.

Разборочно-дефектовочное отделение должно располагать подъемно-

транспортными средствами требуемой грузоподъемности, испытательной

станцией или стендом, позволяющим проведение всего комплекса

предремонтных испытаний поврежденного электрооборудования, моечными

ваннами, гидравлическими и винтовыми съемниками, приспособлениями для

вывода роторов (якорей) из станин электрических машин, автогенным

аппаратом, электрифицированными инструментами, наборами инструментов

для разборки электрооборудования, а также специальным оборудованием и

приспособлениями для разборки электрооборудования нестандартного или

конструктивно сложного исполнения.

В разборочно-дефектовочном отделении определяют, в каких

подразделениях электроремонтного цеха должны ремонтироваться

поврежденные части электрооборудования, а затем направляют их в эти

подразделения вместе с сопроводительной (маршрутной) картой ремонта

и другими документами.

В ремонтно-механическом отделении ремонтируют, а при необходимости

изготовляют новые детали электрооборудования (валы, коллекторы, щеточные

механизмы, подшипники скольжения), производят перешихтовку сердечников

роторов и статоров электрических машин, расшихтовывают ярма

магнитопроводов трансформаторов, а также выполняют слесарную и

механическую обработку деталей ремонтируемого электрооборудования.

Ремонтно-механическое отделение должно быть оснащено подъемно-транс-

портными средствами, металлообрабатывающими станками (строгальными,

сверлильными, токарными, шлифовальными, фрезерными), прессами,

гильотинными ножницами, электро- и газосварочными аппаратами,

электрифицированными и ручными инструментами, инвентарными и

специальными приспособлениями, наборами индивидуального и бригадного

инструмента, комплектами мерительного инструмента и др.

При необходимости выполнения работ по хромированию и никелированию

деталей в ремонтно-механическом отделении должна быть гальваническая

ванна, установленная в отдельном помещении. Кроме перечисленного

оборудования, в ремонтно-механическом отделении должны быть установлены

стеллажи и шкафы для хранения ремонтируемых и вновь изготовленных

деталей, атакже слесарные верстаки и инструментальные шкафы для хранения

личного инструмента и выполнения различных слесарных работ, например,

шабровки вкладышей подшипников скольжения, сборки коллектора и

щеточного механизма машины постоянного тока, нарезания резьбы крепежных

деталей и др.

В обмоточном и сушильно-пропиточном отделениях ремонтируют

поврежденные и изготовляют новые обмотки электродвигателей, силовых

-23-

трансформаторов и катушек электромагнитов, а также пропитывают и сушат их

до и после пропитки. В обмоточном отделении восстанавливают изоляцию

обмоточных проводов, поврежденных обмоток для повторного их использования.

Обмоточное отделение должно быть оснащено намоточными станками

для ручной и механизированной намотки и изолировки обмоток и катушек,

станком для изготовления клиньев, гильотинными ножницами для резки

изоляционных материалов, поворотными столами и различными

приспособлениями для производства обмоточных работ, а также

изготовления и формовки изоляционных деталей, станками для

бандажирования роторов и якорей, сварочным и паяльным инструментом

для соединения проводов обмоток.

Обмоточное отделение должно располагать испытательной установкой

для пооперационного контроля изоляции изготовляемых обмоток, а также

аппаратами контроля правильности сборки и соединений схем обмоток. В

необходимых случаях обмоточное отделение оборудуют печью для отжига

проводов, ванной для их травления и нейтрализации кислот после травления,

станком для волочения и калибровки проводов старой обмотки. Для

размещения этого оборудования в обмоточном отделении выделяется

особое помещение, снабженное соответствующими вентиляционными

устройствами и средствами пожаротушения.

В обмоточном отделении может быть дополнительно использовано

различное оборудование, определяемое составом ремонтируемого

электрооборудования и требованиями принятой технологии ремонта.

Сушильно-пропиточное отделение служит для пропитки и сушки вновь

изготовленных обмоток. В состав оборудования этого отделения входят

пропиточные ванны для пропитки обмоток, шкафы и печи для их сушки и

запечки, емкости для хранения пропиточных лаков и растворителей в

количествах, обеспечивающих не более чем суточную потребность в них. Для

транспортировки обмоток большой массы в отделении должны быть

соответствующие подъемно-транспортные средства. Учитывая особую

вредность паров и летучих частиц лаков и растворителей, а также их большую

пожаро- и взрывоопасность, помещения сушильно-пропиточного отделения

должны быть оборудованы соответствующими приточно-вытяжными

вентиляционными устройствами и снабжены необходимыми средствами

пожаротушения.

Комплектовочное отделение (или участок) является местом, куда

доставляют все отремонтированные, а также оставшиеся после разборки

сборочные единицы и детали ремонтируемого электрооборудования,

пригодные для повторного использования. Это отделение предназначено

для проверки сборочных единиц и деталей, а также комплектации

ремонтируемого электрооборудования недостающими новыми сборочными

единицами и деталями. Полностью укомплектованное электрооборудование

передают в сборочное отделение или на участок сборки.

Комплектовочное отделение должно быть оснащено верстаками,

стеллажами, необходимыми инструментами, приспособлениями и

подъемно-транспортными средствами.

-24-

В сборочном отделении производят подетальную и общую сборку

ремонтируемого электрооборудования. Это отделение должно быть

оснащено сборочными инструментами и инвентарными приспособлениями

для статической и динамической балансировки роторов и якорей

электрических машин, испытательным стендом для выполнения всего

комплекса послеремонтных испытаний электрических машин и

трансформаторов.

Испытательная станция должна быть размещена в отдельном или

отгороженном помещении и иметь высоковольтные испытательные

электроустановки, стенды, различные приборы и соответствующие средства

защиты.

Электроремонтный цех должен располагать производственными

помещениями с площадями, рассчитанными на массу и габаритные размеры

ремонтируемого электрооборудования, складами для хранения ремонтного

фонда и отремонтированного электрооборудования, инструментальными и

материальными кладовыми, подсобными и бытовыми помещениями, а также

другими помещениями, число, размеры и назначение которых определяются

в каждом конкретном случае принятой технологией и особыми условиями

ремонта электрооборудования.

ПОДГОТОВКА ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

И РЕМОНТА

Ремонтные нормативы

К числу основных ремонтных нормативов, необходимых для

планирования и проведения ремонтов энергетического оборудования,

относятся периодичность, продолжительность и трудоемкость текущего и

капитального ремонта.

а) Периодичность ремонта

Периодичность ремонта - интервал наработки энергооборудования в

часах между окончанием данного вида ремонта и началом последующего

такого же ремонта или другого ремонта большей (меньшей) сложности.

Наработка энергетического оборудования измеряется количеством

отработанного времени (машино-часов).

Периодичность остановок оборудования на текущий и капитальный

ремонты принимается на основе показателей надежности оборудования и

определяется сроками службы и техническим состоянием агрегатов и узлов

оборудования.

Периодичность капитального ремонта определяет длительность

ремонтного цикла энергетического оборудования, в течение которого

выполняются в определенной последовательности в соответствии с

требованиями НТД все установленные виды ремонта. В частном случае

началом отсчета ремонтного цикла может быть начало эксплуатации

оборудования.

-25-

Периодичность остановок оборудования на текущий и капитальный ремонт

принята в машино-часах работы и увязана с календарным планированием

(месяц, год). При непрерывной трехсменной работе максимальная наработка

энергооборудования в месяц составляет 720 ч, в год - 8640 ч.

В зависимости от условий работы и с учетом технического состояния

оборудования допускаются отклонения от нормативной периодичности

ремонта:

+ 20% - для текущего ремонта;

+ 15% - для капитального ремонта.

Отклонения более указанных или замена одного вида ремонта другим

допускаются только по решению руководителя энергослужбы предприятия.

б) Продолжительность ремонта

Продолжительность ремонта - регламентированный интервал времени

(в часах) от момента вывода энергетического оборудования из эксплуатации

для проведения планового ремонта до момента его ввода в эксплуатацию в

нормальном режиме.

Продолжительность простоя оборудования в ремонте включает в себя

время на подготовку оборудования к ремонту, собственно на ремонт, на пуск

и опробование отремонтированного оборудования.

Продолжительность ремонта для энергетического оборудования

рассчитывается исходя из максимально возможного количества ремонтников,

одновременно задействованных на ремонте единицы энергооборудования.

Началом ремонта энергооборудования считается время отключения его

от энергетических сетей или вывода его в ремонт из резерва после

разрешения руководства энергетической службы предприятия.

Окончанием ремонта считается включение оборудования под нагрузку

для нормальной эксплуатации (или вывода его в-резерв) после испытания

под нагрузкой в течение 24 ч.

в) Трудоемкость ремонта

Трудоемкость ремонта - трудозатраты на проведение одного ремонта

данного вида, выраженные в человеко-часах.

Нормативы трудоемкости даны на полный перечень ремонтных работ,

включая подготовительно-заключительные работы, непосредственно

связанные с проведением ремонта, приведенное к четвертому разряду работ

по шестиразрядной сетке. Они установлены как средние величины и

предназначены для ориентировочного расчета объема ремонтных работ и

необходимого количества ремонтников на предстоящий ремонт, но не могут

служить основанием для оплаты труда ремонтного персонала.

Нормативные значения трудоемкости приняты исходя из следующих

организационно-технических условий проведения ремонта:

- в период, предшествующий.остановке оборудования на ремонт,

производится максимально возможный объем подготовительных работ;

- как при текущем, так и при капитальном ремонтах широко практикуется

замена неисправных агрегатов, узлов и изношенных деталей на исправные,

вместо их восстановления непосредственно на оборудовании;

-26-

- максимально используются грузоподъемные и транспортирующие

средства, специализированный инструмент и другие средства механизации

тяжелых и трудоемких работ.

Нормативная трудоемкость учитывает труд слесарей, станочников,

монтажников, электрогазосварщиков, газорезчиков и ремонтников других

специальностей, а также оперативного и оперативно-ремонтного персонала,

привлекаемого для проведения подготовительно-заключительных и

ремонтных работ.

Нормативная трудоемкость охватывает следующие работы и операции:

- подготовительные операции, непосредственно связанные с

проведением ремонта энергооборудования, в том числе выполнение

мероприятий, предусмотренных правилами промышленной и пожарной

безопасности;

- все виды ремонтных работ со строповкой, перемещением агрегатов,

узлов и деталей в пределах помещения, где выполняется ремонт;

- разборку (и сборку) энергооборудования на агрегаты, приборы, узлы и

детали с последующей дефектовкой;

- замену неисправных агрегатов, узлов, приборов и изношенных деталей;

- разборку (и сборку) отдельных агрегатов и узлов с заменой деталей и

выполнением необходимых ремонтных операций;

- станочные работы;

- разборочно-сборочные, пропиточные, сварочные, слесарно-пригоночные,

регулировочные и другие работы;

- заключительные операции.

Нормативами трудоемкости учтено также время на регламентированный

отдых и личные надобности ремонтного персонала в период выполнения

ремонта.

Ориентировочная трудоемкость станочных работ по изготовлению и

восстановлению деталей определяется на основании численных значений

станочных работ в структуре трудозатрат на ремонт оборудования.

Практика восстановления и изготовления деталей в ремонтно-

механических цехах производственных предприятий показывает, что их

качество в 1,5-2,0 раза ниже, чем на машиностроительных заводах. Во всех

случаях целесообразно ориентироваться на приобретение деталей у

заводов-изготовителей основного оборудования.

Нормативы трудоемкости установлены применительно к ремонту

оборудования, не исчерпавшего нормативный срок службы, при выполнении

ремонтных работ в оборудованных помещениях и в нормальных

температурных условиях.

При выполнении ремонтных работ в условиях, отличных от указанных,

нормативы трудоемкости уточняются в соответствии с приведенными ниже

коэффициентами (к).

Условия проведения ремонта к

В полевых условиях (в карьерах, разрезах),

на открытых и неприспособленных площадках 1,2

-27-

При температуре окружающей среды, °С:

от +5 до -10 и выше +30 1,1

от -11 до -20 и выше +40 1,25

ниже -20 1,4

Для оборудования, срок службы которого

превысил нормативный:

на 10-30% 1,1

31-60% 1,2

61-100% 1,3

> 100% 1,45

Приведенные нормативы трудоемкости являются максимально

допустимыми (с учетом поправочных коэффициентов).

Планирование ремонтных работ

Основными документами по планированию ремонта оборудования

являются:

- ведомость годовых затрат на ремонты;

- годовой план-график ППР оборудования;

- месячный план-график-отчет ППР или месячный отчет о ремонтах.

Ведомость годовых затрат на ремонт оборудования разрабатывается

отделом главного энергетика предприятия или энергослужбой на основе

проектов годовых план-графиков ремонта оборудования энергетических

цехов, нормативов затрат на ремонт и сметной документации на текущий и

капитальный ремонты. При этом учитывается реальное техническое

состояние оборудования, и величина ремонтного фонда.

Общая сумма годовых затрат на ремонты не должна превышать величину

ремонтного фонда.

Годовые планы-графики ППР энергооборудования составляются службой

отдела главного энергетика (далее - ОГЭ), согласовываются с другими

службами предприятия до конца года, предшествующего планируемому.

Представленные годовые планы-графики подписываются главным

энергетиком, согласовываются с главным механиком и производственным

отделом и утверждаются техническим руководителем предприятия.

Один экземпляр утвержденных графиков отдел главного энергетика

направляет в отдел главного механика, другие - в энергетические цеха. Один

экземпляр остается в отделе главного энергетика для контроля.

В годовые планы-графики ППР включается все оборудование,

подлежащее ремонту в планируемом году.

Месячные планы-графики-отчеты ремонта составляют мастера

(энергетики) энергетических цехов на основе годовых планов-графиков

ремонта оборудования, согласовывают их со службами производства и

представляют на утверждение главнЪму энергетику.

Планирование капитального ремонта оборудования в цехах

предусматривает оформление (разработку) следующих документов:

- заявка на капитальный ремонт. Заявка подается в третьем квартале года,

предшествующего планируемому;

-28-

- ведомость дефектов. При проведении модернизации в ведомость

дефектов включаются проводимые при этом работы;

- смета затрат*;

- заявка на запасные части и материалы;

- акт на сдачу оборудования в капитальный ремонт;

- акт на выдачу оборудования из капитального ремонта;

- акт на изменение календарного срока ремонта (при необходимости);

- документы, подтверждающие качество установленных запасных частей

и материалов.

На проведение остановочного (наиболее сложного) ремонта

оборудования составляются сетевые графики.

Планирование текущего ремонта включает составление ведомости

дефектов, сметы затрат и запасные части и материалы.

Мероприятия по обеспечению безопасного ведения ремонтных работ

определяются и оформляются непосредственно перед началом ремонта в

виде выдачи разрешения на проведение огневых, газоопасных и др. работ,

согласно действующим инструкциям.

Подготовка производства ремонтных работ

Для производства ремонтных работ необходима следующая подготовка:

- подбор исполнителей ремонта;

- технической документации;

- ремонтных мощностей;

- материалов.

а) Подготовка исполнителей ремонта

Общее количество ремонтных рабочих, необходимое для выполнения

предстоящего ремонта, определяется:

- количеством подлежащего ремонту оборудования;

- трудоемкостью ремонта каждой единицы оборудования;

- продолжительностью ремонта;

- принятым режимом проведения ремонтных работ на предприятии

(количество смен, их продолжительность).

Среднесменное количество ремонтных рабочих г см., необходимых для

выполнения предстоящего ремонта суммарной трудоемкостью Ар при

планируемой продолжности простоя Гпр, определяется по выражению:

Арх24

'рем у . ,

1 пр х псм х 1см

где Гсм и псм - соответственно длительность одной ремонтной смены и их

количество в течение одних суток.

24

Величина п у* является показателем использования календарного

"см*'см

времени суток непосредственнодля ремонтных работ на данном оборудовании.

* Практикой установлено, что стоимость капитального ремонта не может быть

выше 30-35% цены нового оборудования без НДС.

-29-

Потребность в исполнителях определенных специальностей и уровня

квалификации (разрядов) определяется составом и характером ремонтно-тех-

нических операций предстоящего ремонта.

б) Подготовка технической документации

Для производства ремонтных работ по каждому наименованию основного

оборудования должна быть подготовлена следующая техническая

документация:

- паспорт оборудования;

- чертежи, схемы;

- протоколы экспресс-испытаний;

- сметы затрат;

- чертежи изготавливаемых деталей.

в) Подготовка производственных мощностей

Производственная структура ремонтных цехов и участков по ремонту

оборудования должна полностью обеспечивать выполнение работ по

плановым ремонтам и изготовлению быстроизнашиваемых деталей.

На производственных участках организуются рабочие места. Рабочие места

ремонтных работников подразделяются на индивидуальные (обслуживаемые

одним работником) и групповые, на которых работают несколько работников.

Под рабочим местом понимается зона трудовой деятельности одного или

нескольких исполнителей, оснащенная необходимыми средствами и

предметами труда, размещенными в определенном порядке.

Рабочие места ремонтных работников должны планироваться с таким

расчетом, чтобы обеспечить работающему наиболее благоприятные условия

для выполнения функциональных обязанностей, а именно:

- удобство рабочей позы и смену поз во время работы;

- организацию наиболее коротких и рациональных движений;

- равномерную и одновременную зафузку обеих рук;

- наличие сидений при положении «сидя» или «сидя» - «стоя»;

- оптимальную индивидуальную освещенность рабочей зоны,

исключающую блесткость и попадание на зрачок исполнителя прямых

световых лучей;

- наличие поддерживающих или подъемно-транспортных устройств для

перемещения тяжелых предметов;

- рациональное размещение предметов, ожидающих обработки и

обработанных, а также инструментов и приспособлений.

Условия труда на рабочих местах в закрытых помещениях должны

соответствовать следующим нормативам:

- температура воздуха 18-20 °С;

- влажность воздуха 40-60%;

- кратность обмена воздуха 1:1.

Рабочие места должны быть укомплектованы высокопроизводительным

инструментом, технологической оснасткой, механизмами.

-30-

В обязанности всех категорий работников входит поддержание чистоты

и порядка на своем рабочем месте. В конце каждой смены работники должны

убирать свое рабочее место, оборудование (станок, верстак), оснастку,

инструмент и приспособления.

На крупных предприятиях для ремонта электродвигателей и

электротехнического оборудования создается электроремонтный цех.

г) Обеспечение запасными частями и материалами.

Потребность предприятий в запасных частях (агрегатах, узлах и деталях)

и оборудовании обеспечивается за счет:

- приобретения их у заводов-изготовителей, специализированных

машиностроительных предприятий, а также через торговые организации

(основной источник);

- изготовления новых и восстановления бывших в употреблении деталей,

узлов, агрегатов на специализированных ремонтно-механических заводах или

в ремонтно-механических (энергоремонтных) цехах предприятия

(дополнительный источник).

Приобретение материалов и покупных изделий для ремонтно-эксплуата-

ционных нужд должно производиться отделами материально-технического

снабжения. Обеспечение запасными частями возлагается, как правило, на

отдел главного энергетика, который размещает их изготовление на

соответствующих заводах или в цехах предприятия. Запасные части хранятся

на специальном складр.

В целях снижения трудоемкости ремонта и времени простоя оборудования

и сетей необходимо в максимальной степени обеспечить сведение ремонта к

замене изношенных частей и узлов заранее приобретенными или, в крайнем

случае, заранее изготовленными запасными частями и комплектующими

изделиями. Поэтому неснижаемый складской запас должен гарантировать

укомплектование деталями и покупными изделиями производство как плановых,

так и внеплановых ремонтов и технического обслуживания.

Номенклатура и количество необходимых материалов определяются из

типового объема работ с учетом ведомости дефектов, записей в эксплуата-

ционных журналах и с учетом мнений ремонтно-эксплуатационного персонала.

Материалы, запасные части и комплектующие изделия для ремонта

основного оборудования энергохозяйства должны быть заранее отобраны и

скомплектованы в полном объеме, необходимом для ремонта, и на комплекте

должна быть бирка с указанием шифра, инвентарного номера этого

оборудования и номера цеха, где оно установлено. Ремонтно-

эксплуатационные участки должны иметь запас материалов, запасных частей

и покупных комплектующих изделий в размере недельной потребности на

производство технического обслуживания и ремонта.

К вопросам материального обеспечения следует отнести также

обеспечение спецодеждой, которое производится исходя из установленных

норм и порядка, действующих на данном предприятии.

Особо следует сказать об обеспечении средствами защиты.

Ответственность за своевременное обеспечение персонала средствами

-31 -

защиты и комплектование этими средствами, организацию правильного

хранения, своевременный осмотр и испытания, изъятие непригодных к

применению, организацию учета несут (по подчиненности) главный энергетик,

руководитель энергоремонтной службы, начальник цеха и т. д.

Порядок и правила пользования, требования, нормы и порядок испытания

средств защиты и другие вопросы представлены в действующих правилах и

инструкциях.

Процессы изготовления деталей и многие другие операции технического

обслуживания и ремонта оборудования энергохозяйства невозможны без

проведения контроля и измерений (испытаний).

Контрольно-испытательные работы делятся на группы ремонтного и

эксплуатационного характера.

Контрольно-испытательные работы ремонтного характера включают

проверку геометрических и габаритных размеров и других параметров в

соответствии с технологическими требованиями на ремонт, паспортными

данными, техническими условиями и руководствами по ремонту на

соответствующий вид оборудования энергохозяйства. Они организуются и

проводятся силами ремонтного персонала энергоремонтной службы.

Контрольно-испытательные работы эксплуатационного характера

включают работы, регламентированные соответствующими правилами

технической эксплуатации энергоустановок. Контрольно-испытательные

работы эксплуатационного характера проводятся силами эксплуатационного

персонала и отдела главного энергетика.

Полный перечень этих работ, проводимых во время технического

обслуживания и ремонта, уточняет и устанавливает ответственный за

энергохозяйство предприятия.

К контрольно-испытательным работам эксплуатационного характера

можно отнести также работы по испытанию различных средств защиты,,

которые применяются при техническом обслуживании и ремонте

оборудования и сетей. Это средства индивидуальной и коллективной защиты

(оперативные изолирующие штанги для наложения заземления,

изолирующие устройства и приспособления для ремонтных работ под

напряжением выше 1000 В и слесарно-монтажный инструмент с

изолирующими рукоятками для работы в электроустановках напряжением

до 1000 Вит. д.). Однако необходимо сказать, что эти работы и другие

вопросы, связанные с применяемыми средствами защиты, относятся скорее

к задачам сферы системы эксплуатации, а не системы ремонта.

Контрольно-испытательные работы ремонтного характера по времени их

проведения подразделяются на:

- предремонтные, проводимые до разборки, в процессе разборки и после

разборки (до узлов и сборочных единиц) оборудования;

- ремонтные, проводимые в процессе ремонта оборудования;

- послеремонтные, проводимые после окончания всех операций ремонта.

Стадии начала ремонта (предремонтные измерения, контроль и

испытания) проводятся в целях установления технического состояния и

дефектовки оборудования и сетей как в целом, так и по техническому

состоянию отдельных узлов и деталей, и могут состоять из комплекса

-32-

различных видов измерительных работ. Это измерения выходных

Параметров и характеристик оборудования и сетей, переданных в ремонт,

измерение и контроль размеров и посадок узлов и деталей при дефектовке,

измерения электрических параметров обмоток, катушек и других элементов

оборудования и сетей и т. д.

.Проведение контрольно-испытательных работ в процессе ремонта

необходимо для контроля хода и результатов выполнения работ на отдельных

Операциях по ремонту и восстановлению узлов и деталей оборудования и сетей.

Это измерения геометрических размеров, измерения электрических и других

параметров и характеристик оборудования и сетей (например, испытание бака

- 0 радиаторами статическим давлением столба масла перед установкой в

процессе ремонта силового масляного трансформатора, измерение

сопротивления изоляции отдельной секции обмоток перед закладкой в пазы

статора в процессе ремонта электрической машины и т. д. и т. п.).

Проведение контрольно-испытательных работ после ремонта необходимо

для контроля общего качества выполнения ремонтных работ. Применительно

к отдельным видам оборудования это, прежде всего, измерение выходных

параметров и характеристик, установленных техническими требованиями и

условиями при передаче оборудования в ремонт.

Помимо указанного, организацибнно-техническая подготовка

производства ремонтных работ включает: техническую, конструкторскую и

технологическую подготовки, а также диспетчеризацию проводимых работ

и контроль за ходом их выполнения.

Техническая подготовка

Техническая подготовка ремонта включает:

- составление и передачу ремонтным цехам и отдельным участкам планов

работ на планируемый год и отдельно по месяцам;

- ознакомление с переданными планами ремонта, ремонтной

документацией, а также порядком выполнения ремонта каждого вида

оборудования в отдельности;

- согласование с производственными цехами и подразделениями

конкретной даты и времени остановки каждой единицы ремонтируемого

бсновного оборудования. В связи с тем, что комплектующее оборудование

ремонтируется одновременно с основным, необходимо согласовывать сроки

его готовности к общей комплектовке;

- разработку последовательности этапов и графика ремонта каждой

единицы оборудования;

- участие в разработке сетевых графиков капитального ремонта сложного

оборудования;

- разработку и согласование календарных планов привлечения

специалистов отдела главного механика и сторонних организаций;

- согласование обеспечения сложных ремонтных работ необходимыми

подъемно-транспортными средствами;

- согласование времени поставки и комплектности сменных элементов для

обеспечения ремонта оборудования агрегатно-узловым методом.

-33-

3-3890

Конструкторская подготовка

Конструкторская подготовка ремонтных работ заключается в

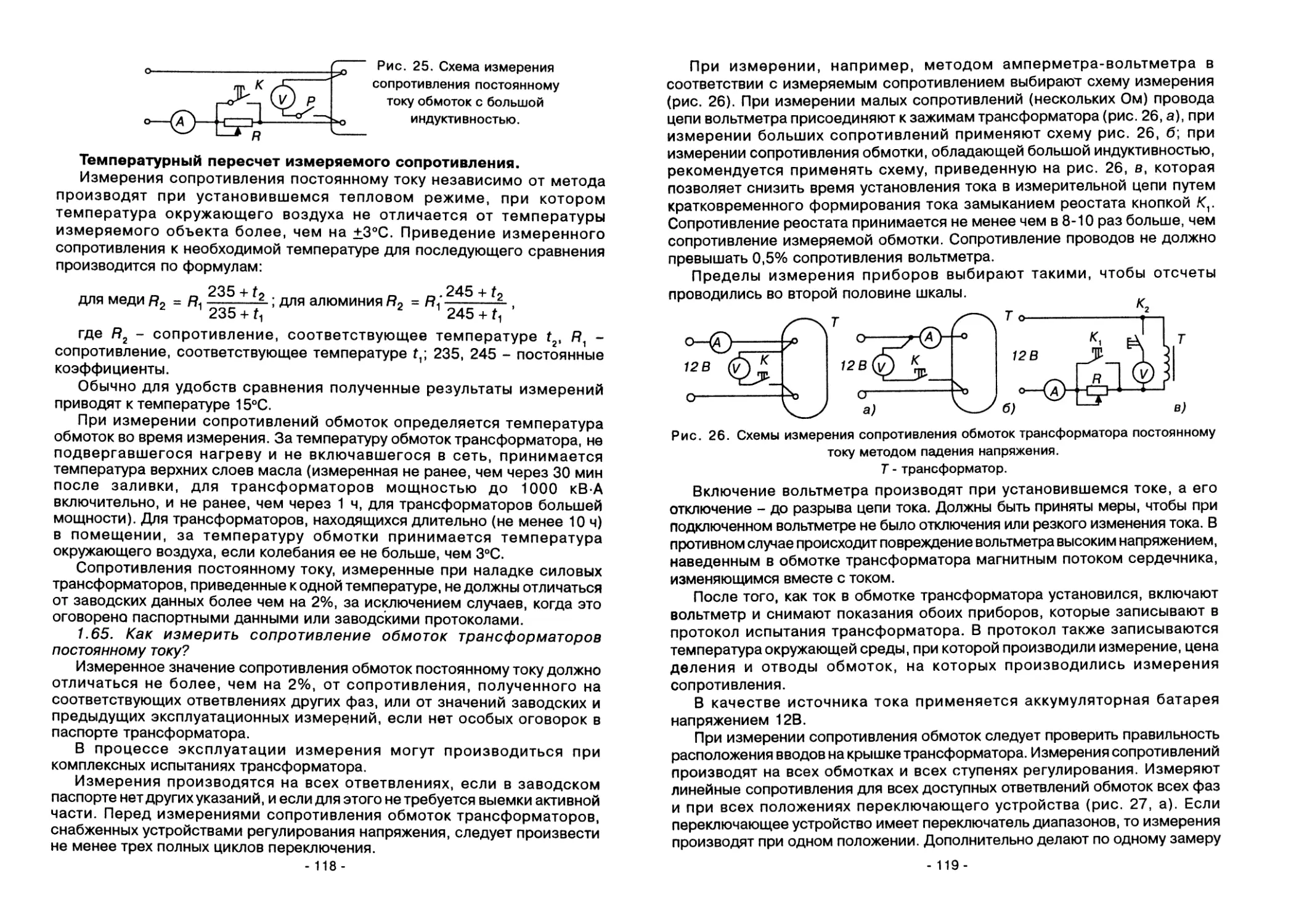

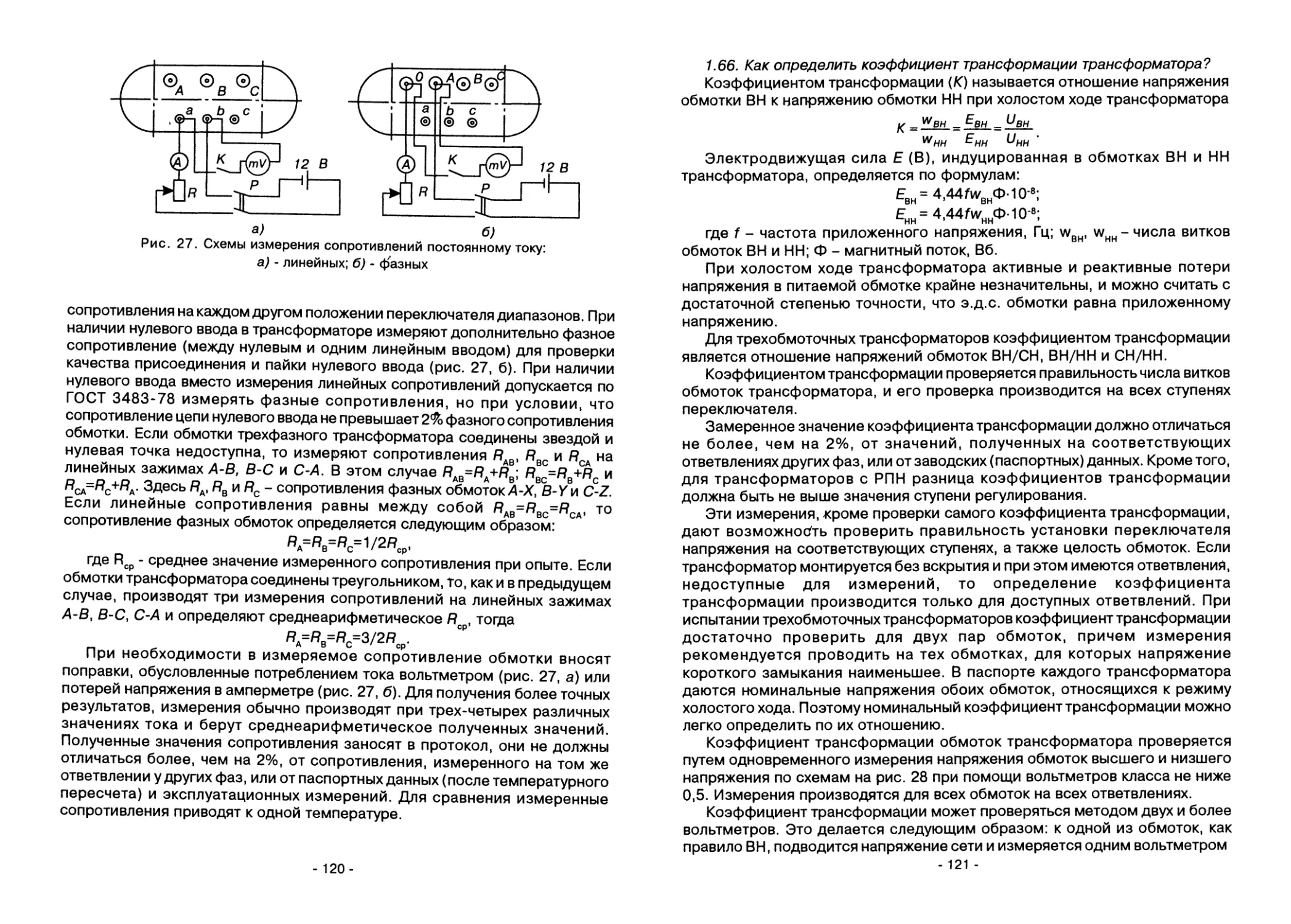

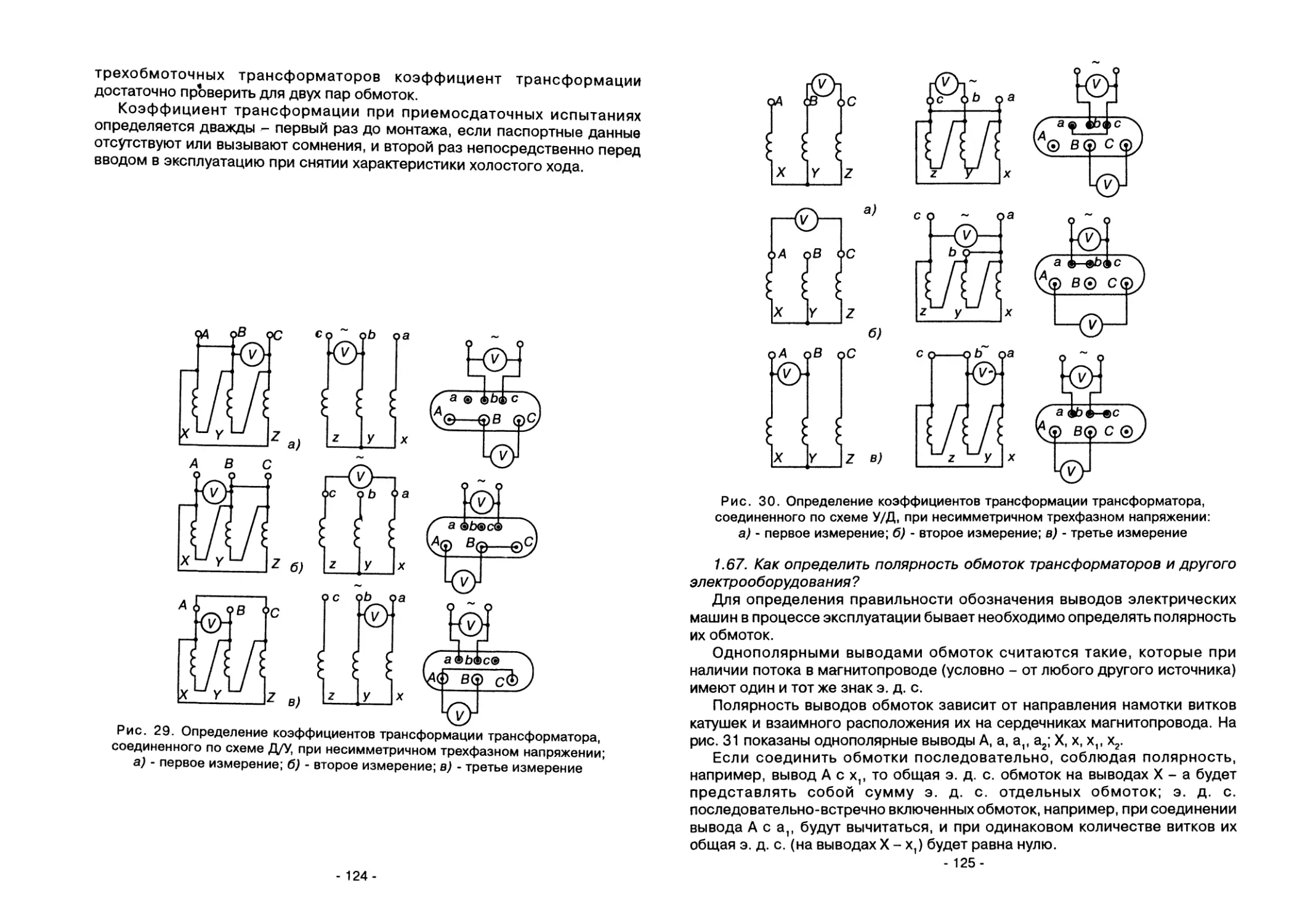

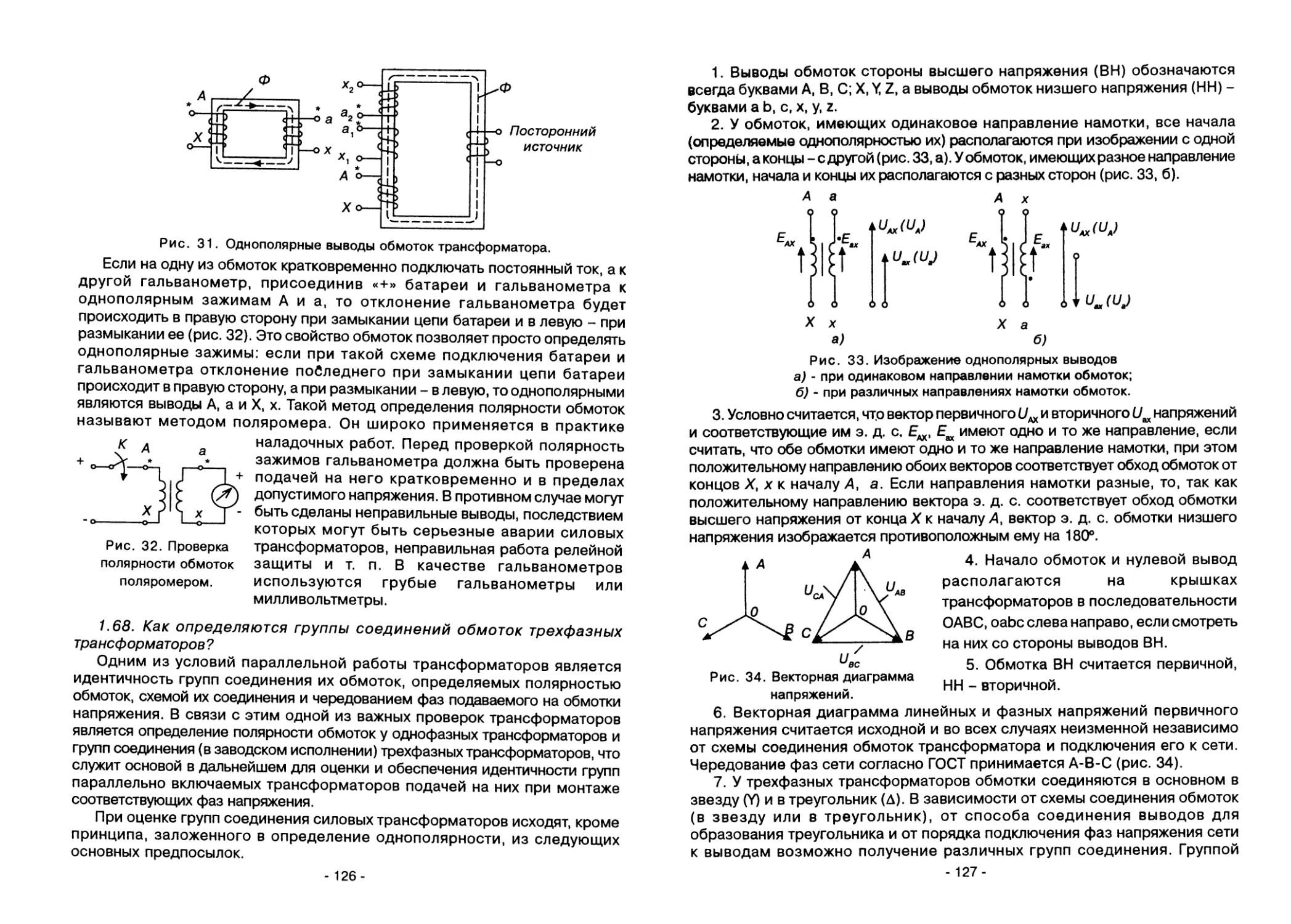

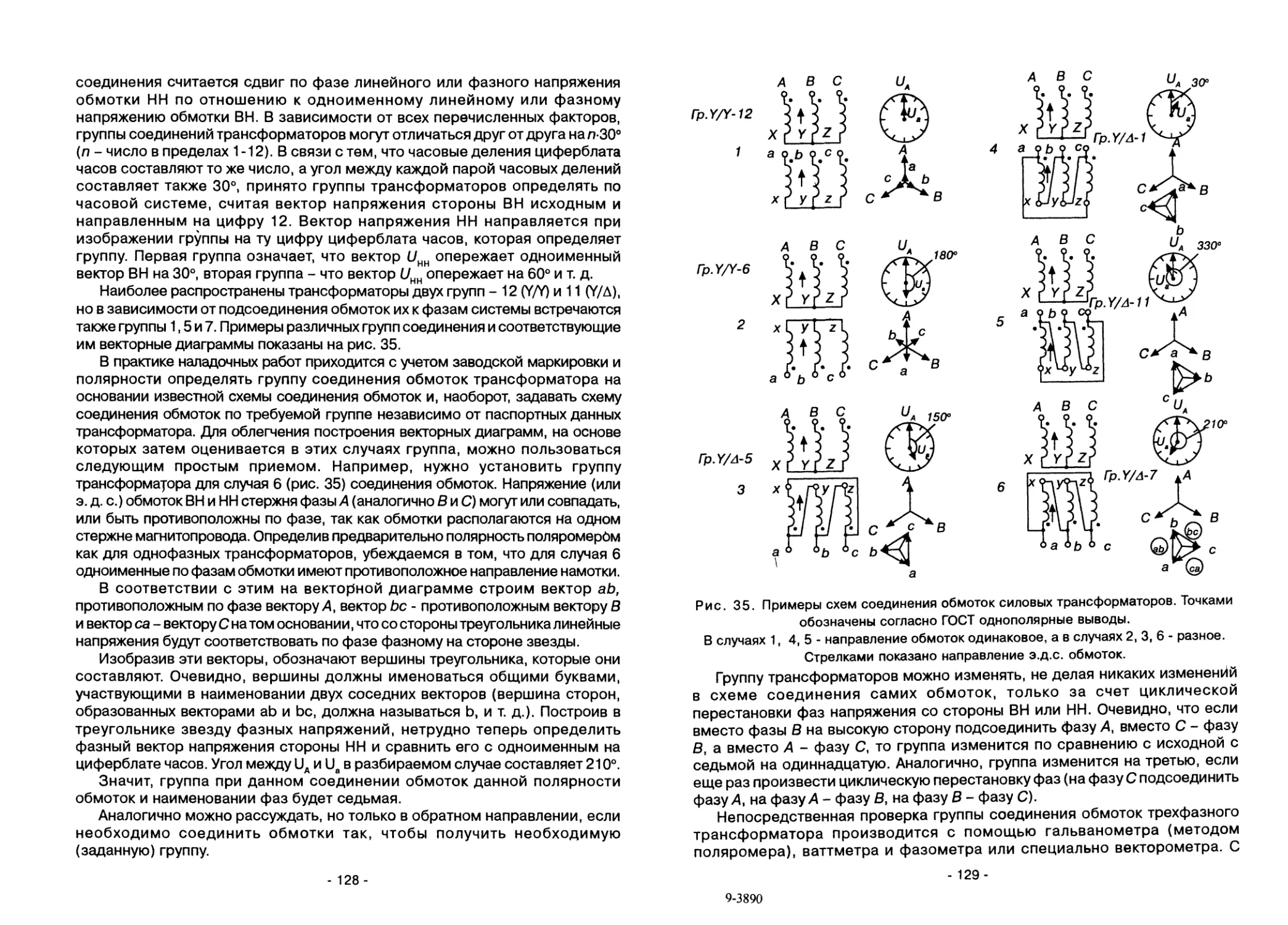

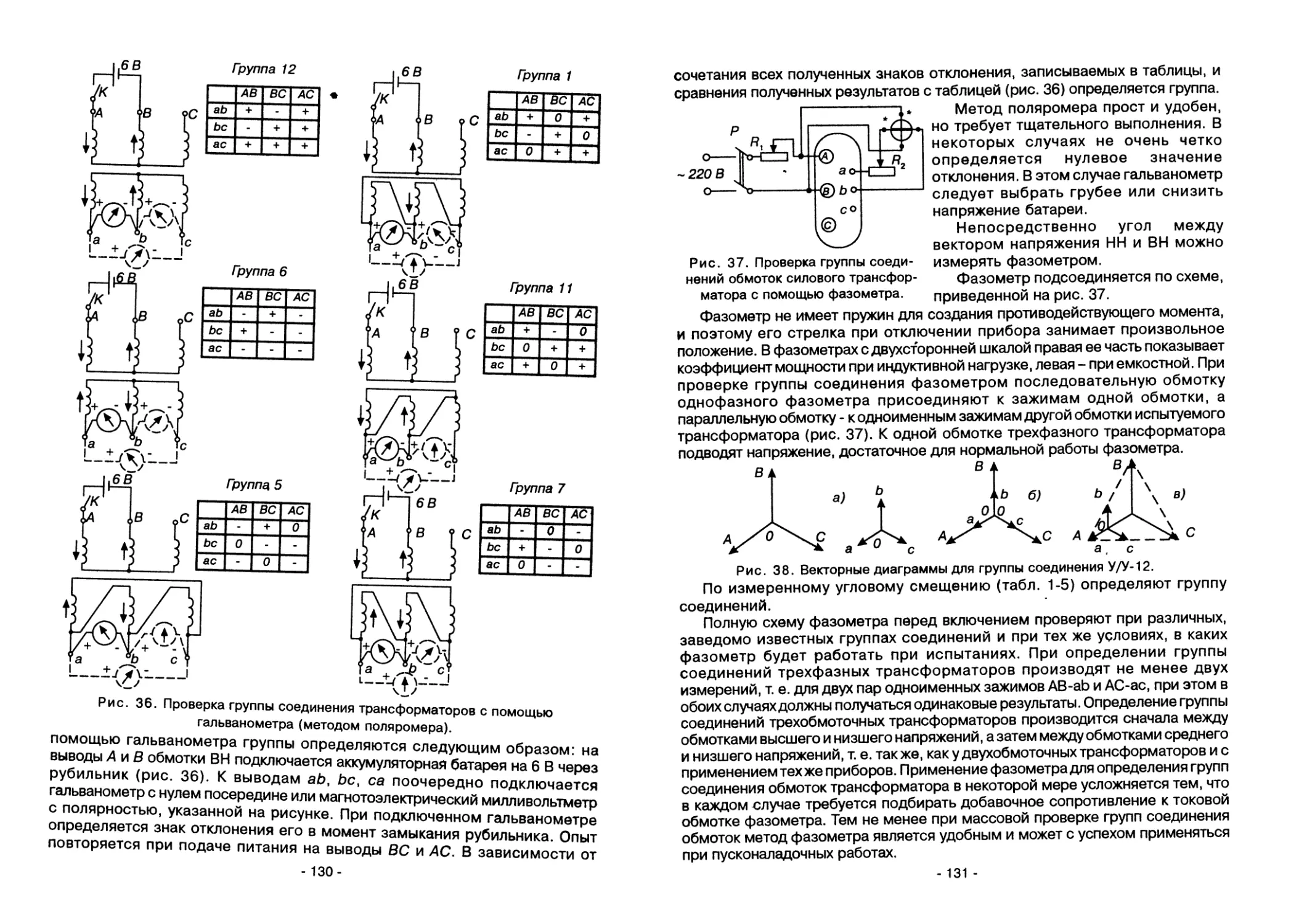

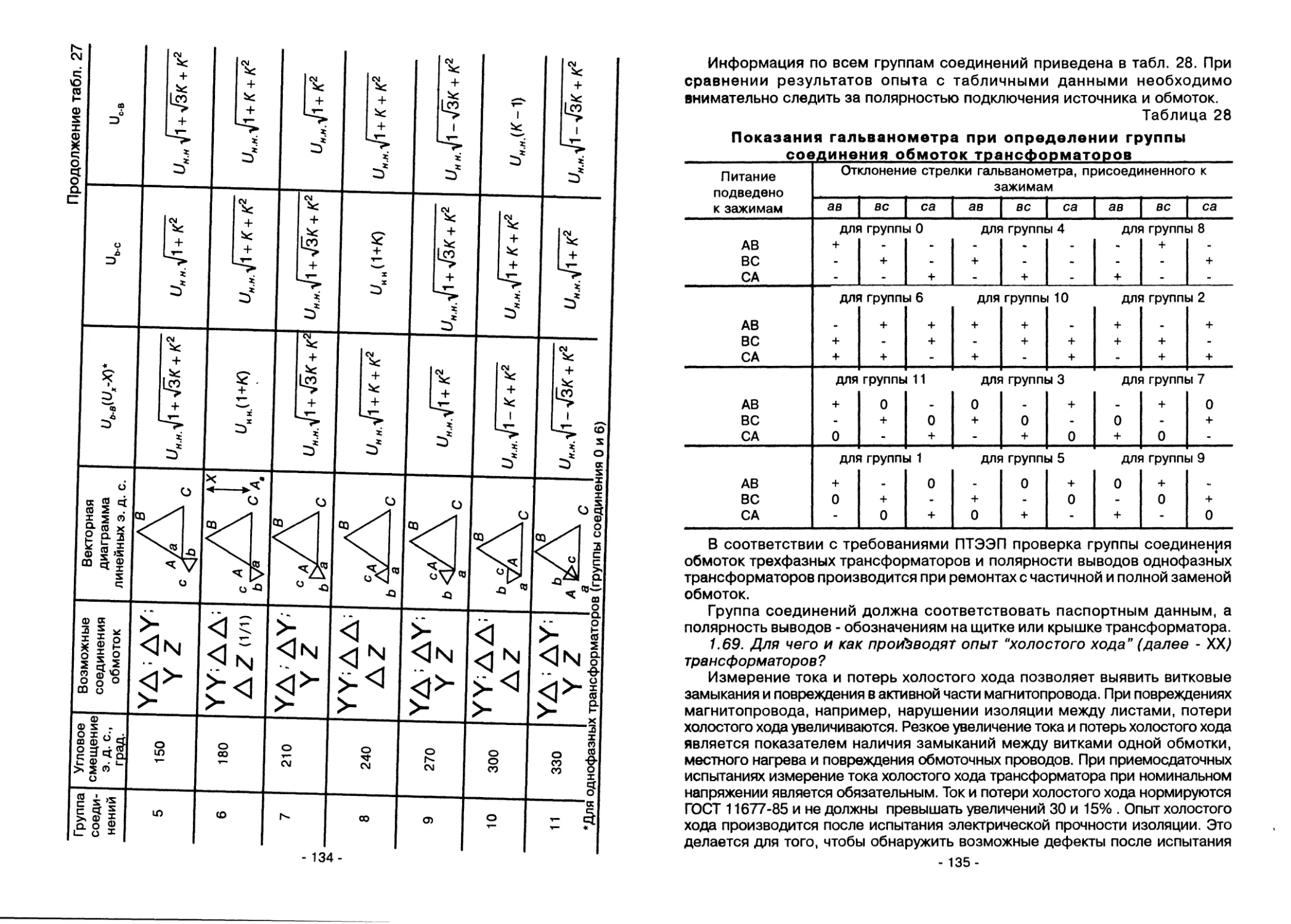

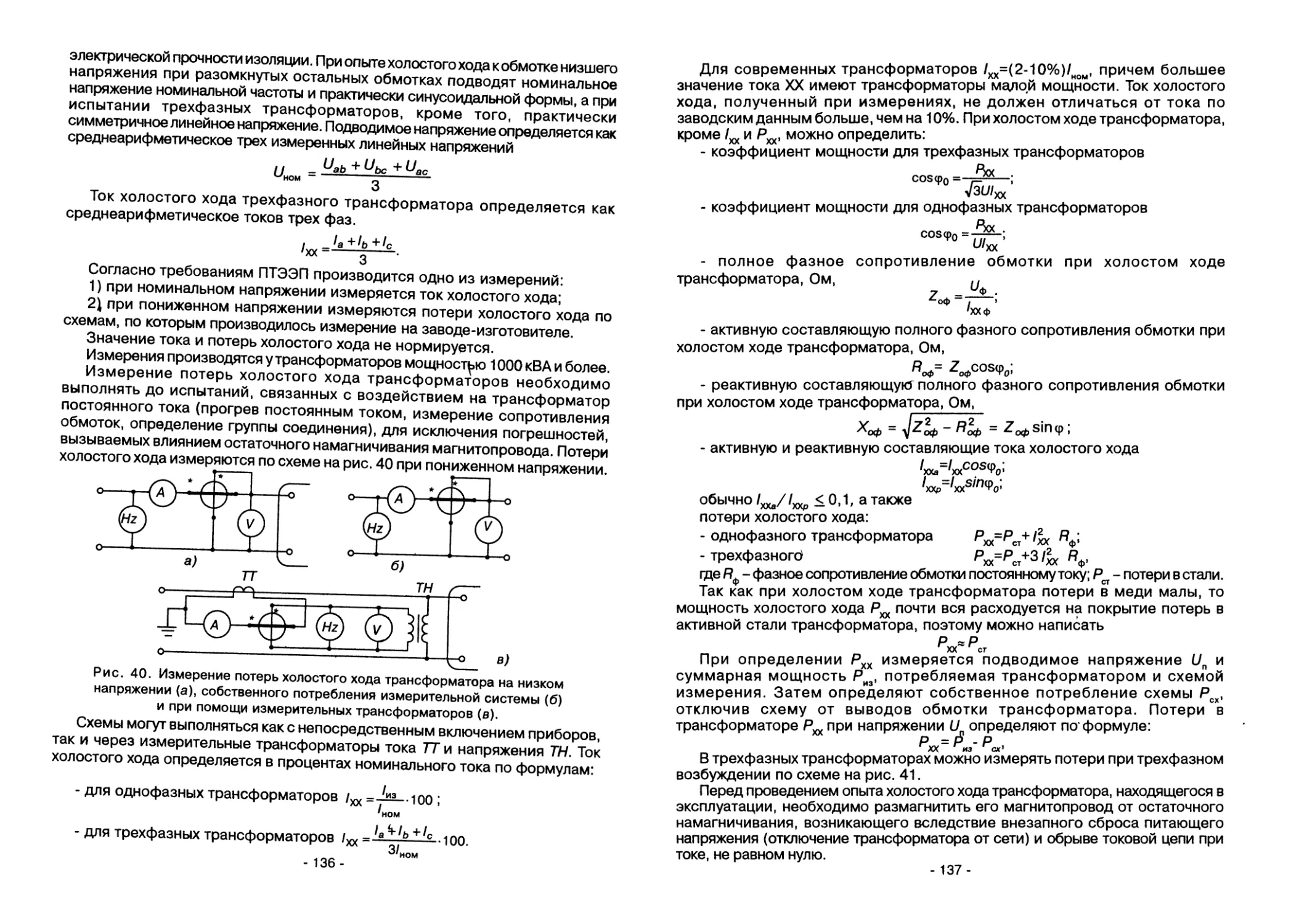

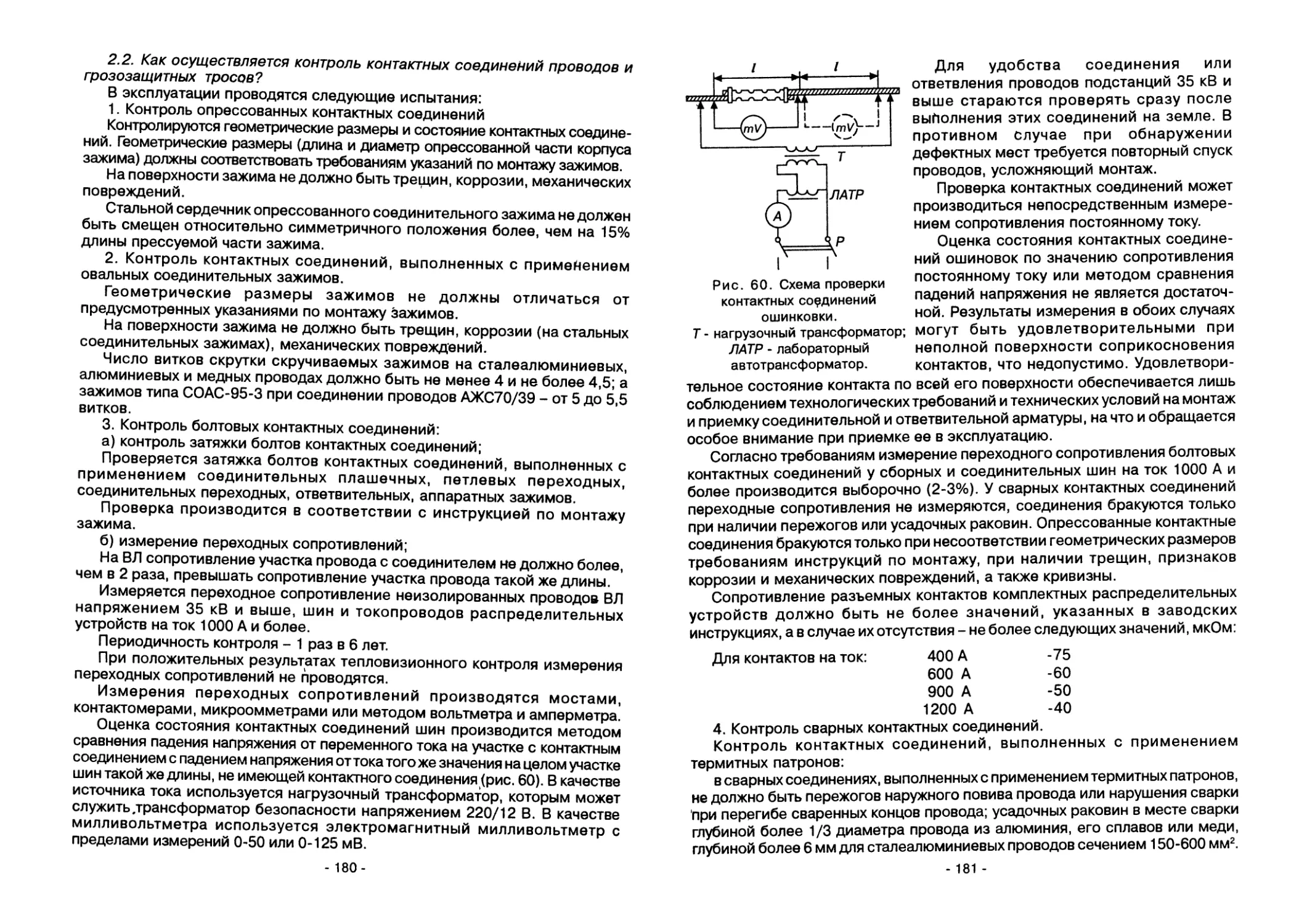

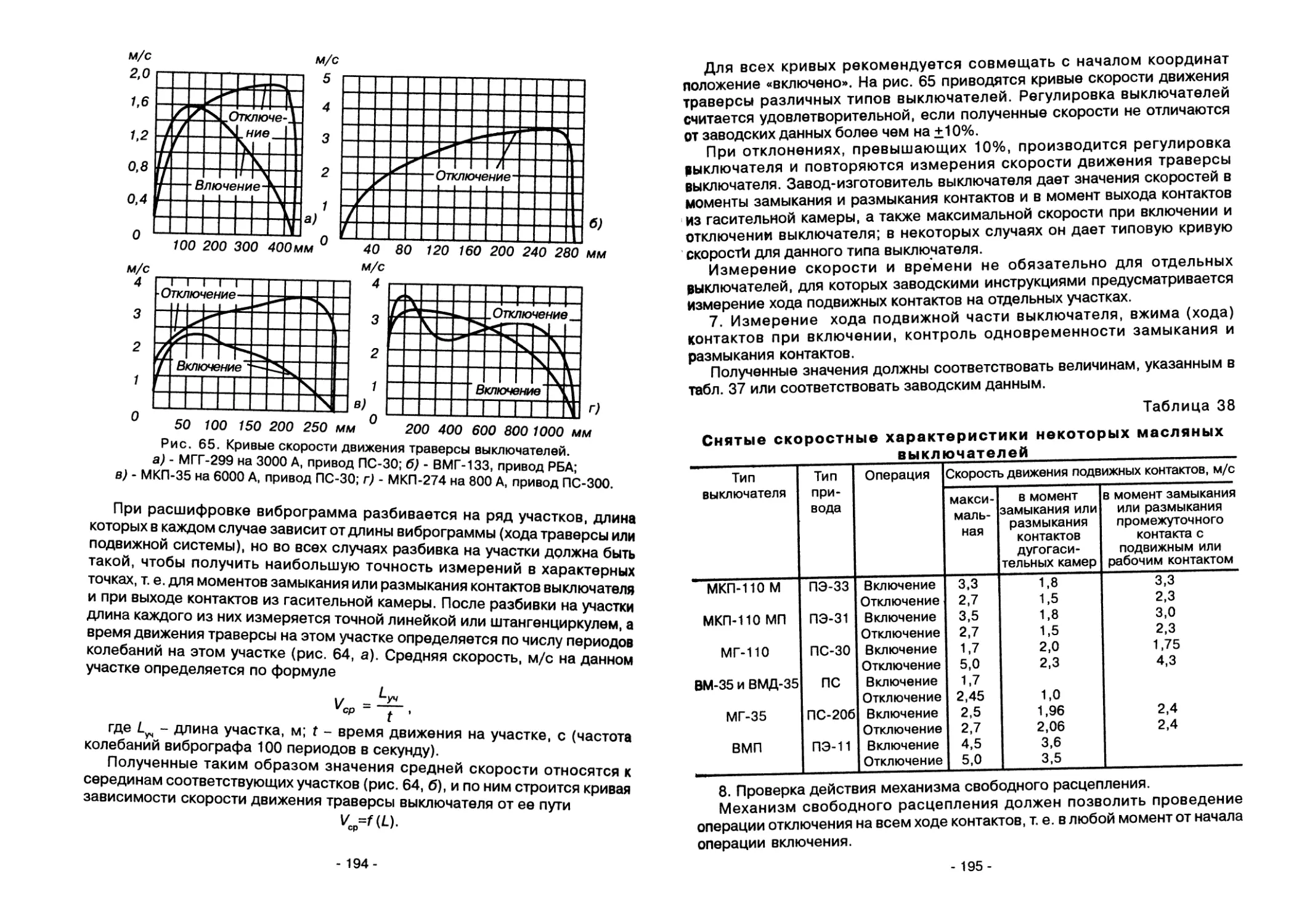

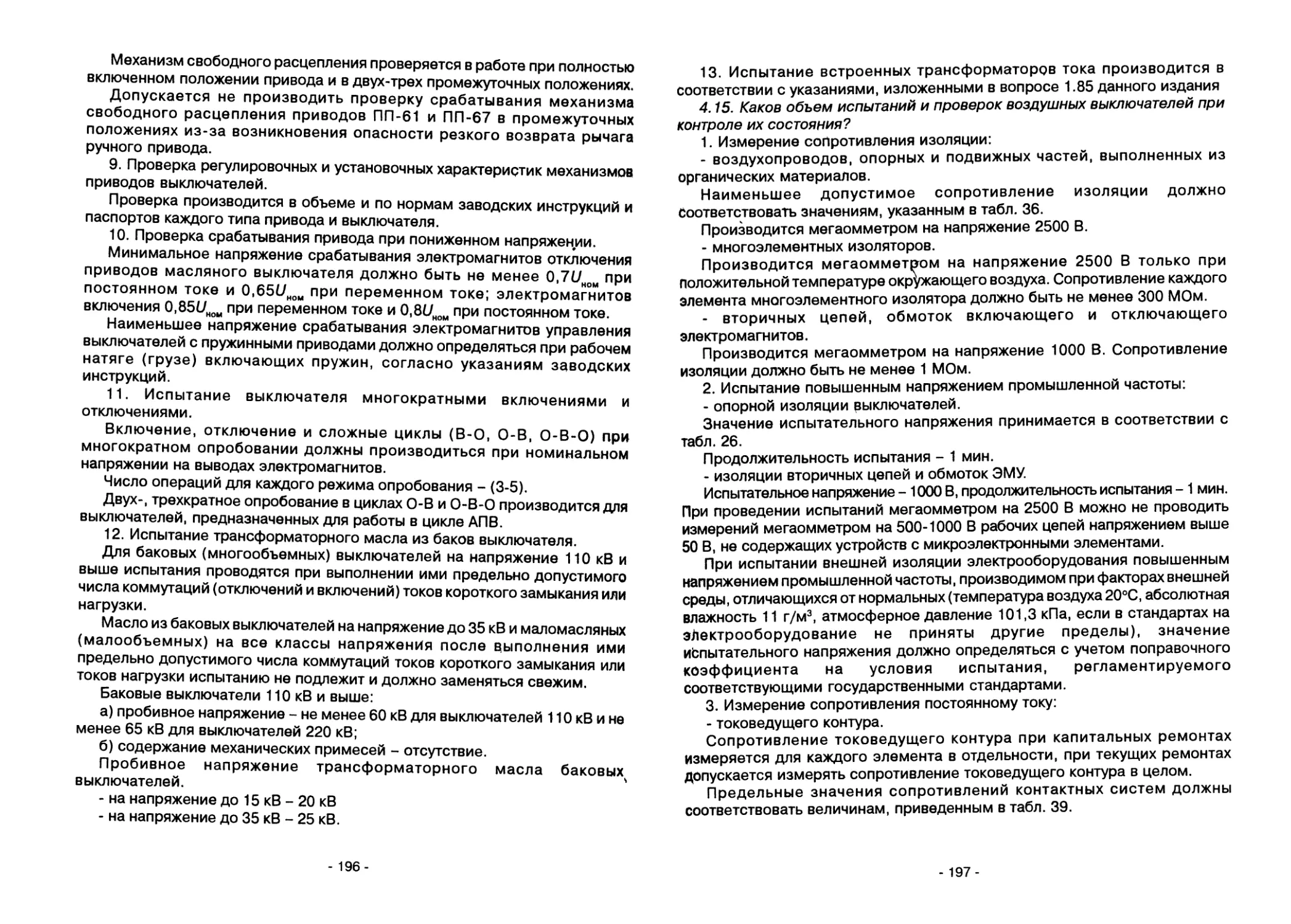

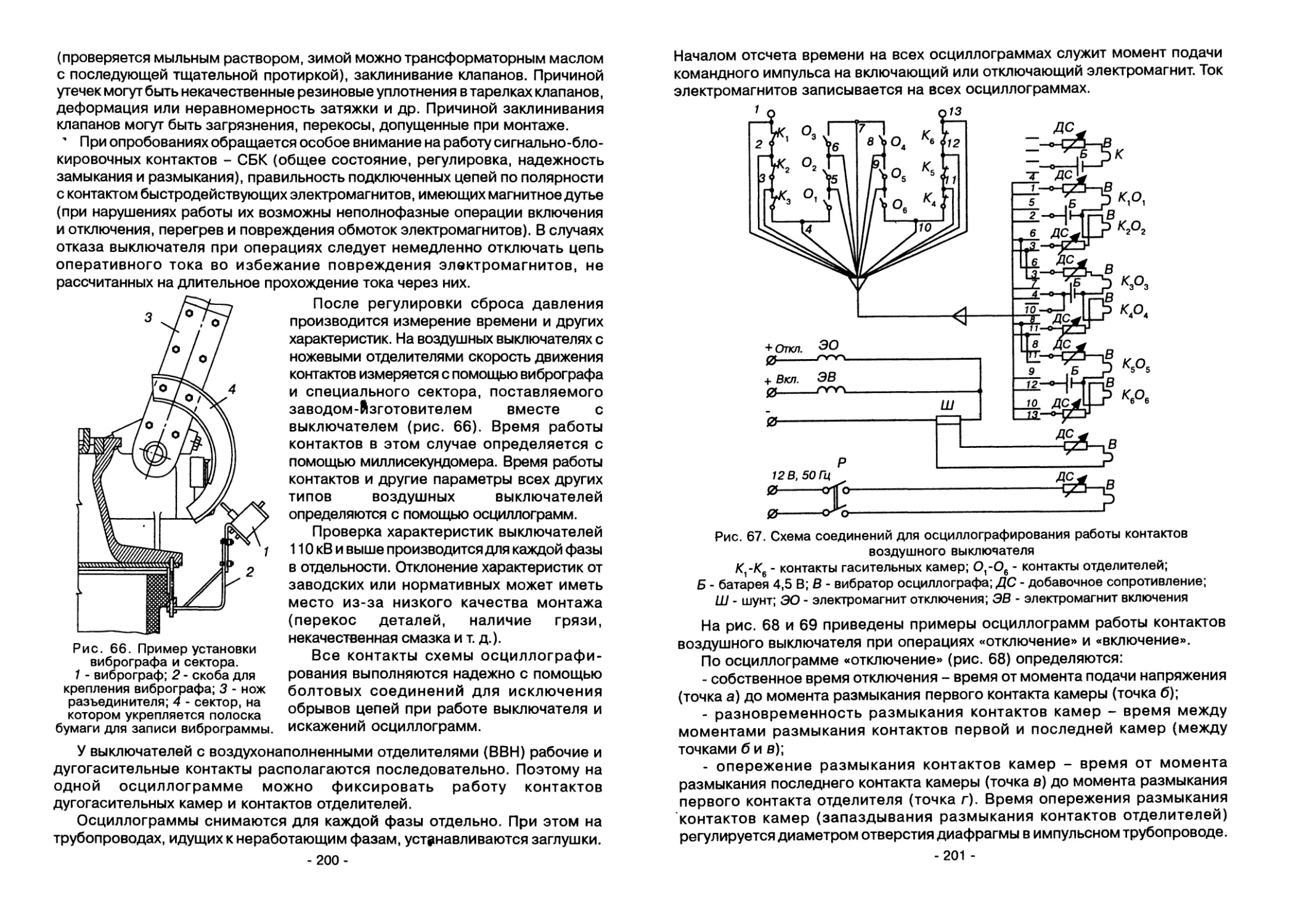

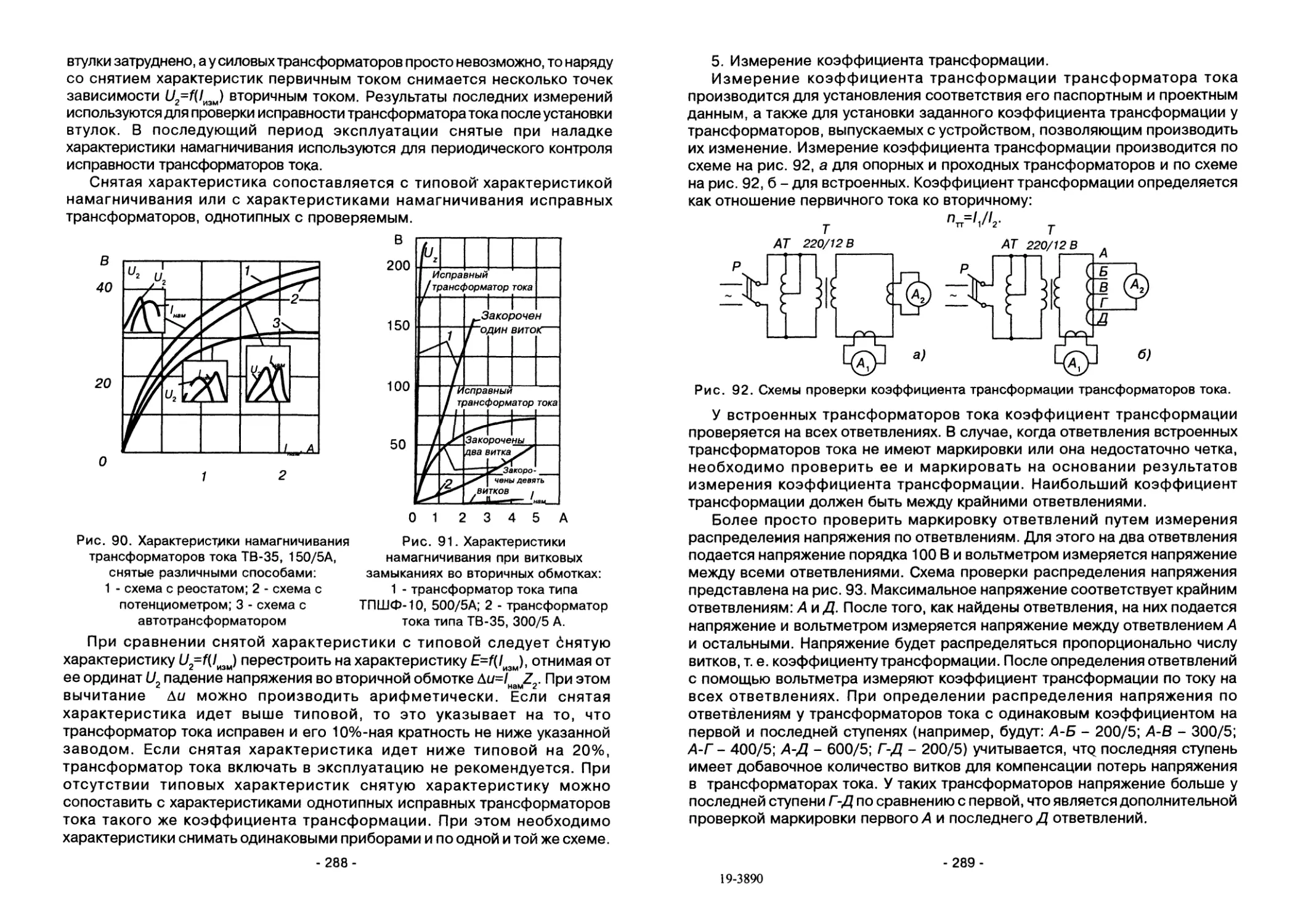

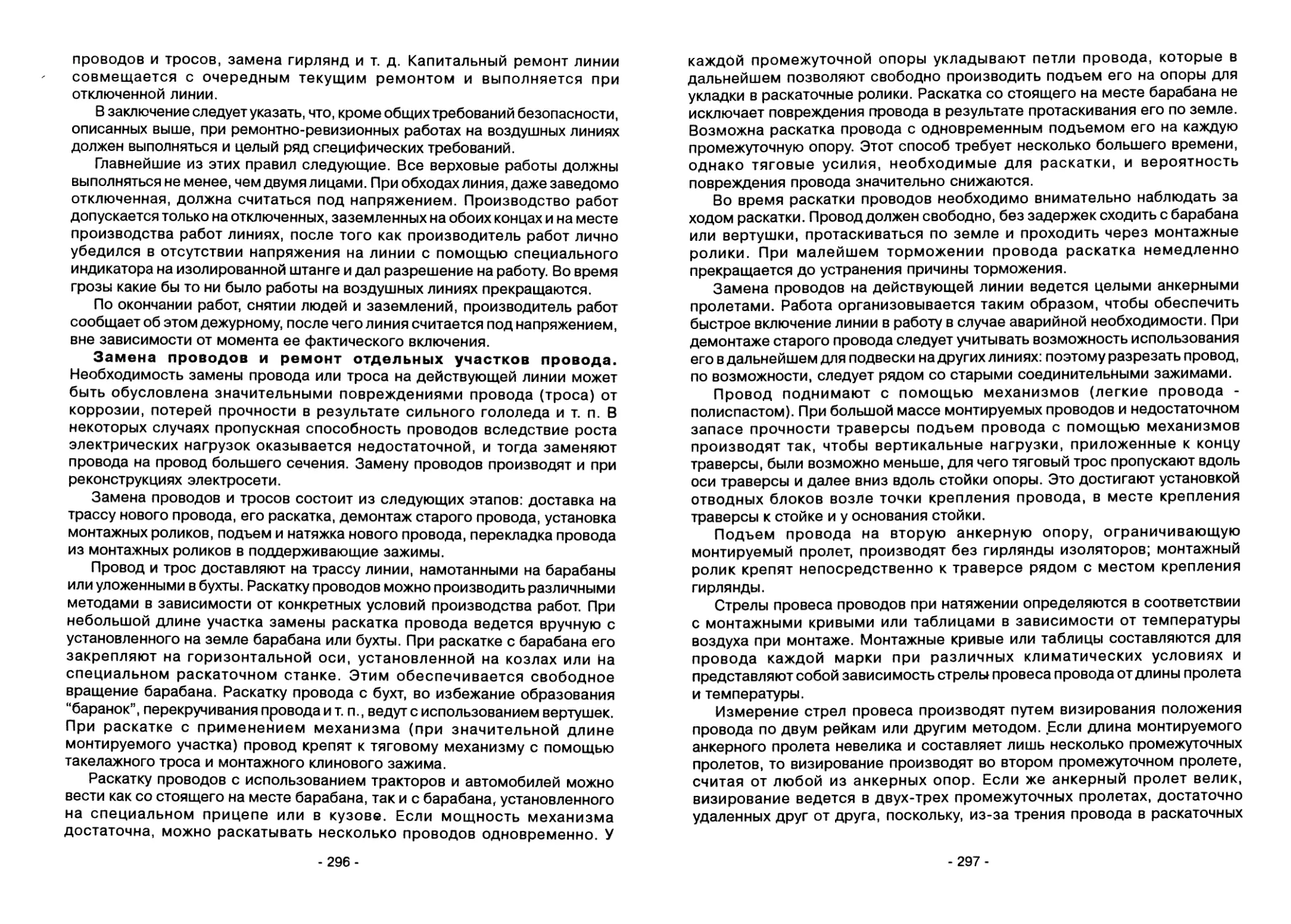

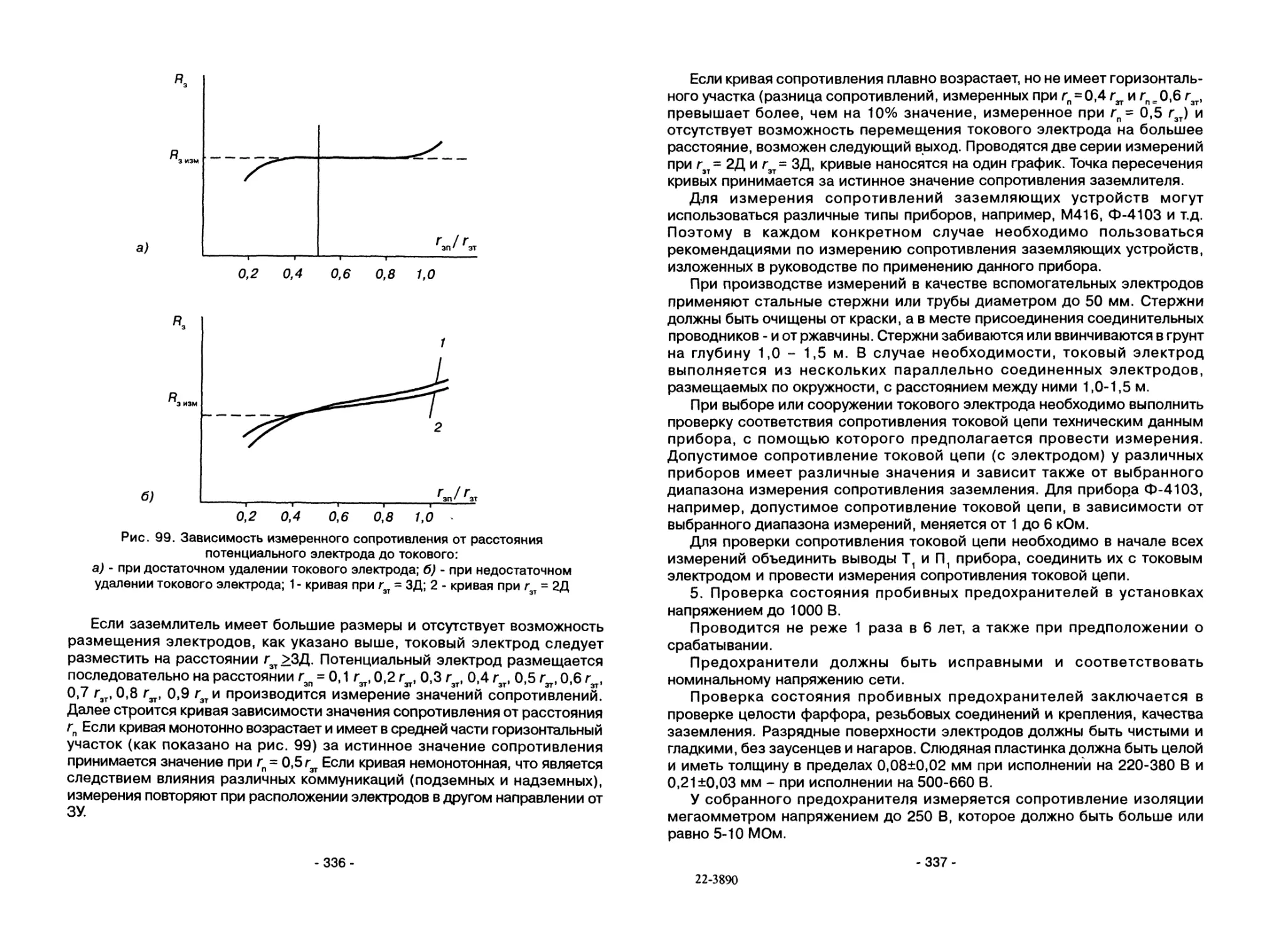

обеспечении ремонтной службы предприятия необходимыми чертежами и