Текст

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ЮЖНО-УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Ц.я7

У824

УСТРОЙСТВО, ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ И РЕМОНТ

БРОНЕТРАНСПОРТЕРА БТР-80

Учебное пособие

Часть 1

Челябинск

2021

Министерство науки и высшего образования Российской Федерации

Южно-Уральский государственный университет

Кафедра танковых войск

Ц.я7

У824

УСТРОЙСТВО, ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ И РЕМОНТ

БРОНЕТРАНСПОРТЕРА БТР-80

Учебное пособие

Часть 1

Челябинск

Издательский центр ЮУрГУ

2021

ББК Ц514.я7

У824

Одобрено

учебно-методической комиссией

военного учебного центра

Рецензенты:

В.Г. Крист, К.В. Роднов

Авторский коллектив:

Ю.Н. Зайчиков, А.А. Белов, Р.Р. Шариев, К.Н. Крикунов, А.В. Наумов,

В.А. Сидоров, А. И. Хахалев, А.И. Кузнецов

Устройство, техническое обслуживание и ремонт броне-

У824 транспортера БТР-80: учебное пособие / Ю.Н. Зайчиков, А.А. Бе-

лов, Р.Р. Шариев и др. - Челябинск: Издательский центр ЮУрГУ,

2021.-Ч. 1.-198 с.

Учебное пособие состоит из двух частей. В первой части под-

робно представлены разделы: общее устройство, боевая и техниче-

ская характеристика бронетранспортера БТР-80, индивидуальный

комплект ЗИП БТР-80, устройство, техническое обслуживание и

ремонт силовой установки БТР-80.

Учебное пособие разработано в соответствии с квалификацион-

ными требованиями и программами подготовки офицеров, сержан-

тов и солдат запаса.

Данное пособие призвано оказать помощь преподавателям и

слушателям военных учебных центров в подготовке к занятиям, а

также офицерам в системе командирской подготовки.

БББ Ц514.я7

© Издательский центр ЮУрГУ, 2021

ВВЕДЕНИЕ

С тех пор, как человечество начало воевать, люди стали защитить себя

и средства передвижения. В древности на боевые колесницы устанавлива-

ли щиты, а уязвимые места боевых слонов так же были защищены специ-

альными доспехами. И в древние и в средние века воины защищали желез-

ным панцирем не только себя, но и своих лошадей.

По мере совершенствования стрелкового оружия для поддержки ата-

кующей пехоты конструкторы начали создавать первые образцы броне-

техники. Первым бронеавтомобилем русской армии была машина, разра-

ботанная в 1904 году подъесаулом Сибирского казачьего полка М.А.

Накашидзе. С началом Первой мировой войны войскам массово потребо-

валась легкобронированная техника. Колесные броневики выполнялись на

базах легковых и грузовых авомобилей и имели довольно неплохие харак-

теристики. Гусеничные броневики (предки танков и БМП) проектирова-

лись и создавались практически с нуля, и зачастую по своим характери-

стикам уступали колесным машинам.

Хорошо бронированной техники предназначенной для перевозки и

прикрытия пехоты, в начале Великой Отечественной войны практически

не было. Уроки этой войны показали, что надежная защита нужна не толь-

ко машинам прикрытия пехоты, но и самой пехоте, особенно при ее транс-

портировке. После окончания Второй мировой войны советские конструк-

торы активно принялись создавать различные виды колесной и гусеничной

бронетехники предназначенной для перевозки и прикрытия пехоты, мино-

метных и артиллерийских расчетов, войск связи и обеспечения.

В настоящее время большую роль колесные бронетранспортеры игра-

ют, где обеспечиваются такие важные качества современных войск, как

высокая подвижность и автономность частей и соединений, способность

вести боевые действия высокими темпами и на большую глубину.

Использование высоких технических характеристик машин в условиях

мирного и, особенно, военного времени, возможно, только на основе твер-

дого знания их устройства, работы и особенностей эксплуатации, умения

находить и быстро устранять возможные неисправности механизмов и си-

стем, правил применения различных эксплуатационных материалов.

Учебное пособие «Устройство, техническое обслуживание и ремонт

бронетранспортера БТР-80. Часть 2», разработано в соответствии с про-

граммами изучения технических дисциплин для солдат, сержантов, офице-

ров запаса.

Предлагаемое пособие представляет учебный материал по следующим

разделам: общее устройство, боевая и техническая характеристика броне-

транспортера БТР-80, индивидуальный комплект ЗИП БТР-80, устройство,

техническое обслуживание и ремонт силовой установки БТР-80.

3

1. ОБЩЕЕ УСТРОЙСТВО, БОЕВАЯ И ТЕХНИЧЕСКАЯ

ХАРАКТЕРИСТИКА БРОНЕТРАНСПОРТЕРА БТР-80

1.1. КРАТКАЯ ИСТОРИЯ СОЗДАНИЯ И РАЗВИТИЯ

БРОНЕТРАНСПОРТЕРА БТР-80

В СССР в 1949 году был принят на вооружение БТР-40 (рис. 1.1), кото-

рый был почти точной копией американского бронетранспортера Scout Саг

МЗА1, поставлявшегося по ленд-лизу.

Рис. 1.1. Бронетранспортер БТР-40

Затем в 1950 году был выпущен БТР-152 (рис.1.2).

Рис. 1.2. Бронетранспортер БТР-152

В 1959 году был принят на вооружение советский плавающий броне-

транспортер БТР-60 (рис. 1.3).

Рис. 1.3. Бронетранспортер

БТР-60П

На нем были установлены два бензиновых двигателя с двумя транс-

миссиями, и эта машина не отличалась особой надежностью. Да и ее огне-

вая мощь не устраивала военных.

В 1976 году был создан БТР-70 (рис.1.4), вооружение которого было

усилено. На него установили пулемет КПВТ (14,5 мм) и пулемет ПКТ. Эта

машина выгодно отличалась от своего предшественника, на ней также бы-

4

ли установлены два бензиновых двигателя, но гораздо более мощных, чем

наБТР-60.

Рис. 1.4. Бронетранспортер БТР-70

Однако, потом началась война в Афганистане и все недостатки БТР-70

сразу же дали о себе знать. Основной его проблемой была силовая уста-

новка, которая была сложной, не слишком надежной и потребляла боль-

шое количество топлива. Можно сказать, что БТР-70 вообще был мало

приспособлен к действиям в горной местности. Даже установленный на

нем пулемет имел небольшой угол возвышения и мало чем мог помочь

бойцам против засевших в горах душманов.

Очень неудобно было десантироваться из машины, да и защищенность

ее оставляла желать лучшего.

В конструкторском бюро Горьковского автозавода под руководством

И. Мухина и Е. Мурашкина в начале 1980-х годов был спроектирован бро-

нетранспортёр ГАЗ-5903.

При сохранении неизменной компоновки БТР-70, новая машина отли-

чалась от неё целым рядом изменений. Вместо спарки карбюраторных

двигателей был установлен один дизельный двигатель большей мощности,

для посадки и высадки экипажа были введены большие двухстворчатые

люки в бортах корпуса. Сам корпус стал на 115 мм выше и длиннее, и на

100 мм шире, хотя общая высота машины возросла лишь на 30 мм.

Дальнейшее развитие получило стремление обеспечить экипажу воз-

можность ведения огня из-под защиты брони, для чего стрелковые порты

в бортах корпуса были заменены шаровыми установками, развёрнутыми в

сторону передней полусферы.

Бронирование бронетранспортёра было усилено лишь незначительно,

но даже при этом масса ГАЗ-5903 возросла на 18 % по сравнению с БТР-

70, с 11,5 до 13,6 тонны, хотя подвижность машины в целом осталась

неизменной, а запас хода только увеличился.

Бронетранспортёр получил более удобные двухстворчатые двери для

высадки-посадки десанта и экипажа. Несмотря на это БТР-80 получился

более безопасным за счет замены спаренных бензиновых двигателей на

дизельный, так как дизельное топливо менее огнеопасно по сравнению с

бензином. Замена бензиновых двигателей повысило тяговитость моторов и

запас хода. Пулеметная башня получила угол возвышения пулемета до 60

градусов, так же на ней разместили дымовые 6 гранатомётов для создания

5

дымовых завес. После успешный полигонных испытаний ГАЗ-5903 был

принят на вооружение советской армии в 1986 году под обозначением

БТР-80 (рис. 1.5).

Рис. 1.5. Бронетранспортер БТР-80

Модификации:

БТР-80 - базовая модификация, вооружена пулеметами ПКТ калибра

7,62 мм и КПВТ калибра 14,5 мм.

БТР-80К - командирская модификация БТР-80, вооружение без изме-

нений, установлено дополнительное штабное и связное оборудование.

БТР-80А - установлена башня лафетной компоновки, в ней находятся

пулемет ПКТ калибра 7,62 мм и автоматическая пушка 2А72 калибра 30

мм. Многие специалисты считают, что эта модификация является колесной

БМП.

БТР-80С - модификация БТР-80А, предназначенная для внутренних

войск. В башне лафетной компоновки установлены пулеметы ПКТ калибра

7,62 мм и КПВТ калибра 14,5 мм.

БТР-80М - модификация БТР-80А. Установлены шины КИ-126 с

большей пулестойкостью и двигатель ЯМЗ-238 с мощностью 240 л.с. Кор-

пус прибавил в длине.

БТР-82, БТР-82А - установлена скорострельная пушка 2А72 калибра

30 мм на БТР-82А либо пулемет КПВТ калибра 14,5 мм на БТР-82. Они

являются спаренными с ПКТМ калибра 7,62 мм, двухплоскостным цифро-

вым стабилизатором вооружения, электроприводом, все суточным комби-

нированным прицелом наводчика ТКН-4ГА с каналом управления дистан-

ционным подрывом снаряда и стабилизированным полем зрения. Также

установлен двигатель (300 л. с.), кондиционер и анти осколочная защита.

Увеличены такие характеристики, как проходимость, ресурс эксплуатации,

живучесть и надежность. Так же, как считают эксперты, вдвое увеличился

коэффициент боевой эффективности. Опытные образцы увидели свет в

конце 2009 года. В следующем году прошли госиспытания, после чего но-

вые модели были взяты на вооружение.

БТР-82А1 (БТР-88) - модернизация БТР-82. Установлен дистанцион-

ный боевой модуль с пулеметом калибра 7,62 мм и автоматической пуш-

кой калибра 30 мм

БТР-82АМ - модернизация, которая улучшила БТР-80 до уровня БТР-

82А, создана в процессе капремонта.

6

1.2. НАЗНАЧЕНИЕ БРОНЕТРАНСПОРТЕРА БТР-80.

ОБЩЕЕ УСТРОЙСТВО, КОМПОНОВКА. БОЕВОЙ РАСЧЕТ

1.2.1. Назначение бронетранспортера БТР-80

Бронетранспортер БТР-80 (рис. 1.6) боевая колесная плавающая маши-

на, имеющая вооружение, броневую защиту, высокую подвижность, пред-

назначенная для использования в мотострелковых подразделениях Сухо-

путных войск

Бронетранспортер БТР-80 (в дальнейшем в тексте «машина») - четы-

рехосный, восьмиколесный, со всеми ведущими колесами, способен сле-

довать за танками, с ходу преодолевать окопы, траншеи и водные прегра-

ды, оборудован десятью посадочными местами для размещения и работы

боевого расчета

Рис. 1.6. Бронетранспортер БТР-80

Машина вооружена башенной пулеметной установкой.

Для ведения боевым расчетом прицельного огня из личного оружия

(пулеметов и автоматов) корпус машины оборудован специальными ам-

бразурами с шаровыми опорами, а также лючками в крышках верхних лю-

ков боевого отделения.

На машине установлены устройства защиты боевого расчета от воз-

действия ударной волны и проникающей радиации при взрывах ядерных

боеприпасов, от радиоактивной пыли, бактериальных средств, отравляю-

щих веществ и пороховых газов при эксплуатации машины на зараженной

местности.

Для постановки дымовых завес в целях маскировки машина оборудо-

вана системой запуска дымовых гранат.

Для тушения пожара имеется противопожарное оборудование.

Машина приспособлена для авиа транспортирования.

1.2.2. Общее устройство БТР-80

Основными частями бронетранспортера БТР-80 (рис. 1.7) являются:

броневой корпус и башня, вооружение, силовая установка, трансмиссия,

ходовая часть, водометный движитель, электрооборудование, средства

связи и специальное оборудование.

7

Корпус и башня являются броневой защитой машины, вооружение ха-

рактеризует ее поражающее действие, а силовая установка, трансмиссия и

ходовая часть обеспечивают подвижность.

Рис. 1.7. Общее устройство бронетранспортера БТР-80:

1 - броневые корпус, 2 - башня, 3 - вооружение, 4 - силовая установка, 5 -

трансмиссия, 6 - ходовая часть, 7 - водометный движитель, 8 - электрооборудо-

вание, 9 - средства связи

Силовая установка состоит из двигателя и обслуживающих его систем:

питания топливом, питания воздухом, смазки, охлаждения и облегчения

пуска двигателя.

Двигатель является источником механической энергии. На броне-

транспортере применяются двигатели внутреннего сгорания - дизельные.

Система питания топливом предназначена для хранения, очистки и по-

дачи топлива в цилиндры двигателя.

Система питания воздухом служит для забора воздуха из атмосферы,

его очистки от пыли и подачи к цилиндрам двигателя.

Система смазки предназначена для хранения, очистки и подачи масла к

трущимся поверхностям деталей и узлов двигателя.

Система охлаждения предназначена для отвода избыточного тепла от

деталей двигателя и поддержания температуры этих деталей в необходи-

мых пределах. Применяемая охлаждающая жидкость: летом - вода с трех-

компонентной присадкой (присадка предохраняет детали системы охла-

ждения от коррозии и образования накипи), зимой - антифриз марки «40»

или «65».

Система облегчения пуска двигателя предназначена для подогрева

двигателя, системы смазки, системы охлаждения при низких температурах

окружающей среды.

Трансмиссией называется совокупность агрегатов и механизмов, пере-

дающих энергию от коленчатого вала двигателя к ведущим колесам.

Трансмиссия состоит из следующих узлов: главного фрикциона (сцеп-

ления), коробки передач, бортовых редукторов (колесных редукторов).

Главный фрикцион (сцепление) размещается между двигателем и ко-

робкой передач и предназначен для отключения двигателя от коробки пе-

редач при переключении передач, для остановки машины и плавного тро-

8

гания с места, для предохранения агрегатов трансмиссии и двигателя от

перегрузок при резком изменении нагрузок на ведущих колесах.

Коробка передач предназначена для изменения передаточных чисел

между двигателем и ведущими колесами с целью изменения тяговых уси-

лий и скоростей движения машины в больших пределах, чем это может

быть обеспечено за счет изменения режимов работы двигателя.

Бортовые редукторы (колесные редукторы) предназначены для посто-

янного увеличения крутящего момента, подводимого к ведущим колесам, с

целью уменьшения габаритов коробки передач и механизма поворота.

Ходовой частью называется совокупность деталей и узлов, обеспечи-

вающих опору машины на грунт и, за счет их взаимодействия с внешней

средой, ее движение.

Ходовая часть боевой машины состоит из подвески и движителя.

Подвеской называется совокупность узлов и деталей, соединяющих

корпус машины с опорными катками (колесами). Подвеска предназначена

для смягчения толчков и ударов, передаваемых на корпус, при движении

по неровной дороге или местности.

Движитель предназначен для создания тяговых усилий и обеспечения

движения машины.

На бронетранспортере БТР-80 применяется колесный движитель. В ка-

честве водоходного движителя используется гидрореактивный движитель

- водомет.

1.2.3. Компоновка бронетранспортера БТР-80

По назначению и расположению механизмов и оборудования машина

условно разделена на три отделения (рис. 1.8): отделение управления, бое-

вое отделение (обитаемые отделения) и отделение силовой установки.

Впереди находится отделение управления, в котором расположено ме-

сто водителя-механика и командира машины. Также здесь установлены

сиденья командира и механика-водителя, органы управления машиной,

контрольно-измерительные приборы, лебедка, средства наблюдения и свя-

зи.

Рис. 1.8. Компоновка бронетранспортера БТР-80

9

За отделением управления находится боевое отделение. Боевое отделе-

ние составляет объем корпуса машины от спинок сидений командира ма-

шины и механика-водителя до перегородки отделения силовой установки.

В нем размещаются башенная пулеметная установка с сиденьем пулемет-

чика, два одноместных сиденья, два трехместных сиденья, боекомплект,

ЗИП машины.

Отделение силовой установки расположено в задней части корпуса и

изолировано от боевого отделения герметичной перегородкой. В нем раз-

мещены: двигатель, агрегаты трансмиссии, радиаторы в блоке с вентиля-

тором, топливные баки и другие узлы. Часть агрегатов трансмиссии раз-

мещается под листами пола машины.

Снаружи машины размещаются: приборы освещения и сигнализации,

пусковые устройства для запуска дымовых гранат, ящик ЗИП.

1.2.4. Боевой расчет

Боевой расчет (рис. 1.9) бронетранспортера БТР-80 - 10 человек, в со-

ставе в составе командира отделения (машины), механика-водителя,

наводчика и семи мотострелков.

В головной части находится отделение управления с экипажем из ме-

ханика-водителя и командира. Они располагаются так: слева механик-

водитель, справа командир.

Среднюю часть занимает наводчик-оператор и семь человек десанта.

Один пехотинец сидит рядом с наводчиком лицом по ходу движения, а

остальные расположены лицом к бортам машины, по три человека на каж-

дой стороне. В отделении есть амбразуры для использования личного ору-

жия. Для ведения огня из пулемета, наводчик занимает специальное под-

весное кресло. Башней управляет наводчик оператор, боевое место которо-

го находится в подвесном сиденье башни с круговым вращением.

Рис. 1.9. Схема размещения боевого расчета в БТР-80:

КО - командир отделения; МВ - механик-водитель; СН - стрелок наводчик

БПУ-1; СП - стрелок-пулеметчик с пулеметом ПК; СА - стрелок-автоматчик с

автоматом; СП - стрелок-гранатомётчик; ПГ - стрелок помощник гранатометчи-

ка; АА - амбразуры для стрельбы из автоматов; АП - амбразуры для стрельбы из

пулеметов ПК

10

1.3. БОЕВАЯ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

БРОНЕТРАНСПОРТЕРА БТР-80

Таблица 1

Наименование Параметры

ОБЩИЕ ДАННЫЕ

Тип машины Колесная, четырехосная, со всеми ведущими колесами, закрытая, пла- вающая

Полная масса машины, кг 13600+3%

Координаты центра масс, мм:

от оси переднего колеса 2450

от опорной плоскости 948

Масса, приходящая на одну из осей машины, кг, не более 3600

Боевой расчет, чел. 10

Удельная мощность, кВт/т, (л. с/т) 14(19,1)

Удельное давление шины на поверх- ность дороги с бетонным покрытием, кПа (кгс/см2):

при давлении в шине 294 кПа (3,0 кгс/см2) 363 (3,7)

при давлении в шине 49 кПа (0, 5 кгс/см2) 226 (2,3)

Авиатранспортабельность Обеспечивается самолетами Ан-22 и Ил-76

ОСНОВНЫЕ РАЗМЕРЫ

Длина, мм 7700

Ширина, мм 2900

Высота, мм:

при полной массе и дорожном просвете 475 мм 2410

без боевого расчета 2520

Колея, мм 2410

База, мм 4400

Клиренс (без учета выштамповок на днище), мм 475

Углы свеса по корпусу, град.:

передний 40

задний 30

Минимальный радиус поворота на суше по колее переднего наружного колеса, м, не более 13

Минимальный наружный габаритный радиус поворота по корпусу, м, не более 13,2

И

Продолжение табл. 1

Тактический диаметр циркуляции на во- де при скорости 6-7 км/ч, м, не более 20

СКОРОСТИ ДВЕ 1ЖЕНИЯ, км/ч

Максимальная но шоссе, не менее 80

Максимальная на плану, не менее 9

Средняя по грунтовым дорогам 20-40

Расчетные (при п=2600 об/мин коленча- того вала двигателя):

на I передаче И, 1

на II передаче 21,7

на III передаче 34,7

на IV передаче 56,5

на V передаче 86,6

на передаче заднего хода ИД

РАСХОД ТОПЛИВА И МАСЛА, ЗАПАС ХОДА ПО ТОПЛИВУ

Расход .топлива на 100 км пути, л:

по шоссе 48

но грунтовым дорогам 60-130

Расход масла в процентах к расходу топлива 0,8

Запас хода но топливу, км:

по шоссе 600

по грунтовой дороге 200-500

Запас хода на плаву при средних экс- плуатационных режимах работы двига- теля (1800-2200 об/мин), часов 12

ПРЕОДОЛЕВАЕМЫЕ ПРЕПЯТСТВИЯ

Максимальный угол подъема, град., до 30

Максимальный угол крена, град, до 25

Ширина рва, м, до 2

Высота стенки, м, до 0,5

Основные характеристики преодолева- емой водной преграды:

угол входа машины в воду, град., до 25

угол выхода машины из воды, град., до 15

высота волны, м, не более:

с установленными воздухозаборными трубами 0,75

без воздухозаборных труб 0,5

ВООРУЖЕНИЕ

Башенная пулеметная установка

Тип Закрытая, автономная

Марка БПУ-1

Масса установки в снаряженном

12

Продолжение табл. 1

состоянии, кг 625

Пулеметы:

количество Два, спаренные

марка и калибр КПВТ, 14,5 мм ПКТ или ПКТМ, 7,62 мм

Источник видимого света для стрельбы ночью Осветитель ОУ-ЗГА2 или ОУ-ЗМ

Наибольшая прицельная дальность, м:

пулемета КПВТ 2000 - по наземным целям; 1000 - по воздушным целям

пулемета ПКТ 1500 - по наземным целям

Высота линии огня от поверхности зем- ли, мм 2035

Питание пулеметов Ленточное

Прицел:

марка 1ПЗ-7

увеличение Сменное: 1,2х и 4х

поле зрения, град.:

при 1,2х 49

при 4х 14

Механизмы наведения:

по горизонтали Ручной поворотный механизм

по вертикали Ручной подъемный механизм

Углы наведения, град.:

по горизонтали 360

по вертикали:

угол возвышения 60

угол склонения 4 с зонами обвода на корму и в секто- ре установки прибора ТКН-ЗМК

Углы поворота установки за один обо- рот маховика механизма наведения, град.:

по горизонтали 21

по вертикали 7,35

Боекомплект:

пулемета КПВТ 500 патронов в лентах в 10 коробках

пулемета ПКТ 2000 патронов в лентах в 8 коробках

Укладки

Изделий 9К 34 2 шт. - укладываются без пусковых механизмов на верхних правом и ле- вом листах боевого отделения

Пулеметов ПК 2 шт. - над нишами правого и левого вторых колес

Патронных коробок пулеметов ПК 12 шт. (8 больших и 4 малых).

13

Продолжение табл. 1

Большие коробки размещены: 6 шт. в стеллаже на правом борту между ни- шами 1-го и 2-го колеса, по 1 шт. в стеллажах на правом и левом бортах между нишами 1-х и 2-х колес Малые коробки размещены: по 1 шт. на правой и левой нишах второго ко- леса, 1 шт. на левом борту между ни- шами 1-го и 2-го колеса и 1 шт. в стеллаже на правом борту между ни- шами 1-го и 2-го колеса

Автоматов системы Калашникова АКМС и АКС-74 (допускается укладка иАКМ) 8 шт. - по 2 шт. на нишах правого и левого передних колес и по 1 шт. на нишах 2-х и 3-х колес

Гранат Ф-1 10 шт. - в четырех сумках: 1 сумка на листе ниши аккумуляторных батарей, по 1 сумке на нишах правого и левого 3-го колеса и 1 сумка на правом стел- лаже патронных коробок

Сигнального пистолета 1 шт. (кобура) на нише 1-го правого колеса

26 мм сигнальных патронов 16 шт. в четырех сумках: две сумки на кожухе карданного вала лебедки и две сумки на правой и левой нишах 3-х колес

Изделия РПГ-7 1 шт. - на нише правого 3-го колеса

Выстрелов к изделию РПГ-7 5 шт. - в двух сумках на нише акку- муляторных батарей (на крючке)

ПРИБОРЫ НАБЛЮДЕНИЯ

Дневные приборы наблюдения

Прибор ТГ [ПО-115

Тип Перископический, призменный, обо- греваемый

Марка ТНПО-115

Количество, шт., и места установки 12 (3 - у рабочего места командира, 5 - у рабочего места механика- водителя и 4 - у рабочих мест мото- стрелков)

Увеличение Однократное

Перископичность, мм 115

Прибор TH 10-165 А

Тип Перископический, призменный

Марка ТИП-165 А

Количество, шт., и места установки 2, установлены над амбразурами для

14

Продолжение табл. 1

стрельбы из пулеметов

Увеличение Однократное

Перископичность, мм 165

Прибор Т НП-205

Тип Перископический, призменный

Марка ТНП-205

Количество, шт., и место установки 1, установлен в башне слева от при- цела

Увеличение Однократное

Перископичность, мм 205

Прибор ТНПТ-1

Тип Призменный, обогреваемый

Марка ТНПТ-1

Количество, шт., и место установки 1, установлен в крыше башни

Увеличение Однократное

Ночной прибор наблюдения механика-водителя

Тип Бинокулярный, перископический, ак- тивно-пассивный

Марка ТВН-5

Количество, шт. и место установки 1, устанавливается у рабочего места механика-водителя вместо среднего (переднего) прибора ТНПО-115

Увеличение Однократное

Перископичность, мм 198

Поле зрения, град.:

по горизонту 33

по вертикали 27

Дальность видения, м 80 - при подсветке фарой, 180 - при естественной ночной освещенности 5x10 3 лк

Источник инфракрасного излучения (при работе в активном режиме) Фара ФГ-125 с инфракрасным филь- тром

Комбинированный прибор наблюдения командира

Тип Комбинированный (дневной и ноч- ной), перископический, бинокуляр- ный, активно-пассивный

Марка ТКМ-ЗМК

Количество, шт., и место установки 1, у рабочего места командира

Увеличение:

дневная ветвь 5х

ночная ветвь 4,2х

Поле зрения, град:

дневная ветвь 10

ночная ветвь 8

15

Продолжение табл. 1

Перископичность, мм 200

Дальность видения ночью, м 300-400

Источник инфракрасного излучения Осветитель ОУ-ЗГА2 или ОУ-ЗМ с инфракрасным фильтром

Силовая установка

Двигатель

Тип Четырехтактный с воспламенением от сжатия, жидкостного охлаждения

Марка 7403 восьмой комплектации

Количество цилиндров 8

Расположение цилиндров V-образное под углом развала 90°

Порядок работы цилиндров 1-5-4-2-6-3-7-8

Направление вращения коленчатого ва- ла (со стороны маховика) Против хода часовой стрелки

Диаметр цилиндра и ход поршня, мм 120x120

Рабочий объем, л 10,85

Степень сжатия 16

Гарантируемая мощность, л. с. 260

Частота вращения коленчатого вала двигателя при гарантируемой мощно- сти, об/мин 2600

Частота вращения коленчатого вала двигателя при максимальном крутящем моменте, об/мин 1600-1800

Минимальная частота вращения холо- стого хода, об/мин 550-650

Максимально допустимая частота вра- щения холостого хода и в движении, об/мин Не более 2930

масса, кг 1100

Габаритные размеры (в сборе со сцеп- лением и коробкой передач):

длина, мм 1900

ширина, мм 880

высота, мм 1048

Масса, кг 1100

Система питания топливом

Марки применяемых топлив Марка топлива и условия примене- ния Обозначение

1. Летнее. Для экс- плуатации при тем- пературе Л-0,2-40 Л-0,5-40

16

Продолжение табл. 1

окружающего воз- духа 0 °C и выше.

2. Зимнее. Для экс- плуатации при тем- пературе окружаю- щего воздуха минус 20 °C и выше (тем- пература застыва- ния топлива не вы- ше минус 35 °C). 3-0,2 минус 35 3-0,5 минус 35

3. Зимнее. Для экс- плуатации при тем- пературе окружаю- щего воздуха минус 30 °C и выше (тем- пература застыва- ния топлива не вы- ше минус 45 °C). 3-0,2 минус 45 3-0,5 минус 45

4. Арктическое. Для зимней эксплуата- ции при температу- ре минус 50 °C и выше. А-0,2 и А-0,4

Заправочная емкость топливных баков (2 шт.), л 300(150x2)

Топливный насос высокого давления V-образный, восьми секционный, зо- лотникового типа

Марка 334

Регулятор частоты вращения Механический, всережимный, цен- тробежного типа, прямого действия с прямым и обратным корректором

Муфта опережения впрыска топлива Автоматическая, центробежного ти- па, прямого действия

Топливный насос низкого давления Поршневой, с приводом от эксцен- трика кулачкового вала топливного насоса высокого давления

Ручной топливоподкачивающий насос Два, расположены: один на двигателе и один на перегородке отделения си- ловой установки со стороны боевого отделения справа

Форсунки Закрытого типа с распылителем и гидравлически управляемой иглой

Марка 271

Топливные фильтры:

17

Продолжение табл. 1

грубой очистки Фильтр-отстойник с сетчатым филь- трующим элементом

тонкой очистки С двумя сменными фильтрующими элементами

Система питания воздухом

Воздушный фильтр Сухого типа, двухступенчатый: пер- вая ступень - инерционная решетка с отсосом пыли, вторая - сменный фильтрующий элемент. Снабжен ин- дикатором засоренности

Система наддува Газотурбинная с двумя турбоком- прессорами

Турбокомпрессор ТКР-7, с радиальной турбиной и цен- тробежным компрессором

Система смазки

Тип Комбинированная: под давлением и разбрызгиванием, с «мокрым» карте- ром

Применяемые масла Основные: Дублирующие:

Летом - масло М-10ДМ ГОСТ 8581-78. Зимой - масло М-8ДМ ГОСТ 8581 -78 Летом - масло М-10Г2К ГОСТ 8581-78. Зимой - масло М-8Г2К ГОСТ 8581 -78

При отсутствии основных и дубли- рующих сортов масел допускается кратковременное использование все- сезонного масла М63/10В (ДВ-АСЗп- 10В) ГОСТ 10541-78

Заправочная емкость системы смазки, л 28

Масляный насос Шестеренный, двухсекционный

Масляные фильтры Два: полнопоточный фильтр с двумя сменными фильтрующими элемента- ми и фильтр центробежной очистки

Масляные радиаторы Два, трубчато-ребристые, включены параллельно

Масляный теплообменник Один, трубчатый, включен последо- вательно с масляными радиаторами

Вентиляция картера Естественная, сапун с прямоточным циклоном

Система охлаждения

Тип Жидкостная, закрытая, с принуди- тельной циркуляцией охлаждающей

18

Продолжение табл. 1

жидкости

Применяемая охлаждающая жидкость Низкозамерзающая жидкость марки ОЖ-40 «Лента» ТУ 113-07-02-88 все- сезонно при эксплуатации машины в районах с температурой воздуха не ниже минус 40 °C и низкозамерзаю- щей жидкостью марки ОЖ-65 «Лен- та» ТУ 113-07-02-88 всесезонно - в районах с температурой воздуха до минус 60 °C. В качестве дублирую- щих марок следует применять ТОСОЛ-А 40М ТУ 6-57-48-91 (при температуре до минус 40 °C) и ТОСОЛ-А 65М ТУ 6-57-48- 91 (при температуре до минус 60 °C)

Заправочная емкость, л 50 - при заправке водой, 49 - при за- правке низкозамерзающей жидкостью

Термостаты Два, с твердым наполнителем

Насос Центробежного типа, с клиноремен- ным приводом от шкива коленчатого вала

Вентилятор Центробежного типа, приводится в действие гидромуфтой с автоматиче- ским управлением

Радиатор Один, трубчатоленточный с расшири- тельным бачком

Т еплообменник Один, трубчатый, включен последо- вательно с радиатором

Крышки воздухопритока и воздухоот- вода С электрическим приводом и дистан- ционным управлением с места води- теля

Средства облегчения пуска двигателя

Электрофакелыюе устройство

Тип Свечное, обеспечивает подогрев воз- духа факелом пламени во впускных трубопроводах двигателя в период его стартерной прокрутки

Предпусковой подогреватель

Тип ПЖД-30 (модификация), жидкостный

Тепловой поток, ккал/ч 26000

Воспламенение топлива Электроискровой свечой

Топливо Применяемое для двигателя

Расход топлива, кг/ч 4.5

Эксплуатационные режимы работы двигателя

19

Продолжение табл. 1

Температура охлаждающей жидкости, °C:

рекомендуемая 80-100

кратковременно (не более двух часов) допустимая 105

Температура масла, °C:

рекомендуемая 80-100

кратковременно (не более двух часов) допустимая ПО

Давление масла в прогретом двигателе, кПа (кгс/см2):

при частоте вращения 2600 об/мин 392-539 (4,0-5,5)

при частоте вращения холостого хода 600 об/мин, не менее 98(1)

Эксплуатационная частота вращения коленчатого вала двигателя, об/мин:

при работе на суше от 1600 до 2600

при работе на воде от 1600 до 2200

Максимально допустимая частота вра- щения коленчатого вала двигателя, об/мин:

при работе на суше 2930

при работе на воде 2400

ТРАНСМ] ИССИЯ

Тип Механическая, ступенчатая

Сцепление

Тип Фрикционное, сухое, двухдисковое, с периферийным расположением пру- жин

Модель 142

Привод сцепления Гидравлический, с пружинным уси- лителем

Коробка передач

Тип Механическая, с неподвижными ося- ми валов, трехходовая, с шестернями постоянного зацепления на всех пе- редачах, с синхронизированным включением 2, 3, 4 и 5 передач, с ме- ханическим дистанционным управле- нием, пятиступенчатая, имеет пять передач вперед и одну назад

Модель 14.1700105

Передаточные числа:

1 передача 7,82

20

Продолжение табл. 1

2 передача 4,03

3 передача 2,50

4 передача 1,53

5 передача 1,00

передача заднего хода 7,38

Применяемые масла Основные: Дублирующие

Масло МТ-16п ГОСТ 6360-83 - всесезонно (при температуре до минус 30 °C). Масло ТСЗ-9 ГИП ТУ 381011238-89 - зимой (при тем- пературе до ми- нус 50 °C) Масло ТСп-15К ГОСТ 23652-79 - всесезонно (при температуре до минус 30 °C). Масло ТСп-10 ГОСТ 23652-79 - зимой (при тем- пературе до ми- нус 45 °C)

Заправочная емкость, л 8,5

Раздаточная коробка

Тип Механическая, межосевая, двухсту- пенчатая с дифференциальной разда- чей крутящего момента и блокиров- кой дифференциала

Передаточные числа:

повышающей передачи 0,76

понижающей передачи 1,39

Система смазки:

тип Комбинированная: под давлением и разбрызгиванием

применяемые масла Основные: Дублирующие:

Масло МТ-16п ГОСТ 6360-83 - всесезонно (при температуре до минус 30 °C). Масло ТСЗ-9 ГИП ТУ 381011238-89 - зимой (при тем- пературе до ми- нус 50 °C) Масло ТСп-15К ГОСТ 23652-79 всесезонно (при температуре до минус 30 °C). Масло ТСп-10 ГОСТ 23652-79 - зимой (при тем- пературе до ми- нус 45 °C)

Заправочная емкость, л 18

Масляный насос Шестеренный, двухсекционный

Масляные радиаторы Два, калориферного типа с вентиля- торами

Масса, кг 320

21

Продолжение табл. 1

Карданные передачи

Карданные шарниры Открытого типа, жесткие, на игольча- тых подшипниках

Ведущие мосты

Главные передачи мостов Конические, со спиральным зубом, с передаточным числом 1,846

Дифференциалы мостов Кулачковые, повышенного трения

Применяемые масла Основные: Дублирующие:

Масло МТ-16п ГОСТ 6360-83 всесезонно (при температуре до минус 30 °C). Масло ТСЗ-9ГИП ТУ 381011238-89 - зимой (при тем- пературе до ми- нус 50 °C) Масло ТСп-15К ГОСТ 23652-79- всесезонно (при температуре до минус 30 °C). Масло ТСп-10 ГОСТ 23652-79 - зимой (при тем- пературе до ми- нус 45 °C)

Заправочная емкость одного моста, л 2,75

Масса одного моста, кг 64

Колесные редукторы

Количество Восемь

Тип Одноступенчатые, с косозубыми ци- линдрическими шестернями

Передаточное число 4,33

Применяемое масло Основные: Дублирующие:

Масло МТ-16п ГОСТ 6360-83 всесезонно (при температуре до минус 30 °C). Масло ТСЗ-9ГИП ТУ 381011238-89 - зимой (при тем- пературе до ми- нус 50 °C) Масло ТСп-15К ГОСТ 23652-79- всесезонно (при температуре до минус 30 °C). Масло ТСп-10 ГОСТ 23652-79 - зимой (при тем- пературе до ми- нус 45 °C)

Заправочная емкость одного редуктора, л 0,65

Масса одного редуктора, кг:

редуктора 1-х и 2-х колес 112

редуктора 3-х и 4-х колес 103

ХОДОВАЯ ЧАСТЬ

Колеса:

количество Восемь

22

Продолжение табл. 1

тип С разъемными ободами

размер (условные обозначения) 10,00-18

Шины:

тип Пневматические бескамерные

модель КИ-80Н

размер (уел. обозначение) 340-457(13,00-18)

давление воздуха в шинах, кПа (кгс/см2) Регулируемое в зависимости от до- рожных условий от 294 (3) до 49 (0,5)

Подвеска:

тип Независимая, на поперечных рычагах

упругий элемент Торсионный вал

количество торсионов Восемь - по одному на каждое колесо

количество рычагов По два (нижний и верхний) на каждое колесо

амортизаторы Двенадцать, гидравлические, теле- скопические, двойного действия, установлены по два у первых и чет- вертых колес и по одному у вторых и третьих колес

применяемая рабочая жидкость для амортизаторов Основная: Дублирующая:

Амортизаторная жидкость АЖ-12Т ГОСТ 23008-78 - всесезонно Масло АУП или АУ (при темпера- туре до минус 20 °C)

заправочная емкость, л 4,32 (0,36x12)

передача толкающего усилия Рычагами подвески

ПНЕВМАТИЧЕСКОЕ ОБОРУДОВАНИЕ

Компрессор:

тип Поршневой, двухцилиндровый, одно- ступенчатый

производительность при частоте вра- щения коленчатого вала двигателя 1880 об/мин, л/мин 220

смазка компрессора Подключена к системе смазки двига- теля

охлаждение компрессора Жидкостное, подключено к системе охлаждения двигателя

Привод компрессора Шестеренный, от распределительных шестерен

Регулятор давления Поршневого типа, с разгрузочным и следящим устройствами

Давление открытия и закрытия разгру- зочною клапана регулятора давления, МПа (кгс/см2):

23

Продолжение табл. 1

открытия не более 0,8 (8)

закрытия менее 0,65 (6,5)

Воздушный баллон:

количество Один

емкость, л 20,5

Клапан ограничения падения давления воздуха Поршневой, отрегулирован на давле- ние 550 кПа (5,5 кгс/см2)

Система централизованного регулиро- вания давления воздуха в шинах:

воздушный редуктор, тип Диафрагменный, полуавтоматическо- го действия с ручным управлением

пределы регулируемых давлений, кПа (кгс/см2) 49 (0,5)-294 (3,0)

подвод воздуха к шинам колес Внутренний, с сальниковым резино- вым уплотнителем в цапфах колес

воздушные колесные краны Установлены по одному на каждом колесе

РУЛЕВОЕ УП РАВЛЕНИЕ

Управление на суше Поворотом управляемых колес

количество пар управляемых колес ру- левой механизм: Две - первого и второго мостов

тип Глобоидальный червяк с трехгребне- вым роликом

передаточное число 21,3 (среднее)

применяемое масло Основное: Дублирующее:

Масло МТ-16п ГОСТ 6360-83 Масло ТСп-15К ГОСТ 23652-79

заправочная емкость, л 0,75

Рулевой привод на управляемые колеса, тип Механический, с гидравлическим усилителем

Управление на плаву Поворотом рулей и заслонок

Привод на рули и заслонки Механический, сблокирован с руле- вым приводом машины

ГИДРОСИСТЕМА

Насос гидросистемы Лопастной, двойного действия

Рабочее давление, МПа (кгс/см2) 7,4-7,8(75-80)

Применяемая рабочая жидкость Масло ОСТ 3801434-87

Заправочная емкость системы, л 5

ТОРМОЗНЫЕ СИСТЕМЫ

Рабочая тормозная система:

тормозные механизмы Колодочные, барабанного типа, за- крытые, на каждом колесе

тормозной привод Гидравлический с пневмоусилителем, двухконтурный, с параллельным

24

Продолжение табл. 1

расположением главных цилиндров

применяемая рабочая жидкость Масло МГЕ-10А

заправочная емкость, л 1,05

Стояночная тормозная система:

тормозные механизмы Два, барабанного типа, установлены на переднем промежуточном и зад- нем вторичном валах раздаточной ко- робки

тормозной привод Механический

Противоскатное устройство Храпового типа

храповые механизмы Два, установлены на фланцах веду- щих шестерен второго и третьего мо- стов

привод устройства Механический, с блокировочным ме- ханизмом включения передачи задне- го хода при включенном противос- катном устройстве

ВОДОМЕТНЫЙ ДВИЖИТЕЛЬ

Тип Водомет одноступенчатый, одноваль- ный с одним четырехлопастным гребным винтом диаметром 425 мм

Применяемое масло Основное: Масло МТ-16п ГОСТ 6360-83. Дублирующее: Масло ТСп- 15К ГОСТ 23652-79

Заправочная емкость, л 2,7

Отбор мощности на водомет От первичного вала раздаточной ко- робки парой шестерен постоянного зацепления с передаточным числом 0,725

Механизм включения водомета Гидравлический, с включением с ме- ста механика-водителя

Привод водомета Карданная передача от раздаточной коробки к редуктору водомета. Пере- даточное число редуктора 0,69

Привод заслонки водомета Гидравлический с управлением с ме- ста водителя

ЭЛЕКТРООБОРУДОВАНИЕ

Тип Постоянного тока, исполнение одно- проводное, за исключением катушки выключателя массы и штепсельных розеток для переносного светильника. Отрицательные выводы источников и потребителей тока соединены с кор- пусом

25

Продолжение табл. 1

Напряжение в сети, В:

при отключенных генераторах 24

при подключенных генераторах 28

Аккумуляторные батареи

Количество Две

Тип Стартерные, свинцово-кислотные

Марка 12СТ-85Р1 или6СТ-190ТР

Емкость, А ч 170 (85x2) или 190

Масса одной батареи с электролитом, кг, не более 72

Выключатель батарей ВК860Б, включается дистанционно с места механика-водителя или непо- средственным нажатием на кнопку выключателя

Г енераторные установки

Генераторы

Количество Два

Тип Переменного тока со встроенными выпрями тельными устройствами

Марка Г290В

Мощность, кВт 6,0 (3,0x2)

Номинальный ток нагрузки, А 240(120x2)

Номинальное напряжение, В 28

Привод Клиноременная передача от шкива коленчатого вала двигателя

Передаточное число привода 2,36

Реле-регуляторы

Количество Два

Марка РР390-Б1

Стартер

Тип Электрический

Марка СТ142Б

Мощность, кВт 7,7

Напряжение, В 24

Электродвигатели

Марка Номиналь- ная мощ- ность, Вт Потребля- емый ток, А, не более

Обдува стекол смотровых люков МЭ205-А 5 1

Предпускового подогревателя МЭ252 180 13,5

Привода крышек воздухопритока и воз- духоотвода МЭ212-Г 25 8,0

Водооткачивающего электронасоса МВП-2 300 23,5

Нагнетателя МВ-67 800 50

26

Продолжение табл. 1

Вентиляторов системы отопления и си- стемы смазки и охлаждения РК (пять) МЭ247-А 125 (25x5) 10,5 (2,1x5)

Стеклоочистителя МЭ231-А 12 2

Приборы освещения и сигнализации

Фары со светомаскировочными насад- ками Две, ФГ127

Фара со светофильтром Одна, ФГ125

Дополнительная фара Одна, ФГ16К

Задние габаритные фонари со СМУ (выполняют также функции указателей поворотов) Два, ФП133Б и две насадки АС 132

Передние габаритные фонари со СМУ (выполняют также функции указателей поворотов) Два, ПФ 13ЗБ и две насадки АС 130

Фонарь освещения рабочего места ко- мандира ПД308А, расположен на лобовом ли- сте корпуса перед местом командира

Фонарь освещения шкалы воздушного редуктора и блока шинных кранов ПД308А, расположен на крыше кор- пуса слева от механика-водителя

Плафоны освещения отделения силовой установки Четыре, ПМВ-71

Плафоны освещения боевого отделения Четыре, ПМВ-71

Включатели стоп-сигнала Два, ВК12-Б, расположены на глав- ных цилиндрах гидропривода рабо- чей тормозной системы

Датчик аварийной сигнализации рабо- чей тормозной системы ВК-403, расположен на уравнителе гидравлического привода рабочей тормозной системы

Плафон освещения башни ПМВ-71

Фонарь освещения башни ПД308А, расположен внутри башни слева

Переносный светильник СП-1 укладывается в сумку на спинке сиденья механика-водителя

Звуковой сигнал СЗ14Г, электрический, вибрацион- ный, герметизированный

Конечные выключатели:

сигнализации открытия боковых люков Два, расположены на левом и правом бортах у люков

механизма привода крышек воздухо- притока и воздухоотвода Два, расположены на механизме при- вода крышек

сигнализации включения стояночной тормозной системы Расположен под рычагом стояночной тормозной системы

электропитания башни при открытых верхних люках корпуса Четыре, расположены у каждого люка

сигнализации открытия заслонки Расположен в задней части отделения

27

Продолжение табл. 1

водомета силовой установки

Электронные усилители сигнализаторов наличия воды в корпусе Два, 1102.3839, расположены в щит- ках на нишах вторых колес

Контрольно-измерительные приборы

Спидометр СП24-Г-У-Т

Привод спидометра Гибкий вал ГВН-300Е-1, от переднего промежуточного вала раздаточной коробки

Тахометр Электрический

указатель тахометра 121.3813

датчик тахометра 20.3843

Вольтамперметр ВА-440 в комплекте с шунтом ША-440

Указатель уровня топлива УБ102БТ с двумя датчиками 28.3827

Указатель давления масла УК170 с датчиком ММ3 70

Указатель температуры масла УК165Э с датчиком ТМ100Т

Указатель температуры охлаждающей жидкости УК165Э с датчиком ТМЮОТ

Счетчик моточасов 228-ЧП ШО

Манометр воздушного баллона МА-10

Шинный манометр МД101-У-Т

СРЕДСТВА СВЯЗИ

Радиостанция

Тип Приемопередающая, ультракоротко- волновая, симплексная с частотной модуляцией

Марка Р-163-50У

Диапазон частот, кГц 30000-75999

Напряжение питания, В 27+2

Ток потребления при номинальном напряжении сети, А, не более 1,2

На данной машине радиоприемник Р-163-УП может быть не установлен, но ме- ста его установки и подключения к бортовой сети предусмотрены

Переговорное устройство

Тип Телефонное, с электромагнитными ларингофонами

Марка Р-174

Напряжение питания, В 27(+2; - 5)

Максимальная потребляемая мощность от бортовой сети, Вт, не более 30

Количество абонентов Пять: командир, механик-водитель, наводчик и два мотострелка с пуле- метами ПК

28

Продолжение табл. 1

СИСТЕМА ЗАЩИТЫ ОТ ОРУЖИЯ МАССОВОГО ПОРАЖЕНИЯ

Тип Коллективная

Способ защиты экипажа и десанта:

от ударной волны Герметизация обитаемых отделений

от радиоактивной пыли, отравляющих веществ и бактериальных средств Очистка воздуха и создание избыточ- ного давления в обитаемых отделени- ях

Фильтровентиляционная установка

Нагнетатель Центробежного типа, с инерционной сепарацией пыли, расположен в отде- лении силовой установки

Фильтр-поглотитель ФГ1Т-200Б, адсорбционного тина, расположен в отделении силовой установки

Измеритель мощности дозы

Марка ИМД-21Б

Войсковой прибор химической разведки

Марка ВПХР

Танковый дегазационный комплект

Марка тдп

Устройство экстренного закрытия крышек воздухопритока и воздухоотвода

Выключатель Кнопочный, 11.3704, расположен на щитке приборов

ПРОТИВОПОЖАРНО] Е ОБОРУДОВАНИЕ

Система ППО

Тип Автоматическая, двукратного дей- ствия

Способ включения Автоматический и полуавтоматиче- ский

Применяемая огнегасящая жидкость Хладон 114В-2. Допускается состав «3,5».

Количество баллонов и их размещение Два, размещены в боевом отделении у перегородки отделения силовой уста- новки

Количество термодатчиков и их разме- щение Четыре, размещены в отделении си- ловой установки

Ручной огнетушитель

Тип У гле кислотный

Марка ОУ-2

Размещение В боевом отделении: 1 - на нише 3-го левого колеса; 1 - на перегородке отделения силоном уста- новки справа

29

Продолжение табл. 1

СРЕДСТВА МАСКИРОВКИ

Система 902В

Количество пусковых установок Шесть

Заряжение Ручное, через дульный срез

Углы наведения, град.:

по вертикали +45 (постоянно)

по горизонтали 360

Дымовая граната:

марка ЗД6

количество 6

размещение В пусковых установках

Дымовая завеса, образуемая одной гра- натой (при скорости приземного ветра 2-5 м/с), м:

ширина 10-30

высота 3-10

Время дымообразования гранатой, мин 1

Дистанция постановки дымовой завесы, м 200-350

ВОДООТКАЧИВАЮЩИЕ СРЕДСТВА

Водоотливная система

Тип Эжекционная. Работает при работа- ющем водометном движителе

Привод клапанов Г идравлический

Управление приводом С места механика-водителя

Суммарная производительность, л/мин, не менее 800

Водооткачивающий электронасос

Тип Центробежный

Производительность, л/мин, не менее 180

ЛЕБЕДКА

Размещение В носовой части корпуса

Длина троса, м 50

Предельное тяговое усилие на крюке троса при однорядной намотке троса на барабан, И (кгс):

без применения блока 43120 (4400)-58800 (6000)

с применением блока 86240 (8800)-117600 (12000)

Применяемые масла Основное: Масло МТ-16п ГОСТ 6360-83. Дублирующее: Масло ТСп- 15К ГОСТ 23652-79

Заправочная емкость, л 0,75

Привод лебедки Механический (карданная и ценная передачи от раздаточной коробки)

30

Окончание табл. 1

СИСТЕМА ОБЕСПЕЧЕНИЯ ОБИТАЕМОСТИ

Обогрев обитаемых отделений машины

Отопители:

тип Калориферные, с использованием тепла жидкости, охлаждающей двига- тель

количество Три

места установки Один слева от механика-водителя, два других - под многоместным сиденьем

Система подачи чистого воздуха от ФВУ к органам дыхания боевого расчета

Конструктивное исполнение системы Воздуховоды к каждому рабочему месту боевого расчета, приспособле- ние для подсоединения масок личных противогазов

Подача чистого воздуха в систему От патрубков ФВУ через насадку

Количество мест подсоединения К каждому рабочему месту боевого расчета

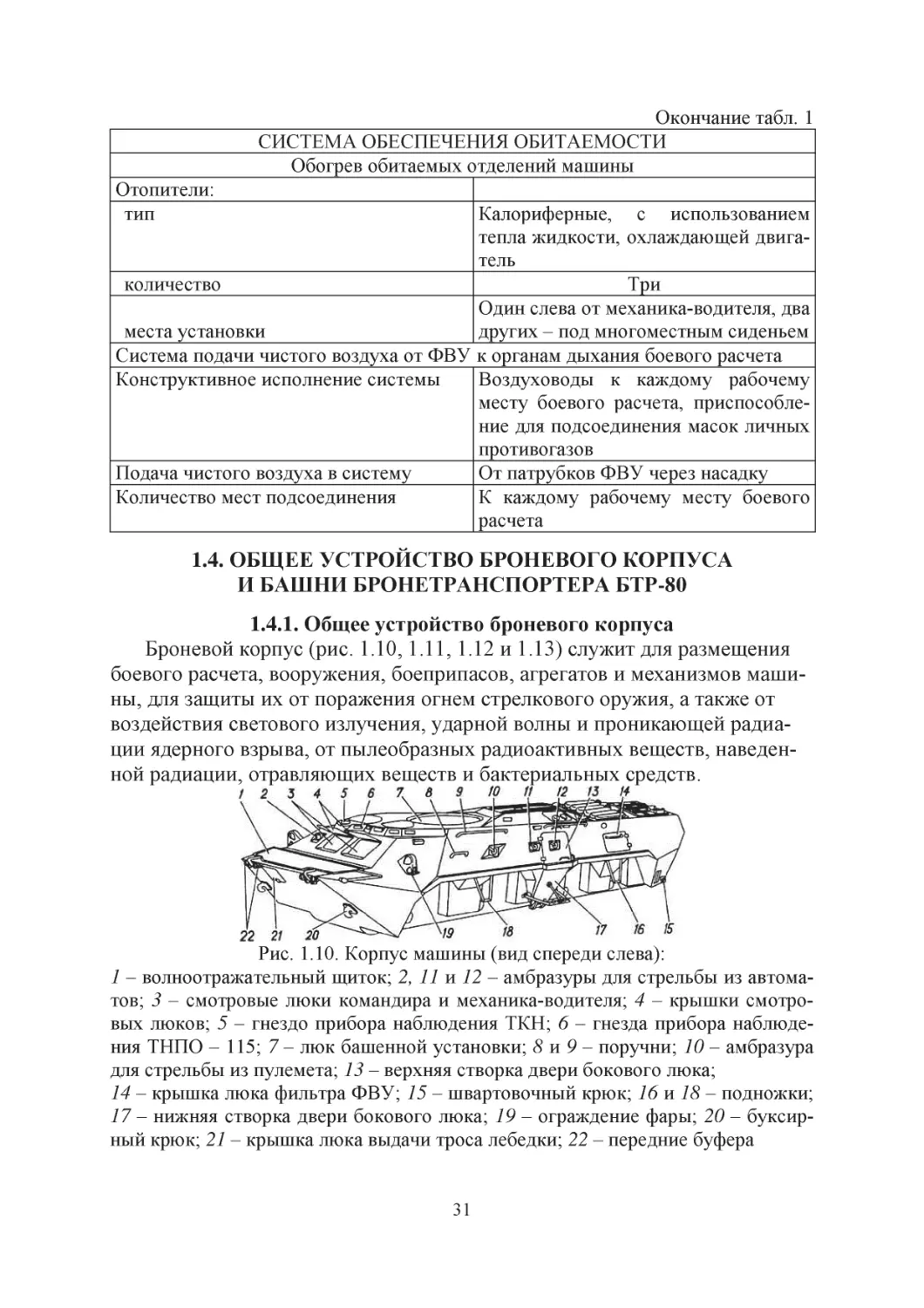

1.4. ОБЩЕЕ УСТРОЙСТВО БРОНЕВОГО КОРПУСА

И БАШНИ БРОНЕТРАНСПОРТЕРА БТР-80

1.4.1. Общее устройство броневого корпуса

Броневой корпус (рис. 1.10, 1.11, 1.12 и 1.13) служит для размещения

боевого расчета, вооружения, боеприпасов, агрегатов и механизмов маши-

ны, для защиты их от поражения огнем стрелкового оружия, а также от

воздействия светового излучения, ударной волны и проникающей радиа-

ции ядерного взрыва, от пылеобразных радиоактивных веществ, наведен-

ной радиации, отравляющих веществ и бактериальных средств.

Рис. 1.10. Корпус машины (вид спереди слева):

1 - волноотражательный щиток; 2, 11 и 12 - амбразуры для стрельбы из автома-

тов; 3 - смотровые люки командира и механика-водителя; 4 - крышки смотро-

вых люков; 5 - гнездо прибора наблюдения ТКН; 6 - гнезда прибора наблюде-

ния ТНПО - 115; 7 - люк башенной установки; 8 и 9 - поручни; 10 - амбразура

для стрельбы из пулемета; 13 - верхняя створка двери бокового люка;

14 - крышка люка фильтра ФВУ; 15 - швартовочный крюк; 16 и 18 - подножки;

17 - нижняя створка двери бокового люка; 19 - ограждение фары; 20 - буксир-

ный крюк; 21 - крышка люка выдачи троса лебедки; 22 - передние буфера

31

Корпус является остовом, который соединяет в единое целое все агре-

гаты и механизмы машины, воспринимает нагрузки, возникающие при

движении, преодолении препятствий и стрельбе, обеспечивает машине не-

обходимый запас плавучести.

Корпус сварен из стальных броневых листов. Он состоит из носовой части,

бортов, кормовой части, крыши, днища, перегородки отделения силовой

установки и полов обитаемых отделений.

Рис. 1.11. Корпус машины (вид сзади справа):

1 - защитные щитки воздухоотвода; 2 - скоба для буксировки на плаву; 3 - от-

верстие устройства для выпуска отработавших газов; 4 - амбразура для стрельбы

из пулемета; 5, 6 и 16 - поручни; 7, 9 и 77 - амбразуры для стрельбы из автома-

тов; 8, 14 и 17- подножки; 10 - верхняя створка двери бокового люка; 12 - ниж-

няя створка двери бокового люка; 13 - крышка ниши для аккумуляторных бата-

рей; 15 - выходной канал заднего хода на плаву; 18 - штырь буксирного приспо-

собления; 19 - съемный лист кормы; 20 - заслонка водометного движителя;

21 - козырек отводящего патрубка водооткачивающего электронасоса; 22 - зад-

ний буфер; 23 - крышка заправочной горловины топливного бака; 24 - гнездо

заднего фонаря

1в /7 16 15 14 13 12 11

Рис. 1.12. Днище корпуса:

1 - отверстие для слива охлаждающей жидкости из переднего отопителя;

2 - пробка отверстия для слива масла из 2-го моста; 3, 15 и 16 - отверстия для

слива воды из задних отопителей; 4 - пробки отверстий для слива масла из раз-

даточной коробки; 5 - пробка отверстия для слива масла из коробки передач;

6 - крышка лючка для доступа к гайкам крепления карданного вала привода 4-го

моста; 7 - отверстия для слива воды из котла предпускового подогревателя;

8 - пробка отверстия для слива масла из 4-го моста; 9 - входное отверстие водо-

метного движителя; 10 - пробки отверстий для слива топлива из баков; 11 и 18 -

отверстия для слива воды из корпуса; 12 - отверстие для слива воды из теплооб-

менника; 13 - пробка отверстия для слива масла из картера двигателя;

14 - пробка отверстия для слива масла из 3-го моста; 17 - пробка отверстия для

слива масла из 1-го моста

32

Рис. 1.13. Корпус машины (вид сверху)

1 - пластинки для маркировки машины; 2 - крышка люка лебедки;

3 - крышка смотрового люка командира; 4, 6, 11,13, 35 и 38 - амбразуры для

стрельбы из автоматов; 5 - крышка люка командира; 7 - копир обвода прибора

ТКН - ЗМК; 8 и 40 - амбразуры для стрельбы из пулеметов ПК; 9 - копир обво-

да кормы; 10 и 39 - гнезда приборов ТИП - 165А; 12 и 34 - верхние створки

дверей боковых люков; 14 к 33 - крышки лючков для стрельбы из автоматов;

15 и 37 - гнезда приборов ТНПО - 115; 16 и 31 - крышки верхних люков бо-

евого отделения; 17 - гнездо антенного ввода; 18 - крышка ниши для аккумуля-

торных батарей; 19 - колпак воздухозаборника двигателя при работе на плаву;

20 - крышка надмоторного люка; 21 - крышки воздухопритока; 22 и 27- крыш-

ки люков агрегата охлаждения; 23 и 26 - крышки заправочных горловин топлив-

ных баков; 24 - пластинка для маркировки корпуса; 25 - крышки воздухоотвода;

28 - замки крышек; 29 - крышка люка ФВУ; 30 - колпак воздухозаборника

ФВУ; 32, 41 и 42 - поручни; 36 - крышка люка доступа палочными средствами к

раздаточной коробке; 43 - крышка люка механика-водителя; 44 - крышка смот-

рового люка механика-водителя; 45 - крышка люка главного цилиндра гидро-

привода сцепления; 46 - крышка люка главных цилиндров гидропривода рабо-

чей тормозной системы

1.4.1.1. Люки командира и механика-водителя

Проемы люков закрываются крышками, установленными на петлях,

сквозь которые проходят торсионы 16 (рис. 1.14).

Торсион одним концом закреплен в сухаре 77, приваренном к корпусу.

Другой конец торсиона закреплен в сухаре 75, расположенном в углубле-

нии петли крышки люка.

Для закрытия и открытия крышки снаружи машины необходимо по-

вернуть ось 5 специальным Г-образным ключом квадратного сечения 10

мм из ЗИП машины.

Для обеспечения герметичности прилегания крышки люка по всему ее

периметру установлен уплотнитель 8.

Плотное прилегание уплотнителя к кромке проема люка обеспечивает-

ся регулировкой положения болта 2. Для увеличения усилия прилегания

33

вывернуть болт 2 из прижимной планки 9 на необходимую величину и за-

тянуть контргайку болта.

Вид А

Рис. 1.14. Крышка люка командира:

1 - ось петли; 2 - регулировочный болт; 3 - фиксатор; 4 - втулка; 5 - ось замка;

6 - уплотнительное кольцо; 7 - пружина; 8 - уплотнитель крышки; 9 - прижим-

ная планка; 10 - рукоятка; 11 - пружина ролика; 12 - штырь; 13 - упор; 14 - ро-

лик; 15 - сухарь торсиона в петле; 16 - торсион; 17 - сухарь торсиона; 18 - об-

рамление люка; 19 - кронштейн; 20 - гайка; 21 - опора

С целью предотвращения возможности случайной стрельбы из пулеме-

тов БПУ, а также пуска дымовых гранат из системы 902В при открытых

люках на крыше у проемов люков установлены конечные выключатели,

выключающие электропитание башенной пулеметной установки, если хотя

бы один из верхних люков корпуса приоткрыт.

Для повышения удобства командира в случае нахождения его в люке

стоя у задней кромки проема люка установлено мягкое ограждение.

С помощью кронштейнов 19 оно установлено в продольных пазах опор

27, приваренных на крыше корпуса, и закреплено гайками 20. При необхо-

димости ограждение может быть сдвинуто из проема люка назад и закреп-

лено гайками.

Для открытия крышки изнутри машины:

повернуть рукоятку 10 вниз, а затем на 90° против хода часовой стрел-

ки вокруг оси замка; при этом выступы на фиксаторе 3 фиксируются во

впадинах втулки 4;

открыть крышку.

В открытом положении крышка автоматически фиксируется с помо-

щью упора 13, который прижимается роликом 14 с пружиной 77 к штырю

72.

Для закрытия крышки изнутри машины:

отжать упор 13 вверх; при этом крышка под действием торсиона и соб-

ственной массы повернется в петлях и установится с некоторым зазо-

ром от крыши;

закрыть крышку за рукоятку 70;

34

повернуть рукоятку 10 на 90° (до щелчка фиксатора);

поджать рукоятку к крыше корпуса.

1.4.1.2. Верхние люки боевого отделения

Крышки верхних люков боевого отделения отличаются от крышек лю-

ков командира и механика-водителя наличием рукояток для открывания и

закрывания крышек снаружи.

В обеих крышках имеются лючки для стрельбы из автоматов по высо-

ко расположенным целям. Лючок закрывается крышкой 9 (рис. 1.15).

На отражателе в проеме лючка приклеено резиновое кольцо 8, предо-

храняющее оружие от повреждения и являющееся уплотнителем крышки.

Для предохранения кольца 8 от повреждения при поворачивании крышки

приварен ограничитель 10.

Для открытия лючка необходимо перевести рукоятку 7 из ее исходного

через нижнее положение, а затем повернуть вокруг оси замка против хода

часовой стрелки до упора крышки в упор 1 и перевести рукоятку через

нижнее положение вверх до отказа. Закрывать лючок в обратной последо-

вательности.

Рис. 1.15. Крышка верхнего поса-

дочного люка десанта

1 - упоры; 2 - уплотнитель;

3 - фланец; 4 - контргайка;

5 - втулка; 6 - головка; 7 - рукоят-

ка; 8 - резиновое кольцо;

9 - крышка лючка; 10 - ограничи-

тель; 11 - рукоятка

1.4.1.3. Дверь боковых люков десанта

Дверь состоит из верхней 6 (рис. 1.16) и нижней 5 створок. Обе створ-

ки уплотняются с корпусом и между собой прокладками из губчатой рези-

ны.

В закрытом положении верхняя створка двери фиксируется замковым

устройством, аналогичным устройству на верхних люках боевого отделе-

ния.

Верхняя створка открывается вперед по ходу машины и автоматически

стопорится в открытом положении фиксатором 7.

35

Рис. 1.16. Дверь бокового люка десанта:

1 - подвижная опора; 2 - буфер; 3 - тяга; 4 - рукоятка; 5 - нижняя створка две-

ри; 6 - верхняя створка двери; 7 - фиксатор; S и 14 - уплотнители; 9 - наружная

рукоятка с осью замка; 10 - прижимная планка; 11 - рукоятка с эксцентриком;

12 - крепления тросоукладчика; 15 - защелка с рукояткой; 16 - петля; 17 - руко-

ятка замка; 18 - регулировочная шайба; 19 к 21 - пружины; 20 - штырь замка;

22 - регулировочные прокладки; 23 - основание упора; 24 - упор замка

Фиксация нижней створки двери в закрытом положении осуществляет-

ся замком, устройство которого показано в сечении Б-Б. Штырь 20 поджи-

мается пружиной 19 и приводится в действие рукояткой 17. Выступание

штыря регулируется шайбами 18. Штырь 20 взаимодействует с упором 24,

который шарнирно закреплен на основании 23 упора и при открытой двери

пружиной 21 поджимается к основанию упора. Основание упора закрепле-

но болтами к гайкам, приваренным к двери; положение его регулируется

прокладками 22.

Прижим двери к корпусу осуществляется двумя защелками 15. Защел-

ка должна быть закреплена на корпусе так, чтобы зазор между кромкой

овального отверстия в защелке и петлей 16 был в пределах 1-10 мм.

Нижняя створка 5 с приваренными к ней петлями открывается вниз,

опуская с помощью тяги 3 подвижную опору 1.

Закрывание нижней створки осуществляется тросовым приводом.

Трос 8 (рис. 1.17) привода одним концом закреплен в рукоятке 5.

Внутри корпуса 4 трос уложен в направляющие ролики 7, 10 и 16. Другой

конец троса прикреплен к нижней створке двери.

Для открывания двери изнутри:

открыть замок верхней створки двери рукояткой 11 (рис. 1.18);

открыть верхнюю створку 6 двери;

36

открыть две защелки 75;

вывести рукояткой 7 замка штырь 20 из зацепления с упором 24.

Рис. 1.17. Механизм привода нижней створки

боковой двери (тросоукладчик):

7 - резьбовая пробка; 2 - резиновая подклад-

ка; 3 - пружина; 4 - корпус; 5 - рукоятка;

6 - буфер; 7 - входной направляющий ролик;

8 - трос; 9 - шток; 10 - направляющий ролик

на штоке; 77 - ось; 72 - заклепка; 13 - крыш-

ка корпуса тросоукладчика; 14 - крышка

направляющего ролика; 75 - подшипник;

76 - выходной направляющий ролик;

7 7 - планка крепления троса к нижней створ-

ке двери

При этом нижняя створка двери упадет до соприкосновения с буфера-

ми 2 на подвижной опоре 7, а трос 8 (рис. 1.17) вытянется из тросоуклад-

чика и сожмет пружину 3.

Для закрывания двери изнутри:

потянуть на себя рукоятку 4 (рис. 3.16) до закрытия и автоматической

фиксации створки штырем 20;

поджать створку защелками 75;

снять с упора верхнюю створку двери, повернув фиксатор 7;

закрыть створку;

зафиксировать створку замковым устройством рукояткой 77.

Для открывания верхней створки двери снаружи:

повернуть рукоятку 9 на 90° в направлении к кормовой части корпуса;

открыть за поручень створку двери.

Для закрывания верхней створки двери снаружи:

перевести внутреннюю рукоятку 7 7 в поджатое положение створки;

закрыть створку двери;

поворотом наружной рукоятки 9 вверх закрыть створку двери.

1.4.1.4. Смотровые люки командира и механика-водителя

Смотровые люки командира и механика-водителя закрываются стек-

лами, а в боевом положении - броневыми крышками 3 (рис. 1.13) и 44.

Крышки люков закрываются и открываются рукоятками, устройство

которых показано на рис. 1.18. При приложении усилия к основанию 8 ру-

коятки (действие I) палец 7 сжимает пружину 9, снимая с защелки 4

нагрузку, направленную в сторону паза в секторе 3. Одновременно растя-

гивается пружина 72, создавая через тягу 77 нагрузку на защелку, направ-

ленную вниз.

При действии II защелка 4 отходит от сектора 3 и пружина 72 вытяги-

37

вает защелку из паза сектора.

При действии III крышка переводится в нужное положение (открытое

или закрытое).

Для очистки стекол смотровых люков от пыли и грязи установлен

омыватель.

Рис. 1.18. Рукоятка крышки смотрового

люка командира (механика-водителя)

1 - крышка смотрового люка, 2 - ось

крышки, 3 - сектор, 4 - защелка, 5 - ру-

коятка, 6 - штифт, 7 - палец, 8 - основа-

ние рукоятки, 9 - прижимная пружина

защелки, 10 - штифт рукоятки, 11 - тяга,

12 - оттяжная пружина защелки, 13 - об-

лицовка рукоятки, 14 - штифт оттяжной

пружины, I, II, III - очередность прило-

жения усилия руки на рукоятку при пере-

воде крышки в открытое или закрытое

положение

1.4.1.5. Люк выдачи троса лебедки

Крышка 9 (рис. 1.19) люка установлена на одной петле 8 и через рези-

новый уплотнитель 5 прижимается к листу 7 корпуса гайкой - рукояткой 1

через планку 2, опирающуюся на направляющие ролики 4. Открывать

крышку 9 ослаблением затяжки гайки - рукоятки 1 и поворотом планки 2.

.1 1 Рис. 1.19. Крышка люка

выдачи троса лебедки:

4 1 - гайка - рукоятка; 2 - прижимная планка;

3 - резьбовая тяга; 4 - направляющий ролик

• троса лебедки; 5 - уплотнитель; 6 - обрамле-

8 хЧи 1 ние крышки; 7 - лист корпуса; 8 - петли;

9 - крышка люка

1.4.1.6. Люк лебедки

Крышка 3 (рис. 1.20) люка установлена на одной петле и прижимается

к листу корпуса через резиновый уплотнитель 1 с помощью винтового

замка.

Рис. 1.20. Крышка люка

лебедки:

1 - уплотнитель; 2 - ось замка;

3 - крышка люка; 4 - ограни-

читель; 5 - пружина; 6 - го-

ловка замка

38

Для открытия крышки необходимо ось 2 замка поворачивать против

хода часовой стрелки Г-образным ключом квадратного сечения 10 мм до

упора, а для закрытия - по ходу часовой стрелки до упора.

1.4.1.7. Люки над отделением силовой установки

Проем в крыше корпуса, ограниченный его бортами, перегородкой от-

деления силовой установки и кормой, разделен поперечной балкой 12 (рис.

1.21), двумя продольными балками 11 и 13 на три надмоторных люка и

люк агрегата охлаждения. Надмоторные люки закрываются тремя крыш-

ками 1, а люк агрегата охлаждения - двумя крышками 14 и 15. Все крышки

запираются замками, одинаковыми с замком крышки люка лебедки.

Рис. 1.21. Крышка отделения силовой

установки:

1 - крышка надмоторного люка;

2 - упор - фиксатор; 3 и 9 - болты

крепления поперечной балки; 4 - па-

лец фиксатора; 5 - верхний рычаг;

6 - защелка; 7 - пружина защелки;

8 - нижний рычаг; 10 - болт крепле-

ния продольной балки; 11 и 13 - про-

дольные балки; 12 - поперечная балка;

14 и 15 - крышки над агрегатом охла-

ждения; 16 - прокладка; 17 - крышки

воздухоотвода; 18 - крышки воздухо-

притока

Все крышки люков уплотняются резиновыми прокладками. Разъемы

балок с корпусом также уплотняются резиновыми прокладками. На крыш-

ках надмоторных люков расположены по две крышки 18 воздухопритоков,

а на левой крышке 15 люка агрегата охлаждения - две крышки 17 воздухо-

отвода. Для открытия крышек 1 надмоторных люков и крышек над агрега-

том охлаждения достаточно открыть замки и поднять крышки до фиксации

их на упорах 2.

Упор состоит из верхнего 5 и нижнего 8 рычагов, шарнирно закреп-

ленных соответственно на крышке и на корпусе. Рычаги, шарнирно соеди-

ненные между собой, при открывании крышки автоматически фиксируют-

ся защелкой 6, прижимаемой к упору на рычаге 5 пружиной 7.

Для закрытия крышек всех люков:

удерживая крышку руками за рукоятку в поднятом положении, носком

ноги поднять защелку 6. Упор расфиксируется;

осторожно, не бросая, опустить крышку и закрыть замки.

Монтаж и демонтаж силовой установки осуществляются через проем в

крыше при открытых крышках и снятых балках.

39

Для снятия балок:

расшплинтовать и вынуть палец 4 средней и правой крышек надмотор-

ных люков и опустить крышки на крышу корпуса;

отвернуть четыре болта 10 передних концов балок 77, четыре болта 9 и

четыре болта 3 поперечной балки 72;

снять поперечную балку 72 вместе с продольными балками 77 и 73 и

упорами 2.

Устанавливать балки в обратной последовательности.

1.4.1.8. Люки заливных горловин топливных баков

Крышка закрывается Г-образным квадратным ключом 10 мм поворо-

том оси б (рис. 1.22) замка по ходу часовой стрелки до упора головки в вы-

ступ подкладки ограничителя 7, а открывается поворотом ключа против

хода часовой стрелки.

Рис. 1.22. Крышка люка заливной горловины

топливного бака:

7 - подкладка - ограничитель; 2 - заглушка; 3 - головка зам-

ка; 4 - лист корпуса; 5 - петля; 6 - ось замка; 7 - штифт;

8 - скоба; 9 - обрамление

1.4.1.9. Люки доступа к ФВУ и к аккумуляторным батареям

Замковые устройства и уплотнения крышек люков доступа к ФВУ и

аккумуляторным батареям одинаковы с соответствующими деталями

крышки люка лебедки (рис. 1.20).

1.4.1.10. Воздухоприток и воздухоотвод

Воздухоприток и воздухоотвод предназначены для обеспечения досту-

па в отделение силовой установки и выброса наружу воздуха, необходимо-

го для охлаждения и питания силовой установки.

Воздухоприток включает шесть отверстий в крышках надмоторных

люков для охлаждения и питания воздухом на суше и одно отверстие в

воздухопитающем патрубке для питания воздухом на плаву.

Воздухоотводом служит отверстие в левой крышке люка над агрегатом

охлаждения.

Отверстия воздухопритока и воздухоотвода закрываются крышками 7 7

и 18 (рис. 1.21).

Открытие и закрытие крышек воздухопритока и воздухоотвода осу-

ществляются механизмом, имеющим электрический привод.

40

Механизм (рис. 1.23) представляет собой двухступенчатый редуктор

(цилиндрическая и червячная пары зубчатых колес) с приводом от элек-

тродвигателя 2. На конце выходного вала 75 с помощью шпонки 14 за-

креплен кронштейн 27 с электромагнитом 20. На конце кронштейна шар-

нирно закреплен двуплечий рычаг-защелка 25, находящийся в зацеплении

с двуплечим рычагом 26, свободно посаженным на валу 75. На другом

конце вала 75 закреплен рычаг 72 включения конечных выключателей 7 и

13. Управление механизмом привода осуществляется переключателем с

нефиксированными крайними положениями. Переключатель 7 (рис. 1.24)

установлен на правой панели щитка приборов механика-водителя.

Рис. 1.23. Механизм привода крышек

воздухопритока и воздухоотвода:

1,13 - конечные выключатели;

2 - электродвигатель; 3 - упорный

подшипник; 4 - корпус; 5 - шестерня;

6, 19 - штифты; 7 - червяк; 8 - чер-

вячный сектор; 9 - нижняя крышка;

7 0 - вал червяка; 7 7 - регулировочный

винт; 72 - рычаг выключателей; 14, 17,

18 - шпонки; 15 - вал; 16 - верхняя

крышка; 20 - электромагнит;

21 - нижнее регулировочное кольцо;

22 - верхнее регулировочное кольцо;

23 - палец; 24 - ось рычага; 25 - рычаг

- защелка; 26 - рычаг; 27 - кронштейн

Открывание крышек осуществляется следующим образом.

При переводе переключателя 7 в положение ОТКР. электродвигатель 2

(рис. 1.23) через редуктор вращает шестерню 5 и червяк 7, которые за-

креплены на общем валу 10 штифтами 6. Червяк 7 поворачивает червяч-

ный сектор 8 и кронштейн 27, закрепленные на общем валу 75 шпонками

77 и 14. При повороте кронштейна 27 закрепленный на нем шарнирно ры-

чаг-защелка 25 тянет своим зубом двуплечий рычаг 26, другой конец кото-

рого соединен с тягой 20 (рис. 1.25).

,сш>:

Е" •*} 2 1

Рис. 1.24. Правая панель щитка приборов механика-водителя:

7 - переключатель привода крышек воздухопритока, воздуховода и отопителей:

2 - контрольная лампа крайних положений крышек воздухопритока и воздухо-

отвода

41

Крышки, установленные через кронштейны 25 и 33 на подшипниках

27, перемещаются по наклонным пазам передних опор 32 и задней опоры

28.

Рычаг 19, поворачиваясь одновременно с открытием крышек воздухо-

притока, через тягу 14, рычаг 13 и приваренные к валу 12 рычаги 15 воз-

действует на тяги 76 и 7 7 и открывает крышки 8 воздухоотвода.

Рис. 1.25. Крышки воздухопритока и воздухоотвода:

7, 7, 9, 31 - уплотнители; 2 - крышка надмоторного люка; 3 - кронштейн меха-

низма привода крышек; 4 - рычаг подъема крышек воздухопритока; 5 - левая

крышка над агрегатом охлаждения; 6 - направляющая воздухоотвода; 8 - крыш-

ка; 10 - пружина; 77 - защитный щиток; 72 - вал привода крышек; 13 - рычаг

вала; 14 - тяга; 75 - рычаги привода крышек; 76 - тяга к задней крышке; 77- тя-

га к передней крышке; 18 - сетка; 19 - рычаг вала крышек воздухопритока;

20 - тяга от механизма привода крышек воздухопритока; 27 - опора вала;

22 - цапфа - болт вала; 23, 27 - подшипники; 24 - вал подъема крышек воздухо-

притока; 25 - задний кронштейн крышек; 26 - втулка; 28 - задняя опора;

29 - механизм привода крышек воздухопритока и воздухоотвода; 30 - крышка

воздухопритока; 32 - передняя опора; 33 - передний кронштейн крышек

Открытие крышек продолжается, пока нажат переключатель, и до тех

пор, пока рычаг 72 (рис. 1.23) не нажмет на винт 77 конечного выключате-

ля 13, отключит питание электродвигателя 2 и включит контрольную лам-

пу 2 (рис. 1.24) «Жалюзи. Крайние положения», дающую информацию о

том, что крышки воздухопритока и воздухоотвода открыты. При возвра-

щении переключателя 7 (рис. 1.24) в нейтральное положение контрольная

лампа погаснет.

Для закрытия крышек необходимо переключатель 1 перевести в поло-

жение ЗАКР. При этом электродвигатель будет вращаться в другую стро-

ну, и все рычаги и тяги привода будут также перемещаться в противопо-

ложном направлении по сравнению с перемещением при открытии кры-

шек.

42

При полностью закрытых крышках воздухопритока и воздухоотвода

рычаг 12 (рис. 1.23) нажмет на винт 11 конечного выключателя 7, отклю-

чит электродвигатель 2 и включит контрольную лампу, которая будет го-

реть постоянно, сигнализируя о том, что крышки воздухопритока и возду-

хоотвода полностью закрыты.

Крышки 18 (рис. 1.21) воздухопритока закрываются под собственным

весом, перемещаясь своими опорами в направляющих пазах, а крышки 7 7

воздухоотвода - с помощью пружин 10 (рис. 1.25).

Механизм привода крышек обеспечивает экстренное закрывание их

при пожаре. По сигналу системы ППО электромагнит 20 (рис. 1.23) оття-

гивает на себя рычаг-защелку 25, и зуб противоположного конца рычага-

защелки выходит из зацепления с рычагом 26. Таким образом, разрывается

механическая связь с рычагом 26, свободно посаженным на валу 75, и со

всей дальнейшей системой привода. Крышки 30 (рис. 1.25) под собствен-

ным весом падают вниз, а крышки 8 закрываются с помощью пружин 10.

Пружина 10 помогает прижимать крышки 8 к уплотнителю 9.

Для восстановления механической связи в системе привода необходи-

мо переключатель 7 (рис. 1.24) перевести в положение ЗАКР. При этом

кронштейн 27 (рис. 1.23), поворачиваясь с валом 75, подойдет к неподвиж-

ному рычагу 26, и зуб рычага-защелки 25 зацепится за торец площадки

рычага. После этого сработает конечный выключатель электродвигателя.

Загорание контрольной лампы 2 (рис. 1.24) «Жалюзи. Крайние положения»

означает, что механическая связь в системе привода крышек восстановле-

на.

1.4.1.11. Прочие люки корпуса

Люки главных цилиндров гидроприводов сцепления и рабочей тормоз-

ной системы, люки для доступа палочными средствами при монтаже и де-

монтаже раздаточной коробки, доступа к шарниру карданного вала 4-го

моста закрываются крышками, крепятся болтами и уплотняются резино-

выми прокладками.

1.4.1.12. Внутреннее устройство корпуса

Внутри корпуса, на различных его элементах, приварены кронштейны,

бонки, скобы для крепления деталей, узлов и агрегатов машины.

На поперечинах основания корпуса установлены полы, закрывающие

узлы трансмиссии и ходовой части. Полы под башенной установкой имеют

легкосъемное крепление - болтами через специальные защелки 3 (рис.

1.26). Для снятия листа пола достаточно отвернуть болты 2 на 1-3 оборота

и вывести защелки из под головок болтов. Остальные полы имеют обыч-

ное болтовое крепление.

43

Рис. 1.26. Быстросъёмное крепление

листов пола:

1 - ось защелки; 2 - болт прижима пола;

3 - защелка; 4 - лист пола; 5 - несущий

кронштейн пола

Отделение силовой установки изолировано от обитаемых отделений

герметичной перегородкой (рис. 1.27).

Рис. 1.27. Перегородка отделения силовой установки:

1 - левая крышка ограждения коробки передач; 2 - поперечная балка корпуса;

3 - болт крепления балки к стойкам; 4, 7, 8, 10 прокладки крышек; 5 - верхняя

крышка; 6 - верхняя крышка ограждения коробки передач; 9 - передняя крышка

ограждения коробки передач; а - отверстие для тяги привода переключения пе-

редач коробки передач; б - отверстие для карданного вала привода четвертого

моста; в - отверстие для промежуточного карданного вала; г - отверстие для

карданного вала привода водомета

Для обеспечения демонтажа и монтажа силового агрегата средняя

часть перегородки выполнена из трех съемных крышек 5, 6 и 9, крепящих-

ся болтами через резиновые прокладки. Для доступа к коробке передач и

приводу сцепления имеется люк, закрываемый крышкой 1, которая имеет

легкосъемное крепление (рис. 1.26).

1.4.1.13. Сиденья командира и механика-водителя

Сиденья командира и механика-водителя по устройству одинаковы, за

исключением расположения рукоятки-стопора (рис. 1.28) механизма подъ-

ема, которая у сиденья командира установлена с левой стороны, а у сиде-

нья водителя - с правой.

Положения сидений регулируются по высоте, в продольном направле-

нии и по углу наклона спинки.

Для поднятия сиденья повернуть рукоятку-стопор 24 вверх до отказа и

привстать с сиденья. При этом растормаживается узел затяжки (сеч. Г-Г),

44

и с помощью тяги 15 зуб защелки 17 выводится из паза фиксатора 16. а си-

денье под действием пружин 3 поднимется вверх. При достижении сиде-

ньем нужного положения перевести рукоятку-стопор 24 в нижнее положе-

ние до упора в штифт 13 - зуб защелки 17 войдет в ближайший паз фикса-

тора 16.

Рис. 1. 28. Сиденье командира:

1 - подшипник; 2 - передний валик; 3 и

7 - пружины; 4 - спинка сиденья;

5 - винт шарнира спинки; 6 - прижим

фиксатора; 8 - фиксатор спинки;

9 - штырь спинки; 10 - муфта;

11 - наконечник; 12 - ось; 13 - штифт;

14 - основание сиденья; 15 - тяга фик-

сатора; 16 - фиксатор подъема сиде-

нья; 17 - защелка фиксатора подъема

сиденья; 18 - пружина фиксатора;

19 - подушка сиденья; 20 - болт креп-

ления сиденья; 21 - гайка; 22 - планка

крепления сиденья; 23 - гайка стопора;

24 - рукоятка - стопор; 25 - ось стопо-

ра

Опускать сиденье необходимо в той же последовательности, нажимая

на сиденье (массой тела) для преодоления усилий пружин 3.

В основании 14 сиденья имеются продольные пазы, благодаря которым

сиденья регулируются в продольном направлении.

Для установки сиденья в удобное положение: отвернуть гайки 21 на

1-2 оборота; установить сиденье; затянуть гайки.