Текст

Einfunning

in die Schaltechnik

des Betonbaues

ОЛЛ.Шмит

Опалубки

для

монолитного

бетона

OJM. Шмит

Prof. Dipl.Jng. Oskar М. Schmitt Опалубки

Einfuhrung in die Schaltechnik des Betonbaues Schillings ma tenal Schalungssysteme Schalungskonstruktionen для монолитного бетона Перевод с немецкого Л.М.Айнгорк

Wemer-Verlag Под редакцией канд. техн, наук Н.И. Евдокимова

Москва Стройкядат 1М7

ББ К 38.626.1

Ш 73

УДК 693.54.057.5

Рекомендовано ЦНИИОМТП Госстроя СССР

Шмит О.М.

Опалубки для монолитного бетона /Пер. с нем. Л.М.Айн-

горн; Под ред. Н.И.Еедокимова. - М.: Стройиздат, 1987. -

160 с.; ил.

6 книге автора из ФРГ содержится системный обзор применяе-

мых в строительстве многочисленных видов опалубок для моно-

литного бетона, в том числе используемых при производстве фун-

даментов. олор. стен, белок, перекрытий и др. Приведены приме-

ры подвижных, скользящих и пространственных опалубок. Книга

иллюстрирована чертежами и схемами различных типов опалубок.

Для инженерно-технических работников строительных организа-

ций.

- ш ,зз_87

047(011 -87 ,33~87

ББК 38.626. 1

© Werner—Ver lag Dusseldorf, 1981

© Перевод на русский язык. Стройиздат. 1987

Предисловие к русскому изданию

В книге даны общие представления об основных аспектах опалубочных работ. Не-

смотря на название "Введание в опалубочную технику" а книге охвачены все основ-

ные вопросы: применяемые материалы, нагрузки не опалубку, конструкции опалу-

бок. технология работ. В целом книга дает достаточное представление о подходе

западно-немецких инженеров к проектированию конструкций опалубок, выбору ма-

териалов. технико-экономическим показателям, современным фирменным конст-

рукциям опалубок и современному уровню опалубочных работ.

Хотя в СССР несколько другие соотношения стоимости материалов и затрат тру-

да. доля затрат на опалубку и опалубочные работы при возведении монолитных конст-

рукций также достаточно высока и поэтому сам подход к рационализации конструк-

ций и совершенствованию технологии в общих чертах аналогичен.

Интересно поставлена проблема четкого планирования ребот с целью повышения

темпа оборачиваемости опалубки, выбора материалов в зависимости от объемов и

сроков строительства, а также улучшения качества дравесных материалов с помощью

синтетических покрытий. К сожалению, клееные деревянные конструкции и весьма

эффективная в конструкции опалубки специальная опалубочная фанера, подробно

представленная в книге, у нас не нашли широкого применения-

Обращает внимание тщательный подход к выбору материалов с учетом как стои-

мости. так и технических показателей и особенностей технологии. Существенно заме-

чание, что числа оборотов опалубки зависит не столько от конструкции, сколько от

качества поверхности. Аналогичный подход применяется и у нас. Представление о

том, что опалубку для промышленного строительства, возведения скрытых и подзем-

ных конструкций можно выполнять с худшим качеством и более низкого класса

точности, не всегда приводит к желаемым результатам. Вместе с ухудшением качест-

ва резко сокращается оборачиваемость опалубки и тем самым повышается ее стои-

мость. Вместе с тем для получения качественной поверхности бетонных конструкций

после распалубки гладкая водоотталкивающая поверхность не всегда дает хорошие

результаты в связи с появлением пор от пузырьков воздуха.

Значительный интерес представляет широкое применение стандартных элементов

опалубки, которые можно выбрать и применить в зависимости от условий строитель-

ства. Стандартные элементы с модульными резмереми и модульной градацией несущей

способности имеются на рынке и могут использоваться в различных конструкциях

опалубки в разных сочетаниях. К ним относятся поддерживающие балки, выполнен-

ные из различных материалов, разной стоимости, разнообразных размеров, конфигу-

рации и несущей способности, тяжи, щиты, панели и плиты, используемые в качестве

палубы, и т.д. Причем для поддерживающих элементов разработаны таблицы допус-

тимых нагрузок в зависимости от условий применения, что облегчает привязку и ис-

пользование конструкций.

Мы сочли возможным оставить приведенные характеристики стандартных эле-

ментов и материалов, нагрузки и данные для расчета, а также ссылки на стандарты

ФРГ, что позволит нашему читателю получить представление как об инженерном

уровне, так и о техническом направлении развития опалубочных работ. Конечно, в

связи с другими характеристиками материалов и нормативными требованиями не сле-

дует пользоваться приведенными расчетными данными, однакс нагрузки на опалубку,

например, данные по давлению бетонной смеси представляют несомненный интерес.

Несколько иные приняты у нас и сроки распалубки, при назначении которых учитыва-

ется марочная прочность бетона. По давлению бетонной смеси в книге приведены дан-

ные из различных источников; интересны эпюры реслредаления давления по высоте,

форма которых аналогична в нормативах разных стран. Тек же как по американским

требованиям учитывается форма опалубки, в частности большая еаличина давлений

принимается для колонн, чем для стен.

Заслуживает внимания назначение величины горизонтальных нагрузок в зависимос-

ти от технологии работ, в том числе вместимости бадай для укладки бетонной смеси.

Приведенная в книге классификация опалубок несколько отличается от отечест-

венной. Так, опалубка стен разделяется на опалубку, состоящую из несущих каркас-

ных (рамных) щитов, и на крупноразмерные конструкции, собираемые из набора

поддерживающих элементов разной несущей способности с заменяемой фанерной па

пубой (известная у нас из литературы и проспектов под термином "Комби"). Послед-

няя характеризуется как оптимальная для возведения конструкций с большими или

3

часто повторяющимися Крупноразмерными поверхностями и особенно для конструк-

ций. где требуется повышенное качество поверхности.

Конструкции, состоящие из каркасных Щитов, в том числе крупноразмерных не-

сущих, характеризуются как переходные между традиционными опалубками и круп-

норазмерными "Комби*'. Справедливо замечается, что при использовании модульных

щитов, в том числе крупных, не удается избежать рустов а месте стыка деже при

самом тщательном исполнении и хорошей конструкции замков.

По нешей классификации, как опалубки из крупных каркасных щитов, так и

крупноразмерные (как стен, так и перекрытий) относятся к круп нощи тоеым опа.

лубкам. Применение опалубок типа"Комби" имеет несомненное преимущество как

в жилищном строительстве, так и промышленном, при возведении конструкций с

крупногабаритными поверхностями. Однеко в отечественной практике такие кон-

струкции до сих пор не применялись в связи с недостетком специальной крупно-

форматной опалубочной фанеры. В связи с намеченным не ближайшие годы (начинал

с 1986 г.) значительным увеличением Минлесбумпромом СССР выпуска специальной

фанеры с защитным покрытием (фанера ламинированная) и намечаемыми поставке-

ми такой фанеры строительным министерствам для изготовления опалубки

ЦНИИОМТЛ совместно со строительными министерствами начата разработка типовой

крупнощитовой олапубки типа "Комби"( применение фанеры предусмотрено и в конст-

рукциях мелкощитоеой опалубки, а также в крупных каркасных щитах).

Типовые и стандартные опалубки разрабатываются согласно решению Межведом-

ственной комиссии, созданной пос генов пением Госстроя СССР №45 от 1985 г.

Наряду с обшей верной характеристикой опалубок разных типов, технологичес-

ких их преимуществ и недостатков и определением областей применения встреча,

ются вместе с тем, по-нашему мнению, несколько своеобразные и резкие трактовки.

Так. отнесениеобьемно-перастэвной опалубки к специальным конструкциям, имею-

щим весьма ограниченную область применения в связи с плохой пригонкой, нам пред,

стввпяется не совсем оправленным. Конечно, опалубка специфична, более дорогая

и менее универсальная и мобильная в использовании, чем крупнощитовая, однако при.

меиение ее при возведении жилых и гражданских зданий с четкой планировочной

структурой и достаточном объеме строительства в ряде случаев позволяет достичь

хороших экономических показателей, в том числе снижения трудоемкости работ.

В цепом книга содержит весьма интересный материал но конструкинпм опалубок

и технологии работ, может быть использована работниками как проектных и неучно-

исследовательских организаций, так и инженервми.строиталями.

Издание книги, по-нашему мнению, будет способствовать совершенствованию

конструкций опалубок и технологии опалубочных работ, что особенно важно сегод-

ня. когда ЦК КПСС обратился ко всем трудящимся с призывом приложить макси-

мум усилий для коренного улучшения качества строительства.

Зав. лабораторией опалубочных ребот ЦНИИОМТП,

канд. техн, наук Н.И.Еедокимоа

Предисловие

Опалубка батонных конструкций — важный фактор, влияющий на технологию

и стоимость строительства. С целью снижения стоимости опалубки и ускорения строи-

тельстве наряду с традиционной технологией опалубочных работ были разработаны и

применены многочисленные новые типы опалубок, требующие достаточно высокого

Уровня знаний. Автор ставит целью облегчить молодым специалистам первые шаги

в этой области и дает в книге систематизированный обзор опалубок, особое и ни манив

удаляя обычным, часто применяемым типам.

Сентябрь 1984 г.

ОМ.Шмит

Бетон занимает видное место во всех областях строительства; с ним неразрывно

связаны опалубочные работы. Опалубка необходима для придания пластичной све-

жеуложенмой бетонной смеси определенной формы и выдержки бетона в течение

нескольких суток или недель до достижения им достаточном прочности. После этого

производят распалубку, т.е. опалубку удаляют, так как она уже выполнила свою

функцию. Хотя опалубка является вспомогательной конструкцией, она должно быть

такой же устойчивой, как и долговечная строительная конструкция, дяя того, чтобы

ее можно было использовать многократно. Поэтому уже при проектирован»*, надо

предуемвгримть наиболее простой метод распалубки, не вызывающий повреждений

опалубки.

На ренней стадии строительства бетонных сооружений опалубке не Придавали

большого значения. Ее, как правило, выполняли вручную без предварительного проек-

тирования. С развитием технологии батона бетонные конструкции стали менае массив-

ными и состоять из большего числа зпетмнтов, в результате чего сильно увеличился

расход опалубки на 1 м3 уложенного батона. Одновременно затраты труда, стоимость

которых составляет большую часть стоимости опалубки, настолько возросли, что опа-

лубка стала значительно впия-гь на стоимость бетонной конструкции. Анализ затрет

при строительстве промышленных и гражданских сооружений из жал еэо бе тона дает

следующие результаты [1].

Показатель

Доля стоимости, %

общая Т затрат труда ”Т материалов

Арматура 25 6 19

Бетон 20 8 12

Опалубка 28 22 6

Прочие материалы 27 9 18

Всего 100 45 55

1. ОСНОВНЫЕ ЭЛЕМЕНТЫ ОПАЛУБКИ

Опалубка для монолитного бетона состоит из двух основных элемен-

тов — палубы (обшивки опалубки) и поддерживающих конструкций.

1.1. ПАЛУБА

Палуба непосредственно соприкасается с бетоном, придавая ему задан-

ные размеры и форму, а также фактуру поверхности. Кроме того, палуба

должна передавать возникающие при бетонировании усилия без значитель-

ных деформаций поддерживающей конструкции. Для выполнения этих

функций палуба должна соответствовать следующим требованиям: изго-

товляться из совместимых с бетонной смесью материалов (чтобы, с одной

стороны, он не мешал протеканию химических реакций при твердении, а

с другой, — не подвергался разрушающему воздействию свежеуложенного

или затвердевшего бетона); быть герметичной, чтобы в нее не проникали

компоненты бетонной смеси (особенно цементное молоко и мелкие фрак-

ции), ухудшая в результате качество бетона и его поверхности; обладать

способностью придавать требуемую форму и выдерживать заданные разме-

ры; сохранять форму под нагрузкой; иметь незначительное сцепление с

бетоном для облегчения распалубки и очистки и уменьшения износа мате-

риала; быть экономичной — иметь низкую стоимость и трудоемкость ра-

бот. Оптимальной "универсальной опалубки" для всех видов опалубочных

работ нет, поэтому на практике для разных видов работ применяют различ-

ные типы опалубок. Различают следующие опалубки: по основному мате-

риалу — опалубки из древесины, древесных материалов, металлические,

пластиковые; по свойствам поверхности — для конструктивного бетона,

для отделки поверхности, специальные опалубки, водоотталкивающие;

по числу оборотов — разового пользования (несъемные), многократного

и с большим числом оборотов.

1.1.1. Дреки для опалубки

Общие свойства. Доски — самый старый из применяемых для опалубки

материалов. Обычно их заготовляют из древесины хвойных пород (сосны,

ели). Древесина дуба непригодна для опалубки, так как ее высокая кислот-

ность препятствует твердению бетона и вызывает отслаивание его поверх-

ности. Древесина является пористым негомогенным и анизотропным ма-

териалом, поглощающим или отдающим влагу в зависимости от условий

окружающей среды. При влажности выше или ниже точки насыщения

волокон (25—30%), объем древесины изменяется. В результате изменений

объема (разбухание или усушка) происходят характерные для древесины

деформации, которые необходимо учитывать при установке опалубки.

По DIN 1052* расчетный коэффициент усушки, выражаемый изменением

длины на 1% изменения влажности, для хвойных пород составляет: в тан-

ген тал ьном направлении щ ~ 0,24%, в радиальном — ar~ 0,12%, в продоль-

ном — щ = 0,01%. В то время как продольная усушка на практике не имеет

большого значения, отклонение от соотношения Of/Of = 0,24/0,12 = 2:1

*Промышленные стандарты ФРГ (прим. науч, ред.) .

6

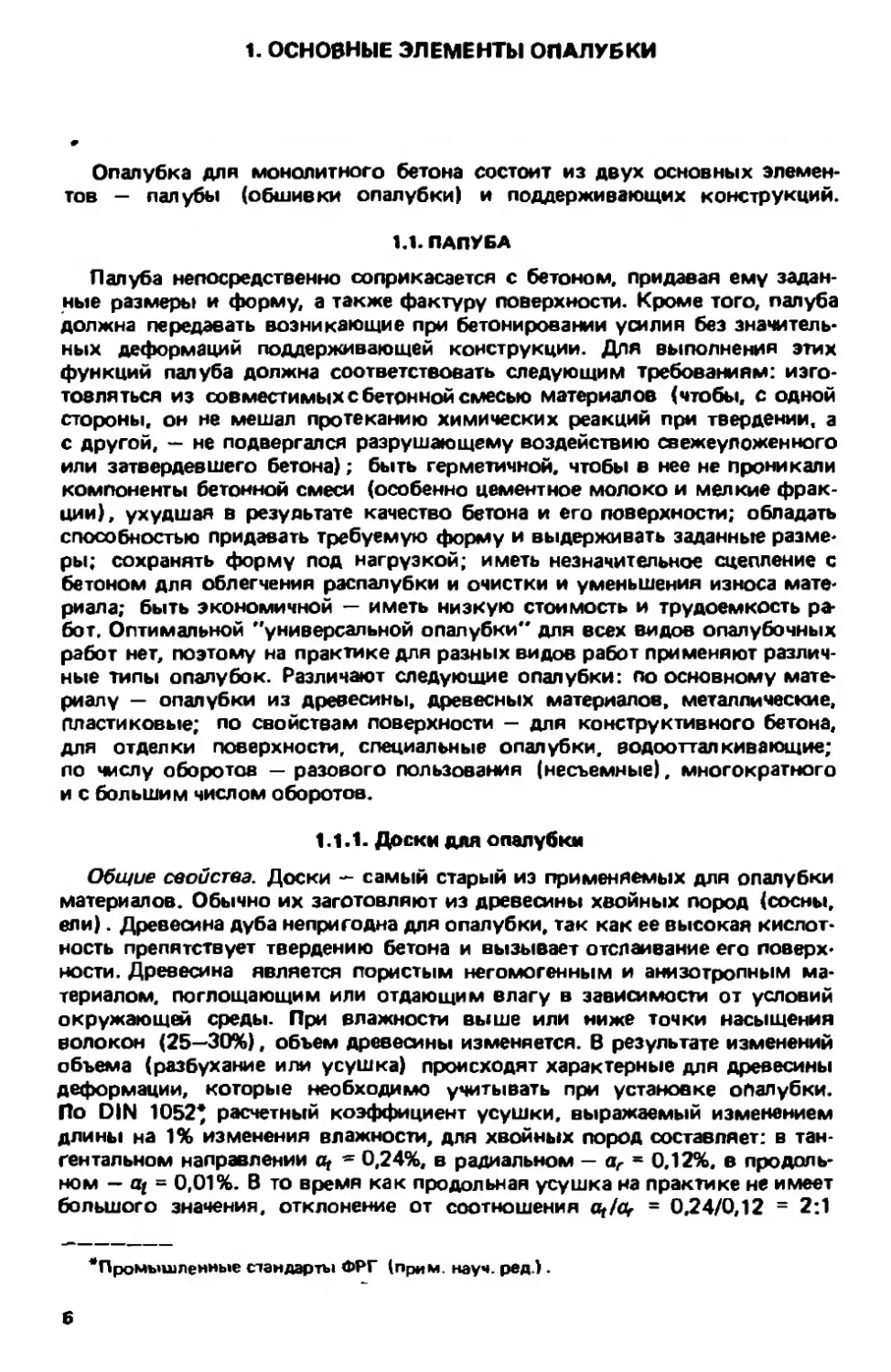

Усуши! HJM иавухмм

Pwc.U. Деформация досок при усушке

1 — доска тангентальной распиловки;

2 — доска радиальной распиловки ^вер-

тикальное расположение годичных ко-

лер/ ; 3 — доски с годичными кольцами,

расположенными под углом

приводит к деформациям, зависящим не только от изменения влажности,

но и от того, из какой части ствола выпилена доска.

Из рис. 1.2 видно, что при уменьшении влажности в досках тангенталь-

ной распиловки возникают крытообразные деформации и уменьшается

их ширина. В результате между досками опалубки могут возникнуть

швы, ставящие под вопрос ее непроницаемость и приводящие к образо-

ванию ребер на поверхности бетона. Чтобы избежать деформаций, доски

в опалубке надо располагать так, чтобы давление бетона противодейство-

вало прогибу доски, т.е. чтобы первоначально ее выпуклая поверхность

была обращена к бетону. Доски радиальной распиловки, на которых

годичные кольца располагаются в виде продольных полос, при усушке

уменьшаются в поперечном сечении, не деформируясь. Так как из одного

ствола можно выпилить ограниченное число таких досок, из экономичес-

ких соображений следует отказаться от повсеместного использования

их в опалубке. Доски с годичными кольцами, расположенными под уг-

лом 30°, по деформируемости занимают промежуточное положение.

7

Текстура поверхности. По характеру поверхности различают пиленые

доски с шероховатой поверхностью, строганые с одной или двух сторон

и профилированные.

Пиленые доски раньше других пиломатериалов стали приме-

няться для опалубки. Из-за шероховатой поверхности они имеют высо-

кое сцепление с бетоном и поэтому требуют тщательной обработки раз-

делительным средством (смазки опалубки, см. разд. 4.1) перед бетониро-

ванием для облегчения распалубки и сокращения потерь материала.

Текстура древесины отпечатывается на поверхности бетона и поэтому не-

обработанные доски применяют также для получения соответствующей

текстуры поверхности бетона. Пиленые доски — дешевый материал для

изготовления опалубки, однако это часто бывает неэкономично, так как

одни и те же доски можно применять только 3-5 раз.

Строганые доски имеют меньшее сцепление с бетоном, что облег-

чает распалубку. Применяя строганые доски получают сравнительно глад-

кую бетонную поверхность, которую можно непосредственно окрешиватъ,

штукатурить или облицовывать кафелем. Показатель стоимости этого

материала (закупочная стоимость, отнесенная к стоимости необработан-

ных досок, принятой за 1) составляет 1J; число оборотов — 6-10.

Формы поперечного сечения. Обычно доски опалубки имеют прямо-

угольное поперечное сечение. Так как стык досок должен быть плотным,

то допускается применение досок только параллельной распиловки с не-

прерывными кромками (обрезные доски). Для получения более плотного

стыка, необходимого при устройстве облицовочного слоя, применяют

шпунтовые доски. Виды шпунтового соединения показаны на рис. 1.3.

Рис. 1.3. Виды шпунтового сосдининип досок опалубки

я - фальцевое соединение (соединение в четверть).- 6 — треугольное соединение,-

в — соединение в прямоугольный шпунт и гребень

Преимуществом фальцевого соединения являются простота, однако

качество стыка в этом случае повышается незначительно и не исключается

образование ребер не поверхности бетона. Предпочтение отдают треуголь-

ному соединению, при котором повышается плотность стыка, обеспечивая

одновременно простую сборку и стабильность (образование ребер полнос-

тью ие исключается). Соединением в прямоугольный паз и гребень дости-

гается хорошая плотность^ но жесткость соединения в сочетании с деформа-

цией досок делает проблематичной распалубку и часто приводит к преж-

девременному разрушению гребней. Закупочная стоимость шпунтовых

досок на 10% выше досок прямоугольного сечения.

Классы качества. В настоящее время нет норм на древесину для опалуб-

ки. К доскам опалубки, наряду с чистотой обреза (класс распиловки S),

предъявляются требования отсутствия свищей, трещин и засмолков. Ос-

тальные показатели качества, такие как изменение цвета, сучковатость,

8

косослойность, наличие червоточин и т.д., должны отвечать для досок и

брусьев требованиям DIN 68 365, кл. Ill (Строительная древесина для

плотничных работ), а для второстепенных опалубочных работ достаточен

кл. 1У. При необходимости статического расчета опалубки, например

для определения прогиба досок, подвергающихся высокой нагрузке, дре-

весина должна отвечать требованиям DIN 4074 (Строительная древесина

для деревянных конструкций), кл. II или HI, и DIN 1052 (Деревянные

сооружения, расчет и выполнение).

Размеры. По DIN 4071 доски должны применяться толщиной 16—38 мм,-

брусья — 44—75 мм, нестроганные доски толщиной 24 мм, длиной 3—5 м

и шириной 80—175 мм. Доски шириной свыше 175 мм применяются редко,

так как они склонны к Образованию трещин усушки и короблению. Доски

с одной строганой поверхностью должны иметь толщину 23 мм, с двумя —

22 мм. Если для создания облицовочного слоя бетона требуются доски

одинаковой ширины, это необходимо оговаривать в заказе.

Технологические свойства. Дощатые опалубки пригодны для всех ви-

дов работ. В связи с возможностью изменения формы и размеров в широ-

ком диапазоне они особенно хороши для опалубки ассиметричных, криво-

линейных и сводчатых поверхностей, лицевых поверхностей, а также добор-

ных и немодульных поверхностей в комбинации с крупноразмерными

элементами опалубки. Дреки, особенно с шероховатой поверхностью,

образуют водопоглошающую опалубку, что способствует удалению воздуха

из бетонной смеси при ее уплотнении. В результате уменьшается число пу-

зырьков на поверхности бетона. Недостатком таких опалубок является то,

что они отнимают у свежеуложенного бетона воду затворения и это может

вызвать отслаивание на поверхности бетона или обрушение кромок. Поэто-

му перед бетонированием деревянную опалубку надо тщательно увлажнить,

а в жеркую погоду поддерживать во влажном состоянии ее неружиую сто-

рону.

Преимуществом деревянной опалубки является сравнительно низкая

теплопроводность, благодаря чему в холодное время года она лучше защи-

щает бетон от охлаждения, чем металлическая опалубка. Доски легко рас-

пиливаются, скрепляются и сверлятся, имеют небольшую массу и низкую

закупочную стоимость. К недостаткам относятся низкая оборачиваемость,

а также большие потери материалов и высокие трудозатраты при перера-

ботке, что делает их неэкономичными для многих видов опалубочных

ребот.

1.1.2. Деревянные щиты опалубки (DIN 18 215). Щиты представляют

собой прямоугольные плоские элементы, изготовляемые промышленным

способом из древесины и древесных материалов. На практике в основном

применяются щиты размером 150 х 50 х 2,1 *см. Наряду с ними имеются

переходные или доборочные щиты такой же толщины, с меньижьы разме-

рами, кратными модулю 25 см. Они применяются для опалубки небольших

немодуяьмых поверхностей. Однако такие поверхности часто опалублива-

ются дреками. Щиты разшчаются по конструкции.

Щиты из цельной древесины. Щиты состоят из отдельных досок, склеен-

ных по длинной стороне. Они должны соответствовать кл. Н DIN 18 215- К

щитам кл. I предъявляются более высокие требования в отношении разме-

ров досок, обработки кромок, цвета, сучковатости, засмолок, червоточин,

породы дерева и обработки строганием. Щиты кл. П обладают допустимым

прогибом при нагрузке на 20% выше, чем щиты кл. I Показатель стоимос-

ти материалов 1.6-3; число оборотов - 20-30.

9

К многослойным щитам относятся трехслойные (состоящие из трех

склеенных крет-накрест досок) и многослойные (состоящие из фанеры

более, чем трех слоев, также склеенных крест-накрест). Такие щиты при со-

ответствующей обреботке долговечнее и лучше сохраняют форму, чем

щиты из цельной древесины. Их показатель стоимости материалов равен

3,4—4. Для защиты кромок от механических повреждений щиты из цель-

ной древесины, а часто и многослойные щиты окантовываются метелличео

кими профилями (рис. 1.4). Профили надо прочно заподлицо соединять с

Рис. 1.4. Профили для зашиты кромок

плитами, не препятствуя однако их разбуханию и усушке. Профили долж-

ны быть защищенными от коррозии. Часто в них делают отверстия для об-

легчения крепления щитов гвоздями. Дополнительно можно защитить

щиты металлическими уголками. Щиты опалубки поставляются со строган-

ными поверхностями. В некоторых случаях поверхность щитов пропитыва-

ется на заводе-изготовителе, т.е. выпускается с защитным слоем.

Технологические свойства. Щиты имеют такие размеры и массу, что их

можно свободно устанавливать вручную, в то же время за счет большей

площади по сравнению с досками уменьшается число креплений. В резуль-

тате при опалубливании больших поверхностей, например плит перекры-

тий, трудозатраты снижаются до 30%. Если размеры таких конструктивных

элементов, как балки или колонны позволяют применять щиты, то эконо-

мия тру до затрет возможна от 8 до 10%. Так как щиты служат дольше, бо-

лее высокая закупочная стоимость с избытком компенсируется большим

числом оборотов. Щитами можно опалубливать только плоские поверхнос-

ти. Криволинейные поверхности при достаточно большом радиусе кривиз-

ны можно выполнять с их применением лишь в виде многоугольника. Це-

лесообразно их применять вместе с поддерживающими элементами опа-

лубки для устройства плит перекрытий. Щиты можно применять и для

опалубки стен, выбирая при Этом такой тип тяжей и способ их установки,

чтобы избежать большого числа отверстий при пропуске стяжек через стен-

ки плит не должны образовываться слишком широкие швы и, как резуль-

тат, выступы на поверхности бетона (рис. 2.19). Для устройства лицевых

поверхностей щиты непригодны, так как на поверхности бетона отпечаты-

ваются защитные профили, придавая ей неэстетичный вид. Их часто при-

меняют для укладки конструктивного бетона.

1.1.3. Крупноразмерные щиты опалубки из клееной древесины. Клееная

древесина — понятие, охватывающее различные типы многослойных плит,

из которых для опалубки применяют щиты из фанеры и столярные плиты.

Их изготовляют промышленным способом и по своей конструкции, упруго-

механическим свойствам, а также характеру поверхности они должны соот-

ветствовать требованиям, предъявляемым к бетонным конструкциям.

Крупноразмерные щиты опалубки из клееной древесины (SFU) IDIN

68 792). Фанера представляет собой тонкие листы древесины толщиной до

10 мм (чаще толщиной 1 мм). Их получают из древесины распиловкой

(пиленая фанера), строганием (строганая фанера) или лущением по спира-

ли (шпон). Щиты из клееной фанеры состоят из трех и более листов, как

Ю

Рис.1.6. Облегченная опалубка

Рис.1.5. Конструкции крупноразмерных щитов из

клееном фанеры (SFUf

а — трехслойная фанерная плита; б — семислойная

плита

правило, шпона (рис. 1.5). Щиты, состоящие из пяти и более листов, назы-

ваются многослойными. Сверху листы фанеры, как правило, покрыты

древесиной очень прочных пород тропических или скандинавских деревьев

(макоре, лимба, габун, махагони, северная береза).

Минимальная площадь плит SFU 3 м2, минимальная толщина 4 мм,

длина до 12 м. Длину плиты всегда измеряют вдоль волокон верхнего листа

фанеры, и она иногда может быть меньше ширины. Поэтому при обозначе-

нии размеров плиты сначала указывают длину. Плиты толщиной до 10 мм

не очень жесткие и их можно применять только в качестве облицовки опа-

лубки в комбинации с деревянными рамами достаточной жесткости с мел-

кими ячейками (пролетами) или при установке по разреженному настилу

из досок толщиной 4—5 см, шириной 12—14 см с расстоянием между ними

1 см (рис. 1.6). Листы толщиной 4 мм достаточно гибкие и поэтому их

можно применять для опалубки криволинейных поверхностей при установ-

ке соответствующих поддерживающих элементов. Листы толщиной 21 мм

и более можно рассматривать как самонесущие. Расстояние между опорами

поддерживающей конструкции определяется действующей нагрузкой и

11

допустимым прогибом и рассчитывается статически. Фанера отличается от

плит из цельной древесины меньшей деформацией от усушки и разбухания,

особенно если ее поверхность и торцовые кромки защищены пластиками

от проникания влаги.

Крупноразмерные щиты опалубки из столярных плит SST и SSTAE

(DIN 68 791). Столярные плиты состоят из среднего слоя в виде брусков

или полос фанеры (для плит SST бруски шириной 24—30 мм, для плит

SSTAE бруски или полосы фенеры максимальной толщиной 8 мм. постав-

ленных на ребро) и наружных — из одного или более слоев фанеры (рис.

1.7). Годичные кольца в отдельных брусочках, в противоположность пли

Рис.1.7. Конструкция стояярных плит, применяемых дли опалубки

а — трехслойная столярная плита со средним споем из брусков; б — то же. лятислой-

нал: в - трехслойная столярная плита со средним слоем

там SST, располагаются параллельно и обеспечивают повышенную устой-

чивость против воздействия воды. Средний и наружные слои столярных

плит склеиваются также как в плитах SFU. Бруски среднего слоя не всегда

склеиваются между собой, что мало влияет на упругомеханические свой ст

ва плит [2]. В соответствии с DIN 68 705 такие слои называют ленточными.

Крупноразмерные столярные плиты обычно имеют толщину 19—30 мм при

размере 7-10 м2. причем, как и в плитах SFU. длина всегда измеряется

вдоль волокон и обозначается первой. Их в основном применяют в качестве

опалубки при сравнительно большом расстоянии между опорами.

Показатели свойств крупноразмерных плит из клееной древесины.

Крелноразмерные плиты из клееной древесины должны отвечать требова-

ниям DIN 68 791 и 68 792 в отношении точности размеров, допусков на от-

клонение от заданной формы, особенностей древесины, ее влажности, ка-

чества склейки, обработки поверхности и упругомеханических свойств.

Особенно важны три последних свойства, на которых остановимся более

подробно.

Склейка. Плиты из клееной древесины склеивают клеями на основе

синтетической смолы различного химического состава и различной стой-

кости. Средний слой, не подвергающийся действию влаги, как правило,

склеивают мочевинной смолой (способ склеивания IF 20 DIN 68 705). Фа-

нера должна приклеиваться по способу А 100 (ограниченная погодоустой

чивость). Число 100 обозначает температуру, °C, при которой испытывают

пробы. По этому способу склеивают меламиновыми смолами или их

смесью с мочевинными.

Качество склейки фанарных плит определяется испытаниями на сдвиг,

а столярных — испытаниями на прокапывание по О IN 53 255, при этом

пробы предверительно кипятят при 100°С в воде в течение 6 ч, а затем

выдерживают 2 ч в воде при температуре 20°С. Для (^нерных плит проч-

ность при сдвиге должна составлять не менее 1 Н/м*. Результаты ислы-

12

таний на прокалывание характеризуются порядковыми номерами от 1

до 4, причем столярные плиты должны показывать число не менее 3 (дос-

таточное склеивание). Неряду со способом склейки А 100 применяется

способ AW 100, обеспечивающий более прочное склеивание (погодоус-

тойчивое) . При этом способе применяются феноловые, феноло-резорци-

новые и резорциновые смолы и требуется более тщательная предвари-

тельная обработка, чем при способе А 100. Склеенные таким образом

плиты применяются прежде всего для наружной отделки конструкции,

а также в качестве опалубки.

Обработка поверхности. Щиты опалубки из клееной древеси-

ны изготовляют с необработанной или улучшенной поверхностью. Если

поверхность плит не улучшается, то они, как правило, шлифуются с обеих

сторон. Они поглощают больше воды, чем улучшенные поверхности, но

меньше, чем плиты из цельной древесины. Таким образом, они занимают

промежуточное место между водопоглощающими и водонелоглощающи-

ми опалубками. Число оборотов зависит от их износостойкости, которея,

прежде всего, определяется жесткостью верхнего слоя фенеры. В любом

случае оно в 10-15 раз меньше, чем для плит с улучшенной поверхностью.

В связи с повышенным сцеплением с бетоном они сильно загрязняются, что

увеличивает трудозатраты на их очистку и предварительную обработку,

поэтому несмотря на более низкую закупочную стоимость, они редко дают

экономическую выгоду. Улучшение поверхности производится для исклю-

чения или, по крайней мере, снижения водопоглощения и повышения устой-

чивости против механических воздействий, например истирания при бето-

нировании. Одновременно снижается сцепление с бетоном. Опыт показал,

что число оборотов опалубки из клееной древесины зависит не столько от

ее конструкции, сколько от качества поверхности 19].

Опалубки этого типа относятся к водонепроницаемым, они дают плот-

ную гладкую поверхность бетона. Следует иметь в виду, что в этом случае

воздух в процессе уплотнения смеси не удаляется вовсе или удаляется

лишь частично и поэтому часто образуются крупные воздушные поры. При

использовании некондиционной бетонной смеси, особенно с большим рас-

ходом воды, чаще, чем при водопоглощающей опалубке, могут возникать

пузырьки и сетчатые трещины, отрицательно сказывающиеся на внешнем

виде поверхности, но не имеющие значения для конструктивного бетона.

Для улучшения поверхности применяют синтетические смолы, полиэтиле-

новые пленки и листы. Эти материалы должны быть прочно соединены по

всей поверхности с фанерой и не должны отрицательно влиять на схватыва-

ние цемента и процесс твердения бетона, а также изменять цвет бетона.

При обработке смолой ее наносят на поверхность фанеры с последую-

щим горячим прессованием (чаще применяют фенольные смолы). В резуль-

тате получается не совсем закрытая поверхность, в которой из-за низкой

упругости через некоторое время могут образовываться трещины. Поэтому

этот способ применяют реже других. При таким способе обработки полу-

чают гладкие и сетчатые поверхности. Последние получаются, если при прес-

совании смолы на нее поместить сито; в зависимости от размеров отверс-

тий сита получается различная шероховатость поверхности. Изготдвленный

в такой опалубке бетон лучше сцепляется со штукатуркой или другим по-

крытием, а для облицовочного слоя получается более равномерная, но

часто более темная поверхность. Число оборотов плит с покрытой смолой

поверхностью может увеличиться в 20 раз.

В качестве покрытий применяются различные пленки на основе, напри-

мер, бумаги, пропитанной фенолформальдегидной смолой. Такую пленку

13

наносят на поверхность при высоких давлении и темперетуре, получая при

этом упругий слой с закрытой поверхностью. Качество поверхности зависит

от толщины пленки. Для нормального числа оборотов опалубки нормирует-

ся расход материала покрытия 130 г/м?, а при повышенном числе оборо-

тов — 200—260 г/м?. Для плит с очень высоким числом оборотов или боль-

шой нагрузкой на поверхность расход составляет более 300 г/м?. Для опа-

лубок с небольшим числом оборотов целесообрезен расход менее 100 г/м*.

Плиты с покрытием SFU, SST и SSTAE часто применяют в комбинации

с крупноразмерными элементами, поскольку в этом случае можно мирить-

ся с недостатками водонепоглощающих опалубок. Обычно число оборотов

составляет 15—50 и более, в зависимости от качества покрытия. Показатель

стоимости для плит SST толщиной 21-22 мм составляет 4.7-5,5; SSTAE

той же толщины — 6—7 и сравнимых плит SFU толщиной 21 мм -4.6—7.5.

Наиболее высококачественными являются плиты с полиэфирным покры-

тием. В сочетании со стекловолокном можно получить покрытие из упроч-

ненной стекловолокном пластмассы толщиной 1 мм, которое, благодаря

шелковисто-матовой поверхности, пригодно для устройства облицовочного

слоя. Такое покрытие обладает высокой износостойкостью и предназначает-

ся для опалубок с высоким ч -слом оборотов, например при серийном из-

готовлении сборных элементов. Если предусматривается пропаривание бе-

тона, то предварительно проверяют пригодность покрытий для этого слу-

чая. Плиты с таким покрытием можно использовать 150 и более раз. Пока-

затель стоимости материалов, отнесенный к неулучшенным плитам —

2.5—3.

Для покрытий используют также получаемые прессованием пластмассо-

вые листы, похожие на применяемые для производства кухонной мебели.

Они отличаются высокой износостойкостью и гладкой поверхностью- Так

как число оборотов улучшенных таким способом плит более 200, то их

целесообразно применять для изготовления сборного бетона. Для монолит-

ного бетона их используют радко.

Упругомеханические свойства. В рабочем состоянии в

опалубке под давлением бетона возникают напряжения изгиба. В основе

расчета толщины элементов опалубки и расстояния между опорами лежат

допускаемые напряжения при изгибе и прогибе, которые имеют разные

значения в зависимости от требуемой точности размеров бетонной поверх-

ности. Для определения прогиба необходимо знать устойчивость плит Про-

тив изгибе EI. Модуль упругости Е зависит от следующих фекторов: на-

правления волокон в верхнем слое фенеры. числа слоев, влажности, качест-

ва древесины.

Плиты из клееной трех- или пятислойной древесины SFU обладают роз-

ничной несущей способностью и деформируемостью вдоль и поперек воло-

кон. Если величина модуль упругости вдоль волокон порядка £в« =

s 8000 Н/мм?, то поперек волокон она составляет в с рад нем лишь £в± =

= 2000 Н/мм?. Эти значения действительны при влажности 12% и могут

колебаться в пределах ± 30%. С увеличением числа слоев анизотропность

уменьшается. При семи-девяти слоях можно исходить из средних значений

Ёви = 7000 Н/мм? и £В1 = 5500 Н/мм?. Таким образом, соотношение

Ев! /£ви изменяется от 1:4 до 1:1,25. Столярные плиты уже при трехслой-

ной конструкции показывают почти одинаковые несущую способность и

деформируемость в обоих направлениях, при этом Eq± = 5200 Н/Мм? и

Ева. = 67 000 Н/мм^. Требования, предъявляемые к крупноразмерным

щитам опалубки, приведены в табл. 1.1.

14

Таблица 1.1. Крупноразмерные щиты опалубки

Направление волокон по отношению к про- дольной оси испытуе- мого образца Толщина плиты, мм Минимальные значения, Н/мм2

~Г прадел прочности ] модуль упру- при изгиба 1 гости

Столярные плиты по DIN 68 791

Параллельное зо 4000

Поперечное - 35 5000

Фанерные плиты по DIN 68 792

Параллальное До 6 fo 75 Е 8500

6-12 Ан45 ЕЫ 5000

Выше 12 Д 35 Е 4000

Поперечное До 6 20 Е„, 2000

6-12 30 2500

Свыше 12 40 4500

Поскольку фектическая влажность на строительной площадке всегда

выше принятых за основу 12% — значения модуля Е понижают до 20% и

предела прочности при изгибе до 30%.

Технологические свойства. Плиты из клееной древесины в связи с их

размерами и высокой оборачиваемостью в первую очередь целесообразно

применять для крупнощитовой опалубки. При этом панели площадью

поверхности д о 30 м2 и более при установке и распалубке не разбирают,

что значительно снижает затраты труда и сроки строительства. Однако

в связи с высокими капиталовложениями и стоимостью изготовления-

монтажа такие опалубки экономичны лишь при высоком числе оборотов.

Плиты из фенеры с улучшенной поверхностью можно применять для всех

видов опалубочных работ, включая опалубку для получения высококачест-

венных бетонных поверхностей. Опыт показал, что при использовании трех-

слойных столярных плит типа SST бруски среднего слоя могут отпечатать-

ся через фенеру на поверхности бетона, что неблагоприятно сказывается

на ее фектуре. При пятислойных плитах этого же типа и плитах SSTAE

такого не наблюдается. Особого учета требует разбухаемость новых плит

при первом использовании. Влажность новых плит на 10—15% ниже, чем

при их последующем применении, причем скорость ее изменения зависит

от конструкции плит и способа обработки поверхности. Коэффициент

резбухания Д /|( может быть с достаточной точностью принято направле-

нии волокон наружного слоя фанеры равным 0,03 на 1% изменения влаж-

ности. Для плит SST длиной 2,5 м. которые в соответствии с DIN 68 791

должны иметь при поставке минимальную влажность 7% и влажность кото-

рых при эксплуатации повышается до 18%, изменение длины составляет:

Д/ 08-710,03,^^

II 100

Во избежание связанных с линейной деформацией дефектов, например

вспучивания или заклинивания при распалубке, плиты перад первой уста-

новкой увлажняют в течение нескольких суток. Торцовые кромки плит

из клееной древесины с улучшенной поверхностью обычно защищают от по-

падания влаги на заводе. Поэтому на строительной площадке плиты надо

15

как можно меньше распиливать и резать. Если кромки обнажены в резуль-

тате большого числа оборотов опалубки, их необходимо снова защищать.

1.1.4. Древесно-стружечные плиты (DIN 68 760 — 68 765) состоят из не-

больших древесных стружек, соединенных различными вяжущими на осно-

ве синтетических смол. Они подразделяются на плиты плоского и профиль-

ного прессования. В первых (DIN 68 761 и 68 763) стружки располага-

ются преимущественно вдоль, во вторых (DIN 68 764) — поперек плиты.

Плиты плоского прессования меньше разбухают в продольном направле-

нии, но больше по толщине, чем плиты профильного прессования. Водостой-

кость плит зависит Прежде всего от применяемого вяжущего. По этому

показателю древесные материалы подразделяются на классы: V 20 (не-

погодостойкое склеивание). V 100 (склеивание с огрениченной погодостой-

костью) и V 100G (огрениченная погодостойкость склеивания и защита от

разрушающих древесину грибков).

Для опалубки обычно применяют плиты плоского прассования класса

V 100 толщиной 22 мм как самонесущий материал; при этом поверхность

может быть необработанной, покрыта маслом или полимерной пленкой.

Плотность этих плит, равная 650-800 кг/мЗ, на 30—60% выше, чем у плит

из клееной древесины, тогда как показатели механических свойств ниже.

Так. в зависимости от плотности их прочность при изгибе составляет 20-

30 Н/мм2 а модуль Е - 3000-4500 Н/мм2 т.е. на 15—30% меньше, чем

столярных плит SST. Механические свойства древесностружечных плит, в

противоположность плитам из клееной древесины, одинаковы как в про-

дольном, так и в поперечном направлениях.

Технологические свойства. Необработанные и покрытые

маслом древесностружечные плиты относятся к водопоглощающим опа-

лубкам. Поглощая воду, они разбухают, в результате чего число их оборо-

тов ограничивается 10. Плиты, покрытые пленкой, значительно меньше

поглощают воду и соответственно возрастает их оборачиваемость. Древес-

ностружечные плиты применяются для тех же видов ребот, что и другие

крупноразмерные плиты. Низкие показатели механической прочности и

оборачиваемости компенсируются невысокой стоимостью. Показатель

стоимости 3—3,5 на 25—30% ниже, чем плит из клееной древесины. Поэтому

несмотря на низкую оборачиваемость, они могут быть экономичными.

1.1.5. Древесно-волокнистые плиты (DIN 68 760) изготовляют промыш-

ленным способом путем прессования древесных волокон, которые полу-

чают резличными средствами из отходов древесины с добавкой вяжущего

или без нее. В зависимости от исходного материала, способа изготовления

и свойств продукта получают жесткие, полужесткие и пористые плиты, ко-

торые в основном применяют в мебельной промышленности и для внут-

ренней отделки. Наряду с этим жасткие плиты применяют и для опалубки.

Древесно-волокнистые плиты с необработанной поверхностью, называе-

мые также стандартными древесно-волокнистыми плитами, имеют размер

до 520x200 см и толщину до 6 мм. Стабильность их сравнительно низкая,

кроме того, они неводостойки и поэтому подвержены деформациям —

разбуханию, вспучиванию, волнообразованию, которые при неблагоприят-

ных погодных условиях могут возникнуть еще до бетонирования.

Древесно-волокнистые плуты, обработанные маслом, менее чувствитель-

ны к влаге, чем необработанные. Обычно их размеры достигают 275x122 см

при толщине 4-6 мм. Показатель стоимости материалов 0,6—0,7.

Древесно-волокнистые плиты с пластмассовым покрытием — это выбра-

кованные мебельной промышленностью из-за плохого внешнего вида де-

16

коративные плиты. Размеры их и толщина колеблятся в широких преде-

лах. Показатель стоимости —0,4—1.

Технологические свойства.Необработанныедревесно-во-

локнистые плиты, из-за указанных недостатков, целесообразно применять

однократно в виде палубы при достаточно часто установленных поддержи-

вающих элементах, в частности для криволинейных поверхностей, или как

несъемную опалубку для устройства проемов в перекрытиях и плитах, а

также в качестве пуансона. Их преимуществом являются простая установка

и низкая стоимость материалов. Плиты, обработанные маслом, можно пов-

торно применять до пяти рез, если не предъявляются особые требования

к качеству поверхности бетона, в частности в отношении пятен и разницы

в цвете. Древесно-волокнистые плиты С пластмассовым покрытием по сво-

им технологическим свойствам аналогичны клееным щитам. Так как по-

крытие имеется только с одной стороны, а с другой плиты неводостой-

ки, то в строительстве из монолитного бетона они играют второстепенную

роль.

1.1.6. Стальные опалубки. Прочность стали в 14 раз, а модуль упругости

в 20—30 раз выше этих же показателей для древесины и соответственно

древесных материалов, но и масса их в 12 раз больше. Сталь меньше дефор-

мируется, не подвержена воздействию влаги, значительно более износостой-

кая, чем древесина, и обеспечивает длительное постоянство резмеров даже

при очень высоком числе оборотов. Первоначально стальные опаяубки

применялись только при строительстве сложных инженерных сооружений,

таких как плотины или шлюзы. То есть там, где должны восприниматься

высокие нагрузки и поверхность опалубки подвергается сильному истира-

нию и где их большая масса, благодаря имеющимся на объекте мощным

подъемным механизмам, не является недостатком. В дальнейшем они

нашли применение и в других областях строительства, в частности таких,

как опалубки стен и объемные опалубки в строительстве гражданских и

промышленных сооружений. Из-за плохой комбинируемости с древесиной

и другими материалами стальные опалубки устанавливаются почти как еди-

ная конструкция, т.е. палуба, несущая конструкция и принадлежности к

ней должны соответствовать друг другу. Для палубы применяют листовую

сталь толщиной 2—5 мм, для повышения устойчивости которой края заги-

бают или с задней стороны усиливают L • или г -образными профилями.

17

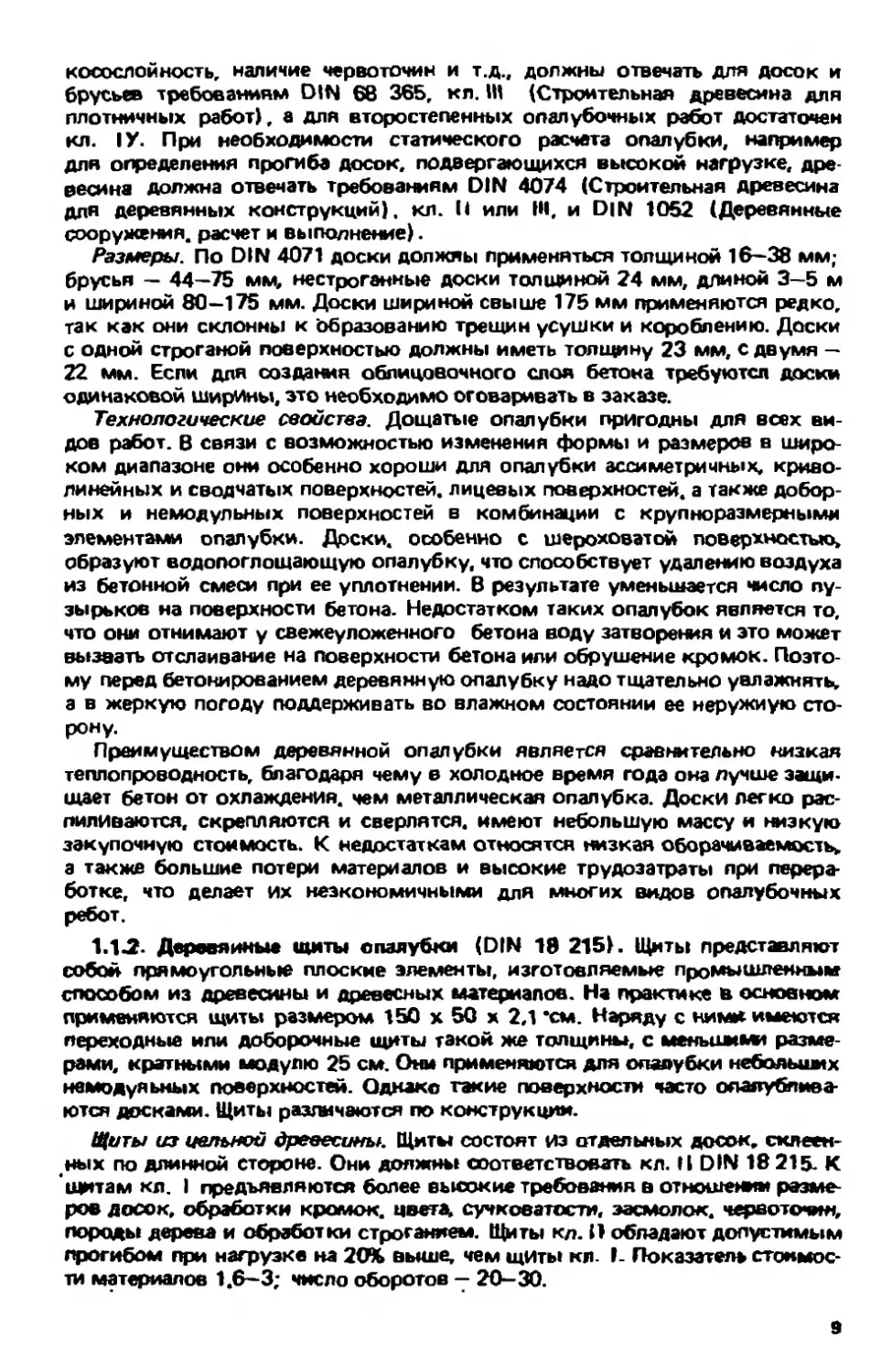

2-56

Щиты соединяют болтами, клиновыми замками или скобами, для повыше-

ния жесткости щитов применяют стальные профили.Стандертные резмеры —

1,5 к 0,5 или 5x3. Наряду с этими стандертными элементами в некоторых

конструкциях имеются доборные щиты небольших типоразмеров. Допол-

нительно с помощью компенсаторных щитов или скользящего листа можно

выполнять плавную подгонку. На рис. 1Л приведен пример стальной мелко-

щитовой опалубки. Стальная опалубка, как и любея система опалубки,

включает, кроме того, кралежные элементы, щиты внутренних и наружных

углов, консоли, торцевые щиты и др.

Технологические свойства. Основными преимуществами

стальных опалубок по сравнению с деравянными является их высокая

оборачиваемость, хорошее сохранение размеров и высокая стабильность.

Это обеспечивает при соответствующем уходе, особенно при должной за-

щите от коррозии во время хранения, длительный срок службы. При ис-

пользовании стальной опалубки поверхность бетона получается гладкой,

но как и при всех водонепоглощающих опалубках, могут получиться воз-

душные поры.

Теплоизоляционная способность стали в 400 раз меньше древесины,

поэтому при использовании стальной опалубки в холодную погоду могут

возникнуть затруднения с укладкой бетонной смеси из-за ее быстрого ох-

лаждения. В Этом случае могут потребоваться дополнительные мероприя-

тия, например прогрев или теплоизоляция. Универсальные стальные опалуб-

ки, показанные на рис. 1.8, с максимальной шириной элементов 50 см

применяют при бетонировании конструкций, к которым не предъявляются

высокие требования к качеству поверхности, и когда темп оборачиваемос-

ти элементов невысок (например^ при строительстве промышленных соору-

жений, очистных установок, в частности круглых бассейнов). В противо-

положность этому на рис. 2.41 показана конструкция крупнощитовой опа-

лубки, состоящая из крупноразмерных элементов с небольшим числом

стыков и тяжей. Такая опалубка пригодна прежде всего для строительства

жилых домов, когда предъявляются высокие требования к бетонной

поверхности и есть возможность применения опалубки с высоким темпом

оборачиваемости. В связи с большими капиталовложениями (в 2—3 раза

выше, чем при деревянных опалубках) их применение экономично лишь

при более 100 оборотах. Это осуществимо в жилищном строительстве,

когда, например, при выполнении 120 жилых единиц возможно 300-кратное

применение элемента без замены. Металлические опалубки, в противопо-

ложность традиционным деревянным, нельзя устанавливать произвольно

без предварительно составленного точного плана. При этом, кроме чисто

технологических вопросов, таких как план монтажа с указанием мест

ресположения отдельных элементов, выполнение проемов и тл., должны

решаться организационные вопросы, в частности выбор и продолжитель-

ность использования подъемных механизмов. Правильное планирование

обеспечивает также возможность использования неквалифицированной

рабочей силы при снижении трудозатрат до 40% по сравнению с традицион-

ными деравянными опалубками.

1.1.7. Опалубки из тонкой листовой стали применяются в виде обычных

щитов или спиральных труб. Щиты состоят из листов высокой износостой-

кости толщиной 1—2 мм и служат аналогично тонким плитам SFU (см.

1.1.3) преимущественно для облицовки. Спиральные трубы (рис. 19) диа-

метром до 60 см и длиной в несколько метров изготовляют на заводах из

полосовой стали с расположением стыков по спирали. Их применяют при

необходимости получения полостей в конструкции, оставляя в бетоне, или

ТВ

Рис. 1.9. Спиральная опалубка

Алл круглым колонн фирмы

"Гидра”

Н№

IIIHIIII

для опалубки круглых колонн. При распалубке трубы отделяются от бето-

на узкими полосами.

Т ех ноло ги ч е с к и е свойства. Так как опалубка криволиней-

ных поверхностей традиционными методами требует больших расходов,

можно применять спиральные трубы, которые выгодны как с экономичес-

кой, так и с технологической точек зрения, а прежде всего в связи с эконо-

мией времени. Однако для облицовочного слоя их применение ограничено,

так как на поверхности бетона будут отпечатываться стыки.

1.1.8. Алюминиевые опалубки. Алюминий характеризуется малой устой-

чивостью против щелочей, поэтому на первый взгляд его нельзя приме-

нять для изготовления опалубок, так как бетонная смесь имеет щелочную

среду. Однако легирование алюминия кремнием, магнием и цинком обес-

печивает его достаточную устойчивость против щелочей и позволяет исполь-

зовать его в качестве материала для опалубки. По своим свойствам алю-

миний занимает среднее положение между древесиной и сталью. В зависи-

мости от состава предел прочности на изгиб алюминия составляет 250—

400 Н/мм2, т.е. он в 6—10 раз выше, чем у древесины, а модуль Е, ревный

70 000 Н/мм?, — в 7 раз выше. По отношению к стали эти показатели сос-

тавляют 90 и 33% соответствующих величин. Масса алюминия на 65% мень-

ше массы стали. На воздухе поверхность алюминия быстро покрывается

окисной пленкой, которая герметизирует нижележащий материал, предот-

вращая его дальнейшее окисление, поэтому алюминий не надо, подобно ста-

ли, защищать от коррозии. Однако, так как стоимость алюминия в 7 раз вы-

ше стоимости древесины, применение алюминиевой опалубки экономично

лишь в исключительных случаях. Алюминий в основном применяют при

строительстве тоннелей и штолен в качестве палубы горизонтально переме-

щаемой опалубки. Благодаря частому перемещению опалубки с одной

бетонируемой захватки на другую достигается высокая оборачиваемость,

и в стесненных условиях меньшая масса алюминиевой опалубки по сравне-

нию со стальной имеет преимущества. Другой областью применения алюми-

ния являются опалубки круглых колонн фирмы "Ное”, которые состоят

из узких изогнутых алюминиевых листов, скрепляемых зажимными план-

ками. Изменяя число листов, можно изменять диаметр колонн, так что и

здесь может быть достигнута большая оборачиваемость, а значит и эконо-

мичность. В последне время алюминиевые профили нашли также примене-

ние в поддерживающих конструкциях (см. разд. 1.2.3, 2.2.5 и 2.4.5).

1.1.9. Металлическая сетка. Сетки различного вида и размеров издавна

применяются в качестве основания под штукатурку при устройстве под-

весного потолка или ниш. Для опалубки используют прежде всего сетки,

усиленные поясами типа Лохрип® толщиной 0,5 мм (рис. 1.10). Хотя из-за

19

Рис.1.10. Сетка в качестве несъемной опа-

лубки

7 - арматура; 2 — пояса Похрцп®; 3 -

проволочная обвязка; 4 — деревянное

крепление; 5 — стяжной замок

отверстий не обеспечивается требуемая плотность, сетки при определенных

реботах являются идеальным материалом несъемной опалубки. Сюда отно-

сятся в первую очередь опалубки для наклонных конструкций, например,

куполов, сводов и т.п. При наклоне 20° и более их нельзя опалубливать,

как горизонтальные перекрытия, только с нижней стороны, так как бетон-

ная смесь при укладке и уплотнении будет оползать или, по меньшей мере,

будут образовываться неровности. Двухсторонняя опалубка, как в стенах

при наклоне менее 10°, также невозможна, так как под верхней опалубкой

будут образовываться воздушные и водяные пузырьки, затрудняющие

бетонирование. Здесь опалубка из сетки дает большие преимущества, так

как отверстия, с одной стороны, способствуют удалению воздуха, а с дру-

гой, — препятствуют расслаиванию смеси. При правильном выполнении ре-

бот лишь небольшая часть мелкого заполнителя проникает через опалубку.

После затвердевания бетона получается шероховатая поверхность, обеспе-

чивающая хорошее сцепление с покрытиями и штукатуркой, а в случае

применения этого материала в качестве торцевой опалубки у рабочих

швов — между отдельными секциями бетонирования.

Технологические свойства. Сетки поставляют в виде листо-

вого материала. Они легко приобретают нужную формуй просто устанавли-

ваются, что дает особые преимущества при опалубке криволинейных по-

верхностей. Так как опалубка практически "прозрачная", то есть возмож-

ность непрерывно наблюдать за укладкой смеси и исключать обрезование

гнезд и пустот дополнительным уплотнением.

В труднодоступных местах при наличии квалифицированных рабочих

можно вырезать полосы с проемами (рис. 1.11) для укладки и уплотнения

бетонной смеси. По достижении уровня бетонирования недостающие

полосы скова устанавливают и закрепляют. Небольшая несущая способ-

ность сеток требует установки несущих брусьев или закрепления сетки на

арматуре через 20 см. Такая опалубка остается в бетоне. Так как бетонное

покрытие не обеспечивает антикоррозийной защиты металла, следует при-

менять только оцинкованный материал или другие способы зашиты от кор-

20

Рис.1.11. Проемы 8 опалубке для мгруженил бетонной смеси

1 - арматура; 2 — опалубка Похрил® ; 3 - проемы, вырезанные в сетке для укладки

бетона

розни, иначе на поверхности бетона появятся ржавые пятна или же бетон

будет отслаиваться. Важно, что гренулометрический состав заполнителя

был подобран исходя из размера отверстий в опалубке и чтобы смесь име*

ла не слишком пластичную консистенцию.

1.1.10. Пластмассы. Существуют резнообразные виды пластмасс, отли-

чающихся по своим свойствам. При опалубочных работах их используют в

качестве проемообрезователей, собственно опалубки, матриц, оболочек

пневматической опалубки и для покрытия других материалов.

Пластмассовые проемообразователи применяют для выполнения полос-

тей и выемок, имеющихся во всех конструкциях. Деревянные опалубки

использовать для этой цели трудно как при установке, так и при респалуб-

ке. Хорошей заменой этому служат пенопласты, в основном попистиролъ-

ные, однойретного использования. Из пластика прямоугольного или круг-

лого сечения на строительной площадке путем пиления, нарезания или с

помощью раскаленной проволоки получают элементы требуемых резмеров

и устанавливают их в опалубку. Из-за небольшой массы они всплывают

при бетонировании, поэтому их надо крепить к опалубке или арматуре. Рас-

палубку легко выполнить выбиванием, рестворением или, если это не за-

прещено инструкциями, сжиганием. В последнем случае надо учитывать

обрезование сильных дыма и копоти. Если нужно большое число проемооб-

резователей, их целесообразно получать в готовом виде на предприятиях

пластмассовой промышленности, экономя таким образом затраты труда.

Наряду с пластмассовыми проемообразователями однокретного приме-

нения имеются также элементы многократного применения, прежде всего,

для железобетонных ребристых перекрытий. Их поверхность покрыта

21

этиленовой пленкой, уменьшающей сцепление с бетоном, облегчающей

распалубку и повышающей прочность элемента.

Пластмассовые опалубки. Для изготовления опалубок прежде всего

представляют интерес пластмассы, обладающие достаточно высокими по-

казателями прочности при статической нагрузке, устойчивости против

истирания, твердости, химической совместимостью с бетоном и одновре-

менно экономичностью. Этим требованиям больше всего отвечают пласт-

массы, армированные стекловолокном. Термореактивные пластмассы в

противоположность термопластичным формуются только при переработке.

После твердения они сохраняют приданную форму. Их свойства в отличие

от термопластов мало зависят от температуры. К этой группе пластмасс

относятся применяемые для опалубки ненасыщенные полиэфиры — много-

компонентные смолы, основная субстанция которых при переработке на-

ходится в вязком состоянии (консистенция меда). При добавке отверди-

телей происходит химическая реакция, в ходе которой при одновременном

действии высоких температур смола отвердевает и приобретает значитель-

ную прочность. Однако при этом часто происходит нежелатальное для

практического применения сокращение объема. В применяемые для опа-

лубки виды синтетической смолы, кроме отвердителя, требуется добавлять

ускоритель, с помощью которого реакция может протекать и при темпера-

туре 20°С. Так как при выполнении работ существует вероятность взрыва,

необходимо четко выполнять указания изготовителя. Преимуществом

пластмассы при изготовлении опалубка является практически неограни-

ченная возможность получения любой формы.

Изготовление пластмассовой опалубки осуществляется по правилам

моделирования, как, например, в судостроении при изготовлении пласт-

массового корпуса судов. При этом опалубка представляет собой так назы-

ваемую негативную форму. Сначала из соответствующего материала изго-

товляют в масштабе модаль конструкции — позитивную форму. Для боль-

ших плоских поверхностей пригодны древесина, древесные материалы и

листовой металл, для круглых или пространственно-криволинейных — мо-

дели из гипса, целлюлозы, пластмассы или комбинации этих материалов.

Для улучшения качества поверхности модели ее шлифуют и уплотняют, а

затем наносят смазку и смесь стекловолокна с синтетической смолой.

При изготовлении небольшого числа опалубок рекомендуется ручная

укладка. Сначала наносят смешанную с отвердителем и ускорителем син-

тетическую смолу, а затем укладывают стекловолокнистую ткань. Этот

процесс называют ламинированием. Образующиеся воздушные пузырьки

удаляют медленным уплотнением с помощью катков. Более производи-

тальным и экономичным считают метод напыления, при котором использу-

ют специальный пистолет-распылитель с отдельными входными отверстия-

ми для смолы, отвердителя, ускорителя и стекложгутов, так называемых

"ровингов". Стекловолокно нарезается а пистолете режущим устройством

на короткие куски и вместе со смесью смолы, ускорителя и отвердителя

распыляется по обрабатываемой поверхности. Дальнейшая обработка та-

кая же, как при ручном методе.

Технологические свойства. Основным преимуществом

стеклопластиков по сравнению с другими материалами является, как уже

упоминалось, возможность получения конструкций любой формы. Наря-

ду с этим они отличаются небольшой массой, большой стабильностью фор-

мы при нормальной температуре и устойчивостью против коррозии, их

плотность в зависимости от состава 1,3 — 1,6 г/см3. Устойчивость против

истирания и изностостойкость меньше, чем у металлических опалубок, од-

нако повреждения поверхности легко устраняются нанесением нового по*

крытия. Щиты опалубок из стеклопластика изготовляют целиком вместе

с ребрами жесткости. Это требует достаточного опыта и знания свойств

материала- При правильном выполнении пластиковые опалубки имеют оди-

наковую несущую способность во всех направлениях и хорошую жесткость.

Толщина палубы при нормальной нагрузке может составить 5—12 мм при

расстоянии между ребрами 20—50 см. При температуре выше 50°С несу-

щая способность снижается, поэтому опалубки этого типа не следует при-

менять при термообработке бетона. В ФРГ пластиковые опалубки большей

частью применяются на заводах, выпускающих сборные конструкции, где

их оборачиваемость достигает 60-100 раз. Бетонную смесь рекомендуется

уплотнять внутренними вибраторами, так как при использовании наружных

вибраторов пластиковые опалубки поглощают больше энергии колебания,

чем опалубки из других материалов. Их стоимость находится у верхнего

предела, показатель стоимости материалов равен 3 на 1 мм толщины, так

что, исходя из указанных размеров, показаталь стоимости для всей опалуб-

ки будет составлять 15—36.

Матрицы служат для придания лицевой поверхности бетонных конструк-

ций нужных фактуры и формы. Их устанавливают перед бетонированием

в опалубку. В зависимости от материала возможно их разовое или много-

кратное использование. Многократно применяются гибкие матрицы разме-

ром до 3x10 м из полиуретана, полисульфида или натурального каучука,

армированного нейлоновой тканью. После распалубки их снимают с бетона,

и после очистки, если она необходима, их можно снова устанавливать в опа-

лубку. Получается фактура от иммитирующей дерево до грубой, абстракт-

ной, которая предлагается изготовителем в готовом виде или с дальнейшим

покрытием в соответствии с проектом. Плиты опалубки из пенистого по-

листирола остаются после распалубки в бетоне, защищая лицевую поверх-

ность в период ухода за бетоном, после чего их удаляют.

Пневматическая опалубка представляет собой рукавообразный беппон

из синтетической ткани, покрытой резиной. Она служит внутренней опалуб-

кой при сооружении трубопроводов из монолитного бетона круглого сече-.

ния, бетонных колодцев и других пустоталых конструкций. Для фиксации

в нужном положении она закрепляется к бетонному основанию полосовой

сталью и вверху — поддерживающими планками- Так как наружная сторо-

на опалубки обычно прямоугольная и плоская, то ее можно применять

по традиционным методам опалубки стен. Перед бетонированием в опалуб-

ке с помощью сжатого воздуха создается давление выше атмосферного,

причем для сохранения его постоянным в течение твердения бетона иногда

между компрессором и вентилем опалубки надо устанавливать воздушную

камеру, распалубку осуществляют, выпуская воздух; при этом структура

ткани позволяет отделять ее от бетона винтообразными движениями парал-

лельно поверхности последнего. Используют полуфабрикаты длиной до

30 м, позволяющие изготовлять опалубки диаметром до 4000 мм с числом

оборотов до 250. Каждый рукав, как правило, пригоден только для одного

диаметра. Так как они гибкие, то их можно применять и для криволиней-

ных трубопроводов при радиусе кривизны в 20 раз больше диаметра рука-

ва. По сравнению с укладкой сборных труб пневматические опалубки дают

преимущества при номинальном внутреннем диаметре 800 мм и выше.

1.1.11. Прочие опалубки, рассматриваемые ниже опалубки применяют-

ся в особых случаях поэтому они не будут описаны детально.

Грунтовая опалубка. К опалубке куполов и сводов-оболочек предъяв-

ляются повышенные требования. Во-первых, опалубка пространственно-

23

криволинейных конструкций представляет труднейшую задачу сама по се-

бе, во-вторых, — эта трудность усугубляется тем, что работы часто ведутся

на большой высоте и требуют установки сложных несущих конструкций.

Поэтому в прошлом некоторые строительные организации изготовляли

своды следующим способом. На уровне земли изготовляли земляную фор-

му, которую сверху бетонировали тощим бетоном или цементным раство-

ром, на нее в качестве разделительного слоя укладывали пластмассовые

листы. После бетонирования, твердения и напряжения конструкцию с по-

мощью подъемных механизмов поднимали и устанавливали в нужном по-

ложении. Другой вариант — устройство опалубки на необходимой высоте

и распалубливание удалением грунта.

Железобетонные опалубки. Бетон в качестве опалубки применяется в

различных видах строительства. При возведении зданий и сооружений

методом подъема перекрытий все перекрытия бетонируются на уровне

земли таким образом, что верхняя грань забетонированного перекрытия

после нанесения разделительного слоя используется в качестве опалубки

для следующего перекрытия, все перекрытия респолагаются штабелем

друг над другом, после чего поднимаются в проектное положение. При

этом методе исключаются расходы на опалубку нижней поверхности, а

необходима лишь опалубка боковых поверхностей. Для подъема пере-

крытий на опоры устанавливают домкраты, которые поднимают пере-

крытие в проектное положение. Этот метод рекомендуется для строитель-

ства многоэтажных зданий и плоских перекрытий с пролетом до 7 м.

Его основное преимущество заключается в сокращении сроков строи-

тельства до 30%. Подробно этот метод рассматривается в специальной лите-

ратуре [3—7]. Применяется также несъемная железобетонная опалубка

перекрытий и стен. При устройстве перекрытий вначале изготовляют сбор-

ные бетонные плиты толщиной 4—5 см, в которые для достижения доста-

точной устойчивости при транспортировке и монтаже заделывают решетча-

тые арматурные балки разнообразной формы. После монтажа таких бетон-

ных оболочек устанавливают дополнительную арматуру и бетонируют до

заданной толщины. Таким образом, сборные плиты, выполняя роль несъем-

ной опалубки, образуют нижнюю грань перекрытия (см. разд. 2.4.7).

Вакуулеопапубки. Для удобства обработки в бетонную смесь добевля-

ют воду затворения в большем количестве, чем это требуется для химичес-

кой раакции твердения. Избыток воды отрицательно влияет на прочность,

морозостойкость, водонепроницаемость, усадку и ползучесть бетона.

Вакуум-опалубки поглощают часть избыточной воды из уложенной смеси,

улучшая свойства бетона, в опалубках герметичные щиты или маты со

стороны, обращенной к бетону, покрыты фильтрующей тканью или решет-

кой. при вакуумировании в течение 20 мин избыточная вода затворения

удаляется, при этом цементное тесто и заполнители удерживаются фильт-

ром. Для конструкций толщиной до 30 см достаточна односторонняя обра-

ботка, толщиной 30—50 см — двухсторонняя опалубка, толщиной 50—

80 см — вакуумирование со всех сторон. Вакуум-опалубки этого типа

применяются, прежде всего, в строительстве гидротехнических сооруже-

ний — колодцев, водохранилищ, каналов и т.д.

Бетонные полы в промышленных сооружениях устраивают с примене-

нием модифицированного метода вакуумирования бетона, так называе-

мого метода "трамикс". Бетон укладывают, уплотняют и разравнивают

обычными методами, затем его покрывают фильтрующими матами (сек-

циями по 50 м2) с дренажными канавками на задней стороне и вакуумным

ковриком, вакуумируют, при этом создается разряжение В0-90 кН/м2,

24

в результате чего избыточная вода удаляется. Продолжительность обработ-

ки зависит от толщины конструкции, ориентировочно она равна 2 мин на

1 см толщины. Затем поверхность пола обрабатывают шлифовальной ма-

шиной.

Несъемная опалубка из дырчатых блоков. Блоки изготовляют из раз-

личных материалов, обладающих изоляционными свойствами, например

пемзы или бетона, армированного древесными стружками. Они состоят

из тонких перемычек и открыты сверху и снизу. Их размеры соответству-

ют обычной толщине стен промышленных и гражданских сооружений. Бло-

ки оставляют в стенах домов. Их устанавливают в перевязку без раствора

и сверху заполняют бетонной смесью. При этом несущей конструкцией

является бетон, а блоки выполняют функции теплоизоляционного материа-

ла. Теплоизоляционный слой находится не только снаружи, но и внутри,

поэтому выполняют теплофизические расчеты, особенно в отношении точ-

ки росы.

1.2. ЭЛЕМЕНТЫ ПОДДЕРЖИВАЮЩИХ КОНСТРУКЦИЙ

Поддерживающие конструкции служат опорой для палубы, а также для

крепления опалубки. Они должны обладать достаточной прочностью и не-

изменяемостью в рабочем положении и передавать нагрузки на основание

или несущие элементы конструкции. Тип поддерживающих элементов за-

висит от местоположения опалубки и величины действующей нагрузки.

Ниже рассмотрены стандартные элементы поддерживающей конструкции.

12.1. Крепление вертикальных поверхностей опалубки, на вертикальные

или наклонные поверхности опалубки бетон оказывает значительное боко-

вое давление (см. 2.2.1). Как видно из рис. 1.12, давление на обе стороны

Рис. 1.12. Боковое давление на

опалубку стены

1 — палубе; 2 — ребра; 3 — гори-

зонтальная белка (схватка! ; 4 —

тяж, работающий на растяжение

опалубки одинаковое, но действует оно в противоположных направлениях.

Чераз палубу и рабра оно передается схваткам и воспринимается тяжами.

Тяжи выпускаются различных конструкций, но все они состоят из элемен-

тов, работающих на растяжение, которые соединяя обе стороны опалубки,

удерживают их в равновесии, и распорок, работающих на сжатие, которые

служат для фиксации толщины стенки опалубки в ребочем положении.

Проволочные стяжки. Мягкую гибкую стальную проволоку диаметром

3—4 мм пропускают два раза чераз опалубку, перекрещивая ее при этом

один раз (рис. 1-13) - Концы проволоки скручивают снаружи так, чтобы

образовалась петля. Натягивать проволоку можно разными способами.

Если пространство внутри опалубки позволяет, то проволоку можно натя-

гивать, скручивая ее внутри. При опалубках стен значительной высоты та-

кой способ невозможен из-за установленной арматуры и недоступности

внутреннего пространства. В этом случае проволоку натягивают снаружи

клином (рис. 1.14).

25

Таблица 1-2. Рабочие нагрузки на тяжи опалубки

Диаметр анкерного 5 6 8 10 12

стержня, мм

Площадь поперечного сечения, см2 0,2 0,28 0,5 0.79 1.13

Допускаемая рабочая 3 4Д5 7.5 12 17

нагрузке. кН

Рис. 1.13. Проволочная стяжке, скручаинчж «иутри

опалубки

1 — короткие некпадки-опоры; 2 — палуба из

досок; 3 — распорка; 4 ~ скрученная проволочная

стяжка

Рис.1.14. Прополочная стяжка, натянутая заклинивани-

ем проволоки снаружи

1 - клин

При обоих способах закрепленные распорки длиной, соответствующей

толщине стен, удерживают опалубку в проектном положении и предохра-

няют ее от смещения вовнутрь. Деревянные распорки можно закреплять

гвоздями, забивая их косо сверху вниз. В этом случае при бетонировании

респорки не будут выпадать, а крепления их будут легко выниматься. Пос-

ле бетонирования деревянные распорки извлекают, так как они не защище-

ны от гниения и могут снижать качество бетона.

Т ехнологические свойства. Проволочные стяжки относятся

к старым методам крепления. Их недостатки — низкая несущая способ-

ность и высокие затреты труда как на устройство, так и на удаление высту-

пающих концов проволоки. Они отвечают требованиям времени и могут

применяться только как вспомогательное средство при небольших объе-

мах опалубочных работ и низких требованиях к качеству.

26

С Климовым замком (no DIN 18 216)

14 16 18 20 22 25 28

1.54 2.01 2,54 3.14 3.8 4.91 6.16

23 30 38 47 57 74 92

Тяжи опалубки. В соответствии с DIN 18 216 тяжи опалубки состоят из

стержня, замка и распорки. Анкерный тяж представляет собой элемент,

работающий на растяжение. Применяют тяжи из стали различных марок

круглого и плоского сечения. Размеры круглых тяжей и допускаемые

нагрузки нормируются DIN 18 216 (табл. 1.2, 1.3). Преимуществом плос-

ких тяжей толщиной 2 Мм является то, что их можно пропускать через сты-

ки щитов опалубки, в то время как для круглых стержней почти всегда

требуются отверстия, просверленные в опалубке. Однако несущая способ-

ность круглых стержней выше. Анкерные тяжи могут состоять из одного

элемента и использоваться многократно, или же выполняться составными,

при этом сам стержень часто остается в бетоне. В первом случае стержень

пропускают через пластмассовую трубку, служащую одновременно рас-

поркой. При распалубке стержень извлекают из трубки и используют вто-

рично (рис. 1.15).

Остающиеся в стене отверстия необходимо заделывать раствором, пласт-

массовыми пробками или другими материалами. Основными преимущест-

вами этого метода являются простота извлечения стержня, что дает эконо-

мию затрат труда, возможность многократного применения и исключение

образования пятен ржавчины на бетоне, что трудно избежать при использо-

вании стяжек из проволоки. Однако для водонепроницаемого бетона

этот метод непригоден, так как он не обеспечивает полную водонепрони-

цаемость анкерных отверстий. С этой целью применяют составные стержни

Таблица 1.3. Рабочая нагрузка на тяжи с винтовым замком

(no DIN18 216)

Номинальный диаметр, мм

гаек (стержней с не- арматуры с вин-

резанной резьбой) товой нарезкой

(гайки-барашки)

Допускаемая ребо- ] Примечание

чая нагрузка. кН ;

М 10

М 12

М 14

М 16

М18

М20

М 22

М 24 (0 стерж-

ня 25)

М 27 (ф стерж-

ня 28)

5,8

8.4

11.5

15.8

19.3

24,8

31.0

35,7

47.0

91.0 Для высокосортной

арматурной стали

марки St90/110

27

Рис.1,16. Составная стяжка с винтовыми конусами фирмы "Шюкхауз"

1 - наружная часть стержня; 2 — анкерная пластина; 3 - средняя

часть; 4 — винтовой конус

Рис.1.17. Тяж после удаления винтово-

го конуса

(рис. 1.16). Средняя часть стержня снабжена с обоих концов винтовой

резьбой. Длина средней части стержня на 4 см меньше толщины стены, так

что концы ее на 2 см не доходят до поверхности бетона. На концы навинче-

ны конусы, служащие соединительной муфтой для наружных частей стерж-

ня и одновременно распоркой опалубки. После бетонирования наружные

части отвинчивают, с помощью специального ключа свинчивают и снимают

28

также конусы. Средняя часть стержня остается в бетоне. Остающиеся

углубления необходимо заделать (рис. 1.17).

Замки передают возникающие в опалубке горизонтальные усилия анкер*

ному стержню. Анкерный замок состоит из опорной плиты и собственно

запорной конструкции. По принципу устройства и действия различают

клиновые, эксцентриковые, клино-эксцентриковые, винтовые и специаль-

ные замки.

В клиновом замке стержень удерживается клином, при этом закли-

нивающее действие увеличивается в результате искривления анкерного

стержня в месте забивки клина (рис. 1.18). Простой клиновый замок

можно применять только при небольшом диаметра стержня и небольшой

величине передаваемых усилий.

Рис.1.18. Клиновый замок фирмы

"Шюкхзуз"

Эксцентриковые замки (рис. 1.19) передают усилия через

зубчатую прижимную колодку, которая вследствие эксцентрического

расположения заклинивается тем сильнее, чем больше возрастает нагруз-

ка. Стабилизация достигается лишь после определенного проскальзывания

стержня, поэтому предварительно их надо немного натянуть. Эксцентрико-

вый замок легче устанавливать, но его демонтаж, в противоположность

клиновому замку, осуществляется в направлении, противоположном

направлению рестягивающих усилий, в результате чего возникают высокие

напряжения.

Рис.1.19. Эксцентриковый звмок

фирмы '’Шлкхлуз*'

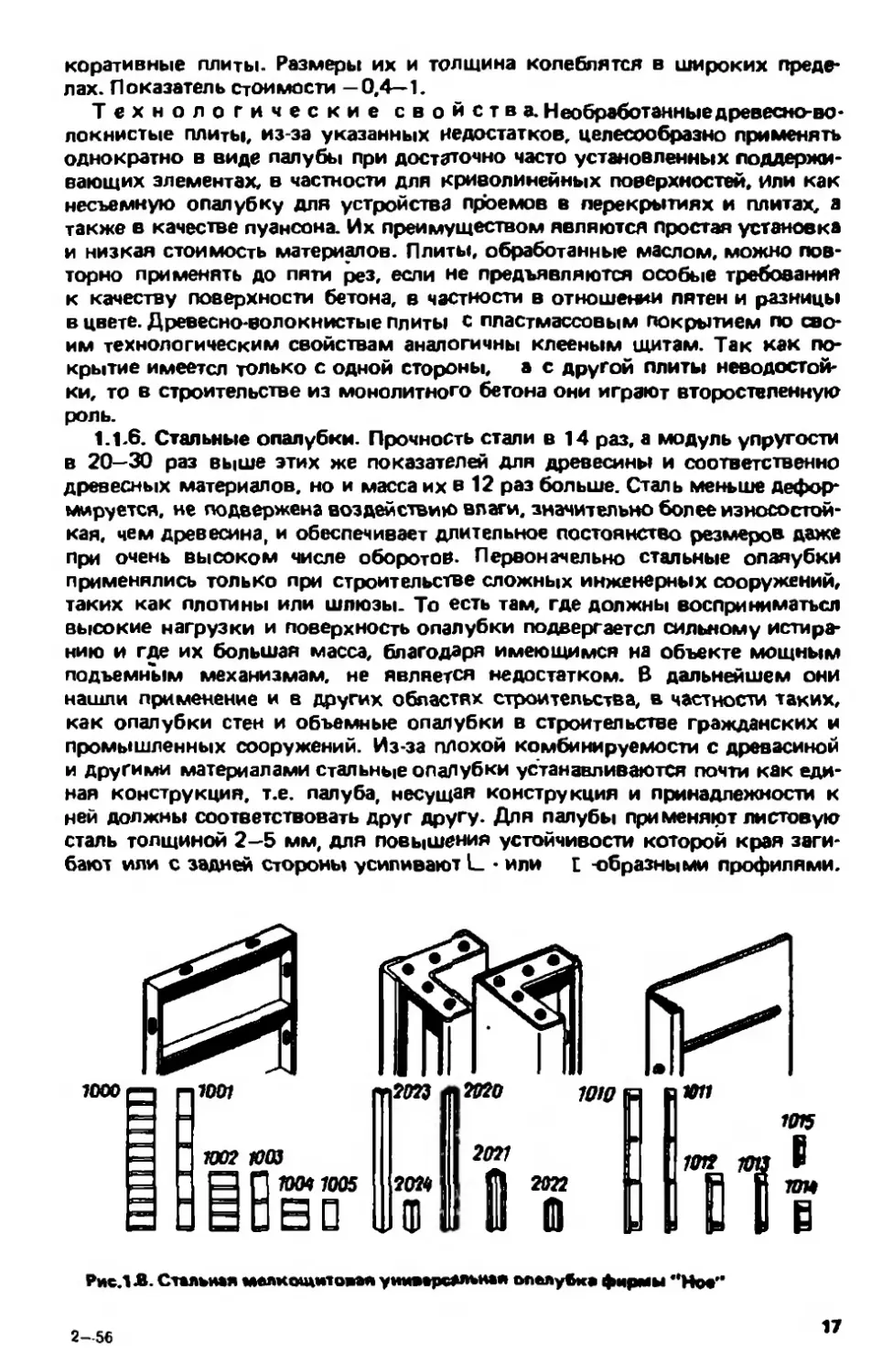

Клино-эксцентриковые замки, показанные на рис. 1.20,

представляют собой комбинацию двух вышеописанных устройств. Наибо-

лее простой считается конструкция с зажимной колодкой, служащей упо-

ром для анкерного стержня. Заклинивание же осуществляется с эксцентри-

ковым клином. При действии на анкерный стержень растягивающих на-

грузок эксцентриковый клин вращается вокруг своей продольной оси,

увеличивая заклинивающее действие. При клино-эксцентриковом замке

для случая высоких нагрузок упором также служит эксцентриковый клин.

29

Рис.1.20 Клино-эксцеигриковый

замок фирмы "Хвйлмген"

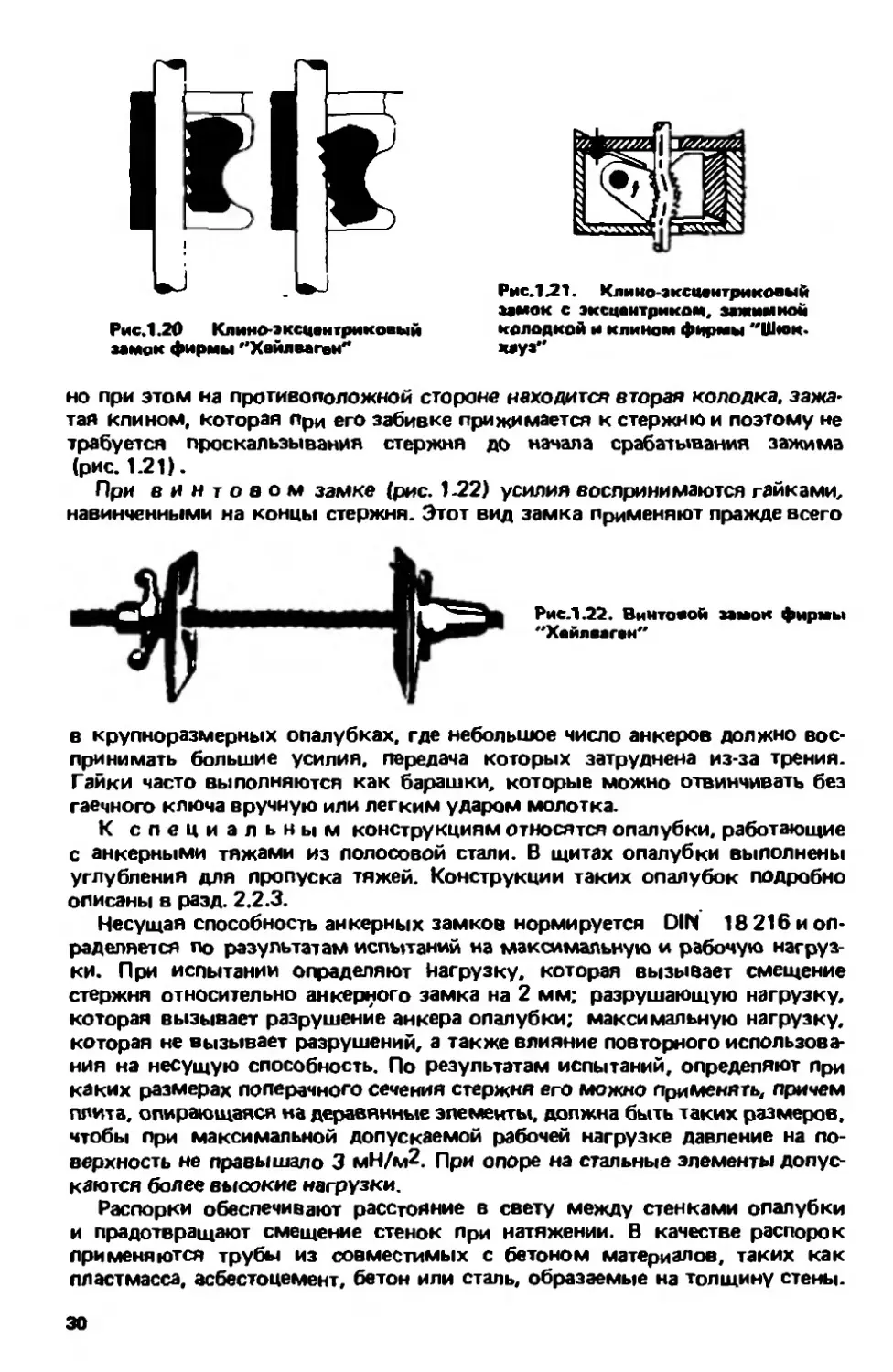

Рис. 1.21. Клиио-эксаиитриковыЙ

замок с эксцентриком, зажимной

колодкой и клином фирмы "Ш«ок.

жауз”

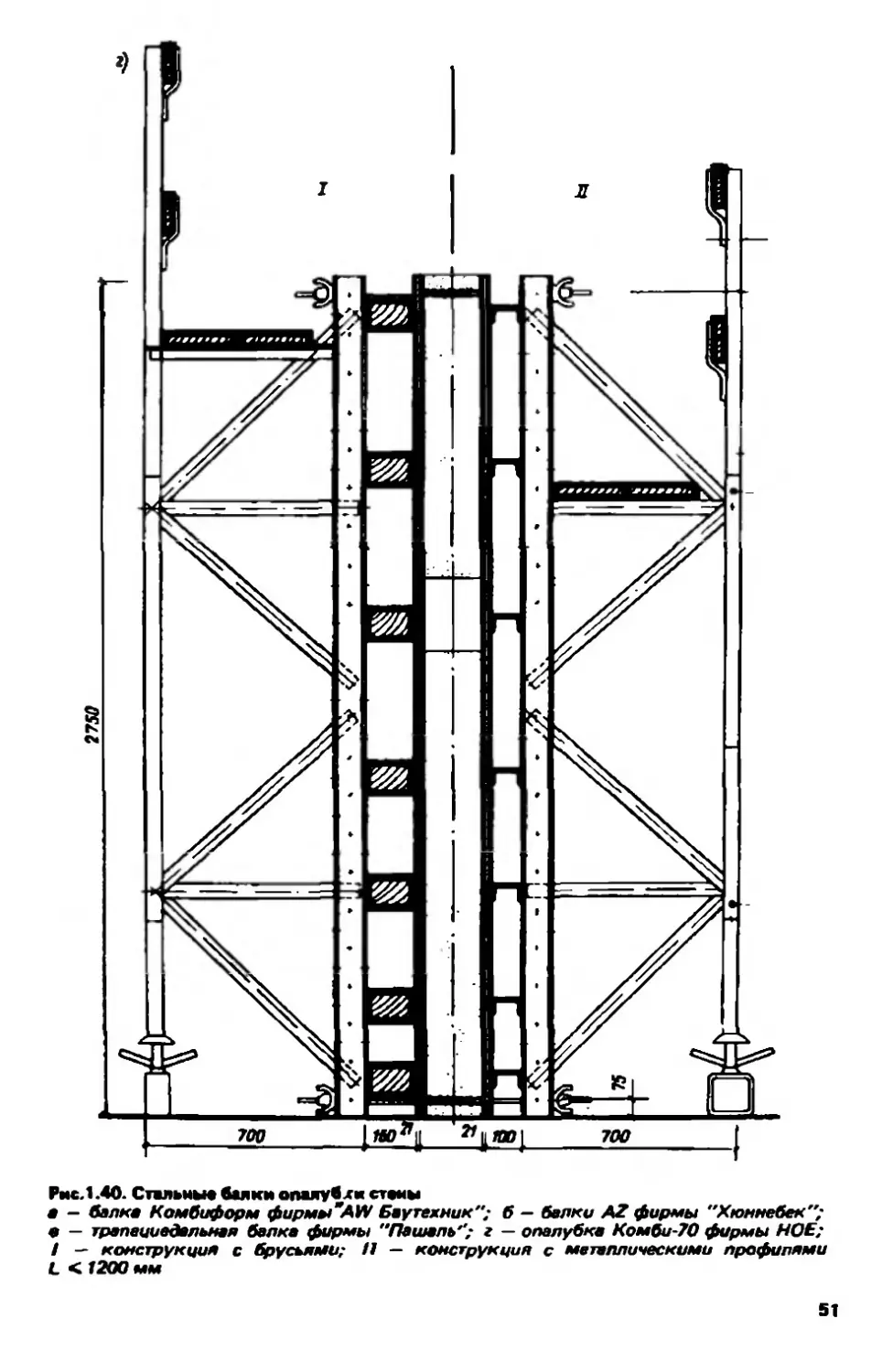

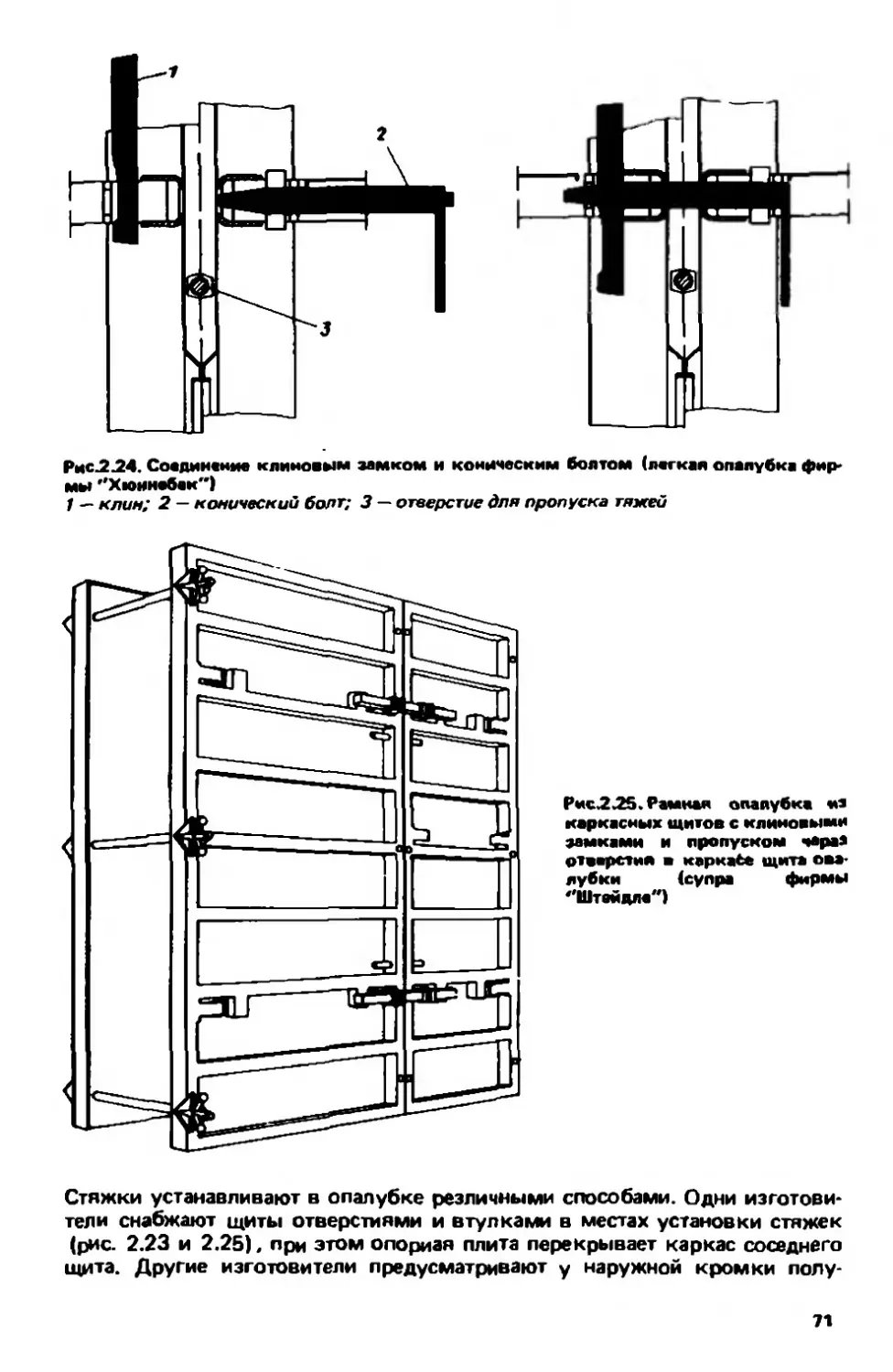

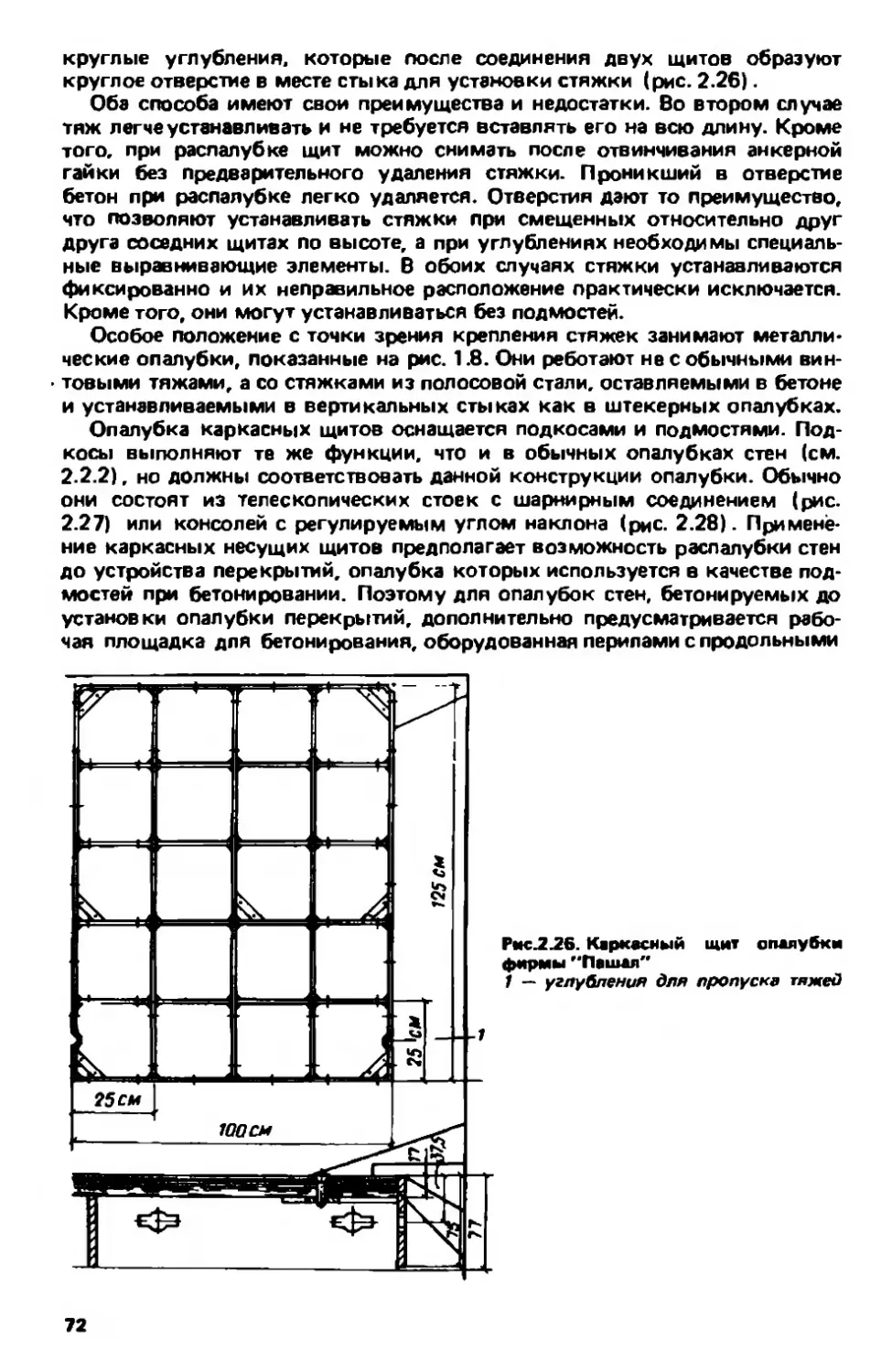

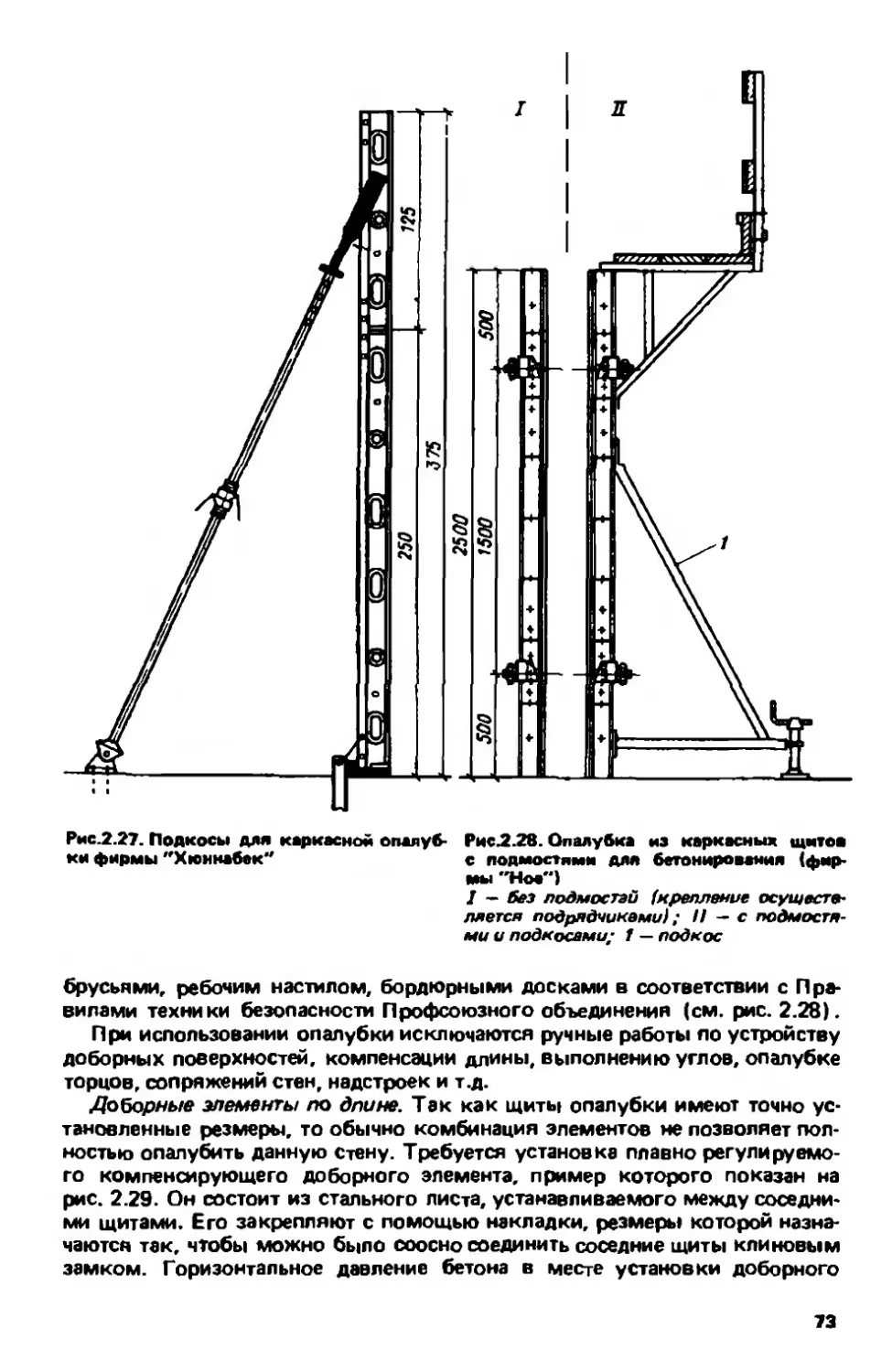

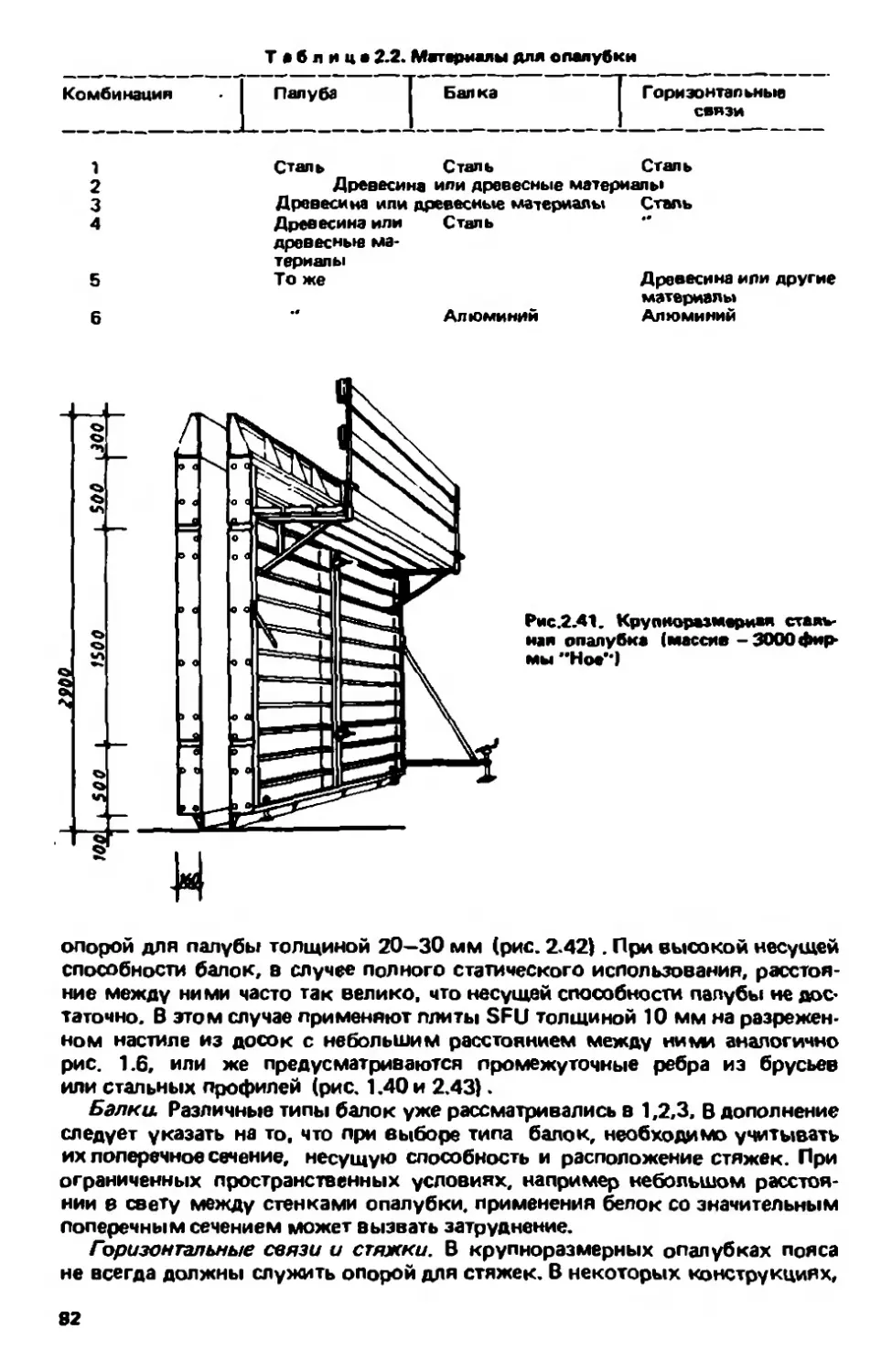

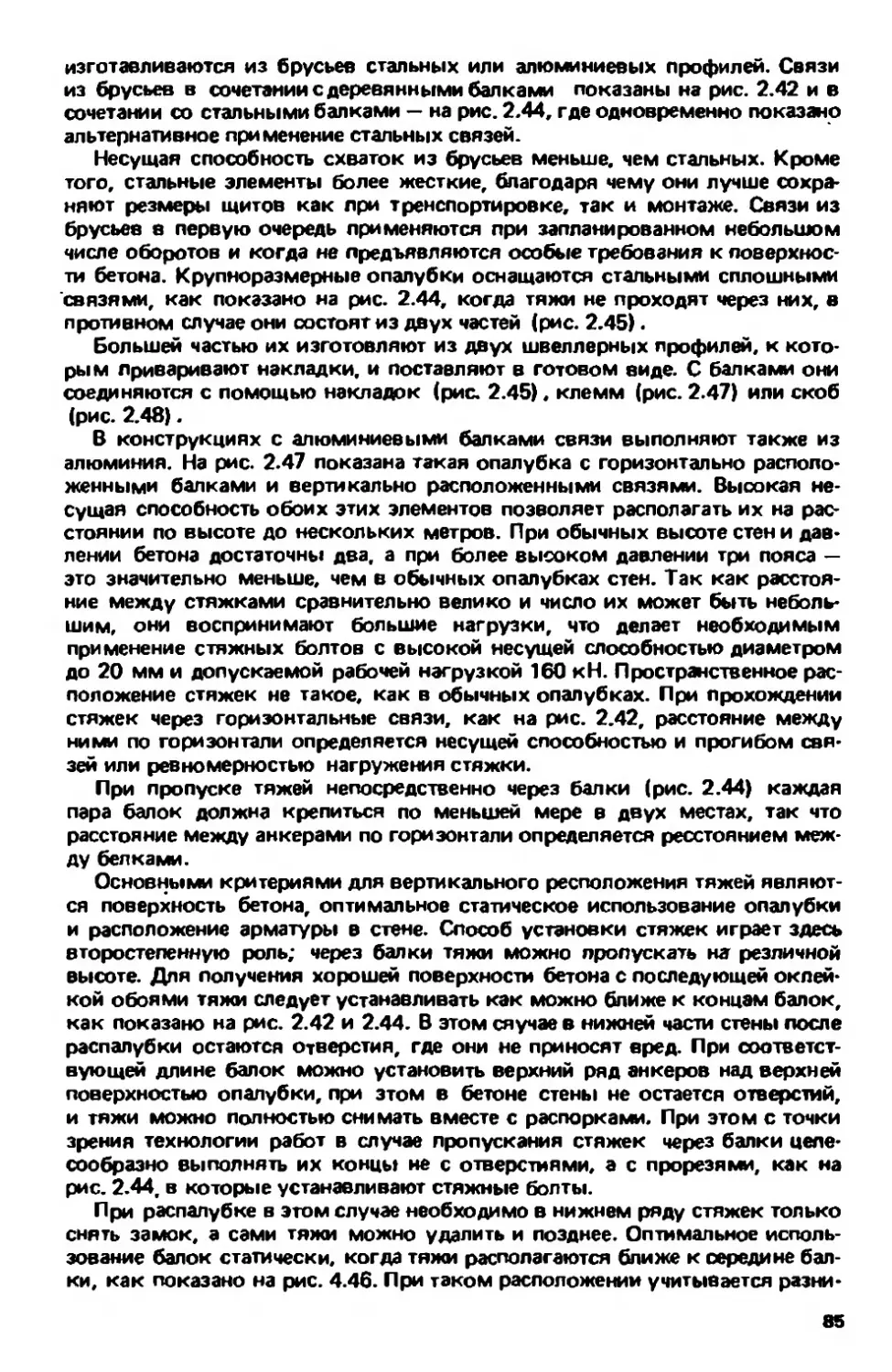

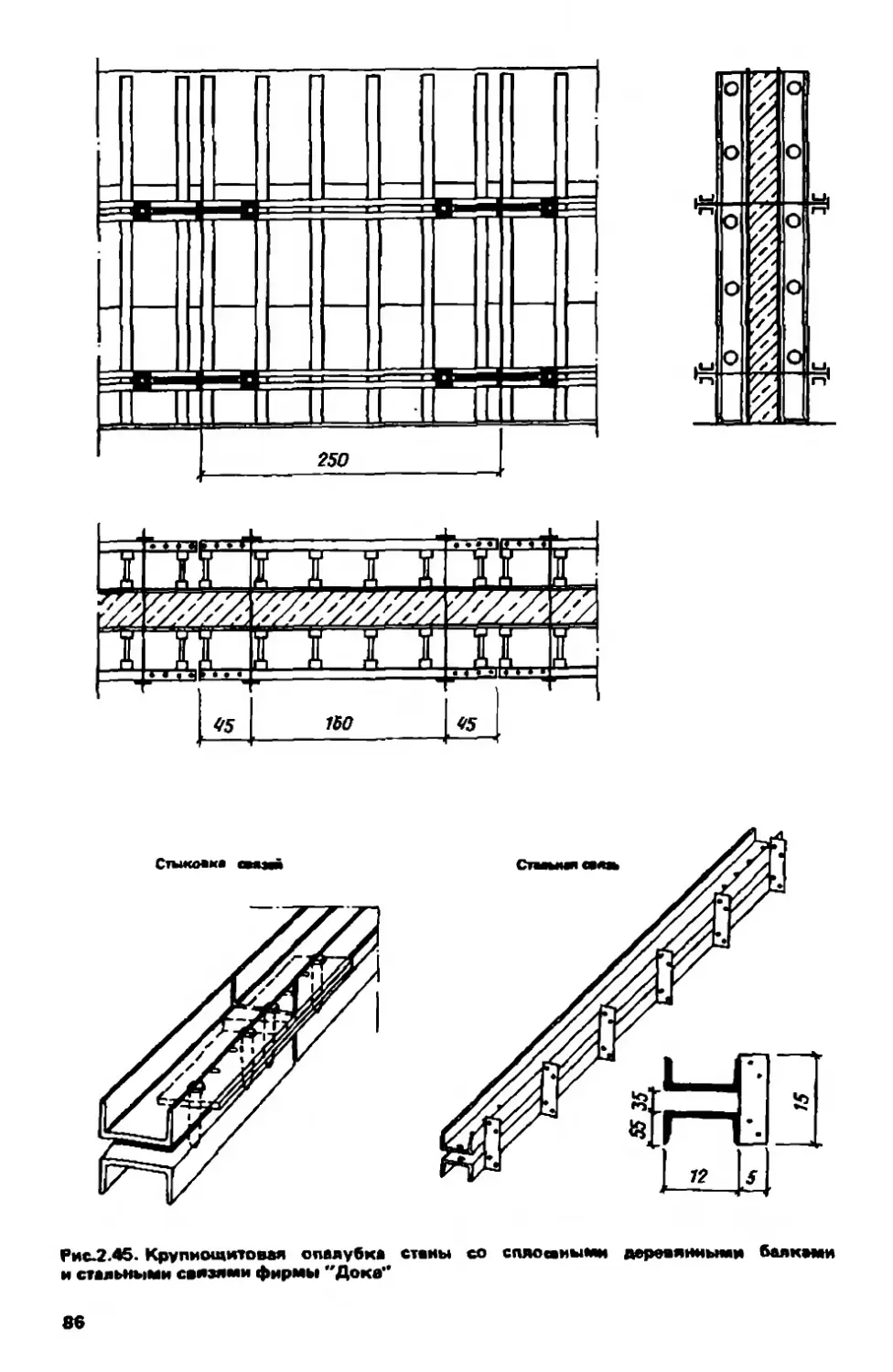

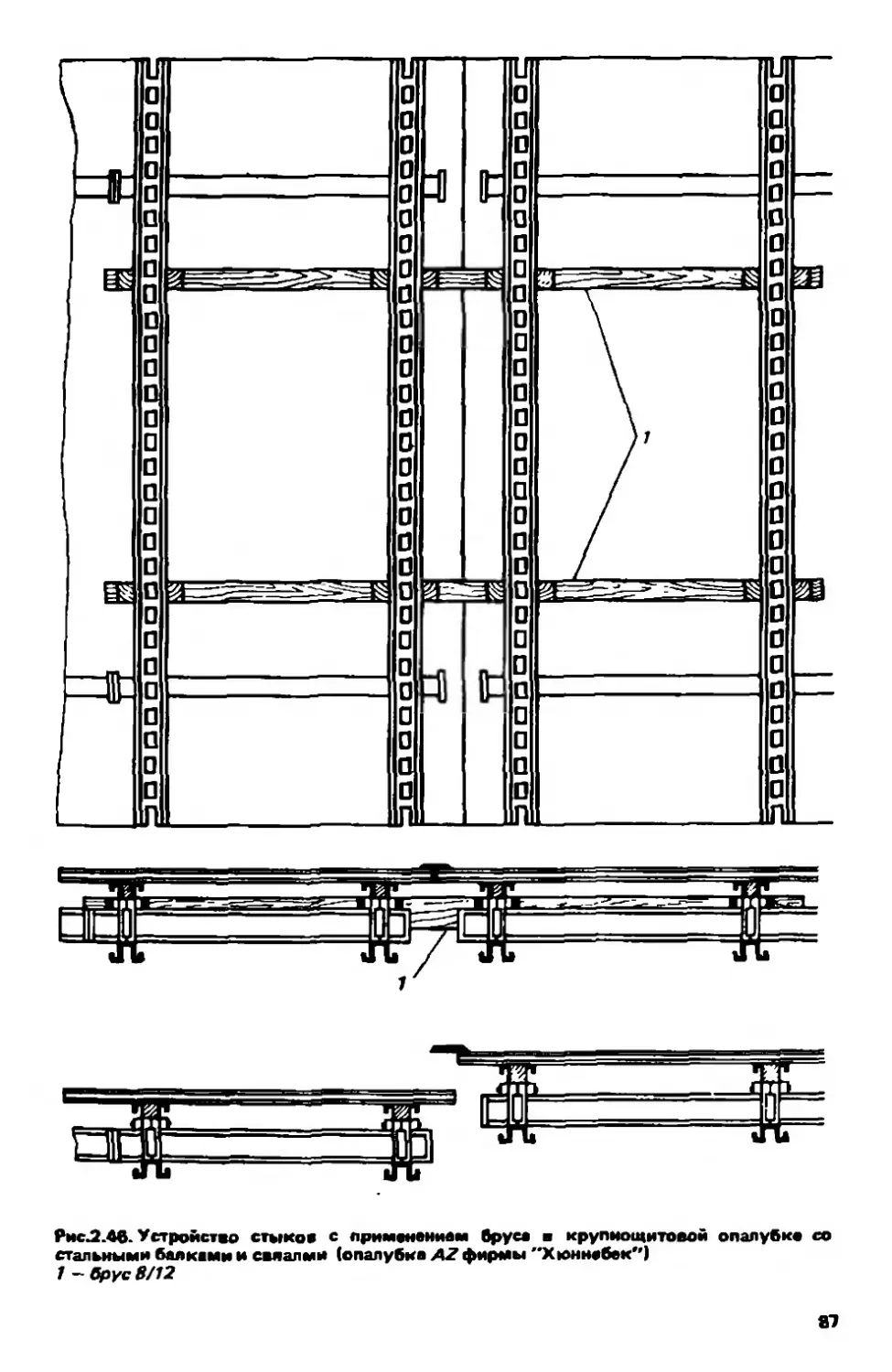

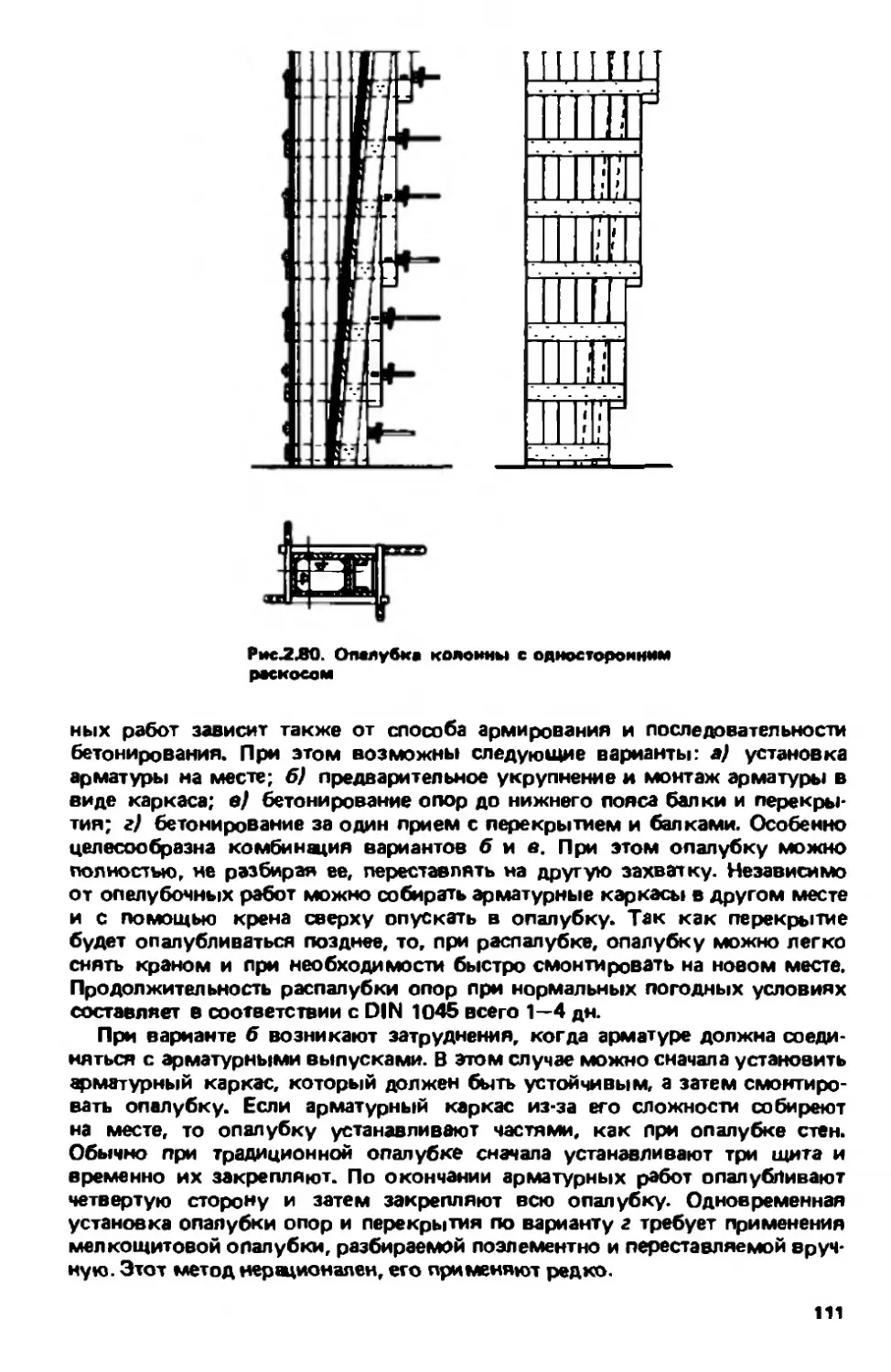

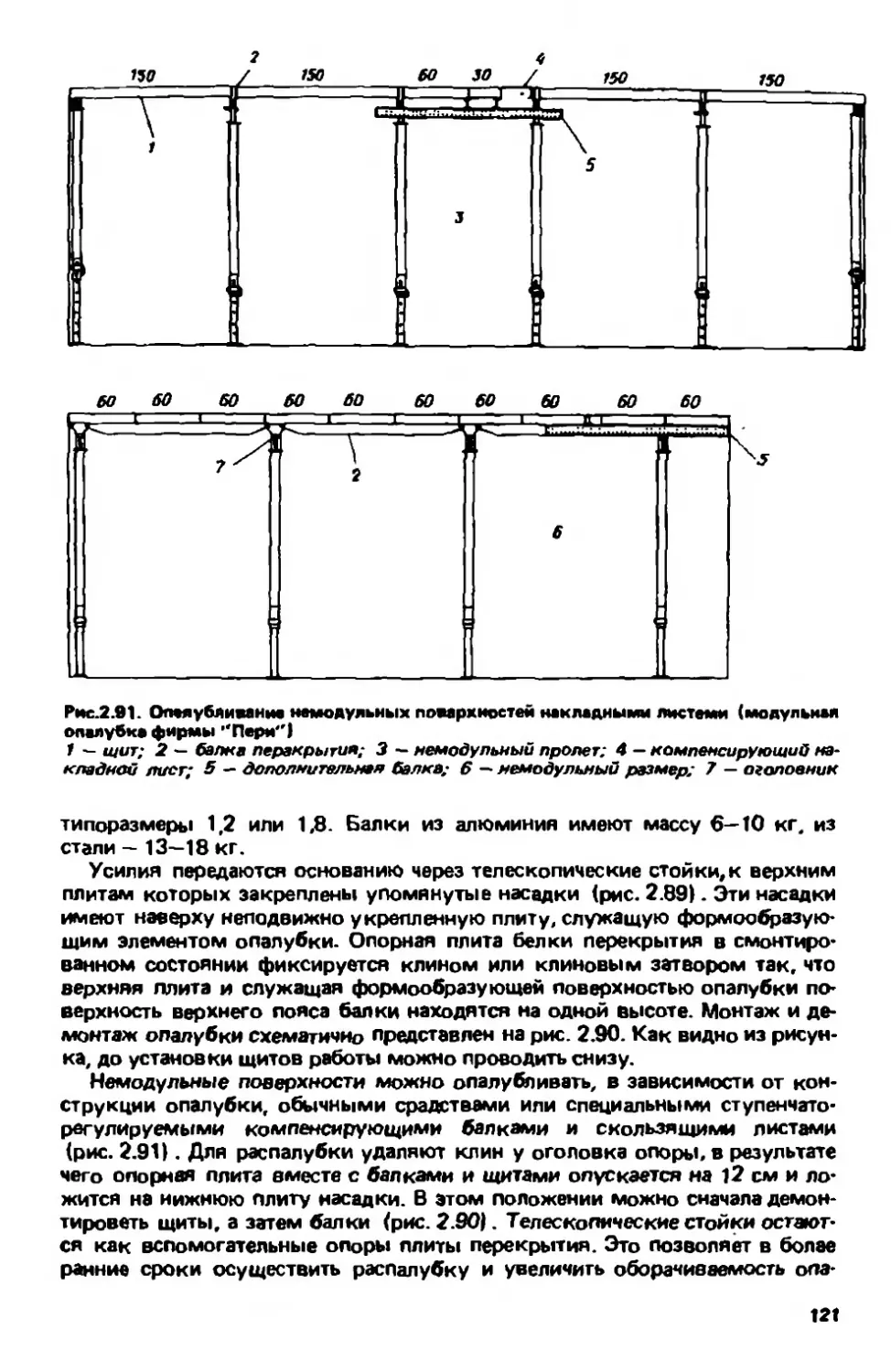

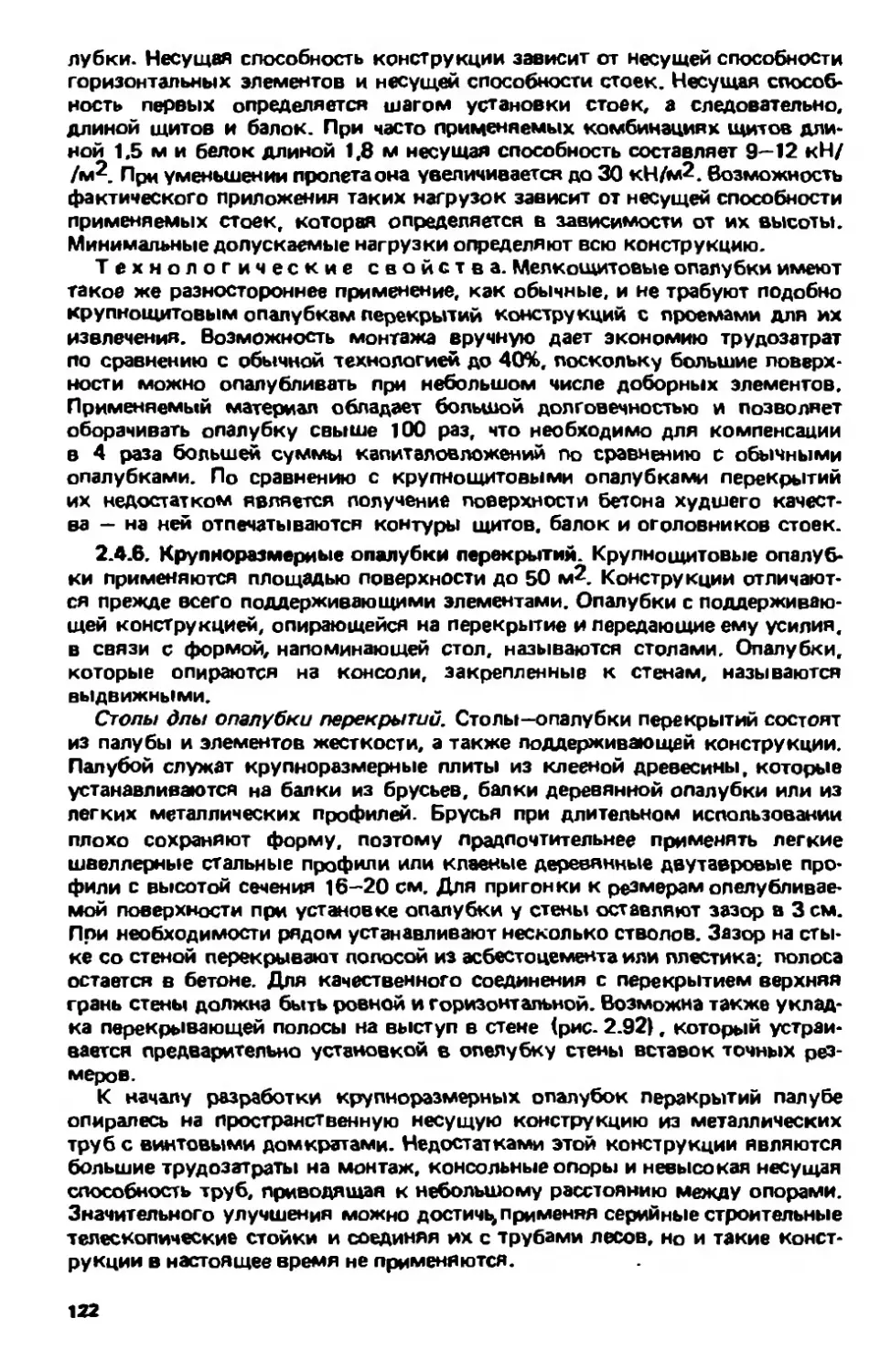

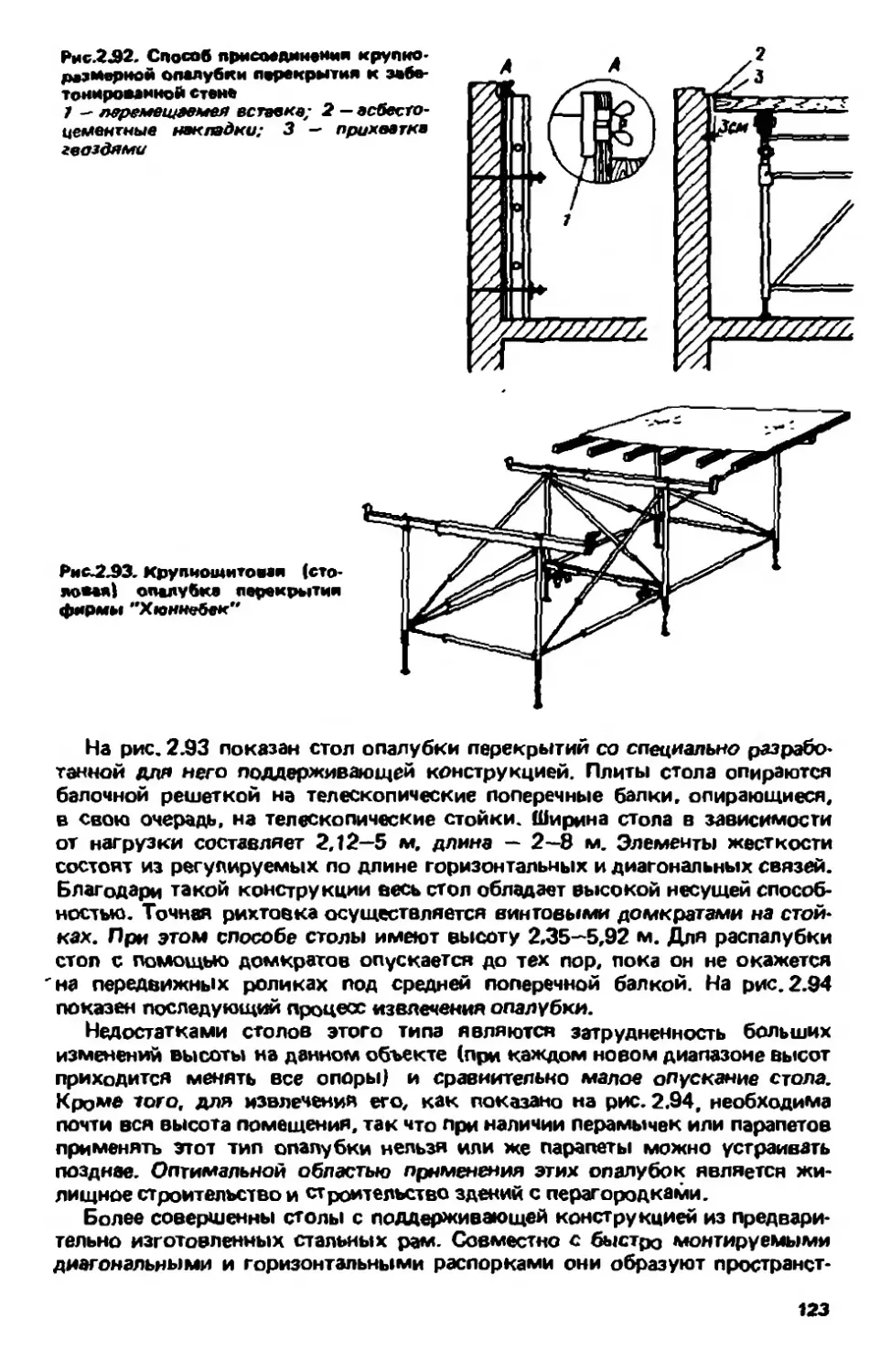

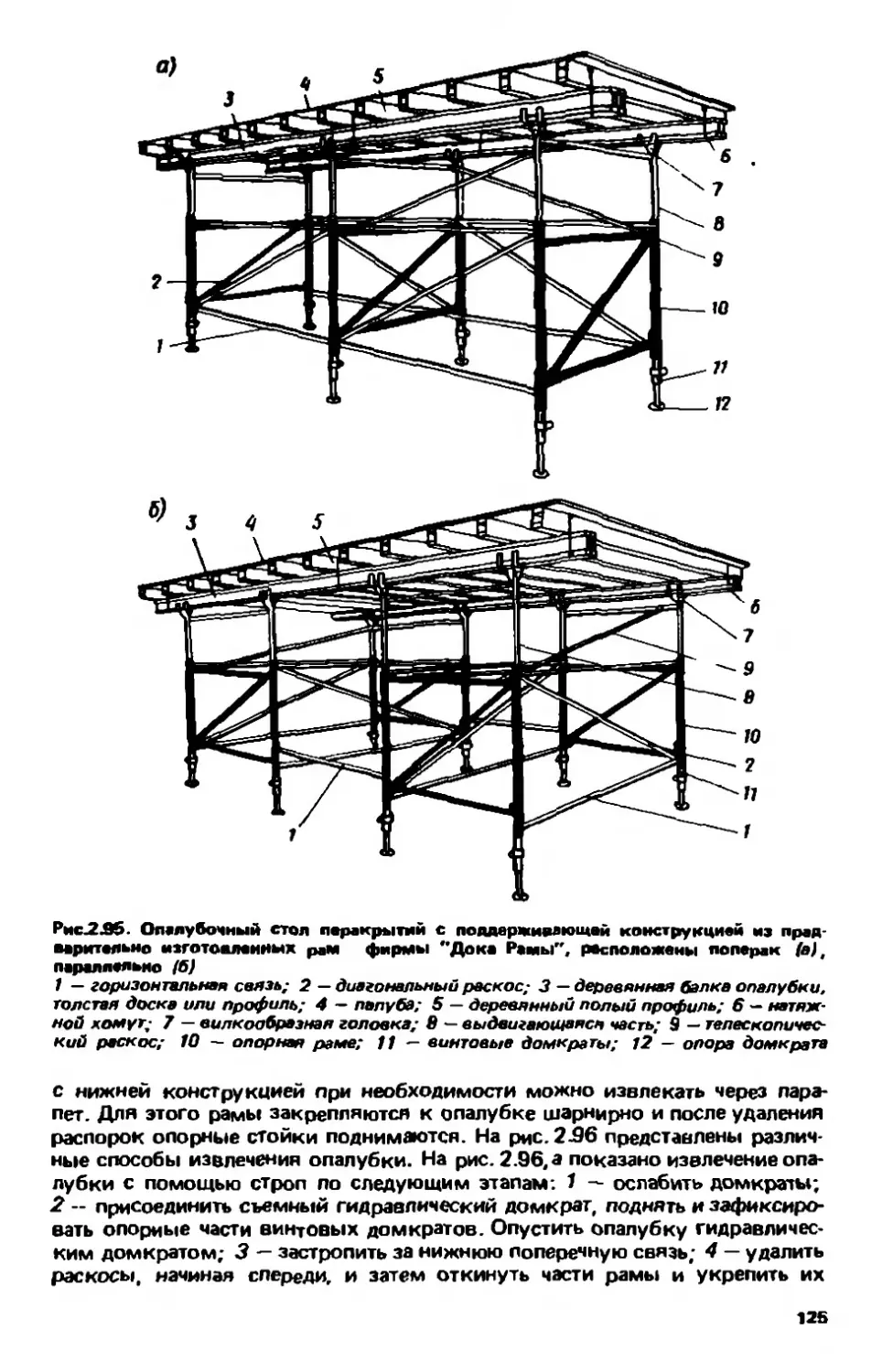

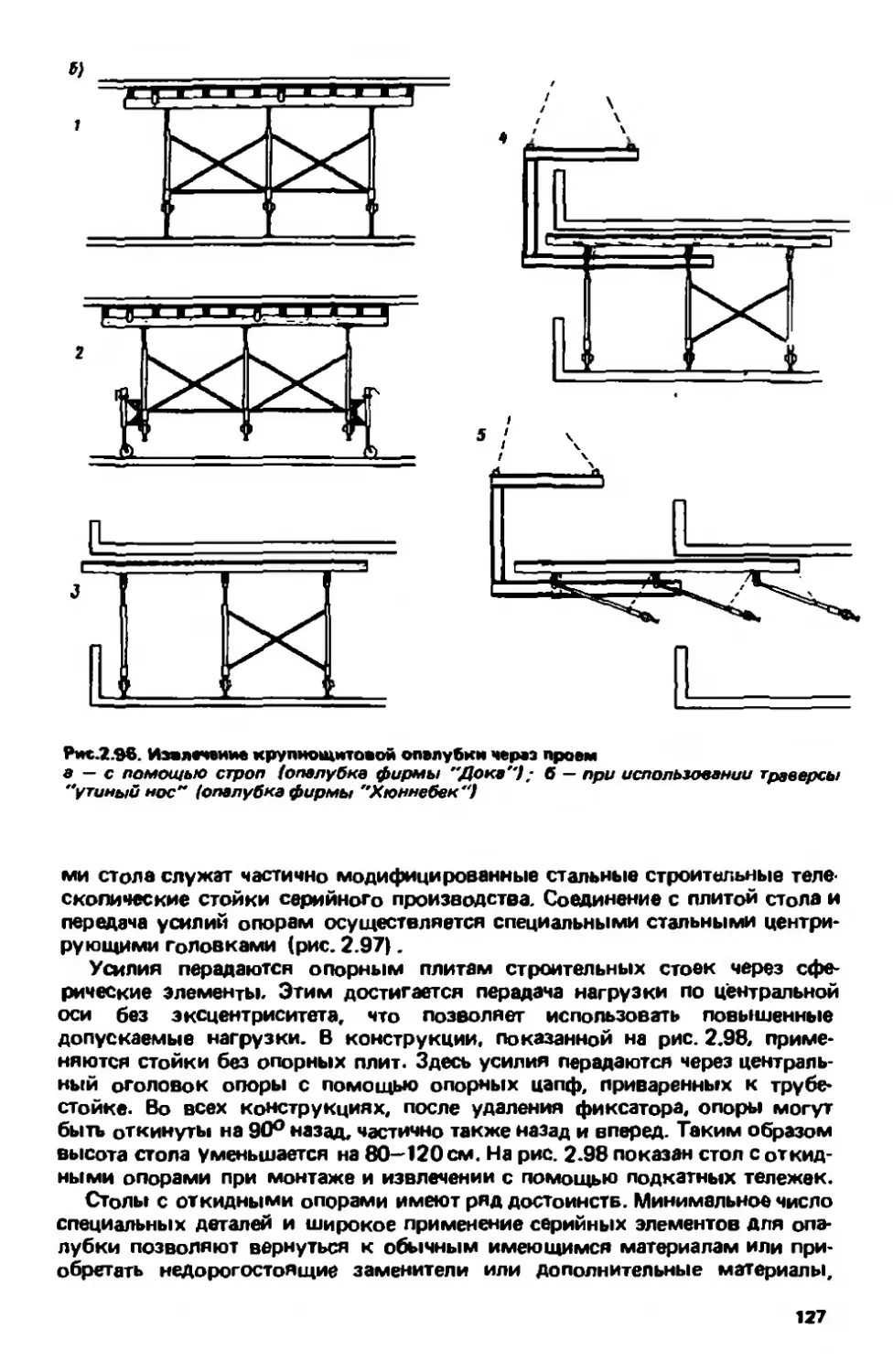

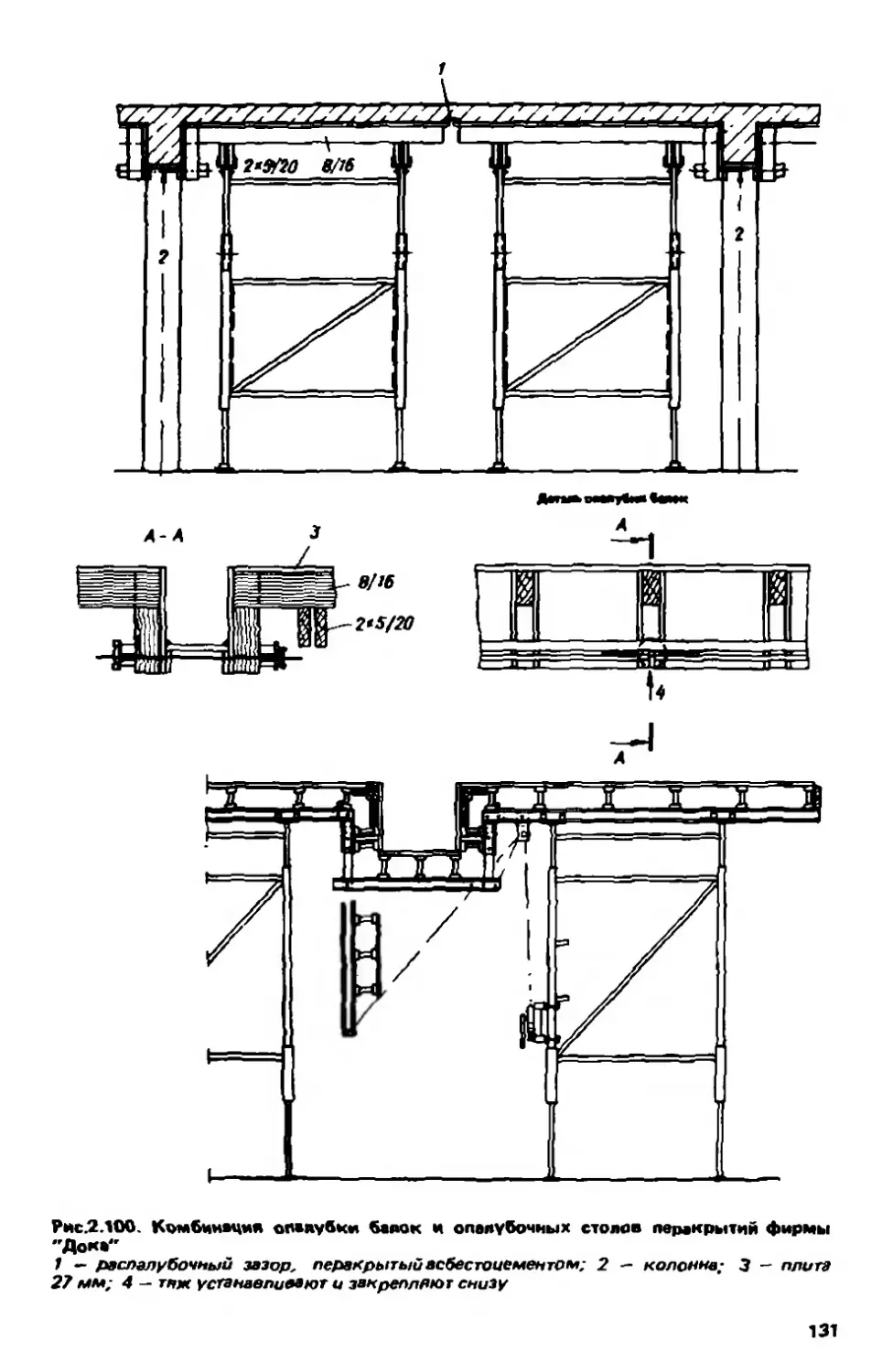

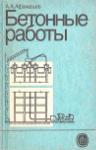

но при этом на противоположной стороне находится вторая колодка, зажа-