Текст

Н.Н.Мурошю,

Ю.В. Ссюлев

металлические

конструкции

производственный

сельсконозяйственнын

зданий

Допущено Министерством высшего и

среднего специального образования

БССР в качестве учебного пособия

для студентов вузов, обучающихся

по специальности «Сельскохозяйст-

венное строительство»

МИНСК

«ВЫШЭЙШАЯ ШКОЛА»

1987

ББК 38.54я73

И 91

УДК 624.014.04.(075.-8)

Рецензенты: кафедра инженерных конструкций Пензенского

инженерно-строительного института; Ю. С. Мартынов, зав. кафедрой ме-

таллических и деревянных конструкций Белорусского политехнического

института, кандидат технических наук

3202000000—069

М----------------62—87

М304(03)—87

© Издательство «Вышэйшая школа», 1987.

Минск

ПРЕДИСЛОВИЕ

Продовольственной программой СССР на период до 1990 г.

предусматривается направить капитальные вложения в первую

очередь на развитие мощностей, позволяющих в кратчайшие сроки

увеличить производство продовольствия, на техническое перево-

оружение, расширение и реконструкцию действующих предприя-

тий и производств, интенсификацию ввода строящихся объектов.

Дальнейшее развитие получит сельское строительство на осно-

ве создания мощностей по выпуску комплектов строительных кон-

струкций повышенной заводской готовности, в частности легких

металлических конструкций для сборных зданий [1]. Здесь сле-

дует исходить из технико-экономической целесообразности проект-

ных решений для специфических условий сельскохозяйственного

строительства, имеющихся производственных баз и материальных

ресурсов [2).

Аграрная политика партии предусматривает комплексное, взаи-

моувязанное развитие сельского хозяйства и обслуживающих его

отраслей промышленности, связанных с хранением, транспорти-

ровкой и переработкой сельскохозяйственной продукции, т. е. агро-

промышленного комплекса (АПК) страны.

В Советском Союзе и за рубежом накоплен определенный опыт

проектирования и строительства сельскохозяйственных производ-

ственных зданий и сооружений с использованием металлических

конструкций.

По данным Госагропрома СССР, объем применяемых строи-

тельных металлоконструкций для агропромышленного комплекса

достигает 1 млн т в год. В последнее время наметилась устойчивая

тенденция к его расширению. Возникает задача рационального

проектирования строительных металлоконструкций для производ-

ственных сельскохозяйственных зданий и сооружений с учетом

новейших достижений строительной науки и специфики сельско-

хозяйственного производства.

В связи с вышеизложенным в учебном пособии акцентировано

внимание на вопросах проектирования легких металлических кон-

струкций с учетом специфических особенностей сельскохозяйст-

венного строительства. Особая роль отводится новым конструк-

тивным формам облегченных балочных и рамных металлических

конструкций сельскохозяйственных производственных зданий. При-

водятся примеры их расчета и конструирования.

Учебное пособие состоит из трех глав и приложений.

3

В первой главе рассмотрены специфика проектирования, воз-

ведения и эксплуатации сельскохозяйственных объектов, а также

материалы, номенклатура, особенности применения и защиты от

коррозии несущих и ограждающих металлических конструкций в

зданиях и сооружениях сельскохозяйственного назначения. Приве-

дены основные положения методики расчета по предельным состоя-

ниям.

Вопросы проектирования облегченных балочных конструкций

покрытий производственных сельскохозяйственных зданий изла-

гаются во второй главе. Уделяется внимание расчету и конструи-

рованию эффективных двутавровых балок и прогрессивных конст-

рукций ферм с использованием круглых профилей, одиночных

уголков, труб, широкополочных тавров и двутавров.

Третья глава посвящена проектированию каркасов одноэтаж-

ных производственных сельскохозяйственных зданий, оборудован-

ных легкими мостовыми и подвесными кранами.

В приложениях приведены марки стали, номенклатура несущих

и основных ограждающих конструкций, применяемых в сельско-

хозяйственном строительстве, а также характеристики мостовых и

подвесных электрических кранов и креплений крановых путей.

Содержание учебного пособия соответствует программе курса

«Металлические конструкции», читаемого в строительных вузах по

специальности 1205.

При изложении материала учтены требования действующих

строительных норм и правил: СТ СЭВ 384—76. Строительные кон-

струкции и основания. Основные положения по расчету; СНиП

П-23—81. Стальные конструкции; СНиП П-24—74. Алюминиевые

конструкции; СНиП П-6—74. Нагрузки и воздействия. Буквенные

обозначения соответствуют СТ СЭВ 1565^79.

Глава 1, параграф 2.1 главы 2, параграфы 3.1, 3.2, 3.3, 3.4

(3.4.1), 3.5 (3.5.6), 3.6 (3.6.4, 3.6.5), 3.7, 3.11 главы 3 и приложения

написаны канд. техн, наук, доц. Н. Н. Мурашко; параграфы 3.5

(3.5.1—3.5.5), 3.8, 3.9 главы 3 — канд. техн, наук, доц. Ю. В. Собо-

левым; предисловие, параграфы 2.2—2.4 главы 2, 3.4 (3.4.2, 3.4.3),

3.6 (3.6.1—3.6.3), 3.10 главы 3 написаны совместно.

Авторы выражают благодарность рецензентам — кафедре инже-

нерных конструкций Пензенского инженерно-строительного инсти-

тута (зав. кафедрой, канд. техн, наук, доц. Н. Я. Кузин) и зав. ка-

федрой металлических и деревянных конструкций Белорусского

политехнического института, канд. техн, наук, доц. Ю. С. Марты-

нову,— сделавшим ценные замечания по улучшению содержания

книги.

Авторы.

1. ОБЩАЯ ЧАСТЬ

1.1. СПЕЦИФИКА ПРОЕКТИРОВАНИЯ, ВОЗВЕДЕНИЯ

И ЭКСПЛУАТАЦИИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ

ОБЪЕКТОВ

Требование качественно нового подхода к проектированию ме-

таллических конструкций для сельскохозяйственных объектов

предопределяется специфическими условиями их изготовления,

транспортировки, монтажа и эксплуатации, а также технологиче-

скими особенностями сельскохозяйственного производства. Данные

условия не позволяют в полной мере использовать конструктивные

решения, отработанные многолетней практикой промышленного

строительства, и требуют разработки новых конструктивных форм.

В первую очередь это относится к проектированию животновод-

ческих и птицеводческих производственных зданий со специфиче-

ской производственной средой.

Внедрение комплексной механизации трудоемких процессов и

стремление создания такого универсального здания, которое позво-

лило бы вести производственный процесс с изменением технологи-

ческой схемы, предъявляют ряд специфических требований к архи-

тектурно-планировочным решениям и конструкциям сельскохозяй-

ственных зданий.

Должны учитываться назначение и специфика сельского строи-

тельства, рассредоточенность и удаленность объектов строитель-

ства от производственной базы. В большинстве случаев строитель-

ство ведется вдали от крупных населенных пунктов силами пере-

движных механизированных колонн. Поэтому большое значение

приобретает снижение трудовых затрат на строительной площад-

ке, в частности за счет применения сборных элементов зданий по-

вышенной заводской готовности. Конструкции сборных элементов

и узлы их сопряжений должны быть простыми, унифицированны-

ми и обеспечивать быстрый и надежный монтаж. Все элементы

заводского изготовления должны иметь повышенную транспорта-

бельность. К их габаритам следует также предъявлять жесткие

требования с учетом сохранности конструкций при многократных

перегрузках, доставке на большие расстояния, как правило, по

дорогам с грунтовым покрытием.

Характерны условия и для ряда специальных инженерных со-

оружений сельскохозяйственного назначения: силосов, элеваторов,

теплиц, складов минеральных удобрений, аэротенков и др. Так, к

проектированию силосов предъявляются особые требования по

5

соблюдению специальной технологии силосования, в основе кото-

рой лежат сложные химикобактериологические процессы.

Таким образом, строительство и эксплуатация сельскохозяйст-

венных зданий и сооружений характеризуются рядом специфиче-

ских особенностей, которые влияют на выбор объемно-планиро-

вочных и конструктивных схем, а также проектирование строитель-

ных объектов и конструкций.

Основные из них:

Б Малые расчетные нагрузки на несущие конструкции, срав-

нительно небольшие пролеты и размеры конструкций по высоте.

Применение вместо тяжелых конструкций из железобетона облег-

ченных конструкций из стали и алюминиевых сплавов позволяет

существенно (на порядок) снизить их собственную массу, а также

массу всего здания благодаря высоким прочностным характерис-

тикам этих материалов (масса стальных конструкций составляет

в среднем около 10% массы соответствующих железобетонных, что

позволяет уменьшить массу здания в 5—7 раз).

Ввиду применения небольших пролетов и длин несущих метал-

локонструкций проблема устойчивости сжатых элементов, явля-

ющаяся основной при использовании металла, решается без суще-

ственного увеличения строительного коэффициента.

2. Небольшая высота сельскохозяйственных производственных

зданий, необходимость устройства вентилируемых покрытий и ши-

рокое применение кровель из асбестоцементных волнистых листов,

оказывающих существенное влияние на конфигурацию конструк-

ций. Выбор несущих конструкций каркасов сельскохозяйственных

зданий также определяется малым влиянием неравномерных оса-

док фундаментов, относительно небольшими габаритами и объем-

ной массой монтажных элементов, отвечающих реальной произ-

водственной базе, грузоподъемности механизмов и транспортных

средств.

3. Эксплуатационная среда зданий и сооружений, характери-

зующаяся переменным температурно-влажностным режимом и на-

личием агрессивной атмосферы, вызывающих коррозию металлов.

Относительная влажность воздуха большинства сельскохозяйст-

венных производственных зданий составляет более 60%, а в неко-

торых животноводческих зданиях — 85% (в определенные перио-

ды она достигает 95—100%). В течение года в помещениях на-

блюдаются существенные сезонные колебания температуры и

влажности воздуха, образование конденсата и оседающей кормо-

вой пыли на поверхности конструкций. В составе атмосферы жи-

вотноводческих помещений, кормоцехов, очистных и силосных

сооружений, складов минеральных удобрений, квасильно-засолоч-

ных пунктов, зданий санитарных боен, мясокомбинатов, холодиль-

ников наблюдается также присутствие агрессивных газов: аммиа-

ка, углекислоты и сероводорода [3].

4. Большое разнообразие объектов со специфическими техноло-

гическими процессами и относительно небольшими удельными

капвложениями, а также мелкосерийность производства и недо-

6

статочное развитие производственных мощностей. Это приводит к

появлению большого количества объемно-планировочных и конст-

руктивных схем, что затрудняет унификацию и типизацию конст-

рукций и снижает степень их индустриальности.

5. Комплексность конструктивных решений и применение раз-

личных материалов в несущих и ограждающих конструкциях од-

ного объекта, а также широкое использование местных строитель-

ных материалов, позволяющих учесть особенности региона, его ма-

териально-техническую и производственную базы.

6. Технологическая связь между процессами комплексного из-

готовления конструкций и деталей, индустриальными методами

сборки сельскохозяйственных зданий и сооружений на строитель-

ных площадках и монтажом инженерного оборудования с исполь-

зованием поточных методов, осуществляемая одной специализиро-

ванной организацией. Применение облегченных несущих металли-

ческих конструкций позволяет использовать при их монтаже

механизмы небольшой грузоподъемности и высокой мобильности.

7. Многообразие экономико-географических факторов, и преж-

де всего большие расстояния и неудовлетворительное состояние

дорог, обусловливающие значительные транспортные расходы при

перевозке конструкций автотранспортом. Применение несущих ме-

таллических конструкций в условиях рассредоточенности строи-

тельства сельскохозяйственных объектов имеет большие преиму-

щества вследствие их относительной легкости, транспортабельнос-

ти и высокой степени индустриальности.

8. Использование несущих металлоконструкций в качестве

элементов технологического оборудования, т. е. совмещение их

функций. Это достигается благодаря плотности, свариваемости й

хорошей обрабатываемости металла. Так, при строительстве куль-

тивационных сооружений элементы несущих конструкций из сталь-

ных труб одновременно применяются в качестве сети центрального

отопления, водоснабжения для полива растений, пароснабжения,

стерилизации почвы и т. п. Совмещение функций несущих конст-

рукций с функциями отопительной системы приводит к сокраще-

нию расхода металла на строительство теплицы, а расположение

труб с теплоносителем под остеклением препятствует заносу кров-

ли снегом, замерзанию стекол и образованию наледи.

9. Использование сборно-разборных инвентарных временных

зданий для укрытия кочующих животных на отгонных пастбищах

(кошары, загоны для лошадей и т. п.), под крытые механизирован-

ные тока, полевые станы во время посевной и уборочной страды

и т. п. Заметим, что металлические конструкции наилучшим обра-

зом отвечают требованиям сборно-разборности зданий и сооруже-

ний.

Указанная специфика производственных сельскохозяйственных

зданий и сооружений обусловливает необходимость создания но-

вых металлоконструкций, отличающихся от применяемых в про-

мышленном и гражданском строительстве.

7

1.2. НОМЕНКЛАТУРА И ОБЛАСТЬ ПРИМЕНЕНИЯ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИИ В ЗДАНИЯХ

И СООРУЖЕНИЯХ СЕЛЬСКОХОЗЯЙСТВЕННОГО

НАЗНАЧЕНИЯ

По виду конструктивной формы и назначению можно выделить

пять областей применения металлоконструкций.

Производственные одноэтажные сельскохозяйственные здания.

Эта область включает бескаркасные здания, здания со смешанным

каркасом, здания с цельнометаллическим каркасом.

Бескаркасные здания. Несущими конструкциями по-

крытия являются металлические балки, прутковые фермы-прогоны,

стропильные фермы и арки с затяжкой треугольного очертания.

Несущие стены выполняются из местных строительных материалов.

Здания со смешанным каркасом. Несущими конст-

рукциями покрытия, помимо указанных выше, могут служить ме-

таллические фермы с параллельными поясами (рис. 1.1) и решет-

чатые арки кругового очертания (рис. 1.2). Конструкции покрытия

опираются на железобетонные колонны.

Бескаркасные здания и здания со смешанным каркасом нахо-

дят применение в животноводческих комплексах, птичниках, склад-

ских помещениях, хранилищах, предприятиях первичной обработ-

ки сельхозпродукции, зданиях для ремонта, техобслуживания и

хранения сельскохозяйственной техники, автотранспорта и т. п.

Согласно ТП 101-81 [2], стальные несущие конструкции покрытий

одноэтажных сельскохозяйственных отапливаемых зданий могут

применяться только при легких ограждающих конструкциях по-

крытия массой не более 100 кг/м2 и относительной влажности воз-

духа внутренних помещений не выше 75%.

Здания с цельнометаллическим каркасом в

виде плоских систем-рам со сплошным (рис. 1.3) и сквозным ри-

гелем и пространственных систем типа структур и складок. Эти

здания должны возводиться при условии комплектной поставки

легких металлических конструкций. Однако на практике находят

применение легкие металлические конструкции и некомплектной

поставки. Цельнометаллические каркасы в основном применяются

для зданий по ремонту и техническому обслуживанию сельскохо-

зяйственных машин, птичников, зерноочистительно-сушильных

Рис. 1.1. Разрез производственного здания корпуса откорма свиней:

I—стальная ферма; 2—облегченные железобетонные плиты СПР; 3—железобетонная свая-

колонна

8

комплексов, хранилищ, цехов сборки и предпродажной подготов-

ки сельхозтехники и т. д. Такие здания получили название уни-

версальных сельскохозяйственных зданий комплектной поставки.

Типовые легкие несущие конструкции комплектной поставки

(включая ограждающие) допускается также применять на строи-

тельстве объектов по производству пищевой и плодоовощной про-

дукции и товаров народного потребления в колхозах, совхозах [2].

Под легкими металлическими конструкциями одноэтажных зда-

ний понимают серийно изготовляемые на специализированных за-

Рис. 1.2. Склад предпродажной подготовки сельхозтехники во время возведения:

арки стальные, кругового очертания; сваи-колонны — железобетонные

Рис. 1.3. Фрагмент покрытия сельскохозяйственного производственного здания:

фермы с затяжкой и колонны — стальные

9

водах стальные конструкции каркасов зданий пролетами 18 и

24 м при расчетных распределенных нагрузках на покрытие не бо-

лее 4 кПа, обслуживаемых подвесным крановым оборудованием

грузоподъемностью до 3,2 т или легкими опорными (мостовыми)

кранами грузоподъемностью до 20 т. Обязательным элементом

являются легкие ограждающие конструкции покрытия и стен [4].

К несущим и ограждающим легким металлическим конструкци-

ям комплектной поставки относятся конструкции зданий, номенк-

латура и габаритные схемы которых рекомендованы Госстроем

СССР к первоочередному применению. Они изготавливаются на

поточных линиях специализированных предприятий и комплектно

поставляются на строительство. Здания из легких металлических

конструкций некомплектной поставки имеют различные пролеты

Рис. 1.5. Стальные силосы склада фосфоритной

муки и известковых материалов емкостью 2000 м3

(слева). Металлические силосы фирмы «Ырр»

из стальных лент, возводимых методом навивки

10

с применением легких кровель из асбестоцементных и стальных

профилированных листов с эффективным утеплителем и слоистыми

стеновыми панелями. Изготовление этих конструкций выполняется

на универсальных заводах в традиционном и частично «легком»

исполнении.

В последнее время при строительстве сельскохозяйственных

производственных зданий получили распространение несущие осо-

Рис. 1.6. Жесткие бункеры склада минеральных удобрений

Рис. 1.7. Сферические резервуары для хранения пищевых продуктов емкостью

400 м3

11

бо легкие стальные конструкции (ОЛСК) [5]. Расход металла

на такие конструкции должен находиться на уровне (или даже

ниже) расхода арматуры железобетонных конструкций, приведен-

ного к расходу СтЗ, и быть значительно меньше, чем на традицион-

ные стальные конструкции.

Номенклатура несущих металлических конструкций производ-

ственных зданий представлена в прил. I.

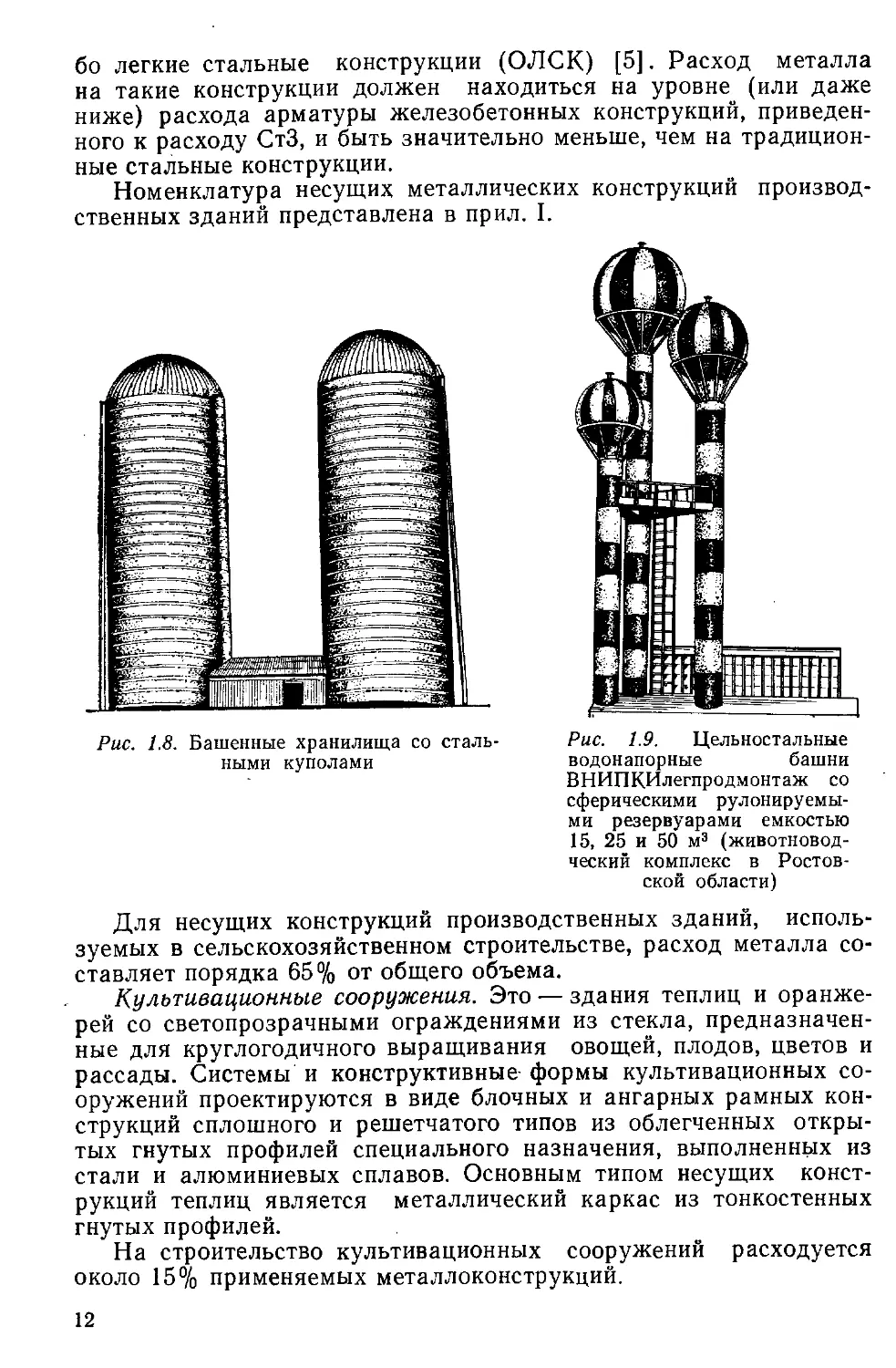

Рис. 1.9. Цельностальные

водонапорные башни

ВНИПКИлегпродмонтаж со

сферическими рулонируемы-

ми резервуарами емкостью

15, 25 и 50 м3 (животновод-

ческий комплекс в Ростов-

ской области)

Рис. 1.8. Башенные хранилища со сталь-

ными куполами

Для несущих конструкций производственных зданий, исполь-

зуемых в сельскохозяйственном строительстве, расход металла со-

ставляет порядка 65% от общего объема.

Культивационные сооружения. Это — здания теплиц и оранже-

рей со светопрозрачными ограждениями из стекла, предназначен-

ные для круглогодичного выращивания овощей, плодов, цветов и

рассады. Системы и конструктивные формы культивационных со-

оружений проектируются в виде блочных и ангарных рамных кон-

струкций сплошного и решетчатого типов из облегченных откры-

тых гнутых профилей специального назначения, выполненных из

стали и алюминиевых сплавов. Основным типом несущих конст-

рукций теплиц является металлический каркас из тонкостенных

гнутых профилей.

На строительство культивационных сооружений расходуется

около 15% применяемых металлоконструкций.

12

Листовые конструкции. Разновидности данных конструкций:

элеваторы (рис. 1.4), силосы (рис. 1.5, а, б), бункеры (рис. 1.6),

сенажные башни, резервуары (рис. 1.7), газгольдеры, баки водона-

порных башен. Особую группу составляют листовые конструкции

куполов (рис. 1.8) в покрытиях различных вариантов башенных

хранилищ для фуражного зерна, гранулированных, брикетирован-

ных кормов, минеральных удобрений и др.

Объем применения листовых конструкций для сельского хозяй-

ства составляет более 10%.

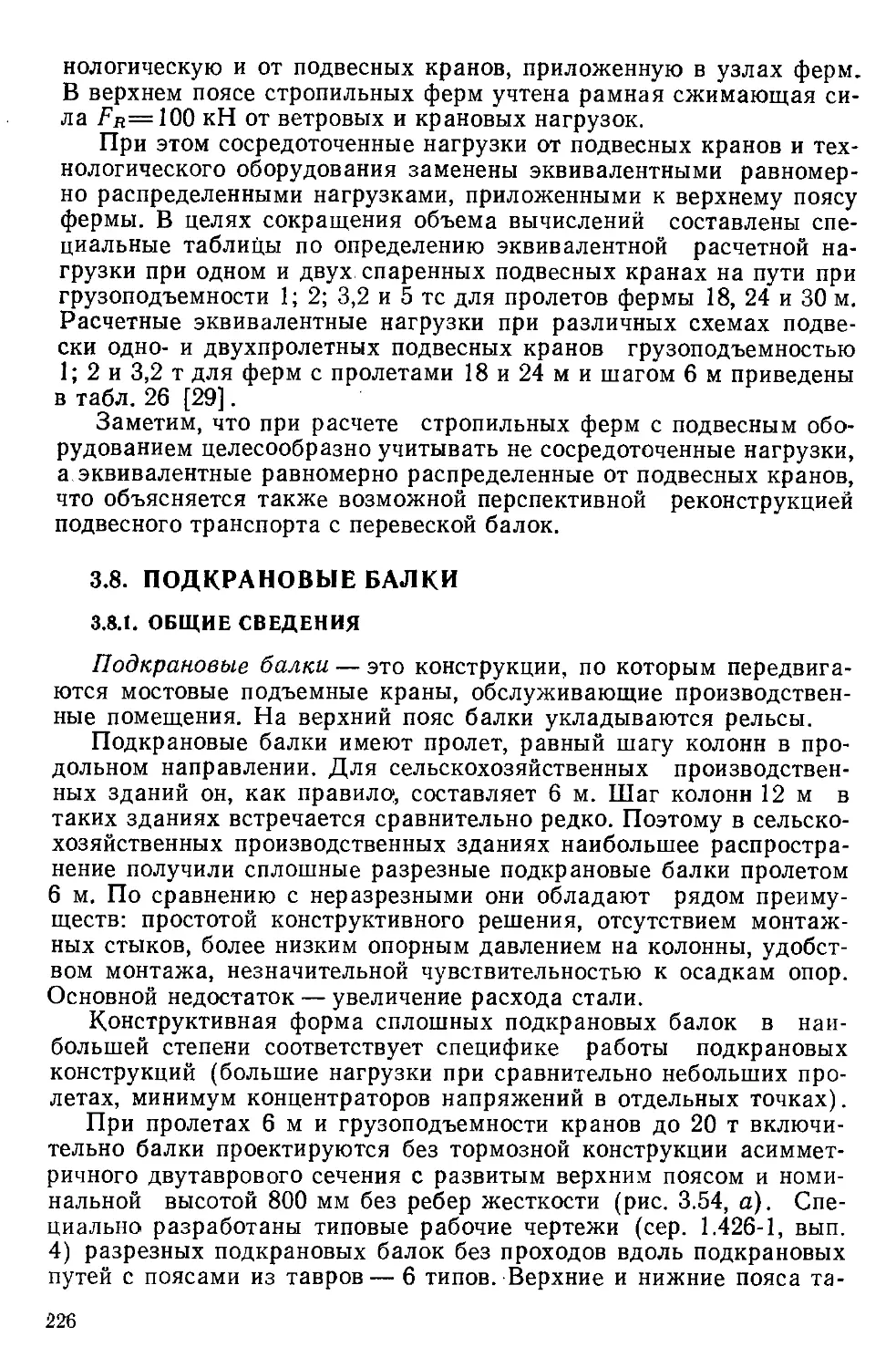

Башни и мачты. Сюда можно отнести водонапорные башни

(рис. 1.9), дымовые, вытяжные и вентиляционные трубы, освети-

тельные вышки, молниеотводы, норийные вышки элеваторов, опоры

ЛЭП и распределительных устройств электрических подстанций,

навигационные знаки. На возведение высотных сооружений в сель-

ской местности расходуется около 6% металлоконструкций.

Специальные конструкции. К ним относятся конструкции пле-

ночных, капельных и брызгальных градирен, конструкции с при-

менением растянутых поверхностей из тонколистовой стали, вант,

арматуры и струн в сочетании с жесткими конструктивными эле-

ментами, пешеходные мосты и мосты для автогужевого транспор-

та небольшой грузоподъемности в виде висячих и вантовых систем,

затворы мелиоративных сооружений и трудовых хозяйств рыбхо-

зов, конструкции поливочных устройств и т. д. На специальные

конструкции идет до 5% общего расхода металла в сельскохозяй-

ственном строительстве.

1.3. ОСОБЕННОСТИ ПРИМЕНЕНИЯ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ

И ПРЕДЪЯВЛЯЕМЫЕ К НИМ ТРЕБОВАНИЯ

Разнообразие конструктивных форм и статических схем пред-

ставленных конструкций (см. п. 1.2) обусловлено функциональным

назначением, особенностями эксплуатации зданий и сооружений,

а также характером технологических процессов и действующих на-

грузок. Однако для всех указанных конструкций исходным мате-

риалом является металл, выпускаемый по единому сортаменту в

соответствии с действующими ГОСТами: лист, уголок, швеллер,

двутавр (обычный и широкополочный), тавр, труба и т. п. В ре-

зультате гибки и вальцовки образуются тонколистовые профили

открытого и замкнутого сечений (уголки и швеллеры с отгибами,

трубы квадратного и прямоугольного сечения) и профилированный

настил. Из сортамента компонуется все разнообразие конструктив-

ных форм, указанное в номенклатуре. Кроме того, металлоконст-

рукции объединяются общим технологическим процессом изготов-

ления, в основе которого лежат холодная обработка металла и

соединение деталей в конструктивные элементы. Соединения эле-

ментов металлоконструкций выполняются сварными либо болто-

13

выми (в том числе на высокопрочных болтах). На монтаже пред-

почтение отдается последним.

Преимущество металлических конструкций заключается преж-

де всего в их относительной легкости, обусловливаемой удельной

прочностью (отношением расчетного сопротивления материала к

его плотности: c = R[p м. Чем больше удельная прочность, тем от-

носительно легче конструкция).

Металлические конструкции из алюминиевых сплавов, несмот-

ря на их высокую стоимость и дефицитность, также применяются

в сельскохозяйственном строительстве благодаря малой массе,

высокой стойкости против коррозии, долговечности и высоким

прочностным характеристикам. Более низкий модуль упругости

алюминиевых сплавов по сравнению со сталью не является пре-

пятствием для их применения, так как соответствующим выбором

формы можно обеспечить достаточную жесткость конструкции.

Применение алюминиевых сплавов в сжатых элементах конструк-

ций не менее рационально, чем из стали повышенной прочности.

Это подтверждается их удельной жесткостью е = £/р и удельной

податливостью d=R.jE.

Следует отметить, что в специфических условиях строительства

в северной строительно-климатической зоне и труднодоступных

районах первостепенное значение отводится применению металли-

ческих конструкций, и в особенности из алюминиевых сплавов,

которые наилучшим образом удовлетворяют условиям транспорти-

ровки, технологии возведения и его темпам (ТП 101—81 [2]).

Использование металлических конструкций дает возможность

обеспечить высокую сборность сооружений, что устраняет длитель-

ные и трудоемкие операции на строительной площадке, позволяет

механизировать монтаж и тем самым высвободить трудовые ре-

сурсы, а также повысить эффективность за счет сокращения сро-

ков строительства и ввода объектов в эксплуатацию.

К недостаткам металлических конструкций следует отнести

подверженность стали коррозии и ее ограниченную огнестойкость

(сталь переходит в термопластическое состояние при ^= + 600°С,

алюминиевые сплавы — уже при t = +300 °C).

К металлическим конструкциям предъявляют следующие тре-

бования: соответствие конструктивной формы условиям эксплуа-

тации, экономия металла, технологичность, транспортабельность,

скоростной монтаж, долговечность и эстетичность.

Экономия материала в металлических конструкциях сельско-

хозяйственных зданий и сооружений, как и в промышленных, до-

стигается за счет использования наиболее экономичных прокатных

и гнутых профилей, снижения веса ограждающих конструкций,

применения облегченных конструкций комплектной поставки, со-

вершенствования методов расчета и конструктивных решений.

В отличие от металлоконструкций промышленного назначения в

конструкциях сельскохозяйственного строительства применение

низколегированных и высокопрочных сталей нерационально ввиду

малой нагруженное™ элементов. Исключение могут составить

14

системы с растянутыми элементами и поверхностями, и только при

условии, что их сечение не лимитируется конструктивными сообра-

жениями.

Для сельского строительства разработаны типовые решения

унифицированных габаритных схем одноэтажных производствен-

ных и складских зданий с прямоугольной модульной системой ко-

ординат (ГОСТ 23840—79). Стандарт устанавливает основные раз-

меры: пролет, шаг колонн и высоту зданий.

В результате унификации сельские строительные комбинаты

(ССК) увеличили выпуск годовой продукции в 2,5 раза, произво-

дительность труда при этом возросла в 1,5 раза [6]. На основе

унификации в СССР разработаны рекомендации по сооружению

блочных теплиц с созданием специализированной производствен-

ной базы, что позволило снизить затраты труда в строительстве

более чем в 2 раза и сократить расход металла в 3—5 раз [7].

1.4. МАТЕРИАЛЫ НЕСУЩИХ И ОГРАЖДАЮЩИХ

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ИХ ПРОЕКТИРОВАНИЮ

Материалы металлических конструкций сельскохозяйственного

строительства — сталь и алюминиевые сплавы. Металлические

конструкции зданий и сооружений сельскохозяйственного назна-

чения выполняются из отдельных элементов в виде прокатных или

холодногнутых профилей или составного сечения. Прокатная сталь

принимается по сортаменту листов и профилей, прокатываемых

металлургическими заводами.

Промышленность выпускает следующие изделия: обычные дву-'

тавры (ГОСТ 8238—72 *) и швеллеры (ГОСТ 8240—72); уголковые

профили равнополочные (ГОСТ 8509—72); толстолистовую (ГОСТ

19903—74) и широкополосную универсальную сталь (ГОСТ 82—

70*); трубы бесшовные (ГОСТ 8732—78) и электросварные (ГОСТ

10704—76); сталь сортовую; рифленую листовую сталь, а также

двутавры с параллельными гранями полок по ТУ 14-2-24-72 (широ-

кополочные двутавры Б, Ш и К) высотой от 200 до 1000 мм и произ-

водимые из них тавры (БТ, ШТ и КТ), получаемые продольной

разрезкой двутавра пополам.

Для легких балочных конструкций рекомендуются тонкостенные

двутавровые балки (ТУ 14-2-205-76) и тонкостенные швеллеры

(ТУ 14-2-204-76). Применяются различные холодногнутые профили

общего назначения из листовой и полосовой стали толщиной

2—16 мм, получаемые путем гибки на специальных машинах.

Выпуск таких профилей производится по ГОСТ и ведомственным

техническим условиям. В конструкциях профили сортамента могут

применяться в различных сочетаниях.

Кроме указанных массовых типов профилей, в строительных

конструкциях сельскохозяйственных зданий и сооружений исполь-

зуются и другие профили специального назначения: двутавры

15

горячекатаные для путей подвесного транспорта с уклоном внут-

ренних граней полок (ГОСТ 19425—74); холодногнутые гофриро-

ванные профили — профнастил (ГОСТ 19918—69); крановые рель-

сы (ГОСТ 4121—76); профили для переплетов (ГОСТ 7511—73);

сталь круглая (ГОСТ 2590—71 *); сталь квадратная (ГОСТ 2591 —

71 *); сталь полосовая (ГОСТ 103—76); стальные канаты спираль-

ной (ГОСТ 3065—66) и двойной (ГОСТ 3068—74) свивки.

Стержневую горячекатаную гладкую арматуру круглого про-

филя, используемую в несущих металлических конструкциях в ка-

честве стержней, затяжек, прогонов, связей, тяжей и других эле-

ментов легких покрытий, а также анкерных болтов зданий и соору-

жений, рекомендуется применять, как правило, класса A-I марки

СтЗ диаметром 6—40 мм (ГОСТ 5781—75). Полосовая круглая и

квадратная сталь используется для площадок, легких лестниц и

ограждений.

При выборе стальных канатов для висячих, вантовых и пред-

варительно напряженных конструкций следует руководствоваться

указаниями [8]. Обычно применяются канаты без органического

сердечника и с увеличенным шагом свивки, а в ряде случаев и не-

витые канаты (пучки параллельных проволок). В условиях повы-

шенной агрессивности среды применяются канаты из оцинкованной

стали. Заметим, что стержни круглого сечения — арматура и ка-

наты — в металлических конструкциях сельского строительства

имеют ограниченное применение.

Металлические конструкции сельскохозяйственных зданий и со-

оружений в зависимости от назначения и условий эксплуатации

подразделяются на четыре группы [9]:

Группа 1. Сварные конструкции подкрановых балок и балок

рабочих площадок, элементы конструкций бункерных и разгрузоч-

ных эстакад, непосредственно воспринимающие динамические воз-

действия, а также фасонки ферм, пролетные строения и опоры

транспортерных галерей, элементы оттяжек и оттяжечных узлов

мачт и труб, балки подвесных путей из двутавров по ГОСТ 19425—

74 и ТУ 14-2-427-80 при наличии монтажных сварных соединений.

К группе 1 предъявляются повышенные требования относительно

качества стали и ее склонности к хрупкому разрушению, особенно

для конструкций, работающих при низких температурах наружного

воздуха (ниже—40°C).

Группа 2. Сварные конструкции ферм, балок, ригелей рам, лис-

товых конструкций и других растянутых, растянуто-изгибаемых и

изгибаемых элементов, работающих при статической нагрузке, а

также конструкции и их элементы группы 1 при отсутствии сварных

соединений.

Группа 3. Сварные конструкции колонн, опорных плит, прого-

нов и других сжатых и сжато-изгибаемых элементов, работающих

при статической нагрузке, а также конструкции и их элементы

группы 2 при отсутствии сварных соединений.

Группа 4. Конструкции теплиц, связи, элементы фахверка и

другие вспомогательные конструкции зданий и сооружений, а так-

16

же конструкции и их элементы группы 3 при отсутствии сварных

соединений.

Рекомендуемые марки стали и их расчетные сопротивления по

пределу текучести для стальных конструкций сельскохозяйствен-

ных зданий и сооружений приводятся в прил. II. Наиболее распро-

страненную сталь марки ВСтЗ следует применять в климатических

районах строительства с расчетной температурой t>—40 °C, а для

отапливаемых зданий—и при t<—40 °C. В остальных случаях

—40 °C) для конструкций группы 1 применяются только низ-

колегированные стали. Для конструкций групп 2—4 рекомендуется

также марка ВСтЗсп5-1 по ТУ 14-1-3023-80. Чтобы повысить кор-

розионную стойкость несущих конструкций, следует применять

марки 10ХСНД, 15ХСНД, 10ХНДП. Последняя используется и

для ограждающих конструкций.

Для несущих конструкций применяются алюминиевые сплавы

марок АВ-Т, АД-1М, АД-31Т, АД-31Т1, 1915-Т, 1925-Т и другие [10]

в виде прокатных прессованных или гнутых профилей самой разно-

образной конфигурации: уголков, швеллеров, тавров, труб, зетов

(в том числе с бульбами или отгибами на концах) и т. д.

Заводские соединения элементов металлических конструкций

следует выполнять, как правило, сварными, а монтажные — свар-

ными и болтовыми. Отметим, что при ручной сварке стали марки

ВСтЗ и низколегированных сталей (15ХСНД, 09Г2, 14Г2 и др.)

соответственно электродами Э42, Э42А, Э46, Э46А и Э50, Э50А,

Э60 расчет сварных швов можно вести только по сечению металла

шва [11].

В общем случае проверка прочности соединения только по сечению

металла шва выполняется при

Rwf< где Rwz = 0,45 Run^ (0,65- 0,75) -Ry~ 0,lRy.

PfVwf

В частности, при ручной сварке pz = 1, = 0,7. Тогда Rwf^

<7~- — -0,7/?в« При /> —40°С Vw/=l,0; Vltz = 1,0;

Уш/

Rwf<Rv-

Расчет несущих металлических конструкций выполняется в

соответствии с нормами проектирования по двум группам предель-

ных состояний: по первой — исчерпанию несущей способности и

(или) непригодности к эксплуатации; по второй — непригодности

к нормальной эксплуатации.

В первом случае учитываются расчетные нагрузки (с

коэффициента ми надежности по нагрузке у/>1), во

втором — нормативные, определяемые по СНиП П-6-74 [12].

Расчетные нагрузки определяются умножением нормативных на-

грузок на соответствующие значения у/: F=Fnyf; q — qnyf. Они

представляют собой наибольшие возможные нагрузки и воздейст-

вия за время эксплуатации сооружения.

При воздействии на конструкцию нескольких временных нагру-

зок принимается наиболее неблагоприятное их сочетание, опреде-

ляемое с учетом коэффициента сочетания 1.

2. Зак. 1295

17

Основными характеристиками сопротивления материалов си-

ловым воздействиям являются нормативные сопротивле-

ния Rn, устанавливаемые с учетом условий контроля и статисти-

ческой изменчивости сопротивлений.

В зависимости от условий работы конструкций и свойств стали

принимаются два вида нормативных сопротивлений — по преде-

лу текучести Ryn — oT и по временному сопротивле-

нию RUn = OB-

Возможные неблагоприятные отклонения сопротивлений мате-

риалов от нормативных значений, а также минусовые допуски при

прокатке учитываются коэффициентами надежности

по материалам у™> 1, принимаемыми по табл. 2 СНиП II-

23-81 [9].

Для основных видов напряженного состояния растяжения,

сжатия и изгиба вводятся наряду с нормативными два расчет-

ных сопротивления R, установленных по пределу те-

кучести Ry=RVn/ym и по временному сопротивлению

Ru — Run/ym, уровень которых определяется в зависимости от мар-

ки стали, вида проката (для листового проката — от толщины

листа, фасонного — от толщины полки), толщин проката и усло-

вий поставки (ГОСТ или ТУ).

Расчетные сопротивления стали на растяжение, сжатие и изгиб

определяются по табл. 51 [9]. Расчетные сопротивления для дру-

гих видов напряженного состояния являются их производными и

определяются по табл. 1 СНиП 11-23-81.

Особенности действительной работы материалов, элементов и

соединений, а также конструкций зданий и сооружений в целом, не

отражающиеся в расчетах прямым путем, учитываются коэффи-

циентами условий работы ус. Они вводятся в качестве

множителя к значению расчетного сопротивления и принимаются

по табл. 6 [9].

Согласно нормам, при расчете конструкций необходимо преду-

сматривать коэффициенты надежности по назначе-

нию уп^1, учитывающие степень ответственности и капиталь-

ности зданий и сооружений, а также недостаточную изученность

действительной работы и предельных состояний конструкций [13],

уп принимается равным 0,95 для объектов II класса (производст-

венные здания и сооружения сельскохозяйственного назначения,

не вошедшие в класс III) и 0,9—для объектов III класса, имеющих

чисто экономическое значение (склады без процессов сортировки

и упаковки для хранения сельскохозяйственных продуктов, удоб-

рений, химикатов, угля, торфа, теплицы, парники, опоры провод-

ной связи и освещения, ограды, временные здания и сооружения

и т. п.). Коэффициент уи необходимо обязательно учитывать при

выполнении конкретных расчетов несущих конструкций и их эле-

ментов для исключения перерасхода стали.

На уп можно делить предельные значения несущей способнос-

ти, деформаций, расчетные значения сопротивлений либо умно-

жать расчетные значения нагрузок, усилий или иных воздействий.

18

Наконец, при расчете элементов конструкций на растяжение или

на растяжение с изгибом с использованием расчетных сопротивле-

ний Ru, установленных по временному сопротивлению, вводится

дополнительный коэффициент надежности ум = 1,3,

учитывающий в этом случае повышенную опасность наступления

предельного состояния.

Аналогичные расчетные сопротивления и коэффициенты у„, ус

принимаются для соединений элементов металлических конструк-

ций с помощью сварных швов и болтов. Следует отметить, что,

согласно нормам, при расчетах на прочность стержневых элемен-

тов конструкций покрытий и перекрытий с болтовыми соединения-

ми, несущих статическую нагрузку, коэффициент ус увеличен до

1,05, а для сплошных составных балок и колонн с болтовыми соеди-

нениями—до 1,1, чем учитывается более благоприятная работа

элементов при отсутствии сварных соединений.

Предельное состояние для первой группы выражается нера-

венством

Ащах Фт1п> (1-1)

где Л^тах—расчетное усилие в рассматриваемом элементе конст-

рукции (функция нагрузок и других воздействий); Фтт— предель-

ное усилие, которое может воспринять рассчитываемый элемент

(функция физико-механических свойств материала, условий рабо-

ты и размеров элементов). Усилие Атах представим в виде

^тах = = 2фГ{аг, (1-2)

где Fin, Fi—соответственно нормативная и расчетная нагрузки;

ссг-— усилие при Fi= 1.

Предельная сила ®min определяется по пределу текучести

ФпНп ~ ^ВупУс/УтУп ~ ®ВцЧе/Упг (1.3а)

по временному сопротивлению

Фт1п = вКипУс/ЪиУпЧи. = • (1-36)

Здесь Q—геометрическая характеристика (площадь сечения

нетто Ап для растянутых элементов и площадь сечения брутто

А—для сжатых; момент сопротивления W—для изгибаемых эле-

ментов).

Соответственно формула (1.1) для первой группы предельных

состояний по прочности может быть записана:

2фГгаг < QRyVe/Vn (1-4а)

или

2фГгаг<И/?иус/упуи. 'Г.46)

Для второй группы предельных состояний предельное условие:

6<6П, (1.5)

2*

19

где 6—упругая деформация или перемещение конструкции от

нормативных нагрузок (функция нагрузок, материала и системы

конструкции); 8п—предельные деформации или перемещения, ог-

раничивающие нормальную эксплуатацию (функция назначения

конструкции).

Ограждающие конструкции. Для кровельных покрытий и стено-

вых ограждений применяются панели с листовыми обшивками,

которые выполняются из асбестоцемента, водостойкой фанеры,

алюминиевых сплавов, плакированной стали, стеклопластика,

древесноволокнистых и древесностружечных плит и других мате-

риалов. Металлические обшивки из алюминиевых сплавов могут

быть плоскими или мелкогофрированными, стальные—в виде

оцинкованного профилированного настила.

Основным типом ограждающих конструкций являются трех-

слойные панели с асбестоцементными и фанерными обшивками и

деревянным каркасом. Несущий каркас ребристых панелей также

может выполняться из металлических, асбестоцементных и клее-

фанерных профилей. В конструктивном отношении следует раз-

личать ребристые панели и панели типа «сэндвич» со сплошным

средним слоем из пенопласта [4]. В последнее время получили

распространение более экономичные, по сравнению с каркасными,

бескаркасные панели поточного изготовления, состоящие из ме-

таллических обшивок и вспененного между ними пенопласта.

Для покрытий рекомендуются утепленные панели следующих

типов: 1) под жесткую кровлю из волнистых асбестоцементных

листов с уклоном 25—33%, укладываемых на объекте:

асбестоцементные панели марки АКД с нижней обшивкой из

плоских асбестоцементных листов на шурупах по деревянному

каркасу;

клеедеревянные панели марки ФКД с нижней обшивкой из

водостойкой фанеры по деревянному каркасу;

2) под рулонную трехслойную кровлю (один слой рулонного

ковра наклеивается на заводе):

асбестоцементные панели марки АКП с двусторонними об-

шивками из плоских асбестоцементных листов на шурупах по

деревянному каркасу;

клеефанерные панели марки ФКП с двусторонними обшивками

из водостойкой фанеры по деревянному каркасу;

с внешней обшивкой из плоских асбестоцементных листов и

внутренней обшивкой из водостойкой фанеры.

Номенклатура основных унифицированных облегченных ог-

раждающих конструкций приведена в прил. III.

1.5. ЗАЩИТА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

ОТ КОРРОЗИИ

Атмосфера животноводческих помещений характеризуется оп-

ределенной специфичностью [14]: повышенной агрессивностью

среды, связанной с присутствием в ней наряду с сернистым ангид-

20

ридом значительных количеств сероводорода, аммиака, углекис-

лого газа и окиси водорода, переменным температурно-влажност-

ным режимом, запыленностью и повышенной относительной

влажностью воздуха в сочетании с испарениями в зоне пребывания

животных. Коррозионная агрессивность атмосферы зависит не

только от вида, количества и способа содержания животных, но

и от системы откорма, вида кормов, исполнения канализации, вен-

тиляции, средств и периодичности дезинфекции.

Таким образом, при относительной влажности воздуха ~75%

в помещениях для содержания животных концентрация агрессив-

ных газов соответствует группам А и Б [3], т. е. воздушная среда

является с л а б о а г р е сс и в н о й по отношению к металлам.

Слабоагрессивными являются также воздушные среды теплиц, це-

хов по переработке овощей и фруктов, птичников и других произ-

водственных зданий.

В очистных сооружениях зданий аэротенков имеет место

общая и биохимическая коррозия металла. Последняя вызывается

агрессивными компонентами, содержащимися в жидкой среде —

активном иле (аэробные бактерии) и минеральных солях. Биоло-

гическая коррозия вызывает язвенное поражение малоуглеродис-

той стали и алюминиевых сплавов. Степень агрессивности воздуха

помещений аэротенков из-за наличия биологически активной сре-

ды в ваннах перемешивания следует считать среднеагрес-

сивной. Относительная влажность воздуха составляет 100%.

Среды складов минеральных удобрений также относятся к

среднеагрессивным. Характерной особенностью их воздушной

среды (в условиях неотапливаемых помещений) при хранении

удобрений является наличие в ней солей. Здесь коррозия углеро-

дистой стали протекает весьма активно. Органические удобрения

являются менее агрессивными.

Следует отметить, что условия внутрицеховой среды неодина-

ковы не только для различных зданий, но и для одного и того же

помещения. Причем на долговечность металлических конструкций,

эксплуатируемых в среде с относительной влажностью выше 75%,

существенное влияние оказывает переменность тепловлажностно-

го режима.

Исходя из сказанного, при проектировании несущих и ограж-

дающих металлических конструкций зданий сельскохозяйствен-

ного назначения необходимо учитывать коррозионную стойкость

материалов в средах с различной степенью агрессивного воздейст-

вия и стремиться к применению в первую очередь материалов, не

требующих защиты от коррозии. Этому условию отвечают корро-

зионностойкая сталь типа «Кортен» марки 10ХНДП, некоторые

низколегированные стали по ГОСТ 19282—73 (например, марки

10ХСНД и 15ХСНД), оцинкованная листовая сталь по ГОСТ

14918—69, алюминированная листовая сталь и алюминиевые спла-

вы, в частности анодированные.

Важнейшим мероприятием по борьбе с коррозией является

совершенствование конструктивной формы металлоконструкций,

21

которая исключала бы условия для скопления на поверхности

элементов конструкций влаги, конденсата, кормовой пыли и жид-

ких агрессивных сред. Для этого применяются профили замкнуто-

го сечения, хорошо обдуваемые конструкции без пазух, карманов,

узких щелей, задерживающих продукты коррозии и открытые для

осмотра и возобновления защитного покрытия.

Долговечность строительных металлоконструкций, эксплуати-

рующихся в условиях производств с агрессивными средами, зави-

сит от вида антикоррозионных покрытий. Чаще используются

лакокрасочные покрытия как наиболее экономичные. Защита ме-

таллических конструкций от коррозии может осуществляться нане-

сением лакокрасочных и цинколакокрасочных покрытий, а также

горячим цинкованием и металлизацией.

В металлических конструкциях сельскохозяйственных зданий и

сооружений большую часть антикоррозионных покрытий состав-

ляют традиционные лакокрасочные органические покрытия (на

органических растворителях), и чаще всего на основе органосили-

катного материала ВН-30 (в два слоя). Однако срок его службы

примерно два года, а в некоторых зданиях (аэротенках) — один.

Толщина лакокрасочного покрытия групп I, II составляет 40—

60 мкм. Если среда не агрессивна, то конструкции должны быть

огрунтованы или окрашены материалами группы I без ограниче-

ния толщины слоя покрытия.

Для надежной и долговечной защиты металлоконструкций

сельскохозяйственных производственных зданий и животноводче-

ских комплексов, птицефабрик и теплиц следует применять горя-

чее цинковое покрытие. Его толщина для несущих конструкций

при горячем способе нанесения составляет 80—120 мкм, при ме-

таллизации — 150 мкм. На коррозионное поведение цинкового по-

крытия существенное влияние оказывает состав дезинфициру-

ющего раствора.

Ограждающие конструкции в этих зданиях следует выполнять

из алюминиево-магниевых сплавов с анодно-окисным покрытием

толщиной 15—20 мкм.

Для грунтовки и окраски металлических конструкций, эксплуа-

тирующихся в слабоагрессивных средах, целесообразно применять

толстослойные покрытия, в частности эпоксидные композиции без

растворителей. Применение эпоксидных пленкообразователей в

рецептурах толстослойных лакокрасочных материалов обеспечи-

вает более высокие адгезию, водостойкость и защитные свойства

покрытий. В настоящее время наметилась тенденция к сокраще-

нию потребления традиционных лакокрасочных материалов на

органических растворителях и замене их эффективными толсто-

слойными.

Для антикоррозионной защиты металлоконструкций производ-

ственных зданий рекомендуется применять системы лакокрасочных

покрытий горячей сушки, в частности систему на основе эпоксид-

ной шпаклевки ЭП-0010 и эпоксидной эмали ЭП-773, отвержден-

ной при /=120°C в течение 2 ч. Хорошую защиту также обеспечи-

22

вает протекторная краска КО-42 на этилсиликатном связующем,

применяемая в качестве грунтовки, на которую наносится эпоксид-

нокаменноугольная эмаль ЭП-5116 с пониженным содержанием

растворителя. Систему следует наносить по поверхности, очищен-

ной пескоструйным аппаратом.

Для стальных конструкций с повышенными агрессивными усло-

виями эксплуатации (аэротенки, склады минеральных удобре-

ний), кроме упомянутых, рекомендуются системы лакокрасочных

покрытий толщиной 250—350 мкм, наносимые по горячеоцинкован-

ной стали (эмаль ХВ-1100, шпаклевка ЭП-0010 по протекторной

грунтовке ЭП-057, эмали ЭП-5116, ЭП-1155 по грунтовке ЭП-057

и шпаклевке ЭП-0010), а также по металлизационному цинковому

покрытию. Для защиты от коррозии могут быть использованы и

системы покрытий на основе эмалей марок ЭП-7105, Б-ЭП-5199 и

ЭП-793 по протекторной грунтовке ЭП-057 или КО-42.

Из лакокрасочных покрытий по горячеоцинкованной стали на

линиях непрерывного окрашивания наиболее стойкими являются

толстослойные покрытия на основе полихлорвинилового пласти-

ката (пластизоля) ПЛ-ХВ-122 и эмали Б-АС-1212.

В качестве защитного покрытия стальных конструкций в атмо-

сферных условиях складов минеральных удобрений могут приме-

няться горячее цинкование, горячее алюминирование и алюминие-

во-металлизационное покрытие. Наибольшей коррозионной

стойкостью обладают нержавеющая сталь марки Х18Н9Т и аноди-

рованные алюминиевые сплавы, а также хромовые и никелевые

покрытия.

Следует отметить, что долговечность толстослойных покрытий

зависит прежде всего от качества подготовки поверхности под

окраску. Срок их службы при очистке поверхности металлическими

щетками составляет 4 года, а при пескоструйной или огневой обра-

ботке — до 8 лет.

2. ОБЛЕГЧЕННЫЕ БАЛОЧНЫЕ КОНСТРУКЦИИ

ПОКРЫТИЙ ПРОИЗВОДСТВЕННЫХ

СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЗДАНИЙ

2.1. СХЕМЫ БАЛОЧНЫХ КОНСТРУКЦИЙ,

ИХ ОБЩАЯ ХАРАКТЕРИСТИКА

И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

Балочные конструкции представляют собой несущие конструк-

ции покрытий, которые работают на изгиб от поперечных нагрузок

и передают вертикальные опорные реакции на стены или колонны.

К облегченным балочным конструкциям относятся балки с гибкой

и перфорированной стенкой, прутковые прогоны, фермы из облег-

ченных профилей, фермы арочного типа, а также арки с затяжкой.

Распространенным типом объемно-планировочных решений

сельскохозяйственных производственных зданий являются одно-

пролетные здания с пролетами 12, 15, 18 и 21 м. В них нагрузка

от покрытия с учетом собственного веса несущих конструкций со-

ставляет, как правило, не более 1 кПа, что предполагает возмож-

ность эффективного использования легких металлических конструк-

ций. Уменьшенное значение постоянных нагрузок (по сравнению с

покрытиями промышленных зданий) вызывает необходимость раз-

работки новых решений балочных конструкций, выполненных из

набора различных типов профилей из стали и алюминиевых спла-

вов с выгодным применением широкополочных двутавров и тавров,

одиночных уголков, тонкостенных труб, открытых и замкнутых

гнутых профилей. Наибольшее распространение получили разрез-

ные балочные конструкции.

Применение балочных конструкций сплошного сечения целесо-

образно для покрытия с пролетами 12—18 м. Их достоинством

являются простота конструктивной формы и существенно меньшая,

чем в решетчатых конструкциях (фермах), строительная высота,

что позволяет уменьшить высоту стен здания и снизить эксплуата-

ционные расходы. Оптимальная высота сечения зависит от нагруз-

ки и составляет 1/15—1/20 пролета.

В покрытиях сельскохозяйственных зданий вследствие малых

постоянных нагрузок применение двутавровых сечений со сплош-

ной стенкой нецелесообразно, ибо из условия обеспечения мест-

ной устойчивости она получается достаточно толстой, что требует

большого расхода материала. Поэтому необходима такая конструк-

тивная форма балки, материал которой концентрировался бы в

поясах (полках). Этому условию в большей степени отвечают дву-

тавровое сечение с гибкой стенкой (рис. 2.1, а) и сечение из раз-

витого двутавра с перфорированной стенкой (рис. 2.1, б).

24

Отличие тонкостенных сварных балок от обычных

заключается в использовании закритической стадии работы их

стенок, вследствие чего экономия стали в зависимости от нагрузки

и величины пролета может достигать 30—35%. Существуют два

основных, наиболее эффективных типа тонкостенных балок: с по-

перечными ребрами жесткости и с гладкими стенками [15]. Тон-

костенные балки без ребер используются в конструкциях прогонов

с пролетом 12 м. Область рационального применения балки с гиб-

кой стенкой ограничена. Она выгодна по расходу стали при зна-

чительных нагрузках. Наряду с достоинствами таких балок следу-

ет отметить их пониженную надежность вследствие «прощелкива-

ния» стенки, концентрации напряжений, а также опасности

коррозии тонкой стенки. Кроме того, увеличивается расход стали

на связевые элементы по верхним и нижним поясам балок. Экс-

Рис. 2.1. Виды балочных конструкций

25

плуатация балок с гибкой стенкой имеет ряд ограничений, а

именно в тех случаях, когда:

значение временной (снеговой) нагрузки больше значения по-

стоянной, что характерно для сельскохозяйственного строительства

во многих районах нашей страны;

• комбинация загружений вызывает в каких-либо отсеках изме-

нение знака поперечной силы;

при приложении динамической нагрузки амплитуда изменения

. поперечной силы на 30% превышает ее значение от постоянной

нагрузки;

нагрузки приложены вне ребер жесткости.

Балки с гибкой стенкой можно рекомендовать для

покрытий сельскохозяйственных зданий при отсутствии подвесного

кранового оборудования и строительстве в районах с малым весом

снегового покрова (I и II районы), а в случае применения легко-

бетонных ограждающих конструкций — и в III районе.

Балки с перфорированной стенкой (сквозные

или развитые двутавры) образуются разрезкой (роспуском) по

зигзагообразной линии стенки широкополочных двутавров с по-

следующей сваркой встык частей двутавра по выступающим кром-

кам разрезанной стенки. При этом высота балки увеличивается до

1,5 раза по сравнению с исходным двутавром. Соответственно в

1,5—2 раза возрастают ее момент сопротивления и момент инер-

ции. Масса перфорированных балок на 25—30% меньше массы

горячекатаных балок той же несущей способности.

При компоновке балок со сквозной стенкой необ-

ходимо учитывать ряд их конструктивных особенностей, конкрет-

ные условия эксплуатации и технологию изготовления. В первую

очередь следует добиваться, чтобы исходный двутавр (заготовка)

использовался полностью без отходов. С этой целью роспуск ис-

ходных двутавров производят по симметричной (рис. 2.2) или не-

симметричной (рис. 2.3) схемам относительно середины заготовки.

В первом случае образуются сквозные двутавры двух типов: без

вставок и со вставками на обоих концах. Во втором случае все

сквозные двутавры одного типа — со вставкой на одном конце.

Схема роспуска определяется также видом приложенных к бал-

ке нагрузок. Они могут быть равномерно распределенными или же

в виде системы сосредоточенных сил. При этом рекомендуется со-

блюдать следующие зависимости: hx— (0,6—0,75)/г; а^90 мм;

250 мм; а = (40—70)°.

Перфорированные балки наиболее целесообразны в

том случае, когда цельный двутавр подобран по допускаемым де-

формациям. Это позволяет широко применять их для покрытий

сельскохозяйственных зданий при легком кровельном настиле и

сравнительно небольшом шаге несущих конструкций. Отверстия в

балках используются для пропуска инженерных коммуникаций.

Прутковые прогоны (рис. 2.1, в) используются в сель-

скохозяйственном строительстве как самостоятельные фермы. Ра-

циональная область их применения — при пролетах 6—15 м. Про-

26

гоны наиболее эффективны при легкой кровле, особенно холодной,

и для I—III снеговых районов.

По своей конструктивной схеме прутковый прогон представля-

ет сквозную стержневую систему. Пояса выполняются из жестких

прокатных элементов (уголков, тавров, швеллеров, труб) и холод-

ногнутых профилей, решетка — из круглой стали, которая выгиба-

ется из целого стержня по заданной форме и размерам. Круглый

стержень решетки в местах перегиба имеет небольшие горизон-

Рис. 2.2. Компоновка перфорированных балок с симметричным раскроем:

а—схема раскроя; б—балка из элементов А; в—из элементов В

тальные участки, плотно примыкающие к поясам ферм. Эти участ-

ки служат также для наложения угловых сварных швов. Прутко-

вые прогоны отличаются легкостью и простотой изготовления. Их

можно изготовить в условиях производственных баз колхозов и

совхозов с минимальными трудозатратами.

Наименьшая высота прогона принимается не из экономических

соображений, а из условия его жесткости. Это определяется осо-

бенностями проектирования решетки из круглой стали при рабо-

те ее на сжатие.

Прогоны характеризуются большой боковой гибкостью. Поэто-

му их необходимо раскреплять связями в плоскости верхних и

нижних поясов.

Сквозные (решетчатые) прогоны (см. рис. 2.1, г)

промышленной номенклатуры применяются в сельскохозяйствен-

ном строительстве и как самостоятельные фермы. Верхний пояс

этих прогонов выполняется из двух прокатных или гнутых швел-

леров с вертикальными параллельными плоскостями стенки (пол-

ками наружу). Элементы решетки из гнутых швеллеров заводятся

между элементами пояса и привариваются к последним без фа-

27

сонок. Это обеспечивает достаточную простоту изготовления прого-

нов и повышает их боковую жесткость. Конструктивное решение

прогона с неразрезным верхним поясом удовлетворяет требованиям

жесткости при опирании кровельных панелей и сплошного настила

с внеузловой передачей нагрузки, что характерно для покрытий

сельскохозяйственных производственных зданий.

Стальные фермы нашли широкое применение в покры-

тиях зданий сельскохозяйственного назначения, и особенно при

Рис. 2.3. Компоновка перфорированных балок с несимметричным раскроем:

а—схема раскроя; б—общий вид балок

пролетах 18 и 21 м. По расходу металла эти фермы по сравнению

со сплошными балками более экономичны.

Фермы различаются по очертанию поясов и по виду решетки.

Очертание ферм покрытий производственных сельскохозяйствен-

ных зданий в первую очередь зависит от типа кровли и назначения

здания. Опирание ферм только шарнирное.

По очертанию поясов различаются фермы треугольного (рис.

2,1, е, ж, з, и), полигонального (рис. 2.1, к) вида и фермы с па-

раллельными поясами (рис. 2.1, д, л, м, н). Получили также рас-

пространение фермы арочного типа (рис. 2. 1, о) и треугольные

арки с затяжкой и подвесками (рис. 2.1, п). Схемы металлических

ферм покрытий производственных зданий, наиболее часто приме-

няемых в практике сельскохозяйственного строительства, приведе-

ны в прил. I.

Несмотря на то что треугольные фермы имеют ряд конструк-

тивных недостатков (острые опорные узлы, чрезмерно длинные

средние стержни решетки, несоответствие параболическому очер-

танию эпюры моментов), их широко используют в сельском стро-

ительстве для образования крутоуклонных кровель с применением

асбестоцементных волнистых листов, легких утепленных панелей с

обшивками и других материалов из местного сырья.

28

На рис. 2.1, д показана схема фермы с параллельными поясами,

образованная из двух полуферм с веерообразной решеткой и соеди-

ненная жесткой затяжкой. Трансформирование этой схемы с со-

хранением геометрии полуферм позволяет законструировать поли-

гональную малоуклонную ферму (рис. 2.1, е) и ферму треугольно-

го очертания (рис. 2.1, ж) путем уменьшения длины средней

панели (затяжки) нижнего пояса. Такой подход дает возможность

унифицировать геометрические схемы типовых ферм и достичь

единообразия конструктивных решений. С точки зрения геометрии

эти схемы являются голоморфными.

В ферме, запроектированной по схеме рис. 2.1, д, длинный вос-

ходящий раскос всегда сжат, что ведет к перерасходу материала

из-за ограниченной гибкости (Х^150). В этом случае целесооб-

разнее не веерная решетка, а решетка с применением шпренгелей

(рис. 2.1, з), которая уменьшает расчетные длины сжатых элемен-

тов в плоскости фермы.

По геометрическим схемам (рис. 2.1, д, е, ж) разработаны

конструкции ферм с применением тонкостенных труб для нижнего

пояса и решетки с различными уклонами верхнего пояса для одно-

и двухпролетных зданий с совмещенной кровлей. Нижний пояс мо-

жет выполняться из одиночного уголка. При схеме фермы с парал-

лельными поясами (рис. 2.1, д) также устраиваются односкатные

покрытия. По схеме (рис. 2.1, ж) верхние пояса ферм компонуют-

ся из двух швеллеров (полками наружу), а нижние пояса и ре-

шетка— из одиночных, поставленных полками вниз (сер. 1.860-1).

По такому же принципу изготавливаются фермы (сер. 1.860-5), верх-

ние пояса которых выполняются из двух швеллеров, образующих

коробчатое сечение. Нижние пояса и элементы решетки проекти-

руются из парных уголков. Для нижнего пояса принимается также

швеллер (полками вниз).

Фермы из труб и серии 1.860-5 экономичнее типовых ферм серии

1.860-1 соответственно на 18—25 и 15—25%. При этом трудоем-

кость изготовления ферм из труб ниже на 20—30%, а их стоимость

«в деле» на 15—18% меньше.

Конструктивные решения треугольных стальных ферм пролетом

18 м (рис. 2.1, ж) разработаны с применением замкнутых гнуто-

сварных профилей. Узлы решены с непосредственным примыкани-

ем косо обрезанных элементов решетки к поясам. Как вариант ре-

шетка может быть запроектирована из швеллеров. Она привари-

вается к боковым поверхностям замкнутых профилей, вследствие

чего отпадает необходимость в подгонке раскосов к поясам. Заме-

тим, что применение ГСП весьма эффективно в качестве верхних

поясов крутоуклонных ферм покрытий неотапливаемых зданий

треугольного очертания при внеузловой передаче нагрузки. Так,

масса запроектированных для I снегового района треугольных

ферм из ГСП пролетом 18 м с покрытием из облегченных комп-

лексных металлических каркасных плит составила 5—6 кг/м2.

По схеме (рис. 2.1, ж, л) проектируют фермы из одиночных

уголков. По сравнению с фермами из парных уголков они более

29

коррозионностойки благодаря открытым сечениям элементов, до-

ступным для окраски и осмотра.

Трудоемкость изготовления ферм из одиночных уголков на

35—40% ниже, так как они образованы из меньшего числа дета-

лей, без фасонок, и не требуют перекантовки. Их масса на 5—7%

меньше массы ферм из спаренных уголков. Недостатком ферм со

стержнями из одного уголка является отсутствие оси симметрии

из плоскости. Расход металла на одну ферму из одиночных угол-

ков пролетом 18 м под нагрузку 15 кН/м составляет 988 кг, из

гнутосварных профилей — 833 кг.

Ферма Полонсо (рис. 2.1, з) также состоит из двух треуголь-

ных полуферм со шпренгелями, которые уменьшают длину панелей

сжатого верхнего пояса. Особенностью конструктивной схемы яв-

ляется применение для растянутых элементов решетки и нижнего

пояса гибких стержней круглого профиля, что снижает расход

стали. Сравнение таких ферм пролетом 18 м и шагом 6 м с типо-

выми фермами серии 1.860-1 показывает снижение удельного рас-

хода стали на 28% (с 12 до 8,6 кг/м2).

Стремление использовать легкие профили круглого сечения

для растянутых элементов привело к образованию полигональных

ферм (рис. 2.1, к) со вспарушенным нижним поясом, обеспечиваю-

щим в стержнях раскосов лишь растягивающие усилия. Для поли-

гональных ферм пролетом 21 м, когда нижний пояс и раскосы вы-

полняются из круглой стали, а верхний — Из прокатного швеллера,

обеспечивается экономия стали до 30% по сравнению с фермами

серии 1.860-1 (рис. 2.1, яс).

Стальные конструкции покрытий неотапливаемых зданий тре-

угольного очертания серии 1.460-3-16 (рис. 2.1, и) запроектирова-

ны с жестким верхним поясом и разреженной решеткой. Стропиль-

ные фермы пролетом 18 и 24 м приняты двускатными для одно-

пролетных зданий и односкатными — для двухпролетных. Верхний

пояс выполнен из нормального двутавра типа Б, элементы решет-

ки и нижний пояс — из спаренных уголков. В опорном и конько-

вом узлах предусмотрена расцентровка.

Для покрытий производственных сельскохозяйственных зданий

каркасного типа под рулонную кровлю используются фермы с

параллельными поясами (рис. 2.1, м, н) (уклон поясов—1,5%).

Сопряжение ферм с колоннами — шарнирное. Они имеют сущест-

венные конструктивные преимущества: равные длины стержней

поясов и решетки, одинаковую схему узлов и минимальное число

стыков поясов, что обеспечивает наибольшую повторяемость дета-

лей и унификацию конструктивных схем.

Рациональными профилями для ферм рассматриваемых схем

являются электросварные трубы, замкнутые гнутосварные профи-

ли прямоугольного и квадратного сечения, а также широкополоч-

ные тавры (ШТ). Конструктивной особенностью ферм из ШТ (ре-

шетка из парных уголков, рис. 2.1, м) является выполнение узло-

вых уширений. Масса ферм из тавров благодаря существенному

уменьшению размеров и числа узловых фасонок, а также отсутст-

30

вию соединительных прокладок в поясах на 10—15% ниже массы

типовых ферм из уголков. Благодаря исключению мелких деталей

трудоемкость изготовления ферм уменьшается на 15—20, а стои-

мость — до 15%.

Несущие конструкции покрытий производственных зданий из

ГСП (рис. 2.1, л, н) наиболее эффективно используются в сель-

ском строительстве при сравнительно небольших пролетах и малых

расчетных нагрузках [7]. Фермы из гнутосварных профилей для

покрытий сельскохозяйственных зданий экономичнее аналогов из

Рис. 2.4. Схема комбинированной арочной фермы:

1—специальные гнутые илн прокатные профили; 2—профили из круглой стали

горячекатаных профилей на 15, а по трудоемкости — на 10—12%

(на одну ферму). При этом имеет место снижение расхода стали

до 20%. Применение стержней из ГСП в качестве элементов свя-

зей покрытий позволяет уменьшить их массу по сравнению с угол-

ковыми на 40%. Кроме того, применение ГСП весьма перспективно

для ферм под беспрогонную кровлю с шагом 4 и 6 м, ферм покры-

тий с внеузловыми нагрузками на верхний и нижний пояса, без-

раскосных ферм; шпренгельных малопролетных конструкций

(12—24 м), где верхние пояса эффективно работают на продоль-

но-поперечный изгиб; балочных конструкций, в которых примене-

ние пустотелых поясов может эффективно сочетаться с наличием

тонких стенок, стоек и ригелей рам при малых и средних нагруз-

ках и т. п. Из ГСП также проектируются фермы арочного типа

(рис. 2.1, о).

В покрытиях ангарных теплиц получили распространение пред-

варительно напряженные треугольные фермы арочного типа (рис.

2.4) пролетом 18 м. Верхний пояс запроектирован из специальных

С-образных холодногнутых парных профилей, треугольная решет-

ка — из гнутого профиля в виде швеллера, нижний пояс, подвески

и затяжка — из круглой стали.

Конструктивная схема (рис. 2.1, га) представляет собой тре-

угольную арку с затяжкой, воспринимающей распор. Пояса арок

компонуются из перфорированных двутавров, холодногнутых про-

филей, а также сквозного сечения из прокатных элементов, соеди-

ненных при помощи гибкой гнутой арматуры. Подвески выполня-

31

ются из круглой стали, затяжки — из круглой арматуры или в ви-

де жестких профилей.

Арки с прямолинейным поясом пролетами 18, 21 и 24 м .широко

используются в животноводческих комплексах для крупного рога-

того скота. По сравнению с фермами серии 1.860-1 расход стали на

арки снижается до 20%.

2.2. ЭФФЕКТИВНЫЕ ТИПЫ ДВУТАВРОВЫХ БАЛОК

Нормами проектирования стальных конструкций [9] предусмат-

ривается использование в строительстве двух эффективных типов

двутавровых балок — балок с гибкой стенкой и балок с перфориро-

ванной стенкой.

2.2.1. БАЛКИ С ГИБКОЙ СТЕНКОЙ

Балки с гибкой стенкой — это двутавровые балки составного сече-

ния с условной гибкостью стенки Kw = (hef/tw)yERy/E > 6.

Они отличаются от обычных балок с относительно толстой стен-

кой, несущая способность которых при изгибе оказывается недоис-

пользованной. Балки с гибкой стенкой проектируются симметрич-

ного сечения из малоуглеродистой или низколегированной стали.

Целесообразны также бистальные балки.

Общий вид балки и ее сечение представлены на рис. 2.5. Поми-

мо поясов и стенки, конструкция содержит опорные ребра жестко-

сти с шагом а, не превышающим 1,5/г. Обычно а=(1—1,2)/г. Стен-

ка балки разделяется ребрами на отсеки: опорные, средние и про-

межуточные. Возможно проектирование балок с гладкими и гофри-

рованными стенками.

Пояса тонкостенных балок могут быть выполнены из листового

проката или из фасонных профилей (парных уголков, тавров, швел-

леров, труб, ГСП). Стенка принимается минимально возможной

толщины с таким расчетом, чтобы ее условная гибкость нахо-

дилась в пределах 6—13. Обычно толщина стенки tw берется не

менее 4 мм из условия обеспечения ее коррозионной стойкости. По-

перечные ребра жесткости выполняются из листа либо из одиноч-

ного уголка, привариваемого к стенке пером. Ребра жесткости мо-

гут быть двусторонними симметричными либо односторонними.

Рис. 2.5. Схема балки с гибкой стенкой:

1—опорное ребро; 2—поперечные ребра жесткости; 3—дополнительное поперечное ребро

32

Опорное ребро выполняется из листа, ширина которого принима-

ется равной ширине поясов балки. _____

На расстоянии не менее ширины ребра и не более 1,3tw- у/~E/Ry

от опорного ребра рекомендуется устанавливать дополнительное дву-

стороннее ребро жесткости, как это показано на рис. 2.5.

Конструктивная форма балки с гибкой стенкой аналогична кон-

струкции обычной двутавровой балки составного симметричного

сечения. Вместе с тем балки с гибкой стенкой существенно отлича-

ются по характеру работы от обычных балок. При действии расчет-

ных нагрузок гибкая стенка теряет устойчивость и переходит в за-

критическое состояние с видимым образованием складок на поверх-

ности. При этом происходит перераспределение внутренних усилий,

и элементы балки работают по новой схеме. Расчетная схема бал-

ки с гибкой стенкой приближается к раскосной ферме с параллель-

ными поясами, где роль стоек выполняют ребра жесткости, а

раскосов — растянутые складки стенки.

Основным расчетным элементом является отсек-панель, огра-

ниченный по вертикали ребрами жесткости, а по горизонтали —

поясами. Для промежуточных отсеков, где действуют одновремен-

но моменты и поперечные силы расчетной величины М и Q, про-

верка их несущей способности выполняется по формуле (Af/Afu)4 +

+ (Q/Q«)4<1- Здесь Ми и Qu—предельные значения момента и

поперечной силы:

Л4И = AfhefRy Д 0,85 (twh2ef)/'kw- (1 — ll^w)-Ry', Qu = twhefXCT + N,

где xcr = 10,3 (1 + 0,76/p2) -Rs/^w — критическое напряжение в стенке

при срезе для отсека с соотношением сторон р. = hefla= 1—1,5; 7?s =

=0,58 -Rv—расчетное сопротивление стали при сдвиге; Af—площадь

сечения пояса балки; N = 3,3Rstwhef (1 — Tcr/7?s) • [рр/( 1 + р2)] —про-

дольное усилие в ребре жесткости, вызванное закритической работой

стенки.

Коэффициент р = 0,05 + 5а 0,15 при а <10,03 и р = 0,11 4-

+ За ^0,40 при 0,03<a<J0,l. Здесь а= 8^1П2 (й^ + а2); I^mln—

минимальный момент сопротивления таврового сечения, состоящего из

сжатого пояса и примыкающего к нему участка стенки высотой

0,5 tw ]/~ElRy при изгибе в ее плоскости.

Для опорного и среднего отсеков проверка несущей способности

упрощается, так как М или Q равны нулю.

Сжатый пояс с расчетным сечением в виде тавра и эффективной

площадью Aef = Af 4- 0,5 VE/Ry должен быть проверен на устой-

чивость в середине пролета балки/При проверке устойчивости в плос-

кости стенки расчетная длина пояса lef принимается равной 0,5а. Про-

дольная сила в нем—N = Л4тах// Y0Aef (Л4тах — максимальный изги-

бающий момент в середине пролета балки; I — момент инерции всего

сечения; Yo — расстояние от нейтральной оси до центра тяжести рас-

четного сечения сжатого пояса).

3. Зах. 1293

33

Устойчивость балки (сжатого пояса из плоскости стенки) проверять

не требуется при /е/ 0,21&у У EjRy , где bf — ширина сжатого пояса,

принимаемая с таким расчетом, чтобы отношение ширины свеса сжа-

того пояса из неокаймленного листа bef к его толщине tf не превы-

шало (},3&УE[Ry , т. е. bf^Q,7&t}yElRy . В случае окаймления

свеса ребром ширина сжатой полки может быть увеличена в 1,5 раза

при обеспечении ее местной устойчивости, если ширина окаймляющего

ребра bh^s0,15&y.

Поперечные ребра жесткости должны быть рассчитаны на устой-

чивость от продольной силы У, величину которой следует принимать

не ниже значения сосредоточенной нагрузки, расположенной над реб-

ром. В расчетное сечение ребра при этом включаются полосы стенки

шириной Q,f£>twVE)Ry с каждой его стороны. Расчетная схема ребра

принимается в виде центрально-сжатого стержня (в случае симметрич-

ного двустороннего ребра жесткости) или внецентренно-сжатого (при

одностороннем ребре жесткости) с расчетной длиной /е/ = /г(1-₽)>

0,7/г. Опорное ребро рассчитывается как для обычной балки в со-

ответствии с указаниями [9].

Проверкам несущей способности балки должна предшествовать ком-

поновка ее сечения, начинающаяся с определения высоты h. При от-

сутствии конструктивных ограничений высоту балки следует назначать

близкой к оптимальному значению, при котором достигается минимум

массы конструкции hopi = д /hw Мта-хУп . д/" Е Отсюда при вы-

V Ry7c ' Ry

бранной tw приходим к выражению оптимальной условной гибкости

стенки Xw = i f—— • 1 / Afmax7n. _

|/ Ry |/ Ry^

Кроме того, исходя из требуемой жесткости балки необходимо

принимать ее высоту не менее /гШш=5/24-(/?^c)/£yn-Wyfcp- 1/а,

где n0 = l/f — норма прогиба (по=250 или 400 при отсутствии или

наличии подвесного оборудования); у/ср— усредненный коэффици-

ент надежности по нагрузкам; а=1,2—0,033 Ew—коэффициент,

учитывающий снижение жесткости балки от местной потери устой-

чивости стенки.

Площадь сечения пояса определяется по выражению Af —

= ^max/0>9 Tn/Ус, после чего для неокаймленной сжатой полки

находится bf <1 j/"о,76Лу К EjRy и ее толщина tf = At/bf.

2.2.2. ПЕРФОРИРОВАННЫЕ БАЛКИ

Широкополочные двутавры по ТУ 14-2-24-72 прокатываются из

малоуглеродистой и низколегированной стали. Поэтому можно

компоновать как моностальные перфорированные двутавры, так и

бистальные (из двух марок стали). Причем верхнюю часть сечения

вырезают из двутавра (малоуглеродистая сталь), а нижнюю — из

двутавра (сталь повышенной прочности). Бистальные перфориро-

34

ванные двутавры выполняются асимметричного сечения. Фрагмент

балки со сквозной стенкой представлен на рис. 2.6, а.

В балке из развитого двутавра (по сравнению с исходными)

увеличиваются плечо внутренней пары сил и воспринимаемый ею

момент, а также более полно используется прочность металла в

сечении. В опорном сечении стенку перфорированной балки при

hefltw>4:Q укрепляют ребром жесткости (tw— меньшая толщина

стенки). Длина балки у опоры, не ослабленная отверстием,

^250 мм; а90 мм; угол наклона грани отверстия а = 40—70°.

Из условия, что длина балки Z=2c + 2d^0+(2й0—1)а, где d—

= ft0/2-ctga; /io=2(ft—ft); feo—число отверстий, можно опреде-

лить фактический угол

^0^0

а = arctg

I 4- а — 2 (с -|- koa)

(2-1)

Сквозной двутавр, работающий на изгиб, по своей расчетной

схеме является многократно статически неопределимой системой,

которая с достаточной степенью точности может быть рассчитана

по приближенному способу Виренделя как безраскосная ферма.

При этом предполагается, что в середине сплошных участков стенки

и посередине участков поясов, в местах вырезов условно располо-

жены шарниры — точки нулевых моментов, где действуют только

поперечные силы. Напряженное состояние в двух характерных

сечениях сквозного двутавра представлено на рис. 2.6, б. Проч-