Автор: Осипов В.О. Храпов В.Г. Бобриков Б.В.

Теги: транспорт железные дороги

ISBN: 5-277-00007-0

Год: 1988

Текст

мосты

И ТОННЕЛИ

НА ЖЕЛЕЗНЫХ ДОРОГАХ

ИЗДАТЕЛЬСТВО «ТРАНСПОРТ-

мосты

И ТОННЕЛИ

НА ЖЕЛЕЗНЫХ ДОРОГАХ

Под редакцией

д-ра техн, наук,

проф. В. О. ОСИПОВА

Утверждено

Главным управлением

учебными заведениями МПС

в качестве учебника для студентов

вузов по специальности 1210

"Строительство железных дорог,

путь и путевое хозяйство"

МОСКВА "ТРАНСПОРТ” 1988

УДК [624.21 84-624.19]: 625.1

Мосты и тоннели на железных дорогах: Учебник для вузов /

В. О, Осипов, В. Г. Храпов, Б В. Бобриков и др.; Под ред. В. О Оси-

пова. М.: Транспорт, 1988. — 367 с

Рассмотрены основные виды искусственных сооружений (мосты,

тоннели, водопропускные трубы), применяемые на железных доро-

гах. Изложены основные положения проектирования мостов, тонне-

лей и водопропускных. труб и современные методы их расчета на

основе действующих нормативных документов

Значительное внимание уделено технологии изготовления эле

ментов конструкций и постройке искусственных сооружений, а так

же их эксплуатации, ремонту и реконструкции.

Учебник предназначен для студентов вузов железнодорожного

транспорта специальности 1210 «Строительство железных дорог,

путь и путевое хозяйство», может служить пособием для инженеров-

мостовиков и путейцев

Ил 391, табл 15

Рецензенты: проф Ю. Г. Козьмин (кафедра «Мосты»

ЛИИЖТа), начальник Гипротрансмоста О А Попов, инж

И С Файнштейн

Заведующий редакцией В. Г Пешков

Редактор К М Ивановская

Учебник написали предисловие, гл. 3, 4, 25—29 — проф.

В О Осипов, гл 1, 2 (кроме п 2.3), 20—24 — доц. Б В Бобриков:

гл. 11—15, 18, 19 —доц И М. Русаков; гл. 5, 6, 16, 17 —доц

В М Честной; гл. 7—10 и п 2 3 —доц В К. Блохин; гл 30 — 40 —

проф В Г Храпов.

3601020000-409

049(01)-88

104-88

ISBN 5-277-00007-0

© Издательство «Транспорт», 1988

ПРЕДИСЛОВИЕ

Ускорение научно-технического про-

гресса в транспортном строительстве

способствует снижению на его основе

материалоемкости, трудоемкости; эко-

номии топливно-энергетических ресур-

сов; развитию и дальнейшему совершен-

ствованию транспортной системы и ее

основного звена — железнодорожного

транспорта.

Искусственные сооружения — мосты,

тоннели, водопропускные трубы — важ-

нейшие, сложные и дорогостоящие эле-

менты транспортных магистралей. Об-

щая протяженность их на сети железных

дорог СССР составляет несколько тысяч

километров, а стоимость — около 17 %

стоимости основных средств путевого

хозяйства. Проектирование, сооружение

и эксплуатация искусственных сооруже-

ний — взаимосвязанный сложный про-

цесс, для выполнения которого требует-

ся высокая специальная подготовка ин-

женера.

Дальнейшее развитие проектирования

искусственных сооружений связано

с разработкой и совершенствованием

конструктивных форм, методов расчета,

выбором и разработкой наиболее эффек-

тивных материалов, прогрессивных ме-

тодов и технологий изготовления эле-

ментов и строительства, с обеспечением

высокой надежности и долговечности

конструкций при минимальных затратах

на их сооружение и эксплуатацию. Боль-

шие перспективы в области проектирова-

ния связаны с широким применением

ЭВМ и систем автоматизированного про-

ектирования (САПР).

В области строительства искусствен-

ных сооружений одним из главных на-

правлений является дальнейшее повыше-

ние индустриализации путем ускорения

комплексной механизации, организации

поточного производства элементов кон-

струкций и их монтажа. Одной из

важнейших задач является повышение

качества строительства искусственных

сооружений.

Серьезные проблемы возникают в со-

держании искусственных сооружений на

железных дорогах. Срок службы многих

из них достигает 100 лет и более. Поэтому

в эксплуатации находятся сооружения,

построенные в течение века по различным

строительным нормам; грузоподъем-

ность и надежность их различны. В

процессе эксплуатации в сооружениях

возникает немало повреждений; мно-

гие сооружения по мере изменения ус-

ловий эксплуатации железных дорог

или судоходства нуждаются в реконст-

рукции и усилении.

Для обеспечения нормальной работы

сооружений и длительного срока их

службы выполняется комплекс работ,

связанных с обследованием, испытания-

ми, оценкой грузоподъемности и надеж-

ности, ремонтом, усилением и реконст-

рукцией. Обследования, испытания

должны выполняться с использованием

современных методов исследования

с применением новейших приборов.

Оценка грузоподъемности и надежности

в комплексе работ по содержанию соору-

жений имеет особое значение. При реше-

нии этих задач необходимо широко ис-

пользовать современные методы расчета,

испытаний и экспериментальных иссле-

дований. Работы по ремонту, усилению и

реконструкции должны быть максималь-

но механизированы с применением но-

вых материалов и новейших методов тех-

нологии, обеспечивающих высокое каче-

ство работ с минимальным стеснением

движения поездов и максимальным обес-

печением безопасности их движения.

Учебник написан для студентов транс-

портных вузов специальности 1210

«Строительство железных дорог, путь и

путевое хозяйство» в соответствии с утвер-

жденной программой. Инженер -по этой

специальности должен знать конструк-

цию искусственных сооружений, вла-

деть методами проектирования, уметь

их строить и эксплуатировать. Учиты-

вая это, авторы стремились изложить

материал так, чтобы он максимально

удовлетворял требованиям подготовки

инженеров указанного профиля. Поэто-

му достаточно широко рассмотрены кон-

струкции современных, построенных ра-

нее и находящихся в эксплуатации

сооружений; вопросы расчета, проекти-

рования, технологии изготовления эле-

ментов конструкций и строительства,

а также содержания искусственных со-

оружений.

В данном учебнике более подробно

изложены конструктивные особенности

и способы сооружения и эксплуатации

наиболее массовых искусственных соо-

ружений, в строительстве, проектирова-

нии и эксплуатации которых принима-

ют участие выпускники специальности

1210. В связи с этим мосты сложных

систем и больших пролетов, крупные

тоннели и метрополитены, мосты особых

видов (разводные, наплавные и др.) в

учебнике почти не рассматриваются. Не

включены в учебник мосты и тоннели

под автомобильную дорогу.

Материал учебника изложен в соот-

ветствии с действующими нормативными

общесоюзными и ведомственными доку-

ментами с использованием принятых

в них формул и обозначений.

Авторы выражают глубокую призна-

тельность заведующему кафедрой «Мо-

сты» ЛИИЖТа д-ру техн, наук, проф.

Ю. Г. Козьмину, начальнику Гипро-

трансмоста О. А. Попову, кандидатам

техн, наук, доцентам ЛИИЖТа Г. И. Бог-

данову, В. А. Подчекаеву и Ю. С. Фро-

лову; канд. техн, наук, старшему науч-

ному сотруднику В. Е. Меркину, инж.

И. С. Файнштейну за ценные рекоменда-

ции, которые были учтены при написании

учебника.

РАЗДЕЛ ПЕРВЫЙ

МОСТЫ И ТРУБЫ

Глава 1

ОБЩИЕ СВЕДЕНИЯ О МОСТАХ

1.1. Основные виды мостов

Мостом называется сооружение,

обеспечивающее пропуск транспортной

магистрали над препятствием.

Мостовой переход включает

в себя мост и комплекс связанных с ним

сооружений — насыпь подхода, регуля-

ционные сооружения, направляющие

водный поток, и берегоукрепительные

устройства (рис. 1.1).

Мостовое сооружение (рис. 1.2) сос-

тоит из береговых опор, промежуточных

опор и пролетных строений, перекры-

вающих пространство между опорами и

передающих вес от нагрузок через опоры

на грунты основания. По пролетным

строениям уложено мостовое полотно/

по которому осуществляется движение

транспортных средств.

Важнейшие размеры моста следую-

щие: отверстие моста £0 —

сумма пролетов в свету по средней ли-

нии между уровнем меженных вод

(УМВ) и уровнем высоких вод (УВВ),

высота моста Н от УМВ до поверхности

проезда, свободная высота под мостом

Яо между УВВ и низом пролетного строе-

ния, строительная высота h от подошвы

рельса (проезжей части) до низа пролет-

ного строения.

Приводимая ниже классификация мо-

стов иллюстрируется фотографиями и

расчетными схемами характерных соору-

жений и производится по следующим

признакам.

По назначению: железнодо-

рожные, автодорожные, городские, пеше-

ходные, совмещенные (для железнодо-

рожного и автомобильного транспорта)

и специальные (для трубопроводов и

других коммуникаций);

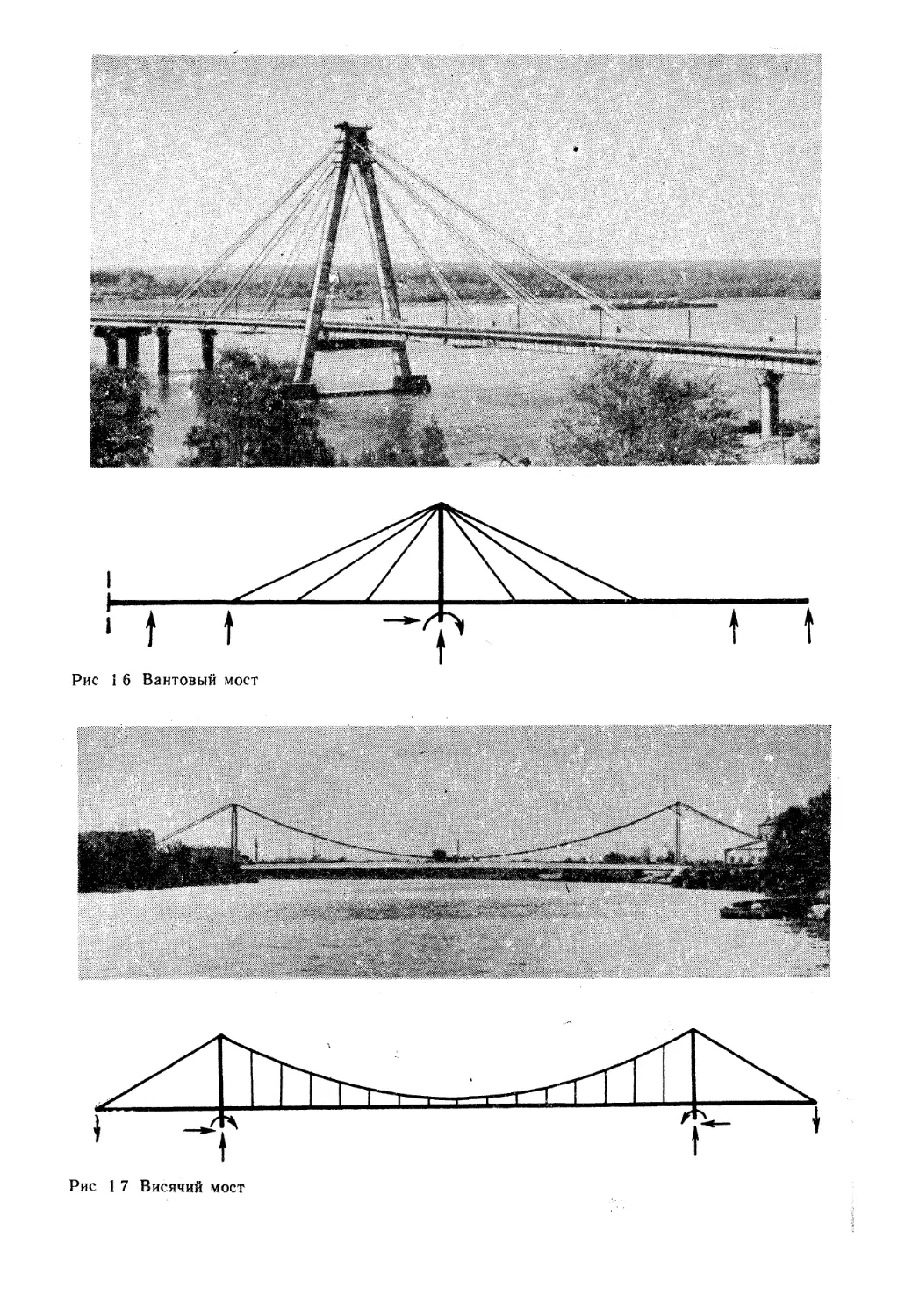

по статической схеме и ха-

рактеру работы под нагрузкой: балочные

разрезные, консольные и неразрезные

(рис. 1.3); рамные (рис. 1.4); арочные

(рис. 1.5); вантовые (рис. 1.6); висячие

(1.7): комбинированные (рис. 1.8);

по виду преодолеваемо-

го препятствия: собственно мост

(пересечение водотока (см. рис. 1.3),

путепровод (пропуск одной транспортной

магистрали над другой (рис. 1.9), виадук

(пересечение ущелья, оврагов, глубоких

долин) (рис. 1.10), эстакады (взамен на-

сыпи в городах (рис. 1.11), на болотах);

по расположению уров-

ня проезда относительно несущей

конструкции пролетного строения: с ез-

дой поверху (см. рис. 1.5), понизу

(рис. 1.12) и посередине (рис. 1.13);

по материалу: деревянные, ка-

менные, бетонные, железобетонные, ме-

таллические, комбинированные (стале-

железобетонные и др.).

К особой группе относятся: разводные,

в которых пролетное строение в судоход-

ном пролете приходит в движение для

пропуска судов, — подъемные, раскры-

вающиеся, поворотные (рис. 1.14). Низ-

кий уровень проезда по мосту позволяет

уменьшить стоимость опор и подходных

насыпей, а в городах — вписаться в уро-

вень прилегающих улиц; наплавные мо-

сты, в которых пролетные строения 3

опираются на плавучие средства 2, —

плашкоуты, составленные из понтонов

(рис. 1.15), применяются в качестве вре-

менных на летний сезон для пропуска

транспортных средств через реки и ак-

ватории. На зимний период наплавные

мосты разбираются.

5

Рис. 1.1. Мостовой переход:

Рис 1.2 Схема моста:

/—устой; 2 — пойменное пролетное строение; 3~

русловое пролетное строение; 4 — промежуточная

опора; 5 — свайный фундамент

Трубы — наиболее распространенный

вид искусственного сооружения служат

для пропуска через насыпь небольших

расходов воды. Для формирования вод-

ного потока трубы на концах имеют вход-

ной и выходной оголовки (рис. 116).

Трубы бывают бетонные, железобетон-

ные и металлические. По форме сечения

они делятся на прямоугольные, овои-

дальные, круглые. Для увеличения рас-

хода пропускаемой воды устраивают

несколько отверстий (многоочковые тру-

бы). Деревянные трубы треугольного,

прямоугольного и трапецеидального се-

чений применяются только на временных

(притрассовых) дорогах при строитель-

стве новой дороги.

I

I

• •

I !

Рис. 1 3 Балочное неразрезное пролетное строение моста через водоток

Рис 14 Рамный мост («бегущая лань»)

Рис 1 5. Арочный Moci с ездой поверху

Рис 1 7 Висячий мост

Рис 1.8. Пролетное строение комбинирован-

ной системы

1 — гибкая арка 2 — балка жесткости

Рис 1.10 Виадук

Рис 1 12. Пролетное строение с ездой понизу

Рис. 1.14. Разводные пролетные строения.

а — подъемное; б — раскрывающееся; в — поворотное;

1 — помещение для операторов механизмов; 2 ~ противовес, 3— опорная пята; 4 ~ катки

Рис. 1 16 Двухочковая водопропускная

труба

1.2. Краткий исторический очерк

развития мостостроения

История развития мостостроения по-

казывает прямую зависимость применяе-

мых схем и конструкций мостов от уров-

ня развития производительных сил об-

щества.

Еще до начала нашей эры применяли

дерево, камень, свойства которых ис-

пользовали при строительстве мостов.

С развитием металлургии стали стро-

ить мосты из чугуна, сварочного, а

затем литого железа, углеродистых, вы-

сокопрочных легированных сталей.

Появились выдающиеся по размерам

и смелости решений мосты балочные и

арочные с .решетчатыми фермами пролет-

ных строений, вантовые и висячие мосты

пролетами свыше километра. Производ-

ство портландцемента, цементов высоких

марок вызвало развитие железобетон-

ных, а впоследствии преднапряженных

мостов, отличающихся своими схемами

и размерами.

Развитие схем и конструкций мостовых

сооружений требовало создания теории

и методов расчетов, обеспечивающих их

надежность'и долговечность. Назначе-

ние размеров сооружений по интуиции,

эмпирическим методом проектирования

сменилось применением расчетов, раз-

работанных на основе экспериментально

проверенных теорий.

В исторических документах сохрани-

лись данные о построенных задолго до

начала н. э. деревянных мо-

стах через Босфор (515 г. до н. э.),

р. Евфрат (2000 лет до н. э.) балочной

системы на свайных и каменных опорах.

Римлянами в 103 г. до н. э. был построен

деревянный арочный мост через р. Дунай

(мост Трояна) из 21 пролета по 36 м.

В древней Руси до XV в. строили

только деревянные мосты. В XII —

XIV вв. были построены мосты через

реки Днепр в Киеве, Волгу в Твери,

Дощ Волхов в Новгороде. Впервые в мо-

стостроении были применены «город-

ни» — прототипы современных ряжевых

опор, срубленных из бревен, впоследст-

вии замененных свайными опорами.

Следует упомянуть о проекте деревян-

ного арочного моста через р. Неву про-

летом 140 сажен (около 300 м), создан-

ном И. П. Кулибиным в конце XVIII в.

Он произвел экспериментальную про-

верку принятых в проекте конструкций

и размеров на модели моста в х/10 нату-

ральной величины. Проект моста и ис-

пытание модели высоко оценил академик

Эйлер.

В XIX в. в больших мостах приме-

няются деревянные пролетные строения

с решетчатыми фермами. Американский

инженер Гау проектировал фермы с кре-

стовой решеткой, применяя эмпириче-

ский без определения усилий в элемен-

тах метод проектирования. При строи-

тельстве железной дороги Москва — Пе-

тербург инженер Д. И. Журавский впер-

вые разработал «теорию расчета таких

конструкций, что позволило ему техни-

чески обоснованно спроектировать и по-

строить мосты с неразрезными пролетны-

ми строениями с пролетами до 61,2 м

(мост через р. Мету и др.) с существен-

ными изменениями конструкции ферм

Гау. Такие пролетные строения теперь

носят название «пролетные строения с

фермами Гау — Журавского».

Каменные мосты начали

строить в Римской империи, имеющей

развитую сеть дорог. Интуитивно прини-

мали своды небольших пролетов полу-

циркульного очертания, опирающихся

на толстые каменные опоры (быки). По

мере развития производительных сил и

торговли в феодальном обществе камен-

ные мосты получили дальнейшее разви-

тие, особенно в Италии и на юге Фран-

ции. В 1377 г. был построен мост с про-

летом 72,25 м.

Каменные мосты сооружали на Кав-

казе, чему способствовало наличие хоро-

шего местного материала. По сравнению

с римскими мостами они отличались

своими изящными формами и смелостью

решений: взамен полуциркульных мас-

сивных — тонкие пологие своды с близ-

ким к параболическому очертанием.

На Руси каменные мосты не получили

широкого распространения. В XVI в.

был построен ряд небольших мостов

через р. Неглинку и канал близ Кремля.

В XVII в. было закончено строительство

Большого Каменною моста через р. Мо-

скву, замененного в 1859 г. новым с ме-

таллическими арками, а в 1938 г. на

этом месте был построен однопролетный

мост с металлическим арочным пролет-

ным строением, до настоящего времени

носящий название Большой Каменный

мост. В конце XVIII в. на ряде шоссей-

ных дорог были построены взамен дере-

вянных каменные мосты с небольшими

пологими сводами и относительно тонки-

ми быками.

В XIX в. начали применять метал-

лические мосты арочных и вися-

чих систем вначале из чугуна, затем - -

из сварочного железа. Уже в 1826 г. был

построен висячий мост через Менейский

залив с пролетом 177 м, в 1834 г — мост

во Франции с пролетом 265 м. В России

висячие мосты начали строить через ка-

налы в Петербурге (1824—1827 гг.).

В 1847—1853 гг. был построен висячий

мост через р. Днепр в Киеве с пролетами

131,1 м.

Первым большим балочным металли’

ческим мостом был мост «Британия»,

построенный в 1846—1850 гг. в Англии-

Неразрезное пролетное строение имело

в поперечном сечении трубу с пролетами

70 и 140 м.

В России инж. С. В. Кербедзом был

спроектирован и построен первый по-

стоянный мост через р. Неву в Петер-

бурге с чугунными арками с пролетами

45—47 м (ныне мост лейтенанта Шмидта,

12

реконструированный в 1938 г. по проекту

акад. Г. П. Передерия).

Развитие металлических мостов шло по

пути совершенствования схем и конст-

рукций пролетных строений с решетчаты-

ми фермами. Проф. Л. Д Проскуряко-

вым была предложена шпренгельная

система решетки ферм; С. В. Кербедзом

применены составные объемные элемен-

ты ферм; проф. Н. А. Белелюбским

разработана и применена конструк-

ция проезжей части («русский тип»).

С развитием металлургической промыш-

ленности в мостовых конструкциях вмес-

то сварочного железа впервые в мосто-

строении по инициативе Н. А. Белелюб-

ского стали применять литое железо

По его проектам построен ряд больших

мостов через Волгу, Днепр, Неву, мосты

на Транссибирской магистрали. К вы-

дающимся металлическим мостам следу-

ет отнести консольный мост через Форт-

ский залив с пролетом 521 м (1890 г.),

Квебекский консольный мост через за-

лив св. Лаврентия с пролетом 549 м

(Канада, 1917 г.), арочный мост с про-

летом 503 м (Австралия), два арочных

моста через р. Москву на Окружной же-

лезной дороге с пролетами 134 м по про-

екту Л. Д. Проскурякова (1904 г.).

Применение высокопрочных сталей,

автоматической сварки, фрикционных

соединений на высокопрочных болтах

позволило разработать и применить ме-

таллические типовые пролетные строе-

ния под железную дорогу с решетчатыми

фермами с пролетом до 158 м.

В конце XIX и начале XX в. получили

применение железобетонные

конструкции в мостах под шос-

сейную дорогу. По инициативе Г. П. Пе-

редерия железобетонные балочные мосты

и трубы стали применять под железную

дорогу.

Большое развитие получили железо-

бетонные арочные мосты. В настоящее

время наибольшие пролеты имеют мос-

ты: автодорожный через р. Ангерман

(Швеция, 264 м) и через р. Старый Днепр

с пролетом 228 м под железную и автомо-

бильную дороги. С конца 40-х годов

в отечественном мостостроении начинает

широко применяться предвари-

тельно напряженный же-

лезо б е т о н. Это позволило перекры-

вать большие пролеты мостов пролетны-

ми строениями балочной конструкции.

В Советском Союзе построены рамно-

консольные и неразрезные балочные про-

летные строения с пролетами до 140 м

(мосты через р. Волгу в Ярославле и

Костроме и др.).

Одним из достижений отечественного

мостостроения является замена кессонов

свайными фундаментами из железобетон-

ных оболочек, погружаемых вибрацион-

ным способом. Применение сборных кон-

струкций из элементов заводского изго-

товления, вырокая степень механизации

позволяют создавать экономичные и тех-

нически совершенные мостовые сооруже-

ния на уровне мирового мостостроения.

Глава 2

ОСНОВНЫЕ ПОЛОЖЕНИЯ

ПРОЕКТИРОВАНИЯ МОСТОВ И ТРУБ

2.1. Исходные данные для

проектирования

Перед проектированием моста состав-

ляют технико-экономичес-

кое обоснование (ТЭО), в ко-

тором на основе анализа развития эко-

номики региона, направления, размеров

и перспектив развития транспортных

потоков, местных условий показывают

техническую возможность и экономиче-

скую целесообразность строительства мо-

стового перехода.

Проектируемое сооружение должно

удовлетворять требованиям, сформули-

рованным в СНиП 2.05.03-84. Основные

из них обеспечение надежности, долго-

вечности и бесперебойности эксплуата-

ции.

На основании результатов ТЭО опре-

деляются направление трассы, место пе-

рехода, габариты проезда (однопутный

или двухпутный мост), этапность соору-

жения моста и другие исходные данные,

которые должны быть положены в основу

проекта.

Важными исходными материалами для

проектирования моста являются данные

технико-экономи ч е с к и х

изысканий перехода. На ос-

нове данных изыскательской партии,

трассирующей дорогу, организация, про-

ектирующая мост1, проводит дополни-

тельные исследования с целью получения

более подробных и разносторонних дан-

ных, позволяющих обоснованно проекти-

ровать мост, организацию и производст-

во работ по его строительству. Такими

изысканиями выявляют топографические

и геологические условия, режим реки,

климатические условия, данные для сос-

тавления проекта организации строи-

тельства и производства работ (источни-

ки энергетических ресурсов, возмож-

ность использовать местные населенные

пункты для размещения и бытового об-

служивания строителей и др.).

К исходным данным относятся также

габариты проезда, приближения строе-

ний и подмостовые габариты судоходства,

нормативные нагрузки для проектируе-

мого сооружения.

П о дм остовые габариты

на судоходных и сплавных реках при-

ведены в приложении. Предусмотрено

семь классов реки, в зависимости от ко-

торых назначают размеры судоходных

пролетов низового (вниз по течению) и

взводного (вверх по течению) направле-

ний движения. Ширину габарита Ь при-

нимают в зависимости от колебания на-

вигационных уровней воды: для не пре-

вышающих 4м — b = 2/3 В, при коле-

баниях больше 4 м — b = 1/2 В. При

наличии только одного судоходного про-

лета ширину габарита назначают, как

для пролета низового направления. Га-

баритами предусмотрены минимальные

глубины судоходного хода, что позволяет

правильно расположить судоходные про-

леты в пределах русла реки.

Нагрузки и воздействия

для расчета несущих конструкций и

оснований мостов и труб и их возможные

сочетания приведены в п. 2.1 СНиП

2.05.03-84.

Временную нагрузку от подвижного

состава железных дорог в расчетах

принимают в виде равномерно распреде-

ленной эквивалентной нагрузки СК.

Здесь К — класс нагрузки, принимае-

1 Согласно СНиП 2.05.03-84 к малым от-

носятся мосты длиной до 25 м, к средним —

от 25 до 100 м, к большим —- свыше 100 м.

13

мый: при расчете капитальных сооруже-

ний К-14 (нагрузка С14), деревянных

мостов К-10 (нагрузка СЮ). Значения

нагрузки определены с учетом перспек-

тивных нагрузок, в том числе транспор-

теров, кранов и других, в зависимости от

длины загружения К и положения вер-

шины линии влияния а ~ а/К где а —

наименьшее расстояние от вершины до

конца линии влияния или загружаемого

участка линии влияния.

Эквивалентные нагрузки определены

при треугольном и выпуклом очертаниях

линии влияния. При других очерта-

ниях эквивалентные нагрузки v опреде-

ляют согласно указаниям приложения

5 СНиП 2.05.03-84. Нагрузку при расчете

отдельных элементов пролетных строе-

ний принимают согласно указаниям в со-

ответствующих главах учебника.

С увеличением длины загружения

уменьшается вероятность возможной слу-

чайной перегрузки всего подвижного

состава, увеличивается надежность со-

оружения и его частей под воздействием

этой нагрузки, снижается значение коэф-

фициента надежности по нагрузке y/g

(см. п. 2.23 СНиПа).

При расчете на выносливость, учиты-

вающем усталостные явления при боль-

шом (2 млн. и более) числе загружений

временной подвижной нагрузкой, исклю-

чается возможность частого загружения

сооружения особо тяжелой нагрузкой

(транспортеров, кранов и др.) введе-

нием коэффициента е 1,0 (см. п. 2.11

СНиПа). .

Значения динамического коэффициен-

та 1 + р определяют по эмпирическим

формулам в зависимости от длины проле-

та, материала и конструкции строения

(см. соответствующие главы).

2.2. Стадии проектирования моста

После получения исходных данных

составляют технический про-

ект, в котором важную роль играет

вариантное проектирова-

ние, в ходе которого проявляются

творческие способности, инженерная эру-

диция, техническая грамотность авторов

проекта. Для объективного обоснования

принимаемой схемы и конструкций моста

14

составляют варианты разных схем и

конструкций с учетом уровня отечест-

венного и зарубежного мостостроения.

Наряду со стремлением разработать ори-

гинальную современную схему моста ав-

торы проекта должны учитывать сущест-

вующую в настоящее время направлен-

ность экономики на повышение эффек-

тивности капитальных вложений путем

индустриализации строительства, при-

менения сборных конструкций из эле-

ментов заводского изготовления по ос-

военной технологии, новых высокопроч-

ных материалов, реализации других

направлений технического прогресса в

мостостроении.

Чтобы сравнить разработанные ва-

рианты моста, необходимо определить

их строительную стоимость, а для этого

нужно знать объемы основных элементов.

Используют данные типовых проектов,

проектов построенных мостов, аналогич-

ных или близких рассматриваемым сис-

темам. При необходимости производят

эскизные расчеты по упрощенным схе-

мам, позволяющие назначить основные

размеры конструкций и объемы работ.

Помимо строительной стоимости, учиты-

вают эксплуатационные затраты — сто-

имость содержания и ремонта сооруже-

ния за весь срок его службы. Сравнение

ведут по приведенной стоимости.

В результате всестороннего анализа

и сравнения вариантов принимают опти-

мальный вариант для последующей про-

ектной разработки. На этой стадии про-

ектирования уточняют схему моста, раз-

рабатывают конструкции элементов мос-

та (опор, пролетных строений), проект

организации строительства (ПОС), сос-

тавляют смету на строительство.

Следующая стадия проектирования —

составление рабочей документации, в том

числе составление рабочих чер-

тежей временных конструкций, при-

нятых в техническом проекте. Здесь же

создают проект производства работ

(ППР), в котором составляют чертежи

временных устройств, разрабатывают

технологические процессы постройки

элементов моста и другие материалы,

необходимые для выполнения строитель-

но-монтажных работ.

Проекты малых и средних мостов и

труб из типовых конструкций разраба-

тывают в одну стадию в виде техно-

рабочего проекта, содержаще-

го привязку типовых конструкций к ме-

стным условиям.

2.3. Расчет мостовых конструкций

При проектировании расчет мостовых

конструкций ведут последовательно по

двум стадиям: определение расчетных

усилий и расчет конструкций по методу

предельных состояний.

Определению расчетных усилий пред-

шествует статический расчет выбранной

схемы сооружения, заключающийся в

построении линий влияния изгибающих

моментов, поперечных сил, крутящих

моментов и других усилий. В расчетах

мостовых конструкций (балок, ферм) ши-

роко применяется метод сил с использо-

ванием теории матриц — математическо-

го аппарата, позволяющего рассчиты-

вать на ЭВМ сложные системы без суще-

ственных упрощений с учетом совмест-

ной работы элементов конструкций: нап-

ример, ферм и проезжей части стальных

пролетных строений, по деформирован-

ной схеме и др. В качестве основной сис-

темы принимается статически определи-

мая неизменяемая система с приложенны-

ми неизвестными.

Расчет конструкций. После получения

линий влияния производится расчет кон-

струкций, гарантирующий надежность,

долговечность и высокие эксплуатацион-

ные качества проектируемого сооруже-

ния. Для этого определяют расчетные

усилия путем загружения линий влия-

ния сочетанием нагрузок, предусмотрен-

ным нормами. Правила загружения же-

лезнодорожной подвижной нагрузкой ли-

ний влияния, состоящих из нескольких

участков одинаковых или разных зна-

ков, изложены в приложении 5 СНиП

2.05.03-84.

При расчете на выносливость макси-

мальное и минимальное усилия опреде-

ляются невыгоднейшими из загружений,

производимых последовательно при дви-

жении нагрузки отдельно справа налево

и отдельно слева направо. При этом сна-

чала загружается первый участок на-

грузкой evj, где Vj — эквивалентная на-

грузка. Затем загружается нагрузкой

еи2 второй участок, а первый — незави-

симо от знака нагрузкой К. Аналогично

загружается последний участок линии

влияния нагрузкой svn, а все предшест-

вующие— нагрузкой 9,81 К кН/м.

После получения расчетных усилий

производится проверка принятых сече-

ний конструкций. Расчет мостовых кон-

струкций ведут по методу предельных

состояний, при наступлении которых со-

оружение не может в дальнейшем нор-

мально эксплуатироваться.

Нормами предусмотрены две группы

предельных состояний. Первая

группа предельных сос-

тояний имеет две подгруппы:

подгруппа IA содержит состоя-

ния, при которых сооружение теряет

несущую способность; подгруппа

1Б — предельные состояния, при на-

ступлении которых конструкция еще не

потеряла несущей способности, однако

ее эксплуатация невозможна (текучесть

и ползучесть материала, трещинообразо-

вание в бетоне и др.).

Предельные состояния

II группы затрудняют нормальную

эксплуатацию, но не требуют ее прекра-

щения (значительные перемещения, не-

допускаемые раскрытия поперечных тре-

щин в бетоне и др.).

Надежность конструкции при наступ-

лении первой группы предельных сос-

тояний определяется расчетами на проч-

ность, выносливость, устойчивость фор-

,мы и положения. Эти условия выража-

ются формулой

+ (1 +р) ч <

(2|)

Ттп Уп

Левая часть неравенства содержит вне-

шнее воздействие на элемент (момент,

поперечная сила и др,), правая — несу-

щую способность элемента (предельное

усилие, которое может быть воспринято

элементом).

В формуле (2.1) yfg и — коэффициенты

надежности по нагрузке (в прежних нормах—

коэффициенты перегрузки); Sg и Sv —

усилия от постоянных и временных норматив-

ных нагрузок; 1 + р — динамический коэф-

фициент; ч — коэффициент сочетаний, учиты-

вающий уменьшение вероятности одновремен-

ного появления расчетных нагрузок; - —

15

расчетной сопротивлений материала; Rn —

нормативное сопротивление материала; —

общий коэффициент условий работы (учиты-

вает возможные отступления исполненной

конструкции от запроектированного в преде-

лах установленных допусков); т2 — коэффи-

циент условий работы, отражающий услов-

ность принятых расчетных схем и методов рас-

чета; уп — коэффициент надежности по назна-

чению, учитывающий степень ответственности

рассчитываемого элемента; А — геометри-

ческая характеристика сечения (площадь,

момент сопротивления и др.).

Перечень нагрузок, к которым' вводят-

ся коэффициенты надежности yf и дина-

мический (1 + р,), приведен в п. 2.3

СНиП.

Глава 3

КОНСТРУКЦИЯ ДЕРЕВЯННЫХ мостов

3.1. Общие сведения

Материал и область применения. Де-

рево-естественный, широко распростра-

ненный строительный материал со срав-

нительно высокими прочностными ха-

рактеристиками при небольшой плотно-

сти. Оно хорошо обрабатывается, что

позволяет создавать из него различные

типы строительных конструкций. Дерево

для мостов используется давно.

Как строительный материал оно обла-

дает и рядом существенных недостатков,

к которым прежде всего относятся низ-

кая долговечность в связи с возможно-

стью его загнивания; изменение объема

в зависимости от влажности древесины,

что приводит к расстройству соединений;

возгораемость. Деревянные мосты, не

защищенные от загнивания(древесина не

обработана антисептиками), рассматри-

вают обычно как сооружения временные

со сроком службы около 10 лет.

Срок службы деревянных мостов мо-

жет быть значительно увеличен (до 30—

50 лет) путем повышения качества изго-

товления, защиты древесины от гниения

и улучшения содержания. В настоящее

время разработаны надежные способы

защиты древесины от гниения и возгора-

ния.

В результате обработки древесины с

использованием синтетических смол по-

16

лучают практически новые строительные

материалы (например, бакелизирован-

ную фанеру, древесные слоистые пла-

стики), которые имеют по сравнению

с древесиной значительно более высокие

прочностные характеристики, повышен-

ную долговечность, высокую стойкость

против атмосферных воздействий и др.

Это открывает широкие возможности ис-

пользования дерева для долговремен-

ных сооружений, в том числе и мостов.

Применение атмосферостойких, водо-

стойких и биостойких синтетических

клеев — фенольных, резорциновых и фе-

нольно-резорциновых, обеспечивающих

прочное долговечное соединение эле-

ментов, дает возможность создавать про-

стые и надежные клееные мостовые кон-

струкции. Для склеивания древесины

с металлом применяют эпоксидные клеи.

Существенным преимуществом дере-

вянных мостов является возможность их

быстрого сооружения из местных мате-

риалов, которое можно эффективно ис-

пользовать при строительстве новых же-

лезных и автомобильных дорог в отда-

ленных лесных районах, что позволит

значительно снизить строительную стои-

мость мостов и повысить темпы строи-

тельства.

Временные деревянные мосты исполь-

зуют при восстановлении железных до-

рог; на временных обходах на период

строительства или реконструкции по-

стоянного моста; на подъездных участ-

ках железных дорог (к промышленным

предприятиям, стройкам и т. д.).

Деревянные мосты, применяемые в ка-

честве постоянных долгосрочных соору-

жений, должны быть надежно защищены

от гниения, а в отдельных случаях и от

возгорания и иметь необходимый резерв

грузоподъемности с учетом роста нагру-

зок.

Конструкции деревянных мостов долж-

ны максимально удовлетворять индуст-

риальным способам их изготовления и

сооружения. Особое внимание при проек-

тировании и строительстве деревянных

мостов должно уделяться обеспечению

условий для проветривания отдельных

элементов и соединений и конструкции

в целом.

Для деревянных мостов под железную

дорогу применяют хвойные и лиственные

породы деревьев. Лучшими породами для

изготовления основных элементов счи-

тают сосну и лиственницу; ель и пихту

применяют в отдельных случаях при со-

ответствующем обосновании. Дуб, ясень,

бук и граб используют для ответствен-

ных мелких деталей и соединений.

Элементы моста изготовляют из бре-

вен или пиломатериалов. Бревна при

сохранении наиболее прочных и устойчи-

вых против загнивания наружных слоев

древесины более долговечны. Однако они

имеют естественную коничность, что за-

трудняет использование их для индуст-

риальных способов изготовления мостов.

Поэтому в современных мостах индуст-

риального изготовления применяют, как

правило, пиленый лес, обеспечивая за-

щиту от гниения антисептиками.

Все лесоматериалы для мостов долж-

ны удовлетворять требованиям ГОСТов

Влажность древесины к моменту ее ис-

пользования должна быть не более: для

бревен—25 %, пиломатериалов — 20 %,

пиломатериалов для клееных кон-

струкций и деталей соединений — 12 %.

Для элементов, расположенных ниже

уровня меженных вод, и свай влажность

не ограничивается.

Расчетные металлические элементы в

деревянных мостах выполняют из стали,

удовлетворяющей требованиям, установ-

ленным для подобных элементов сталь-

ных и железобетонных мостов.

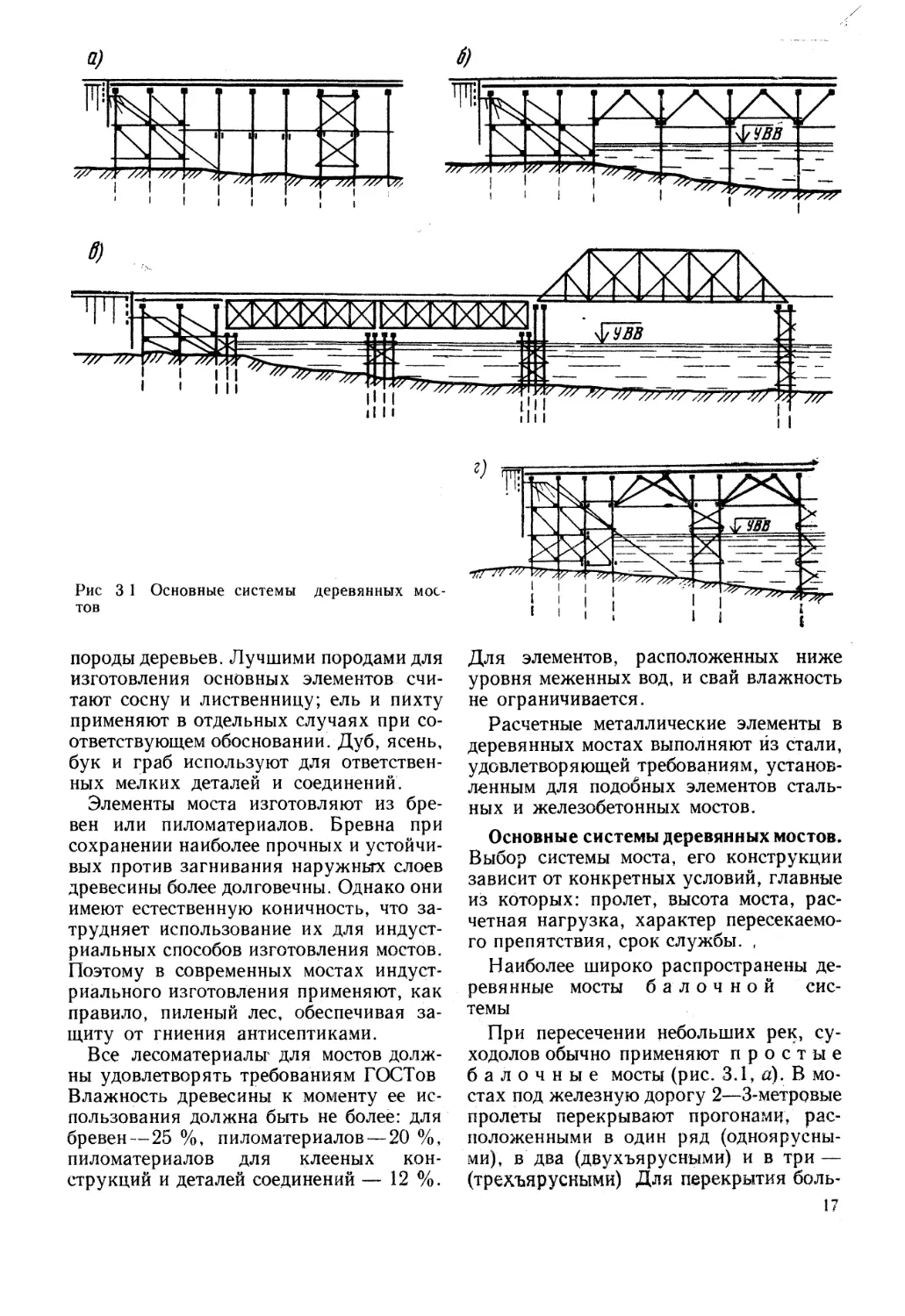

Основные системы деревянных мостов.

Выбор системы моста, его конструкции

зависит от конкретных условий, главные

из которых: пролет, высота моста, рас-

четная нагрузка, характер пересекаемо-

го препятствия, срок службы. ,

Наиболее широко распространены де-

ревянные мосты балочной сис-

темы

При пересечении небольших рек, су-

ходолов обычно применяют простые

балочные мосты (рис. 3.1, а). В мо-

стах под железную дорогу 2—3-метровые

пролеты перекрывают прогонами, рас-

положенными в один ряд (одноярусны-

ми), в два (двухъярусными) и в три —

(трехъярусными) Для перекрытия боль-

17

ших пролетов применяют пакетные или

клееные пролетные строения.

Для увеличения пролета между опо-

рами, перекрываемого прогонами или

пакетными пролетными строениями, при-

меняются различные подкосные системы

(рис. 3.1, б, а), широко использовавшиеся

в прошлом. В настоящее время они имеют

ограниченное применение.

В подкосной системе с помощью под-

косов в пролете образуются промежуточ-

ные опоры, сокращающие расчетный про-

лет прогона (пакета), что позволяет уве-

личить пролет между основными опора-

ми без увеличения сечения прогонов.

Мосты по схеме, показанной на

рис. 3.1, б, называют одноподкосными,

а по схеме на рис. 3.1, а, — двухподкос-

ными

Пролеты от 15 до 40 м мостов под же-

лезную дорогу и до 50 м под автомобиль-

ную дорогу можно перекрыть деревян-

ными пролетными строениями с фермами

Гау — Журавского (рис. 3.1, а). Система

двухраскосной фермы для деревянных

мостов была предложена в 40-х годах

XIX в. американским инженером Гау.

В этой ферме все элементы, за исключе-

нием подвесок, состоят из деревянных

брусьев (бревен), а подвески — из сталь-

ных тяжей. Выдающийся русский инже-

нер и ученый Д. И. Журавский разра-

ботал метод расчета этих ферм й внес ряд

существенных изменений в их конструк-

цию. Пролетные строения с фермами

Гау — Журавского широко применялись

до 30-х годов XX в. и во время Великой

Отечественной войны. При восстановле-

нии мостов в период Великой Отечест-

венной войны фермы Гау — Журавского

изготовляли с металлическими нижними

поясами. В настоящее время они почти

не применяются.

Опоры, расположенные в конусах на-

сыпи и объединенные системой связей в

общую пространственную конструкцию,

называют береговыми, или устоями. Та-

кая объединенная конструкция устоя

способна воспринять как вертикальные

нагрузки, так и горизонтальные от тор-

можения и давления грунта.

Для обеспечения продольной жестко-

сти моста, если его высота превышает

6 м, применяют башенные опоры, обра-

зуемые путем объединения смежных сто-

18

ек опор системой связей из наклонных

и горизонтальных схваток. При этом

в простых балочных мостах для более

полного использования сечений прогонов

расстояние между стойками принимают

равным расчетному пролету прогона.

В мостах с опорами из одиночных или

сближенных рядов свай (стоек) для вос-

приятия тормозных сил устраивают ба-

шенные или многорядные опоры через

20—25 м по длине моста.

3.2. Конструкция деревянных мостов

малых пролетов

Балочные мосты. Эти мосты по своей

конструкции наиболее простые. В мостах

под железную дорогу расстояние между

опорами принимают равным 2—3 м,

а в автодорожных — 5—10 м Пролеты

между опорами перекрываются прогона-

ми из бревен или брусьев.

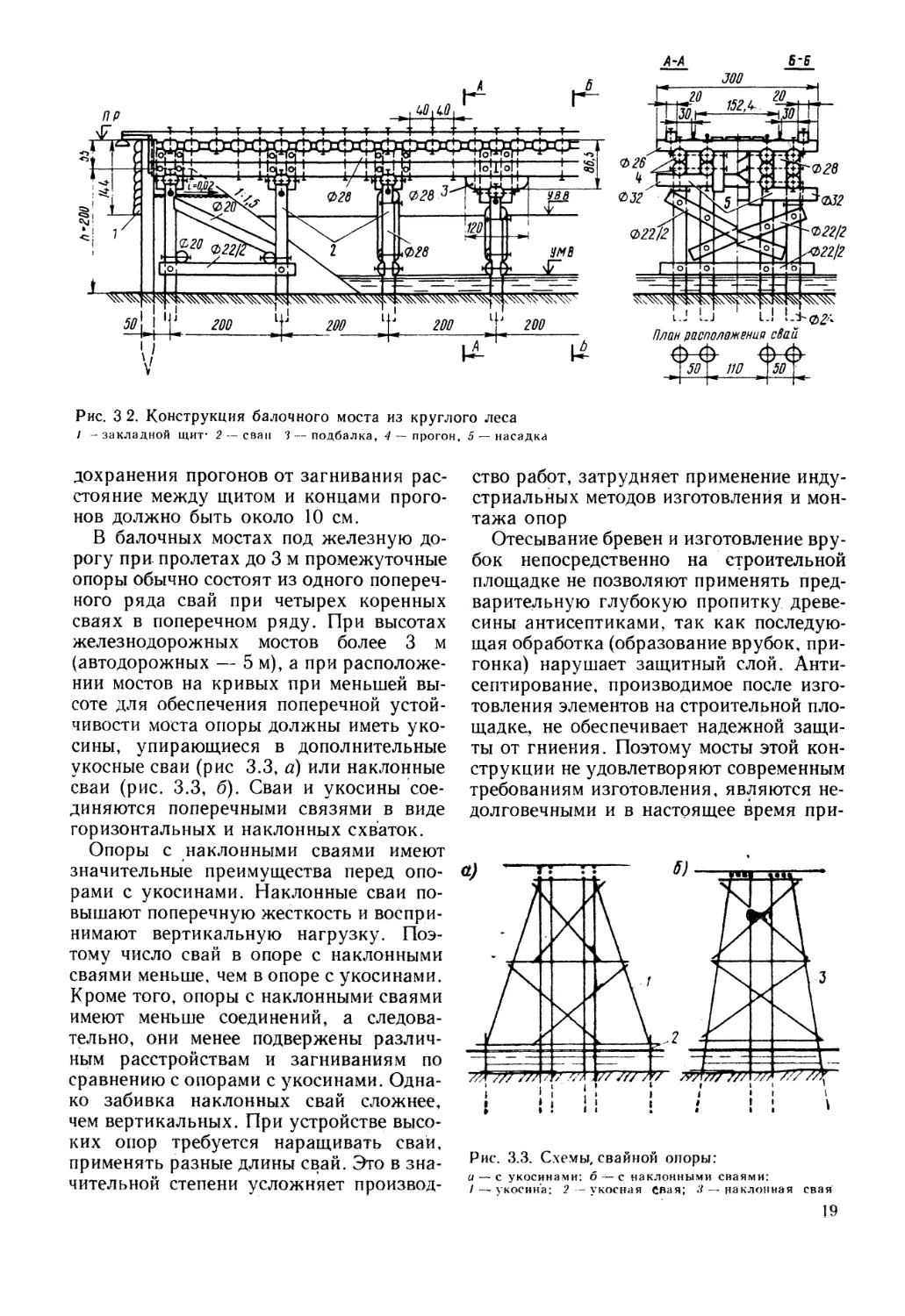

На рис. 3.2 показана конструкция ба-

лочного железнодорожного моста не-

большой высоты из круглого леса. Опоры

моста состоят из свай, забитых в грунт.

На верхние концы свай укладывают на-

садки, которые соединяются со сваями

врубками, металлическими штырями и

болтами с проушиной. На насадки опи-

раются прогоны, состоящие из четырех

бревен под каждую рельсовую нить, уло-

женных в два ряда (двухъярусные про-

гоны). Стыки бревен расположены над

опорами вразбежку, т. е над одной опо-

рой стыкуются верхние или нижние брев-

на Стыки в нижних бревнах поддержи-

ваются подбалками.

На прогоны уложены поперечины, к

которым крепятся рабочие рельсы и ох-

ранные приспособления. Связь между

элементами прогонов, прогонов с попе-

речинами и насадками, насадок со свая-

ми осуществляется болтами и накладка-

ми с использованием врубок. Сопряже-

ние моста с насыпью осуществляется сле-

дующим образом. Для поддержания бал-

ластной призмы и части насыпи от обру-

шения и предотвращения соприкоснове-

ния концов прогонов и насадки с грунтом

насыпи устраивают закладной щит из

пластин или бревен. Этот щит поддержи-

вается сваями длиной около 4 м, заби-

ваемыми в тело насыпи и грунт. Для пре-

Рис. 3 2. Конструкция балочного моста из круглого леса

/ - закладной щит* 2 -

План расположения свай

дохранения прогонов от загнивания рас-

стояние между щитом и концами прого-

нов должно быть около 10 см.

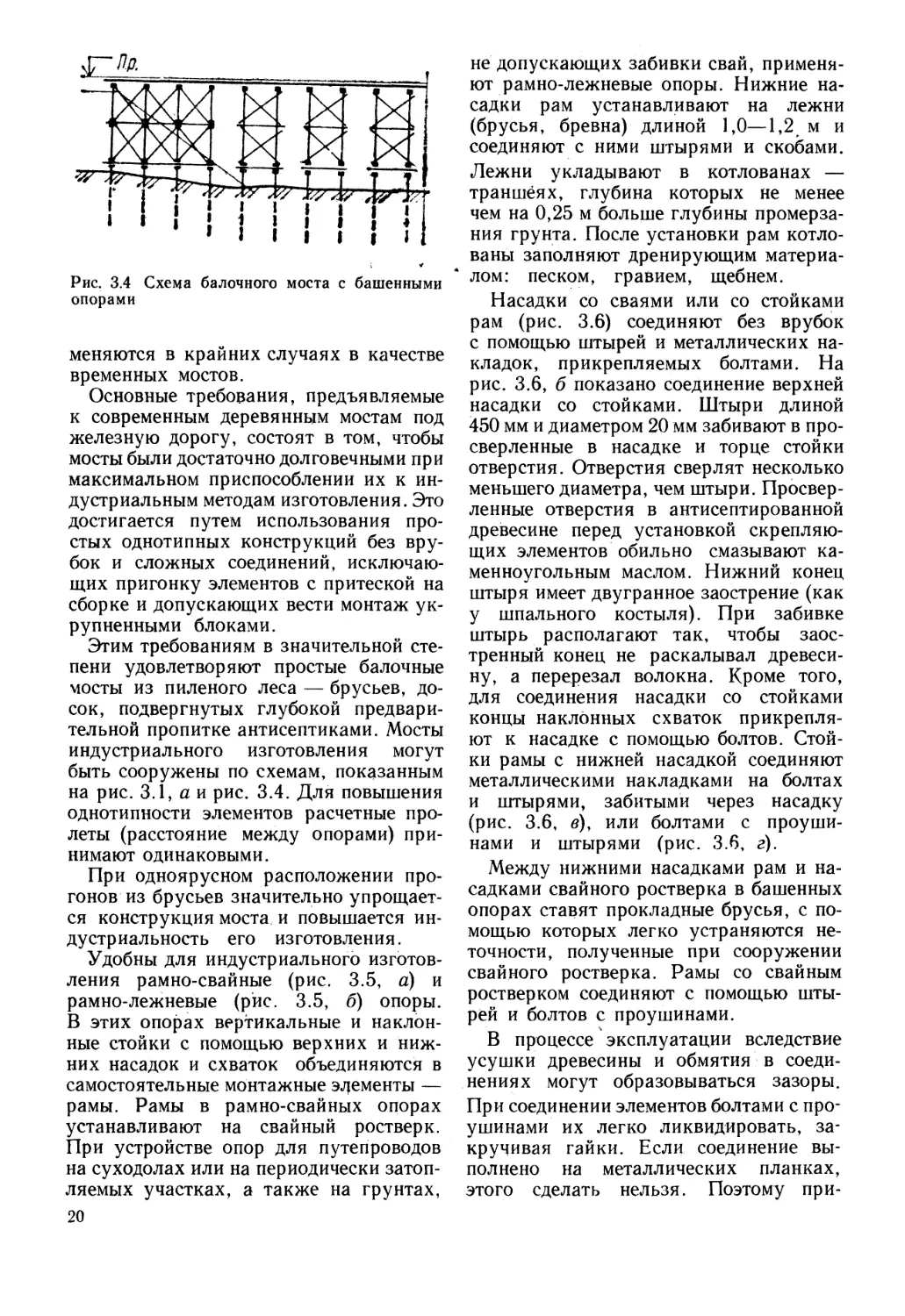

В балочных мостах под железную до-

рогу при пролетах до 3 м промежуточные

опоры обычно состоят из одного попереч-

ного ряда свай при четырех коренных

сваях в поперечном ряду. При высотах

железнодорожных мостов более 3 м

(автодорожных — 5 м), а при расположе-

нии мостов на кривых при меньшей вы-

соте для обеспечения поперечной устой-

чивости моста опоры должны иметь уко-

сины, упирающиеся в дополнительные

укосные сваи (рис 3.3, а) или наклонные

сваи (рис. 3.3, б). Сваи и укосины сое-

диняются поперечными связями в виде

горизонтальных и наклонных схваток.

Опоры с наклонными сваями имеют

значительные преимущества перед опо-

рами с укосинами. Наклонные сваи по-

вышают поперечную жесткость и воспри-

нимают вертикальную нагрузку. Поэ-

тому число свай в опоре с наклонными

сваями меньше, чем в опоре с укосинами.

Кроме того, опоры с наклонными сваями

имеют меньше соединений, а следова-

тельно, они менее подвержены различ-

ным расстройствам и загниваниям по

сравнению с опорами с укосинами. Одна-

ко забивка наклонных свай сложнее,

чем вертикальных. При устройстве высо-

ких опор требуется наращивать сваи,

применять разные длины свай. Это в зна-

чительной степени усложняет производ-

ство работ, затрудняет применение инду-

стриальных методов изготовления и мон-

тажа опор

Отесывание бревен и изготовление вру-

бок непосредственно на строительной

площадке не позволяют применять пред-

варительную глубокую пропитку древе-

сины антисептиками, так как последую-

щая обработка (образование врубок, при-

гонка) нарушает защитный слой. Анти-

септирование, производимое после изго-

товления элементов на строительной пло-

щадке, не обеспечивает надежной защи-

ты от гниения. Поэтому мосты этой кон-

струкции не удовлетворяют современным

требованиям изготовления, являются не-

долговечными и в настоящее время при-

О.

Рис. 3.4 Схема балочного моста с башенными

опорами

меняются в крайних случаях в качестве

временных мостов.

Основные требования, предъявляемые

к современным деревянным мостам под

железную дорогу, состоят в том, чтобы

мосты были достаточно долговечными при

максимальном приспособлении их к ин-

дустриальным методам изготовления. Это

достигается путем использования про-

стых однотипных конструкций без вру-

бок и сложных соединений, исключаю-

щих пригонку элементов с притеской на

сборке и допускающих вести монтаж ук-

рупненными блоками.

Этим требованиям в значительной сте-

пени удовлетворяют простые балочные

мосты из пиленого леса — брусьев, до-

сок, подвергнутых глубокой предвари-

тельной пропитке антисептиками. Мосты

индустриального изготовления могут

быть сооружены по схемам, показанным

на рис. 3.1, а и рис. 3.4. Для повышения

однотипности элементов расчетные про-

леты (расстояние между опорами) при-

нимают одинаковыми.

При одноярусном расположении про-

гонов из брусьев значительно упрощает-

ся конструкция моста и повышается ин-

дустриальность его изготовления.

Удобны для индустриального изготов-

ления рамно-свайные (рис. 3.5, а) и

рамно-лежневые (рис. 3.5, б) опоры.

В этих опорах вертикальные и наклон-

ные стойки с помощью верхних и ниж-

них насадок и схваток объединяются в

самостоятельные монтажные элементы —

рамы. Рамы в рамно-свайных опорах

устанавливают на свайный ростверк.

При устройстве опор для путепроводов

на суходолах или на периодически затоп-

ляемых участках, а также на грунтах,

20

не допускающих забивки свай, применя-

ют рамно-лежневые опоры. Нижние на-

садки рам устанавливают на лежни

(брусья, бревна) длиной 1,0—1,2 м и

соединяют с ними штырями и скобами.

Лежни укладывают в котлованах —

траншеях, глубина которых не менее

чем на 0,25 м больше глубины промерза-

ния грунта. После установки рам котло-

ваны заполняют дренирующим материа-

лом: песком, гравием, щебнем.

Насадки со сваями или со стойками

рам (рис. 3.6) соединяют без врубок

с помощью штырей и металлических на-

кладок, прикрепляемых болтами. На

рис. 3.6, б показано соединение верхней

насадки со стойками. Штыри длиной

450 мм и диаметром 20 мм забивают в про-

сверленные в насадке и торце стойки

отверстия. Отверстия сверлят несколько

меньшего диаметра, чем штыри. Просвер-

ленные отверстия в антисептированной

древесине перед установкой скрепляю-

щих элементов обильно смазывают ка-

менноугольным маслом. Нижний конец

штыря имеет двугранное заострение (как

у шпального костыля). При забивке

штырь располагают так, чтобы заос-

тренный конец не раскалывал древеси-

ну, а перерезал волокна. Кроме того,

для соединения насадки со стойками

концы наклонных схваток прикрепля-

ют к насадке с помощью болтов. Стой-

ки рамы с нижней насадкой соединяют

металлическими накладками на болтах

и штырями, забитыми через насадку

(рис. 3.6, в), или болтами с проуши-

нами и штырями (рис. 3.6, г).

Между нижними насадками рам и на-

садками свайного ростверка в башенных

опорах ставят прокладные брусья, с по-

мощью которых легко устраняются не-

точности, полученные при сооружении

свайного ростверка. Рамы со свайным

ростверком соединяют с помощью шты-

рей и болтов с проушинами.

В процессе эксплуатации вследствие

усушки древесины и обмятия в соеди-

нениях могут образовываться зазоры.

При соединении элементов болтами с про-

ушинами их легко ликвидировать, за-

кручивая гайки. Если соединение вы-

полнено на металлических планках,

этого сделать нельзя. Поэтому при-

крепление с помощью болтов с проуши-

нами более удобно..

Элементы опор соединяются горизон-

тальными и наклонными схватками. Луч-

шее соединение схваток со стойками или

сваями получается при образовании вза-

имных врубок со стяжкой болтами. Од-

нако этот тип соединения требует инди-

видуальной подгонки и приводит к на-

рушению антисептированного слоя дре-

весины, что затрудняет создание долго-

временных мостов индустриального из-

готовления. Соединения только на бол-

тах (без врубок) удобны, но они не обес-

печивают требуемой жесткости и быстро

расстраиваются при усушке древесины.

Рис 3.5. Конструкция рамных опор.

а — рамно-свайная опора; б — рамно-лежневая опора;

/ — рама; 2 — верхняя насадка рамы; 3 — нижняя насадка рамы 4 — прокладные брусья. 5 — на

садка; 6 — свая; 7—схватки: 5 —лежни; Р —котлован

Для улучшения работы соединения на

болтах без врубок применяют зубчатые

шайбы (зубчатые шпонки), устанавливае-

мые между соединяемыми элементами.

Зубчатые шайбы (рис. 3.6, д) изготовля-

ют из листовой стали. Края этой шайбы

имеют треугольные выступы, отогнутые

в разные стороны. Этими выступами шай-

ба врезается в древесину, вследствие

чего повышается жесткость соединения.

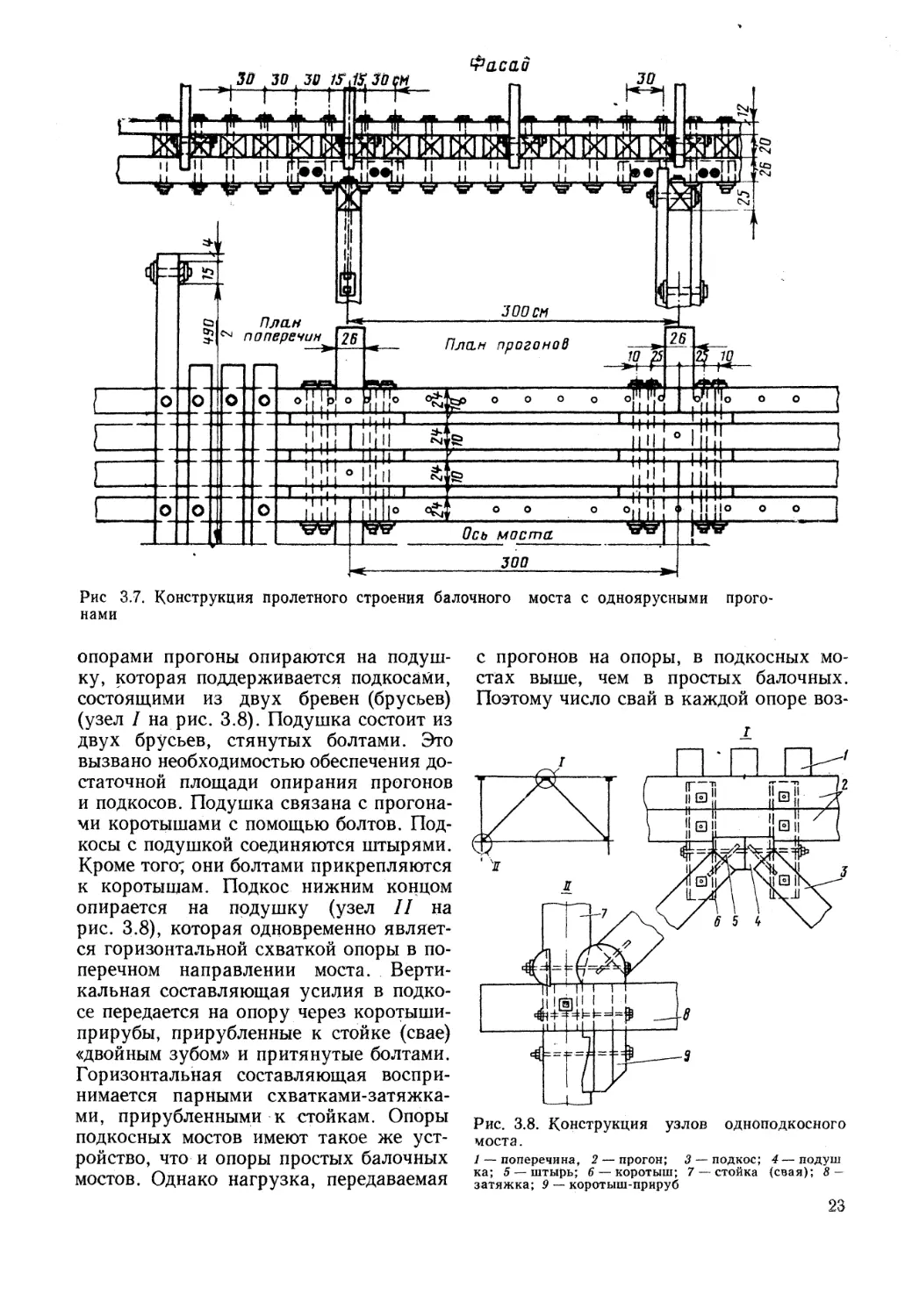

Прогоны из брусьев с одноярусным

расположением (рис. 3.7) наиболее полно

отвечают требованиям индустриального

изготовления при обеспечении достаточ-

но высокой долговечности.

Прогон под каждую рельсовую нить

состоит из четырех брусьев длиной 6 м.

Стыки брусьев располагают над опора-

ми вразбежку (над одной опорой стыку-

ется каждый второй брус), перекрывают

накладками из досок толщиной 10 см

и стягивают болтами, пропущенными че-

рез все накладки и брусья прогона.

Каждый прогон с насадкой соединен

болтом диаметром 20 мм. На прогон ук-

ладывают поперечины из брусьев, а на

них рабочие рельсы, контррельсы (контр-

уголки), противоугонные (охранные)

брусья.

Балочно-подкосные мосты. В балочно-

подкосных мостах при одинаковом сече-

нии прогонов удается значительно уве-

личить расстояние между опорами по

сравнению с простыми балочными моста-

ми (в 2—3 раза) из-за создания подкоса-

ми промежуточных опор. Однако введе-

ние в систему подкосов приводит к ус-

ложнению конструкции, требующей

большого количества врубок и тщатель-

ной подгонки элементов на месте. Кроме

того, при передаче усилия с подкоса на

опору возникает горизонтальная сос-

тавляющая (распор), для восприятия

которого необходимо ставить горизон-

тальные элементы-затяжки или соответ-

ственно усиливать опоры.

В балочно-подкосных мостах конст-

рукция прогонов принципиально не от-

личается от прогонов в простых балоч-

ных мостах. В пролете между основными

Рис. 3.6. Конструкция узлов рамно-свайной опоры.

а ~ схема рамы; б и в — конструкция нижнего II узла; г — вариант верхнего узла I, д — зубчатая

шайба;

1 — штырь; 2 — обычный болт; 3 — болт с проушиной; 4 — стальная накладка; 5 — прокладной

брус; 6 — зубчатая шайба

22

Рис 3.7. Конструкция пролетного строения балочного моста с одноярусными прого-

нами

опорами прогоны опираются на подуш-

ку, которая поддерживается подкосами,

состоящими из двух бревен (брусьев)

(узел I на рис. 3.8). Подушка состоит из

двух брусьев, стянутых болтами. Это

вызвано необходимостью обеспечения до-

статочной площади опирания прогонов

и подкосов. Подушка связана с прогона-

ми коротышами с помощью болтов. Под-

косы с подушкой соединяются штырями.

Кроме того; они болтами прикрепляются

к коротыщам. Подкос нижним концом

опирается на подушку (узел II на

рис. 3.8), которая одновременно являет-

ся горизонтальной схваткой опоры в по-

перечном направлении моста. Верти-

кальная составляющая усилия в подко-

се передается на опору через коротыши-

прирубы, прирубленные к стойке (свае)

«двойным зубом» и притянутые болтами.

Горизонтальная составляющая воспри-

нимается парными схватками-затяжка-

ми, прирубленными к стойкам. Опоры

подкосных мостов имеют такое же уст-

ройство, что и опоры простых балочных

мостов. Однако нагрузка, передаваемая

с прогонов на опоры, в подкосных мо-

стах выше, чем в простых балочных.

Поэтому число свай в каждой опоре воз-

23

растает. Их приходится ставить в два

ряда. Минимальное расстояние между

рядами свай лимитируется пропуском

между ними схваток и составляет при-

мерно 0,5 м между осями свай.

Пакетные пролетные

строения состоят из бревен или

брусьев, объединенных в так называе-

мые пакеты. Пакеты, в которых элемен-

ты соединены только с помощью болтов

и поперечных накладок, называют про-

стыми. В этих пакетах составляющие

его бревна или брусья работают на

изгиб раздельно.

Более эффективное использование эле-

ментов пакета достигается при включе-

нии их в совместную работу с помощью

шпонок, накладок и других средств,

способных передавать сдвигающие уси-

лия, которые возникают при изгибе меж-

ду брусьями (бревнами). Такие пакеты

называют составными. Число бревен

(брусьев) в пакете в зависимости от про-

лета назначают от трех до девяти. Паке-

ты устанавливают под каждую рельсо-

вую нить и объединяют между собой

в пролетное строение.

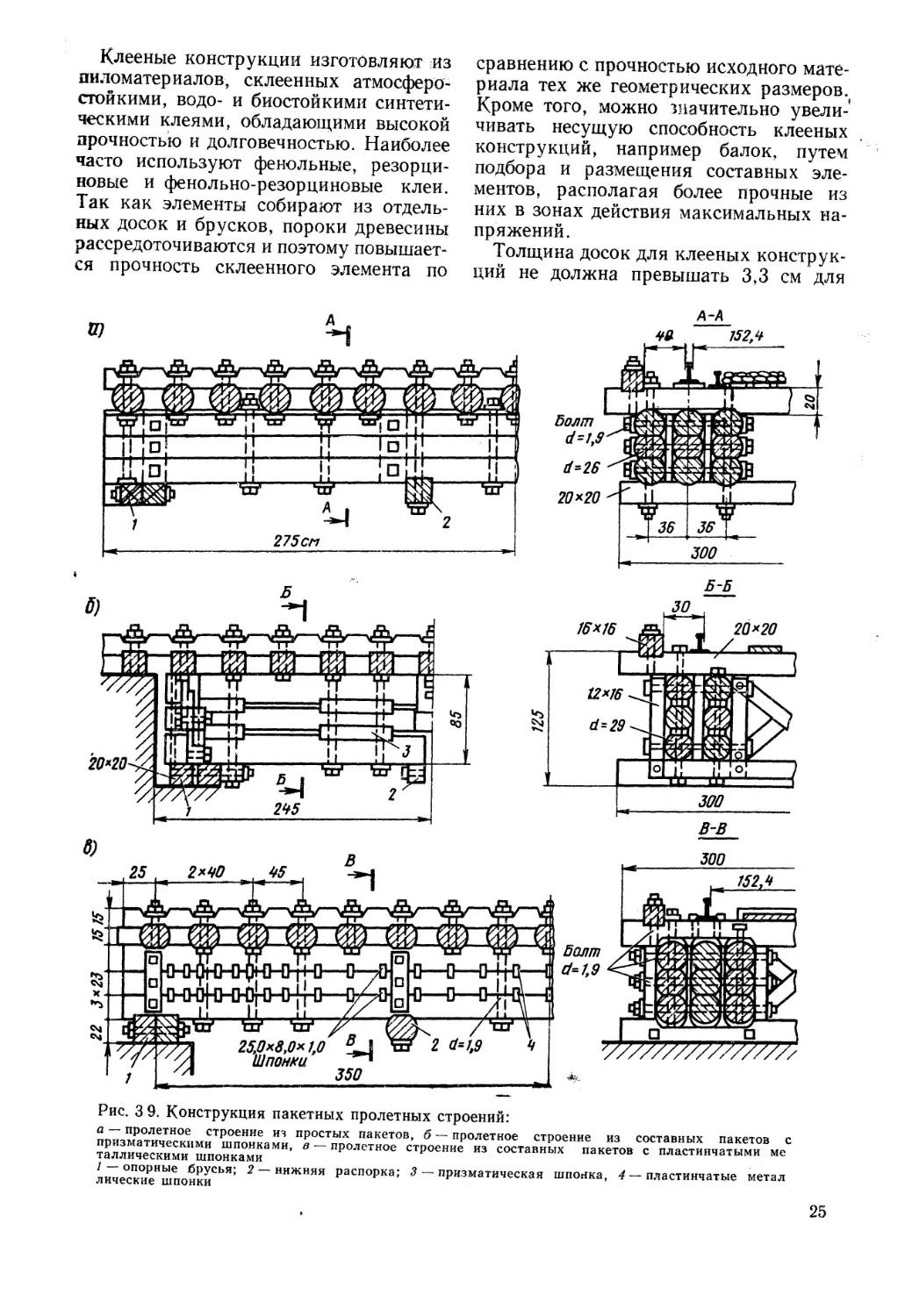

Пакетное пролетное строение можно

изготовлять на строительной площадке

и затем устанавливать на опоры. Кон-

струкция пролетного строения из про-

стых пакетов, состоящих из девяти бре-

вен, приведена на рис. 3.9, а. Бревна

отесаны на два канта; между вертикаль-

ными рядами бревен имеются прокладки,

создающие просветы, что обеспечивает

лучшее проветривание древесины. Брев-

на в пакете стянуты вертикальными и

горизонтальными болтами. Пакеты меж-

ду собой, кроме опорных брусьев и по-

перечин, связаны нижними распорками.

Пролетное строение из составных па-

кетов с призматическими шпонками по-

казано на рис. 3.9, б. Шпонка представ-

ляет собой четырехгранную призму из

того же материала, что и брусья (бревна)

пакета. Расстояние между шпонками

в свету должно быть не менее длины

шпонки. Глубину врезки шпонки при-

нимают не более х/5 длины шпонки. На-

правление волокон шпонок и брусьев

пакета совпадает, что обеспечивает их

работу на смятие вдоль волокон в зоне

передачи сдвигающих усилий через

шпонки. Кроме того, при одинаковых

24

направлениях Волокон шпонок и брусь-

ев при усушке древесины не происходит

образования зазоров в шпоночных сое-

динениях, поскольку деформации, свя-

занные с усушкой в шпонках и в брусьях,

протекают синхронно. Кроме шпонок,

воспринимающих сдвигающие усилия,

бревна пакета соединены вертикальными

и горизонтальными болтами. Для обра-

зования между вертикальными рядами

бревен просветов, способствующих луч-

шему проветриванию пакета, поставле-

ны вертикальные прокладки толщиной

4 см.

Пакеты объединены с помощью ниж-

них распорок, опорных брусьев, попере-

чин и поперечных крестовых связей. Для

передачи сдвигающих усилий в рассмот-

ренной конструкции требуются сравни-

тельно большие размеры шпоночных

соединений, что не всегда удается обес-

печить при полном использовании несу-

щей способности пакета на изгиб

Для обеспечения совместной работы

элементов в составных пакетах приме-

няют гибкие пластинчатые металличе-

ские шпонки (рис. 3.9, в), представляю-

щие собой стальные пластинки толщиной

6 = 8-4-12 мм и высотой (7-4-8) 6. Пла-

стинчатые шпонки устанавливают в про-

рези, которые образуются электродол-

бежником в собранном пакете. Глубина

вырезки в каждый соединяемый элемент

не должна превышать V5 его высоты.

Пластинчатые шпонки имеют ряд преи-

муществ: вследствие их малой толщины

можно увеличить число шпонок на еди-

ницу длины соединяемых элементов по

условию скалывания древесины; ввиду

большей податливости повышается рав-

номерность распределения сдвигающих

усилий между шпонками; проще изготов-

ление шпонок и соединений.

Рассмотренные пакетные пролет ные

строения выполняют из брусьев и бре-

вен. Применение пиленого леса (брусь-

ев) позволяет более широко использо-

вать индустриальные методы их изготов-

ления.

Клееные и клеефанер-

ные пролетные строения

в последнее время находят широкое при-

менение в автодорожных мостах. Они

могут использоваться и в железнодорож-

ных мостах.

Клееные конструкции изготовляют из

пиломатер налов, склеенных атмосферо-

стойкими, водо- и биостойкими синтети-

ческими клеями, обладающими высокой

прочностью и долговечностью. Наиболее

часто используют фенольные, резорци-

новые и фенольно-резорциновые клеи.

Так как элементы собирают из отдель-

ных досок и брусков, пороки древесины

рассредоточиваются и поэтому повышает-

ся прочность склеенного элемента по

сравнению с прочностью исходного мате-

риала тех же геометрических размеров.

Кроме того, можно значительно увели-

чивать несущую способность клееных

конструкций, например балок, путем

подбора и размещения составных эле-

ментов, располагая более прочные из

них в зонах действия максимальных на-

пряжений.

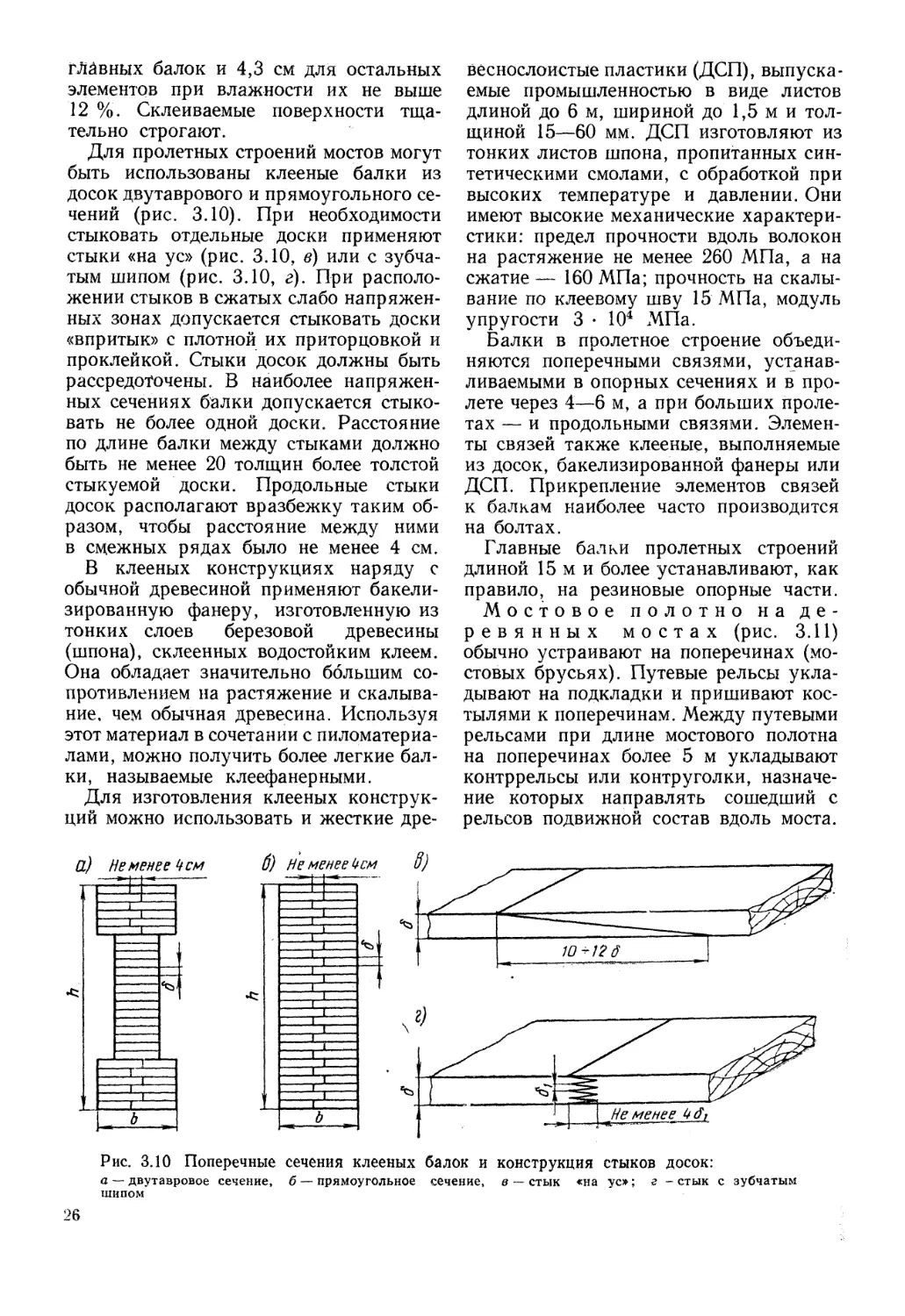

Толщина досок для клееных конструк-

ций не должна превышать 3,3 см для

Рис. 3 9. Конструкция пакетных пролетных строений:

25

главных балок и 4,3 см для остальных

элементов при влажности их не выше

12 %. Склеиваемые поверхности тща-

тельно строгают.

Для пролетных строений мостов могут

быть использованы клееные балки из

досок двутаврового и прямоугольного се-

чений (рис. 3.10). При необходимости

стыковать отдельные доски применяют

стыки «на ус» (рис. 3.10, в) или с зубча-

тым шипом (рис. 3.10, г). При располо-

жении стыков в сжатых слабо напряжен-

ных зонах допускается стыковать доски

«впритык» с плотной их приторцовкой и

проклейкой. Стыки досок должны быть

рассредоточены. В наиболее напряжен-

ных сечениях балки допускается стыко-

вать не более одной доски. Расстояние

по длине балки между стыками должно

быть не менее 20 толщин более толстой

стыкуемой доски. Продольные стыки

досок располагают вразбежку таким об-

разом, чтобы расстояние между ними

в смежных рядах было не менее 4 см.

В клееных конструкциях наряду с

обычной древесиной применяют бакели-

зированную фанеру, изготовленную из

тонких слоев березовой древесины

(шпона), склеенных водостойким клеем.

Она обладает значительно большим со-

противлением на растяжение и скалыва-

ние, чем обычная древесина. Используя

этот материал в сочетании с пиломатериа-

лами, можно получить более легкие бал-

ки, называемые клеефанерными.

Для изготовления клееных конструк-

ций можно использовать и жесткие дре-

веснослоистые пластики (ДСП), выпуска-

емые промышленностью в виде листов

длиной до 6 м, шириной до 1,5 м и тол-

щиной 15—60 мм. ДСП изготовляют из

тонких листов шпона, пропитанных син-

тетическими смолами, с обработкой при

высоких температуре и давлении. Они

имеют высокие механические характери-

стики: предел прочности вдоль волокон

на растяжение не менее 260 МПа, а на

сжатие — 160 МПа; прочность на скалы-

вание по клеевому шву 15 МПа, модуль

упругости 3 • 104 МПа.

Балки в пролетное строение объеди-

няются поперечными связями, устанав-

ливаемыми в опорных сечениях и в про-

лете через 4—6 м, а при больших проле-

тах — и продольными связями. Элемен-

ты связей также клееные, выполняемые

из досок, бакелизированной фанеры или

ДСП. Прикрепление элементов связей

к балкам наиболее часто производится

на болтах.

Главные балки пролетных строений

длиной 15 м и более устанавливают, как

правило, на резиновые опорные части.

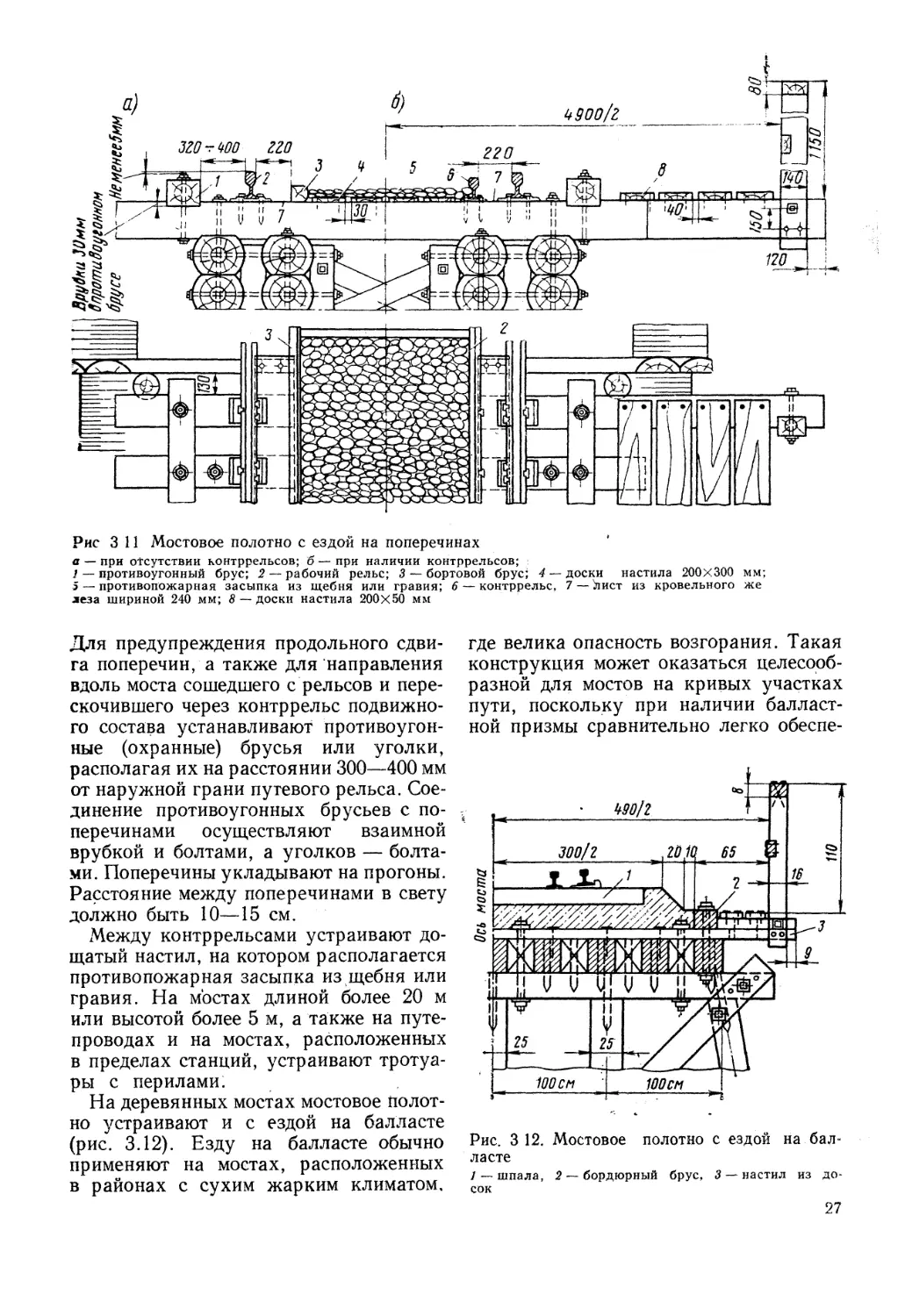

Мостовое полотно на де-

ревянных мостах (рис. 3.11)

обычно устраивают на поперечинах (мо-

стовых брусьях). Путевые рельсы укла-

дывают на подкладки и пришивают кос-

тылями к поперечинам. Между путевыми

рельсами при длине мостового полотна

на поперечинах более 5 м укладывают

контррельсы или контруголки, назначе-

ние которых направлять сошедший с

рельсов подвижной состав вдоль моста.

Рис. 3.10 Поперечные сечения клееных балок и конструкция стыков досок:

а — двутавровое сечение, б — прямоугольное сечение, в — стык «на ус»; г - стык с зубчатым

шипом

26

Рис 3 11 Мостовое полотно с ездой на поперечинах

Для предупреждения продольного сдви-

га поперечин, а также для направления

вдоль моста сошедшего с рельсов и пере-

скочившего через контррельс подвижно-

го состава устанавливают противоугон-

ные (охранные) брусья или уголки,

располагая их на расстоянии 300—400 мм

от наружной грани путевого рельса. Сое-

динение противоугонных брусьев с по-

перечинами осуществляют взаимной

врубкой и болтами, а уголков — болта-

ми. Поперечины укладывают на прогоны.

Расстояние между поперечинами в свету

должно быть 10—15 см.

Между контррельсами устраивают до-

щатый настил, на котором располагается

противопожарная засыпка из щебня или

гравия. На мостах длиной более 20 м

или высотой более 5 м, а также на путе-

проводах и на мостах, расположенных

в пределах станций, устраивают тротуа-

ры с перилами.

На деревянных мостах мостовое полот-

но устраивают и с ездой на балласте

(рис. 3.12). Езду на балласте обычно

применяют на мостах, расположенных

в районах с сухим жарким климатом.

где велика опасность возгорания. Такая

конструкция может оказаться целесооб-

разной для мостов на кривых участках

пути, поскольку при наличии балласт-

ной призмы сравнительно легко обеспе-

Рис. 3 12. Мостовое полотно с ездой на бал-

ласте

27

Рис 3 13. Мостовое полотно с ездой на поперечинах при расположении моста на кри

вой

чивать требуемое возвышение наружного

путевого рельса.

При устройстве мостового полотна

с ездой на балласте на мостах с одноярус-

ными прогонами их распределяют рав-

номерно по ширине моста. На прогоны

укладывают настил из досок селением

22 х 10 см, пришитых гвоздями. Между

досками зазоры около 3 см. Для предот-

вращения осыпания балластной призмы

по обеим сторонам устанавливают бор-

дюрные брусья сечением 20 х 14 см.

Толщина балластного слоя от подошвы

шпалы должна быть не менее 15 см.

При устройстве мостового полотна

с ездой на балласте необходимо уделять

внимание защите деревянных элементов

и в первую очередь настила, бордюрных

брусьев и прогонов от гниения. Глубокая

пропитка этих элементов антисептиками

является обязательной.

При расположении деревянных мостов

на кривых участках пути возвышение

наружного рельса создается различными

способами. При езде на балласте это до-

стигается путем придания соответствую-

щего очертания поперечному сечению

балластной призмы. На мостах с мосто-

вым полотном на поперечинах возвыше-

ние наружного рельса создается путем

наклонного расположения поперечин,

что обычно достигается стеской насадок

(при небольшом возвышении) или уклад-

кой на насадки клиновидных прокладок

(при больших возвышениях, рис. 3.13).

28

3.3. Деревянные опоры и ледорезы

Конструкция деревянных опор зави-

сит от длины устанавливаемых на них

пролетных строений и местных условий

(высоты моста, глубины реки, характери-

стик грунта). В п. 3.2 настоящей главы

кратко рассмотрены конструкции свай-

ных, рамно-свайных и рамно-лежневых

опор мостов небольших пролетов и вы-

соты.

Для мостов с пакетными или клеены-

ми пролетными строениями и особенно

с пролетными строениями с фермами тре-

буются более мощные опоры, способные

обеспечивать передачу больших верти-

кальных и горизонтальных усилий.

Деревянные опоры могут быть также

использованы как временные под метал-

лические и железобетонные пролетные

строения мостов.

Если грунт допускает забивку свай, то

применяют рамно-свайные и свайные

опоры. В тех случаях, когда забивка

свай по геологическим условиям невоз-

можна, применяют рамно-лежневые или

ряжевые опоры.

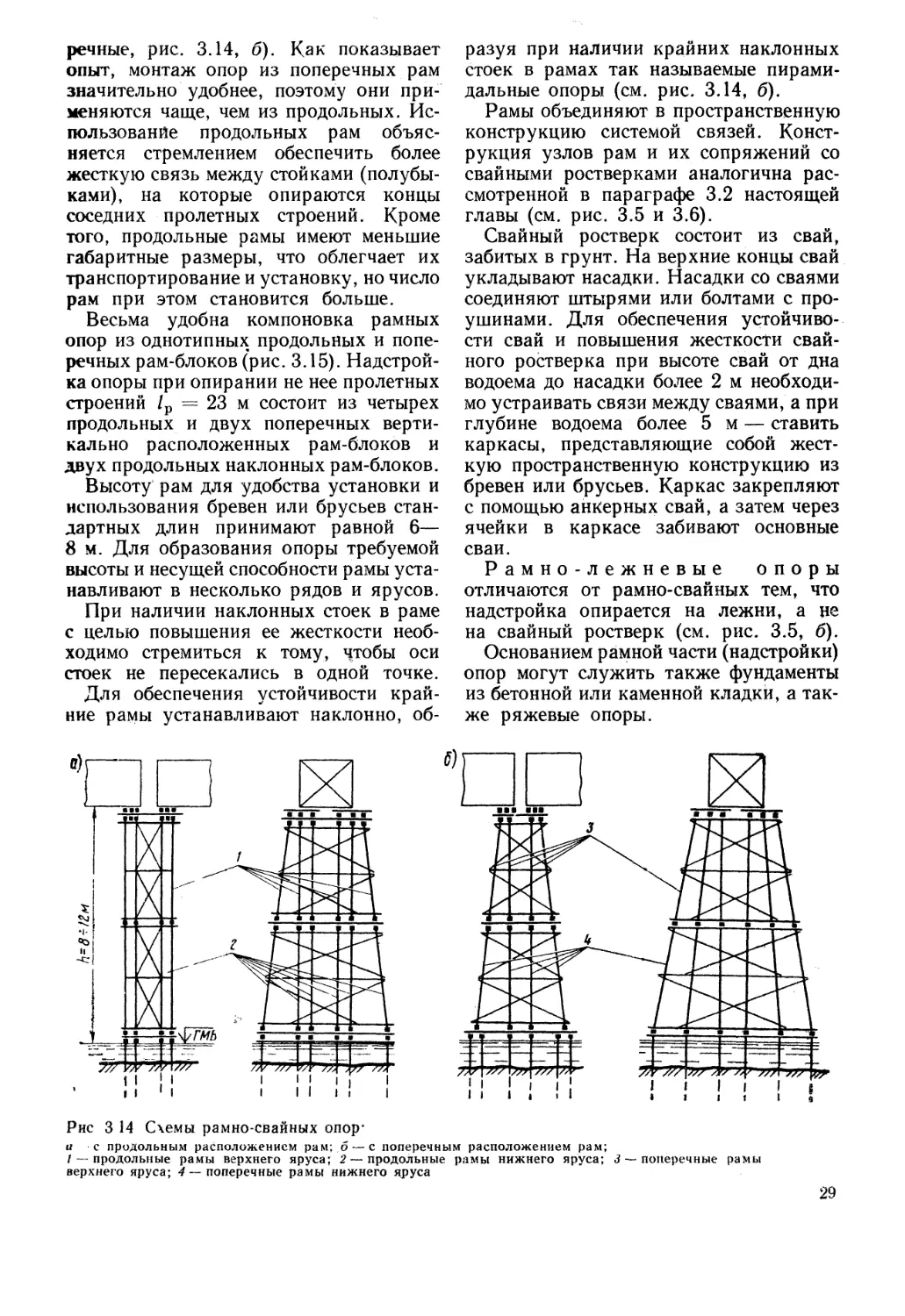

Рамно-свайные опоры ввиду

высокой индустриализации их изготов-

ления находят наиболее широкое при-

менение. Рамно-свайная опора состоит

из свайного ростверка и надстройки из

рам. Рамы в надстройке опоры могут

располагаться как вдоль моста (продоль-

ные, рис. 3.14, а), так и поперек (попе-

речные, рис. 3.14, б). Как показывает

опыт, монтаж опор из поперечных рам

значительно удобнее, поэтому они при-

меняются чаще, чем из продольных. Ис-

пользование продольных рам объяс-

няется стремлением обеспечить более

жесткую связь между стойками (полубы-

ками), на которые опираются концы

соседних пролетных строений. Кроме

того, продольные рамы имеют меньшие

габаритные размеры, что облегчает их

транспортирование и установку, но число

рам при этом становится больше.

Весьма удобна компоновка рамных

опор из однотипных продольных и попе-

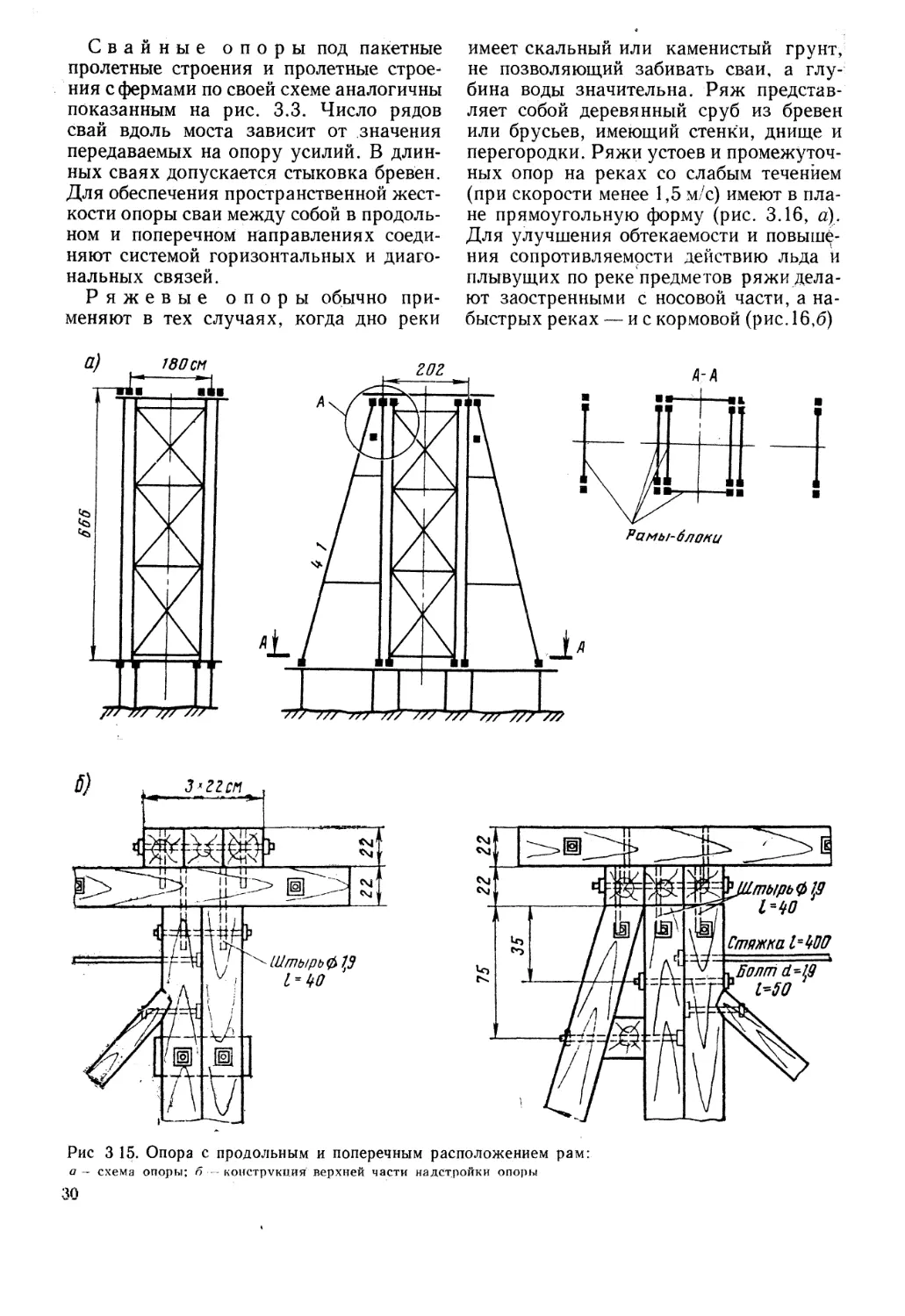

речных рам-блоков (рис. 3.15). Надстрой-

ка опоры при опирании не нее пролетных

строений /р = 23 м состоит из четырех

продольных и двух поперечных верти-

кально расположенных рам-блоков и

двух продольных наклонных рам-блоков.

Высоту рам для удобства установки и

использования бревен или брусьев стан-

дартных длин принимают равной 6—

8 м. Для образования опоры требуемой

высоты и несущей способности рамы уста-

навливают в несколько рядов и ярусов.

При наличии наклонных стоек в раме

с целью повышения ее жесткости необ-

ходимо стремиться к тому, чтобы оси

стоек не пересекались в одной точке.

Для обеспечения устойчивости край-

ние рамы устанавливают наклонно, об-

разуя при наличии крайних наклонных

стоек в рамах так называемые пирами-

дальные опоры (см. рис. 3.14, б).

Рамы объединяют в пространственную

конструкцию системой связей. Конст-

рукция узлов рам и их сопряжений со

свайными ростверками аналогична рас-

смотренной в параграфе 3.2 настоящей

главы (см. рис. 3.5 и 3.6).

Свайный ростверк состоит из свай,

забитых в грунт. На верхние концы свай

укладывают насадки. Насадки со сваями

соединяют штырями или болтами с про-

ушинами. Для обеспечения устойчиво-

сти свай и повышения жесткости свай-

ного ростверка при высоте свай от дна

водоема до насадки более 2 м необходи-

мо устраивать связи между сваями, а при

глубине водоема более 5 м — ставить

каркасы, представляющие собой жест-

кую пространственную конструкцию из

бревен или брусьев. Каркас закрепляют

с помощью анкерных свай, а затем через

ячейки в каркасе забивают основные

сваи.

Рамно-лежневые опоры

отличаются от рамно-свайных тем, что

надстройка опирается на лежни, а не

на свайный ростверк (см. рис. 3.5, б).

Основанием рамной части (надстройки)

опор могут служить также фундаменты

из бетонной или каменной кладки, а так-

же ряжевые опоры.

поперечные рамы

29

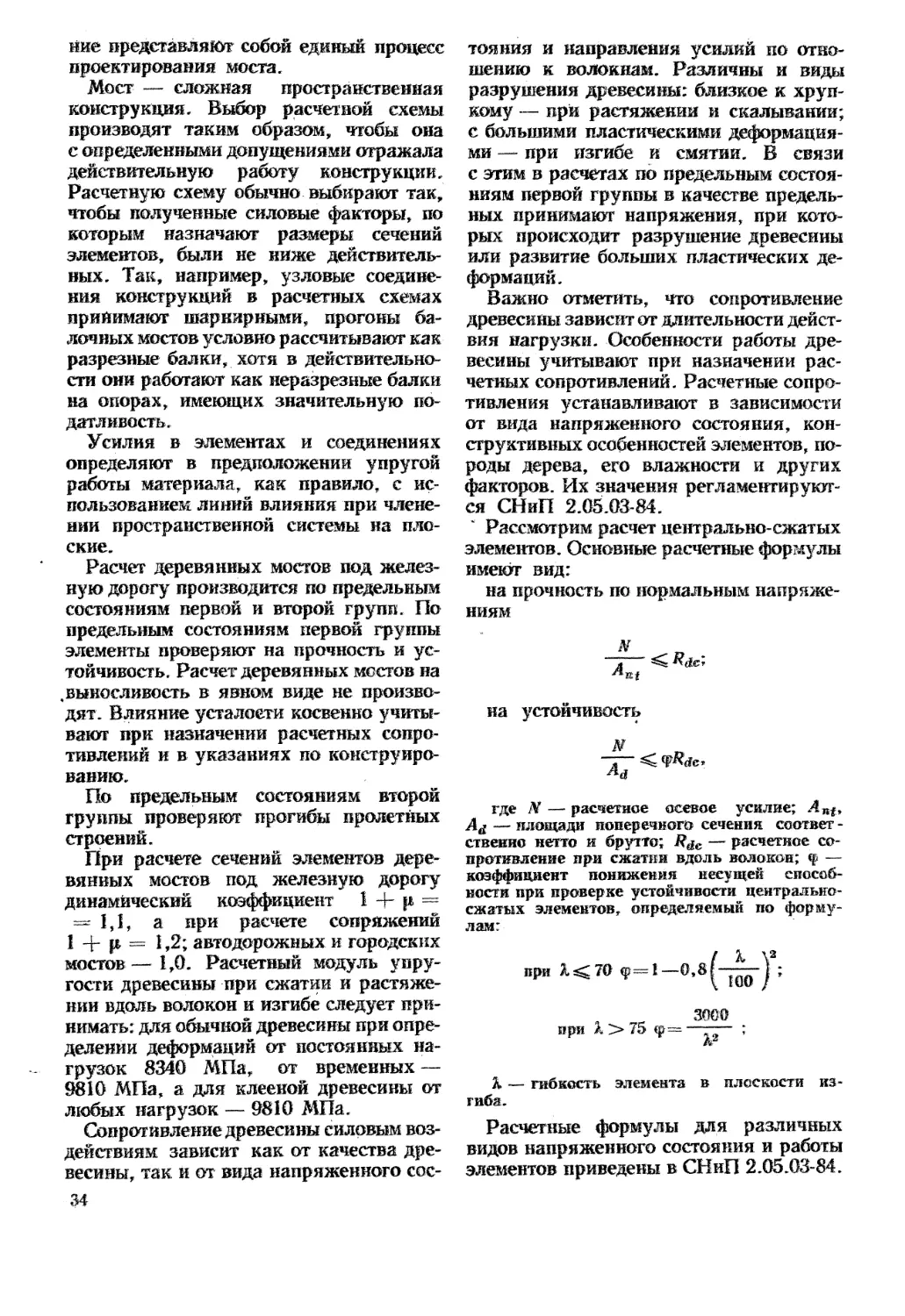

Свайные опоры под пакетные

пролетные строения и пролетные строе-

ния с фермами по своей схеме аналогичны

показанным на рис. 3.3. Число рядов

свай вдоль моста зависит от значения

передаваемых на опору усилий. В длин-

ных сваях допускается стыковка бревен.

Для обеспечения пространственной жест-

кости опоры сваи между собой в продоль-

ном и поперечном направлениях соеди-

няют системой горизонтальных и диаго-

нальных связей.

Ряжевые опоры обычно при-

меняют в тех случаях, когда дно реки

имеет скальный или каменистый грунт,

не позволяющий забивать сваи, а глу-

бина воды значительна. Ряж представ-

ляет собой деревянный сруб из бревен

или брусьев, имеющий стенки, днище и

перегородки. Ряжи устоев и промежуточ-

ных опор на реках со слабым течением

(при скорости менее 1,5 м/с) имеют в пла-

не прямоугольную форму (рис. 3.16, а).

Для улучшения обтекаемости и повыше-

ния сопротивляемости действию льда и

плывущих по реке предметов ряжи дела-

ют заостренными с носовой части, а на-

быстрых реках — и с кормовой (рис. 16,6)

Рис 3 15. Опора с продольным и поперечным расположением рам:

продольная

Ширина ряжа рдоль моста) должна

быть не менее 7/3 его высоты и не менее

2 м. Высоту рялса назначают с запасом

5 % с учетом его осадки и усушки.

Ряж устанавливают на предварительно

спланированную площадку на дне реки

и заполняют камнем. Для защиты от

подмыва по периметру с наружной сто-

роны ряжа устраивают каменную наб-

роску высотой не менее 0,5 м, шириной

поверху 0,5 м с откосом не круче 1:1.

Высокие ряжи целесообразно делать

ступенчатыми (рис. 3.16, в). Стены ряжа

рубят из бревен диаметром 20—26 см,

а иногда из брусьев. Для лучшей пере-

дачи давлений бревна притесывают друг

к другу. Углы стены рубят в «лапу»

(рис. 3.16, г) или в «обло» (рис. 3.16, д).

Чтобы предотвратить выпучивание сте-

нок ряжа, ставят продольные и попереч-

ные перегородки и вертикальные сжимы.

Перегородки располагают через 2—3 м.

Они могут быть сплошными на всю высо-

ту ряжа или в виде связей высотой в не-

сколько рядов. Бревна перегородок сое-

диняют со стенками врубками, противо-

действующими их выдергиванию. Вен-

цы ряжа скрепляют между собой нагеля-

ми из стали круглого или квадратноод

сечения длиной, равной высоте 2,5—

3 венцов. Нагели забивают через 2—3 м

и размещают в шахматном порядке. Дно

ряжа располагают на высоте 1—3 вен-

цов от низа ряжа. Его делают из бревен.

Ледорезную часть, а также боковые

поверхности ряжей на реках с ледоходом

обшивают стальными листами, а режу-

щее ребро укрепляют уголком. На реках

с сильным ледоходом на ряжевых опо-

рах устраивают наклонные ледорезные

выступы.

Ряжевые опоры имеют значительные

осадки, которые возрастают с увеличе-

нием высоты ряжа. Для уменьшения

осадок, а также для снижения расхода

леса и камня целесообразно верхнюю

часть опоры (выше уровня высоких вод)

собирать из рам. Такие опоры называют

рамно-ряжевыми (см. рис. 3.16, б). Зна-

чительным недостатком ряжевых опор

считают также существенное стеснение

русла реки, что повышает скорость тече-

ния и вероятность подмыва ряжей. Ряжи

в пределах изменения уровня воды быст-

ро загнивают; это снижает их долговеч-

ность. Опыт эксплуатации ряжевых опор

31

свидетельствует о том, что их содержание

связано с значительными затратами и

необходимостью непрерывного наблюде-

ния за ними. Кроме того, для ряжевых

опор требуется большое количество мате-

риалов (леса, камня) и рабочей силы.

Поэтому ряжевые опоры применяют

в крайне необходимых случаях.

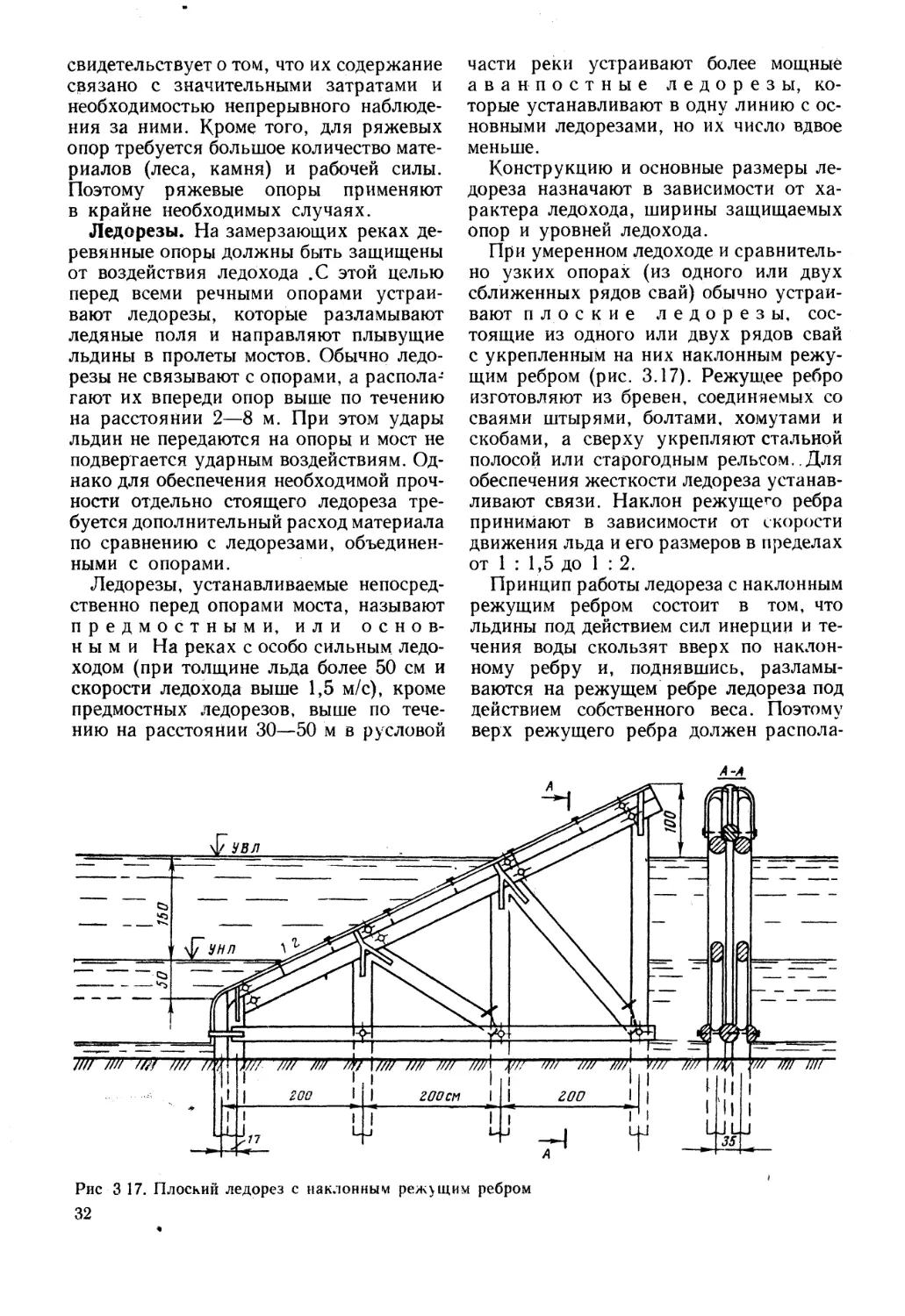

Ледорезы. На замерзающих реках де-

ревянные опоры должны быть защищены

от воздействия ледохода .С этой целью

перед всеми речными опорами устраи-

вают ледорезы, которые разламывают

ледяные поля и направляют плывущие

льдины в пролеты мостов. Обычно ледо-

резы не связывают с опорами, а распола-

гают их впереди опор выше по течению

на расстоянии 2—8 м. При этом удары

льдин не передаются на опоры и мост не

подвергается ударным воздействиям. Од-

нако для обеспечения необходимой проч-

ности отдельно стоящего ледореза тре-

буется дополнительный расход материала

по сравнению с ледорезами, объединен-

ными с опорами.

Ледорезы, устанавливаемые непосред-

ственно перед опорами моста, называют

предмостными, или основ-

ными На реках с особо сильным ледо-

ходом (при толщине льда более 50 см и

скорости ледохода выше 1,5 м/с), кроме

предмостных ледорезов, выше по тече-

нию на расстоянии 30—50 м в русловой

части реки устраивают более мощные

аванпостные ледорезы, ко-

торые устанавливают в одну линию с ос-

новными ледорезами, но их число вдвое

меньше.

Конструкцию и основные размеры ле-

дореза назначают в зависимости от ха-

рактера ледохода, ширины защищаемых

опор и уровней ледохода.

При умеренном ледоходе и сравнитель-

но узких опорах (из одного или двух

сближенных рядов свай) обычно устраи-

вают плоские ледорезы, сос-

тоящие из одного или двух рядов свай

с укрепленным на них наклонным режу-

щим ребром (рис. 3.17). Режущее ребро

изготовляют из бревен, соединяемых со

сваями штырями, болтами, хомутами и

скобами, а сверху укрепляют стальной

полосой или старогодным рельсом.,Для

обеспечения жесткости ледореза устанав-

ливают связи. Наклон режущего ребра

принимают в зависимости от скорости

движения льда и его размеров в пределах

от 1 : 1,5 до 1 : 2.

Принцип работы ледореза с наклонным

режущим ребром состоит в том, что

льдины под действием сил инерции и те-

чения воды скользят вверх по наклон-

ному ребру и, поднявшись, разламы-

ваются на режущем ребре ледореза под

действием собственного веса. Поэтому

верх режущего ребра должен распола-

Рис 3 18 Ледорез шатрового типа*

гаться над уровнем самого высокого ле-

дохода (УСВЛ) не менее чем на 1—1,5 м,

чтобы льдины не могли пройти над ледо-

резом не разрушившись. Нижний конец

режущего ребра опускают ниже уровня

самого низкого ледохода (УСНЛ) не

менее чем на 0,5—1,0 м, чтобы плыву-

щие льдины при самом низком ледоходе

нижней поверхностью ложились на на-

клонную часть ледореза.

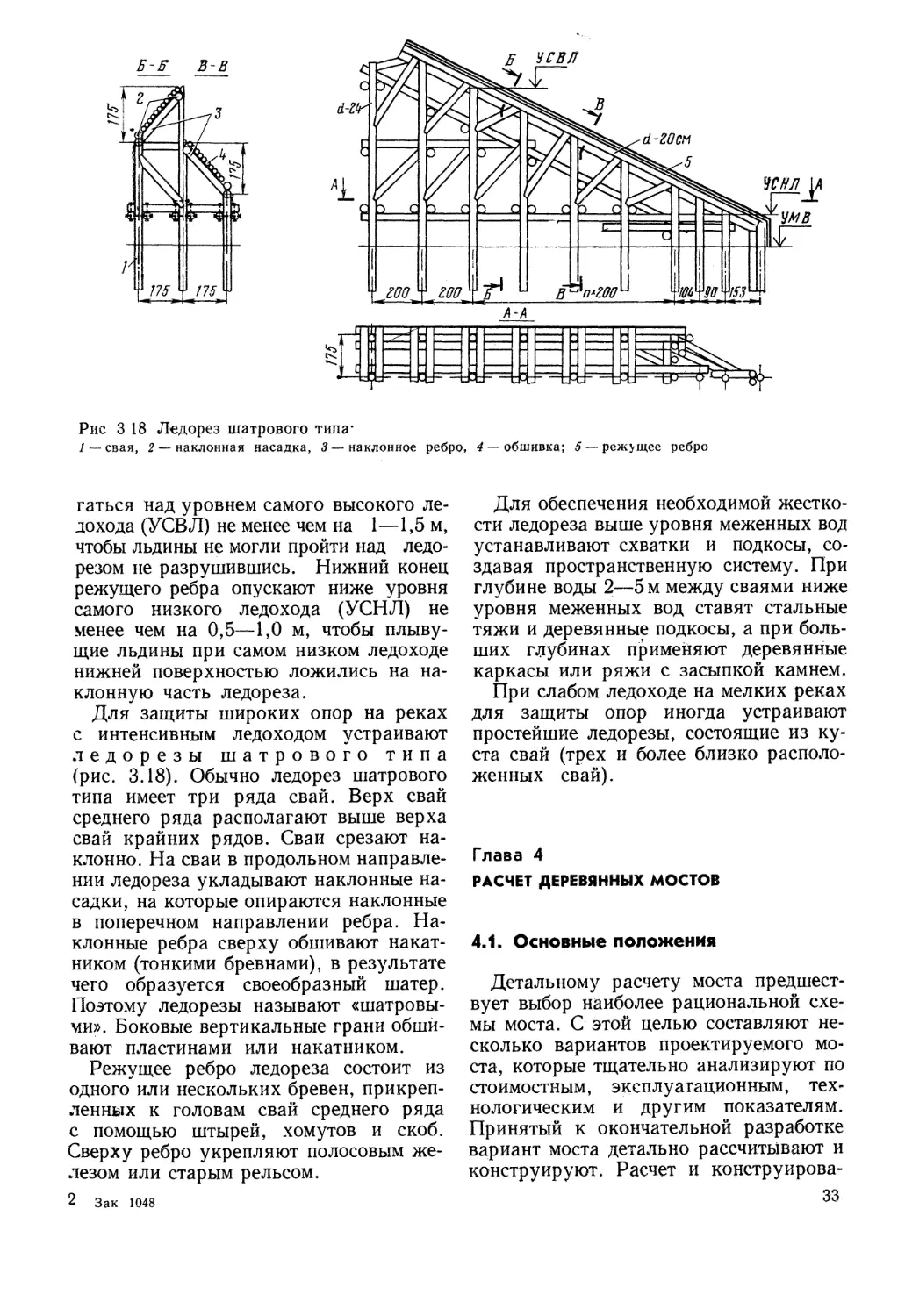

Для защиты широких опор на реках

с интенсивным ледоходом устраивают

ледорезы шатрового типа

(рис. 3.18). Обычно ледорез шатрового

типа имеет три ряда свай. Верх свай

среднего ряда располагают выше верха

свай крайних рядов. Сваи срезают на-

клонно. На сваи в продольном направле-

нии ледореза укладывают наклонные на-

садки, на которые опираются наклонные

в поперечном направлении ребра. На-

клонные ребра сверху обшивают накат-

ником (тонкими бревнами), в результате

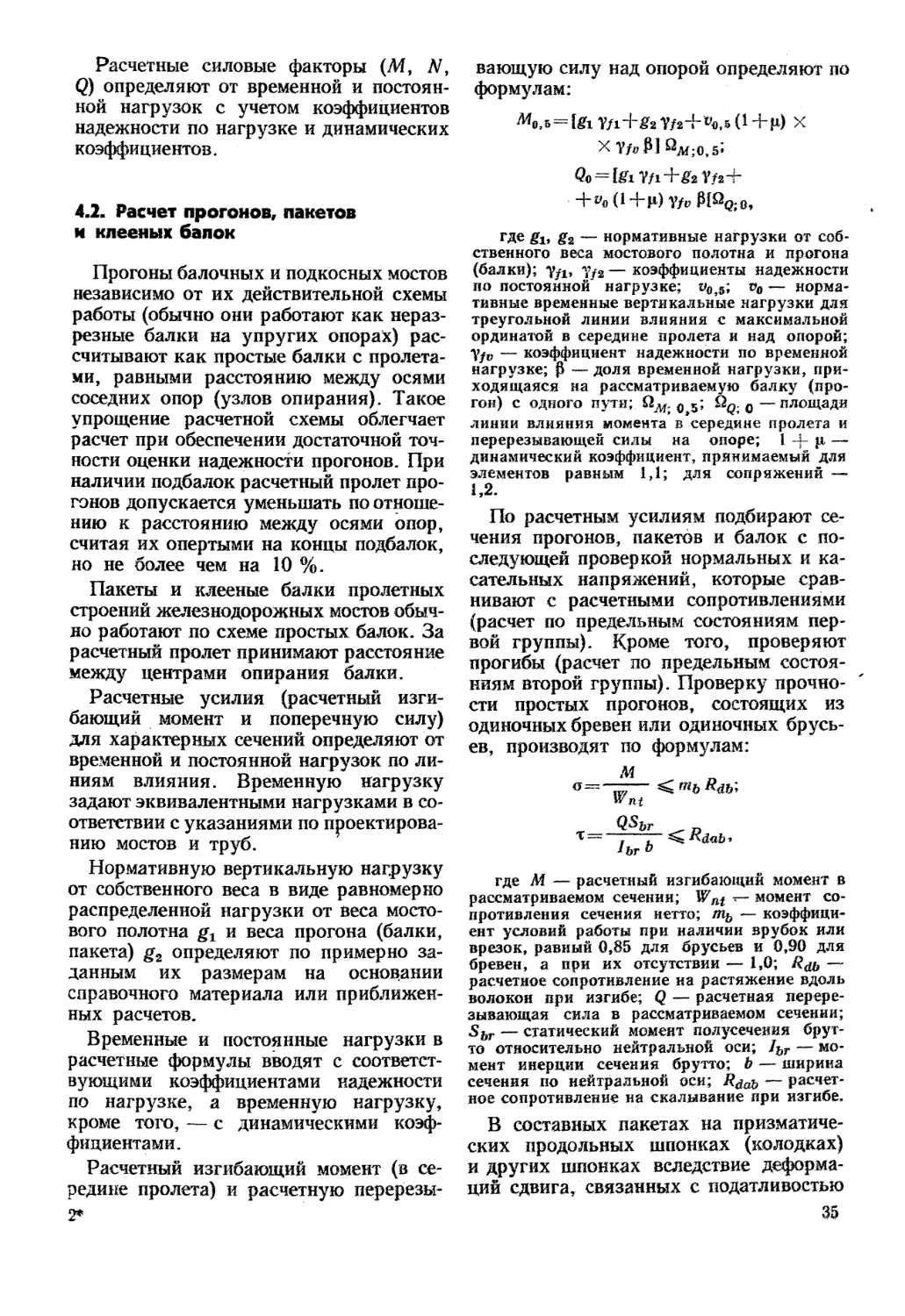

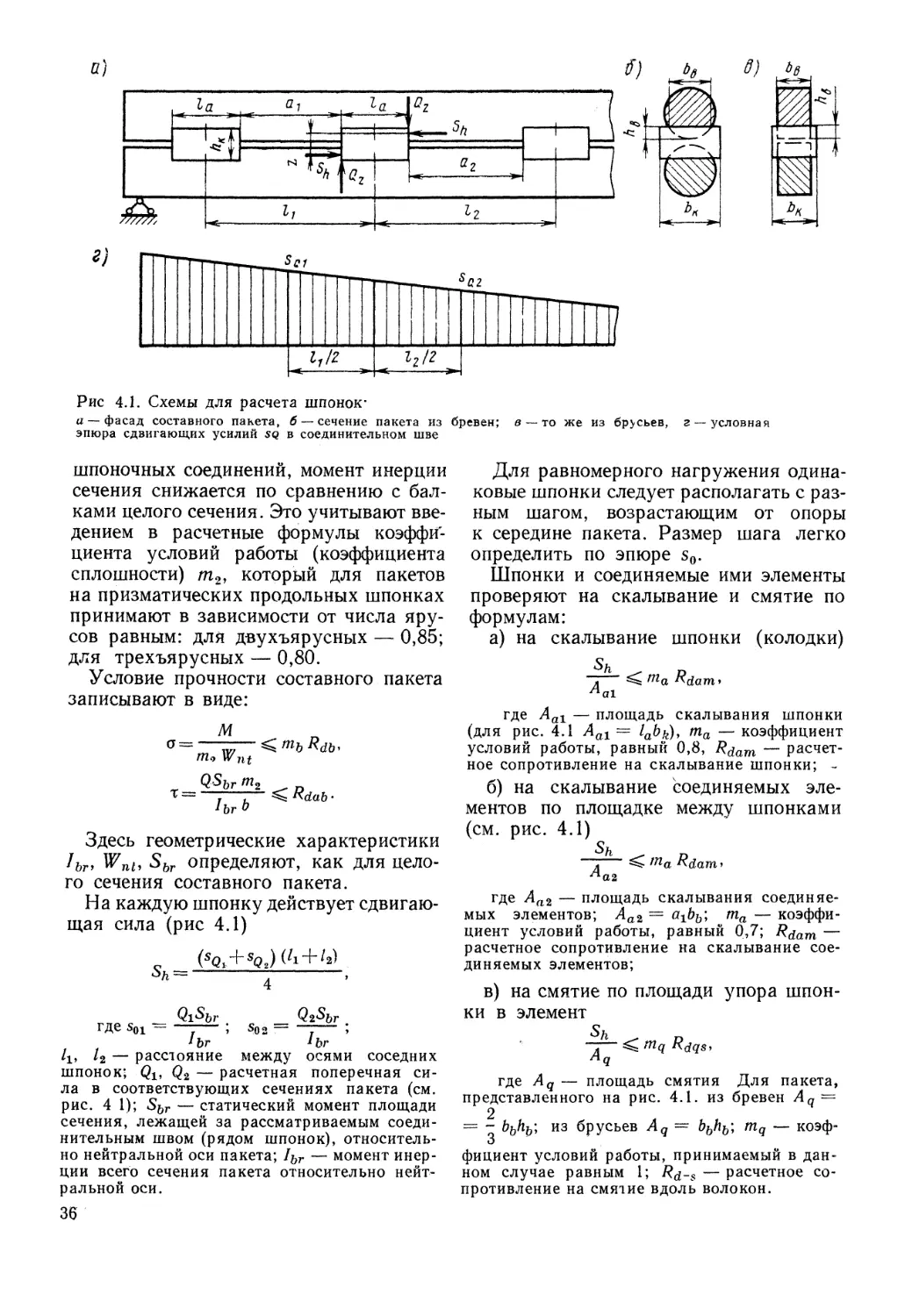

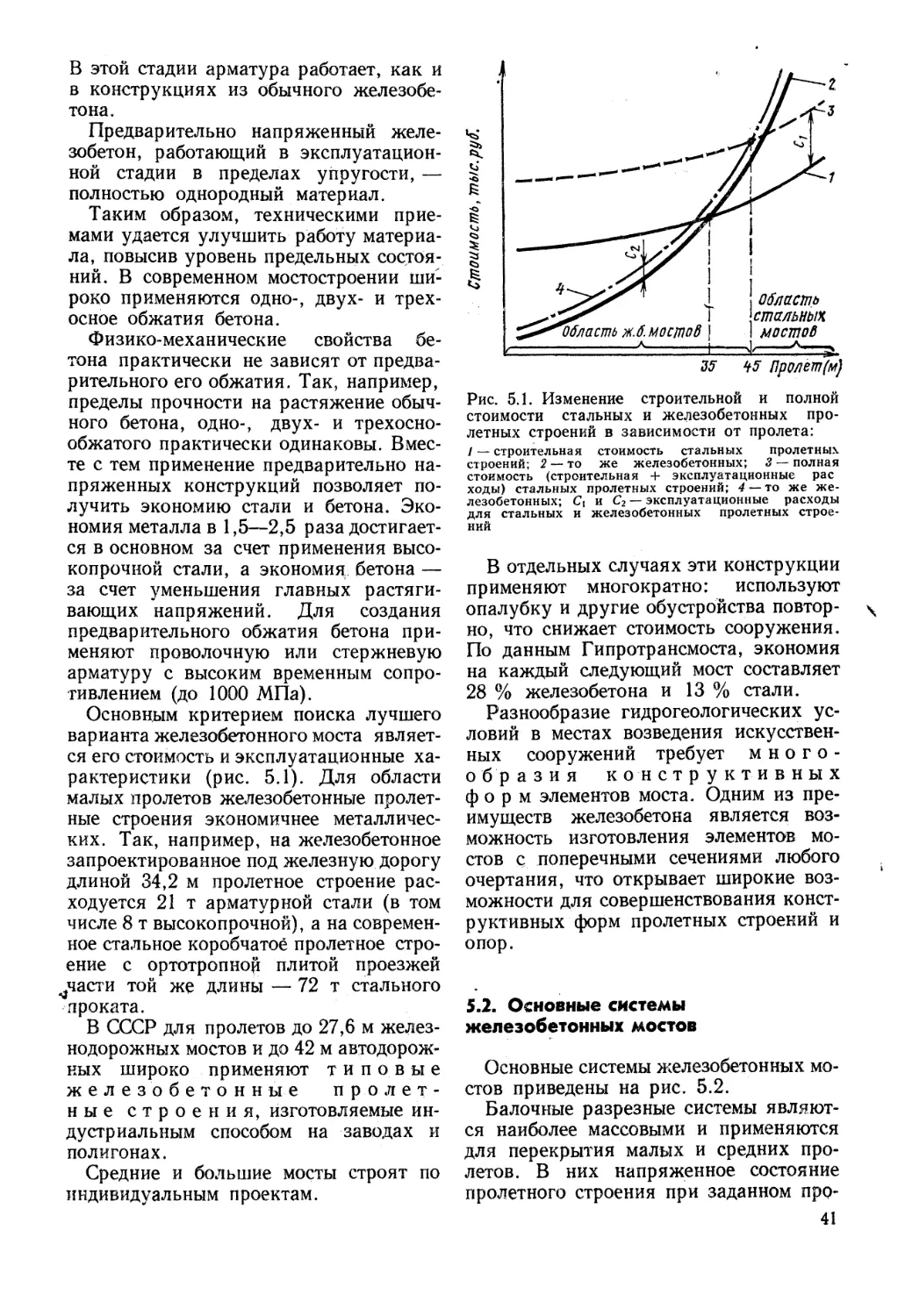

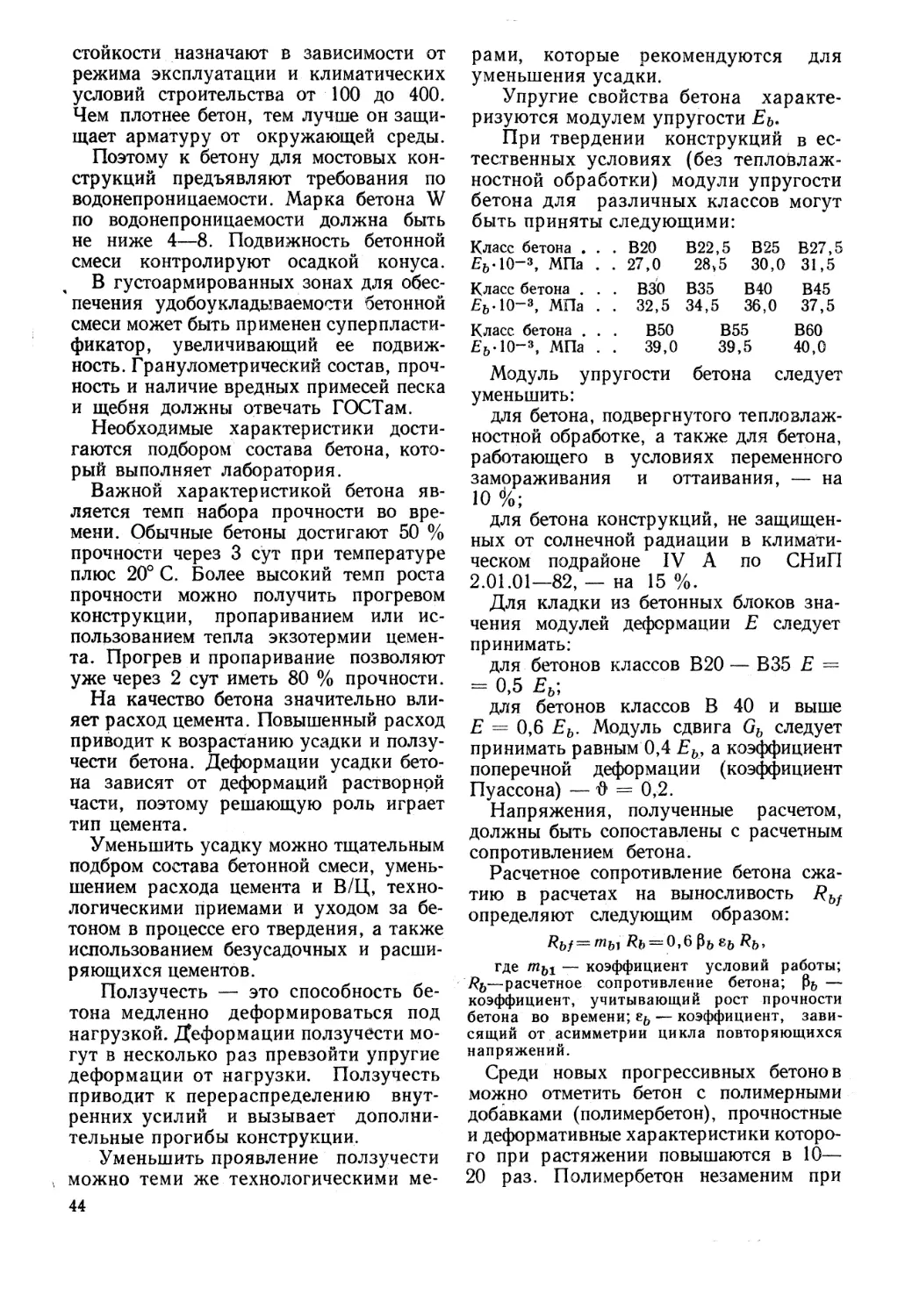

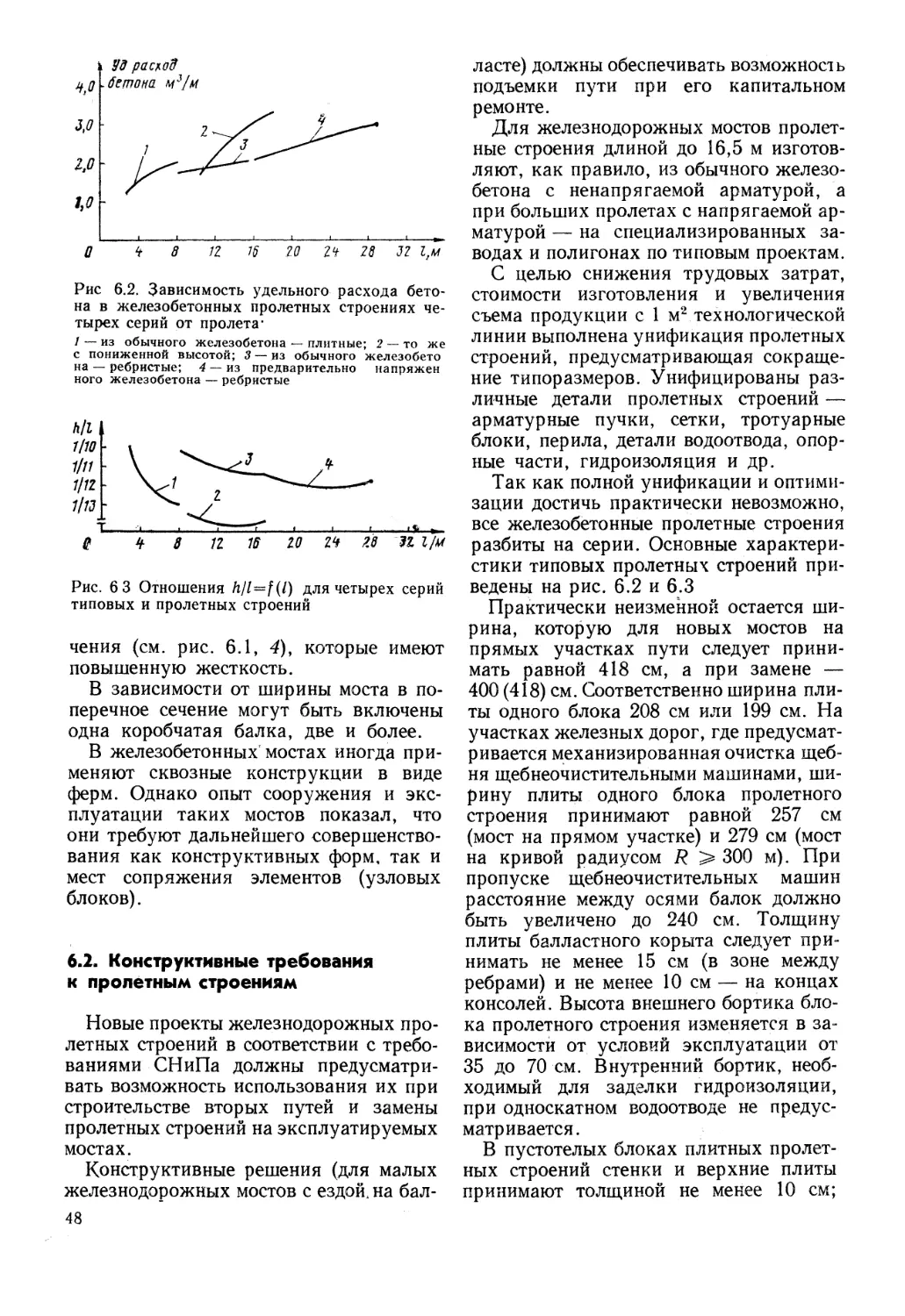

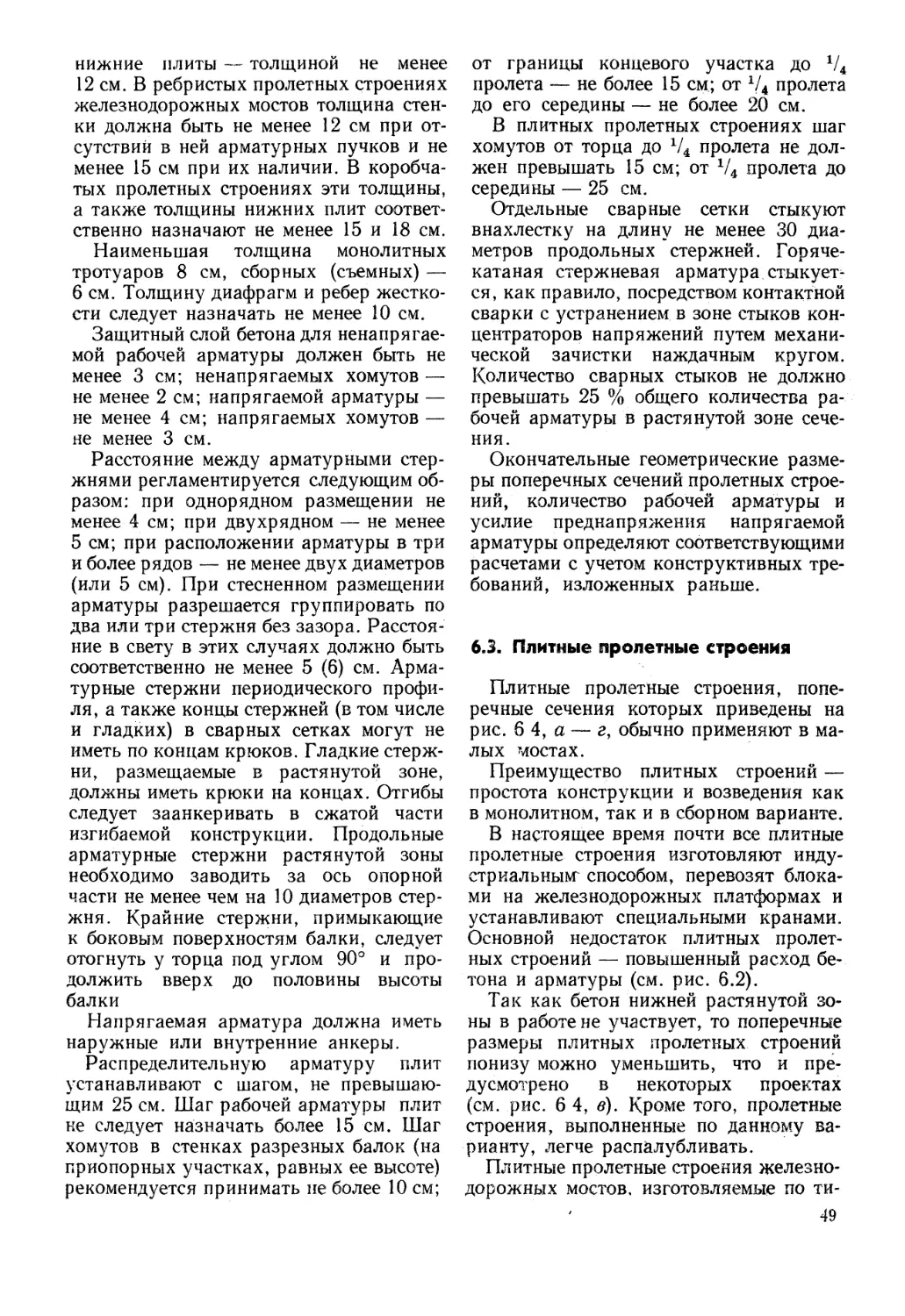

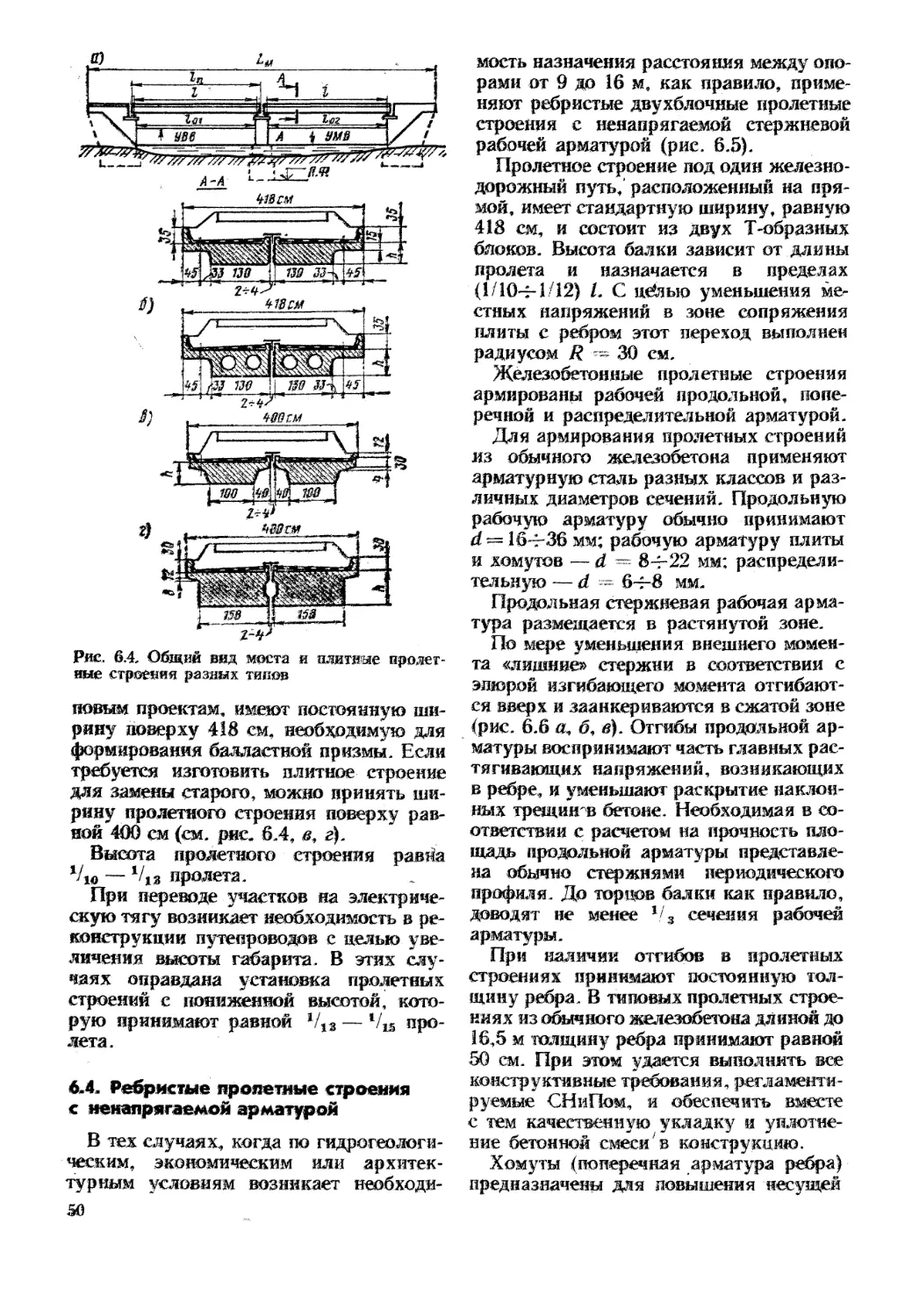

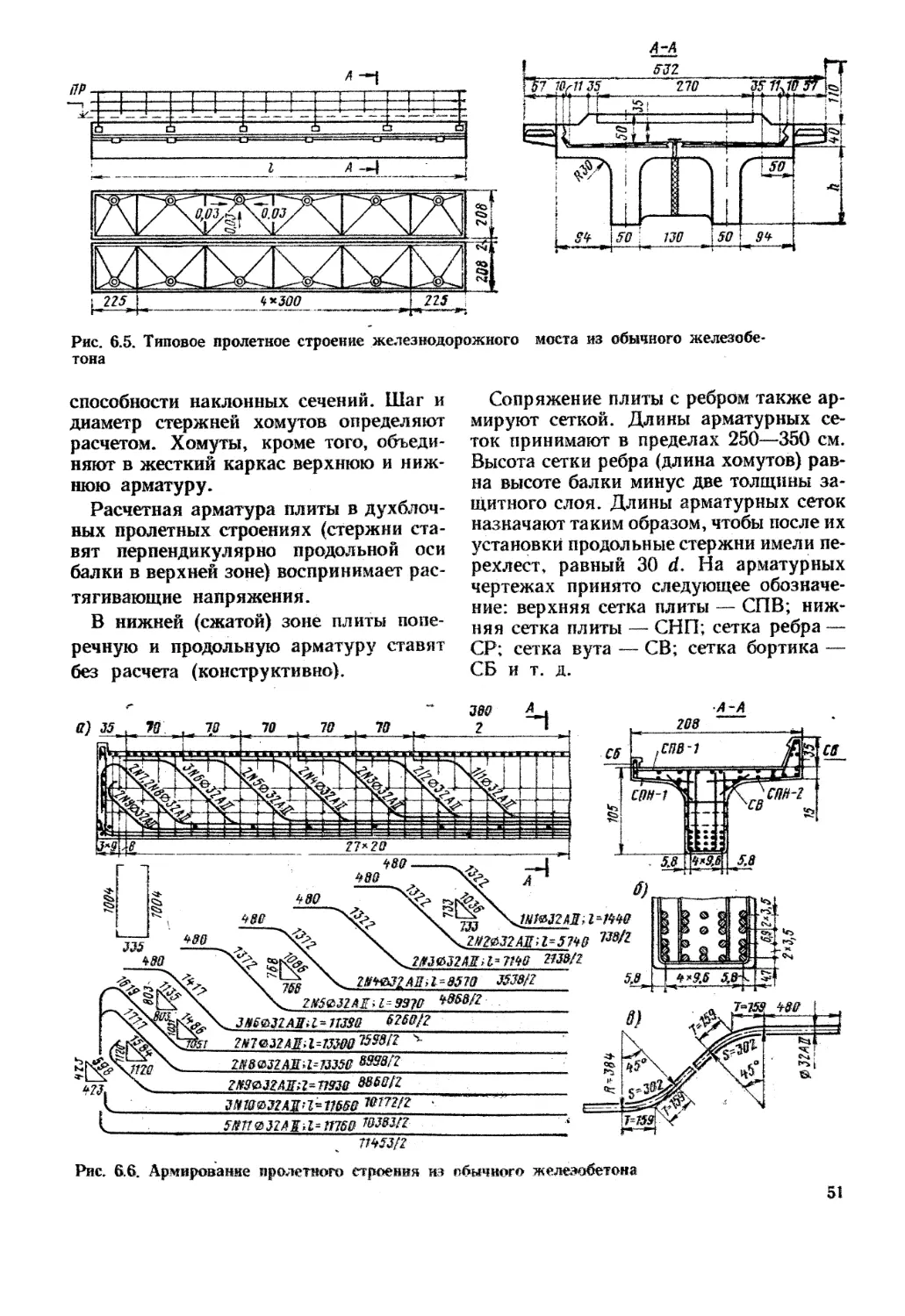

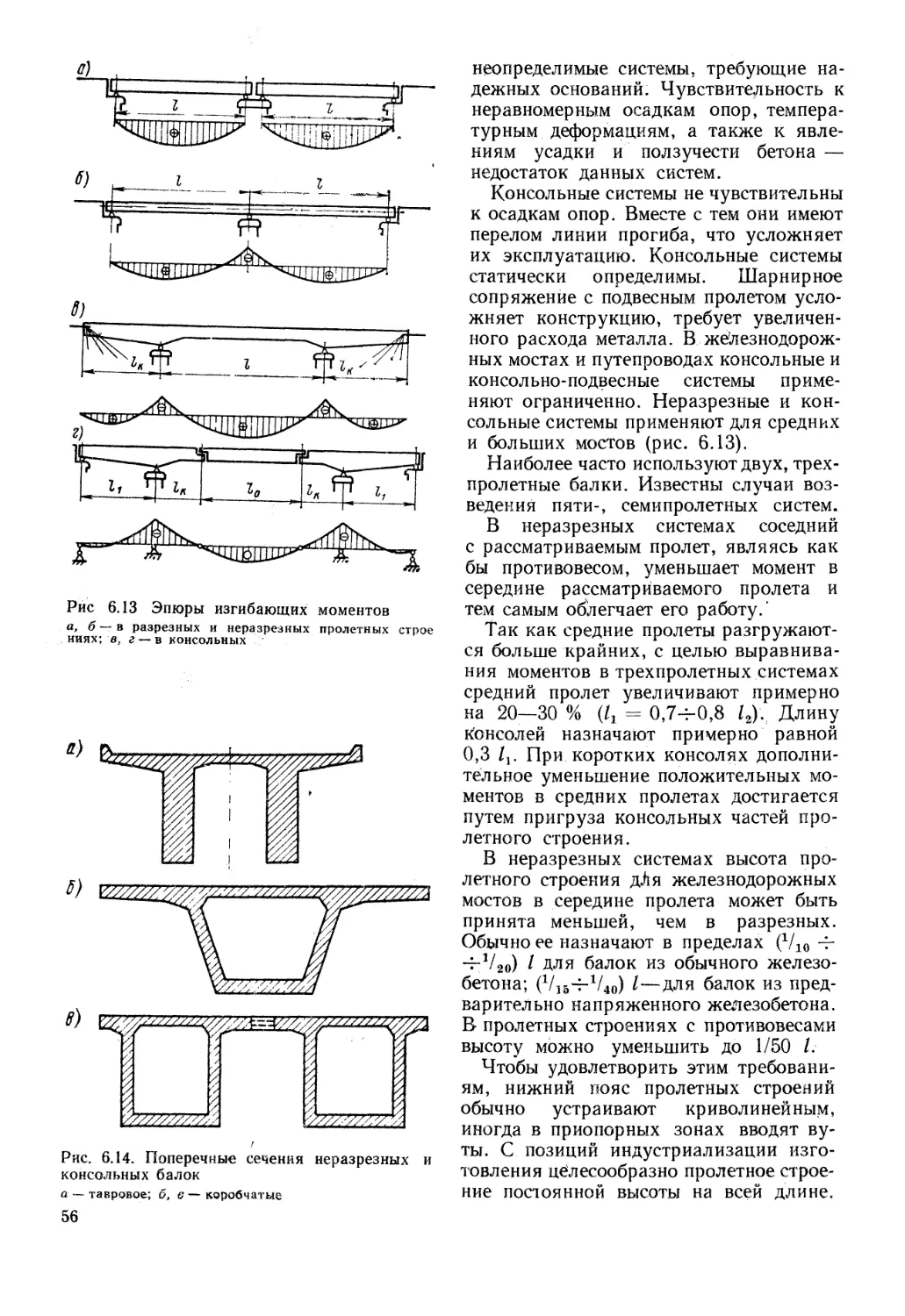

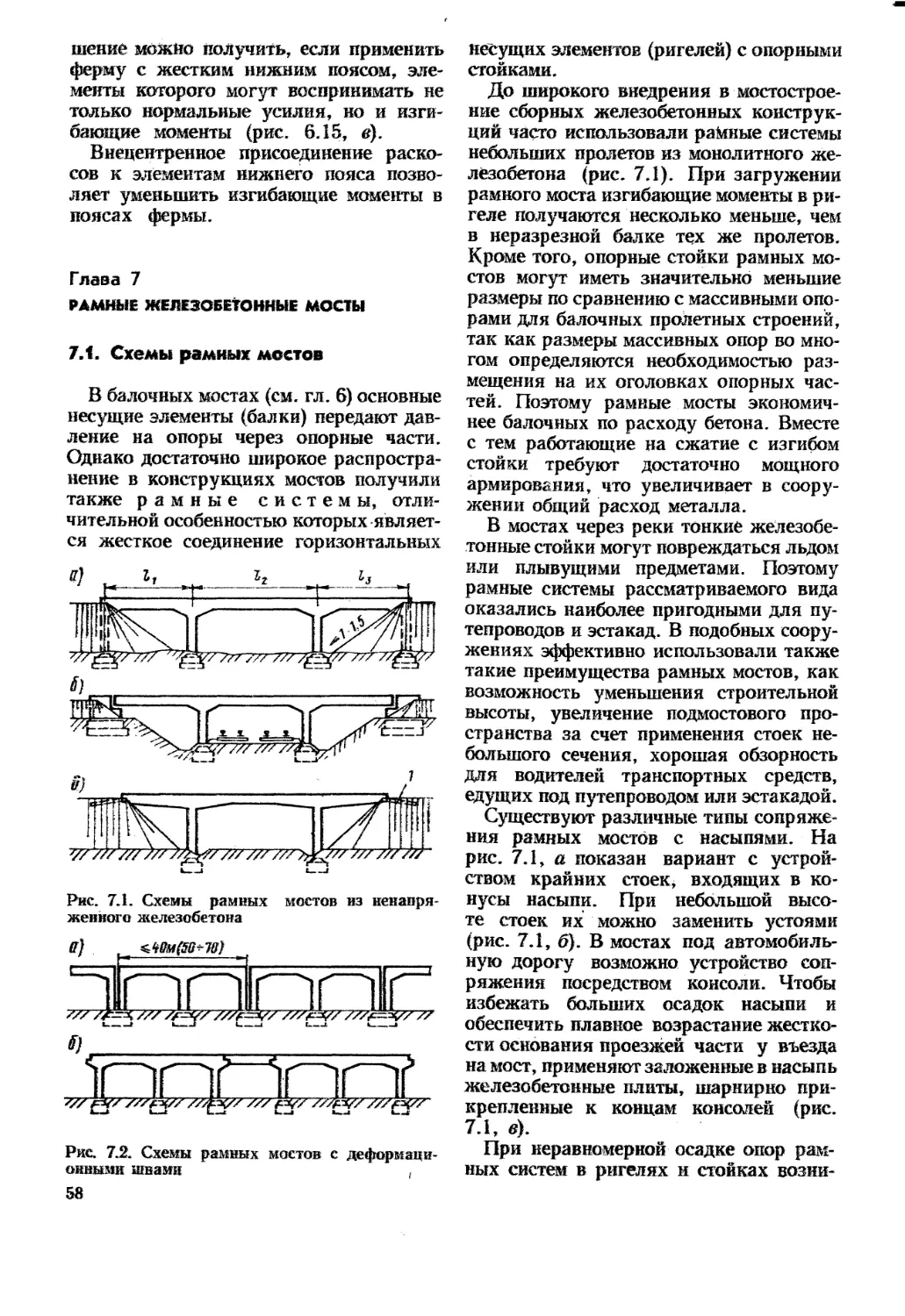

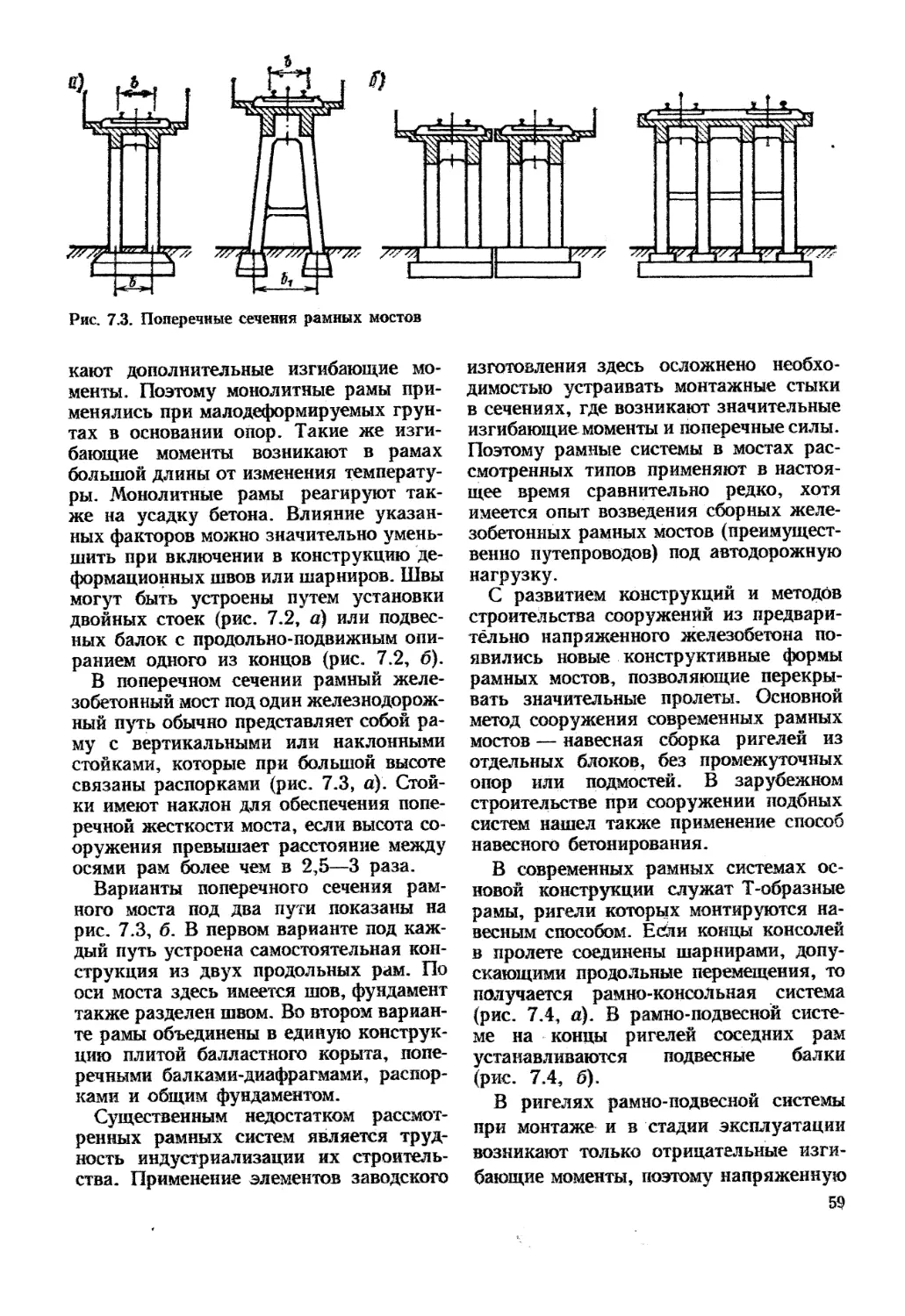

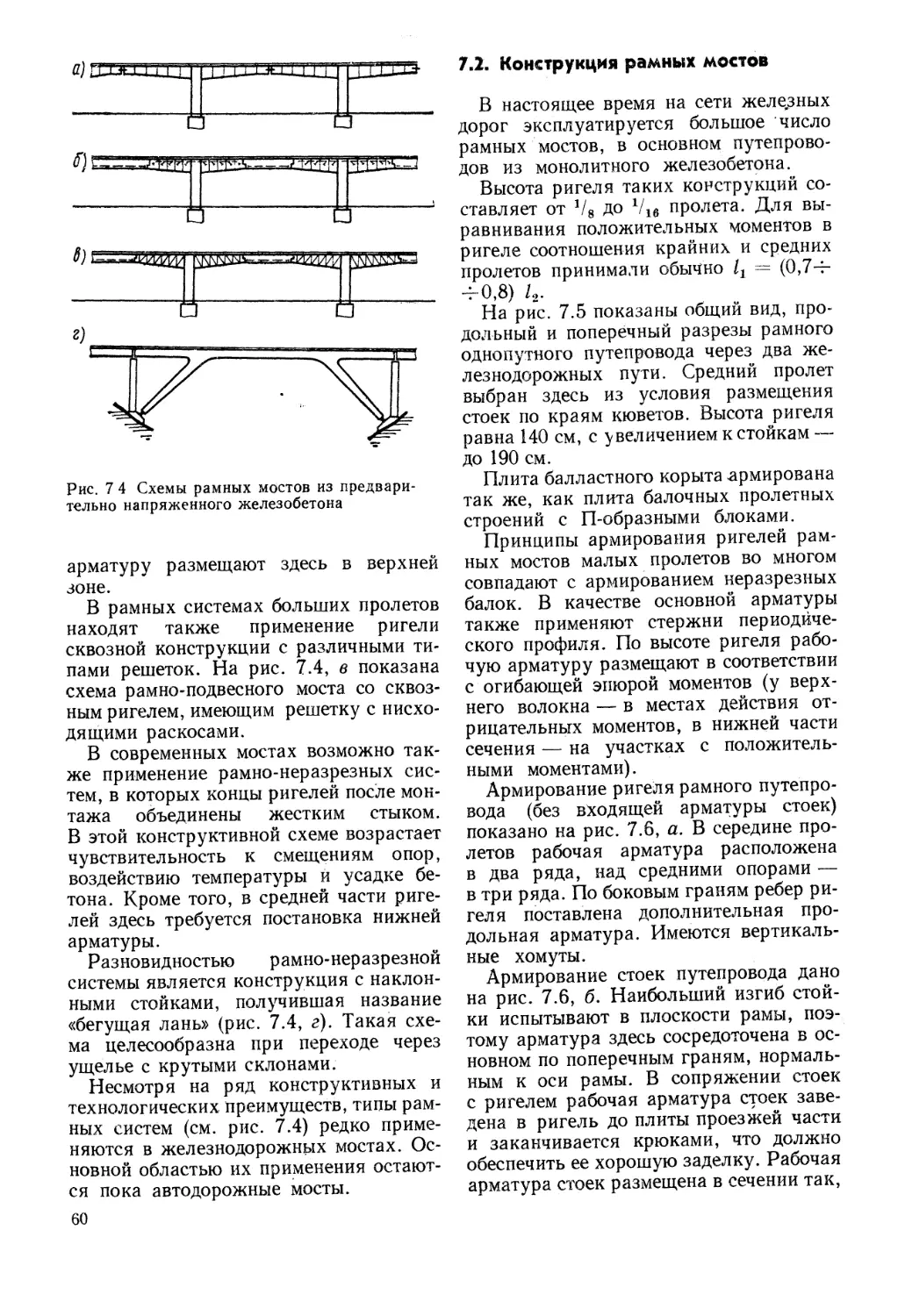

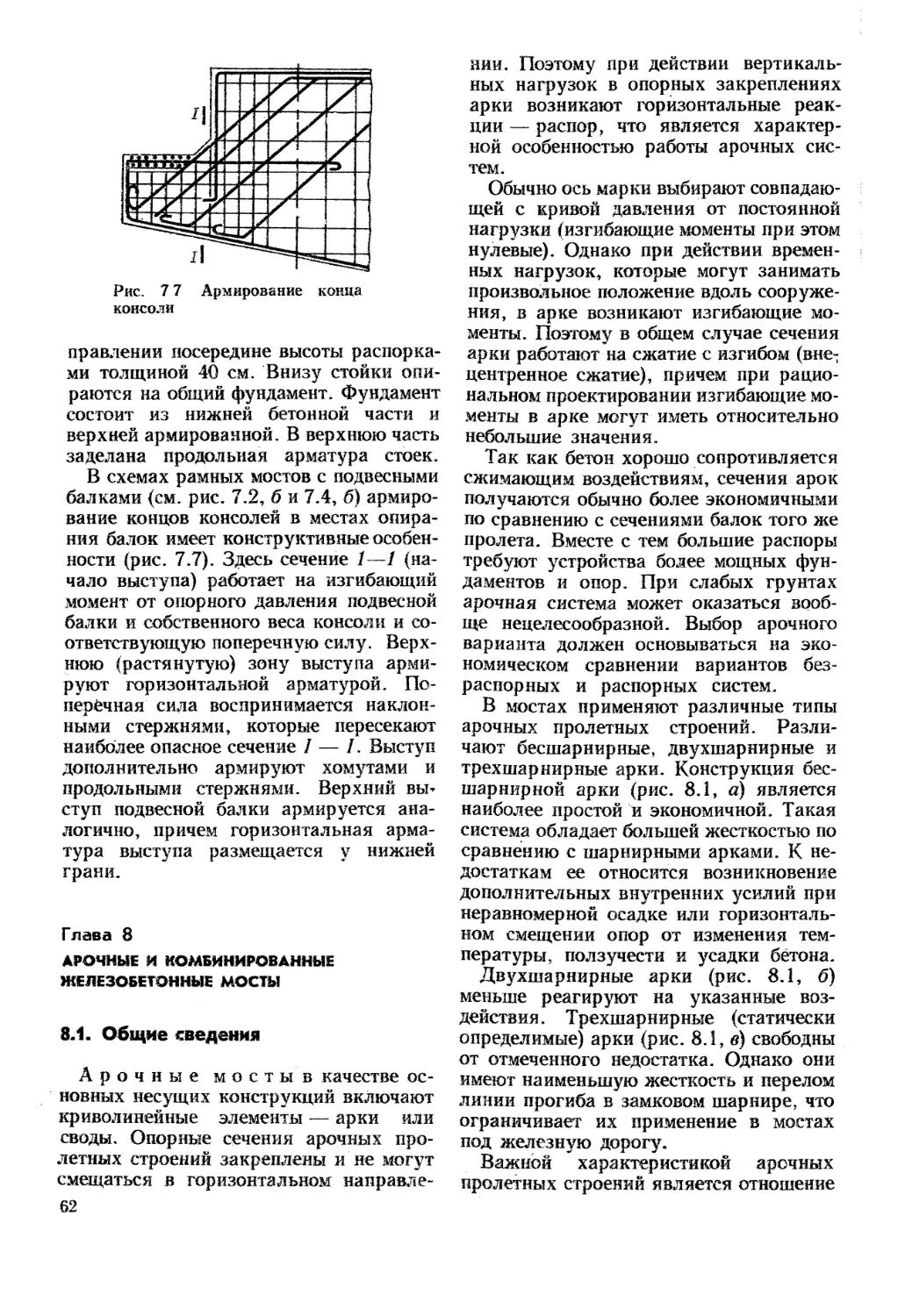

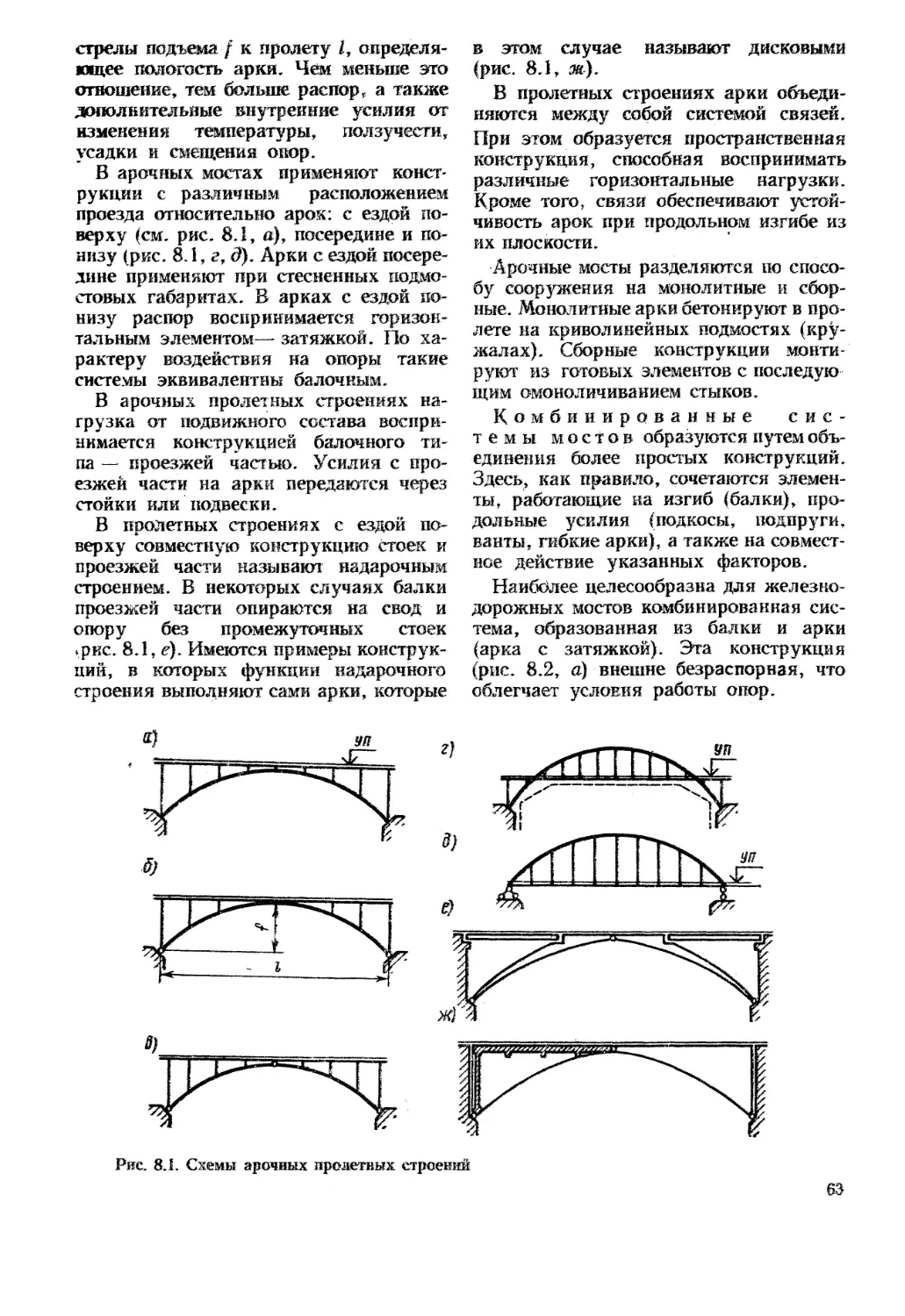

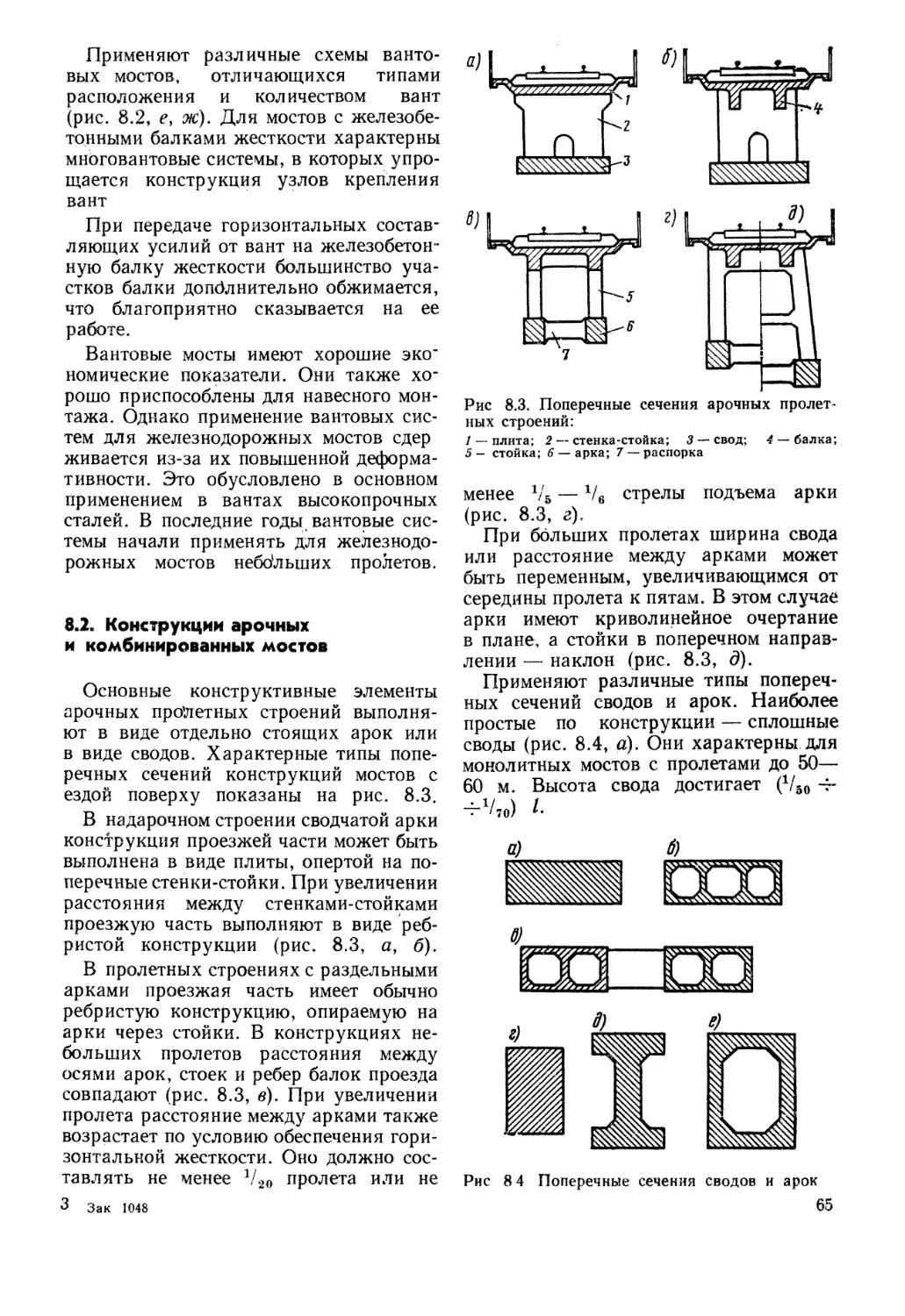

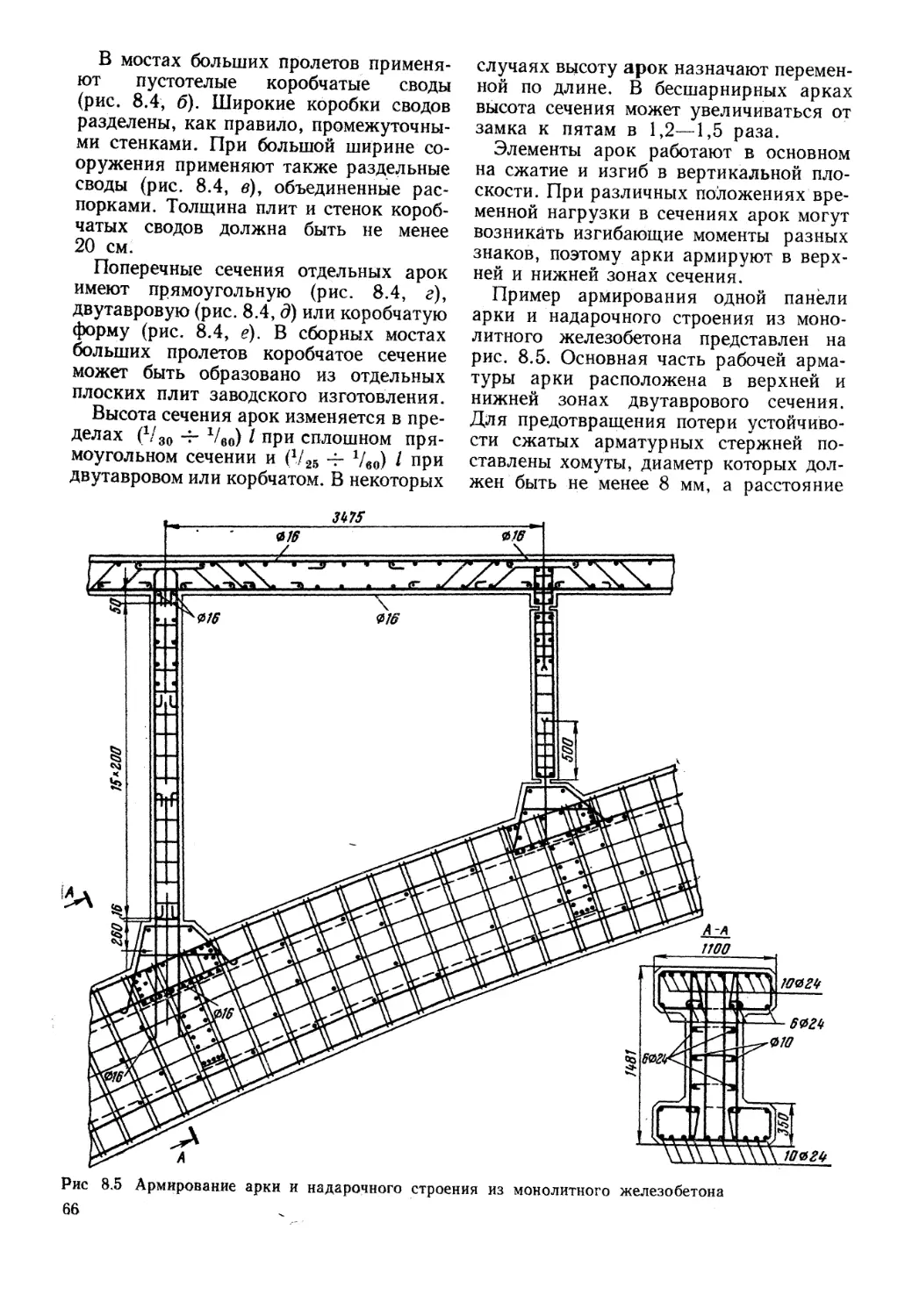

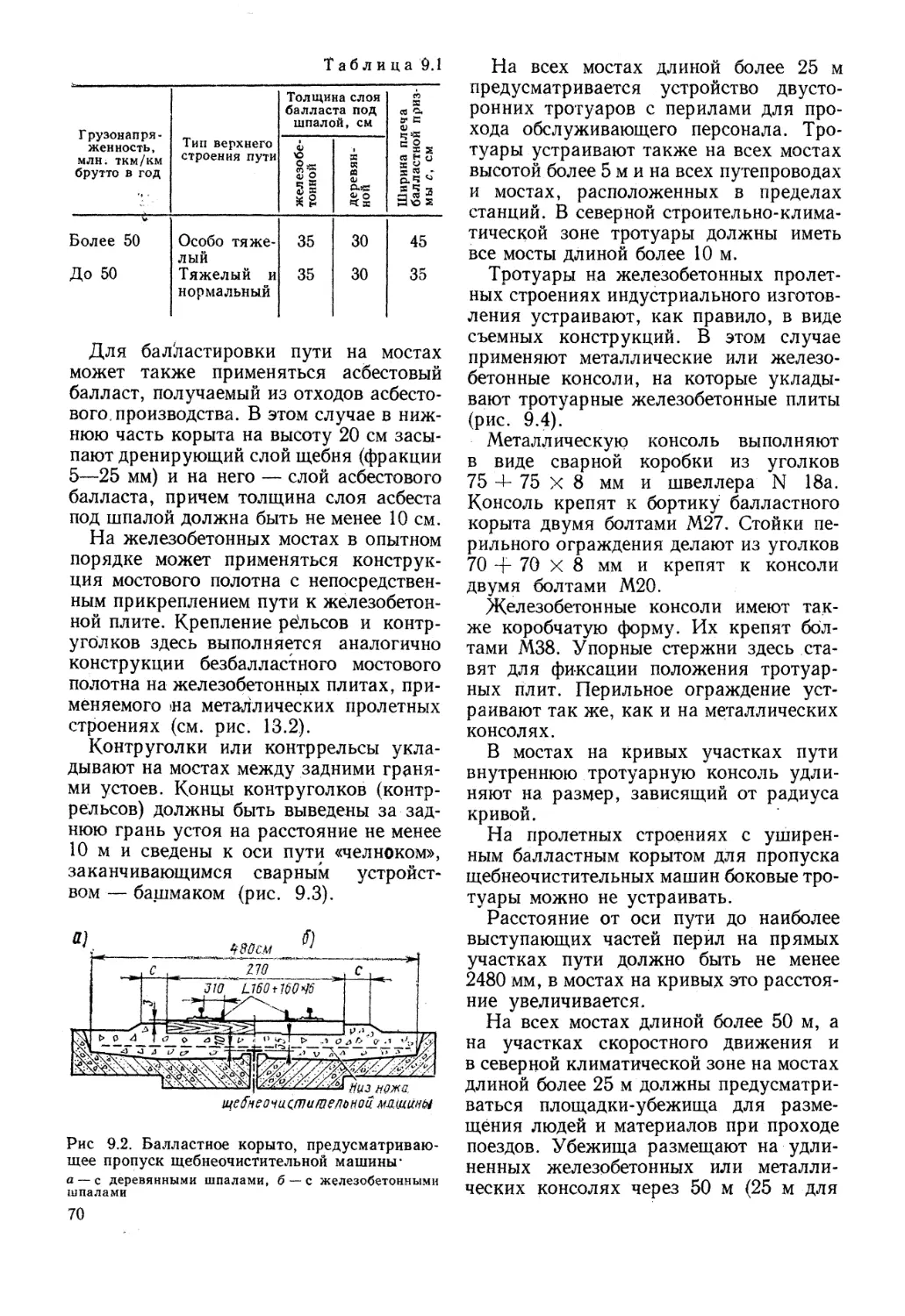

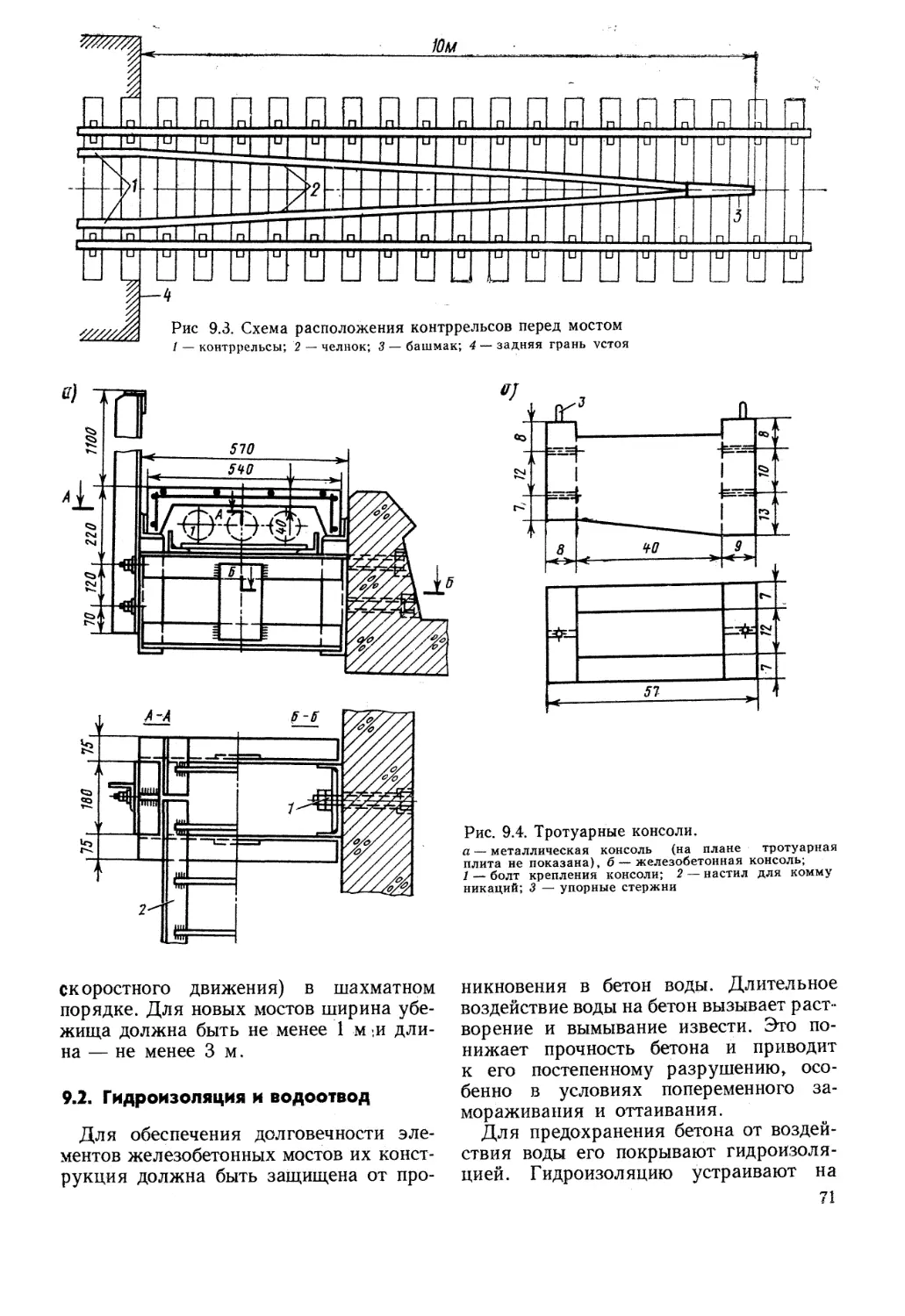

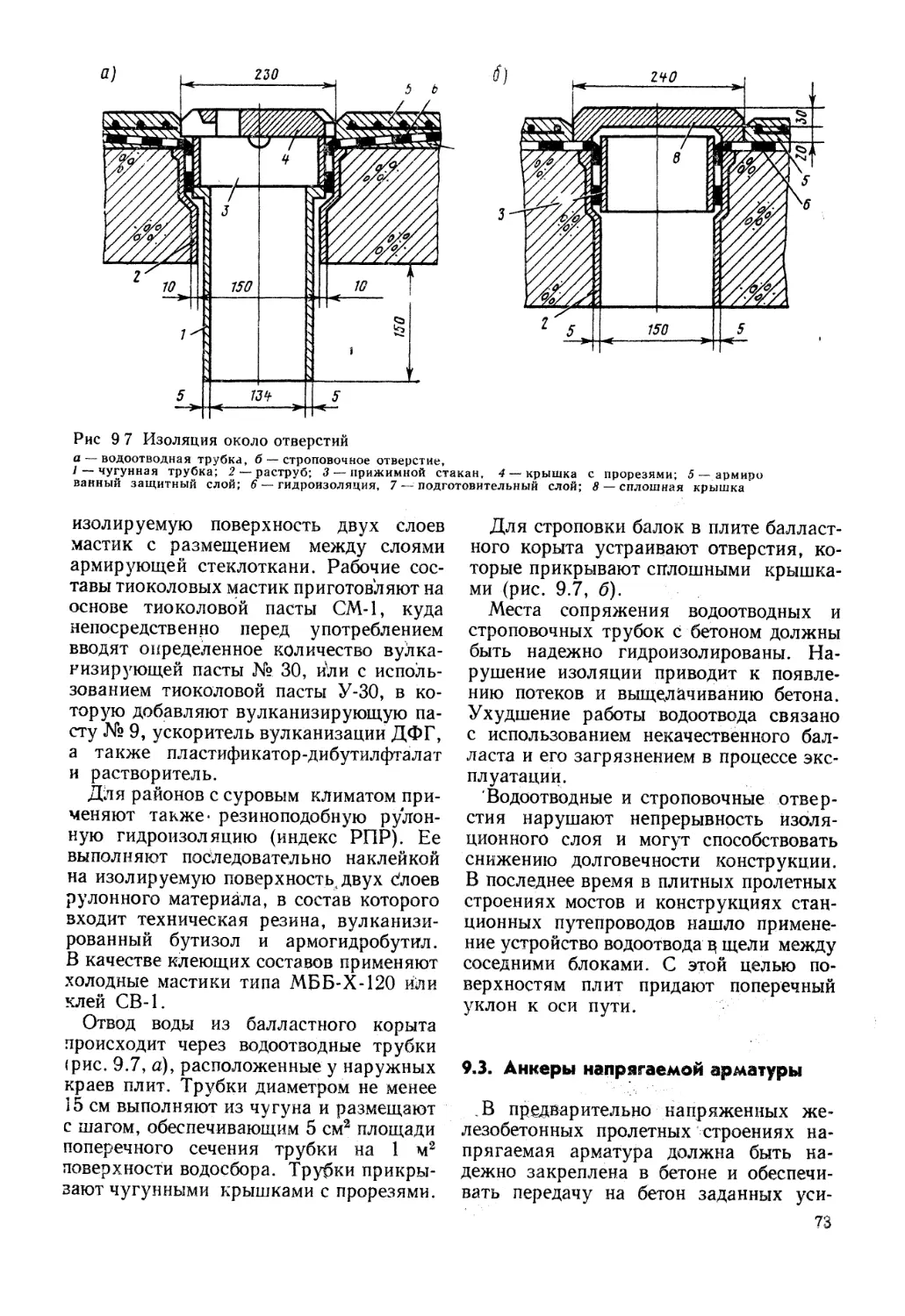

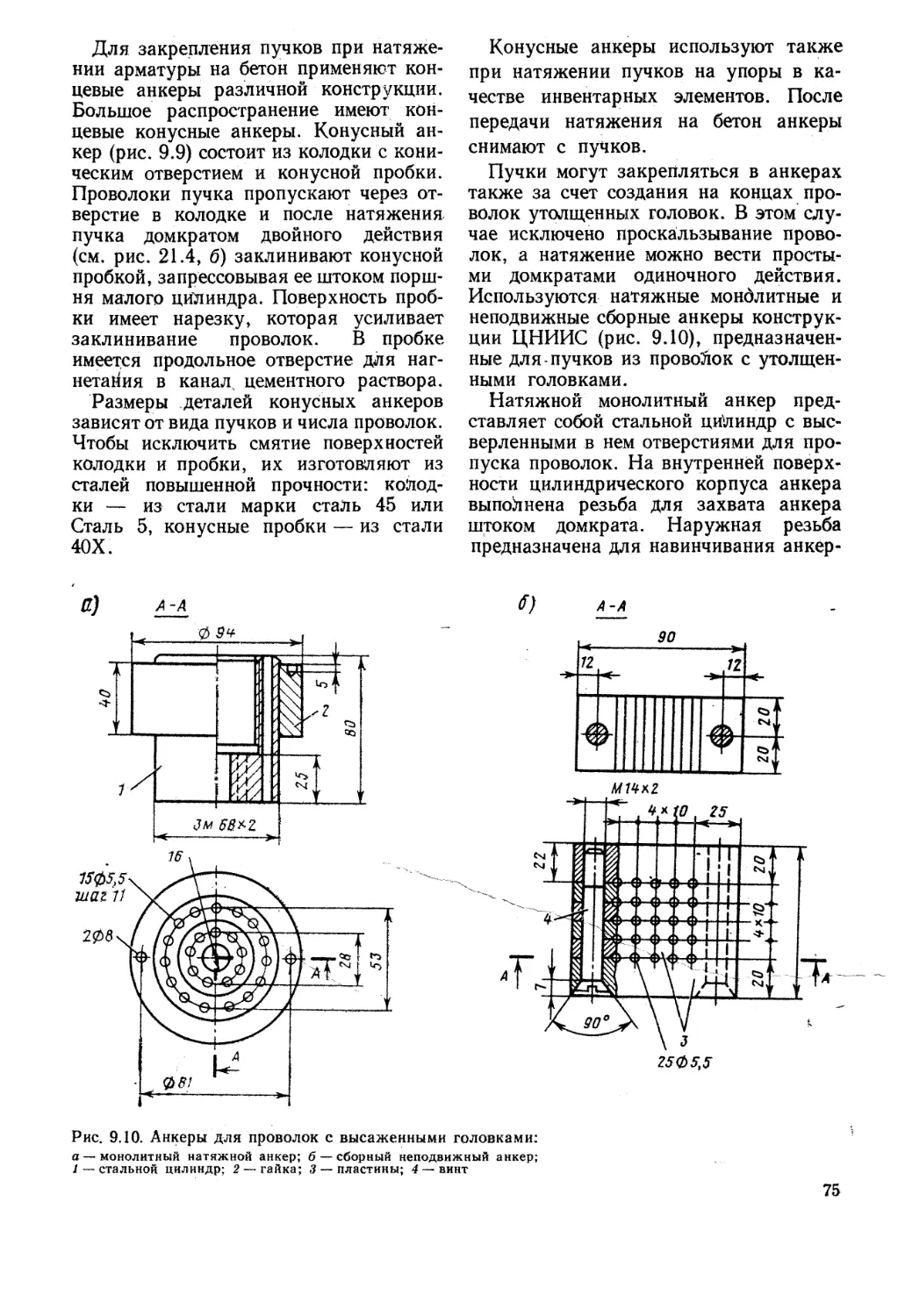

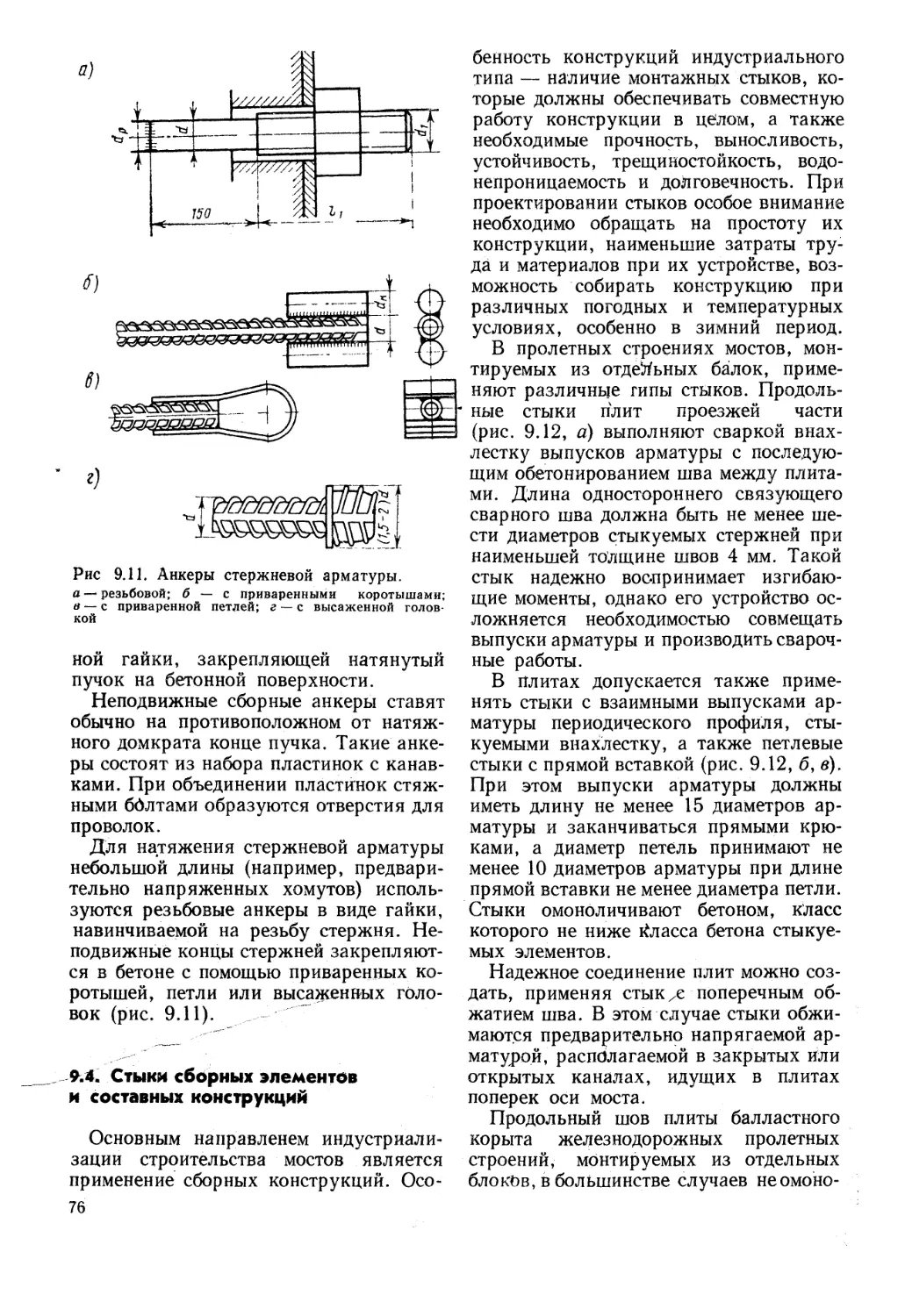

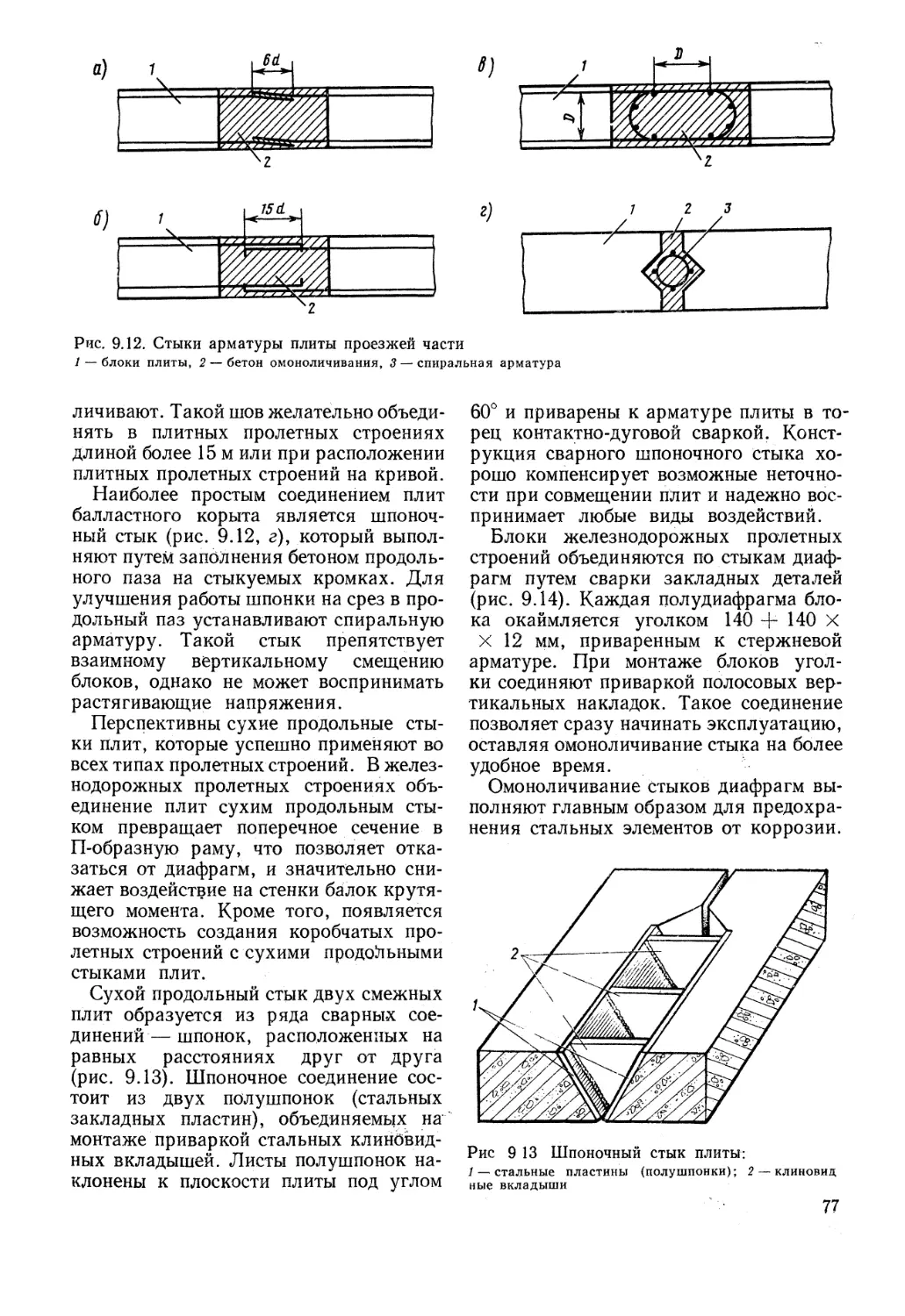

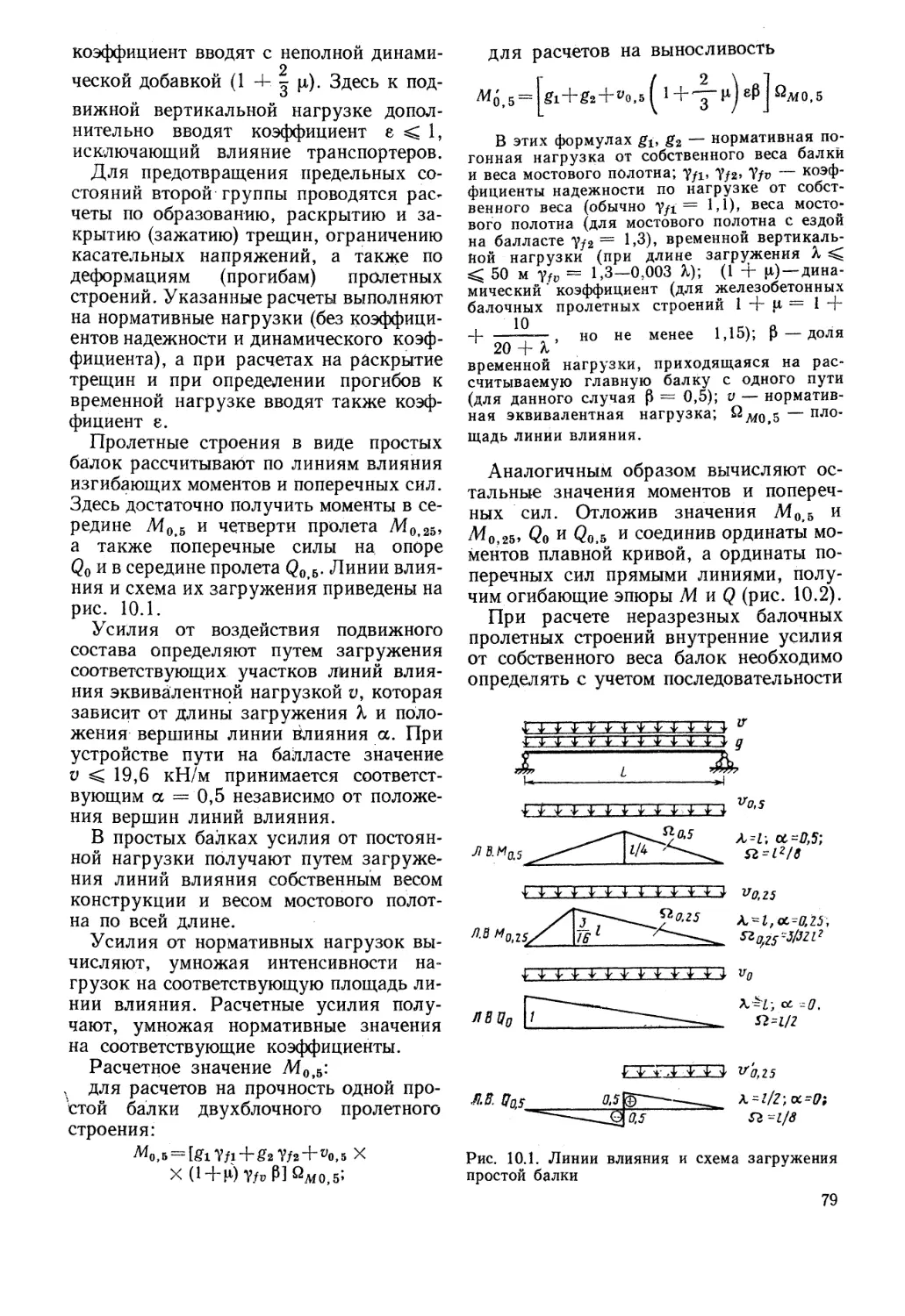

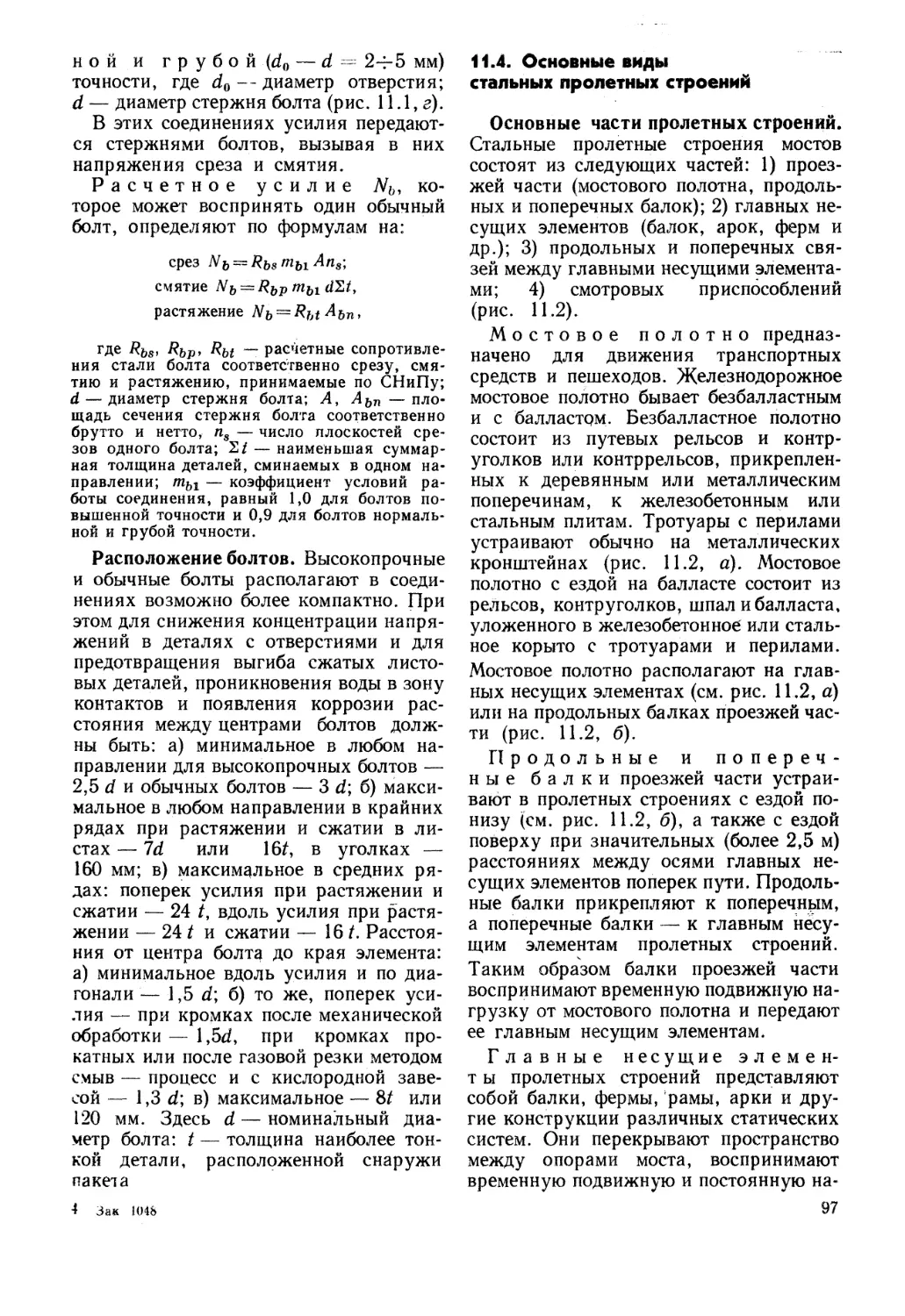

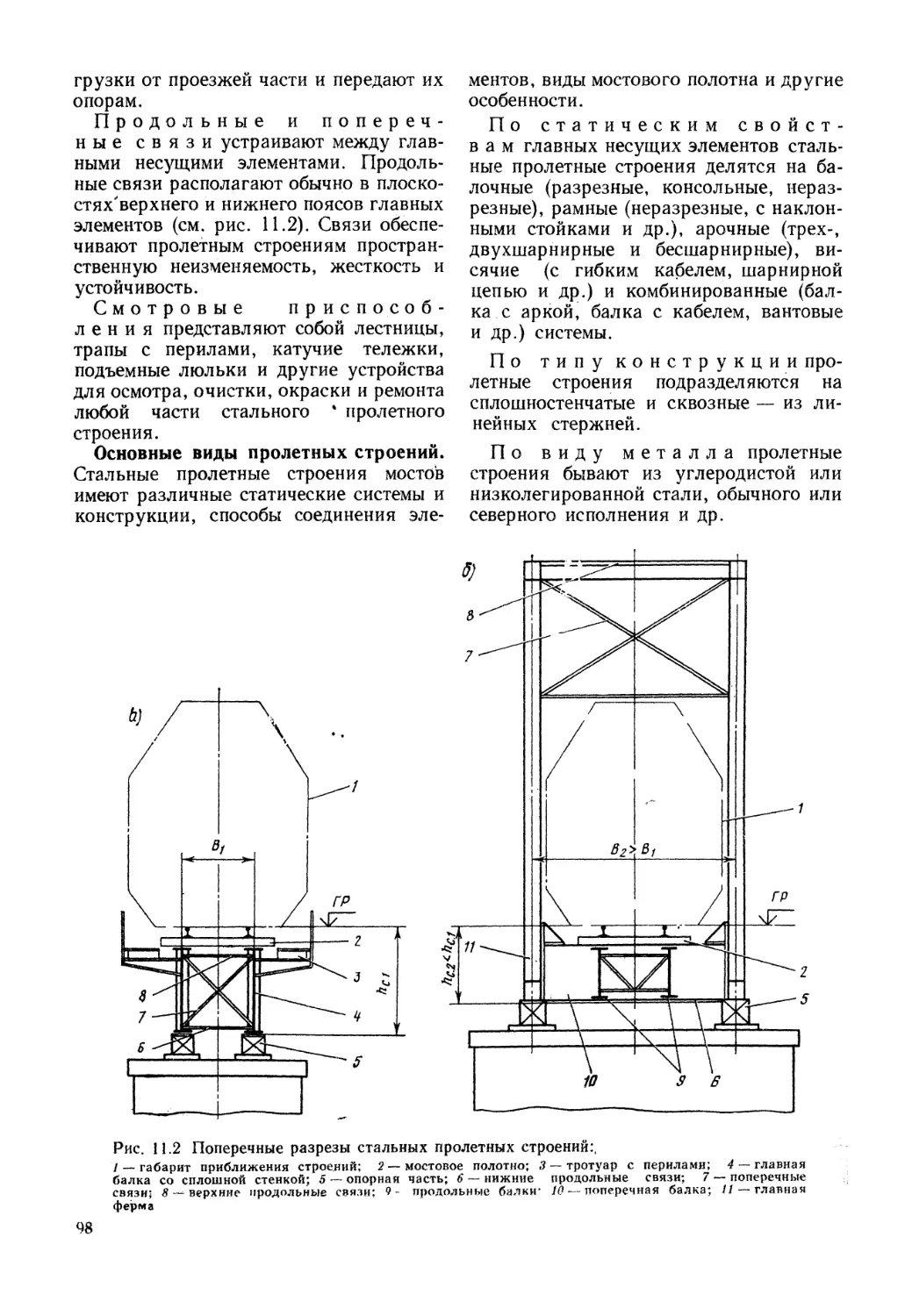

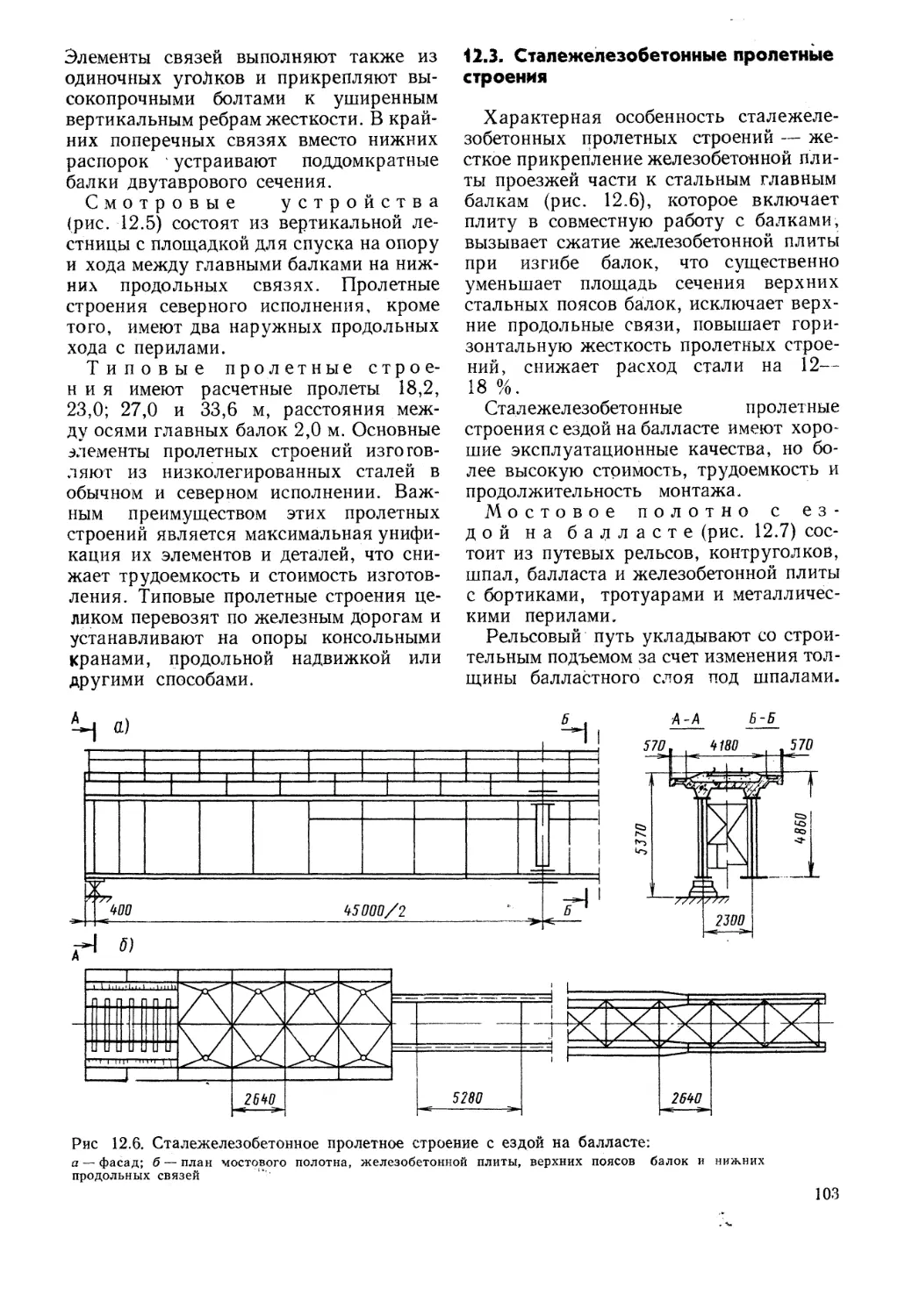

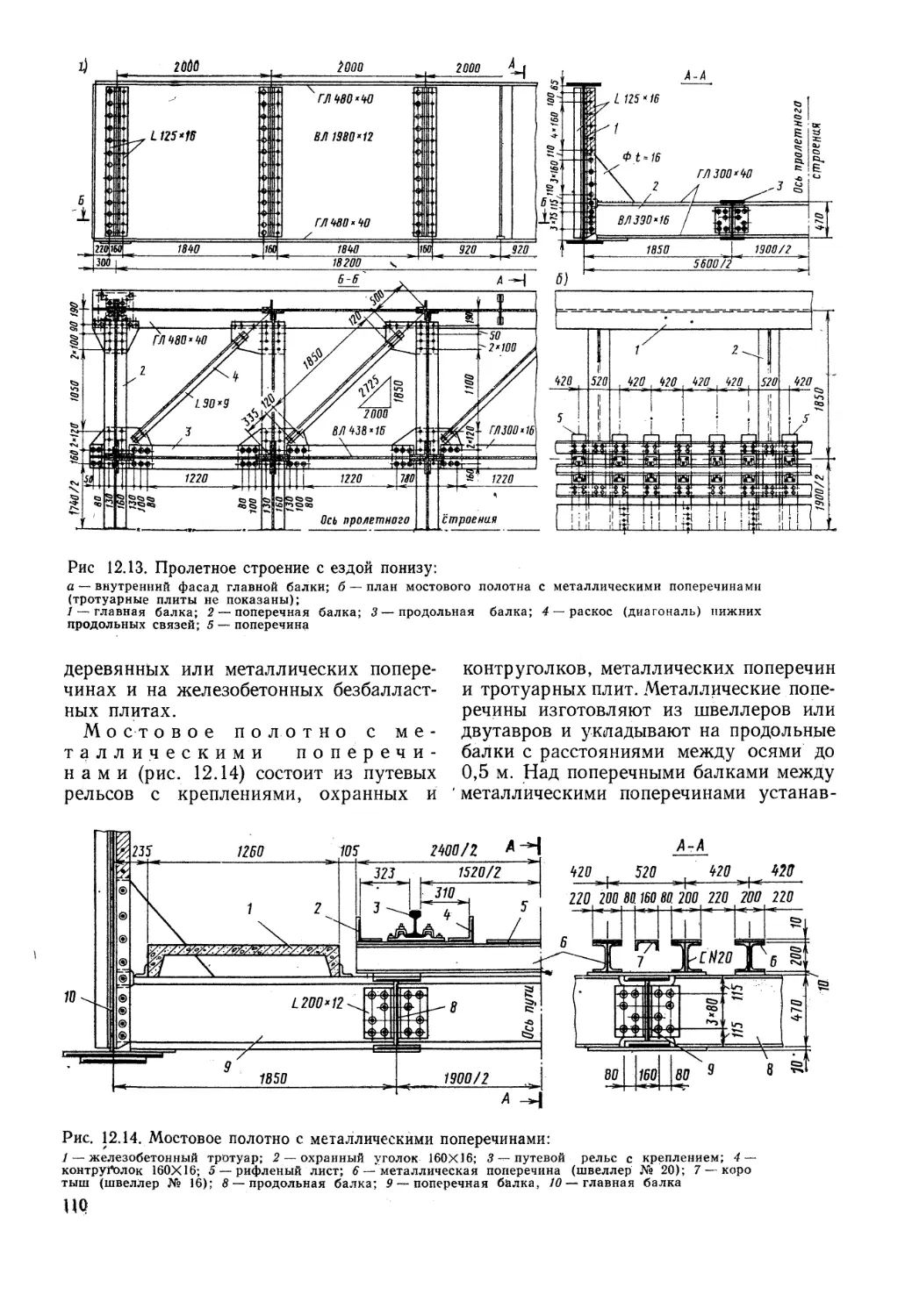

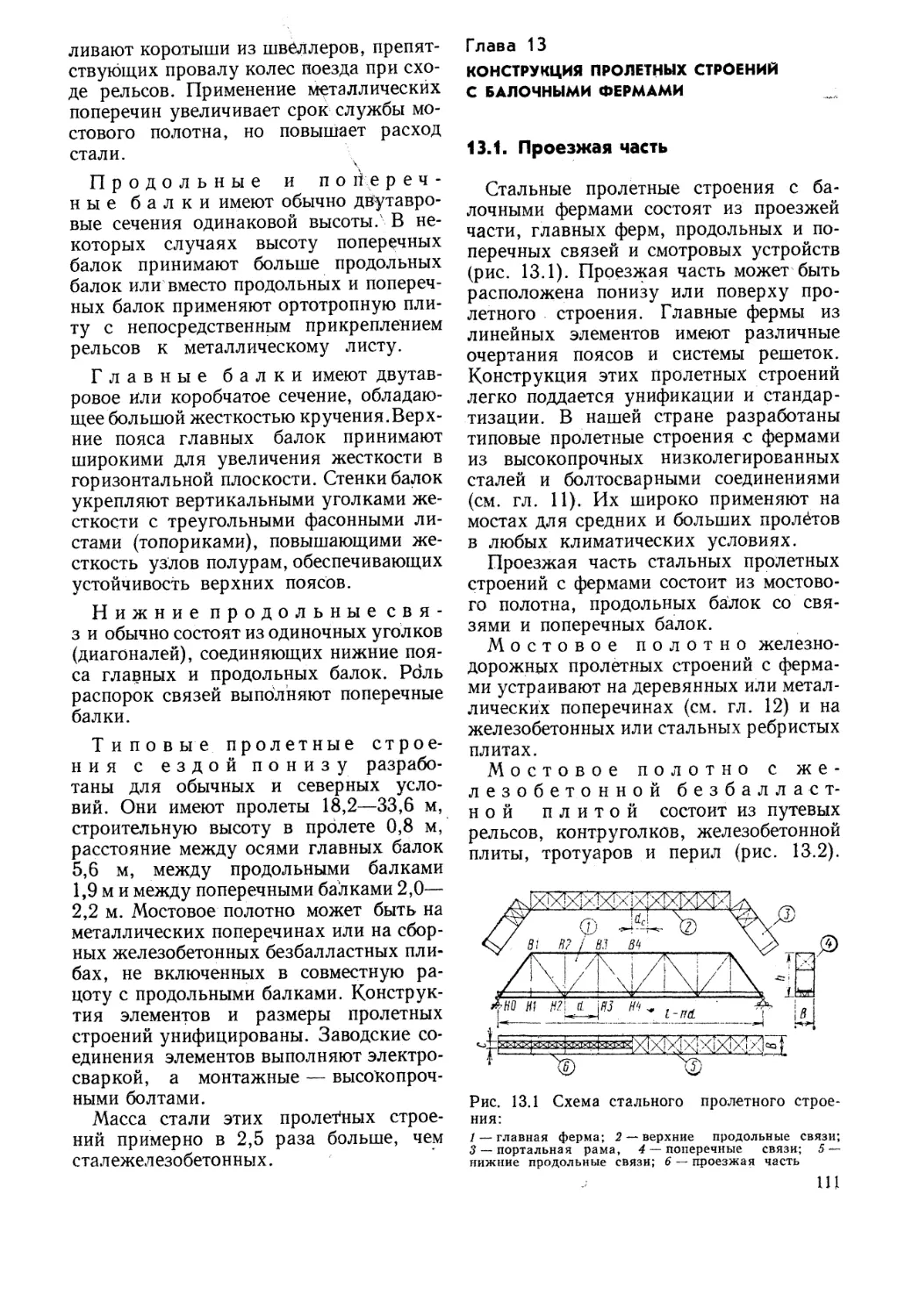

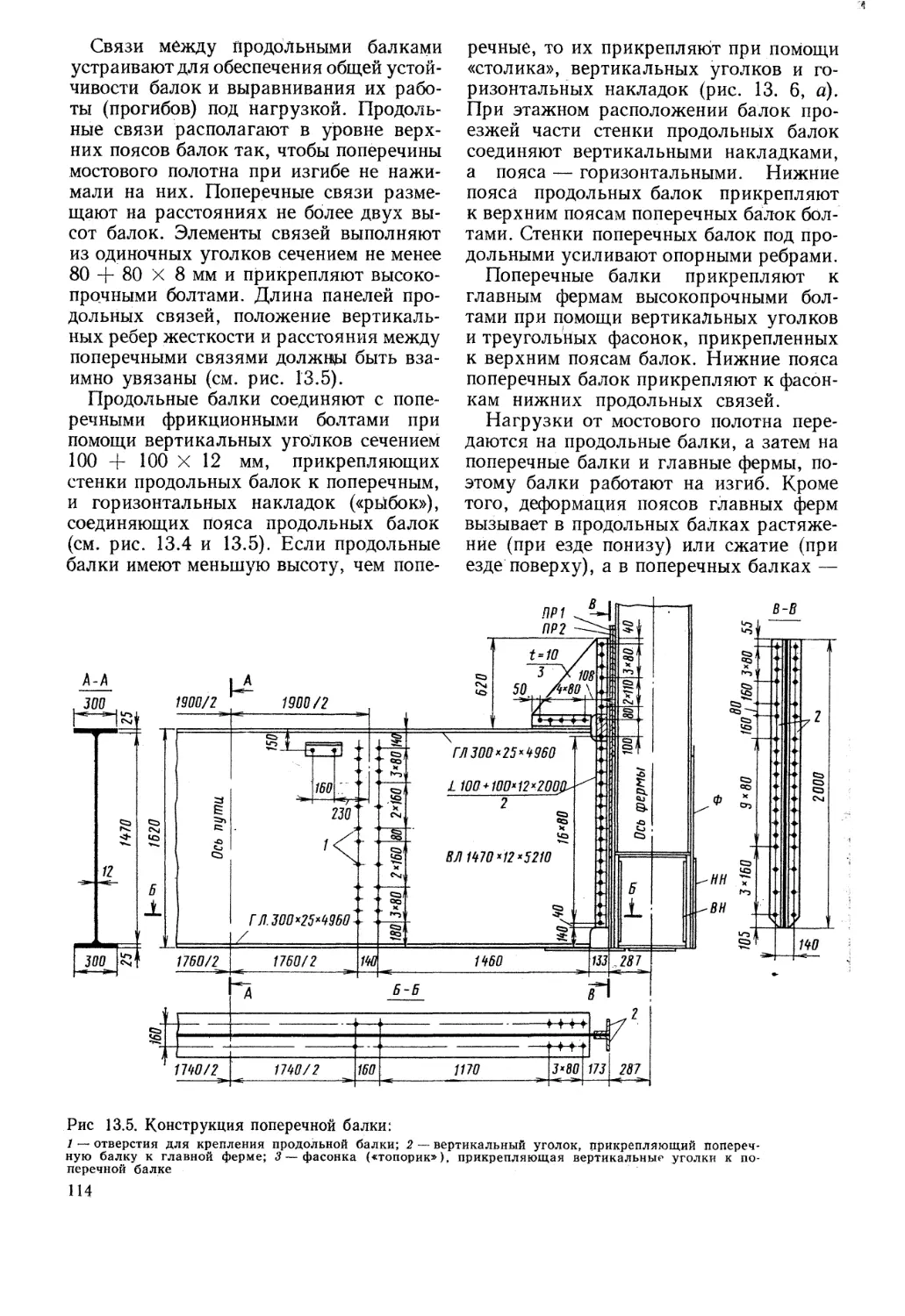

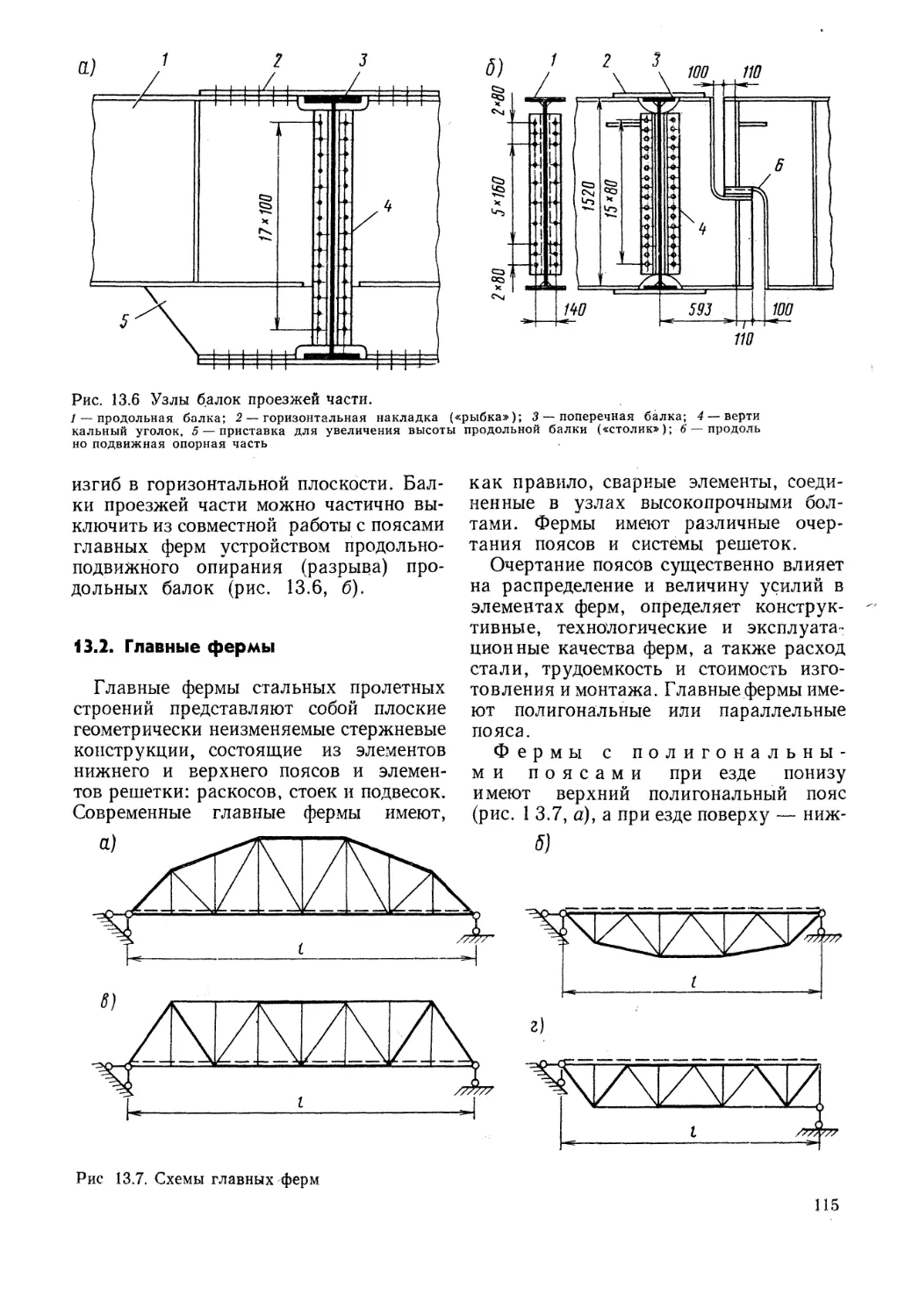

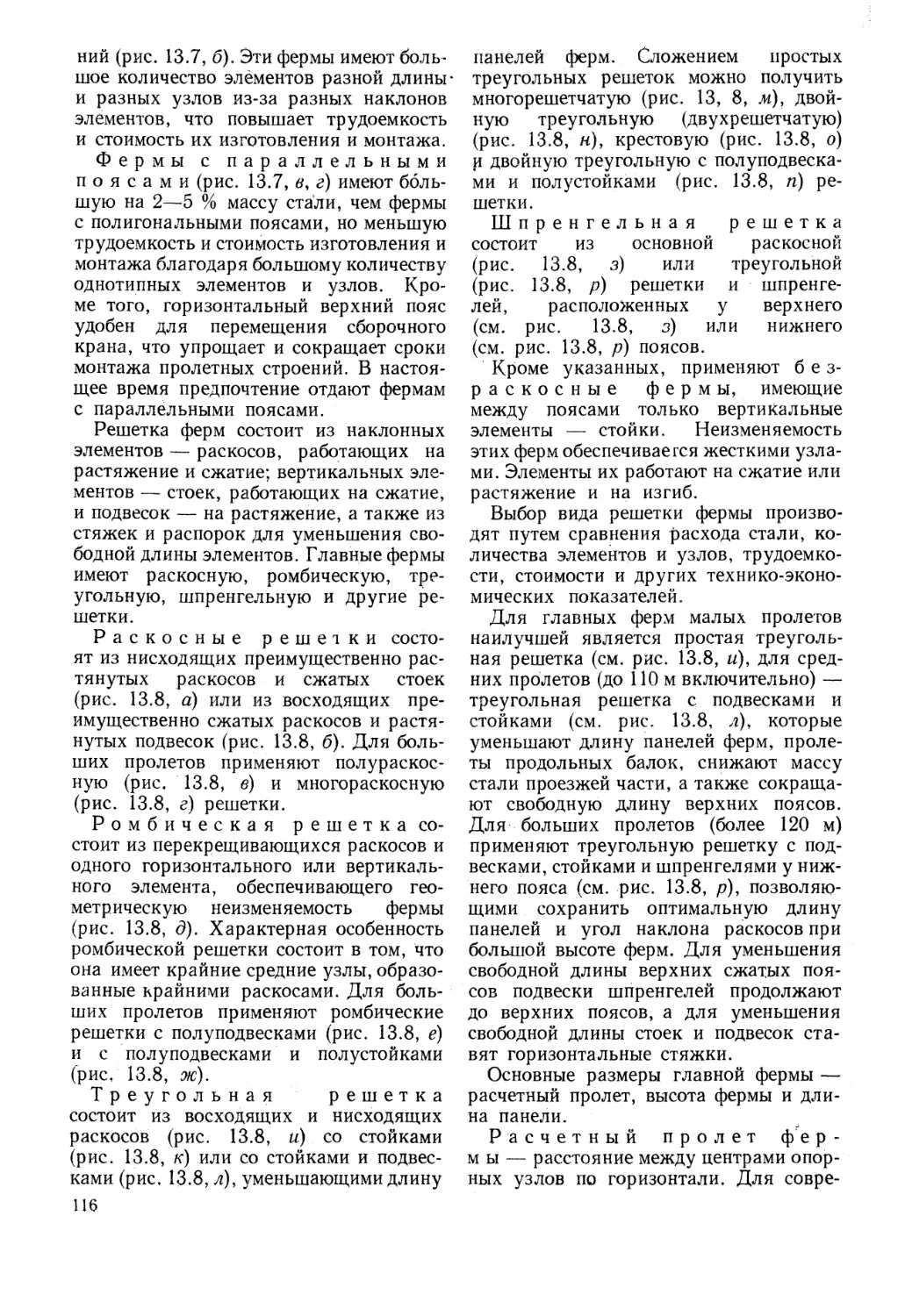

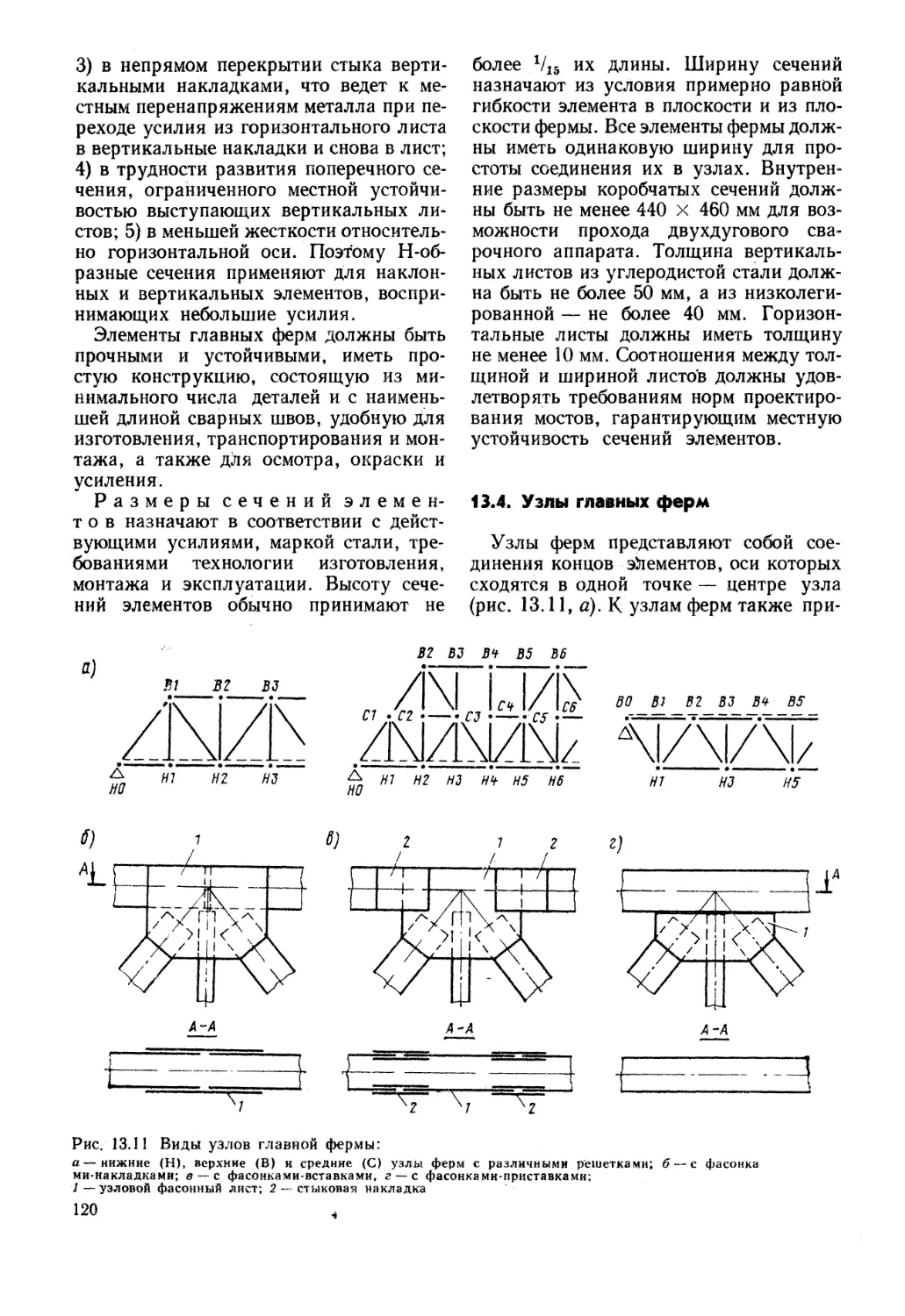

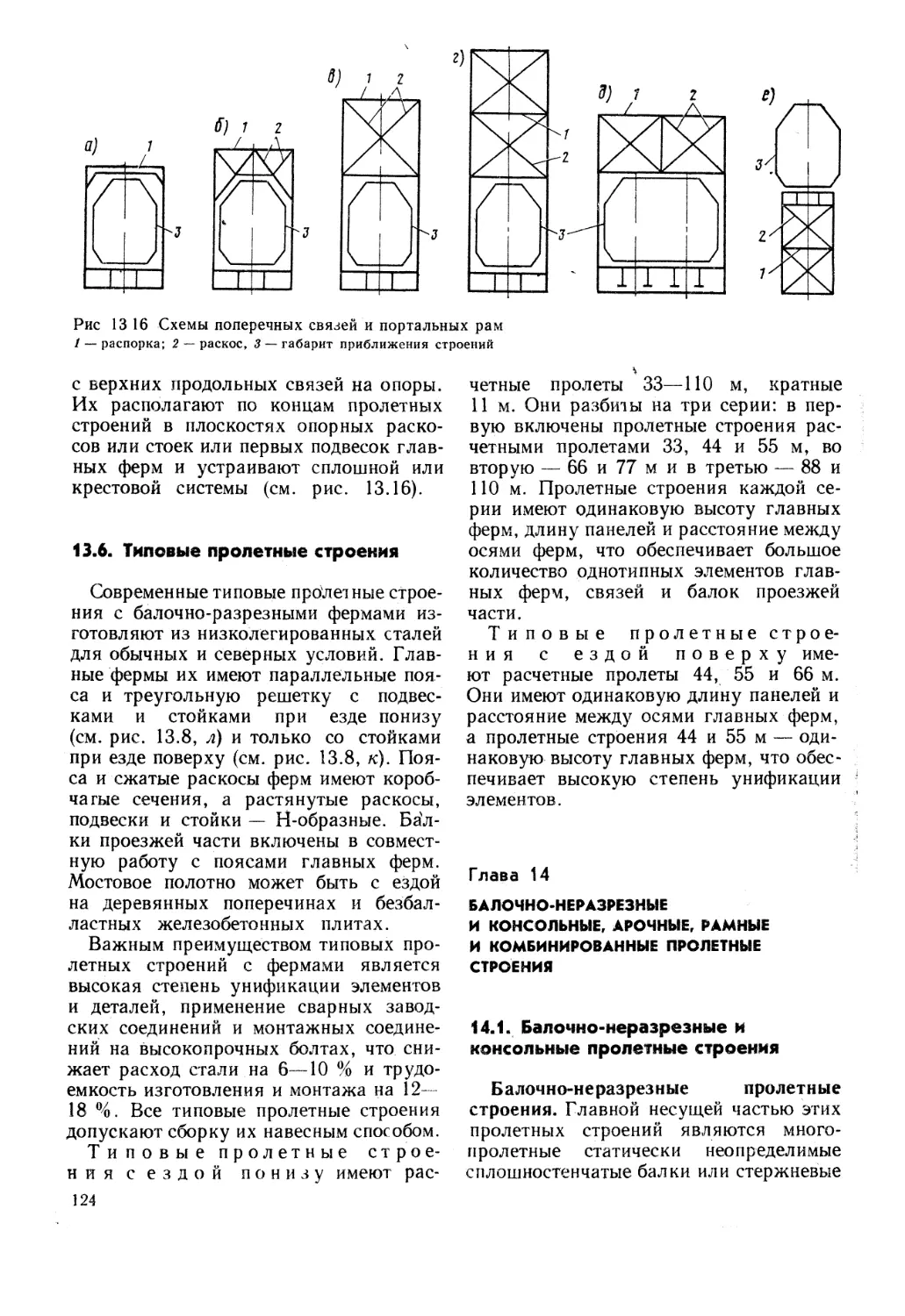

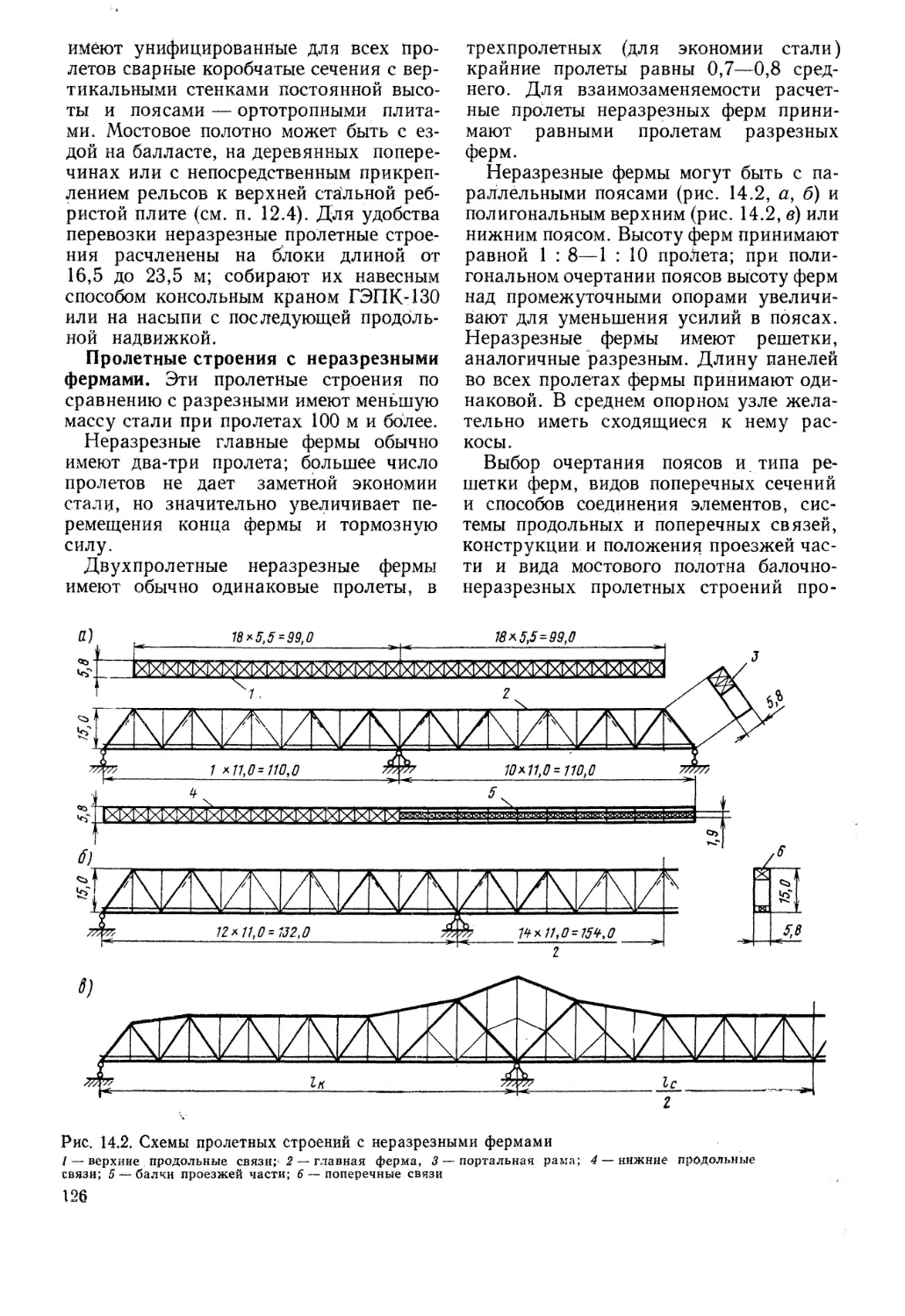

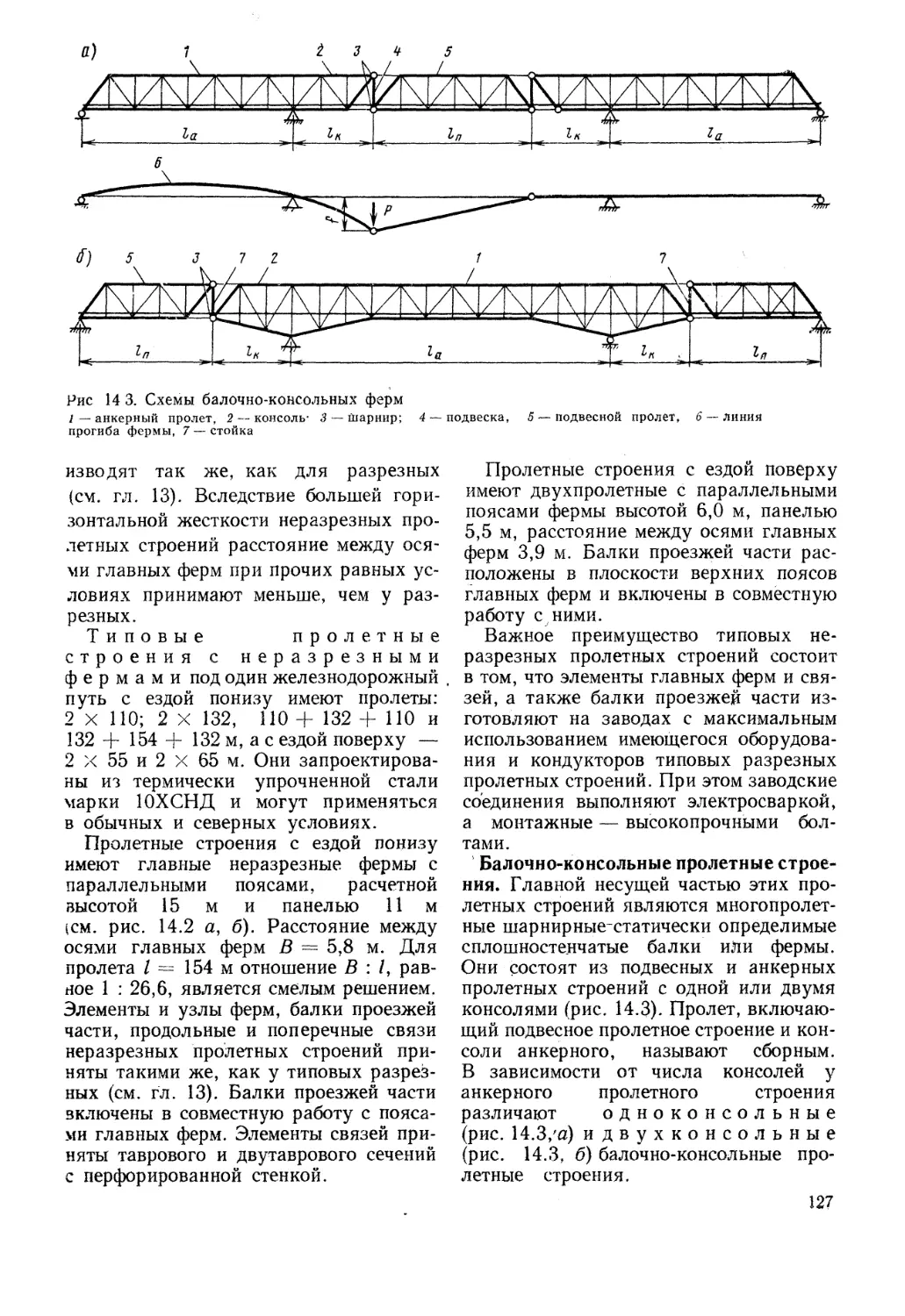

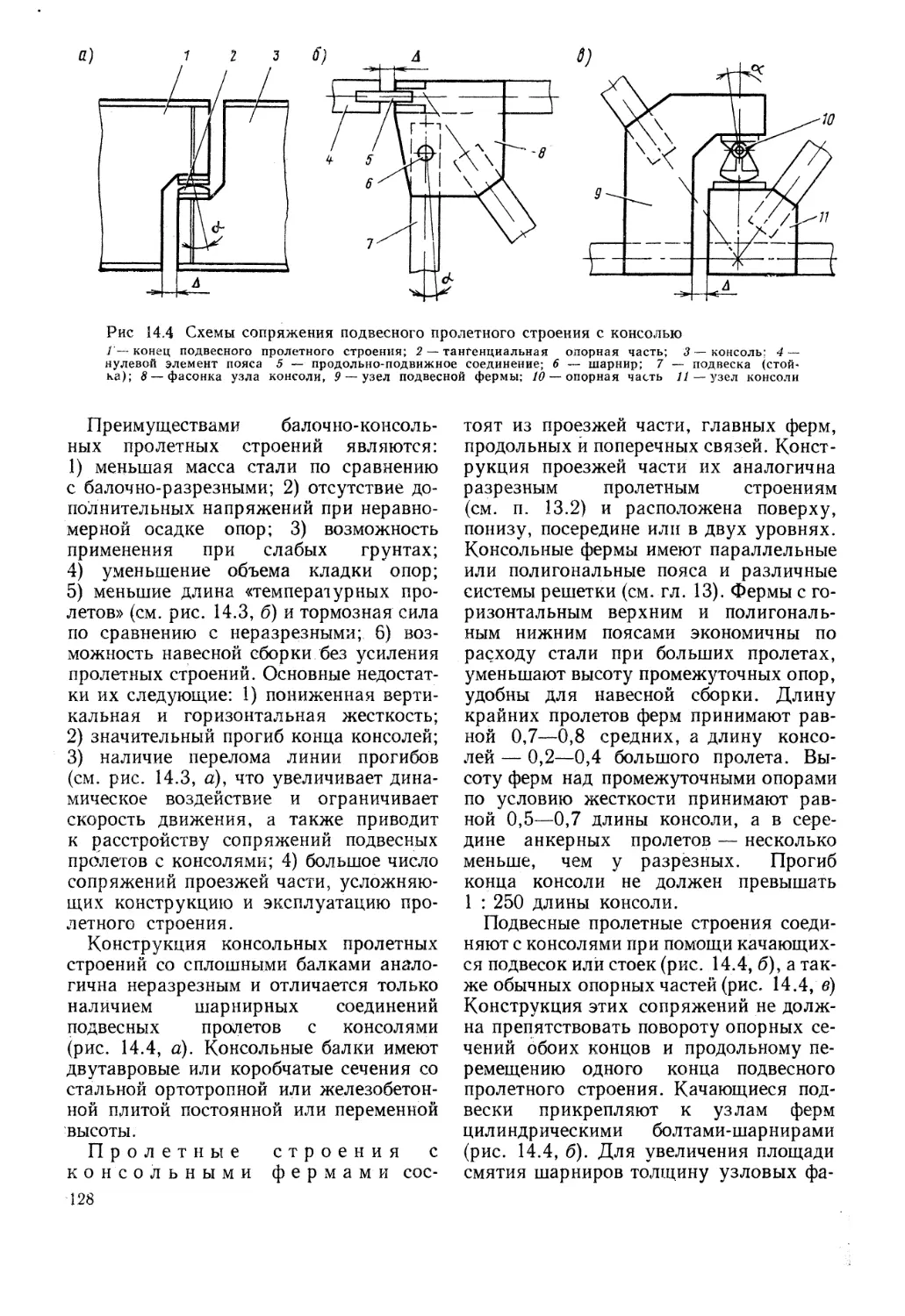

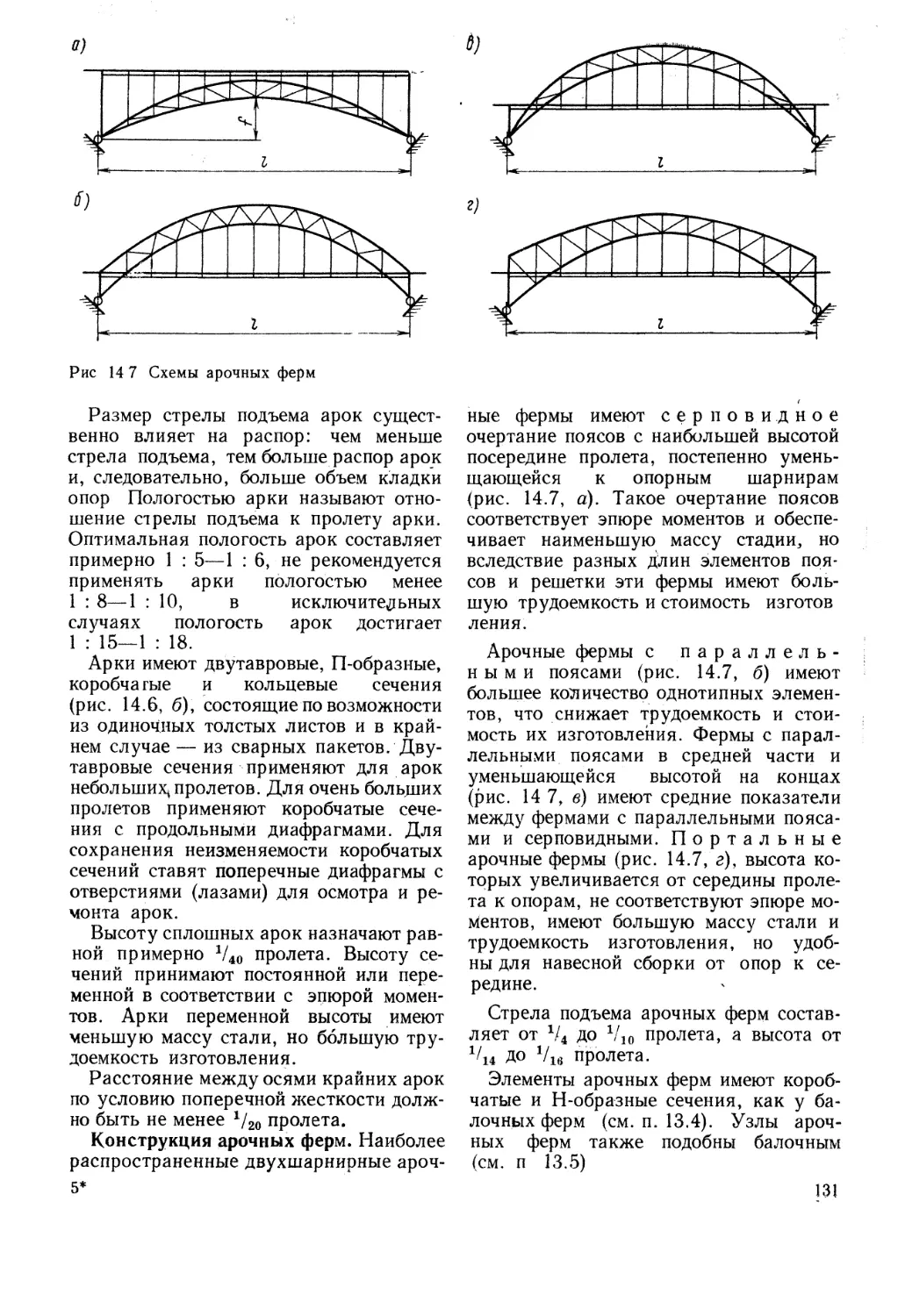

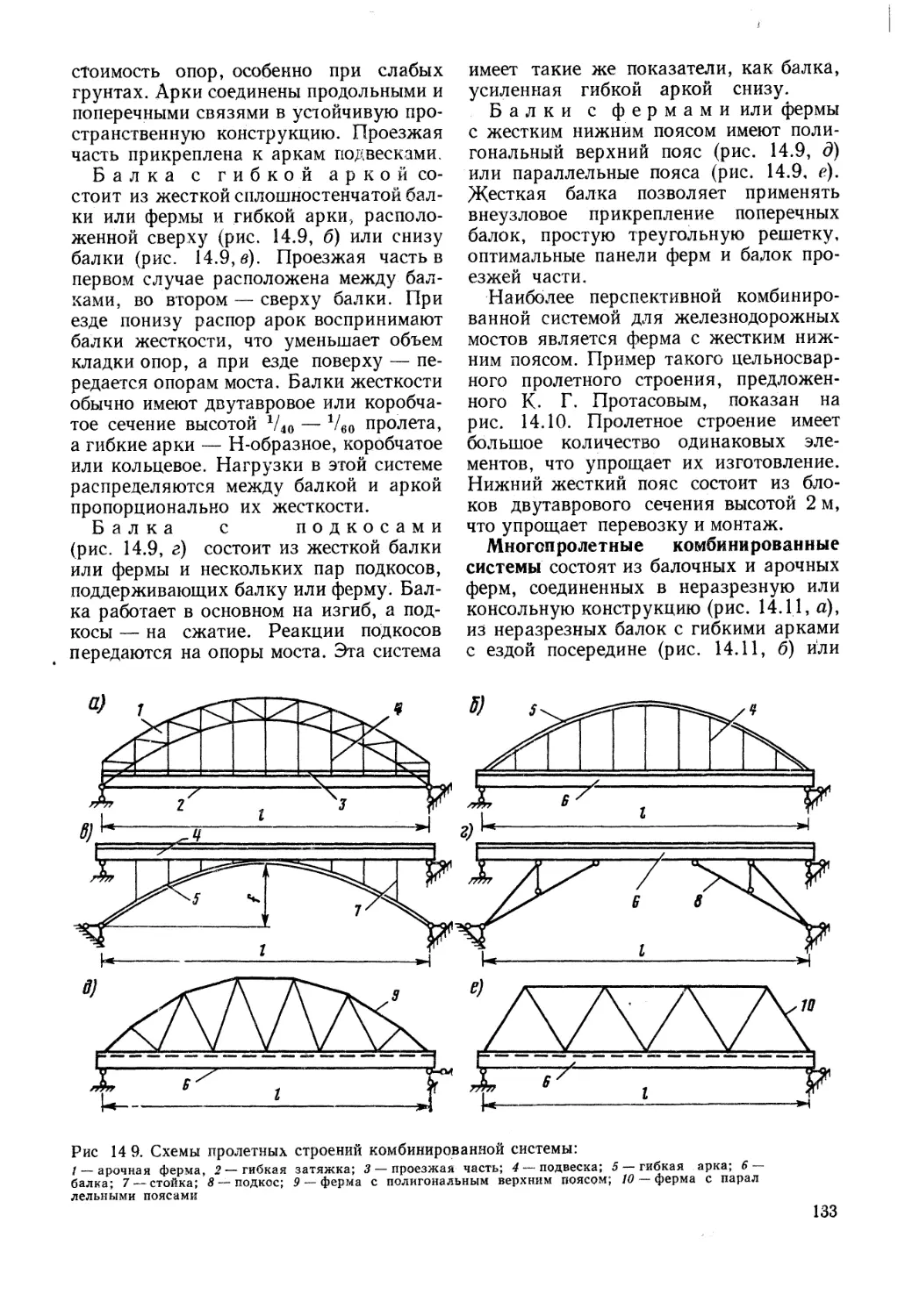

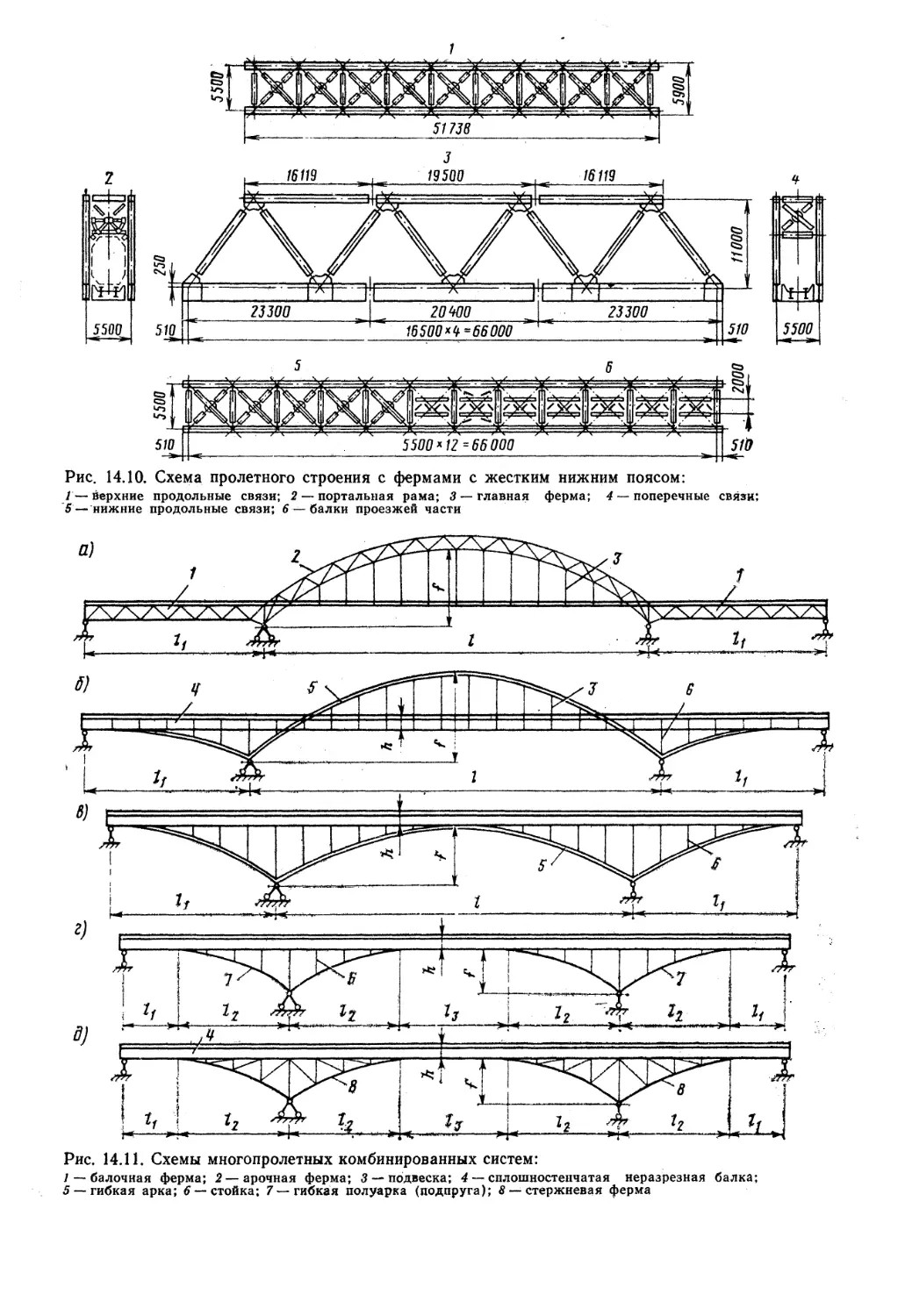

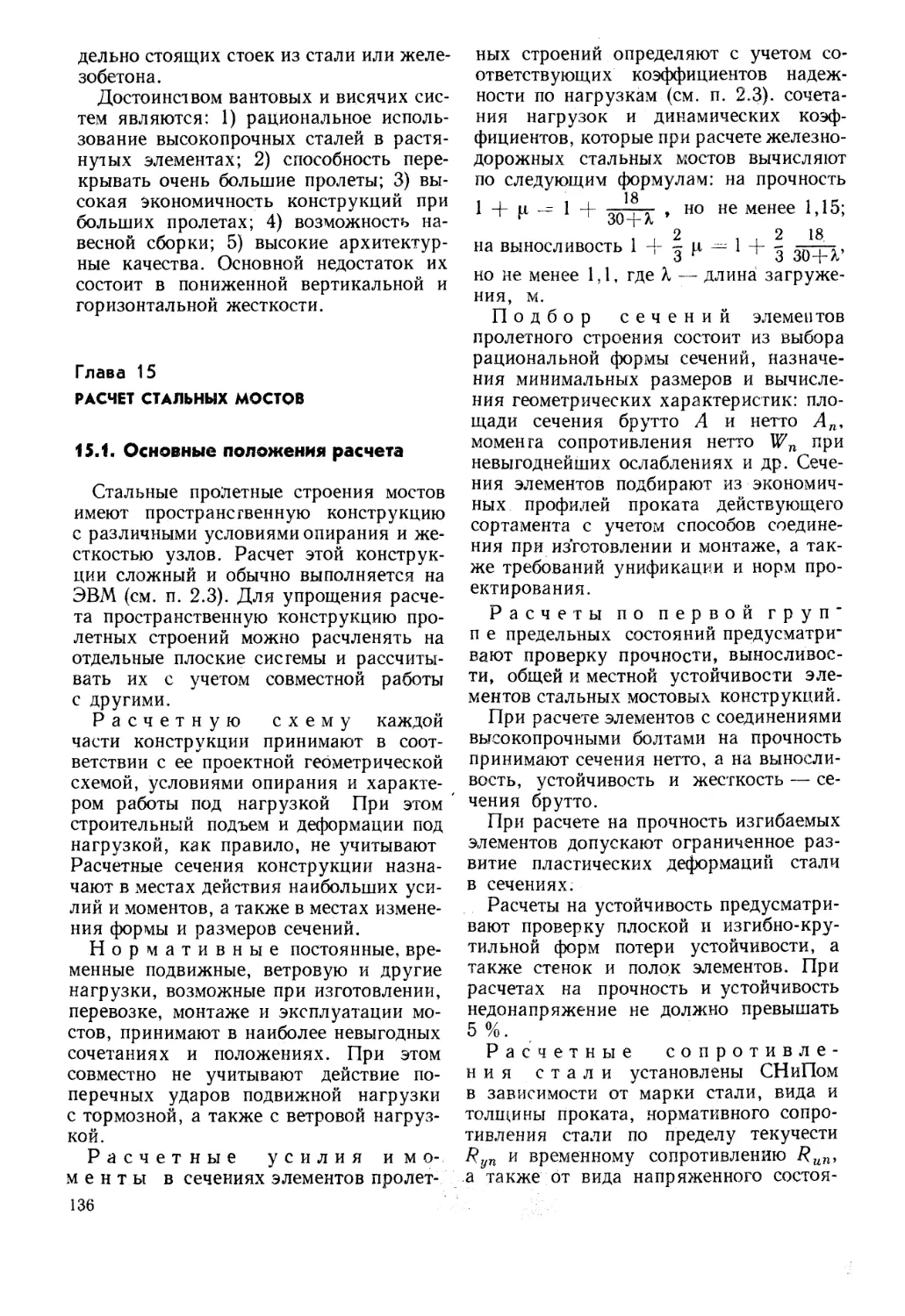

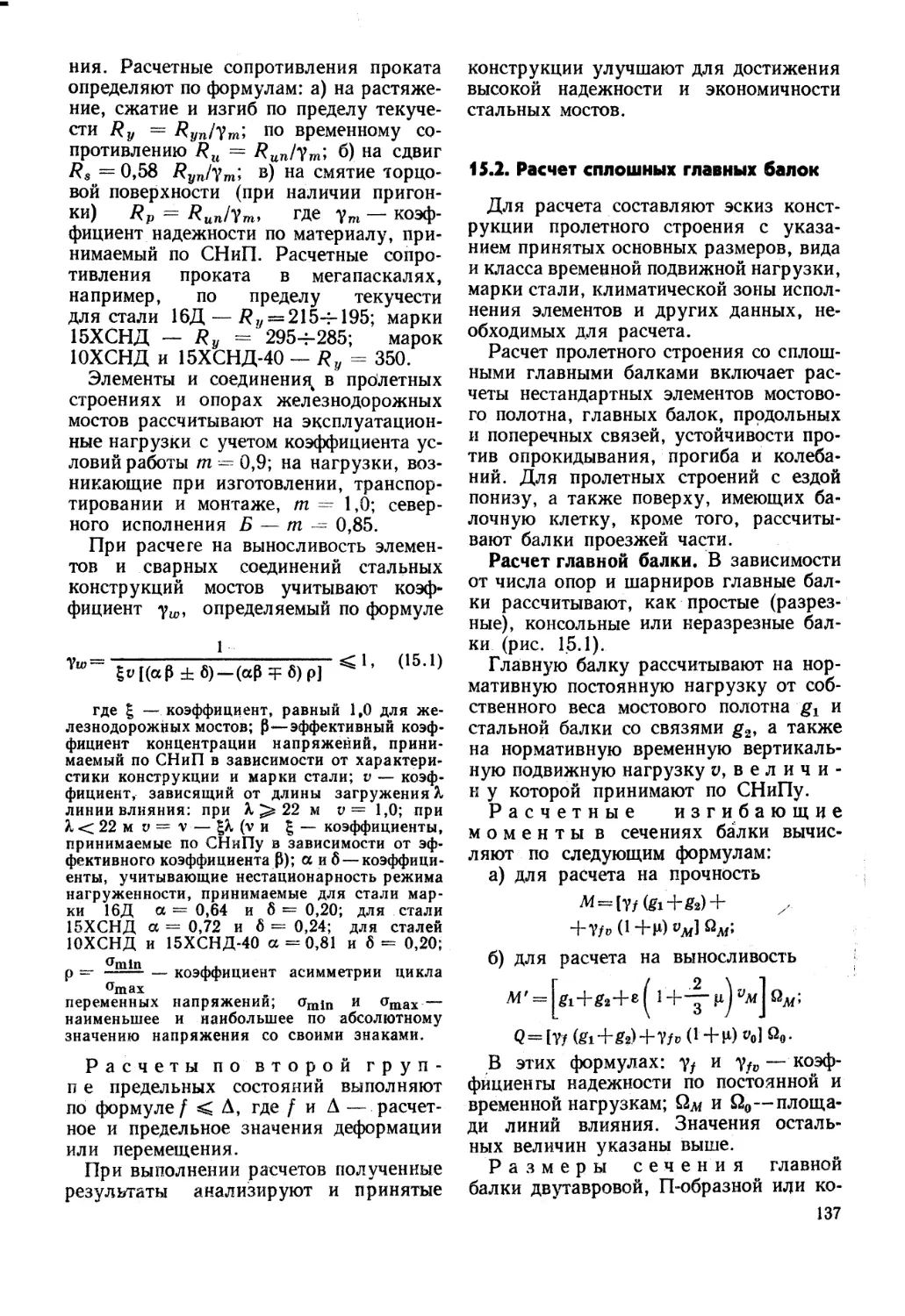

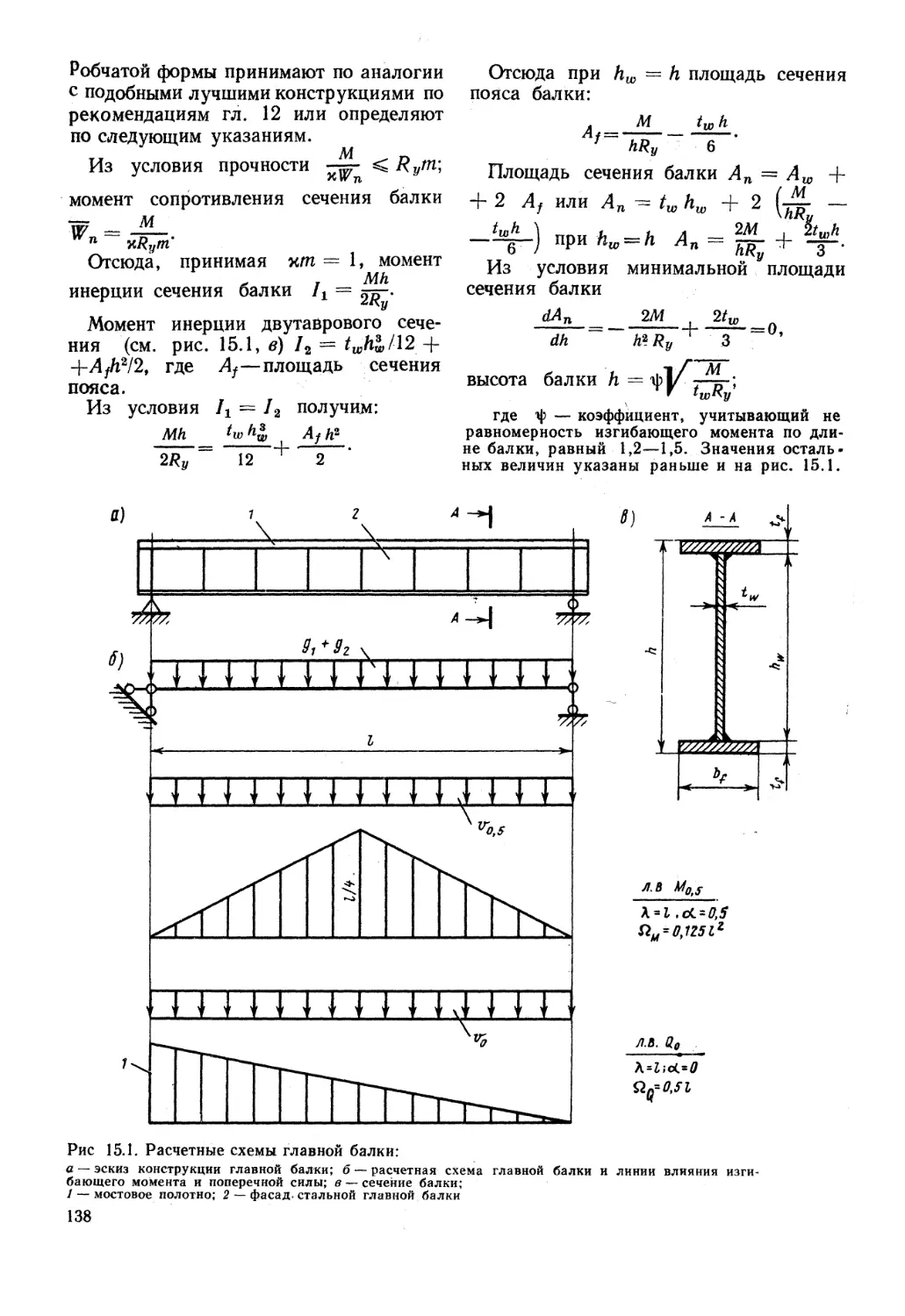

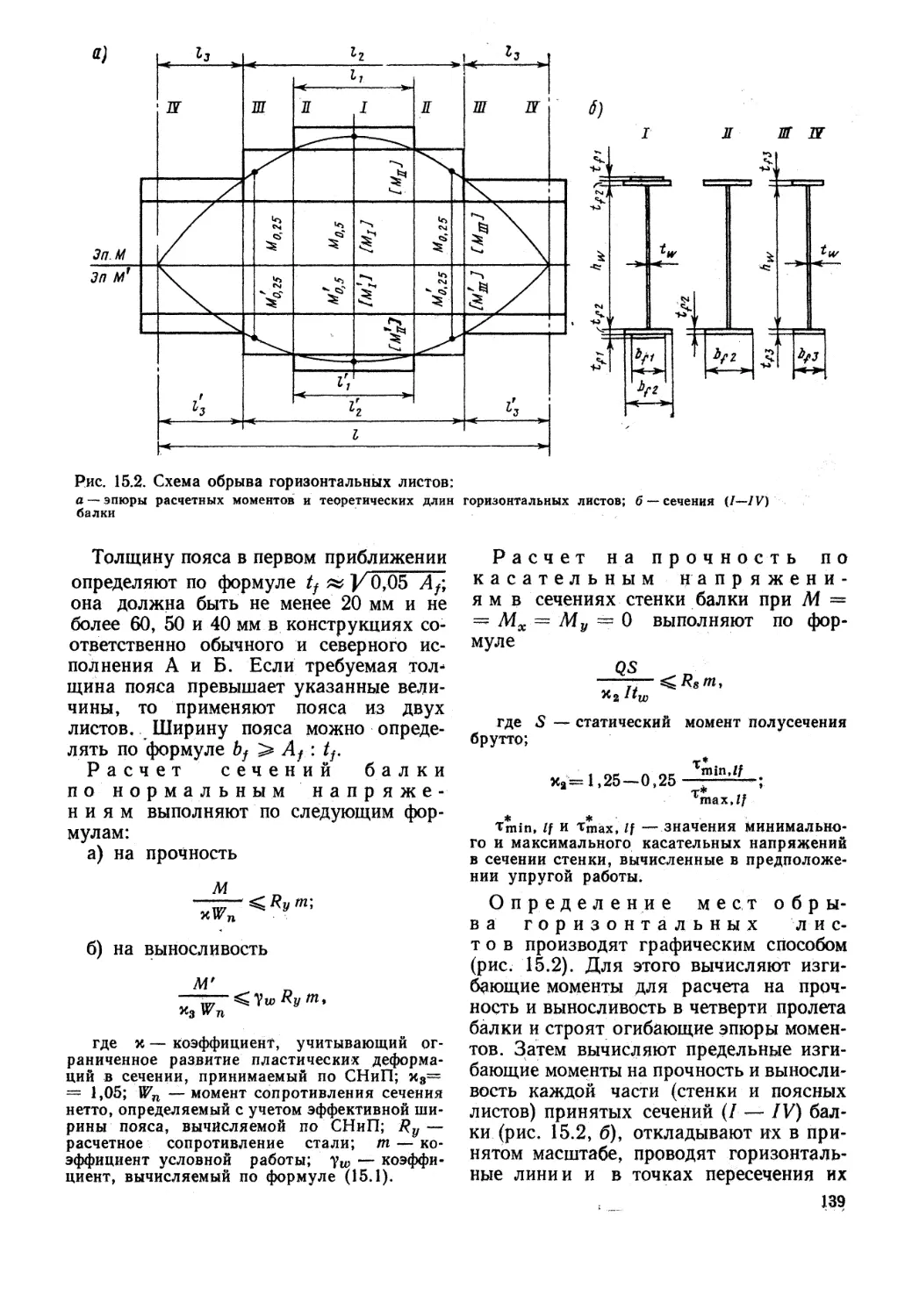

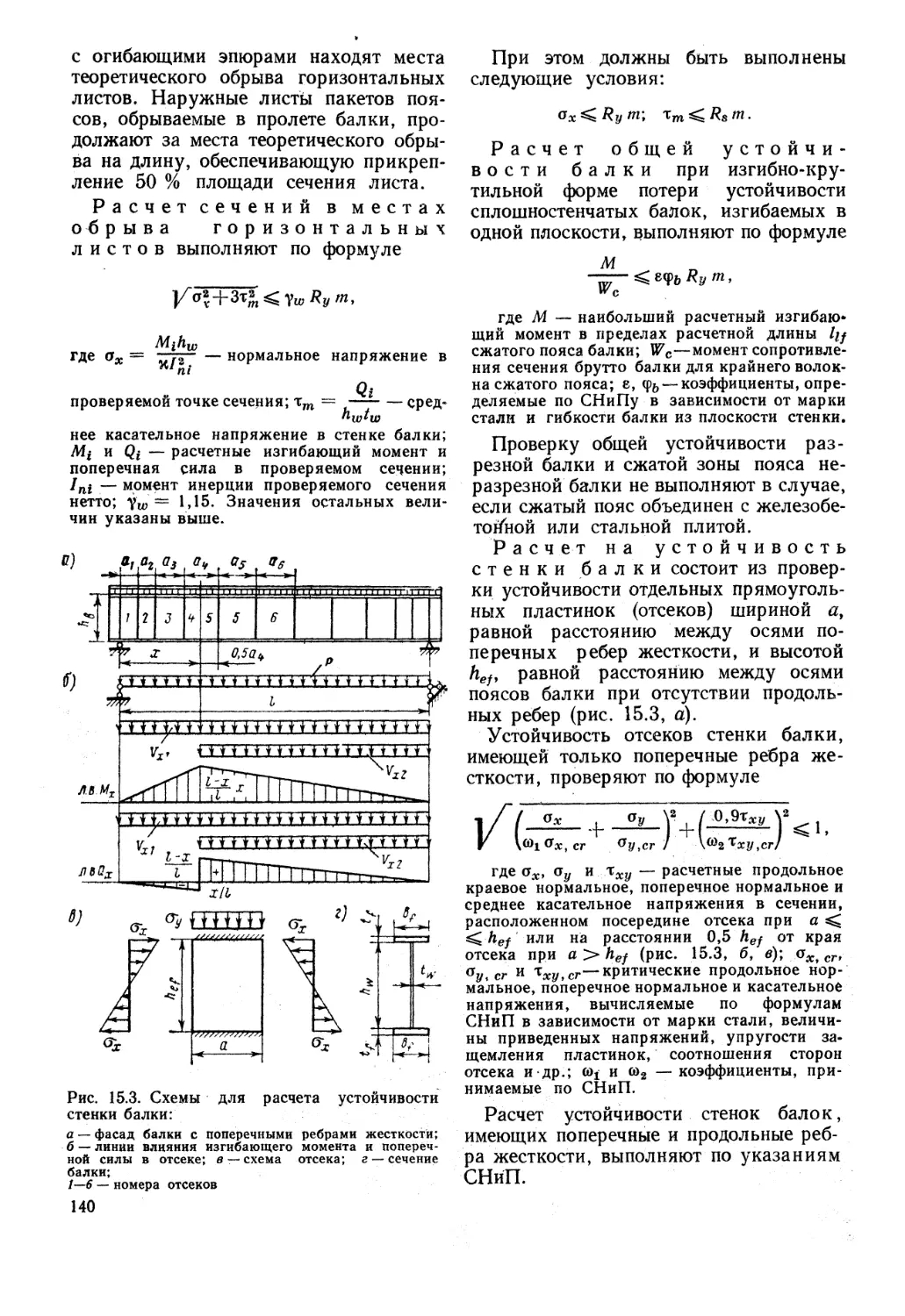

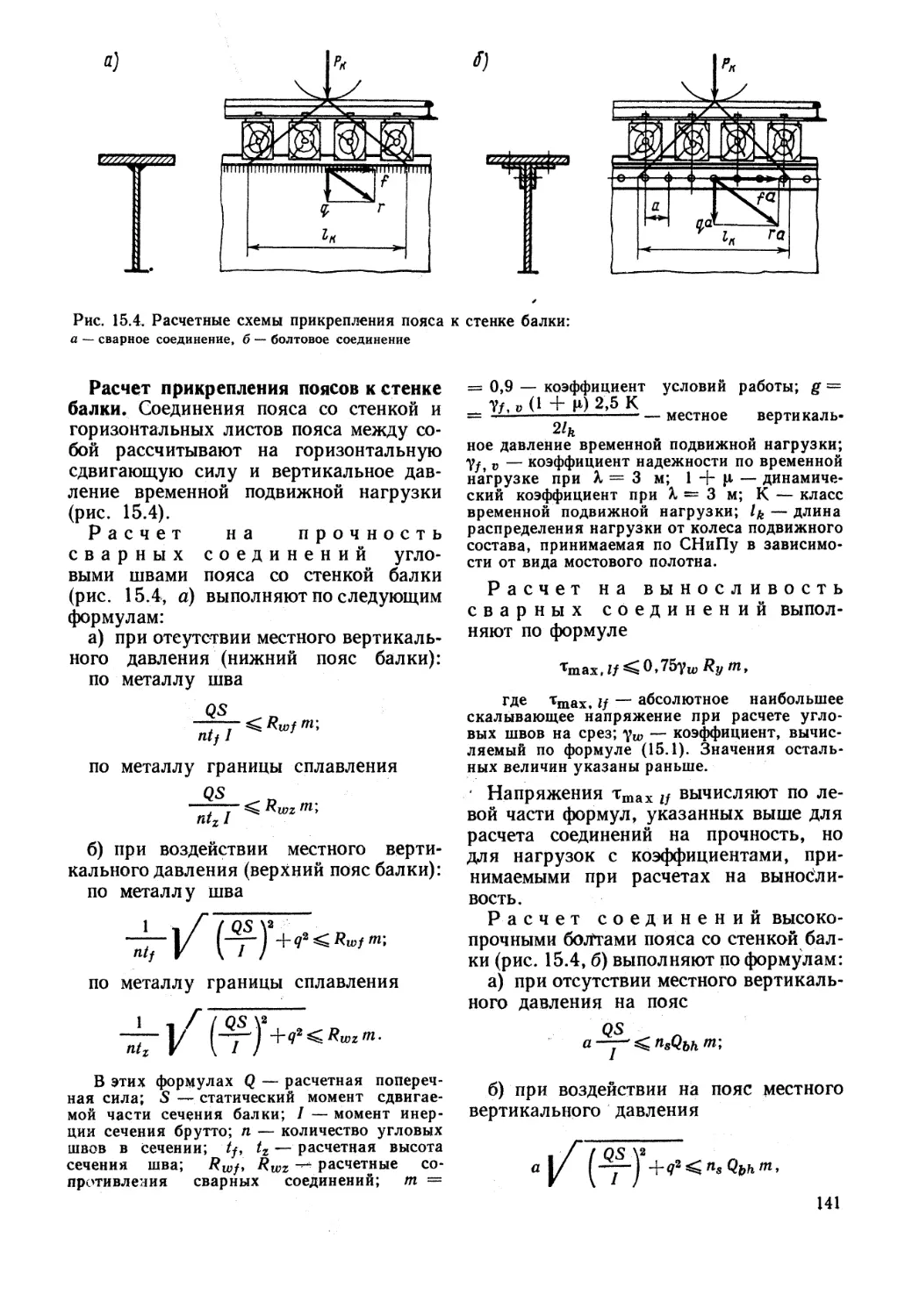

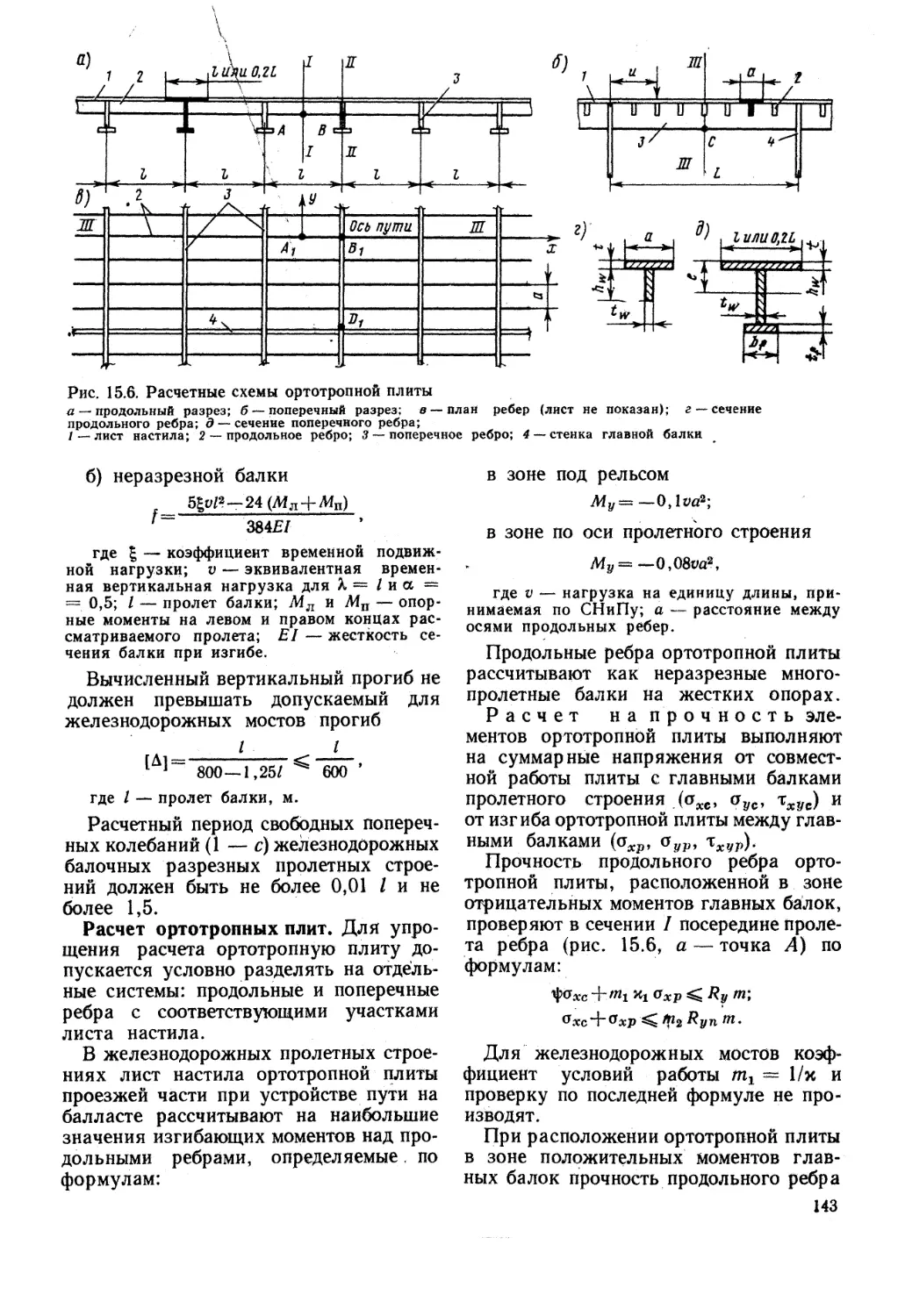

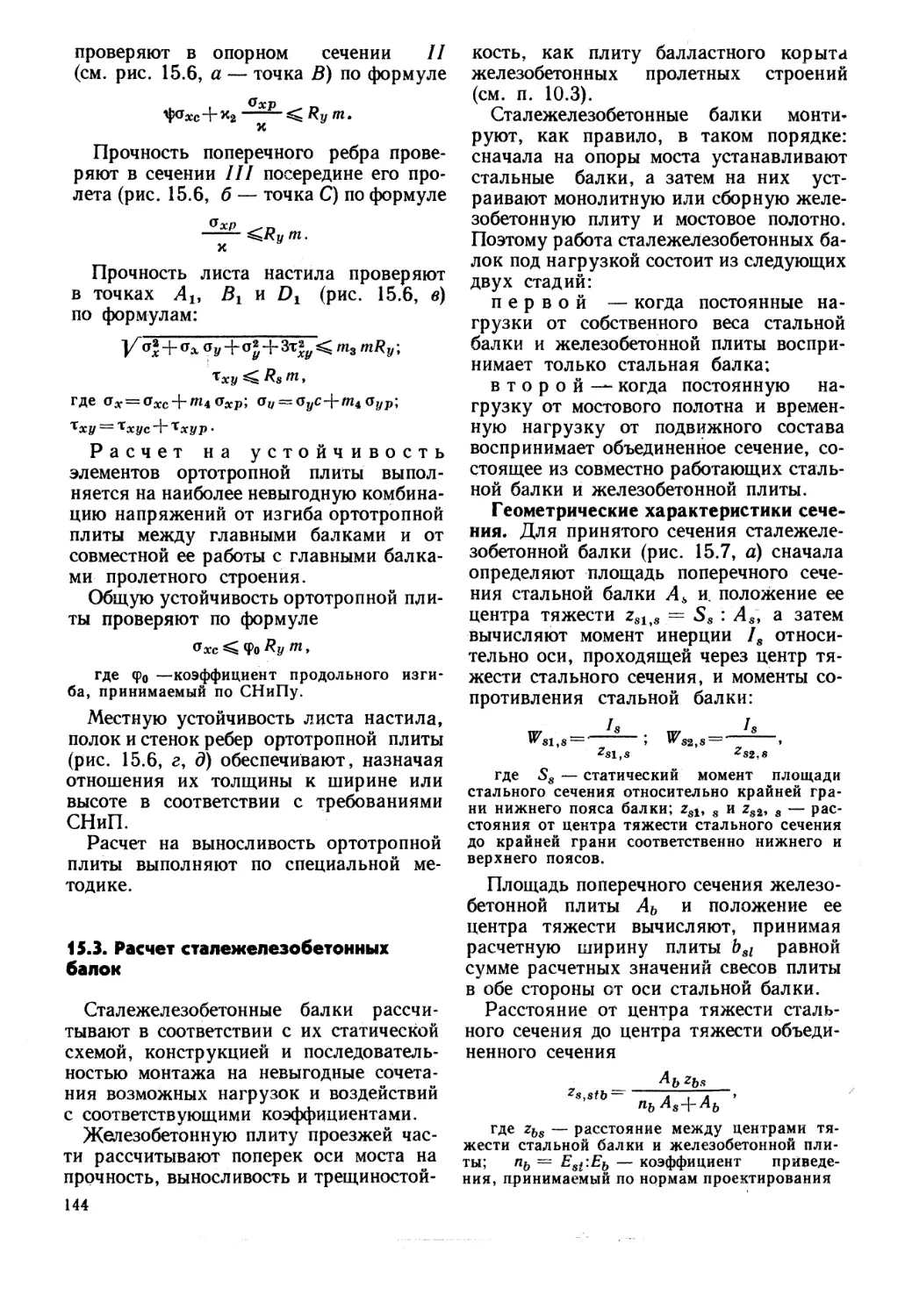

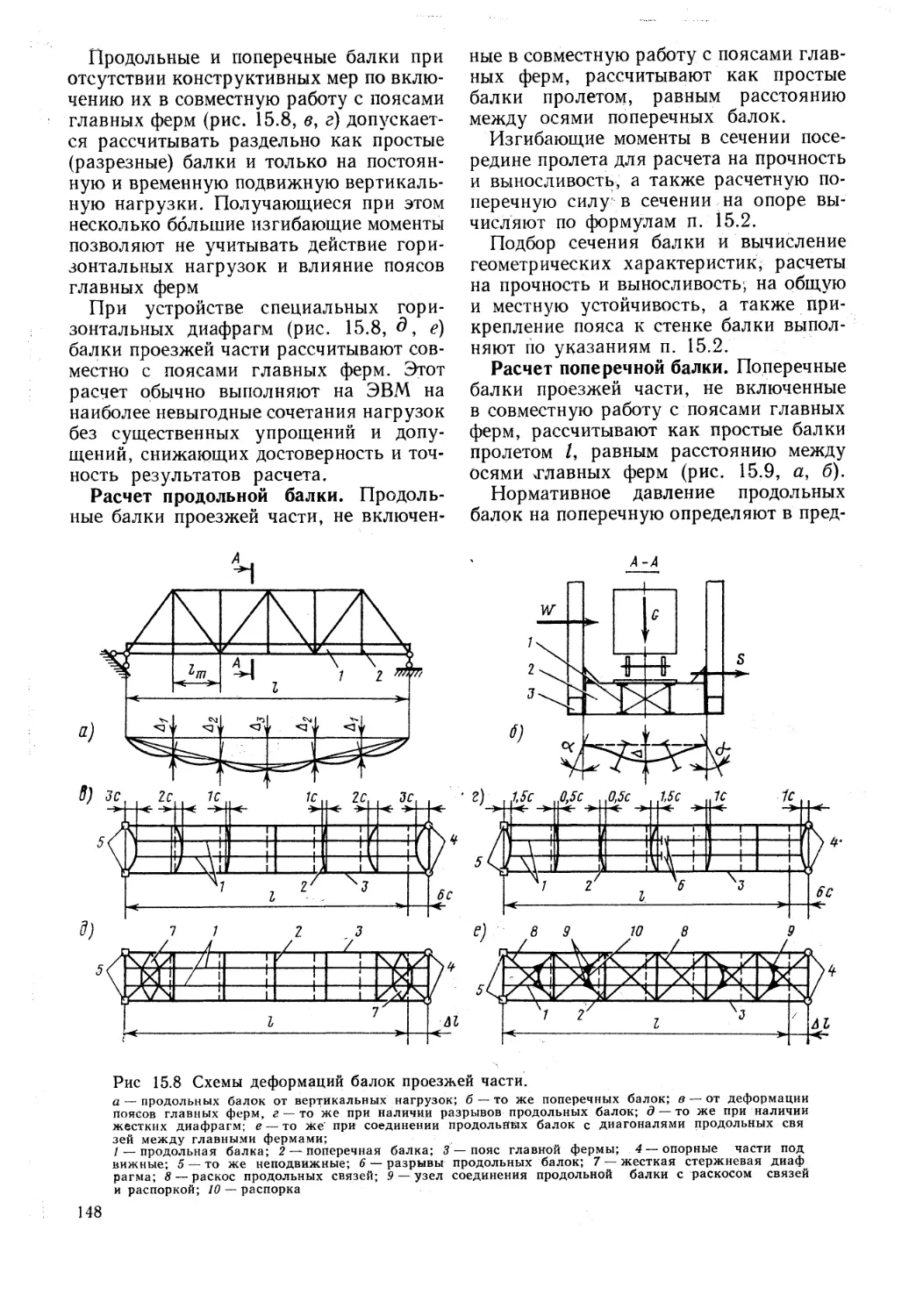

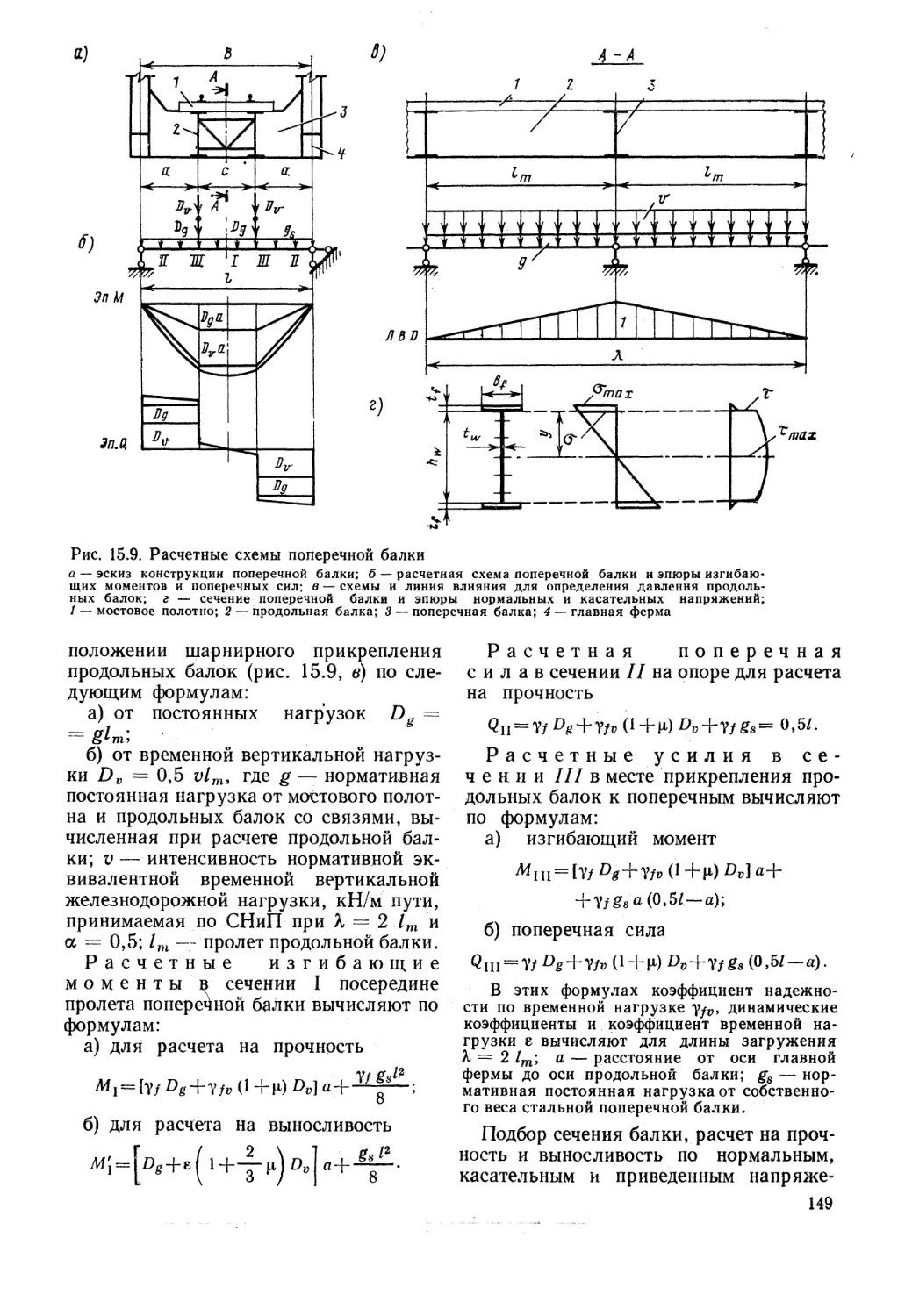

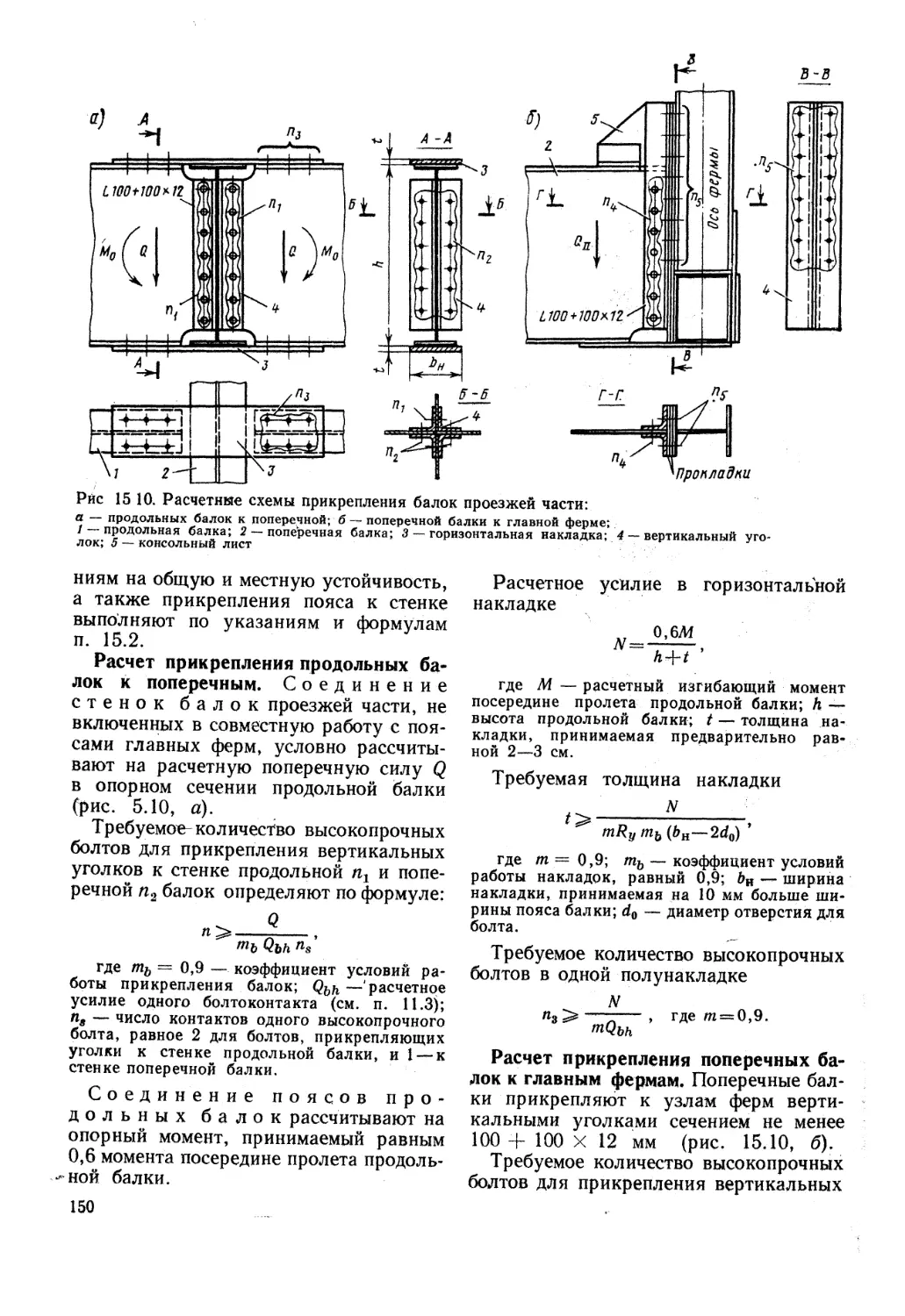

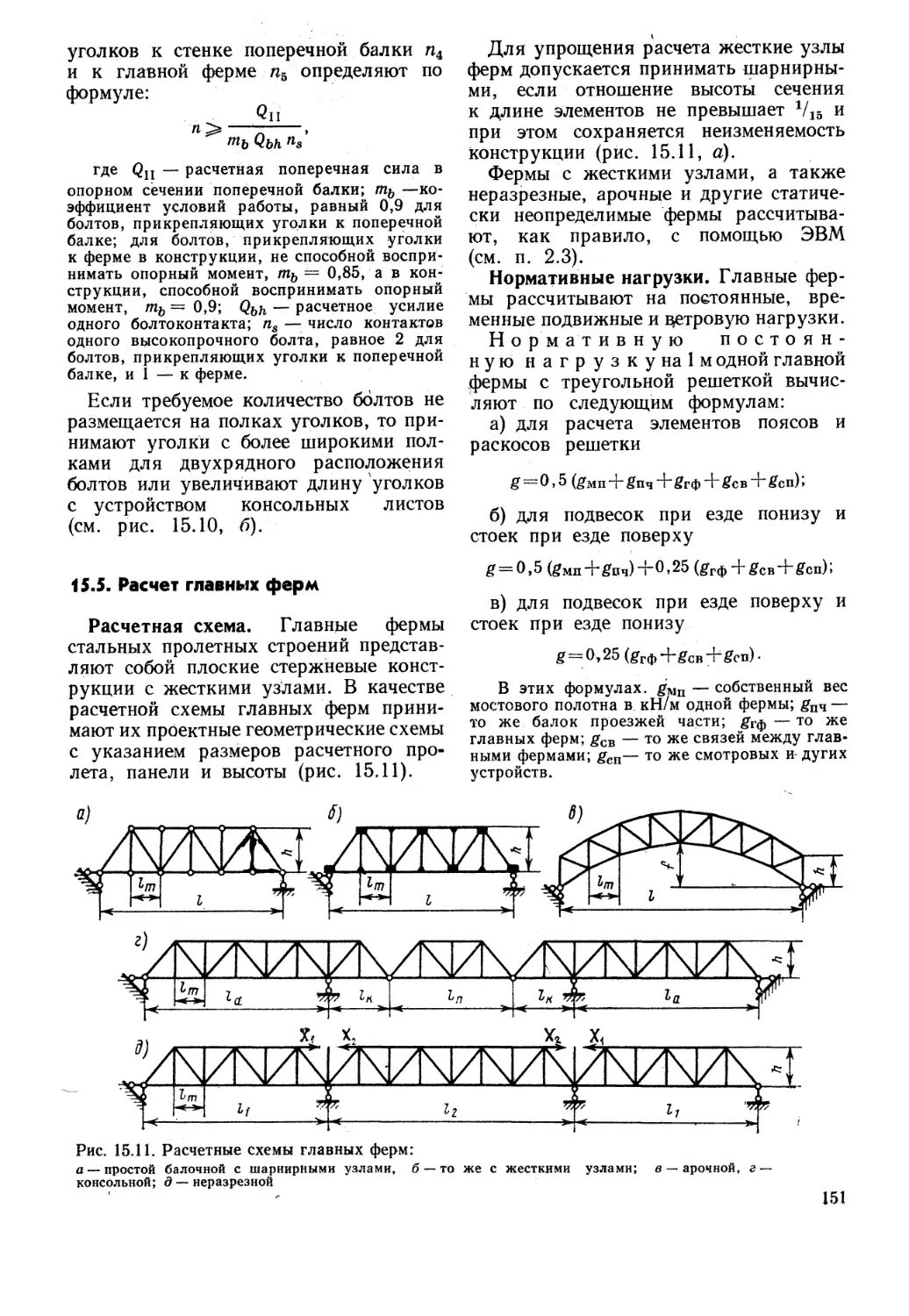

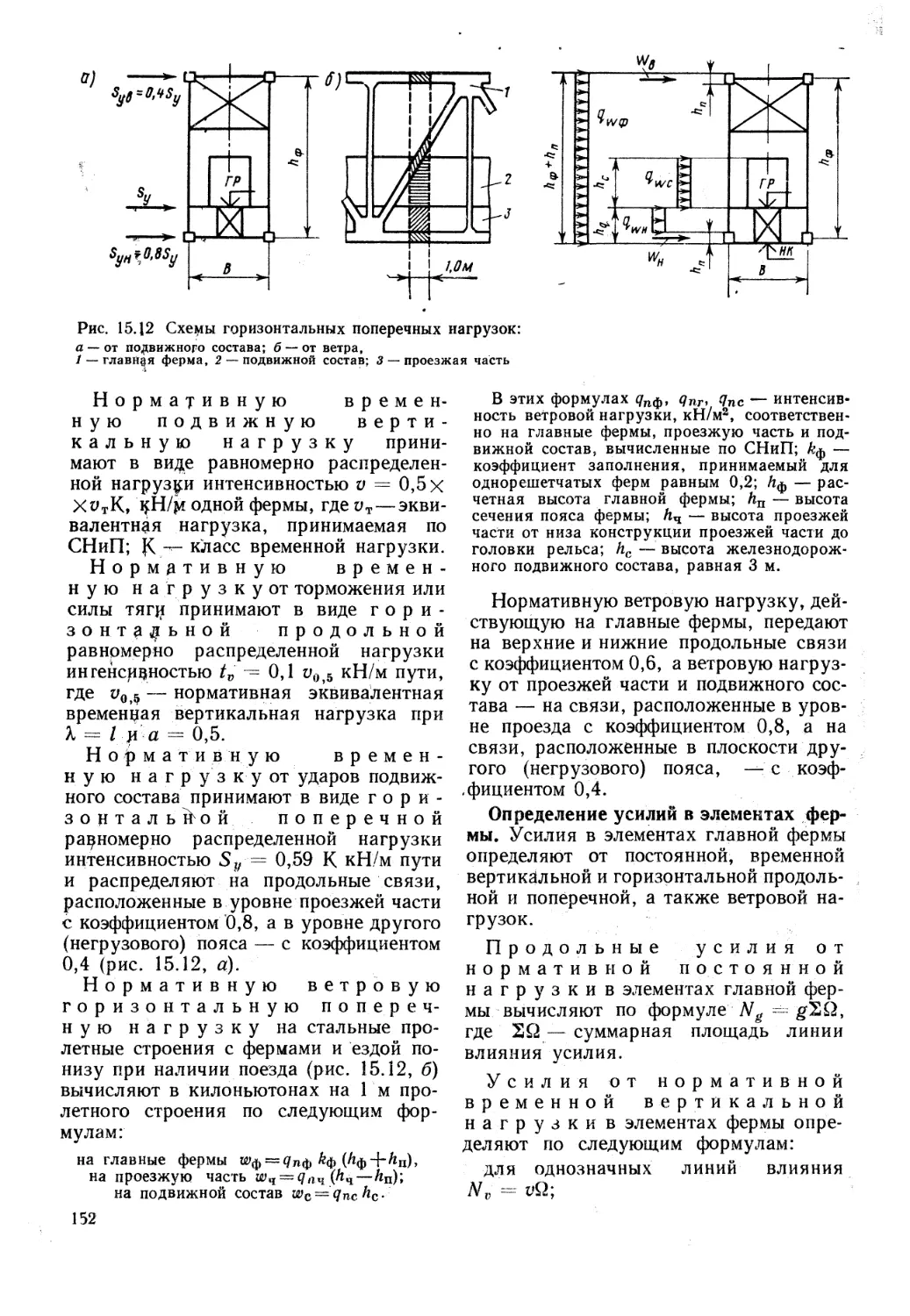

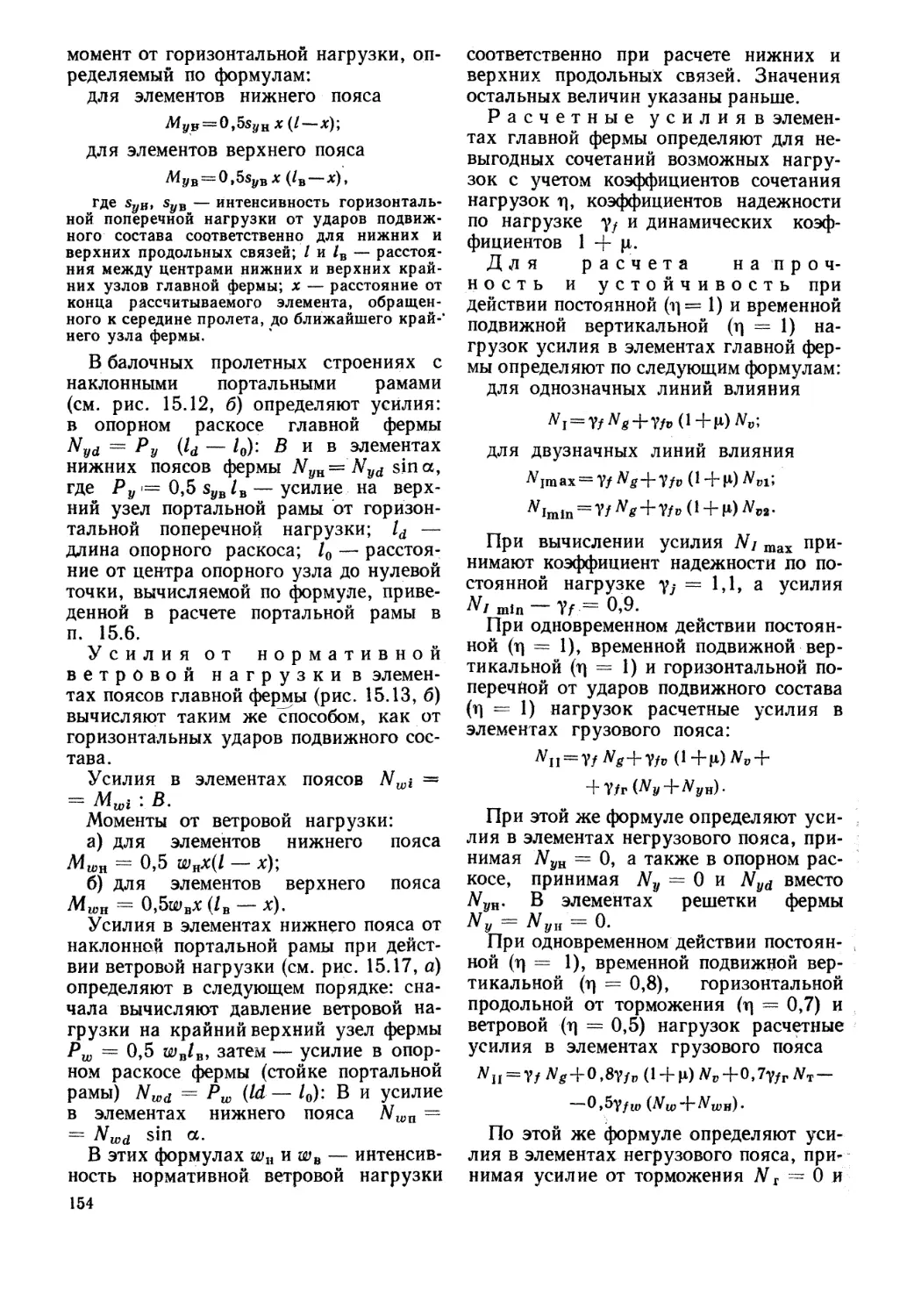

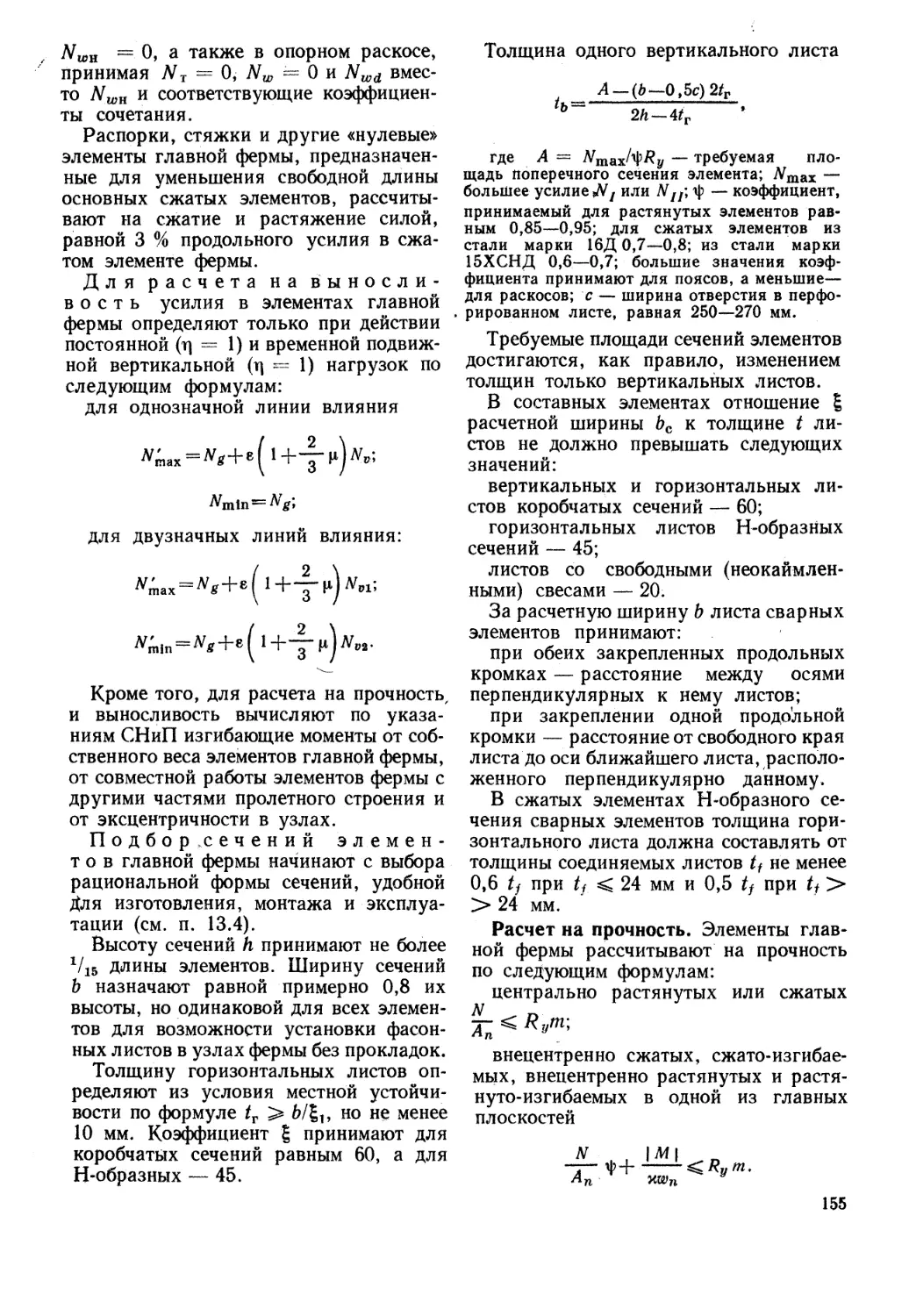

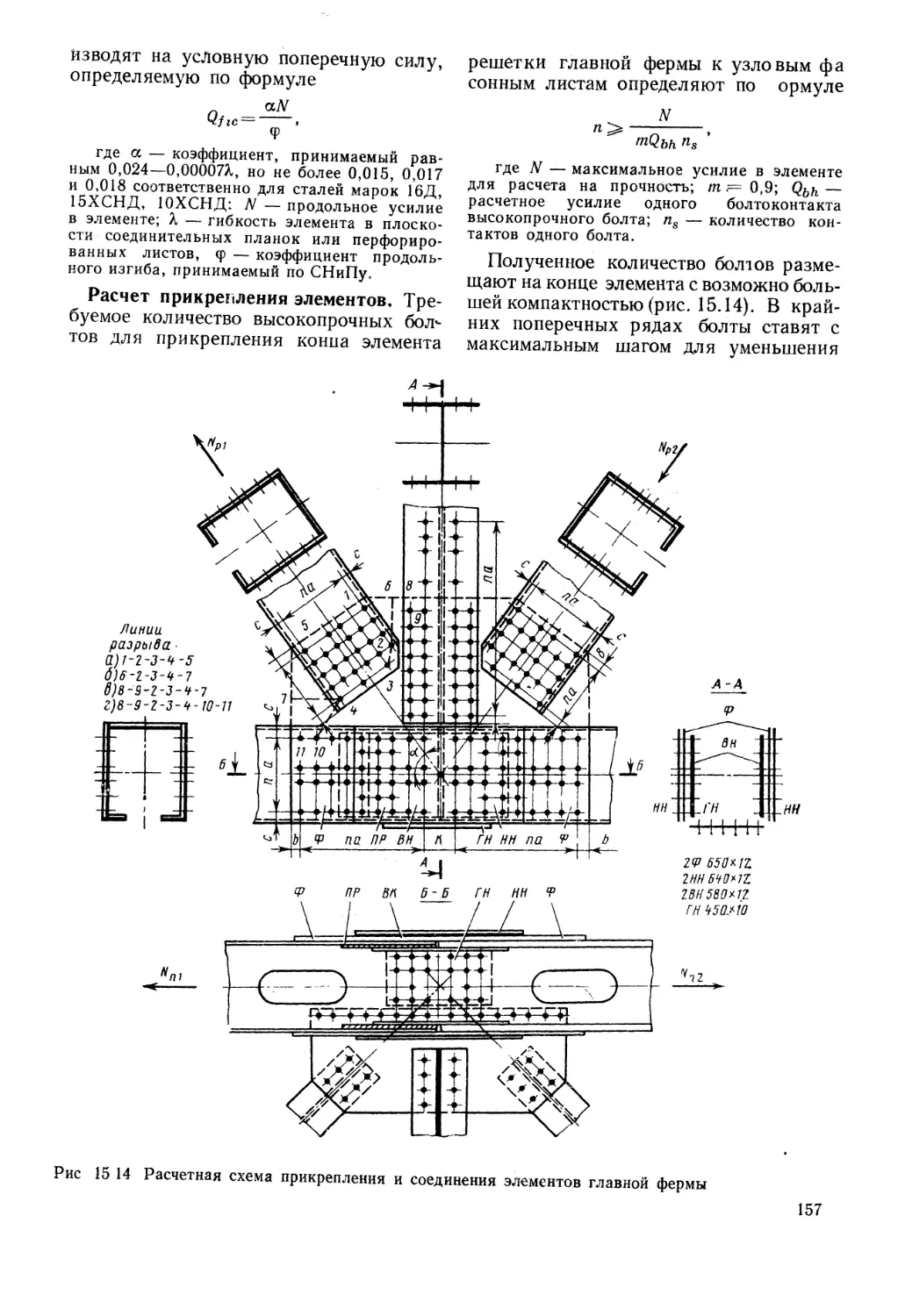

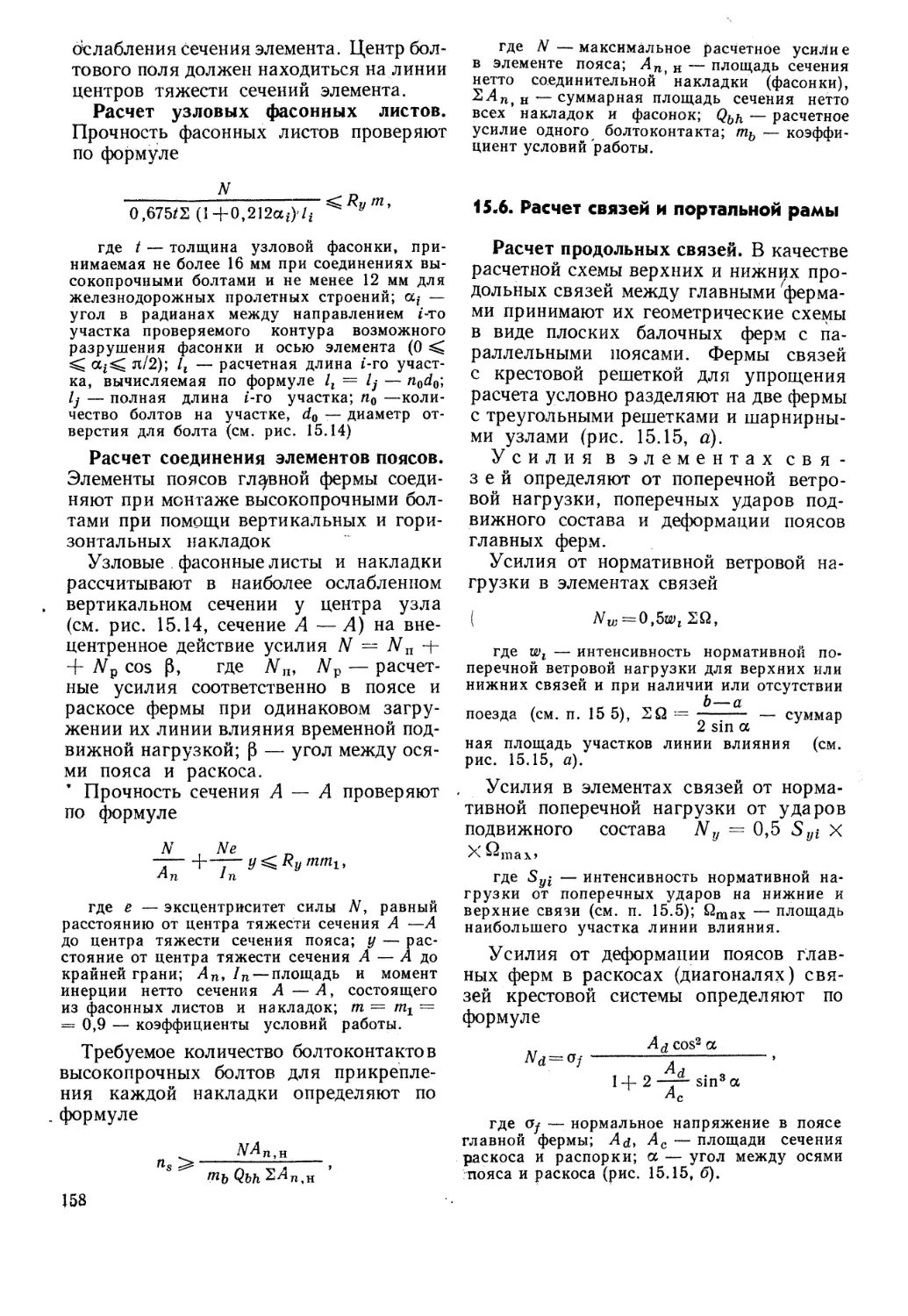

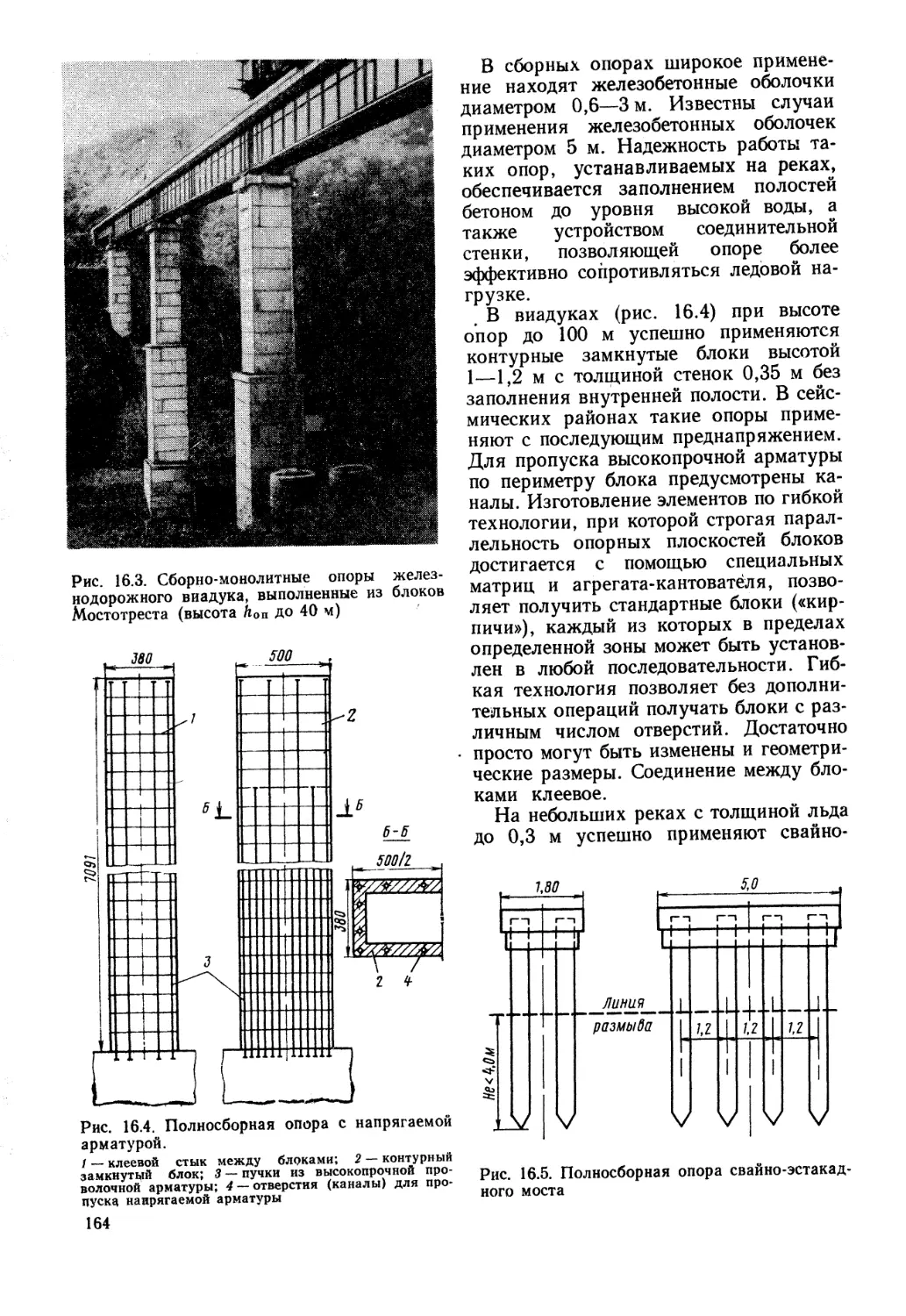

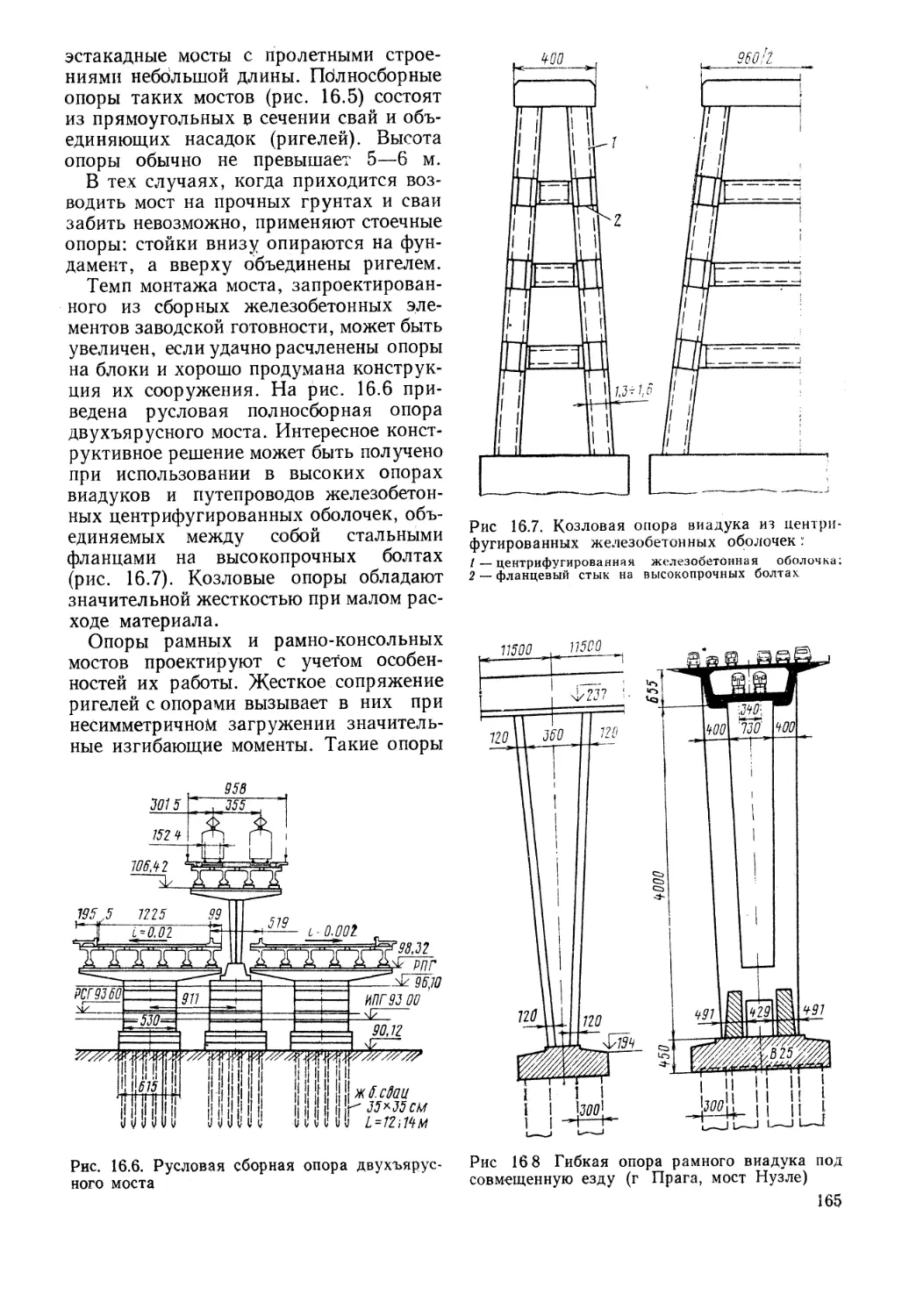

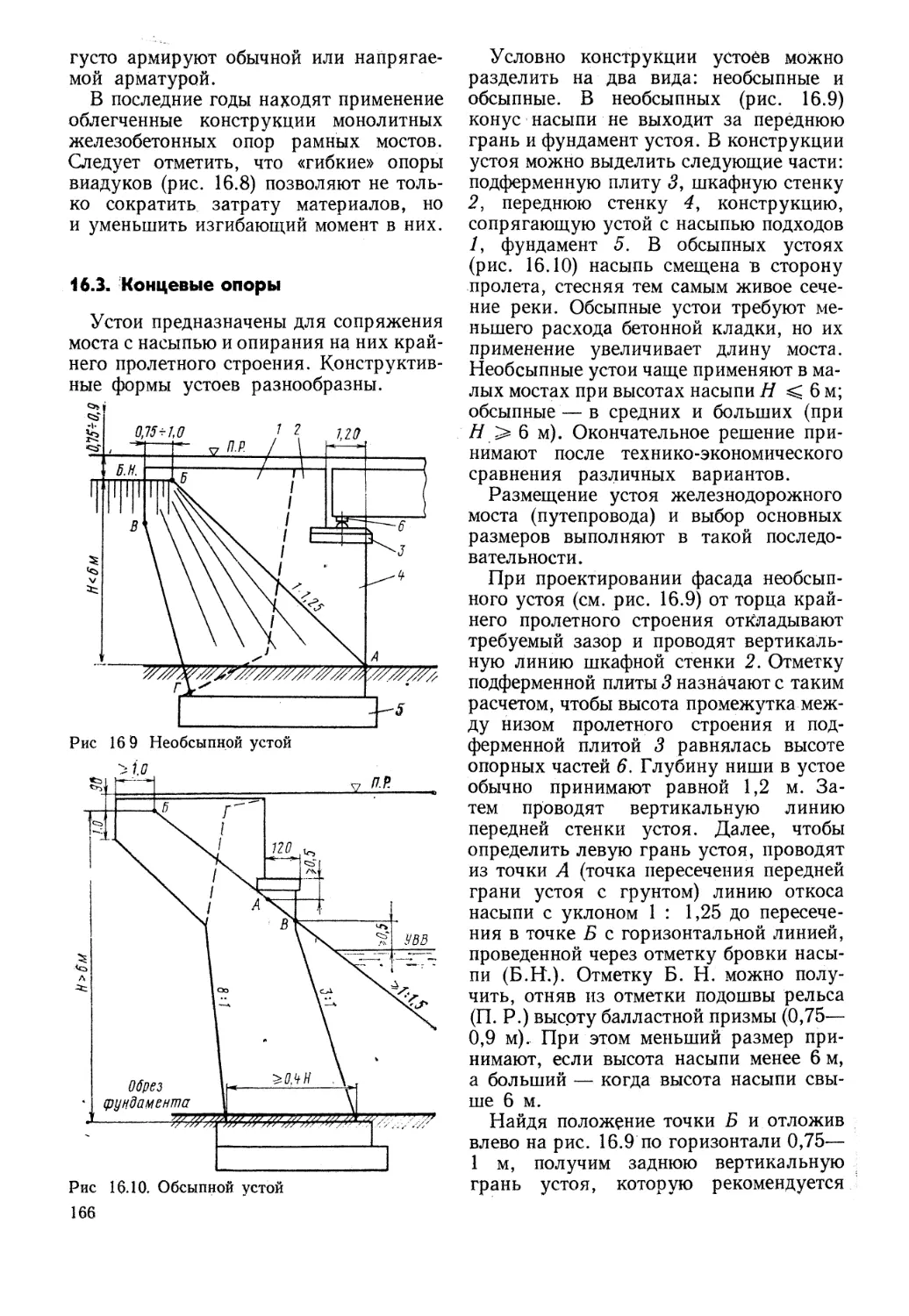

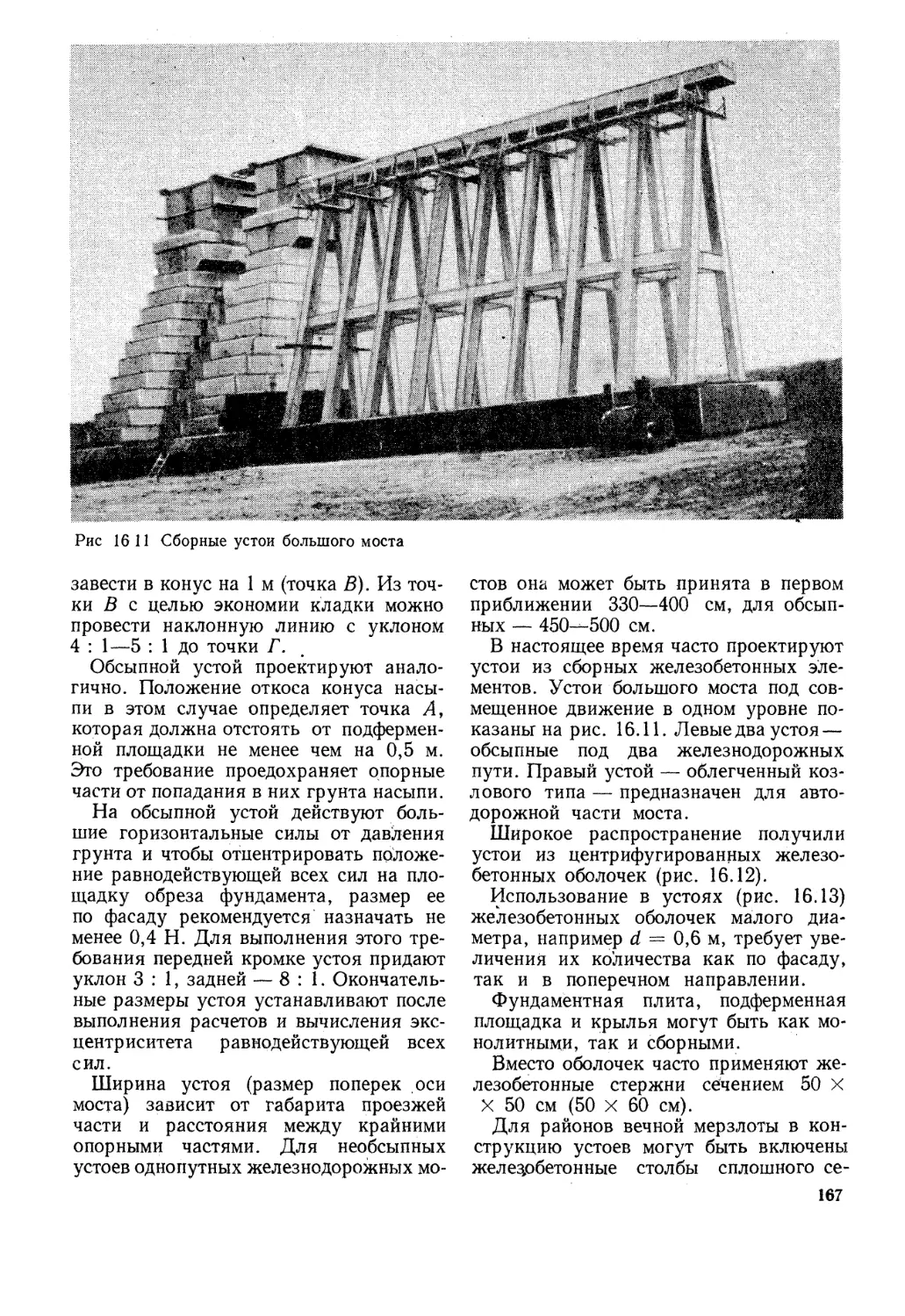

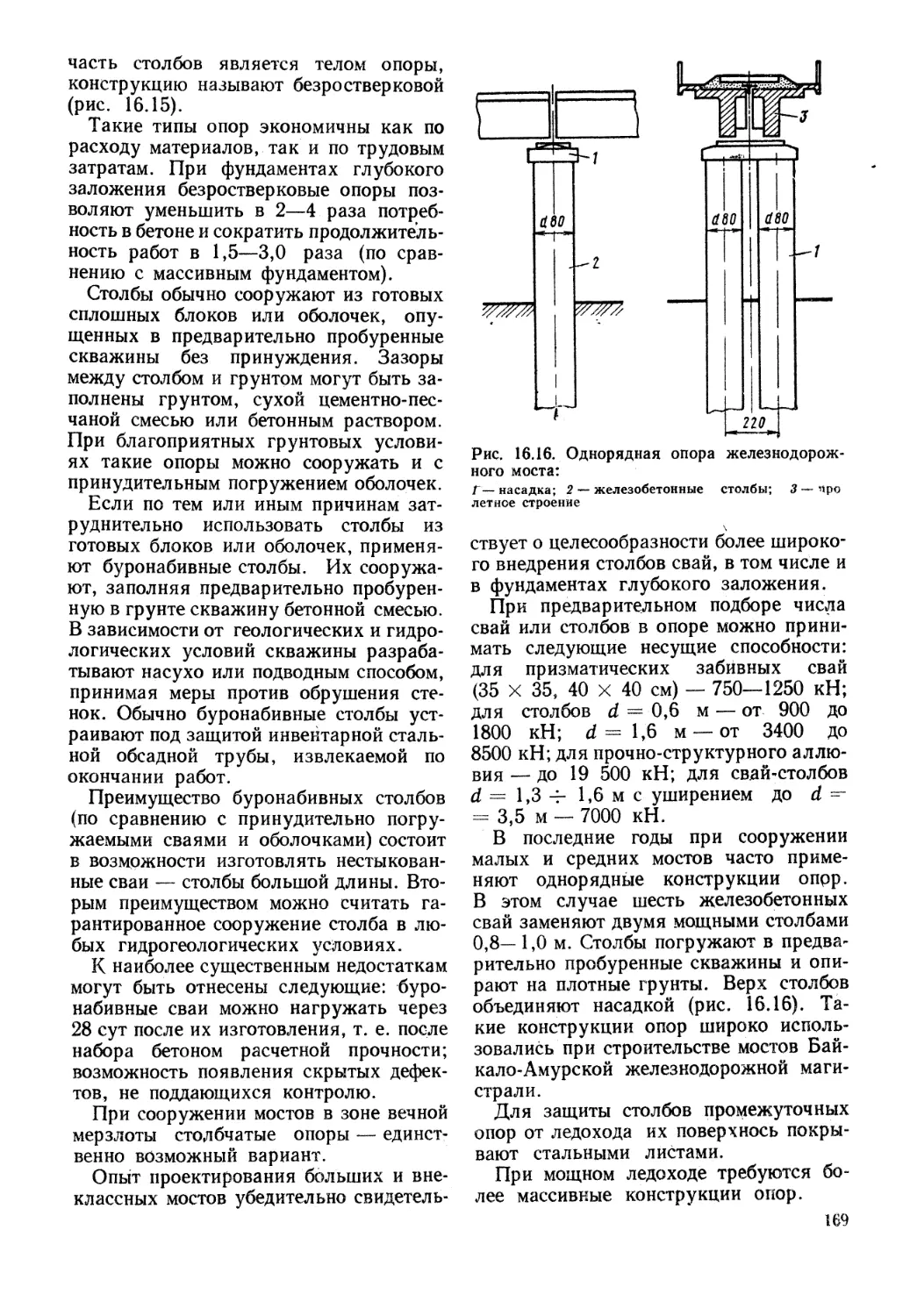

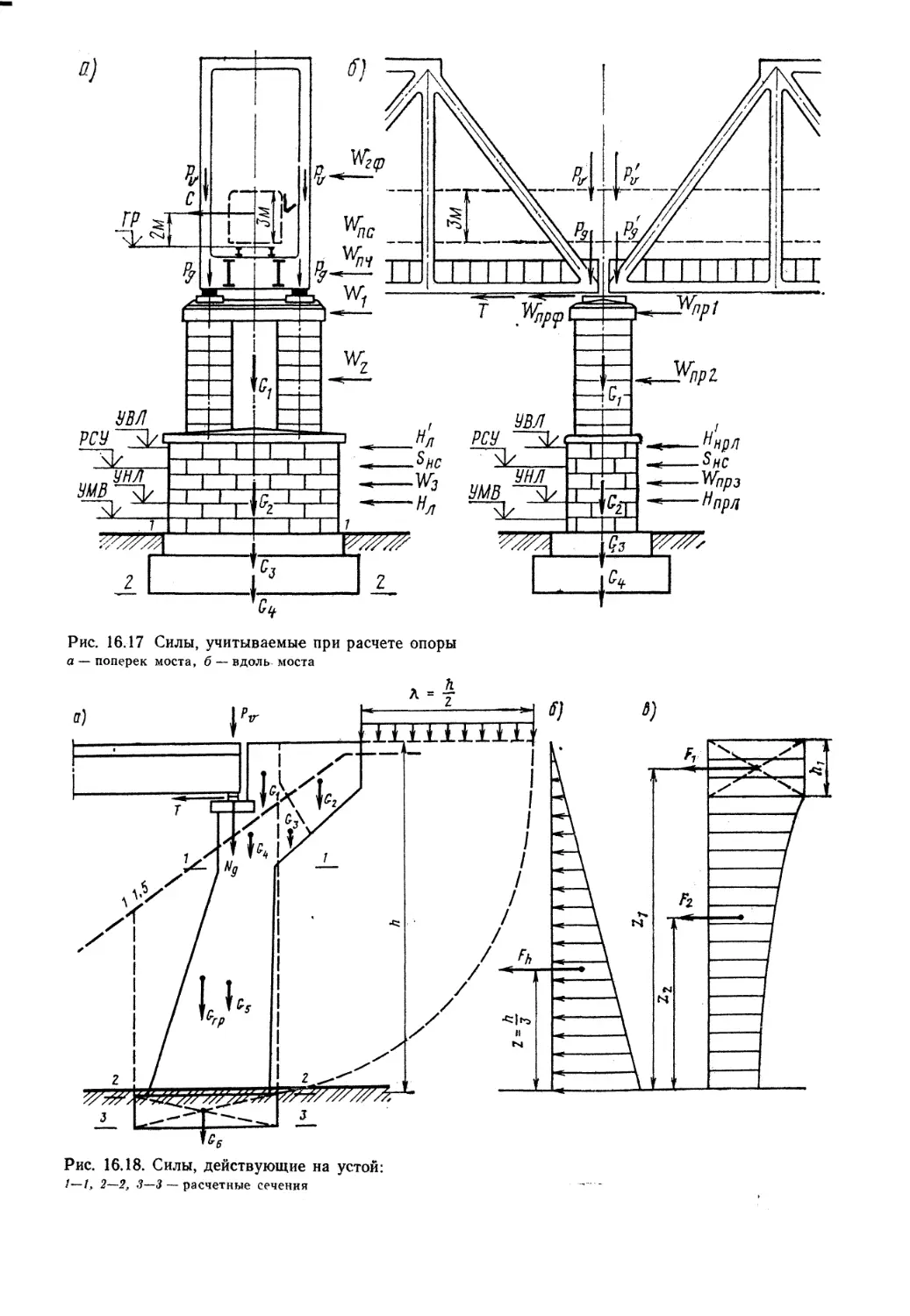

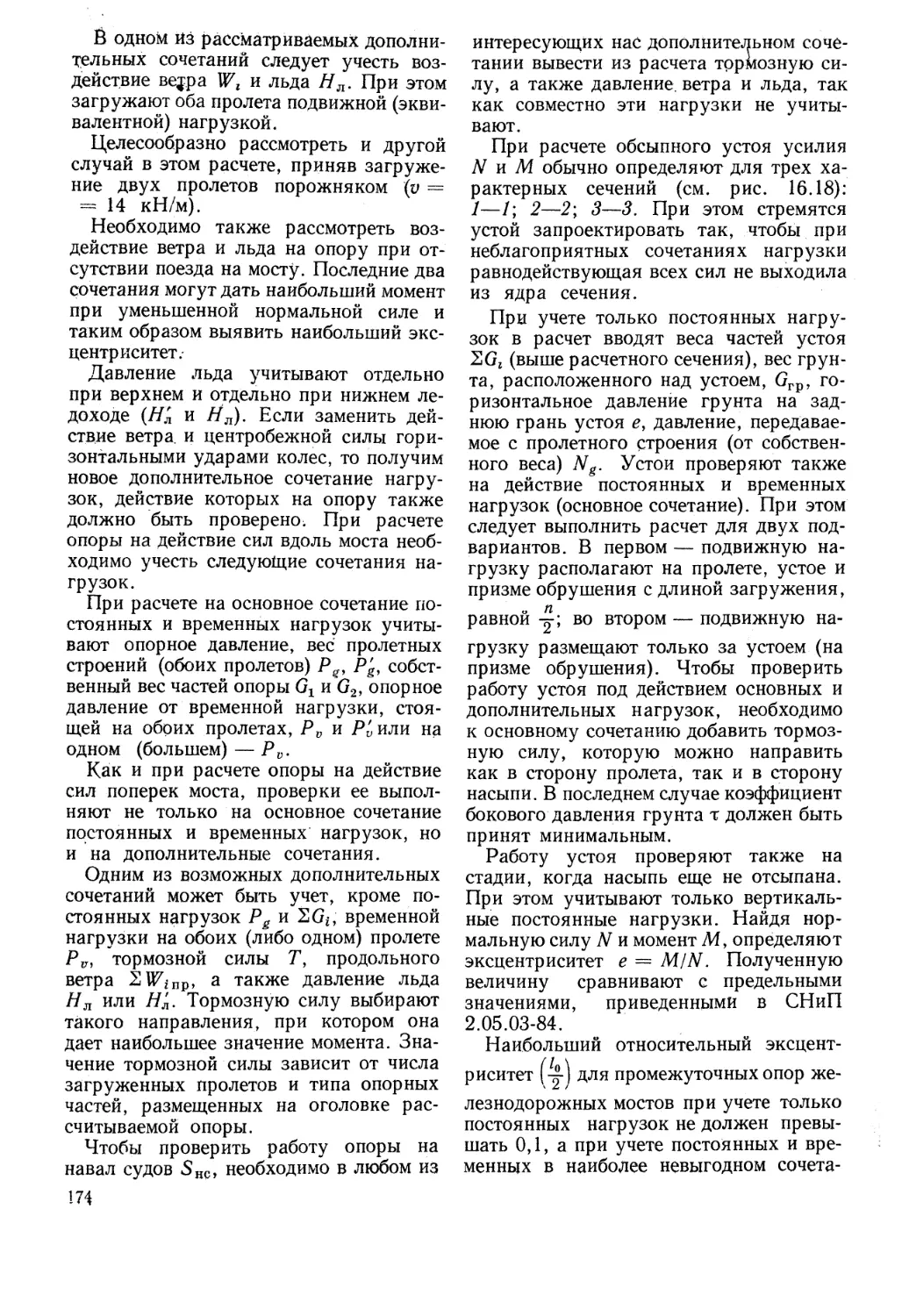

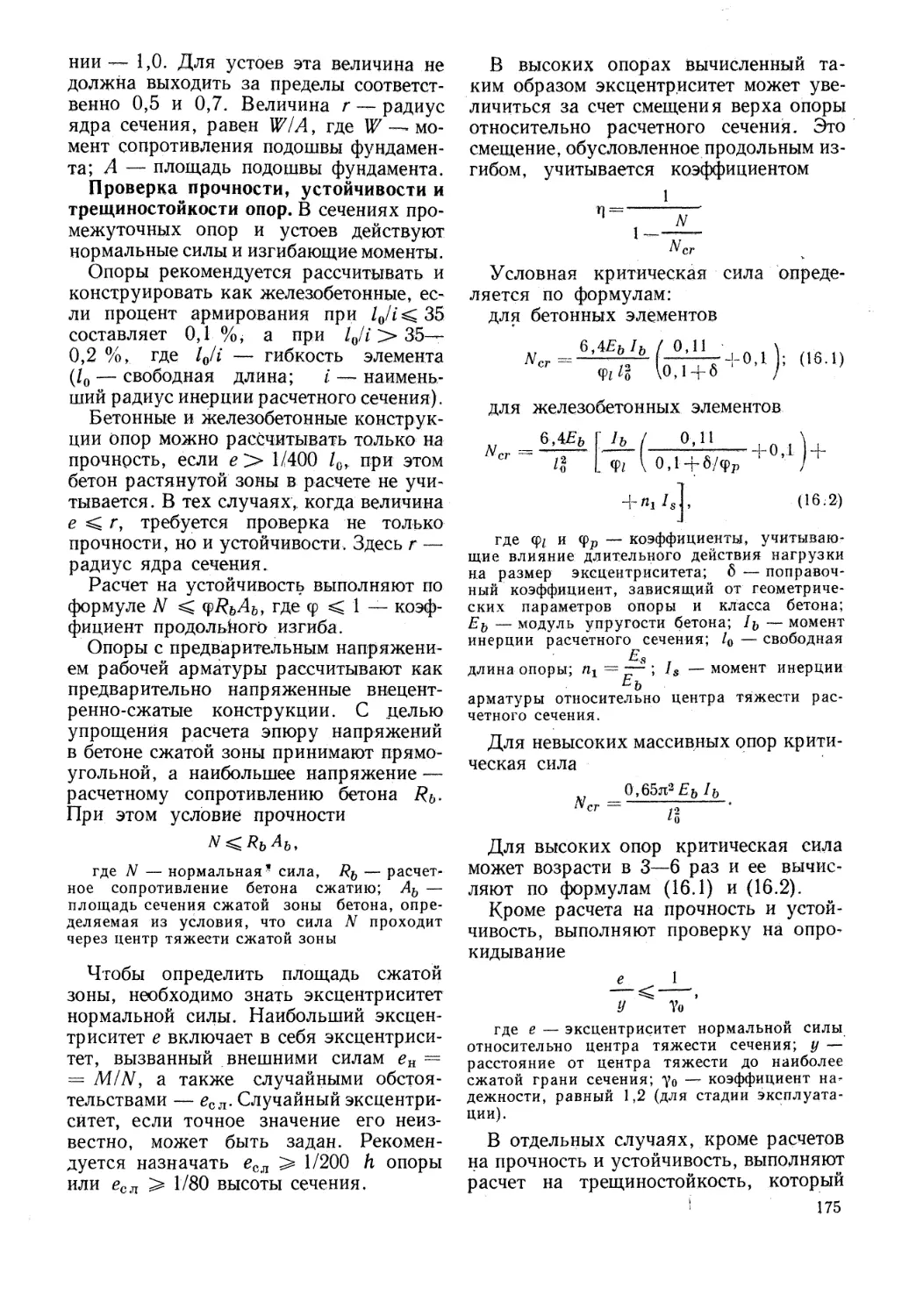

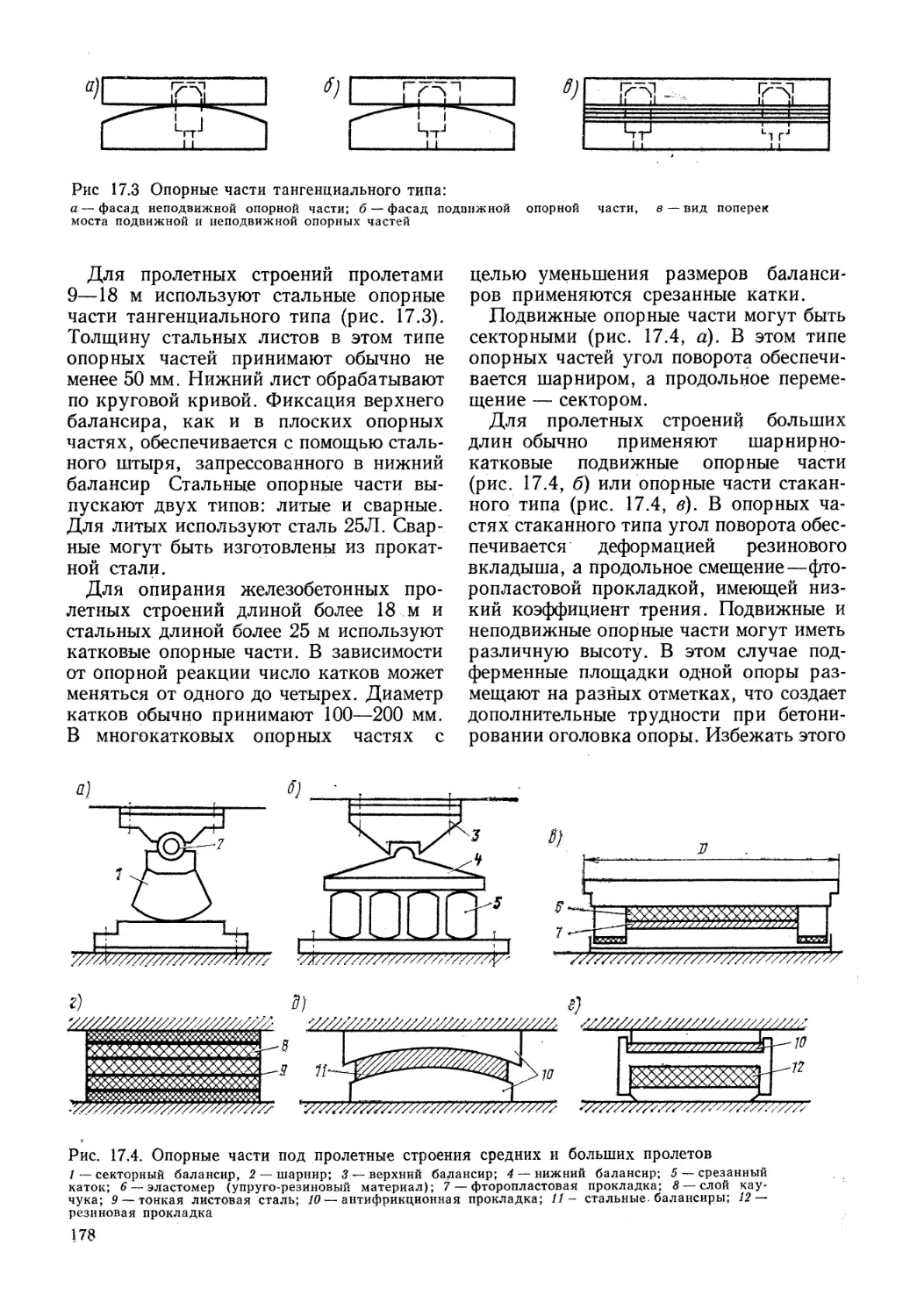

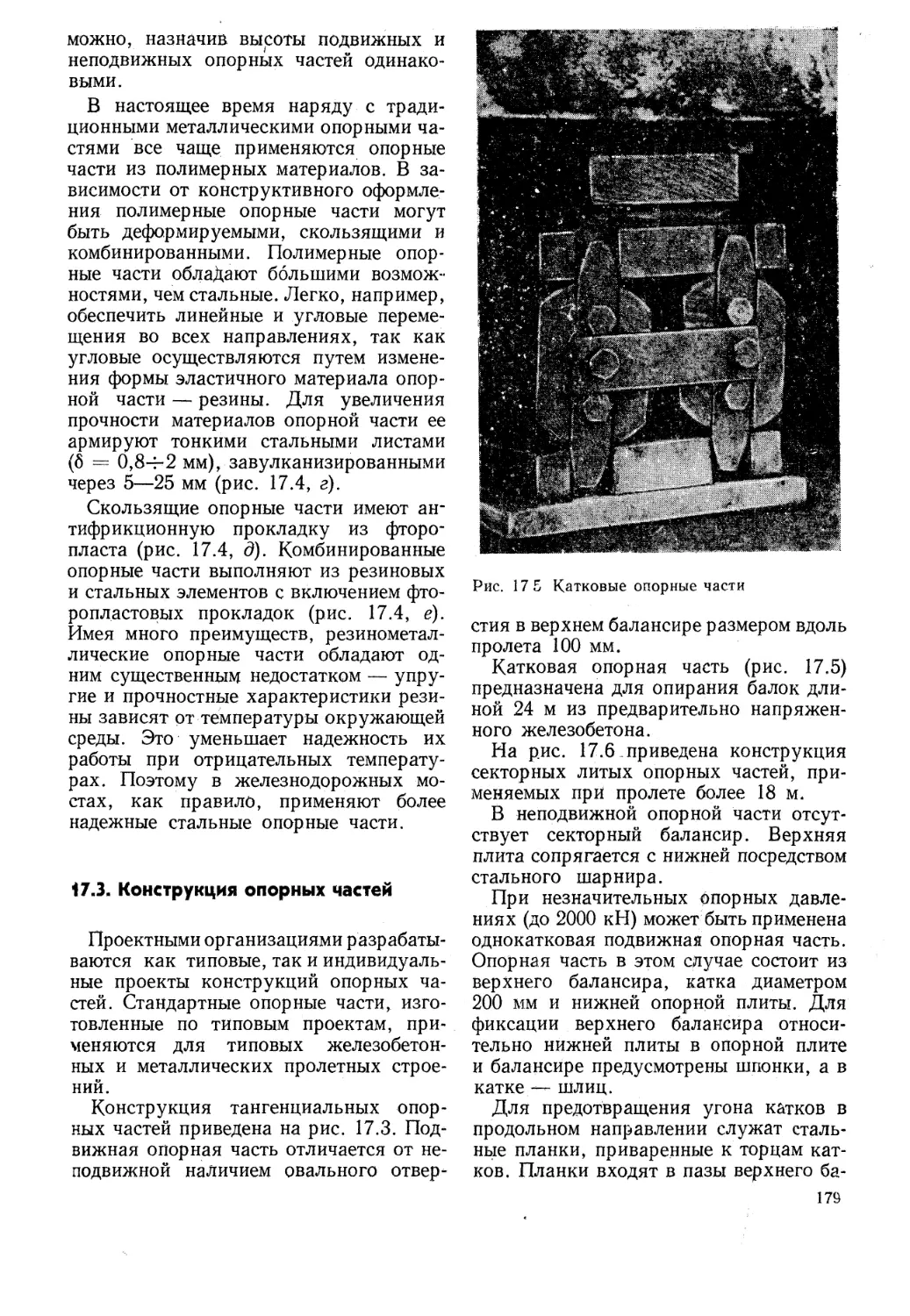

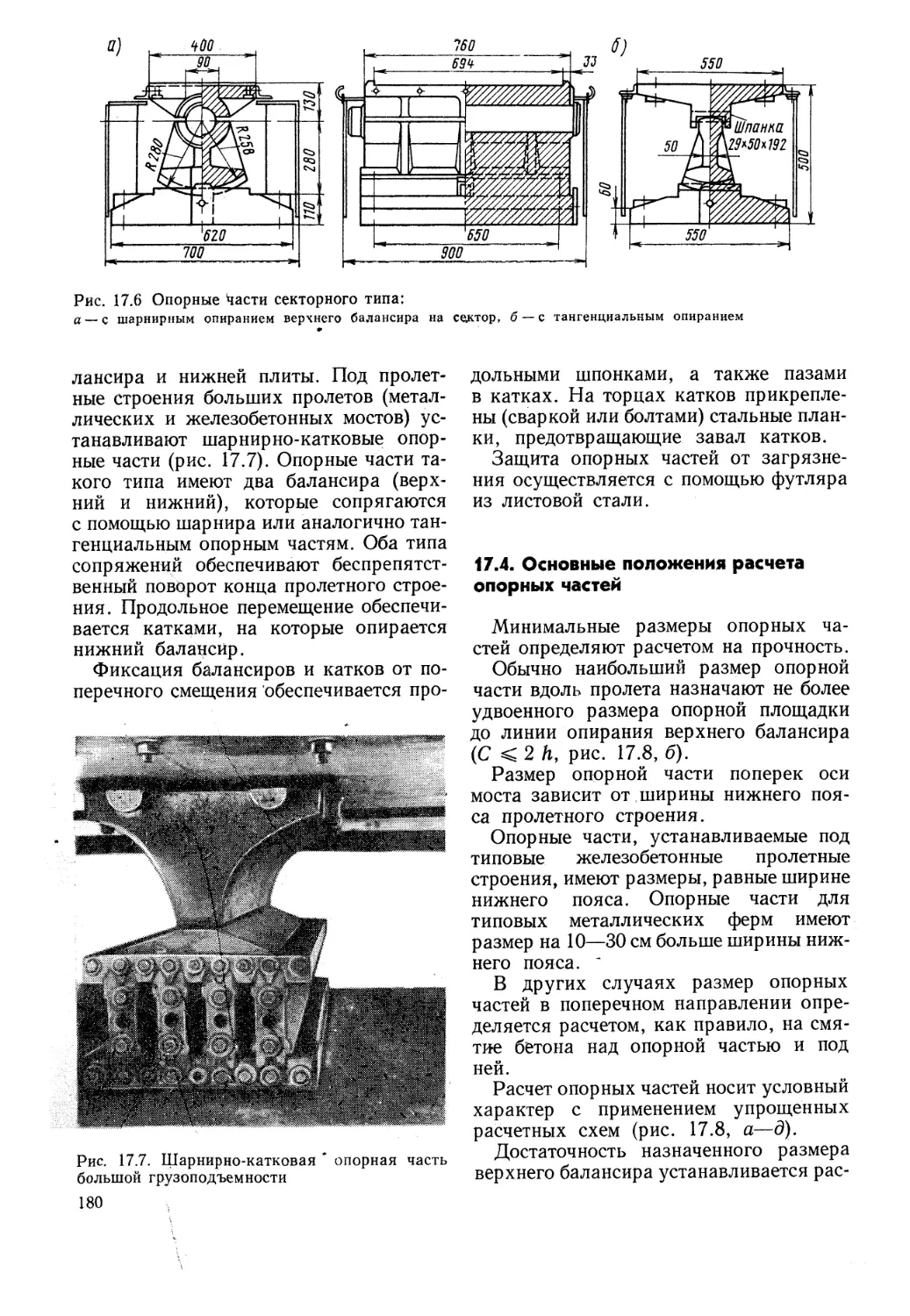

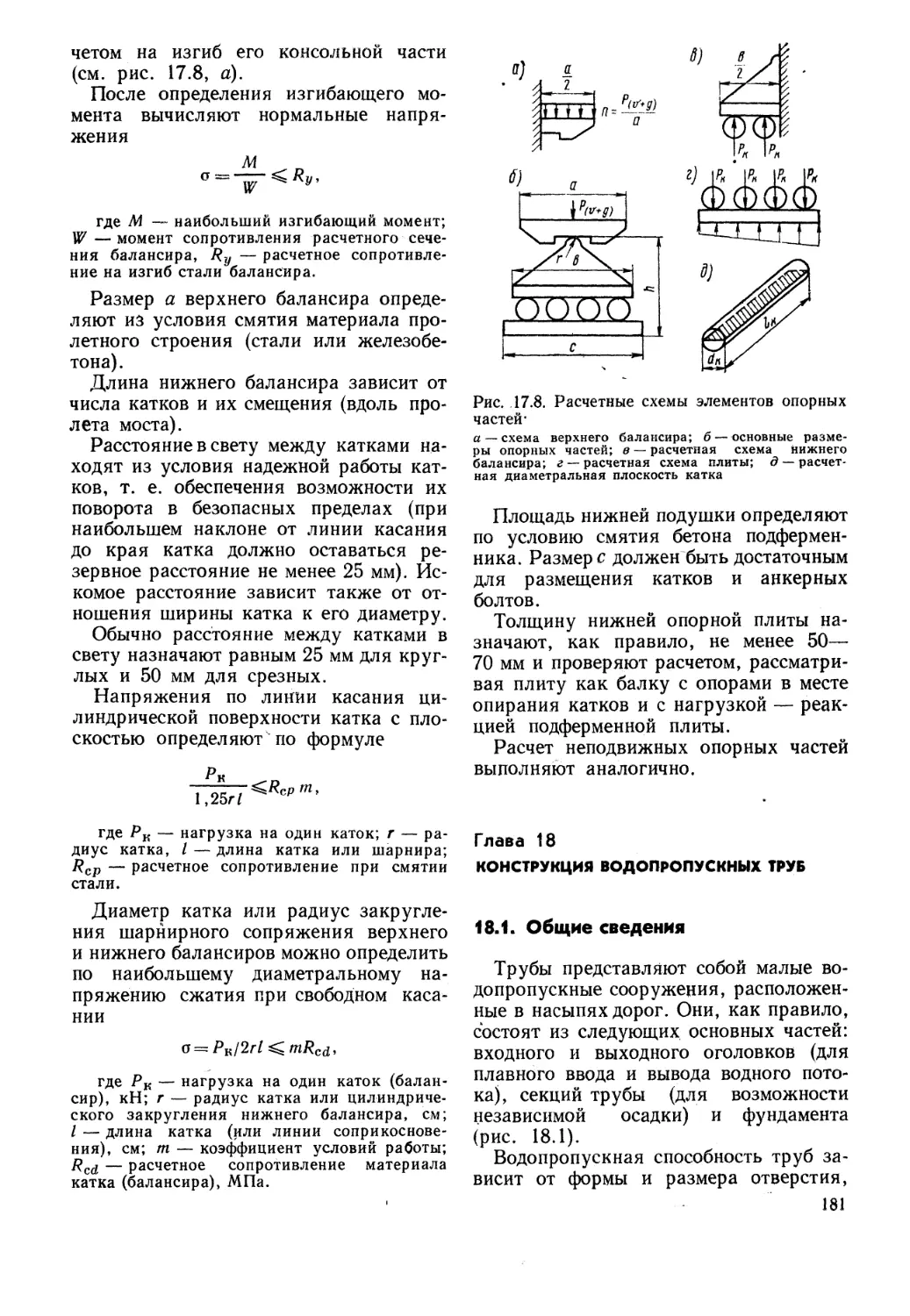

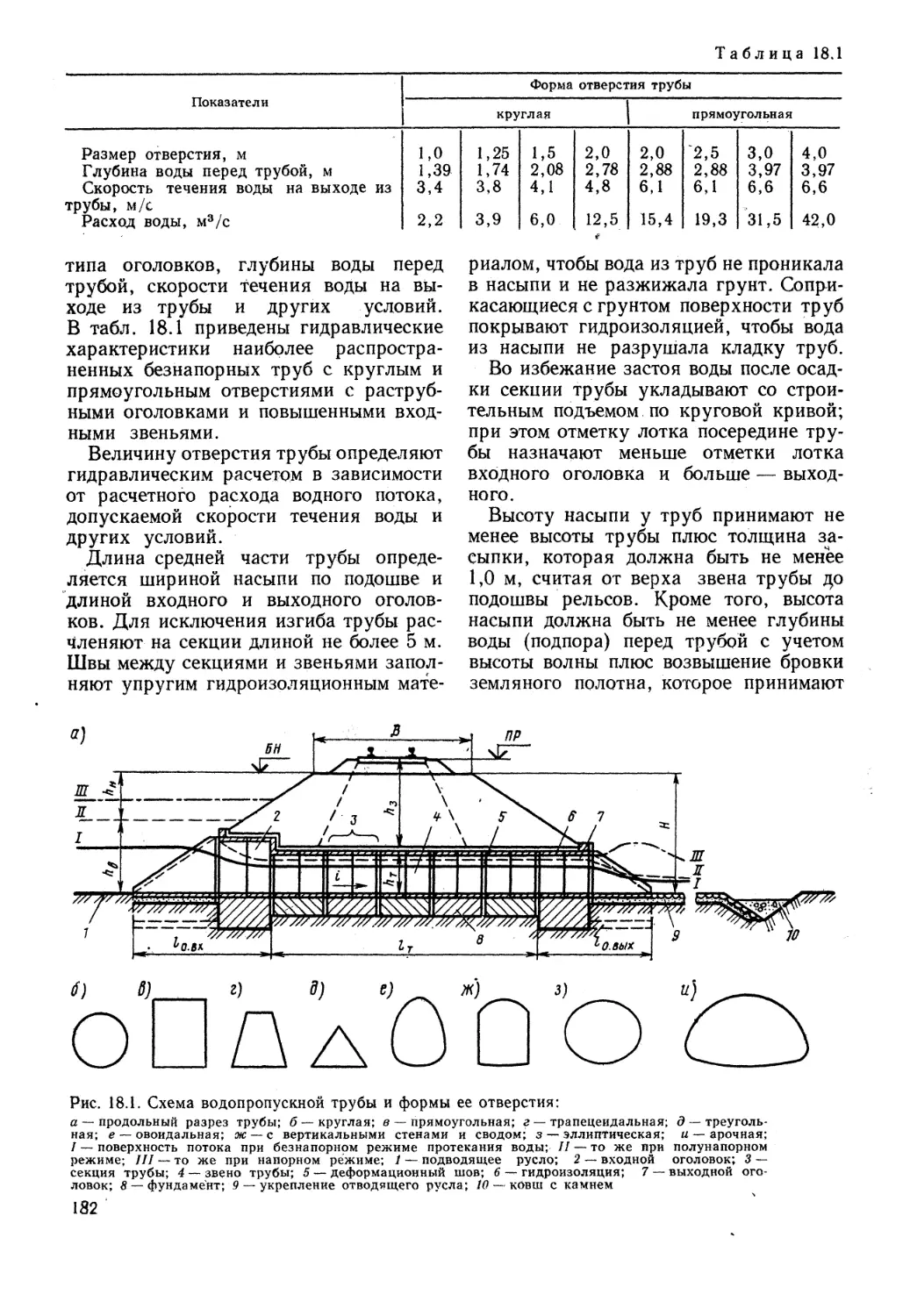

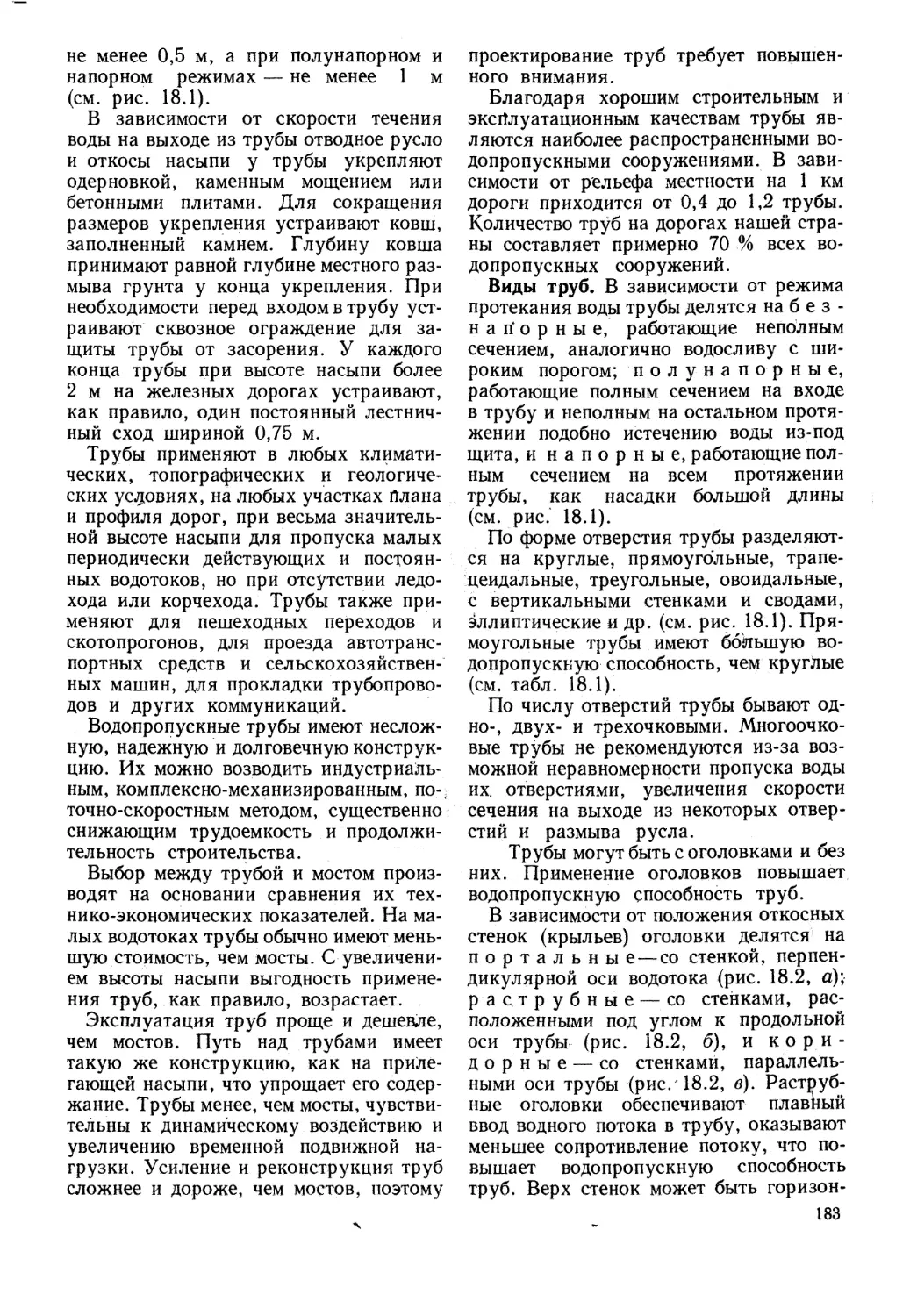

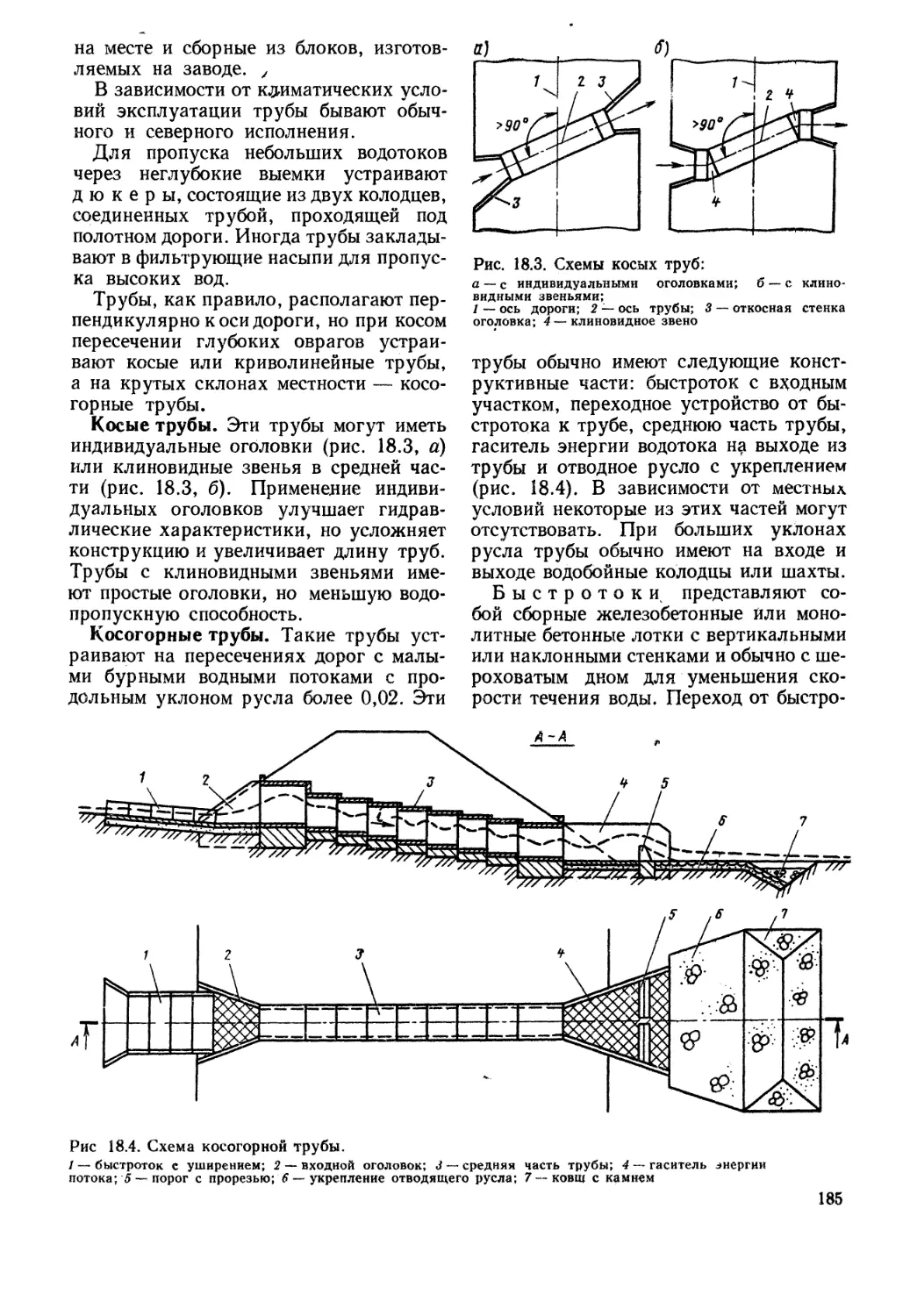

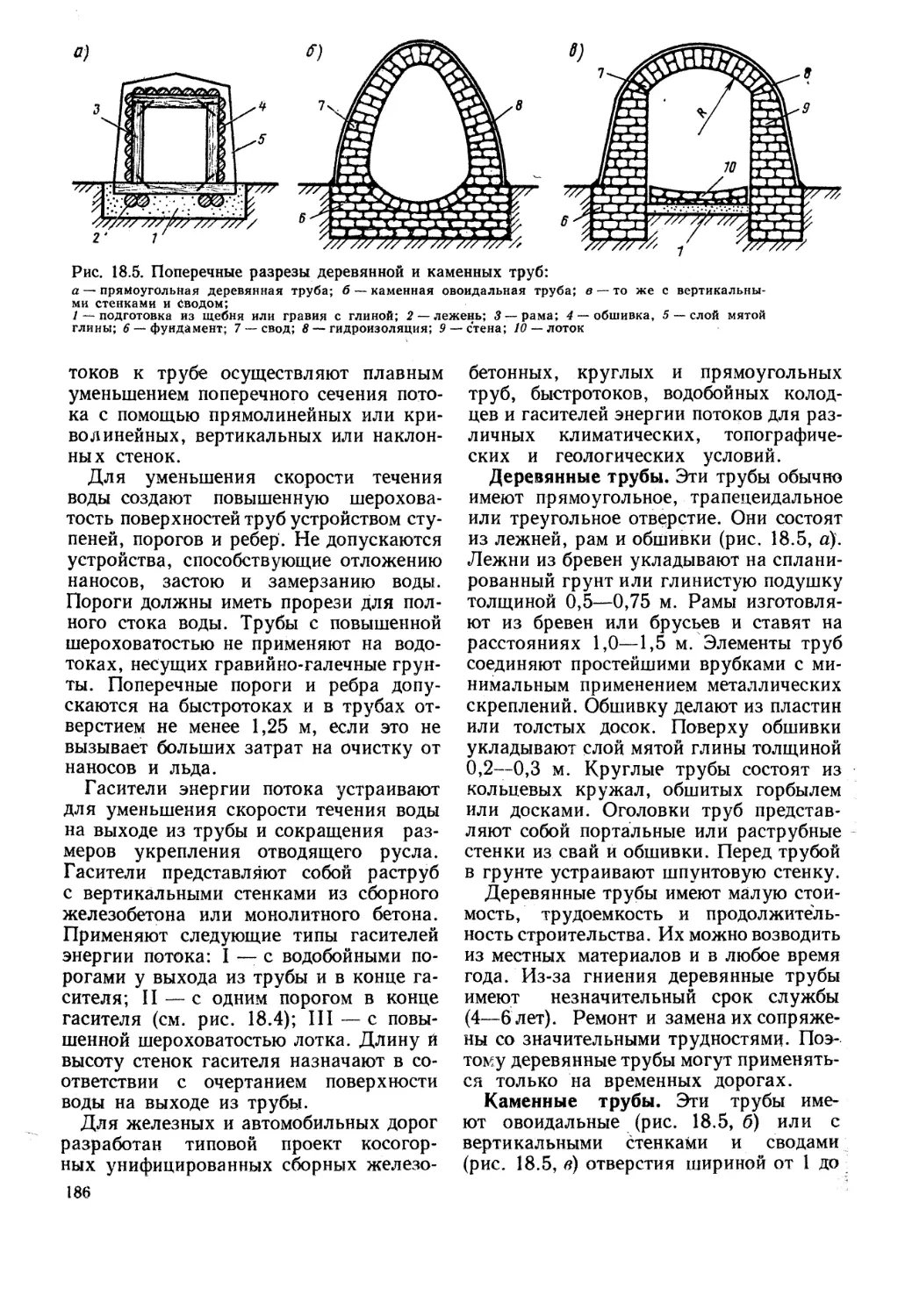

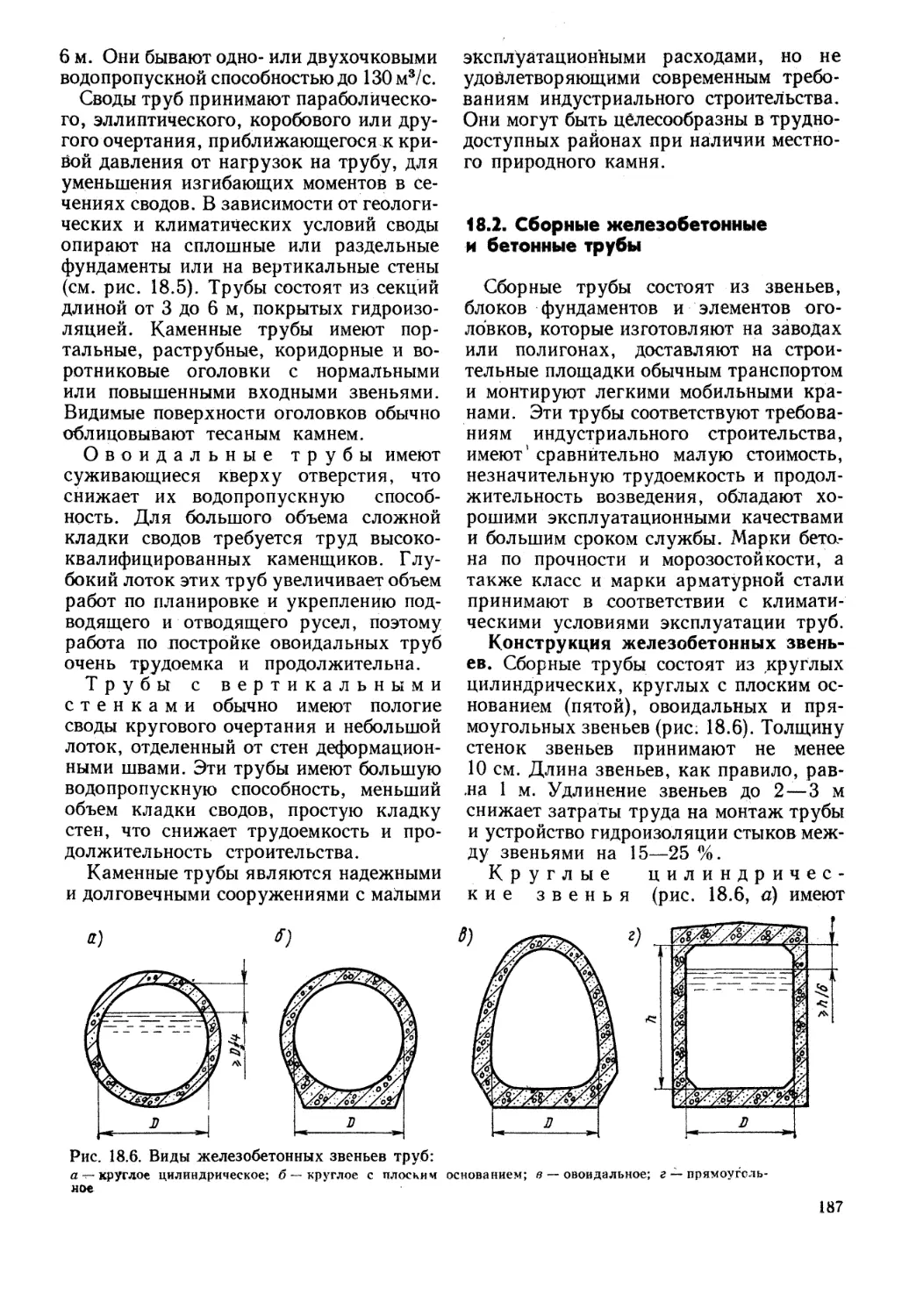

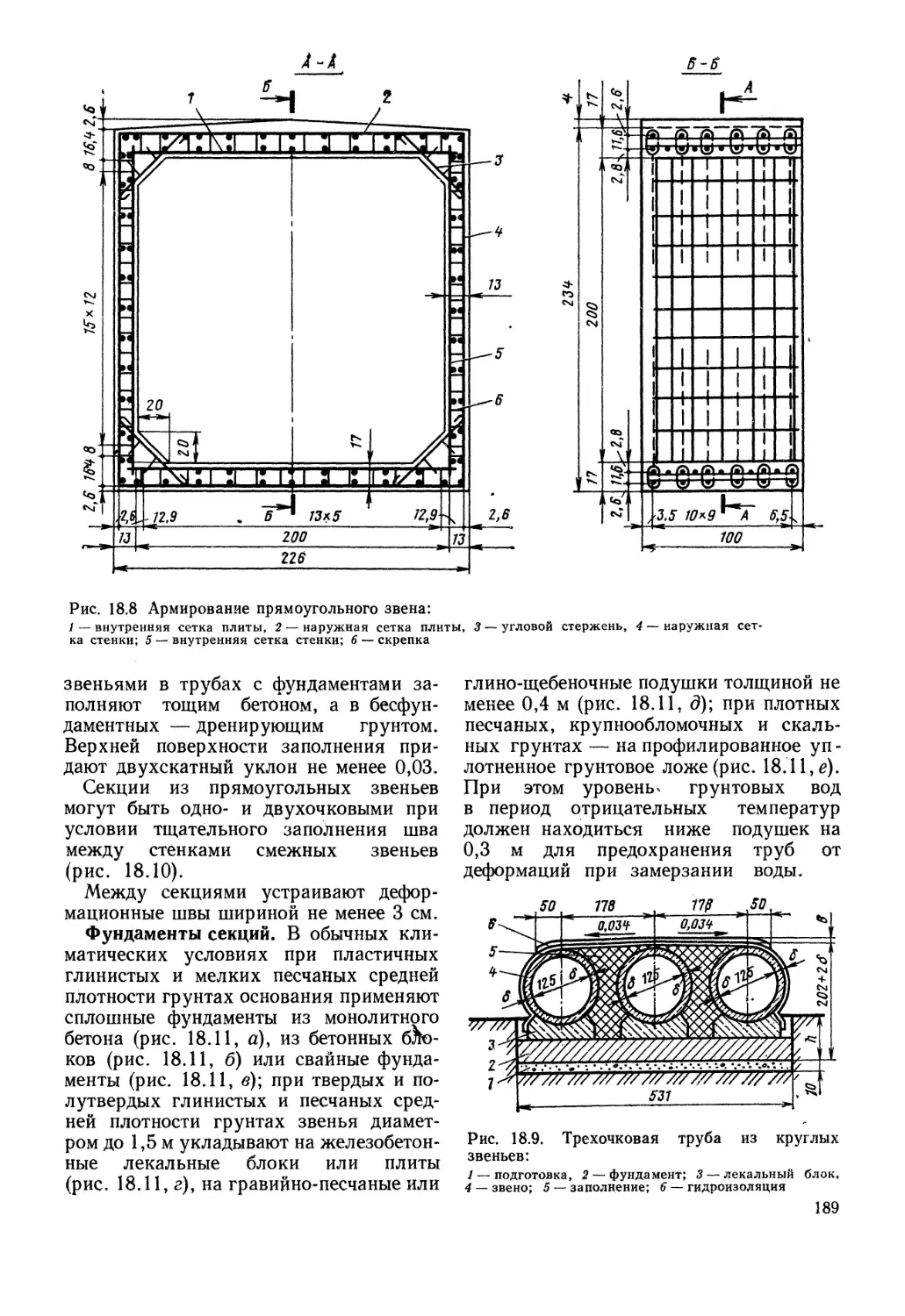

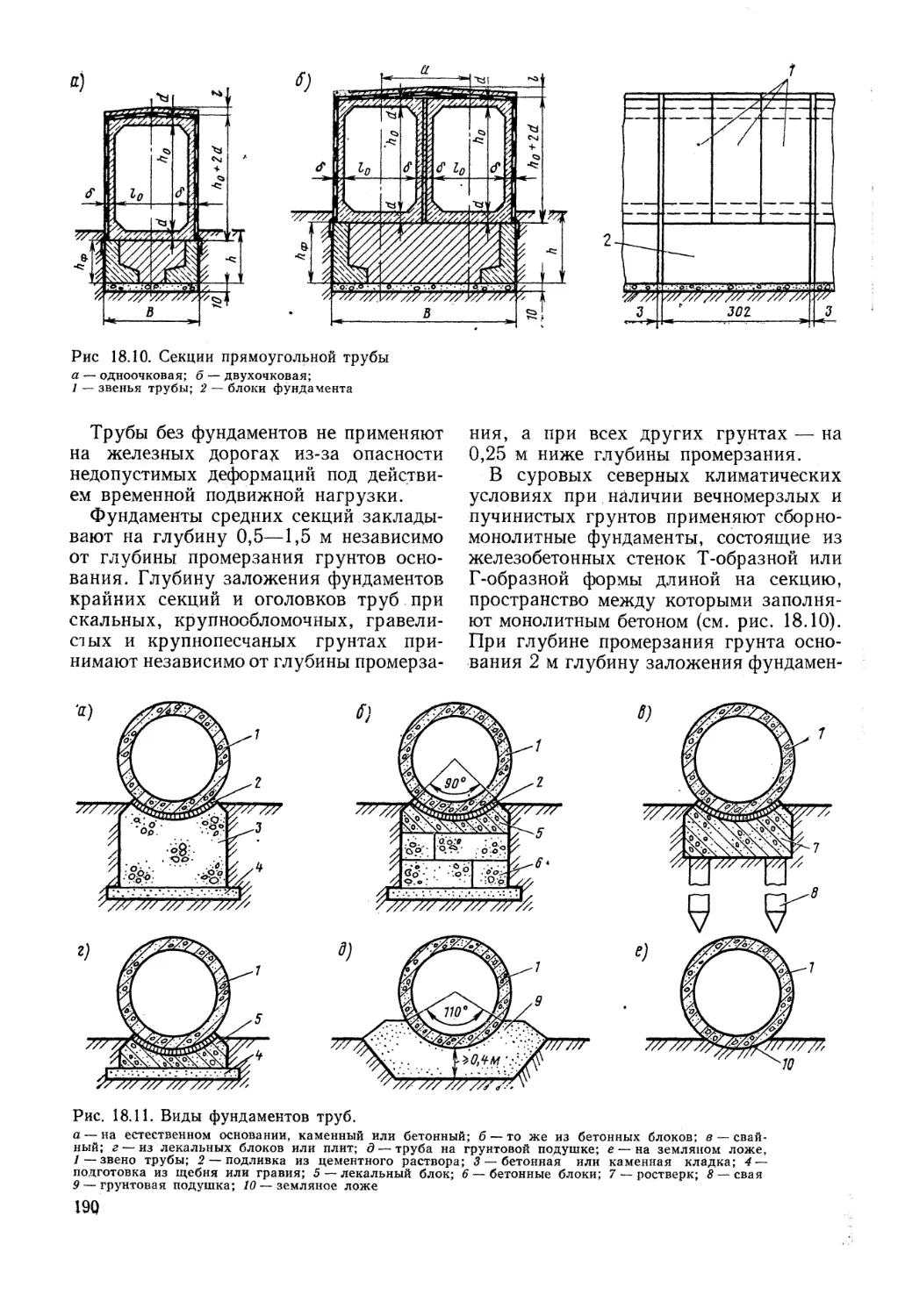

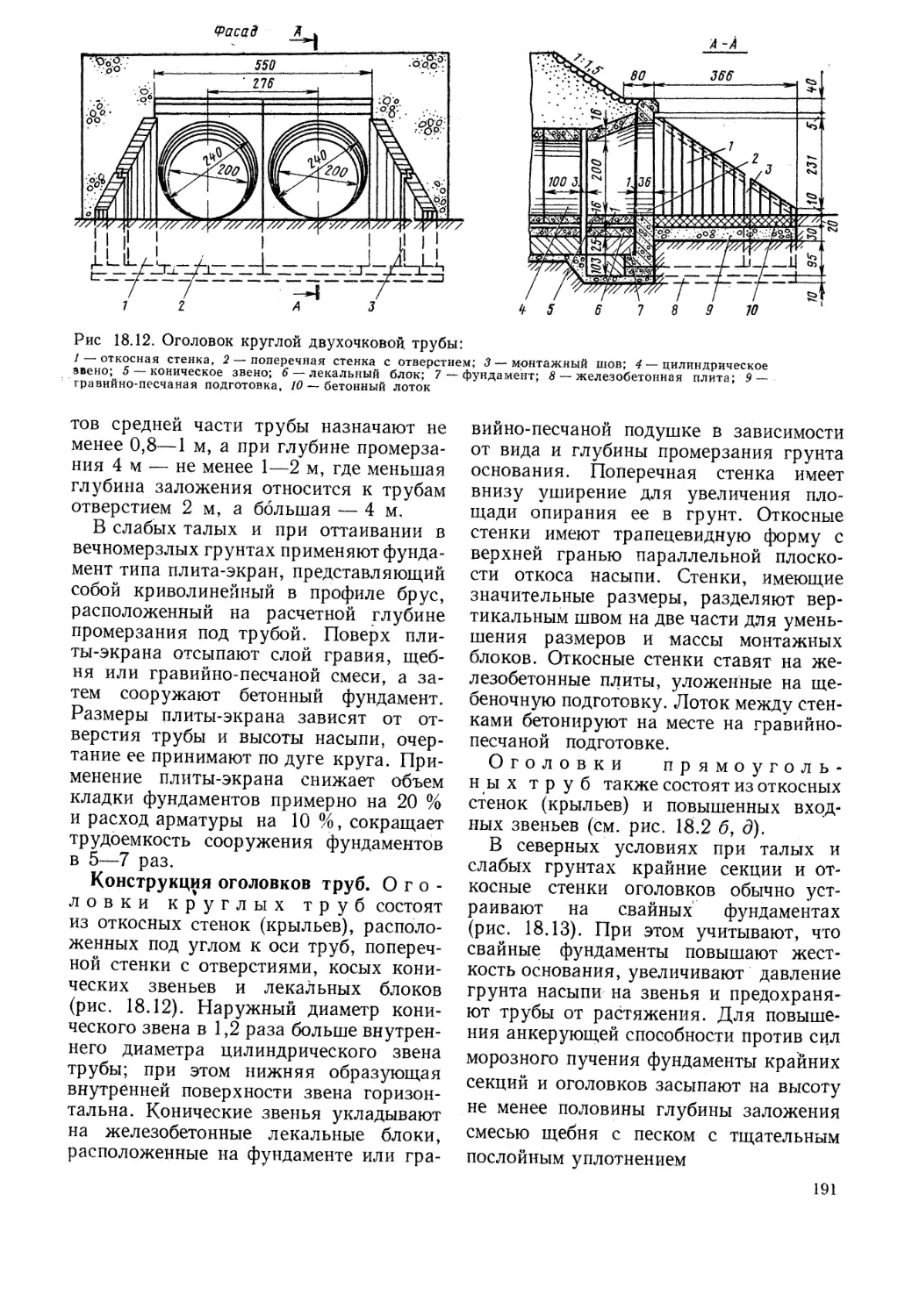

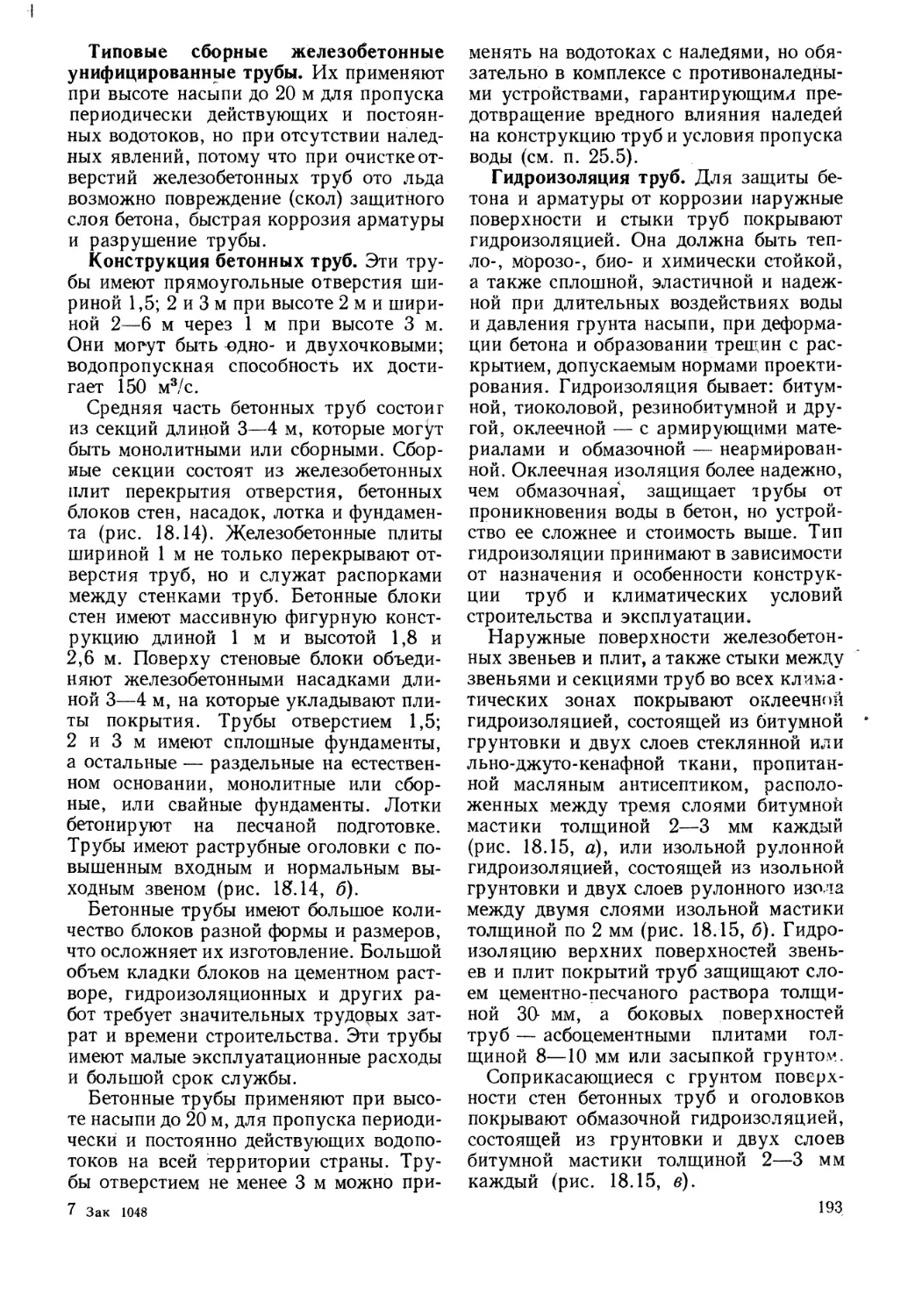

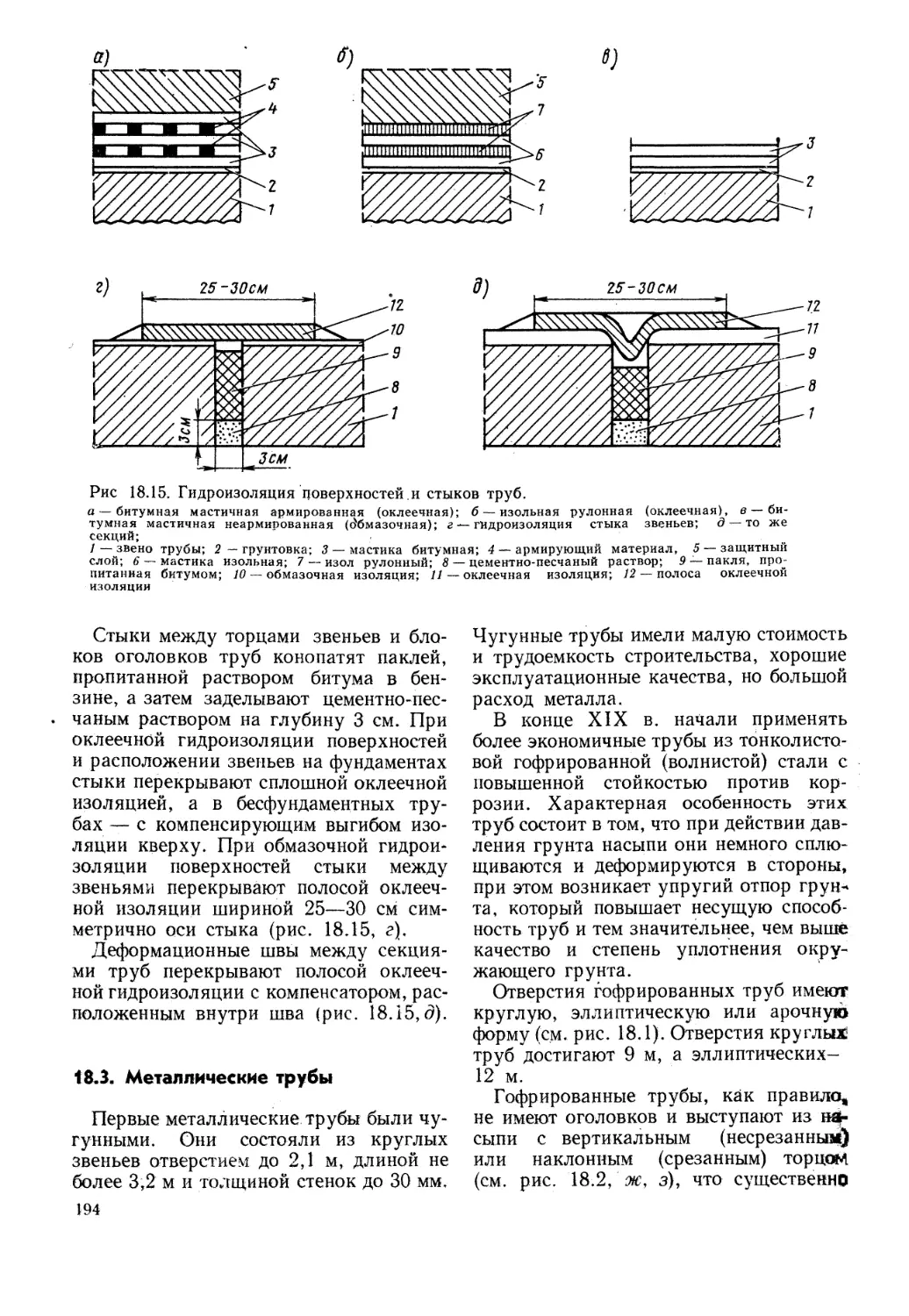

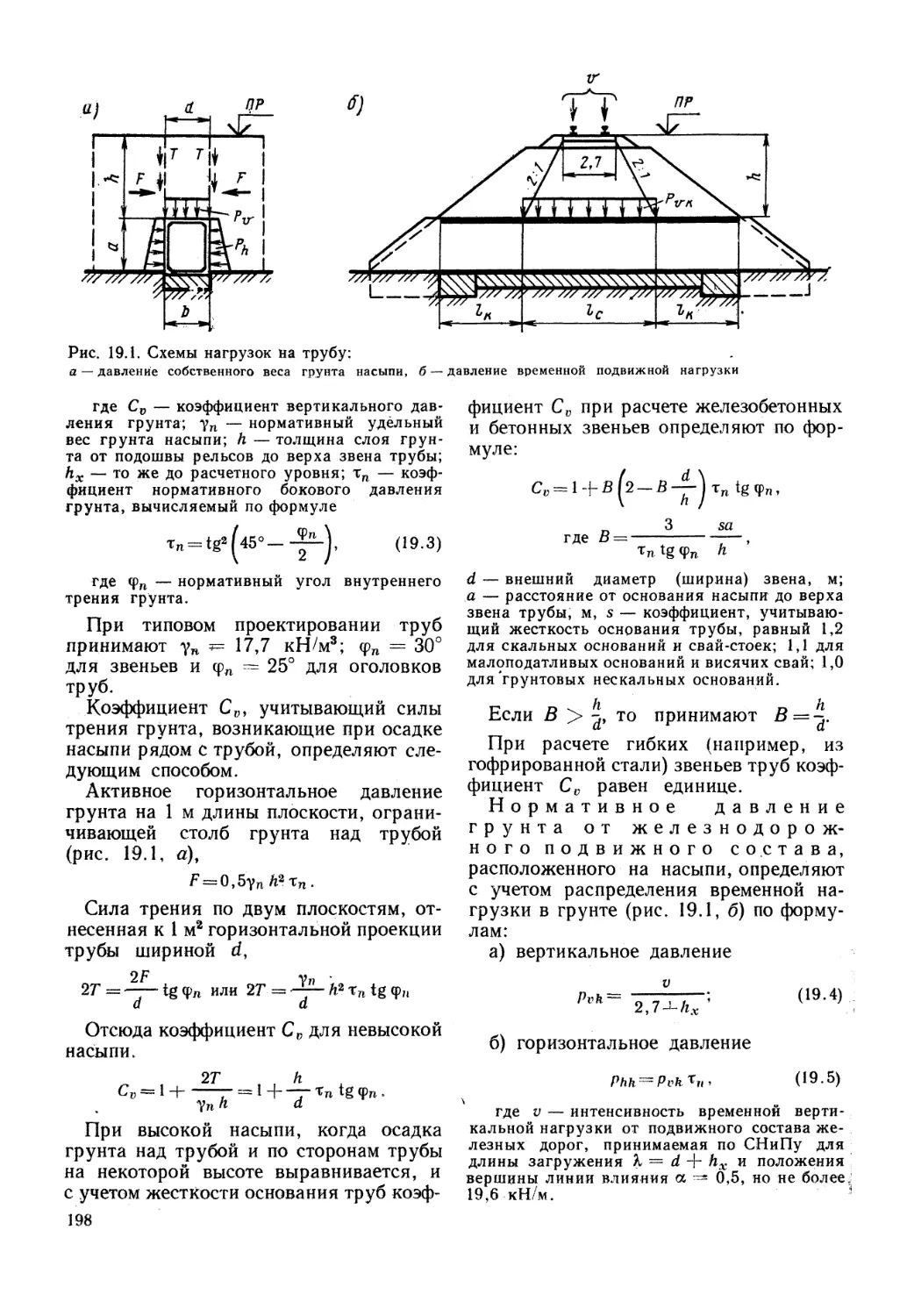

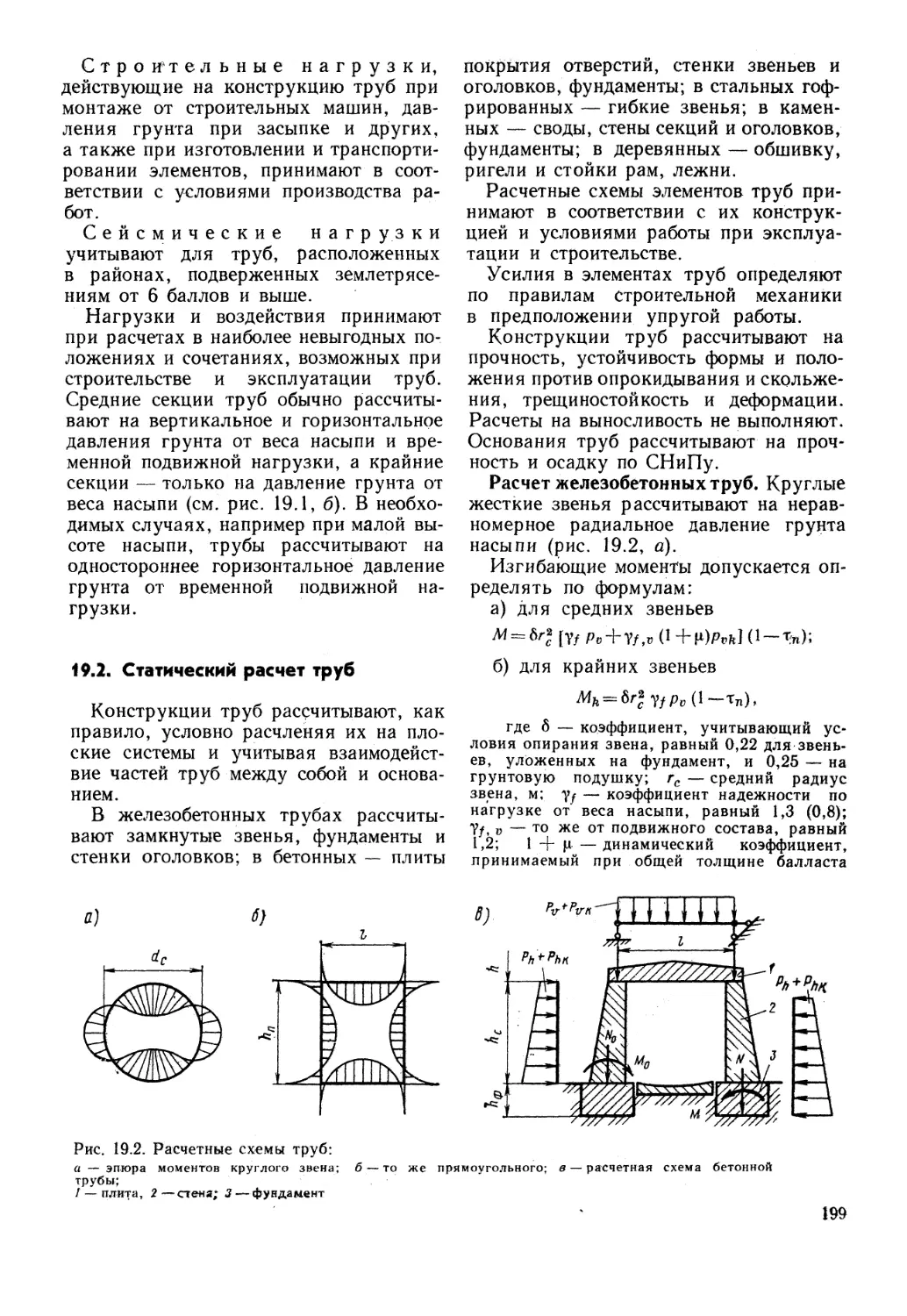

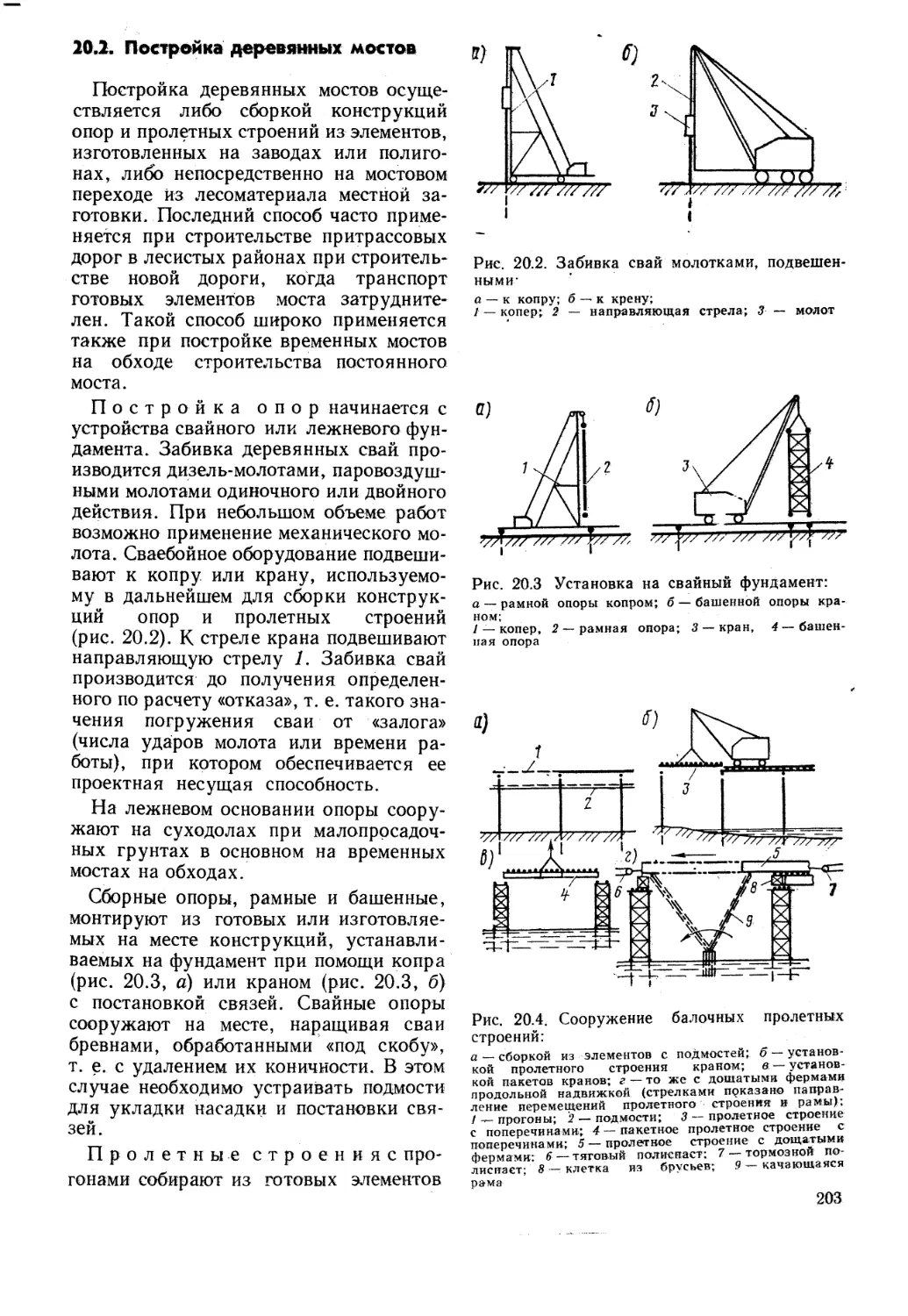

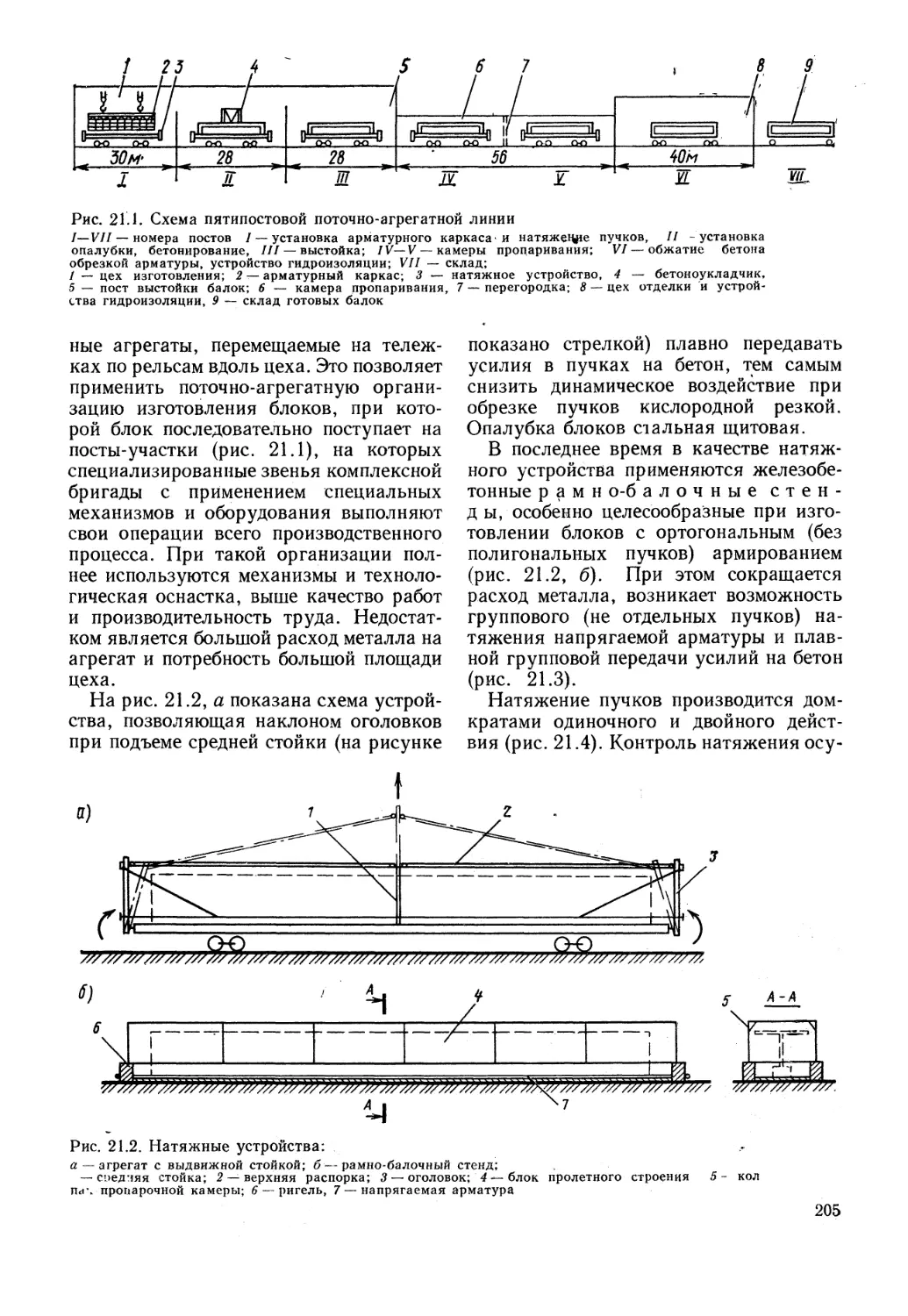

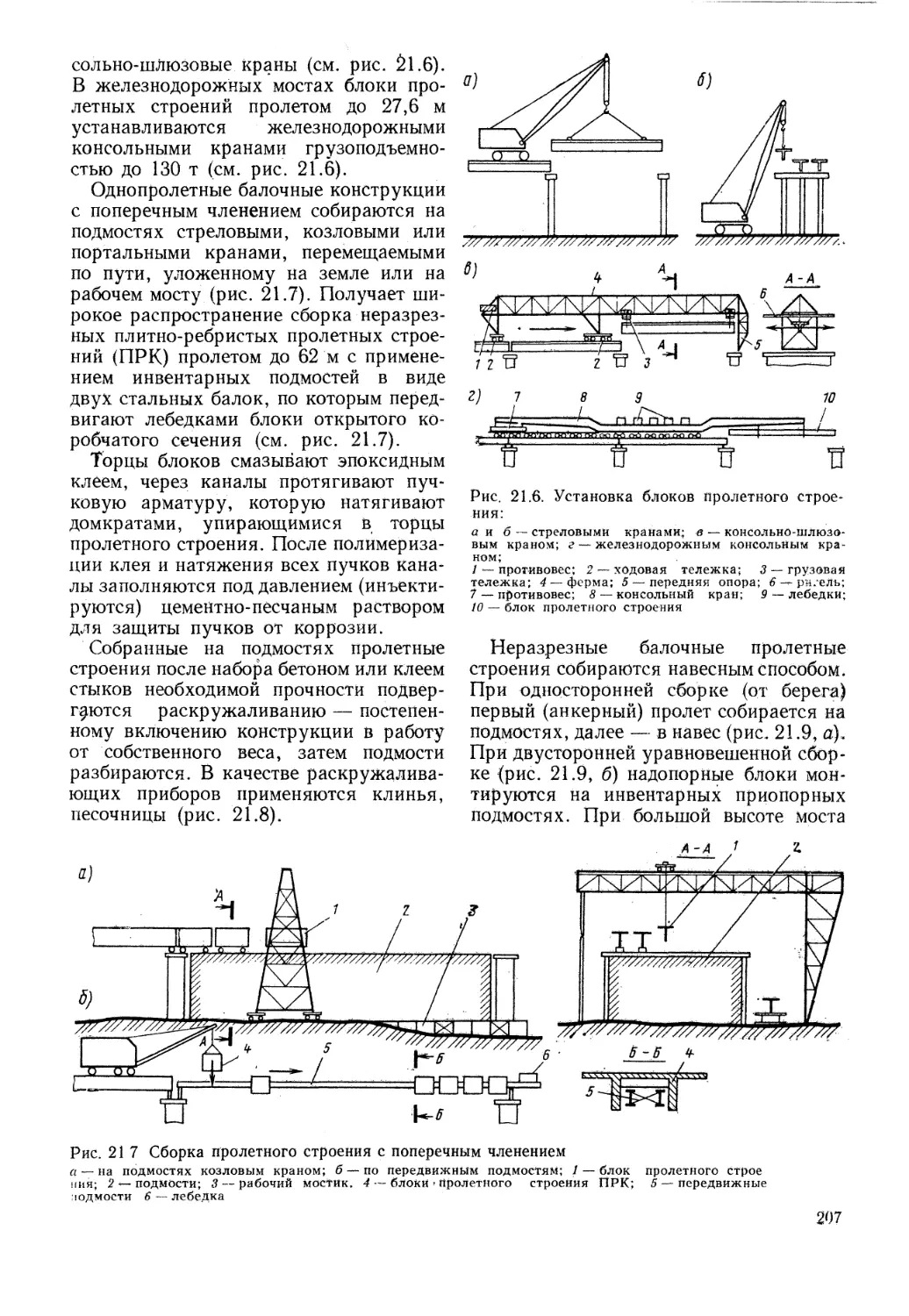

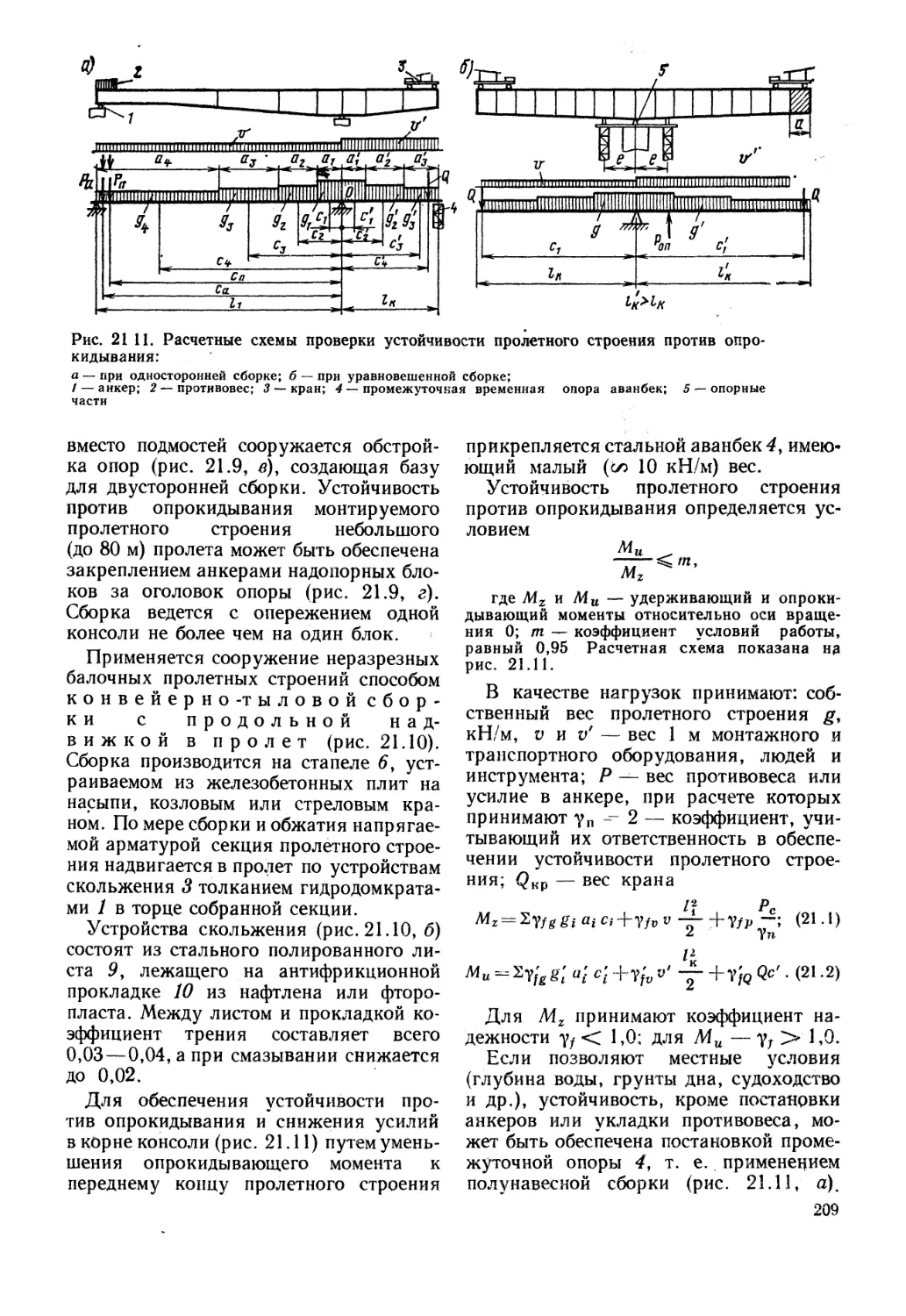

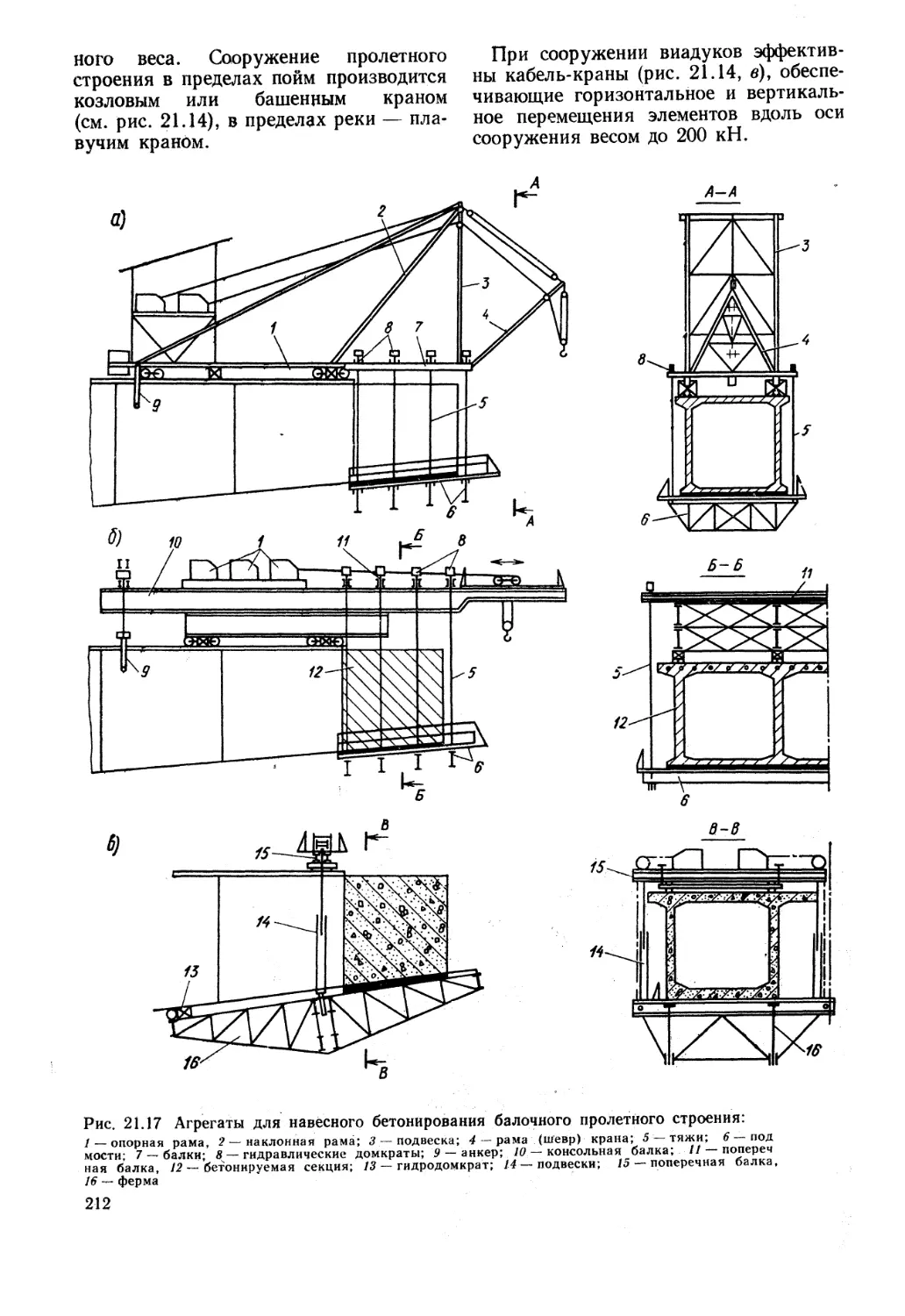

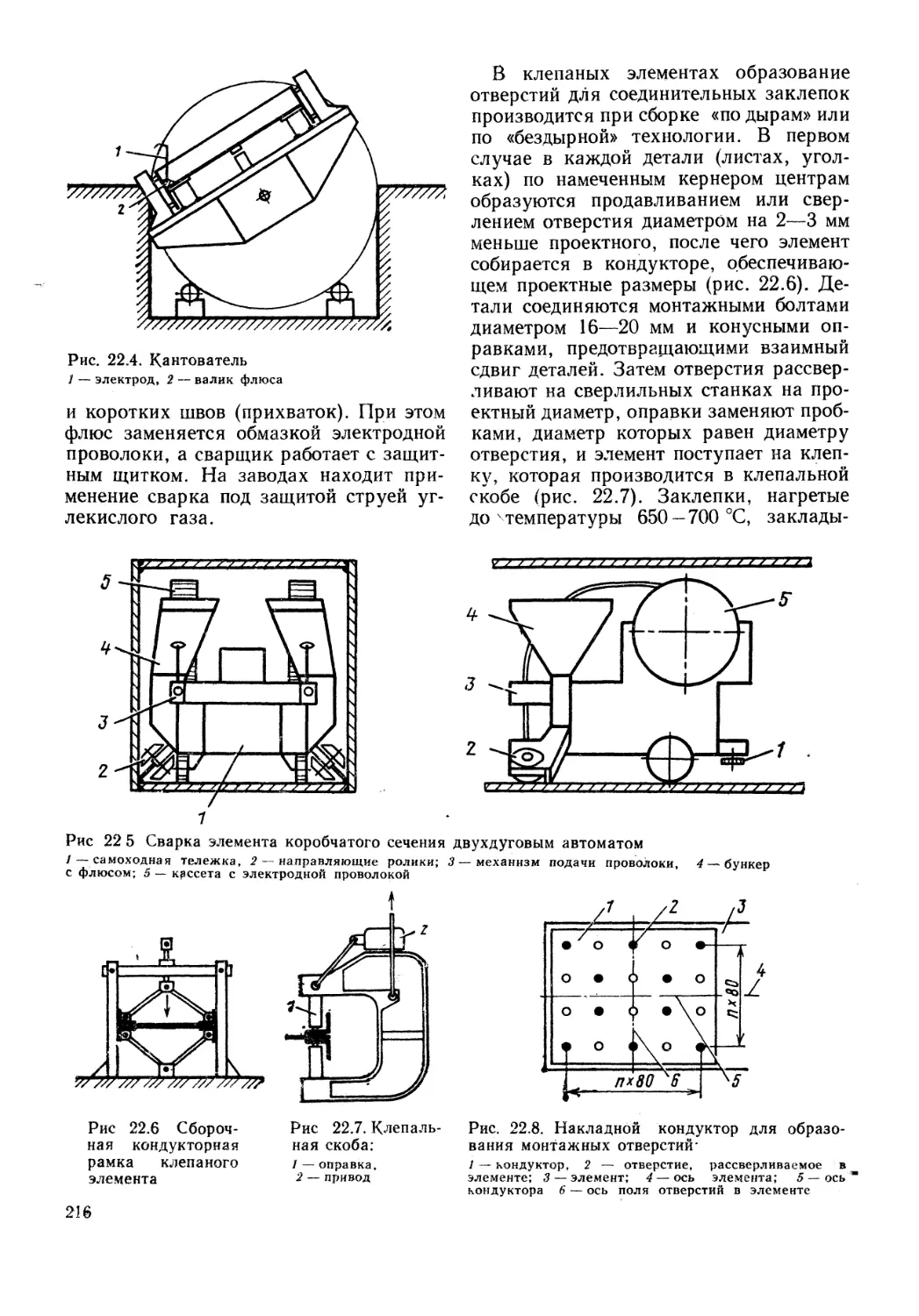

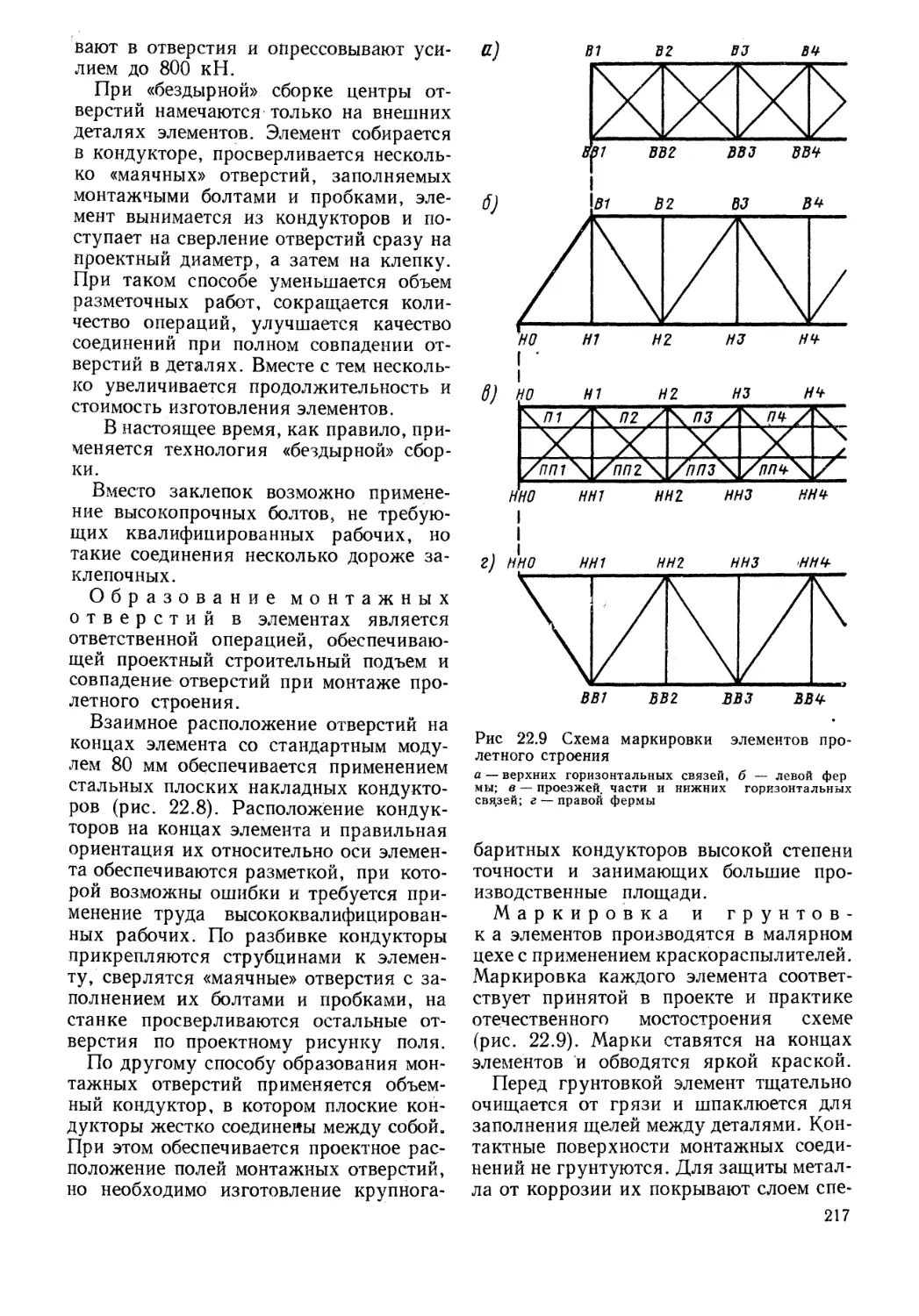

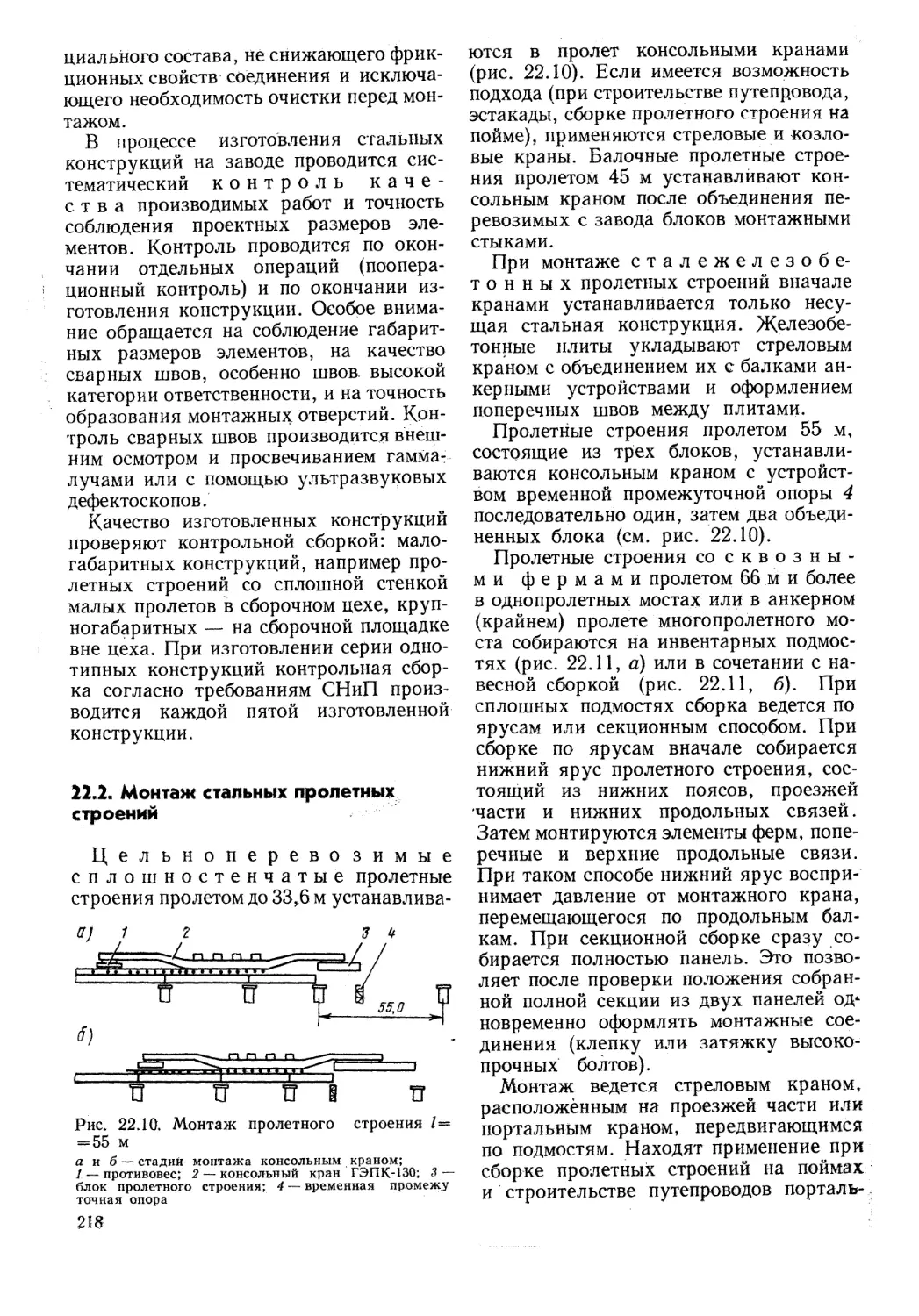

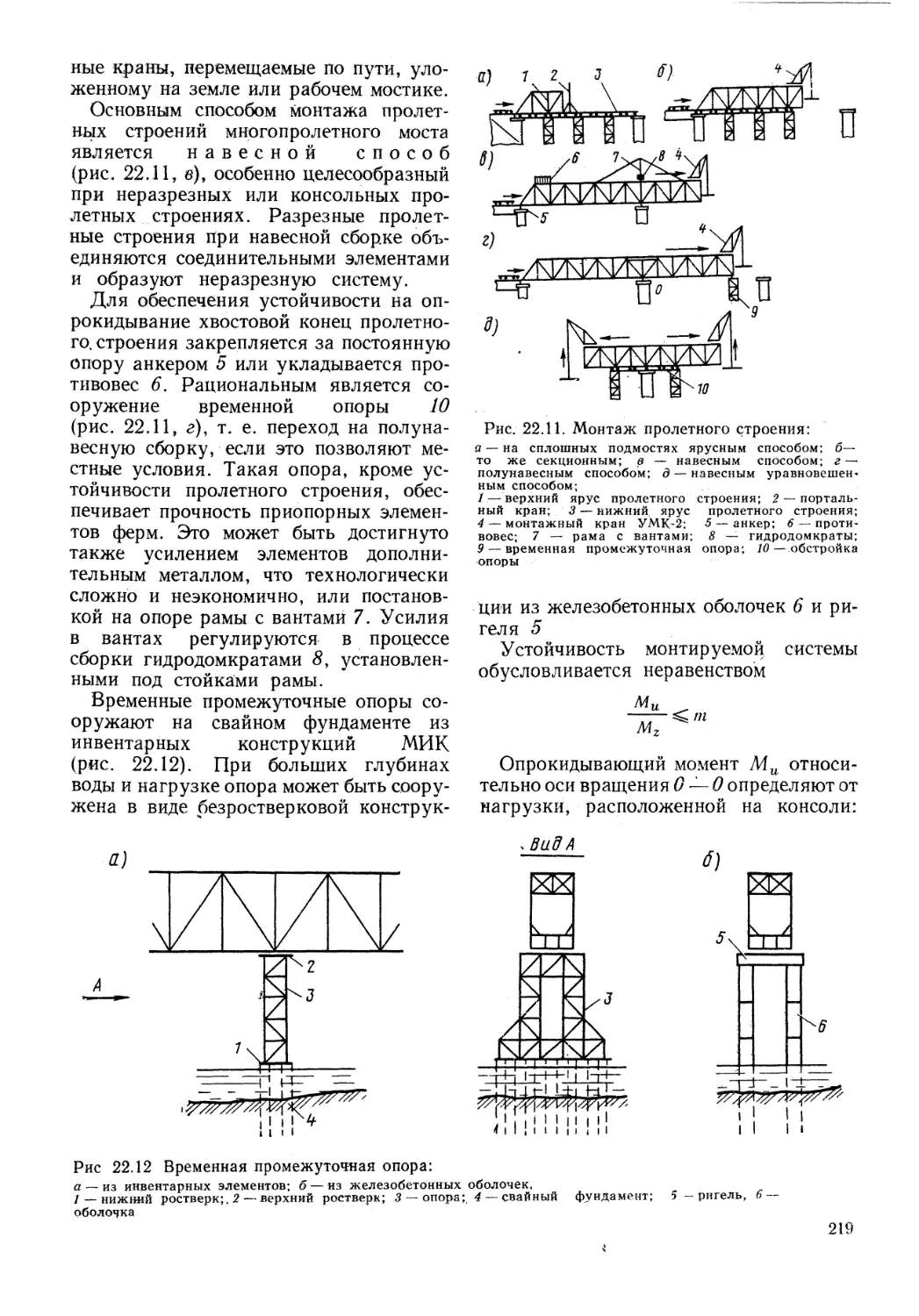

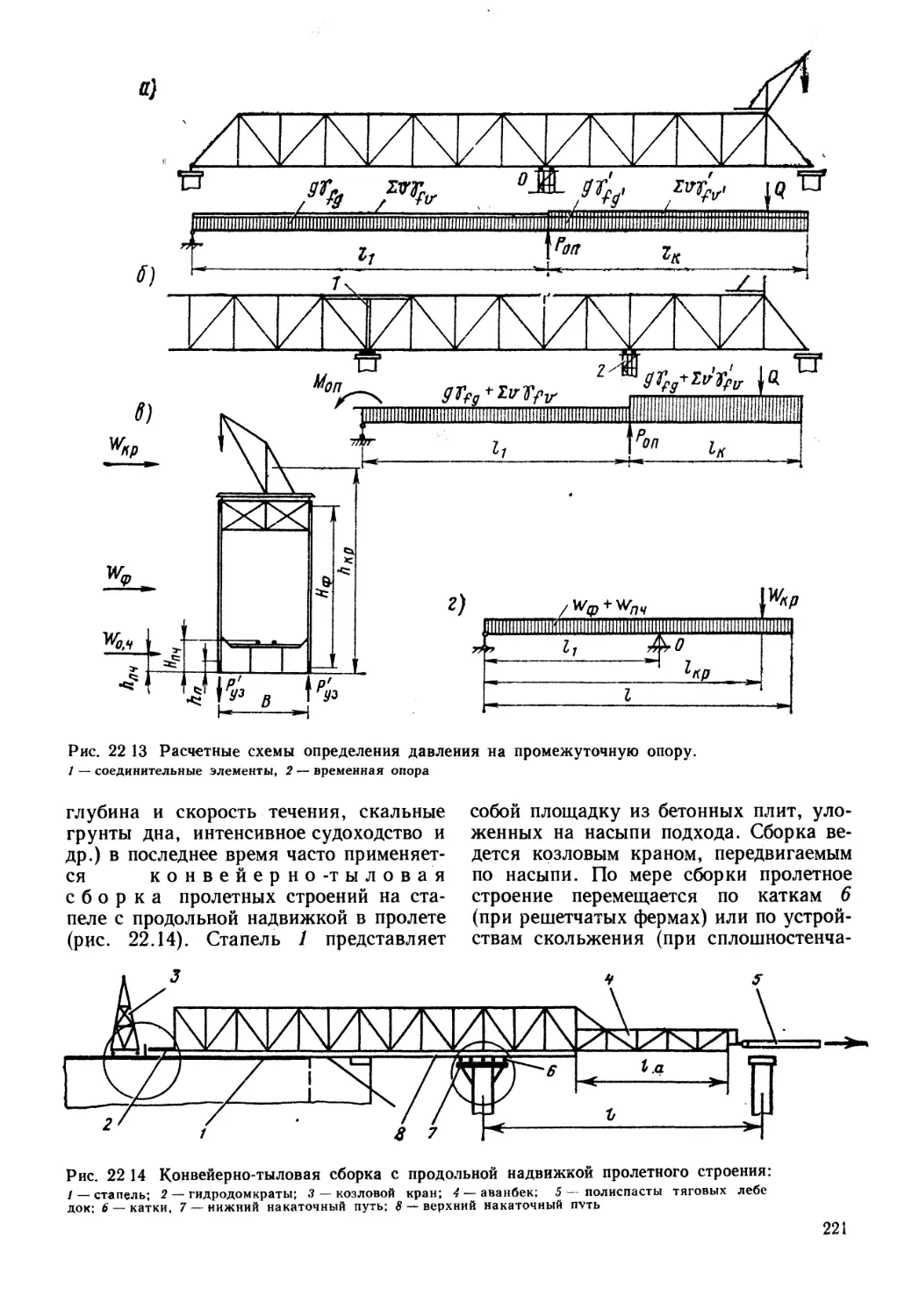

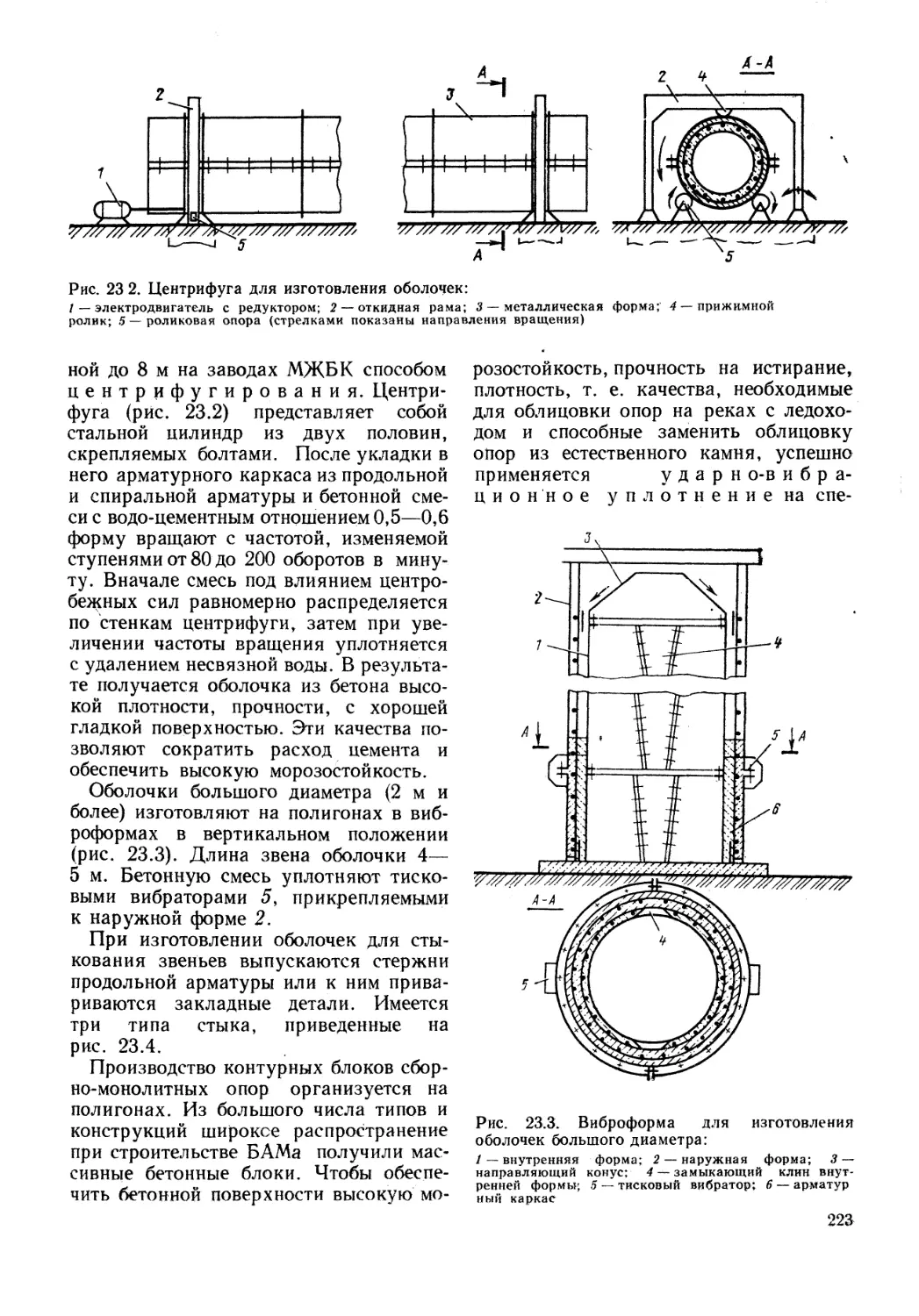

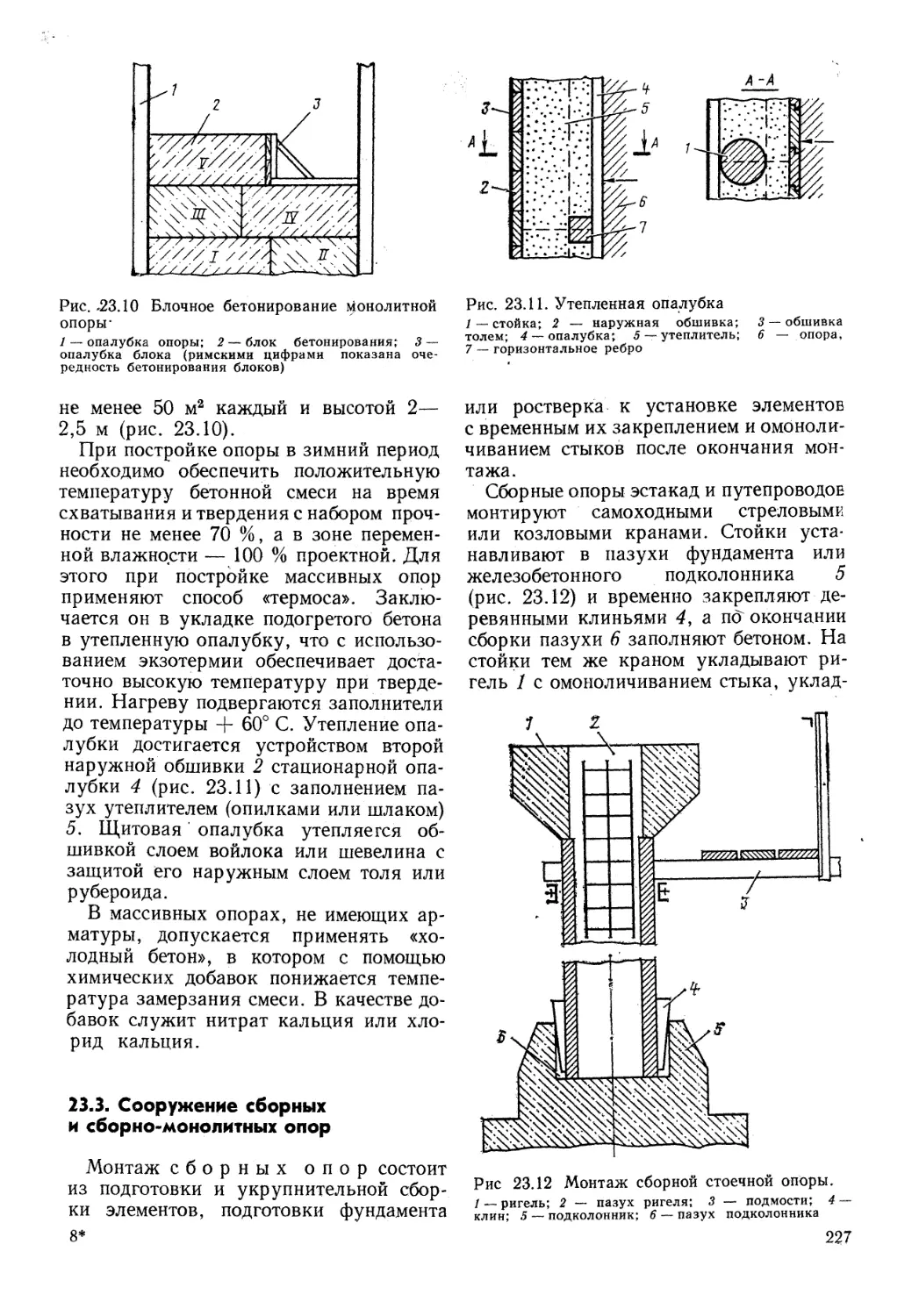

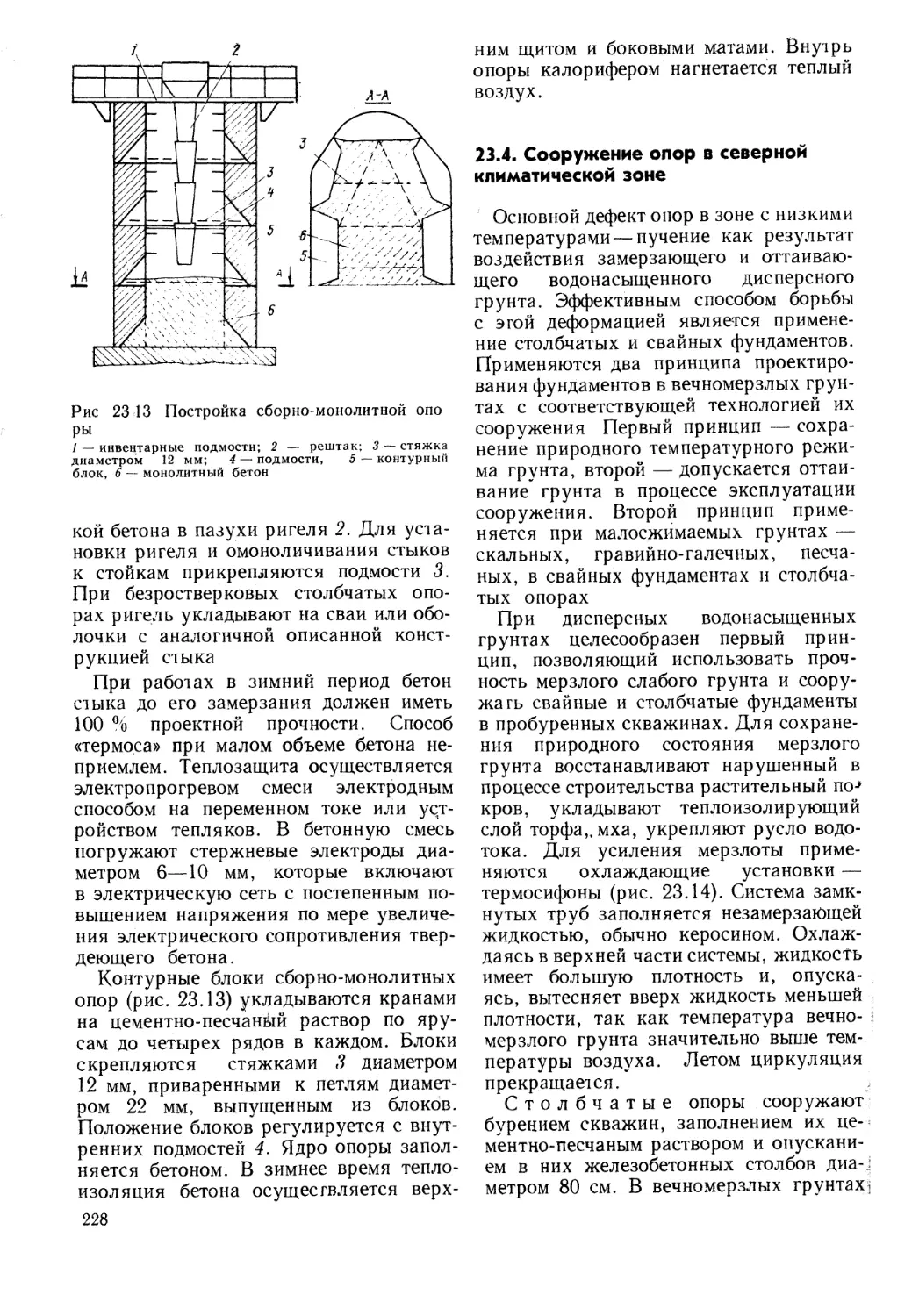

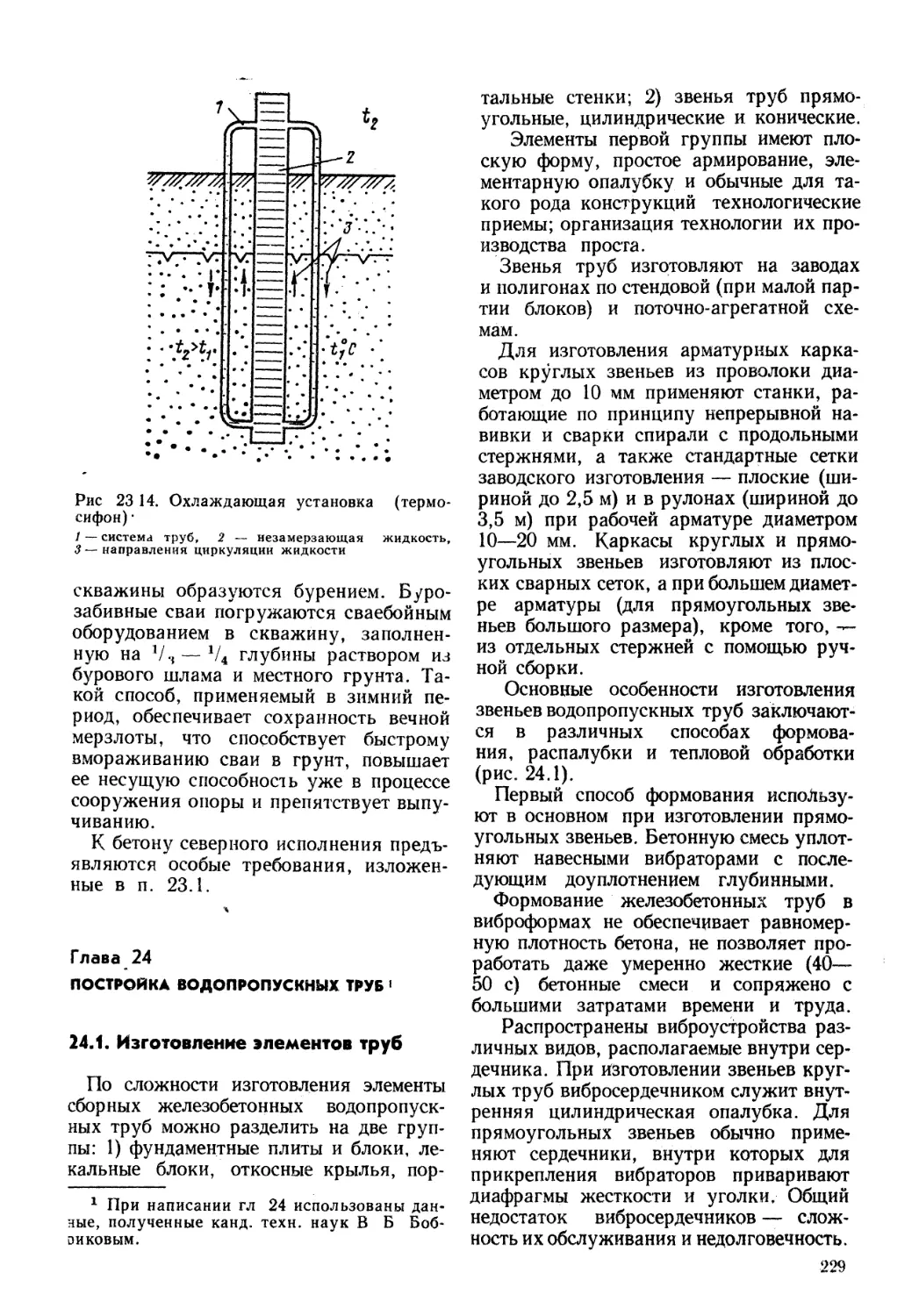

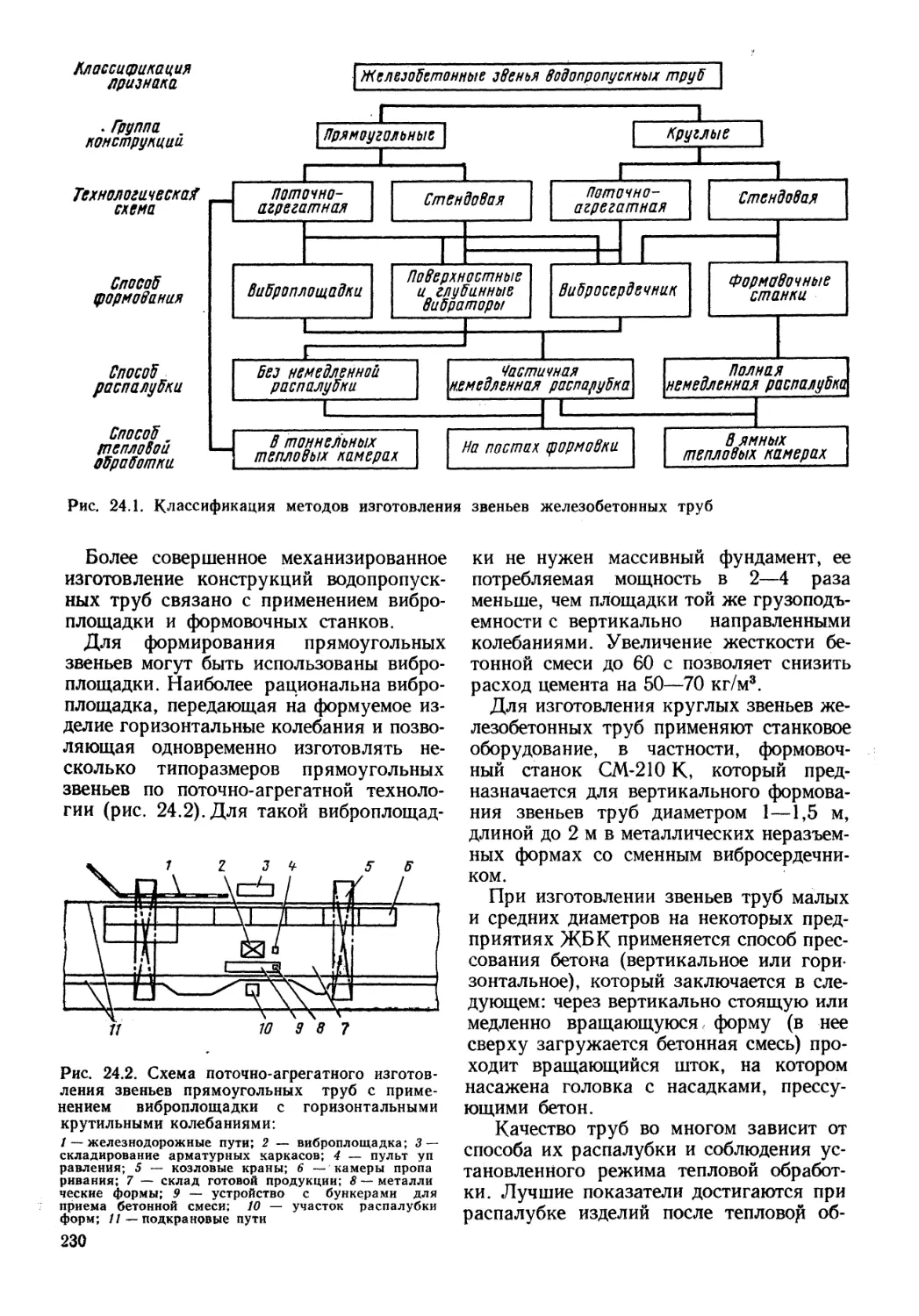

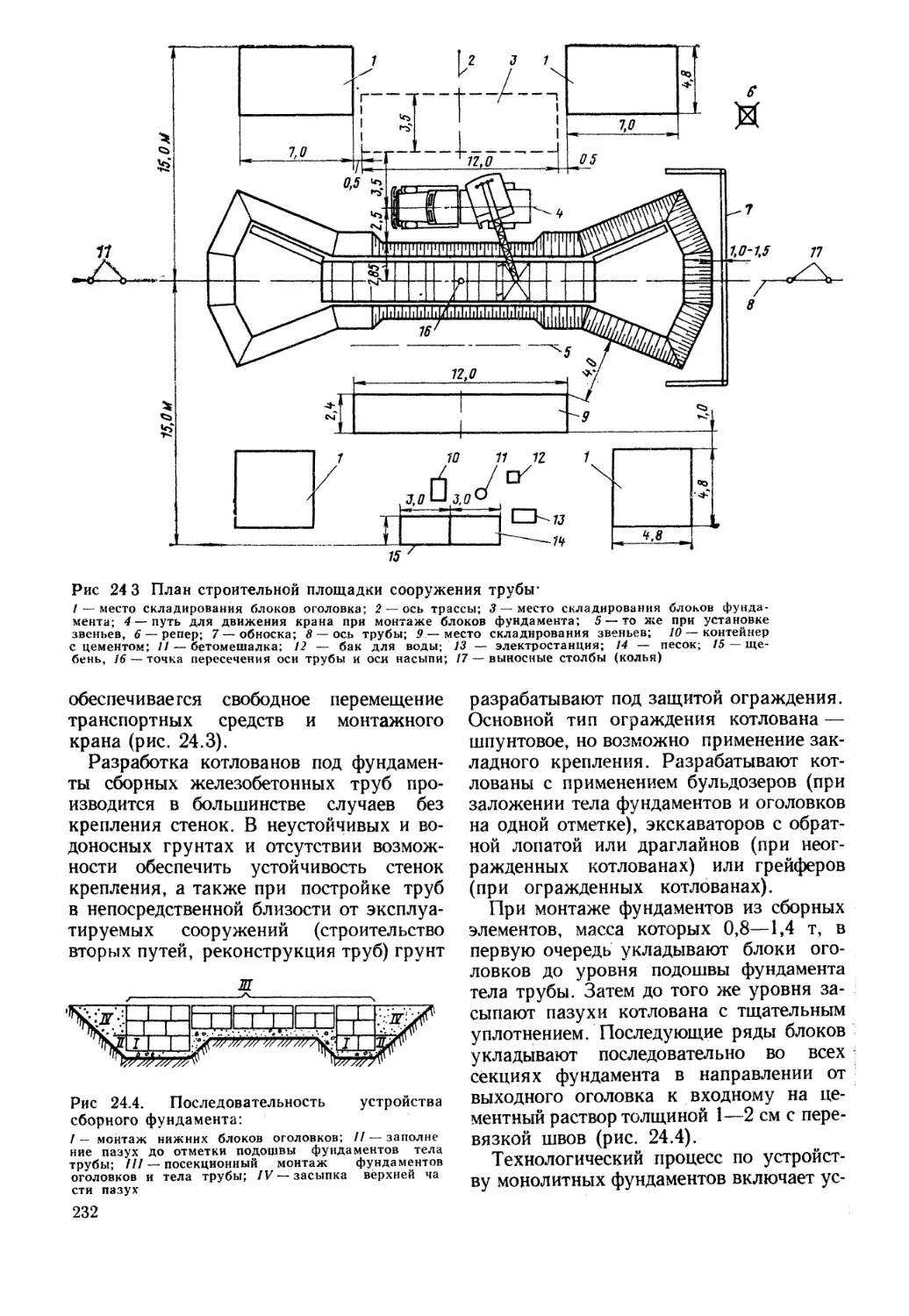

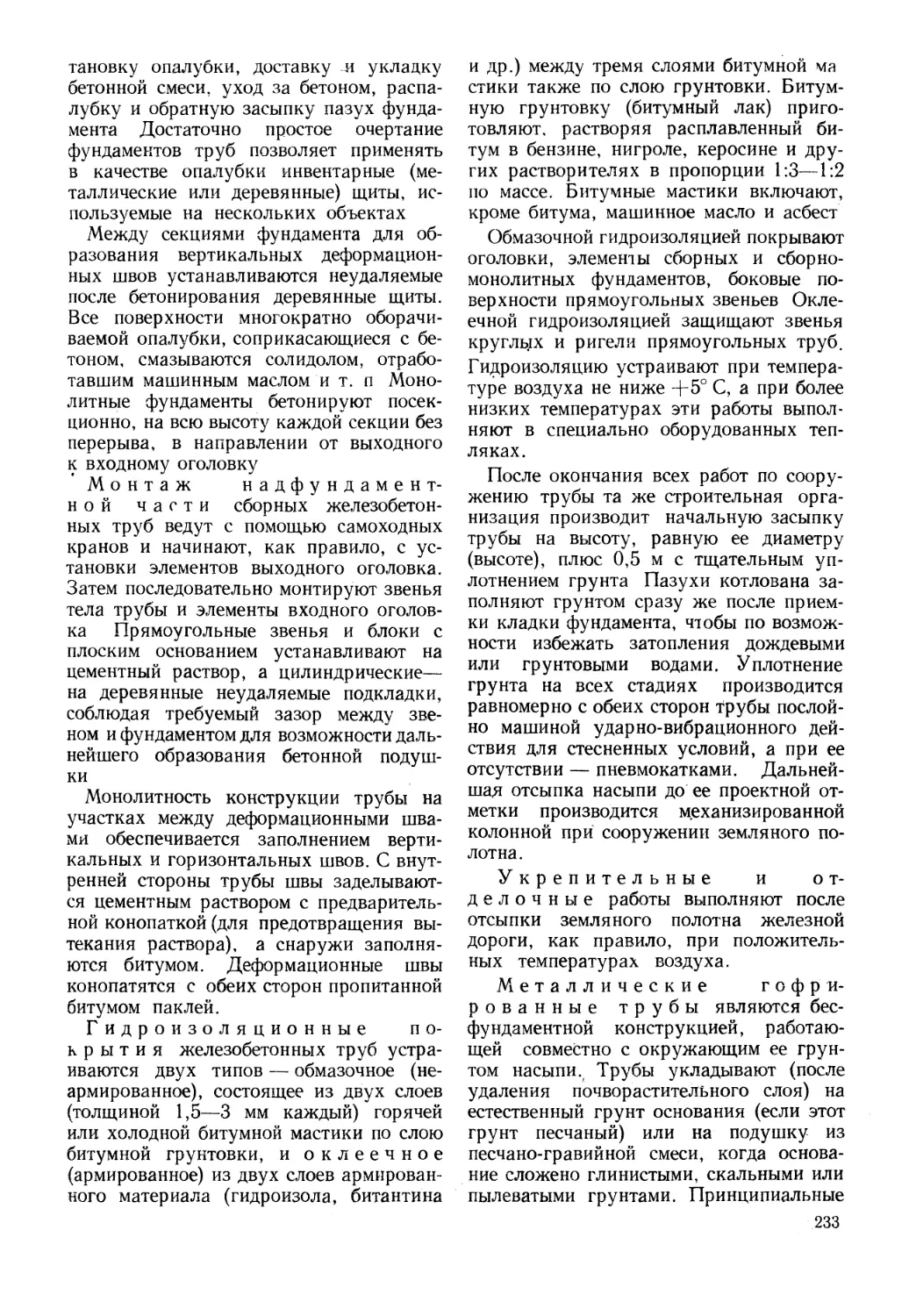

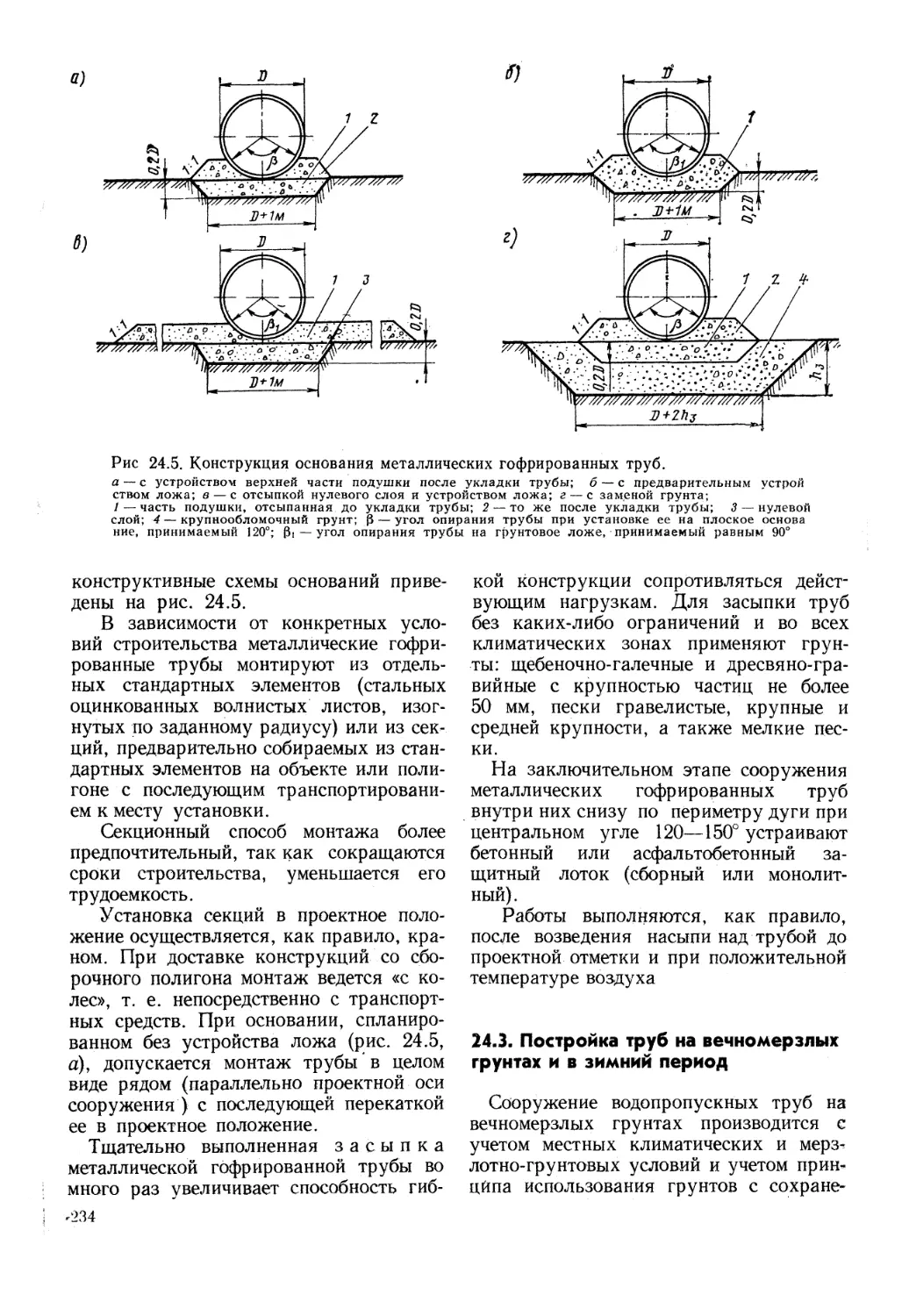

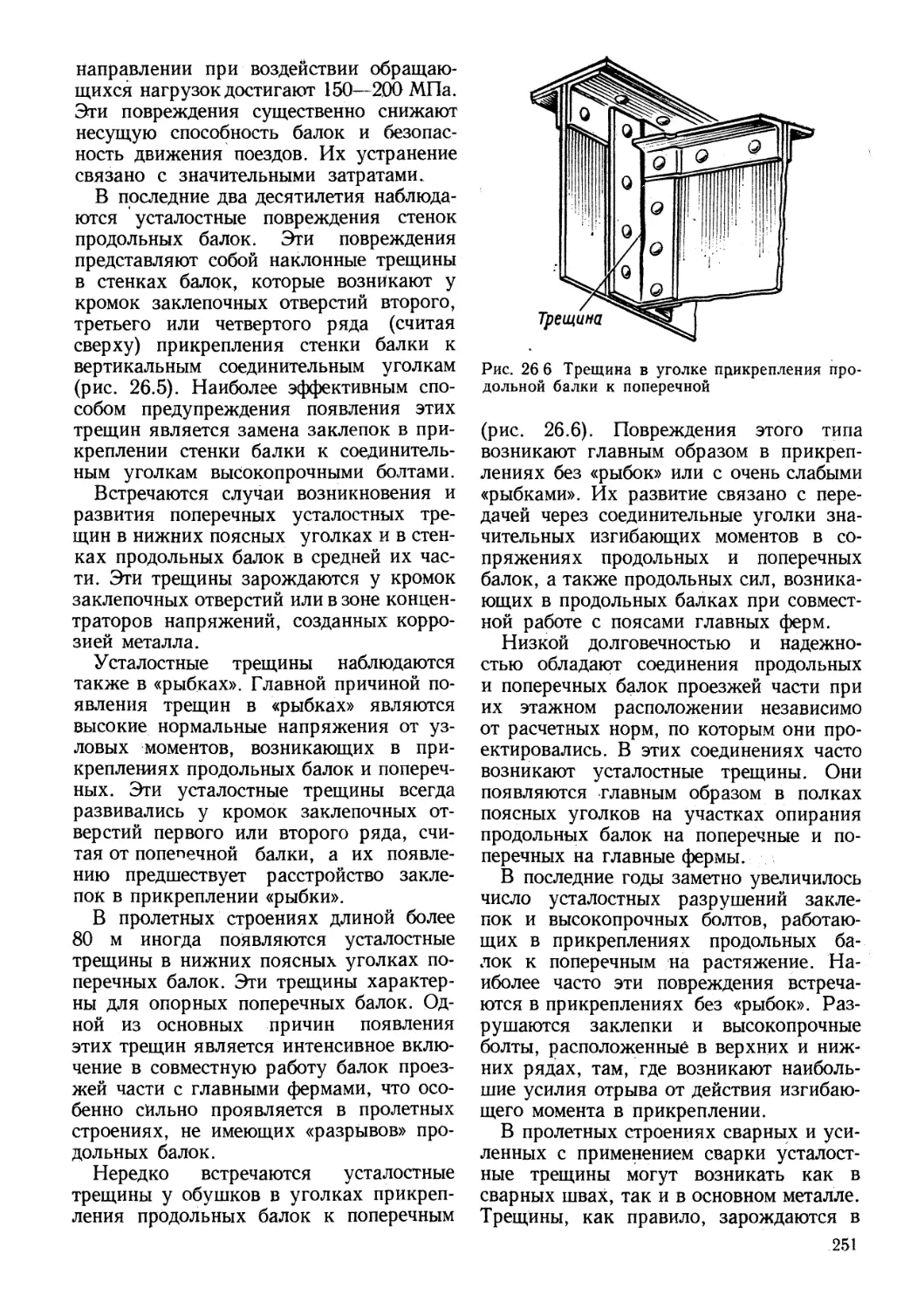

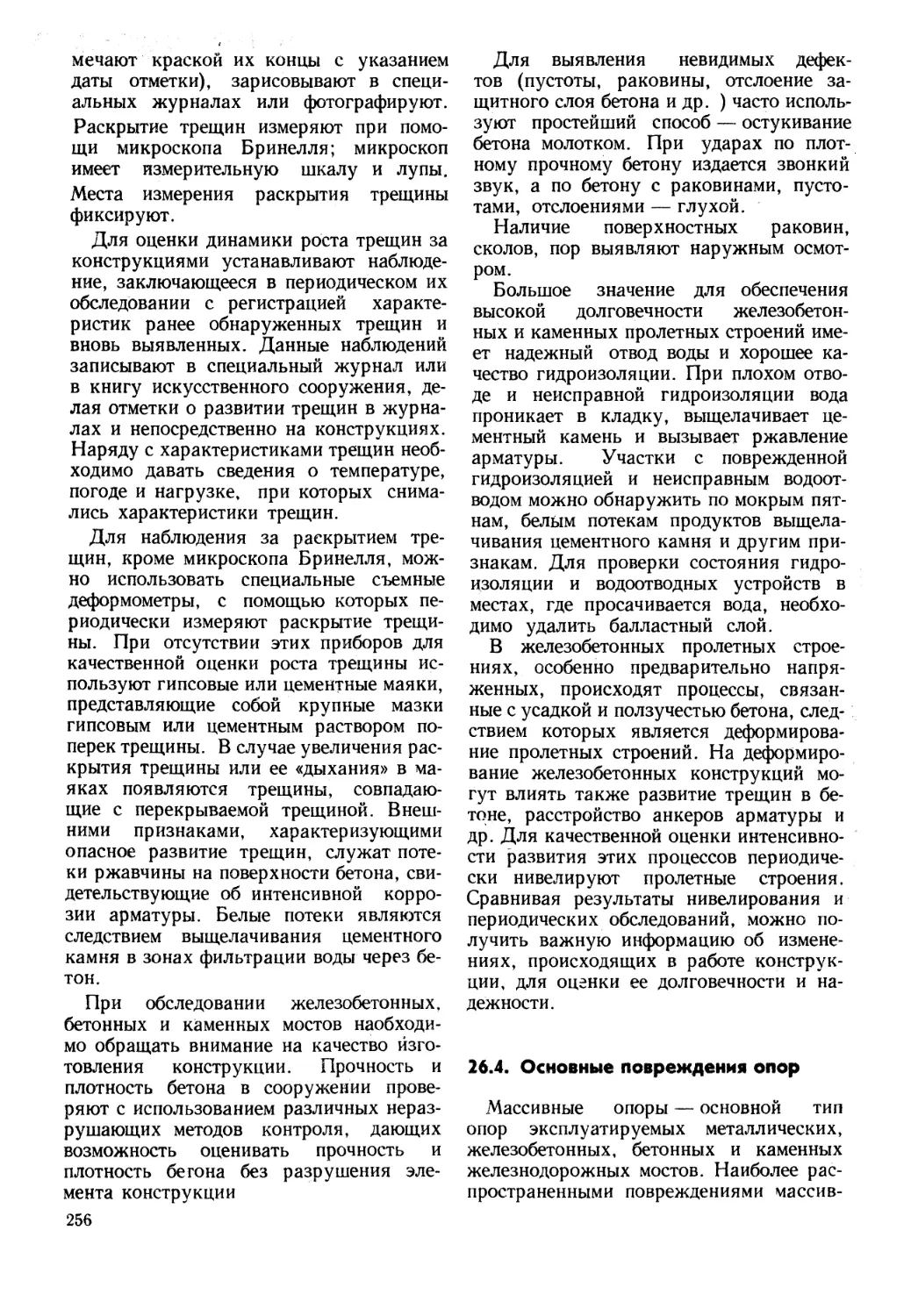

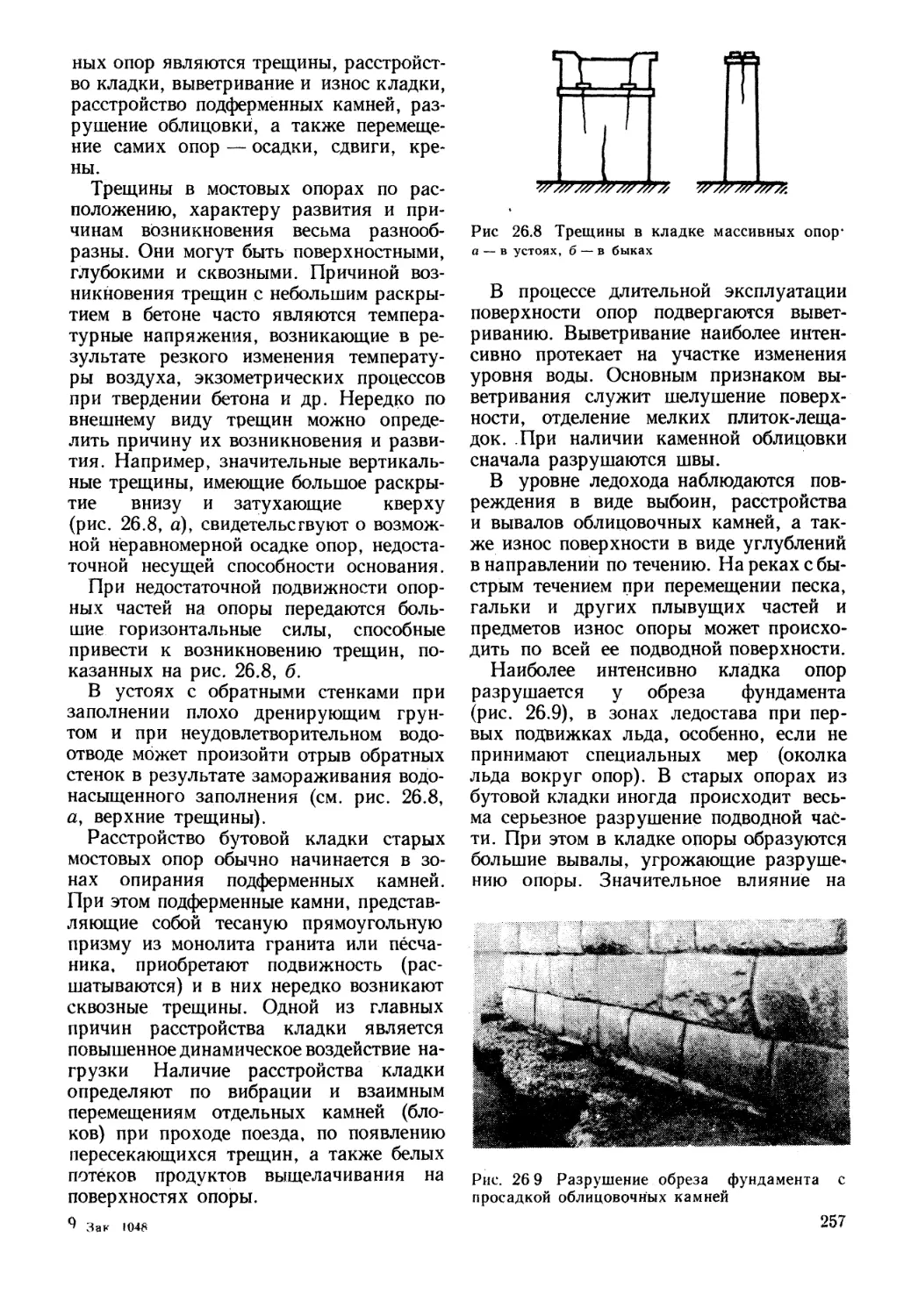

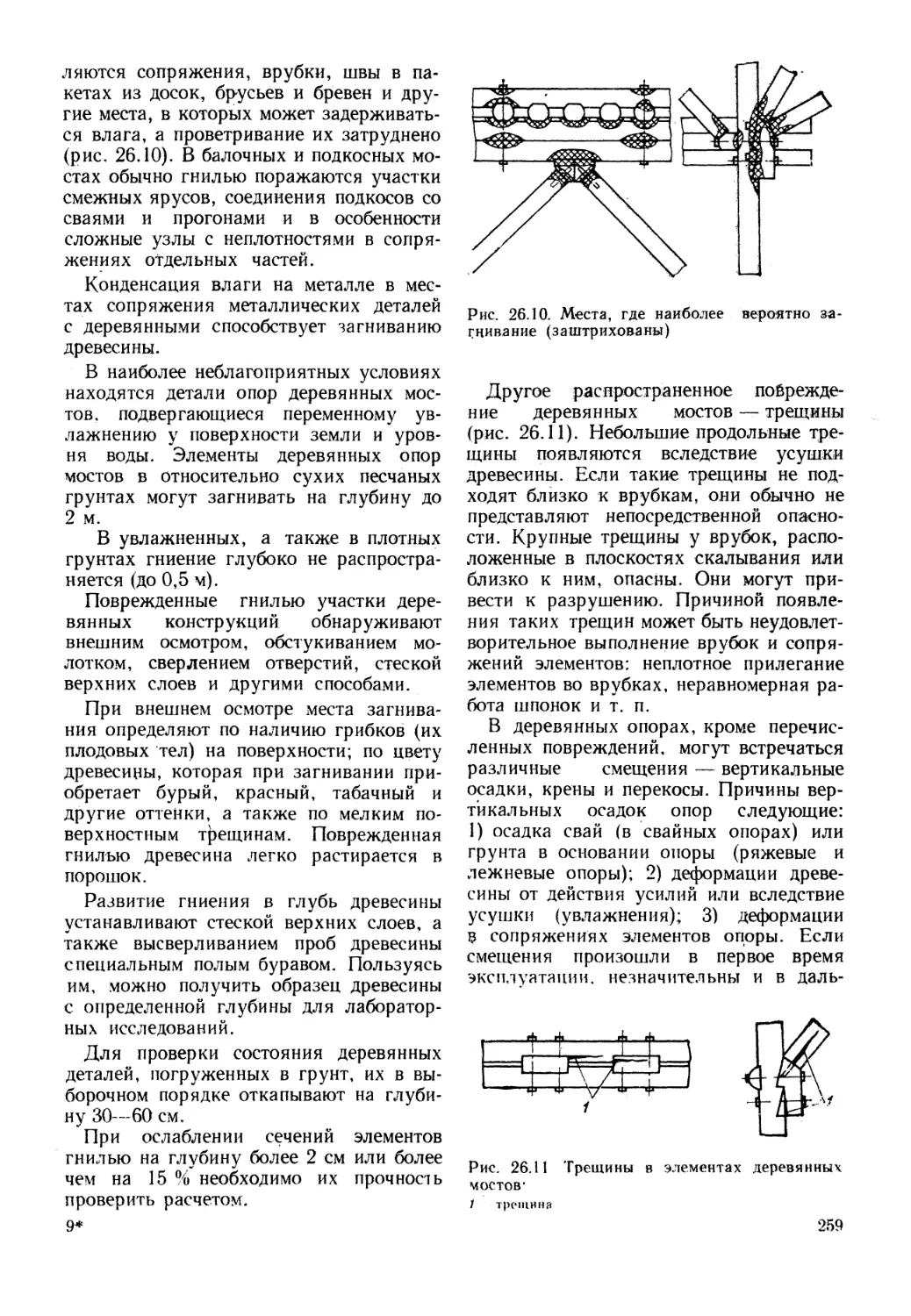

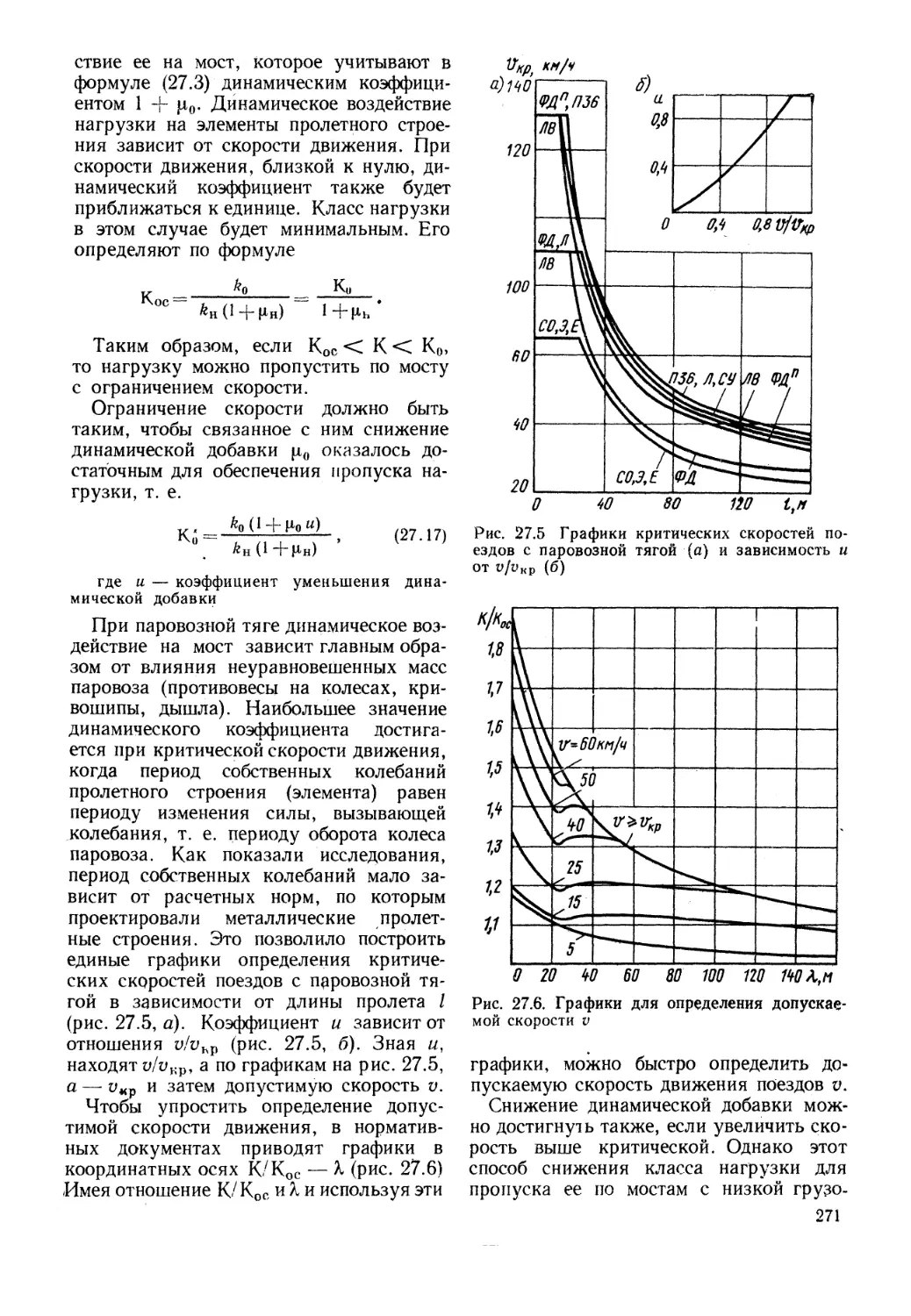

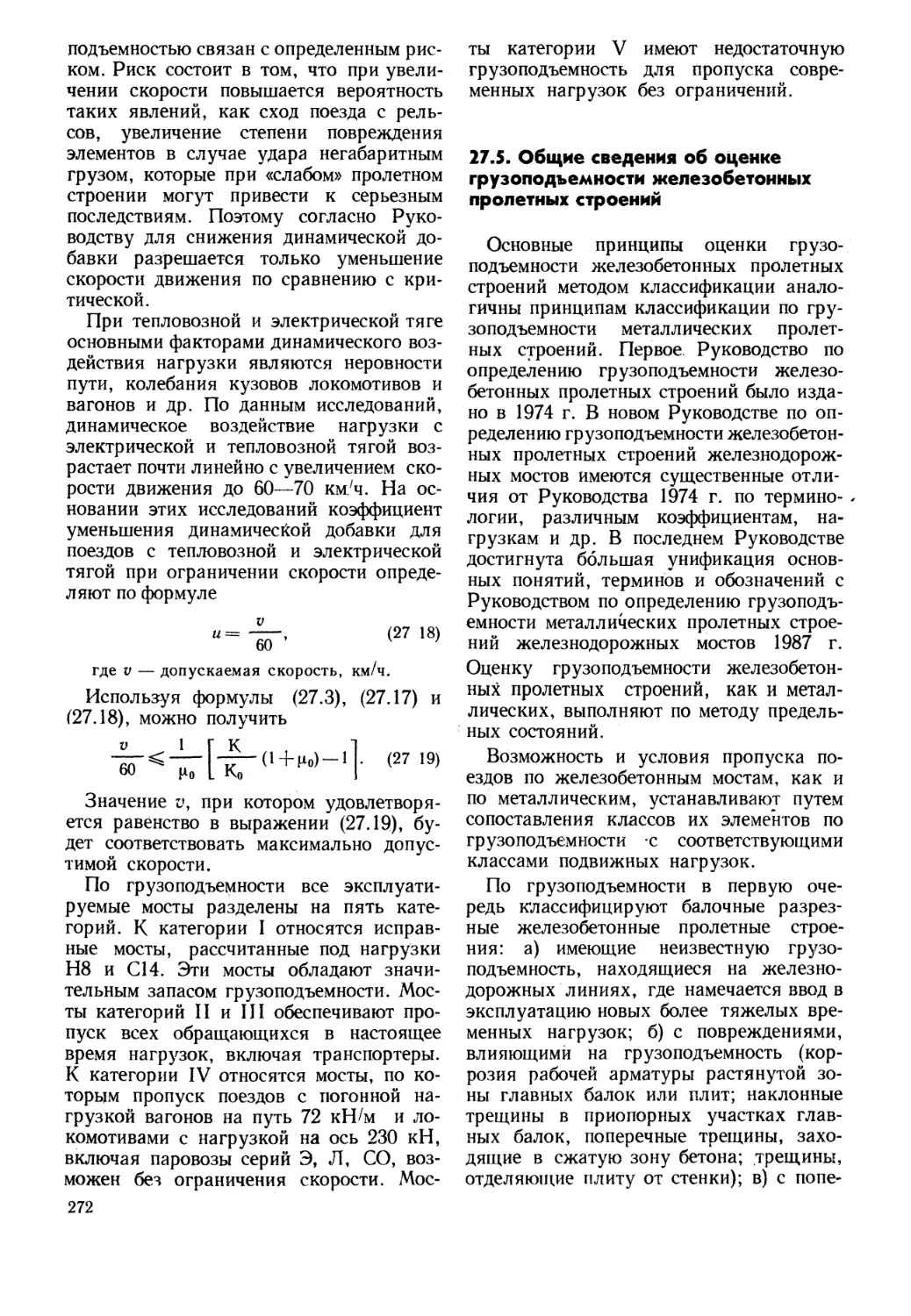

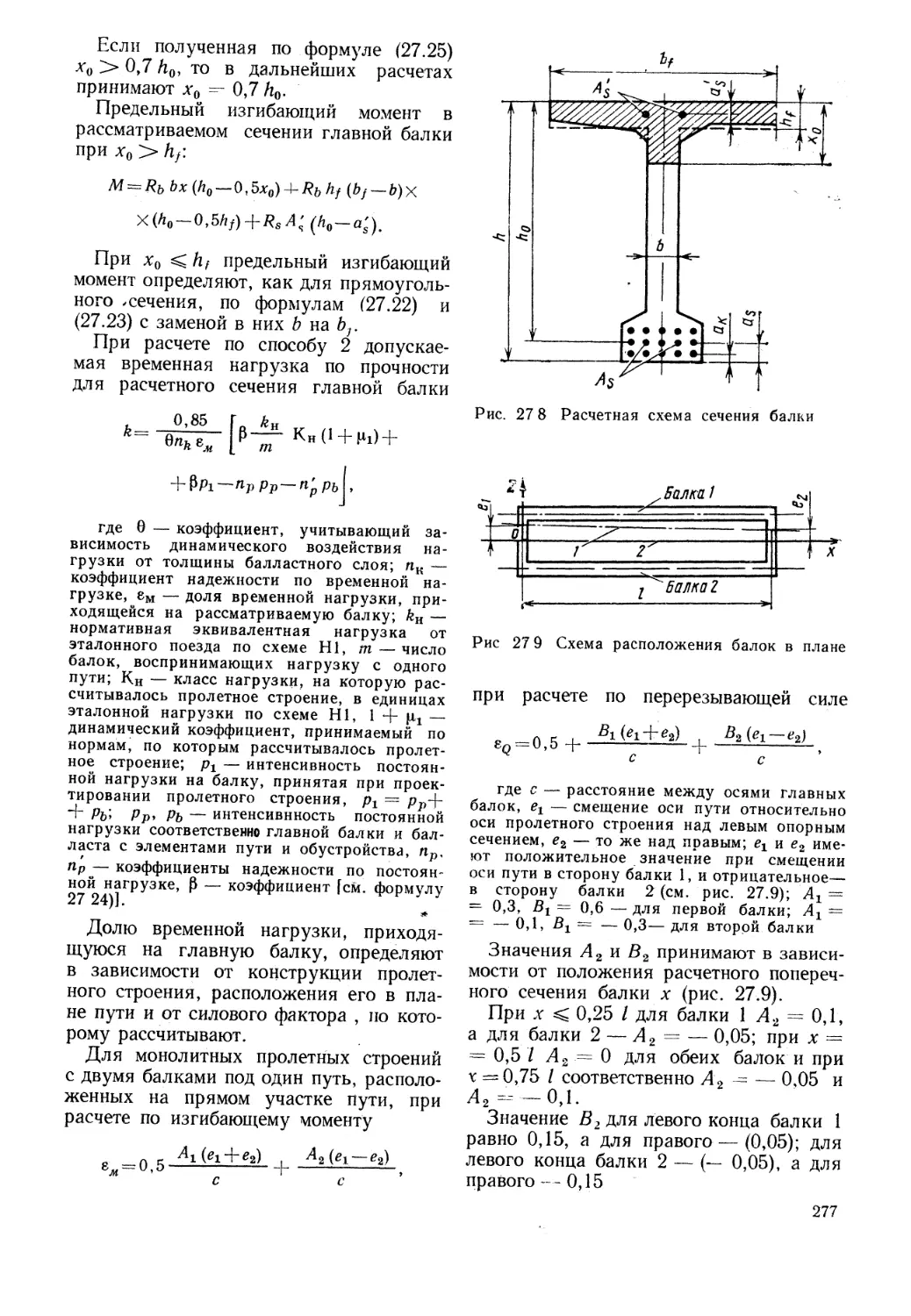

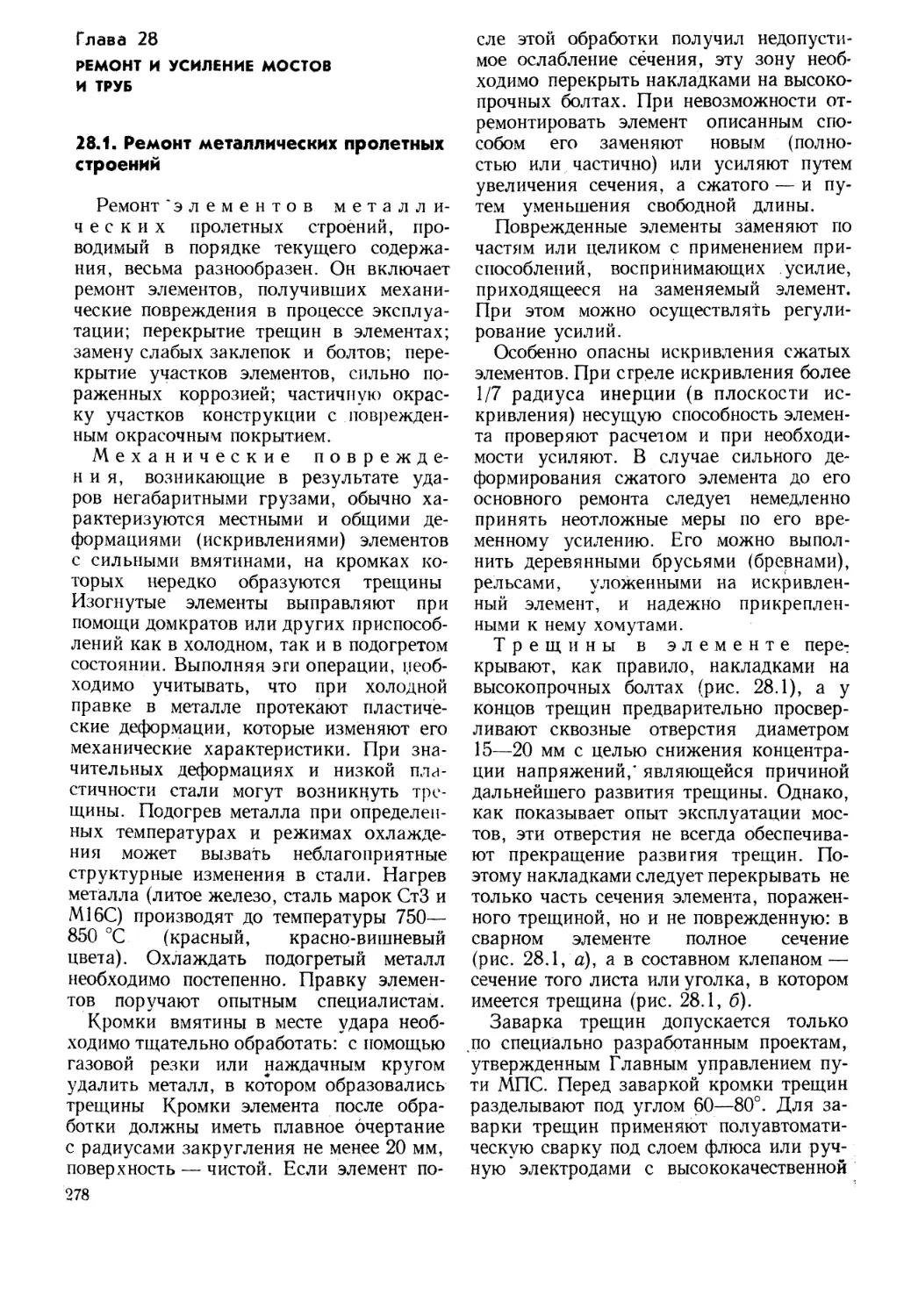

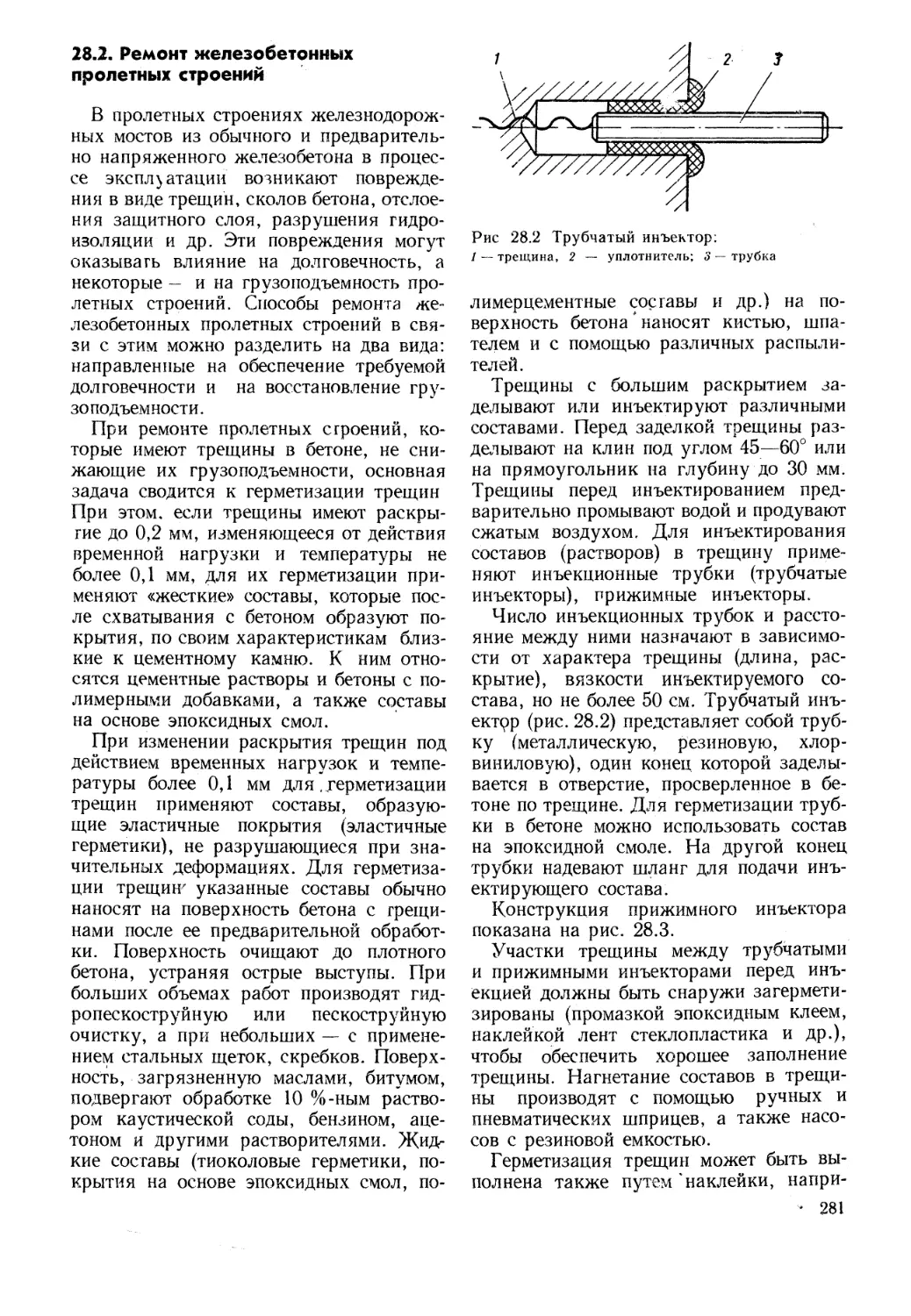

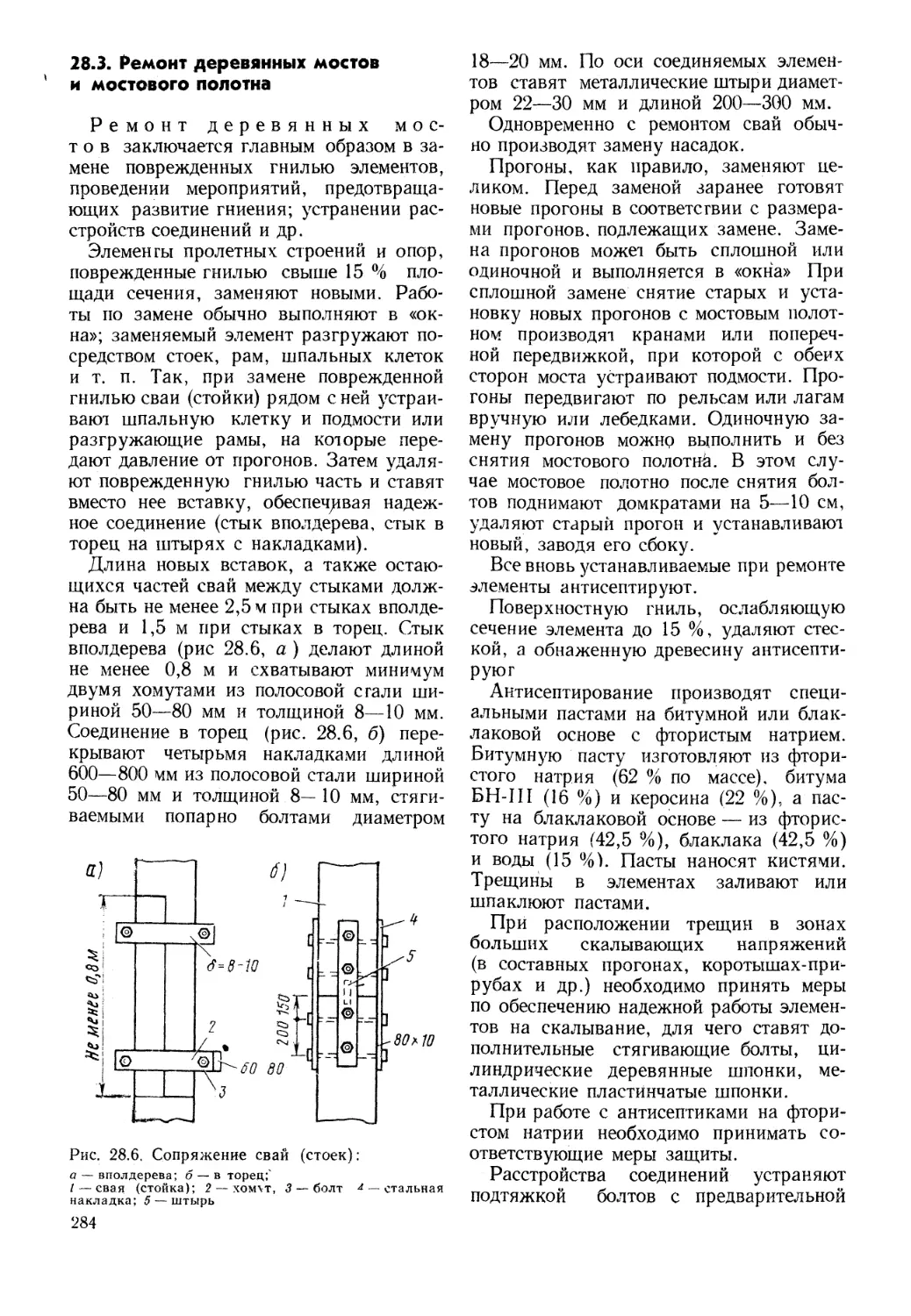

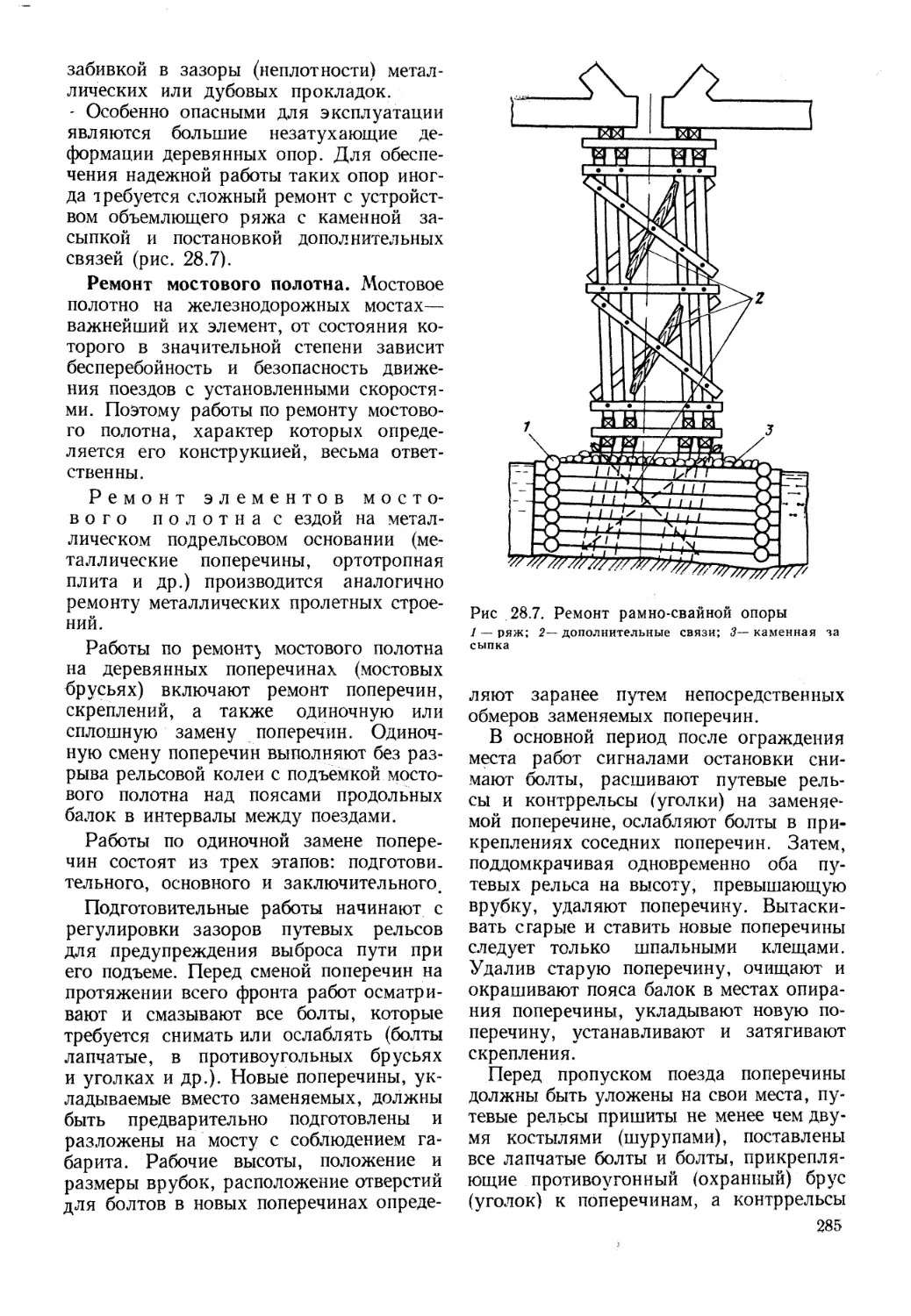

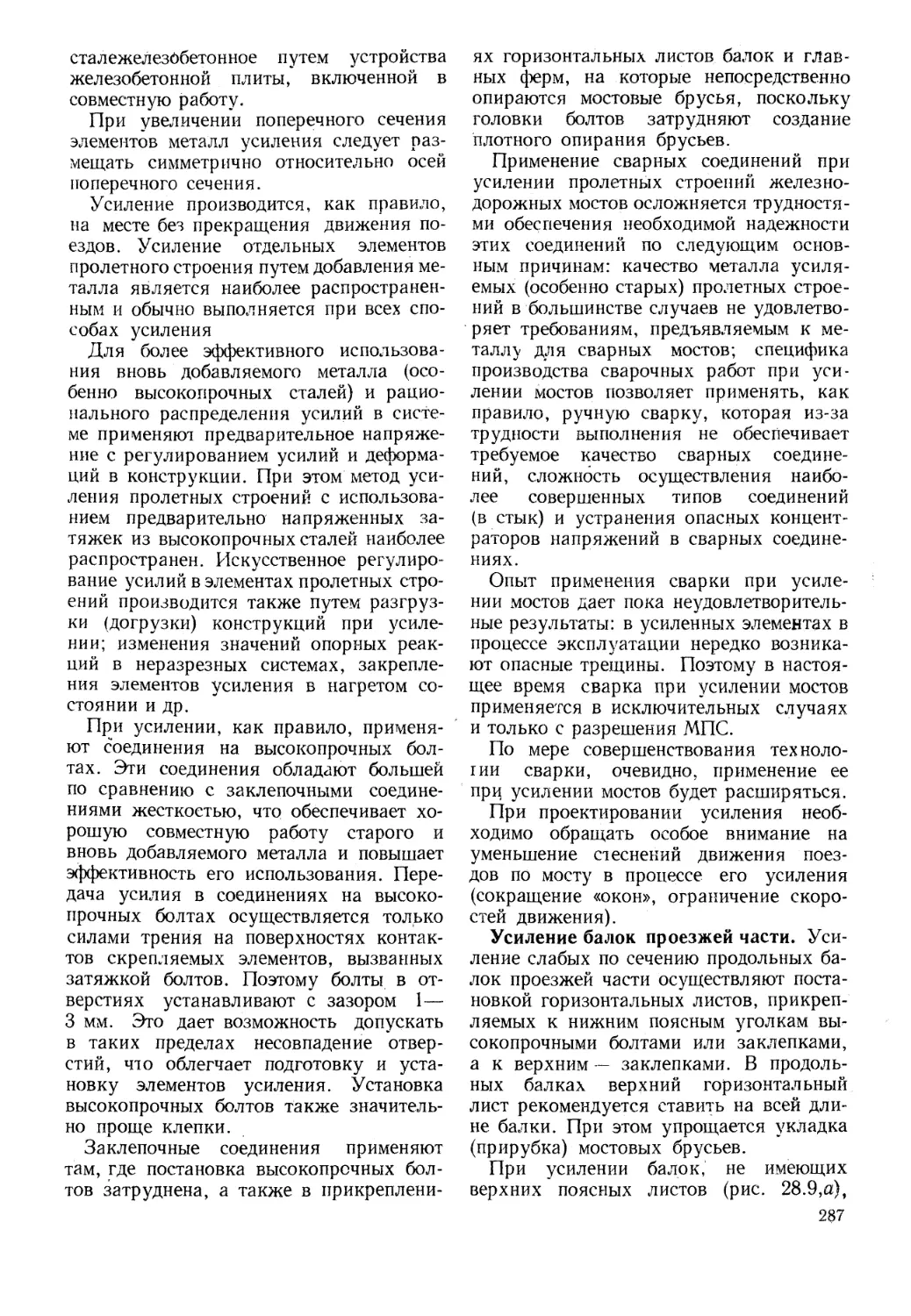

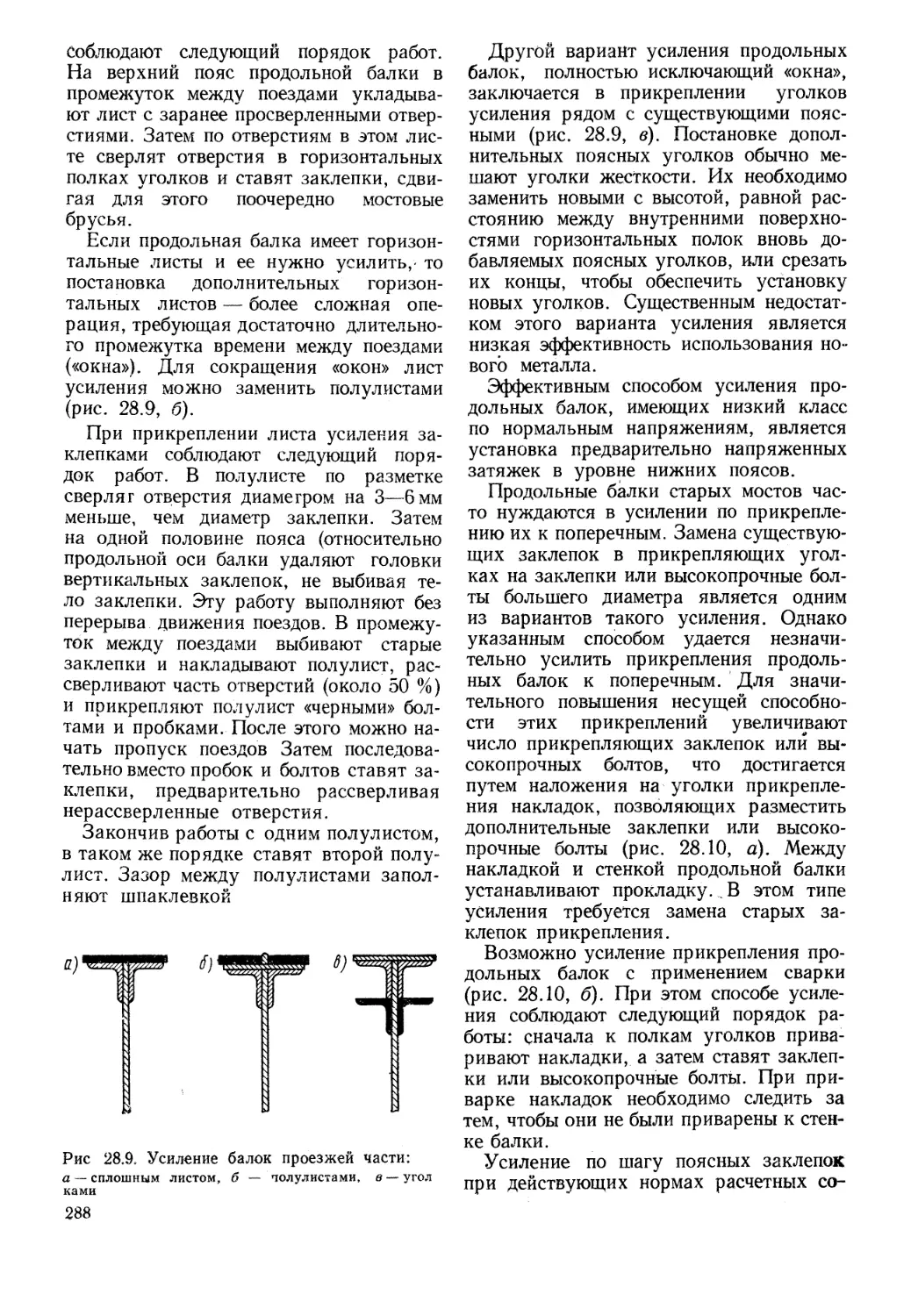

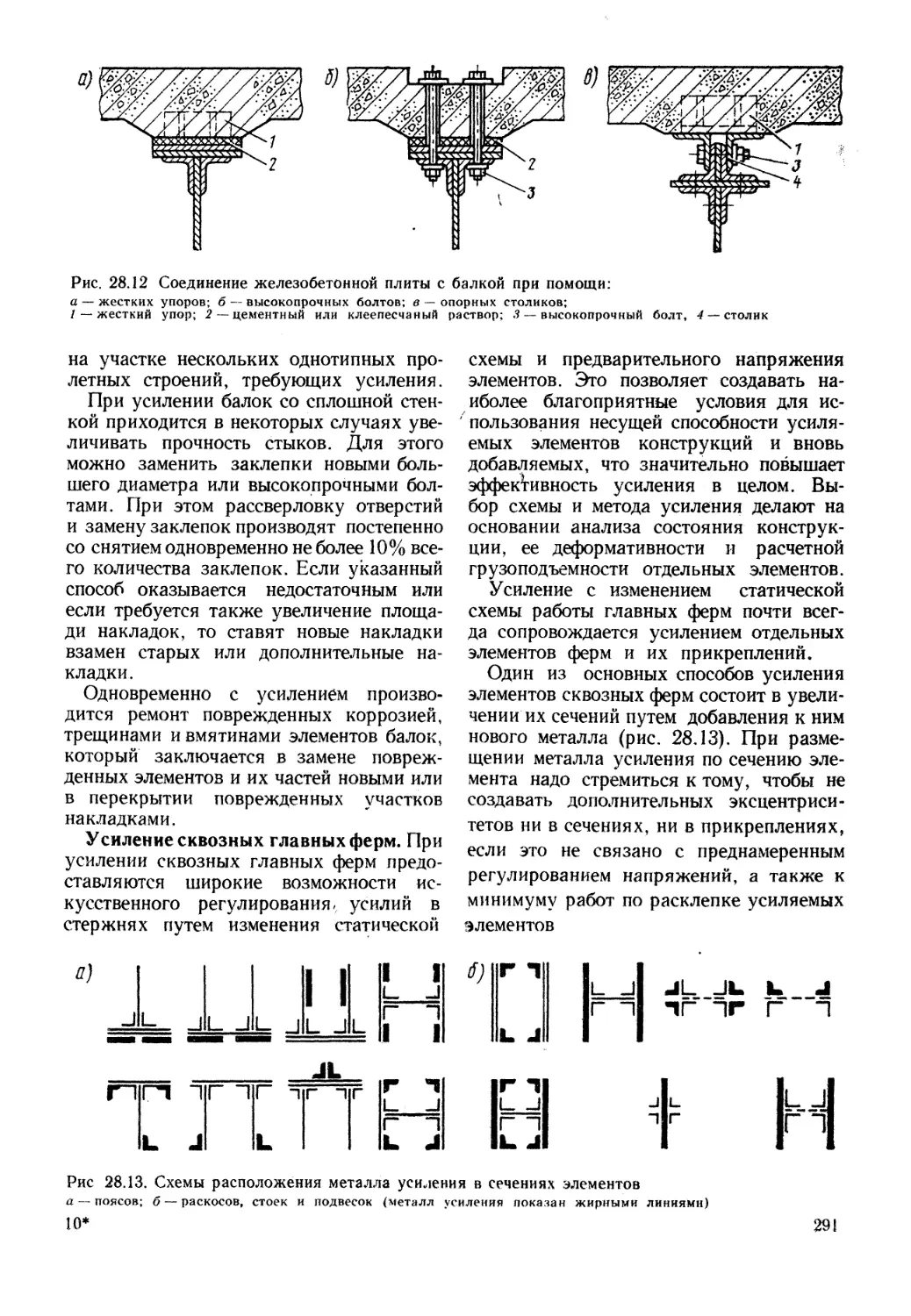

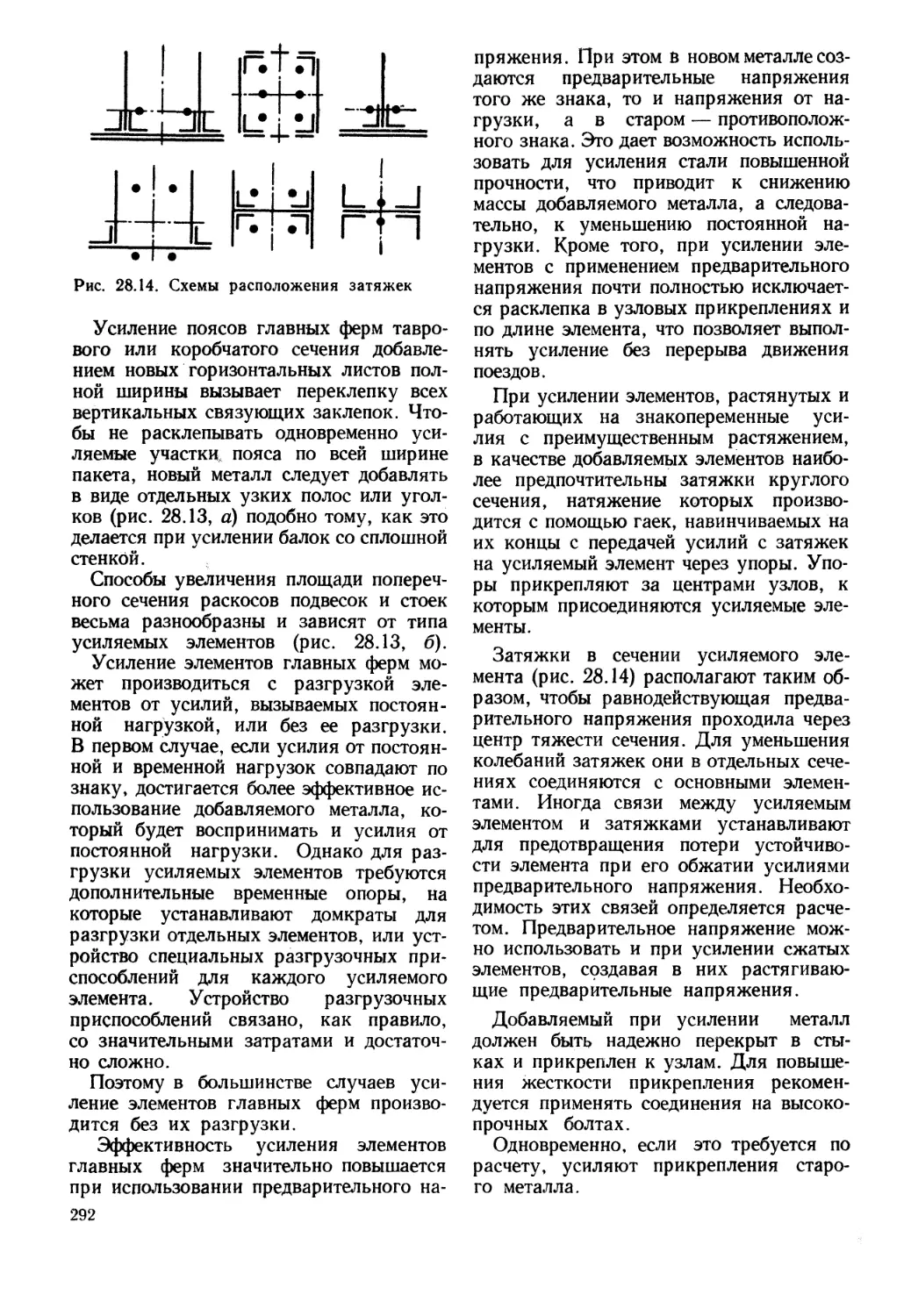

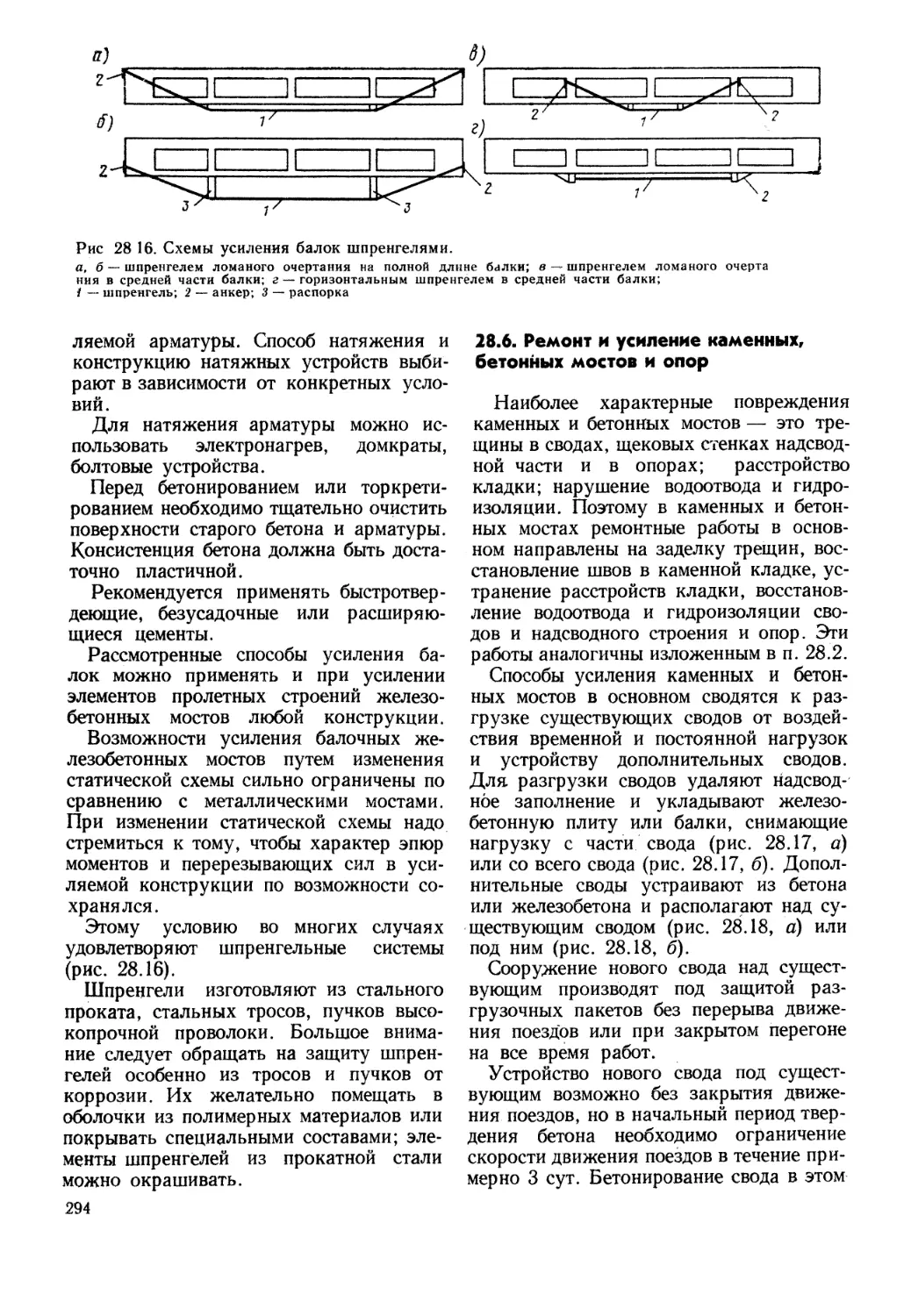

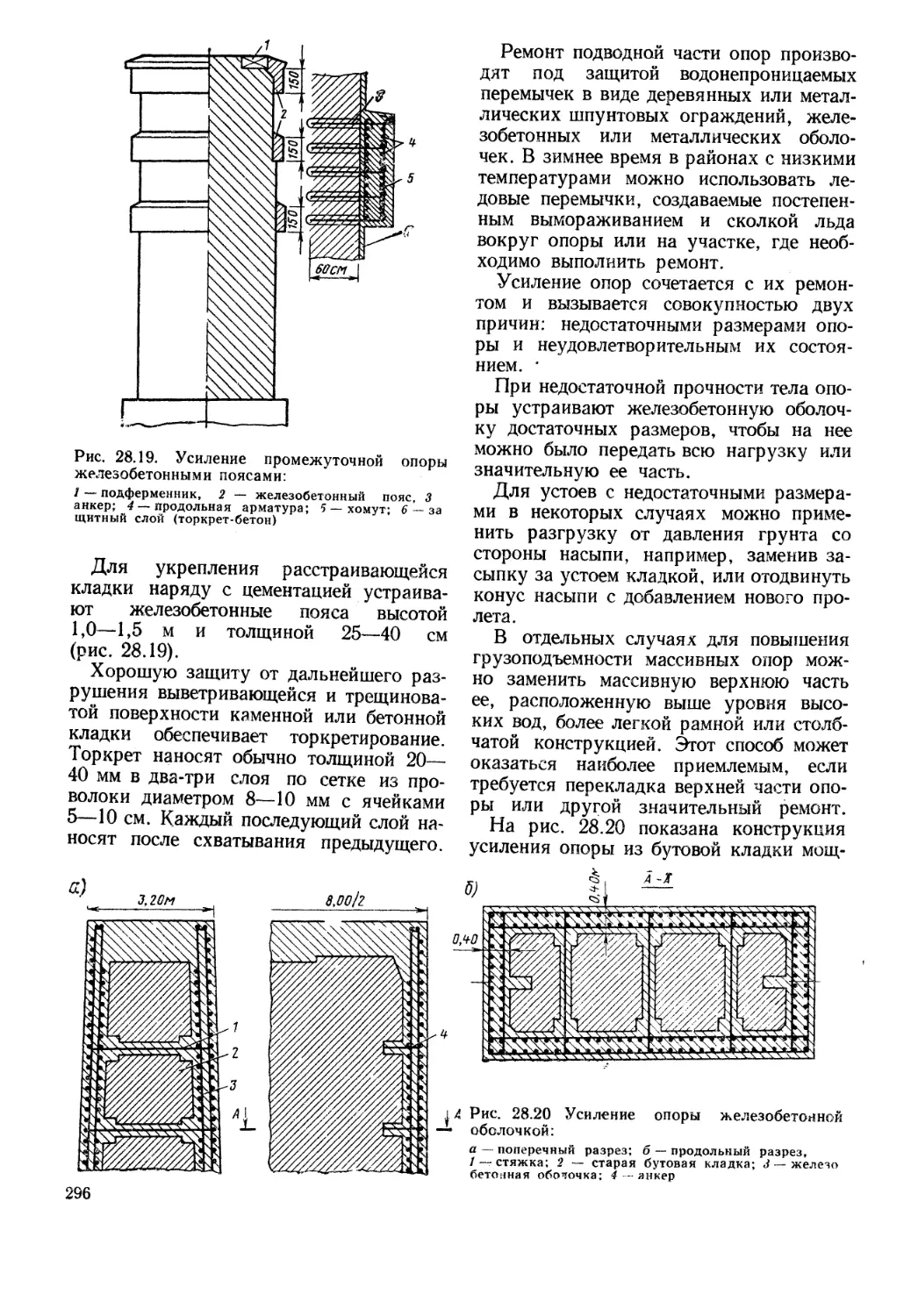

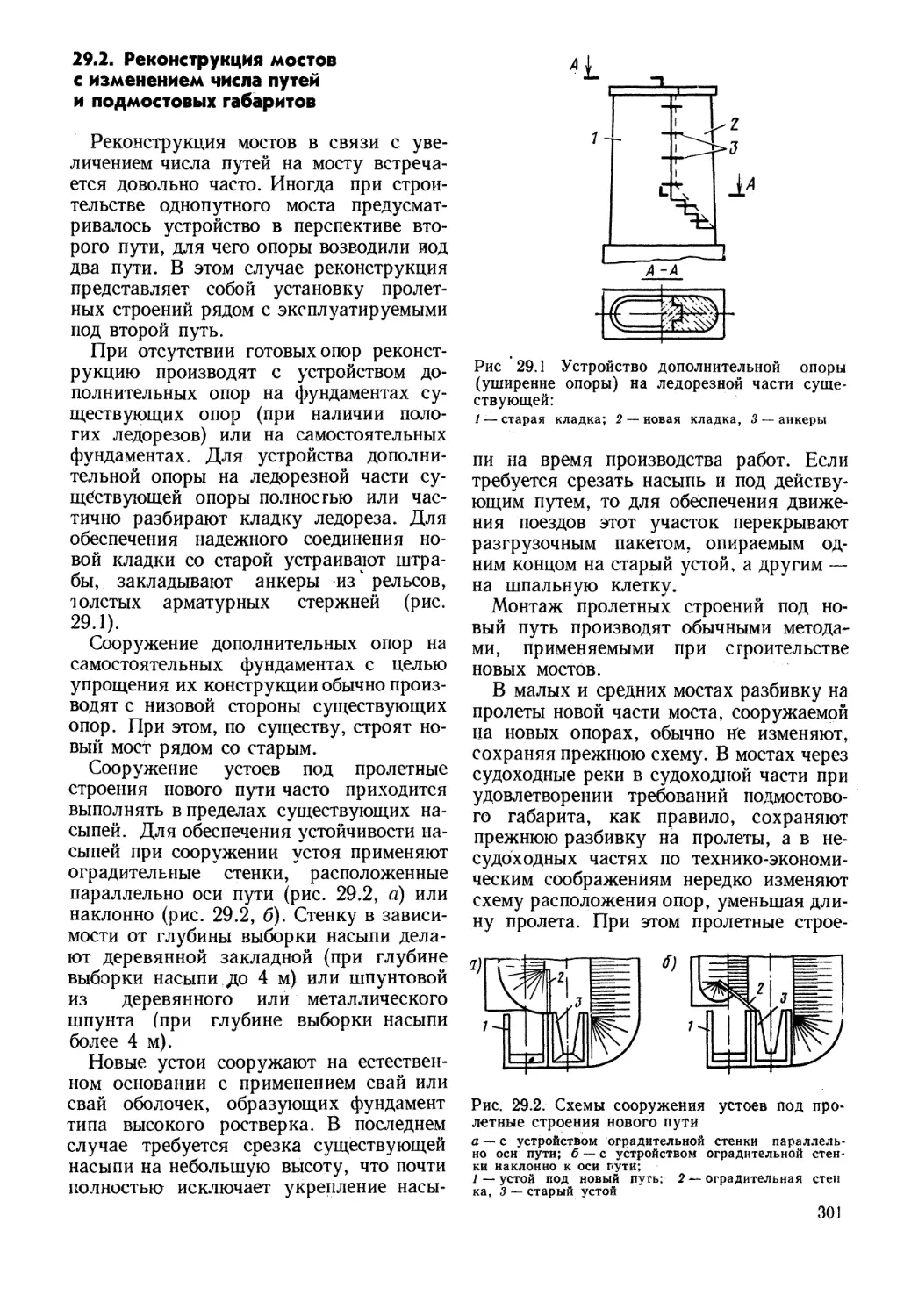

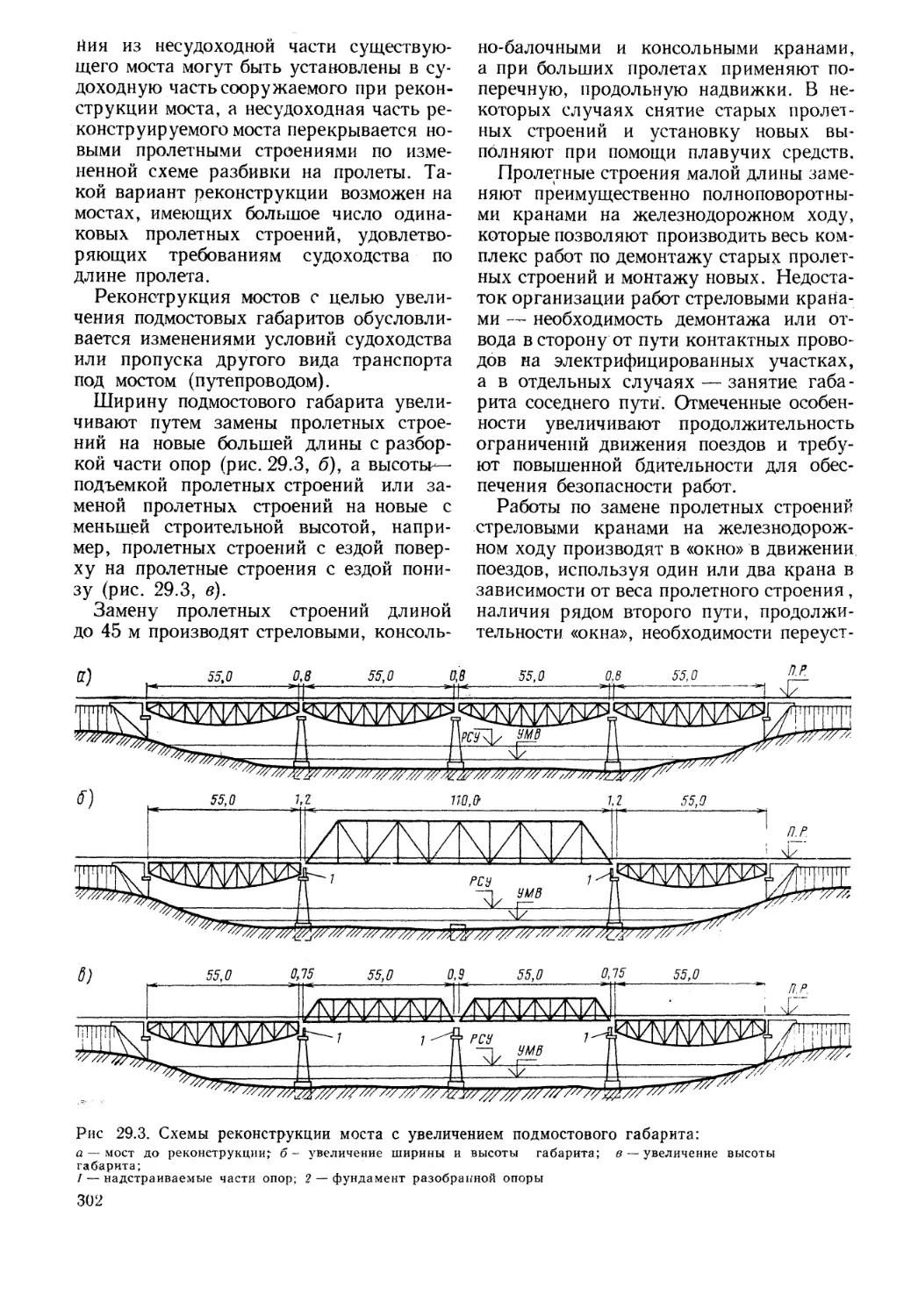

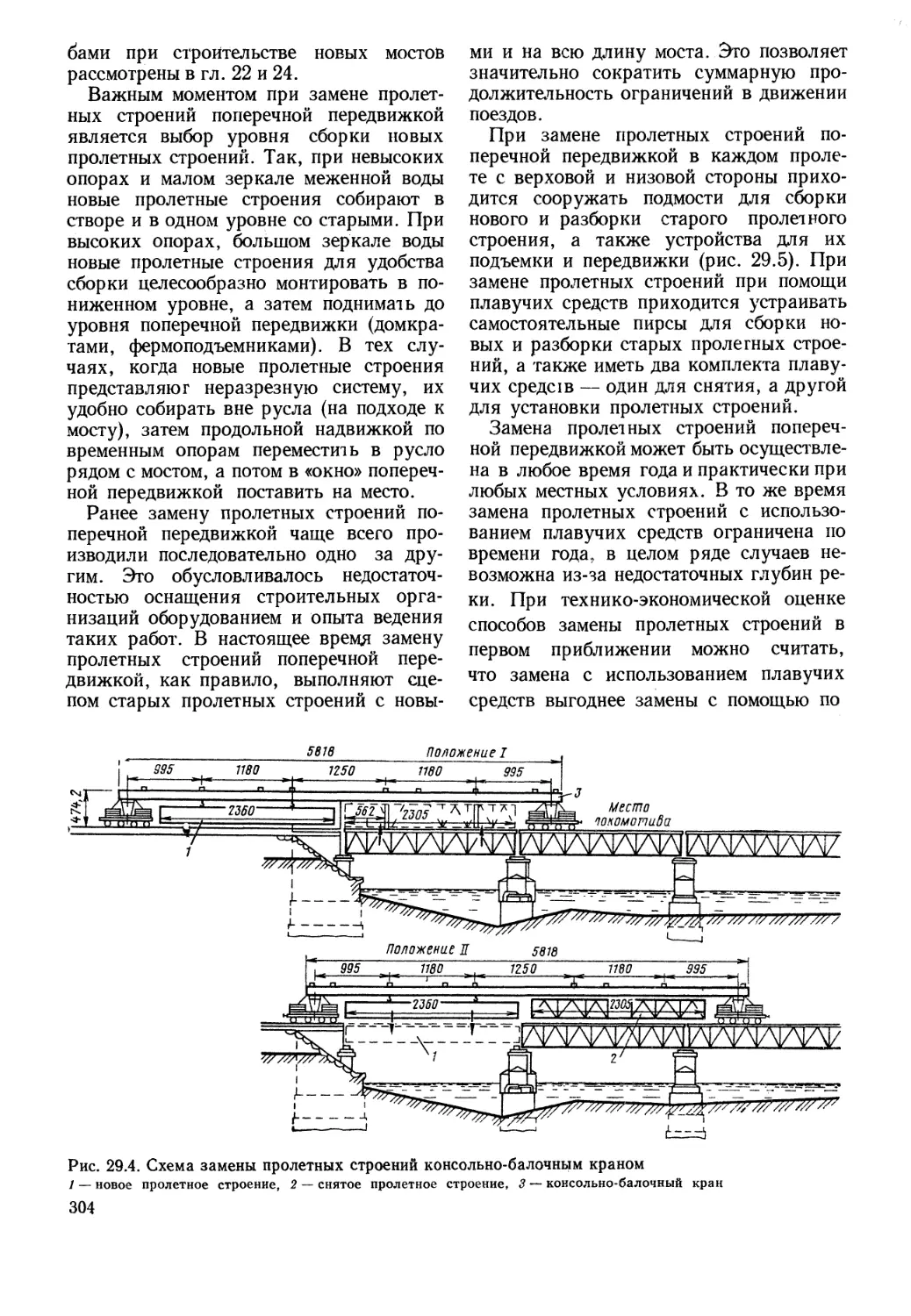

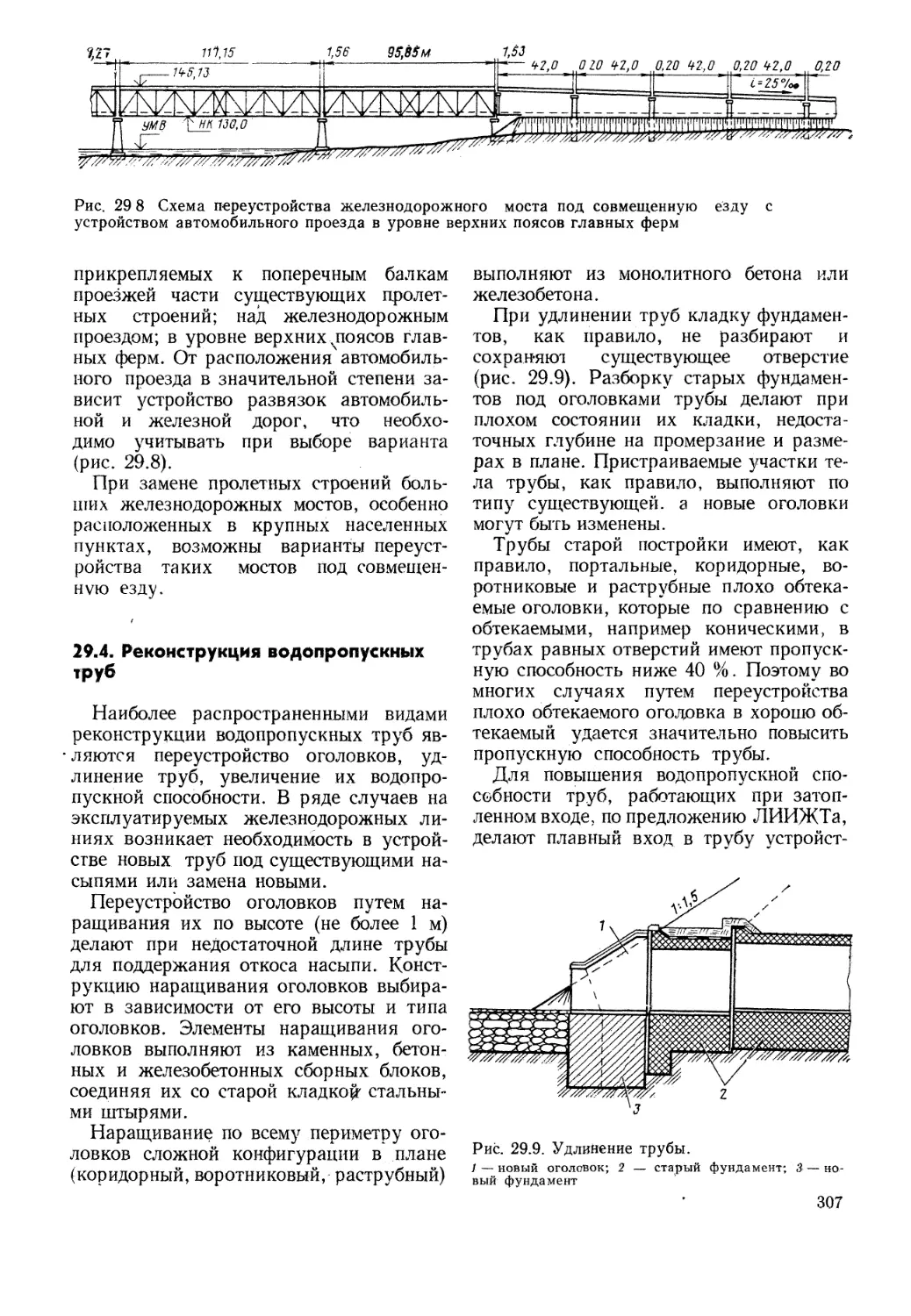

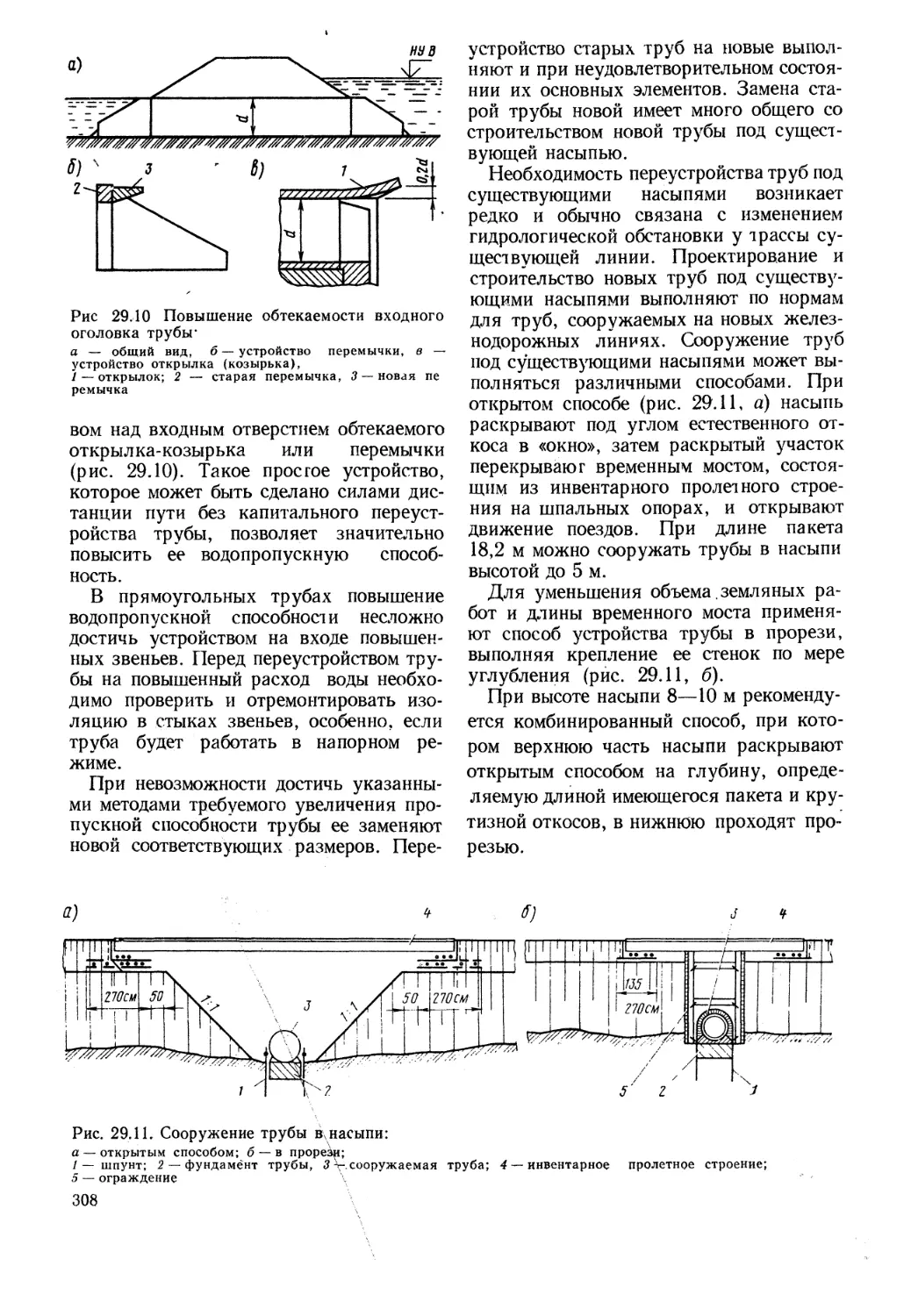

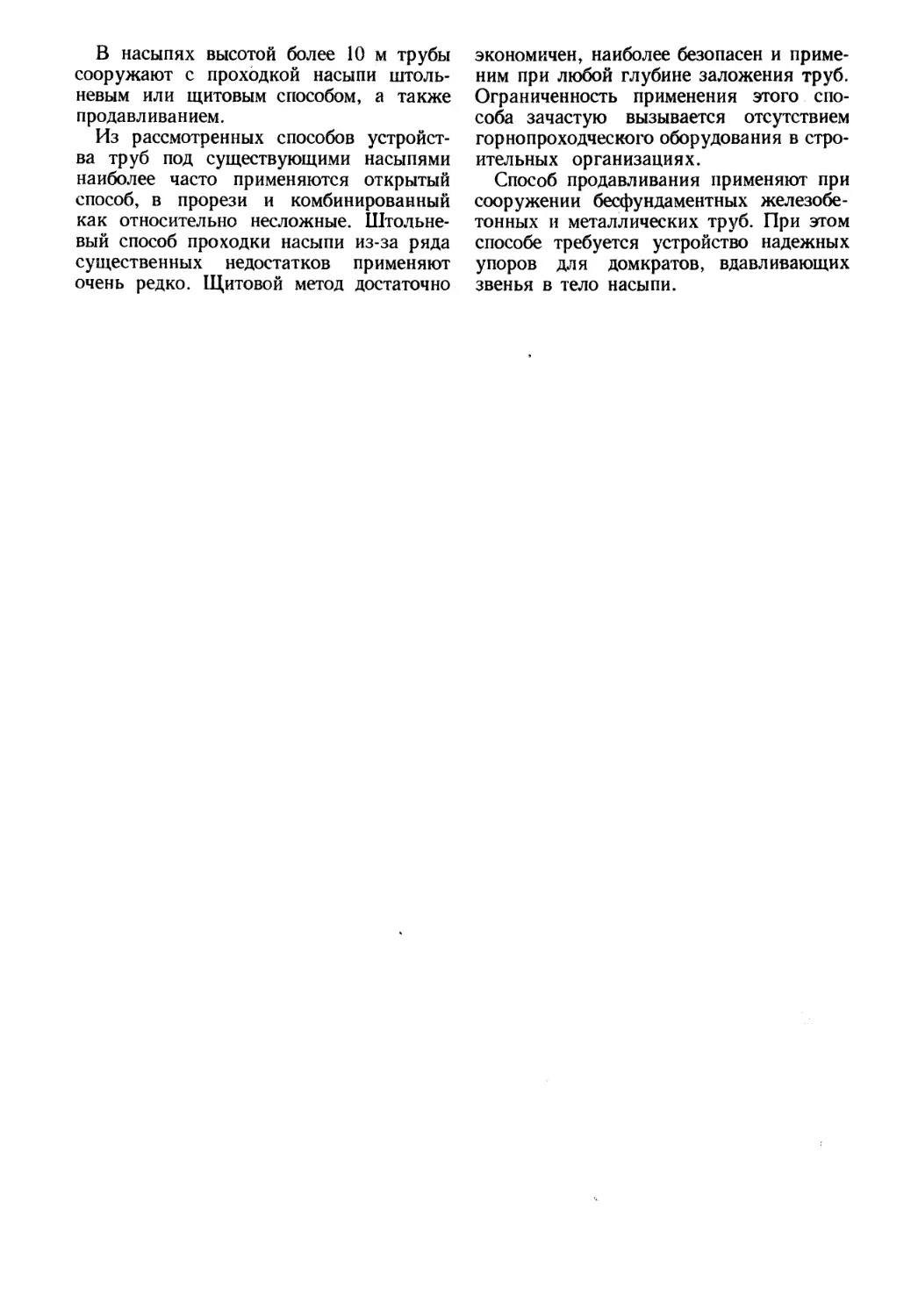

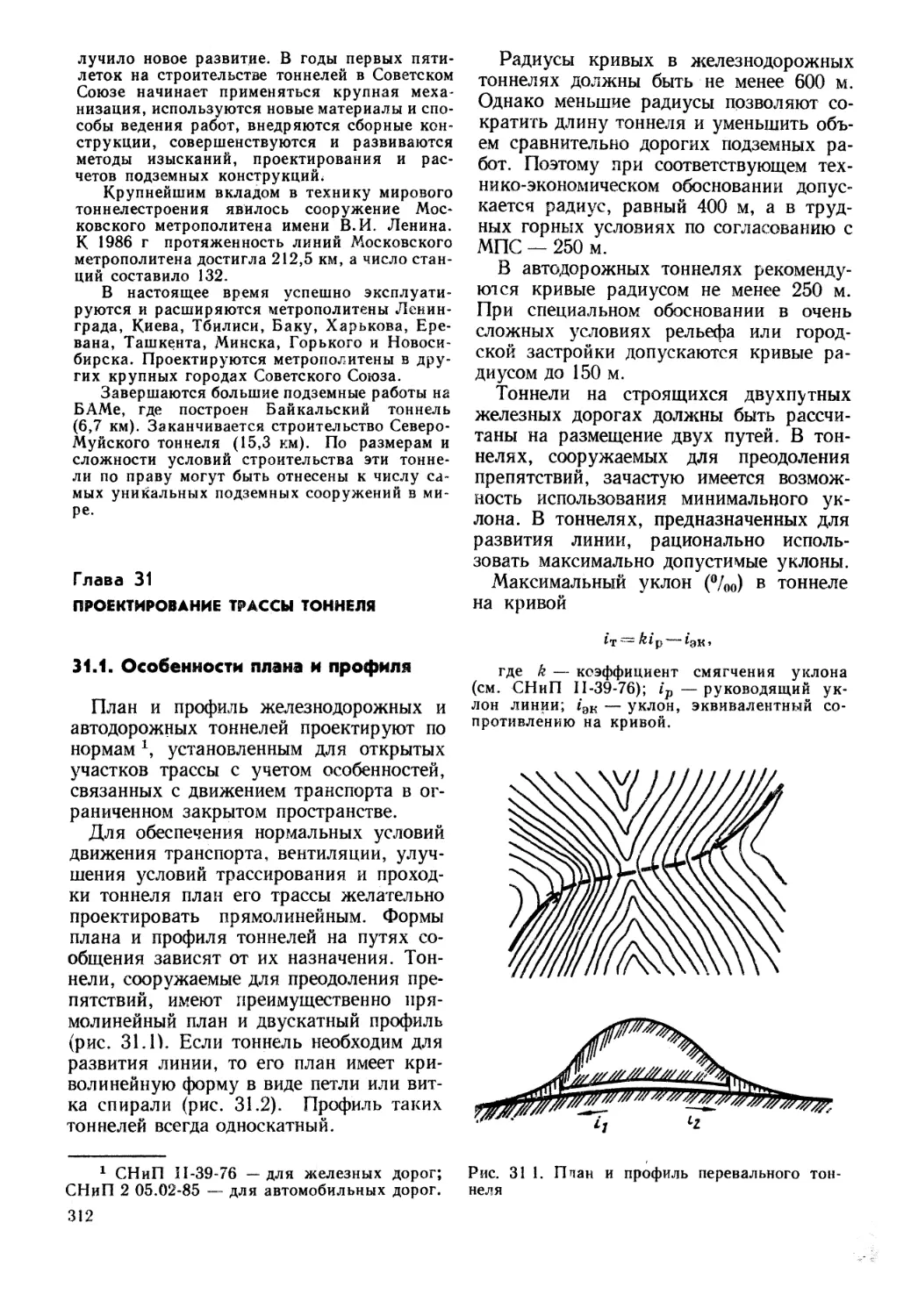

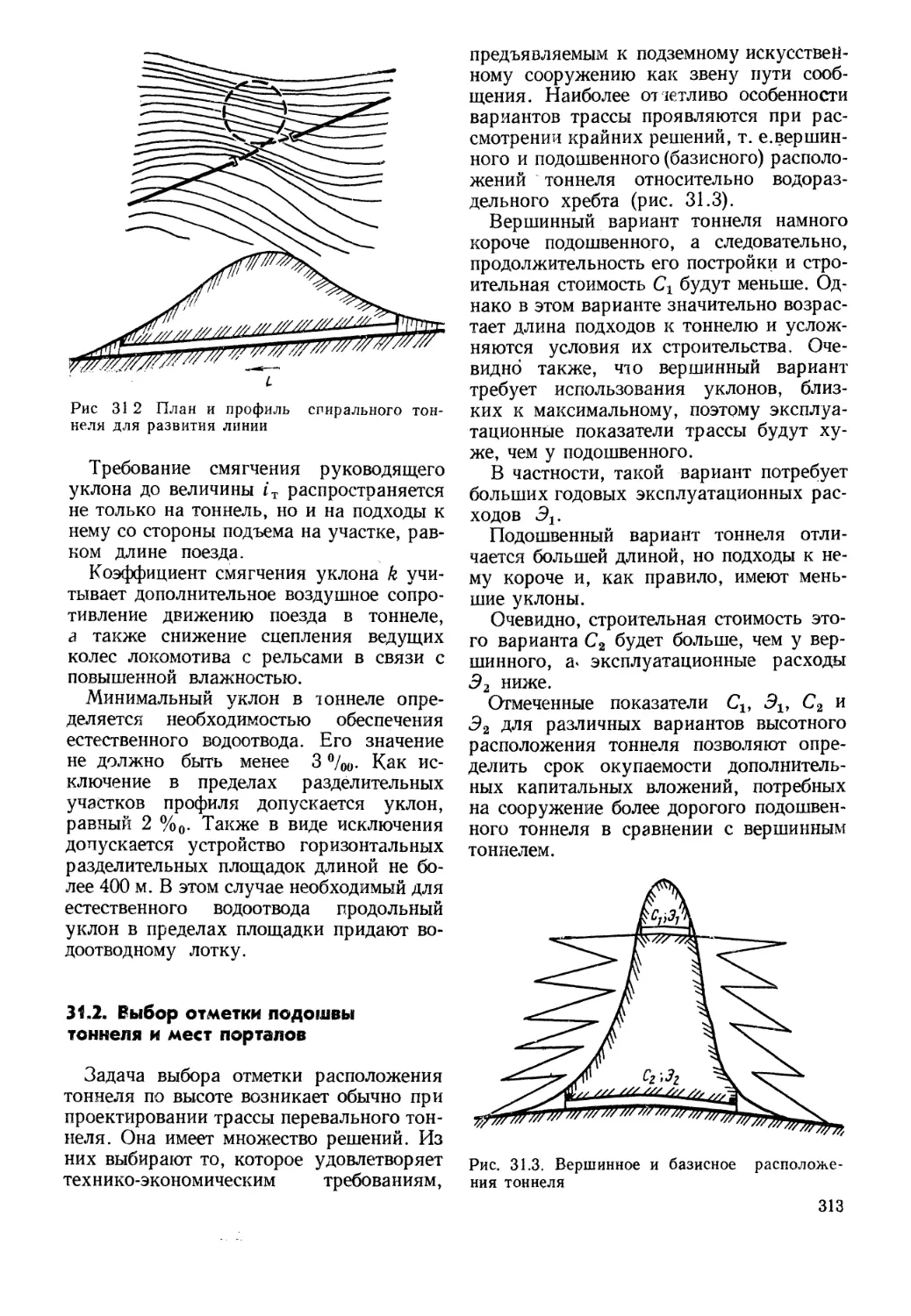

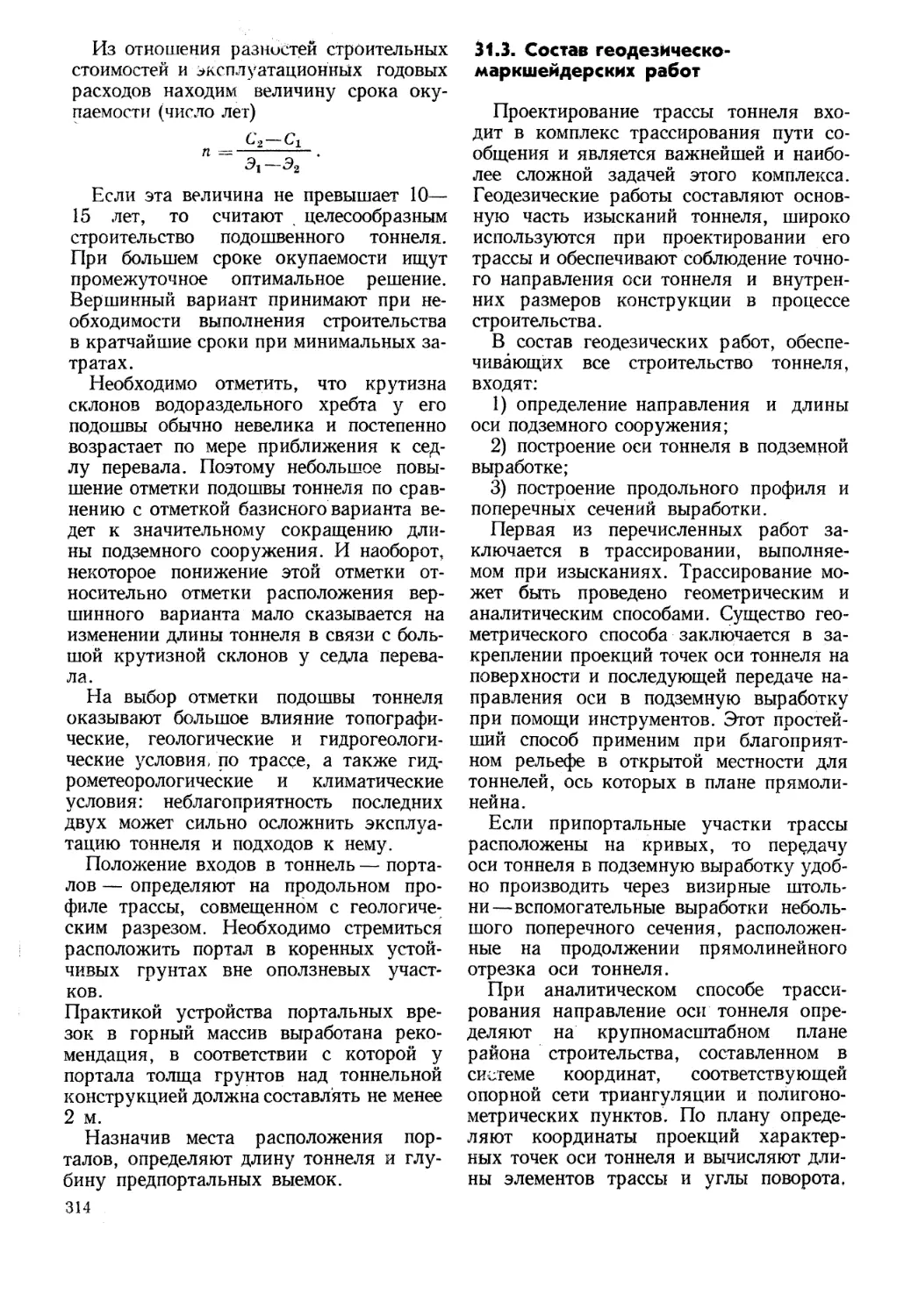

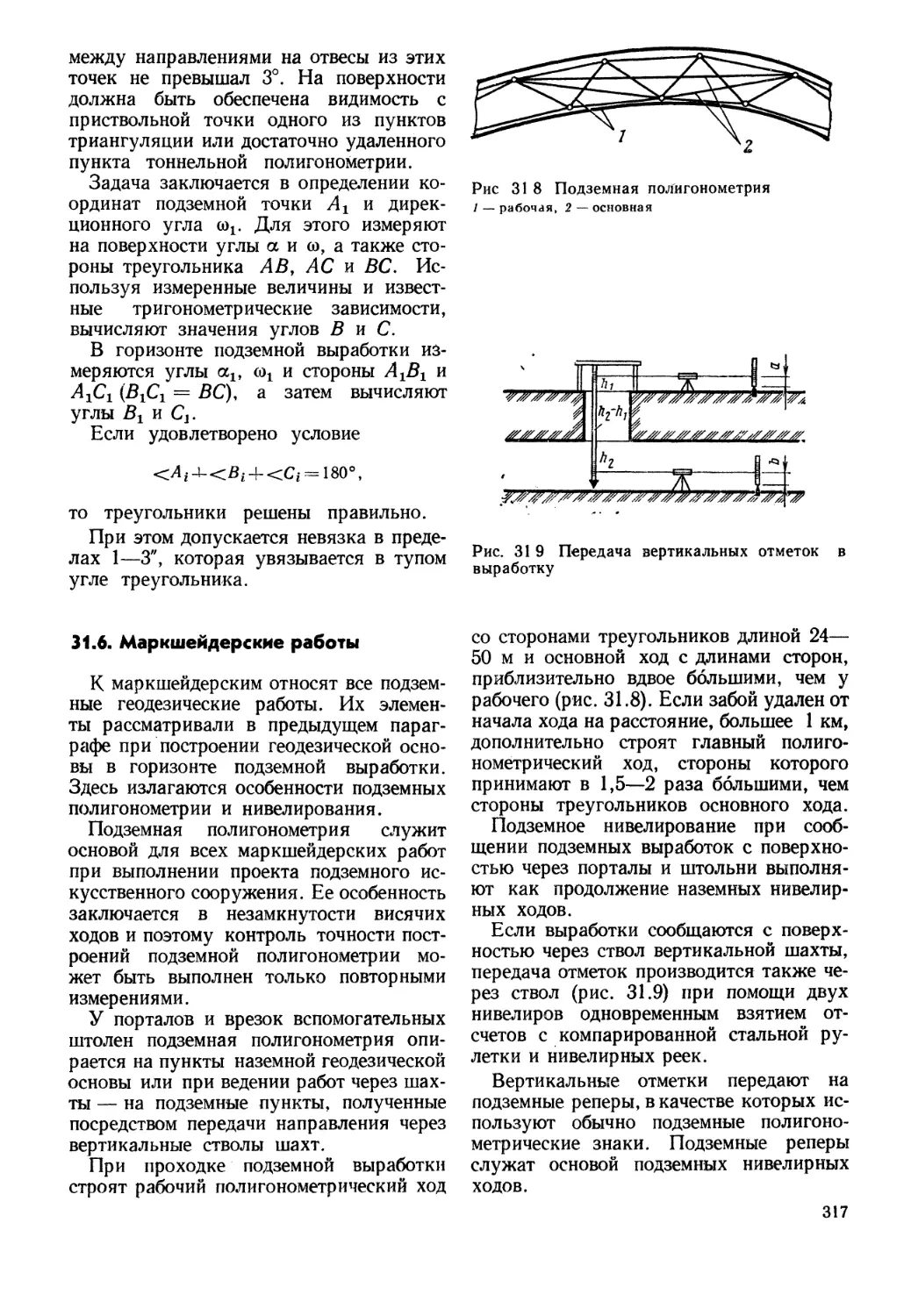

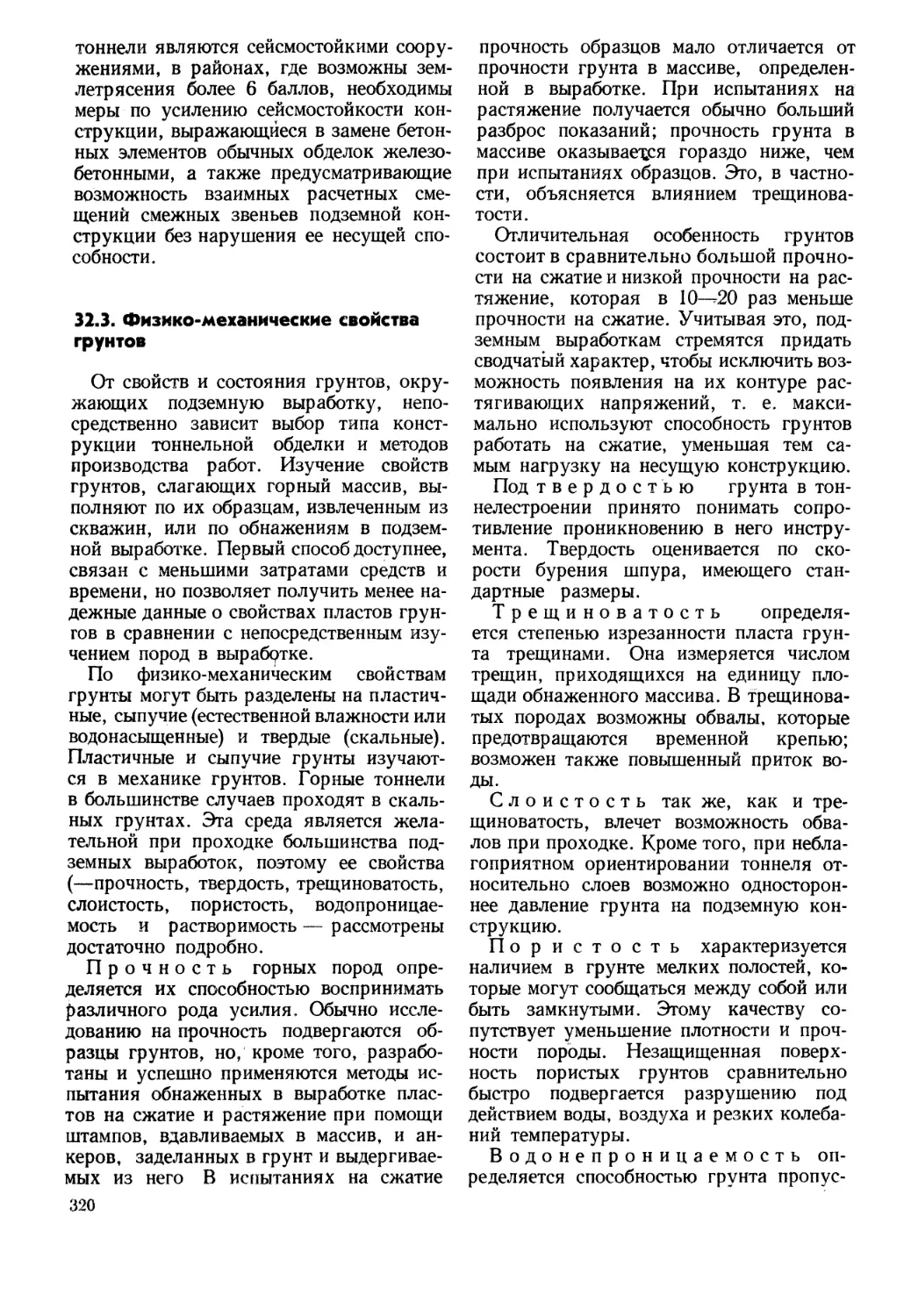

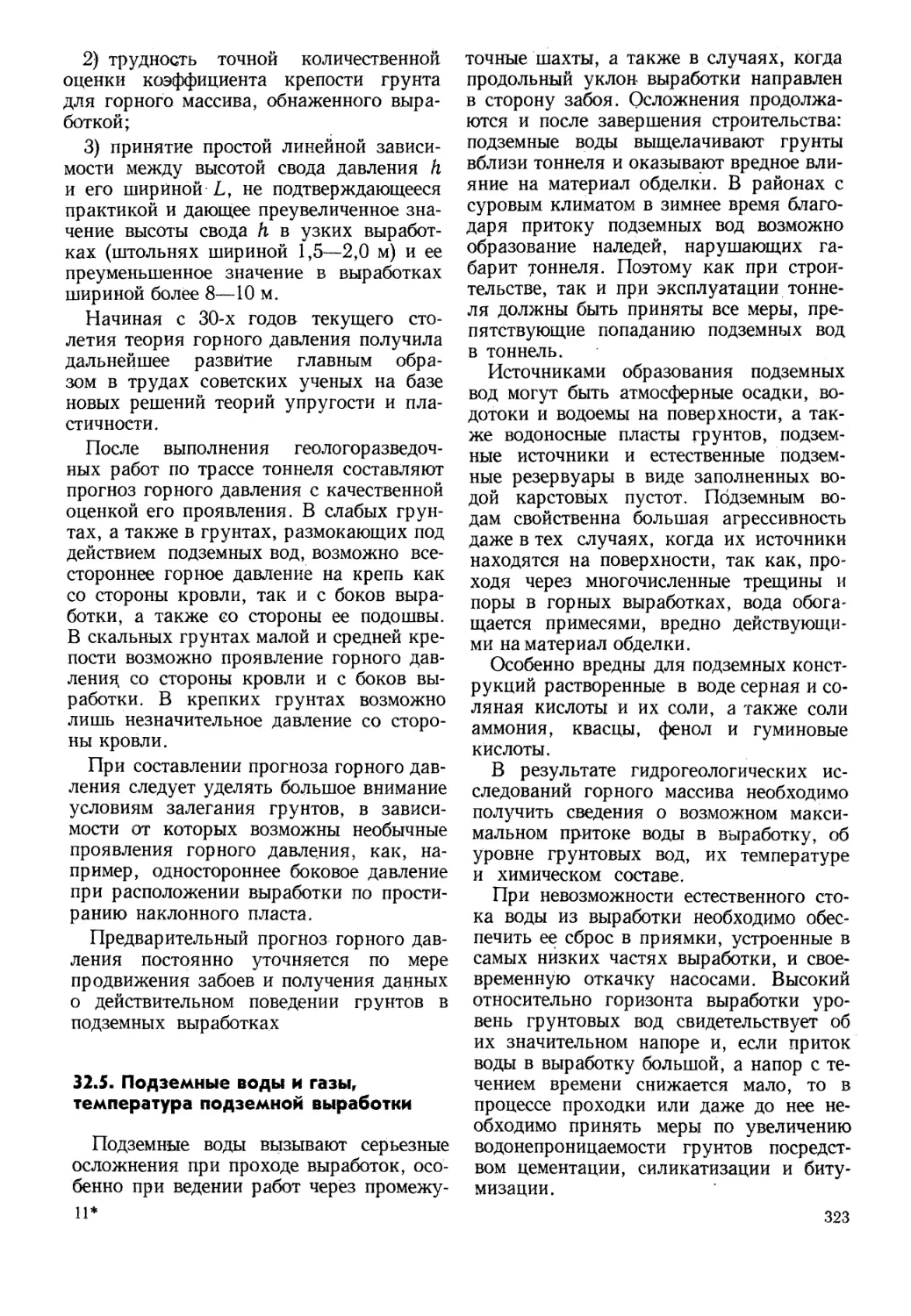

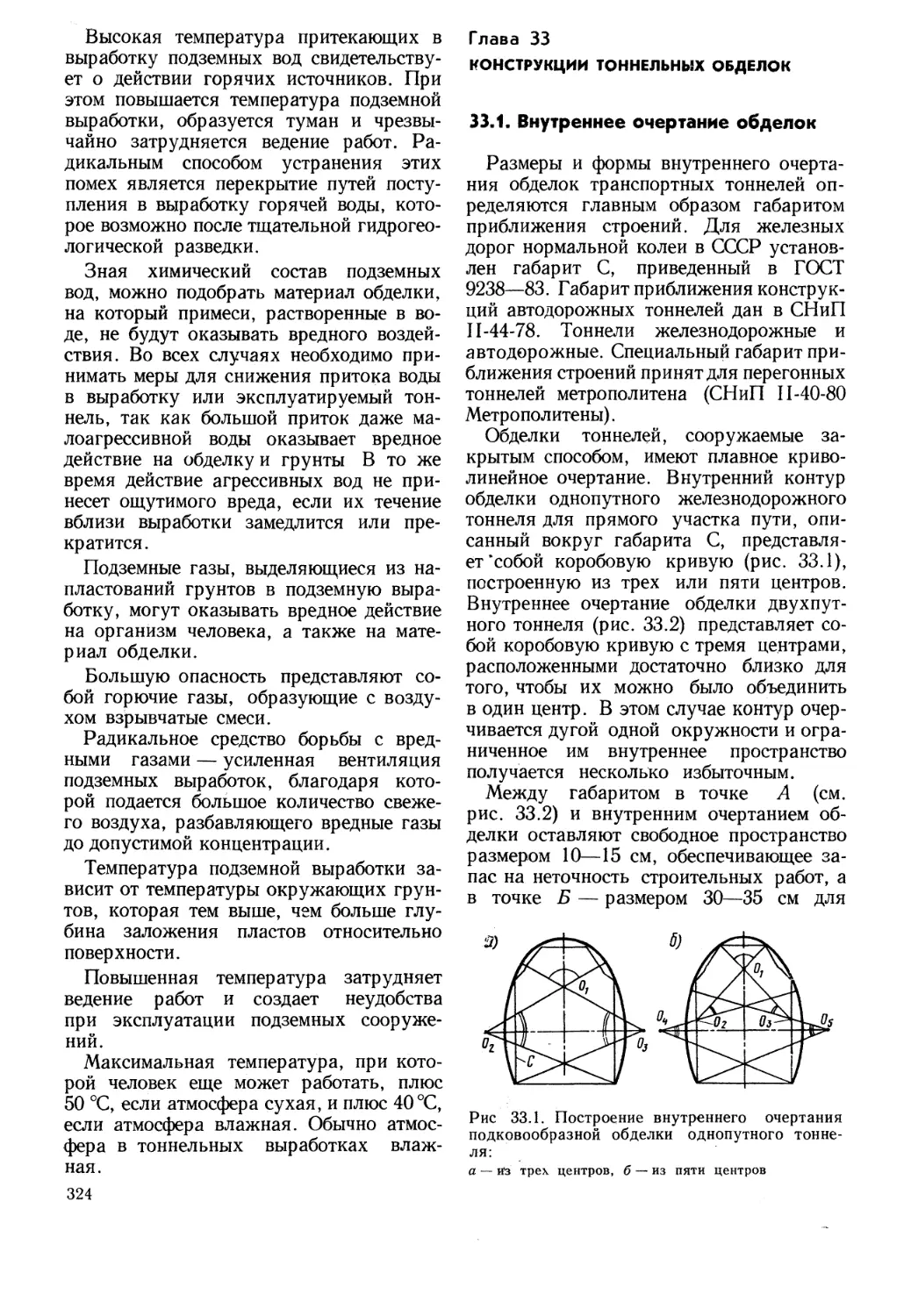

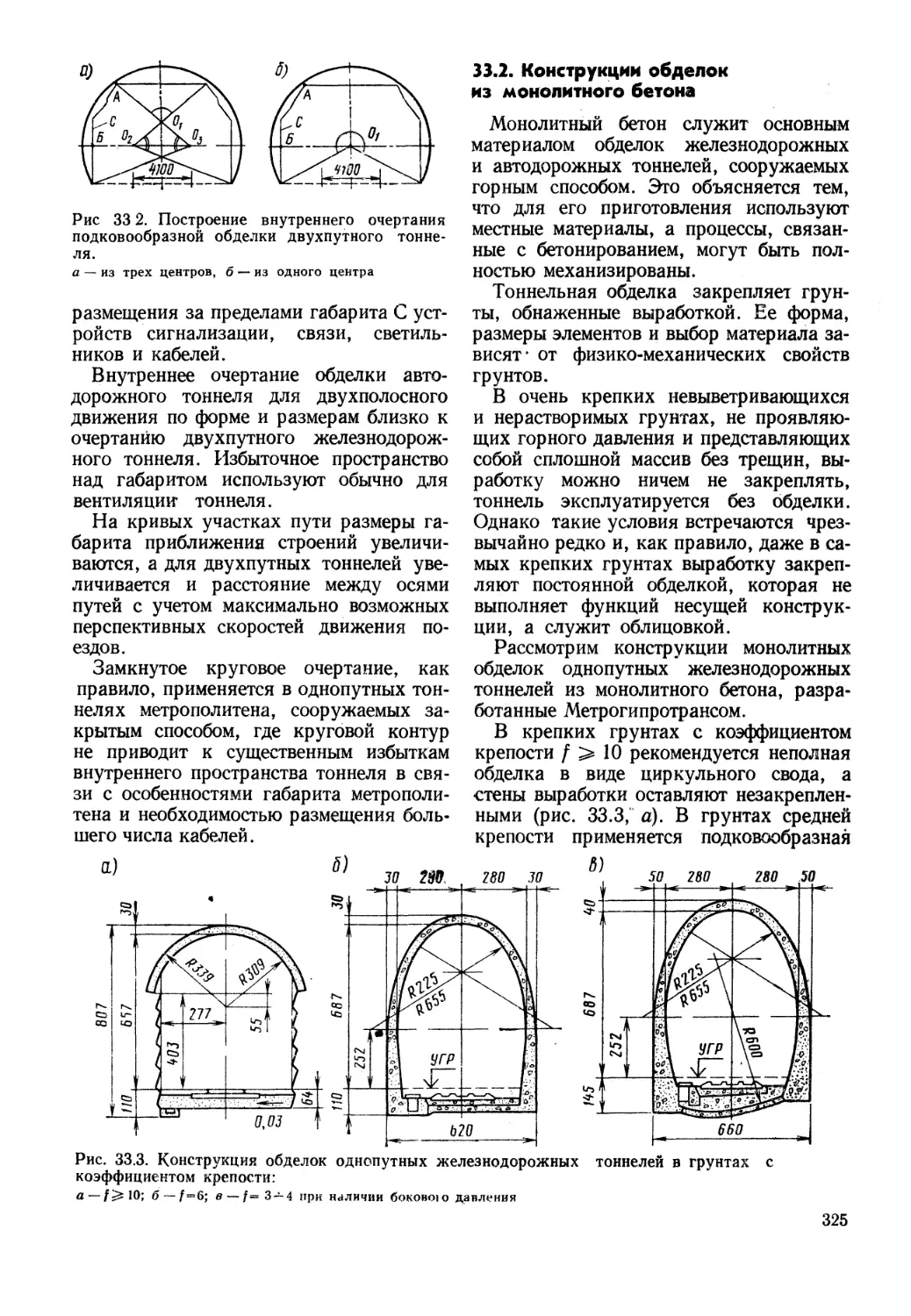

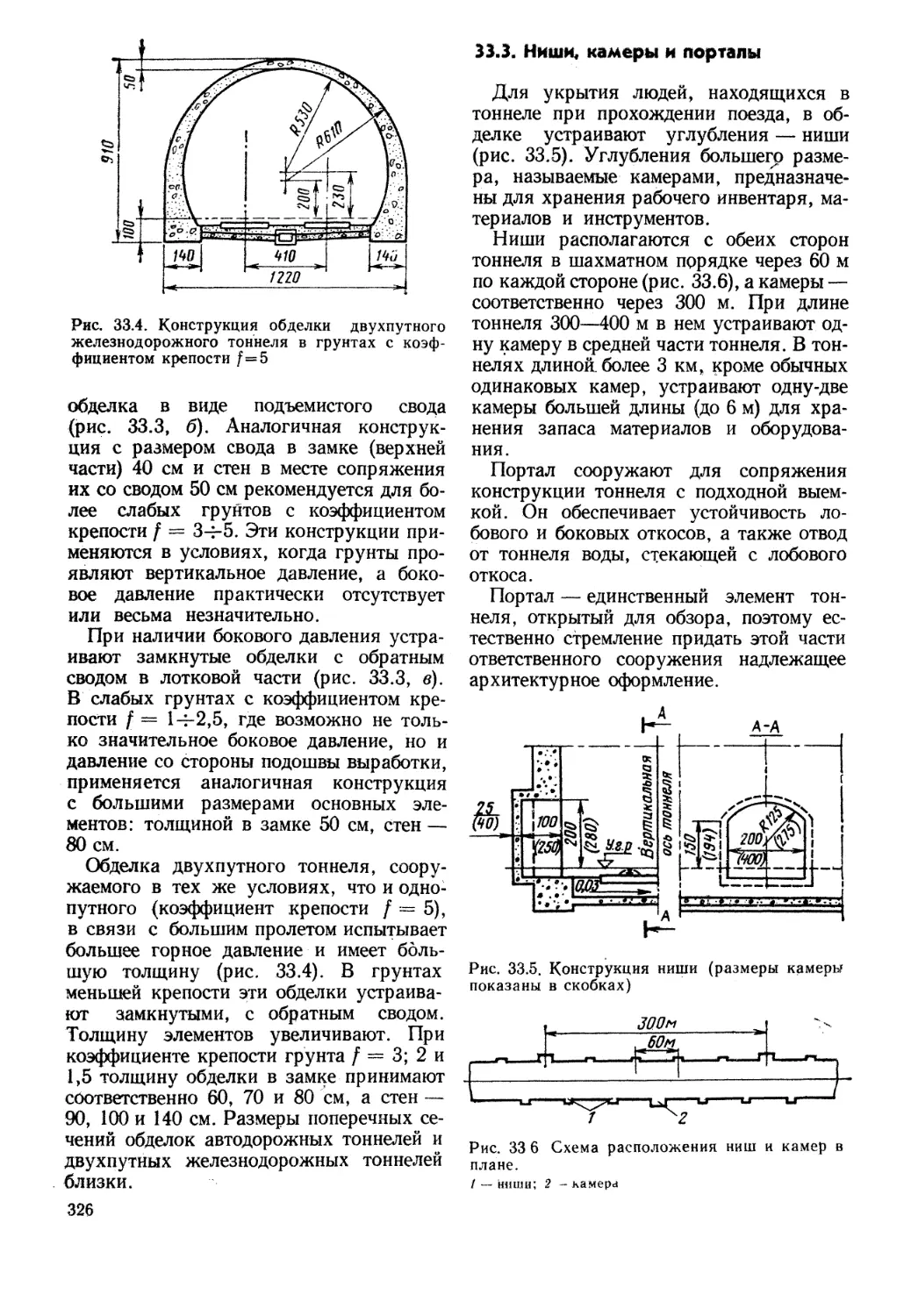

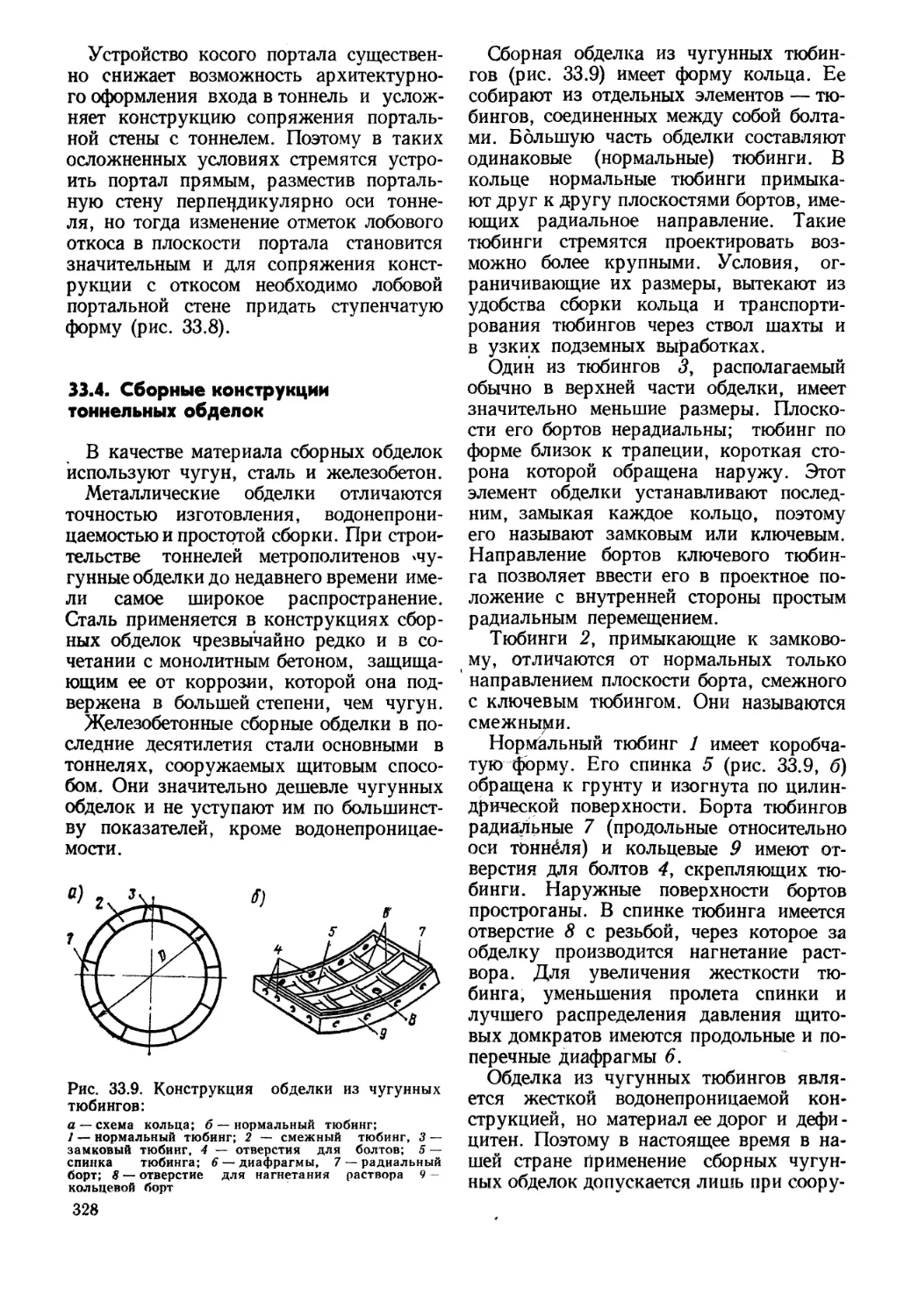

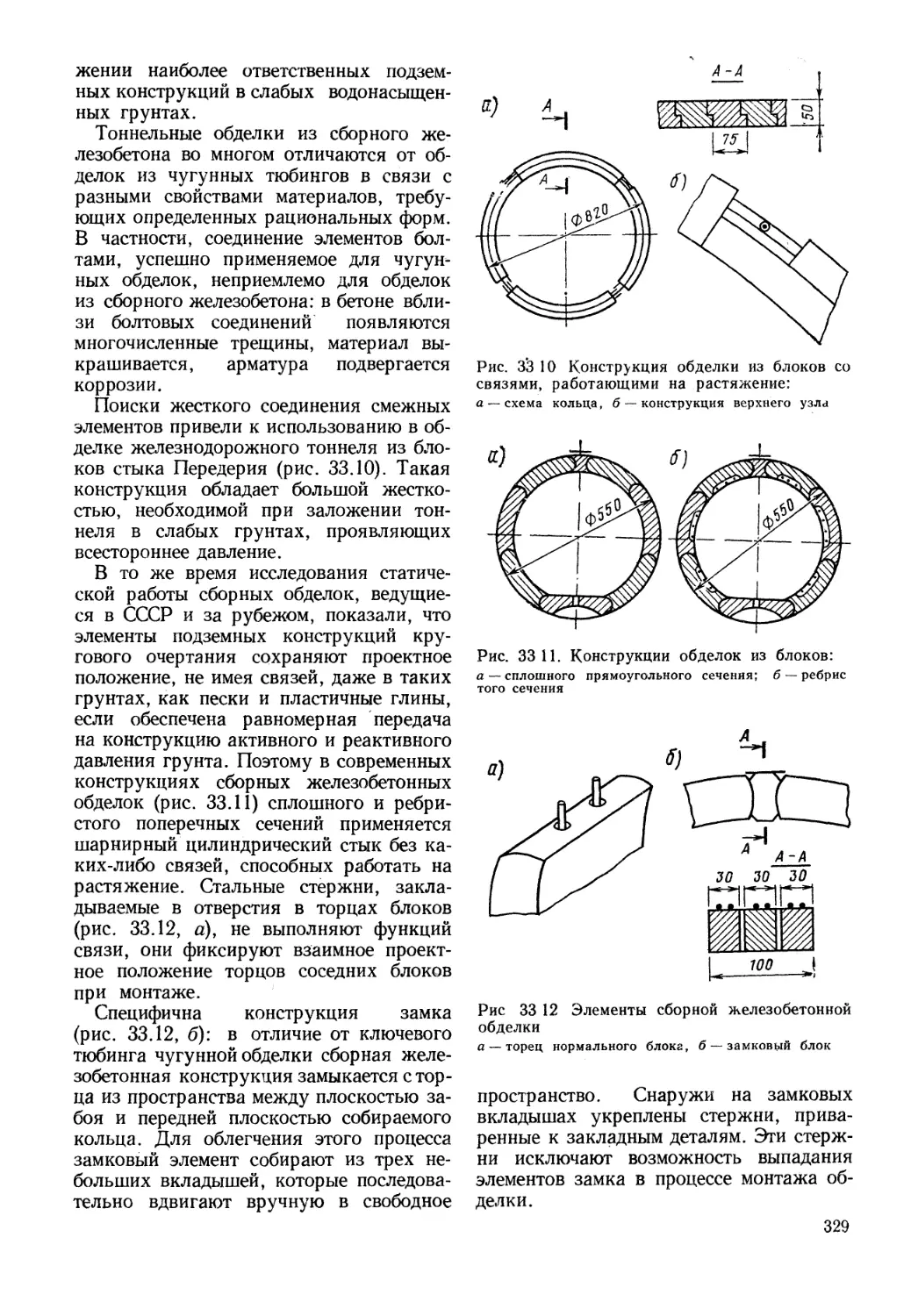

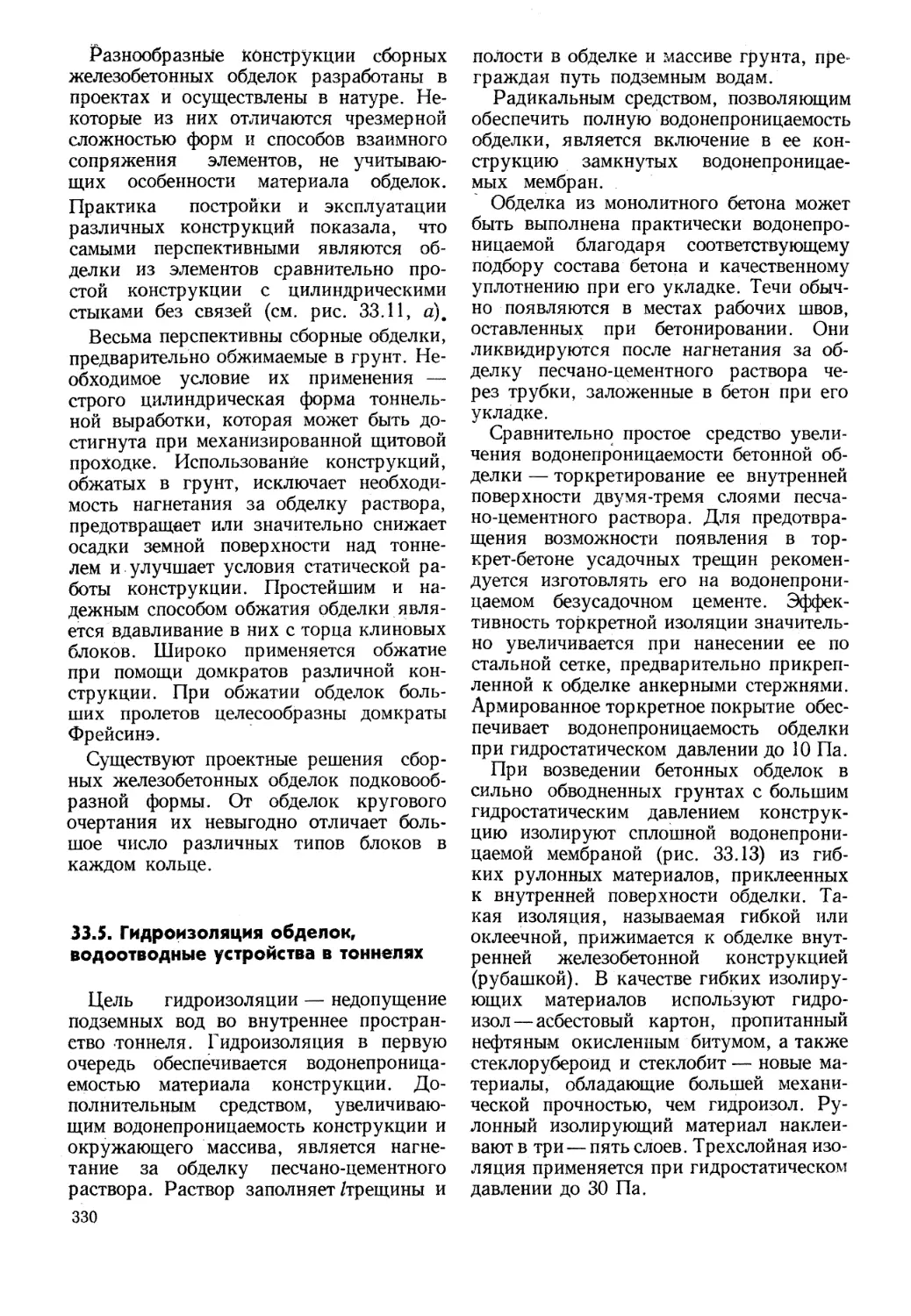

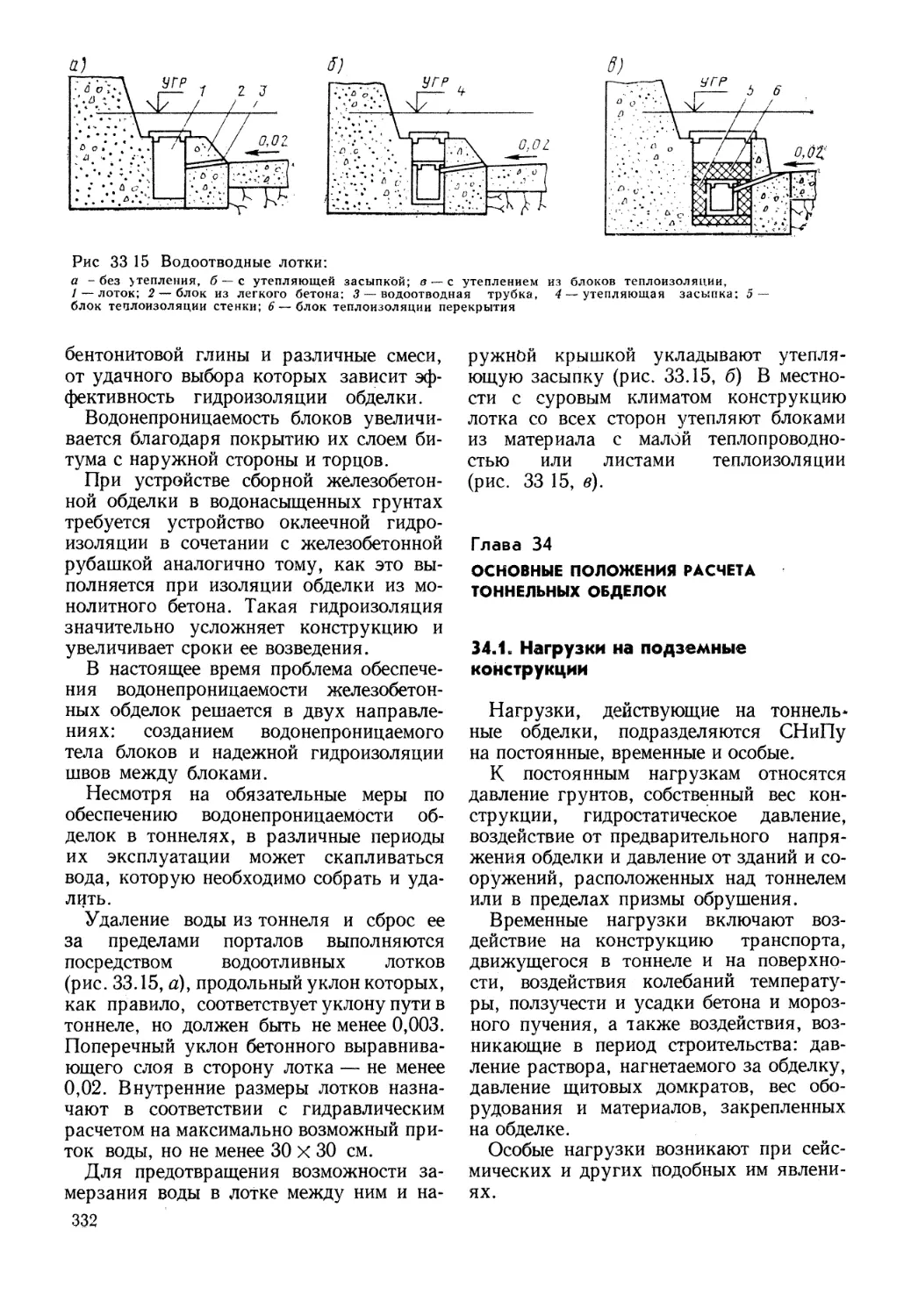

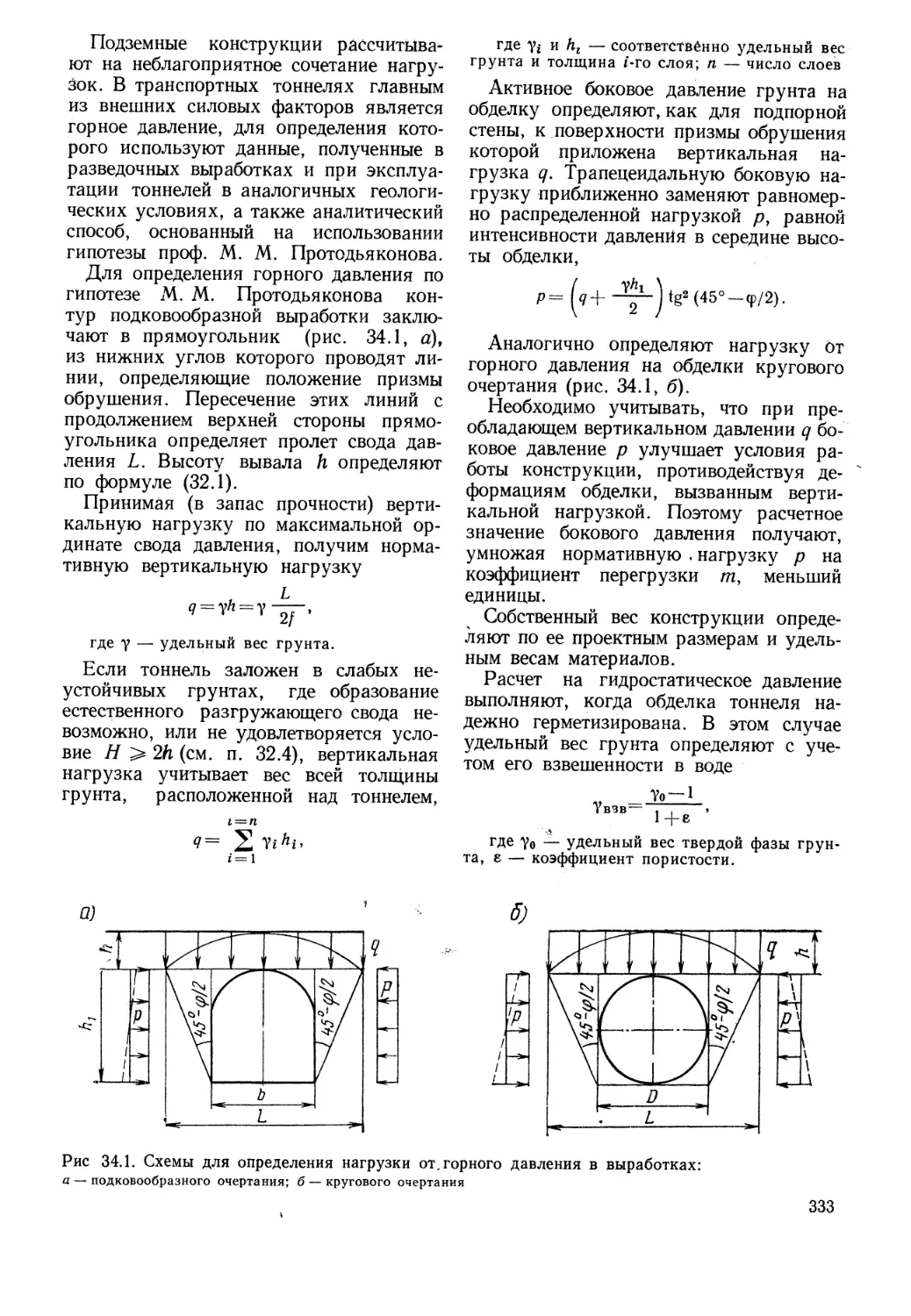

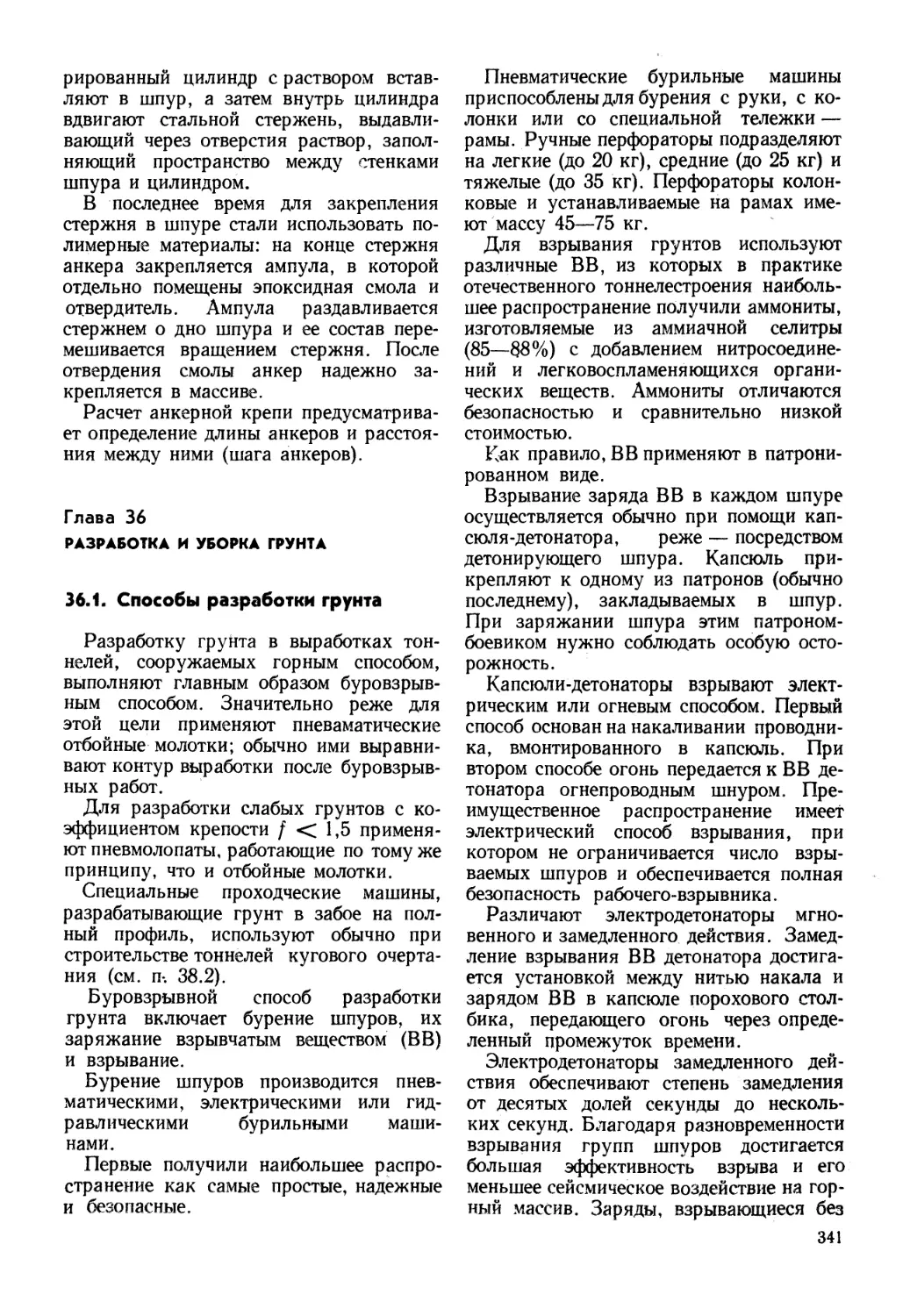

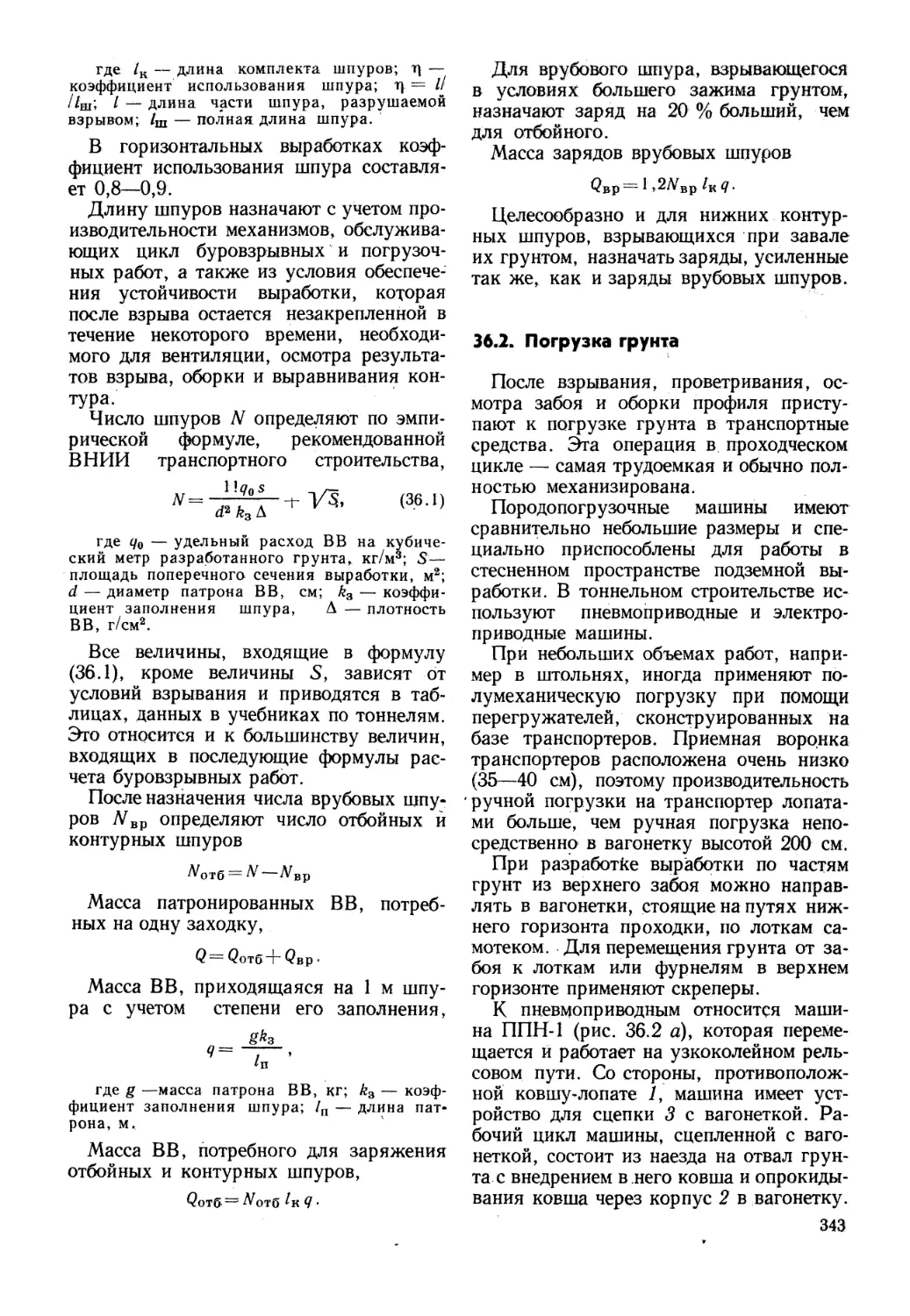

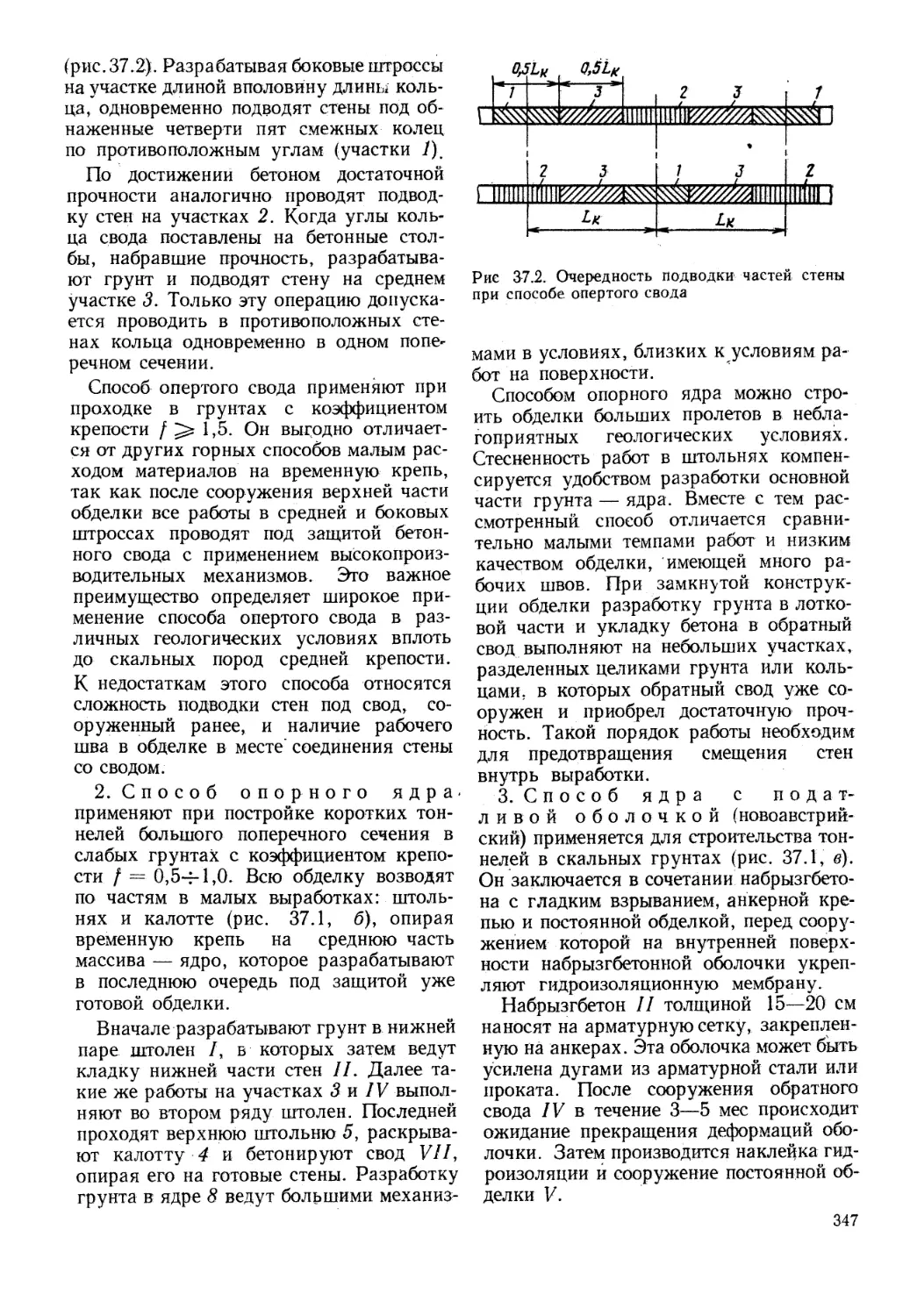

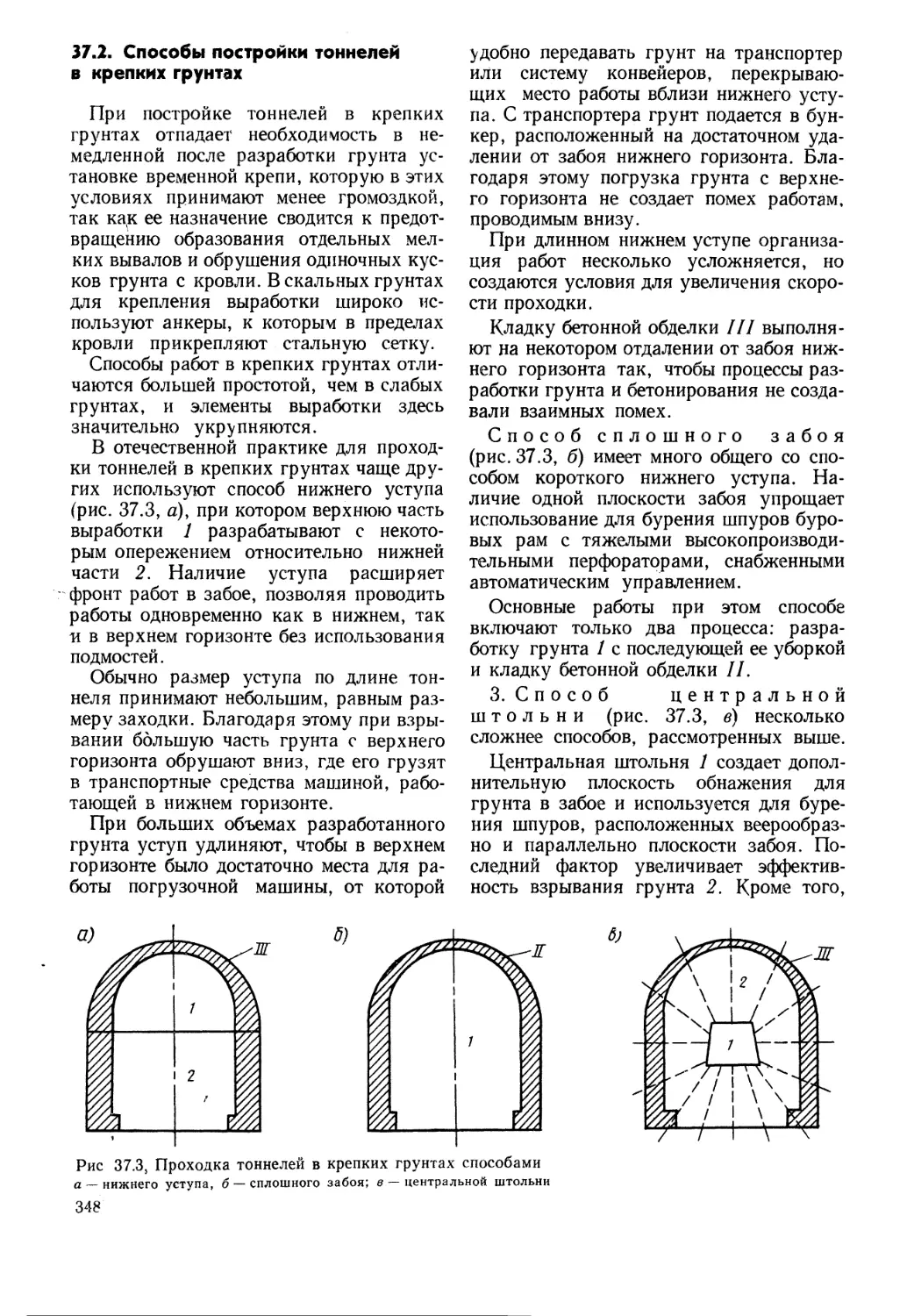

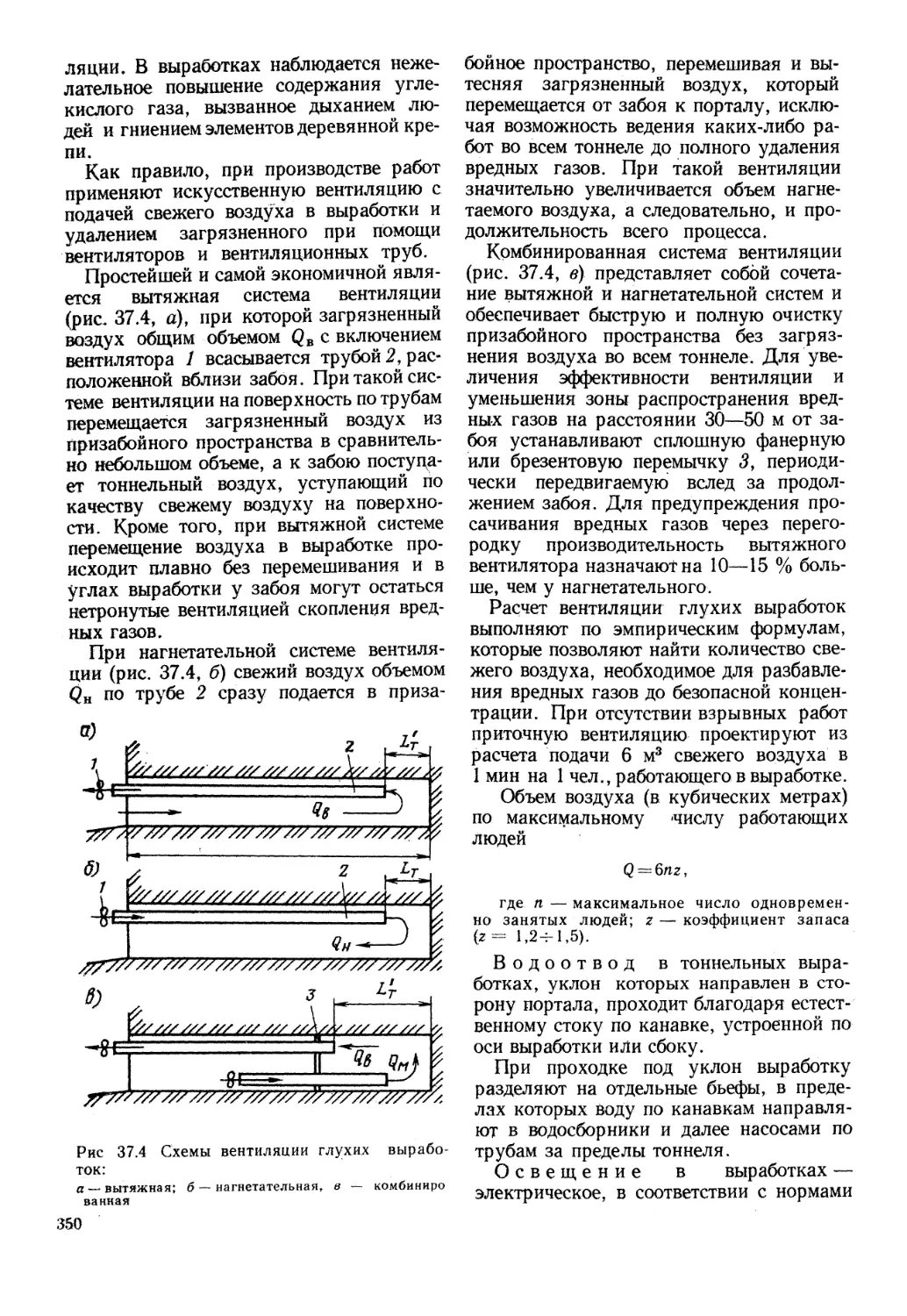

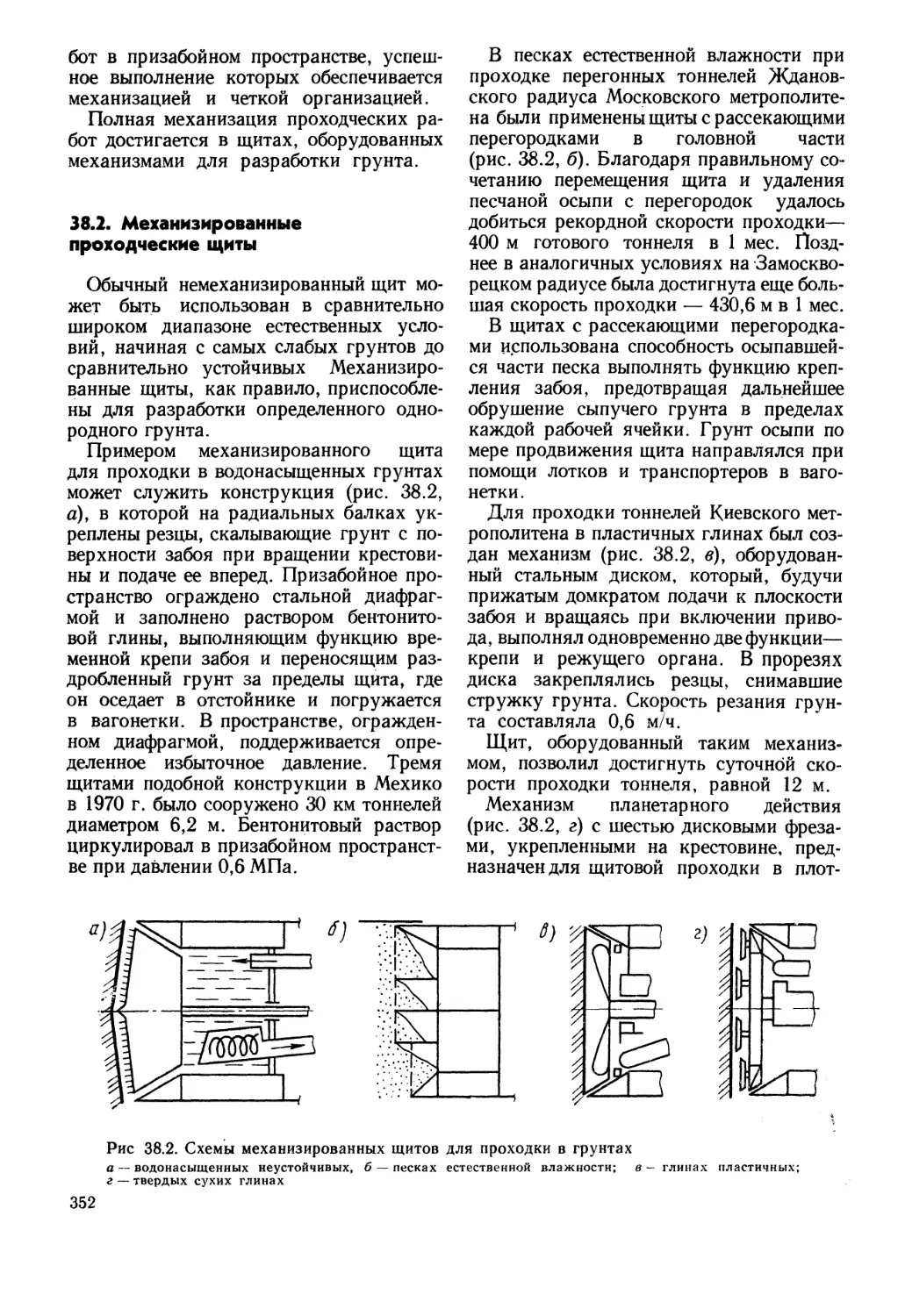

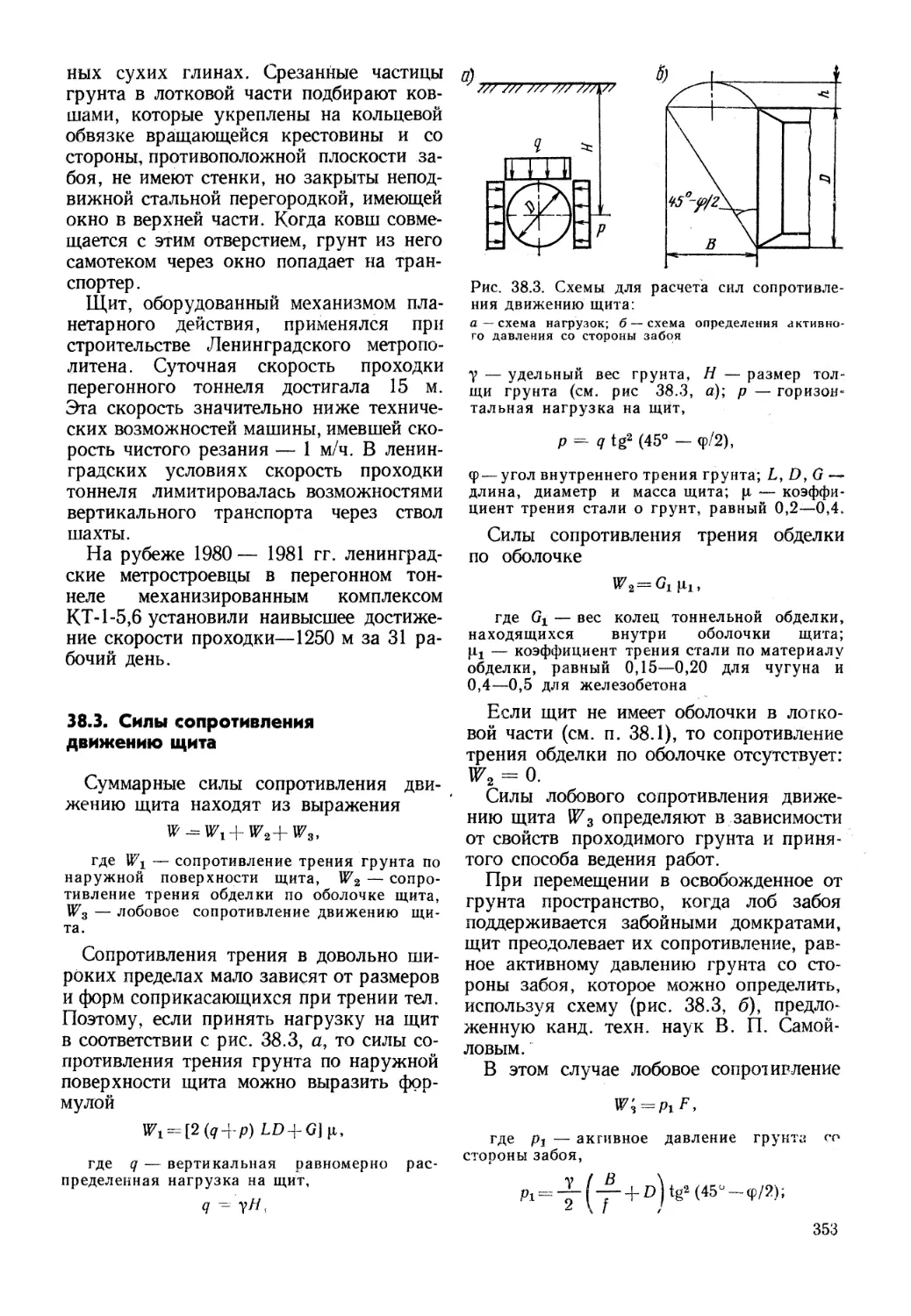

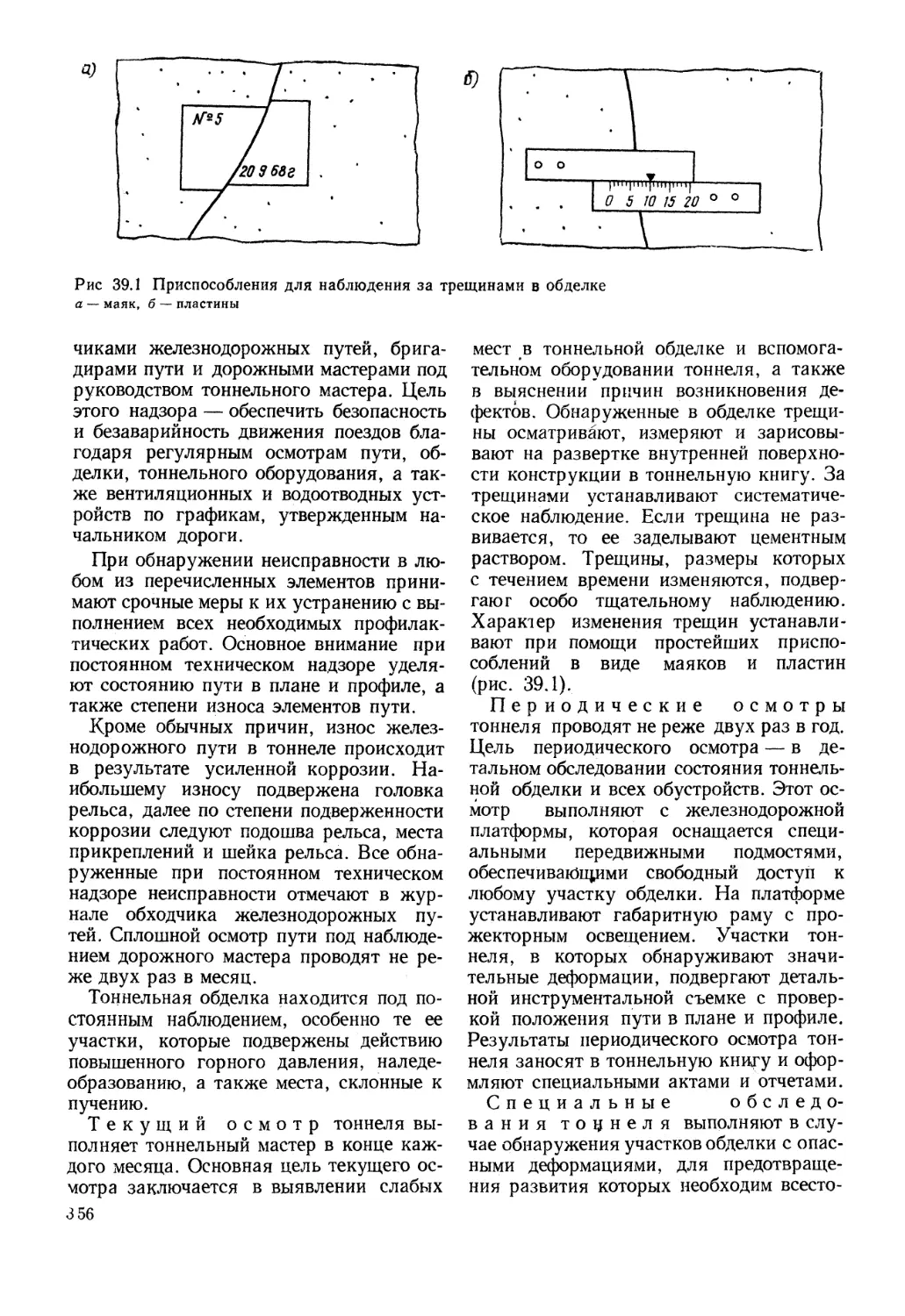

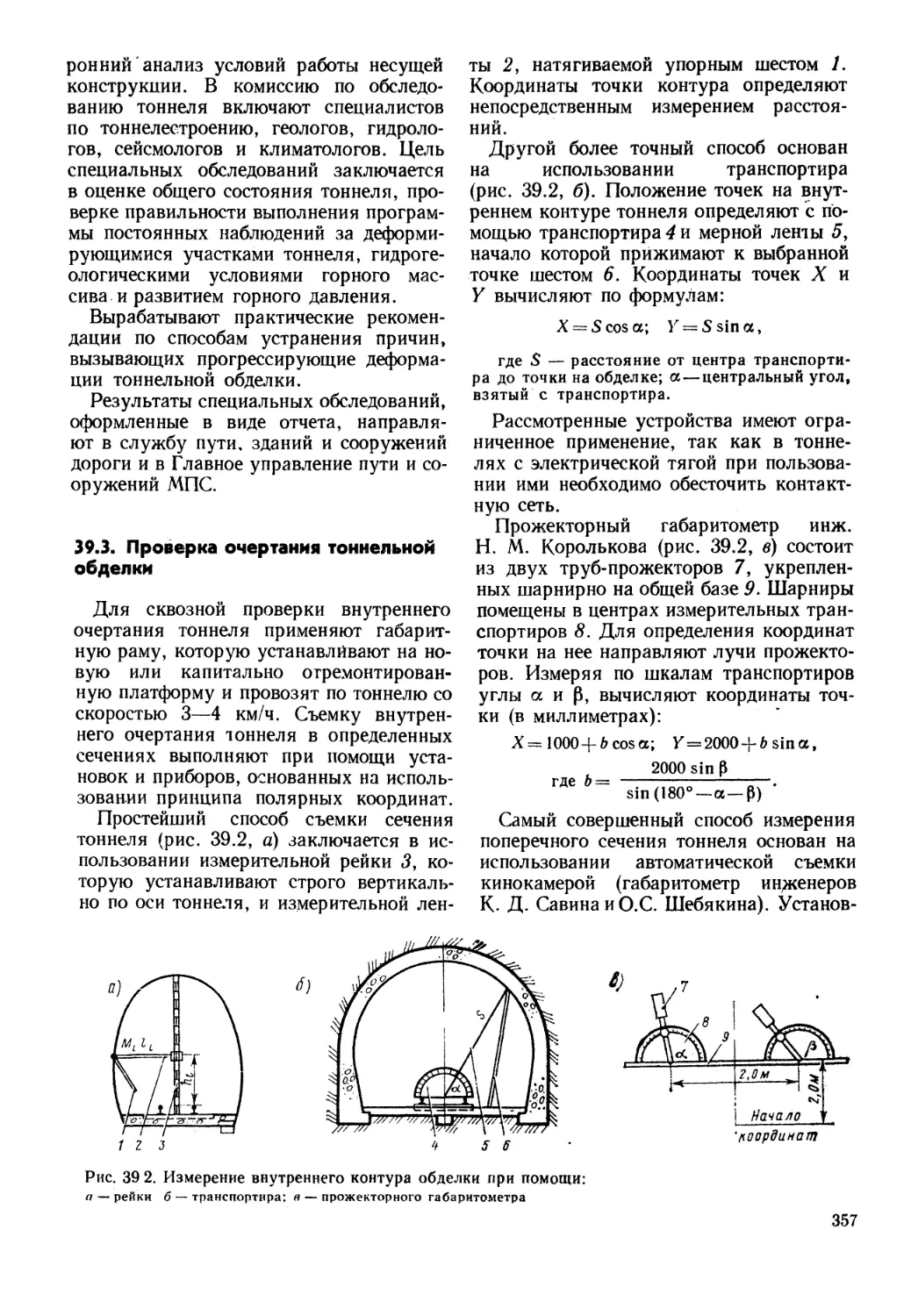

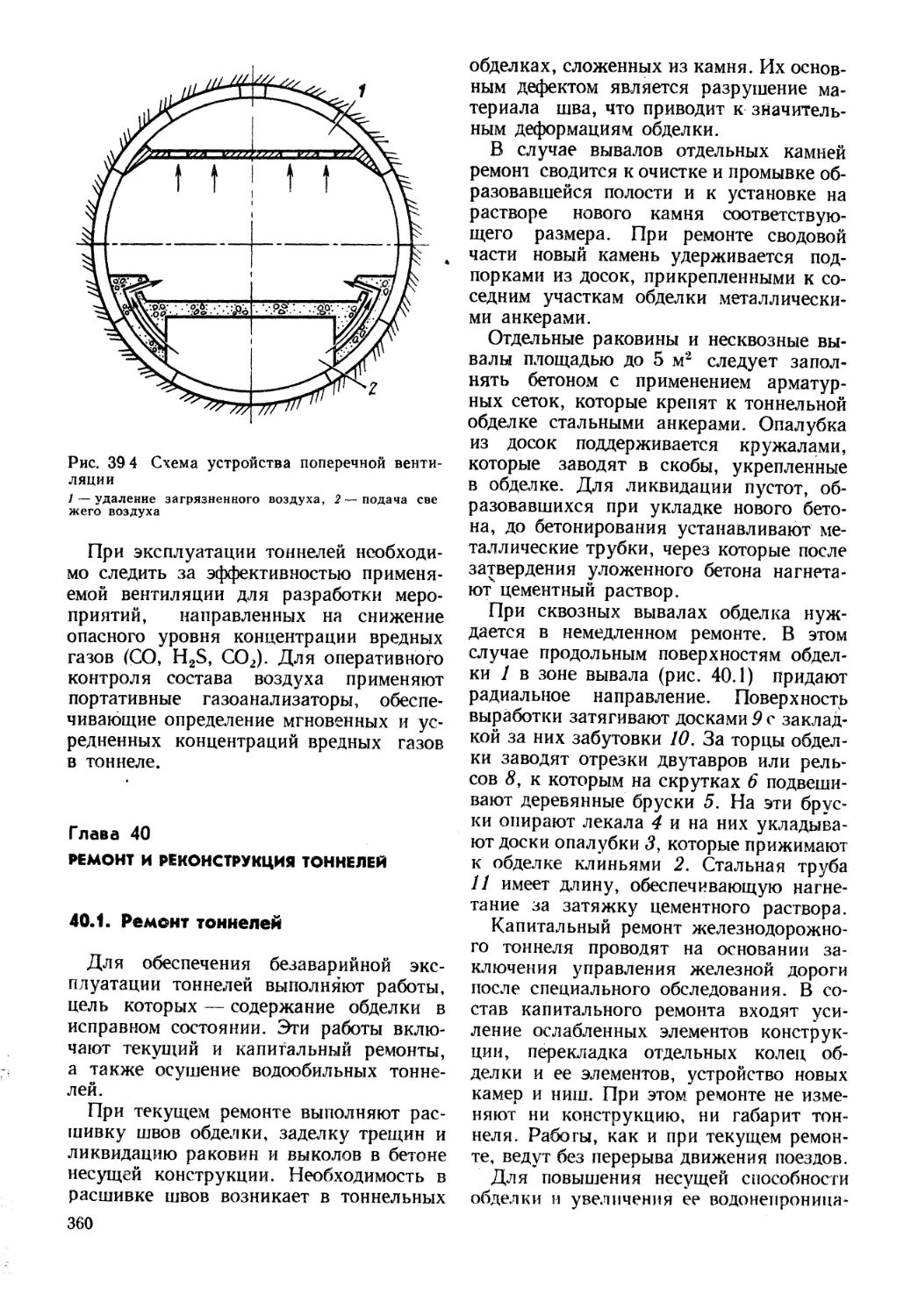

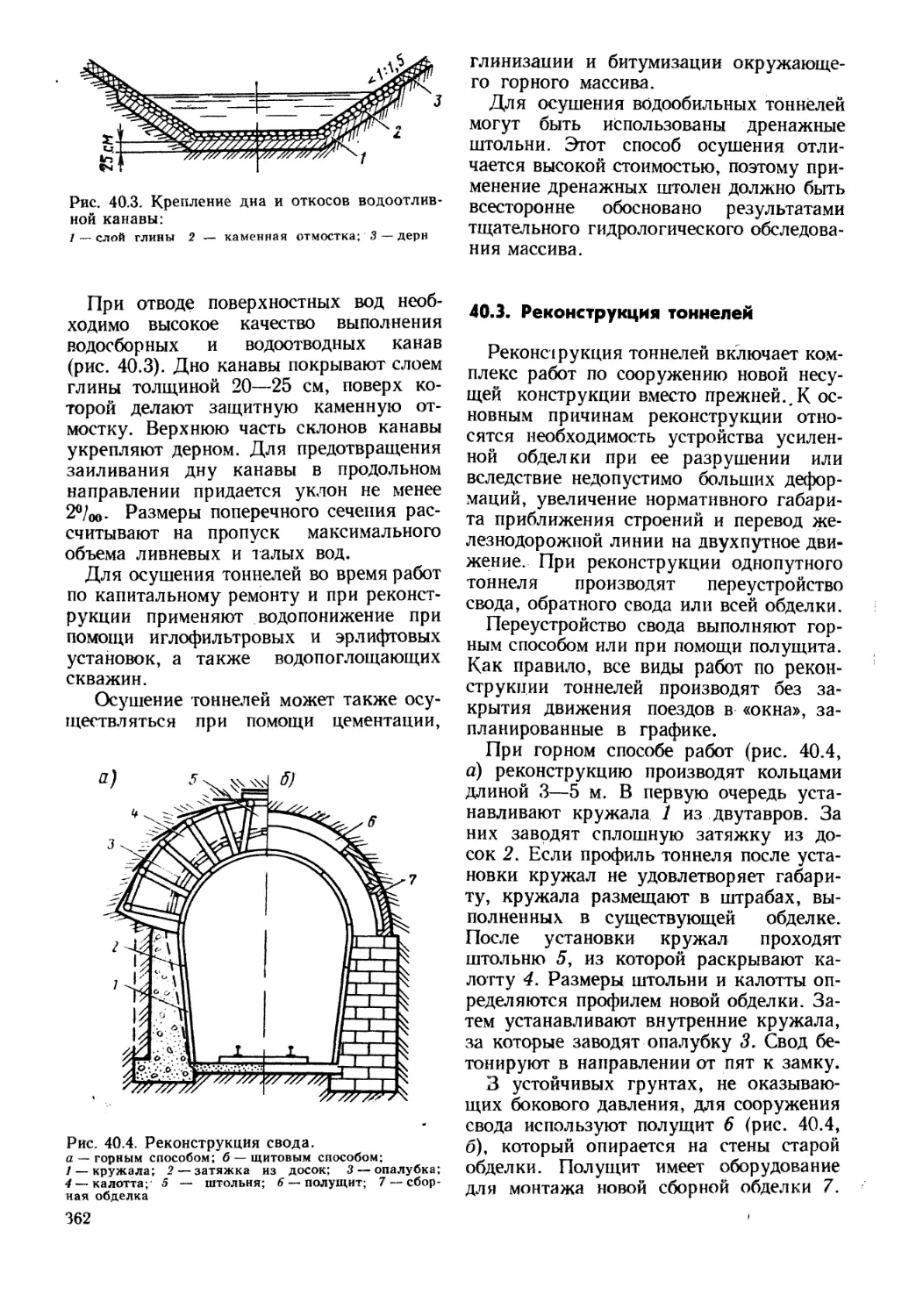

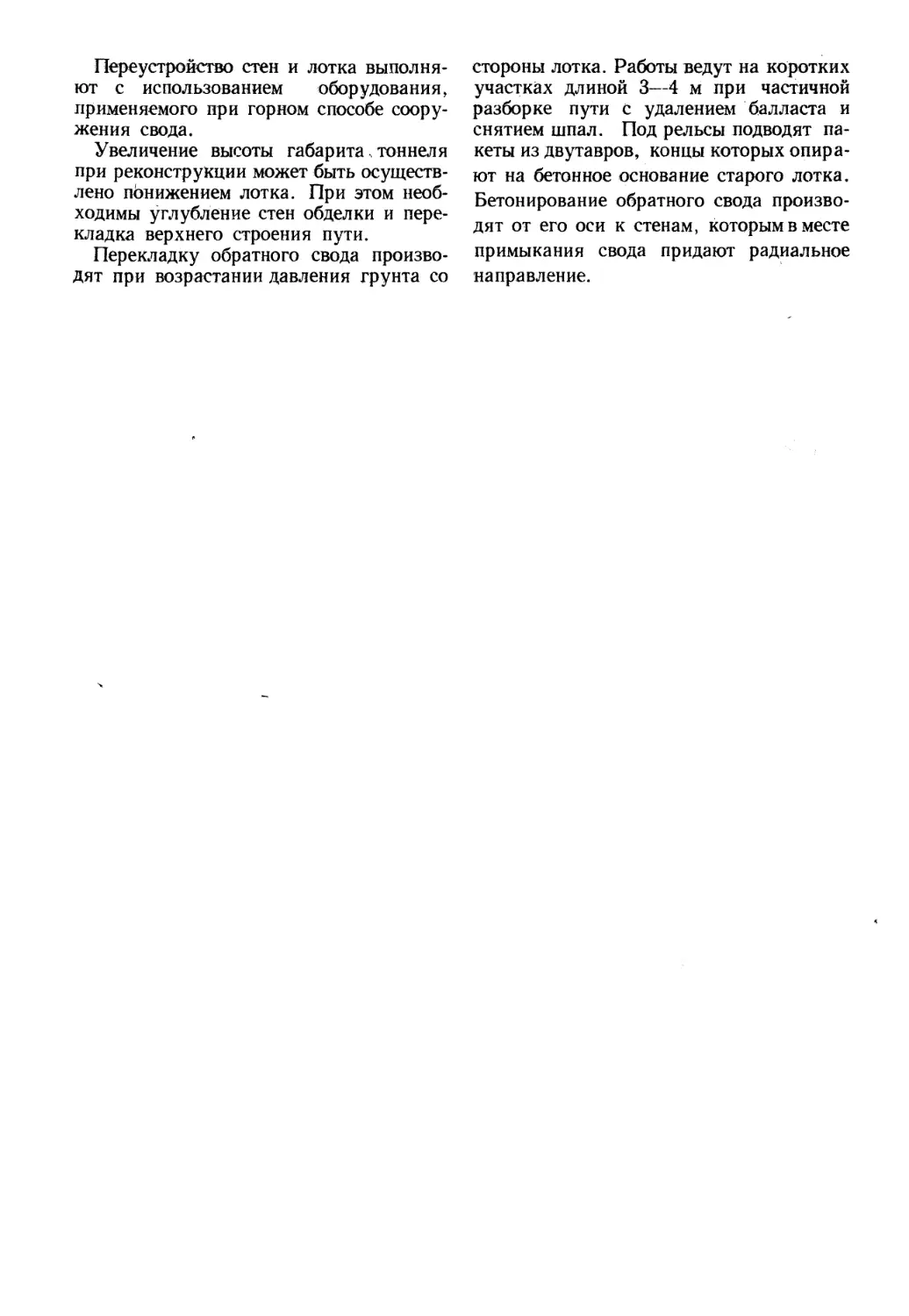

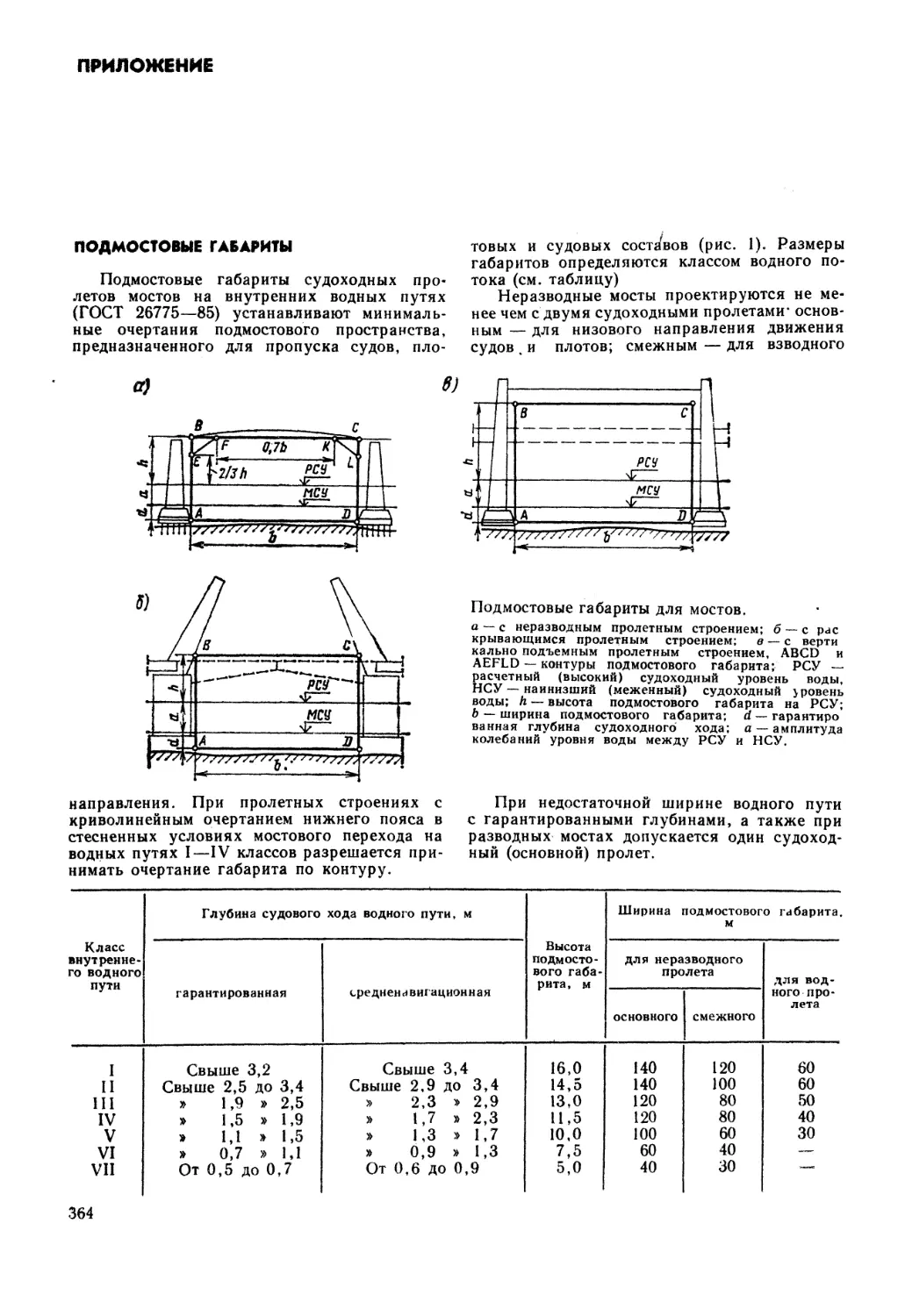

чего образуется своеобразный шатер.