Теги: химия химическая промышленность химические реакции

Год: 1961

Текст

Выпуск 1 вышел в свет под названием

.Химические реактивы и препараты*

(Методы получения).

СОДЕРЖАНИЕ

n-Фенилкоричная кислота. Р. С. Мильнер, М- И. Довгошея,

Е. А. Преображенская, В. Д. Безуглый.................. 5

₽-Индолкарбоновая кислота. Д. Ш. Розина, Н. Е. Кожевникова,

Н. Д. Сапожкова .................. 8

4-Нитро-З-оксибензойная кислота. А. М. Лукин, Е. Я. Яро-

венко................................................ 10

2,3,4,5-Тетраацетилслизевая кислота и её хлорангидрид.

Г. Н. Дорофеенко .................................... 13

Холиновые эфиры монокарбоновых кислот. Н. Е. Кожев-

никова, Т. И. Генералова, Н. П. Смирнова ....... 15

Индофенилацетат. Н. Е. Кожевникова, Т. И. Генералова,

Н. П. Смирнова............................’ ... . 19

о-Бромнитробензол. А. М. Лукин, Е. Я- Яровенко........... 21

5-Нитро-4-оксн-1,3-диметилбензол. В. М. Дзиомко, И. С. Мар-

кович ............................................... 23

5-Амино-4-окси-1,3-диметилбензол. В. М. Дзиомко, И. С. Мар-

кович .............................................. 24

о-Фениленмалонамид. В. М. Дзиомко, И. С. Маркович .... 25

Салицилоилхлорид. В. М. Дзиомко, И. С. Маркович........ 27

о-Нитробензоилхлорид В. М. Дзиомко, И. С. Маркович ... 28

n-mpern.-Амилфенол. С. П. Старков, В. М. Савоськин,

И. Г. Гах, Д. К. Захарова, Л. Г. Федосюк, Л. Г. Гах . . 29

Бутирофенон. С. П. Старков, М. Г. Сулейманова............ 32

н.-Капрофенон. С. П. Старков, М. Г. Сулейманова, В. Т. Бур-

мистров. И. П. Попова................................ 33

₽-Хлорпропиофенон. С. А. Кочеткова....................... 35

5-Ацетилаценафтен. Р. Д. Бондарчук, Г. Н. Дорофеенко,

Е. П. Бабин, Б. А. Розенберг......................... 37

я-Метоксибензофенон. Г. Н. Дорофеенко, Л. В. Полищук 39

гг-Метоксиацетофеион. Г. Н. Дорофеенко, Л. В. Полищук 40

Высшие первичные спирты. К. В. Вильшау, В. А. Гаврилова 42

н-Хлористые алкилы. В. Г. Брудзь, Д. А. Драпкина, Л. И. Гра-

чева ................................................ 45

N.N-Диметпл-т-нафтиламин. Е. П. Тупикова, В. И. Воронина 46

1,4-Нафтилендиамип. М. В. Березовская, А. А. Прянишников 48

Бромистый бутилгексаметилентетрамин. И. В. Хвостов,

В. В. Цодаков, Р. Т. Хлебородова..................... 50

3

Четвертичные аммониевые основания. В. В. Крохе,

А. И. Вольфсон............................................ 51

Кватерфенил. А. И, Греков.................................... 54

4,4'-Диизопропилдифенил. А. П. Греков.................... 55

2,5-Дифенил-1,3,4-оксадиазол. А. П. Греков................... 57

2-Фенил-5-(4-хлорфенил)-1,3,4-оксадиазол. А. П. Греков .... 58

2-Фенил-5-(4-метоксифенил)- 1,3,4-оксадиазол. А. П. Грекое 60

2,5-Ди-(4-метоксифенил)-1,3,4-оксадиазол. А. П. Греков .... 62

2-Фенил-5-(4-дифенилил)-1,3,4-оксадназол. А. П. Греков .... 63

2,5-Ди-(4-дифенилил)-1,3,4-оксадиазол. А. П. Греков....... 65

2-(1-Нафтил)-5-(4-дифенилил)-1,3,4-оксадиазол. А. П. Греков 67

2,5-Ди-(2-нафтил)- 1,3,4-оксадиазол. А. П. Греков............ 68

2-(2-Фурил)-5-(4-дифенилил)-1,3,4-оксадиазол. А. П. Греков,

Е. 11. Несынов ..................... 70

2-Ацетилфуран. Г. Н. Дорофеенко, В. И. Дуленко, Л. В. По-

лищук . ... .............................................73

2-Ацетотиенон. Г. Н. Дорофеенко, В. И. Дуленко............... 75

Нитрат хннолиния. В. М. Дзиомко, И. А. Красавин.............. 77

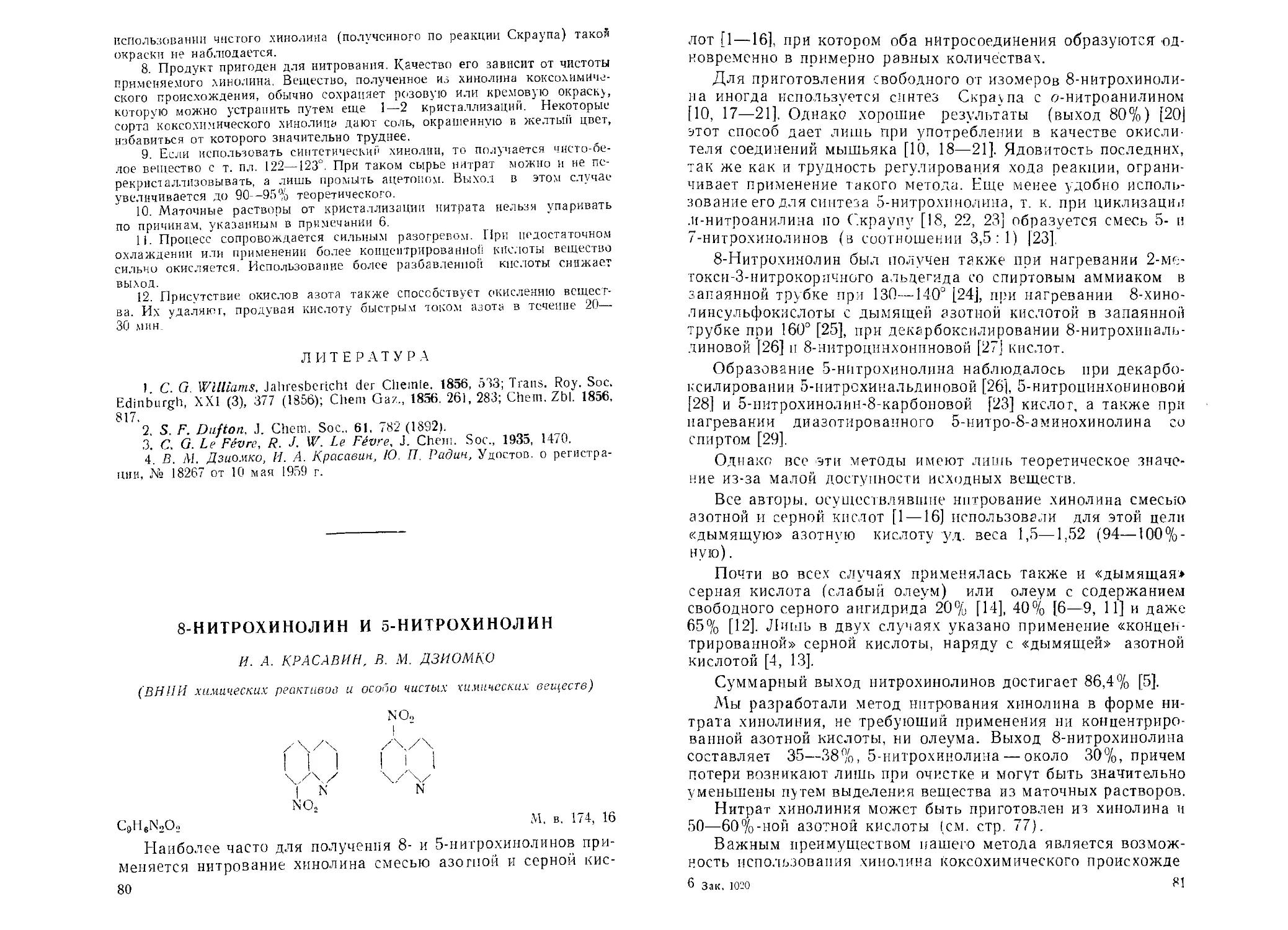

8-Нитрохияолин и 5-нитрохинолин. И. А. Красавин,

В. М. Дзиомко . . .................................... 80

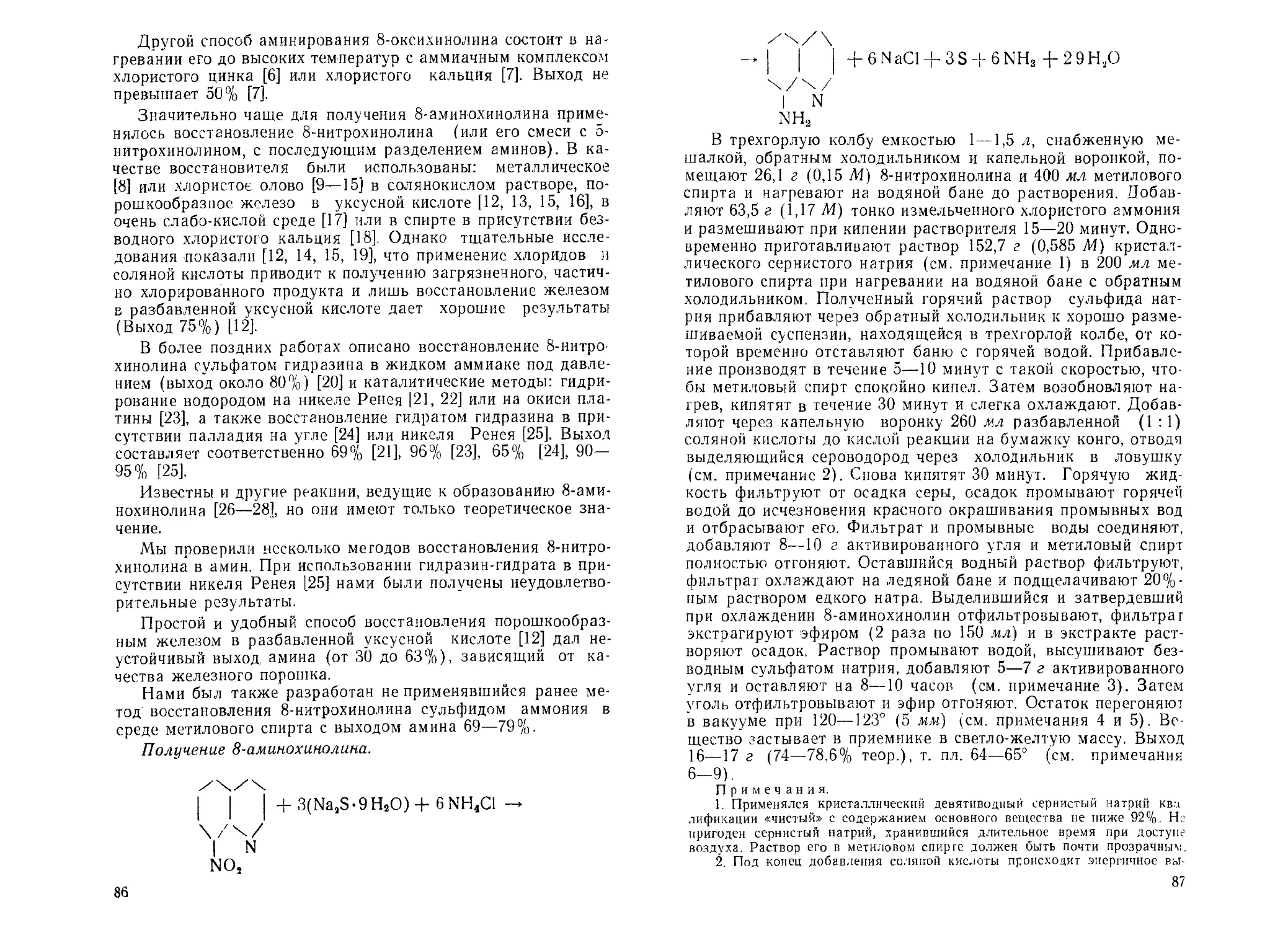

8-Аминохинолин. В. М. Дзиомко, И. А. Красавин............. 85

5-Аминохиполин. И. А. Красавин, В. .14. Дзиомко........... 89

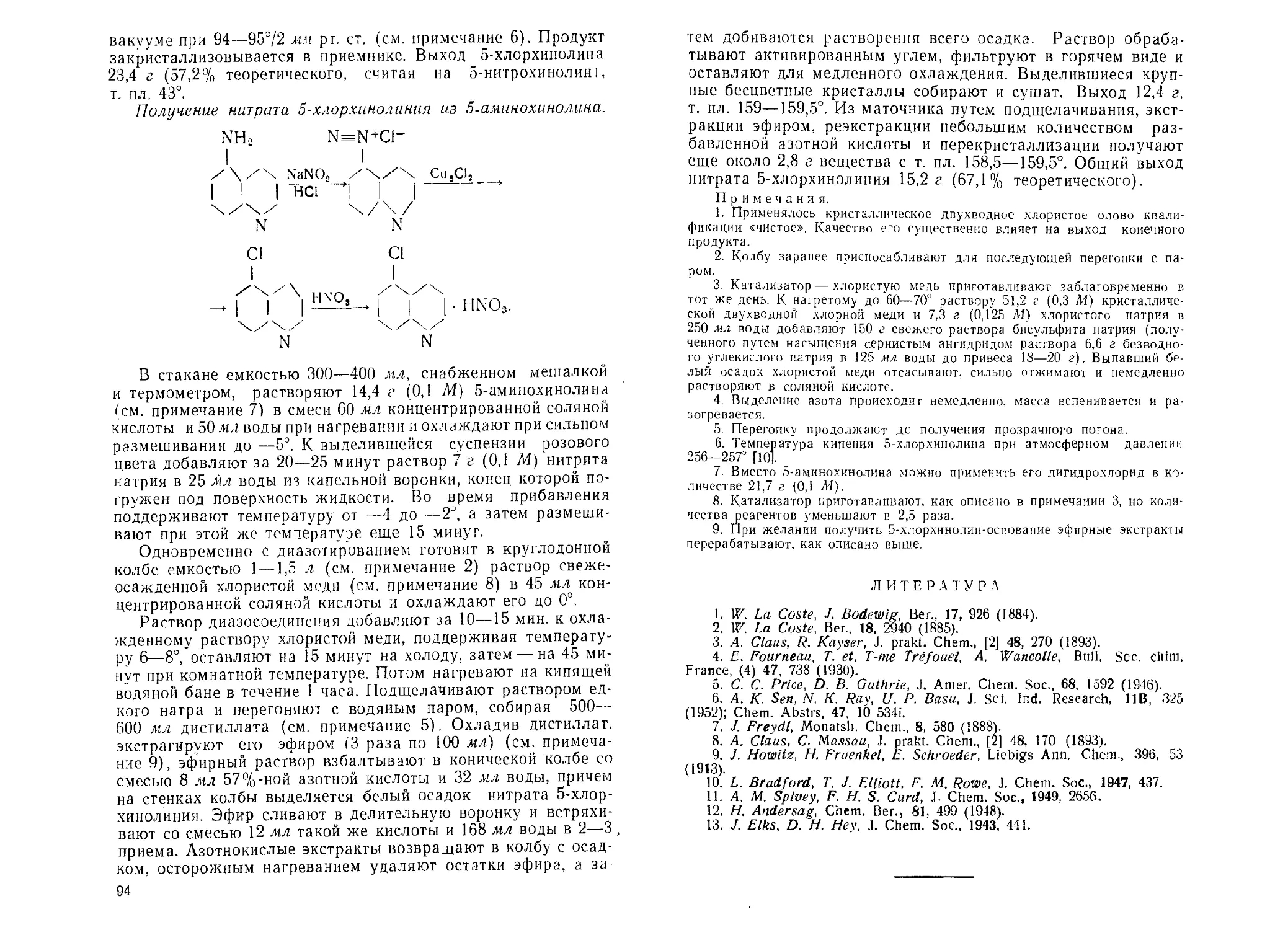

5-Хлорхинолин и нитрат 5-хлорхинолиния. И. А. Красавин,

В. 44. Дзиомко................. •....................... 92

5-Хлор-8-нитрохинолин. И. А. Красавин, В. М. Дзиомко ... 96

5-Хлор-8-аминохинолип. В. М. Дзиомко, И. А. Красавин ... 98

4-Этилпиридин. Н. Ф. Казаринова, М. И. Котеленеи,, К. А. Со-

ломко..................................... ........ ] 00

4-(/1-Диметиламинофенил)-пиридии. А. К. Шейнкман, Н. Ф. Ка-

заринова, Е. П. Бабин.................................. 102

Грамин. Н. А. Дзбановский, Е. М. Уринович .................. 104

4,4'-Диоксидифенилсульфон. В. Г. Брудзь, Д. А. Драпкина 107

Бис-(4-окси-3-аминофенил)-сульфон. Д. А. Драпкина,

В. Г. Брудзь............................................. НО

4,4'-Диоксидифенилдиэтилметан. И. М. Билик, А. М. Сереб-

ряный, Н. 44. Бондарец. Р. Л. Глобус, В. Г. Брудзь ... 113

4,4'-Диокси-3,3'-диметилдифенил-2,2-пропан. И. 44. Билик,

Н. М. Бондарец, А. М.Серебряный, Р. Л. Глобус, В. Г. Брудзь 114

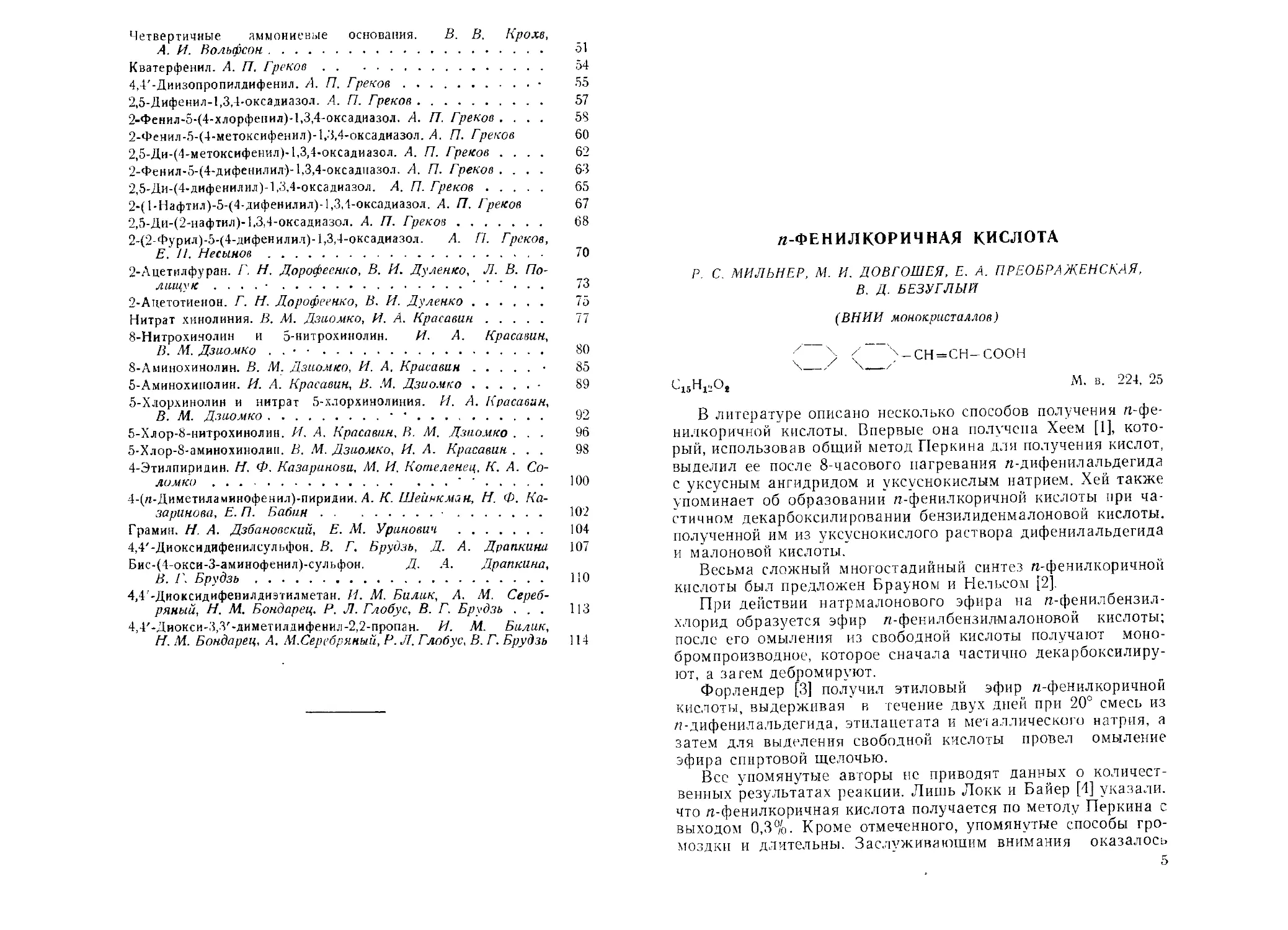

л-ФЕ НИЛ КОРИЧНАЯ КИСЛОТА

Р. С. МИЛЬНЕР, М. И. ДОВГОШЕЯ, Е. А. ПРЕОБРАЖЕНСКАЯ,

В. Д. БЕЗУГЛЫЙ

(ВНИИ монокристаллов)

У у у—сн=сн—соон

С^Н^О, М. в. 224, 25

В литературе описано несколько способов получения д-фе-

нилкоричной кислоты. Впервые она получена Хеем [1], кото-

рый, использовав общий метод Перкина для получения кислот,

выделил ее после 8-часового нагревания /г-дифенилальдегида

с уксусным ангидридом и уксуснокислым натрием. Хей также

упоминает об образовании и-'фенилкоричной кислоты при ча-

стичном декарбоксилировании бензилиденмалоновой кислоты,

полученной им из уксуснокислого раствора дифенил альдегида

и малоновой кислоты.

Весьма сложный многостадийный синтез и-фенилкоричной

кислоты был предложен Брауном и Нельеом [2].

При действии натрмалонового эфира на га-фенилбензил-

хлорид образуется эфир л-фенилбензилмалоновой кислоты;

после его омыления из свободной кислоты получают моно-

бромпроизводное, которое сначала частично декарбоксилиру-

ют, а затем дебромируют.

Форлендер [3] получил этиловый эфир л-фенилкоричной

кислоты, выдерживая в течение двух дней при 20° смесь из

л-дифенилальдегида, этилацетата и металлического натрия, а

затем для выделения свободной кислоты провел омыление

эфира спиртовой щелочью.

Все упомянутые авторы нс приводят данных о количест-

венных результатах реакции. Лишь Локк и Байер [4] указали,

что л-фенилкоричная кислота получается по методу Перкина с

выходом 0,3%. Кроме отмеченного, упомянутые способы гро-

моздки и длительны. Заслуживающим внимания оказалось

5

описание «коричного синтеза» по Кновенагелю [4]. Методика

заключается в двухчасовом нагревании равномолярной смеси

ароматического альдегида, малоновой кислоты и пиридина.

Реакция катализируется присутствием небольшого количества

пиперидина. Выход коричных кислот колеблется в широком

интервале; так, выход незамещенной коричной кислоты, по

данным Кновенагеля, достигает 94%, а 2,4,6-триметилкорич-

ная кислота получается с выходом 16%.

Указанный метод мы решили использовать также и для

получения фенилкоричной кислоты.

Для выбора оптимального режима получения п-фенилко-

ричной кислоты мы провели изучение кинетики ее образования

по указанному выше способу. О степени протекания реакции

судили по убыли дифенилальдегида в реакционной массе.

Для этого была разработана методика полярографического

определения дифенилальдегида, которая состоит в следующем.

Навеску пробы реакционной массы в количестве 0,02—0,1 г

помещают в мерную колбу на 10 мл и заливают 1 мл диокса-

па. Раствор доводят до метки метиловым спиртом.

В электролизер помещают 4 мл фона (буферного раствора

с pH 8—12) и добавляют 1 мл приготовленного, как указано

выше, раствора. После пропускания азота в течение 10 минут

проводят полярографирование при подходящей чувствительно-

сти гальванометра. Потенциал полуволны дифенилальдегида

при pH 8 равен 1,45 в против насыщенного каломельного

электрода. Затем производят добавку стандартного раствора

фенилальдегида (0,01 М в метаноле) и вторично проводят

снятие полярограммы. При этом берут такое количество стан-

дартного раствора, чтобы высота волны возросла примерно в

2,5 раза. В этом случае наблюдается минимальная ошибка

определения [5].

Таким образом, расчет концентрации дифенилальдегида

производят по методу добавок.

Получающиеся результаты определения дифенилальдеги-

да вполне воспроизводимы, что подтверждается представлен-

ными в таблице 1 данными.

Таблица 1

Результаты проверки воспроизводимости полярографических определений

дифенилальдегида в реакционной смеси в %

№ образцов № определений

1 2 | 3 4 5

1 2 3 5,9400 1,5215 1,4500 6,1000 | 6,4000 1,5215 1 1,5250 1,3500 । 1,4900 1 ,5235 1,1900 1,6000

li

Результаты кинетических опытов сведены в таблицу 2.

Таблица 2

Кинетика образования я-фенилкоричной кислоты

Время Равномолярные количества я-ди- фепилальдегида, малоновой кислоты и пиридина 15-молярный избыток малоновой кислоты

выдерж- ки в час Количество остаточного я-дифенилальдегида к %

80° 90э 100° 60° 80°

0,25 5,47 5,2] 3,27

0,5 44,87 4,56 1 ,55 4,19 2,з<)

0,75 4,70 — 3,14 2,01

1,0 19,5-1 4.0 0.75 4J1 1,87

2,0 4,98 3,84 0,79 2,00 1,50

3,() 4,73 4,00 0,56 1,92 1,50

4,0 2,40 3,84 — 1,50 —

5,0 2,10 — о.зе — 1,15

6,0 1,70 3,43 0,46 1,40 —

7,0 — — — — 1,14

8,0 0,80 5,00 0,56 1,11 —

9,0 — — 1,06

10,0 0,80 3,76 0,42 0,98

Как видно из таблицы 2. температура оказывает сущест-

венное влияние на скорость реакции образования фенилкорич-

иой кислоты.

На основании полученных кинетических данных предложен

вполне обоснованный эффективный метод получения л-фенил-

коричной кислоты, отличающийся от всех ранее известных

своей простотой. Он заключается в следующем.

В круглодонную колбу, снабженную обратным холодильни-

ком и мешалкой, загружают 18,2 г дифенилальдегида, 10,4 г

малоновой кислоты, 7,9 г пиридина (всех компонентов по

0,1 /И) и несколько капель пиперидина и при перемешивании

нагревают в кипящей водяной бане в течение 2 часов. Реакци-

онная масса, сначала имеющая вид раствора, в конце нагре-

вания представляет собой твердое кристаллическое вещество

светло-коричневого цвета. Эту массу обрабатывают 500 мл

кипяшего толуола (порциями по 100 мл), из которого фенил-

коричная кислота кристаллизуется в виде белых длинных во-

локон.

Выход составляет 20—22 г (90—92% теории), т. пл. 221 —

223°. После повторной кристаллизации из толуола т. пл. 223—

224°, что совпадает с литературными данными.

ЛИТЕР АТУ РА

1. D. Н. Неу, J. Chem. Soc., 1931. 2476.

2. J. И. Braun, I. Nelles. Ber., 66, 1464 (1933).

3. D. Vorldnder, Ber., 68, 45.3 (1935).

4. O. Lock, E. Haver, Ber.. 72, 1064 (1939).

5. Xp. /Нейтанов. Годишник на хим. технол. ин-т т. IV. кн. I. 19—22

(1957)

р-ИНДОЛ КАРБОНОВАЯ КИСЛОТА

Д. Ш. РОЗИНА, Н. Е. КОЖЕВНИКОВА, Н. Д. САПОЖКОВА

(ВНИИ химических реактивов и особо чистых химических веществ)

/Х;—— СООН

N

И

C,H7OsN

М. в. 161, 16

По литературным данным, p-индолкарбоновую кислоту по-

лучают сплавлением fj-мегнлиидола с едким кали [1], окисле-

нием и идол-(3-альдегида щелочным раствором перманганата

калия [2, 3], действием двуокиси углерода на йодистый индо-

лил-магнин [4, 5, 6, 7], карбоксилированием индола ['8, 9, 10].

Согласно прописи [8], индол нагревают с металлическим

натрием в течение 2 часов до 190—200° под током сухого угле-

кислого газа.

При проверке указанной прописи [8] установлено, что ме-

тод трудно воспроизводим и не безопасен.

Нами предложено проводить синтез [3-индолкарбоновой

кислоты в среде диизопропилбензола, что обеспечивает более

гладкое течение реакции и безопасность процесса.

СИНТЕЗ ^-ИНДОЛКАРБОНОВОЙ кислоты

| I | 4- со2 + Na

COONa

-—-COONa

4-НС1--->j I

N

Н

N

H

8

N

H

Характеристика основного сырья

Диизопропилбензол, т. кип. 205—2103, уд. в. 0,857.

Индол, ч„ ВТУ 1064—54.

Натрий металлический, ГОСТ 3273—55.

Соляная кислота, ч., ГОСТ 3118-46.

Условия получения

В круглодонную четырехгорлую колбу емкостью 500 м ?,

снабженную мешалкой, термометром, трубкой для пропуска-

ния углекислоты и обратным .холодильником, помещают 90 -•

индола и 300 мл диизопропилбензола, нагревают на масляной

бане до 70° и загружают 15 г мелко нарезанного металличе-

ского натрия. Перемешивание продолжают при 190—200° г.

течение 3 часов, после чего при этой же температуре 2 часа

пропускают через реакционную смесь углекислый газ, осушен-

ный серной кислотой и фосфорным ангидридом. Содержимое

колбы (см. примечание 1) переносят в фарфоровый стакан

с 800 л л. воды и при перемешивании нагревают в течение 30

минут при 90°. Затем реакционную массу переносят в дели-

тельную воронку, отстаивают и отделяют нижний слой, содер-

жащий натриевую соль p-ипдолкарбоновой кислоты.

Раствор натриевой соли [3-индолкарбоновой кислоты ней-

трализуют до pH 8 разбавленной (1:1) соляной кислотой с

таким расчетом, чтобы кислота не выпала в осадок, прибав-

ляют 5 г активированного угля, нагревают при 70° 15 минут

и фильтруют. Из фильтрата выделяют подкислением соляной

кислотой до pH ~4 |3-индолкарбоновую кислоту. Выпавшие

кристаллы отсасывают, тщательно отжимают, дважды промы-

вают дистиллированной водой (по 20 мл) и сушат в эксикато-

ре над едким натром. Выход 29 г (23,5% теории), т. пл. 208—

210°.

Перекристаллизацию проводят в токе азота в колбе с об-

ратным холодильником и стеклянной трубкой, доходящей до

дна колбы и служащей для ввода азота. 29 г р-индолкарбоно-

вой кислоты растворяют в 700 мл нагретого до 70° 50%-ного

этилового спирта. К полученному раствору розового цвета до-

бавяют 4 г активированного угля и нагревают на кипящей водя-

ной бане в течение 30 минут. Раствор фильтруют горячим,

звн [ вн и HdXiBdauwai ионтвныоя ой" ютвДжвггхо твйтшшф

помещают в лед. р-Индолкарбоновая кислота кристаллизует-

ся в виде белых пластинок. Продукт отсасывают, промывают

50%-ным спиртом (по 20 мл), отжимают и сушат в эксика-

торе над едким натром.

Получают 22.8 г (18,5% теории) (см. примечание 2'1

3-индолкарбоновой кислоты, т. пл. 2)7—218°, что соответствует

литературным данным [8].

9

Примечания.

I. Необходимо удалить кусочки металлического натрия, не вошедшего

в реакцию.

2. Регенерация индола из раствора диизопропилбензола через бисуль-

фитное соединение позволяет увеличить выход fi-индолкарбоновой кисло-

ты до 24% теории, считая на израсходованный индол, и производится сле-

дующим образом:

В аппарат для встряхивания помещают склянку, содержащую

250 мл отработанного диизопропилбензола и 250 мл бисульфита нат-

рия, и взбалтывают в течение 1 часа. Выделившиеся бесцветные

кристаллы бисульфитного соединения индола отфильтровывают, про-

мывают 100 мл метилового спирта (по~- 33 мл) и разлагают 5%-иым

раствором углекислого калия или 5%-ным раствором аммиака при

нагревании до 60°. При охлаждении выпадает индол в количестве

22.3 г.

ЛИТЕРАТУРА

1. Ciamician, Zatti, Вег., 21, 1933, (1888).

2. Ellinger. Вег., 39, 2519 (1906).

3. Pschorr, Hoppe, Вег., 43, 254J (1910),

4. Majiema, Kotake, Вег., 55, 3859 (1922).

5. Allessandry. Gazz. chem. ital., 51, 272 (1921).

6. Oddo, Sessa, Gazz. chim. ital., 41, 1. 234 (1911).

7. Oddo, Gazz. chim Ital., 42, 1. 361 (1912).

8. Weissgerber. Ber., 43, 3526 (1910).

9. Weissgerber, Ber., 46, 651 (1913).

10. Zatti, Ferratinl, Ber., 23, 2296 (1890).

4-НИТРО-З-ОКСИБЕНЗОИНАЯ КИСЛОТА

A. Al. ЛУКИН, E. Я. ЯРОВЕНКО

(ВНИИ химических реактивов и особо чистых химических веществ)

СООН

\ хон

NO.,

C,H5O5N

М. в. 179,07

По литературным данным, 4-нитро-З-оксибензойную кисло-

ту можно получить из 4-нитро-З-оксибензальдегида при воз-

действии на него едкого кали [1] пли из З-оксибензойной кисло-

10

ты нитрованием (в смеси с изомерами) [2]. В свою очередь

3-оксибензойную кислоту получают щелочным плавлением

натриевой соли 3-сул ьфобецзой нон кислоты [3]. Во всех слу-

чаях авторы не приводят подробных условий синтеза.

Для получения 4-нигро-З-оксибензойной кислоты мы оста-

новились на методе синтеза из 3-сульфобензойной кислоты.

Во всех стадиях синтеза были уточнены условия проведения

реакции и выделения получающихся продуктов.

4-Нитро-З-оксибензойная кислота была предложена для

качественного определения нона бария [4], однако широкого

применения этот метод не получил.

СИНТЕЗ 4-НИТРО-З-ОКСИБЕНЗОйНОЙ КИСЛОТЫ

СООН СООН

.1 i

| ч-нгзо, —> | | -J-H2O

SO3H

СООН СООН

I i

I -NaCl-------- j I HCI

\o3H SO3Na

COOH COOH

/\ KOH /\

| I + NaOH —Э- I i _ Na.,so3

X/XSO3Na ' OH

COOH COOH

I I +HNO3 —> I I + H.,0

OH : XOH

NO,

Характеристика основного сырья

Азотная кислота, ГОСТ 701—41.

Бензойная кислота, ч. СТ ГОХП 27/1810.

Олеум 20%, ч. ГОСТ 2184—43.

И

Условия получения

Получение натриевой соли м-сульфобензоиной кислоты.

В трехгорлой колбе, снабженной мешалкой, термометром к

обратным холодильником, нагревают 100 г (0,82 М) бензой-

ной кислоты с 200 г 20%-ного олеума в течение 5 часов при

температуре 210°. По окончании сульфирования (см. приме-

чание 1) массу охлаждают до комнатной температуры и осто-

рожно растворяют в 400 мл холодной воды. Раствор выливают

в 1 литр кипящего, насыщенного при температуре кипения

раствора хлористого натрия; при охлаждении выкристалли-

зовывается натриевая соль лпсульфобензойпой кислоты, кото-

рую перекристаллизовывают из концентрированного раствора

хлористого натрия. Получают 150 г натриевой соли .и-сульфо-

бензойной кислоты.

Получение м-оксибензойной кислоты. В никелевом тигле

(см. примечание 2), снабженном мешалкой, смешивают 50 г

натриевой соли ж-сульфобензойнон кислоты с 20 мл 40°/)-кого

раствора едкого натра; полученную смесь нагревают на водя-

ной бане и добавляют еще 50 г твердого едкого натра. Плав-

ление н размешивание проводят до тех пор, пока смесь не ста-

нет однородной. Плав выливают па противень, по охлаждении

его растирают и вносят отдельными порциями в рас-

плавленную при 200—210° смесь, находящуюся в тигле и со-

стоящую из 30 г едкого кали и 20 г едкого натра. Расплав-

ленную массу выдерживают при хорошем размешивании в

течение 2 часов при той же температуре. Охлажденный плав

растворяют в 400 мл воды; к полученному раствору добавляют

соляную кислоту до прекращения выделения .и-оксибензойной

кислоты; последнюю отфильтровывают и промывают холод-

ной водой. Получают 20 г. Вещество имеет т. пл. 200е—201°.

Получение 4-нитро-З-оксибензойной кислоты. В стакане

емкостью 50 мл растворяют в возможно меньшем количестве

кипящей воды 10 г .и-оксибензойной кислоты и прибавляют

100 мл азотной кислоты уд. в. 1,045. Смесь, окрашенную в ин-

тенсивно красный цвет, кипятят в течение 15 минут. После

охлаждения выпадает оранжевый осадок 4-нитро-З-оксибен-

зойной кислоты в количестве 5 г. Полученную 4-нитро-З-окси-

бензойную кислоту перекристаллизовывают из воды с углем.

Получают 2,2 г, т. пл. 234,5—235е (см. примечание 3).

Найдено %: N 7,52, 7,62.

C7H5O5N Вычислено %: N 7,61.

Примечания.

1. Конец реакции определяют по полному растворению пробы реак-

ционной массы в воде.

2. На результаты щелочного плавления сильно влияет материал аппа-

рата. По нашим данным, эту операцию целесообразно проводить в нике-

левом тигле, причем температурный перепад не должен превышать 15°.

3. По литературным данным, т. пл. равна 230 [1], 234° [2], 234—234'

(51, 238’ [6].

12

ЛИТЕРАТУРА

1. G. Lock, Ber„ 20, 406 (1887).

2. P. Griess, Ber., 62. 1177-88 (1929).

3. H. Offermann, Liebigs Ann. Chetn., 280, 6 (1894).

4. Л. M. Кульберг, P. Б. Лиокуяович, Ж- ана.чит. химии, 4,

255 (1949).

5. U. Froelicher. J. Cohen, J. Client. Soc., 119. 1425-32 (1927).

6. IF. Hodgson. H. Smith, J. Clieni. Soc., 76—78 (1937).

2,3,4,5-ТЕТРААЦЕТИЛСЛИЗЕВАЯ КИСЛОТА И ЕЕ

ХЛОРАНГИДРИД

Г. Н. ДОРОФЕЕНКО

(Институт органической химии АН УССР, Донецкое отделение)

Н ОСОСН, OCOCHS н

I I i I

ноос-с-----с-с---с-соон

1111

ОСОСНз Н Н ОСОСНз

О Н ОСОСНз ОСОСНз н о

II I I ; I II

С1-С-С---С------С------С-С-С1

11^1

ОСОСН3 Н Н ОСОСНз

2. 3, 4, 5-Тетраацетилслизевая кислота получается при аце-

тилировании слизевой кислоты хлористым ацетилом [1] или ук-

сусным ангидридом в присутствии серной кислоты [2].

Ди.хлорангидрид этой кислоты был получен при обработке

тетраацетилслизевой кислоты пятихлористым фосфором в ра-

створе хлористого ацетила [3].

Нами предлагается простой препаративный способ получе-

ния 2,3,4,5-тетрацетилслизевой кислоты, заключающийся в

ацетилировании слизевой кислоты уксусным ангидридом в

присутствии каталитических количеств НСЮ4.

Дихлорангидрид тетраацегилслизевой кислоты образуется

с высоким выходом при кипячении хлороформенного раствора

кислоты с пятихлористым фосфором.

13

СИНТЕЗ 2,3,4,5-ТЕТРААЦЕТИЛСЛИЗЕВОЙ КИСЛОТЫ

И ЕЕ ХЛОРАНГИДРИДА

н он онн

; I I ;

НООС-С-С-С-С-СООН

I I !

онн н он

4(СН5СО)2О

нею.

Н ОСОСНз ососн3 н

। ; I ।

-> HOOC—С------С------С-----C-COOH

I I I !

ОСОСНз Н Н ОСОСНз

Н ОСОСНз ОСОСНз Н

: i i I 2PCL

НООС--С—-----С-----С------С-СООН------->

I , . СНС15

ОСОСНз Н Н ососн3

О H ОСОСНз ососн3 н о

I I I I II

_ С1-С-С-------С-----с-------C-C-CI

i I : i

ОСОСНз Н Н ОСОСНз

траацетилслизевой кислоты отфильтровывают, промывают

водой до полного удаления уксусной кислоты и высушивают

в сушильном шкафу при 100—110°. Выход тетраацетилелпзевой

кислоты 154—160 г (81,5—85% теории), т. пл. 238°. После пе-

рекристаллизации из спирта продукт имеет т. пл. 243°.

Получение хлорангидрида 2,3,4,5-тетраацетилслизевой кис-

лоты. В трехгорлую колбу емкостью 1 л, снабженную обрат-

ным холодильником и механической мешалкой с ртутным за-

твором, помещают 75,6 г (0,2 М) тетраацетилслизевой кисло-

ты, 300 мл сухого хлороформа и 93,6 г (0,45 М} пятихлористо-

го фосфора (вытяжной шкаф’). Реакционную смесь перемеши-

вают и нагревают при слабом кипячении з течение 45 минут.

Смесь охлаждают льдом до 0° и хлорангидрид отфильтровы-

вают на воронке Бюхнера (вытяжной шкаф!), промывают хо-

лодным хлороформом и петролейным эфиром и высушивают

в вакуум-эксикаторе. Выход хлорангидрида 77,1 г (94%

теории), т. пл. 178—179°.

ЛИТЕРАТУРА

1. М. Adelman, J. G. Breckenri^e. Canad. Chem. Research, 24B, 297

(1946).

2. Z. H. Skraup, Monatsh. 14, 488 (1893).

3 O. Diels, E. LOflund, Ber.. 47, 2351 (1914).

4. И. Губен, «Методы органической химии», 3, вып .1, стр. 189, Гос-

химтехиздат, 1934.

Характеристика основного сырья

Слизевая кислота получена окислением D-галактозы азот-

ной кислотой [4], т. пл. 214—215 °.

Уксусный ангидрид, ч.д.а.

Хлорная кислота 57%-ная, х. ч.

Пя гихлористый фосфор, ч.

Условия получения

Получение 2, 3, 4, 5-тетраацетилслизевоЛ кислоты. В трех-

горлую круглодонную колбу емкостью 1 л, снабженную меха-

нической мешалкой и обратным холодильником, помещают

105 г (0,5 М) слизевой кислоты п 420 мл уксусного ангидрида.

К полученной суспензии при перемешивании через отверстие

холодильника из капельной воронки по каплям добавляют

2 мл 57%-ной хлорной кислоты и затем реакционную смесь

•перемешивают в течение полутора часов на водяной бане, на-

гретой до температуры 75—80°. Смесь выливают в 3 л ледяной

воды и оставляют стоять в течение нескольких часов для раз-

ложения избытка уксусного ангидрида. Бесцветный осадок те-

14

ХОЛИНОВЫЕ ЭФИРЫ монокарбоновых кислот

(Ацетилхолинйодид, пропионилхолинйодид,

н-бутирилхолинйодид)

Н. Е. КОЖЕВНИКОВА, Т. И. ГЕНЕРАЛОВА, Н. П. СМИРНОВА

(ВНИИ химических реактивов и особо чистых химических веществ)

R--COO-CH,-CH2 N- |СН3|з,

J-

где R —СН3; С2Н5; н-С,Н,.

По литературным данным, хлориды и йодиды холиновых

эфиров монокарбоновых кислот можно получать нагреванием

холинхлорида с галоидангидридами соответствующих кислот

[1], взаимодействием диметиламиноэтиловых эфиров с йоди-

г>

стым метилом [2] из йодангидридов кислот с алкиленоксндамн

с последующим воздействием триметиламина [3].

Фурно и Пейдж [4] пытались получить холиновые эфиры

карбоновых кислот взаимодействием соответствующих |3-хлор-

этиловых эфиров с триметиламином в бензоле при нагревании

до 100° в запаянных трубках. Однако индивидуальных про-

дуктов авторам выделить не удалось.

Описанные в литературе способы получения холиновых

эфиров карбоновых кислот являются, как правило, многоста-

дийными.

Холиновые эфиры уксусной, пропионовой и масляной кис-

лот широко применяются в качестве субстратов для истинной

и псевдохолинэстераз.

Ацетилхолинйодид наряду с ацетилхолинхлоридом приме-

няется в качестве лечебного препарата [5] и имеет обширную

область применения в медицине.

Нами предложен [8] двустадийный метод получения холи-

новых эфиров уксусной, пропионовой и н-масляной кислот из

Р-йодэтиловых эфиров этих кислот взаимодействием их с три-

метиламином на холоду.

Весьма существенным является то, что 0-йодэтиловые эфи-

ры кислот были получены в одну стадию взаимодействием га-

зообразного йодистого водорода со смесью этиленгликоля с

соответствующими кислотами [6].

Описание метода получения холиновых эфиров дано на

примере н-бутирилхолинйодида.

Температуры кипения полученных р-йодэтиловых эфиров

и температуры плавления холиновых эфиров приведены в

таблице.

СИНТЕЗ н-БУТИРИЛХОЛИНИОДИДА

н-С8Н7СООН-НСН,ОН)2-г-Н.1 —

-> н-С3Н--СОО—CH,-CH2-J4-2H2O

h-C,H-COOCH,-CH,-J+N(CH.,)3 —

н-С3Н7-—COO—СН5—СН, —iN+(CH3)j

J-

Характеристика основного сырья

Йод металлический, ч., ГОСТ 4159- 48.

Фосфор красный, технический, ТУ МХП 518—45.

Подистоводородная кислота, ГОСТ 4200—48.

н-Масляная кислота, ч, ТУ 41—47.

Этиленгликоль, ч, ТУ МХП 2789—55.

Триметиламин, ТУ МХП 2624—51, 20%-ный спиртовый ра-

створ.

16

Условия получения

Получение $-йодэтилового эфира н-масляной кислоты. В

трехгорлую колбу, помещенную в баню с охладительной

смесью (лед с водой), снабженную обратным холодильником,

термометром и стеклянной трубкой, доходящей до дна колбы и

служащей для пропускания газообразного йодистого водоро-

да, помещают смесь 176 г (2 34) н-масляной кислоты и 124 г

(2 М) этиленгликоля. Через смесь в течение 6—7 часов при

температуре не выше 20° пропускают 492 г (3,75 34) йодистого

водорода, что соответствует расходу 24 г красного фосфора

(см. примечания 1 и 2).

Реакционную смесь переливают в делительную воронку н

дважды промывают (по 200 мл) 2%-ным раствором едкого

натра. Слой масла отделяют и трижды промывают водой (по

100 мл) до слабокислой реакции по универсальной индикатор-

ной бумажке. Далее, масло дважды обрабатывают (по

175 .ил) 10%-ным раствором гипосульфита натрия и трижды

(по 100 мл) водой. Масляный слой отделяют и сушат прока-

ленным серпокислым натрием. Получают 290 г масла, которое

подвергают разгонке в вакууме. Собирают фракцию, кипящую

в пределах 99—102715 мм рт. ст. Выход ₽-йодэтилового эфира

н-масляной кислоты 160—165 а (30—33% теории, считая на

масляную кислоту). ,

Получение н-бутирилхолинйодида. В склянку с притертой

пробкой помещают 162 г (0,67 М) fl-йодэтилового эфира

н-масляной кислоты, 200 мл абсолютного серного эфира и

прибавляют 255 е (0,86 34) 20%-ного спиртового раствора

триметиламина. Через сутки наблюдается выделение большого

количества белых кристаллов (примечание 3), которые от-

фильтровывают, промывают 50 мл смеси абсолютного этило-

вого спирта и абсолютного серного эфира (1:1), а затем 50 мл

серного эфира и сушат в эксикаторе над смесью парафина с

хлористым кальцием (1 : I).

Получают 112 г препарата с т. пл. 89—90° (56% теории,

считая на |3-йодэтиловый эфир).

После кристаллизации (см. примечание 4) из абсолютного

этилового спирта выделением абсолютным серным эфиром

получают 100 г препарата (48% теории, считая на |3-йодэти-

ловый эфир), т. пл. 90,1—90,4° (см. примечание 5).

Примечания.

1. Газообразный йодистый водород мы рекомендуем получать по ме-

тоду Филлипса [7] гидролизом йодистых соединений фосфора. Для безо-

пасности следует брать не более 120 г красного фосфора на 2,8 кг йода.

Избыток йода препятствует образованию чрезвычайно взрывчатых соеди-

нений фосфора с водородом, образующихся в результате восстановления

фосфора йодистым водородом.

2. Пропускание йодистого водорода прекращают после того, как при

добавлении к 5 мл реакционной смеси 5 мл воды наблюдается образова-

ние не менее 4,5 мл масла.

17

о

ч

X

sS

с

X

к

св

X

X

X

о

еа

о

X

о

X

с

о.

X

е

л

0)

3

еа

©

х

о

и

X

18

3. При образовании недостаточного количества осадка или выпадении

масла в склянку прибавляют еще 150—200 мл абсолютного серного эфира;

при этом наблюдается мгновенное выделение кристаллического осадка.

4. Анетилхолинйодид кристаллизуется из абсолютного этилового спир

та.

5. Приведенные в литературе [2] температуры плавления йодидов ук-

сусной, пропионовой п н-масляион кислот даны для неперекристаллизо-

ванных препаратов и являются заниженными па 1—2°.

ЛИТЕРАТУРА

1. М. Kauffmann, D. VorlUnder, Вег., 43, 2740 (1910);

Levy-В. Schubar, С. г. Acad. Sci.. 231, 1262 (1950).

'2. L. Tammelin, Acta chem. scand., 10, № 1, 145 (1956).

3. С. И. Ивин, Ж- общ. химии, 22, 267, (1952); 28, 1332 (1958).

4. F. Faurneau, J. Page, Bull. Soc. Chim., 15, 544 (1914)

5. «Государственная Фармакопея», под ред. М. Д, Машковского, 1960.

6. A. Simpson, Liebigs Ann. Chem., 113, 115 (1860).

7. M. A. Phy Hips, Industr. chemist, 38, 759 (1946).

8. H. E. Кожевникова, T. И.Генерилова. Авт. свид. СССР 127663, 1960.

ИНДОФЕНИЛАЦЕТАТ

(Ы-(4'-ацетоксифенил)-п-хинонимин)

Н. Е. КОЖЕВНИКОВА, Т. И. ГЕНЕРАЛОВА, И. П. СМИРНОВА

(ВНИИ химических реактивов и особо чистых химических веществ)

О=ф \-N- / \-ОСОСН3

CuHnOjN — М. в. 241, 21

По литературным данным, индофенил ацетат может быть

получен методом Хирша [1, 2] сочетанием N-хлорхинонимина с

фенолом в щелочной среде с последующим ацилированием;

методом Хеллера [3, 4], окислением гипохлоритом натрия сме-

си фенола и солянокислого и-аминофенола с последующим

ацилированием получающейся натриевой соли индофенола.

Некоторыми исследователями отмечены трудности, возни-

кающие при попытке воспроизвести данные методы [5].

Х-(4'-ацетоксифенил)-п-хинонимин и различные его произ-

водные представляют интерес в качестве хромогенных субст-

ратов, служащих для определения ацетилхолинэстеразной ак-

тивности [4, 6], а также для препаративного синтеза.

В основу метода получения N-(4/-ацетоксифенил)-н-хино-

нимина положен метод Хеллера [3].

19

СИНТЕЗ М-(4‘-АЦЕТ0КСИФЕНИЛ)-я ХИНОНИМИНА

ОН

/\ 2NaC1° /~\ /— \

I |ОН , । .-------> О — , = N — ч /ONa

1 I I NaOH ' —' 4—z

NH3-HC1

0=^ /=N-( ^-ONa-h(CH3CO)2 0 -

-> 0=( \=xN-<^ 2~OCOCH3'

Характеристика основного сырья

Фенол, ч., ГОСТ 6417-52.

п-Аминофенол солянокислый, ТУ МХП 2787—51.

Хлорная известь, ГОСТ 210—53.

Едкий натр, ГОСТ 4328—48.

Уксусный ангидрид, ч., ГОСТ 5815—52.

Условйя получения

Получение натриевой соли индофенола. В 30 мл воды раст-

воряют 9,4 г (0,1 М) фенола, прибавляют 33 г 35%-го раство-

ра едкого натра. Отдельно растворяют 14,7 г (0,1 М) соляно-

кислого /г-аминофенола в 95 мл воды. Затем сливают оба рас-

твора вместе и охлаждают до нуля.

В фарфоровый стакан емкостью 1 л, снабженный мешал-

кой, помещают 90 г хлористого натрия и 300 мл концентриро-

ванного раствора гипохлорита натрия (см. примечание 1) и

добавлением мелкоизмельчснного льда температуру снижают

до минус 10°. При этой температуре и сильном размешивании

к раствору гипохлорита натрия быстро приливают смесь ра-

створов фенола с п-амипофеполом.

Содержимое стакана окрашивается в синий цвет, и вскоре

наблюдается выделение взвешенного осадка натриевой соли

индофенола. Через 30 минут осадок натриевой соли индофено-

ла отфильтровывают и промывают (дважды по 25 мл) насы-

щенным раствором поваренной соли.

Препарат сушат вначале на воздухе на пористой пластин-

ке, затем в вакуум-эксикаторе над фосфорным ангидридом.

Полученная натриевая соль индофенола представляет собой

темно-зеленый блестящий порошок, пригодный для дальней-

шего использования.

Выход сухой натриевой соли индофенола 16 г (71,7% тео-

рии, считая на n-аминофенол солянокислый) (см. примеча-

ние 2).

20

Получение П-(4'-ацетоксифенил)-п-хинонимина. В кругло-

донную колбу, снабженную обратным холодильником, поме-

щают 24 г уксусного ангидрида, смешанного с 2 г хорошо рас-

тертого безводного углекислого натрия. Через 5 минут при

взбалтывании вносят 4 г натриевой соли индофенола, предва-

рительно высушенной (см. примечание 3). При этом реакци

онная смесь окрашивается в оранжево-красный цвет. Смесь

нагревают до 58—60° и при этой температуре выдерживают

15 минут. Затем содержимое колбы охлаждают до комнатной

температуры и выливают на 200 мл ледяной воды. Мгновенно

выпадает осадок оранжевого цвета, который отфильтровывают

и промывают дистиллированной водой (дважды по 25 мл).

Препарат сушат в вакуум-эксикаторе над едким натром.

Выход сухого продукта 2,95 г (67,1% теории, считая на на-

триевую соль индофенола). Препарат кристаллизуют из ли-

гроина или н-октана. Выход сухого препарата 2,5 г (56,8%

теории), т. пл. 115—116°, что соответствует литературным дан-

ным [3].

Примечания.

1. Гипохлорит натрия удобнее всего готовить по .методу, описанному

Карякиным и Ангеловым [7]. Расход гипохлорита должен точно соответст

г.овать 2 грамм-атомам активного кислорода.

2. Натриевая соль индофенола может быть перекристаллизована из

смеси этилового спирта и серного эфира.

3. Натриевая соль индофенола должна быть обезвожена высушиваии-

ем в вакуум-эксикаторе над фосфорным ангидридом.

ЛИТЕРАТУР А

1. A. Hlrsch, Вег., 13, 1903 (1880).

2. В. Cohen, Public Health Reports, № 74 (1929).

3. G. Heller, Ann., 392, 28 (1912).

4. D. Kramer, R. Gamson, J. Organ. Chem., 24. 11, 1742 (1959).

5. M. M. Brooks, J. Amer. Chem. Soc., 53, 1826 (1931).

6. Nachlas. Joung, Seligman, Hystocliem and Cytochem, 5 565 (1957).

7. Ю. В. Карякин, И. И. Ангелов. «Чистые химические реактивы». Го<>

хнмиздат, 1953. стр. 421.

О -БРОМНИТРОБЕНЗОЛ

А. М. ЛУКИН. Е. Я. ЯРОВЕНКО

(ВНИИ химических реактивов и особо чистых химических веществ)

C,H4O,NBr М. в. 202,02

По литературным данным, о-бромнитробензол получают из

бромбензола нитрованием [1] или из о-нитроанилина разложе-

21

нием бромистого о-нитробензолдиазония [2]. В основу нашей

работы был положен последний метод. При проверке были

внесены некоторые уточнения в условия синтеза.

СИНТЕЗ о-БРОМНИТРОБЕНЗОЛА

I | NH2+NaNO2 + 2HBr - I I N2Br-%NaBr + 2H.,O

'x/l-NO2 \J~NO2

Си -J- Cu2Br2

----------

+ NT2

Характеристика основного сырья

о-Нитроанилин, ТУ 2639—51.

Кислота бромистоводородная, ГОСТ 2062—43.

Медь бромистая, ТУ МХП 86—47.

Медь в порошке, не ниже 98%-ой.

Условия получения

Диазотирование о-нитроанилина. В тре.хлитровый фарфо-

ровый стакан, помещенный в баню для охладительной смеси и

снабженный мешалкой, термометром и капельной воронкой,

загружают при размешивании 400 мл воды, 650 мл (3,2 Л4)

бромистоводородной кислоты и 207,3 г (1,5 М) о-нитроанили-

на. Затем в баню помещают охладительную смесь (лед с пова-

ренной солью), а к реакционной массе добавляют 300 г мелко

толченного чистого льда, чтобы температура реакционной сме-

си была не выше +5°. При этой температуре при размешива-

нии добавляют по каплям раствор 114 г (1,6 А4) нитрита нат-

рия в 264 мл воды, контролируя реакцию диазотирования по

йодкрахмальной бумаге. По окончании диазотирования раст-

вор выдерживают при той же температуре в течение 30 минут.

Полученное диазосоединение немедленно во избежание ос-

моления используют для синтеза о-бромнитробензола.

Получение о-бромнитробензола. В трехлитровый фарфоро-

вый стакан, снабженный мешалкой, загружают 350 мл (1,4 А4)

бромистоводородной кислоты, 112 г (0,78 А4) бромистой меди

и 7,5 г меди в порошке. К полученной реакционной смеси при,

размешивании в течение 1 часа добавляют вышеописанный

раствор диазосоединения. После загрузки реакционную массу

перемешивают еше в течение 1 часа и оставляют до следую-

щего дня для полного разложения. Выпавший о-бромнитро-

бензол отфильтровывают и сушат на воздухе. Получают

302,5 г технического продукта (99,7% теории). Полученное

22

вещество подвергают перекристаллизации, для этого в круг-

лодонную колбу емкостью 250 мл, снабженную обратным хо-

лодильником, загружают 100 г технического о-бромнитробен-

зола, 100 мл 90%-ой уксусной кислоты и 6 г активирован-

ного угля. Реакционную смесь выдерживают при температуре

кипения в'течение 30 минул, отфильтровывают в горячем со-

стоянии, фильтрат охлаждают, выпавший осадок вновь от-

фильтровывают и сушат на воздухе. Получают 75 г чистого

о-бромнитробензола, что составляет 75%, считая на техниче-

ский о-бромнитробепзол. Вещество имеет т. пл. 38—39° (см.

примечание).

Примечание.

По литературным данным, температура плавления о-бромнитробензо/и

38° [3], 41-41,5° [4], 41-42° [5], 43,1° [6].’

ЛИТЕРАТУРА

1. J. Dabble, D. Marsden, J. Chem. Soc., 73, 254 (1898).

2. Л Ullmann, Ber., 29, 1880 (1896).

3. В. И. Меишуткин, Ж.Р.Ф.Х.О., 41, 1071 (1909).

4. Tittig, Mager, Ber., 7, 1179 (1874).

5. Holleman, Recneil trav. chim., 19, 365 (1901).

6. Korner, Gazz. chim. ital., 4, 333 (1874).

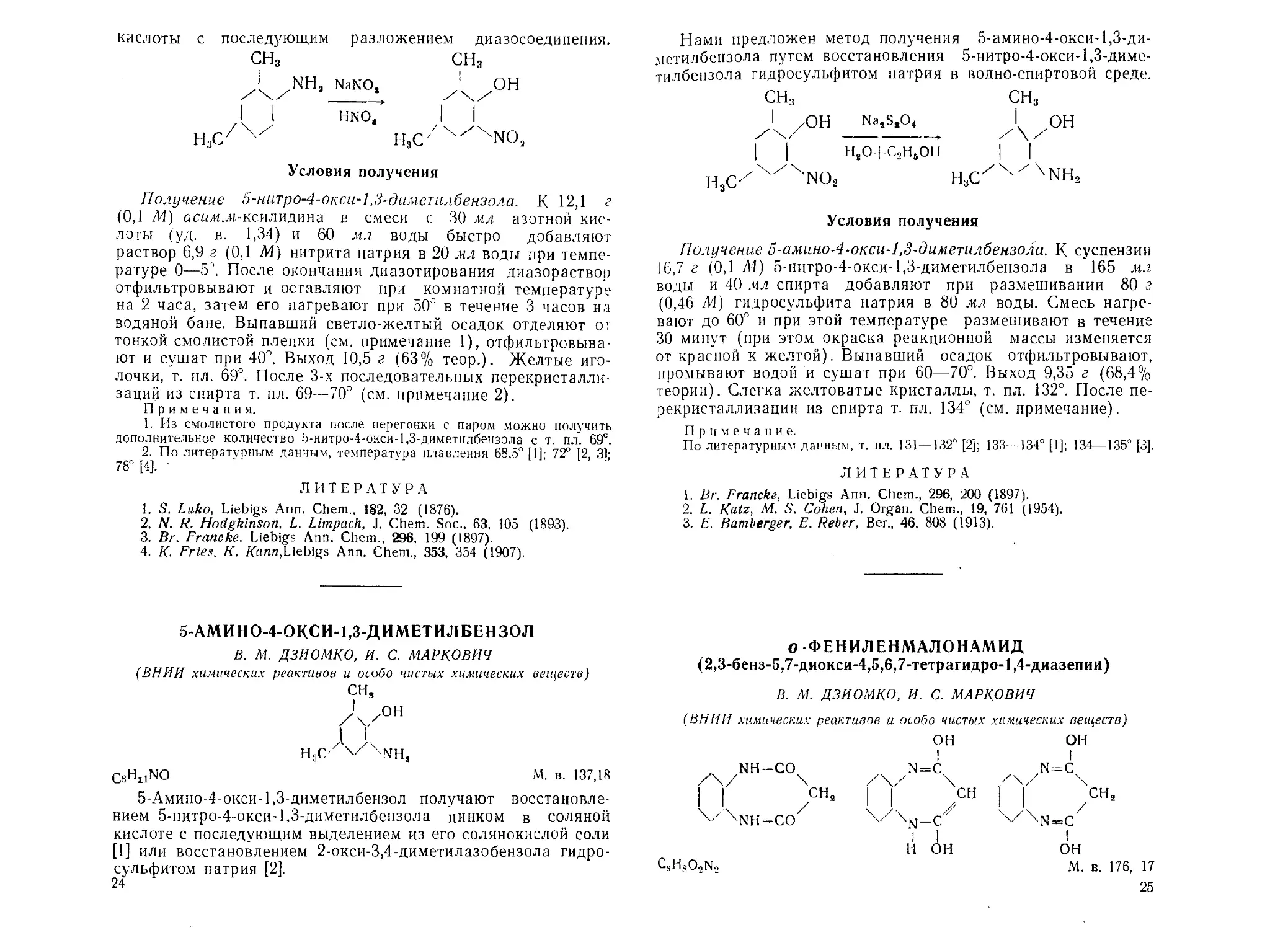

5-НИТРО-4-ОКСИ-1,3-ДИМЕТИЛ БЕНЗОЛ

В. M. ДЗИОМКО, И. С. МАРКОВИЧ

(ВНИИ химических реактивов и особо чистых химических веществ)

сн,

H,C/'4'/X'NO2

С.чН^О, М. в. 167,16

По литературным данным, 5-нитро-4-окси-1,3-диметилбен-

зол получают нитрованием асил.л-ксиленола [1, 2]; диазоти-

рованием лг-ксилидина в среде серной кислоты с последующим

разложением диазосоединения в среде серной и азотной кис-

лот [31; действием азотистой кислоты на 2-окси-3,5-диметил-

бензиловый спирт [4].

Нами осуществлен синтез 5-нитро-4-окси-1,3-диметилбензо-

ла путем диазотирования асилмьксилидина в среде азотиой

23

кислоты с последующим разложением диазосоединения.

сн3 сн3

NaN0* Л/0Н

I I HNO, I I

Н:;С/Х/ H3C/XXXNO3

Условия получения

Получение 5-нитро-4-окси-1,3-димеп1лбензола. К 12,1

(0,1 М) аспл.лг-ксилидина в смеси с 30 мл азотной кис-

лоты (уд. в. 1,34) и 60 мл воды быстро добавляют

раствор 6,9 г (0,1 (И) нитрита натрия в 20 мл воды при темпе-

ратуре 0—5J. После окончания диазотирования диазораствор

отфильтровывают и оставляют при комнатной температуре

на 2 часа, затем его нагревают при 50° в течение 3 часов на

водяной бане. Выпавший светло-желтый осадок отделяют о г

тонкой смолистой пленки (см. примечание 1), отфильтровыва-

ют и сушат при 40°. Выход 10,5 г (63% теор.). Желтые иго-

лочки, т. пл. 69°. После 3-х последовательных перекристалли-

заций из спирта т. пл. 69—70° (см. примечание 2).

Примечания.

1. Из смолистого продукта после перегонки с паром можно получить

дополнительное количество 5-нитро-4-окси-1,3-диметнлбензола с т. пл. 69°.

2. По литературным данным, температура плавления 68,5° [1]: 72° [2, 31:

78° 14]. '

ЛИТЕРАТУРА

1. S. Ltiko, Liebigs Ann. Chem., 182, 32 (1876).

2. N. R. Hodgkinson, L. Limpach, J. Chem. Soc... 63, 105 (1893).

3. Br. Francke. Liebigs Ann. Chem., 296, 199 (1897).

4. K. Fries, K. Kann,Liebigs Ann. Chem., 353, 354 (1907).

5-АМИН0-4-0КСИ-1,3-ДИМЕТИЛБЕН30Л

В. M. ДЗИОМКО, И. С. МАРКОВИЧ

(ВНИИ химических реактивов и особо чистых химических веществ)

СИ,

/\ /он

1 А

H3CZ X NHa

CsH^NO М. в. 137,18

5-Амино-4-окси-1,3-диметилбензол получают восстановле-

нием 5-нитро-4-окси-1,3-диметилбензола цинком в соляной

кислоте с последующим выделением из его солянокислой соли

[1] или восстановлением 2-окси-3,4-диметилазобензола гидро-

сульфитом натрия [2].

24

Нами предложен метод получения 5-амино-4-окси-1,3-ди-

мстилбензола путем восстановления 5-нитро-4-окси-1,3-диме-

тилбензола гидросульфитом натрия в водно-спиртовой среде.

СН3

Na2SsO4

I I H2O+C2HSO1I

H3C/X/4NOa

СН3

х0Н

h3c/x/xnh2

Условия получения

Получение 5-амино-4‘Окси-1,3-диметилбензола. К суспензии

16,7 г (0,1 /И) 5-нитро-4-окси-1,3-диметилбензола в 165 мл

воды и 40 мл спирта добавляют при размешивании 80 г

(0,46 М) гидросульфита натрия в 80 мл воды. Смесь нагре-

вают до 60° и при этой температуре размешивают в течение

30 минут (при этом окраска реакционной массы изменяется

от красной к желтой). Выпавший осадок отфильтровывают,

промывают водой и сушат при 60—70°. Выход 9,35 г (68,4%

теории). Слегка желтоватые кристаллы, т. пл. 132°. После пе-

рекристаллизации из спирта т. пл. 134° (см. примечание).

Примечание.

По литературным данным, т. пл. 131—132° [2], 133—134° [1]; 134—135° [3].

ЛИТЕРАТУРА

1. Br. Francke, Liebigs Ann. Chem., 296, 200 (1897).

2. L. Katz, M. S. Cohen, J. Organ. Chem., 19, 761 (1954).

3. E. Bamberger, E. Reber, Ber., 46, 808 (1913).

О ФЕНИЛЕНМАЛОНАМИД

(2,3-бенз-5,7-диокси-4,5,6,7-тетрагидро-1,4-диазепии)

В. M. ДЗИОМКО, И. С. МАРКОВИЧ

(ВНИИ химические: реактивов и особо чистых химических веществ)

/4/NH-COx

| I сн2

X-/XNH-CO/

C9HsO2N2

I I

и он

он

М. в. 176, 17

25

По литературным данным, о-фениленмалонамид получаюч

взаимодействием о-фенилендиамина с малоновым эфиром [1|

или малоновой кислотой [1, 2].

Нами проверен первый из указанных методов получения.

СИНТЕЗ о- ФЕНИЛ ЕНМАЛОНАМИДА

О

с2н5о-сх

+ СН2 -

с2н5о-сх

о

/О

NH—-С/

СН2 + 2С2Н,ОН.

nh~cC

Условия получения

В трехгорлую колбу емкостью 100 мл, снабженную мешал-

кой, обратным холодильником и термометром, загружают

10,80 г (0,1 М) о-фенилендиамина, 8,0 г (0,05 М) малонового

эфира, 20 мл концентрированной соляной кислоты и 30 мл во-

ды. Смесь нагревают до 103—106° и при этой температуре раз-

мешивают в течение 2,5 часов. Затем реакционную массу ох-

лаждают до комнатной температуры, отфильтровывают оса-

док, промывают его водой и сушат при 70и. Получают 2,4 г

Препарат представляет собой бесцветные кристаллы, субли-

мируется при 360° (литературные данные: температура субли-

мации 360° [1], 240° (0,68 мм рт. ст.) [2].

Растворим в 20—30% NaOH, диметилформамиде, не раст-

ворим в обычных органических растворителях, воде. Вступает'

в реакцию азосочетания.

ЛИТЕРАТУРА

1. R. L. Shriner. Р. G. Boermans, J. Amer. Chem. Soc.. 66, 1810(1944).

2. J. Bitchi, H. Dietrich, E. Eichenberger. Helv. Chim. acta, 39, 957 (1956).

САЛИЦИЛОИЛХЛОРИД

(Салициловой кислоты хлорангидрид)

В. М. ДЗИОМКО, И. С. МАРКОВИЧ

(ВНИИ химических реактивов и особо чистых химических веществ)

/s^/COCl

С,Н5ОЙС1 М. в. 156,16

По литературным данным, салицилоилхлорид получают

взаимодействием тионилхлорида с салициловой кислотой [1]

или салициловокислым натрием [2]. Реакцию рекомендуется

проводить в присутствии третичных аминов [3]. В последнем

случае реакцию проводят в среде насыщенных алифатических

углеводородов с т. кип. 30—60°. '

Проверка описанного метода получения салицилоилхлори-

да взаимодействием салициловой кислоты с тионилхлоридом

не дала положительных результатов. Проведение же этой ре-

акции в присутствии третичного амина позволило получить

салицилоилхлорид. В отличие от литературных данных нами

в качестве катализатора использован триэтиламин.

СИНТЕЗ САЛИЦИЛОИЛХЛОРИДА

/Ч/СООН СОС1

I | + SOC12 — | | + НС1 + so.

х/хон хон

Условия получения

В круглодонную колбу, снабженную мешалкой с ртутным

затвором, обратным холодильником, капельной воронкой и

термометром, загружают 28 г (0,21 М ) салициловой кислоты,

150 мл сухого петролейного эфира и 2 мл (0,014 М) триэтил-

амина. К суспензии при размешивании прибавляют в течение

15 минут 25 г (0,22 А4) хлористого тионила, смесь нагревают

до 80°, размешивают при этой температуре 2,5 часа, после че-

го обратный холодильник заменяют нисходящим и отгоняют

петролейный эфир. В колбе остается 21—21,5 г (66,5% тео-

рии) салицилоилхлорида, т. зам. 14,5°—19,0°.

Примечав и е.

По литературным данным, т. пл. 14—173 [3], 19—19,5° [4].

ЛИТЕРАТУРА

1. DRP 284161; Frdl., 12, 667.

2. DRP 262883; Frdl., 11, 211.

3. Пат. США 2 899 458; РЖХим, 1960, 85795 П.

4. Словарь органич. соед. III, 613.

27

О-НИТРОБЕНЗОИЛХЛОРИД

(о- Нитробензойной кислоты хлорангидрид)

В. М. ДЗИОМКО, И. С. МАРКОВИЧ

(ВНИИ химических реактивов и особо чистых химических веществ)

/Х/СОС1

\/ЧчМО2

C-H4OjNC1 ‘ М. в. 185, 57

По литературным данным, о-нитробензоилхлорид получа-

ют взаимодействием о-нитробензойной кислоты с тионилхло-

ридом [1] или пятихлористым фосфором [2].

Проверен второй метод получения.

СИНТЕЗ о-НИТРОБЕНЗОИЛХЛОРИДА

+ РС16

СОС1

| | +РОС13 + НС1

Характеристика основного сырья

о-Нитробензойная кислота, ч., ГОСТ 1192—55.

Пятихлористый фосфор, ч.

Условия получения

В трехгорлую колбу емкостью 150 мл, снабженную мешал-

кой с ртутным затвором, обратным холодильником и термо-

метром, загружают 37,5 г (0,2 Л4) о-нитробензойной кислоты,

нагревают ее до 90° и в течение 20 минут добавляют 50 г

(0,24 М) пятихлористого фосфора; температура при этом не

должна превышать 110°. Реакционную массу' размешивают

еще 1,5 часа при 90—95°, после чего обратный холодильник

заменяют нисходящим и отгоняют хлорокись фосфора в ваку-

уме, создаваемом водоструйным насосом. Остаток переносят

в колбу Кляйзена и перегоняют в вакууме (см. примечание).

Собирают фракцию с т. кип. 150° (12 мм рт. ст.) или 140—146°

(5—6 мм рт. ст.). Выход 35 г (84% теории).

Примечание.

Перегонку о-нитробензоилхлорида следует вести при равномерном на

гревании на масляной бане. При перегреве возможно разложение о-нитро

бензонлхлорида, проходящее со взрывом.

28

ЛИТЕРАТУРА

1. К. Auwers, W. Daniel, J. prakt. Chem., (2), 110, 259.

2. G. Lockemann, H. Rein, Chem, Ben, 80, 488 (1947).

n-mpem. АМИЛ ФЕНОЛ

С. П. СТАРКОВ, В. М. САВОСЬКИН, И. Г. ГАХ, Д. К. ЗАХАРОВА,

Л. Г. ФЕДОСЮК, Л. Г. ГАХ

(ВНИИ химических реактивов а особо чистых химических веществ,

Донецкий филиал)

СпН1вО

М. в. 164, 24

пд'рег.Амилфенол получают алкилированием фенола

изоамиловым и третичным амиловым спиртами в присутствии

хлористого цинка [1], хлористого алюминия [2], хлорного желе-

за [3], молекулярных соединений фтористого бора [4] и серной

кислоты [5].

Для получения /г-трет.амилфенола используют также и

изоамилены, применяя в качестве катализаторов серную кис-

лоту [6] и ее смесь с уксусной кислотой [7], фтористый бор и

его молекулярные соединения [8].

Мы применили метод алкилирования фенола третичными

амиленами в присутствии катионита КУ-2, описанный Исагу-

лянцем и Славской р9], с целью выделения их из пентан-ами-

леновой фракции, и метод алкилирования на том же катали-

заторе изоамиловым спиртом, описанный для изобутилового

спирта [10].

Преимуществами катионита КУ-2 перед другими катали-

заторами являются чистота получаемого продукта, легкость

отделения алкилата от катализатора и возможность исполь-

зования его без регенерации несколько раз.

29

СИНТЕЗ п-трет. АМИЛФЕНОЛА

ОН

Ы+С5н1о

он

КУ-2

Н3С-С-СН3

С2Н5

ОН он

I i

/Х| КУ-2

| | +СН3-СН-СН2-СН3ОН--------* | 1+н3о

Х/ сн5 V

Н3С-С-СН3

С2115

Характеристика основного сырья

Фенол, т. пл. 40,3°, т. кип. 177,5—178° (740 щм).

Третичные амилены, т. кип. 31—38° (750 мм), п20о 1,3876

d420 0,6623.

Изоамиловый спирт, ч.д.а., т. кип. 128—132°.

Катионит КУ-2 в Н-форме с обменной емкостью 3,86

мг-экв/г, обезвоженный кипячением с толуолом.

Условия получения

Получение п-трет.амилфенола из фенола и третичные

амиленов. В четырехгорлую колбу емкостью 0,75 л, снабжен-

ную механической мешалкой, термометром, барботером для

подачи амиленов и обратным холодильником (см. примеча-

ние 1), помещают 25 г катионита КУ-2 и 70,5 г (0,75 М) фено-

ла. Колбу нагревают на масляной бане до 135° и вводят в те-

чение 25—30 минут 35 г (0,5 .И) газообразных амиленов (см.

примечание 2). После десяти-пятнадцатиминутной выдержки

при 135—145° (см. примечание 3) реакционную смесь охлаж-

дают до 90°, алкилат осторожно декантируют и растворяют В|

1,5 г 1,5%-ного водного раствора едкого натра. Выделившееся

масло отделяют, а щелочной раствор амилфенола промывают

несколько раз небольшими порциями четыреххлористого угле-

рода и обрабатывают углекислым газом. Выпавшие белые

кристаллы п-трет. амилфенола отфильтровывают, промы-

30

вают водой и сушат в вакуум-эксикаторе над пятиокисыо фос-

фора (см. примечание 4). Выход 48,6 г (59% теории). Т. пл.

86___89°. После однократной перекристаллизации из н-октана

получают продукт с т. пл. 92—93°.

Получение п-трет.амилфенола из фенола и изоамило-

вого спирта. В трехгорлую колбу емкостью 0,75 л, снабжен-

ную механической мешалкой и обратным холодильником с

ловушкой типа Дина и Старка, помещают 10 г катионита

КУ-2, 47 г (0,5 /И) фенола и 44 г (0,5 Л4) изоамилового спир-

та. Перед началом опыта ловушку заполняют изоамиловым

спиртом. Затем колбу нагревают на масляной бане. При тем-

пературе 130° реакционная смесь закипает, и в ловушке начи-

нает отделяться вода. Через 6—8 часов нагревания выделение

воды практически заканчивается.

В горячем состоянии алкилат осторожно декантируют с

катионита и растворяют в 2 л 1,5%-ного водного раствора ед-

кого натра. Нерастворившийся масляный слой отделяют, а ще-

лочной раствор обрабатывают описанным выше способом.

Выход п-трет. амилфенола 35 г (43% теории). Т. пл. 86—

88°. После однократной перекристаллизации из н-октана

92—93°.

/г-трет.Лмилфецол представляет большой практический

интерес для синтеза алкил- и арилформальдегидных смол,

полностью растворяющихся в углеводородах и высыхающих

маслах.

Примечания.

1. Обратный холодильник должен охлаждаться водой с температурой

пе выше 5—10°.

2. В качестве алкилирующего реагента может быть использована и

смесь амиленов, полученная при дегидратации изоамилового спирта. Вы-

ход’ п-трет. амилфенола в этом случае не превышает 52% теории,

Т. пл. 81,6°.

3. Необходимо следить за тем, чтобы темпера гура в реакционной кол-

бе не поднималась выше 150—155°.

4. Потери /1-трет.амилфенола с маточником не превышает 1 г.

ЛИТЕРАТУРА

1. Ad. Liebman, 15, 150, 1990 (1882); 14, 1844 (1881); В. Fischer,

В. Griltzner, Вег., 26, 1646 (1893).

2. И. П. Цукерваник, 3. Н. Назарова, Ж. общ. химии, 5,767 (19351:

7, 623, (1937).

3. 3. Н. Назарова, И. П. Ну кер в аник, Ж. общ. химии, 10, 1151 (1940).

4. И. А. Ромадан, Г. Т. Стипниек, Ж. общ. химии, 30, 2193 (1960).

5. А. Г. Белороссова, М. И. Фарберов, Уч. зап. Ярославского техноло-

гии. ин-та, 2, 21 (1957); Пат. ФРГ 943707; РЖХим, 1957, № 8, 28189 п.

6. М. Г. Имаев, Изв. вузов, Нефть и газ, № 6, 77 (1960).

7. W. Koenigs. Вег., 23, 3145 (1890), /?. Anschutz, Н. Beckerhoff,

Liebigs Ann. Chem., 327, 218 (1903).

8. А. В. Топчиев, Б. М. Тумерман, В. Н. Андронов, Л. И. Коршунова,

Нефт. хоз., 7, 65 (1954); А. В. Топчиев, Я. М. Паушкин и М. В. Курашев,

Докл. АН СССР, 30, № 3, 559 (I960).

31

9 В И Исагулянц, Н. А. Славская, Ж. прикл. химии, 33, № 4, 95Э1

(I960).

10. В. Я. Исагулянц, Авт. свид. СССР 110953, 1.957.

БУТИРОФЕНОН

С. П. СТАРКОВ, М. Г. СУЛЕЙМАНОВА

(ВНИИ химических реактивов и особо чистых химических веществ,

Донецкий филиал)

/\-CO-Clh- СН.- СН.

1| lit

C„HnO '' м. в. 118,20

Бутирофенон получают ацилированием бензола бутирил-

хлоридом [1] и масляной кислотой [2] в присутствии хлористо

го алюминия. Кроме прямого ацилирования, бутирофенон по

лучают также и косвенными способами, к числу которых отно^

сятся пропускание смеси паров масляной и бензойной кислот1

над закисью марганца при температуре 400—450° [3], дезамш

нирование 2-амино-1-фенил-бутанола-1 [4], присоединение

фенилмагнийбромида к пропилнитрилу с последующим разлоэ

жением полученного продукта [5].

СИНТЕЗ БУТИРОФЕНОНА

С3Н7СООН PSOCI2 C3H7COC1+SO2+HC1S

Al Cl,

С3Н;СОС1-4-С8Н6-----> C3H7COC6H5 |-HCI

Характеристика основного сырья

Масляная кислота, т. кип. 161° (748 мм), dd'‘ 0,957,

1,3990.

Тионил хлористый, т. кип. 75° (745 мм).

Бензол, ч.д.а, т. кип. 79,5—79,7° (745 мм). d>2!' 0,8751.

Бутирилхлорид, т. кип. 99—102° (750 л.ч).

Алюминий хлористый, технический.

Условия получения

Получение бутирофенона. В четырехгорлую колбу ем-

костью 1 л, снабженную механической мешалкой с ртутным

* См. примечание 2 к методике получения н-капрофенона (стр. 35)

32

затвором, обратным холодильником, капельной воронкой и

термометром, вносят 160 г (1,2 /И) хлористого алюминия, к

которому при температуре не выше 6—8° сначала прибавляют

106,5 г (1 Л1) бутирилхлорпда, а затем порциями в течение ча-

са 195 г (2,5 Л1) высушенного бензола (см. примечание 1). По

окончании прибавления бензола реакционную смесь медленно

нагревают до 30° и выдерживают при этой температуре 0,5

часа. Затем охлажденную массу выливают на смесь 1 —1,2 кг

измельченного льда с 8—10 мл концентрированной соляной

кислоты. Выделившийся бутирофенон экстрагируют 2—3 раза

небольшими порциями эфира, экстракт промывают водой, сла-

бым раствором карбоната натрия и сушат сульфатом натрия.

После этого экстракт фильтруют в колбу Кляйзена, из кото-

рой сначала отгоняют эфир и избыток бензола, а затем при

уменьшенном давлении бутирофенон, кипящий в пределах

114—115° (18 мм). Выход 126 г (85% теории) (см. примеча-

ние 2). Содержание основного вещества 98—99,5% (см. при-

мечание 4 к методике получения н-капрофенона, стр. 35).

Бутирофенон представляет интерес как продукт для синте-

за третичных ароматических спиртов, арилкетоноспиртов и

других соединений.

Примечания.

1. Холодильник и капельную воронку закрываю! хлоркальциевыми

трубками.

2. Пользуясь этой методикой, но прибавляя к 160 г (1,2 А1) хлористо-

го алюминия 106,5 г (1 Л!) изобутнрилхлорида и 195 г (2,5 .<И) высушен-

ного бензола при температуре не выше 0—5° и выдерживая реакционную

смесь в течение 0,5 часа при 10°, можно получить изобутирофенон с выхо-

дом 84% теории с содержанием основного вещества 98—99,5%.

ЛИТЕ Р А Т У Р А

1. Е. Burcher, Ann. Chim. Phys., 5, (26), 468 (1882),

2. M. С. Малиновский, А. А. Ляпина, Ж. общ. химии, 11, 168 (1941).

3. Sabatier, Mellhe. С. г. Acad. Sci., 158. 830 (Ю14).

4. М. Т. Tlffenlau, Levy, С. г. Acad. Sci. 183, 969 (1926).

5. R. Z. Schriner, T. A. Turner. J. Amer. Cliem. Soc., 52. № 3, 1627

(1930).

н-КАПРОФЕНОН

С. П. СТАРКОВ, M. Г. СУЛЕЙМАНОВА, В. T. БУРМИСТРОВ,

И. П. ПОПОВА

(ВНИИ химических реактивов t: особо чистьо химических веществ.

Донецкий филиал)

|/’\-СО-СН.-СН.-СН.-СН, - СН.

С1аН16О М. в. 176,25

Основным методом получения н-капрофенона является ре-

акция конденсации н-капроилхлорида с бензолом в присутст-

33

вии хлористого алюминия [1]. Кроме прямого ацилирования,

н-капрофенон может быть получен пропусканием смеси паров

капроновой и бензойной кислот над МпО при температуре

400—450° [2], дезаминированием 2-амино-1-фенилгексанола-1

[3], каталитическим гидрированием сорбофеноиа [4], присоеди-

нением н-амилмагнийбромида к бензонитрилу или фенилмаг-

нийбромида к амилнитрилу с последующим разложением по-

лученных продуктов [5].

СИНТЕЗ Н-КАПРОФЕНОНА

C5HUCOOH + SOC12 - C5HnCOCl+HCl+SO2

А1С1,

С5НиСОС1+С6Нв--------> C5HUCOC6H5+HC1

Характеристика основного сырья

н-Капроновая кислота, т. кип. 125° (40 мм), d^ 0,9260,

л20о 1,4160.

Тионил хлористый, т. кип. 75° (745 мм). -

Бензол, ч.д.а., т. кип. 79,5—79,7“ (745 мм), 0,8751.

н-Капроилхлорид, т. кип. 148—153° (740 мм).

Алюминий хлористый, технический.

Условия получения

Получение н-капроилхлорида. В сухую четырехгорлую кощ

бу емкостью 1 л, снабженную механической мешалкой с ртут-

ным затвором, капельной воронкой, термометром и обратным

холодильником, помещают 116,16 г (1 М) н-капроновой кис-

лоты (см. примечание 1). Затем нагревают ее на водяной бане

до 95° и постепенно при хорошем размешивании прибавляют

в течение 20—25 минут 154,7 г (1,3 М) хлористого тионила. По

окончании прибавления реакционную смесь выдерживают в

течение часа при 95°, охлаждают, переносят в колбу Фаворско-

го и перегоняют. н-Капроилхлорид собирают в интервале

148—153° (740 мм). Выход 108,9 г (82,0% теории) (см. приме-

чание 2).

Получение н-капрофенона. В четырехгорлую колбу ем-

костью 1 л, снабженную механической мешалкой с ртутным

затвором, обратным холодильником, капельной воронкой и

термометром, вносят 160 г (1,2 М) хлористого алюминия, к ко-

торому при температуре не выше 20—25° сначала прибавляют

сразу 134,5 г (1 41) капроил.хлорида, а затем порциями 117 г

(1,5 М) высушенного бензола (см. примечание 1). По оконча-

нии прибавления бензола реакционную смесь медленно нагре-

вают до 50° и выдерживают при этой температуре в течение

часа. Затем охлажденную массу выливают на смесь 1—1,2 кг

34

измельченного льда с 8—10 мл концентрированной соляной

кислоты. Выделившийся н-капрофенон экстрагируют 2—3 ра-

за эфиром. Экстракт промывают водой, слабым раствором

карбоната натрия и сушат сульфатом натрия. После этого

экстракт фильтруют в колбу Кляйзена, из которой сначала

отгоняют эфир и избыток бензола, а затем при уменьшенном

давлении н-капрофенон, кипящий в пределах 107,8—108,Зэ

(3 мм). Выход 146 г (85% теории) (см. примечание 3). Содер-

жание основного вещества 98—99,5% (см. примечание 4).

н-Капрофенон представляет интерес как промежуточный

продукт для синтеза инсектицидов, третичных ароматических

спиртов, арилкетоноспиртов и других соединений.

Примечания.

1. Холодильник и капельную воронку закрывают хлоркальциевыми

трубками. '

2. При аналогичных условиях, но с уменьшенным на 0,1 М количест-

вом хлористого тионила, были получены u-валерил-, изовалсрил,- бути

рил- и изобутирилхлориды с выходами 62,5—93,8% теории.

3. Пользуясь этой методикой, можно получить н-валерофенон (выход

81% теории, т. кип. 107—107,5° (6 леи) из 120,5 г н-валерилхлорида и 117 г

бензола; изовалерофепон (выход 81 % теории, т. кип. 107,2—107,5° (10 мм)

из 120,5 г изовалерилхлорида и 117 г бензола. Содержание основного ве-

щества 98—99,5% (см. примечание 4).

4. Количественное определение н-капро-, н-валеро-, изовалеро-, бутиро-

и изобутирофенона проводилось так же, как это было описано Новиковой

и Петровой [6], только вместо 0,5 н. раствора солянокислого гидрокси-

ламина, с которым оьсимированпе идет не полностью, применялся 1 н. рд-

створ этого реагента, а реакционная смесь при нагревании на кипящей во-

дяной бане периодически встряхивалась через каждые 10 минут.

ЛИТЕРАТУРА

1. Schroeter, Вег., 40, 1603 (1907); РЖХим, № 7, 21392, 1958.

Р. L. Breusch, М. Ogazer, Вег., 87, 1225 (1954).

2. Sabatier, Meilhe, С. г. Acad. Sci, 158, 830 (1914).

3. М. Т. llffenlau, Levy, С. г. Acad. Sci., 183, 969 (1926).

4. Kuhn Richard, H. A. Staab, Angew. Chemie, 65, 371 (1953).

5. R. L Schrlner, T. A. Turner, J. Amer. Chem. Soc., 52 (193u);

РЖХим, 1957, № 20, 65981,

6. E. H. Новикова, Л. H. Петрова, Ж- прикл. химии 23, 1336 (1950).

р-ХЛОРПРОПИОФЕНОН

С. А. КОЧЕТКОВА

(ВНИИ химических реактивов и особо чистых химических веществ)

СОСН,СН,С1

I

С9Н,ОС1 М. в. 168, 63

Р-Хлорпропиофенон получают ацилированием бензола

хлорангидридом p-хлорпропионовой кислоты в присутствии

3 _ 35

хлористого алюминия в среде сероуглерода [1] или. в избытке

бензола [2, 3].

Проверен и подтвержден последний метод получения.

СИНТЕЗ £ -ХЛОРПРОПИОФЕНОНА

ЗС1СН2СН2СООН + РС13 — ЗС1СН2СН,СОС1+Н3РОз

СОСН.2СН2С1

I

| |ч-С1СН2СН2СОС1 Ж’- I I +НС1

'-‘6 Г1 в \ /

Характеристика основного сырья

Алюминий хлористый безводный, ГОСТ 4452—48.

Бензол, ч.д.а., ГОСТ 5955—51.

н-Гексан, МХ-ТУ-271—59.

Кальций хлористый плавленный, ГОСТ 4460—48.

Фосфор треххлористый, ГОСТ 91—41, уд. в. 1,58.

Р-Хлорпропионовая кислота, т. затв. 39°.

Условия получения

Получение Q-хлорпропиофенона. В круглодонную колбу ем-

костью 250 мл. снабженную обратным холодильником, загру-

жают 75,0 г (0,7 Л4) p-хлорпропионовой кислоты и добавля-

ют 67,5 г или 42,3 мл (0,5 М) треххлористого фосфора. Содер -

жимое колбы нагревают на кипящей водяной бане в течение

1,5 часа, охлаждают до комнатной температуры, декантируют

и разбавляют 90 мл абсолютного бензола (см. примечание 1(.

В трехгорлую литровую колбу, снабженную мешалкой с

ртутным затвором, обратным холодильником и капельной -во-

ронкой, защищенными хлоркальциевыми трубками, помещают

112,5 г безводного хлористого алюминия и 210 мл абсолютно-

го бензола, перемешивают и постепенно из капельной воронки

за ~2 часа прибавляют бензольный раствор хлорангидрида

[З-хлорпропионовой кислоты. Затем реакционную массу нагре-

вают при размешивании на водяной бане (80—90°) 3 часа,

охлаждают до комнатной температуры и постепенно при раз-

мешивании выливают на лед (---500 г).

В делительной воронке емкостью 1,0 л отделяют водный

слой, бензольный несколько раз промывают сначала водопро-

водной, потом дистиллированной водой (по 150 мл) и сушат

над прокаленным хлористым кальцием. Избыток бензола ис-

паряют током нагретого воздуха (см. примечание 2).

36

Высушенный бензольный раствор загружают в колбу Вюр-

ца, снабженную термометром, погруженным в раствор, барбо-

тером для пропускания горячего воздуха, холодильником Ли-

биха с приемником, соединенным с вакуум-системой, и отго-

няют избыток бензола при температуре 6—10°. Остаток после

отгонки бензола охлаждают до 6°, выпавшие светло-желтова-

тые кристаллы отфильтровывают и сушат над безводной сер-

нокислой медью. Выхад 68,0 г (70% теории), т. пл. 46—48°.

После перекристаллизации из н-гексана т. пл. 47—48°, что со-

ответствует литературным данным [2].

При перекристаллизации fj-хлорпропиофенон растворяют в

н-гексане при комнатной температуре (соотношение (3-хлор-

пропиофенона к н-гексану 1:30), нерастворившийся осадок

отфильтровывают, фильтрат охлаждают в ледяной бане, вы-

павшие белые кристаллы p-хлорпропиофенона сушат над без-

водной сернокислой медью. Выход после перекристаллизации

60% теории.

Примечания.

1. Бензол абсолютируют сушкой над прокаленным хлористым каль.

цисм с последующей перегонкой и сушкой над металлическим натрием.

2. Воздух подогревают до 70—90° в змеевике, погруженном в кипя-

щую водяную баню.

ЛИТЕРАТУРА

1. I. Kennez, S. Statham, J. Chem. Soc., 299 (1935).

2. Campbell, La Forge, J. Organ. Chem., 14, 1, 348 (1949).

3. 5. Searles, K. Pollart, E. F. Lutz, J. Amer. Chem. Soc., 79, 950 (1957).

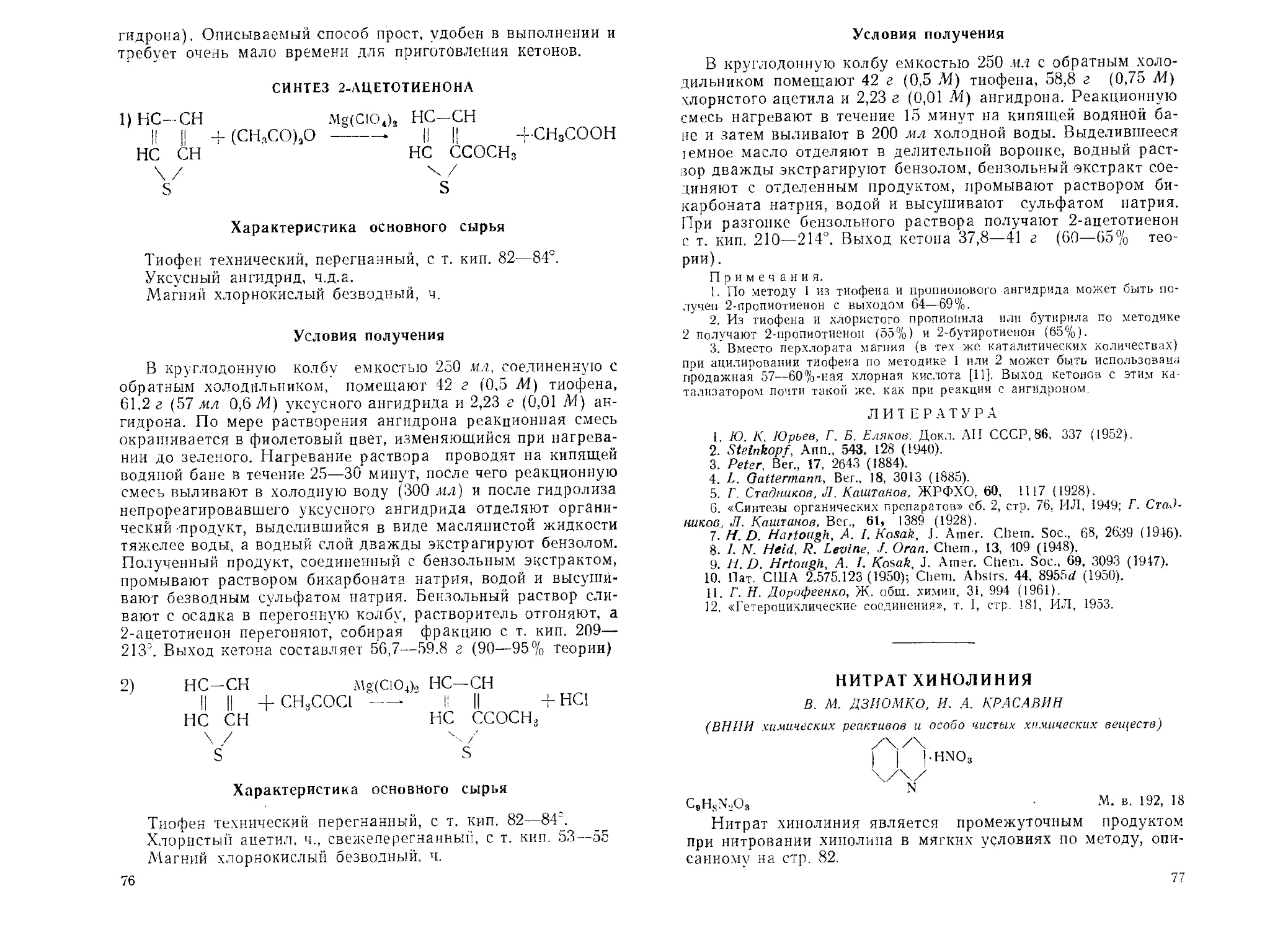

5-АЦЕТИЛАЦЕНАФТЕН

P. Д. БОНДАРЧУК, Г. H. ДОРОФЕЕНКО, Е. П. БАБИН,

Б. А. РОЗЕНБЕРГ

IИнститут органической химии АН УССР, Донецкое отделение)

Н2С—сн2

сосн3

Основным методом получения ацетилаценафтена является

ацетилирование аценафтена хлористым ацетилом в сероугле-

37

роде [1] или нитробензоле [2] в присутствии безводного хлори-

стого алюминия; иногда в качестве ацетилирующего агента

применяют уксусную кислоту. При этом используют в качест-

ве катализатора и одновременно растворителя безводный фто-

ристый водород [3].

Во всех описанных случаях образуется смесь изомеров 3-

и 5-ацетнлаценафтена, причем 5-ацетилаценафтен существует

в двух взаимнопревращаемых формах, плавящихся при 57э и

70°; в присутствии же безводного фтористого водорода обра-

зуется исключительно 3-ацетилаценафтеи.

По предлагаемой методике ацетилирование проводят ук-

сусным ангидридом в присутствии незначительных каталити-

ческих количеств безводного хлорнокислого магния (ангидро-

на).

По данному способу получается 5-ацстилаценафтен с тем-

пературой плавления 57°. Выход 5-ацегилаценафтена состав-

ляет 75—82%.

5-Ацетилаценафтен представляет интерес как промежуточ-

ный продукт для синтеза 5-вииилаценафтена.

СИНТЕЗ 5-АЦЕТИЛАЦЕНАФТЕ'НА

Н2С—сн2 Н2С —сн2

I

| I ! — (СН3СО)2О . | V ; +сн3соон

г

СОСНз

Характеристика основного сырья

Аценафтен, т. пл. 94°.

Уксусный ангидрид, ч.д.а., г. кип. 140'.

Магний хлорнокислый, безводный, ч.

Метанол, х.ч., т. кип. 64,7°.

Раствор карбоната натрия, насыщенный.

Бензол, ч.д.а., т. кип. 79,5—79,7° (745 мм).

Условия получения

В круглодонную колбу емкостью 500 мл с обратным холо-

дильником загружают 46,2 (0,3 М) аценафтена, 42,4 лгл‘

(0,45 .М) уксусного ангидрида и 3,3 г (0,015 М) ангидрона.

Реакционную смесь нагревают при кипении в течение 30 минут,'

после чего для разложения избытка уксусного ангидрида осто-

рожно добавляют ЮО мл воды и кипятят еще 2—3 минуты;

Охлажденную реакционную смесь экстрагируют 120 мл бен-’

38

зола. Органический слой промывают двумя порциями (по

50 мл) насыщенного раствора карбоната натрия, водой, а за-

тем раствор высушивают безводным сульфатом натрия. Раст-

воритель отгоняют на водяной бане, оставшуюся вязкую тем-

ную массу перегоняют в вакууме. При температуре 216—220е

и давлении 20 мм рт. ст. собирают 5-ацетилаценафтен. Выход

неочищенного продукта 47,5 г (81,6% теории).

Продукт достаточно чист для большинства работ. Для

окончательной очистки кетона его перекристаллизовывают из

метанола и получают продукт с температурой плавления 57°.

Примечав и е.

Ангидрон может быть заменен 57—60%-нои хлорной кислотой. При

ат ом расход хлорной кислоты составляет 0,01 М на 1 М аценафтена Реак-

цию проводят при нагревании в течение 30 минут на водяной бане при тем-

пературе 60—70".

ЛИТЕРА ТУ Р А

1. С. Graebe, Р. Haas, Liebigs Ann. Chem,, 327, 91 (1903).

2. L. F. Fieser, E. B. Hersberg, J. Amer. Chem, Soc.. 61, 1272. (19391.

3. D. T. Mowrv, M. Renoll, W. F. Huber, ,1 Amer. Chem. Soc.. 68, 1105

(1946).

л-МЕТОКСИБЕНЗОФЕНОН

Г. H. ДОРОФЕЕНКО, Л. В. ПОЛИЩУК

(Институт органической химии АН УССР, Донецкое отделение)

СН,0 -/ СО—У

/7-Метоксибензофенон получают по реакции Густавсона-

Фриделя-Крафтса при действии бензоилхлорида на анизол в

присутствии хлористого алюминия в растворе сероуглерода

[1], или взаимодействием бензола с га-анизоилхлоридом с этим

же катализатором [2]. Описано получение п-метоксибензофе-

нона при реакции анизола с бензойным ангидридом в присут-

ствии молярных количеств хлорной кислоты [3]. Хорошие ре-

зультаты дает метод бензоилирования анизола хлористым

бензоилом в присутствии алюминия [4] или йода [5].

СИНТЕЗ п-МЕТОКСИБЕНЗОФЕНОНА

, —, —. нею,

сн3о-/ \ л- / \-СОС1----------

СН3О- -СО — у: НС

39

Характеристика основного сырья

Анизол, ч.

. Хлористый бензоил, технический, перегнанный.

Хлорная кислота, 57%-ная, х. ч.

Условия получения

В круглодонную колбу емкостью 250 мл, снабженную об-

ратным холодильником с хлоркальциевой трубкой, помещают

54 г (0,5 Л4) анизола и 105 г (87 мл, 0,75 /И) хлористого бен-

зоила. К полученной смеси постепенно, при перемешивании,

добавляют 4,38 г (0,025 Д4) хлорной кислоты и нагревают со-

держимое колбы при кипении в течение 3 часов. В течение

всего времени кипения наблюдается выделение паров хлори-

стого водорода. После охлаждения реакционной смеси ее пе-

реносят в колбу Кляйзена и перегоняют при пониженном дав-

лении (60—80 мм) в вакууме водоструйного насоса (т. кип.

240°—280°). При этом отгоняется немного бензойной кислоты и

кетон, которые собирают в один приёмник. Отогнанный сырой

продукт промывают равным объемом 10%-ного раствора ще-

лочи, сушат над хлористым кальцием, фильтруют, помещают

в колбу Кляйзена и перегоняют в вакууме. При разгонке по-

лучают 84,5 г (79,7% теории) /г-метоксибензофенона с т. кип.

190—195° (11 мм). Кетон затвердевает в светло-желтую мас-

су с т. пл. 59—60°.

Примечание.

В аналогичных условиях был получен п-этоксибснзофепон с выходи г

80% теории.

ЛИТЕРАТУРА

1. L. Gattermann, R. Ehrhardt, Н. Maisch. Ber., 22, 1129 (1889).

2. А. Орехов, Bull. Soc. chim. France (4), 47, 621 (1930).

3. H. Burton, P. F. G. Prail, J. Chem. Soc., 1951, 529.

4. Докл. АН Арм. ССР, 29, № 3, 111 (1959)

5. I. A Kave, H. C. Klein, W. J. Burlant, J. Amer. Chem. Soc., 75,

№ 3, 745 (1953).

и-МЕТОКСИАЦЕТОФЕНОН

Г. И. ДОРОФЕЕНКО, Л. В. ПОЛИЩУК

(Институт органической химии АН УССР, Донецкое отделение)

СН30-<'~>-С0 СН,

/г-Метоксиацетофенон получают ацетилированием анизола

хлористым ацетилом [1, 2], уксусным ангидридом [3, 4] или ке-

40

теном [5] в присутствии обычных катализаторов реакции

Густавсона-Фриделя-Крафтса: хлористого алюминия [1, 2],

хлористого цинка [6], фтористого бора и его комплексов [3],

хлорной кислоты [7, 8] и асканита [9].

Предлагаемый способ получения н-метоксиацетофенона за-

ключается в ацетилировании анизола уксусным ангидридом в

присутствии незначительных количеств хлорнйй кислоты. Спо-

соб прост, удобен и позволяет быстро приготавливать п-мето-

ксиацетофенон и другие п-алкоксиацетофенопы с хорошими

выходами.

СИНТЕЗ л-МЕГОКСИАЦЕТОФЕНОНА

z —, НС1О4

СН,О-( \ + (СН3СО)2О

СН3О-/“ ^-СОСН3+СП3СООН

Характеристика основного сырья

Анизол, ч.

Уксусный ангидрид, ч.д.а.

Хлорная кислота, 57%-ная, х. ч.

Условия получения

В круглодонную колбу емкостью 250 мл, снабженную об-

ратным холодильником, помещают 54 г (0,5 Л1) анизола и

76,5 мл (0,75 Л1) уксусного ангидрида. К полученному раст-

вору по каплям, при перемешивании, прибавляют 2,5 г 60 % -

ной хлорной кислоты.

Добавление хлорной кислоты вызывает разогревание реак-

ционной смеси до 60—65° и окрашивание раствора в оранже-

во-коричневый цвет. Реакционную смесь выдерживают при

комнатной температуре в течение. 30 минут, а затем выливают

в 500 мл ледяной воды. При этом выделяется маслообразный

продукт и немного кристаллического вещества темно-оранже-

вого цвета, которое отделяется фильтрованием. Маслообраз-

ный.продукт реакции экстрагируют бензолом. Бензольную вы-

тяжку промывают разбавленным раствором едкого натра, во-

дой и сушат над обезвоженным сульфатом натрия. Бензоль-

ный раствор фильтруют с целью освобождения от сульфата

натрия, помещают в колбу Вюрца и перегоняют. При разгон-

ке получают 45,5 г (60%) п-метоксиацетофенона с т. кип.

254—258°. При охлаждении продукт затвердевает в кристалли-

ческую массу с т. пл. 35—37°.

Примечание.

При ацетилировании фенетола и бутилового эфира фенола уксусным

ангидридом в присутствии хлорной кислоты на кипящей водяной бане в те-

41

чение 30 минут могут быть получены ч-этоксиацетофенон и п-бутоксиаие-

тофенон с выходом 50% и 50% соответственно. Температура' кипения

п-этоксиацетофенона 143—144" (15 мм); температура кипения л-бутоксиаце-

тофенона 159—161’ (12 л.и).

ЛИТЕРАТУРА

1. Р. М. Baranger, Bull. Soc. chiin., 49. 1213 (1931).

2. A. F. Holleman, Recueil trav. chim., 10, 215 (1891).

3. H. Meerwein, D. Vossen. J. Amer. Chem. Soc., 67, 284 (1945).

4. C. R. Holler, R. Adams, J. Amer. Chem. Soc., 46, 1889 (1924).

5. C. D. W. Hurd, J. Amer. Chem. Soc., 47, 2777 (1925).

6. H. Button, P. F. G. Prail, J. Chem. Soc., 1951, 726.

7. H. Burton, P. F. G. Prill. J. Chem. Soc., 1950, 1203.

8. Г. И. Дорофеенко, X. общ. химии, 31, 994 (1961).

9. В. И. Белов, Л. А. Хейфиц, Авт. свид. СССР № 416562, 1950 г.

ВЫСШИЕ ПЕРВИЧНЫЕ СПИРТЫ

нормального строения с числом углеродных атомов

более десяти

К. В. ВИЛЬШАУ. В. А. ГАВРИЛОВА

(ВНИИ химических реактивов и особо чистых химических веществ)

Индивидуальные высшие спирты находят широкое приме-

нение в исследованиях по химии поверхностноактивных ве-

ществ, химии высокомолекулярных соединений, как препара-

ты для газожидкостной хроматографии, а также как исходные

соединения для получения чистых альдегидов, кетонов, кислот,

аминов и представителей других классов органических

веществ.

Синтез индивидуальных высших спиртов очень сложен, ис-

ходные продукты трудно доступны.

В то же время отечественная промышленность освоила про-

изводство спиртов гидрирования—смесей спиртов, получаю-

щихся в результате гидрирования соответствующих фракций

синтетических жирных кислот.

Спирты гидрирования представляют собой смесь первич-

ных спиртов нормального строения с небольшой примесью уг-

леводородов (до 8%), воды (2—3%) и спиртов изомеров

(5-10%).

. Индивидуальные высшие спирты были получены нами раз-

делением смеси спиртов гидрирования при помощи ректифика-

ции в вакууме.

42

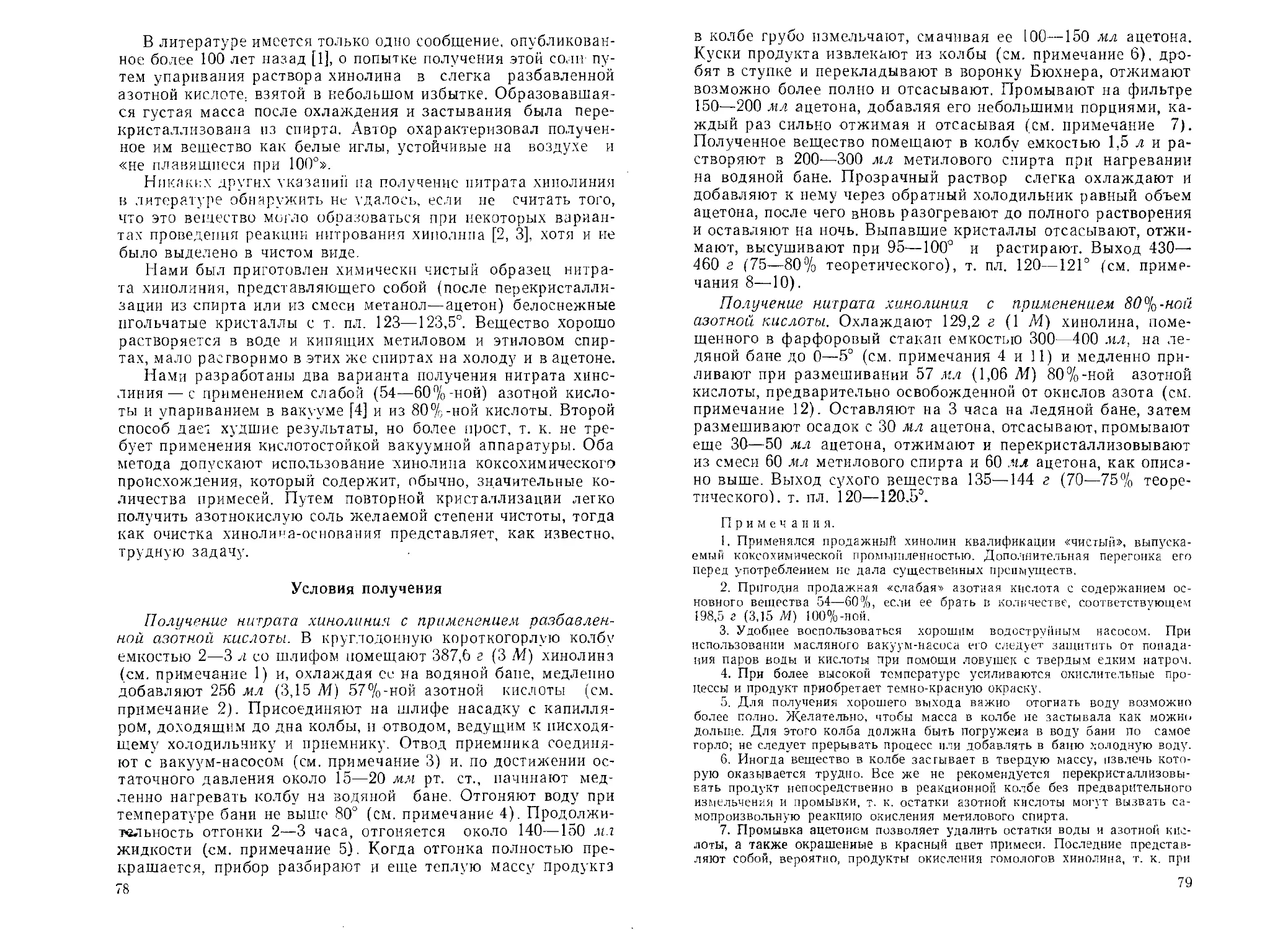

Характеристика нормальных первичных спиртов от Си до

проект ТУ * со ' О о оо СМ ч'_-х 00 0,8145-55 (4) 0,8165-75 ( rfs°3 \ "20 ) 0,8195-205 (4) 0,8210-20 (4°) 0,8150—60 при 60° 0,8165-75 при 60°

Удельный вес литер. rf50 м20 сТ ОС с О LO QO i 0,8157(17] 0,8162[8] । 0,8176] 14] U1106l8‘0

эксперим. ( ) • 6858‘0 №) О518‘О 0,8170—79 0,8197 -2011 (4) 0,8216 0,8206 ( (I50 1 ( "20 ) 0,8157 0,8154 при 60° 0.8167 при 60° 1

i. ф со проект ТУ . не ниже . 14,5 23—24 29-31 35,5 -.39,0 СО 47,5-50 51,5-54

лпература девання литер, (т. пл.) 5 о 23,95[4] 3 38,26[4] 39,5[7 ] 44|11] 46(9] 49,5112] 50,0|13] 53,5(16] 54[11]

£ (Зэпэяб 116,0 14,7 23.0 30,5 ,30,7 чС= со 44.2 44,1 ю о СО Т" CS ГО ю ю

ЯОНО1В 'trod -Э1Л1Л огонь СМ 2 23 О

43