Текст

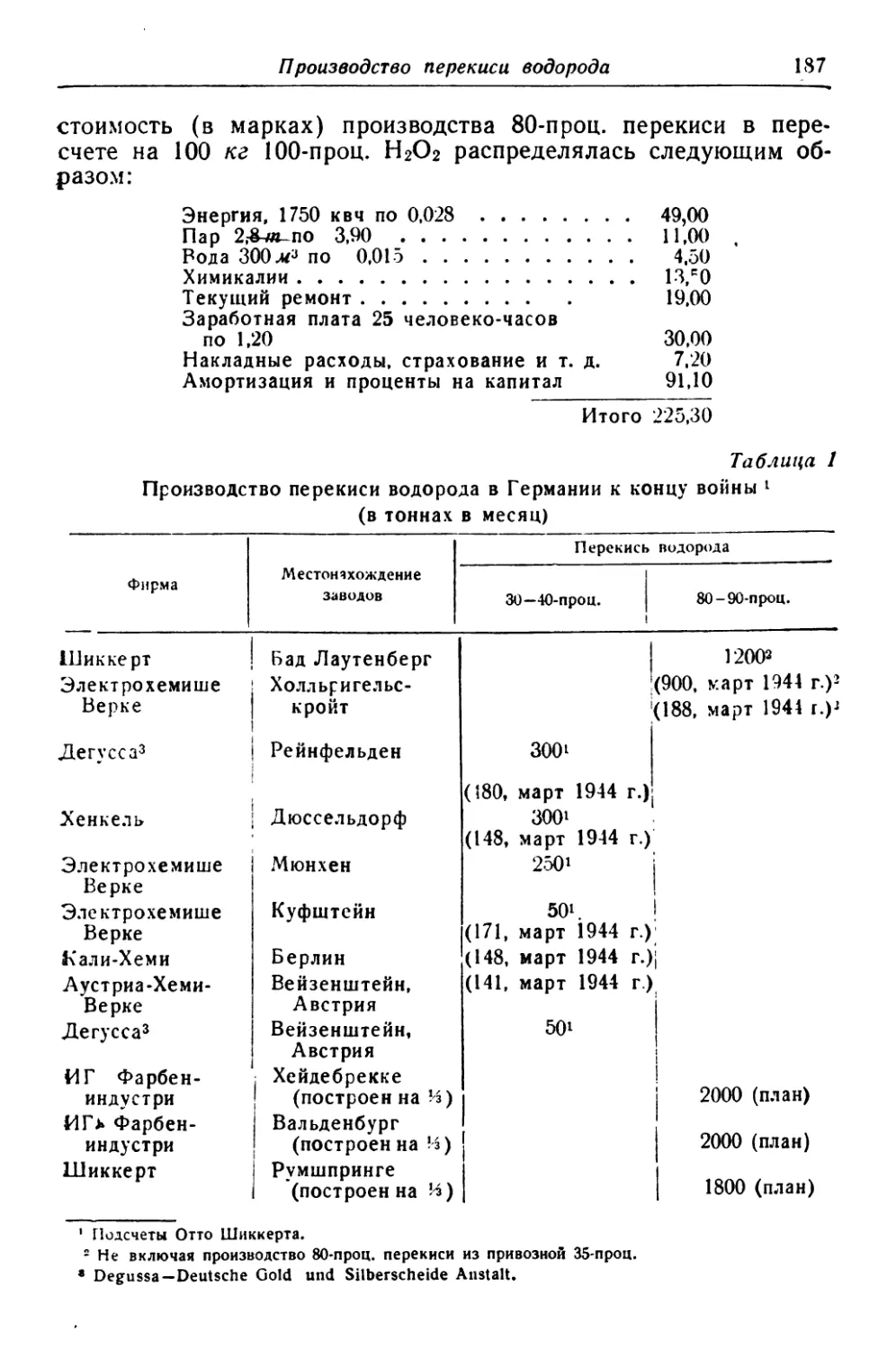

и*л

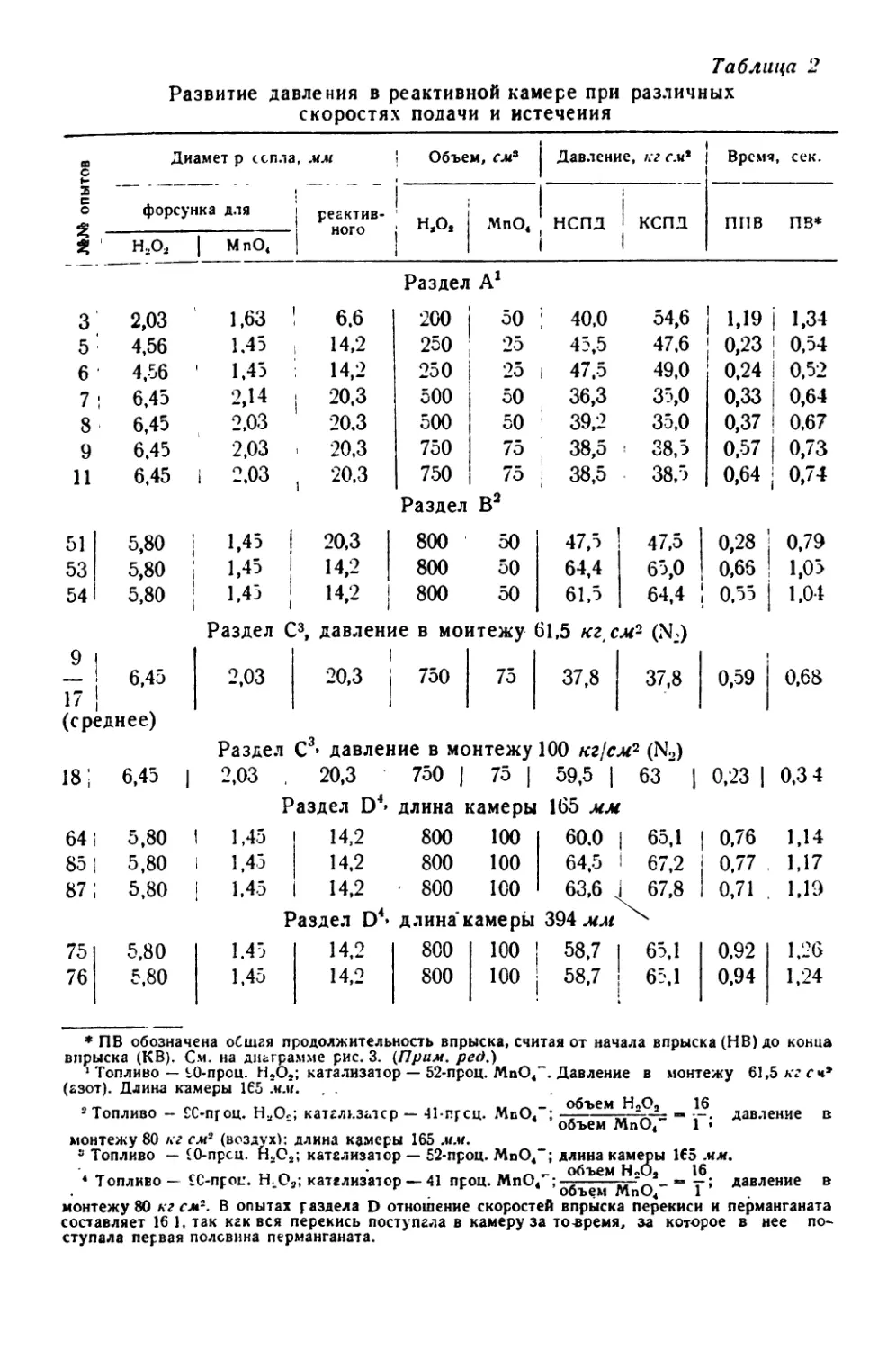

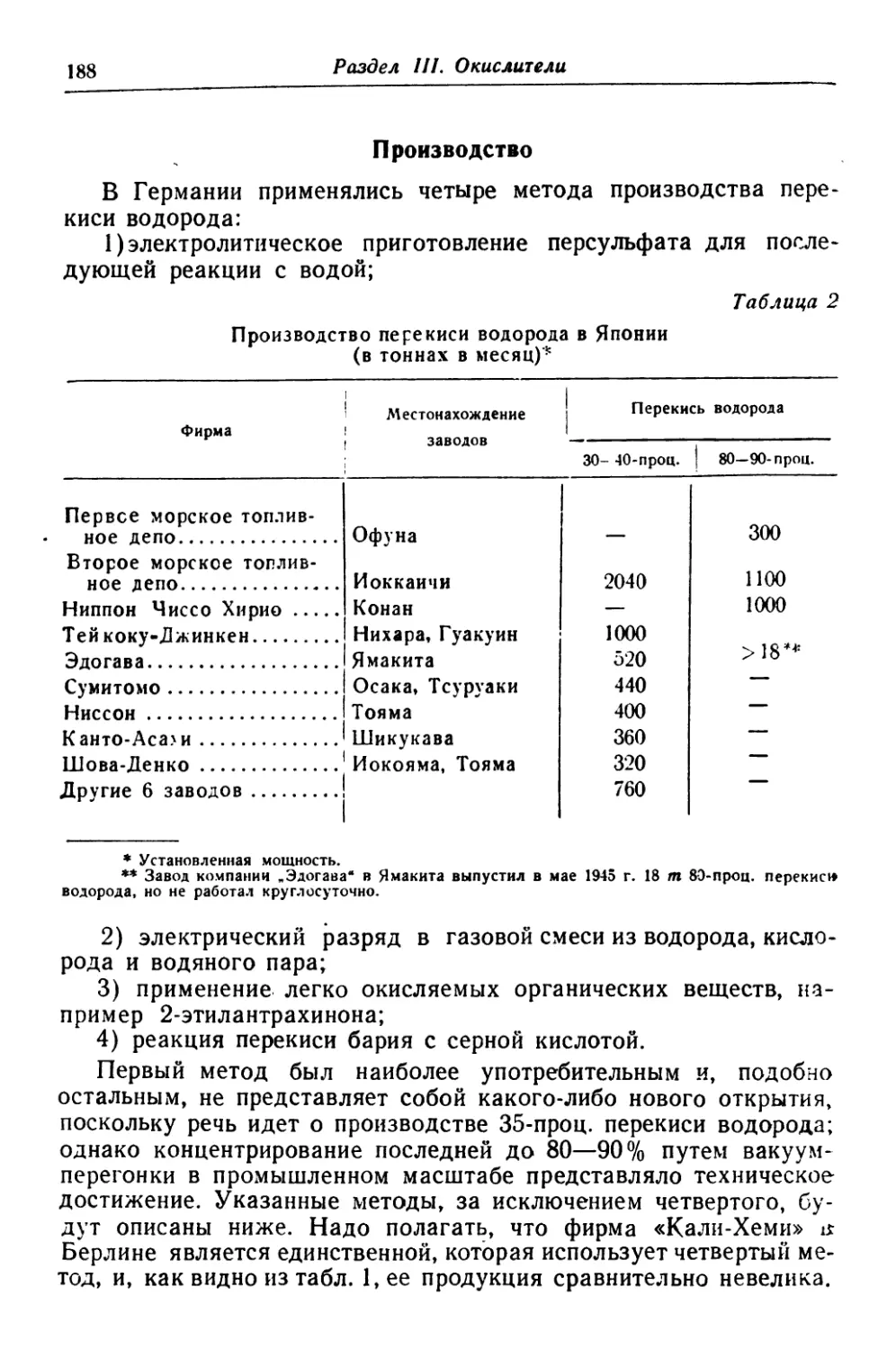

Государственное издательство

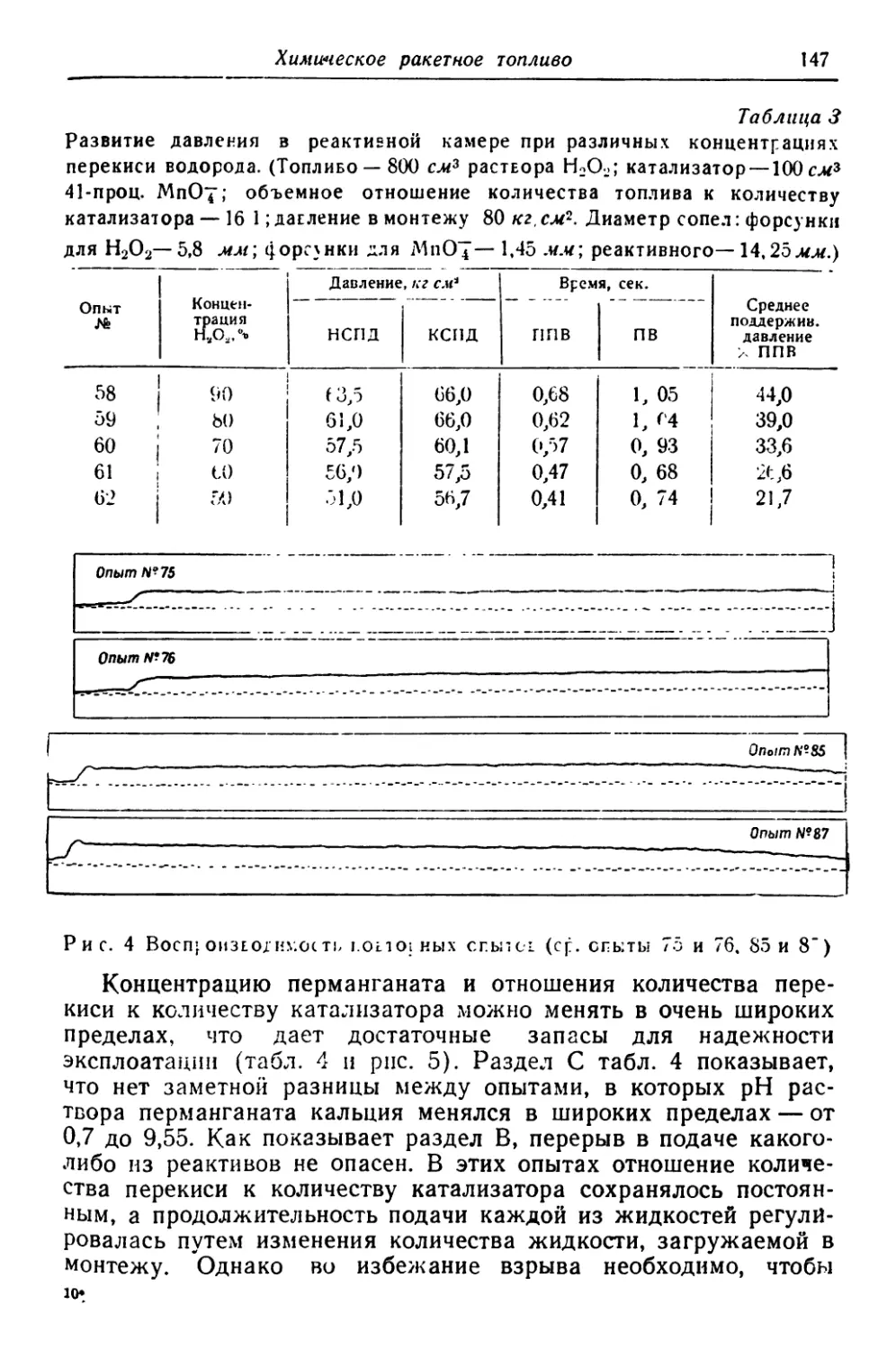

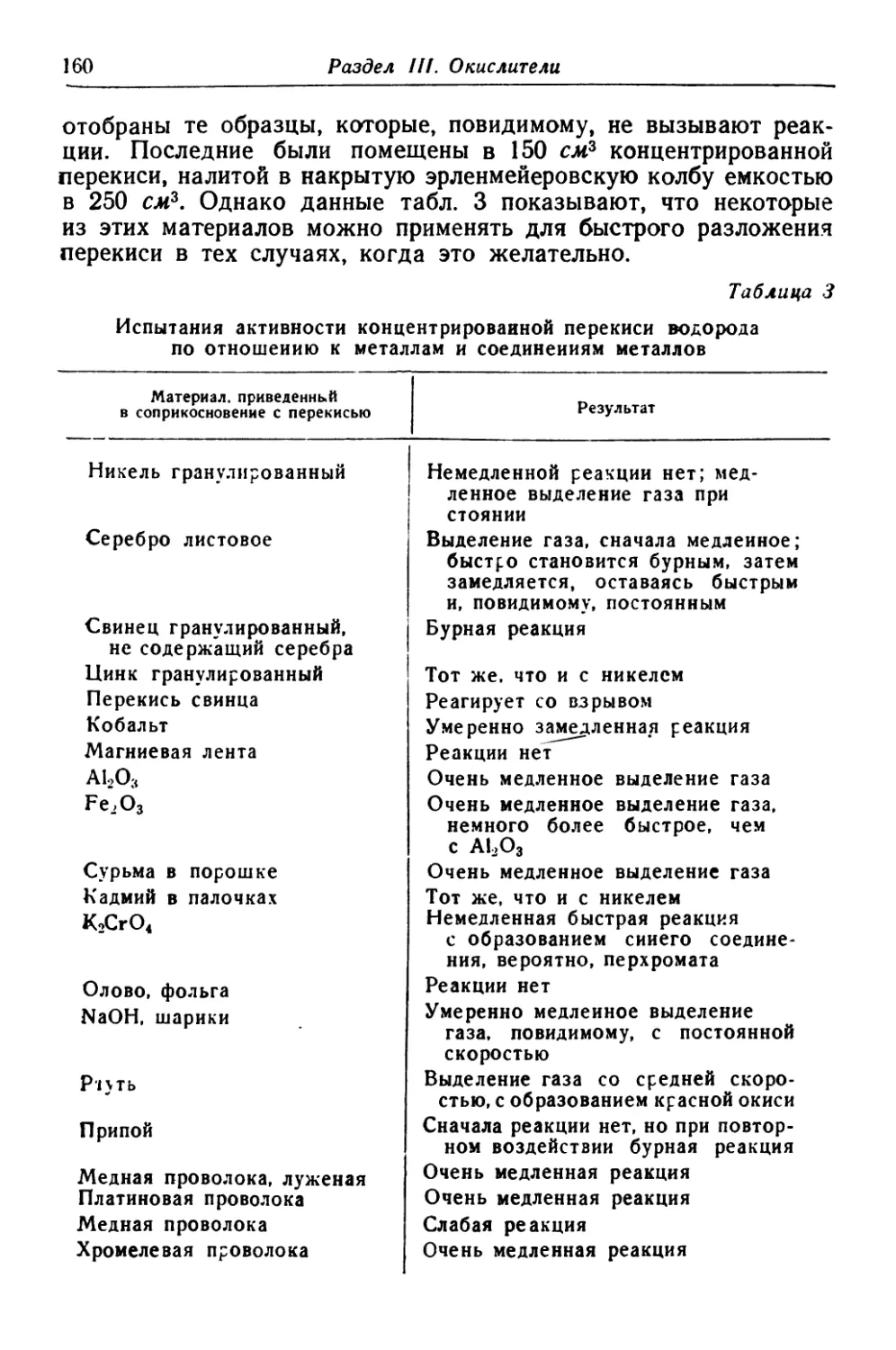

иностранной.

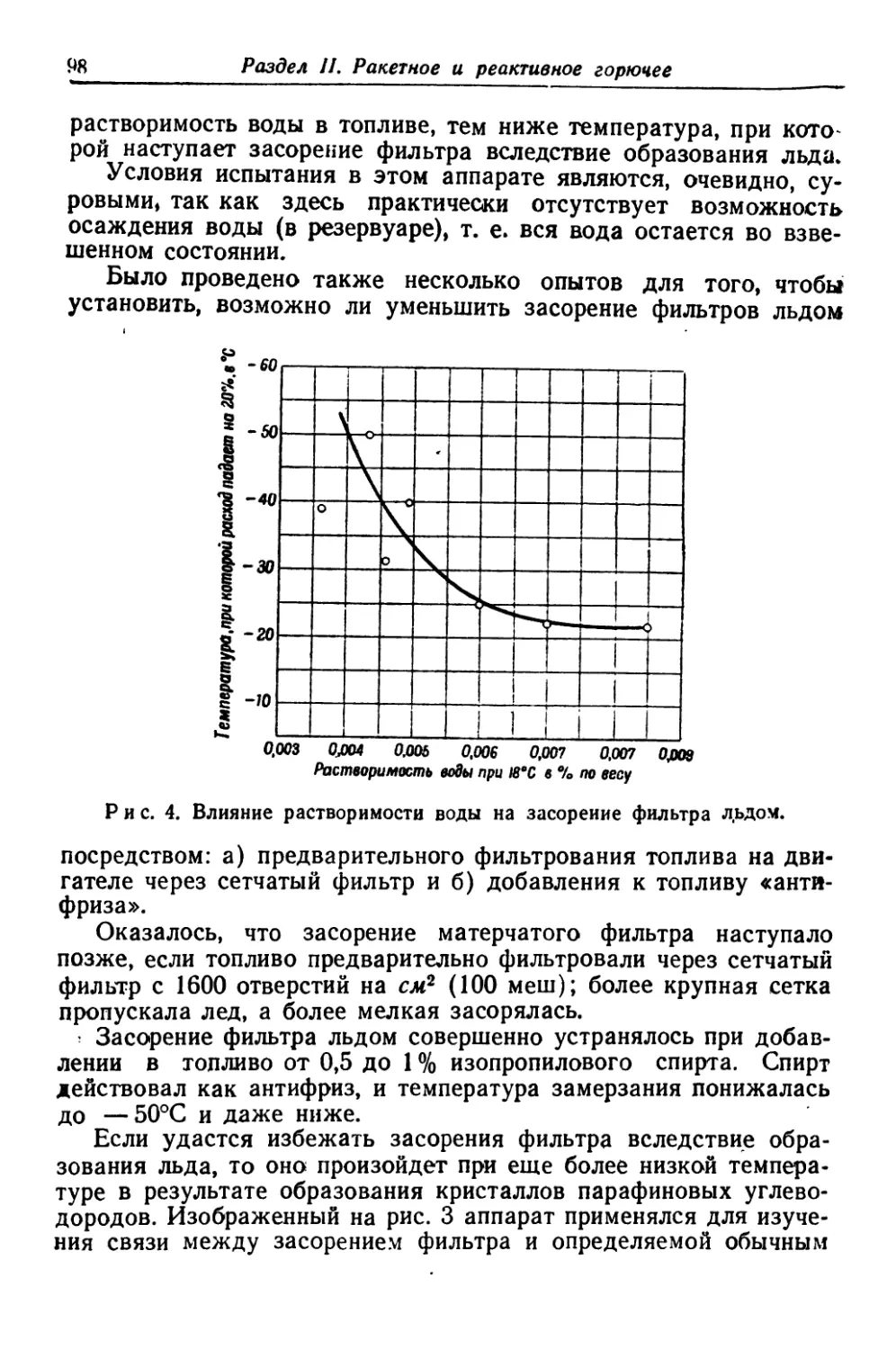

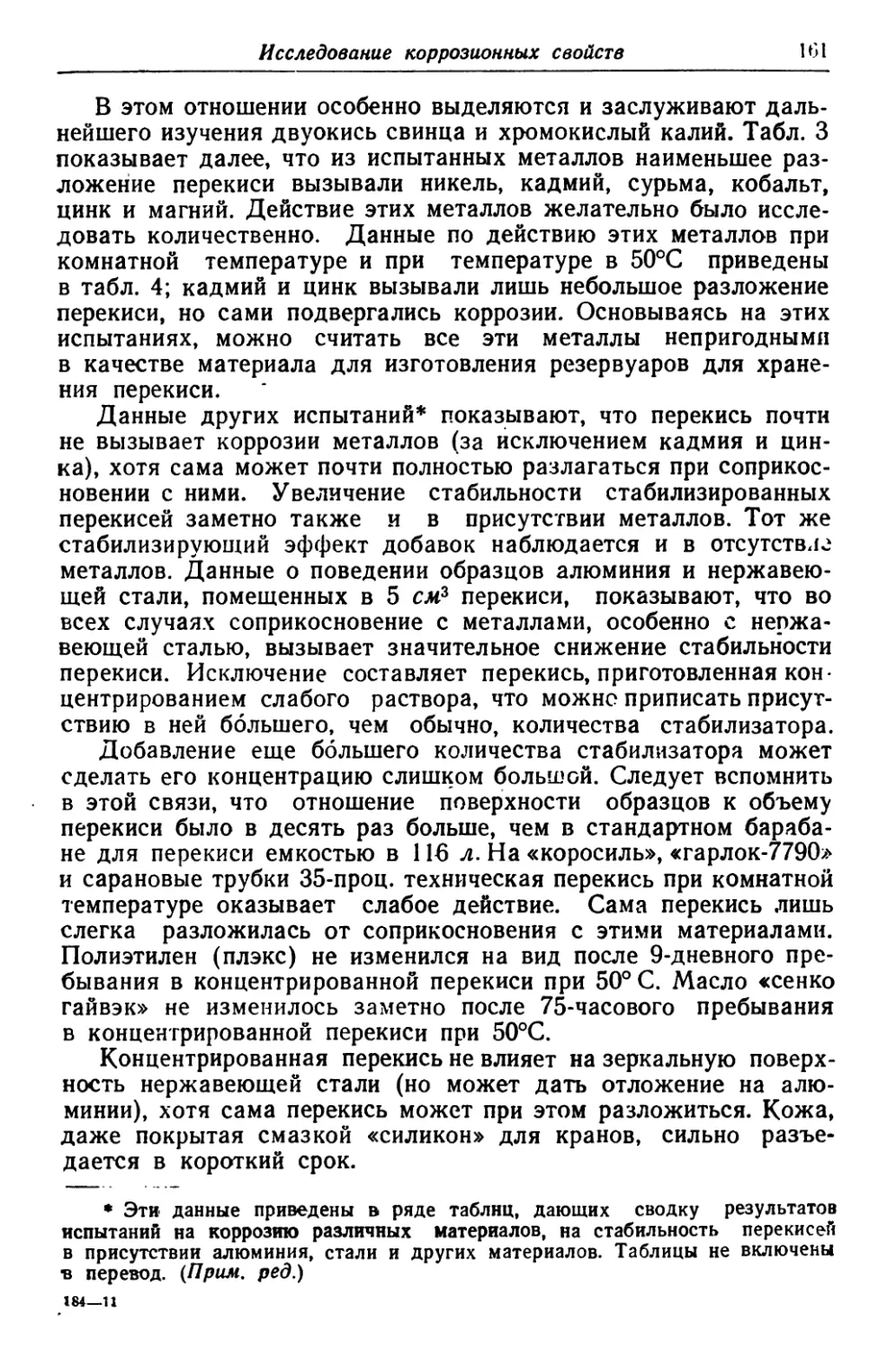

литературы

ФИЗИКА И ХИМИЯ

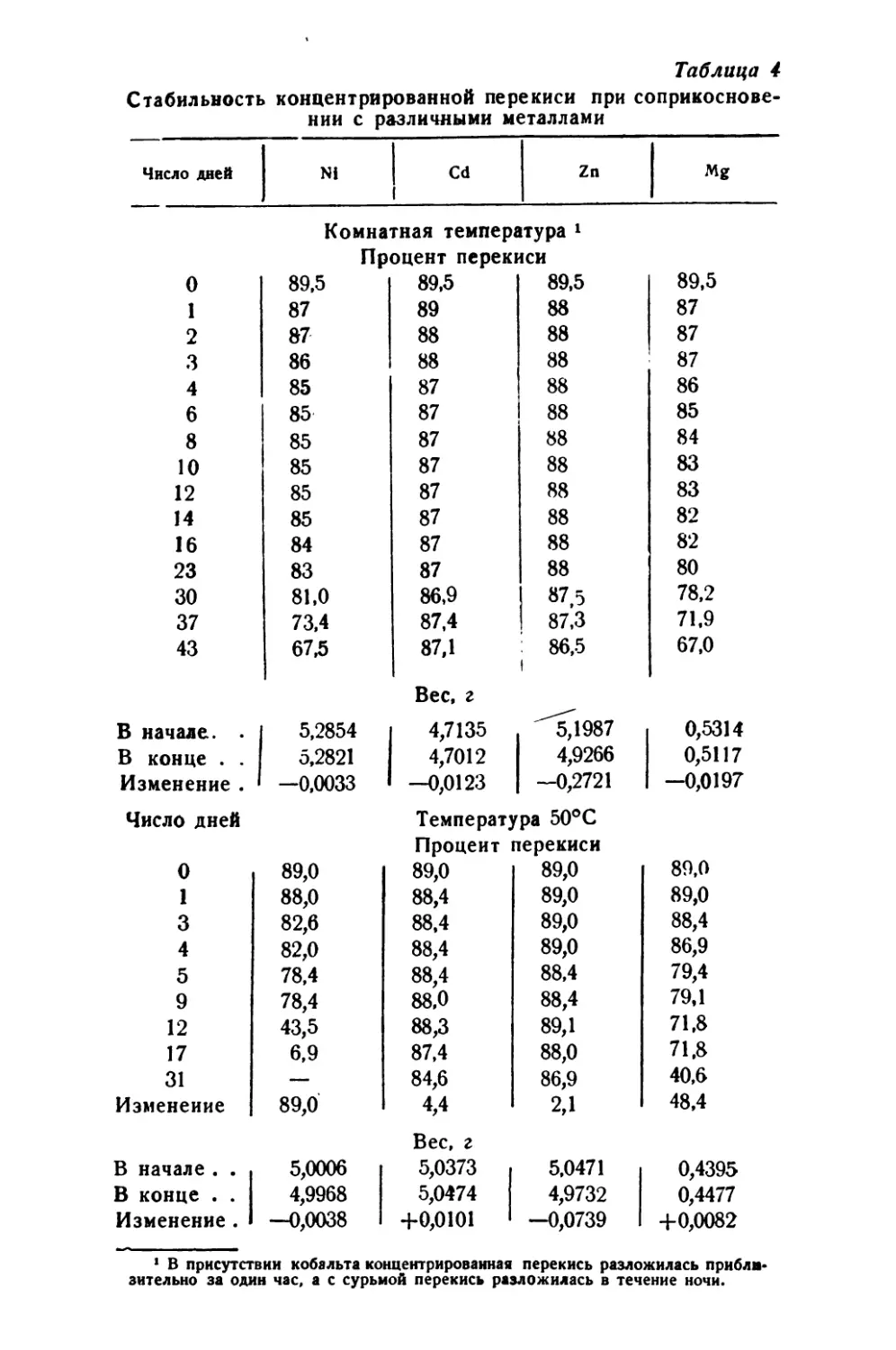

РЕАКТИВНОГО

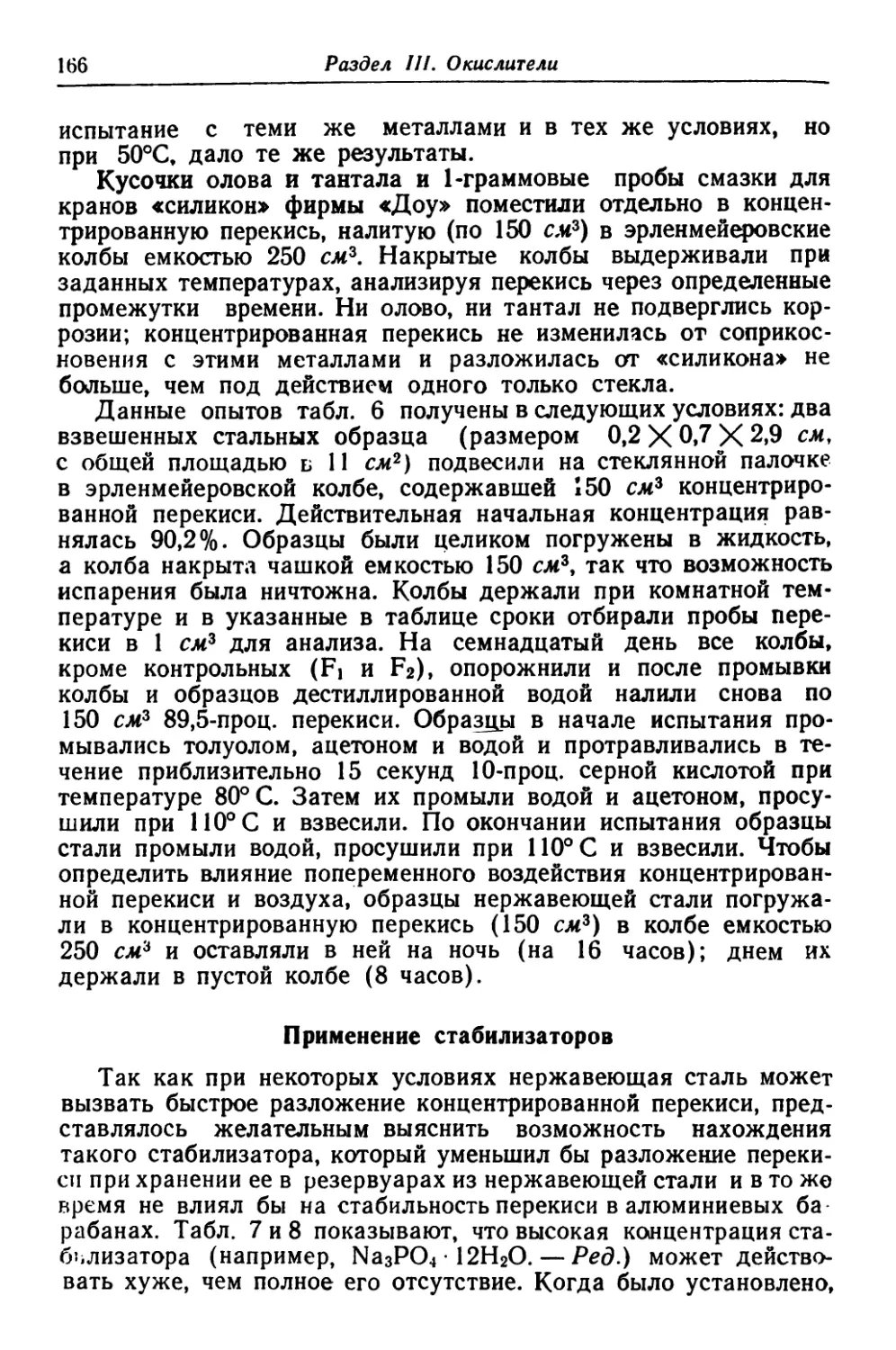

ДВИЖЕНИЯ

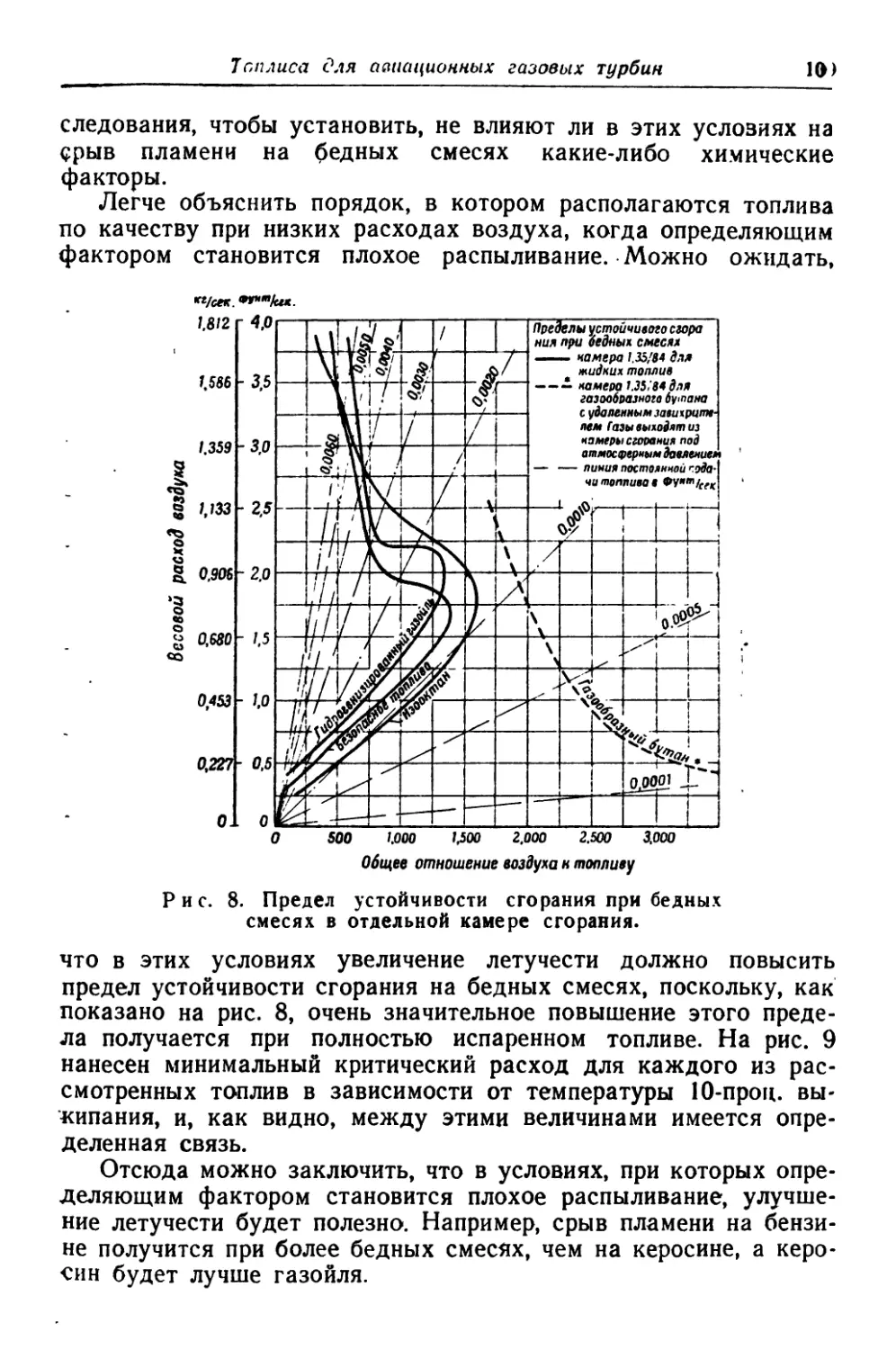

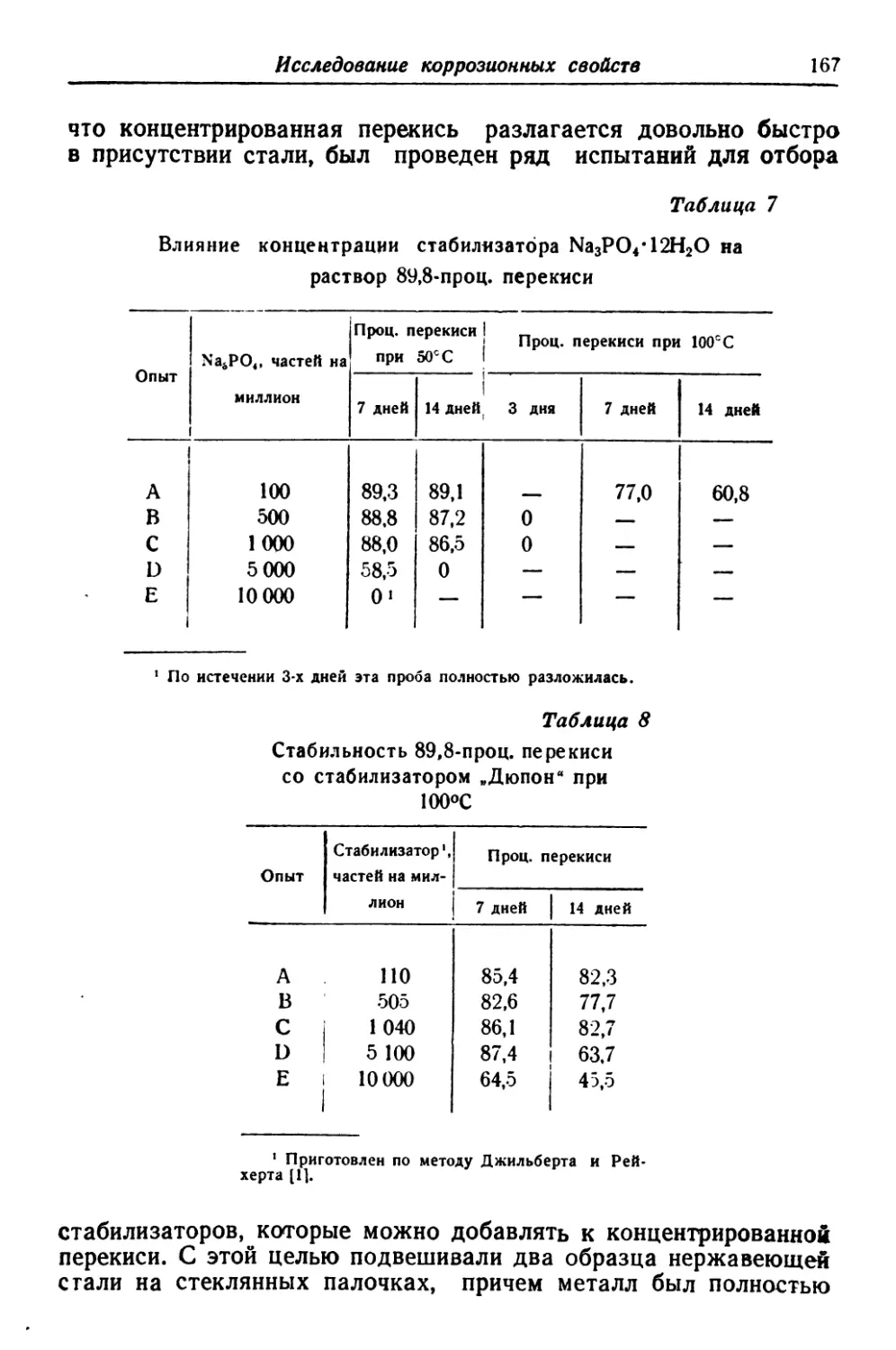

СБОРНИК

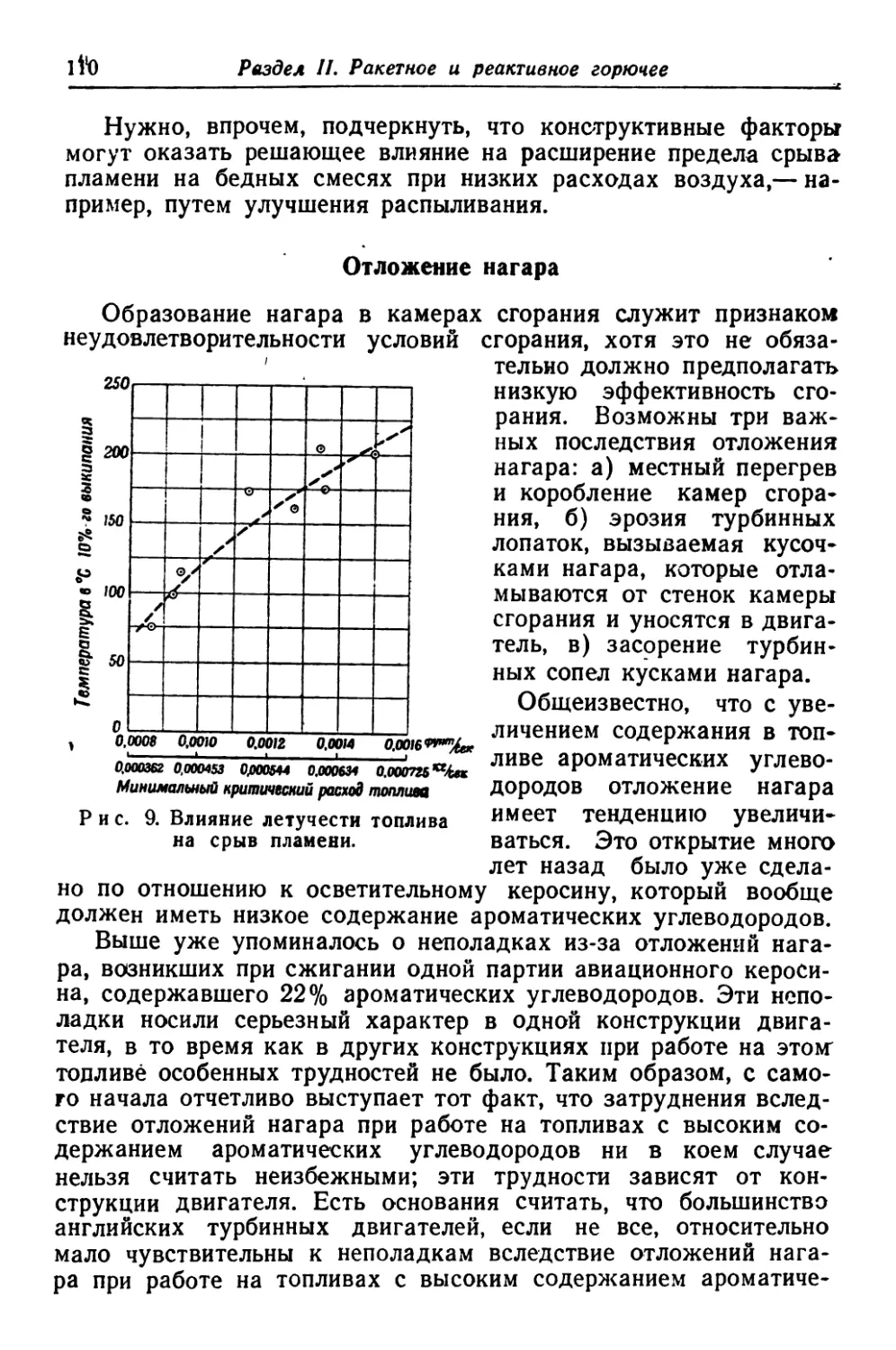

I

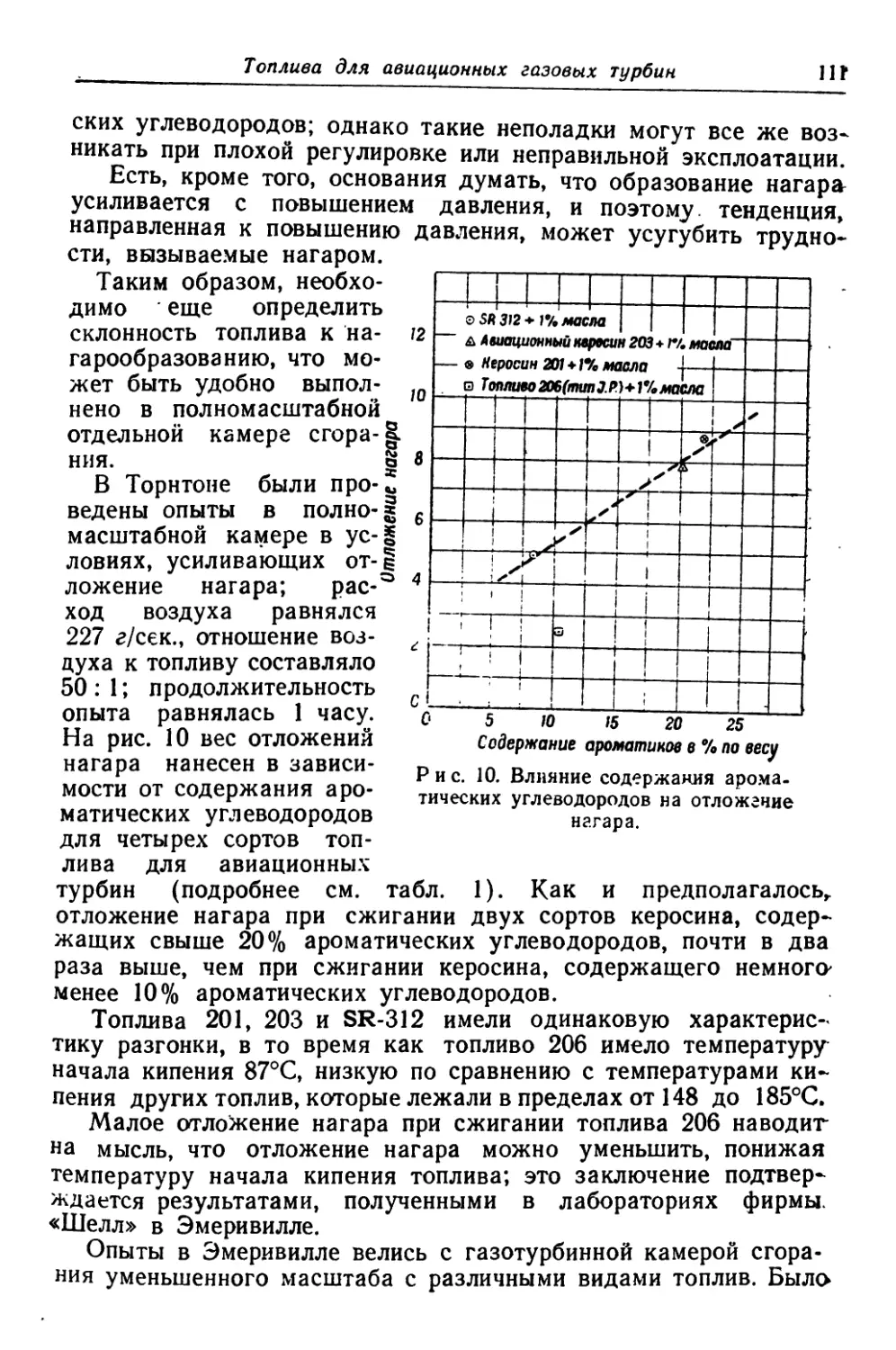

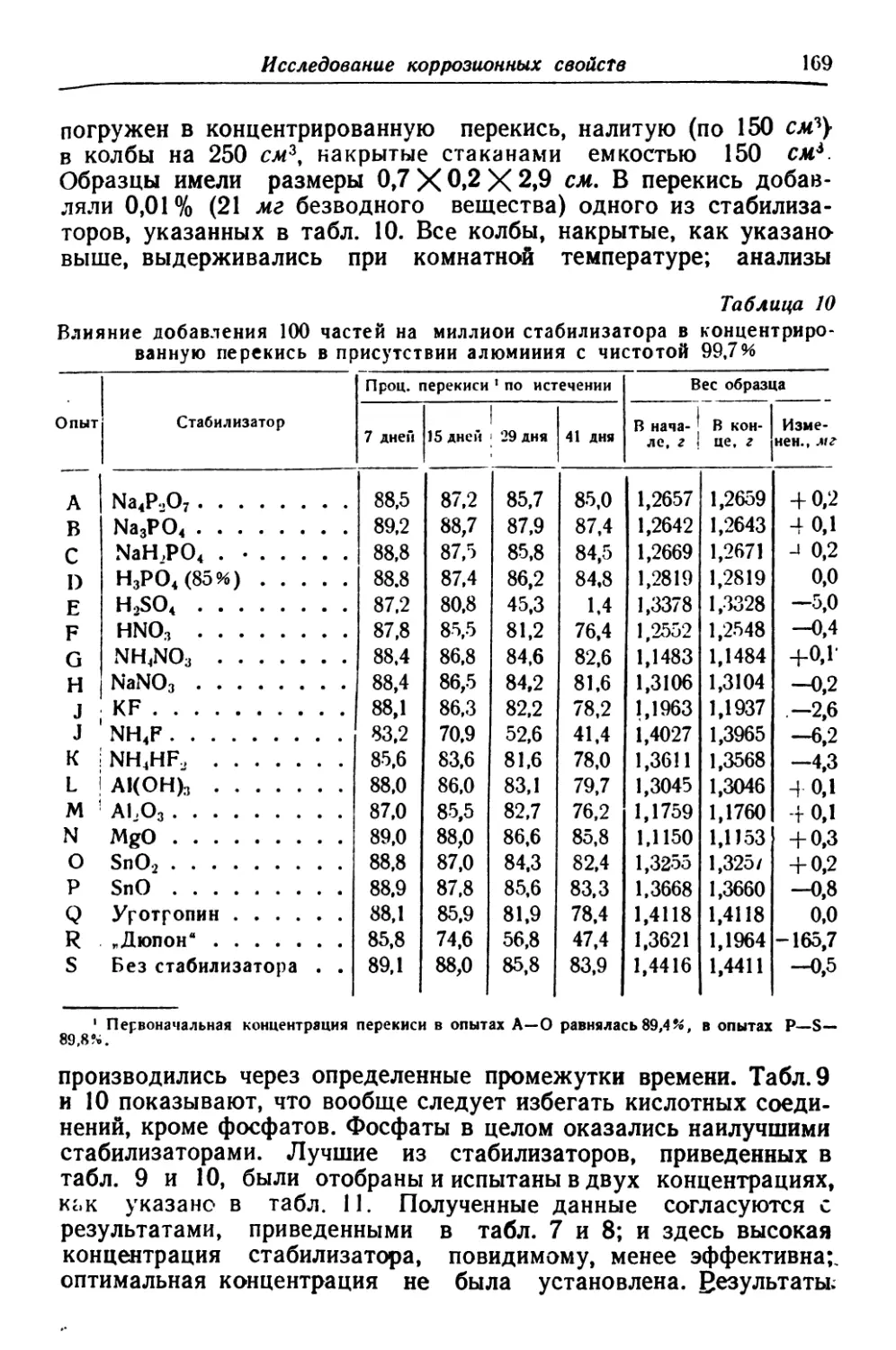

ПЕРЕВОД СТАТЕЙ

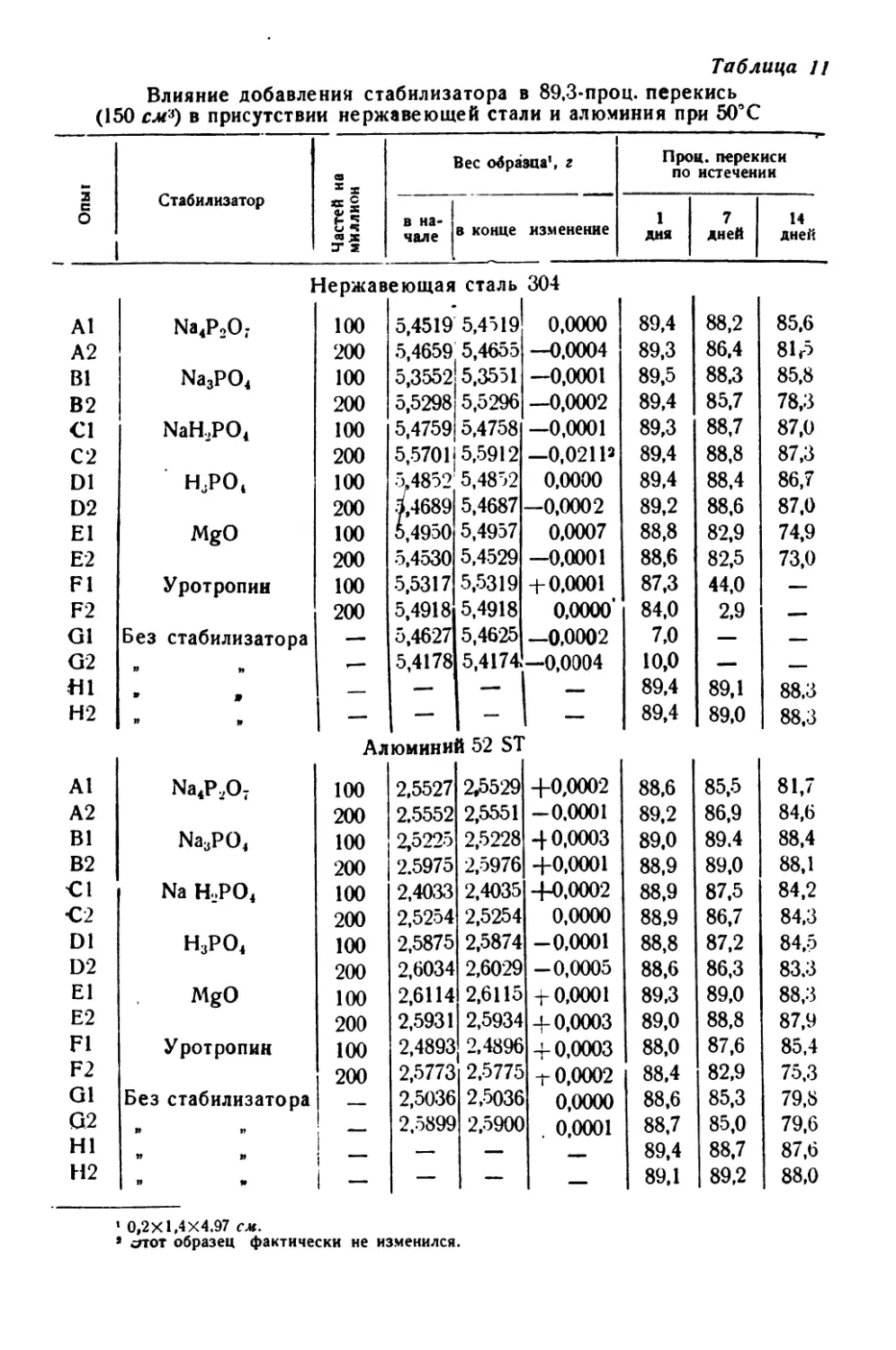

С АНГЛИЙСКОГО, ФРАНЦУЗСКОГО, НЕМЕЦКОГО

ПОД РЕДАКЦИЕЙ

Д-РА ПРОФ. СОКОЛИКА А. С.

1948

Государственное издательство

ИНОСТРАННОЙ ЛИТЕРАТУРЫ

Москва

ПРЕДИСЛОВИЕ РЕДАКТОРА

Стремительное развитие на протяжении немногих последних лет

реактивной техники, в основном предвосхищенное в теоретических трудах

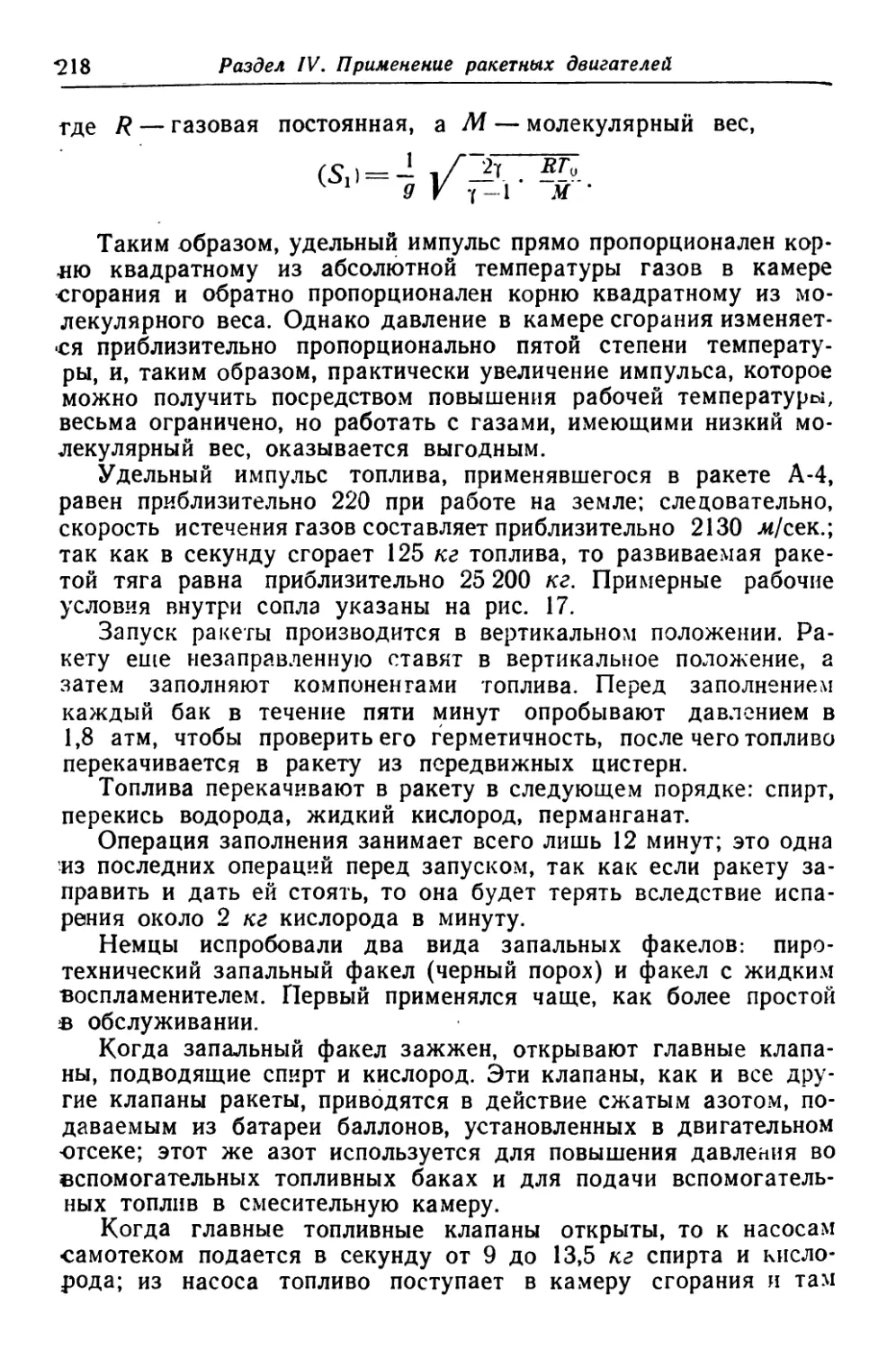

замечательного русского ученого Циолковского, открывает новую, чрезвычайно

широкую и многообразную область научного исследования. Если сам

реактивный двигатель, особенно бескомпрессорный, представляет, на первый

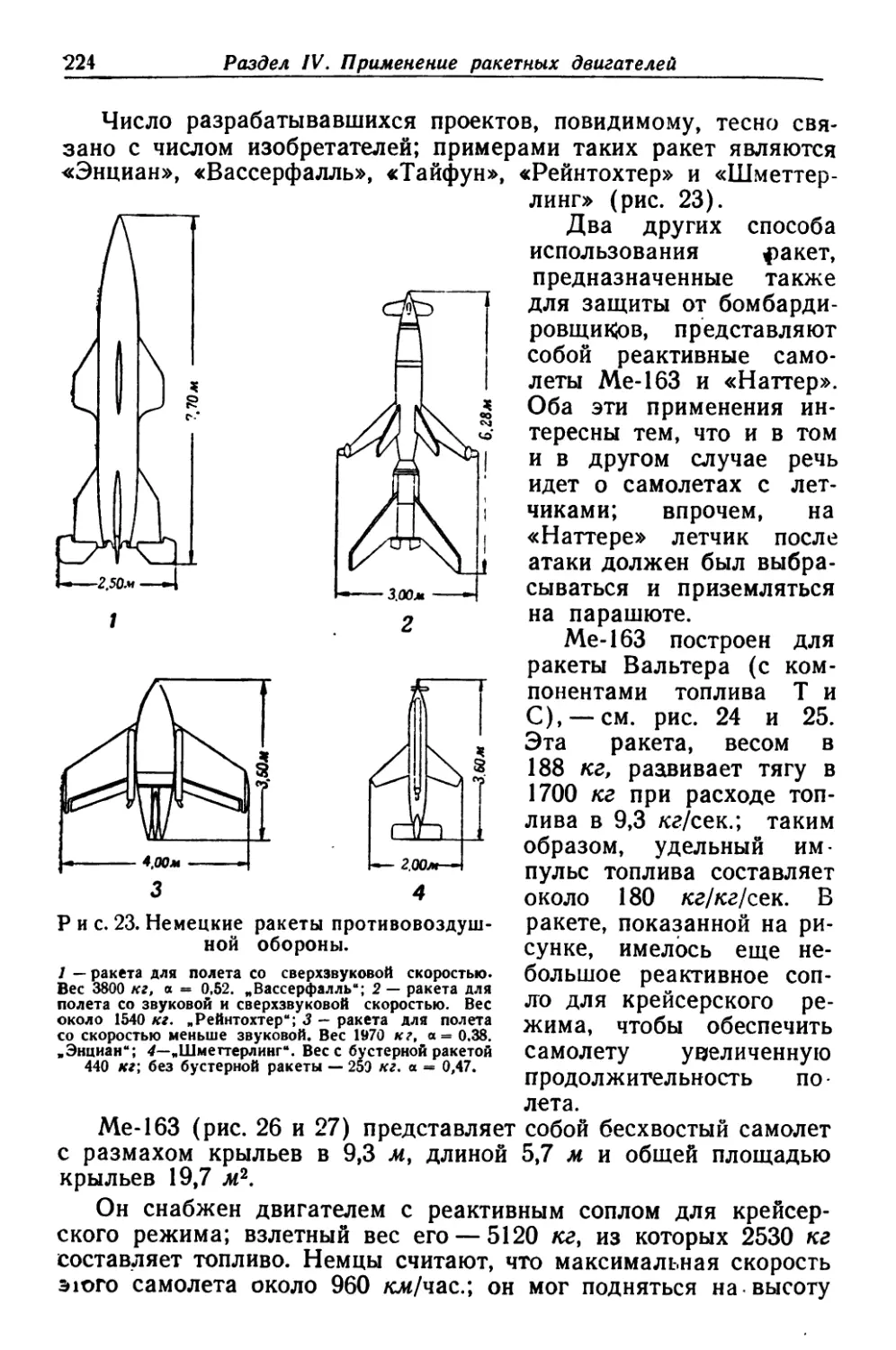

взгляд, значительное конструктивное упрощение по сравнению с поршневым

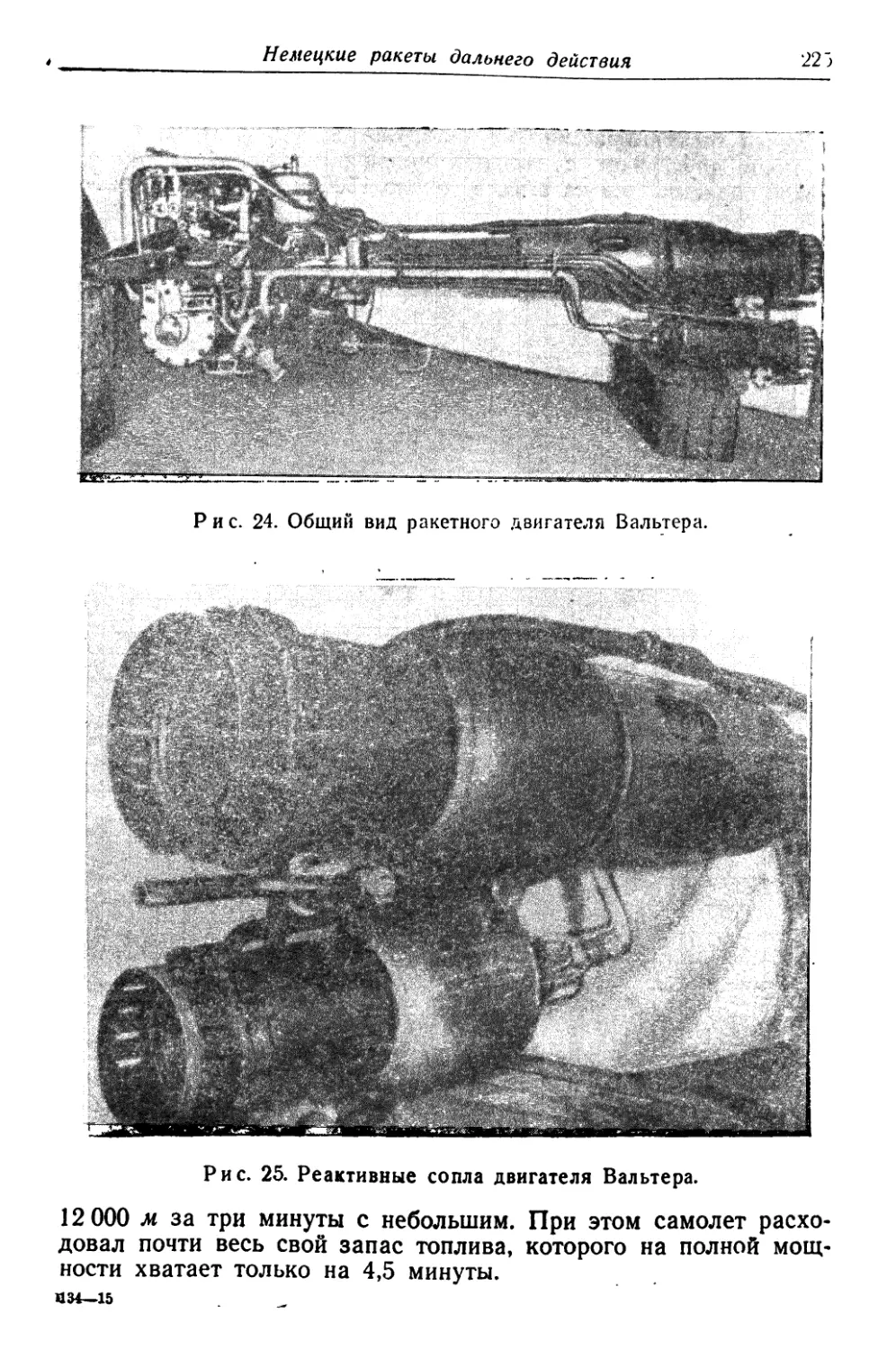

авиационным двигателем, то это отнюдь не означает соответствующего

упрощения и рабочего процесса. Наоборот, рабочий процесс в реактивных

двигателях, в основе которого лежит сгорание при постоянном давлении,

представляет в и°ломэ вероятно, еще более сложный комплекс явлений, чем,

например, процесс в четырехтактном поршневом двигателе. Уже в стадии

смесеобразования, осуществляемого а камере' сгорания реактивного

двигателя непосредственно перед сгоранием, мы сталкиваемся с весьма

сложными вопросами испарения жидкого топлива в скоростном воздушном

потоке (в воздушном реактивном двигателе) или одновременного испарения

топлива и окислителя (в жидкостном реактивном двигателе).

Еще более трудные и мало изученные вопросы встают в связи с самим

процессом сгорания. Достаточно указать, например, на проблемы

стабильности пламени при больших скоростях воздушного потока, регулирования

скорости сгорания и ширины зоны горения в воздушном реактивном

двигателе. Если в этих проблемах принято отводить решающую роль факторам

физико-механическим (турбулентной характеристике воздушного потока,

смесеобразованию и т. п.) и только ставится вопрос о возможной роли

химических факторов, связанных с химической природой топлива, то в

жидкостных реактивных двигателях представляется очевидным значение

химических свойств систем топлива — окислителя, в которых спонтанно

развивающаяся реакция приводит к самовоспламенению и сгоранию.

Введение новых типов горючих и окислителей, точнее — новые методы

использования известных ранее веществ, не только ставит новые задачи

для науки о горении, но и рождает ряд других разнообразных вопросов:

технологии, хранения и транспорта, включая сюда вопросы стабильности,

коррозии, взрывной безопасности и т. д. Уже из этого далеко не полного

перечисления специфических проблем, поставленных развитием реактивных

аппаратов, очевидна совершенная невозможность представить их здесь

лаже с более или менее относительней полнотой. Поэтому при составлении

настоящего сборника была поставлена более скромная задача — представив

широким кругам не специалистов данные об основных физико-химических

вопросах, связанных с реактивной техникой.

Предисловие редактора

Отобранные для сборника из научно-технических журналов последних

двух лет статьи должны, с нашей точки зрения, дать материал, предспв-

ляющей только различные стороны проблемы реактивного движения, но ни

в какой мере не исчерпывающий затронутых здесь вопросов.

Именно только « качестве примера экспериментального исследования

и расчетного анализа процесса выделения и использования энергии в

реактивных двигателях следует рассматривать статьи раздела I.

Такими же примерами подхода к проблеме классификации различных

систем топлив и окислителей для жидкостных реактивных двигателей и к

сложной проблеме исследования роли физико-химических свойств топли»за

в воздушно-реактивных двигателях являются • статьи раздела II.

Ряд статей, посвященных свойствам перекиси водорода (раздел III),

может представить, с нашей точки зрения, интерес главным образом как

материал по новым методам исследования (статья Беллинджера и др.), или

же как материал, иллюстрирующий разнообразие задач

физико-химического исследования, возникающих при использовании таких

малостабильных веществ.

Приведенный нами обстоятельный критический обзор Перринга,

посвященный главным образом реактивному снаряду V-2, как типичному

применению жидкостного реактивного двигателя, также представляет интерес

как исходный материал для развития общих соображений о возможных

путях увеличения дальности полета таких аппаратов.

Ряд статей приведен в сборнике со значительными сокращениями,

главным образом за счет первичного экспериментального материала,

могущего представить лишь узко-специальный интерес. По возможности

устранялись также имеющиеся в статьях повторения—-там, где это не нарушало

основной структуры статьи. В этой связи следует учитывать, что в

журнальной литературе по жидкостным реактивным двигателям используется, по

понятным причинам, в основном один и тот же исходный материал

немецкой реактивной техники.

А, Соколик

РАЗДЕЛ I

ТЕОРИЯ РЕАКТИВНОГО ДВИЖЕНИЯ И ПРОЦЕССА

СГОРАНИЯ

К ТЕОРИИ РАКЕТ

И. Акерет

(Ackeret J. „Zui Theorie der Raketen"; Helvetica Phyetca Acta, 19, Ns 2, 103—12, 1946)

После того как удалось запустить тяжелые ракеты на

большую высоту (летающая бомба V-2), интерес к ракетному

принципу движения сильно повысился (вне зависимости от

соображений военного характера). При дальнейшем, достаточно широком

развитии этого метода становится принципиально возможным

полет за пределы атмосферы, в межпланетном пространстве.

Прежние исследования, в особенности проведенные Обер-

том [1], выяснили, что необходимая для таких полетов энергия

требует предельных показателей, каких можно достигнуть при

помощи известных лучших горючих. Понятно, что открытие

такого нового вида энергии, как атомная энергия, получаемая в

техническом масштабе, оживило надежду на осуществление

межпланетного полета. Поэтому представляется уместным

рассмотреть здесь теорию ракет, исходя из того, что мы

располагаем для них энергией иного порядка, чем раньше.

1. Элементарная теория ракет

Рассмотрим ракету, находящуюся в безвоздушном простран

стве и не подвергающеюся воздействию внешних сил (силы

тяжести и т. д.). Из тела ракеты выбрасывается вправо масса с

постоянной по времени скоростью w относительно ракеты. Мы

будем наблюдать явления из системы, жестко связанной с

центром тяжести ракеты в начальный момент движения.

По истечении некоторого промежутка времени ракета будет

обладать массой Ш\ и направленной влево скоростью их\

выброшенная за короткий промежуток времени масса dm2

обладает направленной вправо скоростью и2.

Мы можем написать:

а) на основании закона сохранения массы

dm2 = — dmx A)

б) на основании теоремы количества движения

• и\) = dm2w2, B)

Раздел /. Теория реактивного движения

в) на основании закона сложения скоростей

«2 = w — щ.

Исключая йтг и и29 мы находим

Интегрирование дает

Igniy = — ~ + const.

C)

D)

Пусть в начале движения (и{ = 0) масса тх = Afrt, тогда

мы получаем известное уравнение ракеты:

кпассич

умшивистсное

dm2

Пусть конечная масса

ракеты, когда закончится

истечение, будет Ме, а конечная

скорость ракеты и; тогда

и

Р и с. 1. Массы и скорости ракеты

и вытекающего вещества.

Таким образом, при

отношении масс ja=- =0,358, скоростью

как раз равна скорости истечения до.

При пользовании кислородно-бензиновыми смесями

теоретически можно достигнуть скорости w в 4450 ле/сек.; при пользование

смесью водорода с озоном — скорости 5760 м/сек. [2].

Практически можно в лучшем случае рассчитывать на 4000 м/сек.

Таким образом, пришлось бы пойти на очень малые значения

отношения масс -д^, чтобы достигнуть конечных скоростей ракеты

в 20 000 — 25 000 ле/сек., необходимых для полета на луну (с

посадкой на ней). Однако таких значений и можно достигнуть

только с поистине огромными ракетами, постройка которых

невозможна сегодня.

2. Расчеты ракет согласно теории относительности

Чтобы получить точные формулы для гораздо более высоких

скоростей истечения, необходимо вести расчет, исходя из

теории относительности. При этом вместо закона сохранения массы

К теории ракет

нужно применить закон сохранения энергии и ввести в расчет

массы покоя mOl и 4/по,2 (рис. 1).

Можно написать:

а) на основании закона сохранения энергии

б) на основании теоремы количества движения

Л/-**¦*_. \= -dm°*Ul . G)

в) на основании релятивистского закона сложения скоростей

w — щ

и^^п^' (8)

где w — попрежнему скорость истечения по отношению к

ракете.

Так же, как и выше, исключим теперь dm02 и иг. Из F) и G)

мы получаем:

с3 | ., ( I \ . с2

Воспользовавшись формулой (8), находим:

с2 с2 — uxw

у/\—"и*/с*' ' '

- и*

A2)

VI — и 2/С2 VI — U>4c2 VI — и \1&

Из (9) и A0) с помощью (И) и A2) исключаем dm^ и

находим:

1

oi

10 Раздел /. Теория реактивного движения

Отсюда после простых преобразований получаем:

dmOl diij

i i

Интегрирование дает:

+ const.,

? ;"oi = -1 • TclgJ=5 + const <15>

Вводя начальное значение /я01 = Ма$ конечное значение

mOl = Ме и Wi = w, получим релятивистское уравнение ракеты:

^-лга - vi+^c; A6)

и, соответственно,

2wJ A7)

При помощи простого перехода к пределу можно убедиться,

что A7) при с -*оо обращается в E).

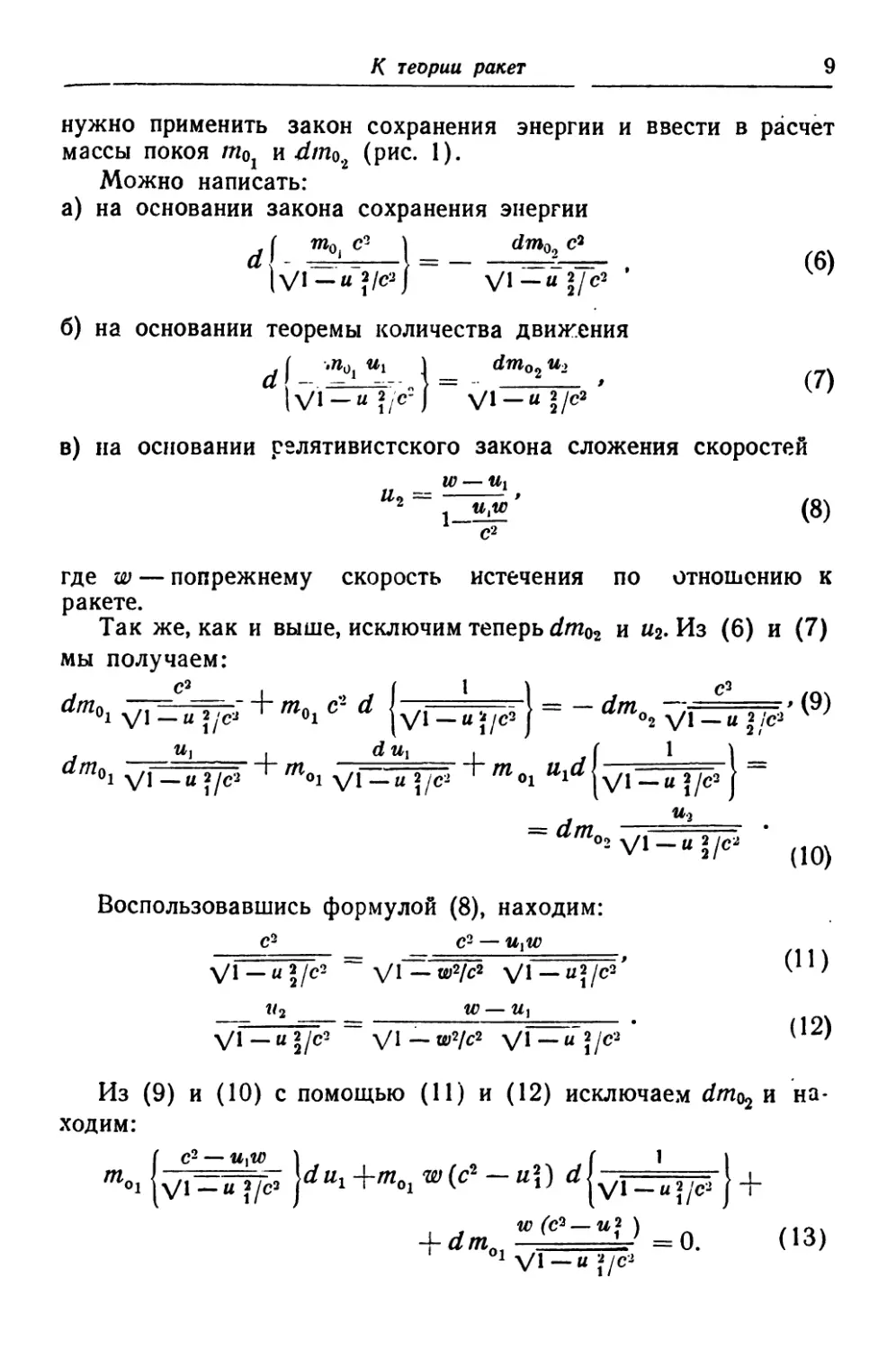

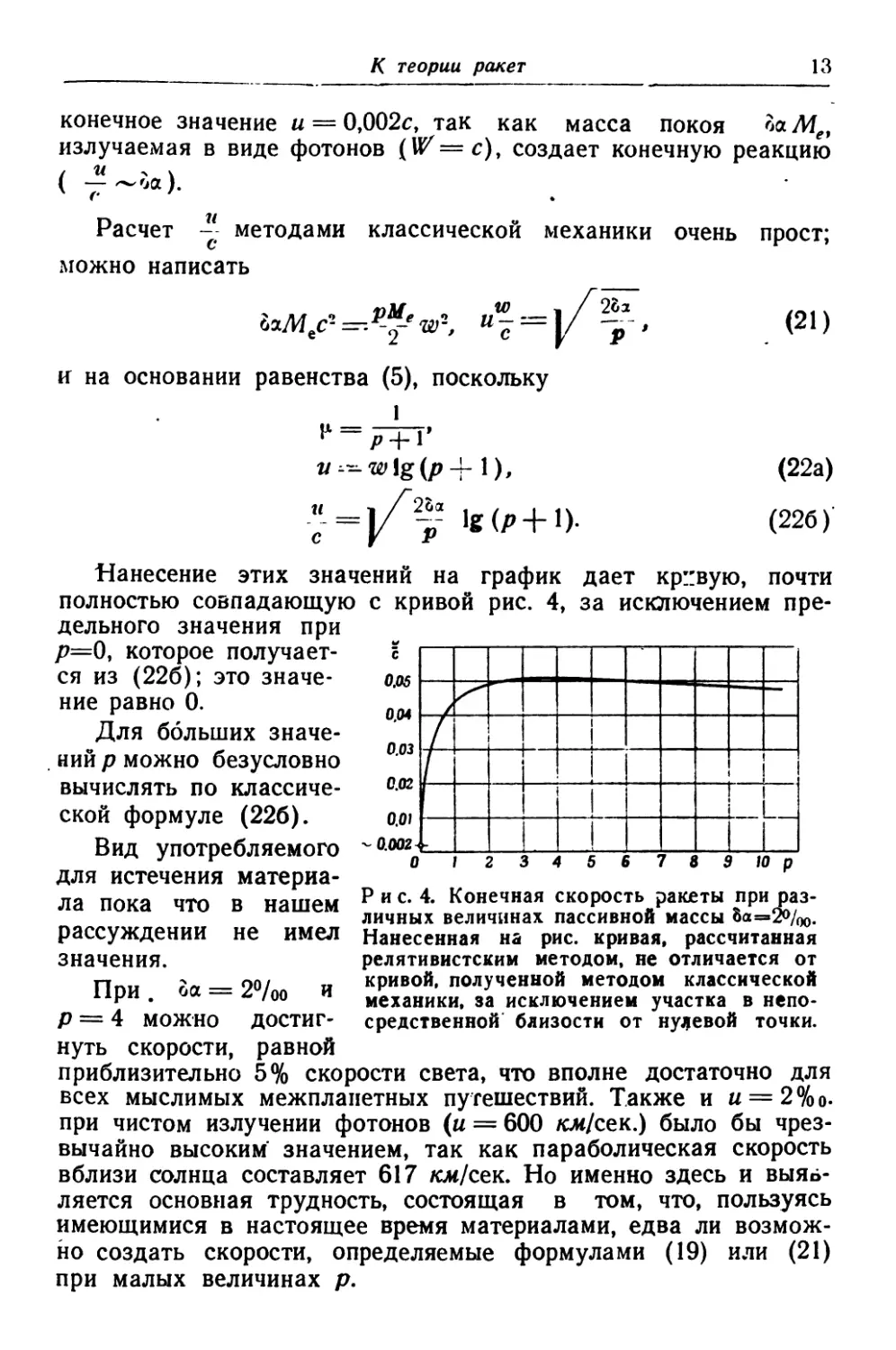

На рис. 2 нанесены значения и/с в зависимости от [а для

j = 1, j и jQ-Там же нанесены — , полученные из

приближенного решения, основанного на классической механике.

Рассмотрение рисунка показывает следующее:

а) При w = с (фотоны) относительно рано становятся

заметными различия в решениях, тогда как при w = ^ классическая

теория оказывается вполне достаточной даже для крайне малых

конечных масс ракеты.

б) В релятивистском расчете, естественно, скорость и не

может стать больше с.

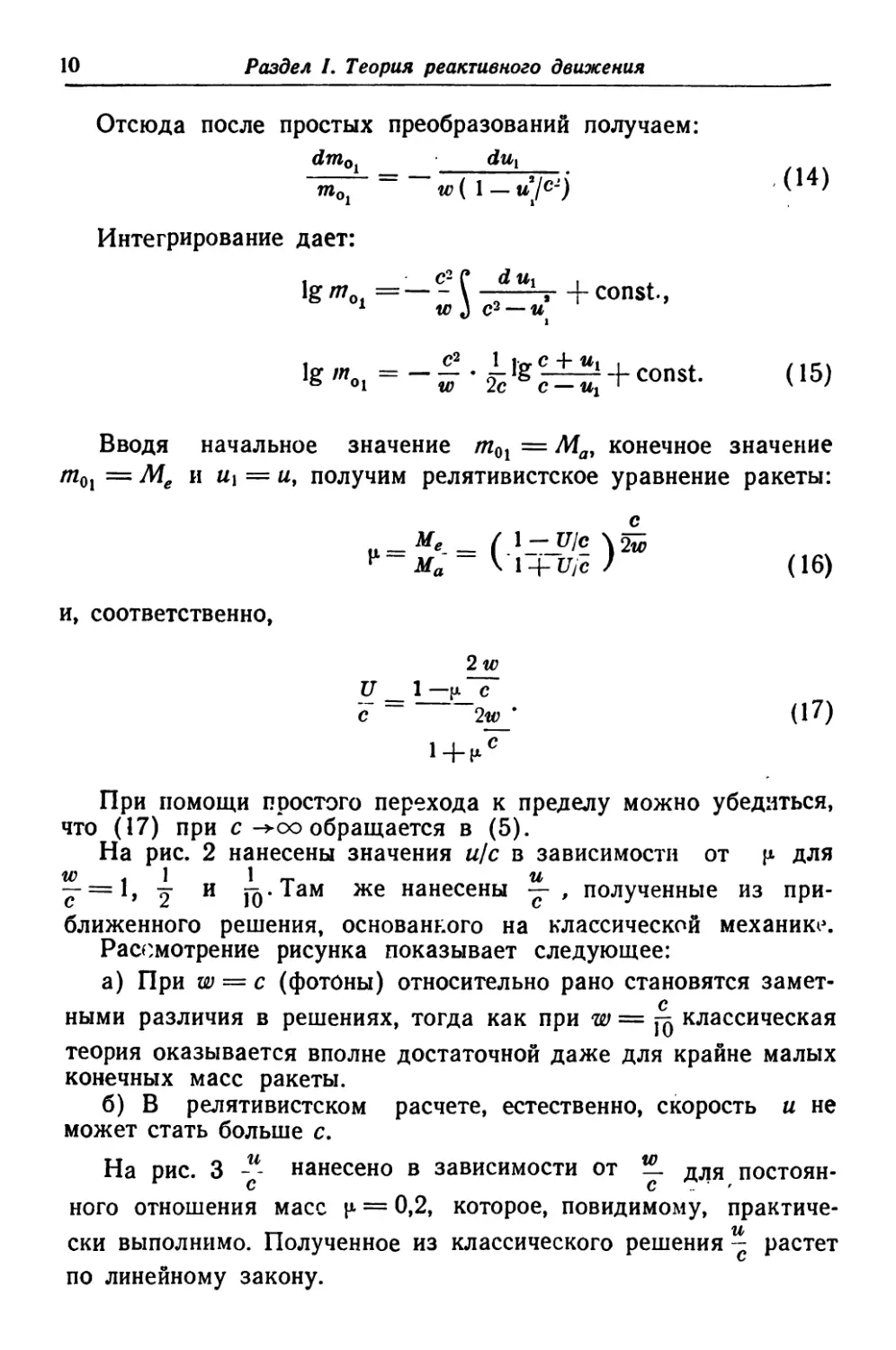

На рис. 3 -и- нанесено в зависимости от VL ДлЯ

постоянного отношения масс р« = 0,2, которое, повидимому,

практически выполнимо. Полученное из классического решения ^ растет

по линейному закону.

К теории ракет

11

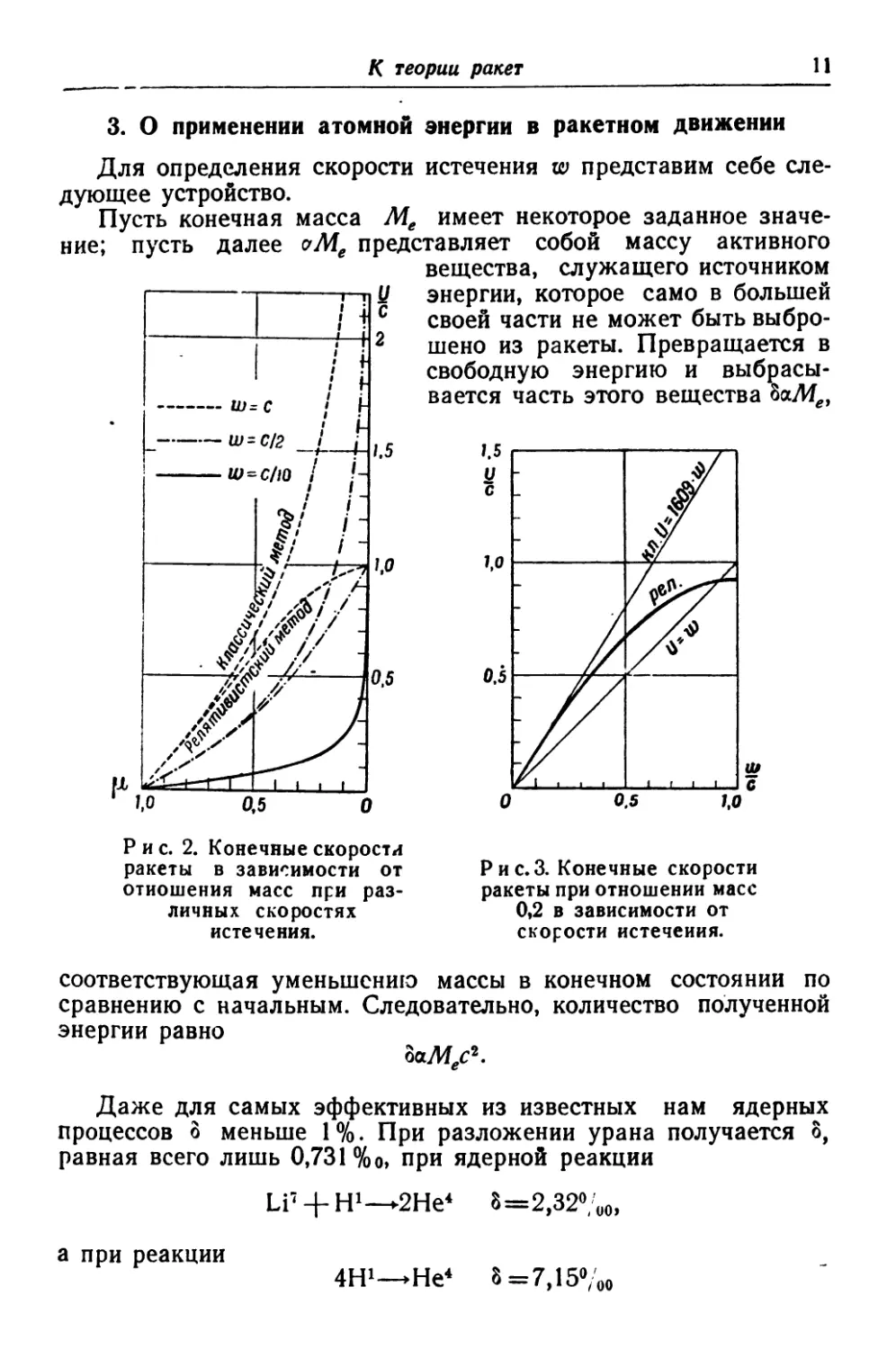

3. О применении атомной энергии в ракетном движении

Для определения скорости истечения w представим себе

следующее устройство.

Пусть конечная масса Ме имеет некоторое заданное

значение; пусть далее оМе представляет собой массу активного

вещества, служащего источником

энергии, которое само в большей

своей части не может быть выбро-

шено из ракеты. Превращается в

свободную энергию и

выбрасывается часть этого вещества М

У/А

/.5

0.5

И :

10

0,5

-

'¦?,

/

уф

0.5

1,0

Рис. 2. Конечные скорости

ракеты в зависимости от

отношения масс при

различных скоростях

истечения.

Рис.3. Конечные скорости

ракеты при отношении масс

0,2 в зависимости от

скорости истечения.

соответствующая уменьшению массы в конечном состоянии по

сравнению с начальным. Следовательно, количество полученной

энергии равно

оаМес2.

Даже для самых эффективных из известных нам ядерных

процессов о меньше 1%. При разложении урана получается о,

равная всего лишь 0,731 %0, при ядерной реакции

2Не4 8=2,32%

0,

а при реакции

4Н1—>Не4 8=7,15°/,

/00

12 Раздел /. Теория реактивного движения

Пусть, кроме активной массы, з ракете находится еще

пассивная масса рМе, которая будет выбрасываться из ракеты.

Таким образом, общая масса в момент запуска равна

Отсюда находим

Закон сохранения энергии в применении к системе координат,

относительно которой ракета находится в локое, позволяет

каписать следующие зависимости.

Кинетическая энергия

*№=-M.pt*

получается из возникающей свободной энергии

Следовательно,

— 11=оа.

Откуда находим:

yi-rt/c*=—L^ и w/*=j/i__gZ. A9)

+ Р

Следовательно, уравнение ракеты будет

\\лЬа^р)

5а t-

Положим теперь, что За задано. Можно тогда поставить

вопрос: каково наивыгоднейшее значение /?? При этом

предполагается, что вообще возможно сообщить сколь угодно малой

массе рМе запас энергии ЪаМес*.

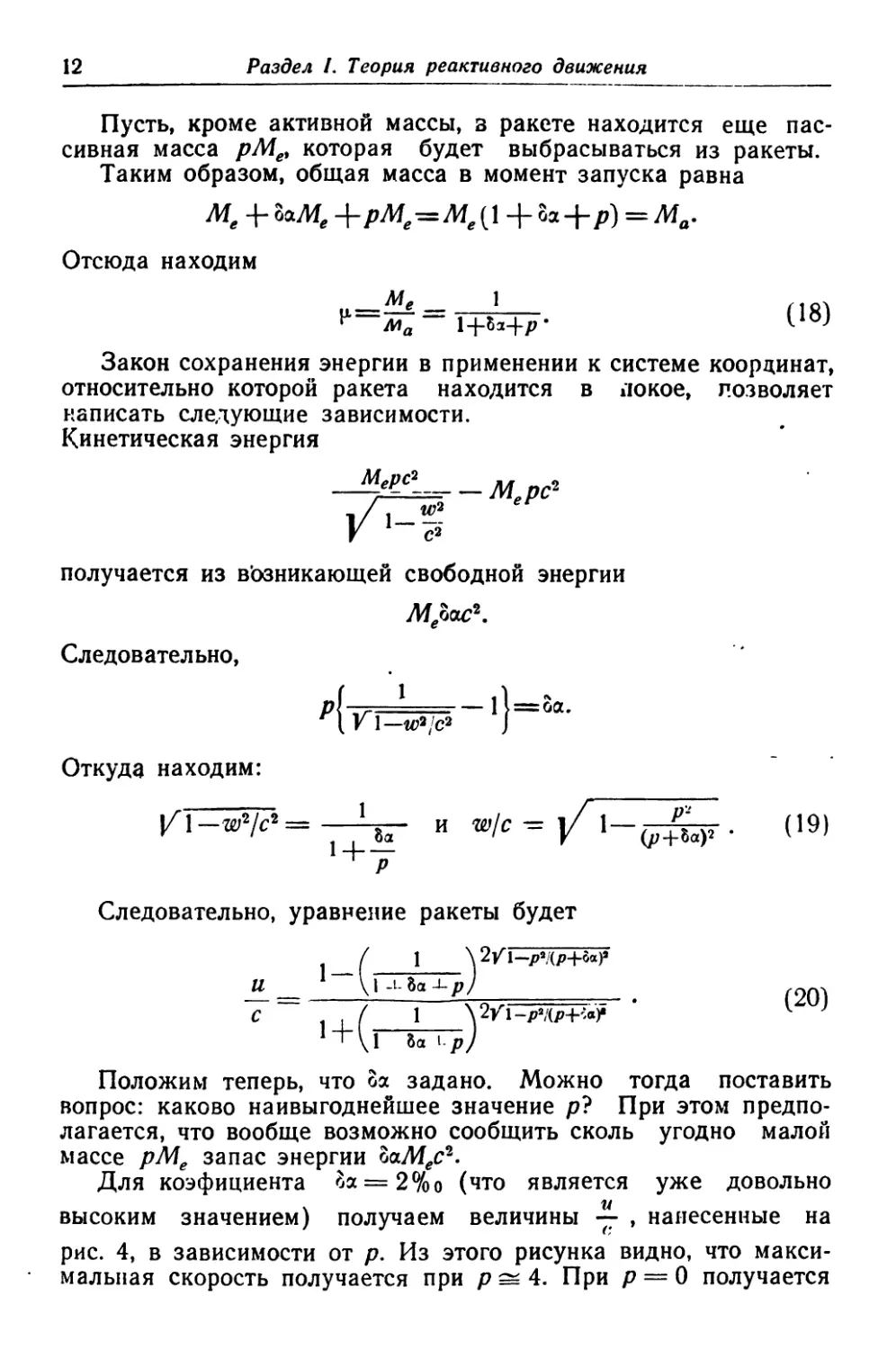

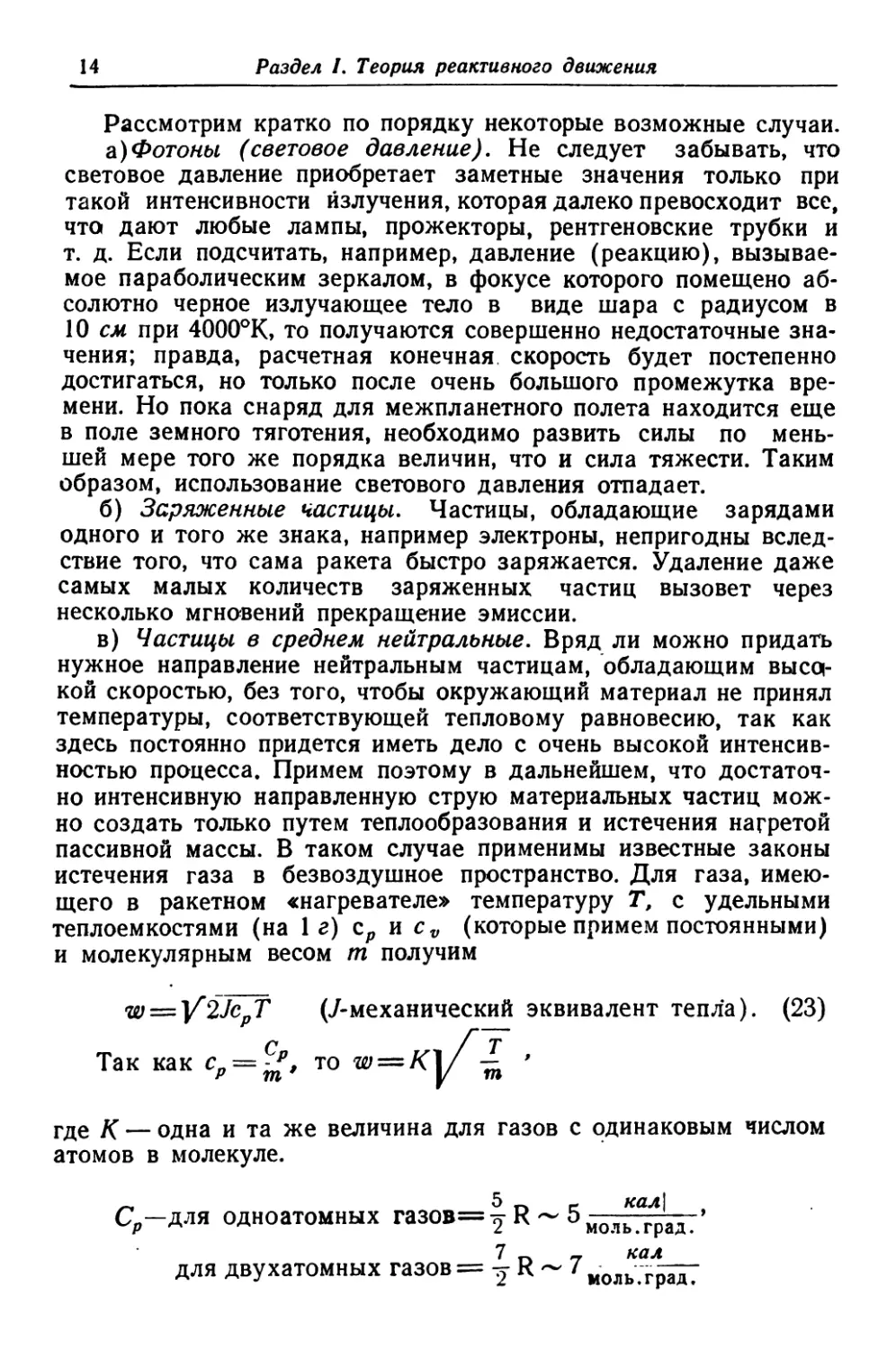

Для коэфициента <$а = 2%о (что является уже довольно

высоким значением) получаем величины -2- , нанесенные на

рис. 4, в зависимости от р. Из этого рисунка видно, что

максимальная скорость получается при р ^ 4. При р = 0 получается

К теории ракет

13

конечное значение и = 0,002с, так как масса покоя шМеУ

излучаемая в виде фотонов (W=c), создает конечную реакцию

( )

Расчет -; методами классической механики очень прост;

можно написать

и на основании равенства E), поскольку

1

:=j/f

B1)

B2а)

B26)

Нанесение этих значений на график дает кр::вую, почти

полностью совпадающую с кривой рис. 4, за исключением

предельного значения при

/7=0, которое

получается из B26); это

значение равно 0.

Для больших значе-

. ний р можно безусловно

вычислять по

классической формуле B26).

0.05

0.04

0.03

0.02

0.0)

Вид употребляемого ^

\

3 4

д ю р

для истечения

материала пока ЧТО в нашем Рис- 4 Конечная скорость ракеты при раз-

личных величинах пассивной массы &а=*2%о.

рассуждении не имел Нанесенная на рис. кривая, рассчитанная

значения. релятивистским методом, не отличается от

П g __ о0/ и кривой, полученной методом классической

при . оа z /оо и механики, за исключением участка в непо-

р = 4 можно достиг- средственной близости от нулевой точки.

нуть скорости, равной

приблизительно 5% скорости света, что вполне достаточно для

всех мыслимых межпланетных путешествий. Также и w = 2%0.

при чистом излучении фотонов (и = 600 км/сек.) было бы

чрезвычайно высоким значением, так как параболическая скорость

вблизи солнца составляет 617 км/сек. Но именно здесь и

выявляется основная трудность, состоящая в том, что, пользуясь

имеющимися в настоящее время материалами, едва ли

возможно создать скорости, определяемые формулами A9) или B1)

при малых величинах р.

14 Раздел I. Теория реактивного движения

Рассмотрим кратко по порядку некоторые возможные случаи.

а)Фотоны (световое давление). Не следует забывать, что

световое давление приобретает заметные значения только при

такой интенсивности излучения, которая далеко превосходит все,

что дают любые лампы, прожекторы, рентгеновские трубки и

т. д. Если подсчитать, например, давление (реакцию),

вызываемое параболическим зеркалом, в фокусе которого помещено

абсолютно черное излучающее тело в виде шара с радиусом в

10 см при 4000°К, то получаются совершенно недостаточные

значения; правда, расчетная конечная скорость будет постепенно

достигаться, но только после очень большого промежутка

времени. Но пока снаряд для межпланетного полета находится еще

в поле земного тяготения, необходимо развить силы по

меньшей мере того же порядка величин, что и сила тяжести. Таким

образом, использование светового давления отпадает.

б) Заряженные частицы. Частицы, обладающие зарядами

одного и того же знака, например электроны, непригодны

вследствие того, что сама ракета быстро заряжается. Удаление даже

самых малых количеств заряженных частиц вызовет через

несколько мгновений прекращение эмиссии.

в) Частицы в среднем нейтральные. Вряд ли можно придать

нужное направление нейтральным частицам, обладающим выса-

кой скоростью, без того, чтобы окружающий материал не принял

температуры, соответствующей тепловому равновесию, так как

здесь постоянно придется иметь дело с очень высокой

интенсивностью процесса. Примем поэтому в дальнейшем, что

достаточно интенсивную направленную струю материальных частиц

можно создать только путем теплообразования и истечения нагретой

пассивной массы. В таком случае применимы известные законы

истечения газа в безвоздушное пространство. Для газа,

имеющего в ракетном «нагревателе» температуру Г, с удельными

теплоемкостями (на 1г) ср к cv (которые примем постоянными)

и молекулярным весом пг получим

= Y2Jc T (/-механический эквивалент тепла). B3)

с / т

Так как ср = ?, то w = KW -

>-*/!>

где к _ Одна и та же величина для газов с одинаковым числом

атомов в молекуле.

Ср—для одноатомных газов=^R~5

моль.град.

7 г> 7 каЛ

для двухатомных газов = ? R ~ 7коль.'градТ

К теории ракет 15

Если принять для Т, несомненно, высокое значение в 4000°К>

то получим следующие скорости для разных газов:

водород (одноатомный) w = 12 900 ле/сек.

» (двухатомный) to =10 800 »

гелий (одноатомный) w = 6 450 »

азот (двухатомный) w = 2 900 »

Отсюда получается и значение р. Энергия оаМе с2 идет на

повышение температуры рМе от нуля (практически) до Г°К

Отсюда находим, например, для двухатомного водорода при

а=2°/оо

/7 = 3' 10*.

Такое большое р невыполнимо.

Очевидно, что использовать имеющуюся энергию при

о* = 2%о невозможно. Таким образом, большие скорости

1 500 км/сек.)9 повидимому, недостижимы, так как мы

практически ничего не можем предпринять со столь большим

количеством энергии, во всяком случае путем промежуточного

использования тепла.

Если принять для расчета наивысшее технически допустимое

значение р= 100, то оказывается, что достаточно иметь За,,

равное всего лишь^, т. е. приов 0,7%0 (U235) иметьо, равное~104.

Тогда по формуле B2а) получим скорость

и = 10 800 lg 101^50 000 ле/сек.

Этого, конечно, достаточно для полета на луну и даже для

полета на Венеру или Марс.

При отношении масс р= 10 получаем

а= 10800 lgll ^26000 л;сек.

Эта скорость достаточна для полета на луну.

Результаты нашего рассмотрения вопроса можно

резюмировать следующим образом:

1. Энергия разложения атомев IJ35 сама по себе достаточна

для полетов в межпланетном пространстве.

2. Трудности заключаются:

а) в получении высоких скоростей истечения при тепловом

равновесии ракеты,

б) в техническом осуществлении достаточно большого

отношения масс.

16 Раздел 1. Теория реактивного движения

Если сравнит* эти результаты с ранее опубликованными

соображениями о межпланетных полетах с применением

горючих, то принципиально возможный прогресс в основном

заключается в том, что применение водорода в качестве пассивного

рабочего вещества позволяет достигнуть в 2—3 раза более

высоких скоростей истечения, В остальном технические проблемы

существенно не меняются.

ЛИТЕРАТУРА

1. Н. Oberth — „DieRakete хм den Planetenraumen", Mu'nchen, 1923; E.San-

ger —- „Raketenflugtechnik", Munchen, 1933.

2. E. Sanger —см. сноску 1, стр. 66.

ВЫДЕЛЕНИЕ ЭНЕРГИИ ПРИ РЕАКТИВНОМ ДВИЖНЕИШ

П. Белковин

(Bielkowicz P. „Evolution of Energy in Jet and Rocket Propulsion"; Aircraft Engineering»

H, .V: 205, 90—2; Xs 206, 129—32; X* 207, 163—70; Xa 208, 206—8, 1946)

I

Назначение всякого реактивного двигателя состоит в

преобразовании химической энергии топлива в кинетическую энергию

газов, выходящих из сопла. Эта статья содержит краткий

обзор явлений, связанных с превращениями энергии на пути от

топливного бака до конца сопла. Насколько возможно, мы

упростили задачу, рассмотрев лишь явления в ракетном

двигателе без газовой турбины. Даже при такой упрощенной схеме

процессы, происходящие в камере сгорания и сопле, довольно

сложны и требуют тщательного анализа.

Однако успешное исследование вопроса может дать ценные

результаты, указав путь к достижению более высоких к. п. д.

При исследовании этих явлений мы будем иметь дело с

проблемами механики газовой среды, термодинамики, химии,

физической химии и даже квантовой теории. Мы не претендуем

на то, чтобы ответить полностью на возникающие вопросы, и

не пытаемся описывать работу двигателя. Такие важные

вопросы, как впрыск топлива, охлаждение и т. п., здесь опущены.

Цель нашей статьи — выяснить физическую природу некоторых

отдельных проблем; числовые примеры приводятся, чтобы

оценить пределы, в которых лежат интересующие нас величины,

и показать методы решения этих задач.

В последующих главах будут рассмотрены следующие

вопросы:

а) Теплотворная способность топлив. Для сравнения

различных видов жидких или твердых топлив, пригодных для

реактивного двигателя, нужно относить их теплотворную способность

не к единице веса одного только топлива, но к единице веса

смеси топливо -f- кислород, или топливо + Другой какой-либо

окислитель. Также важно знать, находятся ли продукты

сгорания в газообразном состоянии при условиях, имеющих место в

камере сгорания.

б) Условия в камере сгорания можно определить, если

известны удельные теплоемкости газообразных продуктов

сгорания. Эти данные для очень высоких температур и давлений не

всегда вполне надежны; во многих случаях необходимы даль-

1 В переводе разделы IV, VI и VII редакцией выпущены, как излагающие

элементарные данные. (Прим. ред.)

184—2

18 Раздел I. Теория реактивного движения

нейшие экспериментальные исследования. В этой статье

приведено сжатое изложение теории теплоемкостей, чтобы дать

читателю достаточно ясное представление о механизме этого

явления.

в) Диссоциация газообразных продуктов сгорания также

играет важную роль в определении температуры камеры

сгорания. Определить действительные условия термохимического

равновесия в камере не легко. Кроме таких основных

продуктов, как СО,_СОг, Н2О, в ней находятся также радикалы,

появляющиеся в цепных реакциях,— ОН, СН и т. д.

Необходимо также принимать во внимание диссоциацию

таких газов, как Ог, Нг и др. В расчетах мы приняли ряд

существенных допущений, чтобы упростить задачу. В примерах

рассмотрена диссоциация СО2, ШО и их смеси. Теория

диссоциации изложена на основе некоторых упрощающих

предположений; в статье приводятся кривые кажущегося

теплосодержания 1 для различных газов. Для нескольких случаев

рассматривается поведение газов в смесях и их взаимное влияние при

диссоциации.

г) Рассмотрены способы достижения максимальной

температуры в камере сгорания и соответствующей максимальной

скорости истечения; в качестве примера мы взяли сгорание

водорода.

д) В одной из последних глав отмечены различия между

результатами, полученными на основе упрощающих

предположений, и тем, что дают действительные условия.

Причиной расхождения в некоторых случаях может

оказаться невозможность достижения термохимического равновесия и

равномерного распределения энергии в течение кратковременного

пребывания газов в камере сгорания и в сопле. Вследствие

этого может быть потеряно некоторое количество ценной энергии.

Изучение процессов активации и дезактивации, выбор

подходящих катализаторов и исследование соударения и

продолжительности жизни излучающих частиц могут дать некоторые

указания относительно того, как следует направить термохимические

процессы в камере и сопле, чтобы получить наивысший к. п. д.

В сопле, где условия меняются от сечения к сечению,

приходится соответственно вести рассмотрение явлений по ступеням.

Продолжающиеся в сопле термохимические процессы

вызывают отклонение от условий адиабатического истечения

идеального газа, а изменение этих условий может в свою очередь

отражаться на термохимических процессах.

1 Термином «apparent sensible heah автор обозначает теплосодержание,,

отнесенное на моль конечного продукта сгорания, с учетом тепла,

поглощенного диссоциацией. (Прим. ред.)

Выделение энергии при реактивном движении 19

II

В наиболее общем виде формула для определения тяги,

создаваемой реактивным двигателем, может быть написана так:

-pv), A)

где qx — секундный весовой расход воздуха через двигатель;

q2 — секундный весовой расход топлива; q$ — секундный

весовой расход кислорода (или воздуха) из резервуаров;

V— скорость двигателя относительно воздуха, принимаемого

неподвижным; и — скорость истечения газов из сопла

относительно двигателя; F2 — площадь сопла в его выходном сече-

ции; ро — наружное атмосферное давление; р2— давление

газов в сечении F2\ g — ускорение силы тяжести 9,81 м/сек2.

Первый член в правой части уравнения представляет собой

скорость изменения количества движения воздуха,

проходящего через двигатель, второй — скорость изменения количества

движения топлива и кислорода, поступающих из резервуаров.

Третий член — добавочное тяговое усилие, создаваемое

разностью давлений в выходном сечении сопла.

Этот член не противоречит общему закону реакции. Можно

сделать сопло достаточно длинным для того, чтобы

осуществилось полное расширение газов, при котором давление р2

снизится до ро; в этом случае третий член исчезнет. Но очень

длинное сопло вызывает большие потери от трения, и

увеличение скорости реактивной струи, достигаемое удлинением сопла

сверх некоторого предела, нецелесообразно. Этот член дальше,

будет рассмотрен подробнее.

Для ракеты q{ = 0 и формула A) принимает вид:

1^.- ул "+F2(P»-Po) = mu+Ft(p2-p0y B)

Мь^ можем, однако, пользоваться упрощенной формулой

/ — пш, если введем величину, имеющую размерность

скорости и , удовлетворяющую условию

{2(p2p0)

Действительные значения и' определялись путем измерения

тяги ракет (пг — масса смеси топливо + кислород). Для

реактивного двигателя qz = 0, а членом М- можно пренебречь,

если касса «2 = y- нала по сравнению с массой воздуха и

если скорость V составляет лишь малую долю и:

C)

20 Раздел I. Теория реактивного движения

Пользуясь этой формулой, мы будем писать просто без

индексов:

Т = ш{и — V) = тA — г)и, где г = ~ D)

III

В ракетном самолете в резервуары загружаются и топливо

и кислород. Целесообразно поэтому при исследовании

теплотворной способности топлива относить ее к единице веса

смеси. Рассмотрим, например, два топлива X и У. Теплотворная

способность первого 20 000 кал/кг. Предположим, что для его

полного сгорания требуется 10 кг кислорода на 1 кг топлива.

Пусть теплотворная способность второго топлива только

10 000 кал/кг, но для сгорания весовой единицы топлива

требуется 2 весовых единицы кислорода. Первое топливо X

выгоднее для реактивного двигателя, забирающего воздух из

атмосферы в том случае, если подвод его не строго ограничен.

Второе топливо более пригодно для ракетного двигателя, совсем

не имеющего подвода воздуха. В ракете количество тепла

20 000

на 1 кг отходящих газов для первого топлива составит 1-тг\~{\ =

— 1820 кал, а для второго « , „ =3333 кал.

Это значит, что в ракете второе топливо почти в два раза

эффективней, чем первое, и, кроме того, дает экономию в 8 г

кислорода на 1 т топлива, т. е. значительную выгоду в весе.

Мы будем поэтому сравнивать различные топлива на

указанной выше основе. Представляет также интерес теоретическая

скорость истечения, развиваемая данной смесью, в

предположении, что . в камере сгорания и сопле нет потерь энергии

(к. п. д.= 1,0) и вся теплотворная способность топлива

преобразуется в направленную кинетическую энергию потока

отходящих газов.

Если на 1 кг топлива требуется (q—1) кг кислорода, то

при сгорании образуется q кг продуктов сгорания. При

теплотворной способности топлива L количество тепла на 1 кг смеси

будет L\ = — ; теоретическая кинетическая энергия

образовавшихся газов будет

q/2g-C* = U, . E)

где С — теоретическая скорость истечения; / — механический

эквивалент тепла,

С = л/Tg|J =

= 91,54 УТХм1 сек. (б)

Выделение энергии при реактивном движении 21

Теоретическая тяга, развиваемая при сгорании без потерь 1 кг

смеси, будет

Р = у G)

Обе величины Си f соответствуют верхнему пределу

возможностей данного топлива. За теплотворную способность мы

везде будем принимать (если не сделано особой оговорки)

низшую теплотворную способность, т. е. соответствующую

получению продуктов сгорания в газообразном состоянии.

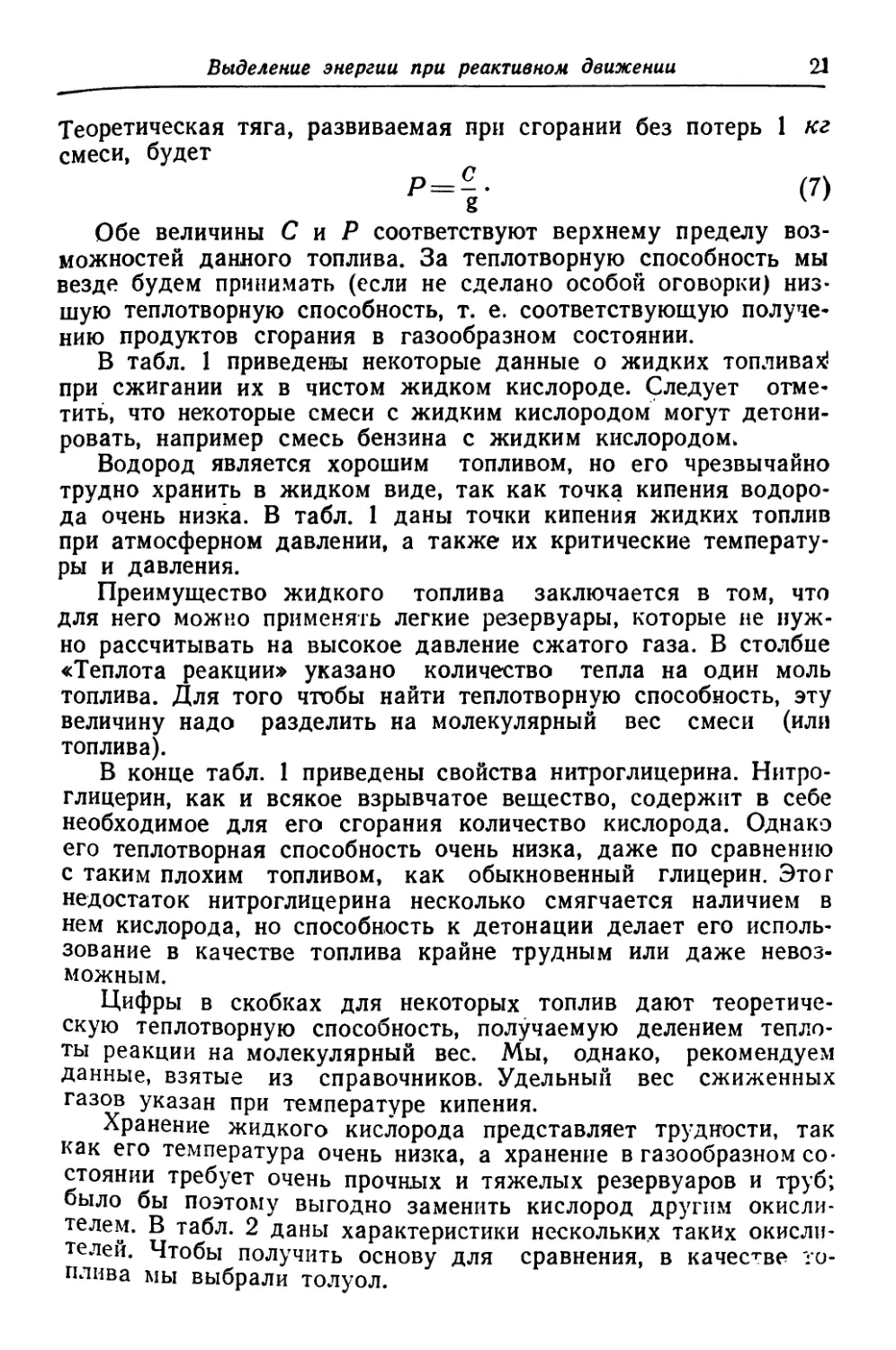

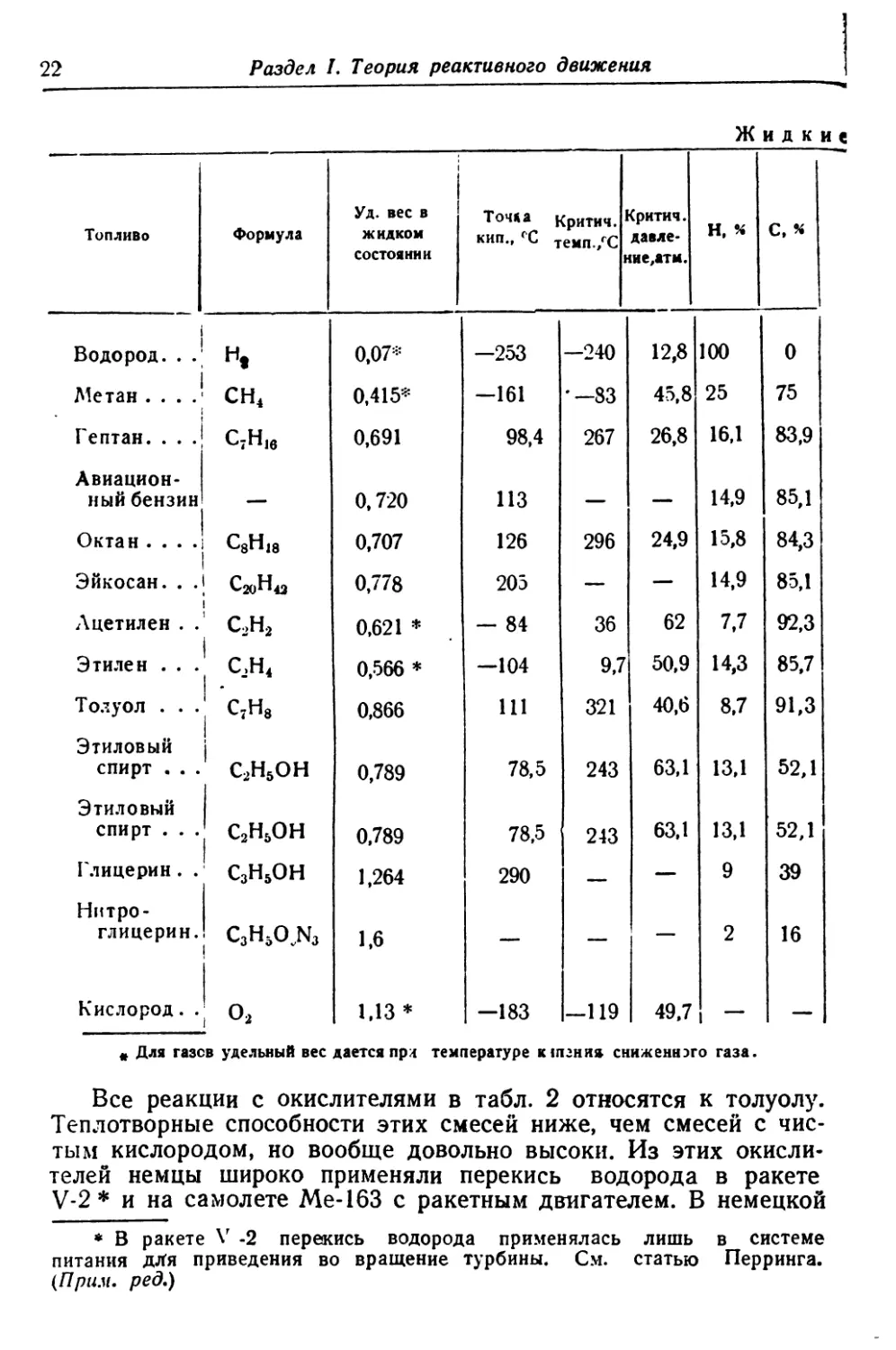

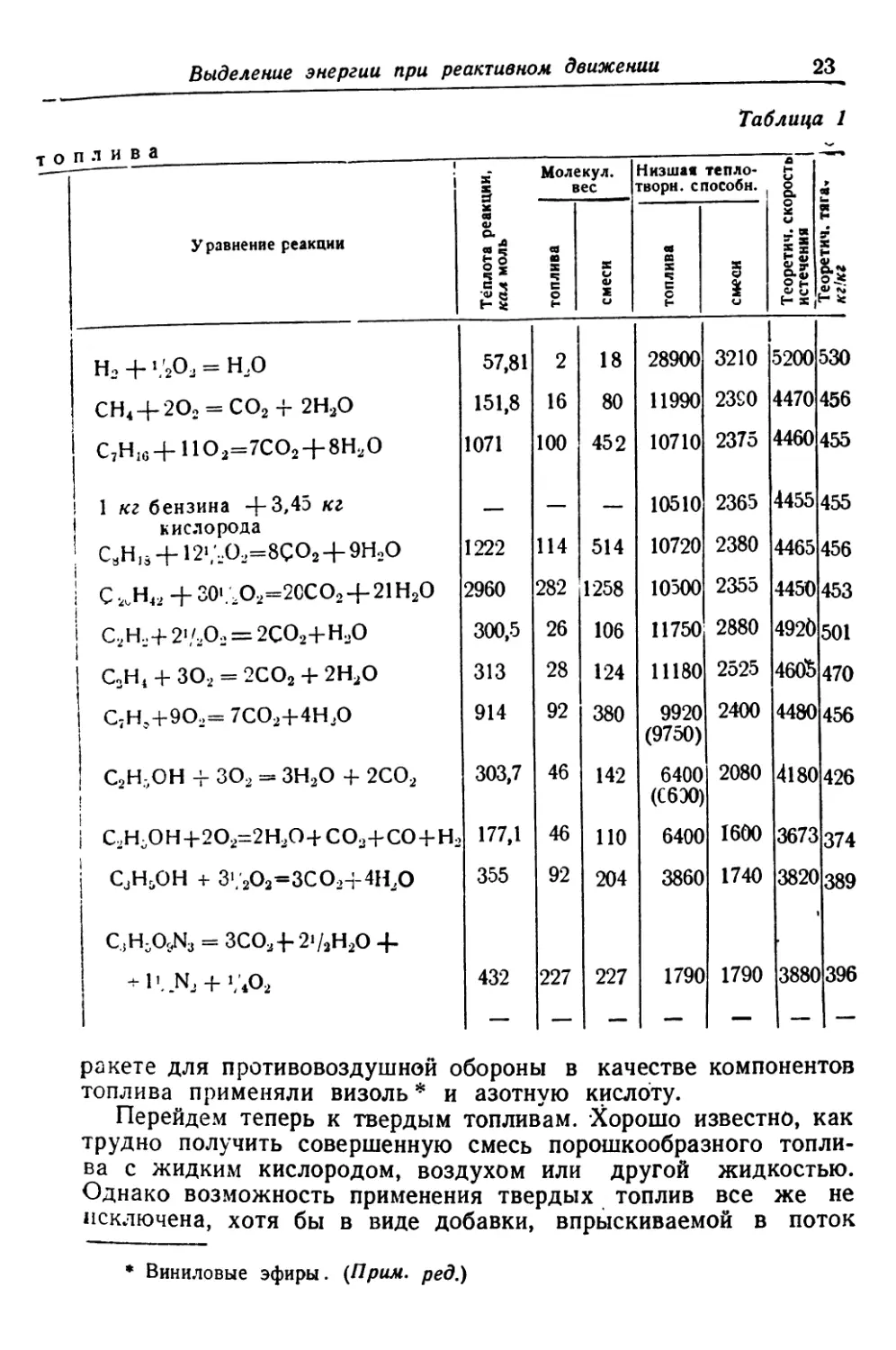

В табл. 1 приведены некоторые данные о жидких топлива х!

при сжигании их в чистом жидком кислороде. Следует

отметить, что некоторые смеси с жидким кислородом могут

детонировать, например смесь бензина с жидким кислородом*

Водород является хорошим топливом, но его чрезвычайно

трудно хранить в жидком виде, так как точка кипения

водорода очень низка. В табл. 1 даны точки кипения жидких топлив

при атмосферном давлении, а также их критические

температуры и давления.

Преимущество жидкого топлива заключается в том, что

для него можно применять легкие резервуары, которые не

нужно рассчитывать на высокое давление сжатого газа. В столбце

«Теплота реакции» указано количество тепла на один моль

топлива. Для того чтобы найти теплотворную способность, эту

величину надо разделить на молекулярный вес смеси (или

топлива).

В конце табл. 1 приведены свойства нитроглицерина.

Нитроглицерин, как и всякое взрывчатое вещество, содержит в себе

необходимое для его сгорания количество кислорода. Однако

его теплотворная способность очень низка, даже по сравнению

с таким плохим топливом, как обыкновенный глицерин. Это г

недостаток нитроглицерина несколько смягчается наличием в

нем кислорода, но способность к детонации делает его

использование в качестве топлива крайне трудным или даже

невозможным.

Цифры в скобках для некоторых топлив дают

теоретическую теплотворную способность, получаемую делением

теплоты реакции на молекулярный вес. Мы, однако, рекомендуем

данные, взятые из справочников. Удельный вес сжиженных

газов указан при температуре кипения.

Хранение жидкого кислорода представляет трудности, так

как его температура очень низка, а хранение в газообразном

состоянии требует очень прочных и тяжелых резервуаров и труб;

было бы поэтому выгодно заменить кислород другим

окислителем. В табл. 2 даны характеристики нескольких таких

окислителей. Чтобы получить основу для сравнения, в качестве

топлива мы выбрали толуол.

22

Топливо

Водород.. .

Метан ....

Гептан. . . .

Авиационный бензин

Октан ....

Эйкосан. . .

Ацетилен . .

Этилен . . .

Толуол . . .

Этиловый

спирт . . .

Этиловый

спирт . . .

Глицерин. .

Нитроглицерин.

Кислород. .

Раздел

Формула

Hi

сн4

с7н16

~~

С20Н43

с>н2

с>н4

С7Н8

С2Н5ОН

С2Н5ОН

с3н5он

с3н5од>

о2

г. Теория реактивного

Уд. вес в

жидком

состоянии

0,07*

0,415*

0,691

0,720

0,707

0,778

0,621 *

0,566 *

0,866

0,789

0,789

1,264

1,6

1,13*

Точка

кип., °С т

-253

-161

98,4

ИЗ

126

205

- 84

—104

111

78,5

78,5

290

—

-183

движения

гСритич.

гемп./С

—240

'-83

267

296

—

36

9,7

321

243

243

___

—

-119

Критич.

давле-

иие,атм.

12,8

45,8

26,8

__

24,9

—

62

50,9

40,6

63,1

63,1

—

—

49,7

Ж

н, %

100

25

16,1

14,9

15,8

14,9

7,7

14,3

8,7

13,1

13,1

9

2

—

и д к и с

с, %

0

75

83,9

85,1

84,3

85,1

92,3

85,7

91,3

52,1

52,1

39

16

« Для газов удельный вес дается пр* температуре ктэни* сниженнэго газа.

Все реакции с окислителями в табл. 2 относятся к толуолу.

Теплотворные способности этих смесей ниже, чем смесей с чис-

тымкислородом, но вообще довольно высоки. Из этих

окислителей немцы широко применяли перекись водорода в ракете

V-2* и на самолете Ме-163 с ракетным двигателем. В немецкой

* В ракете V -2 перекись водорода применялась лишь в системе

питания для приведения во вращение турбины. См. статью Перринга.

{Прим. ред.)

Выделение энергии при реактивном движении

23

Таблица 1

топлива

2H3O

C7H1G+HO2=7CO2

1 кг бензина +3,45 кг

кислорода

C*,H« + 30VaO2«

С2Н,+ 2»/А = 2СО2+Н2О

С3Н4 + ЗО2 = 2СО2 + 2Н2(

J= 7СО2+4Н,О

С2Н- ОН -f- ЗО2 =. ЗН2О -f 2СО2

3i:2Oa-3CO2+4HJO

-272Н2О +

57,81

151,8

1071

1222

2960

300,5

313

914

303,7

177,1

355

432

2

16

100

114

282

26

28

92

46

46

92

227

18

80

452

514

1258

106

124

380

142

110

204

227

28900

11990

10710

10510

10720

10500

11750

11180

9920

(9750)

6400

(С6Э0;

6400

3860

1790

3210

23S0

2375

2365

2380

2355

2880

2525

2400

2080

1600

1740

1790

4470 456

4460 455

4455 455

4465 456

4450 453

4920501

200

460$

4480

14180

3673

3820

>30

470

456

426

374

389

396

ракете для противовоздушной обороны в качестве компонентов

топлива применяли визоль * и азотную кислоту.

Перейдем теперь к твердым топливам. Хорошо известно, как

трудно получить совершенную смесь порошкообразного

топлива с жидким кислородом, воздухом или другой жидкостью.

Однако возможность применения твердых топлив все же не

исключена, хотя бы в виде добавки, впрыскиваемой в поток

* Виниловые эфиры. (Прим. ред.)

I

н

S

S

JBs

О) О Ю <N СЧ <N

2? 2? ?? 24 Sf ?T

СО*

ОО

+

X

4-

о

s

О

s

О

Ю N rf

О

z

X

о

о.

о

г

if

со о

~ О:

00

о*

g

?s

CO CO

+ «d II

X

и.

s a • ? s

iS-ag-f.

g

о

т> +

^ оо

со <м со „

+ 11 НО

па

5 X X

1

Выделение энергии при реактивном движении 2>

жидкого топлива. Данные по твердым топливам приведены в

табл. 4. Здесь даны их точки кипения и плавления, а такж?

точки кипения продуктов сгорания. Очевидно, крайне важно,

чтобы эти продукты были в газообразном состоянии при тех

условиях, которые создаются в камере сгорания и в сопле.

Следует подчеркнуть, что не все реакции, приведенные в-

табл. 4, происходят в точности так, как указано в формуле.

Например, многие из них могут протекать только в растворе,

по крайней мере при нормальных температурах. Присутствие

воды, служащей растворителем, понижает теплотворную

способность смеси. Таким образом, реакции в табл. 4 в некоторых

случаях представляют собой только идеальные схемы, пути

практического осуществления которых нужно еще найти. Не

следует, впрочем, забывать, что при температуре камеры

сгорания в 2000—3000°С и под давлением в 100—200 атмосфер

реакции иногда имеют иной характер, чем при температуре ни-

же 1000°С. В таблицу вошли также реакции металлов и

металлоидов со фтором. Для некоторых веществ приведены

данные о реакциях и в водном растворе и в идеальном

состоянии, без воды. Количество тепла, затрачиваемого на

испарение воды, вычтено из теплотворной способности смеси. Из

данных о порохе видно, что он является топливом низкого

качества; это отчасти компенсируется простотой обращения

с ним.

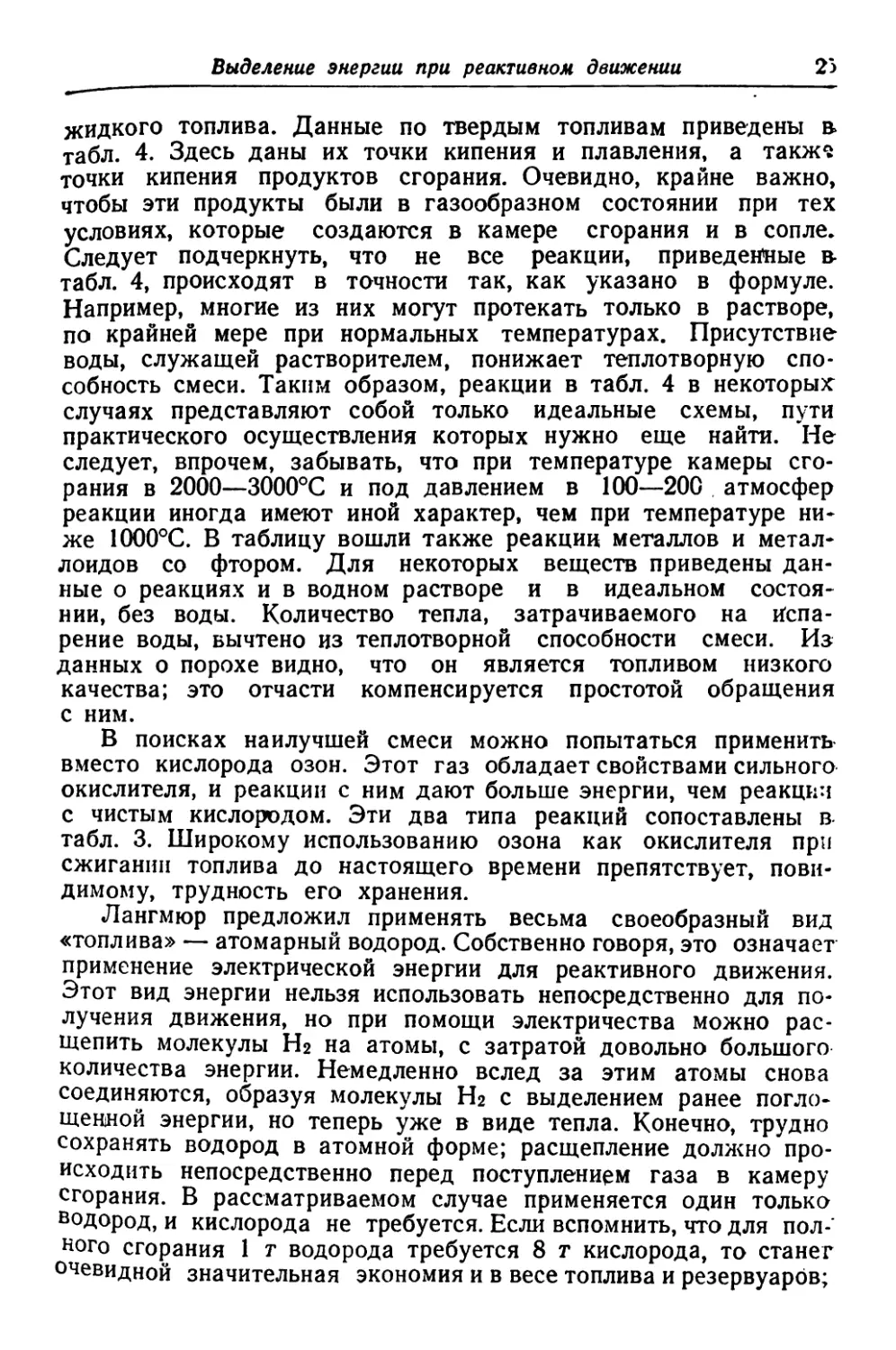

В поисках наилучшей смеси можно попытаться применить

вместо кислорода озон. Этот газ обладает свойствами сильного

окислителя, и реакции с ним дают больше энергии, чем реакции

с чистым кислородом. Эти два типа реакций сопоставлены в

табл. 3. Широкому использованию озона как окислителя при

сжигании топлива до настоящего времени препятствует, пови-

димому, трудность его хранения.

Лангмюр предложил применять весьма своеобразный вид

«топлива» — атомарный водород. Собственно говоря, это означает

применение электрической энергии для реактивного движения.

Этот вид энергии нельзя использовать непосредственно для

получения движения, но при помощи электричества можно

расщепить молекулы Нг на атомы, с затратой довольно большого

количества энергии. Немедленно вслед за этим атомы снова

соединяются, образуя молекулы Нг с выделением ранее

поглощенной энергии, но теперь уже в виде тепла. Конечно, трудно

сохранять водород в атомной форме; расщепление должно

происходить непосредственно перед поступлением газа в камеру

сгорания. В рассматриваемом случае применяется один только

водород, и кислорода не требуется. Если вспомнить, что для пол-"

ного сгорания 1 т водорода требуется 8 т кислорода, то станег

очевидной значительная экономия и в весе топлива и резервуаров;

г.ч'ги 'bjbx

со со

г*- оо

СО чГ

ii

.. 00 N ^ O5 Ю -

^СМтГ Ю t Ю Ю

N CN ^*

4- Ю CO

О О i.O

^ о о;

Tj" СЧ СЧ

Ssissii?5^2

8

СЧ «О ГО

t^. ь- со

*иипнBad

u': ^ q oq, со (N q ^ cc cq q —^ ^ сч со, о

CO O^ CO iO Ist* t4** ^75 O^ J4^ ^ ^? lO O"* ^J" t-O 00 lO

-odu винэй

-им

^*S^

СЬ О

о о

^ 7 S§T I I § 1 S '55 '5

I I I

со со —

сч ос 'j5 —J"

CO Ю СЧ ОЭ

8.

S

wO

1

< «Ztt-Cg-O

о

42

CN 5'

-*-

u II

l О

U сч

q

u

О О

CO »C.

8

ss

О О Ф О) О О N S N N СЧСМ —

С^ М lO Ю О ^ Oi О5 О5 OJ Ф Ц? СЧ

t t со ?о со эо со

ч

и и О a. о. « «2

« 3

'S sr О

3 S о

S S О

Е н ^

>» о о

о. х м

а о *

CC CO -4 ^н

S2S8!

ooa.55 35

CO

D JJ (^- С

? с

ч с

со

ч с

СО

5?

се

СО

с^

112,4

55,9

54,9

54,9

е-з

О

О ел

ее

а-

° Ю Ю О

С t^ ,-« ~

Выделение энергии при реактивном движении

27

однако эту экономию уменьшает необходимость установки

электрического оборудования и аккумуляторов-

Большое количество тепловой энергии, получаемой из

атомарного водорода, может, впрочем, сделать выгодным его

использование, но для решения проблемы в целом нужны еще

дальнейшие теоретические и экспериментальные исследования.

В табл. 5 приведены теоретические реакции диссоциации

водородных молекул, причем рассмотрены различные степени

Таблица 5

Атомарный водород

Уравнение реакции

н-н = н2

Н ^Н + Н4-Н + Н2 = ЗН

Н + Н-гН2 = 2Н3

Теплота реакции,

кал

98,56

197,12

98,56

Теоретич.

скорость истечения,

м сек.

20 290

16 570

14 340

Теоретич. тяга,

кгкг

2070

1690

1460

диссоциации. Однако получение 100-проц. атомарного

водорода весьма маловероятно. Расчетные скорости истечения скорее

преувеличены; более тщательное исследование дает порядок

вероятной скорости не выше 10 000 м/сек. Но даже в этоа*

случае теоретическая тяга была бы в два раза больше, чем та,

которую можно получить, применяя самое лучшее твердое или

жидкое топливо.

Другим источником энергии могла бы служить энергия

распада атомов. Сейчас еще трудно сказать что-либо относительно

возможности применения этой энергии в виде непрерывного

потока. Во всяком случае атомная энергия, повидимому, не

вполне подходит для непосредственного создания движения,

так как она в основном слагается из энергии излучения и

кинетической энергии нейтронов и а и ? -частиц. Таким образом

эту энергию нужно сначала сообщить газовой среде,

которая будет использована для создания движения путем

повышения температуры и давления газов и последующего их

расширения. Следовательно, и в этом случае ракета должна быть

загружена каким-либо жидким или газообразным веществом.

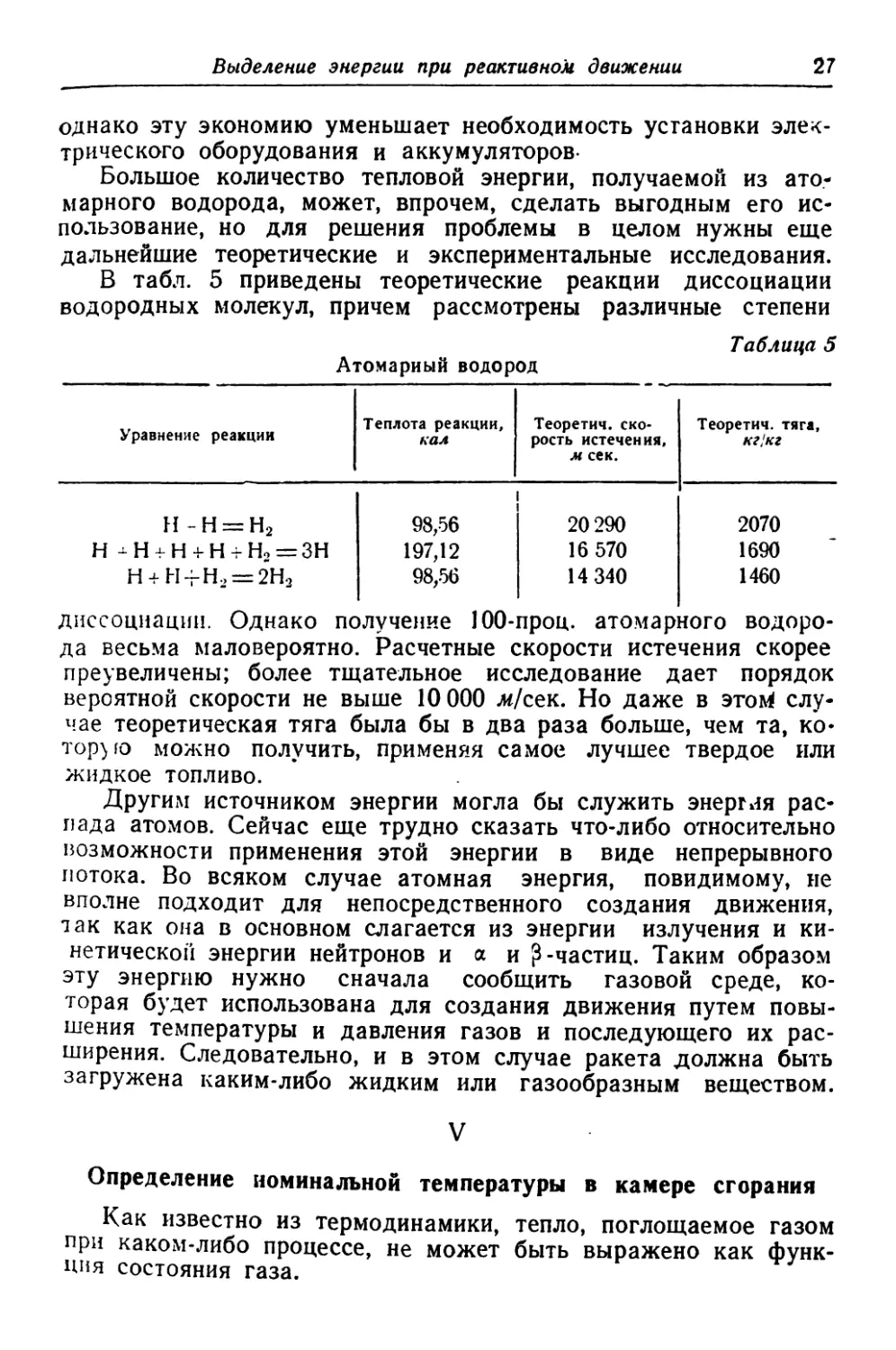

Определение номинальной температуры в камере сгорания

Как известно из термодинамики, тепло, поглощаемое газом

при каком-либо процессе, не может быть выражено как

функция состояния газа.

28 Раздел /. Теория реактивного движения

Для определения этого состояния достаточно двух

переменных; если, например, даны давление и температура, то объем

будет вполне определен и может иметь только одно значение.

Но теплота может принимать любое значение — в зависимости

от того, каким образом газ перешел в данное состояние из

стандартных условий. Поэтому необходимо указывать

некоторые добавочные условия изменения состояния газа.

Есть основание считать, что давление в камере сгорания

постоянно, если, конечно, топливо подводится непрерывно.

Такое допущение позволяет определить температуру, если

известны количество тепла и удельная теплоемкость газов.

Тепло, поглощаемое одним килограммом газа при нагревании его

в интервале температур t\ —10 при постоянном давлении, равно

где ср— функция температуры. Величина A h называется

видимым теплосодержанием газов и представляет собой прирост

полного теплосодержания (h = Е +,ра) для частного случая,

когда р = const.

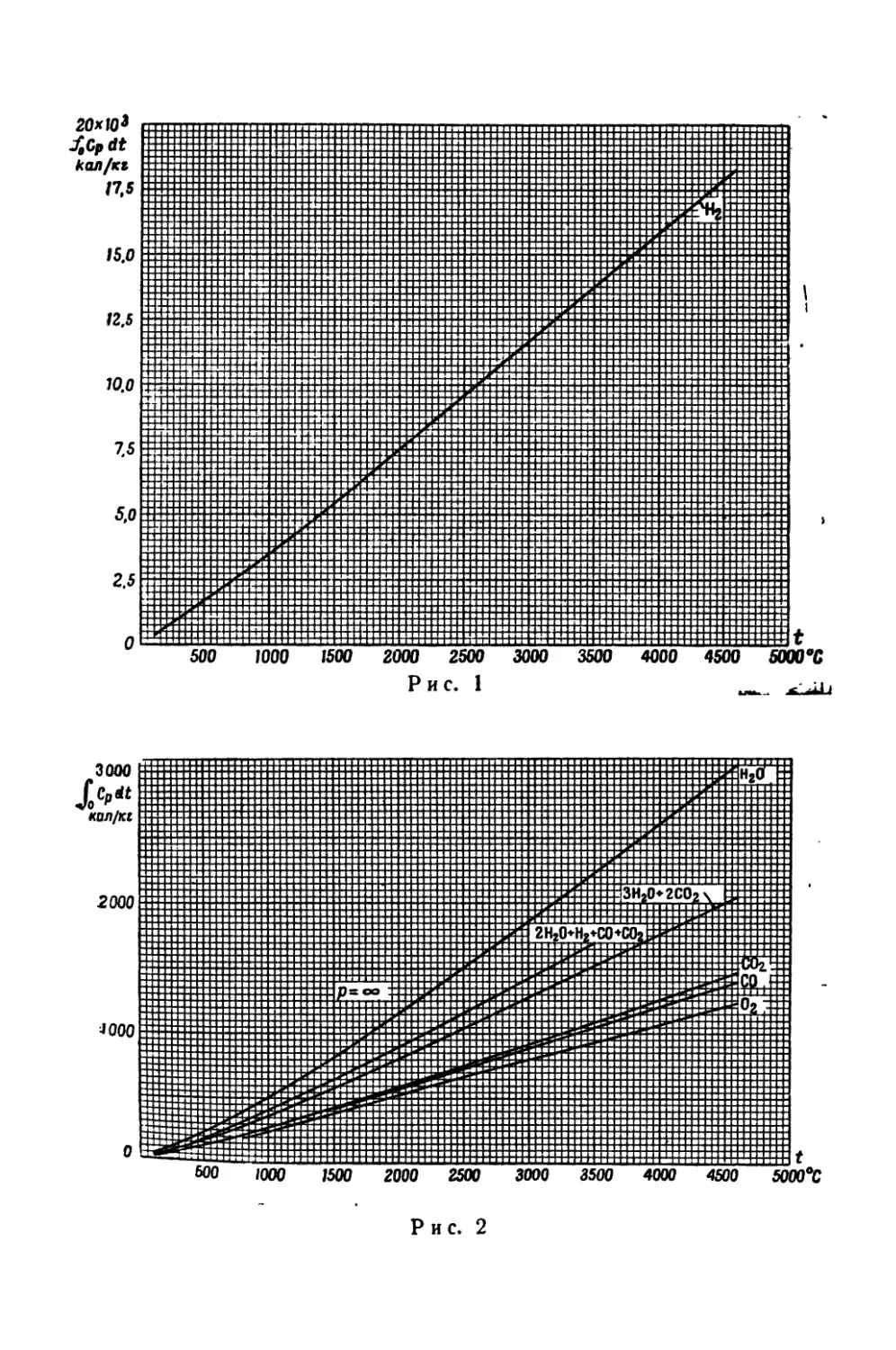

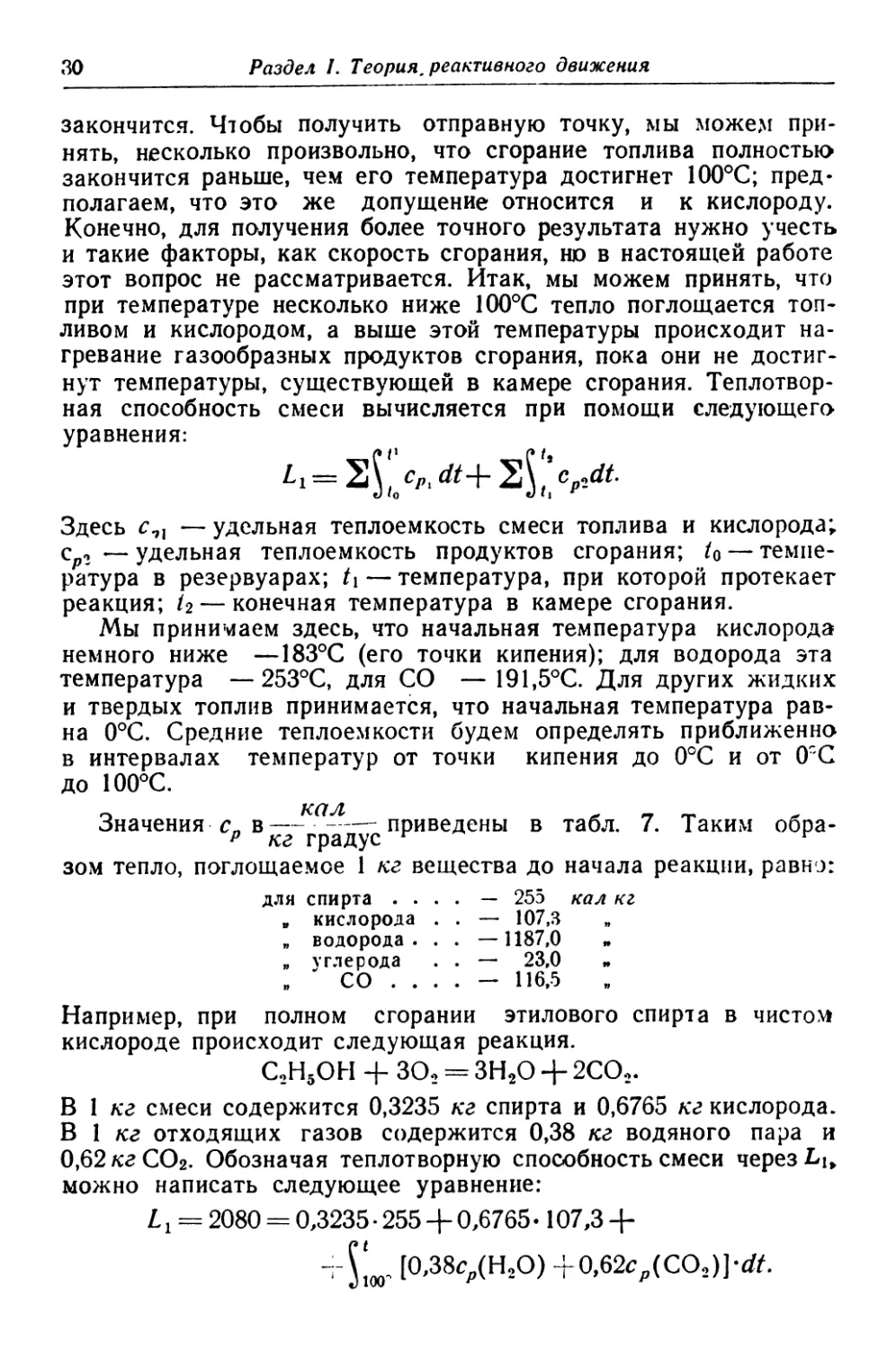

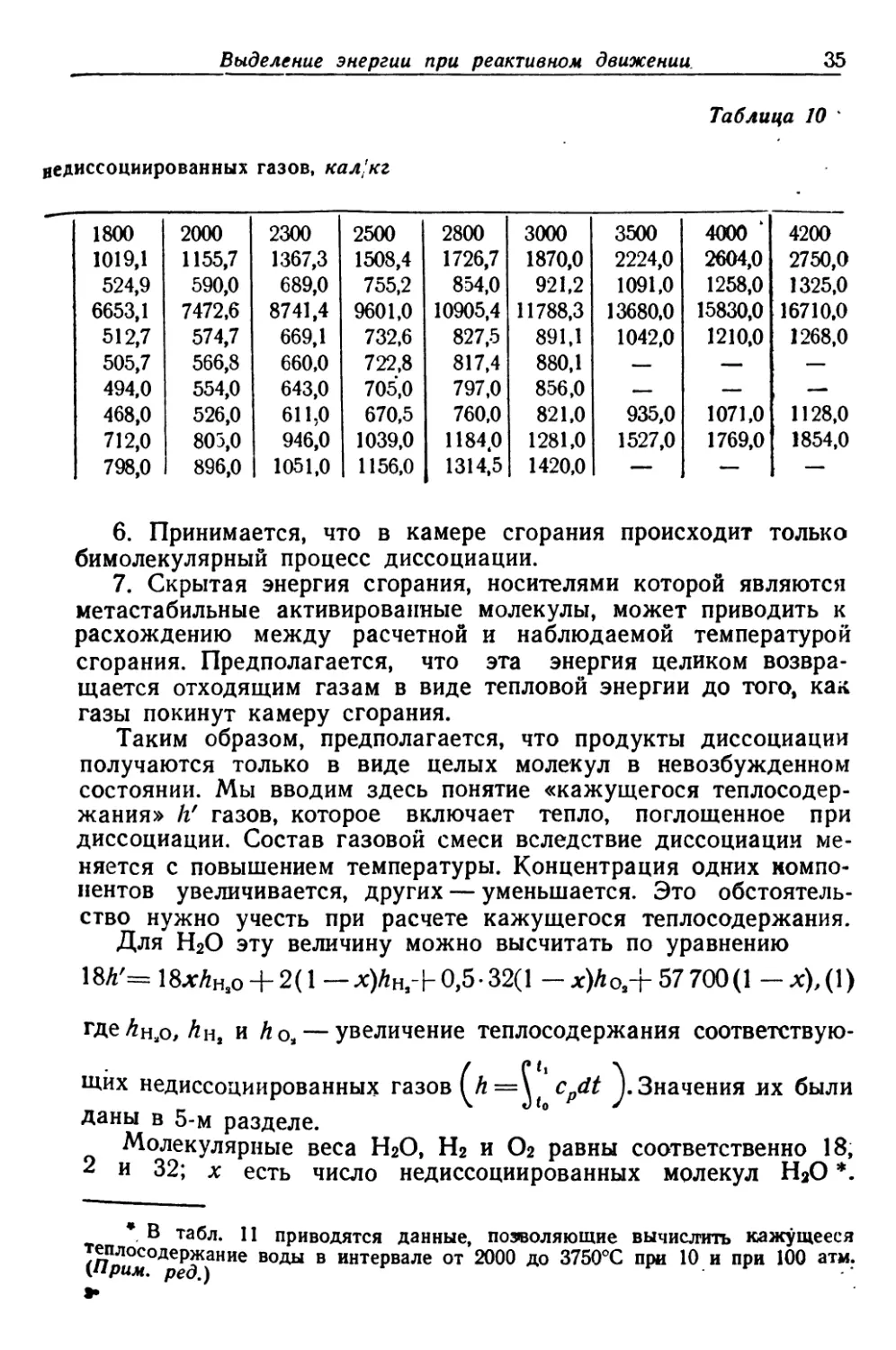

В помещенных ниже таблицах и кривых (рис. 1, 2 и табл. 10)

дано видимое теплосодержание нескольких двухатомных и

трехатомных газов, причем принято, что to = 0°С. Диссоциация

газов не учитывалась, и все кривые относятся к недиссоцииро-

ванным газам; эти значения могли бы получиться только при

бесконечно большом давлении (р = со). Влиянием давления на

удельную теплоемкость мы пренебрегли.

Таблицы и кривые дают видимое теплосодержание газовых

смесей, например для смеси ЗН2О + 2СО2, вычисленное в

предположении, что теплоемкости обладают аддитивным свойством.

Все кривые представляют поглощение тепла чистыми газами

в отсутствие воздуха и таким образом дают возможность

определить номинальную температуру сгорания в чистом кислороде.

Присутствие инертного газа, например азота, который

составляет почти 77% сухого воздуха (по весу), понижает температуру.

Для определения номинальной температуры сгорания нужно

выполнить некоторые предварительные операции. В ракетах

жидкое топливо используется для охлаждения камеры сгорания

и сопла. Например, в ракете V-2 для охлаждения в наружную

рубашку вводится спирт, который также впрыскивается через

многочисленные маленькие отверстия в камеру сгорания и в

сопло, где он, растекаясь внутри по стенкам, образует защитную

пленку испаряющейся жидкости. Кислород впрыскивается в

камеру сгорания в жидком виде через 18 отверстий. Таким

образом, часть теплоты сгорания идет на повышение температуры

топлива и кислорода и на их испарение раньше, чем сгорание

20x10*

f.Cpdt

кап/кг

/7.5 I

즦!¦¦¦¦¦¦¦¦¦¦¦¦¦¦¦¦¦¦ааавааааааааааааааদ¦¦¦¦¦¦!

:::::::h:::::::::::::::::::::::::::::::::::::::::

i::::::::3:n:i:s:::3::::::::::::::::::::i:::»:i

/5.0

/2.5

10.0

2.5

es^ssesesssseseeesssssssssessssssssssessseesse::.!

ii'JiiiiiiiiMiiiiiiiiiiiiniiiiiiiiiiiMiliiiiiiiMi

500 WOO 1500 2000 2500 3000 3500 4000 4500 50O0°C

Рис. 1 .^ ^ujj

3000

f Cndt

Jo P

кал/м

2000

WOO

3H20*2C02\

500 1000 1500 2000 2500 3000 3500 4000 4500 5000°C

Рис. 2

30 Раздел I. Теория, реактивного движения

закончится. Чтобы получить отправную точку, мы можем

принять, несколько произвольно, что сгорание топлива полностью

закончится раньше, чем его температура достигнет 100°С;

предполагаем, что это же допущение относится и к кислороду.

Конечно, для получения более точного результата нужно учесть

и такие факторы, как скорость сгорания, но в настоящей работе

этот вопрос не рассматривается. Итак, мы можем принять, что

при температуре несколько ниже 100°С тепло поглощается

топливом и кислородом, а выше этой температуры происходит

нагревание газообразных продуктов сгорания, пока они не

достигнут температуры, существующей в камере сгорания.

Теплотворная способность смеси вычисляется при помощи следующего

уравнения:

Здесь спх — удельная теплоемкость смеси топлива и кислорода;

ср2 —удельная теплоемкость продуктов сгорания; tQ —

температура в резервуарах; tx — температура, при которой протекает

реакция; /2 — конечная температура в камере сгорания.

Мы принимаем здесь, что начальная температура кислорода

немного ниже —183°С (его точки кипения); для водорода эта

температура — 253°С, для СО — 191,5°С. Для других жидких

и твердых топлив принимается, что начальная температура

равна 0°С. Средние теплоемкости будем определять приближенно

в интервалах температур от точки кипения до 0°С и от 0гС

до 100°С.

Значения ср в —^--—приведены в табл. 7. Таким

образом тепло, поглощаемое 1 кг вещества до начала реакции, равно:

для спирта

кислорода

водорода .

углерода

* СО . .

— 255 кал кг

— 107,3

— 1187,0

— 23,0

— 116,5

Например, при полном сгорании этилового спирта в чистом

кислороде происходит следующая реакция.

С2Н5ОН + 30. = ЗН2О + 2СО2.

В 1 кг смеси содержится 0,3235 кг спирта и 0,6765 кг кислорода.

В 1 кг отходящих газов содержится 0,38 кг водяного пара и

0,62/сгСОг. Обозначая теплотворную способность смеси через Li,

можно написать следующее уравнение:

11 = 2080 = 0,3235 • 255 + 0,6765.107,

[0,38ср(Н2

Выделение энергии при реактивном движении

Удельная теплоемкость сп

Таблица 6

t°c

н2

о.

Воздух

СО

Nj

0

3,403

0,218

0,239

0,249

0,247

500

3,503

0,250

0,261

0,270

0,265

1000

3,714

0,268

0,283

0,294

0,289

1500

3,959

0,278

0,294

0,305

0,302

2000

4,159

0,287

0,302

0,312

0,309

2500

4,303

0,295

0,307

0,316

0,314

3000

4,626

0,300

0,311

0,318

0,316

СС

кал

кг»град

Видимое теплосодержание отходящей газовой смеси

представлено кривыми рис. 2

Поскольку \ cpdt = \cpdt—\ cpdt, а из кривой рис. 2

100'

то

с dt = 29,8 кал'кг,

следовательно \ ср (смеси) dt =1955 кал'кг.

Конечную температуру /° можно взять прямо по

соответствующей кривой для найденного значения видимого

теплосодержания в 1955 кал/кг, что даст f°= 4400c'C.

Если принять, однако, что около 10% располагаемой

тепловой энергии теряется вследствие неполноты сгорания и

(частично) за счет излучения, то по уравнению

cpdt= 1760 кал';кг

мы получим температуру t = 4000°С. Тем же способом проведены

вычисления для других топлив; результаты приведены в

помещенной ниже таблице. Температура, найденная для случая

полного сгорания углерода, определена лишь приблизительно, так

как кривые подсчитаны до температуры в 4400° С, а далее

экстраполированы.

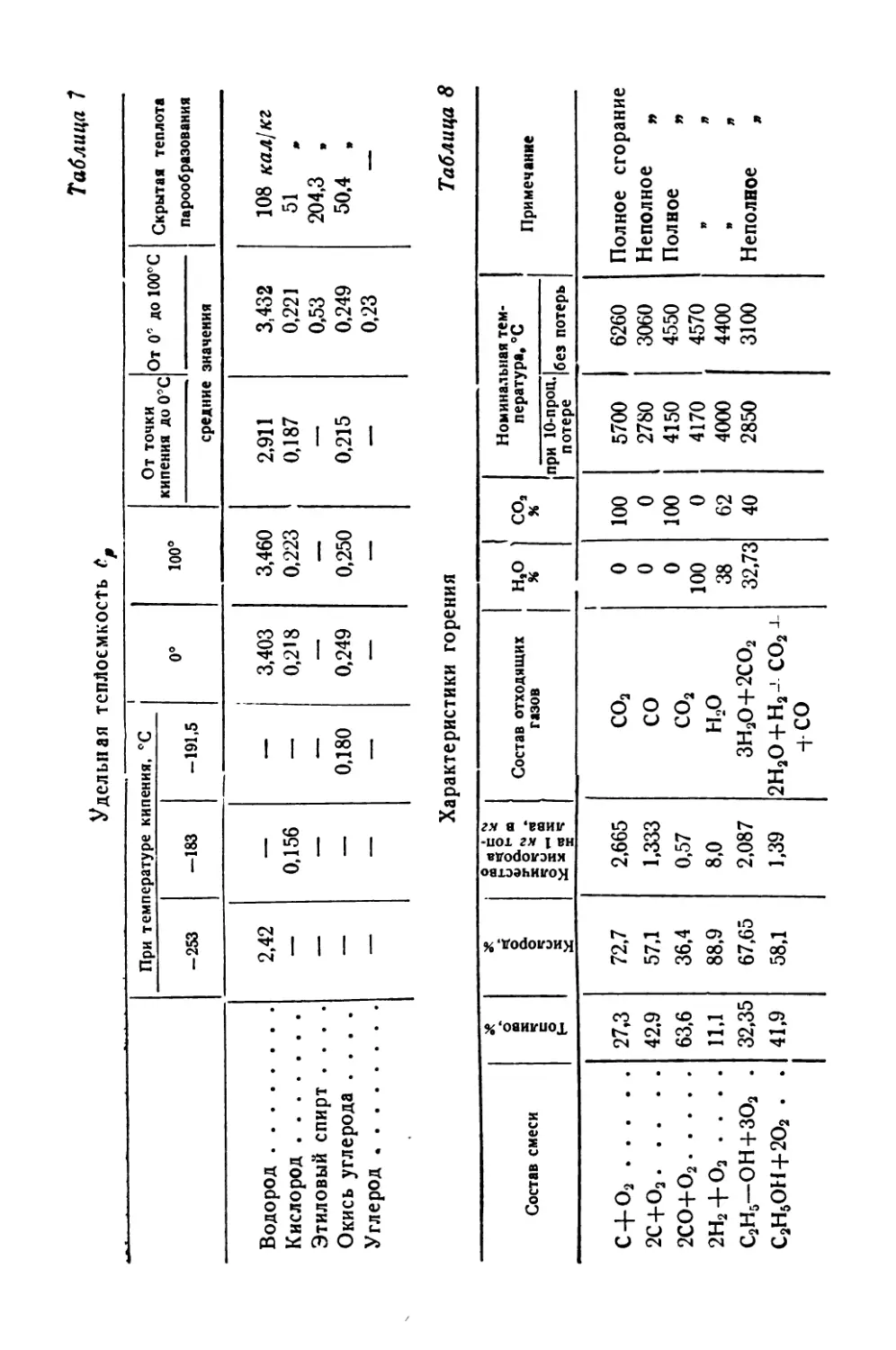

Номинальные температуры, приведенные в табл. 8,

представляют собой верхний предел, недостижимый в действительных

условиях сгорания вследствие поглощения тепла в процессе

диссоциации.

VIII

Определение температуры в] камере сгорания

Учитывая диссоциацию, можно определить температуру в^

камере сгорания с большей точностью, чем это делалось в

разделе V. Однако для упрощения задачи приходится сделать ряд.

I

Скрыт

пароо

SslS

a

о

5s

Ос

о

О

55

О

с

о

ь-

с;

СО

а

Ш8 i 8 I

см

СО" О

см

о

2 I I

О

Mil

: • s.5 :

• -§а :

'«=<*= 2 *

5 О 3 >> t<

О Q. Ш о

о. о о л о.

** ^ я 5 ч

О Я н « и

CQ bi CD О >>

оо

I

со см со ^" со

^ см ю см см

со о о о о

1—• t^ Ю

532 I Я

CM CD О

СО ОО О>

? S I Я I

СО О О

I 2 I

о

С5

Я

I

2

Я

Я

н

о

я

Q.

0>

1

I

55

I!

i

5

гн

uoi гн \ вн

d

% '

'08И1ГUOX

0>

я

S ft R * «

О)

о

О) I

о

с «=;

4> О

. .g

О)

S

8

и-«О00

-^ •* ^ CN

8 Я

58

с»

см

CD CO I4*» 00 ОЭ

CD^ CO Ю О О СО

сч S о оо" см* ~

W S tf) ОО N 00

N Ю СО 00 Ю Ю

со а> со ^ со о>

S* W СО Н (N «

(N ^ <О »-« СО ^

. о *

. % о

о

Выделение энергии при реактивном движении

33

значительных допущений. Более подробный обзор явлений,

происходящих в камере сгорания, будет дан позже*; сейчас мы

только перечислим упрощенные схемы, которые позволяют

подойти к рассматриваемой задаче.

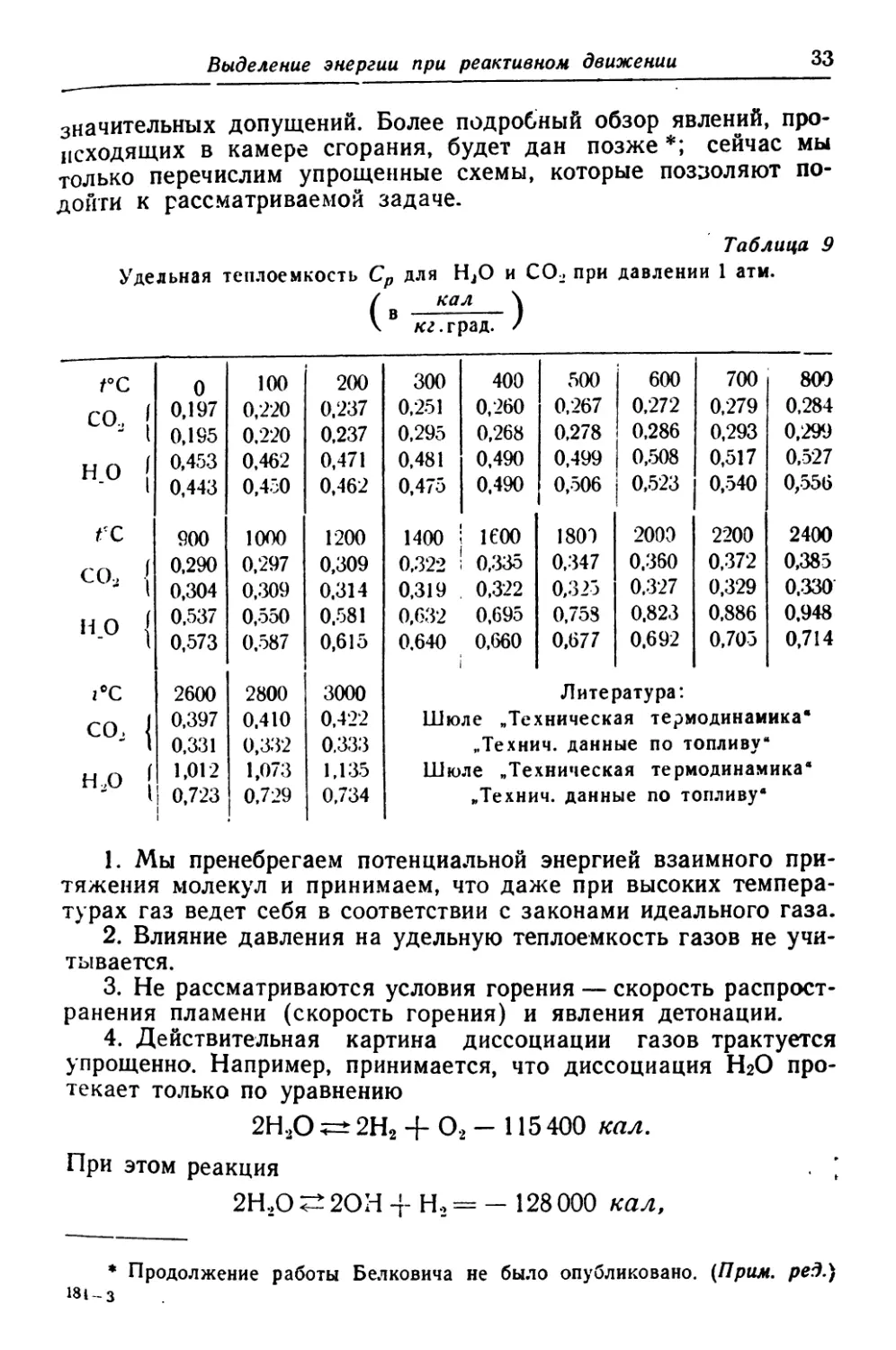

Таблица 9

Удельная теплоемкость Ср для HjO и СО. при давлении 1 атм.

()

.град.

СО, {

н.о

ГС

со,

н.о

ieC

со,

Н,0

0

0,197

0,195

0,453

0,443

900

0,290

0,304

0,537

0,573

2600

0,397

0,331

1,012

0,723

100

0,220

0,220

0,462

0,450

1000

0,297

0,309

0,550

0,587

2800

0,410

0,332

1,073

0,729

200

0,237

0,237

0,471

0,462

1200

0,309

0,314

0,581

0,615

3000

0,422

0.333

1.135

0,734

300

0,251

0,295

0,481

0,475

400

0,260

0,268

0,490

0,490

1400 ; ieoo

0,322 I 0,335

0,319 0,322

0,632 0,695

0.640 0,660

500

0.267

0,278

0,499

0,506

1801

0.347

0,323

0,758

0.677

600

0,272

0,286

0,508

0,523

200Э

0,360

0.327

0,823

0,692

700

0,279

0,293

0,517

0,540

2200

0,372

0,329

0,886

0,705

800

0,284

0/299

0,527

0,556

2400

0,385

0.330

0.948

0.714

Литература:

Шюле „Техническая термодинамика"

„Технич. данные по топливу"

Шюле „Техническая термодинамика*

„Технич. данные по топливу"

1. Мы пренебрегаем потенциальной энергией взаимного

притяжения молекул и принимаем, что даже при высоких

температурах газ ведет себя в соответствии с законами идеального газа.

2. Влияние давления на удельную теплоемкость газов не

учитывается.

3. Не рассматриваются условия горения — скорость

распространения пламени (скорость горения) и явления детонации.

4. Действительная картина диссоциации газов трактуется

упрощенно. Например, принимается, что диссоциация Н2О

протекает только по уравнению

2Н2О ^ 2Н2 + О2 - 115 400 кал.

При этом реакция . ;

2Н,0 ^ 2ОН + Н2 = — 128 000 кал,

184-3

Продолжение работы Белковича не было опубликовано. (Прим. ред.)

34

Раздел I. Теория реактивного движения

\Cpdt — кажущееся тетосодсржанщ

PC

Н2О

со2

со

Воздух

о2

ЗН2О+2СО2

2Н2О+Н2+СО+СО2

100

44,54

20,8

343,6

24,9

24,8

24,0

22,1

29,8

35,5

300

136,8

68,6

1037,5

75,6

75,0

73,0

68,0

94,5

—

500

235,1

122,1

1733,6

128,3

127,0

124,0

117,0

165,2

186,7

800

394,7

208,9

2802,2

212,2

208,9

205,0

194,0

279,5

310,0

1000

509,5

2(9,8

3532,8

270,2

266,0

261,0

247,5

360,0

408,6

1300

691,3

363,7

4670,4

360,1

354,1

346,0

330,0

487,3

547,6

1500 |

819,3 j

427,9 |

5447,7 |

420,3!

414,5 |

415,0

384,5

577,0

644,5

которая также имеет место при высоких температурах, не

рассматривается так же, как и диссоциация двухатомных газов,

например

О2$О + О- 117200 кал,

Н- 103200 кал.

t°c

4000

3000

2000

JOOO

0

i

i

i

' Г"

-

/Г i

i

)

1

—1

(Юатн

""" 1

1

•H20

\

I

1

—^^

—• *

— ..

200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 2600 2800 УХЮЪкйл/кг.

Рис. 3

Действительный уровень энергии диссоциации, соответствующий

тому случаю, когда атомы, вылетающие из распавшейся

молекулы, находятся в возбужденном состоянии, не учитывается.

5. Наличие в камере сгорания продуктов цепных реакций,

протекающих во время сгорания, также может оказывать

влияние на процесс диссоциации. Этим влиянием здесь пренебрегаем.

Выделение энергии при реактивном движении.

35

Таблица 10

яедиссоциированных газов, кал!кг

1800

1019,1

524,9

6653,1

512,7

505,7

494,0

468,0

712,0

798,0

2000

1155,7

590,0

7472,6

574,7

566,8

554,0

526,0

805,0

896,0

2300

1367,3

689,0

8741,4

669,1

660,0

643,0

611,0

946,0

1051,0

2500

1508,4

755,2

9601,0

732,6

722,8

705,0

670,5

1039,0

1156,0

2800

1726,7

854,0

10905,4

827,5

817,4

797,0

760,0

1184,0

1314,5

3000

1870,0

921,2

11788,3

891,1

880,1

856,0

821,0

1281,0

1420,0

3500

2224,0

1091,0

13680,0

1042,0

—

—

935,0

1527,0

—

4000 '

2604,0

1258,0

15830,0

1210,0

—

—

1071,0

1769,0

—

4200

2750,0

1325,0

16710,0

1268,0

—

—

1128,0

1854,0

—

6. Принимается, что в камере сгорания происходит только

бимолекулярный процесс диссоциации.

7. Скрытая энергия сгорания, носителями которой являются

метастабильные активированные молекулы, может приводить к

расхождению между расчетной и наблюдаемой температурой

сгорания. Предполагается, что эта энергия целиком

возвращается отходящим газам в виде тепловой энергии до того, как

газы покинут камеру сгорания.

Таким образом, предполагается, что продукты диссоциации

получаются только в виде целых молекул в невозбужденном

состоянии. Мы вводим здесь понятие «кажущегося

теплосодержания» /г' газов, которое включает тепло, поглощенное при

диссоциации. Состав газовой смеси вследствие диссоциации

меняется с повышением температуры. Концентрация одних

компонентов увеличивается, других — уменьшается. Это

обстоятельство нужно учесть при расчете кажущегося теплосодержания.

Для Н2О эту величину можно высчитать по уравнению

18A/=18jrAH§0 + 2(l— х)АнгЬ 0,5-32A - лг)АОз+ 57 700A -х),(\)

гдеЛнао, Ана и А о, — увеличение теплосодержания

соответствующих недиссоциированных газов (А=\ cpdt \ Значения их были

даны в 5-м разделе.

Молекулярные веса НгО, Нг и Ог равны соответственно 18,

2 и 32; х есть число недиссоциированных молекул Н3О *.

* В табл. 11 приводятся данные, позволяющие вычислить кажущееся

теплосодержание воды в интервале от 2000 до 3750°С при 10 и при 100 атм.

\'*рим. ред.)

36

Раздел I. Теория реактивного движения

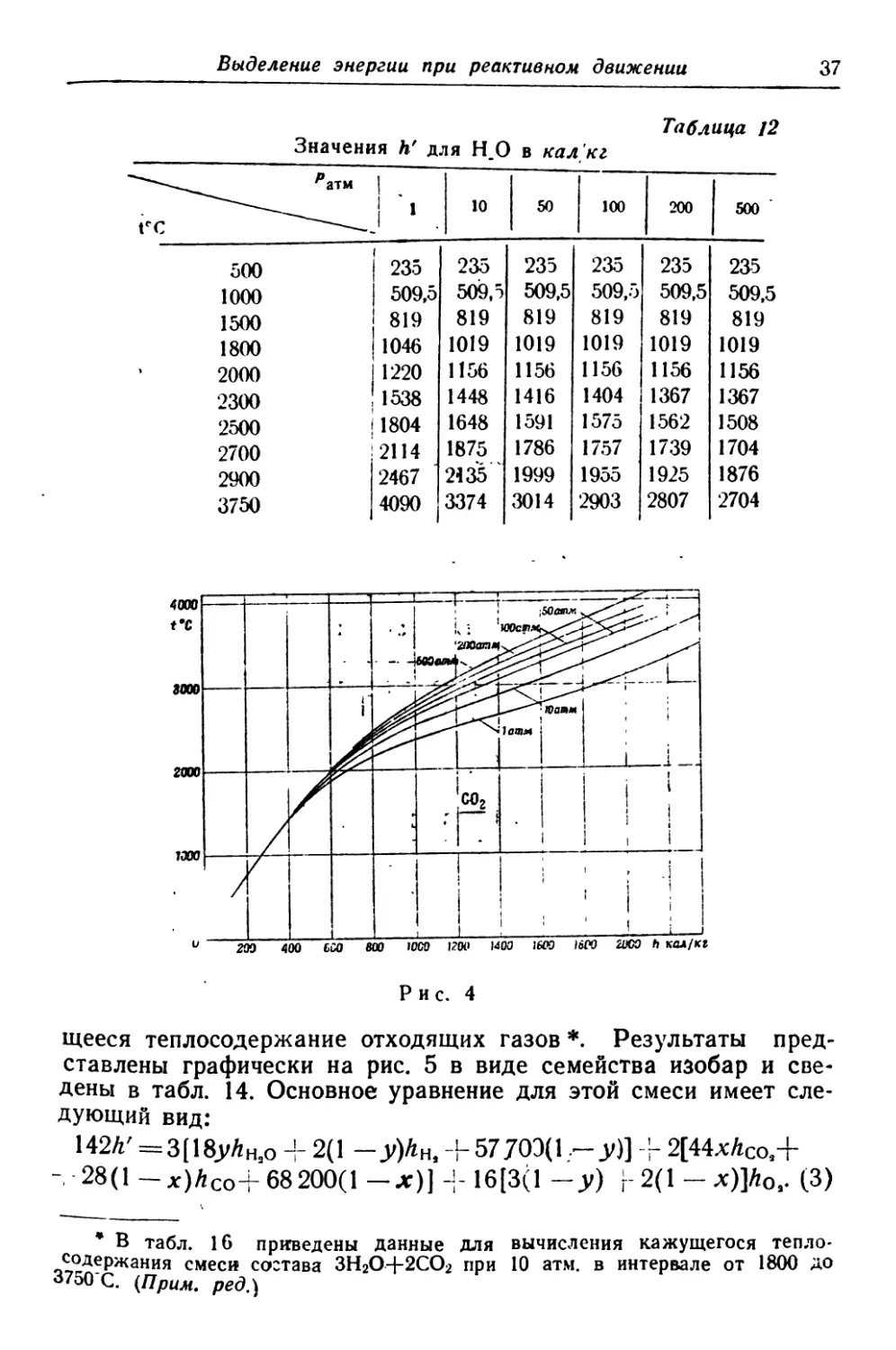

Результаты расчетов приведены в табл. 12 и на рис. 3, где дано

/?' в зависимости от температуры при различных постоянных

давлениях.

Кажущееся теплосодержание СОг определяется формулой

44А' = 44хАсо2 -•- 28A - x)hco + 0,5-32A - x)ho.+

-j-68200»(l—jc) B)

Молекулярные веса ССЬ и СО равны соответственно 44 и 28.

Результаты представлены графически на рис. 4 и сведены в

табл. 13.

Таблица II

Вычисление кажущегося теплосодержания

(Пример расчета изобар/;-10 атм ч р =-100 атм)

1 .'

2 !

'Л !

.4 !__

т!

(> I

7 !*

8 |&

9 |2

10 ! J

11

\1

*HSO

A-х)

16A-*)*

57700A -л)

18ft'

Л'

18-E)-B)

2G)C)

16G) A4)

F)+ (8)+ (9)+ A0)

2000

1156

7473

526

1156

2300

1367

8741

612

0,976

24015

0,024

420

235,0

1385

26054

1448

2500

1508

9601

671

0,9585

26018

0,0415

797

445,5

2395

29655

1648

2700

1653

10463

729

0,934

27790

0.066

1381

769,8

7095

37036

2058

2900

1800

11352

790

0,901

29192

0.099

2248

1251

11425

44116

2451

3750

2410

14840

1000

0,711

30843

0,289

8578

4624

16675

60720

3374

6

7

Ь

9

10

11

12

х

1-л:

57700A

18Л'

А'

18E) B)

2G)-C)

16G)D)

0,03556A1)

0,989

24335

0,011

192,3

107,7

634t7

25270

1404

0.980

26601

0.020

384,0

214,7

1154,0

28354

1575

0.96С

28832

0,031

648,7

361,6

1788,7

31631

1757

0,954

30910

0,046

1044,4

581,4

2654,2

35190

1955

0,852

36960

0,148

4393

2.368

8540

52260

2903

Рассмотрим^ теперь процесс полного сгорания этилового

спирта в чистом кислороде; в этом случае мы получаем отходящие

г'азы ъ виде смеси состава ЗНгО + 2СОг. Пользуясь данными по

диссоциации, для этого случая мы можем подсчитать кажу-

• По новейшим данным, эта' величина равна 67,6 ккал/моль=Ъ7 600

грамм-кал/моль. (Прим. ред.)

Выделение энергии при реактивном движении

37

Значения W для Н.О в кал'кг

Таблица /2

,Г^—-j "•.

500

1000

1500

1800

2000

235

509,5

819

1046

1220

2300 1538

2500

1804

2700 12114

2900

3750

2467

4090

10

235

509,5

819

1019

1156

1448

1648

1875

2435" *

3374

50

235

509,5

819

1019

1156

1416

1591

1786

1999

3014

100

235

509,о

819

1019

1156

1404

1575

1757

1955

2903

200

235

509,5

819

1019

1156

1367

1562

1739

1925

2807

500

235

509,5

819

1019

1156

1367

1508

1704

1876

2704

ССО 800 WC0 1200 \400 16О0 i6C0 WOO h КОЛ/кг

Рис. 4

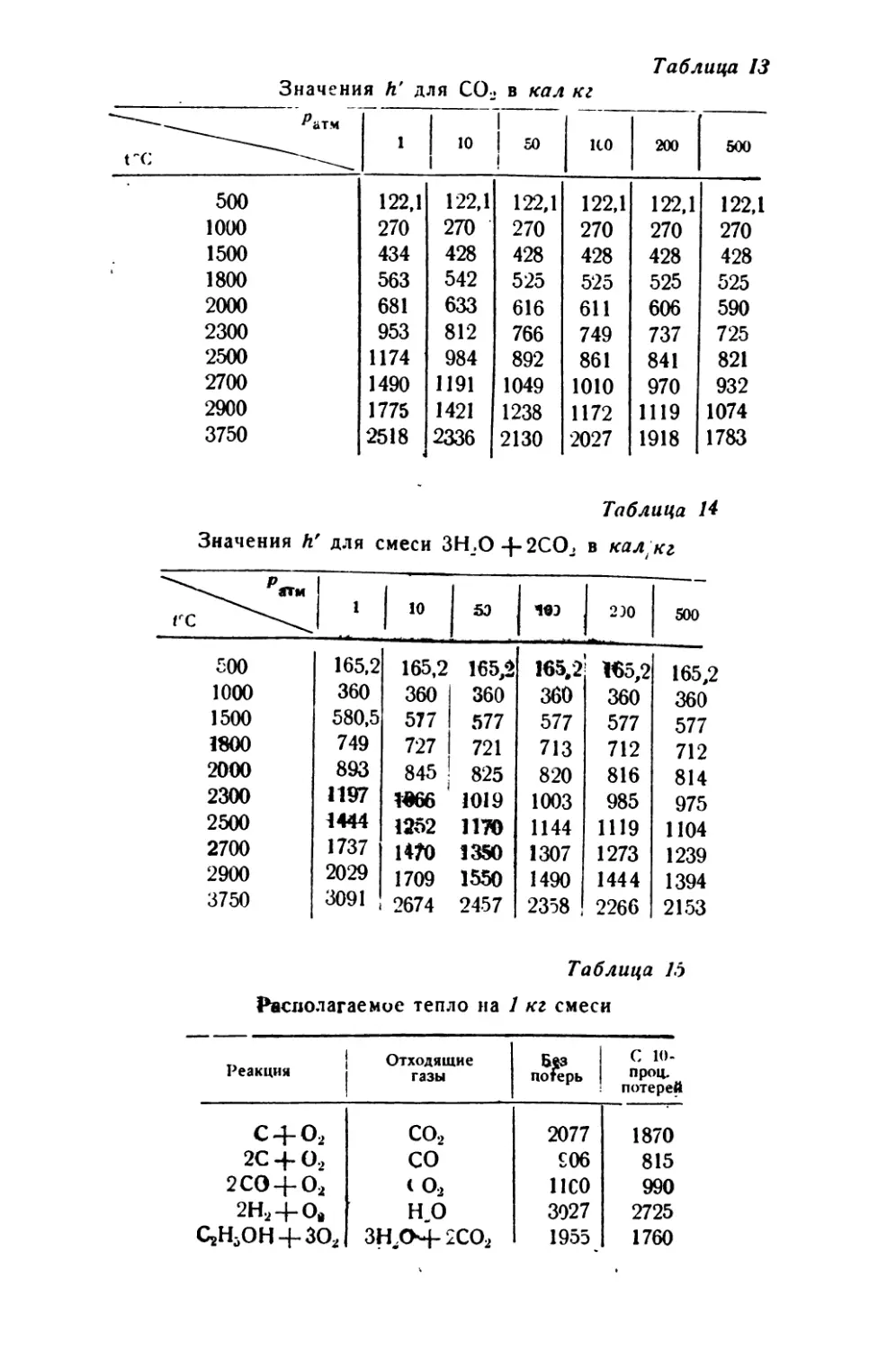

щееся теплосодержание отходящих газов *. Результаты

представлены графически на рис. 5 в виде семейства изобар и

сведены в табл. 14. Основное уравнение для этой смеси имеет

следующий вид:

142А' = 3A8уЛНчо + 2A -j/)AH, + 57703A ~у)] + 2[44хАСОз+

- 28A — д:)Асо-Ь 68 200A -х)] + 1б[3A -у) j- 2A - х)]А0,. C)

* В табл. 16 приведены данные для вычисления кажущегося

теплосодержания смеси состава ЗН2О+2СО2 при 10 атм. в интервале от 1800 до

3750-С. (Прим. ред.)

Таблица 13

Значения h' для ССЛ

-~—¦

г с ^-~^^

500

1000

1500

1800

2000

2300

2500

2700

2900

3750

1

122,1

270

434

563

681

953

1174

1490

1775

2518

10

122,1

270

428

542

633

812

984

1191

1421

2336

в кал

50

122,1

270

428

525

616

766

892

1049

1238

2130

кг

ко

122,1

270

428

525

611

749

861

1010

1172

2027

200

122,1

270

428

525

606

737

841

970

1119

1918

500

122,1

270

428

525

590

725

821

932

1074

1783

Таблица 14

Значения Л' для смеси 3H_,0-f 2C0j в кал^г

ГС ^*^"^\^

500

1000

1500

1800

2000

2300

2500

2700

2900

3750

1

165,2

360

580,5

749

893

1197

1444

1737

2029

3091

10

165,2

360

577

727

845

Ш6

1252

14?0

1709

2674

53

165,2

360

577

721

825

1019

117©

1,350

1550

2457

чю

360

577

713

820

1003

1144

1307

1490

2358

230

165,2

360

577

712

816

985

1119

1273

1444

2266

500

165,2

360

577

712

814

975

1104

1239

1394

2153

Таблица 15

Располагаемое тепло на 1 кг смеси

Реакция

с+о2

2С + О,

2СО + О*

2Н2 + О»

CjHiOH + 30,

Отходящие

газы

со2

со

1 02

Н,0

ЗН,О4-2С02

Без

потерь

2077

?06

11С0

3027

1955

С 10-

проц

потерей

1870

815

990

2725

1760

<3

tars

VD

«2

О

7

8 S

N 00

О5СО ^t CS 'О

М« О N ^Г

о о с5 —

00 Ю

о

сч о

3 S

N "*•

о.

О

СО N О О

282?8

00 Ю

О

о

СО

СО СТ> СТ> ^

= ^ о $ со

О* О О N

Si8

« IO Ю

сч

СО СЧ

О

О

СЧ

о

сч

X

00

СО

Oi СЧ

СО —

СО со

N

СО

СО

СО

о сч

оо ю

о

"^f СЧ СЧ

СО О4 С?^ С»О СО 00 ^^

I ^^ f^^j ^^^ t^^i ^^^ 1^0 С^5 ^^^

О со •—• ю со сч оо сч

~ О СЧ ^ О) N

о о о ^* о

О СЧ rf

ю сч о

оо со оо

^" СЧ

о

СО со

СЧ Ю

ю

СО

N

о о -

СО N ^

СО Oi

О) ОС ОЭ

СО СО СО

сч со сэ

СО

СО 00

~ со

о ^*

2

О N

м <О ОО

«О

СЧ

О Ю

- s

2

о

с

s

s

I

О

7* о и о i r

о * ^

б -г- со

< " Ju

В сч — сч

ос

=^СО

О , |

IS

СЧ

C0N000SO —^СЧ

СЧ 'N

40

Раздел I. Теория реактивного движения

Молекулярный вес смеси равен 142; у — число недиссоциирован-

ных молекул Н2О, х — число недиссоциированных

молекул СО2.

Метод расчета располагаемого тепла сгорания был дан в

5-м разделе. В этих расчетах учитывалось тепло, поглощенное

топливом и кислородом до начала реакции. Найдя количество

располагаемого тепла, мы можем непосредственно определить

температуру по соответствующей изобаре на рис. 3, 4 и 5.

Однако действительные температуры могут быть ниже вследствие

диссоциации двухатомных газов Н2, О2 и СО. Нужно также

принять во внимание потери от неполноты сгорания, излучения и т. п.

200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2А00 2600 2800 .3000 h пал/кг^

Мы приближенно считаем, что общая величина этих потерь

составляет 10% от располагаемого тепла, но это допущение

произвольно. Рассчитанные значения располагаемого тепла на

1 кг смеси даны в табл. 15.

Задавшись каким-либо известным давлением в камере

сгорания, мы можем теперь найти соответствующую конечную

температуру газообразных продуктов реакции. Эти

температуры в зависимости от давления представлены на рис. 6

и даны в табл. 17. Кривые на рис. 6 дают возможность

определять температуру в камере сгорания при любом заданном

давлении.

Кривые эти ясно показывают, что возрастание давления

выше известного предела влечет за собой лишь незначительное

увеличение температуры. Чтобы получить более высокую

температуру, нужно применить и более высокое давление, но

давление выше р = 200 атм, повидимому, уже невыгодно. При повы-

Выделение энергии при реактивном движении 41

шении давления с 200 до 500 атм достигается увеличение

температуры лишь порядка 50—100° С.

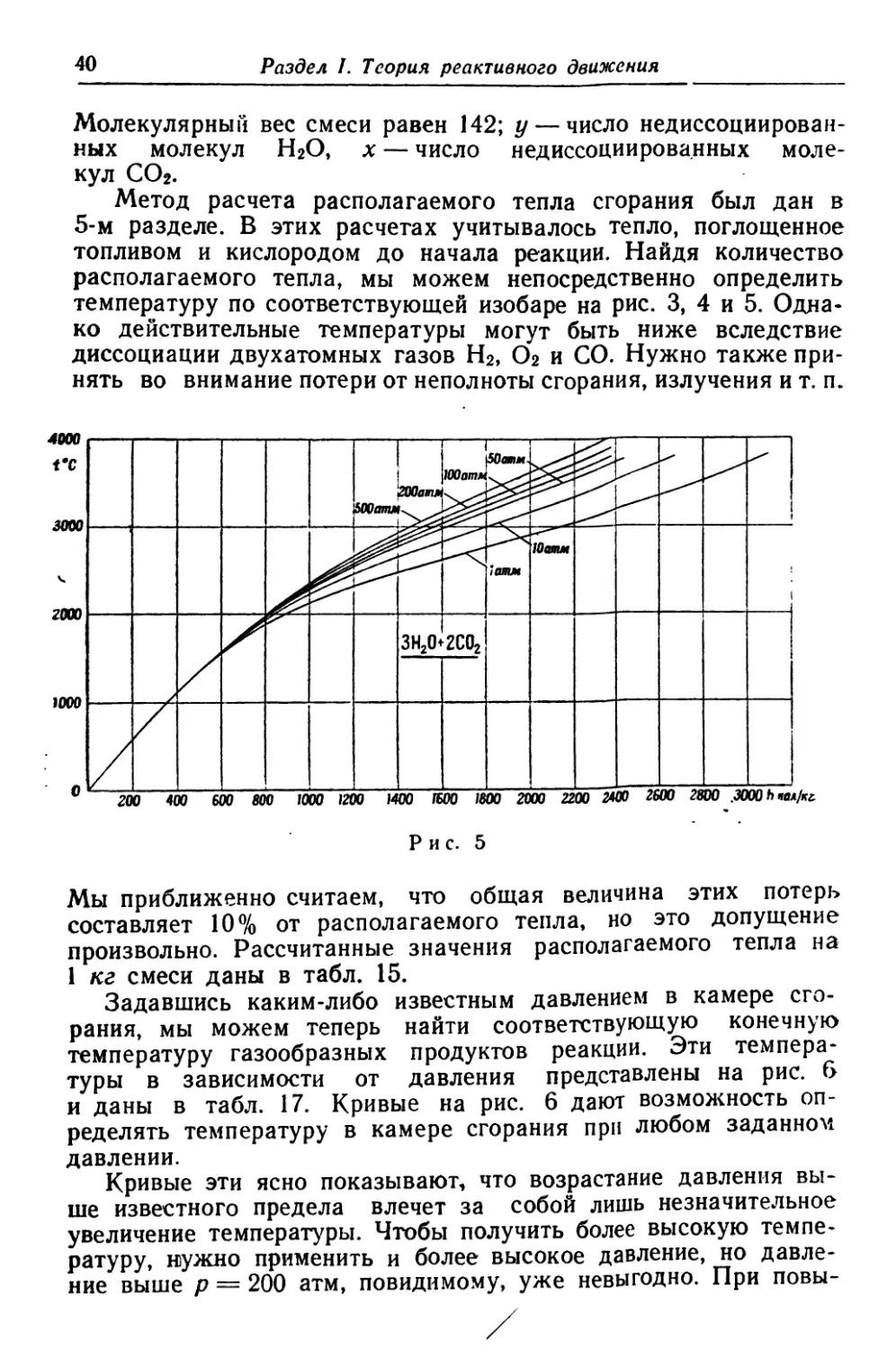

Замечания, сделанные в 3-м разделе, подтверждаются

данными табл. 17. Так, например, теплотворные способности равны

для

С

СН5ОН

28900 кал кг,

7850

6400

Таблица IT

Температуры в камере

—-^^^ Давление, атм

Реакция ~^-^_

С + О;

2С + О^

2СО + О2

24, +О»

С2Н.,ОН + ЗО;

1

2980

2780

2350

3040

2720

10

3300

2780

2510

3320

2945

50

3515

2780

2625

3530

3100

сгорания, X

100

3605

2780

2680

3605

3180

200

3715

2780

2735

3685

3250

500

3840

2780

2785

3775

3340

Примечание

Располагаемое

тепло взято с

VUPTOM ПП-

J Ч С 1 KIWI IIKJ

тери в \0°»

2000

200 р атм

Хотя теплотворная способность Нг в четыре с половиной раза

больше, чем теплотворная способность этилового спирта, и

почти в четыре раза больше, чем теплотворная способность

углерода, температура отходящих газов в двух последних случаях

Находится приблизительно в тех же пределах, как и при

сгорании водорода (при сгорании углерода она даже выше).

Следовательно, для всех трех топлив содержание энергии в

входящих газах будет одного порядка, и преимущества водо-

42 Раздел I. Теория реактивного движения

рода как топлива весьма высокого качества при использовании

его в ракетном двигателе исчезают*.

Метод расчета температуры, изложенный в этой части,

требует довольно большой затраты труда. Для той же цели

предложено несколько графических методов; в Англии, например,

известны диаграммы Ундервуда. Эти диаграммы дают

возможность рассчитать температуру НгО и СОг, но они относятся

только к сгоранию при атмосферном давлении и, следовательно, для

наших целей неприменимы.

* С этим следует сопоставить обсуждение преимуществ использования

водорода в статье Перринга, где в основу положено сравнение

теоретической скорости истечения при одинаковы,* температурах продуктов сгорания.

{Прим. ред.)

ПРОЦЕСС ГОРЕНИЯ В РЕАКТИВНОМ ДВИГАТЕЛЕ

Ф. Мок

<Моск F. С. „Engineering Development of the Jet Engine and Gas Turbine Burner";

. Society Automotive Engineers Journal, 54, X° 5, 218—26, 1946)

Требования и задачи

Как двигательная установка самолета турбина внутреннего

сгорания должна удовлетворять ряду специальных требований.

1. Она должна запускаться легко, надежно, устойчиво, с

одинаковыми результатами каждый раз и без ущерба для срока

службы двигателя. Она должна снова запускаться в воздухе без

сложных и трудных манипуляций со стороны летчика.

2. Горение в двигателе должно происходить без срыва или

угасания пламени при всех скоростях, высотах и положениях

дросселя в полете.

Регулирование соотношения топлива к воздуху должно быть

автоматическим; летчик не должен возиться с дросселями или

проверять их положение.

3. Чтобы устранить опасность пожара, зажигание должно

происходить надежно при любом расходе топлива; конструкция

камеры сгорания должна быть такая, чтобы жидкое топливо не

накапливалось в ней и не просачивалось далее в двигатель.

4. Отложения нагара в камере должны быть минимальными,

в особенности на форсунках.

5. Так как во многих случаях приходится применять

относительно летучие топлива, то следует предусмотреть меры против

возможных случаев прекращения подачи вследствие паровых

пробок.

Конечно, кроме перечисленных требований, остаются в силе

общие требования к двигательной установке — высокий к. п. д.,

полнота сгорания, надлежащее распределение температур и

обычные для самолета требования минимальных габаритов и веса.

Имеется достаточно оснований считать, что все эти условия

достижимы.

Так как целесообразность применения газовой турбины

зависит от к. п. д. компрессорно-турбинной системы, то последней

уделяется больше всего внимания при проектировании и

исследовании. Влияние относительно реже рассматриваемых параметров,

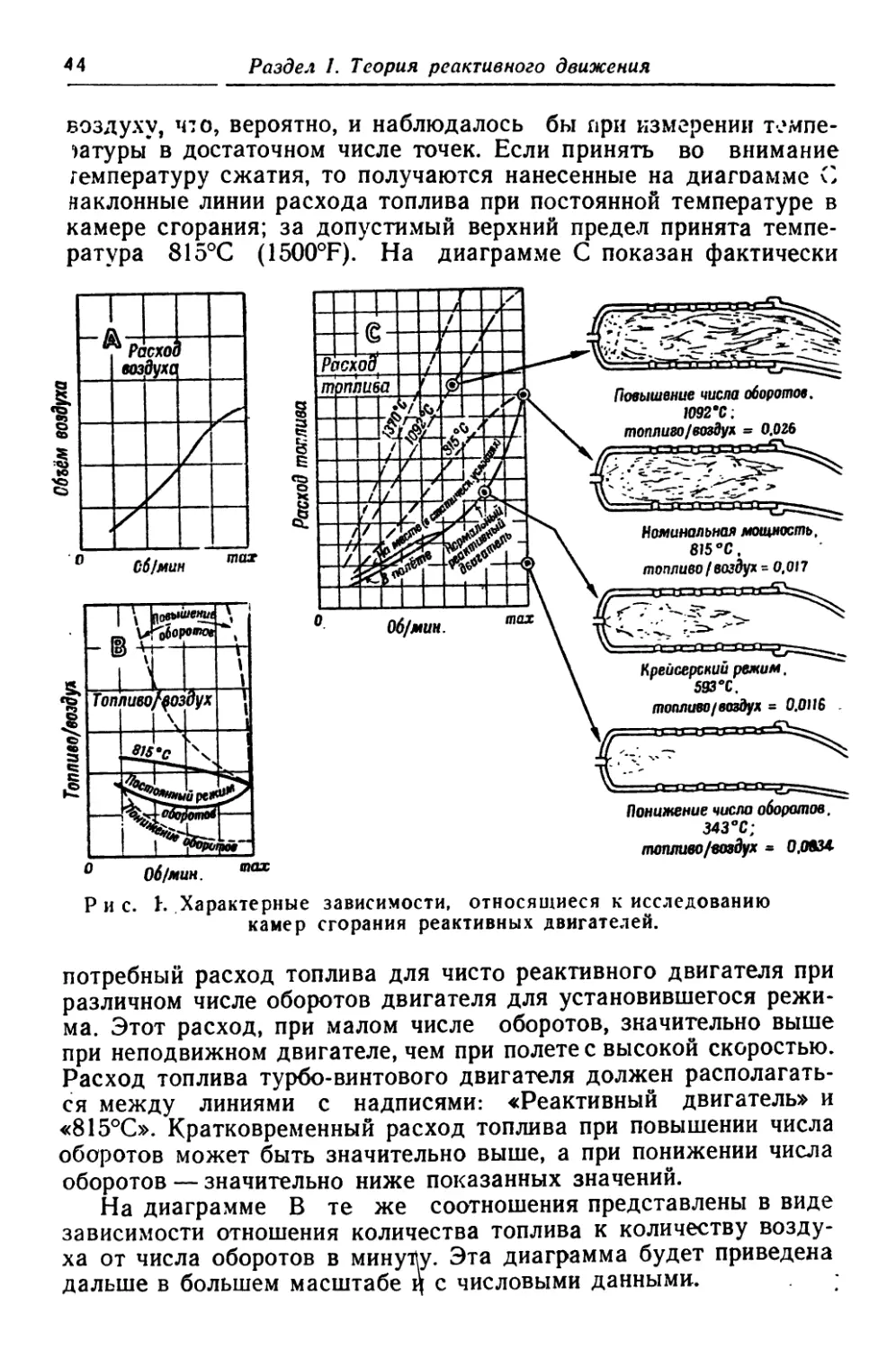

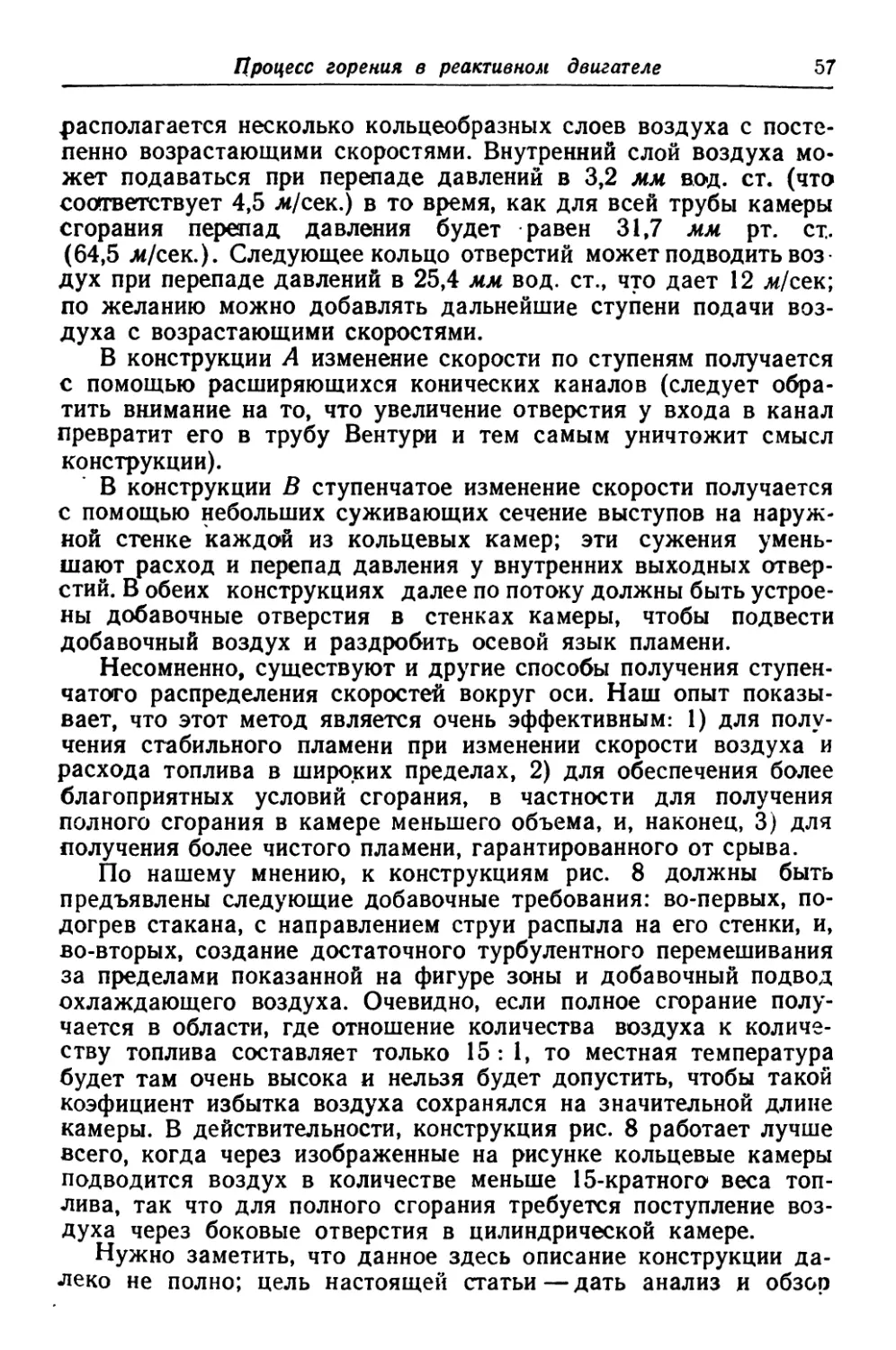

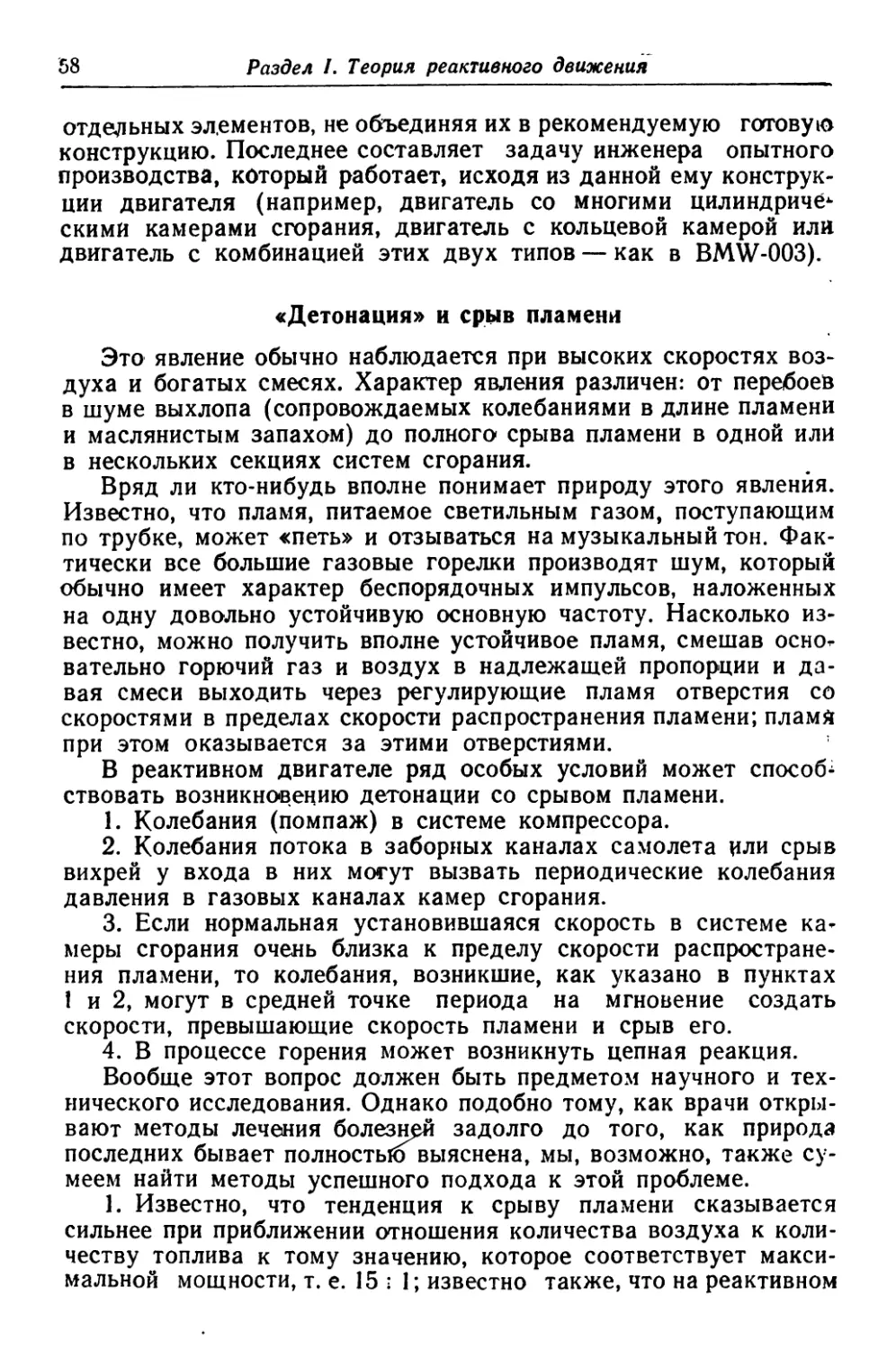

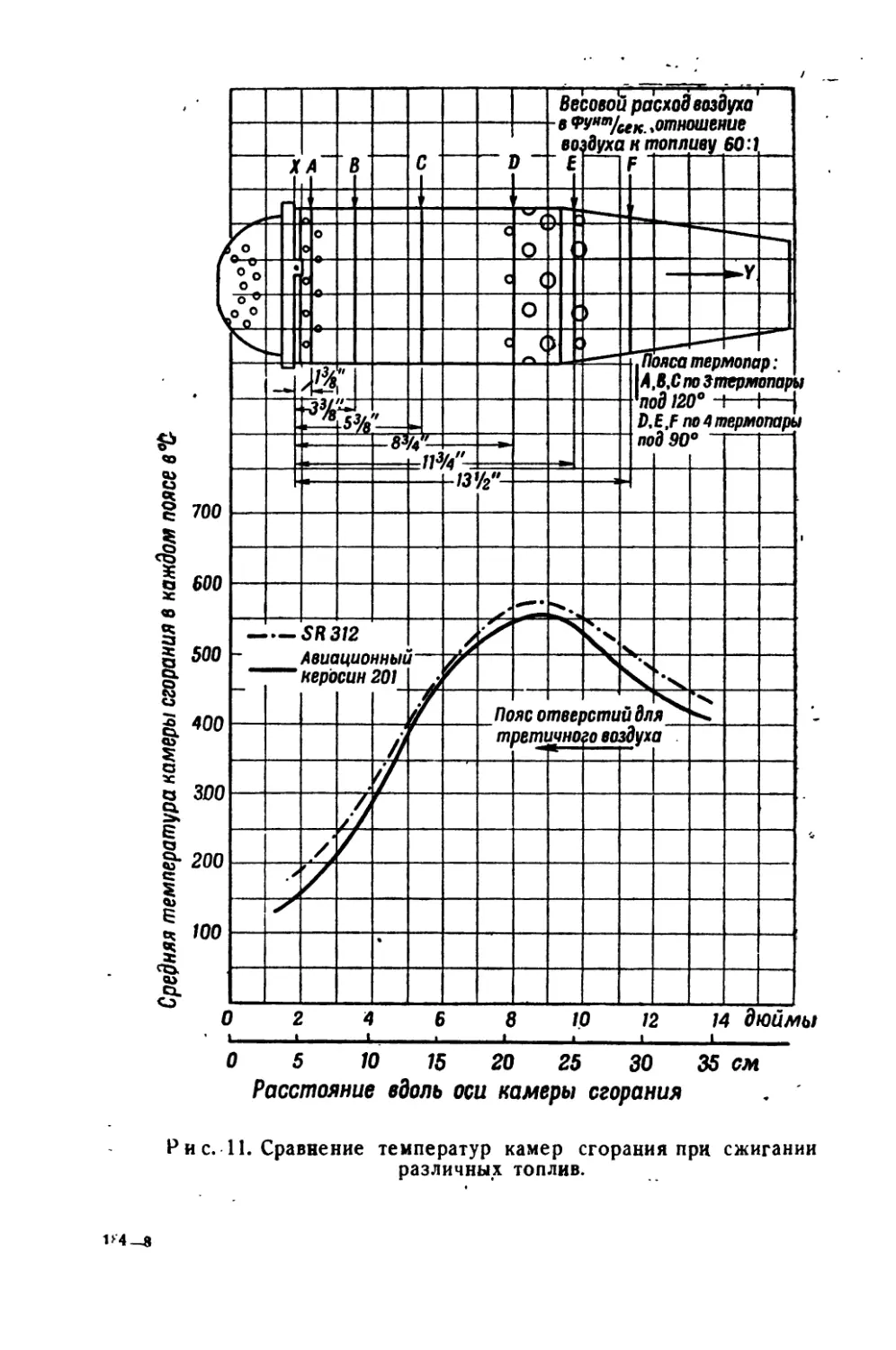

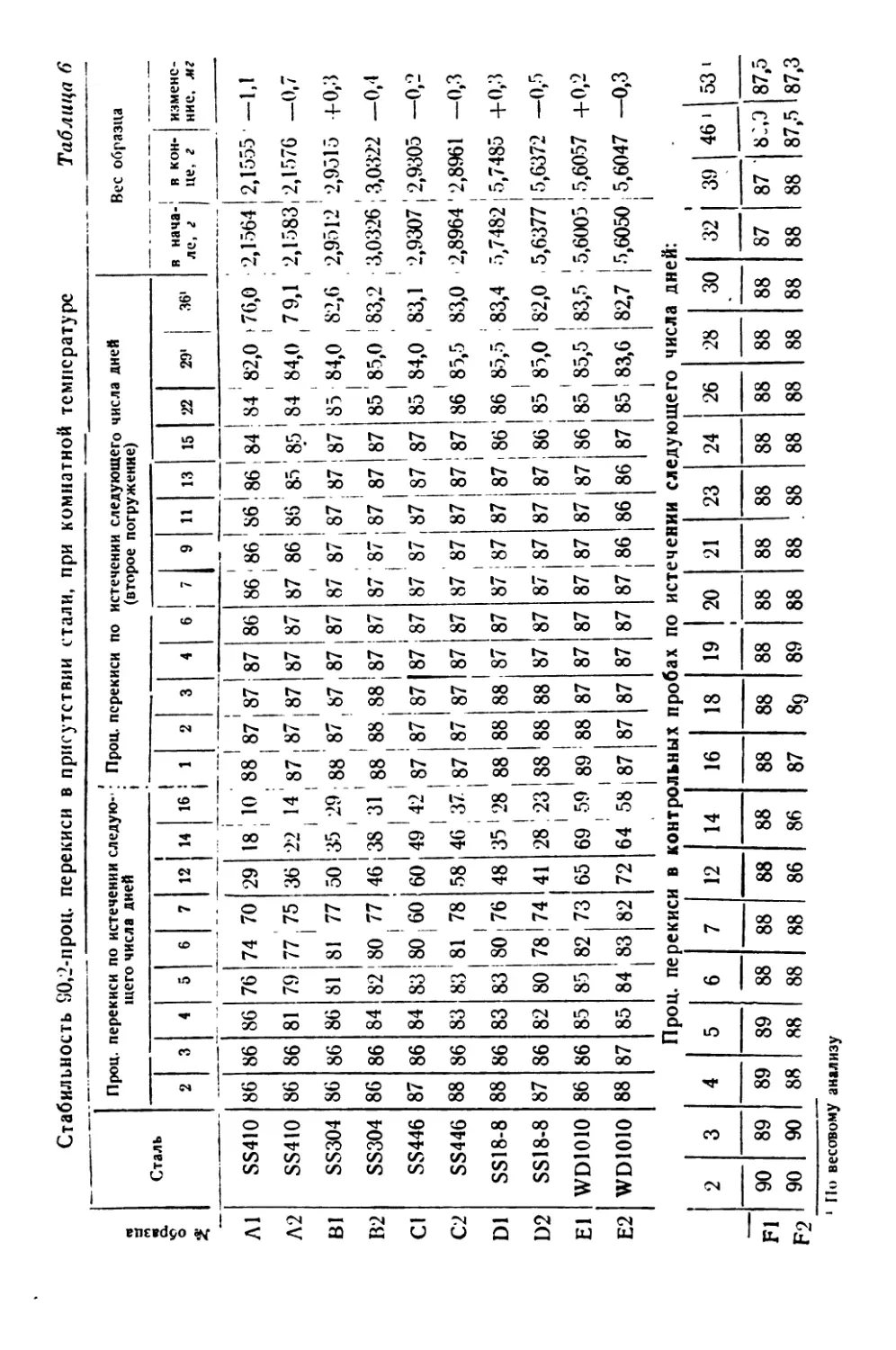

связанных с процессом горения, показано на рис. 1. Хотя объем

потребляемого двигателем воздуха зависит от особенностей

характеристик компрессора и турбины, но в общем можно считать,

что он изменяется пропорционально числу оборотов двигателя,

как показано на диаграмме А. Повышение температуры при сго-

Ранич должно быть пропорционально соотношению -топлива к

44

Раздел I. Теория реактивного движения

воздуху, что, вероятно, и наблюдалось бы при измерении

температуры в достаточном числе точек. Если принять во внимание

температуру сжатия, то получаются нанесенные на диагоамме О

наклонные линии расхода топлива при постоянной температуре в

камере сгорания; за допустимый верхний предел принята

температура 815°С A500°F). На диаграмме С показан фактически

о

1

й

&

* Pacxoi

воздухц

Л

/

/

Об/мин

1 \

Топ

ч

пиво

Гфз

\

ч

дух

Г 1

P?wjpe5

V

—г

i

i

i

Повышение числа оборотов.

Ю92°С:

топливо/воздух. = 0.026

Номинальная мощность,

815 °С,

топливо Iвоздух -О.0П

Крейсерский режим,

593°С.

топливо/воздух = O.OUB

Об/мин.

Понижение числа оборотов.

343°С;

топливо/воздух = 0,0834

Рис. Ь Характерные зависимости, относящиеся к исследованию

камер сгорания реактивных двигателей.

потребный расход топлива для чисто реактивного двигателя при

различном числе оборотов двигателя для установившегося

режима. Этот расход, при малом числе оборотов, значительно выше

при неподвижном двигателе, чем при полете с высокой скоростью.

Расход топлива турбо-винтового двигателя должен

располагаться между линиями с надписями: «Реактивный двигатель» и

«815°С». Кратковременный расход топлива при повышении числа

оборотов может быть значительно выше, а при понижении числа

оборотов — значительно ниже показанных значений.

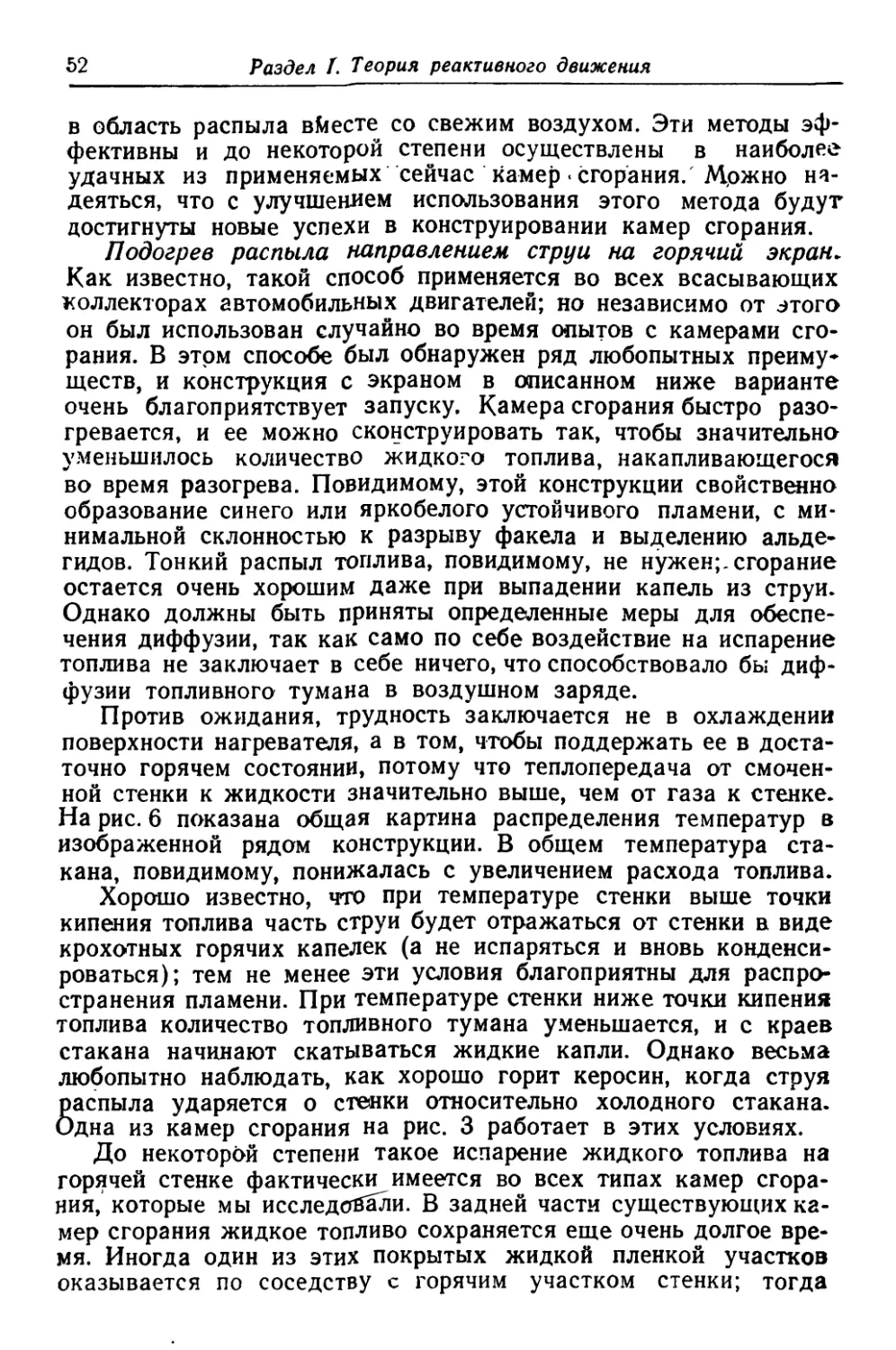

На диаграмме В те же соотношения представлены в виде

зависимости отношения количества топлива к количеству

воздуха от числа оборотов в минусу. Эта диаграмма будет приведена

дальше в большем масштабе и с числовыми данными.

Процесс горения в реактивном двигателе 4">

При построении этих диаграмм, возможно, недостаточно учтен

эффект скоростного воздушного напора. В действительности

имеется три эффекта:

а) Возрастание давления и температуры и в итоге повышение

плотности воздуха, поступающего в компрессор и камеру

сгорания. Этот эффект особенно сказывается при высоких числах

оборотов двигателя.

б) Увеличение перепада давления, заставляющего воздух

протекать через двигатель, вследствие чего увеличивается объем

поступающего воздуха. Этот эффект сказываегся сильнее всего

при низких числах оборотов.

в) Эффект вращения от набегающего потока вала турбины и

осевого компрессора или только вала компрессора, что

понижает минимальное число оборотов, при котором самостоятельно

поддерживается горение и повышается скорость вращения на

малых оборотах при данном расходе топлива.

Для камер сгорания, имеющих форму трубы с отверстиями

для воздуха вдоль образующей, характерно изменение длины

пламени с изменением отношения количества топлива к

количеству воздуха в значительной степени независимо от абсолютного

количества подводимого топлива. Иначе говоря, объем пламени

увеличивается, и распыленное топливо продолжает гореть до

тех пор, пока оно не встретит на своем пути достаточного

количества воздуха для полного сгорания. Так как камеры сгорания

конструируются с минимальным объемом для допустимой

максимальной длительной мощности при верхнем пределе

температуры порядка 815° С, то обогащение смеси вызывает не только

перегрев камеры, но и проникновение пламени за турбинный

диск. Наоборот, объем пламени уменьшается при понижении

нагрузки и отношения количества топлива к количеству воздуха:

Если принять в качестве лимитирующих факторов температуру

камеры сгорания и максимальное число оборотов, то двигатель

должен работать в области, лежащей между линией 815°С (яли

каким-либо другим допустимым пределом) и линией расхода

топлива, соответствующего режиму понижения скорости и малого

числа оборотов. В настоящее время это не всегда удается, и мы

испытываем трудности при запуске. Минимальный расход

топлива, требующийся для получения пламени, дает слишком высокую

температуру, когда сгорание уже началось, — запуск

представляет собой трудную и опасную операцию; в области нужных

рабочих ре)жимов двигателя имеются мертвые зоны; чтобы

избежать срыва пламени, приходится очень осторожно открывать

Дроссель; иногда пламя в двигателе может погаснуть, если

слишком быстро закрыть дроссель. Кроме всего этого,

образование нагара, удушливый запах и дым в отходящих газах

заставляют подозревать, что сгорание в двигателе протекает не до конца.

46

Раздел I. Теория реактивного движения

Многие из нас, неоднократно, на опыте, наблюдая процесс

горения — начиная от костров из листвы до бунзеновских

горелок и паяльных ламп, — считают себя на этом основании

специалистами в данном вопросе и склонны полагать, что камера

сгорания реактивного двигателя является несложным

устройством. Подобное представление ошибочно, что становится ясным,

если ознакомиться с рис. 2. На нем изображена хорошо распы-

Рис. 2. Хорошо распыленная струя керосина,

впрыскиваемая в воздух, движущийся со скоростью 13—16

км/час. Слева — пламя легко возникает при зажигании

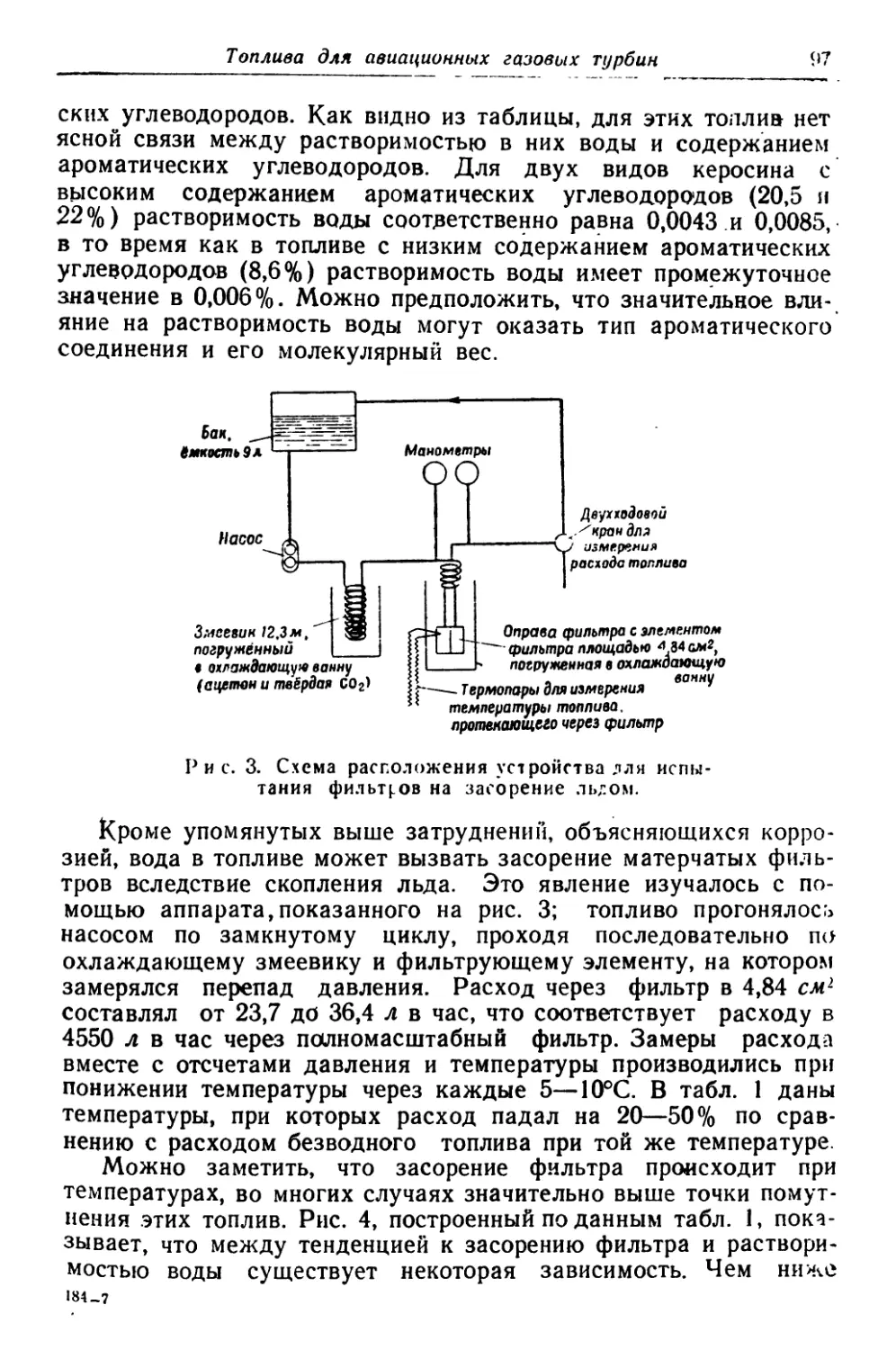

против потока воздуха; справа—при зажигании со