Теги: транспорт

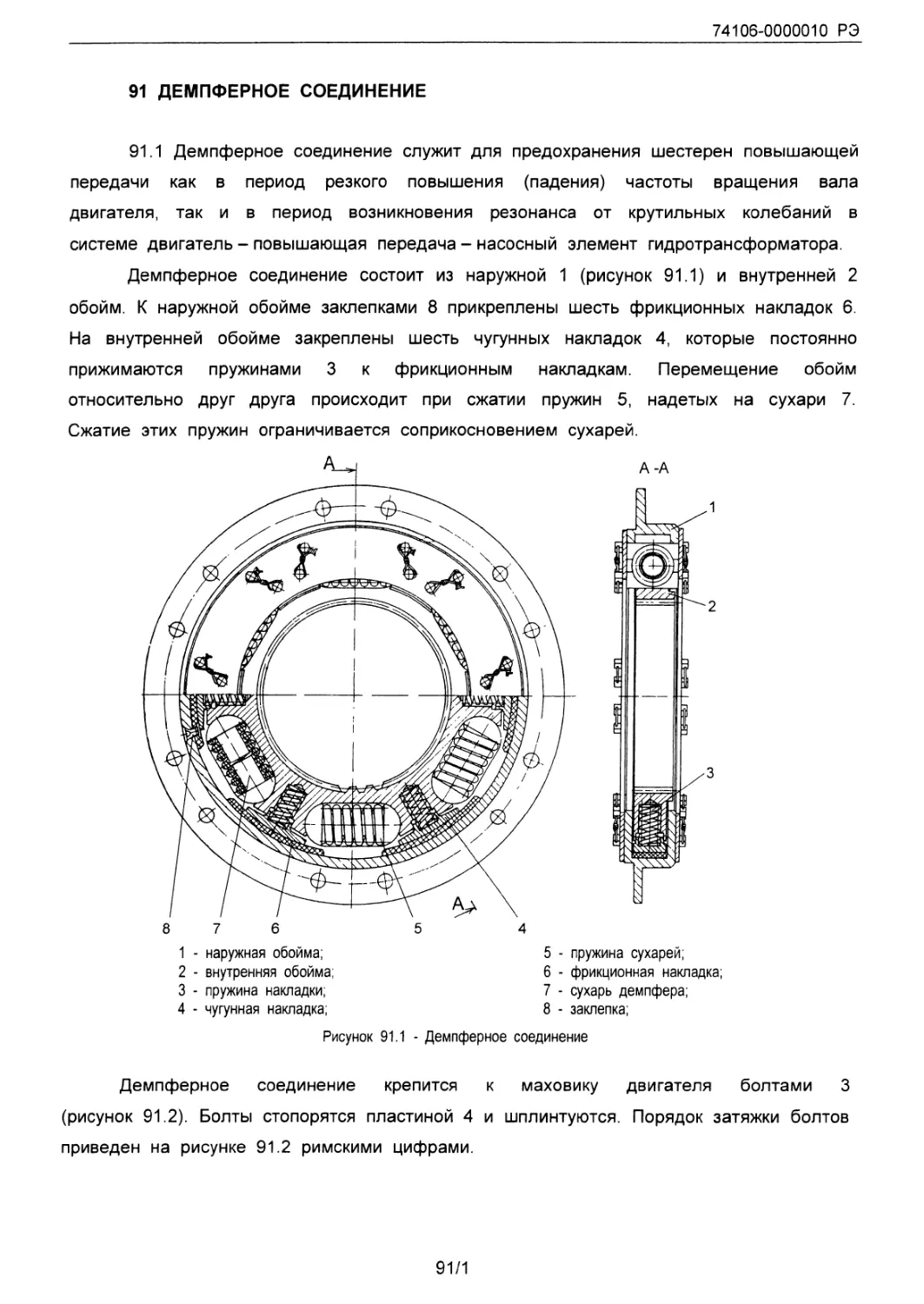

Год: 2007

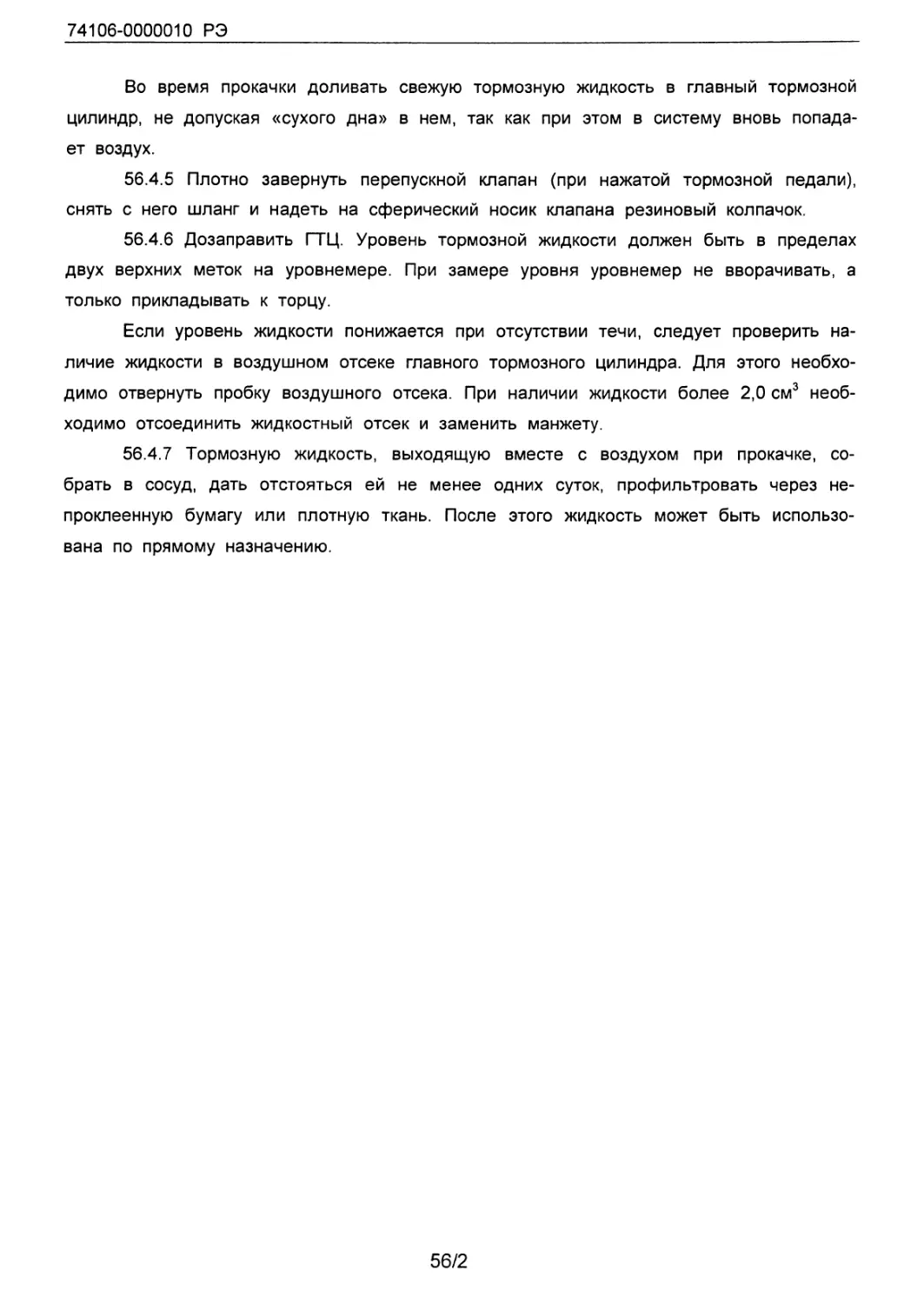

Текст

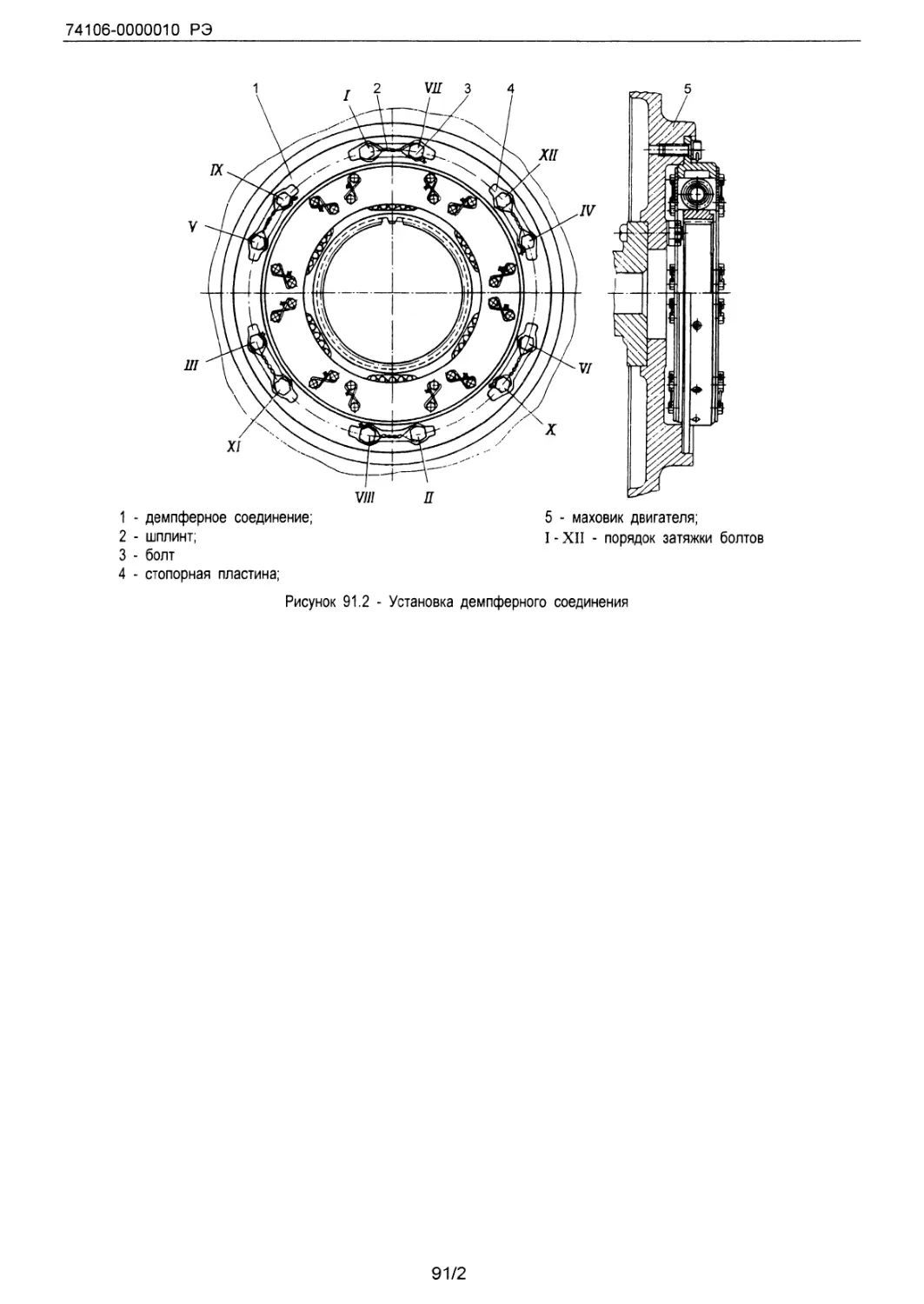

УН «Минский завод колесных тягачей»

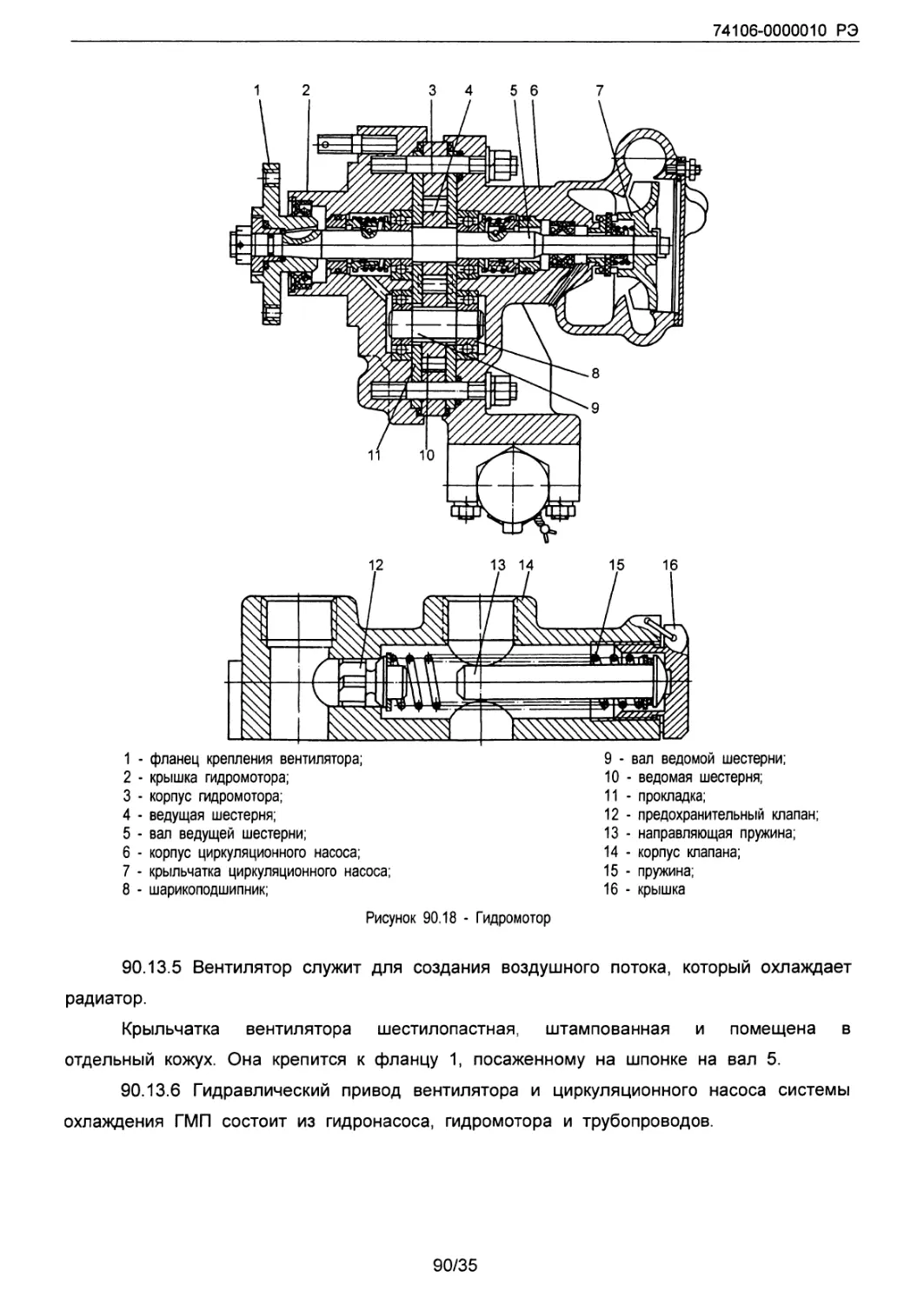

ТЯГАЧ СЕДЕЛЬНЫЙ МЗКТ-74106

Руководство по эксплуатации

74106-0000010 РЭ

74106-0000010 РЭ

1W. 9'07

Изм. Лист № документа Подпись Дата

Разраб. Тягач седельный МЗКТ-74106 Руководство по эксплуатации Литера Страница Страниц

Проверил О, 1 См. лист регистрации

Нач. КБ ► I УГК

Н. контр.

Утвердил

Инв. № подл. Подпись н дата Взамен инв. № И ив. № дубликата Подпись и дата

/4 К.о7

74106-0000010 РЭ

Содержание

1 Назначение.................................................. 1/1

2 Состав тягача............................................... 2/1

3 Технические данные.......................................... 3/1 - 3/9

4 Меры безопасности........................................... 4/1 - 4/2

5 Указания водителю........................................... 5/1 - 5/4

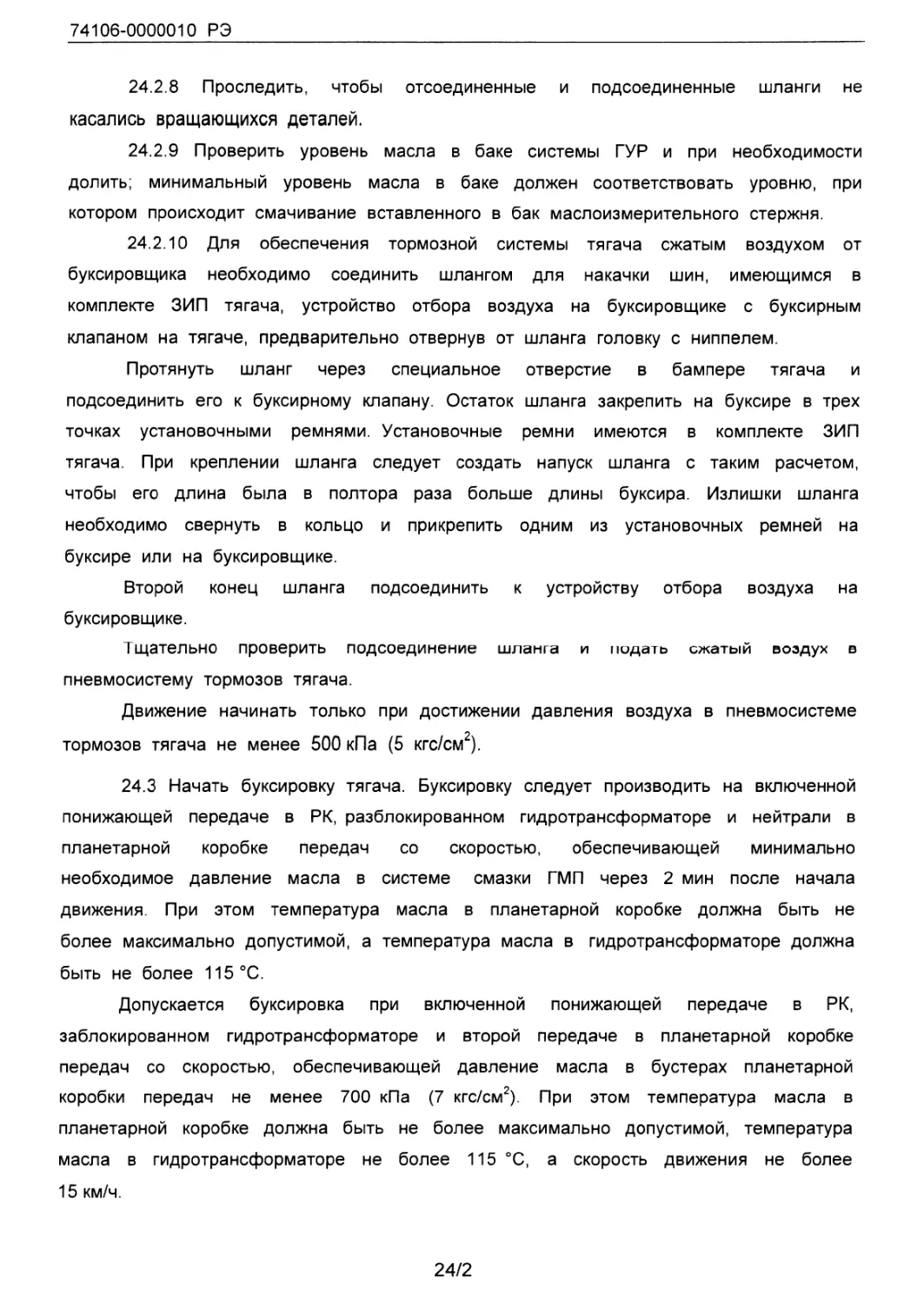

6 Органы управления, контрольно-измерительные приборы

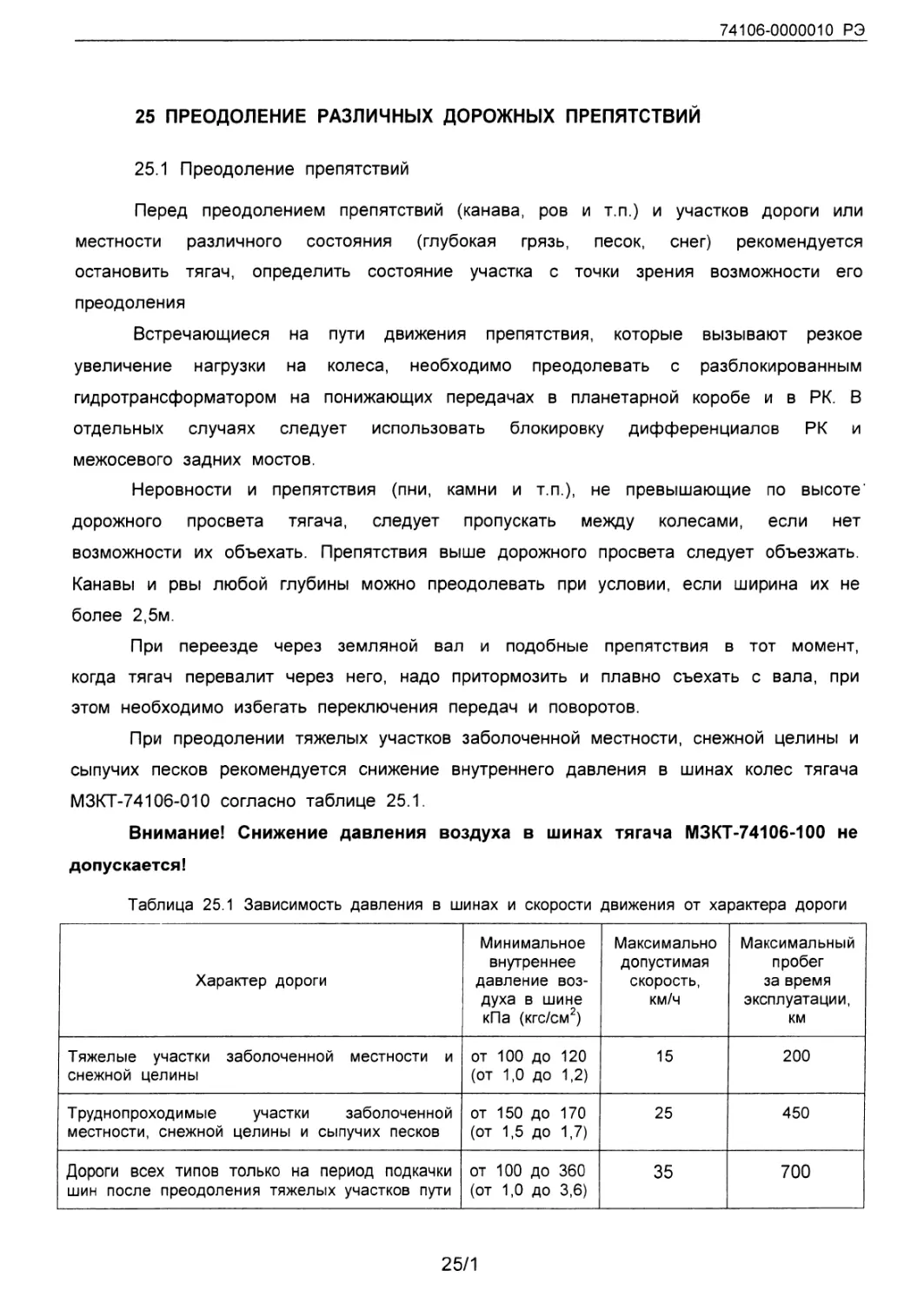

и принадлежности........................................... 6/1-6/14

7-8 Резервные разделы

9 Порядок ввода тягача в эксплуатацию......................... 9/1

10 Подготовка тягача к эксплуатации............................... 10/1-10/2

11 Подготовка двигателя к пуску............................ 11/1

12 Пуск двигателя................................................. 12/1-12/3

13 Порядок начала движения тягача.............................. 13/1

14 Порядок управления раздаточной коробкой........................ 14/1-14/2

15 Управление блокировкой межосевого дифференциала третьего

и четвертого мостов............................................... 15/1

16 Правила переключения передач и блокировки

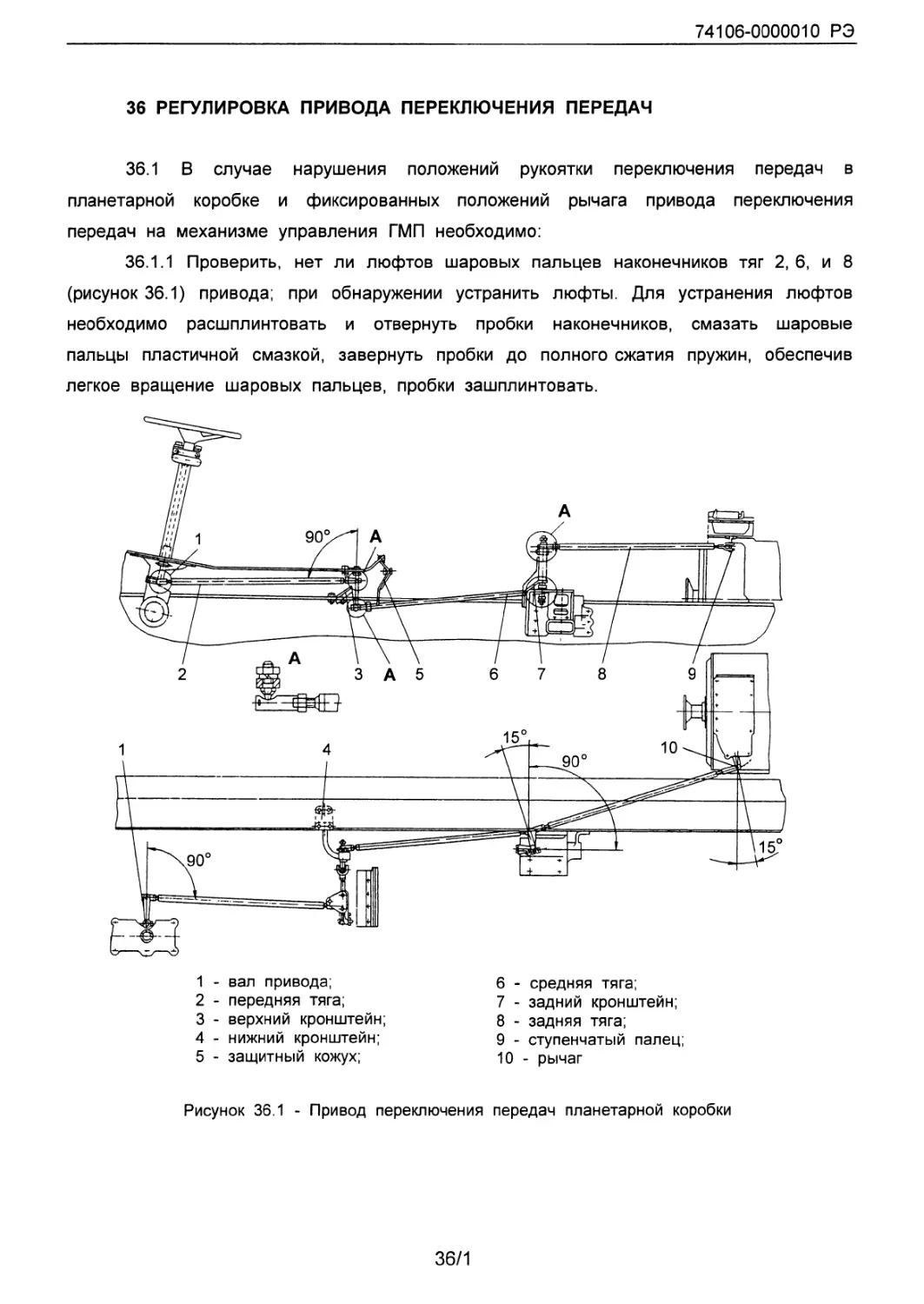

гидротрансформатора........................................ 16/1-16/3

17 Торможение и остановка тягача............................... 17/1

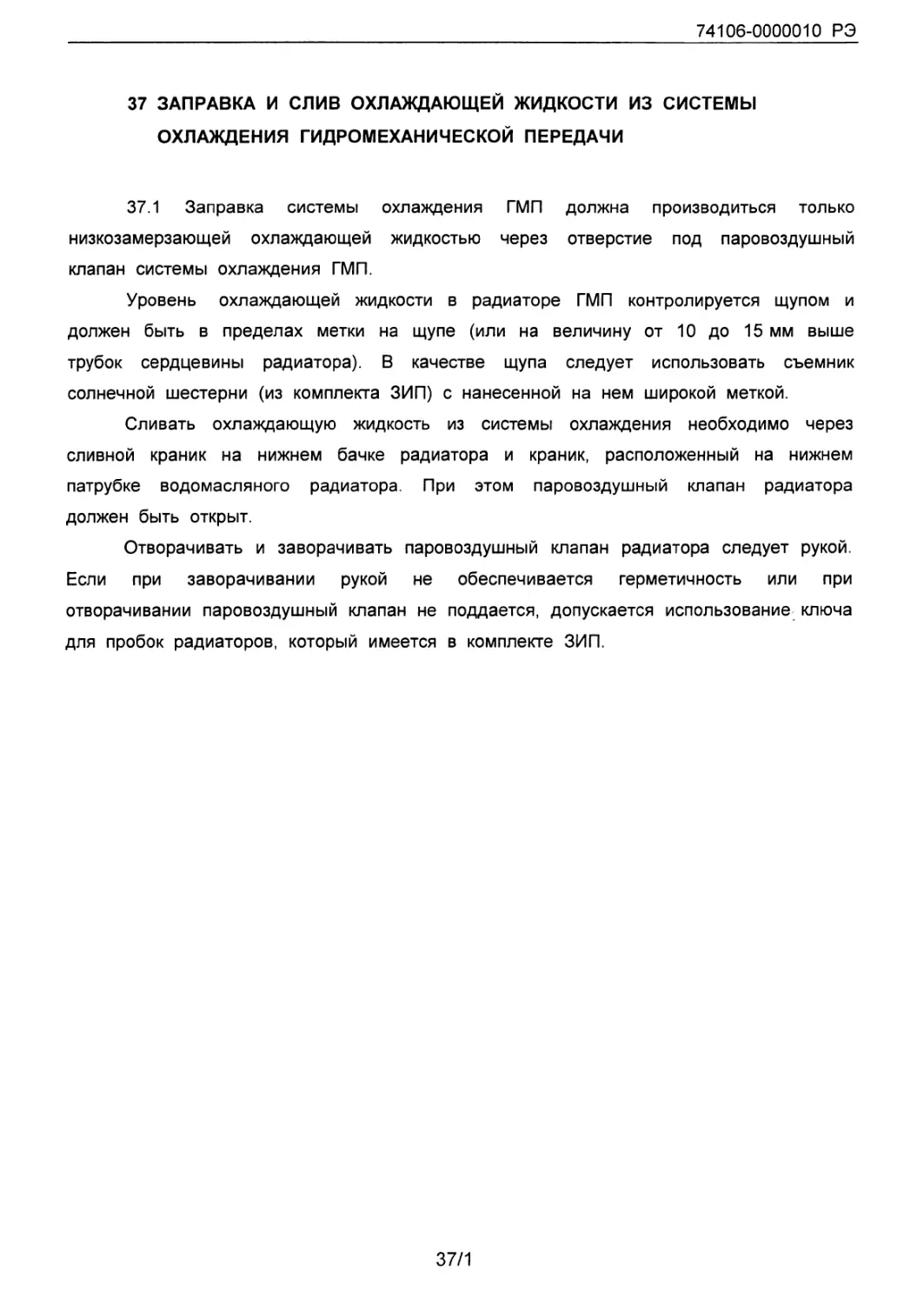

18 Общие правила преодоления подъемов и спусков................ 18/1

19 Правила эксплуатации шин и системы центральной накачки шин 19/1 -19/3

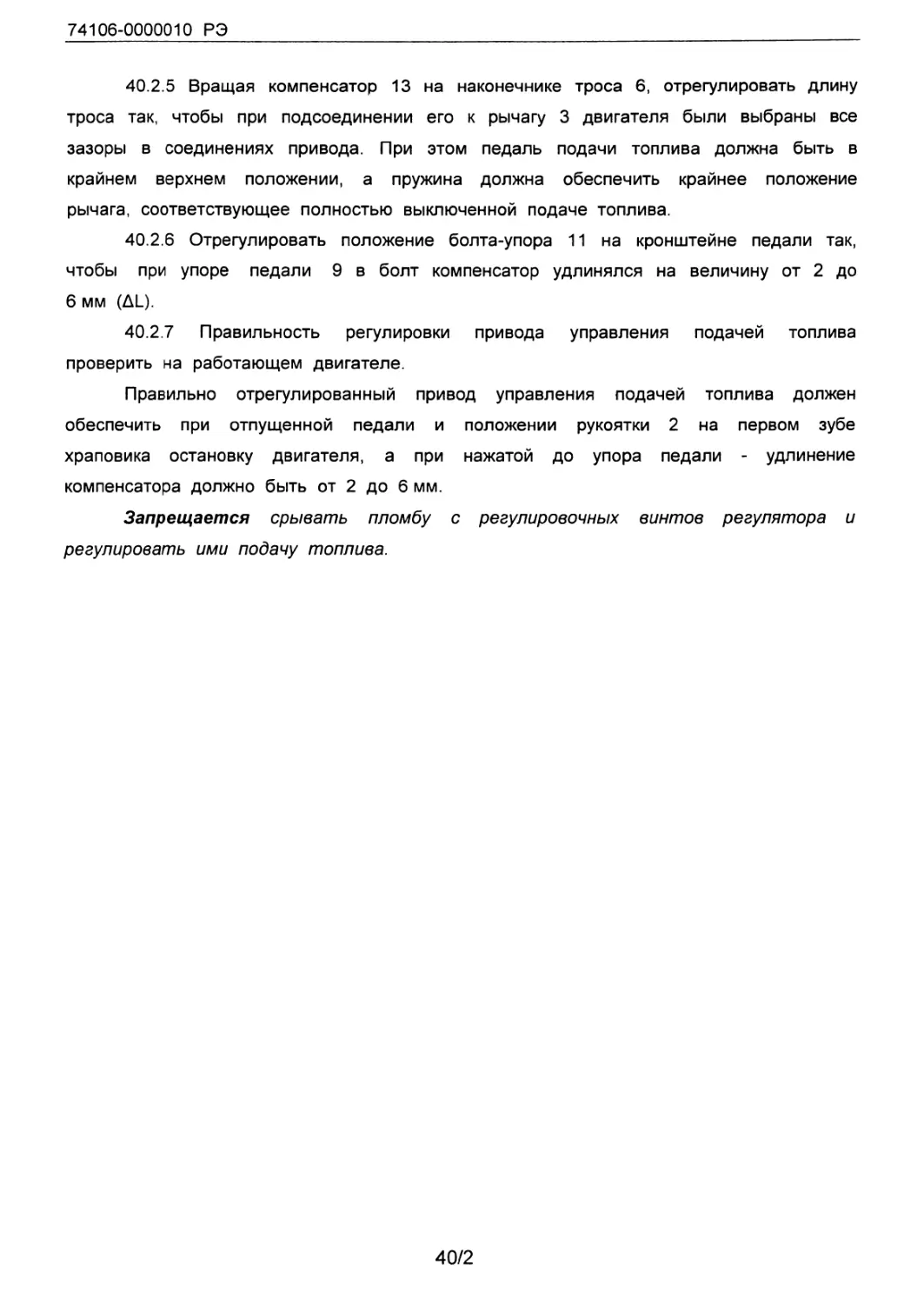

20 Сцепка и расцепка тягача и полуприцепа...................... 20/1 - 20/4

21 Преодоление брода........................................... 21/1

22 Правила эксплуатации фильтровентиляционной установки........ 22/1 - 22/3

23 Транспортирование тягача.................................... 23/1 -23/4

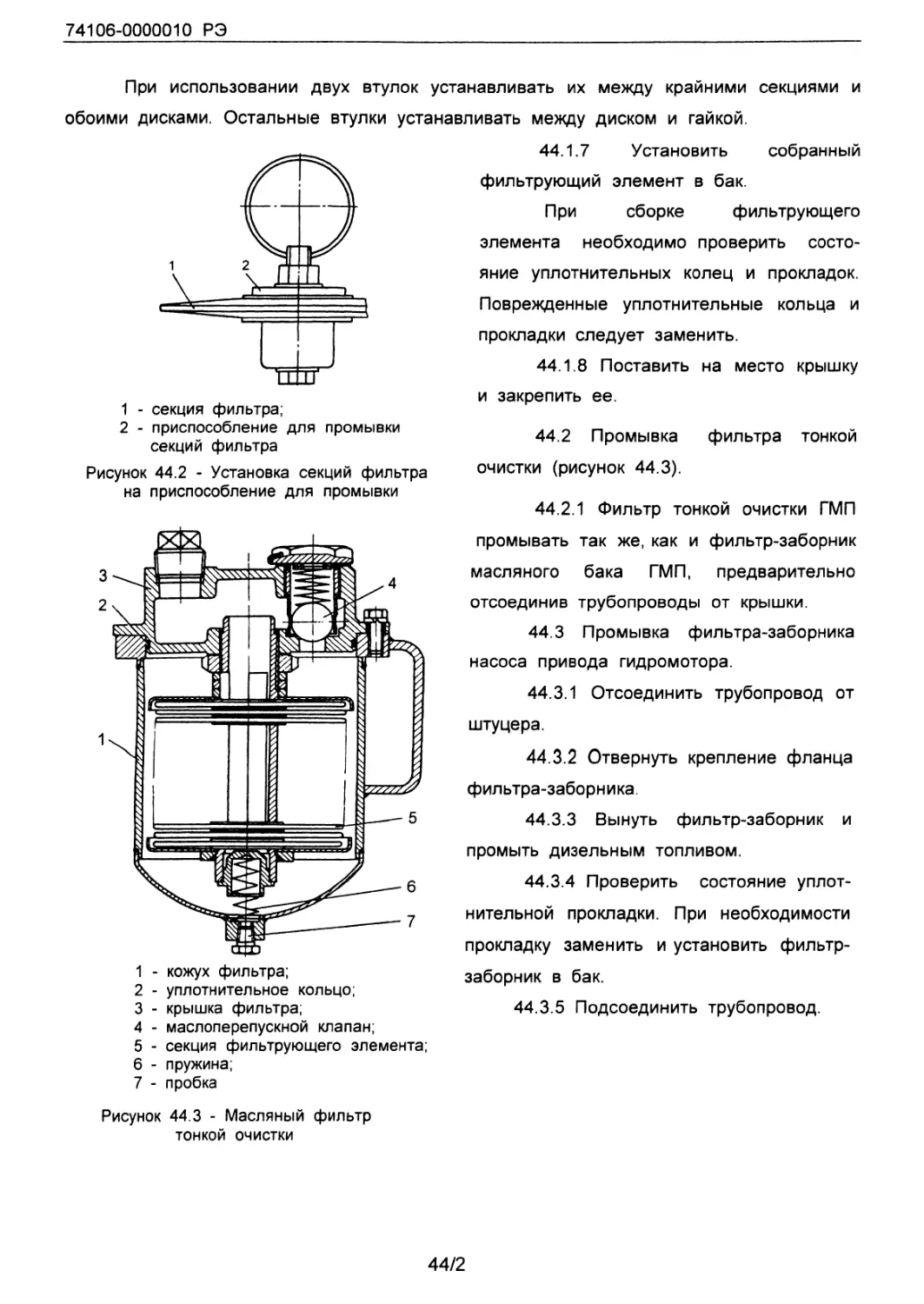

24 Буксировка тягача........................................... 24/1 - 24/3

25 Преодоление различных дорожных препятствий ................. 25/1 - 25/4

26 Порядок использования системы предпускового разогрева....... 26/1 - 26/3

27 Инструмент и принадлежности................................. 27/1 -27/10

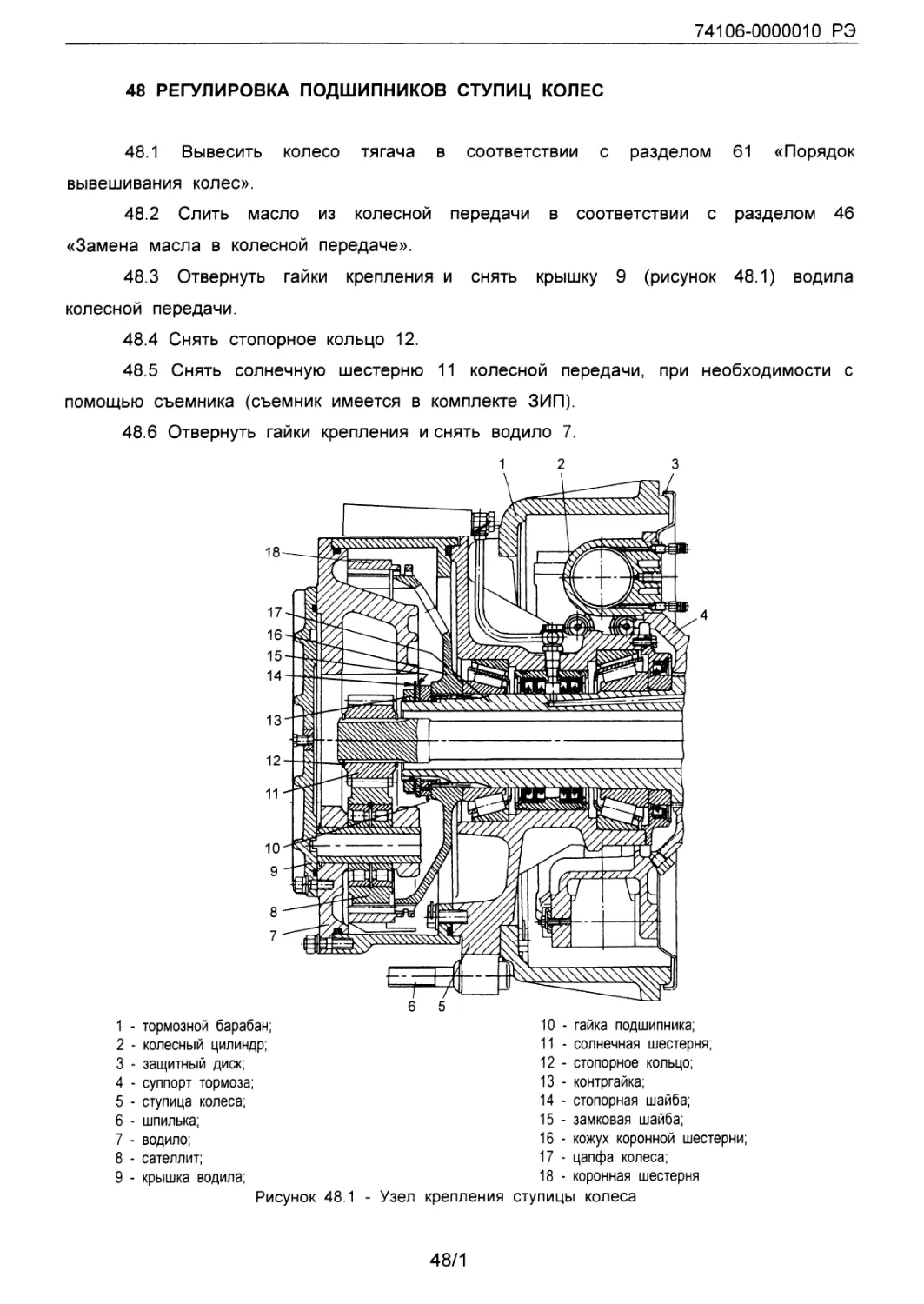

28 Маркировка.................................................. 28/1

29 Техническое обслуживание.................................... 29/1 -29/19

30 Смазка тягача............................................... 30/1 -30/17

31 Хранение тягача............................................. 31/1-31/8

32 Возможные неисправности и способы их устранения........... 32/1 - 32/20

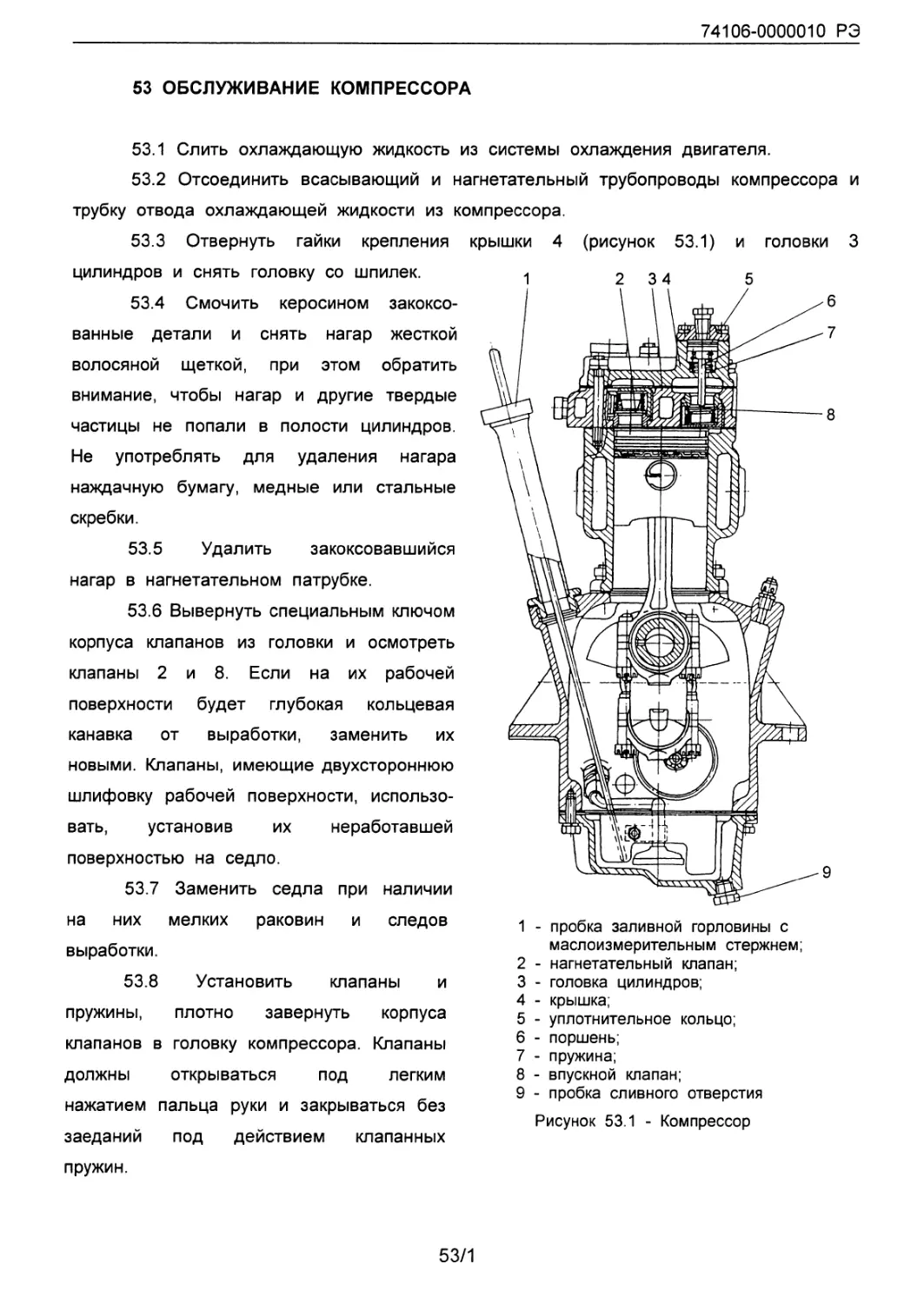

33 Резервные разделы

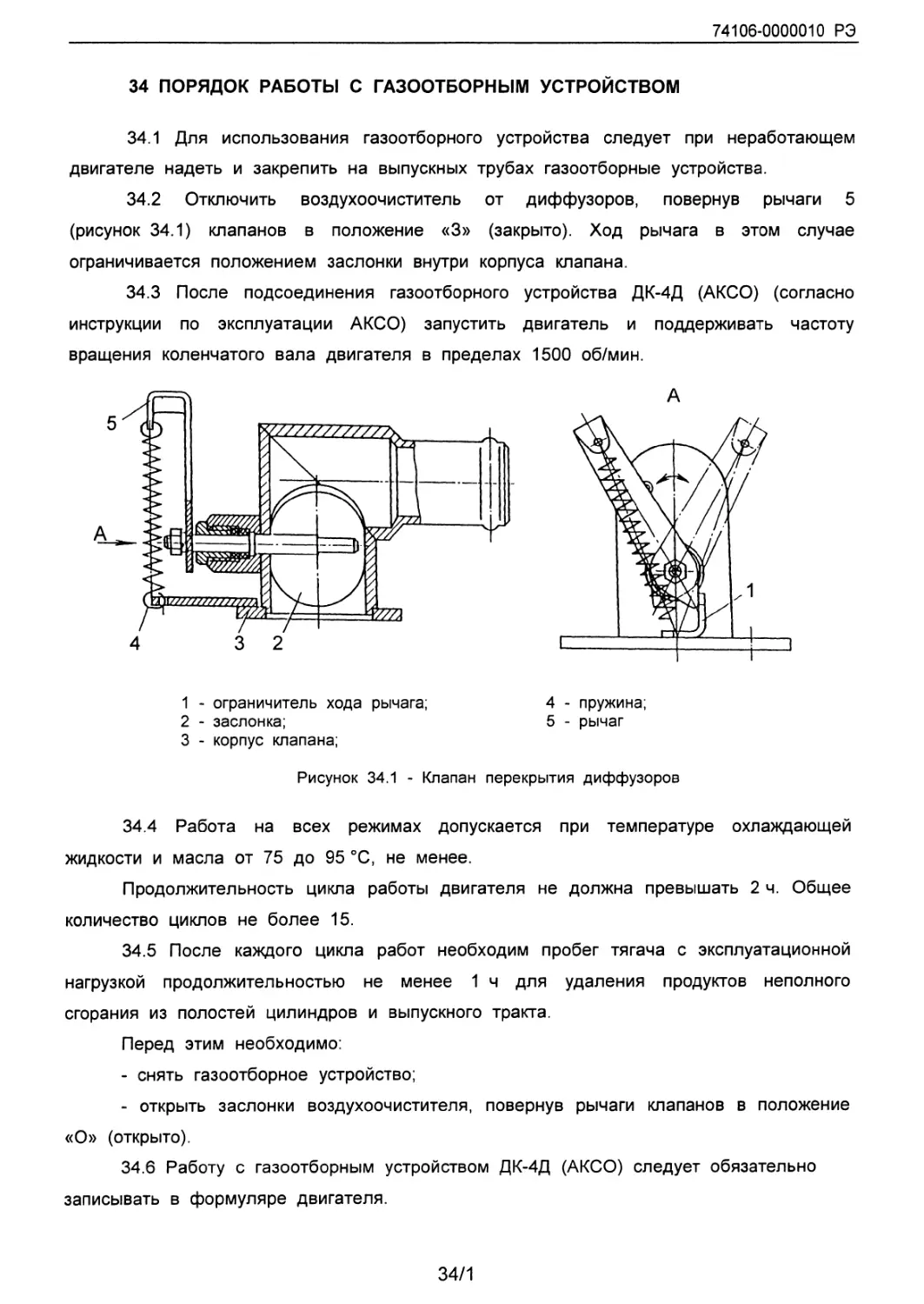

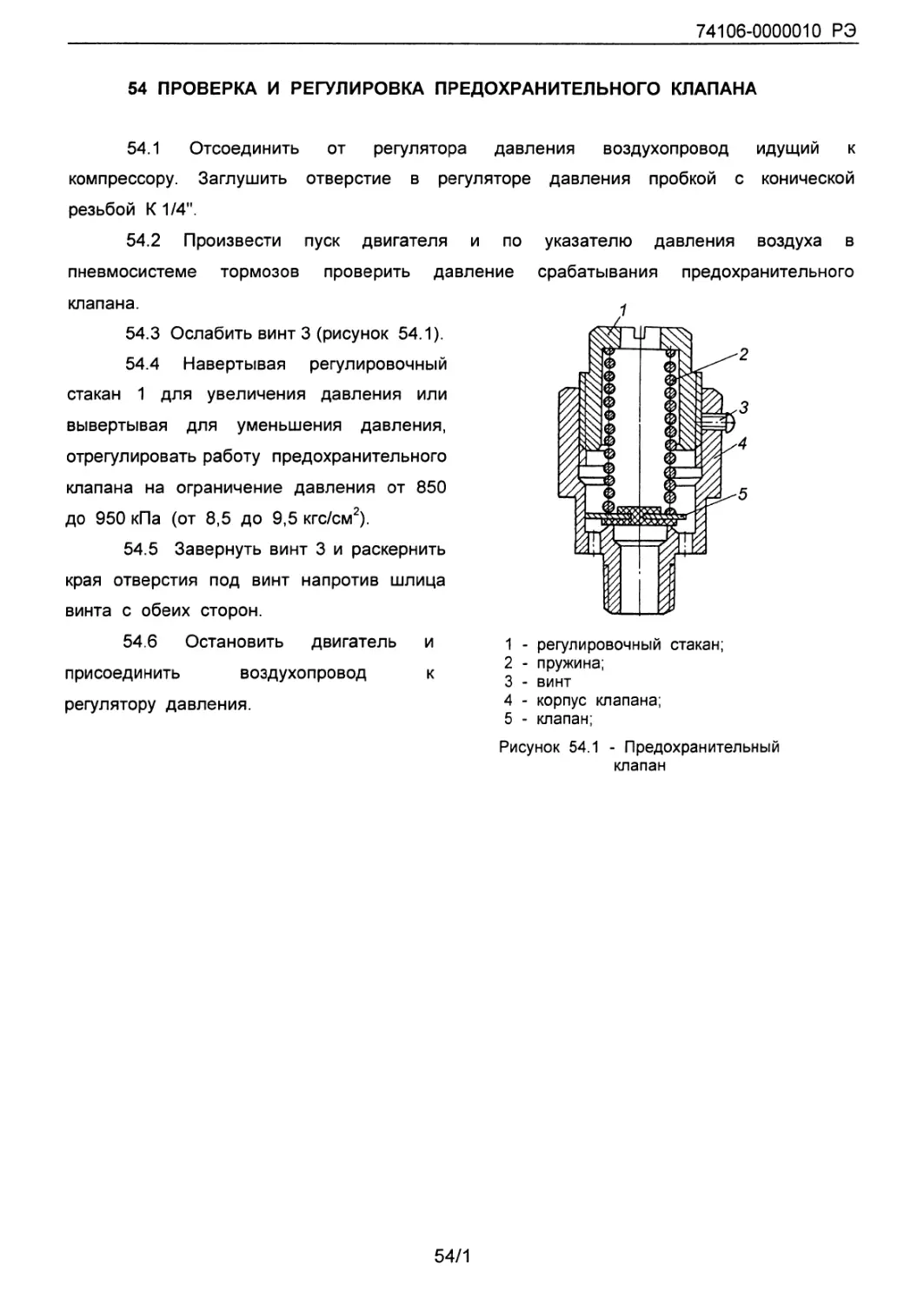

34 Порядок работы с газоотборным устройством 34/1

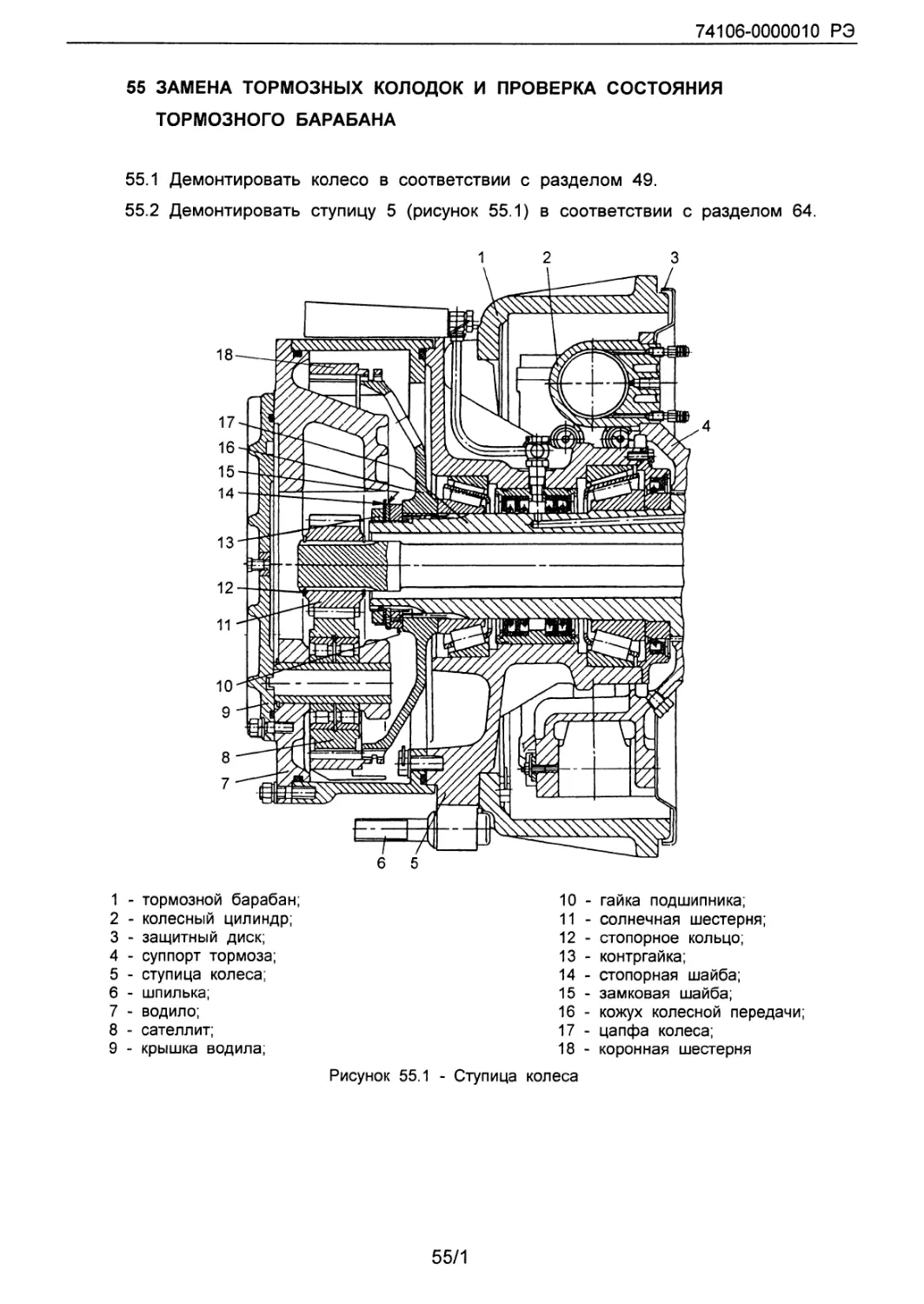

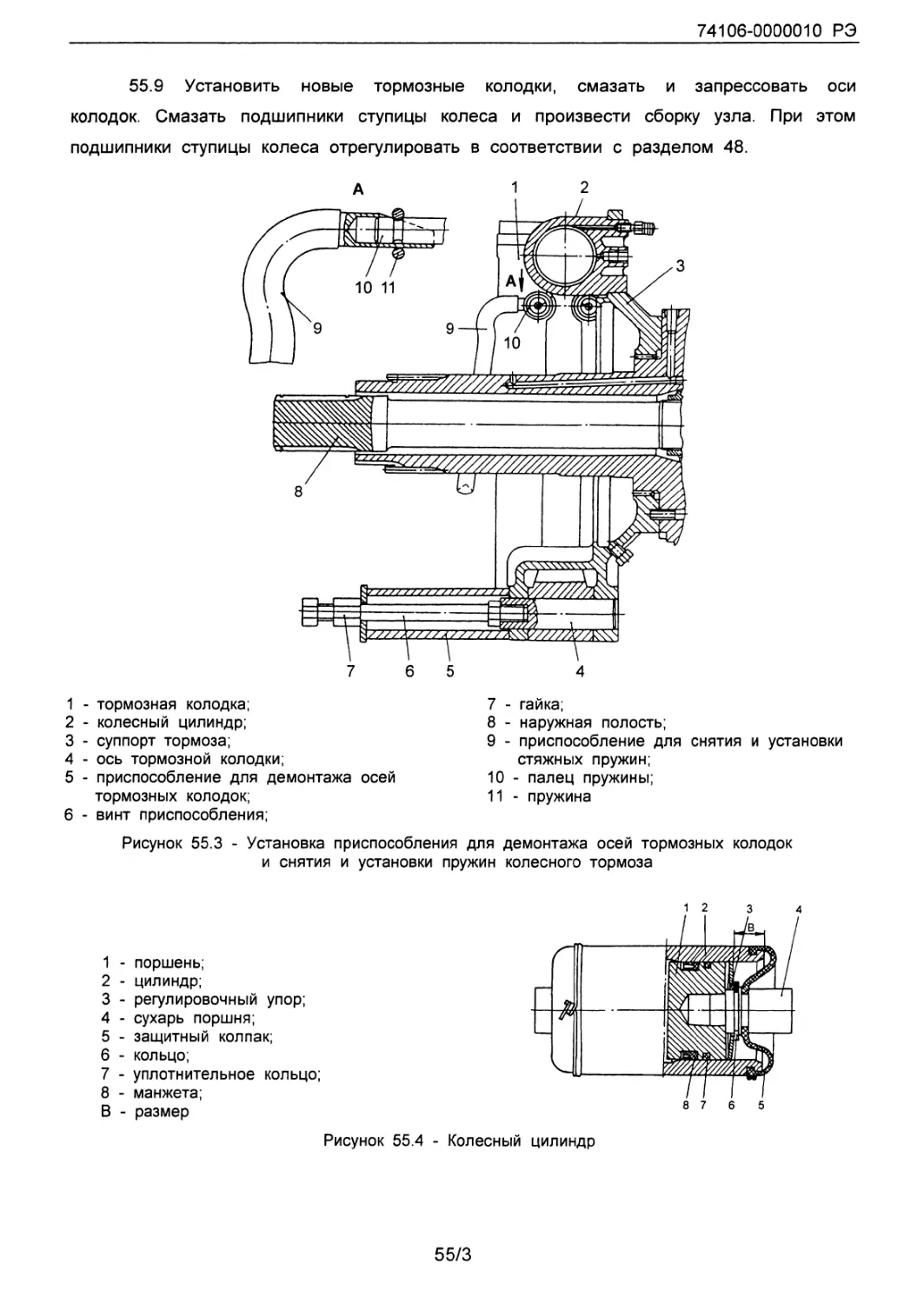

3

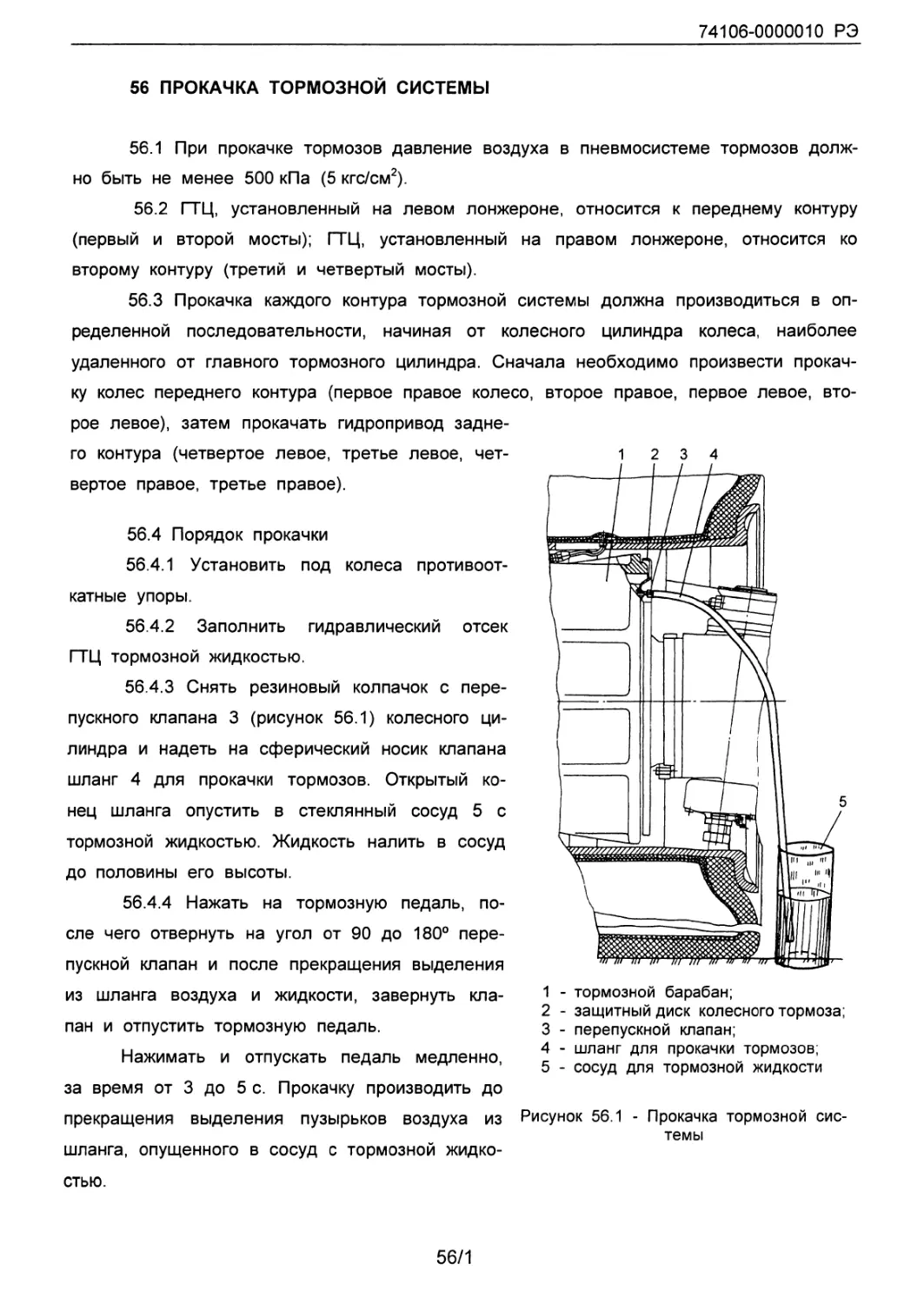

74106-0000010 РЭ

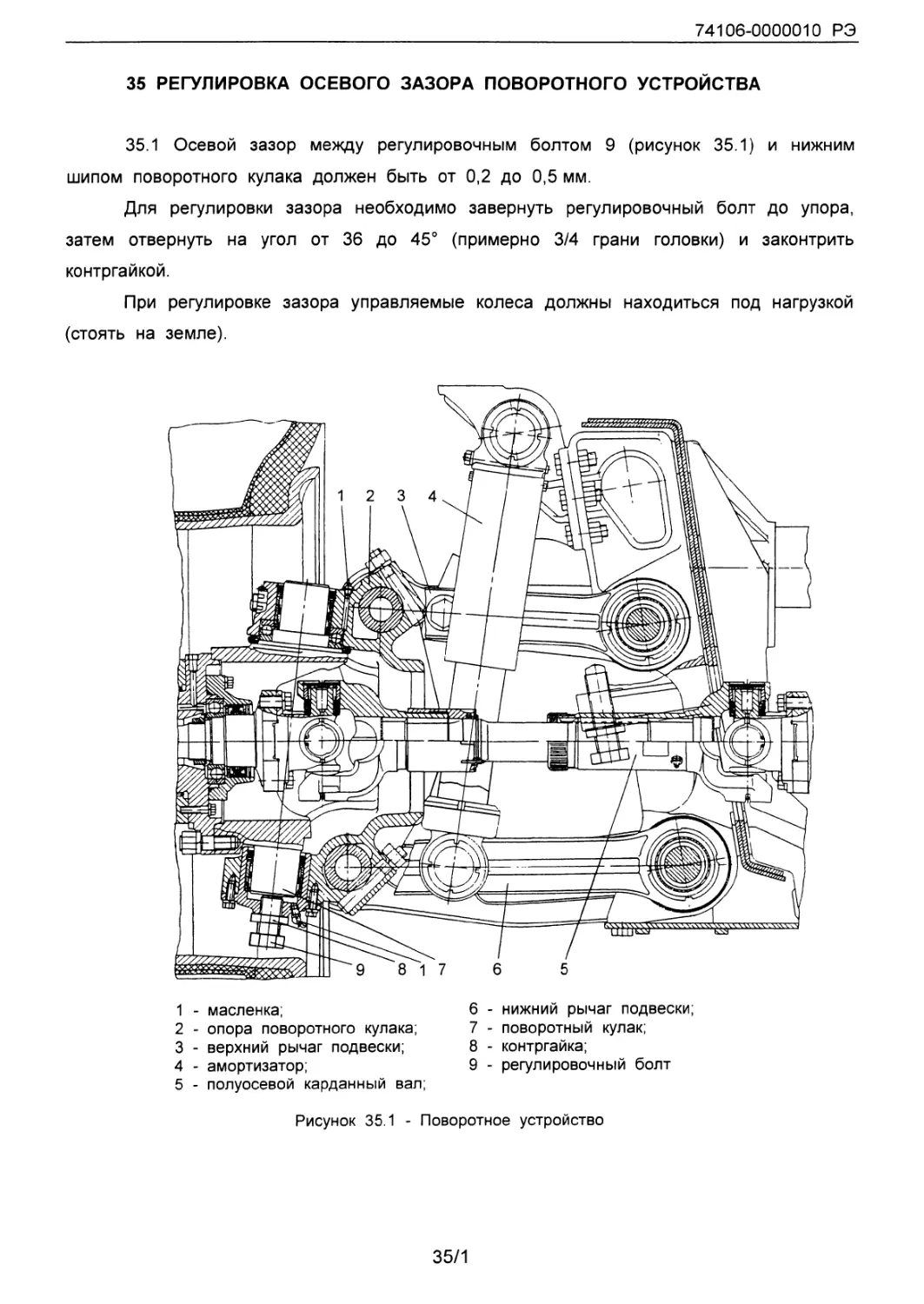

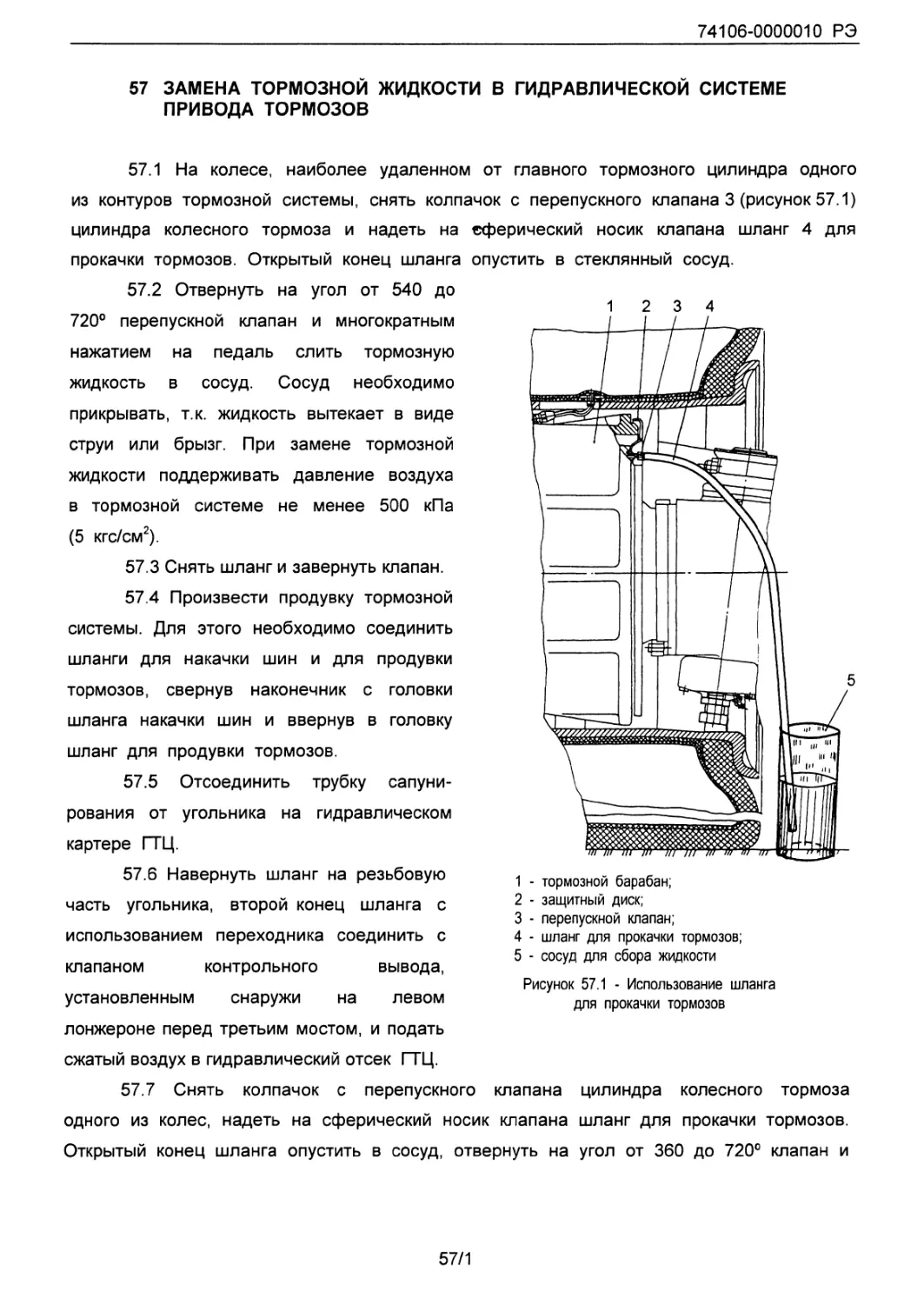

35 Регулировка осевого зазора поворотного устройства.......... 35/1

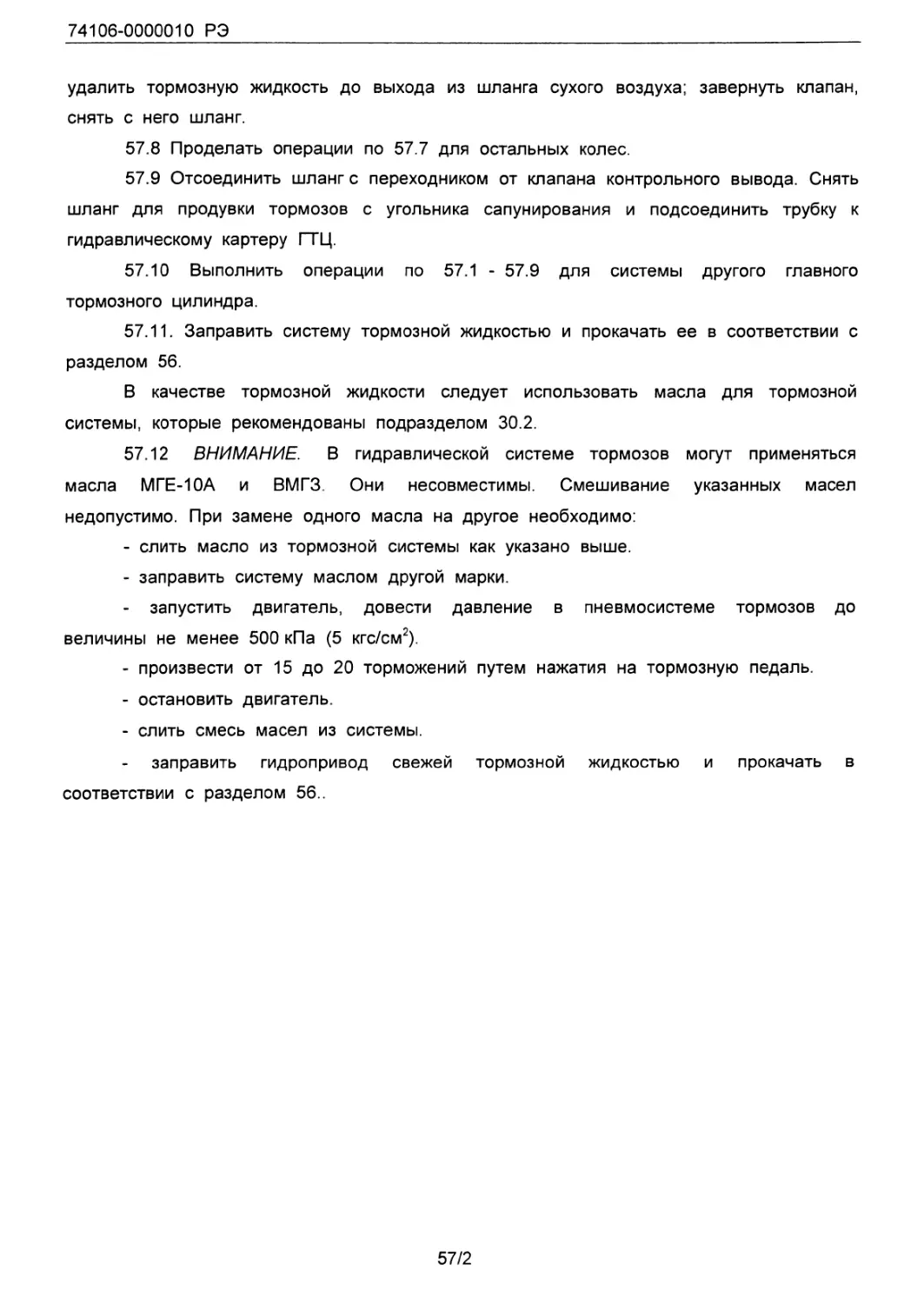

36 Регулировка привода переключения передач.................... 36/1 - 36/2

37 Заправка и слив охлаждающей жидкости из системы

охлаждения гидромеханической передачи.............................. 37/1

38 Блокировка, разблокировка и проверка состояния

электромагнитных муфт вентиляторов.................................. 38/1 - 38/2

39 Заправка и слив охлаждающей жидкости из системы

охлаждения двигателя................................................ 39/1 - 39/2

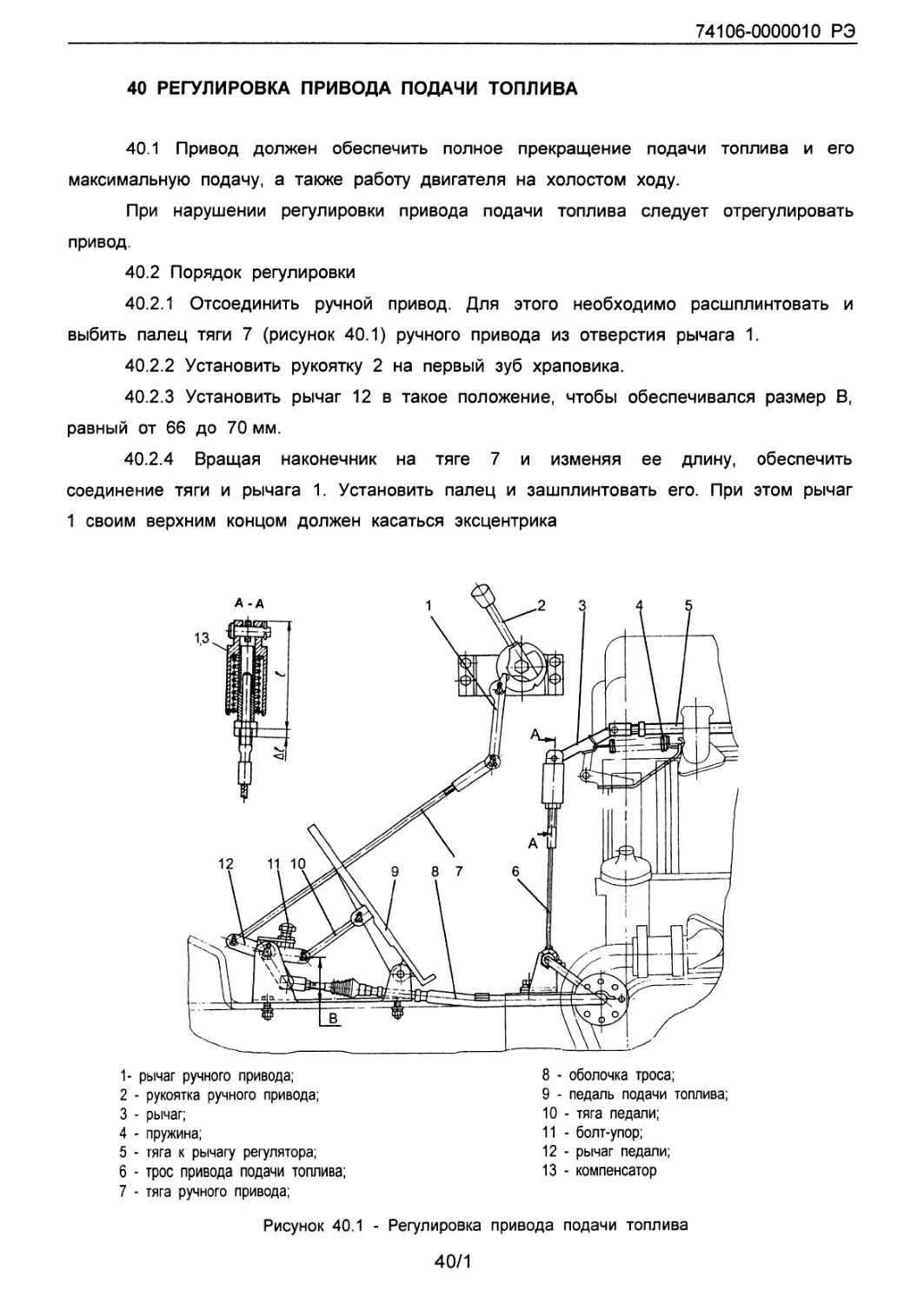

40 Регулировка привода подачи топлива.......................... 40/1 - 40/2

41 Промывка топливного фильтра грубой очистки................. 41/1

42 Проверка уровня и замена масла в системе смазки двигателя .. 42/1

43 Проверка и регулировка паровоздушного клапана............... 43/1 - 43/2

44 Промывка фильтров гидромеханической передачи................ 44/1 - 44/2

45 Заправка, проверка уровня и слив масла из гидромеханической

передачи................................................... 45/1

46 Замена масла в колесной передаче........................... 46/1

47 Проверка и регулировка схождения управляемых колес......... 47/1 - 47/2

48 Регулировка подшипников ступиц колес........................ 48/1 - 48/2

49 Демонтаж и монтаж колес и шин.............................. 49/1 - 49/4

50 Резервный раздел

51 Регулировка рулевого управления............................. 51/1 - 51/3

52 Проверка уровня масла в баке и заправка бака системы

гидроусилителей рулевого управления................................ 52/1

53 Обслуживание компрессора.................................... 53/1 - 53/2

54 Проверка и регулировка предохранительного клапана.......... 54/1

55 Замена тормозных колодок и проверка состояния тормозного

барабана............................................................ 55/1 - 55/3

56 Прокачка тормозной системы.................................. 56/1 - 56/2

57 Замена тормозной жидкости в гидравлической системе

привода тормозов.................................................... 57/1 - 57/2

58 Регулировка стояночного тормоза............................ 58/1

59 Промывка воздухоочистителя.................................. 59/1 - 59/2

60 Регулировка света фар....................................... 60/1 - 60/2

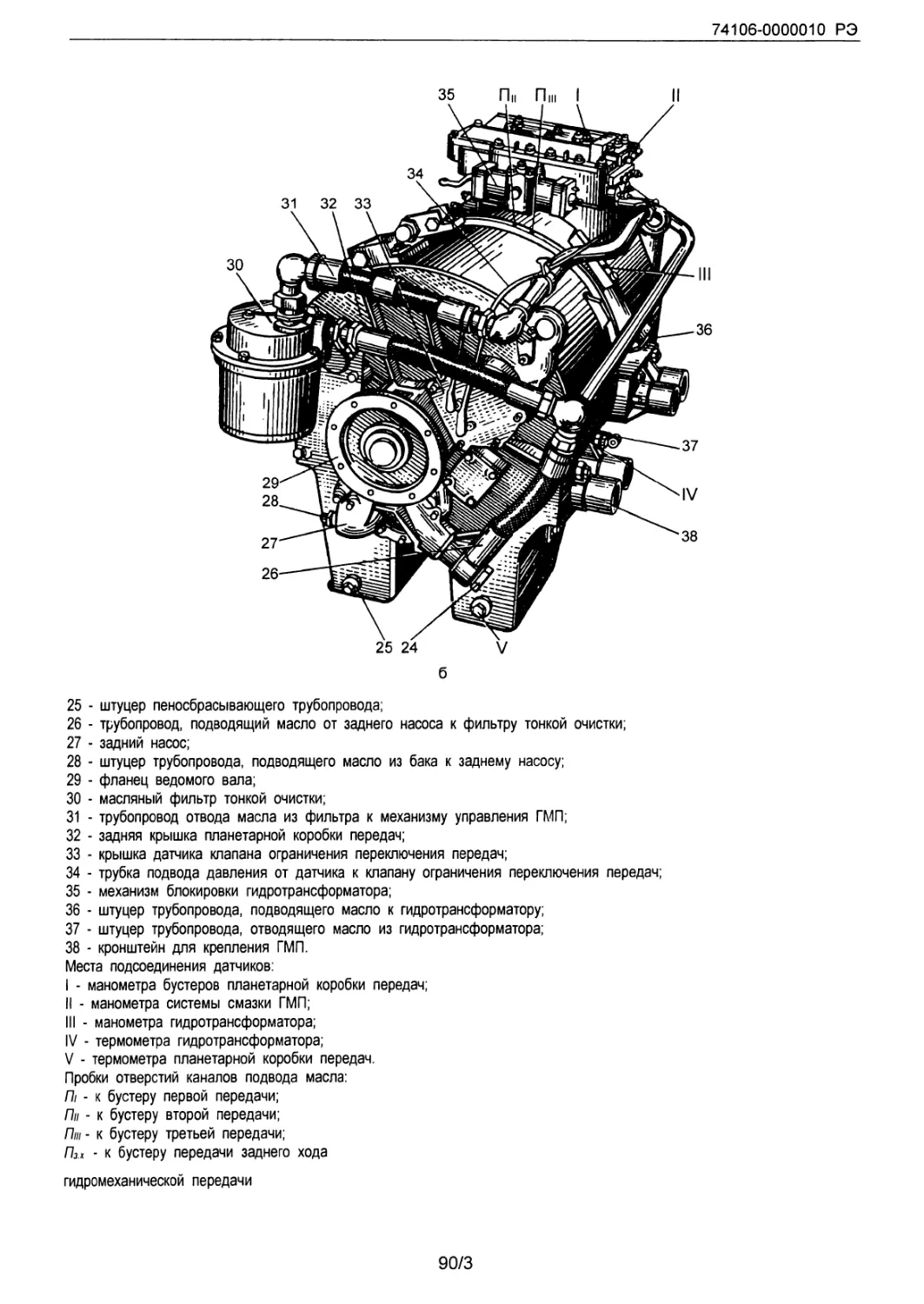

61 Порядок вывешивания колес.................................. 61/1

62 Замена амортизаторной жидкости и регулировка сальника

амортизатора........................................................ 62/1 -62/2

63 Замена фильтрующего элемента топливного фильтра

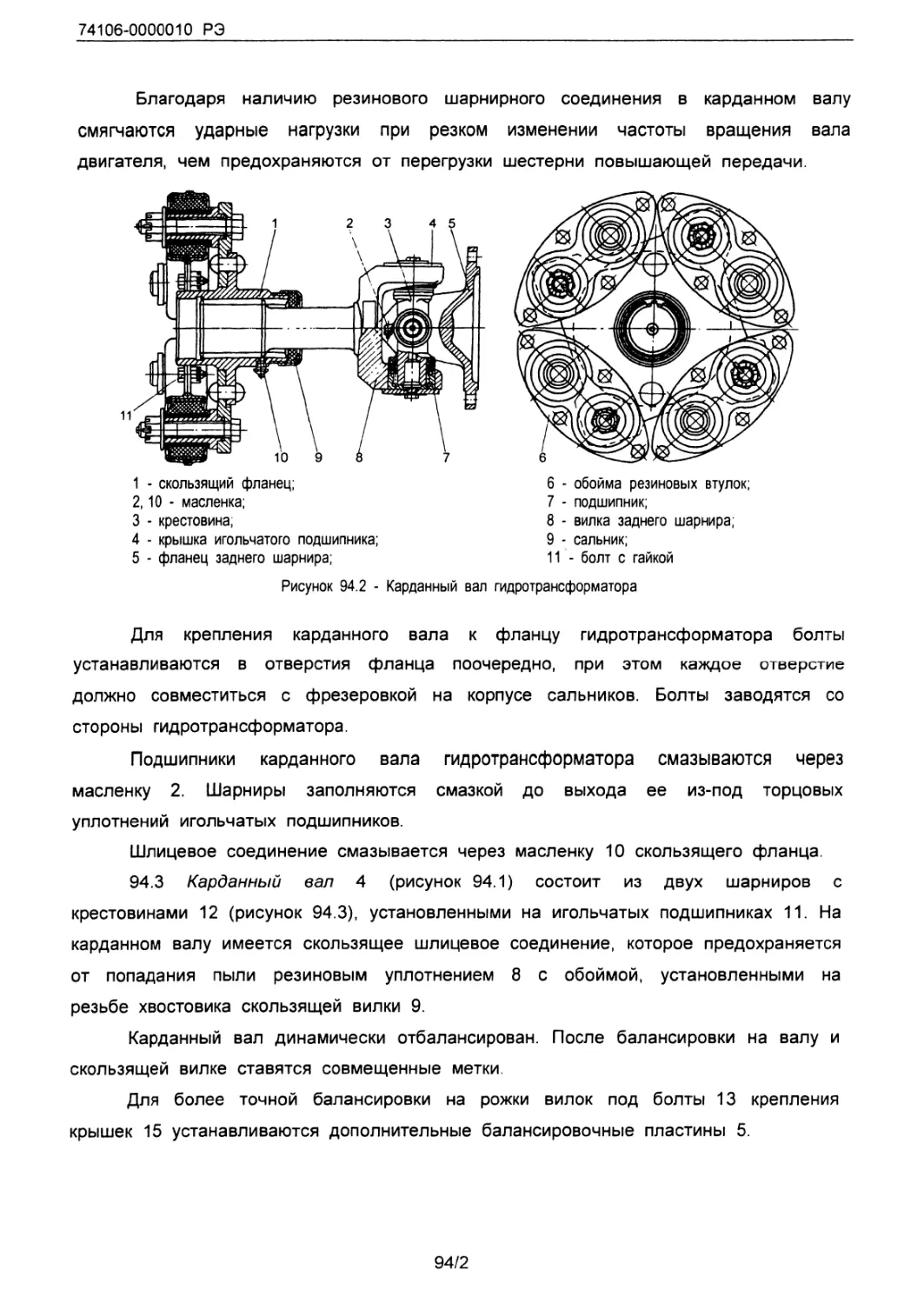

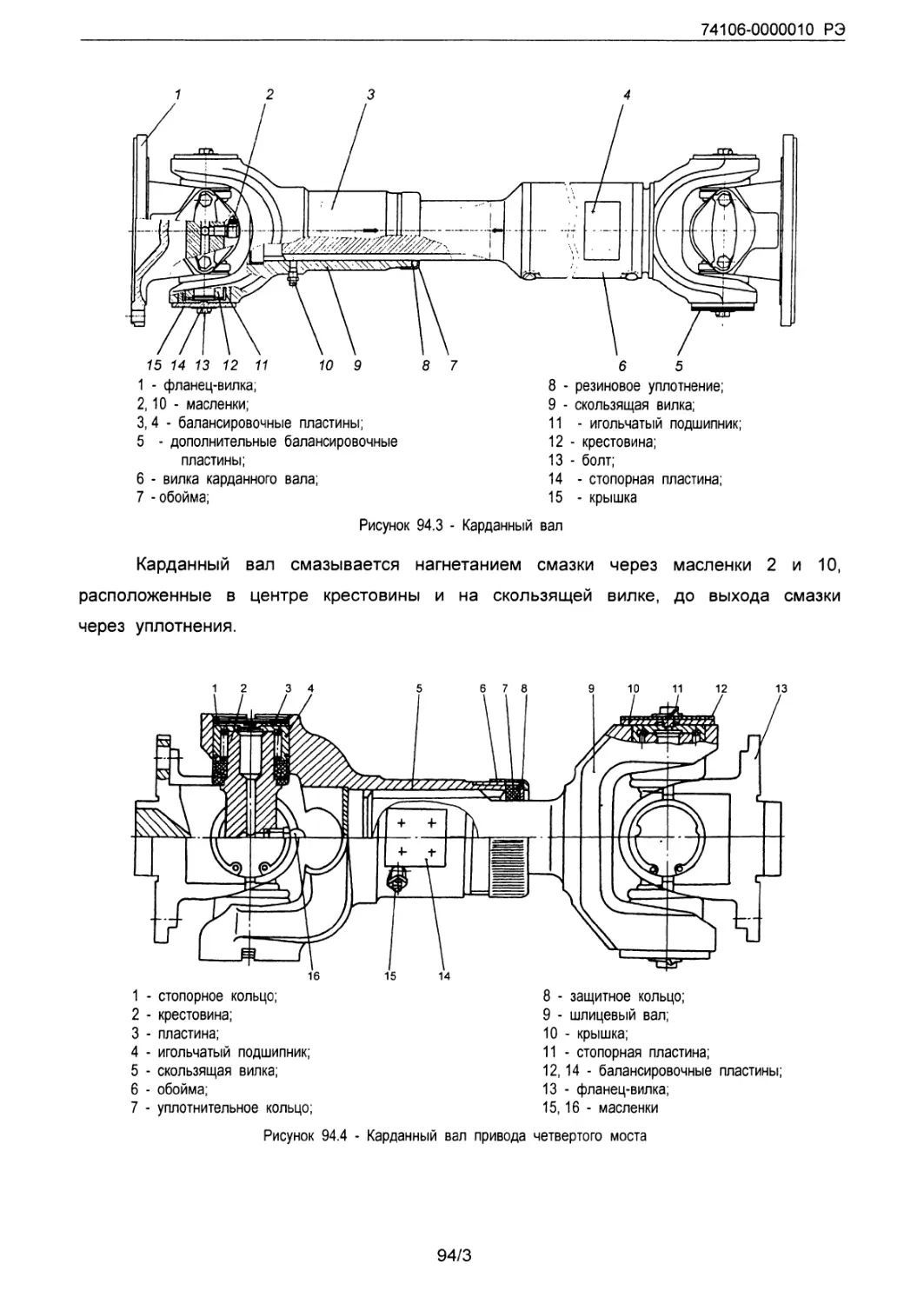

системы предпускового разогрева двигателя.......................... 63/1

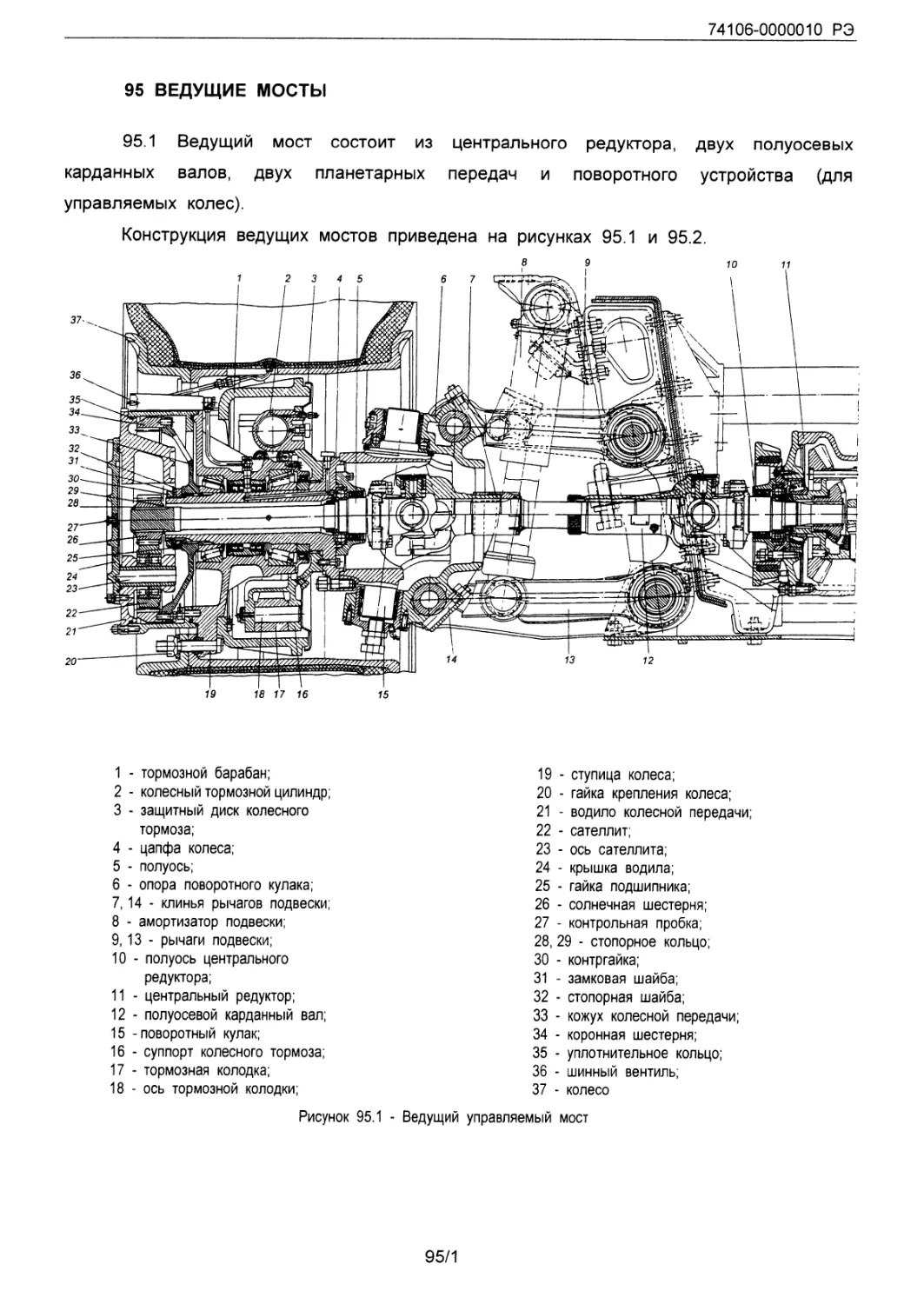

64 Демонтаж и монтаж ступицы колеса............................ 64/1 - 64/3

4

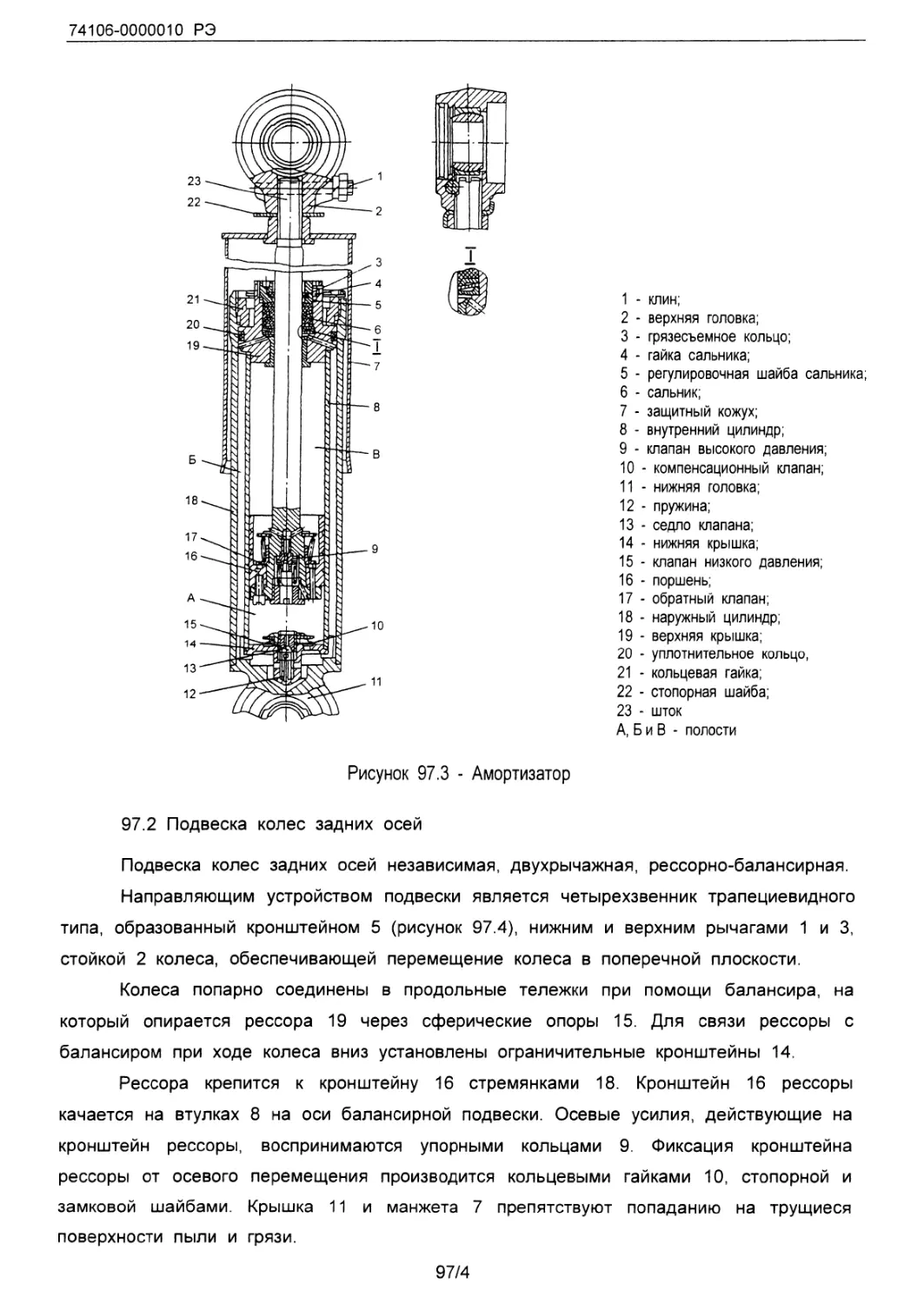

74106-0000010 РЭ

65 Проверка толщины накладок тормозных колодок................. 65/1

66 Проверка уровня и заправка спирта в предохранителе против

замерзания........................................................ 66/1

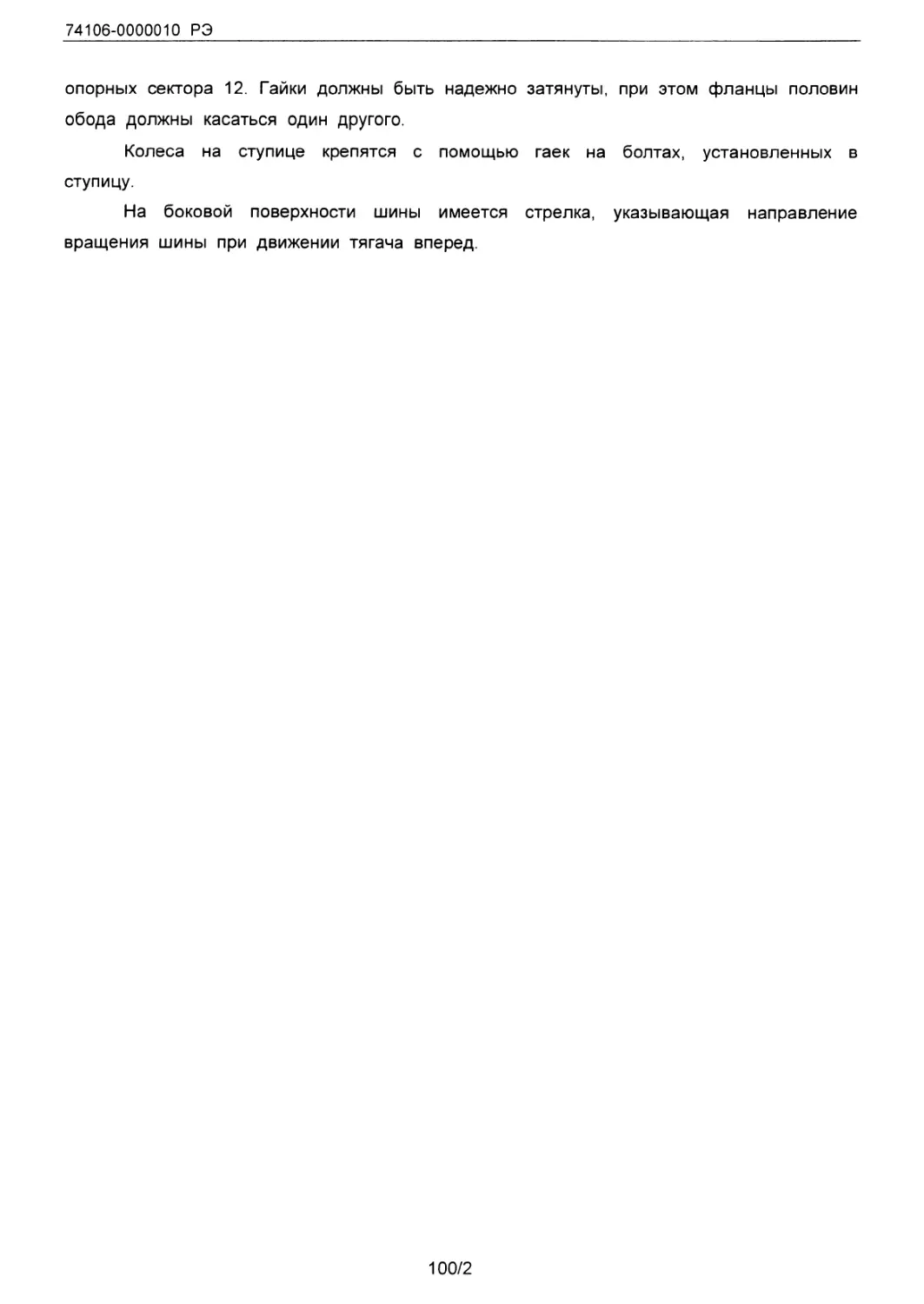

67 Резервный раздел

68 Замена фильтрующего элемента в масляном фильтре двигателя .. 68/1

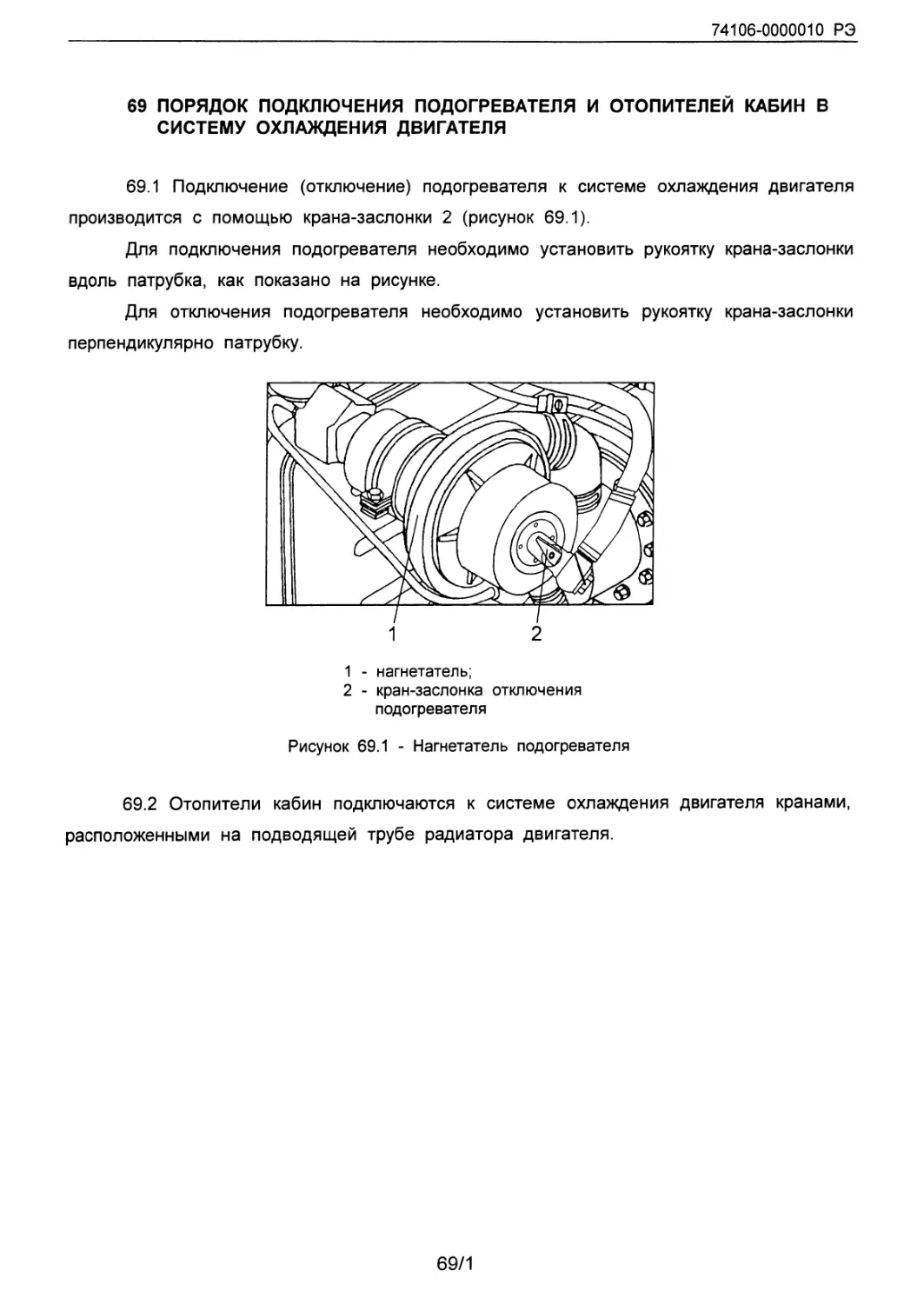

69 Порядок подключения подогревателя и отопителей кабин

в систему охлаждения двигателя............................ 69/1

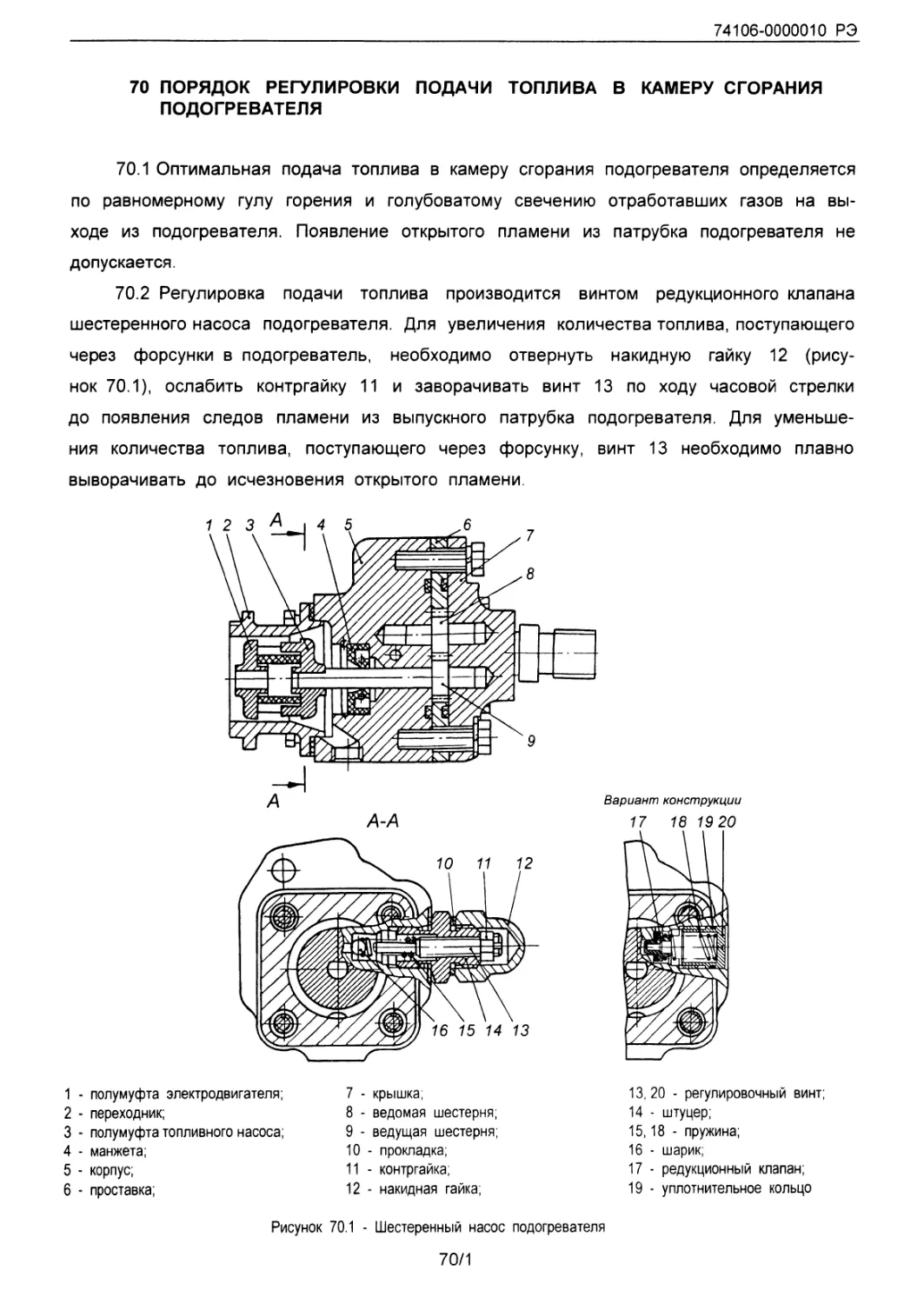

70 Порядок регулировки подачи топлива в камеру сгорания

подогревателя..................................................... 70/1-70/2

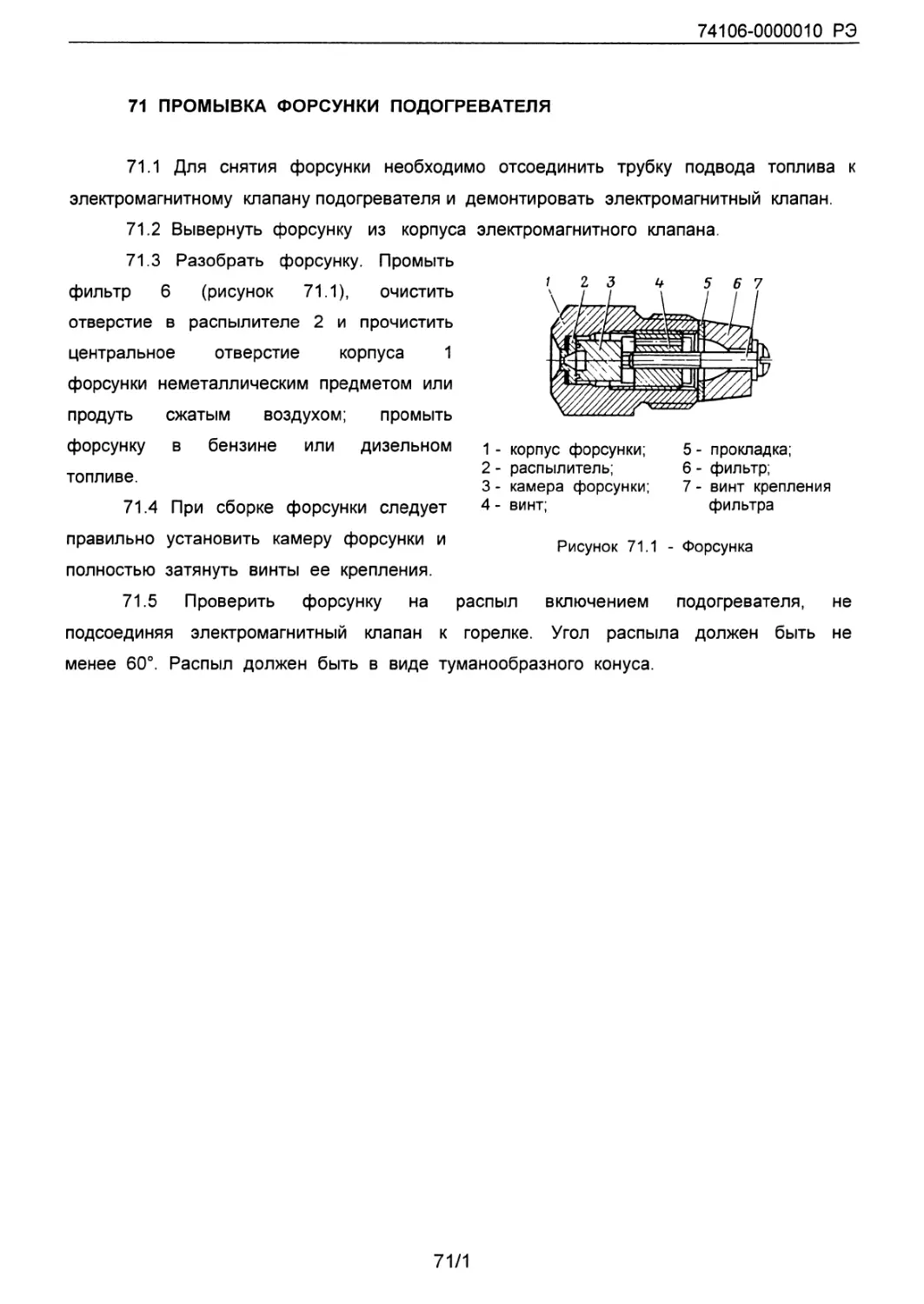

71 Промывка форсунки подогревателя............................. 71/1

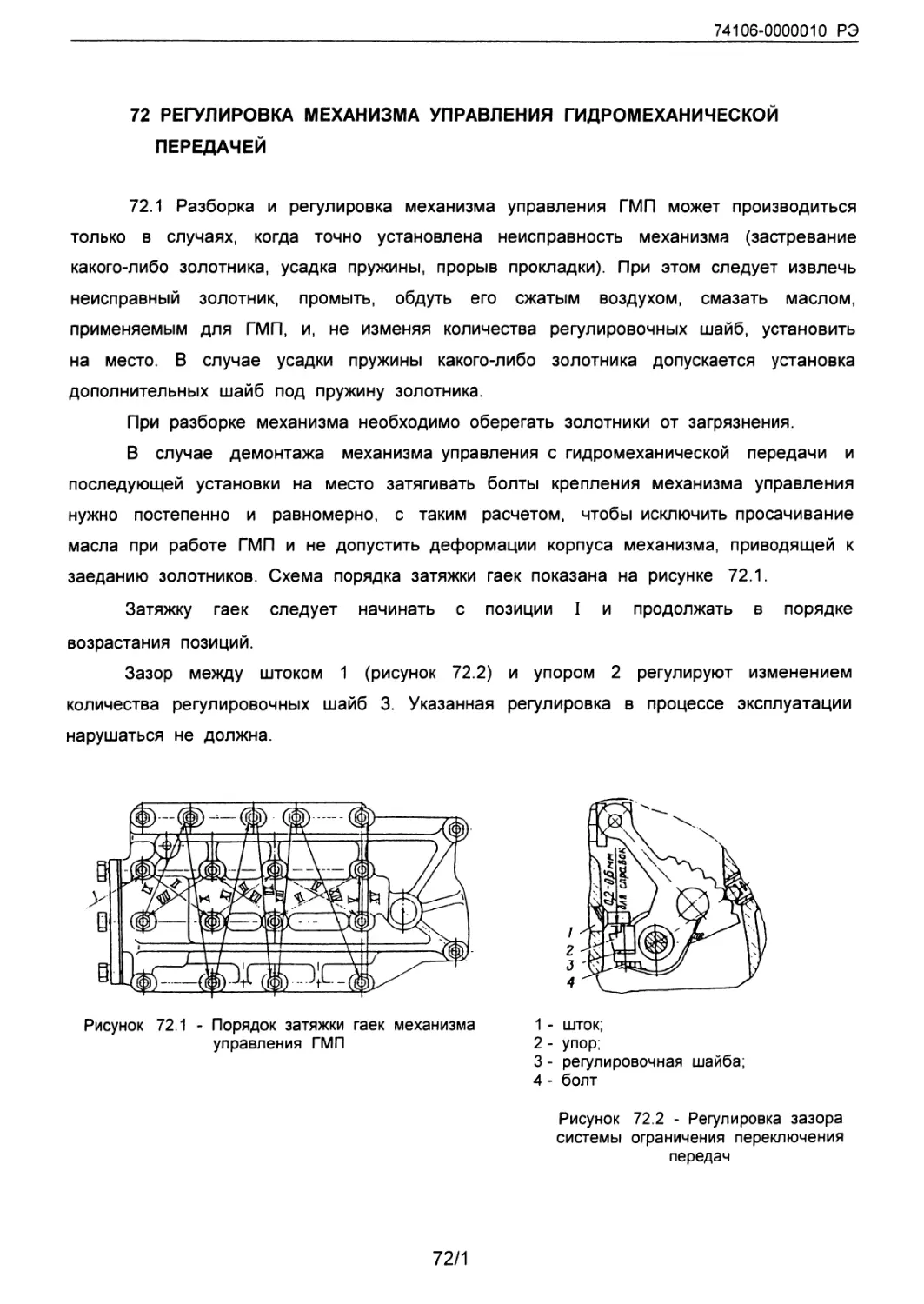

72 Регулировка механизма управления гидромеханической

передачей................................................. 72/1

73 Требования по герметичности к узлам и системам тягача....... 73/1

74 Порядок приготовления рабочих масел с присадкой АКОР-1 . .. 74/1

75 Проверка исправности клапана контрольного вывода............ 75/1

76 Утилизация.................................................. 76/1

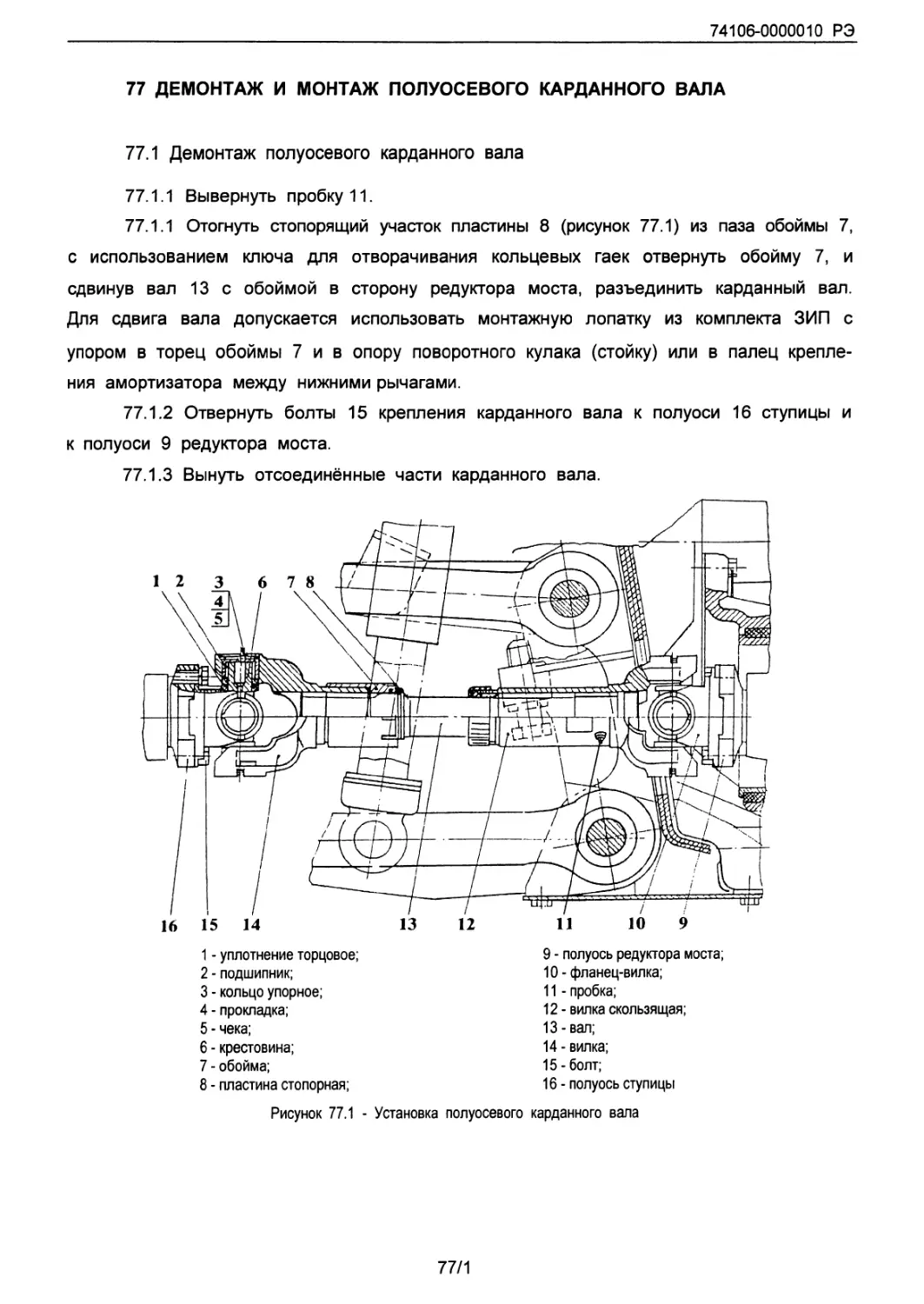

77 Демонтаж и монтаж полуосевого карданного вала............... 77/1-77/2

78 Резервный раздел

79 Общее устройство тягача.................................... 79/1

80 Двигатель................................................... 80/1

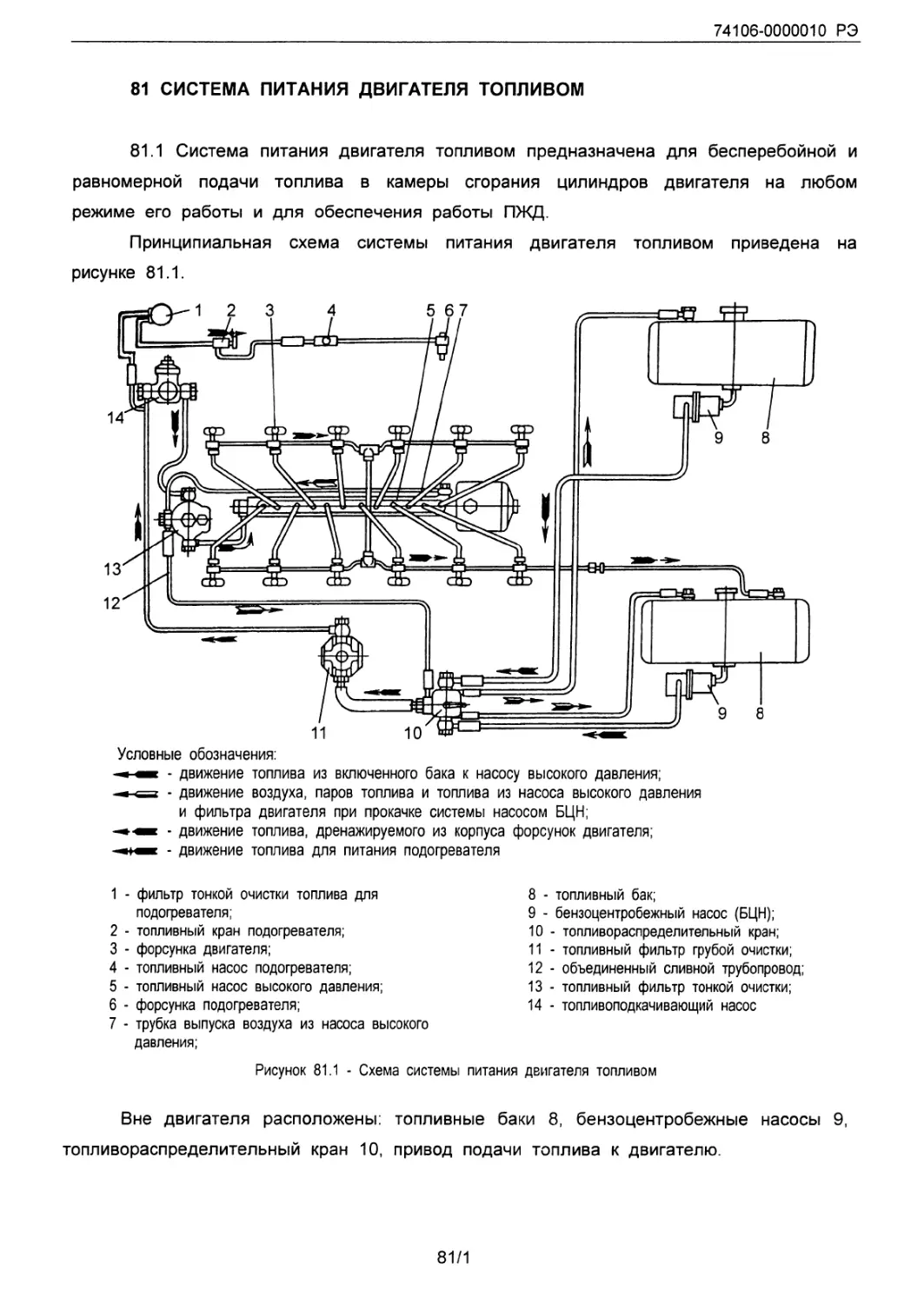

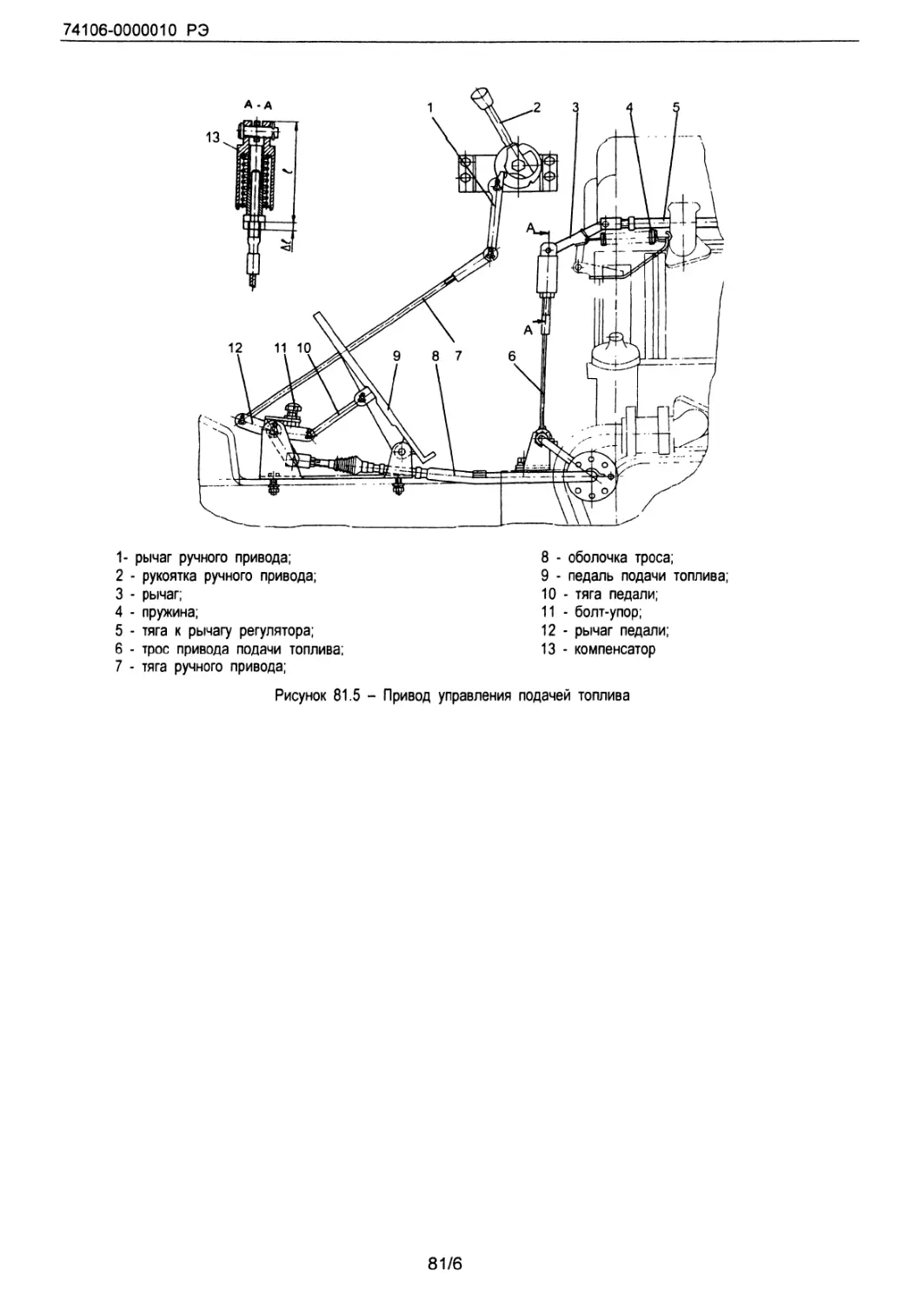

81 Система питания двигателя топливом......................... 81/1-81/6

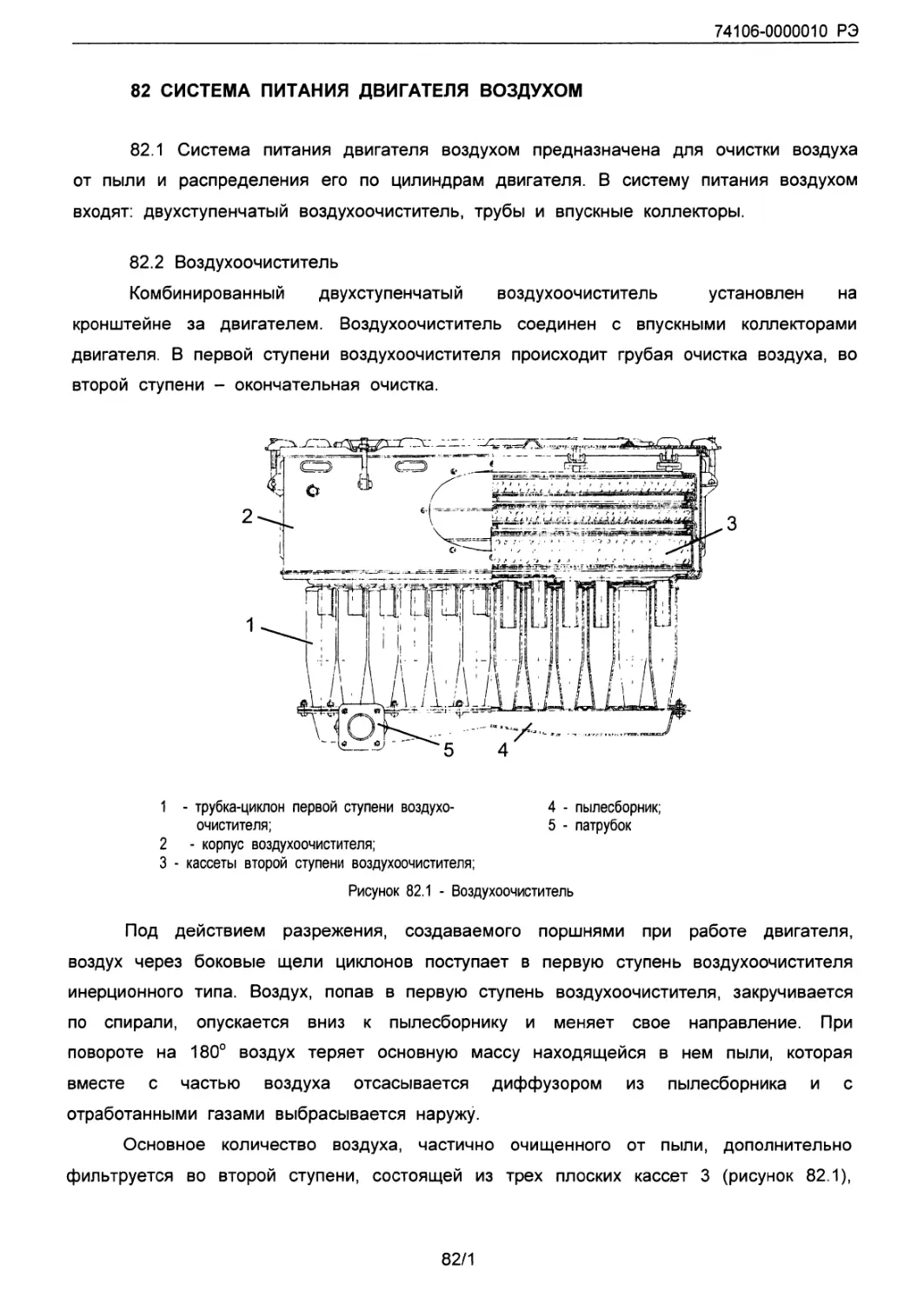

82 Система питания двигателя воздухом......................... 82/1-82/2

83 Система выпуска отработавших газов......................... 83/1

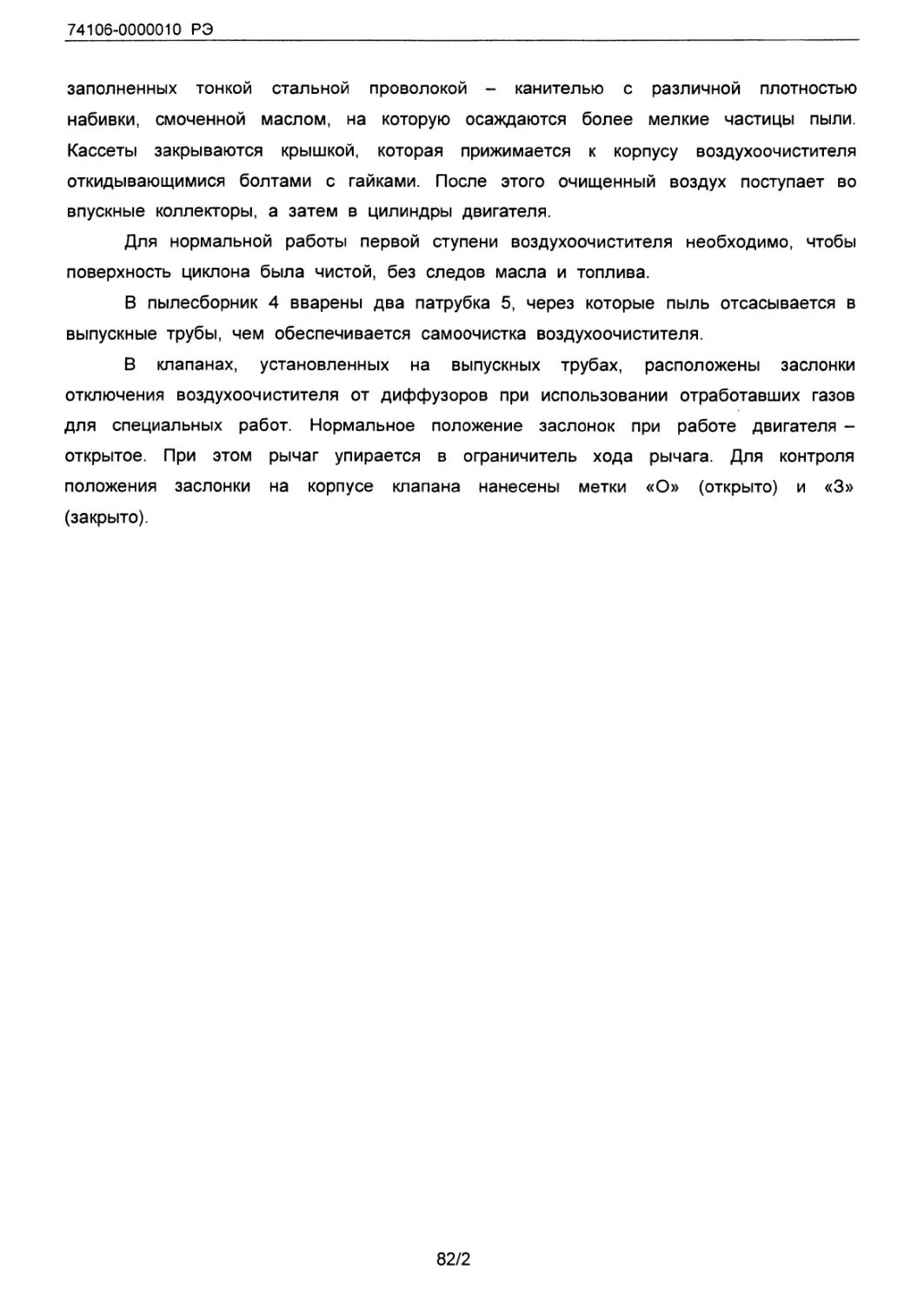

84 Система смазки двигателя.................................... 84/1-84/3

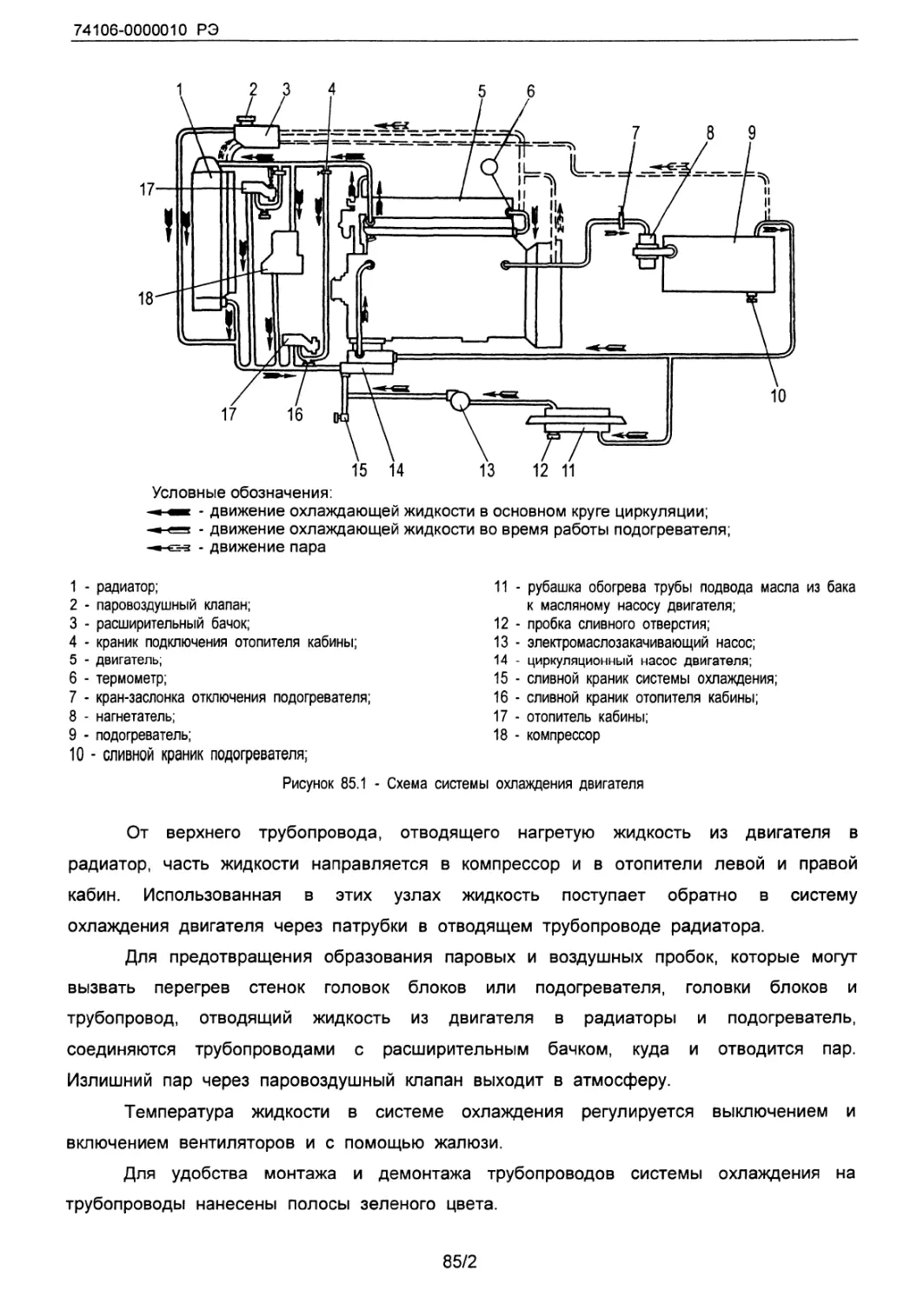

85 Система охлаждения двигателя................................ 85/1-85/9

86 Системы пуска двигателя..................................... 86/1-86/2

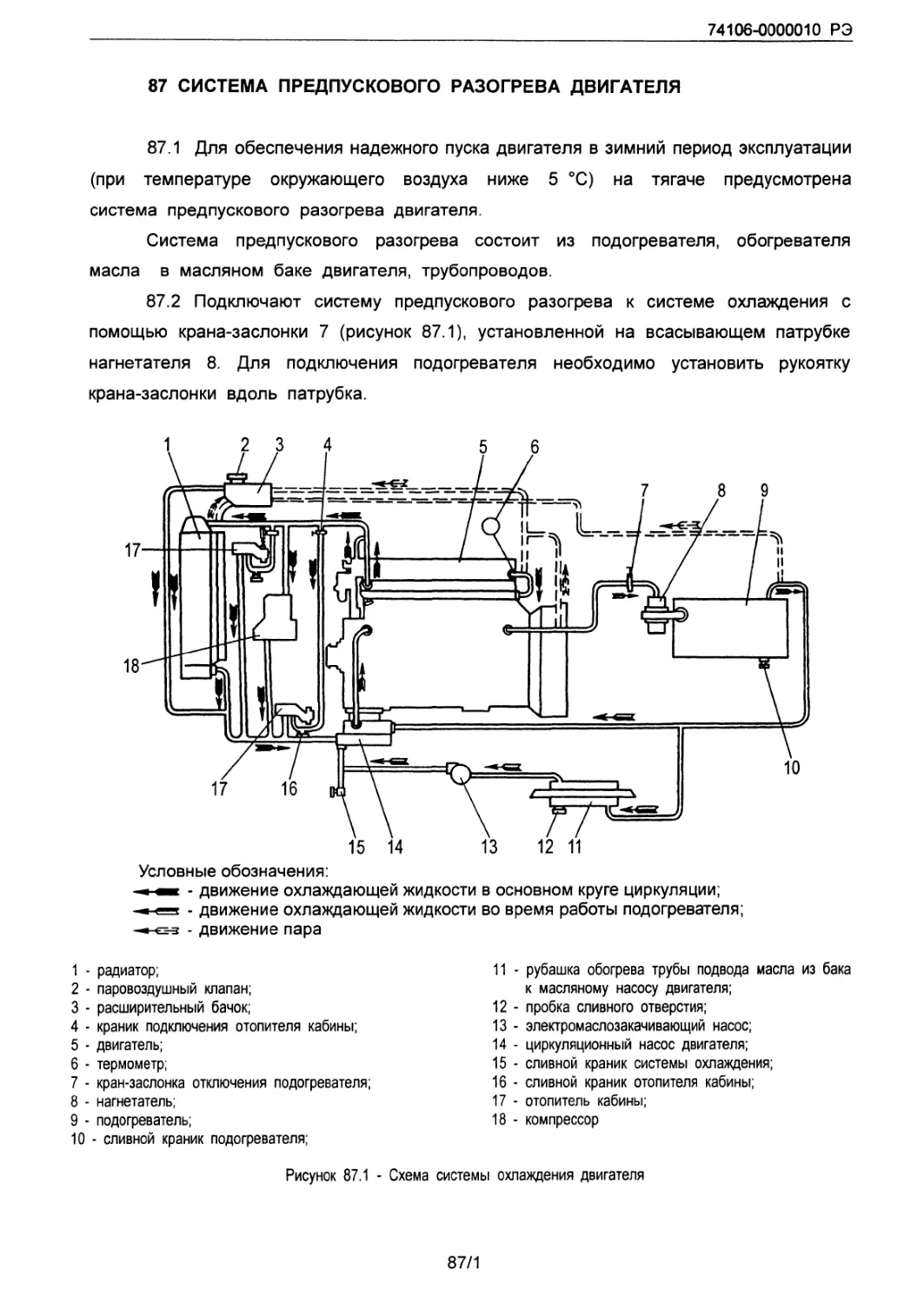

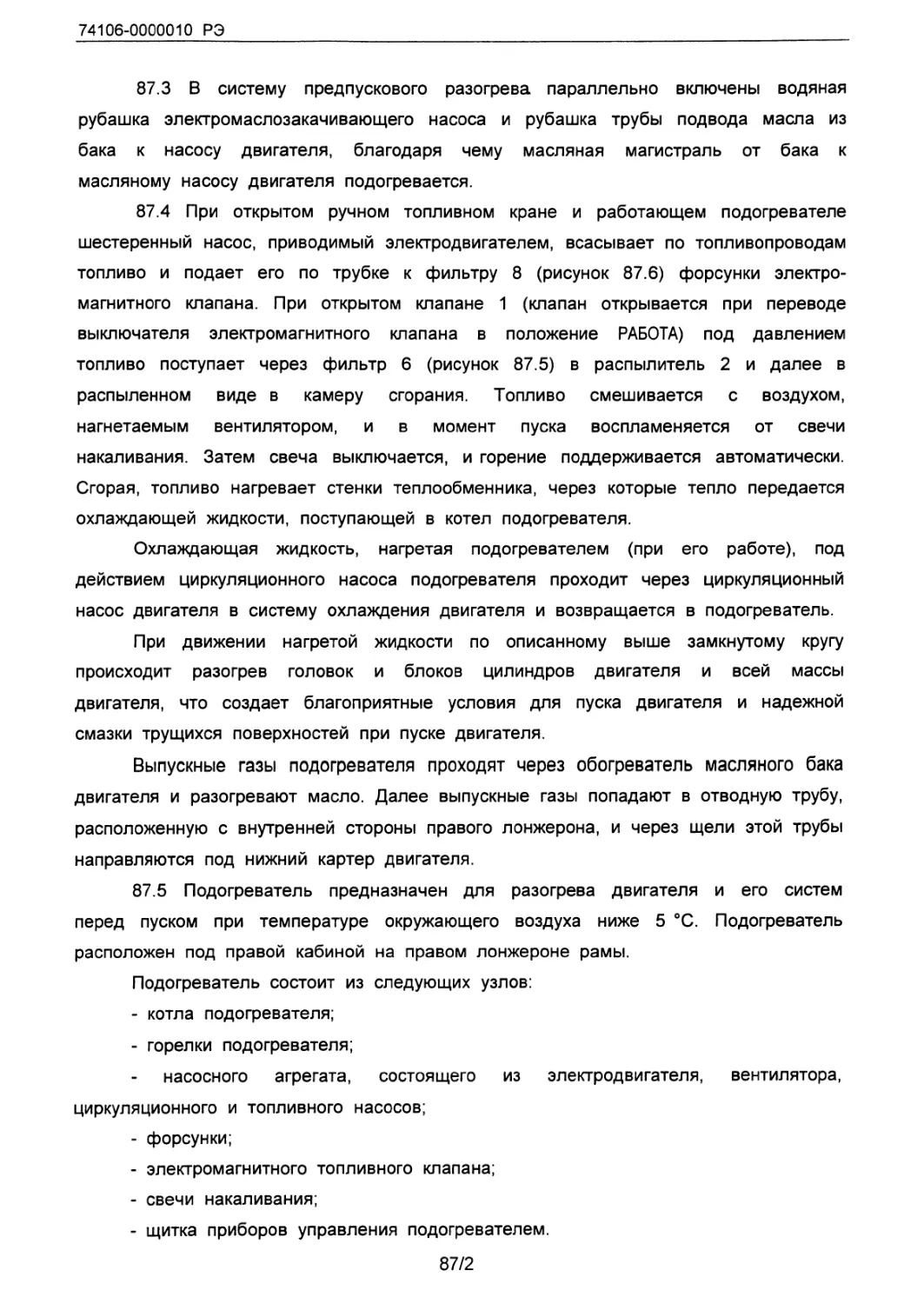

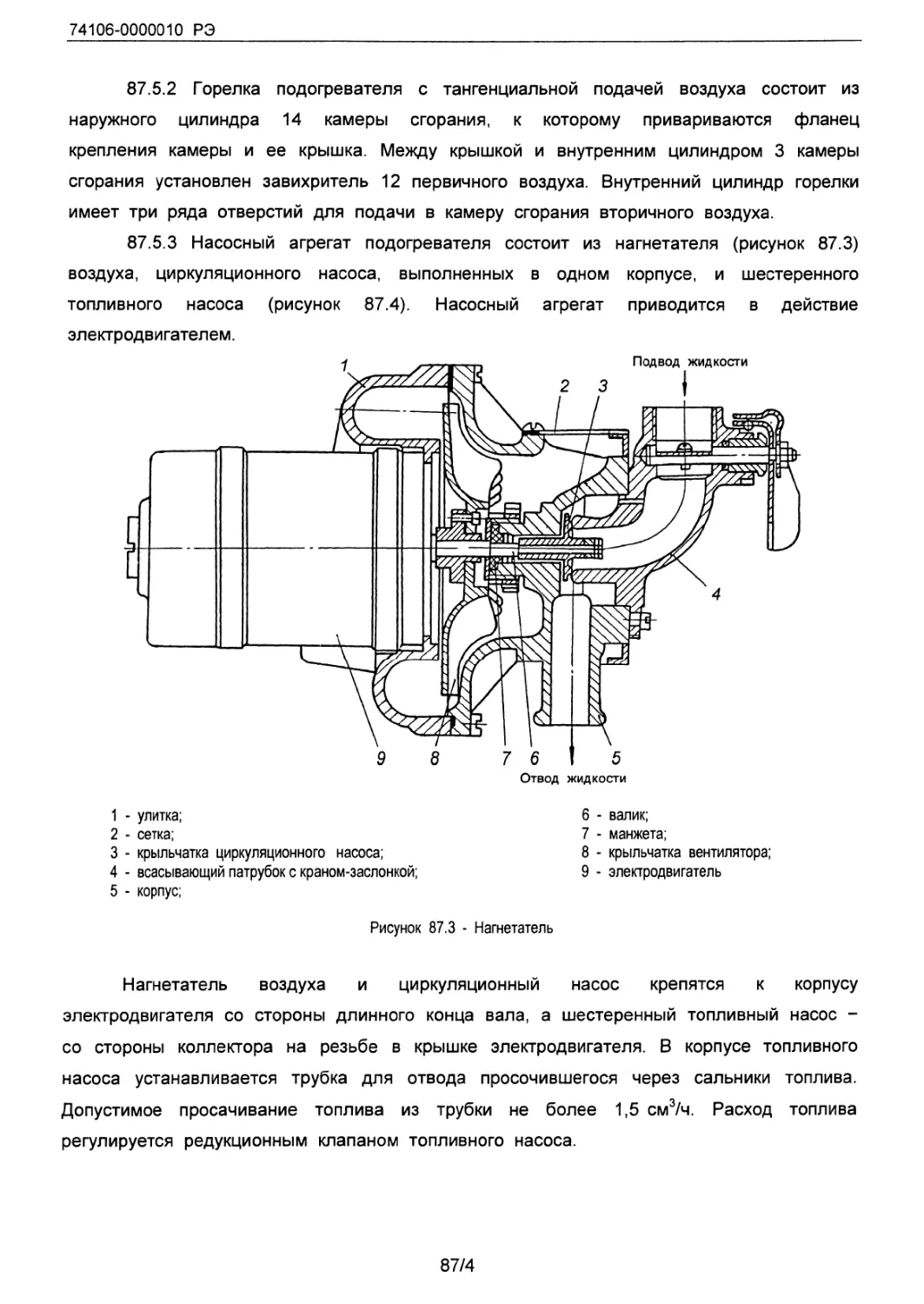

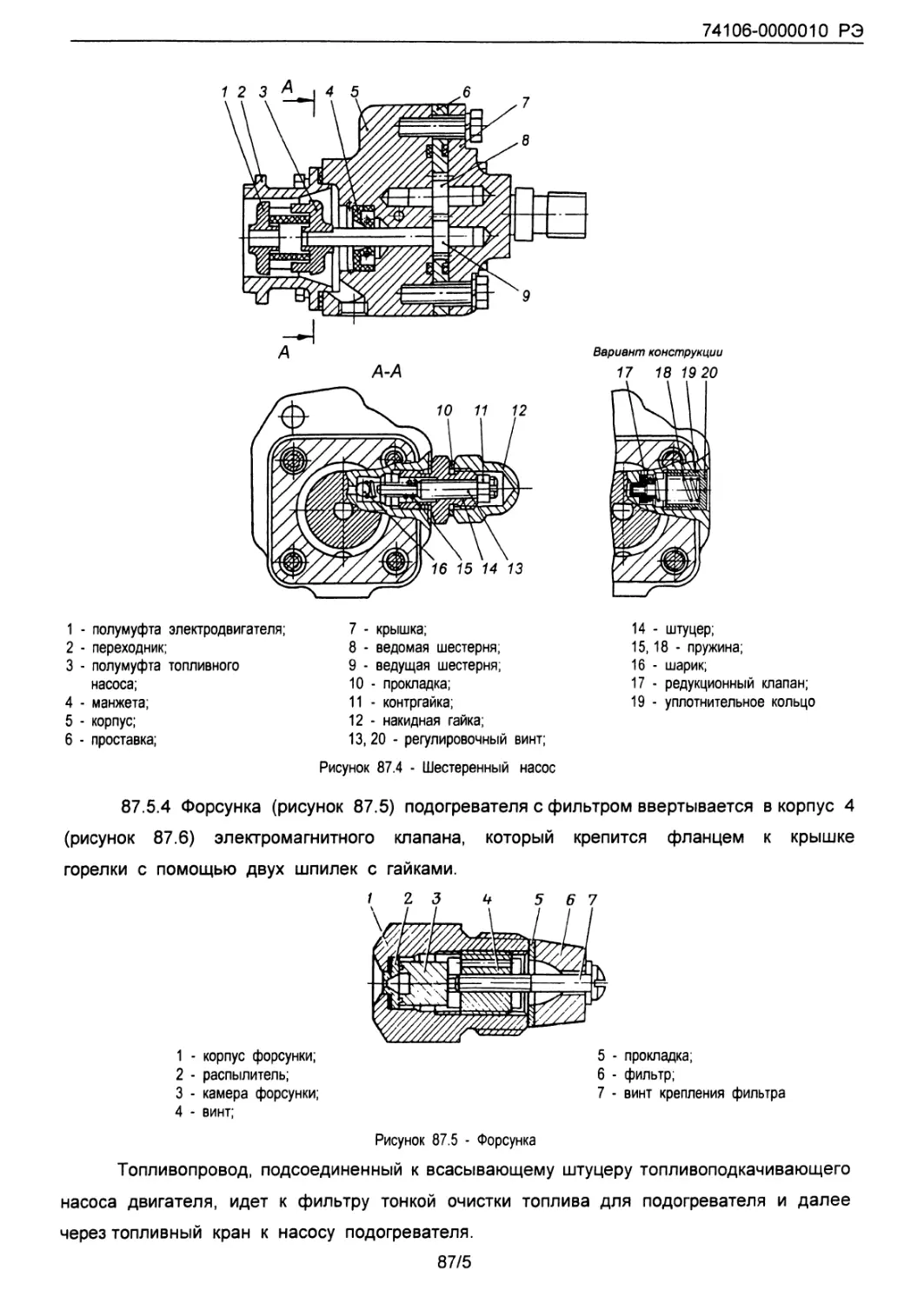

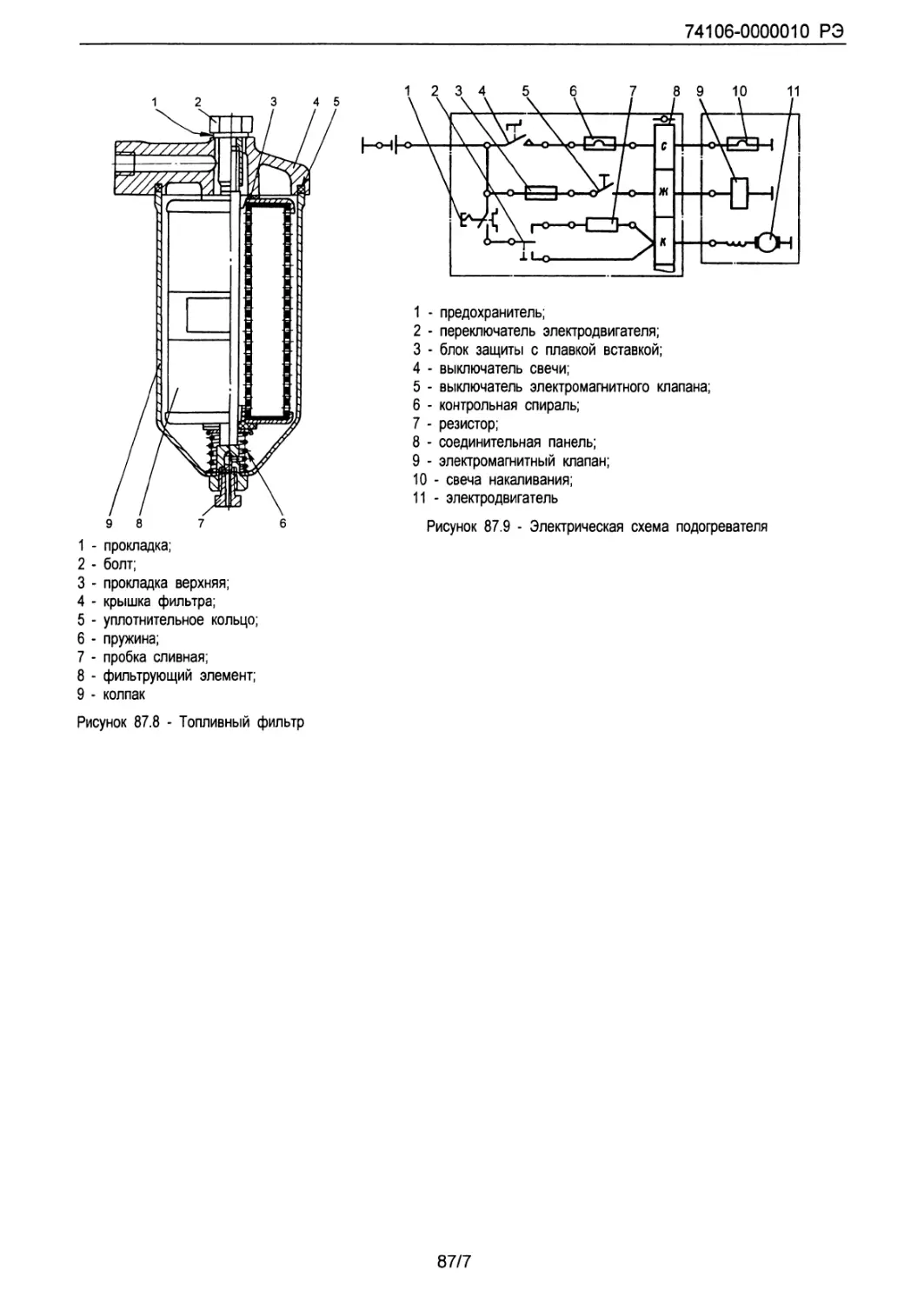

87 Система предпускового разогрева двигателя................... 87/1-87/7

88 Резервный раздел

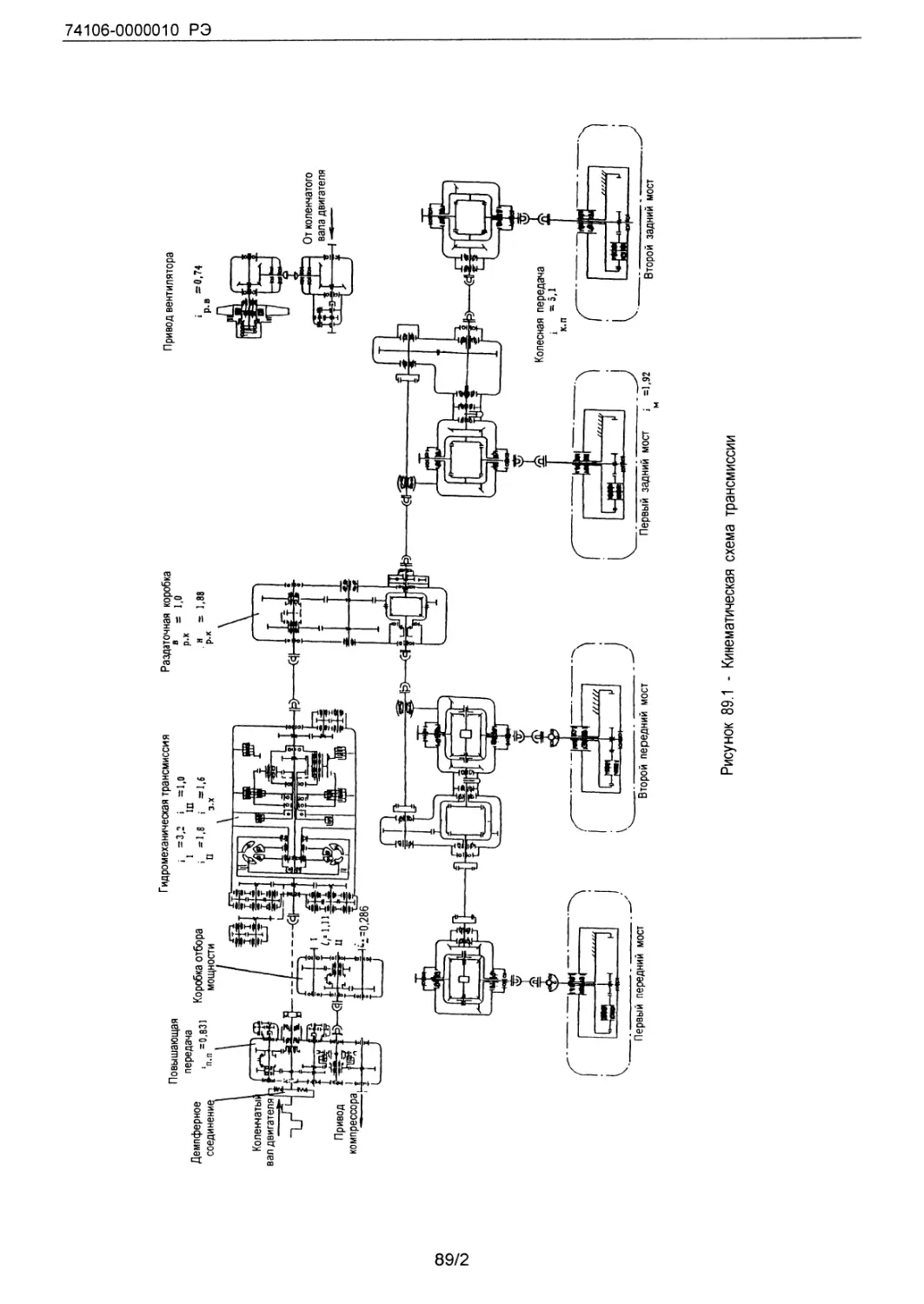

89 Трансмиссия................................................. 89/1-89/2

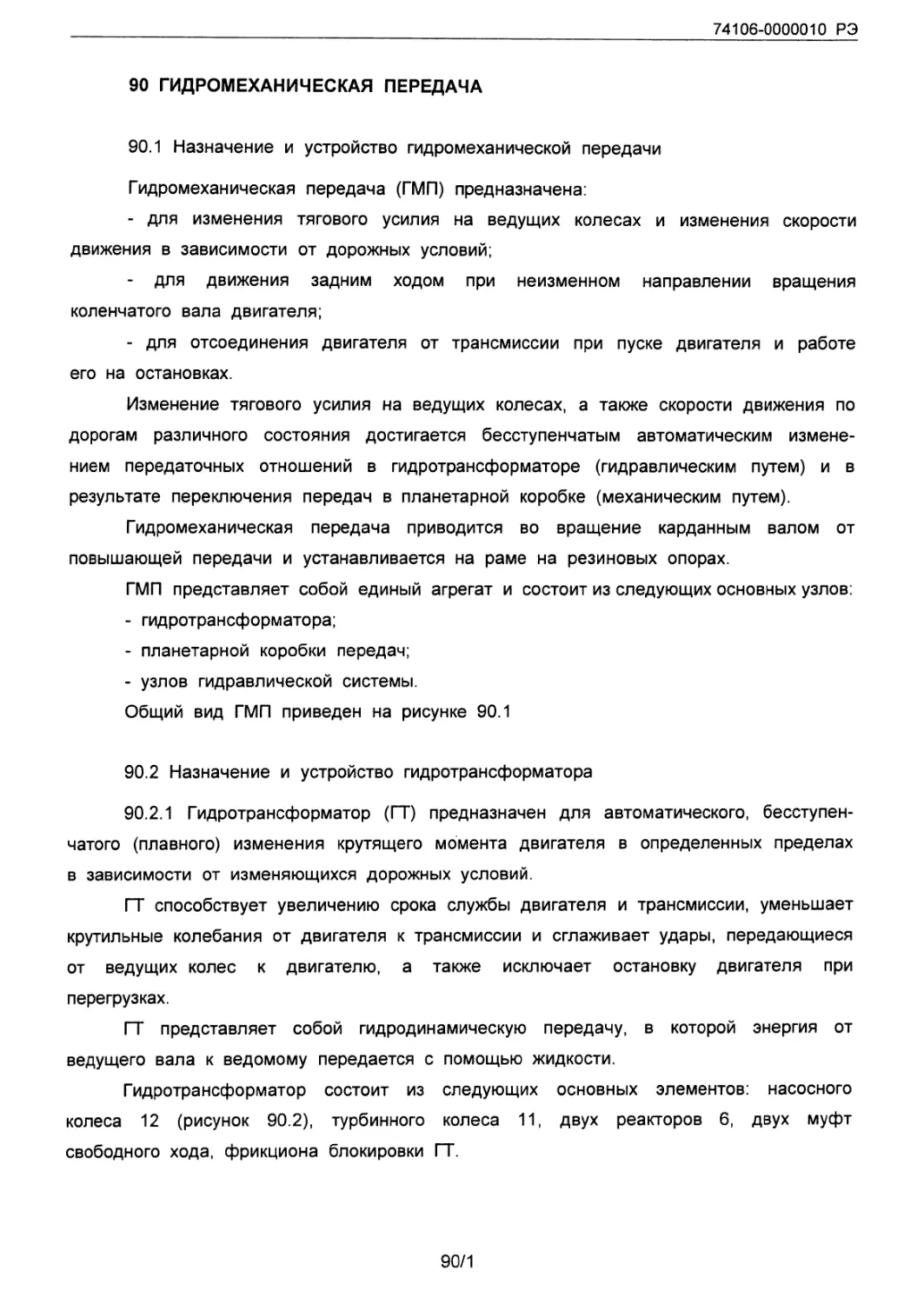

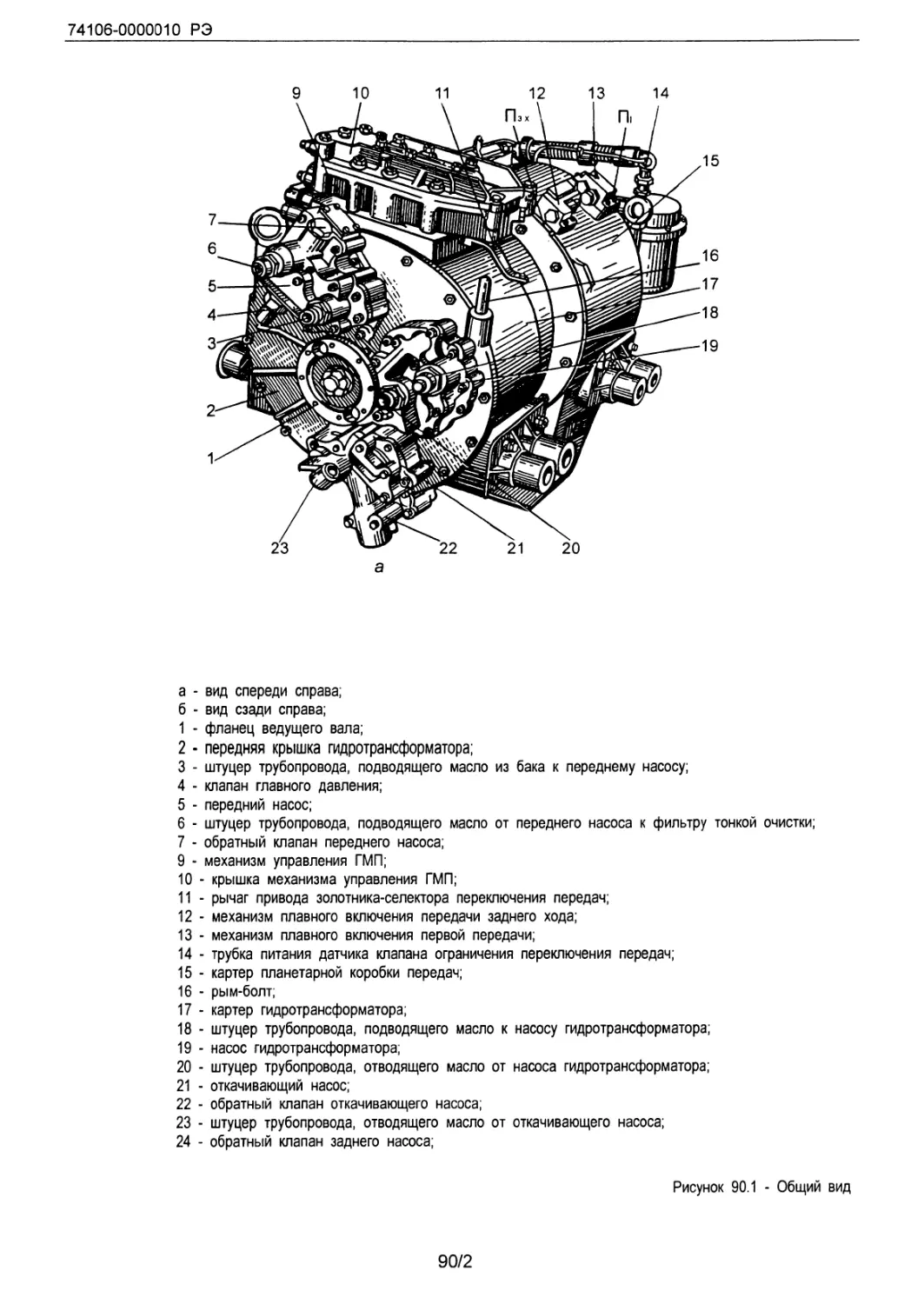

90 Гидромеханическая передача.................................. 90/1-90/36

91 Демпферное соединение....................................... 91/1-91/2

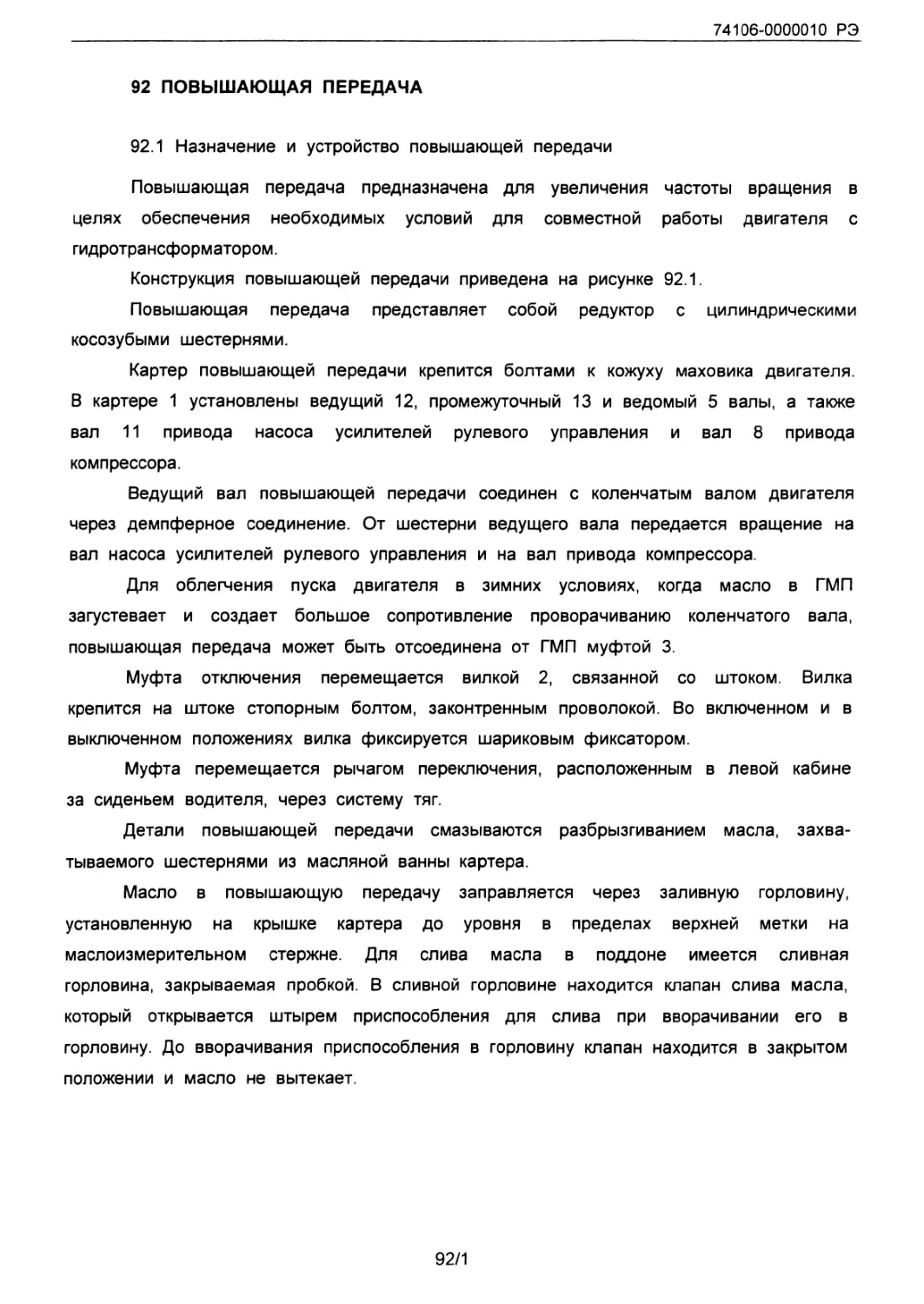

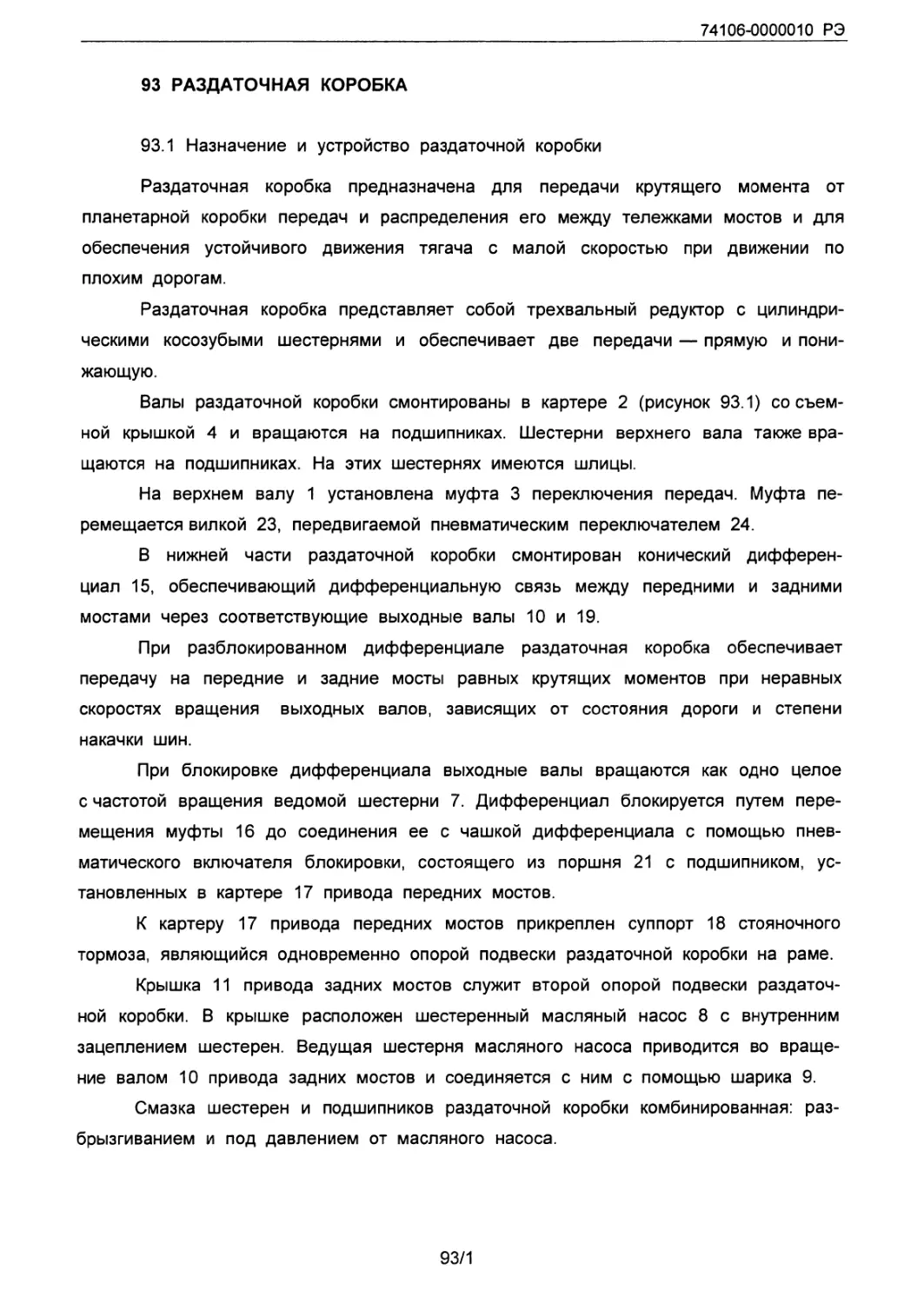

92 Повышающая передача......................................... 92/1-92/2

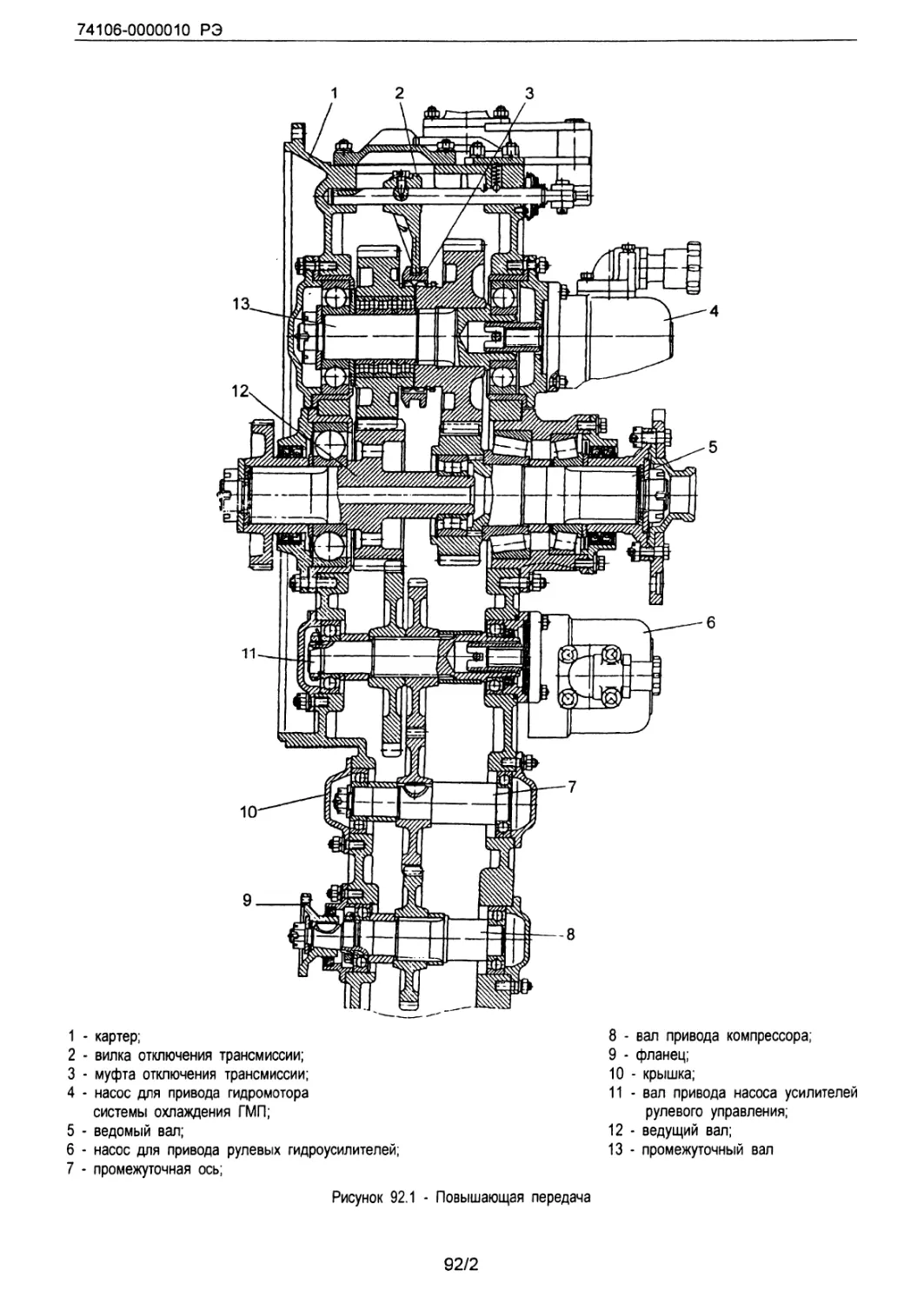

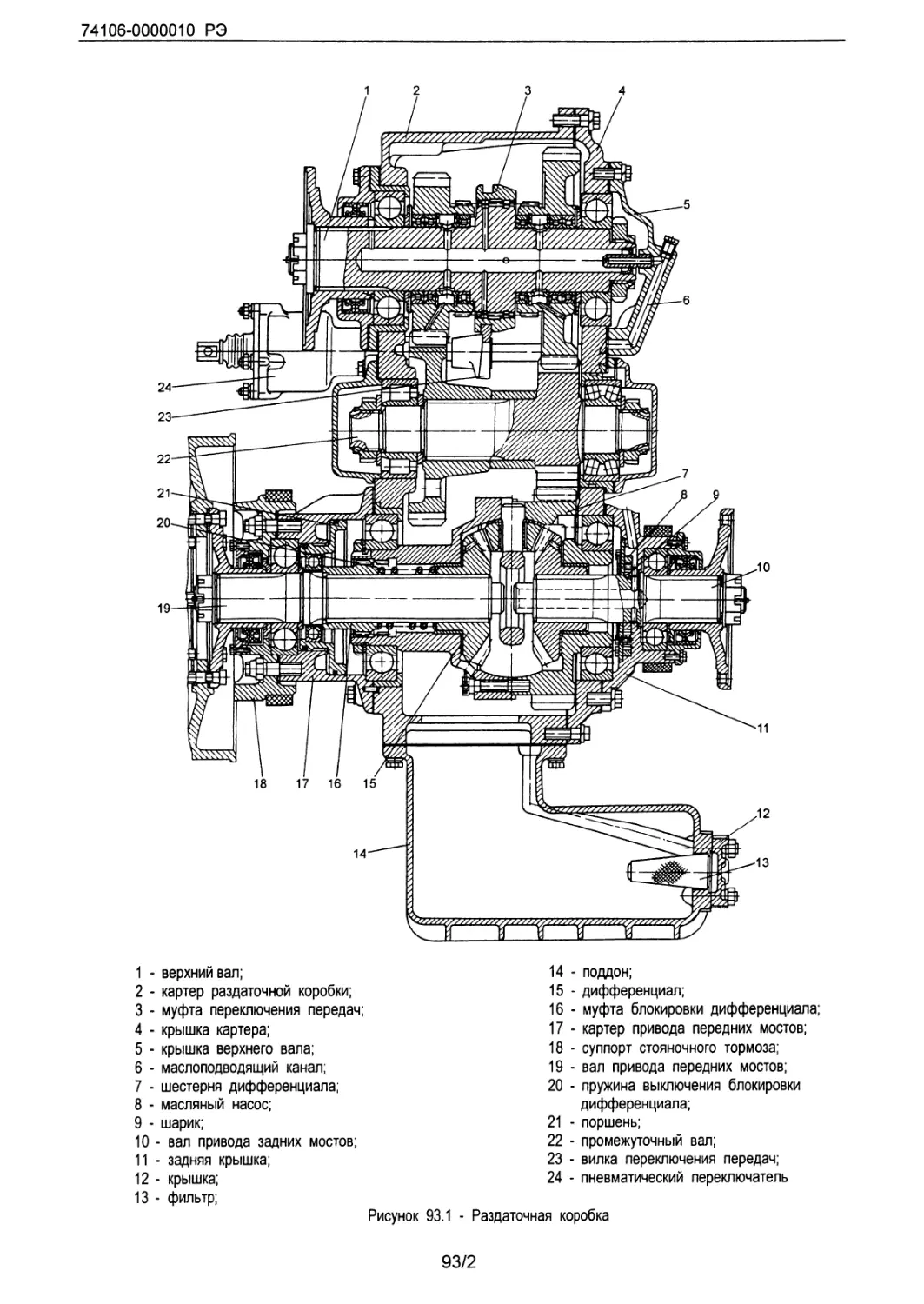

93 Раздаточная коробка........................................ 93/1-93/5

94 Карданные валы трансмиссии.................................. 94/1-94/4

95 Ведущие мосты............................................... 95/1-95/11

96 Рама ....................................................... 96/1

97 Подвеска. 97/1 -97/7

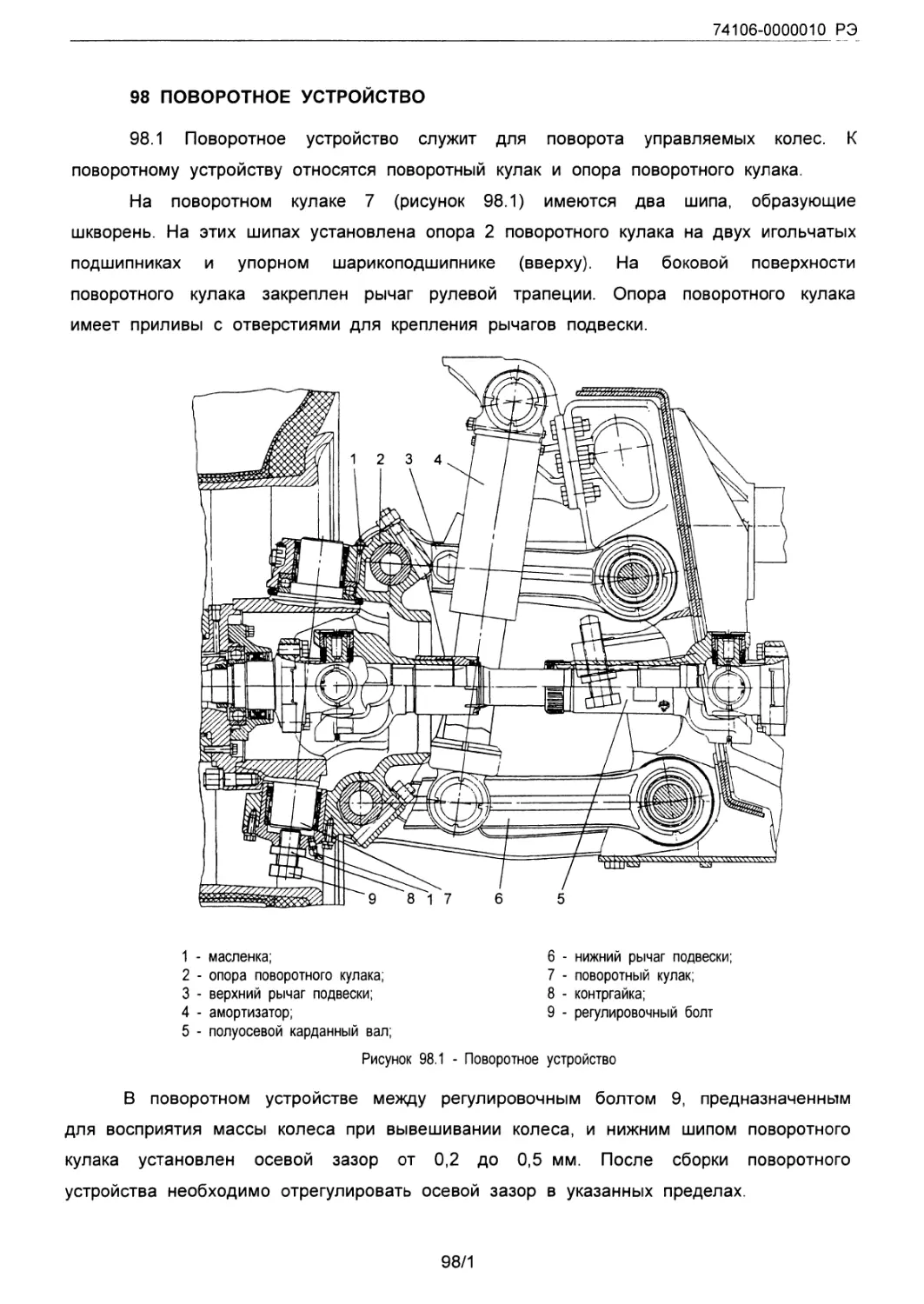

98 Поворотное устройство....................................... 98/1-98/2

5

74106-0000010 РЭ

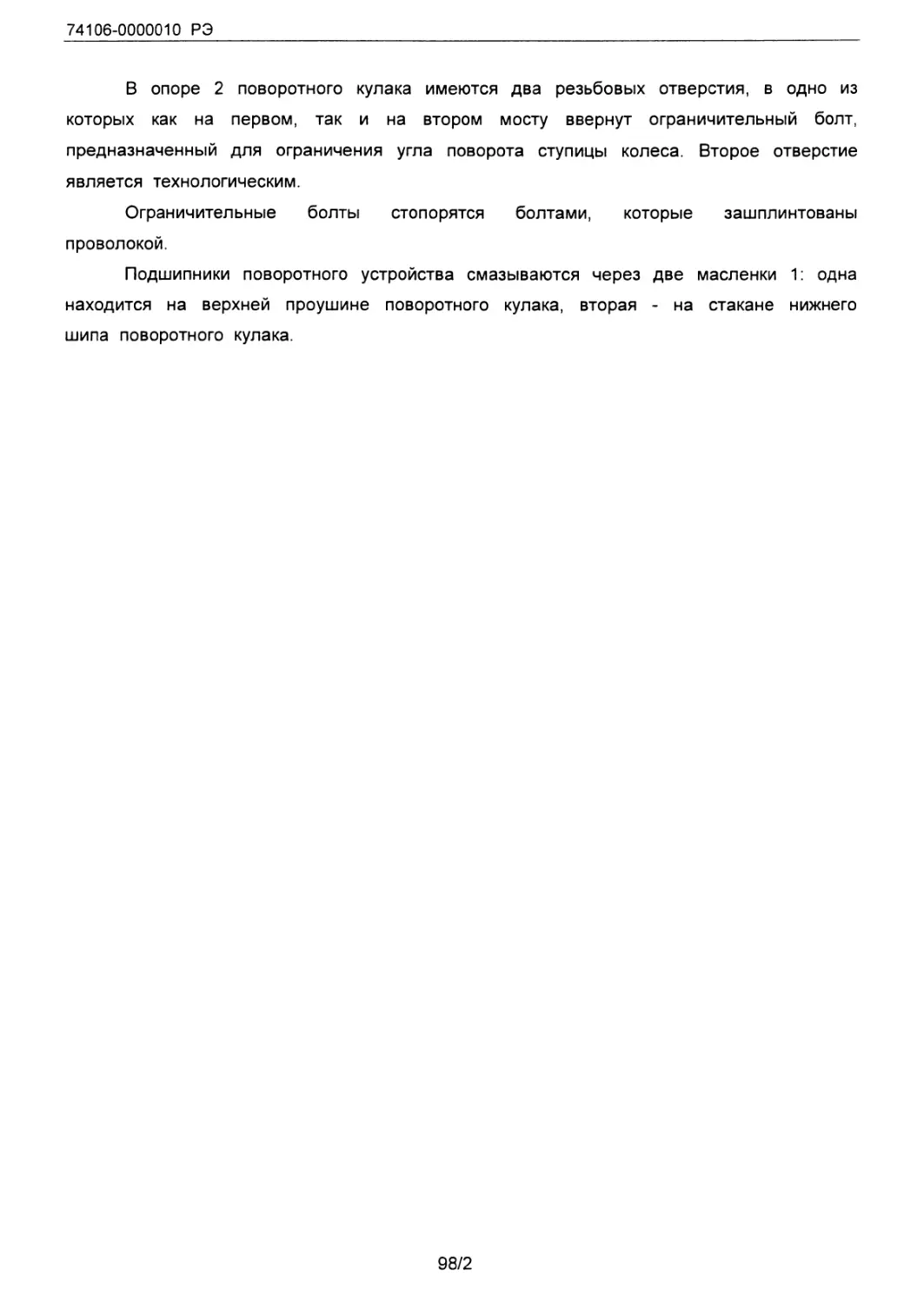

99 Ступица колеса................................................. 99/1

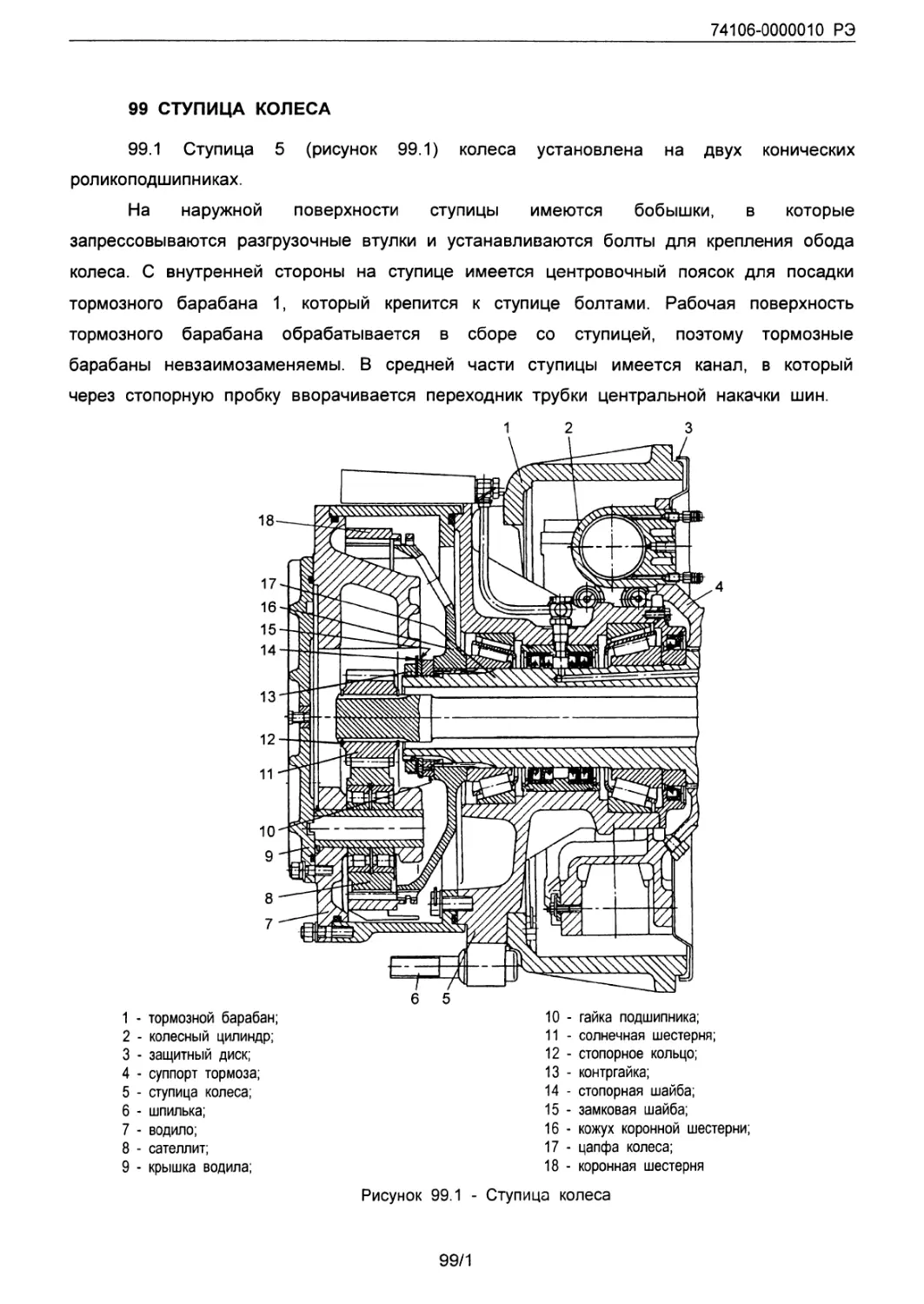

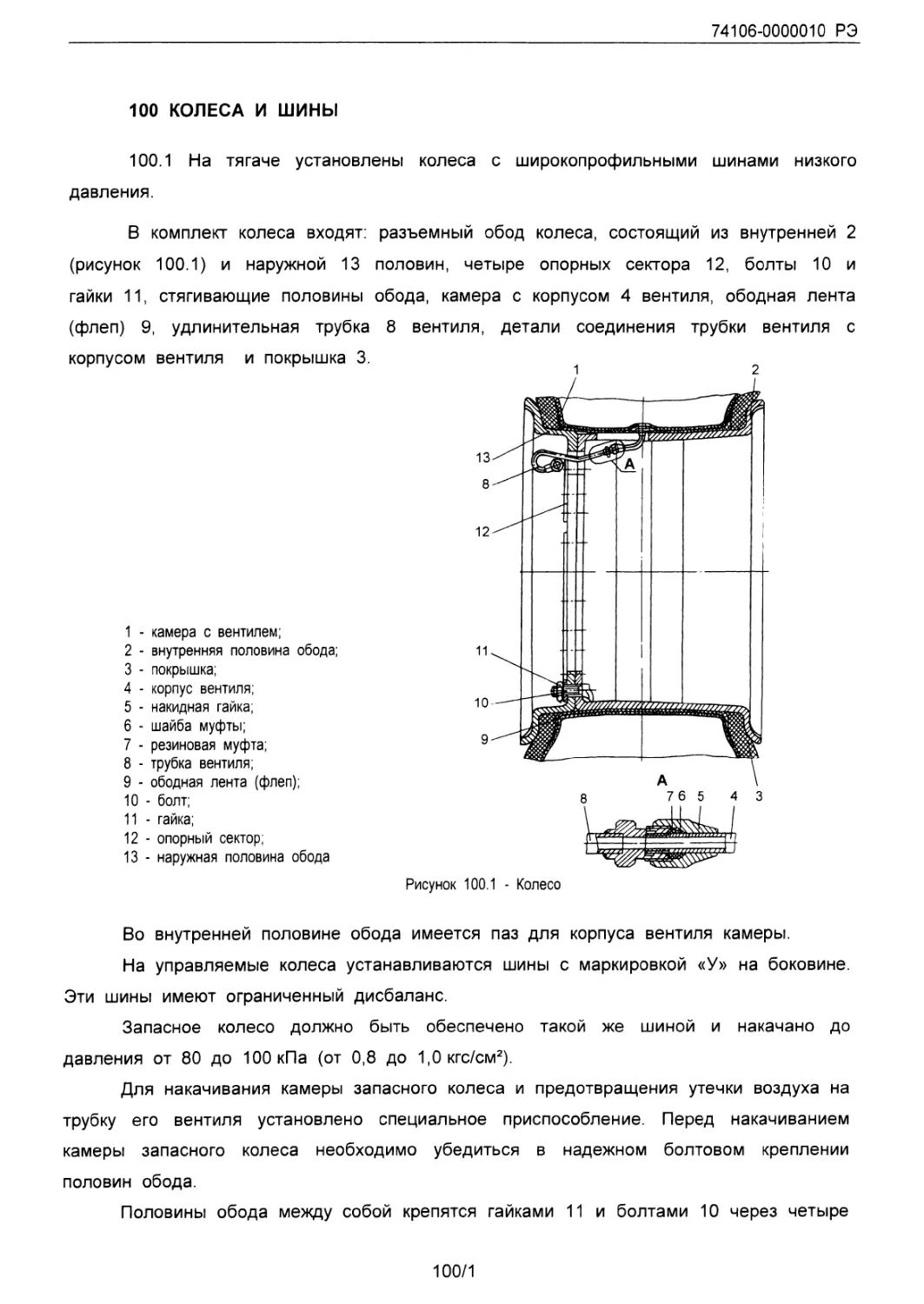

100 Колеса и шины.................................................. 100/1-100/2

101 Система центральной накачки шин................................ 101/1-101/3

102 Кабины и оперение.............................................. 102/1-102/5

103 Рулевое управление............................................. 103/1-103/9

104 Резервный раздел

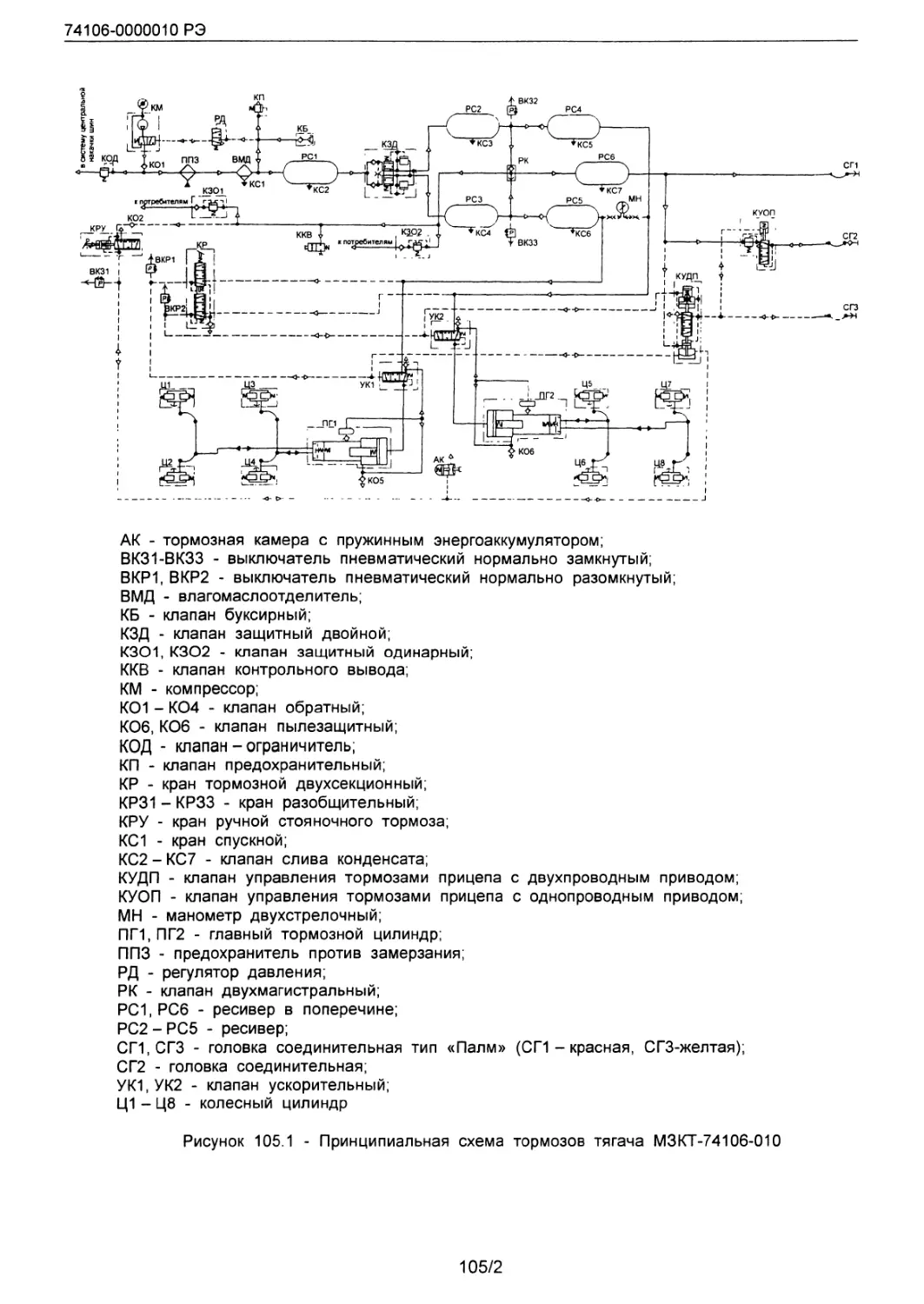

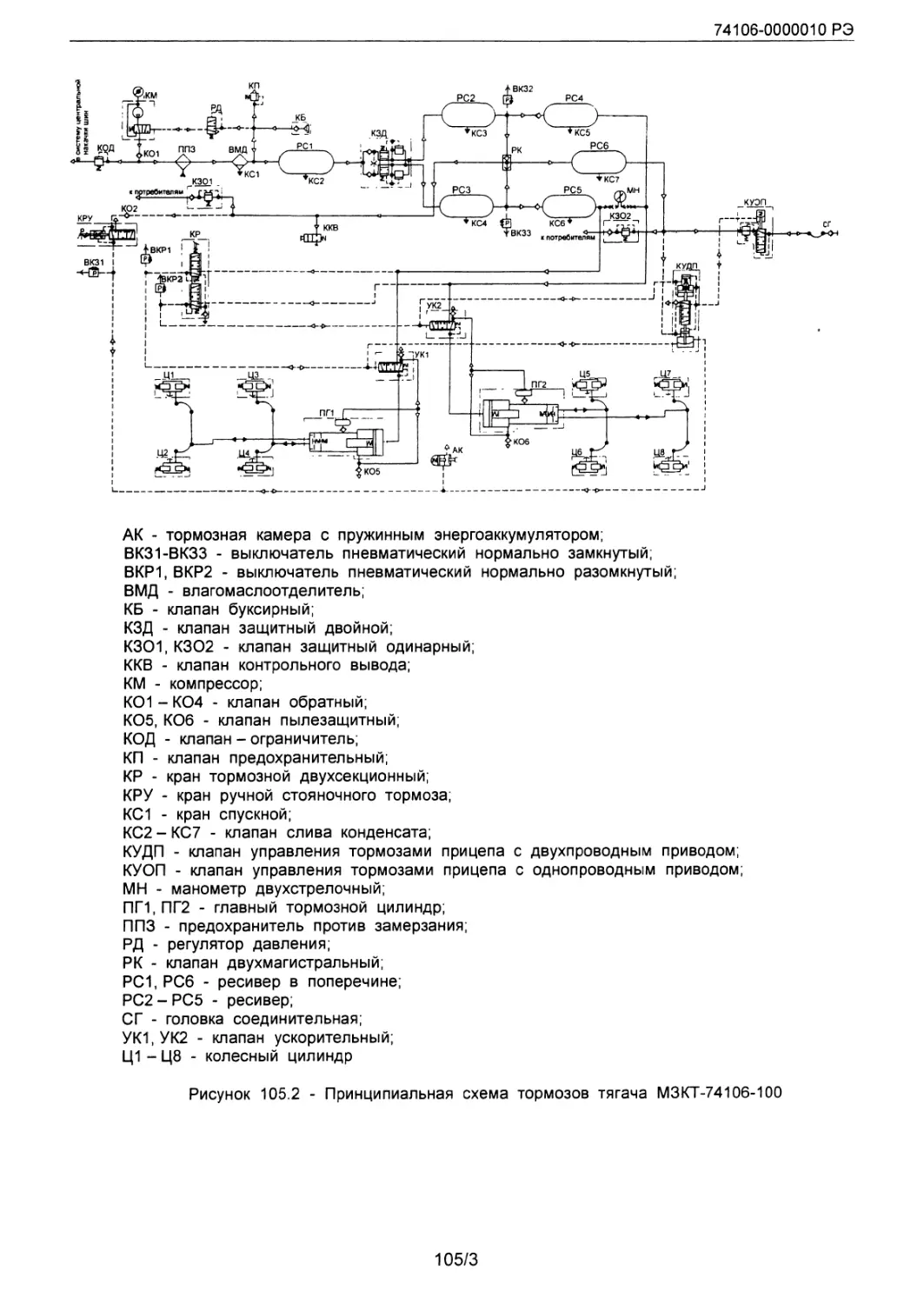

105 Тормоза....................................................... 105/1-105/30

106 Электрооборудование........................................... 106/1-106/17

107 Дополнительное оборудование................................. 107/1-107/4

108 Седельно-сцепное устройство.................................... 108/1-108/2

109-114 Резервные разделы

115 Принятые условные обозначения и сокращения 115/1

116 Лист регистрации изменений.................................. 116/1-116/2

6

74106-0000010 РЭ

Настоящее Руководство по эксплуатации предназначено для персонала,

эксплуатирующего тягач седельный МЗКТ-74106.

При эксплуатации и обслуживании тягача, кроме настоящего Руководства

следует использовать Руководство по эксплуатации двигателя и другую

эксплуатационную документацию из комплекта эксплуатационной документации тягача.

Для помощи при выявлении неисправностей в Руководстве приведены

принципиальные схемы систем тягача.

Схемы электрические изданы отдельно и прилагаются к комплекту

эксплуатационной документации тягача.

Наши тягачи подвергаются постоянному совершенствованию, поэтому мы просим

Вас с пониманием отнестись к тому, что мы оставляем за собой право на внесение

изменений в конструкцию тягача.

Вниманию руководителей эксплуатирующих организаций!

Экипаж тягача должен состоять из двух человек.

К управлению и обслуживанию тягача допускается персонал, имеющий

специальную подготовку и обладающий соответствующими знаниями.

Вниманию эксплуатирующей организации!

1 Для обеспечения пожарной безопасности при эксплуатации тягач должен

быть укомплектован двумя огнетушителями типа ОУ-2.

Комплектация тягача огнетушителями и размещение огнетушителей должны

быть произведены потребителем (эксплуатирующей организацией).

2 Оперативные уточнения эксплуатационной документации проводятся

посредством вклеивания под обложку Руководства по эксплуатации информационных

листов1. Номера вклеенных информационных листов, заверенных штампом ОТК,

приведены ниже.

В настоящее Руководство по эксплуатации вклеены следующие

информационные листы: .М:/.....'..:-?.!..!..................................

Штамп ОТК:

1 Примечание - Информационные листы не учитываются в общем количестве листов/страниц

Руководства по эксплуатации.

7

74106-0000010 РЭ

1 НАЗНАЧЕНИЕ

1.1 Тягач седельный МЗКТ-74106 повышенной проходимости, специального

назначения предназначен для эксплуатации в составе автопоезда по дорогам,

рассчитанных на пропуск транспортных средств с осевой массой полуприцепа, но не

менее величин, указанных в разделе 3, а также по местности.

1.2 Тягач седельный четырехосный изготовлен в исполнении У1* по

ГОСТ 15150-69 и может эксплуатироваться:

- при температурах окружающего воздуха от плюс 50 до минус 40 °C и

предельных температурах до минус 45 °C;

- при относительной влажности воздуха до 98 % при температуре окружающего

воздуха 25 °C;

- при запыленности воздуха до 2 г/м3;

- при скорости ветра у земли до 25 м/с;

- в районах, расположенных на высоте до 1650 м над уровнем моря и при

преодолении перевалов до 3000 м (расчетно) с соответствующим изменением тягово-

динамических качеств;

- при безгаражном хранении.

1.3 Тягач может эксплуатироваться с полуприцепами, имеющими сцепной

шкворень диаметром 100 мм, электровыводы по ГОСТ 9200-76, розетки на тягаче

МЗКТ-74106-010 - тип 24N, на тягаче МЗКТ-74106-100 - тип 12N, пневмовыводы по

ГОСТ Р 50023-92, пневматический привод тормозной системы по ГОСТ 4364-81,

полную массу и массу, приходящуюся на седельно-сцепное устройство в.соответствии

с требованиями раздела 3.

Основным полуприцепом к тягачу МЗКТ-74106-010 является полуприцеп

МЗКТ-9988.

1.4 Завод-изготовитель не несет ответственности в случае эксплуатации тягача

с нарушением требований эксплуатационной документации или внесения в

конструкцию тягача каких-либо изменений без согласования с заводом-изготовителем.

1/1

74106-0000010 РЭ

2 СОСТАВ ТЯГАЧА

2.1 Тягач состоит из следующих основных частей: двигателя и его систем,

трансмиссии, ходовой части, кабин и оперения, рулевого управления, тормозной

системы, электрооборудования и дополнительного оборудования.

Конструкция узлов и систем тягача приведена в разделах 79-108.

2.2 В состав тягача входит комплект запасных частей, инструмента и

принадлежностей (ЗИП) и комплект эксплуатационной документации.

Схемы электрические изданы отдельно и прилагаются к комплекту

эксплуатационной документации тягача.

2.3 Тягач выпускается в двух комплектациях, обозначение которых:

- МЗКТ-74106-010;

- МЗКТ-74106-100.

Отличаются комплектации местом расположения седельно-сцепного устройства и

изменением массовых параметров, что приведено в разделе 3.

2/1

74106-0000010 РЭ

3 ТЕХНИЧЕСКИЕ ДАННЫЕ

3.1 Общие данные

74106-010 74106-100

3.1.1 Допустимая масса, приходящаяся наССУ, кг, не более 17500 19400

3.1.2 Масса неснаряженного тягача, кг 20900 21200

3.1.3 Масса снаряженного тягача, кг 22000 22200

3.1.4 Полная масса тягача, кг, не более 39900 42000

3.1.5 Масса тягача при ее распределении на оси, кг а) снаряженного тягача: - первой и второй осей 15900 15900

- третьей и четвертой осей 6100 6300

б) тягача полной массой: - первой оси 9500 7900

- второй оси 9500 9200

- третьей и четвертой осей 20900 24900

3.1.6 Полная масса автопоезда, кг, не более 64400 75000

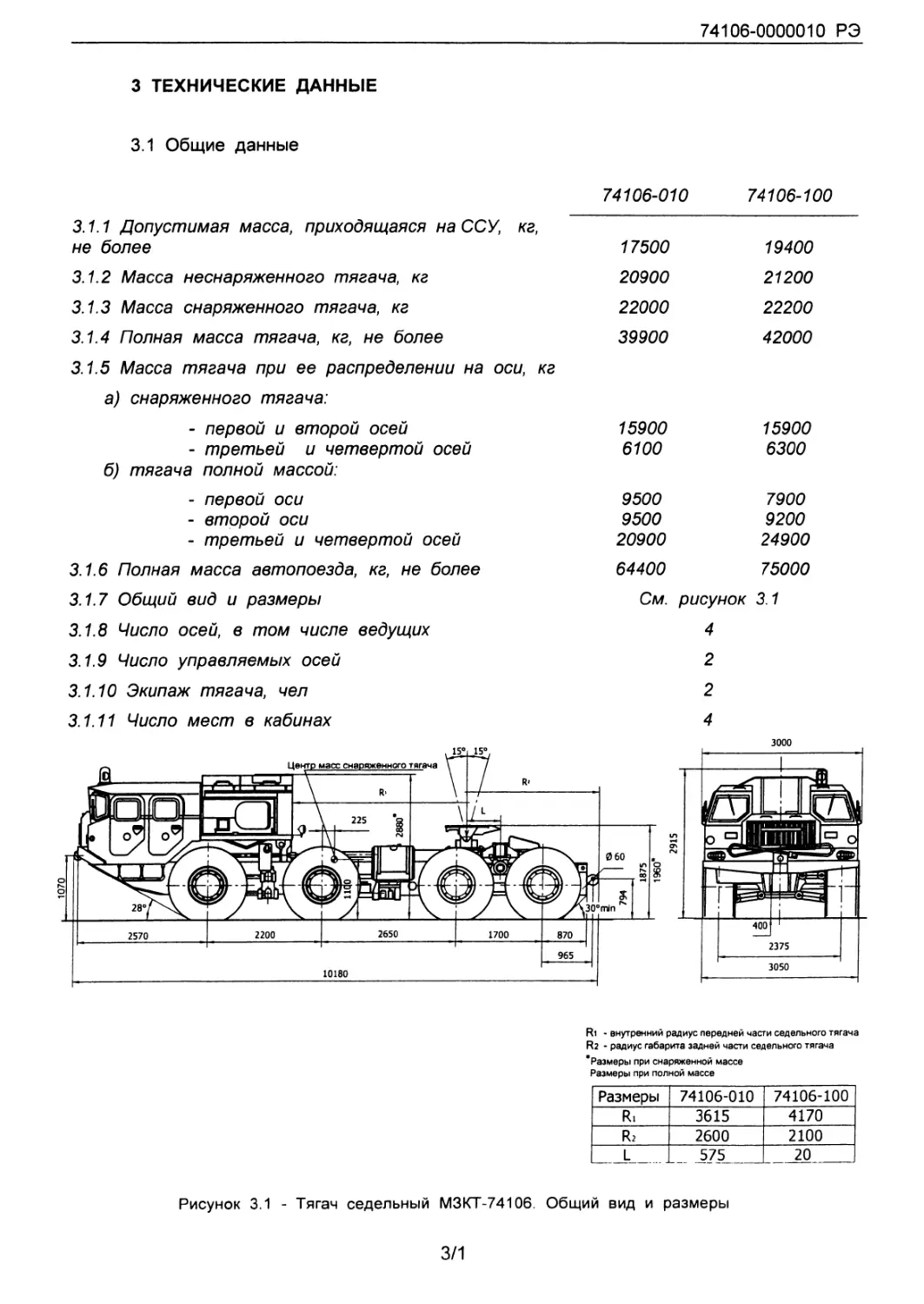

3.1.7 Общий вид и размеры См. рисунок 3.1

Число осей, в том числе ведущих

Число управляемых осей

3.1.8

3.1.9

3.1.10 Экипаж тягача, чел

3.1.11 Число мест в кабинах

4

2

2

4

1070

Ri - внутренний радиус передней части седельного тягача

R2 - радиус габарита задней части седельного тягача

* Размеры при снаряженной массе

Размеры при полной массе

Размеры 74106-010 74106-100

Ri 3615 4170

r2 2600 2100

L i___ .575 20 ]

Рисунок 3.1 - Тягач седельный МЗКТ-74106. Общий вид и размеры

3/1

74106-0000010 РЭ

3.2 Эксплуатационные данные

3.2.1 Максимальная скорость движения тягача в составе автопоезда

полной массой, км/ч, не менее

3.2.2 Минимальная устойчивая скорость движения тягача в составе

автопоезда полной массой на низшей передаче в РК, км/ч

3.2.3 Путь свободного качения тягача в составе автопоезда полной

массой со скорости 50 км/ч, м, не менее

3.2.4 Время разгона тягача в составе автопоезда полной массой до

скорости 50 км/ч, с, не более

3.2.5 Максимальный подъем, преодолеваемый тягачом в составе авто-

поезда полной массой, на участке с асфальтобетонным покрытием на

низших передачах КП и РК, при всех заблокированных дифференциалах

и номинальном давлении воздуха в шинах, %, не менее

3.2.6 Наибольший угол поперечной статической устойчивости снаря-

женного тягача, не менее

3.2.7 Максимальная глубина брода с твердым дном с учетом естест-

венной волны (не от движения тягача), преодолеваемого тягачом в со-

ставе автопоезда полной массой при номинальном давлении воздуха в

шинах, м

3.2.8 Контрольный расход топлива при движении тягача в составе ав-

топоезда полной массой с постоянной скоростью 40 км/ч, л/100км, не

более

Примечание - Контрольный расход топлива служит для определения техниче-

ского состояния тягача и не является эксплуатационной нормой

3.2.9 Запас хода по контрольному расходу топлива, определяемый рас-

четно по номинальному заправочному объему топливного бака (для

справок), км, не менее

3.2.10 Наименьший радиус поворота тягача по оси переднего внешнего

(относительно центра поворота) колеса, м, не более

3.2.11 Внешний, минимальный габаритный радиус поворота тягача по

бамперу, м, не более

3.2.12 Ширина коридора, м, занимаемая автопоездом при повороте тя-

гача с внешним габаритным радиусом 20 м, не более

65

3,5

500

55

25

40°

1,1

100

770

12

14

11

3/2

74106-0000010 РЭ

3.3 Данные составных частей

3.3.1 Двигатель и его системы

Двигатель Д12А-525А

Тип Четырехтактный, V-образный двенадцати- цилиндровый дизель

Мощность, кВт 386

Частота вращения коленчатого вала

двигателя, об/мин:

- соответствующая полной мощности - минимальная устойчивая на холостом ходу, не более 2000 500

Система питания двигателя топливом Проточная, со сливом избытка топлива во включенный бак. Состоит из двух топлив- ных баков с герметичными заливными горловинами емкостью 385 л каждый, топ- ливных фильтров грубой и тонкой очистки топлива, топливораспределительного крана

Система питания двигателя воздухом Состоит из комбинированного двухступен- чатого воздухоочистителя с фильтрацией воздуха в циклонном аппарате с автомати- ческим удалением пыли из пылесборников и через смоченную маслом канитель, воз- духоводов

Система выпуска отработавших газов Состоит из приемных патрубков, металло- руковов, эжекторов отсоса пыли и выпуск- ных труб, обеспечивающих подсоединения комплекта для специальной обработки и работу с допустимым противодавлением не более 100 кПа (1 кгс/см2) в течение 1 ч. Выпуск отработавших газов - между пер- вым и вторым мостами с двух сторон

Система смазки Комбинированная (под давлением и раз- брызгиванием). Состоит из масляного бака, масляного фильтра, электромаслозакачи- вающего насоса, масляного радиатора - две секции в радиаторе системы охлажде- ния двигателя

Система охлаждения Жидкостная, закрытого типа с принуди- тельной циркуляцией охлаждающей жидко- сти. Состоит из трубчато-пластинчатого ра- диатора с управляемым жалюзи, осевых вентиляторов с механическим приводом и электромагнитными муфтами, управляемых с места водителя, циркуляционного насоса

3/3

74106-0000010 РЭ

Система пуска:

- основная

- дублирующая

Электростартер, питаемый от АКБ тягача

или от внешнего источника тока

Пневматическая. Состоит из двух баллонов

со сжатым воздухом, аппаратов управления

и контроля, штуцера для зарядки баллонов

от внешнего источника и трубопроводов

Давление воздуха в полностью заряжен-

ных баллонах, кПа (кгс/см2)

от 12500 до 15000 (от 125 до 150)

Система предпускового разогрева

Подогреватель ПЖД-600Е

3.3.2 Трансмиссия

Демпферное соединение Упругая муфта пружинного типа с демпфи- рующими фрикционами

Повышающая передача Двухрядный редуктор шестеренного типа с механизмом отключения гидромеханической передачи (ГМП) от двигателя, с отборами мощности на привод ГМП, насоса гидро- усилителя руля, компрессора и вентилято- ра ГМП,

Управление механизмом отключения Механическое с места водителя

Гидромеханическая передача Состоит из гидродинамического трансфор- матора, планетарной коробки передач, уз- лов гидравлической системы управления ГМП и системы охлаждения

Гидродинамический трансформатор (ГДТ) Одноступенчатый комплексный, блокируе- мый

Включение блокировки ГДТ Электрогидравлическое, командное на вто- рой и третьей передачах переднего хода

Коробка передач (КП) Планетарная, трехскоростная с тремя пе- редачами вперед и одной назад

Фрикционы коробки Многодисковые, 4 шт.

Управление включением фрикционов Гидравлическое, через механизм золотни- кового типа. Привод механизма управления - механический, дистанционный

Управление механизмом переключения передач - командное на всех передачах; - с блокировкой переключений с высших передач на низшие при несоответствии скорости тягача включаемой передаче

3/4

74106-0000010 РЭ

Давление масла, кПа (кгс/см2):

- гидротрансформатор

- бустеры фрикционов КП

- система смазки ГМТ

от 300 до 400 (от 3 до 4)

от 800 до 1500 (от 8 до 15)

от 100 до 150 (от 1 до 1,5)

Температура масла максимальная, °C:

- в гидротрансформаторе - в коробке передач 125 100

Система охлаждения ГМП

Раздельная для гидротрансформатора и

КП, двухконтурная:

- первый контур - охлаждение масла путем

принудительной циркуляции его через со-

ответствующие секции водомасляного теп-

лообменника (радиатора);

- второй контур - принудительная циркуля-

ция охлаждающей жидкости через водо-

масляный теплообменник и пластинчато-

трубчатый радиатор, обдуваемый воздухом

с помощью вентилятора.

Привод вентилятора - гидрообъемный, не

отключаемый

Раздаточная коробка

Дифференциал РК

Управление РК

Двухступенчатый трехвальный редуктор с

главным (межосевым) блокируемым диф-

ференциалом

Конический, симметричный с принудитель-

ной блокировкой

Пневматическое, краном управления с мес-

та водителя

Карданный вал привода ГМП

Карданные валы: привода РК, привода

редукторов второго, третьего и четверто-

го мостов, привода вентилятора системы

охлаждения ГМП, привода компрессора,

полуосевые

Карданный вал привода первого моста

Ведущие мосты

Двухшарнирный, передний шарнир - муфта

с резиновыми элементами, задний - с кре-

стовиной на игольчатых подшипниках

Двухшарнирные с крестовинами на иголь-

чатых подшипниках

Центральный редуктор первого моста

С зубчатыми муфтами на обоих концах

Четыре.. Состоят из центральных редукто-

ров, полуосевых карданных валов и колес-

ных передач

Редуктор с парой конических спиральных

шестерен (главной передачей) с межколес-

ным коническим симметричным дифферен-

циалом

3/5

74106-0000010 РЭ

Центральный редуктор второго моста Редуктор с парой конических спиральных шестерен (главной передачей) с кониче- ским симметричным межколесным диффе- ренциалом, парой цилиндрических шесте- рен (промежуточной передачей) с самобло- кирующимся типа муфты свободного хода межосевым дифференциалом

Центральный редуктор третьего моста Редуктор с парой конических спиральных шестерен (главной передачей) с самобло- кирующимся типа муфты свободного хода межколесным дифференциалом, парой ци- линдрических шестерен (промежуточной передачей), с коническим симметричным межосевым дифференциалом с принуди- тельной блокировкой

Центральный редуктор четвертого моста Редуктор с парой конических спиральных шестерен (главной передачей) с межколес- ным самоблокирующимся типа муфты сво- бодного хода дифференциалом

Колесная передача Планетарный редуктор с прямозубыми ци- линдрическими шестернями

3.3.3 Ходовая часть

Рама Лонжеронного типа с поперечинами. Обо- рудована передним и задним тягово- сцепными устройствами типа крюк-петля

Подвеска передних колес Независимая, двухрычажная, торсионная с продольным расположением торсионных валов по два на каждое колесо, на попе- речных рычагах с гидравлическими аморти- заторами

Амортизатор передней подвески Гидравлический, телескопического типа, двухстороннего действия, по одному на каждое колесо первой и второй осей

Подвеска задних колес Независимая, двухрычажная, рессорно- балансирная

Колеса

Шины

Дисковые с разъемными ободами

Широкопрофильные, 1500x600-635, модели

ВИ-203, норма слойности - 14, с регули-

руемым давлением воздуха

3/6

74106-0000010 РЭ

Давление воздуха в шинах, кПа (кгс/см2):

- для тягача МЗКТ-74106-010:

1) номинальное

2) минимальное

- для тягача МЗКТ-74106-100:

1) номинальное

(Внимание! Снижение давления воздуха

в шинах тягача не допускается!)

Допустимое отклонение номинального

давления воздуха в шинах.

Система регулирования давления возду-

ха в шинах (система центральной накач-

ки шин-ЦНШ)

360 (3,6)

100 (1,0)

460 (4,6)

±20 (±0,2)

Состоит из крана управления давлением

воздуха (краном ЦНШ), головки подвода

воздуха к шинам, шинных кранов, запор-

ных вентилей, ресивера емкостью 19 л

Регулирование давления воздуха в ши-

нах допускается

- на МЗКТ-74106-010 - при движении тягача;

- на МЗКТ-74106-100 - система используется

для накачки шин на стоянке

Тип

3.3.4 Кабины

Отопление кабины и обогрев ветровых

стекол

3.3.5 Рулевое управление

Тип рулевого управления

Две, стеклопластиковые, двухдверные,

отапливаемые.

Правая - откидная

Жидкостновоздушным отопителем от

системы охлаждения двигателя

Редуктор руля

Рулевой механизм

Механическое с системой гидроусилителя

руля.

Состоит из рулевого колеса, редуктора

руля, рулевого механизма, распредели-

теля золотникового типа, масляного бака,

предохранительного клапана, рулевых

тяг и рычагов, шестеренного насоса на

повышающей передаче, гидроцилиндров

Односкоростной редуктор с конической

передачей

Винт с гайкой-рейкой с циркулирующими

шариками - зубчатый сектор

3/7

74106-0000010 РЭ

3.3.6 Тормозная система

Рабочая тормозная система

Привод тормозов

Номинальное давление воздуха в пневмо-

системе тормозов, кПа (кгс/см2)

Тормозной механизм

Стояночная тормозная система

Тормозной механизм

Запасная тормозная система

3.3.7 Электрооборудование

Система электрической сети

Номинальное напряжение в системе, В

Аккумуляторные батареи

Соединение аккумуляторных батарей

Стартер

С тормозным механизмом на каждом

колесе.

С двухконтурным приводом на колеса

двух передних и двух задних мостов, с

приводом на колеса полуприцепа:

- на тягаче МЗКТ-74106-010 - комбиниро-

ванным;

- на тягаче МЗКТ-74106-100 - однопро-

водным

Пневмогидравлический с места водителя

от 600 до 800 (от 6,0 до 8,0)

Барабанный, колодочного типа с автома-

тической регулировкой зазора, установ-

ленный на каждом колесе

С затормаживанием пружинным энерго-

аккумулятором и пневматическим рас-

тормаживанием с места водителя. Пре-

дусмотрено механическое устройство

для аварийного растормаживания стоя-

ночного тормоза

Барабанный, ленточного типа, установ-

ленный на выходном валу РК

Функции запасной тормозной системы

выполняет исправный контур рабочей

тормозной системы

Однопроводная.

Двухпроводная - для розеток переносных

ламп, электродвигателя вентилятора об-

дува АКБ

24

Типа 6CT-190N, 4 штуки

Параллельно-последовательное

С5-2С (входит в состав двигателя)

3/8

74106-0000010 РЭ

Генератор

7802.3701 или Г3000В.00.2, переменного

тока.

Начало подзаряда АКБ при частоте

вращения коленчатого вала двигателя -

от 727 до 780 об/мин

3.3.8 Седельно-сцепное устройство

Тип

Диаметр замкового отверстия в захватах

Угол поворота полуприцепа относительно

продольной оси тягача в горизонтальной

плоскости

Ограничительные углы наклона полуприце-

па относительно тягача в вертикальной

плоскости, проходящей через продольную

ось автопоезда, и перпендикулярную к ней

3.3.9 Дополнительное оборудование

Фильтровентиляционная установка

С тремя степенями свободы, сцепка

седла со шкворнем полуавтоматическая с

помощью крюка и клиновидного запора

с рычажным выключением и предохра-

нителем от самовыключения

101 мм

±90°

Вперед, назад, влево и вправо - 15°

Устройство для очистки воздуха и пода-

чи очищенного воздуха в кабины и соз-

дания в них избыточного давления (подпо-

ра). Для контроля избыточного давления

в кабинах установлены напоромеры

3/9

74106-0000010 РЭ

4 МЕРЫ БЕЗОПАСНОСТИ

4.1 Перед пуском двигателя следует убедиться в том, что рукоятка

переключения передач в планетарной коробке установлена в нейтральное положение

и дать звуковой сигнал о пуске двигателя.

4.2 При установке противооткатных упоров под колеса следует выбирать такое

положение, чтобы при возможном движении тягача оказаться в безопасной зоне.

4.3 Не допускается хранение на тягаче промасленной или смоченной топливом

ветоши.

4.4 Не следует производить работы по техническому обслуживанию и ремонту

узлов и систем при включенной «массе», за исключением случаев, когда это

необходимо.

4.5 При эксплуатации не следует допускать прорыва отработавших газов и

просачивания конденсата по соединениям системы выпуска отработавших газов.

4.6 Низкозамерзающие жидкости, применяемые в системах охлаждения

двигателя и ГМП, ядовиты. После работы с этими жидкостями необходимо тщательно

вымыть руки.

4.7 При маневрировании на площадках с ограниченными размерами, разворотах

на дорогах и перекрестках следует соблюдать особое внимание и осторожность.

В необходимых случаях следует прибегать к помощи других лиц.

4.8 Пробки колесной передачи необходимо отворачивать осторожно, стоя со

стороны, в связи с возможным выбросом масла из-за повышенного давления в

картере колесной передачи.

4.9 Накачку шин следует производить только после полного и надежного

закрепления колеса на ступице. Запрещается производить демонтаж колес и демонтаж

шин в накачанном состоянии. Запасное колесо допускается накачивать до давления

от 80 до 100 кПа (от 0,8 до 1,0кгс/см2) без установки на ступицу.

4.10 Во избежание ожогов необходимо соблюдать осторожность при сливе

охлаждающей и рабочих жидкостей из узлов и систем.

4.11 Не следует открывать паровоздушный клапан системы охлаждения

двигателя при температуре ОЖ более 80 °C.

4.12 Перед началом движения следует убедиться в том, что впереди (сзади)

нет людей, подать звуковой сигнал, предупреждающий о начале движения тягача.

4.13 Не допускается разогрев агрегатов тягача открытым пламенем (факелом,

паяльной лампой и т.п.).

4.14 Не следует оставлять без наблюдения работающий ПЖД. Необходимо

строго выполнять правила пожарной безопасности при эксплуатации ПЖД.

4/1

74106-0000010 РЭ

4.15 Запрещается пользоваться подогревателем, пускать и прогревать

двигатель в закрытых помещениях с плохой вентиляцией во избежание отравления

угарным газом.

4.16 Запрещается обслуживать системы двигателя и другие агрегаты в силовом

отделении при работающем двигателе.

4.17 Не следует включать «массу» тягача и стартер при подзарядке АКБ от

внешнего источника тока.

4.18 При движении накатом или с уклона необходимо обеспечить устойчивую

работу двигателя во избежание потери управления тягача в связи с неработающей

системой гидроусилителя рулевого управления.

4.19 Поднимать и фиксировать кабину в опрокинутом положении должны два

члена экипажа.

4.20 При заправке системы питания смесью дизельного топлива с 20 % бензина

при эксплуатации тягача строго соблюдать правила пожарной безопасности.

4.21 Во время заправки топливом или при осмотре топливных баков

запрещается пользоваться открытым пламенем.

4.22 При заправке тягача не допускать пролива топлива на узлы и агрегаты

тягача. Регулярно следить за тем, нет ли течи топлива из-под прокладок датчиков

уровня топлива в баках. В случае появления течи ее немедленно следует устранить.

Все агрегаты тягача должны быть сухими, следы просачивания топлива или

масла необходимо удалять.

4.23 Для тушения пожара на тягаче применять огнетушители или другие

подручные средства (брезент и т.д.).

Запрещается воспламенившееся топливо заливать водой.

4.24 При проведении на тягаче сварочных работ необходимо отсоединить все

провода, подходящие к генератору.

4.25 Проверку баллонов воздушного пуска двигателя, их замену и эксплуатацию

проводить в соответствии с требованиями ГОСТ 949-73 и Правил устройства и

безопасной эксплуатации сосудов, работающих под давлением.

4.26 Выполнять техническое обслуживание агрегатов и механизмов и проводить

ремонтные работы на тягаче, заторможенном на уклоне, разрешается в случаях

крайней необходимости.

4.27 Все работы по замене фильтра-поглотителя ФВУ, эксплуатировавшегося в

атмосфере химического, радиоактивного или бактериологического воздействия,

необходимо выполнять в противогазе, защитном костюме и резиновых перчатках.

4/2

74106-0000010 РЭ

5 УКАЗАНИЯ ВОДИТЕЛЮ

5.1 Зимний период эксплуатации начинается при температуре окружающего

воздуха ниже 5 °C.

5.2 Надежная работа агрегатов и механизмов тягача обеспечивается в том

случае, если топливо, масло, охлаждающие жидкости и другие эксплуатационные

материалы применяются в соответствии с указаниями настоящего Руководства.

5.3 Категорически запрещается проворачивать коленчатый вал и запускать двигатель

без его предварительного разогрева при температуре окружающего воздуха ниже 5 °C.

5.4 После мойки тягача в зимний период эксплуатации необходимо запустить ПЖД на

время от 3 до 5 мин для удаления воды, которая могла попасть в нагнетатель ПЖД.

5.5 Перед пуском двигателя после длительной стоянки при температуре

окружающего воздуха ниже минус 15 °C, когда смазка в агрегатах загустела,

необходимо отключить ГМП от повышающей передачи. После пуска и прогрева

двигатель остановить и подключить ГМП к повышающей передаче.

5.6 При работе двигателя в помещении, оборудованном отводом отработавших

газов через трубопроводы, подсоединяемые к выхлопным трубам, необходимо закрыть

клапаны перекрытия диффузоров на выхлопных трубах.

5.7 Категорически запрещается включать насос БЦН при незаполненных

топливом баках.

5.8 При полной заправке топливом обоих баков во избежание вытекания

топлива через сапун топливного бака рекомендуется работать на одном баке в

течение одного часа, после чего переключить питание двигателя на другой бак и

продолжить работу. При различных уровнях заправки первым должно вырабатываться

топливо из более заправленного бака.

5.9 Запрещается включение электромагнитных муфт вентиляторов, при работе

двигателя с частотой более 1000 об/мин.

5.10 Запрещается движение тягача с постоянно горящей сигнальной лампой

падения давления масла в главной масляной магистрали ГМП. Допускается

кратковременное (до 3 с) загорание сигнальной лампы при переключении передач.

5.11 На стоянках рекомендуется оставлять тягач с включенной прямой или

понижающей передачей в РК.

5.12 Запрещается движение тягача на спуске с включенной понижающей

передачей в РК и нейтральным положением в планетарной коробке передач.

5.13 Запрещается оставлять включенной «массу» тягача после окончания работ.

5.14 При монтаже и демонтаже трубопроводов и шлангов, отворачивании и

заворачивании пробок сливных отверстий и других резьбовых деталей на ГТЦ и на

5/1

74106-0000010 РЭ

всех алюминиевых (масляных, топливных) баках тягача во избежание нарушения

герметичности соединений необходимо пользоваться двумя ключами: одним

поддерживать фланцы и переходники за лыски или шестигранники, а другим

отворачивать и заворачивать накидные гайки и другие резьбовые детали.

5.15 После каждой установки колеса на ступицу необходимо подтянуть гайки

крепления половин обода и гайки крепления этого колеса к ступице. Первый раз -

после пробега от 25 до 50 км, второй - после пробега от 100 до 150 км.

5.16 Количество топлива в баках измеряется топливомерной линейкой (не

вворачивая ее в бак). Показания электрического указателя уровня топлива

приблизительны и руководствоваться ими следует только для определения момента

переключения топливных баков.

5.17 Подключение к тягачу внешнего источника тока должно производиться

медными проводами сечением 95 мм2 и длиной не более 8 м с помощью плюсовых и

минусовых наконечников (наконечники имеются в комплекте ЗИП). Порядок подсоединения

внешнего источника тока к розетке внешнего запуска приведен в разделе 12.

5.18 Замену фильтрующего элемента масляного фильтра двигателя следует

производить с учетом рекомендаций, изложенных в разделе 68.

5.19 Для обеспечения светомаскировочного режима тягач укомплектован

комплектом светомаскировочных устройств. Монтаж устройств должен производиться

согласно инструкции, которая входит в комплект светомаскировочных устройств. Перед

монтажом на тягаче необходимо демонтировать защитные решетки.

Включение фары-прожектора, фары освещения сцепки и противотуманных фар в

режиме светомаскировки ЗАПРЕЩАЕТСЯ!

5.20 Давление в баллонах системы пуска двигателя сжатым воздухом может

изменяться в зависимости от температуры окружающей среды.

5.21 Для обеспечения доступности при работах по техническому обслуживанию

двигателя рекомендуется в необходимых случаях демонтировать люк, имеющийся на

правой стенке кабины водителя.

5.22 Запрещается скручивать, растягивать, подвергать нагрузкам и ударам

гибкие металлорукава, установленные в средней части выхлопных труб.

5.23 На концах выхлопных труб имеются ушки, используемые для подсоединения

комплекта для специальной обработки. Порядок работы с газоотборным устройством

приведен в разделе 34.

5.24 Для удобства идентификации трубопроводов различных систем двигателя

на трубопроводы нанесены цветные полосы.

Система питания двигателя топливом - полосы желтого цвета.

Система смазки - полосы коричневого цвета.

5/2

74106-0000010 РЭ

Система охлаждения - полосы зеленого цвета.

Система пуска двигателя сжатым воздухом - полосы голубого цвета.

5.25 Запрещается начинать движение при давлении воздуха в тормозной

системе менее 500 кПа (5 кгс/см2).

5.26 При понижении давления в системе смазки компрессора менее

допустимого загорается лампа аварийного давления масла в компрессоре на панели

приборов. В этом случае необходимо остановить двигатель, выяснить и устранить

причину падения давления.

5.27 При получении тягача с завода-изготовителя в летний период необходимо

отключить подогреватель от системы охлаждения двигателя (установить рукоятку

крана-заслонки перпендикулярно патрубку) и заблокировать электромагнитные муфты

привода вентиляторов. Закрыть краники подключения отопителей кабин и слить

охлаждающую жидкость из отопителя.

5.28 При перерывах в эксплуатации тягача до двух месяцев необходимо через

каждые 30 суток пускать двигатель на время от 10 до 15 мин и выжимать от 15 до 20 раз

тормозную педаль при давлении воздуха в системе тормозов не менее 500 кПа (5 кгс/см2).

5.29 Внимание! Система центральной накачки шин на тягаче МЗКТ-74106-100

предназначена для накачки шин только на стоянке. Снижение давления воздуха в

шинах тягача не допускается!

5.30 Для обеспечения подъема правой кабины необходимо отсоединить

воздухопровод ФВУ от кабины, для чего:

- отвернуть гайку 3 (рисунок 5.1) и отсоединить воздухопровод 7 от кабины;

- отвернуть колпачок 5 фальштуцера, расположенного на раме;

- во избежание попадания грязи в фильтр ФВУ подсоединить воздухопровод 7

к фальштуцеру и завернуть гайку 3.

1 - правая кабина;

2 - клапан ФВУ;

3 - гайка;

4 - рама;

5 - колпачок;

6 - цепочка;

7 - воздуховод

Рисунок 5.1 - Узел крепления воздуховода ФВУ к кабине

5/3

74106-0000010 РЭ

6 ОРГАНЫ УПРАВЛЕНИЯ, КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ И

ПРИНАДЛЕЖНОСТИ

6.1

Расположение органов управления

и принадлежностей в левой кабине

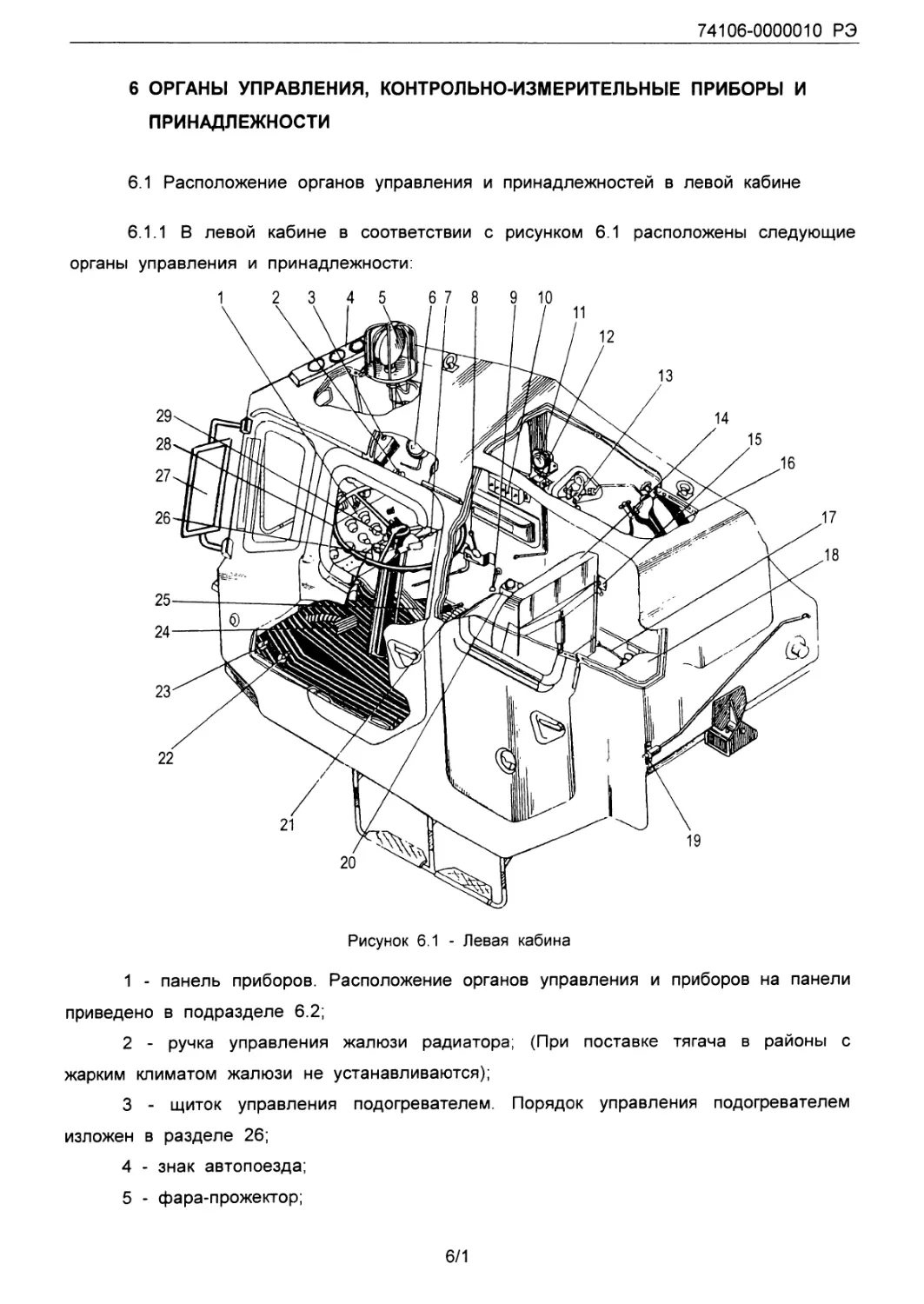

6.1.1 В левой кабине в соответствии с рисунком 6.1

расположены следующие

органы управления и принадлежности:

Рисунок 6.1 - Левая кабина

1 - панель приборов. Расположение органов управления и приборов на панели

приведено в подразделе 6.2;

2 - ручка управления жалюзи радиатора; (При поставке тягача в районы с

жарким климатом жалюзи не устанавливаются);

3 - щиток управления подогревателем. Порядок управления подогревателем

изложен в разделе 26;

4 - знак автопоезда;

5 - фара-прожектор;

6/1

74106-0000010 РЭ

6 - манометр системы ЦНШ;

7 - рукоятка переключения передач в планетарной коробке передач. Положения

рукоятки приведены в подразделе 6.3. Правила переключения передач изложены в

разделе 16;

8 - рукоятка ручного привода подачи топлива. Поворотом рукоятки по ходу

часовой стрелки подача топлива увеличивается. В исходном положении рукоятки

двигатель глохнет;

9 - рукоятка стояночного тормоза;

10 - панель выключателей. Расположение выключателей приведено в

подразделе 6.4;

11 - напоромер - прибор: показывающий избыточное давление воздуха в

кабине при работе ФВУ;

12 - аппарат №3 переговорного устройства.

Порядок использования переговорного устройства приведен в Руководстве по

эксплуатации переговорного устройства;

13 - перепускной кран-редуктор системы пуска двигателя сжатым воздухом.

Порядок пуска двигателя сжатым воздухом изложен в разделе 12;

14 - сиденье водителя. Порядок регулировки сиденья приведен в подразделе 6.5;

15 - рукоятка топливораспределительного крана. Кран предназначен для

подключения к системе питания двигателя топливом одного из топливных баков.

Положения рукоятки, соответствующие включению одного из баков, указаны на

табличке, расположенной под рукояткой;

16 - баллоны системы пуска двигателя сжатым воздухом;

17 - рычаг отключения трансмиссии от двигателя. Отключение и подключение

трансмиссии может производиться только на остановленном тягаче и заглушенном

двигателе;

18 - заднее сиденье;

19 - штуцер для заправки баллонов системы воздухопуска без демонтажа

баллонов с тягача. Штуцер имеет резьбу М20х1,5, закрытую пробкой;

20 - бачок стеклоомывателя;

21 - рукоятка крана центральной накачки шин. Порядок использования системы

ЦНШ приведен в разделе 19;

22 - кнопка пневматического сигнала;

23 - ножной переключатель света. Используется для переключения фар с

дальнего света на ближний и наоборот;

6/2

74106-0000010 РЭ

24 - педаль рабочего тормоза. Торможение достигается при номинальном

давлении воздуха в тормозной системе;

25 - педаль управления подачей топлива;

26 - кран управления раздаточной коробкой. Вариантом конструкции

предусмотрена установка крана на левой стенке кабины. Порядок управления

раздаточной коробкой изложен в разделе 14;

27 - зеркало заднего вида;

28 - рулевое колесо;

29 - переключатель указателей поворота.

6.1.2 В задней части кабины, справа от спинки заднего сиденья установлен

щиток управления ФВУ.

На щитке управления ФВУ расположен выключатель ФВУ. Под панелью щитка

расположены контактор ФВУ и плавкий предохранитель.

Порядок работы с ФВУ изложен в разделе 22.

6.1.3 В передней части кабины спереди слева вверху установлен щиток

/правления топливопрокачивающим насосом (БЦН). На щитке установлены

переключатель БЦН и контрольные лампы включения БЦН.

6.1.4 Окна кабин могут быть оборудованы защитными шторками. В случае

4еобходимости шторки разворачиваются и закрепляются на окнах с помощью

прижимов и лямок с зацепами. Шторки передних окон имеют смотровые щели.

6/3

74106-0000010 РЭ

6.2 Панель приборов

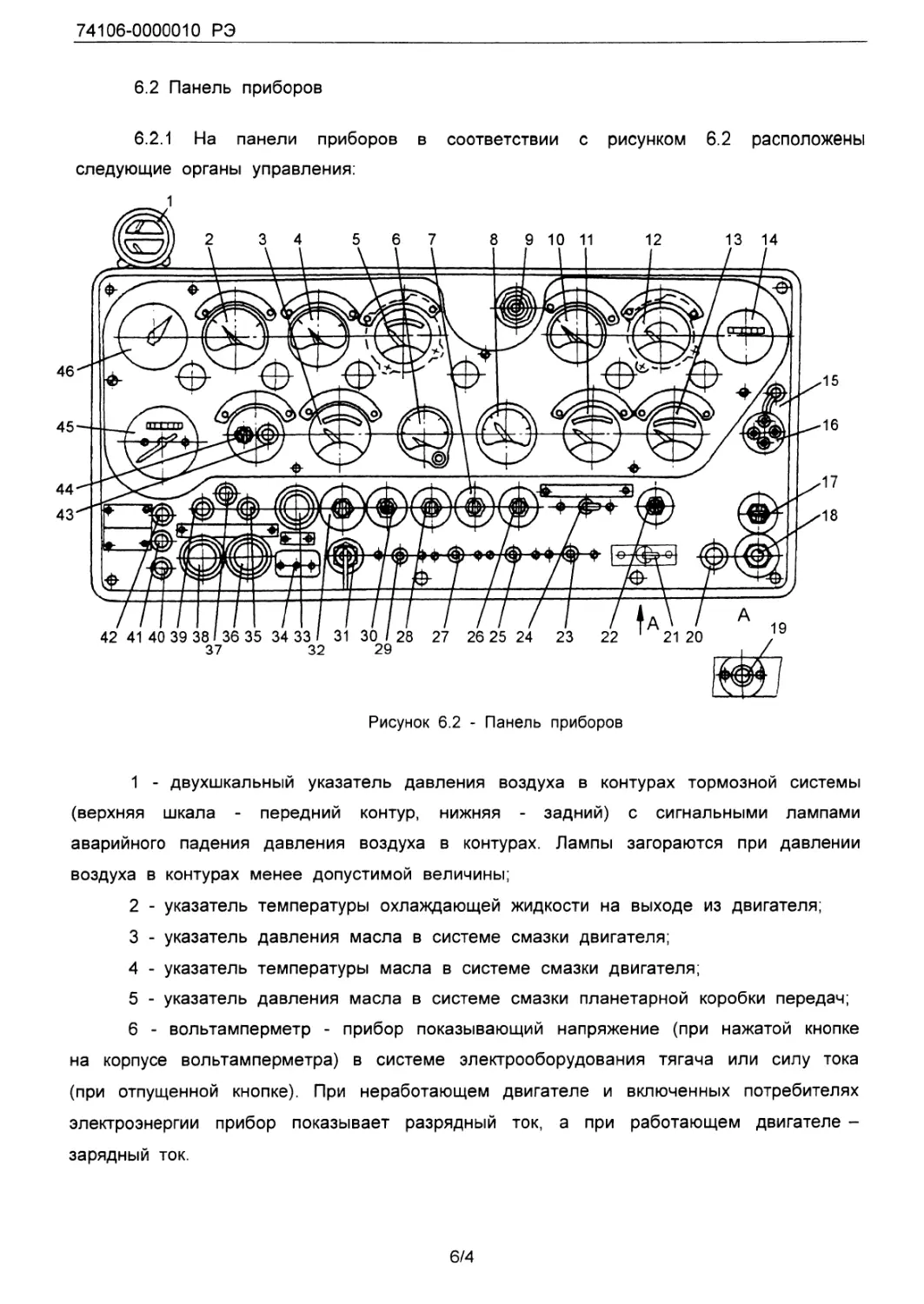

6.2.1 На панели приборов в соответствии с рисунком 6.2 расположены

следующие органы управления:

Рисунок 6.2 - Панель приборов

1 - двухшкальный указатель давления воздуха в контурах тормозной системы

(верхняя шкала - передний контур, нижняя - задний) с сигнальными лампами

аварийного падения давления воздуха в контурах. Лампы загораются при давлении

воздуха в контурах менее допустимой величины;

2 - указатель температуры охлаждающей жидкости на выходе из двигателя;

3 - указатель давления масла в системе смазки двигателя;

4 - указатель температуры масла в системе смазки двигателя;

5 - указатель давления масла в системе смазки планетарной коробки передач;

6 - вольтамперметр - прибор показывающий напряжение (при нажатой кнопке

на корпусе вольтамперметра) в системе электрооборудования тягача или силу тока

(при отпущенной кнопке). При неработающем двигателе и включенных потребителях

электроэнергии прибор показывает разрядный ток, а при работающем двигателе -

зарядный ток.

6/4

74106-0000010 РЭ

Установку стрелки вольтамперметра на «ноль», если в этом есть необходимость,

следует производить винтом корректора при выключенных потребителях и неработающем

двигателе;

7 - выключатель отопителя кабины;

8 - указатель уровня топлива в топливных баках;

9 - выключатель стеклоомывателя;

10 - указатель температуры масла на выходе из планетарной коробки передач;

11 - указатель давления масла в бустерах фрикционов планетарной коробки передач;

12 - указатель температуры масла в гидротрансформаторе;

13 - указатель давления масла на выходе из гидротрансформатора;

14 - счетчик моточасов - прибор, показывающий время работы двигателя в часах;

15 - панель приборов;

16 - штепсельная розетка;

17 - переключатель указателя уровня топлива в топливных баках;

18 - кнопка электрического сигнала;

19 - контрольная лампа стояночного тормоза. Лампа должна загораться при

затормаживании тягача стояночным тормозом;

20 - центральный переключатель света. Переключатель имеет следующие

фиксированные положения:

- выключено наружное освещение и подсветка шкал приборов;

- включены габаритные огни, подсветка шкал приборов, обеспечивается возможность

включения противотуманных фар и ближнего света основных фар;

- включены габаритные огни, подсветка шкал приборов, обеспечивается возможность

включения противотуманных фар и включения ближнего или дальнего света основных фар.

Поворотом кнопки регулируется яркость свечения ламп подсветки шкал приборов;

21 - выключатель фонарей знака автопоезда;

22 - переключатель датчиков температуры охлаждающей жидкости в блоках

двигателя (левый блок - правый блок);

23 , 25, 27, 29 - термобиметаллические кнопочные предохранители (цепи, защищаемые

предохранителями, указаны на табличке, расположенной на правой стенке кабины);

24 - выключатель противотуманных фар;

26 - выключатель подкузовного фонаря;

28 - выключатель вентилятора кабины;

30 - выключатель плафона кабины;

31 - выключатель маслозакачивающего насоса МЗН;

32 - выключатель контактора «массы»;

33 - кнопка включения стартера;

6/5

74106-0000010 РЭ

34 - контрольная лампа «Дальний свет». Лампа должна загораться при включении

дальнего света фар;

35 - контрольная лампа разблокировки гидротрансформатора. Лампа должна гореть

при разблокированном гидротрансформаторе;

36 - кнопка разблокировки гидротрансформатора;

37 - сигнальная лампа падения давления масла в главной магистрали ГМП;

38 - кнопка блокировки гидротрансформатора;

39 - контрольная лампа блокировки гидротрансформатора. Лампа должна гореть при

заблокированном гидротрансформаторе;

40 - контрольная лампа указателя поворота. Лампа должна гореть в прерывистом

режиме при включении сигнала поворота тягача;

41 - сигнальная лампа аварийного давления масла в компрессоре. Лампа загорается

при давлении масла в системе смазки компрессора менее допустимой величины;

42 - контрольная лампа включения раздаточной коробки. Лампа горит в момент

переключения передач и при нейтральном положении и гаснет при включении любой

передачи в РК.

43 - контрольная лампа включения блокировки межосевого дифференциала третьего

и четвертого мостов. Лампа загорается при включении блокировки межосевого

дифференциала;

44 - выключатель блокировки межосевого дифференциала третьего и четвертого мостов;

45 - указатель спидометра со встроенным одометром (показывающим пробег) -

прибор, показывающий скорость движения и пройденный путь тягача;

46 - тахометр - прибор, показывающий частоту вращения коленчатого вала двигателя.

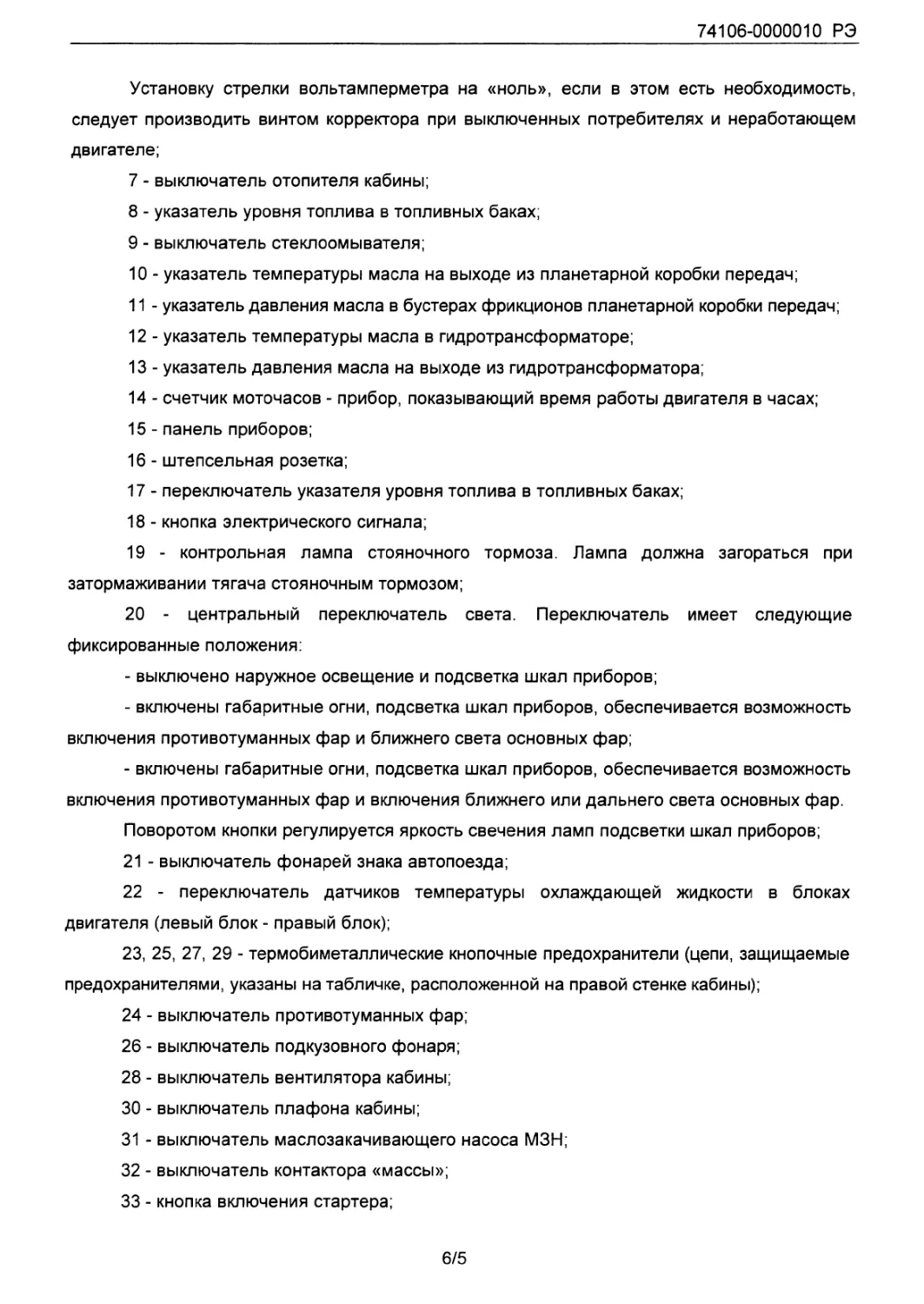

На левой стенке кабины ниже панели приборов расположен блок предохранителей 1

(рисунок 6.2.1) с установленными в нем предохранителями освещения:

2 - в цепи центрального переключателя

света (10 А);

3 - в цепи противотуманных фар (10 А);

4 - в цепи задних габаритных огней (10А).

Рядом с блоком 1 установлены следующие

предохранители:

5 - в цепи реле поворотов (6 А);

6 - в цепи счетчика моточасов, в цепи реле

блокировки стартера (2 А);

7-в цепи МЗН (50 А).

Рисунок 6.2.1 - Блок предохранителей

6/6

74106-0000010 РЭ

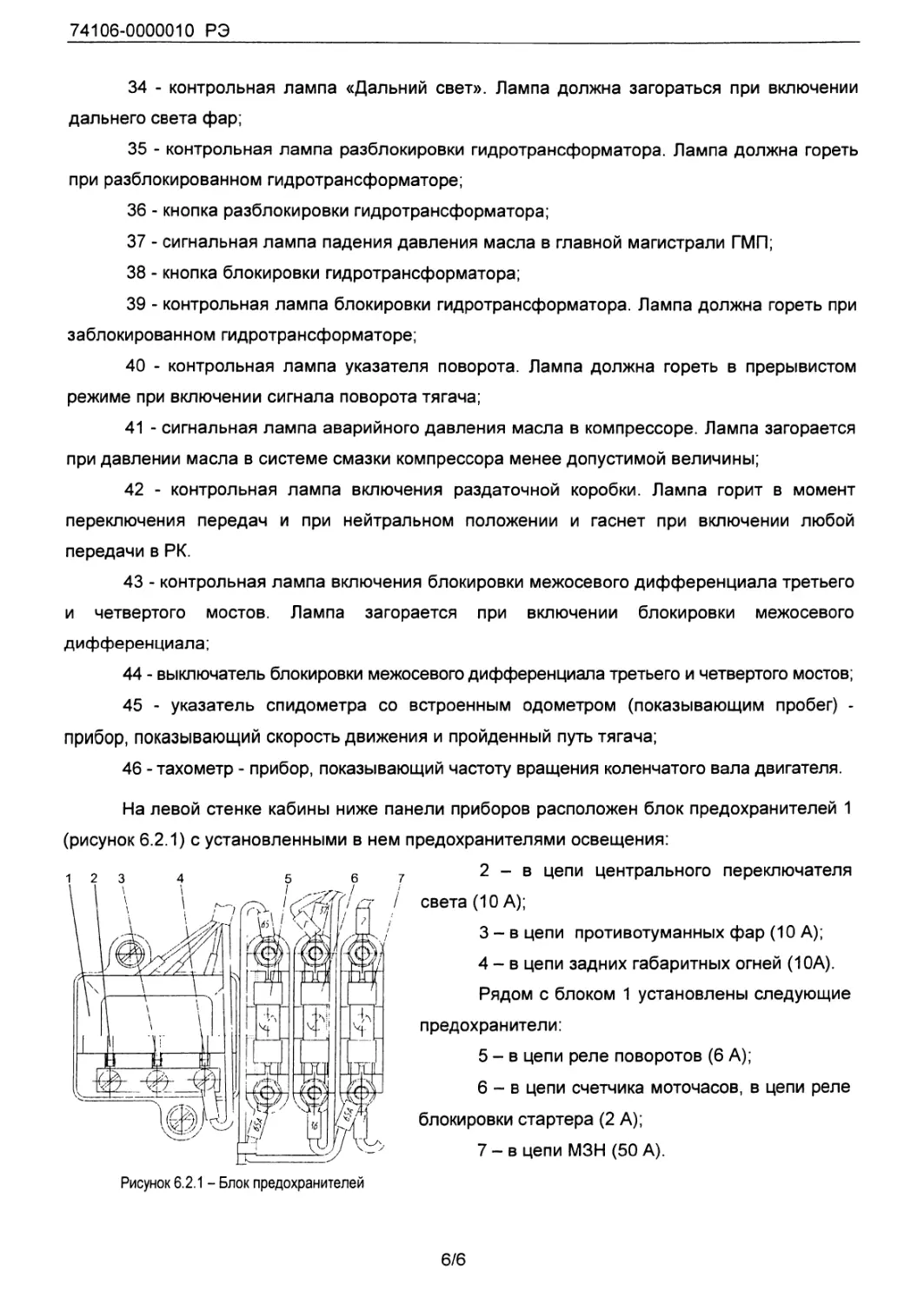

6.3 Рукоятка переключения передач в коробке передач

6.3.1 Схема положений рукоятки переключения передач в коробке передач

приведена на рисунке 6.3.

Н - нейтраль;

I - первая передача;

II - вторая передача;

III - третья передача;

З.Х. - задний ход

Рисунок 6.3 - Рукоятка переключения передач в КП

6/7

74106-0000010 РЭ

6.4 Панель выключателей

6.4.1 На панели выключателей в соответствии с рисунком 6.4 расположены:

Рисунок 6.4 - Панель выключателей

1 - выключатель фары-прожектора;

2 - выключатель левой вентиляторной муфты;

3 - выключатель правой вентиляторной муфты;

4 - выключатель «Торможение двигателем на спуске»;

5 - переключатель источников питания подогревателя двигателя;

6 - выключатель вентилятора обдува аккумуляторных батарей.

6/8

74106-0000010 РЭ

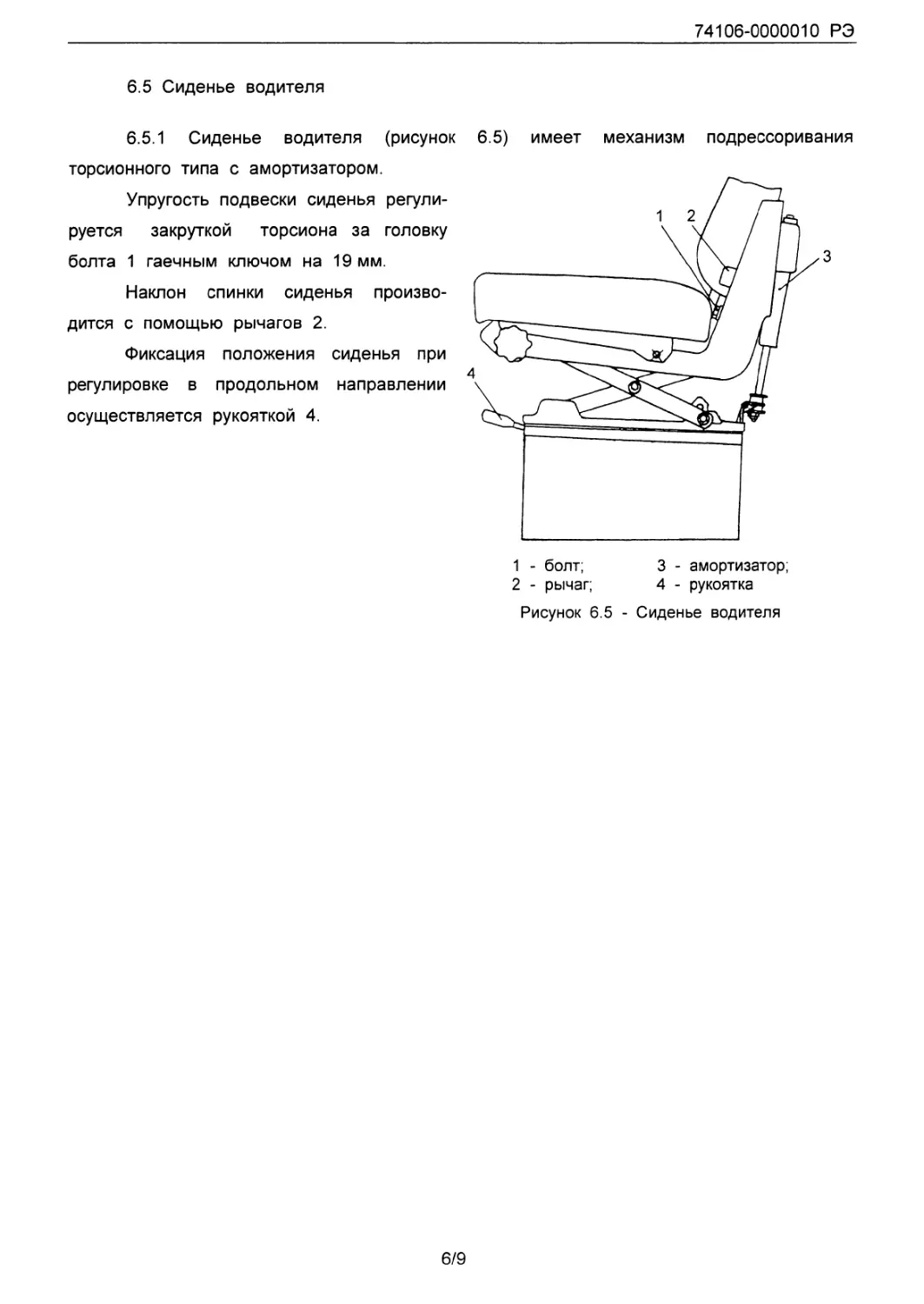

6.5 Сиденье водителя

6.5.1 Сиденье водителя (рисунок 6.5) имеет механизм подрессоривания

торсионного типа с амортизатором.

Упругость подвески сиденья регули-

руется закруткой торсиона за головку

болта 1 гаечным ключом на 19 мм.

Наклон спинки сиденья произво-

дится с помощью рычагов 2.

Фиксация положения сиденья при

регулировке в продольном направлении

осуществляется рукояткой 4.

1 - болт; 3 - амортизатор;

2 - рычаг; 4 - рукоятка

Рисунок 6.5 - Сиденье водителя

6/9

74106-0000010 РЭ

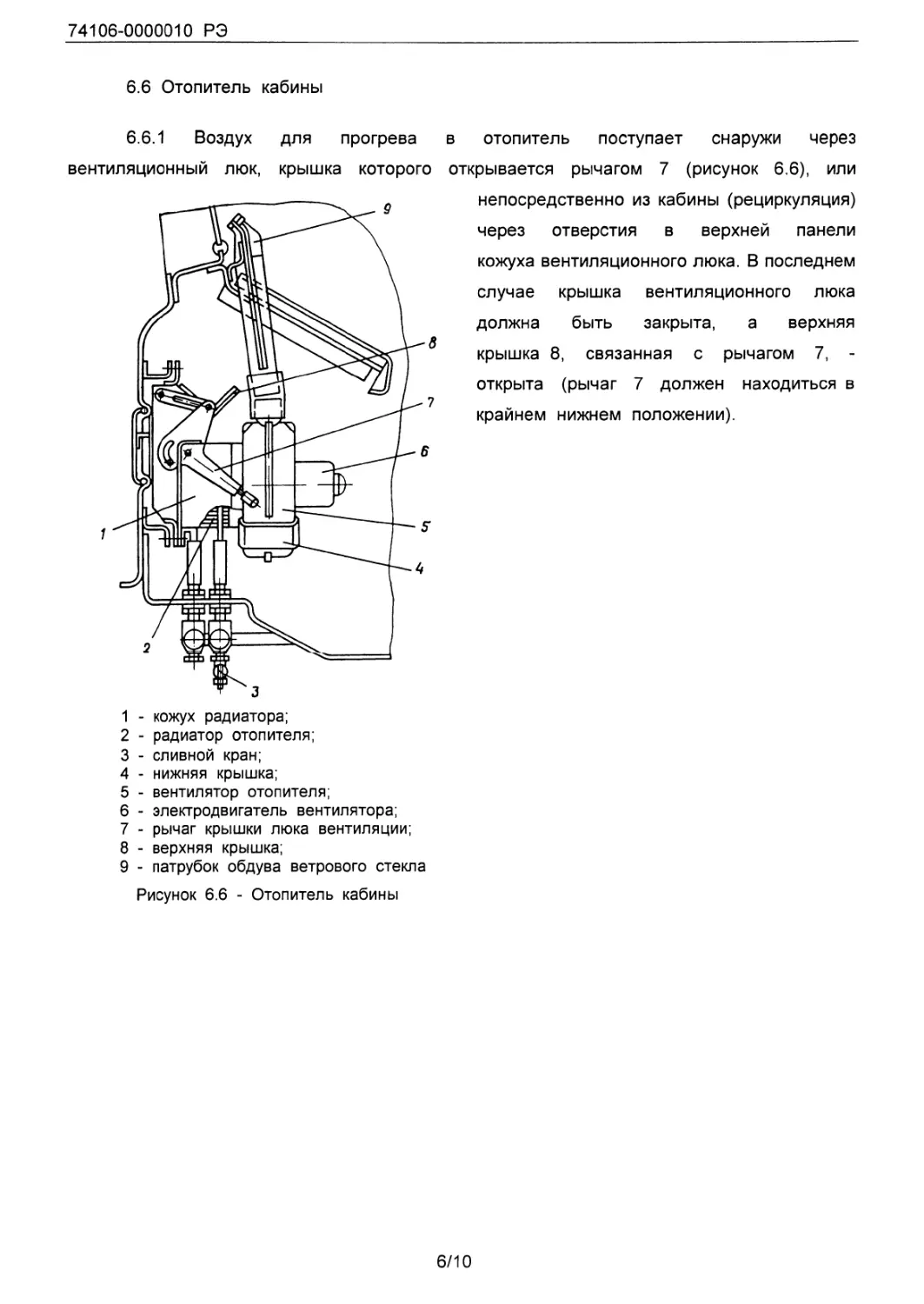

6.6 Отопитель кабины

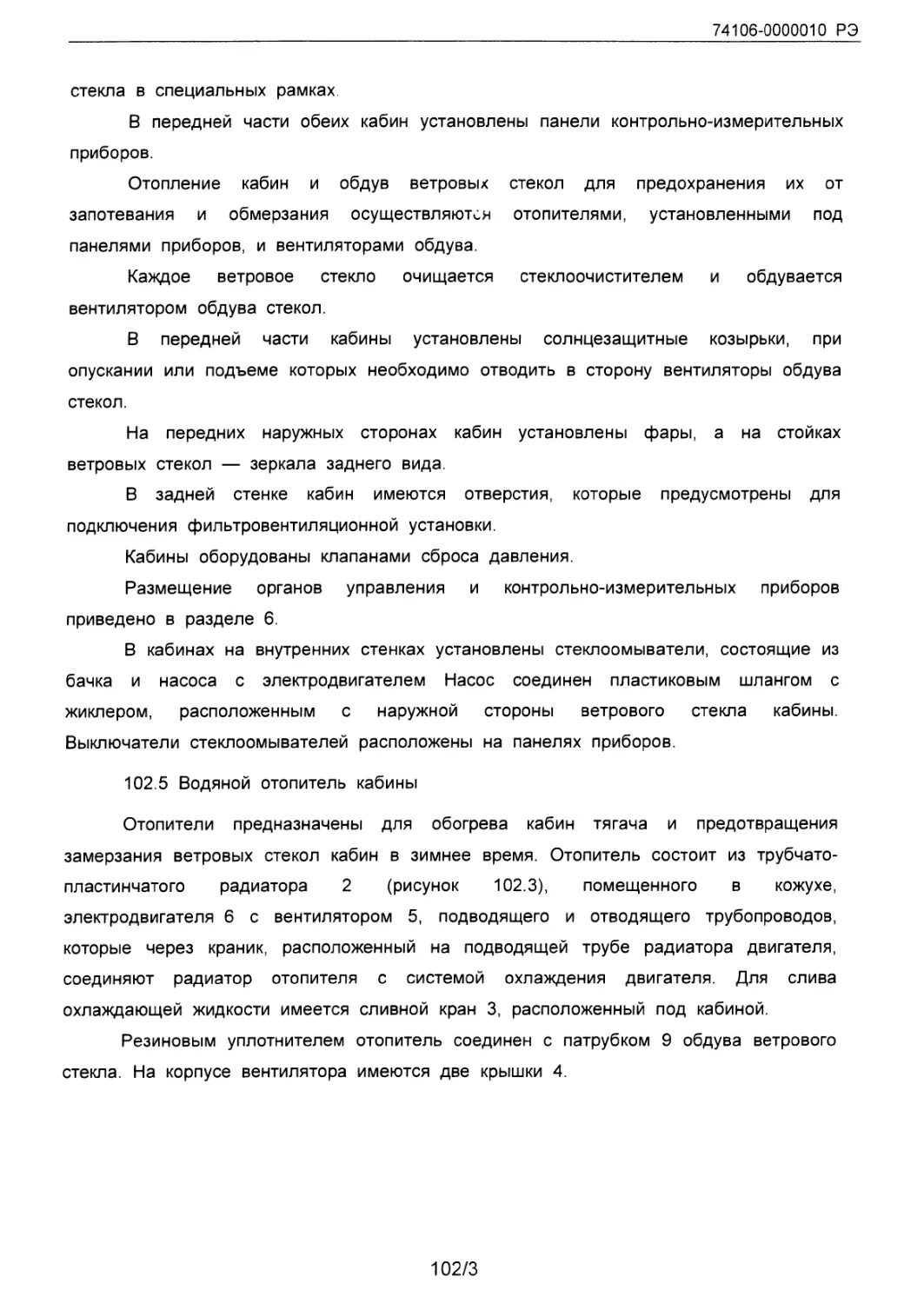

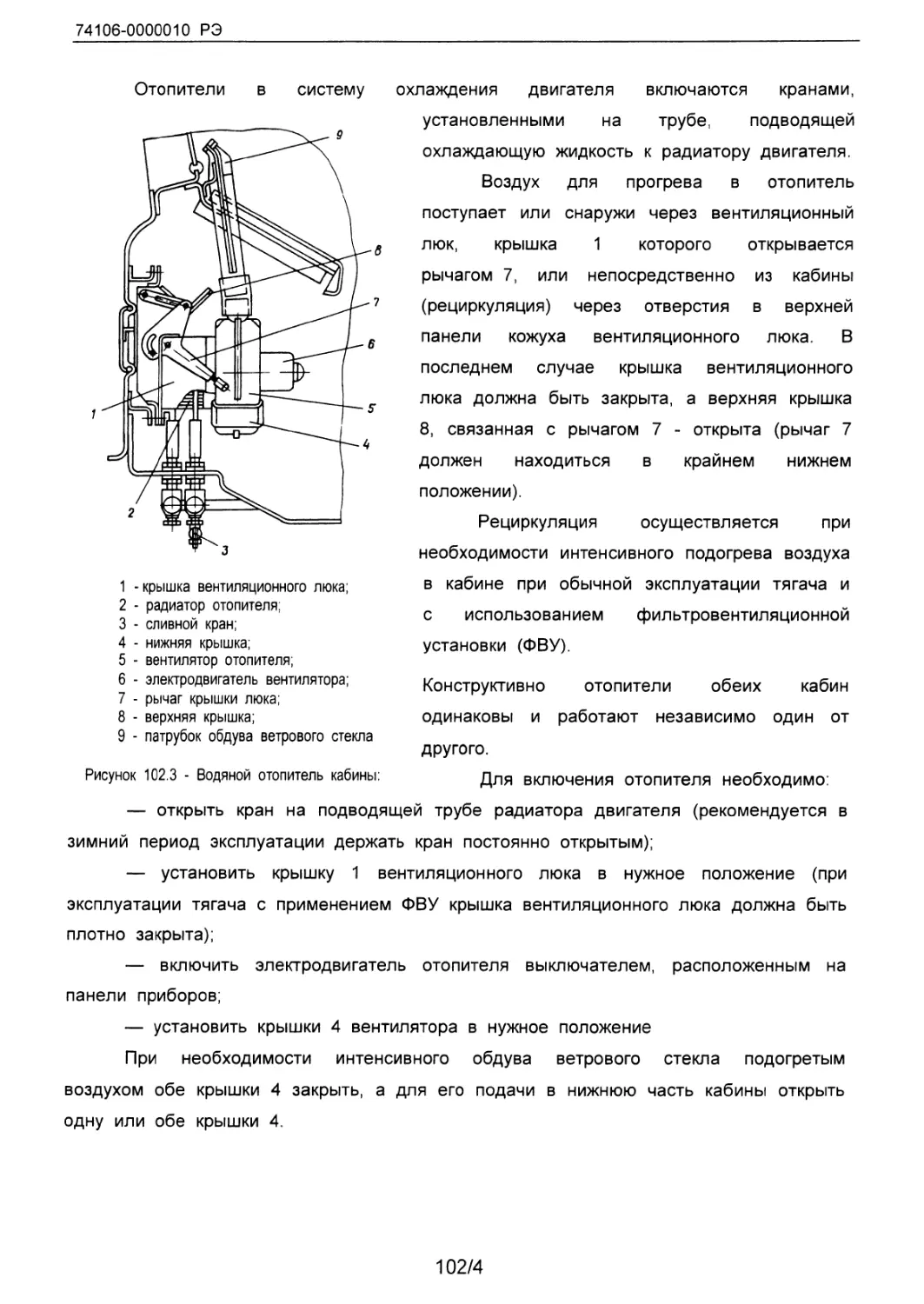

6.6.1 Воздух для прогрева в отопитель поступает снаружи через

вентиляционный люк, крышка которого открывается рычагом 7 (рисунок 6.6), или

непосредственно из кабины (рециркуляция)

через отверстия в верхней панели

кожуха вентиляционного люка. В последнем

случае крышка вентиляционного люка

должна быть закрыта, а верхняя

крышка 8, связанная с рычагом 7, -

открыта (рычаг 7 должен находиться в

крайнем нижнем положении).

1 - кожух радиатора;

2 - радиатор отопителя;

3 - сливной кран;

4 - нижняя крышка;

5 - вентилятор отопителя;

6 - электродвигатель вентилятора;

7 - рычаг крышки люка вентиляции;

8 - верхняя крышка;

9 - патрубок обдува ветрового стекла

Рисунок 6.6 - Отопитель кабины

6/10

74106-0000010 РЭ

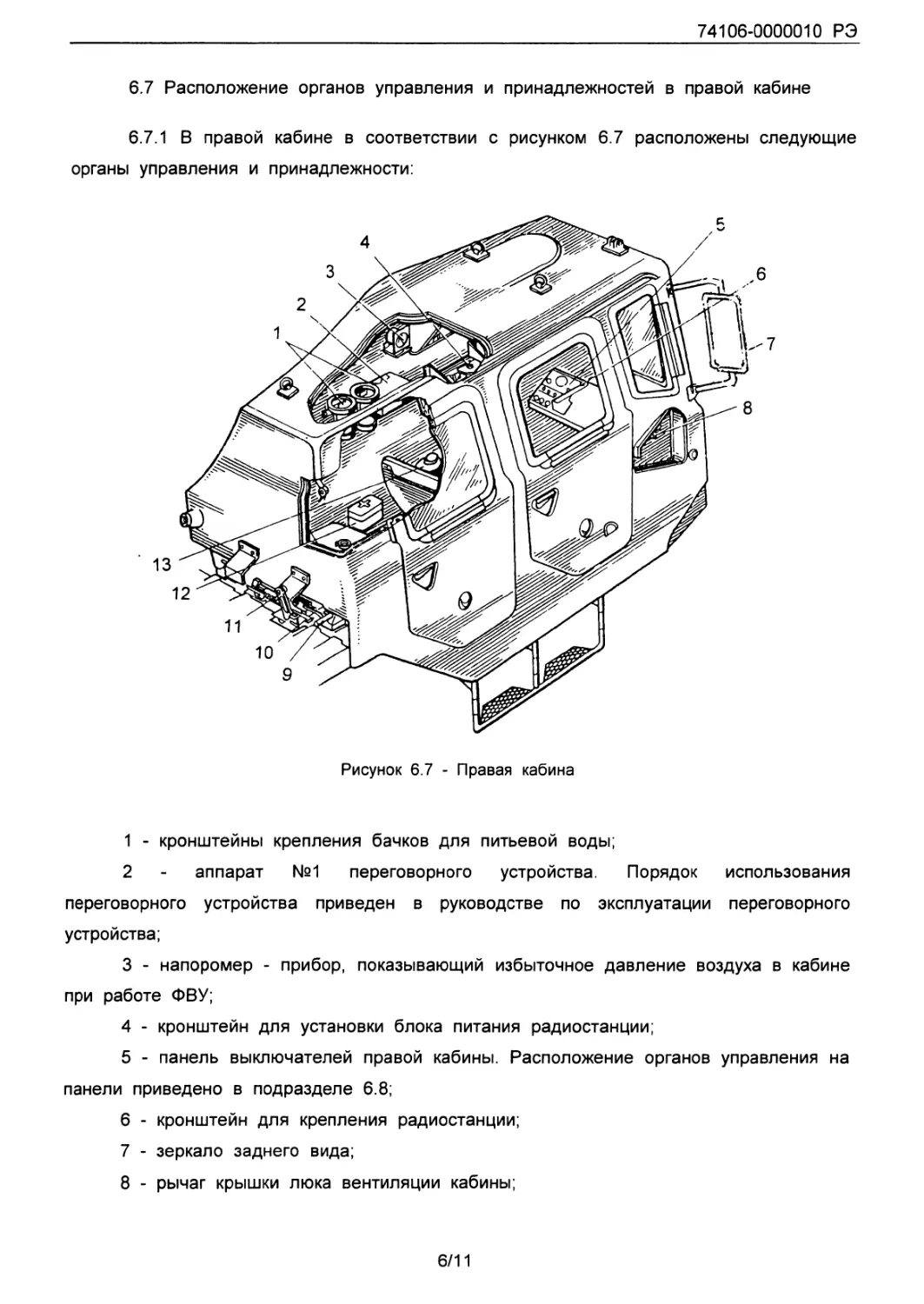

6.7 Расположение органов управления и принадлежностей в правой кабине

6.7.1 В правой кабине в соответствии с рисунком 6.7 расположены следующие

органы управления и принадлежности:

Рисунок 6.7 - Правая кабина

1 - кронштейны крепления бачков для питьевой воды;

2 - аппарат №1 переговорного устройства. Порядок использования

переговорного устройства приведен в руководстве по эксплуатации переговорного

устройства;

3 - напоромер - прибор, показывающий избыточное давление воздуха в кабине

при работе ФВУ;

4 - кронштейн для установки блока питания радиостанции;

5 - панель выключателей правой кабины. Расположение органов управления на

панели приведено в подразделе 6.8;

6 - кронштейн для крепления радиостанции;

7 - зеркало заднего вида;

8 - рычаг крышки люка вентиляции кабины;

6/11

74106-0000010 РЭ

9 - ручка фиксатора;

10 - ручка тяги запорного крюка;

11 - ограничитель;

12 - аптечка;

13 - бачок стеклоомывателя.

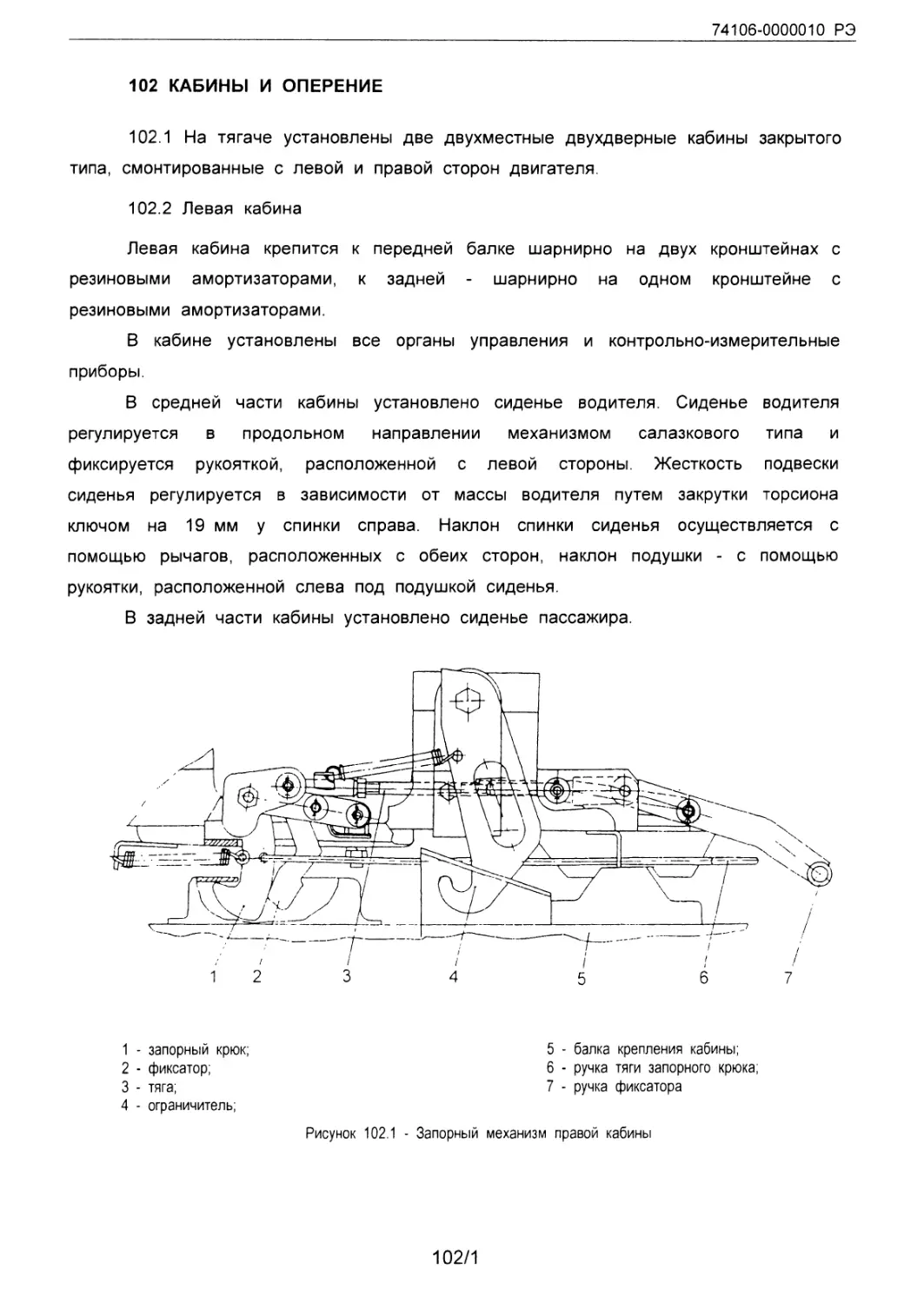

6. 7.2 Запорный механизм правой кабины

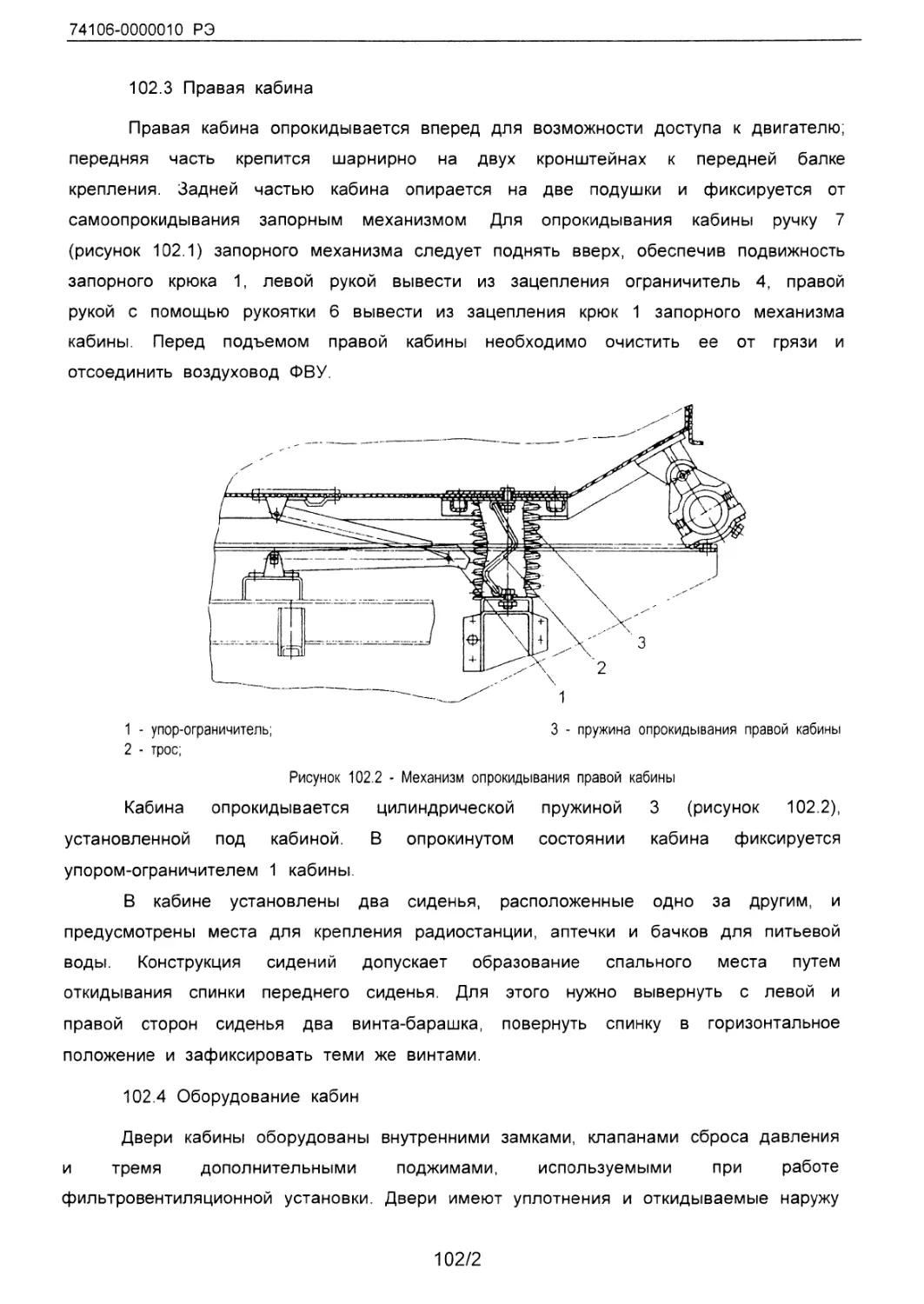

Правая кабина опрокидывается с помощью пружины установленной под

кабиной.

В опрокинутом положении кабина фиксируется упором-ограничителем кабины.

Для опрокидывания кабины необходимо ручку 7 (рисунок 6.8) поднять вверх.

Затем, оттянув ограничитель 4, вывести из зацепления запорный крюк 1

перемещением ручки 6.

1 - запорный крюк;

2 - фиксатор;

3 - тяга;

4 - ограничитель;

5 - балка крепления кабины;

6 - ручка тяги запорного крюка,

7 - ручка фиксатора

Рисунок 6.8 - Запорный механизм правой кабины

6/12

74106-0000010 РЭ

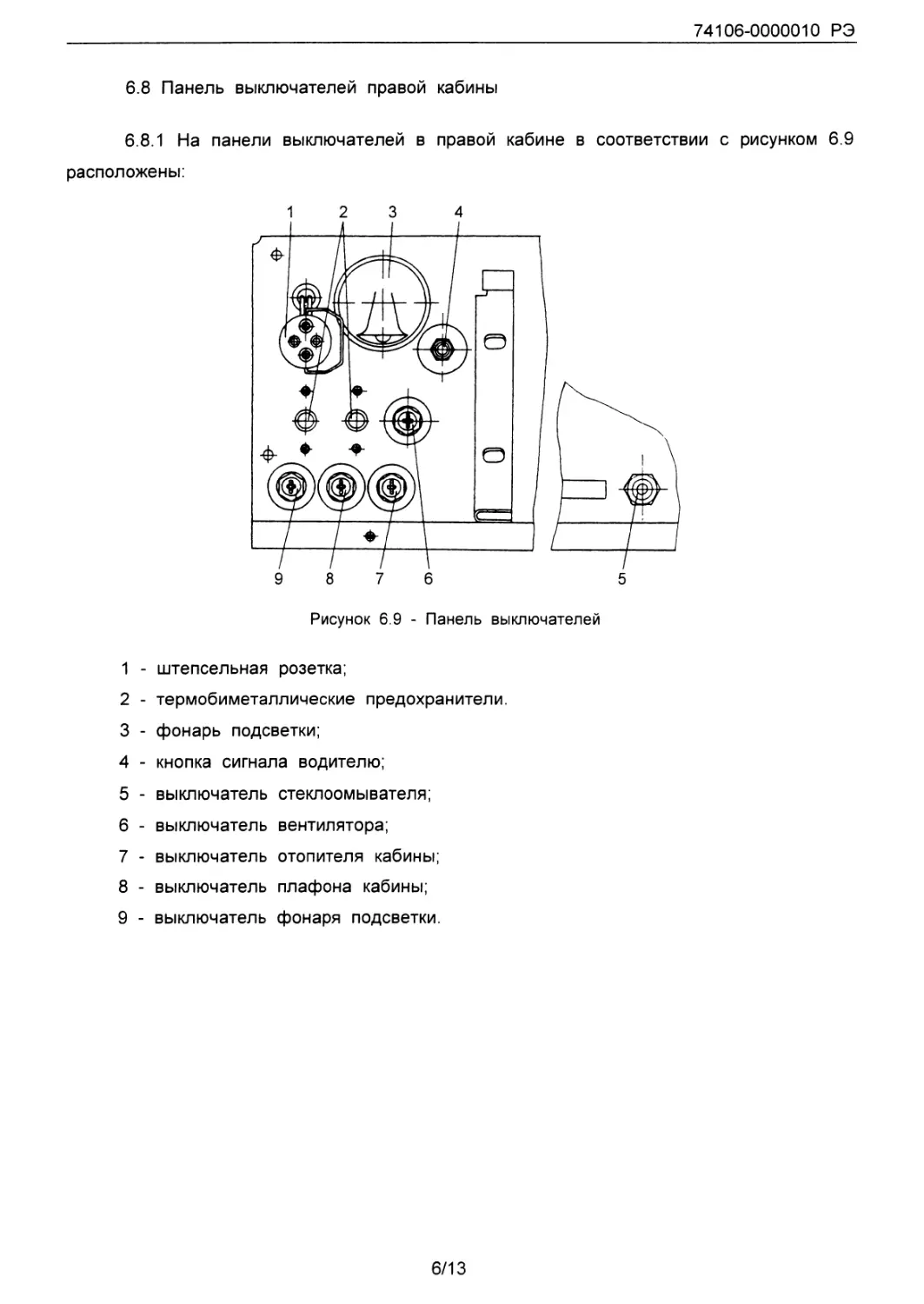

6.8 Панель выключателей правой кабины

6.8.1

На панели выключателей в правой кабине в соответствии с рисунком 6.9

расположены:

Рисунок 6.9 - Панель выключателей

1 - штепсельная розетка;

2 - термобиметаллические предохранители.

3 - фонарь подсветки;

4 - кнопка сигнала водителю;

5 - выключатель стеклоомывателя;

6 - выключатель вентилятора;

7 - выключатель отопителя кабины;

8 - выключатель плафона кабины;

9 - выключатель фонаря подсветки.

6/13

74106-0000010 РЭ

6.9 Расположение специального оборудования на тягаче

6.9.1 Розетка ВНЕШНИЙ ЗАПУСК установлена в отсеке контейнера

аккумуляторных батарей. Розетка используется для пуска двигателя от внешнего

источника тока и для заряда аккумуляторных батарей. При заряде аккумуляторных

батарей от внешнего источника тока контейнер аккумуляторных батарей должен быть

открыт или включен вентилятор обдува аккумуляторных батарей.

6.9.2 Розетка ВНЕШНИЙ ЗАПУСК установлена в отсеке ПЖД. Розетка

используется для обеспечения работы ПЖД от внешних (не установленных на тягаче)

аккумуляторных батарей.

6.9.3 Клапаны перекрытия диффузоров расположены на выхлопных трубах.

Нормальное положение клапанов - открытое. При этом рычаг 1 (рисунок 6.10)

клапана должен находиться в положении «0» (открыто). Положение «3» (закрыто)

предназначено только для специальных случаев эксплуатации тягача.

1 - рычаг; 3 - корпус клапана;

2 - заслонка; 4 - пружина

Рисунок 6.10 - Клапан перекрытия диффузоров

6/14

74106-0000010 РЭ

9 ПОРЯДОК ВВОДА ТЯГАЧА В ЭКСПЛУАТАЦИЮ

9.1 Перед вводом тягача в эксплуатацию после транспортировки или после

длительного бездействия необходимо выполнить нижеперечисленные работы.

9.1.1 Убедиться в том, что тягач подготовлен к соответствующему сезону

эксплуатации. При необходимости выполнить сезонное обслуживание.

9.1.2 Проверить заправку узлов и систем тягача топливом, охлаждающей

жидкостью, маслами и рабочими жидкостями до требуемого уровня. При

необходимости произвести дозаправку узлов и систем.

9.1.3 Проверить заряд аккумуляторных батарей в соответствии с Руководством

по их эксплуатации. При необходимости подзарядить батареи.

9.1.4 Произвести при необходимости подготовку двигателя в соответствии с

руководством по его эксплуатации.

9/1

74106-0000010 РЭ

10 ПОДГОТОВКА ТЯГАЧА К ЭКСПЛУАТАЦИИ

10.1 Внешним осмотром убедиться в отсутствии течей топлива, масла и

рабочих жидкостей из узлов и систем. В случае обнаружения течи ее необходимо

устранить. Эксплуатация тягача может производиться только тогда, когда Вы

убеждены, что узлы и системы заправлены топливом, маслом, охлаждающими и

рабочими жидкостями.

10.2 Проверить уровень ОЖ в системах охлаждения двигателя и ГМП. При

необходимости дозаправить системы.

10.3 Проверить уровень масла в маслобаке системы смазки двигателя и при

необходимости дозаправить.

10.4 Произвести осмотр крепления колес. При необходимости крепление

подтянуть.

10.5 Проверить функционирование и убедиться в исправности световых и

звуковых сигналов, стеклоочистителей, стеклоомывателей.

10.6 Проверить заправку тягача топливом.

10.7 Особенности зимней эксплуатации

10.7.1 В районах Крайнего севера и при температуре окружающего воздуха

ниже минус 35 °C следует надевать утеплительный чехол на решетчатую облицовку

радиатора двигателя и ГМП.

10.7.2 Особенно тщательно следует следить за состоянием аккумуляторных

батарей, не допуская снижения напряжения при включенном электрическом стартере

менее 20 В по вольтамперметру.

10.7.3 При стоянке тягача и необходимости поддержания его в состоянии

постоянной готовности к эксплуатации при низких температурах окружающего воздуха

нужно обеспечить стоянку тягача в теплом помещении. Если нет такой возможности,

тягач следует укрыть укрывочным тентом и обогревать горячим воздухом путем

периодической или постоянной работы воздухоподогревательного агрегата. При этом

температура в системах охлаждения и смазки двигателя, ГМП и в раздаточной

коробке не должна опускаться ниже 5 °C. В случае крайней необходимости следует

поддерживать двигатель в состоянии готовности с помощью подогревателя с

применением внешнего источника электроэнергии.

10.7.4 При длительных стоянках тягача и безгаражном хранении необходимо:

- залить в нагнетательный трубопровод компрессора 100 г спирта, чтобы

предотвратить замерзание аппаратов пневматической системы;

10/1

74106-0000010 РЭ

- снять аккумуляторные батареи и поставить их в отапливаемое помещение;

- закрыть тягач укрывочным тентом для предохранения его от заноса снегом;

- при подъеме правой кабины в случае примерзания резиновых подушек к

опорным кронштейнам следует отделять их от кронштейнов путем отстукивания

подушек, не допуская их повреждения.

10//2

74106-0000010 РЭ

11 ПОДГОТОВКА ДВИГАТЕЛЯ К ПУСКУ

11.1 Произвести подготовку тягача к эксплуатации.

11.2 Произвести подготовку двигателя к пуску в соответствии с руководством

по эксплуатации двигателя.

11.3 Убедиться в том, что рукоятка переключения передач планетарной коробки

передач находится в нейтральном положении.

11.4 Включить «массу» тягача.

11.5 Включить вентилятор обдува аккумуляторных батарей. В летний период

при эксплуатации тягача вентилятор обдува аккумуляторных батарей должен быть

включен постоянно. В зимний период - вентилятор необходимо включать на время от

3 до 5 мин перед пуском двигателя.

11.6 В случае, если температура окружающего воздуха ниже минус 15 °C, на

время пуска и прогрева двигателя необходимо отключить трансмиссию от двигателя с

помощью рычага отключения, расположенного за сиденьем водителя справа, закрыть

жалюзи радиаторов и выключить электромагнитные муфты вентиляторов системы ох-

лаждения двигателя. Для подключения трансмиссии двигатель необходимо остановить.

11.7 Установить рукоятку топливораспределительного крана в положение вклю-

чения любого из заправленных топливом баков.

11.8 Произвести прокачку системы питания двигателя топливом в течение вре-

мени от 1 до 3 мин насосом БЦН на включенном топливном баке.

11.9 При температуре окружающего воздуха ниже 5 °C разогреть двигатель до

температуры от 40 до 60 °C, используя систему предпускового разогрева. Порядок

использования ПЖД приведен в разделе 26.

11.10 Двигатель подготовлен к пуску. Пуск двигателя можно производить не

выключая систему предпускового разогрева. При этом прогрев двигателя одновременно

с использованием системы предпускового разогрева допускается производить до тем-

пературы ОЖ не выше 80 °C

11.11 Если трансмиссия была отключена от двигателя, то для ее подключения

необходимо остановить двигатель, подключить трансмиссию к двигателю с помощью

рычага отключения, снова пустить двигатель и прогревать ГМП до обеспечения дав-

ления:

- в гидротрансформаторе - от 300 до 400 кПа (от 3 до 4 кгс/см2);

- в бустерах коробки передач - от 800 до 1500 кПа (от 8 до 15 кгс/см2);

- в системе смазки ГМП - от 100 до 150 кПа (от 1 до 1,5 кгс/см2).

11/1

74106-0000010 РЭ

12 ПУСК ДВИГАТЕЛЯ

12.1 Пуск двигателя можно производить только после подготовки двигателя к

пуску.

12.2 Пуск двигателя производится электростартером или сжатым воздухом;

возможен также пуск двигателя буксировкой тягача. Пуск сжатым воздухом

используется в случае отказа электростартера.

Пуск электростартером может быть произведен от АКБ тягача или от внешнего

источника тока.

Внешними источниками тока могут быть АКБ другого автомобиля или

посторонние (не установленные на тягаче) АКБ, обеспечивающие напряжение 24 В.

Внешний источник тока подсоединяется к розетке внешнего запуска. Для

подсоединения необходимо использовать медные провода сечением 95 мм2 и длиной

не более 8 м, а также плюсовой и минусовой наконечники (наконечники имеются в

комплекте ЗИП). Соединение проводов с наконечниками производить припайкой

припоем ПОС 40 ГОСТ 21931-76 и наложением изоляции на длине от 120 до 150 мм.

Положительный полюсный вывод внешнего источника тока необходимо подсоединить к

положительному выводу розетки, а отрицательный - к отрицательному. При

подключении «масса» тягача должна быть выключена.

После пуска двигателя отсоединяется сначала минусовый провод, затем

плюсовый.

12.3 Пуск двигателя электростартером

12.3.1 Убедиться в том, что рукоятка ручной подачи топлива находится в

положении, при котором подача топлива выключена.

12.3.2 Дать предупредительный сигнал.

12.3.3 Выжать педаль подачи топлива на треть ее полного хода.

12.3.4 Насосом МЗН создать давление в системе смазки двигателя не

менее 250 кПа (2,5 кгс/см2). Насос МЗН выключать одновременно с выключением

системы пуска двигателя сразу после начала работы двигателя или после неудачной

попытки пуска.

Во избежание перекачки масла из бака системы смазки двигателя в картер

двигателя работа насоса МЗН разрешается в течение не более 20 с при каждой

попытке пуска.

12.3.5 Не выключая насос МЗН, нажать кнопку электростартера (продолжи-

тельность работы электростартера не более 5 с).

12.3.6 Как только двигатель начал работать, отпустить кнопку электростартера

и выключатель МЗН.

12/1

74106-0000010 РЭ

Если двигатель не начал работать с первой попытки или работает с

перебоями, повторить пуск (после остановки) через 30 с, предварительно включив

вентилятор обдува аккумуляторных батарей.

В случае трех-четырех неудачных попыток пуска двигателя необходимо выявить

и устранить причину неудачного пуска. После устранения неисправности повторить

пуск двигателя.

12.4 Пуск двигателя сжатым воздухом

12.4.1 Для пуска двигателя сжатым воздухом необходимо выполнить работы,

указанные в пунктах 12.3.1-12.3.4 и дополнительно:

- открыть запорные вентили баллонов со сжатым воздухом;

- открыть кран-редуктор системы пуска двигателя сжатым воздухом, повернув

рукоятку крана-редуктора против хода часовой стрелки;

- как только двигатель начал работать, выключить МЗН и закрыть кран-редуктор,

затем закрыть запорные вентили на баллонах.

Давление воздуха, поступающего в воздухораспределитель, по манометру

должно быть не менее 4000 кПа (40 кгс/см2) летом и 6500 кПа (65 кгс/см2) зимой. Если

манометр при пуске показывает давление более указанного, а двигатель не начинает

работать, закрыть кран-редуктор и запорный вентиль на баллоне и выяснить причину

отказа. После устранения неисправностей повторить пуск двигателя.

Если в условиях низкой температуры окружающей среды при пуске

электростартером предварительно прогретого и подготовленного двигателя не

развивается пусковая частота вращения коленчатого вала, разрешается производить

пуск двигателя совместно электростартером и сжатым воздухом. При этом первым

включается в работу электростартер. После пуска двигателя электростартер

отключается первым. В остальном порядок пуска и последовательность операций

такие же, как описано выше.

12.5 Пуск двигателя буксировкой тягача

В аварийных случаях допускается пуск двигателя тягача буксировкой с

соблюдением правил дорожного движения.

При этом движение должно производиться только вперед на ровной площадке

без поворотов.

Для обеспечения пуска двигателя буксировкой необходимо:

12.5.1 Произвести сцепку тягача с буксировщиком.

12.5.2 Обеспечить пневматическую систему тормозов тягача сжатым воздухом

от буксировщика в соответствии с разделом 24.

12.5.3 Убедиться в том, что рукоятка ручной подачи топлива находится в

положении, при котором подача топлива выключена.

12/2

74106-0000010 РЭ

12.5.4 Начать движение на нейтрали в планетарной коробке передач и

понижающей передаче в раздаточной коробке без подачи топлива. Довести скорость

буксировки до величины от 10 до 15 км/ч.

12.5.5 При достижении номинального давления масла в бустерах планетарной

коробки передач включить выключатель «Торможение двигателем на спуске», выжать

педаль подачи топлива на треть ее полного хода, насосом МЗН создать давление в

системе смазки двигателя не менее 250 кПа (2,5 кгс/см2), включить вторую передачу в

планетарной коробке и заблокировать гидротрансформатор.

12.5.6 После пуска двигателя следует выключить насос МЗН, разблокировать

гидротрансформатор и выключить выключатель «Торможение двигателем на спуске».

12.6 Прогрев двигателя после пуска, а также остановка двигателя должны

производиться в соответствии с Руководством по эксплуатации двигателя.

12.7 После останова двигателя выключить «массу» тягача.

12/3

74106-0000010 РЭ

13 ПОРЯДОК НАЧАЛА ДВИЖЕНИЯ ТЯГАЧА

13.1 Трогание с места всегда следует начинать на первой передаче.

Во всех случаях движение следует начинать плавно и без рывков.

13.1.1 Произвести пуск и прогрев двигателя.

13.1.2 Проверить показания приборов ГМП:

- давление масла в гидротрансформаторе - от 300 до 400 кПа (от 3 до

4 кгс/см2);

- давление масла в бустерах планетарной коробки передач - от 800 до

1500 кПа (от 8 до 15 кгс/см2);

- давление масла в системе смазки ГМП - от 100 до 150 кПа (от 1 до

1,5 кгс/см2).

13.1.3 Проверить давление воздуха в пневмосистеме тормозов и в шинах.

Давление воздуха в пневмосистеме тормозов должно быть не менее 500 кПа (5

кгс/см2), а номинальное давление в шинах:

- тягача МЗКТ-74106-010 - 360 кПа (3,6 кгс/см2);

- тягача МЗКТ-74106-100 - 460 кПа (4,6 кгс/см2).

13.1.4 Установить рукояткой ручной подачи топлива частоту вращения

коленчатого вала двигателя от 500 до 600 об/мин.

13.1.5 Убедиться, что в раздаточной коробке включена передача (прямая или

понижающая).

13.1.6 Включить первую передачу в планетарной коробке передач.

13.1.7 Дать сигнал.

13.1.8 Выключить стояночный тормоз (контрольная лампа включения стояночного

тормоза должна погаснуть).

13.1.9 Плавно нажимая на педаль подачи топлива, начать движение.

13.1.10 На первых метрах движения нажать на педаль рабочего тормоза и

убедиться в надежной работе тормозной системы.

13.2 В начале движения на подъеме или спуске необходимо выполнить

операции, предусмотренные пунктами 13.1.1-13.1.7, затем затормозить тягач рабочим

тормозом, выключить стояночный тормоз, затем, плавно отпуская педаль рабочего

тормоза и увеличивая частоту вращения коленчатого вала двигателя, начать

движение.

Если под колеса тягача были подложены противооткатные упоры, необходимо,

отъехав на расстояние от 2 до 3 м, затормозить тягач стояночным тормозом, убрать

противооткатные упоры, уложить их на штатное место и продолжить движение. При

выполнении указанной операции в кабине должен находиться водитель, который мог

бы, в случае необходимости, затормозить тягач рабочим тормозом.

13/1

74106-0000010 РЭ

14 ПОРЯДОК УПРАВЛЕНИЯ РАЗДАТОЧНОЙ КОРОБКОЙ

14.1 Рукоятка крана управления раздаточной коробкой может быть установлена

в одно из четырех положений:

- «В» - включена прямая (высшая) передача;

- «О» - нейтральное положение;

- «Н» - включена понижающая передача;

- «Н+Бл» - включена понижающая передача и заблокирован дифференциал

раздаточной коробки.

При эксплуатации тягача в раздаточной коробке должна быть постоянно

включена одна из передач. В основном работа тягача происходит на прямой

передаче в раздаточной коробке. Понижающая передача используется при движении

на труднопроходимых участках пути. При необходимости включается понижающая

передача с блокировкой дифференциала.

Блокировать дифференциал необходимо только на время преодоления

труднопроходимого участка пути. После преодоления такого участка в целях

исключения повышенного износа шин и перегрузки деталей трансмиссии

дифференциал необходимо разблокировать.

Блокировать и разблокировать дифференциал можно как на неподвижном

тягаче, так и в движении. При блокировке дифференциала на неподвижном тягаче в

планетарной коробке передач обязательно должно быть включено нейтральное

положение.

Блокировать дифференциал в движении следует на первой передаче в

планетарной коробке передач на прямолинейном участке пути, при уменьшенной

подаче топлива с целью исключения буксования колес во время включения муфты

блокировки дифференциала.

Первоначальное включение передач и последующее переключение их в

раздаточной коробке должно производиться только при давлении воздуха в

пневмосистеме тормозов не менее 500 кПа (5 кгс/см2), нейтральном положении в

планетарной коробке передач, неподвижном тягаче и остановленном двигателе.

Включение той или иной передачи проверяется с помощью контрольной лампы,

установленной на панели приборов. При включении любой передачи контрольная

лампа должна погаснуть. Если этого не происходит при переведенной в нужное

положение рукоятке крана, необходимо рукоятку крана возвратить в нейтральное

положение, включить передачу в планетарной коробке передач и провернуть

двигателем первичный вал раздаточной коробки. После этого выключить передачу в

14/1

74106-0000010 РЭ

планетарной коробке передач и снова включить необходимую передачу в раздаточной

коробке.

Попытка начала движения тягача при горящей контрольной лампе и

переведенной рукоятке в положение включения какой-либо передачи в РК может

привести к повреждению зубчатой муфты и шестерни первичного вала раздаточной

коробки.

14/2

74106-0000010 РЭ

15 УПРАВЛЕНИЕ БЛОКИРОВКОЙ МЕЖОСЕВОГО ДИФФЕРЕНЦИАЛА

ТРЕТЬЕГО И ЧЕТВЕРТОГО МОСТОВ

15.1 Блокировать межосевой дифференциал следует кратковременно, только на

время движения на труднопроходимых участках пути. Включать блокировку

дифференциала можно на неподвижном тягаче и в движении на прямолинейном

участке пути на второй передаче в коробке передач, при включенной понижающей

передаче в раздаточной коробке и давлении воздуха в пневматической системе

тормозов не менее 500 кПа (5 кгс/см2).

При включении блокировки межосевого дифференциала загорается контрольная

лампа блокировки.

После преодоления труднопроходимого участка пути необходимо разблокировать

межосевой дифференциал. Контрольная лампа включения блокировки межосевого

дифференциала должна погаснуть.

74106-0000010 РЭ

16 ПРАВИЛА ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ И БЛОКИРОВКИ

ГИДРОТРАНСФОРМАТОРА

16.1 Движение тягача необходимо начинать на первой передаче и переходить

на вторую, а затем на третью передачу без блокировки гидротрансформатора. При

этом обеспечивается максимальный крутящий момент на ведущих колесах, плавное и

интенсивное увеличение скорости движения тягача.

Для лучшего использования мощности двигателя при разгоне не следует пере-

ходить на более высокую передачу до тех пор, пока частота вращения коленчатого

вала двигателя и скорость движения тягача увеличиваются при движении на вклю-

ченной передаче при полной подаче топлива.

При установившемся движении на третьей передаче по хорошей дороге гидро-

трансформатор следует заблокировать. Блокировка гидротрансформатора исключает

потери мощности в гидротрансформаторе и уменьшает нагрев масла в ГМП.

На второй передаче имеется ограниченная возможность блокировки гидро-

трансформатора. Электрическая система управления блокировкой гидротрансформато-

ра обеспечивает возможность блокировки гидротрансформатора на второй передаче

при скорости движения тягача более 25 км/ч на прямой передаче в РК и более

15 км/ч - на понижающей передаче в РК. При снижении скорости движения тягача

система управления автоматически разблокирует гидротрансформатор.

Если необходимо обеспечить установившееся движение тягача на второй пере-

даче со скоростью, превышающей вышеуказанный предел, гидротрансформатор сле-

дует заблокировать на второй передаче.

На первой передаче и передаче заднего хода конструкция системы управления

гидромеханической передачей не позволяет заблокировать гидротрансформатор.

Необходимо соблюдать следующие интервалы скоростей, км/ч:

- на первой передаче - от 6 до 15;

- на второй передаче без блокировки гидротрансформатора - от 10 до 25;

- на второй передаче с блокировкой гидротрансформатора - от 25 до 35;

- на третьей передаче без блокировки гидротрансформатора - от 20 до 45;

- на третьей передаче с блокировкой гидротрансформатора - от 45 до 60.

Указанные интервалы скоростей движения относятся к работе двигателя при

полной подаче топлива и прямой передаче в раздаточной коробке.

Блокировать гидротрансформатор допускается только в указанных интервалах

скоростей для блокировки.

Не следует блокировать гидротрансформатор при скоростях движения менее

25 км/ч на второй передаче и менее 45 км/ч на третьей передаче.

16/1

74106-0000010 РЭ

На понижающей передаче в РК блокировка гидротрансформатора запрещается

при скоростях соответственно менее 15 км/ч и 25 км/ч.

Двигаться со скоростями менее 6 км/ч на первой передаче, 10 км/ч на второй

передаче и 20 км/ч на третьей передаче при полной подаче топлива не рекомендуется,

так как гидротрансформатор будет работать с большой потерей мощности, что приве-

дет к повышению расхода топлива и перегреву гидротрансформатора.

При движении тягача на понижающей передаче в раздаточной коробке, при

полной подаче топлива рекомендуемые интервалы скоростей на всех передачах в

планетарной коробке будут примерно в два раза меньше.

При необходимости снижения скорости движения тягача следует разблокировать

гидротрансформатор и переключиться на вторую, а затем на первую передачу в за-

висимости от дорожных условий, регулируя при этом подачу топлива.

При преодолении препятствий, не требующих переключения передач, доста-

точно отпустить педаль подачи топлива и, при необходимости, замедлить скорость

движения тягача, используя тормозную систему.

16.2 Запрещается переключать передачи с третьей на первую или с третьей в

первое нейтральное положение. Третью передачу разрешается переключать только во

второе нейтральное положение при движении тягача по инерции.

Включать передачу заднего хода можно только после полной остановки тягача.

При переключении передач не следует останавливать рукоятку переключения

передач в промежуточном положении между двумя передачами.

ВНИМАНИЕ! В системе управления имеется ограничитель, не допускающий пе-

реключение с высших передач на низшие при больших скоростях движения тягача.

Если рукоятку переключения передач не удается перевести в следующее положение,

и она останавливается в промежуточном положении из-за наличия ограничения, необ-

ходимо вернуть ее в исходное положение. Следующую попытку переключения пере-

дач следует производить только при некотором уменьшении скорости тягача.

16.3 Основное правило вождения тягача по местности - движение на той

передаче, которую допустимо использовать в данных дорожных условиях.

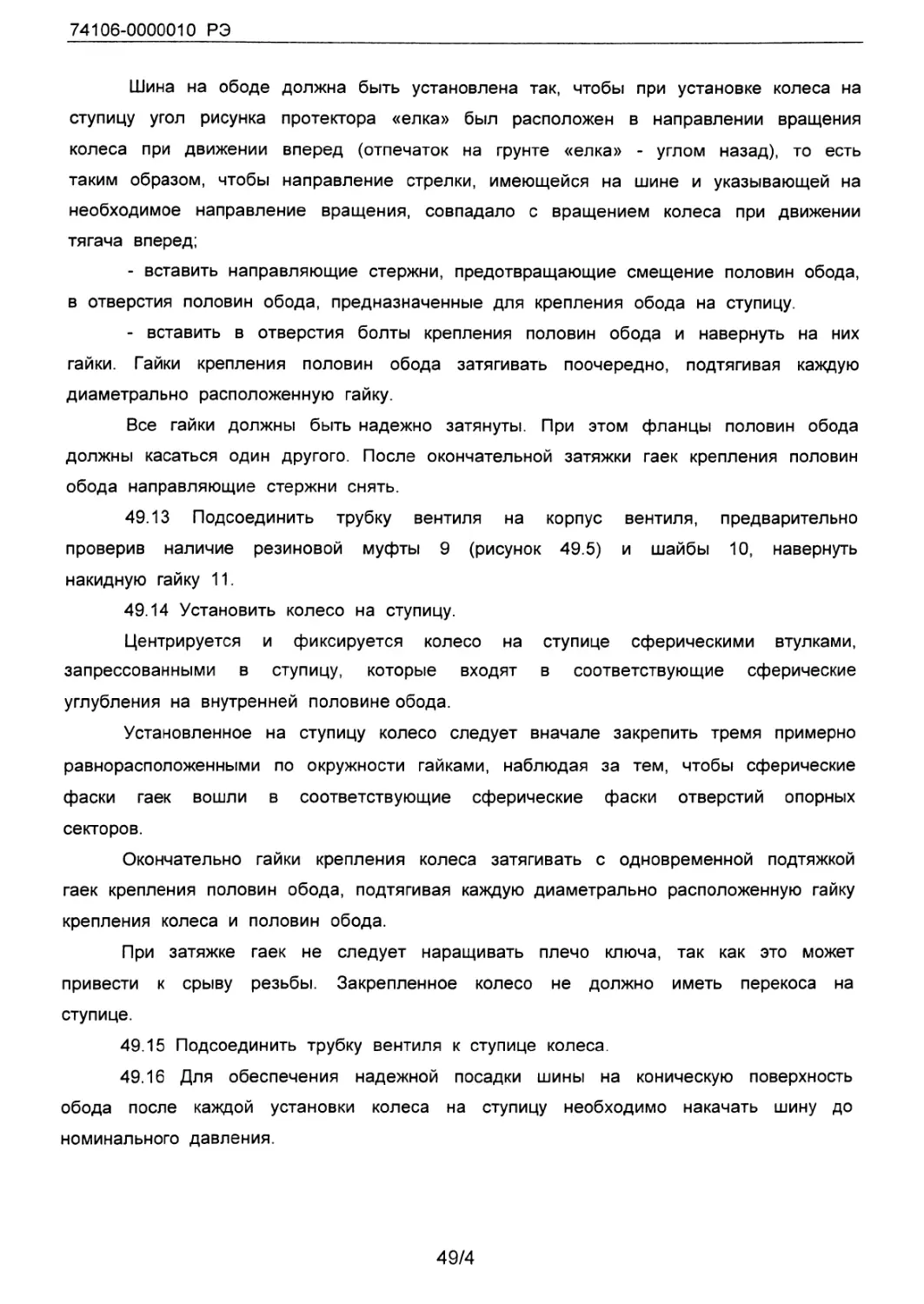

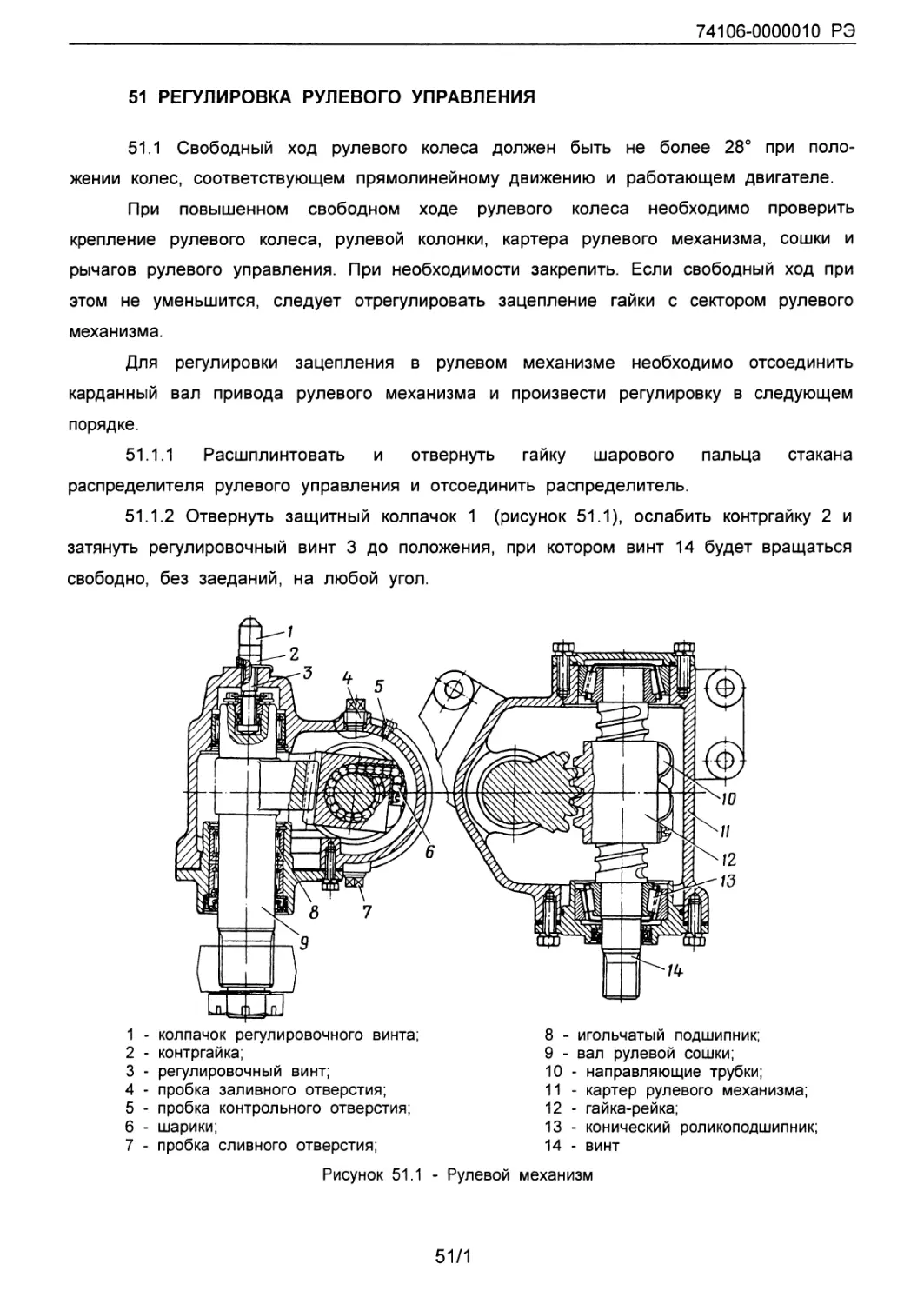

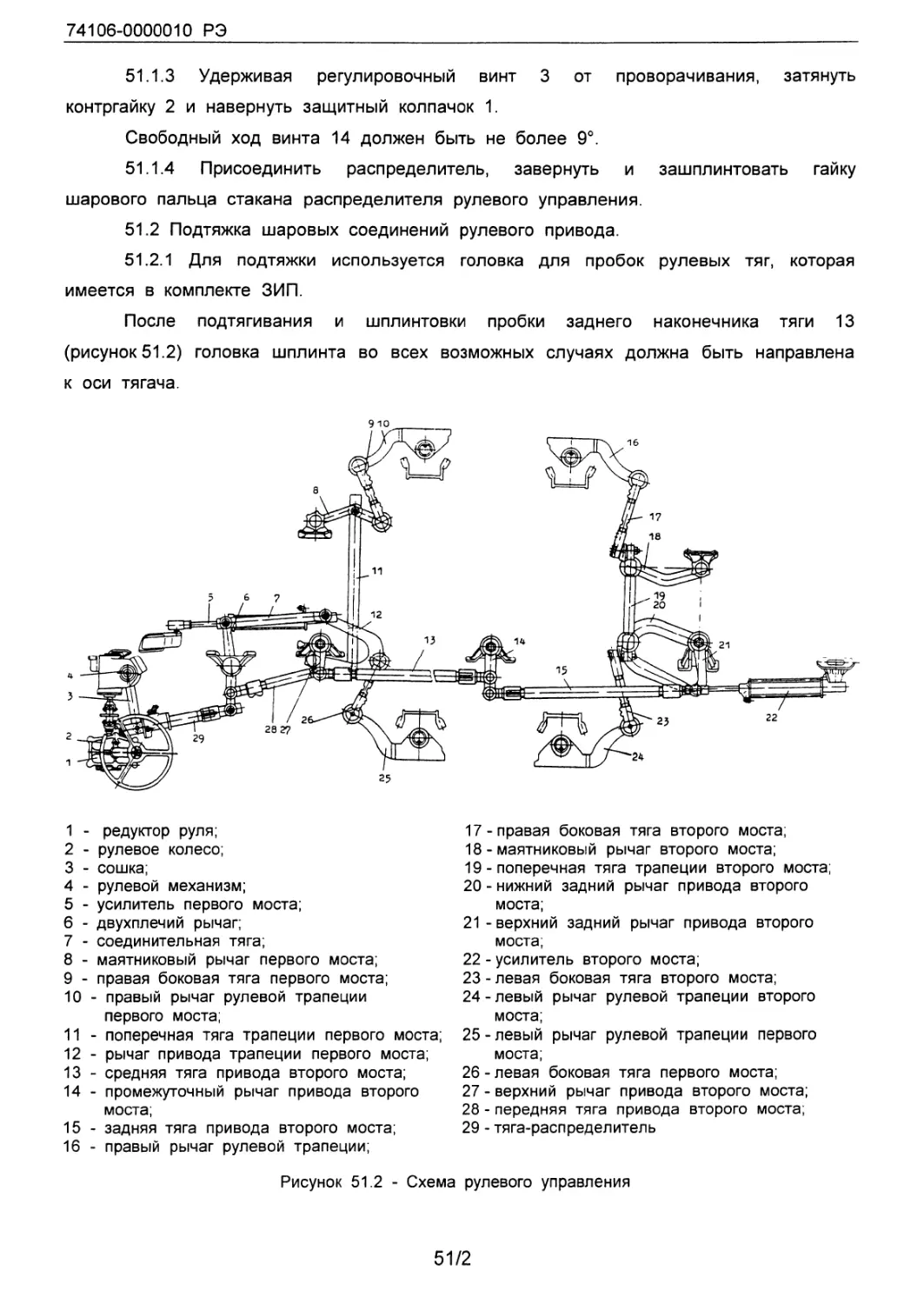

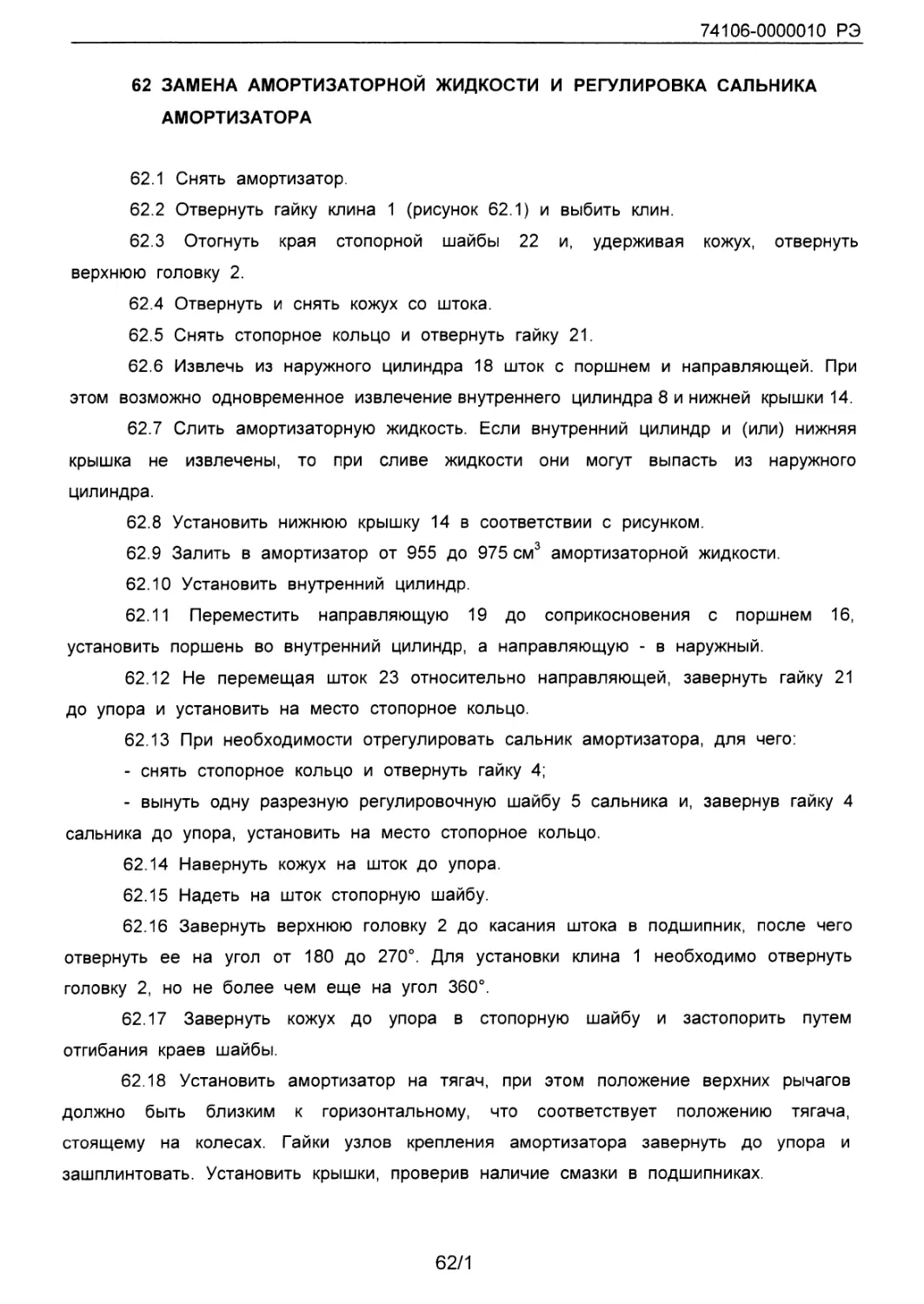

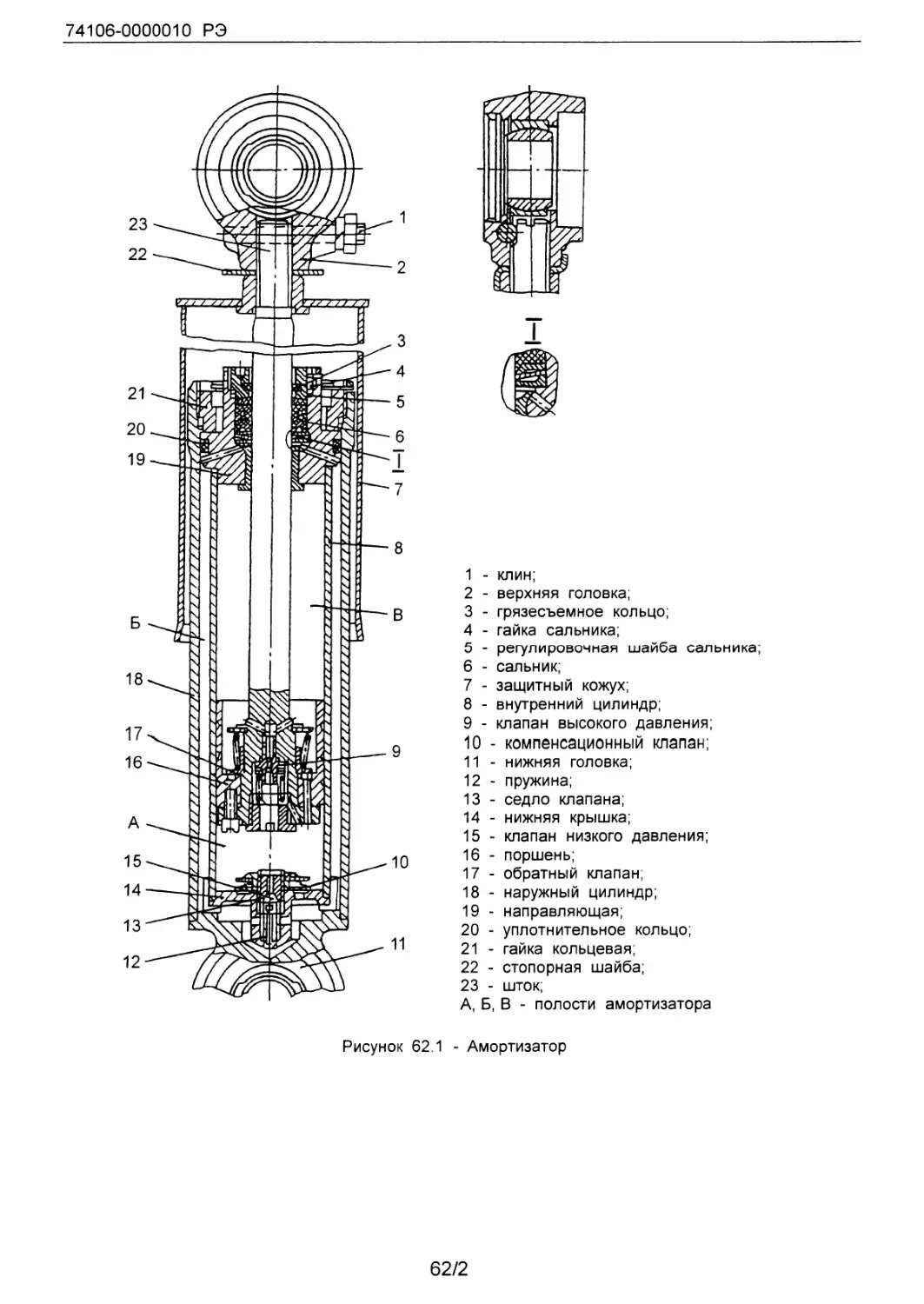

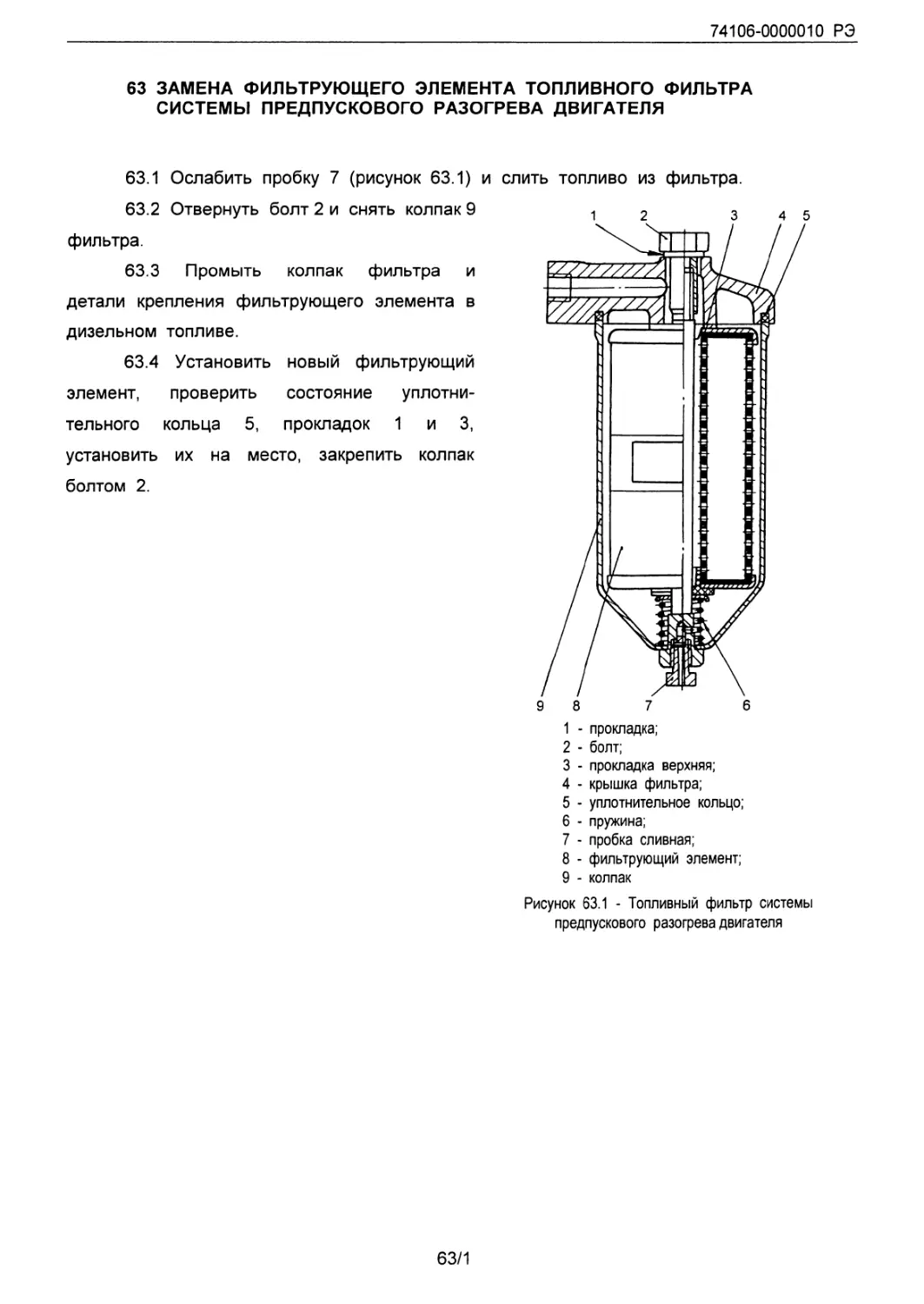

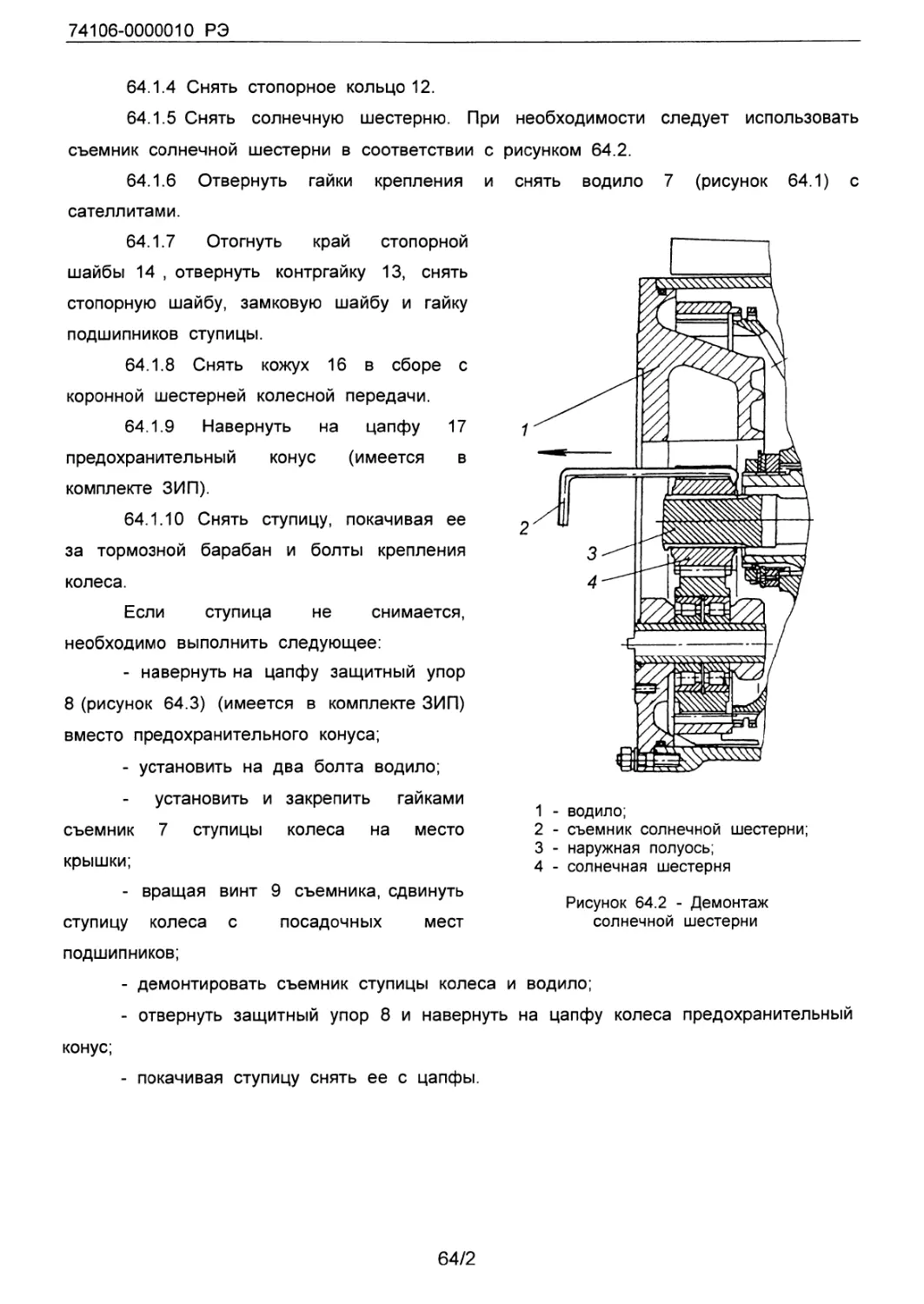

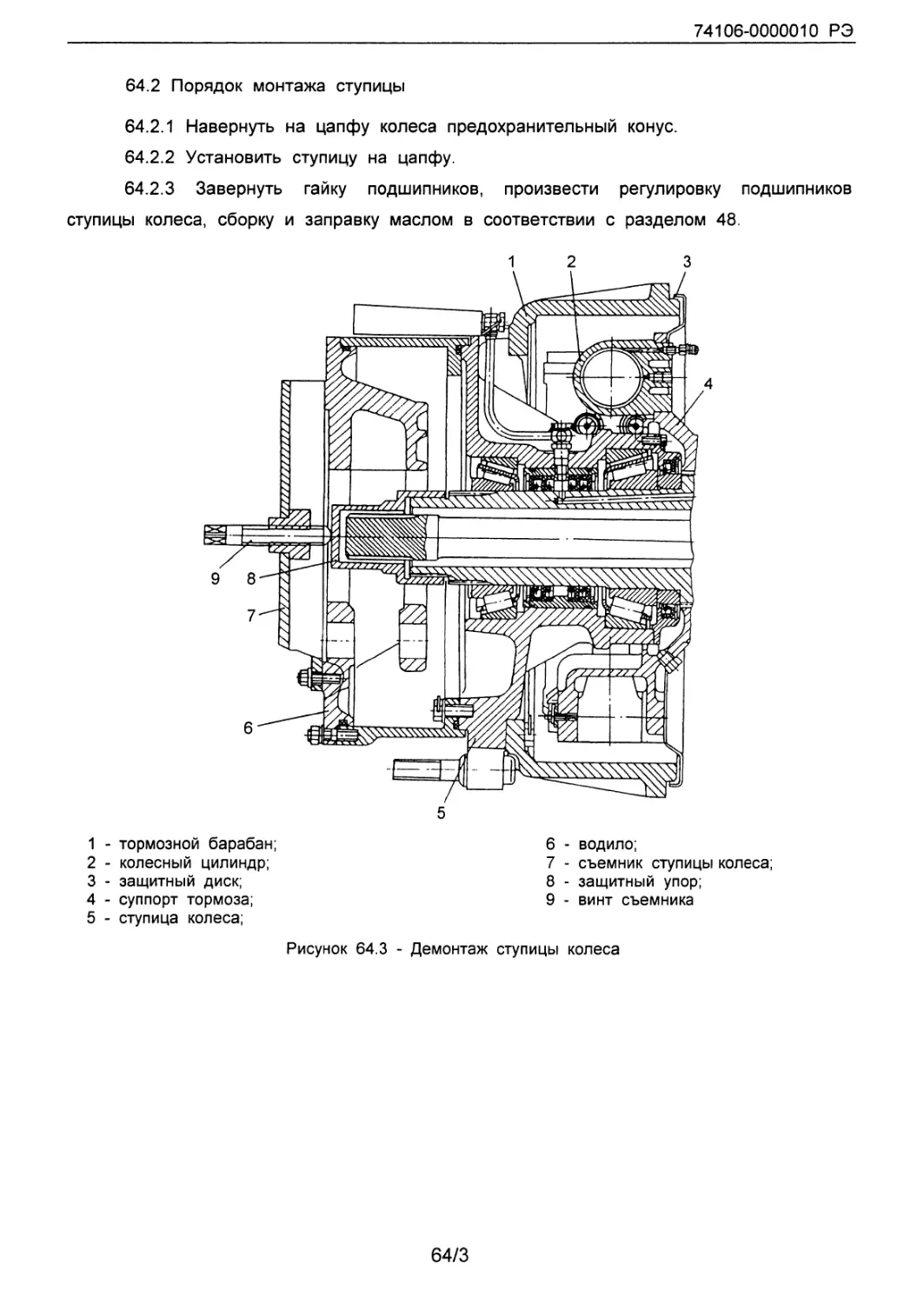

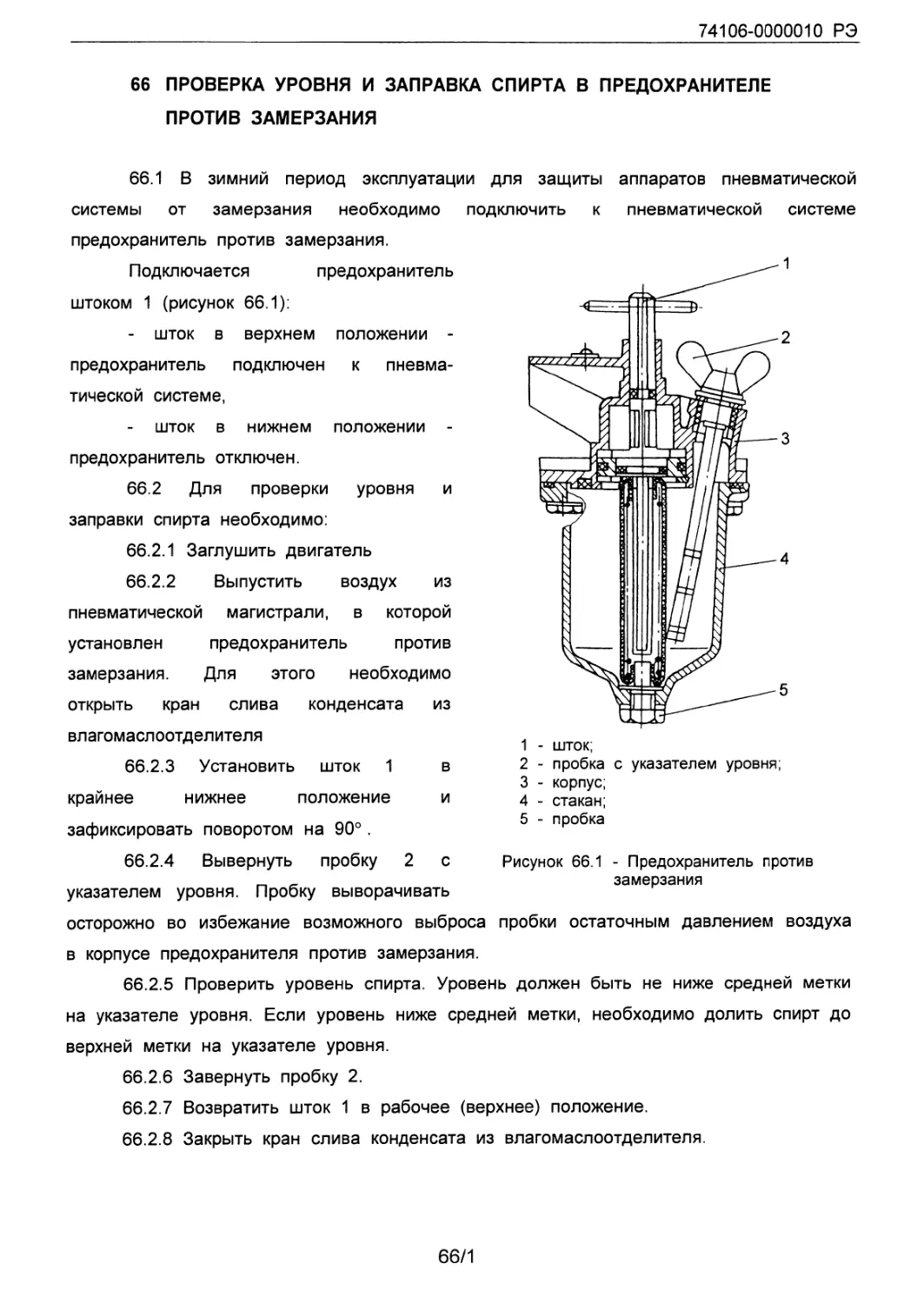

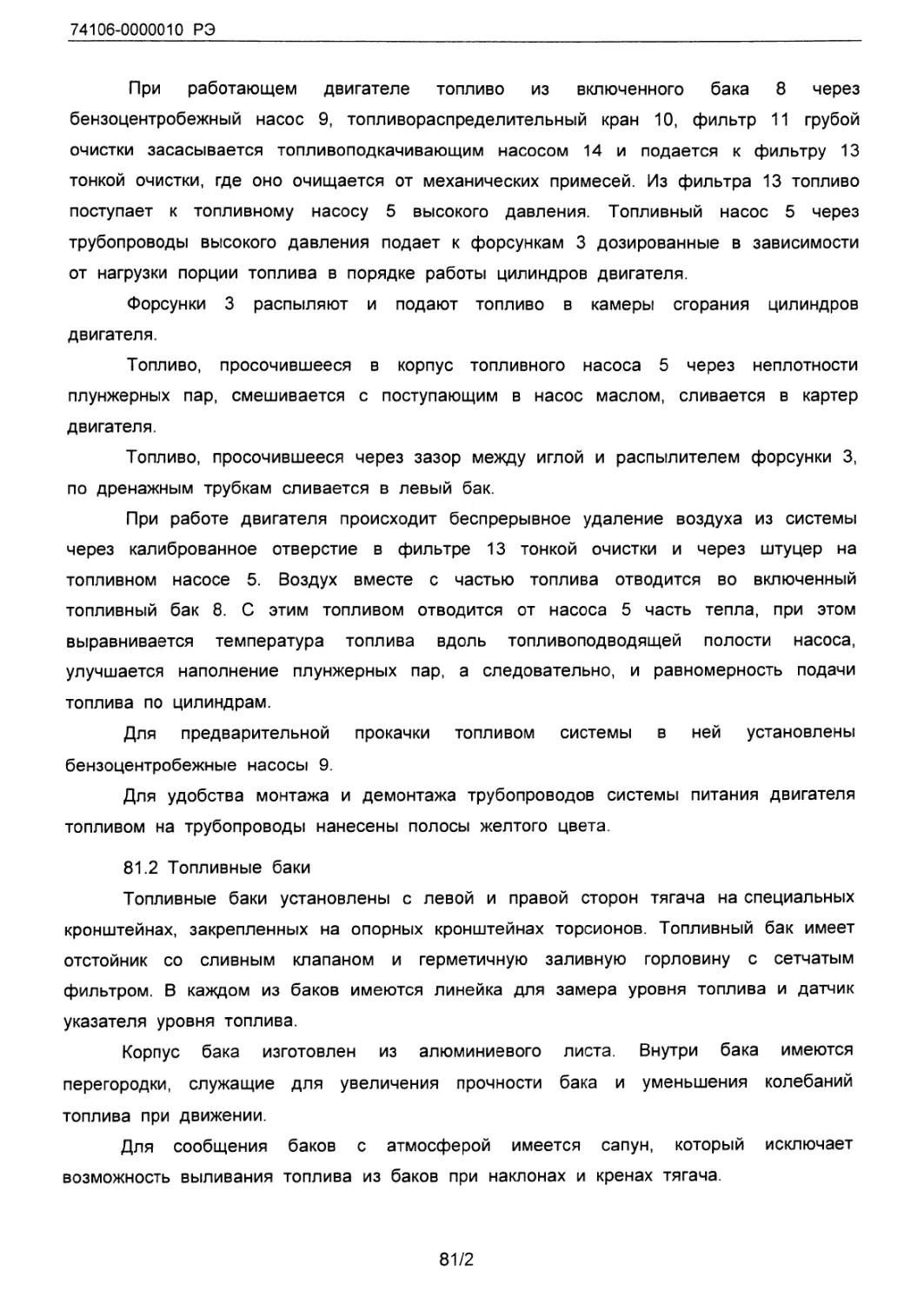

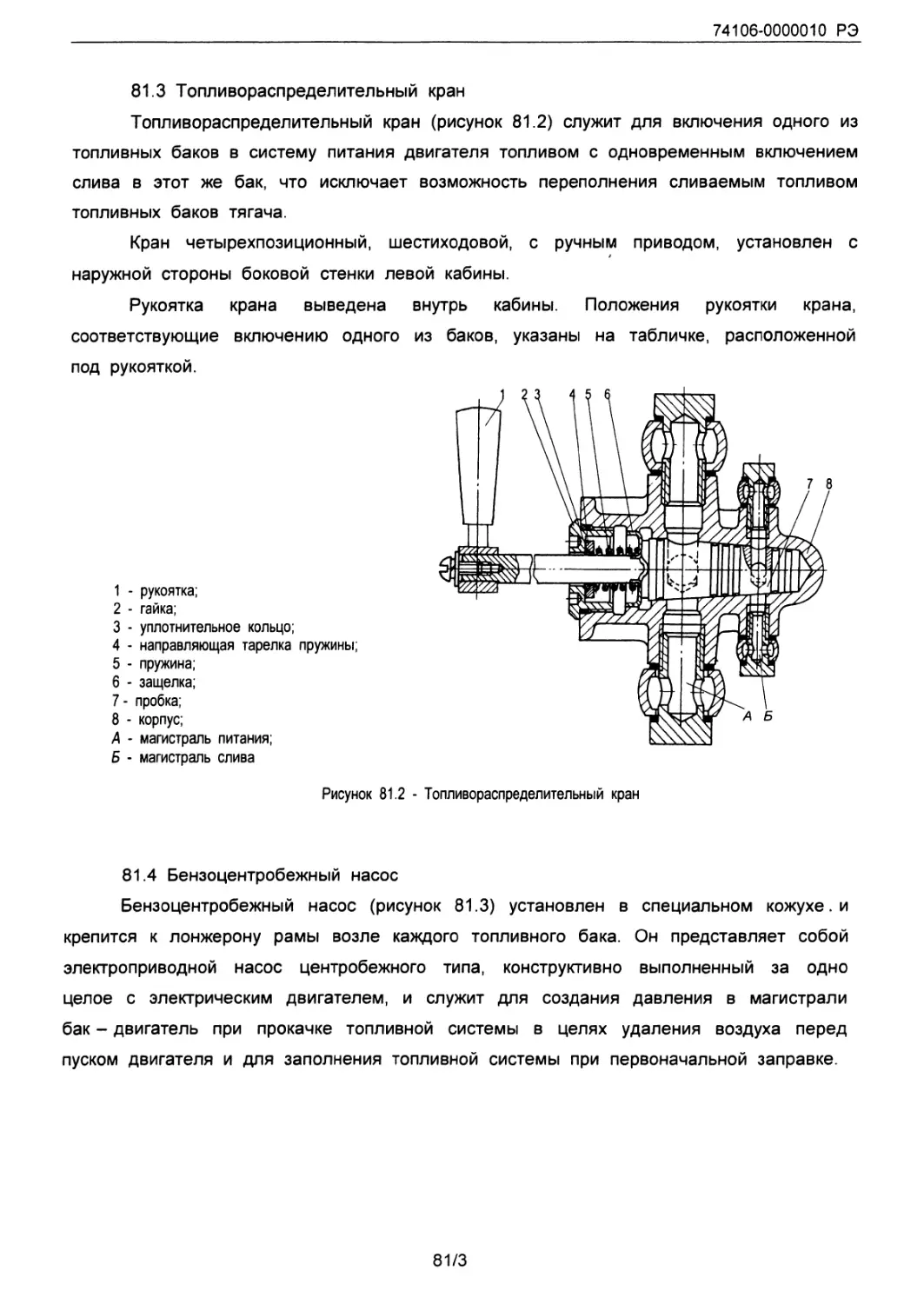

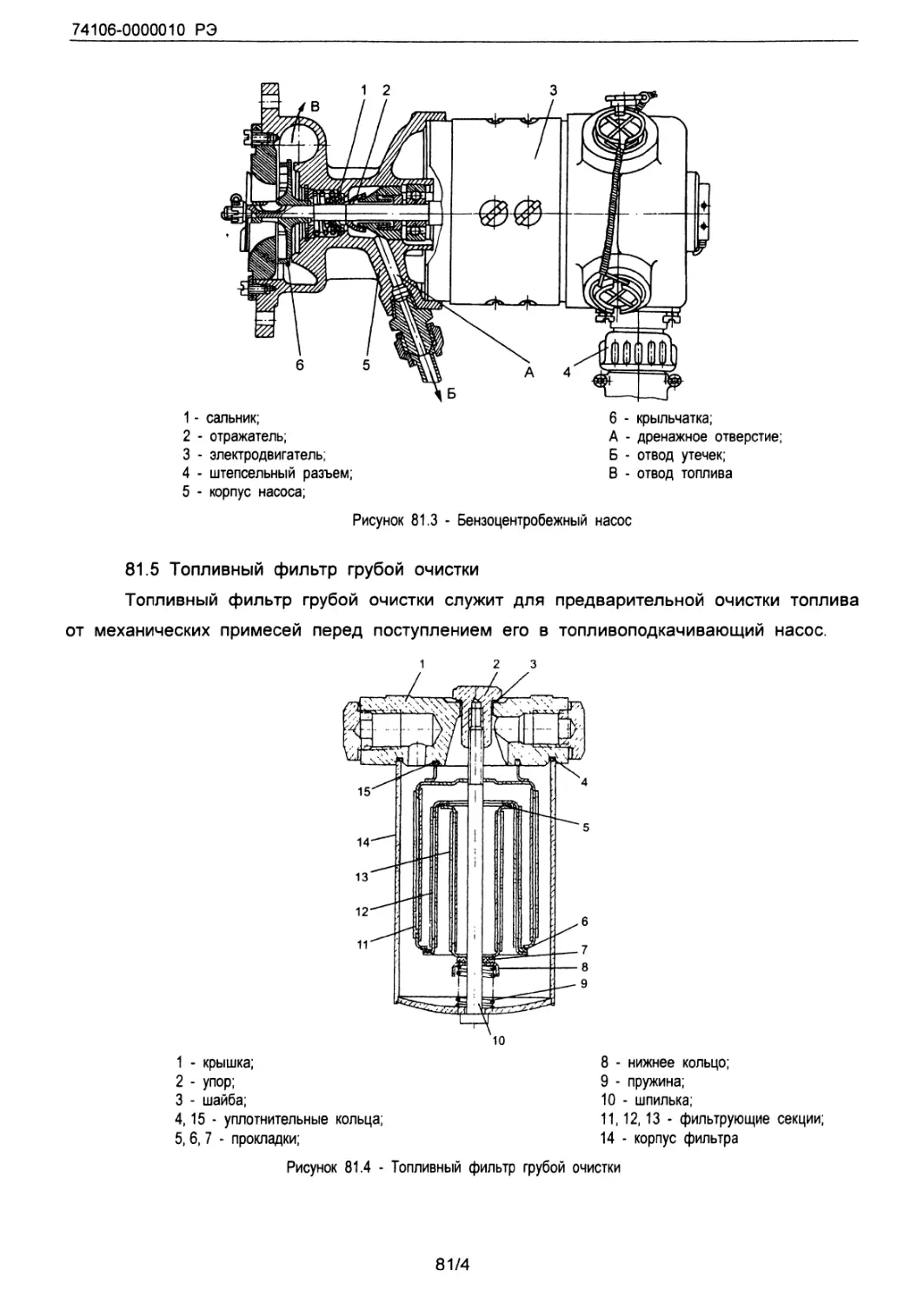

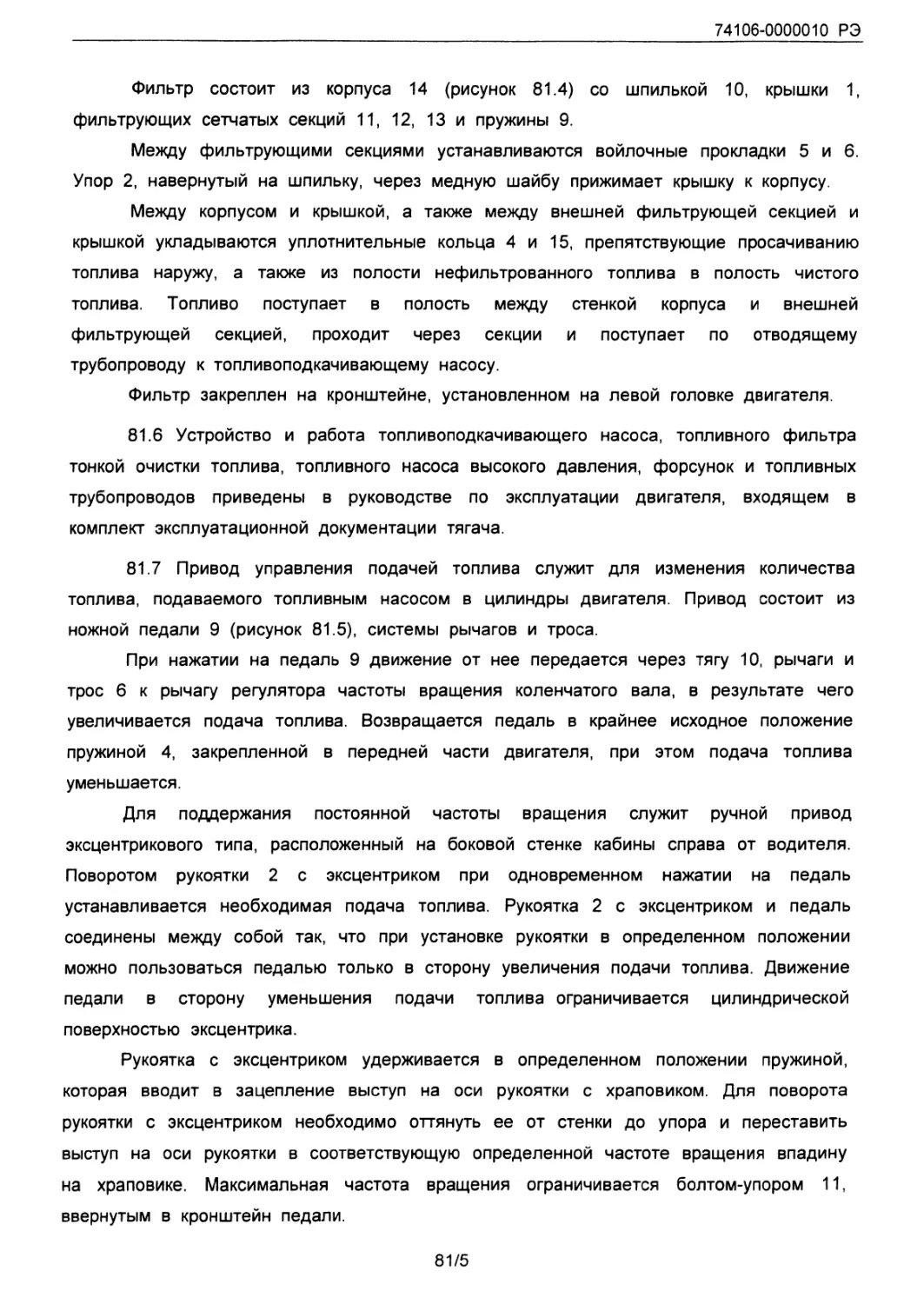

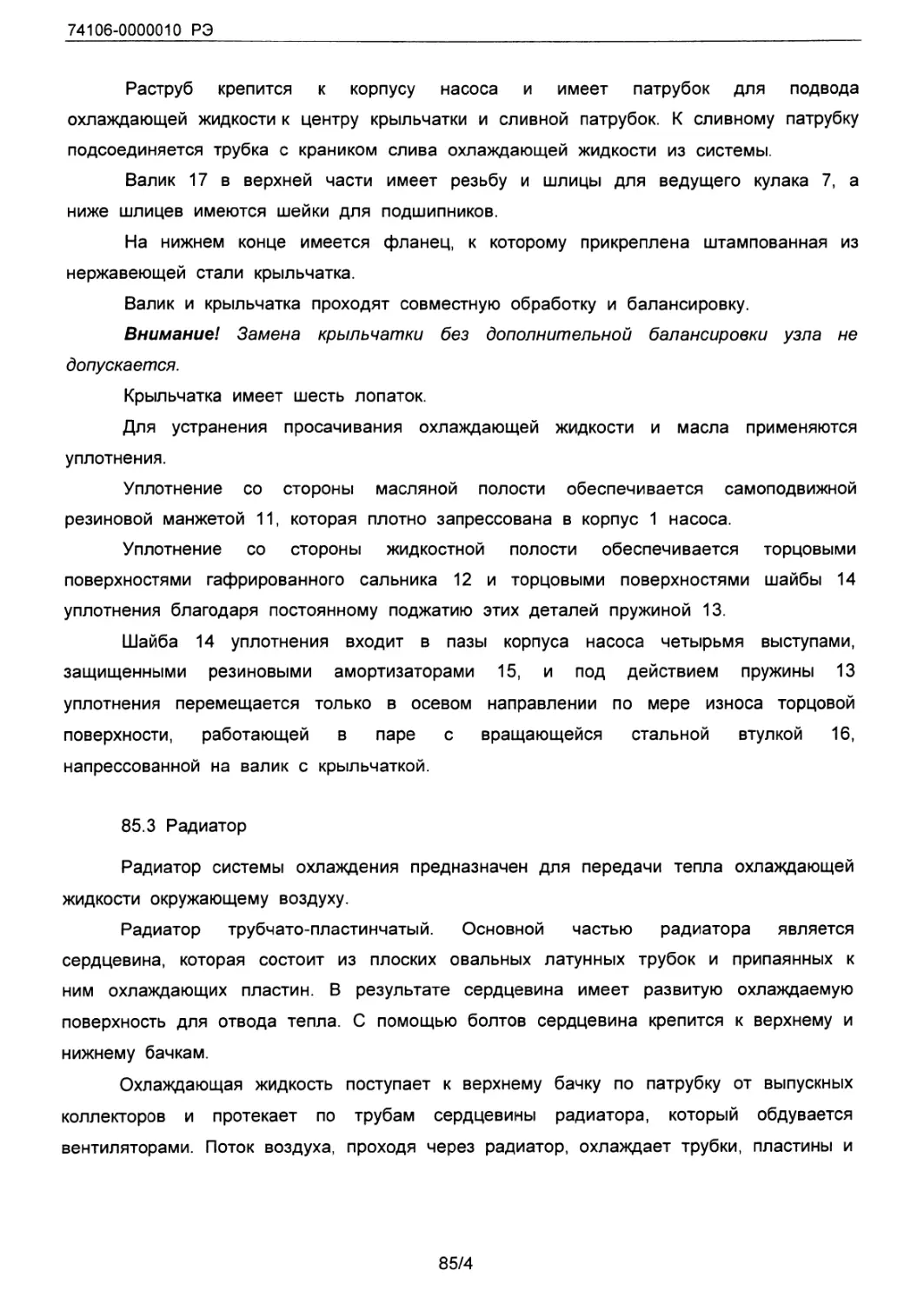

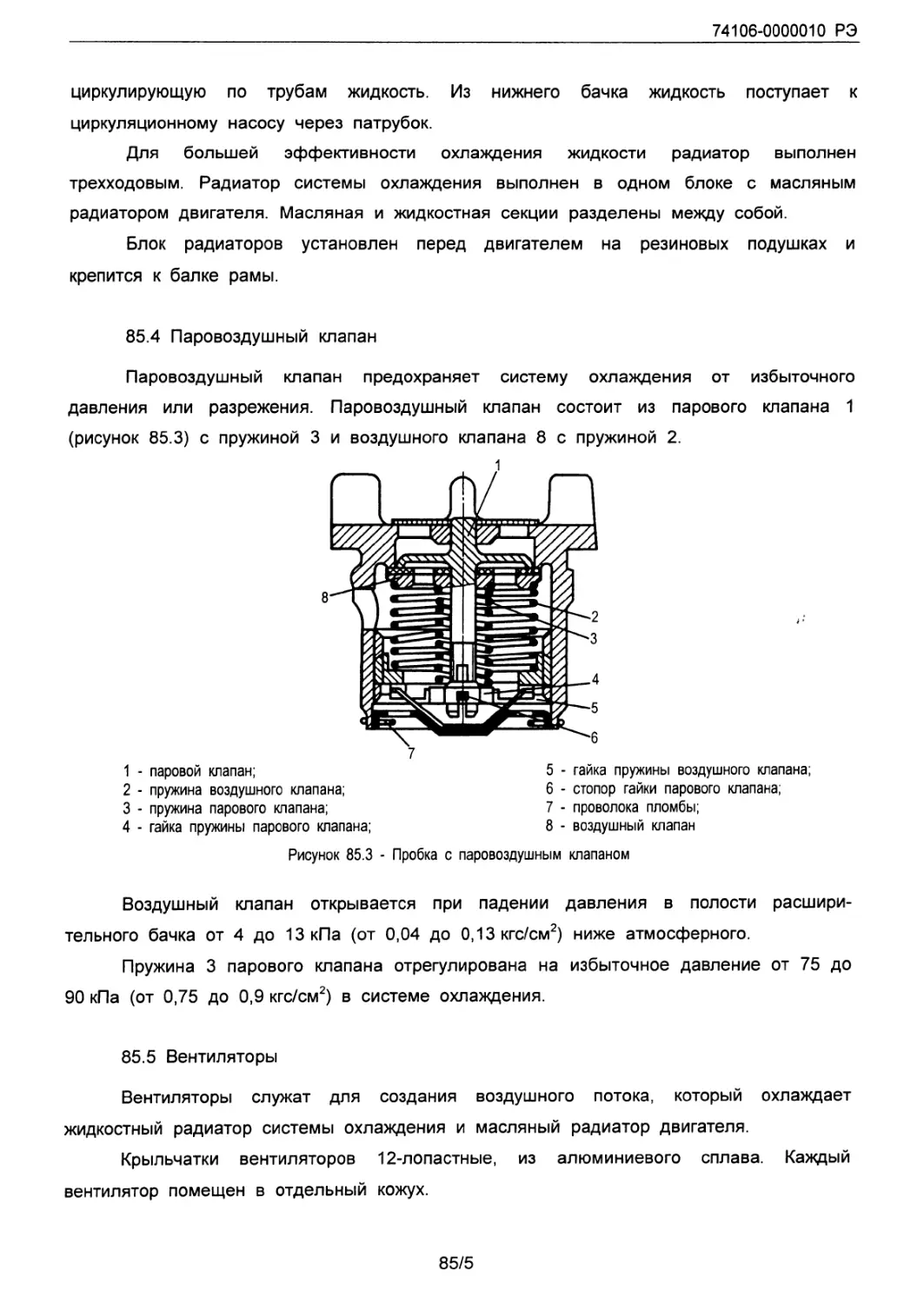

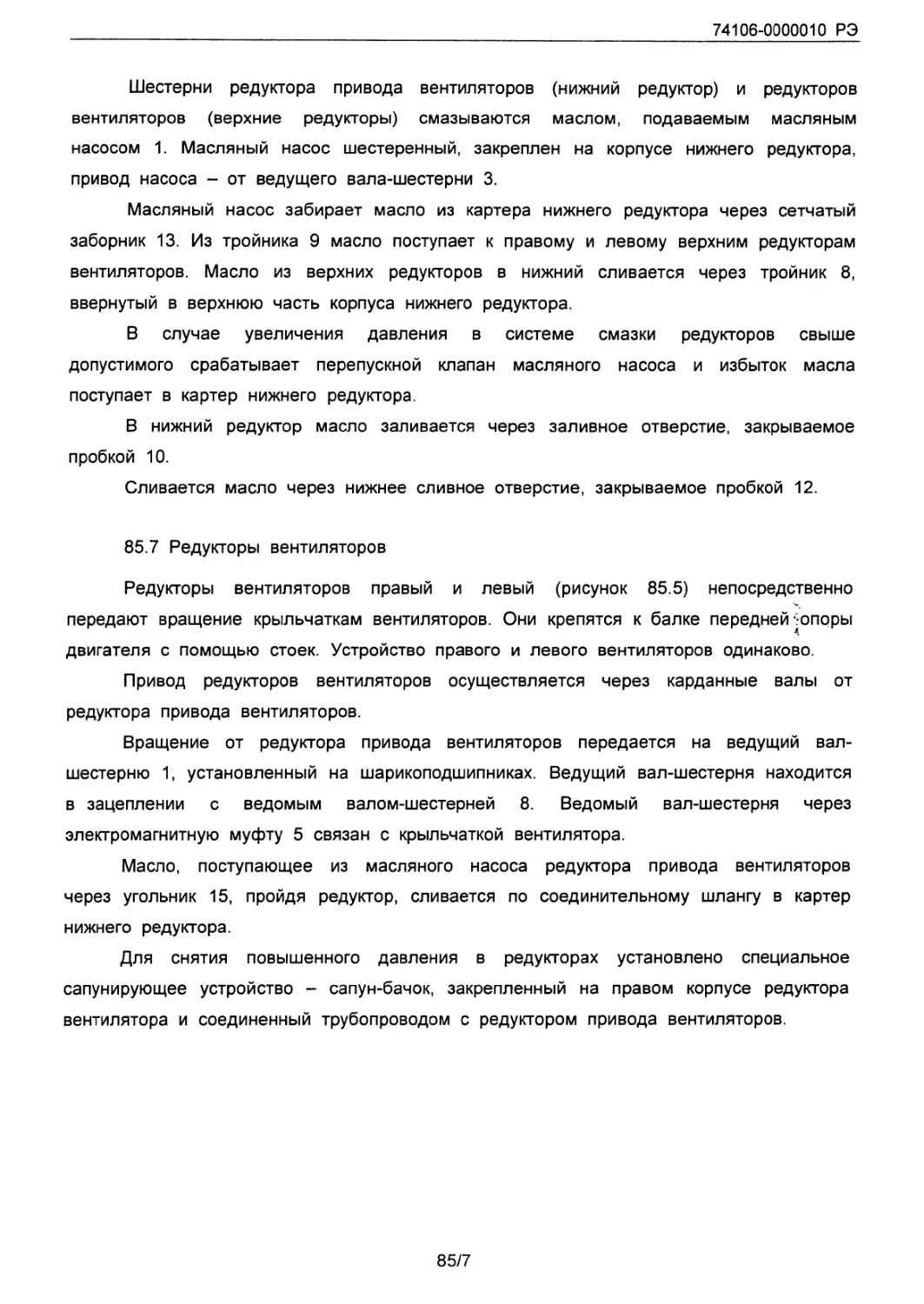

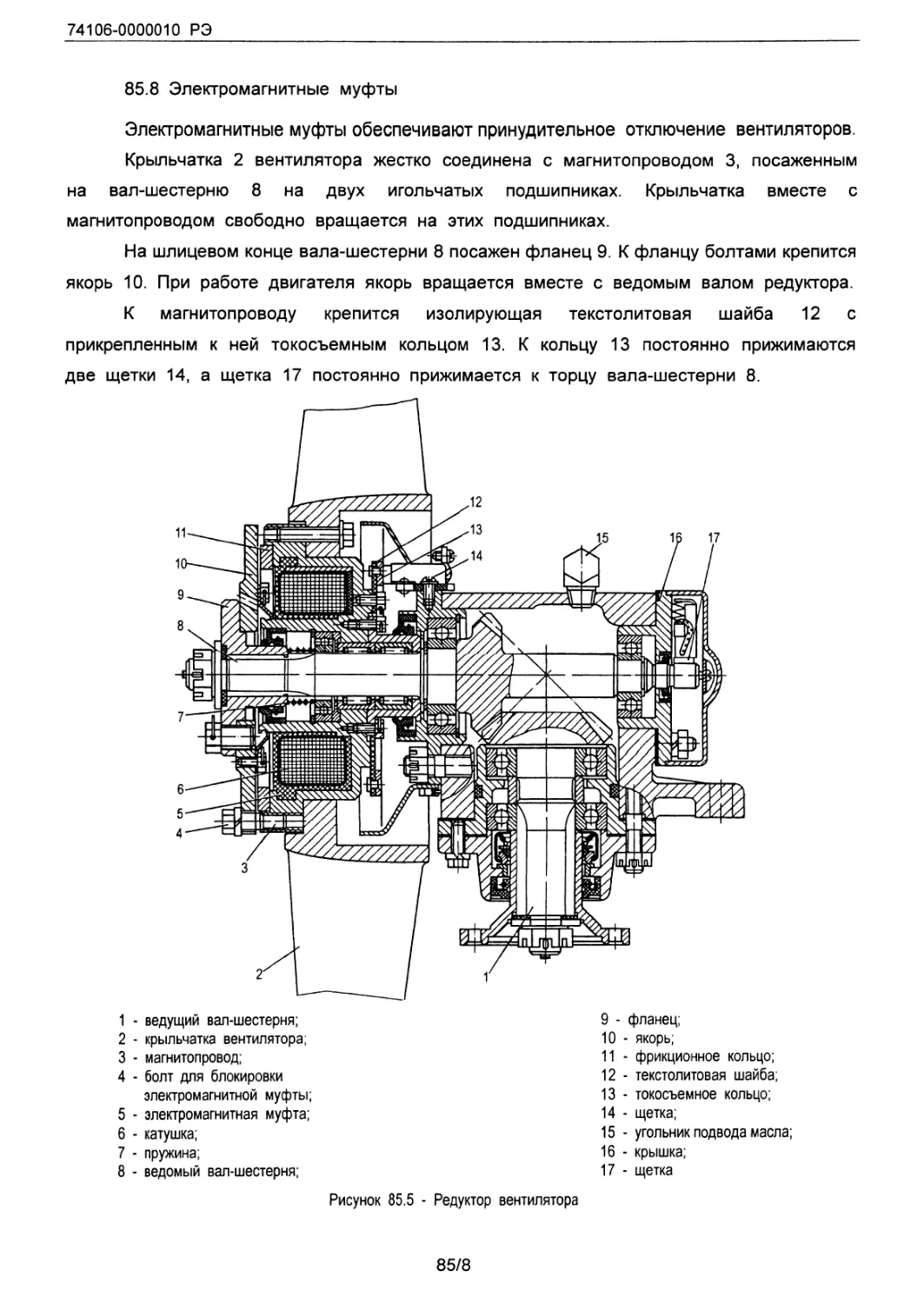

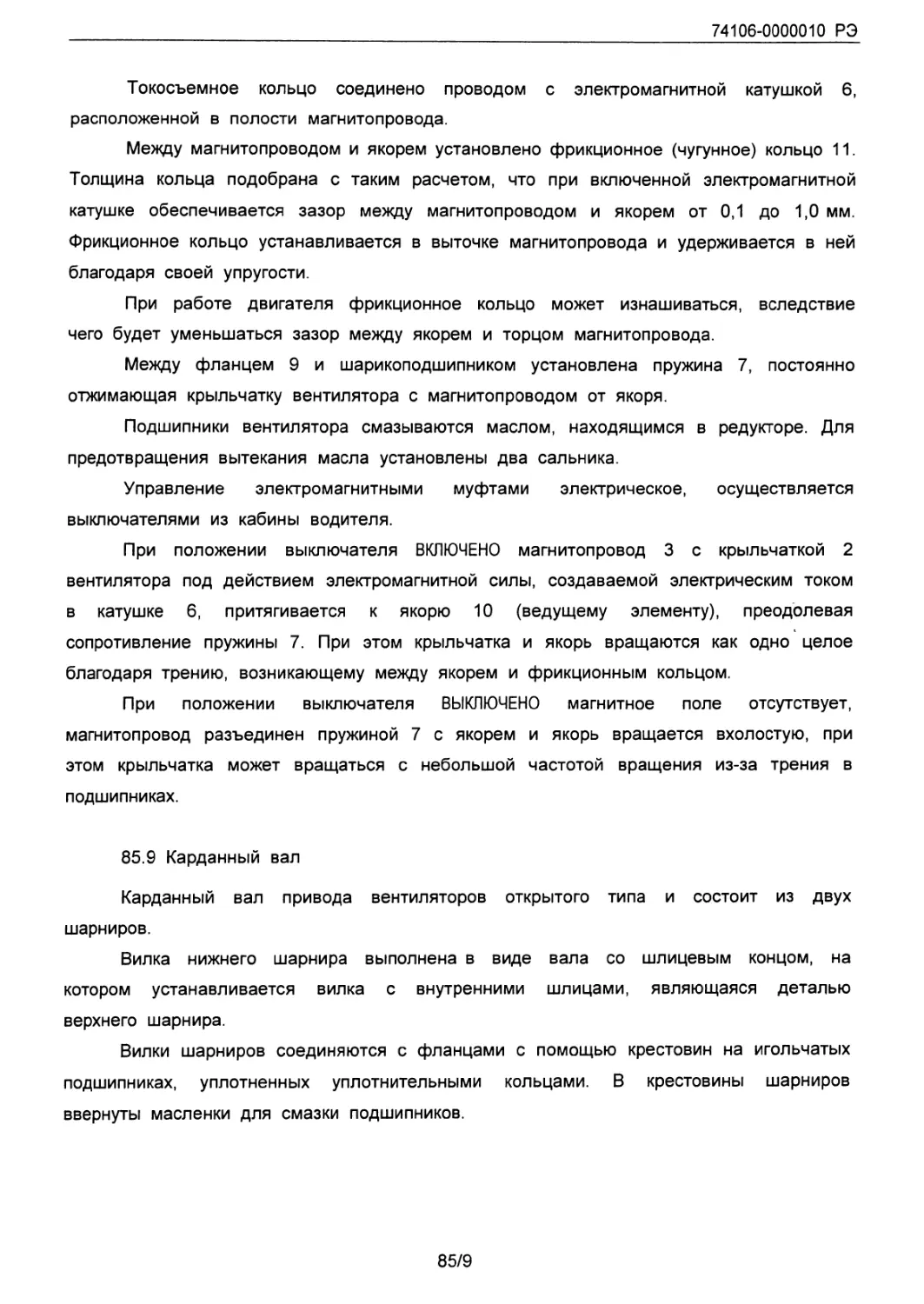

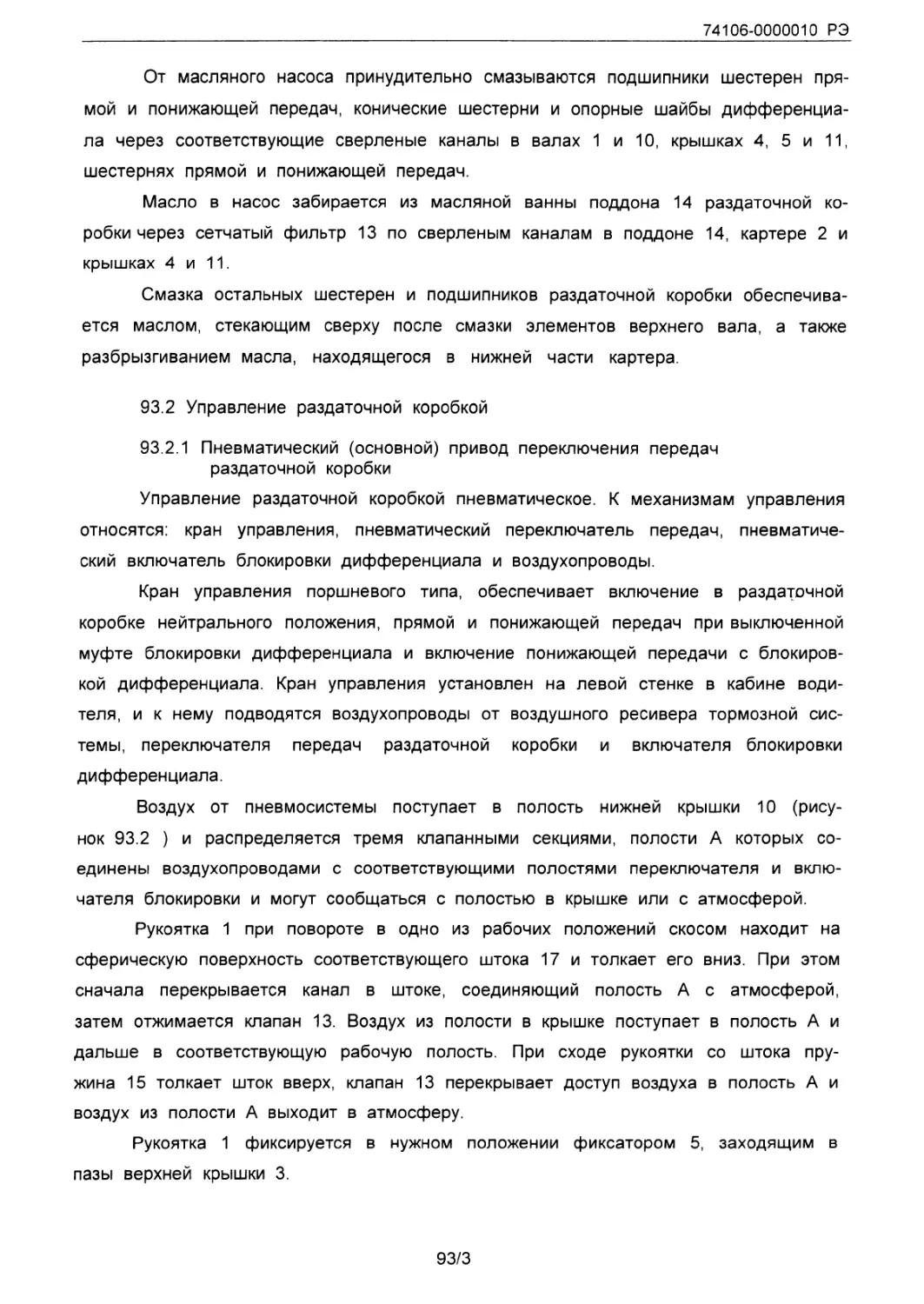

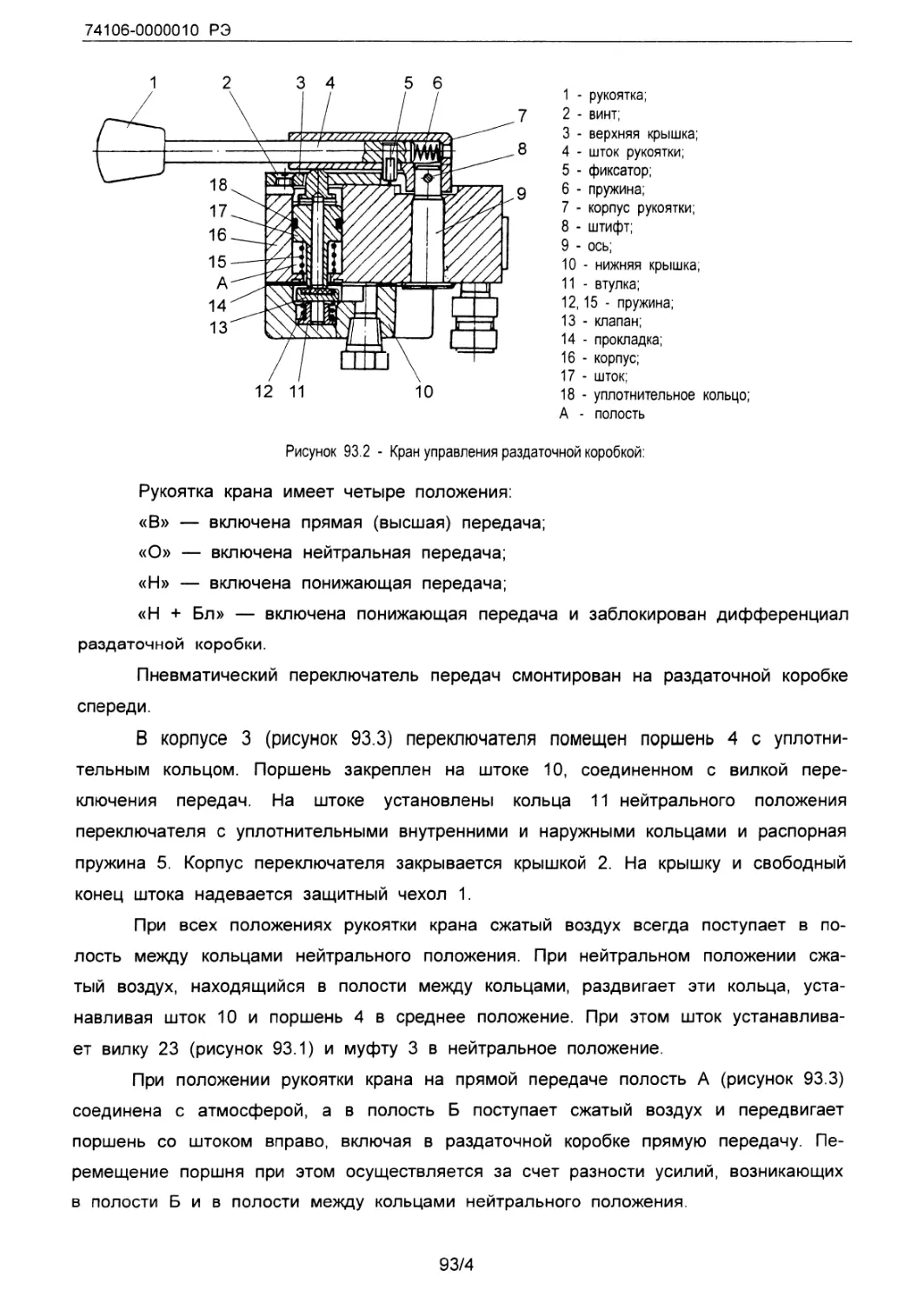

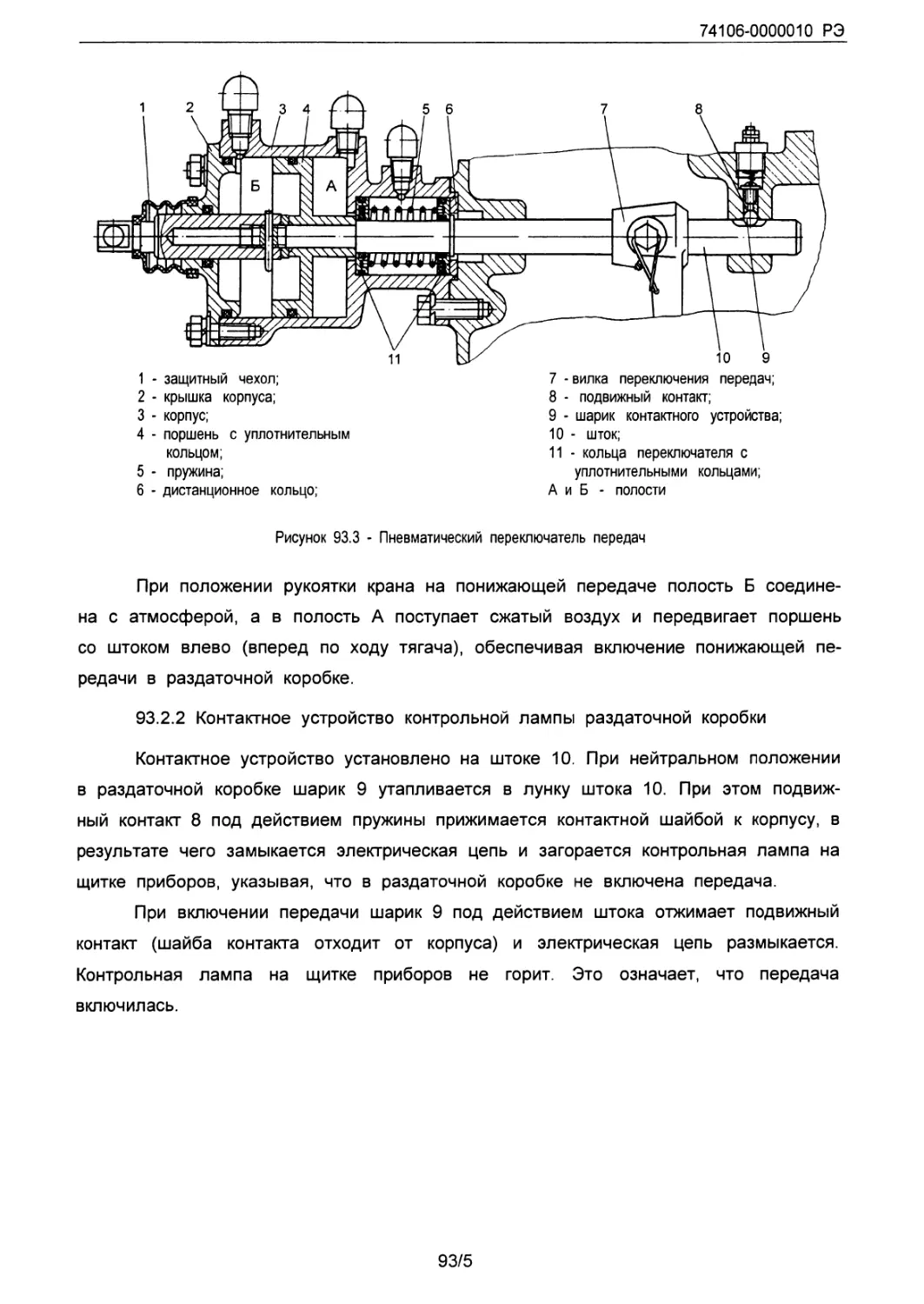

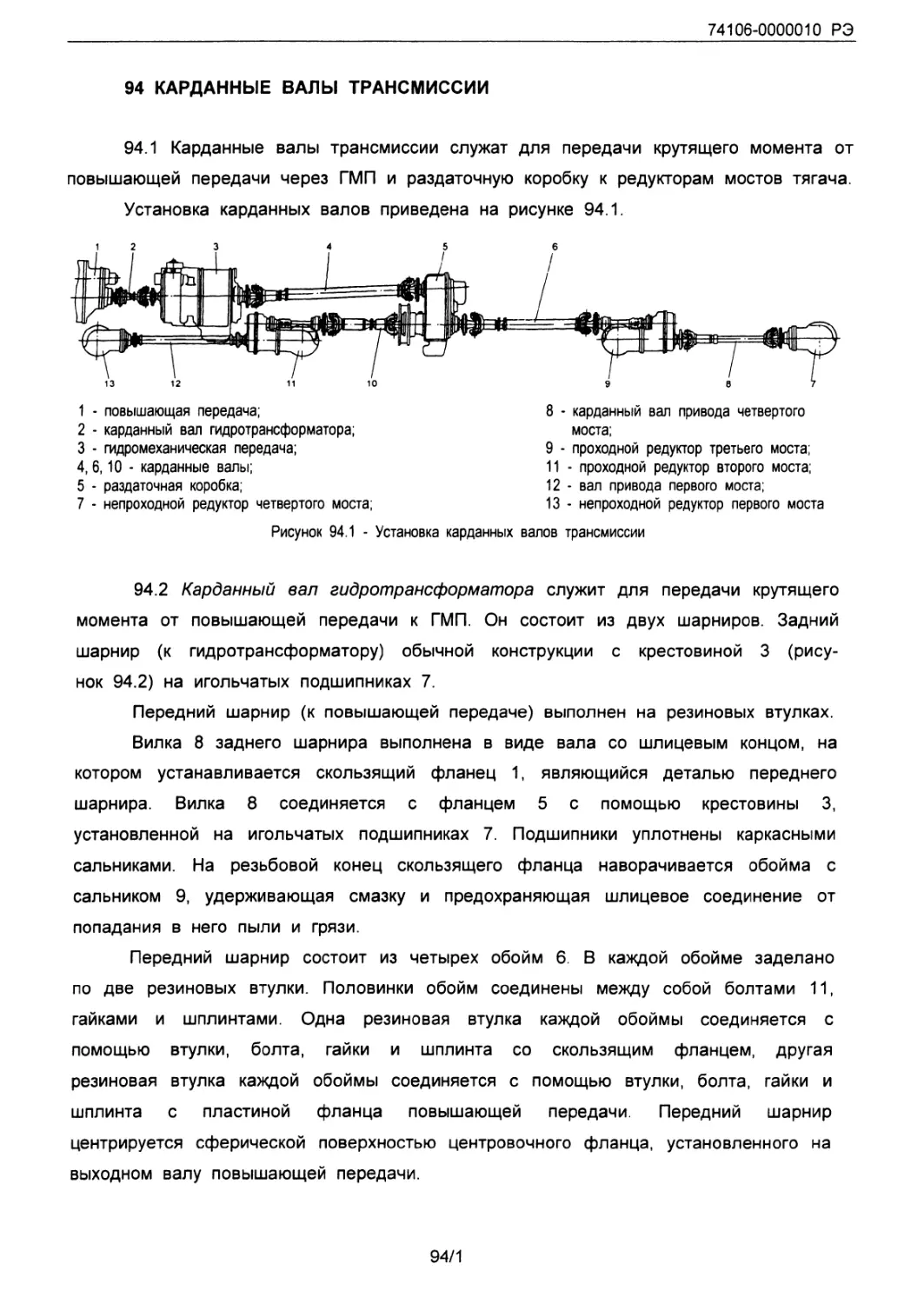

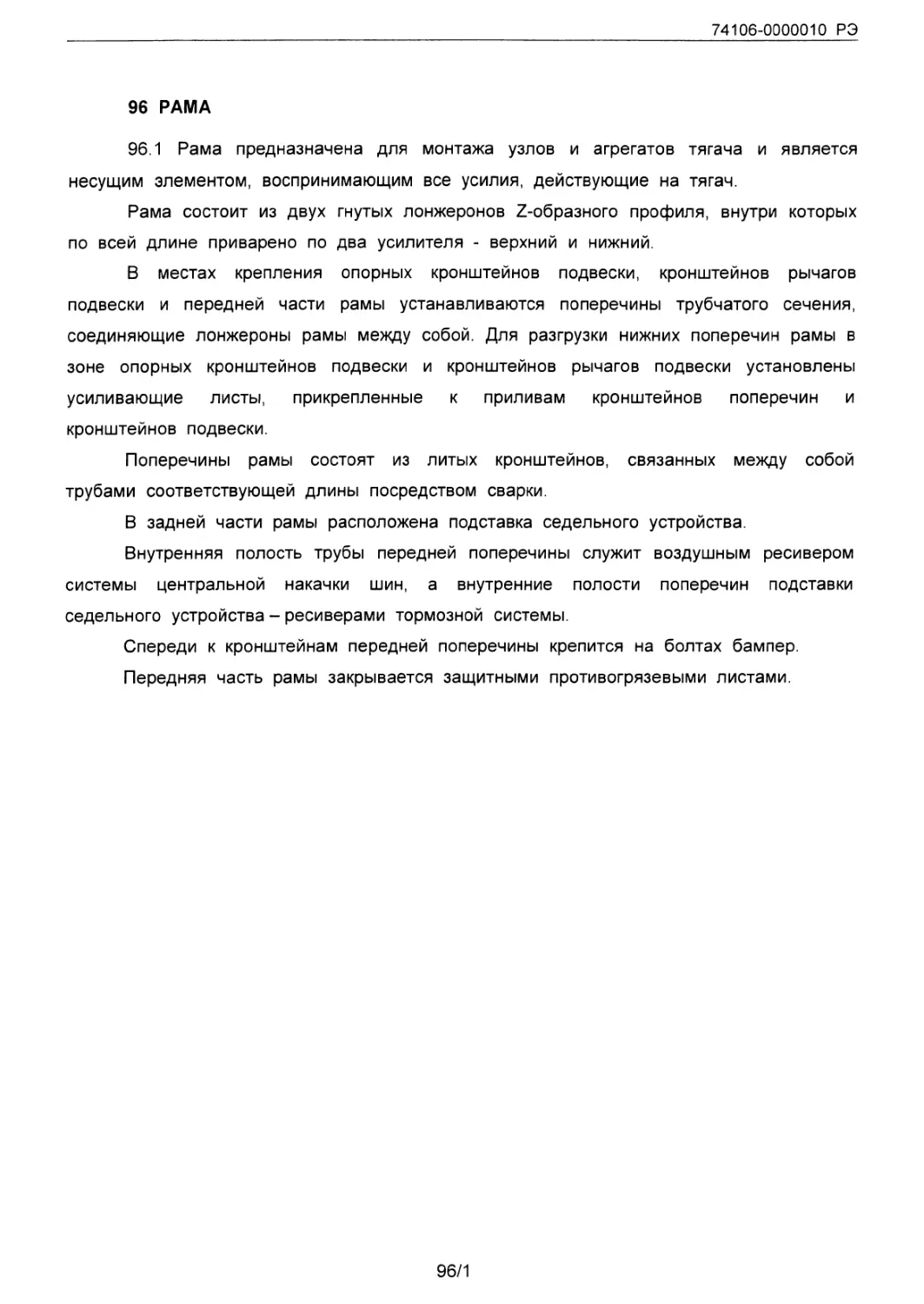

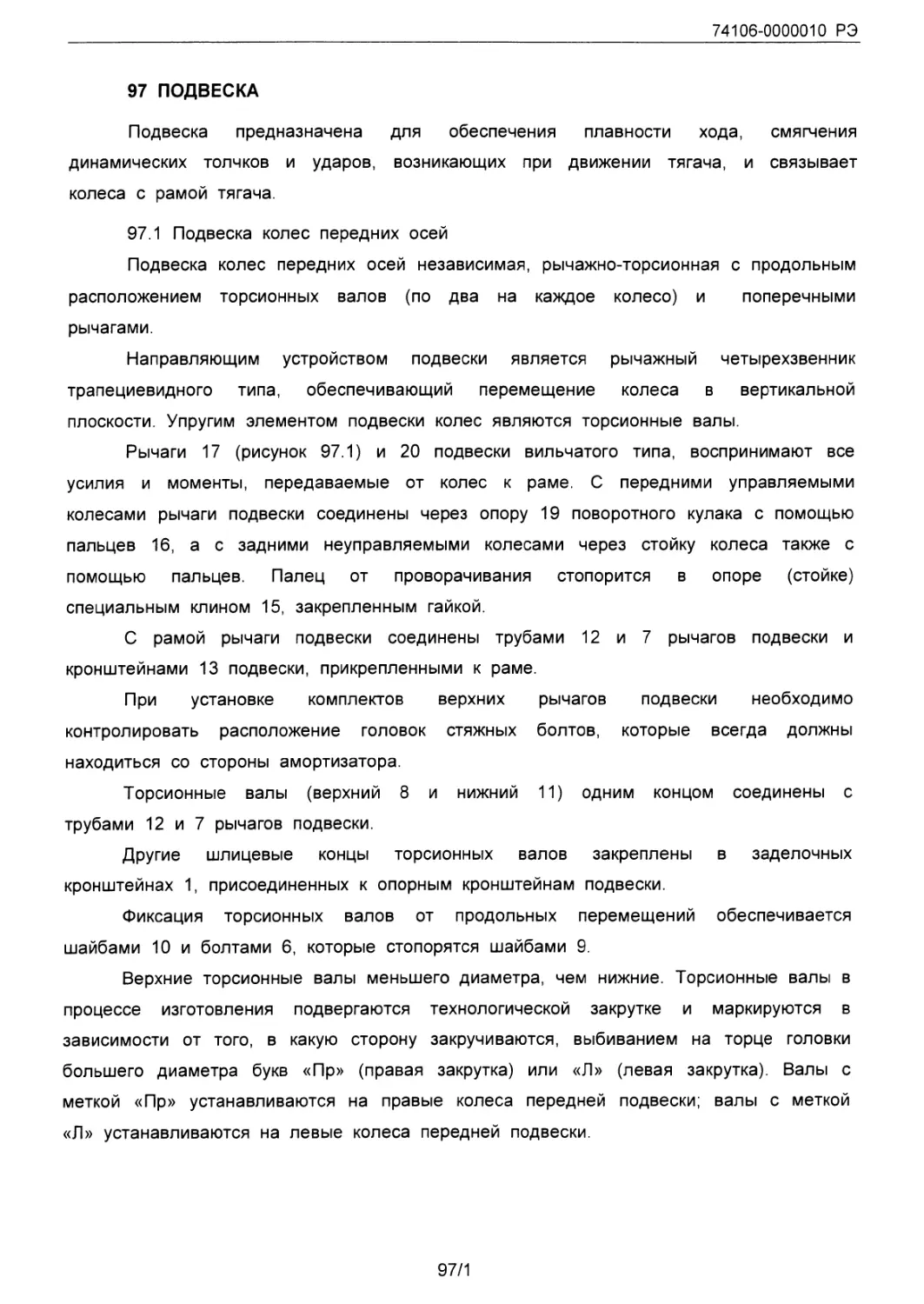

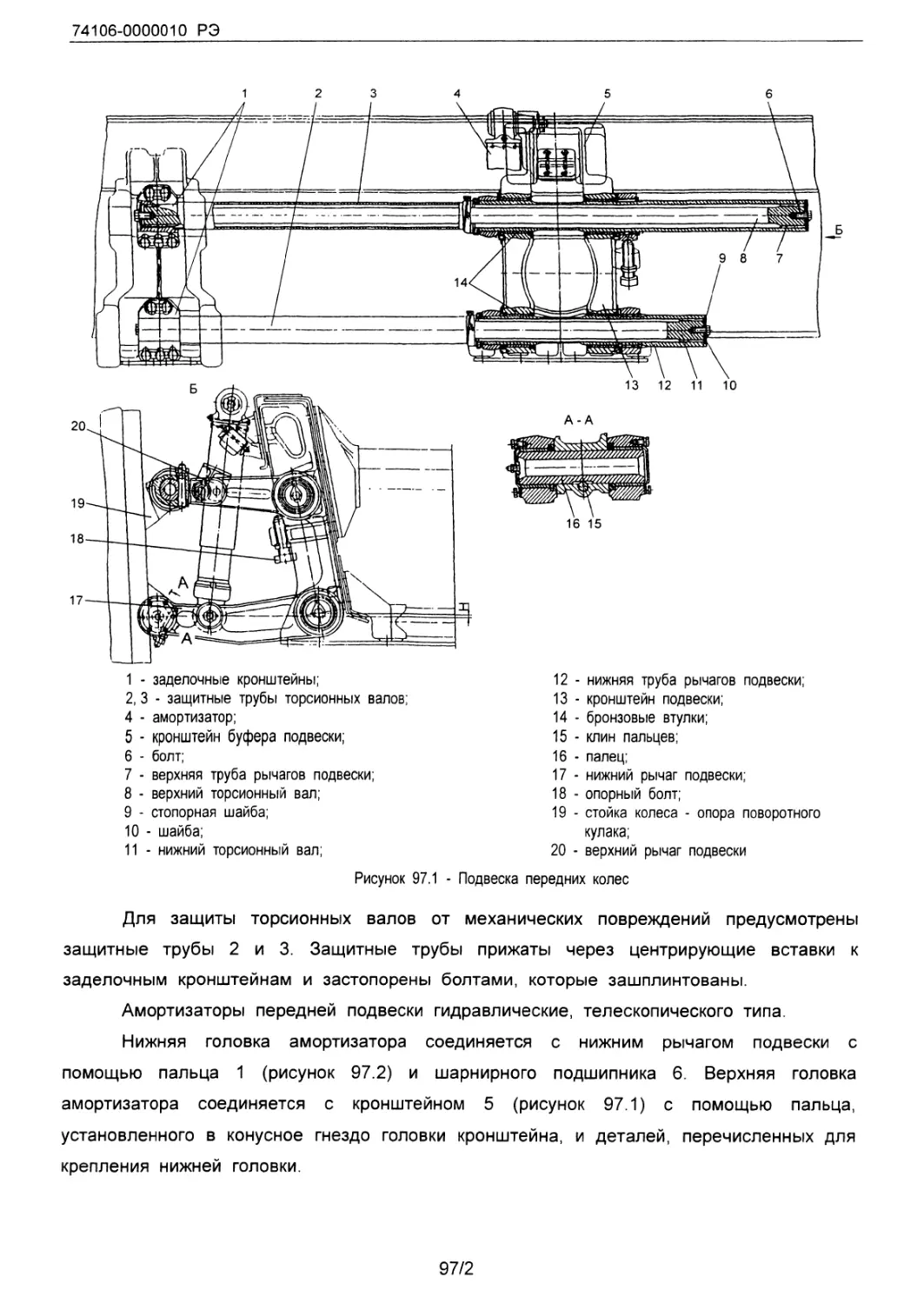

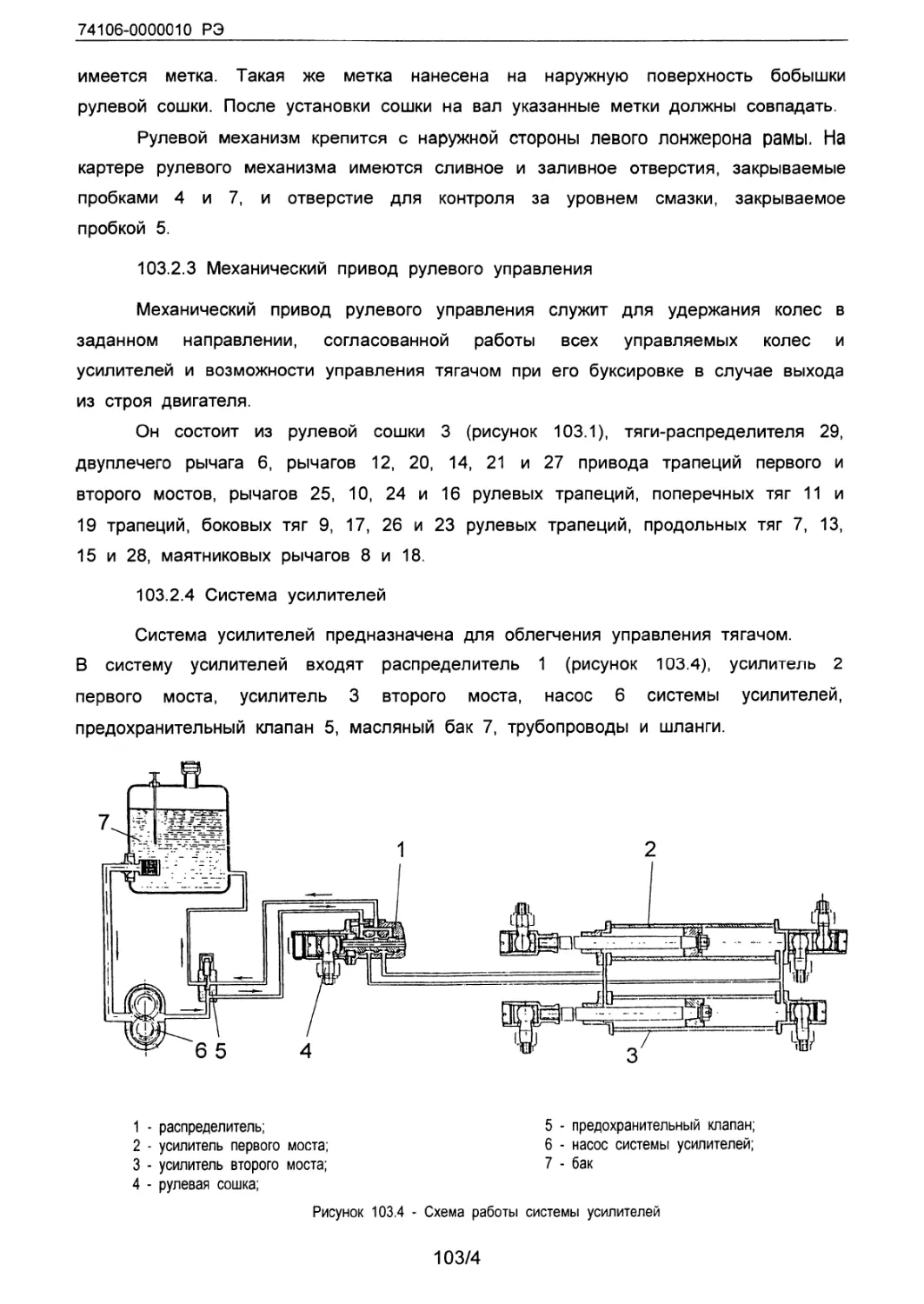

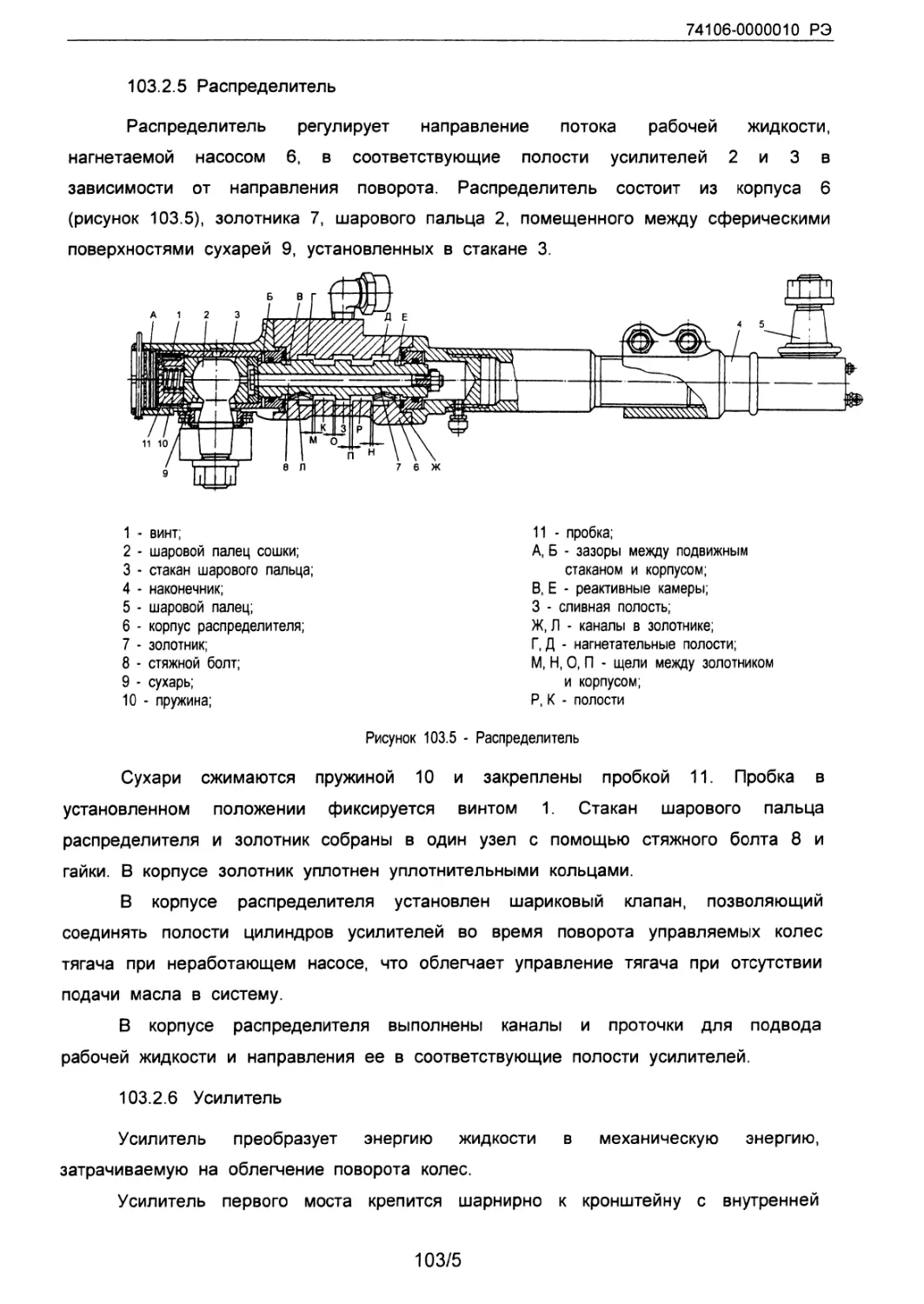

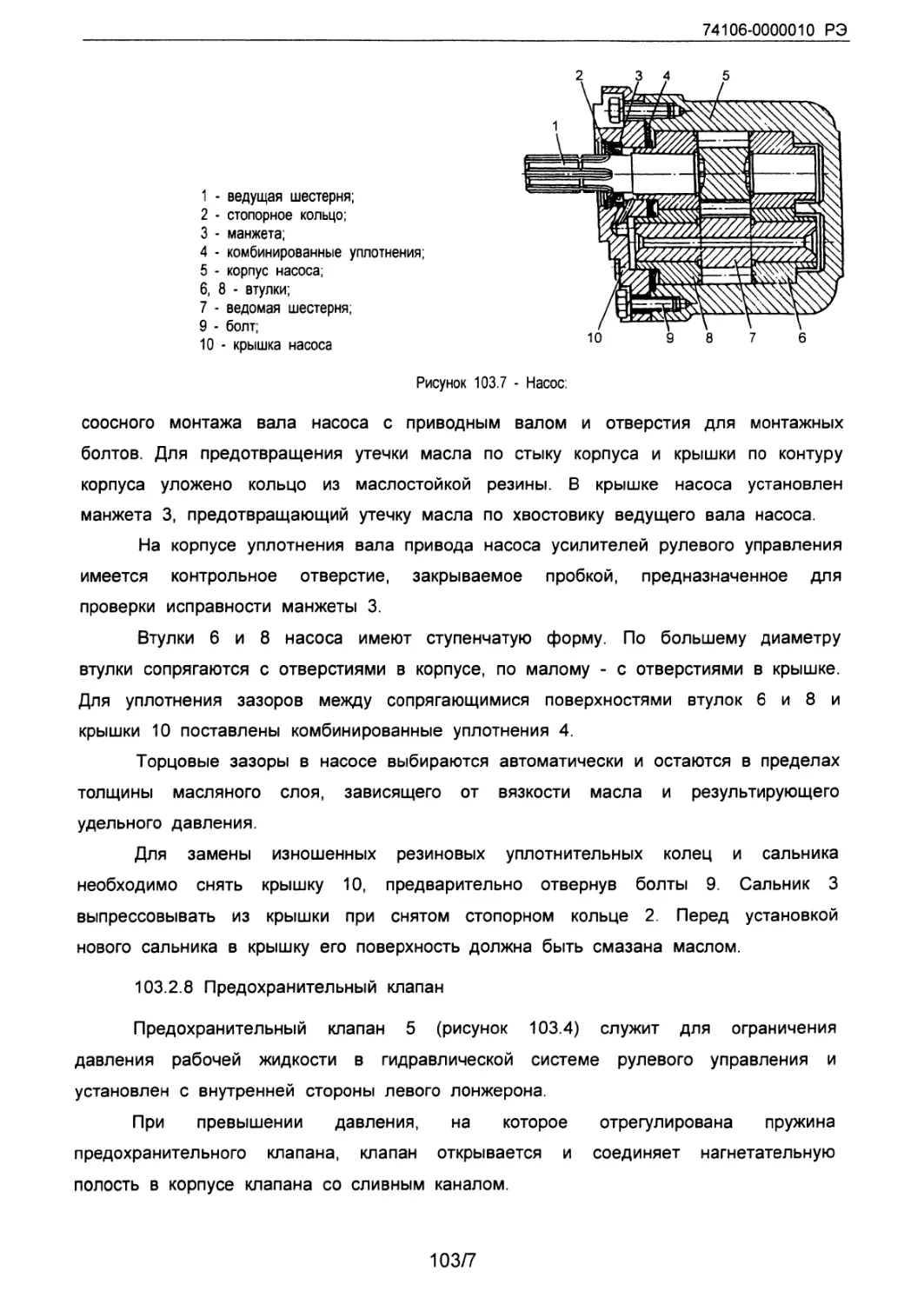

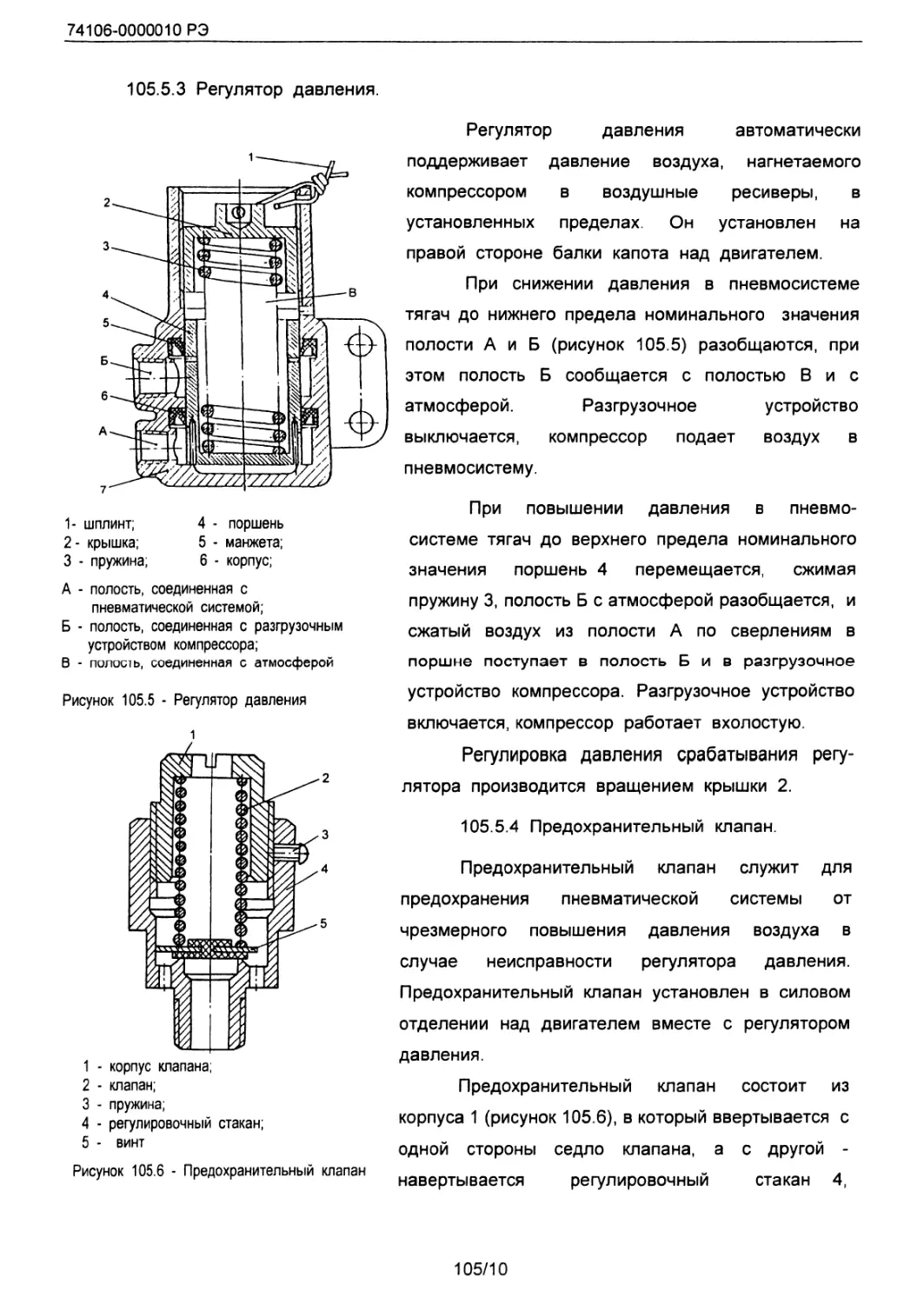

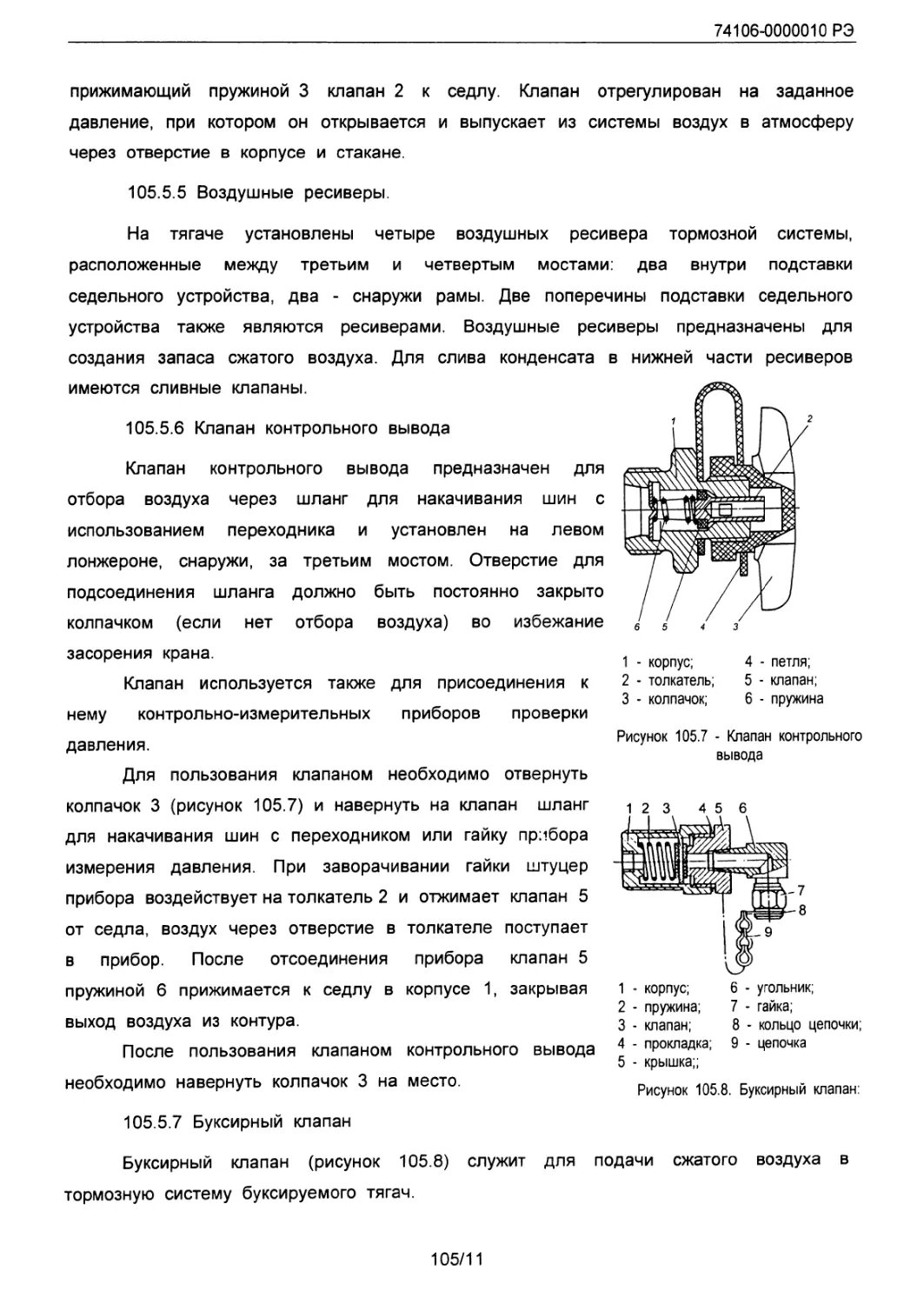

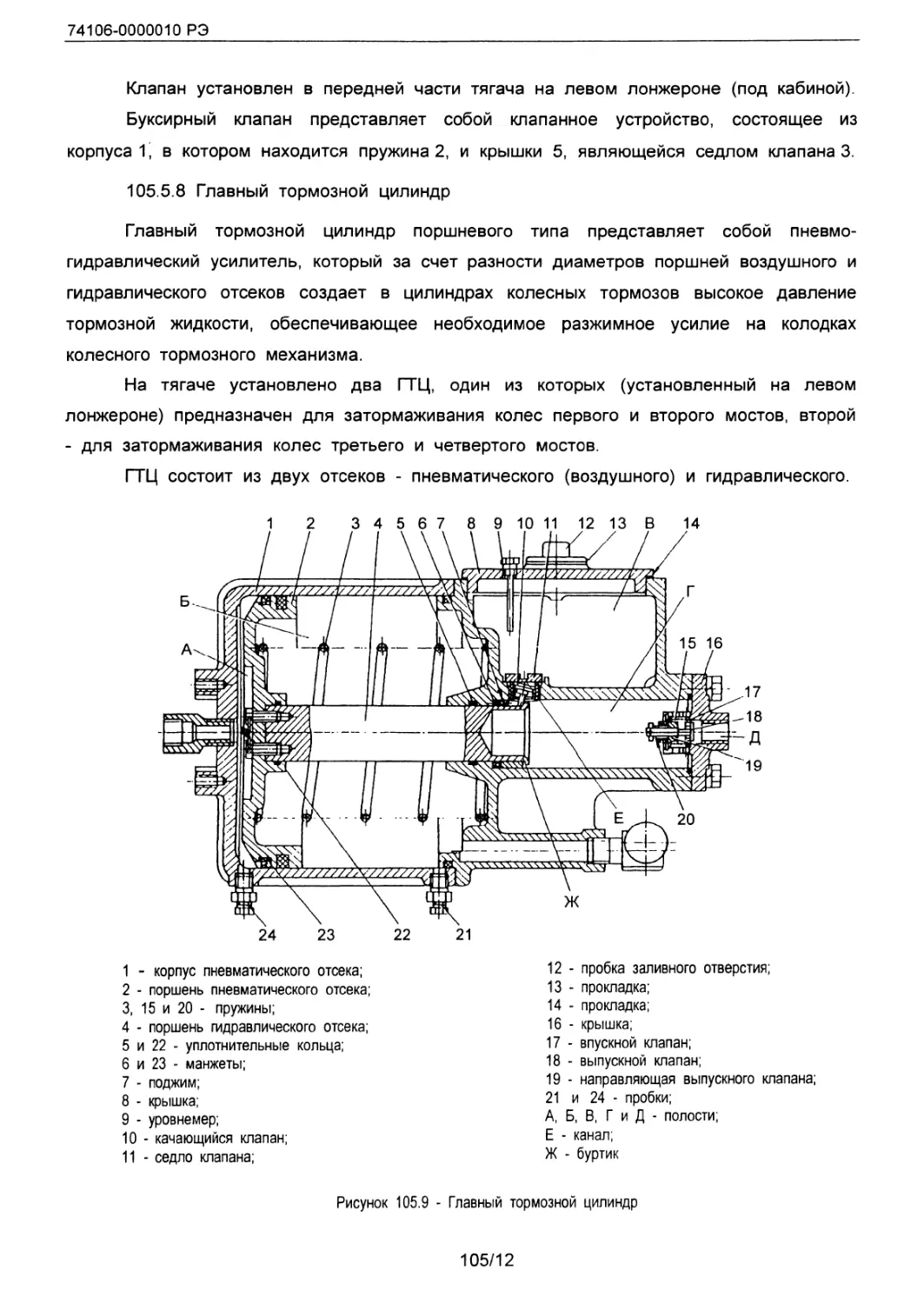

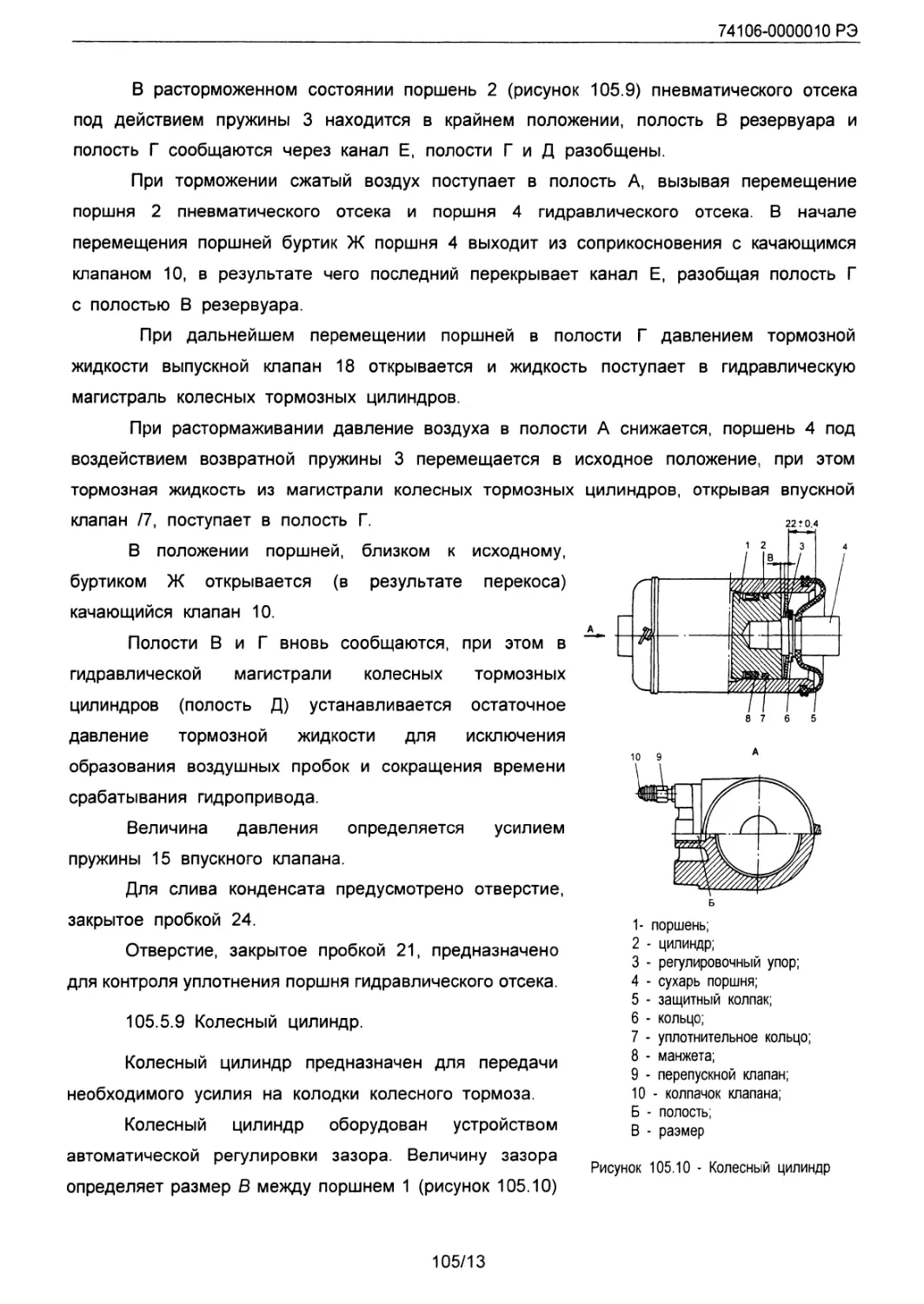

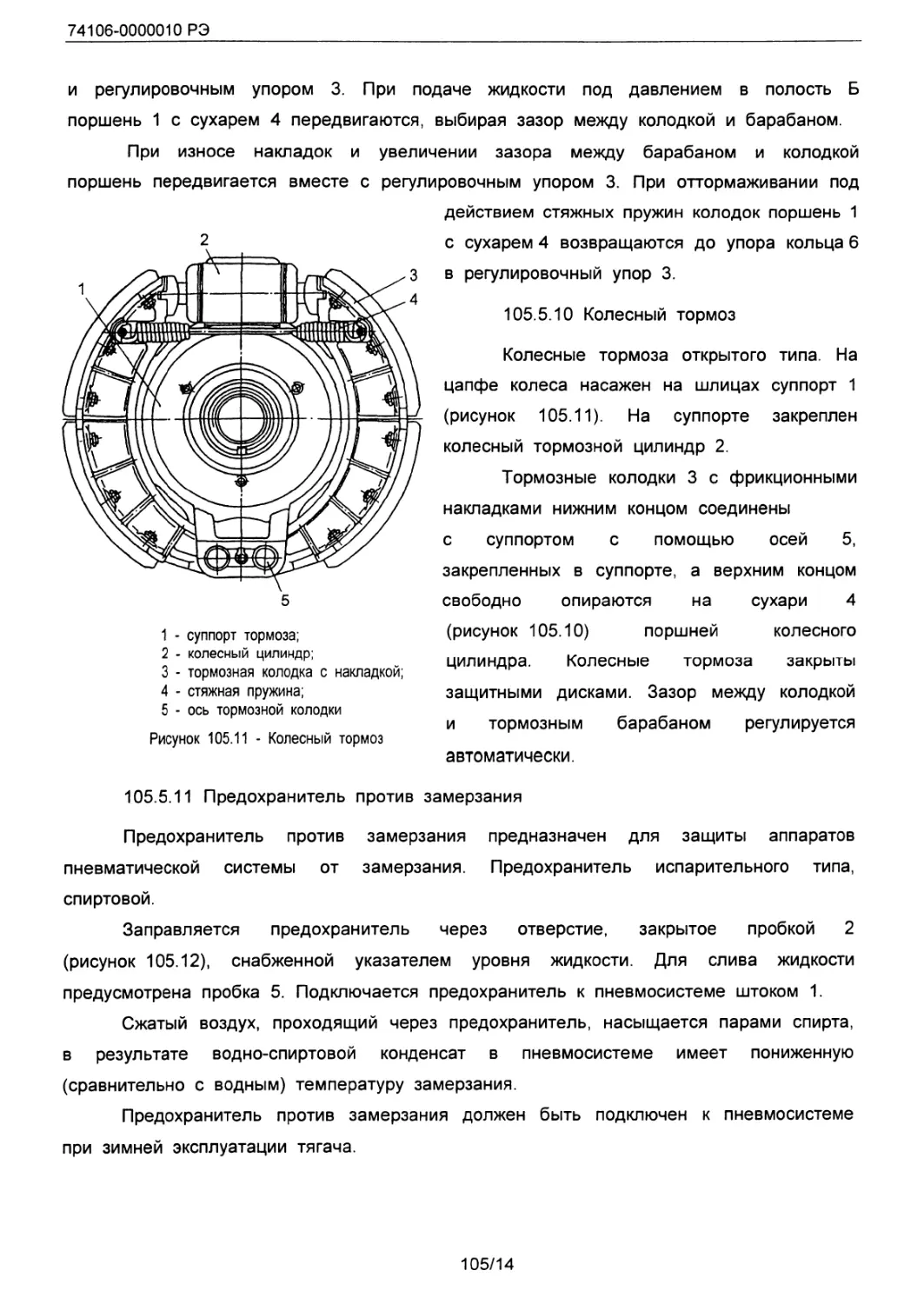

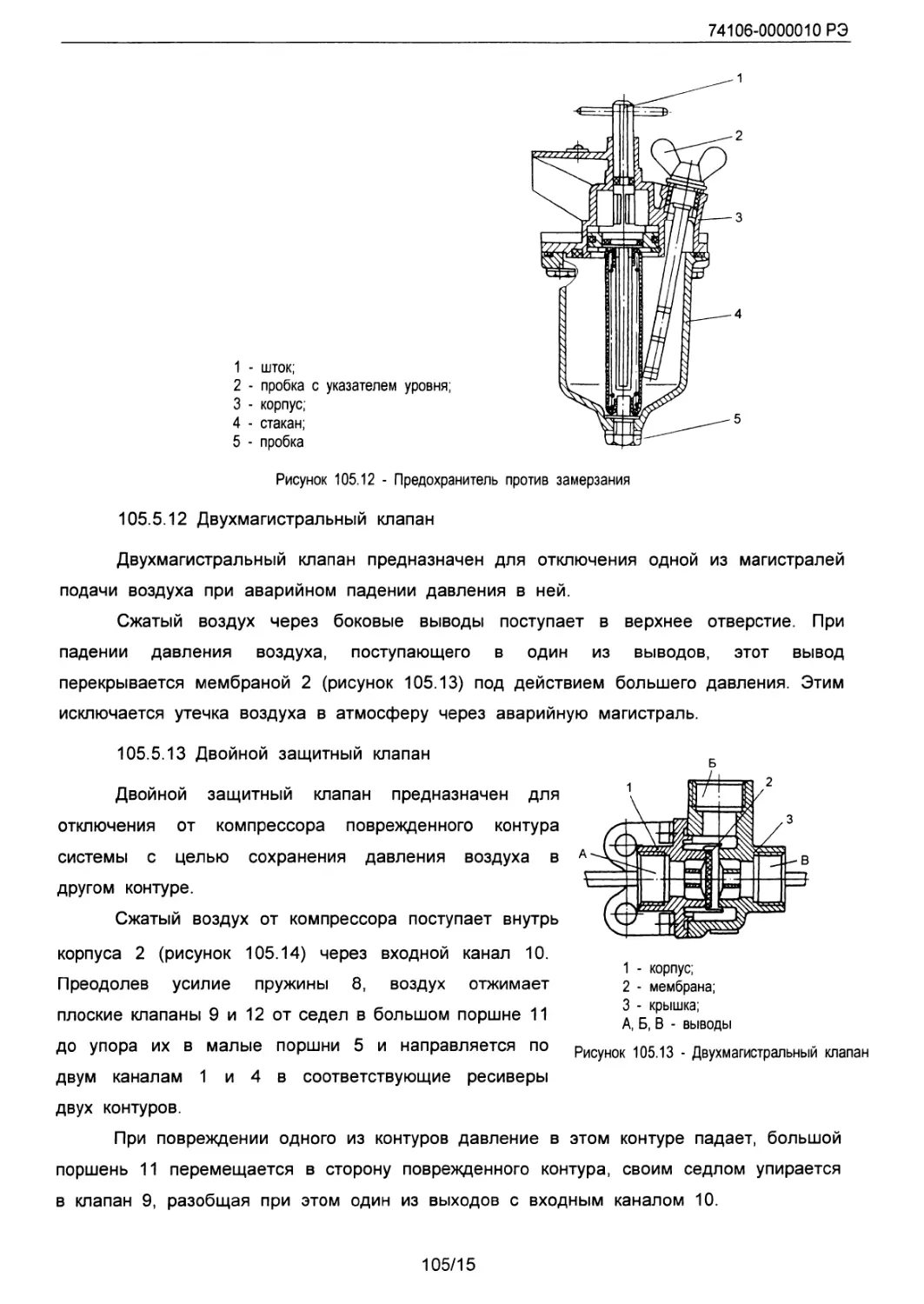

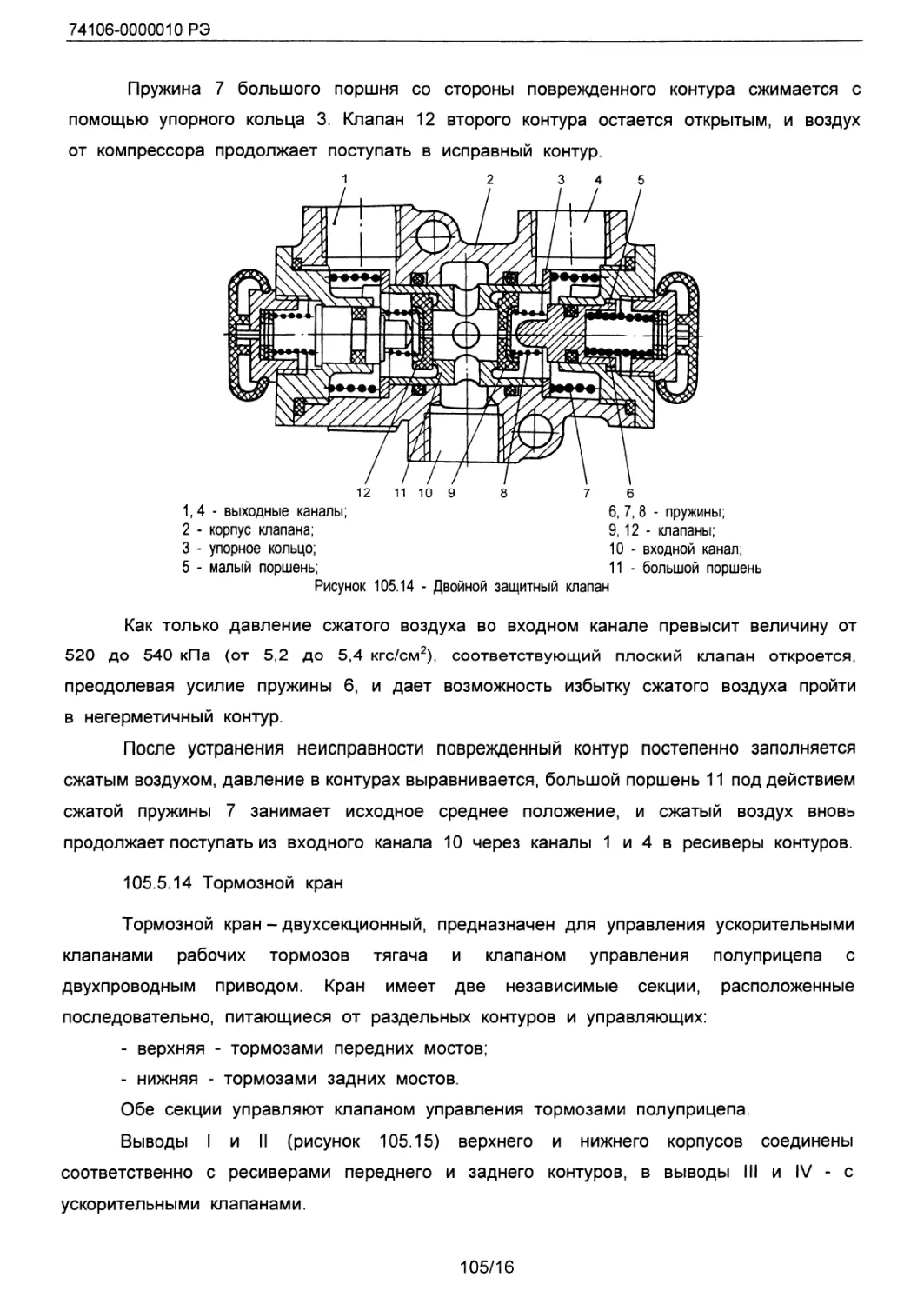

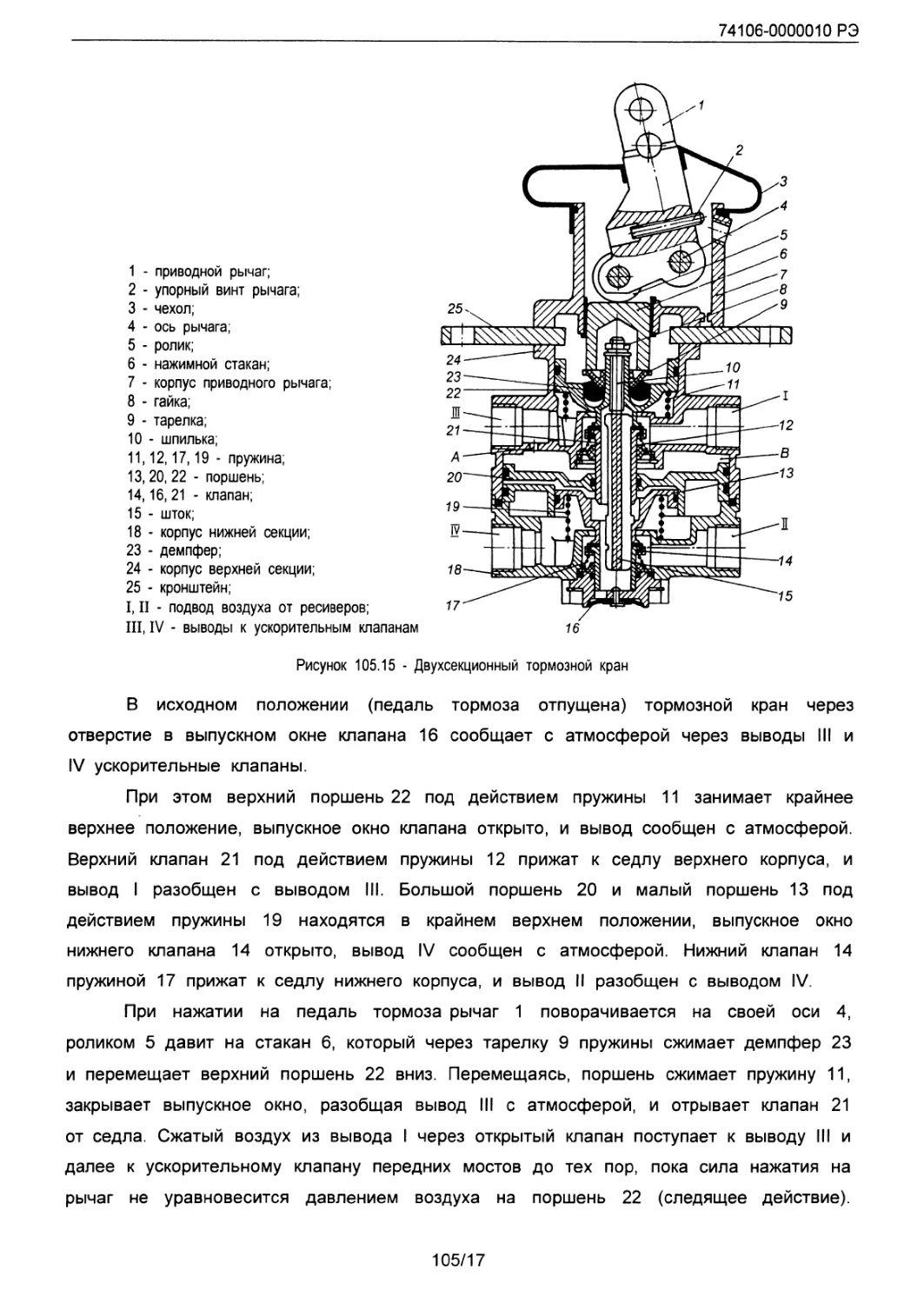

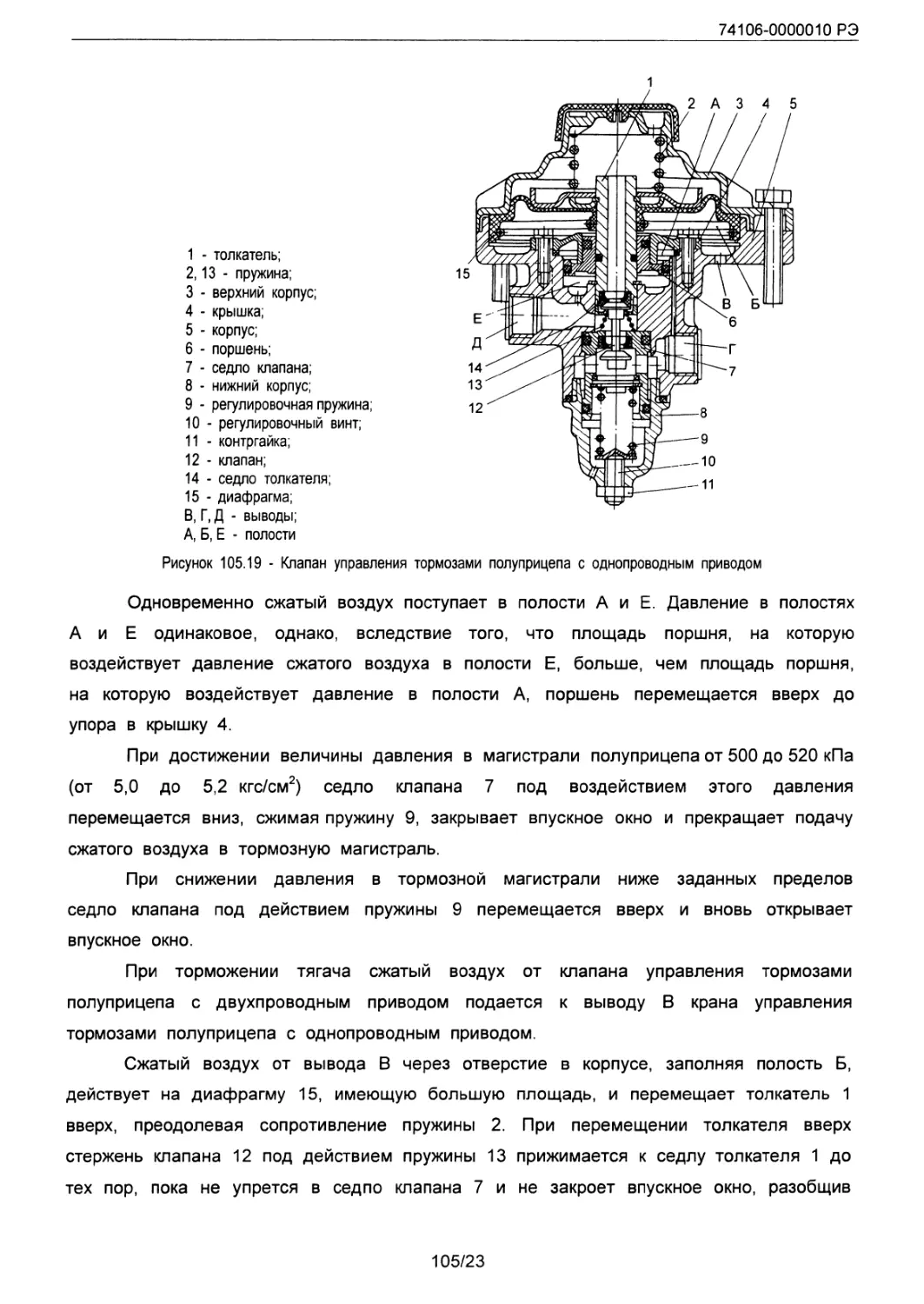

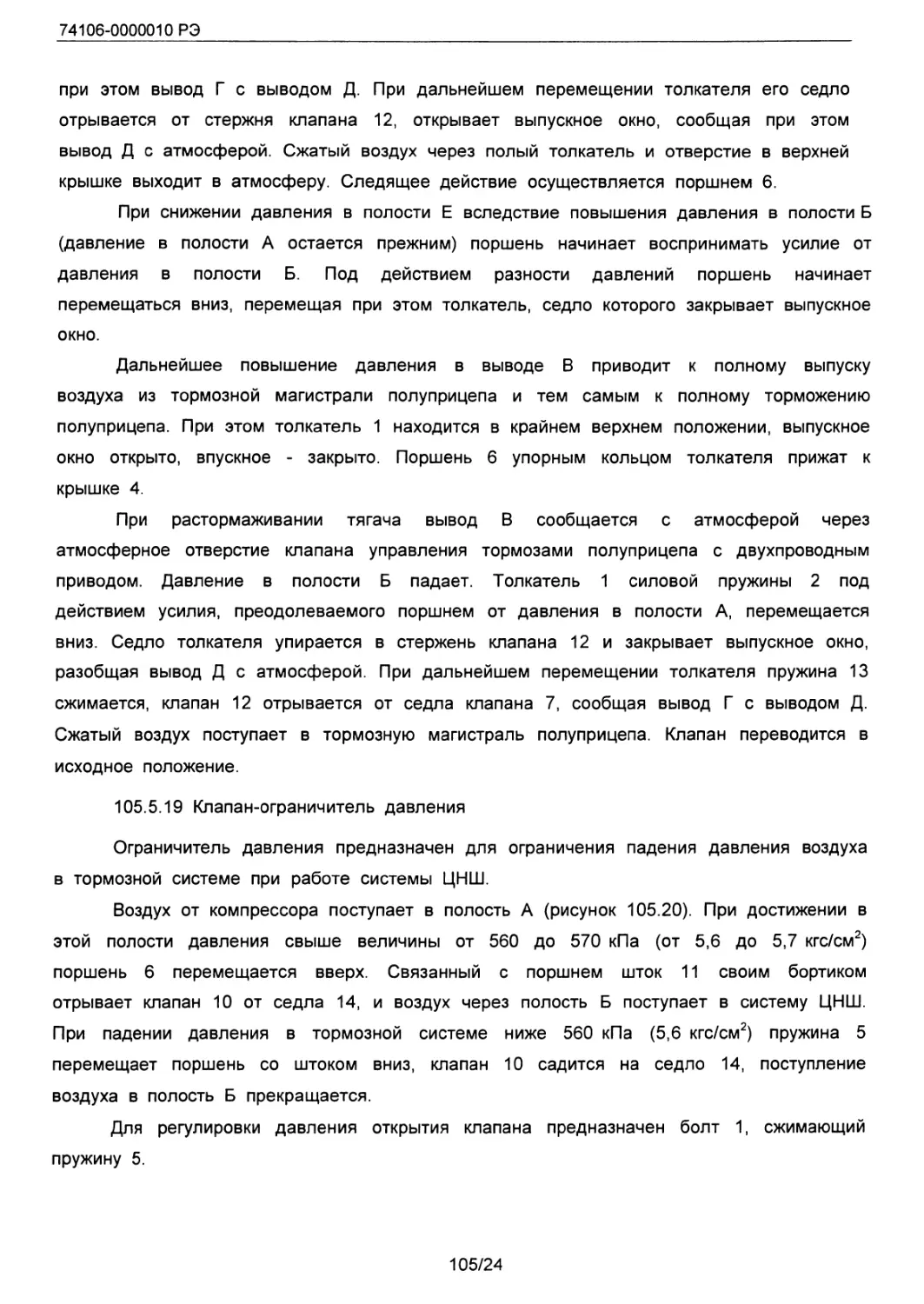

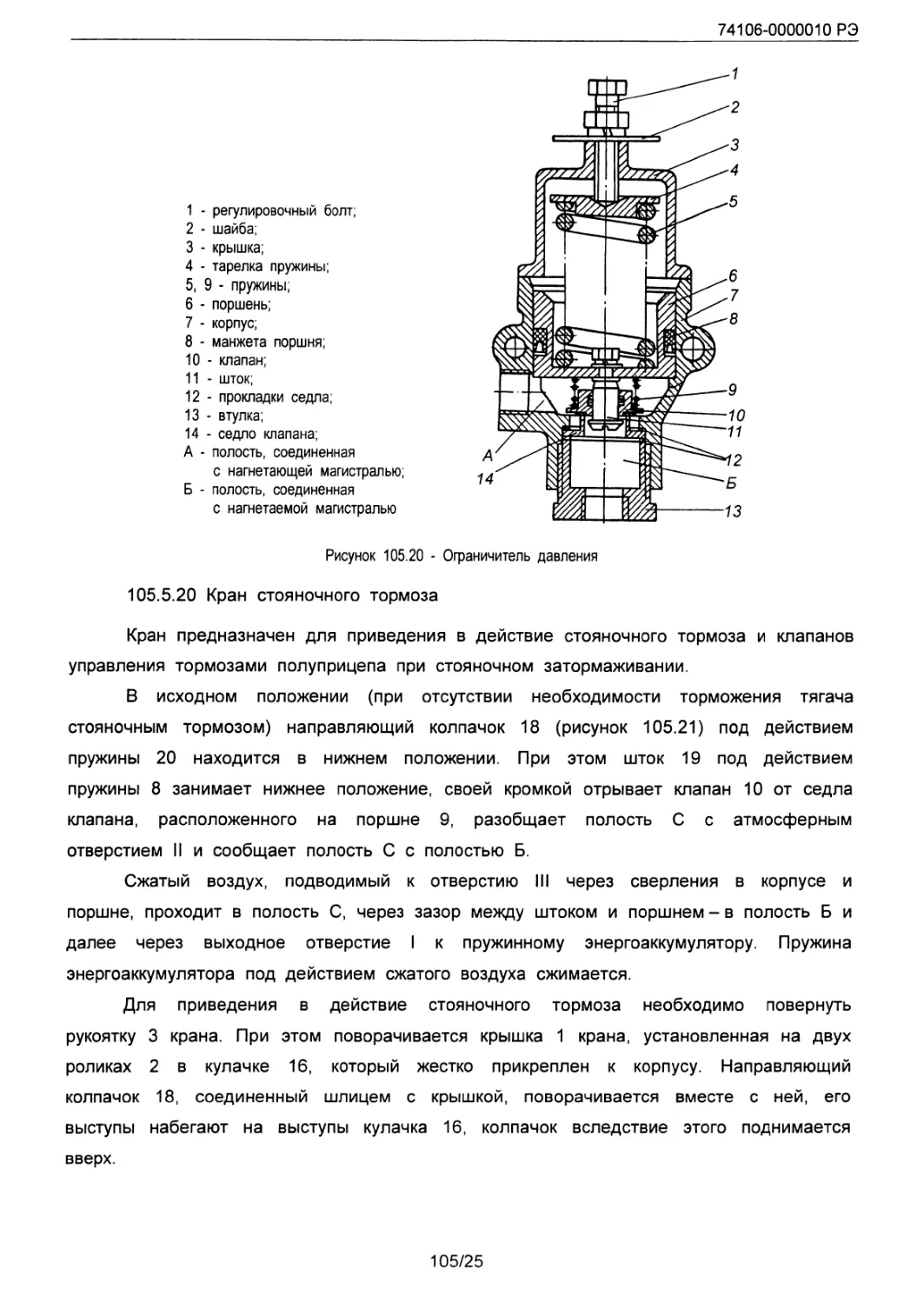

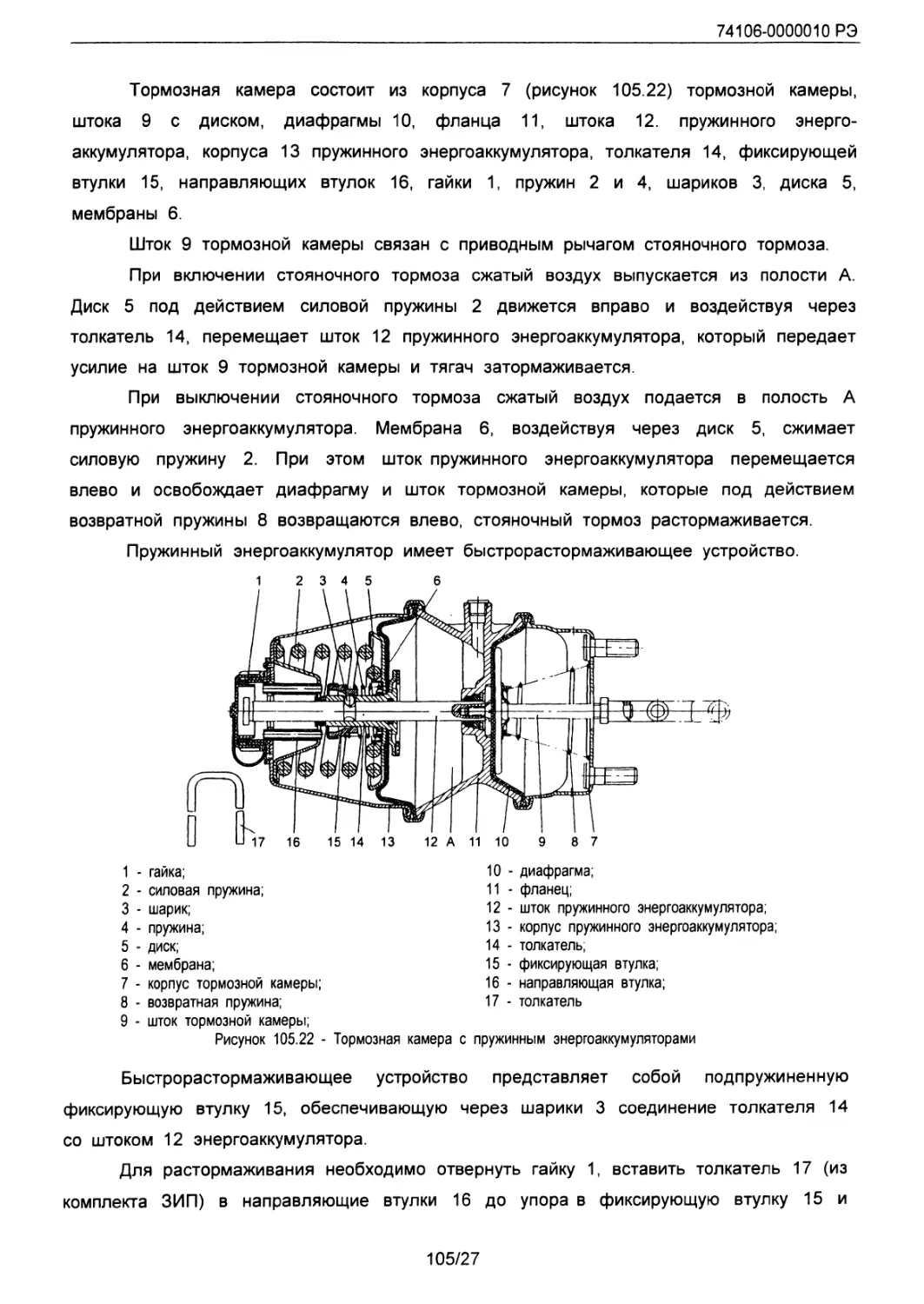

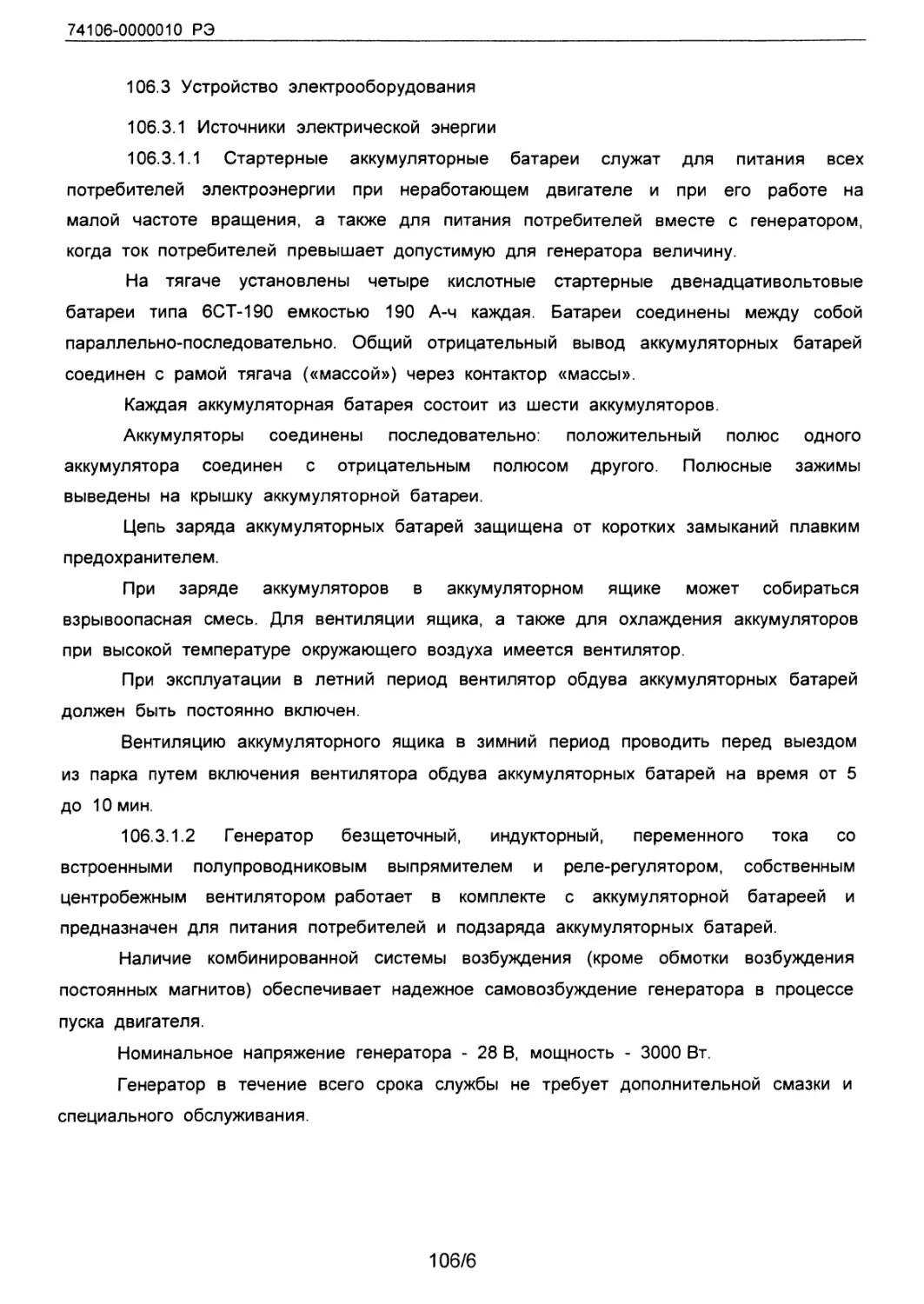

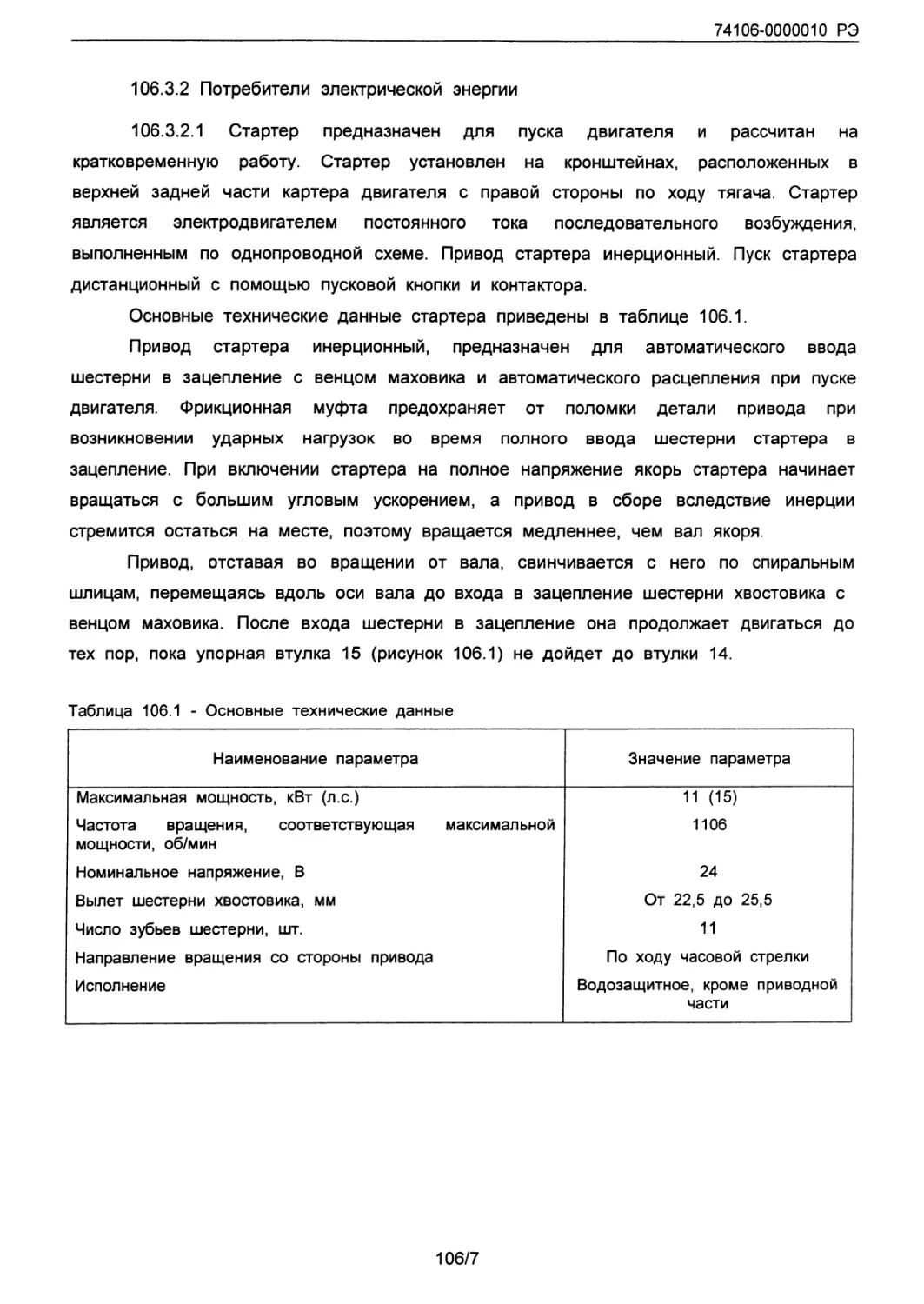

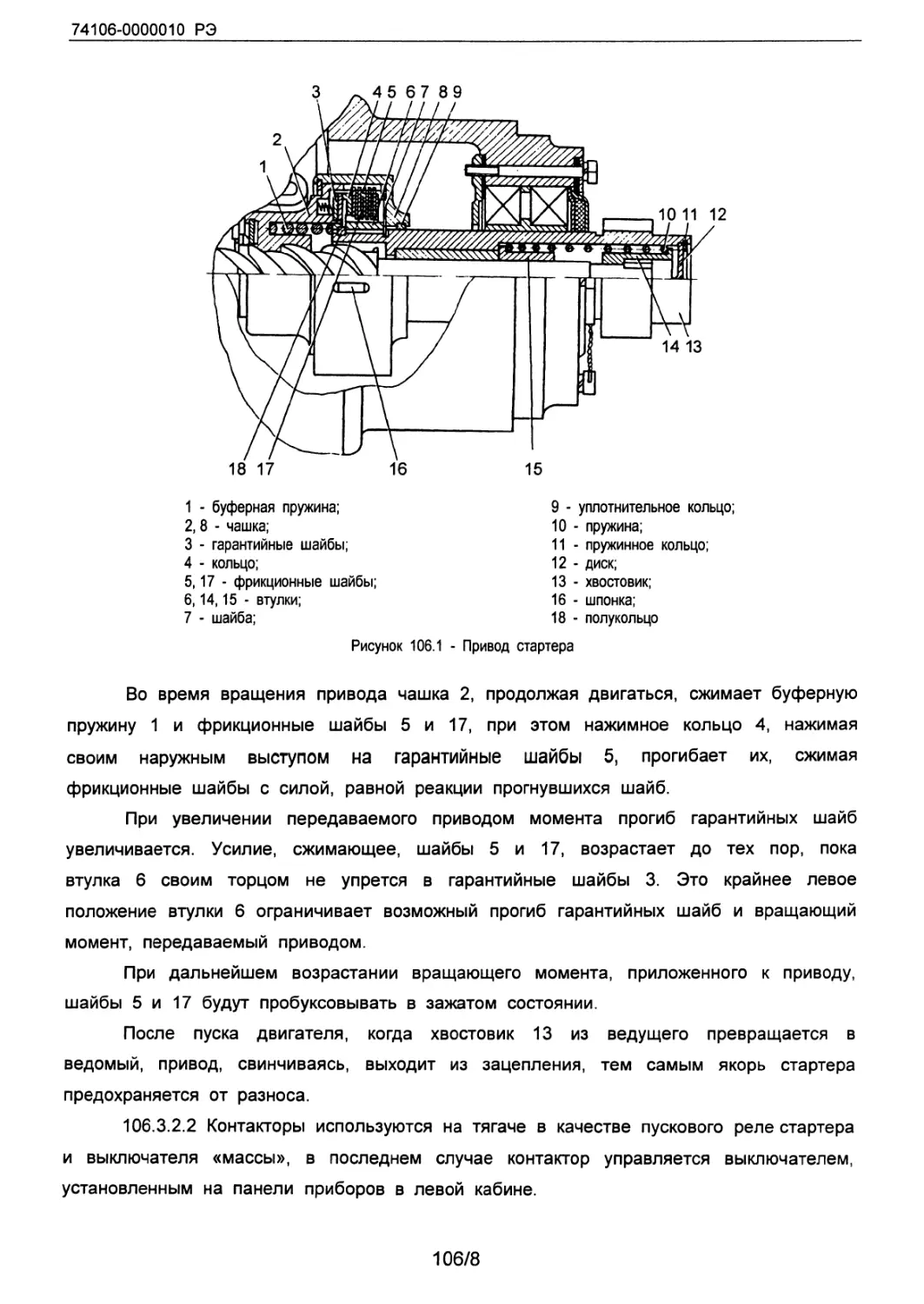

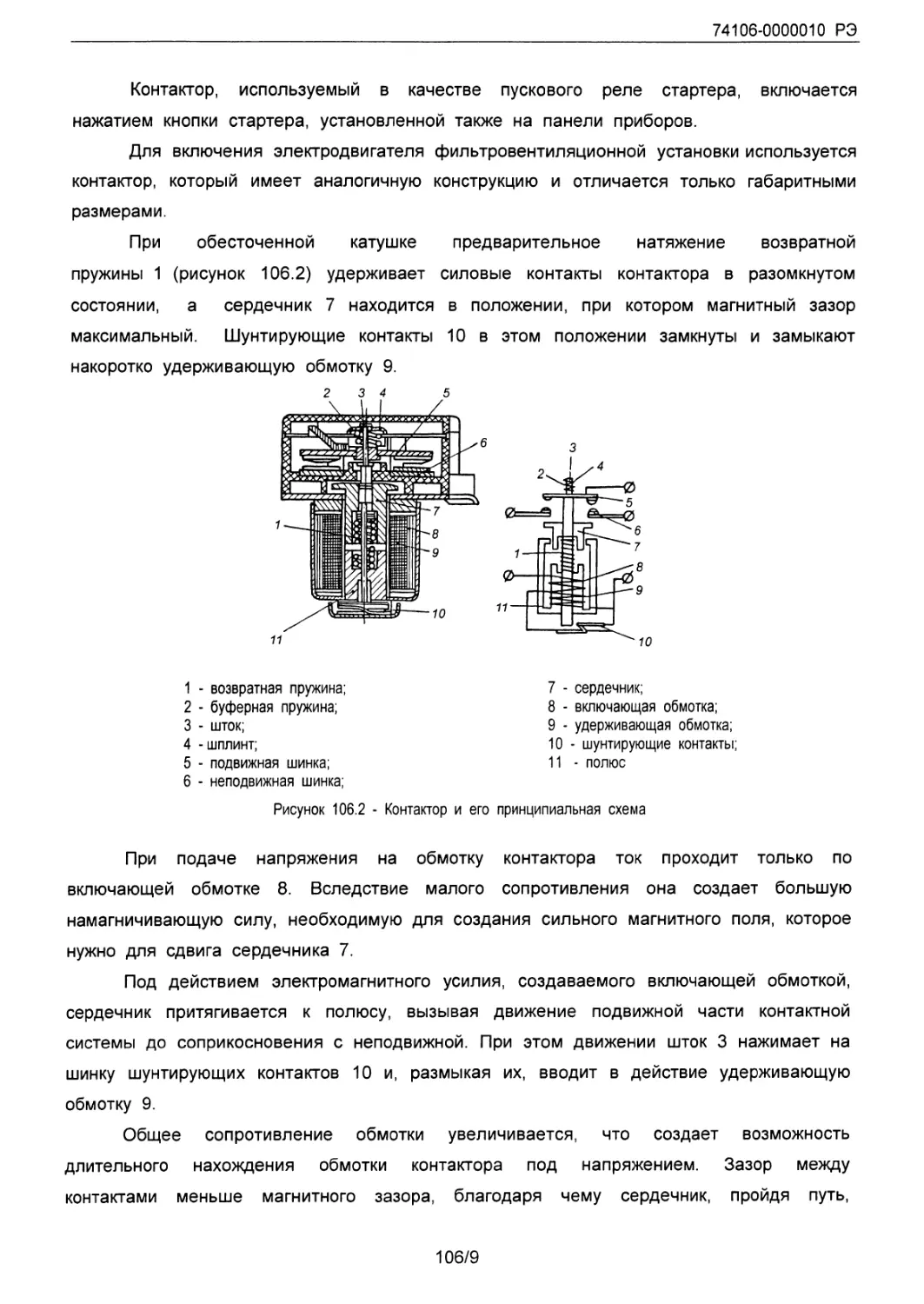

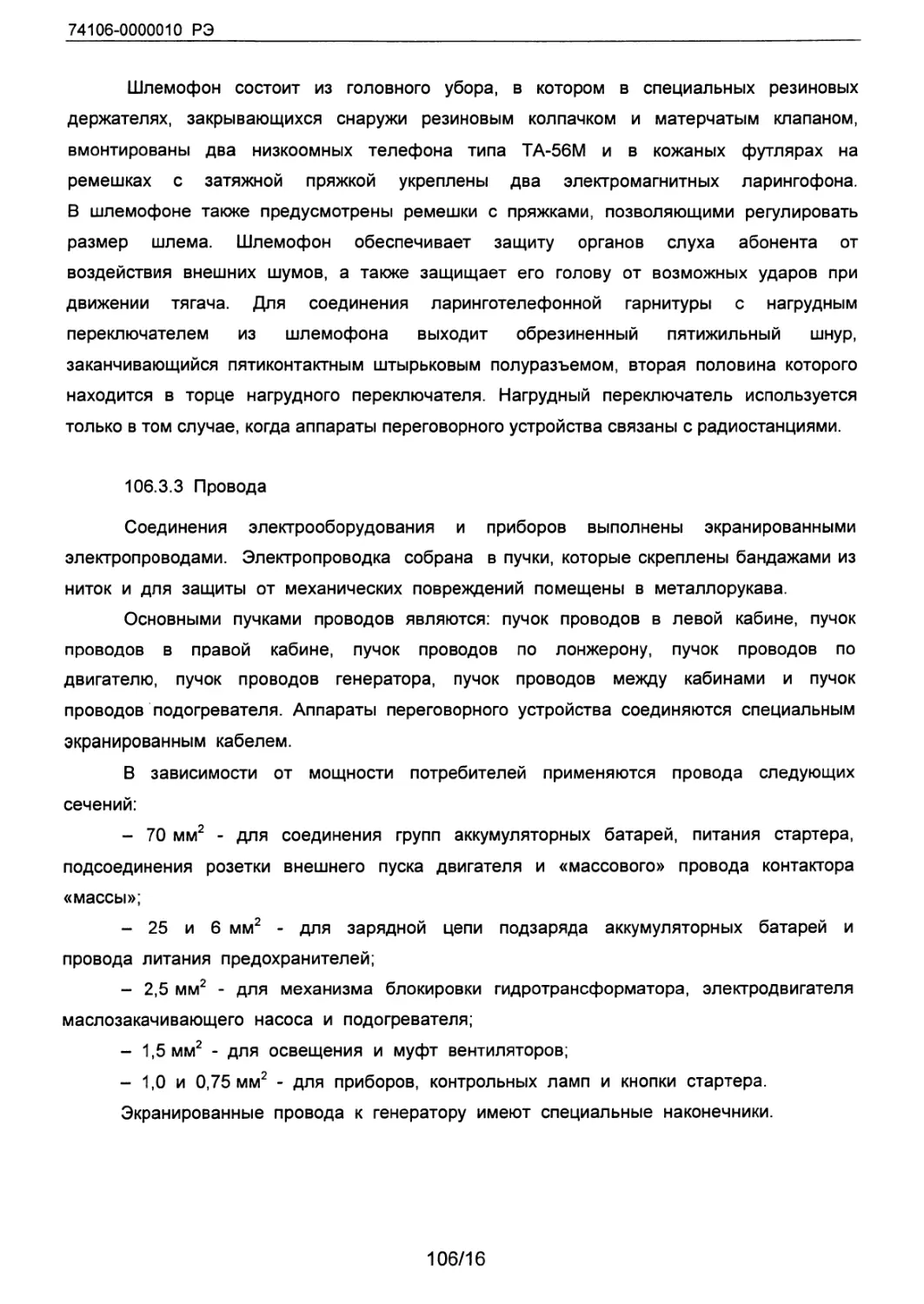

Не следует допускать перегрузки двигателя. Если двигатель не развивает не-