Текст

М.СТЕЛЕСОВ

.АД ВЕТРОВ

ИЗГОТОВЛЕНИЕ И РЕМОНТ

ЮВЕЛИРНЫХ ИЗДЕЛИЙ

Москва

Легяромбытиздат

1986

ЬБК 37.27

Т 31

УДК 739.2 : 64

Рецензенты: Э. А. Положищев (Киевское специальное

художественное К.ТБ ювелирной промышленности), канд. техн.

наук А. П. Эйчис.

Телесов М. С, Ветров А. В.

Т 31 Изготовление и ремонт ювелирных изделий.—

М.: Легпромбытиздат, 1986. — 192 с: ил.

Рассмотрены вопросы организации и технологии изготовления и

ремонта ювелирных изделий но индивидуальным заказам населения.

Даны справочные данные по материалам, применяемым в

ювелирном производстве. Приведены рекомендации по уходу за

ювелирными изделиями.

Для мастеров и рабочих специализированных предприятий.

3404000000—116 „„„

Т 116—86 ББК 37.27

044(01)—86

Производственно-техническое издание

МИХАИЛ СЕМЕНОВИЧ ТЕЛЕСОВ,

АЛЕКСЕЙ ВАСИЛЬЕВИЧ ВЕТРОВ

Изготовление и ремонт ювелирных изделий

Редактор В. В. Козодаева

Художник А. Е. Кошелев

Художественный редактор Л. К. Овчинникова

Технический редактор Н. В. Ч с р е н к о в а

Корректор А. И. Гурычева

ИБ № 820

Сдано в набор 09.01.86. Подписано в печать 10.03.86.

Формат 60X90Vi6. «Бумага книжно-журнальная. Гарнитура литературная. Высокая

печать. Объем издания |12,0 п. л. Усл. п. л. 12,0. Усл. кр.-отт. 12,25. Уч.-изд. л. 12,69.

Тираж 60 000 экз. Цена 95 коп. Зак. 1

Издательство «Легкая промышленность и бытовое обслуживание».

113184, Москва, М-184, 1-й Кадашевский пер., д, 12

Московская типография № 8 ВГО «Союзучетиздат»

при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли,

107978, Москва, Каланчевский туп., 3/5

© Издательство «Легкая промышленность

и бытовое обслуживание», 1866.

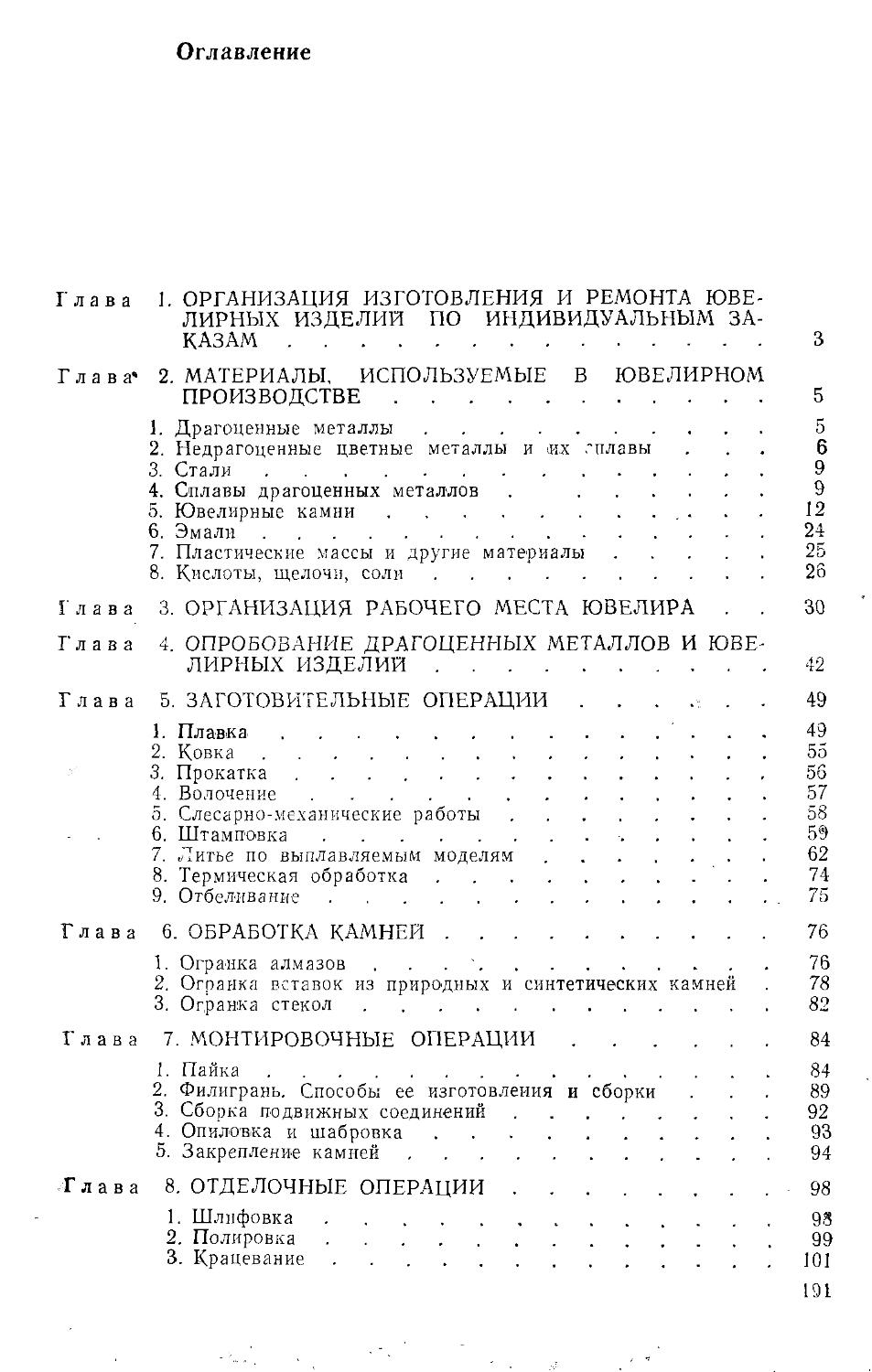

ОРГАНИЗАЦИЯ ИЗГОТОВЛЕНИЯ И

РЕМОНТА ЮВЕЛИРНЫХ ИЗДЕЛИЙ

ПО ИНДИВИДУАЛЬНЫМ ЗАКАЗАМ

Организация выполнения заказов на изготовление и ремонт ювелирных

изделий на предприятиях бытового обслуживания значительно отличается or

организации изготовления ювелирных изделий на специализированных

предприятиях. В основе работы предприятий бытового обслуживания лежит

выполнение конкретных индивидуальных заказов.

Предприятия или их отдельные структурные подразделения (цехи,

мастерские), выполняющие работы с драгоценными металлами и драгоценными

камнями, должны иметь от соответствующей инспекции пробирного надзора

Министерства финансов СССР разрешение (регистрационное удостоверение)

на переработку, расходование и применение их. Для получения

регистрационного удостоверения на предприятии кли его отдельном структурном

подразделении должна быть обеспечена сохранность драгоценных металлов и

драгоценных камней, а также строгий учет получения, расходования и

хранения их в соответствии с требованиями Министерства финансов СССР

(Инструкция о порядке получения, расходования, учета и хранения

драгоценных металлоо и драгоценных камней на предприятиях, в учреждениях и

организациях).

Все предприятия, которые изготовляют и ремонтируют ювелирные

изделия, должны иметь свой именник, который ежегодно согласовывается с

соответствующей инспекцией пробирного надзора и регистрируется ею. Оттиск

именника изображается на полированной металлической пластинке и

сдается инспекции пробирного надзора. В дальнейшем оттиск именника делается

на ювелирных изделиях, которые изготовляются предприятием или

ремонтируются с нарушением ранее имеющегося клейма.

Исполнение заказов на изготовление и ремонт ювелирных изделий

производится в соответствии с Правилами приема, исполнения и выдачи

заказов, утверждаемых министерствами бытового обслуживания населения

союзных республик. Заказы на изготовление новых изделий могут

выполняться как по образцам, разработанным предприятием и выставленным для нг. -

глядного обозрения, так и по эскизам, рисункам и конкретным образцам,

предлагаемым непосредственно заказчиком.

Предприятия бытового обслуживания изготовляют золотые изделия

583 пробы и серебряные 875 пробы, но могут изготовлять и изделия

других проб, в зависимости от цробноети драгоценных металлов, которые

сдаются на переработку в качестве лама.

Прием заказов, опробование и взвешивание лома драгоценных металлов,

изделий из драгоценных металлов, принимаемых в ремонт, а также осмотр

и взвешивание всех видов камней (драгоценных, полудрагоценных,

поделочных и искусственных) производится в присутствии заказчика. При

оформлении заказа заказчик должен быть ознакомлен с условиями выполнения за-

. каза (стоимость услуги, нормативные потери драгоценного металла при

изготовлении или ремонте конкретного изделия, срок исполнения заказа и др.),

о чем выдается квитанция установленной формы. Для информации населения

в приемных салонах рекомендуется вывешивать весь перечень нормативных

и справочных материалов.

Порядок прохождения заказа в процессе его исполнения должен

соответствовать требованиям, предусмотренным Инструкцией о порядке получе-

3

ния, расходования, учета и хранения драгоценных металлов и драгоценных

камней на предприятиях, в учреждениях и организациях, утвержденной

Министерством финансов СССР.

При выполнении заказа ювелир должен соблюдать технические и

качественные требования, предусмотренные действующими стандартами.

Технология выполнения заказов определяется техническими службами предприятия,

а в условиях единичного производства самим исполнителем в зависимости

от уровня его профессиональной подготовки и технической оснащенности

предприятия. Применяемые при производстве ювелирных работ припои по

содержанию в них драгоценного металла должны соответствовать пробам

обрабатываемых изделий.

После выполнения технологического процесса монтировочных операций,

перед выполнением отделочных операций, на изделие наносят оттиск

рабочего номера мастера и именник предприятия, а затем его направляют на

опробование в инспекцию пробирного надзора. После опробования и

клеймения изделие поступает обратно на предприятие для выполнения отделочных

операций (полировка, закрепка камней и др.).

При выдаче заказа производится полный взаиморасчет с заказчиком.

Остаток драгоценного металла, если он имеется, выдается заказчику той же

пробы, из металла которой выполнено изделие. На остаток лома должен

быть нанесен оттиск именника предприятия, выдавшего его.

Особое значение имеют при выполнении индивидуальных заказов на

изготовление и ремонт ювелирных изделий Единые нормы потерь

драгоценных металлов, которые утверждаются министерствами бытового

обслуживания населения союзных республик. Независимо от метода плавки и

технологии обработки изделий на предприятий превышение норм потерь

драгоценных металлов не разрешается. Нормативные потери предусматриваются

для групп однотипных изделий и выражаются в процентах к массе готовых

изделий.

Действующие нормы подразделяются на возвратные отходы и

безвозвратные потери. К безвозвратным потерям относится количество

драгоценного металла, безвозвратно потерянного при осуществлении

технологического процесса (угар при плавке и пайке, потерн при опиловке, клеймении

и др.).

К возвратным отходам относятся драгоценные металлы, которые могут

быть извлечены из креца *, собранного в пылесборнике и отстойнике.

Каждое структурное подразделение, работающее с драгоценными металлами,

обязано обеспечить полный сбор всех отходов, образующихся в процессе

производства и осаждающихся на рабочих верстаках, полах и стенах

помещений, на руках и одежде работающих, а также в виде отходов на

напильниках, полировочных шайбах и на наждачной шкурке. Полировальные

станки должны бв1ть оборудованы пылесборниками, а умывальники —

отстойниками.

Сумма безвозвратных потерь и возвратных отходов составляет общую

норму потерь драгоценного металла, которая возмещается заказчиком.

Все предприятия и их структурные подразделения обязаны строго

соблюдать требования нормативно-технической документации и добиваться

бережливого расходования драгоценных металлов.

* Крец — смесь возвратных отходов золота и серебра с различными

шлифовальными и нешлнфовальньши материалами, образуемая в процессе

шлифовки и .полировки ювелирных изделий. Золото и серебро извлекаются из

креца на специализированных заводах.

4

МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ

В ЮВЕЛИРНОМ ПРОИЗВОДСТВЕ

1. ДРАГОЦЕННЫЕ МЕТАЛЛЫ

В производстве .ювелирных изделий применяются следующие

драгоценные металлы; золото, серебро, платина, палладий.

Могут применяться также иридий и, крайне редко, родий.

Золото — металл желтого цвета, мягкий, обладающий

высокой степенью пластичности, легко поддается механической обра-

«ботке, хорошо полируется. Температура плавления его 1063° С,

температура кипения 2530° С, плотность 19,3 г/см3. Золото

химически устойчиво на воздухе, в воде и кислотах, за исключением

•«царской водки» (смесь азотной и соляной кислот). На золото

оказывают воздействие хлор, бром и фтор. Наибольшее

воздействие оказывает хлор в чистом состоянии и выделяемый из

соединений. В чистом виде золото обладает невысокой

твердостью и прочностью. Для повышения механических свойств в

.производстве ювелирных изделий золото применяется в виде

-сплавов с другими металлами.

Серебро — металл белого цвета, мягкий, обладающий

хорошей ковкостью и самой высокой из всех металлов тепло- и

электропроводностью, хорошо поддается механической обработке и

.полировке. Температура плавления его 960,5° С, температура

кипения 1955° С, плотность 10,5 г/см3. Серебро химически стойко

■на воздухе и в воде. При наличии в воздухе сероводорода

серебро покрывается темным налетом сульфида серебра Ag2S. Оно

также растворяется в азотной и горячей концентрированной

соляной кислотах. Серебро в чистом виде обладает невысокой

твердостью и прочностью, поэтому в производстве ювелирных

.изделий его используют в сплаве с другими металлами.

Платина — металл серебристо-белого цвета, мягкий,

обладающий хорошей ковкостью и пластичностью, хорошо поддается

механической обработке и полировке, имеет низкую тепло- и

электропроводность. Температура плавления 1773° С,

температура кипения 4300° С, плотность 21,45 г/см3. Платина

практически не растворима ни в воде, ни в кислотах, за исключением

горячей «царской водки».

В состав платиновой группы входят палладий, иридий,

родий, которые по своим свойствам сходны с платиной и

именуются ее спутниками. Так как платина не обладает достаточной

твердостью, в производстве ювелирных изделий ее используют

:в сплаве с золотом и серебром.

5.

Палладий — металл серебристо-белого цвета, светлее

платины, обладает хорошей ковкостью, хорошо поддается

механической обработке. Температура плавления его 1554,5° С,

температура кипения 2200° С, плотность 12,0 г/см3. Палладий

химически устойчив на воздухе и в воде, растворяется в азотной

кислоте и смеси азотной и соляной кислот.

В чистое виде палладий в ювелирном производстве не

применяется. Он используется как легирующий металл,

повышающий прочностные свойства платины и золота. Палладий

придает золоту белый цвет.

Иридий — металл белого цвета со слабым серым оттенком,

твердый и хрупкий, плохо поддается механической обработке,

химически стоек к кислотам. Температура плавления его 2454°С,

температура кипения 5300° С, плотность 22,5 г/см3.

В природе иридий встречается вместе с платиной. В

ювелирном производстве он в основном используется в сплаве с

платиной, резко повышая ее твердость.

Родий — металл бледно-голубого цвета, хрупкий,

химически устойчив на воздухе и в воде, растворяется в

концентрированной серной кислоте. Температура плавления его 1966° С,

температура кипения 4500° С, плотность 22,4 г/см3.

В природе родий встречается вместе с платиной. В

ювелирном производстве практически не применяется.

2. НЕДРАГОЦЕННЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ

И ИХ СПЛАВЫ

В ювелирном производстве цветные металлы применяются в

основном как легирующие материалы в сплавах с

драгоценными металлами. К цветным металлам, используемым в сплавах

с драгоценными металлами, относятся медь и ее сплавы, цинк,

кадмий, никель, свинец, олово, алюминий ртуть.

Некоторые недрагоценные цветные металлы и сплавы,

например на основе меди с последующим га тьванопокрытием для

имитации цвета золота или серебра и алюминия с

последующим анодированием, применяются для изготовления ювелирной

галантереи.

Медь — металл красного цвета, мягкий, обладает хорошей

тягучестью, а также хорошей тепло- и электропроводностью,

хорошо поддается механической обработке и полировке.

Температура плавления его 1083° С, температура кипения 2310°С,

плотность 8,9 г/см3. На воздухе в присутствии углекислого газа

медь покрывается пленкой зеленого цвета, в результате чего

блеск после полировки долго не сохраняется. Растворяется в

азотной кислоте, образуя азотнокислую медь, в «царской

водке», образуя хлорную медь, в серной кислоте, образуя медный

купорос, и в разбавленной соляной кислоте, образуя хлорид

меди.

6

В природе медь встречается как в самородном виде, так и в

различных рудах. В ювелирном производстве медь в чистом

виде применяется крайне редко, в основном она используется в

виде сплавов с другими металлами.

Латунь — сплав меди (не менее 50%) с цинком. Цвет

желтый. Может иметь добавки свинца, олова, никеля, железа и др.

К числу сплавов меди, являющихся разновидностью латуни;

относится «томпак», который содержит 10% цинка,

имеет-золотистый цвет и используется для ювелирных изделий с

последующим покрытием.

Бронза — сплав меди с оловом (оловянистые сплавы),

алюминием, кремнием и другими металлами (безоловянистые

сплавы). В ювелирном производстве в основном используются

оловянистые бронзы, которые обладают высокой прочностью,

антикоррозийной стойкостью, хорошей жидкотекучестью и

незначительной усадкой.

Нейзильбер —сплав меди (65%), никеля (15%) и цинка

(20%), отличается высоким, электросопротивлением и

антикоррозийной стойкостью, имеет высокую твердость и упругость.

Температура плавления его 1050° С, плотность 8,45 г/см3.

В ювелирном производстве нейзильбер используется для

изготовления столовой посуды и некоторых элементов, требующих

большой упругости (пружины, иглы, штифты).

Мельхиор — сплав меди (80%) и никеля (20%), хорошо

поддается механическое обработке, обладает большой тягучестью,

что позволяет обрабатывать его методом холодной штамповки.

Температура плавления 1170° С, плотность 8,9 г/см3.

В ювелирном производстве мельхиор применяется для

изготовления столовой посуды и других предметов домашнего

обихода.

Цинк — металл голубовато-белого цвета, покрывающийся на

воздухе плотным серым защитным слоем, переходящим в

голубовато-серый цвет. Температура плавления его 419,5е С,

температура кипения 906° С, плотность 7,13 г/см3. Цинк хрупок, легко

ломается при комнатной температуре. При нагревании его до

100—150° С делается ковким, легко поддается как механической

обработке, так и обработке давлением. При нагревании до

температуры выше 200° С он опять становится хрупким. Цинк

растворяется в соляной кислоте, образуя хлористый цинк, в азотной

кислоте, образуя азотнокислый цинк, и в серной кислоте,

образуя сернокислый цинк.

В ювелирном производстве цинк применяется в качестве

легирующего материала в сплавах драгоценных металлов и для

изготовления припоев.

Кадмий — металл серебристо-белого цвета, мягкий и

пластичный, на воздухе покрывается защитной окисной пленкой серого

цвета. Температура плавления его 320,9°С, температура

кипения 765° С, плотность 8,65 г/см3. В ювелирном производстве

кадмий применяется для составления сплавов драгоценных

металлов и изготовления припоев.

Никель — металл серебристо-белого цвета, обладает

сильным блеском, хорошей ковкостью, гибкостью и тягучестью, тверд

и тугоплавок, химически устойчив на воздухе, благодаря чему

применяется для покрытия стальных и медных предметов.

Температура плавления его 1455°С, температура кипения 3000° С,

плотность 8,9 г/см3. В ювелирном производстве никель

используется как легирующий материал в сплавах золота, при этом.

золото получается белого цвета.

Свинец — металл синевато-серого цвета, обладающий

сильным блеском, очень мягкий и пластичный. Температура

плавления его 327° С, температура кипения 1525° С, плотность

11,34 г/см3. На воздухе свинец покрывается тускло-серым

налетом окиси свинца. В воде на его поверхности образуется толстый

слой карбоната и сульфата свинца, который защищает металл

от коррозии. Он химически стоек в соляной и серной кислотах..

Растворяется в азотной кислоте. В ювелирном производстве

свинец применяется в основном для получения припоев и

купелирования, представляющего собой избирательный процесс

отделения благородных металлов (золота и серебра) от

неблагородных.

Олово — металл серебристо-белого цвета, обладает хорошей;

ковкостью и пастичностью. Температура плавления его 231,9° С„

температура кипения 2275° С, плотность 7,31 г/см3. На воздухе

олово постепенно покрывается защитным окисным слоем,

растворяется в соляной кислоте, образуя хлорид, при

взаимодействии с концентрированной азотной кислотой образует оловянную»

кислоту в виде серого порошка, растворимого в разведенной,

азотной кислоте. В ювелирном производстве олово применяется,

для получения мягких легкоплавких припоев.

Алюминий — металл серебристо-белого цвета с голубоватым1

оттенком, весьма пластичный. Он хорошо прокатывается,

штампуется и куется. Температура плавления 659° С, плотность

литого алюминия 2,56 г/см3. На воздухе чистый алюминий

покрывается тонкой пленкой окисла, предохраняющей его от коррозии..

В ювелирном производстве алюминий применяется для

изготовления различных украшений с последующим их анодированием,

и окраской.

Ртуть — металл серебристо-белого цвета,, при нормальной:

комнатной температуре находится в жидком состоянии,

замерзает при температуре —38,9° С, температура кипения +357,2° С,,

плотность 13,54 г/см3. В природе ртуть встречается в

самородном виде и в виде соединений с серой.

В ювелирном производстве ртуть используется для

получения золотой и серебряной амальгам, для горячего золочения m

серебрения, а также при гальванической металлизации,

3. СТАЛИ

В ювелирном производстве стали применяются для

изготовления инструментов, оборудования и приспособлений.

Стали подразделяются на конструкционные (углеродистые и

легированные)"и быстрорежущие.

Конструкционные углеродистые стали содержат до 0,25%

углерода, они хорошо куются, штампуются и свариваются. Из

них изготовляется инструмент, который не требует

последующей термообработки.

Конструкционные специальные стали содержат от 0,25 до

0,7%' углерода, они обладают высокой прочностью, и из них

изготовляются инструмент и детали приспособлений, которые

требуют последующей термообработки.

Углеродистые инструментальные стали содержат от 0,7 до

1,5% углерода; они подразделяются на обыкновенные и

высококачественные. Эти стали обладают высокой прочностью, и из

них изготовляются инструмент и детали приспособлений,

которые требуют последующей термообработки.

Легированные инструментальные стали наряду с железом и

углеродом содержат примеси и различные легирующие

материалы (кремний, никель, марганец, хром, молибден, вольфрам,

титан и др.). За счет введения различных легирующих материалов

стали придаются необходимые физические свойства.

Легированные инструментальные стали широко используются для

изготовления ювелирного инструмента и различного рода

приспособлений.

Быстрорежущие стали имеют повышенное содержание

вольфрама (от 12 до 20%) н обладают большой стойкостью при

механической обработке металлов резанием, когда изготовленный

из них инструмент нагревается.

Нержавеющие стали имеют большое содержание хрома и

никеля. Это обеспечивает антикоррозийную стойкость,

повышенную твердость. Нержавеющие стали используют для

изготовления режущего инструмента.

4. СПЛАВЫ ДРАГОЦЕННЫХ МЕТАЛЛОВ

Для изготовления ювелирных изделий применяются сплавы

драгоценных металлов, в которых за счет ввода легирующих

материалов изменяются физические и химические свойства

(твердость, прочность, пластичность, цвет, коррозийная

стойкость, температура плавления и др.).

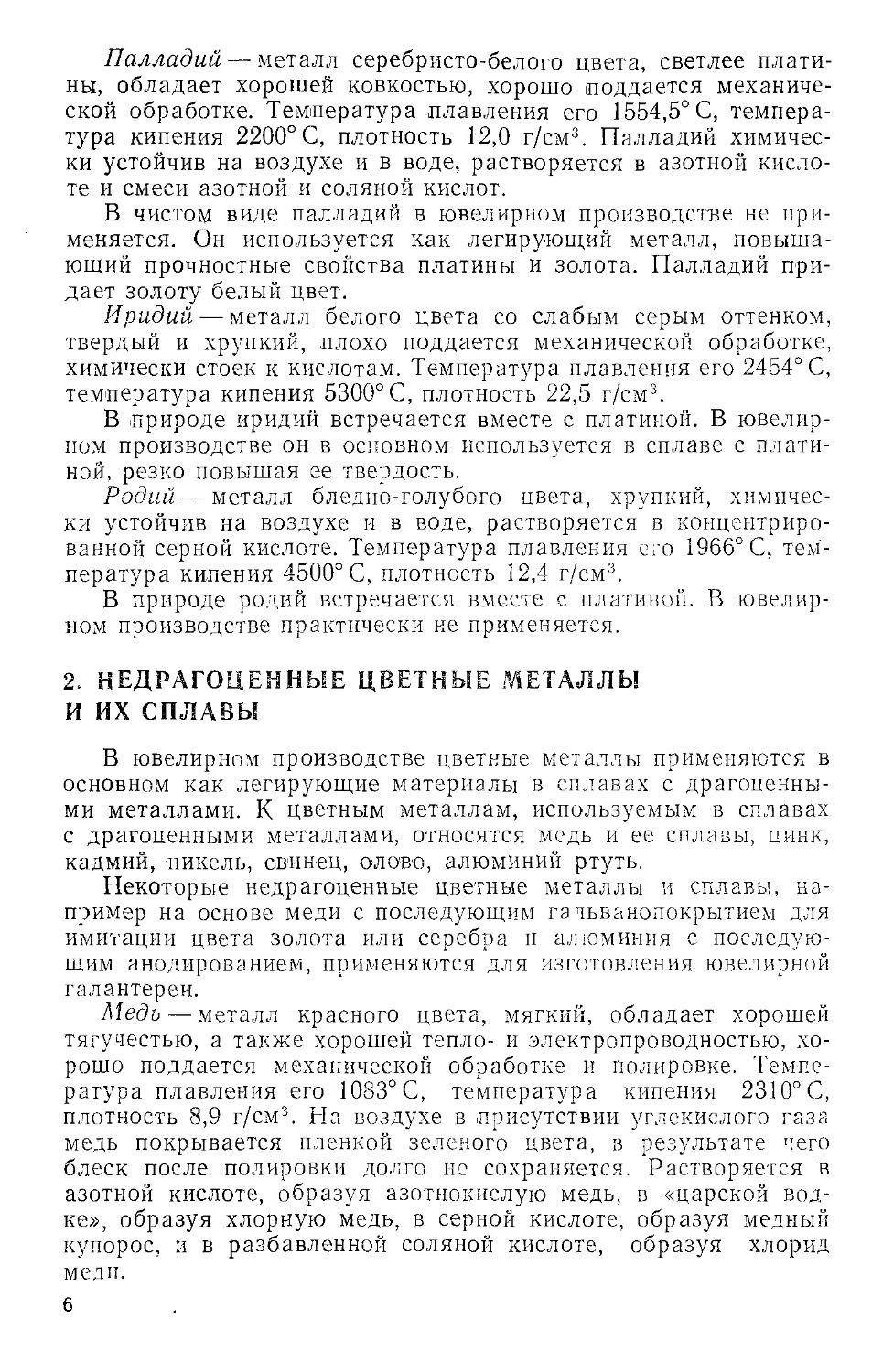

Сплавы золота. Процентное содержание золота в сплаве

зависит от предусматриваемой пробы сплава. В качестве

легирующих материалов в сплавах применяются в различных

сочетаниях серебро, медь, платина, палладий, цинк, кадмий (табл. 1).

Наиболее часто в ювелирном производстве применяются сплавы

9

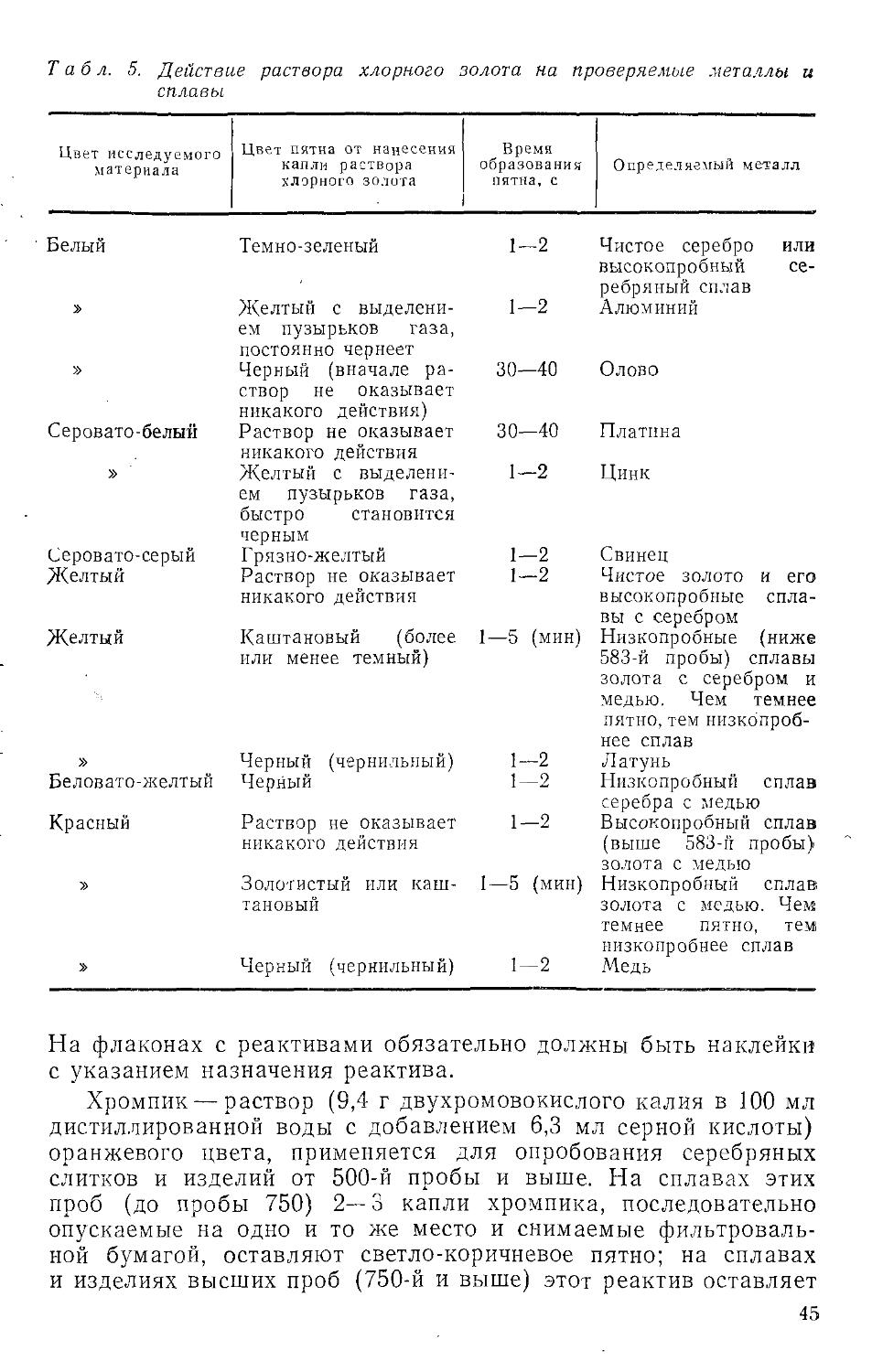

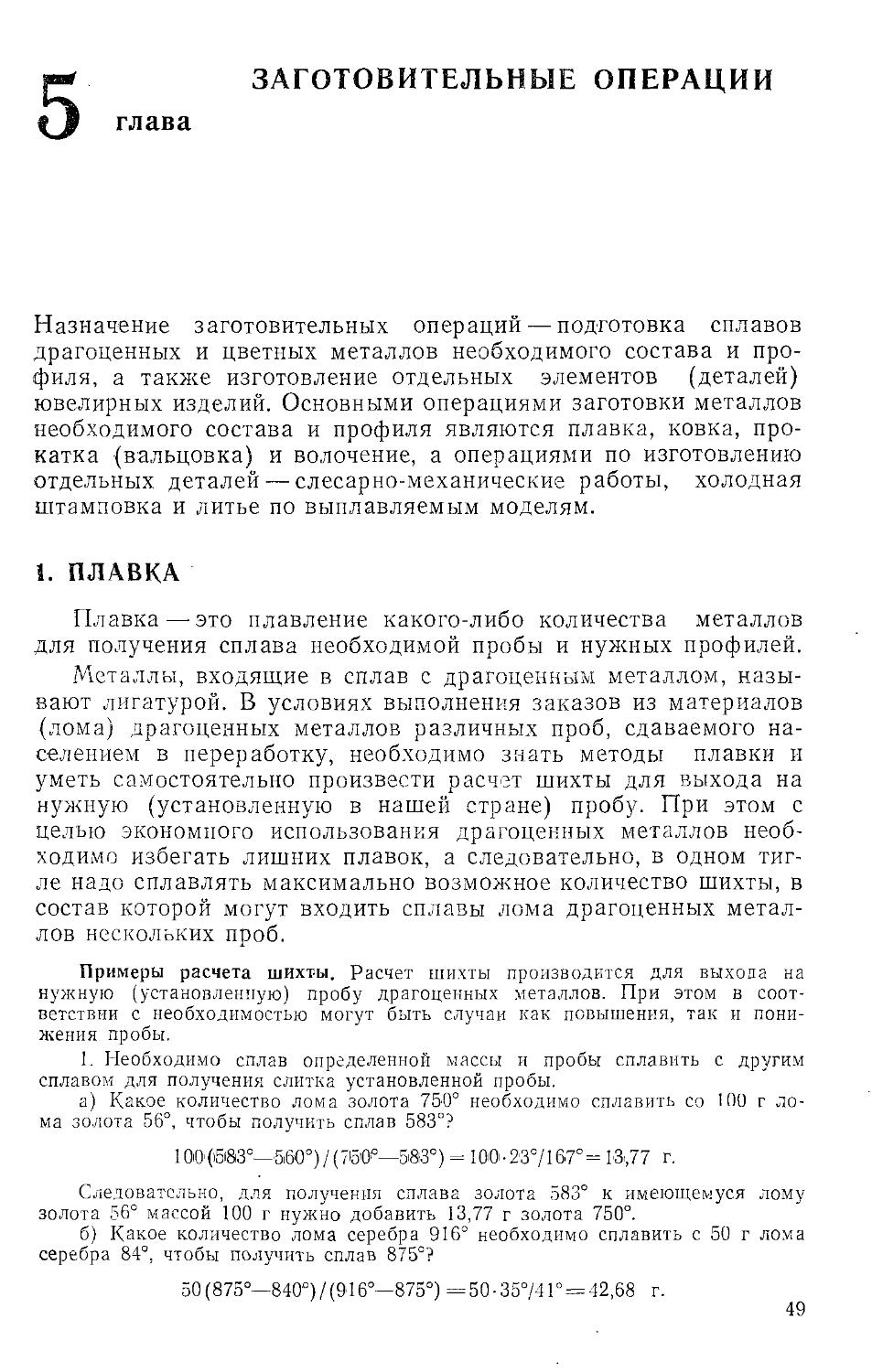

Табл. 1 Свойства и состав сплавов золота

Цвет сплава

Проба

Золото

Состав

Серебро

Бледно-желтый

Желтый

Зеленый

Красный

Белый

Желтый

Розовый

Белый

375

583

583

583

583

750

750

750

37,5+0,3

58,34-0,3

58,3±0,3

58,3+0,3

58,34-0,3

75,0+ДЗ

75,04:0,3

75,04-0,3

10,0+0,5

8,0+0,5

30,0+0,5

—

25,7+0,5

17,0+0,5

12,5+0,5

5,0+0,5

золото — серебро — медь; золото — серебро; золото — медь. Эти

металлы являются основной частью сплава, а для придания

сплаву определенного цвета в виде добавок применяют

платину, палладий, кадмий, цинк, никель и др.

Сплав золото — серебро — медь (Au—Ag—Си) имеет желтый

цвет, обладает высокой прочностью и хорошо поддается

обработке как механическим способом, так и методом литья.

Сплав золото — серебро (Au—Ag) может иметь цвет от

желтого до белого в зависимости от процентного содержания в нем

серебра, хорошо поддается обработке как механическим

способом, так и методом литья. В производстве ювелирных изделий

применяется редко, так как имеет бледный цвет.

Сплав золото — медь (Au—Си) изменяет цвет от желтого до

красного в зависимости от процентного содержания меди. С

увеличением содержания меди твердость сплава повышается,

однако он хуже поддается механической обработке. В связи с этим

при изготовлении ювелирных изделий в сплав вводят

небольшую часть серебра, что делает его более пластичным и ковким.

Сплав золото — платина (Au—Pt) изменяет цвет от желтого

до белого в зависимости от процентного содержания платины.

Сплав белого цвета называют «белым золотом». Он обладает

большой твердостью и тугоплавкостью. В производстве

ювелирных изделий применяется редко, в основном для изготовления

оправ и кастов для крепления бриллиантов.

Сплав золото — палладий (Au— Pd) изменяет цвет от

желтого до белого в зависимости от процентного содержания

палладия. Сплав обладает большой твердостью и тугоплавкостью, в

результате чего крайне редко применяется в ювелирном

производстве.

Сплав золото — кадмий (Au—Cd) изменяет цвет от желтого

до серого в зависимости от процентного содержания кадмия.

Сплав хрупкий, в результате чего в ювелирном производстве

применяется редко.

10

сплава, % Температура

плавления, ° С

Плотность,

г/см3 ]

г-, „ ., Верхний Нижний

Палладии Медь предел предел

3,8+0,3 Остальное 11,55 949 926

— » 13,24 905 878

— » 13,92 880' 835

— » 13,01 -922 907

' 16,0+1,0 — — — —

— Остальное 15,3 930 920

— » 15,4 920 900

20,0±1,0 16,6 1280 1272

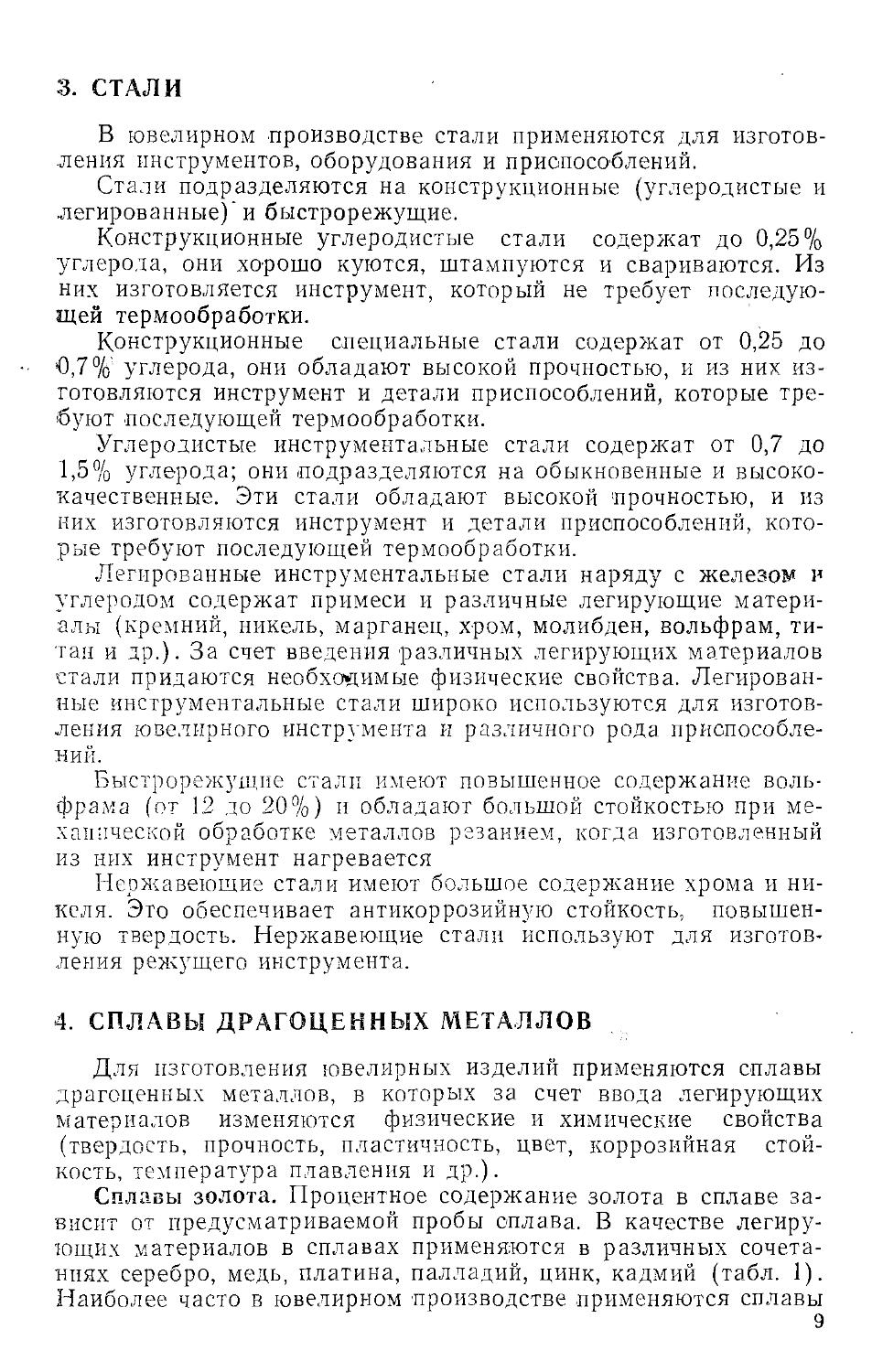

Сплавы серебра. Процентное содержание серебра в сплаве

зависит от предусматриваемой пробы сплава. В качестве

легирующих материалов применяются в различных сочетаниях цинк,

кадмий, никель и алюминий (табл. 2). Наиболее часто в

ювелирном производстве применяется сплав серебро — медь. Могут

также применяться сплавы серебро — цинк, серебро — кадмий и др.

Сплав серебро — медь (Ag—Си) изменяет цвет от блестяще-

белого до красновато-желтого в зависимости от процентного

содержания в нем меди. Твердость такого сплава выше твердости

чистого серебра. При этом он обладает хорошей пластичностью.

Сплав серебро — цинк (Ag—Zn) белого цвета, обладает

хорошей пластичностью, хорошо поддается механической

обработке.

Сплав серебро—кадмий (Ag—Cd) белого цвета, обладает

высокой твердостью, однако при высоком содержании кадмия

(более 50%) становится хрупким.

Сплав серебро — алюминий (Ag—А1) бело-серого цвета. При

содержании алюминия более 6% сплав становится хрупким, а

до 6% —обладает хорошей пластичностью.

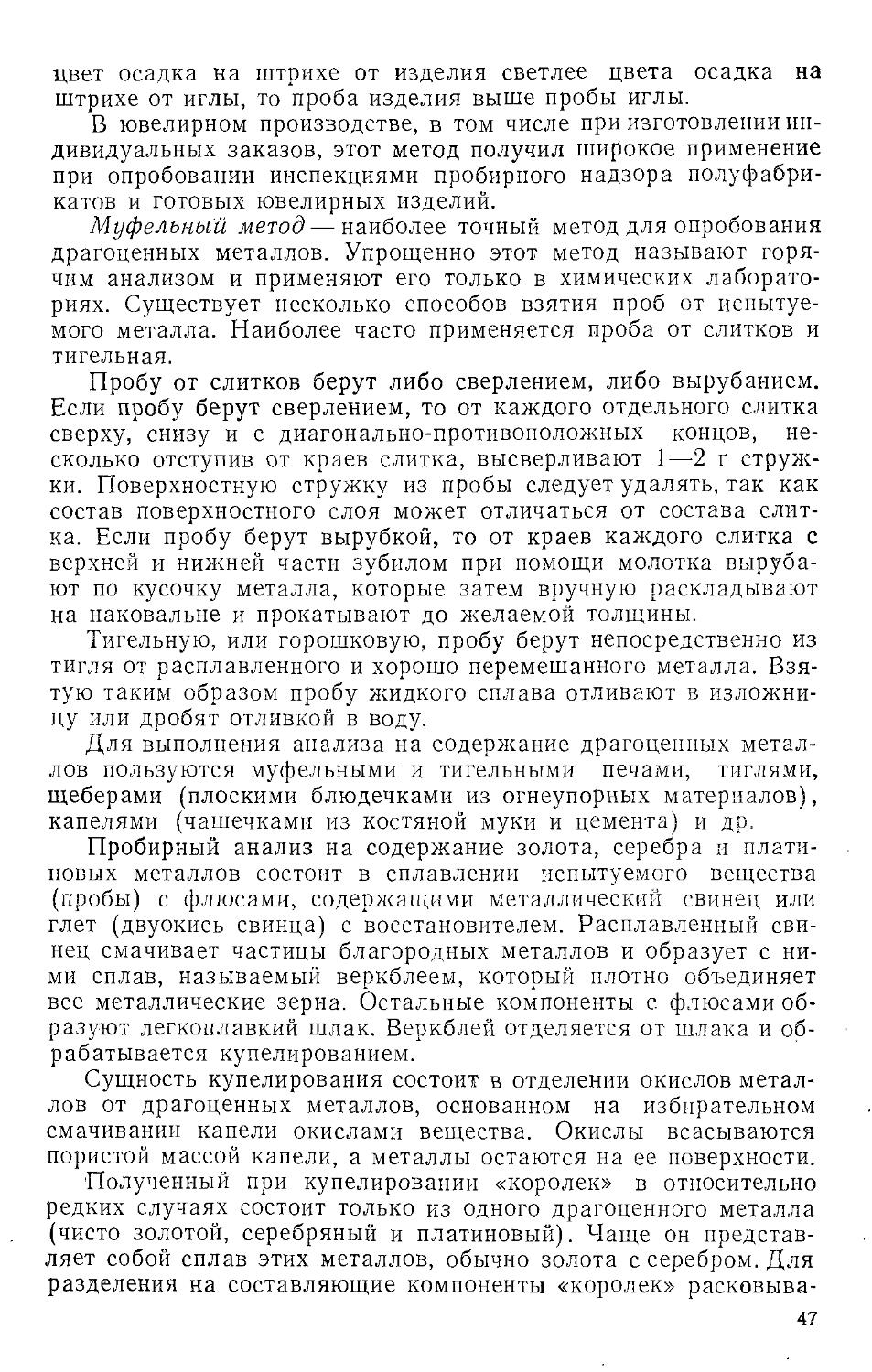

Табл. 2. Свойства и состав сплавов серебра

сплава

Белый

»

»

Проба

875

916

925

960

Состав сплава, %

Серебро

Медь

87,5+0,3

тальное

91,6+0,3 »

92,5+0,3 »

96,0±'0,3 »

Другие

металлы

0,30

0,25

0,18

0,18

Плотность,

г/см3

10,28

10,35

10,36

10,43

Температура

плавления, °С

Верхний

предел

Нижний

предел

779 855

779 888

779 896

880 927

11

Сплав серебро — медь— кадмий (Ag—Си—Cd) белого

цвета, обладает хорошей пластичностью, устойчив на воздухе к

потускнению, хорошо поддается механической обработке.

Сплав серебро — медь — цинк (Ag—Си—Zn) бело-серого*

цвета. Добавление небольшого количества цинка резко

повышает жидкотекучесть сплавов серебро — медь. Эти сплавы

используют в основном как припои, которые имеют хорошую

пластичность и поддаются механической обработке.

Четырехкомпонентные сплавы серебро—медь — цинк —

кадмий (Ag—Си—Zn—Cd) и серебро — никель—медь — цинк

(Ag—Ni—Си—Zn) в ювелирном производстве применяются

редко, так как они тверды и трудно плавятся.

Сплавы платины. Платина применяется в сплавах с золотом,

палладием и иридием. В ювелирном производстве сплавы

платины применяются для изготовления оправ и кастов- под

бриллиантовые камни.

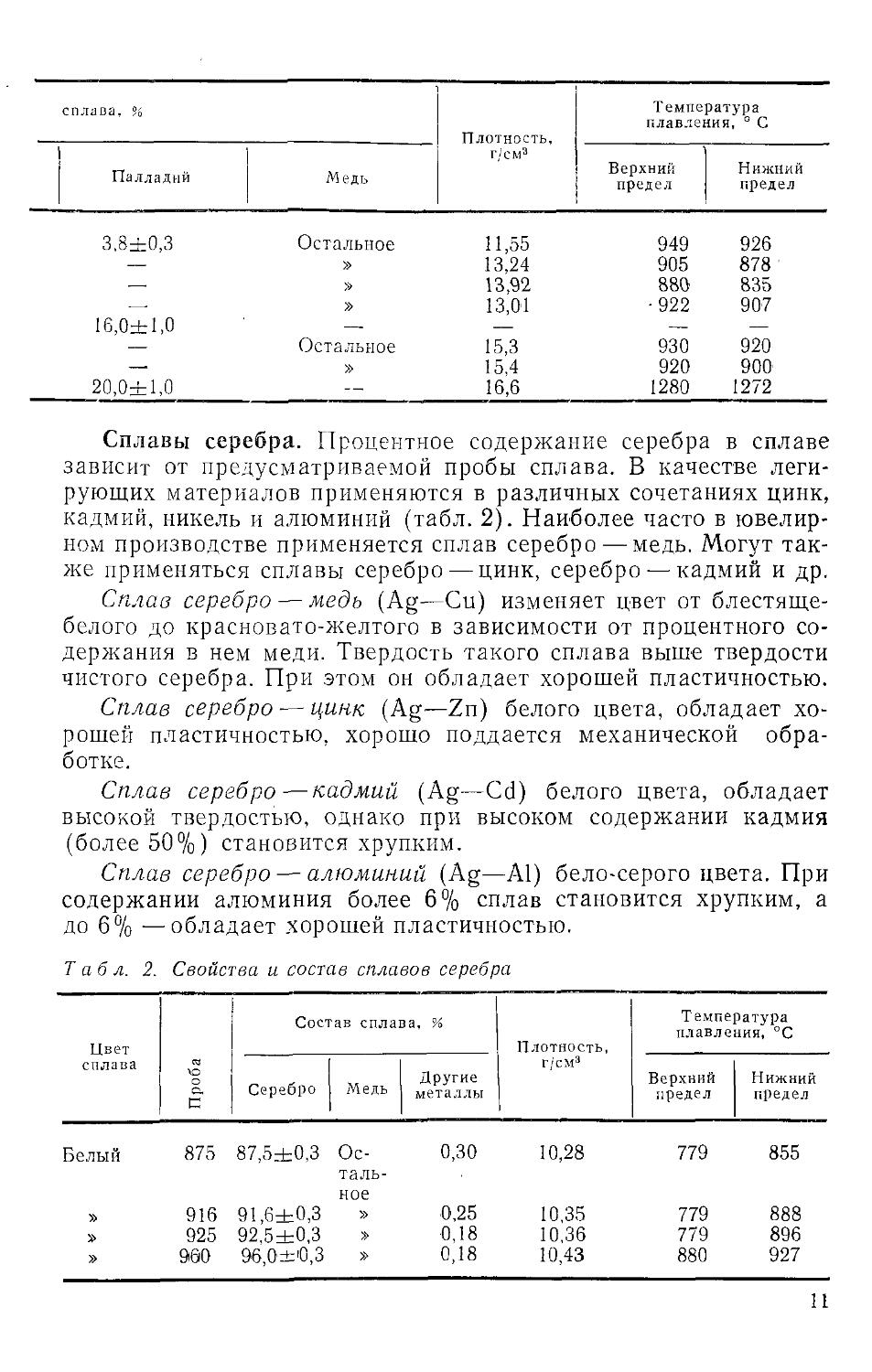

5. ЮВЕЛИРНЫЕ КАМНИ

Классификация и основные свойства ювелирных камней.

Существует несколько классификаций камней, применяемых

в ювелирном производстве. В большинстве случаев пользуются:

классификацией, разработанной академиком А. Е. Ферсманом.

Все камни подразделяют на три группы: самоцветы (ограноч-

ные); цветные (поделочные) и органического происхождения.

Самоцветы и цветные камни в свою очередь подразделяют на

камни 1, 2 и 3-го порядка.

В 1965 г. Министерством геологии СССР была разработана

новая классификация естественных цветных камней. В

зависимости от характера обработки и области применения камни

подразделяют на три класса: ограночные, ювелирно-поделочные,

поделочные.

Однако в торговле и промышленности применяют иную

классификацию ювелирных камней, в основу которой положен

признак их рыночной стоимости. В зависимости от стоимости,

твердости, прозрачности, блеска и красоты, а также степени

распространения их в природе естественные камни подразделяют

на драгоценные, полудрагоценные и поделочные. Кроме

естественных ^минеральных и органических) имеются искусственные

камни и граненое стекло. С учетом всех признаков, положенных

в основу классификации, ювелирные камни можно

сгруппировать следующим образом (табл. 3).

Драгоценные, полудрагоценные и искусственные камни, а

также граненое стекло, как правило, после огранки вставляют

в ювелирные украшения (кольца, броши, серьги, браслеты,

кулоны, колье и др.) или из них изготовляют бусы, ожерелья и

другие украшения.

12

Табл. 3. Классификация ювелирных камней

Камнл

драгоценные

Алмаз,

изумруд,

рубин,

сапфир, жемчуг

полудрагоценные

поделочные

искусственные I Граненое стекло

Аквамарин,

альмандин,

аметист,

александрит,

берилл, бирюза,

гиацинт, горный

хрусталь,

гранат, лунный

камень, топаз,

турмалин, хол-

цедон, агат,

сердолик, опал,

хризоберилл,

хризолит,

шпинель, коралл,

янтарь,

перламутр и др.

Твердые:

авантюрин,

амозонит,

лазурит,

моховик,

нефрит,

обсидиан, орлец,

яшма и др.

Средней

твердости:

ангидрид,

змеевик,

малахит,

мрамор,

флюорит и др.

Мягкие:

алебастр,

гипс

поделочный,

селенит

Синтетические

корунды:

рубин, аметист,

сапфир,

александрит и др.

Искусственные

(редкоземельные) гранаты

(гранатиты).

Фианиты.

Искусственные

изумруды.

Выращенный

жемчуг

Разноцветное

граненое

стекло для вставок

в ювелирные

изделия

Поделочные камни и некоторые полудрагоценные, а иногда и

драгоценные (очень редко) применяют для изготовления

крупногабаритных камнерезных изделий (пепельницы, письменные

приборы и др.).

Основными показателями свойств ювелирных камней

являются их структура, плотность, твердость, спайность, излом,

прозрачность, преломление, блеск, игра, цвет и химическая

стойкость.

Структура ювелирных камней чаще всего кристаллическая,

реже аморфная или скрытокристаллическая.

Плотность камней определяется по массе единицы объема.

У разных камней она различна.

Твердость камней зависит от природы камня, характера

строения, геометрической формы, размеров и расположения

атомов. Твердость — один из показателей прочности связей

кристаллической решетки. Определяется твердость по шкале Мо.оса

методом царапания поверхности исследуемого камня другими

материалами различной твердости. Этот метод прост и широко

применяется на практике, однако он дает только общее

представление о твердости ювелирных камней. Для сопоставления

их твердости более точными являются методы вдавливания

металлического шарика (метод Бринелля) или алмазной

пирамиды (метод М. М. Хрущева и Е. Е. Берковича).

13

Спайность — свойство минералов оказывать слабое

сопротивление физическим воздействиям, легко раскалываться и давать

ровные, гладкие, блестящие поверхности.

Излом у разных минералов неодинаков. Минералы,

обладающие спайностью, при расколе дают излом ровный (кальцит),

лишенные спайности — неровный (кварц), а имеющие зернистое

строение,— зернистый.

Прозрачность—одно из основных свойств самоцветных

камней, которое характеризует способность камня пропускать

световые лучи. Благодаря прозрачности ювелирного камня лучи

света не только отражаются от поверхности, но и

преломляются внутри него, а большая часть пропускается им. Непросвечи-

вающим камнем световой поток частично отражается и

частично поглощается.

Преломление — это отношение скорости света в пустоте к

скорости света в данной среде. Показатель преломления выше в

той среде, где сильнее происходит разложение белого света. Из

ювелирных камней самый высокий показатель преломления

имеет алмаз — 2,4 (сапфир — 1,76, а топаз — только 1,62).

Показатель преломления искусственных фианитов 2,2.

Блеск и игра — свойства, которые характеризуют

большинство прозрачных самоцветов и цветных камней. По блеску

ювелирные камни подразделяются на две группы — с

металлическим и неметаллическим блеском. Камни с металлическим

блеском сходны по блеску с поверхностью свежего излома или

потускневшего от времени металла. Такие камни, как правило,

непрозрачны и тяжелее камней, имеющих неметаллический

блеск (ильменит и др.).

Камни с неметаллическим блеском очень распространены.

Их блеск бывает шести разновидностей: стеклянный, алмазный,

перламутровый, белковистый, восковой и матовый. При

определении блеска цвет камня во внимание не принимается. Чем

больше преломляется световой луч, проходящий через камень,

тем сильнее будет световая игра, которая зависит от плотности

и строения камня. Блеск и световое отражение лучей зависят

от огранки.

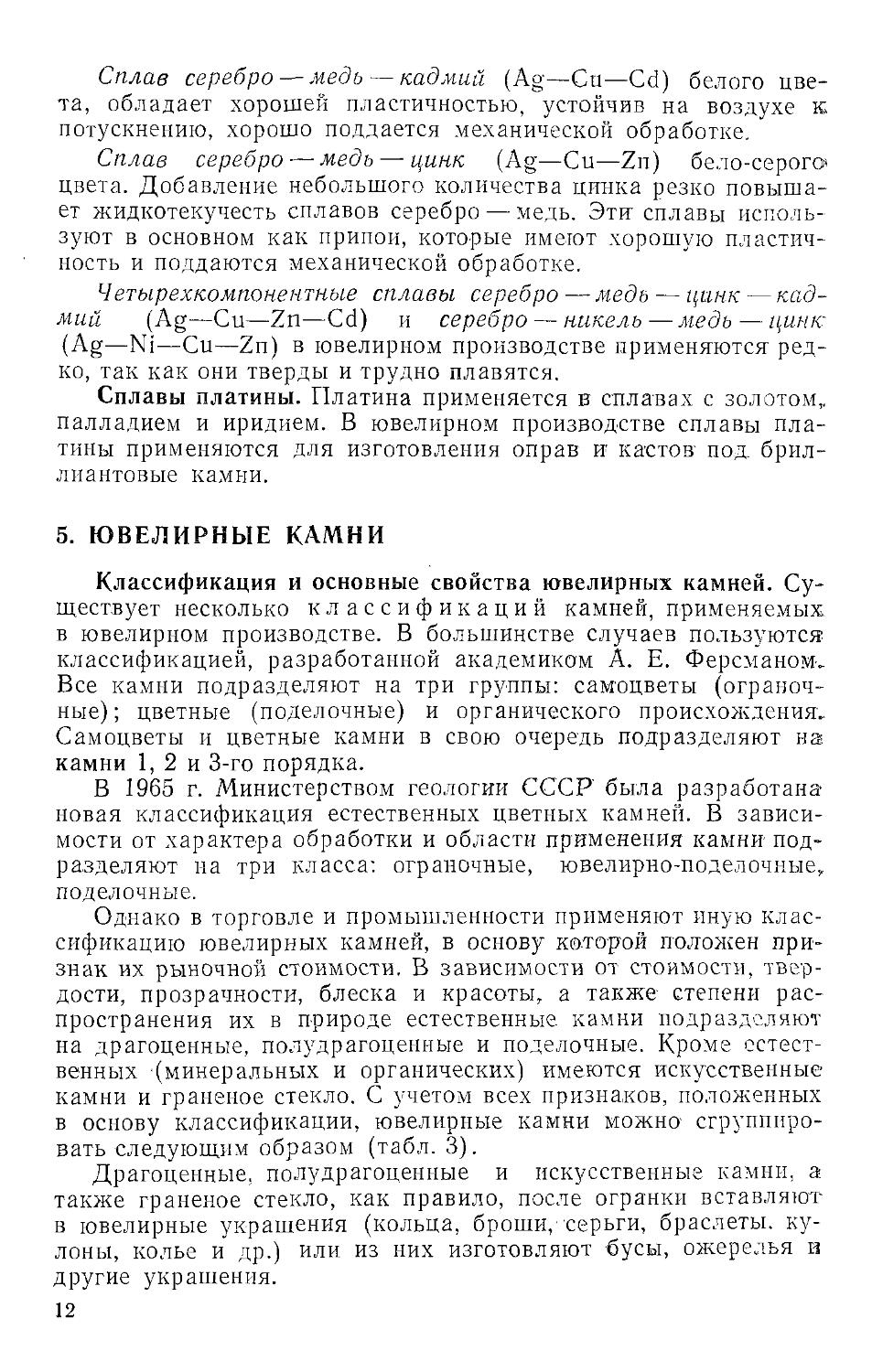

Основные свойства камня, такие, как преломление и

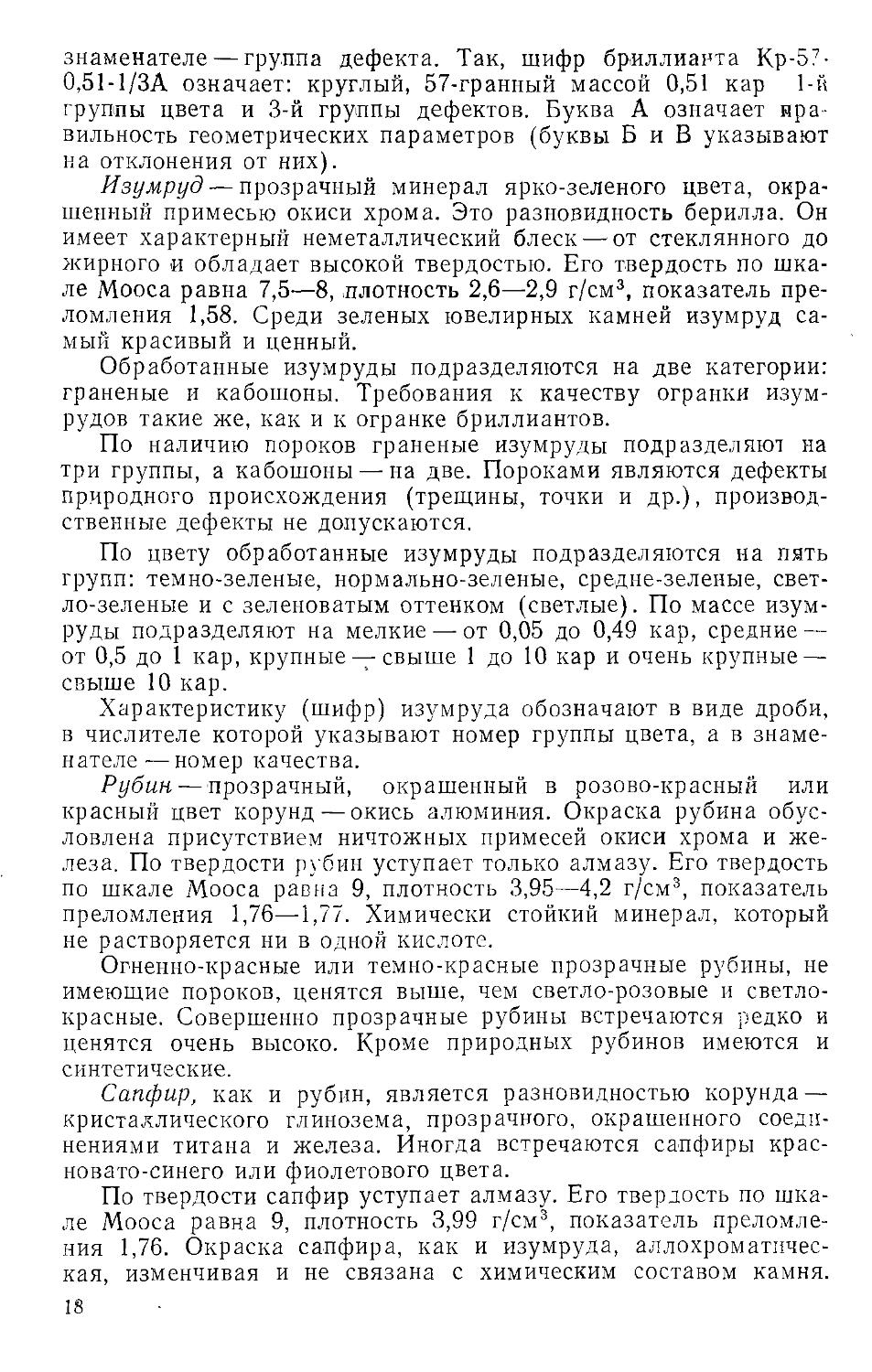

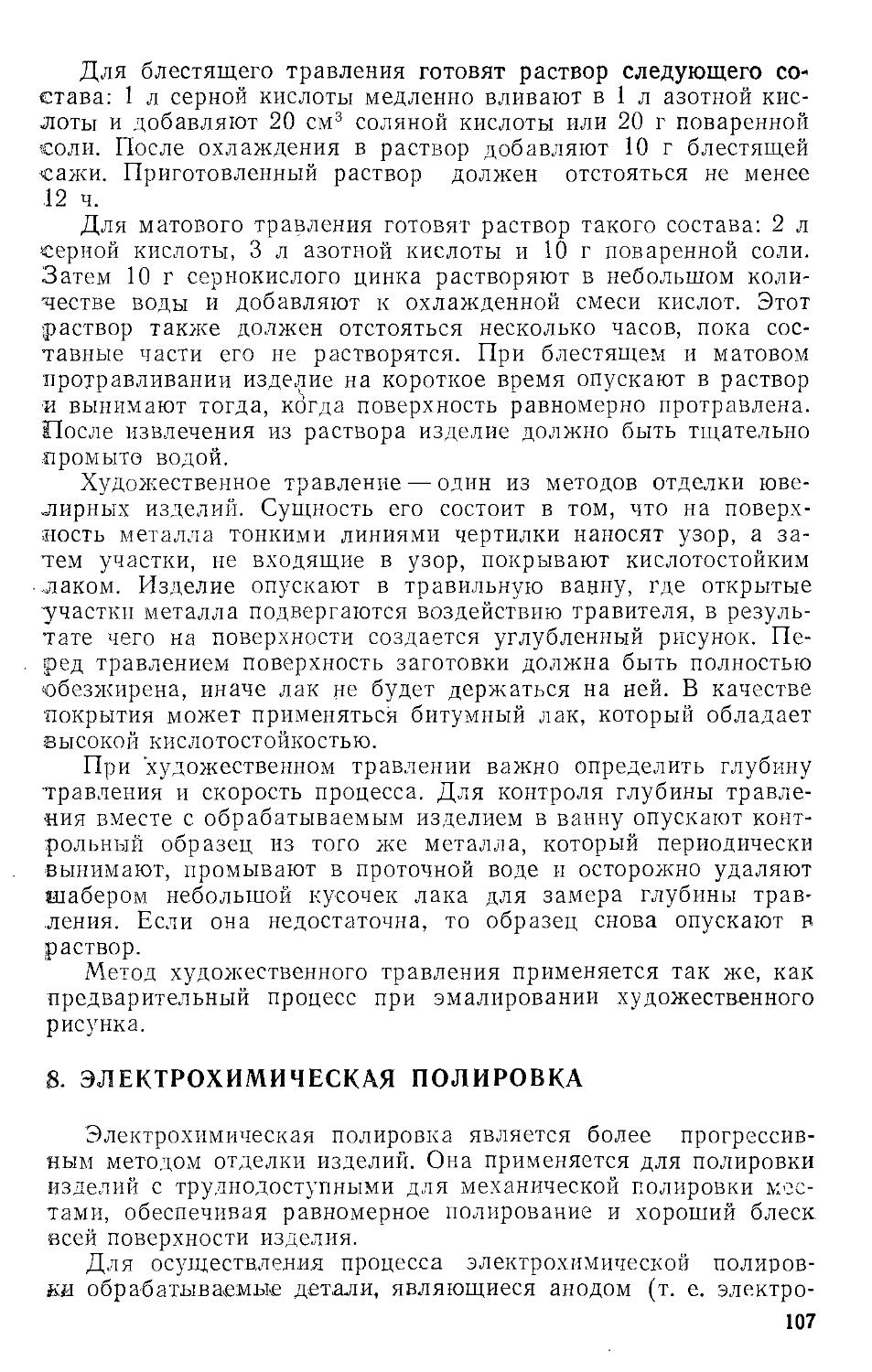

дисперсия света *, вызывающие соответственно игру и блеск

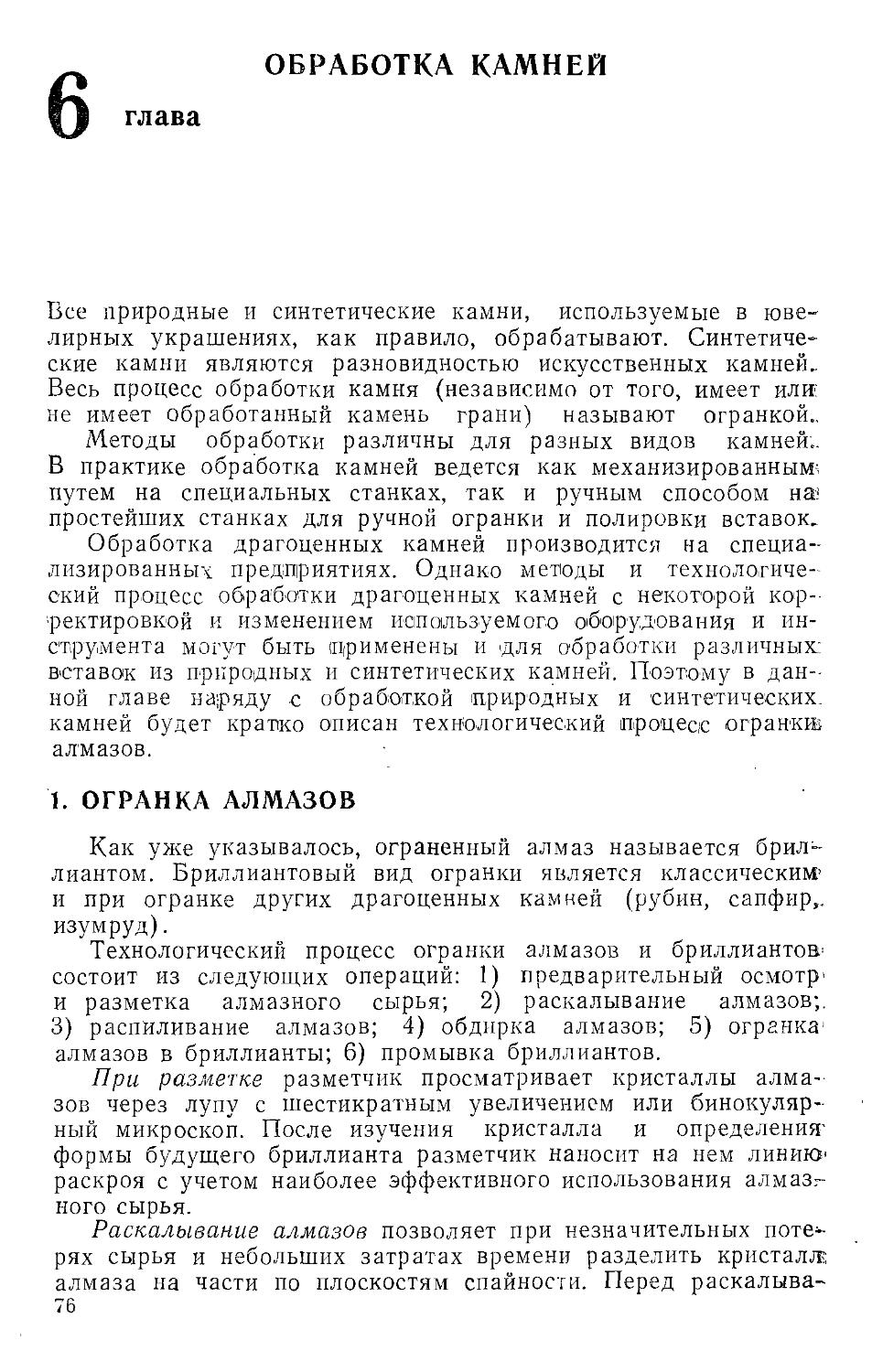

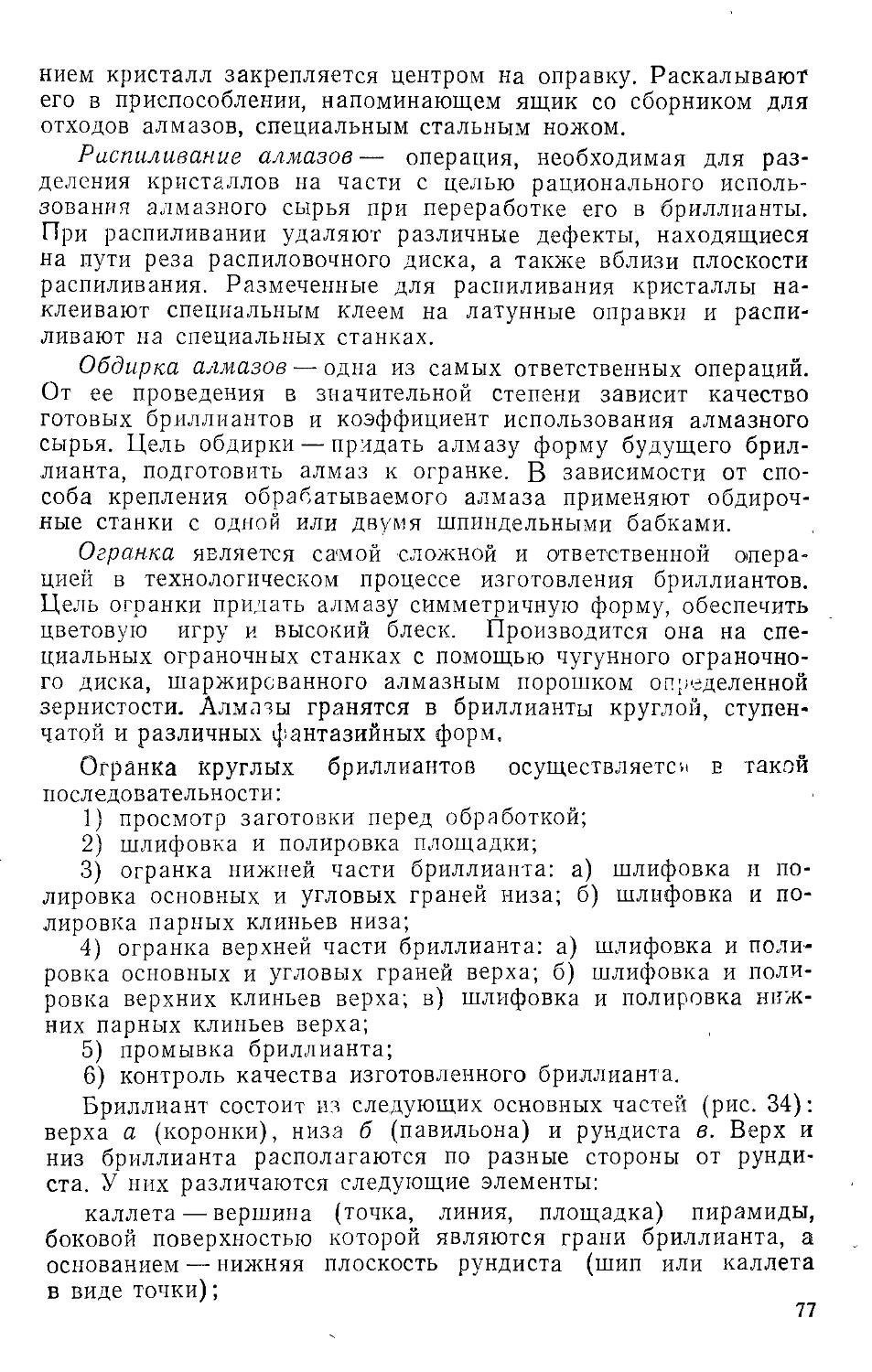

камня, усиливаются его огранкой. Огранка (рис. 1) —сочетание

различных форм и размеров граней, нанесенных на поверхность

камня. Правильно выбранная огранка и высококачественная

полировка обеспечивают наибольший блеск камня.

Цвет — одно из самых важных и характерных свойств

камней. Ювелирные камни очень разнообразны по окраске (табл. 4).

* Дисперсия света — это разложение дневного (белого) света по

составляющим (красный, оранжевый, желтый, зеленый и др.), связанное с

различными показателями преломления вставки.

14

Рис. 1. Виды огранки камней:

а — простая, б—бриллиантовая, а—полубриллиантовая, г — роза, д —

ступенчатая, е — клиньями, ж — кабошоном, з — комбинированная

Они могут быть слегка окрашенными, густоокрашенными,

окрашенными полосами (яшмы), пятнистыми (амазонит).

Разнообразие цвета обусловливается составом минералов или, вернее,

наличием хромофоров, т. е. элементов носителей цвета.

Хромофорами являются железо, хром, марганец, кобальт, медь,

никель и др. Они придают яркость и красоту камням. Минералы,

в которых хромофоров много, имеют обычно яркие,

интенсивные и постоянные цвета.

Химическая стойкость свойственна, как правило, всем

ювелирным камням, что является одной из причин их долговечности

и сохранности. Ювелирные камни минерального происхождения

очень термостойки. Они почти не растворяются в щелочах и

кислотах. На аметист и горный хрусталь действует только

плавиковая кислота. Камни органического происхождения — кораллы,

жемчуг, янтарь и перламутр—химически менее стойки. На них

разрушающе действуют кислоты, при этом выделяется

углекислый газ.

Драгоценные камни. К драгоценным камням минерального

происхождения относятся алмаз, изумруд, рубин и сапфир. Это-

прозрачные, с ярким блеском, очень твердые ювелирные камни.

Они редко встречаются в природе. Массовой единицей

драгоценных камней является карат, который равен 0,2 г.

15

16

К драгоценным камням относится также жемчуг, который

является камнем органического происхождения.

Алмаз — прозрачный кристаллический углерод, обладающий

сильным блеском, лучепреломлением, светорассеиванием, игрой

света, особенно в граненом виде. Это самый твердый минерал

в мире, так как имеет чрезвычайно прочные связи атомов

углерода. Его твердость по шкале Мооса равна 10. Однако,

несмотря на твердость, он хрупкий и легко раскалывается по

плоскостям спайности. Плотность 3,5—3,6 г/см3, показатель

преломления 2,4—2,6.

Алмаз — химически стойкое вещество. Кислоты и щелочи на

него не действуют, но он растворяется в расплавленной

натриевой и калиевой селитре и соде. Под действием солнечных лучей,

катодных, ультрафиолетовых и рентгеновских излучений

некоторые виды алмазов светятся голубым, реже зеленым,

желтоватым или беловатым светом. Это явление называется

люминесценцией.

Ювелирный алмаз, как правило, бесцветный, прозрачный.

Если его опустить в стакан с дистиллированной водой, то он

становится невидимым — как бы растворяется. Такой

ювелирный алмаз называют «чистой воды». Кроме бесцветных

существуют алмазы желтоватые, буроватые, зеленоватые, синеватые

и черноватые.

Наиболее распространенными формами огранки ювелирных

алмазов являются бриллиантовая и ро'за. Бриллиантовой

огранкой гранят крупные алмазы, которые после огранки называют

бриллиантами, а огранкой роза — мелкие. Алмазы

бриллиантовой огранки, как правило, вверху имеют площадку, по бокам —

грани, а огранки роза —вверху напоминают бутон розы. Играют

эти камни значительно хуже, чем камни бриллиантовой огранки,

поэтому при одинаковом размере, цвете и чистоте бриллианты,

шлифованные розой, стоят на мировом рынке в 5 раз дешевле.

Основными параметрами, характеризующими бриллианты,

являются форма, масса, цвет, дефектность и геометрические

размеры. По форме их подразделяют на круглые—17-гранные

(Кр-17), 33-гранные (Кр-33) и 57-гранные (Кр-57), овальные —

57-гранные (Ов-57), треугольные — 19-гранные (Т-19) и др.

Всего имеется 17 видов форм.

По массе бриллианты подразделяют на мелкие («мем») —до

0,29 кар, средние («меланж») —от 0,3 до 0,99 кар и крупные —

1 кар и более.

По цвету бриллианты подразделяются на 9 групп, наиболее

прозрачные ценятся выше и относятся к 1-й группе.

В зависимости от наличия дефектов бриллианты

подразделяются на 11 групп, без дефектов относятся к 1-й группе,

остальные имеют определенное количество дефектов.

Характеристику (шифр) бриллианта обозначают в виде

дроби, где в числителе указывается порядковый номер цвета, а в

17

знаменателе — группа дефекта. Так, шифр бриллианта Кр-57-

0,51- 1/ЗА означает: круглый, 57-гранный массой 0,51 кар 1-й

группы цвета и 3-й группы дефектов. Буква А означает

правильность геометрических параметров (буквы Б и В указывают

на отклонения от них).

Изумруд — прозрачный минерал ярко-зеленого цвета,

окрашенный примесью окиси хрома. Это разновидность берилла. Он

имеет характерный неметаллический блеск—от стеклянного до

жирного и обладает высокой твердостью. Его твердость по

шкале Мооса равна 7,5—8, ллотность 2,6—2,9 г/см3, показатель

преломления 1,58. Среди зеленых ювелирных камней изумруд

самый красивый и ценный.

Обработанные изумруды подразделяются на две категории:

граненые и кабошоны. Требования к качеству огранки

изумрудов такие же, как и к огранке бриллиантов.

По наличию пороков граненые изумруды подразделяют на

три группы, а кабошоны — на две. Пороками являются дефекты

природного происхождения (трещины, точки и др.),

производственные дефекты не допускаются.

По цвету обработанные изумруды подразделяются на пять

групп: темно-зеленые, нормально-зеленые, средне-зеленые,

светло-зеленые и с зеленоватым оттенком (светлые). По массе

изумруды подразделяют на мелкие — от 0,05 до 0,49 кар, средние —

от 0,5 до 1 кар, крупные —свыше 1 до 10 кар и очень крупные —

свыше 10 кар.

Характеристику (шифр) изумруда обозначают в виде дроби,

в числителе которой указывают номер группы цвета, а в

знаменателе— номер качества.

Рубин — прозрачный, окрашенный в розово-красный или

красный цвет корунд — окись алюминия. Окраска рубина

обусловлена присутствием ничтожных примесей окиси хрома и

железа. По твердости рубин уступает только алмазу. Его твердость

по шкале Мооса равна 9, плотность 3,95—4,2 г/см3, показатель

преломления 1,76—1,77. Химически стойкий минерал, который

не растворяется ни в одной кислоте.

Огненно-красные или темно-красные прозрачные рубины, не

имеющие пороков, ценятся выше, чем светло-розовые и светло-

красные. Совершенно прозрачные рубины встречаются редко и

ценятся очень высоко. Кроме природных рубинов имеются и

синтетические.

Сапфир, как и рубин, является разновидностью корунда —

кристаллического глинозема, прозрачного, окрашенного

соединениями титана и железа. Иногда встречаются сапфиры

красновато-синего или фиолетового цвета.

По твердости сапфир уступает алмазу. Его твердость по

шкале Мооса равна 9, плотность 3,99 г/см3, показатель

преломления 1,76. Окраска сапфира, как и изумруда, аллохроматичес-

кая, изменчивая и не связана с химическим составом камня.

18

При искусственном освещении сапфиры изменяют цвет, как и

другие синие камни.

При оценке сапфиров, как и рубинов, основное внимание

уделяется наличию пороков, т. е. качественным признакам.

Жемчуг — камень чаще всего округлой формы, состоящий

из углекислого кальция (90—94%), органического вещества (4—

6%) и воды (2-4%).

Цвет жемчуга может быть розовым, желтым, серым,

красноватым, фиолетовым и даже черным. Реже встречается

зеленоватый и голубой жемчуг, чаще — белый с желтоватым и

голубоватым оттенком и с перламутровым блеском.

Так как в состав жемчуга входит органическое вещество, то

ок сравнительно непрочен, со временем высыхает, теряет блеск

(восстанавливается действием слабых кислот).

Жемчуг обладает небольшой твердостью, он хрупок.

Плотность его 2,65—2,75 г/см3. Форма зерна круглая, овальная,

грушевидная, плоская и различная неправильная (барокко).

Диаметр зерна иногда достигает 15 мм.

Различают жемчуг морской и речной. Наиболее ценным

является морской жемчуг, круглый и блестящий, белого или

розового цвета. Чем крупнее зерно, тем выше его стоимость.

Речной жемчуг более мелкий. Жемчуг не обрабатывается, а в

натуральном виде применяется для бус и вставок в ювелирные

украшения. Сейчас для изготовления ювелирных украшений

стали применять японский, искусственно выращенный морской

жемчуг.

Полудрагоценные камни. К полудрагоценным камням

минерального происхождения относятся прозрачные и

полупрозрачные с хорошим преломлением и игрой света цветные и

бесцветные камни (гранат, шпинель, гиацинт, александрит, аквамарин,

турмалин, хризолит, бирюза, горный хрусталь, халцедон, опал

и др.). Ассортимент полудрагоценных камней велик. Цвет их

часто бывает различен даже в одном и том же минерале, и

камни носят различные названия. Иногда при одном и том же

цвете камни имеют различные названия, которые зависят от

внутреннего строения, химического состава и свойств камня.

К полудрагоценным камням органического происхождения

относятся кораллы, янтарь, перламутр и др.

Массовой единицей полудрагоценных камней является грамм.

Гранат относится к группе красных полудрагоценных

камней. Он прозрачен, обладает сильным блеском от стеклянного

до жирного. Достаточно твердый камень. Его твердость по

шкале Мооса равна 6,5—8, плотность 4—4,3 г/см3, показатель

преломления 1,93. В зависимости от окраски существует несколько

разновидностей гранатов, имеющих свои названия. Наиболее

ценной разновидностью является альмандин.

Шпинель относится также к группе красных

полудрагоценных камней. Он представляет собой химическое соединение алю-

19

миния, магния и кислорода, причем магний может частично

заменяться железом или хромом. Цвет его прозрачный от ярко-

красного до розового, блеск стеклянный. По твердости камень

равнозначен гранатам. Твердость по шкале Мооса равна 8,

плотность 3,5—5,1 г/см3, показатель преломления 1,72.

Гиацинт — разновидность минерала циркона красно-бурого

цвета. Относится к группе красных полудрагоценных камней.

Может быть прозрачным и слабопрозрачным. Обладает

сильным стеклянным, а в изломе жирным блеском. Химически

стойкий. Твердость его по шкале Мооса равна 7—8, плотность

4,7 г/см3, показатель преломления 1,92—1,97.

Александрит относится к rpj^nne зеленых полудрагоценных

камней. Является разновидностью хризоберилла и может быть

прозрачным и окрашенным в зеленый, золотисто-зеленый,

желтый или золотистый цвет с переливами. Обладает стеклянным-

блеском.

Особенностью александрита является его способность менять

окраску: при дневном свете он темно-зеленый, а при

искусственном— малиновый или кроваво-красный. Твердость его по

шкале Мооса равна 8,5, плотность 3,6—3,8 г/см3, показатель

преломления 1,76.

Аквамарин относится к группе зеленых полудрагоценных

камней. Он является разновидностью берилла, прозрачен и

окрашен в зеленовато-зеленый (морской воды), сине-зеленый или

голубой цвет со стальным блеском. Камень химически стойкий.

Твердость его по шкале Мооса равна 8, плотность 2,6—2,8 г/см3,,

показатель преломления 1,58.

Турмалин относится к группе зеленых полудрагоценных

камней. Он также является разновидностью берилла, может быть

прозрачным и малопрозрачным. Окраска его разнообразна.

Наиболее часто он окрашен в зеленоватый цвет со стеклянным

блеском. Камень достаточно прочный, химически стойкий. Твердость

его по шкале Мооса равна 7—7,5, плотность 2,9—3,2 г/см3,

показатель преломления 1,63.

Хризолит — разновидность минерала оливина, также

относится к группе зеленых полудрагоценных камней. Он прозрачен и

имеет оливково-зеленый цвет с золотистым оттенком и блеском

от стеклянного до жирного. Камень очень хрупкий. Твердость

его по шкале Мооса равна 6,5—7, плотность 3,3—3,5 г/'см3,

показатель преломления 1,66.

Бирюза — непрозрачный водный фосфат алюминия и меди,

окрашенный солями меди в небесно-голубые цвета или голубые

с зеленым оттенком. Блеск матовый. Камень химически

неустойчивый, легко поглощает жиры и влагу и под действием

углекислоты теряет голубизну. Отличается хрупкостью. Твердость его

по шкале Мооса равна 6, плотность 2,6—2,83 г/см3.

Горный хрусталь является разновидностью кристаллов

кварца. Это прозрачный, очень чистый, бесцветный камень со стек-

20

лянным блеском. Горный хрусталь гранят по типу кабошон;.

Твердость его по шкале Мооса равна 7, плотность 2,65 г/см3,.

показатель преломления 1,55.

Разновидностями горного хрусталя являются аметист,

цитрин, дымчатый кварц. Их технические характеристики и

химические свойства такие же, как и у горного хрусталя.

Аметист имеет фиолетовый цвет, цитрин—желтый, носит-

еще название «золотистый толаз». Дымчатый кварц имеет

дымчатый цвет, носит еще название «дымчатый топаз».

Халцедон — разновидность кремнезема. Это камень молочно-

серого цвета. Его разновидностями являются сердолик, агат.,

опал и другие самоцветы. Светло-коричневый или красный

халцедон называют сердоликом, а разновидности халцедона,

имеющие многоцветную окраску,— агатами.

Опал — аморфная двуокись кремния. Полупрозрачный

камень молочного цвета с голубым оттенком, но может быть вин--

но-желто-огненным с радужной игрой. Твердость его по шкале-'

Мооса равна 5,5, плотность 1,9—2,3 г/см3.

Коралл — отложение морских беспозвоночных организмов —

полипов. Состоит коралл из углекислой извести с примесями'-

окиси железа, магнезии и органических веществ. Кораллы

непрозрачны. Они обладают ярко-красной карминной и розовой

окраской. Бывают кораллы белые, а иногда и серые. Твердость,

коралла по шкале Мооса равна 3,5—4, плотность 2,6—2,7 г/см3..

Янтарь — окаменевшая аморфная, просвечивающаяся смола

древних вымерших хвойных деревьев. Цвет янтаря от

ярко-желтого (янтарного) до буро-коричневого. Это мягкий камень..

Твердость его по шкале Мооса равна 2—3, плотность 1 —

1,1 г/см3. Он легко поддается обработке, плавится в пламени;

свечи (250—300° С).

Выше ценится янтарь прозрачный, желтого цвета с

включениями в виде насекомых или растений. Мелкие кусочки янтаря:

прессуются, но ценится такой янтарь ниже цельного, так как

он непрозрачный и мутный, не обладает красотой игры спета.

Перламутр — внутренний слой морских и речных раковин•

моллюсков. Как и жемчуг, он состоит преимущественно из очень-

тонких пластинок углекислого кальция и небольшого

количества органических веществ. Он имеет голубовато-серебристый

радужный блеск, который после обработки усиливается.

Твердость его по шкале Мооса 4, плотность 2,6—2,7 г/см3. Больше-

ценится перламутр морских моллюсков, который применяют как

вставки для украшений и изготовления пряжек, пуговиц и др.

Поделочные камни. К поделочным камням относятся

непрозрачные или слабо просвечивающиеся, красиво окрашенные-

цветные минералы. Ценят поделочные камни в зависимости от-

яркости окраски, изящества и богатства рисунка.

Из поделочных камней изготовляют пепельницы, вазы,

кубки и другие камнерезные крупногабаритные ювелирные изде--

21;-

лия. В настоящее время их стали применять и как вставки в

кольца, броши, браслеты, серьги и др.

Поделочные камни подразделяются на твердые — твердость

по шкале Мооса 5,5—7 (амазонит, лазурит, нефрит, оникс,

орлец, яшма); средней твердости — твердость по шкале Мооса

3,5—4 (ангидрид, змеевик, малахит) и мягкие — твердость по

шкале Мооса 1,5—2,5 (алебастр, гипс поделочный, селенит).

Нефрит — соединение кремнезема и некоторых

металлических окислов, полупрозрачный от темно-зеленого до

бледно-зеленого цвета камень, но встречается также нефрит серого и

белого цвета. Блеск его маслянистый, жирный. Камень очень

вязкий, хорошо полируется. Твердость его по шкале Мооса 5,6—6,

плотность 3,03—3,17 г/см3.

Разновидностью нефрита является более твердый жадеит,

твердость по шкале Мооса 6,5—7.

Малахит — водная углекислая соль меди, непрозрачный

камень ярко-зеленого цвета со сложным рисунком и стеклянно-ал-

мазным блеском, хорошо полируется. Твердость его по шкале

Мооса 3,5—4, плотность 3,9—4 г/см3.

Орлец — силикат марганца. При незначительной толщине он

прозрачен, при большой — непрозрачен. Цвет темно-розовый с

черными жилками или пятнами окислов марганца. Обладает

большой вязкостью, твердость его по шкале Мооса равна 5,5—

6,5, плотность 3,4—3,7 г/см3.

Яшма — кварц, содержащий окислы железа. Он

непрозрачный, обладает большим разнообразием расцветок: кирпич-

но-красная, серо-зеленая, коричневая с зеленоватыми оттенками,

с белыми пятнами. Твердость яшмы по шкале Мооса равна 7,

плотность 2,5—2,8 г/см3. Это распространенный и недорогой

камень.

Лазурит — мелкокристаллический минерал из группы алюмо

силикатов со сложным химическим составом. Камень

непрозрачный, цвет его от густо-синего до голубого, блеск стеклянный.

Яркий и сверкающий при солнечном свете лазурит становится

темным и тусклым при электрическом освещении.

Лазурит — камень хрупкий, хорошо полируется. Твердость

его по шкале Мооса равна 5—5,5, плотность 2,3—2,4 г/см3.

Искусственные камни. К искусственным камням относятся

синтетические корунды, обладающие хорошими

физико-механическими свойствами, а по химическому составу соответствующие

тем природным камням, которые они имитируют (рубин,

аметист, сапфир и др.); искусственные гранаты (гранатиты),

искусственные кристаллы (фианиты), искусственный изумруд и

искусственно выращенный жемчуг.

Получают искусственные ювелирные камни из различных

окислов металлов путем выращивания кристаллов в

специальных аппаратах, иногда при высоких температурам и давлении.

Достоинством искусственных камней является равномерность

22

окраски, постоянства оптических и физических характеристик,

что облегчает процесс изготовления из них ограненных

ювелирных вставок. Искусственные камни хорошо поддаются огранке.

Искусственный гранат — выраженные кристаллы иттриево-

алюминиевого граната розового, бледно-фиолетового и желтого

оттенков, а также бесцветные. Структура искусственного

граната аналогична структуре природного. Ограненный, он дает

хорошую игру света. Твердость его по шкале Мооса равна 8,

плотность 4,4 г/см3. Умеренная хрупкость обеспечивает достаточную

прочность. Дефектами искусственного граната являются едва

различимые кольца и прямые линии роста кристалла, а также

включения воздуха в виде небольших пузырьков.

Фианиты — синтетические кристаллы двуокиси циркония,

они выращиваются путем направленной кристаллизации

расплава. Это кристаллы нового вида, очень прозрачные, с большим

показателем преломления — 2,2. Плотность их 5,9—6,3 г/см3, а

твердость по шкале Мооса 7,5—8.

Фианиты обладают широкой цветовой гаммой. Примесями

окислов лантаноидов окрашиваются в самые различные цвета:

окислами тербия — в коричнево-зеленый, гольмия — в

желто-зеленый, тулия — светло-зеленый, европия — в розовый, гадолиния

и железа — в желтоватый, кобальта — в темный

розово-фиолетовый, никеля — в светло-коричневый, ванадия — в зеленый,

церия— в ярко-красный и др.

По своим свойствам фианиты пригодны для изготовления

ювелирных вставок. В ограненном виде они дают хорошую игру

света, что очень ценно для ювелирных камней. Бесцветные

фианиты, ограненные бриллиантовой огранкой, особенно небольших

размеров, пригодны для имитации бриллиантов.

Искусственные изумруды — это кристаллы, выращенные в

расплаве методом растворения, в состав которых входят окислы

бериллия, алюминия, кремния и др., т. е. те же элементы,

которые входят в состав естественных изумрудов. Твердость,

плотность, окраска и другие свойства искусственного изумруда

почти аналогичны природным.

Искусственный жемчуг получают путем ввода шарика из

перламутра в мантию некоторых видов моллюсков. Их в особых

садках опускают в морскую воду. Шарик обволакивается

выделяемыми моллюсками радужными слоями небольшой

толщины— жемчугом. Искусственно выращенный жемчуг отличается

от натурального тем, что его перламутровое ядро видно при

просвечивании ярким светом, а радужный жемчужный слой

значительно тоньше и размеры жемчуга небольшие.

Граненое стекло. Для вставок в недорогие ювелирные

украшения из цветных металлов и реже из серебра, а также для

изготовления ваз, пепельниц и других изделий применяют

прозрачное бесцветное или цветное стекло. Твердость его по шкале

Мооса не ниже 5, плотность 2,4—3 г/см3.

Для улучшения внешнего вида камней из стекла их гранят

{шлифуют), а для придания игры и блеска нижнюю часть по-

гкрывают серебристой фольгой. При гранении вставок из стекла

jим придают те же формы, что и натуральным или

искусственным камням.

Отличить стекло от природного или искусственного камня

: можно с помощью напильника. Если вставка из стекла, то при

трении напильника она крошится, а если из природного или

искусственного камня, то остается неповрежденной.

6. ЭМАЛИ

Эмаль—это свинцово-силикатный стекловидный окрашенный

или прозрачный слой, который наносят на металлическую (зо-

..лотую, серебряную, латунную и др.) поверхность ювелирного

.изделия для защиты его от внешних воздействий или в

качестве декоративного покрытия. Путем обжига в специальных печах

:этот слой закрепляют, правращая его в твердую блестящую

массу с яркими и устойчивыми красками.

Важнейшей составной частью ювелирных эмалей является

кремнезем — стеклообразующий окисел, обеспечивающий

высокую химическую устойчивость, механическую прочность и

термические свойства эмали. Ювелирные эмали должны удовлет-

гворять некоторым специфическим требованиям как по

технологическим, так и по декоративно-эстетическим показателям. Они

должны быть легкоплавкими, так как применение эмалей с

температурой растекания выше 850° С затрудняет процесс

нанесения их на сплавы серебра и на паяные изделия. В расплав-

пленном состоянии они должны обладать хорошей растекаемо-

стью, вязкостью и смачивающей способностью, обеспечивающей

«формирование эмалевого слоя на изделии. Кроме того, эмали

.должны быть чистыми, блестящими и давать хорошую игру

'-СЕета.

Свинцово-силикатные эмали подразделяются на две группы —

прозрачные и заглушённые. При составлении прозрачных эма-

- лей применяют окислы кремния (40%), свинца (40%) и калия

(10—15%), а в качестве добавок используют в незначительных

количествах (5—10%) алюминий, цирконий, магний и кальций,

которые способствуют повышению химической устойчивости эма-

. лей. В качестве добавки применяют также цинк, придающий

эмали блеск и легкоплавкость.

При составлении непрозрачных (заглушённых) эмалей к

составу прозрачных после сплавления и размалывания добавляют

чаще всего трехокись мышьяка или окись олова. В качестве

глушителей могут быть использованы также соли

фтористоводородной и фосфорной кислот.

Для окрашивания свинцово-силикатных эмалей используют

различные окислы металлов — хрома, меди, кобальта, железа

и др.

'24

7. ПЛАСТИЧЕСКИЕ МАССЫ И ДРУГИЕ МАТЕРИАЛЫ

Пластические массы применяют как заменитель

дорогостоящих самоцветов, жемчуга, коралла, янтаря, перламутра,

слоновой кости, для изготовления бус, брошей, пудрениц,

украшений из цветных металлов и других металлогалантерейных

изделий. Высокая механическая прочность, большая светостойкость,,

химическая стойкость, пластичность, прекрасная окрашивае-

могть, хороший блеск, прозрачность, удачная имитация

самоцветов, а главное, возможность быстрого и легкого массового

изготовления из них ювелирных изделий путем прессования в.

пресс-формах делает пластические массы высококачественным:

материалом, используемым в ювелирной промышленности.

Полистирол—бесцветная пластическая масса, которая

хорошо окрашивается во все цвета, имеет блестящую

поверхность, что придает изделиям из нее красивый внешний вид..

Сильные минеральные кислоты и щелочи на него не действуют..

Полистирол хорошо растворяется в ацетоне, хорошо поддается

обработке, в том числе литью под давлением. Однако при

температуре 80—85° С полистирол размягчается, а наличие

внутренних напряжений в литых изделиях сложных конфигураций

и конструкций нередко является причиной растрескивания.

Одним из существенных недостатков полистирола является также-

его хрупкость.

Органическое стекло (акрилат, полиметилметакрилат) — -

бесцветная, хорошо окрашиваемая пластическая масса,

имеющая высокую механическую прочность. Температура

размягчения его 90—95° С. Выпускается органическое стекло в основном:

в листах, но может быть ичв крошке. Листовое стекло

перерабатывается термопневматическим формованием, а крошка —

литьем под давлением. Недостатками органического стекла

являются малая теплостойкость и недостаточная поверхностная'!

твердость.

Полипропилен — кристаллическая, полупрозрачная, хорошо»

окрашиваемая пластическая масса с блестящей поверхностью..

Это теплостойкая масса, температура плавления ее 160—170°С.

Она стойка ко всем химическим реагентам, но под действием

бензина и бензола набухает. Полипропилен применяется для

изготовления ручек к ювелирным изделиям, пряжек и других

изделий.

Кости и рога применяют для изготовления костерезных

ювелирных изделий (брошей, кубков, шкатулок и др.). В

ювелирном производстве используют слоновую, моржовую и

мамонтовую кость, а также кость и рога крупных домашних животных.

Слоновая кость (клыки) —плотное твердое вещество белого >

цвета, хорошо поддается обработке. Используют ее для

изготовления высокохудожественных изделии.

25^

Моржовая кость (клыки) имеет белый цвет с зеленоватым

оттенком, а при просвечивании — с теплым розовым оттенком,

отличается большой твердостью, хорошо режется,

окрашивается и 'гравируется. Применяется для вырезания объемных

ажурных изделий.

Мамонтовая кость (бивни) обладает большой твердостью,

что несколько затрудняет ее обработку. Она имеет желтоватый

оттенок, а иногда бывает окрашена солями грунтовых вод в

коричневые или голубовато-зеленые цвета. Эти бивни

используют для мелких рельефных и тонких прорезных работ.

Кость крупных домашних животных (цевка) имеет

сероватый оттенок и требует обязательного отбеливания. Она

сравнительно мягкая и легко обрабатывается.

Рога крупных домашних животных при нагревании легко

поддаются обработке, а также могут быть тонированы для

получения любого оттенка.

Папье-маше — картон специальной выделки, который

применяется -как основа для изготовления лаковых изделий, как

правило, с живописью (моробки, портсигары, письменные

приборы, броши и др.). Делают папье-маше из листов древесного

картона, разрезанного на ленты. Склеенные и спрессованные по

10—12 лент, а затем просушенные заготовки превращаются в

картонные доски. После дополнительной обработки'—пропитки

льняным маслом в специальных чанах, повторной горячей

сушки при температуре 100—120° С и охлаждения — папье-маше

становится очень твердым.

Лаки—это растворы твердых или жидких

пленкообразующих веществ в летучих испаряющихся растворителях. Основное

свойство лаков — способность при нанесении тонким слоем

образовывать после высыхания на обрабатываемой поверхности

твердые, прозрачные, глянцевые или матовые, бесцветные или

окрашенные пленки. Лаковая пленка, нанесенная на

живописную поверхность, предохраняет ее от влаги, пыли,

преждевременного разрушения, усиливает оптический эффект.

Для приготовления художественных лаков в качестве

основного образователя пленки служат природные или искусственные

смолы, соединенные с маслами. В зависимости от применяемых

смол художественные лаки бывают масличные, фисташковые,

копаловые и др.

8. КИСЛОТЫ, ЩЕЛОЧИ, СОЛИ

В ювелирном производстве употребляются различные

кислоты, щелочи и соли, которые используются для растворения

металлов и необходимы при многих процессах обработки изделий.

Кислоты. В ювелирном производстве применяются серная,

азотная, соляная и плавиковая кислоты, а также смесь азотной

и соляной кислот («царская водка»).

26

Серная кислота ■— маслянистая бесцветная тяжелая

жидкость. Температура кипения ее 338° С, плотность 1,84 г/см3.

Смешивается с водой в любых соотношениях, выделяя при этом

значительное количество тепла. Для приготовления водного

паствора серной кислоты необходимо кислоту вливать в воду,

а не наоборот, так как при вливании воды в кислоту

происходит выбрасывание жидкости из сосуда, которое может стать

причиной несчастного случая.

Концентрированная серная кислота обугливает дерево,

бумагу, ткани, кожу, растворяет многие металлы, образуя

химические соединения, называемые сернокислыми солями.

Применяется при травлении, а также для составления раствора для

очистки от буры и придания соответствующего цвета основному

металлу.

Азотная кислота—бесцветная жидкость. Температура

кипения ее 86° С, плотность 1,52 г/см3. Разрушает растительные и

животные ткани, растворяет многие металлы, образуя

азотнокислые соли. Применяется при травлении благородных и

цветных металлов, а также для составления отбеливающего

раствора.

Концентрированная азотная кислота применяется очень

редко, обычно употребляются водные растворы азотной кислоты

различной крепости. Азотная кислота является составной частью

«царской водки». Условия хранения аналогичны условиям

хранения серной кислоты, т. е. в стеклянной посуде с притертой

пробкой.

Соляная кислота — бесцветная жидкость с резким

характерным запахом. Плотность 1,19 г/см3. Применяется при

травлении черных и цветных металлов. Соляная кислота ко

растворяет платину, золото и серебро. Применяется для осаждения

серебра из его растворов, а также для приготовления «царской

водки» и отбеливающего раствора.

Плавиковая кислота — водный раствор 35—40%-ного

фтористого водорода. Для приготовления плавиковой кислоты

первоначально готовят известковую кислоту действием серной

кислоты на плавиковый шпат. В результате реакции образуется газ,

который, растворяясь в воде, образует плавиковую кислоту —

бесцветную жидкость с резким запахом. Температура кипения

ее 19,5° С. Металлы взаимодействуют с плавиковой кислотой

медленнее, чем с соляной и серной кислотами. Плавиковая

кислота растворяет двуокись кремния, поэтому ее нельзя хранить

в стекле, керамике. Хранят ее в сосудах из парафина, эбонита,

хлорвинила, полиэтилена, полистирола, каучука, свинца. Золото

и платина с плавиковой кислотой не реагируют. Применяют

плавиковую кислоту для травления стекла, очистки литьевых

заготовок от формовочной массы.

«Царская водка» — это смесь одной части азотной кислоты

и двух-трех частей соляной кислоты. Жидкость красно-корич-

2 7

■левого цвета, которая растворяет металлы, нерастворимые в

каждой из этих кислот в отдельности (золото, серебро). Это

«объясняется тем, что при смешивании этих кислот между ними

происходит реакция, в результате которой выделяется

свободный хлор, превращающий металл в растворимое хлористое

соединение. Применяется для опробования сплавов золота.

Щелочи. К распространенным щелочам, применяемым в юве-

..лирном производстве, относятся едкий натр, едкий калий и на-

аиатырный спирт.

Едкий натр — гидрат окиси натрия, каустическая сода.

Хорошо растворяется в воде со значительным выделением тепла,

.гигроскопичен, сильная щелочь (разъедает кожу, ткани).

Хранится в герметически закрытых железных барабанах.

Температура плавления его 318° С, температура кипения 1388°С.

Едкий калий — твердая непрозрачная масса с лучистым

изломом, сильная щелочь, по свойствам сходная с едким натром.

Температура плавления его 360° С, температура кипения 1324° С.

Применяется при обезжиривании и оксидировании. Хранится в

.герметически закрытых железных барабанах.

Нашатырный спирт — гидрат окиси аммония, раствор

аммиака в воде. Применяется для нейтрализации кислоты на

изделиях после травления и для других целей.

Соли — вещества, представляющие собой кислоты, в которых

водород замещен металлом.

Сода — это общее название различных по химическому

составу соединений натрия. Применяется несколько видов соды:

.кальцинированная, каустическая (едкий натр), двууглекислая.

Наибольшим распространением пользуется сода

кальцинированная в виде белого мелкого порошка. Температура плавления

852° С, плотность 2,53 г/см3. Растворяется в воде с выделением

тепла.

Поташ — порошок белого цвета — гигроскопичен, хорошо

растворяется в .воде. Температура плавления 891° С, плотность

.2,29 г/см3.

Бура — водная натриевая соль борной кислоты, бесцветные

кристаллы или порошок. При нагревании плавится и обладает

свойством растворять окиси металлов, песок и глину, образуя

легкоплавкие хрупкие соединения, называемые шлаками. На

этом свойстве основано применение буры при плавке и пайке

металлов.

Медный купорос — сернокислая медь, кристаллы

сине-голубого цвета. Плотность 2,3 г/см3. Применяется при меднении,

латунировании и оксидировании.

Сернокислая закись — окись меди. Применяется при

меднении и латунировании.

Хлористое серебро представляет собой белый порошок,

плавится при 455° С, образуя желтую жидкость. Получается при

добавлении к раствору азотнокислого серебра соляной кислоты

28

:или поваренной соли до прекращения выделения белого осад-

.ка. Осадок фильтруют, промывают и сушат в темном месте при

температуре 80—90° С. Хлористое серебро почти нерастворимо

в воде и добавленных кислотах. Хорошо растворимо в

цианистом калии и в водном растворе аммиака. В некоторых

случаях применяется при составлении электродов для серебрения.

Цианистое серебро получается из раствора азотнокислого

серебра в результате реакции с цианистым калием. Применяется

.в гальванотехнике при составлении электродов для серебрения.

Плотность 3,96 г/см3.

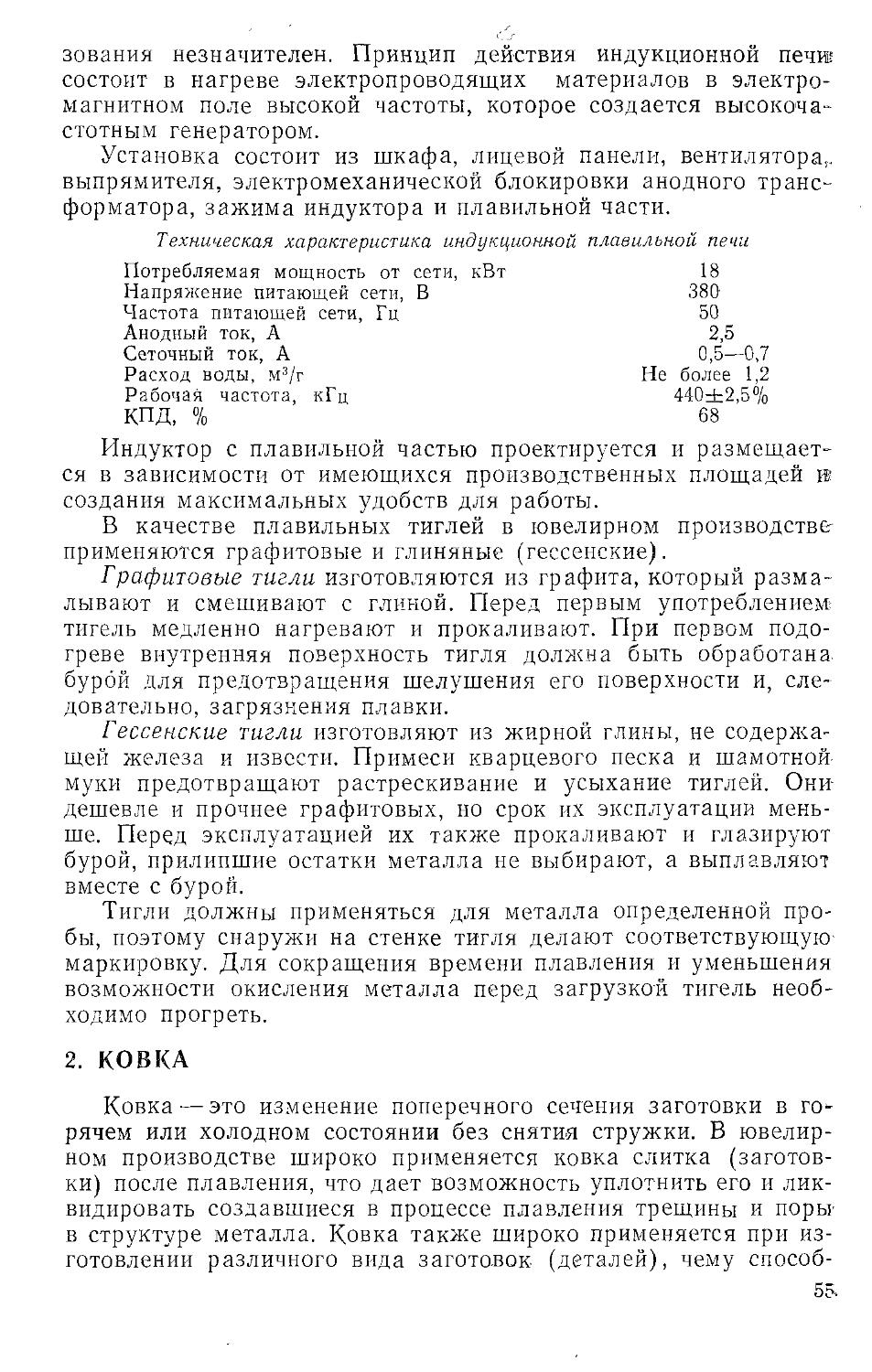

Хлорное золото получается под действием хлора или

«царской водки» на металлическое золото. Обычно для

приготовления хлорного золота металлическое золото растворяют в

«царской водке». Полученный темно-коричневый раствор

упаривают, образовавшийся осадок растворяют в воде. Хлорное золото

.применяется при составлении электролитов для золочения.

Цианистый калий применяется в процессе приготовления

электролитов для золочения и серебрения, а также для других

целей. Температура плавления 634,5° С, плотность 1,52 г/см3.

Цианистый калий — сильнодействующий яд.

Цианистый натрий — соль, близкая по свойствам к

цианистому калию. Температура плавления его 563,7° С.

Азотнокислое серебро (ляпис) получается растворением

металлического серебра в азотной кислоте с последующим

выпариванием раствора; представляет собой большие белые

кристаллы ромбической формы, плавящиеся при температуре

.208,5° С. Плотность 4,3 г/см3. Азотнокислое серебро

несветостойко и ядовито, легко растворяется в воде, применяется при.

серебрении.

29

3

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

глава ЮВЕЛИРА

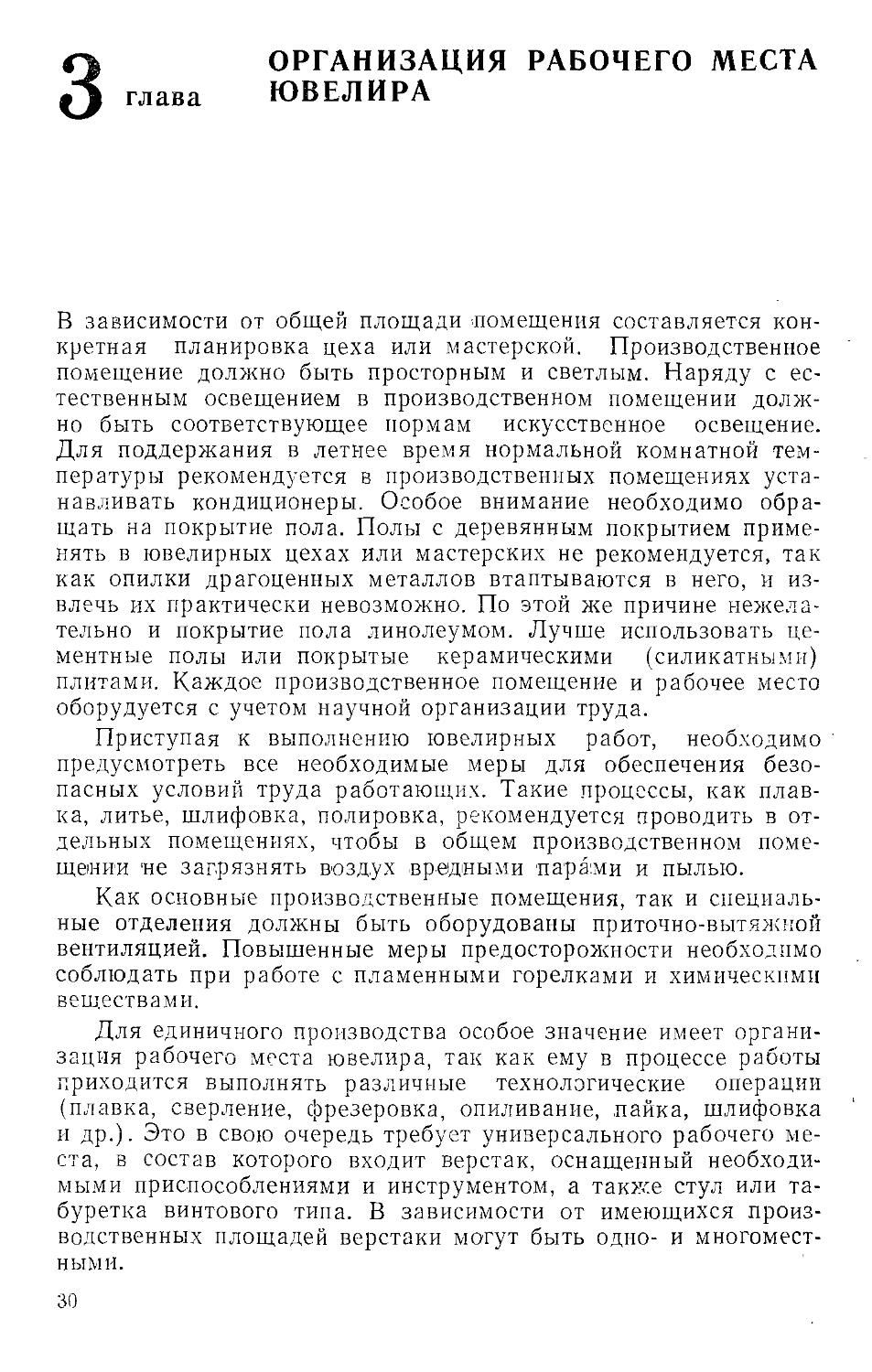

В зависимости от общей площади помещения составляется

конкретная планировка цеха или мастерской. Производственное

помещение должно быть просторным и светлым. Наряду с

естественным освещением в производственном помещении

должно быть соответствующее нормам искусственное освещение.

Для поддержания в летнее время нормальной комнатной

температуры рекомендуется в производственных помещениях

устанавливать кондиционеры. Особое внимание необходимо

обращать на покрытие пола. Полы с деревянным покрытием

применять в ювелирных цехах или мастерских не рекомендуется, так

как опилки драгоценных металлов втаптываются в него, и

извлечь их практически невозможно. По этой же причине

нежелательно и покрытие пола линолеумом. Лучше использовать

цементные полы или покрытые керамическими (силикатными)

плитами. Каждое производственное помещение и рабочее место

оборудуется с учетом научной организации труда.

Приступая к выполнению ювелирных работ, необходимо

предусмотреть все необходимые меры для обеспечения

безопасных условий труда работающих. Такие процессы, как

плавка, литье, шлифовка, полировка, рекомендуется проводить в

отдельных помещениях, чтобы в общем производственном

помещении не загрязнять ©оздух |Вредными парами и пылью.

Как основные производственные помещения, так и

специальные отделения должны быть оборудованы приточно-вытяжной

вентиляцией. Повышенные меры предосторожности необходимо

соблюдать при работе с пламенными горелками и химическими

веществами.

Для единичного производства особое значение имеет

организация рабочего места ювелира, так как ему в процессе работы

приходится выполнять различные технологические операции

(плавка, сверление, фрезеровка, опиливание, пайка, шлифовка

и др.). Это в свою очередь требует универсального рабочего

места, в состав которого входит верстак, оснащенный

необходимыми приспособлениями и инструментом, а также стул или

табуретка винтового типа. В зависимости от имеющихся

производственных площадей верстаки могут быть одно- и

многоместными.

30

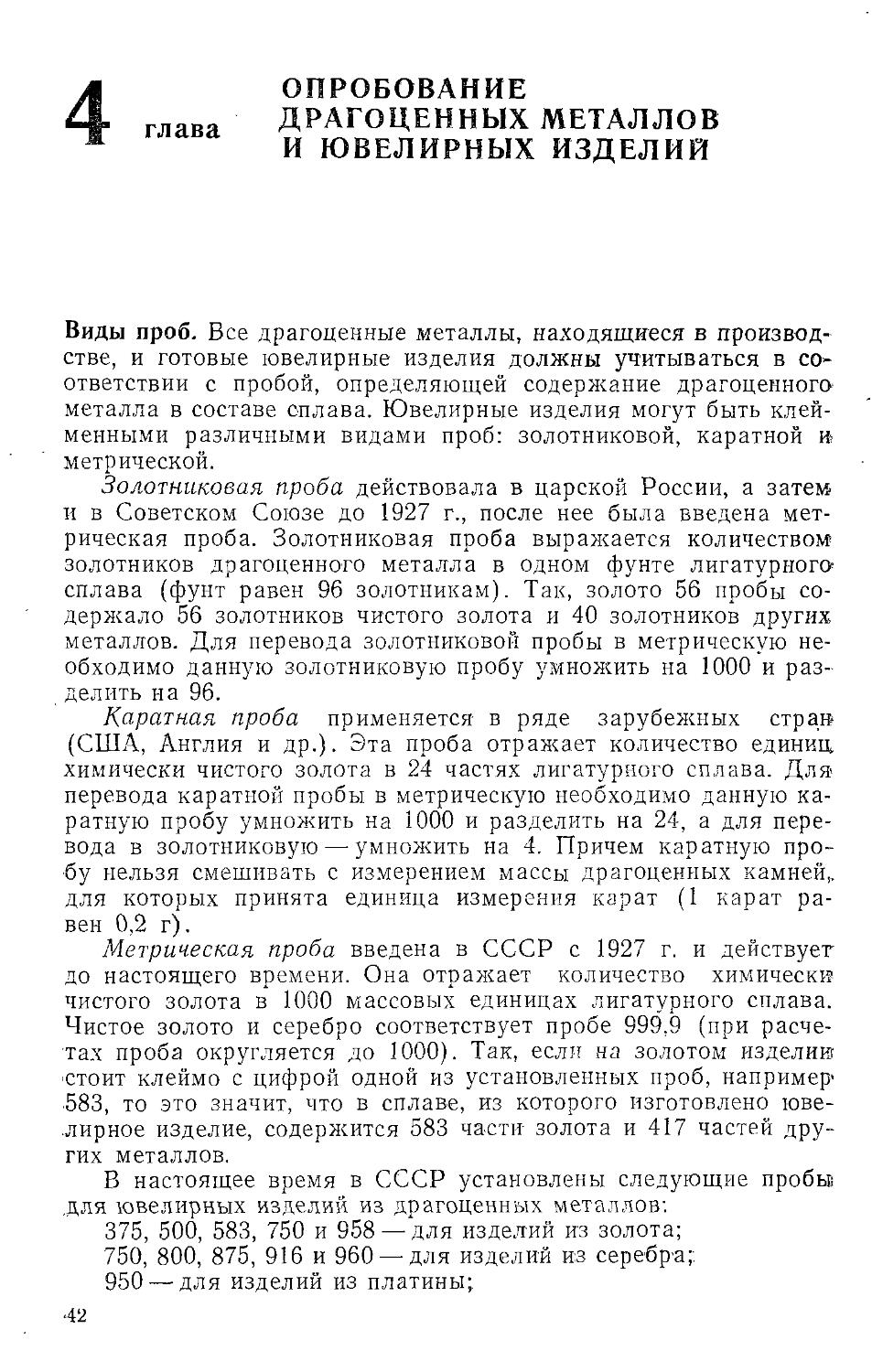

Верстак (рис. 2) представляет собой сварную

металлическую конструкцию, покрытую столешницей. Рекомендуемый

размер столешницы 1100X700 мм, высота верстака 900 мм.

Столешница должна быть покрыта термостойким листовым

пластиком или нержавеющей сталью и иметь гладкую поверхность.

Если применяются цельные многоместные верстаки, то

столешница должна быть разделена перегородками на отдельные

отсеки (верстаки). Для снижения утомляемости рабочего верстак

окрашивается в светлый тон.

Перед сидящим рабочим в столешнице делается

полукруглый вырез радиусом 300 мм. Контур столешницы обшивается

листовой сталью, при этом для опилок драгоценных металлов

предусматривается небольшой бортик. В центре полукруглого

выреза на специальных направляющих к торцу столешницы

крепится выдвижной деревянный выступ-финагель, который

служит упором для изделия в период его обработки.

Для сбора отходов (стружки, опилок) на высоте 400—500 мм •

на направляющих монтируется выдвижной поддон, который

изготовляется из нержавеющей стали, а при ее отсутствии — из

дерева.

С правой стороны как одноместного верстака, так и отсека

многоместного верстака располагается тумба с ящиками для

хранения инструмента. Ящики рекомендуется изготовлять из

дерева с соответствующими внутренними перегородками во

избежание соприкосновения инструмента и предохранения его от

повреждений.

Для выполнения паяльных работ верстак должен

оборудоваться специальными магистралями. Выбор оборудования

зависит от конкретных условий производства. Основными

видами топлива может быть природный газ или бензин, который

перед использованием смешивается с кислородом или воздухом.

Если в цех (мастерскую) подается природный газ, то

непосредственно в производственном помещении по основанию пола

прокладывается магистраль, подводящая газ к рабочим местам.

31

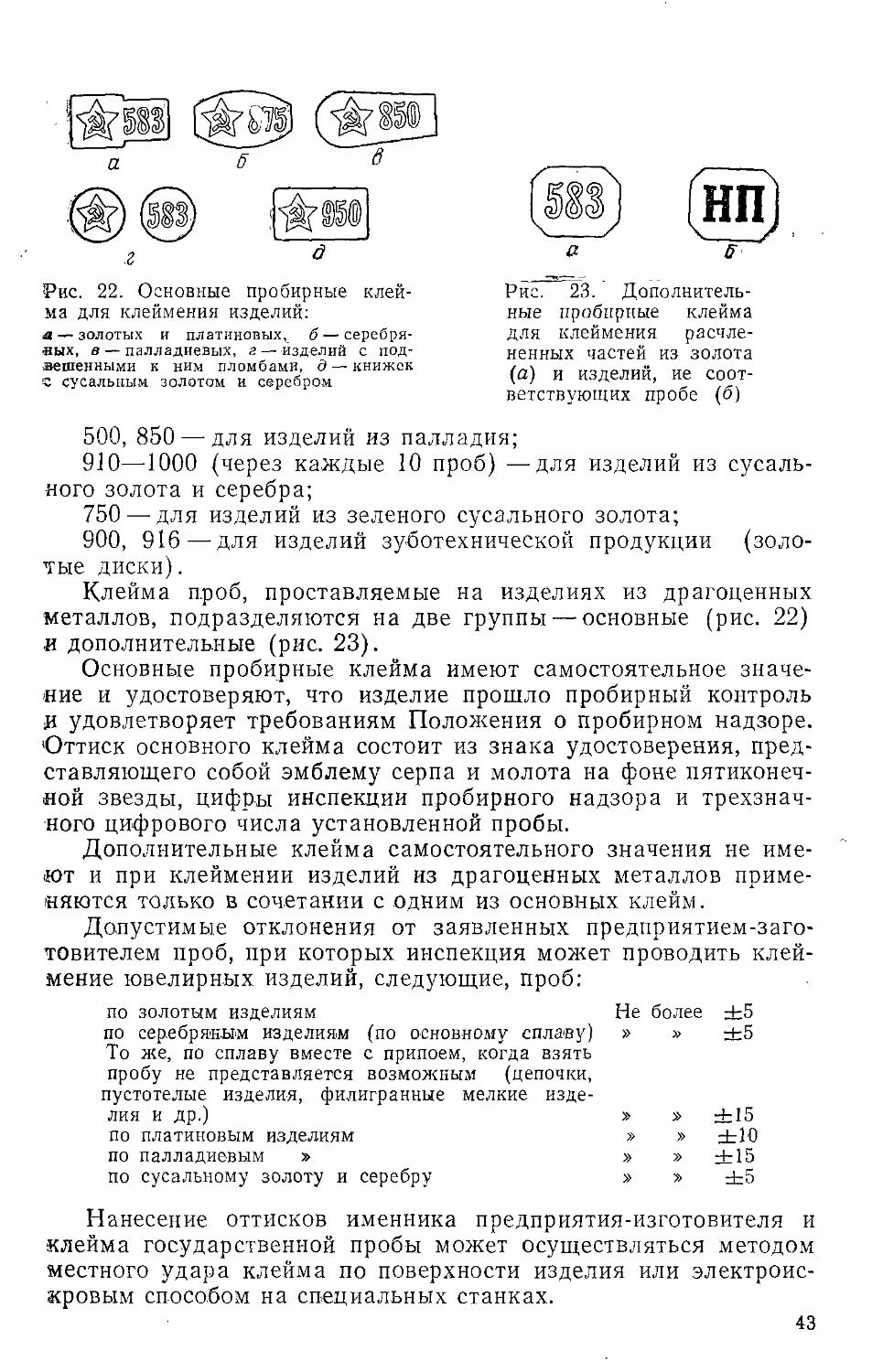

Рис. 4. Типы горелок для сварки с Рис'. 5. Емкости для отбеливающего

применением природного газа (а) и раствора

бензина (б)

Если же подобной возможности нет, то в качестве топлива

используется бензин. Бачок с бензином устанавливается под

верстаком ювелира. Бензин подается в горелку через гибкий шланг,

который с помощью хомутов прикреплен к сварному каркасу.

Для обеспечения цеха (мастерской) воздухом нужна

специальная компрессорная, из которой воздух централизованно

подается по специальным магистралям с подводкой его к рабочим

местам. Если специальной компрессорной нет, то воздух можно

получать от небольшого компрессора, смонтированного у

рабочего места, или ножной подкачкой специального резервуара,

называемого «меха» (рис. 3). Последний метод трудоемок и

малопроизводителен, однако в условиях небольших мастерских еще

имеет применение. Магистраль для подачи воздуха, как и

магистраль для подачи топлива, с помощью хомутов крепится к

сварному каркасу верстака.

Для выполнения паяльных работ на передней панели

верстака должны быть смонтированы рукоятки, с помощью

которых открываются и закрываются вентили, установленные на

магистралях топлива и воздуха. Для получения и поддержания

пламени используются ручные стандартные и специальные

газосварочные горелки (рис. 4). В настоящее время применяются

специальные ювелирные горелки (см. рис. 4,6), которые просты

по конструкции, удобны в обращении и обеспечивают

регулирование и устойчивость пламени. Тип горелки выбирается в

зависимости от вида топлива. Если применяется природный газ,

то горелка должна состоять из двух трубок: для подачи газа и

воздуха. На каждой трубке должен быть вентиль, который

выполняет функции запорного и регулировочного клапанов. Для

смешивания газа и воздуха конец трубки воздуха впаивается

в газовую трубку или две трубки впаиваются в третью. К

обеим трубкам с помощью гибких шлангов подается

соответственно газ и воздух. На выходном конце горелки устанавливается

насадка.

Горелки, работающие на смеси бензина с воздухом, по

своей конструкции проще, чем газовые. Корпус такой горелки пред-

32

ставляет собой трубку,

снабженную запорным вентилем,

который одновременно

является и регулировочным (см. рис.

4,6). На верстаке, в правой его

части, на столешнице или в

одноместных верстаках на

правой торцевой стенке крепится

специальная металлическая

подставка для горелки.

Для обеспечения хорошей

освещенности верстака на

тыльной стороне его крепится

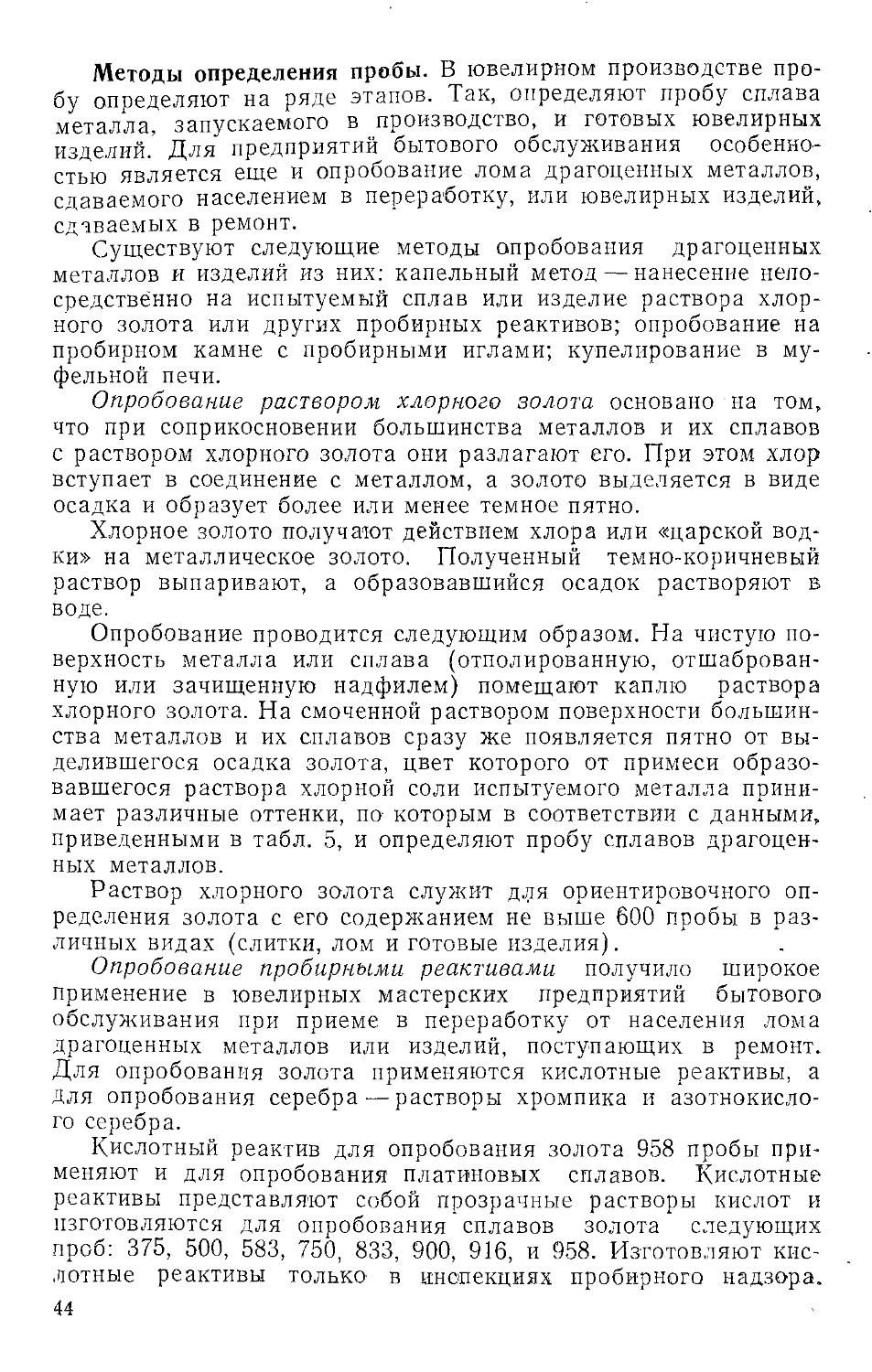

или на дальней стороне сто- рИс. 6. Ящик для хранения

лешницы 1 устанавливается драгоценных металлов (гофта)

лампа местного освещения 7

(см. рис. 2), обеспечивающая освещенность в 1000 лк. Для

этого может быть использована как лампа накаливания, так и

люминесцентная. Рекомендуется монтировать лампу на гибкой

пружинной стойке, чтобы была возможность изменять

направление светового потока.

К правой торцевой стороне верстака крепится бормашина,

состоящая из электродвигателя 2, гибкого вала 3 и

наконечника с цанговым патроном 4. В зависимости от кэнструкции

бормашины она может устанавливаться и непосредственно на

столешнице. Ножной реостат устанавливается без закрепления

на полу в проеме верстака перед сидящим рабочим.

Для удобства работы у стола имеется выступ — финагель 6,

а для сбора отходов драгоценных металлов — выдвижной

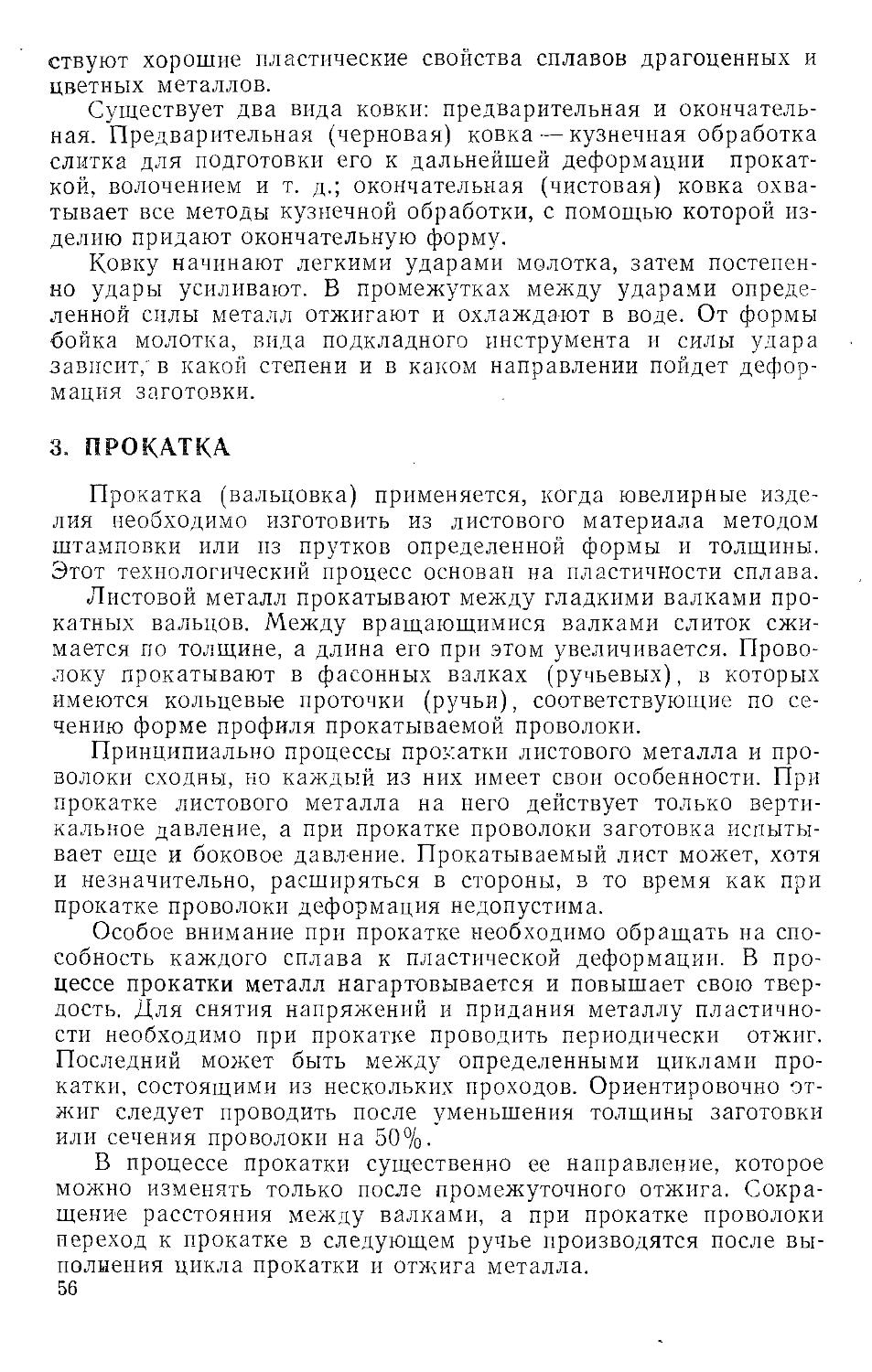

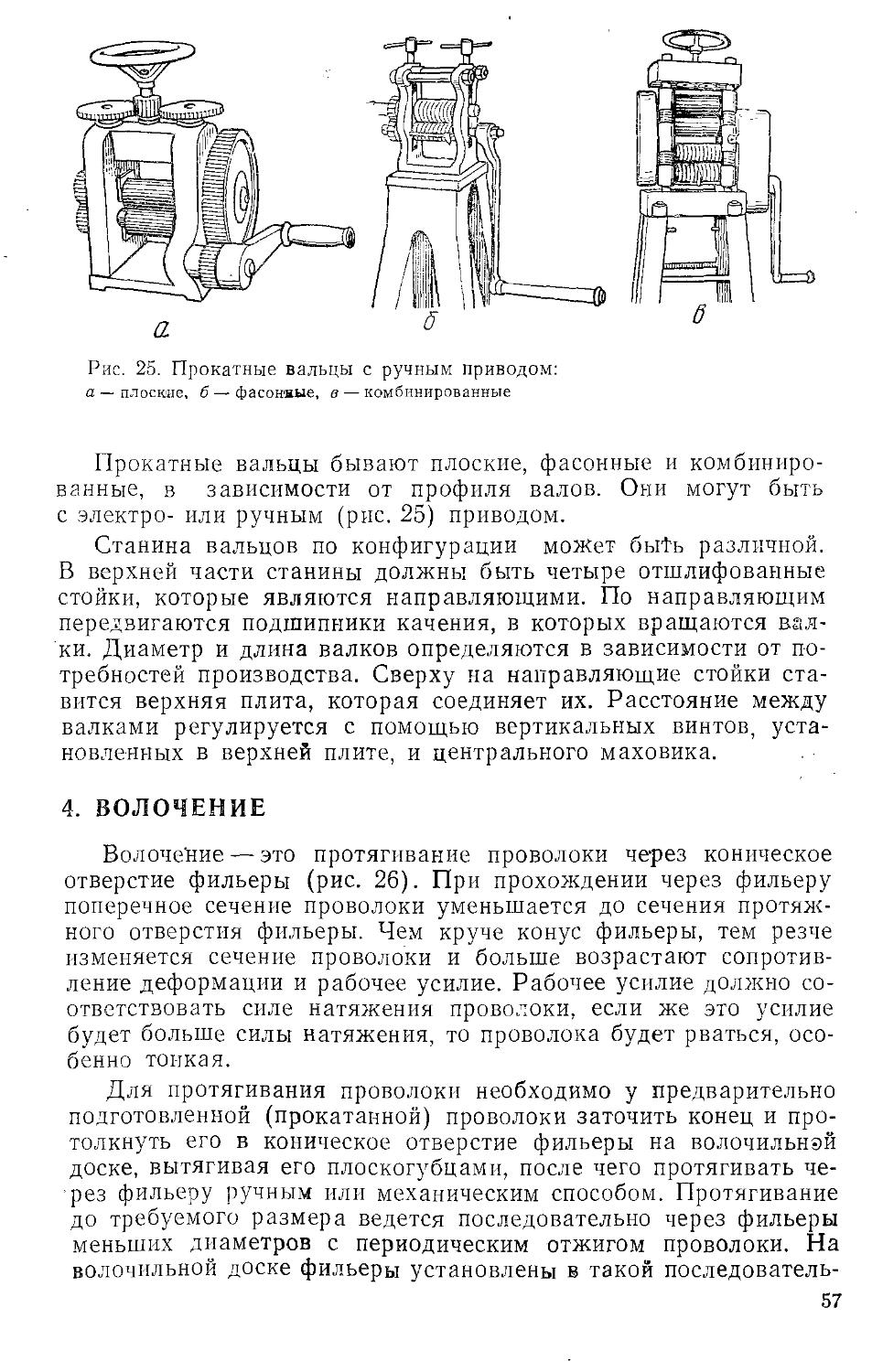

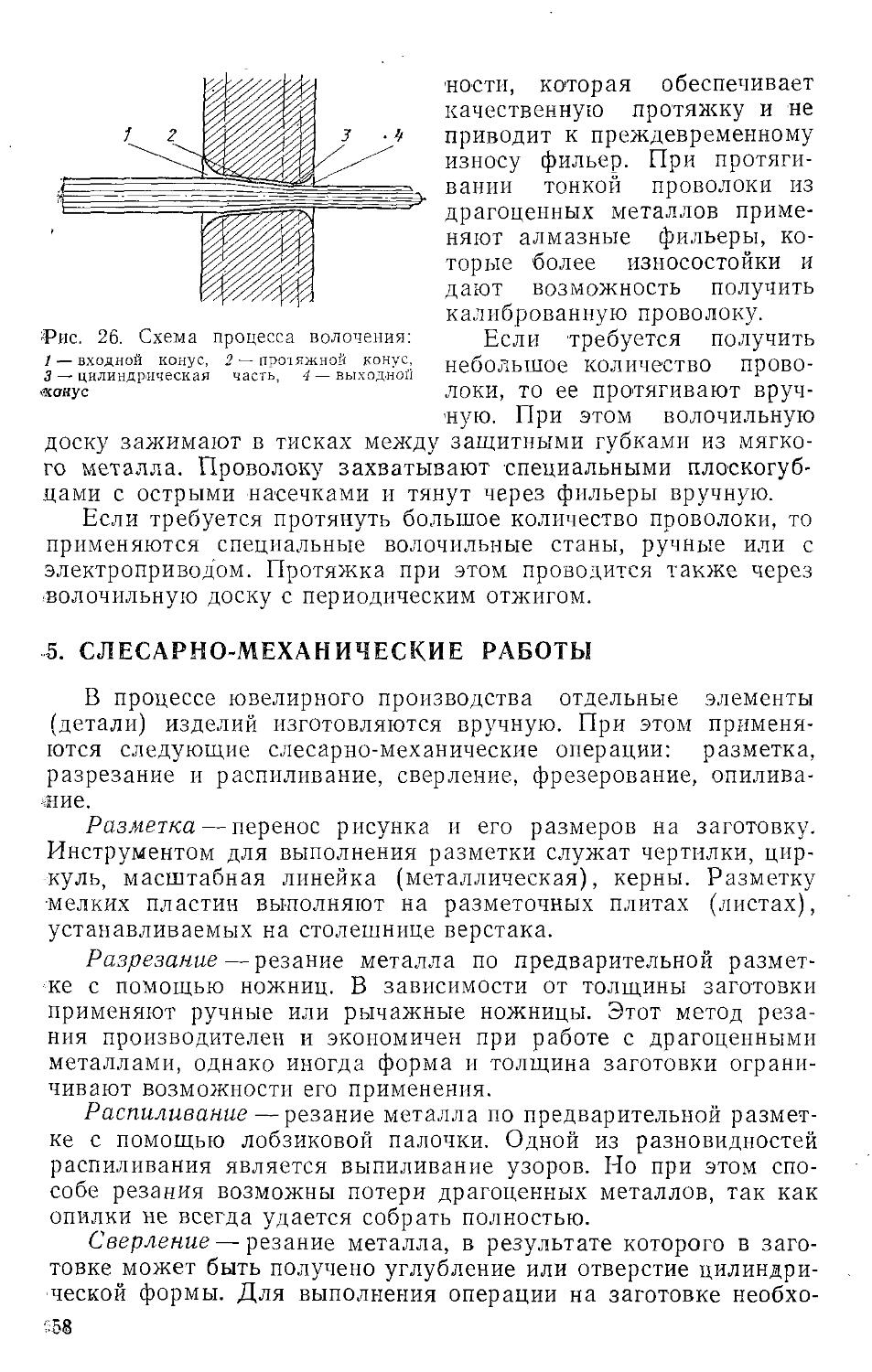

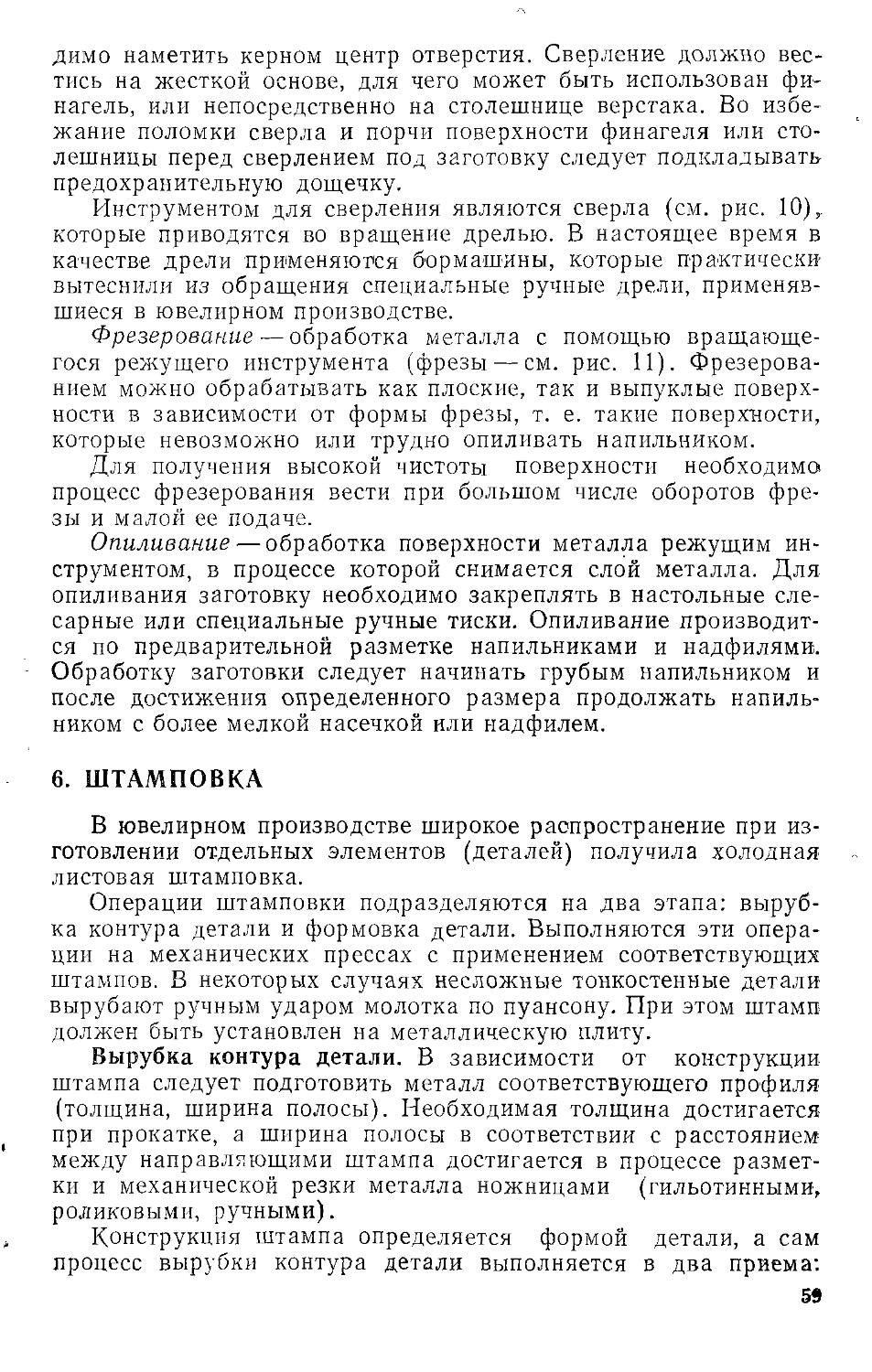

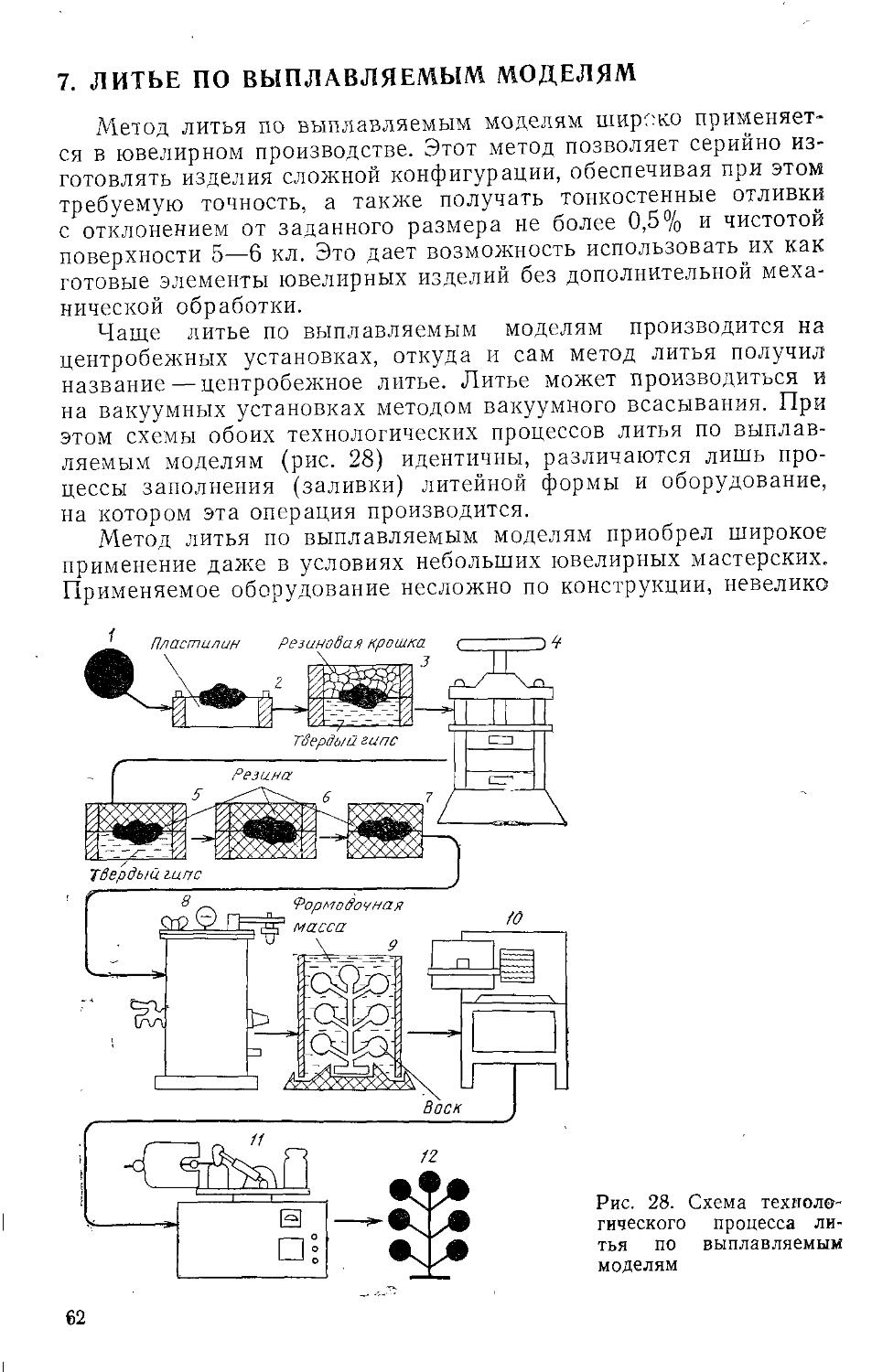

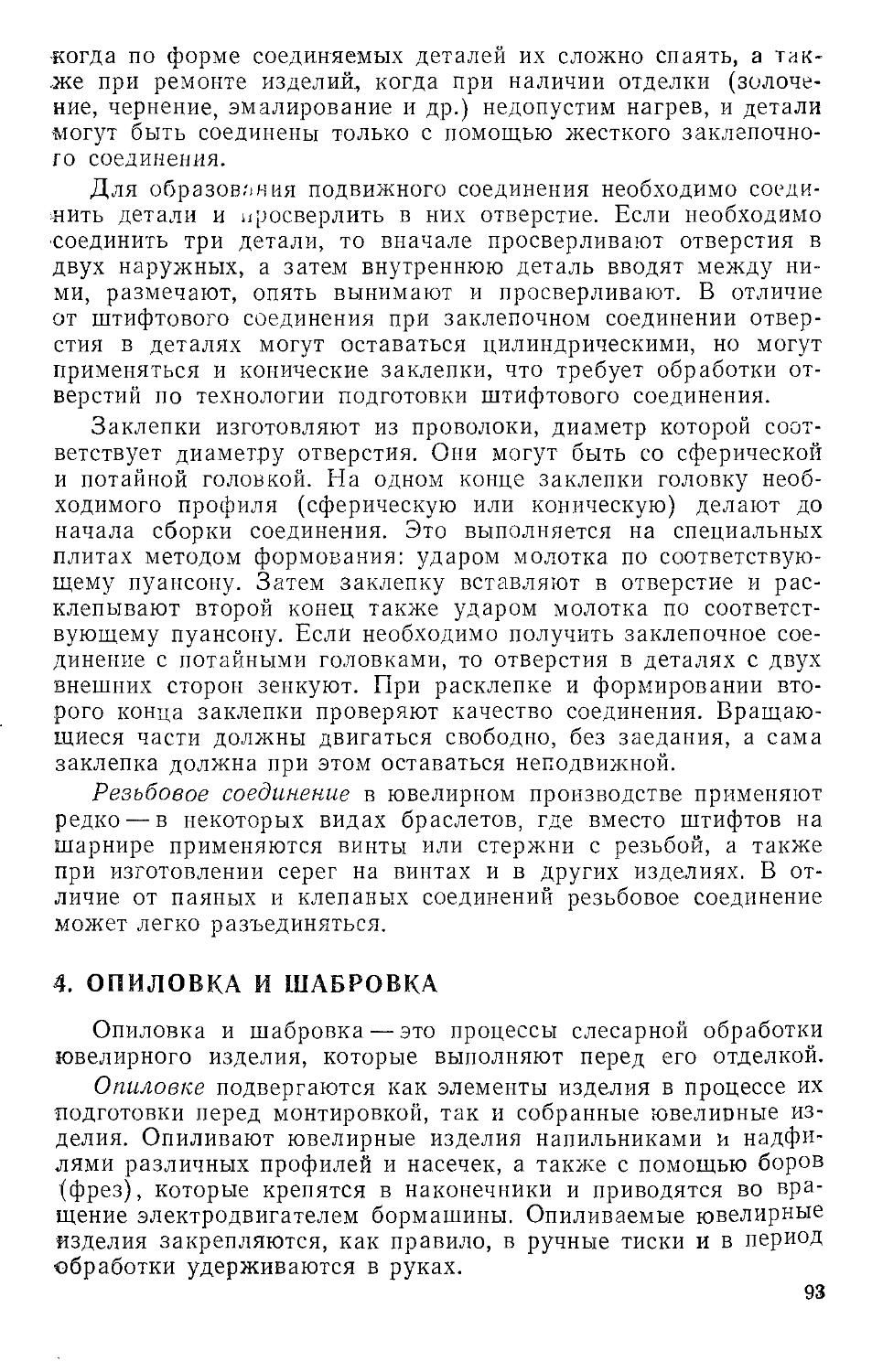

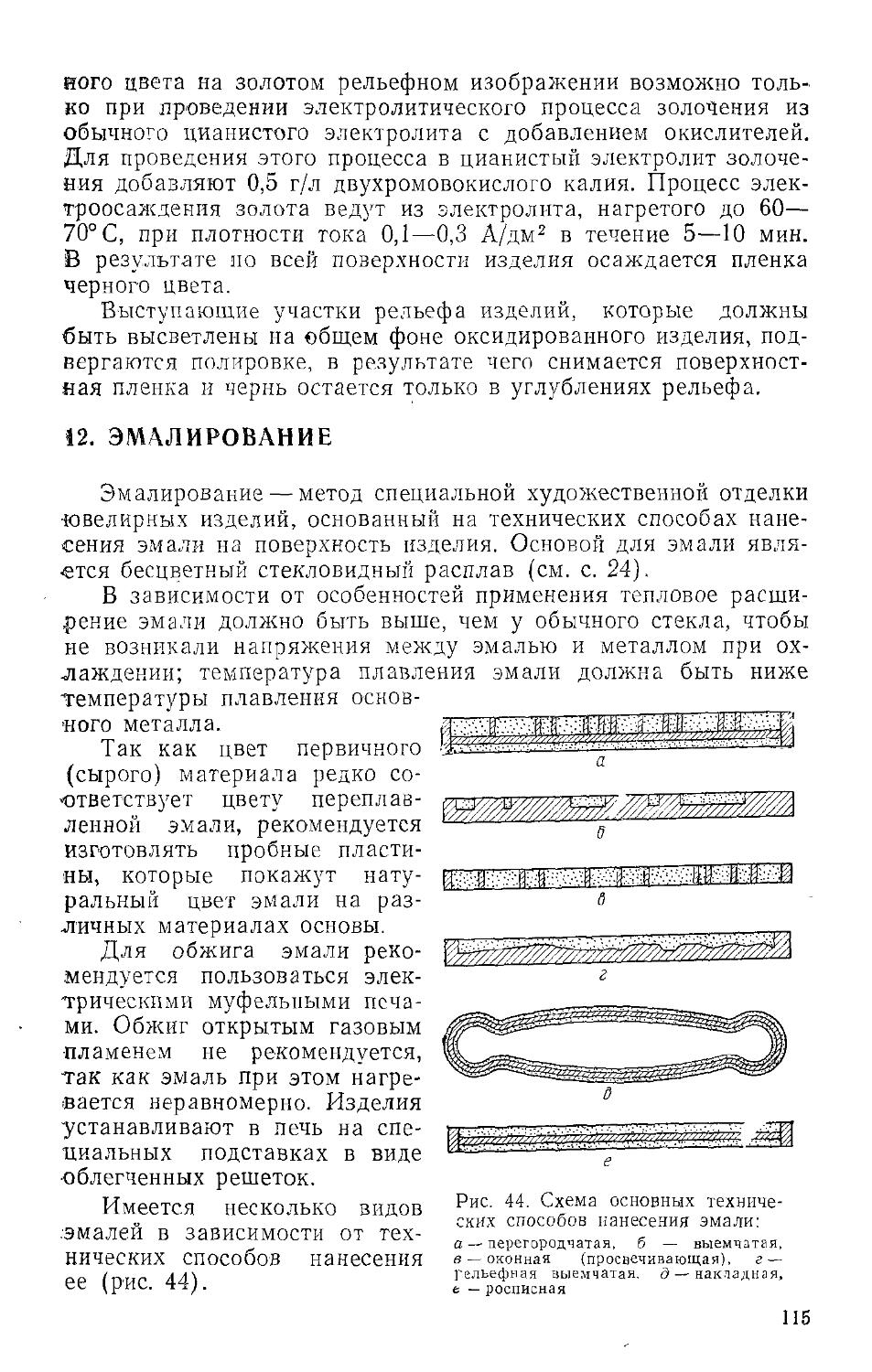

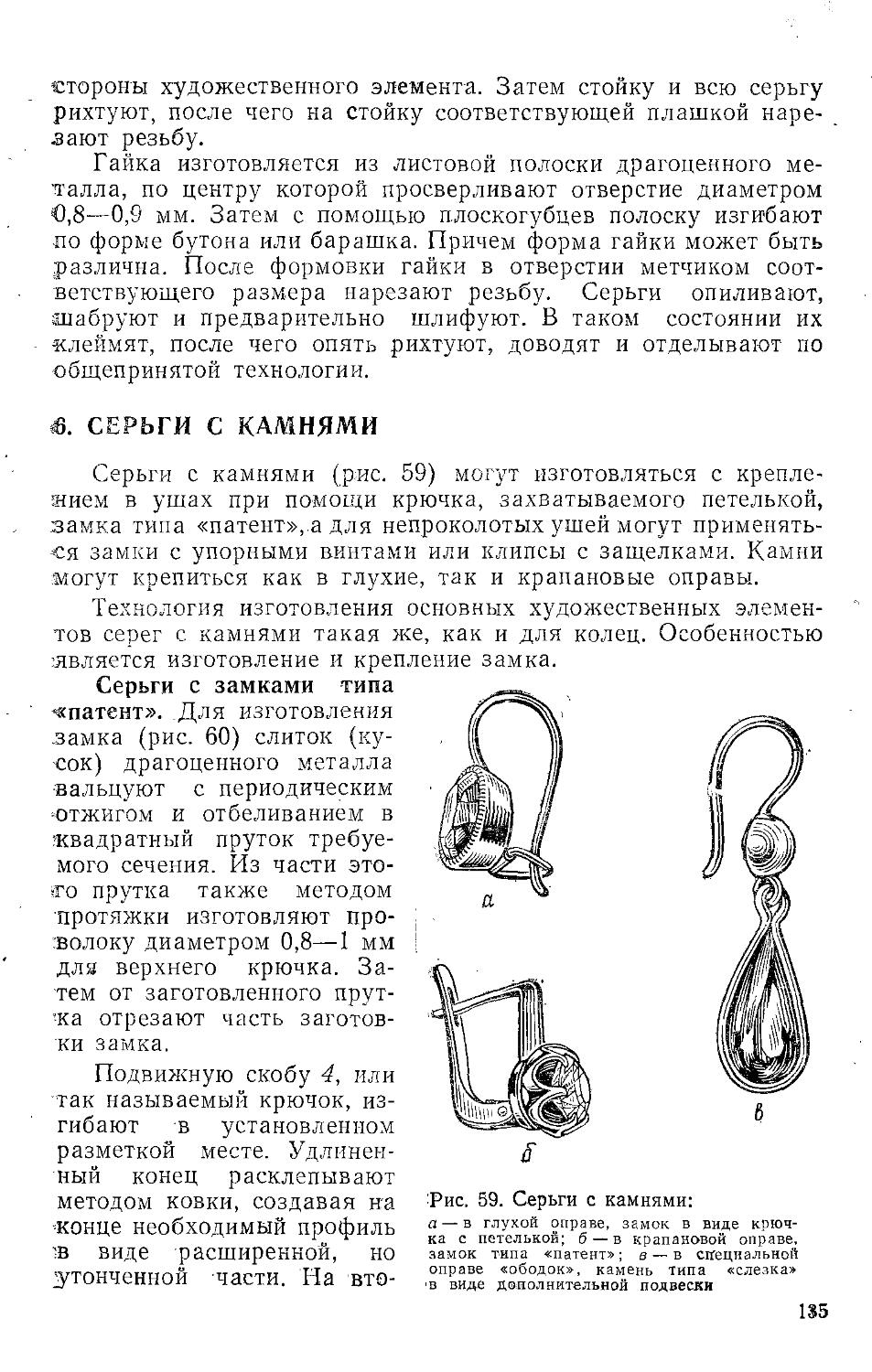

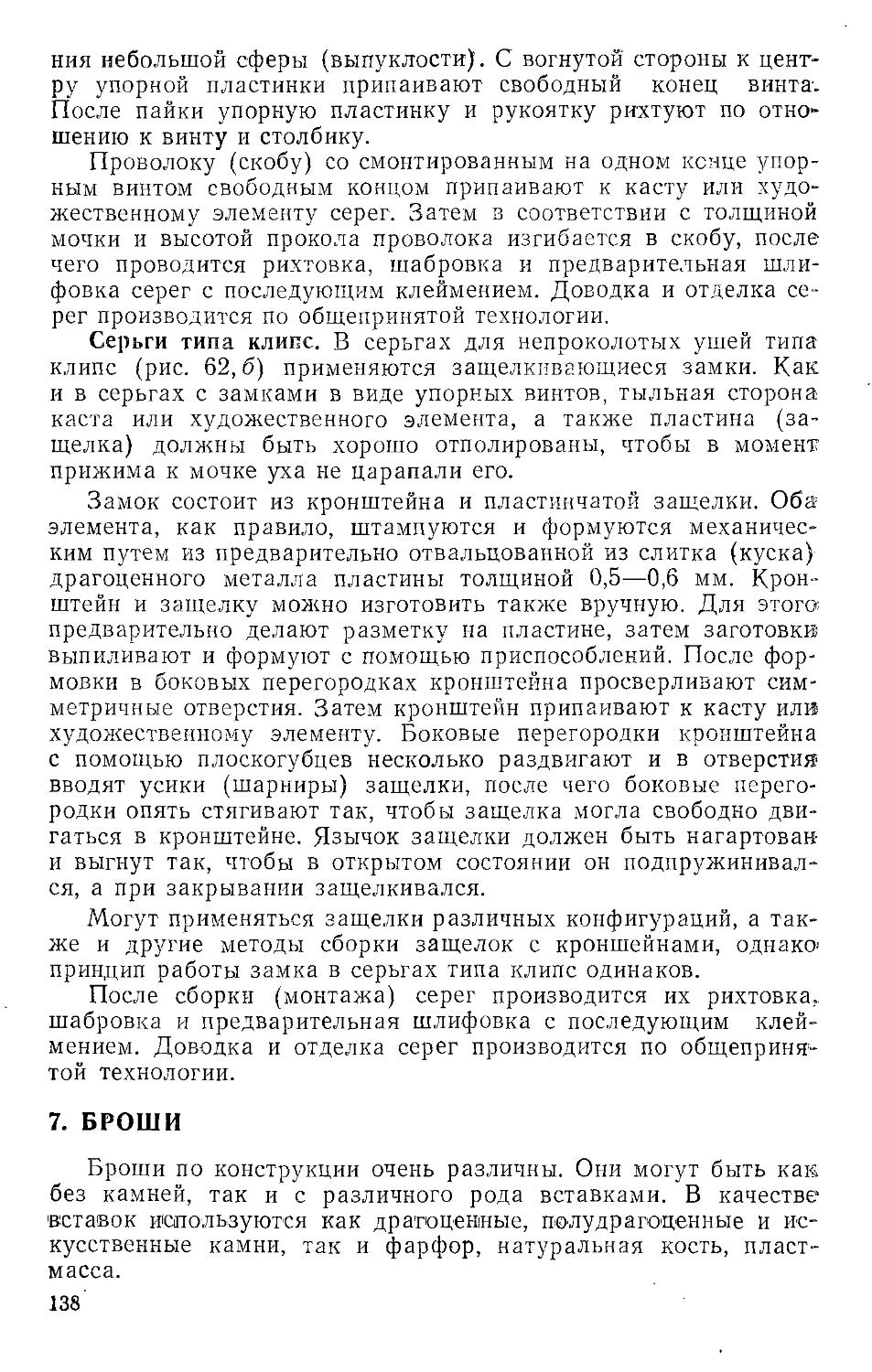

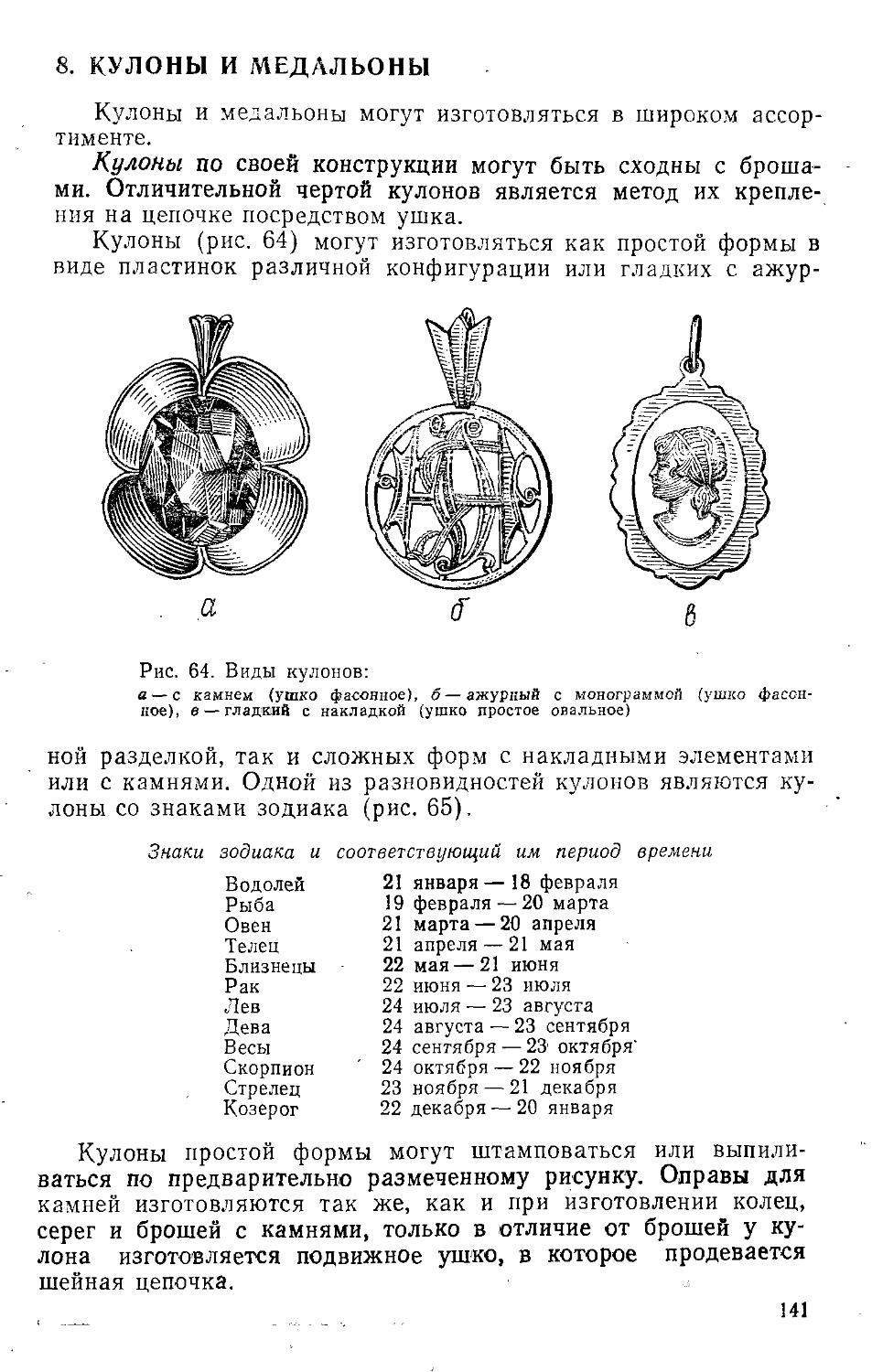

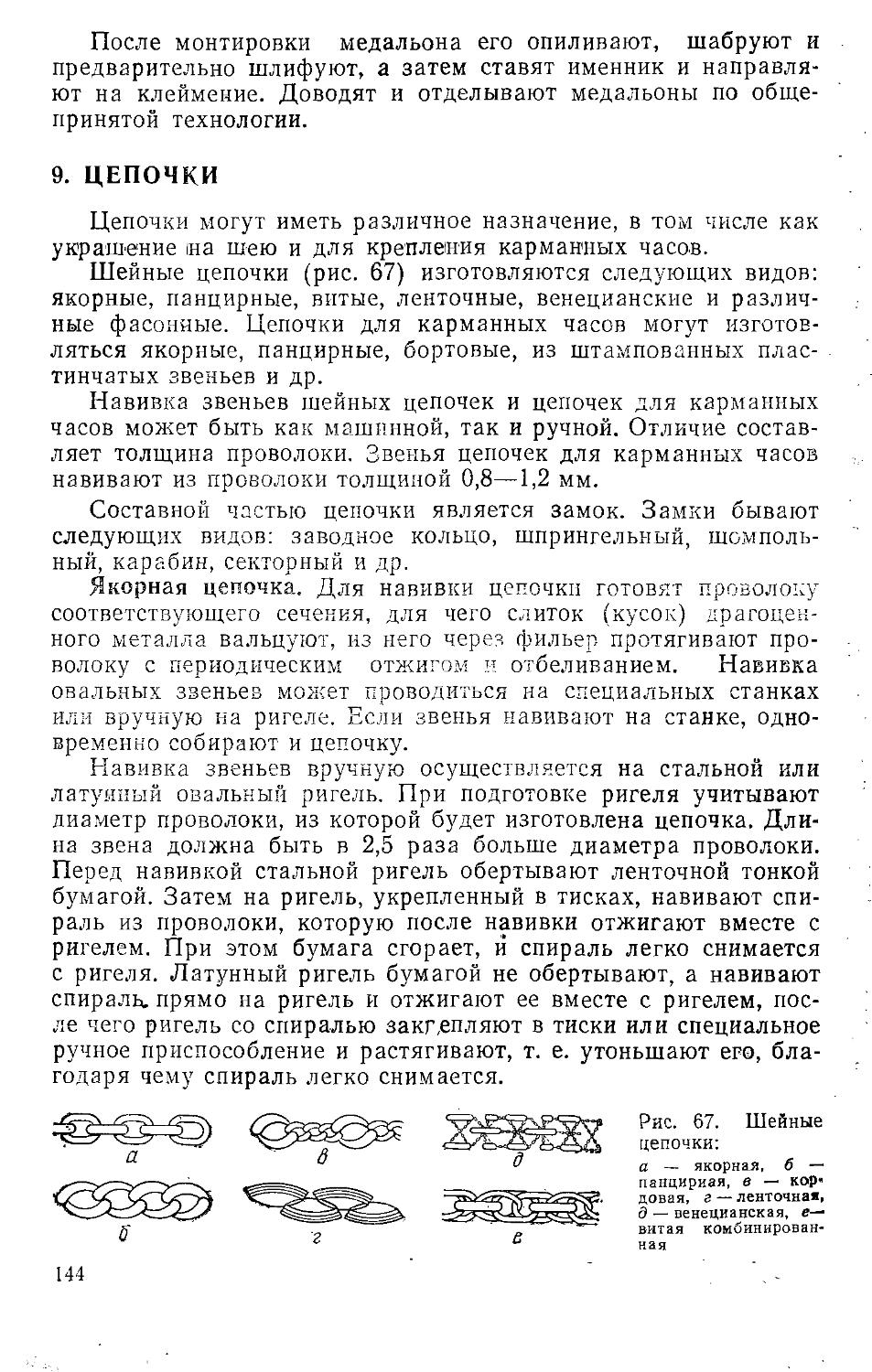

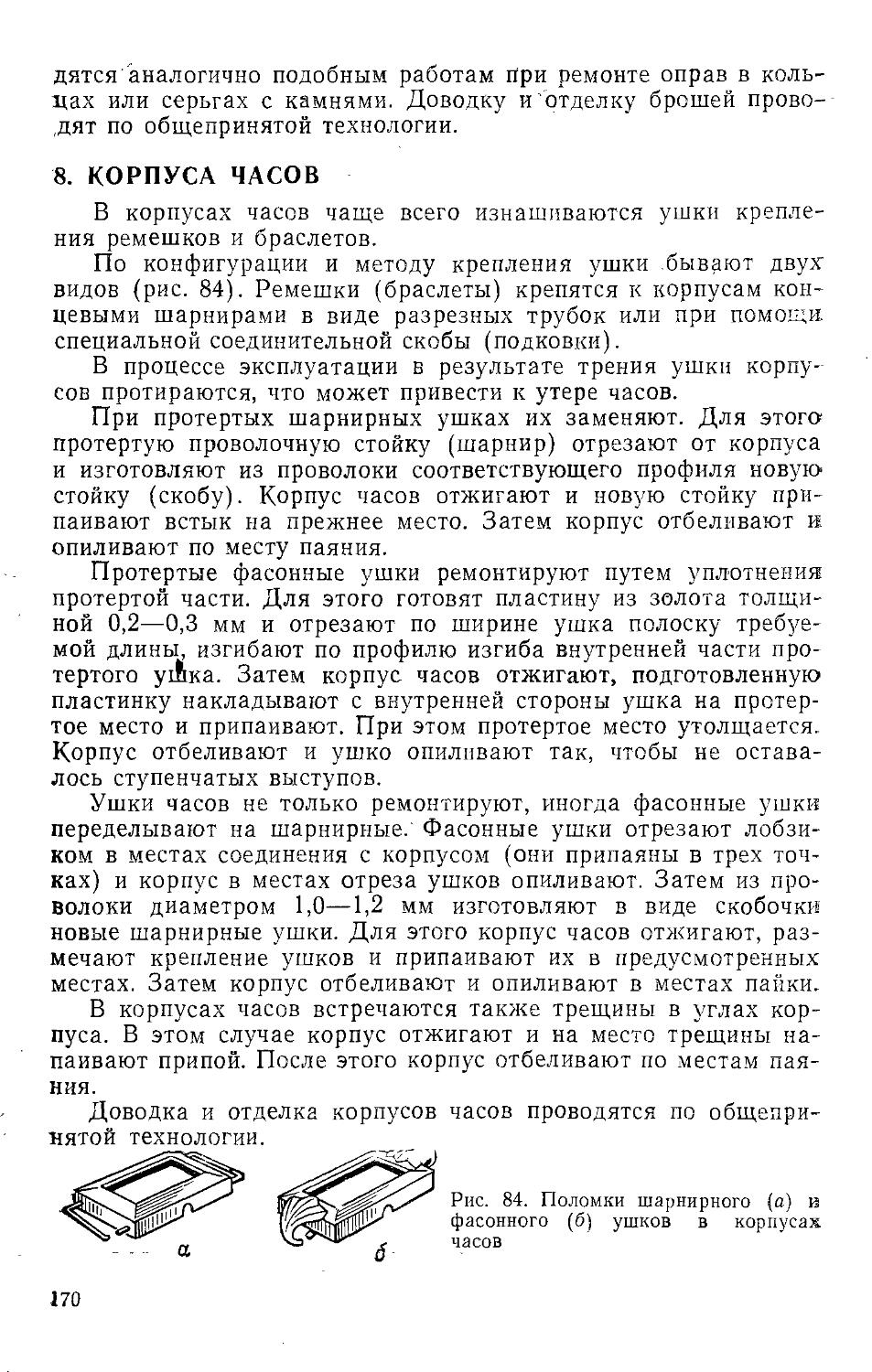

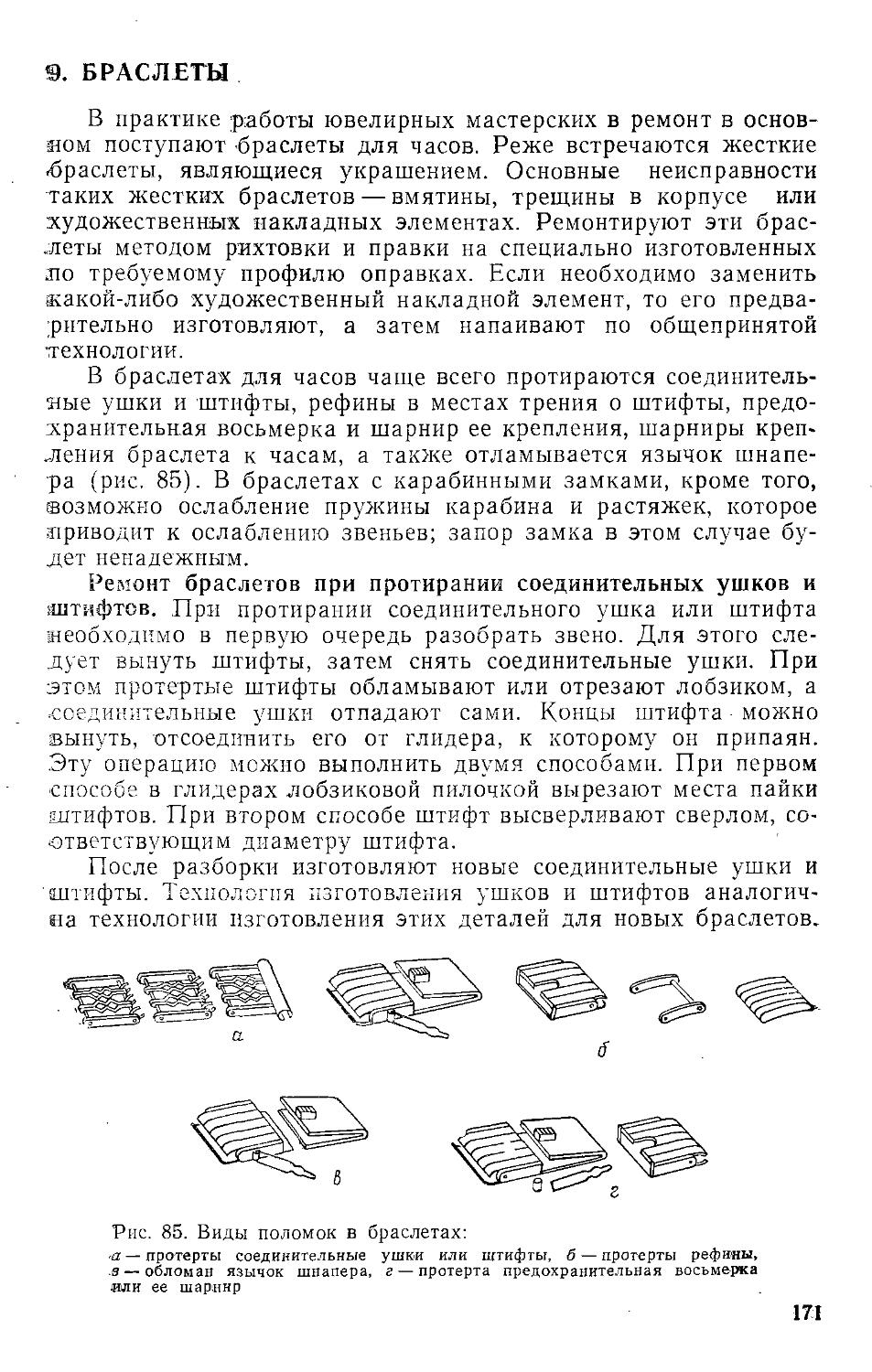

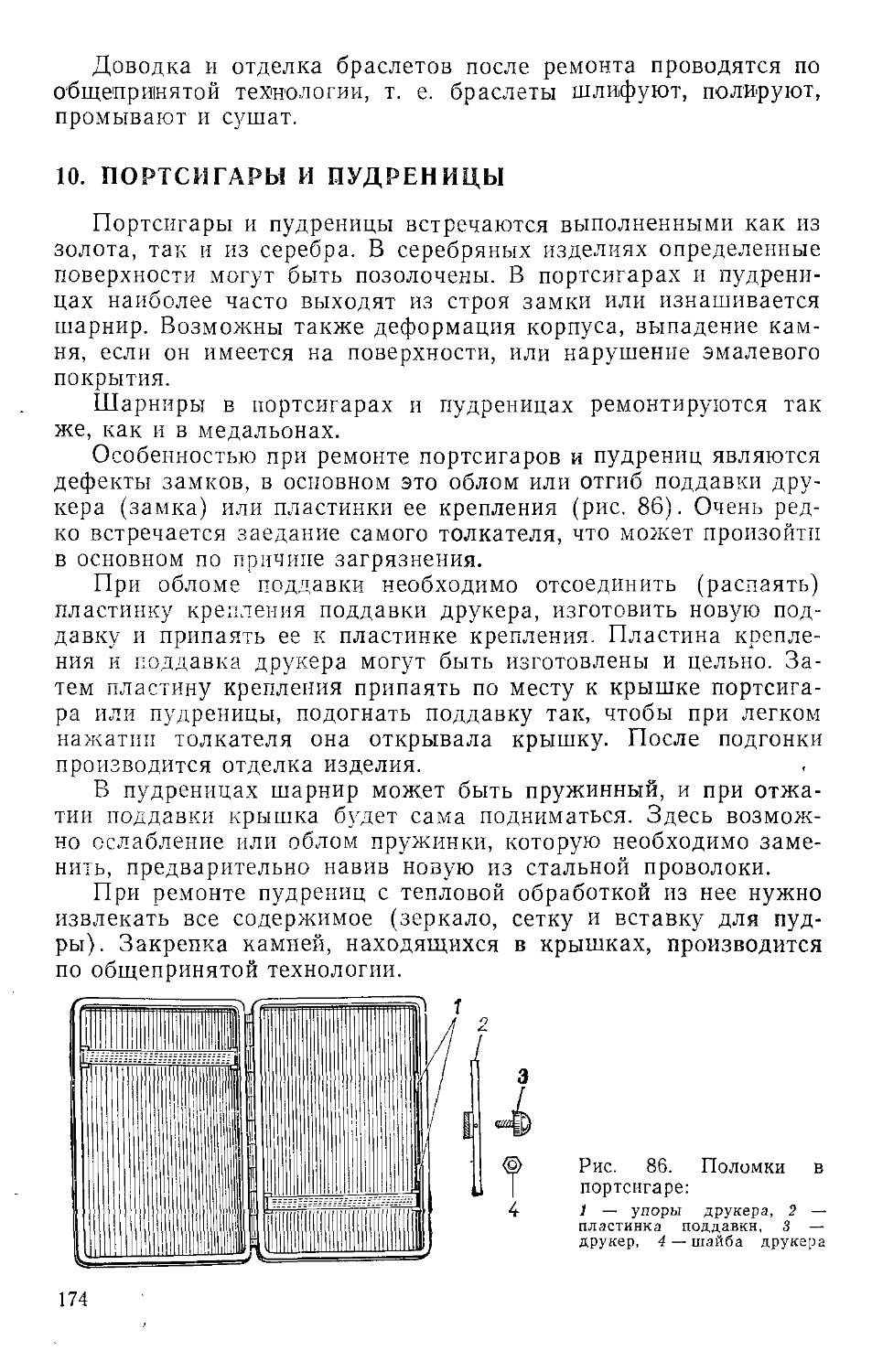

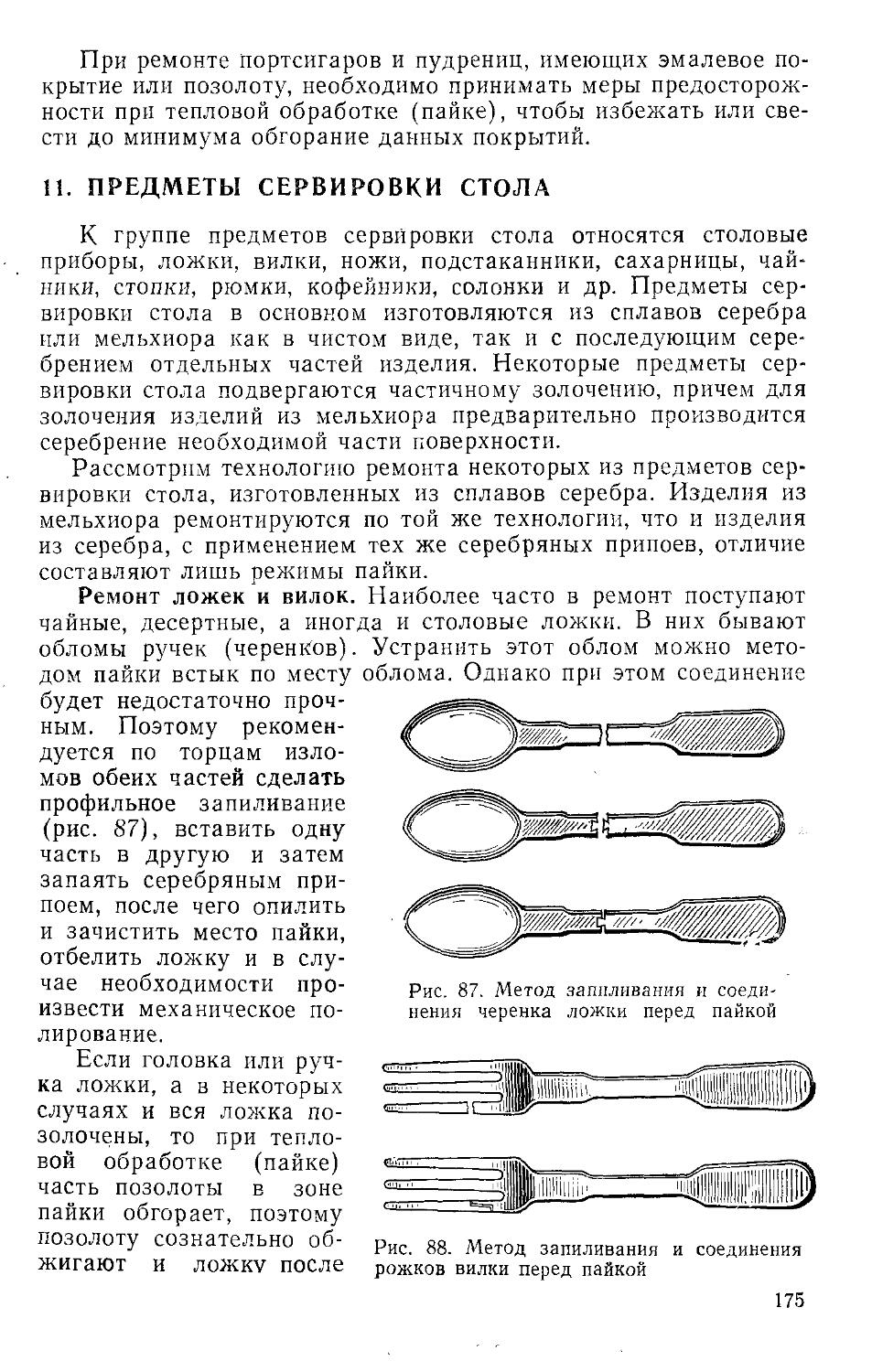

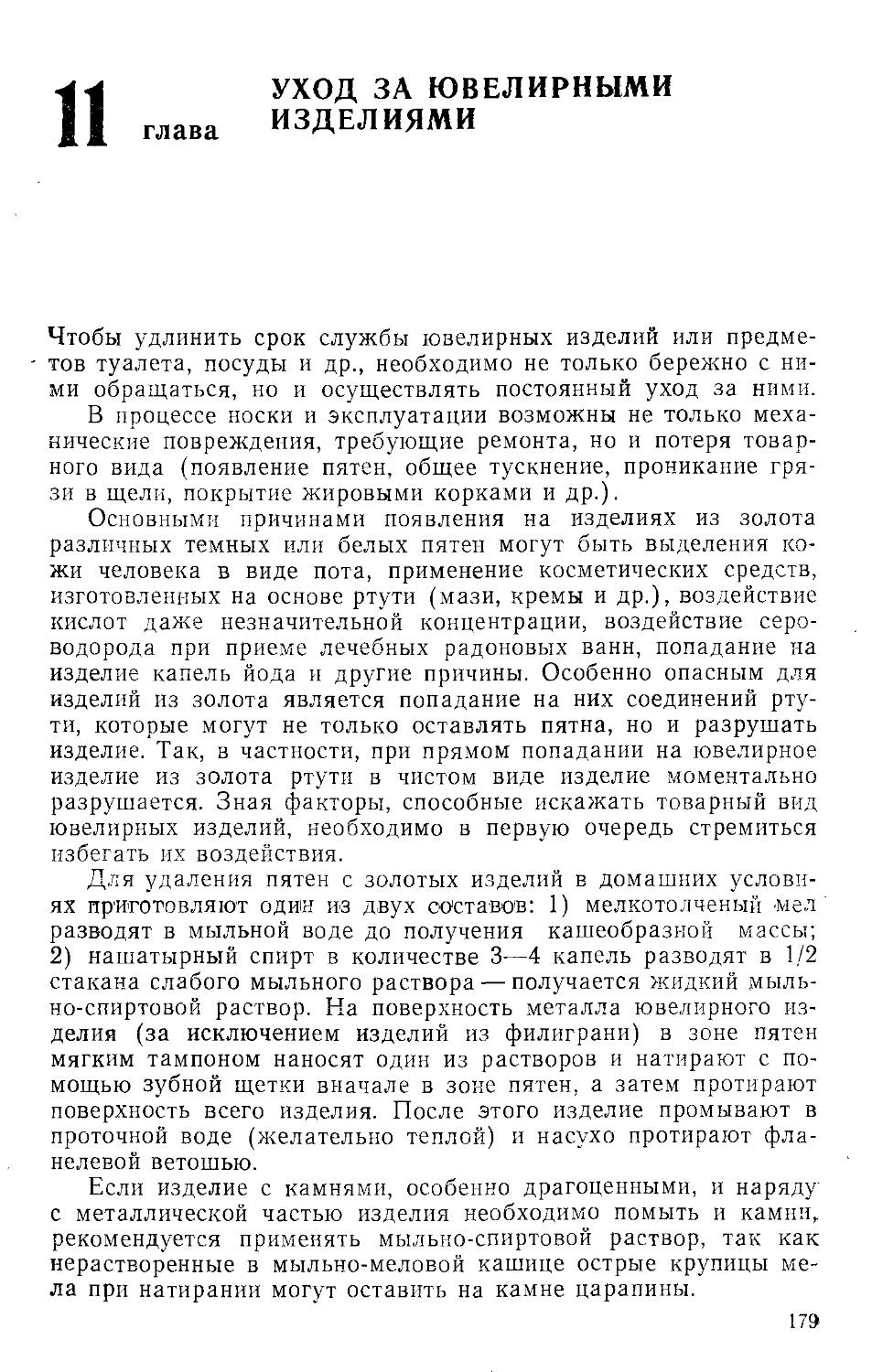

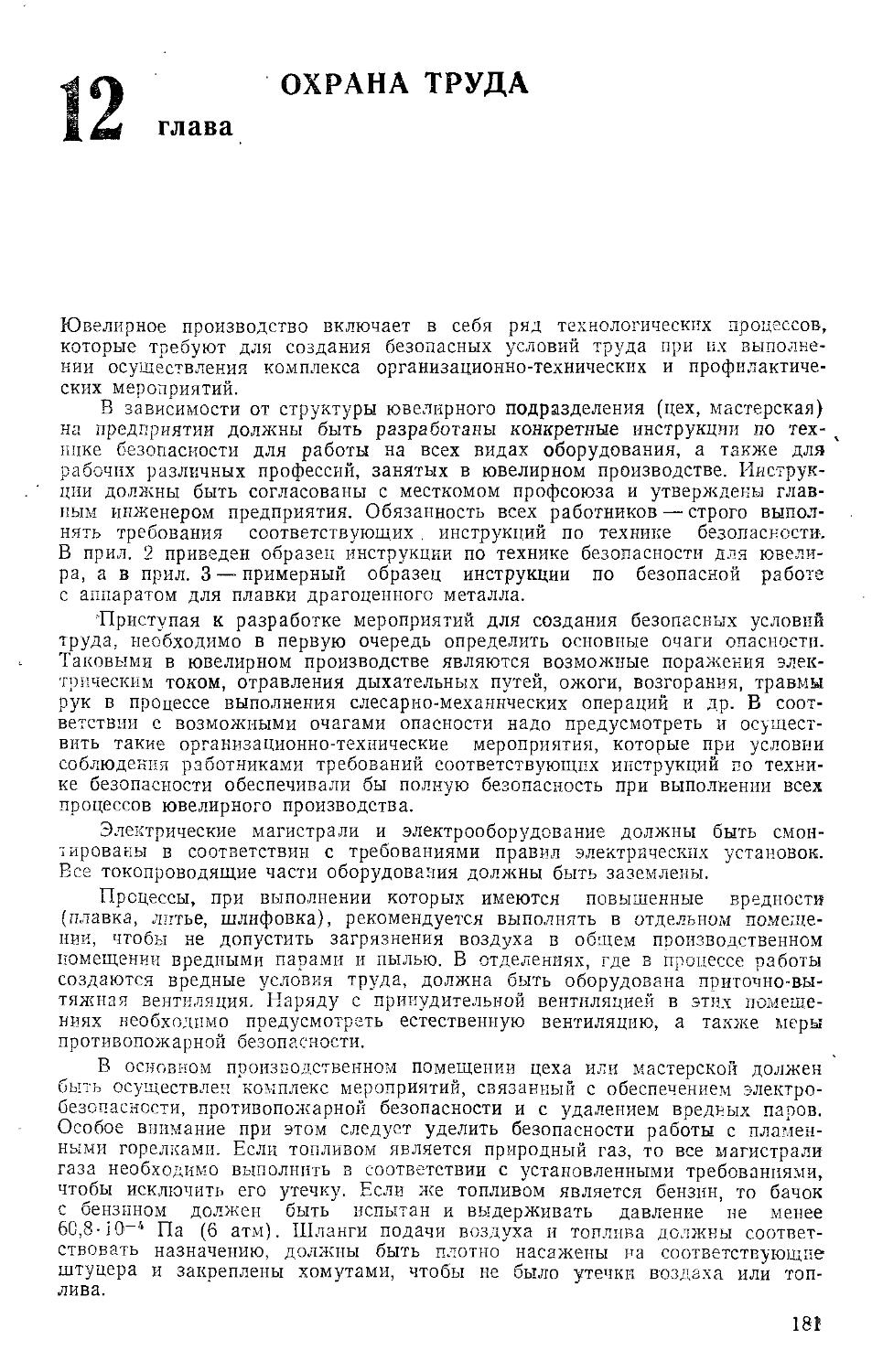

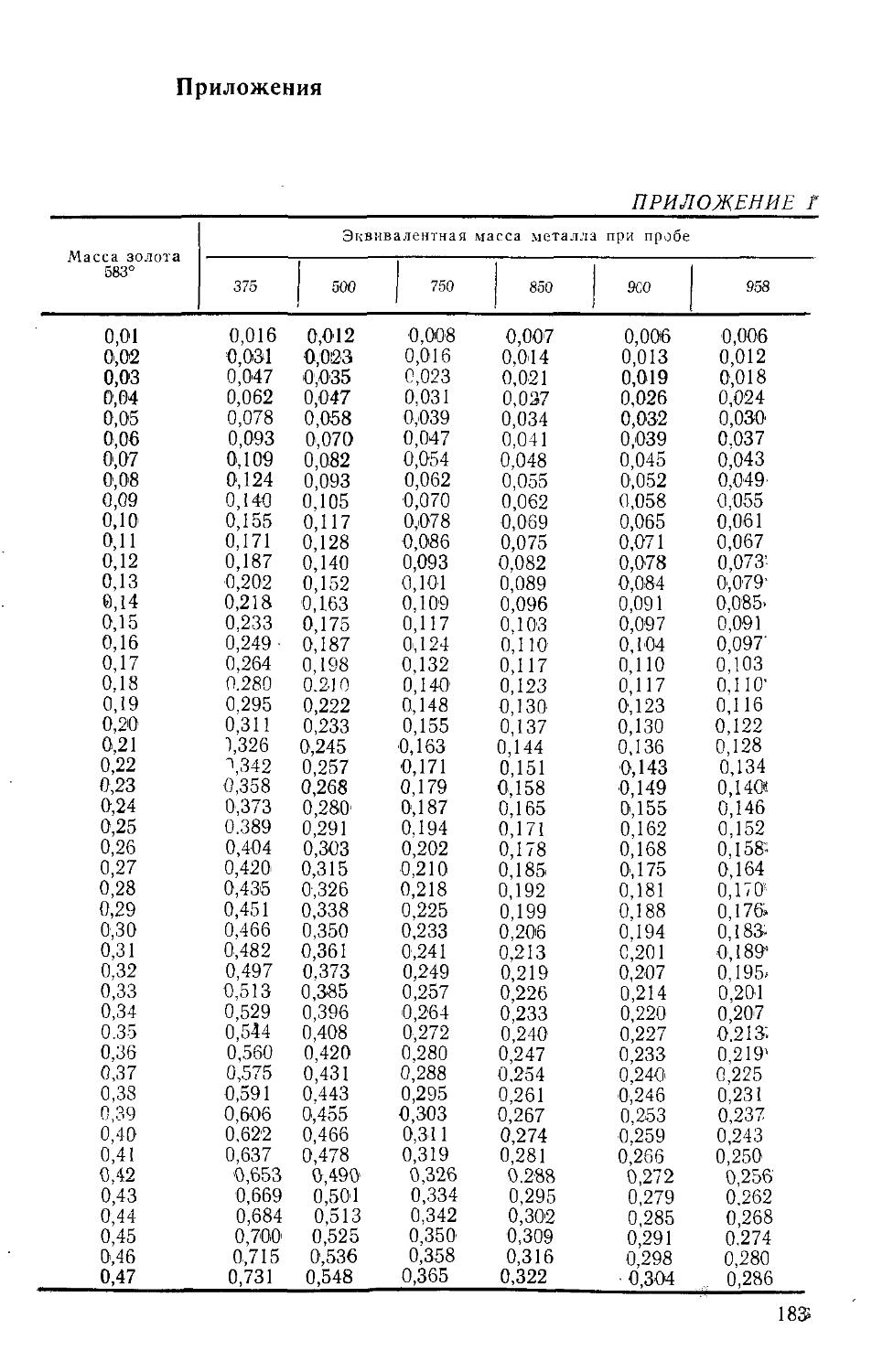

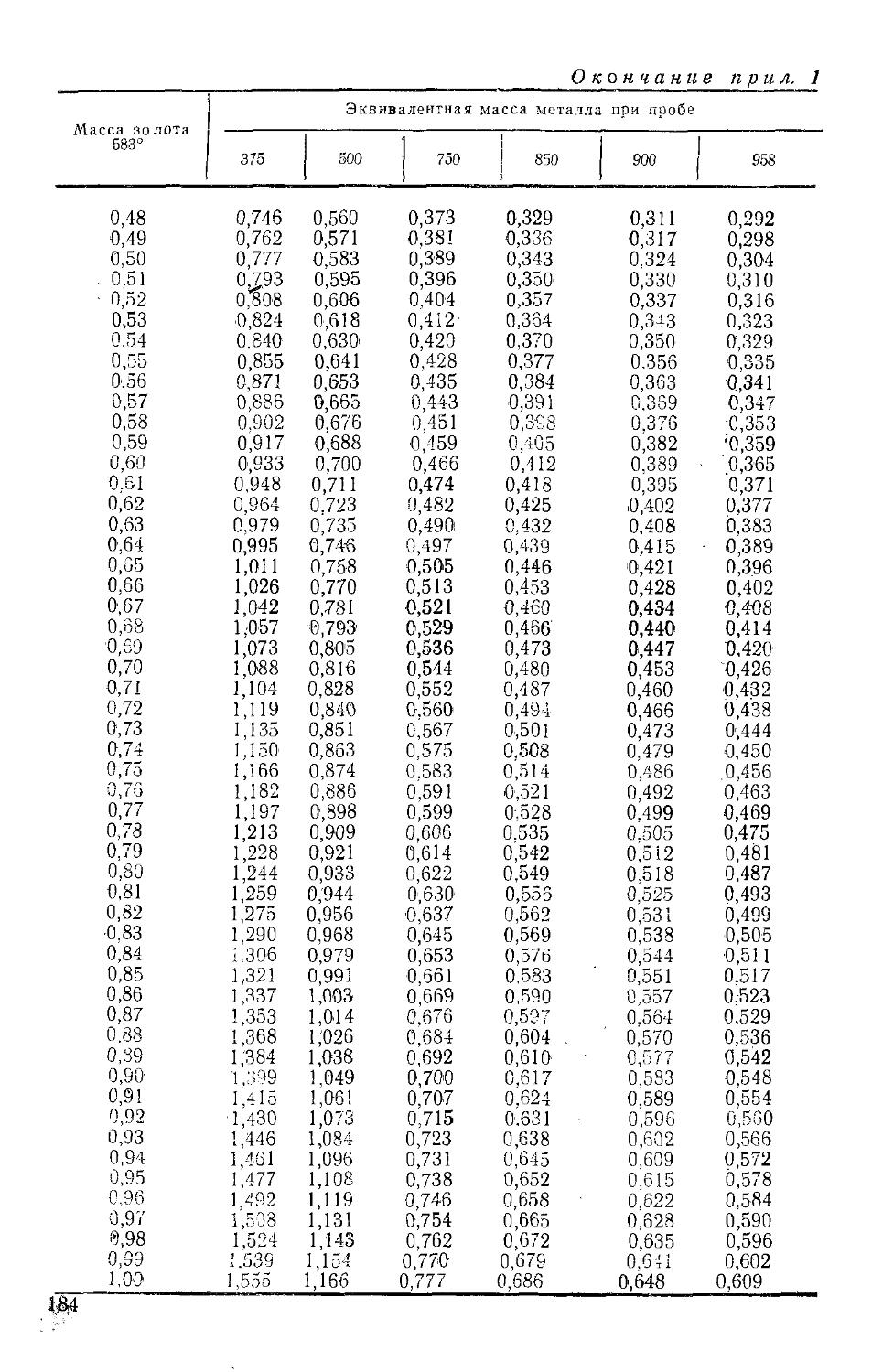

подкос 5.