Автор: Казак С.А.

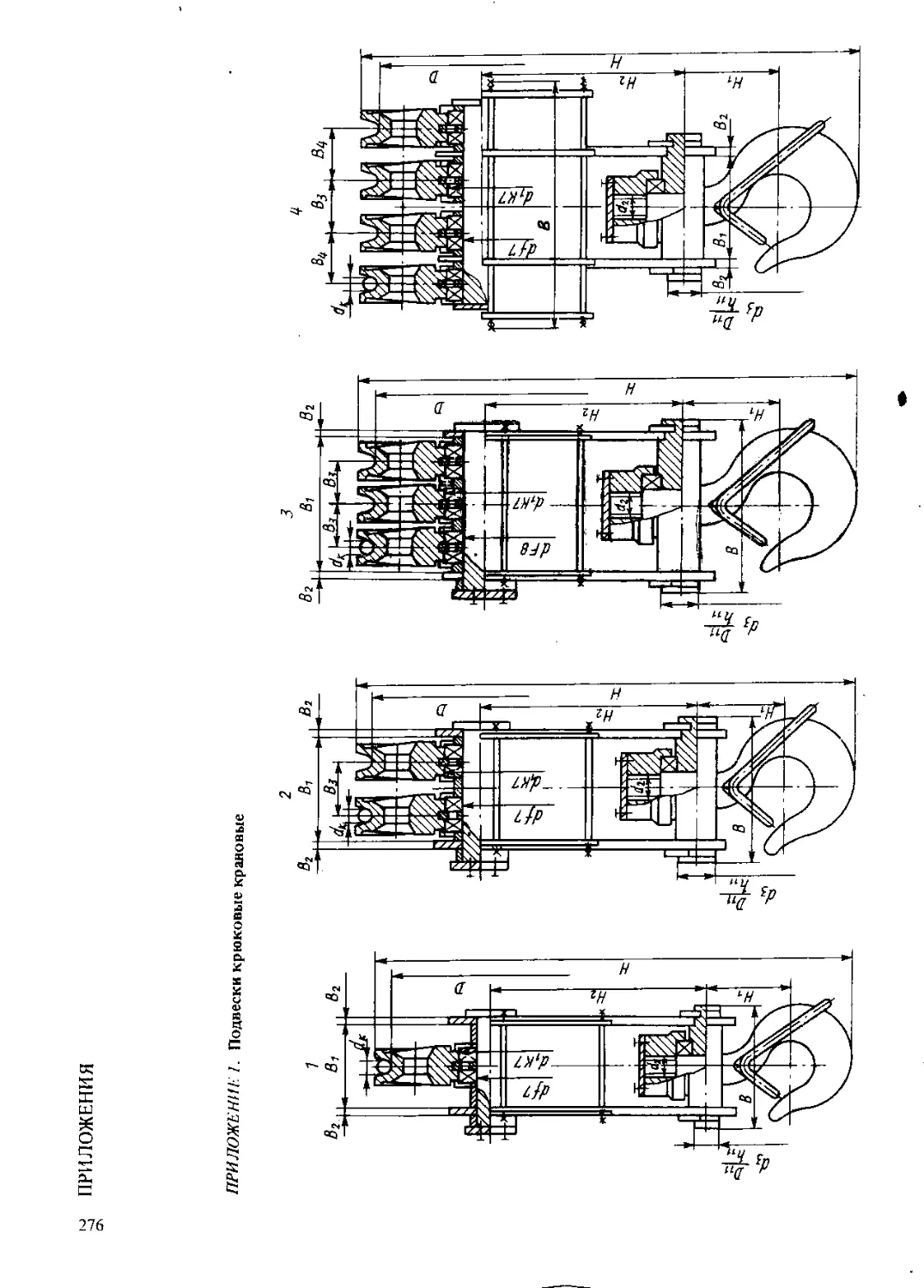

Теги: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка транспорт машиностроение грузоподъемные машины

ISBN: 5-06-000143-1

Год: 1989

CU -:-<••

£ - > i

fcin у! *

• г.

>’ - 1л’ ' г:- • ' л

I : । *'§8 : ' 4'с • • '•••. '

| Курсовое

проектирование

грузоподъемных

машин

• ’

р::-Х-4Г5

' - :

-#Д

. л-цл

.< • V • * V •

А Ж wl а Я - >

"SH

к

§=йй* / - ’ ' - '

Ч.

•r-'-v? ' :

уч . ~ПЛТ Я' iH” * . ” • , а

.“j-1 ^rl

___________________________________________________

’ -

. '•« г?. : '

Курсовое

проектирование

грузоподъемных

машин

Под редакцией

проф. С А. КАЗАКА

Допущено Госхдарственным комитетом СССР

по народному образованию

в качестве учебного пособия для студентов

машиностроительных специальностей вузов

МОСКВА

«ВЫСШАЯ ШКОЛА» 1989

ББК 39.9

К 93

УДК 621.86

Рецензенты: проф., д-р. техн, наук М.П. Александров (зав. кафедрой

«Подъемно-транспортные машины и оборудование» МГТУ им. Н.Э. Баума-

на); проф., д-р. техн, наук М.М. Гохберг (зав. кафедрой «Подъемно-

транспортные машины» ЛПИ им. М. И. Калинина).

Курсовое проектирование грузоподъемных машин: Учеб.

К93 пособие для студентов маши но стр. спец. вузов/С. А. Казак,

В. Е. Дусье, Е. С. Кузнецов и др.; Под ред. С. А. Казака-М.:

Высш, шк., 1989.-319 с.: ил.

ISBN 5-06-000143-1

В книге изложены методика и порядок проектирования механизмов и металлоконст-

рукций грузоподъемных машин, даны примеры курсового проекта и приложения. Много

внимания уделено конструированию, компоновке, оформлению чертежей в соответствии

с требованиями ЕСКД. Впервые в практике курсового проектирования введены расчеты

трех вид Oil! предварительные, проверочные и исследовательского типа.

2705140500(4300000000)-517

К---------------------------210-89

001(01) 89

ISBN 5-06-000143-!

у

ББК 39.9

6П5.6

© Коллектив авторов, 19S9

ИНС

Посвящается выпускникам кафедры

подъемно-транспортных машин и ро-

ботов Уральского политехнического

института

ПРЕДИСЛОВИЕ

Настоящее учебное пособие-резуль-

тат многолетней преподавательской

деятельности авторов на кафедре

подъемно-транспортных машин и ро-

ботов Уральского политехнического

института им. С. М. Кирова.

Данное пособие рассчитано на

студентов всех видов обучения спе-

циальности «Подъемно- транспорт-

ные машины и оборудование» выс-

ших технических учебных заведений,

рабочие планы которых предусматри-

вают выполнение семестровых курсо-

вого проек та по грузоподъемным ма-

шинам общего назначения (ГПМ) и

курсовой работы по строительной

механике и металлоконструкциям

11 о д вем н о- г ра н сш)ртпых машин (СМ

ПТМ).

Положения данного пособия мо-

гут' быть использованы при курсовом

проектировании по специальным кра-

нам, при выполнении студенческой

научно-исследовательской и диплом-

ной работ или дипломного проекта.

Многие специальности механико-

машиностроительных и технологи-

ческих факультетов втузов в своих

учебных планах имеют курсовое

проектирование по ПТМ, в состав

которых входят, как известно, и

ГПМ. Поэтому пособие может быть

использовано при выполнении соот-

ветствующих курсовых проектов и

работ.

В книге изложены методика и по-

рядок проектирования механизмов и

металлоконструкций ГПМ. В отличие

от многих других работ подобного

типа в ней уделено много внимания

методике проектирования: конструи-

рованию, компоновке. расчетам,

оформлению чертежей и специфика-

ций в соответствии с Единой систе-

мой конструкторской документации

(ЕСКД). Кроме предварительных и

проверочных расчетов введены также

уточненные расчеты, когда в силовых

трансмиссиях учитываются упругоко-

лебательные и ударные процессы, не-

линейные характеристики приводных

систем, переменность некоторых при-

веденных параметров.

Поскольку в настоящее время ши-

роко применяются методы автомати-

зированного проектирования машин,

авторы сочли необходимым в содер-

жание данного пособия включить со-

ответствующую главу.

Научно-технический прогресс, рез-

кое повышение производительности

труда, существенное увеличение про-

изводства средств механизации и ав-

томатизации подъемно-транспортных,

погрузочно-разгрузочных и складских

работ в целях значительного сокра-

щения сферы применения ручного,

малоквалифицированного и тяжелого

физического груда обусловили широ-

кое применение сбалансированных

манипуляторов. Ввиду этого в посо-

бии изложены особенности их проек-

тирования.

Для оценки работоспособности

механизмов и металлоконструкций

привлекаются не только статические

и кине госта г ическис, но и унругоди-

намические критерии. Учтена флук-

туация (рассеивание случайного ха-

рактера) механических свойств конст-

рукционных материалов и внешних

действующих нагрузок. Для количе-

ственной оценки надежности деталей

механизмов использованы вероят-

ностно-статистические методы.

Поскольку многие методики по-

добных расчетов имеют большое зна-

чение для создания надежного и эко-

номичного оборудования, они могут

оказаться полезными инженерно-тех-

ническим работникам, занимающим-

ся проектированием и модернизацией

ГПМ.

Большинство методик и подходов

к расчетам и конструированию, при-

веденных в данном пособии, в той

или иной мере опубликованы.

Материал пособия подготовили

следующие авторы: С. Л. Казак-пре-

дисловие, введение, гл. 1, 8. § 12.6,

заключение; Е. С. Кузнецов-гл. 2. 4,

$ 12.1, 12.2, 12.4, 12.7; Ю. В. Навар-

ский-гл. 3, 5, 4; 12.3, 12.5; В. Е. Ду-

сье-гл. 6, § 11.1-11.3, 12.8; Г. Г. Ко-

жушко и С. А. Кокшаров-гл. 7;

М.А, Гурин]-гл. 9; Л. В. Стойкая -

гл. 10, § 11.4-11.7 и Приложения.

Ограниченный объем пособия не

позволил осветить все вопросы проек-

тирования ГПМ в равной степени

подробно. Поэтому авторы будут

благодарны читателям за все крити-

ческие замечания и пожелания.

Авторы

J

ВВЕДЕНИЕ

Грузоподъемные машины - высоко-

эффективное средство комплексной

механизации и автоматизации подъем-

но-транспоргных, погрузочно-разгру-

зочных и складских (ПРТС) работ.

Применение таких машин уменьшает

объем использования тяжелых ручных

операций и способствует резкому по-

вышению производительности труда.

Автоматизация ГПМ позволяет

включить ее в поточную линию, а

универсальность использования -сде-

лать составным элементом гибкого

автоматизированного производства.

Курсовое проектирование ГПМ,

основываясь на практике ранее вы-

полнявшихся студентом графических

и расчетных работ по черчению, на-

чертательной геометрии, теории ме-

ханизмов и машин, деталям машин,

призвано выработать навыки проек-

тирования машины в целом и тем

самым закончить общеинженерную

подготовку будущего специалиста.

Практическая самостоятельная ра-

бота студента над темой курсового

проекта будет эффекшвной только в

том случае, если обучающийся твердо

усвоит основные теоретические поло-

жения ранее изучавшегося лекционно-

го материала, успешно выполни! рас-

четный (желательно с применением

ЭВМ в диалоговом режиме) и лабо-

раторный практикумы (рекомендует-

ся применение статистической обра-

ботки экспериментальных данных).

Курсовое проектирование способст-

вует практическому закреплению ра-

нее приобретенных знаний и навыков.

Вместе с этим курсовое проекти-

рование вводит студента в круг во-

просов, которые он будет изучать в

будущих спецдисциплинах. Характер

работы в процессе курсового проекти-

рования позволяет решать задачи

студенческой научно-исследователь-

ской работы. Хорошо подготовлен-

ные студенты могут выполнять реа-

льные проекты, выдвигаемые произ-

водством.

1

Глава 1

ОБЩИЕ ПОЛОЖЕНИЯ

§ 1.1. Цели и задачи

курсового проектирования

Основная цель курсового проекти-

рования - обучение основам конструи-

рования сложной машины, закреп-

ление, углубление и обобщение зна-

ний, приобретенных студентом при

изучении теории дисциплин «Грузо-

подъемные машины» (ГПМ) и «Строи-

тельная механика и металлоконст-

рукции подъемно-транспортных ма-

шин» (СМ ПТМ). За время курсового

проектирования студент должен по-

лучить навыки конструирования слож-

ной сборочной единицы.

Приступая к курсовому проекти-

рованию ГПМ, студент уже имеет

опыт расчетно-графических работ,

выполненных им при изучении начер-

тательной геометрии, технического

черчения, теории механизмов и ма-

шин, деталей машин и других предме-

тов. Он уже должен понимать прин-

ципиальное отличие данного курсо-

вого проекта от предшествовавших.

Если раньше он проектировал детали

и обособленные сборочные единицы,

то здесь он впервые сталкивается с

проектированием всей машины, со-

стоящей из нескольких взаимосвязан-

ных механизмов и металлоконструк-

ций.

В чем же состоят особенности

проектирования машин? Здесь уже

нельзя рассматривать сборочные еди-

ницы обособленно одну от другой,

как эго делалось студентом раньше.

Нужно все время помнить об их взаи-

мосвязи-изменение конструкции или

параметров одной сборочной едини-

цы влечет за собой, как правило, со-

ответствующее изменение конструк-

ции и параметров других сборочных

единиц, входящих в состав данной

машины.

Вместе с гем проект по ГПМ яв-

ляется и первым проектом по спе-

циальности, подготавливая с гуцента

к выполнению более сложных курсо-

вых и дипломного проектов или ра-

бот. Студент знакомится с различ-

ными конструкциями машин, являю-

щихся средством комплексной меха-

низации и автоматизации погрузоч-

но-разгрузочных и транспортно-склад-

ских (ПРТС) работ, углубляет свои

знания и навыки в методах учета

динамических процессов (как детер-

минированными, так и статистически-

ми способами) при нагружениях ме-

ханизмов и несущих металлоконст-

рукций, совершенствуется в использо-

вании нормативной, учебно-методи-

ческой, научно-технической и спра-

вочной литературы [ГОСТов, СТ

СЭВ, ОСТов, руководящих техничес-

ких материалов (РТМ), нормативно-

технической документации (НТД),

справочников, таблиц, номограмм и

др.], а также проектно-конструктор-

ской документации краностроитель-

ных предприятий, специализирован-

ных проектных и научно-исследова-

тельских организаций.

Студент приобретает навыки по

увязке разнородных и разнохарактер-

ных требований и определяющих

факторов при выборе системы при-

вода и принципов управления маши-

ной, при учете «Правил устройства и

безопасной эксплуатации грузоподъем-

ных кранов» Государственного коми-

тета по надзору за безопасным веде-

6

нисм работ в промышленности и гор-

ному надзору при Совете Министров

СССР (Правила Госгортехназдора,

или Правила ГГТН) [16].

В процессе курсового проектиро-

вания студент выполняет графические

и расчетные работы. При этом, при-

меняя не только калькуляторы, но и

прибегая к программированному сче-

1 гу на ЭЦВМ и АВМ с использова-

нием банков данных и библиотек про-

грамм вычислительного центра фа-

культета или института, студент со-

вершенствует навыки расчета и зна-

комится с началами автоматизации

проектирования.

При работе нал заданной темой

1 курсового проекта с гуденту нужно

помнить, что создаваемая им машина

должна соответствовать действую-

щим ГОСТам, обладать необходи-

мыми прочностью, долговечностью и

’ надежностью. Вместе с тем она долж-

на быть создана при отсутствии избы-

точных запасов прочности, при соб-

людении экономии в расходовании

конструкционных материалов.

§ 1.2. Задание

на курсовое проектирование

Гема курсового проекта должна быть

комплексной. Обычно это проектиро-

вание крана общего назначения: мос-

тового, консольного, велосипедного,

стрелового поворотного, козлового и

др. Темой проекта может быть также

проектирование крановой тележки,

тали, напольной элек тро тележки,

сложной лебедки, шпиля, кабестана и

т. п.

Грузоподъемные машины - один

из наиболее подходящих объектов

для курсового проектирования при

подготовке будущего инженера-меха-

ника любой специальности. ГПМ ши-

роко распрост ранены в промышлен-

ности и будут часто встречаться на

практике специалисту любого про-

филя; они обычно состоят из несколь-

ких различных механизмов, привода

и металлоконструкций; на примере

таких машин можно четко и ясно

проследить силовые потоки от дейст-

вия внешне приложенных нагрузок.

изучить динамические процессы при

движении как всей машины в целом,

так и отдельных ее механизмов (а

иногда и при совмещенном их движе-

нии) и деталей, проследить динамику-

па гружения соединительных звеньев

как при переходных, так и при уста-

новившихся процессах. Это имеет су-

щественное значение для детального

изучения работы любой машины.

Так как учет рассеивания меха-

нических свойств конструкционных

материалов и действующих нагрузок

в ГПМ делает необходимым приме-

нение вероятностно-статистических

методов расчета, то в процессе вы-

полнения курсового проекта появ-

ляется возможность рассчитать на-

дежность как вероятность безотказ-

ной работы (ВБР) детали, механизма

уже па стадии проектирования.

Краны сложной конструкции мо-

гут проектироваться двумя-тремя

студентами, в результате чего выра-

батываются навыки совместной рабо-

ты. Может быть рекомендовано ва-

риантное проектирование одного и

того же крана: с разным приводом,

разным типом конструкции и мате-

риалом стрелы, моста или башни, с

различными конструкт явными реше-

ниями отдельных сборочных единиц,

механизмов и т.д. Каждый проект

должен содержат ь элементы новизны.

Способные студенты могут быть

привлечены к выполнению реальных

или поисковых проектов, в той или

иной мере связанных с госбюджетной

или хоздоговорной научно-исследо-

вательской или учебно-методической

работой кафедры.

Каждый курсовой проект выпол-

няется в полном соответствии с инди-

видуальным заданием установленно-

го образца. Задание желательно увя-

зывать с подготовкой и склонност ями

студента. Иногда вместе с заданием

или на его бланке помещается эскиз,

чертеж или фотография общего вида

прототипа проектируемой машины.

Задание обязательно должно быть

подписано руководителем. В отдель-

ных случаях оно утверждается заве-

дующим кафедрой (реальный проект,

курсовая работа, поисковая гема и

7

т.п.). Индивидуальное задание сохра-

няется на протяжении всего проекти-

рования и прикладывается к расчег-

но-пояспи тельной записке (РПЗ).

Курсовой проект по ГПМ, так же

как и все другие курсовые проекты,

должен выполняться в соответствии с

требованиями и указаниями ЕСКД.

Эта система включает около 150 стан-

дартов, в которые постоянно вносят-

ся уточнения и изменения.

Согласно стандартам ЕСКД. су-

ществуют следующие виды изделий:

детали, сборочные единицы, комплек-

сы, комплекты. Определены также

различные виды конструкторских до-

кументов графического и текстового

типа: чертеж детали, сборочный чер-

теж, чертеж общего вида, специфи-

кация, пояснигельпая записка, техни-

ческие условия, расчеты и др., а также

стадии их разработки (техническое

задание, техническое предложение,

эскизный проект, разработка рабочей

документации) и этапы их выпол-

нения.

Каждому документу проекта в за-

висимости от его принадлежности и

определенной стадии разработки

присваивается литера, которая ста-

вится в соответствующей графе основ-

ной надписи.

В ходе курсового проектирования

в большинстве случаев студент' рабо-

тает с деталями и сборочными едини-

цами той или иной сложности. Комп-

лект или комплекс встречается очень

редко.

Курсовой проект содержит в себе

элементы эскизного и технического

проектирования, а также разработки

рабочей документации. С методикой

эскизного проектирования студент

знакомится при выполнении предва-

рительных проектировочных расче-

тов и составлении кинематических и

структурных схем механизмов. Мето-

дика выполнения технического проек-

та осваивается студентом при разра-

ботке чертежей сложных сборочных

единиц, выполнении проверочных

расчетов, техническом описании ма-

шины, определении ее важнейших

технико-экономических показателей.

Навыки разработки документации

развиваются и углубляются при вы-

полнении чертежей заданных сбороч-

ных единиц и деталей, составлении

спецификации, проведении уточнен-

ных расчетов, составлении списка

использованной литературы и окон-

чательном оформлении РПЗ.

Стандартов на курсовое проекти-

рование нет, но можно руководство-

ваться ГОСТ 2.103-68*" (СТ СЭВ

208-75), в котором предусмотрены

определенные стадии проектирования

и этапы выполнения работ. Стадии

разработки, перечень основных ра-

бот, форма отчетности по курсовому

проекту приведены в табл. 1.1.

Различные стадии курсового

проектирования, последовательность

выполнения основных работ и описа-

ние отчетных материалов более по-

дробно описаны в последующих раз-

делах данного пособия и в литературе

[41].

Таблица 1.1

Стадии рачрабенки (ГОСТ 2.103 6Х) Перечень основных работ Форма отчетности

Разработка техни- ческого предложения (ГОСТ 2.118 73) Ознакомление с техническим за- данием (темой проекта, исходными данными, объемом работ и сро- ками выполнения). Подбор и изу- чение литературы и нормативно-* проектных материалов Выбор прототипа конструкции Составление кинематических схем механизмов Перечень литературы и нор- мативно-проектных материалов Кинематические схемы меха- низмов

Эскизное проекти- рование (ГОСТ 2.119-73) Предвари гельное определение основных параметров унифици- рованных изделий (крюковых под- Предварительные расчеты

8

Продолжение табл. 1.1

Стадии разработки (ГОСТ 2 Л 03-68) Перечень основных работ Форма отч-г* нести

весок, канатов, двигателей, редук- торов. муфт, тормозов, колесных установок и др.), входящих в состав механизмов, и их выбор Предвари геяьное определение основных параметров сборочных единиц, не являющихся унифици- рованными (барабанов, верхних бло- ков. уравнительного балансира, специальной подвески и др.), входя- щих в состав механизмов Компонование [^скольких ва- риантов механизмов с привязкой их к опорной металлоконструкции Выбор рационального варианта Предварительное определение размеров основных элементов ме- таллоконструкций кранов. Компо- нование конструкции Варианты компонования и их обоснование

Техническое проек- тирование (ГОСТ 2,120-73) Проверочные расчеты механиз- мов (проверка длительности пус- котормозных процессов, прочности деталей какой-либо сборочной еди- ницы, запасов сиепления колес с рельсами), прочности и жест- кости металлоконструкций Уточнение скоростей движения механизмов, коэффициентов полез- ного действия Конструирование и расчет па прочность какой-либо сборочной единицы, не являющейся унифици- рованной, входящей в состав меха- низма Определение динамических на- грузок, действующих на какой-либо элемент механизма Расчет прочностной надежности данного элемента Расчет положений конечных вы- ключателей, конпевых упоров и других приборов безопасности Разработка чертежа общего вида машины и составление се техничес- кой характеристики П ронеренн ые ру ководителем расчеты Подписанный руководителем и нормоконтролером чертеж об- щего вида машины Схема расположен и ч прибо- ров безопасности

Разработка рабочей конструкторской доку- ментации Составление спецификаций на сборочные чертежи тележки, меха- низмов и более мелких сборочных единиц Вычерчивание сборочных черте- жей и чертежей деталей Оформление расчетно-поясни- тельной записки Подписанные руководителем и нормоконтролером специфи- кации, сборочные чертежи, чер- тежи деталей и РПЗ Введение; назначение и область применения; техническая харак- теристика; описание и обоснова-

ние выбратюй конструкции;

расчеты, подтверждающие рабо-

тоспособность и надежность

конструкции; ожидаемые техни-

ко-экономические показал ели;

уровень у нифмкации (ГОСТ

2, !06 -73)

9

§ 1.3. Комплектность

и взаимосвязь документации

в составе курсового проекта

Многолетняя практика показала, что

задачи курсового проектирования мо-

гут быть успешно решены при сле-

дующем составе конструкторских до-

кументов. Семестровый курсовой

проект по ГПМ должен содержать

четыре листа чертежей формата А1.

спецификации и расчетно-пояснитель-

ную записку (РПЗ) общим объемом

30.. .50 страниц формата А4. Се-

местровая курсовая работа по СМ

ПТМ должна состоять из двух-трех

листов чертежей формата А1, специ-

фикации и РПЗ объемом 15.. .20 стра-

ниц формата А4.

Состав конструкторских и других

отчетных документов при выполне-

нии исследовательской курсовой ра-

боты (а не проекта) по ГПМ может

быть разным.

Распределение объема графичес-

кой части курсового проекта зависит

от целей и задач проектирования, но

чаще всего оно бывает следующим:

сборочный чертеж проектируемой ма-

шины -1 лист; сборочная единица

сложного чипа (например, какой-либо

механизм)- 1 лист; сборочная едини-

ца, входящая в сбстав механизма по

предыдущему листу,- I лист; четыре

детали, входящие в состав сборочной

единицы по предыдущему листу,

I лист. Аналогично распределяется

объем графической части и в курсо-

вой работе по СМ ПТМ: сборочная

единица моста, крановой балки, рамы

тележки, консоли или укосины - 1 лист;

балка, ферма и др,- 1 лист.

Основной конструкторский доку-

мент для сборочных единиц, комплек-

сов и комплектов -спецификация.

Сборочный чертеж вносится в специ-

фикацию на данное изделие и, следо-

вательно, по отношению к специфика-

ции является документом подчинен-

ным. Специфика ци я-это доку-

мент. определяющий состав сбороч-

ных единиц, комплексов или комплек-

тов. Следовательно, она отражает

технологию изготовления данной

сборочной единицы, комплекса или

комплекта. Вместе с тем от специфи-

кации зависит состав последующих

конструкторских документов.

В РПЗ должно быть введение с

обоснованием принятой конструкции,

технико-экономическими характерис-

тиками спроектированной машины и

определением коэффициента унифи-

кации. Кроме того, РПЗ должна

включать необходимые расчеты, свя-

занные с выбором основных парамет-

ров кинематических схем механизмов

и всей машины в целом, обоснование

использования унифицированных и

стандартных изделий, которые при-

меняют в разрабатываемых чертежах

описываемого проекта, а также про-

верочные и уточненные расчеты.

§ 1.4. Организационно-методические

основы проектирования

При конструировании любой маши-

ны перед конструктором стоит за-

дача-создать машину, которая бы

имела высокую производительность,

достаточные надежность и долговеч-

ность, сравнительно малую массу,

небольшие габариты, простую и без-

опасную систему обслуживания и

была удобной в управлении. Основ-

ные параметры ГПМ должны соот-

ветствовать стандартам СЭВ.

ГОСТам.

В курсовых проектах допускаются

некоторые обоснованные отступления

от стандартов в тех случаях, когда

эт о улучшает эксплуатационные пока-

затели машин.

Конструкции кранов должны от ве-

чать требованиям Правил ГГТН и

«Правил устройства электроустано-

вок». Более широкие расчетные, кон-

структивные и эксплуатационные тре-

бования к ГПМ предъявляют отра-

слевые и ведомственные РТМ (руко-

водящий технический материал) и

технические условия.

Практика показывает, что начало

проектирования - выбор общей схемы

машины и решение основных принци-

пиальных вопросов - для студентов

бывает наиболее трудным. Работа

студента над проектом должна вы-

полняться примерно в следующем по-

10

рядке (см. табл. 1.1). Получив задание

и прослушав вводную беседу руково-

дителя, студент должен изучить зада-

ние на проект, собрать необходимую

литературу, отобрать аналоги проек-

тируемой машины (ее механизмов и

несущих металлоконструкций), про-

веши критический анализ, уяснив пре-

имущества и недостатки прототипа.

Здесь предполагается обязательное

тщательное изучение всех видов тех-

нической литературы.

Схем у м а ш ины, м е х а п и з-

м о в выбирают путем сравнитель-

ного анализа нескольких вариантов, с

точки зрения конструктивной целесо-

образности. совершенства кинемати-

ческой и силовой схем, габаритов,

металлоемкости, надежности, степени

агрегатности, удобства обслуживания

и т.д.

Однако создать конструкцию,

полностью отвечающую предъявляе-

мым к ней требованиям, очень слож-

но, что обусловлено противоречи-

востью выдвигаемых требований.

Так, требование минимальных га-

баритов противоречит требованию

удобства обслуживания, требование

прочности и жесткости конструкции -

требованию минимальной массы и

т.д. В этих случаях идут на компро-

миссное решение, поступаясь неко-

торыми, нс имеющими в данных

условиях первостепенного значения

требованиями.

После выбора схемы механизма

производят предварительный

расчет:

1) определяют параметры основ-

ных стандартизованных или унифици-

рованных изделий, входящих в состав

механизмов (крюковых подвесок, ка-

натов, двигателей, редукторов, муфт,

тормозов, ходовых колес и др.):

2) выбирают типы (серии) и типо-

размеры данных изделий;

3) определяют основные параме-

тры изделий, не являющихся стандар-

тизованными или унифицированны-

ми (верхних блоков, уравнительных

балансиров, деталей открытых зубча-

тых передач, деталей опорно-пово-

ротных устройств и др.), или изделий,

унификация которых охватывает

лишь узкую часть их типоразмеров

(барабанов, блоков и др.).

Завершив предварительный расче т

и выбрав составляющие механизм

(машину) изделия, приступают к

компонованию. Попытки сначала все

предварительно рассчитать, а потом

производить компонование и вычер-

чивание, как правило, обречены на

неудачу, гак как на этой стадии не-

возможно предвидеть все особеннос-

ти конструкции.

При компоновании определяют

наиболее целесообразное взаимное

расположение сборочных единиц и

отдельных деталей. На этой стадии

проектирования очень важны разра-

ботка вариантов, углубленный их

анализ и выбор наиболее рациональ-

ного. Компонование несложных изде-

лий можно проводить в одной проек-

ции. в которой конструкция прояв-

ляется наиболее полно. При компоно-

вании наиболее сложных устройств

может потребоваться несколько

проекций. При компоновании сбороч-

ные единицы, входящие в проектируе-

мое изделие, изображают упрощенно

в виде «габариток» (см. § 2.1).

Компонование есть процесс поисков,

прикидок, разработки вариантов, их

сопоставления и выбора наиболее

удачного Окончательный вариант

компонования должен быть утверж-

ден руководителем. Компонование

должно быть помещено и описано в

РПЗ. Эта часть курсового проекта

представляет собой, по существу,

эскизную разработку общего вида ма-

шины.

После выбора наиболее рацио-

нального варианта компонования

приступают к конструктивной

проработке. В соответствии с вы-

полненным компонованием намеча-

ют расположение необходимого ко-

личества проекций, выбирая масштаб

изображения таким образом, чтобы

проектируемое изделие полностью

входило в поле чертежа и давало

ясное представление о сборке проек-

тируемого объекта из изделий, кото-

рые определяются спецификацией к

данному чертежу. Для этого состав-

ляют предварительные укрупненные

11

спецификации, соответствующие ти-

повой технологии сборки (монтажа)

изделия и его сборочных единиц, а

также тем учебным задачам, которые

поставлены в задании. На основании

предварительных спецификаций опре-

деляют состав и структуру чертежей

графической части проекта-необхо-

димое количество и масштабы проек-

ций. видов, сечений на чертежах ма-

шины и се сборочных единиц.

Конструктивную проработку ве-

дут последовательно, определяя раз-

меры отдельных деталей и исходя из

их взаимного расположения При

э том руководствую гея данными пред-

варительных расчетов, а уточненные

выбранные размеры сопровождают

соответствующими проверочными

расчетами. На этой стадии проекти-

рования работа должна осуществ-

ляться сразу на всех проекциях. По-

пытка сначала проработать одну

проекцию, потом вторую и, наконец,

третью обречена па неудачу из-за

того, что одна проекция полной

ясности не дает.

Окончательно оформляются чер-

тежи, спецификации и РПЗ.

Значительная часть курсового

проекта представляет собой выпол-

нение технического проекта и разра-

ботку рабочей документации. Проек-

тирование механизма или машины-

это творческий процесс расчетно-гра-

фической проработки конструкции, в

котором тесно увязываются в единое

целое конструктивные формы деталей

и сборочных единиц с проверкой их

прочности, выносливости и надеж-

ности. Параллельно выполняя чер-

тежные и расчетные операции в ходе

проектирования, студент должен стре-

миться придать рациональную форму

детали с учетом многообразных тре-

бований эргономики, эстетики, техно-

логичности и т.д.

Защита проекта производится пе-

ред комиссией в составе 2.. .3 человек,

в том числе и руководителя. В док-

ладе (5. ..7 мин) студент характери-

зует выполненную работу, отмечая ее

достоинства и недостатки, оригиналь-

ные разработки в расчетной и графи-

ческой части проекта.

§ 1.5. Общие положения

по расчету ГПМ

Режимы работы ГПМ. Как известно,

условия нагружения крана и его меха-

низмов в процессе эксплуатации учи-

тываются режимами работы, исходя

из которых определяют требования к

его надежности и безопасности. В

настоящее время действует ГОСТ

25835'83 «Краны грузоподъемные.

Классификация механизмов по режи-

мам работы».

По этому стандарту группу режи-

ма работы механизма определяют в

зависимости от класса использования

и класса нагружения (табл. 1.2).

Класс использования зависит от

общего времени работы за весь срок

службы, в течение которого данный

механизм находится в действии

(табл. 1.3).

Коэффициент нагружения К, ха-

рактеризующий класс нагружения,

вычисляют по формуле

где PL - нагрузка, действующая на

механизм (сила, момент) за время

Н, Н м; Fmax наибольшая нагрузка

(сила, момент), определяемая с уче-

том всех факторов, действующих на

механизм в течение рабочего цикла

Н, Нм; /.-продолжительность вре-

мени действия нагрузки Р{. ч; 2/,. -

суммарное время действия нагрузок

на механизм, ч.

Класс нагружения определяют но

табл. 1.4.

При определении времени работы

учитывают время разгона, установив-

шегося движения и торможения.

Общее время работы механизма (ре-

сурс) Т б является его машинным

временем за срок службы крана и

может быть определено по формуле

^"раб ~ 1

где /с--среднесуточное время работы

механизма, ч; нди-количество рабо-

чих дней в году; г С11-срок службы

крана до списания, лет.

12

Таблица 1.2

Класс исполь- зования Класс нагружения Класс исполь- зования Класс нагружения

В1 В2 вз 114 BI В2 вз В4

АО JM 1М 1М 2М А 4 зм 4М 5М 6М

Al 1М 1М 2М ЗМ А5 4М 5М 6М —

А2 IM 2М ЗМ 4М А 6 5М 6М —

АЗ 2М зм 4М 5М

Таблица 1.3

Класс использования АО Л1 А2 АЗ А4 А5 А6

Общее время работы, ч До 800 Св, 800 до 1600 Св. 1600 до 3200 Св. 3200 до 6300 Св. 6300 до 12 500 Св. 12 500 до 25 000 Св 25 000

до 50000

Г а б л и и a 1.4

Качественная характеристика класса нагружения

К л та се наг ру же - К оэфс] >и цн ен ч

НИЯ нагружения

В1 До 0,125 Св. 0,125 до 0,25 Св. 0,25 до 0,5 Св. 0.5 до 1,00

В2 Св. 0.125 до 0,25

ВЗ Св. 0,25 до 0,5

В4 Св. 0,5 до 1,00

Работа при нагрузках:

значительно меньших номинальных

и в редких случаях номинальных

средних и номинальных

преимущественно номинальных и

близких к номинальным

Постоянная работа при номинальных и близких к

номинальным нагрузкам

Среднесуточное время работы ме-

ханизма принимается в зависимости

от класса использования: для АО-до

0,5 вкл,, для Al-св. 0,5 до 1 вкл.,

А2-св. 1 до 2 вкл., АЗ-св. 2 до 4 вкл.,

А4-СВ. 4 до 8 вкл., А5-св. 6 до 16

вкл., Аб-св. 16.

Количество рабочих дней в году

принимают в зависимости от коли-

чества выходных дней в неделю: при

двух выходных днях пдн = 250, при

одном выходном дне = 300, при

непрерывном производстве идп = 360.

Срок службы крана до списания

/к сп = 15...25 лет. Конкретное значе-

ние принимают по нормативным до-

кументам. Сроки службы различных

элементов одного механизма могут

быть меньше регламентированного

общего времени механизма в целом.

При определении коэффициента

нагружения в качестве нагрузок

нужно принимать:

в механизмах подъема груза - веса

грузов, которые равны или меньше

номинального груза; веса грузоза-

хватных органов, а в обоснованных

случаях веса грузовых канатов и силы

инерции масс грузов и грузозахват-

ных органов;

в механизмах изменения вылета

стрелы - нагрузка от весов груза,

стрелы и элементов, перемещаемых

вместе с ней, силы сопротивления от

трения в опорных и шарнирных эле-

ментах, ветровую нагрузку рабочего

состояния; силы инерции масс груза и

стрелы; указанные нагрузки опреде-

ляют при разных вылетах;

в механизмах передвижения крана

(тележки) силы сопрртивления в хо-

довых частях крана (тележки), ветро-

вую нагрузку рабочего состояния;

силы инерции, создаваемые в период

разгона двигателями, а в период тор-

можения - тормозами;

13

в механизмах поворота-момен-

ты, создаваемые двигателями в пе-

риоды разгона и тормозами в перио-

ды торможения, моменты сопротив-

ления вращению в опорно-поворот-

ных устройствах от сил трения; ветро-

вую нагрузку рабочего состояния.

В качестве нагрузок Ртах нужно

принимать:

в механизмах подъема груза-

сумму весов номинального груза и

грузозахватных органов;

в механизмах изменения вылета

стрелы - наибольшую сумму ука-

занных для Pt нагрузок (см. выше) в

наиболее неблагоприятном положе-

нии стрелы;

в механизмах передвижения крана

(тележки) наибольшую нагрузку,

создаваемую максимальными момен-

тами двигателей в период разгона;

в механизмах поворота - наиболь-

шую нагрузку, создаваемую макси-

мальными моментами двигателей в

период разгона, а при наличии муфт

предельного момента-с учетом их

расчетного момента.

Так как в настоящее время дейст-

вую! Правила ГГТН, регламенти-

рующие режимы работы, и ГОСТ

25835-83. 25546-82, регламентирую-

щие группы режимов работы, то для

их сопоставления рекомендуется ис-

пользовать табл. 1.5.

Режим р а б о г ы к р а н а в целом

регламентирует ГОСТ 25546-82. В

этом стандарте классификация групп

режима работы кранов выполнена в

зависимости от класса использования

и класса нагружения, класс использо-

вания определяют в зависимости от

числа циклов работы за срок его

службы в соответствии с табл. 1.6.

В цикл работы крана входит пере-

мещение грузозахватного органа к

грузу, подъем и перемещение груза,

освобождение грузозахватного орга-

на и возвращение его в исходное по-

ложение.

Срок службы крана устанавли-

вают соответствующие стандарты

или технические условия на краны.

Класс нагружения по ГОСТ

25546-82 определяется коэффициен-

том нагружения

где Q;-масса груза, перемещаемого

краном с числом циклов QHnM-но-

минальная грузоподъемность (по

массе) крана; с.-число циклов рабо-

ты крана с грузом массой с, -

число циклов работы крана за срок

его службы; ст = £7,-.

Значение массы грузозахватного

органа, навешиваемого на крюк

крана или используемого для не-

Г а блица 1.5

Режим работы по

||равиаам ГГТН

ВТ

Группа режима работы механизма по ГОСТ L М

25X35 КЗ 2М?ЗМ 4М

Группа режима работы крана по ГОС! 1К,

25546-82 2KJK 41С5К

5М 6М

6К.7К

Таблица L6

Класс использова- ния Число циклон работы крана за срок его службы Класс использова- ния Число циклов работы крана за срок его службы

со До 1,6-104 С5 Св. 2,5- 105 до 5- 105

С1 Св. 1,6' 104 до 3.2* I04 С6 Св. 5 10- до 1 106

С2 Св. 3.2 ДО4 до 6.3-Ю4 С7 Св. 1 106 до 2- 10*

сз Св. 6.3-104 до 1.25 - К)5 С8 Св. 2-10'' до 4- 106

С4 Св. 1,25-10- до 2,5- 105 С9 Св. 4-10*

14

посредственного захвата груза (грей-

фер, подъемный электромагнит,

спредер и т.п.), включают в значения

Qi и еиом-

Зависимость класса нагружения от

коэффициента нагружения К дана в

табл. 1.7.

Таблица 1.7

Класс нагружения Коэффициент нагружения

Q0 До 0,063

Q1 Св. 0.063 до 1,125

Q2 Си. 0,125 до 0,25

Q3 Св. 0.25 до 0,50

Q4 Св. 0,5 до 1.0

Группу режима работы по ГОСТ

25546-82 определяют в зависимости

от класса использования и класса на-

гружения {табл. 1.8).

Соответствие между режимами

работы крановых механизмов по

Правилам ГГТН, ГОСТ 25835-83 и

25546-82 рекомендуется определять

по табл. 1.5 при условии, что для

режимов работы Л и С принят срок

службы 15...20 лет, а для режимов

работы Т и ВТ-5. ..10 лет.

Расчетные нагрузки. Расчет ме-

ханизмов и металлоконструкций

ГПМ проводят па действующие на-

грузки и их возможные комбинации,

которые могут возникнуть в процессе

эксплуатации. Все действующие на

кран нагрузки можно подразделить

следующим образом: вес груза, крана

и его элементов: сопротивления дви-

жению, возникающие при работе

(зрение, составляющие веса на уклоне);

гидрометеорологические нагрузки (от

ветра, снега, обледенения и т.д.); ди-

намические (инерционные, упругоко-

лебательные) и прочие (сейсмические,

от взрывной волны, от качки судна).

Все нагрузки как по значению, так

и по повторяемости и направлен-

ности имеют случайный (в понима-

нии теории вероятностей) характер и

должны учитываться как случайные

величины или случайные функции

[10]. Некоторые положения вероят-

ностного подхода изложены в гл. 8.

Здесь же приведены кра ткие указания

по детерминированному определе-

нию действующих нагрузок.

Весовые нагрузки. Опре-

деляют по рекомендациям, которые

будут изложены в гл. 6.

Ветровая нагрузка. Учитыва-

ют при расчете прочности и устойчи-

вости от опрокидывания ГПМ, рабо-

тающих под открытым небом, по

ГОСТ 1451-77 «Краны грузоподъем-

ные. Нагрузка ветровая. Нормы и

метод определения». Ее подразделя-

ют на ветровую нагрузку рабочего

состояния (при действии этой нагруз-

ки кран должен нормально работать)

и нагрузку нерабочего состояния (при

действии этой нагрузки кран и его

механизмы не работают).

Ветровая нагрузка состоит из

суммы статической и динамической

составляющих. Динамическую со-

ставляющую, вызываемую пульса-

цией скорости ветра, учитывают

только при расчете на прочность ме-

таллоконструкций и при проверке

устойчивости крана против опроки-

дывания.

Статическая ветровая нагрузка за-

висит от распределенной ветровой на-

грузки р на данной высоте и расчет-

ной площади металлоконструкции

крана и груза А [2]: Fer= рА.

Расчетную площадь конструкции

и груза определяют по фактическим

данным в соответствии с Приложе-

Таблица 1.8

Класс исполь- зования Класс нагружения Класс исполь- зования Класс нагружения

Q0 Q1 Q2 Q3 Q4 Q0 Q1 Q2 •* Q3 Q4

со 1К 1К !К С 5 ЗК 4К 5К 6К 7К

ст — 1К 1К 2К ЗК С6 4К 5К 6К 7К 8К

С2 1К 1К 2К ЗК 4К С7 5К 6К 7К 8К 8К

сз IK 2К ЗК 4К 5К С8 6К 7К 8К 8К

С4 2К зк 4К 5К 6К С9 7К 8К 8К — —

15

Таблица L9

Назначение кранов

Динамическое

давление, Па

Скорость ветра,

м/с

Строительные, монтажные для полигонов железобетонных

изделий, штучных грузов, а также стреловые самоходные

общего назначения 14,0 125

Всех типов, устанавливаемые в речных и морских портах Устанавливаемые на объектах, исключающих возможность 20,0 250

перерыва в работе 28,5 500

нием 1 к ГОСТ 1451 77, При отсутст-

вии данных в задании площадь груза

можно ориентировочно принимать в

зависимости от его массы:

Масса груза, т . . 0,5 1,0 2,0 5,0 10

Площадь груза, м2 2,0 2.8 4,0 7,1 10

Масса груза, т . , 16 20 32 50 100

Площадь груза,

м2 ............ 14 16 20 28 36

Распределенную ветровую на-

грузку находят по формуле р = qken.

Динамическое давление q в за-

висимости от скорости ветра прини-

мают по табл, 1.9.

Коэффициент к учитывает повы-

шение динамического давления ветра

в зависимости от высоты расположе-

ния крана над поверхностью земли:

Высота, м

Коэффициент

Высота, м

Коэффициент

до 10 20 60

1,0 1,25 1,75

100 200 350 и

ныще

2,1 2,6 3,1

Г руз считают находящимся в

крайнем верхнем положении.

Коэффициент аэродинамической

силы с принимаю! равным 0,8, ,.1,2

для трубчатых конструкций; 1,2 для

коробчатых конструкций, прямо-

угольных кабин, противовесов, кана-

тов, груза; 1,5.,,1,6 для балок с вы-

ступающими поясами и наружными

ребрами, плоских ферм из прямо-

угольных профилей; коэффициент

перегрузки и принимают равным 1

для нагрузок рабочего состояния, 1,1

для нерабочего состояния.

Ветровую нагрузку на груз прини-

маю! не менее 500 Н.

Ветровую нагрузку нерабочего

состояния определяют аналогично.

Динамическое давление принимаю! в

зависимости от района территории

СССР (всего 7 районов) q — 270...

1000 Па; если район точно не извес-

тен. то q = 450 Па.

В расчет вводят коэффициент

перегрузки п = 1,1, если делают рас-

чет металлоконструкций но методу

предельного состояния.

Снеговую на грузку определяют

как произведение горизонтальной

проекции воспринимающей поверх-

ности на давление снега qc — 500...

2000 Па в зависимости от климати-

ческой зоны. Для средней полосы

европейской части СССР и Сибири

она равна 1000 Па.

Инерционные (кинетостатические)

нагрузки возникают в кранах при

пускотормозных процессах. При

определении нагрузки растяжения

или сжатия умножают ускорение (за-

медление) а центра масс на сумму тех

масс т ., которые вовлекаются в дви-

жение данным звеном: Fj = ат-, при

вращательном движении определяют

крутящий момент сил инерции Т- =

= eJj, где 8-угловое ускорение; J--

момент инерции движущихся масс.

Упругоколебательные нагрузки

действуют в соединительных звеньях

вследствие упругой податливости

последних. Интенсивность этих на-

грузок зависит о г начальных условий,

а частота их повторяемости опреде-

ляется параметрами упругой сис-

темы. Колебания могут быть соб-

ственными и вынужденными. Если

частота периодического воздействия

совпадает с какой-либо частотой

собственных колебаний, возникнет

резонанс, часто дающий чрезмерные

перегрузки. Нарушение сцепления во

фрикционных парах (ведущее колесо-

16

рельс, фрикционная муфта предель-

ного момента и др.) приводит к воз-

никновению вредных фрикционных

автоколебаний, отличающихся высо-

кимрт частотами и размахами (см.

гл. 8).

При рассмотрении возможных

комбинаций совместного действия

различных нагрузок в крановых меха-

низмах принято рассматривать три

расчетных случая (табл. 1.10).

Таблица 1Л0

Вид нагрузки

Случаи

нагружения

1 II Ш

Собственный вес крана +

Вес номинального груза +

Динамичес- кие инерционные упругоколеба- тельные ф-

Ветровые рабочего сос- тояния нерабочего сос- тояния -ф-

Составляющие весов на уклонах,

при крене + + +

Примечав и е. Знак плюс означает, что нагрузку

нужно учитывать, знак минус-не нужно учитывать.

от снега и обледенения, а также от

резких и больших температурных пе-

репадов.

При перевозке и монтаже элемен-

ты крана могут подвергаться боль-

шим перегрузкам, что необходимо

учитывать еще на стадии проектиро-

вания.

Для случая I детали рассчитывают

на выносливость, долговечность и из-

нос. Для случая II детали механизмов

рассчитывают на прочность относи-

тельно пределов текучести и проч-

ности в зависимости от материала;

производят расчет на грузовую

устойчивость крана против опроки-

дывания. Для случая III рассчиты-

вают надежность работы тормозов,

противоугонных устройств крана, ме-

ханизмов изменения вылета стрелы,

опорно-ходовых и опорно-поворот-

ных устройств; производят расчет

собственной устойчивости порожнего

крана против опрокидывания^от дей-

ствия ветра нерабочего состояния.

Случаи нагружения металлоконструк-

ций имеют более детальную диффе-

ренциацию (см. гл. 6).

Расчет крановых деталей на вы-

носливость (случай I) производят по

эквивалентным нагрузкам но фор-

мулам

1кв max ИЛИ

= к Т

экв д max 1

Случай I-нормальные условия

эксплуатации при нормальных на-

грузках и скоростях;

случай И -максимальные рабочие

и динамические нагрузки в периоды

резких пусков, реверсов, экстренных

торможений и предельных ветровых

нагрузок рабочего состояния. При

этом могут возникать пробуксовки

приводных колес, срабатывания муфт

предельного момента, электрозащи-

ты и др.;

случай III - максимально возмож-

ные нагрузки нерабочего состояния

крана; он находится под открытым

небом при неподвижных механизмах

и без груза. На экран действуют

кроме собственного веса наибольшие

ветровые нагрузки (так называемый

ураганный ветер), а иногда нагрузки

тз. I/ .

ft?; 1,1 4 ; .

срок

к - коэффициент

где Гтях и i max- максимальные рас-

четные нагрузки, кд -коэффициент

долговечности, он равен kGkrkip; kCi-

коэффициент, учитывающий перемен-

ность нагрузки во времени;

коэффициент, учитывающий

службы детали;

тренировки.

Коэффициенты определяют

дующим образом.

Коэффициент k(t рассчитывают по

формуле ь*..-—

сле-

G

maxz р

где т- показатель степени уравнения

кривой усталости (при расчете на

коша кт ну ю прочность т = 3, при

расчете на изгибную прочность т =

17

= 9); Pt~ нагрузка за весь срок

службы, принимаемая по графику

нагружения; Ртах - максимальная на-

грузка; z,-число циклов действия

нагрузки Д; zp-суммарное число цик-

лов нагружения за расчетный срок

службы.

Для расчетною определения коэф-

фициента ка нужно располагать гра-

фиком загрузки. Такие графики

имеются в рекомендациях

ВНИИПТМАШа и приведены в учеб-

нике [8]. В первом приближении мож-

но принимать следующие значения

коэффициента: 0,65.. .0,8-при расчете

на изгиб; 0,4.. .0,65 - при расчете на

контактную прочность.

Коэффициент кт определяют по

формуле

*=д

V -о

где базовое число циклов нагру-

жения. принимаемое по рекоменда-

циям табл. 1.11; zp = 6077?'-при рас-

чете на кручение деталей механизма

подъема и передвижения, 307лр-при

Таблица 1.11

Вид расчета

Наименование

детали

На изгиб

или кручение

Валы

Зубья зубчатых

колес

Вал с напрессо-

ванной деталью

Вал при поверх-

ностном упрочне-

нии

4- I06

4 -10*

I07

5-10*

По кон-

тактным

напряже-

ниям

Зубья зубчатых

колес 107

расчете на контактную прочность

деталей механизма передвижения.

Здесь Т- суммарное машинное время

работы механизма в часах за полный

срок службы крана h в годах; вели-

чину Т для различных деталей можно

принимать но табл. 1.12.

Значение частоты вращения де-

тали в минуту принимают равным

0,9 для механизмов подъема и

н и м

«п = хО.01 ПВ для механизмов

р HUM V '

передвижения [2], где ином - частота

вращения при установившемся дви-

жении.

При определении zp для механиз-

мов подъема и передвижения /г'-чис-

ло включений механизма в минуту

машинного времени, принимаемое

для кранов общего назначения по

кривым рис. 47 учебника [2. с. 70] при

разных значениях относительной про-

должительности включения. «

Коэффициент тренировки опреде-

ляют по формуле [2] ктр = 1/^/ц, где

о-параметр, зависящий от материала

и соотношений уровней напряжений,

определяемый экспериментально.

Если кратковременные пиковые дина-

мические перегрузки отсутствуют,

то а = 1 и fc = 1. При наличии пере-

грузок высокого уровня а = 1,35 + 0.5 х

X 1g5П, где 8Г1 = rn/zp- коэффициент

относительной продолжительности

типовой нагрузки с числом

циклов нагружения

Для деталей, работающих на из-

гиб. в механизмах режима работы 6

коэффициент долговечности ка = 1.

При числе циклов переменных

напряжений менее 105 расчет на со-

Таблица 1.12

Группа режима работы Срок службы /г, лет

механизма

(ГОСТ 25835-83)

Суммарное машинное время

Т, тыс. ч

Подшип- ников качения зубчатых передач валов подшипни- ков качения зубчатых передач валов

1,2,3 10 15 25 1,0 1,5 2,5

4 5 10 15 3,5 7,0 10.0

5 3 8 10 5,0 13,0 16,0

6 3 5 10 10,0 16,0 32,0

18

противление усталости не произво-

дится.

Максимальную расчетную нагруз-

ку (7т„ (опа обозначалась или

— t JI <1X 4 IJI -4 Л

Т та.х) определяют по фор-

муле

= к Г

max * ном ‘

где (7НОМ-нагрузка статического со-

противления. определяемая при ра-

боте механизма с номинальным гру-

зом; к - расчетный коэффициент пе-

регрузки, зависящий от типа меха-

низма и условий его загружения.

При предварительных расчетах

расчетный коэффициент перегрузки

принимают равным к = 1.1 для меха-

низма подъема и 2,5.. .3,0 для меха-

низмов передвижения и поворота.

При проверочных расчетах этот коэф-

фициент определяют физическими

условиями загружения, зависящими

от коэффициента жесткости и места

нахождения рассчитываемой детали в

кинематической цени механизма, за-

зоров и интенсивности упругих коле-

баний, а также интенсивности соуда-

рения при ликвидации люфтов и др.

Допускаемые напряжения. В

подъемно-транспортном машиност-

роении при расчете одноосно напря-

женных детален крановых механиз-

мов допускаемое напряжение [о] или

[г] определяют по основному уравне-

нию прочности [2; 8]:

где ст!1р, тп -предельные напряжения

материала при данном напряженном

состоянии; п- запас прочности: ст, г-

фактические напряжения.

Расчет элементов на сопротивле-

ние усталости проводят по условию

a^[ark] = ^; 7^ [тгД -

где [ст,.Д, [тгД - допускаемые напря-

жения; стгк, длительный предел

выносливости, определяемый с уче-

том коэффициента асимметрии г, эф-

фективного коэффициен та концент ра-

ции к, размеров .детали и ее термо-

обработки; «j-коэффициент запаса

выносливост и, принимаемый по

табл. 1.13.

Предельные состояния. Вмес то ме-

тода расчета но допускаемым напря-

жениям все шире применяют более

совершенный метод расчета, но пре-

дельным состояниям. Однако noi

метод расчета используют главным

образом для крановых металлоконст-

рукций (см. гл. 6).

Допускаемые (предельные) вероят-

ности безотказной работы. Как дейст-

вующие нагрузки, так и основные

прочностные характерце тики коне i -

рукционных материалов обладают

статистическим рассеиванием (имеют

Рассчитываемые элсмен гы

Расчетные сочетания

Т а б. i ицн 1.13

1 П Ш

но сопро-

тивлению пи прочное I и

усталости

Металлические конструкции:

стаявшее 1.4 1.4 1.3

алюминиевые 1.5 1.6 1.5

Механизмы:

подъема груза, изменения вылета, ходовые и опорные

части, противоугонные устройства, грузозахватные

органы, тормоза 1,6/1.8 1,6/1.8 1,4'1.6

передвижения и поворота 1.4/1,6 1,4/1.6

Примечание. В числителе запасы прочности элемента, изготовленного из прока га и поковок, в

знаменателе-из стальных отливок. При плоском напряженном состоянии расчет веде гея но приведенным

напряжениям.

19

вероятностную меру). Поэтому рас-

четы прочности нужно выполнять ве-

роятностными методами. В инженер-

ной практике подъемно-транспортно-

го машиностроения эти методы при-

меняют пока редко. Исследования по-

казали [10], что основные прочност-

ные характеристики используемых

конструкционных сталей распределе-

ны по нормальным законам с пара-

метрами. указанными в табл. 1.14 и

1.15.

Таблица 1.14

Марка стали I од щи на заготовки, мм М атемати чес кие ож и да ния 11реде - лов выносливости

изгиб <n-i> кручение <л-1>

СтЗсп Любая 186,3 107,9

Ст.5 215,7 127,5

45 До 80 372.7 225,6

80. ..120 343,2 205,9

Более 120 245,2 147,1

40Х До 120 402,1 235,4

120. ..200 353.0 205,9

Более 200 313,8 196,1

40X11

До 200 411.9 245,2

Более 200 353.0 205,9

34X113M

Более 160 392,3 235,4

Следовательно, зная геометричес-

кий параметр сечения, можно полу-

чить параметры нормального закона

распределения прочности - математи-

ческое ожидание и среднеквад-

ратическое отклонение . При из-

вестных пределах изменения дейст-

вующей нагрузки F легко определить

ее математическое ожидание (F) и

среднеквадратическое отклонение оу.

Поэтому математическое ожидание

нормально распределенного резерва

прочности <(г) будет равно (рис. .1)

<г> = </?> —<F>.

Так как прочность конструкции и

действующие нагрузки чаще всего не

имеют корреляционной связи, средне-

квадратическое отклонение резерва

прочности

J 7

— х/ + СТГ •

Таблица 1.15

Марка стали Диаметр заготовки, мм <<ъ>, МПа V МПа V,

СтЗсп 4.. .26 284,4 539,4

10.. .40 274,6 0,09 500,1 0,09

40.. .60 264,8 470,7

С т5сп Любой (НВ 190) 323,6 0,07 588,4 0,07

80 (НВ 270) 745,3 1029,7

45 120 (НВ 240) 627,6 0,07 912,0 0,07

Любой (НВ 200) 519,8 833,6

120 (НВ 270) 833,6 1000,3

40 X 120 200 (Н В 240) 725,7 0,05 892,4 0.05

Любой (НВ 200) 559,0 814,0

40ХН 200 (НВ 240) 725,7 0,06 912,0 0,06

20

Вероятность безотказной работы, или

прочностная надежность

п

должна быть не меньше допустимой

(предельной) величины Р > [Р].

В соответствии с РТМ 24.090.25-

76 «Краны грузоподъемные. Расчет

вероятности безотказной работы эле-

ментов» для кранов общего назначе-

ния [Р] = 0,99.

Для приведенных выше трех рас-

четных сочетаний нагрузок (табл. 1.13)

выполняют различные вероятностные

расчеты прочностной надежности.

Для сочетания I выполняют рас-

чет усталостной надежности. Поэто-

му статистические характеристики ре-

зерва усталостной прочности равны

<п> = <а-1д> - <а«>;

'li ~~ V 1д 4“ Su,

где <о'-1дХ -математические

ожидания предела выносливости де-

лали и амплитуд переменных напря-

жений сочетания I нагрузок соответ-

ственно; 5 _ 1Д, 5а-среднеквадратиче-

ские отклонения предела выносливос-

ти детали и амплитуд переменных

напряжений сочетания II нагрузок со-

ответственно.

Усталостная надежность

('i -

4= ^[PJ.

Для сочетания II выполняют рас-

чет надежности по несущей способ-

ности. Поэтому статистические ха-

рактеристики резерва прочности по

несущей способности оз действия

наибольшей нагрузки сочетания бу-

дут равны

где \ ( Гц) - математические

ожидания несущей способности и мак-

симальной нагрузки сочетания II на-

грузок соответственно; судП, (jjn-дис-

персии несущей способности и наи-

большей нагрузки сочетания II нагру-

зок соответственно. *

Прочностная надежность по несу-

щей способности

гх 1 р «И - ОД)2 .

Л1 = f е Ъ" с/гп > [Рц].

Для сочетания III расчет проч-

ностной надежности выполняют (оч-

но так же, как и для сочетания II,

только здесь действующая нагрузка-

ветровая, а объекты расчета - элемен-

ты металлоконструкции.

В предварительных расчетах коэф-

фициент вариации предела выносли-

вости летали можно принимать рав-

ным [10] v_ 1Д = 0,05 ... 0,15. Более

подробно эти данные можно опреде-

лить методами, изложенными в рабо-

те [42] и др.

Глава 2

ПРЕДВАРИТЕЛЬНЫЕ РАСЧЕТЫ МЕХАНИЗМОВ

В главе рассмотрены принципы выбо-

ра элементов, комплектующих меха-

низмы подъема груза, передвижения

крапа (тележки) и поворота кранов

общего назначения (мостовых, на-

стенных, кранов с вращающейся и не-

подвижной колонной, велосипедных

кранов). Расчеты, излашсмые в данной

главе, являются предварительными,

так как в результате последующих

работ по компонованию и провероч-

ным расчетам может выясниться, что

какой-либо из выбранных элементов

необходимо заменить.

21

§ 2.1. Механизм подъема груза

Исходные данные. В качестве ис-

ходных данных должны быть заданы:

грузоподъемность Q, т; максималь-

ная высота подъема Н, м; скорость

подъема г. м/с; график нагружения;

срок службы машины, лет; режим ра-

боты механизма по Правилам ГГТН

[16] или группа режима работы по

ГОСТ 25835-83; род тока; тип ма-

шины.

В исходных данных могут указы-

ваться также класс нагружения меха-

низма, режим работы электрообору-

дования (или только относительная

продолжительность включения элект-

рооборудования ПВЭЛ) и др.

Выбор кинематической схемы ме-

ханизма. Чтобы выбрать кинемати-

ческую схему механизма, необходимо

познакомиться с конструкциями ме-

ханизмов подъема груза, применяе-

мых на различных машинах заданно-

го типа. При этом следует четко

уяснить: из каких составных частей

собирается механизм; назначение

данных составных частей; их конст-

руктивные особенности; как передает-

ся силовой поток от двигателя к рабо-

чему органу. Так, при проектирова-

нии мостового крана общего назначе-

ния предпочтение можно отдать кине-

матической схеме механизма подъема

груза, в которой двигатель соединен

с редуктором при помощи зубчатой

муфты с промежуточным валом; роль

тормозного шкива выполняет одна из

полумуфт; отсутствуют открытые зуб-

чатые передачи; концы быстроходно-

го и тихоходного валов редуктора

выходят в одну сторону; уравнитель-

ный блок в полиспасте заменен урав-

нительным балансиром.

При выборе кратности полиспаста

ип можно пользоваться рекомендуе-

мыми значениями кратности в зави-

симости от грузоподъемности (табл.

2.1).

При больших грузоподъемностях

(свыше 50 т) кратность сдвоенных по-

лиспастов можно принимать равной

[4]: при 80 и 200 т-4; при 100 и 250 г

-5; при 125 г-6; при 160 и

320 т-8.

Пример кинематической схемы

механизма подъема груза показан на

рис. 2.1. 'Какая схема встречается в мос-

а) 1 2 3 4 5

Рис. 2.1

(

Таблица 2.1

Характер навивки каната на бара- бан Тин поли- спаста до 1 г/п при грузоподъемности, т ' !

2...6 10.. .15 20...30 40...50

Непосредственно Сдвоенный 2 э 2;3 3:4 4:5

Одинарным 1 2 — — —

Через направляющие блоки Одинарный 1;2 2:3 3; 4 5; 6 -

(стреловые, некоторые козло- вые краны) Сдвоенный — 2 2; 3 — • —

22

ТОВЫХ, КОЗЛОВЫХ и консольных

кранах, у которых механизм подъема

груза входит в состав грузовой тележ-

ки. На рис. 2.1, а показана схема ле-

бедки, па рис. 2.1, б-схема запасовки

канатов. Механизм подъема груза в

данном случае состоит из электродви-

гателя /, соединительной муфты 2 с

промежуточным валом 3. тормоза 4.

редук тора 5, барабана 6, верхних бло-

ков 7, уравнительного балансира /?, ка-

ната 9 и крюковой подвески /«Вместо

уравнительного балансира 8 возможна

установка уравнительного блока.

Выбор крюковой подвески. В ы-

бор типа крюковой подвески.

В Приложении I приведены различ-

ные типы крюковых подвесок. По

типу крюка они бывают с однорогим

и с двурогим крюком. Если в задании

не указано, для перемещения каких

грузов предназначен кран, то можно

выбирать любой тип. Если кран пред-

назначен для перемещения длинно-

мерных грузов, наиболее предпочти-

тельна крюковая подвеска с двурогим

крюком.

Выбор типоразмера к р ю-

к о в о й подвески. Первое условие -

грузоподъемность крюковой подвес-

ки не должна быть меньше заданной

грузоподъемности: 0п > Q. Второе

условие--режим работы крюковой под-

вески должен соответствовать режи-

му работы механизма. Если в задании

па проект указан не режим работы по

Правилам ГГТН, а группа режима

работы по ГОСТ 25835-83, их при-

мерное соответствие можно принять

по табл. 1.5.

После выбора крюковой подвески

необходимо выписать условное обо-

значение ее типоразмера и основные

параметры: грузоподъемность QtI; ре-

жим работы; число блоков Zn; диа-

метр блоков но дну канавок

расстояние между осями крайних

внутренних блоков 5В)|; расстояние

между осями крайних наружных бло-

ков Z? ; расстояние между осями

крайне) о наружного и соседнего с ним

внутреннего блоков hy массу подвес-

ки тг. Рекомендуется также начер-

тить в масштабе упрощенный габа-

ритный чертеж крюковой подвески. В

дальнейшем условимся называть его

«габарит кой» данного изделия.

Пример «габаритки» крюковой

подвески дан па рис. 2.2. «Габаригьу»

удобнее выполнять на миллиме i ро-

вой бумаге. Формат, обрамляющая

линия и основная надпись для «та-

баритки» не требуются. Мелкие, не-

существенные детали изображать не

надо. Число проекций должно быть

доста точным, чтобы показать габари-

ты и присоединительные размеры.

Масштаб уменьшения лучше выби-

рать таким, чтобы «габаритна» сво-

бодно умещалась на половине стан-

дартного листа писчей бумаги (на

половине формата 1 1). Этот масштаб

следует выдержать и в дальнейшем

при вычерчивании «габаритен» двига-

телей. редукторов, муфт, тормозов и

г. д. «Габаритки» всех составных час-

тей механизма подъема груза и дру-

гих механизмов потребуются в даль-

нейшем при компоновании механиз-

мов.

Уточнение схемы полиспаста и оп-

ределение его кратности. В том случае,

если число блоков выбранной крюко-

вой подвески отличается oi числа

блоков на предварительно принятой

кинематической схеме механизма, не-

обходимо уточнить кинема 1 si вескую

схему, а именно схему полиспаста.

После этого следует определить ис-

Таблица 2.2

и

ч„

9 3 4 5 6 7 8

0,99 0,97 0,96 0,94 0,93 0,91 0.90

редаточпое число (кратность) по-

лиспаста.

Выбор каната. Максимальное ста-

тическое усилие 5I[;.1X (Н) в канате

определяют по формуле:

(2Л)

Пн Пн.бл

где G - вес номинального груза и крю-

ковой подвески, Н; Икб-число ветвей

каната, навиваемых на барабан; ип-

передаточное число (кратность) по-

лиспаста; т|и-к.п.д. полиспаста; т|нбл-

к.п.д. направляющих (обводных) бло-

ков (направляющие блоки могут быть

в механизмах подъема груза консоль-

ных настенных кранов, поворотных

кранов на колонне, козловых кранов

и др.).

Значения к.п.д. полиспаста, опре-

деленные с учетом разницы потерь в

подвижных и неподвижных блоках

[19], приведены для различной крат-

ности полиспаста в табл. 2.2. Значе-

ния к.п.д. полиспаста подсчитаны в

предположении качественной густой

смазки подшипников качения в усло-

виях нормальных температур. К.п.д.

направляющих блоков можно опреде-

лить по формуле г|нбл = т^лн,бл, где

ZH . - число направляющих блоков;

т|бл = 0,98-к.п.д. одного неподвижно-

го блока при качественной смазке и

работе в условиях нормальных тем-

ператур [6].

Выбор типа каната. На гру-

зоподъемных машинах общего назна-

чения при однослойной навивке на

барабан рекомендуется применять

следующие два типа шестипрядных

стальных канатов двойной свивки с

одним органическим сердечником:

1) ЛК-Р6 х 19(1 + 6 + 6/6) + 1 о.с.

ГОСТ 2688-80; 2) ЛК-РО 6x36

(1 4- 7 + 7/7 + 14) + 1 о.с. ГОСТ

7668 -80.

В условиях абразивного износа

предпочтительнее канаты с меньшим

числом проволок, т.е. 6 х 19, по срав-

нению с канатами, у которых число

проволок 6 х 36 или 6 х 37.

Выбор типоразмера кана-

та (см. Приложение 2). Марку мате-

риала проволоки ГОСТ 7372-79 раз-

решает только В и 1.

Типоразмер каната выбирают ис-

ходя из следующих условий. Первое

условие - произведение максимально-

го статического усилия в канате на

коэффициент запаса прочности не

должно превышать разрывного уси-

лия каната в целом, указанного в

таблице ГОСТа:

^разр’ (~2)

где Sp^p - разрывное усилие каната в

целом, Н; &зап - коэффициент запаса

прочности каната, назначаемый ГГТН.

Значения кзап для разных групп режи-

ма работы приведены в табл. 2.3.

Таблица 2.3

Группа режима работы по

IM, 2М, ЗМ

4М

5М, 6М

5,0

5,5

6,0

Второе условие - должно выпол-

няться соотношение между диамет-

ром выбранного каната и диаметром

блока крюковой подвески

Ябл > (2.3)

где D6jI-диаметр блока, измеряемый

по средней линии навитого каната

(7)бл = D6J1O + t/J; <4-диаметр каната;

е - коэффициент, регламентируемый

нормами Госгортехнадзора СССР и

зависящий от типа машины и режима

работы; величина, обратная коэффи-

циенту е, прямо пропорциональна

степени перегиба каната на блоке

(табл. 2.4).

Для вновь проектируемых элект-

рических талей е = 22. Если соотно-

шение (2.3) не выполняется, то нужно

24

Т а о л ица 2,4

Тип машины

Г pyuria режима

работы

Грузоподъемные машины всех типов, за исключением стреловых

кранов, электроталей и лебедок

IM, 2М, ЗМ 20

4М 25

5М 30

6М 35

Все группы рс- 20

жима

Лебедки для подъема грузов и электротали

i

<

/

I

t

I

выбрать кана г другого диаметра с

соблюдением условия (2.2). При этом

можно изменить маркировочную груп-

пу или принять другой тип каната.

Если условие (2.2) продолжает не вы-

полняться, можно принять крюковую

подвеску с большим числом блоков,

что приведет к изменению кратности

полиспаста, уменьшению усилия и

диаметра каната. Можно не изменять

число блоков в крюковой подвеске, а

увеличивать их диаметр, но при этом

потребуется спроектировать специаль-

ную подвеску.

Выбрав канат, необходимо выпи-

сать его основные параметры: услов-

ное обозначение типа, условное обо-

значение типоразмера, диаметр

марку проволоки, расчетную пло-

щадь сечения всех проволок FK, мар-

кировочную группу, вид покрытия

поверхности проволоки, направление

свивки каната, сочетание направлений

свивки элементов, способ свивки ка-

ната.

Для грузоподъемных машин об-

щего назначения можно рекомендо-

вать проволоку без покрытия (значе-

ния разрывных усилий канатов с про-

волокой без покрытия указаны в таб-

лицах Приложения 2 правее жирной

линии) или оцинкованную проволоку

для среднеагрессивных условий рабо-

ты-группа С.

Направление свивки каната в раз-

ных половинах сдвоенного полиспас-

та рекомендуется принимать разным.

Это возможно, если уравнительный

блок полиспаста заменить уравнитель-

ным балансиром. В случае одинарно-

го полиспаста можно заказывать ка-

нат любого направления свивки. С

этим направлением в дальнейшем

должно быть согласовано направле-

ние нарезки на барабане.

По сочетанию направлений свивки

рекомендуют крестовую свивку. Од-

носторонняя свивка возможна, если

канат изготовлен нераскручиваю-

щимся, из заранее деформированных

проволок и прядей.

Определение основных размеров

сборочных единиц «Установка верхних

блоков» и «Уравнительный балансир».

Установка верхних блоков.

Диаметры блоков (за исключением

уравнительных) можно принимать

такими же, как в крюковой подвеске,

или вычислять по соотношениям:

^бл О ^бл ~

= ПблО + 2А2. (2.4.)

Здесь Я6л, £>бл0, Облгаах-соответ-

ственно диаметры блока по средней

линии навиваемого канала, ио дну

канавки и максимальный; h2 - глубина

канавки блока по ОСТ 24.191.05-72

(Приложение 3).

Формула дитя Рбл1Пах обязательна

лишь для литых блоков при диамет-

рах каната до 28,5 мм. В других слу-

чаях можно пользоваться соотно-

шением D6jl max £)бл 0 + 4<7К. ОСТ

24.191.05-72 устанавливает номиналь-

ный ряд значений D6.t 320: 380:

450/530; 630; 750 и 900 мм. Поэтому в

том случае, если блок лигой и диа-

метр каната не превышает 28.5 .мм,

после определения Лблтах по соотно-

шениям (2.4) необходимо принять

ближайшее большее стандар тное зна-

чение, а затем уточнить значение D-,t (i

и Р6л.

Диаметры уравнительных блоков

всех грузоподъемных машин, кроме

электроталей и самоходных стрело-

вых кранов, могут быть меньше, чем

диаметры обычных блоков, на 20%

^>Р.бл > 0^Рбл, где Рурбл-диа-

25

Вид А (повернуто)

метр уравнительного блока по сред-

ней линии навиваемого каната.

Конструкция сборочной единицы

^Установка верхних блоков» может

быть выполнена по разным вариан-

там. Некоторые варианты [4] пред-

ставлены в Приложении 3. На рис. 2.3

дан пример компонования трех верх-

них блоков н показаны основные раз-

меры. Знание данных размеров не-

обходимо для последующего компо-

нования механизма и грузовой тележ-

ки (см. 1л. 3). При предварительном

определении указанных размеров мож-

но воспользоваться ориентировочны-

ми соотношениями. приведенными в

табл. 2.5.

Расстояние между осями крайних

блоков То можно принять исходя из

условия одинакового допускаемого

отклонения каната при его набегании

на соответствующие верхние блоки и

блоки крюковой подвески:

Ь0 = ^р-^- (2.5)

где /7нар - расстояние между осями

крайних наружных блоков выбранной

крюковой подвески; Ьс - расстояние

между крайним наружным и сосед-

ним с ним блоками крюковой под-

вески.

По значению Lo можно опреде-

лить размер: Le бл = (1,4... 1,7) Lo.

Расстояния между осями присоедини-

тельных отверстий <], с2, с4 следу-

ет назначать конструктивно исходя из

удобства размещения болтов и закру-

чивания гаек.

После определения основных раз-

меров установки верхних блоков ре-

комендуется начертить «габаритку»

данной сборочной единицы, соблю-

дая выбранный ранее масштаб.

Установка уравнительно-

го балансира. На рис. 2.4 показан

один из возможных вариантов уста-

Таблица 2.5

Размер

Обозначение

размера

Отношение размера к диаметру блока D6jl 0

при числе верхних блоков

Габаршы ускшовки верхних длина ^в,бл

блоков ширина Ва 6л

высота //в,бл

Высота оси основных блоков /?в йд

Межоисвое расстояние между основными

и уравнительным блоками ^в5..

| л г ил

0,60

1,15

1.15

1,30 1,75

1,25

0,60

0,80

1,40

1,30 1,75

0.80

2.6

P и c. 2.4

новки уравнительного балансира и

обозначены основные размеры. Раз-

мер А 6 может быть определен из

условия одинакового по знаку откло-

нения каната на внутренних блоках

крюковой подвески и из условия мак-

симально допускаемого отклонения

при набегании на блок:

#ви Ар.б + 2//min ур.б tg [у], (2.6)

где Bhli - расстояние между осями

крайних внутренних блоков крюковой

подвески; йт5п д-минимальное до-

пускаемое расстояние между осью

блоков крюковой подвески и про-

дольной осью уравнительного балан-

сира; [у] - максимально принимае-

мое при предварительных расчетах

значение угла отклонения каната от

оси ручья блока.

Предварительно можно принять

^min ур.б *^блО’ С/1 б .

Остальные размеры установки

уравнительного балансира можно при-

нять по следующим ориентировоч-

ным соотношениям: L б = (1,2 ...

1,3) А 5; В & = (0,6... 0.7) А Н б =

= (0.45 ... 0,55) Л б; L й = (0.65

••.075)ЛР.б; Аур,6 = (0,25... 0,35)/fvp 6.

После определения данных разме-

ров рекомендуется начертить «габа-