Автор: Гаврилко В.М. Алексеев В.С.

Теги: водоснабжение очистка воды водопотребление бурение скважин регенерация скважин скважины

Год: 1985

Текст

ВМ. ГАВРВЛХО

ВС. АЛЕКСЕЕВ

ФИЛЬТРЫ

БУРОВЫХ

скважин

§ 39. Ремонтопригодность фильтровых скважин при дискретном импульсном воздействии .......................................... . . 246

§ 40. Ремонтопригодность скважин при вибрационно-импульсном воздействии ............................................................... 249

ГЛАВА VII. Общие принципы разработки технологии восстановления дебита скважин на воду................................................. 254

•§41. Обоснование межремонтных периодов вод " юрных и дренажных скважин .... ................ .......................254

§ 42. Классификация методов регенерации скважин на воду .... 260

§ 43. Технологические принципы восстановления дебита скважин . . . 264

§ 44. Исследования кинетики процесса удаления кольматанта при реагентных и импульсно-реагентных методах регенерации........................267

Исследование кинетики растворения кольматанта в прифильтровой зоне скважин при различной технологии обработки........................... 269

Лабораторные и полевые исследования кинетики растворения кольматирую-щих образований различными реагентами ............................... 277

ГЛАВА VIII. Технология восстановления дебита и освоения скважии, оборудованных фильтрами . . . . .........................281

§ 45. Реагентное восстановление дебита скважин на воду................281

Реагенты для регенерации скважин ... . . . 281

Оборудование для реагентной регенерации.............................. 285

Технология реагентной регенерации скважин.............................286

§ 46. Импульсная регенерация скважин на воду . . .... 293

Оборудование для взрыва ТДШ в водозаборных скважинах .... 293 Восстановление дебита скважин методом электрогидравлического удара 295

Восстановление дебита скважин с помощью пневмоимпульса ... 300

§ 47. Вибрационно-ультразвуковые способы восстановления дебита скважин на воду ........ 304

Низкочастотная вибрационная и виброреагентная регенерация скважин 305

Электровибрационная регенерация скважин...............................314

Ультразвуковая регенерация скважин . . ....................316

§ 48. Комбинированное импульсно-реагентное воздействие на скважины 319 Взрыв ВВ в реагенте.............................................. . 319

Электрогидроудар в реагенте ........................................ 321

Пневмореагептная обработка скважин . ................'. . . 323

СПИСОК ЛИТЕРАТУРЫ ....................................................330

ВЛАДИМИР МАТВЕЕВИЧ ГАВРИЛКО ВЛАДИМИР СЕРГЕЕВИЧ АЛЕКСЕЕВ

ФИЛЬТРЫ БУРОВЫХ СКВАЖИН

Редактор издательства Л. Ф. Маклакова Переплет художника Ю. Г. Асафова Художественный редактор В. В. Шутько Технический редактор Л. Г. Лаврентьева Корректор Г. Г. Волынова

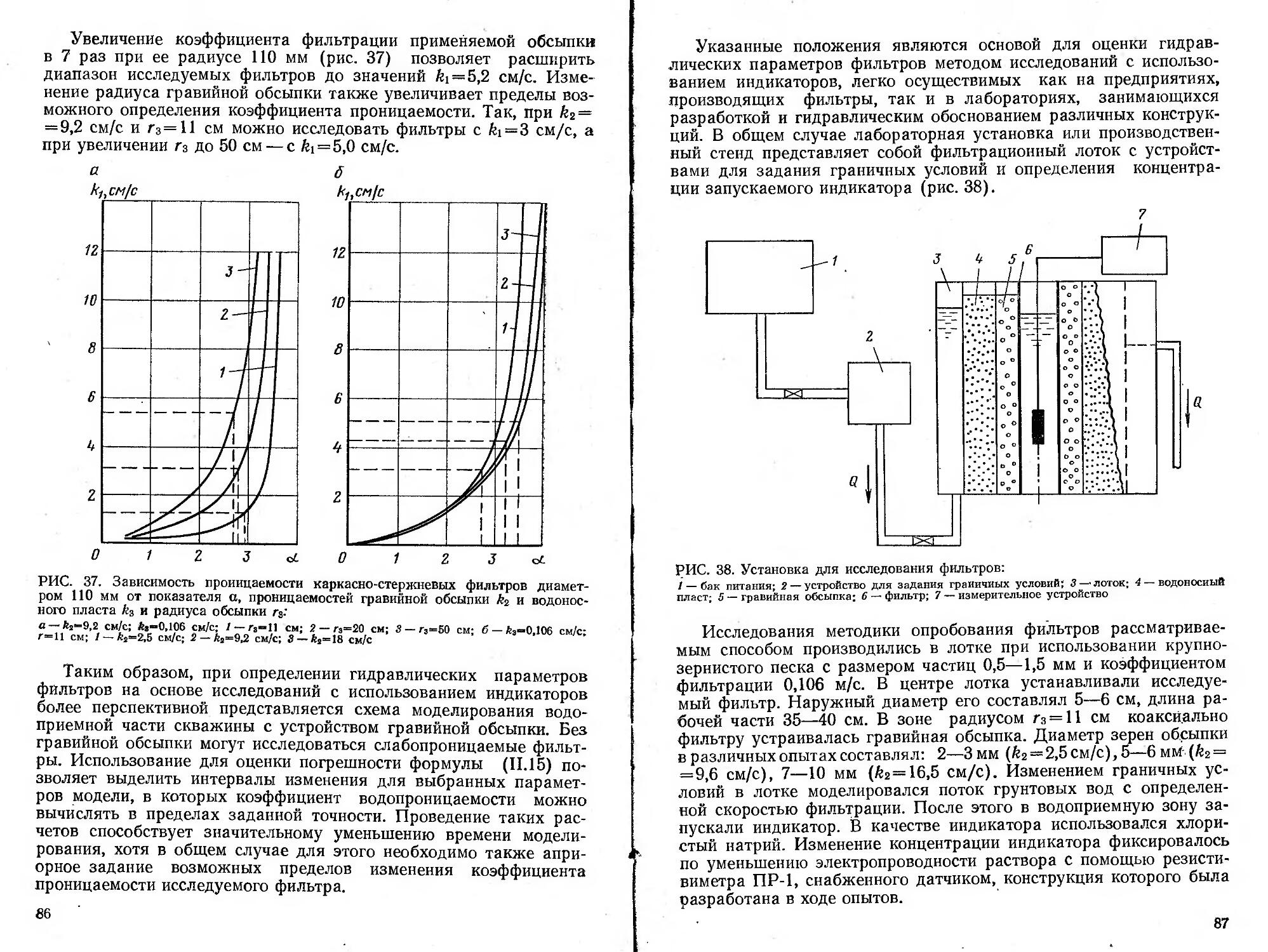

ИБ № 4884

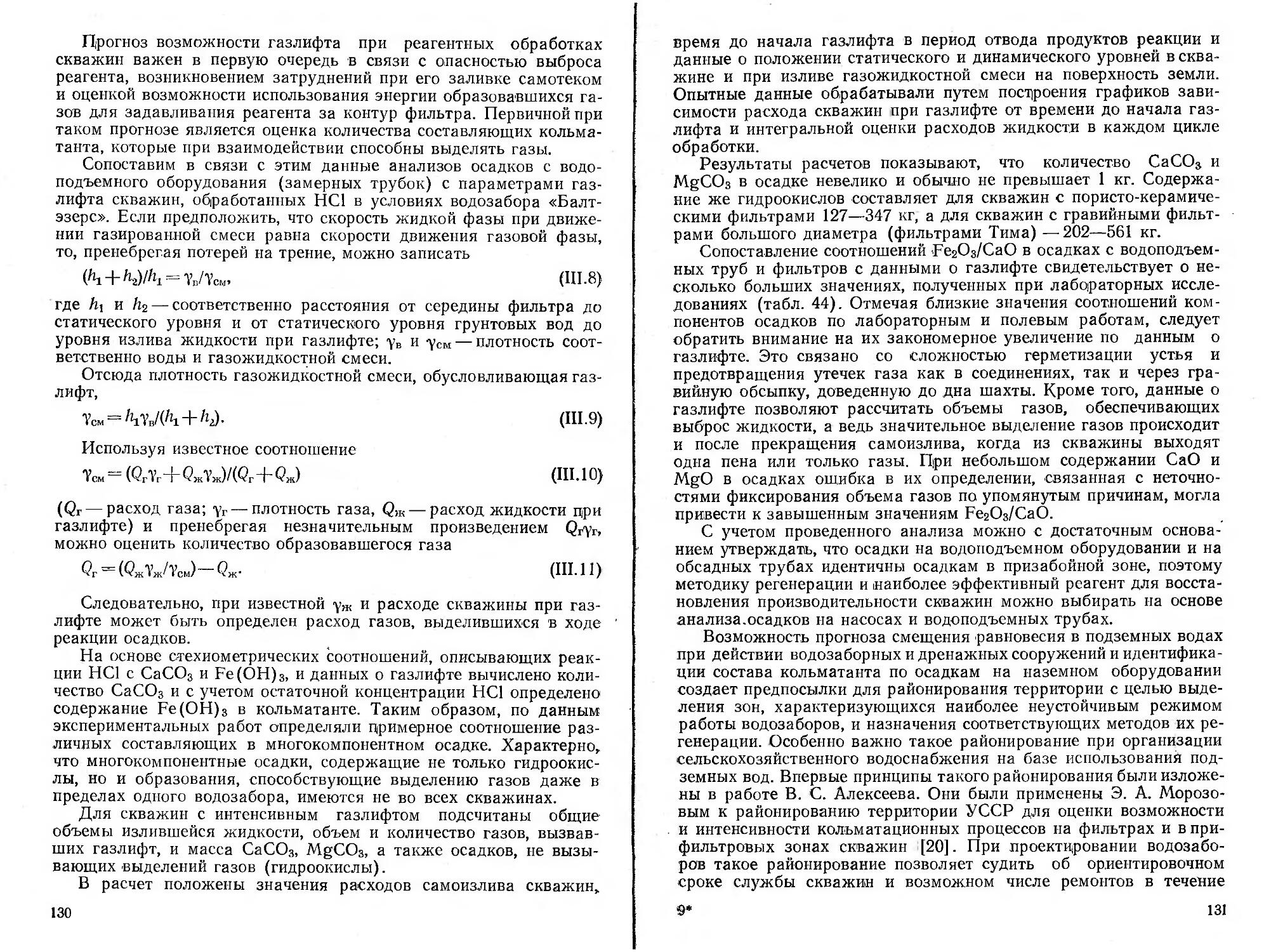

Сдано в набор 22.11.84. Подписано в печать 29.01.85. Т-04554. Формат бОХЭО’Лв. Бумага кн.-журнальная. Гарнитура «Литературная». Печать высокая. Усл. печ. л. 21,0. Усл. кр.-отт. 21,0. Уч.-изд. л. 24,13. Тираж 3950 экз. Заказ 643/8932—5. Цена 1 р. 50 к.

Ордена «Знак Почета» издательство «Недра», 103633, Москва, К-12, Третьяковский проезд, 1/19.

Московская типография №11 Союзполиграфпрома при Государственном комитете СССР по делам издательств, полиграфии и книжной торговли. Москва, 113105, Нагатинская ул., д. 1-

ВМ ГАВРИЛКО В.С АЛЕКСЕЕВ

ФИЛЬТРЫ БУРОВЫХ СКВАЖИН

ИЗДАНИЕ ТРЕТЬЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

G01648

МОСКВА „НЕДРА” 1985

УДК 628.112.4

Гаврилко В. М., Алексеев В. С. Фильтры буровых скважин. — 3-е изд., перераб. и доп. — М.: Недра, 1985. — 334 с.

В третьем издании (2-е изд. —1976) описаны современные фильтры для скважин на воду, освещены перспективы конструирования фильтров. Даны рекомендации по подбору фильтров в различных гидрогеологических условиях и при различных режимах водоотбора. Изложены рациональные методы установки фильтров при различных способах бурения скважин и их освоения. Уделено внимание методам восстановления производительности водозаборных и дренажных скважин.

Для инженерно-технических работников, занимающихся проектированием, бурением и эксплуатацией скважин на воду.

Табл. 81, ил. 130, список лит. — 44 назв.

Рецензент: М. И. Фазлуллин, канд. техн, наук (ВСЕГИНГЕО)

S Д С • J

„3206000000—149

Г043(01)—85----28°~86

© Издательство «Недра», 1985

ПРЕДИСЛОВИЕ

Одна из характерных тенденций развития систем водоснабжения— увеличение доли подземных вод в общем балансе недопотребления. В настоящее время для водоснабжения в СССР используется около 800 м3/с подземных вод, в том числе для водоснабжения городов и промышленных предприятий 350 м3/с, для сель-хозводоснабжения 200 м3/с, для орошения земель 250 м3/с. Это составляет 13—17% общего недопотребления. В 62% городов для водоснабжения используются подземные воды, в 21%—поверхностные и подземные.

В большинстве зарубежных стран роль подземных вод в водоснабжении населения, промышленных предприятий и орошении -еще значительнее. Так, в США подземные воды составляют 20% общего водопотребления. Доля подземных вод в ФРГ достигает 75% от потребления для хозяйственно-питьевых целей, в ГДР — 46%, в Швейцарии — 45,5%, в Великобритании — 25%, в Финляндии— 32%>- В ФРГ отбирается более 60% балансовых запасов подземных вод, в ГДР — 65%, во Франции — 35%.

Доля использования подземных вод в СССР от прогнозных ресурсов не превышает 8%. Интенсивное наращивание объемов забора подземных вод потребует применения эффективного оборудования для сооружения и реконструкции основного вида каптажей— водозаборных скважин, общее число которых составляет миллион. Эффективность водозаборов подземных вод определяется конструктивными особенностями фильтров, способами их установки, освоения и эксплуатации скважин.

С 1972 г. в СССР организовано промышленное изготовление фильтров на Дрогобычском заводе, ряд конструкций фильтров выпускается на новосибирском заводе «Буровая техника» и других предприятиях. Наряду с традиционным выпуском фильтров па основе трубчатых каркасов, в промышленных условиях налаживается производство технологичных конструкций, удовлетворяющих требованиям небольших гидравлических сопротивлений, менее металлоемких, на основе стержневых, проволочных каркасов и с применением штампованных материалов. Однако номенклатура выпускаемых фильтров пока не достаточна, необходимо улучшить и их качество.

В настоящем издании обобщен отечественный и зарубежный опыт конструирования, промышленного производства фильтров и

з

их применения при оборудовании скважин на воду. В связи с особой актуальностью реконструкции действующих водозаборных сооружений впервые рассмотрены вопросы ремонтопригодности скважин, оборудованных фильтрами различных конструкций, и на основе анализа основных причин снижения производительности водозаборов охарактеризованы эффективные способы их регенерации.

Главы I и V написаны д-ром техн, наук В. М. Гаврилко, главы II, III, IV, VI—VIII, а также § 7 и 8 главы I — канд. техн, наук В. С. Алексеевым.

ГЛАВА I.

ТИПЫ И КОНСТРУКЦИИ ФИЛЬТРОВ

§ 1. Классификации фильтров скважин на воду

Фильтры — один из важнейших элементов конструкции скважин,, в конечном счете определяющий эффективность буровых работ и качество гидрогеологических исследований при разведке и оценке' запасов подземных вод, а также при получении достоверных сведений о режиме водоносных горизонтов. Развитие гидрогеологических исследований, увеличение объемов строительства водозаборных и дренажных сооружений привело к росту объемов производства фильтров для скважин на воду, которых только в централизованных условиях в нашей стране выпускается около 500 тыс. м в год.

Создание специализированного производства фильтров тесно связано с уровнем развития гидрогеологических, гидравлических исследований, со степенью разработанности конструкций фильтров, технологичности их производства как в нашей стране, так л за рубежом. За многие десятки лет производства фильтров конструкции их унифицированы, определены типоразмеры, для большинства конструкций проведены гидравлические исследования, в значительной степени изучены прочностные характеристики.

Анализ зарубежных и отечественных данных [14] свидетельствует о постоянном совершенствовании разработок в области конструирования фильтров, что в основном связано с созданием конструкций, обеспечивающих интенсивный водоотбор без песко-вания даже в случаях каптажа скважинами водоносных горизонтов в тонко- и мелкозернистых породах, с применением в этих конструкциях новых материалов, с приданием конструкции большей технологичности в изготовлении.

Классификация фильтров В. М. Гаврилко учитывает принцип усложнения водоприемных поверхностей. Согласно этой классификации, выделяются следующие группы конструкций:

а) фильтры дырчатые и щелевые с одинарной поверхностью фильтрации, изготовляемые из труб различных материалов;

б) фильтры с двумя поверхностями фильтрации, состоящие из рпорных трубчатых каркасов, покрытых сетками или тканями;

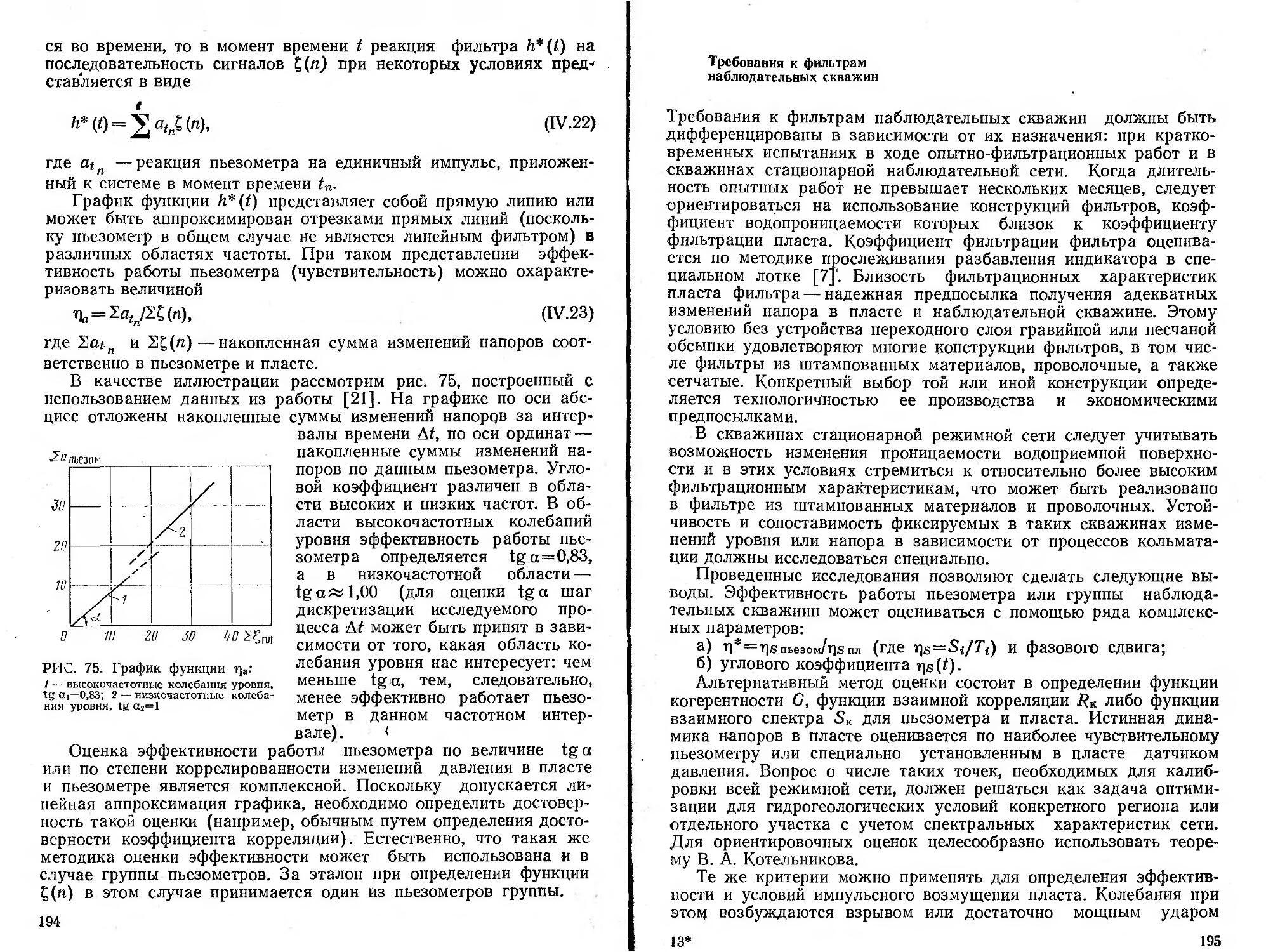

в) фильтры специальных конструкций, в которых или совсем отсутствуют трубчатые опорные каркасы, или они дополняются другими конструктивными элементами в виде проволочных спиралей, стержней, колец, насадок и др.;

г) фильтры гравийные, как опускные, изготовляемые на поверхности земли, так и создаваемые на забое скважин, при этом в качестве фильтрующих элементов используются гравийные обсыпки, контактирующие с породой и заменяющие собой сетчатые или иные фильтрующие поверхности.

5

Эта классификация, положенная в основу действующих в нашей стране нормативных документов, не учитывает очень важного аспекта — взаимодействия пород и фильтра в контактной зоне, а гидравлические исследования различных конструкций фильтров показывают, что основные потери напора приходятся на контактную зону каркаса (водоприемную поверхность) и гравийной обсыпки (водовмещающих пород).

С учетом этого фактора соответствующая классификация была дана Н. А. Карамбировым [10], который выделил: 1) фильтры, задерживающие частицы; 2) фильтры с отклонителем гравия; 3) гравитационные конструкции. Наибольшее распространение получили фильтры, задерживающие частицы, которые включают фильтры-каркасы и фильтры с дополнительной водоприемной поверхностью. В этих конструкциях эффект предотвращения песко-вания достигается таким подбором размера отверстия относительно размера частиц водоносных пород или гравийной обсыпки, при котором соблюдаются либо критерии геометрической непросыпае-мости, либо расчет ведется на формирование в контактной зоне естественного фильтра за счет сводообразующих частиц.

При этом неизбежны некоторые контактные гидравлические потери, достигающие максимума в случае, если фильтр имеет

ТАБЛИЦА 1

Разбивка круглых отверстий иа фильтрах, изготовляемых из стальных труб

Диаметр, мм Число Площадь сечения отверстий на 1 м трубы, м2 Расстояние между центрами отверстий, мм Скважность*, %

фильтра отверстий отверстий в ряду рядов отверстий на 1 м трубы

по окружности по длине трубы

100 10 16 60 0,08 22 17 20

13 14 55 0,1 25 18 28

16 10 50 0,1 35 20 28

И-Ч

150 10 23 60 0,11 22 17 22

13 20 55 0,14 25 18 23

16 14 50 0,14 35 20 28

19 12 40 0,14 42 25 28

200 10 28 60 0,13 23 17 19

13 26 55 0,19 25 18 28

16 18 50 0,18 36 20 27

19 16 40 0,19 41 25 28

22 12 40 0,18 55 25 28

250 10 36 60 0,17 23 17 20

13 32 55 0,23 26 18 28

16 26 50 0,26 35 20 31

19 20 40 0,24 42 25 28

22 16 40 0,24 53 25 29

25 14 30 0,2 60 33 29

* Отношение площади отверстий к общей площади боковой поверхности фильтра.

6

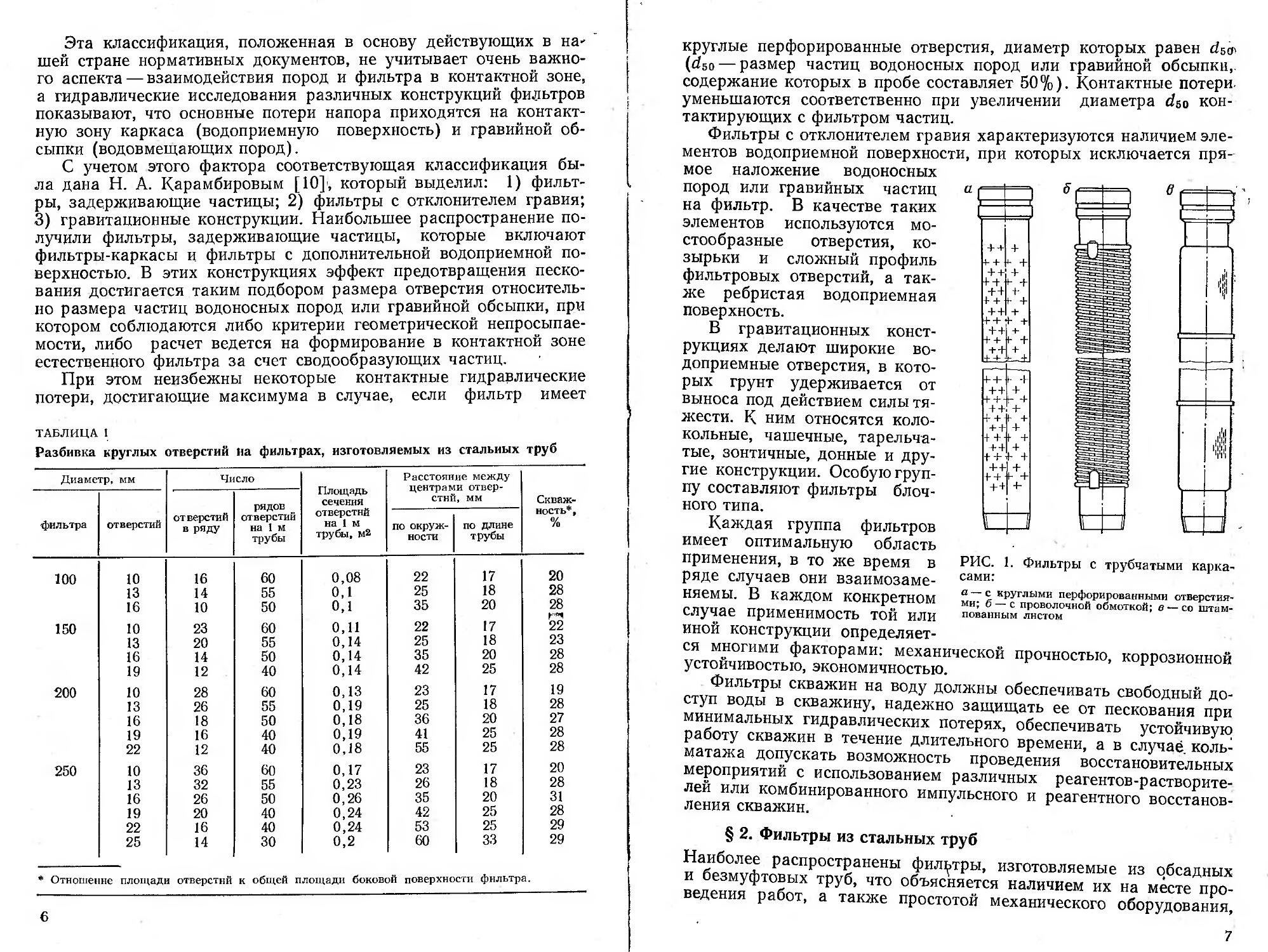

РИС. 1. Фильтры с трубчатыми каркасами:

а — с круглыми перфорированными отверстиями; б— с проволочной обмоткой; в — со штампованным листом

круглые перфорированные отверстия, диаметр которых^ равен dstr (dso — размер частиц водоносных пород или гравийной обсыпки, содержание которых в пробе составляет 50%)- Контактные потери уменьшаются соответственно при увеличении диаметра dso контактирующих с фильтром частиц.

Фильтры с отклонителем гравия характеризуются наличием элементов водоприемной поверхности, при которых исключается прямое наложение водоносных пород или гравийных частиц на фильтр. В качестве таких элементов используются мостообразные отверстия, козырьки и сложный профиль фильтровых отверстий, а также ребристая водоприемная поверхность.

В гравитационных конструкциях делают широкие водоприемные отверстия, в которых грунт удерживается от выноса под действием силы тяжести. К ним относятся колокольные, чашечные, тарельчатые, зонтичные, донные и другие конструкции. Особую группу составляют фильтры блочного типа.

Каждая группа фильтров имеет оптимальную область применения, в то же время в ряде случаев они взаимозаменяемы. В каждом конкретном случае применимость той или иной конструкции определяет-

ся многими факторами: механической прочностью, коррозионной устойчивостью, экономичностью.

Фильтры скважин на воду должны обеспечивать свободный доступ воды в скважину, надежно защищать ее от пескования при минимальных гидравлических потерях, обеспечивать устойчивую работу скважин в течение длительного времени, а в случае коль-матажа допускать возможность проведения восстановительных мероприятий с использованием различных реагентов-растворителей или комбинированного импульсного и реагентного восстановления скважин.

§ 2. Фильтры из стальных труб

Наиболее распространены фильтры, изготовляемые из обсадных и безмуфтовых труб, что объясняется наличием их на месте проведения работ, а также простотой механического оборудования,

7

ТАБЛИЦА 2

Основные параметры и размеры фильтров на основе трубчатых каркасов (ТУ 51-644—74)

Типоразмер секции фильтров Диаметр, мм Масса секции, кг Скважность, %

наружный внутренний

Фильтры трубчатые перфорированные

Т-5Ф1В 168 132 69 13,5—22,5

Т-6Ф1В 188 152 91 13,5—19,3

Т-10Ф1В 245 203 118 15,0—18,1

Т-10Ф1В 299 255 168 17,6—18,5

Т-12Ф1 325 307 195 18,5

Т-14Ф1 377 259 227 18,5

Т-16Ф1 426 408 259 18,0

Фильтры трубчатые с проволочной обмоткой из нержавеющей стали

ТП-5Ф2В 168 132 82 80 13,5—22,5 -13,5—22,5

ТП-6Ф2В 188 152 106 13,5—19,3

103 13,5—19,3

ТП-8Ф2В 245 203 136 15,0—18,1

133 15,0—18,1

ТП-10Ф2В 299 255 203 17,6—18,5

198 17,6—18,5

ТП-12Ф2 341 307 229 18,5

ТП-14Ф2 393 259 266 18,5

ТП-16Ф2 442 х 408 304 18,5

Фильтры трубчатые с просечным листом из нержавеющей стали

ТЛ-5Ф4В 168 132 82 15,0-25,0

ТЛ-6Ф4В 188 152 107 15,0—25,0

ТЛ-8Ф4В 245 203 137 15,0—25,0

ТЛ-10Ф4В 299 255 190 15,0—25,0

ТЛ-12Ф4В 339 307 223 15,0—25,0

ТЛ-14Ф4 391 359 259 15,0—25,0

ТЛ-16Ф4 440 408 294 15,0—25,0

Примечания: 1. На фильтры диаметром до 254 мм навивается проволочная спираль

диаметром 2 мм, а на фильтры диаметром 254 мм и более — 3 мм. 2. Проволока наматывается на фильтры с зазором (просветом) 1,5 и 2,5 мм. 3. Длина секции фильтра составляет 3100±15 мм.

необходимого для сверления проходных отверстий; их можно изготовлять в любых механических мастерских.

Отверстия круглой формы просверливают на станках. Диаметр отверстий зависит от назначения фильтра. При устройстве его в песках с крупными частицами диаметр отверстий составляет 5—7 мм; если каркас покрывают сеткой, проволокой или тканью, диаметр проходных отверстий может быть увеличен до 10—25 мм. Круглые проходные отверстия на трубах обычно располагают в шахматном порядке. Расстояния между центрами отверстий по окружности зависят от Диаметра труб и находятся в пределах 20—40 мм, вдоль оси труб — 20—30 мм. При разбивке

8

отверстий на фильтрах, изготовляемых из стальных труб и предназначаемых в качестве каркасов для сетчатых фильтров, рекомендуется пользоваться данными Я. С. Суреньянца, приведенными в табл. 1.

Дрогобычский завод выпускает фильтры на основе цельнотянутых стальных труб с круглыми перфорированными отверстиями. На этих фильтрах можно устанавливать водоприемные поверхности из проволочной обмотки и тонкого листа нержавеющей стали со штампованными отверстиями при скважности 15—25%. Общий вид этих фильтров показан на рис. 1, а техническая характеристика приведена в табл. 2.

§ 3. Фильтры с водоприемной поверхностью из металлических и синтетических сеток

В водоносных горизонтах, представленных песками, очень часто применяют фильтры с трубчатыми (дырчатыми и щелевыми) или стержневыми каркасами, которые обтягивают сетками. В настоящее время изготовляют сетки из стали, меди, латуни, нержавеющей стали, пластических масс, поливинилхлорида, нейлона, полистирола, а также из стеклянного волокна.

Фильтры с металлическими сетками из меди, латуни и нержавеющей стали

Конструкция фильтров с водоприемной поверхностью из сеток — одна из наиболее распространенных. Рабочая часть сетчатого фильтра состоит из опорного каркаса 1, представляющего собой металлическую дырчатую или щелевую трубу; проволочной спирали 3 при подкладочной сетке с крупными ячейками 2, накладываемой на опорный каркас для обеспечения более свободного доступа профильтровавшейся воде к проходным отверстиями каркаса; фильтрационной сетки 4, которой покрывается каркас, и накладных планок 5 (рис. 2).

Фильтры с металлическими сетками имеют следующие преимущества:

возможность установки их в скважинах практически на любую глубину при минимальном зазоре между обсадной колонной и каркасом фильтра (до 50 мм);

возможность централизованного изготовления или на месте сооружения скважин;

возможность использования воды из рыхлых пород с широким диапазоном их гранулометрического состава.

Следует, однако, отметить, что сетчатые фильтры имеют и недостатки: большие гидравлические сопротивления; быстрое разрушение и кольматация их при использовании разноименных металлов (медь или латунь на стальной трубе) под влиянием электрохимической коррозии; необходимость применения для их изготовления дефицитных материалов (медь, латунь, олово).

9

РИС. 2. Сетчатый фильтр: а —> общий вид; б, в — детали

Сетчатые фильтры должны иметь ограниченную область применения: их можно использовать для временного водоснабжения и водопонижения или в таких гидрогеологических и гидрохимических условиях, где работа фильтров проверена практикой долголетней эксплуатации. Наиболее распространены сетки, изготовляемые нз цветных металлов (латуни, меди, реже бронзы). По

ТАБЛИЦА 3

Основные данные проволочных сеток квадратного плетения нормальной плотности

Номер сетки Диаметр проволоки мм Число Номиналь-ный размер стороны ячейки в свету, мм Площадь сечения сетки, % Масса ! м2 латунной сетки, кг

, проволок на 26 мм сетки ячеек на 1 см2 сетки

2,60 0,50 32 10,4 2,6 70,3 1,14

2,50 0,50 33 11,2 2,5 70,0 1,18

2,00 0,50 40 16,0 2,0 64,0 1,41

1,60 0,45 49 23,8 1,6 60,8 1,39

1,25 0,40 59 34,6 1,3 58,5 1,-33

1,00 0,35 74 54,9 1,0 55,0 1,23

0,90 0,35 80 64,0 0,9 41,3 1,38

0,80 0,30 91 82,6 0,8 53,0 1,20

0,70 0,30 99 98,0 0,7 48,0 1,27

0,63 0.25 114 130,0 0,6 48,0 1,00

0,60 0,25 118 139,0 — 49,8 1,04

0,56 0,23 126 160,0 0,6 51,0 0,97

0,50 0,22 139 193,0 0,5 48,2 0,94

0,45 0,18 159 252 0,45 50,9 0,72

0,42 0,15 125 308 0,42 54,0 0,55

0,4 0,15 182 331 0,40 53,0 0,58

0,355 0,15 200 400 0,35 49,0 0,63

0,28 0,14 238 567 0,28 44,5 0,65

0Д5 0,13 264 694 0,25 43,3 0,62

0,224 0,13 278 763 0,22 40,8 0,66

0,2 0,13 303 918 0,20 36,7 0,72

0Д8 0,13 323 1040 0,18 33,8 0,76

0,16 0,12 385 1480 0,16 32,7 0,72

0,15 0 1 400 1600 — 36,0 0,56

0,14 0 09 435 1890 0,14 38,0 0,56

0,125 0^09 465 2130 0,12 33,8 0,54

0,112 0,08 515 2630 0,11 34,7 0,46

0,105 0,075 566 3140 — 37,0 0,43

0’1 0,07 588 3460 0,1 34,6 0,40

типу плетения эти сетки делятся на квадратные (простого плетения), гладкие (галунные) и киперные.

Квадратная сетка состоит из проволок равного сечения (круглого или квадратного), переплетающихся под прямым углом. Эти сетки употребляются в фильтрах при добыче воды из крупнообломочных отложений (гравий, галька) или в качестве подкладочной (опорной) сетки при опайке фильтров тонкими сетками (табл. 3).

Гладкая (галунная) сетка состоит из продольных проволок утолщенного сечения (основы) и поперечных тонких проволок

11

ТАБЛИЦА 4

Основные данные фильтровых сеток галунного плетения

Номер сетки Диаметр проволоки, мм Размер ячейки, мм Материал Масса 1 м2 сетки, кг

Основа Уток

6/70 0,70 0,40 0,34 Д-68 3,79

<7770'4 0,60 0,40 0,34 Л-68 3,68

8/55 0,60 0,50 0,34 Л-68 4,46

8/70 0,60 0,40 0,34 Л-80 3,83

8/80 0,50 0,35 0,34 Л-80 3,30

10/70 0,50 0,40 0,32 Л-80 3,74

10/80 0,50 0,33 0,32 Л-80 3,05

10/90 0,45 0,30 0,27 Л-80 2,75

10/100 0,45 0,30 0,27 Л-80 2,68

ЛЖ. 0,45 0,30 0,27 Л-80 2,86

ТГ/ЭО 0,45 0,30 0,27 Л-80 3,10

14/100 0,45 0,28 0,25 Л-80 3,04

16/100 0,40 0,25 0,23 Л-80 2,82

18/130 0,32 0,22 0,17 Л-80 2,30

20/160 0,28 0,18 0,14 Л-80 2,00

Примечание. Сетка выпускается при ширине полотна от 500 до 1500 мм.

(утка). В отличие от сеток квадратного плетения уток в сетках гладкого плетения состоит из проволок, плотно прижатых друг к другу, в результате чего отверстия принимают извилистую форму. В практике водоснабжения обычно применяются гладкие сетки одинарного плетения. При выборе сеток важно знать номер, по которому ориентировочно судят о размерах проходных отвер-

ТАБЛИЦА 5 »

Основные данные проволочных фильтровых сеток гладкого плетения (ГОСТ 3187—76)

Номер сетки Номинальный диаметр проволоки,’мм Расчетная масса 1 м2 сетки, кг Номер сетки Номинальный диаметр проволоки, мм Расчетная масса 1 м2 сетки, кг

Основа Уток Основа Уток

24 0,70 0,40 3,38 64 0,35 0,22 2,01

28 0,60 0.40 3,28 68 0,35 0,22 2,06

32 0,60 0,40 3,36 72 0,30 0,20 1,82

36 0,50 0,40 3,20 76 0,30 0,20 1,83

40 0,50 0,35 3,10 80 0,28 0,18 1,62

44 0,45 0,30 2,61 90 0,28 0,16 1,52

48 0,45 0,30 2,63 100 0,25 0,16 1,52

52 0,45 0,28 2,66 120 0,22 0,16 1,52

56 0,40 0,28 2,49 1.60 0,20 0,14 1,44

60 0,40 0,28 2,54 200 0,18 0,12 1,21

Примечание. По ГОСТ 3187—76 могут нержавеющей стали и других материалов.

выпускаться сетки

на меди, латуни, бронзы,

12

стай. Номер сеток определяют по числу проволок основы и утка. Например, галунная сетка 14/100 — это значит, что основа сетки состоит из 14 проволок, а уток — из 100 проволок, приходящихся на 26 мм. Характеристики гладких сеток приведены в табл. 4 и 5.

При оборудовании скважин наиболее распространены гладкие сетки, применяемые для мелко- и среднезернистых песков, и сетки

квадратного плетения для песков разно- и крупнозернистых. Сетки киперного плетения употребляются редко.

Проволочную подмотку на сетчатых фильтрах применяют для создания большего дренирующего эффекта общей рабочей поверхности. При натягивании сетки на трубчатый перфорированный каркас без проволочной подмотки обеспечивается фильтрация воды только на участках наложения сетки на проходные отверстия, в то время как остальная часть рабочей поверхности фильтра в отборе воды не участвует. До недавнего времени для подмотки использовали простую стальную или оцинкованную проволоку диаметром 3—5 мм. Однако, как показал опыт, такая проволока быстро коррелирует.

В связи с появлением новых синтетических материалов, кроме проволоки из нержавеющей стали, применяют хлорвиниловую проволоку, стальную проволоку с хлорвиниловым покрытием, резиновый шнур и др.

При обтяжке металлических (стальных) каркасов фильтров (с круглыми или щелевыми отверстиями) сетки из меди, латуни и нержавеющей стали припаивают с использованием олова или сшивают. При установке сетки необходимо следить за тем, чтобы проволока основы располагалась по окружности фильтра, а проволока утка — по образующей. При таком расположении сетки на каркасе гарантируется большая безопасность.возможного раздвижения про-

РИС. 3. Фильтр с перфорированной гофрированной сеткой из винипласта, установленной под латунную сетку

волок утка сетки при спуске и обнажении фильтра.

В практике, однако, часто применяют фильтры, опаянные сеткой с обратным расположением проволок основы и утка, причем опайка бывает двух видов. В первом случае при обтяжке каркаса сеткой один край ее припаивают к каркасу фильтра по образующей, а другой край припаивают на первый внахлестку с припуском сетки на 8—10 мм. Шов при такой опайке получается шероховатым с различной толщиной слоя припоя по длине. В дру-

13

гих случаях при соединении сеток вдоль швов накладывают пластинки из меди и латуни и припаивают их. В некоторых случаях при обтяжке фильтров сетки сшивают.

В последние годы для борьбы с электрохимической коррозией В. М. Гаврилко было предложено защищать стальные каркасы 1 антикоррозийными покрытиями. Для разобщения электрического поля, возникающего вследствие применения в фильтрах разноименных металлов (медь — железо), также было рекомендовано под латунные сетки 2 устанавливать перфорированные гофрированные сетки из винипласта 3 (рис. 3). Натянутая на каркас гофрированная сетка из винипласта выполняет роль дренажа, поэтому в скважинах средних глубин отпадает необходимость в подмотке на каркас проволочной спирали. Для закрепления латунной сетки на пластмассовой их можно спаять или сшить.

Для защиты от электрохимической и химической коррозий в зарубежной практике в фильтрах фирмы «Хагуста» (ФРГ) применяют простые стальные сетки галунного плетения, имеющие плотное резиновое покрытие (типа эбонита), которое наносится на проволоку основы и утка электрофоретическим способом, причем покрывается не каждая проволока в' отдельности, а все сотканное полотно.

Фильтры с сетками из пластических масс

Металлические сетки из меди и латуни, а также сетки из менее дефицитных и достаточно устойчивых антикоррозийных материалов можно заменять сетками из пластических масс, вырабатываемых на основе поливинилхлорида. В отечественной промышленности этот термопластический материал получил наименование винипласта. В настоящее время применяются сетки из винипласта двух видов: штампованные с круглыми и плетеные с квадратными отверстиями. Штампованные сетки выпускают простые и гофрированные.

В номенклатуре химических товаров это пленка, перфорированная из винипласта (ГОСТ 15976—81):

Ширина полотна, мм................................. 400—600

Толщина, мм.........................................0,5—0,75

Диаметр отверстий, мм.................................2,8

Скважность, %.......................................54—55

Масса 1 м2 сетки, г................................ 380—400

Для фильтров целесообразнее применять гофрированную сетку, так как ее поверхность будет способствовать улучшению сводообразования породы, прилегающей к фильтру, и пропуску воды к проходным щелям опорного каркаса. В гофрированных сетках высота гофра достигает 1,8 и 2,5 мм при шаге соответственно 5 и 6 мм.

К недостаткам выпускаемых сеток следует отнести слишком большой размер проходных отверстий (2,8 мм), что затрудняет их применение в мелко- и среднезернистых песках.

Указанные сетки на первом этапе внедрения использовали bi

14

качестве фильтрующего покрытия при отборе воды из гравелистых песков, а также при устройстве фильтров в мелкозернистых песках с гравийной обсыпкой. Фильтры такой конструкции применяли при оборудовании водозаборных и водопонизительных скважин. Гофрированные сетки в качестве подкладочных применяются в фильтрах из стеклоткани в скважинах пьезометрической наблюдательной сети.

В ФРГ выпускают сетки тканые из отдельных проволок, что

позволяет получать размер отверстий широкого диапазона. Такие сетки применяются в виде самостоятельных водоприемных покрытий или в качестве вспомогательных в фильтрах кожухового типа, а также для разделения обсыпок при устройстве двух- и трехслойных фильтров.

Сетки квадратного плетения из пластмасс изготовляют аналогично металлическим сеткам на ткацких станках. Более частые сетки употребляют в качестве фильтрующей покровной ткани, а более крупные (редкие)—в качестве подкладочной (рис. 4).

В настоящее время фирма «Саран» (ФРГ) выпускает сетки квадратного плетения из сарана, полиэтилена и полистирола. Их техниче-

РИС. 4. Фильтр с подкладочной 1 и фильтрационной 2 сетками из пластических масс

ские характеристики приведены в табл. 6.

В последние годы в СССР и за рубежом начали выпускать сепараторную сетку из поливинилхлорида, получаемую методом просечки-вытяжки. При производстве сетки этим методом нет отходов, а вытяжка ее позволяет из 1 м2 поливинилхлоридной пленки получить сетку площадью 2—2,2 м2, что значительно снижает ее стоимость. Технология изготовления таких сеток позволяет получать отверстия различных размеров при скважности в диапазоне от 10 до 85%. Такие сетки могут применяться в конструкциях фильтров в качестве подкладочной сетки или при устройстве кожуховых гравийных фильтров.

Каркасы фильтров с сетками из пластических масс могут служить металлические, асбестоцементные, пластмассовые, деревянные и другие трубы. Металлические и асбестоцементные дырчатые трубы для предохранения от коррозии целесообразно перед натягиванием на них сеток покрывать асфальтовым или перхлорвиниловым и другими лаками. Сетки из пластических масс на каркасах с широкими проходными отверстиями не обладают достаточной механической прочностью и способны втягиваться и продавливаться в отверстия под давлением. Поэтому в трубах

15

необходимо либо сверлить или фрезеровать отверстия диаметром не более 7—8 мм, либо сетку наматывать в два или три слоя для повышения механической прочности ее при продавливании.

Двухслойную намотку сетки можно рекомендовать также и для уменьшения просвета проходных отверстий; при наложении сетки в несколько слоев происходит смещение отверстий. При оборудовании фильтра сеткой в два слоя ее наматывают под углом 35—40° к оси трубы непрерывной лентой (как при бинтовании). По мере намотки во избежание раскручивания сетку привязывают к трубе шпагатом или мягкой вязальной проволокой.

Сетка из винипласта крепится на трубах следующим образом: вдоль каркаса трубы по образующей или по линии намотки сет-

ТАБЛИЦА 6

Сетки для фильтров из синтетических материалов, выпускаемые фирмой «Саран»

Номер сетки Масса 1 м2, г Толщина нити, мм Размер отверстия, мм Номер сетки Масса 1 м2, г Толщина нити, мм Размер отверстия, мм

85/0,16 330 0 16 0,15 20/0,30 240 0,30 1,00

50/0,23 350 0,23 0,29 16/0,38 290 0,38 1,25

35/0,23 240 0,23 0,51 10/0,60 470 0,60 2,00

28/0,30 320 0,30 0,63 8/0,90 700 0,90 2,35

28/0,38 460 0,38 0,55 5/1,50 1100 1,50 4,00

24/0,38 420 0,38 0,70

Примечание. Нормальная ширина сетки 100 см, другая ширина может быть выполнена по требованию заказчика; допускается отклонение от номинальной ширины 1 см.

ки под углом очищают от ржавчины узкую полоску шириной 10— 15 мм, после чего протирают чистой тряпкой или ватой, смоченной бензином. На очищенную поверхность кисточкой наносят слой универсального клея. Нанесенный на трубу клей на воздухе полимеризуется через 20—30 мин. Один край сетки из пластических масс приклеивают к шву; а другим огибают трубу и обрезают с запасом 1—1,5 см для наклейки внахлестку. Второй край сетки наклеивают на первый через несколько часов. На время высыхания клея сетку обматывают витками проволоки или шпагата, которые через сутки после высыхания клея снимают. После обтяжки фильтра сеткой из пластических масс по образующей фильтра прикрепляют проволокой три-четыре деревянные рейки для предохранения ткани от повреждения при спуске фильтра и его обнажении.

Если скважина пробурена в мелкозернистых песках глубиной до 20—30 м, то можно использовать сетчатые фильтры из пластических масс, применяя одновременно обсыпку из мелкого гравия. Для этого необходимо пробурить скважину конечным диаметром 150 мм и установить фильтр диаметром 62—75 мм; пространство между фильтром и трубой во время подъема обсадных труб следует засыпать мелким гравием.

Сетки из пластических масс в скважинах для водоснабжения начали применять в 1948 г. Позднее эти сетки применялись тре-

16

стом «Союзшахтоосушение» при устройстве фильтров для водопонижения при проходке шахтных стволов.

Очередными задачами в дальнейшем использовании сеток из пластических масс для фильтра являются: организация выпуска сеток из пластических масс с отверстиями различных диаметров; расширение области применения сеток из пластических масс в скважинах режимных наблюдений, в неглубоких скважинах, предназначенных для водоснабжения и использования подземных вод, которые характеризуются большой минерализацией и агрессивностью.

§ 4. Фильтры из штампованных листовых материалов

Штампованные листовые материалы в конструкциях фильтров можно применять в качестве водоприемных поверхностей в сочетании с опорными каркасами (трубчатыми, стержневыми) либо в качестве самостоятельных конструкций, в которых водоприемная поверхность и каркас совмещены. Отечественной промышленно-

РИС. 5. Штампованный лист с круглыми (а) и прямоугольными (б) проходными отверстиями:

at — ширина отверстия; s — длина отверстия; t, ti, it — расстояния между центрами отверстий

стью освоены и широко используются изделия из штампованных листовых материалов. Их применение позволит в большинстве случаев отказаться от цельнотянутых стальных труб и перейти к изготовлению каркасов из арматурной стали, в результате чего снизятся металлоемкость и масса конструкций.

Харьковский завод им. М. В. Фрунзе выпускает штампованный листовой материал с проходными отверстиями любой заранее заданной формы из простой стали, латуни, „нержавеющей стали, оцинкованного железа и др. Листы с просечными круглыми отвёр-

ЫЧ 648 .

17

2.-643

стиями показаны на рис. 5, а. Диаметр отверстий а изменяется от 0,7 до 45 мм при скважности от 17 до 68%. При использовании перфорированного листа в качестве водоприемной поверхности фильтров наиболее предпочтительными будут отверстия диаметром от 0,7 до 5 мм (табл. 7).

ТАБЛИЦА 7

Решетные полотна типа 1 (исполнения а и б)

Номинальный рабочий раз-

Номер полотна Средний шаг t площадь сечения (средняя Толщина полотна

мер отверстия а расчетная)

7 0,7 1,6 0,17

8 9 0,8 0,9 1,6 1,9 0,23 0,20 0,5—0,7

10 1,0 1,9 0,25

11 1,1 2,2 0,23

12 1,2 2,2 0,27

13 1,3 2,5 0,24 0,5—0,8

14 1,4 2,5 0,28

15 1,5 2,8 0,26

16 1,6 2,8 0,30

17 1,7 3,1 0,27

18 1,8 3,1 0,31

19 20 1,9 2,0 3,4 3,4 0,28 0,31 0,8—1,0

21 2,1 3,6 0,31

22 2,2 3,6 0,34

24 2,4 4,0 0,33

25 2,5 4,0 0,35

26 2,6 4,5 0,30

28 2,8 4,5

30 3,0 5,2 0,40

32 3,2 5,2 0,34

34 3,4 5,2 0,39

36 3,6 5,2 0,43 1,0-1,2

38 3,8 6,0 0,36

40 4,0 6,0 0,40

42 4,2 6,0 0,44

45 4,5 7,0 0,37

48 4,8 7,0 0,43

50 5,0 7,0 0,46

Примечание. Размеры даны в мм.

Прямоугольные отверстия просечного листа, расположенные полосами или в шахматном порядке, имеют ширину от 0,5 до 18 мм, длину от 8 до 50 мм при скважности от 17 до 67% (рис. 5,6). При использовании листа для водоприемной поверхности фильтра ширина проходных отверстий от 0,5 до 5 мм. Просечной лист с другой формой отверстий выпускается согласно ОСТ 23-2-405—72 (табл. 8).

18

ТАБЛИЦА 8

Решетные полотна типа 2 (исполнения виг)

Номер полотн Номинальный размер отверстия «1 Длина отверстия S Средний шаг Относительная площадь сечения (средняя расчетная) Толщина полотна

/2

5 0,5 8 2,0 12 0,17 0,5—0,7

6 0,6 8 2,0 12 0,20

7 0,7 10 2,2 14 0,23

8 0,8 10 2,2 14 0,26 0,5—0,8

9 0,9 10 2,2 14 0,26

10 1,0 10 2,5 14 0,29

11 1,1 12 2,8 17 0,28

12 1,2 12 2,8 17 0,30

13 14 1,3 1,4 12 12 3,1 3,1 17 17 0,30 0,32 0,8—1,0

15 1,5 12 3,4 17 0,31

16 1,6 12 3,4 17 0,33

17 1,7 16 3,6 21 0,36

18 1,8 16 3,6 21 0,38

19 1,9 16 3,9 21 0,37

20 2,0 16 3,9 21 0,39 1,0—1,2

21 2,1 16 3,9 21 0,38

22 2,2 16 4,2 21 0,40

24 2,4 20 4,5 25 0,43

25 2,5 20 4,5 25 0,44

26 2,6 20 4,5 25 0,40

28 2,8 20 5,2 25 0,43

30 3,0 20 5,2 25 0,46

32 3,2 25 6,0 30 0,44

34 3,4 25 6,0 30 0,47

36 3,6 25 6,0 30 0,50

38 3,8 25 7,0 30 0,45 1,0—1,4

40 4,0 25 7,0 30 0,48

42 4,2 25 7,0 30 0,50

45 4,5 32 8,0 30 0,47

48 4,8 32 8,0 38 0,51

50 5,0 32 8,0 38 0,53

Примечание. Размеры даны в мм.

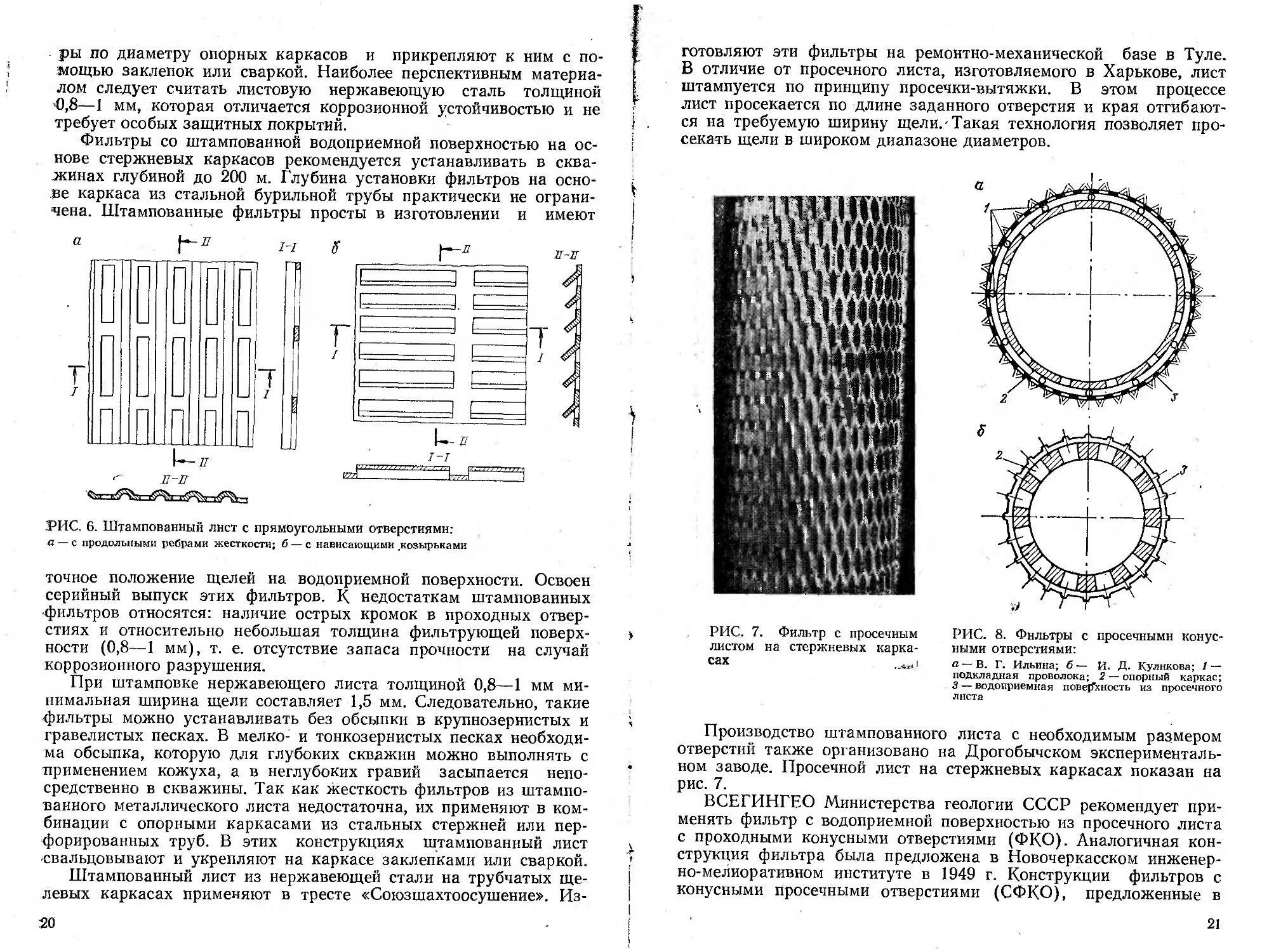

При изготовлении штампованного листа из нержавеющей стали толщиной I мм с щелями размером 2X15 мм была получена скважность 20%, а при размере щели 5X25 мм — 35%. Между отверстиями по продольной оси может быть создан гофр (рис. 6,а), который придает листу большую жесткость в продольном' направлении. Прямоугольные отверстия могут быть также с нависающими козырьками (рис. 6,6), которые создают благоприятные условия для образования гравийной обсыпки на контуре фильтра.

Процесс изготовления фильтров с применением листовых штампованных материалов прост: листы сворачивают в цилинд

ры по диаметру опорных каркасов и прикрепляют к ним с помощью заклепок или сваркой. Наиболее перспективным материалом следует считать листовую нержавеющую сталь толщиной 0,8—1 мм, которая отличается коррозионной устойчивостью и не требует особых защитных покрытий.

Фильтры со штампованной водоприемной поверхностью на основе стержневых каркасов рекомендуется устанавливать в скважинах глубиной до 200 м. Глубина установки фильтров на основе каркаса из стальной бурильной трубы практически не ограничена. Штампованные фильтры просты в изготовлении и имеют

РИС. 6. Штампованный лист с прямоугольными отверстиями: а — с продольными ребрами жесткости; б — с нависающими .козырьками

точное положение щелей на водоприемной поверхности. Освоен серийный выпуск этих фильтров. К недостаткам штампованных фильтров относятся: наличие острых кромок в проходных отверстиях и относительно небольшая толщина фильтрующей поверхности (0,8—1 мм), т. е. отсутствие запаса прочности на случай коррозионного разрушения.

При штамповке нержавеющего листа толщиной 0,8—1 мм минимальная ширина щели составляет 1,5 мм. Следовательно, такие фильтры можно устанавливать без обсыпки в крупнозернистых и гравелистых песках. В мелко- и тонкозернистых песках необходима обсыпка, которую для глубоких скважин можно выполнять с применением кожуха, а в неглубоких гравий засыпается непосредственно в скважины. Так как жесткость фильтров из штампованного металлического листа недостаточна, их применяют в комбинации с опорными каркасами из стальных стержней или перфорированных труб. В этих конструкциях штампованный лист свальцовывают и укрепляют на каркасе заклепками или сваркой.

Штампованный лист из нержавеющей стали на трубчатых щелевых каркасах применяют в тресте «Союзшахтоосушение». Из-

20

готовляют эти фильтры на ремонтно-механической базе в Туле. В отличие от просечного листа, изготовляемого в Харькове, лист штампуется по принципу просечки-вытяжки. В этом процессе лист просекается по длине заданного отверстия и края отгибаются на требуемую ширину щели,-Такая технология позволяет просекать щели в широком диапазоне диаметров.

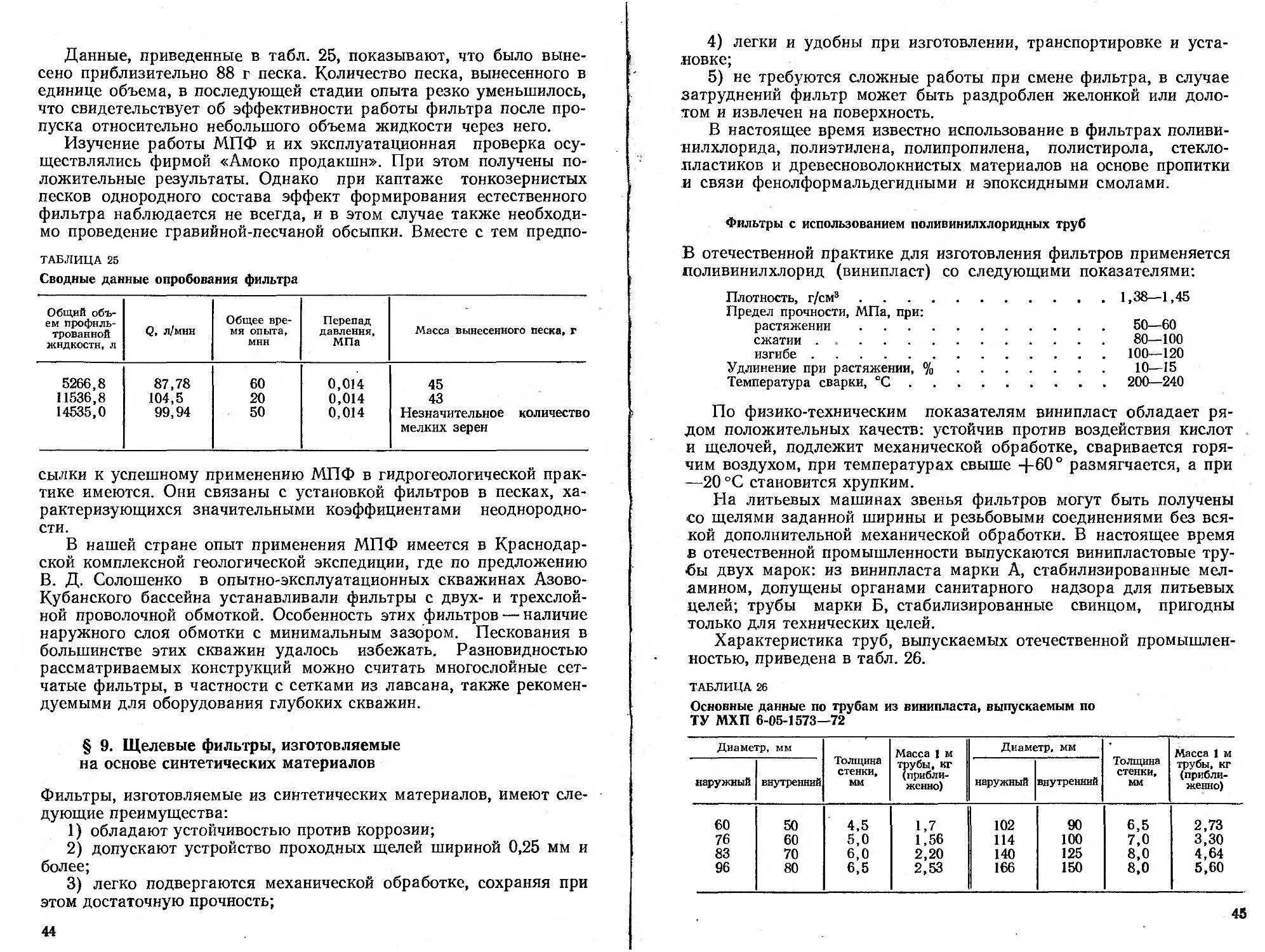

РИС. 7. Фильтр с просечным листом на стержневых каркасах ।

РИС. 8. Фильтры с просечными конусными отверстиями:

а — В. Г. Ильина; б — И. Д. Куликова; 1 — подкладная проволока; 2 — опорный каркас;

3 — водоприемная поверхность из просечного листа

Производство штампованного листа с необходимым размером отверстий также организовано на Дрогобычском экспериментальном заводе. Просечной лист на стержневых каркасах показан на рис. 7.

ВСЕГИНГЕО Министерства геологии СССР рекомендует применять фильтр с водоприемной поверхностью из просечного листа с проходными конусными отверстиями (ФКО). Аналогичная конструкция фильтра была предложена в Новочеркасском инженерно-мелиоративном институте в 1949 г. Конструкции фильтров с конусными просечными отверстиями (СФКО), предложенные в

21

1949 и 1967 гг., показаны на рис. 8. По рекомендации этого института, для отбора воды из песков различного гранулометрического состава фильтры с коническими отверстиями делятся на три группы с параметрами, которые выбираются согласно данным табл. 9.

ТАБЛИЦА 9

Подбор фильтров ФКО в зависимости от гранулометрического состава пород

Состав пород Диаметр отверстия конуса, мм Высота конуса, мм

Пески пылеватые мелкозернистые (dM=0,l мм) Пески мелкозернистые (rf6o=O,l 4-0,25 мм) Пески среднезернистые (</60= 0,254-0,5 мм) - 1 1,2—1,5 1,5—2,0 2,5—3,0 3,0—3,5 3,0-3,5

В соответствии с рекомендациями в лабораторных и опытнопромышленных испытаниях применяли штампованные оболочки. Характеристика их приведена в табл. 10.

Фильтры ФКО рекомендуется устанавливать для отбора воды из мелко- и тонкозернистых песков без применения гравийной обсыпки.

Анализ материалов, собранных ВСЕГИНГЕО по работе фильтров в разведочных и эксплуатационных скважинах, а также данные лабораторных исследований позволили установить, что при

ТАБЛИЦА 10

Зависимость скважности штампованных оболочек фильтров ФКО от диаметра отверстий и расстояния между ними

Номер модели Диаметр отверстий, мм Шаг между отверстиями, мм Скважность фильтрующей оболочки, % Номер модели Диаметр отверстий, мм Шаг между отверстиями, мм Скважность фильтрующей оболочки, %

1 . 0,8 10x10 0,4 7 1 5 20x20 0,5

2 1,5 6x6 5,0 8 2,0 6X6 8,8

3 1,5 7X7 3,8 9 2,0 8X8 5,1

4 1,5 8X8 1,76 10 2,0 10x10 3,1

5 1,5 10X10 1,8 11 2,5 10x10 5,3

6 1,5 15X15 0,9 12 2,5 15x15 2,4

откачках из песков, представленных рыхлыми отложениями, наблюдается длительное пескование скважин. В сцементированных песках после выноса некоторого объема песка работа фильтров стабилизируется, а в других случаях после включения насосов под действием гидроудара пескование вновь возобновляется.

На данном этапе ФКО не прошли необходимой проверки для сравнения с фильтрами других конструкций и не могут быть рекомендованы для применения в скважинах, рассчитанных на дли-

22

ТАБЛИЦА 11

Просечной лист для фильтров с проходными отверстиями открытого типа

i Длина щели б Ширина Толщина листа Скважность, %

щели а перемычки по вертикали г перемычки по горизонтали в

20 1,0 6 2 1,5 25,3

1,0 6 2,5 1,5 21,8

1,5 4 2 2,0 35,2

2,0 5 3 2,5 31,3

2,5 5 3 3,0 35,4

3,0 4 3 2,0 40,3

3,0 6 3 4,0 37,3

3,5 6 3,5 3,0 37,0

> 4,0 6 4 5,0 36,8

4,5 4 3,5 2,0 44,5

5,0 5 5 5,0 37,9

к 5,0 6 4 6,0 40,4

6,0 7 6 8,С 34,6

7,0 6 5 5,0 41,6

7,0 7 5 5,0 40,0

8,0 6 5 3,0 43,3

10,0 6 5 5,0 45,7

) 25 1,5 5 2,5 2,0 30,8

2,5 7 5 4,0 25,5

3,0 5 3 4,0 40,8

3,5 5 5 5,0 33,2

4,0 5 5 5,0 36,0

4,5 5 5 5,0 37,9

5,0 5 4 5,0 44,4

5,5 5 3,5 2,0 48,5

6,0 5 4 2,0 47,3

% 6,0 7 6 8,0 37,0

7,0 7 6 3,0 42,8

8,0 5 5 6,0 47,7

30 5,0 10 5 5,0 36,2

6,0 7 6 6,0 38,8

t> 8,0 10 7 8,0 37,8

9,0 6 6 2,0 46,7

10,0 6 5 6,0 51,5

35 4,0 5 4 4,0 42,7

6,0 5 4 5,0 50,6

6,0 5 5 5,0 46,0

7,0 8 7 6,0 39,0

9,0 9 7 6,0 42,2

* 10,0 10 10 8,0 36,5

40 8,0 8 10 10,0 35,5

20,8 8 6 10,0 57,1

50 10,0 10 9 8,0 42,0

t 12,0 10 9 6,0 45,2

1 60 12,0 10 10 6,0 44,0

1 Примечание. Размеры даны в мм.

23

ТАБЛИЦА 12

Просечной лист для фильтров с отверстиями типа «мост»

Ширина «моста» по верху ау Толщина стенки Si Высота просвета моста h Средняя длина щелн а2 Перемычка щелн по вертикали k\ Скважность, %

17 2,5 1,0 18,50 17,50 9,78

1,5 19,25 16,75 15,26

2,0 20,00 19,00 19,55

2,5 20,75 18,25 25,42

3,0 1,0 18,50 20,50 9,04

1,5 19,25 19,75 14,11

2,0 20,00 22,00 18,14

2,5 20,75 21,25 23,58

3,0 21,50 23,50 27,33

3,5 1,0 18,50 20,50 9,04

1,5 19,25 19,75 14,11

2,0 20,00 22,00 18,14

2,5 20,75 21,25 23,58

3,0 21,50 23,5 27,33

4,0 1,0 18.50 23,5 8,39

1,5 19,25 22,75 13,08

2,0 20,00 25,00 16,94

2,5 20,75 24,25 22,03

3,0 21,50 26,50 25,59

2) 4,0 1,0 21,50 23,50 6,58

1,5 22,25 25,75 9,59

2,0 23,00 25,00 13,21

2,5 23,75 27,25 16,05

3,0 24,5 26,5 19,86

3,5 25,25 28,75 22,50

4,0 26 28 26,56

5,0 1,0 21,5 26,5 6,17

1,5 22,25 28,75 9,02

0,2 23 28 12,43

2,5 23,75 30,25 15,17

3,0 24,5 29,5 18,77

3,5 25,25 31,75 21,33

4,0 26 31 25,18

Примечания: 1. Размеры даны в мм. 2. Указаны фильтры, изготовляемые , из листа толщиной 2,5—5,0 мм, можно применять лист толщиной 6—8 мм. 3. Ширина щели w=5— 7 мм; перемычка между щелями по горизонтали b=5,54-7,5 мм.

тельный срок эксплуатации. ФКО можно использовать в разведочных скважинах для определения параметров пласта. Скважины с ФКО эффективно работают в Подмосковном бассейне.

Изготовление фильтров из просечного листа толщиной 4—5 мм было начато в трестах «Востокбурвод» и «Промбурвод» Минмон-тажспецстроя СССР и предполагало. замену перфорированных труб штампованными каркасами.

Для скважин, бурящихся на воду, в большинстве стран мира фильтры на основе обсадных цельнотянутых труб не выпускают-

24

РИС. 9. Конструктивные размеры и схема разбивки проходных отверстий открытого типа

РИС. 10. Конструктивные размеры и схема разбивки проходных отверстий типа «мост»: а—-общий вид фильтра; б—муфтовое соединение на заклепках; в — муфтовое соединение на сварке; г — детали штамповки

ся. В целях экономии металла и упрощения технологии фильтры изготовляют из листовой стали. Технологический процесс изготовления стальных щелевых фильтров схематически сводится к следующим операциям: штамповке проходных отверстий на листе, вальцовке и сварке листа в каркасы, приварке соединительных патрубков, подготовке поверхностей фильтров для нанесения защитных покрытий, нанесению покрытий. Отверстия штампуют при помощи прессов с усилием 2,5—4 МН.

25

По такой технологической схеме изготовляют фильтры в ряде стран: народное предприятие «Гидрогеология» в Нордхаузене (ГДР), предприятие «Геомашина» в Белграде (Югославия), фирма «Нольд» в Штокштадте на Рейне, фирма «Эрнст» в Ганновере (ФРГ) и др.

Штампованные фильтры выпускают с различной формой проходных отверстий: щель открытого типа, типа «мост», с нависающими козырьками для отклонения гравия.

РИС. 11. Схема быстросъемного соединения с крупной круглой резьбой

РИС. 12. Схема заготовок для фильтров нз просечного листа

В табл. 11 и 12 приведены характеристики просечного листа для изготовления фильтров со щелями открытого типа (рис. 9) и типа «мост» (рис. 10). В табл. 13 дана техническая характеристика фильтров со щелями типа «мост» и резьбовыми соединениями.

При соединении секции фильтров «Нольда» [14] используются специальные конструкции.

В отечественной промышленности фильтры соединяют с помощью стандартной трубной резьбы. Практика показала, что при транспортировке эти резьбы часто забиваются, соединение вертикальных колонн занимает много времени. Между тем круглая резьба с шагом 2,5 нитки на 26 мм, характеристика которой дана на рис. 11, лишена указанных выше недостатков. Такие муфтовые

26

•соединения можно изготовлять из заготовок, получаемых вальцеванием полосы с последующей сваркой стыка и обработкой на токарных станках вихревым способом.

Фильтры из штампованных листовых материалов выпускаются в ГДР народным предприятием «Гидрогеология». Основные размеры заготовок для этих фильтров приведены на рис. 12 и в табл. 14. Поступившие заготовки на предприятие «Гидрогеология» вальцуют, сваривают, после чего изготовляют соединительные элементы (муфты и ниппели). При длине фильтров 2—4 м

ТАБЛИЦА 13

Характеристика фильтров с отверстиями типа «мост» с резьбовым и фланцевым соединениями и рильсановым защитным покрытием

Номинальный диаметр фильтров, мм

Параметры

200 250 300

350 400 500 600

800 1000

Диаметр в свету, мм: без покрытия с покрытием

Толщина стенки, мм: без покрытия с покрытием

Длина звена фильтра, м

Масса, кг:

фильтра без соединений

одного резьбового соединения

одного фланцевого соединения

150

148

3

5

4

12,50

9,0

194 250

192 248

300 350

298 348

392

390

4

6

3

500 600

498 598

788 1000

786 998

12,5019,90 24,0 37,0

12,0 15,0 22,0 26,0

41,3 52,8

29,0 —

— 12,7

79,2 125,0166,4

15,4 24,5 28,3

применяются одна муфта и один ниппель. В отличие от других производств в «Гидрогеологии» муфты и ниппели изготовляют методом холодной штамповки с использованием специальных обжимных головок, в которых с помощью масляного гидропривода развивается давление до 25 МПа. Для фильтров диаметрами 219, 273, 368 и 470 мм на концах проштампованных труб оставляют глухие участки трубы длиной 176—182 мм, где штампуют муфты и ниппели. При этом получается круглая резьба с шагом Р= = 32 мм — четыре витка на одно соединение.

Как показывает опыт, соединение надежное, обеспечивает соосность, а величина зазора между муфтой и ниппелем допускает выполнение антикоррозионной защиты. На изготовление одного элемента соединения затрачивается 1,5—2 мин. Такой вид соединения не требует дополнительной механической обработки. Для фильтров диаметром 168 мм соединительные элементы готовят отдельно с последующей приваркой к проштампованной части фильтров. В качестве антикоррозионных покрытий применяют бесфенольные битумные лаки, наносимые с помощью пульвери-

27

ТАБЛИЦА 14

Основные размеры заготовок для

Основные размеры, мм Номинальный дна

168 219

Ширина листа k±2 Длина листа N± 10 Толщина листа s 517 990 1490 3 677 990 1490 1990 3

Высота щели моста Л ±0,2 Ширина щели sw 2,1 3,1 2,1 3,1 5,4 2,1 3,1 2,1 3,1 2,1 3,1 5,4

Длина щели sl Число отверстий в ряду; без муфты одна муфта две муфты Шаг хода пресса: без муфты одна муфта две муфты Кромка по образующей листа ai/a2 Кромка по торцам bi/b2: 27,2 28,6 27,2 28,6 40 62 34 56 28 50 20 31 17 28 14 25 16/16 27,2 28,6 27,2 28,6 27,2 28,6 40 62 84 34 56 78 28 50 72 20 31 42 17 28 39 14 25 36 14/14

без муфты 42 41 44 43 42 41 44 47 47 46

одна муфта 179 177 184 182 179 177 184 182 189 187

две муфты Примечание. Расстояни 177 176 178 177 е между щелями по оси 1=23, 177 176 178 177 182 181 4 ММ.

затора. Эти лаки недостаточно надежны и будут заменены полиэтиленовыми покрытиями.

Выпуск фильтров из штампованного листа в 1982 г. начат Дро-гобычским заводом Мингазпрома СССР.

§ 5. Каркасно-проволочные фильтры

Производство фильтров в США сосредоточено в двух основных фирмах «Эдвард Е. Джонсон и К°» («Джонсон») и «Кук вел Стрейнер и К°»‘(«Кук»). При выборе материалов для изготовления фильтров в США были проведены широкие исследования по коррозионной устойчивости различных материалов, результаты которых сведены в табл. 15. В настоящее время основная продукция фирмы «Джонсон» изготовляется из проволоки нержавеющей стали. Эти фильтры оказались весьма устойчивыми при восстановлении дебита скважин с помощью кислотных обработок. Фильтры из других материалов фирма выпускает по специальным заказам.

Фильтры этой фирмы представляют собой сварные конструкции, состоящие из несущих стержней с обмоткой профилированной проволокой (рис. 13). В качестве стержней применяется круглая или фасонная проволока каплевидной формы, а в качестве обмоточной— проволока трапецеидальной формы с вершинами, обра-

28

фильтров с отверстиями типа «мост»

метр фильтра, мм

273 325 368 470

846 1007 1142 1462

1490 1990 1490 1990 1490 1990 1490 1990

3 и 4 4 4 4

2,1 3,1 2,1 3,1 2,1 3,1 2,1 3,1 2,1 3,1 2,1 3,1 2,1 3.1 2,1 3,1'

5,4 5,6 5,6 5,6

27,2 28,6 27,2 28,6 27,2 28,6 27,2 28,6 27,2 28,6 27,2 28,6 27,2 28,6 27,2 28,6-

62 84 62 84 62 84 62 84

56 78 56 78 56 78 56 78

50 72 50 72 50 72 50 72

31 42 31 42 31 42 31 42

28 39 28 39 28 39 28 39

25 36 25 36 25 36 25 36

16/17 15/16 12/13 14/14

44 43 ' 47 46 44 43 47 46 44 43 47 46 44 43 47 46-

184 182 189 187 184 182 189 187 184 182 189 187 184 182 189 187

178 177 182 181 178 177 182 181 178 177 182 181 178 177 182 18[

щенными внутрь фильтра. Образуемые при этом отверстия расширяются внутрь, что благоприятно сказывается на работе фильтров, особенно в тех случаях, когда фильтры устанавливают в водоносных породах без гравийной обсыпки.

В фильтрах конструкции фирмы «Джонсон» диаметр опорной проволоки незначительно больше диаметра обмоточной спирали. Например, для легких фильтров, предназначенных для установки впотай, при РНар=95 мм число опорных проволок равно 18 при диаметре 3 мм и толщине обмоточной проволоки 1,5 мм. Для фильтров того же диаметра, устанавливаемых на трубах, число опорных проволок равно 28 при диаметре 4 мм и толщине обмоточной проволоки 4 мм. Как правило, в конструкциях расстояния между центрами опорных проволок находятся в пределах 10—15 мм.

Во время намотки спираль при помощи ролика вдавливается в опорные стержни, и в этих местах производится контактная точечная электросварка. При такой технологии фильтры обладают большой прочностью, жесткостью и антикоррозионной устойчивостью. Конструкции фильтров выполняются в трех модификациях: для установки в обсадных колоннах телескопически, впотай без гравийной обсыпки; для установки на трубах с контуром гравийной обсыпки; для установки в глубоких скважинах. Техническая характеристика телескопических фильтров приведена в табл. 16. Под

29

телескопической посадкой фильтров следует понимать такое оборудование скважин, при котором разница в диаметрах между обсадной колонной и фильтром минимальна.

Ширина проходных отверстий в этих фильтрах зависит от гранулометрического состава пород водоносного горизонта и рассчитывается на пропуск 50—70% мелких фракций с учетом, что оставшаяся часть обеспечивает создание надежно работающего есте-

ТАБЛИЦА 15

Характеристика антикоррозионных металлов, применяемых в США для изготовления фильтров

Материал Состав металла Кислотная устойчивость Сопротивление разрыву, МПа

Название Содержание, % временное критическое

Монельметалл Никель 70 Очень 330 590

Г Медь 30 хорошая 480

Суперникель Никель 30 То же 470

Медь 70 595

«Эвердур» Медь 96 » 490

Кремний 3

Марганец 1 » 310 595

Нержавеющая сталь Низкоуглеродистая 74 Плохая

сталь

Хром 18

Никель 8 540

Кремнистая красная ла- Медь 83 Хорошая 450

тунь Кремний 1

Цинк 16 420 490

Красная латунь Медь 85 »

«Анаконда» Цинк 15 » 350 380

Железо «Армко» Чистое же- 99,84 Плохая

лезо

Железо «Тонкан» Железо 99,55 350 380

Медь 0,40 »

Молибден 0,05 » 350

Сталь Низкоуглеродистая 100 » 310

ственного фильтра. При установке телескопических фильтров в однородных песках или при условии незначительной мощности водоносного горизонта, а также в тех случаях, когда над водоносным горизонтом залегают мелкозернистые пески плывунного типа, выносимые фракции песков при прокачке необходимо сократить до 30%- Когда требуется устанавливать фильтры с контуром гравийной обсыпки либо сооружать скважины с двумя или несколькими колоннами обсадных труб, спускать фильтры следует на надфильтровой рабочей колонне. Очевидно, что в этих условиях фильтр испытывает большие статические нагрузки, в связи с чем повышаются требования к прочности фильтров. Для таких усло-

30

ТАБЛИЦА 16

Фильтры фирмы «Джонсон» для телескопической установки в скважинах

Номинальный диаметр труб для установки фильтров, мм Диаметр фильтра, мм Номер отверстия/ширина (в мм) 1 м, кг (при-!ННО)

«г к енний 10 20 40 60 80 100 150

0,25 0,50 1.0 1,5 2,0 2,5 3,7

о. та CJ W

2 та tti к Площадь сечения проходных отверстий на длины фильтра, см2 1 м Мас бли>

76 70 50 316 548 886 1096 1245 1160 1370 7,5

89 82 63 380 653 1033 1286 1476 1350 1603 12,0

101 95 76 422 738 1181 1497 1687 1560 1850 13,5

114 108 89 485 843 1350 1687 1919 1771 2109 15,0

127 120 102 548 949 1497 1877 2130 1982 2362 16,5

143 133 144 590 1054 1666 2087 2383 2193 2615 17,0

152 143 124 632 1117 1370 1792 2110 2362 2783 18,0

203 190 168 590 1075 1834 2383 2783 3121 3374 24,0

254 241 219 759 1370 2319 3015 3543 3986 4281 33,0

305 283 263 886 1623 2741 3036 3648 4151 5061 42,0

356ОД 317 288 801 1497 2573 3374 4070 4597 5631 52,0

406ОД 360 322 907 1687 2931 3838 4640 5272 6411 64,0

406ОД 370 339 927 1750 3015 3943 4766 5399 6580 67,0

457ОД 412 380 1033 1940 3374 4407 5314 6031 7340 75,0

457Р 419 387 1055 1961 3395 4449 5356 6073 7423 77,0

508ОД 463 431 801 1455 2678 3711 4555 5230 6664 85,0

6ЮОД 575 525 970 1813 3332 4597 5694 6495 8288 100,0

660ОД 605 558 1033 1898 3500 4829 5968 6833 8731 110,0

762ОД 705 660 1202 2214 4090 5652 6980 7972 10186 122,0

914ОД 810 760 1370 2530 4681 6453 7972 9111 11641 140,0

ТАБЛИЦА 17

Фильтры фирмы «Джонсон» для установки в скважинах на трубах

Номинальный диаметр труб для установки фильтров, мм Диаметр фильтра, мм Номер отверстия/ширина (в мм) Масса 1 м, кг (приближенно)

наружный внутренний 10 20 80 100 150

40 60

0.25 0,50 1,0 1,5 2,0 2,5 3,7

Площадь сечения проходных отверстий на 1 м длины фильтра, см2

38Р 60 38 274 464 759 949 1076 991 1181 5

51Р 66 50 295 527 865 1055 1202 1097 1308 7,5

63Р 79 63 358 633 1012 1244 1413 1308 1561 10,5

76Р 92 76 422 717 1139 1434 1624 1518 1793 13,5

102Р 117 101 527 928 1434 1814 2067 1940 2299 16,5

127Р 142 126 633 1118 1371 1793 2109 2362 2784 18

152Р 168 152 527 970 1624 2109 2468 2784 2995 21

203Р 218 202 675 1244 2109 2742 3206 3606 3881 29

254Р 296 253 865 1561 2636 2910 3501 3965 4851 37

305Р 324 304 801 1518 2636 3438 4155 4703 5736 54

356Р 362 330 907 1687 2932 3838 4640 5273 6311 64

406Р 412 381 1033 1940 3374 4408 5315 6032 7339 75

31

РИС. 13. Проволочный сварной фильтр фирмы «Джонсон»:

а — общий вид; б — конструктивные детали;

1 — свинцовый сальник; 2 — рабочая часть;

3 — отстойник; 4 — проволока основы; 5 — проволока водоприемной поверхности

вий фирма выпускает фильтры, характеристика которых приведена в табл. 17.

Для оборудования скважин большой глубины фирма «Джонсон» выпускает проволочные фильтры с опорными каркасами из штампованных щелевых труб (рис. 14 и табл. 18). Проволочная спираль 2 наматывается на опорные стержни, которые улучшают

ТАБЛИЦА 18

Фильтры фирмы «Джонсон» для глубоких скважин из перфорированных труб

Номинальный диаметр, мм Диаметр трубчатого каркаса, мм Диаметр конструктивных элементов фильтра, мм Масса 1 м, кг (приближенно)

наружный внутренний наружная поверхность направляющие кольца

76 88 78 108 114 26

289 101 90 121 127 31

102 114 102 133 140 36

127 141 127 159 165 45

152 168 154 191 197 55

203 219 203 239 254 78

254 273 257 292 305 103

305 324 305 343 356 140

356 356 336 371 381 152

406 407 387 419 432 175

32

РИС. 14. Фильтр фирмы «Джонсон» для глубоких скважин

дренирующую способность фильтра. После намотки спирали концы закрывают направляющими кольцами 1. Трубчатые каркасы 3 изготовляют из антикоррозионных материалов. Фильтры выпускают секциями длиной 1,2—4,5 м. Фильтры диаметром до 300 мм соединяются при помощи муфт, а при большем диаметре — сваркой.

Каркасно-проволочные фильтры, выпускаемые фирмой «Кук», по конструкции сходны с фильтрами «Джонсон», но отличаются формой проволоки и технологией изготовления. Материалы для изготовления фильтров указаны в табл. 15. В фильтрах фирмы «Кук» проволочная спираль наматывается на опорные стержни, имеющие пазы, в которые входит основание спирали сложного профиля. Размеры проходных отверстий в фильтрах находятся в пределах 0,15—4,6 мм. Для основы и обмотки фильтров применяется проволока следующих диаметров (в мм):

Для каркаса........... 3,8 6,35 9,53

Для обмотки........... 2,28 3,72 4,76

В зависимости от глубины скважин и способов установки фирма «Кук» выпускает фильтры двух типов: легкие для телескопической посадки в скважины (табл. 19) и тяжелые для установки на надфильтровых трубах в скважинах глубиной 500— 1000 м (табл. 20).

ТАБЛИЦА 19

Фильтры фирмы «Кук» легкого типа для телескопической установки в скважинах

Диаметр, мм Масса 1 м, । кг (приближенно) Диаметр, мм Масса 1 м, кг (приближенно)

наружный внутренний наружный внутренний

69 51 6 - 293 270 42

97 76 10 356 324 49

134 НО 15 378 343 52

144 121 18 425 390 63

191 168 24 476 441 74

242 219 33 578 543 89

3-643

33

ТАБЛИЦА 20

Фильтры фирмы «Кук» тяжелого типа для установки в скважинах на трубах

Диаметр фильтра, мм Масса 1 м, кг (приближенно) Диаметр фильтра, мм Масса 1 м, кг (приближенно)

наружный внутренний наружный внутренний

187 152 22 698 660 99

244 203 37 804 762 117

298 254 60 945 914 134

355 305 67 1006 965 143

496 357 68 1048 1016 149

571 508 79

§ 6. Каркасно-стержневые фильтры

Конструкции каркасно-стержневых фильтров были предложены В. М. Гаврилко и впервые внедрены в практику при бурении скважин на водозаборах г. Дзержинска в 1949 г. В отличие от фильтров с каркасами из бурильных

РИС. 15. Каркасно-стержневые фильтры:

а — из стальных стержней; б — с проволочной обмоткой из нержавеющей стали; в — с просечным листом из нержавеющей стали

труб с круглыми или щелевыми отверстиями в данной конструкции трубу заменяет каркас из стальных стержней (рис. 15). Замена дырчатой трубы стержневым каркасом позволяет значительно увеличить скважность фильтра, избавиться от трудоемкой работы по сверлению отверстий, снизить расход цельнотянутых труб. Основное преимущество каркасно-стержневого фильтра — отсутствие тупиковых

пространств между фильтрующей и опорной поверхностями, благодаря чему не накапливаются осадки, а фильтрующая поверхность становится доступной для периодической очистки.

Сравнивая характеристики

каркасно-стержневого и прово-лочного фильтра на трубчатом

каркасе, видим, что скважность каркасно-стержневого фильтра превышает скважность проволочного на трубчатом каркасе на 49%, а площадь одного проходного отверстия на стержневом каркасе в 100 раз больше площади одного отверстия на дырчатой трубе. Это весьма сущест

34

венно, так как кольматаж фильтров, а следовательно, и продолжительность их работы зависят в основном от скважности и размера проходных отверстий.

Сравнительная характеристика фильтров

Тип фильтра Проволоч- Каркасно-

ный на труб- стержневой

Диаметр труб для изготовления фильтров, мм чатом каркасе 168/152 нз прутковой стали 168/152

Наружный диаметр фильтра с учетом толщины опорных ребер и проволочной обмотки диаметром 2 мм, мм 182 196

Скважность опорного каркаса, % ... . 20 69

Число отверстий на каркасе длиной 3 м 2300 108

Площадь сечения, мм2: отверстия при диаметре сверла 10 мм 78 —

щели, образованной между двумя стержнями н опорными кольцами .... — 8540

Масса секции фильтра, кг: каркаса трубы с перфорированными отверстиями при скважности 20% .... 78,93 —

стержневого каркаса при толщине стержней 12 мм с 8 опорными кольцами и 12 стержнями — 59,9

Примечание. Для каркасно-стержневых фильтров в расчете принята длина соединительных патрубков 250 мм, ширина опорных колец 25 мм.

Если учесть, что при двойных поверхностях фильтрации проволочных фильтров на трубчатых каркасах осадки будут накапливаться более интенсивно, а удаление их механическими и химическими способами затруднено, то несовершенство проволочного фильтра на трубчатом каркасе еще более очевидно.

ТАБЛИЦА 21

Скважность фильтра при намотке проволочной спирали в зависимости от толщины проволоки и ширины просвета

Ширина просвета, мм Скважность (в %) при диаметре проволоки, мм Ширина просвета, мм Скважность (в %) при диаметре проволоки, мм

1,5 2 г 4 1.5 2 3 4

0,50 25 20 14 11 3,50 70 63 54 46

0,75 33 27 20 15 4,00 73 66 57 50

1,00 40 33 25 20 4,50 75 69 60 53,5

1,50 50 43 33 27 5,00 77 71 62 55,5

2,00 57 50 40 33 5,50 78,5 73 64 57

2,50 62 55 45 36 6,00 80 75 66 60

3,00 66 60 50 43

Примечание. Ввиду незначительного сокращения процента скважности за счет поверхности касания спирали с опорными ребрами эта величина в таблице не учтена.

Водоприемные поверхности каркасно-стержневых фильтров изготовляют из различных материалов, выбор которых зависит от срока эксплуатации скважин и химических свойств воды. В скаль

3*'

35

ных неустойчивых породах можно устанавливать фильтры из одних металлических стержней. При эксплуатации неагрессивных вод в скважинах временного действия (со сроком работы от нескольких недель до нескольких месяцев), сооружаемых главным образом для строительного водопонижения, на каркас можно на-

РИС. 16. Соединение стержней с опорными кольцами и патрубками:

а — внахлестку; б — впотай; 1 — фрезерованный стержень; 2 — соединение стержней с кольцом

матывать простую стальную проволоку-катанку диаметром 3—5 мм.

В скважинах временного действия при агрессивных водах стальная проволока должна иметь защитное покрытие в виде цинковых или меднистых пленок. Можно применять стальную проволоку, имеющую хлорвиниловое или полиэтиленовое покрытие. В агрессивных водах необходимо использовать проволоку из нержавеющей стали.

В водозаборных и водопонизительных скважинах, рассчитанных на длительный срок эксплуатации (в течение нескольких десятков лет), для устройства фильтрующих поверхностей необходима проволока из коррозионно-устойчивых металлов, в частности из нержавеющих сталей. Учитывая длительность работы сооружений и их большую стоимость, это требование следует обязательно соблюдать при установке фильтров в скважинах, эксплуатирующих подземные воды незави

симо от их химического состава, так как известно, что все воды в той или иной степени коррозионны и их действие может проявиться в процессе длительной эксплуатации.

Шаг спиральной намотки зависит от пород, в которых устанавливают фильтр, или от диаметра зерен гравийной обсыпки. Расстояние между витками спирали должно соответствовать среднему диаметру зерен принятой гравийной обсыпки. Практически

36

Й '

РИС. 17. Соединение стержней с опорными кольцами впотай: а — фрезерованное кольцо; б — соединение кольца со стержнями

просвете является

скважину

трудно достичь точной намотки проволочной спирали с равномерным расстоянием между витками. Однако, как показала практика, эта точность и не требуется: при гравийных обсыпках изменение размера просвета между проволоками спирали на 0,5 мм в ту или другую сторону не имеет существенного значения (табл. 21).

Из табл. 21 следует, что при толщине проволоки 1,5—3 мм увеличение ширины просвета между витками свыше 4—4,5 мм не приводит к существенному увеличению процента скважности; полученная при указанном скважность 60—70% предельной.

При установке в фильтров со спиральной проволочной обмоткой необходимо иметь в виду, что при засыпке гравия (с поверхности земли) в межфильтровом пространстве отдельные проволоки обмотки расклиниваются. Поэтому перед спуском фильтра требуется тщательно проверять положение проволочной спирали. Кроме проволочных спиралей, водоприемные поверхности на каркасных фильтрах могут быть выполнены из штампованного листа нержавеющей стали, а также из сеток нержавеющей стали и латуни.

Изготовление фильтров. Соединительные патрубки изготовляют из стандартных бурильных труб. Для каждого звена фильтра используют два патрубка длиной по 250—350 мм с резьбой на концах. Для соединения звеньев фильтра в колонну необходимой длины применяют полумуфты. Там, где может быть обеспечена ные патрубки сваривают. В этом случае патрубки представляют собой отрезки труб с фасками для сварки.

Стержни каркаса соединяют с патрубком внахлестку (рис. 16, а) электросваркой, при этом наружный диаметр фильтра увеличивается на двойную толщину стержней. Для его уменьшения может быть применен другой вид соединения — впотай. В этом случае стержни закрепляют не на поверхности патрубков, а в специальных прорезях, выполненных фрезерованием (рис. 16, б и 17). При соединении наружный диаметр фильтра уменьшается на двойную толщину стенки соединительного патрубка.

газо- или электросварка, отдель-

37

Металлические стержни изготовляют из обычной прутковой стали марки Ст. 3 или Ст. 5. Для сильноагрессивных вод целесообразно употреблять нержавеющую сталь. Длину стержней следует принимать от 2 до 3,5 м как наиболее удобную для обработки, монтажа и перевозки (в виде готовых фильтров). Толщина стержней зависит от диаметра фильтра. Для образования каркаса стержни располагают по образующей патрубков на расстоянии 30—40 мм друг от друга. Данные о числе стержней и их диаметрах в зависимости от диаметра патрубков приведены в табл. 22.

Указанные диаметры рекомендуются для фильтров, предназначенных для установки в скважинах, которые эксплуатируют на-

ТАБЛИЦА 22

Основные данные каркасных фильтров диаметром до 150 мм

Диаметр патрубка, мм Диаметр стержня, мм Число стержней по образующей Диаметр патрубка, мм Диаметр стержня, мм Число стержней по образующей

наружный внутренний наружный внутренний

Фильтры диаметром до 150 мм Фильтры диаметром 200 мм и более

89 77 10 8 219 210 14 12

102 91 10 8 273 255 14 12

127 114 12 10 325 305 16 20

146 132 12 12 377 355 16 24

168 150 14 12 426 402 16 32

порные или безнапорные водоносные горизонты большой мощности. Наличие столба воды над фильтром позволяет в этих случаях устанавливать насосное оборудование без спуска его в фильтр. При установке фильтров в водоносных горизонтах небольшой мощности или в условиях, когда необходимо откачивать воду с максимальным понижением уровня, насосы следует заглублять в рабочую часть фильтров. В этих случаях требуются фильтры больших диаметров, соответствующих габаритам насоса. При применении надежной антикоррозионной защиты диаметр стержней может быть уменьшен.

Для придания стержням необходимой жесткости при монтаже каркаса устанавливают опорные пояса из колец или сварные на «сухарях» с закладкой кусков металла между стержнями. Число поясов и расстояние между ними зависят от диаметра фильтра, толщины стержней и глубины скважин. При изготовлении каркаса из стержней диаметром 10—12 мм пояса устанавливают через 200 мм; при 14-мм стержнях — через 250 мм; при 16-мм стержнях— через 300 мм.

Сборка фильтров. Каркасы фильтров собирают с учетом целевого назначения. Когда фильтр монтируют в водоносных горизонтах большой мощности либо в скважинах с высокими напорами,

38

где установка насосов и сработка уровней воды будут производиться выше фильтров, последние целесообразно собирать на опорных кольцах. Если необходимо устанавливать насосы в фильтры или их отстойники, в опорные пояса рекомендуется закладывать куски металла или использовать кольца, соединенные

ТАБЛИЦА 23

Основные размеры каркасно-стержневых фильтров (ТУ 51-644—74)

Типоразмер секции фильтров Диаметр, мм Масса секции, кг Скважность, %

наружный внутренний

Фильтры каркасно-стержневые

С-5Ф5В 174 132 69 51,2

С-8Ф5В 196 152 77 53,8

С-8Ф5В 247 203 88 58,9

С-10Ф5В 301 255 105 62,2

С-12Ф5В 352 307 161 60,2

С-14В5В 405 359 178 60,8

С-16Ф5В 454 408 202 61,2

Фильтры стержневые с проволочной обмоткой из нержавеющей стали

СП-5Ф7В 178 132 80 28,8

78 38,5

СП-6Ф7В 200 152 89 31,3

86 42,0

СП-8Ф7В 251 203 103 33,5

100 43,7

СП-10Ф7В 307 255 136 27,5

131 37,5

СП-12Ф7В 359 307 158 38,7

СП-16Ф7В 460 408 200 39,2

Фильтры стержневые с просечным листом из нержавеющей стали

СЛ-5Ф11В 176 132 81 15—25

СЛ-6Ф11В 198 152 90 15—25

СЛ-8Ф11В 249 203 104 15—25

СЛ-10Ф11В 303 255 122 15—25

СЛ-12Ф11В 355 307 189 15—25

СЛ-14Ф11В 407 359 210 15—25

СЛ-16Ф11В 456 408 237 15—25

Примечания. 1. В фильтрах диаметрами 168—200 мм диаметр проволоки 2 мм, а для фильтров диаметром 254 мм и более — 3 мм. 2. Проволока на фильтры наматывается с зазором (просветом) 1,5 и 2,5 мм.

со стержнем впотай, когда внутренняя и наружная поверхности фильтра не имеют выступающих частей.

Расчетами «Проектстальспецконструкции» определено, что прочность каркасно-стержневых фильтров позволяет устанавливать их до глубин 300—400 м.

Технические характеристики выпускаемых каркасных фильтров приведены в табл. 23.

39

§ 7. Спирально-проволочные фильтры для водозаборных скважин

В фильтрах фирм «Джонсон» и «Кук» (США) каркас и водоприемная поверхность изготовляются в едином технологическом процессе. Вследствие этого размер проходных отверстий, скважность и прочностные характеристики взаимосвязаны.

Большая универсальность конструкции может быть достигнута при таком сочетании несущей части и водоприемной поверхности, при котором обеспечиваются выполнение каркаса с заданной прочностью и независимое от этого создание проволочной водоприемной поверхности с заданной скважностью. Такой подход

РИС. 18. Спирально-проволочный фильтр

реализован в конструкции спирально-проволочного фильтра (рис. 18), где в качестве опорного каркаса используется спираль из круглого проката диаметром 6—11 мм с шагом навивки, определяемым прочностными требованиями и находящимся в пределах 28—60 мм, с 9—13 стержнями диаметром 9—10 мм. По стержням навивается проволока с заданным зазором.

При конструктивной разработке этих фильтров была поставлена задача снижения их материалоемкости при сохранении прочностных свойств. Для этого в качестве базового варианта произведена аналитически и экспериментально оптимизация конструкции стержневого каркаса на спиральной основе [2]. Стержневой каркас рассчитывали при предположении, что он нагружен равномерно по водоприемной поверхности и напряжения сгу в п стержнях диаметром </Ст и т витках диаметром dK, высотой h одинаковы (рис. 18). Определение максимального значения суммарных материальных и трудовых затрат в производстве показало, что в общем случае оптимальное соотношение параметров фильтров соответствует приведенному в табл. 24.

Экспериментальная оценка тензометрированием остаточного натяжения проволоки при намотке на стержневой каркас и деформации деталей каркаса показала, что за счет податливости деталей допустимая нагрузка на каркас при намотке проволоки уменьшается на 15,5% по сравнению с расчетной. При работе проволочных фильтров в рыхлых неустойчивых породах в кольцах про

40

волочной намотки возникают напряжения сжатия, уравновешивающие действующие в них напряжения растяжения от технологи-? ческого натяжения проволоки, и компенсируют часть нагрузки на фильтр.

Разработка базового варианта позволила выявить параметрический ряд фильтров со стержневыми каркасами, располагающимися на опорной спирали, с заданной прочностью. Рассматриваемая спиральная основа со стержнями может быть принята в каче-

ТАБЛИЦА 24

Параметры оптимальных конструкций стержневых каркасов

Допускаемое напряжение радиального сжатия 6 у, мПа Число стержней Аст Диам< стержня ^ст зтр, мм кольца d к Расстояние между* кольцами 1, мм Скважность, % Масса каркаса, кг

£>т=168 мм

100 9 9 6 60 76,8 16,28

200 11 9 9 47 66,9 22,38

300 11 9 8 39 65,3 27,05

400 13 9 9 36 59,2 34,35

500 13 9 9 32 56,7 36,57

Z >т=219 м И

100 9 9 6 54 78,8 18,56

200 11 9 7 36 70,7 27,22

300 11 9 8 32 68,4 34,94

400 11 9 9 28 58,4 44,12

500 13 9 10 28 53,8 52,3

Эт=273 м И

100 13 9 7 57 76,1 26,38

200 13 9 8 39 69,0 35,17

300 13 10 9 34 63,1 45,3

400 13 10 10 32 58,6 61,2

500 13 10 11 30 54,1 72,83

стве универсальной, обеспечивающей достаточную прочность (до 500 МПа — давление равномерного радиального сжатия) и скважность до 78,8%. Этот каркас наилучшим образом совмещается с проволочной. обмоткой в качестве водоприемной поверхности, но может быть основой и других фильтрующих поверхностей. Аналитические расчеты и стендовые испытания показали, что спирально-проволочные фильтры по прочности способны заменить каркасы фильтров из перфорированных труб, причем их масса на 33,6—43,4% меньше.

Для изготовления спирально-проволочных фильтров разработано специальное оборудование, обеспечивающее непрерывный выпуск секций фильтров требуемой длины. Это оборудование освоено на Дрогобычском заводе и в тресте Промбурвод. В отличие от

41

существующей технологии изготовления стержневых каркасов, основанной на ручной сборке и сварке колец со стержнями, в упомянутом оборудовании используется серийная машина точечной сварки (модель 2517), что обеспечивает изготовление фильтров с необходимой соосностью. Секции этих фильтров соединяются с помощью ниппеля и полумуфты либо патрубка, сопрягаемого со спиральной основой каркаса (рис. 18). Спирально-проволочные фильтры обладают всеми гидравлическими преимуществами проволочных (каркасно-стержневые фильтры В. М. Гаврилко, фильтры фирм «Джонсон» и «Кук»),

Полевые испытания фильтров проводили на водопонизительных скважинах участка Киевского метрополитена в скважинах глубиной до '50 м при их установке в песках с гравийной обсыпкой. Кроме того, единичное опробование осуществлено при оборудовании водозаборной скважины глубиной около 200 м на территории стадиона имени В. И. Ленина в Москве. Фильтр установлен в зоне переслаивания известняков и слабосцементированных песчаников. Проведенные опытные работы подтвердили работоспособность конструкции, достаточную прочность и возможность установки до глубины 200 м.

В ходе опытных работ и эксплуатационной откачки из скважин, оборудованных спирально-проволочными фильтрами, зафиксирована более высокая производительность и устойчивая работа по сравнению со скважинами, оборудованными проволочными фильтрами на трубчато-дырчатом каркасе. Комплекс проведенных прочностных, технологических и гидрогеологических исследований позволил рекомендовать спирально-проволочные конструкции к серийному производству и использованию при оборудовании водозаборных и дренажных скважин.

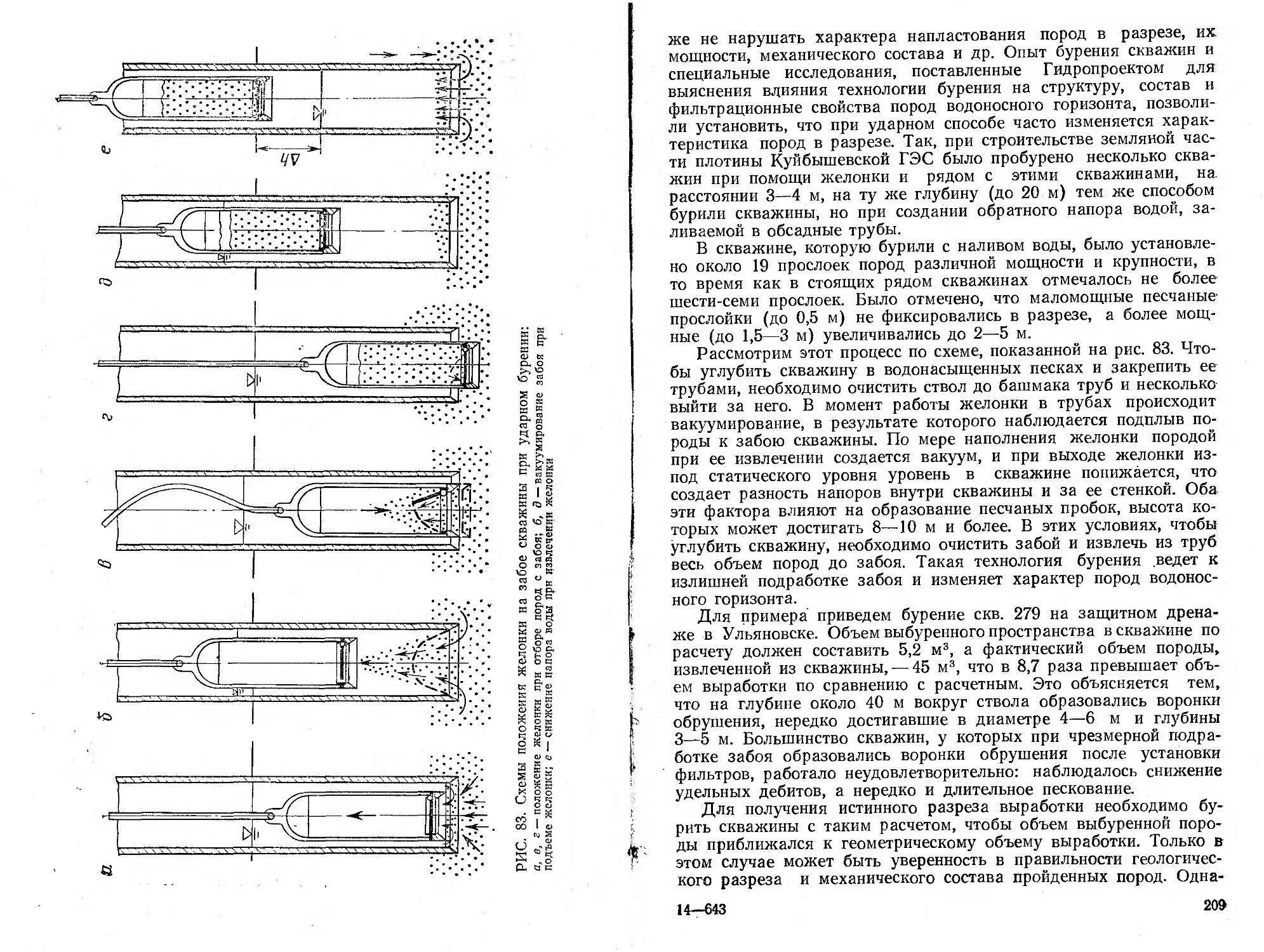

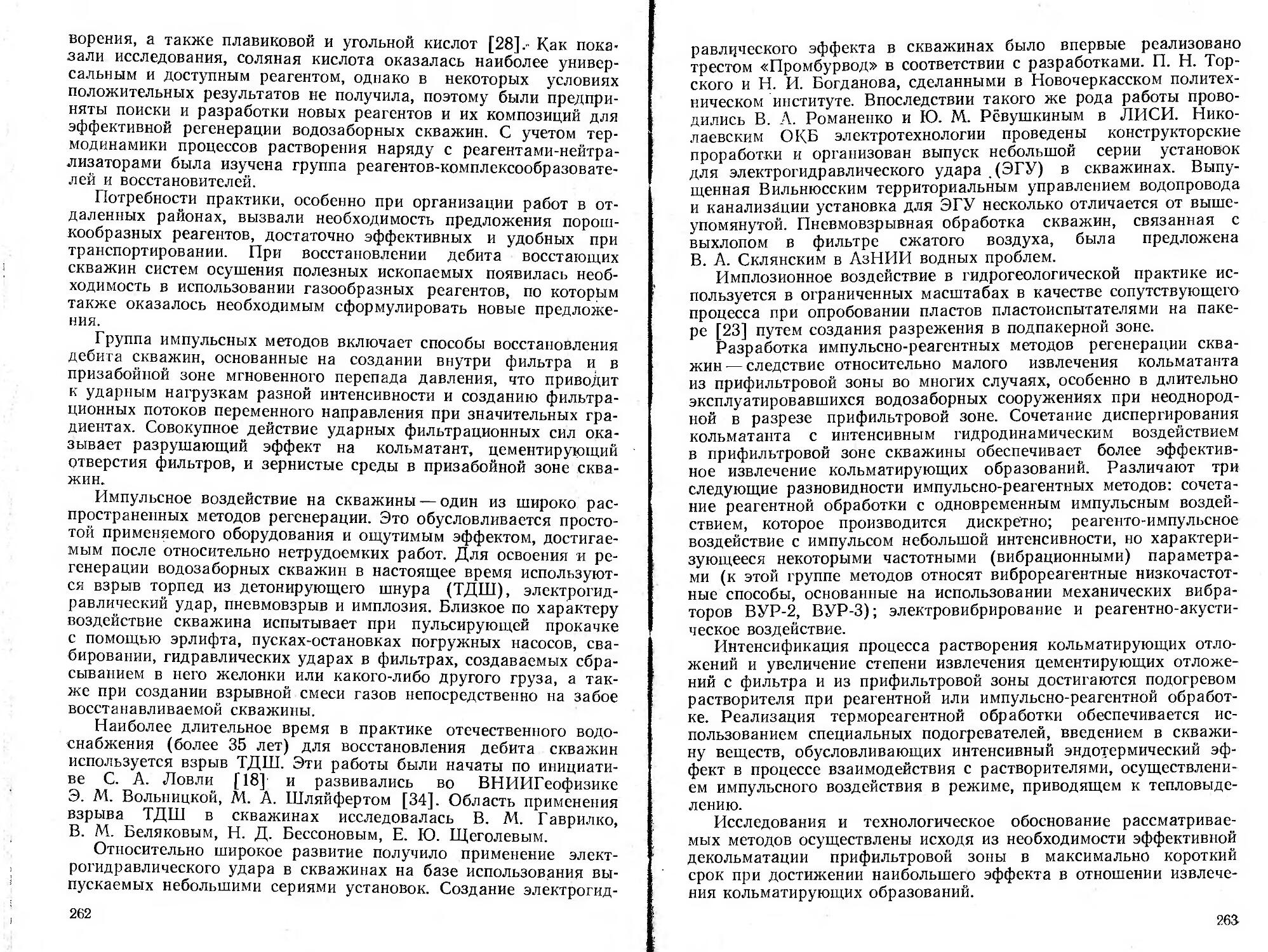

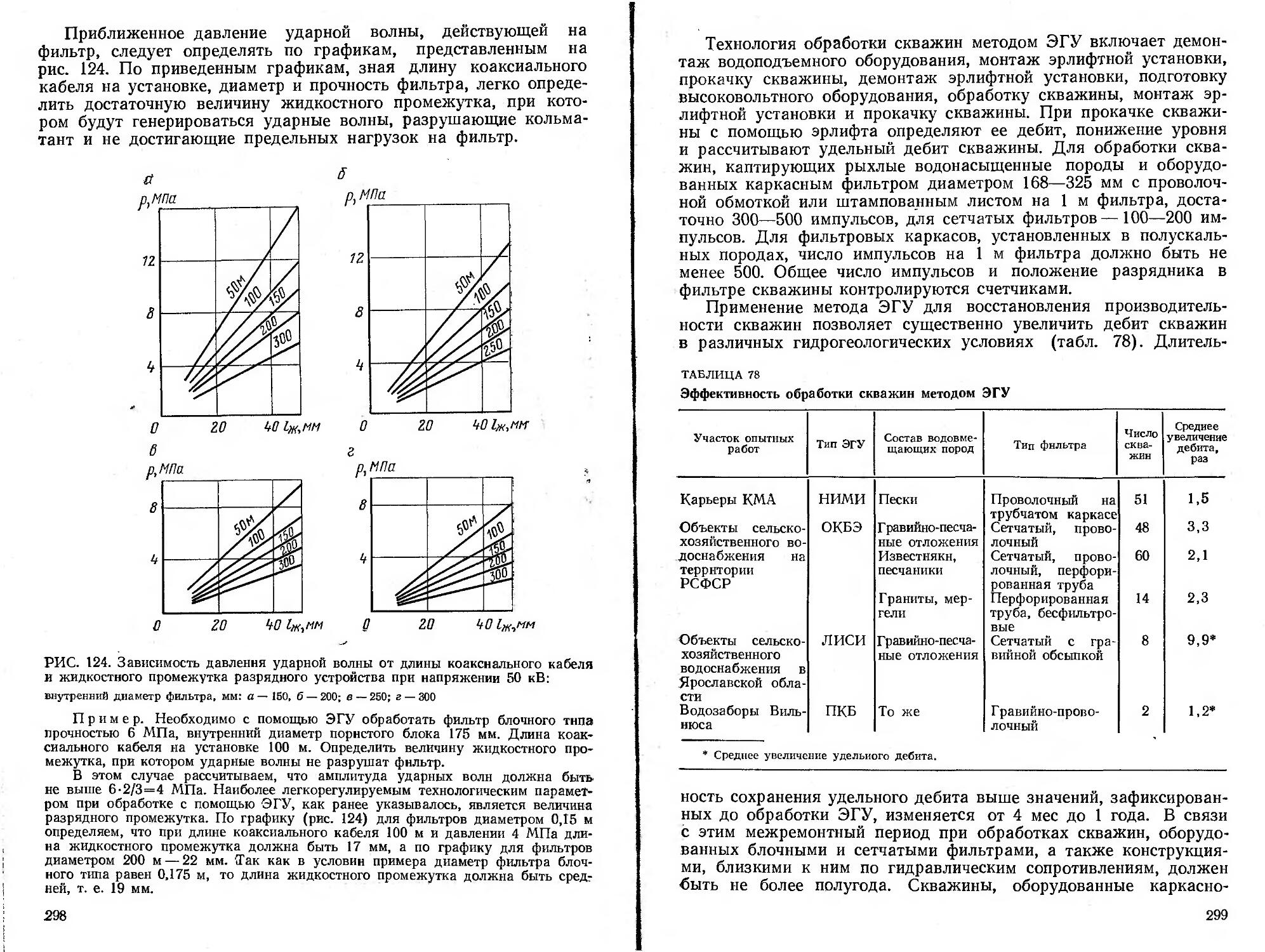

§ 8. Многослойные проволочные фильтры