Текст

И. И. СТРИЖЕВСКИЙ и С. Г. ГУЗОВ

АЦЕТИЛЕНОВЫЕ

СТАНЦИИ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1950

В книге подробно описаны конструкции

стационарных ацетиленовых генераторов,

компрессоров и вспомогательного оборудования,

применяемого на ацетиленовых станциях. Значительная

часть книги посвящена технологии производства

ацетилена из карбида кальция, контролю

производства и вопросам техники безопасности.

Книга предназначена для

инженерно-технических работников, связанных с производством и

использованием ацетилена, для проектировщи*

ков и студентов втузов.

Рецензенты

канд. техн. наук Д. Л. Глизманенко и инж. Г. Д. Свидерский

Редактор инж. Ю. Я. Шафит

Главная редакция

литературы по машиностроению и приборостроению

Заведующий редакцией инж. И. М. И ТКИ И

ПРЕДИСЛОВИЕ

Ацетилен является наиболее эффективным, а в ряде случаев

незаменимым горючим газом, широко используемым для

разнообразных целей газопламенной обработки металлов (разделительная

резка, сварка, пайка, закалка, металлизация и др.). За последние

годы освоены новые технологические процессы (газо-прессовая

сварка, поверхностная резка, очистка металлических поверхностей

от ржавчины, окалины и краски, правка стальных конструкций),

использующие ацетилено-кислородное пламя.

Применение ацетилена в качестве исходного продукта в ряде

отраслей промышленного органического синтеза также нашло свое

дальнейшее развитие.

В связи с этим объем производства ацетилена значительно

возрос, причем если раньше основная масса карбида кальция

перерабатывалась в переносных ацетиленовых генераторах, то

в настоящее время все большие количества ацетилена

вырабатываются на ацетиленовых станциях.

Еще в дореволюционные годы русские инженеры разработали

ряд оригинальных конструкций ацетиленовых генераторов. Однако*

в условиях царского самодержавия эти интересные работы не

нашли практического применения. Лишь после Великой Октябрь-

ской социалистической революции в нашей стране был начат

промышленный выпуск ацетиленовых генераторов и аппаратуры

К Н'ИМ.

Создание отечественных конструкций ацетиленовых генераторов

осуществлено советскими инженерами собственными, независимыми:

путями. Благодаря работам Е. Г. Воскресенского, С. Я. Мило-

славского, Д. Л. Глизманенко, В. А. Ковальского, П. Ф.

Парфенова и др. созданы оригинальные и надежные в эксплоатации

конструкции ацетиленовых генераторов.

Настоящая книга предназначена служить практическим

руководством инженерно-техническим работникам при проектировании

и зксплоатации ацетиленовых станций.

В книге описаны улучшенные и новые конструкции

ацетиленовых генераторов и вспомогательной аппаратуры ацетиленовых

станций, ацетиленовые трубопроводы, а также производство

растворенного ацетилена.

Значительное внимание уделено в книге вопросам технологии,

автоматизации и контролю производства. Особо выделены вопросы

техники безопасности и противопожарных мероприятий.

Составление этой юниги совпало с пересмотром руководящих

материалов, связанных с производством ацетилена, а именно:

«Правила устройства, обслуживания и установки ацетиленовые

аппаратов и хранения карбида кальция, НКТ, 1932»; «Правила

устройства, содержания и освидетельствования баллонов для ежа-

-;ых, сжиженных и растворенных газов, Котлонадзор, 1938»;

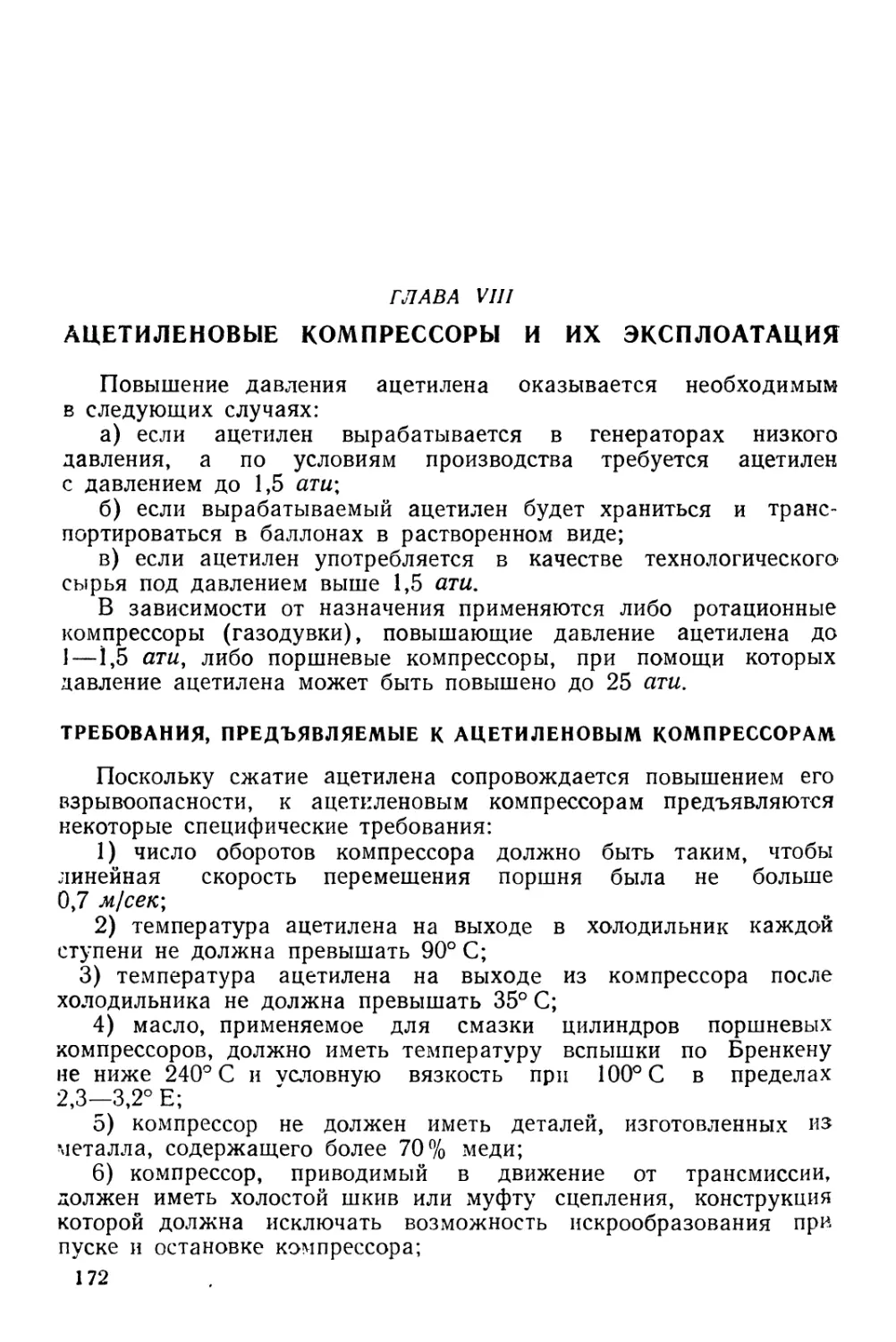

«Инструкция по производству ацетилена, Глававтоген, 1938»:

«ОСТ 17421-39. Ацетилен растворенный технический». В это же

время разрабатывались следующие новые руководящие материалы:

«Проект ГОСТ на ацетиленовые генераторы для газопламенной

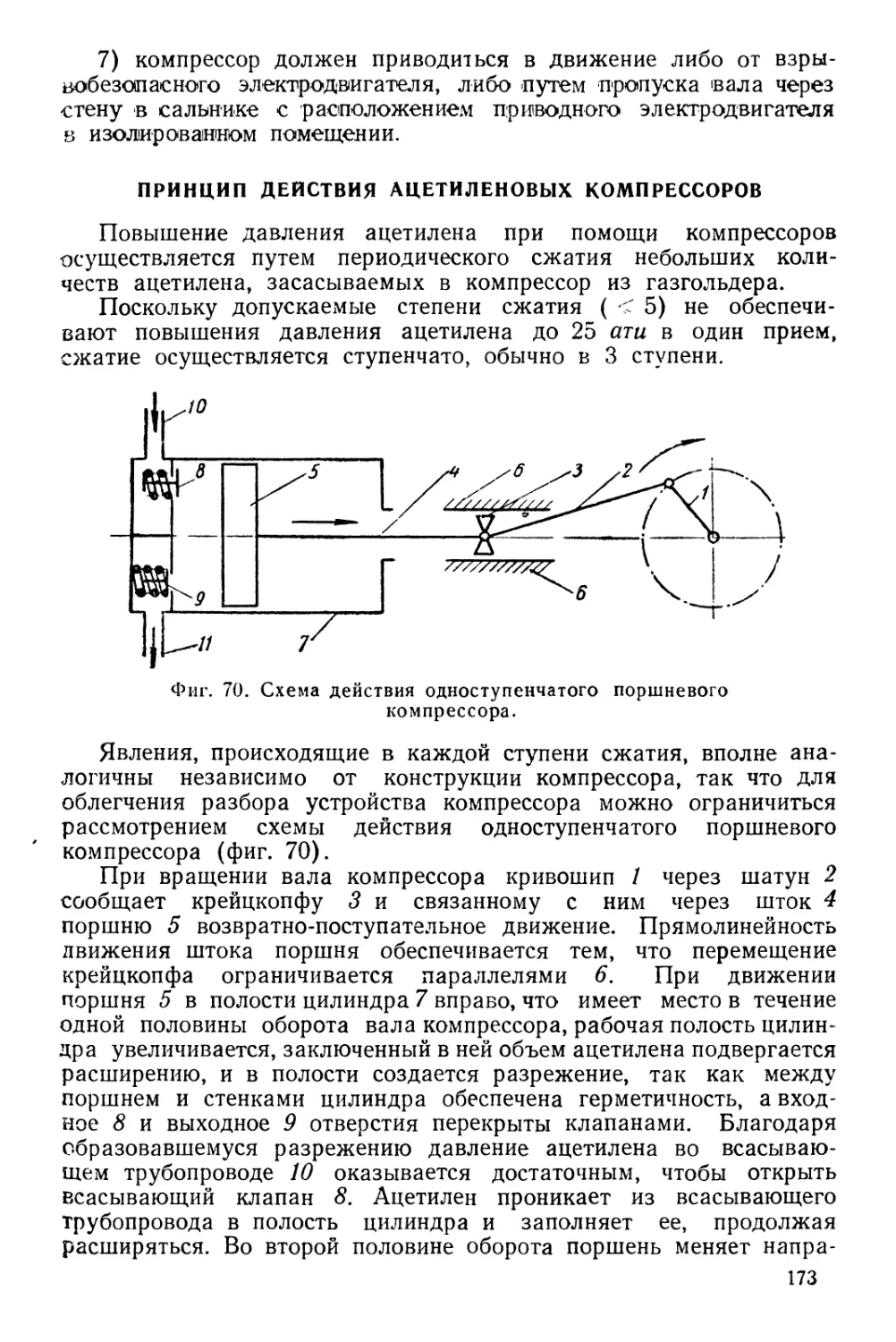

обработки материалов, Классификация, ВНИИАВТОГЕН»; «Нормы

проектирования и сооружения кислородных и ацетиленовых

станций, Гипрокислород»; «Правила безопасности при наполнении

баллонов ацетиленом, отдел охраны труда ВЦСПС».

Разработка этих материалов проводилась при участии авторов;

гее эти новые материалы нашли отражение в книге.

Значительное внимание при составлении книги было уделено

уточнению основных понятий и выбору целесообразной

терминологии взамен затрудняющих понимание иностранных слов.

В книге сделан ряд указаний на пути возможной

интенсификации и повышения экономичности производства ацетилена, имеющих

целью дать направление рационализаторской деятельности работ-

пиков ацетиленовых станций.

Считаем своим приятным долгом выразить благодарность инж.

В. А. Ковальскому за участие в составлении V главы и ряд ценных

указаний.

Все замечания и указания читателей, касающиеся данной книги,

будут приняты нами с благодарностью.

Авторы

ГЛАВА I

СВОЙСТВА АЦЕТИЛЕНА

ФИЗИЧЕСКИЕ СВОЙСТВА АЦЕТИЛЕНА

Ацетилен при обычной температуре и атмосферном давления

представляет собой бесцветный газ, обладающий в химически

чистом виде слабым эфирным запахом. Технический ацетилен

благодаря наличию в нем примесей, ib частности, фосфористого

водорода, имеет специфический резкий запах.

Молекулярный вес ацетилена М = 26,036.

Газовая постоянная ацетилена R = 2би3б = 32,58 кгм/кг • град.

Плотность по отношению к воздуху d = 0,9056.

Удельный вес ацетилена при нормальных физических условиях,

т. е. при температуре 0° С и давлении 760 мм рт. ст., равен

Yo= 1,1709 яг/л*3 (по наиболее достоверным экспериментальным

данным).

С изменением температуры и давления удельный вес ацетилена

изменяется. Зависимость .приближенно выражается формулой

^ ^ 273 Р_

7/ ~ и) * 273 + t # ~7Ь0 '

где t—температура ацетилена в °С;

Р — давление ацетилена в мм рт. ст.

Эта формула вытекает из уравнения состояния для 1 кг

идеального газа

где 0 = -/- —так называемый удельный объем;

Т = 273,2 + t °C — абсолютная температура.

У реальных газов, в том числе и у ацетилена, истинное

давление несколько больше измеренного за счет дополнительного

давления, создаваемого силами взаимного притяжения молекул, а

истинный удельный объем, который может подвергаться изменениям,

меньше определяемого по молекулярному весу на величину,

пропорциональную собственному объему молекул. Кроме того, на

поведение реальных газов при изменении их температуры и давления

5

влияют силы трения, возникающие между частицами газа,

величина которых зависит от вязкости газа. Величина суммарных

отклонений реальных газов от уравнения состояния идеального

газа, вызываемых перечисленными выше причинами, определяется

опытным путем. Наиболее удобно выражать эти отклонения при

помощи так называемого коэфициента сжимаемости г. В этом

случае уравнение состояния для 1 кг реального т^аза принимает

вид

Ри = zRT

аде Р — в кг/м'2;

v — в м3/кг;

Т — в °К.

Для ацетилена при нормальных физических условиях Л>

= 10 330 кг/м* (760 мм рт. ст.); То = 273,2° К (0° С) и

Ъ = \г0' Ь1709 кг'м*\

тогда

z ^L 1033° о qqi

0 '(o'R-T()~ 1,1709.32,58-^73,2 ~~ U'^b

Значения коэфициента сжимаемости для других температур

я давлений приведены в табл. 1.

Удельные теплоемкости 1 кг ацетилена «при 20° С и атмосферном

давлении равны: ср = 0,402 кал/кг • град; сг, = 0,325 кал/кг - град.

С изменением температуры теплоемкости ацетилена заметно

изменяются. Одновременно изменяется и их отношение k= p ,

* V

называемое показателем адиабаты. В табл. 2 приведены значения

сР, cv и k для интервала температур от 20° до 400° С. Часть

из этих значений получена путем графической экстраполяции.

Коэфициент теплопроводности ацетилена \ = 15,8 кал/м • час град.

Скорость распространения звука в ацетилене равна при 0° С и

760 мм рт. ст. 328 м/сек; критическая температура ацетилена

—35,9° С; критическое давление 61,6 ата.

При давлении 760 мм рт. ст. и температуре ниже минуо 83,6° С

ацетилен сжижается в бесцветную, слабо пахнущую,

легкоподвижную жидкость.

Удельный вес жидкого ацетилена при критическом давлении и

температуре 0° С равен 0,451 кг 1л.

Жидкий ацетилен, охлаждаясь при атмосферном давлении до

температур ниже минус 85° С, превращается в твердую массу.

Так как температура плавления твердого ацетилена при

атмосферном давлении очень близка к температуре кипения жидкого

6

Таблица 1

Температура

в СС

0

2J

25

1

0,991

0,992

0,993

Зависимость коэфициента

2

0,980

0,984

0,985

4

0,962

0,968

0,970

6

0,944

0,954

0,956

8

0,928

0,940

0,943

сжимаемости от

Давление в атс

10

0,911

0,927

0,931

и

0,903

0,920

0,925

температуры и

i

12

0,895

0.9П

0,920

13

—

0,908

I

давления

15

—

0,898

—

17

0,888

—

19

—

0,878

—

20

0,873

—

Таблица 2

Теплоемкости ацетилена при постоянном давлении в ккал\кг zvad и показатели адиабаты

г с

ср

cv

k

—20

0,377

0,300

1,255

-10

0,383

0,306

1,250

0

0,390

0,313

1,245

+ 10

0,396

0,319

1,240

+ 20

0,402

0,325

1,235

30

0,408

0,332

1,230

40

0,414

0,338

1,225

50

0,421

0,345

1,220

60

0,427

0,351

1,216

70

0,433

0,357

1,212

80

0,440

0,363

1,208

90

0,446

0,370

1,204

100

0,452

0,376

1,2С0

2 0

0,488

0.4П

1,180

гоо

0,516

0,441

1,170

4<Ю

0,540 '

0,466 (

1,160

ацетилена, то практически при обычных температурах твердый

ацетилен испаряется, не расплавляясь. Удельный вес твердого

.ацетилена ори температуре минус 85° С равен 0,76 кг/дц3.

Ацетилен способен растворяться во многих жидкостях.

В табл. 3 приведена растворимость ацетилена в некоторых

жидкостях при атмосферном давлении.

Таблица 3

Растворимость ацетилена в жидкостях

Жидкость-растворитель

Насыщенный раствор

поваренной соли

Вода

Бензол

Бензин

Этиловый спирт и уксусная

кислота

Метилацетат технический . . .

Ацетон

Диметилформамид

Теч пера-

тура

с*

в С

25

15

15

15

18

15

15

20

Ра твори-

мость в

объемах

ацетилена

на 1 объем

растворителя

0,32

1,15

4,0

5,7

6,0

14,8

23,0

-33

Растворимость ацетилена в жидкостях в значительной степени

зависит от температуры.

В табл. 4 приведена растворимость ацетилена в воде при

атмосферном давлении в зависимости от температуры.

Таблица 4

Зависимость растворимости ацетилена в воде от температуры

' Температура

в °С

! Растворимость

! ацетилена в воде

i в объемах на

j 1 объем

0

1,73

5

1,49

10

1.31

15

1,15

20

1,03

25

0,93

30

0,84

40

0,65

50

0,50

60

0,37

70

0,25

80

0,15

90

0,05

При контакте с водой ацетилен способен образовывать твердый

кристаллогидрат, представляющий собой белое кристаллическое

вещество, напоминающее снег или лед. Молекула

кристаллогидрата ацетилена состоит из одной молекулы газа и шести молекул

воды, т. е. ее химическая формула С2Н2 • 6Н2О.

Образование кристаллогидрата представляет собой процесс,

протекающий на поверхности соприкосновения ацетилена с водой

в жидкой фазе. Таким образом, процессу образования

кристаллогидрата в трубопроводах должна предшествовать конденсация

паров воды.

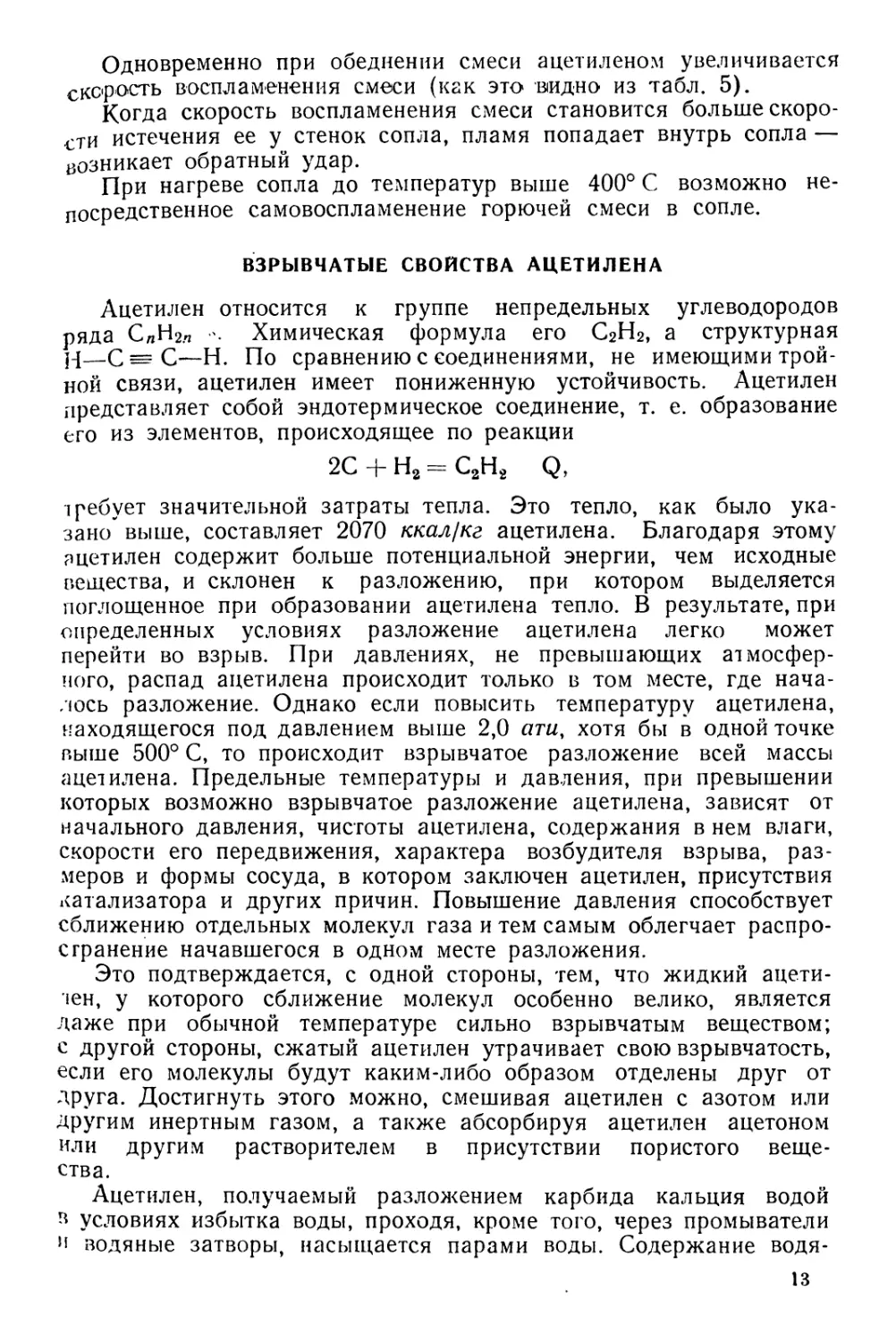

Условия, при которых кристаллогидрат находится в

равновесном состоянии, т. е. когда возможно как его образование, так и

разложение, характеризуются определенными сочетаниями

температуры и давления. Эта зависимость, представляющая собой

кривую равновесного состояния кристаллогидрата ацетилена,

приведена на фиг. 1.

Если при некоторых условиях образовался кристаллогидрат,

го его можно разложить соответственным понижением давление

или повышением температуры за пределы кривой равновесия. Кри-

°С

15

10

J

/

и Опасть СуЩыишоииипин

кристаллогидратов

ацетилена

10

15

го

25 30

35 ата

Фиг. 1. Кривая равновесия кристаллогидратов

ацетилена.

тическая температура кристаллогидрата ацетилена, т. е.

температура, выше которой кристаллогидрат не может существовать ни

при каком давлении, равна примерно +16° С.

Мнимое «замерзание» трубопроводов, наблюдаемое иногда при

температуре выше 0° С, в случае компримирования ацетилена в

действительности объясняется образованием кристаллогидрата

ацетилена, отлагающегося на внутренних стенках труб и сужающего'

их свободное сечение, а иногда и полностью закупоривающего их.

При сжигании в специальных горелках для целей сварки,

резки, пайки, нагрева, освещения и др. в смеси с чистым

кислородом или воздухом ацетилен дает ярко светящееся пламя, имеющее

высокую температуру.

Яркость ацетилено-воздушного пламени при полном сгорании

колеблется в зависимости от конструкции горелки от 4 да

30 стильб. При .недостатке воздуха яркость пламени резко

понижается.

Для полного сгорания 1 ж3 ацетилена по реакции

2СО2 + Н2О + Qi

С,Н2 + 2,£Оа

2 5

2 5

требуется теоретически 2,5 м3 кислорода гили ~ = 11,905 мг

воздуха. При этом выделяется тепло Qi^312 ккал/моль. Высшая

9

теплотворная способность 1 м3 ацетилена гири 0° и.760 мм рт. ст.,

определенная в газовом калориметре, составляет 13 800—

14 000 ккал/м3, что соответствует расчетной

Низшая теплотворная способность ацетилена равна примерно

11 000 ккал/м3.

Практически при сжигании ^ацетилена в горелках при

восстановительном пламени в горелку подается не 2,5 м3 кислорода на 1 м3

ацетилена, а всего лишь от 1 до 1,2 м3, что примерно соответствует

неполному сгоранию по реакции

С2Н2 + О2 - 2СО + Н2 + Q*

где Q2 ^ 60 ккал/моль или 2300 ккал/кг ацетилена. Остальные

1,5—1,3 м3 кислорода поступают в пламя из окружающего

воздуха, в результате чего в наружной оболочке пламени протекает

реакция

2СО + Н.2 + 1,5О2 г . 2СО2 + Н2О + Q8.

Реакция неполного горения протекает на 'внешней оболочке

светящегося внутреннего конуса пламени, причем под влиянием

высокой температуры на внутренней поверхности конуса

происходит распад ацетилена на его составляющие по реакции

где Q4 ^ 54 ккал/моль или 2070 ккал/кг ацетилена.

Таким образом, общая полезная теплопроизводительность

пламени ацетилена применительно к сварочнььм процессам

представляет собой сумму тепла, выделяемого при распаде ацетилена,

и тепла, выделяемого при неполном сгорании, что составляет

Q4 -f Q2 = 2070 + 2300 = 4370 ккал/кг или 4370 - 1,1709 ^

я^5120 ккал/м3.

При сварке может быть полезно использовано всего окошо 7з

от наибольшей возможной теплоты сгорания ацетилена.

Тем не менее ацетилен обладает наивысшей полезной тепло-

производительностью из всех углеводородов, практически

применяемых в качестве горючих, что объясняется его эндотермично-

стью (другие углеводороды экзотермичны, т. е. при распаде

поглощают тепло).

Максимальная температура ацетилено-кислородного пламени

имеет место при содержании ацетилена в смеси около 45%, т. е.

при отношении кислорода к ацетилену, равном примерно 1,25,

и составляет по наиболее достоверным данным 3150° С. С

изменением состава смеси изменяется и температура пламени.

Максимальная скорость воспламенения ацетилено-кислородной

смеси равна 13,5 м/сек и имеет место при содержании 27%

ацетилена в смеси. Скорость воспламенения также изменяется в зави-

ю

симости от состава смеси. В табл. 5 приведена зависимость основ-

йых характеристик ацетилено-кислородного пламени от состава

горючей смеси.

Таблица 5

Зависимость максимальной температуры ацетилено-кислородного пламени

я скорости воспламенения горючей смеси от содержания в ней ацетилена

Содержание

ацетилена в смеси в

объемных процентах

Максимальная

температура пламени

в°с:

Скорость

воспламенения смеси

в м!сек ....

12

8.0

15

2920

2Э

2940

11,8

25

2960

13,3

27

2970

13,5

30

2990

13,1

32

ЗОЮ

12,5

35

3060

—с—

11,3

40

3140

9,3

45

3150

7,8

50

3070

6,7

55

2840

—

Для полного сгорания ацетилено-воздушной смеси в ней

должно быть не больше t J_ ]}^05=7,75% ацетилена (та>к

.называемая стехиометричеокая смесь). При этом продуктами реакции

являются только СО2 и Н2О. При содержании ацетилена выше

17,37% выделяется, кроме того, свободный углерод в виде сажи.

Чем богаче смесь ацетиленом, тем больше 1вы1деляется сажи

(коптящее <пламя), а при 81% ацетилена процесс разложения — горения

вообще прекращается или не возникает. Максимальная

температура-ацетилено-воздушного пламени равна примерно 2350° С.

Максимальная скорость воспламенения ацетилено-воздушной смеси

составляет 3,35 м/сек и имеет место при содержании в смеси

9,5% ацетилена.

В табл. 6 приводятся для сравнения скорости воспламенения

смесей ацетилена и некоторых других горючих газов с воздухом.

Таблица 6

Скорости воспламенения смесей

горючих газов с воздухом

(При сжигании в стеклянных трубках с внутренним

диаметром 25 мм)

Горючий газ

Скорость

воспламенения в смеси

с воздухом в м/сек

Водород

4,8

Ацетилен

2,8

Этилен

1,4

Этан

0,8

Окись

углерода

0.6

Метан

0,6

11

См/сек

300

Скорость распространения пламени зависит, кроме состава

горючей смеси, от диаметра трубопровода, температуры, давления

и начальной скорости смеси, а также от способа и источника

воспламенения.

На графике (фиг. 2) приведена зависимость скорости

распространения пламени ацетилено-воздушных смесей при нормальном

атмосферном давлении от состава смеси и диаметра трубок. Из

этого графика видно, что с увеличением диаметра трубопровода

скорость распространения пламени увеличивается, а с

увеличением содержания ацетилена в смеси

сначала! увеличивается, а затем

уменьшается. При этом наибольшие

скорости имеют место при

содержании ацетилена в смеси в пределах:

от 8 до 11%.

Как показывают опыты, горючая

смесь, интенсивно горящая в трубах

большого диаметра, не горит совсем

в трубках,! диаметр которых меньше

определенного предельного диаметра

для данной смеси и способа

воспламенения.

При сжигании ацетилена в смеси

с кислородом -в инжекторных

горелках и резаках необходимо считаться

с возможностью проникновения

пламени в ацетиленовый канал и рас-

200 —

WO

—

i

!

I

II

г

\

x

1

>90

'tJ

*9

ll

\

\\ \

\

\

\

\

2 4 6 8 Ш П tt 16 1д 10%Сгиг пространения его ib направлении,

обратном обычному течению газа.

Фиг. 2. Скорости воспламенения Это явление, называемое обратным

ацетилено-воздушных смесей. „ ^ v^^ciini^vi

J ударом пламени, может послужить

причиной взры-ва в ацетиленопро-

воде или генераторе, если не принять необходимых

предохранительных мер. Характер и природа взрывчатости ацетилена и

необходимые предохранительные мероприятия описаны ниже.

Основными причинами обратных ударов пламени при эксплоа-

тации аппаратуры инжекторного типа являются увеличение

подпора на выходе горючей смеси из сопла и нагрев сопла

отраженным теплом.

Увеличение подпора, а также увеличение давления в

наконечнике, являющиеся следствием увеличения объема газовой смеси

в результате нагрева наконечника и сопла, ухудшают инжекцию,

т. е. при данном неизменном расходе кислорода уменьшается

количество подсасываемого ацетилена. Если своевременно не

увеличить подачу ацетилена в пламя или если увеличение подачи

оказывается невозможным ввиду недостаточного давления

ацетилена (отсутствует так называемый «запас» ацетилена), то за счет

уменьшения количества ацетилена уменьшается средняя скорость

истечения смеси.

12

Одновременно при обеднении смеси ацетиленом увеличивается

скорость воспламенения смеси (как это видно из табл. 5).

Когда скорость воспламенения смеси становится больше

скорости истечения ее у стенок сопла, пламя попадает внутрь сопла —

возникает обратный удар.

При нагреве сопла до температур выше 400° С возможно

непосредственное самовоспламенение горючей смеси в сопле.

ВЗРЫВЧАТЫЕ СВОЙСТВА АЦЕТИЛЕНА

Ацетилен относится к группе непредельных углеводородов

ряда СлН2л -. Химическая формула его С2Н2, а структурная

Н—С=С—Н. По сравнению с соединениями, не имеющими

тройной связи, ацетилен имеет пониженную устойчивость. Ацетилен

представляет собой эндотермическое соединение, т. е. образование

его из элементов, происходящее по реакции

2С + Н2 - С2Н2 Q,

требует значительной затраты тепла. Это тепло, как было

указано выше, составляет 2070 ккал/кг ацетилена. Благодаря этому

ацетилен содержит больше потенциальной энергии, чем исходные

вещества, и склонен к разложению, при котором выделяется

поглощенное при образовании ацетилена тепло. В результате, при

определенных условиях разложение ацетилена легко может

перейти во взрыв. При давлениях, не превышающих

атмосферного, распад ацетилена происходит только в том месте, где

началось разложение. Однако если повысить температуру ацетилена,

находящегося под давлением выше 2,0 ати, хотя бы в одной точке

выше 500° С, то происходит взрывчатое разложение всей массы

ацетилена. Предельные температуры и давления, при превышении

которых возможно взрывчатое разложение ацетилена, зависят от

начального давления, чистоты ацетилена, содержания в нем влаги,

скорости его передвижения, характера возбудителя взрыва,

размеров и формы сосуда, в котором заключен ацетилен, присутствия

катализатора и других причин. Повышение давления способствует

сближению отдельных молекул газа и тем самым облегчает

распространение начавшегося в одном месте разложения.

Это подтверждается, с одной стороны, тем, что жидкий

ацетилен, у которого сближение молекул особенно велико, является

даже при обычной температуре сильно взрывчатым веществом;

с другой стороны, сжатый ацетилен утрачивает свою взрывчатость,

если его молекулы будут каким-либо образом отделены друг от

друга. Достигнуть этого можно, смешивая ацетилен с азотом или

другим инертным газом, а также абсорбируя ацетилен ацетоном

или другим растворителем в присутствии пористого

вещества.

Ацетилен, получаемый разложением карбида кальция водой

в условиях избытка воды, проходя, кроме того, через промыватели

и водяные затворы, насыщается парами воды. Содержание водя-

13

ных паров возрастает с увеличением температуры газа, как эта

видно из табл. 13. Нагревание ацетилена всегда имеет место при

получении ацетилена из карбида кальция по уравнению

СаС2 + 2Н2О = С2Н2 + Са(ОН)2 + Q,

так как при этом выделяется на каждый килограмм карбида

кальция примерно 400 ккал тепла и температура газа в зависимости

от количества потребляемой для разложения воды может

достигать высоких пределов. Недостаток воды при этой реакции может

вызвать сильное нагревание

карбида, температура которого в

отдельных местах может подняться

выше 1000°гС. Понятно, что столь

сильно нагретый карбид может

явиться причиной воспламенения

ацетилена.

Предельное давление

ацетилена, выше которого^ возможен

его взрыв, в значительной мере

зависит от температуры

ацетилена. С повышением

температуры это предельное давление

снижается.

Способность к взрыву

влажного ацетилена значительно ниже;

чем сухого, и уменьшается по

28 мере увеличения влажности.

Таким образом, с увеличением

влажности и допустимые

предельные давления могут быть

подвышены.

При объемном соотношении

водяного пара с ацетиленом

1:1,15 взрыва вообще не происходит. Это может быть объяснено

аналогично сказанному выше разобщением молекул ацетилена парами

воды.

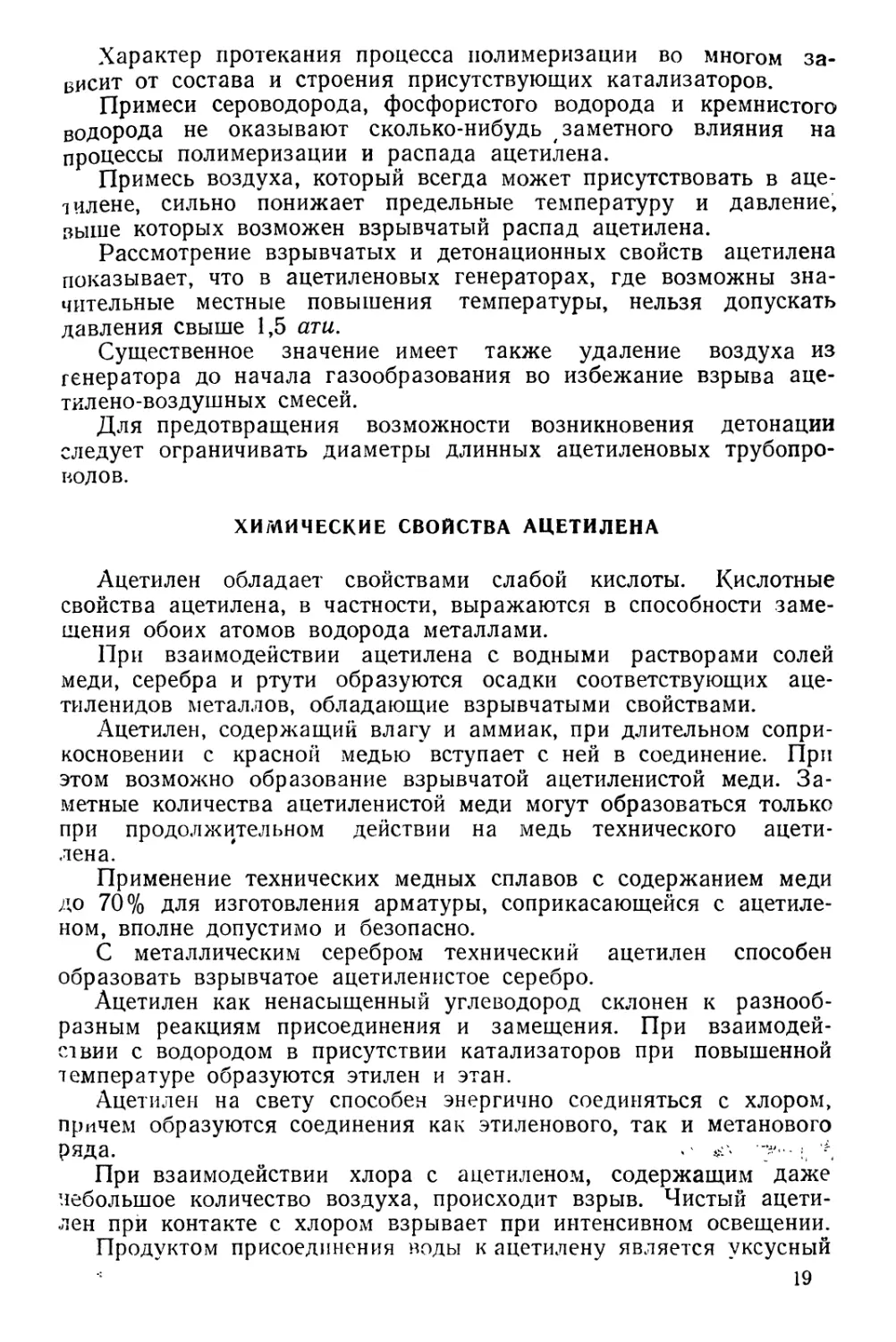

На фиг. 3 показана зависимость предельного давления, ниже

которого взрыв не может произойти, от состава смеси при

разбавлении ацетилена метаном, азотом, окисью углерода, этиленом

и водородом при 15° С.

При соприкосновении с карбидом кальция, имеющим

температуру в пределах 830—930° С, взрыв влажного ацетилена не

наблюдался при давлении газа, не превышающем 1,2—1,3 ати9 и при

начальной температуре газа, равной 80° С. Из многих опытов, при

которых давление ацетилена было равно 1,6 ати, только в одном

случае произошел взрыв, причем температура карбида в этом

случае была равна 1055° С.

Для более точного выяснения условий взрываемости ацетилена

были проведены опыты, показавшие, что ацетилен, находясь

и

в п 16 го г1*

Давление смеси в ати

Фиг. 3. Пределы взрываемости

смесей ацетилена с метаном, азотом,

окисью углерода,этиленом и

водородом при различных составах.

в спокойном состоянии, взрывается при давлении не ниже

1,34—1,39 ати, если он соприкасается с сильно нагретой

поверхностью. Так, например, при давлении 1,47 ати и температуре

520° С ацетилен взрывается от нагретой железной поверхности.

При температуре нагретой железной поверхности ниже 500° С

явления взрьша не -наблюдалось даже при давлении 3 ати. Взрыв

может последовать и при температурах ниже 500° С в присутствий-

катализаторов.

Для ацетилена катализаторами могут явиться металлы

(железо, латунь, медь, алюминий) и их окислы, а также некоторые

другие вещества (как, например, карбид кальция и др.),

встречающиеся при производстве и использовании ацетилена.

Каталитическое действие окислов значительно сильнее, чем чистых

металлов. Чем мельче частицы катализатора, тем сильнее их

влияние на ход реакции. Каталитическое действие этих веществ

объясняется их способностью адсорбировать ацетилен на своей

поверхности, в результате чего повышается местная концентрация

ацетилена и ускоряется протекание реакции его распада. Это в свою

очередь приводит к понижению предельной температуры, выше

которой оказывается возможным взрывчатый распад ацетилена.

Если ацетилен вступает в химическую реакцию с

катализатором, то указанные выше явления протекают еще более энергично.

В табл. 7 приведены результаты опытов, проводившихся при

давлении 4 ати (давление, безусловно, достаточное для распада

ацетилена при нагревании) и скорости протекания газа 4,3 л/мин.

Из данных этой таблицы следует, что наиболее активными

веществами, могущими вызвать взрыв ацетилена при

сравнительно невысоких температурах, являются окись меди и окись

железа.

Уаблица 7

Зависимость наименьшей температуры взрывчатого распада

ацетилена от вещества катализатора

Катализатор

Железные стружки

Латунные стружки

Карбид кальция

Окись алюминия

Медные стружки

Активированный уголь

Ржавчина (гидрат окиси железа) . .

Окись железа

Окись меди

Начальная

температура

ацетилена

в °С

. 12

17

15

20

15

20

12

5

17

Наименьшая

температура,

при которой

возможен

взрывчатый

распад,

в °С

520

500 -520

500

490

460

400

280-300

280

240

При взрывчатом распаде скороеib распространения взрыва,

лзк правило, относительно невелика.

Однако при некоторых условиях (высокие давление и

температура разложения, большие размеры сосуда или большая

протяженность трубопровода) скорость взрыва становится столь велика,

что соседний слой не успевает удалиться, так как волна газа

может упруго удаляться лишь со скоростью распространения

*.вука. Возникает адиабатическое сжатие слоя, приводящее к его

самовоспламенению, что вызывает сжатие и самовоспламенение

впереди лежащих слоев. Вследствие

этого химическая реакция

протекает более интенсивно и в гораздо

меньший период времени, чем при

обычном взрыве. Такое

распространение реакции называется

детонацией.

Скорости детон ации ацетилено-

кислородной смеси значительно

превосходят скорости распространения

взры'ва. Величина их находится в

пределах от 1800 до 3000 м/сек. На

графике фиг. 4 приведена

зависимость скорости детонации ацети-

лено-кислородной смеси от состава

смеси.

При проведении опытов по

детонации ацетилена в стальных

трубах диаметром 100, 200, 300 и

400 мм и длиной 30 м было

установлено, что тотчас же после воз-

м/сек

2900

2700

2500

2300

2100

.1900

—

i

!

-,

4

./

/

м

/i

о ю

30

i

/

/

\

\

\

\

\

\

50

\

\

<Фиг. 4. Скорость детонации

смесей ацетилена с кислородом.

никновения разложения наступала детонация. Это происходило

при избыточных давлениях, превышающих 0,4—0,6 ати. Ниже этих

величин давления следовало только выделение сажи без

распространения разложения. Давления при возникновении детона-

иии составляли 100—350 ати, а в отдельных опытах

достигали 600 ати. Скорость распространения детонации достигала

3000 м/сек.

Ацетилен в смеси с другими горючими газами, не

реагирующими с ним при обычных* условиях, например, водородом,

светильным газом или нефтяным газом, становится менее взрывчатым

по тем же причинам, которые, как это было указано выше,

уменьшают взрывчатость растворенного в жидкости ацетилена.

При смешивании ацетилена с газами, вступающими с ним

в реакцию, способность таких смесей к взрыву возрастает. Так,

например, ацетилен с хлором взрывает уже при действии света.

В смеси с кислородом ацетилен взрывает при атмосферном

давлении, если нагреть смесь выше 300° С, причем содержание

ацетилена в смеси может колебаться в весьма широких пределах —от

16

2,3 до 93%. Наиболее взрывоопасны смеси, содержащие

около 30% ацетилена.

Ацетилен с воздухом дает смеси, пределы взрываемое™

которых при нормальном давлении равны 2,3—80,7%. Наиболее

взрывоопасны смеси, содержащие от 7 до 13% ацетилена.

Пределы взрываемости ацетилено-воздушных и

ацетилено-кислородных смесей шире, чем у смесей других горючих газов с воз*

духом и кислородом, как это можно видеть из данных табл. 8.

Таблица 8

Пределы взрываемости различных горючих газов

в смеси с воздухом и кислородом

Горючий газ

Ацетилен . . .

Водород . . .

Окись углерода

Водяной газ .

Метан ....

Этилен ....

Этан

Светильный газ

Пары бензина

бензола .

Пределы взрываемости

в объемных процентах

горючего газа в смеси

с воздухом с кислородом

2,3—80,7

3,3—74,2

12,5-75,1

12,3-66,9

5,3—14,8

4,0-14,7

4,2—9,5

7,8—24,8

0,7-6,0

0,8-8,6

2,3—93,0

9,2-91,6

16,7—93,5

12,65-92,0

6,5-51,9

4,1-61,8

4,1—45,8

10,0-73,6

2,1—28,4

2,8-29,9

На взрываемость ацетилено-воздушной смеси помимо ее

температуры влияет характер источника воспламенения и его

интенсивность. Изменение давления ацетилено-воздушной смеси не

слияет на границы ее взрываемости.

Если воспламенению подвергаются ацетилено-воздушные смеси,

то наибольшие давления взрыва в 11—13 раз превышают

начальные давления. При воспламенении ацетилено-кислородных смесей

давления взрыва значительно выше; кроме того, при большой

длине сосуда или коммуникации, в которых находится горючая

смесь, легко может возникнуть детонация. Температуры,

возникающие при «взрыве, могут достигать в зоне (реакции 2500—3000° С.

Разнообразие условий, при которых может происходить

взрывчатый распад ацетилена, объясняется отчасти тем, что при

повышении температуры ацетилена распаду предшествует процесс

соединения молекул ацетилена в более сложные молекулы,

называемый полимеризацией. Форма протекания полимеризации имеет

решающее влияние на характер последующего распада.

Действие тепла на ацетилен при температурах от 400 до 880°С

выражается главным образом в полимеризации с образованием

сложных смесей, состоящих в основному из бензола, толуола и др.

Ниже 800° С разложение ацетилена Сна углерод и водород) незна-

2 Стрпжевский, lOS'J. ';

чительно, «о выше этой температуры разложение является

основной, а выше 1000° С — единственной реакцией.

В присутствии металлов или других катализаторов

полимеризация ацетилена может начаться при температурах порядка

250—300° С. В результате полимеризации при невысоких

температурах образуется обычно смесь жидких полимеров

ацетилена.

Явление полимеризации сопровождается уменьшением

давления и протекает с выделением значительного количества тепла.

Так, например, (пр!и

полимеризации ацетилена в бензол

выделяется 148 ккал/моль тепла.

Выделяющееся тепло способствует

дальнейшей полимеризации,

развивая и ускоряя этот процесс, и в

конце концов при температурах

свыше 530° С может привести

к взрывчатому распаду

оставшегося, еще не подвергшегося

полимеризации ацетилена.

Молекулы соединений,

образующихся в результате

полимеризации, содержат меньше

потенциальной энергии, чем молекулы

ацетилена, так как их

образование происходит с выделением

тепла, благодаря чему они более

устойчивы.

Если при полимеризации имеет

место достаточно интенсивный

отвод тепля за счет хорошо

развитой поверхности охлаждения или других причин, то взрывчатого

распада ацетилена может не наступить, и реакция ограничивается

полимеризацией.

Температуры, при которых скорости полимеризации имеют

максимальные значения и возможно возникновение взрыва,

зависят от давления, под которым находится ацетилен.

На фиг. 5 приведена кривая, характеризующая границы

взрывчатого распада в зависимости от температур и давлений.

Этой кривой условно разграничивается область полимеризации

от области взрывчатого распада ацетилена. Из графика видно, что

при температуре 540° С и давлении ниже 3 ати может иметь место

только полимеризация; при температуре 550° С взрывчатый распад

возможен только при давлениях выше 2,5 ати, а при 600° С —

выше 1,25 ати. Таким образом, при температурах ниже 500° С и

отсутствии катализаторов и воздуха исключена возможность

взрывчатого распада ацетилена при давлениях, которые имеют место

обычно в ацетиленовых генераторах.

18

Область взрывчатого

распада

Фиг. 5. Границы взрывчатого распада

ацетилена в зависимости от

температуры и давления.

Характер протекания процесса полимеризации во многом

зависит от состава и строения присутствующих катализаторов.

Примеси сероводорода, фосфористого водорода и кремнистого

водорода не оказывают сколько-нибудь заметного влияния на

процессы полимеризации и распада ацетилена.

Примесь воздуха, который всегда может присутствовать в

ацетилене, сильно понижает предельные температуру и давление,

выше которых возможен взрывчатый распад ацетилена.

Рассмотрение взрывчатых и детонационных свойств ацетилена

показывает, что в ацетиленовых генераторах, где возможны

значительные местные повышения температуры, нельзя допускать

давления свыше 1,5 ати.

Существенное значение имеет также удаление воздуха из

генератора до начала газообразования во избежание взрыва аце-

тилено-воздушных смесей.

Для предотвращения возможности возникновения детонации

следует ограничивать диаметры длинных ацетиленовых

трубопроводов.

ХИМИЧЕСКИЕ СВОЙСТВА АЦЕТИЛЕНА

Ацетилен обладает свойствами слабой кислоты. Кислотные

свойства ацетилена, в частности, выражаются в способности

замещения обоих атомов водорода металлами.

При взаимодействии ацетилена с водными растворами солей

меди, серебра и ртути образуются осадки соответствующих аце-

тиленидов металлов, обладающие взрывчатыми свойствами.

Ацетилен, содержащий влагу и аммиак, при длительном

соприкосновении с красной медью вступает с ней в соединение. При

этом возможно образование взрывчатой ацетилеыистой меди.

Заметные количества ацетиленистой меди могут образоваться только

при продолжительном действии на медь технического

ацетилена.

Применение технических медных сплавов с содержанием меди

до 70% для изготовления арматуры, соприкасающейся с

ацетиленом, вполне допустимо и безопасно.

С металлическим серебром технический ацетилен способен

образовать взрывчатое ацетиленистое серебро.

Ацетилен как ненасыщенный углеводород склонен к

разнообразным реакциям присоединения и замещения. При

взаимодействии с водородом в присутствии катализаторов при повышенной

температуре образуются этилен и этан.

Ацетилен на свету способен энергично соединяться с хлором,

причем образуются соединения как этиленового, так и метанового

ряда. * *\- -у*-- : '-'t

При взаимодействии хлора с ацетиленом, содержащим даже

небольшое количество воздуха, происходит взрыв. Чистый

ацетилен при контакте с хлором взрывает при интенсивном освещении.

Продуктом присоединения воды к ацетилену является уксусный

19

альдегид. Впервые этот синтез был осуществлен М. Г. Кучеровым

в 1881 г. Реакция протекает по уравнению

НС = СН + Н2О -* СН3 - - СНО.

Реакция проводится пропусканием ацетилена через

сернокислый раствор соли окиси ртути при температуре 70—80° С.

Применение этой реакции явилось началом промышленного

синтеза органических веществ с использованием ацетилена в

качестве исходного продукта.

При пропускании смеси ацетилена и паров воды в

соотношении примерно 1 : 10 при температуре 430—450° С над

цинк-ванадиевым катализатором происходит образование ацетона по

уравнению

2С2Н2 + ЗН2О -* СН3 СО СН3 + СО2 + Н2О.

Указанный процесс нашел применение в промышленных

масштабах.

При взаимодействии ацетилена с хлористым водородом

при 200° С над катализатором, представляющим собой двухлори-

стую ртуть, нанесенную на активированный уголь, образуется

хлористый винил по уравнению

С2Н2+НС1->СНа = СНС1.

С уксусной кислотой также в присутствии ртутных солей

ацетилен образует винилацетат

С2Н2 + СН3СООН -+ СН2 = СН - ОСО СН3.

Хлористый винил и винилацетат широко применяются при

производстве пластмасс.

При пропускании ацетилена через насыщенный раствор одно-

хлористой меди и хлористого аммония при температуре 50° С

образуется винилацетилен.

Реакция протекает по уравнению

СН = СН + СН = СН -* СН = С СН = СН2.

В результате присоединения хлороводорода к винилацетилену

образуется хлоропрен, который способен к быстрой и

самопроизвольной полимеризации с образованием каучука высоких

технических качеств.

Благодаря работам лауреата Сталинских премий И. Н.

Назарова химия винилацетилена нашла широкое теоретическое

обобщение, что позволило значительно расширить область применения

^того продукта.

При взаимодействии ацетилена со спиртами в щелочном

растворе образуются простые виниловые эфиры.

20

Так, например, реакция между ацетиленом и этиловым

спиртом протекает по уравнению

С2Н2 + С2Н5ОН -* Н2С = СН - О - С2Н5.

Эта реакция была открыта А. Е. Фаворским в 1887 г. и нашла

дальнейшее развитие и практическое использование благодаря

работам лауреата Сталинской премии М. Ф. Шостаковского.

Помимо указанного выше производные ацетилена находяг

весьма широкое применение в других областях техники.

ГЛАВА II

ПОЛУЧЕНИЕ АЦЕТИЛЕНА ИЗ КАРБИДА КАЛЬЦИЯ

СВОЙСТВА КАРБИДА КАЛЬЦИЯ

Карбид кальция представляет собой соединение кальция

с углеродом; его формула СаС2.

Технический карбид кальция получается в результате

взаимодействия обожженной извести с коксом или антрацитом в

электрических печах по эндотермической реакции

СаО + ЗС - СаС2 +СО 108 ккал\моль.

Таким образом, для получения 1 т химически чистого карбида

кальция требуется 1965 квт-ч. Однако вследствие значительных

потерь энергии в карбидных печах практически для получения 1 т

технического карбида кальция расходуется от 2800 до 3700 квт-ч

в зависимости от мощности печи. Если мощность печи меньше

1000 квту то расход электроэнергии может достичь 4000 квт-ч/т

и более.

Обычный технический карбид кальция (содержащий 60—75%

СаС2) имеет излом серого цвета, переходящий при более высоком

содержании карбида кальция в фиолетовый.

Высокопроцентный (80% СаС2 и выше) технический карбид

кальция имеет окраску от светлокоричневого до

голубовато-черного.

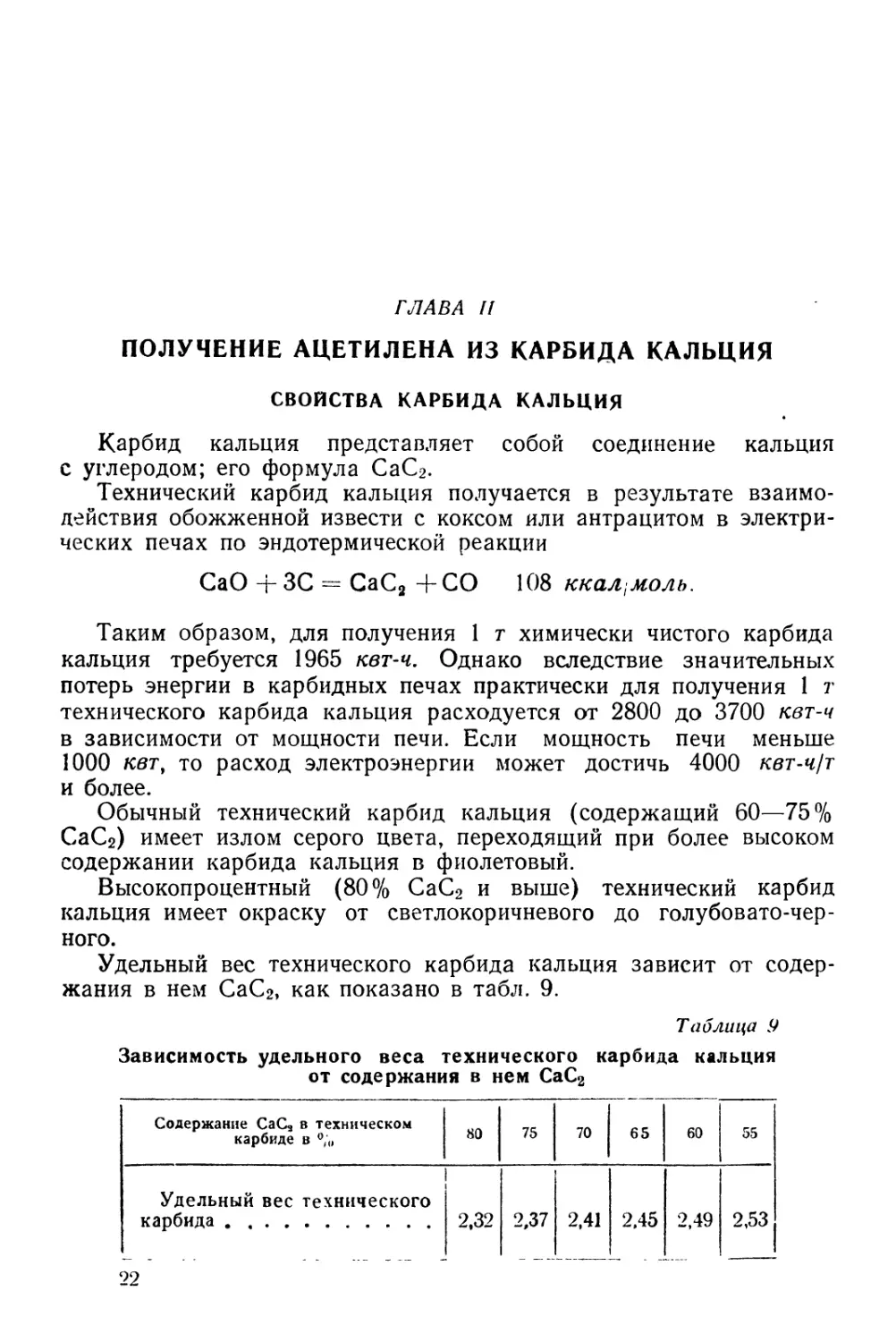

Удельный вес технического карбида кальция зависит от

содержания в нем СаСг, как показано в табл. 9.

Таблица 9

Зависимость удельного веса технического карбида кальция

от содержания в нем СаС2

Содержание СаС9 в техническом

карбиде в °/„

Удельный вес технического

карбида

80

2,32

75

2,37

70

2,41

65

2,45

60

2,49

55

2,53

22

Технический карбид кальция, получаемый в электропечах,

содержит ряд примесей, попадающих в него из исходных

материалов, которыми пользуются при его производстве.

Примерный состав технического карбида кальция в %

следующий: карбид кальция (СаС2)—70,0; известь (СаО)—24,0;

окись магния (MgO) — 0,4; окись железа и окись алюминия

(FeoO3 + А12О3) — 2,4; кремнекислота (SiO2) — 2,0; сера (S) —

0,3; углерод (С) — 1,0.

Как видно из приведенного состава, основной примесью

технического карбида является известь.

Карбид кальция активно взаимодействует с водой, образуя при

^том ацетилен и «гидрат окиси кальция — гашеную известь.

Химическая активность карбида по отношению <к воде столь велика, что

<Mi разлагается даже кристаллизационной водой, содержащейся

в солях.

При температуре 1000° С карбид кальция, взаимодействуя

с азотом, образует цианамид кальция

СаС2 +N, ==CaCNa+C.

Эта реакция используется для промышленного производства

цианамида кальция. Цианамид кальция применяется в качестве

удобрения и как исходный продукт для получения цианидов.

С водородом карбид кальция вступает в реакцию при

температуре выше 2200° С с образованием ацетилена и металлического

кальция. При высокой температуре карбид кальция

восстанавливает большинство окислов металлЪв.

РАЗЛОЖЕНИЕ КАРБИДА КАЛЬЦИЯ ВОДОЙ

При взаимодействии карбида кальция с водой, как уже было

сказано выше, образуются ацетилен и гашеная известь.

Реакция, протекающая по уравнению

СаС2 + 2Н2О == С2Н2 + Са (ОН)2 + 30,4 ккал моль,

сопровождается значительным выделением тепла.

Тепловой эффект разложения технического карбида кальция

слагается из тепла, выделяемого при взаимодействии с водой

карбида кальция и негашеной извести (содержащейся в карбиде

кальция). Взаимодействие извести с водой протекает по уравнению

СаО + Н2О = Са(ОН)2 -f 15,2 ккал\моль.

Расчет теплового эффекта при разложении водой 1 кг 70%-го

карбида может быть произведен приближенно следующим образом:

30,4.1000-0,70 15/2.1000.0,24 „ ккал1Кг

щ—-—Н щз - ЗУ/ ккалукг.

Содержание окиси кальция принимается при этом равным 24%",

1ак как кроме окиси кальция карбид содержит и другие примеси,

как было показано выше.

23

Выходом ацетилена из карбида кальция называется количество

ацетилена в литрах, выделяемое при разложении 1 кг карбида

кальция водой.

Для разложения 1 кг химически чистого карбида нужно

затратить 0,562 кг воды, причем образуется 1,156 кг гашеной извести

и 0,406 кг ацетилена.

Таким образом, теоретический выход сухого ацетилена из

химически чистого карбида кальция, приведенный к температуре 0° С

и давлению 760 мм рт. ст., составляет 346,89 л/кг.

Теоретический выход насыщенного влагой ацетилена из

химически чистого карбида при температуре 20° С и давлении

760 мм рт. ст. * равен 380,88 л/кг.

Практически выход ацетилена из технического карбида

кальция благодаря наличию в нем примесей и частичного разложения

влагой воздуха колеблется в пределах от 210 до 305 л/кг.

В табл. 10 приведен выход насыщенного влагой ацетилена,

приведенного к 20° С и 760 мм рт. ст., для технического карбида

кальция с различным содержанием СаС2-

Таблица 10

Выход ацетилена из технического карбида кальция

в зависимости от содержания в карбиде СаС2

i ~

: Содержание CaCj в техническом

карбиде в %

Выход ацетилена,

насыщенного влагой, в л\кг

80

1 305

1

75

287

70

267

65

248

60

230

53

210

Объем ацетилена, насыщенного влагой, выделяемый 1 кг

карбида кальция, приведенный к 20° С и 760 мм рт. ст. и выраженный

в литрах, должен быть в зависимости от размеров кусков карбида

не менее указанных в табл. 11 норм выхода ацетилена из карбида

кальция согласно ГОСТ 1460-46.

Таблица 11

Нормы выхода ацетилена по ГОСТ 1460-46

Обозначение

размеров

2/8

8/15

15/25

25/50

50/80

Размеры

кусков

в мм

От 2

■ 8

,. 15

- 25

. 50

ДО 8

„ 15

п 25

. 50

. 80

Нормы

1-й сорт

250

260

270

280

280

выхода ацетилена

в л, кг

|

2-й сорт

230

240

250

260

260

1 К этим условиям выход ацетилена приводится согласно ГОСТ 1460-46 на

карбид кальция.

24

В карбиде каждого размера допускается содержание не более

5% кусков соседнего высшего размера и не более 15% кусков

соседнего низшего размера.

В карбиде всех размеров допускается содержание частиц,

проходящих через сито с круглыми отверстиями диаметром 2 мм, не

более 3%.

Для заводов, оборудованных маломощными карбидными печами

(до 1000 кет) и работающих на местном низкосортном сырье,

допускается выпуск карбида кальция с выходом ацетилена (для всех

размеров кусков карбида кальция) не менее 220 л/кг.

Значительный тепловой эффект реакции разложения карбида

кальция и опасность перегрева ацетилена заставляют вести процесс

разложения карбида с большим избытком воды для охлаждения.

Количество воды, необходимое для охлаждения при разложении

1 кг карбида кальция, может быть рассчитано следующим образом.

При разложении 1 кг 70%-го карбида образуется 0,284 кг

ацетилена и 1,127 кг гидрата окиси кальция (принимая содержание

окиси кальция в карбиде кальция равным 24%).

Принимаем, что начальная температура воды равна 15° С, а

температура в генераторе во время работы равна 60° С. Уравнение

теплового баланса для 1 кг карбида кальция выражается

следующим образом:

Я г ~ Ч\ + Яг + #з + Яа + Яо>

где q — количество тепла, выделяющееся при разложении 1 кг

70%-го карбида кальция, равное 397 ккал;

q\ — количество тепла, затрачиваемое на нагревание

получаемой /гашеной извести с 15 до 60° С:

?!= 1,127- (60—15)-0,23=11,7 ккал,

0,23 — средняя теплоемкость гидрата окиси кальция в ккал/кг;

q2— количество тепла, затрачиваемое «а нагревание

получаемого ацетилена с 15 до 60° С:

?2 = 0,284-(60-15)-0,336==4,3 ккал,

0,336 — средняя теплоемкость 1 кг ацетилена в ккал в

указанном интервале температур;

<7з — тепло, затрачиваемое на испарение воды в количестве

0,034 кг (при 60° С содержание водяных паров,

насыщающих ацетилен, полученный из 1 кг карбида

кальция, равно 34 г) скрытая теплота парообразования

воды — 539 ккал/кг;

</3 = 0,034-539 + 0,034. 1 -(60— 15) - 19,9 ккал;

qA — потеря тепла в окружающую среду и на нагревание

стенок генератора; она составляет примерно 7% от

общего количества выделяющегося тепла:

п - '^~_'- —. «>7 Я

Ча - ~ inn — - * , о

<7з— количество тепла, расходуемое на нагревание воды до

температуры 60° С:

';, = 1 (ii+ 1* + Is + 1а) = 397 (11,7 + 4,3 + 19,9 + 27,8) -

336,3 ккал.

Искомый объем воды V равен

Qrt 336,3

л'

При (разложении в малом количестве воды куски карбида

кальция покрываются коркой гашеной извести (заиливаются) и

сильно перегреваются; при этом может иметь место реакция

СаС2 + Са (ОН), - С2Н, + 2СаО,

повышающая плотность образовавшейся на кусках карбида корки.

Если производить разложение одинаковых количеств карбида

кальция различными постепенно уменьшающимися количествами

еоды, то температура получаемой смеси ацетилен — водяной пар

будет соответственно повышаться. При температуре около 90° С

почти все тепло (за исключением тепла, затрачиваемого на

нагревание ацетилена и карбидного ила) расходуется на образование

водяного пара. Эти условия разложения карбида кальция

соответствуют (Процессу, при котором получается сухой гидрат окиси

кальция, поскольку вся вводимая в реакцию вода расходуется на

разложение карбида и образование водяного пара.

На этом принципе основана работа так «азьиваемых «сухих»

генераторов, в которых гашеная иззесть получается в виде сухого

порошка.

Схема «сухого» генератора описана в главе III.

При соприкосновении первой капли воды со свежей

поверхностью тотчас же начинается реакция разложения карбида.

Образовавшаяся известь остается на поверхности карбида, а выделяемое

тепло расходуется на нагревание карбида и извести, а также на

испарение воды. Вторая капля воды должна уже проникнуть сквозь

слой извести, чтобы вступить в реакцию с карбидом кальция, для

чего требуется известное время. Эта вторая капля, охлаждая

немного карбид кальция и известь, частично испаряется. Остаток

капли расходуется на продолжение разложения карбида кальция;

образовавшиеся при этом ацетилен и водяной пар проходят через

слой извести. При действии каждой последующей капли воды слой

извести утолщается, и поэтому разложение карбида кальция

замедляется. В определенный момент скорость движения смеси

ацетилен — водяной пар станет равной скорости движения воды в

противоположном направлении. Вследствие этого зона разложения

карбида кальция перестанет охлаждаться. Находящийся в ней

водяной пар вступает в реакцию с карбидом кальция, что еще

более повышает температуру в зоне разложения, которая может

26

достичь температуры распада ацетилена. Во избежание этих

явлений необходимо непрерывно удалять корку извести,

покрывающую куски карбида кальция.

При погружении карбида кальция в воду процесс разложения

протекает также весьма неравномерно; вначале реакция идет очень

активно с бурным выделением ацетилена, а затем скорость

реакции уменьшается. Это объясняется уменьшением поверхности

кусков карбида кальция и тем, что они аналогично сказанному

выше покрываются коркой извести, препятствующей свободному

доступу -воды.

При теремецшваиии воды с находящимся в ней карбидом

кальция разложение происходит быстрее и равномернее.

Скорость разложения карбида кальция в воде зависит от

чистоты карбида кальция и поверхности соприкосновения кусков

карбида кальция с водой.

Скорость разложения карбида кальция в воде является весьма

важным элементом, характеризующим качество карбида кальция.

Однако до сих пор требования в отношении скорости разложения

карбида кальция еще не нашли отражения ни в ГОСТ на карбид

кальция, ни в заводских технических условиях.

Для практических целей пользуются понятием

продолжительности разложения карбида.

Продолжительностью разложения карбида считают время, в

течение которого выделяется 98 % от всего количества ацетилена,

могущего быть выделенным из карбида кальция, так как остаток

разлагается очень медленно и не характеризует процесс разложения

применительно к условиям работы ацетиленовых генераторов.

В табл. 12 приведены экспериментальные данные о

продолжительности разложения карбида кальция в зависимости от размеров

его кусков.

Таблица 12

Продолжительность разложения карбида

в зависимости от размеров его кусков

Размеры

кусков в мм

Продолжительность

разложения

в мин.

Пыль

Не-

сколько

секунд

2'4

М7

5/8

1,65

8/15

1,82

15/25

4,23

25/50

13.5

50/80

16,6

Следует, оговорить, что данные табл. 12 характеризуют лишь те

образцы карбида кальция, с которыми были проведены опыты;

практически могут иметь место значительные отклонения, главным

образом в сторону уменьшения скорости разложения.

27

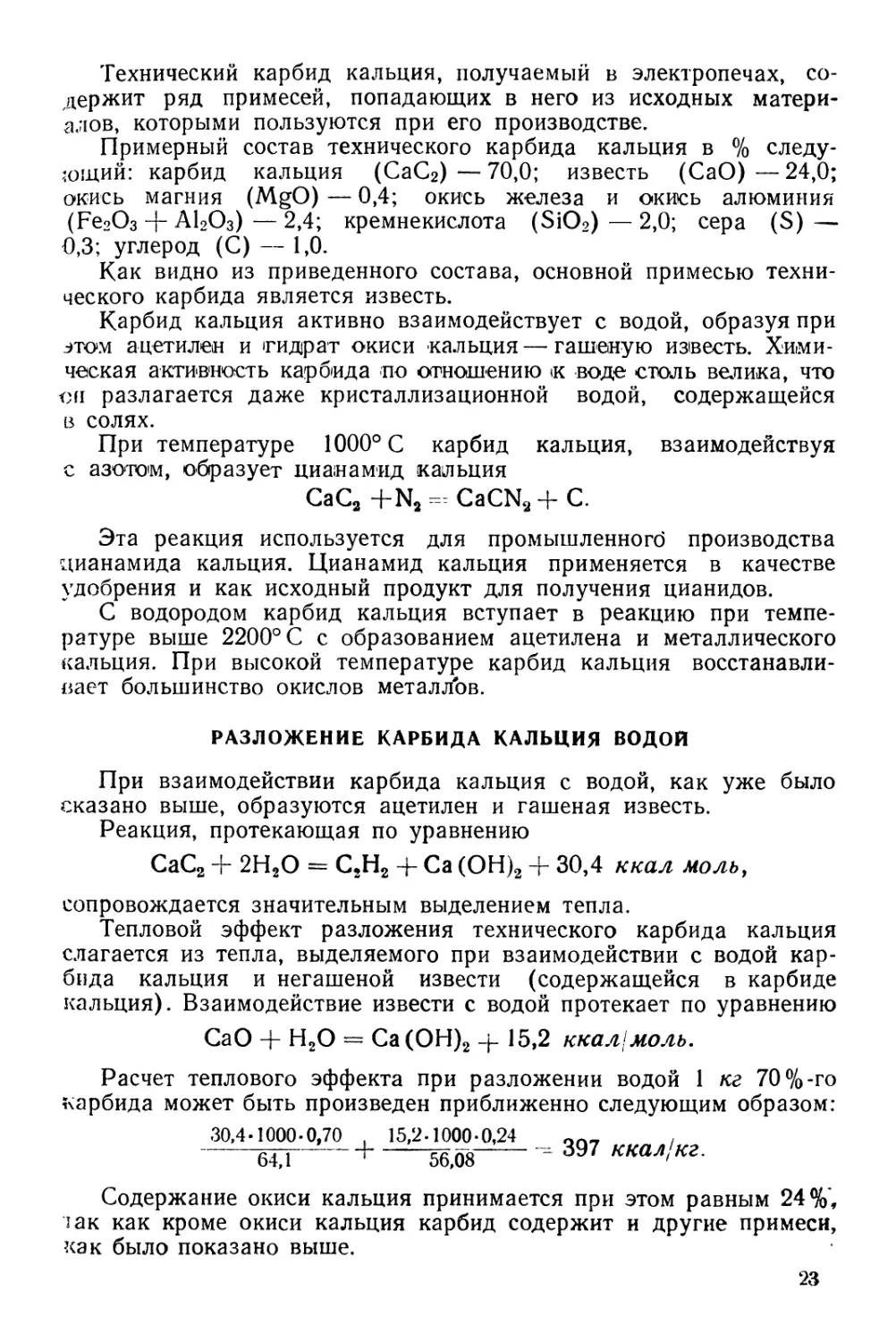

Скорость разложения карбида кальция в значительной степени

зависит от выхода ацетилена из карбида кальция. Чем ниже выход,

тем меньше скорость разложения карбида.

На фиг. 6 показано изменение скорости разложения карбида

кальция двух сортов с одинаковыми размерами кусков (25/50).

При разложении 1 кг карбида

с выходам ацетилена 263 л/кг за

гбо\ 1 ^~Н*" ' v -j первые 3 мин. выделяется 220 л

ацетилена,- а соответственно при выходе

226 л/кг — только 150 л.

180

100

60

20

"f

-н

[ j

Выход

С2>-—

F

Выход

263 Цкг

226",

_-——]

/кг

_»———

10 15

время

20 25 мин

УПАКОВКА, ТРАНСПОРТИРОВКА

И ХРАНЕНИЕ КАРБИДА КАЛЬЦИЯ

Карбид кальция упаковывают в

железные барабаны весом нетто от

50 до 130 кг. При специальных

заказах допускается упаковка карбида

кальция в железные барабаны или

герметически закрываемые

жестяные банки с весом нетто менее

бида кальция в зависимости от

выхода ацетилена.

Фиг. 6. Скорость разложения кар- 50 кг. По согласованию с потреби-

телем допускается упаковка карбида

кальция в оборотную герметическую

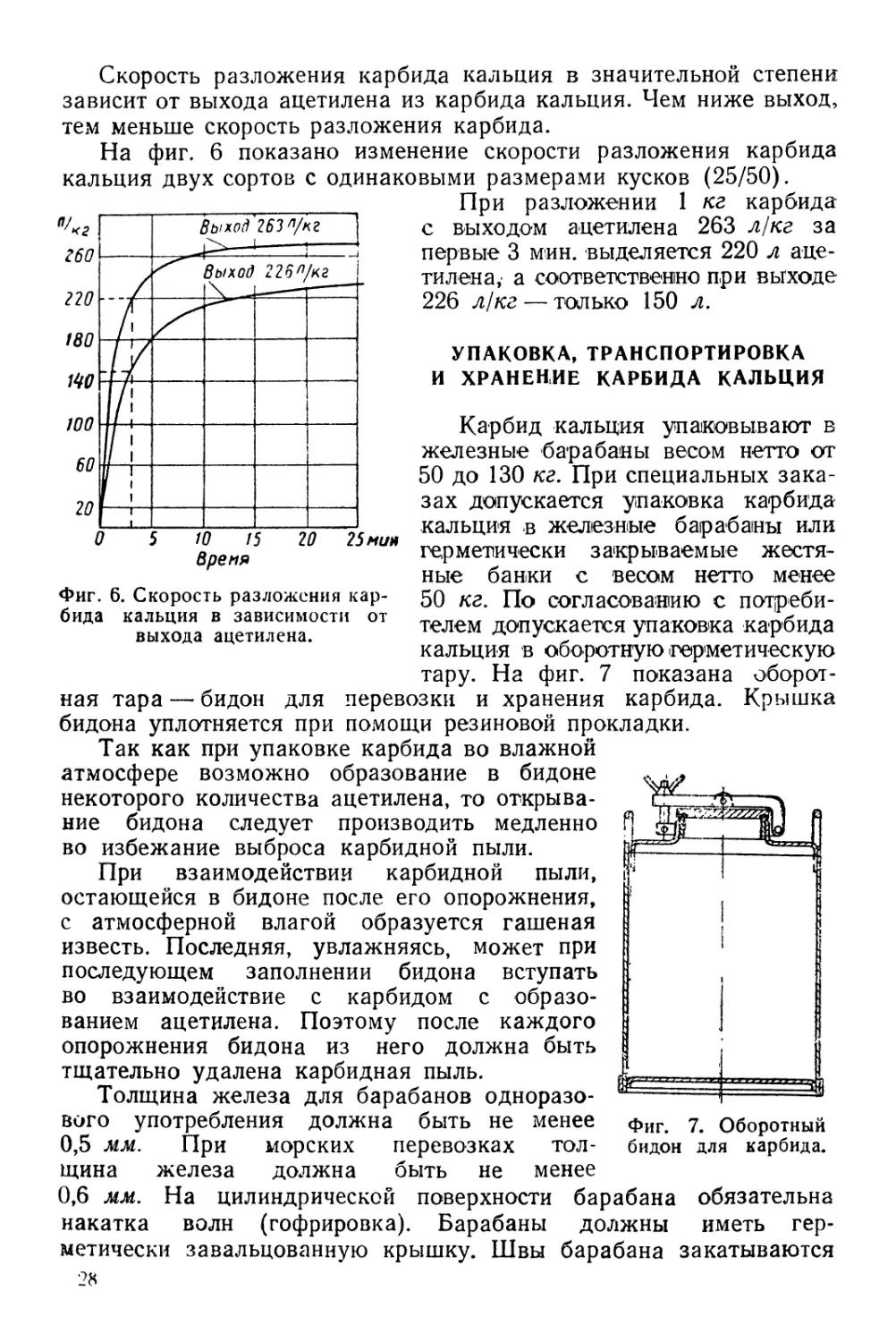

тару. На фиг. 7 показана

оборотная тара — бидон для перевозки и хранения карбида. Крышка

бидона уплотняется при помощи резиновой прокладки.

Так как при упаковке карбида во влажной

атмосфере возможно образование в бидоне

некоторого количества ацетилена, то

открывание бидона следует производить медленно

во избежание выброса карбидной пыли.

При взаимодействии карбидной пыли,

остающейся в бидоне после его опорожнения,

с атмосферной влагой образуется гашеная

известь. Последняя, увлажняясь, может при

последующем заполнении бидона вступать

во взаимодействие с карбидом с

образованием ацетилена. Поэтому после каждого

опорожнения бидона из него должна быть

тщательно удалена карбидная пыль.

Толщина железа для барабанов

одноразового употребления должна быть не менее

0,5 мм. При морских перевозках

толщина железа должна быть не менее

0,6 мм. На цилиндрической поверхности барабана обязательна

накатка волн (гофрировка). Барабаны должны иметь

герметически завальцованную крышку. Швы барабана закатываются

28

Фиг. 7. Оборотный

бидон для карбида.

в замок. Изготовление барабанов должно обеспечить их полную

герметичность.

При морских перевозках, а также при необходимости хранения

карбида кальция свыше 6 месяцев барабаны покрывают снаружи

олифой, асфальтовым лаком или смоляной краской. В

указанных случаях по требованию потребителей барабаны помещают

в деревянную обрешетку. Рекомендуется завальцованные швы

покрывать смолопеком. На крышку барабана при помощи

трафарета несмываемой краской наносят данные о размере и сорте

карбида. На боковой поверхности барабана таким же образом

обозначают: наименование завода-изготовителя, вес (нетто и брутто),

«ГОСТ 1460-46»; кроме того, на барабане делают надпись «Беречь

от влаги и огня».

Карбид кальция разрешается перевозить по железной дороге

в отдельных крытых вагонах согласно правилам Министерства

путей сообщения. Если карбид кальция перевозится в небольших

количествах, то требуется обязательная обрешетка барабанов.

При перевозке карбида автомобильным или гужевым

транспортом барабаны должны накрываться брезентом.

Карбид должен храниться в сухих хорошо проветриваемых

помещениях.

В генераторных помещениях ацетиленовых станций, не имеющих

промежуточного склада карбида кальция, разрешается хранить

одновременно не свыше 200 кг карбида кальция, причем из этого

количества в раскупоренном виде может быть не более одного

барабана. Правила устройства зданий складов для карбида

кальция описаны в главе X.

РАСКУПОРКА КАРБИДНЫХ БАРАБАНОВ

При раскупорке карбидных барабанов необходимо всегда

счисться с возможностью присутствия в них ацетилено-воздушнсй

смеси.

Барабан, в который упаковывается 100 кг карбида кальция,

имеет емкость около 80 л. Объем кусков карбида равен примерно

42 л. Следовательно, между куокахми; карбида кальция остается

свободное пространство в 38 л, занятое газом. Если бы барабаны были

совершенно герметичны и наполнялись в сухой атмосфере, то все

свободное пространство было бы занято только воздухом; однако

практически эти условия невыполнимы, и благодаря

взаимодействию с влагой, содержащейся в воздухе, небольшое количество

ацетилена всегда будет образовываться в барабане. Достаточно

примерно 1 л ацетилена в воздухе, заполняющем свободное

пространство барабана, чтобы ацетилено-воздушная смесь могла

вспыхнуть от искры.

Для получения 1 л ацетилена должно быть разложено около

4 г карбида кальция, подвергшихся воздействию влаги воздуха,

т. е. 0,004% от -всего карбида кальция, находящегося в барабане.

29

Получение такой смеси во время наполнения барабана в сырой

атмосфере может произойти довольно быстро. После закупорки

барабанов с неостывшим карбидом кальция происходит частичное

поглощение азота, что приводит к повышению содержания

кислорода в воздухе, находящемся в барабане. При обследовании

карбидных барабанов было установлено, что в некоторых случаях

находящийся в них воздух содержал до 26% кислорода. Это

обстоятельство увеличивает взрывчатость ацетилено-воздушной смеси.

Наличие в карбиде кальция ферросилиция также вносит элемент

опасности. Удар стальным зубилом по ферросилицию и даже удар

друг о друга кусков ферросилиция могут вызвать искру и явиться

причиной взрыва.

Присутствие в карбиде кальция ферросилиция объясняется

наличием загрязняющих примесей в исходном сырье (железа в коксе

и деремнекислоты в извести), а также переходом в шихту железа,

из 'которого изготовлен кожух электрода и др.

На некоторых карбидных заводах дробленый карбид кальция

очищают от ферросилиция при помощи специальных

электромагнитных сепараторов. Однако и при наличии очистки могут иметь место

случаи, когда куски ферросилиция, находящиеся внутри больших

кусков карбида кальция, останутся неизвлеченными, а затем,

находясь уже в барабане, освобождаются от обволакивающей их

оболочки карбида кальция. Следует также отметить, что

ферросилиций, содержащий более 30% кремния, не обладает магнитными

свойствами.

Для раскупорки карбидных барабанов категорически

запрещается применять инструменты, при работе с которыми могут

образоваться искры, например, стальные зубила и молотки. Следует

применять для этой цели инструмент, изготовленный из латуни, кс-

торый вполне оправдал себя на практике.

При вскрытии барабанов с нарушением указанного правила

имели место случаи взрывов барабанов, сопровождающиеся

вспышкой огня и выбросом карбидной пыли.

В большинстве случаев эти взрывы обходятся без тяжелых

последствий, однако были отмечены взрывы со смертельным исходом

и несколько случаев с потерей зрения и тяжелыми ранениями.

При взятии проб карбида кальция для анализа барабаны

вскрывают следующим образом. На середину днища барабана

наносят небольшой слой минерального масла, после чего

просверливают это место ручной дрелью; в образовавшееся отверстие

вставляют ножницы и прорезают днище барабана в двух

радиальных направлениях примерно под углом 80° на длину 150 мм.

Образовавшийся клин отгибают и через клинообразное отверстие

отбирают совком пробу карбида кальция. Клинообразное отверстие

дает возможность отобрать пробу с разных участков поверхности.

Карбид из вскрытых барабанов должен быть пересыпан в

оборотную тару или следует вскрытый барабан закрыть мешком с сухим

песком.

30

ОБРАЩЕНИЕ С КАРБИДНОЙ ПЫЛЬЮ

Если содержание в карбиде кальция пыли и мелочи

превышает предел, установленный ГОСТ 1460-46, то перед загрузкой

в генератор пыль и мелочь должны быть отделены от кусков

карбида.

Это может быть осуществлено просеиванием через латунное

сито с круглыми отверстиями диаметром 2 мм. Расстояние между

отверстиями должно быть равно 3 мм. В случае, если просеивание

карбида является затруднительным, можно провести отделение

кусков карбида ручным отбором.

Из порожних барабанов пыль должна быть тщательно

удалена. Известны случаи взрывов ацетилено-воздушной смеси в

порожних барабанах вследствие того, что в них оставалась

карбидная пыль.

Особенно это опасно при хранении барабанов с остатками пыли

в сырых помещениях или под открытым небом. Порожние барабаны

следует хранить сухими и проветренными, сложенными в штабели

так, чтобы они не могли скользить один по другому.

Собранная карбидная пыль должна храниться в герметически

закрытой таре (см. фиг. 7).

При взаимодействии карбидной пыли с водой реакция

протекает практически мгновенно. Разложение происходит на

поверхности воды, вследствие чего выделяемое тепло в основном

расходуется на нагревание образующегося ацетилена.

Присутствие воздуха при этом особенно опасно, так как

вследствие сильного нагревания быстро достигается температура

воспламенения ацетилено-воздушной смеси.

Разложение накопившейся карбидной пыли следует производить

вне помещения ацетиленовой станции на открытом воздухе.

Карбидную пыль нужно забрасывать в воду небольшими порциями

(по 200—250 г) при сильном перемешивании. Вода при этом не

должна нагреваться выше 40° С. Следующую порцию нельзя

засыпать, пока полностью не разложится предыдущая. Сосуд для

разложения карбидной пыли рекомендуется емкостью 800—1000 л.

В сосуде указанной емкости может быть разложено без смены воды

не более 100 кг пыли.

Запрещается производить разложение карбидной пыли и

мелочи . в иловых ямах. Карбидная пыль и мелочь могут быть

также использованы для получения ацетилена (см. главу III), но

исключительно в специально приспособленных для этой цели

генераторах.

При наличии значительных количеств мелкого карбида кальция

и пыли целесообразно прессование этих отходов в виде брикетов,

которые можно загружать в генераторы вместе с кусковым

карбидом ил'и самостоятельно.

В качестве связующего вещества можно рекомендовать смесь

каменноугольной смолы и пека (смолопек), которую обычно при-

31

меняют для приготовления элеклродной массы при производстве

карбида кальция.

Каменноугольная смола, идущая для приготовления

смолопека, должна быть «жирной», т. е. не должна быть лишена

«промежуточных» масел, чтобы обладать необходимой вязкостью

для связывания твердых частиц карбида кальция. Хорошие сорта

смолы должны иметь содержание коксующегося остатка не

ниже 25%.

Это является одним из основных требований, предъявляемых

к смоле.

Как правило, смола с коксующимся остатком ниже 20% не

должна употребляться для брикетирования. При низком

содержании коксующегося остатка в смоле приходится увеличивать

содержание пека1. Содержание свободного углерода в смоле должно

быть в пределах 10—'15%.

Для приготовления смолопека может быть применен только пек,

полученный 1из каменноугольной смолы.

Хороший пек должен отличаться твердостью и блестящей

поверхностью; от удара он должен легко раскалываться. Температура

плавления пека должна быть в пределах 70—80° С. Коксующийся

остаток в пеке должен быть не менее 35%. Содержание свободного

углерода в пеке не должно превышать 25%. Удельный вес пека

должен быть в пределах 1,27—1,33.

Приготовление смолопека производится в специальной смоло-

варке с электрическим или паровым обогревом.

Соотношение между смолой и пеком должно быть примерно

1:1. Сначала в смоловарку наливается каменноугольная смола.

После обезвоживания смолы, нагреванием ее в смоловарке до

135—140° С с достаточной выдержкой nip и этой температуре,

загружается каменноугольный пек. После загрузки пека смесь смолы и

пека должна быть также разогрета до 135—140° С.

Готовый смолопек должен удовлетворять следующим

требованиям: содержание коксового остатка — от 30 до 40%, температура

размягчения должна быть не ниже 30° С, содержание углерода —

ке более 28%.

Карбидную пыль предварительно отсеивают от более крупных

кусков через сито с отверстиями диаметром 5 мм, после чего

смешивают в смоловарке или другом сосуде с 20% по весу смолопека

при температуре 70—90° С. Массу можно прессовать ручным

гидравлическим прессом при удельном давлении 37—40 кг/см2 в глухую

матрицу.

Полученные брикеты легко дробятся до нужной грануляции.

Продолжительность разложения брикетов водой равна примерно

10 мин., в то время как для кускового карбида кальция

грануляции 25/50 и 50/80 продолжительность разложения составляет

13—16 мин.

Таким образом, брикеты имеют несколько' большую скорость

разложения по сравнению с кусковым карбидом, однако

применение их совместно с кусковым карбидом вполне допустимо.

32

ПРИМЕСИ В АЦЕТИЛЕНЕ

Технический ацетилен, получающийся при разложении карбида

кальция водой, может содержать следующие примеси: 1)

фосфористый водород и другие фосфины; 2) сероводород и органические

сернистые соединения; 3) аммиак; 4) кремнистый водород.

5) мышьяковистые соединения; 6) метан; 7) окись углерода; 8)

водород; 9) воздух, углекислоту и водяные пары.

Наличие большинства примесей обусловлено загрязнением

карбида кальция рядом соединений, разлагаемых водой. Содержание

примесей в ацетилене зависит главным образом от качества

карбида кальция и способа его разложения.

Фосфористый водород (РН3) образуется при разложении водой

содержащихся в карбиде кальция фосфористого кальция и

фосфористого углерода. Содержание фосфористого водорода колеблется

в пределах 0,03—0,06% по объему. Содержание фосфористого

водорода в ацетилене должно быть строго ограничено, так как в

момент образования ацетилена в присутствии воздуха при высокой

температуре может произойти самовоспламенение. Такие случаи

имели место при содержании в ацетилене 0,15% фосфористого

водорода при запуске генератора системы «воды на карбид».

ГОСТ 1460-46 на карбид кальция допускает содержание в

ацетилене до 0,06 объемных % фосфористого водорода.

Способ разложения карбида не влияет на содержание

фосфористого водорода в ацетилене и имеет значение лишь в том смысле,

что ацетилен, полученный при низкой температуре, содержит

наряду с фосфористым водородом органические соединения фосфора,

отличающиеся малой устойчивостью и разлагающиеся с выделением

фосфористого водорода.

Сернистые соединения образуются из сернистого алюминия,

сернистого кальция и карбосульфидов кальция, содержащихся

в виде примесей в карбиде кальция. Сернистый алюминий

разлагается с выделением сероводорода при обычной температуре;

сернистый кальций выделяет сероводород при 80—90° С. Карбо-

сульфид кальция не выделяет сероводород, но при температуре

80—90° С он разлагается с образованием летучих органических

соединений серы.

Содержание сероводорода в ацетилене в большой степени-

зависит от способа разложения карбида. При разложении карбида

в условиях большого избытка воды сероводород в основном

растворяется в воде, и содержание его в ацетилене составляет в этом

случае всего 0,01—0,03%.

Ацетилен, полученный при температуре 60—80° С, содержит

до 0,08% сероводорода; при этом возможно также образование

сероорганических примесей, главным образом дивинилсульфида.

Аммиак образуется при разложении азотистого магния,

азотистого алюминия и цианамида кальция, содержащихся в карбиде

кальция. Содержание аммиака в ацетилене е еще большей степени

3 Стрижевскии. 1080. 33

зависит от тех же условий, что и содержание сероводорода. При

избытке воды и хорошем охлаждении ацетилена почти весь аммиак

остается в воде. Количество содержащегося в техническом

ацетилене аммиака колеблется в пределах от 0,02 до 0,2%.

Кремнистый водород образуется при разложении водой

кремнистого кальция, содержащегося в карбиде кальция. Содержание

кремнистого водорода в ацетилене может достигать 0,01%.

Содержание в ацетилене мышьяка не превышает 0,002%. Метан

образуется главным образом благодаря наличию в карбиде

кальция примеси карбида алюминия. Содержание метана колеблется

в пределах 0,03—0,5%.

Окись углерода и водород образуются при взаимодействии

ацетилена с водяным паром при высокой температуре по реакции

С2Н2+ 2Н2О -> 2СО +ЗН2.

Водород может получиться также при взаимодействии

имеющегося в карбиде кальция металлического кальция с водой.

В генераторах системы «карбид в воду» содержание каждой ни

этих примесей обычно не превышает 0,1%.

Кроме примесей, получающихся при разложении карбида

кальция водой, технический ацетилен содержит некоторое количество

воздуха. Наибольшее количество его попадает в ацетилен при

загрузке в генератор карбида кальция. Получить ацетилен,

полностью свободный от воздуха, не удается даже в самых

совершенных генераторах, так как воздух неизбежно попадает в ацетилен

вместе с карбидом кальция.

Кроме того, в ацетилен переходит также воздух, растворенный

в воде, поступающей в генератор.

Ацетилен, получаемый в стационарных генераторах при

установившемся режиме, содержит от 0,5 до 1,5% воздуха.

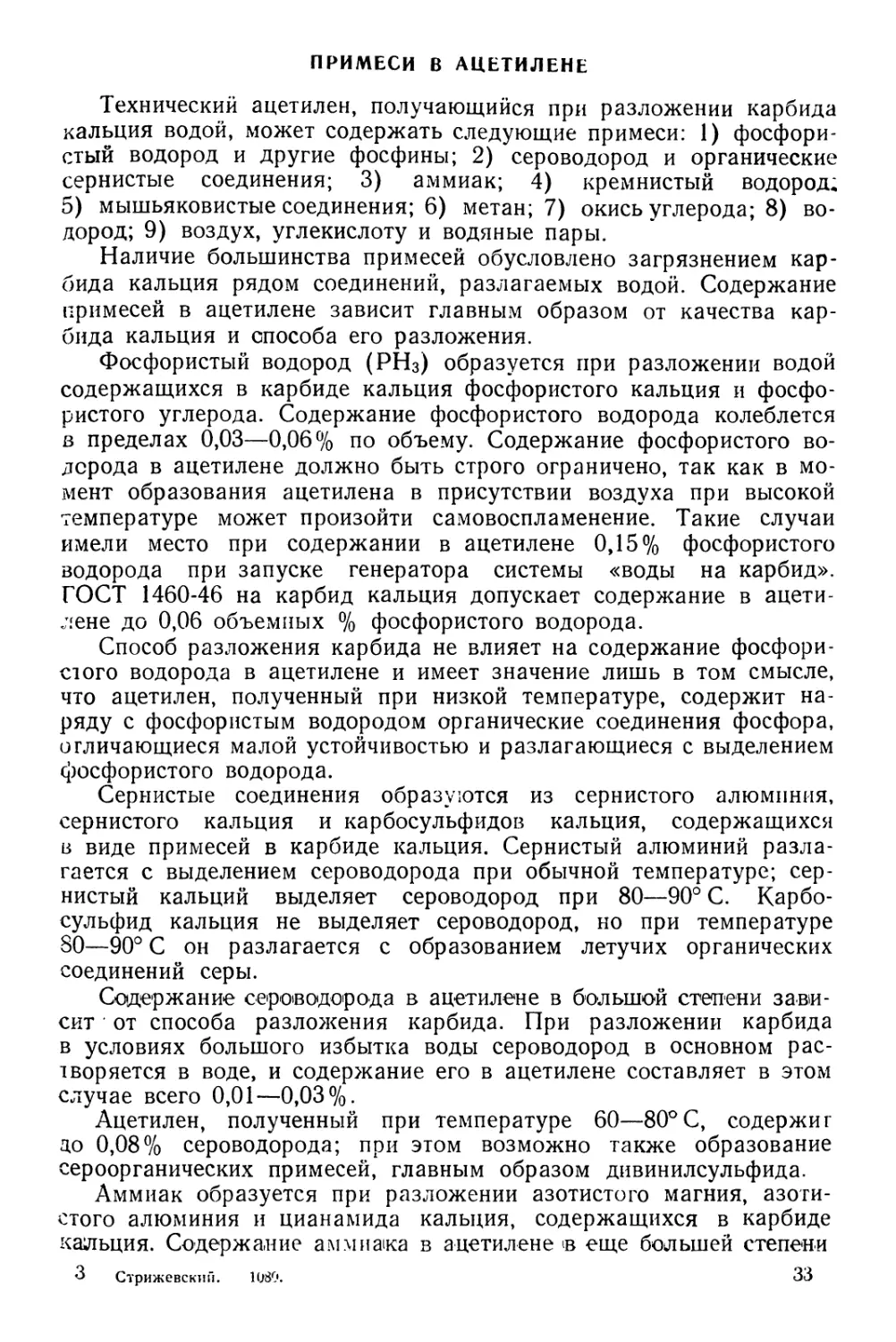

ература

°С

о

10

15

20

25

30

35

40

Содержание водяных паров в ацетилене

Содержание

водяных

паров в %

(по объему)

0,86

1/21

1,67

2,29

3,10

4,15

5,50

7,22

Содержание

водяных

паров

в г/л/{

6,8

9,4

12,8

17,2

22,9

30,1

39,3

50,8

Температура

в СС

45

i 50

55

65

70

75

80

Содержание

нодяных

паров в °/0

(по обьему)

9,4

12,1

14,5

19,6

24,5

30,7

38,0

47,1

Таблица 13

Содержание

водяных

паров

в г /м°

65,0

82,3

103,6

129,3

160,0

196,6

240,0

. 290,7

Присутствие больших количеств воздуха создает возможность

образования взрывоопасной ацетиленонвоздушной смеси, которая

может лметь место при содержании воздуха от 19,3 до 97,7%.

Способы удаления воздуха из генераторов описаны в главе III.

Углекислота попадает в ацетилен из воды. При быстром

нагревании воды в результате разложения карбида кальция вся

углекислота не успевает поглотиться известковым илом и часть ее

переходит в ацетилен. Содержание углекислоты в ацетилене составляет

0,02—0,03%.

Ацетилен, выходящий из генератора, почти насыщен водяными

парами, количество которых зависит от температуры. В табл. 13

приведено процентное содержание водяных паров (по объему) и

весовое содержание водяных паров (в г/м3) в ацетилене в

зависимости от температуры.

ГЛАВА III

АЦЕТИЛЕНОВЫЕ ГЕНЕРАТОРЫ

Ацетиленовый генератор представляет собой аппарат,

предназначенный для производства ацетилена из карбида кальция и воды.

Процесс газообразования регулируется автоматически в

зависимости от количества газа или его давления.

Все ацетиленовые генераторы, независимо от способа

приведения карбида кальция в соприкосновение с водой,

производительности, давления вырабатываемого ацетилена и других

характеристик, должны иметь следующие основные части:

1) газообразователь (один или несколько);

2) газохранилище или газгольдер;

3) предохранительное устройство от повышения давления

свыше предельного (одно или несколько);

4) предохранительный затвор от обратных ударов.

Все эти части могут представлять собой конструктивно одно

целое или быть выполнены в виде отдельных самостоятельных

аппаратов, связанных между собой трубопроводами.

Кроме того, в отдельных случаях, о которых подробнее будет

сказано ниже, в состав оборудования ацетиленовых генераторов

могут входить дополнительно следующие аппараты и устройства:

1) промыватели; 2) водоотделители; 3) химические очистители;

4) регулятор подачи воды; 5) регулятор давления ацетилена;

6) химические осушители; 7) обратные клапаны; 8) разрывные

мембраны; 9) регулирующие устройства для подачи карбида;

10) фильтры; 11) механизмы автоматических устройств и др.

КЛАССИФИКАЦИЯ АЦЕТИЛЕНОВЫХ ГЕНЕРАТОРОВ

Существующие в настоящее время конструкции ацетиленовых

генераторов могут быть классифицированы по следующим

основным признакам, определяющим их тип.

По предельному давлению вырабатываемого ацетилена.

Согласно принятой до сих пор классификации ацетиленовые

генераторы разделялись по величине рабочего давления ацетилена в газо-

образователе на следующие группы:

36

а) низкого давления — с газгольдером в виде плавающего

колокола и рабочим давлением не свыше 0,05 ати (500 мм вод. ст.);

б) среднего давления — с газгольдером открытого типа ] в виде

двух сообщающихся сосудов и рабочим давлением не свыше

0,5 ати (5000 мм вод. ст.);

в) высокого давления — с газгольдером в виде герметически

закрытого резервуара и рабочим давлением не свыше 1,5 ати

(55 000 мм вод. ст.).

Эта классификация не является целесообразной по изложенным

ниже причинам.

При производстве растворенного ацетилена, а также в

некоторых видах химических производств ацетилен сжимают до давления

20—25 ати, что является для ацетилена действительно высоким

давлением.

Интервал давлений от 1,5 до 25 ати является для ацетилена

специфическим (по изложенным в главе I соображениям), ввиду

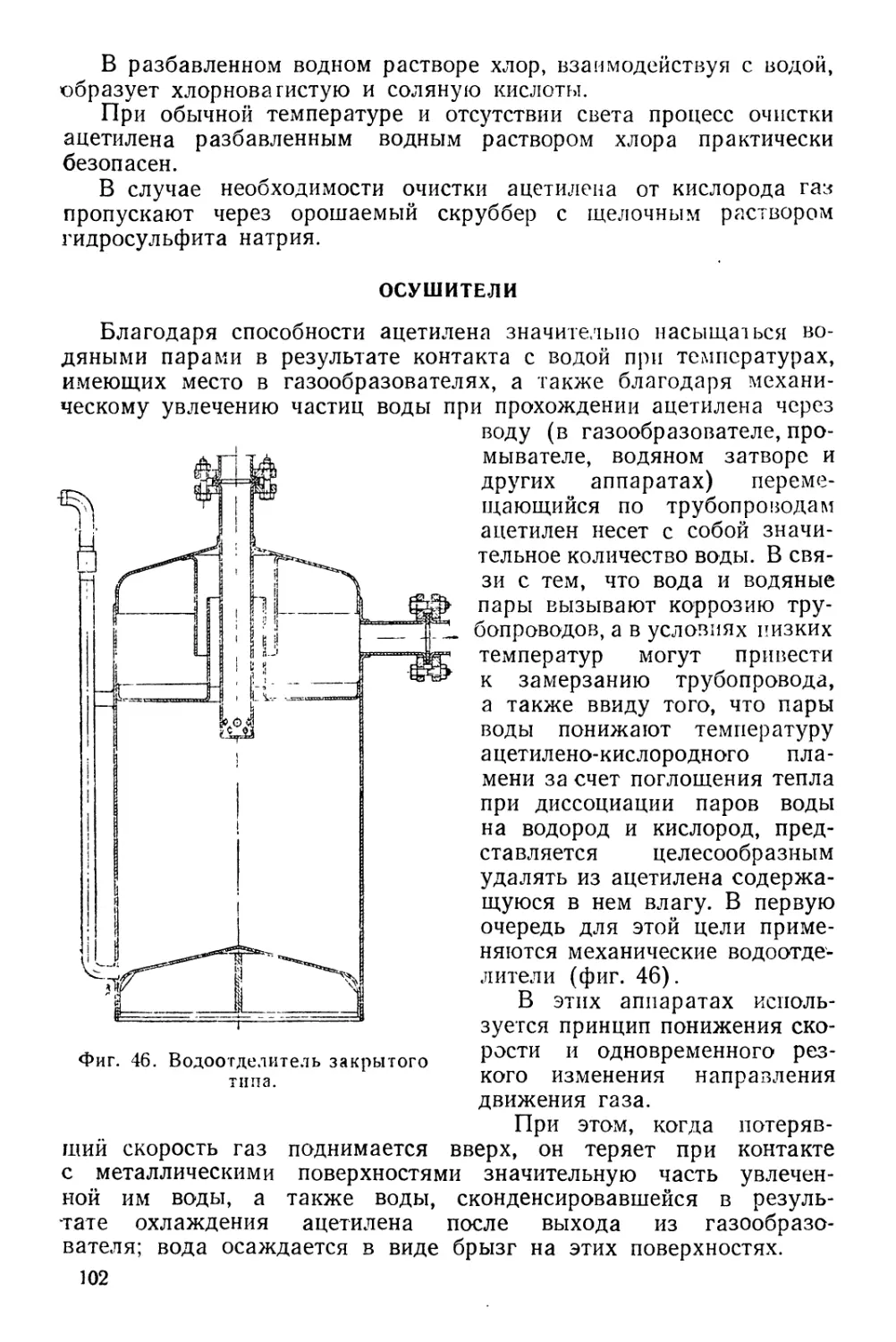

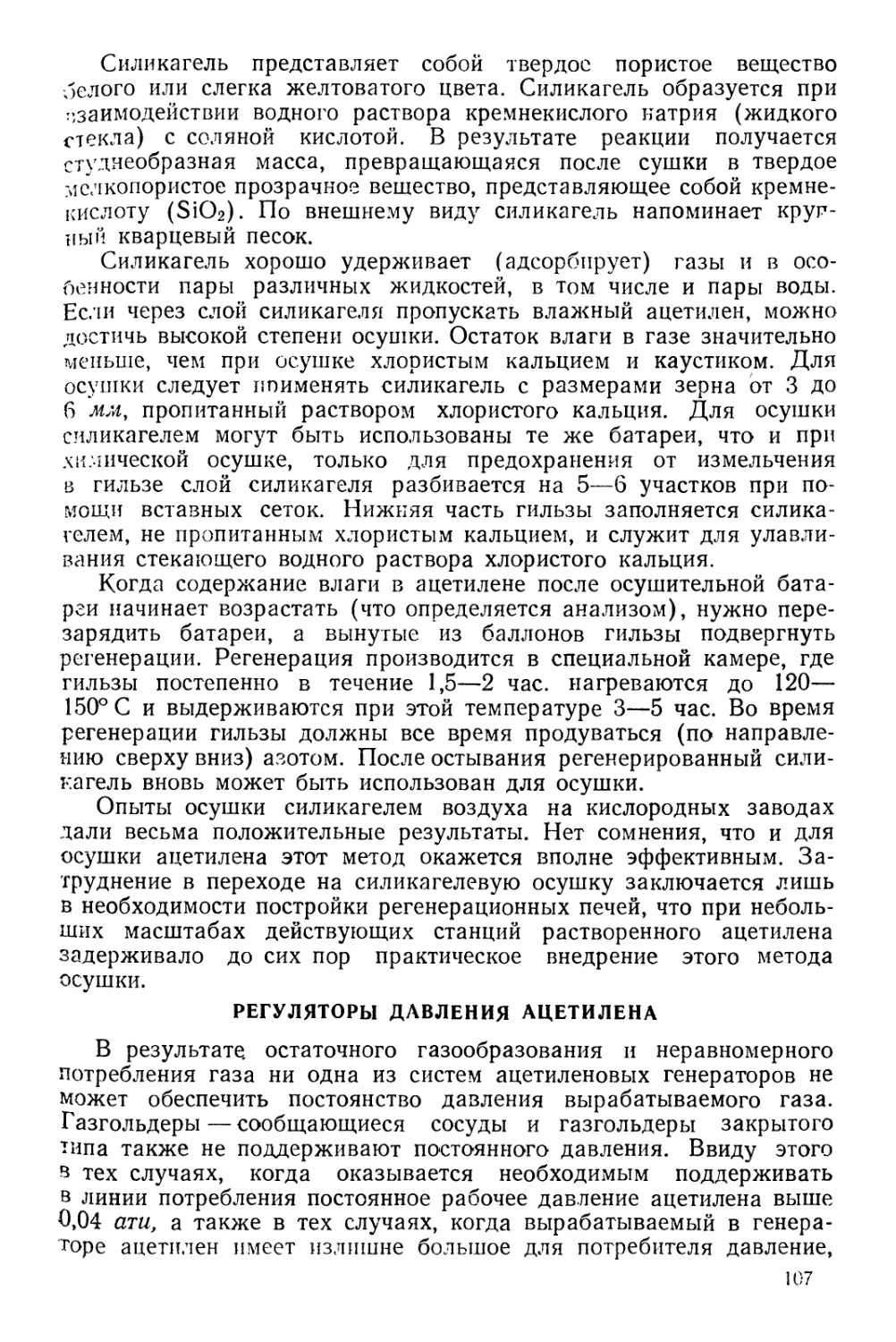

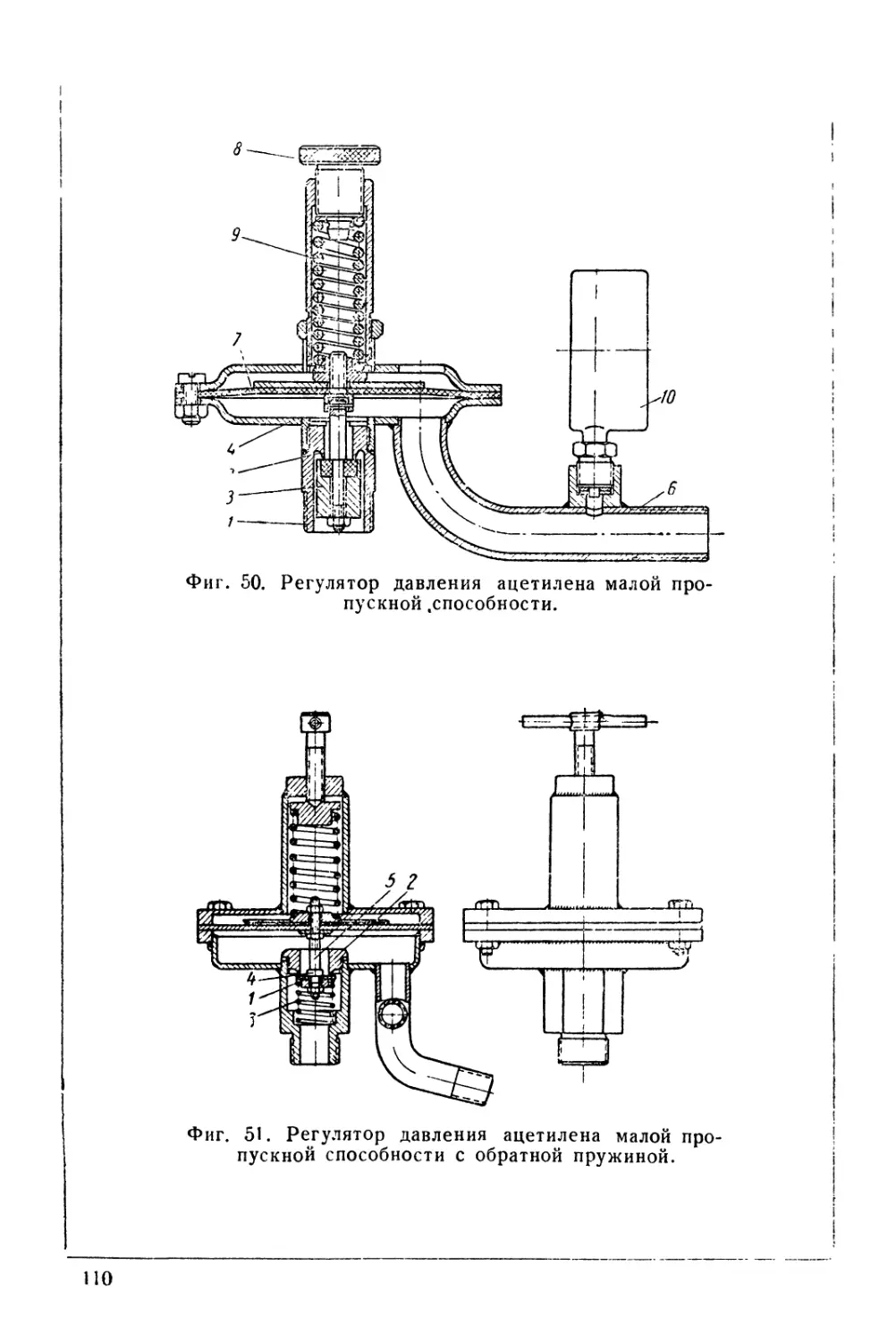

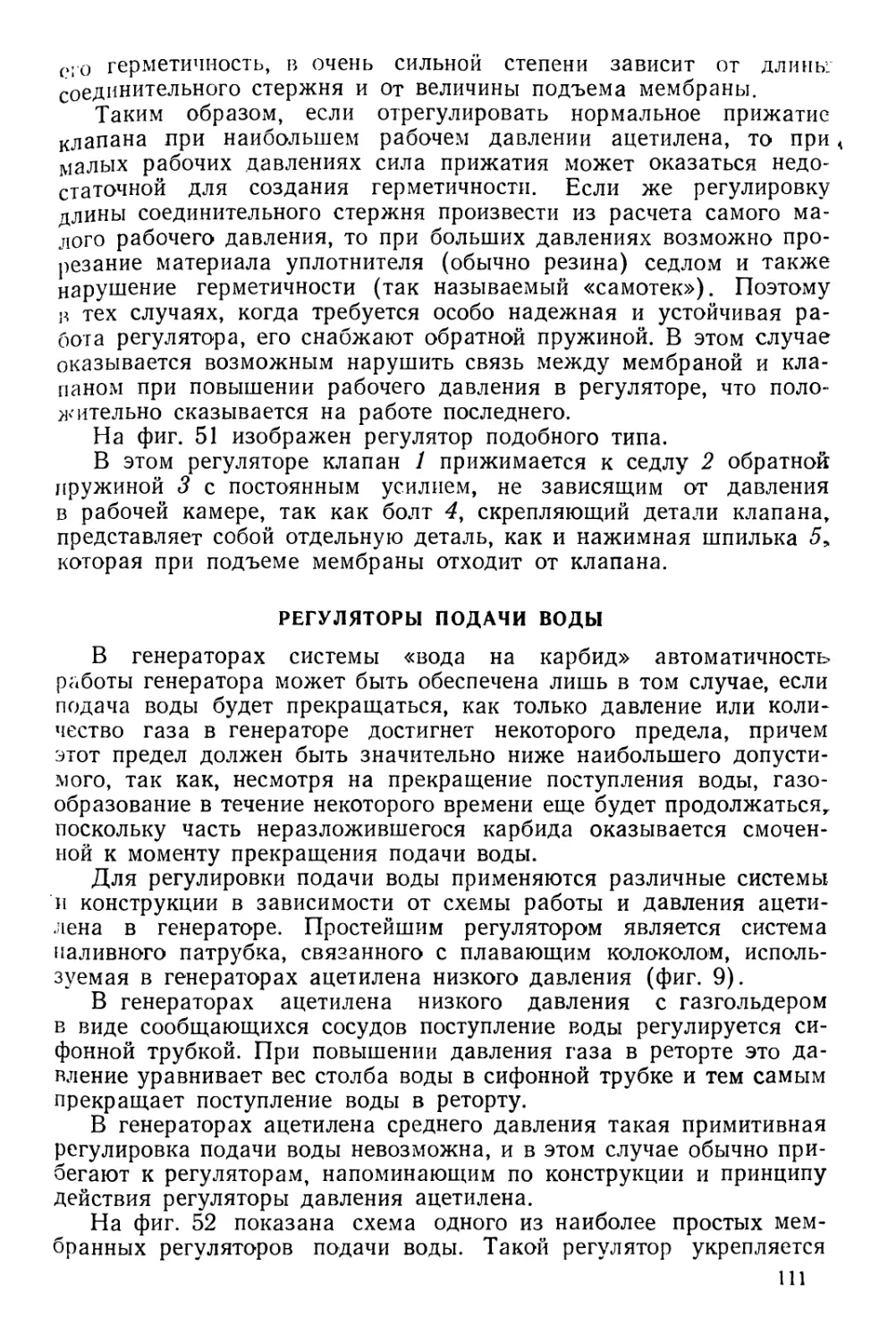

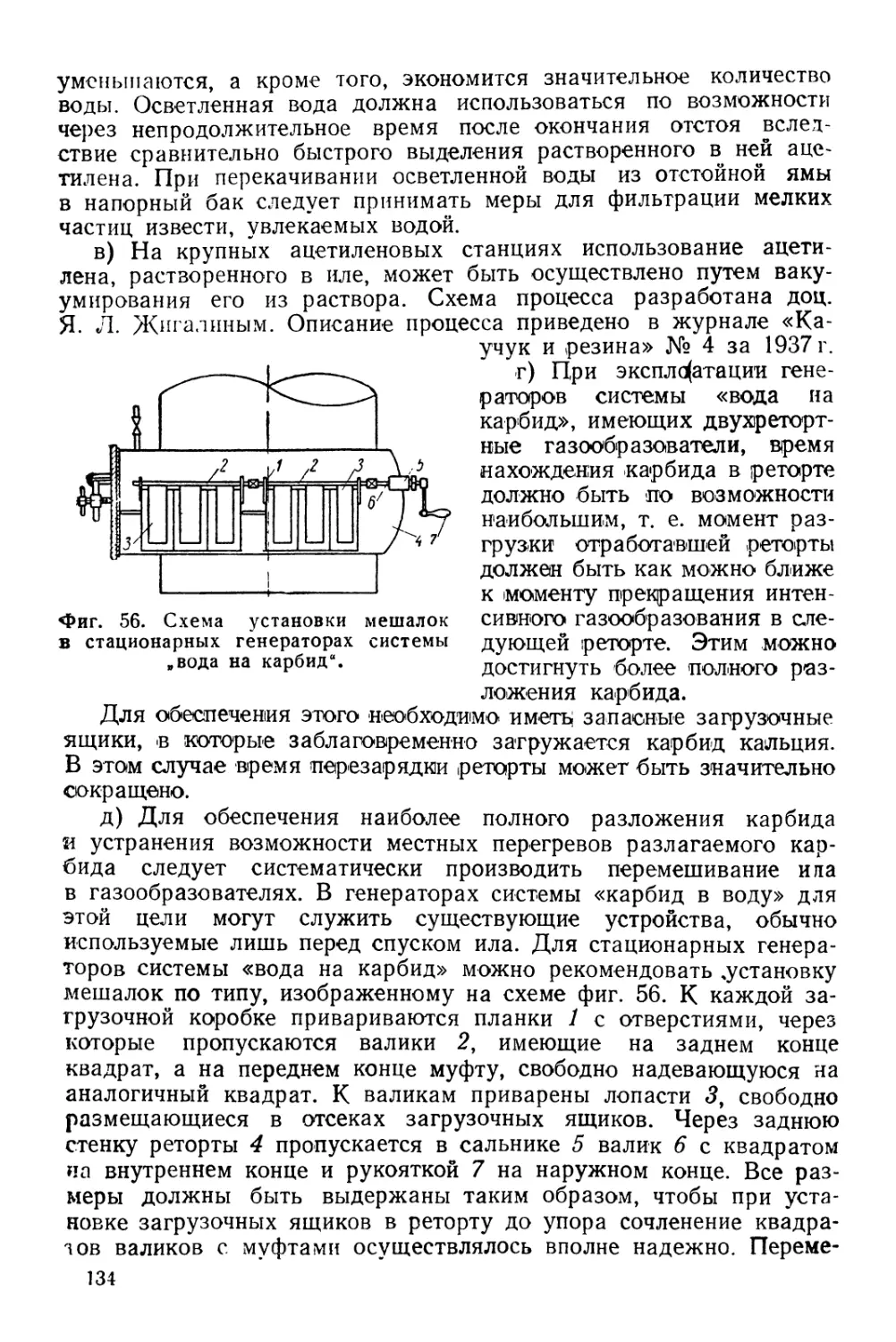

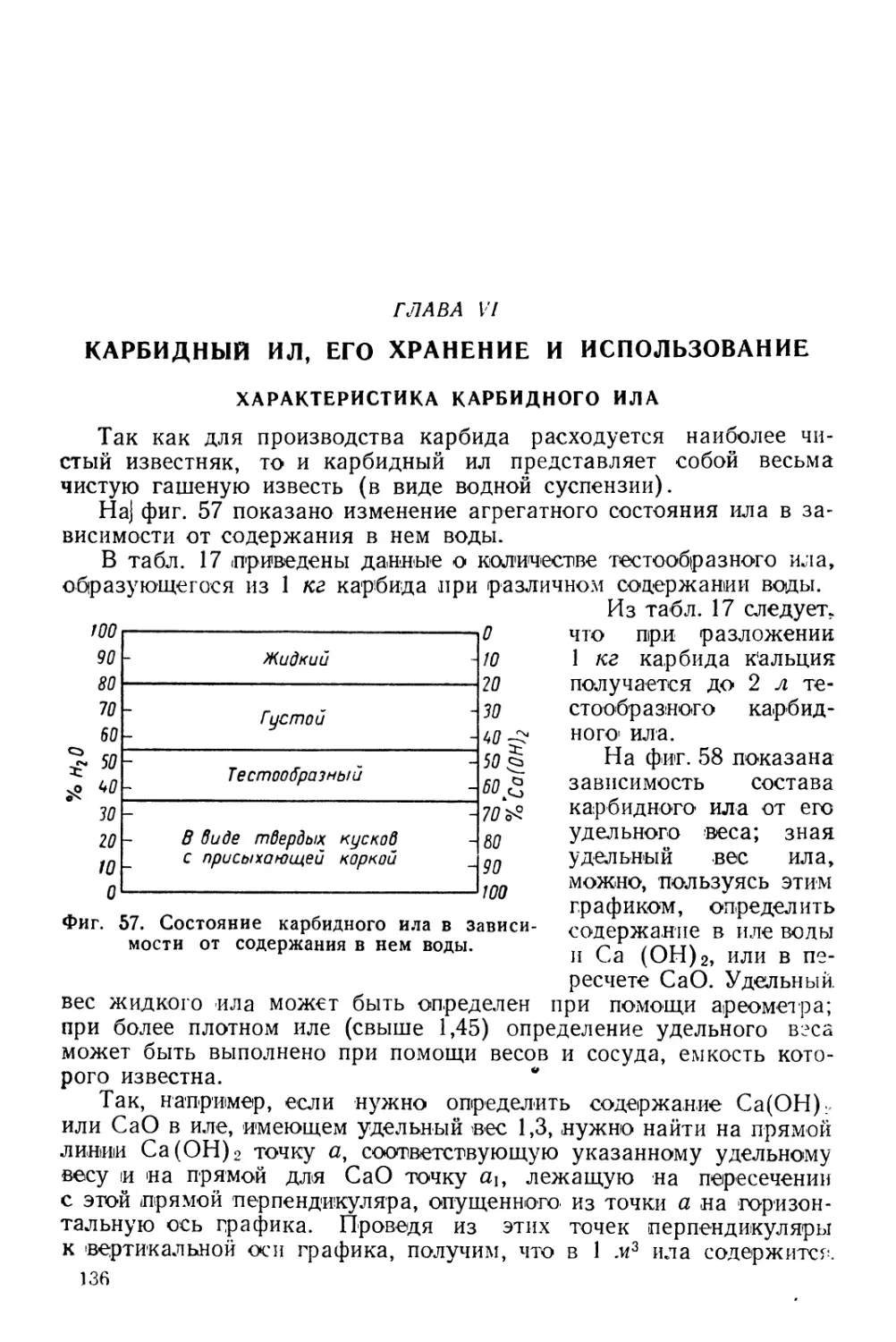

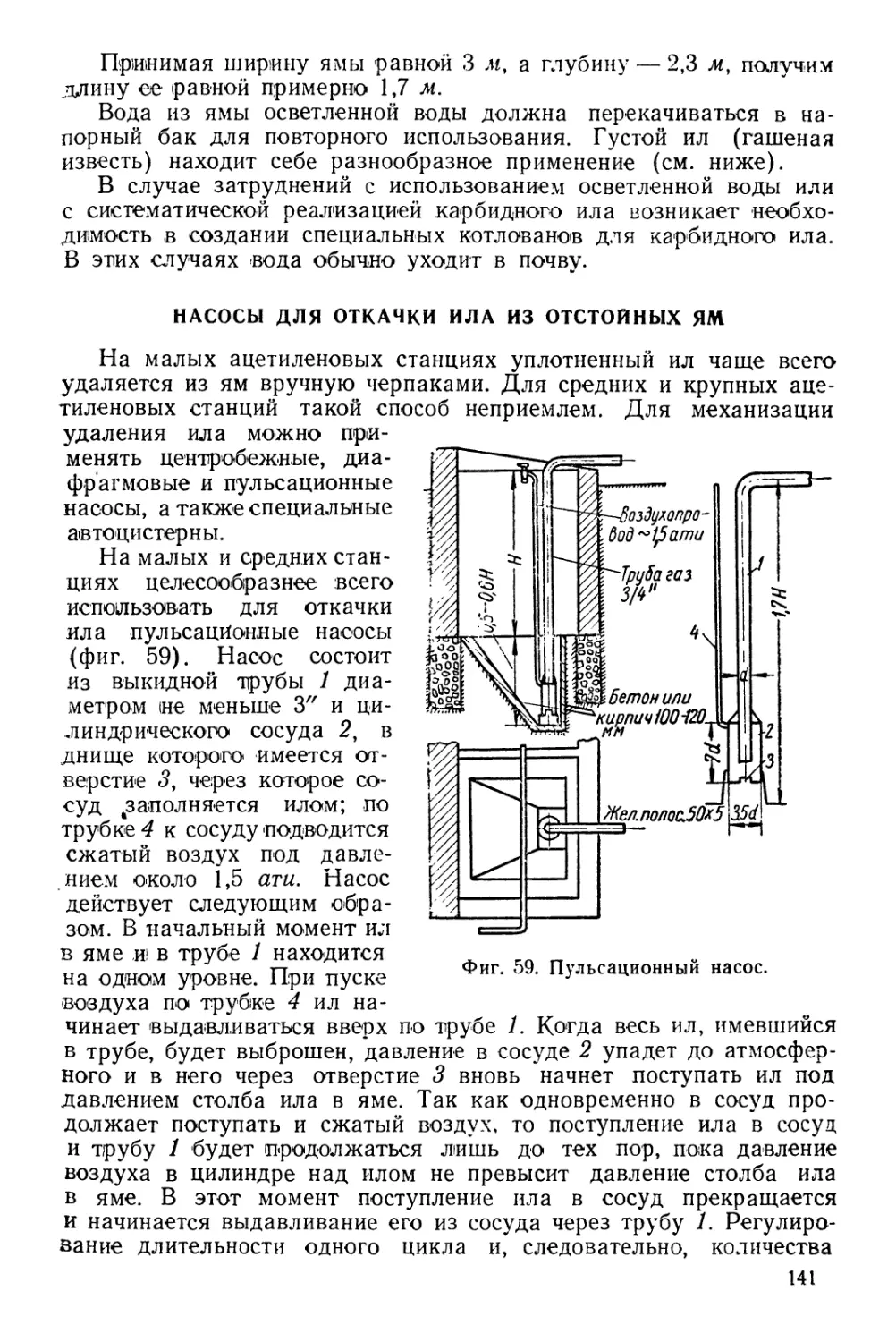

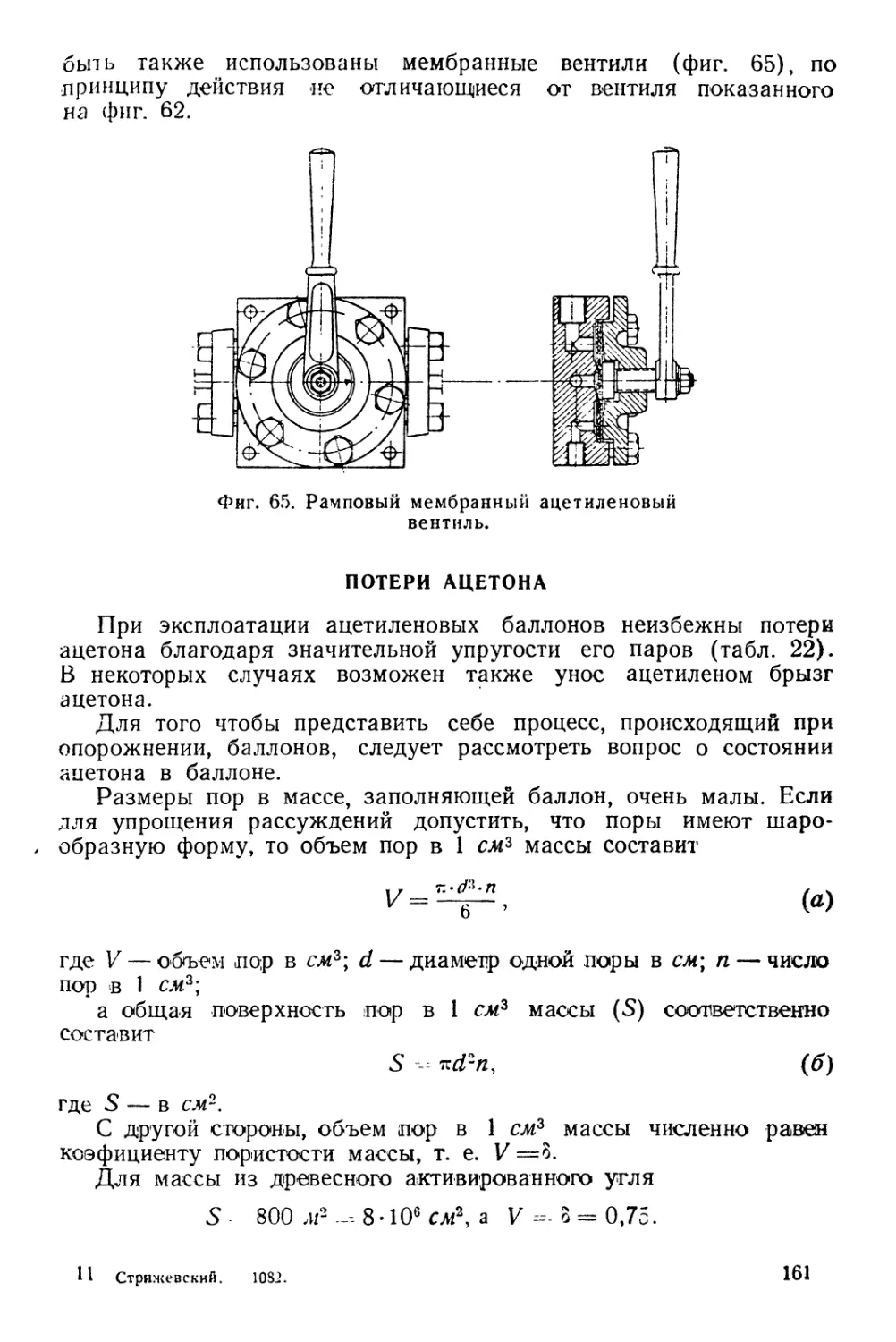

чего к сосудам и трубопроводам в этом случае предъявляется ряд