Текст

В Ф ВИХРЕВ и М С ШКРОБ

ВОДОПОДГОТОВКА

Под редакцией

доктора техн наук, профессора М. С. ШКРОБА

Допущено

Министерством высшего и среднего специального

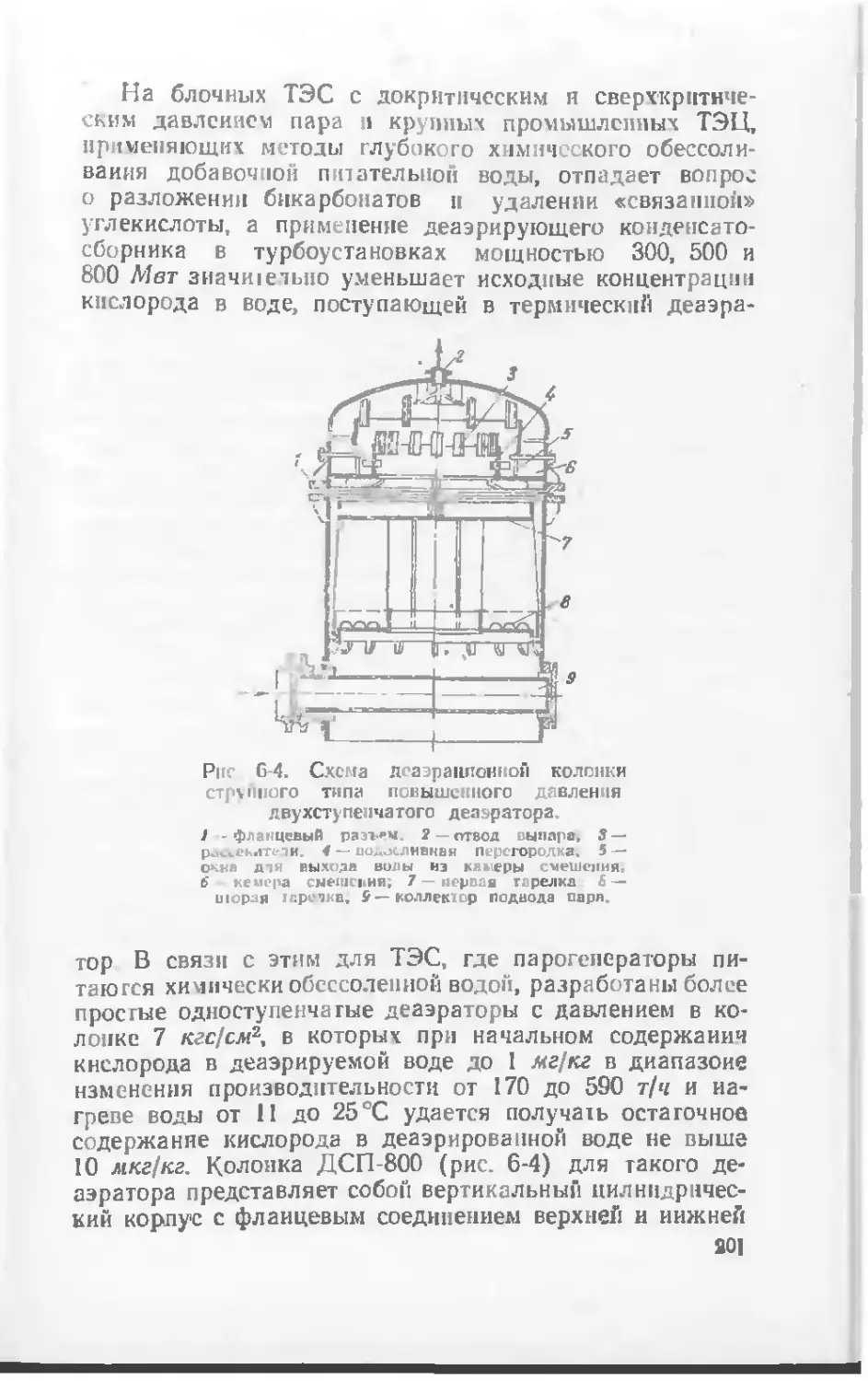

образования СССР в качестве учебника для сту-

дентов вузов, обучающихся по специальности

«Тепловые электрические станции*

ИЗДАНИЕ ВТОРОЕ.

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

«ЭНЕРГИЯ» МОСКВА 1973

6П2.22

В 41

УДК 621.187.12(075.8)

Вихрев В. Ф. и Шкроб М. С.

В 41 Водоподготовка. Учебник для вузов. Под ред.

М. С. Шкроба. Изд. 2-е, перераб. и доп. М„ «Энер-

гия», 1973.

416 с. с ил.

Рассматриваются внутри котловые физико-химические процессы и

методы борьбы с отложениями в парогенераторах, проточкой части

паровых турбин н теплообменных аппаратах. Освещаются также во-

просы коррозии основного в вспомогательного оборудования ТЭС н

даются рекомендации по ее предотвращению. Освещаются факторы,

определяющие воднохнмическпе режимы барабанных и прямоточных

парогенераторов

Книга является учебником по курсу «Тепловые электрические

станции». Она может быть полезной н для инженерен, работающих

в области проектирования и эксплуатация тепловых электростанций.

0332-050

В 051(01)73

4-73

6П2 22

Василии Федорович Вихрев. Михаил Самойлович Шкроб

Водоподготовка

Редактор А. П. Пильщиков

Редактор издательства Л. Н. Синельникова

Переплет художника Н. Т. Ярешко

Технические редакторы Л. М. Фридкин и Л. В. Иванова

Корректор Е. X. Горбунова

Слеи* В набор 24/VII 1S72 г Подписано к печате 5/Ц 1973 г. Т-00747

ф i;)M8T ₽4хЮВ>/в, Бумага типографская М 2

Уел. леч. л. 21,81 Уч.-нзд, л. 23,91

Тираж 3D ООО экз. Зак. 1274 Цена 95 коп.

Издательство «Энергия». Москва, М-1|4, Шлюзовая вяб., 10.

Московская типография № 10 Союзполвграфпромв

при Государственном комитете Совета Министров СССР

И’> дачам и.1 ательств, полиграфии и книжной торговли.

Mo а. М-П4. Шиозовая наб. 10

Отпечатано в Mi» конской типографии М 4 Союзпотиграфпрпма

Государственного комитета Совета Министров СССР

по делам издательств, полиграфии н книжной торговли.

Б. Переяславская ул , 46.

ПРЕДИСЛОВИЕ

Вопросы организации рационального водного режима

и водоподготовки приобрели важное значение в деле

обеспечения надежной и экономичной эксплуатации те-

пловых электростанции в связи с ростом параметров па-

ра и единичной мощности парогенераторов и турбоагре-

гатов. Серьезное внимание должно быть также уделено

обработке охлаждающей воды конденсаторов в системе

с замкнутой циркуляцией, а также очистке подпиточ-

ной воды тепловых сетей с открытым разбором горячей

воды.

Учитывая учебное назначение книги, в ней дают

основные представления о физико-химических процессах

образования отложений и коррозионных повреждений

металла, которые протекают в водяном и паровом трак-

тах современных тепловых электростанций. В книге из-

ложены основные сведения о практических способах пред-

отвращения коррозии паросилового оборудования н

отложений в парогенераторах, проточном части паровых

турбин, конденсаторах, тракте питательной воды и тепло-

вых сетях. Освещены также специфические особенности

водных режимов барабанных и прямоточных парогенера-

торов. Большое внимание авторы уделили разъяснению

сущности различных методов водоподготовки и типовых

схем водоподготовительных установок, а также описанию

прогрессивной технологии обработки природных вод и

загрязненных конденсатов. Описаны конструкции ос-

новного и вспомогательного оборудования водоподгото-

вит.сльных установок, а также рассмотрены вопросы про-

ектирования и автоматизации этих установок.

Изложению основного .материала о методах водопод-

готовки предпослана глава,, посвященная свойствам воды

и компонентам природных вод.

В книге авторы обобщили и систематизировали новые

экспериментальные н практические данные, полученные

3

отечественными научно-исследовательскими н проектны-

ми институтами» наладочными организациями, энергоси-

стемами, заводами — поставщиками водоочистительной

аппаратуры, а также материалы, опубликованные за по

следние годы в зарубежной технической литературе.

Методика и последовательность изложения материала

отражают многолетним опыт преподавания курса «Водо-

подготовка» на теплоэнергетических факультетах энерге-

тических вузов.

Первый учебник по курсу «Водоподготовка» — книга

М. С. Шкроба и В. Ф Вихрева была издана в 1966 г. При

подготовке текста второго издания учебника авторы стре-

мились в полном мере учесть пожелания н ценные кри-

тические замечания педагогов, студентов н других чита-

телей нашей книги. Потребовалось также существенно

обновить первоначальный текст большинства глав книги

в связи с тем. что за прошедшие 7 лет как в СССР, так

и за рубежом были разработаны и успешно внедрены

на многих ТЭС новые, более эффективные и экономичные

методы очистки природных вод (пресных, морских, со-

лоноватых) н конденсатов. Появились новые типы авто-

матизированной водоподготовительной аппаратуры ори-

гинальных конструкций. Внесены практически цепные

усовершенствования в технологию обработки природных

вод и конденсатов.

Авторы выражают глубокую благодарность доктору

техн, наук, профессору В В. Померанцеву и канд. техн,

наук, доценту М Я. Полянскому за ценные указания при

рецензировании рукописи.

Все замечания по книге будут приняты авторами

с благодарностью и учтены в дальнейшей работе.

Замечания просьба направлять по адресу: Москва,

М-114, Шлюзовая набережная, 10 Издательство «Энер-

гия».

Авторы

ВВЕДЕНИЕ

0-1 ЗНАЧЕНИЕ ВОДОПОДГОТОВКИ И ВОДНОГО РЕЖИМА

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИИ ДЛЯ ОБЕСПЕЧЕНИЯ

ИХ НАДЕЖНОЙ И ЭКОНОМИЧНОЙ ЭКСПЛУАТАЦИИ

В ближайшем десятилетни главным направлением

в развитии энергетики в СССР явится преимущественно

строительство крупных государственных районных элек-

трических станций (ГРЭС) являющихся конденсацион-

ными электростанциями (КЭС), а также чисто отопи-

тельных и промышленных теплоэлектроцентралей (ТЭЦ),

обеспечивающих комбинированное производство электро-

энергии на базе теплового потребления коммунальных н

промышленных предприятий городов и рабочих посел-

ков. Отсюда следует, что тепловые электростанции (ТЭС)

являются основной энергетической базой народного хо-

зяйства СССР, водяном пар—-основой энергетики, а во-

да—сырьем для получения пара и теплоносителем.

Перед советскими теплоэнергетиками поставлена за-

дача дальнейшего повышения экономичности эксплуата-

ции ТЭС, снижения численности эксплуатационного пер-

сонала и широкого внедрения механизации и автоматиза-

ции технологических процессов.

Характерной чертой развития отечественных район-

ных КЭС является систематическое увеличение единич-

ной мощности энергоблоков (парогенератор — турбина) и

установленной мощности КЭС, а также повышение па-

раметров пара.

Накопление эксплуатационного опыта и создание ори-

гинальных конструкций крупных прямоточных парогене-

раторов и турбоагрегатов позволили широко развернуть

в СССР строительство ГРЭС с блоками 150, 200, 300, 500

и 800 Мвт на давление пара у турбин 130 и 240 кгс!сл*.

5

В ближайшем будущем, очевидно, энергоблоки 500.

800 и 1 200 Мет на сверхкритическом давлении пара ста-

нут основным оборудованием тепловых паротурбинных

электростанций. На крупных отопительных ТЭЦ устанав-

ливаются теплофикационные турбоагрегаты мощностью

135 и 250 Мет на параметры пара соответственно

130 кгс/см-, 570 °C п 240 кгс!см2, 560/565 иС. Ведущая

роль паротурбинных электростанций в централизованном

электро- и теплоснабжении страны, а также большие

единичные мощности агрегатов предъявляют весьма вы-

сокие требования к обеспечению длительной, надежной

и экономичной эксплуатации их с полной нагрузкой в це-

лях бесперебойного снаб/кения потребителей электриче-

ской энергией и теплом.

Возможность длительной бесперебойной эксплуатации

ТЭС в значительной степени определяется интенсивно-

стью протекания физико-химических процессов иакппеоб-

рязования на поверхности нагрева парогенераторов, уно-

са солей, кремниевой кислоты и окнелов металлов паром

из испаряемой (котловой) воды н образования отложе-

ний их в проточной части паровых турбин, а также кор-

розии металла энергетического оборудования и трубопро-

водов. Интенсивность протекания всех этих процессов

зависит ог качества пара, питательной и котловой воды.

Опыт многолетней эксплуатации мощных энергобло-

ков в СССР н за рубежом убедительно свидетельствует

о том, что необходимым условием длительной, надежной

и экономичной эксплуатации ТЭС является рациональная

организация водоподготовки н водного режима пароге-

нераторов и в первую очередь строгое соблюдение экспе-

риментально обоснованных эксплуатационных норм ка-

чества пара, конденсата, питательной и котловой воды.

При решении водной проблемы паротурбинных элек-

тростанций существенное значение имеет то, что переход

к сверхвысокому и сверхкритическому давлениям зна-

чительно видоизменяет не только условия парообразова-

ния, но и свойства самого рабочего тела.

Одним из факторов, обусловливающих столь важное

значение водной проблемы современных ТЭС, являются

высокие удельные тепловые нагрузки стенок парообра-

зующих труб парогенераторов. В целях обеспечения на-

дежного температурного режима металла этих поверхно-

стен и тем самым более продолжительной рабочей кам-

пании парогенераторов необходимо жесткое ограничение

6

допустимой величины отложений нв поверхностях нагре-

ва, омываемых водой, пароводяной смесью или пвром.

Другим важным фактором является повышеннвя

чувствительность турбин высокого давления к загрязне-

нию их проточной части. Даже небольшие отложения на

лопатках турбины, еще не вызывающие снижения ее номи-

нальной мощности, могут существенно снизить тепловую

экономичность турбины н всего энергоблока. С повыше-

нием давления пара и переходом к прямоточным паро-

генераторам сверхкрнтического давления (с. к. д.) опас-

ность загрязнения питательной воды резко возрастает

из-за увеличения интенсивности коррозионных процессов

с ростом температуры.

Основными задачами водоподготовки и рациональной

организации водного режима парогенераторов и тракта

питательной воды являются:

а) предотвращение образования на внутренних по-

верхностях парообразующих и пароперсгреватеъьных

труб отложений кальциевых соединений и окислов желе-

за, а в проточной части паровых турбин отложений со-

единений меди, железа, кремниевой кислоты и натрия;

б) защита от коррозии конструкционных металлов

основного и вспомогательного оборудования ТЭС и те-

плофикационных систем в условиях их контакта с водой

и паром, а также при нахождении их в резерве.

Для того чтобы блок парогенератор — турбина на ТЭС

с. к. д. смог проработать в течение 4 000—6 000 ч без

отложений в экранных трубах и в проточной части тур-

бин, необходимо осуществлять весьма совершенные ме-

тоды обработки добавочной питательной воды, а также

очистки загрязненных конденсатов. Все эти мероприятия

желательно проводить при минимальных капитальных

затратах на сооружение водоподготовительных устано-

вок и с минимальными эксплуатационными расходами.

За прошедшие годы в нашей стране достигнуты зна-

чительные успехи в развитии средств водоподготовки и

в повышении надежности н экономичности нх эксплуата-

ции. Существенный прогресс достигнут н в области орга-

низации рационального водного режима тепловых элек-

тростанций и химического контроля за водой н паром,

а также в деле подбора коррозионностойких металлов и

защитных покрытий

Приступая к изучению курса «Водоподготовка», сту-

дент должен предварительно восстановить в памяти соот-

7

ветствующне разделы курса «Общая химия», в которых

трактуются закономерности процессов элсктролити ческой

днесоцнацнп, гидролиза, выпадения труднорастворимых

веществ и т. д. Особое внимание должно быть обращено

на те соединения, которые являются обычными примеся-

ми природных вод (соли, газы, щелочи, органические

примеси, силикаты и др.) - Необходимо, кроме того, иметь

достаточно четкое представление о трактуемых в курсе

«Парогенераторы» внутрикотловых физических процессах

теплообмена, гидродинамики, увлажнения генерируемого

пара, а также знать применяемые в современных мощ-

ных парогенераторах схемы и конструкции устройств

ступенчатого испарения, промывки пара и механической

сепарации.

0-2. ОБРАЩЕНИЕ ВОДЫ В РАБОЧЕМ ЦИКЛЕ

ТЕПЛОВОЙ ЭЛЕКТРОСТАНЦИИ

Вода, получаемая из источников водоснабжения, ис-

пользуется на тепловых электростанциях: а) в качестве

технологического сырья для получения пара в парогене-

раторах, испарителях и паропреобразователях; б) для

конденсации отработавшего пара в конденсаторах паро-

вых турбин и других производственных теплообменных

аппаратах; в) для охлаждения продувочной воды и под-

шипников дымососов; г) для охлаждения воздуха, газов

и масла в охладительных установках; д) в качестве ра-

бочего теплоносителя в теплофикационных отопительных

сетях и сетях горячего водоснабжения.

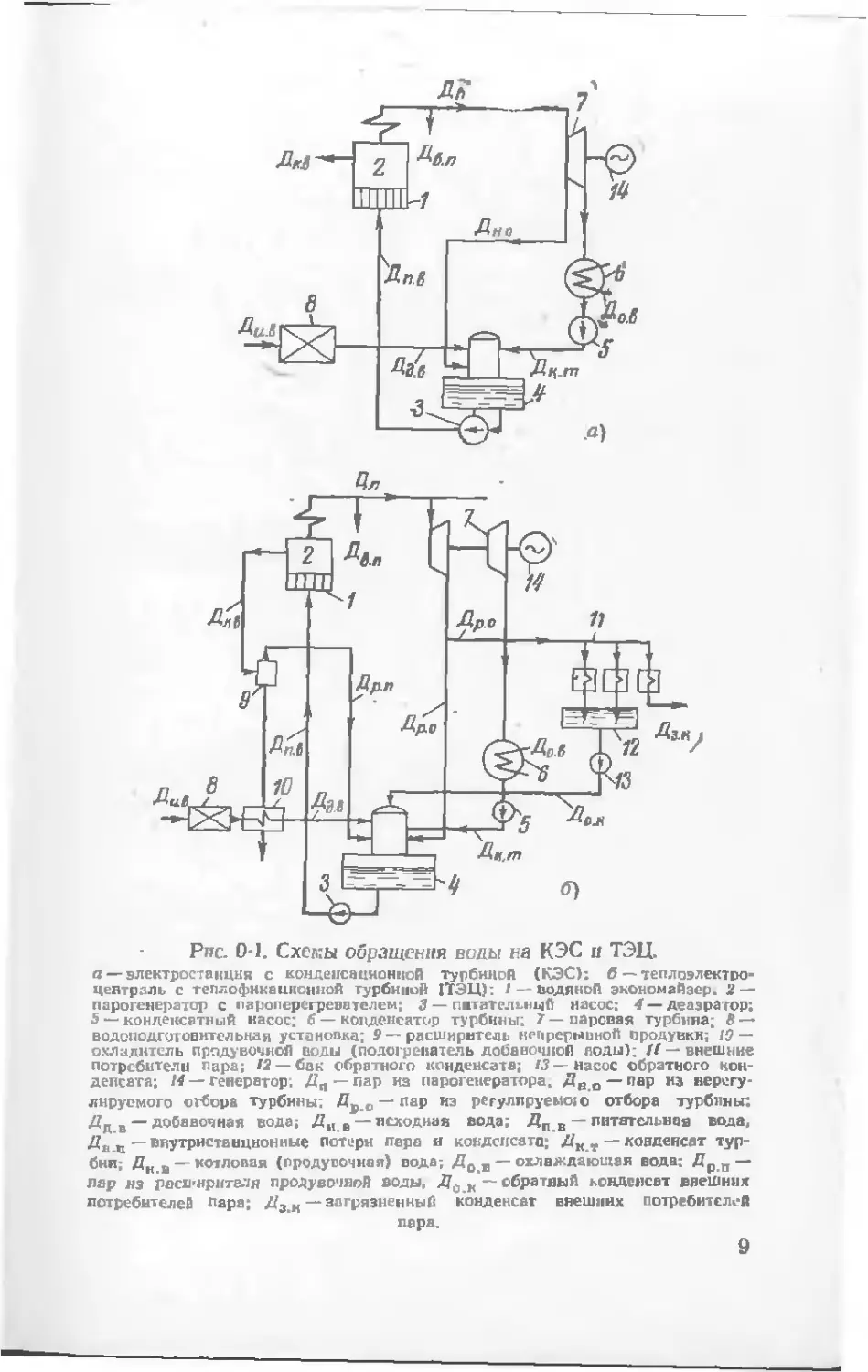

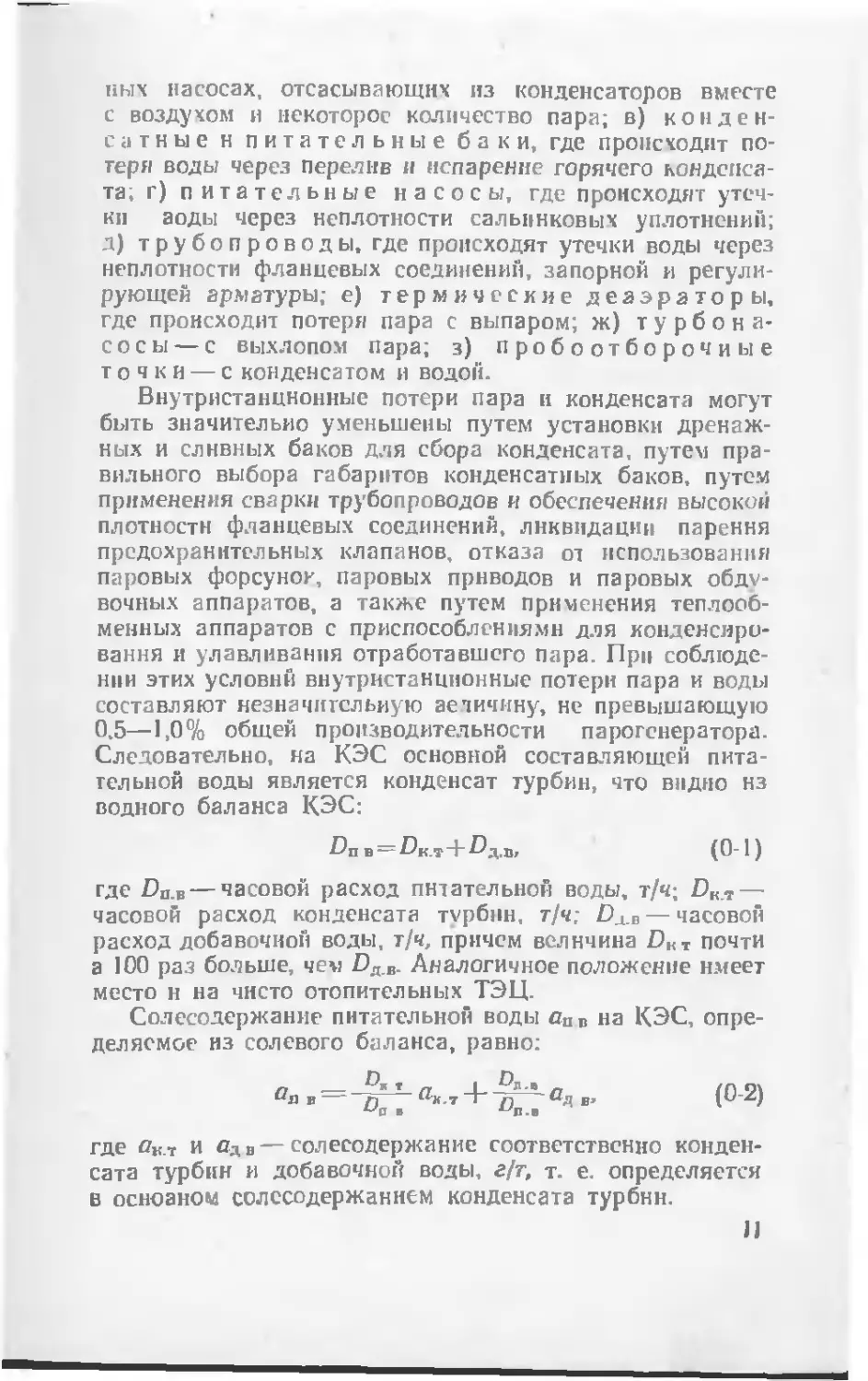

На рис. 0-1 изображены типичные принципиаль-

ные схемы обращения воды в рабочем цикле ТЭС

с конденсационной турбиной (КЭС) и промышленной

теплоэлектроцентрали с теплофикационной турбиной

(ТЭЦ).

1. Исходная природная вода получаемая из

источников водоснабжения и направляемая в качестве

технологического сырья па водоподготовительную уста-

новку либо используемая для каких-либо других целей

в процессе получения электрической энергии.

2. Добавочная вода, используемая для воспол-

нения потерь пара и конденсата в пароводяном цикле

электростанции; в качестве добавочной воды к питатель-

ной воде парогенераторов могут быть использованы хц-

&

Ил

Рис. 0-1. Схемы обращения воды на КЭС и ТЭЦ.

a — электростанция с конденсационной турбиной (КЭС); б — теплоэлектро-

централь с теплофикационной турбиной ЦЭЦ): / — водяной экономайзер. J? —

парогенератор с пароперегревателем; 3 — питательный насос; 4 — деаэратор;

5 — конденсатный насос; б— конденсатор турбины; 7—паровая турбина; в —

водоподготовительная установка; 9—расширитель непрерывной продувки; 19 —

охладитель продувочной воды (подогреватель добавочной воды); //—внешние

потребители пара; 12 — бак обратного конденсата; 13 — Насос обратного кон-

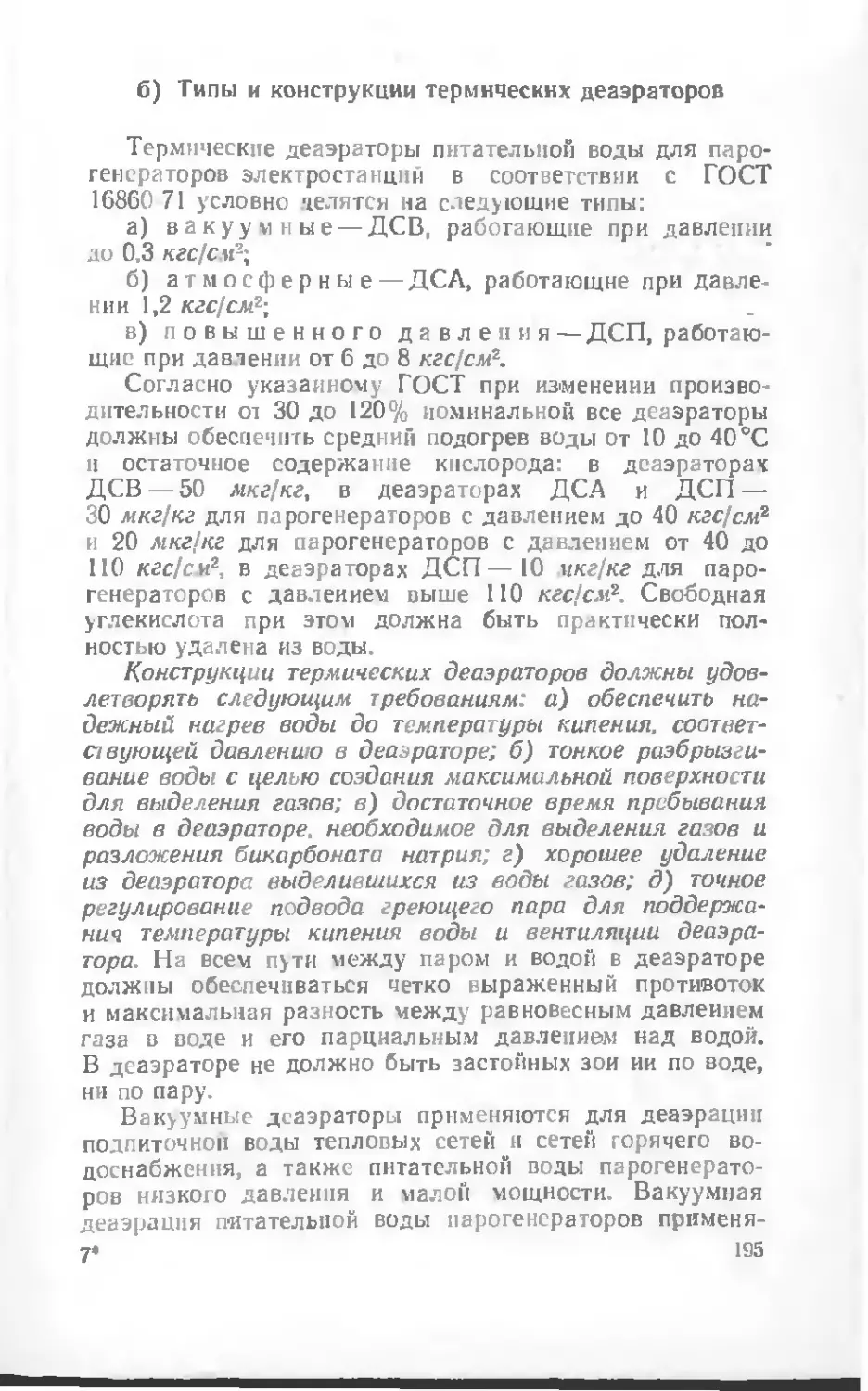

денсата; /4—Генератор. Дп — пар из парогенератора, Дво— пар из нерегу-

лируемого отбора турбины; Др 0 — пар из регулируемою отбора турбины;

Ддв — добавочная вода; Див —исходная вода; Дпв — питательная вода,

Дв п — внутрнстанционвые потери пара и конденсата; Дк ,— конденсат тур-

бин; Дк я — котловая (продувочная) вода-, Дов — охлаждающая вода; Др и —

лар из расширителя продувочной воды. Док — обратный конденсат внешних

потребителей пара; Дзм—загрязненный конденсат внешних потребителей

пара.

9

мически обработанная вода или дистиллят (конденсат

вторичного пара испарителей).

3. Конденсат турбин, содержащий незиачнтель-

ное количество растворенных веществ, является наиболее

ценной составляющей питательной воды; поэтому следу-

ет всемерно стремиться к минимальным потерям его иа

ТЭС.

4. Обратный конденсат внешних потребителей

пара используется, как составная часть питательной во-

ды после его предварительной очистки от посторонних

примесей.

5. Питательная в ода, подаваемая насосами в па-

рогенераторы для восполнения убыли испарившейся кот-

ловой воды п представляющая собой обычно смесь кон-

денсата турбин, регенеративных н теплофикационных по-

догревателей, обратного конденсата внешних потребите-

лей и добавочной воды.

6. Котловая вода, испаряемая в парогенераторах;

воду, испаряемую в испарителях и паропреобразовате-

лях, называют концентратом.

7. Продувочная вода или концентрат, вы-

пускаемые из парогенераторов, испарителей и паропре-

образователей с целью поддержания в них иа заданном

уровне концентрации примесей, непрерывно поступаю-

щих в цикл ТЭС.

8. Охлаждающая или циркуляционная

вода, используемая в конденсаторах паровых турбин

для конденсации отработавшего пара.

9. Подпиточная вод в, подаваемая в теплофика-

ционную сеть для восполнения потерь циркулирующей

в ней сетевой воды.

В рабочем цикле ТЭС имеют место внутр иста и-

ционные потери пара и конденсата, основны-

ми источниками которых являются: а) парогенера-

торы, где теряется пар, расходуемый на привод вспомо-

гательных механизмов, иа обдувку наружных поверхно-

стей нагрева от золы и шлака, на грануляцию шлаков

в топке, на распиливание в форсунках жидкого топлива,

при периодическом открытии предохранительных клапа-

нов, при продувке пароперегревателей во время растолки

парогенераторов и с непрерывной и периодической про-

дувкой парогенераторов с многократной циркуляцией;

б) турбоагрегаты, где имеют место непрерывные по-

тери пара через лабиринтовые уплотнения и в воздуш-

10

пых насосах, отсасывающих из конденсаторов вместе

с воздухом и некоторое количество пара; в) конден-

сатные н питательные баки, где происходит по-

теря водь/ через перелив и испарение горячего конденса-

та, г) питательные насосы, где происходят утеч-

ки аоды через неплотности сальниковых уплотнений;

д) трубопроводы, где происходят утечки воды через

неплотности фланцевых соединений, запорной и регули-

рующей арматуры; е) термические деаэраторы,

где происходит потеря пара с выпаром; ж) турбона-

сосы— с выхлопом пара; з) пробоотборочиые

точки — с конденсатом и водой.

Внутристанцнонные потери пара и конденсата могут

быть значительно уменьшены путем установки дренаж-

ных и елнвных баков для сбора конденсата, путем пра-

вильного выбора габаритов конденсатных баков, путем

применения сварки трубопроводов и обеспечения высокой

плотности фланцевых соединений, ликвидации парення

предохранительных клапанов, отказа от использования

паровых форсунок, паровых приводов и паровых обд\'-

вочных аппаратов, а также путем применения теплооб-

менных аппаратов с приспособлениями для конденсиро-

вания и улавливания отработавшего пара. При соблюде-

нии этих условий внутристанцнонные потери пара и воды

составляют незначительную величину, не превышающую

0,5—1,0% общей производительности парогенератора.

Следовательно, на КЭС основной составляющей пита-

тельной воды является конденсат турбин, что видно нз

водного баланса КЭС:

Dn в = Пк.т + Пд1П, (0-1)

где Da.v — часовой расход питательной воды, т/ч; Икл—

часовой расход конденсата турбин, т/ч; DMB — часовой

расход добавочной воды, т/ч, причем величина ПКт почти

а 100 раз больше, чем Оя.в. Аналогичное положение имеет

место н на чисто отопительных ТЭЦ.

Солесодержание питательной воды яПв на КЭС, опре-

деляемое нз солевого баланса, равно:

Ол.=-§^-«.т + ^!а-Сд,. (0 2)

в '-'в-в

где Як т и Яд в — солесодержание соответственно конден-

сата турбин и добавочной воды, г/т, т. е. определяется

в основном солссодержан нем конденсата турбнн.

JJ

На промышленных ТЭЦ, отпускающих отработааший

пар из отборов турбин внешним потребителям на различ-

ные производственные нужды, наряду с внутристанциоп-

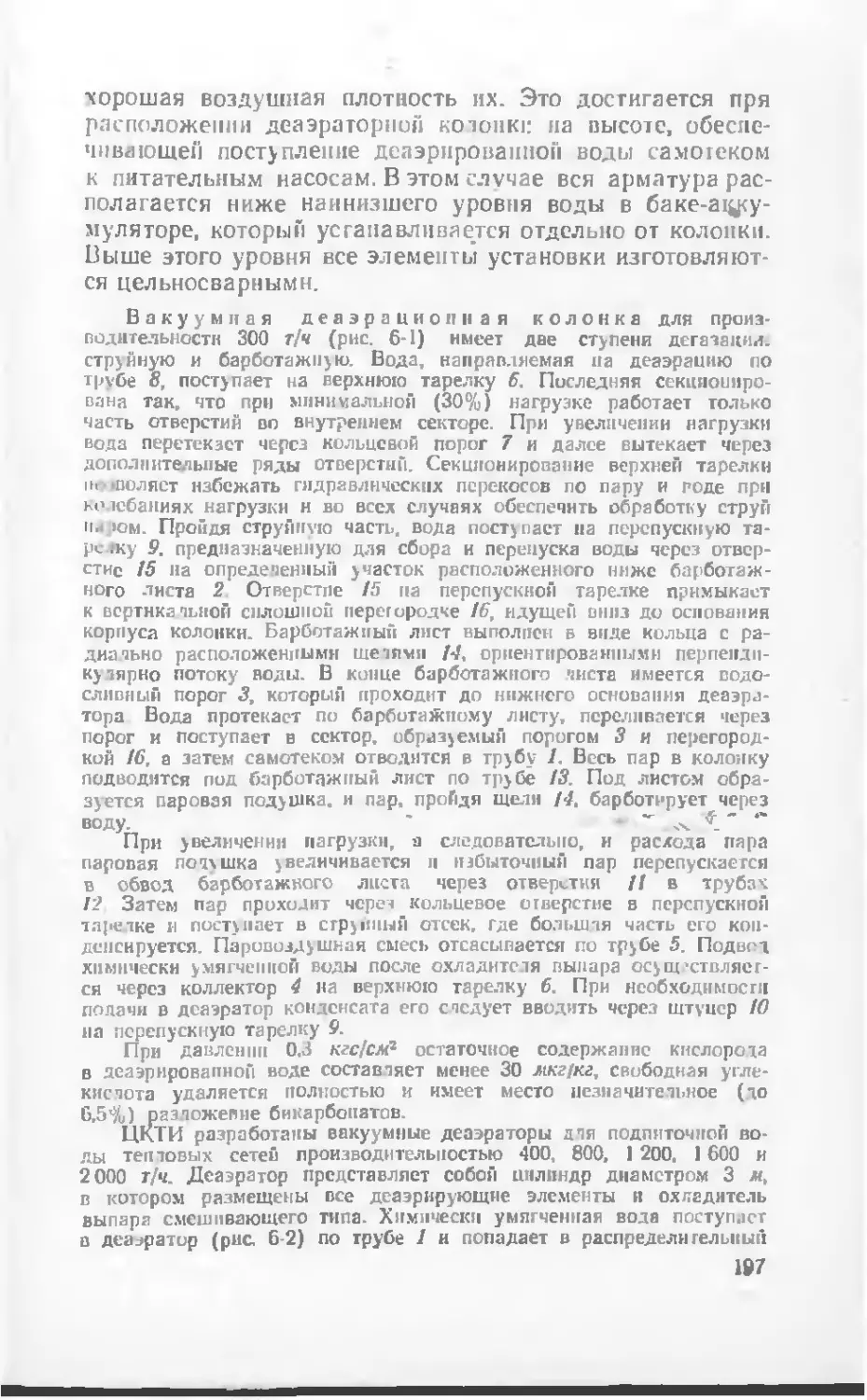

ными потерями пара н конденсата имеют место внешние

потери, величина которых зависит от специфических осо-

бенностей технологии производства и конструкции завод-

ских аппаратов, потребляющих пар.

Движение воды н пара иа промышленной ТЭЦ осу-

ществляется по двум замкнутым контурам (рис. 0-1,б):

один —через конденсатор турбины, а второй — через

производственные аппараты, использующие тепло отра-

ботавшего пара теплофикационных турбин. В схеме ус-

ловно принято, что сбор и возврат высококачественного

производственного конденсата осуществляются только

двумя потребителями отборного пара, а у третьего по-

требителя конденсат загрязнен вредными для работы

парогенераторов примесями Загрязненный производст-

венный конденсат подается на водоподготовительную

установку для умягчения, обезмасливания и обезжеле-

зивания. Иногда конденсат греющего пара настолько

сильно бывает загрязнен вредными примесями в техноло-

гических аппаратах, что требуется сложная очистка его,

которая может оказаться дороже обработки природной

воды, и его приходится сбрасывать в канализацию. По-

этому прн проектировании систем теплоснабжения про-

мышленных предприятий решение вопроса о целесооб-

разности возврата производственного конденсата на ТЭЦ

в каждом отдельном случае должно быть обосновано со-

ответствующими технико-экономическими расчетами.

Водный баланс промышленных ТЭЦ характеризуется

следующим уравнением:

Сап=ДКТ + Дд в + ^О к+^рп. (0'3)

где Doк — обратный конденсат внешних потребителей па-

ра, т/ч; Dpn — пар из расширителя непрерывной продув-

ки, т/ч.

На промышленных ТЭЦ добавочная вода восполняет

не только внутристанционные потери пара и конденсата

н потери воды с непрерывной продувкой, но и потери па-

ра н конденсата у внешних потребителей. Поэтому отно-

сительная величина добавочной воды на промышченных

ТЭЦ значительно больше, чем на КЭС, и конденсат тур-

бин не является основной составляющей питательной

воды.

12

Солесодержание питательной воды на промышленных

ТЭЦ определяется не только солесодсржанием конденса-

та турбин, ио н солесодсржанием других компонентов

питательной воды, а именно:

аия~ т ДГТ**4 в а а° к + аР “• (°*4)

где «о к н Gpn —солесодержание соответственно обрат-

ного конденсата н пара из расширителя непрерывной

продувки, г/т.

В пароводяной тракт ТЭС непрер^лвно поступают за-

грязнения, ухудшающие качество питательной воды:

а) с паром, вь?рабатываемым парогенератором; б) с при-

сосами охлаждающей воды через неплотности в конден-

саторах паровых турбин; в) с присосами через неплот-

ности в теплофикационных подогревателях; г) с низко-

качественным дистиллятом или с забросом концентрата

во вторичный пар паропреобразователей; д) с загрязнен-

ным конденсатом внешних потребителей отборного пара

теплофикационных турбнн; е) с добавочной питательной

водой, восполняющей потери пара н конденсата внутри

ТЭС и у внешних потребителей пара; ж) с реагентами,

вводимыми в тракт питательной воды для осуществления

гак называемого коррекционного водного режима, прег-

назнаценного для борьбы с коррозией конструкционных

металлов н с накипеобразованием на поверхностях на-

грева; з) с продуктами коррозии элементов энергетиче-

ского оборудования и трубопроводов, омываемых водой

или паром. При этом следует иметь в а иду, что абсолют-

ная величина каждого из перечисленных источникоа за-

грязнений может изменяться в довольно широких преде-

лах в зависимости от типа ТЭС, условий ее эксплуата-

ции, от принятой схемы обработки добавочной питатель-

ной воды и загрязненных конденсатов, а также от про-

тивокоррозионной стсйкости применяемых конструкци-

онных материалов и защитных покрытий. Для того что-

бы предотвратить накопление поступающих в пароводя-

ной тракт электростанции загрязнений, необходимо орга-

низовать нх систематический вывод из пароводяного цик-

ла путем непрерывной и периодической продувки паро-

генераторов с многократной циркуляцией, применения

промывочно-сепарационных устройств прямоточных па-

рогенераторов докрнтнческого давления, химического

обессоливания конденсата и т. д.

13

Проверка плотности ряда конденсаторов показала,

что величина присоса через неплотности а соединениях

колеблется в широких пределах, что обусловлено дли*

тельным воздействием на трубные пучки термических и

динамических напряжений, возникающих под влиянием

переменного теплового режима работы конденсатора.

Кроме того, в случае агрессивной охлаждающей аоды

возникает опасность ее присосов через сквозные корро-

зионные евнщи или трещины а стенках конденсаторных

труб (см. гл. 2).

В тех случаях, когда охлаждающая пресная вода

является маломинерализованной, загрязнения, поступаю-

щие с присосами а паровое пространство конденсатора,

состоят в основном из кальциевых и магниевых солей.

Если же охлаждающая вода обладает высокой минера-

лизацией (солоноватые и морские воды), то загрязнения

состоят в основном из натриевых солей.

Количество солен, поступающих в конденсат турбин

через неплотности, определяется величиной и длитель-

ностью присосоа охлаждающей воды и ее солесодержа-

нием. Величина присосов ао.в охлаждающей воды может

быть определена по показателям качества турбинного

конденсата н охлаждающей воды из соотношения

—йв(]—Пп ₽) 4" Go п^о в» (0-5)

где flir.T, «л и сов—показатели качества (жесткость, со-

лесодержание и др.) соответственно турбинного конден-

сата пара и охлаждающей воды.

Учитывая малую величину аа по сравнению с аоа,

формулу (0-5) можно упростить, тогда

aOB = 5^!L100,»/e. (0-6)

Отсюда следует, что на энергоблоках с к. д. в тех

случаях, когда охлаждающая вода сильно минерализо-

вана. допустимый присос не должен превышать 0,002—

0,005% расхода пара в конденсатор в условиях длитель-

ной эксплуатации энергоблока.

В цечях герметизации вальцовочных соединений

в трубиых досках конденсаторов и предотвращения про-

течек охлаждающей воды через неплотности за послед-

ние годы широкое применение получили уплотняющие

покрытия, наносимые на трубные доски. В качестве ма-

териалов для уплотняющих покрытий используются;

а) битумная мастика; б) жидкий найрпт (модификация

14

низкомолекулярного полнхлоропренового каучука), ко-

торый вулканизируется при температуре 100 °C; а) тно-

коловый герметик, способный вулканизироваться при

комнатной температуре, что позволяет применять этот

материал еще в период монтажа конденсатора.

Для того чтобы избежать присосов агрессивной ох-

лаждающей воды через сквозные свищи и трещины, кон-

денсаторные трубы должны обладать в любых условиях

надежной противокоррозионной н протнвоэрознонной

стойкостью (см. гл. 2).

В условиях эксплуатации ТЭС нередко наблюдаются

резкие возрастания присосов охлаждающей воды в кон-

денсаторе (например, при разрыве труб); это требует,

особенно иа энергоблоках с. к. д_, непрерывного контро-

ля качества турбинного конденсата, чтобы своевремен-

но принимать меры для ликвидации опасных присосов.

ГЛЛВА I'EPB1Я

ПРИМЕСИ ПРИРОДНЫХ вод

И ПОКАЗАТЕЛИ качества воды

1-1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

В соответствии с основными звеньями круговорота во-

ды в природе различают воду атмосферную, поверхност-

ную, грунтовую и морскую.

Атмосферная вода, выпадающая на земную по-

верхность, является наиболее чистой природной водой,

но и она содержит, кроме газов (кислорода, азота н

углекислоты), поглощаемых ею из воздуха, органические

и неорганические вещества, количество и состав которых

зависят от характера атмосферы. В районе больших на-

селенных пунктов н промышленных центров атмосферные

осадки содержат сероводород, сернистую н серную кисло-

ты, частицы пыли н сажи. Вблизи моря в дождевых во-

дах обнаруживается некоторое количество растворенного

хлористого натрия. Общее солесодержание атмосферной

воды обычно не превышает 50 мг]кг, а содержание

в пей накипеобразующих солен ничтожно. Использова-

ние атмосферной воды для технических целей огра-

ничивается трудностью сбора ее в значительных коли-

чествах.

Воды поаерхностная, грунтовая и мор-

ская являются более минерализованными, чем атмос-

ферная вода, и в большинстве случаев не могут непо-

средственно, без предварительной обработки, применять-

ся для технических целей. Поверхностные воды рек, озер

и искусственных водохранилищ всегда содержат то или

иное количество растворенных аеществ и нерастворимых

механических примесей. Растворенными веществами во-

да обогащается а результате контакта с различными гор-

16

ними породами при протекании по руслам рек н филь-

трации через грунт. Просачиваясь через верхние слон

почвы, представляющие собой мелкозернистые породы,

вода освобождается от механических примесей, но одно-

временно обогащается солями, газами и органическими

веществами, представляющими собой продукты разло-

жения растительных и животных организмов.

Особенно интенсивно обогащают воду осадочные по-

роды (известняки, доломиты, мергели, гнпс, каменная

соль и др.). Подпочвенными водами легче асего раство-

ряются NaCl, №а25О4, MgSOt н другие легкораствори-

мые соли. Обогащение природных вод труднорастворн-

мымп карбонатами кальция СаСО3, магния MgCOa

н железа происходит не путем прямого растворения,

а благодаря следующим химическим реакциям, кото-

рые протекают прн наличии в воде свободной углеки-

слоты:

СаСО, + Н£) -Ь СОа Са (НСО3)2 Саа+ + 2НСО~; (1-1)

MgCOs + Н2О -у- СОа Z Mg (HCOS)3 Z Mg2+ + 2HCO“; (1-2)

FcC03 -b H,O 4- COa 2 Fe (HCO5)2 Г Fes+ 4- 2HCO~ (1-3)

В результате этих реакций образуются лсгкораство-

рпмые в воде двууглекислые соединения — бикарбонаты

кальция, магния и железа, диссоциирующие на катионы

Cas+, Mg2+, Рел+ и анионы НСОз~ Так как углекислые

соли кальция и магния встречаются весьма часто в виде

различных пород, например известняков, меловых отло-

жений н доломитов, то бикарбонаты кальция и магния

содержатся почти во всех природных водах в тех или

иных количествах.

Коренные горные породы, представляющие собой

сложные силикаты и алюмосиликаты (граниты, кварце-

вые породы и т. п.), почти нерастворимы в воде н

лишь при продолжительном воздействии на них воды,

содержащей органические кислоты, они, подвергаясь

разрушению, образуют растворимые в воде сили-

каты.

Подземные воды, выходящие на поверхность из арте-

зианских скважин, родников и ключей, называют грун-

товыми. Грунтовые воды обычно бывают прозрачными,

практически не содержащими механических и коллоид-

17

ных примесей, от которых они освобождаются в процессе

фильтрации через толщу грунта. Но при прохождении

через грунт вода насыщается различными растворимыми

веществами, вследствие чего солесодержание грунтовых

вод, как правило, выше, чем поверхностных. Из природ-

ных вод наиболее минерализованными являются воды

океанов, открытых морей н соленых озер.

Кроме естественного кругооборота воды, существует

также искусственный, созданный жизнедеятельностью че-

ловека. Вода нз источников водоснабжения забирается

насосами промышленных н коммунальных водопроводов,

подается по трубам для того или иного употребления,

заканчивающегося, как правило, ухудшением ее качества,

после чего сточные воды спускаются а водоемы иногда

после предварительной очистки, а нередко и без всякой

очистки. В результате этого многие реки, являясь основ-

ными источниками водоснабжения, сильно загрязняются

промышленными и бытовыми стоками.

С промышленными сточными водами фабрик, заводов, рудников

и коммунальных предприятий в источники водоснабжения могут

попадать свободные кислоты и щелочи, соединения меди, свинца,

цинка, алюминия, а также некоторые органические соединения:

фенолы, эфирные масла, нефтяные продукты и т. п. В сточных во-

дах населенных пунктов присутствуют продукты разложения бел-

ков: амиды, амины, аммиак, сероводород и т. п. Такие стоки могут

иногда радикально менять состав воды в водоемах в самых разно-

образных отношениях, как это наблюдается, например, в случае

химических, коксобензольных, нефтеперегонных и других заводов.

Степень загрязнения воды зависит от количества сточных вод,

спускаемых в реку, живого сечения реки, скорости ее течения и ве-

личины самоочищающего действия реки.

При использовании тепловыми электростанциями воды из за-

грязненных рек необходима сложная обработка ее, что требует

дополнительных затрат, ухудшает эксплуатацию оборудования и

снижает экономичность работы электростанции. Поэтому охрана

водоемов и рек от загрязнений является важной народнохозяйст-

венной задачей, разрешение которой требует проведения надлежа-

щей предварительной очистки всех сточных вод перед спуском их

в источники водоснабжения.

1-2. ПРИМЕСИ, ЗАГРЯЗНЯЮЩИЕ ПРИРОДНЫЕ ВОДЫ

Все примеси, загрязняющие природную воду в резуль-

тате ее кругооборота, можно по степени дисперсности

(крупности) разделить на три группы: 1) грубодисперс-

иые с размерами частиц больше 100 нм; 2) коллоидно-

дисперсные с размерами частиц от 1 до 100 нм; 3) моле-

кулярнодисперсные с размером частиц менее 1 нм;

18

Грубоднсперсные вещества, обусловливающие мут-

ность природных аод и являющиеся механическими при-

месями, состоят из песка, глины и других частиц мине-

рального и органического происхождения, которые

смываются с аерхнего покрова земли дождями или

талыми водами во время весенних и осенних паводков,

а также попадают в воду в результате размыва русла

рек.

Коллоиднодисперсные вещества по размерам частиц

занимают промежуточное положение между грубодис-

перснымн и молекулярнодисперсными. Они свободно про-

ходят через бумажный фильтр, но не проникают через

ультрапоры животных и растительных мембран. Кол-

лоидные частицы не осаждаются даже а течение весьма

длительного времени. В природных водах в коллоидно-

дисперсном состоянии находятся соединения кремния,

алюминия, железа, а также органические вещества, об-

разующиеся в результате распада животных и раститель-

ных организмов.

К молекулярно- и ионодисперсным веществам отно-

сятся растворенные в воде соли, кислоты, щелочи и газы.

В подавляющем большинстве случаев состав природных

вод определяется следующими ионами:

Са,+. Mg! b, Na+, Cl -. SO*~ , I ICO~, HSiO'

Остальные ионы:

СО;- .Н+.ОН-, NII(+, NO?. NO‘- . Fes+.Cu"+

н др. — обычно содержатся в природных водах а незна-

чительных количествах, хотя иногда они существенно

влияют на свойства воды и поведение ее а парогенерато-

рах, тракте питательной воды и конденсаторах парэвых

турбин.

Ионы кальция в маломинерализованных водах по ко-

личеству занимают первое место. Основными источника-

ми появления ионов кальция в природных водах являют-

ся известняки. Другим источником появления Са2+ в при-

родных водах является гипс. Ионы магния поступают

в воду преимущественно при растворении доломитов

(MgCO3-CaCOsJ при наличии в аоде свободной углеки-

слоты.

19

С ростом минерализации природных вод отиосителъ-

ное содержание ионов Саг+ уменьшается, так как СаСОз

и CaSO4 прн увеличении их концентрации нз-за испаре-

ния воды переходят в твердую фазу вследствие нх ма-

лой растворимости и непрерывно выводятся из раствора.

Вследствие лучшей растворимости MgCO3 и MgSOi ионы

Mg2+ могут содержаться в природных водах в больших

концентрациях, доходящих в минерализованных водах

до нескольких граммов в лнтре, а в соленых озерах—до

десятков граммов а килограмме. Из ионов щелочных.ме-

таллов в природных водах содержатся ионы натрия, при-

чем с увеличением минерализации воды их концентрация

возрастает.

Ионы хлора присутствуют почти во всех природных

водах, причем содержание их изменяется в очень ши-

роких пределах. Залежи хлористых солей осадочных

пород растворяются в воде и выносятся подземными во-

дами и реками в моря и океаны, где постепенно они на-

капливаются, достигая высокой концентрации Подобно

ионам Na+ ионы СП явтяются характерными нонами

сильно минерализованных вод морей и океанов.

С у л ьф а т-ио и ы, так же как и хлорид-ионы рас

пространены повсеместно. В подземных водах содержа-

ние SO?- обычно выше, чем в воде рек и озер. Основ-

ным источником появления в воде растворенных сульфат-

нонов является гипс CaSO4-2H2O.

Водородные Н+ и гидроксильные ОП~

ноны появляются в воде в результате ее диссоциации:

Н2О^Н++ОН_. Водородные ионы могут появиться

в растворах также в результате диссоциации кислот, на-

пример: HCteH+-j~CP, гидроксильные ионы —

в результате диссоциации щелочей, например:

NaOH^Na+4-OH-. В химически чистой воде при

температуре 23 °C концентрации Сн+ н Сон. равны

10“7 г-иок'кг и характеризуют нейтральную реакцию

жидкости В кислой среде С 1+> 10“’>СОН_. а в ще-

лочной С^+ < 10“7<COH..

Реакцию раствора удобнее выражать показателями

pH или рОН. каждый из которых является отрицатель-

ным логарифмом концентрации соответствующего иона.

В нейтральной среде рН=7=рОН. Кислая среда харак-

теризуется неравенством рН<7<рОН, а щелочная —

неравенством рН>7>рОН.

20

Угольная кислота является двухосновной и име-

ет две ступени диссоциации:

НаСОг Н+ + НСО“; (1-4)

НСО3-^Н+ + С^. (1-5)

В природных водах, кроме так называемой «свобод-

н о й> углекислоты, находящейся в них в виде растворен-

ного углекислого газа СОг, и иеднссоцнированных моле-

кул угольной кислоты Н2СОз содержатся бикарбоиат-

пые ионы НСО~, а в некоторых случаях карбонат-

ные ноны СОд-.

Количественные соотношения между СО2, Н2СО3,

НСОз- и СОз2- определяют значение pH воды (табл. 1-1).

Таблица I-I

Соотношение форм угольной кислоты в воде при 25 °C

и различных значениях pH, %

В водных растворах существует кинетическое равно-

весие между различными формами угольной кислоты:

2НСО7 СОз- + Н,0 4- соа.

Из этого уравнения следует, что для поддержания

в растворе определенной концентрации НСО3_ требуется,

чтобы в воде присутствовало соответствующее этой кон-

центрации количество свободной «равновеснойугле-

кислоты» СОа- Если фактически содержащееся в воде

количество свободной углекислоты больше «равновесной

концентрации», то избыток ее будет способен вызывать

растворение СаСО3 при контакте воды, например, с из-

вестняками, доломитами и бетонными сооружениями.

Такую воду называют «агрессивной». Наоборот, при не-

достатке СОг по сравнению с равновесной концентрацией

будет наблюдаться распад части бнкарбонатных ионов,

21

т. е. сдвиг равновесия вправо. Это приведет к образова-

нию дополнительного количества карбонатных ионов

СО32-, которые будут реагировать с обычно присутствую-

щими в природных водах катионами кальция, выделяя

из раствора осадок карбоната кальция по уравнению

Са’+ + СО’- — СаСО„. (I -6)

В процессах водоподготовки образование труднораст-

воримого СаСОз применяется для снижения концентра-

ции в воде катионов кальция. С повышением темпера-

туры растворимость СаСОз в воде сначала увеличивает-

ся, а затем уменьшается, а именно:

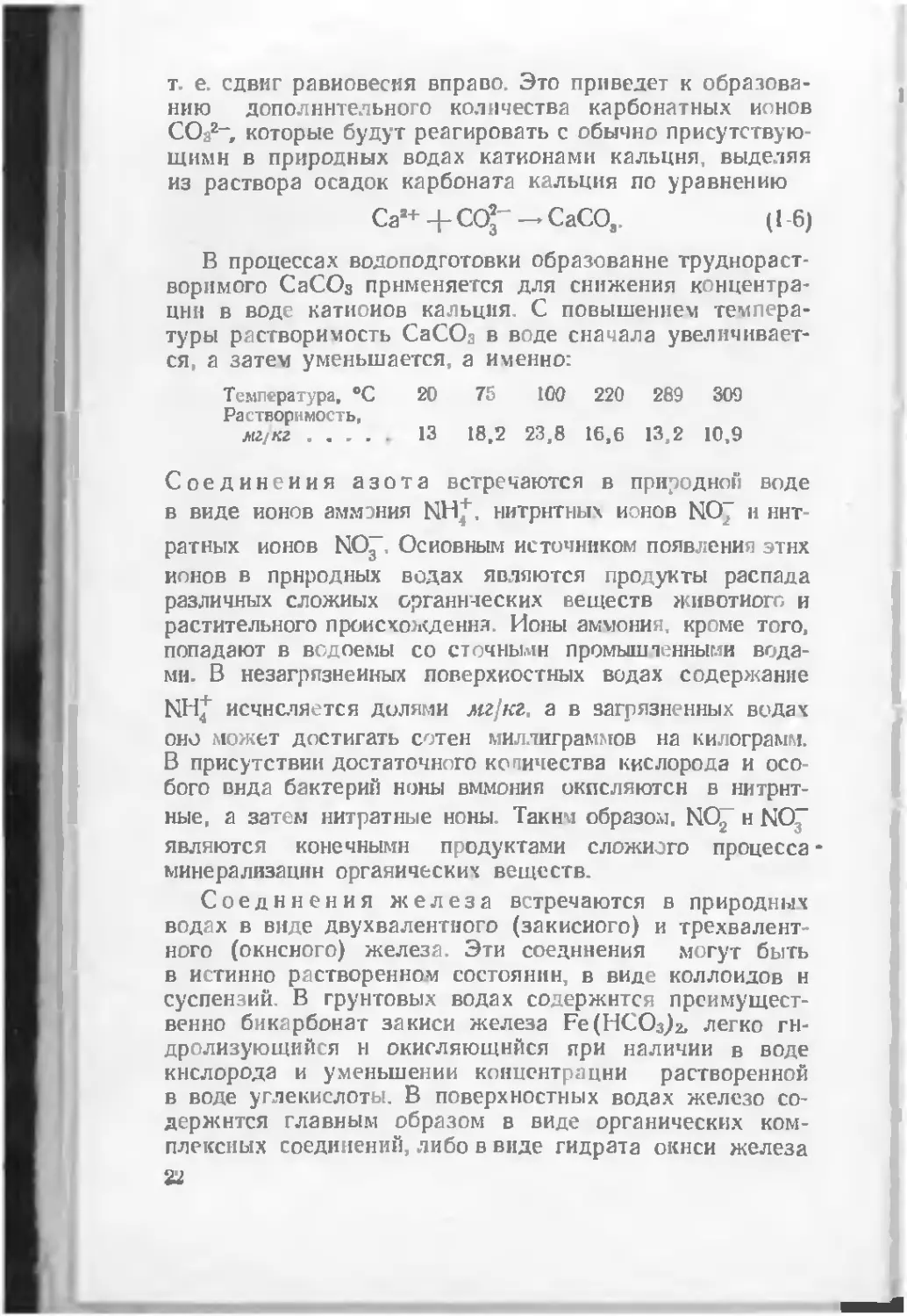

Температура, °C 20 75 100 220 269 309

Растворимость,

мг/кг ........ 13 18,2 23,8 16,6 13,2 10,9

Соединения азота встречаются в природной воде

в виде ионов аммония NH+, нитритных ионов NO7 и нит-

ратных ионов NO7. Основным источником появления этих

ионов в природных водах являются продукты распада

различных сложных органических веществ животного и

растительного происхождения. Ионы аммония, кроме того,

попадают в водоемы со сточными промышленными вода-

ми. В незагрязненных поверхностных водах содержание

исчисляется долями ли/кг. а в загрязненных водах

оно может достигать сотен миллиграммов на килограмм.

В присутствии достаточного количества кислорода и осо-

бого вида бактерий ноны вммония окпсляютсн в нитрит-

ные, а затем нитратные ноны. Таким образом. NO7 и NO^

являются конечными продуктами сложного процесса

минерализации органических веществ.

Соединения железа встречаются в природных

водах в виде двухвалентного (закисного) и трехвалент-

ного (окисного) железа. Эти соединения могут быть

в истинно растворенном состоянии, в виде коллоидов и

суспензий. В грунтовых водах содержится преимущест-

венно бикарбонат закиси железа Ее(НСО3)г, легко ги-

дролизующийся н окисляющийся при наличии в воде

кислорода и уменьшении концентрации растворенной

в воде углекислоты. В поверхностных водах железо со-

держится главным образом в виде органических ком-

плексных соединений, либо в виде гидрата окнеи железа

22

Fe(OH)s. Примером органического комплексного соеди-

нения железа является гуминовокислое железо в речных

водах болотного питания. Частой причиной содержания

железа в речных водах является загрязнение их произ-

водственными сточными водами. Концентрация железа

в исходной воде может увеличиваться в процессе транс-

портирования ее по стальным н чугунным трубам в ре-

зультате загрязнения воды продуктами коррозии.

Соединения кремния присутствуют в природ-

ных водах в виде соединений различной степени дисперс-

ности (коллоидных частиц, молекул и нонов). Разнооб-

разие форм кремнекислых соединений объясняется тем,

чго кремниевый ангидрид способен присоединять раз-

ные количества молекул воды, образуя различные ки-

слоты с общей формулой mSiO2*nH2O. Солн этих ки-

слот образуют ряд минералов, растворение которых при-

родными водами дает кремнекислые соединения разного

химического состава Растворимость кремниевой кисло-

ты в природных водах зависит от ряда факторов и в пер-

вую очередь от ионного состава воды и величины pH.

Присутствие в воде катионов Са2+ и Mg®+, способных

образовывать с кремниевой кислотой малорастворимые

силикаты, понижает возможную концентрацию ее в раст-

воре. Наличие в воде катионов Na+ и повышенные значе-

ния pH наоборот, повышают растворимость кремниевой

кислоты. В поверхностных водах рек, озер, водохранилищ

и прудов, а также в грунтовых водах артезианских сква-

жин кремнесодсржанне в пересчете на SiO32~ обычно на-

ходится в пределах 0,6—40 мг[кг и лишь в отдельных

случаях повышается до 65 мг!кг.

Кремниевая кислота является двухосновной и имеет

две ступени диссоциации:

Н SiOs - Н+ - HSiO^; (1 -7)

HSiO“^ Н+-|-SiO,-. (1-8)

В табл. 1-2 приведены соотношения различных форм кремние-

вой кислоты при 25°C в зависимости от величины pH. Приведенные

данные свидетельствуют о том, что в поверхностных водах, значение

pH которых близко к 7 вторая ступень диссоциации H2S1O3 практи-

чески не возникает.

Часть соединений кремния находится в коллоидном состоянии

в виде частиц лиликремниевон кислоты mSfOa-fiHaO. Как показали

проведенные исследования, количество коллоидной кремниевой кис-

лоты составляет от 3 до 18% общего содержания ее в воде. Между

коллоидной и ионной формами кремниевой кислоты существует

равновесие, зависящее от физических и химических условий.

23

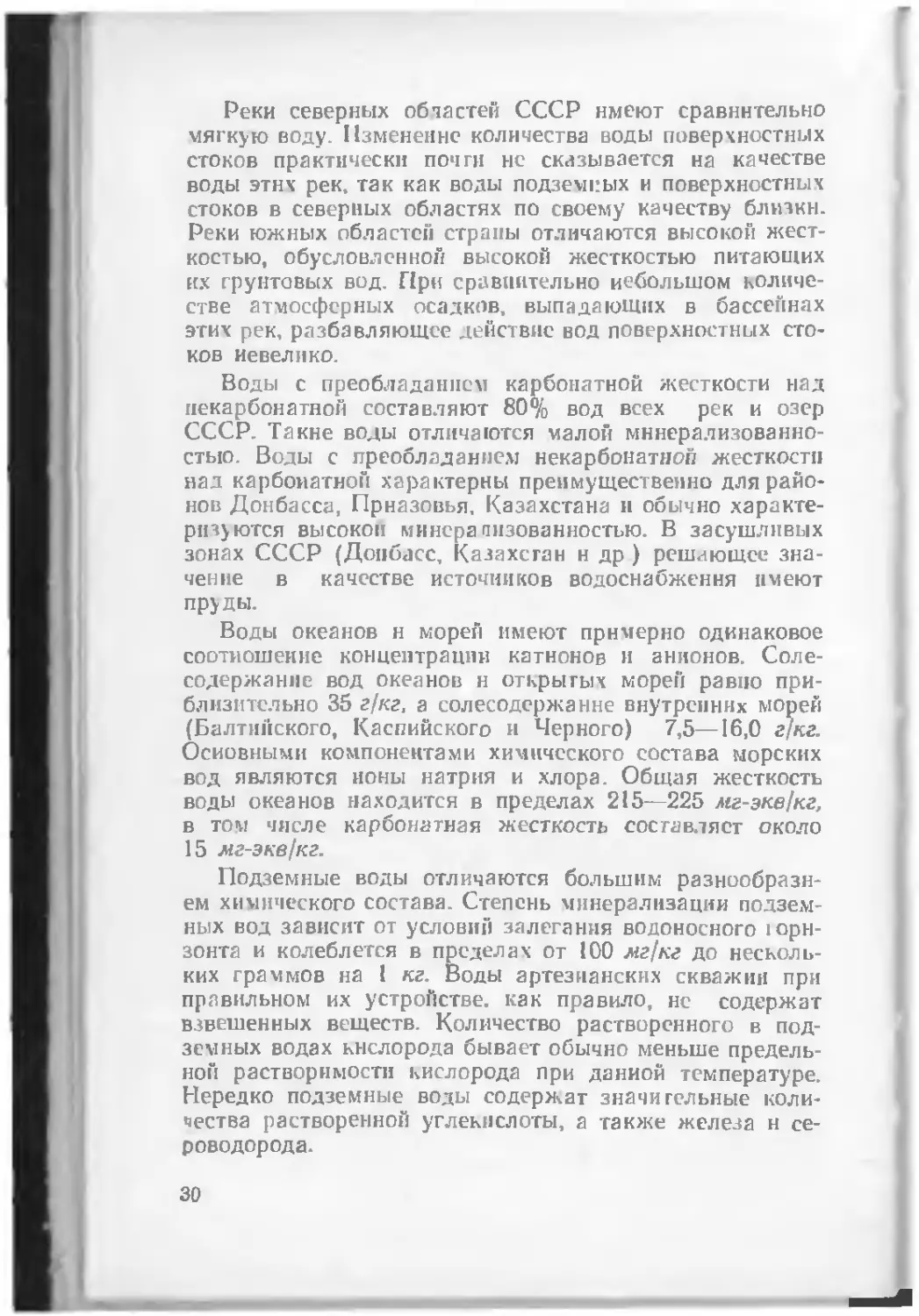

Таблппа 1-2

Соотношения форм кремниевой кислоты в воде при 25 *С

и различных pH, °/0

pH

БНС70ГЫ Б ь 7 н 9 10 п

HaS10a 100 99,9 99,9 90,9 50,0 8,9 0.8

HSIO5- — 0.1 1.0 9,1 50,0 91,0 98,2

SIO|- — — — — 0.1 1,0

В природных водах присутствуют также А13+, Мп2+

и другие ионы.

Наиболее распространенными в природных водах

газами являются азот, кислород и углекислый газ, из ко-

торых последние два являются коррозионноагрессив-

нымн. Растворимость газов в воде зависит от темпе-

ратуры воды н парциального давления данного газа

над ней.

Источником обогащения природных вод кислородом

в естественных условиях является атмосфера, кислород

которой абсорбируется соприкасающимися с воздухом

поверхностными слоями воды. Содержание кислорода

в воде регулируется его парциальным давлением

в атмосфере. С другой стороны, кислород в природных

водах расходуется на различные окислительные про-

цессы.

Источником появления углекислого газа в природных

водах являются различные биохимические процессы окис-

ления органических веществ как в самих водоемах, так

и в почве, при фильтровании через которую вода обога-

щается углекислотой. Большая часть углекислоты нахо-

дится в виде свободного молекулярно растворенного

газа, и лишь незначительная часть ее, прореагировав

с водой, образует угольную кислоту. Углекислота присут-

ствует в том или ином количестве почти во всех природ-

ных водах. Только при значении pH, превышающем 8,5,

содержание свободной углекислоты в воде практически

равно нулю. Содержание углекислоты в природной воде

может уменьшиться из-за выделения избыточной части

ее в атмосферу либо из-за связывания углекислоты кар-

бонатами кальция и магния известняков и доломитов и,

наконец, вследствие жизнедеятельности водных растений.

24

1-3. ПОКАЗАТЕЛИ КАЧЕСТВА ВОДЫ

Важнейшими показателями качества воды, опреде-

ляющими пригодность ее для использования иа тепловых

электростанциях, являются содержание взвешенных ве-

ществ, сухой остаток, общая жесткость и ее составляю-

щие, общая щелочность и ее составляющие, окисляе-

мость, концентрация водородных ионов н содержание

коррозионноагресснвных газов Ог н СОг. Для получения

более полной качественной характеристики воды допол-

нительно определяют содержание в ней катионов каль-

ция, магния й натрия, анионов хлора, карбонатных, суль-

фатных и силикатных, а также соединений железа и

алюминия, выраженных в виде суммы их «полуторных»

окислов

Содержание взвешенных веществ выра-

жается в мг!кг.

Сухнм остатком воды называется суммарное ко-

личество растворенных в ней нелетучих молекулярно-

дисперсных и коллоидных веществ минерального и орга-

нического происхождения, выраженное в миллиграммах

на килограмм Сухой остаток определяется путем выпа-

ривания предварительно профильтрованной пробы воды

и последующего высушивания остатка при температуре

НО °C до постоянного веса В сухой остаток яе входят

взвешенные вещества, растворенные в воде газы и лету-

чие вещества (например, НСО3~ NH3 и др.). Если сухой

остаток прокаливать при температуре 800 °C, вес его

уменьшится в получится прокаленный остаток.

Уменьшение веса получится вследствие сгорания органи-

ческих веществ, разложения карбонатов и удаления

остатков влаги-

Минеральным остатком называется су м м а

концентраций всех содержащихся в воде катионов, анио-

нов и полуторных окислов АкОз+ЕегОз с учетом превра-

щения при выпаривании воды НСОз- и ОН- в СО32 и

H2S1O3 в SiO2r

ЛЮ= Сс==++ CMS=+ + С№+ + Cccf-+ СЬО’-+ СС1-+

+ с„о_ + Ско_ + Csiq, + CAI1O1 + CFtA. мг/кг. (I -9)

Жесткость волы является одним из наиболее

важных показателей качества воды, используемой на те-

25

пловых электростанциях. Общая жесткость воды

Жо равна сумме концентраций в ней катионов кальция

(кальциевая жесткость Же») и магния (маг-

ниевая жесткость Жмв) и выражается в милли-

грамм-зквивалентах на килограмм (мг-экв!кг) нли

грамм-эквивалентах иа тонну (е-экв/т) при измерении

больших жесткостей и в мпкрограмм-зквивалентах на

килограмм (мкг-экв1кг) при измерении малых жестко-

стей.

Для пересчета выраженных в мг(кг концентраций

кальция и магния в мг-экв(кг их делят иа эквивалентные

веса этих катионов, т. е.

С 5+

/Wc! = '^o4 мг-экв!кг-, (1-10)

= мг-экв'кг. О-11)

где и С*м в+ — концентрация в воде катионов каль-

ция н магния лег'кг; 20,04 и 12,16—эквивалентные веса

кальция н магния.

Общая жесткость воды подразделяется иа карбонат-

ную и иекарбонатную. Кврбоиатиая жесткость

воды Жк в основном обусловливается присутствием в во-

де бикарбонатов кальция и магния Са(НСО3)г и

М"(НСОз)г, так как СаСО» и MgCOg малорастворимы

в воде. В том случае, когда концентрация ионов НСОз”,

выраженная в мг-эк.в!кг. меньше обшей жесткости воды,

величина карбонатной жесткости определяется концен-

трацией HCOs-:

НСО-

61,02

(1-12)

где Жк — карбонатная жесткость, мг-экв/кг; СНСОл —

концентрация бикарбонатных ионов, мг)кг\ 61,02 —экви-

валентный вес НС0з“

Некарбонатная жесткость воды Жпк обу-

словливается наличием в воде хлоридов, сульфатов Н

26

других некарбонатных солей кальция и магния: СаС1г,

MgCI2. CaSOt, MgSOt, CaSiO3. MgSiOa н др.

Таким образом, общая жесткость воды равна сумме

кальциевой и магниевой жесткостей, с одной стороны, и

сумме карбонатной и некарбонатной жесткостей с дру-

гой.

По величине общей жесткости природных вод уста-

новлена следующая классификация: Мо<1,5 мг-экв1кг—

жесткость малая; Мо==1,5-г-3,0 мг-экв}кг— средняя;

Жо=3,0-^6,0 мг-экв!кг — повышенная Жо=6,0ч-

12,0 чг-экв!кг — высокая; Жо> 12 мг-экв!кг — очень вы-

сокая.

Общей щелочностью воды ZZ/O называется

выраженная в мг-экв!кг суммарная концентрация содер-

жа цихся в воде анионов ОН-, НСО7. СО^“.РО]~, HSiCf,

SiO®“ и некоторых солей слабых органических кислот

(гу матов).

Так как все перечисленные вещества реагируют с ки-

слотой, то общая щелочность воды определяется коли-

чеством кислоты, затраченной иа титрование с индика-

тором метилоранжем. В природных водах щелочность

обусловливается обычно присутствием бикарбонатов, ги-

дратов н гуматов. В зависимости от анионов, обуслов-

ливающих щелочность, различают: а) гидратную ще-

лочность ЩГ, обусловленную концентрацией в воде

гидроксильных ионов ОН ; б) карбонатную ще-

лочность Щк, обусловленную концентрацией в воде

карбонатных иоиов СОз2“; в) бикарбонатную ще-

лочность Щб, обусловленную концеитрацией бикар-

бонат ных иоиов НСОз-.

В простейшем случае при отсутствии в воде фосфат-

ного и других анионов слабых кислот, кроме карбонат-

ного, гидроксильного или бикарбонатиого, общая щелоч-

ность воды может состоять только из гидратной щелоч-

ности; из суммы гидратной н карбонатной щелочностей;

только из карбонатной щелочности; из суммы карбонат-

ной и бнкарбонатиой щелочностей; только из бикарбо-

натной щеточности.

Карбонатную жесткость воды часто называют щелоч-

ностью, поскольку карбонатная жесткость обусловлива-

ется наличием в воде бикарбонатов и карбонатов каль-

ция и магиня, т. е. соединений, дающих в растворе анио-

ны НСОз- и СО32“. В том случае, когда концентрация

27

этих ионов в воде, выраженная в мг-экв]кг, больше об-

щей жесткости воды, разность между (Снссу_ + 6^“*) н

Ж<у определяет натриевую щелочность воды, т. е- сум-

марную концентрацию в воде бикарбоната и карбоната

натрия.

Стабильность воды. Стабильной называется во-

да, не способная к выделению отложении карбоната

кальция н не являющаяся агрессивной, что обусловли-

вается состоянием равновесия между растворенной в во-

де свободной углекислотой и ионами кальция. Степень

отклонения от стабильности воды характеризуется ее

нестабильностью Л/Я, равной разности между щелочно-

стями воды до и после фильтрования через слой мрамор-

ной крошки.

Органические вещества. Непосредственное

определение концентрации органических веществ в воде

практически невозможно, поэтому содержание их приня-

то характеризовать косвенным путем, определяя окис-

ляемость воды с применением в качестве окислителя

марганцовокислого калия КМпО4 (перманганата калия)

в кислой среде.

Перманганатом калия окисляются не только содержащиеся

в воде органические вещества, но и некоторые легкоокпсляющнеся

минеральные вещества. В то же время некоторые органические

вещества перманганатом калия не окисляются Поэтому окисляе-

мость характеризует содержание органических веществ лишь при-

ближенно; в действительности опа является некоторым условным

показателем, характеризующим наличие в воде легкоокнеляющпхея

перманганатом калия примесей.

Величина окисляемости выражается количеством миллиграммов

КМпО41 затраченных на окисление примесей воды, содержащихся

в I кг ее. Так как содержащиеся в воде различные органические

вещества требуют для своего окисления различных количеств пер-

манганата калия, нельзя вычислить содержание органических ве-

ществ в воде по величине ее окисляемости путем применения пере-

счетных коэффициентов Содержание органических веществ прибли-

женно определяется как разность между сухим и минеральным

оста гками.

1-4. КАЧЕСТВО природных вод

Поверхностные воды рек, озер и искусственных водо-

хранилищ имеют наибольшее значение для водоснабже-

ния тепловых электростанций. Качество этих источников

водоснабжения определяется количеством и качеством

поступающих в них подземных и поверхностных вод,

28

я также стоков от промышленных и коммунальных пред-

приятий. Так как количество воды поверхностного стока

реки меняется в течение года в значительных пределах

(периоды снеготаяния, периоды учащенных и редких

дождей и т. п.), меняется также и качество речной во

ды. Сооружение на реках гидростанций с большими во-

дохранилищами способствует стабилизации качественных

показателей воды этих рек ниже плотин на протяжении

года.

Кроме изменения качества речной воды в данном ее

месте по времени, следует учитывать также изменение

его по длине реки. Это имеет существенное значение для

рек с большой протяженностью, в которые впадают при-

токи с различным качеством воды.

Воды рек обычно содержат относительно небольшое

количество растворенных солей —не больше 500—

600 мг]кг; реки с более минерализованной водой встреча-

ются преимущественно в засушливых районах. Основны-

ми компонентами химического состава речных вод явля-

ются катионы Са2+, Mg2+ и Na+ и анноны НСОз-, SO42-

и Cl-

Малом инерализованные воды рек содержат пре-

имущественно ионы Са2+ и НСОз-. По мере повышения

минерализации речных вод содержание в них ионов Na+,

SO42- н CI- повышается. Содержание растворенного ки-

слорода в воде рек бывает близким к растворимости его

при данной температуре. Исключением является подлед-

ный период, когда содержание кислорода в воде часто

бывает ниже его растворимости. Показатель pH речной

воды обычно не выходит за пределы 6,5—7,5.

Речные воды, как правило, содержат некоторое коли-

чество взвешенных веществ, сильно колеблющееся в за-

висимости от времени года и количества выпадающих

дождей. Воды средней полосы СССР содержат наиболь-

шее количество взвеси в период после вскрытия ледя-

ного покрова во время весеннего половодья. Минималь-

ное содержание взвешенных веществ в речных водах

бывает зимой, когда реки покрыты льдом и в них посту-

пают преимущественно подземные (грунтовые) стоки.

Зимой речная вода характеризуется повышенными ми-

нерализованностью и жесткостью. В летнее время каче-

ство речной воды определяется соотношением между ко-

личеством и качеством вод подземного и поверхностного

стоков, питающих реку.

29

Реки северных об частей СССР имеют сравнительно

мягкую воду. Изменение количества воды поверхностных

стоков практически почти нс сказывается на качестве

воды этих рек, так как воды подземных и поверхностных

стоков в северных областях по своему качеству близки.

Реки южных областей страны отличаются высокой жест-

костью, обусловленной высокой жесткостью питающих

их грунтовых вод. При сравнительно небольшом количе-

стве атмосферных осадков, выпадающих в бассейнах

этих рек, разбавляющее действие вод поверхностных сто-

ков невелико.

Воды с преобладанием карбонатной жесткости над

пекарбонатной составляют 80% вод всех рек и озер

СССР. Такне воды отличаются малой мннерализованно-

стыо. Воды с преобладанием некарбонатяоп жесткости

над карбонатной характерны преимущественно для райо-

нов Донбасса, Приазовья, Казахстана и обычно характе-

ризуются высокой минера пизованностью. В засушливых

зонах СССР (Донбасс, Казахстан н др ) решающее зна-

чение в качестве источников водоснабжения имеют

пруды.

Воды океанов н морей имеют примерно одинаковое

соотношение концентрации катионов и анионов. Соле-

содержанне вод океанов н открытых морен равно при-

близительно 35 г}кг, а солесодержание внутренних морей

(Балтийского, Каспийского и Черного) 7,5—16,0 г/кг.

Основными компонентами химического состава морских

вод являются ионы натрия и хлора. Общая жесткость

воды океанов находится в пределах 215—225 мг-экв]кг,

в том числе карбонатная жесткость составляет около

15 мг-экв!кг.

Подземные воды отличаются большим разнообрази-

ем химического состава. Степень минерализации подзем-

ных вод зависит от условий залегания водоносного юрн-

зонта и колеблется в пределах от 100 мг!кг до несколь-

ких граммов на 1 кг. Воды артезианских скважин при

правильном их устройстве, как правило, нс содержат

взвешенных веществ. Количество растворенного в под-

земных водах кислорода бывает обычно меньше предель-

ной растворимости кислорода при данной температуре.

Нередко подземные воды содержат значительные коли-

чества растворенной углекислоты, а также железа н се-

роводорода.

30

ГЛАВА ВТОРЛР

КОРРОЗИЯ МЕТАЛЛА ПАРОСИЛОВОГО

ОБОРУДОВАНИЯ И МЕТОДЫ БОРЬБЫ С НЕИ

2-1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

Металлы и сплавы, употребляемые для изготовления

теплоэнергетического оборудования, обладают способ*

ностью вступать во взаимодействие с соприкасающейся

с ними средой (вода, пар, газы), содержащей те или

иные коррозионновгрессивные примеси( кислород, уголь-

ная и другие кислоты, щелочи и др.). В результате воз-

действия агрессивной среды происходит коррозионное

разрушение металла или сплава вследстаие электрохи-

мических я химических процессов, которое обычно на-

чинается с поверхности и более пли менее быстро про-

двигается вглубь.

При появлении нв поверхности металла макро- или

мнкрогальваиических элементов иа тех участках, где он

соприкасается с растворами электролитов и влажным

паром, протекает электрохимическая коррозия,

которая наиболее часто встречается в практике эксплу-

атации тепловых электростанций. Этому виду коррозии

подаержены водоподготоаительное оборудование; все

элементы тракта питательной воды и трубопроводы, воз-

вращающие конденсат с производства, парогенераторы;

атомные реакторы; конденсаторы паровых турбин и теп-

ловые сети.

При эксплуатации указанного паросилового обору-

дования всегда существуют условия для протекания

электрохимической коррозии, в том числе: контакт раз-

личных металлов, неоднородность поверхности, наруше-

ние кристаллической решетки металла, неравномерность

температурного поля, различие концентрации примесей

в слоях раствора, контактирующих с металлом, и ряд

Других факторов.

Химическая коррозия происходит в результа-

те непосредственного окисления котечьного металла вы-

сокоперегретым паром.

В практике эксплуатации энергоустановок наблю-

даются также комбинированные случаи разрушений

металла, т. е. совместное протекание химической и элект-

рохимической коррозии. В результате коррозионного воз-

31

действии агрессивных агентов на металл непосредствен-

но иа его поверхности и в тесном контакте с ним обра-

зуется защитная микропористая окнсиая пленка, кото-

рая представляет собой продукт коррозии металла я

тормозит дальнейшее развитие коррозионного процесса.

Чем полнее и равномернее окисная пленка покрывает

поверхность металла, чем меньше в ней трещин, тем

более высокими защитными свойствами она обладает.

В практических условиях защитные свойства пленки

определяются не только тем сопротивлением, которое

она оказывает коррозиопноагрессивному агенту, но я ее

сохранностью. Наибольшую целостность имеют защит-

ные пленки, обладающие хорошим сцеплением с метал-

лом, достаточно прочные и пластичные, с минимальной

разницей в коэффициентах линейного расширения по

сравнению с металлом.

Повреждения защитной пленки могут быть вызваны

механическими, химическими или термическими процес-

сами. Коробление барабанов парогенераторов, резкие

колебания температуры стенки парообразующих труб

вследствие попеременного омывания их водой и паром,

воздействие на поверхность котельного металла концент-

рированных растворов NaOH при глубоком упариаании

котловой воды н т. п. — все эти процессы могут разру-

шать защитную окисную пленку. Если защитная пленка

по тем или иным причинам растрескивается н отслаи-

вается от металла, то пропесс коррозии развивается

дальше с повыщениой скоростью, которая постепенно

замедляется, пока вновь не произойдет очередное раз-

рушение защитной пленки. Следстием коррозии элемен-

тов парогенератора и тракта питательной воды является

отложение окнслоа металлов как в парообразующих и

пароперегревательных трубах, так и в проточной части

паровой турбины.

Статистические данные свидетельствуют о том, что

больше половины аварий и значительное число эксп iya-

тационных неполадок, происходящих на тепловых элек-

тростанциях из-за дефектов водного режима, вызваны

коррозионными повреждениями основного и вспомога-

тельного оборудования.

Основными источниками появления окислов железа

и меди в теплоносителе являются: а) коррозия элементов

водо-парового тракта, в том числе водоподготовительно-

го оборудования, трубных пучков регенеративных подо-

32

гревате тей и конденсаторов турбин, конденсатопроводов.

баков для хранения обессо генной кеды и конденсатов и

др,; 0) коррозия водяных экономайзеров; в) стояночная!

коррозия находящихся в резерве парогенераторов и

вспомогательного оборудования при отсутствии их эф-

фективной консервации; г) разрушение слоя окалины и

окисных отложений на внутренних поверхностях ба

рабанов, парообразующих и пароперегрсва тельных

труб; д) неэффективная шламовая продувка парогене-

раторов.

На электростанциях сверхвысокого и сверхкрнтиче-

ского давлений наблюдается коррозионное растрескива-

ние элементов оборудования, выполненных из аустенит-

ных сталей. В практике известны случаи, когда этот

опасный вид коррозии приводит за очень короткий срок

к аварийном} выходу из строя агрегатов. Коррозия эле-

ментов проточной части паровой турбины приводит

к увеличению радиального зазора между лопатками н

корпусом, что влечет за собой ухудшение к. п. д. тур-

бины.

Последствия коррозии паровых турбин, находящих-

ся в резерве, весьма опасны. Поэтому зашита их от

коррозии во время простоев является таким же обяза-

тельным мероприятием, как и защита в процессе эксплу-

атации.

Необходимо учитывать, что коррозионные поврежде-

ния (свищи, трещины) конденсаторных труб как с паро-

вой стороны (под действием NHs и Ог), так и с водяной

стороны (под действием агрессивной охлаждающей во-

ды) могут привести к опасным загрязнениям конденса-

та из-за присосов охлаждающей воды.

Сужение поперечного сечения теплофикационных се-

тей вследствие образующихся при коррозии бугров илн

наростов окислов железа приводит к увеличению гид-

равлического сопротивления и снижению пропускной

способности сетей. При работе тепловых сетей немалые

неприятности причиняет обогащение воды продуктами

коррозии, что может вызвать скопление их в застойных

местах или на участках с малыми скоростями движения

Забивание коррозионными отложениями местных систем

отопления целиком выводит из работы отдельные прибо-

ры и стояки.

Актхальность борьбы с коррозией в теплофикацион-

ных системах централизованного горячего водоснабже-

2 Зак. 1Э<

33

пня связана со значительным ростом протяженности

коммуникаций. Предотвращение возникновения корро-

зии оборудования паротурбинных установок и теплофи-

кационных систем, а гакже поддержание длительной

сохранности защитной окисной пленки на поверхности

металла являются сложной задачей, для решения кото-

рой необходимо применять современные средства под-

готовки добавочной воды, обработки котловой воды,

а также умело подбирать коррозионностойкне металлы

и защитные покрытия.

2-2. ФОРМЫ ПРОЯВЛЕНИЯ КОРРОЗИИ

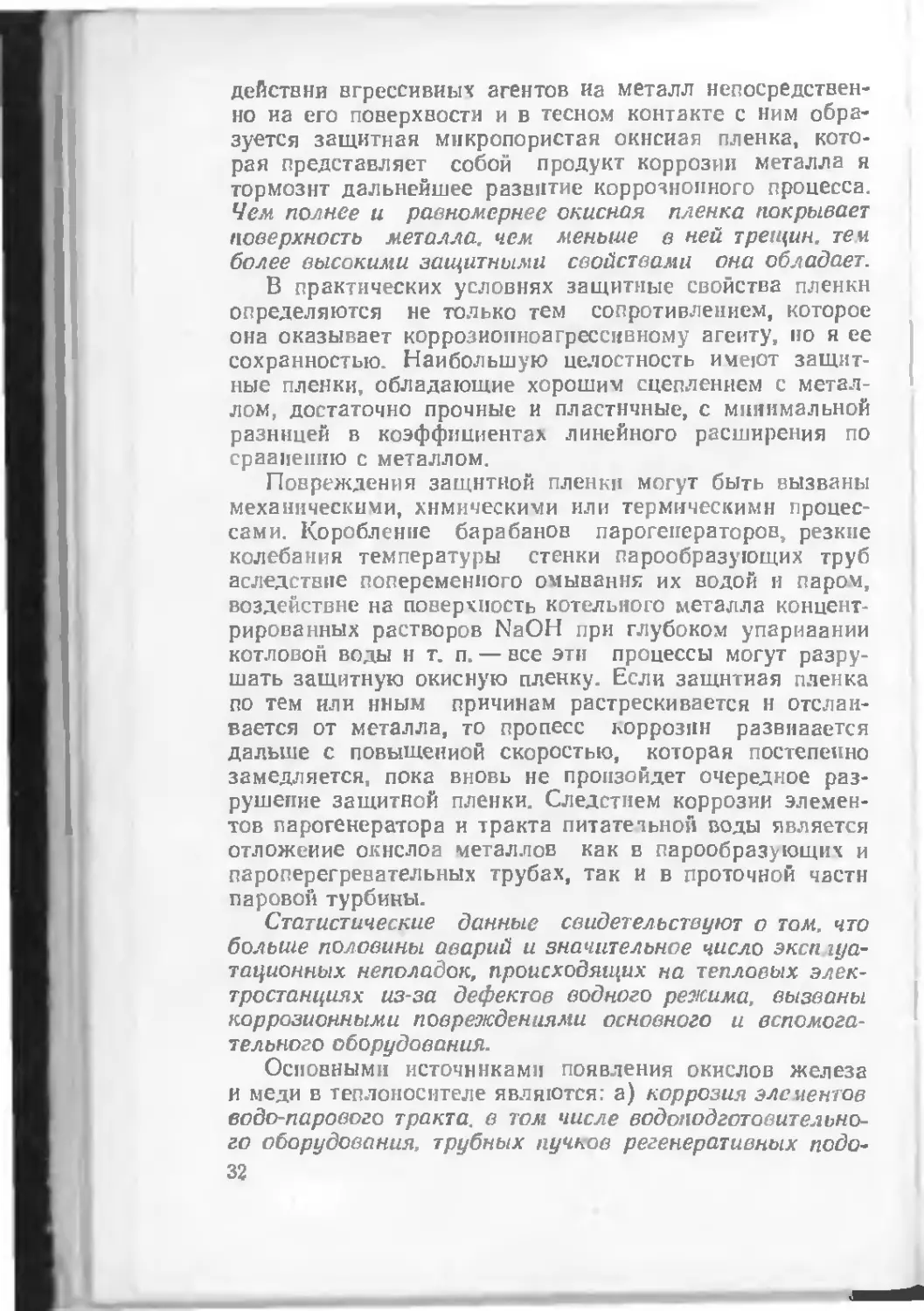

Рис. 2-1. Межкри-

сталлитная корро-

зия котельного ms-

талла.

Различают общую и местную формы коррозионных

разрушений металла.

Общая (равномерная) к о р ро з и я охватывает

всю пли почти всю поверхность металла, находящуюся

под действием агрессивной среды. Равномерная корро-

зия протекает примерно с одинаковой скоростью по всей

поверхности металла.

Местная (неравномерная) коррозия про-

текает с неодинаковой скоростью по поверхности

металла, в результате чего коррозионные разрушения

концентрируются па определенных

участках. Прн этом различают сле-

дующие типы местной коррозии: пят-

нами, язвинами, точечную и

сквозную. Язвнны малого диаметра

(до 4—5 мм) присущи коррозионному

воздействию па металл кислорода как

во время простоя, так н во время ра-

боты парогенераторов С язвинами ки-

слородной коррозии имеют большое

внешнее сходство повреждения метал-

ла вследствие так называемой «раку-

шечной» коррозии, развивающейся

па стенках парообразующих труб

а виде язвин большого диаметра, при-

крытых плотным слоем окпелоа же-

леза.

Следует указать, что чем больше

степень локализация коррознн, тем она

опаснее из-за большой скорости проник-

новения в глубь металла. На поверхно-

01

сти эн ‘ргетпческого оборудования, соприкасающегося с

водой ипаром. моцт иметь место все указанные формы

коррозионных разрушений, причем на практике встреча-

ются различные модификации и сочетания этих форм мест-

ной коррозии. В заклепочных швах, развальцованных кон-

цах парообразующих труб и в тете барабана парогене-

ратора при определенных неблагоприятных условиях воз-

никает межкристаллитная коррозия, или так называемая

«каустическая хрупкость» металла, которая при-

водит к значительной потере его механической прочно-

сти. Начальные весьма тонкие и незаметные для глаза

трещины и ответвления от них проходят между кристал-

литами металла; основные же трещины обычно имеют

траискрпсталлитиып характер, т. с. проходят через зер-

на кристаллитов (рис. 2-1) Межкристаллишая корро-

зия приводит к кольцевым трещинам в заввлъцованных

концах труб. Продукты межкрнеталлииюй коррозии

рас слагаются здесь же, оставаясь, таким образом, за-

ключенными внутри металле. К о р о з и о н п о м у рас-

трескиванию особенно подвержены аустенитные

нержавеющие стали, а также латунь, причем разруше-

ние структуры металла может иметь как транскристал-

читный, так и межкристаллитный характер.

Особое место занимают повреждения, возникающие

при явлении коррозионной усталости, когда

агрессивное действие внешней среды сочетается с пере-

менными по величине и зна-

ку механическими напряже-

ниями металла. Разрушения,

происходящие в результата

коррозионной усталости,поч-

ти не сопровождаются пла-

стической деформацией ле-

тали. Трещины часто имеют

ветвистый (древовидный)

характер и проходят обычно

по телу зерна т. е. имеет мес-

то транскристаллитиое раз-

рушение металла (рис. 2-2).

Пароводяная корро-

зия котельных труб и па-

роперегревателей, возникающая под действием высоко-

перегретого пара, обычно имеет равномерный характер

и приводит к уменьшению толщины стенки трубы. Рсз-

Рис. 2-2. Транскристаллмтнзя

коррозия котшыюго металла.

2’

35

Ro выраженных язвин при этом не получается, хотя глу-

бина разъедания металла может сильно изменяться по

длине н окружности трубы в зависимости от характера

расслоения пароводяной смеси и теплоиаиряжепности

поверхности металла.

Водородная коррозия наблюдаетсв в различ-

ных зонах парогенератора, но только на участках, под-

вергающихся местной коррозии с усиленным выделени-

ем аодорода. Она проявляется обычно в форме неглубо-

ких язвин нли углублений, под которыми обнаруживает-

ся хрупкий обезуглероженный металл. Парообразующие

трубы в местах разрыва имеют толстые края без замет-

ного утоньшения стенки, а над сварными швамн имеют-

ся только язвинкн.

Наиболее распространенной формой повреждения

латунных тр\б конденсаторов паровых турбин, охлажда-

емых высокомннсрализованной пресном млн морской во-

дой, является избирательная коррозия, характеризую-

щаяся потерей этим сплавом цинка, который у ходит

в раствор. Латунь, лишенная цинка, становится хр\пкой,

н конденсаторные трубы легко ломаются. Нередко

имеют место осповидные разрушения конденсаторных

труб с образованием сквозных свищей тиаметром в бу-

лавочную головку (пробочное обесцинкование).

Разнообразие форм коррозионных разрушений ме-

талла паросилового оборудования обусловлено сложно-

стью процесса коррозии и влиянием большого количест-

ва факторов па его развитие.

2-3. ЭЛЕКТРОХИМИЧЕСКАЯ коррозия металлов

а) Механизм и условия протекания

коррозионных процессов

К электрохимической коррозии относятся процессы

разрушения металла, сопровождающиеся протеканием

Электрического тока от одной части металла к другой.

Электрохимическая коррозия возникает в результате

взаимодействия металла и раствора электролита, являю-

щегося проводником электричества, либо под действием

внешнего электрического тока (например, блуждающих

токов). Гальванический элемент, за счет работы которо-

го идет коррозионный процесс, называют кор роз и он-

Зб

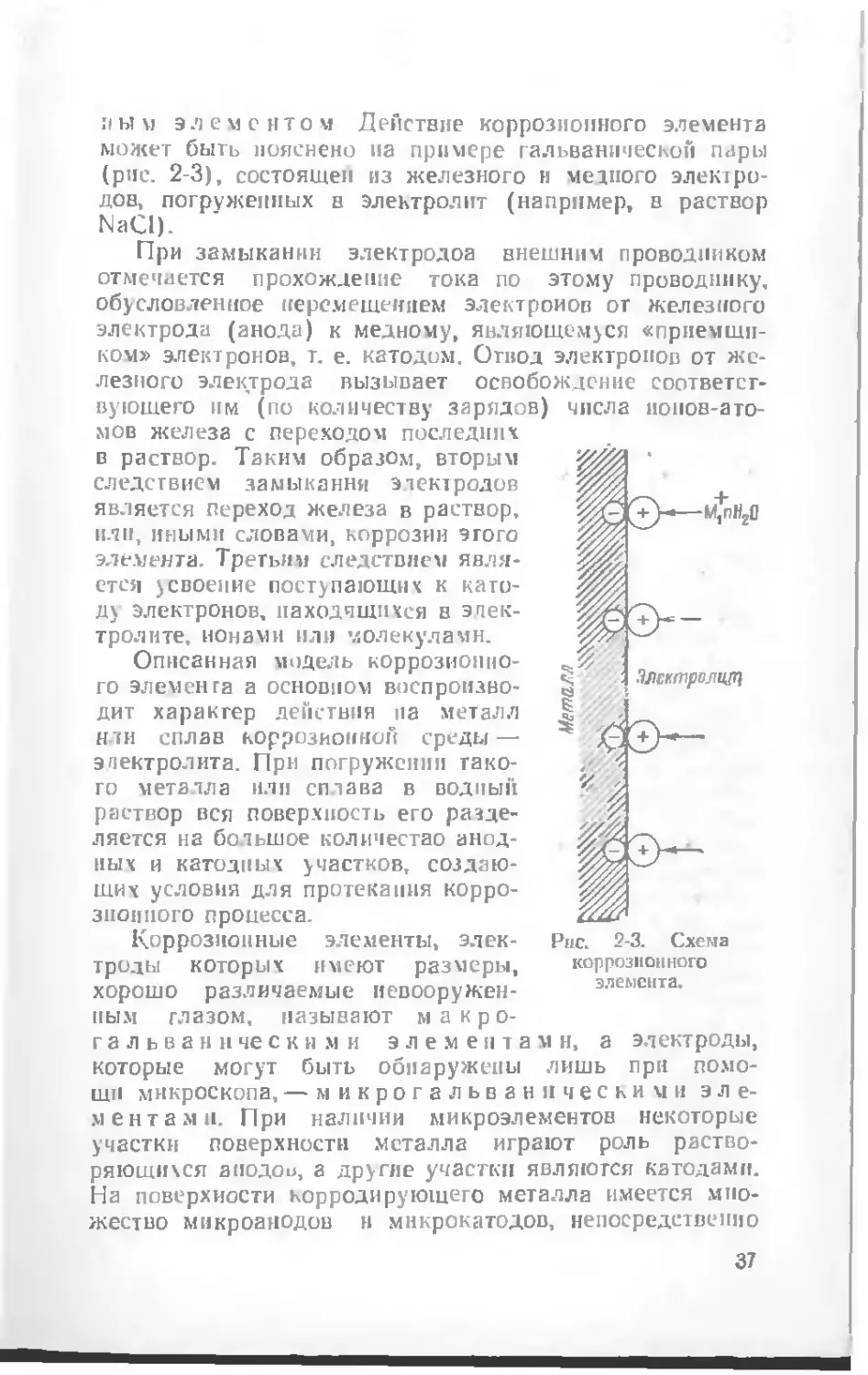

Рис. Схема

коррозионного

элемента.

ii ы м элементом Действие коррозионного элемента

может быть пояснено па примере гальванической пары

(рис. 2-3), состоящей из железного и медного электро-

дов, погруженных в электролит (например, в раствор

NaCl).

При замыкании электродов внешним проводником

отмечается прохождение тока по этому проводнику,

обусловленное перемещением электронов от железного

электрода (анода) к медному, являющемуся «приемщи-

ком» электронов, т. е. катодом. Отвод электронов от же-

лезного электрода вызывает освобождение соответст-

вующего им (по количеству зарядов) числа ионов-ато-

мов железа с переходом последних

в раствор. Таким образом, вторым

следствием замыкания электродов

является переход железа в раствор,

или, иными словами, коррозии этого

элемента. Третьим следствием явля-

ется усвоение поступающих к като-

ду электронов, находящихся в элек-

тролите, ионами или молекулами.

Описанная модель коррозионно-

го элемента а основном воспроизво-

дит характер действия па металл

или сплав коррозионной среды —

электролита. При погружении тако-

го металла или сплава в водный

раствор вся поверхность его разде-

ляется на большое количество анод-

ных и катодных участков, создаю-

щих условия для протекания корро-

зионного процесса.

Коррозионные элементы, элек-

троды которых имеют размеры,

хорошо различаемые невооружен-

ным глазом, называют макро-

гальваническими элемента

которые могут быть обнаружены лишь при помо-

щи микроскопа, — м и к р о г а л ь в а н и ч е с к и м и эле-

ментами. При наличии микроэлементов некоторые

участки поверхности металла играют роль раство-

ряющихся анодом, а другие участки являются катодами.

На поверхности корродирующего металла имеется мно-

жество микроанодов и микрокатодов, непосредственно

Электролит

м н. а э.

37

замкнутых мс и mm п прет, тяютпнх поэтому так

насыпаемый MHiwa.lChipO.il til vij-p . I..... ilLMClir

Потенциалы метал тов, погруженных в I н. раствор

своих ионов, называются нормальными электродными

потенциалами. Если построить гачьваннческий элемент

из двух различных металлов, погруженных в I н. расти,

ры своих ноиов, то знак заряда в таком элементе будет

определяться относительным положением этих металлов

в ряду напряжений (табл. 2-1).

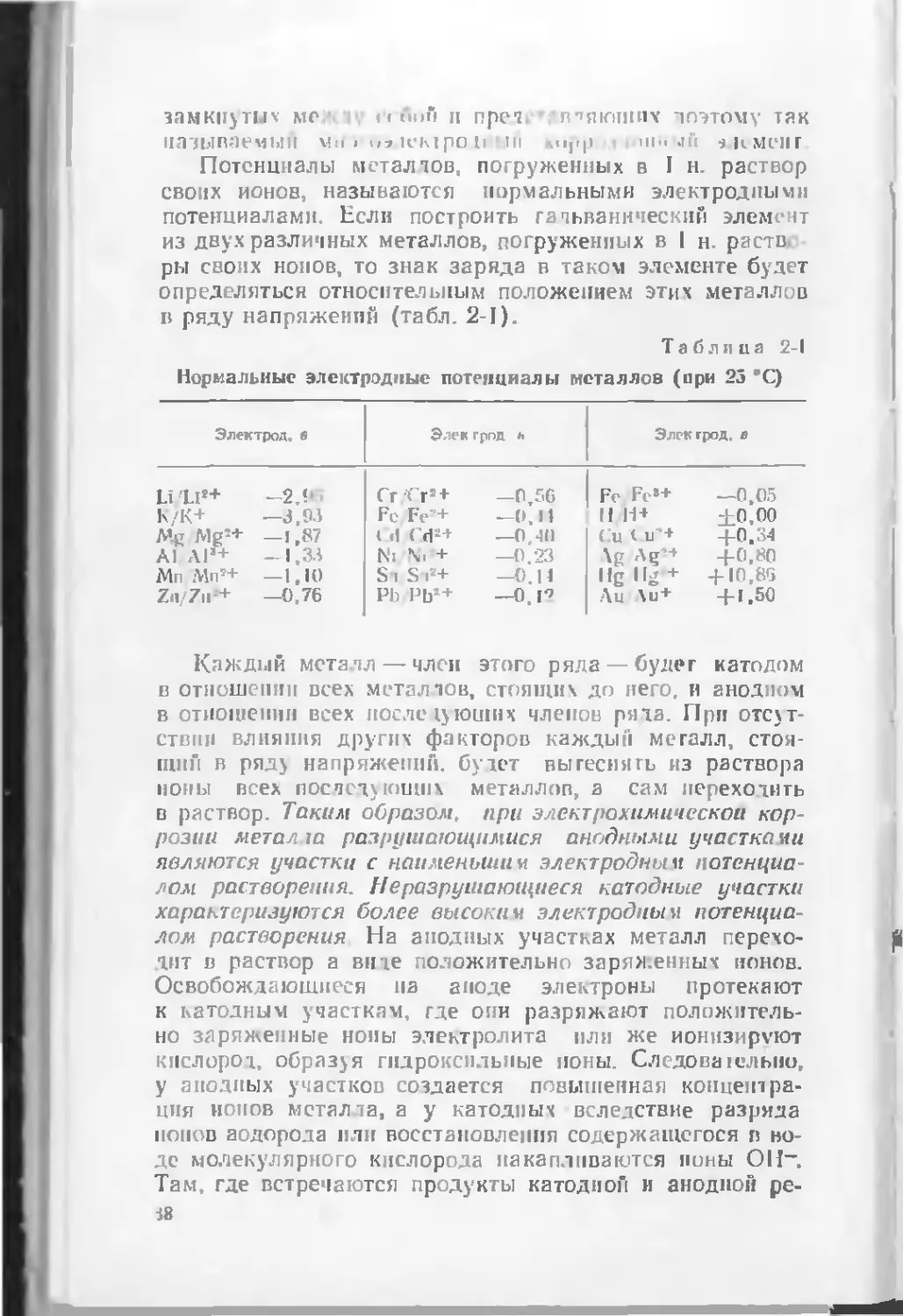

Таблица 2-1

Нормальные электродные потенциалы металлов (при 25 ’С)

Электрод, в Элек грпд h Электрод, в

Li 'Ll*+ -2.!» Cr,Cra + —0 5G Fe Fe»+ —0.05

К/К+ —3,93 Fc Fe:'+ —0 II If 11 + ±0,00

Mg MgI+ —1,87 < <1 Cd2+ —0 411 { u l.u“+ +0.34

Al Al’+ —1,33 hi N. + о 23 \g ±0,80

Mn Mn’+ —1,10 Si S i2+ () H Hgllg + + 10,86

Zn/7n*+ —0,76 Ph Pb1+ —0 1? .Au \u + + 1.50

Каждый металл — член этого ряда — будет катодом

в отношении всех металлов, стоящих до него, и анодном

в отношении всех после lyrouinx членов ряда. При отсут-

ствии влияния других факторов каждым металл, стоя-

щий в ряд} напряжении, будет вытеснять из раствора

номы всех послсдхющпх металлов, а сам переходить

в раствор. Таким образом, при электрохимической кор-

розии метал ia разрушающимися анодными участка ни

являются участки с наименьшая электродный потенциа-

лом растворения. Не разрушающиеся катодные участки

характеризуются более высокая электродным потенциа-

лом растворения На анодных участках металл перехо-

тят в раствор а виде положительно заряженных ионов.

Освобождающиеся на аноде электроны протекают

к катодных! участкам, где они разряжают положитель-

но заряженные ноны электролита пли же ионизируют

кислород, образуя гидроксильные ионы. Следоваiелыю,

у анодных участков создается повышенная концентра-

ция иопов метал та, а у катодных вследствие разряда

ионов аодорода или восстановления содержащегося в во-

де молекулярного кислорода накапливаются ионы ОН~

Там, где встречаются продукты катодной и анодной ре-

18

акций, образуется гидрат закиси корродирующего ме-

талла — вторичный продукт коррозии. Например:

Fe2 ►+2ОН-—>Fe (ОН) 2. (2-1)

В некоторых случаях продукты коррозии могут пре-

терпевать дальнейшие изменения, вступая во взаимодей-

ствие, например, с кислородом с образованием гидрата

окисн железа либо с крепкой щелочью с образованием

феррита натрия (NaFeO2). Продукты коррозии обра-

зуют на поверхности разрушаемого металла достаточно

плотный слой, который может в значительной мере сни-

зить интенсивность коррозии или вовсе прекратить ее.

Электродвижущая сила любой гальванической пары

равна алгебраической разности электродных потенциа-

лов катода и анода:

ЭДС=£=ек-Еа, (2-2)

где ек — электродный потенциал электрода, па котором

протекает катодная реакция и который в цепи является

положительным электродом; ва—- электродный потен-

циал электрода, на котором протекает анодная реак-

ция н который в цепи является отрицательным элек-

тродом.

Эта разность тем больше, чс.м дальше друг от друга

расположены металлы в ряду напряжений. Например,

в паре медь — цинк разность электродных потенциалов