Текст

ББК 37.24-5

3-98

Оформление А. Гришина

Зюзин А. И.

3-98 Ремонт швейных машин. — Н. Новгород: Издательство

"Нижегородская ярмарка": 1995. — 512 с. : ил.

ISBN 5-87893-010-2

В книге описаны способы устранения неисправностей в швейных

машинах отечественного и зарубежного производства в домашних условиях.

Настоящее издание, существенно исправленное и дополненное (шитье

меховых и кожаных изделий, блок зигзага, оверлок, пятнадцать новых

моделей машин), предназначено для широкого круга лиц, имеющих дело

со швейными машинами.

о 3402010000-010 „ -

о ~7иТтт7гГтГ7^— без ооъявления ББК 37.24-5

© Зюзин А. И. _ .

ISIIN 5-87893-010-2 © Издательство "Нижегородская ярмарка", 1995

ПРЕДИСЛОВИЕ

Швейное дело — самое древнее ремесло человека. Еще

первобытному человеку, при изготовлении примитивной одежды и

итого жилища надо было соединять разрозненные шкуры в

единое целое.

При археологических раскопках самых древних стоянок чело-

мгка находят костяные иглы и предметы домашнего обихода,

сшитые конским волосом. Во всо времена природа человека была,

п 1 ь и будет таковой, что он неустанно стремится к творческому

юмершенству с единственной целью — обеспечить и улучшить

» пою жизнь и жизнь своих потомков. Заменить ручной тяжелый

и малопроизводительный труд машинным — такую задачу

стремилась осуществить творческая мысль человека. В конце пятнад-

м.мого века Леонардо да Винчи пытался изобрести швейную ма-

пишу. Гениальная идея выдающегося мыслителя, воплощенная в

р.и четх и чертежах, хотя и не была осуществлена, дала мощный

пинок изобретателям следующих поколений.

К начале шестнадцатого века англичанин Уильям Ли

смастери п и51зальную машину, на которой можно было получать одно-

mi точные цепные стежки. На заре развития капитализма в Ёв-

рмме немцы, англичане, а затем и французы приступили к

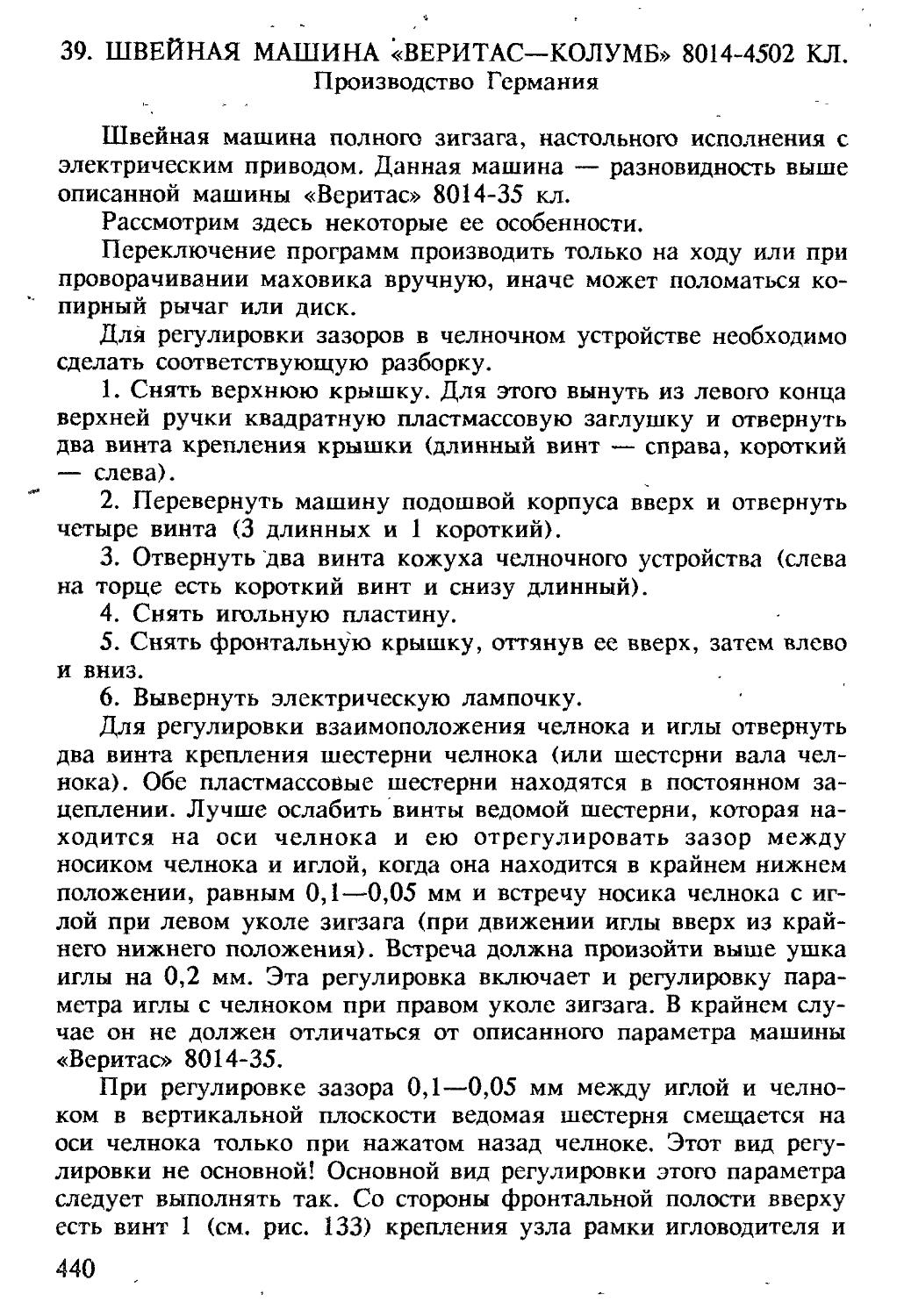

и юСфотснию швейной машины.

Так, в 1755 году немец Карл Вейзенталь получил патент_ла

it шбретсние швейной машины. У этой машины игла имела ушко

■ ичгредине и работала по принципу ручного шитья. Изобретение

■н.малось непрактичным и неудачным.

И 1790 г. англичанин Томас Сент построил машину для швей-

unit) дела и получил патент. Эта машина имела иглу с ушком

посредине, регулятор стежка, горизонтальную игольную пласти-

п \ и вертикально движущийся иглойодитель. Машина шила из-

I- urn из кожи. В работе игле помогало шило, установленное впе-

3

реди и прокалывающее отверстия в коже* Движение машине и

материалу задавалось вручную.

. В 1829 г. французский портной Б. Тимонье сконструировал

деревянную машину, которая делала однониточный цепной

стежок. По его модели изготовили несколько десятков деревянных

машин, которые работали в мастерских и каждая заменяла

нескольких портных. В условиях бурного развития

капиталистического способа производства сразу заявила о себе конкуренция.

Мастеровые люди увидели в машине Тимонье угрозу своего

существования. Произошли массовые выступления, имеющие целью

уничтожение машины и изгнание ее изобретателя.

В 1834 г. американец Уолтер Хант изобрел машину, в

которой было челночное устройство, а ушко иглы располагалось

внизу, возле острия. Это уже был как бы прообраз современной

машины.

В 1845 г. американец Элиос Хоу усовершенствовал

изобретение Уолтера Ханта и в 1848 г. получил патент на швейную

машину. Его машина имела челночное устройство, напоминающее

челнок ткацкого станка, изогнутая игла с ушком возле острия

двигалась горизонтально, а ткань, прикрепленная к рейке,

продвигалась вертикально. Игольная нитка захватывалась челнокомv

как в ткацком станке и переплеталась с челночной. Машина

делала триста стежков в минуту и заменяла пять портных. Элиос

Хоу считается истинным создателем швейной машины, поскольку

в ней сконструированы необходимые приспособления для

продвижения ткани, регулировки натяжения нитки, делающие работу

машины стабильной и надежной. Портные США подняли бунт и

начали громить заведения, в которых работали машины Элиоса

Хоу. Опасаясь за свою жизнь, изобретатель уехал из США в

Англию. Какой бы беспощадной ни была конкуренция, но забота

облегчить ручной труд, увеличить его производительность, т. е.

фактически заменить его машинным, овладевала обществом

многих стран. Так, во время второй половины восемнадцатого века

и первой девятнадцатого в Англии, Франции, США было выдано

более тридцати патентов на изобретение швейных машин.

В 1851 г. в США крупный промышленник и механик Йсаак

Зингер совместно с изобретателем Аленом Вильсоном довели

швейную машину Элиоса Хоу до современного вида, придав игле

вертикальное движение. Ткань начала продвигаться в горизон-

тальном направлении при помощи зубчатой рейки и прижиматься

сверху лапкой. Фирма «Зингер» развернула крупное

промышленное производство швейных машин, организовав в Японии, Евро-

- пе, а затем в России свои дочерние фирмы.

В 1900 г. И. Зингер организовал в г. Подольске под Москвой

мастерские по сборке швейных машин. В начале из деталей,

привезенных из США, собиралось до 600 тысяч машин в год, но со

временем их стали производить на месте. Мастерские быстрыми

темпами превращались в машиностроительный завод. Перед

Октябрьской революцией на ПМЗ работало более пяти тысяч

рабочих. Первое революционное движение в Московской области

началось на ПМЗ. В романе Г. Нагаева «Новый век» («Московский

рабочий», 1960) образно и достоверно описано революционное

движение тех лет.

В годы первых пятилеток, когда вся аграрная Россия начала

превращаться в индустриальную державу, ПМЗ превратился в

центр отечественного швейного машиностроения.

До начала Великой Отечественной войны на ПМЗ было изго-

loiuicHo более 6 млн. бытовых машин и более 170 тыс. единиц

промышленного швейного оборудования. В годы войны ПМЗ

помогал фронту людьми и активным участием в обороне нашей

столицы — Москвы. С первых дней войны завод перестраивается на

выпуск военной продукции. Трудовой подвиг трудящихся отмечен

Указом от 10.05.44 г. о награждении завода Орденом Трудового

Красного знамени.

В 1946 г. в торговую сеть поступило 16 тыс. бытовых швей-

тл\ машин, а в 1953 г. — 1 млн. С начала 1960-х годов к еже-

шдиому миллионному выпуску бытовых машин прибавляется вы-

иучк и совершенствование промышленных швейных машин. В это

* I* нремя осваивается выпуск машин с зигзагообразной строчкой.

1.» успешную творческую работу коллектив ПМЗ в 1971 г.

награждается Орденом Ленина. В настоящее время ПМЗ —

головное предприятие промышленного объединения «Подольскшвейма-

шина». ПМЗ ежегодно участвует в ярмарках и выставках, где

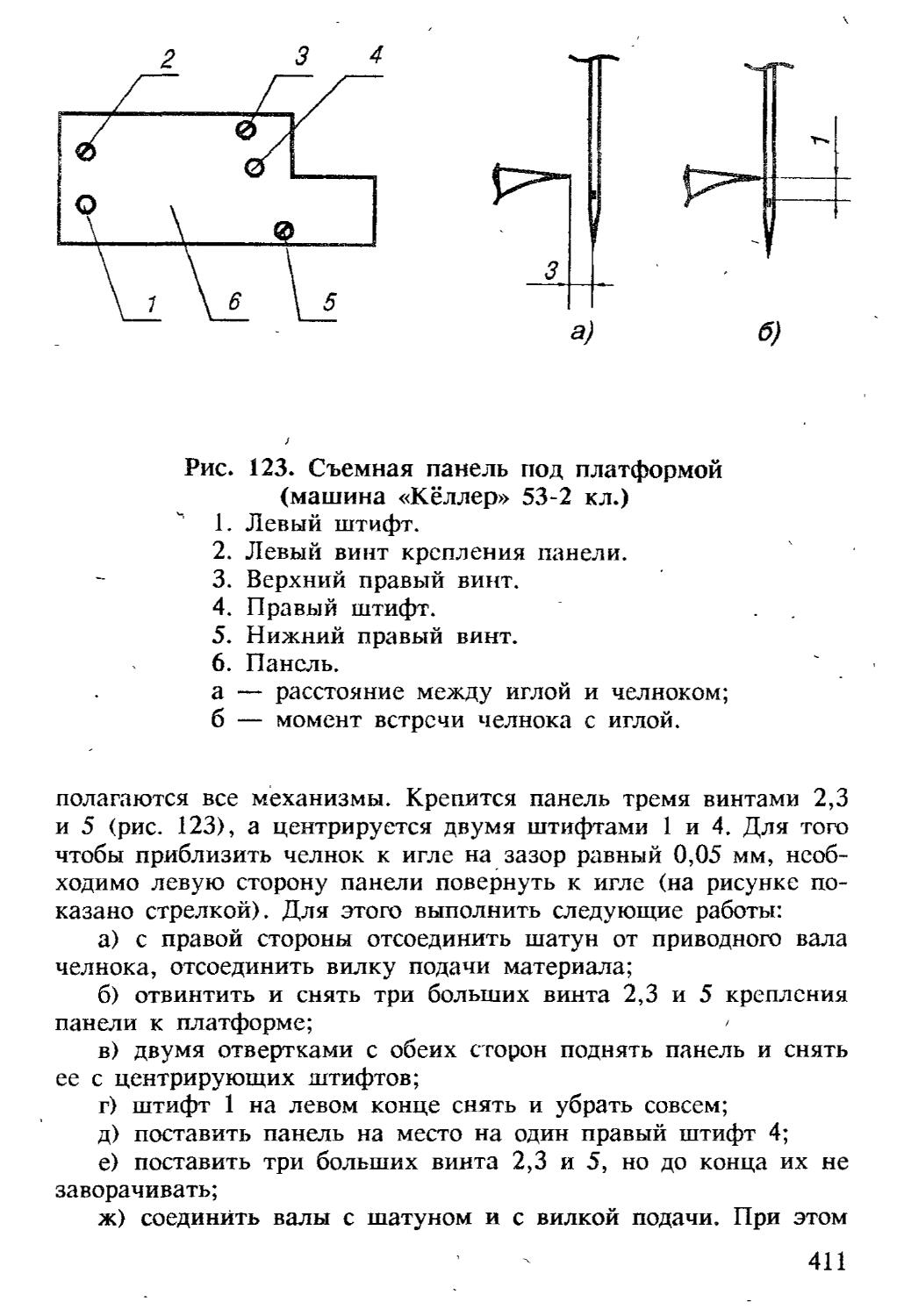

мгмонстрирует бытовые и промышленные швейные машины.

Машины отечественного производства экспортируются более чем в

М) стран мира (см. в кн. Рейбарх Л. Б. «Рассказы о швейных

машинах» М., 1986).

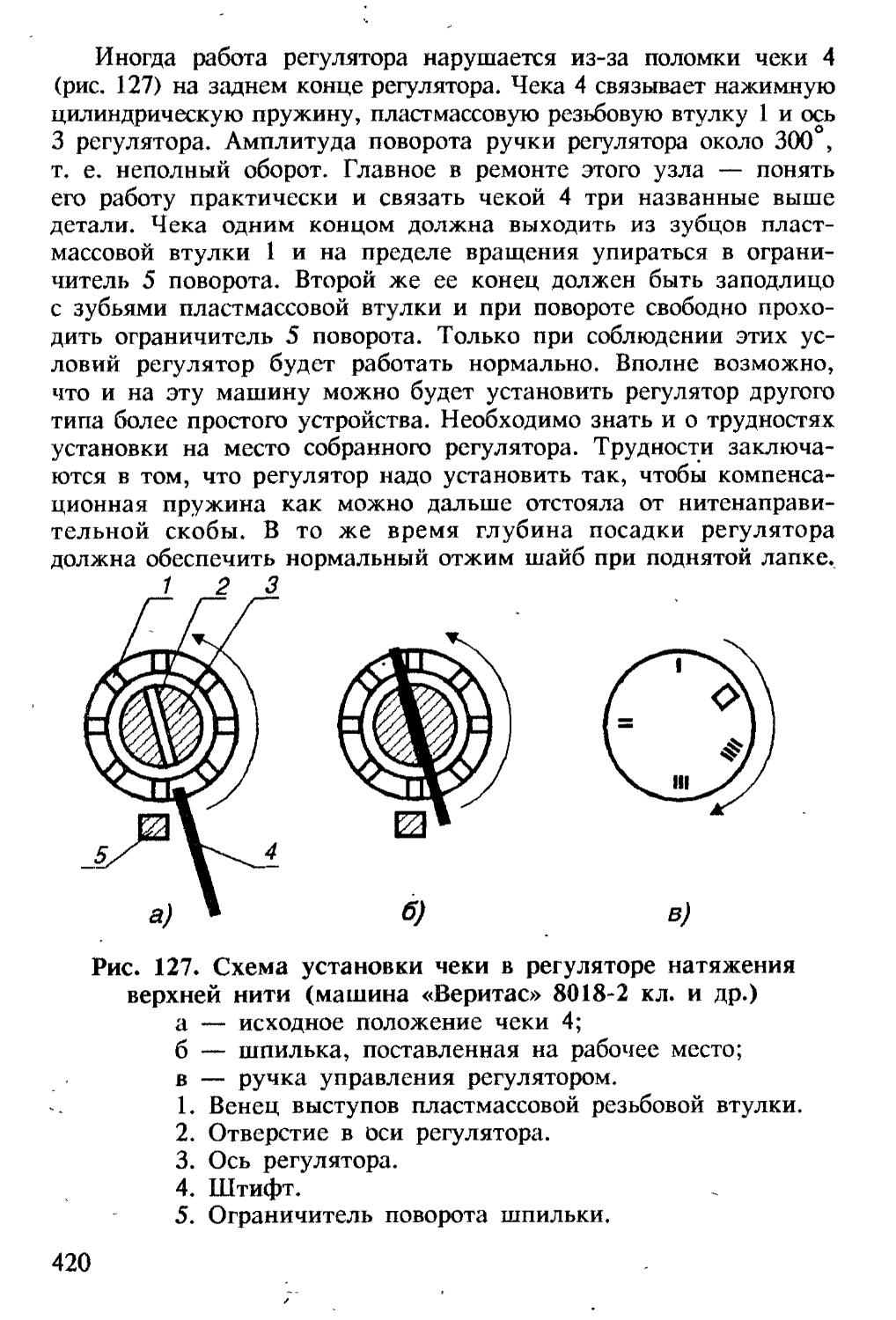

И 1963 г. заводы в Туле, где выпускались машины йодного

ниг.шга, Орше, Харькове, Ржеве прекратили выпуск бытовых

шиейимх машин. Но машин этих заводов у населения достаточно

мною и потому их ремонт рассматривается в этой книге. Почти

» каждой семье имеется в большинстве случаев прямострочная

пни иная машина,„которая стала предметом первой необходимости

млрчду со стиральной машиной, телевизором, холодильником и

другими сложными аппаратами быта. Каждый владелец хотел бы

мидпъ в своей квартире все эти приборы исправными и всегда

работающими. К великому сожалению, население имеет

множество неисправной техники вообще, и швейных машин в

частности. Практика обслуживания населения показывает, что

некоторые швейные машины простояли 10—12 лет в неисправном

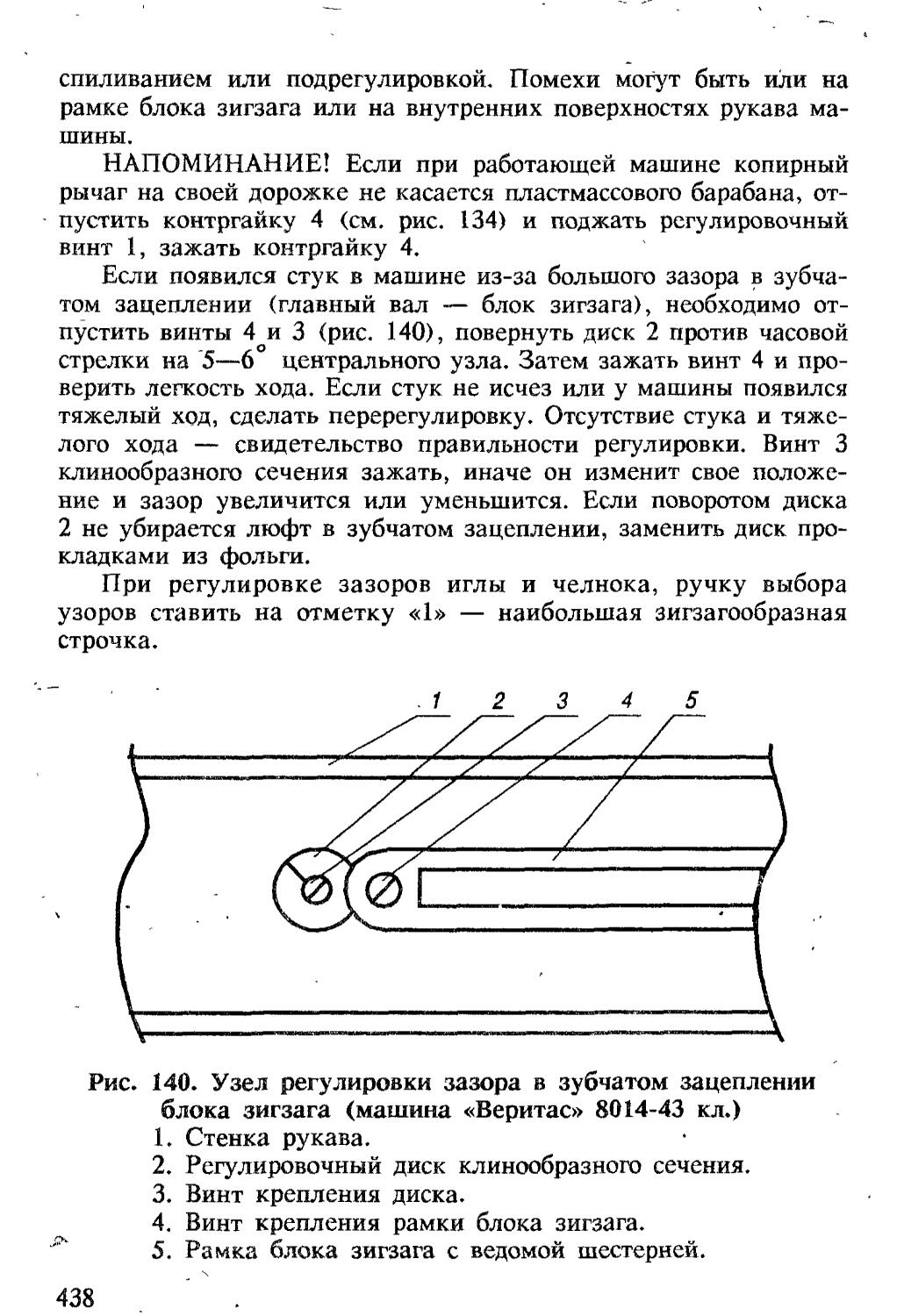

состоянии, а по 2—3 года — сплошь и рядом!

Экономические реформы, происходящие в нашей стране,

распространились и на учебные заведения, в частности, на школы.

Школьницы, обучаясь швейному делу, получают задания на дом.

А выполнять-то их подчас не на чем — машина неисправная.

Вызывали несколько раз разных мастеров, но работоспособность

машине не вернули. Вот тут-то и нужен такой мастер, о котором

говорят; мастер — «золотые руки», который бы смог исправить

любую машину и с любой неисправностью. А если нет такого

мастера, то его вполне заменит другой человек, изучивший эту

книгу. Наше общество начинает жить по новым экономическим

законам. Очень многие молодые работницы различных профессий;

стали посещать курсы швейного дела. Им также нужны в доме

безупречно исправные швейные машины. Отсутствие в продаже

новых машин тоже является стимулом ремонта старых. Как

школьниц в школе, так и молодых работниц на курсах научат

швейному делу, а кто научит их технически грамотно обращаться

со швейной машиной? Надо признать, что технические знания

наших швей, как начинающих, так и давно работающих на

машинах, очень низкие. Эта причина сильно увеличивает процент

неисправных машин.

Данная книга излагает определенную технологическую

методику не только устранения отдельных неисправностей в машине,

но и общего ремонта, включая реконструкцию отдельных ее

узлов. Дело в том, что швейная машина — аппарат высокой

точности и обязательной согласованности всех ее узлов и деталей

при работе. Если отремонтировать один узел, то его работу

необходимо согласовать со всеми остальными, в противном случае ,

хорошей работы машина не выдаст. О швейных машинах вышли

из печати книги:

1. Русанов С. И. Домашняя швейная машина. М., 1959.

2. Исаев В. В. и др. Бытовые швейные машины. М., 1968.

3. Николаенко А. А. и др. Бытовые швейные машины. М.,

1985.

4. Рейбарх Л. Б. Рассказы о швейных машинах. М., 1986.

Все эти книги нужные и полезные нашему народу. Но вся

беда в том, что этих и подобных книг нет в продаже.

Данная книга отличается от предыдущих тем, что в ней

освещается только ремонт часто встречающихся неисправностей

6

всех узлов и деталей швейной машины (особенно машин

отечественного производства). А владельцев машин в первую очередь

интересует, как найти и устранить неисправность. Это является

главной заботой всех желающих работать на машине.

Задача этой книги заключается в том, чтобы помочь всем же-

.иющим освоить ремонт машины. Сущность ремонта сводится к

двум факторам:

а) замене негодной детали на годную;

б) приведение всех сопряженных деталей в строго

определенное взаимоположение, обеспечивающее нормальную и надежную

работу машины.

Пункт «б» включает следующие понятия:

1) обеспечение определенных зазоров в сопряженных деталях;

2) необходимость реконструкции отдельных узлов или

сопряжений.

Для освоения вышеизложенного требуется:

1. Строжайшее и добросовестное соблюдение методики ремон-

•ia, которая изложена в книге.

2. Настойчивое желание освоить материал, изложенный в

книге и осуществление его на практике.

Прежде чем приступить к ремонту, уясните название деталей

тех узлов, которые подвергнутся разборке. Название деталей

можно узнать:

а) во второй главе (перед началом описания неисправностей

каждого узла);

б) в соответствующих рисунках;

н) в инструкции завода-изготовителя.

Перед ремонтом очень полезно ознакомиться с содержанием

книги не только по оглавлению, но и по текстовому

расположению материала.

Автор рассчитывает на отзывы читателей, так как всякий от~

н.ш будет способствовать совершенствованию его авторской мыс-

fin,

Как работать с книгой?

Читать книгу^ не видя перед собой швейной машины — дело

бесперспективное. К примеру, Вы имеете машину «0рша»-2 (ЗМ).

')r;i машина, как правило, в ножном исполнении. Сначала при-

щ-дпте в порядок ее внешний вид. Если в станке отвернулся или

йоте потерялся болт крепления боковой стойки с рамой, то, что-

t»i.i м\ вернуть его, разве нужна книга о ремонте? Или стол полу-

ju.жаленный, или приводной ремень оборвался и т. д. Если

перечисленные и подобные неисправности владелец машины не

может устранить без какой бы то ни было книги, то эта ему не

поможет найти и устранить более сложные неисправности в

самой машине.

Предлагаемая книга не роман и читать ее «от доски до доски»

не только бесполезно, но даже вредно. Книга деловая, и каждую

прочитанную строчку надо осмыслить и переносить на машину,

т. е. сличать с реальностью на механизме машины. Только тогда

написанное и прочитанное даст ощутимую пользу. Швейная

машина не терпит частичной наладки, частичного ремонта. Она

только тогда стабильно будет работать, когда все ее части

работают исправно.

Осваивать материал следует в определенном порядке:

а) третья глава — общее знакомство с состоянием всех

механизмов машины. Выявление признаков неисправности;

б) первая глава — уточнение признаков неисправности и

выяснение методов их устранения. Уточнение узлов, в которых

имеются неисправности;

в) вторая глава — практическая привязка конкретных

неисправностей к конкретным узлам. Процесс ремонта;

г) третья глава — регулировка зазоров в механизмах,

которых коснулся ремонт прямо или косвенно.

При проработке первой и второй глав надо соблюдать

правило: проработка первой графы «Неисправности, их причина»

только в контексте со второй графой «Методы устранения»

соответствующего пункта.

ИНСТРУМЕНТЫ И МАТЕРИАЛЫ

Для успешного ремонта швейной машины необходимо иметь

следующие инструменты и материалы. (Как минимум!)

1. Молоток весом в 150 г и длиной ручки 180 мм — 1 шт.

2. Кусачки с захватом вала Д=10 мм (не более) — 1 шт.

3. Пассатижи длиной 130 мм малые с острыми губками — 1 шт.

4. Ключ разводной 160X21 — 1 шт.

5. Ключ рожковый 17X19 — 1 шт. \

6. « » 12X14 - 1 шт. ■

7. « » 8X10 — 1 шт. "

8. « » 7X9—1 шт.

9. « » 6X5 — 2 шт.

10. Отвертка длиной 310 мм и шириной лезвия 9 мм — 1 шт.

11. « » 240 мм « » 7 мм — 1 шт.

12. « » 240 мм « — » 5 мм — 2 шт.

13. « » 130 мм « —» 3 мм — 2 шт.

14. « » 80 мм « » 2 мм — 2 шт.

15. Ножницы длиной 95 мм — 1 шт.

16. Лупа четырехкратного увеличения без ручки — 1 шт. (лу-

ii.u используемая часовым мастером)

17. Полотно ножовочное новое (половинки) — 2 шт.

18. Масленка пластмассовая — 1 шт.

19. Масло машинное И8А

'20. Наждачная бумага крупнозернистая

21. « : » шлифовальная

22. Растворитель № 647

23. Лента ободная (бандажная) от выбракованного кинескопа

(толщина 0,2 мм)

24. Сухое горючее

25. Стальная проволока Д=0,2 мм

26. « » Д=1,0 мм

27. Проволока мягкая Д=1,0 мм

28. Кожа натуральная (отходы кожевенного производства)

Толщиной 2—3 мм

29. Два-три кусочка длиною 20 см приводного ремня от нож-

ион швейной машины

30. Надфиль простой плоский, трехгранный, круглый, плоско-

выпуклый — набор

31. Надфиль алмазный плоский, трехгранный, круглый,

четырехгранный, двояковыпуклый — набор

32. Трехгранный напильник дл. 200 мм — 1 шт.

.^). Пинцет с загнутыми концами — 1 шт.

9

34, Гвозди диаметром в 1 мм и дл. 20 мм

35. « » 1,5 мм и дл. 30 мм

36, « » 2,0 мм и дл. 15 мм

37. Метчики М2, М2,5, МЗ, М4, М5, Мб — 6 шт.

ЗАПЧАСТИ

Челнок, шпульный колпачок, пружина компенсационная,

фрикционный винт, ролик резиновый, крепежные материалы и

другие мелкие - детали и запасные части.

Глава 1

НЕИСПРАВНОСТИ ПО ВИДАМ

И МЕТОДЫ ИХ УСТРАНЕНИЯ

В этой главе рассматриваются неисправности швейных машин

и методы их устранения. Слово «неисправность» имеет широкий

i исктр понятии. Машина может не давать отказа в работе, но в

ю же время быть неисправной, так как под «неисправностью»

понимается такое состояние машины, при котором нарушено хотя

Г>ы одно из требований технической документации. Если при этом

машина остается работоспособной, то в ней явный дефект. Дефек-

[ t>i могут быть заводские, приобретенные во время эксплуатации,

хранения, транспортировки и т. п. обстоятельств.

Отказ в машине — это нарушение ее работоспособности, это

как бы высшая степень ее неисправности. В этой главе ставится

задача рассмотреть часто встречающиеся неисправности в их

элементарных, наипростейших видах. Только такая форма

изложения материала книги станет доступной пониманию каждого чело-

пека.

1. ОБРЫВ ВЕРХНЕЙ НИТКИ

Неисправности, их причины

1

1. Сильно зажата нитка между

шайбами в регуляторе

2. Защемление верхней нитки

на ходу. Например, игла вошла

и отверстие игольной пластины

пилотную к правой или левой

i генке. Нитка может

защемляться в разных местах.

Например, при выходе с пальца

in пульного колпачка.

Внимательно, на тихом ходу,

вручную проворачивая маховик,

обнаружить где проскакивает нитка

ю щелчком. Она на всем

своем пути от катушки до строчки

Методы устранения

2

1. Отпустить гайку регулятора

натяжения верхней нитки

2. Если игла сместилась

вплотную к правой стенке в

отверстии игольной пластины, то

надо снять игловодитель и

профрезеровать куском нового

ножовочного полотна глубину

канавки, куда вставляется игла.

Игла должна проходить по

центру отверстия (см. гл* 2

«Узел иглы»). Надо

внимательно посмотреть, где

защемляется нитка, и устранить этот

дефект

11

1

должна проходить свободно,

легко без малейших «заеданий»

3. Коническая пружина на

регуляторе натяжения верхней нитки

поставлена неправильно. Нитка

обрывается при вытаскивании

ткани, когда поднята лапка. При

поднятии рычага подъема лапки,

толкатель нажимает на

отжимную шайбу регулятора,

коническая пружина сжимается,

освобождая нитку. При отжиме

коническая пружина отжимается

только определенным краем, а не

всей плоскостью. Если этот край

окажется внизу — отжима не

будет

4. «Заедание» конической

пружины на оси регулятора

натяжения верхней нитки ^

5. Заклинивание в регуляторе

сильно перекрученной нитки.

Верхняя нитка с катушки

подается импульсно, т. е. рывками.

После рывка следует резкое

ослабление. В этот момент у

сильно перекрученной нитки

образуются разной величины

барашки, завитки

6. Слишком слабое натяжение

верхней нитки, в результате в

строчке снизу образуются

петли, которые челнок выходным-

концом увлекает в челночный

паз

12

3. Снять нажимную гайку

регулятора и повернуть

коническую пружину по часовой

стрелке на 180°. Поставить

гайку на место

4. Снять нажимную гайку и

коническую пружину с оси

регулятора, развести немного концы

оси и выправить верхний малый

виток конической пружины.

Собрать в обратном порядке

5. Заменить верхнюю нитку

качественной

6. Поджать гайку (ручку

управления) 11 (рис. 1) регулятора

натяжения верхней нитки, т. е.

повернуть ее по часовой стрелке

7. Неправильно собран

регулятор натяжения верхней нитки.

Такая ситуация встречается

часто. Всякое нарушение при

сборке регулятора выводит

машину из строя

7. Правильно собрать регулятор

натяжения верхней нитки.

Важна последовательность сборки: в

компенсационную пружину 3

(рис. 1) вставить ось 4

регулятора, ось с пружиной вставить в

основание 2 регулятора и зажать

4 5

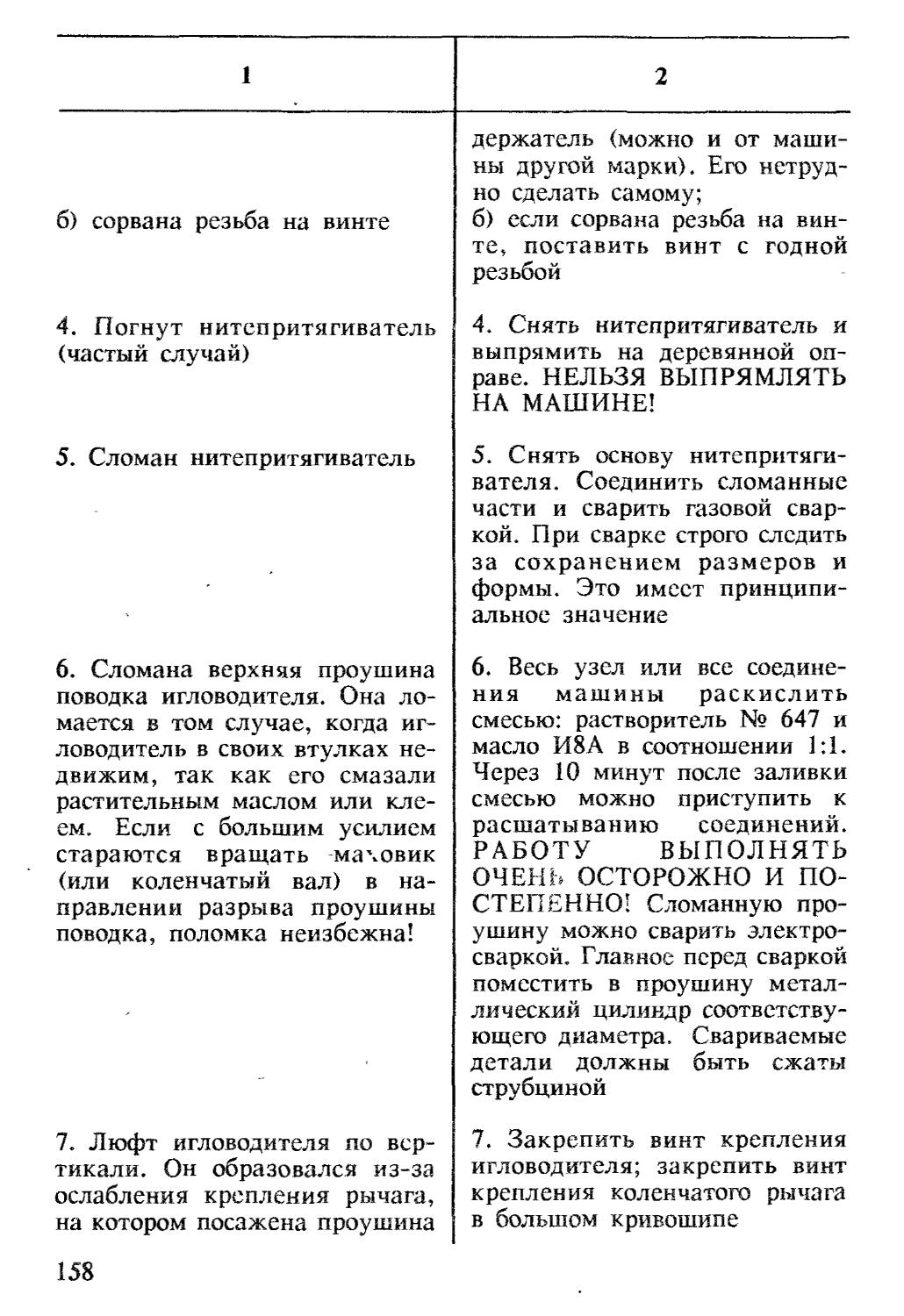

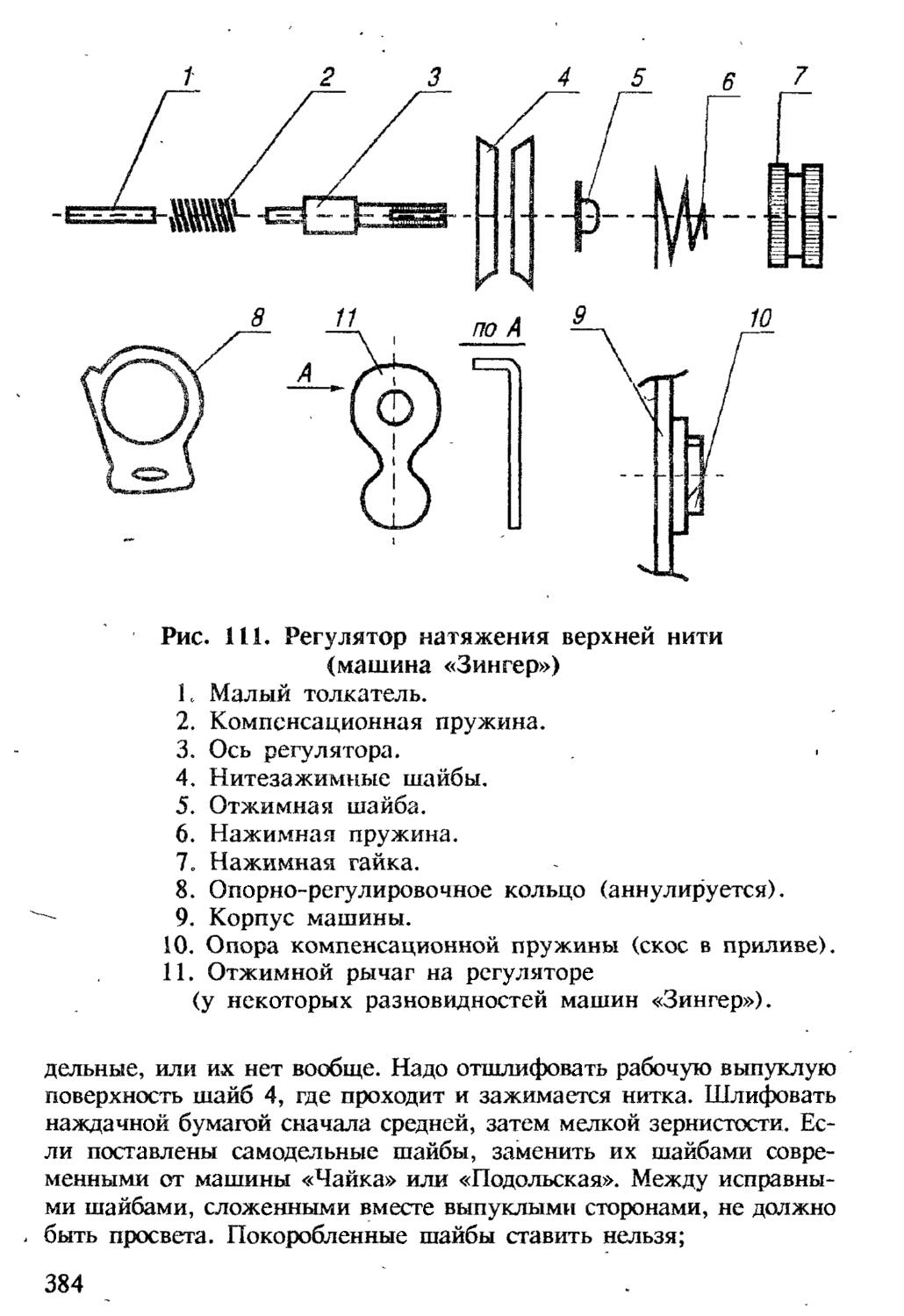

Рис, 1. Регулятор натяжения верхней нити

(машины «Чайка» 134 кл. и «Чайка» 143 кл.)

1. Стопорный винт

2. Основание

3. Компенсационная пружина

4. Ось

5. Зажимная шайба

6. Зажимная шайба

7. Отжимная шайба

8. Нажимная пружина

9. Гайка

10. Ограничительная шайба

11. Ручка

12. Пружинная шайба

13. Винт стяжной

14. Заглушка декоративная

13

8. Отсутствует толкатель на

регуляторе натяжения верхней

нитки. Неисправную машину

пытаются наладить домашние

«умельцы» или их знакомые.

После их вмешательства

машина недосчитывает нескольких

деталей, в том числе и

толкателя регулятора» При

вытягивании ткани из-под лапки,

нитка будет обрываться

стопорным винтом 1. На ось

надеть: большую шайбу, если

она есть, шайбу малую 5 —

выпуклостью наружу, вторую

малую 6 — выпуклостью

внутрь, вставить толкатель во

фронтальную полость,

поставить отжимную шайбу 7 с

перемычкой в отверстии,

коническую пружину 8 широким

концом к шайбам, поставить

нажимную гайку 9,

ограничительную шайбу 10 и ось 4,

ручку 11, пружину 12, винт 13 и

заглушку 14 в ручку.

Проверить: наличие зазора между

толкателем и отжимной

шайбой. Он должен быть равным

0,5 мм. Зазор 0,5 мм должен

быть между толкателем и

рычагом подъема лапки (см. 2 гл.

«Неисправности регулятора

натяжения верхней нитки»)

8. Сделать и поставить

толкатель 2 (рис. 2) в регулятор. Его

лучше сделать из гвоздика

диаметром 1,5—2,0 мм и длиной

30—35 мм. Шляпку гвоздика

расплющить, затем довести его

до размеров: высота

расплющенной части 1,5 мм, длина —

4 мм, толщина 2 мм. Длину

толкателя определить по месту.

Для машины 2М она равна 28

мм (ориентировочно)

14

9. Нет отжима нитки, а

регулятор в полном комплекте.

Толкатель регулятора

поставлен наоборот: расплющенным

концом в сторону рычага —

снаружи

9. Разобрать регулятор и

поставить толкатель плоским концом

внутрь со стороны гайки (см..

рис. 2)

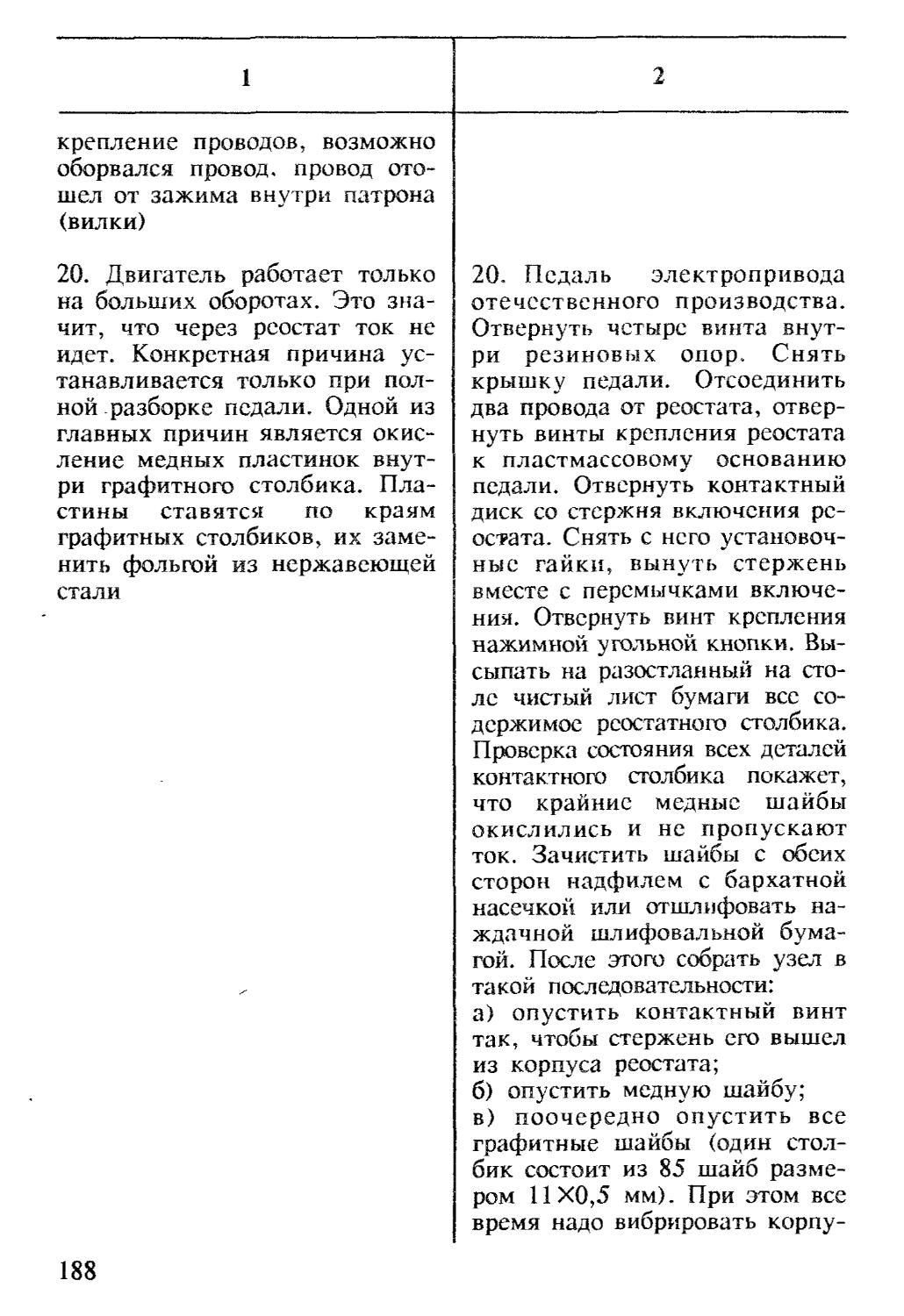

1 2

Рис. 2. Положение толкателя внутри регулятора натяжения

верхней нити (машина 2М кл. ПМЗ;

принято для всех марок машин)

L Отжимная шайба,

2. Толкатель,

3. Рычаг подъема лапки.

4. Ось вращения рычага.

9А. Нет отжима нитки.

Отжимная шайба упирается в

нажимную пластмассовую гайку

(ручку управления). («Чайка»

142М)

9А. Заменить отжимную шайбу

на больший диаметр или

спилить борт шайбы на 1,5 мм илл

поставить безбортовую

отжимную шайбу

у ' . 15

10. Нет отжима шайбы на

регуляторе натяжения верхней

нитки. Перемычка в отверстии

отжимной шайбы может

оборваться, шайбу забыли

поставить при сборке (см. рис, 2)

11. На нитке узелки,

заклинивающие ее в регуляторе и игле.

Швея не должна применять

некачественные нитки

12. Тонкая игла работает по

очень плотному или толстому

материалу, тонкая игла

прокалывает очень тонкое отверстие и

нитка при движении

испытывает очень сильное трение. Предел

прочности нитки оказывается

меньше силы ее разрыва

13. Нитка обрезается острыми

кромками ушка иглы.

Технология изготовления кгл включает

операцию притупления краев

ушка после его образования. В

случае пропуска этой

операции, игла пойдет в реализацию

негодной

14. Корпус хода челнока

«Чайка» 134 и др. смещен вправо

16

10. Без отжимной шайбы 1

нельзя тянуть нитку при

поднятой лапке и иголке. Нитка

обрывается, т. к. зажата в

регуляторе. Поставить отжимную

шайбу. В крайнем случае мож-^

но поставить на последний

виток конической пружины

проволоку диаметром 1,0—1,2 мм.

Проволока должна быть

медной. Концы загибаются на

виток, а середина выгибается

вверх по всему профилю на-,

ружной шайбы. Такой вариант

решения, как временная мера,

работать может

11. Заменить верхнюю нитку

качественной

12. Поставить иглу согласно,

таблицы подбора толщины игл

и ниток по ткани (см. таблицу

в 4-й гл.)

13. Заменить иглу

качественной

14. См. п. 46

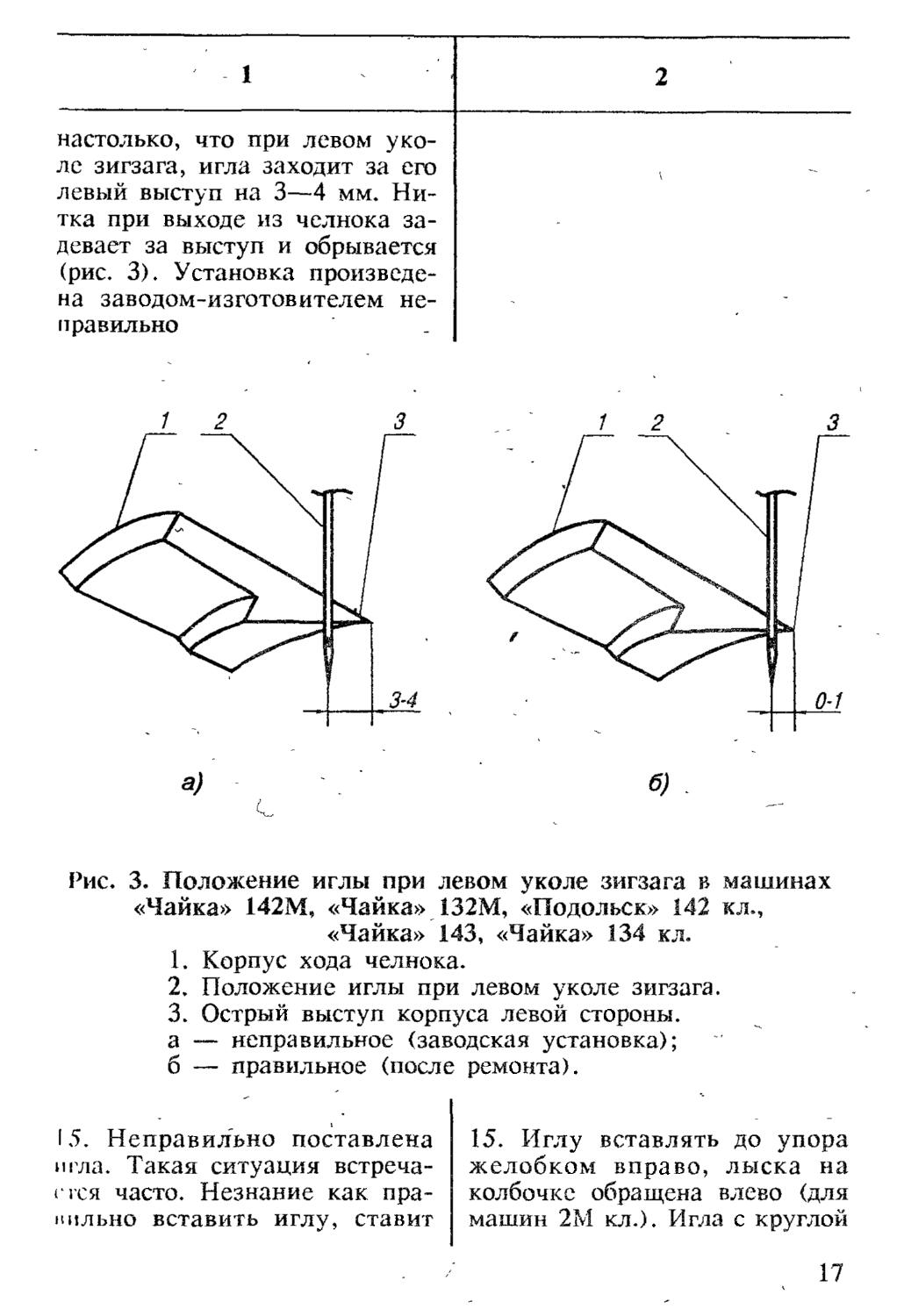

1

настолько, что при левом

уколе зигзага, игла заходит за его

левый выступ на 3—4 мм.

Нитка при выходе из челнока

задевает за выступ и обрывается

(рис. 3). Установка

произведена заводом-изготовителем

неправильно

2

б)

Рис. 3. Положение иглы при левом уколе зигзага в машинах

«Чайка» 142М, «Чайка» I32M, «Подольск» 142 кл.,

«Чайка» 143, «Чайка» 134 кл,

1. Корпус хода челнока.

2» Положение иглы при левом уколе зигзага.

3. Острый выступ корпуса левой стороны.

а — неправильное (заводская установка);

б — правильное (после ремонта).

15. Неправильно поставлена

игла. Такая ситуация

встречаем гея часто. Незнание как пра-

нильно вставить иглу, ставит

15. Иглу вставлять до упора

желобком вправо, лыска на

колбочке обращена влево (для

машин 2М кл.). Игла с круглой

17

I

швею в тупик» У каждой марки

машины игла ставится

по-разному и не надо путать лыску

на колбе с длинным желобком

вдоль всего лезвия иглы. Игла

длинным желобком всегда

ставится в сторону игольного ни-

тенаправителя. Это правило

для всех марок машин

16. На регуляторе натяжения

верхней нитки отсутствует

компенсационная пружина, активно

участвующая в моментах сброса

верхней нитки с челнока и

подачи ее с катушки. Отсутствие

пружины создает условие

обрыва нитки (или петляния)

17. Сильное натяжение

компенсационной пружины.

Пружина создает на нитке,

обегающей шпульный колпачок,

натяжение в критический

момент. На разных марках

машин компенсационная

пружина ставится на различное

натяжение. Например, «Чайка»

2 — сильное, 2М — умеренное,

«Чайка» 142М — слабое. Даже

в пределах одной марки

наблюдается различное по силе

натяжение этой пружины

18. Нитка обрезается острыми

зазубринами на лапке которые

образовались в результате

частых ударов игл. Иглу

отрегулировать посередине прорези в

лапке, а в иглодержателе

завернуть отверткой. Не шить

кривыми иглами

18

колбой не годится: будет

сбиваться при шитье. Игла с

самодельной лыской на колбе

совсем непригодна (см. гл, 2

«Узел иглы»). Игла должна

быть только с фабричной

лыской на колбе

16. Поставить на регулятор

компенсационную пружину

17, Ослабить напряжение

компенсационной пружины.

Вообще, сила натяжения этой

пружины устанавливается по месту

и условиям оптимального

режима образования нормальной

строчки (см. гл. 4)

18. Заточить место зазубрин

надфилем плоско-выпуклого

сечения

1

19. Нитка обрезается острыми

зазубринами в отверстии

игольной пластины» Зазубрины

образовываются от частых

ударов иглой. Иглу не зажимают

отверткой, применяют иглы

кривые, тупые, ржавые, с

к руглой колбой

(производственные), с самодельно

заточенной лыской. Тянут материал

рукой во время шитья и другие

причины

20. Иззубрено отверстие в ни-

тспритягивателе. Нитка

обладает гигроскопичностью. В воз-

духс (особенно фабричном)

много пыли. Она внедряется

имеете с влагой воздуха в нить

и делает ее в какой-то степени

; наждачной. Через отверстие

h питепритягивателя за многие

юлы работы проходят тысячи

километров нити

Л. Нитка зацепляется за вы-

г i упающий зубец защелки

шпульного колпачка. Зубец за-

Щ(У1ки от долгой работы

протерся. При отводе ручки он

упирается в край шпульки и

ли ко снова отгибается. Вторая

причина — зубец снова высту-

ti.irt над поверхностью так, что

Иод ним виден просвет — это

йямый брак

2^ Нитка зацепляется за

регулировочный винт шпульного

*!>'iii;i4K£i, Винт завернут напе-

пгкос или не соответствует

Дйпному колпачку

19. Куском ножовочного

полотна профрезеровать фаску в

игольном отверстии пластины,

затем круглым надфилем

сделать отверстие гладким. Можно

сделать фаску и сверлом

соответствующего диаметра, но это

долго и громоздко

20. Отверстие обработать

куском ножовочного полотна

(углом) шлифовать круглым

алмазным надфилем

2L Лучше заменить защелку.

Если это невозможно — снять

ее и откусить кусачками зубец.

При подгибании нет

уверенности, что его не отогнут при

работе

22. Заменить винт на

шпульном колпачке. Если

невозможно — спилить надфилем

выступающую часть винта

19

1

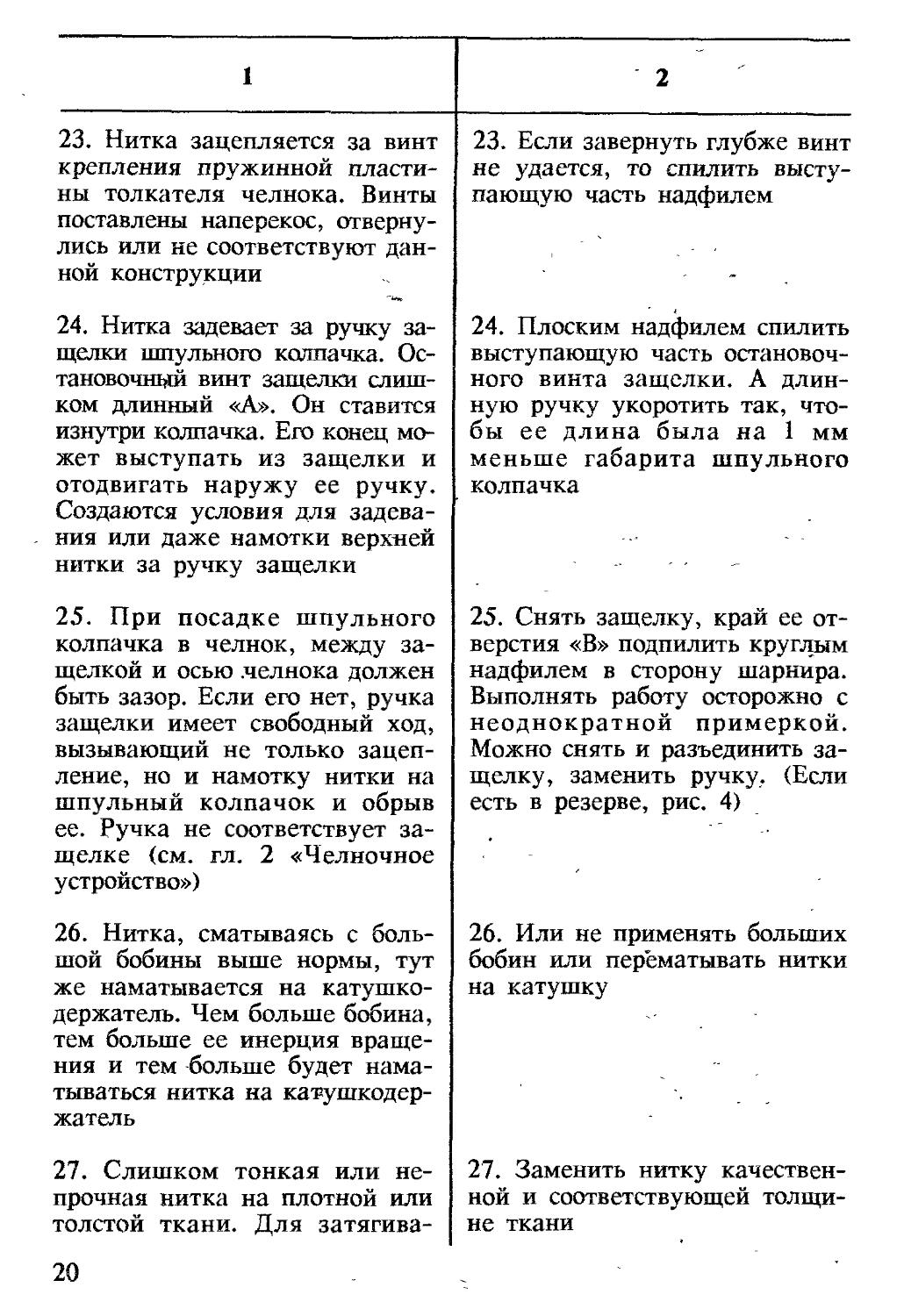

23. Нитка зацепляется за винт

крепления пружинной

пластины толкателя челнока. Винты

поставлены наперекор

отвернулись или не соответствуют

данной конструкции

24. Нитка задевает за ручку

защелки шпульного колпачка.

Остановочный винт защелки

слишком длинный «А». Он ставится

изнутри колпачка. Его конец

может выступать из защелки и

отодвигать наружу ее ручку.

Создаются условия для

задевания или даже намотки верхней

нитки за ручку защелки

25. При посадке шпульного

колпачка в челнок, между

защелкой и осью .челнока должен

быть зазор. Если его нет, ручка

защелки имеет свободный ход,

вызывающий не только

зацепление, но и намотку нитки на

шпульный колпачок и обрыв

ее. Ручка не соответствует

защелке (см. гл. 2 «Челночное

устройство»)

26. Нитка, сматываясь с

большой бобины выше нормы, тут

же наматывается на катушко-

держатель. Чем больше бобина,

тем больше ее инерция

вращения и тем больше будет

наматываться нитка на катушкодер-

жатель

27. Слишком тонкая или

непрочная нитка на плотной или

толстой ткани. Для затягива-

20

23. Если завернуть глубже винт

не удается, то спилить

выступающую часть надфилем

24. Плоским надфилем спилить

выступающую часть

остановочного винта защелки. А

длинную ручку укоротить так,

чтобы ее длина была на 1 мм

меньше габарита шпульного

колпачка

25. Снять защелку, край ее

отверстия «В» подпилить круглым

надфилем в сторону шарнира.

Выполнять работу осторожно с

неоднократной примеркой.

Можно снять и разъединить

защелку, заменить ручку. (Если

есть в резерве, рис. 4)

26. Или не применять больших

бобин или перематывать нитки

на катушку

27. Заменить нитку

качественной и соответствующей

толщине ткани

ния ниток в строчке

прилагается сила. Чем толще и плотнее

ткань, тем больше сила

затягивания. Тонкая нить не

соответствует требованиям

повышенной прочности

Л

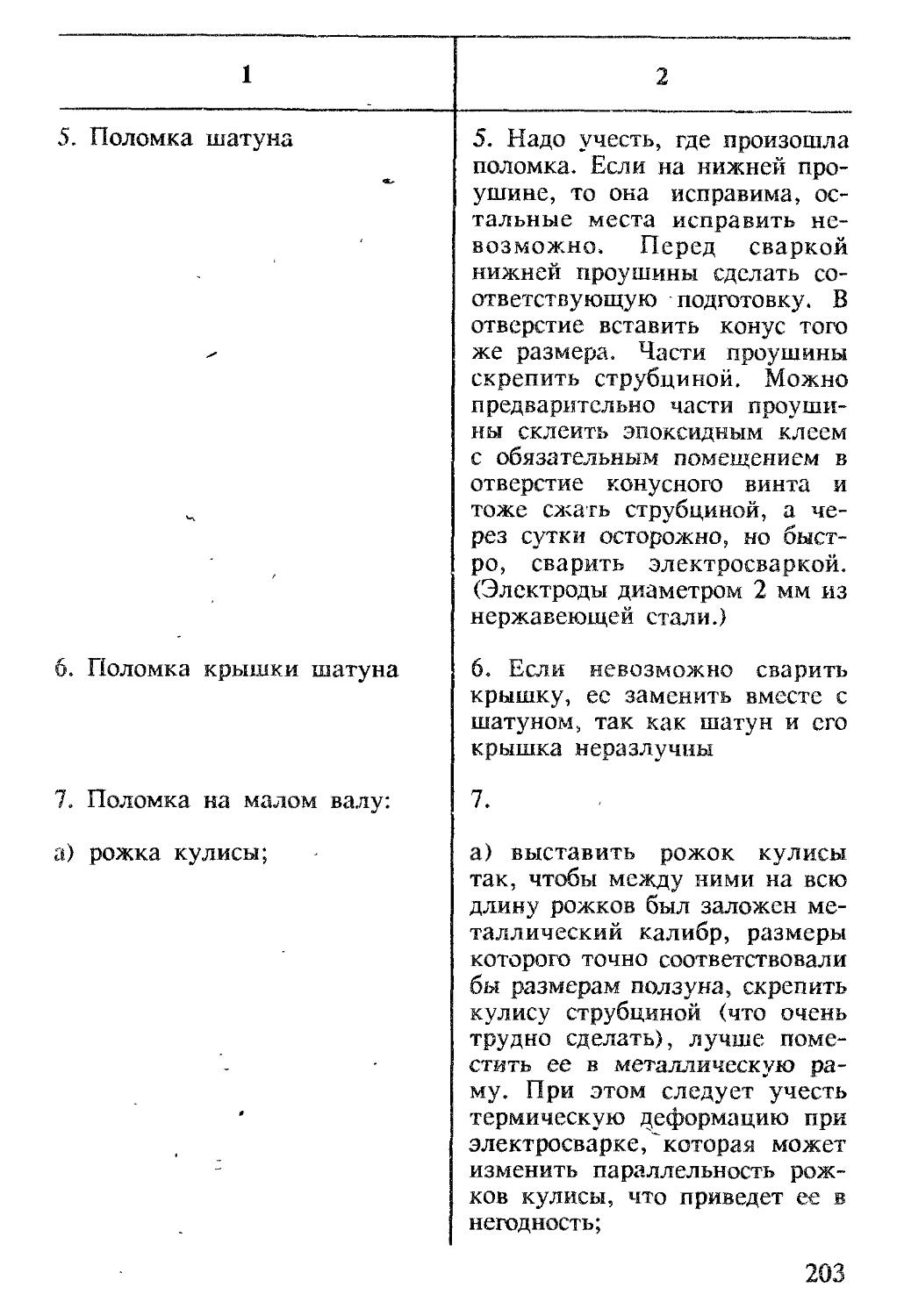

Рис, 4, Устройство защелки шпульного колпачка

(машина 2М кл. ПМЗ)

1. Ручка.

2. Защелка.

3. Кромка отверстия, запирающая

шпульный колпачок на оси челнока.

4. Зубец блокировки шпульки.

5. Зубец ручки (с обратной стороны),

А — место укорачивания ручки.

Б — место запиливания скругления.

В — сторона отверстия, обращенная к

шарниру (спиливается),

.'И. Нитка обернулась два раза

нокруг проволоки нитенаправи-

icviH или компенсационной

пружины. Обрыв нитки произойдет

тлько на быстром ходу. Такая

»игуация создается при перекру-

С

28. Очень внимательно

проверить все пункты заправки

верхней нитки. Лучше

перезаправить. Некачественную,

перекрученную нитку заменить

21

1

ченной нитке, невнимательном

отношении к положению ее в

процессе шитья. Правильная

заправка нити обязательна

29, На быстром ходу нитка не

может осилить инерцию покоя

большой бобины и обрывается.

Верхняя нитка сматывается с

бобины дергающими усилиями

нитепритягивателя. На большом

ходу момент этих усилий будет

определяться долями секунды.

Инерция покоя прямо

пропорциональна весу, массе бобины.

Чем она больше, тем больше

вероятности обрыва нитки

30, Рассогласованность

движений иглы и челнока может

произойти по причине ослабления

винтов крепления большого

кривошипа с фигурным пазом на

левом конце главного вала. При

ослаблении винтов, он может

провернуться на некоторый

угол. (Швейная машина «Пано-

ния», «Тула», «Чепель» 30)

3L Ослабла цилиндрическая

пружина шпульного колпачка,

в результате чего ручка

защелки имеет свободный люфт,

мешая работать верхней нитке.

Пружина в колпачке очень

тонкая, и ржавчина быстро

разрушает ее. Особенно, когда

машину держат у окна, в

сыром углу или на полу

32. Высокие выступы 6 (рис. 5),

ограничивают онир защел-

22

29. Не применять больших

бобин. Лучше перематывать

нитки на катушки

30. Кривошип можно поставить

в правильное положение по

моменту встречи иглы, когда она

начинает движение из крайнего

нижнего положения.

Расстояние между иглой л челноком 2

мм выше ушка иглы (см. гл. 3

«Швейная машина 2М кл.

ПМЗ»)

31. Заменить цилиндрическую

пружину в шпульном колпачке.

Ее легко сделать самому из

сталистой проволоки диаметром

0,3—0,4 мм (см. гл. 2

«Челночное устройство» п. 31)

32, Заменить шпульный колпа-,

чок. Но можно выступы 6 не-

ки 2 шпульного колпачка.

Верхняя нитка, обегая, задевает за

ник и соскакивает с заметным

подергиванием. От этого

бывает обрыв нитки или петляние

ее снизу. Чаще это бывает

тогда, когда шпульный колпачок

НЕ ПОДОБРАН по месту.

ПОДБОР колпачка — лучший

метод подгонки . >

33. На шпульном колпачке (см.

рис. 5) хвостовик 7 пружины не

ннеден в прорезь колпачка. Ни-

гка при обводе вокруг шпульно-

ю колпачка зацепляет за

хвостовик пружины и обрывается

много спилить до уровня

шарнира защелки и тщательно

прошлифовать

33. Отвернуть регулировочный

(он же винт 1 крепления)

пружины 3, заправить ее

хвостовик в прорезь шпульного

колпачка и поставить винт на

место. Отрегулировать натяжение

нижней нитки

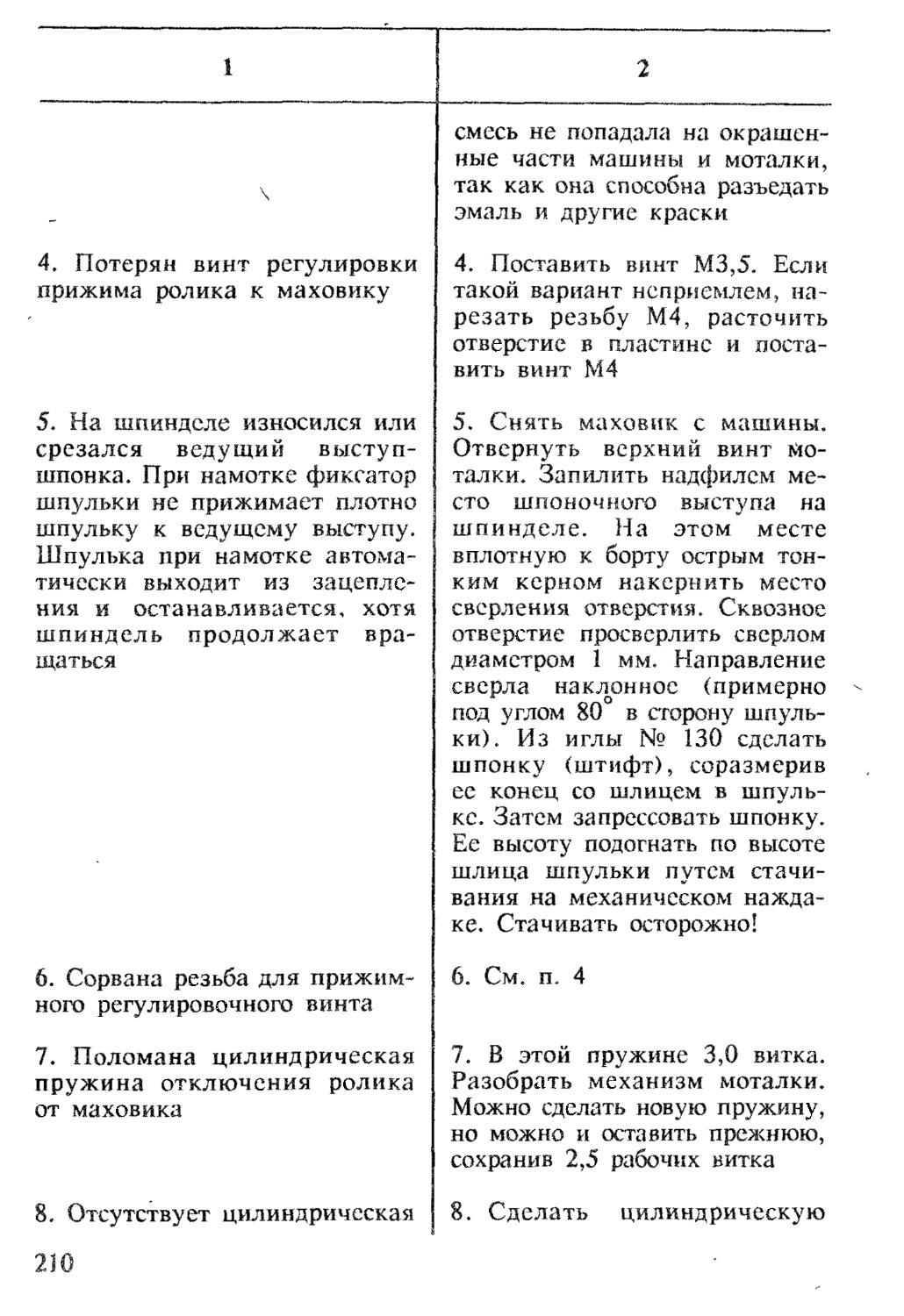

Рис. 5* Шпульный колпачок от правоходного челнока

(машины «Чайка» 134 кл., «Зингер» Ц-ШП)

L Винт прижима пластинчатой пружины. -

2. Выступ защелки для зацепления шпульки.

3. Пластинчатая пружина.

4. Ручка защелки,

5. Фиксаторный палец.

6. Выступы (защита шарнира зашелки).

7. Хвостовик пластинчатой пружины.

23

1

34. Конец нижней нитки сошел

со шпульки и, случается,

захлестывает верхнюю, от чего она

обрывается. Кончились нитки

на шпульке

35. В месте крепления

пластинчатой пружины толкателя

челнока или направительной

пластины корпуса хода

челнока есть облом в отверстии.

Облом равен отсутствию винта

крепления. Пружины могут

сбиваться в сторону и

способствовать обрыву нитки

36. Отсутствие зазора между

челноком и толкателем как на

входе, так и на выходе нитки

может быть в том случае, если

толкатель погнут по той или

иной причине в сторону

челнока

37. Входной конец толкателя

2а (рис. 6) прижат к носику

челнока. Нитка не может

свободно обойти конец толкателя

и затягивается в паз, по

которому скользит челнок. При

регулировке зазоров, подгибая

выходной конец, не обратили

внимание на новое положение

входного конца

38. Отломан конец

пластинчатой пружины толкателя

челнока. Чаще отламывается

выходной конец, т. к. им приходится

34. Намотать на шпульку нитку

заново

35. Снять корпус хода челнока

и толкатель с валом. На месте

облома просверлить отверстие

сверлом диаметром 2,2 мм и

нарезать резьбу М2,5 заново. На

корпусе хода челнока очень

трудно высверлить облом —

разной твердости металлы —

корпус из чугуна, а винт стальной

36. Сделать зазор — на выходе

нитки — 1 мм, на входе — 0,3

мм отгибанием толкателя.

Зазор между толкателем и

качающимся челноком должен быть

соблюден на всем пути его

качания от захвата нитки до ее

сброса. Иначе где-то в середине

пути будет обрыв нитки (такой

случай бывает нередко!)

37. Входной конец толкателя

не должен касаться ни верхней

«а» ни нижней «б» площадок

челнока. Его надо отогнуть

отверткой на середину «в»

вертикальной плоскости

38. Заменить пластинчатую

пружину на толкателе

24

Регулировать величину

выходного зазора. Если отломился

i ход ной конец, то здесь срабо-

|.1ла небрежность швеи при

распутывании ниток. За

отломанный конец цепляет нитка и

обрывается (рис. 7 для 2М)

.V), На рабочей поверхности

носика челнока появилась за-

лубрина от удара кривой иглой,

Носик челнока — главная,

масть детали. Он всегда должен

быть острым, наклонная

плоскость — строго прямой. Вся

поверхность носика должна

быть обязательно отполирована

до зеркального блеска.

Нарушение таких условий — пер-

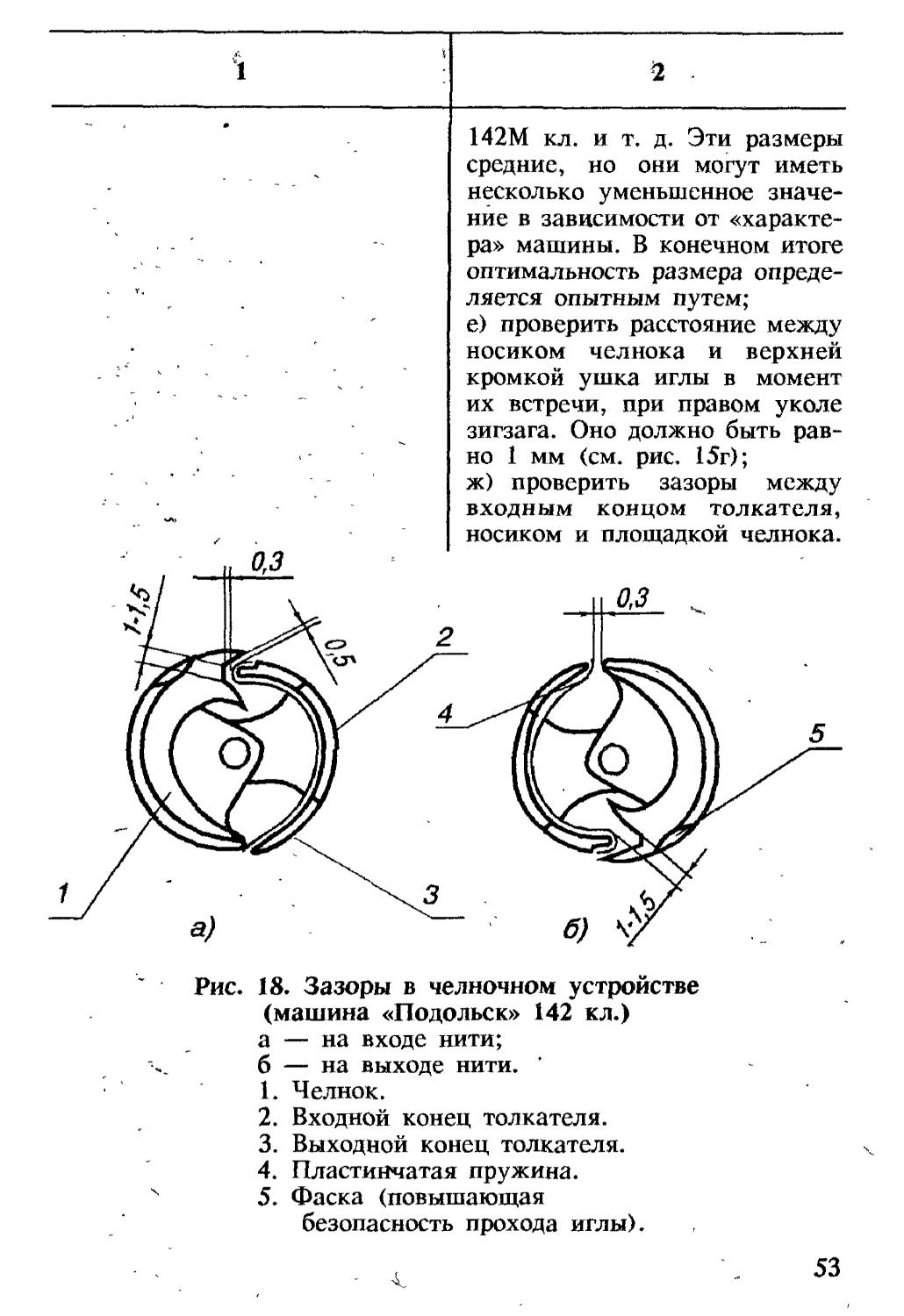

0,3

39, Алмазным надфилем

спилить зазубрину. Отшлифовать

на шлифовальном круге %

1-1,5

в)

Рис. 6, Положение толкателя в правоходном челноке

(машины «Подольск» 142 кл., «Орша» ЗМ и др.)

Челнок -

Толкатель.

— неправильное — конец толкателя прижат к носику;

— неправильное — конец толкателя прижат к полке;

— правильное.

25

воочередная причина обрыва

нитки

40. Носик челнока слишком

далеко отстоит от иглы —

более 2-х мм, когда она

находится в крайнем нижнем

положении. Соединение: вал челнока

— кривошип кулисы не

соответствует положению челнока

относительно иглы

40. Реконструировать

соединение: вал толкателя челнока —

кривошип кулисы. Штифт

удалить, вместо него поставить

два винта М4, М5 (для машин

«Панония», У машин 2М кл.

ПМЗ ставить два винта М4, см.

гл. 3 «Швейная машина 2М кл.

ПМЗ»)

Рис. 7. Толкатель челнока (машина 2М кл. ПМЗ)

1. Входной конец (вход нити в челнок).

2. Пластинчатая буферная пружина.

3. Винты крепления пружины.

4. Выходной конец (выход нити).

41. Носик челнока кем-то

подпилен или изношен со стороны

иглы (и такое в жизни

бывает). Геометрия острого угла

нарушена. Челнок не допускает

порчи носика. Всякое

изменение геометрии носика челнока

выводит машину из строя

26

4L Заменить челнок новым

1

42. Рабочая поверхность

носика челнока шероховатая,

нарушена полировка. Это

недопустимо, нитка будет затягиваться в

паз и обрываться

43. Рабочая поверхность

шпульного колпачка (челнока)

в разной степени ржавления.

Свежую ржавчину, окисление

удалить легко, застарелую —

невозможно. А происходит

такая порча деталей там, где

машина стоит у окна, в углу, на

полу, веранде, чердаке и т. п.

местах

44. У челнока от долгой работы

образовываются острые кромки,

например, наружной стороны

носика. Кромки челнока затачи-

иаются от контактирующего

металла и ниток, наполненных

абразивной пылью, и режут

нитку

45. Обратное вращение

маховика случается у начинающих

швей, при работе на машине с

ножным приводом. Научиться

работать ногами на ножном

приводе можно так: вынуть'

шпульный колпачок, верхнюю

нитку не заправлять, вместо

ткани подложить под лапку

чистую бумагу, на которой

будет имитация строчки.

Работать настойчиво

46. Корпус хода челнока

смещен вправо настолько, что

игла при правом уколе зигзага

42. Сначала шлифовать мелкой

шлифшкуркой, затем на

войлочном круге, пропитанном

пастой ГОИ. Поверхность

челнока должна быть зеркальной

43. Сделать то же, что в и. 42

44. Алмазным надфилем

плоского сечения притупить

острые кромки на челноке, затем

прошлифовать шлифовальной

шкуркой

45. Маховик должен вращаться

против часовой стрелки и

никогда в обратную сторону.

Вращение маховика в обратную

сторону приводит к

немедленному обрыву нитки и поломке

иглы

46. Необходимо сместить

корпус хода челнока влево до

величины зазора между иглой и

27

1

отстоит от нитенаправительной

пластины на 3—4 мм. Нитка с

трудом сходит с челнока,

может обрываться или петлять

снизу. Такая установка

корпуса хода челнока

заводом-изготовителем на практике

оказалась далеко не лучшей (рис. 8)

3-4

нитенаправительной пластиной

в 1 мм при правом уколе

зигзага. Для выполнения

регулировки выполнить следующие

операции:

1. а) откинуть машину на

петлях;

б) в челночном устройстве вы-

Q О-

1,0

0

б)

Рис. 8. Нитенаправительная пластина на запорном кольце

(машина «Чайка» 142М кл. и др.)

а — до ремонта;

б — после ремонта (острый угол на правой

кромке спилен под 90°).

1. Правая рабочая кромка.

нуть шпульный колпачок,

запорное кольцо и челнок;

в) на нитенаправительной

пластине сделать ПРАВЫЙ СРЕЗ

под утлом 90 (заводом

выпускается под острым, (см. рис. 8);

г) поставить запорное кольцо

на корпус хода челнока 3 (рис.

9). Опустить иглу в крайнее,

нижнее положение при полном

правом уколе зигзага;

д) ослабить болты 4 крепления

цапфы 6 корпуса хода челнока

3. Ослабить винты 14, 19 креп-

28

5 6

8 9

11 12 13 14 15 16 17

Рис. 9. Механизм корпуса хода челнока, вала и кривошипа

(машина «Подольск» 142 кл. и др.)

L Вал толкателя челнока.

2. Ограничительное кольцо вала толкателя.

3. Корпус хода челнока.

4. Болты крепления крышки цапфы»

5. Крышка цапфы корпуса*

6. Цапфа корпуса. т • '

7. Запорная защелка кольца.

8. Секторная шестерня.

9. Левая втулка вала челнока.

10. Прилив платформы.

11. Кулачок подъема зубчатой рейки.

12. Вал челнока.

13. Правая втулка вала челнока.

14. Стопорный винт правой втулки. V

15. Контргайка конуса.

16. Кривошип вала.

17» Конус шатуна.

18. Стяжной болт кривошипа.

19. Стопорный винт левой втулки.

20. Коническая ведомая шестерня. /

21. Верхний винт крепления шестерни.

29

ления обеих втулок 9, 13

горизонтального вала 12 секторной

шестерни 8;

с) правую втулку 13 вала

сместить влево на 5 мм. Ослабить

оба винта крепления кулачка

11 подъема зубчатой рейки. Он

находится на валу секторной

шестерни;

ж) сместить корпус хода

челнока 3 влево на 1,5—2,0 мм.

Сместить вал 12 секторной

шестерни 8 влево на 1,5—2,0 мм»

При смещении сделать упор

бородком в кулачок 11 подъема

зубчатой рейки, смещение

корпуса и вала делать малыми

шажками, чтобы не

рассоединить зубчатую передачу.

Смещение вести до тех пор, пока

зазор между иглой и нитенап-

равительной, на запорном

кольце, пластиной не станет

равным 1 мм (при зажатых

болтах цапфы 6). При этом

надо учесть, что при зажиме

болтов 4 цапфы корпуса, зазор

уменьшается. Согласно рисунку

10 проверить, правильно ли

вошли зубья секторной

шестерни во впадины зубьев ведомой

шестерни. Верхний зубец

секторной шестерни должен войти

во впадину за вторым зубцом,

считая зубец 2 против винта 1

первым;

з) зажать болты цапфы

корпуса челнока и проверить зазор.

Он должен быть равным

1 мм. За счет смещения вала

12 обеспечить на толкателе

челнока еле ощутимый зазор в зубча-

30

том соединении во всех

положениях толкателя. Зазор

может быть одинаковым во всех

положениях, а может быть и

неодинаковым. В таком случае

положение неисправимо, т. к.

причиной может быть

отсутствие на шестернях симметрии

одного зуба или нескольких,

перекос осей шестерен,

наличие эксцентриситета и др.

2, При смещении корпуса хода

челнока для установки зазора

между иглой и нитенаправитель-

ной пластиной равным 1 мм, од-

6 5

б)

Рис. 10. а) Компенсационная пружина регулятора натяжения

верхней нити (машина «Веритас» 8018-2 кл,). б) Установка

зацепления конических шестерен (машины «Подольск» 142 клм

«Чайка» 134 кл.)

1. Верхней винт.

2. Первый зубец.

3. Второй зубец.

4. Крайний зубец секторной шестерни.

5. Нижний винт.

6. Вал толкателя челнока.

31

Рис. 1L Нитенаправительная

пластина корпуса хода

челнока (машина 2М кл. ПМЗ)

1. Зона отжига.

2. Рабочая зона.

3. Отверстия, пропиленные

на 2 мм в сторону

от рабочей зоны.

47. Рабочая кромка нитенапра-

вительной пластины корпуса

хода челнока имеет зазубрины.

От долгой работы нитка

протирает на кромке глубокие

канавки. Ржавчина образует

мелкие раковины на кромке и

другие причины

48. Нитка затягивается в паз

корпуса хода челнока и рвется

по причине, что рабочая

кромка 1 (см. рис. 8) очень

короткая (машин «Чайка» 3). Но

нитка может затягиваться в

паз и по причине

шероховатости зоны входа у паза корпуса

хода челнока

32

новременно решать и другой

вопрос. Может случиться так, чтс

зазор между иглой и пластано*

равен 1 мм, а игла при лево*

уколе зигзага будет заходить з<

острый выступ на 4—3 мм. В

таком случае корпус сместить влевс

так, чтобы игла или совместиласЕ

с левым острием корпуса, или

заходила за острие не более чем ш

1 мм (см. рис. 3). Зазор же

между иглой и нитенаправительно»

пластиной, в таком случае,

делать за счет подпиливания

правого края пластины или за счет

изготовления новой пластины

по месту (см. гл. 3 Машина

«Подольск» 142). Но лучше

острый выступ на корпусе ход?

спилить на глубину 2—3 мм, а

нитенаправительную пластин}

не трогать .

47. Снять корпус хода челнока,

снять нитенаправительную

пластину и отшлифовать ее

рабочую кромку сначала алмазные

надфилем, затем

шлифовальной шкуркой и на

шлифовальном круге (рис. 11)

48. Сдвинуть

нитенаправительную пластину назад (в сторон)

челнока) за счет зазоров в дву>

отверстиях крепления.

Спиливая дно зева пластины на 1,0—

1,5 мм, увеличить длину

рабочей кромки 1. Вертикальные

паз на зоне входа челнока

углубить на 0,5 *ш и

прошлифовать

I

49. У машин 2М кл. ПМЗ,

«Тикка» и др. при шитье

толстых тканей на малом ходу

нитка не обрывается, на быстром

(особенно при работе на

электроприводе) обрывается.

Причина: нить с игольного нитенап-

равителя в ушко иглы вхорит

под углом (примерно) в 30

ДО. У челнока образован уступ

2 а от прорезки отклоненной

илсво фрезой. Нитка при

обводе челнока задевает за уступ,

обрывается или петляет снизу

(рис. 12)

49. Для тою чтобы нить

располагалась строго перед желобком

иглы, надо снять игольный ните-

направитель и сделать на нем

новый загиб ближе к основанию.

Обрыв нитки прекратится

50. Уступ 2а спилить

алмазными надфилями круглого и

двояковыпуклыми сечениями

заподлицо с прилегающими

поверхностями челнока

Рис. 12. Правоходный челнок с уступом

(машина «Чайка» 142М кл. и др.)

а — челнок с уступом 2 (брак);

б — челнок нормальный.

1. Челнок. ~

2. Уступ, образованный слева

отклоненной фрезой.

3. Поясок челнока.

А ?«Н1ИН

33

51. Машины «Чайка» 3,

«Подольск» 142 на запорном кольце

у нитенаправительной

пластины правая рабочая кромка 1

(см. рис. 8) очень малой

длины, по этой причине верхняя

нитка затягивается в паз

челнока и обрывается

52. На, промышленных

машинах мал зазор между

фиксатором и шпуледержателем

53. На некоторых швейных

машинах (Китай, машина

«Летающий человек») внутренний

венец (кольцо) у толкателя

челнока служит причиной

обрыва нитки

54. На вертикальной плоскости

челнока образуется выбоина 2

от многолетних ударов

толкателя. Нитка застревает в этой

выбоине и рвется (рис. 13)

" 2 '

51. Пластину сдвинуть правой

стороной назад на 1,5 мм за счет

люфта в отверстиях крепления

или за счет пропиливания в

правом отверстии пластины. Дно

зева пропилить глубже на 1,5 мм

52. Установить зазор 1,0—1,2

мм

53. Спилить венец заподлицо

54. -Алмазным надфилем

спилить (сравнять) плоскость

Рис. 13. Выработка на челноке

(машины «Зингер», «Чайка»,

2М кл. ПМЗ)

1. Носик челнока.

2. Выработка на вертикальной

плоскости челнока (на

входе нити).

34

55. Толкатель расположен

ниже относительно челнока

$(). Обрыв нитки произошел по

причине поворота ткани при не

\ пол ностью опущенной игле

d Пился шаг стежка по причине

i-дии га ткани). Обрыв нитки

Неминуем

51. В швейной машине 822 кл.

. ИМЗ, «Веритас» 8014-35 и др.,

Где установлен вращающийся

41-чмок (как у промышленных

м.ипин), обрыв может

происходи и> по причине:

и) острого заусенца от

резьбовою отверстия внутри челнока;

б) острых кромок внутреннего

lia.i.i на входе нитки

ЯК. Нитенаправитель возле

иглы имеет геометрию наклонной

примой. Нить при движении

i'iуминается (образуются

барашки) или рассучивается (т. е.

firt i/тхмачивается). В обоих

т\члчх нить не пройдет через

Viiiко иглы и будет ее обрыв

|У Где-то посередине траекто-

ри и д в ижения качающегося

челнока отсутствует зазор

мгжду челноком и толкателем

55. Разобрать узел и подложить

под толкатель одно кольцо. (Годно

кольцо из-под резьбовой втулки)

56. Материал при поднятой

лапке поворачивать только при

полностью опущенной игле

57. Разобрать челнок полностью

и наждачным камушком

диаметром 5 мм, установленном на

черенке в патрон с

электродвигателем, притупить все кромки

внутри челнока и снять

заусенцы на резьбовом отверстии

58. Нитенаправитель должен

иметь геометрию цилиндра,

точнее тора с внутренним

диаметром в пределе 0,5—2 мм

59. Обеспечить зазор между

толкателем и челноком на всей

траектории их движения. Это

касается всех машин с

качающимся челноком

2. ПРОПУСК СТЕЖКОВ В СТРОЧКЕ

Неисправности, их причины

Методы устранения

1. Зазор между иглой, когда

она начинает движение из

крайнего нижнего положения и

челноком в плоскости его

вращения более 0,3 мм. Иногда

зазор доходит до 3 мм. Это

может быть по причине (машины

2М кл.):

а) корпус хода челнока

завышенной толщины;

б) игла занимает крайнее

правое положение в отверстии

игольной пластины.

Недостаточная глубина игольного паза

в игловодителе

2. Установлена игла другого

типа, например, с круглой колбой.

Диаметр колб разный по той

причине, что они разного типа:

круглая, с глубокой лыской —

индийская, с неглубокой —

отечественного производства.

Другого типа игла образует большой

или недопустимо малый зазор с

челноком в плоскости его

вращения, что и создает условия

для пропуска стежков в строчке

и других дефектов

3. Погнутая игла. Такая игла

образует большой зазор между

ею и челноком, обеспечивая

пропуск стежков в строчке

4. Момент встречи иглы с

носиком челнока рассогласован.

ц

1. а) подложить фольгу в 2—5

слоев под корпус ниже винтов

крепления;

б) фрезеровать паз для иглы в

игловодителе или подгибать иг-

ловодитель — все производить

в пределах центра отверстия

игольной пластины (см. гл. 2

«Узел иглы»)

2. Иглу устанавливать такого

типа, на который

отрегулирована машина

3. Применение погнутых игл

не допускается

4. С помощью маховика

поставить иглу в крайнее нижнее

Встреча должна происходить

на уровне 2—2,2 мм выше

ушка иглы (для машин типа 2М

кл. ПМЗ — прямострочных).

Игловодитель не отрегулирован

на нужный уровень. В нем нет

упора для иглы, и потому она

i кшится на произвольный уро-

нень

5. Несоответствие — тонкая

игла и толстая верхняя нитка.

В данном случае петля-напуск

образуется легче на

противоположной стороне иглы

6. Петля-напуск не

перпендикулярна траектории движения

челнока. Чем больше угол от-

i юнсния, тем больше

вероятное i ъ пропуска стежков в

гфочке. При уменьшении угла

nt i речи, уменьшается ширина

МП ли относительно траектории

днижения челнока. Вероятность

,м ч пата нитки уменьшается

7, Иетля-напуск образуется с

П|к>1ивоположной стороны

иглы. Такое наблюдается при

Применении лощеных'ниток на

Некоторых машинах. Упругость

Тйьих ниток отличается от не-

дощеных. Конструкция машин

Ориентирована на обычные не-

Лощгнмс нитки

положение. Ввести отвертку

справа снаружи и, ослабив

винт крепления игловодителя,

сместить его на нужный

уровень. Закрепить винт,

поставить игольный ограничитель в

игловодитель

5. Толщина нитки всегда должна

соответствовать номеру иглы,

согласно таблице в инструкции

завода-изготовителя

6. Если невозможно повернуть

игловодитель на нужный угол,

снять его и запилить новую лы-

ску под нужным углом. (В

такой ситуации без алмазного

надфиля не обойтись.) В

НЕКОТОРЫХ МАШИНАХ

целесообразно угол встречи петли-

напуска делать не 90 , а

менее — 80°, где 80° — угол

наклонения

7. Заменить нитки на

нелощеные в данной машине на

данную ткань. В крайнем случае,

на корпусе хода челнока

сделать возвышение (наплавить

оловом) против хода иглы,

оставив зазор между иглой и

наплавкой равным 0,8 мм. Эта

наплавка станет препятствием

образованию петли-напуска с

обратной стороны иглы (см.

рис. 158)

37

8. Пропуск стежков наблюдается

только на нейлоне. На

остальных тканях пропуска стежков

не бывает. Нейлон обладает

свойством сводить трение между

ним и иглой до минимума. При

подъеме иглы с ниткой, трение

вокруг иглы настолько мало, что

нитка, поднимаясь с иглой, не

образует петлю-напуск, К тому

' же эластичность нейлона

позволяет ему при подъеме иглы

деформироваться в этом месте, т. е.

тянуться за иглой

9. Тупая игла, попадая в нитку

ткани, затягивает ее вниз,

образуя петлю, которая мешает

образованию петли-напуска

верхней нитки

10. Сильно разработано

отверстие игольной пластины. При

нарушении правил шитья на

машине за много лет иглами

разбито игольное отверстие.

При подъеме иглы нить

тянется вверх за иглой и не

успевает сделать петлю-напуск

38

8. Момент исключительный для

всех машин. Надо выполнить

следующее:

а) перейти на самые тонкие

иглы и тонкие нитки;

б) ужесточить зазоры

(расстояния) между иглой и челноком;

в) зазор в плоскости вращения

челнока установить равным

0,05 мм;

г) расстояние между иглой и

носиком челнока при

опущенной игле довести но

максимально возможного. Это расстояние

устанавливается опытным

путем и может быть в пределах

от 2 до 4 мм (для машин 2М

кл. ПМЗ);

д) подбор ниток по качеству

играет большую роль в данном

случае. Любую машину можно

отрегулировать, включая

реконструкцию некоторых узлов

для работы на нейлоне или

другом подобном материале!

(См. гл. 4.)

9. Поставить острую иглу.

Можно заточить ее алмазным

надфилем (см. гл. 2 «Узел

иглы»). Швея время от времени

должна проверять ее на

затупление и изгиб

10. Заменить игольную пластину

новой или отремонтировать

старую (см. гл. 2 «Узел иглы»)

11. Сильно перекручена нитка.

Петля-напуск при образовании

сразу скручивается в сторону.

Если петля и образовалась, то

требуемое положение ее должно

быть под углом 90° (как

правило) к траектории движения

челнока. При увеличении или

уменьшении угла уменьшается

вероятность захвата нитки

челноком

12. Зазор между толкателем и

челноком увеличен против

нормы в несколько раз. От

этого челнок -может опаздывать

захватывать петлю-напуск.

Зазор увеличивается с каждым

ударом толкателя о челнок. За

один час непрерывной работы,

при средней скорости вращения

300 об/мин толкатель наносит

36 000 ударов по челноку

(300X2X60 для машин с

качающимся челноком).

Происходит деформация деталей и,

как следствие, увеличение

зазоров

13. Входной конец толкателя,

касаясь иголки, отодвигает ее

от носика челнока увеличивая

зазор между ними в

вертикальной плоскости. Погнутость

входного конца толкателя в

данном случае ничем не

обусловлена

11. Заменить нитку

качественной. Можно изменить условия:

переставить катушку верхним

концом вниз

12. Зазор для швейной машины

2М кл. должен быть приведен к

норме: на входе нитки — 0,3

мм, на выходе — 1,0 мм (рис.

14). См. гл. 3

13. Данный вопрос можно

решить двояко:

а) спилить сторону входного

конц£ толкателя, обращенную

к иголке. Иголка не должна

касаться толкателя;

б) отогнуть кусачками конец

толкателя от иглы на 1—1,5

мм. В ремонтной практике оба

варианта применяются очень

часто

39

14. В игловодителе нет упора

для иглы. Он потерян или

сломан* Момент встречи челнока с

иглой — величина постоянная.

Поэтому игла в игловодителе

должна ставиться строго на

одном уровне — это условие

нормальной работы машины

15. При левом уколе зигзага

расстояние по горизонтали

между иглой и носиком

челнока меньше требуемого. При

меньшем расстоянии

петля-напуск не успевает образоваться

16. При правом уколе зигзага

расстояние между носиком

челнока и верхним краем ушка

0,3

14. Поставить винтюграничитель

иглы. Если в отверстии облом от

винта, его высверлить, нарезать

новую резьбу М2,5 или МЗ и

поставить соответствующий винт

15. Нормально это расстояние по

горизонтали колеблется от 4 до 2

мм, например у «Чайки» 2,

«Чайки» 115-1, «Подольск» 125-1

расстояние равно 2 мм, у «Чайки» 3

оно равно 4 мм. Регулируется

расстояние за счет поворота вала

12 секторной шестерни при

застопоренном маховике (см. рис. 9)

16. Это расстояние должно

быть равным 1 мм. Для машин

с качающимся в вертикальной

1,0

Рис. 14. Зазоры между левоходным челноком и толкателем

(машина 2М кл. ПМЗ)

а — на входе нити;

б — на выходе нити.

(Зазоры не меняют своей

величины при движении).

40

иглы менее I мм в момент

встречи челнока с иглой. При

этом челнок не успевает брать

минимальную петлю-напуск

17. Игла сместилась в отверстии

игольной пластины вперед до

предела А меньше Б, т. е.

отошла от челнока, увеличив зазор

в несколько раз (машина

«Чайка»). Кронштейн рамки иглово-

дителя, закрепленный двумя

винтами, часто сбивается по

причине несовершенства

конструкции. (Особенно у машин

«Чайка» с электроприводом)

18. Зигзаг иглы нарушен, она

переходит с зигзагообразной

строчки периодически или

апериодически на прямую строчку,

смещенную вправо или влево.

Причина — заедание в блоке

копирных рычагов или на оси

блока пластмассовых копиров,

или то и другое вместе

19. Входной конец толкателя

подошел близко к игле. В начале

подъема иглы он увлекает

образовавшуюся петлю-напуск в

сторону своего движения. (У машин

2М кл. — влево, у «Чаек» —

вправо). Создается ситуация для

пропуска стежков в строчке

плоскости челноком (все

«Чайки» ПМЗ «Веритао 8010,

«Радом» 432, 2М кл. ПМЗ, «Тикка»

и др.) Для машин с

вращающимся вкруговую челноком этот

зазор при левом уколе зигзага в

пределах 0,1—0 мм («Веритас»

8014-35, «Тула», «Лада» Т-237 и

др.). Регулируется расстояние

смещением игловодителя по

вертикали (см. рис. 135а)

17. Кронштейн рамки

игловодителя отодвинуть назад большой

отверткой, игла своим острием

должна находиться посередине

отверстия игольной пластины

относительно задней и передней

стенок, т. е. А=Б — нормально

(см. рис. 15). Например, «Чайка»

142М и др.

18. Разобрать и тщательно все

прочистить. Разборку производить

полную (подетально). Ограничительное

кольцо блока копирных рычагов

отодвинуть, ослабив оба стопорных

винта кольца, повернуть

вкруговую ручку управления

декоративными строчками. Зажать оба

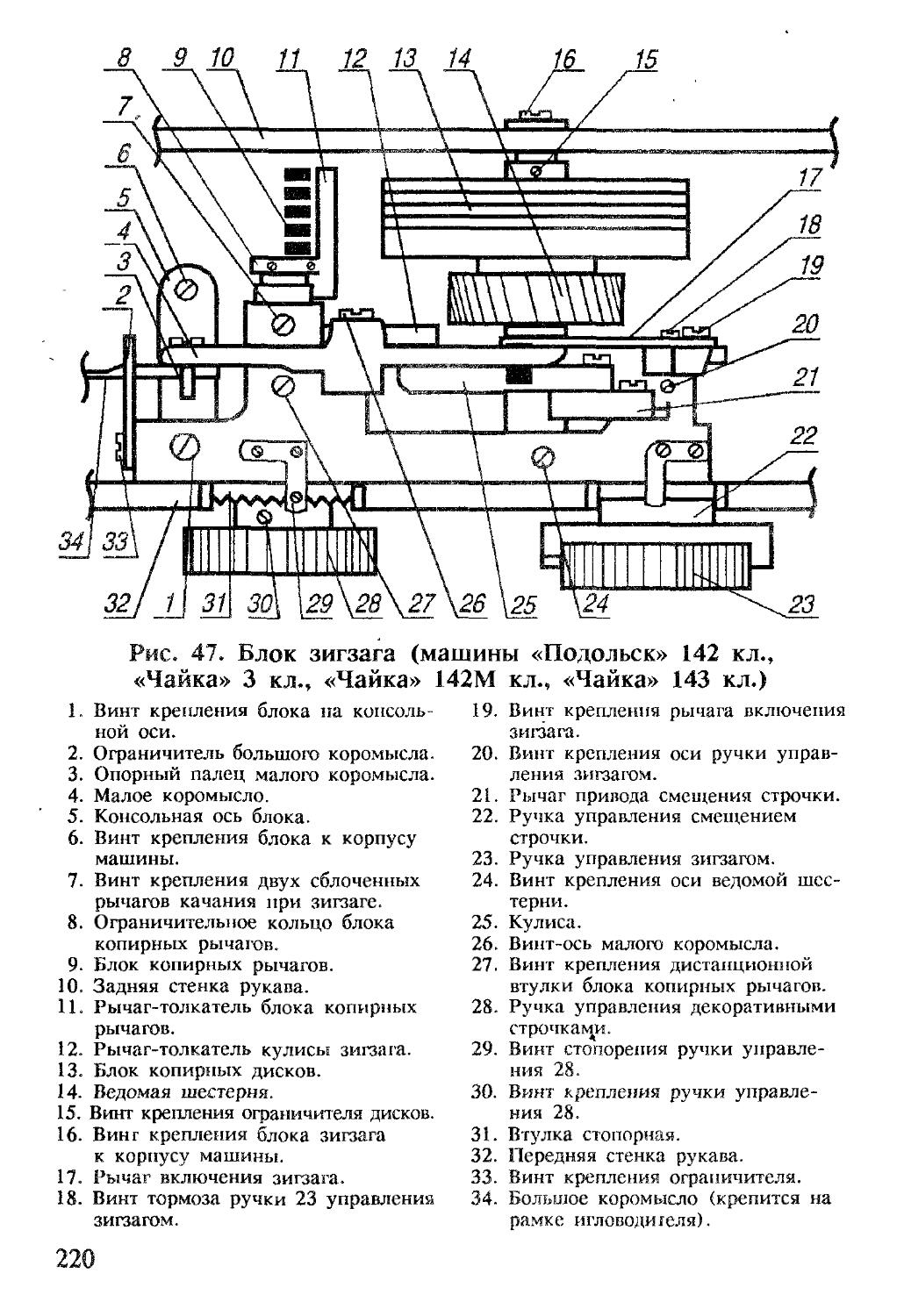

винта на кольце (см. рис. 47 п, 8)

19. Снять толкатель челнока и

запилить сторону входного конца,

обращенную к игле. Можно

отогнуть конец от иглы.

Поверхность конца, со стороны иглы,

обязательно прошлифовать

41

20. Большое расстояние между

иглой и корпусом хода

челнока. Петля-напуск может

образоваться с обеих сторон иглы

20. Необходимо свести к

минимуму петлю-напуск со стороны

длинного желобка иглы. Для

этого снять корпус хода челнока и

сделать наплавку против хода

иглы такой высоты, чтобы

расстояние между наплавкой и иглой

было равно 0,8 мм. Наплавку

лучше делать оловом или

универсальным клеем. Подвергать

корпус хода челнока газосварке

нельзя во избежание

термического коробления (см. рис. 158)

а)

>С

Рис. 15. Положение иглы в игольной пластине при зигзаге

(машины «Подольск» 142 клм «Чайка» 134 кл.)

1. При зигзагообразной строчке.

2. При прямой строчке.

3. Задняя сторона игольного отверстия.

4. Передняя сторона игольного отверстия

(обращенная к швее).

а) правильное движение иглы при зигзаге; -

б) неправильное движение иглы при зигзаге;

в) А=Б — нормальное.

г) момент встречи челнока с иглой

на правом уколе зигзага;

д) расстояние при заходе челнока за иглу

на левом уколе зигзага.

42

21. Пропуск стежков на тонких

к нежных тканях у машин

«Веритас» 8014-36

22. В машинах с вращающимся

челноком «Тула», «Веритас»

8014-35, 1022 промышленная и

другие пропуск происходит по

причине, что кромка носика

челнока совпадает с правой

стороной игольной щели шпуледер-

жателя (рис. 16а п. 1—4) или

проходит правее этой стороны

21. В дополнение к другим мерам

(п. 8 и др.) поставить шпульный

колпачок с квадратным зевом. Он

допускает посадку игловодителя

ниже. Заменить игольную

пластину с неразработанной

игольной щелью

22. Кромка 1 носика челнока

должна проходить от правой

стороны игольной щели в шпу-

ледержателе 5 (рис. 166 п. 1—

4) на расстоянии 0,5—0,6 мм.

Достичь этого можно только

заменой шпуледержателя

Рис. 16. Траектория движения носика челнока относительно

шпуледержателя (машины с вращающимся челноком

«Веритас» 8014-35, 822 кл. ПМЗ и др.)

^ 1. Носик челнока. .

2. Щель в шпуледержателе

для прохода иглы.

3. Игла.

4. Траектория движения .

носика челнока.

5. Шпуледержатель. г

43

23. В челночном устройстве

пластмассовое запорное кольцо

(машины 2М кл.) только по

высоте. Зубчатая рейка, при

нижнем движении на швею,

отодвигает кольцо, увеличивая

зазор между ним и челноком,

т. е. увеличивая зазор между

челноком и иглой в

вертикальной плоскости

24. Игла прижимается

вплотную к стенке отверстия в

игольной пластине, стороной,

где образуется петля-напуск.

Образовавшаяся петля-напуск

вынуждена сместиться в

сторону. Пропуск стежков

неизбежен

25. У швейных машин

«Зингер», с качающимся челноком в

горизонтальной плоскости

пропуск образуется если

расстояние между челноком и иглой,

когда она находится в

крайнем нижнем положении, более

3 мм

26. На нитки попало масло

27. При включенном зигзаге

машина выдает прямую

строчку. Сильно зажат винт 7 (см.

рис. 47)

28. По причине не

параллельности траектории движения

(рис. 17) иглы при уколах.зиг-

:44

23. Либо заменить кольцо, либо

срезать его верх на 1—1,5 мм

24. Иглу вывести на середину

отверстия в игольной пластине

25. Указанного расстояния

можно достичь поворотом

винта-эксцентрика, подгибанием

штанги, установкой каретки,

заменой челнока и другими

методами

26. Следить, чтобы масло не

попадало на нитку

27. Чуть отпустить винт 7. При

регулировке его заворачивать

умеренно, точно также как винт

стопорения корпуса хода челнока

у швейной машины «Чайка» 2

ПМЗ

28. Причина неустранимая.

Смягчается двумя путями:

а) увеличить расстояние захода

зага и челнока (см. гл. 2 п.

55). Пропуск будет на одной из

сторон зигзага

челнока за иглу до 5—6 мм;

б) опустить игловодитель так,

чтобы расстояние от ушка иглы

до челнока, в момент встречи,

увеличилось до 2 мм, а зазор

между ними до 0,05 мм при

поз. 5

Рис. 17« Плоскости движения иглы и челнока;

перекос плоскостей (машина «Чайка» 132М кл.)

1. Плоскость движения иглы при зигзаге.

2. Носик челнока*

3. Плоскость движения челнока.

4. Левый укол зигзага. , ,

5. Правый укол зигзага.

6. Укол иглы при прямой строчке^

3, ПОЛОМКА ИГЛЫ

Неисправности, их причины

Методы устранения

1

1. Все поломки игл сводятся к

следующим пяти

объединяющим причинам:

а) игла не соответствует

стандарту и прошиваемому

материалу;

б) нарушены зазоры между

иглой и сопредельными деталями

(игольная пластина, челнок и

ДР-);

в) рассогласование вращения

маховика с ходом иглы;

г) действие посторонних

боковых сил на иглу;

д) машина работает в

условиях, не предусмотренных

инструкцией завода-изготовителя

2. Слишком большое

натяжение верхней нитки. После

захвата нитки челноком игла

изгибается в сторону его

движения. Этот изгиб вызван тремя

силами сопротивления:

а) зажимом нитки в

регуляторе;

б) трением нитки о ткань;

в) трением нитки в ушке иглы.

Чем больше эти силы, тем

больше вероятность поломки

иглы. На регуляторе

натяжения верхней нитки зажимать

нитку надо СТУПЕНЧАТО,

малыми шагами, до

получения совершенно одинакового

рисунка как снизу, так и

сверху

46 •

1. Задача ремонтера и

эксплуатационника швейной машины

решить все пять пунктов в

положительном аспекте. Главное

заключается в том, что все пять

пунктов легко доступны к

пониманию и вполне разрешимы

любым владельцем машины

2. Чтобы свести вероятность

поломки иглы к нулю, надо строго

выполнять правило подбора

толщины иглы и нитки в

зависимости от ткани согласно таблице в

инструкции

завода-изготовителя. Нельзя зажимать верхнюю

нитку в регуляторе больше, чем

требуется, а требуется зажать

столько, чтобы верхняя нитка не

была видна в строчке снизу, а

нижняя — сверху. ПРИ

РАСТЯГИВАНИИ ШВА руками

нитка в строчке не должна

рваться. Если же она порвалась,

ослабить ее натяжение. Можно

заменить иглу на более толстую,

т. е. номером больше (это в

крайнем случае)

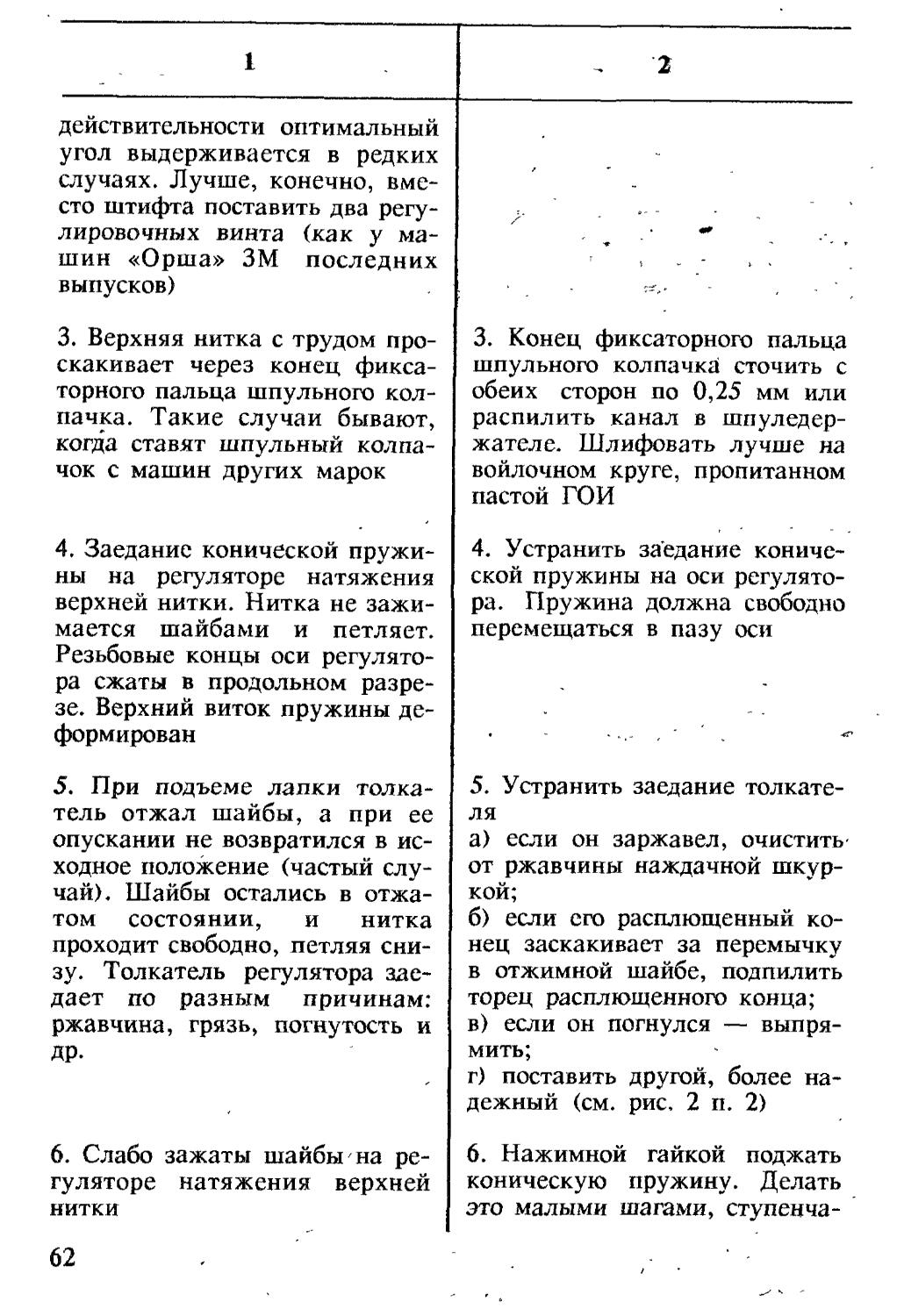

1

3. Отсутствует (сорвана резьба)

винт крепления корпуса хода

челнока. В результате

образовался перекос плоскости

движения челнока — ситуация

аварийная ^

4. Запорное кольцо челнока не

наделось на один из штифтов

корпуса. Частый случай.

Образуется большой люфт челнока

— ситуация'аварийная. Может

поломаться: игла, челнок,

шпульный колпачок

5. Игла на пути движения

челнока. Причин несколько»

Главная из них — нарушен зазор

между иглой и челноком в

вертикальной плоскости. Он

должен быть равным ОД мм, а в

машинах с большой

выработкой деталей 0,2—0,3 мм. У

машин с зигзагообразной

строчкой отверстие в игольной

пластине для прохода иглы

расположено вдоль оси

платформы. Игла, сбиваясь к

задней стенке отверстия, будет

поломана. (Она должна быть

по центру отверстия при

выполнении прямой и

зигзагообразной строчки)

6. Игла в игловодителе не

поставлена до упора, она как бы

стала длиннее относительно

своего нормального уровня, В

таком случае игла ударяется о

челнок и ломается. В

игловодителе обязательно должна

стоять поперечная шпилька

3. Поставить винт крепления

корпуса хода челнока —

обязательное условие

4. Надеть запорное кольцо и

быть внимательнее и

требовательнее к себе

5. В данном случае можно, как

пример, назвать следующие

конкретные меры:

а) заменить иглу, если она

кривая;

б) проверить правильность

установки запорного кольца

челнока;

в) изменить число прокладок

внизу корпуса хода челнока, т. е.

отрегулировать зазор

игла-челнок в вертикальной плоскости

(0,1 мм), поставить прокладки

в верхней части корпуса для

обеспечения зазора, равного

0,1 мм (у новых машин, а у

поношенных этот зазор всегда

больше)

6. Отвернуть винт

иглодержателя и поднять иглу вверх до

упора. Если его нет, поставить.

Обязательное условие!

47

(винт), ограничивающая

подъем иглы и определяющая ее

уровень высоты установки.

При установке иглы произвол

не допустим

7. Для шитья толстых, грубых

тканей поставлена тонкая игла.

Предел ее прочности ниже

предела сопротивления при

прокалывании ткани

8. Игла не закреплена

отверткой. Она может сбиваться, т. е.

менять свое положение и зазор

в вертикальной плоскости:

игла-челнок. Игла может

выпасть из своего канала и

остаться в челночном устройстве,

в момент непрерывного

движения может поломаться не

только игла, но и челнок,

шпульный колпачок

9. Неумелое шитье. Не

соблюдаются правила шитья. Часто

можно наблюдать, как швея

тянет ткань от себя рукой. Эта

«услуга» приводит к поломке

или погнутости иглы, порче

отверстия игольной пластины,

челнока и лапки. Может быть

и худшее. НЕЛЬЗЯ ТЯНУТЬ

ткань рукой! Вынимать из-под

лапки ткань только назад за

машину

10. Лапка имеет большой люфт

в горизонтальной плоскости.

Прочность ткани на единице

48

7. Механическая прочность

иглы зависит от ее толщины и

конечно от других причин.

Иглу ставить согласно подбора

игл и ниток в зависимости от

ткани и с учетом интуитивного

соображения (опыта, эстетики)

8. Обязательно зажимать

отверткой винт иглодержателя!

9. Если нет нормального

продвижения ткани, необходимо:

а) снять игольную пластину и

очистить перемычки в зубьях

от грязи, ниток и пр.;

б) отрегулировать высоту

зубьев;

в) сделать ремонт механизма

продвижения ткани и

регулятора подъема зубьев (см. гл. 2

«Транспортер ткани»)

10. Только замена лапки на

новую исправит положение

1

длины неодинакова. Толщина

прошиваемой ткани, особенно

где наличествуют рубцы,

неодинакова. В силу этих причин

лапка с большим люфтом

может попасть под иглу

11. Игла установлена длинным

желобком в противоположную

сторону от нормы и ударяется о

горизонтальную площадку

челнока. От неправильно

установленной иглы меняется величина

зазора: игла-челнок. Этот зазор

может быть отрицательным, и

тогда поломка иглы неизбежна.

Она может и затупиться

12. Установлена игла другого

типа. Другой тип иглы меняет

величину зазора между

челноком и иглой или ликвидирует

его совсем, или же образует

отрицательный зазор, т. е. игла

становится на пути челнока.

Иглы разных типов отличаются

толщиной колбы и длиной

иглы. Отсюда поломки,

затупления, погнутость и др. (см. п. 11)

13. Установлена погнутая

игла или в процессе работы

погнулась, а потом поломалась.

В данной ситуации не только

может измениться зазор, но

и произойти прямой удар

иглы о челнок, нитенаправи-

11. Иглу ставить длинным

желобком в сторону игольного ни-

тенаправителя. Это правило для

всех машин. Не надо путать

понятие «длинный желобок» и

«лыска» (см. гл. 2 «Узел иглы»)

12. Иглу ставить ТОЛЬКО того

типа, на который

отрегулирована машина. Типы игл:

а) с круглой колбой;

б) с лыской на колбе;

в) на колбе обозначена буква

«О»;

г) на колбе обозначена буква

д) на колбе обозначена буква

«П»;

е) на колбе обозначено слово

«Орган»;

ж) на колбе простой дробью

обозначение 90/14, 100/16 и

т. д. (см. гл. 2 «Узел иглы»)

13. Перед постановкой иглы

проверить ее на четыре

параметра: кривизну, затупление,

брак и тип. Если хотя бы один

из параметров не выдержан,

иглу ставить нельзя (см. гл. 2

«Узел иглы»)

49

тельную пластину, лапку и

т. д.

14. Паз корпуса хода челнока

имеет большую выработку по

глубине. Если при этом

отрегулировать очень малый зазор

между челноком и иглой,

например, 0,1 мм, челнок может

заскакивать за

противоположную сторону иглы и ломать ее.

Челнок в своем пазу ограничен

запорным кольцом. Зазор

между ними должен быть равным

0,05 мм, нормальным.

Увеличение зазора ведет к

затуплению носика челнока, поломке

иглы, стуку в машине,

пропускам стежков в строчке и т. д.

15. Вал толкателя челнока

провернулся в кривошипе.

Произошло рассогласование. Это

бывает в тех случаях, когда

крепление вала с кривошипом

осуществлено одним или двумя

слабо закрепленными винтами

(штифт отсутствует). Игла в

таком случае, натыкаясь на

челнок, ломается. У «Чайки»,

например, ослабли оба винта

крепления ведомой конической

шестерни на валу толкателя

челнока. Причиной

проворачивания вала также может быть

удар толстой иглы о твердый

предмет, например пуговицу,

или сильная вибрация,

создаваемая электроприводом .

16. Ослабло крепление иглово-

дителя. Крепление надо перио-

50

14. При выработке паза в

корпусе хода челнока:

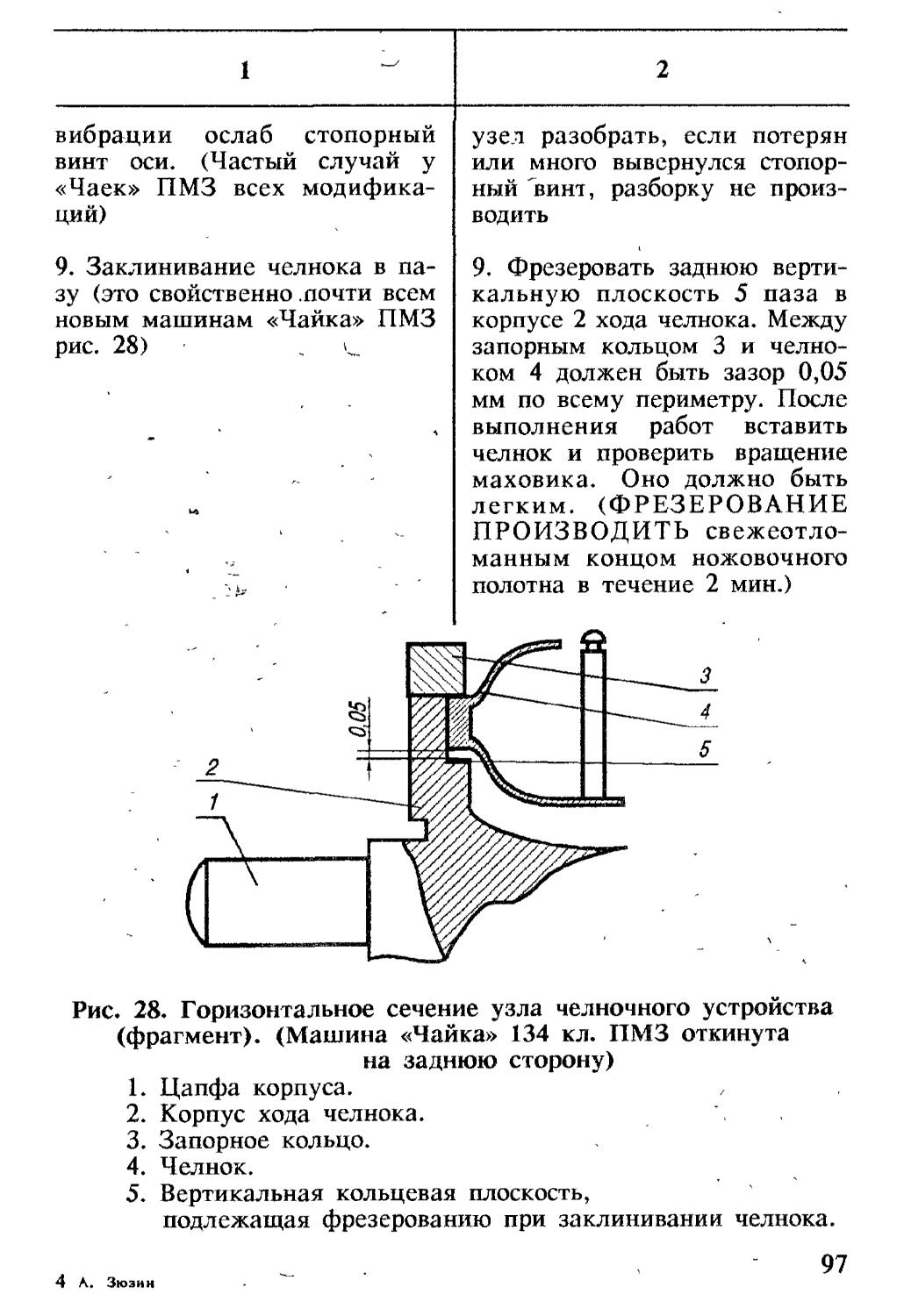

а) снять корпус хода челнока,

снять с него штифты. Плоскость,

на которую ложится запорное

кольцо, сточить (профрезеро-

вать) по размеру высоты

пояска челнока;