Автор: Ефремов А.А. Охотин А.С. Охотин В.С. Пушкарский А.С.

Теги: физика энергетика теплоэнергетика теплопередача

Год: 1976

Текст

ТЕРМОЭЛЕКТРИЧЕСКИЕ

Под редакцией д-ра физ.-мат. наук А. Р. Р е г е л я

ВТОРОЕ ИЗДАНИЕ

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

МОСКВА АТОМИЗДАТ 1976

То же наблюдается и в отношении к. п. д. Поскольку qvl —

плотность теплового потока

П = _____________ (5.36)

4vl 2[(1 +Л1)7’г + (1 М)*[z — &Т[2} v '\

Уменьшение электрической мощности и к. п. д. в два раза;

по сравнению с термоэлементами с внешними источникам^

тепла — не единственный недостаток рассматриваемых термоэле+

ментов. Как уже отмечалось, максимальная температура у дан-t

ных термоэлементов имеет место не на горячем спае, а смещена

несколько в сторону холодного спая. Этот факт может привестй

к уменьшению располагаемого температурного перепада на

термоэлементе, а следовательно, к дополнительному уменьше-

нию электрической мощности и к. п. д.; правда, последнее на-

всегда имеет место. Поскольку часто наиболее слабым звеном

в температурном отношении является сам горячий спай (припой

и т. д.), а не термоэлектрический материал, то такое повышение

температуры не приведет к снижению указанных выше парамет-

ров.

СПИСОК ЛИТЕРАТУРЫ

1. Черкасский А. X. «Изв. АН СССР. Энергетика и транспорт», 1967, № 3, с. 45_

2. Михеев М. А. Основы теплопередачи. Изд. 3, перераб. М.—Л., Госэнерго-

издат, 1956.

3. Шорин С. Н. Теплопередача. М., «Высшая школа», 1964.

4. Патенты США, кл. 62—3 № 3256696—3256702, РЖЭЭ, 1967 г., 8А88—8А94П.

Глава 6

КОНСТРУКЦИИ ТЕРМОЭЛЕКТРОГЕНЕРАТОРОВ

И ИХ ХАРАКТЕРИСТИКИ

6.1. ТЕРМОЭЛЕКТРИЧЕСКИЕ МОДУЛИ И БАТАРЕИ

ТЭГ по принципу действия представляет собой тепловую ма-

шину, в которой рабочим телом является электронный газ полу-

проводника, преобразующий тепловую энергию в электрическую.

Как во всякой тепловой машине, к. п. д. ТЭГ в первую очередь

зависит от к. п. д. цикла Карно (Тт—Тх)/Тт, поэтому конструк-

ция должна иметь минимальные тепловые потери при передаче

тепла к полупроводниковому материалу и при съеме тепла с

него. Основными узлами ТЭГ являются источники тепла, термо-

батарея с коммутационными и изоляционными слоями, устрой-

ство для съема тепла (холодильник) и несущая конструкция,

обеспечивающая необходимую прочность всей машины и надеж-

ность ее работы.

ТЭГ классифицируют по источникам тепла, назначению, ра-

бочим температурам, типу геометрии и конструкции термобата-

рей. Все классификации имеют как положительные, так и отри-

цательные стороны, и ни одна из них не дает достаточно четкого

деления ТЭГ по типам, так как большинство принципов кон-

струирования сохраняется у ТЭГ самых разных мощностей,

назначений и конструкций.

Эти принципы можно свести к основным. Термобатарея

должна быть компактной, аккумулировать по возможности боль-

шую часть подведенного к ней тепла, обладать необходимой ме-

ханической прочностью и химической стойкостью в условиях

большого градиента температур в течение длительного времени,

от 1000 ч до года и более. Иногда конструкция должна выдер-

живать вибрацию, удары и перегрузку. Учитывая, что подавляю-

щее большинство ТЭГ даже при малых мощностях вырабатывает

электрический ток в десятки и сотни ампер, в конструкциях

необходимо предусмотреть условия передачи электрического то-

ка к нагрузке без существенных потерь. Несмотря на все мно-

гообразие конкретных конструкций и значительное число требо-

241

ваний к ним, можно условно разделить все известные ТЭГ по

основным конструктивным схемам на панельные, радиальные,

шаровые и короткозамкнутые.

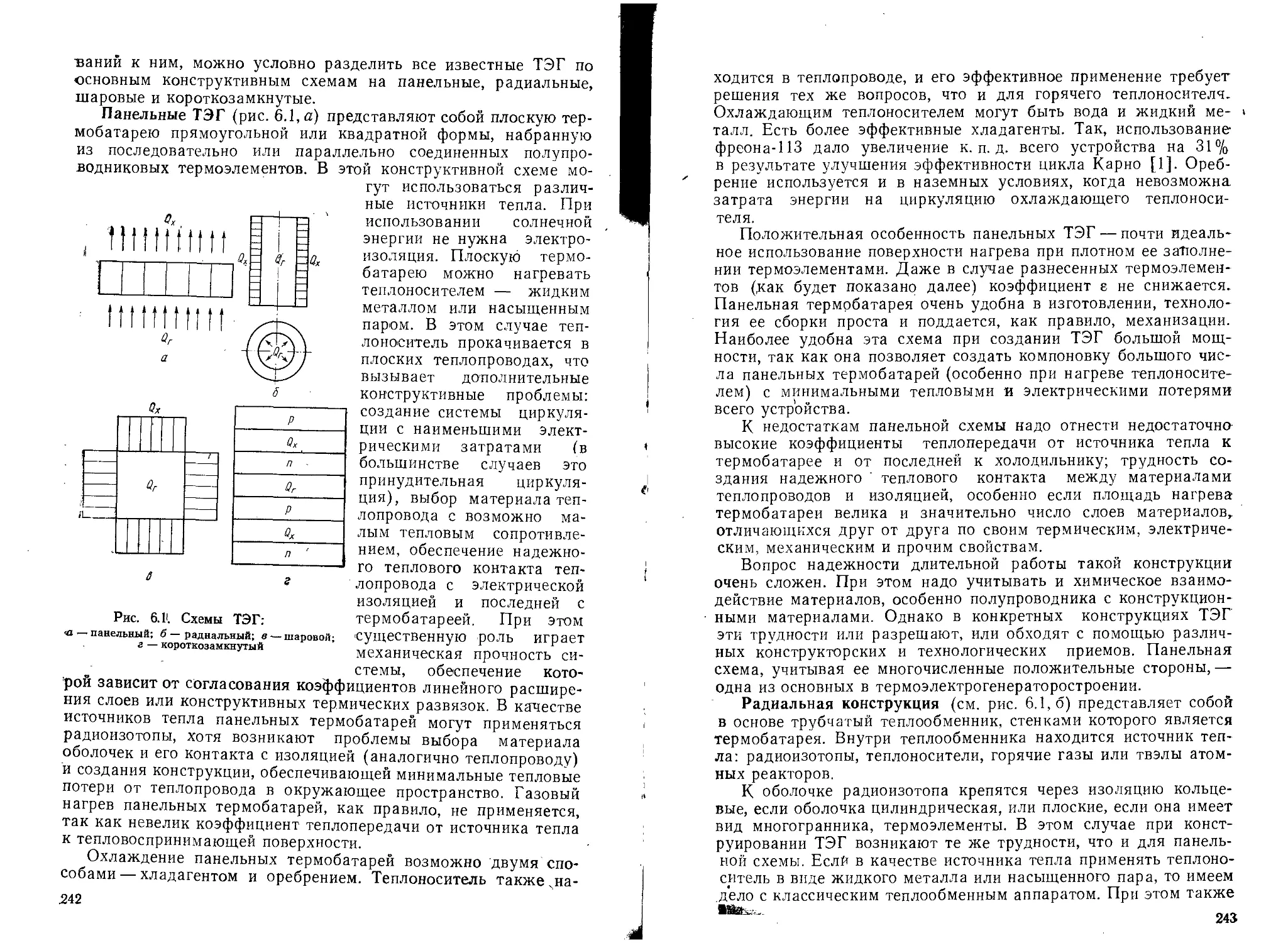

Панельные ТЭГ (рис. 6.1, а) представляют собой плоскую тер-

мобатарею прямоугольной или квадратной формы, набранную

из последовательно или параллельно соединенных полупро-

водниковых термоэлементов. В этой конструктивной схеме мо-

Рис. 6.11. Схемы ТЭГ:

гут использоваться различ-

ные источники тепла. При

использовании солнечной

энергии не нужна электро-

изоляция. Плоскую термо-

батарею можно нагревать

теплоносителем — жидким

металлом или насыщенным

паром. В этом случае теп-

лоноситель прокачивается в

плоских теплопроводах, что

вызывает дополнительные

конструктивные проблемы:

создание системы циркуля-

ции с наименьшими элект-

рическими затратами 1в

большинстве случаев это

принудительная циркуля-

ция), выбор материала теп-

лопровода с возможно ма-

лым тепловым сопротивле-

нием, обеспечение надежно-

го теплового контакта теп-

лопровода с электрической

изоляцией и последней с

термобатареей. При этом

<а — панельный; б — радиальный; в — шаровой; Существенную рОЛЬ ИГравТ

г - короткозамкнутый механическая ПРОЧНОСТЬ СИ-

стемы, обеспечение кото-

рой зависит от согласования коэффициентов линейного расшире-

ния слоев или конструктивных термических развязок. В качестве

источников тепла панельных термобатарей могут применяться

радиоизотопы, хотя возникают проблемы выбора материала

оболочек и его контакта с изоляцией (аналогично теплопроводу)

и создания конструкции, обеспечивающей минимальные тепловые

потери от теплопровода в окружающее пространство. Газовый

нагрев панельных термобатарей, как правило, не применяется,

так как невелик коэффициент теплопередачи от источника тепла

к тепловоспринимающей поверхности.

Охлаждение панельных термобатарей возможно двумя спо-

собами— хладагентом и оребрением. Теплоноситель также.на-

242

ходится в теплопроводе, и его эффективное применение требует

решения тех же вопросов, что и для горячего теплоносителя.

Охлаждающим теплоносителем могут быть вода и жидкий ме- >

талл. Есть более эффективные хладагенты. Так, использование

фреона-113 дало увеличение к. п. д. всего устройства на 31%

в результате улучшения эффективности цикла Карно [1]. Ореб-

рение используется и в наземных условиях, когда невозможна

затрата энергии на циркуляцию охлаждающего теплоноси-

теля.

Положительная особенность панельных ТЭГ — почти идеаль-

ное использование поверхности нагрева при плотном ее заполне-

нии термоэлементами. Даже в случае разнесенных термоэлемен-

тов (дак будет показано далее) коэффициент е не снижается.

Панельная термобатарея очень удобна в изготовлении, техноло-

гия ее сборки проста и поддается, как правило, механизации.

Наиболее удобна эта схема при создании ТЭГ большой мощ-

ности, так как она позволяет создать компоновку большого чис-

ла панельных термобатарей (особенно при нагреве теплоносите-

лем) с минимальными тепловыми и электрическими потерями

всего устройства.

К недостаткам панельной схемы надо отнести недостаточно-

высокие коэффициенты теплопередачи от источника тепла к

термобатарее и от последней к холодильнику; трудность со-

здания надежного ' теплового контакта между материалами

теплопроводов и изоляцией, особенно если площадь нагрева

термобатареи велика и значительно число слоев материалов,

отличающихся друг от друга по своим термическим, электриче-

ским, механическим и прочим свойствам.

Вопрос надежности длительной работы такой конструкции

очень сложен. При этом надо учитывать и химическое взаимо-

действие материалов, особенно полупроводника с конструкцион-

ными материалами. Однако в конкретных конструкциях ТЭГ

эти трудности или разрешают, или обходят с помощью различ-

ных конструкторских и технологических приемов. Панельная

схема, учитывая ее многочисленные положительные стороны,—

одна из основных в термоэлектрогенераторостроении.

Радиальная конструкция (см. рис. 6.1,6) представляет собой

в основе трубчатый теплообменник, стенками которого является

термобатарея. Внутри теплообменника находится источник теп-

ла: радиоизотопы, теплоносители, горячие газы или твэлы атом-

ных реакторов.

К оболочке радиоизотопа крепятся через изоляцию кольце-

вые, если оболочка цилиндрическая, или плоские, если она имеет

вид многогранника, термоэлементы. В этом случае при конст-

руировании ТЭГ возникают те же трудности, что и для панель-

ной схемы. Еслй в качестве источника тепла применять теплоно-

ситель в виде жидкого металла или насыщенного пара, то имеем

дело с классическим теплообменным аппаратом. При этом также

могут быть применены кольцевые или плоские термоэлементы.

^Циркуляция теплоносителя в этих ТЭГ в большинстве случаев

принудительная, что неизбежно приводит к потерям на прокачку,

но зато увеличивается коэффициент теплоотдачи от теплоноси-

теля к термобатарее и повышается эффективность использования

тепловой энергии.

Радиальная схема единственно приемлема при использовании

газового нагрева — горячих газов от горелок различного типа

или газовых отходов процессов в тепловых машинах, в двигате-

лях внутреннего сгорания, реактивных двигателях и т. п. Основ-

ная задача при этом — создание конструкции, наиболее эффек-

тивно использующей тепло уходящих газов. При нагреве от га-

зовых горелок наиболее рационально помещение многогранной

беспламенной горелки внутри теплообменника. Использование

твэлов в радиальной конструкции аналогично применению радио-

изотопов, только в этом случае можно изготавливать теплооб-

менники значительной длины и тем самым создавать ТЭГ боль-

шой мощности.

Тепло от термобатарей в радиальной схеме отводится или

излучением с помощью ребер охлаждения, или теплоносителем,

причем первый способ более рационален в случае использования

плоских, а второй — в случае кольцевых термоэлементов.

Положительная особенность радиальной схемы — высокие

коэффициенты теплопередачи от источника тепла к термобата-

рее и от нее к охлаждающему теплоносителю. При этом наибо-

лее эффективно используется поверхность излучающих ребер.

Другое, не менее важное преимущество — компактность ТЭГ при

удобстве изготовления и сборки.

К недостаткам схемы следует отнести неполное использова-

ние тепла в случае газового нагрева и, в меньшей степени, на-

грева изотопами и трудность создания при использовании этих

источников тепла ТЭГ большой мощности. Так же, как и в слу-

чае панельной конструкции, трудно обеспечить необходимую

механическую и термическую прочность. Особенно это сложно

при использовании кольцевых термоэлементов. Решение этих

задач в каждом конкретном ТЭГ выглядит по-разному и будет

конкретно рассмотрено ниже. Радиальная конструкция, учи-

тывая ее важные положительные стороны, является в настоя-

щее время основной для ТЭГ малой и средней (до 1 кет)

мощностей.

Шаровая схема названа так условно, потому что под ней по-

нимается конструкция, в которой термобатарея со всех сторон

окружает источник тепла (см. рис. 6.1,в). Форма поверхности

нагрева может быть многогранной. Термоэлементы в этой кон-

струкции могут быть только плоские, соответственно располо-

женные и контактирующие с поверхностью нагрева. Источник

тепла — радиоактивный изотоп. Охлаждение — с помощью тепло-

носителя или излучением с поверхности ребер, которые в этом

244

случае должны быть игольчатого типа. Преимущество — полное

использование выделенного источником тепла. Недостатки сле-

дующие: большая трудность изготовления и сборки термобата-

рей для этой конструкции, невозможность создать на этом прин-

ципе ТЭГ большой мощности и ограниченность применения

различных источников тепла. Все это приводит к тому, что ша-

ровая схема очень редко используется.

Короткозамкнутая конструкция ТЭГ применяется для полу-

чения токов большой силы (сотни и тысячи ампер) при.малом

напряжении [2]. Такие генераторы необходимы для питания, на-

пример, электромагнитных насосов. Источник тепла расположен

между термоэлементами п- и р-тппов, как правило, большой

площади, равной даже площади панельной термобатареи

(см. рис. 6.1,а). К ветвям термоэлементов крепятся холодиль-

ники. Таким образом, в этой конструкции направление теплового

потока совпадает с направлением электрического тока. Электри-

ческая изоляция и коммутация отсутствуют, что повышает тер-

модинамический к. п. д. генератора. Крепящие детали в этом

случае являются проводниками тока и тепла (отсюда и назва-

ние— короткозамкнутые). Их сечения по отношению к сечению

полупроводника (с учетом их удельных электрических сопротив-

лений) подбирают так, чтобы потери тока по замыкающему кон-

туру не превышали 5—10%.

Источниками .тепла в короткозамкнутой схеме могут быть

теплоносители, радиоактивные изотопы и твэлы атомного реак-

тора. Надежные тепловой и электрический контакты полупровод-

ника с материалом теплопровода или оболочки осуществляются

хорошим прижимом, пайкой или сваркой через соответствующие

прослойки.

Так же, как и в случае панельной термобатареи, в этой схе-

ме-необходимо снять механические и термические напряжения,

особенно в местах контакта. Короткозамкнутый ТЭГ можно

охлаждать только теплоносителем, циркулирующим в теплопро-

воде.

Преимущества короткозамкнутой конструкции — увеличение

к. п. д. Карно вследствие отсутствия изоляционных и коммута-

ционных слоев, широкий выбор источников тепла и простота из-

готовления и сборки термобатарей и всей конструкции в целом.

Недостаток — неизбежные электрические и тепловые потери по

замкнутому контуру. Применяются короткозамкнутые ТЭГ ред-

ко, в основном в лабораторных и проектных работах. В пер-

спективе они могут использоваться в генераторах большой

мощности (сотни и тысячи киловатт) для получения высоких

напряжений.

Плоские модули и батареи. Первый и простейший термомо-

дуль— обыкновенная термопара, составленная из двух разно-

родных металлов. Несмотря на крайне низкий к. п. д. металли-

ческой* термопары, этот модуль используется в ТЭГ малой мощ-

245.

ности, в которых необходимо получить возможно большее на-

пряжение при малом токе и стоимость которого играет основную

роль при выборе конструктивной и технологической схем

устройства. Известно, что металлы и технология создания метал-

лических термопар значительно дешевле полупроводниковых

термоэлектрических материалов и технологии создания термо-

элементов. И, наконец, в перспективе могут быть созданы эф-

фективные термоэлектрические материалы в виде проволок и,

следовательно, модули такого типа.

Рис. 6.2. Термомодуль металл — полупро- Рис. 6.3. Жесткий полу-

водник проводниковый термо-

модуль

На следующем этапе развития термомодулей был создан

комбинированный термоэлемент, одна ветвь которого — метал-

лическая проволока, а другая — полупроводниковый материал,

.изготовленный в виде брикета. Например, пара ZnSb — констан-

тан (рис. 6.2), в которой положительная ветвь изготовлена в

виде параллелепипеда из ZnSb, а отрицательная — из запрессо-

ванной в него константановой проволоки. Преимущества этого

модуля — удачная развязка механических и термических напря-

жений за счет свободно размещенной константановой проволо-

ки, отсутствие коммутационных слоев, простота изготовления

и возможность широкой механизации при одновременном изго-

товлении термобатарей. Важный положительный фактор рабо-

ты этого модуля заключается в том, что контакт, а следова-

тельно, и механическое, и химическое согласование с материала-

ми конструкции осуществляются только с одним типом матери-

ала (здесь ZnSb). Это значительно облегчает создание конструк-

ции ТЭГ, работающего длительное время.

Недостатки — сравнительно низкая добротность, так как до-

бротность металлической ветви много ниже полупроводниковой^

и неполное использование подведенного к термоэлементу пере-

пада температур. Из схемы видно, что рабочая часть модуля

246

заключена между местами запрессовки константана в ZnSb, а

участки полупроводникового брикета от поверхностей нагрева

и охлаждения до мест запрессовки термодинамически паразит-

ны. Однако, несмотря на отмеченные недостатки, такие модули

широко применялись в первых серийно изготавливаемых в

СССР керосиновых ТЭГ типа ТГК, причем отмеченные поло-

жительные особенности термоэлемента позволили получить

экономичность всего устройства, не превзойденную до сего вре-

мени ни одним из действующих типов ТЭГ.

Наибольший возможный к. п. д. может быть получен в тер-

момодуле, обе~в£твд. которого представляют собой полупровод-

ники р- и «-типов. Наиболее распространен’ модуль, который

'можно условно назвать жестким (рис. 6.3) [3, 4]. Он представ-

ляет собой параллелепипед, составленный из двух разнородных

полупроводниковых брикетов, разделенных изоляционной, про-

кладкой. Полупроводниковые брикеты соединены по горячей

стороне коммутационной шиной. На холодной стороне комму-

тационные шины прикреплены к каждому брикету отдельно и

служат для соединения с соседними термоэлементами. Такой

модуль можно изготовлять несколькими технологическими спо-

собами. Наиболее простой способ — раздельное прессование

полупроводниковых брикетов р- и «-типов с последующим

-соединением пайкой (низкотемпературных материалов) или

диффузионной сваркой (средне- и высокотемпературных мате-

риалов). Поскольку трудно подобрать припои для соединения

термоэлектрических материалов с коммутационными, то к полу-

проводниковым брикетам припрессовываются различные пере-

ходные (или коммутационные) слои. Часто эти слои обеспечи-

вают плавный переход коэффициентов расширения от полупро-

водника к коммутации.

Другой способ состоит в одновременном прессовании термо-

тиодуля, включая полупроводниковые брикеты, изоляционную

прослойку между ними, переходные слои и коммутационные

шины. Прессование обычно проводится в два приема: холодное

брикетирование и последующее горячее прессование. Термо-

модули соединяются между собой по холодной стороне обычно

пайкой. Этот способ чаще применяется при изготовлении низко-

температурных термобатарей.

Термомодули,_изготовленные обоими.щиособамщ, включают

в себя и электрическую изоляцию, которая, как правило, выпол-

яяется~Т виде тёплопровбдящих пластин из А12О3 или ВеО и

прикрепляется с одной стороны к термоэлементу, а с другой —

к горячей или холодной стенке конструкции пайкой или диффу-

зионной сваркой через переходные слои, обеспечивающие

надежный тепловой, механический и химический контакт и Плав-

ный переход коэффициентов линейного расширения. Учитывая

их большое различие (в 2—3 раза) у полупроводника и изоля-

тора, изолят’ора и металла конструкции, количество переходных

247

слоев может быть достаточно велико, что приводит к снижению

термодинамического к. п. д. ТЭГ. Поскольку такой модуль яв-

ляется монолитной конструкцией от источника тепла до холо-

дильника, то он и был назван жестким, в отличие от конструк-

ции модуля, в котором переход от полупроводника к холодиль-

нику и нагревателю осуществляется прижимом.

Наиболее характерный пример такого прижимного модуля

изображен на рис. 6.4. Этот модуль состоит из значительного

числа деталей. Коммутационная пластина горячего спая выпол-

Qr

а

Рис. 6.4. Прижимной тер-

момодуль:

a — общий вид; б — схема;

1 — термостолбик р-типа;

2 — соединительная пружи-

на; 3 — термостолбик л-ти-

па; 4 — горячая коммутаци-

онная пластина

йена в виде чашечки, в которую вставляется полупроводниковая

ветвь термоэлемента п- или p-типа. Полупроводник с коммута-

ционной пластиной соединен при помощи переходных слоев.

"На холодной стороне полупроводник вставлен в коммутацион-

ную пластину в виде чашечки, которая через специальный пере-

ход соединяется с пружинно-оплеточным устройством. Оно

представляет собой пружину из толстой проволоки, внутри кото-

рой проходит гибкая тепло- и токопроводящая оплетка, позво-

ляющая вместе с пружиной эффективно передавать тепло от

полупроводника к холодильнику. Это устройство — основа дан-

ного типа термомодуля, так как надежно прижимает все эле-

менты и тем самым обеспечивает электрический и тепловой

контакты между слоями и компенсирует механические и терми-

ческие напряжения, возникающие в конструкции.

Полупроводниковые ветви в таком модуле могут быть

прессованными или литыми, причем его конструкция не допус-

кает плотного расположения полупроводников. Это вызывает

необходимость концентрировать подводимую тепловую энергию

248

в местах контакта полупроводника и неизбежные тепловые по-

тери в конструкции ТЭГ. Термодинамический к. п. д. также

уменьшается вследствие паразитного перепада температур

в пружинно-оплеточном устройстве. Однако эти недостатки

компенсируются надежностью длительной работы прижимного

термомодуля, и его принцип широко применяется в различ-

ных ТЭГ.

Конструкции отдельных элементов такого модуля даны на

рис. 6.5. Как видно, термомодуль состоит из горячей, шины,

Рис. 6.5. Термомодуль газового ТЭГ:

1— горячая коммутация; 2 — термостолбик; 3 — холодная коммутация; 4—пру-

жина; 5 — прижимной винт; 6 — изоляция

полупроводника, холодной шины с токоотводом в виде полу-

шарнира, входящего в нее подпятника и прижимной пружины.

Прижим производится через -изоляционную прокладку жесткой

пластиной. Термоэлементы такого типа были использованы и

в первых ТЭГ серии SNAP.

Конструкция термомодуля на рис. 6.6 была разработана

с учетом предохранения термоэлемента от замыкания па обо-

лочку и от разрушения в результате термических расширений.

Тепло от горячей оболочки через электроизоляцию из нитрида

бора передается горячему спаю термоэлемента из железа.

К горячему спаю крепятся ветви термоэлемента, которые на

холодном конце закрыты железными наконечниками, медными

шайбами и прокладками. Надежный контакт осуществляется

с помощью расположенной между стопорной пластиной и ста-

каном пружины, изолированной от теплоотвода втулками. На-

правляющей пружины служит коническая теплопроводящая

втулка, укрепленная в муфте, которая навинчена на алюминие-

вую оболочку. Все устройство через изоляционное кольцо за-

крывается запорной пробкой.

В более поздних модификациях SNAP плоские термомодули

выполнялись с коммутацией без прижима и имели вид, приве-

денный на рис. 6.7. В термобатареях SNAP-7A и -7С были

применены термоэлементы (см. рис. 6.7, а), состоящие из РЬТе

п- и p-типов, соединенные горячим спаем и изолированные

слюдяными гильзами. К термоэлементам припаяны холодные

249

Рис. 6.6. Термоэлемент SNAP-1A (а) и схема термомодуля (б):

1 — внешняя алюминиевая оболочка; 2 — изоляционное кольцо; 3— стопорная пластина?

4 — запорная пробка; 5 — стакан пружины; 6 — изолирующая втулка; 7 — медная теп-

лопроводящая прокладка; 8—медный электропроводящий язычок; 9 — железный холод-

ный спай; 10 — пробка из Min-K 1307; И — элемент РЬТе; 12 — электроизоляция горя-

чего спая (нитрид бора); 13 — внутренняя оболочка (нержавеющая сталь); 14 — желез-

ный горячий спай; 15— слюдяная втулка; 16 — коническая теплопроводящая втулка?

17 — коническая теплопроводящая муфта

Рис. 6.7. Термоэлемент термоэлектрогенераторов SNAP-7A и -7С (а\

и SNAP-7B и -7D (б):

1 — холодные наконечники; 2 — /г-элемент; 3 — слюдяные гильзы; 4 — р-э'лемент;

5 — горячий спай

наконечники. Каждый модуль собирался из пяти термоэлемен-

тов, и на одну из плоских поверхностей устанавливалось по три

модуля. Термоэлемент для SNAP-7B и -7D (см. рис. 6.7,6)

аналогичен элементам генератора SNAP-7A, только он короче

и имеет большее сечение ветвей для преобразования большего

количества тепла.

Интересна конструкция

термомодуля для изотопного

ТЭГ, изготовленного в 1961 г.

для питания морского сейсмо-

графа в США (рис. 6.8). От

источника тепла через элект-

роизоляцию и горячую комму-

тацию тепловой поток прохо-

дит к горячему спаю термоэле-

мента. Термоэлемент пред-

ставляет собой коаксиальные

цилиндры: центральный — р-

РЬТе и внешний я-РЬТе, раз-

деленные керамическими изо-

ляторами. Через железные за-

щитные пластины тепло про-

ходит к элементам п- и p-ти-

пов, расположенным в цоко-

ле модуля. Электрические вы-

воды осуществлены с помо-

щью коммутатора, отделенно-

;го от полупроводника зазором.

Утверждение авторов о более

надежной коммутации, ком-

пактном размещении и, как

следствие этого, уменьшении

веса термобатареи вряд ли

обосновано, так как в дан-

ной конструкции термомодуля

значительный вес материала

полупроводника приходится на

наружное пространство между

Рис. 6.8. Термоэлемент генератора с

изотопом 137Cs:

/ — тепловой источник; 2 — электроизоля-

цня; 3 — керамические изоляторы; 4 — же-

лезные защитные пластины; 5 — печатный

коммутатор; 6 — холодный спай; 7 — эле-

мент p-типа в медном цоколе; 8— кон-

тактные точки цепи; 9 — элемент и-типа

в медном цоколе; 10 н И — элемент п- н

р-РЬТе соответственно; 12 — горячий спай

на железе армко

горячим спаем и горячей ком-

мутацией и холодным спаем и холодной коммутацией.

Внутренние напряжения в термоэлементах в последних моди-

фикациях SNAP уменьшаются введением в коммутационные

слои и контакт с теплопроводом прокладок из пластичных

металлов (рис. 6.9). Со стороны горячего спая применены три

прокладки из золота и одна диафрагма из вольфрама между

теплопроводом из жаропрочного сплава хастеллой и изолято-

ром из окиси бериллия. На холодном спае использована про-

кладка из отожженной меди. В таком термомодуле высокая

термостойкость сочетается с незначительными тепловыми поте-

251

рями, приводящими к перепаду температур между источником

тепла и горячим спаем термоэлемента порядка 15°.

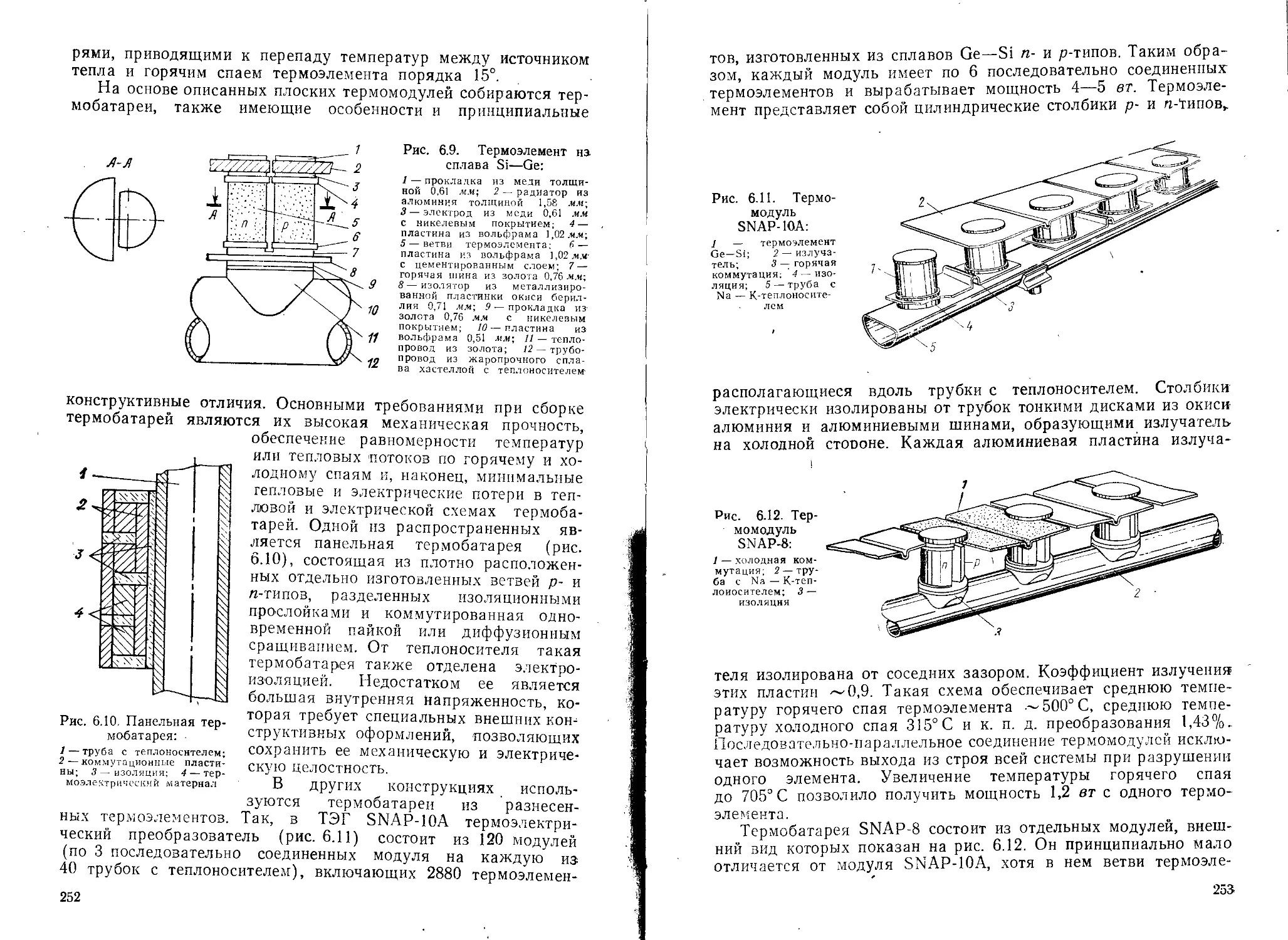

На основе описанных плоских термомодулей собираются тер-

мобатареи, также имеющие особенности и принципиальные

Л-Л

Рис. 6.9. Термоэлемент нэ

сплава Si—Ge:

1 — прокладка из меди толщи-

ной 0,61 мм; 2 — радиатор из

алюминия толщиной 1,58 мм;

3 — электрод из меди 0,61 мм

с никелевым покрытием; 4 —

пластина из вольфрама 1,02 мм;

5 — ветви термоэлемента: б —

пластина из вольфрама 1,02 мм

с цементированным слоем; 7 —

горячая шина из золота 0,76 мм;

8 — изолятор из металлизиро-

ванной пластинки окиси берил-

лия 0,71 мм; 9—прокладка из

золота 0,76 мм с никелевым

покрытием; 10— пластина из

вольфрама 0,51 мм; 11 — тепло-

провод из золота; 12 — трубо-

провод из жаропрочного спла-

ва хастеллой с теплоносителем

конструктивные отличия. Основными требованиями при сборке

термобатарей являются их высокая механическая прочность,

обеспечение равномерности температур

Рис. 6.10. Панельная тер-

мобатарея:

/—труба с теплоносителем;

2 — коммутационные пласти-

ны; 3 — изоляция; 4— тер-

моэлектрический материал

ных термоэлементов.

или тепловых потоков по горячему и хо-

лодному спаям и, наконец, минимальные

тепловые и электрические потери в теп-

левой и электрической схемах термоба-

тарей. Одной из распространенных яв-

ляется панельная термобатарея (рис.

6.10), состоящая из плотно расположен-

ных отдельно изготовленных ветвей р- и

«-типов, разделенных изоляционными

прослойками и коммутированная одно-

временной пайкой или диффузионным

сращиванием. От теплоносителя такая

термобатарея также отделена электро-

изоляцией. Недостатком ее является

большая внутренняя Напряженность, ко-

торая требует специальных внешних кон-

структивных оформлений, позволяющих

сохранить ее механическую и электриче-

скую целостность.

В других конструкциях исполь-

зуются термобатареи из разнесен-

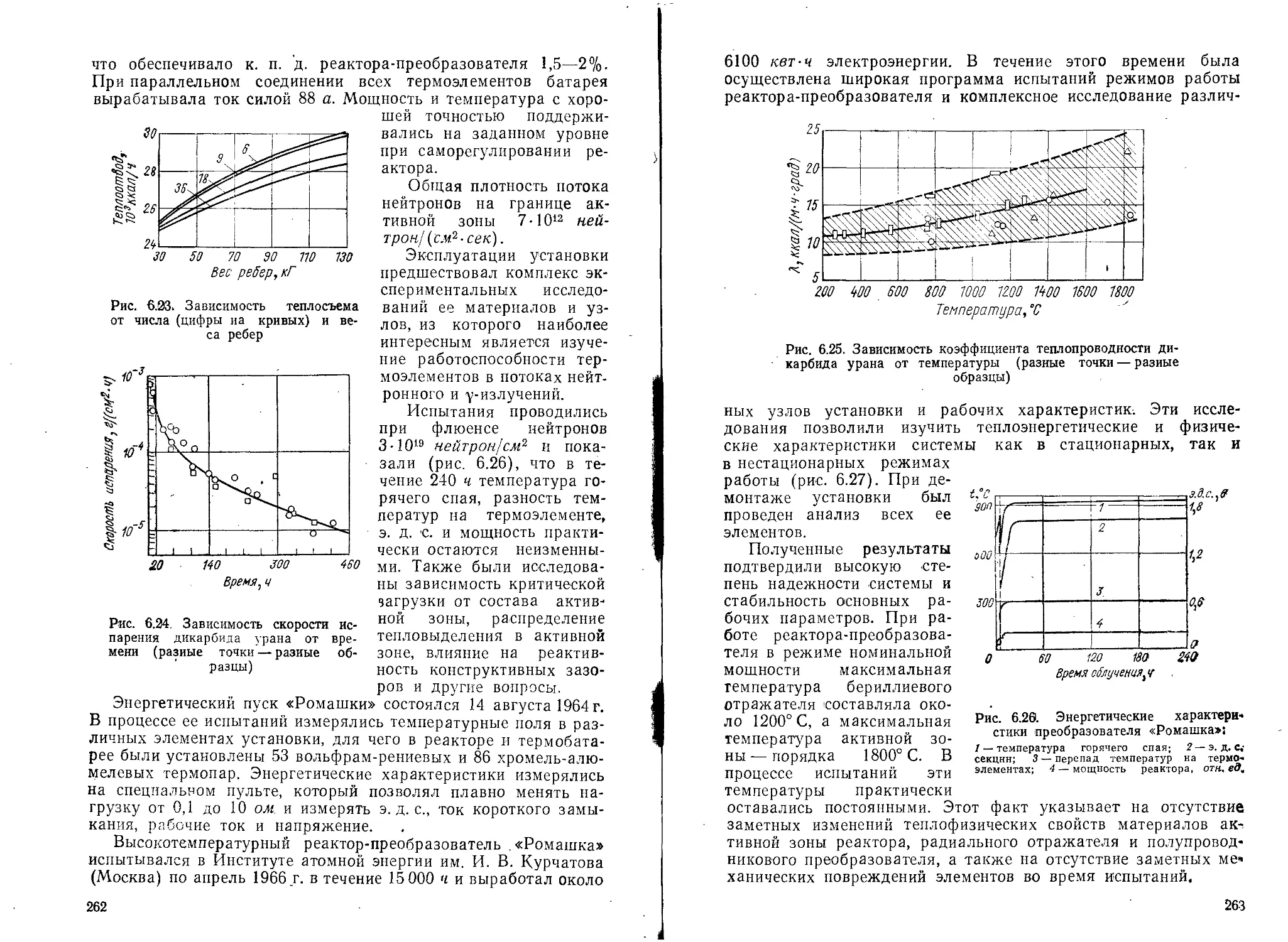

Так, в ТЭГ SNAP-10A термоэлектри-

ческий преобразователь (рис. 6.11) состоит из 120 модулей

(по 3 последовательно соединенных модуля на каждую из

40 трубок с теплоносителем), включающих 2880 термоэлемен-

252

тов, изготовленных из сплавов Ge—Si п- и p-типов. Таким обра-

зом, каждый модуль имеет по 6 последовательно соединенных

термоэлементов и вырабатывает мощность 4—5 вт. Термоэле-

мент представляет собой цилиндрические столбики р- и п-Типов^

Рис. 6.11. Термо-

модуль

SNAP-1OA:

J — термоэлемент

Ge—Si; 2 — излуча-

тель; 3 — горячая

коммутация; 4 — изо-

ляция; 5 — труба с

Na — К-теплоносите-

лем

располагающиеся вдоль трубки с теплоносителем. Столбики

электрически изолированы от трубок тонкими дисками из окиси

алюминия и алюминиевыми шинами, образующими излучатель

на холодной стоооне. Каждая алюминиевая пластина излуча-

Рис. 6.12. Тер-

момодуль

SNAP-8:

1 — холодная ком-

мутация; 2— тру-

ба с Na — К-теп-

лоиосителем; 3 —

изоляция

теля изолирована от соседних зазором. Коэффициент излучения

этих пластин ~0,9. Такая схема обеспечивает среднюю темпе-

ратуру горячего спая термоэлемента •—500° С, среднюю темпе-

ратуру холодного спая 315° С и к. п. д. преобразования 1,43%.

Последовательно-параллельное соединение термомодулей исклю-

чает возможность выхода из строя всей системы при разрушении

одного элемента. Увеличение температуры горячего спая

до 705° С позволило получить мощность 1,2 вт с одного термо-

элемента.

Термобатарея SNAP-8 состоит из отдельных модулей, внеш-

ний вид которых показан на рис. 6.12. Он принципиально мало

отличается от модуля SNAP-10A, хотя в нем ветви термоэле-

253

мента р- и «-типов изготовлены из сплава Ge—Si в виде полу-

цилиндров и объединены в один термоэлемент. Такое располо-

жение приводит к меньшим электрическим потерям, чем

в SNAP-10A. Технология приготовления этого термомодуля так-

же была значительно усовершенствована, что привело к умень-

шению числа слоев материалов в термостолбике до 10 по

сравнению с 16 в SNAP-10A.

Рис. 6.13. Герметичная плоская термобатарея:

3— теплопровод; 2 — теплоконтактная изоляция; 3 — ветвн термоэлементов; 4— герме-

тичный корпус; 5 — шины; 6 — сильфон; 7 — электроизоляционная плнта

При нагреве и охлаждении термобатарей теплоносителями

удобно использовать герметичную термобатарею (рис. 6.13),

в которой обеспечивается защита от внешней среды. В такой

батарее компенсация термических напряжений осуществляется

сильфонами, а электроизоляция имеет малое термическое сопро-

тивление.

Одна из модификаций плоского термомодуля жесткого

типа — модуль из пленочных термоэлементов, которые изготав-

ливаются в виде панелей напылением полупроводникового

материала р- и «-типов на изоляционную подложку из

стекла [5]. Такие модули соединяются между собой по типу

печатных схем радиоустройств. Они используются, как правило,

при малых перепадах между горячим и холодным спаями

(~100°) и различаются высоким внутренним сопротивлением,

т. е. позволяют получать электроэнергию высокого напряжения

при малой силе тока.

Принципиально отличаются от перечисленных кольцевые

термомодули, внешний вид которых изображен на рис. 6.14 [6].

Модуль представляет собой трубчатый теплообменник, внутри

которого находится источник тепла, а снаружи — холодильник.

Полупроводниковые р- и «-ветви выполняются в виде полуколец

или полных колец, изготавливаемых, как правило, одновремен-

254

Рис. 6.14. Кольцевые тер-

моэлементы

Рис. 6.16. Атомная тер-

моэлектрическая бата-

рея:

1 — стальной корпус; 2 —

ветвь p-типа из делящейся

топливной композиции UCh;

3— диски электрической изо-

ляции; 4 — оболочка из

алюминия; 5 — ветвь п-типа

из молибдена в форме чаши

со штырем; 6 — пружина

Рис. 6.15. Трубчатая термоэлектри-

ческая батарея:

1 _ токоотводы; 2 — газовая камера; 3—

поршень системы подлавливания тепло-

контактной прослойки; 4 — наружный кор-

пус- 5 _ пластичная или жидкая тепло-

контактная прослойка; б —уплотнение то-

коотводов; 7 — межэлементная изоляция;

8 — кольцевые ветви термоэлементов; У —

геплоконтактная электрическая изоляция;

Ю — труба с теплоносителем

255

ным прессованием. Ветви термоэлемента и модулей друг с дру-

гом соединяются пайкой или диффузионной сваркой. Электро-

изоляция выполняется в виде керамических трубок или напыле-

нием непроводящих слоев. Существенный недостаток такого

модуля — большие механические и термические напряжения.

Компенсация их при больших градиентах температуры пока не

решена, и поэтому такой модуль используется при небольших

разностях температур (в термохолодильниках и тепловых полу-

проводниковых насосах).

Однако конструкция имеет и преимущества, такие, как удоб-

ство компоновки ТЭГ, особенно с теплоносителями, компакт-

ность и наиболее полное использование подведенного тепла.

Типичная конструкция такой термобатареи дана на рис. 6.15.

В ней надежные тепловой и омический контакты обеспечиваются

заполнением кольцевого зазора пластичным материалом или

жидкостью, находящейся под давлением инертного газа.

Другим конструктивным и принципиальным решением [7]

отличается кольцевая термобатарея, изображенная на рис. 6.16.

Здесь термоэлементами p-типа служит тепловыделяющий мате-

риал из двуокиси урана, обогащенного до 1,19% 235U. Элемен-

тами «-типа является молибден, выполненный в виде чашки

с направляющим стержнем. На этой батарее получен перепад

температур до 1000° и э. д. с. 1,2 в.

Особенно эффективно кольцевые конструкции термобатарей

могут использоваться совместно с тепловыми трубами, которые,

как известно, являются эффективными передатчиками тепла на

относительно большие расстояния. В таких ТЭГ, как реакторные

или радиоизотопные, это позволяет вынести термобатарею из

зоны интенсивного облучения, значительно увеличить надеж-

ность конструкции и улучшить ее эксплуатационные качества.

Типичная компоновка кольцевой термобатареи с тепловой тру-

бой приведена на рис. 6.17. Изготовленный для такой схемы

кольцевой термомодуль испытывался в течение 14 500 ч [8].

Термомодуль в этих испытаниях был расположен в зоне кон-

денсации натриевой тепловой трубы, а для сброса тепла в нем

использовался радиатор. На рис. 6.18 приведены временные

зависимости мощности Р, э. д. с. Е и электрического сопротив-

ления Дви термомодуля. Конечное уменьшение мощности от 112

до 91,2 вт, т. е. на 18,6%, показывает достаточную работоспо-

собность конструкции в целом. Указанное падение мощности

можно объяснить изменением свойств термоэлектрического

материала, контактных тепловых сопротивлений и частичной

закупоркой капиллярной системы тепловой трубы.

Возможно применение кольцевых термомодулей с тепловыми

трубами и в солнечных ТЭГ. Созданная для этой цели термо-

батарея показана на рис. 6.19 [6]. Эта батарея может работать

в интервале температур от 20°С на холодном спае до 300° С

на горячем спае. Ее энергетические характеристики приведены

256

на рис. 6.20, где показаны экспериментальные зависимости мощ-

ности Кд и к. п. д. т) батареи от температуры тепловой трубы Т

и мощности №2 от расхода охлаждающей воды G при ее темпе-

ратуре 20° С. На этом же графике указаны потери мощности Ря

на прокачку охлаждающей воды.

Рис.. 6.17. Радиоизотоп-

ный ТЭГ с тепловой

' трубой:

1 — ребра радиатора; 2 —

тепловая труба; «3 —радио-

активное топливо i0Sr; 4 —

тепловая изоляция; 5 — аб-

ляционная оболочка; 6 —

радиационная защита; 7 —

термоэлектрический преоб-

разователь

О 2 4 6 . 8 10 12 14 16

Время испытаний,103ч

Рис, 6.18. Временные характеристики коль-

цевого термомодуля с тепловой трубой

Рис. 6.19. Кольцевой термомодуль с теп-

ловой трубой для солнечного ТЭГ:

1 — штуцеры внутреннего теплопровода; 2 — ру-

башка охлаждения; 3 — отверстие для подачи

охлаждающей воды; 4 — электровыводы

Как уже указывалось в предыдущих главах; увеличение

к. п. д. и мощности термопреобразователя часто достигается

созданием каскадной схемы термоэлемента. Одна из типичных

конструкций каскадной термобатареи приведена на рис. 6.21 [10].

Она состоит из двух термобатарей: среднетемпературной из тел-

лурида свинца и высокотемпературной из сплава Ge—Si, отде-

ленных друг от друга изоляцией. Исследования такой термо-

батареи, состоящей из 18 высокотемпературных и 32 средне-

температурных термоэлементов, показали, что при общем

перепаде температур от 1004 до 204° С ее полная мощность

составляла 38,4 вт при к. п. д. 10,8% и весе 0,47 кГ. Ресурсные

испытания в течение 5 лет привели к снижению ее к. п. д. до 9%.

Недостаток такой схемы — большие термические сопротивления

9 Зак. 610 257

между каскадами, поэтому часто используют другие модифика-

ции каскадных термобатарей. В одной из них содержится

непосредственный электрический и тепловой контакт материа-

лов через прослойки, в другой [11] этот контакт осуществляется

тепловой трубой. В пос-

Рис. 6.20. Зависимости характеристик

термомодуля с тепловой трубой для

солнечного ТЭГ

леднем случае при пере-

паде температур от 1000

до 254° С полезная мощ-

ность термобатареи со-

ставила 41,7 вт при теп-

ловой мощности 1680 вт.

Уменьшение почти вдвое,,

по сравнению с расчетом,

выходной мощности в

этом случае было вызва-

но электрическим замора-

живанием большой части:

ТЭГ.

Известен каскадный

термоэлемент, где в ка-

честве низкотемператур-

ных материалов использо-

ваны халькогениды сурь-

мы и висмута, а в каче-

стве среднетемператур-

ных — теллурид свинца

для n-типа и теллурид германия для p-типа. Термоэлемент ра-

ботал в интервале температур 50—550° С, и при этом был по-

лучен к. п. д. 11%. Каскадный термоэлемент из этих же мате-

Рис. 6.2’1. Герметичный кас-

кадный термомодуль с элект-

рической изоляцией между со-

ставляющими его батареями

из Ge—Si и РЬТе:

1— герметичный корпус; 2— горя-

чая шина; 3 — ветви термоэлемен-

та из сплава Ge—Si; 4 — холодный*

спай; 5 — коммутационные прослой-

ки; 6— пружина; 7 — изолятор; 8 —

стержень, создающий давление в

контактах термоэлементов; 9 — сто-

порное кольцо; W — распорная де-

таль; II— холодная плита; 12—

припой; /<3 —шина; /4 — контур*

хладагента; 15 — токоотвод

риалов, но работающий в интервале 50—700° С, позволил по-

высить к. п. д. до 13,5% {12]. На основе сплавов Ge—Si р- и п-

типов при температурах 30—1150° С был получен к. п. д. 7%.

[13], в работе [12] — даже 8,5% в интервале 150—1100° С.

Эти немногочисленные результаты показывают большую перс-

пективность каскадных термобатарей. Но практическое созда-

258 •

ние промышленных ТЭГ на их основе требует решения многих

проблем: выбора прослойки между материалами каскадов,

препятствующей взаимодиффузии полупроводников, не дающей

заметных переходных тепловых и электрических сопротивлений

и сглаживающей разные значения коэф-

фициентов линейного расширения; созда-

ния каскадных термоэлементов малой

суммарной высоты при допустимой доле

коммутационных сопротивлений; выбо-

ра материалов тепло- и электроизоляции

между каскадами (в схеме каскадирова-

ния отдельными термоэлементами), от-

вечающих тем же требованиям, что и

материал прослойки. Успешное решение

этих вопросов при удачной компоновке

каскадного термомодуля в генераторе

позволит создать высокоэффективные

ТЭГ.

В том случае, когда ТЭГ должен вы-

рабатывать большой ток при низком

напряжении (например, для питания

электромагнитных насосов), успешно ис-

пользуются короткозамкнутые ТЭГ [14—

16], конструктивная схема термобатареи

которых дана на рис. 6.22 [14]. Эти тер-

мобатареи обладают меньшими терми-

ческими потерями, более просты в изго-

товлении и надежны в работе. Изобра-

женные на схеме ветви термоэлемента

могут быть выполнены в виде монолитно-

го материала, но чаще применяются в

виде параллельно включенных неболь-

шого размера элементов.

Рис. 6.22. Принципиаль-

ная схема ТЭГ без

электрической изоляции:

/ — токосъемник; 2 — контур

хладагента; 3, 4 — ветви тер-

моэлемента п- и р-типов

соответственно; 5 — греющий

контур

6.2. РЕАКТОРНЫЕ ТЕРМОЭЛЕКТРОГЕНЕРАТОРЫ

Атомная энергетика в настоящее время вступила в такую

фазу своего развития, когда большое значение приобретают пути

повышения эффективности и экономичности энергетических уста-

новок. До настоящего времени в атомных установках использо-

валась в основном многоступенчатая схема преобразования

тепловой энергии деления атома в электрическую с помощью

турбин и машинных генераторов тока. Однако эта схема не

обеспечивает высокого к. п. д. агрегата из-за ограничения макси-

мальной рабочей температуры цикла и наличия тепловых потерь.

Надежная длительная работа таких агрегатов снижается вслед-

ствие низких прочности и термостойкости конструкционных

материалов турбин. Установки, непосредственно преобразующие

9» 259

тепловую энергию деления в электрическую, лишены большин-

ства из этих недостатков и в перспективе позволяют получить

более высокие к. п. д. и удельную мощность при больших эф-

фективности, надежности и компактности [17—19].

Одна из особенностей этой системы — радиоактивность топ-

лива, представляющая потенциальную опасность для человека.

И если для стационарных АЭС большой мощности эта проблема

относительно успешно решена, то для передвижных (транспорт-

ных) АЭС, включая и космические, она достаточно сложна и

требует решений [20].

Понятно, что только некоторые ТЭГ экономичны при боль-

шой мощности, поэтому создано очень мало действующих аппа-

ратов этого типа, а большинство работ находится в проектной

стадии. ТЭГ, использующие тепло ядерного реактора, можно

условно разделить на два принципиальных вида: встроенный

и выносной.

Встроенные ТЭГ представляют собой конструкцию, в кото-

рой термобатарея расположена непосредственно в активной

зоне реактора. Они имеют ряд существенных преимуществ:

высокую удельную мощность, высокий к. п. д. как результат

малых тепловых потерь в термобатарее, компактность уста-

новки. К основным недостаткам схемы следует отнести слож-

ность отвода тепла от термобатареи и возможную нестабиль-

ность свойств полупроводников под воздействием радиоактив-

ных излучений — вопрос, пока мало изученный.

Реакторный ТЭГ выносного типа представляет собой конст-

рукцию, в которой термобатарея расположена вне активной

зоны и преобразует тепло выходящего из реактора теплоноси-

теля. Основными преимуществами этой схемы являются практи-

ческое отсутствие влияния радиоактивного излучения на полу-

проводники, лучшая организация отвода тепла от термобатареи

и большая свобода при конструировании термобатареи. Недо-

статки— низкие значения удельных мощностей, большие габа-

риты установки и необходимость затрат энергии на циркуляцию

теплоносителя.

К реакторным ТЭГ встроенного типа относится разработан-

ная впервые в мире в СССР реакторная установка «Ромашка»

с прямым преобразованием тепловой энергии в электрическую

[21—26]. Источник тепловой энергии — реактор на быстрых

нейтронах. Тепло, выделяемое в активной зоне реактора в ре-

зультате деления 235U, передавалось в радиальном направлении

на отражатель, а с его боковой поверхности — на примыкающий

к нему полупроводниковый преобразователь. Расположение

реактора — вертикальное. Активная зона по высоте набиралась

из твэлов, каждый из которых был изготовлен из графитового

корпуса и пластин из дикарбида урана с обогащением 90% 235U,

загрузка — 49 кг. Радиальный отражатель собран из коакси-

ально расположенных элементов из бериллия и графита,

260

а торцевые отражатели из металлического бериллия. Для

уменьшения утечек тепла через торцы реактора была использо-

вана теплоизоляция.

Система регулирования реактора состояла из четырех стерж-

ней автоматического регулирования, расположенных в радиаль-

ном отражателе, и нижнего торцевого отражателя. Эти стержни

были изготовлены из бериллия и окиси бериллия в оболочке

из жаропрочной стали. Нужно сразу же отметить, что во время

эксплуатации установки автоматическое регулирование не ис-

пользовалось, так как «Ромашка» практически не нуждалась

в регулировании. После вывода на номинальный режим основ-

ные параметры установки с достаточной точностью поддержива-

лись на требуемом уровне за счет отрицательного температур-

ного коэффициента реактивности.

Термобатарея «Ромашка» состояла из элементов на основе

сплава Ge—Si. Термоэлемент представлял собой два столбика

р- и «-типов, соединенные на горячей стороне коммутационной

пластиной. По холодной стороне все термоэлементы коммути-

ровались в единую электрическую цепь. Термобатарея была

разделена на четыре группы элементов, каждая из которых

имела автономные силовые выводы. Это позволило исследовать

как отдельные группы термоэлементов, так и термобатарею

в целом при последовательном или параллельном соединении

групп. Внутри каждой группы термоэлементы были скоммути-

рованы последовательно в четыре параллельные группы.

Энергетические возможности встроенного ТЭГ определяются,

как показал анализ, предельными характеристиками используе-

мых в нем материалов, размерами его основных элементов и их

конструктивным оформлением. Все эти параметры связаны

между собой, что при расчете установки вызвало необходимость

решения сложной системы уравнений на ЭВМ. Особенностью

«Ромашки» является тот факт, что полезная мощность опреде-

ляется допустимой температурой отдельных элементов реактора

и термобатареи и возможностью съема тепла с помощью оребре-

ния. Решение всех вопросов, связанных с тепловым режимом

установки, потребовало выполнения ее полного! теплового рас-

чета. Эти расчеты позволили определить полезную мощность

в зависимости от теплового потока, прошедшего через термо-

батарею при различных значениях добротности.

Для отыскания оптимальных форм излучающей поверх-

ности была решена система уравнений и получена зависимость

потока снимаемого тепла от числа и веса ребер (рис. 6.23).

Одновременно были определены скорость испарения дикарбида

урана в инертной среде при температуре 2000° С (рис. 6.24)'

и зависимость его теплопроводности от температуры (рис. 6.25).

Электрическая мощность, вырабатываемая установкой, изме-

нялась в пределах 500—800 вт при температуре бериллиевого

отражателя 980—1200° С и основания излучающих ребер 550° С,

261

Рис. 6.93. Зависимость теплосъема

от числа (цифры иа кривых) и ве-

са ребер

Рис. 6.24. Зависимость скорости ис-

парения дикарбида урана от вре-

мени (разные точки — разные об-

разцы)

что обеспечивало к. п. д. реактора-преобразователя 1,5—2%.

При параллельном соединении всех термоэлементов батарея

вырабатывала ток силой 88 а. Мощность и температура с хоро-

шей точностью поддержи-

вались на заданном уровне

при саморегулировании ре-

актора.

Общая плотность потока

нейтронов на границе ак-

тивной зоны 7-Ю12 ней-

трон/ (см.2-сек).

Эксплуатации установки

предшествовал комплекс эк-

спериментальных исследо-

ваний ее материалов и уз-

лов, из которого наиболее

интересным является изуче-

ние работоспособности тер-

моэлементов в потоках нейт-

ронного и у-излучений.

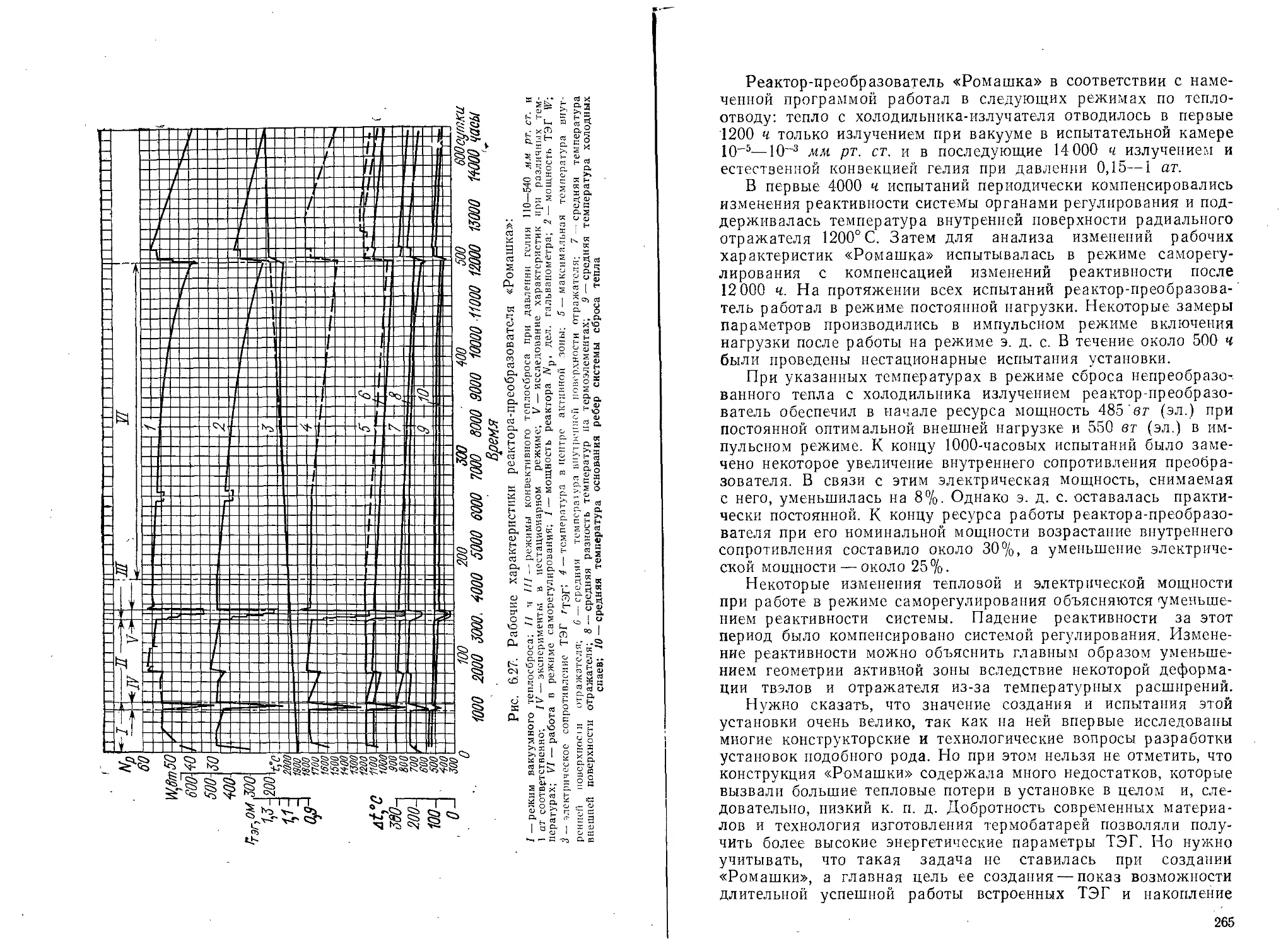

Испытания проводились

при флюенсе нейтронов

3-1019 нейтрон/см2 и пока-

зали (рис. 6.26), что в те-

чение 240 ч температура го-

рячего спая, разность тем-

ператур на термоэлементе,

э. д. с. и мощность практи-

чески остаются неизменны-

ми. Также были исследова-

ны зависимость критической

загрузки от состава актив-

ной зоны, распределение

тепловыделения в активной

зоне, влияние на реактив-

ность конструктивных зазо-

ров и другие вопросы.

Энергетический пуск «Ромашки» состоялся 14 августа 1964 г.

В процессе ее испытаний измерялись температурные поля в раз-

личных элементах установки, для чего в реакторе и термобата-

рее были установлены 53 вольфрам-рениевых и 86 хромель-алю-

мелевых термопар. Энергетические характеристики измерялись

на специальном пульте, который позволял плавно менять на-

грузку от 0,1 до 10 ом. и измерять э. д. с., ток короткого замы-

кания, рабочие ток и напряжение.

Высокотемпературный реактор-преобразователь «Ромашка»

испытывался в Институте атомной энергии им. И. В. Курчатова

(Москва) по апрель 1966.г. в течение 15 000 ч и выработал около

262

6100 квт-ч электроэнергии. В течение этого времени была

осуществлена широкая программа испытаний режимов работы

реактора-преобразователя и комплексное исследование различ-

Рис. 6.25. Зависимость коэффициента теплопроводности ди-

карбида урана от температуры (разные точки — разные

образцы)

ных узлов установки и рабочих характеристик. Эти иссле-

дования позволили изучить теплоэнергетические и физиче-

ские характеристики системы как в стационарных, так и

в нестационарных режимах

работы (рис. 6.27). При де-

монтаже установки был

проведен анализ всех ее

элементов.

Полученные результаты

подтвердили высокую сте-

пень надежности системы и

стабильность основных ра-

бочих параметров. При ра-

боте реактора-преобразова-

теля в режиме номинальной

мощности максимальная

температура бериллиевого

отражателя составляла око-

ло 1200° С, а максимальная

температура активной зо-

ны — порядка 1800° С. В

процессе испытаний эти

Рис. 6.26. Энергетические характери-

стики преобразователя «Ромашка»:

/ — температура горячего спая; 2 — э. д. с.*

секции; 3— перепад температур на термо-*

элементах; 4 — мощность реактора, отн, ед.

температуры практически

оставались постоянными. Этот факт указывает на отсутствие

заметных изменений теплофизических свойств материалов ак-

тивной зоны реактора, радиального отражателя и полупровод-

никового преобразователя, а также на отсутствие заметных ме-

ханических повреждений элементов во время испытаний.

263

Реактор-преобразователь «Ромашка» в соответствии с наме-

ченной программой работал в следующих режимах по тепло-

отводу: тепло с холодильника-излучателя отводилось в первые

1200 ч только излучением при вакууме в испытательной камере

10"5—10~3 мм рт. ст. и в последующие 14 000 ч излучением и

естественной конвекцией гелия при давлении 0,15—1 ат.

В первые 4000 ч испытаний периодически компенсировались

изменения реактивности системы органами регулирования и под-

держивалась температура внутренней поверхности радиального

отражателя 1200° С. Затем для анализа изменений рабочих

характеристик «Ромашка» испытывалась в режиме саморегу-

лирования с компенсацией изменений реактивности после

12 000 ч. На протяжении всех испытаний реактор-преобразова-

тель работал в режиме постоянной нагрузки. Некоторые замеры

параметров производились в импульсном режиме включения

нагрузки после работы на режиме э. д. с. В течение около 500 ч

были проведены нестационарные испытания установки.

При указанных температурах в режиме сброса непреобразо-

ванного тепла с холодильника излучением реактор-преобразо-

ватель обеспечил в начале ресурса мощность 485 вт (эл.) при

постоянной оптимальной внешней нагрузке и 550 вт (эл.) в им-

пульсном режиме. К концу 1000-часовых испытаний было заме-

чено некоторое увеличение внутреннего сопротивления преобра-

зователя. В связи с этим электрическая мощность, снимаемая

с него, уменьшилась на 8%. Однако э. д. с. оставалась практи-

чески постоянной. К концу ресурса работы реактора-преобразо-

вателя при его номинальной мощности возрастание внутреннего

сопротивления составило около 30%, а уменьшение электриче-

ской мощности — около 25%.

Некоторые изменения тепловой и электрической мощности

при работе в режиме саморегулирования объясняются 'уменьше-

нием реактивности системы. Падение реактивности за этот

период было компенсировано системой регулирования. Измене-

ние реактивности можно объяснить главным образом уменьше-

нием геометрии активной зоны вследствие некоторой деформа-

ции твэлов и отражателя из-за температурных расширений.

Нужно сказать, что значение создания и испытания этой

установки очень велико, так как на ней впервые исследованы

многие конструкторские и технологические вопросы разработки

установок подобного рода. Но при этом нельзя не отметить, что

конструкция «Ромашки» содержала много недостатков, которые

вызвали большие тепловые потери в установке в целом и, сле-

довательно, низкий к. п. д. Добротность современных материа-

лов и технология изготовления термобатарей позволяли полу-

чить более высокие энергетические параметры ТЭГ. Но нужно

учитывать, что такая задача не ставилась при создании

«Ромашки», а главная цель ее создания — показ возможности

длительной успешной работы встроенных ТЭГ и накопление

265

опыта создания и эксплуатации их — была решена. Результаты

испытаний позволили сделать выводы, что конструкция стати-

ческой ядерно-энергетической установки «Ромашка» на основе

высокотемпературного реактора-преобразователя с кремний-

германиевыми термоэлементами обладает высокой надежностью.

Экспериментально подтверждена длительная (до 15 000 ч)

работоспособность реактора-преобразователя.

К выносным реакторным ТЭГ относилась американская

ядерная установка SNAP-10A, предназначенная для работы в

условиях космоса [27—34]. Она состояла из реактора, насоса для

(Прокачки теплоносителя, расположенного в головной части реак-

тора, и термобатареи с отражателем, имеющей вид усеченного

конуса, состыкованной с реактором и отделенной от него радиа-

ционной защитой. В установке использовался ядерный реактор

на тепловых нейтронах мощностью 35 кет (т.), где в качестве

топлива и замедлителя применялась гомогенная смесь урана

и гидрида циркония, а в качестве теплоносителя — сплав Na—К.

Активная зона состояла из 37 твэлов длиной 33 см и диамет-

ром 3 см. Загрузка активной зоны составляла 4,3 кГ 235U,

Высота реактора 40 см, диаметр 35 см, вес без защиты 135 кГ,

а с защитой 385 кГ. Четыре бериллиевых отражателя в нерабо-

чем состоянии реактора располагались в радиальных плоско-

стях и не обеспечивали условий для возникновения ядерной

реакции. Для ввода реактора в действие два отражателя с по-

мощью пружин прижимались к его корпусу, а два других раз-

ворачивались электродвигателями по заданной программе

в течение 72 ч, окружая активную зону и обеспечивая пуск реак-

тора и выход его на номинальный режим.

Тепло реактора передавалось термобатарее теплоотводящим

контуром с жидким сплавом Na — К эвтектического состава.

Жидкий металл циркулировался электромагнитным насосом

постоянного тока, который питался короткозамкнутой термо-

батареей из двух параллельно включенных элементов из

р- и л-типов. Температура горячего спая этой термобатареи

была равна температуре жидкого металла на выходе из кон-

тура, а температура холодного спая определялась оребрением

насоса. Необходимый для работы насоса постоянный ток, выра-

батываемый короткозамкнутой термобатареей, составлял 700 а; ।

вес насоса около 9,1 кГ. Необходимое для его работы количество j

тепла достигало 700 вт. Один из вариантов такого насоса описан 1

в работе [35]. Поток теплоносителя от 1130003 проходил через I

40 трубок, смонтированных по образующим конической поверх-

ности термобатареи. Расход теплоносителя составлял 0,82 л/сек.

Помимо насоса контур теплоносителя содержал сильфонное

устройство для компенсации теплового расширения жидкого

металла.

Основным несущим элементом конструкции установки яв-

лялся усеченный конус из гофрированного титана с внутренними

266

укрепляющими кольцами. Общий контур теплоносителя и термо-

батарея укреплены на поверхности этой конструкции. Реактор

и защита смонтированы на верхнем кольце конуса. Защита

весила 98 кГ и состояла из тонкостенной стальной оболочки,

наполненной холодным прессованным гидридом лития, что сни-

жало нейтронный поток примерно на 4 порядка. Термобатарея

SNAP-10A состояла из 120 отдельных модулей, имела 1440 тер-

моэлементов, общий вес которых 68 кГ, а площадь излучения

5,8 м2. Внутреннее сопротивление термобатареи еоставляло

1,66—1,78 ом, напряжение 28,5 в и полезная мощность порядка

500 вт. При этом перепад температур был равен 160°, а темпе-

ратура теплоносителя на входе 520° С. В стендовых испытаниях

температура горячего спая термобатареи достигала 704° С,

а сплавы Ge—Si испытывались до температур 982° С. При рас-

четных режимах (7^ = 520° С) термомодули установки в стен-

довых испытаниях проработали более 12 000 ч.

Стендовые испытания системы показали некоторое снижение

напряжения и мощности в течение первых 50 дней, после чего

наблюдалось выравнивание характеристик (рис. 6.28).

После проведения комплекса наземных испытаний установка

SNAP-10A была в апреле 1965 г. запущена в космос ракетой

«Аджена» на орбиту со средней высотой 1300 км. В табл. 6.1

даны основные характеристики установки во время полета.

Полезная мощность несколько превышала расчетные и стен-

довые данные, что объясняется лучшим отводом тепла л более

низкой, чем расчетная, температурой горячих спаев. За время

работы полезная мощность установки несколько снизилась

вследствие увеличения внутреннего сопротивления термобата-

реи и уменьшения тепловой мощности реактора. К. п. д. всей

установки составлял 1,4%, а удельная мощность—1,3 вт/кГ

при полном весе 435,8 кГ. Эти значения, безусловно, невелики,

особенно если учесть достаточно большую разность температур

на термобатарее. По-видимому, это можно объяснить работой

термоэлементов в температурной области, где термоэлектриче-

267

Таблица 6.1

Результаты летных испытаний SNAP-10A

Параметр Время с момента старта, ч

19 . 610 1026

Тепловая мощность реактора, квт 40,5 40,5 39,4

Температура Na—К, °C 549 550 546

Напряжение, в 29,6 29,8 29,9

Ток, а 19,0 18,5 17,9

Полезная мощность, вт 563 - .550 535

Внутреннее сопротивление термобата- 1,66 1,78 1,78

реи, ом >

ский материал не обладает максимальной добротностью, а так-

же несколько неудачной конструкцией термомодуля. Значитель-

ное разнесение термостолбиков и потери в коммутационных и

изоляционных слоях привели к большим тепловым потерям, что

снизило к. п. д. и удельную мощность.

Через 43 суток работы SNAP-10A были обнаружены непо-

ладки системы, вызванные неисправностями в электрической

части спутника, несущего реактор, после чего он был приземлен

и сгорел в атмосфере.

В США разрабатывался другой высокотемпературный

реактор-преобразователь большой мощности SNAP-8 [36, 371.

Реактор имел 211 твэлов из UZrHx с 10 вес.% a5U и содержа-

нием водорода 36-10~22 атом/см3. Полная загрузка 235U дости-

гала 6,56 кГ. При этом тепловая мощность реактора составляла

600 кет. С июня 1966 г. реактор SNAP-8 работал в течение

60 суток при тепловой мощности 450 кет и температуре 700° С,

а затем при предельных проектных параметрах (600 кет

и 700°С). Реактор развивал в активной зоне плотность нейтрон-

ного потока до 2,3-1012 нейтрон!(см2-сек) и средний тепловой

поток до 1,5-105 ккал/ (м2-ч). Максимальная температура топ-

лива достигала 788° С. Тепло реактора снималось теплоносите-

лем с температурой на входе 593° С и на выходе 704° С. Расход

теплоносителя составлял 8,8 л/сек.

В SNAP-8 рассматривалось использование в качестве термо-

электрического материала РЬТе вместо применявшегося в

SNAP-10A Ge—Si. Это обусловлено более высокой доброт-

ностью РЬТе по сравнению с Ge—Si и его более высоким к. п. д.,

несмотря на почти вдвое меньшую (566° С для РЬТе и 987° С

для Ge—Si) рабочую температуру. В целом реактор-прёобразо-

ватель SNAP-8 мог вырабатывать мощность от 5 до-20 Квт (эл.)

со сроком надежной работы до 3—5 лет.

На основе SNAP-10A и SNAP-8 разрабатываются модифи-

кации для беспилотных космических аппаратов полезной мощ-

268

ностью от 1 до 10 квт [38, 39]. Основные характеристики этой

установки даны в табл. 6.2. Установка содержит двухкаскад-

Таблица 6.2

Характеристики ТЭГ с двухкаскадными термоэлементами

Параметр Каскад Ge—Si Каскад РЬТе

Полезная мощность, квт 2 5 10 2 5 10

Температура иа выходе из реактора, °C 705 705 705 677 677 677

Тепловая мощность реактора, квт 85 215 430 60 150 300

Площадь излучателя, м2 9,3 23,2 46,5 9,3 23,2 46,5

Общий вес, кГ 545 940 1550 512 850 1405

Вес реактора, кГ 150 182 232 145 163 200

ную термобатарею, поэтому данные в таблице приведены раз-,

дельно для обоих каскадов при различных полезных мощностях.

На основе реактора SNAP-8 разработан проект реакторной

термоэлектрической установки для обитаемой орбитальной

станции [40—43]. Ее полезная мощность должна составлять

15,3 квт при тепловой мощности реактора 583 квт, что дает

общий к. п. д. 4,3%. Температура теплоносителя Na—К на вы-

ходе из реактора 674° С, а на горячих спаях термобатареи

607° С. Средняя температура излучателя 294° С. Обращают на

себя внимание большие тепловые потери от теплоносителя до

горячих спаев термобатареи, что является одной из причин низ-

кого к. п. д. установки. Общий вес 10 200 кГ, в том числе вес

собственно, термогенератора 615 кГ, а реактора — 832 кГ. Уста-

новка должна работать 4 года.

Установки мощностью 25 квт проектируются для питания

научной базы [44]. Компоновка такой установки дана на

рис. 6.29.

На базе SNAP-10A и SNAP-8 разрабатывается реакторная

установка «Нептун» с термоэлектрическим преобразованием

полезной мощностью 15 квт, предназначенная для работы под

водой при полностью автоматизированном управлении [45].

Срок ее работы запланирован до 5 лет с перспективой его

увеличения до 10 лет. Для повышения надежности по сравнению

с проектом SNAP-8 тепловая мощность реактора в установке

«Нептун» предполагается быть сниженной до 400 квт, а темпе-

ратура теплоносителя на выходе — до 567° С. Установка разме-

щена в прочном корпусе из титанового сплава толщиной 50 мм.

Реактор монтируется в нижней части корпуса и окружен биоло-

гической защитой. Непосредственно над реактором имеется

экран для защиты от у-излучения, который одновременно яв-

ляется тепловой изоляцией, и электропривод управляющих орга-

269

нов реактора. Над последним находится электромагнитный

насос для обеспечения циркуляции теплоносителя.

Термобатарея, расположенная в средней части установки,,

состоит из 12 000 элементов из теллуристого свинца р- и «-типов.

Теплоноситель из эвтектического сплава Na—К, нагреваемый

в реакторе до 576° С, поступает в термобатарею, обеспечивая

Рис. 6.29. Реакторная термоэлектрическая энергостанция для лунной базы:

/ — аппаратура для связи, контроля н автономного запуска; 2 — насос второго излуча-

тельного контура с теплоносителем Na — К; 3 — расширительный бачок теплоносителя;

4— излучатель насоса второго контура; 5 — термоэлектрические модули с теплонзлуча-

тельнымн пластинами; 6-—расширительный бачок первого (реакторного) контура; 7 —

насос теплоносителя первого контура; 8 — теплообменник; 9 — контур обтекателя лун-

ного посадочного модуля; 10 — реактор с круговой защитой

требуемый тепловой поток через ее элементы, а затем насосом

откачивается в активную зону. Холодные спаи термоэлементов,

охлаждаются естественной циркуляцией кипящей воды, тепло-

с которой, в свою очередь, снимается забортной водой. Система

пуска полностью автоматизирована. Выход установки на полную

мощность планируется производить за 8 ч. Рассматривался

также вариант увеличения полезной мощности до 100 квт. Уста-

новка «Нептун», безусловно, более совершенна по своим тепло-

вым и электрическим конструктивным решениям, чем ее прото-

типы.

Для электропитания глубоководной аппаратуры различного

назначения в США разрабатывается реакторный ТЭГ для ра-

боты на глубине до 5500 м [46]. Мощность реактора составит

270

2500 кет (т.). В' нем планируется использовать низкообогащенное

ядерное топливо. Тепловая энергия реактора поступит к термо-

батарее, охлаждаемой забортной водой.

По проекту термобатарея будет вырабатывать полезную

мощность около 130 квт при напряжении 40 в, которое преобра-

зователем будет повышаться до 110 в. Эта электроэнергия будет

накапливаться никель-кадмиевой аккумуляторной батареей.

Проектируемая установка, включает верхний и нижний сфери-

ческие резервуары высокого давления, соединенные между собой

трубчатым стояком, три группы термобатарей, контейнер с акку-

муляторами, преобразователи и трубопроводы для теплоноси-

теля. Нижний сферический резервуар высокого давления служит

для размещения активной зоны реактора, экрана и тепловой

изоляции. Внешний его диаметр 1,562 м. В нем имеется 4 отвер-

стия— одно для стояка и три для трубопроводов. Верхний

сферический резервуар имеет наружный диаметр 1,257 м и слу-

жит для размещения механизма привода управляющих стерж-

ней, а также является расширительным баком для компенсации

объемного расширения теплоносителя. Из верхнего резервуара

теплоноситель по трем трубопроводам подводится к группам

термобатарей. Внешние поверхности резервуара, стояка и трубо-

проводов термически изолируются от морской воды, причем

материал теплоизоляции должен успешно противостоять давле-

нию воды.

Активная зона представляет собой капсулу трубчатой конст-

рукции высотой 711,2 мм с 12 топливными блоками квадратного

сечения, каждый из которых содержит по 104 твэла. Управление

осуществляется четырьмя стержнями из карбида бора. Вся

активная зона реактора помещена в термоизоляционную обо-

лочку. В качестве ядерного топлива используется двуокись ура-

на, обогащенная до 8,7% 235U. Общий вес топлива 967 кГ,

вес 23r,U 73 кГ. В активной зоне расположено 1248 твэлов.

В качестве замедлителя, отражателя и теплоносителя ис-

пользуется обыкновенная вода, что обусловливает большой

отрицательный температурный коэффициент активной зоны,

а это обеспечивает саморегулирующий процесс поддержания

стабильной средней температуры. Среднее время цикла тепло-

носителя 50 сек. Поверхность нагрева активной зоны равна

'35,58 м2. Температура теплоносителя на выходе из реактора

в начале работы равна 343,3° С, а в конце работы 321,1°С.

Термобатарея состоит из трех групп, каждая из которых

подразделена на семь блоков. В каждый блок входит 34 комп-

лекта из пяти параллельно соединенных пар термоэлементов.

Группы и блоки соединены последовательно. Каждый блок имеет

ширину 762, длину 1575 и толщину 51 мм. Термоэлементы

/г-типа состоят из теллурида висмута на холодном конце и

сплава РЬТе—SnTe на горячем конце. Термоэлементы р-типа

состоят из пластин сплава В12Тез—Sb2Te3 на холодном конце

271

и теллурида свинца на горячем конце. Каждый элемент имеет

площадь 19,03 см2 при толщине 9,65 мм. В качестве прослойки

между пластинками термоэлементов использованы медные про-

кладки. Токонесущие элементы электрически изолированы

-окисью алюминия в виде покрытия или прокладок. Блоки термо-

элементов имеют снаружи антикоррозионное покрытие из сплава

хастеллой.

Теплоноситель проходит через группу термоэлементов по .

41 каналу диаметром 11,3 мм. На каждый конец блока термо-

элементов наварено по одному патрубку для равномерного рас-

пределения потока теплоносителя между термоэлементами. -

Температура горячего спая 285° С, а холодного 60° С. При этом

(Напряжение на термоэлементе составляет 56,7 мв при токе

около 3300 а. К. п. д. термобатареи ожидается 6%. На всех

714 последовательно соединенных термоэлементах получается

напряжение 40 в и полезная мощность 130 кет. Полученный

ток подается на 12 параллельно соединенных независимых ста-

тических преобразователей постоянного тока и регуляторы за-

рядного тока батарей. Полученный ток после повышения его

напряжения до 120 в подается на зарядку аккумуляторов.

Каждая из 12 групп аккумуляторной батареи, которая вклю-

чает 85 элементов общей емкостью 160 а-ч, заряжается по не-

зависимой цепи от отдельного преобразователя-регулятора.

Контейнер с аккумуляторной батареей расположен над верхним

резервуаром. С учетом к. п. д. преобразователей постоянного

тока (90%) и аккумуляторных батарей (85%) полезная мощ-

ность, отдаваемая от последних потребителю, составляет 100 кет.

Таким образом, общий к. п. д. этого реакторного ТЭГ состав-

ляет 5%, что, учитывая небольшую разность температур, сле-

дует считать удовлетворительным..

Представляются не совсем удачными выбор материалов кас-

кадных термоэлементов на указанный интервал температур и

-сложная конструкция единичного термоэлемента, приводящая

к неоправданным тепловым и электрическим потерям. В целом

конструкция установки оригинальна, и она может найти прак-

тическое применение, обладая достаточно высокими энергети-

ческими характеристиками.

Для питания баз и станций, размещенных в отдаленных

районах, в США начата разработка реакторного ТЭГ URIPS

[47, 48] мощностью 100 кет (эл.), который мог бы работать без

обслуживания и перезагрузки топлива 5 лет. В этой установке

предложен новый принцип управления реактором, исключаю-

щий регулирующие стержни с механическим приводом. Управ-

ление производится миграцией водорода в твэл и из твэла.

В установке используется реактор с естественной циркуляцией.

В качестве теплоносителя в проекте принят тетрафосфористый

трисульфид, стойкий к излучениям. Теплоноситель, нагретый

в реакторе, испаряется и поступает в термобатарею, где он

272

конденсируется на горячей стороне тонких вафлеобразных пла-

стинчатых термоэлементов. Холодные спаи поддерживаются при

требуемой температуре с помощью воздуходувки. Сконденсиро-

ванный теплоноситель стекает обратно в реактор. При эксплуа-

тации реакторную часть предлагается разместить в земле

с целью радиационной защиты. Кроме того, для этой цели

предусмотрен свинцовый кожух. Установка должна быть очень

подвижна, разбираться на два блока и собираться в полевых

условиях за 7 ч. Отсутствие подробных данных о ней не? позво-

ляет сказать, насколько эффективны ее конструкция и выбор

материалов.

Среди более ранних американских проектов реакторных ТЭГ

следует отметить установки мощностью 100 [49] и 1300 кет (эл.)

для подводных объектов [49, 50]. В обоих случаях термоэле-

менты представляют собой каскад из материалов, аналогичный

описанному для глубоководной установки мощностью 130 кет.

Расчетные значения к. п. д. — соответственно 6 и 10,6%. Более

высокий к. п. д. у более мощной установки обусловлен увели-

чением в ней температуры горячего спая в результате приме-

нения теплоносителя с большей температурой кипения. Известен

также проект ТЭГ мощностью 3000 кет (эл.) и сроком службы

18 месяцев [51].

6.3. ИЗОТОПНЫЕ ТЕРМОЭЛЕКТРОГЕНЕРАТОРЫ

Изотопные ТЭГ являются в настоящее время наиболее раз-

работанными и широко используемыми установками прямого

преобразования тепловой энергии в электрическую. В связи

с этим более детально изучены основы их конструирования и они

более широко применяются [52—55]. Изотопные ТЭГ отличаются

простотой конструкции, высокой надежностью и значительным

сроком службы.. Их энергоемкость достигает уже десятков

киловатт-часов на 1 кГ веса по сравнению с 200—300 вт-ч/кГ

у аккумуляторов и 150—200 вт-ч/кГ у электрохимических гене-

раторов. При этом срок службы двух последних много меньше,

чем у изотопных ТЭГ.

При выборе конструкции этих установок необходимо исхо-

дить из радиационно-физических свойств изотопа и условий

эксплуатации, затем определить наиболее эффективную тепло-

вую схему генератора и рассчитать тепловые потоки, термобата-

рею и защиту. Определяющими факторами для выбора изотопа

являются достаточно большие удельная активность, период

полураспада, минимальное содержание примесных радиоактив-

ных изотопов, минимальный выход нейтронного и у-излучений,

возможность экономичного получения изотопа в нужных коли-

чествах.

Преимущество изотопных источников состоит в их высокой

компактности и независимости теплового потока от внешних

273

условий. Основными недостатками следует считать невысокие

удельные тепловые потоки и биологическую вредность. Первый

недостаток вызывает необходимость изготовления термоэлемен-

тов большой высоты для создания требуемого градиента тем-

ператур. При этом для уменьшения тепловых потерь желательно

размещать термобатарею на возможно большой площади источ-

ника тепла. С другой стороны, для увеличения плотности тепло-

вого потока, что, в свою очередь, приводит к уменьшению вы-

соты термоэлементов и увеличению их удельной полезной мощ-

ности, желательно организовать процесс теплопередачи так,

чтобы все тепло проходило через возможно меньшую площадь

термобатареи. Для этого свободную площадь нагрева необхо-

димо окружить надежной тепловой изоляцией. Поскольку теп-

ловые потери все же имеют место, то при выборе конструктивной

схемы необходимо искать оптимум между тепловым потоком

и тепловыми потерями.

Второй недостаток преодолевается помещением изотопа

в оболочки из механически прочных и коррозионностойких

материалов, способных сохранять герметичность десятки и сотни

лет, окружением всего устройства биологической защитой (что

приводит к значительному увеличению веса установки) и выбо-

ром изотопа с определенными свойствами. К этим свойствам

следует отнести максимальное весовое содержание изотопа в

Данном химическом соединении, высокую его плотность, высо-

кие температуру плавления, теплопроводность и механическую

лрочность, слабую растворимость в воде и совместимость с гер-

метизирующей оболочкой.

Успешное решение всех названных проблем позволяет

создать изотопные ТЭГ с приемлемыми технико-экономическими

показателями, которые могут найти применение для питания

различных устройств в море и труднодоступных, отдаленных

районах Земли, а также в космических аппаратах.

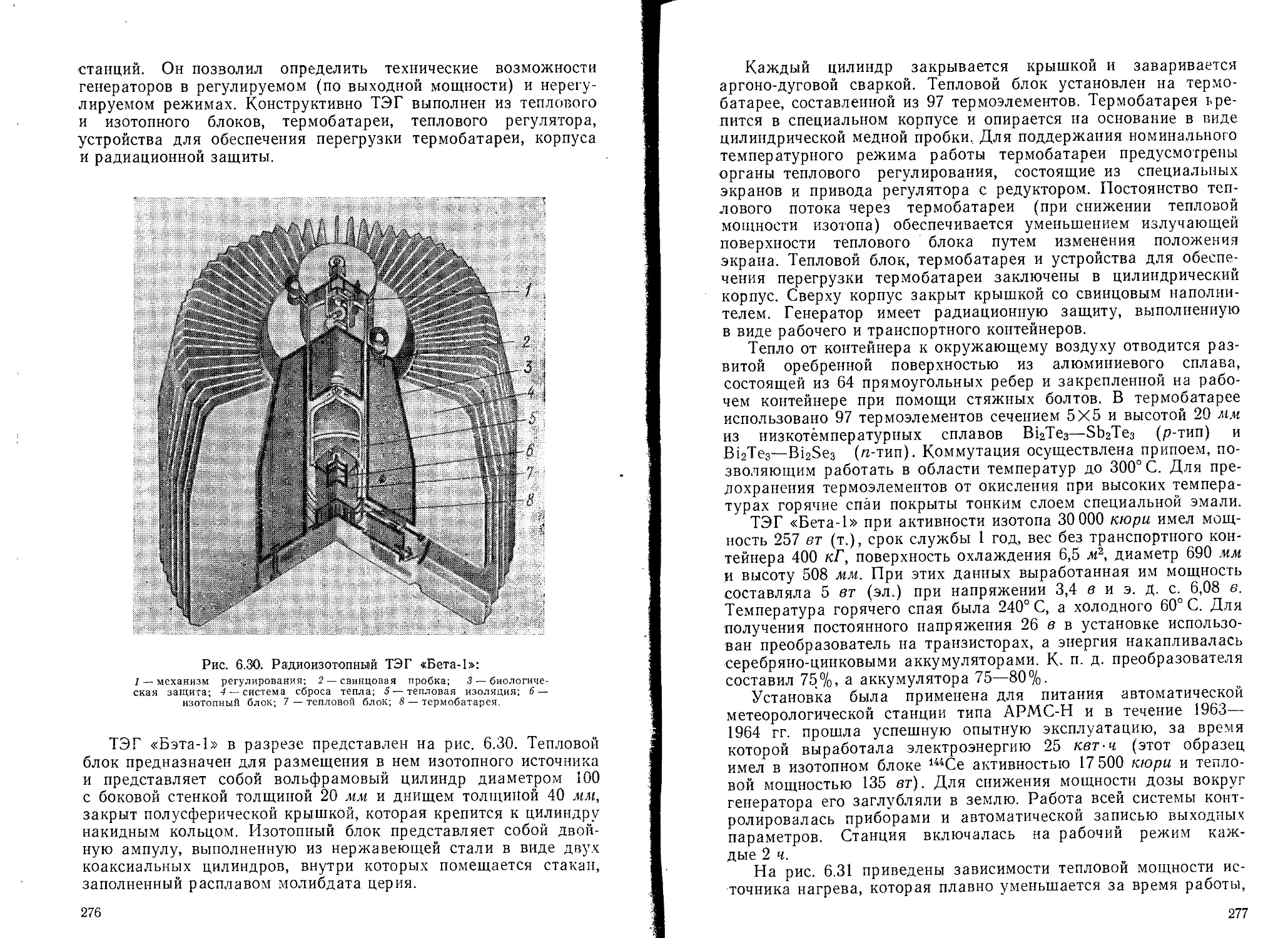

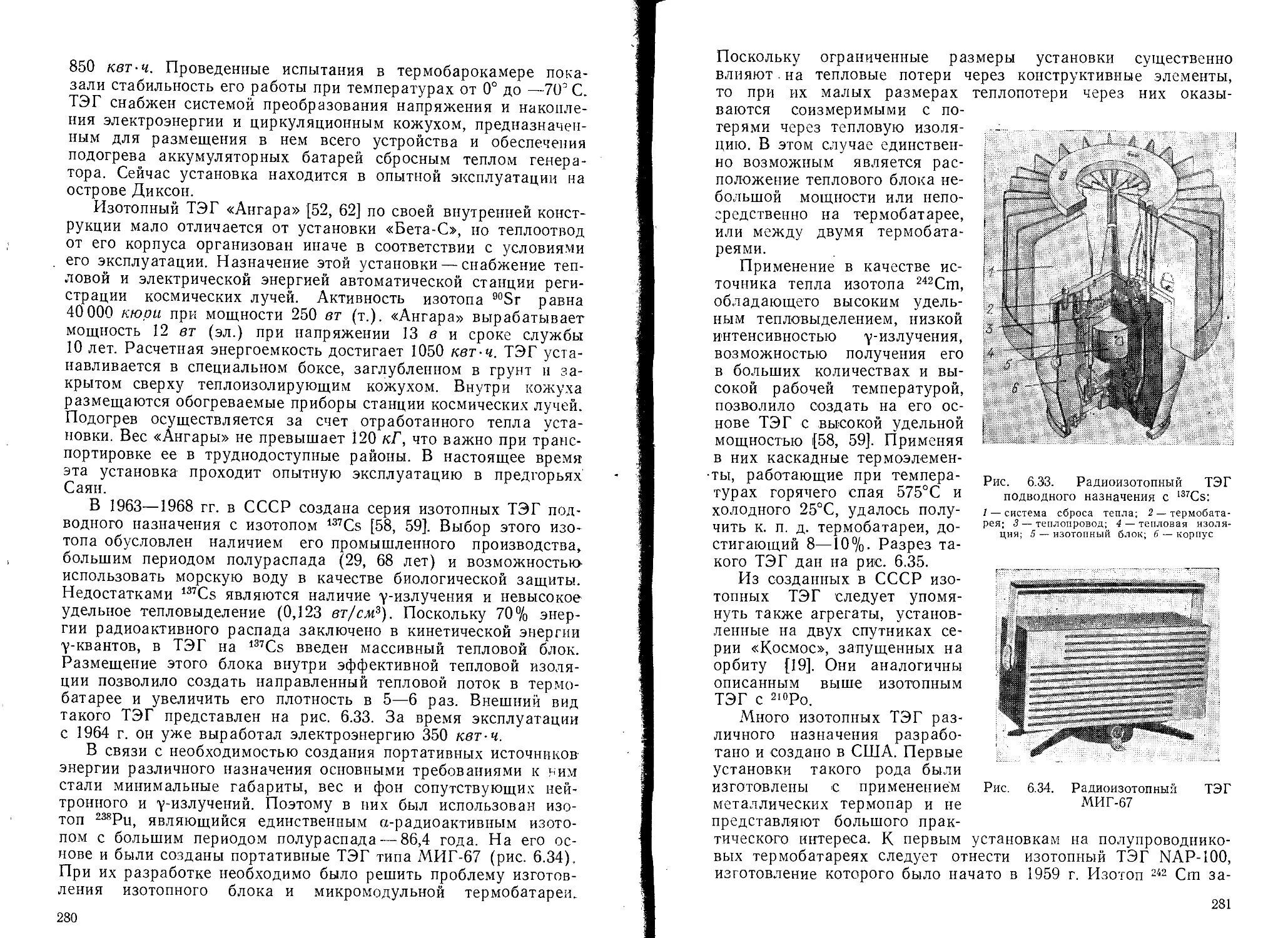

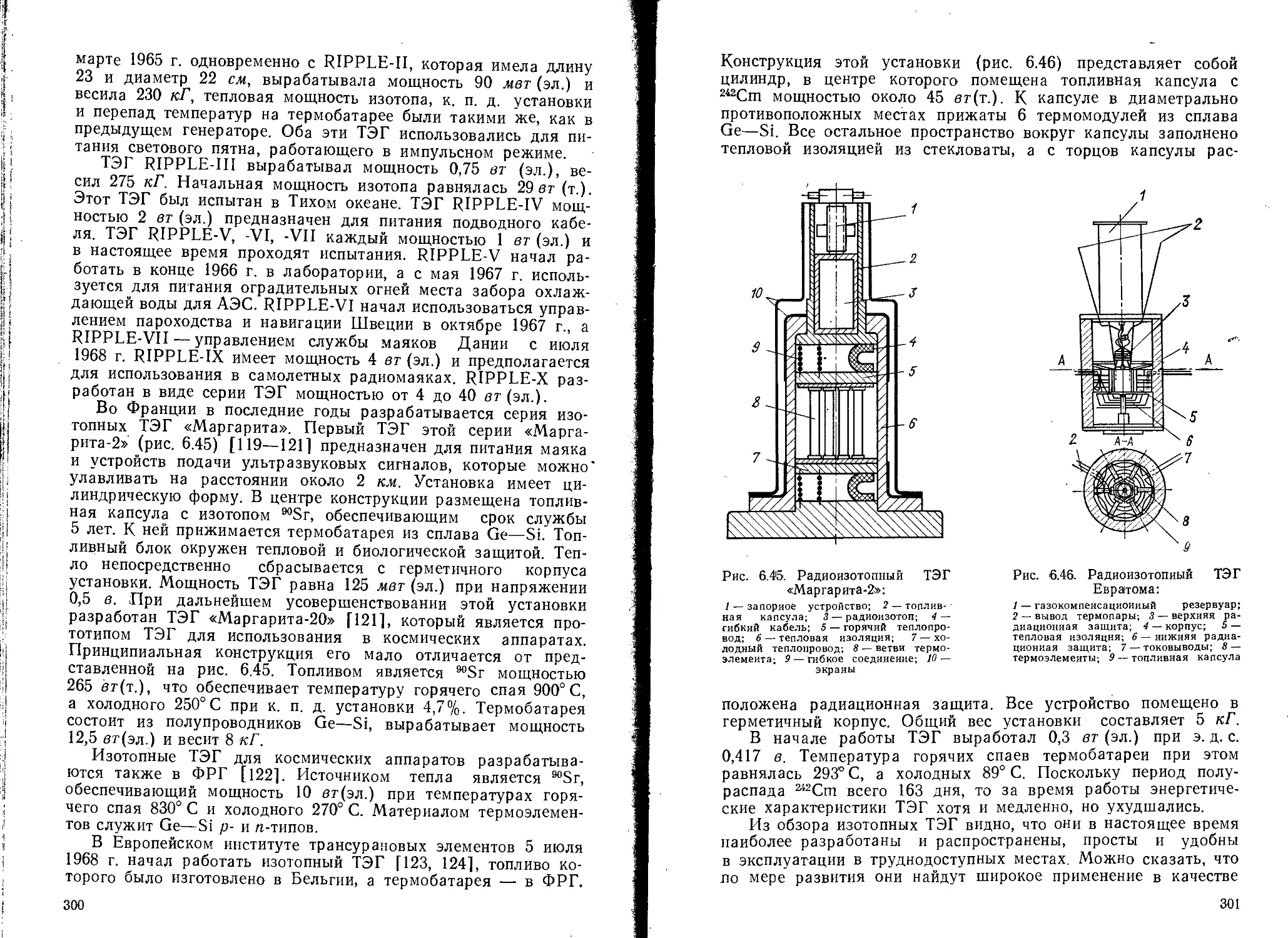

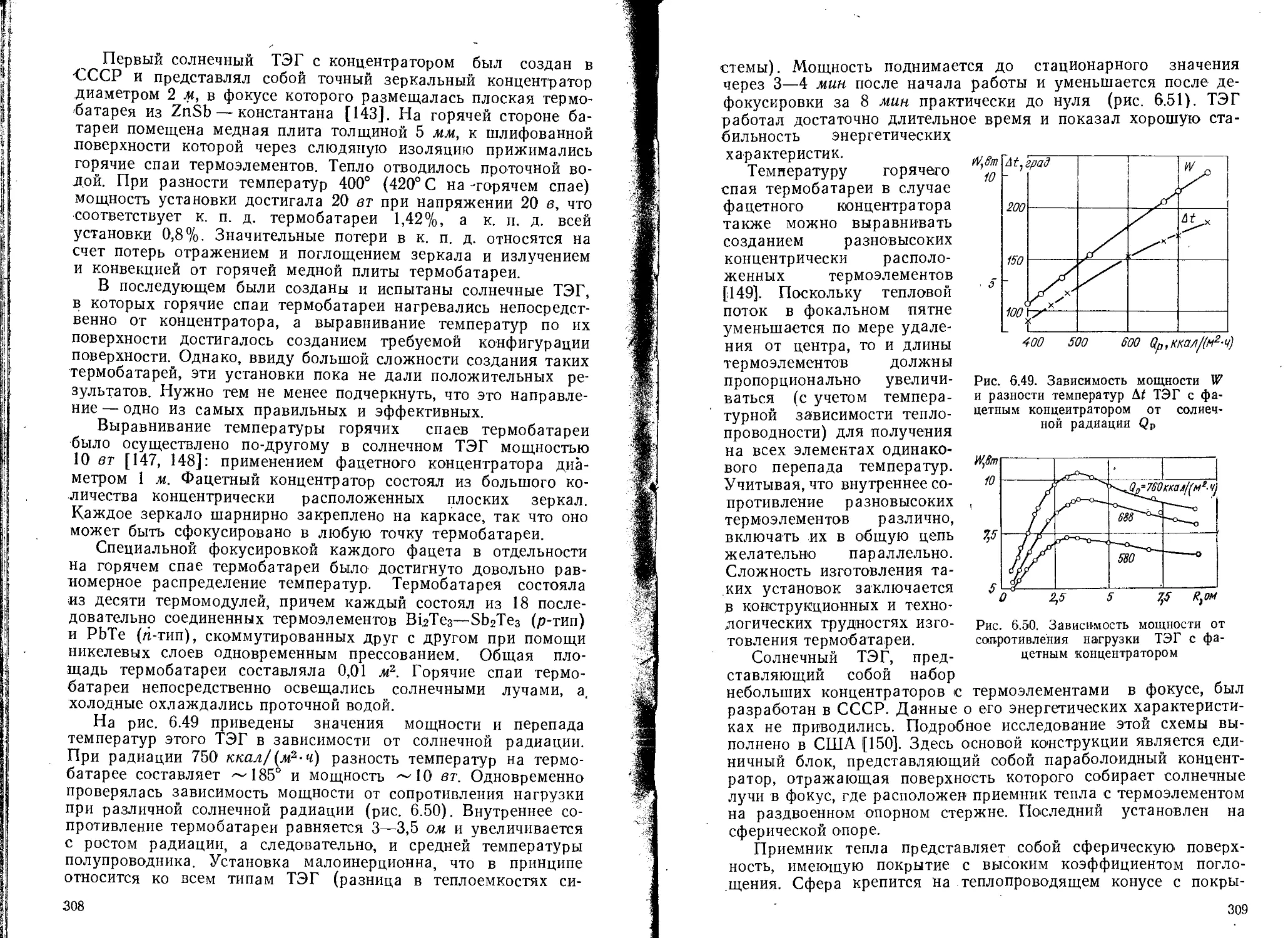

В Советском Союзе два первых изотопных ТЭГ были созданы

с использованием 210Ро и 144Се [56]. В ТЭГ с 210Ро плоская ам-

пула с изотопом помещается между горячими сторонами двух

термобатарей, холодные концы которой упираются в корпус-

излучатель. Ампула изготовлена в виде прямоугольного парал-