Теги: машиностроение техническое описание инструкция по эксплуатации металлизация

Год: 1989

Текст

КОМПЛЕКТ

ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ

КДМ-2

ПАСПОРТ

36 4552 1401 ПС

1. НАЗНАЧЕНИЕ

Комплект электродуговой металлизации КДМ-2 (в дальней-

шем именуемый комплект) предназначен для нанесения противо-

коррозионных покрытий из цинка и алюминия в монтажных и

цеховых условиях.

Комплект позволяет производить металлизацию вручную и ме-

ханизированно. Дистанционное управление обеспечивает безопас-

ность работы н удобство эксплуатации.

Комплект позволяет производить работы, связанные с восста-

новлением изношенных поверхностей, получением жаростойких,

износостойких и других покрытий, при этом допускается приме-

нять металлические материалы в виде проволоки с температурой

плавления до 3000°С. Жесткую проволоку необходимо отжечь.

Комплект выпускается в исполнениях:

КДМ-2 с ручным аппаратом,

КДМ-2-1 со стационарным металлнзатором.

Комплект изготавливается вида климатического исполнения У2

и Т2 по ГОСТ 15150—69 для работы при температуре окружаю-

щей среды от минус 5 до плюс 4()“С и относительной влажности

до 85%.

Условное обозначение комплекта при заказе для внутрисоюз-

ной поставки и экспорта:

КДМ-2 У2

КДМ-2 Т2

КДМ-2-1 У2

КДМ-2-1 Т2

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Значение

Наименование показателей

КДМ-2 | КДМ-2-1

Рабочий ток дуги (ПР-100%), А

Рабочее напряжение дуги, В*

50—400

17—40

* Только при комплектовании источником «ТИМЕЗ-500». При совместной

работе с неспециализированными (сварочными) источниками значения показа-

телей по ГОСТ 26939—86.

3

Наименование показателей Значение КДМ-2 | КДМ-2-1

Номинальная производительность по распыленно- му материалу (рабочий ток 400А), кг/ч*: по алюминию СвА5 0 2,0 мм ГОСТ 7871—75

рабочее напряжение дуги 23 В** 12,5

по цинку Ц1 0 2,5 мм ГОСТ 13073—77

рабочее напряжение дуги 20 В 40,0

Скорость подачи проволоки, м/мин 2—12 3,4-14,2

Диаметр распыляемой проволоки, мм: 1,5-2,0 1,5— 2,5

алюминия

цинка 1,5—2,5

Коэффициент использования материала, не менее*:

по алюминию (рабочее напряжение дуги 23 В) 0,75

по цинку (рабочее напряжение дуги 20 В) ' ’ 0,75

Расход газа (воздуха), м/ч*** 60—90 60—150

Рабочее давление сжатого воздуха, МПа (кгс/смг) 0,5—0,6 (5,0—6,0)

Максимальная потребляемая мощность, кВт 25

Габаритные размеры комплекта, мм, не более: 1200X710X1545

аппарата ЭМ-14М 230X220X133

электрометаллпзатора ЭМ-12М 525X295X200

источника «ТИМЕЗ-500» 800Х710ХИ05

Масса комплекта (без кабелей, шлангов и запас-

ных частей), кг, не более: 420 440

аппарата ЭМ-14М 2,3

электрометаллизатора ЭМ-12М 18,2

источника «ТИМЕЗ-500» 350

Удельная масса металла, кг/кг, не более*: 0,68 • 10-4 0,71 • 10-я

при распылении алюминия

при распылении цинка 0,21 • 10-4 0,2 • 10- >

Удельное энергопотребление по напыленному ма- териалу, МДж/кг (кВт • ч/кг), не более*: 4,28(1,18)

по алюминию

по цинку 1,16(0,32)

Количество металлической пыли, выделяемой ап-

паратом (при распылении на номинальной произво- дительности), г/ч, не более*: 3,6 • 103

по алюминию

по цинку 1,2 • 104

Параметры питающей сети:

ток, А 58

напряжение, В частота, Гц 380

50

* Только при комплектовании источником «ТИМЕЗ-500». При совместной

работе с неспециализированными (сварочными) источниками значения показате-

лей по ГОСТ 26939—86.

** При использовании других марок сварочных проволок из алюминиевых

сплавов по ГОСТ 7871—75 значение параметра может быть «ниже на 10—15%.

*** Приведенный к нормальным условиям.

4

Наименование показателей Значение

КДМ-2 | КДМ-2-1

Напряжение питания электродвигателя, В . 220/380

Уровень звука в зоне работы оператора на от- крытом воздухе с шумопоглощающими средствами, дБ по шкале «А», не более Полный установленный ресурс, ч, не менее 85 6000 8250

Масса деталей, кг, не менее: из алюминия 1,54 3,879

из бронзы 0,34' 0,472

из латуни 0,88 0,360

Норматив возврата при списании, кг, не менее: алюминия 1,38 3,12

бронзы 0,28 0,38

латуни 0,70 0,29

Примечание. Допустимое отклонение электрических параметров комп-

лекта ±1О°/о-

Сведения о содержании драгоценных материалов

Наимо о- нанце Обозна- чение Сборочные единицы, комплексы, комплекты Масса в 1 шт., г Масса в изд., г При- меча- ние

обозна- чение количе- ство количест- во в издол.

Серебро Выключа- тель КЕ021УЗ 1 1 0,4751 0,4751

Микропере- ключа- тель МПЗ-1В 1 1 0,1046 0,1046

Тумблер ТВ2-1 1 1 0,0514 0,0514

0,6311

Источник тока «ТИМЕЗ-500» и комплектующие к нему ампер-

метр, вольтметр, светодиоды и др. — чехословацкого производст-

ва. Сведений о содержании драгоценных материалов в источнике

и комплектующих к нему не имеем.'

3. КОМПЛЕКТНОСТЬ

Обозначение Наименование Место Количество 'КДМ-2 / КДМ-2-1

141-0000 Комплект КДМ-2 в том числе: Источник' тока «ТИМЕЗ-500» 2 1 1

5

Обозначение Наименование Место Количество

КДМ-2 | КДМ-2-1

Пульт управления и блок кассетный с кассетами 1 1 1

142-0000 Аппарат ЭМ-14М 1* 1 —

143-0000 Электрометаллнзатор ЭМ-12М 1 — 1

141-0500 Жгут 1* - 1 —

141-0200 Шланг составной 1* 1 1

141-0100 Рукав для проволоки 1i; 2 2

141-4400 Кабель 1 — 2

142-0000 Запасные де т_а л и Аппарат ЭМ-14М с запасными частями 1* 1

141-4800 Кассета 1* 2 2

Инструмент Ключ- 7811-0023Д1Х9(17Х19) ГОСТ 2839—80 1* 1 1

Ключ 7811-0025Д1Х9 (22X24) ГОСТ 2839-80 1* 1 1

Д о к у м е п т а и и я Паспорт «Комплект электродуговой металлизации КДМ-2» 1 1 1

Паспорт источника тока «ТИМЕЗ-500» 2 1 1

Паспорт «Аппарат ЭМ-14М» 1 2 —

1 [аспорт «Электрометаллнзатор ЭМ-12М» 1 — 1

Уложены в отсеки пульта управления.

4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

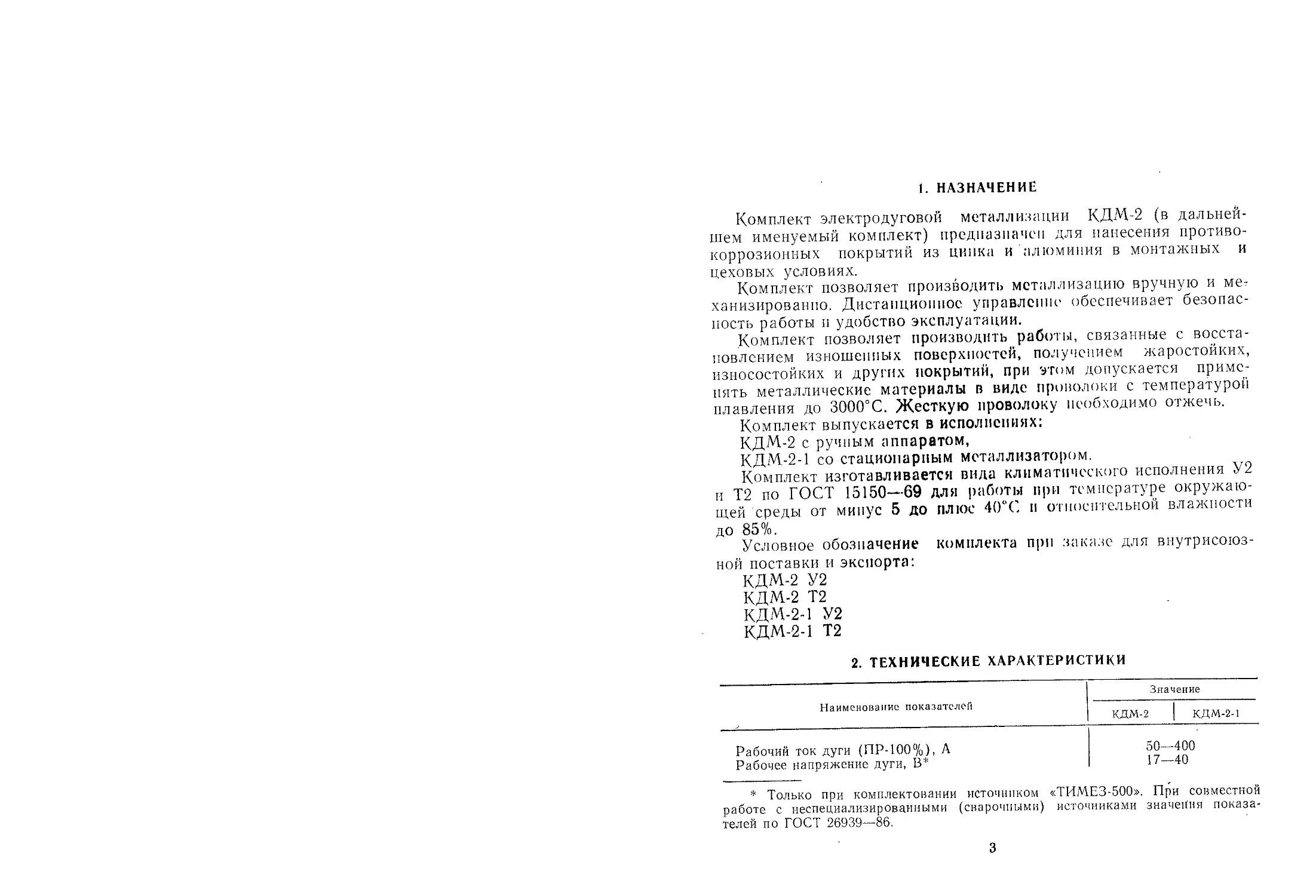

Комплект КДМ-2 (рис. 1) представляет собой установку с не-

обходимым оборудованием для металлизации и состоит из источ-

ника тока, пульта управления, блока кассетного, аппарата

ЭМ-14М (эдектрометаллизатора ЭМ-12М), комплекта кабелей,

рукава для подачи сжатого воздуха к аппарату (электрометал-

лизатору), дистанционного пульта управления.

Источник тока. Источником тока служит специализированный

тиристорный выпрямитель «ТИМЕЗ-500»,. предназначенный для

питания электрической, дуги металлизацйонного аппарата по-

стоянным током с рабочим напряжением на дуге V = В. и

тока I =-50—400 А при ПР = 100% и до 500 А при ПР = 6O"s/o.

Принцип работы и описание конструкции источника тока из-

ложены в инструкции по эксплуатации и уходу «ТИМЕЗ-500».

Схему регулятора см. рис. 6.

6

Рис. 1. Комплект КДМ-2:

1 — источник тока; 2 -- аппарат ЭМ-14М; 3 — пульт управления; 4 — блок

кассетный; 5 — кран; 6 — кабель; 7 — потенциометр; 8 - дистанционный пульт

управления; 9 — тумблер «Вкл», «Выкл»; 10 — вольтметр; 11 — светодиод

«Перегрузка»; 12 — светодиод «Сеть»; 13 — амперметр; 14 — манометр; 15 —

кнопка «Стоп»; 16. — шланг воздушный; 17 — выключи гель пакетный; 18 —

кабель силовой; 19 — кабель; 20 — электрометаллнзатор ЭМ-12М

На лицевой стороне источника тока установлены: штепсельные

разъемы для подсоединения дистанционного блока управления и

пульта управления, выключатель пакетный для включения ис-

точника тока в сеть, клеммы.

К задней стенке источника тока подведен питающий трехфаз-

ный кабель и выведен заземляющий болт.

Пульт управления (рис. 1). Устройство пульта управления

обеспечивает: контроль давления сжатого воздуха, очистку воз-

духа от влаги и масла, блокировку электрической схемы комп-

лекта по расходу воздуха, контроль электрических параметров

дуги (тока и напряжения).

Па передней панели пульта управления установлены: мано-

метр, вольтметр, амперметр, рукоятка потенциометра для регу-

лирования напряжения, подаваемого на дугу, кнопка СТОП,

светодиод, показывающий, что источник тока включен в сеть, све-

тодиод, показывающий, что нагрузка на источник тока свыше до-

пустимой, тумблер ДУГА, блокирующий включение тока на ап-

7

парате (электромёталлизаторе) при наладке. Влагоо’тделитель,

датчики давления и датчик потока установлены внутри пульта. <

На каркасе источника тока закреплен рым-болт, доступ к ко-

торому осуществляется через крышку, расположенную в верхней

части, пульта. Блок кассетный устанавливается па стойку, закреп-

ленную на пульте. На задней стенке пульта закреплен к{5ан, к

которому подсоединяют шланг от -воздушной сети. С задней сто-

роны внутрь пульта укладываются два аппарата ЭМ-14М. с ка-

белями и шлангами*. ' - ,

Пульт управления устанавливается на верхнюю крышку

«ТИМЕЗ-500» и закрепляется болтами.

В нижней части передней панели пульта - выведен штуцер и

кабель для соединения электрической части пульта управления

с источником тока «ТИМЕЗ-500». ----

------- л хп

Рис.2. Aarfwu* полюса с .

л о плах a j ^yjxana

£ - Я&аакала /-

3 - sa d ч a; * S~ Jл 7- ш rtf

' V — ........... i,,

---тге-нтепее оо'М"/чг

Р и с. 3. Блок кассетный:

рукав для проволоки; 2 — втулка; 3 — подставка; 4 — кассета; 5 — пружина;

6 — ось; 7 — ремень; 8 — кожух

* При длительном перерыве в работе и при транспортировке для проведения

раб.от в другом месте.

8

9

датчик потока; 8, 9 — тумблеры; Х57, Х75 — светодиоды; R13, R14 —-потенциометры; А — амперметр; V —

вольтметр; Кн1 — кнопка управления «Стоп»

Рис. 5. Схема электрическая соединений пульта управления КДМ-2:

Дп — датчик потока; ДД1 — датчик высокого давления; ДД2 — датчик низкого давления; В — тумблер;

Х57, Х75 — светодиоды; R13 — потенциометр; А — амперметр; V — вольтметр; Кн1 — кнопка управле-

ния «Стоп»; X — разъем штепсельный

При работе комплекта П0ЖЦ^Л4Т,ха> через сопло,

тклоняет заслонку, которая, што^Ш^а^ (размы-

ает) микропереключатель, при снижении расхода воздуха шток

исходное положение, от-

под, действием пружины возвращается в

ключая комплект.

Блок кассетный (рис. 3) служит для укладки кассет с намо-

танной на них проволокой. Блок может устанавливаться на пол,

для этого .служит специальная подставка, которая устанавлива-

ется 'таким образом, чтобы длинный ножки были направлены в

сторону проведения работ.

Блок имеет тормозное устройство для постоянного подтормажи-

вания кассет при внезапной остановке аппарата.

Тормозной эффект достигается пружинами.

Принцип работы комплекта заключается в расплавлении двух

проволочных электродов образующейся между ними электриче-

ской дугой п распылении расплавленного металла струей сжа-

того воздуха.

Комплект оборудован дистанционным управлением процесса,

при котором в момент пуска сжатого воздуха в аппарат краном,

расположенным на нем, и достижении его расхода до 60 м3/ч,

при давлении воздуха от 4,5 до 6,5 кгс/см2, происходит срабаты-

вание электрических контактов датчиков давления и датчика по-

тока, включающих подачу тока на дугу, и при закрытии крана

или падении давления в сети процесс прекращается.

-Электрическую схему комплекта см. рис. 4, 5.

5. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

При эксплуатации комплекта необходимо соблюдать Правила

техники безопасности и производственной санитарии при электро-

сварочных работах, утвержденные президиумом ЦК профсоюза

рабочих машиностроения 2 апреля 1963 года с изменениями п

дополнениями от 11 мая 1966 года, и ГОСТ 12.2.008—75. Комп-

лект по способу защиты человека от поражения электрическим

током относится к 1 классу ио ГОСТ 12.2.007.0—75.

К работе па комплекте допускаются лица не моложе 18 лет,

имеющие квалификацию «металлнзатор» не ниже 4 разряда со-

гласно- Единому тарифно-квалификационному справочнику работ

и профессий рабочих (М., Машиностроение, 1972, вып. 2).

Все электрооборудование метдллизационного поста и -комп-

лект должны быть заземлены по Правилам устройства электро-

установок.

Запрещается производить настройку комплекта, находящеюся

под напряжением.

С целью защиты от действия электрической дуги, шума, за-

12-

13

щиты дыхательных путей от пыли оператор обязан пользоваться

очками защитными ЗП ГОСТ 12.4.013—85 со светофильтрами

С-5 ОСТ 21—6—87, наушниками ВЦНИИОТ-7И ТУ 1-01-0035—79

и респиратором «У-2к» ТУ 6-16-2267—78.

Рабочее место для металлизации должно быть оборудовано

местной приточно-вытяжной вентиляцией, скорость отсоса в ра-

бочей зоне должна быть не менее 1,5 м/с в соответствии с Сани-

тарными нормами СН 245—71.

Металлизационный участок должен быть огорожен сплошной

перегородкой из несгораемого материала.

Помещение для выполнения работ должно соответствовать Са-

нитарным нормам проектирования промышленных предприятий

СН 245—71 и Противопожарным требованиям СН и П П-А, 5-80

предприятий и населенных мест.

Электрооборудование и электрическая проводка должны со-

ответствовать Правилам техники безопасности при эксплуатации

электрических установок промышленных предприятий.

Проведение работ внутри емкостей разрешается только при

условии организации местного отсоса (с притоком) из рабочей

зоны и обязательной проверки концентрации пыли, которая долж-

на быть не выше допустимых норм.

6. ПОДГОТОВКА К РАБОТЕ

После хранения подготовить комплект КДМ-2 к пуску:

удалить с наружных металлических поверхностей консерваци-

онпую смазку;

вывернуть специальные болты на источнике тока и установить

пульт управления;

подготовить к работе аппарат ЭМ-14М (электрометаллизатор

ЭМ-12М), пользуясь указаниями, изложенными в паспорте на

аппарат (электрометаллизатор);

подсоединить источник тока к сети, желательно через автома-

тический выключатель;

подсоединить пульт управления через кран к воздушной сети.

Сечение трубы, подводящей сжатый воздух к рабочему месту,

должно быть 1", внутренний диаметр резинотканевого рука-

ва 25 мм;

подключить заземление к клемме ЗЕЛ4ЛЯ;

подключить аппарат ЭМ-14М к источнику тока с помощью

жгута, представляющего собой параллельно идущие- два кабеля

или электрометаллизатор ЭМ-12М с помощью кабелей. Тумблер

ДУГА на электрометаллизаторе ЭМ-12М в данном случае'не ис-

пользуется.

Подсоединить кабели к источнику тока в зависимости от прп-

14

меняемой проволоки; при работе па цинке — к клеммам (1—2);

при работе на алюминии и тугоплавких металлах к клем-

мам (1—3).

Намотать проволоку на кассеты*.

Установить кассеты на оси блока кассетного.

Пропустить проволоку через отверстие во втулке приемной.

Пропустить проволоку через рукав и аппарат (металлизатор).

Закрепить рукав на аппарате (металлизаторе) и на блоке

кассетном.

Проверить выбранное положение сменных шестерен аппарата

(мсталлизатора) и убедиться в надежной подаче проволоки без

включения тока, для этого тумблер ДУГА (на пульте управле-

ния) перевести в положение ВЫКЛ.

Установить регулятор скорости подачи проволоки в положе-

ние, соответствующее минимальной скорости (для КДМ-2).

Настроить распылительную головку аппарата (металлиза-

тора).

Включить аппарат (металлизатор) в работу согласно паспор-

ту на аппарат ЭМ-14М (электрометаллизатор ЭМ-12М).

7. ПОРЯДОК РАБОТЫ

Пуск комплекта КДМ-2 произвести в следующем порядке:

включить пакетный выключатель на источнике тока, при этом

должна загореться лампочка СЕТЬ;

перевести тумблер ДУГА в положение ВКЛ;

по манометру на пульте управления установить давление сжа-

того воздуха 0,5—0,6 МПа (5—6 кгс/см2);

открыть кран на аппарате (электрометаллизаторе);

включить подачу проволоки (см. паспорт аппарата ЭМ-14М,

электрометаллизатора ЭМ- 12М);

отрегулировать скорость подачи проволоки на аппарате до

требуемой производительности (по силе тока) и напряжение с

помощью потенциометра подрегулировки напряжения.

При кратковременном прекращении работы остановить подачу

проволоки, приподняв рукоятку на -аппарате (открыв защелку на

электрометаллизаторе).

При более длительной остановке, кроме прекращения подачи

проволоки, закрыть кран на аппарате (электрометаллизаторе) и

па пульте;

кнопкой СТОП выключить источник тока.

* Цинковая по ГОСТ 13073—77, алюминиевая по ГОСТ 7871—75. Требо-

вания к проволоке по ГОСТ 9.304—87.

15

8. РАБОТА ВРУЧНУЮ В НОРМАЛЬНЫХ

МОНТАЖНЫХ УСЛОВИЯХ

При работе в нормальных монтажных условиях максималь-

ное удаление источника тока от места проведения работ состав-

ляет не более 8^ В этих условиях комплект КДМ-2 использует-

ся без каких-либо изменений в подсоединении аппарата ЭМ-14М.

Блок кассетный с проволокой может быть установлен как на ис-

точнике тока, так и па специальной подставке, при этом расстоя-

ние от блока до напыляемой поверхности должно быть не свы-

ше 2 м.

LT---д——

9. РАБОТА ВРУЧНУЮ В СТЕСНЕННЫХ

МОНТАЖНЫХ УСЛОВИЯХ

При проведении металлизационных работ в стесненных мон-

тажных условиях источник тока может находиться далеко.от

места проведения работ (более 8 м), это вызывает необходимость

удлинения кабелей и шланга подвода .воздуха к аппарату.' Удли-

нение кабелей производить кабелем, имеющим сечение не менее

50 мм2, соединение производить кабельными наконечниками.

Для удлинения шланга необходим рукав резиновый напорный

с нитяной оплеткой по ГОСТ 10362—76.

10. РАБОТА В СТАЦИОНАРНЫХ УСЛОВИЯХ

И МЕХАНИЗАЦИИ ПРОЦЕССА

Блок кассетный устанавливается на источник тока, аппарат

(металлизатор) закрепляется на суппорте станка или па стойке

перед устройством, перемещающим изделие.

11. ТЕХНОЛОГИЯ НАНЕСЕНИЯ ПОКРЫТИЙ

Технология нанесения покрытий и режимы работы аппарата

(электромс-таллизатора) даны в паспорте на аппарат (электро-

металлизатор).

Надо помнить, что источник тока «ТИМЕЗ-500» при работе

па токах, близких к 500 А, имеет ПР = 60%, исходя из этого, .стро-

ить технологический процесс.

12. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Ежедневно производить технический осмотр комплекта элект-

родуговой металлизации. Выявляемые при этом мелкие неполад-

ки должны устраняться немедленно.

16

Ежедневно по окончании работы комплект очищать от грязй

и металлической пыли.

Техническое обслуживание аппарата ЭМ-14М (электрометал-

лизатора ЭМ-12М) производить по паспорту на аппарат (электро-

металлизатор).

Перед началом работы необходимо производить проверку сра-

батывания системы датчиков.

Датчик низкого давления В (рис. 2) должен отключать источ-

ник тока при снижении давления воздуха до 4,5 кгс/см2 и ниже.

Датчик высокого давления Б (рис. 2) должен отключать ис-

точник тока при увеличении давления воздуха до 6,5 кгс/см2 и

выше.

Датчик потока должен включать источник тока при достиже-

нии расхода воздуха (бО4'5) м3/ч и отключать источник тока при

достижении расхода воздуха (60-s) м3/ч при давлении воздуха

(5—6) кгс/см2. t

Регулировка датчиков давления производится втулкой М,

контрится гайкой а; регулировка датчика потока производится

контрится гайкой J (рис. 2).

13. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Неисправность Причина Метод устранения

Выключение источника. Отключается вторичная цепь источника, индикатор сетевого напряжения све- тится. Индикатор перетру- Расход сжатого возду- ха ниже 60 м3/ч Увеличить давление

зок не светится Нарушена регулировка датчика потока, датчи- ков давления Отрегулировать датчи- ки

Светится индикатор пере- Длительная работа на Дать время для ох-

грузок токах выше 400 А. Вы- сокая температура ок- ружающей среды лаждения источника то- ка до тех пор, пока по- гаснет индикатор пере- грузок

Источник отключается Длительное короткое Устранить замыкание.

полностью — индикатор се- тевого напряжения не све- тится замыкание Включить комплект*.ра- бочей последовательгйк- ТИ ЧЬ

Индикатор сетевого на- Обрыв фазы питающей Устранить обрыв фазы;

пряжения не светится при включении автомата сети

17

14. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

металлизации КДМ-2 заводской

С. соответствует техническим условиям

рым для эксплуатации.

Комплект электрбдутов^й

номер .............

ТУ 26-05-519—81 и приз]

К я

★

Госпд ё

Б А

Дата выпуска ........

Отметка ОТ К о приемке

' ~ (5 ч

15. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Предприятие-изготовитель гарантирует соответствий жмпл|®- /

та требованиям технических условий при соблюдении .гЩтрЦ^Ьрте-

лем условий эксплуатации, хранения и транспортирования.

Гарантийный срок эксплуатации устанавливается один год со

дня ввода комплекта в эксплуатацию, но не более полутора лет

со дня отгрузки его с предприятия-изготовителя.

16. СВЕДЕНИЯ О КОНСЕРВАЦИИ

Консервация комплекта электродуговой металлизации КДМ-2

произведена в соответствии с ГОСТ 9.014—78 (группа изделий

П-1 на срок защиты„3 года без переконсервации). Категория хра-

нения и транспортирования 2(C) для умеренного климата и

З(ЖЗ) для тропического климата ГОСТ 15150—69. Условия тран-

спортирования в части воздействия механических факторов «С»

по ГОСТ 23170—78.

Использованы авторские свидетельства № 551135 1977 г., № 446150 и

№ 413266 1974 г., № 481324 1975 г.

Комплект электродуговой металлизации КДМ-2

Паспорт '

Сдано в набор 16. 12 88. Подписано а печать 17. 03. 89.

Формат 60x84 1/16. Бумага оберточная. Гарнитура литера-

турная. Печать высокая. Усл. печ. л. 1,16. Уч.-изд. л. 1,1.

Изд. № 6. Тираж 700 экз. Заказ № 548.

РИО упрполиграфнздата — 656043, Барнаул, Л. Тол-

стого, 29.

П. о. «Полиграфист» —656023, Барнаул, Г. Титова, 3,

Р и с, 6. Схема регулятора «ТИМЕЗ-500»