Текст

Цена 9 коп.

Ответственный редактор С П. Омилянчук

Художественный редактор А. С. Куприянов

Технический редактор Т. Н. Щеп те в а

Л 107320 Подписано к печати 12/Х—61 г.

Бумага "ОХ 108/16

Печ. л. 1 Уч. изд. л. 1,37 Тираж 100 000

Изд. № 807 Заказ № 0466

Московская типография № 4 Управления полиграфической

промышленности Мосгорсовнархоза. Москва, ул. Баумана.

Гарднеровский пер., дом 1 а.

Для второй пионерской ступени

ДЕТАЛИ ИЗ ПЛАСТМАСС

(часть первая)

В современной технике все шире и шире применяются новые ма-

териалы— пластические массы, или сокращенно пластмассы. Они проч-

ны, устойчивы, легко обрабатываются, обладают ценными физико-ме-

ханическими свойствами, каких не имеют древесина, стекло, кожа,

металлы и другие естественные и искусственные материалы. Многие

пластмассы жаростойки, обладают прекрасными тепло- и звукоизоля-

ционными качествами.

В ближайшие десятилетия пластмассы станут основными материа-

лами и в промышленности, и в строительстве, и в быту. Уже сейчас

они широко применяются, например в транспортном машиностроении.

Так, из них сделаны 120 тысяч различных деталей самолета «ТУ-104>ь

В. конструкциях автомобилей из пластмасс изготовляются кузова и

сидения, корпуса приборов и панели, штурвалы и кнопки, топливные и

аккумуляторные баки и много других деталей и узлов. Слоистые плас-

тики используются в судостроении: в специальных формах-матрицах

«отливается» целиком корпус судна. Такие корпуса очень легки,

не требуют окраски и не боятся коррозии в морской воде.

А ведь сегодняшним юным техникам завтра предстоит участвовать

в производстве, обработке и даже создании новых полимеров, то есть

различных пластических масс, синтетического волокна, каучука, кожи

и т. д. И к этому надо готовиться уже теперь, применяя искусственные

и синтетические вещества при постройке приборов и моделей.

Кроме того, только из пластмасс можно изготовить вручную точ-

ные копии современных машин, самолетов, кораблей. Они позволяют

делать плавные изгибы, придающие модели красивую обтекаемую

форму, мелкие детали, без которых модель не будет похожа на на-

стоящую машину, и к тому же значительно облегчают процесс изго-

товления.

Разумеется, любителям трудно приготовить настоящие пластмассы.

Но юные техники с успехом могут пользоваться искусственными мате-

риалами, сделанными наподобие пластмасс, или готовыми пластмасса-

ми. О том, как это делать, мы расскажем в этой брошюре.

БУМАЖНЫЕ ПЛАСТМАССЫ

Из бумажной пластмассы можно формовать корпуса моделей ко-

раблей, настольных копий самолетов, различные макеты и многое

ДРУгое- -

Чтобы получить такую пластмассу, нужно переработать бумагу

(любую — газетную, оберточную, ненужные тетради и др.) в бумажную

Сначала из металла вытачивается опока с углублением, диаметр кр<

торого на 6—8 мм больше наружного диаметра зубчатого колеса. В не*

го вкладывается модель колеса и заливается оловом или припоем.

Затем модель вынимают. Крышка с литником должна плотно надевать-

ся на опоку.

Пресс-форма должна легко и быстро разбираться, так как затвер-

девшие детали вынимают из нее в горячем виде. Необходимо заранее

подготовить и деревянные выколотки.

При конструировании пресс-форм нужно учитывать свойства кап-

рона: текучесть, быстрое затвердевание и усадку (примерно от 1,5 до

2,5%).

При плавлении капрон выделяет вредные газы, поэтому работу

нужно производить в проветриваемом помещении. Во избежание ожо-

гов работать лучше в перчатках, но и при этом соблюдать осторож-

ность, так как все время приходится иметь дело с сильно нагретыми

предметами.

Тому, кто интересуется промышленным получением и применением

пластмасс, рекомендуем прочесть такие книги:

Г. Юрмин. Веселый художник и. л и чудеса без чудес.

М. Детгиз, 1960.

Это — занимательная книга для школьников младшего и среднего

возраста, рассказывающая о чудесах химии. *

Г. Петров и Л. Петрова. Пластмассы. М.-Л. Детгиз, 1953.

А. Буянов. Властелины атомов. М., изд-во «Молодая гвар-

дия» 1959.

Обе эти книги очень интересны, но довольно сложны. Их могут про-

честь ученики 7 и 8 классов.

Б. Степанов. Химия — на первом рубеже. М. Детгиз, 1959*

Брошюра из серии«Путешествие в семилетку» (беседы с пионера-

ми и Школьниками о семилетием плане).

R Кузьмина. Легче пробки, прочнее металла. (Пласт-

массы и их применение (М., изд-во «Знание», 1960, Политехническая

библиотечка для молодежи).

Ю. Моралевич.Мир пластмасс. М., изд.-во «Детский мир»,

1959.

Популярная книжка о чудесных качествах различных пластических;

материалов и больших возможностях их применения.

массу. Для этого бумагу надо мелко нарезать

или изорвать, положить в кастрюлю, залить

кипятком и варить в течение нескольких ча-

сов. Размоченную таким образом бумагу пе-

рекладывают в подходящую деревянную по-

суду (например, в небольшой бочонок или в

кадку) и толкут деревянной мешалкой с гвоз-

дями (рис. 1) до превращения бумаги в одно-

родную кашицу. Небольшое количество бу-

мажной массы можно получить, натерев раз-

моченную бумагу на обыкновенной терке или

пропустив ее через мясорубку.

Готовую массу отжимают и пускают в дело,

а если ее заготовлено много, то остаток су-

шат и хранят в совершенно сухом виде.

Существует много рецептов бумажных

пластмасс. Перечислим наиболее доступные.

(См. табл, рецептов).

Первый рецепт.

Просеянные золу и мел перемешивают в су-

хом виде и всыпают в смесь приготовленную

из мучного клейстера и бумажной массы, и

месят до тех пор, пока масса не станет одно-

родной, густой и эластичной (тягучей).

Рецепт второй.

Из крахмала заваривают клейстер, прибав-

ляют к нему 5% квасцов. В клейстер поне-

многу всыпают бумажную массу и мел и месят

до получения однородного эластичного теста.

Рецепт третий.

Отмучивание глины производят так. Смеши-

вают обычную глину с большим количеством

воды и дают смеси постоять. Песок и мелкие

камешки осядут на дно, а мелкие частицы

глины останутся взвешенными в воде. Полу-

ченный раствор сливают в другой сосуд и да-

ют ему хорошо отстояться. Через несколько

часов на дне сосуда появится слой отмучен-

ной глины, совершенно свободной от песка и

других примесей.

Столярный клей разводят и добавляют в

него бумажную массу. В хорошо размешан-

ную кашицу прибавляют глину, известь и мас-

ло. Массу вываливают на доску и месят до по-

лучения однородного эластичного теста.

Рецепт четвертый.

Клей и желатин разводят в шести частях

веды, прибавляют бумажную массу, а затем

мел, постепенно замешивая смесь до полу-

чения густого теста.

Рецепт пятый.

В разведенный клей всыпают бумажную

массу и замешивают смесь с глиной до полу-

чения однородного эластичного теста.

ПЛАСТМАССА ИЗ КАЗЕИНА

Необходимый для пластмассы казеин при-

готовляют так. Берут свежий творог (из

обезжиренного молока), тщательно отжимают

его от сыворотки (для этого творог нужно за-

вернуть в ткань и положить на несколько ча-

сов под пресс). Отжатый творог и представ-

ляет собой казеин, который можно высушить

и размельчить. Пластмассу из казеина можно

приготовить по двум рецептам.

Первый рецепт. 6 весовых частей казеина

замачивают в воде (от 9 до 15 частей) и всыпа-

ют в него небольшими порциями 4 части не-

гашеной извести, перетирая смесь деревян-

ной палочкой до образования густого сиропа.

Этот сироп быстро застывает, поэтому гото-

вить его впрок нельзя, а нужно сразу же раз-

лить по заранее подготовленным формам.

Иногда из-за плохого качества извести мас-

са застывает медленно, и из нее обильно вы-

деляется влага (излишек влаги нужно уда-

лить). В этом случае рецепт' массы приходится

подобрать опытным путем.

Казеиновая пластмасса приобретает боль-

шую прочность, если она затвердевает под

прессом.

Второй рецепт. Одну весовую часть тща-

тельно размельченной ваты смешивают с дву-

мя частями мелко просеянной извести или це-

мента. Эту массу замешивают на растворе ка-

зеина в щелочи (нашатырный спирт или

раствор буры) или на обезжиренном моло-

ке— до получения тестообразной массы. Если

добавить в массу несколько капель формали-

на, готовое изделие будет более водонепро-

ницаемым. Эта масса, как и предыдущая,

быстро затвердевает.

МАСТИКА

Небольшие детали моделей и макетов удоб-

но делать из мастики; она прочна, устойчива,

хорошо окрашивается.

Мастику приготовляют следующим спосо-

бом. В 60 частях воды растворяют 12 частей

столярного клея и подопревают его до 80°.

В горячий клей кладут сперва 2 части сухой

бумажной массы и тщательно размешивают,

а потом всыпают при помешивании 5 частей

просеянного мела. Для прочности в мастику

вводят 1 часть канифоли, растворенной в

3 частях горячей олифы.

Затем высыпают на доску некоторое коли-

чество сухого просеянного мела, делают в

середине углубление, льют в него теплую

клейкую смесь и месят.

Хранят мастику во влажных тряпках. Для

лепки ее раскатывают в лист толщиной 4 —

5 мм. Лист вкладывают в форму, предвари-

тельно припудренную тальком, и вдавливают

пальцами в углубления. Во время лепки для

прочности можно вложить в мастику прово-

лочную арматуру. Для большей прочности

можно также наложить на изделие два-три

слоя оберточной бумаги, смазанной теплой

клейкой смесью (такой же, какая готовится

для мастики).

Бумажная

масса

Рис. 1 Размельчение бумаги толкушкой

ИЗГОТОВЛЕНИЕ ФОРМ

Для лепки из пластмассы корпуса или ку-

зова модели нужна форма. В зависимости от

модели или макета форма может быть одно-

сторонней и двухсторонней. Так, для корпуса

судна или кузова автомобиля нужна односто-

ронняя форма, а для модели-копии самолета

или железнодорожной цистерны — двухсто-

ронняя.

Одностороннюю форму изготовляют так.

Сначала делают модель формы из густого

глиняного теста, лучше замешанного на гли-

церине или растительном масле. Поверхность

смазывают машинным маслом, разбавленным

керосином до густоты растительного масла.

Делают это мягкой кистью, без нажима, хоро-

шо промазывая углы и изгибы. К подготов-

ленной так поверхности гипс при отливке фор-

мы не пристанет.

Затем вливают в какой-либо сосуд воду (из

расчета 1 литр воды на 1—2 кг гипса, в зави-

симости от сорта последнего) и постепенно

высыпают в нее гипс. После того как гипс

растворится (это можно установить по исчез-

новению пузырьков воздуха на поверхности

воды), раствор быстро размешивают до густо-

ты сметаны и тотчас выливают на подготов-

ленную модель формы. При работе с гипсом

необходимо действовать очень быстро, ина-

че он затвердеет, и его придется выбросить.

Рис. 3 Изготовление парной формы:

а —деревянная модель; б — отливка пер-

вой половины формы; в — отливка вто-

рой половины формы

Рис. 2 Изготовление модели кузова легко-

вого автомобиля:

а — модель для формовки; б — глиняная

форма; в — заливка формы гипсом

Если хотят получить более прочную форму,

гипс замешивают не на воде, а на очень сла-

бом растворе столярного клея (1 столовая лож-

ка густого столярного клея на 5 литров воды)

В Этом случае гипс затвердевает медленнее

(через 15—20 минут).

Формы отливают в деревянных рамках.

После отливки рамку можно снять. Процесс

изготовления форм показан на рис. 2.

Затвердевшую отливку снимают с глиняной

модели и очищают ее поверхность от при-

ставшей глины и комочков гипса. Готовую

форму отделывают и шлифуют. Отделка за-

ключается в устранении пузырей, трещин,

ямок. Их заделывают гипсовой шпаклевкой,

пользуясь для этого кистями и небольшими

шпателями. Ровные поверхности можно шли-

фовать циклей. Высушенную форму покрыва-

ют несколько раз олифой или лаком.

Более долговечную — цементную форму из-

готовляют не по глиняной, а по деревянной

модели. Цементную форму делают так же,

как и гипсовую. Только раствор цемента надо

взять погуще, иначе он не будет достаточно

прочным и долго не затвердеет. Первый слой

цементного теста трамбуют на модели от-

дельными пластами толщиной до 10 мм; в по-

следующие слои для экономии цемента вво-

дят промытый песок (две объемные части на

одну часть цемента). Для прочности формы в

цементный раствор вкладывают железные

прутья или отрезки проволоки. Когда форма

утрамбована, ее верх выравнивают по кромке

деревянной рамки и сушат в теплом месте в

течение нескольких суток. Хотя цемент за-

твердевает гораздо медленнее, чем гипс,

медлить не следует. Замешивать цемент в во-

де нужно в течение 5—10 минут и отливать

форму не более 20—30 минут, иначе проч-

ность ее понизится. Процесс отливки цемент-

ной формы показан на рисунке 3.

Готовая цементная форма отделывается так

же, как и гипсовая.

Форма, изображенная на рис. 3, двухсто-

ронняя. Изготовляется она иначе, чем одно-

сторонняя.

Модель формы, сделанную из гипса, глины

или дерева, делят карандашной линией или ца-

рапиной на две равные части. Затем, если мо-

дель сделана из дерева, то ее смазывают мас-

лом и вдавливают до отмеченной черть1 в

раствор гипса или цемента, налитый в плоский

ящик. Если же модель сделана из мягкого

материала (глины, пластилина), то ее также

смазывают маслом, укладывают на тонкий

слой раствора, а потом заливают гипсом до

намеченной черты.

После того как раствор затвердеет, модель

вынимают из первой половинки формы и из-

готовляют вторую половинку.

Можно сделать и так. Нё вынимая модели

из первой половины формы, зачищают и вы-

равнивают поверхность застывшего раствора,

смазывают ее маслом и кладут прокладку из

промасленной бумагу. После этого ставят

рамку для второй половины и заливают мо-

дель раствором. Когда и эта отливка застынет,

половинки осторожно разделяют ножом или

тонкой стамеской.

Обе половинки формы очищают, шлифуют,

покрывают лаком или олифой.

Отливка по глиняной или пластилиновой

модели применяется в тех случаях, когда из-

делию нужно придать обтекаемую форму, с

плавными закруглениями (например, как у ку-

зова легкового автомобиля). В остальных слу-

чаях можно пользоваться деревянными фор-

мами-моделями. Так, по деревянной форме

можно сделать любое количество бумажных

или пластмассовых корпусов моделей судов.

Лепку из бумажных пластмасс производят

так. Массу раскатывают на гладкой доске,

припудренной тальком, в лепешки толщиной

до 5 мм. Лепешку раскладывают по форме и

разглаживают пальцами по углублениям. Ес-

ли получатся складки, то их надрывают и за-

глаживают, прорванные участки заделывают

кусочками пластмассы.

Изделие просушивают в форме. Как только

пластмасса начинает твердеть, деталь можно

вынуть из формы и окончательно высушить.

Высушенные половинки изделия склеивают

столярным клеем. На линию оклейки лучше

наложить узкую полосу тонкой ткани, тщатель-

но пригладив ее, чтобы не было заметного

рубца.

Кузова, корпуса моделей и другие предме-

ты, вылепленные из бумажной пластмассы,

имеют грубую, шероховатую поверхность.

Поэтому их надо зашпаклевать, зачистить и

отгрунтовать.

ПОДГОТОВКА ИЗДЕЛИЙ ИЗ БУМАЖНЫХ

ПЛАСТМАСС К ОКРАШИВАНИЮ

Дефекты поверхности изделия—трещины,

щели, царапины, мелкие отверстия, неровно-

сти шпаклюют пастой. Существует много ре-

цептов шпаклевочных паст.

Клеевая паста. 150 г просеянного мела на-

сыпают горкой и делают посредине углубле-

ние. В эту лунку вливают горячий столярный

клей (для приготовления его надо взять 50 г

сухого клея) и замешивают пасту, растирая

ее в однообразную не растекающуюся по по-

верхности массу.

Клеемасляная паста. 200 г просеянного ме-

ла разводят водой до получения густого тес-

та. В это тесто вливают 75 г крепкого раство-

ра столярного клея и нагревают смесь в во-

дяной бане, непрерывно помешивая, до по-

лучения кашицы. В смесь добавляют 25 г оли-

фы, размешивают и вновь напревают.

Влагоус тойчивая паста. В 250 мл воды раз-

водят 50 г столярного клея и добавляют про-

сеянный мел до образования сметанообраз-

ной массы. В эту смесь вливают 25 г цинко-

вых белил, 12 г масляного лака и тщательно

все размешивают.

Самый процесс шпаклевки очень несложен

и хорошо известен большинству любителей

техники. Пасту наносят деревянной лопаточ-

кой — шпателем на изъяны поверхности и

тщательно затирают их. Когда прошпаклеван-

ные места высохнут, их шлифуют мелкой

шкуркой или пемзой. Подготовленную таким

образом поверхность промазывают олифой и

сушат в течение 15—20 часов. Обычно для

прочности наносят несколько слоев олифы,

просушивая изделие после нанесения каждо-

го слоя.

После этой подготовки поверхность грунту-

ют (то есть покрывают специально подготов-

ленной жидкой краской). Если после грунтов-

ки на поверхности окажутся изъяны, ее вновь

шпаклюют и зачищают, грунтуют повторно и,

наконец, окрашивают.

О способах окраски мы говорить не будем.

Они зависят и от изделия, и оттого, чем

именно его нужно покрасить: клеевой или

масляной краской, эмалью, лаком и т. д.

ДЕТАЛИ ИЗ КАПРОНА

Капрон (так называется в быту поликапро-

лактам)— синтетический материал, из которо-

го изготовляют не только красивые ткани и

чулки, но и очень прочные приводные ремни,

негниющие рыболовные сети, бесшумные шес-

терни для коробок скоростей автомобилей и

многое другое. Сырьем для производства

капрона являются полиамидные смолы, кото-

рые получают путем сложной переработки

фенола, бензола и других веществ, находя-

щихся в каменноугольном дегте и нефти.

В любительских условиях приготовить кап-

рон нельзя. Но так как он легко плавится, то

из старых капроновых изделий (например, чу-

лок) можно отливать самые различные дета-

ли для моделей. А некоторые предметы из-

готовляют и без расплавления капрона.

Например, киевские юные техники исполь-

зуют капрон для изготовления деталей летаю-

щих моделей — бачков, обтекателей и др. Для

этой цели они делают деревянные формы, на-

носят на них слой вазелина, два слоя папирос-

ной бумаги, поверх 'которой обтягивают фор-

му куском чулочного капрона. Концы его за-

вязывают. Капрон покрывают эмалитом, за-

тем накладывают второй слой капрона и так-

же покрывают его эмалитом. После просуш-

ки концы капрона обрезают и форму выни-

мают. Получается очень легкая и прочная де-

таль.

Отливку воздушных и гребных винтов для

колес, шестерен и других деталей производят

различными способами. Наиболее простой из

них предложен ставропольским мастером

А. Ф. Симоновым.

Прежде чем плавить капрон, его нужно

обезжирить. Для этого его промывают в

5-типроцентном растворе бикарбоната натрия

(соды), а затем в теплой’воде. Еще лучше

прокипятить капрон в воде, -добавив в нее

1—2 столовых ложки стирального порошка на

1 кг капрона. После кипячения капроновую

массу промывают несколько раз в чистой во-

де и отжимают. Сушить капрон надо до пол-

ного удаления влаги (при комнатной темпера-

туре— не менее 10—12 часов). У капроновых

чулок перед обработкой вырезают шелковый

шов, иначе он будет гореть и мешать плавле-

нию.

Тщательно высушенный капрон измельчают

и кладут в тигель, обогреваемый электриче-

ской печкой. Температура плавления ни в ко-

ем случае не должна превышать 270° С. Пе-

регрев ведет к потере капроном свойств по-

лимеризации и резкому ухудшению качества

деталей. Расплавленную массу разливают в

изложницы—пресс-формы нужных деталей

(о том, как сделать -пресс-формы, будет ска-

зано дальше).

Извлеченные из форм готовые детали не-

медленно -подвергаются так называемой нор-

мализации— кипячению в воде. Время кипя-

чения зависит от толщины детали; 2 мм —

60 мин, 3 мм — 180 мин, 4 мм — 360 мин.

Во время нормализации деталь можно окра-

сить в нужный цвет. Для этого в воду добав-

ляют анилиновый краситель.

После нормализации деталь просушивают

на открытом воздухе и зачищают.

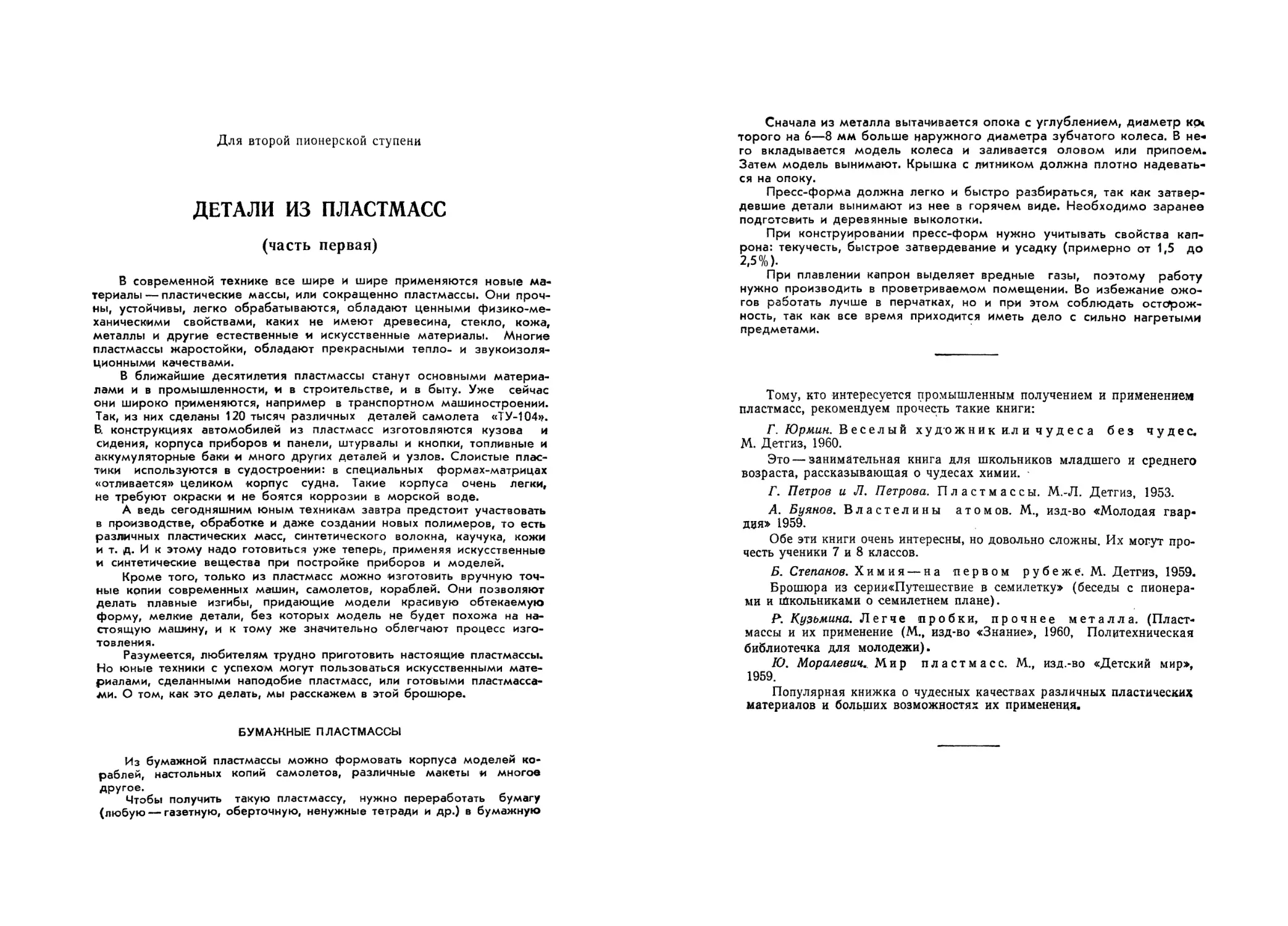

Кружки некоторых внешкольных учрежде-

ний обзавелись самодельными специальными

установками для плавления капрона. Так, в

судомодельной лаборатории Московского го-

родского дома пионеров А. М. Басом разра-

ботана несложная конструкция плавильного

аппарата (рис. 4). Это — плавильная камера^

сделанная из металлического цилиндра. Ка-

мера укреплена в вертикальном положении

на деревянной подставке. Цилиндр обернут

слюдой (или асбестом); поверх этой изоляции

обмотан нагревательный элемент (соединен-

ные последовательно полторы спирали от

обычной электроплитки). Сверху спираль за-

крыта асбестом (слюдой) и защищена желез-

ным кожухом. Внутри цилиндра движется ме-

таллический поршень, соединенный с рыча-

гом. В боковой стенке камеры внизу сделано

отверстие с конической трубкой.

Пользуются этим аппаратом так. Поршень

вынимают и' загружают камеру капроном,

подготовленным так, как указано выше. За-

тем опускают поршень и включают ток (нагре-

вательный элемент питается от электроосвети-

тельной сети 127 или 220 в), ни в коем слу-

чае не допуская перегрева капрона (не выше

270°1). После того как капрон расплавится

(примерно через 25—30 минут), зажимают

пресс-форму в ручные тиски, насаживают лит-

ником на коническую трубку и нажимают на

рычаг. Все это удобнее делать вдвоем. Пор-

шень выдавит порцию расплавленного капро-

на, который под давлением заполнит пресс-

форму.

Чтобы капрон -при заливке не затвердел, ре-

комендуется подогреть пресс-форму до тем-

пературы 100—120°,

Затвердевшие детали вынимают из пресс-

формы в горячем состоянии, сразу же опуска-

ют в кипяток и подвергают нормализации.

РЕЦЕПТЫ

Первый рецепт

(количество — в объемных частях):

Зола просеянная ......................... 1

Mein просеянный ......................... 6

Бумажная масса........................... 4

Мука ........................... : . . 9

Второй рецепт

(количество—в весовых частях):

Бумажная масса (сухая)................... 4

Мел просеянный........................... 6

Крахмал . . . ’................... . . 1

Третий рецепт

(количество — в весовых частях):

Бумажная масса........................... 1

Сырое льняное масло...................... 1

Клей столярный........................... 2

Известь негашеная........................ 2

Глина отмученная сухая.................. 4

Четвертый рецепт

(количество—в весовых частях):

Бумажная масса сухая..................... 6

Клей столярный........................... 4

Желатин технический...................... 1

Мел просеянный.................по потребности

Пятый рецепт

(количество — в весовых частях):

Бумажная масса (сухая)................... 1

Клей столярный........................... 2

Глина отмученная (сухая)................. 2

Рис. 4 Аппарат для плавления капрона

Рис. 5 Усовершенствованный аппарат для плавления капрона:

1—головка со штуцером; 2—свинцовая прокладка; 3 —крышка

кожуха; 4—кожух; 5 — плавильная камера; 6 — корпус плавильной

камеры; ,7 — асбест; 8 —- нагревательный элемент; 9—асбест; 10 —

кожух; 11—краник; 12 — рамка; 13 — асбест; 14 — нижний кожух;

15 — прижимной столик; 16 — крепежная струбцина; 17 — нижняя

крышка

Рис. 8 Пресс-формы

Рис. 6 Компрессор, переоборудованный из двига-

теля К-16:

1 — штуцер; 2 — резиновая прокладка; 3 — ша-

рик с пружиной; 4 — линия спиливания верха

^картера; 5—масленка

Рис. 9 Пресс-форма для изготовления цилиндри-

ческих зубчатых колес

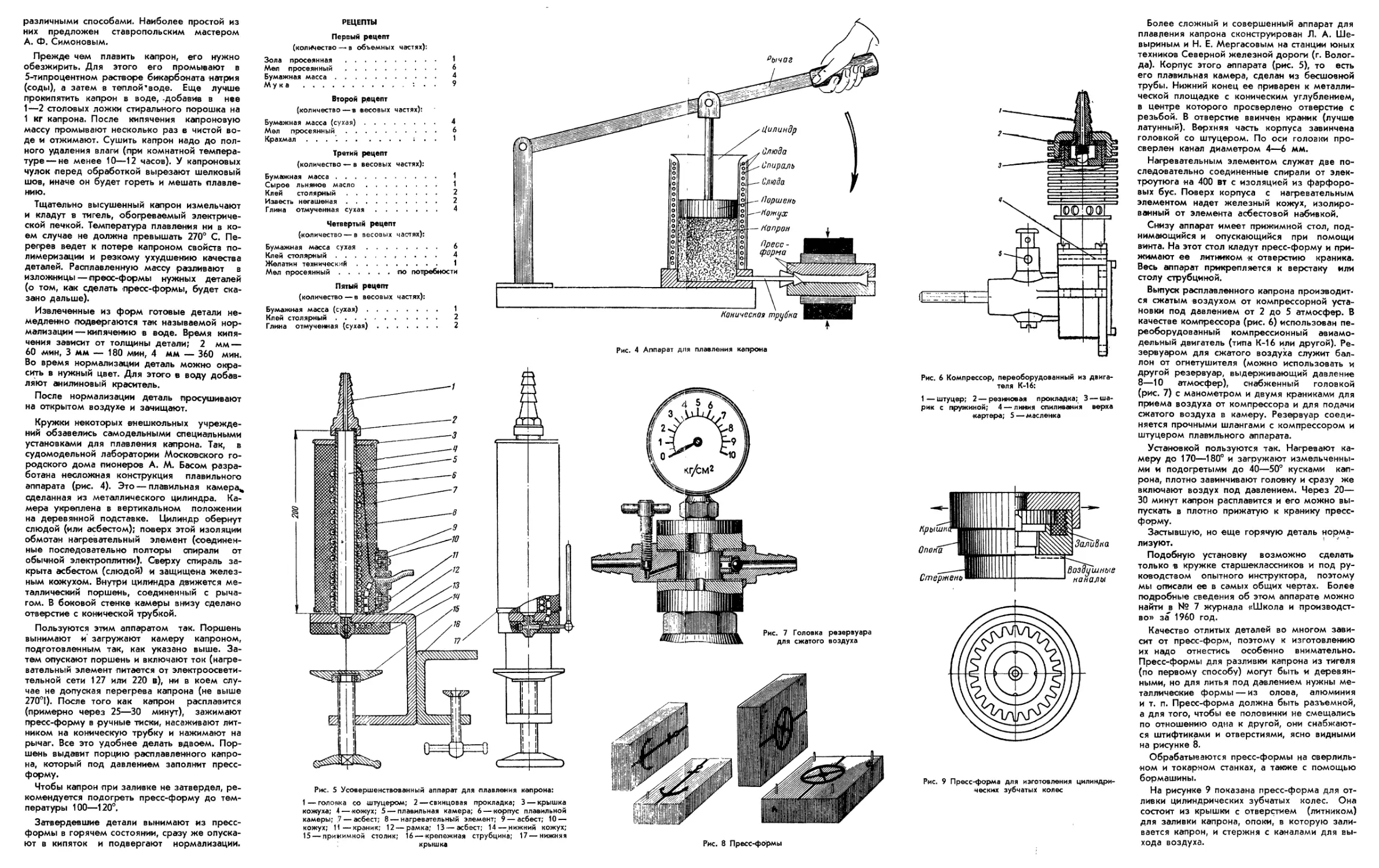

Более сложный и совершенный аппарат для

плавления капрона сконструирован Л. А. Ше-

выриным и Н. Е. Мергасовым на станции юных

техников Северной железной дороги (г. Волог-

да). Корпус этого аппарата (рис. 5), то есть

его плавильная камера, сделан из бесшовной

трубы. Нижний конец ее приварен к металли-

ческой площадке с коническим углублением,

в центре которого просверлено отверстие с

резьбой. В отверстие ввинчен краник (лучше

латунный). Верхняя часть корпуса завинчена

головкой со штуцером. По оси головки про-

сверлен канал диаметром 4—6 мм.

Нагревательным элементом служат две по-

следовательно соединенные спирали от элек-

троутюга на 400 вт с изоляцией из фарфоро-

вых бус. Поверх корпуса с нагревательным

элементом надет железный кожух, изолиро-

ванный от элемента асбестовой набивкой.

Снизу аппарат имеет прижимной стол, под-

нимающийся и опускающийся при помощи

винта. На этот стол кладут пресс-форму и при-

жимают ее литником к отверстию краника.

Весь аппарат прикрепляется к верстаку или

столу струбциной.

Выпуск расплавленного капрона производит-

ся сжатым воздухом от компрессорной уста-

новки под давлением от 2 до 5 атмосфер. В

качестве компрессора (рис. 6) использован пе-

реоборудованный компрессионный авиамо-

дельный двигатель (типа К-16 или другой). Ре-

зервуаром для сжатого воздуха служит бал-

лон от огнетушителя (можно использовать и

другой резервуар, выдерживающий давление

8—10 атмосфер), снабженный головкой

(рис. 7) с манометром и двумя краниками для

приема воздуха от компрессора и для подачи

сжатого воздуха в камеру. Резервуар соеди-

няется прочными шлангами с компрессором и

штуцером плавильного аппарата.

Установкой пользуются так. Нагревают ка-

меру до 170—180° и загружают измельченны-

ми и подогретыми до 40—50° кусками кап-

рона, плотно завинчивают головку и сразу же

включают воздух под давлением. Через 20—

30 минут капрон расплавится и его можно вы-

пускать в плотно прижатую к кранику пресс-

форму.

Застывшую, но еще горячую деталь норма-

лизуют. '

Подобную установку возможно сделать

только в кружке старшеклассников и под ру-

ководством опытного инструктора, поэтому

мы описали ее в самых общих чертах. Более

подробные сведения об этом аппарате можно

найти в № 7 журнала «Школа и производст-

во» за 1960 год.

Качество отлитых деталей во многом зави-

сит от пресс-форм, поэтому к изготовлению

их надо отнестись особенно внимательно.

Пресс-формы для разливки капрона из тигеля

(по первому способу) могут быть и деревян-

ными, но для литья под давлением нужны ме-

таллические формы — из олова, алюминия

и т. п. Пресс-форма должна быть разъемной,

а для того, чтобы ее половинки не смещались

по отношению одна к другой, они снабжают-

ся штифтиками и отверстиями, ясно видными

на рисунке 8.

Обрабатываются пресс-формы на сверлиль-

ном и токарном станках, а также с помощью

бормашины.

На рисунке 9 показана пресс-форма для от-

ливки цилиндрических зубчатых колес. Она

состоит из крышки с отверстием (литником)

для заливки капрона, опоки, в которую зали-

вается капрон, и стержня с каналами для вы-

хода воздуха.