Текст

основы

ТЕХНОЛОГИИ

нефтехимического

СИНТЕЗА

П.С.Белов

П. С. Белов

основы

ТЕХНОЛОГИИ

нефтехимического

СИНТЕЗА

ИЗДАНИЕ ВТОРОЕ,

ПЕРЕРАБОТАННОЕ

Допущено

Министерством нефтеперерабатывающей

и нефтехимической промышленности СССР

в качестве учебника

для средних специальных учебных заведений

МОСКВА, «ХИМИЯ», 1982

6П7.50

Б 435

УДК 66.09(075)

Белов П. С.

Основы технологии нефтехимического синтеза.

2-е изд., перераб.—М.: Химия, 1982 г. — 280 с., ил.

Данный учебник (первое издание вышло в 1965 г.) пере-

работан в соответствии с новой учебной программой этого

курса.

В книге кратко рассмотрены современные промышлен-

ные процессы получения различных углеводородов, их га-

логен- и кислородсодержащих производных как сырья для

нефтехимических процессов. Рассмотрены процессы получе-

ния моющих средств, а также важнейших полимеров, исполь-

зуемых в производстве пластических масс и синтетических

волокон. Для всех процессов даны основные сведения по

экономике, технике безопасности и охране окружающей

среды.

Книга предназначается для учащихся средних специальных

учебных заведений по специальности «Химическая технология

нефти и газа». Она представляет интерес и для преподавате-

лей средних специальных учебных заведений, а также для ин-

женерно-технических работников нефтеперерабатывающих и

нефтехимических предприятий.

280 с., 70 рис., 4 табл., список литературы. 11 ссылок.

Рецензент — зав^ лаоораториеи ВНИИ НП доктор хими-

ческих наук, профам**. "Корсакова.

^2803010000-056

050(01)-82

56.82

© Издательство «Химия», 1982 г.

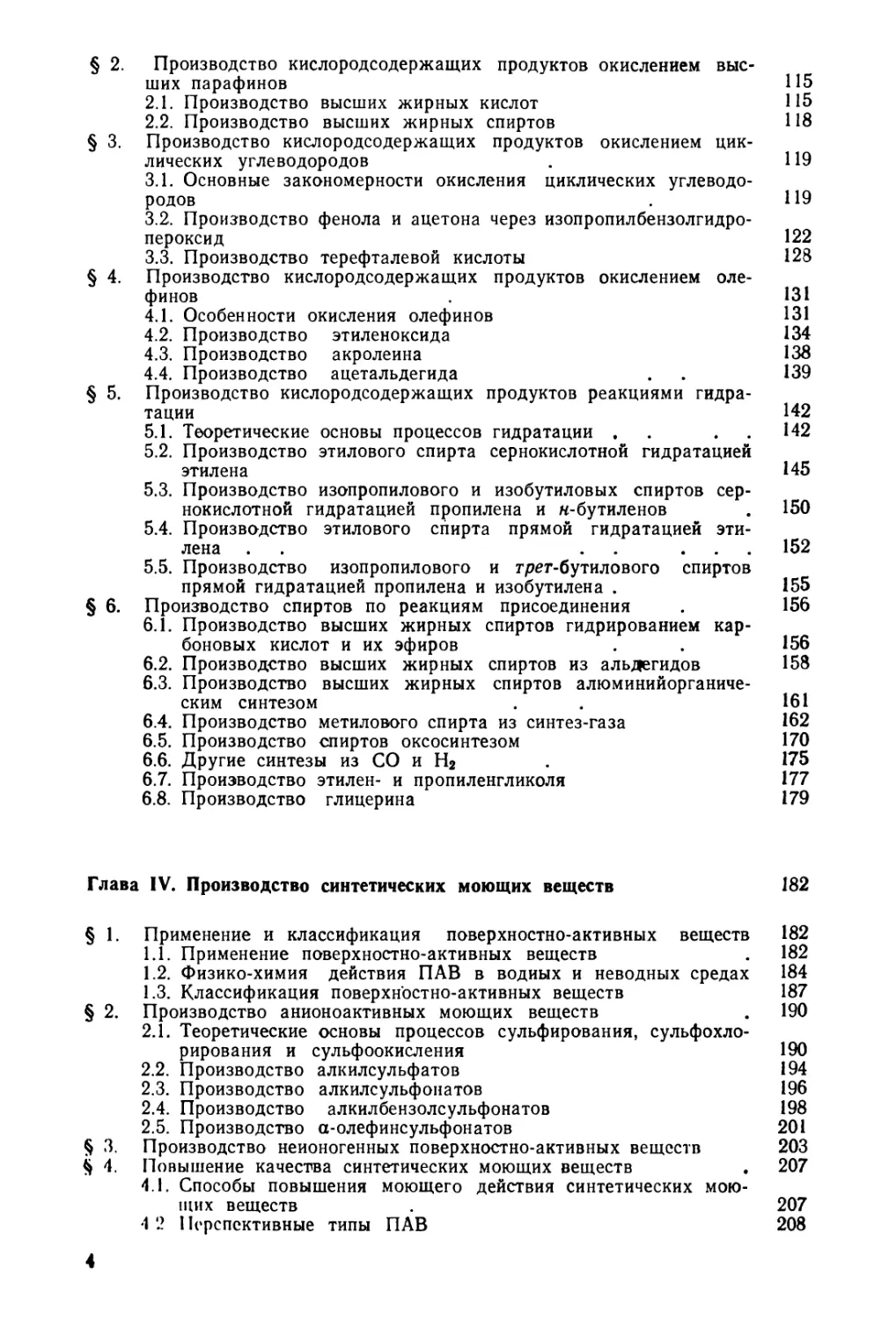

СОДЕРЖАНИЕ

Предисловие 6

Введение 7

Глава I. Производство углеводородного сырья и его подготовка к хими-

ческой переработке 10

§ 1. Основные направления химической переработки углеводородно-

го сырья . 10

1.1. Переработка газообразных парафиновых углеводородов 10

1.2. Переработка ненасыщенных углеводородов « 13

1.3. Переработка ароматических углеводородов 16

§ 2. Производство углеводородного сырья . . 17

2.1. Основные источники углеводородного сырья 17

2.2. Производство низших олефинов 18

2.3. Производство высших олефинов 22

2.4. Производство ацетилена 24

2.5. Производство алкилбензолов . 28

2.6. Производство углеводородов изостроепия 38

2.7. Производство алкилфенолов .... 44

§ 3. Подготовка углеводородного сырья к химической переработке 51

3.1. Требования к качеству сырья 51

3.2. Очистка газообразных углеводородов 52

3.3. Осушка газообразных углеводородов 55

3.4. Разделение газообразных углеводородов 57

3.5. Разделение жидких углеводородов 68

Глава II. Производство виниловых мономеров и диенов 76

§ 1. Производство углеводородных мономеров дегидрированием 76

1.1. Теоретические основы процессов дегидрирования .... 76

1.2. Производство бутадиена двухстадийным дегидрированием

«-бутана 78

1.3. Производство бутадиена одностадийным дегидрированием

н-бутана . . 84

1.4. Производство изопрена двухстадийным дегидрированием изо-

пентана . . . 86

1.5. Производство изопрена из изобутилена и формальдегида 88

1.6. Производство изопрена из пропилена 91

1.7. Производство стирола и а-метилстирола ... 92

§ 2. Производство виниловых мономеров с функциональными груп-

пами 95

2.1. Производство винилхлорида 96

2.2. Производство акрилонитрила 98

2.3. Производство винилацетата 101

2.4. Производство акриловой и метакриловой кислот и их эфиров ЮЗ

Глава III. Производство кислородсодержащих продуктов 106

§ 1. Основные представления о процессах окисления углеводородов 106

1.1. Механизм процесса . . . Ю6

1.2. Закономерности окисления углеводородов в газовой и жид-

кой фазе 109

§ 2. Производство кислородсодержащих продуктов окислением выс-

ших парафинов 115

2.1. Производство высших жирных кислот 115

2.2. Производство высших жирных спиртов 118

§ 3. Производство кислородсодержащих продуктов окислением цик-

лических углеводородов . 119

3.1. Основные закономерности окисления циклических углеводо-

родов . 119

3.2. Производство фенола и ацетона через изопропилбензолгидро-

пероксид 122

3.3. Производство терефталевой кислоты 128

§ 4. Производство кислородсодержащих продуктов окислением оле-

финов 131

4.1. Особенности окисления олефинов 131

4.2. Производство этиленоксида 134

4.3. Производство акролеина 138

4.4. Производство ацетальдегида . . 139

§ 5. Производство кислородсодержащих продуктов реакциями гидра-

тации 142

5.1. Теоретические основы процессов гидратации . . . . 142

5.2. Производство этилового спирта сернокислотной гидратацией

этилена 145

5.3. Производство изопропилового и изобутиловых спиртов сер-

нокислотной гидратацией пропилена и «-бутиленов . 150

5.4. Производство этилового спирта прямой гидратацией эти-

лена . . ..... 152

5.5. Производство изопропилового и трег-бутилового спиртов

прямой гидратацией пропилена и изобутилена . 155

§ 6. Производство спиртов по реакциям присоединения . 156

6.1. Производство высших жирных спиртов гидрированием кар-

боновых кислот и их эфиров . . 156

6.2. Производство высших жирных спиртов из альдегидов 158

6.3. Производство высших жирных спиртов алюминийорганиче-

ским синтезом . . 161

6.4. Производство метилового спирта из синтез-газа 162

6.5. Производство спиртов оксосинтезом 170

6.6. Другие синтезы из СО и Н2 . 175

6.7. Производство этилен- и пропиленгликоля 177

6.8. Производство глицерина 179

Глава IV. Производство синтетических моющих веществ 182

§ 1. Применение и классификация поверхностно-активных веществ 182

1.1. Применение поверхностно-активных веществ . 182

1.2. Физико-химия действия ПАВ в водных и неводных средах 184

1.3. Классификация поверхностно-активных веществ 187

§ 2. Производство анионоактивных моющих веществ . 190

2.1. Теоретические основы процессов сульфирования, сульфохло-

рирования и сульфоокисления 190

2.2. Производство алкилсульфатов 194

2.3. Производство алкилсульфонатов 196

2.4. Производство алкилбензолсульфонатов 198

2.5. Производство а-олефинсульфонатов 201

§ 3. Производство неионогенных поверхностно-активных веществ 203

§ 4. Повышение качества синтетических моющих веществ . 207

4 .1. Способы повышения моющего действия синтетических мою-

щих веществ . 207

4 2 Перспективные типы ПАВ 208

4

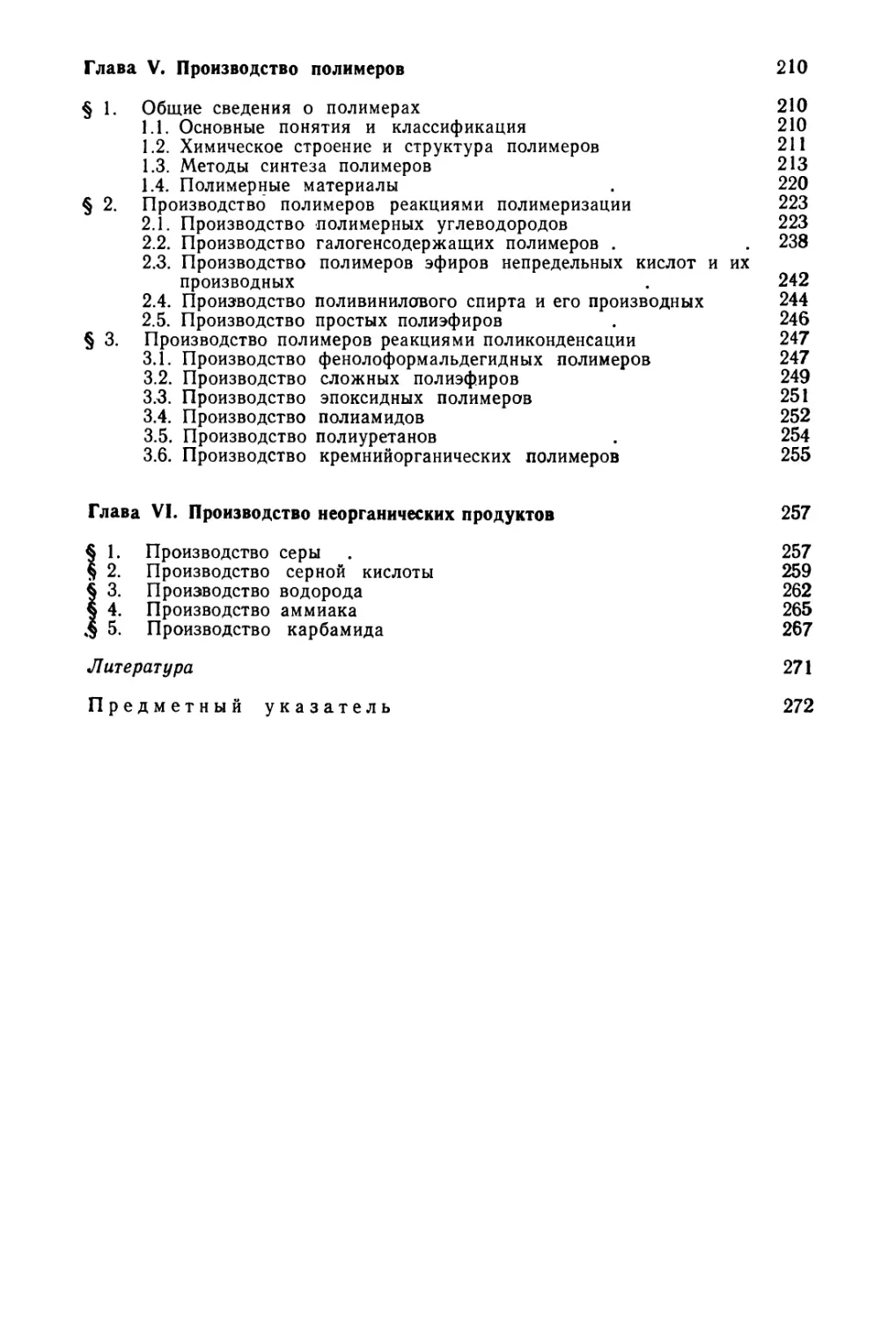

Глава V. Производство полимеров 210

§ 1. Общие сведения о полимерах 210

1.1. Основные понятия и классификация 210

1.2. Химическое строение и структура полимеров 211

1.3. Методы синтеза полимеров 213

1.4. Полимерные материалы . 220

§ 2. Производство полимеров реакциями полимеризации 223

2.1. Производство полимерных углеводородов 223

2.2. Производство галогенсодержащих полимеров . . 238

2.3. Производство полимеров эфиров непредельных кислот и их

производных . 242

2.4. Производство поливинилового спирта и его производных 244

2.5. Производство простых полиэфиров . 246

§ 3. Производство полимеров реакциями поликонденсации 247

3.1. Производство фенолоформальдегидных полимеров 247

3.2. Производство сложных полиэфиров 249

3.3. Производство эпоксидных полимеров 251

3.4. Производство полиамидов 252

3.5. Производство полиуретанов . 254

3.6. Производство кремнийорганических полимеров 255

Глава VI. Производство неорганических продуктов 257

§ 1. Производство серы . 257

§ 2. Производство серной кислоты 259

$ 3. Производство водорода 262

§ 4. Производство аммиака 265

5. Производство карбамида 267

Литература 271

Предметный указатель 272

ПРЕДИСЛОВИЕ

С момента выхода в свет первого издания этой книги прош-

ло более семнадцати лет. За истекший период в технологии

нефтехимического синтеза были достигнуты большие успехи —

созданы новые рациональные процессы, существенно усовер-

шенствованы действующие. Технический прогресс в этой обла-

сти, а также непрерывно продолжающийся процесс химизации

народного хозяйства обусловили необходимость создания учеб-

ника, отражающего современное состояние технологии нефтехи-

мического синтеза.

Для удобства изложения принята систематизация материа-

ла по основным химическим процессам. Это позволило в нача-

ле каждой главы дать теорию и технологию группы сходных

процессов. Учебник написан в соответствии с программой курса.

Материал книги сокращен по сравнению с первым издани-

ем. Исключены сведения по производству синтетических каучу-

ков и по применению ионизирующих излучений. В книгу вклю-

чен ряд новых технологических схем и переработаны имеющие-

ся, с тем чтобы они легче читались. При подготовке настоящей

рукописи частично учтены рекомендации и пожелания читате-

лей. При систематизации материала, основанной на общности

химических процессов, возникли затруднения, которые, вероят-

но, не везде успешно преодолены.

Автор благодарит рецензента доктора химических наук

И. С. Корсакову за ценные замечания и будет признателен

всем, кто пришлет отзывы и критические замечания. В оформ-

лении рукописи большую помощь оказали К. Д. Коренев

и О. А. Белова, которым автор выражает искреннюю благодар-

ность.

ВВЕДЕНИЕ

Нефтехимическая промышленность в качестве сырья ис-

пользует продукты переработки нефти. Задачи этой отрасли —

обеспечение многих органических производств углеводородным

сырьем (олефинами, ацетиленом, ароматическими углеводоро-

дами, синтез-газом), получение многотоннажных органических

веществ и синтетических полимерных материалов.

К многотоннажным органическим продуктам относятся мо-

номеры, спирты, кетоны, кислоты, эфиры, оксиды олефинов,

моющие вещества.

Синтетические полимерные материалы являются крупнейши-

ми потребителями нефтехимического сырья. Без преувеличения

можно сказать, что в настоящее время полимеры (пластические

массы, каучук и резина, волокна, пленки, лаки, клеи и т. д.)

применяются почти во всех отраслях народного хозяйства. Вот

почему очень важно рассмотреть теоретические основы синтеза

полимеров и технологические методы их получения.

Комплексный подход к переработке сырья, повышение эко-

номической эффективности предприятий, рост дефицита в при-

родных ресурсах, интересы охраны окружающей среды приве-

ли к организации на нефтехимических предприятиях собствен-

ного производства некоторых неорганических веществ из газа,

нефти и продуктов их переработки. В ряде случаев эта необхо-

димость диктуется технической и экономической целесообраз-

ностью.

Например, водород обычно используют там, где его произ-

водят (из-за трудностей транспортирования). Водород получают

конверсией метана и других углеводородных газов и потребля-

ют в процессах синтеза аммиака и в различных гидрогенизаци-

онных процессах.

Сероводород, извлекаемый из природных газов и газов пе-

реработки сернистых нефтей, используют как сырье для произ-

водства свободной серы и серной кислоты. Сера является сырь-

ем для производства серной кислоты и в больших количествах

используется для вулканизации синтетических каучуков. Сер-

ная кислота широко применяется в производстве минеральных

удобрений, этилового спирта, моющих веществ, присадок к

маслам и др.

Аммиак используют в основном в производстве карбамида

(эффективное удобрение и добавка к кормам) и азотной кис-

7

лоты. В виде водных растворов аммиак применяют как удобре-

ние и как консервант кормовых продуктов (например, силоса).

Сказанное характеризует нефтехимический синтез как про-

изводство огромного числа веществ различных химических

классов, многообразие химических процессов их получения с

применением катализаторов разной химической природы

и свойств. Для нефтехимической промышленности характерно

динамичное развитие с непрерывным обновлением ассорти-

мента выпускаемой продукции, освоением новых процессов и

аппаратов, широким внедрением более совершенной техноло-

гии. Создаются производства большой единичной мощности,

при разработке которых используются методы математиче-

ского моделирования и оптимизации, химической кибернетики

и вычислительной техники. Управление рядом технологических

процессов (особенно непрерывных) осуществляется с помощью

ЭВМ.

В СССР нефтехимическая промышленность выросла в круп-

ную отрасль и продолжает развиваться. Это определяется тем

влиянием, которое оказывает нефтехимия на народное хозяй-

ство, являясь поставщиком сырья для получения различных

продуктов и материалов, находящихся в природе в ограничен-

ном количестве или вообще отсутствующих. XXVI Съезд КПСС

постановил увеличить выпуск продукции химической и нефте-

химической промышленности; поставлена также задача разра-

ботать высокоэффективные процессы с новыми каталитически-

ми системами, повысить производительность технологического

оборудования.

Большая часть многотоннажных нефтехимических произ-

водств базируется на переработке природных и попутных газов,

газов крекинга и пиролиза, на переработке жидких фракций

нефти и продуктов термического и каталитического крекинга,

твердых и мягких парафинов. Несмотря на огромный ассорти-

мент соединений получают их при помощи сравнительно не-

большого числа реакций — это алкилирование, гидрирование и

дегидрирование, пиролиз, окисление, гидратация, полимериза-

ция, поликонденсация.

Нефтехимические установки, появившиеся на основе нефте-

переработки, часто соседствуют с нефтепереработкой или выде-

ляются в самостоятельные предприятия, расположенные рядом.

Это повышает рентабельность предприятия, сокращает энерге-

тические, эксплуатационные, транспортные и прочие расходы.

Развитие производства нефтехимических продуктов существен-

но влияет на схемы нефтеперерабатывающих заводов. В ряде

случаев в схему завода включают процессы пиролиза, чтобы

обеспечить низкомолекулярными олефинами производство по-

лиэтилена и полипропилена, этил- и изопропилбензола, этило-

вого спирта и т. д. Поэтому характерная особенность современ-

ных предприятий — комплексная переработка сырья на топлив-

ные продукты и продукты нефтехимического синтеза.

8

Опыт, приобретенный нефтепереработкой по ароматизации

сырья и получению алкилароматических углеводородов для вы-

пуска высокооктановых бензинов, позволил переориентировать

установки по производству ароматических соединений на полу-

чение их для целей нефтехимии. Повышается роль попутных га-

зов в химической переработке, в частности роль углеводородов

С4 и С5 для производства бутилена, бутадиена, изопентана, изо-

амиленов и изопрена. Развиваются синтезы «а основе оксида

углерода и водорода.

Важнейшей задачей нефтехимической промышленности яв-

ляется повышение селективности процессов за счет применения

более эффективных катализаторов. Повышение селективности

до 90—96% резко снизит расход сырья на 1 т целевой продук-

ции. Очень важно также повышать глубину превращения ре-

агентов за однократный проход через реактор, что увеличивает

рентабельность и снижает эксплуатационные расходы.

Нефтепереработка и нефтехимия потребляет большие коли-

чества тепла. Утилизация энергии, создание энерготехнологиие-

ских процессов должны быть характерными особенностями от-

расли на ближайшее время. Это нужно сочетать с разработкой

безотходной или малоотходной технологии, с ликвидацией сточ-

ных вод и выбрасываемых в атмосферу отходящих газов, что

существенно улучшит экологическую обстановку в районах раз-

витой нефтехимии.

ГЛАВА I

ПРОИЗВОДСТВО УГЛЕВОДОРОДНОГО СЫРЬЯ

И ЕГО ПОДГОТОВКА

К ХИМИЧЕСКОЙ ПЕРЕРАБОТКЕ

§ 1. ОСНОВНЫЕ НАПРАВЛЕНИЯ ХИМИЧЕСКОЙ

ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ

Отличительная особенность нефти и природного газа как

сырья для химической переработки в сравнении с другими го-

рючими ископаемыми (углем, сланцем, торфом) заключается

в том, что нефть и природный газ состоят в основном из угле-

водородов.

Углеводороды нефти, газа и нефтепереработки, использу-

емые в качестве сырья в нефтехимической промышленности,

содержат: насыщенные углеводороды с нормальной или раз-

ветвленной углеродной цепью; ненасыщенные углеводороды с

одной или двумя двойными связями или с тройной связью; аро-

матические углеводороды, алициклические углеводороды с на-

сыщенными или ненасыщенными кольцами (в основном пяти- и

шестичленными). Эти углеводороды неодинаковы по своей ре-

акционной способности, благодаря чему из них можно получить

практически любые химические вещества и организовать их

производство по наиболее рациональным комплексным схемам.

1.1 Переработка газообразных

парафиновых углеводородов

Метан (СН4) в настоящее время используется в основном

для производства хлор- и нитропроизводных — метилхлорида,

метиленхлорида, хлороформа, четыреххлористого углерода,

нитрометана, применяемых в качестве растворителей в различ-

ных областях техники. При пиролизе метана образуются ацети-

лен, сажа и водород, имеющие важное самостоятельное значе-

ние. Перспективно использовать метан в процессах окисления

для производства формальдегида, метанола и ацетальдегида

(схема I), а также как сырье при микробиологическом синтезе.

Этан (С2Нб) по направлениям переработки во многом схо-

ден с метаном. На основе этана получают аналогичные продук-

ты (схема II): этилхлорид, применяемый для изготовления тет-

раэтилсвинца— антидетонатора бензина, нитроэтан — раство-

ритель, используемый там же, где и нитрометан. Важным

направлением использования этана является его пиролиз с по-

лучением этилена —одного из главных углеводородов для неф-

техимического синтеза.

Пропан (С3Н8). При окислении пропана получают ацеталь-

дегид, формальдегид, уксусную кислоту, ацетон. При пиролизе

10

Схема I. Химическая переработка метана

пропана образуются этилен и пропилен. Пропан наряду с мета-

ном и этаном можно использовать и для получения ацетилена.

Нитрованием пропана получают нитрометан, нитроэтан и нит-

ропропан (схема II).

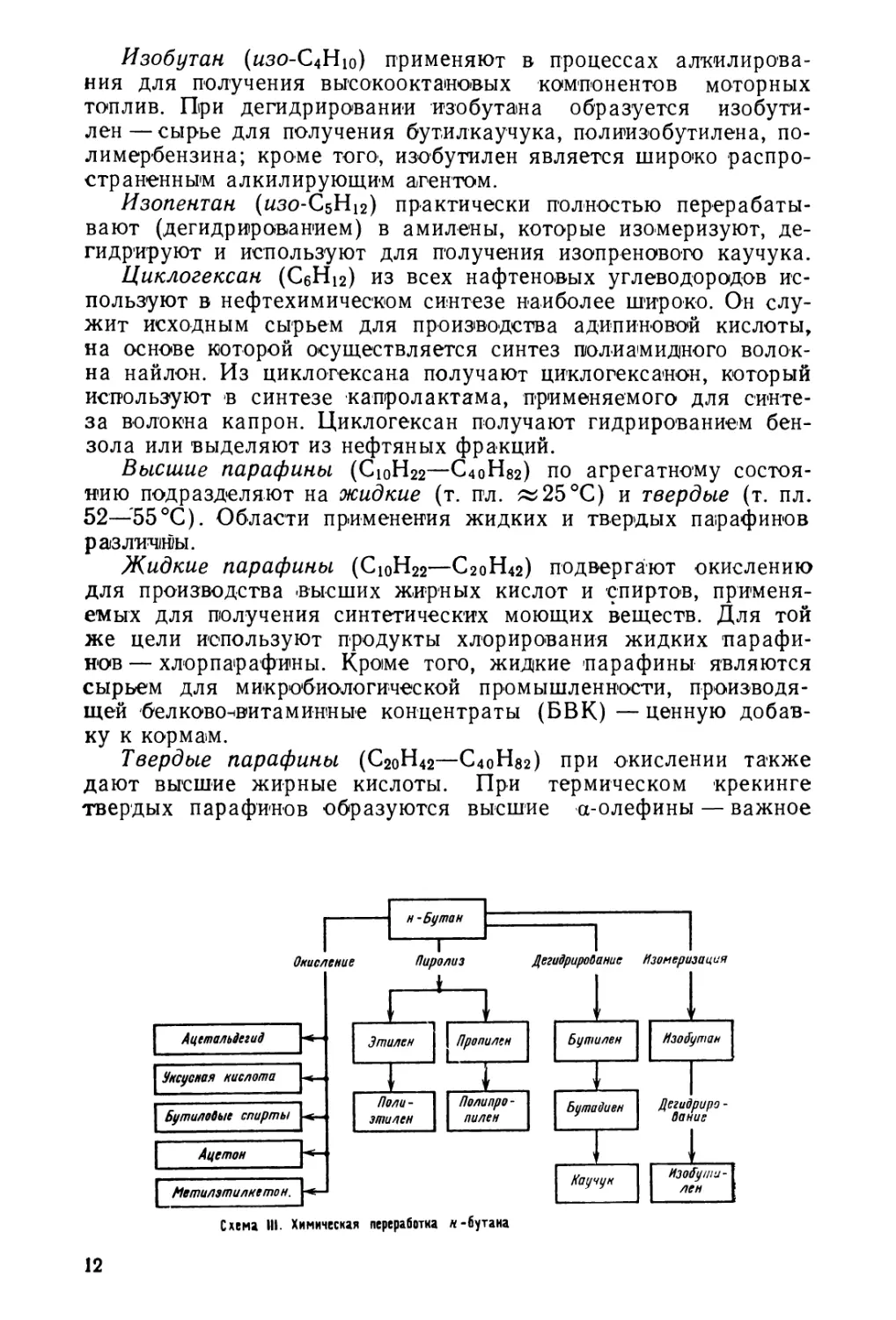

н-Бутан (н-С4Ню) используют в качестве сырья для произ-

водства олефинов — этилена, пропилена, бутиленов, а также

ацетилена и бутадиена (схема III). При окислении бутана об-

разуются ацетальдегид, уксусная кислота, ацетон и другие про-

дукты. При нитровании получают 1- и 2-нитробутаны. При изо-

меризации н-бутан превращается в изобутан.

Схема II. Химическая переработка этака и пропана

11

Изобутан (изо-С4Ню) применяют в процессах алкилирова-

ния для получения высокооктановых компонентов моторных

топлив. При дегидрировании изобутана образуется изобути-

лен— сырье для получения бутилкаучука, полиизобутилена, по-

лимербензина; кроме того, изобутилен является широко распро-

страненным алкилирующим агентом.

Изопентан (^зо-С5Н12) практически полностью перерабаты-

вают (дегидрированием) в амилены, которые изомеризуют, де-

гидрируют и используют для получения изопренового каучука.

Циклогексан (СбН12) из всех нафтеновых углеводородов ис-

пользуют в нефтехимическом синтезе наиболее широко. Он слу-

жит исходным сырьем для производства адипиновой кислоты,

на основе которой осуществляется синтез полиамидного волок-

на найлон. Из циклогексана получают циклогексанон, который

используют в синтезе капролактама, применяемого для синте-

за волокна капрон. Циклогексан получают гидрированием бен-

зола или выделяют из нефтяных фракций.

Высшие парафины (СюН22—С40Н82) по агрегатному состоя-

нию подразделяют на жидкие (т. пл. «25 °C) и твердые (т. пл.

52—55°C). Области применения жидких и твердых парафинов

различны.

Жидкие парафины (СюН22—С2оН42) подвергают окислению

для производства высших жирных кислот и спиртов, применя-

емых для получения синтетических моющих веществ. Для той

же цели используют продукты хлорирования жидких парафи-

нов — хлорпарафины. Кроме того, жидкие парафины являются

сырьем для микробиологической промышленности, производя-

щей бел ково-вита минные концентраты (БВК) —ценную добав-

ку к кормам.

Твердые парафины (С20Н42—С40Н82) при окислении также

дают высшие жирные кислоты. При термическом крекинге

твердых парафинов образуются высшие а-олефины — важное

Схема III. Химическая переработка «-бутана

12

Схема IV. Химическая переработка жидких и твердых парафинов

сырье для производства синтетических моющих веществ (вто-

ричных алкилсульфатов), а также алкилбензолов и алкилфено-

лов для производства различных водо- и маслорастворимых по-

верхностно-активных веществ, в том числе присадок к смазоч-

ным маслам (схема IV).

1.2. Переработка ненасыщенных углеводородов

Этилен (СН2=СН2) является наиболее универсальным неф-

техимическим сырьем: из него получают этиловый спирт, эти-

леноксид, этиленгликоль, стирол, дихлорэтан и 'многие другие

химические продукты (схема V). Однако в наибольшем коли-

честве этилен используется для производства полиэтилена.

Перспективен процесс олигомеризации этилена до высших оле-

финов, применяемых в качестве алкилирующих агентов в про-

изводстве различных продуктов.

Пропилен (СН3—СН = СН2) служит сырьем для синтеза изо-

пропилового спирта, глицерина и эпихлоргидрина, пропиленок-

сида, -а-метилстирола, изопропилбензола (кумол), акролеина и

других веществ (схема VI). Возрастает роль олигомеров пропи-

лена, а также полипропилена, в ряде областей применения об-

ладающего лучшими свойствами по сравнению с полиэтиленом.

Получают распространение в качестве эластомеров и сополиме-

ры этилена с пропиленом.

Новое перспективное направление использования пропиле-

на— синтез изопрена. Сначала получают димер пропилена

13

(в основном 2-метилпентен-1)

2СН3—СН=СН2 ----► СН2=С-СН2-СН2—СН3

О Z । & 4 о

СН3

который затем изомеризуют в 2-метилпентен-2 и подвергают

крекингу в изопрен с отщеплением метана:

СН3—С=СН-СН2-СН3 -----► СН2=С-СН=СН2 + сн4

СНз СН3

Бутилены. (С4Н8) играют весьма важную роль в нефтехими-

ческой промышленности; в основном они используются для син-

теза каучуков. Наиболее массовым сырьем для производства

Пропилен

Полине- Алкили- Гидра- Окис- Хлориро- Оксихло- Оксо- Полимери-

ризация робание тация ление Оание риробание синтез зация

Поли про - пилен Купол Изопропи- ловый спирт Акролеин Алл ил - хлорид Пропилен- хлор- гидрин к-Бути- ловый альдегид Изодути- лобый альдегид Нонилен Додеци - лены

I

Оксосинтез

1 . 1 “* Ацитн гидрЛгм- ,| || ЯтСтрт 1^1 1 Зпихлор- гидрин Схема VI. Химическая переработка пропилена т ♦ н-Бутило- Изодутило Дециловый Додецил- вый спирт вый спирт спирт бензол 1 Пропилен- Моющее уксид вещество сулыронол Пропилен- гликоль

14

синтетических каучуков являются бутен-1 и бутен-2 — промежу-

точные продукты, образующиеся при производстве бутади-

ена-1,3. Сополимеризацией изопрена и изобутилена получают

специальный сорт синтетического каучука — бутилкаучук. На

основе бутиленов, содержащихся в бутан-бутиленовой фракции

крекмнг-газов, осуществляют промышленное производство ал-

килата — высокооктановой добавки к моторному топливу.

В промышленном масштабе выпускают низко- и высокомоле-

кулярные полиизобутилены, применяемые как загустители

нефтяных смазочных масел и для других целей. Бутилены ис-

пользуют также для промышленного производства вторичных

и третичных бутиловых спиртов и других продуктов (схема

VII).

Важное промышленное значение приобрел процесс получе-

ния изопрена из изобутилена и формальдегида (стр. 88):

СН3—С=СН2 + 2НСНО

СН3

- Н2О;

-НСНО

сн2=с—сн=сн2

СНз

Пентены (С5Н10) в настоящее время применяют главным

образом для производства изопренового каучука, идентичного

по свойствам натуральному каучуку. В некоторых случаях пен-

тены олигомеризуют с получением олигомеров, используемых

в качестве алкилирующих агентов.

Бутадиен-1,3 (СН2=СН—СН = СН2) также относится к

числу важнейших нефтехимических продуктов. Он служит

сырьем для синтеза различных каучуков: бутадиенового, бута-

диен-стирольного, бутадиен-метилстирольного, бутадиен-нит-

।— । I Изобутилен

Алкила- Гидра- Сопели- Полимера-

рода- тация мери- зация

н~ Бутилен

Дегидриро-

вание

Гидрата-

ция

Схема VII. Химическая переработка бутиленов

15

Схема VI!'. Химическая переработка ацетилена

рильного, хлоропренового. Известен ряд синтезов на основе бу-

тадиена — получение адипиновой кислоты, циклооктана и цик-

лододекана.

Изопрен [СН2=С(СН3)—СН = СН2] полимеризуют с полу-

чением изопренового каучука, по производству которого СССР

вышел на первое место в мире. Кроме того, в промышленности

изопрен сополимеризуют с изобутиленом, получая бутилкаучук.

Ацетилен (СН = СН) применяется для синтеза винихлори-

да, ацетальдегида, винилацетата, акрилонитрила, хлорэтиленов

и др. (схема VIII). Сейчас идет разработка процессов получе-

ния тех же продуктов из более доступных этилена и пропилена,

однако химическая переработка ацетилена, несмотря на много-

стадийность многих процессов, развита достаточно широко.

1.3. Переработка ароматических углеводородов

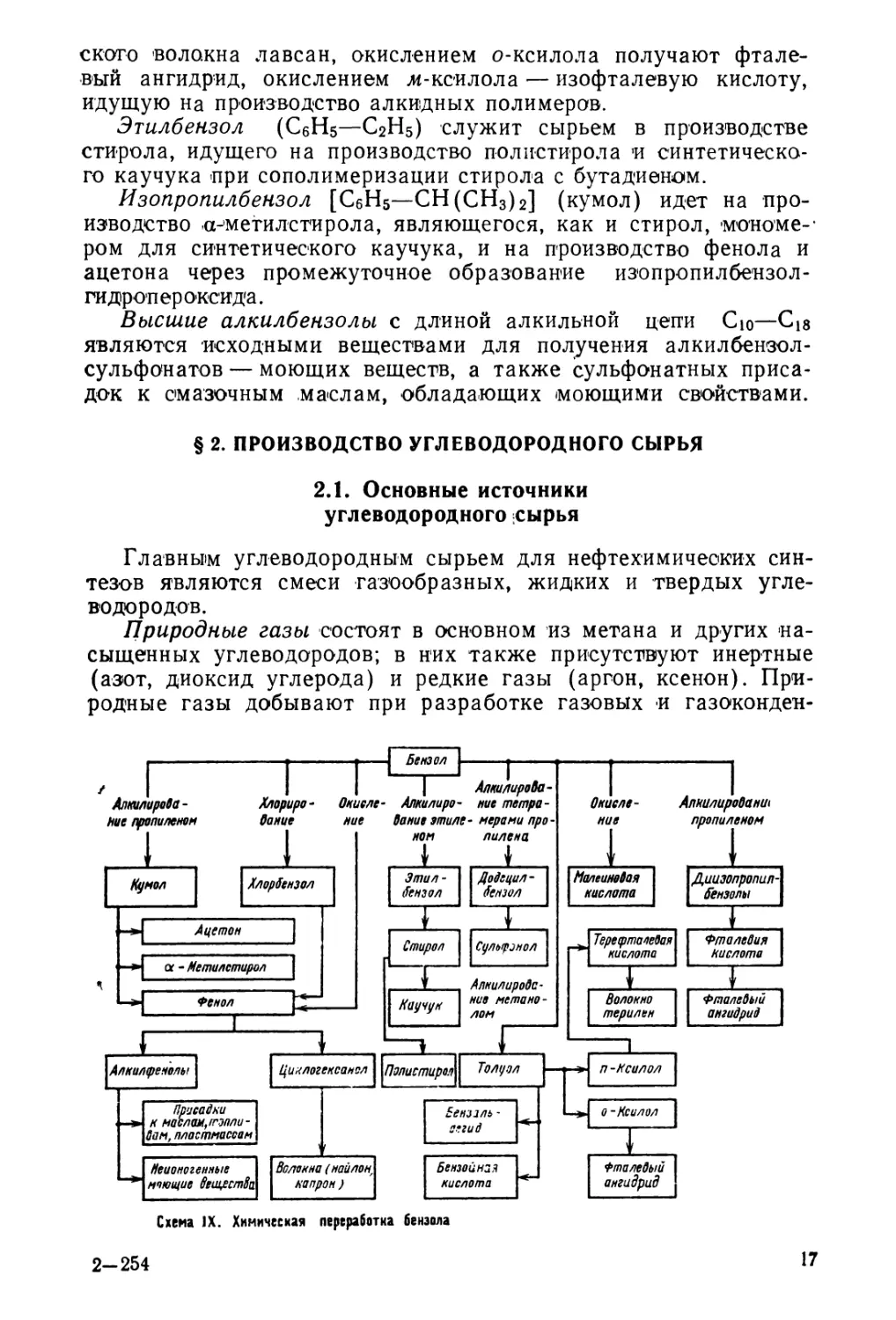

Бензол (СбН6) служит сырьем для производства циклогек-

сана, этилбензола, изопропилбензола, высших алкилбензолов

и других ценных продуктов (схема IX).

Толуол (СбН5—СНз) подвергают гидродеалкилированию с

получением бензола. Толуол применяют также в производстве

бензойной кислоты и бензальдегида. Из него 'можно получать

ксилолы. Бензол- и толуолсульфокислоты являются катализа-

торами при алкилировании фенола олефинами.

Ксилолы [СбН4(СН3)2]. Имеется три изомера ксилолов —

орто-, пара- и мета-. n-Ксилол в основном перерабатывают в те-

рефталевую кислоту, которая идет на производство синтетиче-

16

скоро волокна лавсан, окислением о-ксилола получают фтале-

вый ангидрид, окислением ж-ксилола — изофталевую кислоту,

идущую на производство алкидных полимеров.

Этилбензол (СбНб—С2Н5) служит сырьем в производстве

стирола, идущего на производство полистирола -и синтетическо-

го каучука при сополимеризации стирола с бутадиеном.

Изопропилбензол [СбН5—СН(СН3)2] (кумол) идет на про-

изводство «-метилстирола, являющегося, как и стирол, мономе--

ром для синтетического каучука, и на производство фенола и

ацетона через промежуточное образование изопропилбензол-

ги дроп ер оксида.

Высшие алкилбензолы с длиной алкильной цепи Сю—С18

являются исходными веществами для получения алкилбензол-

сульфо'натов — моющих веществ, а также сульфонатных приса-

док к смазочным маслам, обладающих моющими свойствами.

§ 2. ПРОИЗВОДСТВО УГЛЕВОДОРОДНОГО СЫРЬЯ

2.1. Основные источники

углеводородного ;Сырья

Главным углеводородным сырьем для нефтехимических син-

тезов являются смеси газообразных, жидких и твердых угле-

водородов.

Природные газы состоят в основном из метана и других на-

сыщенных углеводородов; в них также присутствуют инертные

(азот, диоксид углерода) и редкие газы (аргон, ксенон). При-

родные газы добывают при разработке газовых и газоконден-

Схема IX. Химическая переработка бензола

2-254

17

сатных (глубоко залегающих газовых, с высоким пластовым

давлением) месторождений.

Попутные нефтяные газы получают как побочный продукт

при добыче нефти. Эти газы растворены в пластовой нефти

и при ее добыче выделяются вследствие снижения давления.

Состав газов колеблется в значительных пределах [32—

90% (об.) СН4] и зависит от типа месторождения и условий до-

бычи нефти.

Газы нефтепереработки образуются в процессах крекинга,

коксования, риформинга; их также отбирают на установках

стабилизации и прямой перегонки нефти. В зависимости от ха-

рактера этих процессов состав получаемых газов меняется в

широких пределах. Например, газ каталитического риформин-

га содержит до 60% водорода; остальное — насыщенные угле-

водороды. Газы крекинга и коксования состоят из насыщенных

и ненасыщенных углеводородов.

Газы стабилизации нефти отличаются высоким содержанием

пропана, бутана, пентана и изопентана, что делает их ценным

сырьем для получения бутадиена и изопрена.

Газовые бензины обычно выкипают в интервале 30—120 °C;

они содержат бутан, пентан, изопентан, а также углеводороды

С6 и С? нормального и изостроения.

Газовые конденсаты выкипают в интервале 40—360 °C.

В них содержится 15—30% ароматических углеводородов, 25—

40% нафтенов и 20—60% парафинов (в зависимости от место-

рождения).

Жидкие дистилляты и нефтепродукты, образующиеся при

различных процессах переработки нефти, тоже используют как

исходное сырье в нефтехимических процессах, точнее как источ-

ник для выделения тех или иных групп углеводородов.

Так, из продуктов каталитического риформинга выде-

ляют ароматические углеводороды, из продуктов термического

и каталитического крекинга — олефины, из продуктов депара-

финизации дизельного топлива — парафины. При этом произ-

водство сырья для нефтехимического синтеза тесно переплета-

ется с выпуском топливных нефтепродуктов. Вместе с тем вы-

работка химического сырья в общем объеме нефтепереработки

постоянно повышается.

2.2. Производство низших олефинов

Этилен и пропилен, широко используемые в многообразных

процессах и синтезах, являются крупнотоннажными продукта-

ми. Их производят в настоящее время пиролизом нефтяного

сырья. В качестве побочных продуктов их получают при термо-

каталитических процессах.

Пиролиз представляет собой процесс глубокого разложения

углеводородов при высокой температуре. Продуктами пиролиза

являются газообразные и жидкие углеводороды. В газах пре-

18

обладают олефины С2—С4, в жидких продуктах — ароматичес-

кие углеводороды. Сырьем для пиролиза служат низшие пара-

фины (этан, пропан, бутан), газовые и низкооктановые бензи-

ны, деароматизированный рафинат каталитического риформин-

га. Пиролизу стали подвергать средние и тяжелые нефтяные

фракции, а также сырую нефть.

При пиролизе наряду с разложением, в результате которого

образуются водород, метан, этилен, пропилен и другие олефи-

ны, протекают реакции гидрирования и дегидрирования олефи-

нов с образованием парафинов, диенов, ацетилена и его произ-

водных; идут также конденсация, циклизация, уплотнение.

Условия пиролиза различного сырья и выход продуктов

приведены в табл. 1.1. Наибольший выход низших олефинов да-

ет пиролиз парафиновых углеводородов нормального строения.

При пиролизе этан почти нацело превращается в этилен. Мало

побочных продуктов образуется и при пиролизе пропана и бу-

тана. С утяжелением сырья выход этилена падает, а выход оле-

финов ?>С4 растет; уменьшается соотношение этилена и пропи-

лена. Изопарафины пиролизуются труднее и дают меньший вы-

ход олефинов. Ароматические углеводороды дают большой вы-

ход смолы и кокса. Нафтены образуют значительные (до 15%)

количества бутадиена. Деароматизированные рафинаты плат-

форминга при пиролизе образуют много кокса, их лучше под-

вергать пиролизу в смеси с прямогонным бензином. С утяже-

лением сырья не только снижается выход этилена, но и уве-

личивается выход кокса. Для снижения коксообразования вво-

дят водяной пар: 0,6 кг на 1 кг бензина и 0,2—0,3 кг на 1 кг

этана или пропана. Время контакта при пиролизе составляет

0,5 с; при большем времени контакта выход этилена снижа-

ется.

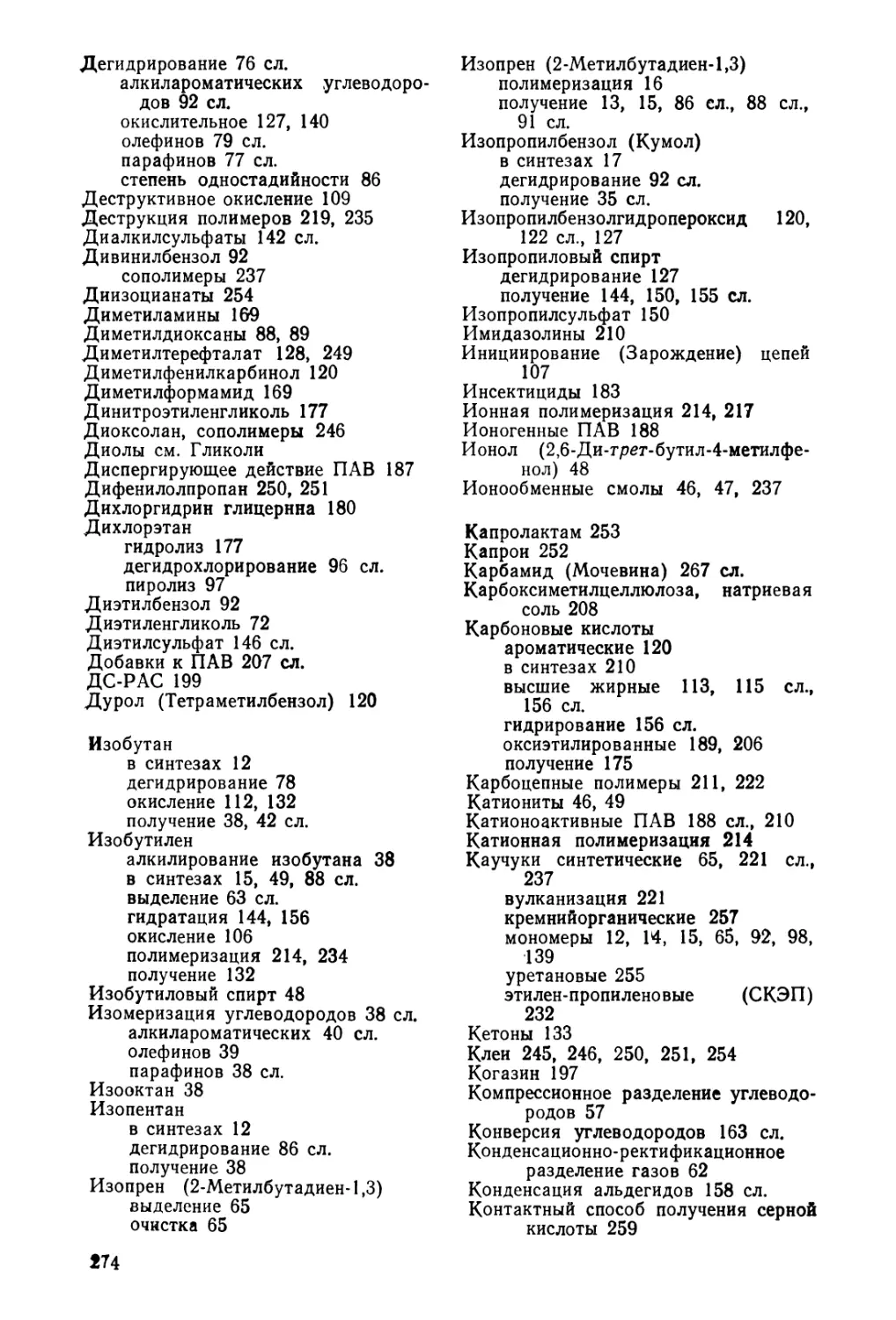

Таблица 1.1. Условия процесса и выход продуктов

при пиролизе различного сырья

Показатели Этан Пропан н-Бутан Бензин Легкий газойль Тяжелый газойль

Температура, °C 850—900 800-850 800-850 800—900 750—800 700-800

Количество пара, 20-25 20—25 20-25 60 100 100

добавляемого в сырье, % Степень конверсии 60 70—90 90 85-90

сырья за один проход, % Выход продуктов, % (масс.) н2+сн4 15,3 30,0 20,6 18,0 11,9 11,8

с2н4 76,9 42,0 36,4 31,4 26,4 24,4

С3Н6 2,8 16,2 20,5 14,7 14,2 13,9

с4н6 1,3 3,1 3,0 3,7 3,9 3,4

с4н8 0,6 1,4 12,6 4,1 4,6 4,3

С 5 и выше 2,8 6,0 4,0 24,2 19,5 17,7

2*

19

Пиролиз 'протекает по радикально-цепному механизму. Пред-

ставить первичные реакции образования этилена на примере

пиролиза этана можно следующим образом. Первая стадия —

инициирование цепи через образование метильных радикалов

при высокой температуре:

СН3-СН3---► 2СН3

Вторая стадия—развитие цепного процесса:

СН3 + СН3-СН3 -► СН4 + СН3-СН2

СН3—СН2 ---► сн2=сн2 + н.

Н. +СНз-СН3 ---► Н2+СН3-СН2

Третья стадия — обрыв цепи за счет рекомбинации радикалов

или диспропорционирования:

Н. 4- СН3—СН2 -> СН3-СН3

сн3 + СН3-СН2--► СН3-СН2-СН3

2СН3-СН2 ► СН2=СН2 + СН3-СН3

Для пиролиза пропана совокупность первичных реакций

можно изобразить схемой:

I—С2Н4 -|- сн4

Сзн8 - 2С3Н8 --> С3Нв + С2Нв + СН4

—С3нв -|- Н2

Аналогичные реакции протекают и при пиролизе бутана:

СН4 + С3Нв

гн С2Нв + С2Н4

410 -^2С2Н4 + Н2

— с4н8 + н2

В промышленности наибольшее распространение получил

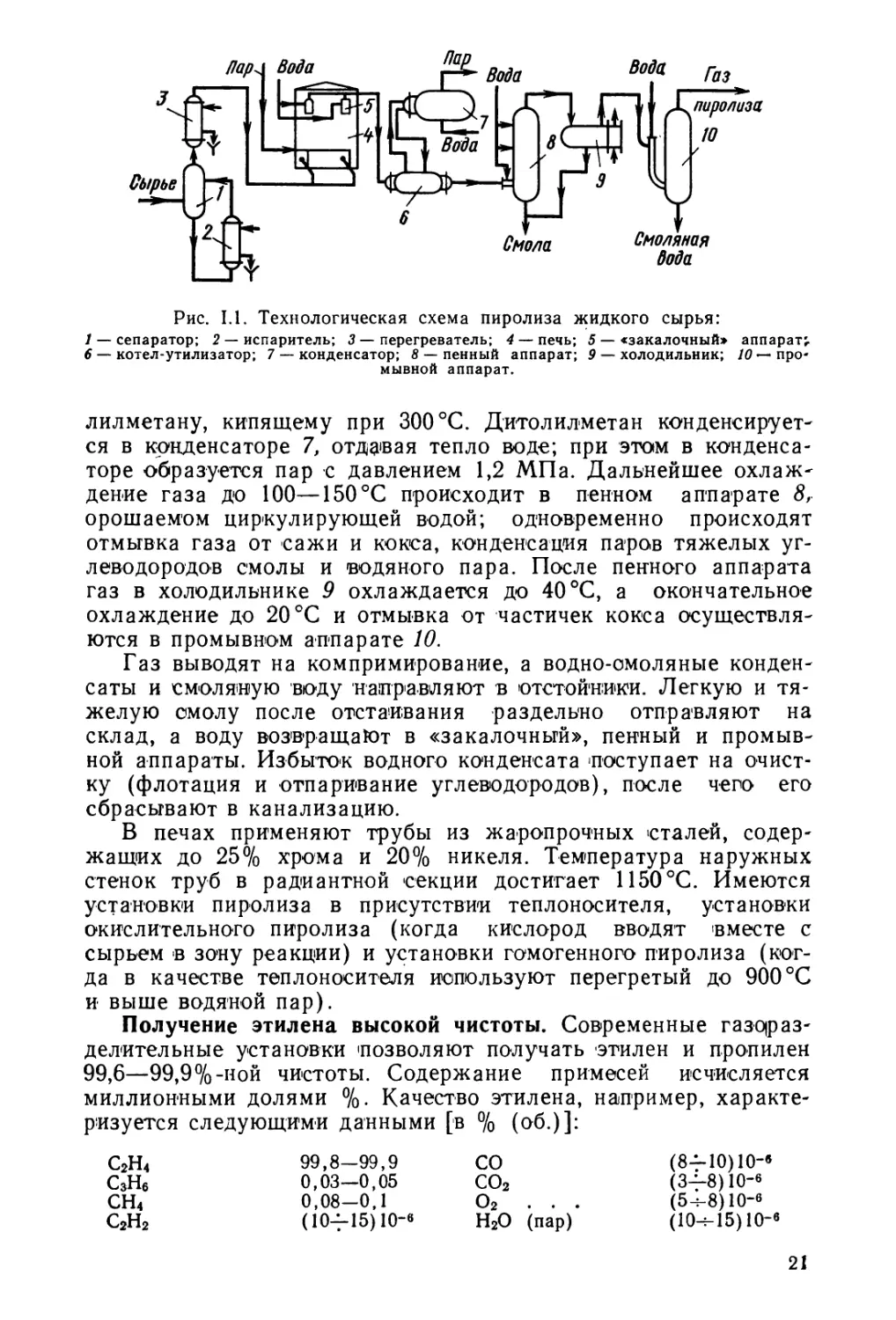

пиролиз в трубчатых печах. Принципиальная схема технологи-

ческой установки приведена на рис. 1.1. Жидкое сырье поступа-

ет в сепаратор 1, а оттуда в испаритель 2. Паро-жидкостная

смесь вновь идет в сепаратор; пары сырья через перегрева-

тель 3 поступают в трубчатую печь 4. На входе в печь к сырью

добавляют водяной пар. Сырье в печи нагревается до 550—

600 °C в конвекционной секции и до 750—850 °C в радиантной

секции. На выходе из печи газ пиролиза подвергают «закалке»

в аппарате 5 путем впрыскивания воды; при этом снижается

температура газа (до 700 °C, если тепло газа используют для

получения водяного пара, и до 200°C, если на установке нет

котлов-утилизаторов). Из аппарата 5 газ поступает ’в котел-

утилизатор 6, где охлаждается до 350 °C, отдавая тепло дито-

20

Рис. 1.1. Технологическая схема пиролиза жидкого сырья:

1 — сепаратор; 2 — испаритель; 3 — перегреватель; 4 — печь; 5 — «закалочный» аппарату

6 — котел-утилизатор; 7 — конденсатор; 8 — пенный аппарат; 9 — холодильник; 10—про-

мывной аппарат.

лилметану, кипящему при 300 °C. Дитолилметан конденсирует-

ся в конденсаторе 7, отдавая тепло воде; при этом в конденса-

торе образуется пар с давлением 1,2 МПа. Дальнейшее охлаж-

дение газа до 100—150°С происходит в пенном аппарате 8,

орошаемом циркулирующей водой; одновременно происходят

отмывка газа от сажи и кокса, конденсация паров тяжелых уг-

леводородов смолы и водяного пара. После пенного аппарата

газ в холодильнике 9 охлаждается до 40 °C, а окончательное

охлаждение до 20 °C и отмывка от частичек кокса осуществля-

ются в промывном аппарате 10.

Газ выводят на компримирование, а водно-омоляные конден-

саты и смоляную воду направляют в отстойники. Легкую и тя-

желую смолу после отстаивания раздельно отправляют на

склад, а воду возвращают в «закалочный», пенный и промыв-

ной аппараты. Избыток водного конденсата поступает на очист-

ку (флотация и отпаривание углеводородов), после чего его

сбрасывают в канализацию.

В печах применяют трубы из жаропрочных сталей, содер-

жащих до 25% хрома и 20% никеля. Температура наружных

стенок труб в радиантной секции достигает 1150°C. Имеются

установки пиролиза в присутствии теплоносителя, установки

окислительного пиролиза (когда кислород вводят вместе с

сырьем в зону реакции) и установки гомогенного пиролиза (ког-

да в качестве теплоносителя используют перегретый до 900 °C

и выше водяной пар).

Получение этилена высокой чистоты. Современные газо|раз-

делительные установки позволяют получать этилен и пропилен

99,6—99,9%-ной чистоты. Содержание примесей исчисляется

миллионными долями %. Качество этилена, например, характе-

ризуется следующими данными [в % (об.)]:

с2н4 99,8-99,9 СО (8-10)10-»

СзН6 0,03—0,05 СО2 (3—8) 10-»

сн4 0,08-0,1 О2 . . . (54-8)10-6

С2Н2 (10—15)10-6 Н2О (пар) (Юн-15) 10-«

21

Рис. 1.2. Реакторный блок очистки этилена

селективным гидрированием ацетилена:

1,2 — реакторы.

Если этилен получен автотермическим дегидрированием

(окислительным пиролизом) этана, то содержание ацетилена

в газе достигает 1% (об.) и выше. Тогда возникает необходи-

мость в гидрировании ацетилена в этилен, для чего пропускают

газ через реактор с хромо-никелевым катализатором (96%

Сг2О3 и 5% Ni). Температура 200°C, скорость подачи газа

примерно 800 л на 1 л катализатора в час. Гидрирование осу-

ществляется водородом, содержащимся в газе. Газ перед гид-

рированием нагревают до 150—200°C (в зависимости от содер-

жания в нем водорода) и подают в один из двух связанных

друг с другом реакторов (рис. 1.2). Для газов, содержащих ма-

ло водорода, скорость их подачи меньше, а температура гидри-

рования выше.

Катализатор в реакторах расположен в несколько слоев.

Вводя газ, освобожденный от ацетилена, в разные точки по вы-

соте реактора, поддерживают в аппарате постоянную темпера-

туру, что и обеспечивает селективность гидрирования ацетиле-

на. После гидрирования газ идет на разделение. Этим методом

удается нацело освободиться от ацетилена. В качестве катали-

затора можно применить сульфид молибдена на оксиде алюми-

ния, палладий на силикагеле, кобальт-молибденовый катализа-

тор.

2.3. Производство высших олефинов

Во многих нефтехимических процессах (алкилирование бен-

зола .и фенола, производство моющих веществ и присадок к ми-

неральным маслам, производство высших жирных спиртов ок-

сосинтезом) применяют жидкие непредельные углеводороды с

прямой цепью и разветвленные. Разветвленные олефины

Се—Cis (димеры изобутилена, тримеры, тетрамеры и пентамеры

пр опилен а>) используют как алкилирующие агенты и в оксосин-

тезе. В последние годы широкое применение получили а-оле-

фины — непредельные прямоцепочечные углеводороды с двой-

ной связью в начале цепи. Получают высшие а-олефины разны-

ми методами — термическим крекингом парафина и олигоме-

ризацией этилена в присутствии катализаторов Циглера.

_22

Производство а-олефинов термическим крекингом парафи-

нов. Для производства а-олефинов используют мягкие парафины

(т. пл. 22—26°C), получаемые при депарафинизации дизель-

ных топлив, и твердые (т. пл. 52—64°C), получаемые при депа-

рафинизации масел, выкипающих в интервале 350—500 °C. Для

получения а-олефинов с хорошим выходом требуется очищать

масла и дизельные топлива от смол и ароматических соедине-

ний.

Крекинг парафинов ведут в газовой фазе при 550°C в при-

сутствии водяного пара в трубчатых печах. Степень конверсии

парафина за один проход составляет 25—30%, поэтому прихо-

дится вести процесс с рециркуляцией парафина. Продуктами

крекинга являются фракции олефинов от Q до гомологов>

с т. кип. 240—320°C. Содержание олефинов во фракциях со-

ставляет 75—90% и зависит от качества и вида сырья, напри-

мер в продуктах крекинга мягких парафинов содержание оле-

финов достигает 92—96%. Парафины превращаются в газооб-

разные и жидкие олефиновые углеводороды на 70%. Состав^

продуктов крекинга таков [% (масс.)]:

Компоненты Крекинг мягкого парафина (т. пл. 23 °C) Крекинг твердого парафина (т. пл. 62 °C)

Олефины С2—С4 (газ) 22,4 22,1

Фракция и. к. —40 °C 3,4 1,0

40—140 °C 18,5 13,7

140—180 °C 12,0 7,3

180—240 °C 13,3 10,8

240—320 °C — 15,1

Крекинг-остаток 28,5 29,0

Кокс+потери 1,9 1,0

Производство линейных а-олефинов олигомеризацией этиле-

на. Процесс протекает в присутствии триэтилалюминия. Пер-

вую стадию — собственно олигомеризацию этилена — проводят

при 100 °C и 10 МПа до получения олигомеров с длиной угле-

родной цепочки не выше С20:

^(СНгСН^х-СзНз

2(C2H5)3A1 + (x + z/ + z)CH2=CH2-► Al—(СН2СН2)у—С2Нб + Al(C2Hj)3

\сн2сн2)2-с2н5

Достигнув заданной степени олигомеризации, повышают темпе-

ратуру до 200—300 °C. При этом протекает реакция замещения,,

т. е. происходят регенерация триэтилалюминия и образование

высших а-олефинов с различной длиной цепи:

ДСН2СН2)Х—С2Н6

Al— (СН2СН2)У—С2Н5 _(c2h5)3ai

\(СН2СН2)2-С2Н5

С^НСН^Н^-СН^СН,

-> С2Н5—(СН2СН2)!/_1-СН=СН2

С2НЬ^(СН2СН2)2^СН=СН2

Вторую стадию можно проводить и каталитически — в присут-

ствии 0,01% коллоидного никеля.

2&

Смесь олигомергомолопов имеет широкий фракционный со-

став (от С4 до С20). Наиболее ценными являются олефины

Сю—Сю, выход которых составляет в сум'ме 65—68%. Так как

процесс получения олигомеров с узким молекулярномассовым

распределением осуществить не удается, необходимо разрабо-

тать комплексные методы использования олефинов с различной

длиной цепи, в частности олефинов С6 (выход до 10%) и Cs

(выход до 16%).

2.4. Производство ацетилена

В настоящее время ацетилен получают двумя методами: из

карбида кальция и пиролизом низкомолекулярных газообраз-

ных алифатических углеводородов.

При обработке карбида кальция водой вначале образуется

оксид кальция (известь)

СаС2 + Н2О ----► СаО-|-С2Н2 ДЯ =—61,8 кДж/моль

который тоже вступает в реакцию с водой:

СаО-|-Н2О -----► Са(ОН)2 ДЯ = —68,1 кДж/моль

Суммарная реакция протекает по уравнению:

СаС2 -f- 2Н2О -► Са(ОН)2 + С2Н2 ДЯ = —129,9 кДж/моль

Карбид кальция получают взаимодействием извести и кокса в

электротермических печах при 1700—1800°C:

СаО 4- ЗС — » СаС2 + СО ДЯ = 464,8 кДж/моль

Недостатком процесса является высокий расход электроэнергии

(10—11 кВт-ч на 1 кг ацетилена).

В зависимости от сорта карбида кальция из 1 кг СаС2 полу-

чается разное количество ацетилена. Количество ацетилена в

литрах (измеренное при 20°C и атмосферном давлении), обра-

зующееся из 1 кг карбида кальция, называют литражом (или

литражностью) карбида. Практически литраж 1 кг СаС2 состав-

ляет 230—300 л С2Н2.

Ацетилен, полученный из карбида кальция, имеет чистоту

99,5% и содержит примеси NH3, РН3 и H2S. Если .ацетилен идет

на химическую переработку, его очищают хромовой кислотой

(при этом РН3 и H2S окисляются в серную и фосфорную кис-

лоты). Применяют для очистки и гипохлориты.

Ацетилен — бесцветный газ, обладающий в чистом виде сла-

бым эфирным запахом. Сжижается при —83,6 °C. В жидком ви-

де он может сохраняться лишь при повышенном давлении. Аце-

тилен растворим в воде: при 18 °C и атмосферном давлении в

1 объеме воды растворяется 1 объем ацетилена. Наличие трой-

ной связи в молекуле ацетилена обусловливает его высокую

24

реакционную способность; он широко применяется во многих

промышленных синтезах.

Ацетилен является интересным с термодинамической точки

зрения. В отличие от других углеводородов, реакции образова-

ния ацетилена из элементов и из метана являются сильно эндо-

термическими:

2С + Н2 С2Н2 ЛЯ = 226,2 кДж/моль

2СН4 С2Н2 -f- ЗН2 ЛЯ = 380,3 кДж/моль

Выход ацетилена увеличивается при повышении температуры

и при понижении давления: в интервале 1000—2400 К выход

ацетилена возрастает при 0,01 МПа от 4,8 до 99,99%, а при

0,1 МПа он увеличивается от 1,5 до 99,87%.

При температуре выше 1500 °C метан можно практически

полностью превратить в ацетилен. При этом контактный газ

должен содержать 25% ацетилена и 75% водорода. Однако при

такой температуре ацетилен нестабилен и разлагается на эле-

менты. Эту реакцию замедляют, понижая давление и сокращая

время пребывания ацетилена в зоне высоких температур до-

0,01—0,001 с с последующим мгновенным охлаждением газа.

Ацетилен имеет как бы два порога стабильности — при 1600 °C

и выше и при пониженных температурах (менее 200°C). Прак-

тически реакцию ведут при 1400—1500 °C, но при этом прово-

дят быструю «закалку» газов, которая предупреждает разло-

жение ацетилена на углерод и водород.

Все больше развивается пиролиз низкомолекулярных али-

фатических углеводородов с целью получения ацетилена. Мето-

ды пиролиза различаются способом подвода тепла к реагиру-

ющей газовой смеси. Высокие температуры, требуемые для

разложения углеводородов, достигаются тремя способами:

1) при помощи электрической дуги (электрокрекинг), 2) пря-

мым или регенеративным нагревом (собственно пиролиз) г

3) сжиганием части сырья (окислительный пиролиз).

Электрокрекинг заключается в быстром пропускании угле-

водородов через электрическую дугу, с помощью которой соз-

дается высокая температура в зоне реакции. Электродуговая

печь состоит из верхней цилиндрической камеры (диаметр

1000 мм, высота 400 мм) и реакционной трубы (диаметр 95 мм,

длина 1000 мм). На камере установлен медный катод (гильза),

анод находится на 'реакционной трубе ближе к камере. Катод-

ная гильза и реакционная труба имеют рубашки для охлажде-

ния. Газ при давлении 0,05 МПа поступает тангенциально в ка-

меру, приобретает вихревую скорость примерно 100 м/с от пе-

риферии к реакционной трубке и попадает в зону действия

электрической дуги, нагреваясь до 1600°C при температуре ду-

ги 2000 °C.

Электрическая дуга создается постоянным током напряже-

нием 7000—8000 В. Продукты пиролиза проходят через охлаж-

25

даемую водой реакционную трубу со скоростью 600—1000 м/с

и охлаждаются до 600 °C; на выходе они подвергаются «закал-

ке» за счет впрыска воды, охлаждаются до 150 °C и после этого

поступают на разделение.

Электрическая печь приведенных размеров имеет мощность

по метану примерно 2800 м3/ч, что дает производительность по

ацетилену 15 т в сутки. Наряду с ацетиленом при электрокре-

кинге образуются побочные продукты: водород, сажа, этилен

и высшие ацетиленовые углеводороды (винилацетилен, метил-

ацетилен и др.). Степень конверсии метана за один проход че-

рез реактор достигает 45—50%. При работе на природном газе

расход электроэнергии составляет 9,5—10 кВт-ч на 1 кг ацети-

лена. Продукты реакции содержат 13—14% (масс.) ацетилена,

1% (масс.) этилена, 30—35%'(масс.) метана и 50—55% (масс.)

водорода. Недостаток процесса — большой выход сажи (до

50 кг и более на 1 т ацетилена), хотя сажа получается высоко-

качественной и является товарным продуктом. Из 1000 м3 ме-

тана при электрокрекинге образуются 300 кг ацетилена, 26 кг

этилена, 21 кг сажи и 1170 м3 водорода. Производство ацетиле-

на электрокрекингом обходится дешевле, чем при карбидном

методе.

Основное затруднение промышленного осуществления пиро-

лиза углеводородов до ацетилена заключается в создании печи

такой конструкции, в которой газ в течение весьма малого -вре-

мени мог бы нагреваться до 1400—1500°C. На практике ока-

залось возможным осуществить этот процесс в регенеративных

печах периодического действия (способ Вульфа, США). В этом

процессе используется принцип рекуперации тепла — попере-

менное нагревание огнеупорной насадки при сжигании газооб-

разного топлива и пропускание через раскаленную насадку га-

зов, подвергаемых пиролизу. Насадка выполнена из чистого

оксида алюминия в виде параллельно расположенных горизон-

тальных фасонных пластин, между которыми для прохода газа

образуются цилиндрические каналы диаметром 6 мм.

Печь работает периодически. Вначале насадка печи разо-

гревается за счет продуктов сгорания, образующихся при сжи-

гании природного газа в топке (фаза разогрева). Затем через

разогретую насадку пропускают газ (фаза пиролиза). Между

фазами разогрева и пиролиза продувают насадку паром.

Лучшие результаты получаются при пиролизе пропана, так

как для пиролиза метана требуется более высокая температура,

а максимальная температура в печи не может быть выше 1250—

1300°C. Состав продуктов пиролиза метана таков:

Содержание, % (об.) Пиролиз метана Пиролиз пропана Содержание, % (об.) Пиролиз Пиролиз

метана пропана

сн4 28,3 15,0 СО 7,8 6,9

С2Н2 7,1 10,0 Н2 49,0 56,8

с2н4 0,9 3,8 n2 5,2 5,2

СО2 1,3 1,6 02 0,4 0,7

26

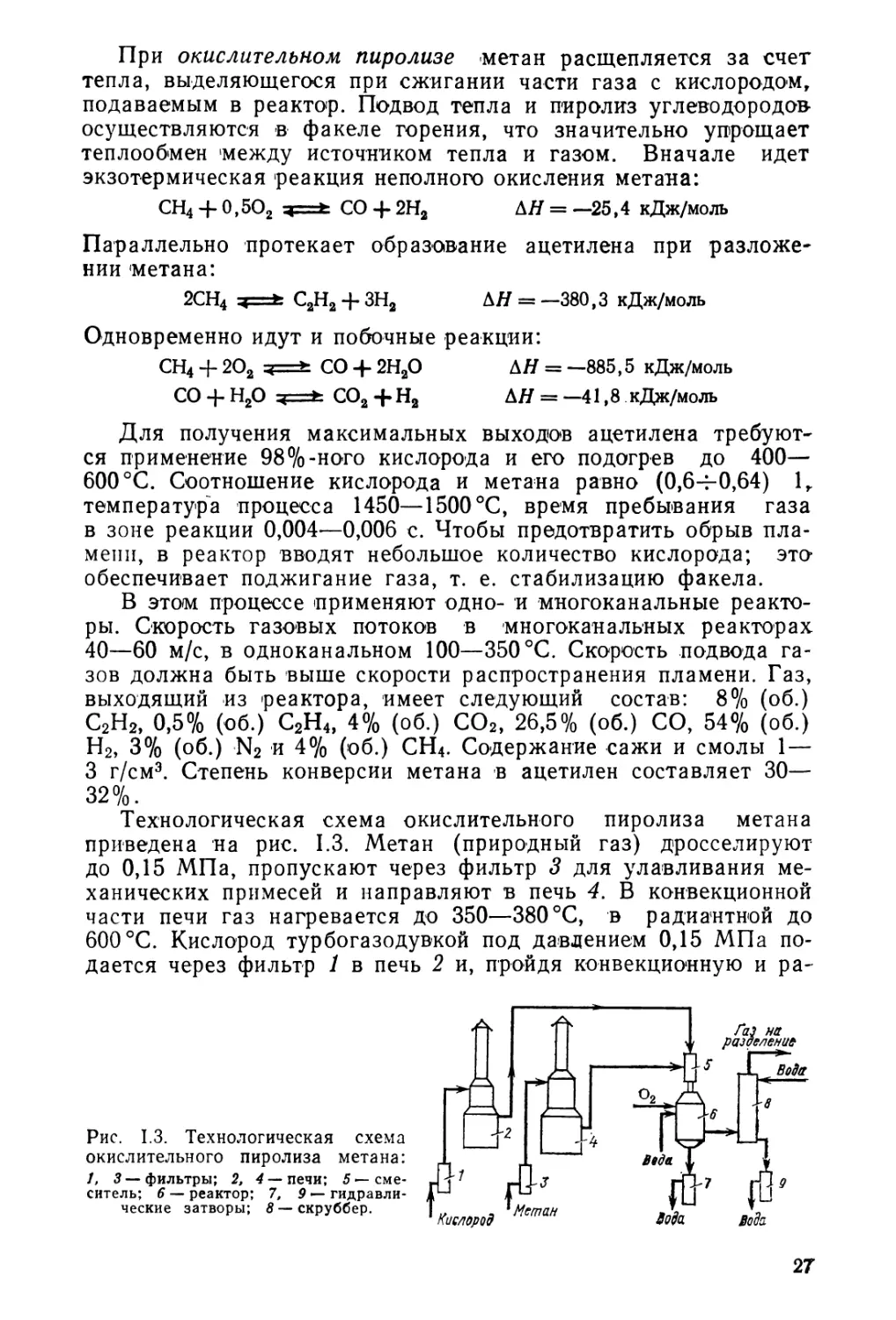

При окислительном пиролизе метан расщепляется за счет

тепла, выделяющегося при сжигании части газа с кислородом,

подаваемым в реактор. Подвод тепла и пиролиз углеводородов

осуществляются в факеле горения, что значительно упрощает

теплообмен между источником тепла и газом. Вначале идет

экзотермическая реакция неполного окисления метана:

СН4 + 0,5О2 СО + 2Н2 ДН = —25,4 кДж/моль

Параллельно протекает образование ацетилена при разложе-

нии метана:

2СН4 4—>. С2Н2 + ЗН2 ДЯ = —380,3 кДж/моль

Одновременно идут и побочные реакции:

СН4 + 2О2 СО + 2Н2О ДЯ = —885,5 кДж/моль

СО + Н2О СО2 + Н2 ДЯ = —41,8 кДж/моль

Для получения максимальных выходов ацетилена требуют-

ся применение 98%-ного кислорода и его подогрев до 400—

600 °C. Соотношение кислорода и метана равно (0,64-0,64) 1,

температура процесса 1450—1500 °C, время пребывания газа

в зоне реакции 0,004—0,006 с. Чтобы предотвратить обрыв пла-

мени, в реактор вводят небольшое количество кислорода; это-

обеспечивает поджигание газа, т. е. стабилизацию факела.

В этом процессе применяют одно- и многоканальные реакто-

ры. Скорость газовых потоков в многоканальных реакторах

40—60 м/с, в одноканальном 100—350 °C. Скорость подвода га-

зов должна быть выше скорости распространения пламени. Газ,

выходящий из реактора, имеет следующий состав: 8% (об.)

С2Н2, 0,5% (об.) С2Н4, 4% (об.) СО2, 26,5% (об.) СО, 54% (об.)

Н2, 3% (об.) N2 и 4% (об.) СН4. Содержание сажи и смолы 1 —

3 г/см3. Степень конверсии метана в ацетилен составляет 30—

32%.

Технологическая схема окислительного пиролиза метана

приведена на рис. 1.3. Метан (природный газ) дросселируют

до 0,15 МПа, пропускают через фильтр 3 для улавливания ме-

ханических примесей и направляют в печь 4. В конвекционной

части печи газ нагревается до 350—380°C, в радиантной до

600 °C. Кислород турбогазодувкой под давлением 0,15 МПа по-

дается через фильтр 1 в печь 2 и, пройдя конвекционную и ра-

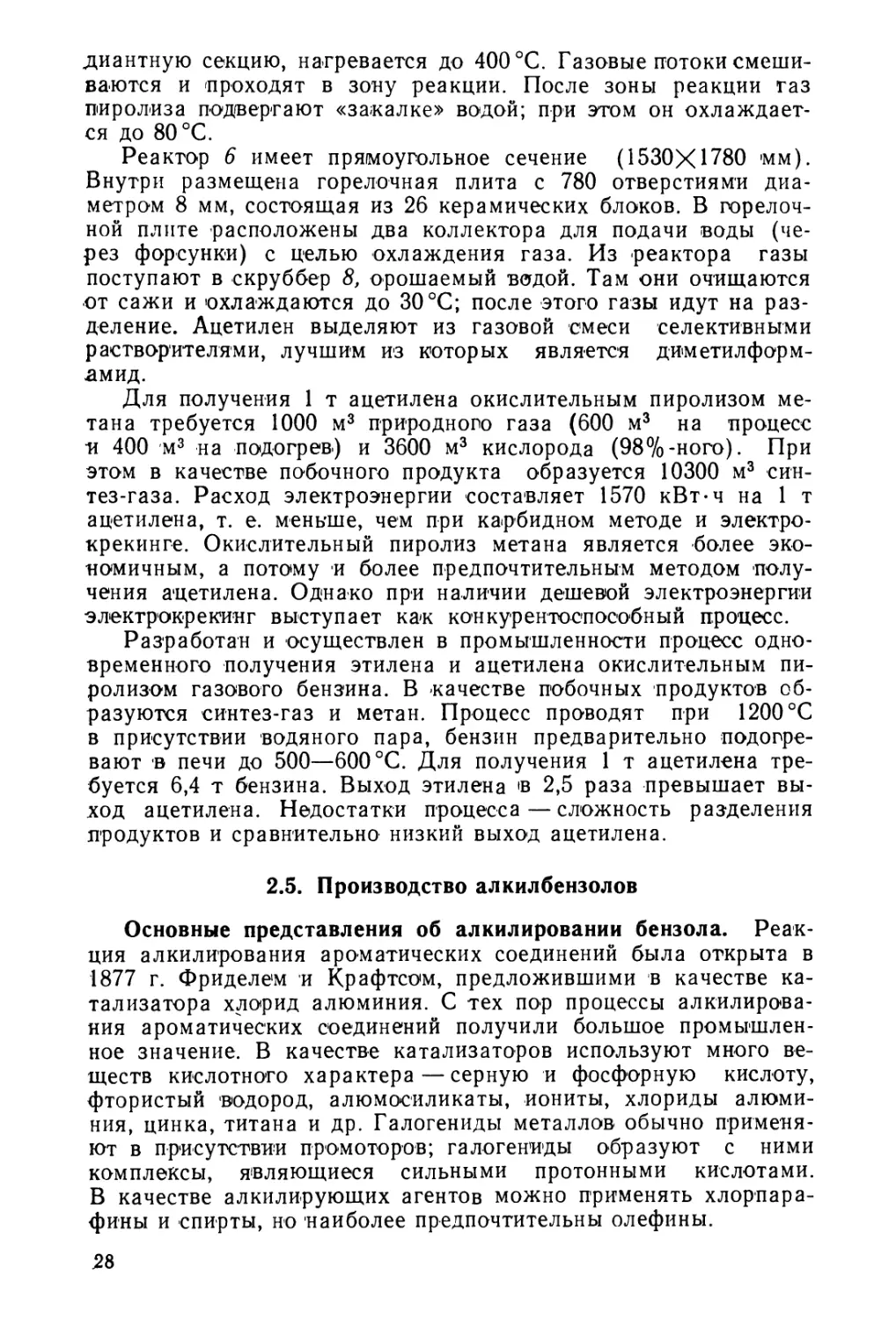

Рис. 1.3. Технологическая схема

окислительного пиролиза метана:

1, 3 — фильтры; 2, 4 — печи; 5 — сме-

ситель; 6 — реактор; 7, 9~ гидравли-

ческие затворы; 8 — скруббер.

27

диантную секцию, нагревается до 400 °C. Газовые потоки смеши-

ваются и проходят в зону реакции. После зоны реакции газ

пиролиза подвергают «закалке» водой; при этом он охлаждает-

ся до 80 °C.

Реактор 6 имеет прямоугольное сечение (1530X1780 мм).

Внутри размещена горелочная плита с 780 отверстиями диа-

метром 8 мм, состоящая из 26 керамических блоков. В горелоч-

ной плите расположены два коллектора для подачи воды (че-

рез форсунки) с целью охлаждения газа. Из реактора газы

поступают в скруббер 8, орошаемый водой. Там они очищаются

•от сажи и охлаждаются до 30°C; после этого газы идут на раз-

деление. Ацетилен выделяют из газовой смеси селективными

растворителями, лучшим из которых является диметилформ-

амид.

Для получения 1 т ацетилена окислительным пиролизом ме-

тана требуется 1000 м3 природного газа (600 м3 на процесс

и 400 м3 на подогрев) и 3600 м3 кислорода (98%-ного). При

этом в качестве побочного продукта образуется 10300 м3 син-

тез-газа. Расход электроэнергии составляет 1570 кВт-ч на 1 т

ацетилена, т. е. меньше, чем при карбидном методе и электро-

крекинге. Окислительный пиролиз метана является более эко-

номичным, а потому и более предпочтительным методом полу-

чения ацетилена. Однако при наличии дешевой электроэнергии

электрокрекинг выступает как конкурентоспособный процесс.

Разработан и осуществлен в промышленности процесс одно-

временного получения этилена и ацетилена окислительным пи-

ролизом газового бензина. В качестве побочных продуктов об-

разуются синтез-газ и метан. Процесс проводят при 1200 °C

в присутствии водяного пара, бензин предварительно подогре-

вают в печи до 500—600 °C. Для получения 1 т ацетилена тре-

буется 6,4 т бензина. Выход этилена *в 2,5 раза превышает вы-

ход ацетилена. Недостатки процесса — сложность разделения

продуктов и сравнительно низкий выход ацетилена.

2.5. Производство алкилбензолов

Основные представления об алкилировании бензола. Реак-

ция алкилирования ароматических соединений была открыта в

1877 г. Фриделем и Крафтсом, предложившими в качестве ка-

тализатора хлорид алюминия. С тех пор процессы алкилирова-

ния ароматических соединений получили большое промышлен-

ное значение. В качестве катализаторов используют много ве-

ществ кислотного характера — серную и фосфорную кислоту,

фтористый водород, алюмосиликаты, иониты, хлориды алюми-

ния, цинка, титана и др. Галогениды металлов обычно применя-

ют в присутствии промоторов; галогениды образуют с ними

комплексы, являющиеся сильными протонными кислотами.

В качестве алкилирующих агентов можно применять хлорпара-

фины и спирты, но наиболее предпочтительны олефины.

28

Во всех случаях реакция протекает по карбонийионному ме-

ханизму, однако в случае кислот карбоний-ион образуется за

счет протона кислоты

H2SO4 ^=±: Н+ + HSO4-

КСН=СН2 + Н+ RCH—СН3

а в случае хлорида алюминия в образовании комплекса участ-

вует промотор (хлористый водород):

А1С13 + НС1 -► Н+ С1-. А1С13

Н+ СГ-А1С13 + КСН=СН2 RCH—СН3 + С1- Л1С13

Ион карбония или комплекс взаимодействует с ароматическим

ядром и через л- и о-комплексы превращается в алкилбензол,

отщепляя протон:

+ RCH—СН

Л-комплекс

d-комплекс

Неодинаковая стабильность ионов карбония (третичные >

>1вторичные>,пер1вичные) предопределяет преимущественное

образование алкилбензолов с разветвленной боковой цепью.

Особенно заметна изомеризация алкильных цепей при алкили-

ровании бензола и его гомологов высшими олефинами или ал-

килгалогенидами, когда продукты являются смесью большого

числа изомерных (главным образом втор-алкилароматических)

соединений:

RCH2—СН2—СН2—СН=СН2 + [|| -► RCH2—СН2—СН2—СН—СН3 4-

б

-PRCH2-CH2—СН—СН2—СН3 + КСН2—СН-СН2-СН2-СН3

Изомеризация протекает на стадии образования иона кар-

бония и идет с перемещением реакционного центра, но без

деструкции и изомеризации углеродного скелета. При алкили-

29

ровании разветвленными олефинами образуются преимущест-

венно трет-алкилбензолы (за счет образования более стабиль-

ных третичных ионов карбония).

Обычно при алкилировании образуются не только моно-, но

также ди- и триалкилбензолы. Для снижения выхода полиал-

килбензолов применяют 5—10-кратный избыток бензола.

При высоких температурах алкилирования на алюмосилика-

тах и цеолитах и при катализе хлоридом алюминия наблюда-

ются обратимые реакции переалкилирования или диспропор-

ционирования с межмолекулярной миграцией алкильных групп:

Q$B3R3 -f- С6Н6 < ...х CeH5R -|- CeH4R2

C6H4R2 + CeH6 2C6H6R

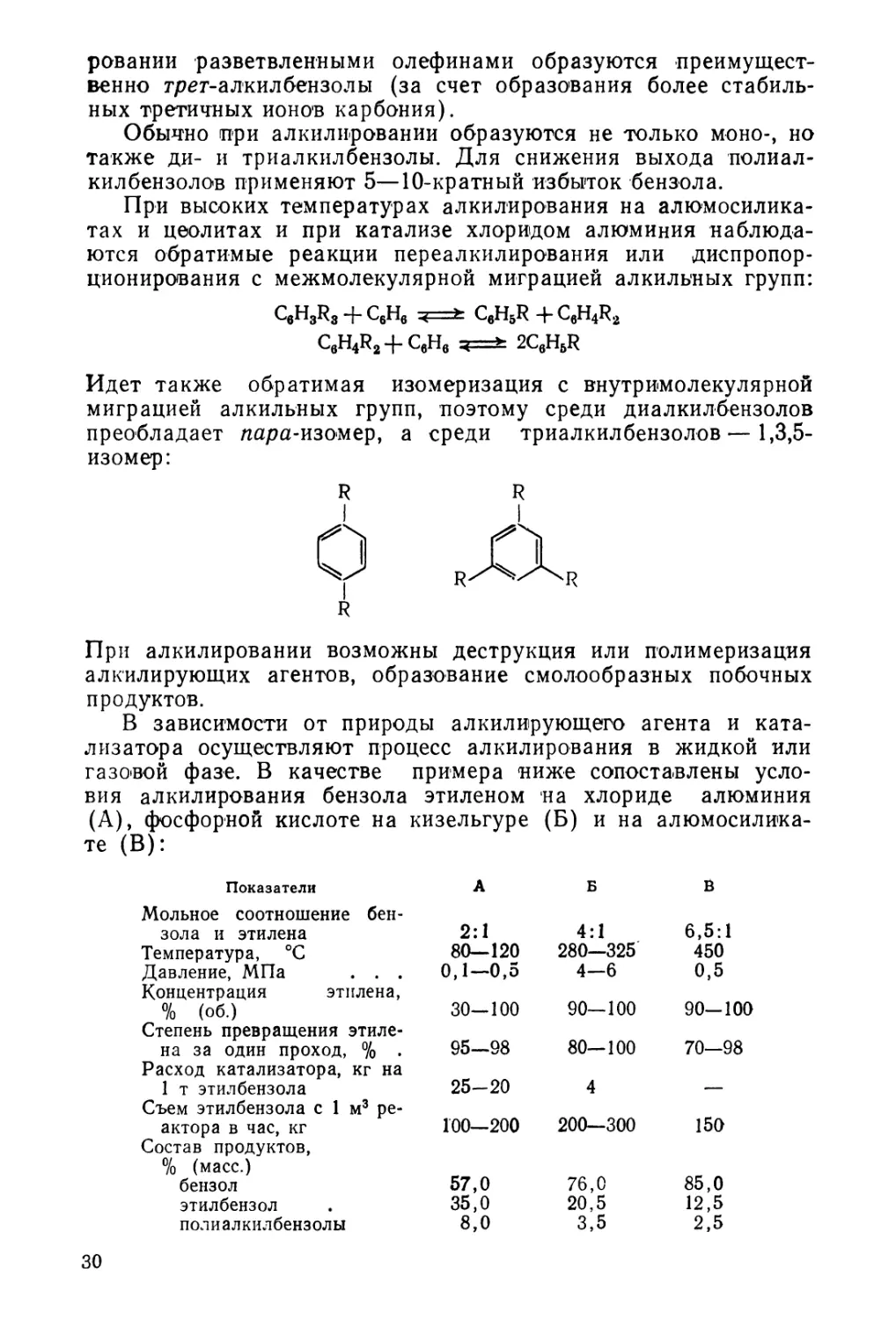

Идет также обратимая изомеризация с внутримолекулярной

миграцией алкильных групп, поэтому среди диалкилбензолов

преобладает пара-изомер, а среди триалкил бензолов—1,3,5-

изомер:

При алкилировании возможны деструкция или полимеризация

алкилирующих агентов, образование смолообразных побочных

продуктов.

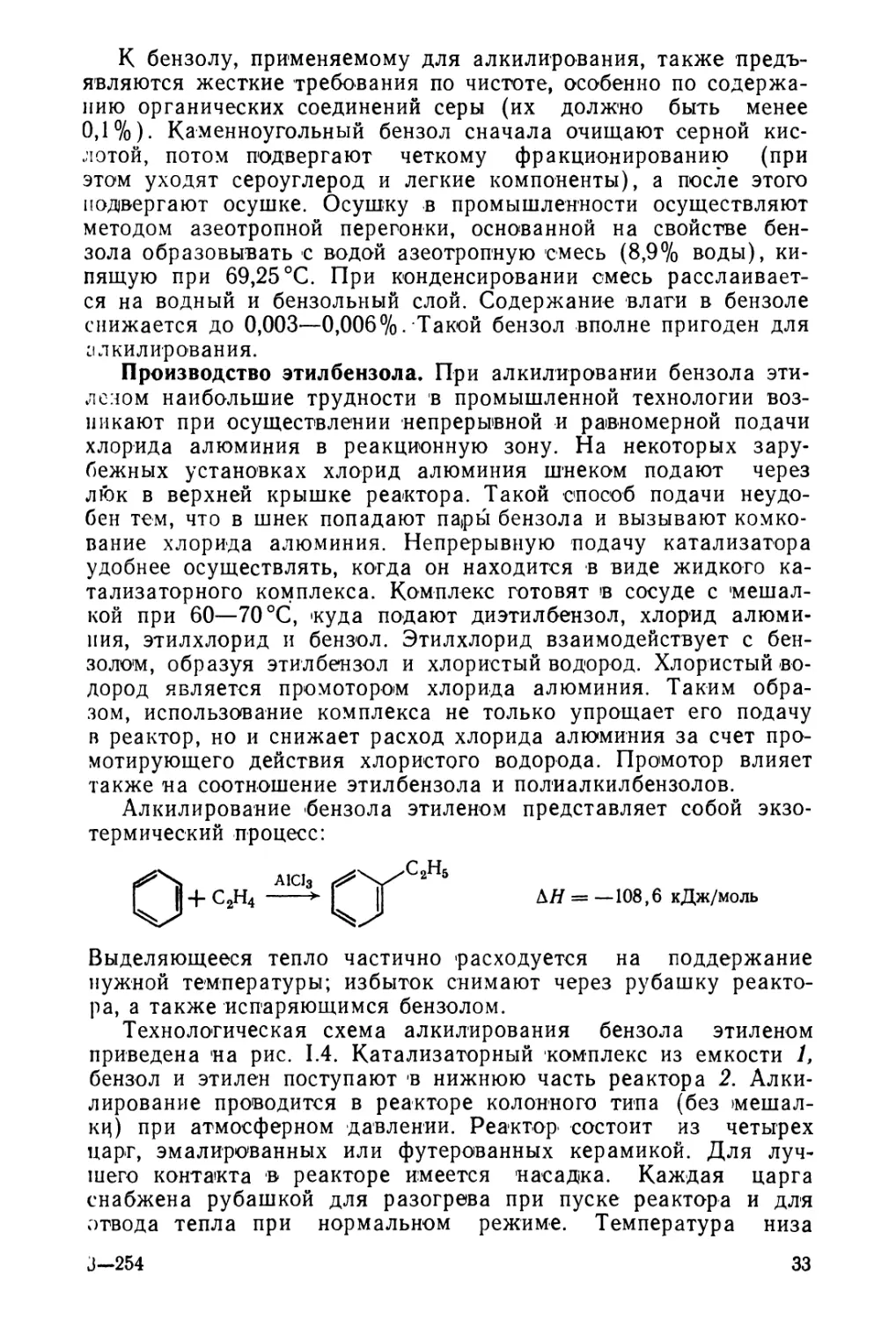

В зависимости от природы алкилирующего агента и ката-

лизатора осуществляют процесс алкилирования в жидкой или

газовой фазе. В качестве примера ниже сопоставлены усло-

вия алкилирования бензола этиленом на хлориде алюминия

(А), фосфорной кислоте на те (В): кизельгуре (Б) и на алюмосилика-

Показатели А Б В

Мольное соотношение бен- зола и этилена 2:1 4:1 6,5:1

Температура, °C 80—120 280—325 450

Давление, МПа . . . 0,1—0,5 4—6 0,5

Концентрация этилена, % (об.) 30-100 90—100 90-100

Степень превращения этиле- на за один проход, % • 95—98 80—100 70—98

Расход катализатора, кг на 1 т этилбензола 25—20 4 —

Съем этилбензола с 1 м3 ре- актора в час, кг 100—200 200—300 150

Состав продуктов, % (масс.) бензол 57,0 76,0 85,0

этилбензол 35,0 20,5 12,5

полиалкилбензолы 8,0 3,5 2,5

30

Как видно из этих данных, алкилирование бензола этиленом в

присутствии хлорида алюминия протекает в более мягких усло-

виях — при более низких температуре и давлении, а для ал-

килирования можно использовать этан-этиленовую фракцию.

В случае же фосфорной кислоты условия значительно жестче.

Поэтому в промышленности этилбензол производят в присутст-

вии хлорида алюминия. Что же касается процесса в присутствии

алюмосиликатов, он изучен еще недостаточно.

Алкилирование бензола пропиленом протекает гладко в

присутствии многих катализаторов: хлорида алюминия (А),

фосфорной кислоты на кизельгуре (Б), алюмосиликата (В),

88—90%-ной серной кислоты (Г) и комплекса ортофосфорной

кислоты и фтористого бора (Д):

Показатели А Б В Г д

Мольное соотношение бен- зола и пропилена 2,5:1 4:1 3:1 4:1 1,2:1

Температура, °C 70—90 250 320 35—40 50

Давление, МПа 0,1-0,5 1,5-2,5 2,0 0,4—1,0 2,0

Концентрация пропилена, % (об.) . 35-80 35 35-80 35-80 35-40

Степень превращения про- пилена за один проход, % (масс.) 99 70—90 50-70 99

Расход катализатора, кг на 1 т изопропилбензола 20 4—6 10 120-150 10

Съем изопропилбензола с 1 м3 реактора в час, кг Состав продуктов, % (масс.) бензол 150-250 150—300 — — —

61,6— 76,0 72,0 73,6 45,0

изопропилбензол 70,6 26-31 21,0 24,4 24,2 44,0

полиалкилбензолы 3,4—5,8 3,0 3,6 2,2 н,о

В промышленности для алкилирования бензола пропиленом

применяют хлорид алюминия, фосфорную кислоту на кизельгу-

ре и серную кислоту. При выборе катализатора следует учиты-

вать качества, требуемые при дальнейшей химической перера-

ботке получаемого изопропилбензола. Изопропилбензол, полу-

ченный в присутствии фосфорной кислоты, содержит некоторое

количество непредельных углеводородов. Он не пригоден для

получения фенола и ацетона, так как плохо окисляется. Для

окисления применяют изопропилбензол, полученный в присутст-

вии А1С13. Однако следует учитывать, что при использовании

А1С1з требуется тщательно очищать пропан-пропиленовую

фракцию от примесей влаги, диоксида углерода и др. При ис-

пользовании кислотных катализаторов требуется кислотостой-

кая аппаратура.

При выборе способа производства изопропилбензола следу-

ет учитывать не только его целевое назначение, но и характер

других нефтехимических процессов данного предприятия. Удоб-

нее использовать один и тот же катализатор для нескольких

процессов.

31

Так же хорошо, как и алкилирование пропиленом, протека-

ет алкилирование бензола бутиленом с образованием втор-бу-

тилбензола. ewp-Бутилбензол может быть окислен до гидро-

пероксида, который при разложении дает фенол и метилэтилке-

тон:

ООН

СН3-СН-С2Н5

I

СН3—С—С2Н5

он

+О2

СН3-СО-С2Н6

Этот 'метод, однако, не имеет распространения в промышленно-

сти, так как бутилены идут на производство бутадиена.

В СССР алкилирование бензола полимерами пропилена для

получения алкилбензолов осуществляют в присутствии хлори-

да алюминия. Для алкилирования используют фракцию 175—

260 °C, состоящую главным образом из тетрамеров пропилена

с примесью тримеров и пентамеров. Основные показатели про-

цесса таковы:

Мольное соотношение бензола и олефинов (фрак-

ция 175—260 °C) 7,5:1

Температура, °C 60

Давление Атмосферное

Длительность реакции, мин . . 50

Расход А1С13, % на взятые олефины . 6,8

Выход целевой фракции алкилбензолов (260—

360 °C), % на взятые олефины 98

Алкилирование осуществляют в двухступенчатом реакторе из

нержавеющей стали емкостью 1,4 м3. Хлорид алюминия обра-

зует с алкилбензолами комплекс (в мольном соотношении

1 1,3). Комплекс после отстаивания вновь подают в реактор

вместе со свежим хлоридом алюминия или с его суспензией в

бензоле.

В целевой фракции алкилбензолов более 75% алкилбензо-

лов имеют боковую цепь с 10, 11 и 12 углеродными атомами.

Диалкилбензолы практически не образуются. Обычно после пе-

регонки алкил бензолы очищают 95—98 %-ной серной кислотой

от непредельных соединений. Расход кислоты составляет 15%

от массы алкилата. Присутствие олефинов в алкилбензолах не-

желательно, потому что при последующем получении сульфоно-

ла (моющее средство) олефины легко сульфируются, полимери-

зуются и ухудшают цвет моющего вещества. Этилен и пропи-

лен, применяемые для алкилирования, должны быть тщательно

очищены от альдегидов, оксида углерода, эфиров, кислорода,

бутадиена, ацетилена. При наличии примесей уменьшается сте-

пень конверсии олефина и увеличивается расход хлорида алю-

миния. С кислородсодержащими соединениями хлорид алюми-

ния образует комплексные соединения, вследствие чего ката-

лизатор довольно быстро теряет активность.

32

К бензолу, применяемому для алкилирования, также предъ-

являются жесткие требования по чистоте, особенно по содержа-

нию органических соединений серы (их должно быть менее

0,1%). Каменноугольный бензол сначала очищают серной кис-

лотой, потом подвергают четкому фракционированию (при

этом уходят сероуглерод и легкие компоненты), а после этого

подвергают осушке. Осушку в промышленности осуществляют

методом азеотропной перегонки, основанной на свойстве бен-

зола образовывать с водой азеотропную смесь (8,9% воды), ки-

пящую при 69,25 °C. При конденсировании смесь расслаивает-

ся на водный и бензольный слой. Содержание влаги в бензоле

снижается до 0,003—0,006%. Такой бензол вполне пригоден для

алкилирования.

Производство этилбензола. При алкилировании бензола эти-

леном наибольшие трудности в промышленной технологии воз-

никают при осуществлении непрерывной и равномерной подачи

хлорида алюминия в реакционную зону. На некоторых зару-

бежных установках хлорид алюминия шнеком подают через

люк в верхней крышке реактора. Такой способ подачи неудо-

бен тем, что в шнек попадают пары бензола и вызывают комко-

вание хлорида алюминия. Непрерывную подачу катализатора

удобнее осуществлять, когда он находится в виде жидкого ка-

тализаторного комплекса. Комплекс готовят в сосуде с мешал-

кой при 60—70 °C, куда подают диэтилбензол, хлорид алюми-

ния, этилхлорид и бензол. Этилхлорид взаимодействует с бен-

золом, образуя этилбензол и хлористый водород. Хлористый во-

дород является промотором хлорида алюминия. Таким обра-

зом, использование комплекса не только упрощает его подачу

в реактор, но и снижает расход хлорида алюминия за счет про-

мотирующего действия хлористого водорода. Промотор влияет

также на соотношение этилбензола и полиалкилбензолов.

Алкилирование бензола этиленом представляет собой экзо-

термический процесс:

ДЯ = —108,6 кДж/моль

Выделяющееся тепло частично расходуется на поддержание

нужной температуры; избыток снимают через рубашку реакто-

ра, а также испаряющимся бензолом.

Технологическая схема алкилирования бензола этиленом

приведена на рис. 1.4. Катализаторный комплекс из емкости 1,

бензол и этилен поступают в нижнюю часть реактора 2. Алки-

лирование проводится в реакторе колонного типа (без мешал-

кц) при атмосферном давлении. Реактор, состоит из четырех

царг, эмалированных или футерованных керамикой. Для луч-

шего контакта в реакторе имеется насадка. Каждая царга

снабжена рубашкой для разогрева при пуске реактора и для

отвода тепла при нормальном режиме. Температура низа

3-254

33

Диэтипбензоп

Рис. 1.4. Технологическая схема получения этилбензола:

/ — емкость; 2 — реактор; 3 — обратный холодильник; 4, 5 — скрубберы; 6—отстойник; 7, 8, 9 — промывные колонны; 10 — нагреватель; 11, 14,

//—«ректификационные колонны; 12, 15, 18 — конденсаторы-холодильники; 13, 16, 19— кипятильники; 20 — вакуум-приемник; 21 — холодильник.

100 °C, температура верха 90—95 °C. С верха реактора отходя-

щие газы и пары бензола поступают в обратный холодильник 3.

Бензол конденсируется и стекает в реактор, а отходящие газы

направляются в скруббер 4. орошаемый диэтилбензолом, для

улавливания бензола, далее в водный скруббер 5 и затем ухо-

дят в атмосферу. Диэтилбензол с абсорбированным бензолом

подают в реактор. Алкилат через сливной штуцер поступает

в отстойник 6. Катализаторный комплекс отстаивается там

и его возвращают в реактор, а алкилат идет последовательно

в колонны 7, 8 и 9 водной, щелочной и водной промывки, по-

сле чего его направляют на ректификацию.

Алкилат, предварительно высушенный кристаллическим ед-

ким натром в сушильной колонне (на схеме не показана), пода-

ют через нагреватель 10 в колонну 11, имеющую 45 тарелок

и работающую с флегмовым числом 1 : 2,5. С- верха колонны

при 80°C отбирают бензол (содержащий 0,25% этилбензола).

Этилбензол отбирают при 136 °C в колонне 14, имеющей 60 та-

релок и работающей с флегмовым числом 1 1. Этилбензол по-

лучается высокой чистоты — он содержит не более 0,04% ди-

этилбензола. Кубовый остаток колонны 14 поступает в колон-

ну 17, в которой отгоняют диэтилбензол при остаточном давле-

нии 1,33 кПа. При 60 °C отгоняют смесь изомеров диэтилбен-

зола, частично возвращаемых в реактор (где они подвергаются,

деалкилированию), а частичка используемых в качестве высо-

кооктановых добавок к топливам, так же как и полиалкилбен-

золы, которые отводят с низа колонны 17. Полиалкилбензолы

могут быть подвергнуты деалкилированию на отдельной уста-

новке при 200 °C в присутствии хлорида алюминия.

Выход этилбензола составляет 90—95% в расчете на бен-

зол и 93% в расчете на этилен. Расход на 1 т этилбензола со-

ставляет: 0,297 т этилена, 0,770 т бензола и 25—30 кг хлорида

алюминия. Количество рециркулирующего бензола равно

1,185 т.

Производство изопропилбензола. В случае применения хло-

рида алюминия процесс алкилирования бензола пропиленом

может быть осуществлен на установках, аналогичных установ-

кам по производству этилбензола.

Существуют промышленные установки, на которых в качест-

ве катализатора применяют серную кислоту и фосфорную кис-

лоту на кизельгуре. Реакция протекает по уравнению:

Й 4- СН3—СН=СН2 -► ГТ АЯ = —97’8 КДЖ/МОЛЬ

Наряду с изопропилбензолом (кумол) образуются ди- и три-

изопропилбензолы. Алкилирование проводят пропиленом или.

пропан-пропиленовой фракцией. Последняя более доступна в

условиях нефтехимического производства и поэтому применяет-

ся чаще.

3*

35

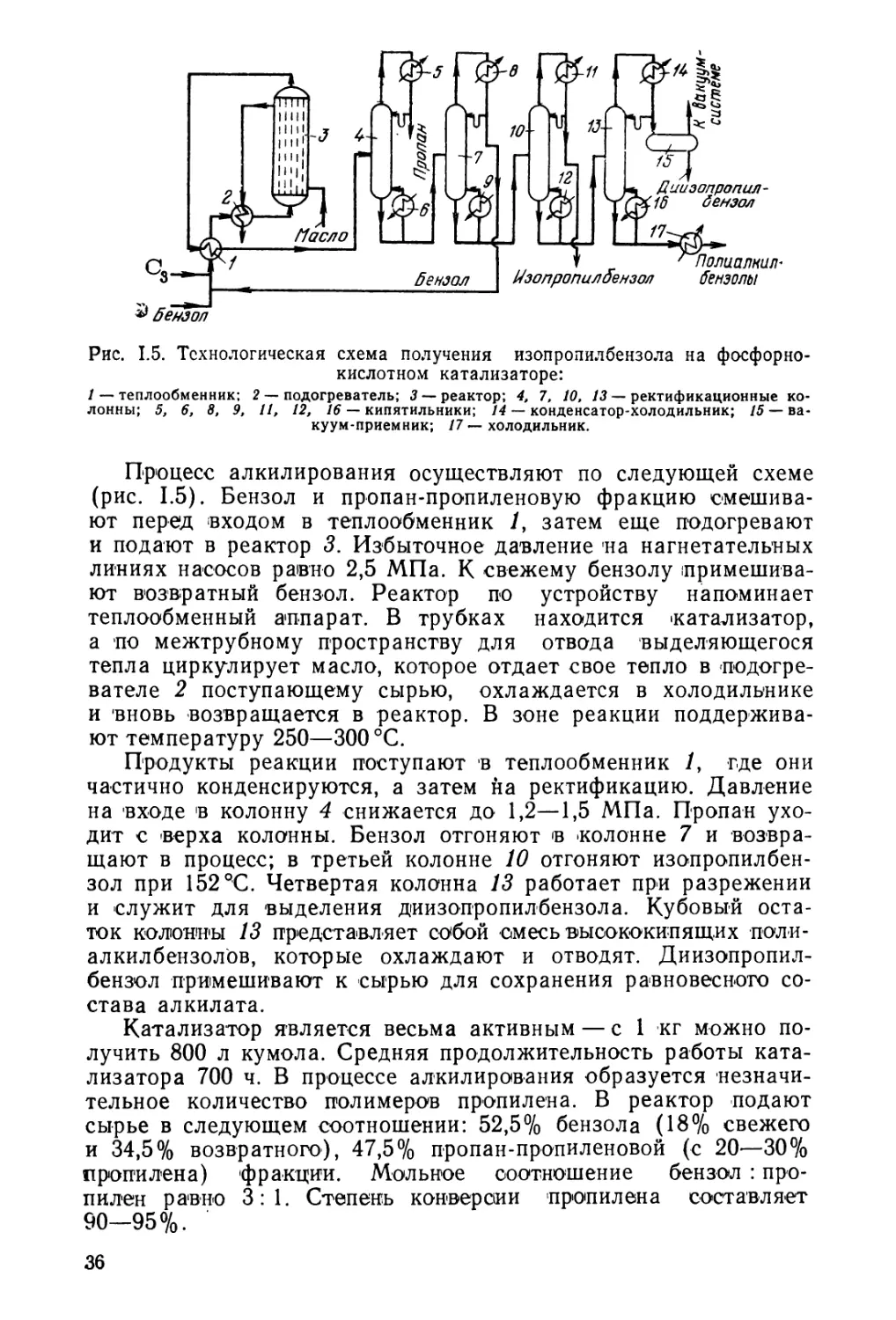

Рис. 1.5. Технологическая схема получения изопропилбензола на фосфорно-

кислотнОхМ катализаторе:

1 — теплообменник; 2 — подогреватель; 3 — реактор; 4, 7, 10, 13 — ректификационные ко-

лонны; 5, 6, 8, 9, 11, 12, 16 — кипятильники; 14 — конденсатор-холодильник; 15 — ва-

куум-приемник; 17 — холодильник.

Процесс алкилирования осуществляют по следующей схеме

(рис. 1.5). Бензол и пропан-пропиленовую фракцию смешива-

ют перед входом в теплообменник /, затем еще подогревают

и подают в реактор 3. Избыточное давление на нагнетательных

линиях насосов равно 2,5 МПа. К свежему бензолу примешива-

ют возвратный бензол. Реактор по устройству напоминает

теплообменный аппарат. В трубках находится «катализатор,

а по межтрубному пространству для отвода выделяющегося

тепла циркулирует масло, которое отдает свое тепло в подогре-

вателе 2 поступающему сырью, охлаждается в холодильнике

и вновь возвращается в реактор. В зоне реакции поддержива-

ют температуру 250—300 °C.

Продукты реакции поступают в теплообменник /, где они

частично конденсируются, а затем на ректификацию. Давление

на входе в колонну 4 снижается до 1,2—1,5 МПа. Пропан ухо-

дит с верха колонны. Бензол отгоняют в -колонне 7 и возвра-

щают в процесс; в третьей колонне 10 отгоняют изопропилбен-

зол при 152 °C. Четвертая колонна 13 работает при разрежении

и служит для выделения диизопропилбензола. Кубовый оста-

ток колонны 13 представляет собой смесь высококипящих поли-

алкилбензолов, которые охлаждают и отводят. Диизопропил-

бензол примешивают к сырью для сохранения равновесного со-

става алкилата.

Катализатор является весьма активным — с 1 кг можно по-

лучить 800 л кумола. Средняя продолжительность работы ката-

лизатора 700 ч. В процессе алкилирования образуется незначи-

тельное количество полимеров пропилена. В реактор подают

сырье в следующем соотношении: 52,5% бензола (18% свежего

и 34,5% возвратного), 47,5% пропан-пропиленовой (с 20—30%

пропилена) фракции. Мольное соотношение бензол : про-

пилен равно 3:1. Степень конверсии пропилена составляет

90—95%.

36

Промышленное алкилирование бензола пропиленом в при-

сутствии серной кислоты осуществляют в жидкой фазе при

30—40 °C. Концентрацию кислоты изменяют в зависимости от

температуры: при 20°C применяют 90%-ную кислоту, а при

40°C 88%-ную. Технология процесса аналогична алкилирова-

нию изопарафинов олефинами. Длительность процесса 20—

30 мин. После реактора смесь отстаивают от серной кислоты,

а затем нейтрализуют водной щелочью для уменьшения корро-

зии дистилляционной аппаратуры.

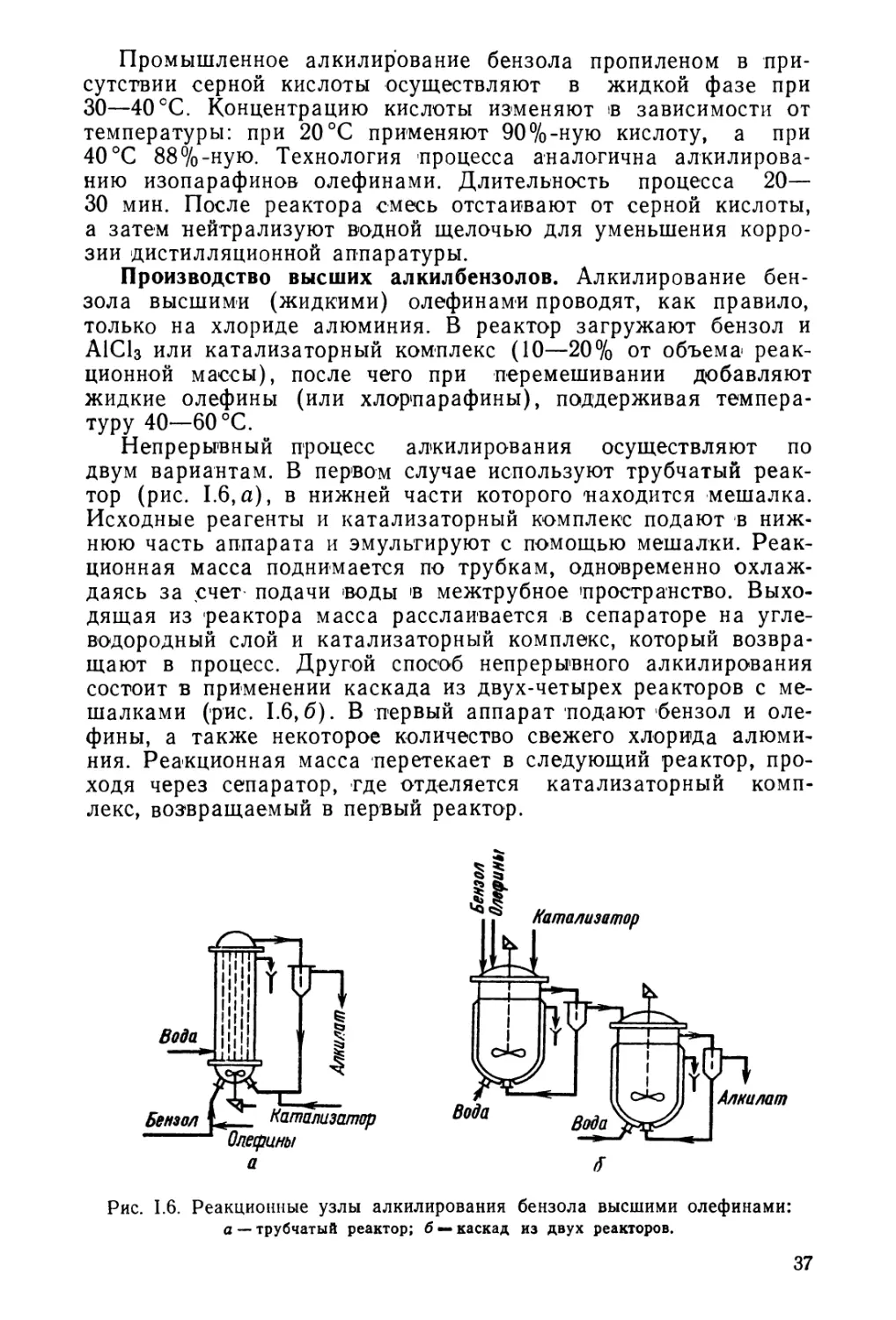

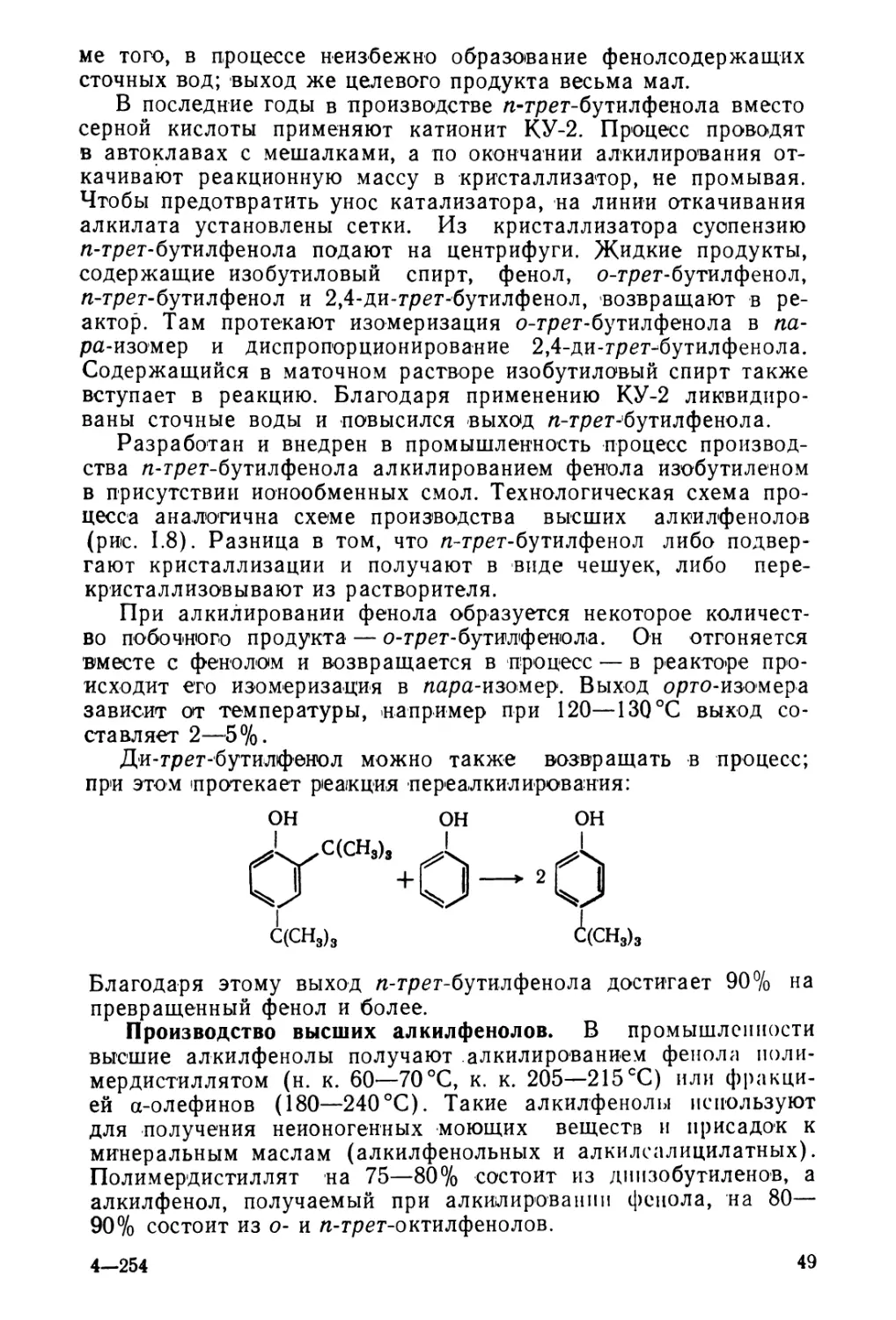

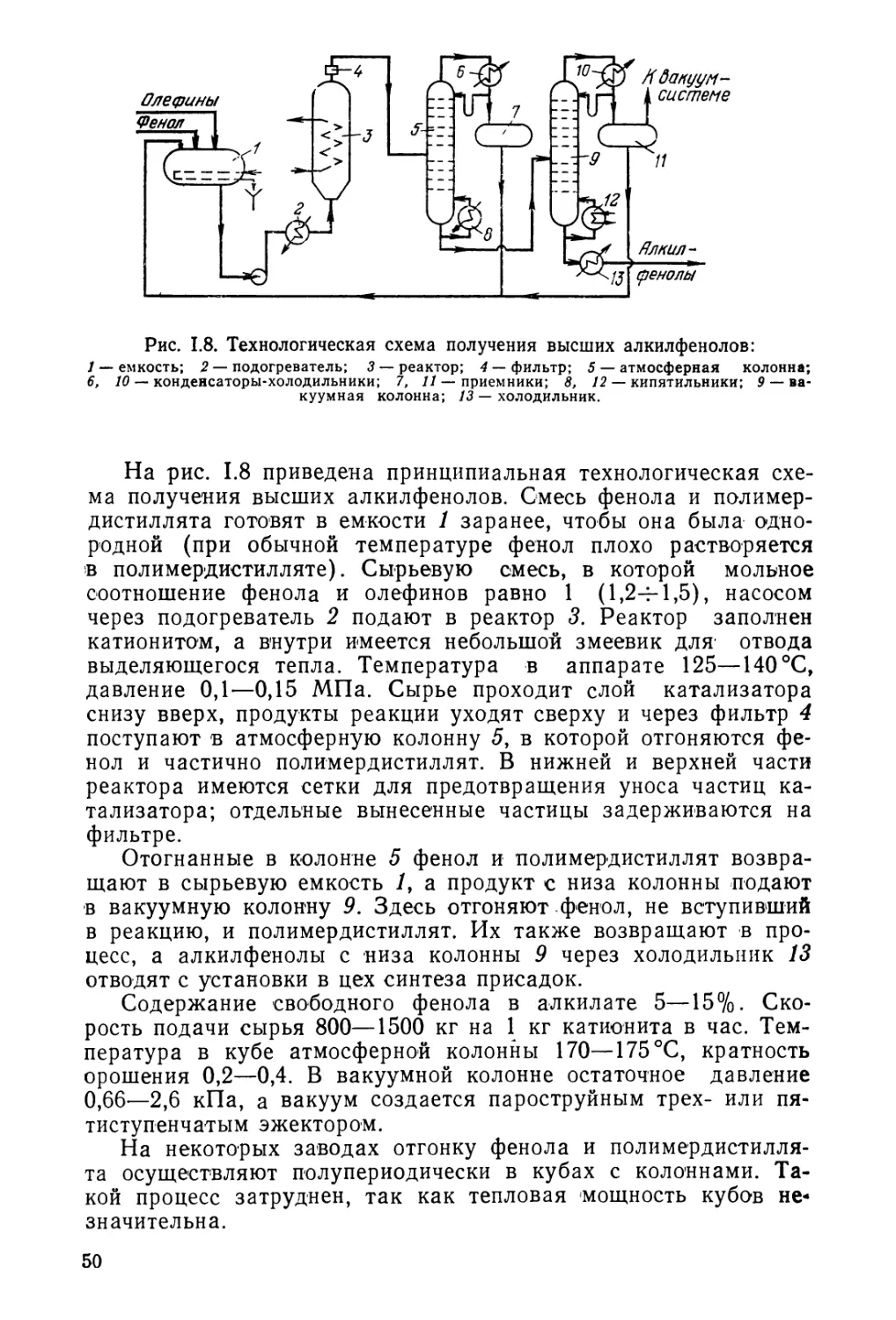

Производство высших алкилбензолов. Алкилирование бен-

зола высшими (жидкими) олефинами проводят, как правило,

только на хлориде алюминия. В реактор загружают бензол и

А1С1з или катализаторный комплекс (10—20% от объема- реак-

ционной массы), после чего при перемешивании добавляют

жидкие олефины (или хлорпарафины), поддерживая темпера-

туру 40—60 °C.

Непрерывный процесс алкилирования осуществляют по

двум вариантам. В первом случае используют трубчатый реак-

тор (рис. 1.6, а), в нижней части которого находится мешалка.

Исходные реагенты и катализаторный комплекс подают в ниж-

нюю часть аппарата и эмульгируют с помощью мешалки. Реак-

ционная масса поднимается по трубкам, одновременно охлаж-

даясь за счет подачи воды в межтрубное 'пространство. Выхо-

дящая из реактора масса расслаивается в сепараторе на угле-

водородный слой и катализаторный комплекс, который возвра-

щают в процесс. Другой способ непрерывного алкилирования

состоит в применении каскада из двух-четырех реакторов с ме-

шалками (рис. 1.6,6). В первый аппарат подают бензол и оле-

фины, а также некоторое количество свежего хлорида алюми-

ния. Реакционная масса перетекает в следующий реактор, про-

ходя через сепаратор, где отделяется катализаторный комп-

лекс, возвращаемый в первый реактор.

Рис. 1.6. Реакционные узлы алкилирования бензола высшими олефинами:

а — трубчатый реактор; б — каскад из двух реакторов.

37

Получаемый алкилат нейтрализуют щелочью и промывают

водой для отделения следов хлорида алюминия. Промытый ал-

килат подвергают ректификации, отбирая непрореагировавший

бензол, парафиновые углеводороды, содержащиеся в исходных

олефинах, и целевую фракцию моноалкилбензолов (260—

360°C). Кубовый остаток, представляющий собой смесь моно-

и диалкилбензолов, используют для получения сульфонатных

присадок к смазочным маслам, а также в качестве низкоза-

стывающих синтетических смазочных масел.

Отличительная особенность производства высших алкилбен-

золов на основе неразветвленных а-олефинов — значительный

выход полиалкилбензолов, которые также могут быть исполь-

зованы для получения сульфонатных присадок.

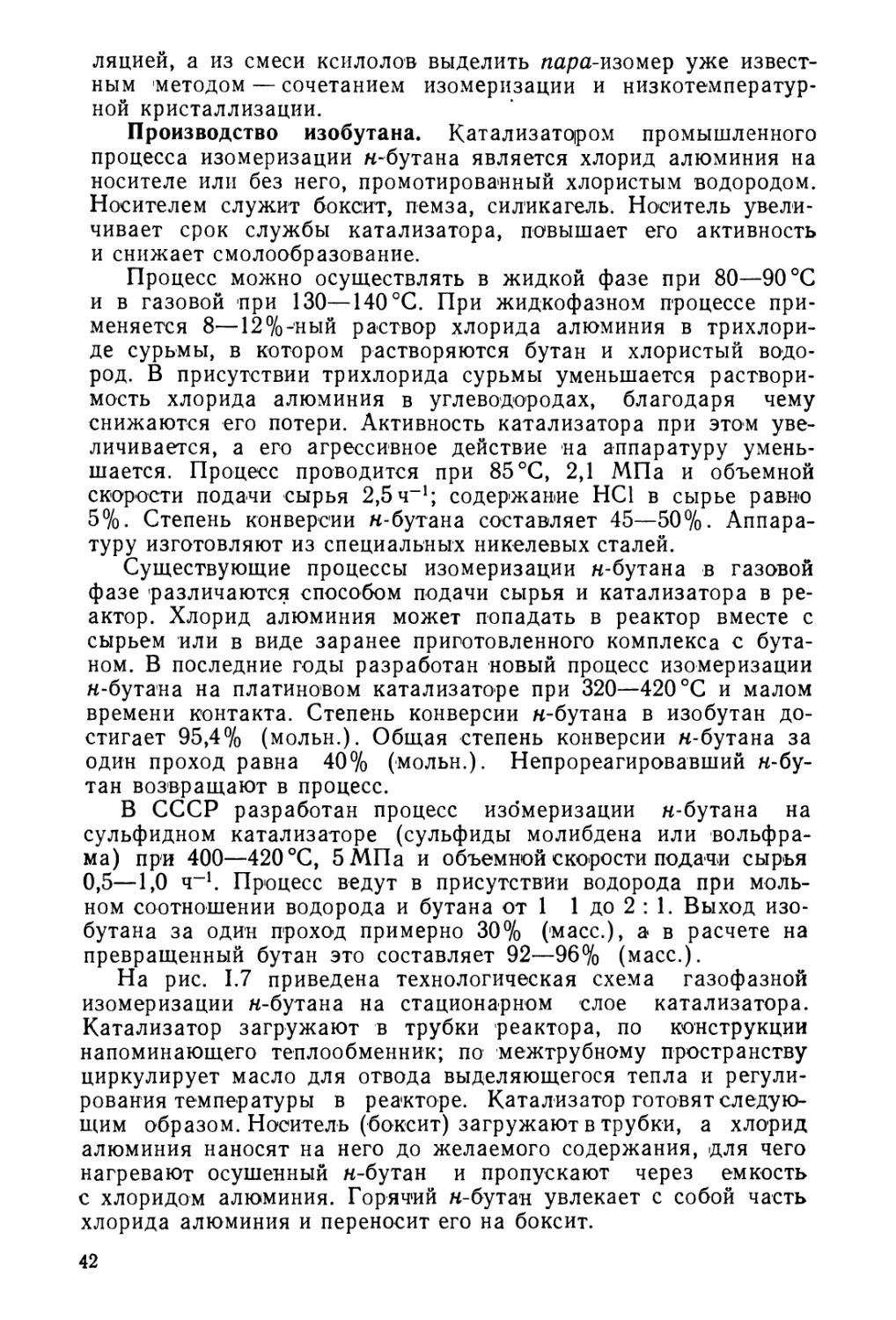

2.6. Производство углеводородов изостроения

Основные представления о процессе. Изомеризация углево-

дородов— это внутримолекулярная химическая реакция, в ре-

зультате которой изменяется структура углеводородов при со-

хранении их молекулярной массы. У олефинов помимо изоме-

ризации углеродного скелета может происходить перемещение

двойной связи, но этот процесс здесь подробно не рассматрива-

ется.

Промышленным катализатором изомеризации является хло-

рид алюминия, промотированный хлористым водородом (8—

13% в расчете 'на углеводород).

В нефтеперерабатывающей промышленности давно освоена

изомеризация н-бутана в изобутан, а также н-пентана в изопен-

тан. Промышленное значение этих процессов состоит в том, что

получаемые углеводороды изостроения — изобутан и изопен-

тан — являются ценными продуктами. Изобутан алкилируют

изобутиленом с образованием изооктана — высокооктановой

добавки к авиационным бензинам. Изопентан сам по себе яв-

ляется высокооктановым компонентом, но он также служит

сырьем для получения изопрена — мономера, используемого

для получения ценного изопренового каучука.

Представляет интерес и изомеризация углеводородов выше

С5 как способ повышения октанового числа бензинов, посколь-

ку, как известно, парафиновые углеводороды с разветвленной

цепью имеют более высокие октановые числа, чем у углеводо-

родов нормального строения.

Изомеризация углеводородов выше С5 сопровождается ярко

выраженными реакциями крекинга. Для их предотвращения

ведут процесс под давлением водорода, зависящим от темпера-

туры. Так, в случае изомеризации пентана при 160°C давление

составляет 1,0—1,5 МПа, а при 200°C оно равно 6,5 МПа. Од-

нако при значительном повышении давления снижается актив-

ность катализатора.

38

Процесс крекинга при изомеризации можно подавить так-

же, вводя органические добавки — бензол, толуол, циклогек-

сан и др. Лучшим ингибитором крекинга является трет-бутил-

бензол — в его присутствии при изомеризации пентана выход

изопентана составляет 72% (мольн.). Активным ингибитором

оказался и дифениловый эфир. Количество добавок зависит от

природы углеводорода: бензола добавляют 0,25—0,5% (об.),

циклогексана 5—10% (об.).

На процесс изомеризации заметно действуют олефины, со-

держащиеся в сырье в самых ничтожных количествах. Так,

изомеризация н-бутана в изобутан при введении хлорида алю-

миния не идет даже в присутствии промотора, а добавление

0,01% олефинов вызывает изомеризацию. Это свидетельствует

в пользу карбонийионного механизма реакции, так как для об-

разования карбоний-иона необходимо присутствие олефина:

ЦСН=СН2 + НА1С14 --► RCH-СН3 + А1С14-

Образующийся при взаимодействии олефина и катализатора

ион карбония взаимодействует с н-бутаном; при этом появляет-

ся новый ион карбония, который изомеризуется:

цен—*сн3 + сн3—сн2—сн2—сн3

—- к ип п з

4“ +

---► СН3-СН-СН2-СН3 ----► (СН3)3С

Образовавшийся ион трет-бутилкар-бония насыщается водоро-

дом из новой молекулы «-бутана и дает изопарафин:

+ +

(СН3)3С + СН3-СН2—СН2—СН3 ► (СН3)3СН + сн3—сн-сн2—сн3

Олефин может образоваться во время изомеризации за счет

крекинга, но лучшие результаты получаются, если олефин до-

бавить к сырью заранее.

Увеличивающийся спрос на изобутилен можно удовлетво-

рить за счет изомеризации бутилена, получаемого дегидрирова-

нием н-бутана. Изомеризацию н-бутилена в изобутилен прово-

дят на фосфорной кислоте, нанесенной на шамот, при 300 °C.

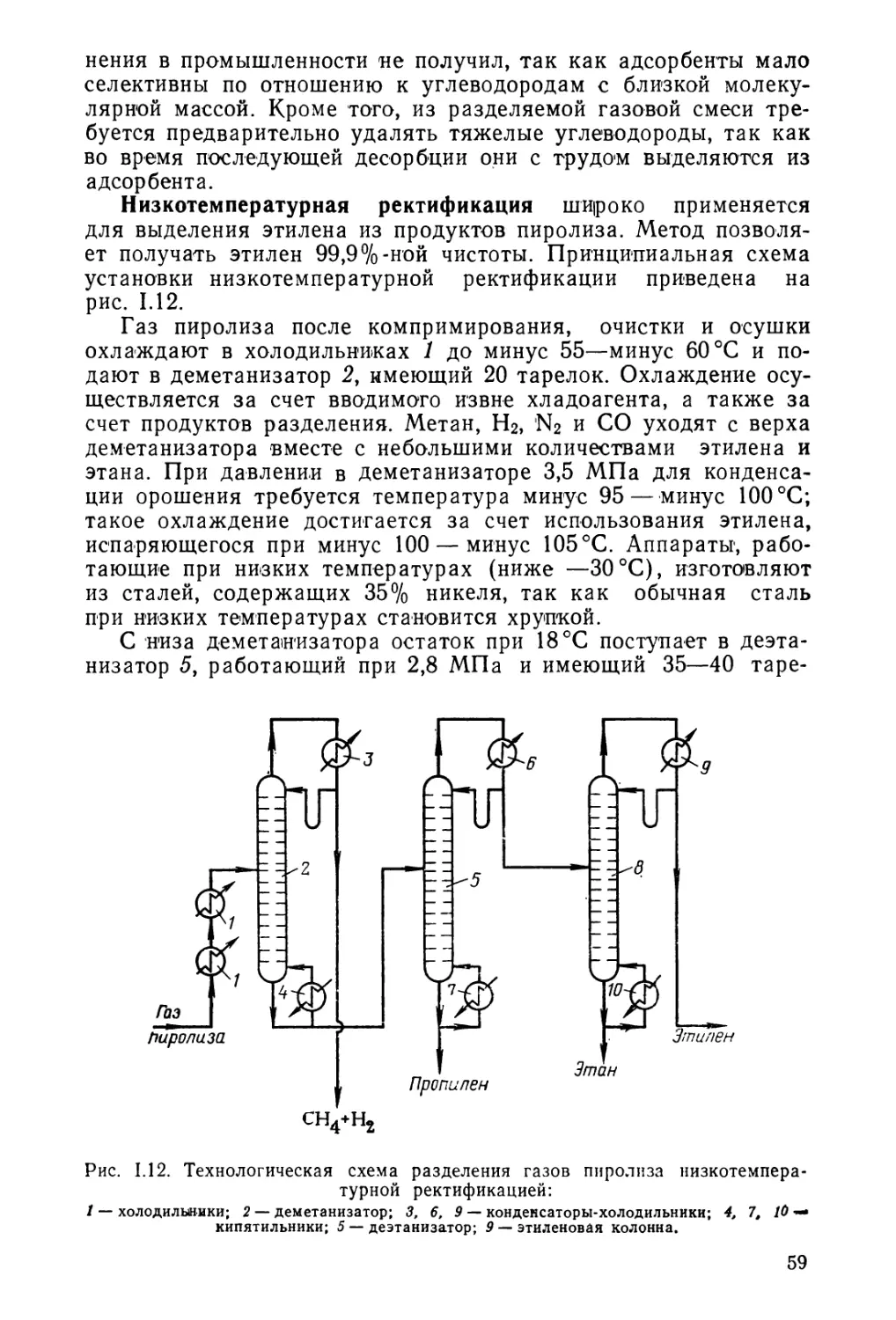

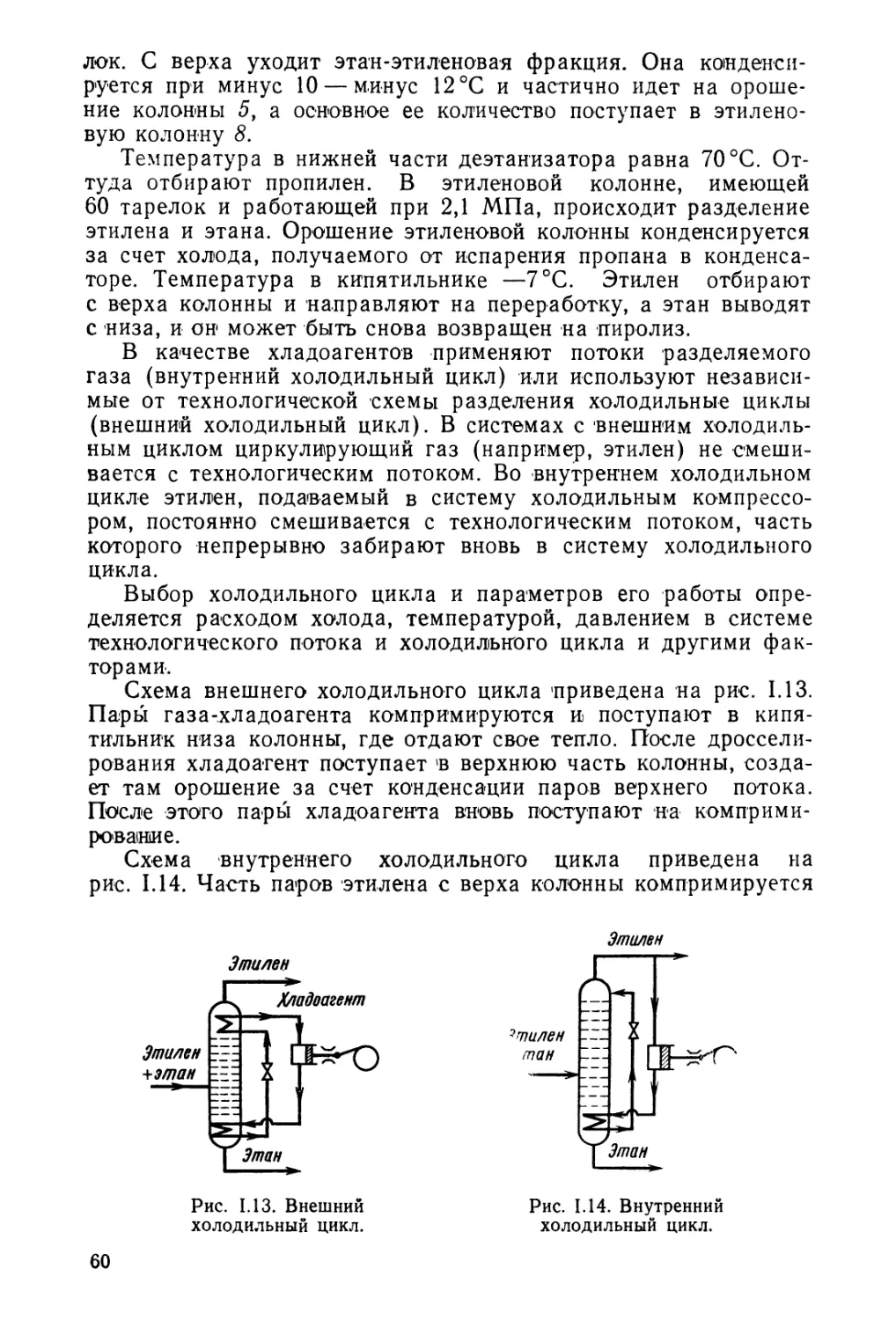

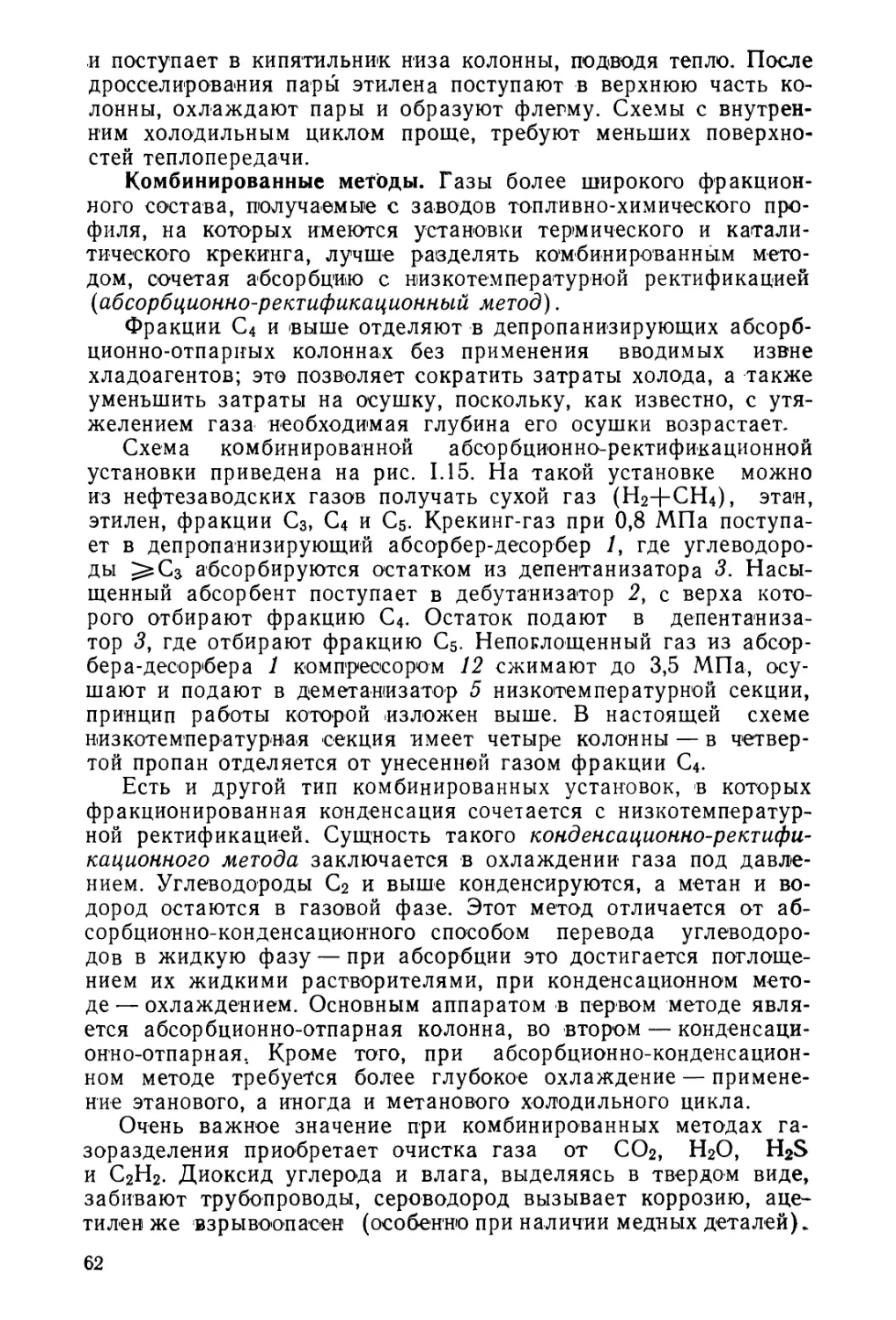

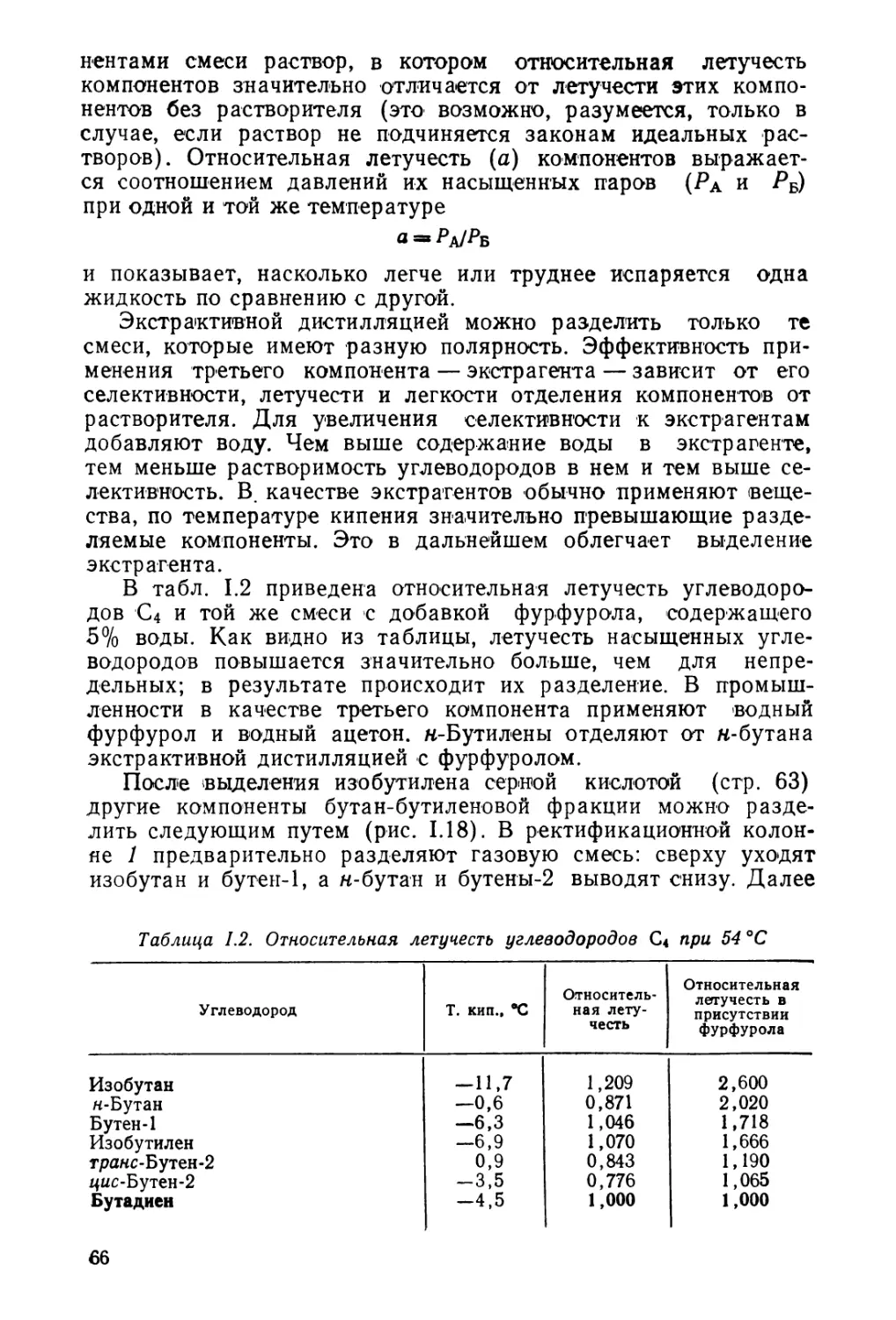

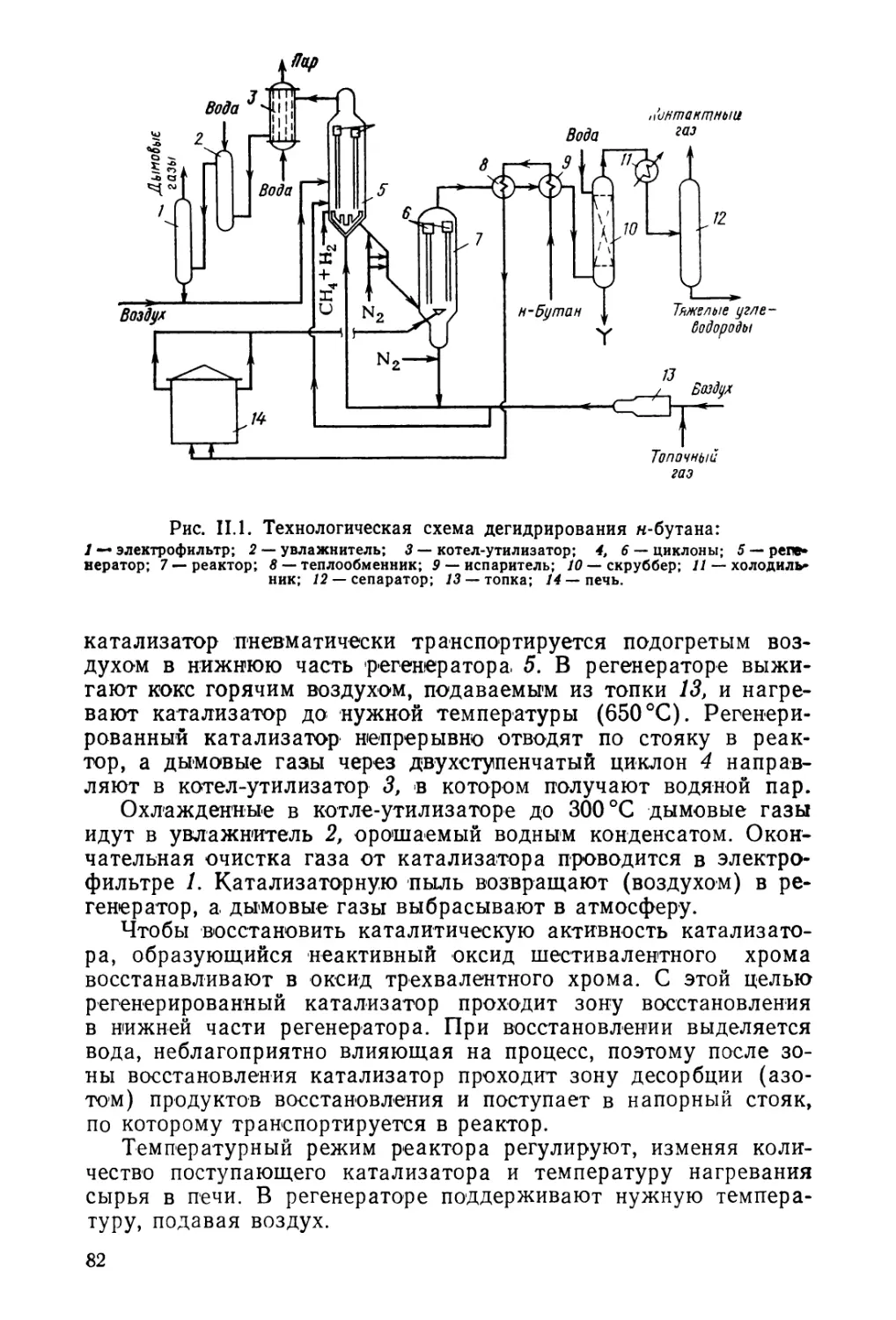

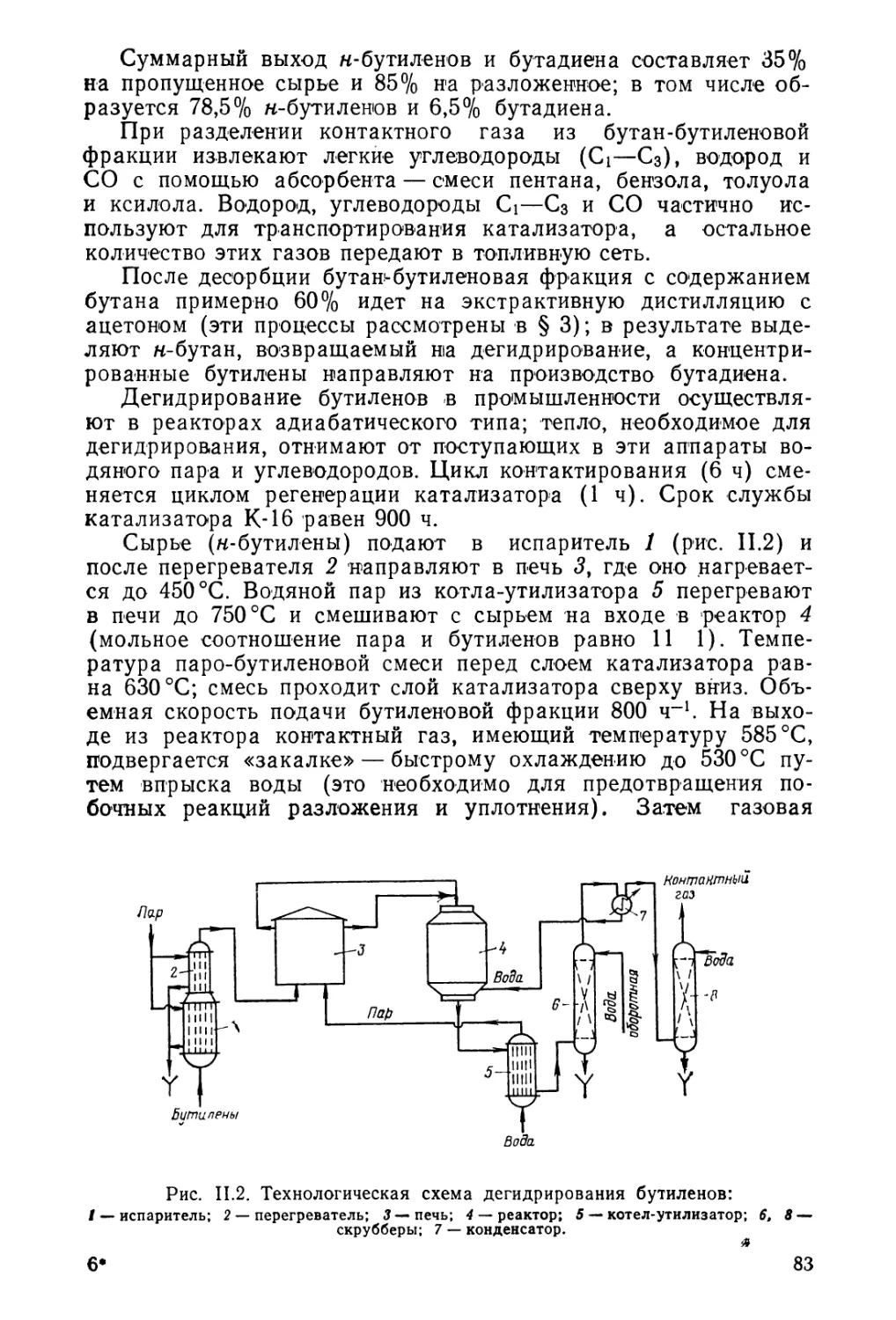

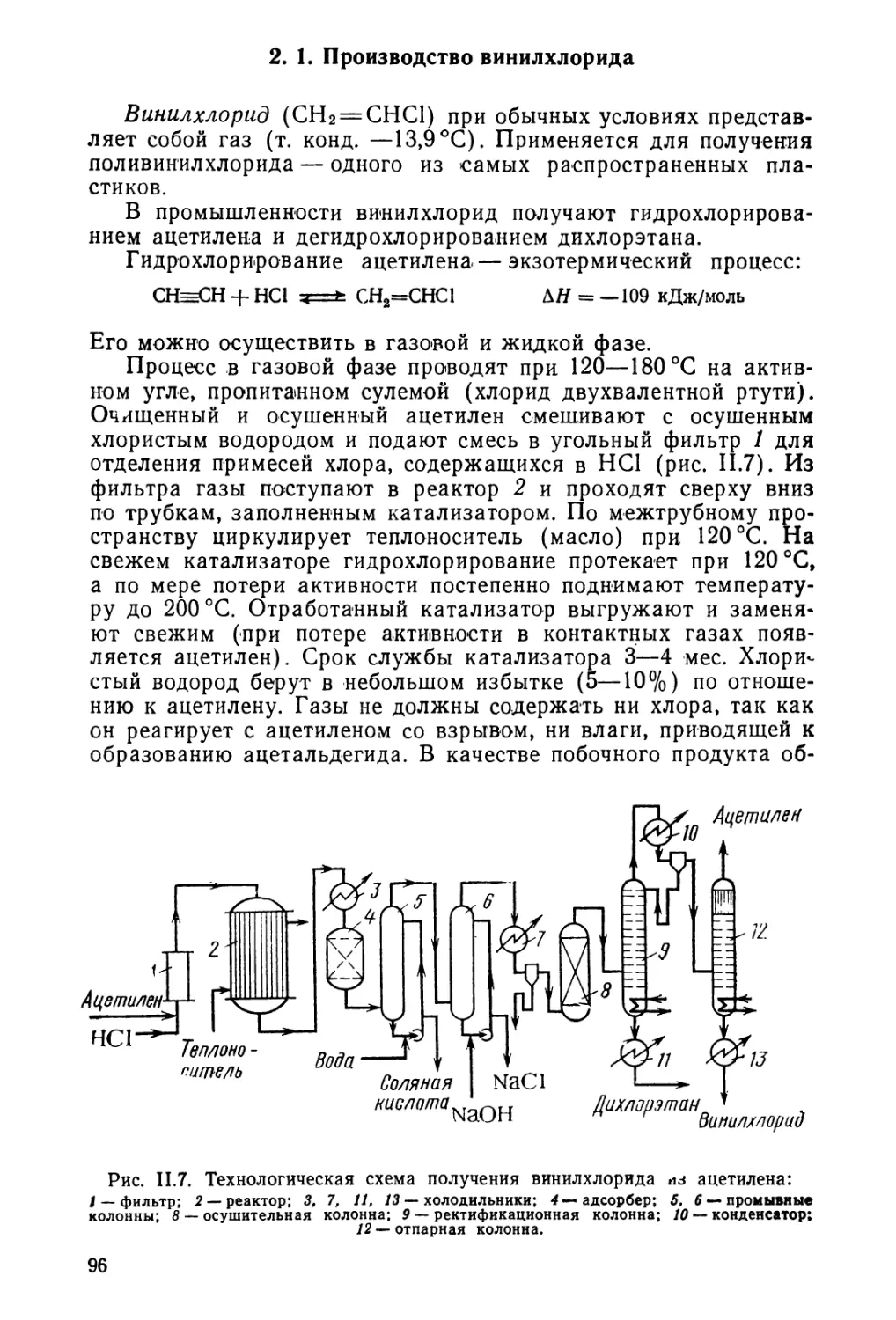

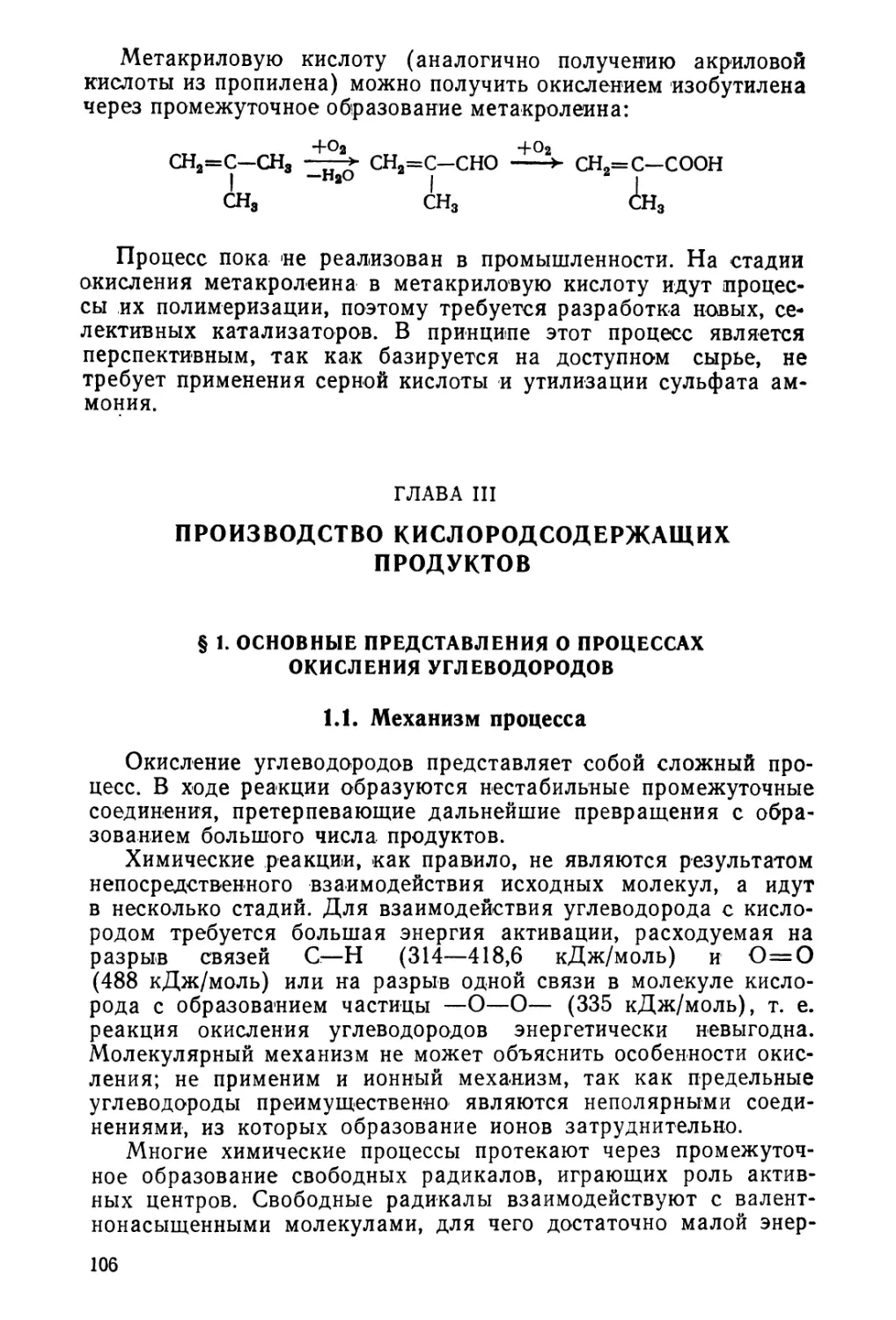

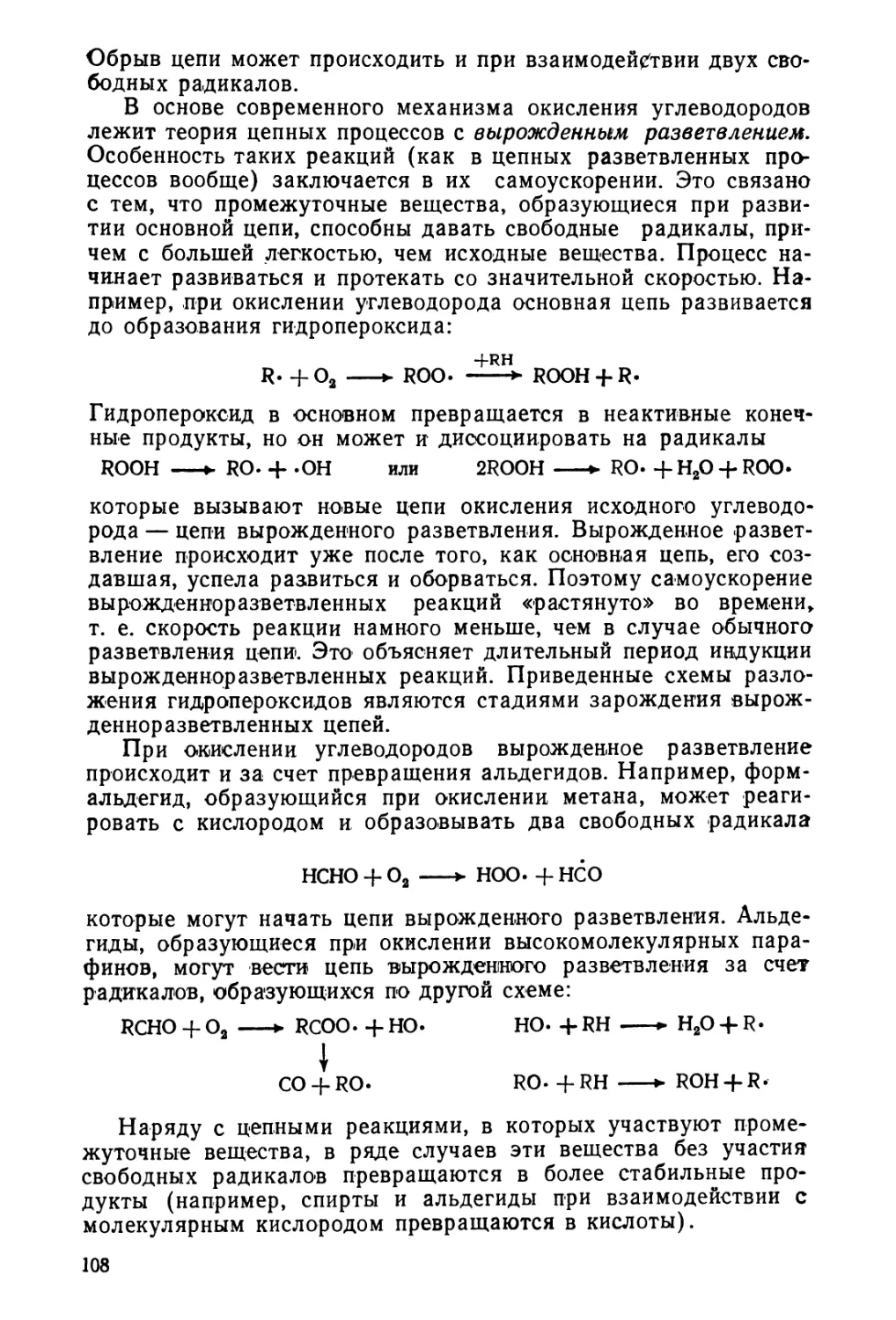

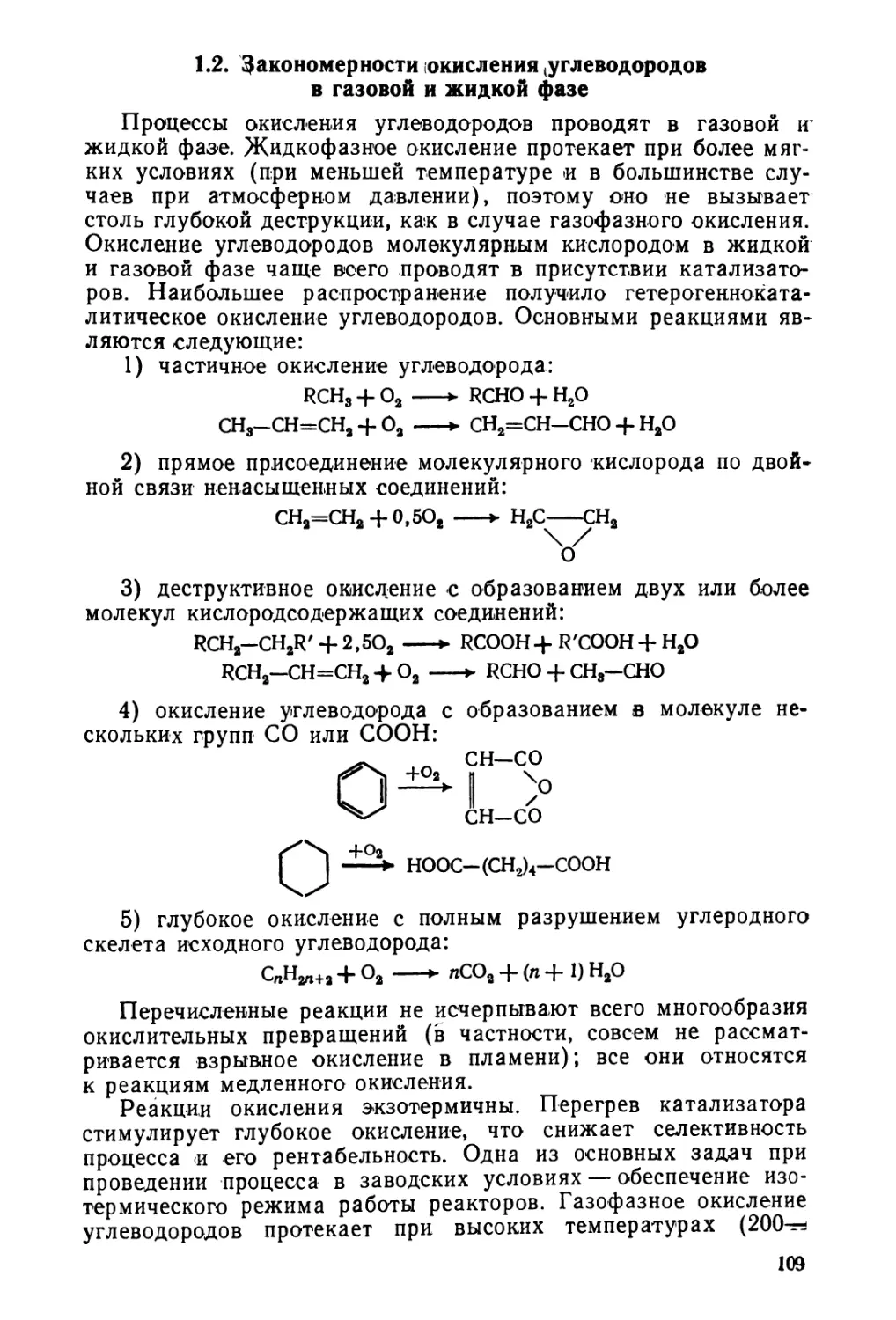

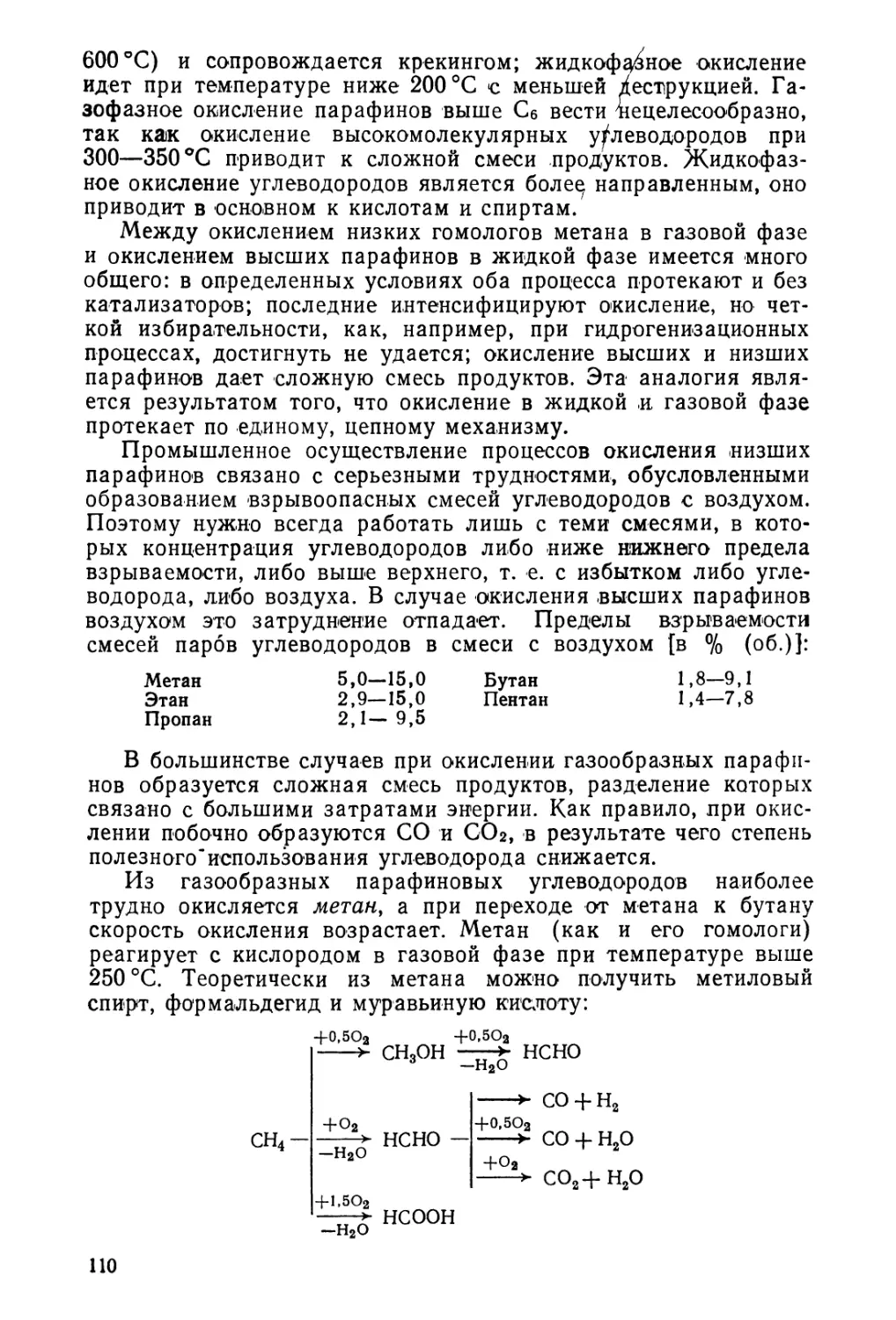

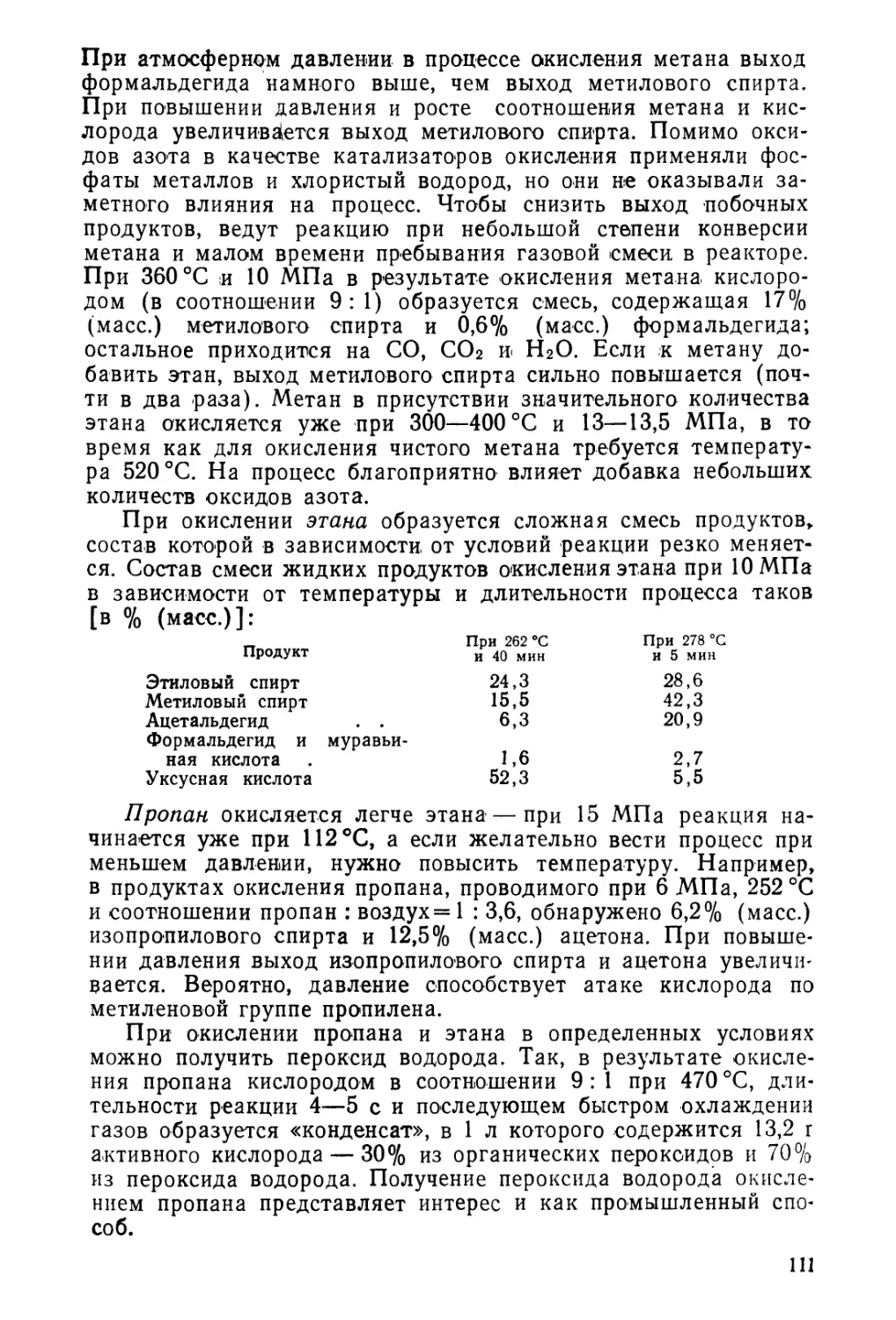

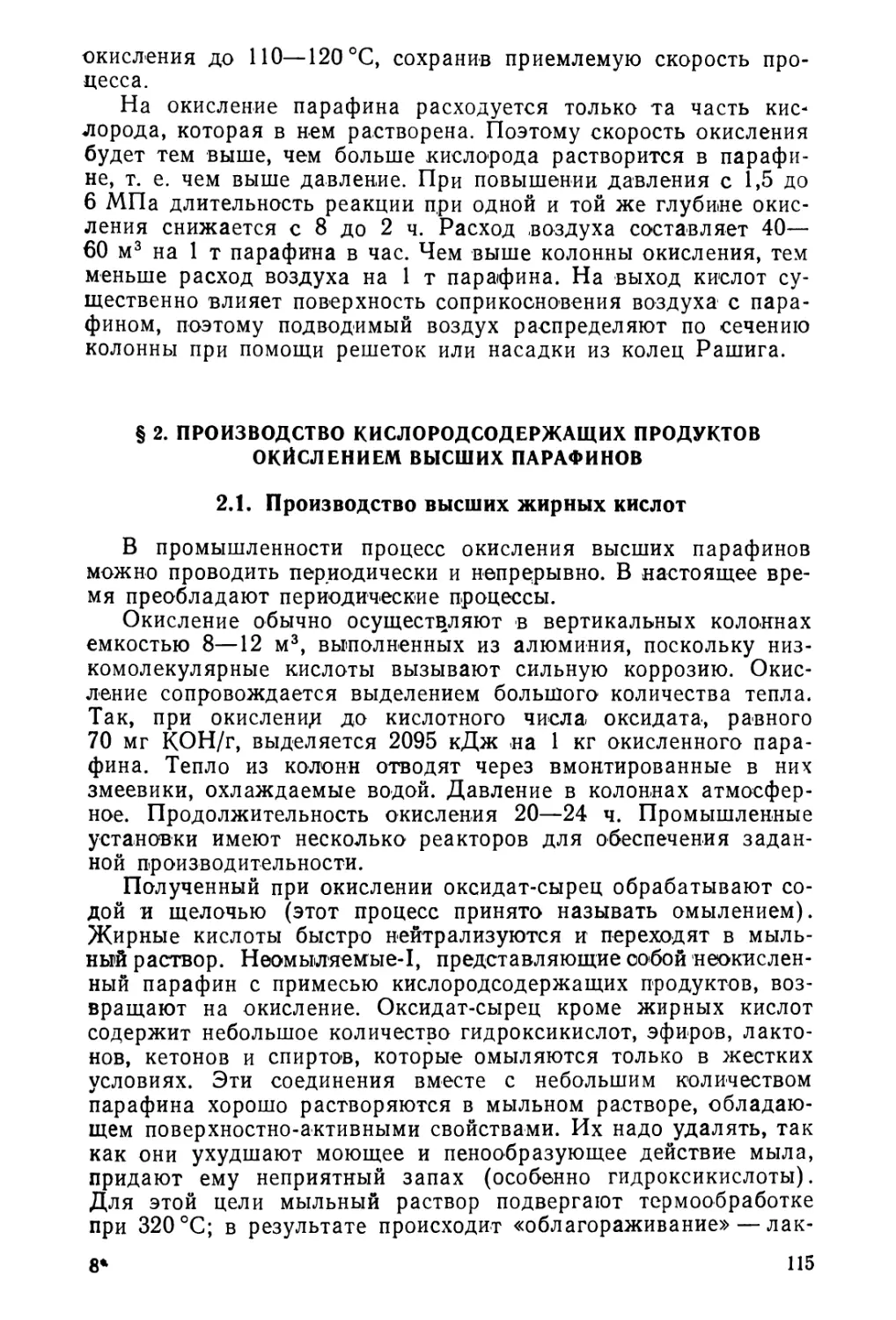

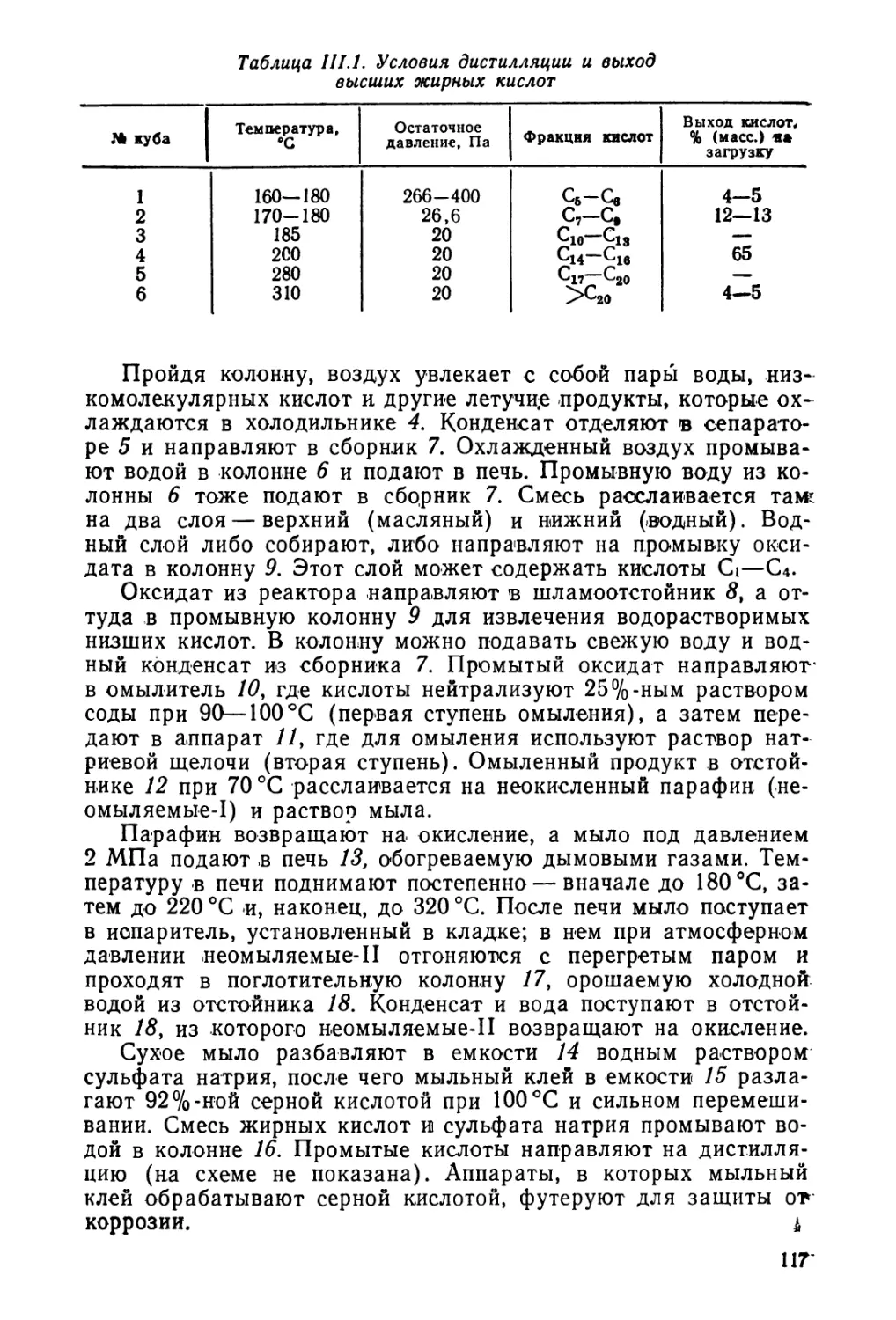

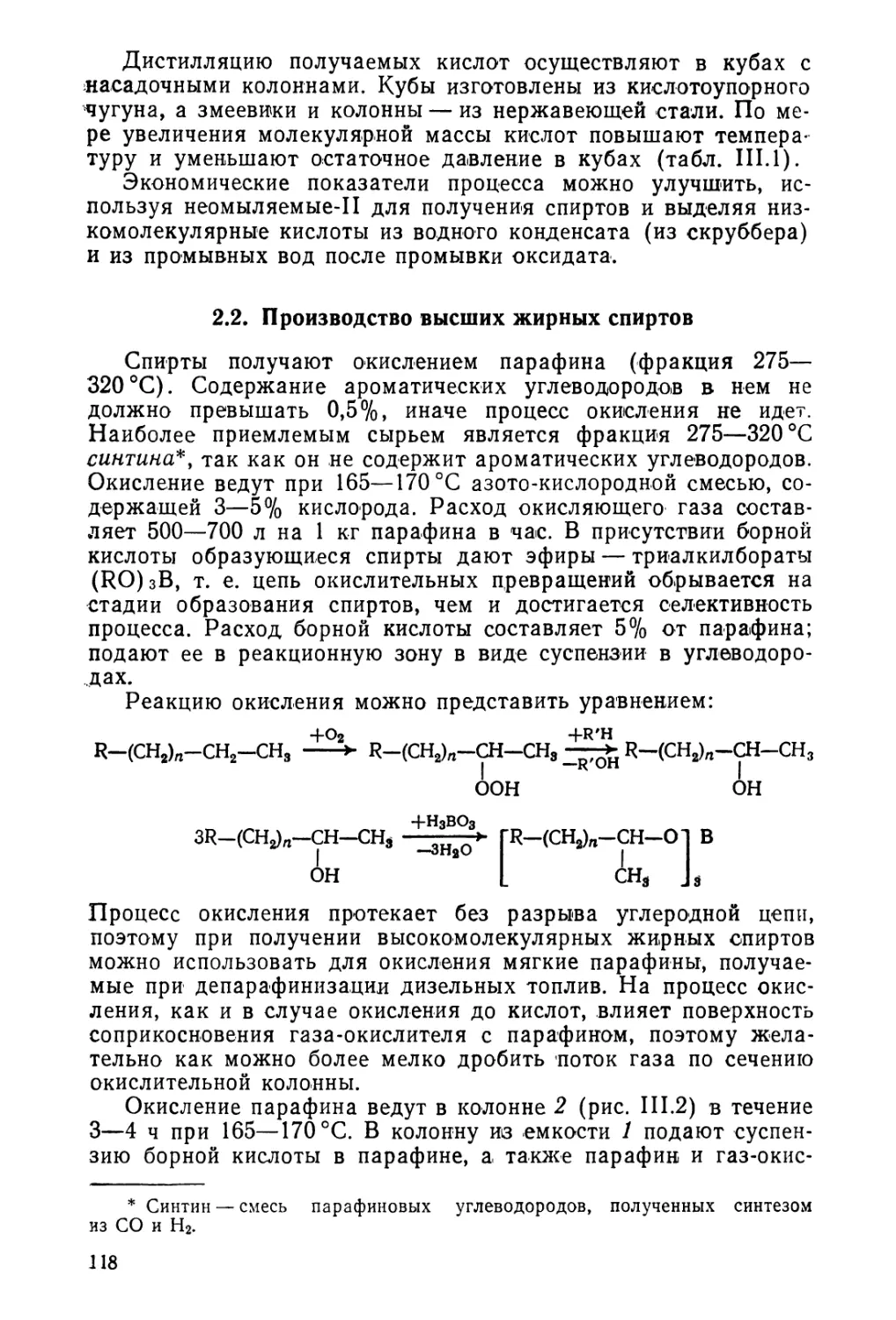

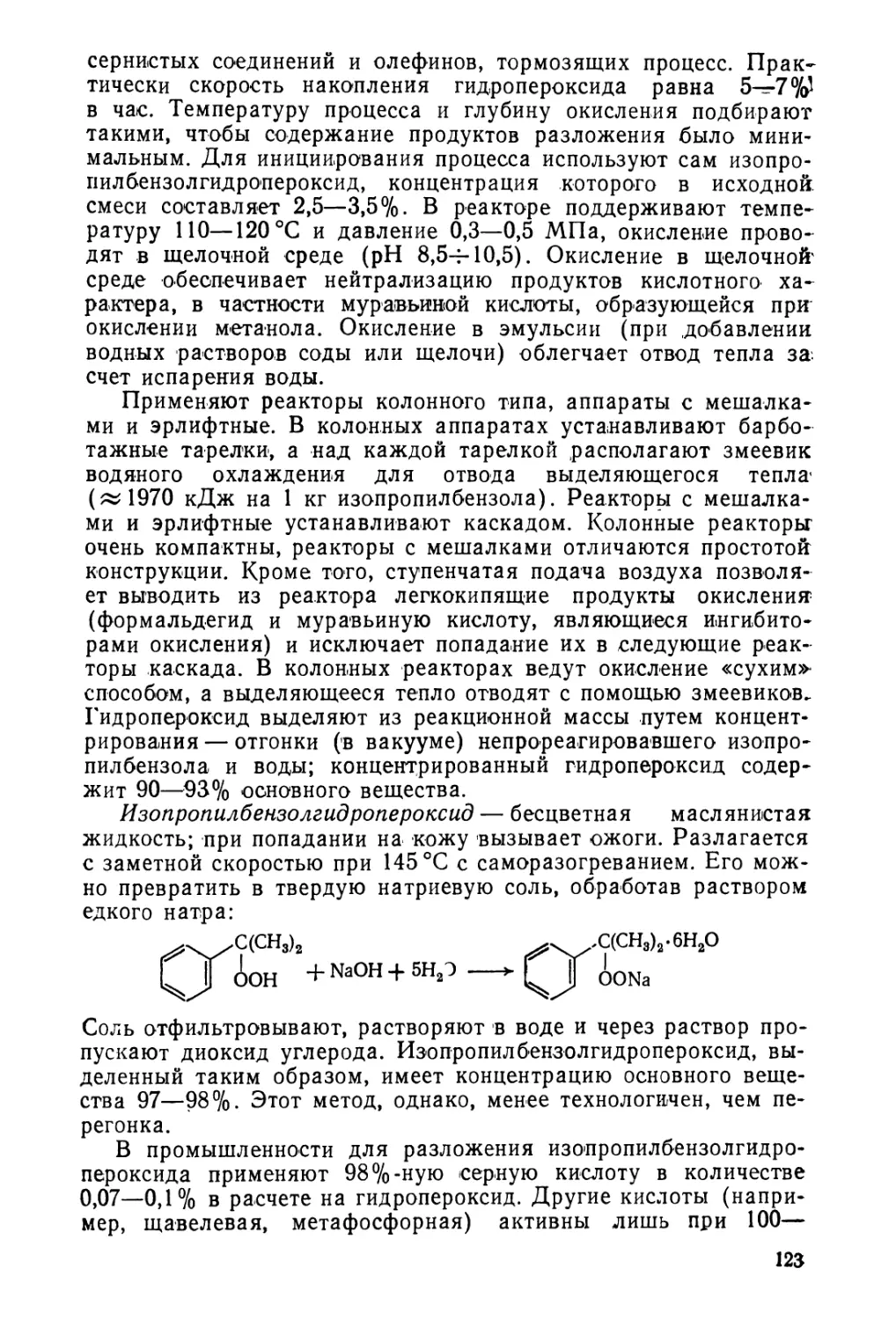

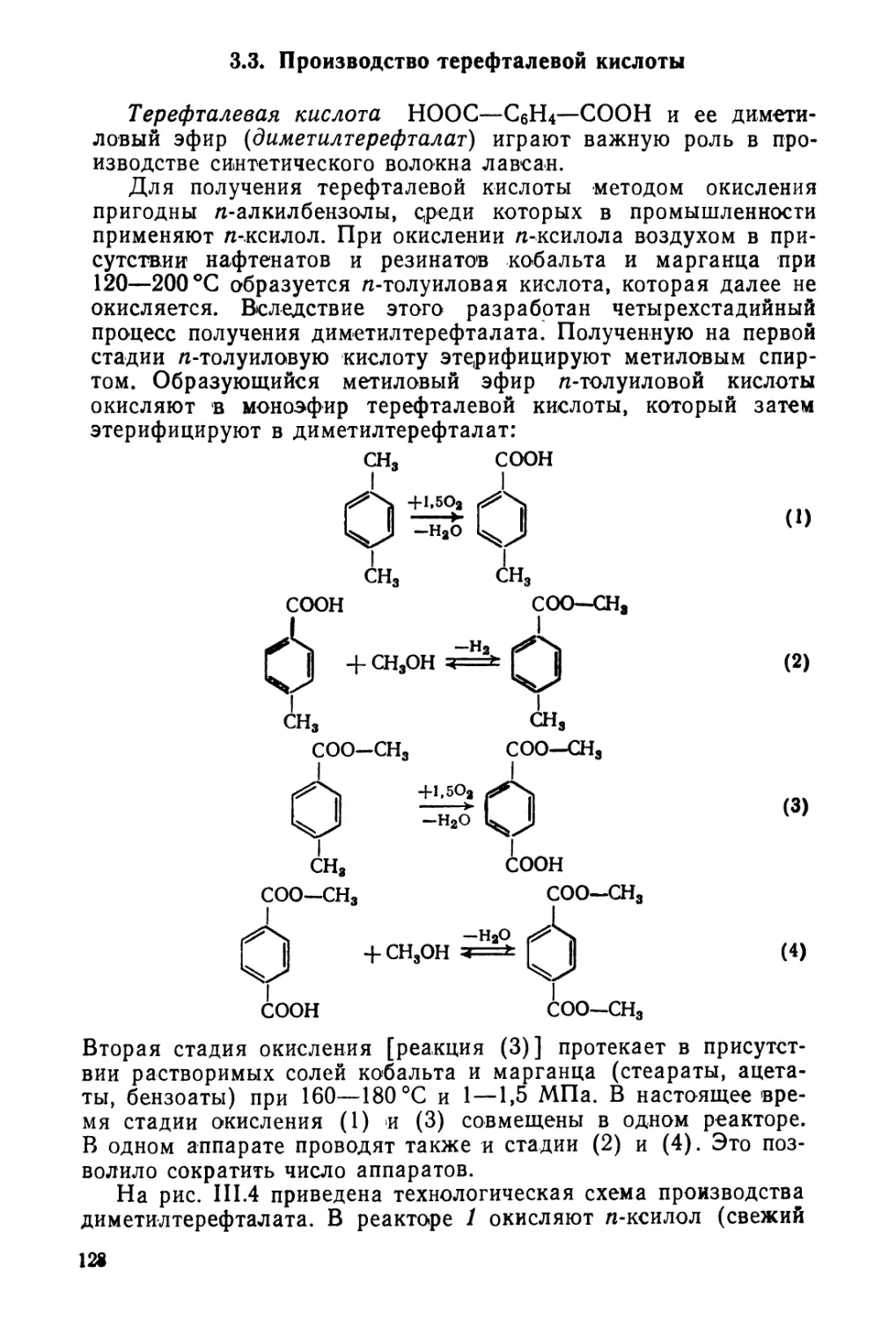

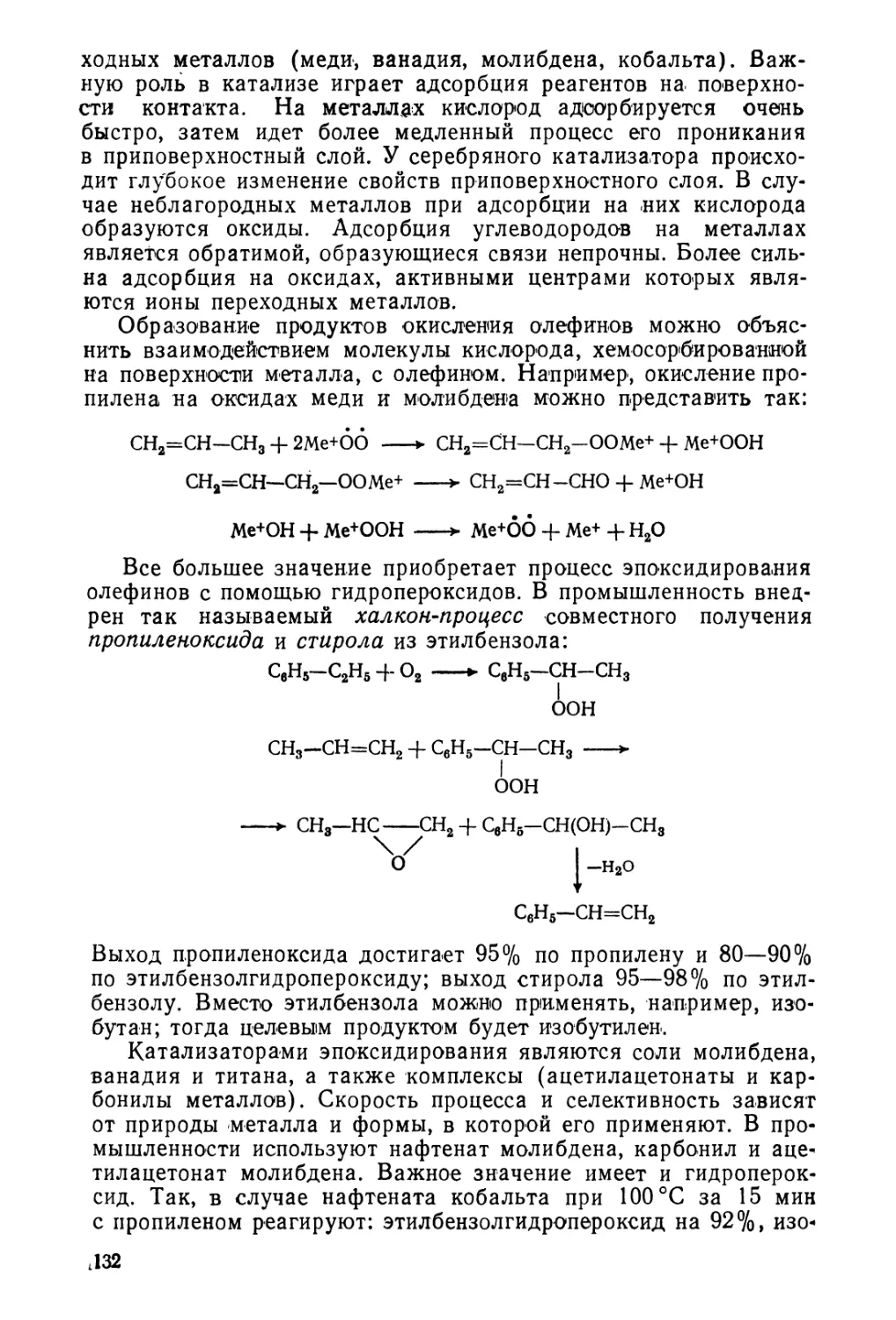

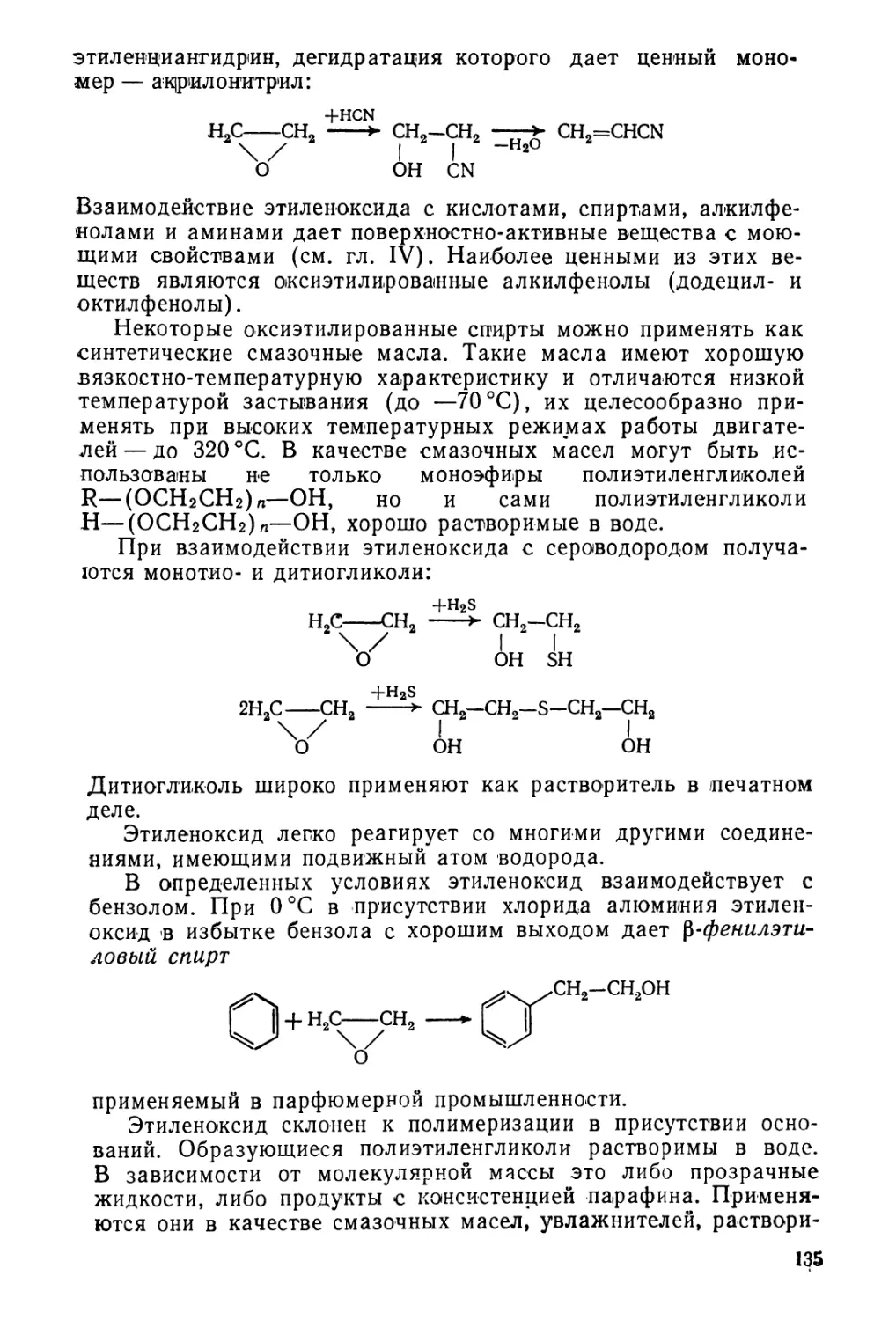

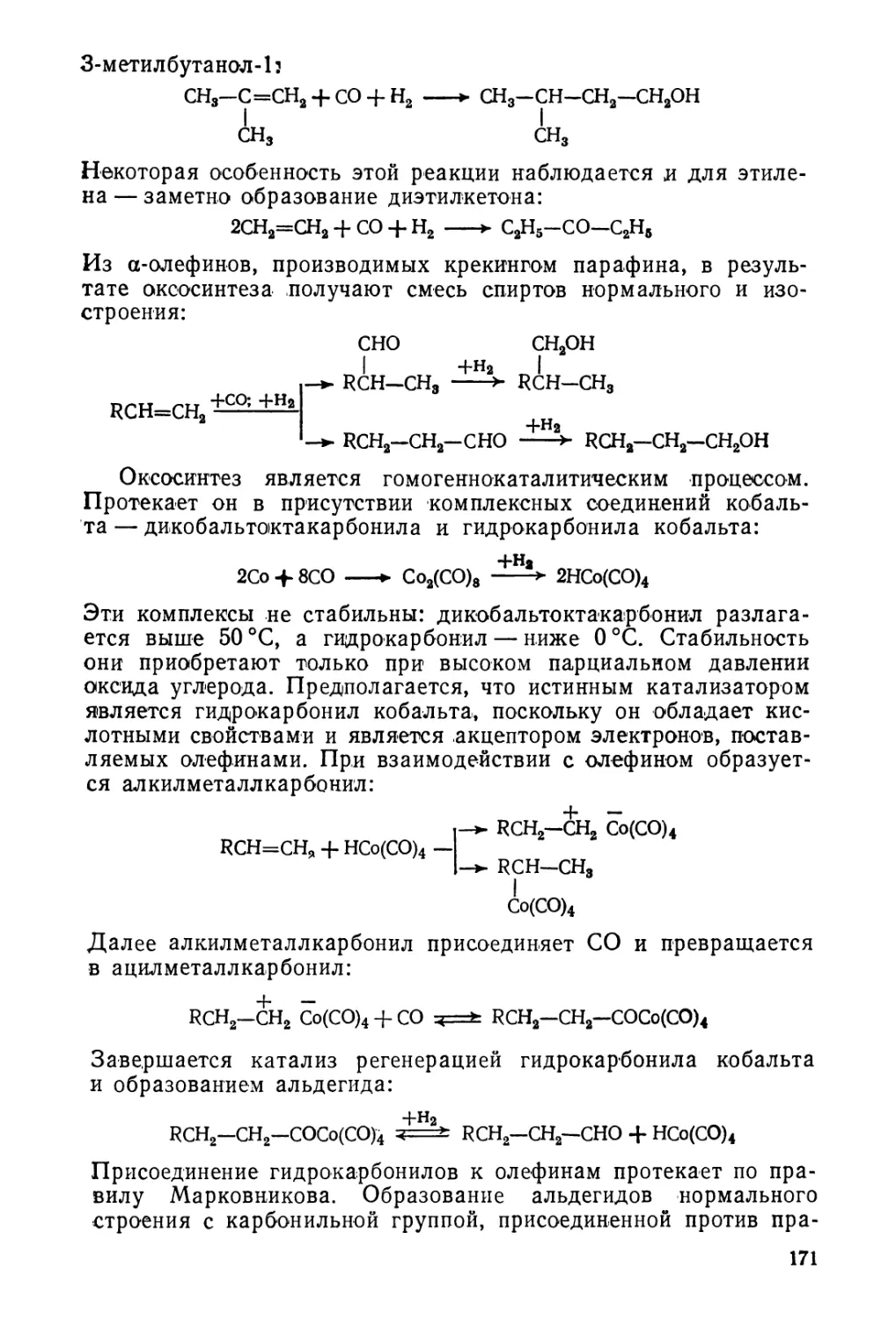

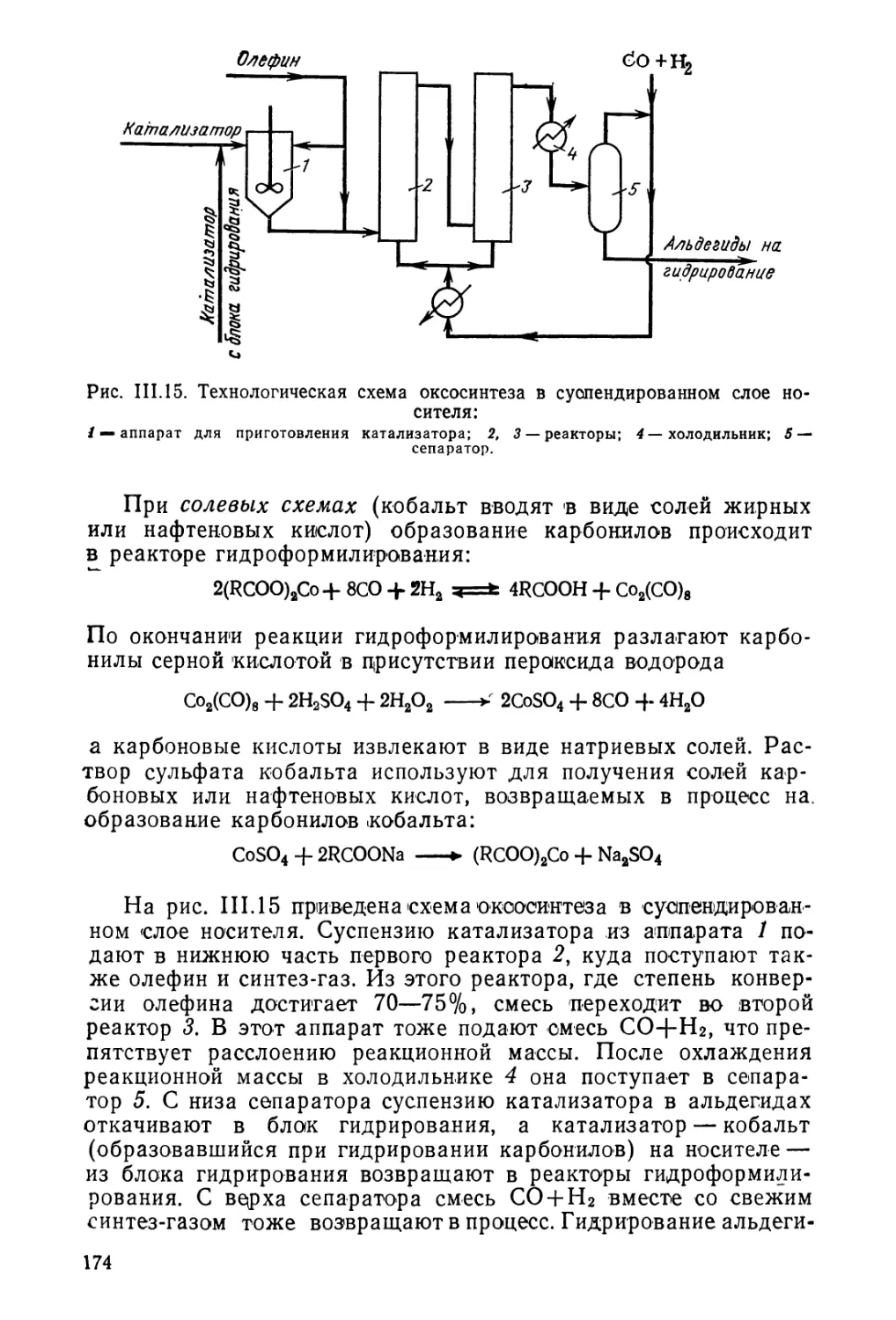

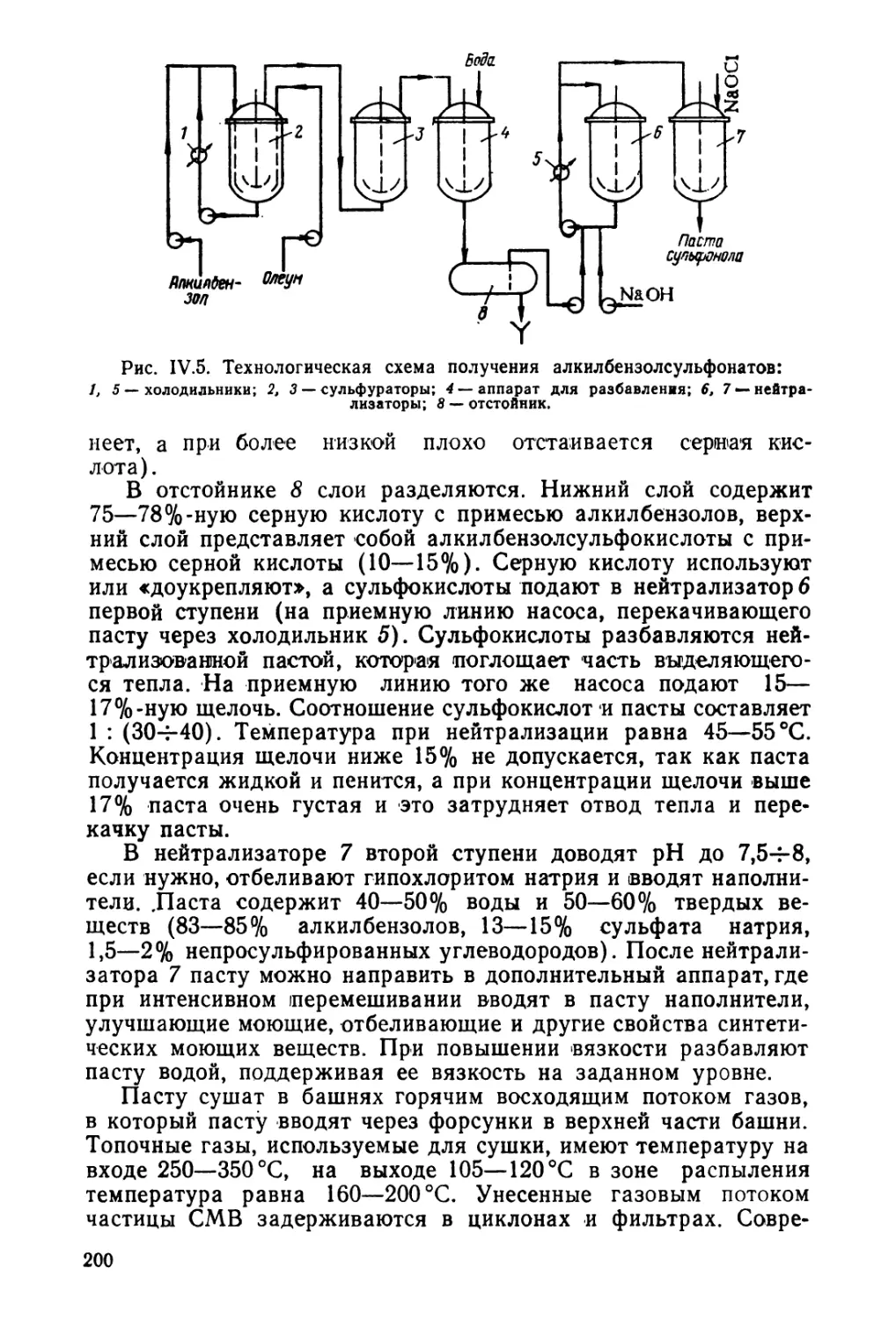

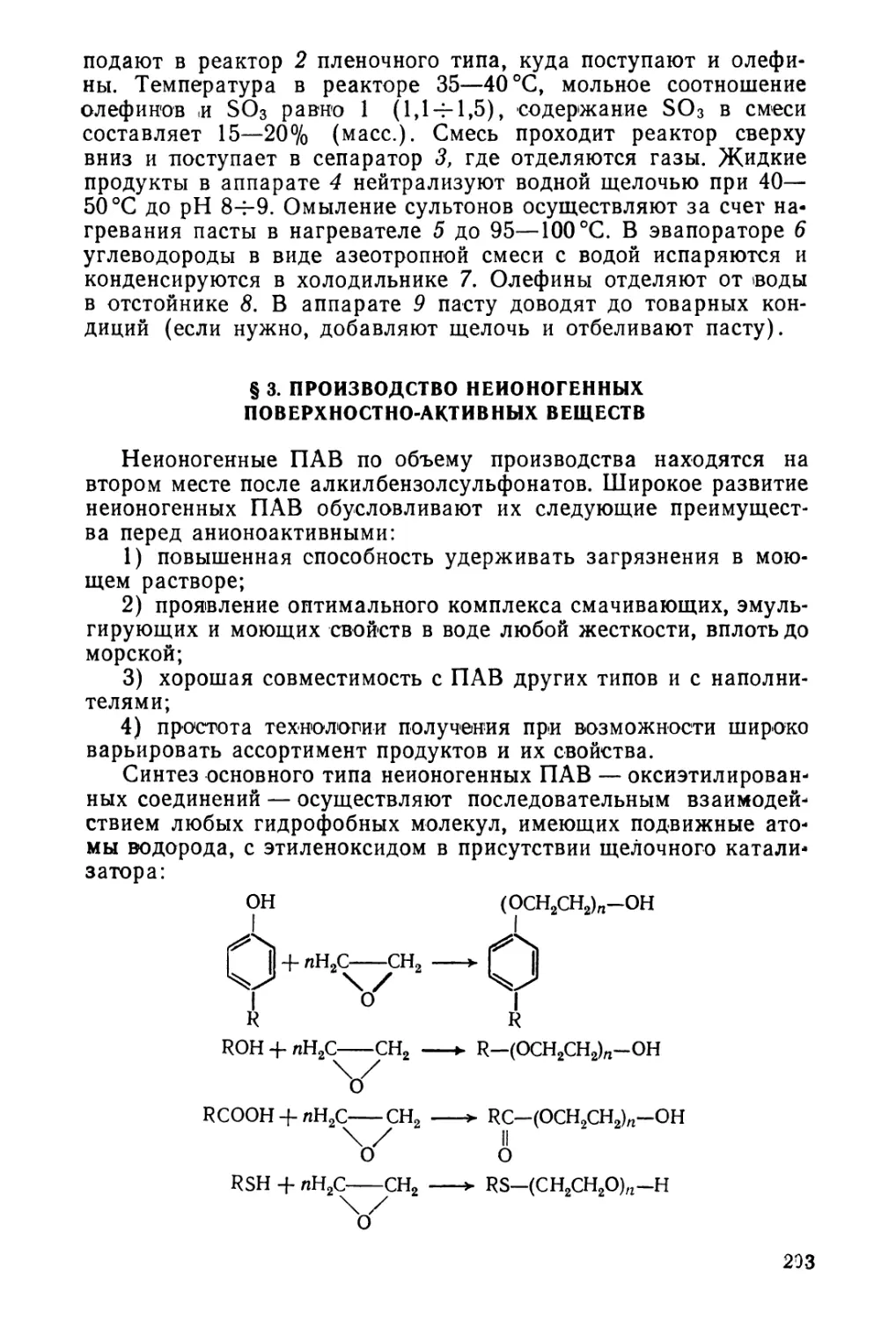

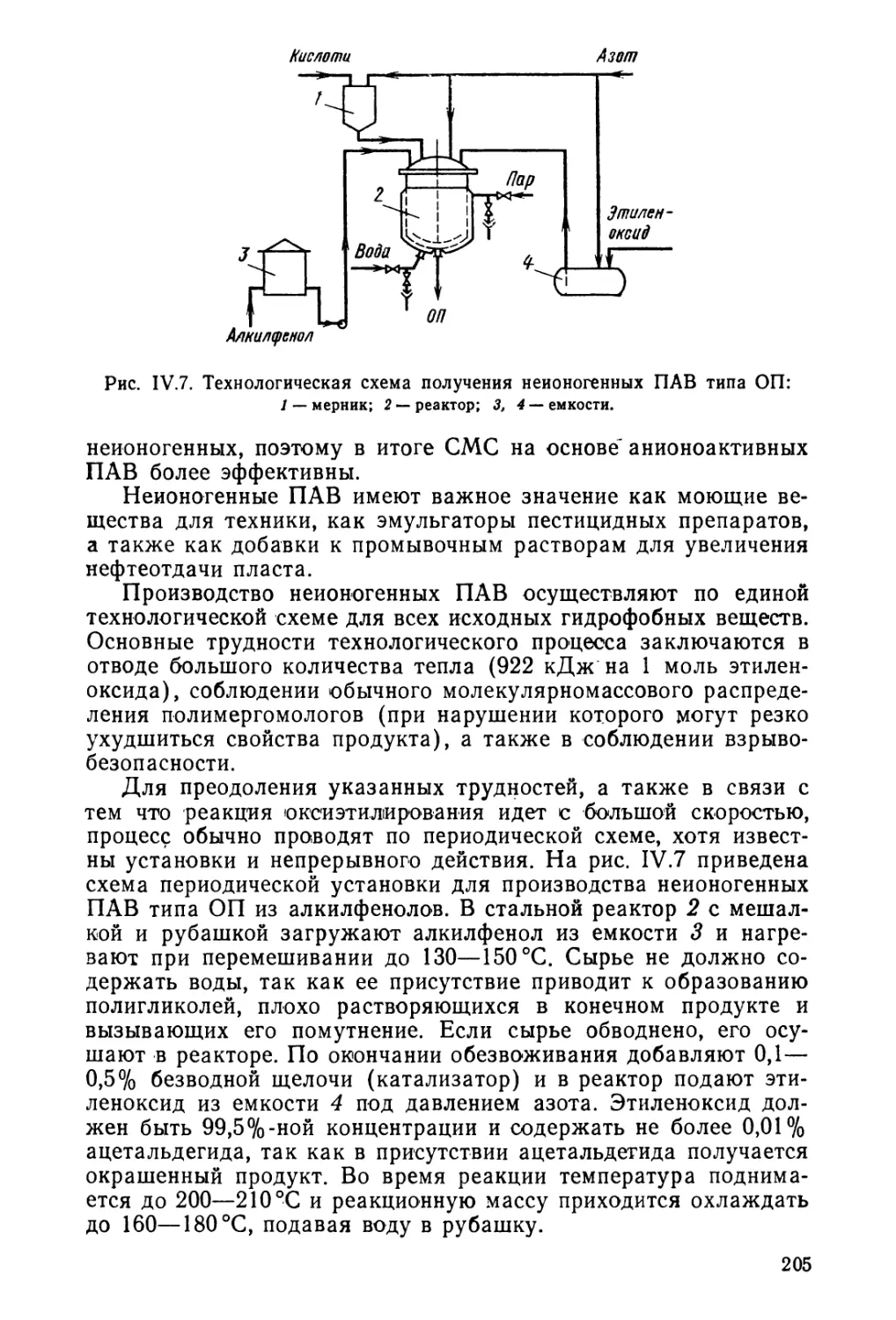

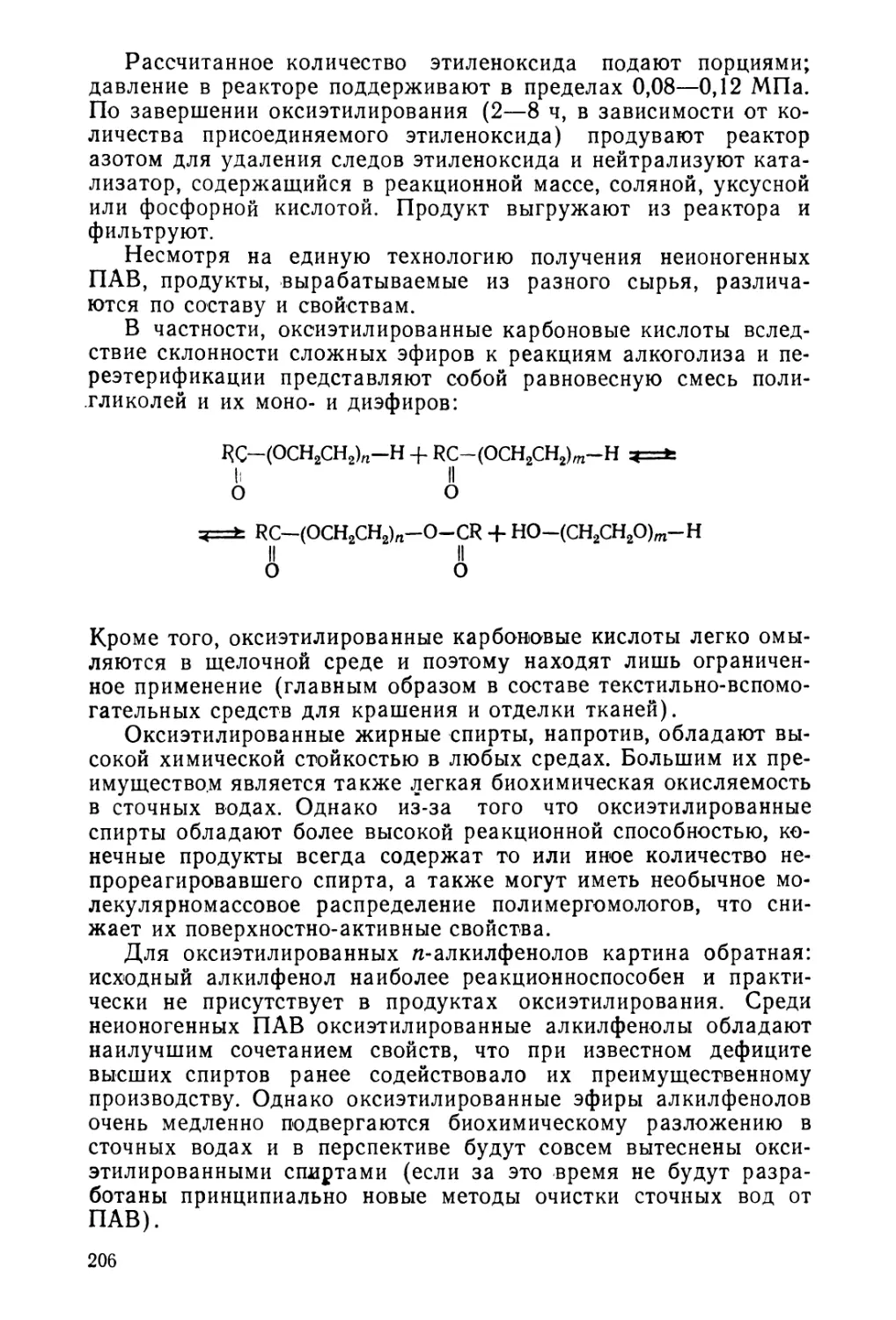

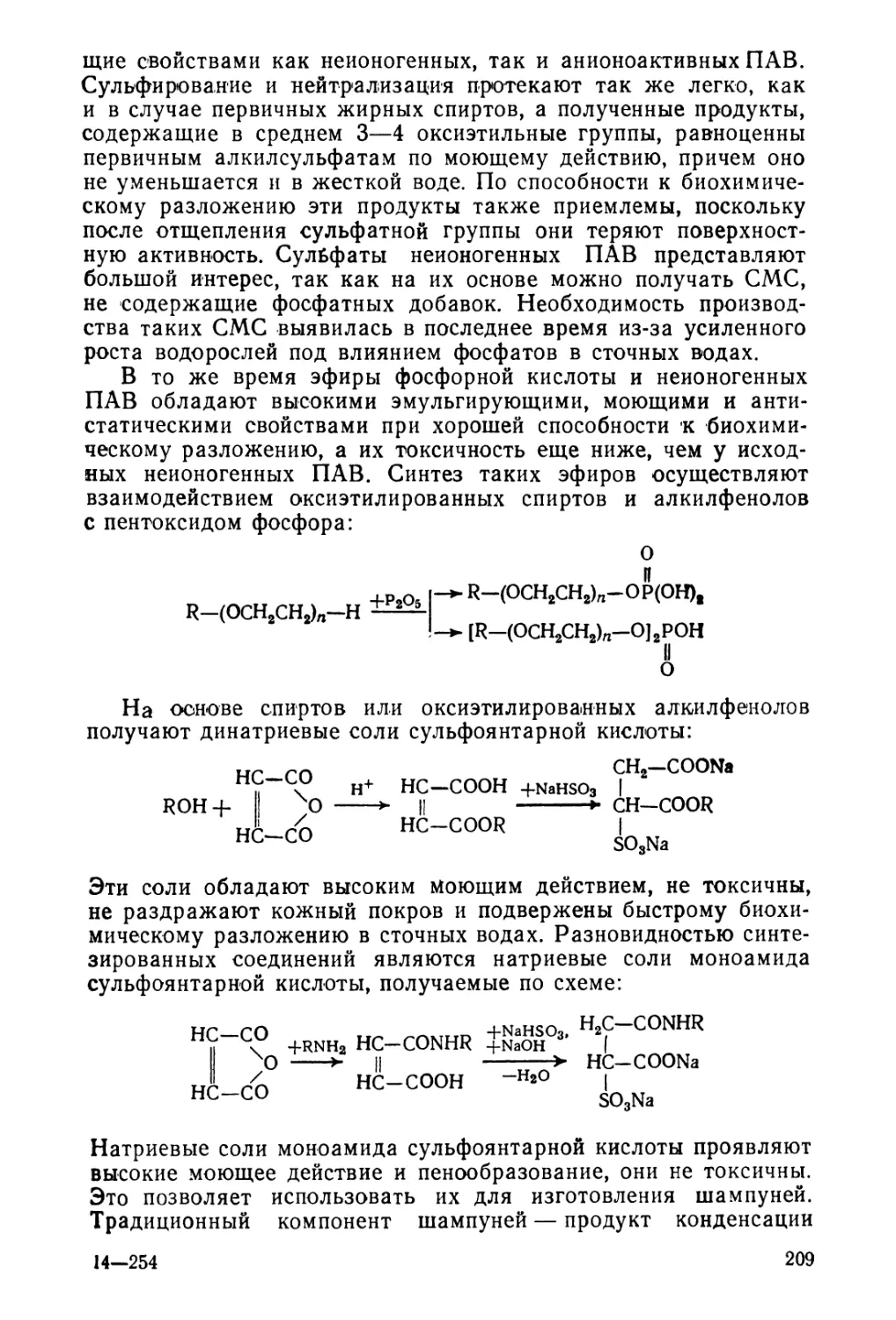

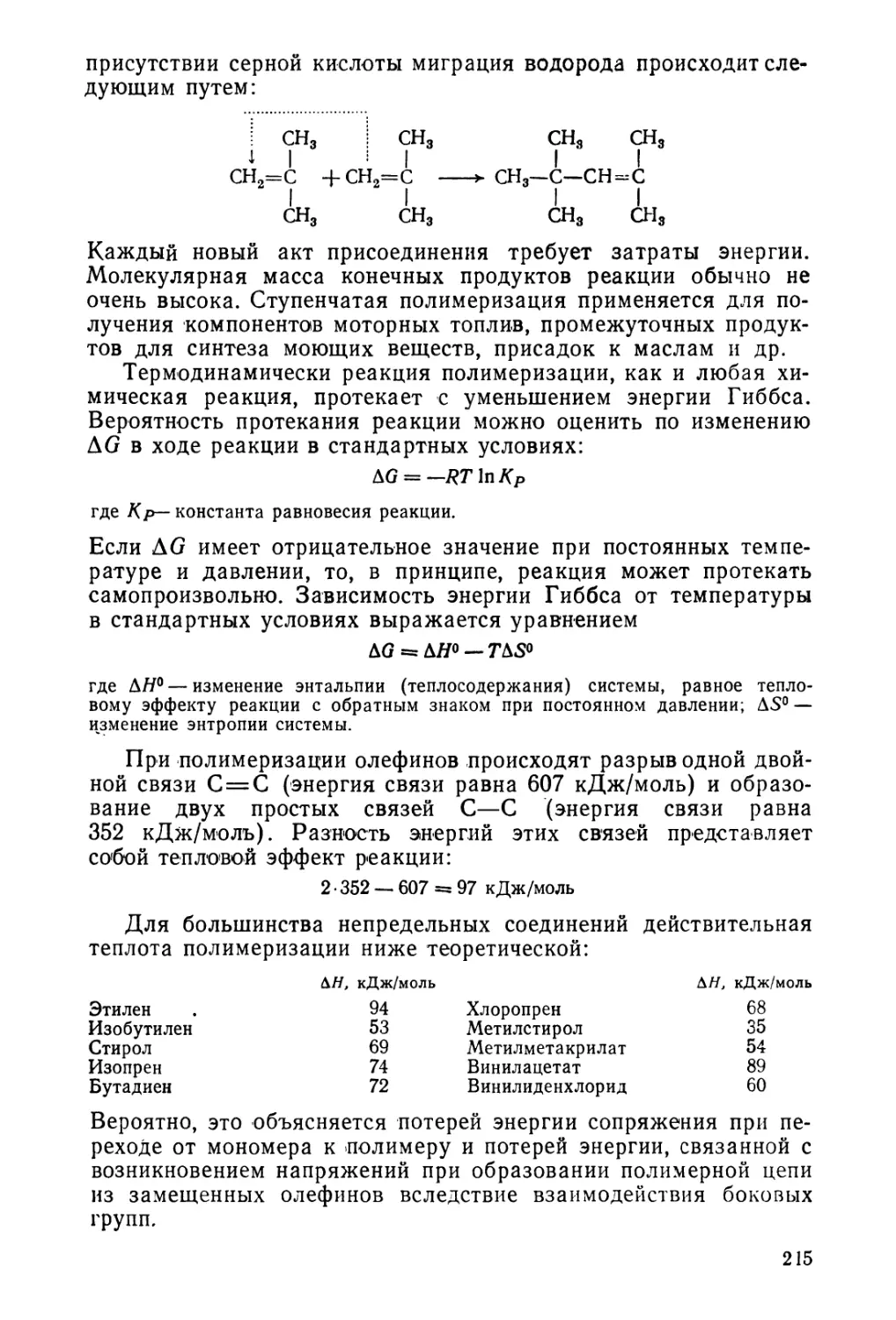

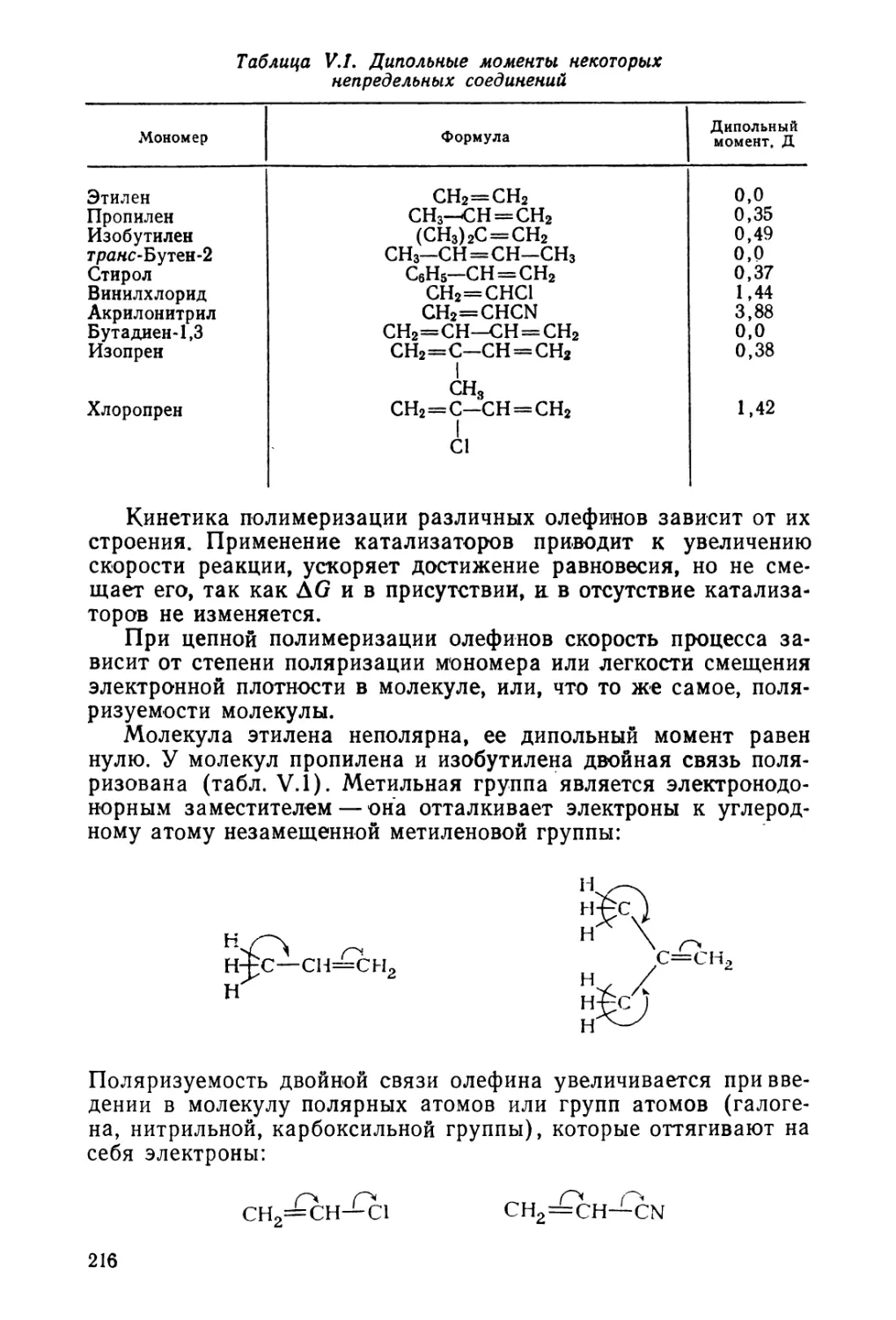

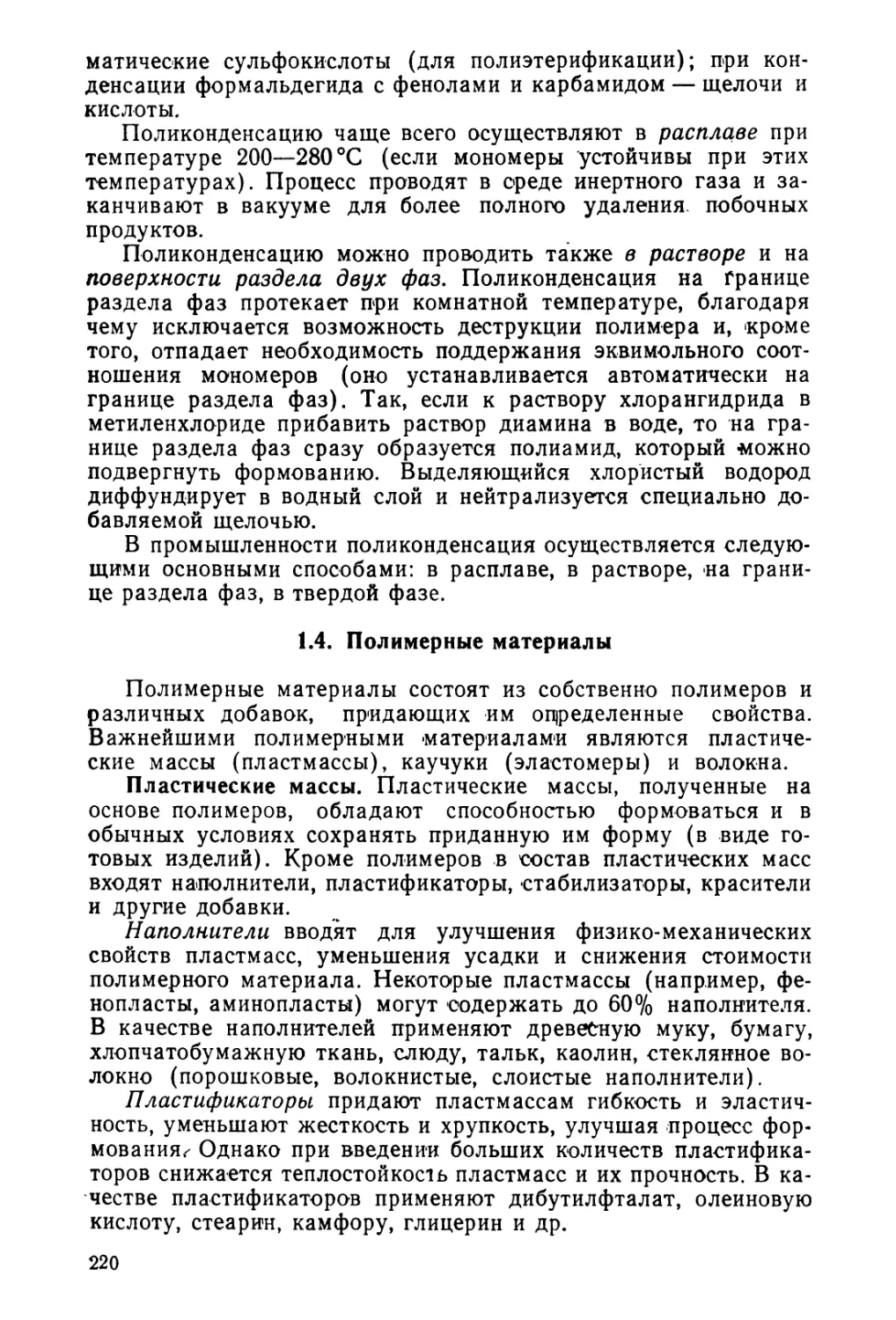

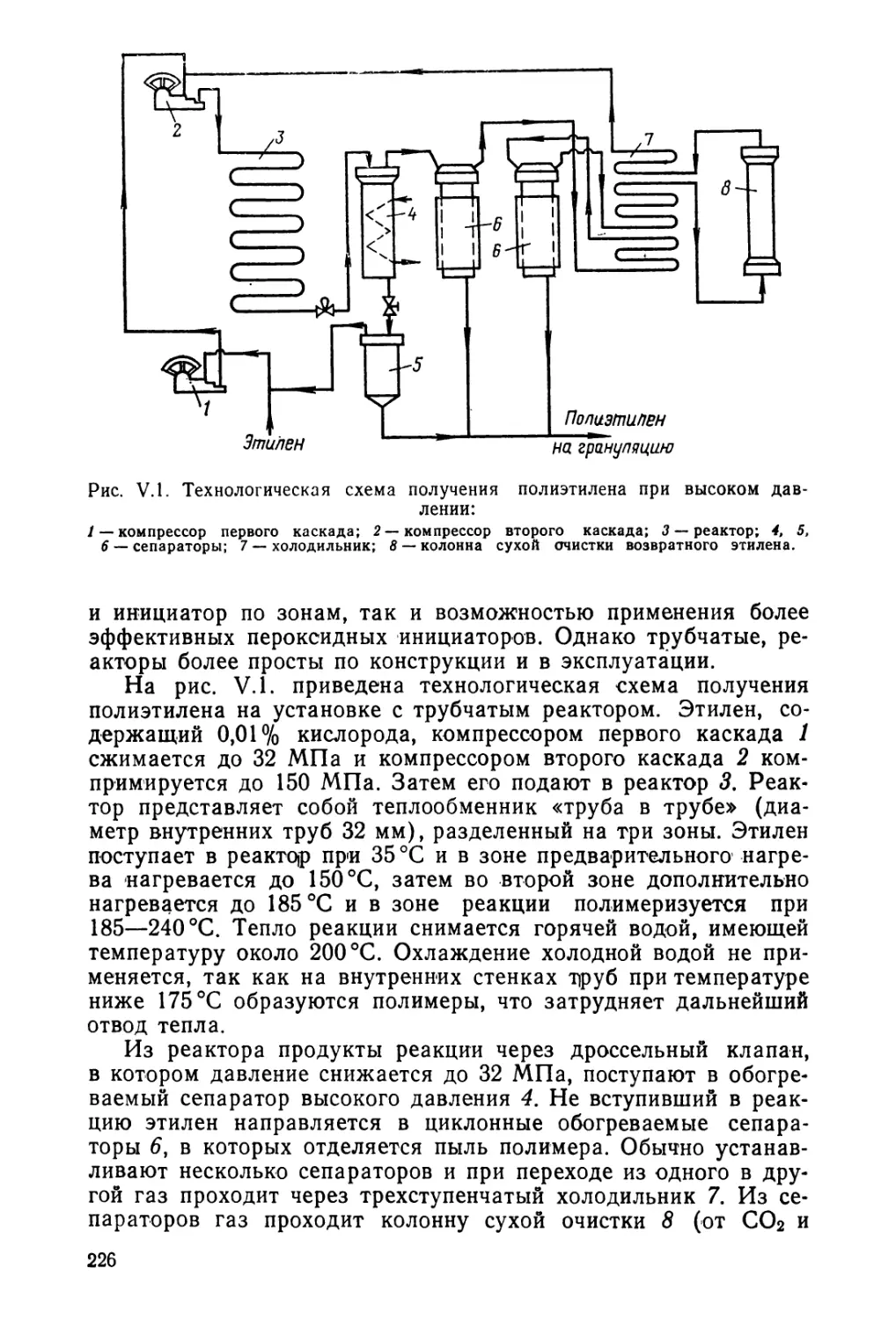

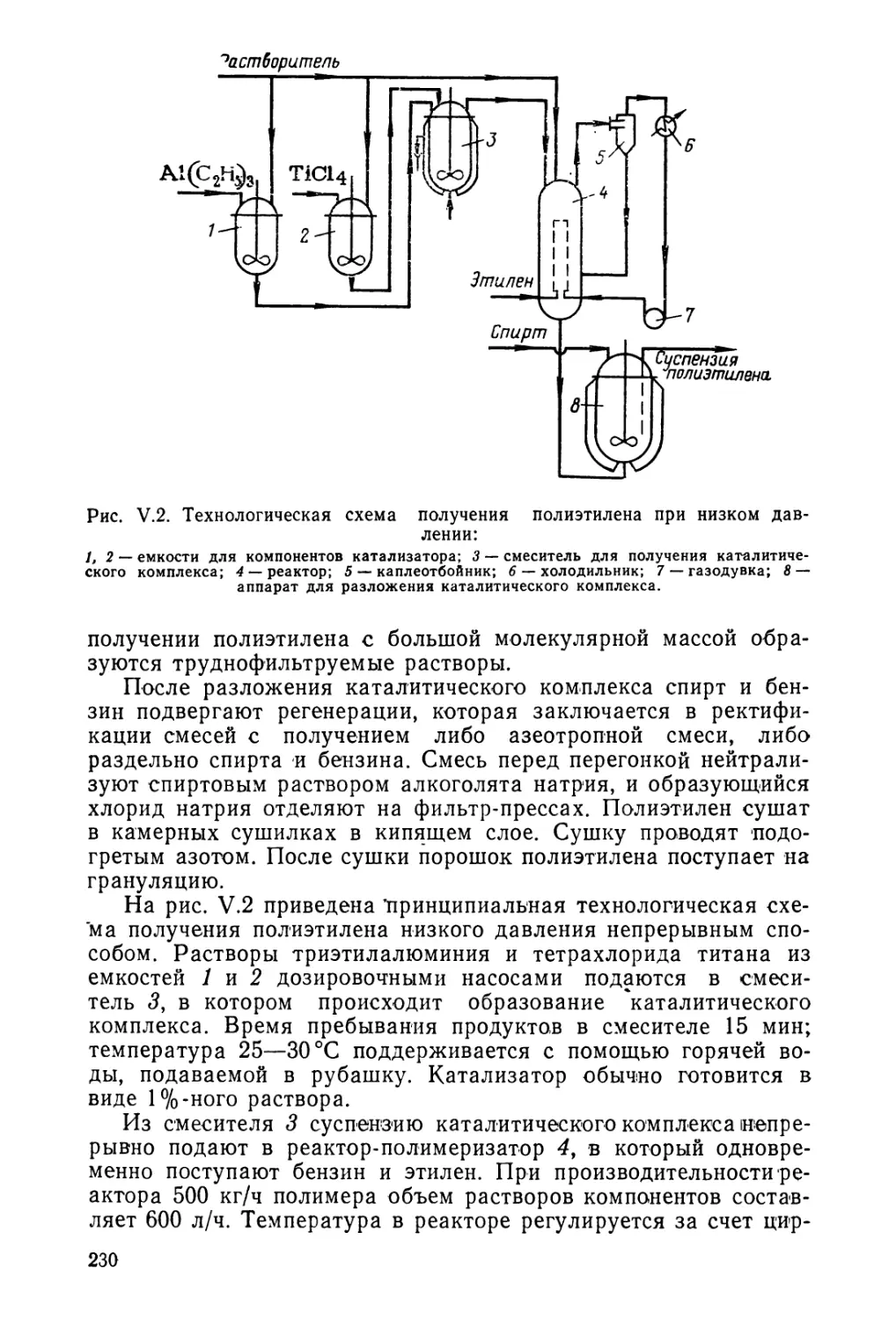

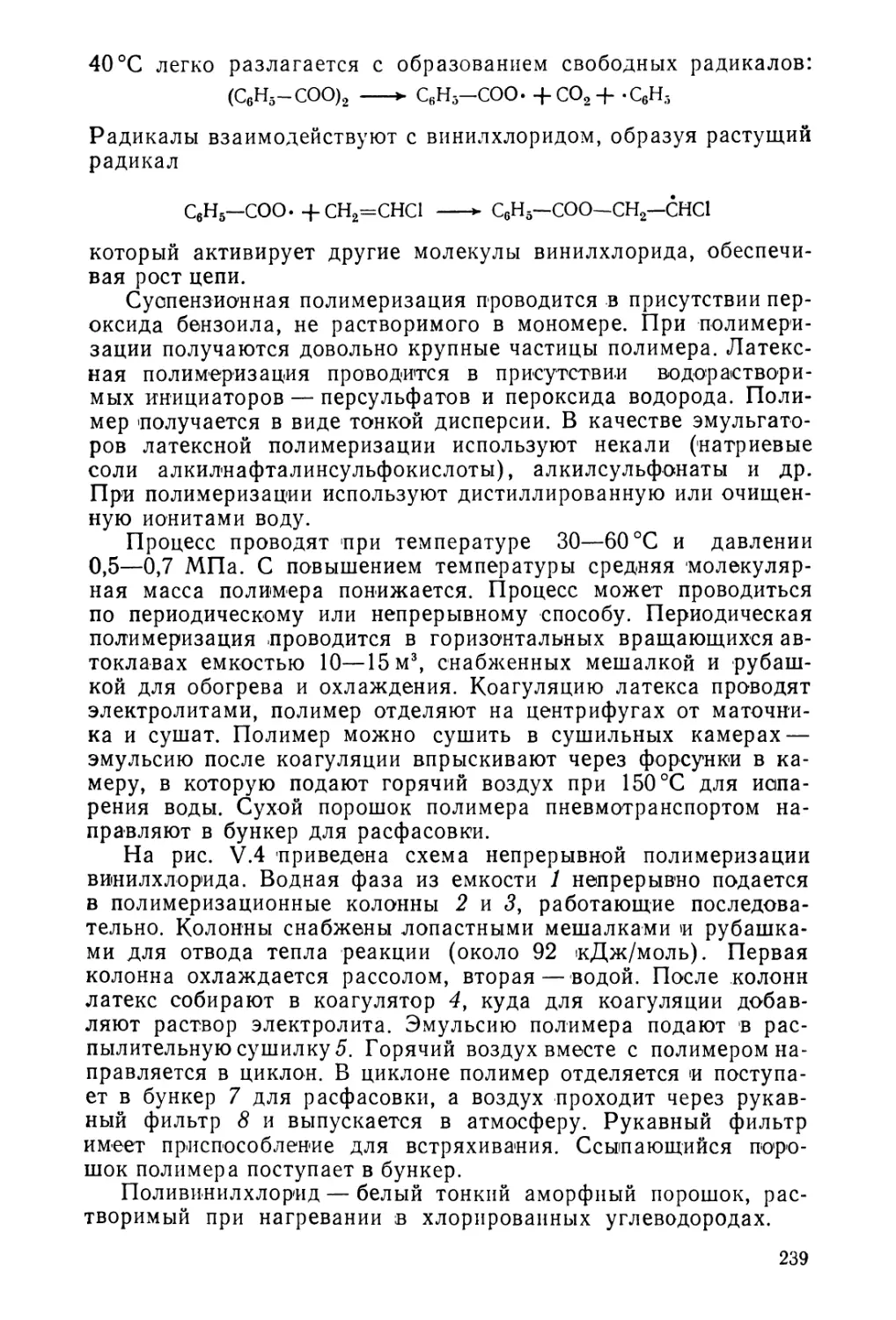

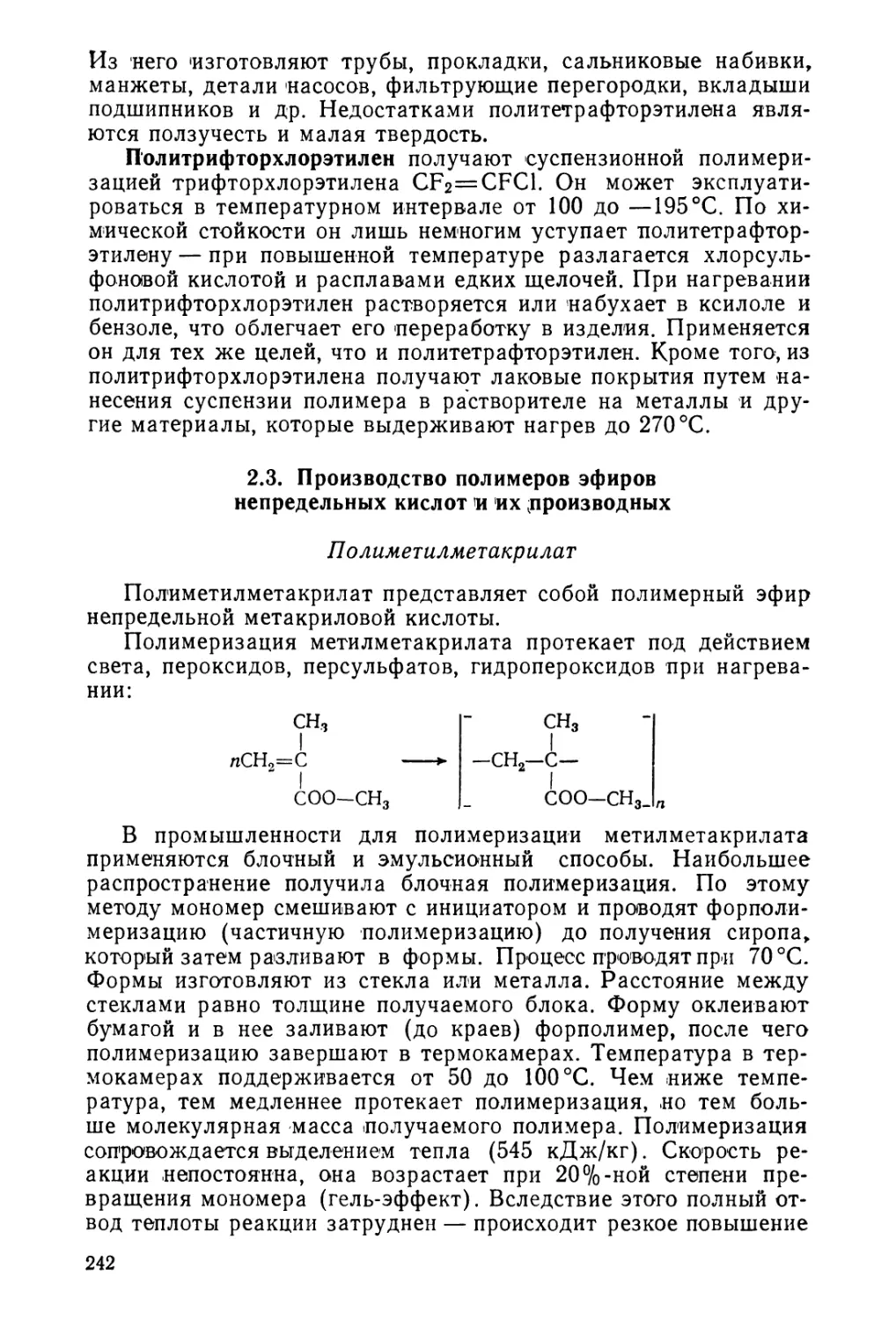

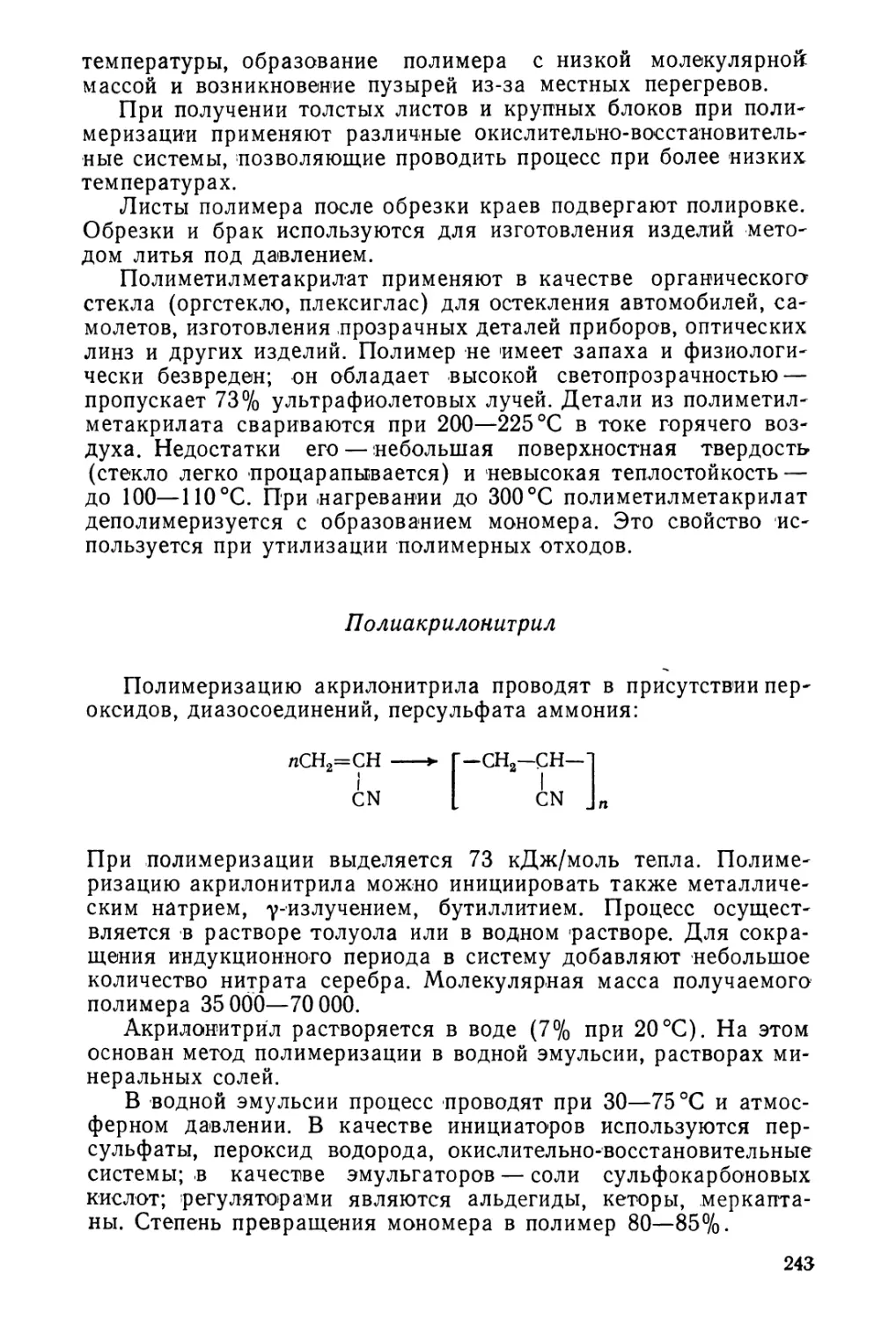

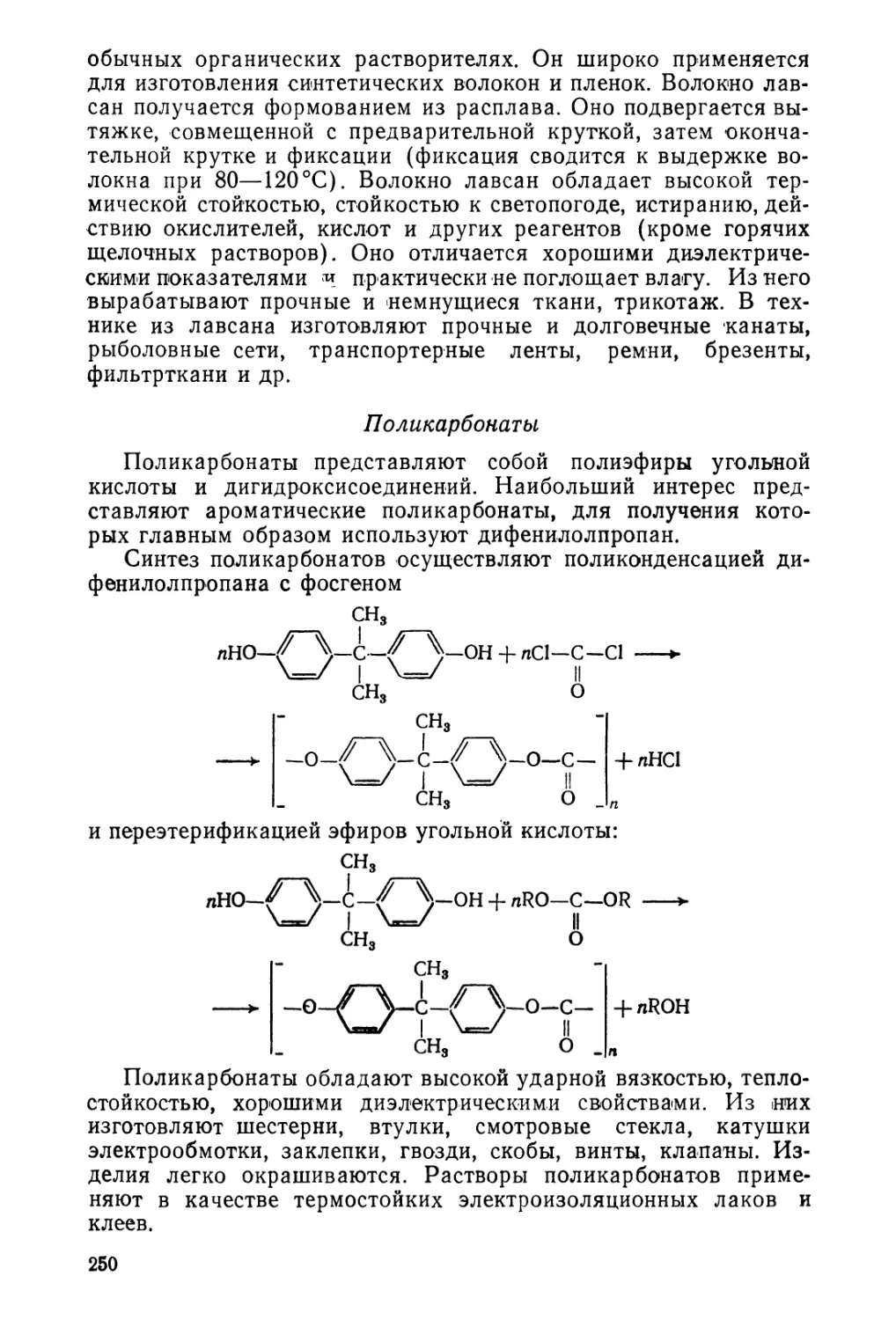

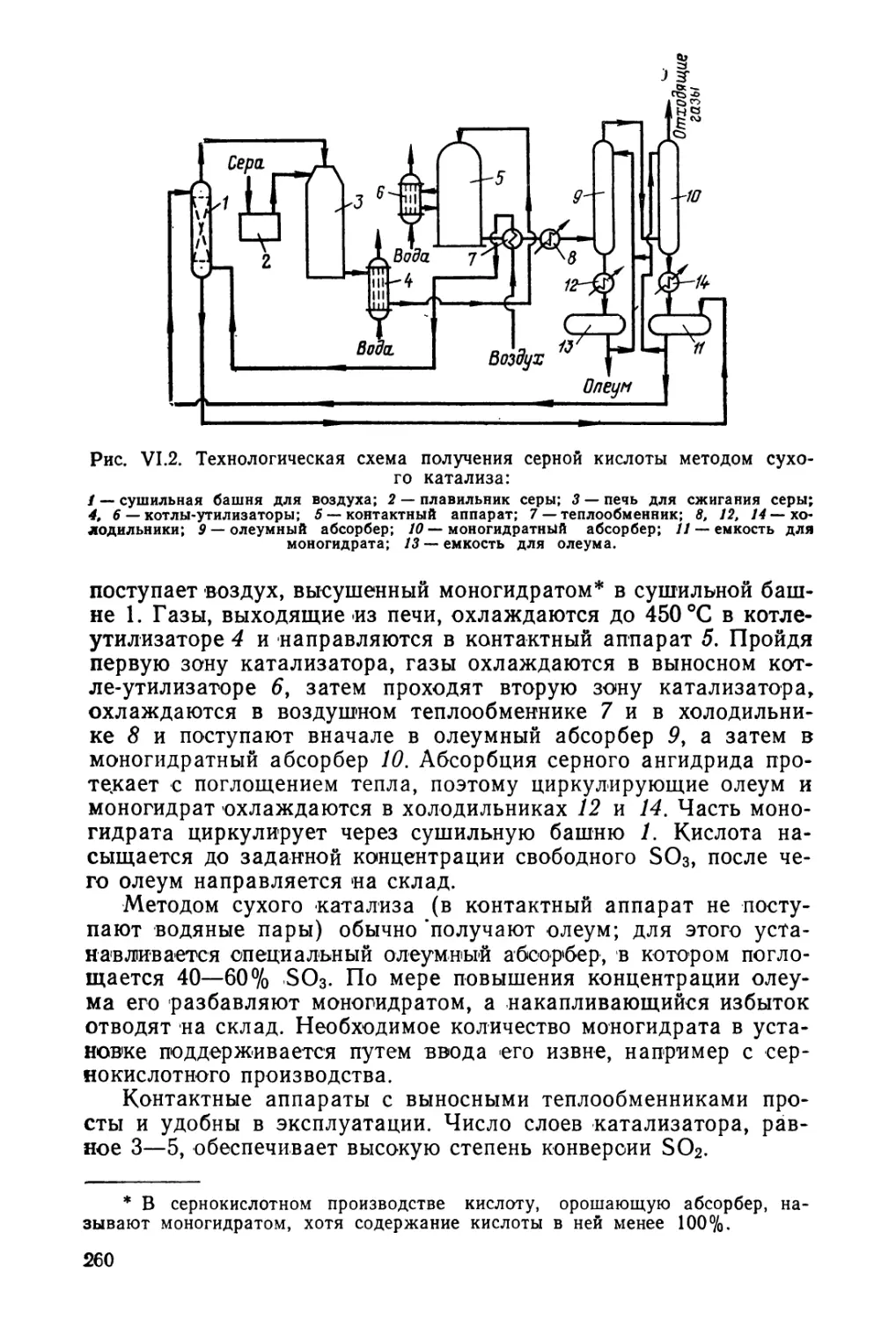

Выход изобутилена за один проход через реактор достигает