Текст

oauvoaoaxa

9If-lW

VhVJKl'VdlLdOlDHVdl

OJOHhMHZMJ

ojoflainnoJOHW ojOMJsif

iHOwad ноаомэиоя

аэээ HH0d09Q oandaimnw

О111НП111ШШП1111111111111ПШ1111ГПТТ

МИНИСТЕРСТВО ОБОРОНЫ СССР

ЦЕНТРАЛЬНОЕ АВТОТРАКТОРНОЕ УПРАВЛЕНИЕ

ВОЙСКОВОЙ РЕМОНТ

ЛЕГКОГО МНОГОЦЕЛЕВОГО

ГУСЕНИЧНОГО

ТРАНСПОРТЕРА-ТЯГАЧА МТ-ЛБ

РУКОВОДСТВО

Утверждено заместителем начальника ЦАВТУ МО

Ордена Трудового Красного Знамени

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР.

МОСКВА—1975

УДК 629.1-4.004.67

Руководство разработали: Аленичев Л. А., Безносый А. Ш., Зато-

ру л ь к и н И. А., Волков Н. В., Макаров П. Ф., М а ц ю к Т. Д., Охот-

ник Б. М., Пономарев М. И., Протасов А, В.,, Романов А. Г. под

руководством Вартанова О. М,

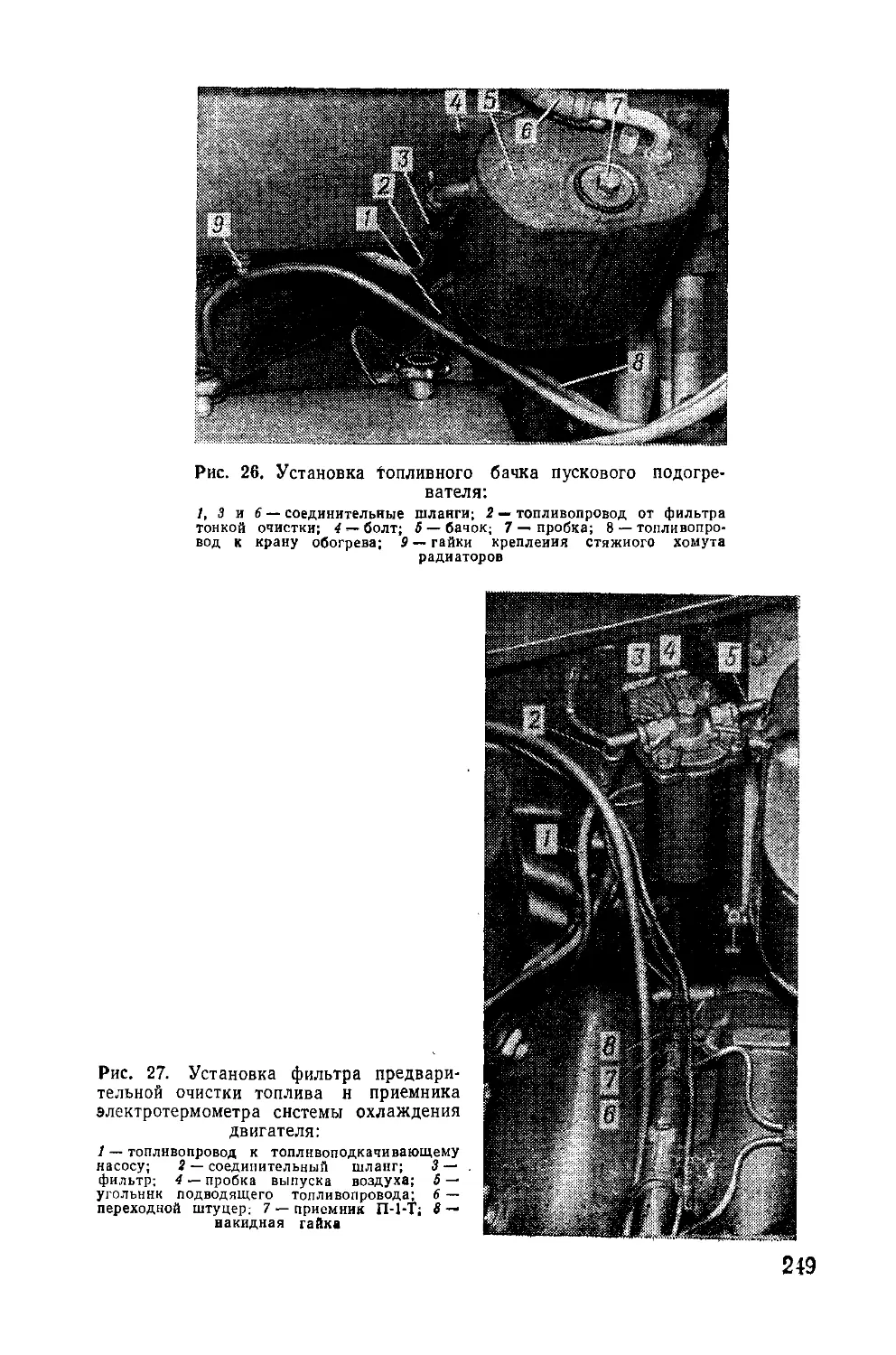

ВВЕДЕНИЕ

• Руководство предназначено для личного состава ремонтных

частей и 'Подразделений, выполняющих текущий и средний ре-

монты транспортеров-тягачей МТ-ЛБ па готовых агрегатах, а так-

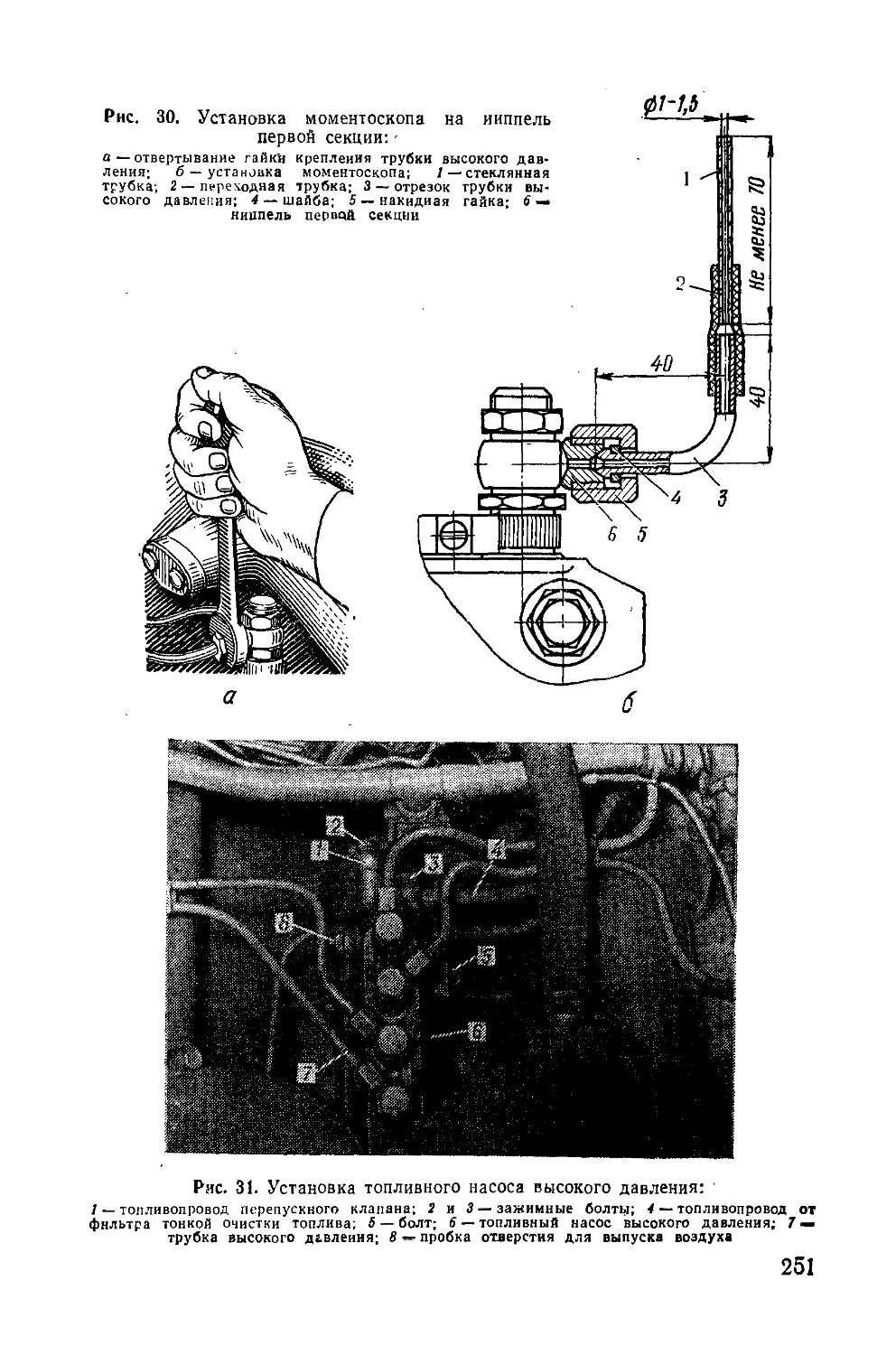

же для проведения практических занятий по войсковому ремонту

этих транспортеров-тягачей в военных учебных заведениях и

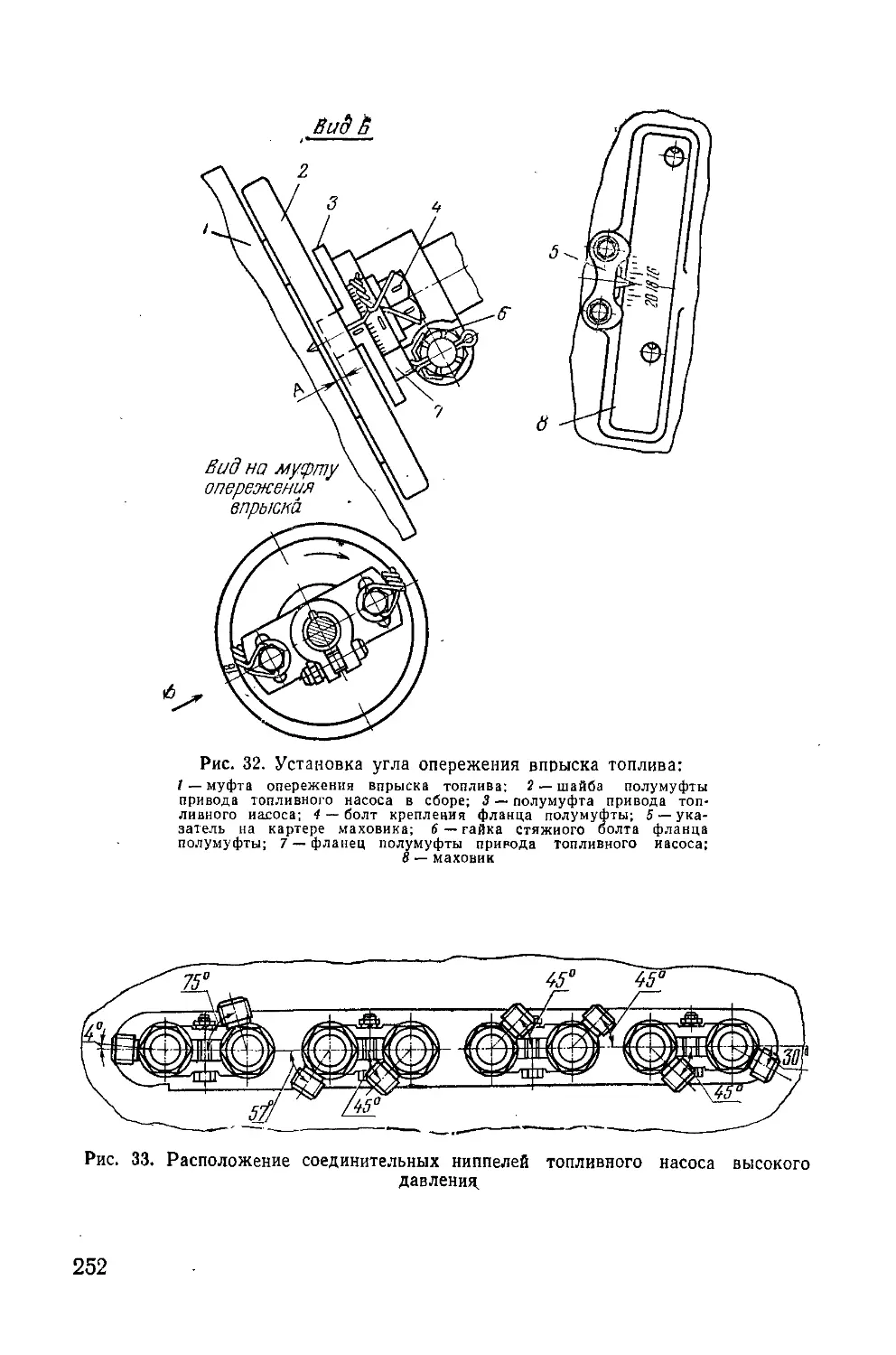

частях.

В качестве основной модели принят транспортер-тягач МТ-ЛБ

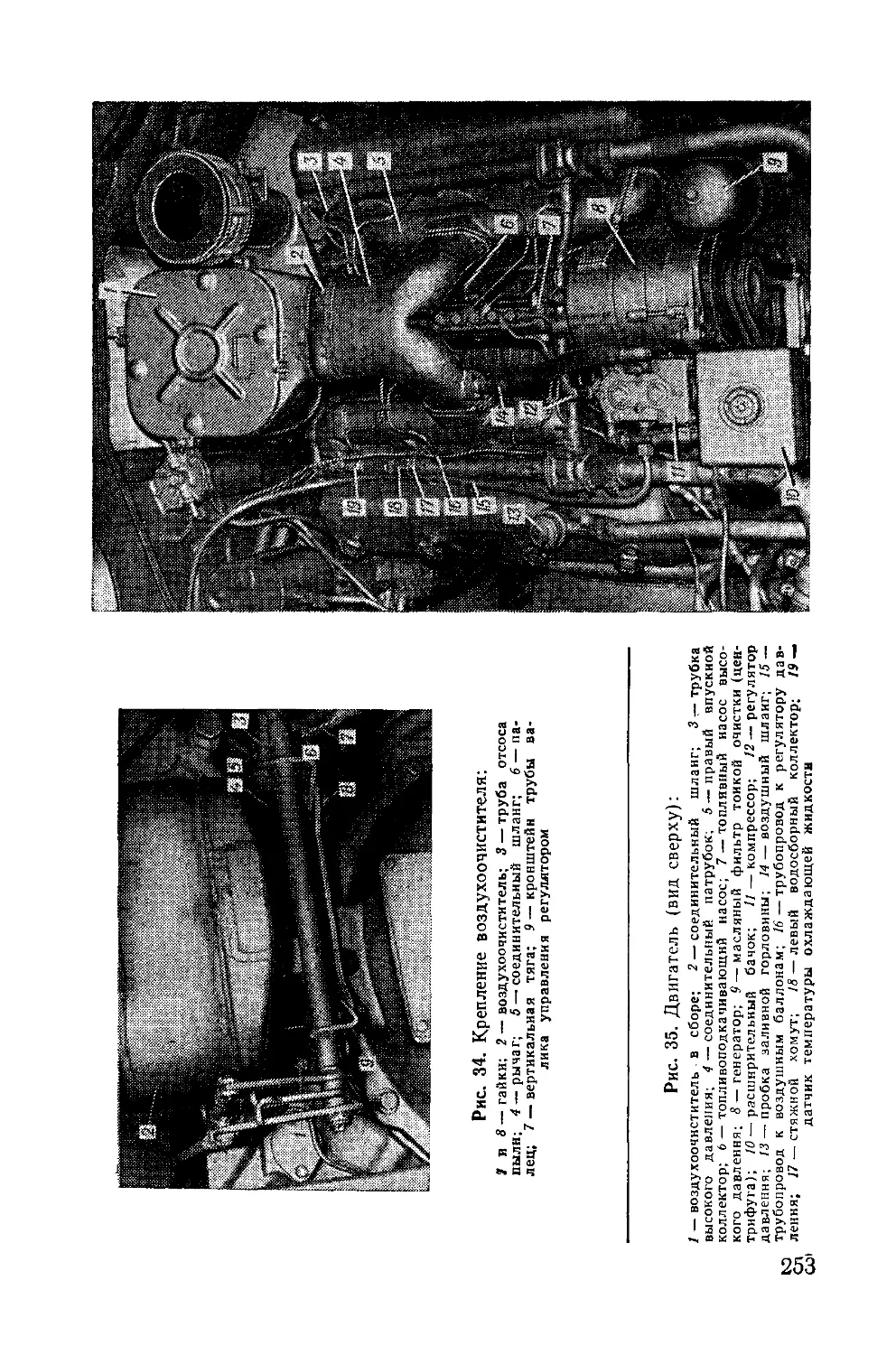

выпуска 1973 г. При разработке Руководства учтены' конструктив-

ные изменения транспортера-тягача МТ-ЛБ, влияющие на произ-

водство текущего и среднего ремонтов, внесенные до 1 августа

1973 г.

Руководство включает:

— общие указания;

— первую часть — операционные карты на замену основных

агрегатов, узлов, приборов и деталей с указанием оснораний для

замены и технических условий на сборку, а также требований по

окраске и испытанию транспортера-тягача МТ-ЛБ;

— вторую часть — операционные карты на ремонт агрегатов,

узлов и приборов, с техническими условиями на дефектовку и ре-

монт деталей, сборку агрегата, узла или прибора;

— приложения.

Перед проведением разборочно:сборочных работ должны быть

изучены и строго выполняться указания по технике безопасности

и по ремонту транспортера-тягача МТ-ЛБ, изложенные в общих

указаниях.

В операционных картах указываются все работы, выполняемые

при замене, разборке и сборке агрегатов и узлов.

При выполнении работы по переходу двумя и более исполни-

телями об этом указывается в скобках непосредственно после тек-

ста перехода. Например, при выполнении операции двумя испол-

нителями указывается в скобках (Переход выполняют два чело-

века).

Если при замене какого-либо агрегата или узла необходимо

предварительно снять или установить другой агрегат или узел, то

в данной операционной карте делается ссылка на соответствующую

карту. При этом в данной операционной карте указывается общее

время, затрачиваемое на выполнение всей работы (кроме времени

1—366' 3

на регулировки, которые выполняются при необходимости), и при-

водятся все необходимые приспособления и инструмент.

Время в операционных картах дано без учета времени на под-

готовительные работы.

Конструктивные изменения агрегатов, узлов и деталей приво-

дятся в примечаниях к соответствующим переходам операционных

карт.

Рисунки первой части Руководства помещены в конце книги.

4

ОБЩИЕ УКАЗАНИЯ

УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

1. При выполнении работ по ремонту тягача личный состав дол-

жен твердо знать и строго соблюдать правила техники безопас-

ности.

2. В своей практической работе командиры (начальники) дол-

жны руководствоваться действующими наставлениями, директива-

ми и приказами по технике безопасности.

3. При ремонтных работах применять приспособления (съемни-

ки), гарантирующие полную безопасность работ. Приспособления,

съемники и инструмент должны быть исправными и соответство-

вать своему назначению.

4. Ремонт тягача с работающим двигателем не разрешается,

кроме случаев регулировки механизмов и систем двигателя.

Запрещается пользоваться рычагами управления при работаю-

щем двигателе и нейтральном положении рычага переключения

передач.

5. Гусеницы снимать поочередно при заторможенной одетой гу-

сенице.

6. При снятии или установке агрегатов с помощью автомобиль-

ного крана или крана-стрелы личному составу не разрешается на-

ходиться под поднятым грузом, а также в зоне возможного опус-

кания стрелы. Грузозахватные приспособления, не прошедшие тех-

нического освидетельствования, в работе не применять.

7. При выполнении слесарных работ поверхности бойков сле-

сарных молотков, зубил и т. п. должны быть без трещин, не сби-

тыми и не иметь наклепа. Запрещается использовать напильники

и другие инструменты с заостренными концами, без рукоя-

ток, а также работать ножовочными полотнами со сломанными

зубьями.

8. Гаечные ключи должны соответствовать размерам гаек и

головок болтов и не иметь трещин и забоин, губки их должны

быть параллельны и не иметь износа. Нельзя удлинять рукоятки

ключей с помощью труб и других предметов.

9. При работе с пневматическим инструментом (пневматиче-

скими молотками, зубилами) глаза работающего должны быть

защищены очками типа 033-2 с бесцветными стеклами.

5

10. Присоединять (отсоединять) пневматический инструмент

к воздушной магистрали необходимо при закрытом на ней вен-

тиле.

11. Перед началом работ с использованием электрооборудова-

ния ремонтных средств проверить исправность защитно-отключаю-

щей аппаратуры и распределительных щитов (при отключенных

токоприемниках).

12. Независимо от степени обученности личного состава при

каждом виде работ с электрооборудованием ремонтных средств

ознакомить исполнителей с особенностями работы и' принять все

меры предосторожности. „

13. Работы по контрольному осмотру, обслуживанию и ремон-'

ту электрооборудования ремонтных средств должны выполнять

только электрики, сдавшие зачет по технике безопасности спе-

циальной комиссии и допущенные к работе приказом командира

(начальника).

14. При работе с ручным электрифицированным инструментом

номинального напряжения свыше 36 в и в отсутствие автомати-

ческих защитно-отключающих устройств использовать индиви-.

дуальные защитные средства (резиновые перчатки, диэлектричес-

кие галоши или резиновые коврики), а корпус электроинструмента

заземлять.

15. Во время работы с электроинструментом запрещается:

— держать инструмент за провод или касаться вращающихся?

и режущих частей;

— заменять рабочие органы до их полной остановки;

— удалять руками стружку, опилки и т. п. до полной останов-

ки инструмента;

— касаться токоведущих частей при подключенном источнике

питания. • '

16. Перегоревшие электрические лампы заменять только после

отключения светильника от сети.

17. Электросварщики могут быть допущены к самостоятельной

работе по обслуживанию электросварочных машин только после’

сдачи зачета по технике безопасности и правилам эксплуатации

закрепленного за ними оборудования. '

18. При работе сварщик должен быть одет в брезентовый кос*

тюм с брюками навыпуск, прикрывающими верх ботинок, закрыв

вать лицо, щитком или маской со вставленными в них специаль-

ными стеклами, на руки надевать рукавицы.

19. Подручные сварщиков должны иметь те же предохранитель-

ные приспособления, что и сварщики.

20. Операции по зачистке швов от шлака и металлических

брызг, а также очистку поверхностей деталей перед сваркой вы-

полнять "в защитных очках с бесцветными стеклами.

21. При сварочных работах принять меры, предупреждающие

попадание искр и брызг металла на людей.

22. Газосварочные работы производить на расстоянии не менее

10 м от ацетиленовых генераторов и не менее 5 м. от кислородных

в

и ацетиленовых баллонов, бачков с жидким горючим для бензо-

резов.

23. При обратных ударах или частых хлопках, вызываемых на-

греванием или засорением мундштука горелки (резака), как мож-

но быстрее закрыть ацетиленовый вентиль, затем — кислородный

вентиль и охладить горелку (резак) холодной водой. После ох-

лаждения прочистить мундштук латунной иглой.

24. При пользовании газосварочной аппаратурой помнить, что

кислород в соприкосновении с маслами и жирами и ацетилен в

смеси с кислородом и воздухом взрывоопасны.

25. Во время работы ацетиленового генератора нельзя под-

ходить к нему с открытым огнем, горящей папиросой или стучать

по генератору металлическими предметами, так как это может вы-

звать искру и взрыв.

26. При выполнении медницких работ кислота на рабочем мес-

те должна быть в количестве, необходимом для работы. Для пре-

дупреждения пожара и ожогов нагретые паяльники класть на ме-

таллические подставки. Запрещается работать с неисправными

паяльными лампами. В качестве горючего для керосиновых паяль-

ных ламп применять бензин запрещается.

27. Во время работы с нитрокрасками помнить, что нитрокрас-

ки легко воспламеняются, а пары растворителей, смешиваясь с

воздухом, образуют взрывчатые смеси. Краски и растворители

хранить в металлической посуде, закрытой плотной крышкой. Во

время переливания и перемешивания нитрокрасок и раствори-

телей надевать защитные очки для предохранения глаз от

брызг.

Для защиты органов дыхания от красочного тумана и паров

растворителей применять респираторы или марлевые повязки в

несколько слоев.

' 28. При выполнении работ с аккумуляторными батареями осте-

регаться попадания электролита" на тело и одежду. При приготов-

лении электролита серную кислоту лить в воду тонкой струей. При

попадании электролита на тело или одежду, немедленно нейтра-

лизовать его 10% раствором кальцинированной (питьевой) соды

в воде.

29. При применении антифриза для заполнения системы охлаж-

дения помнить, что антифриз — ядовитая жидкость. Переливать

антифриз следует с помощью насосов или шлангов, специально

для этого предназначенных. Запрещается засасывать антифриз

ртом при переливании с помощью шлангов.

30. При случайном заглатывании антифриза необходимо выз-

вать рвоту или промыть желудок у пострадавшего и немедленно

доставить его в лечебное учреждение.

31. Все лица, соприкасающиеся с этилированным бензином,

должны быть обеспечены на время работы спецодеждой и инди-

видуальными средствами защиты. При попадании этилированного

бензина на руки или другие части тела необходимо сразу обмыть

их керосином, а затем теплой водой с мылом.

7

32. В целях предотвращения пожара запрещается:

— оставлять в кабине и моторном отсеке загрязненные маслом

и горючим обтирочные материалы;

— допускать скопления грязи, масла в корпусе транспортера-

тягача, особенно в моторном отсеке;

— оставлять включенным включатель «массы» при обслужи-

вании и ремонте транспортера-тягача;

— пользоваться открытым пламенем для определения и устра-

нения неисправностей, а также при проверке уровня электролита

в аккумуляторных батареях;

— подогревать двигатель и агрегаты открытым пламенем.

33. Специальные указания по технике безопасности, касающиеся

тех или иных работ, приводятся в соответствующих главах настоя-

щего Руководства.

УКАЗАНИЯ ПО СПЕЦИАЛЬНОЙ ОБРАБОТКЕ

ТРАНСПОРТЕРА-ТЯГАЧА

Перед ремонтом проводится контроль и при необходимости спе-

циальная обработка транспортера-тягача по технологии, преду-

смотренной действующей для этих работ инструкцией.

УКАЗАНИЯ ПО ПОДГОТОВКЕ И ПРОВЕДЕНИЮ РЕМОНТА

ТРАНСПОРТЕРА-ТЯГАЧА

1. Техническое состояние транспортера-тягача, поступающего в

ремонт, проводить на посту диагностики с проведением контроль-

ного пробега и инструментальной проверки.

2. Техническое состояние выпускаемого из ремонта транспор-

тера-тягача проверять на посту диагностики и контрольным про-

бегом.

Проверку проводить в объеме, указанном в разделе «Испыта-

ние транспортера-тягача».

3. При войсковом ремонте транспортера-тягача агрегаты (узлы)

снимать, если их невозможно отремонтировать на шасси.

4. После определения неисправностей и объема ремонтных ра-

бот подготовить соответствующие инструмент, приспособления и

подъемно-транспортные средства.

5. При одновременной замене двух и более агрегатов (узлов)

предварительно установить объем и очередность демонтажно-мон-

тажных работ. При этом необходимо исключить повторение опе-

раций и обеспечить максимально широкий фронт работ.

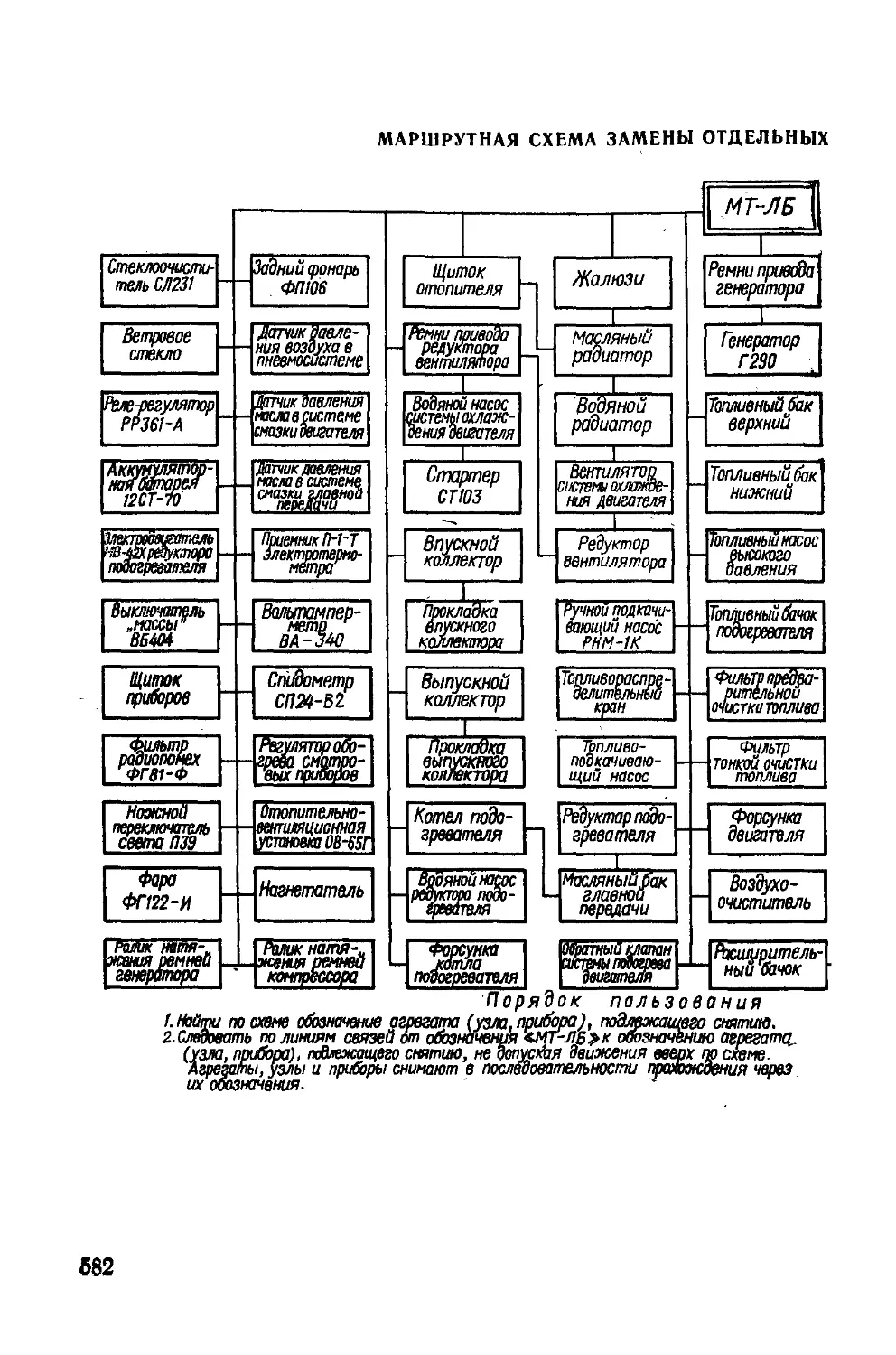

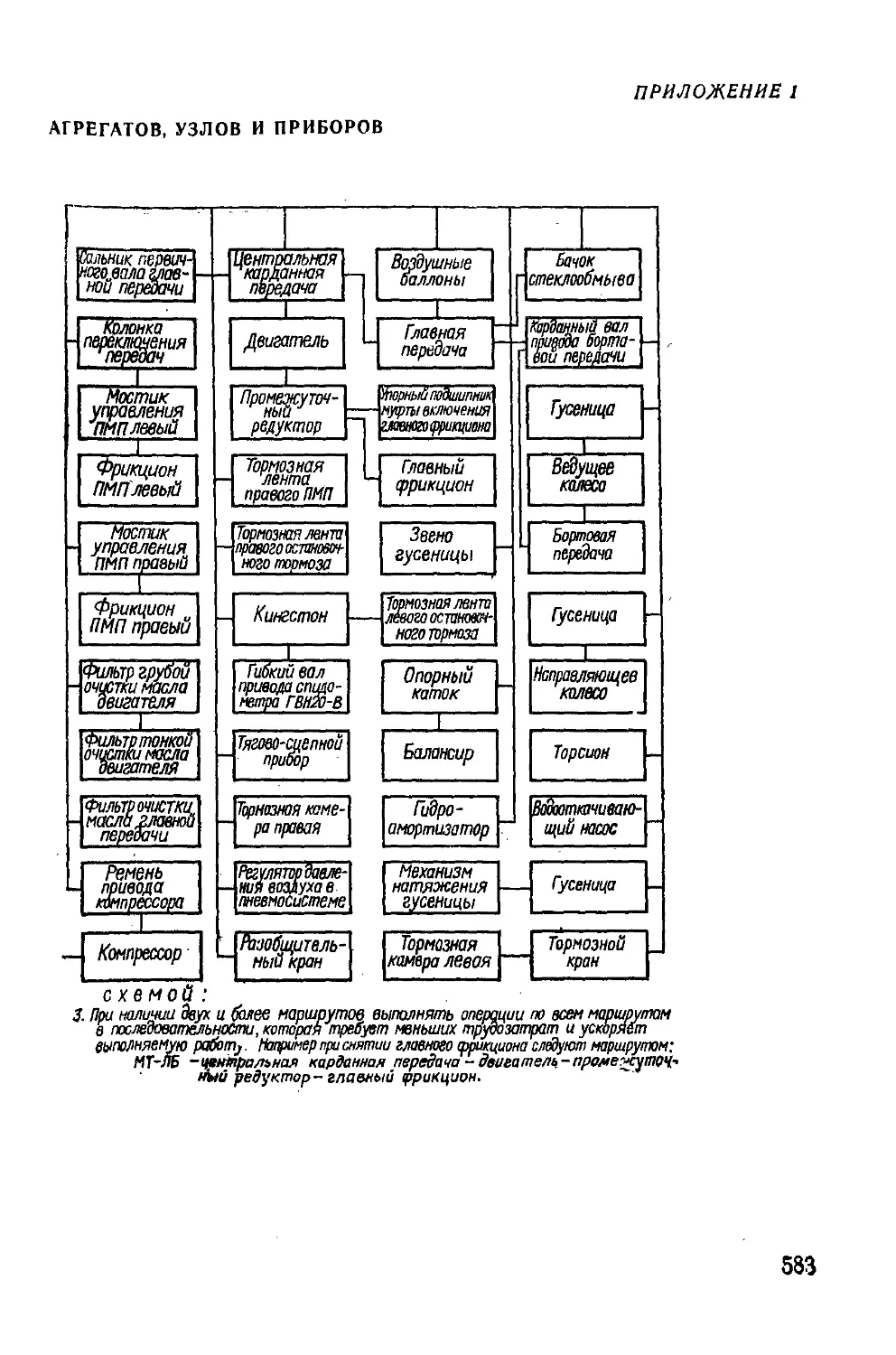

6. При определении очередности выполнения работ руководство-

ваться маршрутной схемой замены отдельных агрегатов, узлов и

приборов транспортера-тягача (приложение 1).

В первую очередь заменять узлы ходовой части.

7. Перед выполнением ремонтных работ по возможности от-

ключать «массу». Когда это невозможно, отсоединенные концы

проводов, находящихся под напряжением, изолировать.

8

8. Перед снятием узлов (деталей) пневмосистемы выпустить,

воздух из системы.

9. Агрегаты, узлы и детали, снятые с транспортера-тягача, вы-

мыть, очистить от грязи, ржавчины и старой смазки.

10. Снятые агрегаты поставить на подставки или деревянные

стеллажи и укрыть от пыли и влаги.

11. Агрегаты и узлы необходимо разбирать в закрытых поме-

щениях и по возможности на специальных стендах.

12. Агрегаты и узлы разбирать до пределов, обеспечивающих

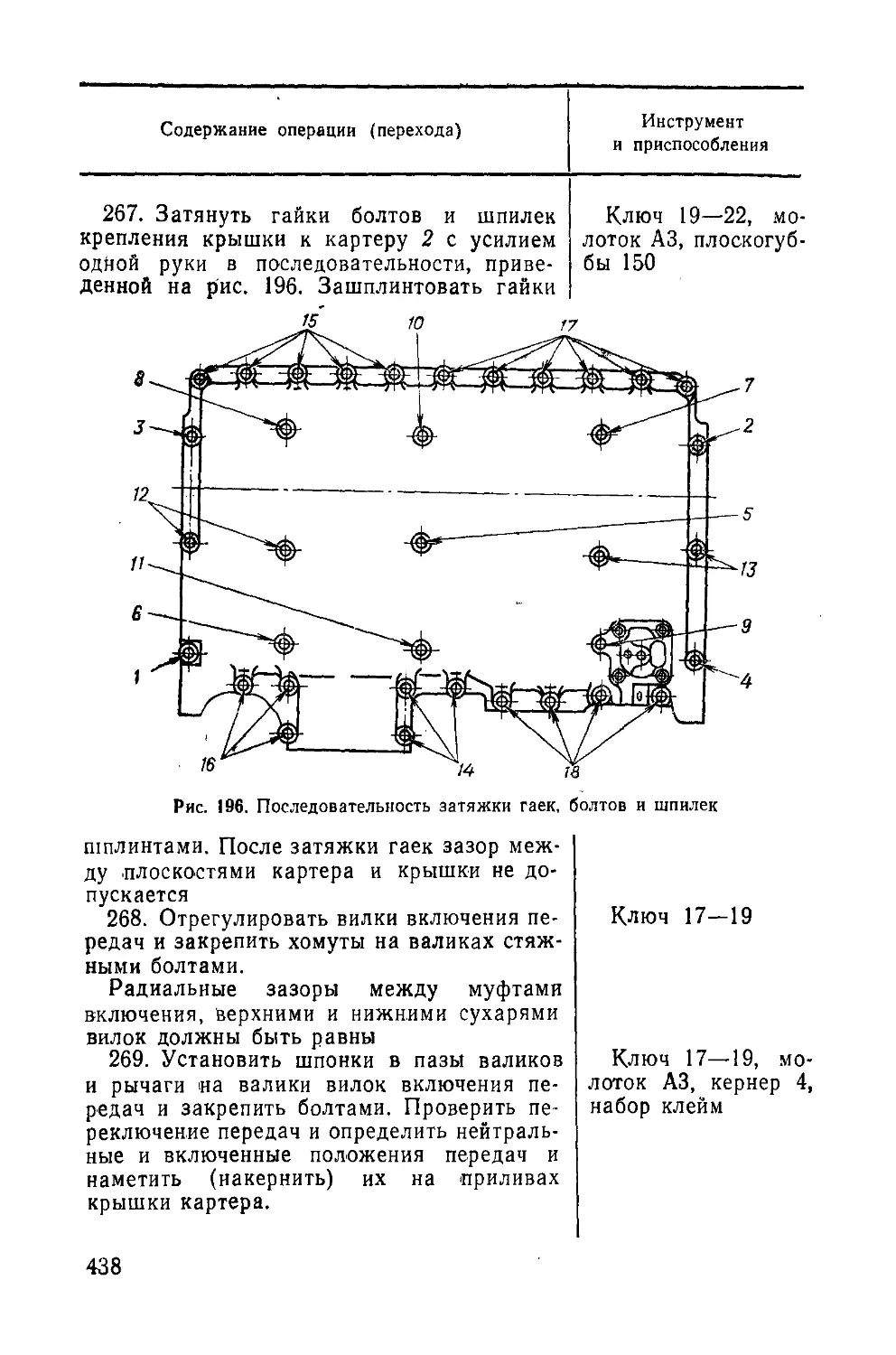

возможность проверки технического состояния и замены деталей.

13. Не допускается укладка снятых деталей на грунт. Снятые

детали должны укладываться на верстаки, стеллажи или деревян-

ные щиты.

14. Открытые отверстия и люки агрегатов и концы отсоединен-

ных трубопроводов закрывать заглушками или бумагой.

|5. В процессе разборки и ремонта нельзя обезличивать сопря-

гаемые детали и узлы агрегата, за исключением заменяемых де-

талей или узлов.

16. Снятые при разборке агрегата (узла) комплекты регулиро-

вочных прокладок связывать и сохранять до сборки.

17. Снятые годные крепежные детали укладывать во избежа-

ние утери в специальные ящики.

При сборке нельзя использовать крепежные детали (болты,

винты, шпильки, гайки и т. д.) нестандартного размера, болты и

шпильки с забитой и сорванной резьбой более двух ниток (кроме

особо оговоренных случаев), болты и гайки с изношенными гра-

нями, а также винты с забитыми или сорванными прорезями

головок.

18. При сборке нельзя использовать стопорящие детали (зам-

ковые шайбы и пластины, шплинты, вязальную проволоку), быв-

шие в употреблении. Пружинные шайбы должны иметь развод не

менее 1,3 мм толщины шайбы.

19. Вновь устанавливаемые агрегаты запрещается укомплекто-

вывать деталями, снятыми с заменяемых агрегатов, кроме случаев,

оговоренных в технических условиях на ремонт агрегатов.

20. Разобранный узел и его детали должны быть очищены от

грязи, вымыты и протерты насухо ветошью.

21. Перед сборкой трущиеся поверхности деталей должны быть

смазаны соответствующей смазкой:

— посадочные поверхности под подшипники — маслом МТ-16п;

— рабочие кромки сальников шейки валов и других деталей —

смазкой ЦИАТИМ-203 или ЦИАТИМ-201.

22. Перед постановкой новых подшипников качения следует

удалить с них консервационную смазку; подшипники должны быть

промыты, высушены и смазаны.

23. Подшипники качения должны напрессовываться на валы и

запрессовываться в гнезда оправками, обеспечивающими передачу

усилий при напрессовке на вал через внутреннюю обойму, а при

запрессовке в гнездо — через наружную обойму подшипника.

9

Допускается нагрев подшипника или стакана подшипника в масле

до 80—90° С перед их напрессовкой.

24. Шпонки должны быть плотно посажены в шпоночные пазы

валов с помощью молотка и оправки из цветного металла.

25. Шпильки должны быть ввернуты в резьбовые отверстия до

упора в сбег резьбы.

26. Допускается установка шпилек, болтов и конических резь-

бовых деталей, по резьбе которых возможно просачивание воды

или масла, с применением уплотняющей пасты УН-25 или резило-

вой смолы № 80 ТУ МХП 1856-48, за исключением пробок залив-

ных и сливных отверстий.

27. Агрегаты, узлы или детали должны крепиться резьбовыми

деталями постепенно и равномерно по периметру, сначала путем

предварительной затяжки, а затем окончательной. Степень затяж-

ки для всех гаек, болтов и винтов данного соединения должна

быть одинаковой.

Крепежные детали резьбовых соединений, а также ниппеля,

штуцера и другие детали (кроме особо оговоренных случаев) дол-

жны быть затянуты до отказа.

28. Длина выступающей из гайки части болта (шпильки) дол-

жна быть в пределах двух-трех ниток резьбы.

29. Детали с конической резьбой должны быть затянуты до от-

каза. При этом над поверхностью детали должен быть запас резь-

бы с полным профилем не менее одной нитки.

30. Во всех местах, где это предусмотрено, должны быть уста-

новлены пружинные шайбы, замковые шайбы, контргайки, вязаль-

ная проволока, шплинты и т. д. Замена одной стопорящей детали

другой не допускается.

31. Не допускается «проваливание» гаек и головок болтов в

пружинных шайбах.

32. Шплинты должны устанавливаться соответствующих раз-

меров, плотно .сидеть в отверстиях и ие выступать над прорезью

гайки. Концы шплинтов должны быть разведены по оси болта и

загнуты (один конец — на болт, другой — на гайку).

33. Сальники и прокладки устанавливать, как правило, новые.

Разрешается использовать также бывшие в употреблении годные

сальники и прокладки. Расслоения, складки, вырывы и выкраши-

вания прокладок не допускаются.

34. Войлочные и резино-войлочные сальники перед установкой

должны быть пропитаны маслом (войлочные сальники должны на-

ходиться в течение часа в масле, нагретом до 90—100° С, а резино-

войлочные сальники — в течение 30 мин в масле при комнатной

температуре).

35. Сальники устанавливать с применением оправок, предохра-

няющих их от повреждения, при этом оправки и валы должны быть

смазаны смазкой ЦИАТИМ-203 или ЦИАТИМ-201.

36. Прокладки дожны равномерно прилегать к сопрягаемым по-

верхностям, должны быть плотно зажаты и не выступать за края

10

сопрягаемых поверхностей. Перекрытие прокладками масляных,

водяных и воздушных каналов не допускается.

37. Отвертывать корончатые гайки по окончании затяжки для

совмещения отверстий под шплинты категорически запрещается.

Если невозможно затянуть гайку так, чтобы отверстие под шплинт

совместилось с прорезью, гайка должна быть заменена

другой.

38. Места крепления шлангов водяных, топливных и масляных

трубопроводов смазывать смазкой УС непосредственно перед на-

деванием шлангов на трубопроводы.

39. Винты хомутов и шплинты стяжных лент крепления шлан-

гов располагать так, как это удобно для монтажа. После затяжки

винтов между ушками хомутов должен оставаться зазор не менее

3 мм для их последующего подтягивания.

Шланги устанавливать на равных расстояниях от торцов со-

единяемых труб, а зазор между торцами труб должен быть для

трубопроводов системы охлаждения в пределах 15—20 мм, для ос-

тальных трубопроводов— 3—10 мм.

Торцы шлангов должны выступать за кромки хомутов и стяж-

ных лент не менее чем на 3 мм.

Хомуты или стяжные ленты устанавливать иа прямолинейном

участке труб. Установка их над галтелями зиговок не допускается.

Отклонение от соосности осей труб в шланговых соединениях

допускается не более 3 мм.

Зазор между трубами, шлангами и движущимися деталями

должен быть не менее 4 мм, а между неподвижными деталями —

ие меиеё 2 мм.

40. При ремонте и установке агрегата (узла) необходимо за-

менять все. шплинты, стопорные и замочные шайбы.

41. Если по условиям разборки или сборки для снятия или

установки ответственных деталей приходится ударять молотком по

обработанным поверхностям, необходимо применять наставки, вы-

колотки или молотки с наконечниками из цветных сплавов.

42. Перед установкой агрегата, узла или прибора проверить:

— есть ли клеймо ОТК завода-изготовителя, ремонтного завода

или части об окончательной приемке агрегата;

— есть ли в агрегате смазка и ее соответствие времени года;

— надежность затяжки болтов и гаек, наличие шайб и правиль-

ность стопорения и шплинтовки гаек и болтов;

— правильность сборки агрегата, узла, прибора, нет ли на-

ружных повреждений.

При установке агрегата (узла) вынуть заглушки и проверить,

не остались ли некоторые из них в трубопроводах.

43. Вновь устанавливаемый агрегат (узел) должен быть сна-

ружи тщательно промыт и вытерт насухо. Если агрегат (узел) был

законсервирован, то его необходимо расконсервировать.

44. Отремонтированный транспортер-тягач должен быть за-

правлен маслом и смазан согласно указаниям, изложенным в при-

ложении 3.

11

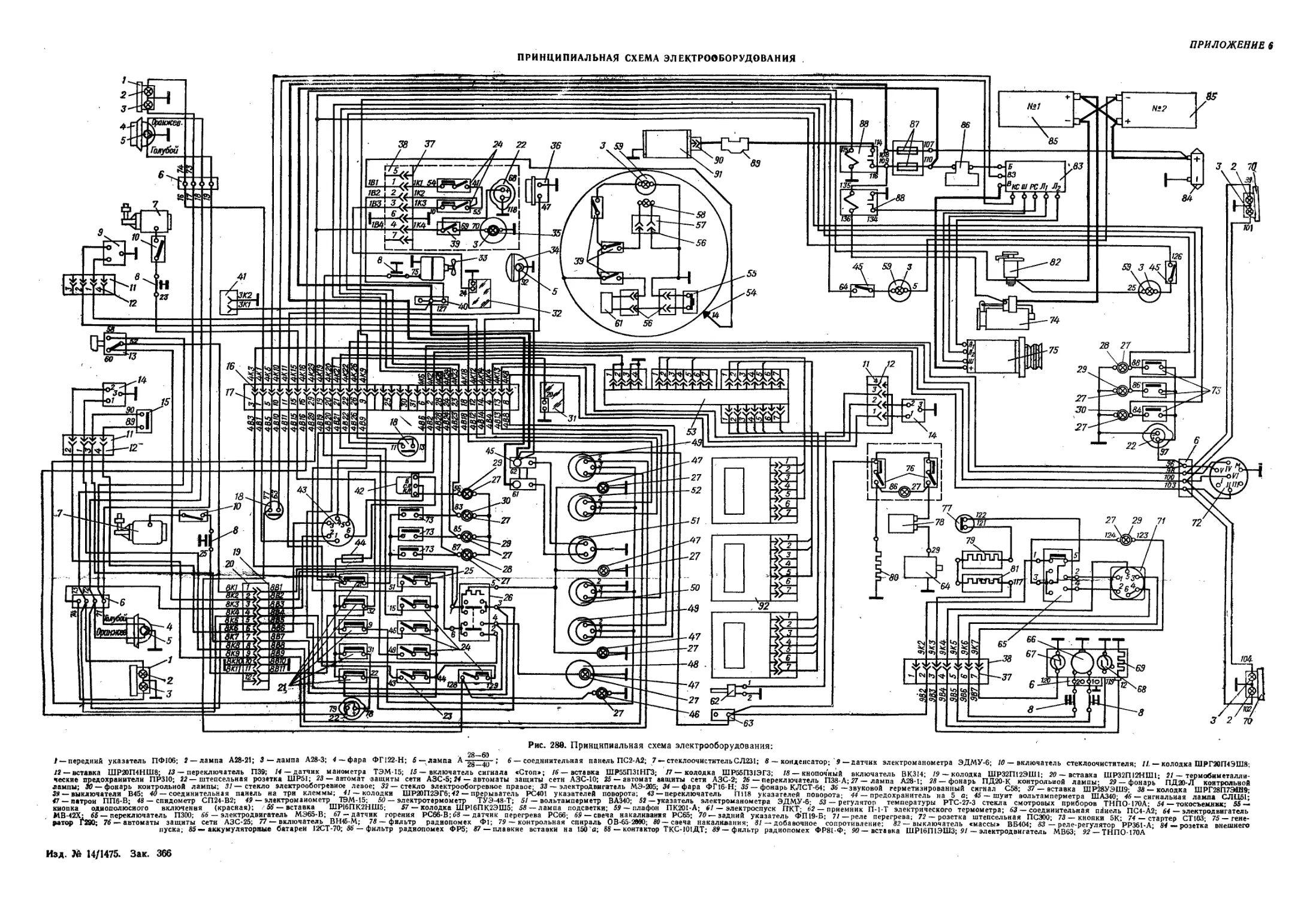

45. В целях обеспечения заданного, уровня радиопомех и обеспе-

чения надежности работы системы электрооборудования при раз-

борочно-сборочиых работах необходимо обеспечить сохранность

деталей экранировки. При сборке приборов и узлов системы элек-

трооборудования необходимо убедиться в наличии и исправном со-

стоянии уплотнительных деталей: прокладок, шайб, колец и т. д.

Неисправные уплотнительные детали приборов и узлов системы

электрооборудования должны быть заменены.

12

Часть первая

ЗАМЕНА АГРЕГАТОВ, УЗЛОВ, ПРИБОРОВ И ДЕТАЛЕЙ

ДВИГАТЕЛЬ И ЕГО СИСТЕМЫ

ЗАМЕНА ДВИГАТЕЛЯ В СБОРЕ С ПРОМЕЖУТОЧНЫМ РЕДУКТОРОМ

Двигатель подлежит замене при следующих неисправностях:

1. Износ поршней, гильз, поршневых колец, внешними приз-

наками которого при исправных топливном насосе высокого давле-

ния и форсунках, при правильно установленном угле опережения

подачи топлива, при промытых топливных фильтрах и воздухо-

очистителе являются:

— снижение мощности;

— увеличение расхода топлива и масла;

— значительное дымление через сапун двигателя;

— течь масла через уплотнения коленчатого вала из-за повы-

шенного давления газов в картере.

2. Износ шеек коленчатого вала, износ (выкрашивание) или

подплавление антифрикционного слоя вкладышей подшипников

коленчатого вала, внешними признаками которых при исправных

масляном насосе, редукционном клапане и нормальной вязкости

масла являются:

— стуки в двигателе;

— снижение давления масла ниже 3,5 кгс1см? при эксплуата-

ционных и ниже 0,5 кгс!см2 при минимально устойчивых оборотах

коленчатого вала, не устранимое промывкой фильтра системы

смазки двигателя;

— наличие стружки алюминиевого сплава в масляном фильтре.

3. Сильные местные перегревы двигателя, обнаруживаемые на

ощупь. Быстрое повышение температуры охлаждающей жидкости

выше 105° С при исправной системе охлаждения.

4. Прогорание прокладок головок блока цилиндров.

5. Пробоины и трещины в картере и в стейках блоков цилин-

дров или поломка шатуна, поршневого кольца, коленчатого вала.

ОПЕРАЦИОННАЯ КАРТА№1

Инструмент и приспособления: ключи 8—10, 10—12, 14—17,

17—19, 19—22, 24—27 и 32; ключи торцовые 10, 12, 17, 19—22 и

32; ключ 6.61.101 запора; ключ 8.61.129 паровоздушного клапана;

13

монтажный ломик (2 шт.); выколотка медная; вороток; захват для

подъема двигателя; подставка под двигатель; кран-стрела 1,5-7;

отвертки А 150X0,5 и Б 175x0,7; плоскогубцы комбинированные

150; молоток АЗ; линейка измерительная металлическая 300; скре-

бок; щетка металлическая; набор щупов Н-2 кл. 1; шланг 5.61.067

для слива охлаждающей жидкости; посуда для охлаждающей'жид-

кости, масла, смазки, керосина, клея и краски; кисть волосяная;

воронки под масло и охлаждающую Жидкость; салфетка хлопчато-

бумажная.

Трудоемкость замены ручным инструментом — 8,5 чел.-час.

Содержание операции (перехода)

Инструмент

и приспособления

Снятие двигателя в сборе с промежуточным редуктором

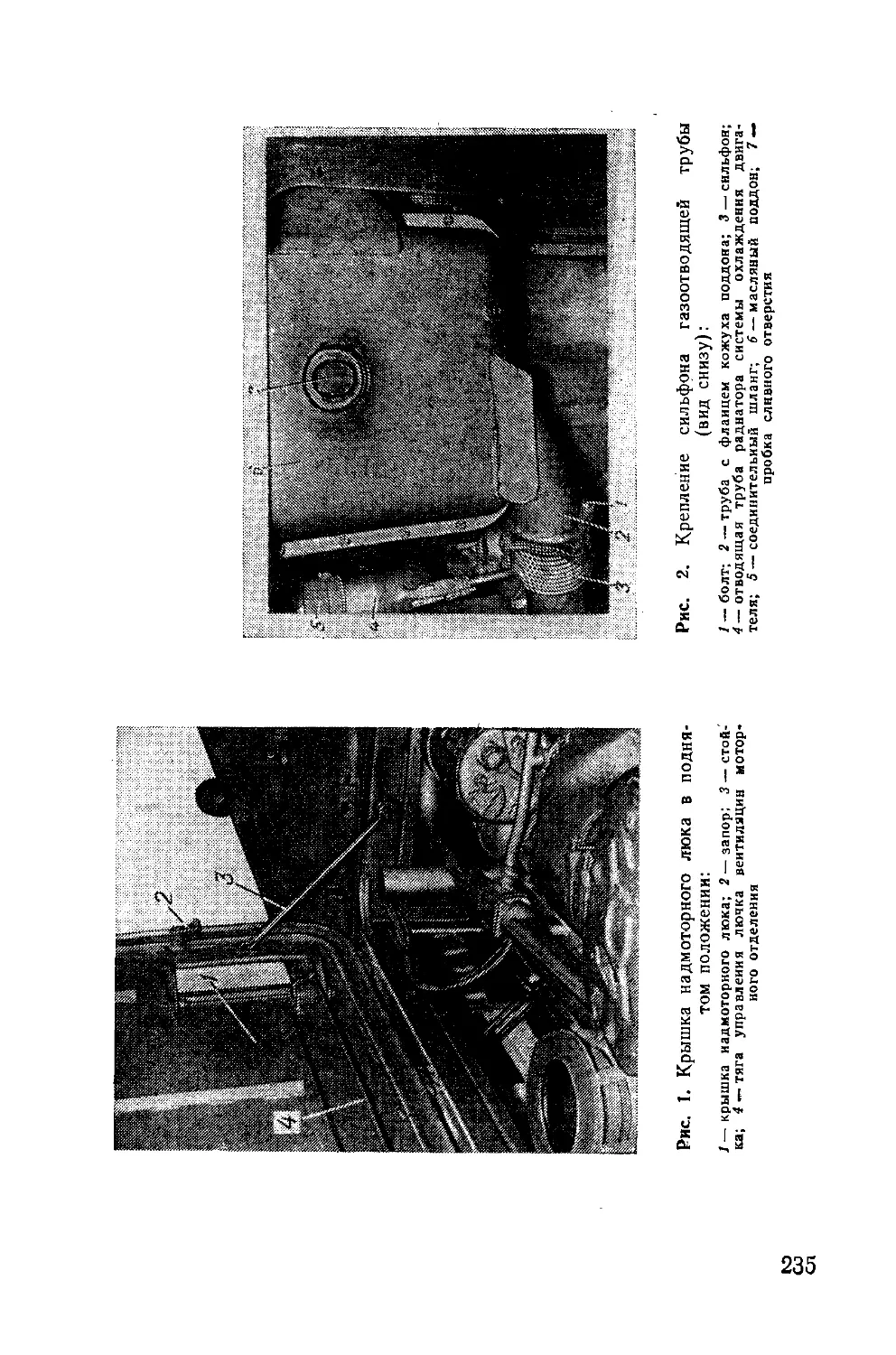

1. Открыть лючок вентиляции моторно-

го отделения, переместив рукоятку в край-

нее правое положение. Открыть запоры,

поднять крышку 1 (рис. 1) и зафиксиро-

вать стойкой 3

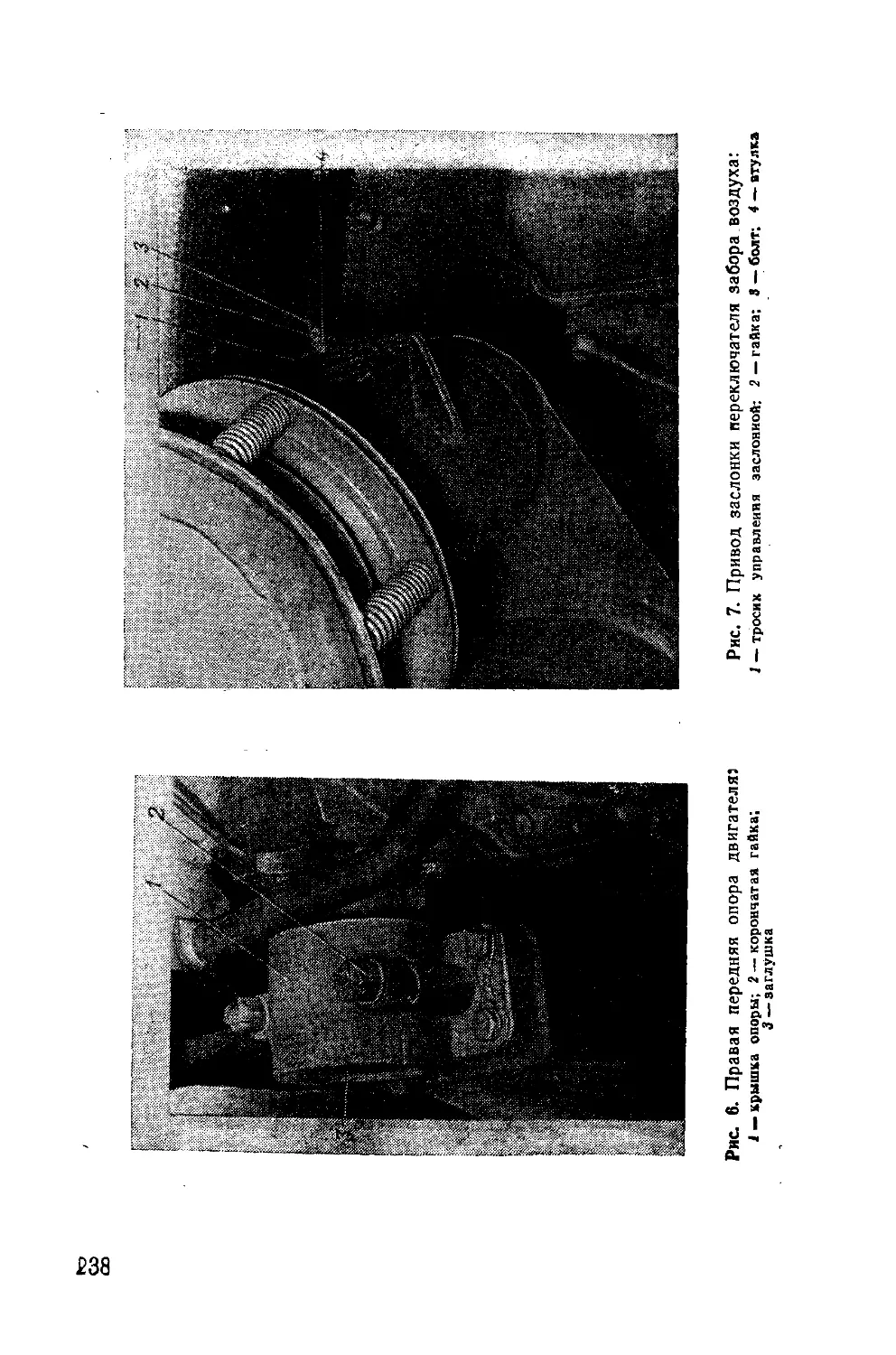

2. Вывернуть клапан 6 (рис. 5) из бач-

ка 5

3. Вывернуть резьбовую пробку из отвер-

стия угольника за вторым левым опорным

катком и ввернуть штуцер сливного шланга

4. Откинуть сиденье водителя вперед, от-

крыть запоры и снять переднее левое ог-

раждение двигателя

5. Открыть кран 12 (рис. 19) и слить ох-

лаждающую жидкость

6. Вывернуть болты и снять крышку под-

моторного люка

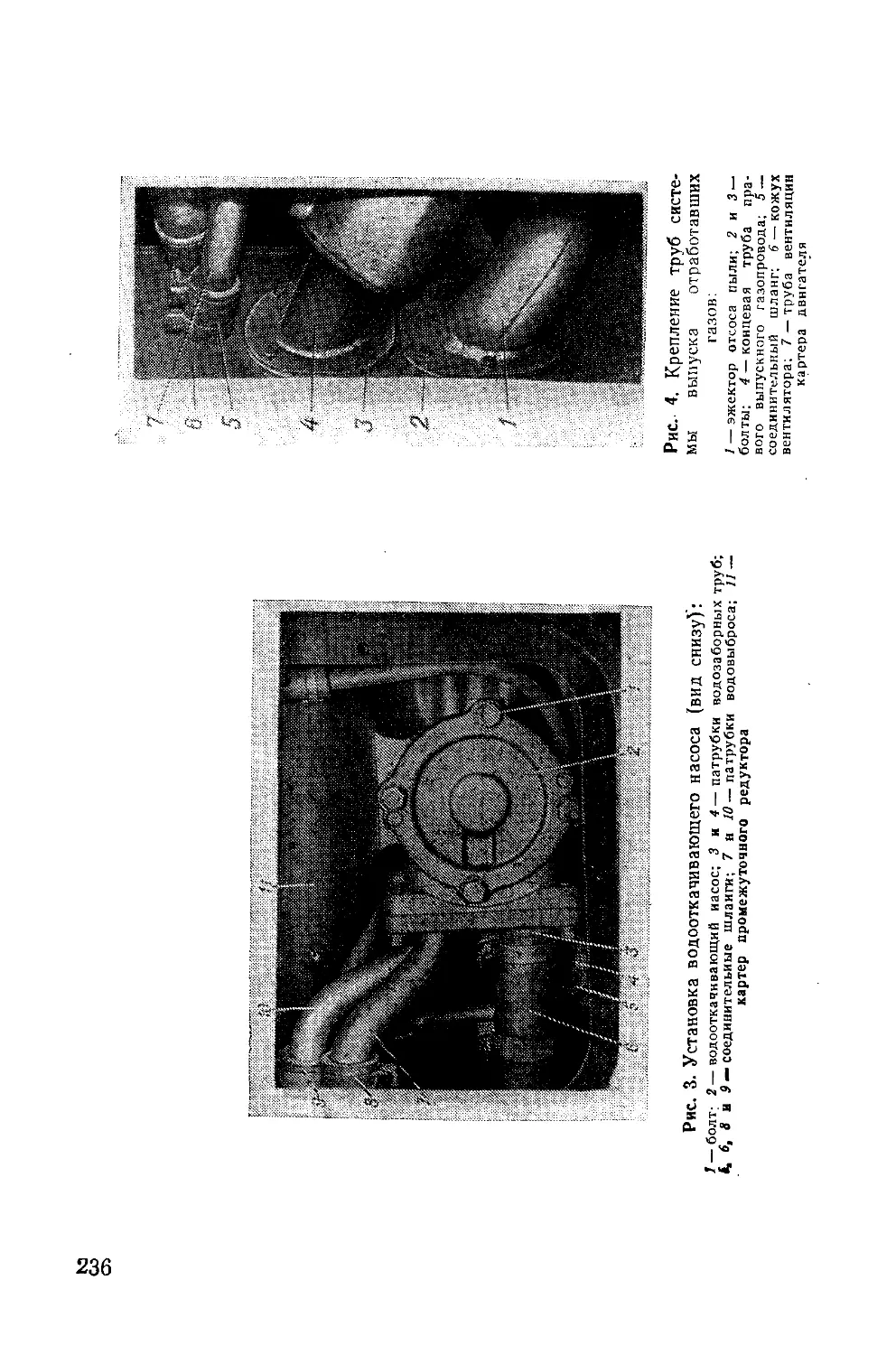

7. Вывернуть болты 1 (рис. 2), отсоеди-

нить сильфон 3 от фланца трубы 2 и от-

вести в сторону. Снять уплотнительную

прокладку

8. Ослабить винты хомутов крепления

шланга 5 и снять шланг с трубы 4

9. Вывернуть болты и снять крышку лю-

ка под промежуточным редуктором

10. Ослабить винты хомутов крепления

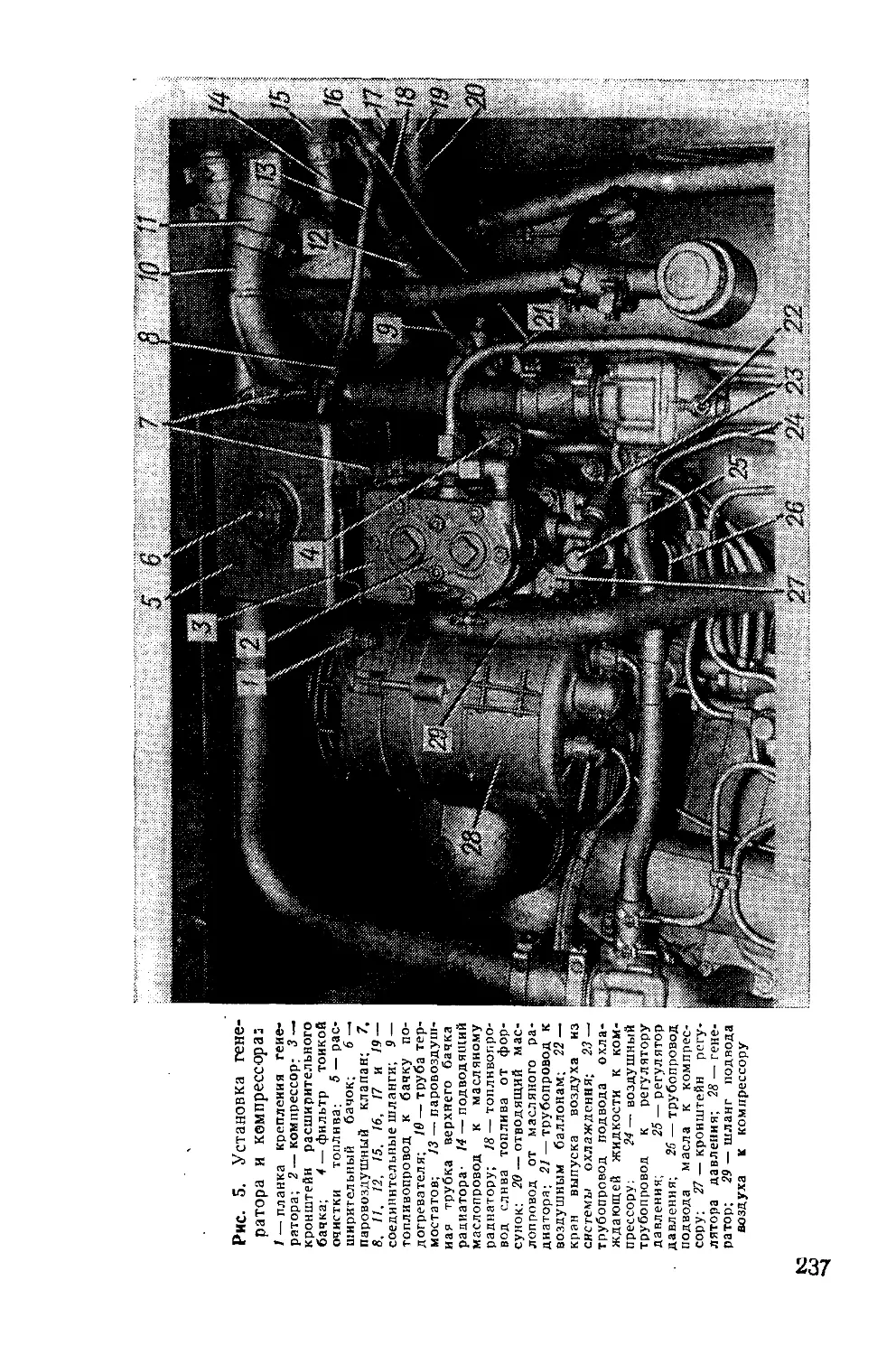

шлангов 5 (рис. 3), 6, 8 и 9, снять шланги

с патрубков 3, 4, 7 и 10 насоса 2 и отвести

трубопроводы в сторону

Ключ 6.61.101

Ключ 8.61.129

Ключ 17—19,

шланг 5.61.067

Ключ 17—19, от-

вертка Б 175x0,7

Посуда для жид-

кости

Ключ торцовый 12

Ключ 10—12

Ключ торцовый 10-,

отвертка Б 175x0,7

Ключ торцовый 12

Ключ торцовый 10,

отвертка Б 175X0,7

14 .

Инструмент

и приспособления

Содержание операции (перехода)

11. Вывернуть болты, открыть запоры и

снять панели ограждения двигателя и па-

нель промежуточного редуктора

12. Вывернуть болт 3 (рис. 15) крепле-

ния планки 1 к газопроводу 2

13. Вывернуть болты 15 (рис. 17) и вы-

нуть трубу 5 из моторного отделения

14. Вывернуть болты 3 (рис. 4) крепле-

ния фланца трубы 4 к кожуху 6

15. Вывернуть болты 2 крепления фланца

эжектора 1 к кожуху 6

16. Ослабить винты хомутов крепления

шланга 5, сдвинуть шланг с патрубка ко-

жуха 6 и отсоединить трубу 7

17. Ослабить гайки 14 (рис. 17) двуплече-

го рычага 16 и снять ремни 11 привода ре-

дуктора вентилятора со шкивов и натяж-

ного ролика 17

18. Расшплинтовать, отвернуть гайку 5

(рис. 16) крепления балки 4 и выбить болт

левой задней опоры двигателя

19. Повторить переход 18 для правой зад-

ней опоры двигателя

20. Расшплинтовать и разъединить штеп-

сельный разъем датчика, давления масла

21. Вывернуть винт и отсоединить элек-

тропровод сигнализатора перепускного кла-

пана от фильтра грубой очистки масла

22. Отсоединить электропровода от клемм

генератора (см. операционную карту № 69,

переходы 6 и 7)

23. Ослабить винты хомутов, сдвинуть

шланг 11 (рис. 5) и отсоединить трубу 10

от патрубка кожуха вентилятора

24. Ослабить винты хомутов, сдвинуть

шланги 15 и 19 и отсоединить маслопрово-

ды 14 и 20

25. Ослабить стяжные хомуты, сдвинуть

шланги 8, 12 и 16 и отсоединить трубку 13

И трубопроводы 9 и 18

Ключи 10—12 и

17—19, отвертка

Б 175X0,7

Ключ 14—17

Ключ 10—12

То же

Ключ торцовый 10,

отвертка А 150x0,5

Ключи 14—17 и

19—22, отвертка

Б 175X0,7

Ключ 32, ключ

торцовый 32, пло-

скогубцы 150, моло-

ток АЗ, выколотка

медная, вороток

То же

Плоскогубцы 150

Отвертка

А 150X0,5

Ключ торцовый 10,

отвертка А 150X0,5

То же

Отвертка

А 150X0,5

15

Инструмент

и приспособления

Содержание операции (перехода)

26. Отвернуть накидную гайку и отсоеди-

нить трубопровод 15 (рис. 35) от штуцера

компрессора 11

27. Отвернуть накидную гайку и отсоеди-

нить трубопровод 16 от регулятора 12

28. Расшплинтовать и рассоединить штеп-

сельный разъем датчика 19

29. Снять стяжные хомуты 17 крепления

трубопроводов 15 и 16. Отвести воздухо-

проводы в сторону

30. Отсоединить электропровода от клемм

стартера (см. операционную карту № ч70,

переходы 5 и 6)

31. Расшплинтовать, вынуть палец и от-

соединить тягу 13 (рис. 37) от рычага 8

32. Поставить рукоятку топливораспреде-

лительного крана 14 (рис. 21) в положение

«Все выкл.»

33. Ослабить стяжной хомут, сдвинуть

шланг 2 (рис. 27) и отсоединить топливо-

провод 1 от угольника фильтра 3

34. Ослабить винты хомутов, сдвинуть

соединительный шланг и отсоединить тру-

бу 16 (рис. 19) от обводной трубы системы

охлаждения.

35. Расшплинтовать, вынуть палец 6

(рис. 34) и отсоединить тягу 7 от рычага 4

36. Расшплинтовать, отвернуть гайки 2

(рис. 6) и снять крышки 1 левой и правой

передних опор двигателя

37. Ослабить гайку 2 (рис. 7), удерживая

болт 3 от проворачивания, и вынуть тросик

1 из отверстий втулки 4 и болта

38. Отсоединить центральный карданный

вал (см. операционную карту № 35, пере-

ходы 1 и 3)

39. Зачалить двигатель, вынуть его из

моторного отделения и установить на под-

ставку.

(Переход выполняют три человека)

Ключ 24—27

Ключ 14—17

Плоскогубцы 150

Отвертка

А 150X0,5

Плоскогубцы 150,

отвертка А 150x0,5

Отвертка

А 150X0,5

Ключ торцовый 10,

отвертка А 150X0,5

Плоскогубцы 150,

отвертка А 150x0,5

Ключ торцовый

19—22, вороток, пло-

скогубцы 150, от-

вертка Б 175X0,7

Ключ 10—12, от-

вертка Б 175X0,7,

плоскогубцы 150

Кран-стрела 1,5-т,

захват, монтажный

ломик (2 шт.), под-

ставка

16

Инструмент

и приспособления

Содержание операции (перехода)

Установка двигателя в сборе с промежуточным редуктором

40. Очистить моторное отделение от гря-

зи и масла. Проверить наличие заглушек 3

(рис. 6) передних опор двигателя.

Перед установкой нового двигателя рас-

консервировать его согласно требованиям

Инструкции по эксплуатации двигателя

ЯЛ43-238.

Доукомплектовать двигатель (комплект-

ность его должна быть такой, при которой

он устанавливается на тягач)

41. Зачалить и установить двигатель в

сборе с промежуточным редуктором в мо-

торное отделение.

(Переход выполняют три человека)

42. Вставить болты в совмещенные отвер-

стия левой и правой задних опор двига-

теля, навернуть гайки 5 (рис. 16) с плоски-

ми шайбами и зашплинтовать шплинтами

43. Установить крышки 1 (рис. 6) левой

и правой передних опор двигателя, навер-

нуть гайки 2 с плоскими шайбами и за-

шплинтов.ать шплинтами

44. Смазать палец 6 (рис. 34) смазкой

УС, вставить его в совмещенные отверстия

тяги 7 и рычага 4, надеть на него плоскую

шайбу и зашплинтовать

45. Смазать концы патрубков 3, 4, 7 и 10

(рис. 3) тонким слоем смазки УС, надеть

шланги 6, 5, 8 и 9 и закрепить винтовыми

хомутами

46. Смазать конец трубы 4 (рис. 2) тон-

ким слоем смазки УС, надеть шланг 5 и

закрепить винтовыми хомутами

47. Смазать прокладку смазкой УСсА,

установить ее на фланец трубы 2

48. Присоединить фланец сильфона 3 к

фланцу трубы 2 и закрепить болтами 1 с

пружинными шайбами.

При сборке резьбу крепежных деталей

смазать смазкой УСсА

Скребок, щетка

металлическая, по-

суда для керосина,

кисть волосяная,

салфетка

Кран-стрела 1,5-т,

захват, монтажный

ломик (2 шт.)

Ключ 32, ключ

торцовый 32, воро-

ток, молоток АЗ, пло-

скогубцы 150

Ключ торцовый

19—22, вороток, мо-

лоток АЗ, плоско-

губцы 150

Плоскогубцы 150,

отвертка А 150x0,5,

посуда для смазки

Ключ торцовый 10,

отвертка А 150X0,5,

посуда для смазки

То же

Посуда для смаз-

ки, кисть волосяная

Ключ 10—12, по-

суда для смазки

1.7

Инструмент

и приспособления

Содержание операции (перехода)

49. Установить центральную карданную

передачу (см. операционную карту № 35,

переходы 6 и 7)

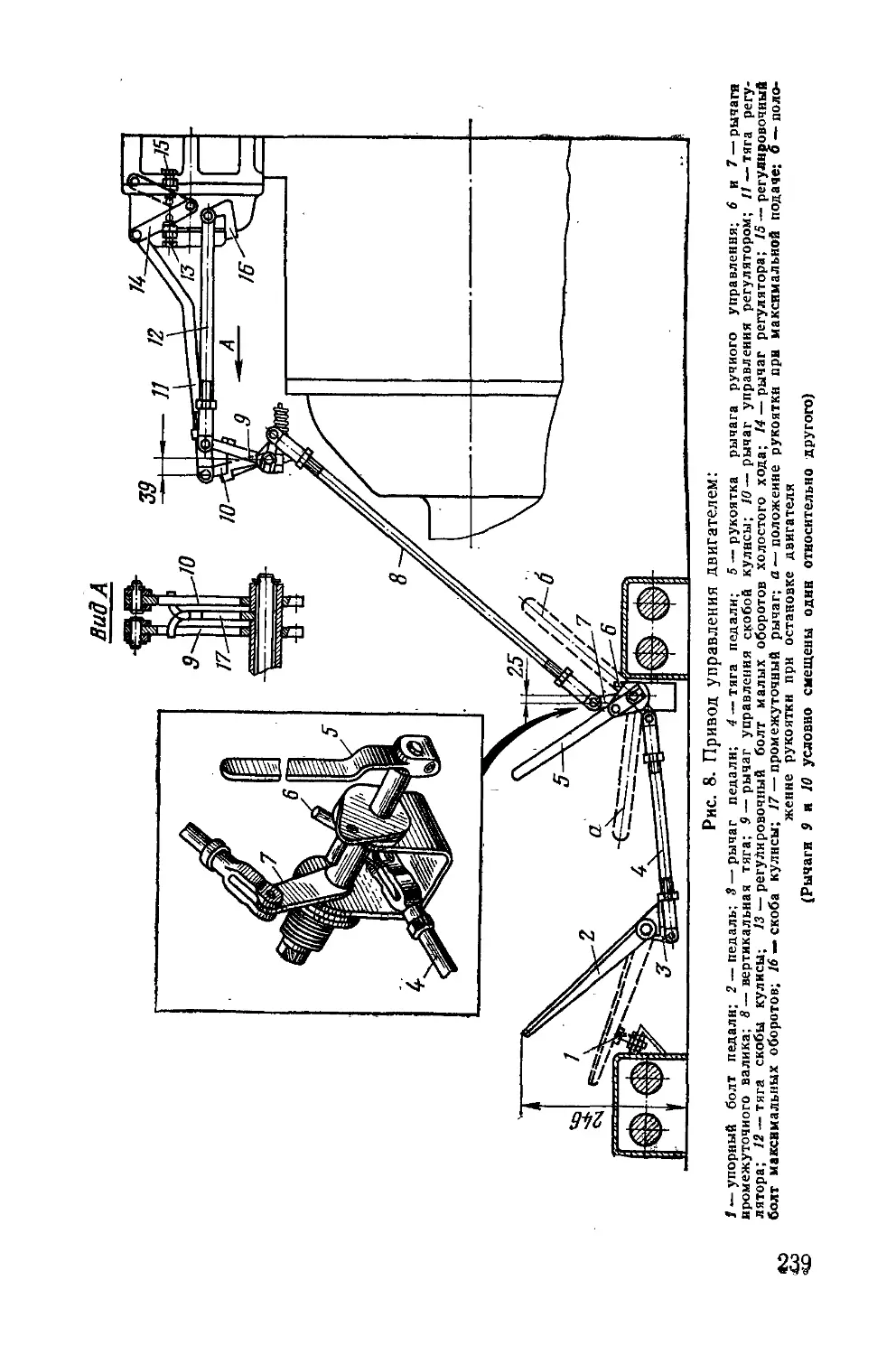

50. Отрегулировать положения тяги 11

(рис. 8) и рычагов 10 и 14, соответствую-

щие малым оборотам холостого хода дви-

гателя, для чего:

— расшплинтовать, вынуть палец и от-

соединить тягу 11 от рычага 10;

— ослабить гайку крепления наконечни-

ка тяги 11;

— подвести рычаг 14 до упора в болт 13,

а рычаг 10 установить так, чтобы расстоя-

ние от центра оси рычага 10 до вертикаль-

ной линии, проходящей по центру оси вра-

щения, было 39 мм;

— совместить отверстия рычага 10 и на-

конечника тяги 11 (вращая наконечник),

вставить палец отверстием под шплинт вле-

во, надеть на палец плоскую шайбу и за-

шплинтовать;

— закрепить наконечник тяги 11 гайкой

51. Отрегулировать положения тяги 12 и

рычагов 9 и 17, соответствующие моменту

начала выключения подачи топлива, для

чего:

— расшплинтовать, вынуть палец и от-

соединить тягу 12 от рычага 9;

— ослабить гайку крепления наконеч-

ника тяги 12;

— подвести рычаг 17 до упора в рычаг

10, перемещая ручку 5, а рычаг 9 —до упо-

ра в усик рычага 17;

— переместить тягу 12 сначала назад до

упора (в сторону кормы транспортера-тя-

гача), а затем вперед до момента начала

выключения подачи топлива (определяется

увеличением усилия при перемещении

тяги);

Ключ 14—17, от-

вертка А 150X0,5,

плоскогубцы 150, ли-

нейка 300

То же

18

Инструмент

и приспособления

Содержание операции (перехода)

— совместить отверстия рычага 9 и на-

конечника тяги 12 (вращая наконечник),

вставить палец отверстием под шплинт

вправо, надеть на палец плоскую шайбу

и зашплинтовать;

— закрепить наконечник тяги 12 гайкой.

Технические условия: 1. По окончании регулировок ры-

чаг 14 должен упираться в болт 13, рычаг ГО — в один усик

рычага 17, а рычаг 9— в другой усик рычага 17.

2. Рычаги 9, 10 и 17 должны находиться в одной плоскости

и наклонены вперед на 39 мм

52. Отрегулировать привод управления

Двигателем, для чего:

— расшплинтовать, вынуть пальцы и от-

соединить тяги 8 и 4 от рычага 7;

— переместить рычаг 7 вперед так, что-

бы расстояние от оси вращения рычага до

центра верхнего отверстия было 25 мм, и в

этом положении присоединить тягу 8\

— установить педаль 2 на расстоянии

246 мм от днища и присоединить тягу 4 к

нижнему отверстию рычага 7

53. Смазать конец трубы 16 (рис. 19) тон-

ким слоем смазки УС, надеть соединитель-

ный шланг обводной трубы и закрепить

винтовыми хомутами

54. Вставить тросик 1 (рис. 7) в отвер-

стия втулки 4 и болта 3 и закрепить гай-

кой 2

55. Смазать резьбу угольника фильтра 3

(рис. 27) цинковыми белилами, надеть

шлаиг 2 топливопровода 1 и закрепить

стяжными хомутами

56. Присоединить электропровода к клем-

мам стартера (см. операционную карту

№ 70, переходы 12 и 13)

57. Подсоединить трубопровод 15

(рис. 35) к штуцеру компрессора 11 и за-

крепить накидной гайкой

Ключ 14—17, от-

вертка А 150x0,5,

плоскогубцы 150,

линейка 300

Ключ торцовый 10,

отвертка А 150x0,5,

посуда для смазки

Ключ 10—12

Отвертка

А 150x0,5,. посуда

для краски, кисть

волосяная

Ключ 24—27,

19

Инструмент

и приспособления

Содержание операции (перехода)

58. Подсоединить трубопровод 16 к регу-

лятору 12 и закрепить накидной гайкой

59. Установить стяжные хомуты 17 на

коллектор 18 и закрепить трубопроводы 15

и 16

60. Соединить штепсельный разъем и

зашплинтовать накидную гайку датчика 19

проволокой

61. Смазать концы трубопроводов 9

(рис. 5) и 18 и трубки 13 тонким слоем

смазки УС, надеть шланги 12, 17 и 16 и за-

крепить стяжными хомутами

62. Смазать концы трубопроводов 14 и 20

тонким слоем смазки УС, надеть шланги 15

и 19 и закрепить винтовыми хомутами

63. Смазать конец трубы 10 тонким сло-

ем смазки УС, надеть шланг И и закрепить

винтовыми хомутами

64. Присоединить электропровода к клем-

мам генератора (см. операционную карту

№ 69, переходы 21 и 22) .

65. Смазать конец патрубка кожуха 6

(рис. 4) тонким слоем смазки УС, надеть

шланг 5 и закрепить винтовыми хомутами

66. Присоединить фланец эжектора 1 с

прокладкой к кожуху 6 и закрепить болта-

ми 2 с пружинными шайбами

67. Присоединить фланец трубы 4 с про-

кладкой к кожуху 6 и закрепить болтами 3

с пружинными шайбами

68. Надеть ремни 11 (рис. 17) на шкивы

и ролик 17 и отрегулировать натяжение

ремней навертыванием гаек 14.

Прогиб ремней в средней части между

шкивами редуктора и коленчатого вала при

усилии 3—4 кгс должен быть 10—15 мм

69. Установить газоотводящую трубу 5 с

прокладкой и закрепить болтами /5с пру-

жинными шайбами

70. Подвести планку / (рис. 15) к бонке

правого выпускного газопровода 2 и закре-

пить болтом 3 с пружинной шайбой

Ключ 14—17

Отвертка

А 150X0,5

Плоскогубцы 150

Отвертка

А 150X0,5

Ключ торцовый 10,

отвертка А 150x0,5,

посуда для смазки

То же

Ключ торцовый 10,

отвертка А 150x0,5,

посуда для смазки

Ключ 10—12

То же

Ключи 17—19 и

19—22, линейка 300

Ключ 10—12

Ключ 14—17

20

Инструмент

и приспособления

Содержание операции (перехода)

71. Соединить штепсельный разъем элек-

тропровода датчика давления масла и за-

шплинтовать накидную гайку проволокой

72. Присоединить электропровод сигнали-

затора перепускного клапана к фильтру

грубой очистки масла и закрепить винтом с

двумя плоскими и пружинной шайбами

73. Присоединить тягу 13 (рис. 37) к ры-

чагу 8 валика вилки выключения главного

фрикциона, вставить палец, надеть -на него

шайбу и зашплинтовать

74. Открыть пробку 13 (рис. 35) и запра-

вить двигатель маслом. Закрыть пробку.

Масло заливать до метки В на масломер-

ном щупе

75. Закрыть кран 12 (рис. 19). Открыть

кран 22 (рис. 5), вывернуть клапан 6 и за-

править двигатель охлаждающей жидко-

стью. При появлении охлаждающей жид-

кости из крана 22 закрыть его и ввернуть

клапан

76. Включить выключатель «массы»,

дать звуковой сигнал и провернуть коленча-

тый вал стартером в течение 3—4 сек без

подачи топлива. Проверить уровень охлаж-

дающей жидкости и при необходимости до-

лить. Выключить выключатель «массы».

Воду заливать до половины объема рас-

ширительного бачка, а низкозамерзающую

жидкость до появления ее в расширитель-

ном бачке

77. Установить рукоятку крана 14

(рис. 21) в положение «Все вкл.»

78. Удалить воздух из системы питания

двигателя топливом, для чего:

— вывернуть пробку 4 (рис. 27) и за-

полнить фильтр 3 топливом; ввернуть проб-

ку;

— вывернуть пробку 8 (рис. 31)( и уда-

лить воздух из топливного насоса высокого

давления; ввернуть пробку.

Воздух удалять ручным топливоподкачи-

вающим насосом

Плоскогубцы 150

Отвертка

А 150X0,5

Плоскогубцы 150

Посуда для масла,

воронка

Ключ 8.61.129, по-

суда для .жидкости,

воронка

То же

Ключи 10—12 и

19—22

21

Инструмент

и приспособления

Содержание операции (перехода)

79. Пустить двигатель, для чего:

— поставить рычаг переключения пере-

дач в нейтральное положение;

— включить выключатель «массы» и

дать звуковой сигнал;

— установить рычаг ручной подачи топ-

лива назад в положение 1/3 полного хода;

— включить включатель «возбуждения»

генератора;

— выжать педаль главного фрикциона и

нажать кнопку стартера (продолжитель-

ность нажатия не более 20 сек).

Как только двигатель начал работать, от-

пустить кнопку стартера.

В случае трех-четырех неудачных попы-

ток необходимо прекратить пуск двигателя

и выяснить причину. После устранения не-

исправности повторить пуск двигателя.

Если спустя 20—30 сек после пуска мас-

ляный манометр не показывает давление,

остановить двигатель, найти причину и уст-

ранить дефект

80. Прогреть двигатель до температуры

охлаждающей жидкости 70—80° С и прове-

рить его работу на всех режимах.

(Переход выполняют два человека).

Технические условия: 1. Минимально устойчивые обороты

холостого хода должны быть в пределах 450—550 в минуту,

максимальные обороты — 2225—2275 в минуту, номинальное

число оборотов — 2100 в минуту/

2. Давление масла в масляной системе на оборотах хо-

лостого хода должно быть не менее 1 кгс/сл2, на эксплуата-

ционных режимах — 4—7 кгс/см2.

3. Двигатель должен работать устойчиво, без перебоев и

стуков.

4. Подсос и утечка воздуха в трубопроводах, прорыв отра-

ботавших газов, течь топлива, масла и охлаждающей жидко-

сти в местах соединений и уплотнений не допускается

81. Проверить регулировку привода уп-

равления подачей топлива.

(Переход выполняют два человека).

Набор щупов

22

Инструмент

и приспособления

Содержание операции (перехода)

Правильно отрегулированный привод

должен обеспечить:

— при нажатой педали подачи топлива

до упора обороты двигателя в пределах

2225—2275 в минуту, при этом зазор между

рычагом регулятора и регулировочным бол-

том максимальных оборотов должен быть

не более 1,2 мм;

— при отпущенной педали подачи топли-

ва и при установленной рукоятке ручного

привода в крайнем переднем положении ос-

тановку двигателя

82. Остановить двигатель и через 5 мин

проверить уровень масла в поддоне и при

необходимости долить масло

83. Смазать прокладку левой задней па-

нели ограждения двигателя цинковыми бе-

лилами, установить ее в сборе с панелью

и закрепить болтами с плоскими шайбами

84. Установить панели ограждения двига-

теля и панель ограждения промежуточного

редуктора и закрепить запорами

85. Установить крышки подмоторного лю-

ка и люка под промежуточным редуктором

с прокладками и закрепить на днище бол-

тами с пружинными шайбами

86. Опустить крышку 1 (рис. 1) и закре-

пить запорами 2. Закрыть лючок вентиля-

ции моторного отделения, установив руко-

ятку в крайнее левое положение

Посуда для масла

Ключ 10—-12, по-

суда для краски,

кисть волосяная

Ключи 10—12 и

17—19, отвертка

Б 175X0,7

Ключ 10—12

Ключ 6.61.101

23

ЗАМЕНА МАСЛЯНОГО РАДИАТОРА

Масляный радиатор подлежит замене в случае течи масла при

повреждении охлаждающих и соединительных трубок, а также

бачков.

ОПЕРАЦИОННАЯ КАРТА № 2

Инструмент и приспособления: ключи 14—17, 17—19 и 41—46;

ключ торцовый 14; ключ 6.61.101 запора; плоскогубцы комбиниро-

ванные 150; отвертка В 175x0,7; монтажный ломик; щетка метал-

лическая; посуда для бензина, масла и клея; кисть волосяная; во-

ронка под масло.

Трудоемкость замены ручным инструментом — 1 чел.-час.

Содержание операции (перехода)

Инструмент

и приспособления

Снятие масляного радиатора

1. Открыть лючок вентиляции моторного

отделения, установив рукоятку в крайнее

правое положение. Открыть запоры, под-

нять крышку 1 (рис. 1) и зафиксировать

стойкой 3

2. Снять щиток отопителя (см. операци-

онную карту № 66, переходы 1 и 2)

3. Отвернуть гайку 3 (рис. 9) и отсоеди-

нить рейку 2 от шарового пальца 6 тяги 5

4. Вывернуть болты 1 и снять рамку 4

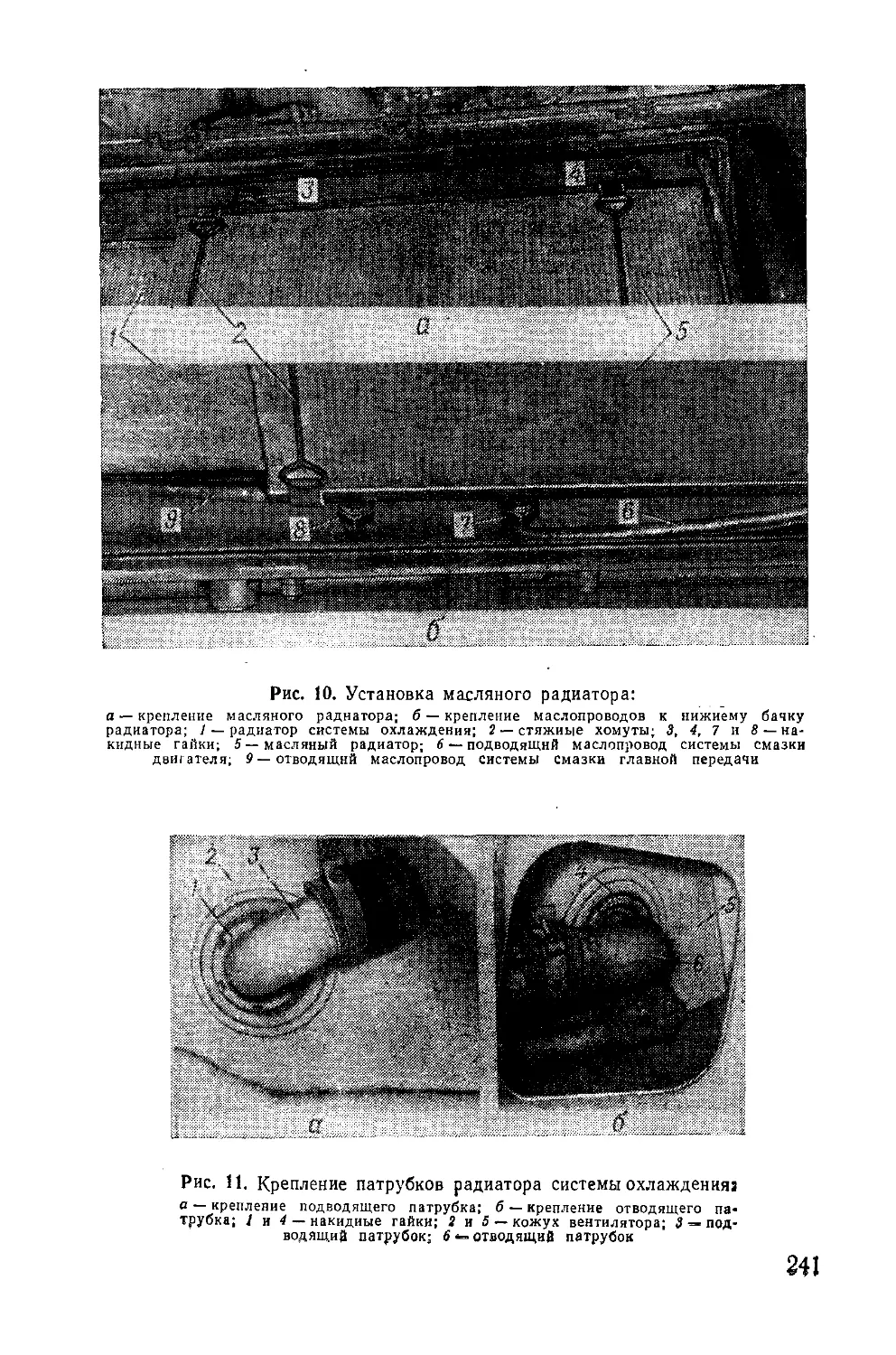

5. Отвернуть гайки 3 (рис. 10), 4, 7 и 8

крепления трубопроводов к штуцерам ра-

диатора 5

6. Отвернуть гайки 9 (рис. 26) и снять

хомуты 2 (рис. 10) с прокладками. Снять

масляный радиатор.

(Переход выполняют два человека)

Ключ 6.61.101

Ключ 14—17

Ключ торцовый 14,

монтажный ломик

Ключ 41—46

Ключ 17—19

Установка масляного радиатора

7. Убедиться в наличии резиновых прокла-

док на верхнем и нижнем бачках водяного

радиатора.

При их отсутствии зачистить поверхности

Щетка металличе-

ская, посуда для

бензина и клея,

кисть волосяная

24

Инструмент

и приспособления

Содержание операции (перехода)

бачков, обезжирить бензином Б-70 и при-

клеить прокладки клеем № 88

8. Установить масляный радиатор 5

(рис. 10) на прокладки водяного радиато-

ра 1.

(Переход выполняют два человека)

9. Присоединить трубопроводы к штуце-

рам радиатора 5 и закрепить накидными

гайками 3, 4, 7 и 8

10. Закрепить нижние концы лент хому-

тов 2, уложить войлочные (картонные) про-

кладки под ленты, вставить резьбовые кон-

цы хомутов в отверстия кожуха радиато-

ров и закрепить гайками 9 (рис. 26)

11. Пустить двигатель и проверить гер-

метичность радиатора и соединений. Оста-

новить двигатель.

(Переход выполняют два человека).

Течь масла в соединениях трубопроводов,

бачках и сердцевине радиатора не допуска-

ется

12. Установить рамку 4 (рис. 9) и закре-

пить на корпусе болтами 1 с пружинными

шайбами

13. Надеть рейку 2 на палец 6 и закре-

пить гайкой 3 с пружинной шайбой

14. Установить щиток отопителя (см. опе-

рационную карту № 66, переходы 3—5)

15. Проверить уровень масла в поддоне

картера и при необходимости долить

16. Опустить крышку 1 (рис. 1) и закре-

пить запорами 2. Закрыть лючок вентиля-

ции моторного отделения, установив ру-

коятку в крайнее левое положение

Ключ 41—46

Ключ 17—19

Ключ торцовый 14,

монтажный ломик

Ключ 14—17

Посуда для мас-

ла, воронка

Ключ 6.61.101

25

ЗАМЕНА ВОДЯНОГО РАДИАТОРА

Водяной радиатор подлежит замене при следующих неисправ-

ностях:

1. Течь охлаждающей жидкости из охлаждающих трубок или

бачков радиатора.

2. Накипь в трубках радиатора, вызывающая перегрев двига-

теля при открытых створках жалюзи, исправном водяном насосе,

нормальном уровне охлаждающей жидкости и правильно отрегу-

лированном натяжении ремней привода водяного насоса и редук-

тора вентилятора.

3. Механические повреждения радиатора (смятие сердцевины,

повреждение бачков, обрывы патрубков и др.).

ОПЕРАЦИОННАЯ КАРТА №3

Инструмент и приспособления: ключи 14—17, 17—19 и 41—46;

ключи торцовые 10 и 14; ключ 6.61.101 запора; ключ 8.61.129 па-

ровоздушного клапана; ключ 8.61.107 торцовый гайки радиатора;

монтажный ломик; отвертка Б 175X0,7 и В 175x0,7; плоскогубцы

комбинированные 150; захват для подъема радиатора; кран-стре-

ла 1,5-т; щетка металлическая; шланг 5.61.067 для слива охлаж-

дающей жидкости; посуда для бензина, масла, охлаждающей жид-

кости, краски и клея; воронки под масло и охлаждающую жид-

кость; кисть волосяная.

Трудоемкость замены ручным инструментом — 2,4 чел.-час.

Содержание операции (перехода)

Инструмент

и приспособления

Снятие водяного радиатора

1. Открыть лючок вентиляции моторного Ключ 6.61.101

отделения, установив рукоятку в крайнее

правое положение. Открыть запоры, под-

нять крышку 1 (рис. 1) и зафиксировать

стойкой 3

2. Слить охлаждающую жидкость (см.

операционную карту № 1, переходы 2—5)

3. Снять щиток отопителя (см. операци-

онную карту № 66, переходы 1 и 2)

4. Снять масляный радиатор (см. опера-

ционную карту № 2, переходы 3—6)

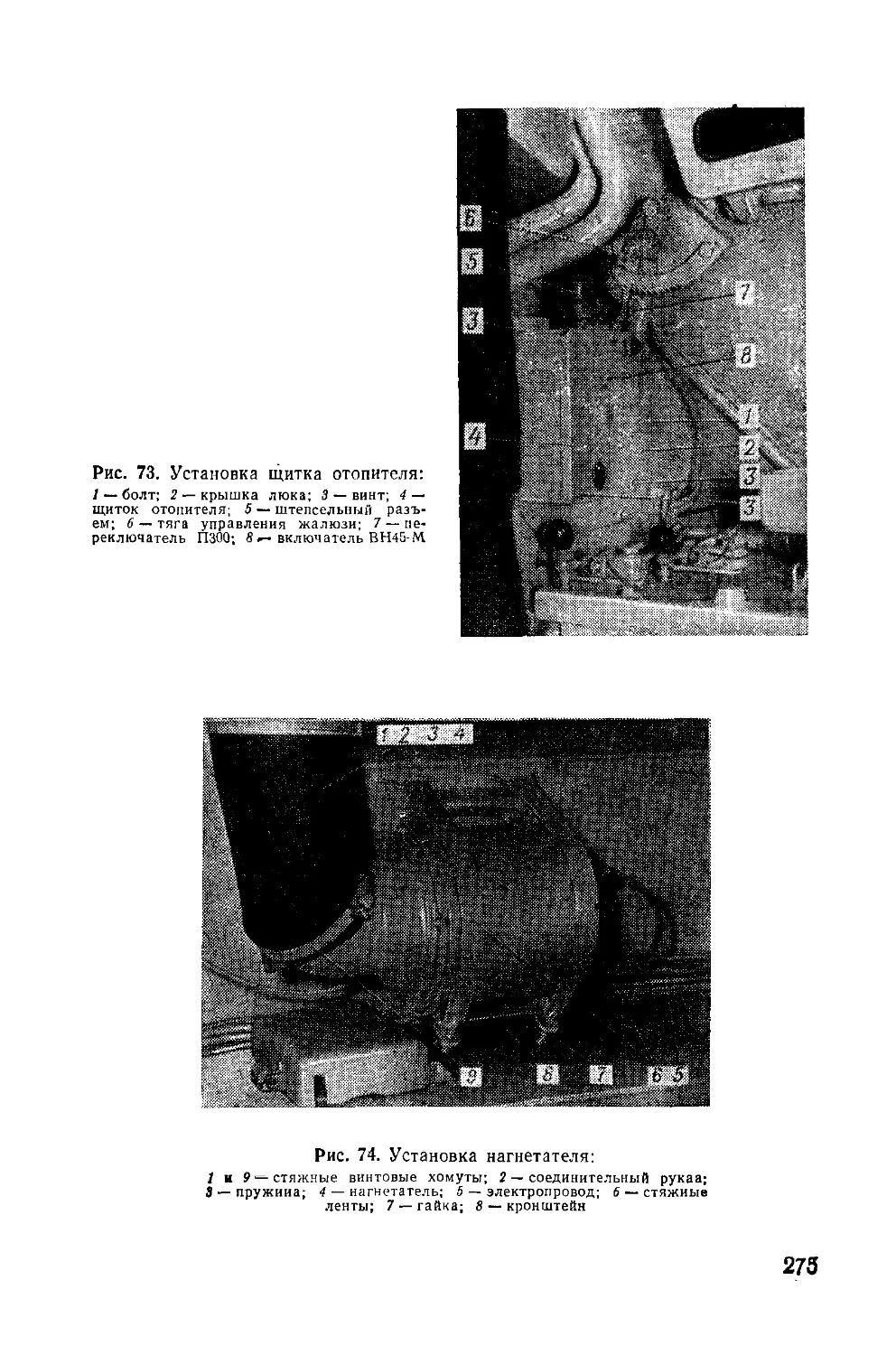

5. Вывернуть болты 1 (рис. 73), снять Ключ торцовый 10

крышку 2 и уплотнительную прокладку

26

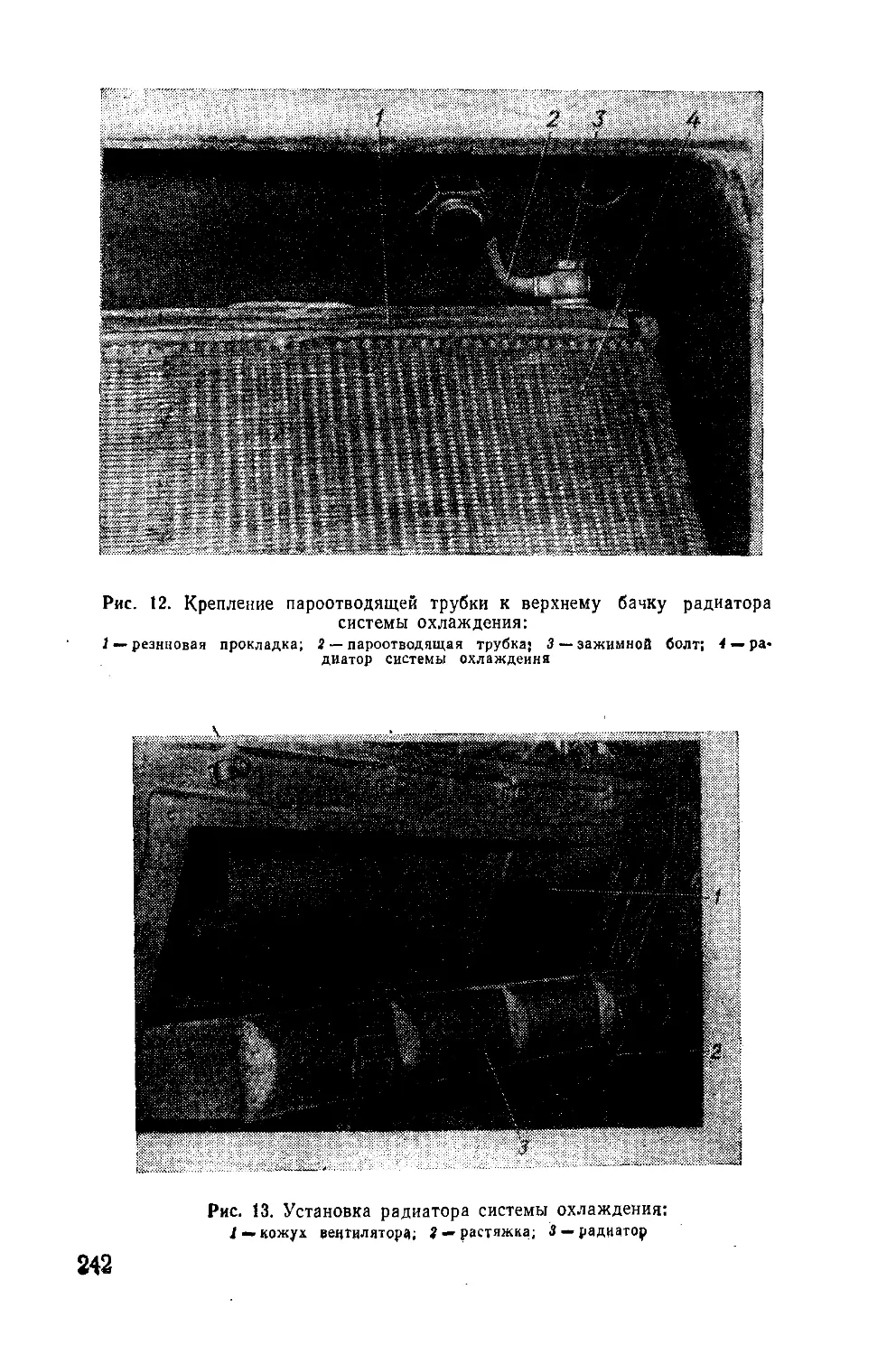

Содержание операции (перехода) Инструмент и приспособления

6. Отвернуть гайку 4 (рис. 11) и отсоеди- нить патрубок 6 от штуцера радиатора 7. Отвернуть гайку 1 и отсоединить пат- рубок 3 от штуцера радиатора 8. Вывернуть болт 3 (рис. 12) и отсоеди- нить трубку 2 от верхнего бачка радиа- тора 4 9. Установить радиатор 4 вертикально, вывернуть зажимной болт и отсоединить Ключ 8.61.107 То же Ключ 17—19 То же

пароотводящую трубку от нижнего бачка. (Переход выполняют два человека) 10. Зачалить и снять радиатор 4. (Переход выполняют два человека) Кран-стрела 1,5-т, захват, монтажный ломик

Установка радиатора

11. Убедиться в наличии резиновых про-

кладок на кожухе.

При их отсутствии зачистить поверхности

кожуха, обезжирить бензином Б-70 и при-

клеить прокладки клеем № 88

12. Зачалить и установить радиатор вер-

тикально. Присоединить пароотводящую

трубку к нижнему бачку радиатора и за-

крепить зажимным болтом с прокладками.

Опустить радиатор.

(Переход выполняют два человека)

13. Присоединить трубку. 2 (рис. 12) к

верхнему бачку радиатора 4 и закрепить

болтом 3 с прокладками

14. Установить уплотнительное резиновое

кольцо на клею № 88 в патрубок 3

(рис. 11), присоединить патрубок к шту-

церу радиатора и закрепить гайкой 1

15. Установить уплотнительное резиновое

кольцо на клею № 88 в патрубок 6, присо-

единить патрубок к штуцеру радиатора и

закрепить гайкой 4

Щетка металли-

ческая, посуда для

бензина, и клея,

кисть волосяная

Ключ 17—19,

кран-стрела 1,5-7,

захват, монтажный

ломик

Ключ 8.61.107

То же

27

Инструмент

и приспособления

Содержание операции (перехода)

16. Зачистить верхний и нижний бачки

радиатора 4 (рис. 12), обезжирить бензи-

ном Б-70 и приклеить прокладки 1 клеем

№ 88

17. Установить масляный радиатор (см.

операционную карту № 2, переходы 8—10)

18. Заправить двигатель охлаждающей

жидкостью (см. операционную карту № 1,

переходы 75 и 76)

19. Пустить двигатель и проверить гер-

метичность водяного и масляного радиато-

ров и их соединений. Остановить двигатель.

(Переход выполняют два человека).

Течь масла и охлаждающей жидкости в

соединениях трубопроводов, бачках и серд-

цевинах радиаторов не допускается

20. Установить жалюзи (см. операцион-

ную карту № 2, переходы 12 и 13)

21. Смазать прокладку цинковыми бели-

лами с обеих сторон, установить ее и крыш-

ку 2 (рис. 73) на кожух и закрепить болта-

ми 1 с пружинными шайбами

22. Установить щиток отопителя (см. опе-

рационную карту № 66, переходы 3—5)

23. Проверить уровень масла в поддоне

картера и при необходимости долить

24. Опустить крышку 1 (рис. 1) и закре-

пить запорами 2. Закрыть лючок вентиля-

ции моторного отделения, установив рукоят-

ку в крайнее левое положение

Щетка металличе-

ская, посуда для

бензина и клея,

кисть волосяная

Ключ торцовый 10,

посуда для краски,

кисть волосяная

Посуда для масла,

воронка

Ключ 6.61.101

2S

ЗАМЕНА ВЕНТИЛЯТОРА СИСТЕМЫ ОХЛАЖДЕНИЯ

Вентилятор подлежит замене (снятию) при следующих неис-

правностях:

1. Коробление диска, ослабление заклепок крепления лопаток

и фланца.

2. Износ шлицев фланца, внешним признаком которого явля-

ется стук на переменных режимах работы двигателя.

3. Механические повреждения лопаток, диска (трещины, обры-

вы и др.).

ОПЕРАЦИОННАЯ КАРТА №4

Инструмент и приспособления: ключи 10—12, 14—17, 17—19 и

41—46; ключи торцовые 10, 12, 14 и 30; ключ 6.61.101 запора; ключ

8.61.129 паровоздушного клапана; ключ 8.61.107 торцовый гайки

радиатора; монтажный ломик; отвертки А 150X0,5, Б 175X0,7 и

В 175x0,7; плоскогубцы комбинированные 150; молоток АЗ; щетка

металлическая; шланг 5.61.067 для слива охлаждающей жидкости;

посуда для бензина, охлаждающей жидкости, клея и краски; во-

ронки под охлаждающую жидкость; кисть волосяная.

Трудоемкость замены ручным инструментом — 2,5 чел.-час.

Содержание операции (перехода)

Инструмент

и приспособления

Снятие вентилятора системы охлаждения

1. Открыть лючок вентиляции моторного

отделения, установив рукоятку в крайнее

правое положение. Открыть запоры, под-

нять крышку / (рис. 1) и зафиксировать

стойкой. 3

2. Слить охлаждающую жидкость (см.

операционную карту № 1, переходы 2—5)

3. Снять Щиток отбпителя (см. операци-

онную карту № 66, переходы 1 и 2)

4. Снять масляный радиатор (см. опера-

ционную карту № 2, переходы 5 и 6)

5. Вывернуть болты / (рис. 73), снять

крышку 2 и уплотнительную прокладку

6. Ослабить накидные гайки 1 и 4

(рис. 11) крепления патрубков 3 и 6

7. Вывернуть болт 3 (рис. 12) и отсоеди-

нить трубку 2 от верхнего бачка радиато-

ра 4

Ключ 6.61,101

Ключ торцовый 10

Ключ 8.61.107

Ключ 17—19

29

Инструмент

и приспособления

Содержание операции (перехода)

8. Установить радиатор 3 (рис. 13) и за-

фиксировать растяжками 2 в вертикальном

положении.

(Переход выполняют два человека)

9. Вывернуть болты 4 (рис. 14) и снять

обечайку 2 с кожуха 1

10. Расшплинтовать, отвернуть коронча-

тую гайку крепления и снять вентилятор 6

с вала редуктора

Ключ торцовый 12

Ключ торцовый 30,

молоток АЗ, плоско-

губцы 150

Установка вентилятора системы охлаждения

11. Установить вентилятор 6 (рис. 14) на

шлицы вала редуктора, закрепить корон-

чатой гайкой с плоской шайбой и зашплин-

товать шплинтом

12. Установить обечайку 2 на кожух 1 и

закрепить болтами 4 с шайбами 5

13. Убедиться в наличии резиновых про-

кладок на кожухе 1. При их отсутствии за-

чистить поверхности кожуха, обёзжирить

бензином Б-70 и приклеить прокладки кле-

ем № 88

14. Опустить радиатор 3 (рис. 13), при-

соединить трубку 2 (рис. 12) к верхнему

бачку и закрепить болтом 3 с прокладками

15. Установить масляный радиатор (см.

операционную карту № 2, переходы 7—10)

16. Закрепить патрубки 3 (рис. 11) и 6

гайками 1 и 4

17. Заправить двигатель охлаждающей

жидкостью (см. операционную карту № 1,

переходы 75 и 76)

18. Пустить двигатель и проверить герме-

тичность соединений. Остановить двига-

тель.

Течь масла и охлаждающей жидкости не

допускается

19. Установить жалюзи (см. операцион-

ную карту № 2, переходы 12 и 13)

Ключ торцовый 30,

плоскогубцы 150, от-

вертка А 150X0,5,

молоток АЗ

Ключ 10—12

Щетка металличе-

ская, посуда для

бензина и клея,

кисть волосяная

Ключ 17—19

Ключ 8.61.107

80

Содержание операции (перехода) Инструмент и приспособления

20. Смазать прокладку цинковыми бели- лами с обеих сторон, установить ее и крыш- ку 2 (рис. 73) на кожух и закрепить болта- ми 1 с пружинными шайбами 21. Установить щиток отопителя (см. опе- рационную карту № 66, переходы 3—5) 22. Опустить крышку 1 (рис. 1) и закре- пить запорами 2. Закрыть лючок вентиля- ции моторного отделения, установив руко- ятку в крайнее левое положение Ключ торцовый 10, посуда для краски, кисть волосяная Ключ 6.61.101

31

ЗАМЕНА ВЫПУСКНЫХ КОЛЛЕКТОРОВ И ИХ ПРОКЛАДОК

Выпускной коллектор подлежит замене (снятию) при следую-

щих неисправностях:

1. Прогорание или разрыв прокладок, внешними признаками

чего являются следы сажи на головках блока цилиндров в местах

прогара или разрыва, а также характерный свист при работе дви-

гателя.

2. Механические повреждения коллектора (облом фланцев, тре-

щины и др.).

ОПЕРАЦИОННАЯ КАРТА № 5

Инструмент и приспособления: ключи 10—12, 14—17 и 17—19;

ключ специальный 17 для гаек крепления коллектора; ключ

6.61.101 запора; отвертка Б 175x0,7; шабер плоский; посуда для

смазки и краски; кисть волосяная.

Трудоемкость замены ручным инструментом—0,5 чел.-час.

Содержание операции (перехода)

Инструмент

и приспособления

Снятие правого выпускного коллектора

1. Открыть лючок вентиляции моторного

отделения, установив рукоятку в крайнее

правое положение. Открыть запоры, под-

нять крышку / (рис. 1) и зафиксировать

стойкой 3

2. Вывернуть болты, открыть запоры и

снять верхнюю и нижнюю правые панели

ограждения двигателя

3. Отвернуть гайки 4 (рис. 15), вынуть

болты и отвести газопровод 2, снять уплот-

нительную прокладку

4. Отвернуть гайки 5, снять коллектор 6

и уплотнительные прокладки со шпилек го-

ловки блока.

Предохранить внутренние полости вы-

пускного тракта от попадания грязи и по-

сторонних предметов

Ключ 6.61.101

Ключи 10—12 и

17—19, отвертка

Б 175X0,7

Ключи 14—17 и

17—19

Ключ специаль-

ный 17

Установка правого выпускного коллектора

5. Очистить привалочные поверхности го-

ловки блока и выпускного коллектора

Шабер плоский

32

Содержание операции (перехода) Инструмент и приспособления

6. Надеть на шпильки головки блока про- кладки, коллектор 6 (рис. 15) и закрепить гайками 5 с пружинными шайбами в два приема. При сборке резьбу крепежных деталей и уплотнительные прокладки смазать гра- фитной смазкой УСсА 7. Смазать прокладку смазкой УСсА, ус- тановить ее на фланец коллектора. Присо- единить фланец газопровода 2 и закрепить болтами с гайками и пружинными шай- бами Ключ специаль- ный 17, посуда для смазки, кисть воло- сяная Ключи 14—17 и 17—19, посуда для смазки, кисть воло- сяная

8. Пустить двигатель и проверить герме- тичность соединений и уплотнений. Остано- вить двигатель. Прорыв отработавших газов в местах со- единения и уплотнений газовыпускного тракта не допускается 9. Смазать прокладку цинковыми бели- лами, установить нижнюю правую панель ограждения двигателя и закрепить болтами с плоскими шайбами 10. Установить верхнюю правую панель ограждения двигателя и закрепить запо- рами 11. Опустить крышку 1 (рис. 1) и закре- пить запорами 2. Закрыть лючок вентиля- ции моторного отделения, установив руко- ятку в крайнее левое положение Ключ 10—12, по- суда для краски, кисть волосяная Ключ 17—19, от- вертка Б 175X0,7 Ключ 6.61.101

ОПЕРАЦИОННАЯ КАРТА № 6

Инструмент и приспособления: ключи 8—10, 10—12, 14—17 и

17—19; ключ торцовый 10; ключ специальный 17 для гаек крепле-

ния коллектора; ключ 6.61.101 запора; отвертка Б 175X0,7; плоско-

губцы комбинированные 150; шабер плоский; посуда для смазки

и краски; кисть волосяная.

Трудоемкость замены ручным инструментом — 0,9 чел.-час.

2-366 33

Инструмент

и приспособления

Содержание операции (перехода)

Снятие левого выпускного коллектора

1. Открыть лючок вентиляции моторного

отделения, установив рукоятку в крайнее

правое положение. Открыть запоры, под-

нять крышку 1 (рис. 1) и зафиксировать

стойкой 3

2. Вывернуть болты, открыть запоры и

снять задние левую, верхнюю и нижнюю па-

нели ограждения двигателя

3. Ослабить винты хомутов крепления

шланга 5 (рис. 34), сдвинуть шланг и от-

соединить трубу 3

4. Расшплинтовать, отвернуть гайки бол-

тов 1 (рис. 16) и снять кожух 2.

Для удобства отвертывания нижних гаек

повернуть кожух

5. Отвернуть гайки крепления фланца

левого сильфона к выпускному коллектору

6. Вывернуть болты 2 (рис. 4), снять

эжектор 1 в сборе с сильфоном и уплотни-

тельные прокладки с кожуха 6 и фланца

выпускного коллектора

7. Отвернуть гайки, снять выпускной кол-'

лектор и уплотнительные прокладки со

шпилек головки блока.

Предохранить внутренние полости вы-

пускного тракта от попадания грязи и по-

сторонних предметов

Ключ 6.61.101

Ключ 17—19, от-

вёртка Б 175x0.7

Ключ торцовый 10,

отвертка Б 175x0,7

Ключ 8—10, пло-

скогубцы 150, от-

вертка Б 175X0,7

Ключи 14—17 и

17—19

Ключ 10—12

Ключ специаль-

ный 17

Установка левого выпускного коллектора

8. Очистить привалочные поверхности го-

ловки блока и выпускного коллектора

9. Надеть на шпильки головки блока про-

кладки, коллектор и закрепить гайками с

пружинными шайбами в два приема.

При сборке резьбу крепежных деталей и

уплотнительные прокладки смазать графит-

ной смазкой УСсА

Шабер плоский

Ключ специаль-

ный 17, посуда для

смазки, кисть воло-

сяная

84

Содержание операции (перехода) Инструмент и приспособления

10. Смазать прокладку смазкой УСсА, Ключи 14—17 и

установить ее на фланец коллектора. При- 17—19, посуда для

соединить сильфон и закрепить болтами с смазки, кисть воло-

гайками и пружинными шайбами сяная

11. Установить прокладку, присоединить фланец эжектора 1 (рис. 4) и закрепить на кожухе 6 болтами 2 с пружинными шай- бами Ключ 10—12

12. Смазать конец патрубка воздушного Ключ торцовый 10,

фильтра тонким слоем смазки УС, надеть шланг 5 (рис. 34) и закрепить винтовыми хомутами 13. Пустить двигатель и проверить гер- метичность соединений и уплотнений. Оста- новить двигатель. Прорыв отработавших газов в местах со- отвертка Б 175x0,7

единений газовыпускного тракта не допус- кается

14. Надеть кожух на сильфон, вставить Ключ 8—10, от-

болты в совмещенные отверстия, навернуть гайки и зашплинтовать вертка Б 175X0,7

15. Смазать прокладку левой задней па- Клюй 10—12, по-

нели ограждения двигателя цинковыми бе- суда для краски,

лилами, установить панель и закрепить бол- тами с плоскими шайбами кисть волосяная

16. Установить задние верхнюю и ниж- Ключ 17—19, от-

нюю панели ограждения двигателя и за- крепить запорами вертка Б 175X0,7

17. Опустить крышку 1 (рис. 1) и закре- пить запорами 2. Закрыть лючок вентиля- ции моторного отделения, установив руко- ятку в крайнее левое положение Ключ 6.61.101

2*

35

ЗАМЕНА РЕДУКТОРА ВЕНТИЛЯТОРА

Редуктор привода вентилятора подлежит замене (снятию) при

следующих неисправностях:

1. Повышенный нагрев картера редуктора и сильный шум шесте-

рен с отдельными стуками на малых оборотах.

2. Течь смазки через сальниковые уплотнения.

3. Механические повреждения (трещины, срыв резьб и др.).

ОПЕРАЦИОННАЯ КАРТА Ns 7

Инструмент и приспособления: ключи 8—10, 10—12, 12—14,

14—17, 17—19, 19—22, 24—27 и 41—46; ключ накидной 19; ключи

торцовые 10, 12, 14 и 30; ключ 6.61.101 запора; ключ 8.61.129 паро-

воздушного клапана; ключ 8.61.107 торцовый гауки радиатора;

монтажный ломик; отвертки А 150X0,5, Б 175x0,7 и В 175X0,7;

плоскогубцы комбинированные 150; молоток АЗ; линейка измери-

тельная металлическая 300; щетка металлическая; шланг 5.61.067

для слива охлаждающей жидкости; посуда для бензина, охлаж-

дающей жидкости, краски, клея и смазки; воронки под охлаж-

дающую жидкость; кисть волосяная.

Трудоемкость замены ручным инструментом — 4,1 чел.-час.

Содержание операции (перехода)

Инструмент

и приспособления

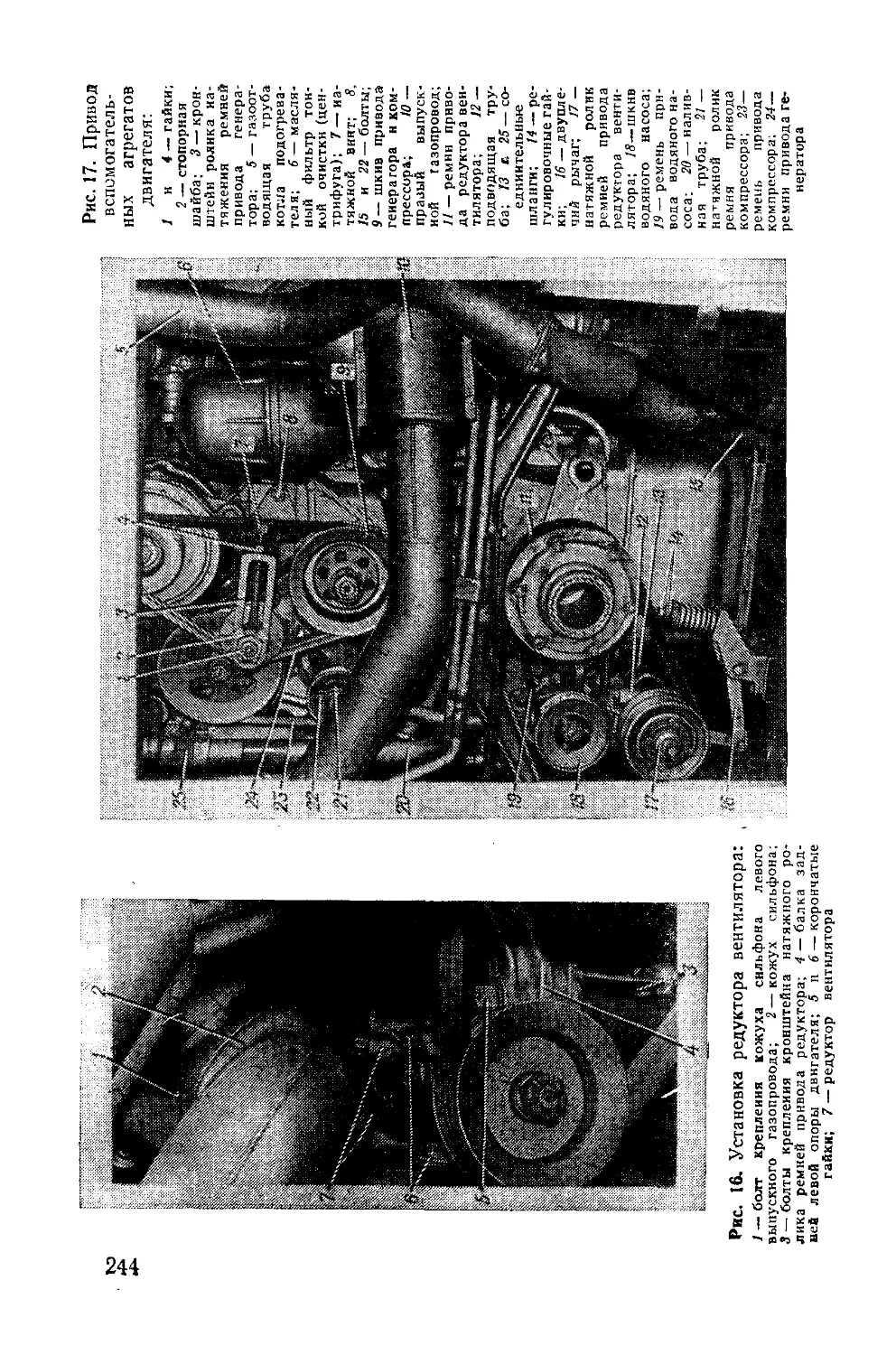

Снятие редуктора вентилятора

1. Открыть лючок вентиляции моторного

отделения, установив рукоятку в крайнее

правое положение.

Открыть запоры, поднять крышку 1

(рис. 1) и зафиксировать стойкой 3

2. Слить охлаждающую жидкость (см.

операционную карту № 1, переходы 2—5)

3. Снять щиток отопителя (см. операци-

онную карту № 66, переходы 1 и 2)

4. Снять масляный радиатор (см. опера-

ционную карту № 2, переходы 3—6)

5. Снять вентилятор системы охлаждения

(см. операционную карту № 4, переходы

5—10)

6. Вывернуть болты, открыть запоры и

снять задние вертикальную, верхнюю, ниж-

нюю и правую верхнюю панели ограждения

двигателя

Ключ 6.61.101

Ключ 17—19,

ключ торцовый 12,

отвертка Б 175X0,7

36

Инструмент

и приспособления

Содержание операции (перехода)

7. Вывернуть болт 3 (рис. 15) и отсоеди-

нить планку 1 от газопровода 2

8. Отвернуть гайки 4 и отсоединить газо-

провод 2 от фланца коллектора 6

9. Вывернуть болты 3 (рис. 4) крепления

фланца трубы 4 и снять правый выпускной

газопровод в сборе

10. Снять эжектор с сильфоном в сборе

(см. операционную карту № 6, переходы

3-6)

11. Отвернуть гайки 14 (рис. 17) двупле-

чего рычага 16 и снять ремни 11 привода

редуктора вентилятора

12. Ослабить винты хомутов крепления

шлангов трубы 20, сдвинуть шланги и снять

трубу

13. Отвернуть накидные гайки и снять

трубопровод 23 (рис. 5)

14. Вывернуть болты и снять крышку под-

моторного люка

15. Расшплинтовать, отвернуть гайки 6

(рис. 16) и снять редуктор 7

Ключ 12—14

Ключи 12—14 и

17—19

Ключ 10—12

Ключи 14—17 и

19—22, отвертка

Б 175X0,7

Ключ торцовый 10,

отвертка Б 175X0,7

Ключ 24—27

Ключ торцовый 12

Ключ 17—19, ключ

накидной 19, моло-

ток АЗ, плоскогуб-

цы 150, отвертка

А 150X0,5

Установка редуктора вентилятора

16. Установить редуктор 7 (рис. 16) на

подмоторную раму. Вставить болты в сов-

мещенные отверстия, навернуть гайки 6 с

плоскими шайбами и зашплинтовать

17. Присоединить трубопровод 23

(рис. 5) к угольнику компрессора 2 и к

штуцеру крышки распределительных шесте-

рен и закрепить накидными гайками

18. Смазать концы патрубков тонким

слоем смазки УС, надеть шланги трубы 20

(рис. 17) и закрепить винтовыми хомутами

Ключ 17—19, ключ

накидной 19, моло-

ток АЗ, плоскогуб-

цы 150, отвертка

А 150X0,5

Ключ 24—27

Ключ торцовый 10,

отвертка Б 175x0,7,

посуда для смазки

37

Инструмент

и приспособления

Содержание операции (перехода)

19. Надеть ремни 11 на шкивы и ролик 17

и отрегулировать натяжение их. гайками 14.

Прогиб ремней в средней части между

шкивами редуктора и коленчатого вала при

усилии 3 кгс должен быть 10—15 мм

20. Установить эжектор в сборе с силь-

фоном (см. операционную карту № 6, пере-

ходы 10—12)

21. Смазать прокладку смазкой УСсА,

установить ее на фланец коллектора 6

(рис. 15). Присоединить фланец газопрово-

да 2 и закрепить гайками 4 с пружинными

шайбами. При сборке резьбу крепежных

деталей смазать смазкой УСсА

22. Закрепить планку 1 на газопроводе 2

болтом 3 с пружинной шайбой

23. Присоединить фланец трубы 4

(рис. 4) с прокладкой к кожуху 6 и закре-

пить болтами 3 с пружинными шайбами

24. Установить вентилятор системы ох-

лаждения (см. операционную карту № 4,

переходы 11—14)

25. Установить масляный радиатор (см.

операционную карту № 2, переходы 7—10)

26. Заправить двигатель охлаждающей

жидкостью (см. операционную карту № 1,

переходы 75 и 76)

27. Пустить двигатель и проверить гер-

метичность соединений. Остановить дви-

гатель. Течь охлаждающей жидкости и мас-

ла, прорыв отработавших газов в местах

соединений и уплотнений ие допускаются

28. Установить жалюзи (см. операцион-

ную карту № 2, переходы 12 и 13)

29. Установить щиток отопителя (см. опе-

рационную карту № 66, переходы 3—5)

30. Установить крышку подмоторного лю-

ка и закрепить на днище болтами с пру-

жинными шайбами

31. Смазать прокладку цинковыми бели-

лами, установить заднюю вертикальную

панель ограждения двигателя и закрепить

болтами с плоскими шайбами

Ключи- 17—19 и

19—22, отвертка

Б 175X0,7, линей-

ка 300

Ключи 12—14 и

17—19, посуда для

смазки, кисть воло-

сяная

Ключ 12—14

Ключ 10—12

Ключ торцовый 12

Ключ торцовый 12,

посуда для краски,

кисть волосяная

38

Содержание операции (перехода) Инструмент и приспособления

32. Установить панели ограждения двига- теля и закрепить запорами 33. Опустить крышку 1 (рис. 1) и закре- пить запорами 2. Закрыть лючок вентиля- ции моторного отделения, установив руко- ятку в крайнее левое положение Ключ 17—19, от- вертка Б 175X0,7 Ключ 6.61.101

89

ЗАМЕНА РЕМНЕЙ ПРИВОДА РЕДУКТОРА ВЕНТИЛЯТОРА

Ремни привода редуктора вентилятора подлежат замене в

случае обрыва, расслоения и вытягивания, при котором невозможно

отрегулировать натяжение.

ОПЕРАЦИОННАЯ КАРТА №8

Инструмент и приспособления: ключи 17—19 и 19—22; отвертка

Б 175x0,7; линейка измерительная металлическая 300.

Трудоемкость замены ручным инструментом — 0,33 чел.-час.

Содержание операции (перехода)

Инструмент

и приспособления

Снятие ремней привода редуктора вентилятора

1. Открыть запоры и снять задние верх-

нюю и нижнюю панели ограждения двига-

теля

2. Отвернуть гайки 14 (рис. 17) двупле-

чего рычага 16 и снять ремни 11 со шки-

вов коленчатого вала двигателя, редуктора

вентилятора и натяжного ролика 17

Ключ 17—19, от-

вертка Б 175X0,7

То же

Установка ремней привода редуктора вентилятора

3. Надеть ремни 11 (рис. 17) на шкивы и

ролик 17 и отрегулировать натяжение их

гайками 14. Прогиб ремней в средней части

между шкивами редуктора и коленчатого

вала при усилии 3 кгс должен быть

10—15 мм

4. Установить задние верхнюю и нижнюю

панели ограждения двигателя и закрепить

запорами

Ключи 17—19 н

19—22, отвертка

Б 175x0,7, линей-

ка 300

Ключи 17—19 и

19—22, отвертка

Б 175X0,7

40

ЗАМЕНА РОЛИКА НАТЯЖЕНИЯ РЕМНЕЙ ГЕНЕРАТОРА

Ролик подлежит замене (снятию) при износе или разрушении

подшипников, износе ручьев шкива, а также при наличии трещин

или обломов.

ОПЕРАЦИОННАЯ КАРТА № 9

Инструмент и приспособления: ключи 17—19 и 32—36; ключ

торцовый 14—17; вороток; отвертка Б 175X0,7; молоток АЗ; ли-

нейка измерительная металлическая 300; шприц.

Трудоемкость замены ручным инструментом — 0,2 чел.-час.

Содержание операции (перехода)

Инструмент

и приспособления

Снятие ролика натяжения ремней генератора

1. Открыть запоры и снять заднюю верх-

нюю панель ограждения двигателя

2. Расстопорить и отвернуть гайку 1

(рис. 17)

3. Отвернуть гайку 4, вывернуть винт 7

и снять ремни 24 со шкивов генератора,

привода генератора и натяжного ролика

4. Вывернуть болты 8 и снять кронштейн

3 в сборе с роликом. Вынуть ролик из паза

кронштейна

Ключ 17—19, от-

вертка Б 175x0,7

Ключ 32—36, мо-

лоток АЗ, отвертка

Б 175X0,7

Ключ 17—19, от-

вертка Б 175x0,7

Ключ торцовый

14—17, вороток

Установка ролика натяжения ремней генератора

5. Установить натяжной ролик в паз

кронштейна 3 (рис. 17), надеть плоскую и

стопорную шайбы и навернуть гайку на

два-три оборота

6. Установить кронштейн 3 в сборе с ро-

ликом на блок двигателя и закрепить бол-

тами 8 с пружинными шайбами

7. Надеть ремни 24 на шкивы и натяж-

ной ролик. Отрегулировать натяжение

ремией, вращая винт / по ходу часовой

стрелки.

Прогиб ремней привода генератора в

средней части между шкивами при усилии

4 кгс должен быть 10—15 мм

Ключ торцовый

14—17, вороток

Ключ 17—19, от-

вертка Б 175x0,7,

лииейка 300

41

Содержание операции (перехода) Инструмент и приспособления

8. Законтрить винт 7 гайкой 4 9. Затянуть гайку 1 и застопорить шай- бой 2, загнув усики шайбы (один на кор- пус кронштейна 3, а другой на грань гайки) 10. Смазать подшипники натяжного ро- лика смазкой 1—13 11. Установить заднюю верхнюю панель ограждения двигателя и закрепить запо- рами Ключ 17—19 Ключ 32—36, мо- лоток АЗ, отвертка Б 175X0,7 Шприц Ключ 17—19, от- вертка Б 175X0,7

42

ЗАМЕНА РОЛИКА НАТЯЖЕНИЯ РЕМНЯ КОМПРЕССОРА

Ролик подлежит замене (снятию) при износе или разрушении

подшипников, износе ручьев шкива, а также при наличии трещин

или обломов.

ОПЕРАЦИОННАЯ КАРТА №10

Инструмент и приспособления: ключ 17—19; ключ торцовый 12;

ключ 6.61.101 запора; оправка с медным наконечником; отвертки

А 150x0,5 и Б 175x0,7; молоток АЗ; линейка измерительная ме-

таллическая 300; шприц.

Трудоемкость замены ручным инструментом — 0,51 чел.-час.

Содержание операции (перехода)

Инструмент

и приспособления

Снятие ролика натяжения ремня компрессора

1. Открыть запоры и снять заднюю верх-

нюю панель ограждения двигателя

2. Вывернуть болты 22 (рис. 17) и снять

крышку оси ролика 21

3. Снять стопорное кольцо с оси роли-

ка 21

4. Открыть лючок вентиляции моторного

отделения, установив рукоятку в крайнее

правое положение. Открыть запоры, под-

нять крышку 1 (рис. 1) и зафиксировать

стойкой 3

5. Отвернуть контргайку и, вращая болт-

натяжитель против хода часовой стрелки,

ослабить натяжение ремня 23 (рис. 17)

6. Снять ролик 21 с оси кронштейна

Ключ 17—19, от-

вертка Б 175X0,7

Ключ торцовый 12

Отвертка

А 150X0,5

Ключ 6.61.101

Ключ 17—19

Установка ролика натяжения ремня компрессора

7. Установить ролик на ось кронштейна,

установить стопорное кольцо и надеть ре-

мень 23 (рис. 17) на ролик

8. Отрегулировать натяжение ремня при-

вода компрессора, вращая болт-натяжитель

по ходу часовой стрелки. Законтрить болт-

Отвертка

Б 175X0,7, молоток

АЗ, оправка с мед-

ным наконечником

Ключ 17—19, ,ли-

нейка 300 '

43

Инструмент

и приспособления

Содержание операции (перехода)

натяжитель гайкой. Прогиб ремня в сред-

ней части между роликом и шкивом ком-

прессора при усилии 3 кгс должен быть

5—8 мм

9. Установить прокладку и крышку на ро-

лик 21 и закрепить болтами 22 с пружин-

ными шайбами

10. Смазать ось ролика 21 смазкой 1 — 13

11. Установить заднюю верхнюю панель

ограждения двигателя и закрепить запо-

рами

12. Опустить крышку 1 (рис. 1) и за-

крепить запорами 2. Закрыть лючок вен-

тиляции моторного отделения, установив

рукоятку в крайнее левое положение

Ключ торцовый 12

Шприц

Ключ 17—19, от-

вертка Б 175x0,7

Ключ 6.61.101

44

ЗАМЕНА НАСОСА СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ

Насос подлежит замене (снятию) при следующих неисправ-

ностях:

1. Охлаждающая жидкость не циркулирует в системе охлажде-

ния вследствие поломки крыльчатки насоса.

2. Износ сальникового уплотнения, вследствие чего появляется

течь через контрольное отверстие корпуса насоса.

3. Износ подшипников валика, внешним признаком которого

является повышенный осевой люфт шкива.

4. Механические повреждения (обломы, трещины корпуса, а

также срыв резьб и др.).

ОПЕРАЦИОННАЯ КАРТА №11

Инструмент и приспособления: ключи 8—10, 17—19 и 19—22;

ключ накидной 17; ключи торцовые 10, 12 и 14; ключ 6.61.101 запора;

ключ 8.61.129 паровоздушного клапана; монтажный ломик; отверт-

ка Б 175x0,7; шабер плоский; линейка измерительная металличес-

кая 300; шланг 5.61.067 для слива охлаждающей жидкости; шприц;

посуда для охлаждающей жидкости, краски и смазки; воронка под

охлаждающую жидкость; кисть волосяная.

Трудоемкость замены ручным инструментом — 1 чел.-час.

Содержание операции (перехода) Инструмент и приспособления

Снятие насоса системы охлаждения двигателя

1. Открыть лючок вентиляции моторного

отделения, установив рукоятку в крайнее

правое положение. Открыть запоры, под-

нять крышку 1 (рис. 1) и зафиксировать

стойкой 3

2. Слить охлаждающую жидкость (см.

операционную карту № 1, переходы 2—5)

3. Открыть запоры, вывернуть болты и

снять задние верхнюю, нижнюю и боковую

панели ограждения двигателя

4. Отвернуть гайки 14 (рис. 17) двуплече-

го рычага 16 и снять ремни 11 со шкивов