Автор: Лисиенко В.Г. Щелоков Я.М. Ладыгичев М.Г.

Теги: взрывчатые вещества топлива теплоэнергетика теплотехника печи

ISBN: 5-98457-018-1

Год: 2004

Текст

В. Г. Лисиенко, Я. М. Щелоков,

М. Г. Ладыгичев

ВРАЩАЮЩИЕСЯ ПЕЧИ:

теплотехника, управление и экология

Справочное издание

в 2-х книгах

Книга 2

Под ред. акад. АИН,

докт. техн. наук, проф. В. Г. Лисиенко

т/

/т

"Теплотехник"

Москва, 2004

УДК 662.9 @83)

ББК 31.391

Л63

Л63 Лисиенко В. Г., Щелоков Я. М., ЛадыгичевМ,Г.Вршющиеся печи: теплотехника,

управление и экология: Справочное издание. В 2-х игах. Книга 2 / Под ред. В. Г.

Лисиенко. — М.: Теплотехник, 2004. — 592 с.

Впервые в отечественной практике сделана попытка обобщить все основные материалы по

вращающимся печам, которые по статистике особенно широко распространены на предприяти-

ях всех основных промышленных отраслей. Подробно «ванн конструктивные особенности

печей и вспомогательных элементов, условия их эксшдая. Отдельно рассмотрены вопро-

сы сжигания топлива во вращающихся печах, комплекс проблем вызванных огнеупорной и теп-

лоизоляционной футеровкой печей. Рассмотрены пробиютообмена в данном виде агрега-

тов, автоматического регулирования режимов их работы.

Ил. 220. Табл. 87. Библиогр. список: 66 назв.

Работа представлена в авторской редакции.

Риенко В. Г., Щелоков Я. М.,

ISBN 5-98457-018-1 (Кн. 2,2-й з-д) Ладыгичев М.Г., 2004 г.

ISBN 5-98457-016-5 © "Теплотехник", 2004 г.

ОГЛАВЛЕНИЕ

КНИГА 2

Часть IV.

ТОПЛИВОСЖИГАЮЩИЕ УСТРОЙСТВА, ТЕПЛООБМЕН,

КОНТРОЛЬ И АВТОМАТИЗАЦИЯ ВРАЩАЮЩИХСЯ ПЕЧЕЙ

Глава 1. Топливо и сжигающие его устройства 9

1.1. Основные характеристики факела 9

1.1.1. Устойчивость процессов горения и взрывобезопасность 10

1.1.2. Границы, зоны и длина факела 27

1.1.3. Радиационные характеристики факела 57

1.1.4. Положение факела относительно тепловоспринимающей

поверхности и кладки 84

1.1.5. Скоростные и другие аэродинамические характеристики факела 85

1.1.6. Экологические характеристики факела 88

1.2. Особенности сжигания топлива и процессов горения во вращающихся печах. 104

1.2.1. Особенности сжигания топлива во вращающихся печах 104

1.2.2. Особенности процесса горения топлива 105

1.2.3. Сжигание топлива во вращающихся печах 117

1.2.4. Топливо для вращающихся печей 128

1.3. Основные требования к топливному факелу во вращающихся печах 135

1.4. Основные характеристики газообразного топлива 138

1.4.1. Общие положения упрощенной методики

теплотехнических расчетов 139

1.4.2. Потери теплоты с уходящими газами 144

1.4.3. Потери теплоты вследствие химической неполноты горения 152

1.4.4. Коэффициент расхода воздуха 152

1.4.5. Совместное сжигание двух видов топлива 155

1.4.6. Расчеты при сжигании топлива на обогащенном кислородном дутье .. 157

1.4.7. Потери в окружающую среду 159

1.5 Горение природного газа во вращающихся печах 160

1.5.1. Образование газового факела во вращающихся печах

цементной промышленности 160

1.5.2. Газовые горелки, применяемые во вращающихся печах

цементной промышленности 166

1.5.3. Газомазутные горелки цементных печей 179

1.5.4. Горелочные устройства для вращающихся печей различного

технологического назначения 180

1.6. Физические и теплотехнические свойства мазута 218

1.6.1. Общие сведения 218

1.6.2. Физические свойства мазутов 222

1.6.3. Теплофизические свойства мазутов 224

1.7. Сжигание мазута во вращающихся печах 226

1.7.1. Подготовка мазута к сжиганию 226

1.7.2. Типы форсунок для сжигания мазута 230

1.8. Свойства твердого топлива 241

1.9. Сжигание твердого топлива во вращающихся печах 247

1.9.1. Общие сведения 247

1.9.2. Подготовка твердого топлива к сжиганию 251

1.9.3. Пылеугольные горелки 259

1.10. Совместное сжигание различных видов топлива 264

1.11. Дополнительное сжигание топлива 267

1.12. Математическое моделирование газодинамики во вращающейся печи 268

Глава 2. Теплообмен во вращающихся печах 278

2.1. Современные методы расчета теплообмена 278

2.1.1. Особенности представления теплофизической модели

энерготехнологических объектов 278

2.1.2. Уравнение распространения тепла в движущейся вещественной среде . 280

2.1.3. Уравнение неразрывности потока жидкости и уравнение движения .... 283

2.1.4. Уравнения осредненного турбулентного потока 285

2.1.5. Классификация методов расчета 288

2.1.6. Зональный метод расчета 289

2.1.7. Метод Монте-Карло для расчета угловых коэффициентов излучения

для энерготехнологических агрегатов 295

2.1.8. Метод Монте-Карло, основанный на принципе узлового разбиения .... 297

2.1.9. Обобщенный термодинамический подход как основа

детерминированной процедуры построения математической модели

объектов с распределенными параметрами 301

2.1.10. Основы построения и функционирования имитационно-

оптимизирующей модели процесса тепломассообмена 305

2.1.11. Динамический зонально-узловой метод (ДЗУ-метод) 307

2.2. Процессы теплообмена во вращающихся печах 312

2.2.1. Математические модели тепловой работы вращающихся печей 315

2.2.2. Сопряженный теплообмен открытых поверхностей слоя шихты

и футеровки с печным пространством 318

2.2.3. Теплоотдача от изотермической стенки к плотному слою

зернистой шихты 327

2.2.4. Температура поверхности футеровки при вращении печи 329

2.2.5. Теплоотдача конвекцией 332

2.2.6. Система двух дифференциальных уравнений теплообмена 336

2.3. Интенсификация теплообмена во вращающихся печах 342

2.3.1. Подача оборотной пыли или компонентов шихты в факел 343

2.3.2. Внутренние теплообменные устройства 344

2.3.3. Влияние кольцевого порога на движение и теплообмен шихты

(приближение весьма протяженного порога) 351

2.3.4. Подогрев дутья и обогащение его кислородом 356

2.3.5. Соотношения расходов и концентраций атмосферного воздуха

и технического кислорода 360

2.4. Математическое моделирование тепловой работы вращающихся печей 362

2.4.1. Тепловой и температурный режимы нагрева материала 362

2.4.2. Нагрев сыпучего материала в обжиговой вращающейся печи 365

Глава 3. Системы управления и автоматизации и альтернативные

варианты технологии 3 84

3.1. О вопросах организации управления технологическими производствами 384

3.1.1. АСУ ТП 384

3.1.2. Автоматизированные информационно-поисковые системы 388

3.1.3. Классификация АИС 392

3.2. Контролируемые параметры вращающихся печей 406

3.3. Измерение контролируемых параметров 412

3.4. Автоматическое регулирование режима работы вращающихся печей 424

3.5. Компьютерная система автоматического управления тепловой работы

вращающейся печи 431

3.6. Применение горелок большой мощности с управляемой длиной факела

и окислительной способностью атмосферы 434

3.7. Возможные альтернативные варианты технологии

вращающихся трубчатых печей 436

3.7.1. Шахтные печи металлизации 436

3.7.2. Технология получения вяжущих на конвейерной машине 446

3.7.3. Способ кальцинации глинозема в циклонном агрегате 448

Глава 4. Вопросы экологии и пылеосаждения

при работе вращающихся печей 452

4.1. Характеристики пылей и дымовых газов вращающихся печей 468

4.2. Технологические схемы очистоки от пыли газов трубчатых печей 468

4.3. Пылеулавливающие устройства вращающихся печей 480

4.4. Дымососы и вентиляторы 491

Заключение 498

ПРИЛОЖЕНИЯ

Приложение 1. Расчеты горения топлива 499

Приложение 2. Тепловой расчет и расход топлива 510

Приложение 3. Производительность и размеры вращающихся печей 524

Приложение 4. Средняя объемная теплоемкость газов в зависимости от

температуры в пределах 0-2000 °С, кДж/(нм3-°С) при постоянном давлении .. 535

Приложение 5. Некоторые физические свойства газов 536

Приложение 6. Расчет газовой горелки среднего давления 537

Приложение 7. Расчет корпуса печи на прочность и жесткость 541

Приложение 8. Расчет мощности, необходимой для вращения печи 580

Библиографический список 585

КНИГА 1

Предисловие

Введение. Трубчатые вращающиеся печи

8.1. Конструкции вращающихся печей

8.2. Развитие конструкций вращающихся печей

8.3. Движение слоя шихты во вращающихся печах

Часть I.

ВРАЩАЮЩИЕСЯ ПЕЧИ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

Глава 1. Типы и назначение вращающихся печей

химической промышленности

1.1. Печь с вращающимся барабаном общего назначения

1.2. Печь с вращающимся барабаном для обесфторивания фосфатов

1.3. Печь с муфельным вращающимся барабаном

1.4. Печь с вращающимся барабаном, обогреваемом снаружи

1.5. Печи для производства минеральных солей

1.6. Печь содовая

1.7. Печь тамбурная для получения плава хлорида бария

Глава 2. Расчет и исследование вращающихся печей

2.1. Определение основных размеров печи

2.2. Тепловой расчет

2.3. Определение мощности привода

2.4. Комплексное исследование тепловой работы вращающейся печи для окислительного

обжига хромистой руды

Глава 3. Подготовка печей к пуску

3.1. Подготовительные работы

3.2. Сушка и разогрев футеровки печи

3.3. Заполнение газопроводов и розжиг горелок

3.4. Заполнение мазутопроводов и розжиг форсунок

3.5. Подготовка к пуску печи с вращающимся барабаном общего назначения

3.6. Подготовка к пуску печи для обесфторивания фосфатов

3.7. Подготовка к пуску печи с муфельным барабаном

3.8. Подготовка к пуску печи с барабаном, обогреваемой снаружи

3.9. Сушка футеровки нагревательной камеры содовой печи

Часть II.

ВРАЩАЮЩИЕСЯ ПЕЧИ МЕТАЛЛУРГИЧЕСКИХ,

ОГНЕУПОРНЫХ И МАШИНОСТРОИТЕЛЬНЫХ ЗАВОДОВ

Глава 1. Вращающиеся печи цветной и черной металлургии

1.1. Применение вращающихся печей в цветной металлургии

1.2. Спекание глиноземсодержащих шихт

1.3. Кальцинация гидроксида алюминия

1.4. Получение губчатого железа

1.5. Технические характеристики вращающихся печей

1.6. Пример энергосбережения на вращающихся печах

1.7. Испытания переработки красных шламов во вращающихся печах

1.8. Комплексная металлургическая переработка отходов обогащения бокситов

и сопутствующих им руд

1 9. Способы и технологические схемы комплексной переработки железохромшикелевых

бурых железняков

1 Ю. Способ переработки никельсодержащего железорудного сырья

Глава 2. Вращающиеся печи огнеупорных заводов

2 1 Вращающаяся печь для обжига кусковых материалов

2 2. Движение материалов во вращающейся печи

2.3. Расчет основных размеров печи

2 4 Внешние теплообменники вращающихся печей

2 5. Вращающиеся печи для обжига глины

2 6. Вращающиеся печи для обжига магнезита и доломита

Глава 3. Вращающиеся печи в машиностроении

3.1. Барабанные печи

3.2. Барабанные электрические печи

3.3. Шнековые механизмы

Глава 4. Практика комплексного использования вращающихся печей

в алюминиевой промышленности

4.1. Прокаливание углеродосодержащих шихт

4.2. Агрегаты для производства извести

4.3. Охлаждение продуктов термической обработки

4.4. Моделирование и оптимизация процесса прокалки кокса во вращающейся печи

Часть III.

ВРАЩАЮЩИЕСЯ ПЕЧИ ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Глава 1. Типы вращающихся печей цементной промышленности

1.1. Внедрение вращающихся печей в цементную промышленность

1.2. Вращающиеся печи мокрого способа производства

1.3. Вращающиеся печи сухого способа производства

1.4. Длинные вращающиеся печи с внутренними теплообменными устройствами

1.5. Вращающиеся печи с конвейерными кальцинаторами (печи Леполя)

1.6. Вращающиеся печи с циклонными теплообменниками

1.7. Вращающиеся печи с реакторами-декарбонизаторами

1.8. Вращающиеся печи с концентраторами шлама

1.9. Вращающиеся печи других видов

Глава 2. Вспомогательное оборудование вращающихся печей

2.1. Теплообменники, встраиваемые в печь

2.2. Конструкции уплотнительных устройств

2.3. Устройства для питания печи сырьевой смесью

2.4. Грануляторы

Глава 3. Элементы конструкции вращающихся печей

3.1. Корпус вращающейся печи

3-2. Детали опорных устройств

J.3. Положение корпуса печи на опорных роликах

3.4. Приводной механизм вращающихся печей

лава 4. Холодильники вращающихся печей

4.1. Назначение холодильников

4-2. Барабанные холодильники

4.3. Многобарабанные рекуператорные холодильники

4.4. Колосниковые холодильники

Глава 5. Футеровка вращающихся печей

5.1. Общие сведения о строительных и футеровочных материалах

5.2. Основные правила кладки из керамического рядового изоляционного и огнеупорного кирпича

5.3. Футеровка вращающейся печи

5.4. Футеровка теплообменников и газоходов

5.5. Футеровка холодильников

5.6. Футеровка пылевых камер, головок, топок, газоходов

5.7. Производство футеровочных работ в зимних условиях

5.8. Применение блоков из бетона и кирпича для футеровки вращающихся печей

5.9. Торкретирование

5.10. Повышение срока службы огнеупорной футеровки вращающихся печей

Глава 6. О производстве цемента с использованием техногенных продуктов

6.1. Эмпирические формулы расчета производительности и мощности цементных печей

6.2. Состояние и развитие способов производства цемента

6.3. Сухой способ производства клинкера

6.4. Запечный декарбонизатор

Переводные коэффициенты в международную систему единиц (СИ)

Количество теплоты, 1 ккал = 4,1868 кДж

термодинамический потенциал 1 кДж = 0,23885 ккал

Тепловой поток, мощность 1 ккал/ч =1,163 Вт; 1 кал/с = 4,1868 Вт

1 Вт = 0,23885 кал/с = 0,859845 ккал/г

Энтальпия (теплосодержание), 1 ккал/м3 или ккал/кг =

удельная теплота = 4,1868 кДж/м3 или кДж/кг

1 кДж/кг = 0,23885 ккал/кг

Плотность теплового потока 1 ккал/(м2-ч) = 1,163 Вт/м2

1 Вт/м2 = 0,23885-10-4 кал/(см2-с) =

= 0,859845 ккал/(м2-ч)

1 кал/(см2-с) = 41868 Вт/м2

Теплоемкость 1 ккал/град = 4,1868 кДж/град

1 кДж/град = 4,1868 ккал/град

Удельная теплоемкость 1 кал/(г-град) = 1 ккал/(кг-град) =

= 4,1868 кДж/(кг-град)

1 кДж/(кг-град) = 0,23885 ккал/(кг-град)

Коэффициент теплопроводности 1 ккал/(чм2-°С) = 1,163 Вт/(м-К)

1 ВтУ(мтрад) = 0,859845 ккал/(м-ч-град)

Коэффициент теплопередачи 1 ккал/(ч-м2-°С) = 1,163 Вт/(м2-К)

(теплоотдачи) 1 Вт/(м2-град) = 0,23885-Ю4 кал/(см2-страд) =

= 0,859845 ккал/(м2-ч-град)

Давление и механическое 1 мм вод. ст. = 9,8 Па; 1 атм = 101,4 кПа

напряжение 1 кгс/мм2 = 9,806 Н/мм2; 1 кгс/см2 = 9,806 Н/см2

Часть IV.

ТОПЛИВОСЖИГАЮЩИЕ УСТРОЙСТВА,

ТЕПЛООБМЕН, КОНТРОЛЬ И АВТОМАТИЗАЦИЯ

ВРАЩАЮЩИХСЯ ПЕЧЕЙ

Глава 1.

ТОПЛИВО И СЖИГАЮЩИЕ ЕГО УСТРОЙСТВА

1.1. Основные характеристики факела [60]

При рассмотрении процессов тепломассообмена в энерготехнологических

агрегатах и печах целесообразно придерживаться в основном системной клас-

сификации характеристик факела, которая ранее была введена В. Г. Лисиенко

и постоянно им совершенствуемая. В частности, применительно к современ-

ным условиям эта классификация должна быть дополнена такими важнейши-

ми характеристиками как экологические.

Приводимые характеристики факела — это сложные комплексные характе-

ристики, как правило, довольно тесно связанные между собой: 1) устойчи-

вость процесса горения и характеристики безопасности; 2) границы и длина

факела; 3) радиационные характеристики пламени; 4) положение факела от-

носительно тепловоспринимающей поверхности и кладки; 5) скоростные и

другие аэродинамические характеристики факела; 6) экологические характе-

ристики. Все указанные характеристики факела представляют большой инте-

рес для практики, так как их варьирование и оптимизация открывают возмож-

ности выбора наиболее рациональных режимов нагрева и плавления материа-

лов. Кроме того, эти характеристики напрямую используются в математичес-

ких моделях энерготехнологических агрегатов и печей, на основе этих моде-

лей как раз и появляется возможность детального исследования влияния этих

характеристик на процессы теплообмена.

Как уже отмечалось, в настоящее время наиболее широко в качестве топли-

ва применяется газообразное топливо — природный газ. Однако в ряде случа-

ев используется и жидкое топливо, в частности, мазут. Жидкое топливо явля-

ется также и рекомендуемым резервным топливом для промышленных печей.

Поэтому в данной главе детально рассмотрены в качестве основы газовые

факела и, кроме того, на этом фоне приведены особенности жидкостных (ма-

зутных) факелов.

При рассмотрении характеристики факела были в наибольшей степени ис-

пользованы те работы, в которых наиболее четко и последовательно обобще-

ны и приведены обзорные материалы теоретических и экспериментальных

исследований и практического опыта.

При этом в наибольшей степени рассматриваются характеристики широко

используемых в промышленности диффузионных факелов, хотя в ряде случа-

ев, особенно при рассмотрении устойчивости пламен и их взрывоопасное™,

затрагиваются и характеристики, так называемых, гомогенных, или кинети-

ческих факелов, т.е. факелов горения предварительно перемешанных топлива

и окислителя.

Характеристики факела рассмотрены, естественно, в самом сокращенном

виде и часто целенаправленно применительно к моделям, на базе которых воз-

можен анализ влияния характеристик факела на процессы тепло- и массооб-

мена.

1.1.1. Устойчивость процессов горения и взрывобезопасность

- Горение, взрыв и детонация в газовых смесях

Горение сможет развиваться только тогда, когда молекулы газа войдут в тес-

ное соприкосновение с молекулами кислорода воздуха, т.е. когда произойдет

их смешение (физический процесс), а затем те и другие молекулы получат

необходимую энергию для преодоления "химического барьера" и возможнос-

ти осуществления акта химического соединения. Иначе говоря, смесь газа и

воздуха должна нагреться до температуры воспламенения.

Процессы перемешивания топлива с окислителем и собственно горения,

организуются в технике как последовательно (в так называемых беспламен-

ных горелках), так и одновременно (в пламенных или диффузионных горел-

ках).

При сжигании газа имеется опасность перехода горения во взрыв с теми или

иными разрушительными последствиями.

Различают взрыв и, как его разновидность, детонацию. Когда говорят о взры-

ве, имеют в виду закрытый объем, наполненный взрывчатой смесью. Под де-

тонацией же подразумевают взрывной характер распространения пламени в

открытых сосудах, например, в трубах, т.е. в условиях постоянного атмосфер-

ного давления. В этом случае всегда возникает взрывная волна, распространя-

ющаяся со сверхзвуковой скоростью.

Взрыв и детонация возникают не всегда, а только при определенных услови-

ях, а именно при наличии:

1) хорошо перемешанной газовоздушной смеси определенного состава (см.

табл. 4.1);

2) запала;

3) достаточно большого объема, заполненного газовоздушной смесью;

10

Таблица 4.1

Пределы воспламенения различных газов в воздухе и кислороде

Газ

Водород

Оксид углерода

Метан

Этан

Пропан

Бутан

Ацетилен

Коксовый

Водяной

Сланцевый

Природный

Доменный

Процент газа в смеси с воздухом

нижний предел

4,1

12,5

5,3

3,2

2,1

1,8

2,5

5,6

6,2

10,7

4,5

35

верхний предел

74,2

74,2

14,0

12,5

10,1

8,4

80,0

31,0

72,0

32,8

17,0

74

Процент газа в смеси с кислородом

нижний предел

4,0

15,5

5,1

3,0

2,0

1,8

2,5

верхний предел

94

94

61

66

55

49

98

4) определенного состава газа, поскольку не все газы одинаково способны к

детонации; наиболее опасным в этом отношении является водород.

Закрытый объем, где, следовательно, возможно значительное повышение

давления, особенно благоприятствует перехо-

ду горения во взрыв; в очень малых объемах,

например в трубках малого диаметра, детона-

ция вообще невозможна; метан, например, не

дает детонации в трубках диаметром 3,5 мм и

меньше.

Объясняется это тем, что реакция при взры-

ве носит цепной характер, а цепи на холод-

ных стенках трубок или сосудов обрываются

и к тому же прогрев смеси до температуры

воспламенения в узких проходах при холод-

ных стенках очень затруднен.

Когда не обеспечена совокупность всех вы-

шеупомянутых условий, то происходит нор-

мальное горение, которым и пользуются в тех-

рис. 4.1. Максимальные скорости распространения пла-

мени газовоздушных смесей различных газов в зависимо-

сти от начальной температуры смеси: / — водород; 2 —

коксовальный газ; 3 — этилен; 4 — окись углерода; 5 —

метан; 6 — водяной газ; 7 — природный газ; 8 — генера- " 200 ±0 200 400 600

торный газ Температура смеси, °С

11

Таблица 4.2

Водород

Оксид углерода

Метан

Этан

Пропан

Бутан

Температура воспламенения горючих

Температура воспламенения, °С

от

510

610

545

510

500

430

до

590

658

850

595

590

570

Ацетилен

Коксовый

Водяной

Сланцевый

Природный

Доменный

газов

Температура воспламенения, °С

от

335

500

560

до

500

640

625

-700

560

530

800

680

нике. Детонация не возникает, например, при истечении газовоздушной смеси

с достаточной скоростью из холодной трубки. Подожженная смесь спокойно

горит в очень тонком слое коротким пламенем, образуя на конце трубки при

ламинарном движении горящий конус. В этом случае вычисляют так называе-

мую нормальную скорость распространения пламени. Ее среднее значение и ,

м/с, определяют как частное от деления количества истекающего газа V, м3/с,

на поверхность горящего конуса F, м :

и = VIF.

D.1)

Измеренные этим динамическим методом нормальные скорости распрост-

ранения пламени показаны на рис. 4.1, из которого видно, что они растут при-

близительно пропорционально квадрату абсолютной температуры смеси и что

максимальной скоростью распространения пламени обладает водородовоздуш-

ная смесь. Это свойство водорода определяется его высокой теплопроводнос-

тью и малой плотностью.

В турбулентном потоке скорости распространения пламени могут быть зна-

чительно больше благодаря автотурбулизации фронта пламени. Поэтому ско-

рости истечения смеси в промышленных горелках берут более 10 м/с, чтобы

возможность хлопка и проскока пламени внутрь горелки была бы исключена.

Температура воспламенения взрывчатых газовоздушных смесей (табл. 4.2)

сравнительно невысока, а пределы воспламеняемости очень широкие, что еще

раз указывает на большую легкость воспламенения взрывчатых газовоздуш-

ных смесей.

- Условия воспламенения газовых смесей

Для того чтобы могли протекать реакции горения, необходимо создать усло-

вия для воспламенения смеси топлива и окислителя. Воспламенение может

быть самопроизвольным и вынужденным. Под самовоспламенением понима-

ется такое прогрессирующее самоускорение химических реакций, в результа-

12

которого медленно протекающий в начальной стадии процесс достигает

fi льших скоростей, и на завершающей стадии протекает мгновенно.

Вынужденное воспламенение (зажигание) обусловлено внесением в реаги-

пующую смесь источника теплоты, температура которого выше ее температу-

оы воспламенения. Газовоздушная смесь, не воспламеняющаяся при низкой

температуре, может воспламениться при повышенной температуре, когда со-

здаются благоприятные условия для возникновения активных центров в ре-

зультате потери устойчивости сложных исходных молекул веществ.

Процесс воспламенения характеризуется тем, что имеются определенные

границы (пределы), вне которых воспламенение не наступает ни при каких

условиях. Известно, что газовоздушные смеси воспламеняются только в том

случае, когда содержание газа в воздухе находится в определенных (для каж-

дого газа) пределах. При незначительном содержании газа количество тепло-

ты, выделившейся при горении, недостаточно для доведения соседних слоев

смеси до температуры воспламенения, т.е. для распространения пламени. То

же наблюдается и при слишком большом содержании газа в газовоздушной

смеси. Недостаток кислорода воздуха, идущего на горение, приводит к пони-

жению температурного уровня, в результате чего соседние слои смеси не на-

греваются до температуры воспламенения.

Этим двум случаям соответствуют нижний и верхний пределы воспламеня-

емости (см. табл. 4.1). Поэтому кроме перемешивания газа с воздухом в опре-

деленных пропорциях должны быть созданы начальные условия для воспла-

менения смеси.

Окисление горючих газов возможно при низких температурах, но тогда оно

протекает чрезвычайно медленно из-за незначительной скорости реакций. При

повышении температуры скорость реакции окисления возрастает до наступ-

ления самовоспламенения (вместо медленного окисления начинается процесс

самопроизвольного горения). Значит, нагретая до температуры воспламене-

ния горючая смесь обладает такой энергией, которая не только компенсирует

потери теплоты в окружающую среду, но и обеспечивает нагрев и подготовку

газовоздушной смеси, поступающей в зону горения, к воспламенению.

Температура воспламенения газа зависит от ряда факторов, в том числе от

содержания горючего газа в газовоздушной смеси, давления, способа нагрева

смеси и т.д., и поэтому не является однозначным параметром. В табл. 4.2 при-

ведены значения температуры воспламенения некоторых горючих газов в воз-

Духе.

В практике встречаются два способа воспламенения горючих смесей: само-

воспламенение и зажигание. При самовоспламенении весь объем горючей га-

зовоздушной смеси постепенно путем подвода теплоты или повышения дав-

ления доводится до температуры воспламенения, после чего смесь воспламе-

13

няется уже без внешнего теплового воздействия. В технике широко применя-

ется второй способ, именуемый зажиганием. При этом способе не требуется

нагревать всю газовоздушную смесь до температуры воспламенения, доста-

точно зажечь холодную смесь в одной точке объема каким-нибудь высокотем-

пературным источником (искра, накаленное тело, дежурное пламя и т.д.). В

результате воспламенение передается на весь объем смеси самопроизвольно

путем распространения пламени, происходящего не мгновенно, а с опреде-

ленной пространственной скоростью. Эта скорость называется скоростью рас-

пространения пламени в газовоздушной смеси и является важнейшей харак-

теристикой, определяющей условия протекания и стабилизации горения. Ус-

тойчивость работы горелок, как будет показано ниже, связана со скоростью

распространения пламени.

Разбавление горючих газов балластными примесями (N2, CO2 и т.д.) ухудшает

условия их воспламенения. Как видно из табл. 4.1, разбавление чистого кислоро-

да азотом воздуха сужает концентрационные пределы воспламенения. При этом

нижний предел почти не изменяется, в то время как верхний предел воспламене-

ния значительно снижается.

Пределы воспламенения газовоздушных смесей расширяются с повышением

температуры, влияние же давления носит более сложный характер. Повышение

давления выше атмосферного для некоторых смесей (например, водорода с воз-

духом) сужает пределы воспламенения, а для других (смесь метана с воздухом)

расширяет. При давлении ниже атмосферного верхний и нижний пределы сбли-

жаются, т.е. концентрационные пределы воспламенения сужаются.

В табл. 4.3 приведены пределы воспламенения и соответствующие им зна-

чения коэффициента расхода воздуха а и теплоты сгорания газовоздушной

смеси.

Таблица 4.3

Коэффициент расхода воздуха и теплота сгорания,

соответствующие пределам воспламенения

Газ

Водород

Оксид углерода

Метан

Этан

Пропан

Бутан

Этилен

Пропилен

Бутилен

Нижний предел

воспламенения

об. %

4,1

12,5

5,3

3,2

2,4

1,9

3,0

2,0

1,7

а

9,8

2,9

1,8

1,9

1,7

1,7

2,2

2,2

2,0

Верхний предел

воспламенения

об. %

74,2

74,2

14,0

12,5

9,5

8,4

29,0

11,1

9,0

а

0,15

0,15

0,65

0,42

0,40

0,40

0,17

0,37

0,35

Высшая теплота сгорания

газовоздушной смеси,

МДж/м3

k

0,52

1,56

2,12

2,26

2,43

2,47

1,91

1,88

2,09

а=1,0

3,77

3,73

3,79

3,98

4,06

4,19

4,15

419

4,17

/в

9,44

9,34

5,57

8,79

9,59

11,24

18,40

10,40

11,12

Низшая теплота сгорания

газовоздушной смеси,

МДж/м3

/„

0,44

1,56

1,91

2,05

2,24

2,28

1,78

1,76

1,97

а= 1,0

3.18

3,73

3,41

3,64

3,75

3,87

3,90

3,92

3,92

/¦

7,97

9,34

5,03

8,06

8,83

10,38

17,25

9,73

10,40

14

Поеделы воспламенения технических газов, состоящих из смеси различных

горючих компонентов и не содержащих балластных примесей, определяются

по правилу Ле Шателье:

/ = -

100

D.2)

"V М

де / верхний или нижний предел воспламенения газовой смеси, состоящей

из п горючих компонентов, %; ах, а2, ..., ап — содержание горючих компонен-

тов в газовой смеси, %; /,, /2,..., 1п — верхний или нижний предел воспламене-

ния отдельных горючих компонентов, %.

Коэффициент расхода воздуха, соответствующий верхнему или нижнему

пределам воспламенения газовоздушной смеси, определяется по формуле

<x = A00-/)/(/Z0), D.3)

где Lo — теоретическое количество воздуха, необходимое для полного сгора-

ния, м /м .

Для определения пределов воспламенения технических газов, содержащих

инертные примеси, необходимо при использовании формулы D.2) учитывать

16

50 40 30 20 10

4, об. %

Рис. 4.3. Зависимость пределов воспламенения

"с< •*• Зависимость пределов воспламенения ,.„. .,^„„.^.и ..^~«

4' Н2 и СО от добавки N2 и СО2 к горючему С,Н6 и С3Н8 от добавки N и СО2 к горючему газу:

аТ*~Н2 + N2; 2 — Н2 + СО2; 3 — СО + N2; 1'— С2Н6 + N2; 2 — С2Н6 + СО2; 3 — C3Hg + N2;

15

'6 7 8 9 72 76 80 Н2, об. %

Рис. 4.4. Зависимость пределов воспламе-

нения водородно-воздушных смесей от на-

чальной температуры

экспериментальные данные по зависи-

мости пределов воспламенения от со-

держания балластных компонентов в

газе. На рис. 4.2 и 4.3 представлены гра-

фики, показывающие изменения преде-

лов воспламенения воздушных смесей

некоторых горючих газов при добавке к

ним азота, двуоксида углерода и водя-

ного пара.

Одновременно по этим графикам мож-

но определять количество инертного

газа, которое необходимо подмешать к горючему, чтобы данная смесь не мог-

ла воспламениться. Так, для метана, например, необходимо на один объем до-

бавить шесть объемов азота.

Для того чтобы определить пределы воспламенения газа, содержащего инер-

тные примеси, необходимо сгруппировать горючие компоненты с инертными

попарно и для каждой такой пары определить пределы воспламенения, пользу-

ясь рис. 4.2 и 4.3. Затем по формуле D.2) можно определить предел воспламе-

нения сложного газа.

Для определения концентрационных пределов воспламенения забалласти-

рованных газов используется также формула

=/[1 + 8/A-8)]-100

100 +/8/A-б) '

D.4)

где 8 = СО2 + N2.

На рис. 4.4 представлена зависимость пределов воспламенения водородно-

воздушных смесей от начальной температуры.

Как видно из графика, повышение температуры значительно расширяет пре-

делы воспламенения. Следовательно, подогревом исходной смеси можно вли-

ять на границы воспламенения.

- Устойчивость процессов горения

Устойчивость горения является важнейшей характеристикой процесса, обус-

ловливающей, с одной стороны, форсировочные возможности топочного уст-

ройства, а с другой — его безопасную работу при различных нагрузках. В

практике сжигания газа часто приходится сталкиваться с нарушением устой-

чивой работы горелок, вызываемым либо отрывом пламени от насадки горел-

ки, либо проскоком пламени в ее смесительную часть.

Различают несколько режимов поведения пламени у огневых отверстий: от-

рыв, проскок (называемый обратным ударом) и устойчивое горение. Проскок

16

зможен только пламени предварительно подготовленной горючей смеси, а

ыв может быть также и диффузионного.

Теоретические и экспериментальные исследования устойчивости процесса

пения направлены, с одной стороны, на получение необходимых данных по

устойчивости горения, а с другой стороны, на разработку расчетных моделей

щи аналитического определения этих характеристик.

В свете современных воззрений устойчивость горения тесно связана со ско-

ростью распространения пламени в газовоздушной смеси.

Рассмотрим условия, при которых пламя сохраняет устойчивость, т.е. оста-

ется неподвижным относительно устья горелки. Известно, что в зоне горения

устанавливается динамическое равновесие между стремлением пламени про-

двинуться навстречу потоку газовоздушной смеси и стремлением потока от-

бросить пламя от горелки. Однако указанное явление наблюдается в опреде-

ленном (очень узком) интервале скоростей истечения газовоздушной смеси из

горелки. Когда скорость распространения пламени в какой-либо точке фронта

горения превысит скорость истечения газовоздушной смеси, возникает про-

скок пламени. А в тех случаях, когда скорость газовоздушной смеси во всех

точках фронта горения превышает скорость распространения пламени, про-

исходит отрыв пламени.

На рис. 4.5 показан характер кривых стабильности пламени, получаемые

обычно в исследованиях.

На этом рисунке схематично представлены кривые для кинетического, или

гомогенного и диффузионного факела, в координатах: скорость газовоздуш-

ной смеси wcm (или воздуха wb для диффузионного факела), при которой насту-

пает срыв горения, — газовое число (величина, обратная коэффициенту рас-

Ри 1,0 1/а 1/а

• 4.5. Характерные кривые срыва горения. Факел: а — гомогенный; б — диффузионный с!г> d2> of,

17

хода воздуха) для различных диаметров сопел d. Сопоставление обоих семейств

кривых показывает, что спадающие кривые предварительно подготовленного

пламени во всех случаях при коэффициенте расхода воздуха а = 1,0 имеют

максимум стабильности. В противоположность этому максимальные значе-

ния кривых стабильности, полученные при измерениях в диффузионных пла-

менах, перемещаются по оси абсцисс. Смещение этих кривых наряду с вели-

чиной скорости потока на границе погасания пламени зависит от поперечного

сечения потока.

По способу образования горючей смеси, как известно, различают гомоген-

ный, или кинетический факел — предварительно перемешанной смеси газа и

воздуха и диффузионный факел — смешивание в котором газа и окислителя

происходит в процессе горения в струях. В практике широко распространены

комбинированные факелы — с частичным предварительным смешиванием газа

и окислителя.

В то время как кинетический факел возникает в результате воспламенения

гомогенной смеси газа с воздухом, в диффузионном пламени образование го-

рючей смеси носит местный (локальный) характер. Местная структура факе-

ла зависит от соотношения расхода газа и воздуха. В решающих для стабиль-

ности пламени областях максимальной скорости срыва соответствует как раз

стехиометрический состав смеси. Ход кривых, однако, качественно подобен,

если скорость срыва потока выражать через обратную величину коэффициен-

та избытка воздуха.

Таким образом, устойчивая работа горелки наблюдается в диапазоне скоро-

стей

w < w < w , D.5)

пр отр v /

где w^, wOTp — скорость истечения газовоздушной смеси, при которой насту-

пает соответственно проскок или отрыв пламени.

Из факторов, влияющих на отрыв и проскок пламени, необходимо отметить:

состав газа и газовоздушной смеси, диаметр выходного отверстия насадка,

режим истечения смеси и конструктивные особенности горелок.

Таким образом, стабилизация пламени зависит от скорости газового потока,

геометрии огневого канала, состава газа, влияния стенки канала и скорости

распространения пламени. Одним из решающих факторов, влияющих на ус-

тойчивость пламени, является соотношение скоростей газового потока и рас-

пространения пламени в устье огневого канала. При этом особое значение

приобретает поведение пограничного слоя газового потока у стенки.

Если скорость распространения пламени в какой-либо точке его фронта пре-

вышает скорость потока горючей смеси, то оно перемещается навстречу дви-

жению смеси и может проникнуть в огневые отверстия. Если же скорость по-

18

тока горючей смеси во всех точках фронта

горения превышает скорость распростране-

ния пламени данной смеси, то оно отрыва-

ется от огневого канала и, передвигаясь

вдоль по потоку, гаснет. Часто при горении

"богатых" газовоздушных смесей, содержа-

щих избыток газа, устанавливается равно-

весное состояние пламени на некотором

расстоянии от устья огневого канала, т.е. оно

оторвано от огневого канала (рис. 4.6).

Это обусловлено увеличением скорости

распространения пламени за счет турбули-

зации пограничного слоя свободной струи

и диффузии окружающего воздуха.

Стабилизация открытого пламени зависит

от поведения его нижней кромки при взаи-

модействии со стенкой огневого канала и потоком газовоздушной смеси. Для

характеристики пределов стабилизации пламени наибольшее распростране-

ние получил градиент скорости w потока газовоздушной смеси у стенки огне-

вого канала:

Концентрация горючего газа

Рис. 4.6. Схема пределов устойчивости от-

крытого газового пламени: I — оторван-

ное пламя; II — начало отрыва; III — пла-

мя у устья горелки

g = lim(-dw/dr),

r->R

D.6)

где г — текущий радиус.

Проскок или отрыв пламени от устья огневого канала происходит в том слу-

чае, когда значение градиента скорости потока у стенки огневого канала g мень-

ше или больше некоторого критического значения градиента g^, характерного

для данного газа и данного состава газовоздушной смеси.

Для ламинарного потока в цилиндрическом канале радиусом R градиент ско-

рости потока у стенки огневого канала, в устье, находят в соответствии фор-

мулой D.6) путем дифференцирования уравнения Пуазейля:

где V—расход смеси.

Значения критических градиентов скорости отрыва g и проскока gnp опре-

деляют экспериментально.

При рассмотрении стабилизации открытого пламени кривая его скорости у

стенки, обусловленная охлаждением, имеет сложную форму. Но приближен-

но можно считать, что касание кривых скоростей потока и пламени происхо-

дит при условии

19

dwldr = и /у ,

н J прн'

D.8)

где у н — расстояние от стенки горелки, на котором локальная скорость пото-

ка w равна нормальной скорости распространения пламени ин, называемое

глубиной проникновения или глубиной проникания. При проскоке пламени

у приблизительно соответствует глубине проникновения гасящего влияния

стенки, т.е. расстоянию от стенки, на котором локальная скорость пламени в

результате ее гасящего действия становится меньше нормальной скорости. При

отрыве пламени на глубину проникновения оказывает влияние также степень

разбавления горючей смеси у основания пламени окружающим воздухом. В

случае "бедной" смеси разбавление вторичным воздухом приводит к сокра-

щению глубины проникновения, так как скорость пламени уменьшается, а в

случае "богатой" смеси, наоборот, к увеличению ее.

Использовав соотношения D.7) и D.8) и приняв, что

у = ка/и

J прн н

(где к—коэффициент пропорциональности), Н. Патнэм и Р. Дженсен получи-

ли безразмерное соотношение для оценки стабилизации пламени:

Ре~Ре

D.9)

где Ре = wdla и Рен = uHd/a — критерии Пекле соответственно для потока горю-

чей смеси и пламени.

На возникновение проскока и отрыва пламени оказывает влияние также со-

держание первичного воздуха в газовоздушной смеси (рис. 4.7).

20000

10000

6000

0,8 1,2 1,6 2,0 С

Рис. 4.7. Зависимость критического градиента g скорости потока при отрыве (/) и проскоке (/#)

пламени от концентрации газа С в долях от стехиометрической (// — зона устойчивого горения): 1 —

природный газ; 2 — пропан

20

_ Скорость распространения пламени

Условиями осуществления вынужденного воспламенения являются, как было

показано выше, наличие эффективного источника зажигания и способность

образовавшегося фронта пламени самопроизвольно перемещаться (распрост-

раняться) в объеме газовоздушной смеси. Этот процесс носит название рас-

пространение пламени.

Различают два режима стационарного распространения пламени: в покоя-

щейся или ламинарно движущейся среде и в турбулентном потоке. Первый

носит название нормального распространения пламеди, а второй — турбулен-

тного. Нормальное (ламинарное) распространение пламени зависит только от

молекулярных характеристик смеси. В режиме турбулентного распростране-

ния перенос теплоты, вещества и импульсов связан со свойствами турбулент-

ного потока, т.е. существенным образом зависит от гидродинамических ха-

рактеристик потока.

В разработке теории распространения пламени большая роль принадлежит

советским ученым Я. Б. Зельдовичу, Д. А. Франк-Каменецкому, К. И. Щелки-

ну, Е. С. Щетинкову и др.

Как и следовало ожидать, опыт показывает, что скорость распространения

пламени в смеси горючего газа с воздухом (или с кислородом) находится в

непосредственной связи с содержанием в ней горючего газа и при изменении

соотношения между компонентами сильно изменяется. Действительно, чем

интенсивнее тепловыделение в зоне реакции, тем быстрее при прочих равных

условиях должен протекать процесс передачи тепла от фронта пламени к со-

седнему, еще не воспламененному слою смеси. Но ведь количество тепла,

выделяемого при сгорании единицы объема смеси, различно для разных сме-

сей с воздухом одного и того же газа. Оно максимально при стехиометричес-

ком соотношении, когда выделяется все химически связанное тепло газа, и

уменьшается в обе стороны, как при уменьшении содержания горючего газа

по сравнению со стехиометрическим, так и при увеличении его. В первом слу-

чае уменьшается общий запас химической энергии в единице объема смеси,

во втором случае, хотя он и возрастает, но вследствие недостатка воздуха все

большая и большая часть его остается неиспользованной.

Итак, по мере уменьшения содержания горючего газа в смеси уменьшается

и скорость распространения пламени в ней. Наконец, при определенном для

каждой смеси составе, наступает такое положение, когда выделяющегося в

зоне горения тепла уже не хватает для подогрева последующих слоев до тем-

пературы воспламенения, и пламя перестает распространяться в смеси. Ана-

логично этому и чрезмерное увеличение содержания горючего газа в смеси

приводит в конечном счете к тому, что распространение пламени в ней пре-

кращается.

21

Вследствие этого зависимость скорости распространения пламени от кон-

центрации горючего газа в смеси всегда имеет вид кривой колоколообразной

формы, заканчивающейся с обеих сторон в точках, называемых концентраци-

онными преДелами воспламенения. На рис. 4.8 представлены кривые такого

вида для основных горючих компонентов газообразного топлива.

Эти кривь1е относятся к скорости равномерного распространения пламени в

трубке диаметром 25 мм. На графике видна резкая разница в величине макси-

мальной скорости распространения пламени для водорода, с одной стороны,

и окиси углерода и метана — с другой стороны. Эта резкая разница суще-

ственно скззывается на поведении различных газообразных топлив в процес-

се горения. В зависимости от содержания водорода в них приемы техническо-

го сжигания иногда существенно различаются.

Следует отметить, что распространение пламени в трубке диаметром 25 мм

дает скорость, отличную от нормальной скорости распространения пламени.

На рис. 4.9 даны соответствующие кривые для этой последней.

Как видя" из рисунка, общие закономерности остаются теми же, что и в

первом случае' разница состоит лишь в самой величине скорости.

Обращает на себе внимание то, что максимальное значение скорости рас-

пространения пламени в обоих случаях не соответствует стехиометрическо-

му соотноИ1ению между газом и воздухом. Максимум кривых всегда более

или менее смещен вправо, т.е. в сторону избытка содержания газа. Например,

для смесей водорода и окиси углерода с воздухом стехиометрическое содер-

0 20 40 60 80

Содержание горючих газов

в смеси с N2, %

Рис. 4.8. Зависимость скорости распростране-

ния пламени от состава смеси в трубке d =

= 25 мм: / — водород; 2 — окись углерода; 3 —

метан; 4 — этан

0 20 40 60 80

Содержание горючего газа

в смеси с N2, %

Рис. 4.9. Зависимость нормальной скорости распро-

странения пламени от состава смеси: / — водород;

2 — оксид углерода; 3 — метан; точки, соотвеству-

ющие стехиометрическому составу горючего газа:

4 — для оксидов Н, и СО; 5 — для метана

22

ание горючего газа равно 29,5 %, максимум же скорости распространения

ламени соответствует величине 57-58 %. Для метана (как и для других угле-

олородных газов) различие это не столь заметно, но все же имеется. Стехио-

етрическое содержание метана в смеси равно 9,5 %, максимальная же ско-

оость распространения пламени наблюдается при 10 %. Причина этого труд-

но объяснимого факта лежит в том, что, помимо теплового эффекта химичес-

кой реакции горения, на процесс распространения пламени влияет и ее кине-

тика, а оптимальные условия для скорости выхода продуктов реакции, выте-

кающие из конкретных кинетических уравнений горения, не соответствуют

стехиометрическому составу смеси.

Уменьшаясь по мере приближения состава смеси и к одному и к другому

предельному значению, скорость распространения пламени никогда не дости-

гает нуля, имея некоторую конечную величину для обоих предельных соста-

вов. Для различных газов скорости распространения пламени на концентра-

ционных пределах различны, так же, как они различны и для обоих пределов

одного и того же газа; но если воспользоваться понятием массовой скорости,

то картина получается иной. Величина иш сможет быть определена как объем-

ная скорость, так как ее размерность (м/с) может быть представлена в виде м3/

(м2-с). В отличие от нее массовая скорость ти = мнр имеет размерность кг/

(м2-с), так как р — плотность смеси, размерность которой кг/м3.

Кривые, составленные для массовой скорости распространения пламени,

имеют более симметричную форму, чем кривые для ин, и значения граничных

скоростей на обеих границах почти одинаковы для всех газов.

В отношении углеводородовоздушных смесей это положение приблизительно

справедливо и для объемных скоростей и , которые на концентрационных пре-

делах составляют величину порядка 15-20 см/с.

На величину скорости распространения пламени существенное влияние ока-

зывает давление смеси. Для окиси углерода и углеводородов с увеличением

давления она уменьшается, хотя необходимо отметить, что в опытах со сме-

сью окиси углерода с воздухом, проведенных при давлении ниже атмосфер-

ного, после обычного возрастания скорости с уменьшением давления на уча-

стке до р = 300 мм рт.ст. @,04 МПа) наблюдался резкий спад кривой.

Принципиально отличные результаты дает исследование указанной зависи-

мости для смесей горючего газа не с воздухом, а с кислородом. Так, было об-

наружено, что скорость распространения пламени в смесях окиси углерода с

кислородом не зависит от давления и остается постоянной во всем интервале

его изменения при опытах. В противоположность этому массовая скорость

изменяется в зависимости от давления по строго линейному закону.

Имеется мнение, что водородовоздушные смеси, которые являются быстро-

горящими, также в известной мере подчиняются этим закомерностям, харак-

терным для кислородных смесей. Так, для них массовая скорость распростра-

23

нения пламени возрастает с увеличением давления, хотя и слабее, чем прямо

пропорционально ему, как это имеет место для водородо-кислородных сме-

сей.

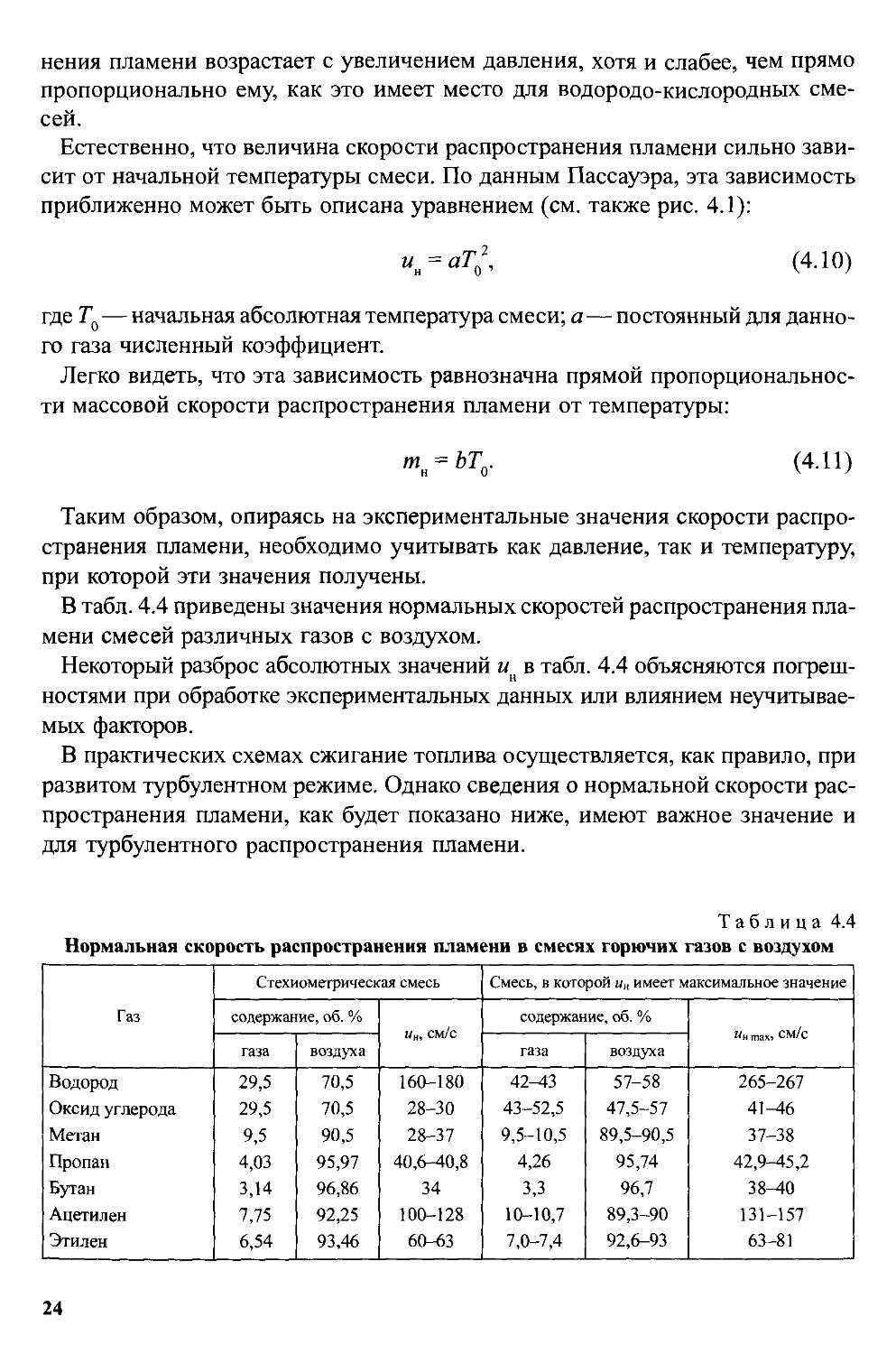

Естественно, что величина скорости распространения пламени сильно зави-

сит от начальной температуры смеси. По данным Пассауэра, эта зависимость

приближенно может быть описана уравнением (см. также рис. 4.1):

и = аТ'

D.10)

где TQ — начальная абсолютная температура смеси; а — постоянный для данно-

го газа численный коэффициент.

Легко видеть, что эта зависимость равнозначна прямой пропорциональнос-

ти массовой скорости распространения пламени от температуры:

тн = ЬТ0. D.11)

Таким образом, опираясь на экспериментальные значения скорости распро-

странения пламени, необходимо учитывать как давление, так и температуру,

при которой эти значения получены.

В табл. 4.4 приведены значения нормальных скоростей распространения пла-

мени смесей различных газов с воздухом.

Некоторый разброс абсолютных значений мн в табл. 4.4 объясняются погреш-

ностями при обработке экспериментальных данных или влиянием неучитывае-

мых факторов.

В практических схемах сжигание топлива осуществляется, как правило, при

развитом турбулентном режиме. Однако сведения о нормальной скорости рас-

пространения пламени, как будет показано ниже, имеют важное значение и

для турбулентного распространения пламени.

Таблица 4.4

Нормальная скорость распространения пламени в смесях горючих газов с воздухом

Газ

Водород

Оксид углерода

Метан

Пропан

Бутан

Ацетилен

Этилен

Стехиометрическая смесь

содержание, об. %

газа

29,5

29,5

9,5

4,03

3,14

7,75

6,54

воздуха

70,5

70,5

90,5

95,97

96,86

92,25

93,46

иИ, см/с

160-180

28-30

28-37

40,6-40,8

34

100-128

60-63

Смесь, в которой «„ имеет максимальное значение

содержание, об. %

газа

42-43

43-52,5

9,5-10,5

4,26

3,3

10-10,7

7,0-7,4

воздуха

57-58

47,5-57

89,5-90,5

95,74

96,7

89,3-90

92,6-93

Ин max, СМ/С

265-267

41-46

37-38

42,9-45,2

38^0

131-157

63-81

24

Влияние турбулентности на распространение пламени очень сложно, и до

сих пор нет единого мнения о процессах, протекающих в зоне турбулентного

готзения. Крайними точками зрения являются так называемые "поверхност-

ная" и "объемная" модели горения. Поверхностная модель К. И. Щелкина и

Я К. Трошина предполагает, что при турбулентном горении, так же как и при

ламинарном, существует фронт горения, причем имеется в виду горение тур-

булентных "молей" с их поверхности. Объемная модель горения Е. С. Щетин-

кова основывается на том, что турбулентность приводит к забрасыванию от-

дельных "молей" загоревшегося топлива в еще холодную смесь, и, наоборот, в

продукты сгорания поступают "моли" несгоревшей смеси. Следовательно,

фронт горения распадается на целый ряд отдельных очагов реагирования.

- Стабилизаторы пламени

Устойчивость пламени в большинстве промышленных горелок достигается

применением специальных стабилизаторов, которые имеют различное конст-

руктивное исполнение. Предотвращение проскока пламени достигается уве-

личением скорости выхода газовоздушной смеси из насадка горелки и отво-

дом тепла от него. Конструктивно это решается сужением насадка на выходе и

установкой теплоотводящих пластин, ребер, решеток с большим числом мел-

ких отверстий, а также воздушным и водяным охлаждением насадка. Для ста-

билизации пламени необходимо создать у устья горелки условия для надеж-

ного воспламенения газовоздушной смеси. Это достигается применением ста-

билизаторов и аэродинамическими методами. Наибольшее распространение

в качестве стабилизаторов получили керамические туннели, зажигательные

пояса, тела плохообтекаемой формы, а из аэродинамических методов — зак-

ручивание воздушного потока, создающее зоны рециркуляции продуктов сго-

рания около выходного сечения смесителя.

Все схемы осуществления рециркуляции в топочных устройствах условно

можно разделить на 3 группы:

• естественная рециркуляция (прямая струя с внезапным расширением и зак-

рученная струя);

• механическая рециркуляция;

• рециркуляционные вихри за телами плохообтекаемой формы.

Под кратностью рециркуляции понимается отношение рециркуляционного

расхода к расходу первичной смеси. Оптимальное значение кратности рецир-

куляции, обеспечивающее стабильность факела, зависит от многих факторов:

состава газа, способа его сжигания, конструкции топочного устройства и т.д.

В промышленных установках стабилизация пламени осуществляется часто

при помощи керамических туннелей (прямоточная схема с внезапным расши-

рением). Струя газовоздушной смеси, выходя из насадка горелки в туннель,

25

расширяется, так как диаметр туннеля выполняется обычно равным 2,5 диа-

метра насадка (D - 2,5d). В головной части туннеля между его стенками и

струей образуются вихревые зоны, в которые осуществляется рециркуляция

продуктов сгорания. Непрерывная подача к корню факела раскаленных про-

дуктов сгорания обеспечивает устойчивое зажигание газовоздушной смеси на

выходе из горелки. Раскаленные стенки туннеля уменьшают прямую отдачу

факела и приближают температуру туннеля к теоретической температуре го-

рения. А. М. Левин провел теоретическое исследование по определению оп-

тимального размера горелочного туннеля. Анализировалось влияние турбу-

лентного массообмена между транзитной струей и зонами рециркуляции на

скорость реакции и определялись условия, когда эта скорость будет макси-

мальной. При этом учитывалось, что рециркуляция продуктов сгорания к кор-

ню факела нагревает свежую газовоздушную смесь, но в то же время снижает

в ней концентрацию горючего и окислителя. В указанной работе найдена за-

висимость между значениями турбулентного массообмена и геометрически-

ми размерами туннеля и показано, что широко используемое в практике отно-

шение диаметров Did = 2,5 является оптимальным.

Устойчивость горения при стабилизации пламени с помощью плохо обтека-

емых тел достигается непрерывным поджиганием горючей смеси продуктами

сгорания, рециркулирующими в зоне, образующейся за телом. Устойчивость

процесса зависит в этом случае не только от источника поджигания, но и от

внешних условий, т.е. от того, какое количество теплоты получает свежая смесь

и как в связи с этим развиваются в ней химические процессы. Одним из опре-

деляющих факторов в процессе стабилизации является соотношение между

временем, необходимым для подготовки смеси к горению, и временем контак-

та горючей смеси с поверхностью зоны.

Стабилизация с помощью аэродинамических методов, например, методом

встречных струй, позволяет в широком диапазоне регулировать процесс горе-

ния, т.е. управлять факелом. Это связано с существенным отличием структу-

ры течения по сравнению с обтеканием тел плохообтекаемой формы. Прове-

денными исследованиями было установлено, что для плохообтекаемых тел

размеры зоны циркуляции не зависят от скорости набегающего потока. В то

же время увеличение скорости встречной струи позволяет сильно изменять

зоны циркуляции и тем самым количество возвращаемых к корню факела вы-

сокотемпературных продуктов сгорания.

Для предотвращения проскока пламени часто насадок горелки охлаждается

водой, воздухом или газом. При охлаждении уменьшается скорость распрост-

ранения пламени в газовоздушной смеси и тем самым уменьшается вероят-

ность проскока пламени в смесительную часть горелки. Имеются и другие

способы стабилизации факела, но они применяются только в специальных

газогорелочных устройствах.

26

1.1.2. Границы, зоны и длина факела

В данном параграфе и последующих параграфах в основном использованы

работы В. Г. Лисиенко с соавторами.

- Газовые факелы

В целом развитие газового факела определяется, как будет показано в даль-

нейшем, как характеристиками собственно газового потока, истекающего из

сопла (с диаметром выходного сечения Do), так и параметрами окружающей

обстановки, в том числе подачей интенсификатора, параметрами воздушного

потока и т.д. Примеры горелочных устройств газовых факелов приведены на

рис. 4.10 и 4.11.

На рис. 4.10 представлено газовоздушное сопло УГТУ-УПИ горелочного

устройства стекловаренной печи, а на рис. 4.11 — двухступенчатая горелка с

регулируемой длиной факела ФСГ-Р конструкции УГТУ-УПИ.

Рис. 4.10. Газовоздушное сопло горелочного устройства стекловаренной печи: / — подача газа; 2 -

подача интенсификатора компрессорного воздуха

Узел Л

Б-Б

Рис. 4.11. Конструкция горелки ФСГ-Р: а — общий вид горелки; 6 — вариант сопел переферийного

подвода газа; / — внутренняя газоподводящая труба; 2 — сопло центрального подвода газа; 3 —

наружная газоподводящая труба; 4 — сопла периферийного подвода газа

27

Рис. 4.12. Границы факела (на примере свободного факела природного газа Березово-Игримского

месторождения, скорость истечения газа w0 а 200 м/с): 1 — аэродинамическая граница; 2 — граница

зоны горения (по q3" = 2 %); 5 — граница зоны стехиометрических концентраций горящего факела

(по а = 1); 4 — то же, для негорящей струи природного газа; 1п — длина пути подсоса; / и IJ^_ —

стехиометрические длины горящего факела и негорящей струи; /. — полная длина факела; /, —

длина факела по среднему недожогу

При рассмотрении факела выделяют аэродинамическую границу и границы

зоны горения (рис. 4.12).

Аэродинамическая граница характеризуется значениями скорости продоль-

ного течения газа, равными нулю. В теории струй пограничного асимптоти-

ческого слоя назначается некоторая практически ощутимая величина скорос-

ти, например w = 0,5-1 м/с. При движении окружающей среды и циркуляции

продуктов сгорания в корень факела аэродинамические границы выделить еще

труднее: они становятся в значительной мере условными, определяемыми,

например, по смене направления потока.

Вследствие трудности оценки границ факела в реальных условиях действу-

ющих печей прибегают часто к физическому моделированию аэродинамики

на воздушных или водяных моделях. В настоящее время существенно про-

двинулся также математический аппарат расчета гидродинамики турбулент-

ных потоков в достаточно сложных условиях геометрической и аэродинами-

ческой обстановки, например, с использованием "К-Е"-моделей турбулентно-

сти. В рамках зонально-узлового метода расчета удается уже сочетать расчеты

процессов радиационного и сложного теплообмена с расчетами гидродина-

мики потоков.

Кривые изменения химического недожога и степени выгорания топлива по

длине диффузионного факела, как известно, имеют асимптотический харак-

тер (см. рис. 4.13), поэтому для оценки длины принято назначать некоторую

величину конечного химического недожога q*, которая практически мало вли-

яет на процессы теплообмена, например, q* = 2 %.

Эта же величина используется и для очерчивания зоны горения факела (см.

рис. 4.12, кривая 2). Химический недожог по оси факела характеризует пол-

ную длину факела I . Кроме этой длины, для расчета факела и в процессе теп-

28

О 0,2 0,4 0,6 0,8 1,0

Относительное расстояние xlL

ф

0,8

0,6

0,4

0,2

-\

\

" 1-

- -

У

'

I

^ч

\

X

и

1

V

\

III

1

4 \

\:

IV

1 1

\

5 \

\

V

0 0,2 0,4 0,6 0,8 1,0

Относительное расстояние xlL

Рис. 4.13. Изменение характеристик факела по длине рабочего пространства печи для факелов раз-

ной длины: а — безразмерный подсос воздуха в факеле аг; б — степень выгорания топлива к; в —

степень черноты еф: Ln' = (/„'/!,); 1 — 0,147; 2 — 0,294; 3 — 0,5; 4 — 0,698; 5 — 0,998; /Д: 6—1,2;

7 — 2,0; 8 — 2,5; 1в — характерный размер ванны печи (вдоль факела); I-V— расчетные (для зональ-

ной модели) участки по длине печи; /п' = /п - 2 м; степени черноты еф: 7-5 — светящийся факел; 9 —

несветящийся факел; о, »^х — границы соотвественно: длины пути подсоса /п, полной длины факела /

и полной длины факела / для кривой 2 при различном соотношении / //п, L — расстояние между

выходными сечениями горелок L = L + 4 м

лообмена используется стехиометрическая длина факела / и длина пути под-

соса /п. Стехиометрическая длина факела характеризует расстояние от среза

сопла до той точки на оси струи, в которой подсасывается теоретически необ-

ходимое для горения количество окислителя, т.е. коэффициент расхода возду-

ха на оси струи ат = 1. Длина пути подсоса используется в зональных расче-

тах теплообмена, где необходимо выделять зону горения (тепловыделения) и

зону продуктов горения. Под длиной подсоса понимают расстояние от среза

сопла до того поперечного сечения факела, в котором в среднем в зону горе-

ния подсасывается теоретически необходимое количество воздуха, т.е. <хг = 1.

В пределах стехиометрической длины выгорает подавляющая часть топлива

факела, при этом химический недожог топлива, рассчитанный в среднем на

все сечение струи, q± « 2 %, т.е. /сх а \A — длина факела, рассчитанная по

среднему недожогу д3). Как видно из рис. 4.12, величина /, отражающая ос-

редненный по зоне горения подсос, меньше величины /сх, отношение ljln «1,5.

Примерно в таком же соотношении находится полная длина факела /. и длина

факела, рассчитанная по среднему по сечению струи химическому недожогу /ф,

отношение

мерно в таком же соотношении, как и / и /

11,~ 1,4. Из этого следует, что величины /д и /п находятся при-

29

Границы и зоны факела, приведенные на рис. 4.12, получены по экспери-

ментальным данным для свободного факела природного газа при начальной

скорости истечения w0 = 200 м/с (в исследованиях Г. В. Воронова, В. Г. Лиси-

енко, Н. И. Кокарева и Б. И. Китаева).

Полную длину факела В. Г. Лисиенко рекомендовал выражать через стехио-

метрическую длину, которая может быть определена по аэродинамическим

данным и по данным воздушного моделирования. Это соотношение, равное

Р = /,//сх, как выяснилось, для свободного факела зависит в определенной мере

от скорости истечения газа w0. Так при определении полной длины факела

методом фотосъемки при сравнительно умеренных скоростях истечения газа

(w0 < 40 м/с) Р w 1,7-2,0, при сравнительно высоких скоростях wQ = 200 м/с

В камере сгорания величина Р зависит от коэффициента расхода воздуха,

подаваемого на горение а0. Для факелов различных горелок при сжигании

природного газа и пропан-бутана A < а0 < 1,15) получена величина р для

длины факела, определяемой через qJm = 2 %:

рф=1,43/[0,92-1,35(а0-1)]. D.12)

При а0 = 1,15 по формуле D.12) Р = 1,62, что входит в диапазон рекоменду-

емых значений.

Стендовые опыты со свободными и полуограниченными (сверху) факелами

природного газа свидетельствуют также о зависимости коэффициента Р от

условий предварительного перемешивания топлива и воздуха в горелке. На

горелке с регулируемой длиной факела (см. рис. 4.11) для длиннофакельной

ступени (обычная двухпроводная горелка, wQ = 130 м/с, и>в и 50 м/с) было по-

лучено значение Р ' = 1,64 (здесь р ' = /ф//нп; /нг — длина зоны интенсивного

горения, определяемая по максимуму температур). Так как длина /нг мало от-

личается от / , такой коэффициент можно считать укладывающимся в обыч-

ные рамки. Однако для короткофакельной ступени (при резком улучшении

смешения газа с воздухом в корпусе горелки за счет подачи газа перпендику-

лярно потоку воздуха через отдельные отверстия) уже был получен значительно

больший коэффициент Р ' = 2,9. Вероятно, этот эффект вызван тем, что длина

зоны догорания факела зависит от времени пребывания несгоревших молей

газа, а на короткофакельной ступени скорость вдоль оси факела растет.

В соответствии с методикой расчета В. Г. Лисиенко стехиометрическая дли-

на факела в условиях свободной струи (при наличии облегающего воздушно-

го потока и действии подъемных архимедовых сил) может быть определена

по формуле:

30

-1 +

Do

D.13)

где Z> — диаметр выходного сечения топливного сопла, м; /сх* — стехиомет-

рическая длина факела без учета действия подъемных сил (при Аг. —>• оо); Аг

модифицированный критерий Архимеда для факела; Z^ — геометрический

критерий

2DQ

Величина / * определяется по уравнению

1 _ 1 е

'сх ""'сх

D.14)

D.15)

где / св — стехиометрическая длина свободного факела при отсутствии обле-

гающего воздушного потока (потока окислителя)

D.16)

А"св — коэффициент, зависящий от структуры скоростного и концентрацион-

ного полей в выходном сечении сопла, при коэффициенте турбулентной струк-

туры факела а = 0,072 и kjk = 1,16 {к и кс — коэффициенты неравномерно-

сти полей скорости концентраций в выходном сечении сопла) Kcs « 5,7, для

равномерного поля скоростей и концентраций К = 6,61; Н — критерий нерав-

ноплотности струи

1 +

0,63(9-1)Сс:

D.17)

Со и Ссх — начальная и стехиометрическая массовая концентрация топлива,

кг/кг; v|/ — фактор неравноплотности, вызванной горением:

ч>ф = хф(рн/рф.га1п);

D.18)

Рн — плотность негорящей струи; р min — минимальная плотность в факеле

при горении; хф — коэффициент, равный 0,6-0,8; 0 — фактор начальной не-

равноплотности струи

31

е = Рв/р0, D.19)

(рв и р0 — плотности воздуха (окислителя) и горючего газа при действитель-

ных условиях); Kj — фактор, учитывающий влияние импульса облегающего

потока

D-20)

теитг — массовые расходы облегающего воздушного потока (окислителя) и

топлива; w — скорость облегающего потока. В формуле D.17) приближение

для S получено для высококалорийных топлив.

Для газового факела при отсутствии предварительного перемешивания топ-

лива с окислителем в горелке

a = LQQp+l, D.21)

где Lo — теоретически необходимое для полного сгорания топлива количе-

ство окислителя (воздуха), м3/м3 (при нормальных условиях); 0 = рв0/рг0 —

отношение плотности воздуха к плотности газа (при нормальных условиях)

— фактор молекулярной неравноплотности.

Тогда из формулы D.16)

La/D0 = KJHLfip+l). D.22)

При наличии облегающего воздушного потока (потока окислителя) моди-

фицированный критерий Архимеда для факела Аг находится по формуле:

kj Рв - Рф ЯМ) &j

где рв, р и р0 — плотность окружающей среды, средняя плотность газов в

факеле и начальная плотность при истечении из сопла; wQ — начальная ско-

рость истечения из сопла; g — ускорение силы тяжести, м/с ; число подобия

(критерий) Фруда для факела

ф %V D-24)

Вводя новый комплексный критерий влияния подъемных сил на факел

^ = ArVZ, D.25)

32

представим формулу D.13) в виде:

1 \

Л.

у- D.26)

Из формулы D.26) видно, что влияние подъемных сил на факел проявляется

через сложный критерий Рф, куда входит, кроме критерия Фруда, разность плот-

ностей воздуха (окислителя) и факела, коэффициент, учитывающий скорость

облегающего потока Кг и геометрический параметр Z , учитывающий вели-

чину продольной координаты — стехиометрической длины факела.

Определив значение /сх, через коэффициент р можно перейти к значению

полной длины факела:

'¦ = Рф'сх- D-27)

Аэродинамические формулы D.13), D.16), D.17) и D.26) определяют мно-

гие факторы, влияющие на длину факела, в частности, в них отражено влия-

ние скорости истечения газа на длину факела (через фактор \|/. и критерий

Ргф).

В эмпирических формулах для длины свободного факела обычно использо-

вали, кроме модифицированного критерия Фруда (введенного П. В. Левченко

и Б. И. Китаевым), еще теплоту сгорания топлива. В аэродинамических же

формулах D.16) и D.26) фигурирует видоизмененный критерий подъемных

сил, факторы концентрации CJCcx и неравноплотности. Таким образом, мос-

тика от эмпирических формул по длине факела к аэродинамическим не было

проложено. Вместе с тем, от эмпирических формул по расчету длины факела

целесообразно перейти к аэродинамическим полуэмпирическим формулам,

обрабатывая данные опыта с использованием найденных аэродинамических

комплексов и критериев.

В. Г. Лисиенко, В. М. Седелкиным и Л. И. Шибаевой были обработаны дан-

ные по длинам факелов многих газов, в том числе и водорода, в широком диа-

пазоне критерия Fr = 102-г-10б и были получены эмпирические формулы, в

которые входят уже чисто аэродинамические параметры. Наиболее удачно

имеющиеся данные по длине факела обобщены при введении в рассмотрение

критерия Аг и стехиометрической длины факела (/ С7?> = 20-^200; Аг =

61021

ф0ф'17(/схс7/HГ, D.28)

где величина /схс7?>0 рассчитывается по формулам D.16) и D.17) (без учета

действия подъемных сил), а критерий Аг. — по формуле D.23) при Kj = 1.

2. Лисиенко В.Г. и др. 33

Для свободного факела в соответствии с формулой D.23)

Q а з 3i. D.29)

ф 1 - Рф/рв 1-0,7 9

При этом в формулах D.16) и D.17) принимались значения К^ = 5,7; ц/ф = 2,8 и

значение CQ/Ca определялось по формуле D.21).

Обозначая величину Агф/(/,хсв/?>0) через Pv получаем

yD0=l,74P,°'17(r7D/76, D.30)

где Рх — видоизмененный комплексный критерий подъемных сил.

В соответствии с формулами D.13) и D.26) в формуле D.30) величина Р{

отражает действие подъемных сил, а величина /CXCB/DO — роль стехиометри-

ческой длины в формировании полной длины свободного факела.

В условиях рабочего пространства печи на длину факела влияет коэффици-

ент расхода воздуха (окислителя), угол наклона факела к ограничивающей

плоскости, угол встречи воздушного и газового потоков, стесненность факе-

ла, закручивание потоков, неравномерность поля концентрации топлива на

выходе из горелки. Обозначив соответствующие коэффициенты через Ка, Кт,

К

/.рпр = IJCK ККК К = 1.К.. D.31)

ф ф а Ш] у н закр дв ф X v '

Для условий камер сгорания ГТУ с уголковыми стабилизаторами шириной

ВСТ относительная длина факела

где KJ = (powQ)/(pBvfB); m = 0,5-ь0,7; а0 — коэффициент расхода (избытка) воз-

духа, т.е. при этом Л^ = \/а".

В условиях рабочего пространства печей и топок на стехиометрическую дли-

ну оказывает влияние подсос продуктов сгорания в факел, поэтому зона стехио-

к(етрических концентраций удлиняется (для обычно применяемых значений

коэффициентов расхода воздуха а0 = 1,07-^1,15 (примерно в 1,5 раза), т.е. для

этого случая К = 1,5. С учетом этого коэффициента дополнительно условия

стеснения, принимая во внимание данные А. Н. Пеккера, приводят к следую-

щей зависимости (Dk — диаметр камеры сгорания).

формуле

34

фгГ, D.33)

условный диаметр неограниченного факела, рассчитываемый по

ф ф11,2A + 1оер)-2,14

При отношении DJD% < 0,625 значение Кн = 1,0 = const.

Для многих крупных промышленных печей и агрегатов печей при относи-

тельно больших размерах камер сгорания можно пренебречь влиянием усло-

вий стеснения факела на его длину, т.е. принимать Кц=\.

В. Г. Лисиенко и Б. А. Фетисовым были получены данные о влиянии на дли-

ну факела природного газа при различных условиях смешения топлива с воз-

духом длины горелочного туннеля, а также плоскости, ограничивающей фа-

кел сверху. Увеличение длины туннеля горелки приводило к удлинению факе-

ла, отсчитываемого от среза горелки, примерно на 20 % на каждый калибр

туннеля. Приближение плоскости сверху на расстояние ближе 2 калибров тун-

неля приводило к некоторому удлинению факела — примерно до 25 %.

В зональных расчетах теплообмена, кроме полной длины факела, удобно

использовать длину пути подсоса /п, так как при этом приходится выделять

зону горения топлива (тепловыделения) и уже сгоревших продуктов и оцени-

вать подсос воздуха в эти зоны. При этом необходимо знание таких величин,

как интегральный подсос и степень выгорания топлива по длине факела.

Используя данные Г. В. Воронова о полном составе продуктов горения и тем-

пературах в поперечных сечениях факела, определили изменение различных

характеристик по длине факела. Были рассчитаны значения относительного

интегрального подсоса факела аг = G/Gicx (здесь G — расход газов в сечении

струи, Gb cx — расход воздуха, теоретически необходимый для полного сгора-

ния газа).

Для расчетов теплообмена особенно необходимо знание массообменных ха-

рактеристик для зоны горения. В нашем случае таким контуром может быть

граница зоны горения факела, условно ограниченная значением <у3 = 2 % (см

рис. 4.12, кривая 2). Для этого контура были подсчитаны: относительный под-

сос воздуха в зону горения аг, относительное количество избыточного воздуха

vh и относительный расход газов_У5:г (все величины в долях С?всх). Кроме того,

рассчитали величину а'г = аг/к (здесь к= 1 - цъ — интегральная степень

выгорания топлива), представляющую коэффициент расхода воздуха на долю

сгоревшего топлива.

Характерным для турбулентного диффузионного факела (см. рис. 4.13, а и б)

является специфическое, близкое к экспоненциальному закону нарастание от-

носительного подсоса в зону горения а по длине факела. Кривая выгорания к

отстает от кривой аг, что свидетельствует о наличии в зоне горения значи-

тельного количества непрореагировавшего воздуха (явление "переподсоса").

Коэффициент расхода воздуха на долю сгоревшего топлива аг наибольшей

2* 35

величины достигает в начале зоны горения факела, по длине факела значения аг

и избыточного воздуха v уменьшаются. Общий относительный расход газов в

зоне горения vXr, достигнув максимума, затем снижается по длине факела, что

связано с постепенным сужением границ зоны горения.

Длина пути подсоса /п(осг = 1) по этим данным

/ =0,66/ . D.34)

п ' ex v '

Полная длина факела, определяемая по интегральному недожогу, / примерно

в 1,5-1,6 раза больше длины /п. На расстоянии от сопла, равном /п, интеграль-

ный химический недожог топлива составляет около 20 %.

Таким образом, характерным для массообмена в зоне горения турбулентно-

го факела является экспоненциальный характер подсоса и наличие свободно-

го кислорода в зоне горения ("переподсос")- В пределах длины подсоса выго-

рает большая часть топлива (около 80-85 %). Эти явления подтверждаются

данными, полученными на действующих печах. При составлении моделей

теплообмена факельных процессов в энерготехнологических агрегатах эти важ-

ные закономерности необходимо учитывать. В. Г. Лисиенко и В. Б. Кутьиным