Автор: Петухов Б.С. Генин Л.Г. Ковалев С.А.

Теги: общее машиностроение технология машиностроения энергетика теплопередача гидродинамика

Год: 1974

Текст

Б, С. ПЕТУХОВ, Л. Г. ГЕНИН, С. А. КОВАЛЕВ

ТЕПЛООБМЕН

в ЯДЕРНЫХ

ЭНЕРГЕТИЧЕСКИХ

УСТАНОВКАХ

Под редакцией доктора технических наук

профессора Б. С. ПЕТУХОВА

Допущено Министерством высшего и среднего

специального образования СССР в качестве учебного пособия

для студентов высших учебных заведений

МОСКВА АТОМИЗДАТ 1974

УДК 621.039.553.4(07)

Петухов Б. С., Ген и и Л. Г., Ков а-

л е в С. А. Теплообмен в ядерных энергетических

установках. Под род. Б. С. Петухова. Учебное пособие

для вузов. М., Атомиздат, 1974. 408 с.

В книге изложены основы теории и методы расче-

та процессов теплообмена в ядерных энергетиче-

ских установках. Рассмотрены процессы тепло-

проводности с внутренними источниками тепла; осве-

щены вопросы конвективного теплообмена и гидро-

динамики при движении в трубах (круглого и некруг-

лого сечения) однофазных теплоносителей с постоян-

ными и переменными физическими свойствами. Значи-

тельное внимание уделено особенностям теплообмена

в системах с газообразными и жидкометаллпческпмп

теплоносителями. Рассмотрены механизм п закономер-

ности теплообмена при кипении жидкости в большом

объеме и в трубах, а также элементы гидродинами-

ки двухфазного потока.

Изложение материала рассчитано на читателя,

знакомого с основами теплопередачи.

Рецензе и т ы: Кафедра теплофизики МИФИ;

кандидат технических наук

В. С. Осмачкин.

30315—010

П 034(01)—74 10—74

© Атомиздат, 1974

ПРЕДИСЛОВИЕ

Молодая, быстро развивающаяся область техники — ядерная

энергетика — предъявляет высокие требования к инженерам, заня-

тым разработкой, проектированием и эксплуатацией ядерных энер-

гетических установок. Среди научно-технических дисциплин, фор-

мирующих будущего специалиста, одно из первых мест принадлежит

теории теплообмена. Глубокие познания в теории теплообмена —

необходимое условие плодотворной инженерной деятельности в ядер-

ной энергетике.

Подготовка инженеров-специалистов по ядериой энергетике в

области теории теплообмена обычно осуществляется в два этапа:

посредством изучения общего курса теплопередачи и специального

курса — «Процессы теплообмена в ядерных энергетических уста-

новках». В общем курсе теплопередачи, так же как и в существу-

ющих учебниках по этому курсу, излагаются основы теории тепло-

обмена безотносительно к будущей сфере деятельности инженера.

В специальном курсе более полно и углубленно изучается ряд об-

щих вопросов теории теплообмена, составляющих научную базу

для анализа и расчета процессов теплообмена в ядерных энерге-

тических установках, а также рассматривается ряд специальных

вопросов теплообмена, характерных для ядерных энергетических

установок (главным образом для ядерных реакторов).

Предлагаемая вниманию читателей книга предназначается в ка-

честве учебного пособия по курсу «Процессы теплообмена в ядерных

энергетических установках». Она написана на основе курса того

же названия, который в течение ряда лет читается в Московском

энергетическом институте, и соответствует его программе. Разумеет-

ся, в процессе работы над книгой ряд разделов был переработан и

дополнен, некоторые вопросы уточнены.

Объем и характер книги, как и соответствующего учебного

курса, естественно, не позволили рассмотреть все вопросы тепло-

обмена, возникающие при расчете ядерных реакторов разных типов

и назначения. Из широкого круга задач теплообмена, характерных

для этой области техники, выбраны лишь основные, чаще всего

возникающие при разработке современных либо перспективных

реакторов. Рассмотренные в книге задачи составляют основу тепло-

вого расчета реактора. Однако тепловой расчет нельзя проводить

3

вне связи с физическим расчетом, конструкцией реактора, проблемой

надежности и другими важными вопросами, далеко выходящими

за рамки теории теплообмена. Поэтому тепловой расчет как система

вычислений и оценок, на основе которых принимаются технические

решения, в книге не рассматривается.

Книга написана в предположении, что читатель уже знаком с ос-

новами теории теплообмена. Однако в интересах методической це-

лостности и систематичности в изложении материала мы считали

правильным в тех случаях, когда это необходимо, кратко напоминать

положения или результаты, известные из общего курса теплопе-

редачи.

Хотя книга написана в качестве учебного пособия для студентов,

однако мы надеемся, что она будет полезна также аспирантам и ин-

женерам, работающим в области атомной энергетики.

Введение, гл. 4, 5, 7, 8 и §§ 9.1 и 9.2 написаны Б. С. Петухо-

вым; гл. 1, 2, 3, 6, 10, 11 и §§ 9.3, 9.4 и 9.5 — Л. Г. Гениным;

гл. 12, 13 и 14—С. А. Ковалевым.

Авторы признательны В. И. Петровичеву и В. С. Осмачкину,

взявшим на себя труд прочесть рукопись и высказавшим полезные

замечания и советы. Мы будем также благодарны всем, кто сочтет

необходимым направить нам свои замечания и предложения.

АВТОРЫ

ВВЕДЕНИЕ

Ядерный реактор, как и ядерную энергетическую установку

в целом, можно рассматривать как сложную теплообменную

систему.

В активной зоне реактора находится делящееся вещество, чаще

всего смесь изотопов 285U и 238U либо их окислов или карбидов,

и созданы условия, в которых осуществляется цепная реакция деле-

ния ядер. Высвобождающаяся при этом энергия в основном пре-

вращается в тепло вблизи места деления и может рассматриваться

как внутренние источники тепла. Цепная реакция, как известно,

поддерживается нейтронами, выделяющимися в каждом акте деле-

ния. В реакторах на быстрых нейтронах реакция происходит под

действием нейтронов, непосредственно испускаемых при делении

ядер и обладающих большими энергиями. В реакторах на тепловых

нейтронах испускаемые нейтроны предварительно замедляются

путем многократного столкновения с ядрами замедлителя, и деле-

ние ядер происходит под действием медленных, так называемых

тепловых нейтронов. В настоящее время реакторы на быстрых ней-

тронах находятся в стадии разработки и освоения и для энергети-

ческих целей используются реакторы на тепловых нейтронах.

Ядерное топливо может быть твердым, жидким или газообраз-

ным. В случае жидкого или газообразного топлива его обычно сме-

шивают с теплоносителем или замедлителем (если он есть), или

с тем и другим одновременно (гомогенные реакторы, газофазные

реакторы).

В современных ядерных энергетических установках исполь -

зуются гетерогенные реакторы. В активной зоне таких реакторов

твердое ядерное топливо распределено не равномерно, а сконцент-

рировано в тепловыделяющих элементах (твэлах). Последние пред-

ставляют собой пластины, цилиндры или шары из делящегося ве-

щества, заключенные в оболочки и размещенные на определенном

расстоянии друг от друга в активной зоне реактора. В реакторах

на тепловых нейтронах в активной зоне содержится еще один важ-

ный компонент — замедлитель (например, графит, обычная или

тяжелая вода).

Тепло, выделяемое в твэлах, переносится теплопроводностью

к их поверхности и воспринимается омывающим твэлы теплоносите-

5

лем. Нагретый в реакторе теплоноситель поступает в парогенератор,

здесь охлаждается и снова возвращается в реактор. Пар, получен-

ный в парогенераторе, используется в паросиловом цикле.

Существуют различные типы ядерных реакторов и энергетиче-

ских установок. Гетерогенные реакторы на тепловых нейтронах от-

личаются друг от друга видом топлива и степенью его обогащения

делящимися изотопами, материалом, используемым в качестве за-

медлителя, типом теплоносителя. В Советском Союзе получили рас-

пространение водо-водяные реакторы (ВВЭР) и водо-графитовые

Питательная

Вода

г

I

I

1

I

I

I

I

I

I

I

I

।

I

I

I

I

I

I

I

I

I

I

1

I

I

I

I

I

I.

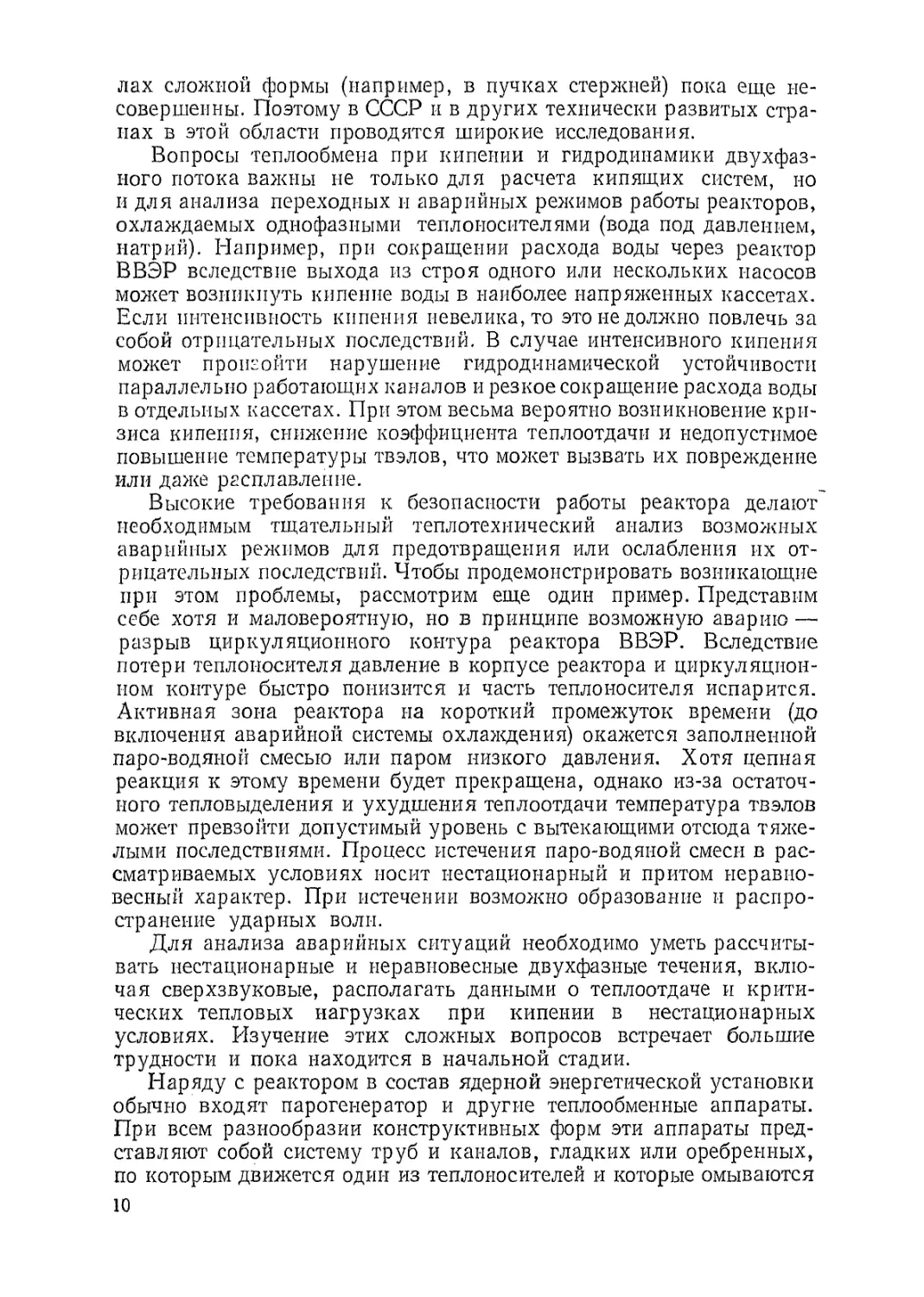

Рис. В.1. Схема отвода тепла из реактора

ВВЭР:

/ — биологическая защита; 2 — корпус реактора;

3 — кассеты с тепловыделяющими элементами;

'/ — регулирующий стержень; 5 — расширитель-

ный резервуар; 6 — парогенератор; 7 — цирку-

ляционный насос.

реакторы. В реакторах первого типа обычная (легкая) вода служит

одновременно замедлителем и теплоносителем. При этом вода нагре-

вается в активной зоне без кипения. Схема отвода тепла из реак-

тора ВВЭР показана на рис. В.1. В реакторах второго типа замедли-

телем служит графит, а теплоносителем — кипящая вода. В США

в основном используются реакторы того же типа, что и в СССР.

В Англии получили распространение уран-графитовые реакторы,

в которых замедлителем служит графит, а теплоносителем — газ

(двуокись углерода). В ЧССР работает реактор с тяжелой водой

в качестве замедлителя, охлаждаемый двуокисью углерода. Более

подробное рассмотрение типов ядерных энергетических установок

не входит в нашу задачу.

Основная цель теплового расчета реактора — определение тем-

пературных полей в элементах его конструкции при нормальных,

переходных и аварийных режимах. Разумеется, тепловой расчет

тесно связан с физическим расчетом, поскольку ядерно-физическпе

характеристики реактора, например его реактивность, зависят от

6

'Температуры, плотности теплоносителя и других тепловых харак-

теристик. Однако вопросы теплообмена, составляющие содержание

этой книги, не зависят от физики реактора и могут рассматривать-

ея без непосредственной связи с ней.

Одна из основных задач расчета реактора — определение полей

'температуры в твэлах. Твэлы работают в очень напряженных усло-

виях: высокие температуры, большие мощности тепловыделения,

высокий уровень излучения нередко сочетаются с химически аг-

рессивными теплоносителями, омывающими поверхность твэлов.

13 месте с тем к твэлам предъявляются очень высокие требования

15 отношении их надежности, так как выход из строя нескольких

'гвэлов, а в реакторе их тысячи, может привести к аварийной ситуа-

ции. Надежность работы твэла в значительной степени зависит от

правильного выбора его температурного режима, так как от тем-

пературы сильно зависят прочностные свойства делящихся и кон-

еггрукционных материалов, интенсивность протекающих в топливе

радиационно-химических превращений. Например, повышение мощ-

ности тепловыделения сверх допустимых пределов может вызвать

плавление топлива в твэле, что повлечет за собой увеличение его

оОъема, усиление газообразования и, как следствие, нарушение це-

лостности оболочки твэла.

Из сказанного очевидно, насколько важен расчет температурных

полей в твэлах для правильного выбора их конструкции, опти-

мальных размеров и допустимых мощностей тепловыделения.

Перенос тепла в твэлах осуществляется главным образом теп-

лопроводностью, поэтому расчет температурных полей в твэлах

еостоит в решении задач теплопроводности при наличии внутрен-

них источников тепла. К решению таких же задач сводится и расчет

полей температуры в замедлителе, отражателе, корпусе реактора и

других его элементах, расположенных как внутри, так и вне актив-

ной зоны. Тепловыделение в этих элементах хотя и невелико по

сравнению с тепловыделением в твэлах, однако при недостаточном

охлаждении оно может привести к недопустимому повышению тем-

пературы, возникновению температурных напряжений и другим от-

рицательным последствиям.

Лишь немногие задачи теплопроводности в элементах конструк-

ции реактора допускают аналитическое решение. Некоторые из них

рассмотрены в гл. 3. Сложная геометрия конструктивных элементов

реактора, неоднородные граничные условия, зависимость мощности

'гепловыделеиия от координат и времени (для нестационарных за-

дач), необходимость во многих случаях учитывать зависимость

физических свойств материала от температуры — все это затрудняет

либо делает невозможным использование аналитических (точных

II приближенных) методов расчета. Поэтому расчет температурных

полей в элементах реактора обычно проводится численными метода-

ми с использованием ЭВМ. Нередко для этой цели применяют и ме-

'год электроаналогии (модели на электропроводящей бумаге, сеточ-

ные модели, электролитические ванны).

7

Сам по себе расчет температурных полей в элементах реактора не

представляет принципиальных трудностей. Однако для этого необ-

ходимо располагать граничными условиями, которые в основном

определяются конвективным теплообменом между поверхностью

элемента (например, твэла) и потоком теплоносителя.

Процессы конвективного теплообмена играют большую роль

в ядерных реакторах, парогенераторах и других элементах ядерных

энергетических установок. От величины коэффициента теплоотдачи

между поверхностью твэлов и потоком теплоносителя в большой

мере зависит допустимая мощность тепловыделения при безопасном

уровне температуры твэлов, а следовательно, и размеры активной

зоны реактора (если мощность его задана). Поэтому очень важно

изыскание методов интенсификации конвективного теплообмена в ак-

тивных зонах реакторов. Эта задача становится особенно актуальной

в связи с ростом единичных мощностей реакторов. По этим причинам

изучению конвективного теплообмена и тесно связанным с ним

вопросам гидродинамики уделяется большое внимание.

В ядерных энергетических установках наряду с однофазными

теплоносителями, такими, как вода, органические теплоносители,

газы, жидкие металлы, используются двухфазные теплоносители,

например кипящая вода. Могут найти применение диссоциирующие

жидкости и газы, теплоносители типа газовзвесь (газ, несущий

твердые частицы) и др.

Каждый из теплоносителей обладает своими достоинствами и не-

достатками, которые определяются его физическими свойствами,

особенностями теплообмена, технологией применения. Например,

для газов характерны сравнительно низкие значения коэффициен-

тов теплоотдачи, поэтому их использование возможно только при

разработке специальных методов интенсификации теплообмена.

Для воды (в особенности кипящей) и жидких металлов коэффициенты

теплоотдачи гораздо выше. Однако вода может быть нагрета до вы-

сокой температуры, желательной с точки зрения экономичности

паросилового цикла, лишь при высоком давлении, что усложняет

конструкцию реактора. Кроме того, вода замедляет нейтроны и по-

этому не может быть использована в реакторах на быстрых нейтро-

нах. Жидкие металлы лишены этих недостатков, но им свойственны

некоторые другие.

Большое разнообразие конструктивных форм твэлов и необхо-

димость их компактного размещения в активной зоне реактора при-

водят к различным, нередко сложным формам каналов, по которым

движется теплоноситель. Используются . каналы круглого, чаще

кольцевого сечения, однако типичны каналы призматической формы

и в особенности каналы, образованные зазорами между цилиндри-

ческими топливными стержнями (при их продольном обтекании).

В реакторах с газовым охлаждением поверхности твэлов, образу-

ющие каналы для теплоносителя, в целях повышения коэффициен-

та теплоотдачи и увеличения поверхности теплообмена обычно

снабжаются ребрами.

8

Для ядерных реакторов, при нормальных режимах работы ха-

рактерен стационарный конвективный теплообмен* при турбулент-

ном течении теплоносителя. При некоторых аварийных режимах

течение в каналах активной зоны может стать ламинарным. Поэто-

му при тепловом расчете реактора возникают задачи теплообмена

не только при турбулентном, но и при ламинарном течении.

Вопросы гидродинамики и теплообмена при ламинарном течении

однофазных теплоносителей в каналах сложной формы сравни-

тельно хорошо исследованы, а в случае турбулентного течения—

недостаточно. Здесь, несмотря на достигнутые успехи, необходимы

дальнейшие углубленные исследования.

Плотности теплового потока на поверхности твэлов, омываемых

теплоносителем, могут достигать больших значений (до нескольких

миллионов ватт на метр квадратный). В таких условиях физические

свойства жидкости и газа существенно изменяются по сечению, а

иногда и вдоль потока. Изменение свойств, особенно сильное для

теплоносителей при околокритических параметрах состояния, может

оказывать большое влияние на теплоотдачу и сопротивление и долж-

но учитываться при расчетах. Вопросы гидродинамики и тепло-

обмена при переменных физических свойствах теплоносителей еще

недостаточно изучены. В этой области в настоящее время ведется

большая исследовательская работа.

При переходных режимах и в аварийных ситуациях конвектив-

ный теплообмен в каналах реактора протекает в нестационарных

условиях. Нестационарность может быть вызвана изменением во

времени мощности тепловыделения, расхода теплоносителя и его

температуры на входе или всех этих параметров одновременно.

При сильном изменении параметров процесса во времени наблюдает-

ся существенное различие в закономерностях конвективного тепло-

обмена для стационарных и нестационарных режимов. Поэтому

расчеты нестационарной теплоотдачи, выполняемые в предположе-

нии, что эти закономерности одинаковы (так называемое квазиста-

ционарное приближение), в ряде случаев могут привести к сущест-

венным ошибкам. Пока этот вопрос еще мало исследован.

Для реакторов, охлаждаемых кипящей водой, на первое место

выдвигаются вопросы теплообмена при кипении и гидродинамики

двухфазного потока. В основе расчета кипящих систем лежат дан-

ные о структуре двухфазного потока и закономерности теплообмена

и сопротивления при течении паро-водяной смеси в обогреваемых

каналах. Определение максимальной мощности реактора и обеспе-

чение безопасных условий работы активной зоны требуют достовер-

ных сведений о критических плотностях теплового потока. Методы

расчета теплоотдачи и критических плотностей теплового потока

при движении кипящей жидкости в трубах и в особенности в кана-

* Стационарный в том смысле, что осредненные параметры потока (тем-

пература, скорость и др.) не изменяются во времени.

9

лах сложной формы (например, в пучках стержней) пока еще не-

совершенны. Поэтому в СССР и в других технически развитых стра-

нах в этой области проводятся широкие исследования.

Вопросы теплообмена при кипении и гидродинамики двухфаз-

ного потока важны не только для расчета кипящих систем, но

и для анализа переходных и аварийных режимов работы реакторов,

охлаждаемых однофазными теплоносителями (вода под давлением,

натрий). Например, при сокращении расхода воды через реактор

ВВЭР вследствие выхода из строя одного или нескольких насосов

может возникнуть кипение воды в наиболее напряженных кассетах.

Если интенсивность кипения невелика, то это не должно повлечь за

собой отрицательных последствий. В случае интенсивного кипения

может произойти нарушение гидродинамической устойчивости

параллельно работающих каналов и резкое сокращение расхода воды

в отдельных кассетах. При этом весьма вероятно возникновение кри-

зиса кипения, снижение коэффициента теплоотдачи и недопустимое

повышение температуры твэлов, что может вызвать их повреждение

или даже расплавление.

Высокие требования к безопасности работы реактора делают

необходимым тщательный теплотехнический анализ возможных

аварийных режимов для предотвращения или ослабления их от-

рицательных последствий. Чтобы продемонстрировать возникающие

при этом проблемы, рассмотрим еще один пример. Представим

себе хотя и маловероятную, но в принципе возможную аварию —

разрыв циркуляционного контура реактора ВВЭР. Вследствие

потери теплоносителя давление в корпусе реактора и циркуляцион-

ном контуре быстро понизится и часть теплоносителя испарится.

Активная зона реактора на короткий промежуток времени (до

включения аварийной системы охлаждения) окажется заполненной

паро-водяной смесью или паром низкого давления. Хотя цепная

реакция к этому времени будет прекращена, однако из-за остаточ-

ного тепловыделения и ухудшения теплоотдачи температура твэлов

может превзойти допустимый уровень с вытекающими отсюда тяже-

лыми последствиями. Процесс истечения паро-водяной смеси в рас-

сматриваемых условиях носит нестационарный и притом неравно-

весный характер. При истечении возможно образование и распро-

странение ударных воли.

Для анализа аварийных ситуаций необходимо уметь рассчиты-

вать нестационарные и неравновесные двухфазные течения, вклю-

чая сверхзвуковые, располагать данными о теплоотдаче и крити-

ческих тепловых нагрузках при кипении в нестационарных

условиях. Изучение этих сложных вопросов встречает большие

трудности и пока находится в начальной стадии.

Наряду с реактором в состав ядерной энергетической установки

обычно входят парогенератор и другие теплообменные аппараты.

При всем разнообразии конструктивных форм эти аппараты пред-

ставляют собой систему труб и каналов, гладких или оребренных,

по которым движется один из теплоносителей и которые омываются

10

другим теплоносителем. При расчете теплообменных аппаратов воз-

никают в значительной мере те же проблемы, что и при расчете

реакторов. Однако требования к точности расчета тёплообменных

аппаратов менее жесткие.

Сказанное дает представление об основных вопросах теплообмена

и гидродинамики, которые приходится решать в процессе разработ-

ки ядерных энергетических установок. При создании новых уста-

новок далеко не всегда можно провести достоверный расчет на ос-

нове уже известных данных и рекомендаций. Для получения необ-

ходимых данных обычно требуются специальные исследования про-

цессов теплообмена, особенно экспериментальные. Проведение та-

ких исследований требует глубокого понимания процессов тепло-

обмена и освоения методов их анализа.

ГЛАВА 1

ТЕПЛОВЫДЕЛЕНИЕ В АКТИВНОЙ ЗОНЕ РЕАКТОРА

И ОТВОД ТЕПЛА ИЗ НЕЕ

§ 1.1. Источники тепла в активной зоне

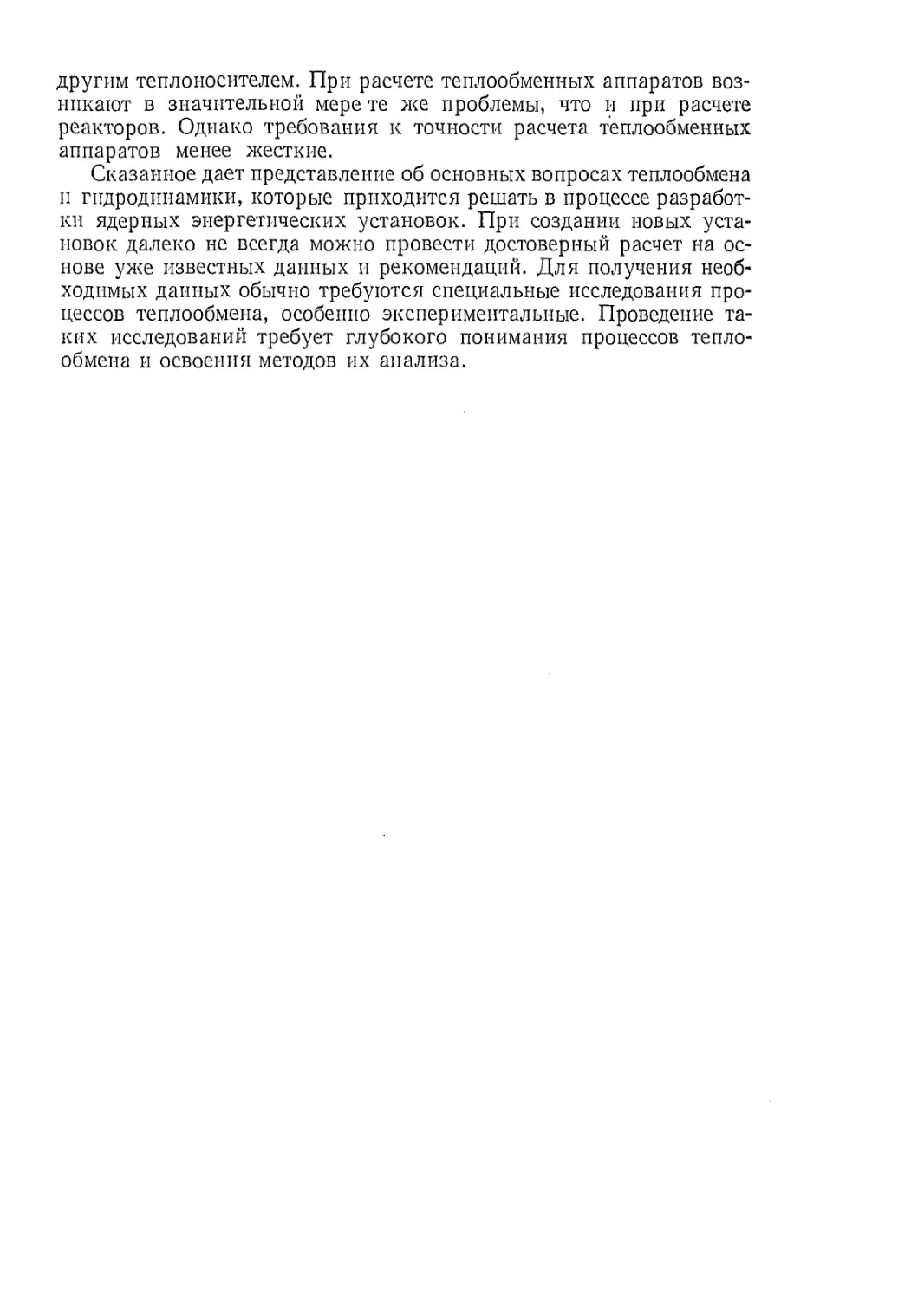

Для дальнейшего изложения необходимо иметь представление

о конструктивной схеме реактора. Рассмотрим типичный водо-

водяной реактор, продольный и поперечный разрезы которого пока-

заны на рис. 1.1 и 1.2. Активная зона такого реактора собирается

из большого числа топливных кассет. Кассеты представляют собой

шестигранные кожухи, в которых размещены тепловыделяющие

элементы. Продольный и поперечный разрезы типичной топливной

кассеты показаны на рис. 1.3 и 1.4. Твэлы обычно собираются из

топливных таблеток, помещаемых в тонкостенную металлическую

защитную оболочку. В зазорах между твэлами течет вода, выполня-

ющая одновременно функции замедлителя и теплоносителя. Вода,

окружающая со всех сторон активную зону, служит также отража-

телем. Специальная система регулирующих и аварийных стержней,

изготовленных из материалов, сильно поглощающих нейтроны, обес-

печивает надежное и безопасное управление ядерным реактором.

Корпус ядерного реактора представляет собой толстостенный сосуд

высокого давления, рассчитанный на давление теплоносителя. Сна-

ружи корпус реактора окружается биологической защитой (на схе-

ме не показана).

Хотя основная доля тепла в ядерных реакторах выделяется

в твэлах, значительное его количество может выделяться в замедли-

теле, регулирующих стержнях, отражателе, теплоносителе, корпусе

реактора и других элементах. Очевидно, что при тепловых расчетах

тех или иных элементов ядерного реактора необходимо прежде

всего знать выделяемое в них количество тепла.

Источником тепла в реакторах является энергия, высвобож-

дающаяся при делении ядер. При делении одного ядра 236 U выде-

ляется около 200 Мэе*, при делении ядра 239Ри — около 220 Мэв.

Выделяющаяся при делении ядра 235U энергия распределяется

примерно следующим образом [1, 2]:

Кинетическая энергия осколков деления...............166 Мэв

Энергия нейтронов деления............................. 5 Мэв

Энергия у-излучения при делении ...................... 8 Мэв

Энергия p-излучения продуктов деления ................ 7 Мэв

Энергия у-излучения продуктов деления................ 7 Мэв

Энергия нейтрино.....................................11 Мэв

* 1 Мэв = 1,6-10~1в кдж ~ 3,83-10“17 ккал.

12

Рис. 1.1. Продольный разрез реактора ВВЭР:

/ — регулирующие стержни; 2 — активная зона; 3 —кор-

пус.

Рис. 1.2. Поперечный разрез реактора ВВЭР:

/ — корпус; 2 — активная зона.

Так как нейтрино свободно проходят

через большие толщины материалов, то при-

ходящаяся на их долю энергия бесполезно

уносится из реактора в окружающее про-

странство. Таким образом, при расчетах реак-

торов можно считать, что на один акт деле-

ния ядра a36U фактически выделяется около

190 Мэв.

Чтобы рассчитать мощность, выделяемую

в единице объема делящегося материала,

необходимо знать число ядер, подвергаю-

щихся делению в единицу времени в единице

объема. Число делящихся ядер пропорцио-

нально плотности нейтронного потока Ф в

рассматриваемой точке реактора и макроско-

пическому сечению деления ядер Зу.

Плотность нейтронного потока Ф равна

числу нейтронов, проходящих через единич-

ную площадку в единицу времени; его раз-

мерность Плотность нейтронного

потока, как показано ниже, существенно изме-

няется по объему активной зоны, а среднее

для активной зоны ее значение определяется

Рис. 1.3. Продольный раз-

рез топливной кассеты.

14

Рис. 1.4. Поперечный разрез топливной кас-

сеты.

особенностями и типом конкретного реактора. Для энергетических

реакторов средняя плотность нейтронного потока равна 1013 —

10й нейтрон/^слг • сек). Макроскопическим сечением деления Sy

называют величину, характеризующую вероятность захвата нейт-

рона ядрами горючего, заключенными в единице объема, с после-

дующим их делением. Так как эта величина есть произведение

числа атомов в 1 см!! вещества на сечение одного ядра [сжа], то ее

размерность равна кж-1]. Sy зависит от рода делящегося веще-

ства, его состава и энергии нейтронов.

Таким образом, мощность, выделяемая в единице объема в рас-

сматриваемом месте активной зоны, равна

где с — число делений в 1 сек на 1 кет. (величина, обратная энергии,

выделяемой на один акт деления). Считая, что в среднем на каждый

акт деления ядер 235U выделяется 190 Мэе — 3,16 • 10~иквт • сек,

получаем

с, -----!---3,26-1О13 —J.

3,16-1()~14 кет-сек

Как показано выше, основная доля высвобождаемой при делении

ядра энергии приходится на кинетическую энергию осколков деле-

ния. Так как длина свободного пробега осколков деления не

превышает нескольких микрон, то их энергия превращается в

тепло вблизи того места, где происходит реакция деления ядра.

То же самое можно сказать и об энергии ^-излучения. Следователь-

но, около 90% энергии, высвобождаемой в результате реакции

деления ядра, превращается в тепло непосредственно вблизи места

деления ядра. Поэтому при тепловых расчетах реакторов можно

считать, что все тепловыделение сосредоточено в твэлах.

Большая часть энергии у-излученпя, а также энергии, выделя-

емой при замедлении нейтронов, превращается в тепло за предела-

ми твэлов, т. е. в замедлителе, отражателе, конструкционных мате-

риалах, теплоносителе и корпусе реактора. Хотя доля этой энергии

невелика (~ 10%), необходимо предусматривать системы охлаждения

соответствующих элементов реактора. Кроме того, с выделением

этой энергии связаны такие существенные для работы реактора яв-

ления, как термические напряжения, радиационное повреждение

материалов, накопление энергии (эффект Вигнера) в графитовых

замедлителях и т. п.

§ 1.2. Распределение тепловыделения в активной зоне

Количество тепла, выделяемого в рассматриваемой точке про-

странства в единице объема в единицу времени qv 1вт • ж-3], на-

зывают мощностью внутренних источников тепла или мощностью

тепловыделения. Как следует из краткого обзора, приведенного

15

в § 1.1, тепловыделение в топливе и в конструктивных элементах

реактора обусловлено различными физическими процессами, поэто-

му и методика расчета мощности тепловыделения в разных частях

реактора различна. Учитывая, что более 90% тепла выделяется

в твэлах, рассмотрим главным образом способы расчета мощности

внутренних источников тепла в твэлах.

Тепловыделение в твэлах, как это следует из выражения (1.1),

пропорционально плотности нейтронного потока и макроскопичес-

кому сечению деления. В связи с тем, что распределение плотности

нейтронного потока неравномерно по объему активной зоны, а в

некоторых случаях и макроскопическое сечение деления в разных

частях активной зоны различно, тепловыделение в твэлах обычно

существенно изменяется как по высоте, так и по радиусу активной

зоны.

Распределение плотности нейтронного потока определяется в ре-

зультате физического расчета реактора, который, как правило,

предшествует тепловому. Не останавливаясь подробно на физи-

ческих аспектах рассматриваемой проблемы, напомним кратко ос-

новные сведения, касающиеся распределения плотности нейтрон-

ного потока в активной зоне реактора. Оно зависит от того, каким

образом распределены по объему активной зоны топливо, замедли-

тель, поглощающие материалы. Наиболее просто рассчитывается

распределение плотности нейтронного потока в идеализированной

гомогенной активной зоне, в которой топливо, замедлитель и по-

глощающие материалы равномерно перемешаны по объему активной

зоны. В действительности активные зоны не являются гомогенными,

так как в реальных реакторах в активной зоне имеются различ-

ные конструктивные элементы, охлаждающие каналы, по которым

течет теплоноситель, регулирующие органы и т. д. Поэтому все

активные зоны являются гетерогенными. Но так как длина сво-

бодного пробега тепловых нейтронов составляет несколько санти-

метров, что существенно превышает размеры основных «неоднород-

ностей» активной зоны, то в первом приближении активную

зону реакторов на тепловых нейтронах можно считать гомогенной и

распределение плотности нейтронного потока в ней рассчитывать

по соотношению для гомогенных активных зон.

Распределение плотности нейтронного потока в гомогенной среде

описывается уравнением диффузии. В бесконечном однородном

массиве стационарное распределение было бы равномерным и плот-

ность нейтронного потока определялась бы условием равновесия

между процессами выделения и поглощения нейтронов.

В любом конечном объеме вследствие утечки нейтронов через его

поверхность плотность нейтронного потока убывает по направлению

к периферии. Если провести линейную экстраполяцию профиля ней-

тронного потока за пределы активной зоны, то нейтронный поток

обратится в нуль на определенном расстоянии от поверхности б,

называемом эффективной добавкой (см. рис. 1.5). Величина эффек-

тивной добавки определяется длиной среднего свободного пробега

16

нейтрона п может быть рассчитана заранее. Поэтому при решении

уравнения диффузии удобно вместо действительной активной зоны

рассматривать некоторую условную, линейные размеры которой,

называемые обычно экстраполированными, отличаются от действи-

тельных размеров активной зоны на величину эффективной добавки.

Нейтронный поток на поверхности условной зоны можно принять

равным нулю.

Для активных зон простейшей геометрии расчет дает следу-

ющее распределение плотности нейтронного потока по объему ак-

тивной зоны. Для активной зоны в форме прямоугольного парал-

лелепипеда, экстраполированные размеры ребер которого равны

а, b и с,

Фо cos — cos — cos — , (1.2)

a b с

где Фо — плотность нейтронного потока в центре активной зоны;

х, у, z — координаты, отсчитываемые от центра параллелепипеда.

Для цилиндрической активной зоны

Ф = Ф0 jJ 2,405 — cos— , (1.3)

\ До ' н

где Jtt — функция Бесселя 1-го рода нулевого порядка; Д() —

экстраполированный радиус; И — экстраполированная высота ак-

тивной зоны; Д и z — координаты, отсчитываемые от середины

цилиндра.

Для сферической активной зоны

лД

sin —-

(Г) ,ф0-----------------------

nR

Ro

(1.4)

где До — экстраполированный радиус активной зоны; Д — коорди-

ната рассматриваемой точки.

Среднее значение плотности нейтронного потока нетрудно полу-

чить путем интегрирования. Например, для цилиндрической ак-

тивной зоны

Фср=^йнФ0. (1-5)

Если при осреднении для простоты воспользуемся не действитель-

ными, а экстраполированными размерами, то

— f д [ 2,405 — 2лДЛД^ 0,433;

nRo J \ До /

н

2

/гя —— С cos— dz — — «0,637.

Н . Н л

17

Коэффициенты kR и kH характеризуют неравномерность распреде-

ления плотности нейтронного потока соответственно по радиусу и

высоте активной зоны. Величина

k~kRkH (1.6)

называется коэффициентом осреднения нейтронного потока по реак-

тору и характеризует неравномерность распределения плотности

нейтронного потока по объему активной зоны. На практике для

характеристики неравномерности тепловыделения в активной зоне

чаще используют величины, обратные коэффициентам осреднения,

называемые коэффициентами неравномерности: коэффициенты не-

равномерности тепловыделения по радиусу активной зоны к« =

= 1//г^, по высоте кн — 1//?н и объемный коэффициент неравно-

мерности тепловыделения ку = 1//г.

Во всех трех рассмотренных выше случаях распределение плот-

ности нейтронного потока является очень неравномерным (для

цилиндрической зоны k = 0,433 • 0,637 « 0,276), что невыгодно

с практической точки зрения, так как приводит к неравномерному

тепловыделению в объеме активной зоны и снижению общей мощ-

ности реактора.

Для выравнивания плотности нейтронного потока и тепловыде-

ления по объему активной зоны используются различные способы:

установка отражателя, регулирование распределения потока нейт-

ронов с помощью поглощающих присадок, применение переменной

по сечению реактора степени обогащения топлива и др. Типичное

распределение плотности нейтронного потока по радиусу цилинд-

рической активной зоны с отражателем показано кривой 2 на

рис. 1.5. Такой же характер имеет распределение плотности ней-

тронного потока и по высоте активной зоны при наличии торцевых

отражателей. Отражатель уменьшает утечку нейтронов из активной

зоны, вследствие этого повышается нейтронный поток как на по-

верхности активной зоны, так и по всему ее объему. Наличие макси-

мума нейтронного потока в отражателе вблизи границы с активной

зоной объясняется торможением быстрых нейтронов, попадающих

в отражатель, и их более слабым поглощением в нем. Для большей

простоты при тепловом расчете активной зоны с отражателем поль-

зуются также уравнениями (1.2) — (1.4), рассматривая вместо дей-

ствительной некоторую условную активную зону без отражателя.

Распределение плотности нейтронного потока для такой активной

зоны показано на рис. 1.5 штрих-пунктиром (Ro = R + 6' — экс-

траполированный радиус активной зоны с отражателем). Анало-

гичным образом вводится понятие экстраполированной высоты

активной зоны с отражателем Я'.

Действительное распределение плотности нейтронного потока

в активной зоне гетерогенных реакторов значительно сложнее.

Если распределение плотности нейтронного потока в целом по ак-

18

тивной зоне, как об этом говорилось выше, незначительно отличает-

ся от распределения в гомогенной активной зоне, то распределение

нейтронного потока по поперечному сечению отдельной кассеты

существенно неравномерно. Дело в том, что топливо поглощает

нейтроны значительно сильнее, чем замедлитель, поэтому плотность

нейтронного потока в твэле ниже, чем в окружающем его замедли-

теле. Характер распределения плотности нейтронного потока по се-

чению топливной кассеты показан на рис. 1.6. По сравнению с аб-

солютными значениями нейтронного потока эти местные изменения

Ф невелики, поэтому в расчете тепловой мощности реактора ими, как

правило, пренебрегают. При расчете отдельных твэлов в кассете

необходимо учитывать неравномерность Ф, а следовательно, и

qv и вводить коэффициент неравномерности тепловыделения по

кассете кк.

Наличие конструкционных материалов, теплоносителя, регу-

лирующих и аварийных стержней еще более искажает распределение

плотности нейтронного потока в активной зоне. Все эти особенности

реактора учитываются в процессе физического расчета.

Зная распределение плотности нейтронного потока, нетрудно

рассчитать распределение тепловыделения в активной зоне реактора

и его тепловую мощность. Если делящийся материал равномерно

распределен в активной зоне объемом V, то тепловая мощность

реактора

лг Фо2/у И

N =------—кет. (1.7)

Ку с

19

Так как величина

М°> 0) =

Фо 2/

с

(1.8)

в соответствии с (1.1) есть мощность внутренних источников тепла

в центре активной зоны, то

(1-9)

Если тепловая мощность и геометрия реактора заданы, то, поль-

зуясь соотношением (1.9), можно определить мощность тепловыде-

ления в центре активной зоны. В том случае, когда распределение

Рис, 1.6. Распределение плотности нейтронного по-

тока в топливной кассете.

плотности нейтронного потока в активной зоне описывается урав-

нением (1.2), (1.3) или (1.4), нетрудно определить мощность тепло-

выделения в любом месте активной зоны. Например, для цилинд-

рической активной зоны мощность внутренних источников тепла

в середине рабочего канала, удаленного на расстояние от оси

активной зоны, равна

qv(R, 0) = 9„(0, 0)/0/2,405 41 • (1.Ю)

\ /

Изменение же мощности тепловыделения по высоте твэла описы-

вается зависимостью

М7?’ г) = ^(7?, °)cos^ •

(1-И)

20

В тех случаях, когда принимаются специальные меры по выравни-

ванию тепловыделения в активной зоне или когда регулирующие

стержни искажают распределение плотности нейтронного потока,

расчет распределения тепловыделения в активной зоне более

сложен.

Как уже указывалось выше, не вся энергия распада выделяется

в виде тепла в твэлах; заметная доля тепла выделяется в таких эле-

ментах ядериого реактора, как замедлитель, отражатель, биологи-

ческая защита, а также в теплоносителе и конструкционных мате-

риалах. Точный расчет тепловыделения в этих элементах весьма

сложен. Однако с достаточной для практики точностью при расчете

систем охлаждения можно ограничиться приближенными оценками.

Выделение тепла в замедлителе связано главным образом с замедле-

нием нейтронов и поглощением некоторой части у-изл учения и со-

ставляет примерно 5% общей мощности реактора. Тепловыделение

в отражателе и биологической защите в основном обусловлено по-

глощением у-излучения, причем в отражателе выделяется примерно

2—3%, в защитной оболочке 1—2% общей мощности реактора.

§ 1.3. Отвод тепла из активной зоны

Выделяющееся в ядерном реакторе тепло отводится из него

теплоносителем. Расход теплоносителя, скорости его движения по

различным охлаждающим каналам реактора должны быть выбраны

таким образом, чтобы обеспечить нормальную безаварийную работу

всех элементов реактора. Применительно к твэлам это прежде всего

означает, что максимальная температура оболочки твэлов и топ-

лива ни в одном канале активной зоны не должна превышать

предельно допустимые значения. Несмотря на принимаемые меры

по выравниванию тепловыделения по сечению активной зоны, вы-

деляемая в различных рабочих каналах мощность не одинакова.

Поэтому для обеспечения одинаковой температуры теплоносителя

на выходе из всех рабочих каналов необходимо распределять

расходы теплоносителя пропорционально выделяемым в рабочих

каналах тепловым мощностям.

Очевидно, что в различных рабочих каналах активной зоны и

выделяемая мощность, и скорости движения теплоносителя могут

существенно различаться. Но это не означает, что необходимо прово-

дить тепловой расчет всех рабочих каналов активной зоны. Обычно

тепловой расчет выполняется для наиболее теплонапряженных твэ-

лов, а также твэлов, находящихся в наиболее неблагоприятных

в отношении охлаждения условиях.

При тепловом расчете твэла прежде всего определяется измене-

ние температуры теплоносителя по высоте рассматриваемого рабо-

чего канала. Если закон изменения мощности тепловыделения по

высоте твэла qy (z) известен, то среднемассовая температура 7 (г)

теплоносителя на расстоянии z от входа в рабочий канал легко опре-

21

деляется из уравнения теплового баланса*:

/ I’ (2) ^2

/ —• (М2)

Gcp

Здесь \ — температура теплоносителя на входе в рабочий канал;

f — площадь поперечного сечения топливного стержня; G — мас-

совый расход теплоносителя через канал; — удельная тепло-

емкость теплоносителя.

Затем рассчитывается изменение по высоте канала температуры

поверхности оболочки твэла:

/е(г) = Нг)+—* , (1.13)

ОС

где <7с (г) — плотность теплового потока на поверхности твэла

(стенки канала); а — коэффициент теплоотдачи от поверхности

твэла к теплоносителю. Величина qG (г) легко определяется по из-

вестной плотности тепловыделения:

7с(2) = ^(2) — ’ (1Л4)

s

где s — периметр оболочки.

Коэффициент теплоотдачи а зависит от рода теплоносителя, ско-

рости его движения и многих других факторов. Методам опреде-

ления коэффициента теплоотдачи посвящена большая часть после-

дующих глав книги.

После того как рассчитана температура поверхности оболочки

твэла, можно найти поле температур в твэле, максимальную темпе-

ратуру топлива и определить термические напряжения.

Тепловой расчет рабочих каналов активной зоны достаточно

сложен. Чтобы получить самые общие представления о характере

изменения температуры теплоносителя, оболочки топлива по длине

рабочего канала, примем некоторые допущения, существенно упро-

щающие расчеты. Рассмотрим в качестве примера рабочий канал,

изображенный на рис. 1.7. Примем следующие упрощающие допуще-

ния. Распределение мощности внутренних источников тепла как по

сечению кассеты, так и по сечению каждого твэла будем считать рав-

номерным, а по высоте — меняющимся в соответствии с выражением

(1.11). Коэффициент теплоотдачи будем считать постоянным по

периметру и высоте твэла.

Поместив начало координат на входе в кассету, как это показано

на рис, 1.7, и выразив мощность внутренних источников тепла через

* В выражении (1.12) не учитывается перенос тепла вдоль оси канала

за счет осевой теплопроводности. ,0 влиянии осевой теплопроводности на

среднемассовую температуру теплоносителя см. в § 11.2.

22

суммарное тепловыделение в рассматривае-

мой кассете Q, получим

4V(?) (1.15)

k2nLro L

где п — число твэлов в рассматриваемой

кассете; г0 — радиус тепловыделяющего

стержня.

Подставив уравнение (1.15) в (1.12), опре-

делим изменение среднемассовой температуры

теплоносителя по высоте рабочего канала: ;

о г Q nz

ппгг} \------Г s'-11 —

l (z) - h +-----------2—------------------=

OCp

i Q / 1 5X2? \ / i 1 л* \

= J —cos------1 (1.16)

Gcp \ L J

Очевидно, что температура теплоносителя

увеличивается по высоте (см. рис. 1.8) и

максимальна иа выходе из рабочего канала

(z = L):

7-7+-^-. (1-17)

Gcp

Плотность теплового потока на поверхно-

сти твэла 6/с (г) в соответствии с выражением

(1.14) равна

*»

Vc(^) -М2)-1’ (1Л8)

2/-J.

где гг — наружный радиус оболочки твэла.

Подставляя (1.15) и (1.18) в (1.13), по-

лучаем закон изменения температуры обо-

лочки по высоте твэла:

Рис. 1.7. Схема ра-

бочего капала.

(2)

—-— sin

4a/iLri

nz

L

(1.19)

Изменение температуры наружной поверхности твэла, рассчи-

танное по уравнению (1.19), показано иа рис. 1.8. Из рисунка вид-

но, что максимум температуры оболочки достигается не на конце

твэла, а на некотором удалении от него. Координату максимума

температуры стенки, а затем и значение максимальной температуры

(/0)макс нетрудно получить, продифференцировав уравнение (1.19)

по z и приравняв производную нулю (аналогично тому, как это сдела-

но ниже при нахождении максимальной температуры топлива).

23

И, наконец, температура топлива на оси твэла t0 (z) определяется

выражением

/o«=?(2)+-2-sin^-S^. (1.20)

2Ln L

В этом выражении ^-sin представляет собой местную плотность

теплового потока на единицу длины твэла. Множитель

2а/\

есть сумма термического сопротивления на границе жидкость —

стенка, термического сопротивления оболочки и термического сопро-

тивления тепловыделяющего стержня. Температура топлива на оси

Рис. 1.8. Распределение по высоте рабочего ка-

нала мощности тепловыделения qv, средне-

массовой температуры теплоносителя t, тем-

пературы наружной поверхности оболочки t0

и температуры топлива на оси твэла to.

твэла, так же как и температура оболочки, вначале растет, а затем,

достигнув максимума, уменьшается (см. рис. 1.8), что объясняется

уменьшением плотности теплового потока в верхней половине

твэла.

Чтобы определить положение точки zMaKC, в которой достигается

максимальная температура топлива (^0)макс> подставим в выраже-

24

ние (1.20) значение t (z) в соответствии с (1.16):

/о(2)-7х + —/'1—cos —^+-^-sin —2Ж-, (1.21)

26ср V L J 2Ln L 1

продифференцируем (1.21) по z и, приравняв производную нулю,

найдем

L

^макс aictgl

л \ nL ,

(1.22)

Знак минус в этом выражении означает, что

Л - . / 0Ср2-^г \ -

— <Г. arctg I----------л,

2 \ nL

т. е. что максимальная температура топлива достигается в верхней

половине твэла.

Подставляя полученное значение zMaKC в выражение (1.21),

находим максимальную температуру топлива:

«ма.,0 + (1 - cos’ll 4-5- sin 2^ =

2Gcp \ L / 2Ln L

= 44----—( 1— sec"^»'| . (1.23)

1 2Gcp ( LI ' '

Если максимальная температура топлива (/0)макс задана, то вы-

ражение (1.23) позволяет определить предельно допустимую мощ-

ность кассеты:

п 2[(^о)ма1{С—7Х) Gcp

^макс — ~ • \ 1.24)

Рассмотренная выше схема расчета является чрезвычайно упро-

щенной. В действительности тепловой расчет рабочих каналов ак-

тивной зоны реактора гораздо сложнее. Обычно мощность внутрен-

них источников тепла изменяется по высоте твэлов по закону более

сложному, чем (1.11). При расчете температурных полей в твэлах

во многих случаях необходимо учитывать зависимость физических

свойств топлива от температуры, наличие термического сопротивле-

ния между топливом и оболочкой, неоднородность тепловыделения

по сечению твэла. Не менее сложной оказывается задача по определе-

нию коэффициента теплоотдачи, характера его изменения по высоте

твэла. Более того, нередко плотность теплового потока и коэф-

фициент теплоотдачи оказываются переменными и по периметру

твэлов.

СПИСОК ЛИТЕРАТУРЫ

1. Крамеров А. Я., Шевелев Я. В. Инженерные расчеты ядерных реакторов.

М., Атомиздат, 1964.

2. Климов А. Н. Ядерная физика и ядерные реакторы. М., Атомиздат, 1971.

25

ГЛАВА 2

УРАВНЕНИЕ ТЕПЛОПРОВОДНОСТИ И МЕТОДЫ ЕГО РЕШЕНИЯ

§ 2.1. Уравнение теплопроводности

Перенос тепла посредством теплопроводности играет в ядерных

реакторах большую роль. Теплопроводностью осуществляется пере-

нос тепла в твэлах, замедлителе, защитной оболочке, корпусе реак-

тора. Основная цель расчета процессов теплопроводности — опре-

делить температурные поля в указанных элементах реактора. Такие

расчеты позволяют правильно выбрать мощности тепловыделения

в твэлах и их основные размеры (так , чтобы температуры деляще-

гося материала и оболочки не превышали допустимых значений),

найти величину и характер температурных напряжений и деформа-

ций в элементах реактора. '

Наличие внутренних источников тепла в элементах реактора

усложняет как уравнение теплопроводности, так и методы его реше-

ния. Особенно существенна роль внутренних источников тепла

в твэлах, однако ими нельзя пренебрегать и в замедлителе, а часто и

в корпусе реактора.

Поле температур в твердом теле описывается уравнением тепло-

проводности. В основе вывода этого уравнения лежит закон со-

хранения энергии, записанный применительно к бесконечно малому

элементу тела: изменение внутренней энергии рассматриваемого

элемента pc dt равно количеству тепла, вносимому через поверх-

ность элемента вектором плотности теплового потока div q-с/т, плюс

тепло, выделяющееся внутри элемента qvd%. В результате имеем

pc— divq + 7y. (2.1)

от

По закону Фурье вектор плотности теплового потока в любой

точке изотропного тела пропорционален градиенту температуры и

направлен в сторону, противоположную вектору градиента темпе-

ратуры:

q=z—?vgrad/. (2.2)

Подставив это выражение в (2.1), получим уравнение теплопровод-

ности, содержащее только неизвестную температуру:

pCy- = div(Xgrad/) + ^v. (2.3)

26

Входящие в уравнение теплопроводности физические свойства мате-

риала . плотность р удельная теплоемкость с [дж/(кг'град)]

и коырфнциеит теплопроводности А |ь7п/(щ ♦ град) 1 — являются

заданными функциями температуры (а иногда п координат).

Мощность внутренних источников тепла i/у представляет собой

заданную функцию координат п времени.

Уравнение теплопроводности является нелинейным, неоднород-

ным дифференциальным уравнением второго порядка в частных про-

изводных. Его решение обычно сопряжено с большими трудностями.

Однако применительно ко многим конкретным задачам уравнение,

теплопроводности существенно упрощается.

Если коэффициент теплопроводности материала в рассматри-

ваемом интервале температур можно считать постоянной величиной,

то, выпоен ого из-под знака дивергенции и деля уравнение на рс,

получаем:

А а ytt , (2.4)

От рс

где а А/(рс) л/2,ч коэффициент температуропроводности; V2 —

оператор Лапласа.

В случае стационарных процессов температура тела по зависит

от времени, п уравнение теплопроводности (2.3) принимает вид

div (A ^гас! /) I • q\- ; 0. (2.5)

Как видно из этого уравнения, стационарное поле температур не

зависит от плотности и теплоемкости среды.

§ 2,2. Начальные и граничные условия для процессов

теплопроводности

Дифференциальное уравнение теплопроводности описывает са-

мые разнообразные задачи теплопроводности и имеет бесчисленное

множество решении. Для того чтобы из всего многообразия решений

выделить конкретное решение, интересующей пас задачи, к дифферен-

циальному уравнению теплопроводности необходимо присоединить

условия однозначности, а именно начальное н граничные условия

задачи.

Начал иное условие состоит в задании распределения температуры

в рассматриваемой области в начальный момент времени:

t (х, у, 2,0) / (х, I/, z). (2.6)

Если процесс теплопроводности стационарен, то задавать началь-

ное условие не требуется.

Граничные условия сводятся к заданию геометрической формы

рассматриваемой области и условий ее теплового взаимодействия

с окружающими телами пли средой. В самом общем случае эти ус-

27

ловия требуют равенства температур и тепловых потоков по обе

стороны от границы раздела (если на границе раздела не происхо-

дит каких-либо процессов с выделением или поглощением тепла):

С^Г’ Гг» ^Т’ ~ Уг>

zt, Т);'

(2.7)

где и t2, Хг и %2 — соответственно температуры и коэффициенты

теплопроводности соприкасающихся сред; хг, уг, zr — координаты

поверхности раздела.

Задание граничных условий в виде (2.7) требует одновременного

отыскания полей температуры как в интересующей нас области,

так и в окружающей ее среде, т. е. подразумевает решение так назы-

ваемой сопряженной задачи. Многие практические задачи допускают

значительно более простую формулировку граничных условий, при

которых устраняется необходимость отыскания температурных по-

лей в окружающей среде. В зависимости от характера взаимодейст-

вия рассматриваемой области с окружающей средой различают гра-

ничные условия трех родов.

В случае граничных условий первого рода задается распределе-

ние температуры иа границе области (поверхности тела):

i г ф (^ г>

Z г,

т).

(2.8)

У

В стационарных задачах эта температура не зависит от времени,

а в простейшем случае не зависит и от координат, т. е. /г = const.

В случае граничных условий второго рода задается распреде-

ление плотности теплового потока (либо производной от температу-

ры) на поверхности тела:

/ а/ \

А, —= ф(хг, уг, гг, т). (2.9)

\ дп /г

Так как при граничном условии (2.9) температурное поле опреде-

ляется с точностью до постоянного значения, то необходимо еще

задать температуру в какой-либо точке области. В стационарных

условиях qr не зависит от времени, а в простейшем случае

qr = const.

Граничные условия третьего рода заключаются в задании тем-

пературы окружающей тело среды /}К и закона теплообмена между

телом и средой. В качестве такого закона обычно используют закон

конвективного теплообмена Ньютона — Рихмана:

qr=—М — =oc(Zr—ZH!)j (2.10)

у uft / ji

согласно которому плотность теплового потока на поверхности тела

пропорциональна разности температур поверхности и окружающей

жидкости. В общем случае коэффициент пропорциональности, назы-

28

Пг1емь1Й коэффициентом теплоотдачи а [вт/ (мР-град)], и температу-

ра Жидкости /ж могут зависеть от координат и времени, причем

£*ти зависимости должны быть заданы. Во многих задачах с достаточ-

ной дЛя практики точностью можно считать коэффициент теплоотда-

чи и температуру жидкости постоянными.

В тех случаях, когда наряду с конвективным теплообменом су-

щественную роль играет и лучистый теплообмен, граничные условия

Задаются следующим соотношением:

7 Л(А'| =а(Тг-Тя)+8 <T0(T*r-TU (2.11)

где су0 — постоянная Стефана — Больцмана; епр — приведенная

степень черноты системы. Второе слагаемое в правой части уравне-

ния (2.11), учитывающее теплообмен излучением, записано в пред-

положении, что тела, окружающие излучающее тело, имеют постоян-

ную температуру Тот и образуют замкнутую систему, а окружаю-

щая среда практически прозрачна для излучения. Эта запись будет

приближенно верной и в том случае, когда окружающая среда яв-

ляется оптически плотной, если принять Тот Тт.

§ 2.3. Некоторые преобразования уравнения теплопроводности

Вследствие нелинейности и неоднородности уравнения тепло-

проводности его решение обычно сопряжено с большими трудностя-

ми. Однако в некоторых случаях можно устранить нелинейность

или неоднородность уравнения.

Если коэффициент теплопроводности явно не зависит от коорди-

нат, а зависит только от температуры, т. е. % = % (Z), введением

повой переменной можно существенно упростить уравнение тепло-

проводности. Для этой цели используется так называемая перемен-

ная Кирхгофа:

(2.12)

Она представляет собой некоторую фиктивную температуру, от-

считываемую от более или менее произвольной температуры t0, при-

чем вид функции 0 (0 определяется характером зависимости к (/).

Дифференцирование переменной Кирхгофа приводит к следую-

щим соотношениям:

50' к di

дт %0 5т

к

grad й’ = — grad t.

к()

(2.13)

29

Подставляя эти выражения в уравнение теплопроводности (2.3),

получаем

1 о /о 1 л \

у-.}} _к_д.---------(2.14)

а дх-------------------------------%() v 7

Очевидно, что соответствующим образом необходимо преобразовать

начальные и граничные условия задачи, однако это не всегда воз-

можно.

уравнение (2.14), строго говоря, не является линейным, так как

коэффициент температуропроводности а зависит от температуры.

Однако оно значительно проще, чем уравнение (2.3). Кроме того,

обычно коэффициент температуропроводности а слабее зависит от

температуры, чем коэффициент теплопроводности и теплоемкость.

В случае стационарных задач полученное уравнение строго ли-

нейное.

Обратный переход от найденного распределения й (х, у, z, т)

к температурному полю обычно осуществляется по известному графи-

ку зависимости й* = й1 (/), который нетрудно построить с помощью

уравнения (2.12).

Устранить неоднородность в уравнении теплопроводности можно

в тех случаях, когда мощность внутренних источников тепла яв-

ляется постоянной величиной, т. е. qv = const.

Любая из следующих подстановок:

’I’ = t +тг +</“ + ?2);

(2.15)

(А'2 + 4

(2.16)

(2.17)

приводит уравнение теплопроводности (2.4) к однородному урав-

нению

(2.18)

дх

В зависимости от вида выбранной подстановки могут в большей

или меныпей степени усложняться граничные условия для новой

переменной ф. Например, в случае двумерного температурного поля,

если граница области представляет собой окружность, более удоб-

ной является зависимость (2.16), а для прямоугольных областей —

зависимость (2.17).

§ 2.4. Методы решения уравнения теплопроводности

Методы решения уравнения теплопроводности весьма разнооб-

разны [1—5]. Точные аналитические методы решения уравнения

теплопроводности (метод разделения переменных, операционный

30

метод, методы интегральных преобразований, метод функций Грина,

метод тепловых потенциалов и др.) позволяют решать только срав-

нительно простые задачи теплопроводности. Для решения более

сложных задач используются приближенные аналитические мето-

ды, когда отыскивается распределение температур, лишь при-

ближенно удовлетворяющее уравнению теплопроводности или крае-

вым условиям. К ним прежде всего следует отнести интегральный

метод [7 J, а также вариационные методы [6].

Существенный недостаток как точных, так и приближенных

аналитических методов состоит в том, что с их помощью практически

можно решать задачи только для тел сравнительно простой гео-

метрии и при не очень сложных граничных условиях.

В тех случаях, когда невозможно получить аналитическое реше-

ние задачи или когда аналитическое решение очень сложно и неудоб-

но для практического применения, используют численные методы

решения уравнения теплопроводности, или методы аналогий. Чис-

ленные методы 11, 5.1 позволяют получить приближенное решение

практически любых задач. Эти методы требуют большой вычисли-

тельной работы, что длительное время тормозило их использование.

Однако развитие вычислительной техники сделало этот недостаток

несущественным. Сегодня численные методы решения задач нахо-

дят все более широкое применение во всех областях человеческой

деятельности, в том числе и при расчетах ядерных реакторов.

Учитывая большое значение численных методов для расчета

температурных полей в элементах ядерных энергетических уста-

новок, рассмотрим, каким образом из уравнения теплопроводности

получают систему конечно-разностных уравнений, лежащую в ос-

нове численных методов расчета полей температуры.

При расчете температурного поля численным методом рассмат-

риваемая область разбивается па небольшие элементы и примени-

тельно к каждому элементу входящие в дифференциальное уравне-

ние теплопроводности частные производные приближенно заме-

няются конечно-разностными выражениями. В результате такой

операции дифференциальное уравнение теплопроводности заме-

няется системой алгебраических уравнений, решение которой не

вызывает принципиальных трудностей. Очевидно, что чем меньше

размеры элементов, тем меньше погрешность, связанная с заменой

производных их конечно-разностным выражением, но и тем больше

объем вычислительной работы.

Методику получения системы конечно-разностных уравнений

рассмотрим на следующем примере. Пусть требуется рассчитать

нестационарное температурное поле в двумерной области, показан-

ной на рис. 2.1, при заданных начальных и граничных условиях.

Разобьем эту область прямоугольной сеткой на элементы с раз-

мерами бх и б?/. Будем считать, что теплоемкость каждого элемента

ребабу 1 сосредоточена в соответствующей узловой точке (центре

элемента). Все узловые точки можно разделить на внутренние, окру-

31

женные со всех сторон другими узловыми точками, и граничные,

соответствующие элементам, соприкасающимся с границей области.

Рассмотрим вначале произвольную внутреннюю узловую точку

Рт,п с координатами т8х, п8у, температуру в которой обозначим

Ап,п*

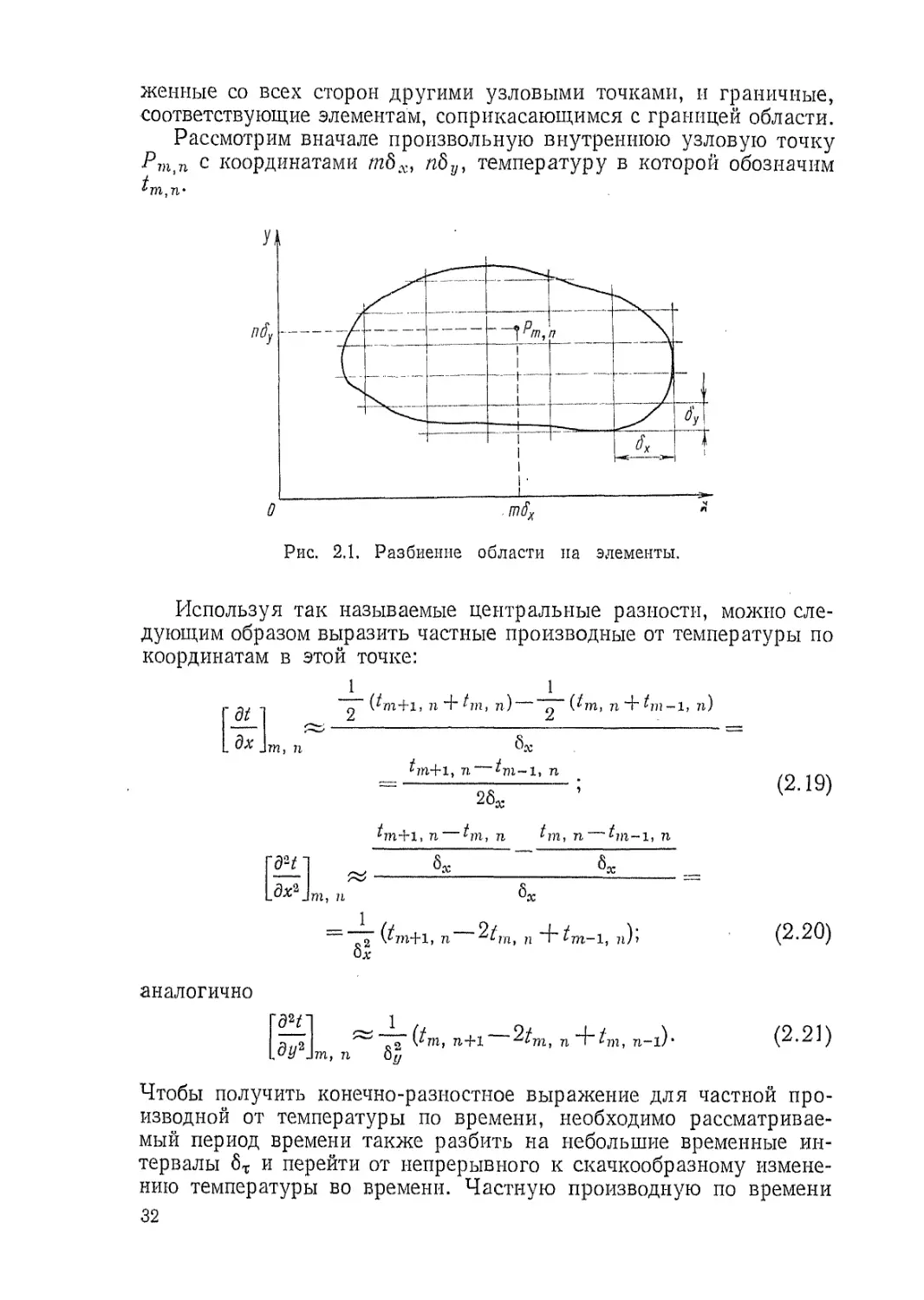

Используя так называемые центральные разности, можно сле-

дующим образом выразить частные производные от температуры по

координатам в этой точке:

1 1

2 №т+1, n + 6n, 7i) g (6п, п +би-l, п)

дх

Jm, п

‘тп-1, п

26^

6п+1, п 6п, и

т, п чп-1, п

Гд2* 1

'х

Зя2

т,

71

бд;

X

(2.19)

т, п 1 ьт-

(2.20)

аналогично

'd2t~

.дУ“лп, п

n+1 ^т, п tm, п-1)'

(2.21)

Чтобы получить конечно-разностное выражение для частной про-

изводной от температуры по времени, необходимо рассматривае-

мый период времени также разбить на небольшие временные ин-

тервалы и перейти от непрерывного к скачкообразному измене-

нию температуры во времени. Частную производную по времени

32

в точке Рт,п в /г-й момент времени (rZt = /гбг) приближенно можно

выразить, например, через значение температуры в этой точке в на-

стоящий k-ii момент времени 1^г> п и значение температуры в после-

дующий k + 1-й момент времени /JfJ:

(2.22)

Этот способ выражения производной по времени приводит к так

называемой явной схеме разностных уравнений теплопроводности.

Подставив уравнения (2.20) — (2.22) в (2.4), получим:

ДИ- •____fk

tn, п иг, п__

6т

__ /1 , п , п ~Ь ^т— 1 , п . $т, 1 ^т, п + ^т, п — 1 \ (<77)т, п

Л б!- 6“ / рс

(2.23)

Очевидно, что уравнение (2.23) может быть записано для каждой

внутренней узловой точки Рт<п, т. е. число таких уравнений в точ-

ности равно числу внутренних узловых точек. Если интервалы раз-

биения по вертикали и по горизонтали выбраны одинаковыми, т. е.

6,v == 6П = 6 и qv — 0, уравнение (2.23) существенно упрощается:

/т/г ~ FО (Ozi-|- 1 , п "Е tin — 1 , п~[~ tm, zi-|- 1 ~f~ tm, n—-1) (4FО 1) tm, n ’

(2.24)

где Fo = a8x/№ — число Фурье для элемента.

Это уравнение позволяет вычислить температуру в любой внут-

ренней узловой точке в «последующий», /г + 1-й момент времени,

если известно распределение температур в окрестности этой точки

в «настоящий», /г-й момент времени.

В случае стационарного температурного поля температура в лю-

бой узловой точке не зависит от времени, следовательно, if г! =

= t'in, п = tm>n, и из уравнения (2.24) получаем

t ____trn+l, п "Hm-i, n+l~Fm, п-1 ^2 25)

4

Анализ уравнения (2.24) показывает, что для получения устой-

чивого решения! (решения, при котором в процессе решения

ошибка не возрастает) должно выполняться условие Fo^ 1/4. Если

принять Fo — 1/4, то уравнение (2.24) примет наиболее простой вид:

/k I I /fe | //i

,k~l- 1 _ Ltn-\- 1 , n "i" 1 , и ~r n-f- 1 ~r m, n — 1 /9 9fi\

ttn,n— ~

33

2 Зак. 79 2

Хотя явная схема конечно-разностных уравнений (2.26) чрез-

вычайно проста, так как входящие в нее уравнения независимы друг

от друга, ограничения, накладываемые на Fo, связывающие между

собой пространственные и временные интервалы разбиения, часто

оказываются неудобными при расчетах. Этот недостаток явной схе-

мы конечно-разностных уравнений становится особенно сущест-

венным, когда рассматриваемая область состоит из нескольких зон

с различными коэффициентами температуропроводности. Поэтому

при решении задач на ЭВМ чаще используется неявная схема конеч-

но-разностных уравнений. По этой схеме производная по времени

в точке Ртп в k-й момент времени выражается через значения тем-

пературы в’точке Ртп в настоящий, k-й момент времени и в пред-

шествующий, k—1-й момент:

' dt р

. ЙТ _ tn , п

fk ______

п ‘‘т, п

6т

(2.27}

Получаемая при этом неявная система конечно-разностных уравне-

ний при = 6 имеет следующий вид:

1 \ ,k ,k _________________fk ,k

~z~ ]ltn , n 1 , n Lm~ 1, n tm, n-\-1

ro J

k _ 1 ,/e-l

m, n — 1 — ~ Im, n •

Fo

(2.28}

Эта система уравнений значительно сложнее системы (2.26), так

как в каждое уравнение входит по пять неизвестных, но зато ее ре-

шение устойчиво при любых Fo. Так как разработаны эффективные

методы решения неявных схем конечно-разностных уравнений на

ЭВМ, например метод прогонки, сложность системы уравнений не

вызывает каких-либо принципиальных трудностей при решении.

До сих пор не рассматривались граничные условия задачи. Оче-

видно, что эти условия должны войти в конечно-разностные уравне-

ния для граничных узловых точек.

В случае граничных условий первого рода целесообразно раз-

бить область на элементы таким образом, чтобы граничные узловые'

точки расположились на границе рассматриваемой области. При

этом значения температур в граничных узловых точках являются за-

данными и никаких дополнительных уравнений для них соста-

влять не нужно.

При граничных условиях второго или третьего рода температуры

в граничных узловых точках неизвестны, и для этих точек необхо-

димо также составлять конечно-разностные уравнения. Для состав-

ления таких уравнений удобно пользоваться уравнением теплового

баланса. При этом более или менее безразлично, лежат узловые

точки на границе рассматриваемой области или нет.

Например, при граничных условиях второго рода в случае, когда

узловые точки отстоят от границы на половину шага разбиения

34

(рис. 2.2), можно составить следующий баланс тепла для граничной

узловой ТОЧКИ Рт,п-

/k + 1 /А /Л ___/к

о с т, п ьт, п l'm + I , п ьт, п ,

рс Од, Оу с-------------

т тп+1

jk __fk j/c _Jt/г

+ ----^.+ П_. 1,'.^ (2.29)

Рп-1, п Рт—1,т

Термические сопротивления между узловыми точками (Рт, т + ъ

Rn _ Х1 п и Rm _ lt m) пропорциональны расстоянию между ними, об-

Рис. 2.2. 1\ составлению уравнения при граничных усло-

виях второго рода.

ратно пропорциональны площади поперечного сечения, через кото-

рую элементы обмениваются теплом, и коэффициенту теплопровод-

ности среды:

= (2.30)

Йели 8Х = 8У = 6,

Rm, m+1 Rn-1, п Rm~l, т ~ i

и из соотношения (2.29) получаем

= » + i. П-1 + Л-!, ,>+^1-(3Fo-1)4 „• (2.31)

Для стационарных задач ij'i = tm, п = tm, п и> следовательно,

?с 6

В случае граничных условий третьего рода рассмотрим такое раз-

биение, когда узловые точки лежат на границе области (рис. 2.3).

2* 35

(2.32)

^т, п о ( ^пг+1, n + ^m, П--1 ~Ь 6п-1,

и \

Составив баланс тепла для граничной узловой точки Р7)1Л, получим:

я Лг-|-1__у/г у/г ___у/г

X V 1'1П' п Ьт> п 1 , п ьпг, п ।

Р-J Ь С* /у, ——* |

2 6’ Pm,m+1

//г __jk jk __у/г

I m,n~l tm,n , Lm — 1 , n n Ji \

r- । [_ aO^ t m, n J,

Kn-i, n m

где

n _______ n ________ fix . n __________^?/

•r'm, zn+l — ^m-l, m я ’ n ГТ- ‘

- by №>x

Л —

2

Если 6Ж = ду — 6, имеем

tm\ n = Fo 1, n —2ttn, n— 1 “Ь tm— 1 , n 4"

+ 2В i t J ~ (4Fo + 2Fo В i -1) i, n,

где Bi = a6/% — число Био для элемента.

Для стационарных задач это уравнение имеет вид

/ — п ~Ь2^т, п-1 Ч~ 1, и 4~2Bi

(2.33)

(2.34)

(2.35)

Очевидно, что число дополнительных уравнений типа (2.29)

или (2.33) в точности соответствует числу граничных узловых точек.

Таким образом, при использовании метода конечных разностей всег-

Рис. 2.3. К составлению уравнения при граничных условиях

третьего рода.

да можно составить столько уравнений, сколько неизвестных зна-

чений температур в узловых точках появляется при разбиении рас-

сматриваемой области на элементы. Иными словами, получаемая

при этом система алгебраических уравнений всегда является замкну-

той. Последующее решение этой системы на ЭВМ позволяет опреде-

лить температуры во всех узловых точках и тем самым получить

температурное поле в рассматриваемой области.

36

СПИСОК ЛИТЕРАТУРЫ

1. Карслоу Г., Егер Д. Теплопроводность твердых тел. Пер. с англ. М., «Нау-

ка», 1964.

2. Лыков А. В. Теория теплопроводности. М., «Высшая школа», 1967.

3. Лыков А. В. «Некоторые аналитические методы решения задач нестацио-

нарной теплопроводности». — «Изв. АН СССР. Сер. Энергетика и транс-

порт», 1969, № 2, с. 3.

4. Мучник Г. Ф., Рубашов И. Б. Методы теории теплообмена. М., «Высшая

школа», 1970.

5. Шнейдер П. Инженерные проблемы теплопроводности. М., Изд-во иностр,

лит., 1960.

6. Эльсгольц Л. Э. Дифференциальные уравнения и вариационное исчисле-

ние. М., «Наука», 1969.

7. Goodman Т. R. Application of Integral Methods to Transient Nonlinear

Heat Transfer. — «Advances in Heat Transfer», 1964, v. 1, p. 3.

ГЛАВА 3

РАСЧЕТ ТЕМПЕРАТУРНЫХ ПОЛЕЙ

§ 3.1. Одномерные стационарные задачи теплопроводности

Одномерные задачи теплопроводности с внутренними источни-

ками тепла возникают при расчете температурных полей в твэлах,

в корпусе и других элементах ядерных установок. В конструктив-

ном отношении топливные кассеты отличаются разнообразием, но

в большинстве случаев они собираются из элементов, имеющих

форму пластин, полых или сплошных цилиндрических стержней.

Поэтому наибольший интерес представляет решение задач тепло-

проводности для плоской пластины, сплошного и полого цилиндров.

Температура в твэлах изменяется не только в поперечном направ-

лении, ио и вдоль оси. В принципе это двумерное поле можно рас-

считать, используя, например, численные методы. Практически же,

учитывая, что градиенты температуры и тепловые потоки вдоль

оси твэла значительно меньше градиентов и потоков в поперечном

направлении, расчет температурного поля проводят следующим

образом. Вначале находят наиболее опасное в тепловом отношении

сечение твэла с учетом неоднородного тепловыделения по длине,

а затем в этом сечении рассчитывают распределение температуры по

сечению, полагая температурное поле одномерным.

Рассмотрим простейшие одномерные стационарные задачи теп-

лопроводности с внутренними источниками тепла.

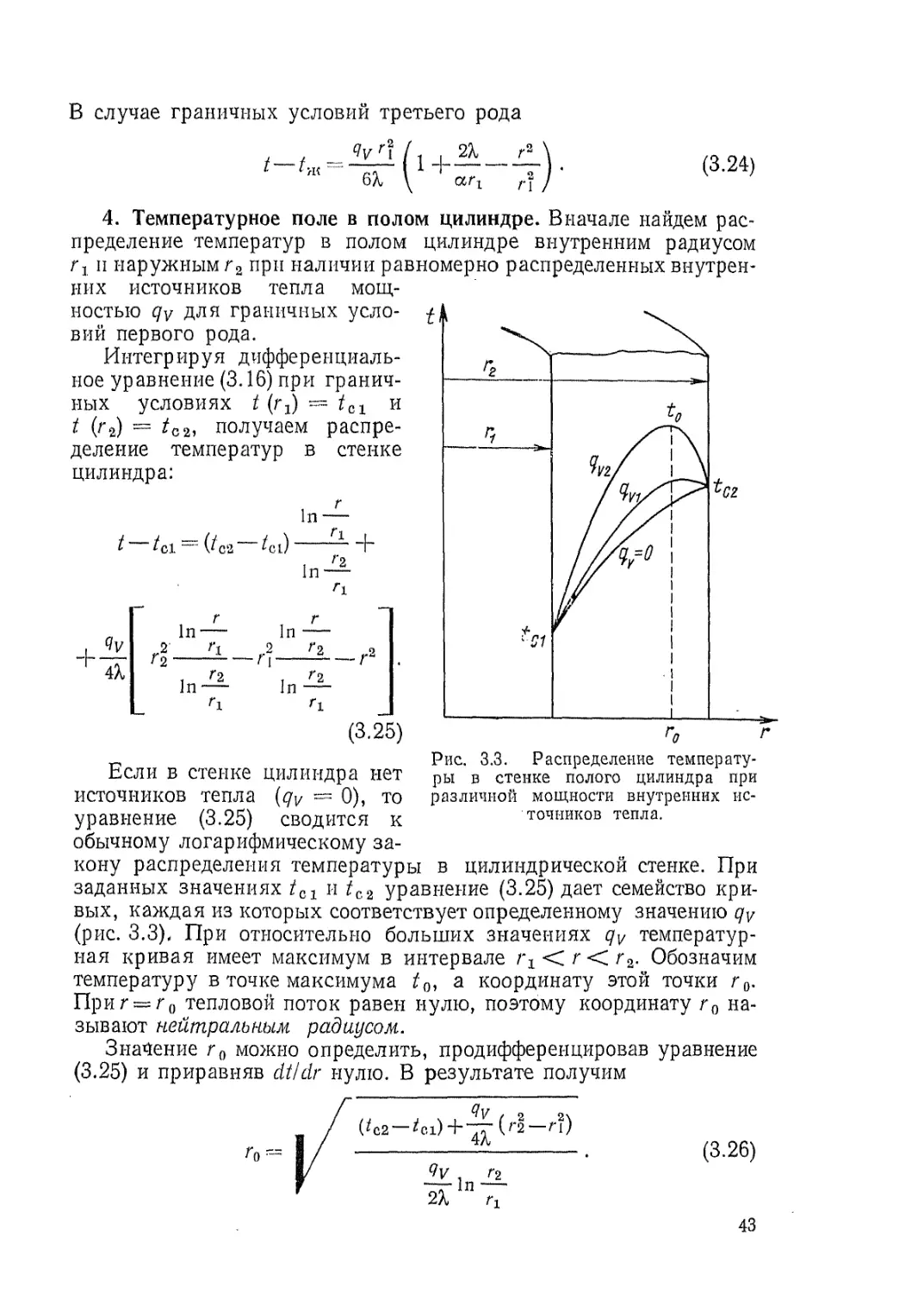

1. Температурное поле в пластине. Пусть в неограниченной

пластине толщиной б действуют равномерно распределенные внут-

ренние источники тепла мощностью qv. Сначала решим эту задачу

при граничных условиях первого рода, полагая заданными темпе-

ратуры на обеих поверхностях пластины /С1 и tc2. Дифференциаль-

ное уравнение, описывающее распределение температуры в пласти-

не, имеет вид

rf2/ , о

dx2 к

(3-1)

Если начало координат поместить на левой поверхности пластины,

как это показано на рис. 3.1, то граничные условия задачи запишут-

ся так:

i(0)=u i (6) =

(3.2)

38

Дважды интегрируя уравнение (3.1), получаем

(3.3)

Определив постоянные Сх и С2 из граничных условий (3.2), найдем

распределение температуры в пластине:

Чу 8*

X

1

/ /сХ

\

J 'Н(^С2 ^С1)

X

б"

(3.4)

Первое слагаемое правой части этого уравнения описывает распре-

деление температуры в пластине, создаваемое внутренними источ-

никами тепла при симметричных граничных условиях, т. е. при

/С1 = ^с2- Второе слагаемое описывает распределение температуры

в пластине при отсутствии внутренних источников тепла, т. е. при

qv = 0. Таким образом, полученное распределение температуры

можно рассматривать как суперпозицию двух решений: линей-

ного профиля температуры без внутренних источников теп-

ла и параболического, описы-

вающего распределение темпе-

ратуры при наличии внутренних

источников тепла и Zcx = Zc2.

При заданных значениях /С1

и /С2 уравнение (3.4) дает семей-

ство кривых, каждая из кото-

рых соответствует определенно-

му значению qv (см. рис. 3.1).

При относительно больших зна-

чениях qv кривые имеют макси-

мум, лежащий внутри пласти-

ны. Координата точки макси-

мума х0 определяется из урав-

нения

ЧуЬ qvxQ ^2—^,1

21 Z. 6

откуда

V = (3'5’

о 2 с/у о-

Рис. 3.1. Распределение температуры

в пластине при различной мощности

внутренних источников тепла:

<7у62

1 ~ Qv = 2^^c2-zci)=0: 2-Qv==1;

3-Qv=2.

Таким образом, точка максимума на температурной кривой лежит

внутри пластины, если

2 '

39

Тепловая мощность, выделяемая в расположенной слева от макси-

мума части пластины, отводится через левую поверхность, и, сле-

довательно, плотность теплового потока на ней равна

7ci = Qv хо- (3-6)

Аналогично вся мощность, выделяемая в правой от максимума

части пластины, отводится через правую поверхность, и плотность

теплового потока на ней равна

= *о)« (3.7)

Если максимум температуры расположен на левой поверхности пла-

стины (х0/6 = 0), то qcl = 0, вся мощность отводится через ее

правую поверхность и qG2 = qv8. При х0/д = 1, наоборот, вся

мощность, выделяемая в пластине, отводится через левую по-

верхность.

Если х0/6<0 или л:0/6>> 1, то максимум на температурной

кривой находится вне пределов пластины. Физически это означает,

что происходит не только передача тепла, выделяемого в пластине

одной из охлаждающих жидкостей, но и дополнительная передача

тепла через пластину от одной из жидкостей к другой: в первом

случае от левой поверхности к правой, во втором —- от правой

к левой.

Максимальное значение температуры t0 можно найти, подставив

выражение (3.5) в (3.4):

/о-/а = ^- + ,-Д7(/о3-иа+4(/«-/и)- (3.8)

О/С AtCJ у О At

Если температуры на поверхностях пластины одинаковы

(/С2 = /01 = /с), то температурное поле в пластине симметрично,

х0/6 == 1/2 и

= (3-9)

Расчет температурного поля удобно начинать с определения

х0 по уравнению (3.5). Пользуясь значением х0, уравнениям, описы-

вающим распределение температуры, можно придать более простой

вид:

б/г/ X

= (3.10)

= (3.11)

i»-fC2 = ^(6-Xo)2. . (3.12)

Решение (3.4) для граничных условий первого рода нетрудно

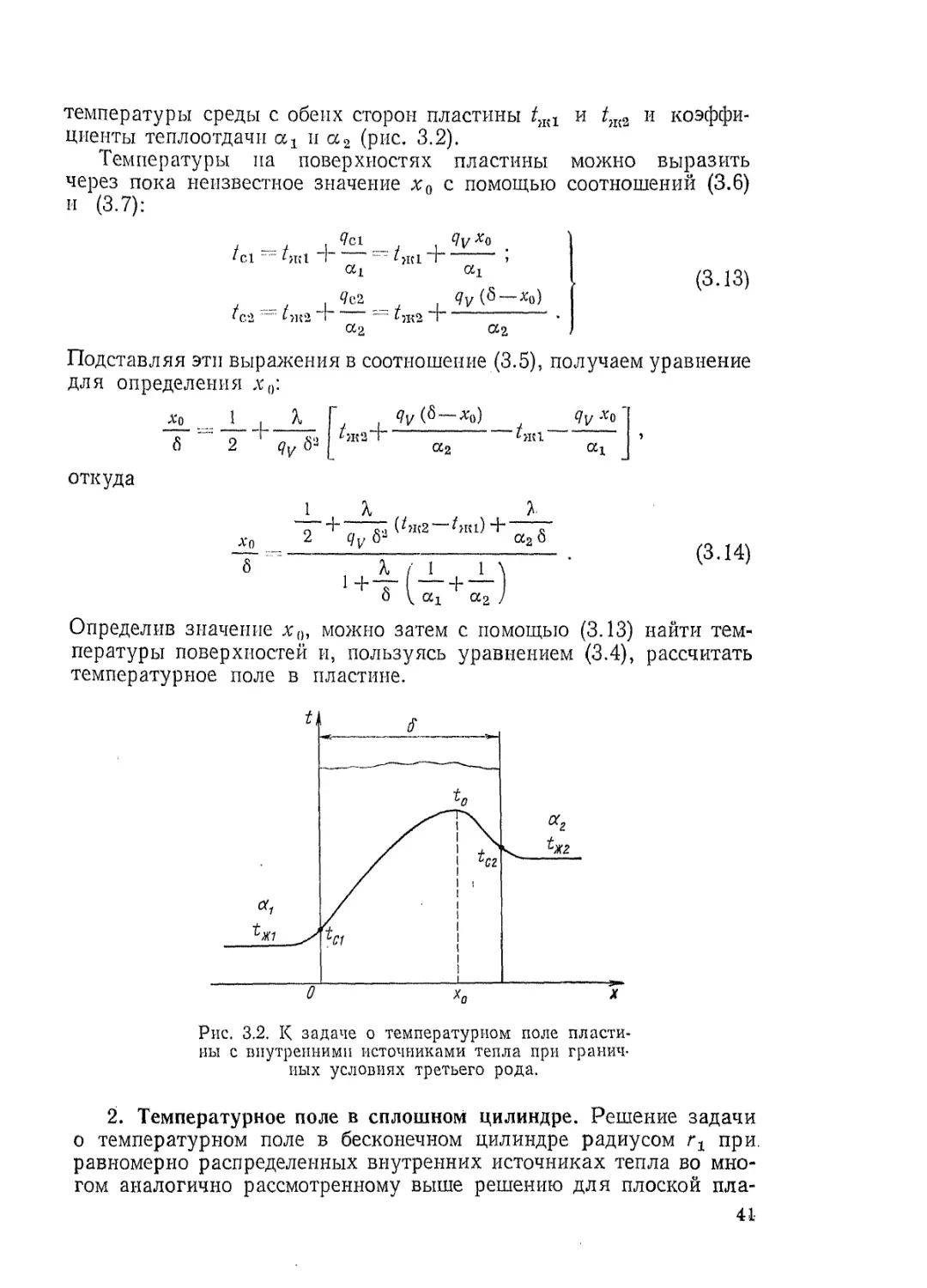

обобщить на случай граничных условий третьего рода. В этом случае

температуры на поверхностях пластины /С1 и /с2 неизвестны. Заданы

40

температуры среды с обеих сторон пластины /?к1 и /?к3 и коэффи-

циенты теплоотдачи ах и а2 (рис. 3.2).

Температуры па поверхностях пластины можно выразить

через пока неизвестное значение х0 с помощью соотношений (3.6)

и (3.7):

'cl ”.Ок1 I Чк1 ~1 >

CQ CZj ZQ 1 П,

а2