Автор: Стерман Л.С. Покровский В.Н.

Теги: электротехника тепловые двигатели в целом получение, распределение и использование пара паровые машины паровые котлы теплоэнергетика теплотехника электростанции тепловые электростанции

ISBN: 5-283-00041-9

Год: 1991

Л.С.Стерллан

В. Н. Покровский

ФИЗИЧЕСКИЕ

И ХИМИЧЕСКИЕ

МЕТОДЫ ОБРАБОТКИ

ВОДЫ НА ТЭС

Допущено Государственным комитетом СССР

по народному образованию в качестве учебника

для студентов вузов, обучающихся по специальности

«Тепловые электрические станции»

МОСКВА ЭНЕРГОАТОМИЗДАТ

1991

ББК 31.37

С 79

УДК 621.311.22:621.187.12@75.8)

Рецензенты: кафедра ТВТ Ивановского энергетического института

и П. А. Акользин

Редактор издательства Н. Н. Сошникова

Стерман Л. С, Покровский В. Н.

С 79 Физические и химические методы обработки воды на

ТЭС: Учебник для вузов.— М.: Энергоатомиздат, 1991.—

328 с: ил.

ISBN 5-283-00041-9

Рассмотрены современные физико-химические и термические методы

обработки воды и очистки конденсата на электростанциях. Описаны

устройства, принципы действия и способы расчетов некоторых типов

установок. Дана оценка влияния ряда основных факторов на

эффективность их работы.

Для студентов вузов, обучающихся по специальности «Тепловые

электрические станции». Может быть полезен инженерно-техническому

персоналу электростанций и котельных.

2203060000-096

С 05K0D-91 165-91 ББК 3L37

ISBN 5-283-00041-9

© Авторы, 1991

ПРЕДИСЛОВИЕ

Курс «Физические и химические методы обработки воды

на ТЭС» введен в учебные планы по подготовке инженеров-

теплоэнергетиков сравнительно недавно. Первая книга по

этому курсу, называвшаяся «Химические и термические методы

обработки воды на ТЭС», была выпущена в качестве учебного

пособия теми же авторами в 1981 г. Книга получила высокую

оценку в опубликованных рецензиях и при обсуждении в

методической комиссии Минвуза СССР. Однако она не в полной

мере отражает всю программу курса и отвечает требованиям,

которые можно предъявить к учебной литературе данного

направления в настоящее время. Повышение качества

подготовки специалиста, перестройка процесса обучения в высшей

школе, особое внимание, уделяемое сейчас самостоятельной

работе студентов, широкому применению ЭВМ, вопросам

экологии,— все это потребовало от авторов не только

расширить выпущенную ранее книгу, но и существенно

переработать ее.

В соответствии с программой курса в книге рассмотрены

все основные методы обработки воды, которые применяются

на ТЭС и, как можно полагать, будут применяться в

ближайшем будущем, уделено большое внимание методам, при

применении которых резко сокращается количество сточных

вод, рассмотрены пути создания бессточных ТЭС и успехи,

достигнутые уже в этом направлении в настоящее время.

Книга предназначается для студентов, специализирующихся

по проектированию и эксплуатации тепловой части ТЭС.

Инженеры этой специальности должны владеть современными

методами расчета, наладки, испытания и эксплуатации

аппаратов термической обработки воды, уметь проектировать

3

их. Поэтому применительно к таким аппаратам в книге

приводятся методики выбора схемы включения их в тепловую

схему ТЭС, гидродинамического и теплового расчетов,

определения качества дистиллята, методы расчета

производительности аппарата и способы повышения ее в процессе

эксплуатации, разработанные на кафедре ТЭС МЭИ программы

таких расчетов на ЭВМ.

Рассмотренные в книге современные методы расчетов

и программы для ЭВМ понадобятся студентам также при

курсовом проектировании. Они могут быть использованы

и в инженерной практике.

Введение, гл. 6—11, 13 учебника написаны Л. С. Стерманом,

гл. 1—5, 12 — В. Н. Покровским.

Авторы выражают благодарность коллективу кафедры

технологии воды и топлива Ивановского энергетического

института им. В. И. Ленина (зав. кафедрой канд. техн. наук

В. Н. Виноградов) и доктору техн. наук, профессору

П. А. Акользину за ряд ценных замечаний по рукописи.

Авторы

ВВЕДЕНИЕ

В.1. МЕТОДЫ ОБРАБОТКИ ВОДЫ НА ТЕПЛОВЫХ

ЭЛЕКТРОСТАНЦИЯХ

В настоящее время в большинстве промышленно развитых

стран выработка электроэнергии в основном производится на

электрических станциях с паротурбинными установками,

работающими на органическом топливе. Так, в Советском Союзе

в 1985 г. на таких станциях выработано 75,3% всего количества

электроэнергии, в США — 73%. Аналогичная картина

наблюдается в ряде других стран. Рабочей средой на установках

тепловых электростанций является вода.

В атомной энергетике также применяются почти

исключительно паротурбинные агрегаты, работающие на

водяном паре.

Подготовка воды на современных электростанциях с

паротурбинными установками является весьма ответственной

задачей, так как от качества ее в большой мере зависит

надежность и экономичность эксплуатации оборудования. Для

того чтобы паротурбинный блок мог длительно работать без

отложений в экранных трубах, пароперегревателе и проточной

части турбины, концентрация отдельных составляющих в

питательной воде должна исчисляться значениями от 5 до

100 мкг/кг. Получать такую воду в необходимых, часто

больших количествах в течение всего периода эксплуатации

электростанции можно лишь, применяя весьма совершенные

методы обработки ее.

Вода на электростанциях используется для заполнения

контура паротурбинной установки и компенсации потерь пара

и конденсата во время работы, подпитки тепловых сетей,

а также для отвода теплоты в конденсаторах турбин и

вспомогательных теплообменниках. Во всех случаях применяемая

сырая вода проходит соответствующую обработку, однако

5

наиболее высокие требования предъявляются к качеству воды,

служащей для заполнения контура паротурбинной установки

и подпитки его в процессе эксплуатации.

На тепловых электростанциях (ГЭС) применяются

различные методы обработки воды, однако в основном все эти

методы можно разделить на безреагентные, или физические

методы и методы, в которых используются различные

препараты (химические реактивы). Безреагентные (физические)

методы применяются и как отдельные этапы в общем

технологическом процессе обработки воды, и как

самостоятельные методы, обеспечивающие получение воды требуемого

качества. Применяя химическую обработку (включая также

методы ионного обмена), можно получить как умягченную,

так и глубокообессоленную воду; при одном из наиболее

распространенных на ТЭС физических методов — термической

обработке воды — всегда получают дистиллят, т. е. воду с очень

небольшим содержанием примесей. Однако в ряде случаев

при термической обработке, проводимой с целью глубокого

обессоливания, применяется умягченная вода, т. е. вода,

прошедшая уже химическую обработку или ионирование.

Выбор метода обработки воды, составление общей схемы

технологического процесса при применении различных методов,

определение требований, предъявляемых к качеству ее, существенно

зависят от состава исходных вод, типа электростанции, параметров

ее, применяемого основного оборудования (паровых котлов,

турбин), системы теплофикации и горячего водоснабжения. При

применении термических методов обработки воды экономичность

метода зависит также от того, как включена обессоливающая

установка в схему станции, а также от характеристик и параметров

оборудования. Поэтому до того, как перейти к рассмотрению

методов обработки воды, необходимо хотя бы в самом общем

виде познакомиться с типами и схемами тепловых электростанций.

В.2. ТИПЫ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

Основным назначением электрических станций является

снабжение электрической энергией предприятий промышленного

и сельскохозяйственного производства, коммунального

хозяйства и транспорта. В ряде случаев электростанции обеспечивают

также предприятия и жилые здания паром и горячей водой.

На электростанциях, предназначенных только для

производства электроэнергии, устанавливаются паровые турбины с

глубоким вакуумом, так как чем ниже давление пара на выходе

из турбины, тем большая часть энергии рабочей среды

превращается в электрическую. При этом основной поток

пара конденсируется в конденсаторе и большая часть энергии,

содержащейся в паре, теряется с охлаждающей водой.

6

Тепловые электрические станции, предназначенные только

для производства электроэнергии, называются

конденсационными электрическими станциями (КЭС). Конденсационные

электростанции, работающие на органическом топливе,

строятся обычно вблизи мест добычи топлива.

Электростанции, предназначающиеся для производства

электрической энергии и обеспечения теплового потребителя паром

и горячей водой, имеют паровые турбины с промежуточным

отбором пара или противодавлением. На таких установках

теплота отработавшего пара частично или даже полностью

используется для теплоснабжения, вследствие чего потери

теплоты с охлаждающей водой сокращаются или вообще

отсутствуют (на установках с турбогенераторами с

противодавлением). Однако доля энергии, преобразованной из

тепловой формы в электрическую, при одних и тех же начальных

параметрах пара на установках с теплофикационными

турбинами ниже, чем на установках с конденсационными

турбинами. Тепловые электрические станции, на которых

отработавший в турбине пар используется для теплоснабжения,

называются теплоэлектроцентралями (ТЭЦ). Обычно ТЭЦ

строятся вблизи потребителей теплоты — промышленных

предприятий или жилых массивов, если ТЭЦ предназначена для

теплофикации города (района).

В последние годы в ряде стран создаются установки для

опреснения морских и солончаковых вод, работающие на паре,

отбираемом от турбин теплоэлектроцентралей. Электростанции

такого типа строятся в местах, где имеется недостаток пресной

воды и ее необходимо получать в больших количествах.

В.З. СХЕМЫ КОНДЕНСАЦИОННЫХ ЭЛЕКТРОСТАНЦИЙ

Конденсационные электрические станции (КЭС) большой

мощности на органическом топливе строятся в настоящее

время в основном на высокие параметры пара и низкое

конечное давление его (глубокий вакуум). Это дает

возможность уменьшить расход теплоты на единицу выработанной

электроэнергии, так как чем выше начальные параметры

Р0 и t0 перед турбиной и ниже конечное давление пара Рж,

тем выше КПД установки.

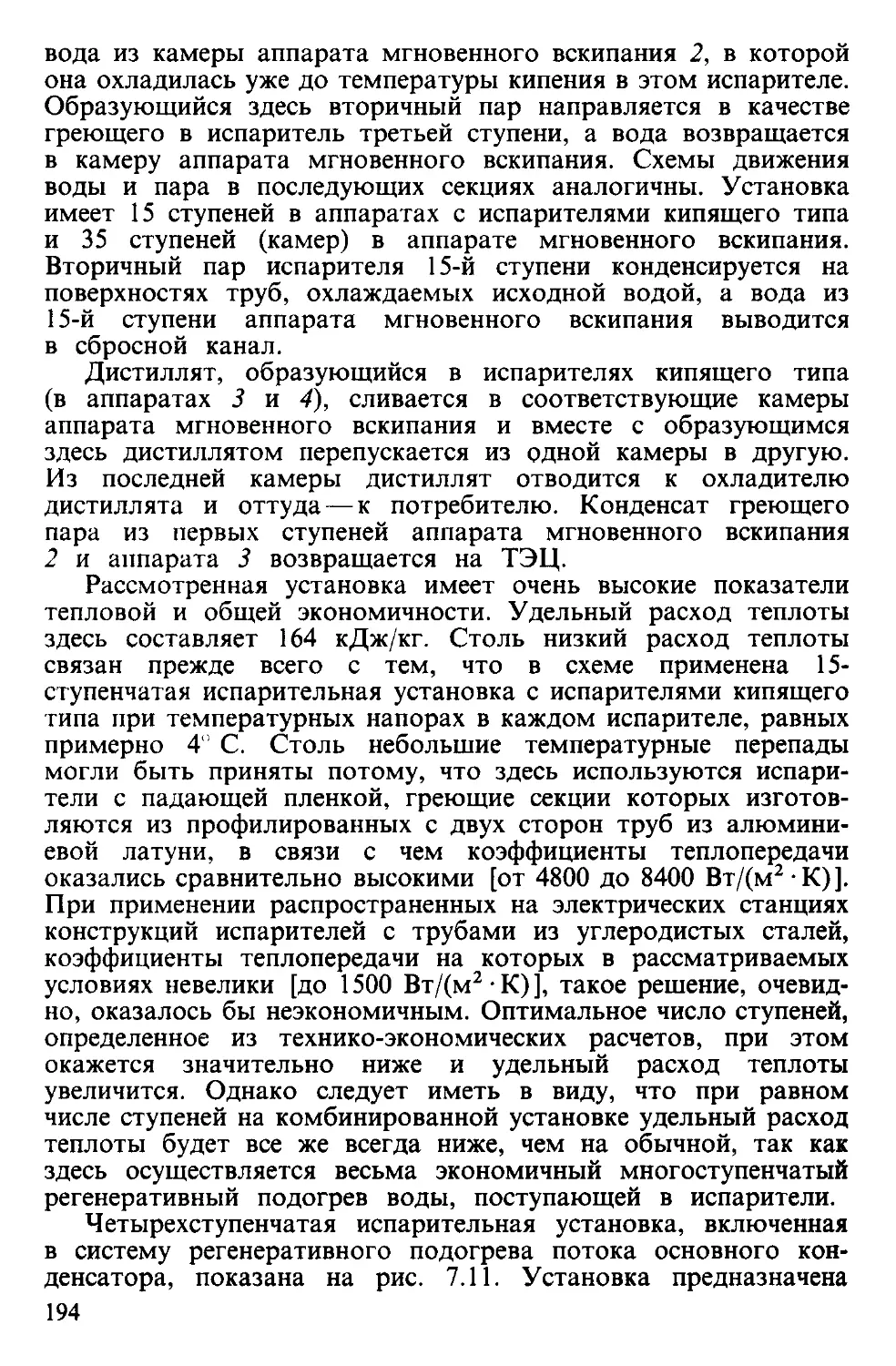

На рис. В.1 представлены типичные тепловые схемы

конденсационных установок на органическом топливе. По схеме

на рис. В.1, а подвод теплоты к циклу происходит только

при генерации пара и подогреве его до выбранной температуры

перегрева tne; по схеме на рис. В.1, б наряду с передачей

теплоты при этих условиях теплота подводится к пару и после

того, как он отработал в части высокого давления (ЧВД)

турбины.

7

Рис. В. 1. Типичные тепловые схемы паротурбинных конденсационных установок

без промежуточного перегрева пара (а) и с промежуточным перегревом (б):

1—паровой котел; 2—турбина; 3 — электрогенератор; 4 — конденсатор; 5 — конденсатный

насос; 6 — регенеративный подогреватель низкого давления; 7 -дренажный насос; 8 —

деаэратор; 9—питательный насос; 10 — регенеративный подогреватель высокого давления

Первая схема называется схемой без промежуточного

перегрева, вторая — с промежуточным перегревом пара.

Как известно из курса термодинамики, тепловая

экономичность второй схемы при одних и тех же начальных и конечных

параметрах и правильном выборе параметров промежуточного

перегрева (промперегрева) выше.

По обеим схемам отработавший пар конденсируется в

конденсаторе 4, охлаждаемом циркулирующей в трубках

технической водой. Конденсат турбины конденсатным насосом

5 через регенеративные подогреватели 6 подается в деаэратор 8.

8

Деаэратор служит для удаления из воды растворенных

в ней газов, однако одновременно в нем, так же как

и в регенеративных подогревателях, питательная вода паровых

котлов подогревается паром, отбираемым для этого из отборов

турбины. Деаэрированная вода питательным насосом 9 через

подогреватели 10 подается в экономайзер парового котла.

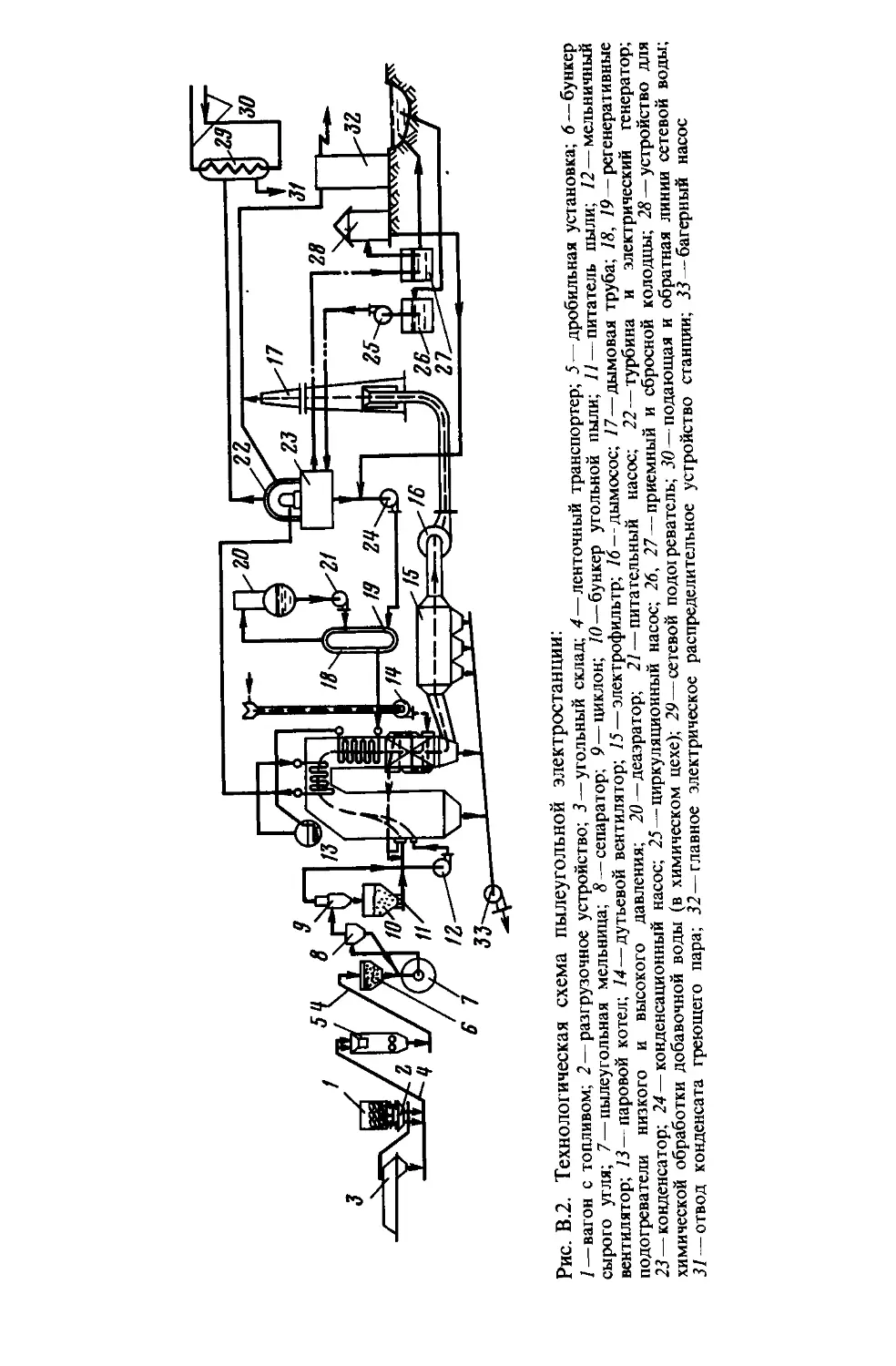

Технологическая схема гакой электростанции, работающей

на угольной пыли, показана на рис. В.2. Топливо в

железнодорожных составах поступает к разгрузочным устройствам

2, откуда с помощью ленточных транспортеров 4 — на склад

3, со склада топливо подается в дробильную установку 5.

Имеется возможность подавать топливо в дробильную

установку и непосредственно от разгрузочных устройств. Из

дробильной установки топливо поступает в бункера сырого угля 6,

а оттуда через питатели — в пылеугольные мельницы 7.

Угольная пыль пневматически транспортируется через

сепаратор и циклон в бункер угольной пыли 10, а оттуда

питателями // подается к горелкам.

Газы, образующиеся при горении в топочной камере, после

выхода из нее проходят последовательно газоходы котла, где

в пароперегревателе (первичном и вторичном, если

осуществляется цикл с промежуточным перегревом) и водяном

экономайзере отдают теплоту рабочему телу, а в

воздухоподогревателе— подаваемому в паровой котел воздуху. Затем

в золоуловителях (электрофильтрах) 75 газы очищаются от

летучей золы и через дымовую трубу 17 дымососами 16

выбрасываются в атмосферу.

Шлак и зола, выпадающие под топочной камерой,

воздухоподогревателем и золоуловителями, смываются водой и по

каналам поступают к багерным насосам 33, которые

перекачивают их на золоотвалы.

Воздух, необходимый для горения, подается в

воздухоподогреватель дутьевым вентилятором 14. Забирается воздух

обычно вверху котельной или (при паровых котлах большой

производительности) снаружи котельного отделения.

Перегретый пар от парового котла 13 поступает к турбине

22. Конденсат из конденсатора турбины подается конденсат-

ными насосами через регенеративные подогреватели низкого

давления 18 в деаэратор 20, а оттуда питательными насосами

21 через подогреватели высокого давления 19 — в экономайзер

котла.

Потери пара и конденсата восполняются в данной схеме

химически обессоленной водой, которая подается в линию

конденсата за конденсатором турбины. Потери могут

восполняться также дистиллятом, который получают в аппаратах,

называемых испарителями. Дистиллят направляется обычно

непосредственно в деаэратор.

9

1- >2

.8.

5,-- Q

..2-е-1

4 5 I

! .. В ч

и v

I О И

5 3 Э I

ex

--So

f- W

)S ^ Я ^ 55

«r:

, ■? о

II

О

я

л

с

. 2

18*

2 о &

5§пс

й я«

Я я о о

I Ч « Я И Ю й

5 S 2 oi S t

я I I

о ^

С =

HI

go

'II

III!

Si

О «-j

Охлаждающая вода подается в конденсатор из источника

водоснабжения циркуляционными насосами 25. Подогретая

вода сбрасывается в тот же источник на расстоянии от места

забора, достаточном для того, чтобы подогретая вода не

подмешивалась к забираемой.

В схемах может быть предусмотрена небольшая сетевая

подогревательная установка для теплофикации электростанции

и прилегающего поселка. К сетевым подогревателям 29 этой

установки пар поступает из отборов турбины.

Выработанная электроэнергия отводится от электрического

генератора к внешним потребителям через повышающие

электрические трансформаторы. Для снабжения электроэнергией

электродвигателей, осветительных устройств и приборов

электростанции имеется электрическое распределительное

устройство собственных нужд.

В.4. СХЕМЫ ТЕПЛОЭЛЕКТРОЦЕНТРАЛЕЙ

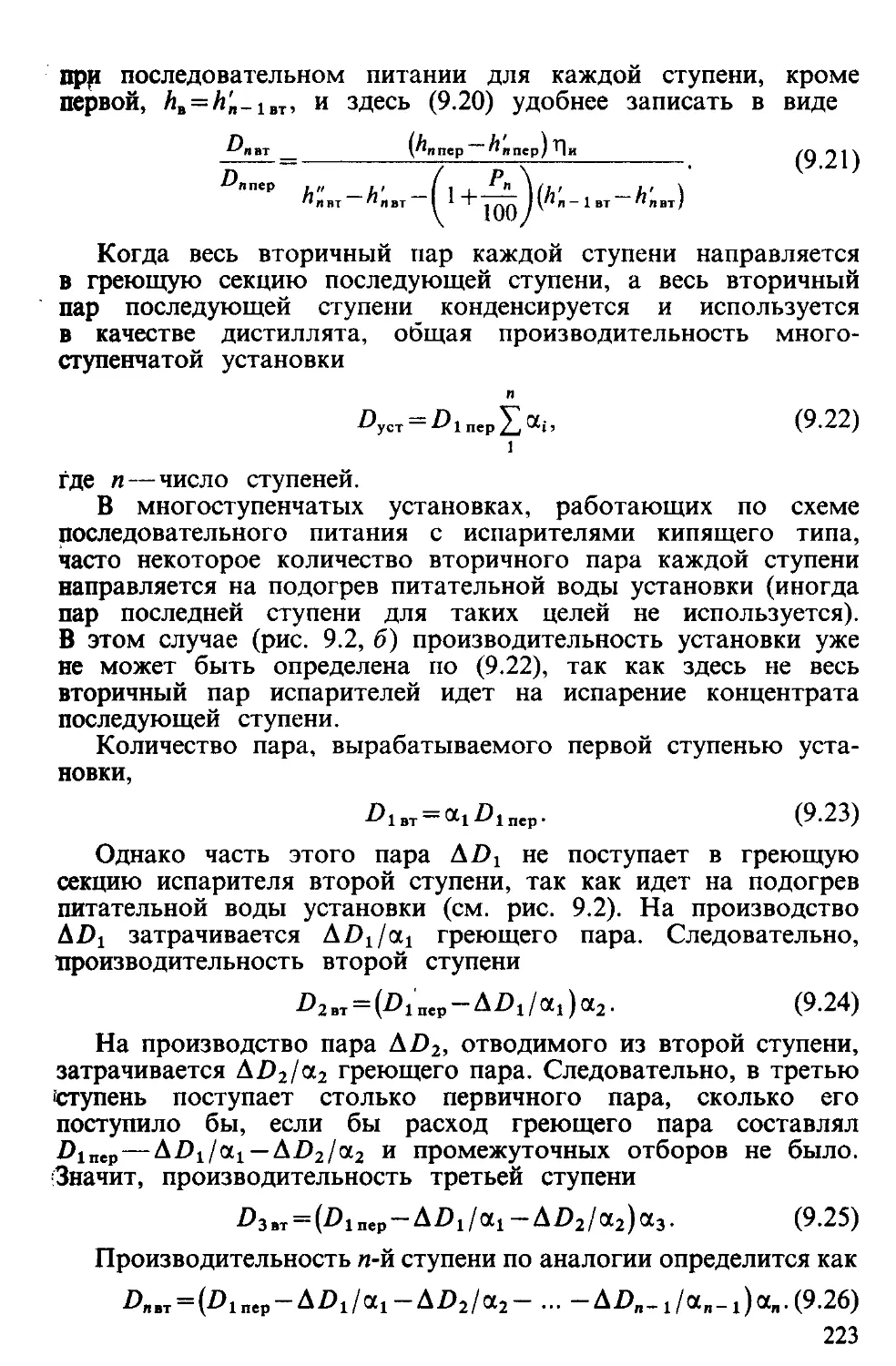

Теплоэлектроцентрали (ТЭЦ) могут иметь турбины с

противодавлением или конденсационные с регулируемыми

отборами (рис. В.З).

В схемах с турбинами с противодавлением весь

отработавший пар подается тепловому потребителю, поэтому существует

прямая зависимость между количеством вырабатываемой

электрической энергии и расходом пара, отдаваемого тепловому

потребителю. При пониженных электрических нагрузках часть

пара необходимо пропускать помимо турбины через редукци-

онно-охладительное устройство (рис. В.З, а); при высоких

электрических нагрузках и небольшой потребности в паре у

теплового потребителя недостающее количество электроэнергии

должно вырабатываться на электростанциях с турбинами

конденсационного типа. Таким образом, установка будет

использоваться достаточно полно только в том случае, если

она рассчитана иа ту часть тепловой нагрузки, которая

сохраняется в течение большей части года. Давление пара за

турбиной должно быть выбрано таким, какое требуется для

производственных нужд.

На установках с турбинами конденсационного типа,

имеющими регулируемые отборы (рис. В. 3,6), выработка

электрической энергии и отпуск теплоты могут изменяться в

достаточно широких пределах независимо друг от друга. При

этом полная номинальная электрическая мощность, если это

требуется, может быть достигнута при отключенной тепловой

нагрузке. Турбины такого типа имеют обычно один, два или

даже три регулируемых отбора. При одном регулируемом

отборе отводимый от турбины пар может поступать на

производственные нужды или на теплофикацию. При двух

11

£

ттттг

-0

Рис. В.З. Тепловые схемы ТЭЦ с турбиной с противодавлением (а) и с турбиной

с регулируемым отбором (б):

I — паровой котел; 2—редукционно-охладительная установка (РОУ); 3—турбогенератор;

4—тепловой потребитель (ТП); 5—конденсатор; б—обратный конденсатный насос (ОКН);

7—конденсатный насос; 8 — отбор пара от турбины; 9 — подвод пара к регенеративным

подогревателям; 10— регенеративные подогреватели низкого давления; //—деаэратор;

12—подвод пара от отбора турбины; 13 — питательный насос (ПН); 14 — регенеративные

подогреватели высокого давления

регулируемых отборах либо оба отбора являются

теплофикационными, либо один из них является производственным,

а другой — теплофикационным. Имеются также установки с

одним производственным и двумя теплофикационными отборами.

В.5. ПОТЕРИ ПАРА И КОНДЕНСАТА. ВОСПОЛНЕНИЕ ПОТЕРЬ

На всех электростанциях в процессе эксплуатации часть

рабочей среды (пара и конденсата) теряется. Потери связаны

с протечками в арматуре, предохранительных клапанах и

фланцевых соединениях, необходимостью дренирования воды и пара

12

при пуске и останове оборудования, прогреве трубопроводов,

с использованием пара и горячей воды на санитарные и

технические нужды электростанции (на разогрев мазута, мазутные

форсунки, паровую обдувку поверхностей котла, промывку

некоторых аппаратов перед пуском и пр.). Кроме того, на

электростанциях с барабанными котлами для поддержания

допустимых концентраций в котловой воде растворенных в ней

веществ, шлама и продуктов коррозии проводится непрерывная

продувка котла и часть этой воды также теряется (сбрасывается

в дренаж). Все эти потери, имеющие место непосредственно

на ТЭС, принято называть внутренними.

Внутренние потери электростанции регламентируются. При

номинальной мощности паротурбинной установки внутренние

потери на КЭС по отношению к общему расходу питательной

воды котла (без учета потерь с продувочной водой) должны

быть не выше 1%, на ТЭЦ с отопительной нагрузкой—до

1,2% и на ТЭЦ с промышленной или промышленно-отопитель-

ной нагрузкой — до 1,6%. При пониженных нагрузках

паротурбинного агрегата потери в абсолютном выражении практически

остаются теми же, что и при номинальной.

На теплоэлектроцентралях наряду с внутренними потерями

имеются еще потери у потребителя теплоты и при

транспортировке воды и пара. Эти потери нередко существенно

превышают внутренние, так как пар и горячая вода могут

использоваться потребителем теплоты в технологическом

процессе предприятия.

Для заполнения контура паротурбинной установки и

восполнения потерь в нем на современных крупных ТЭС может

применяться только глубокообессоленная вода. В настоящее

время такую воду получают почти всегда химическим и

термическим методами обессоливания. Заполнение тепловых сетей

и компенсация потерь в них проводятся обычно водой,

умягченной ионированием.

Глава 1

ПРИМЕСИ ПРИРОДНЫХ ВОД И ПОКАЗАТЕЛИ

КАЧЕСТВА ВОДЫ

1.1. ПОСТУПЛЕНИЕ ПРИМЕСЕЙ В ВОДУ

Биосфера Земли находится в динамическом равновесии,

основой которого является кругооборот веществ и превращение

энергии. При этом происходят циклические изменения состояния

отдельных веществ с возвращением их в начальное положение.

Кругооборот воды — первооснова всего живого на Земле.

Под влиянием солнечной радиации (мощность потока которой

на Землю превышает 10 кВт) с поверхности земного шара

ежегодно испаряется около 550 тыс. км3 воды, из них свыше

400 тыс. км3 — с поверхности Мирового океана. Около двух

третей этой воды возвращается в виде осадков в океан,

образуя малый кругооборот воды. Остальная часть уносится

ветрами на сушу, присоединяется к испарениям с поверхности

земли и также выпадает в виде осадков, пополняя убыль

воды на суше, возникающую за счет испарения и стока воды

в Мировой океан, и образуя большой кругооборот воды,

обеспечивающий жизнь на Земле. При испарении и

последующей конденсации воды в кругооборотах происходит ее

очистка от загрязняющих веществ и непрерывное пополнение

водных ресурсов в глобальном масштабе чистой пресной водой.

Наряду с природным круговоротом в настоящее время

существует производственно-бытовой кругооборот

воды, созданный в результате деятельности человека: вода

забирается из источника на производственные и бытовые

нужды и после использования возвращается обратно в источник

[7, 41].

Попадая на землю, вода образует поверхностный и

подземный стоки. Поверхностные воды в конечном счете образуют

14

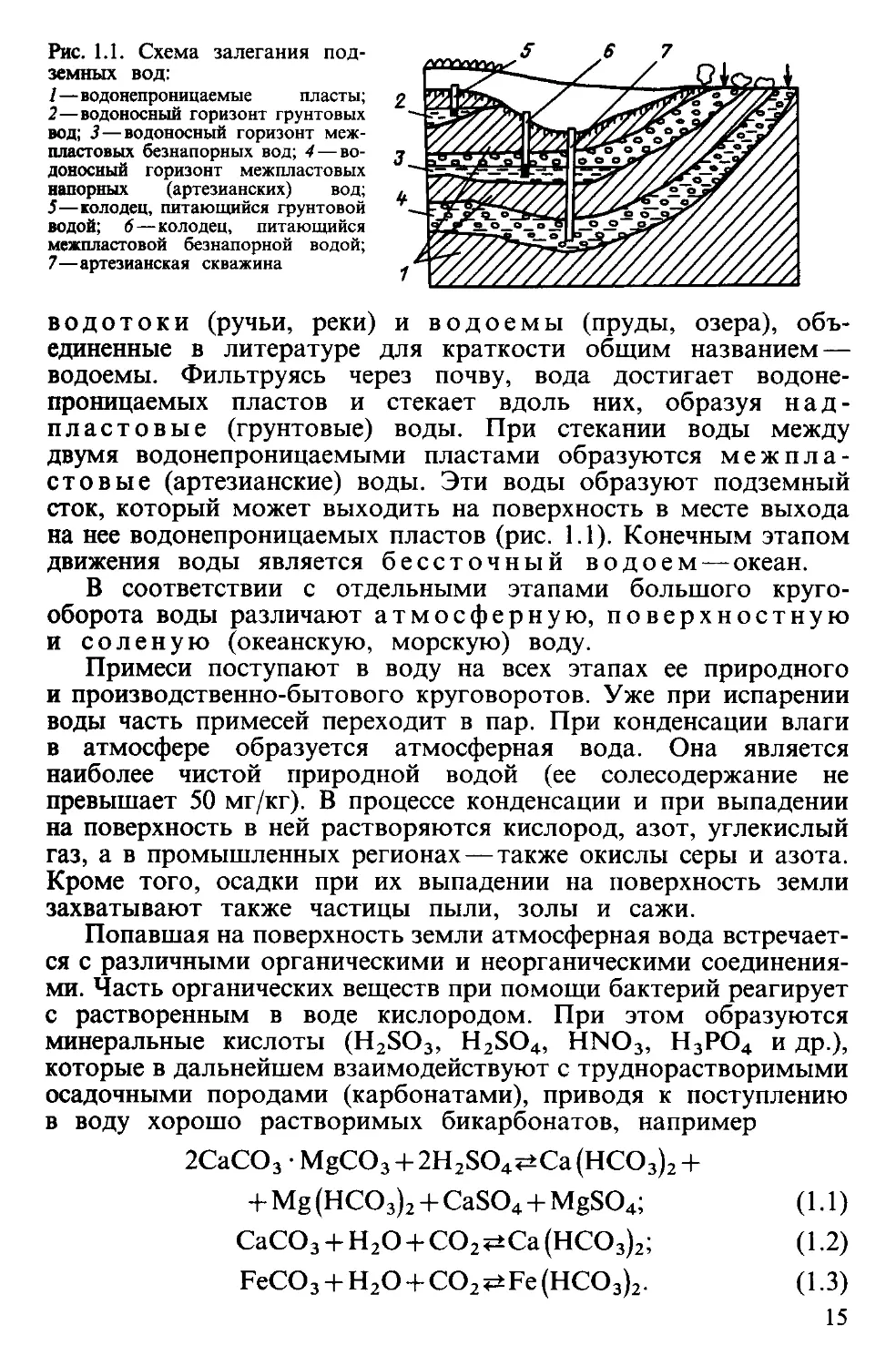

Рис. 1.1. Схема залегания

подземных вод:

/—водонепроницаемые пласты;

2—водоносный горизонт грунтовых

вод; 3—водоносный горизонт меж-

пластовых безнапорных вод; 4 —

водоносный горизонт межпластовых

напорных (артезианских) вод;

5—колодец, питающийся грунтовой

водой; 6—колодец, питающийся

межпластовой безнапорной водой;

7—артезианская скважина

водотоки (ручьи, реки) и водоемы (пруды, озера),

объединенные в литературе для краткости общим названием —

водоемы. Фильтруясь через почву, вода достигает

водонепроницаемых пластов и стекает вдоль них, образуя над-

пластовые (грунтовые) воды. При стекании воды между

двумя водонепроницаемыми пластами образуются меж

пластовые (артезианские) воды. Эти воды образуют подземный

сток, который может выходить на поверхность в месте выхода

на нее водонепроницаемых пластов (рис. 1.1). Конечным этапом

движения воды является бессточный водоем — океан.

В соответствии с отдельными этапами большого

кругооборота воды различают атмосферную, поверхностную

и соленую (океанскую, морскую) воду.

Примеси поступают в воду на всех этапах ее природного

и производственно-бытового круговоротов. Уже при испарении

воды часть примесей переходит в пар. При конденсации влаги

в атмосфере образуется атмосферная вода. Она является

наиболее чистой природной водой (ее солесодержание не

превышает 50 мг/кг). В процессе конденсации и при выпадении

на поверхность в ней растворяются кислород, азот, углекислый

газ, а в промышленных регионах — также окислы серы и азота.

Кроме того, осадки при их выпадении на поверхность земли

захватывают также частицы пыли, золы и сажи.

Попавшая на поверхность земли атмосферная вода

встречается с различными органическими и неорганическими

соединениями. Часть органических веществ при помощи бактерий реагирует

с растворенным в воде кислородом. При этом образуются

минеральные кислоты (H2S03, H2S04, HN03, Н3Р04 и др.),

которые в дальнейшем взаимодействуют с труднорастворимыми

осадочными породами (карбонатами), приводя к поступлению

в воду хорошо растворимых бикарбонатов, например

2СаСОэ • MgC03 + 2H2S04?±Ca (HC03J +

+ Mg(HC03J + CaS04 + MgS04; A.1)

CaC03 + H20 + C02+±Ca(HC03J; A.2)

FeC03 + H20 + C02+±Fe(HC03J. A.3)

15

Убыль кислорода в поверхностных водах пополняется за

счет аэрации воды воздухом. Концентрация С02

поддерживается на уровне 10 ~5 моль/кг в соответствии с растворимостью

этого газа в воде в природных условиях. Хорошо растворимые

минеральные соли (в частности, соединения натрия и хлориды)

непосредственно вымываются водой из окружающих пород.

Некоторая часть примесей (силикаты) переходит в воду

в результате ее длительного контакта с коренными горными

породами (граниты, кварцевые породы).

Фильтруясь через почву, поверхностная вода освобождается

полностью от грубодисперсных и частично от коллоидных

примесей. При этом происходит более глубокое разложение

органических примесей, а следовательно, и повышение

минерализации воды. В частности, в связи с ограничением

возможности десорбции образовавшегося С02 из воды происходит

более полное насыщение ее бикарбонатами [см. A.2) — A.3)].

Наряду с этим в подземную воду поступают растворимые

соли из омываемых ею грунтов. Просачивание воды через

почву приводит к изменению солевого состава воды. Так,

вследствие процесса обменной адсорбции почва сорбирует

ионы К+ (обменивая их на Na + ) и фосфаты. Поэтому пресные

воды содержат малое количество ионов К+ и большое Na+.

Наиболее полно вследствие длительного контакта с почвой

эти процессы протекают в межпластовых (артезианских) водах,

которые отличаются повышенным содержанием солей и С02,

а также минимальным содержанием растворенного

02 и органических примесей. Таким образом, количество и вид

примесей в поверхностных водах могут существенно отличаться

от количества и вида примесей в подземных водах.

Содержание и состав примесей поверхностных и подземных

вод существенно завися! от характера почв и грунтов,

с которых они собираются. Северные реки СССР (Печора,

Нева, Яна и др.), протекающие в районах, содержащих силь-

новымытые и скальные грунты, отличаются малым солесодер-

жанием (около 50 мг/кг), тогда как реки южных районов

(Кальмиус, Эмба, Амударья и др.), протекающие по

засоленным почвам, сильно обогащены солями (около 1000 мг/кг).

При большом протяжении рек состав и количество примесей

в них могут меняться в соответствии с характером почв

и грунтов, по которым они протекают. Концентрация и состав

примесей в водоемах и водотоках существенно зависят от

гидрологических факторов (засушливые и дождливые годы),

а также от сезонов года. Объясняется это прежде всего тем,

что водотоки и водоемы питаются одновременно как

поверхностными, так и подземными водами, удельные величины

которых могут в этих случаях изменяться. Так, в меженные

периоды (периоды с наименьшим уровнем воды) летом и зимой

16

(особенно в засушливые годы) питание водотоков

осуществляется в основном за счет подземного стока, и, следовательно,

концентрация растворенных солей в это время возрастает.

Весенние паводковые периоды характеризуются очень низким

солесодержанием воды, но при этом в воде резко возрастают

концентрации грубодисперсных и коллоидных примесей за

счет смыва их с поверхности талыми водами.

Сбрасываемые в водоемы и водотоки сточные воды

отличаются большим разнообразием содержащихся в них

нримесей. Это особенно показательно для производственных

сточных вод, с которыми в водоемы могут сбрасываться

самые разнообразные примеси как органического, так и

неорганического характера, в том числе и токсичные. Более

однообразным составом примесей обладают бытовые сточные

воды (белковые вещества, жиры, мочевина, синтетические

моющие вещества и др.). Особенно опасен для водоемов сброс

токсичных и легкоокисляющихся органических примесей,

минерализация которых может привести к резкому дефициту

растворенного кислорода и гибели фауны и флоры в водоеме.

Сброс примесей со сточными водами нарушает равновесие

процессов в водоемах, поэтому в них самопроизвольно

протекают процессы самоочищения, важнейшие из которых: осаждение

грубодисперсных примесей, окисление органических и

некоторых минеральных примесей, реакции нейтрализации кислот

и оснований, гидролиз ионов тяжелых металлов, установление

углекислотнокальциевого равновесия и т. д. Естественно, что

возможность водоемов к самоочищению довольно ограничена,

поэтому бесконтрольный сброс в них сточных вод запрещен

В законодательном порядке.

В настоящее время охрана водоемов производится в

соответствии с «Правилами охраны поверхностных вод от загрязнения

сточными водами» Минздрава и Минводхоза СССР [29].

Правила включают в себя общие требования к

водопользователям в отношении сброса сточных вод в водоемы. Согласно

этим правилам устанавливаются нормативы, определяющие

качество воды после сброса сточных вод в зависимости от

категории водных объектов. При этом различают водные

объекты, используемые для хозяйственно-питьевого

водоснабжения, культурно-бытового назначения, рыбохозяйства.

При сбросе сточных вод в водоемы состав и свойства воды

должны соответствовать нормативам на проточных водоемах

не далее чем в одном километре ниже по течению, а в

непроточных—в одном километре по обе стороны от точки сброса.

Санитарные правила устанавливают в качестве нормативов

предельно допустимые концентрации веществ (ПДК) в

водоемах. Под ПДК понимается такая концентрация вредного

вещества в воде водоема, которая при ежедневном воздействии

17

в течение длительного времени на организм человека не

вызывает каких-либо патологических изменений и заболеваний,

обнаруживаемых современными методами исследований, а

также не нарушает биологического оптимума в водоеме.

Для сточных вод ПДК не нормируются, а

определяются предельно допустимые количества сброса вредных

примесей (ПДС), поэтому необходимая степень очистки этих вод

определяется целиком и полностью состоянием водоема, в

который они сбрасываются. При одновременном сбросе

нескольких вредных веществ в водоемы применяется принцип их

аддитивности. При этом сумма концентраций всех веществ,

выраженных в долях соответствующих ПДК, не должна

превышать единицы с учетом фоновых концентраций

вредных веществ, присутствующих в водоеме до сброса

сточных вод:

где С, и ПДК, — концентрация /-го вещества и его ПДК

после процесса разведения сточной воды в водоеме; п — число

сбрасываемых со сточной водой вредных веществ.

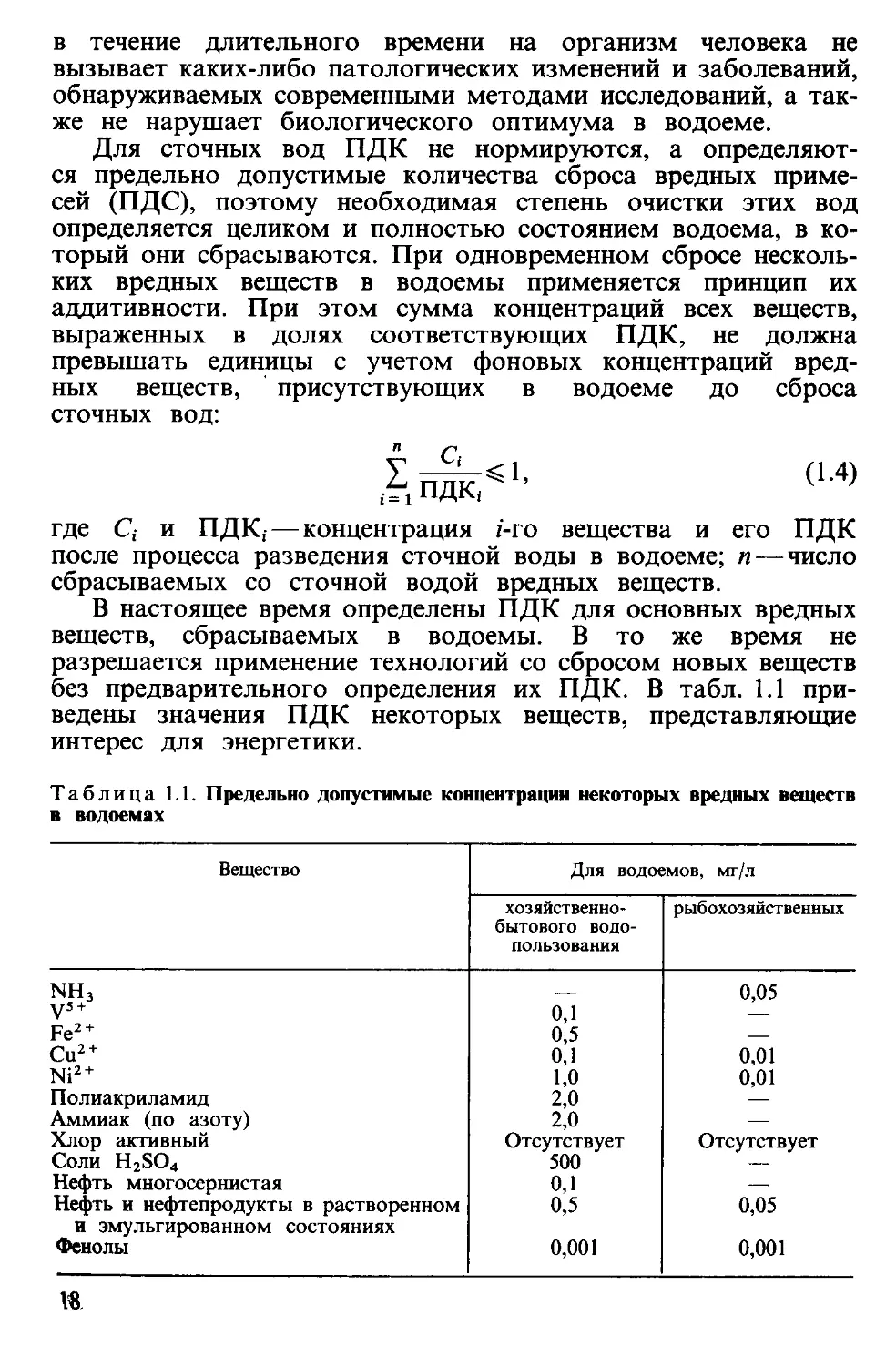

В настоящее время определены ПДК для основных вредных

веществ, сбрасываемых в водоемы. В то же время не

разрешается применение технологий со сбросом новых веществ

без предварительного определения их ПДК. В табл. 1.1

приведены значения ПДК некоторых веществ, представляющие

интерес для энергетики.

Таблица 1.1. Предельно допустимые концентрации некоторых вредных веществ

в водоемах

Вещество

NH3

V5 +

Fe2 +

Cu2 +

Ni2 +

Полиакриламид

Аммиак (по азоту)

Хлор активный

Соли H2S04

Нефть многосернистая

Нефть и нефтепродукты в

растворенном

и эмульгированном состояниях

Фенолы

Для водоемов, мг/л

хозяйственно-

бытового

водопользования

0,1

0,5

0,1

1,0

2,0

2,0

Отсутствует

500

0,1

0,5

0,001

рыбохозяйственных

0,05

—

—

0,01

0,01

—

—

Отсутствует

—

—

0,05

0,001

\*

1.2. ХАРАКТЕРИСТИКА ПРИМЕСЕЙ ПРИРОДНЫХ ВОД

Электролитические свойства воды определяются

присутствующими в воде растворенными примесями, а также

показателем активности водородных ионов рН. Чистая вода

является слабым электролитом. Диссоциация ее молекул

описывается уравнением

Н2СМН++ОН~. A.5)

Константа диссоциации воды в соответствии с законом

действующих масс при 298 К

К=ан+аон-/ано=\,8-\0-16, A.6)

где ан+, аон-, ацо—соответственно активности ионов Н + ,

ОН- и молекул вЬды.

Активностью называется эффективная концентрация в

растворе, которая в результате взаимодействия ионов

(электростатического притяжения и отталкивания) имеет меньшее

значение, чем фактическая. Активность ионов данного вида

at связана с их фактической концентрацией С, следующим

соотношением:

ai=fiCi, A.7)

где ft—коэффициент активности ионов данного вида.

Коэффициент активности зависит от концентраций и валентностей

всех ионов, находящихся в растворе, и для разбавленных

растворов (до 0,1 моль/л) определяется по формуле Дебая —

Гюккеля

/—

lg/,= -^z?-^, A.8)

где А = 1,823 • 10б/(еГK/2; ц — ионная сила; zt — валентность

ионов данного вида; 8 — диэлектрическая проницаемость; Т—

температура, К.

При температуре воды 298 К 8 = 78,5, а коэффициент

Л=0,508.

Ионная сила и характеризует меру интенсивности

электрического поля, возникающего в растворе из-за наличия в нем

ионов, и определяется из выражения

ц = 0,5 t Ctzf, A.9)

где С(—концентрация данного вида ионов в растворе, моль/л

или г-ион/л A моль=1 г-ион).

Из A.8) и A.9) видно, что в разбавленных растворах на

значения ионной силы и коэффициента активности влияют не

индивидуальный химический характер ионов, а лишь их

19

концентрация и заряд. Так, в одном и том же растворе

фактор активности будет иметь одно значение для

одновалентных ионов, другое для двухвалентных и т. д.

Только в бесконечно разбавленных растворах /=1, т.е.

at = С;. В природных водах коэффициент активности

одновалентных ионов /t в зависимости от ц составляет 0,8—0,95. Для

двух- и трехвалентных ионов f2 и f3 находятся в интервале

0,4—0,8.

Для недиссоциированных молекул коэффициент активности

f=\, и в этом случае ан 0=СЦ Q. Если пренебречь

незначительной долей диссоциированных молекул воды A,8 ■ 10~7%),

концентрацию недиссоциированных молекул можно принять

равной общей ее концентрации, т. е. 1000/18 = 55,55 моль/кг,

и тогда

ян+аон-==*Сно== 1,8-55,55 10-16=10-14 = /<:w, A.10)

где Kw—ионное произведение воды, являющееся функцией ее

температуры.

Зависимость ионного произведения воды от температуры

можно определить из формулы

lgATw=-6013,79/r-23,6521 lgr+64,1013 A.11)

или пользуясь данными табл. 1.2.

Таблица 1.2. Зависимость Kw и рН нейтральной воды от температуры

Показатель

tfw1014

рН

Температура воды, К

273

0,11

7,47

283

0,29

7,27

293

0,68

7,08

295

1,00

7,00

303

1,47

6,92

313

2,92

6,77

333

9,62

6,51

353

25,8

6,29

373

51,3

6,15

В любом водном растворе всегда присутствуют оба вида

ионов (Н+ и ОН"). Характер среды (кислая, щелочная,

нейтральная) определяется их концентрациями, причем для

выражения характера среды достаточно знать какую-либо одну

из них. Чаще используют водородный показатель рН,

представляя его как

рН=-1ёан+. A12)

Для чистой воды при 295К можно записать, что

ан+ = аон-=л/^й> = Ю-7 и рН = 7 (также рОН = 7); среда имеет

нейтральный характер.

Изменение температуры воды приводит к изменению

значения Kw, а следовательно, и значения нейтрального рН (а

также и рОН) (см. табл. 1.2).

20

При наличии в воде растворенных примесей рН может

принимать значения ниже нейтрального—среда кислая и

выше—среда щелочная.

Величина рН в природной воде целиком определяется

характером и концентрацией примесей в ней. Те примеси,

которые представлены в воде сильными электролитами,

полностью диссоциированы и находятся в ионной форме, у слабых

электролитов только часть молекул диссоциирует и

соотношение между ионами и молекулами определяется константой

диссоциации (например, как у воды).

Пример 1.1. Вычислить рН 0,05 М раствора серной кислоты при 298 К.

Ионная сила такого раствора

ц = 0,5B-0,05 12 + 0,05-22)=0,15.

Коэффициент активности для одновалентных ионов

откуда /, =0,725.

Тогда активность ионов Н+

aH*=CH*fi =0,05 -2 0,725 = 7,25 • 10~2 г-ион/л,

а рН=1,14.

Пример 1.2. Вычислить рН раствора, содержащего 0,01 М ЦаС\ и 0,02 М

H2S04.

Ионная сила раствора

ц = 0,5@,01-12 + 0,0112 + 0,02-212+0,02-22) = 0,07.

Коэффициент активности

Активность ионов Н +

дн + = 0,02 • 2 • 0,90 = 3,6 • 10 " 2 г-ион/л,

а рН=1,44.

Пример 1.3. Вычислить рН 0,2 М раствора NH4OH.

Так как аммиак—слабое основание, он диссоциирует в воде неполностью.

Константа его диссоциации К= 1,8 • Ю-5. При столь малом значении константы

диссоциации допустимо принять /\ = 1.

Тогда

Сон- = 1,8 • 10 0,2= 1,9 • 10~3 г-ион/л

и значение рОН = 2,72.

Но так как рН + рОН = 14, то значение рН = 14-2,72= 11,28.

Многообразие примесей в природных водах не позволяет

создать их классификацию по какому-либо единому признаку,

поэтому принято классифицировать эти примеси по нескольким

признакам. Количество же этих классификаций дает довольно

объективную их характеристику.

По степени дисперсности примеси природных вод могут

быть разделены на грубодисперсные, коллоидно-дисперсные

и истинно-растворенные.

Грубодисперсные примеси (ГДП) представляют собой

агломераты с размером частиц более 100 нм. Они образуют с водой

гетерогенную систему. Сравнительно большая масса отдельных

частиц таких примесей позволяет им заметно проявлять себя в поле

сил тяжести, т. е. дисперсная система грубодисперсных веществ

в воде обладает малой седиментационной устойчивостью.

Грубодисперсные частицы распределяются в массе воды

механически и практически не способны к диффузии. В зависимости от

значения Др = рч —рв (где рч и рв — соответственно плотность

частицы и воды) они могут подразделяться на тонущие (Ар>0),

взвешенные (Др = 0) и всплывающие (Ар<0). Система грубо

дисперсная примесь — вода может образовывать эмульсию, если

грубодисперсная примесь — жидкость, или суспензию, если

примесь — твердое тело. Следует подчеркнуть, что в нижней

границе дисперсного спектра (ближе к 100 нм) грубодисперсные

примеси выделяются из воды с большим трудом и могут пребывать

в ней значительное время, обусловливая мутность воды. Именно

из-за наличия в воде таких примесей пользуются выражением:

взвешенные вещества. Грубодисперсные примеси обычно состоят из

глинистых веществ, песка и органических веществ.

Коллоидно-дисперсные примеси также образуют с водой

гетерогенную систему. Коллоидные частицы имеют весьма

малые размеры (от 1 до 100 нм) и поэтому не теряют

способности к диффузии (участвуют в броуновском движении)

и обладают весьма развитой удельной поверхностью. Так,

суммарная удельная поверхность коллоидных частиц

диаметром 10 нм A0 ~8 м) каждая в 105 раз превышает удельную

поверхность грубодисперсной частицы равновеликой массы

диаметром 10 м и составляет примерно Ю-1 м2.

Коллоидные примеси в природной воде обладают очень

большой седиментационной (равномерным распределением

примесей по объему воды), а также и агрегативной устойчивостью.

Под последней следует понимать неизменяемость дисперсного

состава в течение длительного времени.

Коллоидные частицы невидимы даже при самом большом

увеличении в биологическом микроскопе. В природных водах

в коллоидном состоянии обычно находятся различные формы

кремниевой кислоты, соединения алюминия и железа, а также

различные органические вещества.

Истинно-растворенные примеси представлены в воде в виде

отдельных ионов, молекул или комплексов, состоящих из

нескольких молекул. Частицы таких примесей имеют размер

менее 1 нм. Так как такие примеси не имеют поверхности

раздела, то вместе с водой они составляют гомогенную систему.

22

По химическому характеру примеси разделяются на газовые,

минеральные и органические. Газовые примеси в природной

Воде составляют газы, растворенные в воде из-за ее контакта

С атмосферой @2, С02, N2), и газы, образующиеся в результате

биохимических процессов (H2S, S02, NH3).

К минеральным примесям относятся растворенные

минеральные соли.

Органические вещества в природных водах представлены

В основном гумусовыми веществами. Кроме того, в воде

могут находиться таннины, белки, жиры, эфирные масла и др.

Особенно богаты гумусовыми веществами болотные воды

Ж воды торфяников. Именно эти вещества придают воде

коричневую или желтую окраску. Гумусовые вещества в общем

'случае разделяют условно на гуминовые кислоты (находящиеся

в воде в виде коллоидов), коллоидные фульвокислоты и

истинно-растворенные фульвокислоты. Соединения гуминовых

Кислот с ионами Na и К+ хорошо растворимы, а с Са2 +

Щ Mg2+—трудно растворимы и могут образовывать в воде

коллоиды. Фульвокислоты образуют хорошо растворимые

Соединения с ионами Na+, K + , NH4, Fe2 + и плохо

растворимые соединения с ионами А13+ и Fe3 + .

Кроме того, в результате сброса в водоемы сточных вод

В природных водах могут присутствовать другие органические

соединения: нефтепродукты, фенолы, поверхностноактивные

вещества, ароматические соединения и т. п.

Ионный состав примесей воды характеризуется присутствием

В ней соответствующих катионов и анионов (табл. 1.3).

Ионы Na+ и К+ относятся к числу устойчивых примесей

воды, так как они не образуют труднорастворимых солей

и не подвергаются гидролизу, т. е. не вступают в реакцию

с водой. Обычно концентрация ионов К+ составляет менее

10% концентрации ионов Na + , и поэтому при анализе их

не определяют отдельно, а выражают суммарное содержание

ионов этой группы через концентрацию ионов Na+.

Таблица 1.3. Важнейшие ионы в природных водах

Группа

1

2

3

Катионы

Na+, K+,Mg2 + ,Ca2 +

NIU, Fe2 + , Mn2 +

Cu2 + , Zn2 + , Ni2 + ,

Al3 +

Анионы

HC03", СГ, SO2.-

HSiOJ, F", N03",

cor

HS~, Г, NO2,

H2PC>4

Концентрация, мг/кг

От единиц до

десятков тысяч

От десятых долей до

единиц

Меньше десятых

долей

23

Ионы Са2 + и Mg2+ относятся к группе непостоянных

примесей воды, так как они способны к образованию

труднорастворимых веществ. Эти катионы относятся к числу

важнейших, они во многом определяют пригодность воды

для использования в различных технологических процессах.

Ионы железа могут находиться в природной воде в основном

в виде ионов Fe2 + , которые с большинством ионов не образуют

труднорастворимых солей и в сравнительно малой степени (с Fe3+)

подвергаются гидролизу. При повышенных концентрациях

растворенного 02 (приповерхностные слои воды) ионы Fe2 +

окисляются до ионов Fe3 +, которые легко подвергаются гидролизу

с образованием труднорастворимого Fe (ОНK, поэтому в

поверхностных водах железо находится в коллоидной форме, а в

глубинных— в истинно-растворенном состоянии, обычно в виде

бикарбоната двухвалентного железа Fe(HC03J. В поверхностных

водах железо также входит в состав органических соединений.

Ионы С1~ и SO2.- относятся к числу устойчивых примесей,

так как они не образуют труднорастворимых соединений и не

подвергаются гидролизу, однако в присутствии большого

количества органических примесей (сброс сточных вод) и при

дефиците кислорода в результате протекания биохимических

процессов ионы SO2." могут легко восстанавливаться до H2S

или S. Последние при изменении кислородного режима водоема

легко окисляются снова до SO2.-.

Кремниевая кислота находится в природной воде в основном

в недиссоциированном состоянии, так как ее диссоциация

становится заметной лишь при значении рН>8. Ангидрид

кремниевой кислоты Si02 образует с водой ряд кислот с общей

формулой xSiOj'H20. Это могут быть метакремниевая (х=1;

у= 1), ортокремниевая (х= 1; у = 2) и поликремниевые (при х> 1).

Содержание кремниевой кислоты в воде существенно зависит от

ионного состава воды. Так, присутствие в воде ионов кальция

и магния приводит к образованию малорастворимых силикатов,

что снижает концентрацию кремниевой кислоты. Кремниевые

кислоты практически нерастворимы в природной воде и

образуют в ней коллоидные растворы. При рН>8 часть кремниевых

кислот существует в воде в истинно-растворенном состоянии,

причем с повышением рН степень их диссоциации возрастает.

При многообразии форм кремниевой кислоты в воде

целесообразнее не идентифицировать их, а определять в виде

суммарного кремнесодержания воды.

Анионы угольной кислоты (НСО-Г и СО2-) являются одними

из важнейших анионов в природных водах, во многом

определяющих поведение различных примесей в них, а также в

технологических процессах очистки воды. В природных водах

содержится одновременно несколько форм угольной кислоты, а именно

С02, Н2С03, НСОз", СО2-. Так как в воде концентрация Н2СОэ

24

составляет десятые доли процента концентрации растворенного

С02, то обычно концентрация угольной кислоты выражается

через С02. В воде угольная кислота диссоциирует по двум

ступеням—с образованием бикарбонат- и карбонат-ионов:

Н2С03

нсо3-

Н++НС03~;

:Н++СОГ-

A.13)

A.14)

Таким образом, в воде одновременно присутствуют бикар-

бонат-ионы, карбонат-ионы и свободная углекислота.

Концентрации углекислоты в этих формах взаимосвязаны и могут

быть определены из констант диссоциации углекислоты по

первой и второй ступеням:

Сн+ См

Ch2coj

Сц+ Ссо; А/г

Qico, ./1

= к.

A.15)

A.16)

где Ki и К2—соответственно истинные константы диссоциации

угольной кислоты по первой и второй ступеням.

При почленном делении этих уравнений получаем выражение

взаимосвязи форм угольной кислоты в виде

CmcOjCcol _K2Ji n ._.

г2 к f ' \1Л')

С учетом того, что равновесие реакции гидролиза С02

н2со3^со2+н2о

резко сдвинуто вправо, часто вместо Н2СОэ пользуются

эквивалентной ей концентрацией С02 и тогда

Ссо^ CC02 = K"fl

СнСО, ^ .12

тд$ К' и К" — соответственно кажущиеся константы диссоциации

Н2С03 при использовании эквивалентной ей концентрации С02.

Значения этих констант приведены в табл. 1.4.

Таблица 1.4. Зависимость кажущихся констант диссоциации СО, от

температуры

A.18)

Кажущиеся константы

диссоциации С02

К' ■ 10*

JC'1011

278

3,04

2,77

283

3,43

3,24

288

3,80

3,71

Температура, К

293

4,15

4,20

298

4,45

4,69

308

4,91

5,62

318

5,14

6,38

323

5,16

6,73

373

5,72

11,10

25

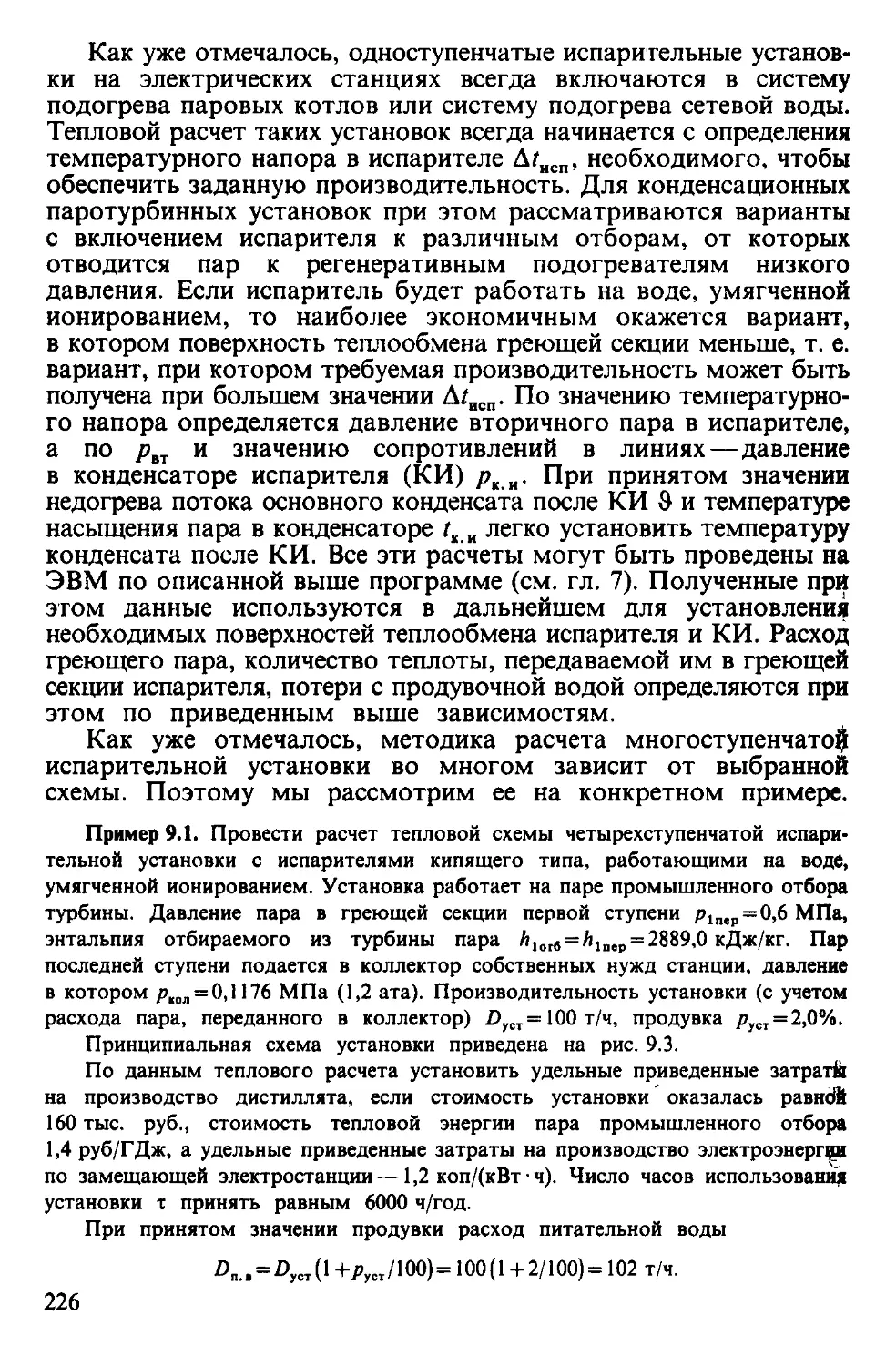

Рис. 1.2. Соотношение ;форм угольной кислоты в зависимости от величины рН

воды при t = 25" С

Из A.15) и A.16) видно, что соотношение между различными

формами угольной кислоты определяется при постоянной

температуре концентрацией водородных ионов, т. е. рН воды.

При низком значении рН вся углекислота находится в форме

растворенного С02. С увеличением рН доля С02 уменьшается

и одновременно увеличивается доля HCOJ. При рН = 8,35

практически все формы угольной кислоты переходят в НСОз~_.

Дальнейшее повышение рН приводит к переходу иона HCOJ

в ион СОз~, концентрация которого достигает максимального

значения при рН=12 (рис. 1.2).

Баланс разных форм угольной кислоты в воде можно

представить уравнением

2HCOJ т± СОГ + Н2С03 т± СОГ +С02 + Н20, A.19)

из которого следует, что равновесное состояние такой системы

зависит от концентрации в воде свободной С02, которая

в свою очередь зависит от температуры и парциального

давления С02 над водой.

Процесс диссоциации ионов HCOJ [реакция A-19I в

природных водах осложняется присутствием ионов Са* , с

которыми ионы СОз~ образуют труднорастворимое соединение

СаС03 согласно уравнению

Са (НС03J *± СаСОз + Н2С03 *± СаС03 + С02 + Н20. A.20)

Растворимость СаС03 характеризуется значением его

произведения растворимости

ПРСаС03 = аСа^ аСОГ =f\ Qa2* QoI ' О-2*)

которое зависит от температуры воды и, например, при 298 К

составляет 4-Ю-9 (табл. 1.5).

'X

.свободная '

|

нсо;_

J-

\

If

О

i

i

1

1

1

> i

*|

ч

1

i

t

>'

,

/

М

f \

Ь S 6 7 8 9 10 11рН

26

Таблица 1.5. Значения произведений растворимости некоюрмч труднораст-

ворямых соединений в зависимости от температуры воды

Соединение

Са(ОНJ

СаС03

Mg(OHJ

CaS04-2H20

273

1,32 10

9,51 Ю-9

9,40 ■ 10" u

—

Температура воды, К

298

9,37 -10

6,05 10"9

6,Ю- Ю-11

4,17- 10~s

323

5,68-Ю

2,37-10"9

1,36-10-"

3,87-10-5

353

2,40-10

1,00 10"9

0,51 10""

2,95 10

373

1,47-10

—

0,28 10""

2,38-10

423

2,68 10"8

1,41 lO-"

0,05-10""

._

Концентрация ионов СОз из уравнения A.21) определяется

так:

СсоГ = ПРссо,/(Сс.2+Я). A.22)

Подставив выражение для ССа2+ в A.17) и преобразуя его,

одновременно заменив концентрации ионов их активностями,

получим условия углекислотнокальциевого равновесия

(Унсог = 1)

Си,

К,

A.23)

«Са2 + « НСО J ^1 ПРСаСОз

откуда равновесная концентрация угольной кислоты равна

К?

с,

н2со3-

A.24)

A.25)

^ПРсаСОз

Преобразуя уравнение A.15) к виду

Сн2со3 = Сн + СНСо~ /i 1КХ = ан + ансо~/^1

и подставляя выражение для СНгсо в A-24), получаем

ан+=К2ансо-аСь2+/ПРСг1со3, A-26)

а затем выражение для равновесного рН

pHpaB„ = lgnpCaC03_lgaHco__lgaCa2+_lg^2 A27)

В природных водах и в процессах их обработки между

равновесной и фактической концентрациями углекислоты могут

существовать соотношения

cfeKX^C&aoB„ A28)

Если С$0к2т = (-сов2н> концентрации всех форм угольной

кислоты в воде остаются неизменными и такая вода стабильна.

Образования и растворения твердой фазы сверх равновесной

в стабильной воде не происходит. Если С^0кт>Ссс?н> то

27

равновесие реакции A.20) сдвигается и происходит растворение

твердой фазы СаСОэ с образованием бикарбоната кальция.

В этом случае вода называется агрессивной и тогда,

например, при контакте ее с бетонными сооружениями

происходит их разрушение. При этом не все количество угольной

кислоты сверх равновесной концентрации С02 следует относить

к ее агрессивной форме, так как с увеличением концентрации

бикарбоната кальция будет устанавливаться новое равновесие

реакции A.20) с увеличенной концентрацией равновесной С02.

Если фактическая концентрация С02 ниже Cgo"", равновесие

реакции A.20) сдвигается вправо с выделением дополнительного

(до равновесного) количества С02. При этом будет также

возрастать концентрация ионов СОз"~, а следовательно,

происходить пересыщение раствора по СаСОэ с выделением твердой

фазы. Такая вода нестабильна.

Фактические значения рН, определенные экспериментально,

могут относиться к значению рН в положении равновесия

как рНфа"^рНравн. Разность между экспериментально

найденным значением рНфа*т и рНравн называется индексом

стабильности воды:

[/с = рНфакт-рНравн. A.29)

При значении £/с = 0 вода стабильна, при С/с<0 вода агрессивна,

а при Uc > 0 она нестабильна и способна к образованию отложений.

Экспериментально стабильность воды можно определить

также путем контактирования пробы воды с карбонатом

кальция в течение 1—2 ч и измерения значения рН до (pHj)

и после (рН2) контактирования. При этом принимается, что если

отношение рН1/рН2 = 1, то вода стабильна. При рНх/рН2>1

вода нестабильна, а при рНх/рН2<1 она агрессивна.

Следует подчеркнуть, что состояние равновесия достигается

в течение длительного времени, поэтому возможно также

и пребывание описанной системы в состоянии некоторого

пересыщения по СаСОэ, когда количество выпавшей твердой

фазы оказывается меньше расчетного.

1.3. ПОКАЗАТЕЛИ КАЧЕСТВА ВОДЫ

В зависимости от характера использования воды

различными потребителями определяются и показатели, необходимые

для качественной и количественной характеристики воды.

Важнейшими показателями качества воды для использования

ее в теплоэнергетике являются:

1) концентрация грубодисперсных веществ (ГДП);

2) концентрация истинно-растворенных примесей (ионный

состав);

3) концентрация коррозионно-активных газов;

28

4) концентрация ионов водорода;

5) технологические показатели, в которые входят сухой

и прокаленный остаток, окисляемость, жесткость, щелочность,

кремнесодержание, удельная электропроводимость и т. д.

Концентрация грубодисперсных веществ в воде может быть

достаточно точно определена фильтрованием воды через

бумажный фильтр с последующим его высушиванием при

температуре 378—383 К до постоянной массы. Однако на

практике предпочитают использовать методы определения

грубодисперсных веществ по прозрачности и мутности воды.

Прозрачность воды определяют при повышенных концентра-

' днях ГДП в воде при помощи стеклянной трубки, залитой водой,

на дне которой расположен шрифт или крест с шириной линий

1 мм. Высота столба воды, при которой определяется хорошая

видимость шрифта или креста, является количественной оценкой

* прозрачности воды. При малых концентрациях ГДП (<3 мг/кг)

используют нефелометрический метод, основанный на сравнении

мутности анализируемой воды с соответствующим эталоном.

Концентрация ГДП может быть также определена по разности

значений плотного и сухого остатков, полученных при упаривании

1 кг соответственно нефильтрованной и фильтрованной воды.

Сухой остаток позволяет косвенно судить о солесодержании

воды, т. е. о сумме всех анионов и катионов в воде, за

исключением ионов Н+ и ОН". Однако при образовании сухого

остатка несколько изменяется ионный состав примесей за счет

разложения бикарбонатов. В сухой остаток входит также часть

органических и коллоидных примесей. Прокаливание сухого

остатка при 1073 К приводит к сгоранию органических

примесей и распаду карбонатов. Поэтому разность значений плотного

и сухого остатков позволяет лишь ориентировочно оценить

концентрацию органических примесей в воде. На практике

предпочитают определять концентрацию органических примесей

в воде косвенным методом, используя сильные окислители

(например, КМп04). Поэтому концентрацию органических

примесей называют окисляемостью воды и выражают через

расход окислителя, необходимого в стандартных условиях для

окисления органических примесей, содержащихся в 1 кг воды.

Концентрации отдельных ионов в воде, мг/кг (или мг-экв/кг),

определяют методами химического анализа. Правильность

проведения анализа должна подтверждаться выполнением

закона электронейтральности £/4=zX' мг-экв/кг. Возможная

ошибка при этом не должна превышать 1%:

п п

х = кгр d^zi loo. A.30)

i cKt+ i сАн

29

Если ошибка превышает 1%, то следует проверить качество

анализа отдельных ионов или повторить весь анализ.

Суммарная концентрация всех катионов и анионов в воде

составляет солесодержание воды, при этом не учитываются

анионы кремниевой кислоты из-за неопределенности сведений

об их концентрации в ионной форме, полуторные оксиды

и ионы Н+ и ОН". В случае крепких растворов ионы Н +

и ОН" следует учитывать при подсчете солесодержания.

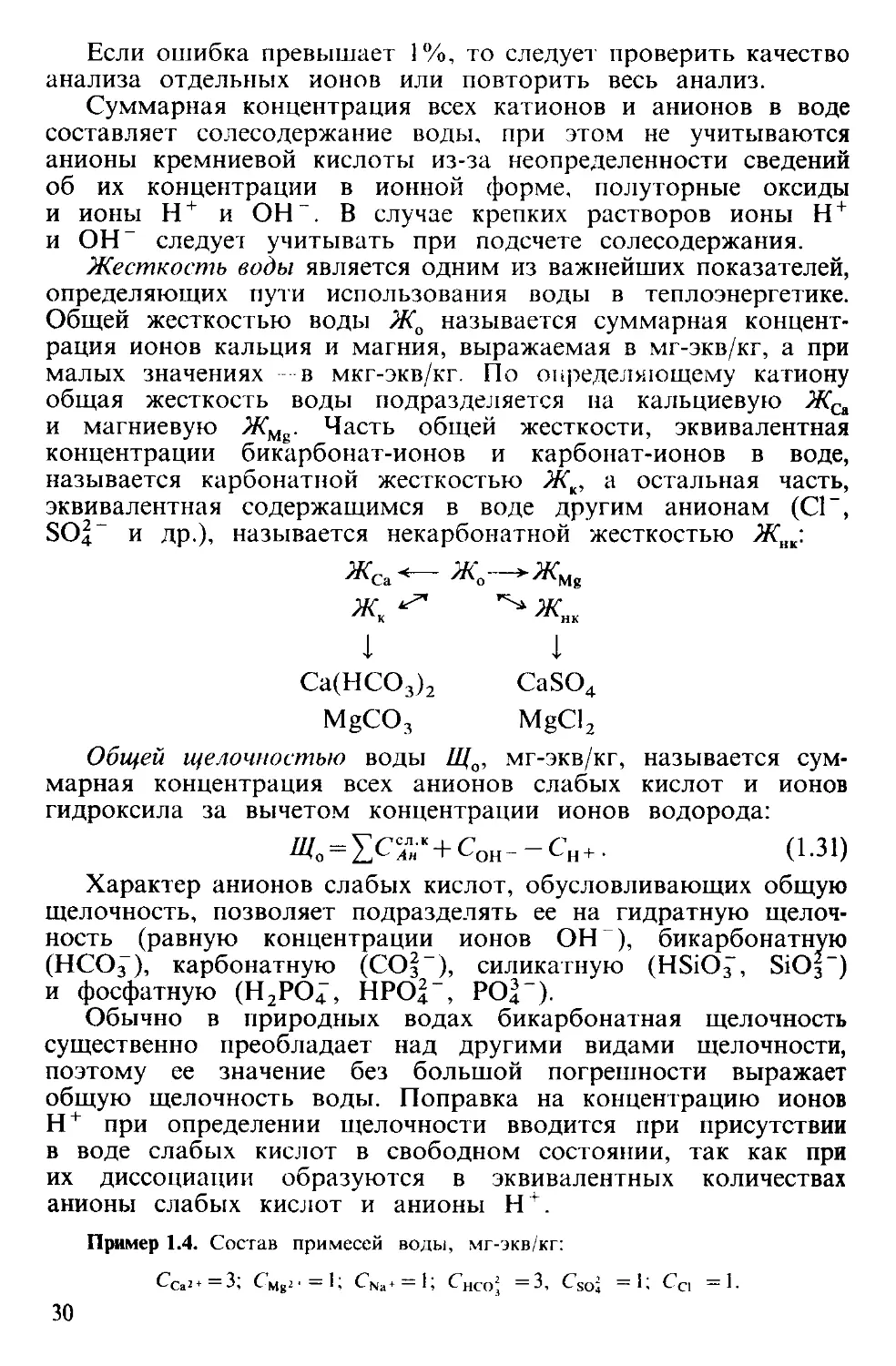

Жесткость воды является одним из важнейших показателей,

определяющих пути использования воды в теплоэнергетике.

Общей жесткостью воды Ж0 называется суммарная

концентрация ионов кальция и магния, выражаемая в мг-экв/кг, а при

малых значениях в мкг-экв/кг. По определяющему катиону

общая жесткость воды подразделяется на кальциевую ЖСа

и магниевую ЖМе. Часть общей жесткости, эквивалентная

концентрации бикарбонат-ионов и карбонат-ионов в воде,

называется карбонатной жесткостью Жк, а остальная часть,

эквивалентная содержащимся в воде другим анионам (С1~,

SOl" и др.), называется некарбонатной жесткостью Жнк:

СаЧ Жо *ЖМе

Жк^ ~-Жнк

I I

Са(НСОэJ CaS04

MgC03 MgCl2

Общей щелочностью воды Щ0, мг-экв/кг, называется

суммарная концентрация всех анионов слабых кислот и ионов

гидроксила за вычетом концентрации ионов водорода:

^„ = ICZK + COH--CH+. A.31)

Характер анионов слабых кислот, обусловливающих общую

щелочность, позволяет подразделять ее на гидратную

щелочность (равную концентрации ионов ОН"), бикарбонатную

(НСОз~), карбонатную (СОз~), силикатную (HSiOj, SiO|_)

и фосфатную (Н2Р04, НРОГ, РОГ).

Обычно в природных водах бикарбонатная щелочность

существенно преобладает над другими видами щелочности,

поэтому ее значение без большой погрешности выражает

общую щелочность воды. Поправка на концентрацию ионов

Н+ при определении щелочности вводится при присутствии

в воде слабых кислот в свободном состоянии, так как при

их диссоциации образуются в эквивалентных количествах

анионы слабых кислот и анионы Н + .

Пример 1.4. Состав примесей воды, мг-экв/кг:

Ссаг+=3; CMg2=l; CNa+ = I; CHCO-j =3, CSO; =1; Ccl =1.

30

Определить жесткость и щелочность воды.

Проверим правильность представленного анализа:

Общая жесткость воды

-Ж"о = жсг + ЖМ8 = 3+1=4 мг-экв/кг,

где Же = 3 мг-экв/кг; ЖМ8 = 1 мг-экв/кг

Щелочность воды

Щ0 = Я(„ + Щт = 3 + 0 = 3 мг-экв/кг

и

ЖК = ЩК = 3; ЖН. = Ж0-Ж|1 = 4-3=1 мг-экв/кг.

Удельная электропроводимость воды, См/см,

характеризуется электрической проводимостью слоя воды, находящегося

между двумя противоположными гранями куба с ребром,

равным 10 м. Она косвенно связана с суммарной

концентрацией примесей в истинно-растворенном состоянии (солесо-

держанием). В чистой воде, не содержащей примесей, перенос

зарядов осуществляется лишь ионами Н+ и ОН . Удельная

электропроводимость такой воды при 293 К составляет

0,04 мкСм/см. В растворах связь между электропроводимостью

и концентрацией ионных примесей зависит от множества

факторов, в том числе от температуры, вида ионов, степени

диссоциации, что существенно затрудняет измерения. Более

определенная связь существует в растворах при постоянных

температуре и степени диссоциации.

Концентрация растворенных газов в воде зависит от

множества факторов: природы газа, температуры воды, степени

минерализации воды, парциального давления газа над водой,

рН воды и т. п. Это во многих случаях существенно затрудняет

их аналитическое определение в технологических процессах

и требует специальных методов анализа. Концентрация С02

в природной воде существенно зависит от степени углекислот-

ного равновесия и составляет примерно 0,5 мг/кг A0~5 моль/кг)

при 293 К. Концентрация 02 в значительной степени зависит

от содержания в воде органических веществ и температуры.

При увеличении температуры от 273 до 308 К концентрация

кислорода в чистой воде уменьшается от 14,6 до 6,5 мг/кг.

1.4. КЛАССИФИКАЦИЯ ПРИРОДНЫХ ВОД

Существующая классификация природных вод в довольно

полной мере охватывает многообразие содержащихся в них

примесей как в качественном, так и в количественном отношении.

По солесодержанию природные воды разделяются на

пресные (<1 г/кг), солоноватые A—25 г/кг) и соленые (>25 г/кг).

31

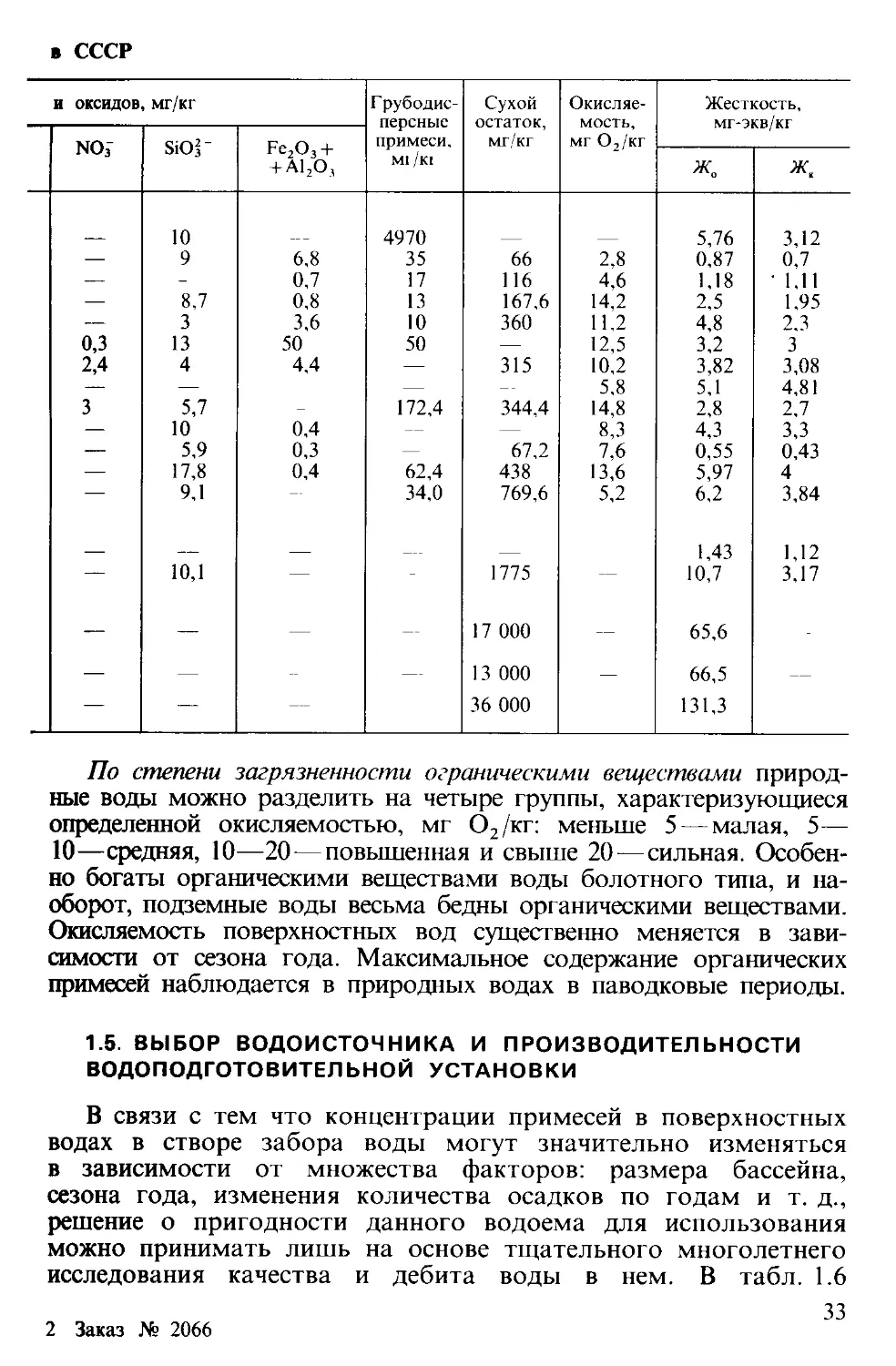

Таблица 1.6. Химический состав примесей некоторых источников водоснабжения

Ис( очник

Ре* и

Амутарья

Амур

Ашара

Волг..

Bona

Даучава

Днепр

Дон

Иртыш

Москва

Нева

Ока

Урал

Oicpa

Байкал

Балхаш

Моря

Черное

Каспийское

Океан

Мее го о 1 -

бора пробы

0 орол)

Керки

Хабаровск

Ангарск

Ярославль

Казань

Да>1.1винлс

Запорожье

Задонсь

Омск

Москва

Ленинград

Горький

Гурьев

-

Са2*

90,2

13,4

16,5

34,4

14,5

42,7

51,9

53.9

28,1

(.0

9

91,8

108,2

21,3

38,7

246

381

418

Mg2 +

15,2

2,5

4,3

9,1

14,5

13,1

15

29,4

17

15,8

1,2

16,8

9,7

4,3

106

648

764

1329

Na+ + K"

118,6

4,3

2,2

18,3

4

8,6

19,6

36,1

2,7

7,8

107,3

0,3

331

5530

3274

11 030

НШ3~

190,4

42,7

67,6

119

140,3

183

188

293,5

165

201

26,2

244

234,2

68,3

194

81

105

146

Содержание ионов

sor

202,7

4,2

7

23.1

140

12,6

29,7

48,2

31,7

13,5

6,1

81

107

6,4

572

1305

3013

2767

СГ

126,9

3

2,2

5Я

15

3,7

15,8

5

34

25,5

3,9

22

170,0

3,5

345

9626

5407

19 833

В свою очередь пресные воды можно подразделить на

маломинерализованные (<0,2 г/кг), средней минерализации

@,2—0,5 г/кг) и повышенной минерализации @,5—!,0 г/кг).

По значению общей жесткости, мг-экв/кг, природные воды

классифицируются следующим образом: Ж0<1,5—воды с малой

жесткостью; Ж0=1,5н-3— воды со средней жесткостью; Ж0 =

= 3 — 6 — воды с повышенной жесткостью; Ж„ = 6-М2— воды с

высокой жесткостью и Ж0>12— воды с очень высокой жесткостью.

В СССР северные реки характеризуются малой жесткостью,

и наоборот, реки южных областей отличаются высокой жесткостью

(особенно в районах Донбасса, Казахстана и Приазовья).

В основу классификации воды может быгь положено

и содержание соответствующих анионов. Все природные воды

подразделяются по характеру преобладающего в воде аниона

на три класса: гидрокарбонатные (в которых преобладает

анион НСО^), сульфатные (преобладает SO|") и хлоридные

(преобладает СГ). В свою очередь каждый класс

подразделяется по преобладающему катиону на группы: кальциевую,

магниевую, натриевую. Свыше 80% всех рек СССР обладает

водами гидрокарбопатного класса.

32

в СССР

и оксидов

N03_

—

—

—

—

0,3

2,4

—

3

—

—

—

—

_

—

—

—

—

мг/кг

SiOi"

10

9

-

8,7

3

13

4

—

5,7

10

5,9

17,8

9,1

___

10,1

—

—

—

Fe203 +

+ А120,

6,8

0,7

0,8

3,6

50

4,4

-

0,4

0,3

0,4

—

_

—

—

-

—

Грубодис-

персныс

примеси.

MI /KI

4970

35

17

13

10

50

—

—

172,4

—

—

62,4

34,0

-

—

—

Сухой

остаток,

мг/кг

66

116

167,6

360

—

315

--

344,4

—

67,2

438

769,6

1775

17 000

13 000

36 000

Окисляе-

мость,

мг 02/кг

2,8

4,6

14,2

11,2

12,5

10,2

5,8

14,8

8,3

7,6

13,6

5,2

—

—

—

Жесткость,

мг-экв/кг

Жо

5,76

0,87

1,18

2,5

4,8

3,2

3,82

5,1

2,8

4,3

0,55

5,97

6,2

1,43

10,7

65,6

66,5

131,3

Ж,

3,12

0,7

' 1,11

1,95

2.3

3

3,08

4,81

2,7

3,3

0,43

4

3,84

1,12

3,17

—

По степени загрязненности ограническими веществами

природные воды можно разделить на четыре группы, характеризующиеся

определенной окисляемостью, мг 02/кг: меньше 5 — малая, 5—

10—средняя, 10—20—повышенная и свыше 20—сильная.

Особенно богаты органическими веществами воды болотного типа, и

наоборот, подземные воды весьма бедны органическими веществами.

Окисляемость поверхностных вод существенно меняется в

зависимости от сезона года. Максимальное содержание органических

примесей наблюдается в природных водах в паводковые периоды.

1.5. ВЫБОР ВОДОИСТОЧНИКА И ПРОИЗВОДИТЕЛЬНОСТИ

ВОДОПОДГОТОВИТЕЛЬНОЙ УСТАНОВКИ

В связи с тем что концентрации примесей в поверхностных

водах в створе забора воды могут значительно изменяться

в зависимости от множества факторов: размера бассейна,

сезона года, изменения количества осадков по годам и т. д.,

решение о пригодности данного водоема для использования

можно принимать лишь на основе тщательного многолетнего

исследования качества и дебита воды в нем. В табл. 1.6

2 Заказ № 2066

33

приведены состав и значения концентраций примесей некоторых

источников водоснабжения в СССР.

При выборе источника водоснабжения следует учитывать

не только нужды водоподготовки, но и водопотребление

электростанции в целом. Если в районе расположения ТЭС

имеется несколько источников водоснабжения, то выбор того

или иного из них должен делаться из условия, что качество

воды в нем оказывает непосредственное влияние на методы

и схему обработки добавочной воды.

Так, если водоисточником является артезианская вода,

в которой практически отсутствуют ГДП и органические

вещества, то отпадает необходимость в предварительной ее

коагуляции. Однако такая вода обычно содержит большое

количество ионов двухвалентного железа, что приводит к

необходимости применять методы предварительного его удаления

из воды перед последующей обработкой. Преимуществом

артезианской воды перед поверхностной является ее стабильный

состав во все времена года, что в значительной степени

облегчает эксплуатацию водоподготовительной установки.

При заборе воды из поверхностного источника следует

учитывать, что качество воды в нем меняется не только по сезонам,

но и по годам. Так, весной и осенью в такой воде возрастают

концентрации ГДП и органических веществ и уменьшается

солесодержание, в летние и зимние месяцы — наоборот. Эти

обстоятельства следует учитывать при проектировании схемы

обработки воды из поверхностных источников, так как водоподго-

товительная установка (ВПУ) рассчитывается применительно

к максимальным концентрациям того или иного вещества

в природной воде. В некоторых случаях при соответствующем

технико-экономическом обосновании возможно использование

в качестве исходной для ВПУ воды из прямоточных или оборотных

систем водоснабжения, а также очищенных сточных вод ТЭС [20,

27]. Место забора воды следует располагать по возможности

дальше от места сброса сточных вод соседних предприятий.

Производительность ВПУ должна быть достаточной для

покрытия потерь воды и пара в схеме ТЭС, а также для

расхода воды и пара на различные технологические нужды

электростанции [20].

Часть потерь на ТЭС неизбежна и связана с расходом

воды и пара на собственные нужды: продувки котлов, водные

промывки оборудования, обслуживание установок по очистке

конденсата и т. п. Эти потери нормируются для каждой ТЭС.

Другая часть потерь относится к «прочим» расходам на

собственные нужды: на дробеочистку, на отбор проб воды

и пара, на гидравлические испытания оборудования и т. п.

В целом «прочие» расходы не должны превышать (в % общего

расхода питательной воды работающих котлов): на ГРЭС—1;

34

на ТЭЦ с чисто отопительной нагрузкой—1,2; на ТЭЦ

с производственной или производственной и отопительной

нагрузками —1,6.

Кроме того, на ТЭС существуют потери, связанные с

отклонением технологических режимов от заводских и

производственных инструкций, а также вызванные различными утечками

через неплотности арматуры. Эти потери не нормируются

я подлежат устранению.

Исходя из суммы потерь для ГРЭ( и отопительных ТЭЦ

устанавливается расчетная производительность ВПУ, равная 2%

паропроизводительности устанавливаемых котлов. Кроме того,

предусматривается увеличение производительности общестанци-

онной ВПУ или дополнительная обессоливающая установка для

электростанций с прямоточными котлами производительностью:

для блоков до 300 МВт — 25 т/ч; для блоков 500 МВт — 50 т/ч

И для блоков 800 МВт — 75 т/ч. Производительность такой

установки для электростанции с барабанными котлами

устанавливается равной 25 т/ч. При использовании пара на разогрев мазута

на газомазутных ТЭС производительность ВПУ должна

увеличиваться из расчета 0,15 т на каждую тонну сжигаемого мазута.

На таких ТЭС для подготовки добавочной воды

преимущественно устанавливаются испарители и паропреобразователи. Расчетная

производительность химической ВПУ для подготовки питательной

воды испарителей должна быть равной максимальной

производительности всех испарителей, увеличенной на расход их продувки

н уменьшенной на расход используемых для питания испарителей

других потоков воды: продувочной, возвратного конденсата и т. п.

На ТЭЦ с производственной нагрузкой производительность

ВПУ должна покрывать внутристанционные потери, 50%

потерь конденсата, возвращаемого с производства, и потери

* продувкой котлов и испарителей, если они устанавливаются

для подготовки добавочной воды. На всех ТЭС, где

устанавливаются испарители, независимо от типов установленных

котлов необходимо дополнительно предусматривать общестан-

дионную испарительную или обессоливающую установку с

учетом использования возвращаемого с производства конденсата.

Глава 2

ПРЕДВАРИТЕЛЬНАЯ ОЧИСТКА ВОДЫ

2.1. ОБЩИЕ ПОЛОЖЕНИЯ

Разнообразие примесей, которые должны быть удалены из

ВОДЫ, а также методов, применяемых при ее обработке на

ТЭС, усложняет поиск оптимальных решений при выборе

35

схем и аппаратов в том или ином конкрешом случае. Поэтому

очевидна необходимость классификации методов очистки и

удаляемых примесей. При этм в качестве классификационных

признаков используют:

физико-химическую сущнос1ь меюдов, применяемых при

очистке без учета характера удаляемых примесей и изменения

их состояния в процессе очистки;

характер сил, воздействующих на примеси, также без учета

характера примесей и изменения их сосюяпия;

характер подлежащих удалению примесей без учета

изменения их состояния в процессе очистки;

изменение состояния примеси в процессе очистки.

Наиболее известны классификации Л. А. Кульского [29]

и М.И.Лапшина [28]. В основе классификации Л. А.

Кульского лежит различие характера удаляемых примесей.

Загрязненные воды представляют собой гомогенные или гетерогенные

системы, которые соответственно подразделяются на ионные,

молекулярные, коллоидные растворы и взвеси. К каждой из

четырех групп вод (систем) подобраны соо1ветствующие

наиболее эффективные методы очистки воды, области их

применения, состав очистных сооружений и г. д. Однако в этой

классификации не учитывается характер оделяемых примесей.

В классификации М. И. Лапшина, наоборот, основным

классификационным признаком являются xapaKiep и состояние

удаляемых при очистке примесей; при ном методы очистки

подразделяются на следующие группы:

методы непосредственного выделения примесей, например

отстаивание;

методы выделения примесей с изменением фазового

состояния воды или примеси, например деаэрация;

методы превращения примесей, например образование

труднорастворимых соединений (известкование);

биохимические методы.

Обе классификации имеют достоинства и недостатки, но,

дополняя друг друга, помогают выбору оптимального решения

схем ВПУ на ТЭС с точки зрения как повышения

эффективности очистки воды, гак и возможности утилизации

извлеченных из нее при очистке примесей для предотвращения

загрязнений окружающей среды. При выборе метода очистки

в настоящее время следует учитывать в первую очередь

социальный и экологический факторы, ecieciBeimo, при

надлежащих экономичности и надежности. Последнее требование

очень важно в энергетике, где оборудование должно работать

длительное время без остановов.

Многообразие примесей в природной воде служиi причиной

того, что очистка добавочной воды для подпитки котлов

организуется в несколько этапов на водоподг о гови тельной

36

установке (ВПУ). На начальном этапе из воды выделяются

пэубодисперсные и коллоидные вещества, а также снижается

бвкарбонатная щелочность этой воды. На дальнейших этапах

производится очистка воды от истинно-растворенных примесей

ft 7, 22, 41].

* Начальный этап очистки воды — предочистка — необходим

дня улучшения технико-экономических показателей

последующих этапов очистки воды, а также потому, что при отсутствии

предочистки применение многих методов на последующих

ступенях очистки встречает значительные затруднения. Так,

Величие в воде органических веществ приводит к изменению

технологических свойств анионитов, способствует их старению,

а следовательно, и резкому (в 4—8 раз) снижению срока

службы. Присутствие в воде ионов железа в концентрации

свыше 50 мкг/кг вызывает отравление мембран при очистке

воды электродиализом. Неудовлетворительная очистка воды

«г грубодисперсных и коллоидных примесей является одной

из причин образования накипей на поверхностях нагрева

в ухудшения качества пара. Поэтому в настоящее время

предочистке воды в схемах подготовки добавочной и подпиточ-

ной воды придается важное значение.

Предочистка воды может быть осуществлена в основном

методами осаждения, при применении которых примеси

выделяются из воды в виде осадка. Эти методы называются

также реагентными, так как для выделения примесей в воду

дозируются специальные реагенты.

К процессам осаждения, применяемым в настоящее время

при предочистке воды, относятся коагуляция,

известкование и магнезиальное обескремнивание. Как

правило, эти процессы совмещаются и проводятся одновременно

В одном аппарате — осветлителе, что целесообразно как для

улучшения суммарного технологического эффекта процесса

очистки воды, так и для снижения капитальных и

эксплуатационных затрат. Первичное осветление воды производится в

осветлителях, а окончательная очистка от осадка осуществляется

нри помощи процесса фильтрования, который также

относятся к предочистке воды, но является безреагентным методом.

2.2. КОАГУЛЯЦИЯ КОЛЛОИДНЫХ ПРИМЕСЕЙ ВОДЫ

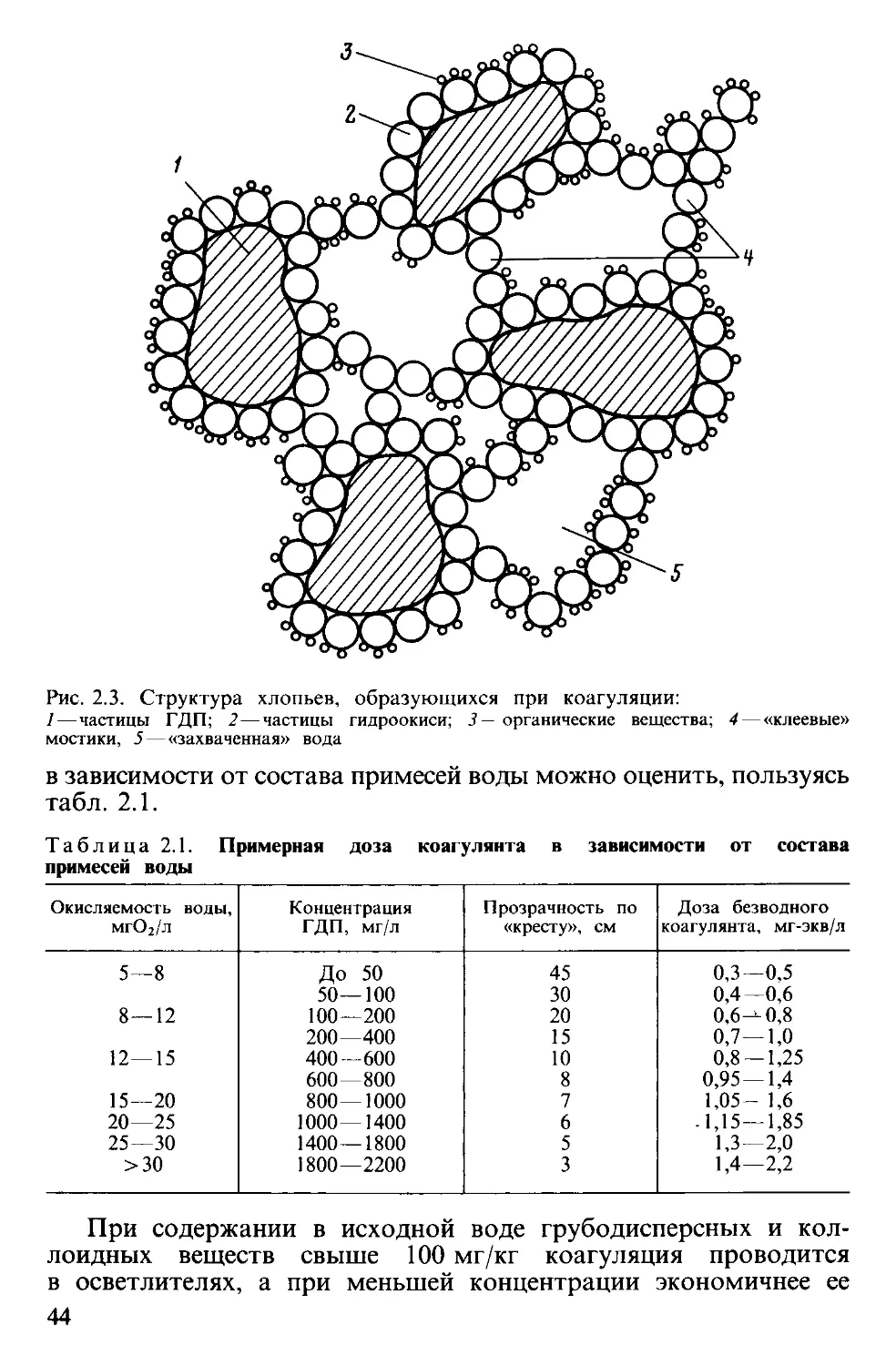

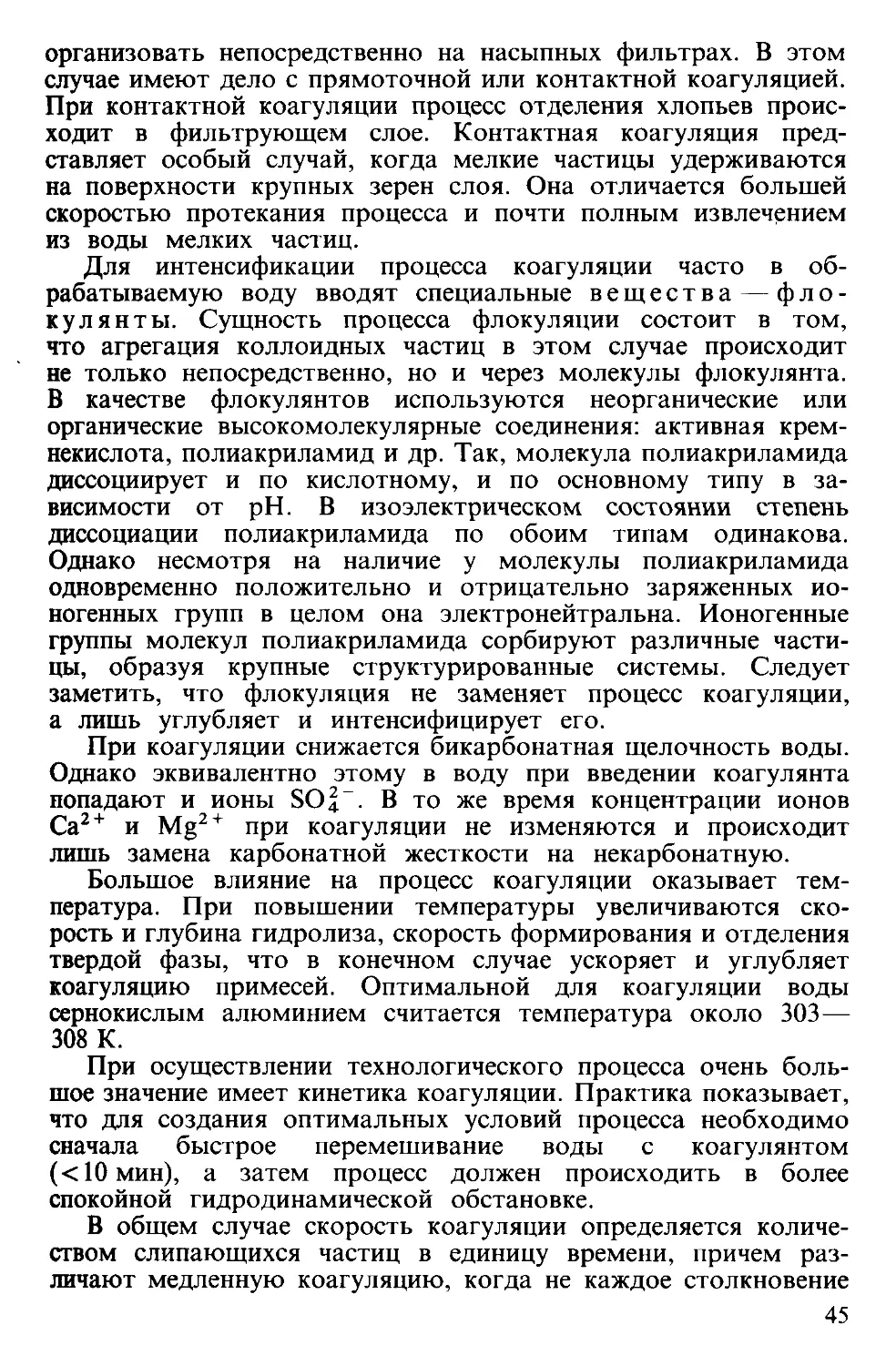

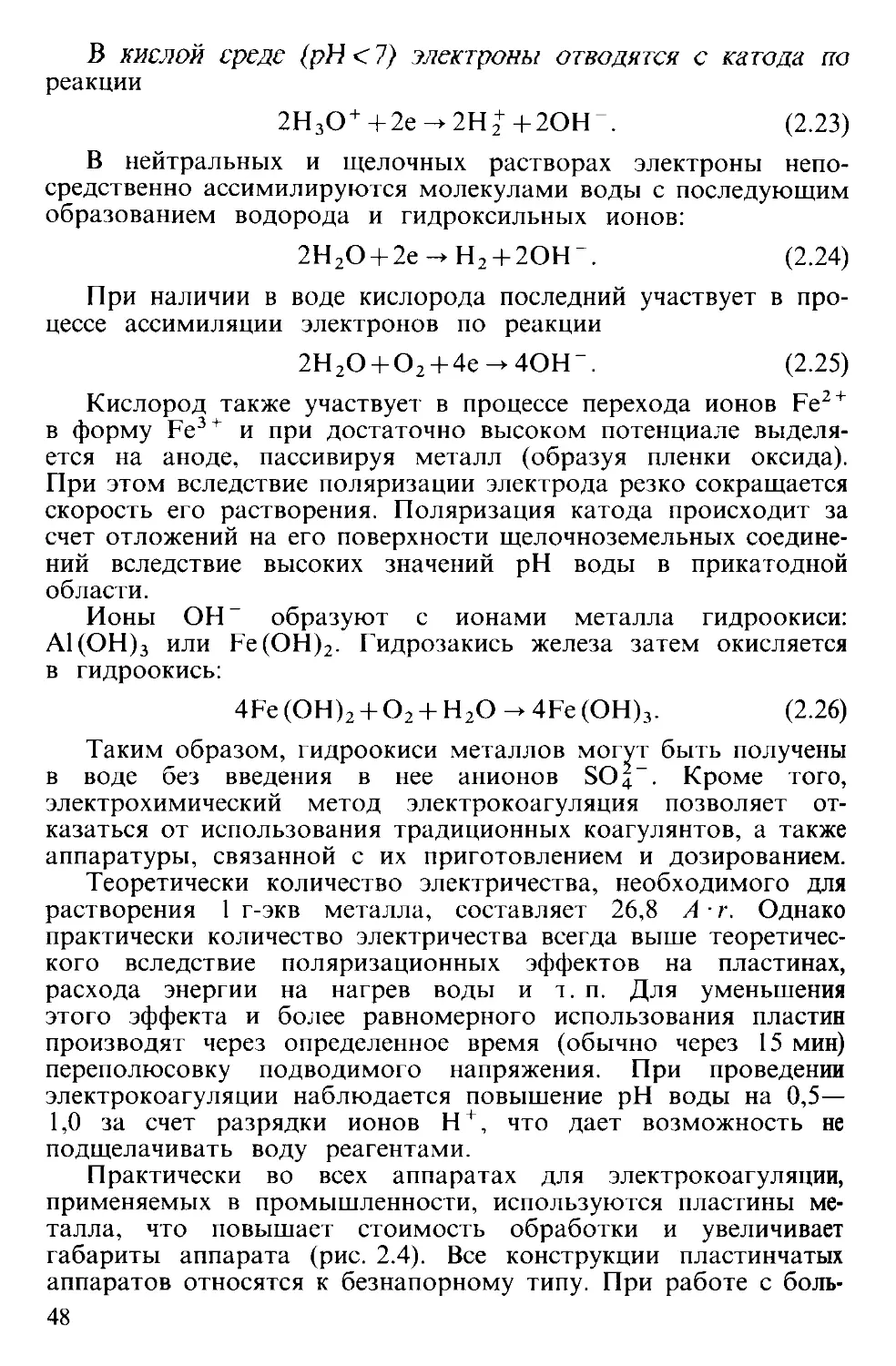

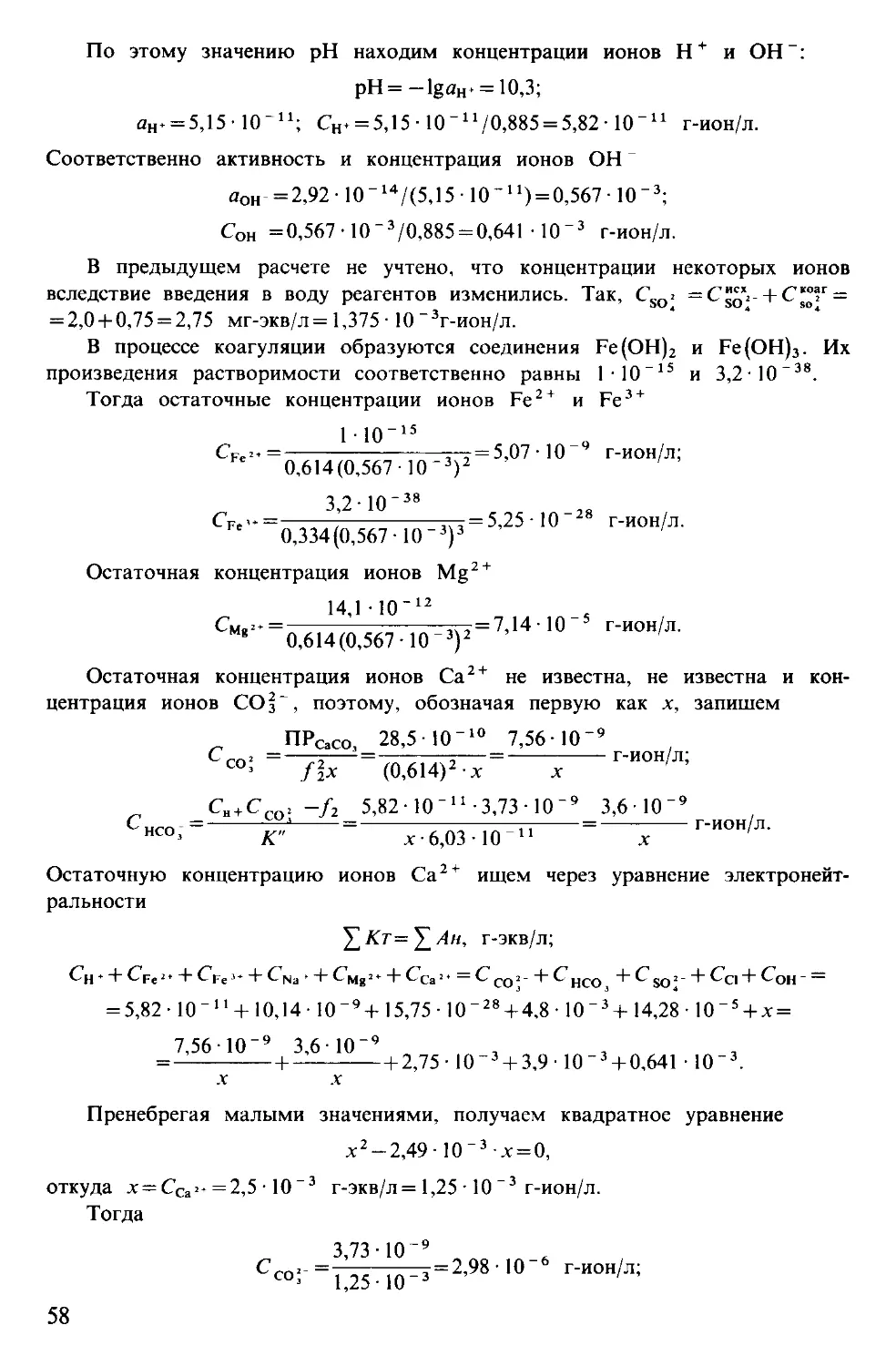

Если очистка воды от тяжелых грубодисперсных примесей