Текст

ББК 34.63—5Я2

П49

УДК 621.753.5 (031)

Рецензент чл.-кор. АН УССР, д-р техн, наук П. Р. Родин

Редакция литературы по машиностроению и транспорту

Зав. редакцией П. Ф. Боброва

/

Полевой С. Н., Евдокимов В.Д.

П49 Обработка инструментальных материалов: Справочник—2-е

изд., перераб, и доп.— К.: Тэхника, 1988.— 175с.

ISBN 5—335—00109—7

В справочнике приведены данные о ковке, сварке, наплавке,

пайке, химической, химико-термической и гальвано-термической об-

работке инструментальных материалов. Рассмотрены применяемые

составы рабочих сред, оборудование, режимы обработки, методы конт-

роля обработанной оснастки. Второе издание дополнено справоч-

ными сведениями по обработке абразивных инструментальных ма-

териалов.

Рассчитан на инженерно-технических работников.

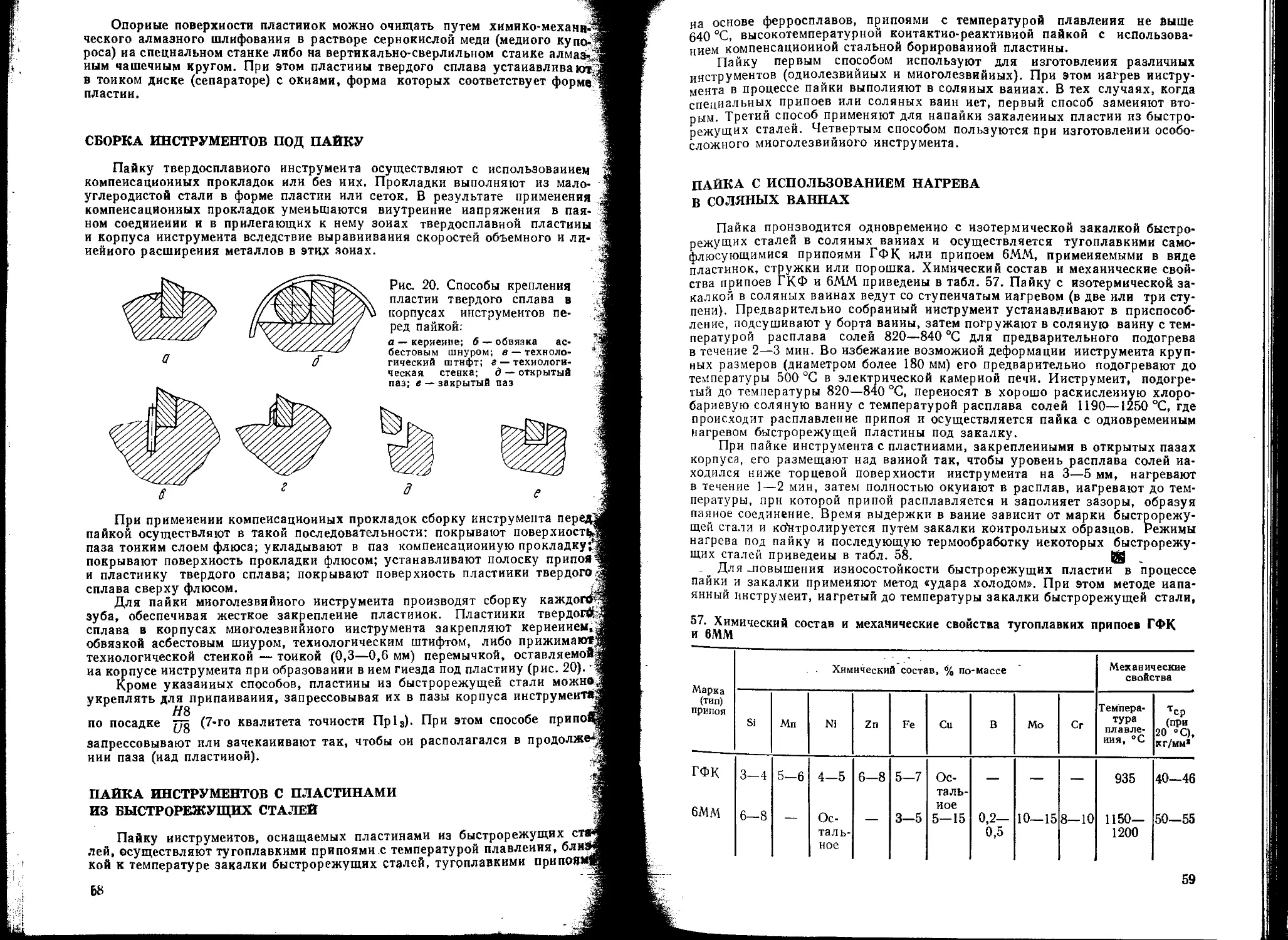

2704010000-124

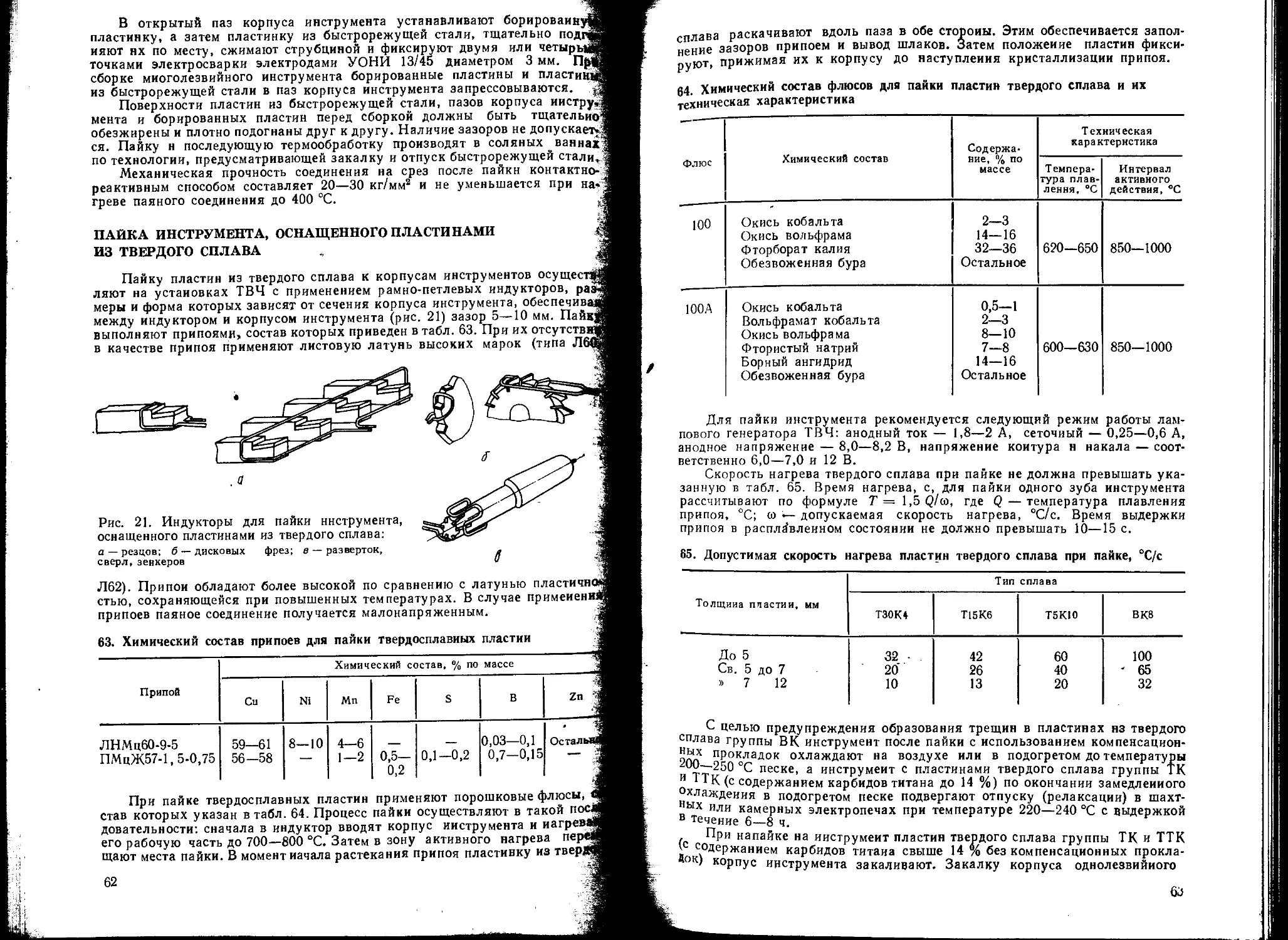

П М~202 (04)-88 КУ-.№3-303-88 ББК 34.63—5Я2

ISBN 5—335—00109—7

(g) Издательство «Тэхника», 1988

ПРЕДИСЛОВИЕ

z-yЗной из главных задан перестройки в области машиностроения является

(j лшчительное улучшение качества выпускаемых машин, оборудования

и приборов, повышение их надежности. Эксплуатационные характеристики

многих машин в значительной степени зависят от качества обработки их де-

пилгй, которое обеспечивается при использовании определенной технологиче-

ской оснастки, в том числе и инструмента. От того, какая технологиче-

ская оснастка используется в процессе обработки, зависит шероховатость

обработанной поверхности и точность обработки.

Для повышения качества технологической оснастки, снижения расхода

металла при ее изготовлении в настоящее время все шире используют новое

высокопроизводительное оборудование, внедряют прогрессивные технологиче-

ские процессы, совершенствуют режимы и методы обработки. Кроме того,

для инструментов применяют новые, обладающие высокими режущими свой-

ствами и прочностью материалы. Постоянно растет объем информации

о достижениях науки и техники в области металлообработки. Однако эта

информация содержится в разрозненных многочисленных справочниках по уз-

ким специальным вопросам, в учебниках и периодических изданиях, что ска-

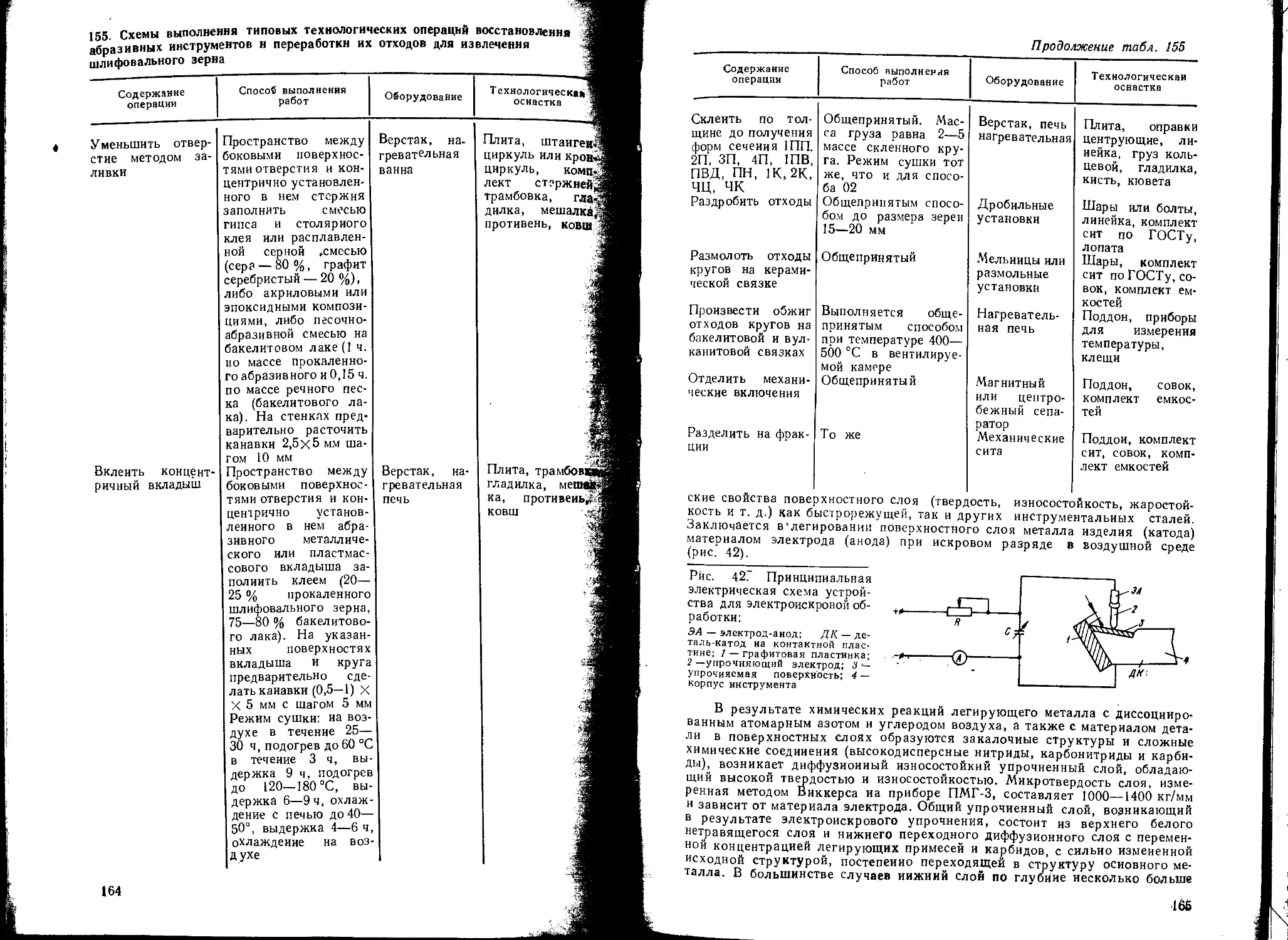

зывается на оперативности подбора необходимых сведений и внедрения новых

технологических решений на предприятии. С целью оказания помощи техно-

логу инструментального цеха создана эта книга. В ней собраны и системати-

зированы сведения по большинству процессов обработки инструментальных

материалов. При подборе справочных данных и практических рекомендаций

авторы использовали хорошо зарекомендовавшие себя на практике научные

разработки, передовой опыт инструментальных цехов отдельных машино-

строительных предприятий. Большинство сведений в справочнике представ-

лено в сжатой, табличной форме, что облегчает пользование этими данными

в условиях производства.

Учитывая пожелания читателей, авторы включили во второе издание

книги дополнительные, накопившиеся в практике, сведения о новых инстру-

ментальных материалах и методах их обработки, в том числе выполняемых

на базе современных достижений фундаментальной науки и, прежде всего,

о методах электроимпульсной, лазерной, химической, криогенной обработки,

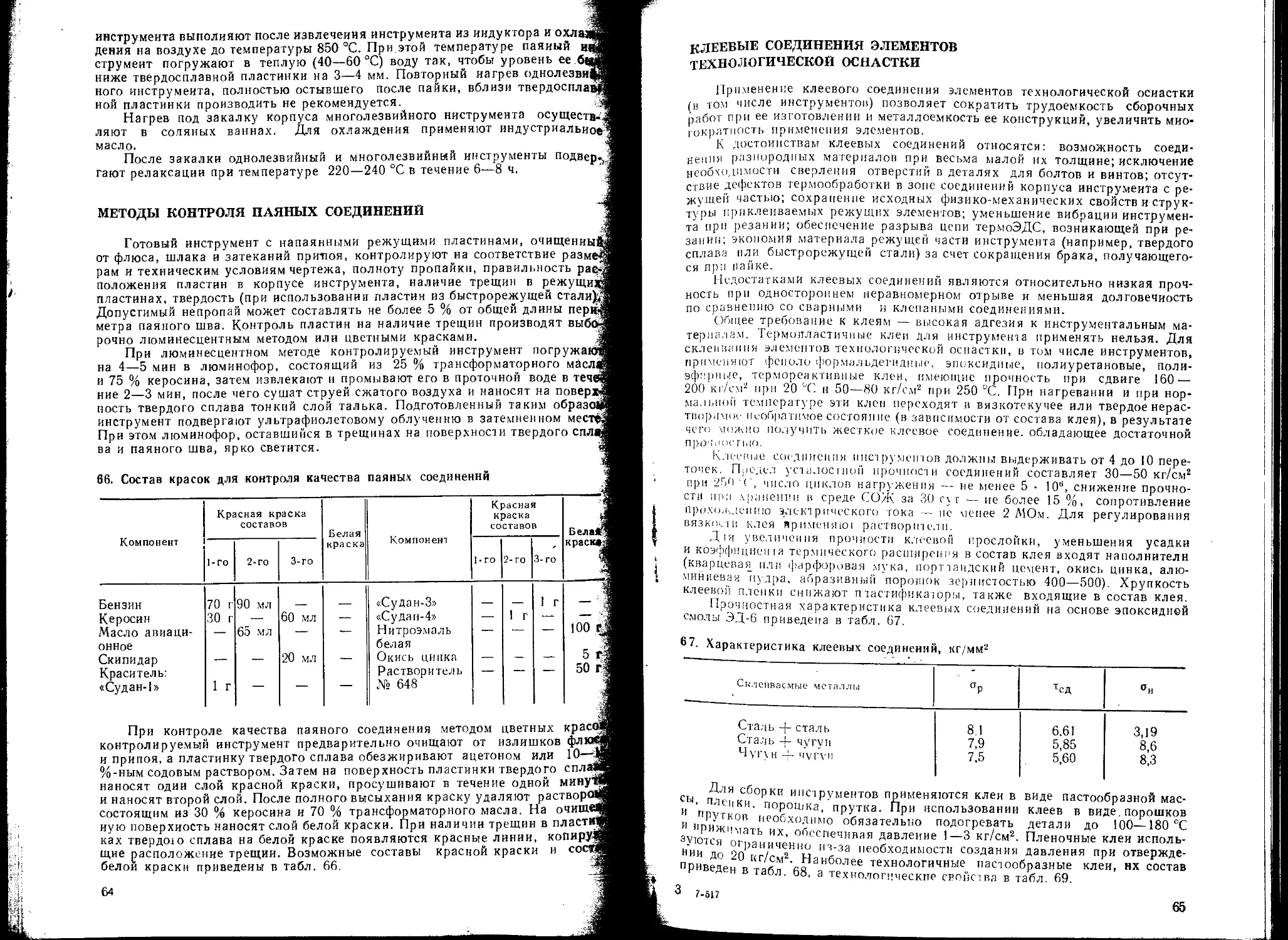

а также сведения о параметрах режимов резания инструментальных мате-

риалов, методах обработки абразивных и других шлифующих инструментов.

Отзывы и пожелания просим направлять по адресу: издательство «.Тех-

ника». 252601 Киев 1, ул. Крещатик, 5.

г

ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

БЫСТРОРЕЖУЩИЕ СТАЛИ

Химический состав основных марок быстрорежущих сталей приведен

в табл. 1, а краткие сведения об областях их применения — в табл. 2.

1. Химический сос/ав быстрорежущих сталей в состоянии поставки,

% по массе.

Сталь с Сг W V Со Мо

11РЗМЗФ2 2,00—2,1 3,8-4,4 2,5—3,0 2,1—2,7 V 2,5—3,0

Р6МЗ 0,85—0,95 3,0—3,6 5,5—6,5 2,0—2,5 ". 3,0—3,6

Р6М5 0,80—0,88 3,8—4,4 5,5-6,5 1,7—2,1 — 5,5-5,5

Р6М5К5 0,8 —0,88 3,8-4,3 6,0—7,0 1,7—2,2 4,8—5,3 4,8—5,3

Р6М5ФЗ 0,96—1,06 3,8—4,4 t 5,7—6,7 2,2—2,6 —• 5,5-6,0

Р6М5Ф2К8 0,95—1,05 3,8—4,4 5,5—6,0 1,8—2,4 7,5—8,0 4,6-5,2

10Р6М5К5 1,00—1,1 3,8—4,4 6,0—7,0 1,2—1,6 4,8-5,3 4,8-5,3

10Р6М5 1,00—1,15 3,8—4,4 5,5—6,5 1,8—1,9 5,7—6,7 3,4—4,0

Р8МЗК6С 1,05—1,13 3,5-4,0 8,0—8,5 1,6—1,9 5,7-6,7 3,4—4,0

Р9 0,85—0,95 3,5—4,4 8,5-10,0 2,0—2,6 — До 1,0

Р9М4К8 1,0 —1,1 3,0—3,6 8,5—9,5 2,1—2,5 7,5—8,5 3,8—4,3

Р9К5 0,9 —1,0 3,8-4,4 9,0—10,5 2,0—2,6 5,0—6,0 До 1,0

Р9Ф5 1,4 —1,5 3,8—4,4 9,0—10,5 4,3—5,1 — » 1,0

Р9КЮ 0,9 —1,0 3,8—4,4 9,0—10,5 2,0—2,6 9,5—10,5 » 1,0

Р10Ф5К5 1,45-1,55 4,0—4,6 10,0—11,5 4,3—5,1 5,0—6,0 » 1,0

Р10М4ФЗКЮ 1,17—1,27 3,8-4,3 16,0—11,2 3,3—3,8 9,5-10,5 3,7—4,2

Р12 0,8 —0,9 3,1-3,6 12,0—13,0 1,5—1,9 — До 0,5

Р12ФЗ 0,94—1,04 3,5-4,0 12,0-3,5 2,5-3,0 — 0,5—1,0

Р12Ф4К5 1,25—1,4 3,7-4,2 12,5—14,0 3,2—3,9 5,0-6,0 0,5—1,0

Р12МЗФ2К8 0,95—1,05 3,8-4,4 11,0—13,0 1,8—2,4 7,5—8,5 2,8—3,4

Р14Ф4 1,2 —1,3 4,0—4,6 13,0—14,5 3,4—4,1 — До 1,0

Р18 0,70—0,8 3,8—4,4 17,0—18,5 1,0—1,4 — » 1,0

Р18Ф2 0,85—0,95 3,8—4,4 17,5—19,0 1,8—2,4 — » 1,0

Р18Ф2К5 0,85—0,95 3,8—4,4 17,5—19,0 1,8-2,4 5,0—6,0 » 1,0

Р18Ф2К8М 0,95-1,09 5,8-4,4 17,0—18,5 1,8—'2,5 7,8-8,5 0,8—1,2

8МЗФ2С 0,85 5,5 — 2,2 — 3,2

8МЗФЗС 0,85 4,5 — 2,8 — 3,0

9МЗФЗС 0,96 5,0 — 3,4 — 3,0

10М6Ф2 0,98 4,3 — 2,4 — 6,3

Примечания: 1. В стали 10Р6М5 кроме указанных элементов содержатся Zr (0,1—

—0,2%), Nb (0,05 — 0,25 %), N (0,05—0,12 %), в стали 10Р6М5К5 Nb (0,05—0,25 %).

2. В сталях всех указанных марок содержатся 0,4 % Мп (кроме стали марок

11РЗМЗФ26 и Р12Ф4К5, в которых содержится соответственна 0,6 и 9,5 % Мп) ие более

0,03% S и Р, до 0,4 % Ni, 0,4—0,5 % Si (кроме стали P8M3K6Q в которой содержится

0.8—1,2% Si), остальное — Fe.

3. В группе безвольфрамовых экономно легированных быстрорежущих сталей, пре-

имущественно рекомендуемых для изготовления дереворежущего инструмента (особен-

но сталь марки 8МЗФЗС), кроме указанных элементов содержатся (соответственно по-

^35^0 ^асположеиия маР°к в табл,, сверху вниз) Si (1,2: 0,8; 0,5: 0,5) и Мп (0,34;.0,36;

4

4.

Для легирующих элементов в марках сталей приняты следующие бук-

венные обозначения: А — азот, Б — ниобий, В — вольфрам, Г — марта-

нец д —медь, Е — селен, М — молибден, Н — никель, П — фосфор, Р —

б ’ с _ кремний, Т — титан, У — углерод, Ф — ванадий, X — хром,

И___ цирконий, Ю — алюминий.

В маркировке за каждой из букв указаны цифры, определяющие содер-

жание в процентах соответствующего легирующего элемента. Отсутствие

цифры означает, что среднее содержание легирующего элемента, закодиро-

ванного этой буквой, равно одному проценту. Цифры, стоящие в маркировке

первыми, указывают содержание в металле углерода в сотых долях процен-

та.^ Элементы, содержание которых в металле менее одного процента, в мар-

кировку не включаются.

Принципы маркировки быстрорежущих сталей аналогичны указанным.

Исключение составляет вольфрам, закодированный буквой Р, а ие буквой В;

в марках этих сталей также опущены данные о содержании углерода и хрома.

Буква А в конце марки указывает, что сталь высококачественная с по-

ниженным содержанием серы и фосфора.

УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

Углеродистые инструментальные стали маркируются в зависимости от

содержания в них углерода;

Сталь

Количество углерода,

% по массе

От 0,65 до 0,74 .

« 0,75 « 0,84 . .

« 0,85 « 0,94 . .

« 0,95 « 1,04. .

« 1,05 « 1,14. .

« 1,15 « 1,24. .

« 1,25 « 1,35. .

V7 V7A

’ Ув’ У8А, У8Г, У8ГА

У9, У9А

У10, У10А

УН, УНА

У12, У12А

У13, У13А

Кроме углерода, в химический состав углеродистых инструментальных

сталей входят следующие элементы, % по массе: Si — 0,15...0,35, Мп —

0,20...0,40; Сг — 0,10...0,40; Си - 0,20...0,25; Ni — 0,12...0,25; S — до

0,03; Р — до 0,035; Fe — остальное. В сталях У8Г и У8ГА Мп — 0,35...0,60.

Стали с индексом А содержат серы не более 0,02, фосфора—ие более0,03 %.

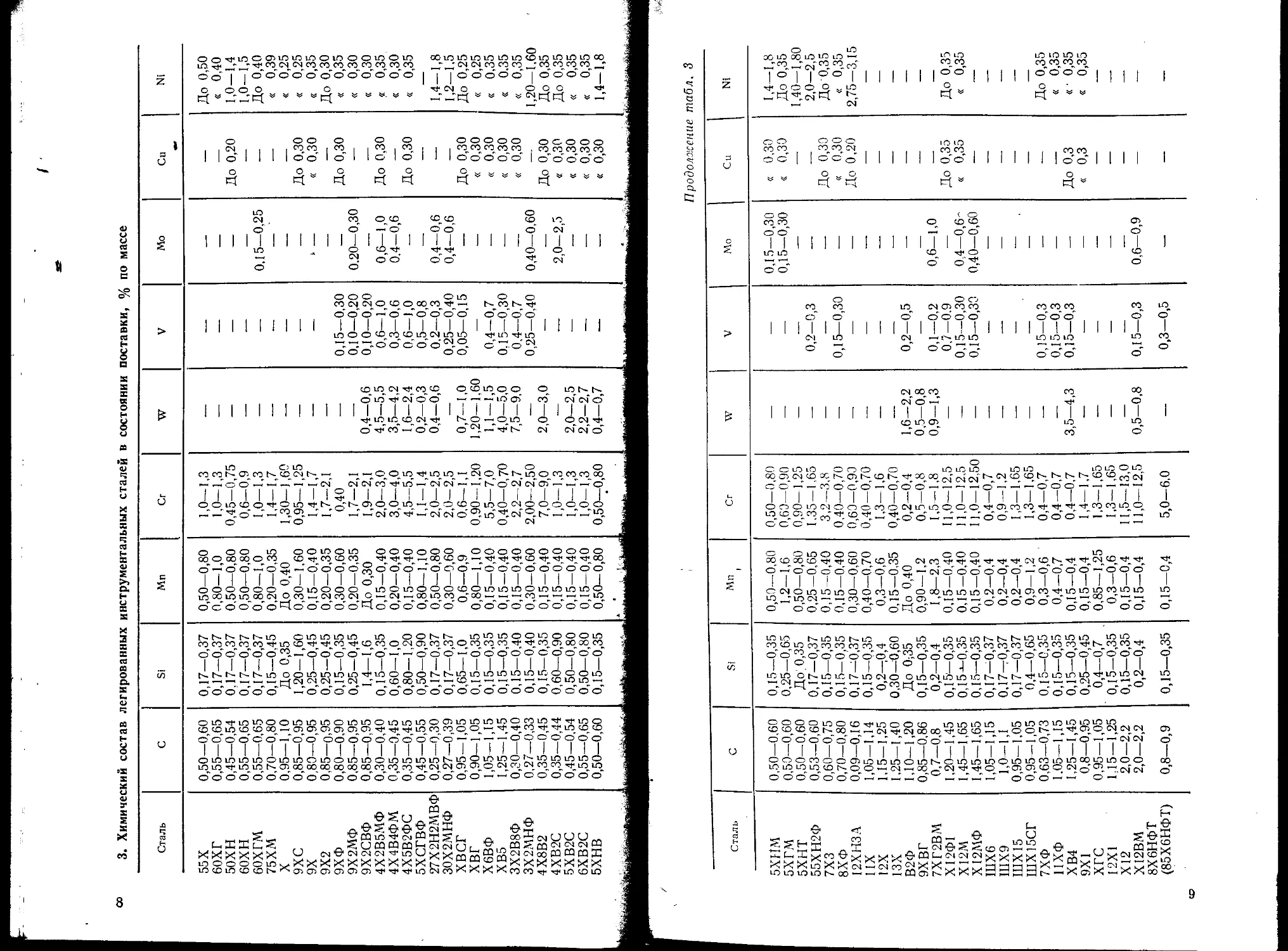

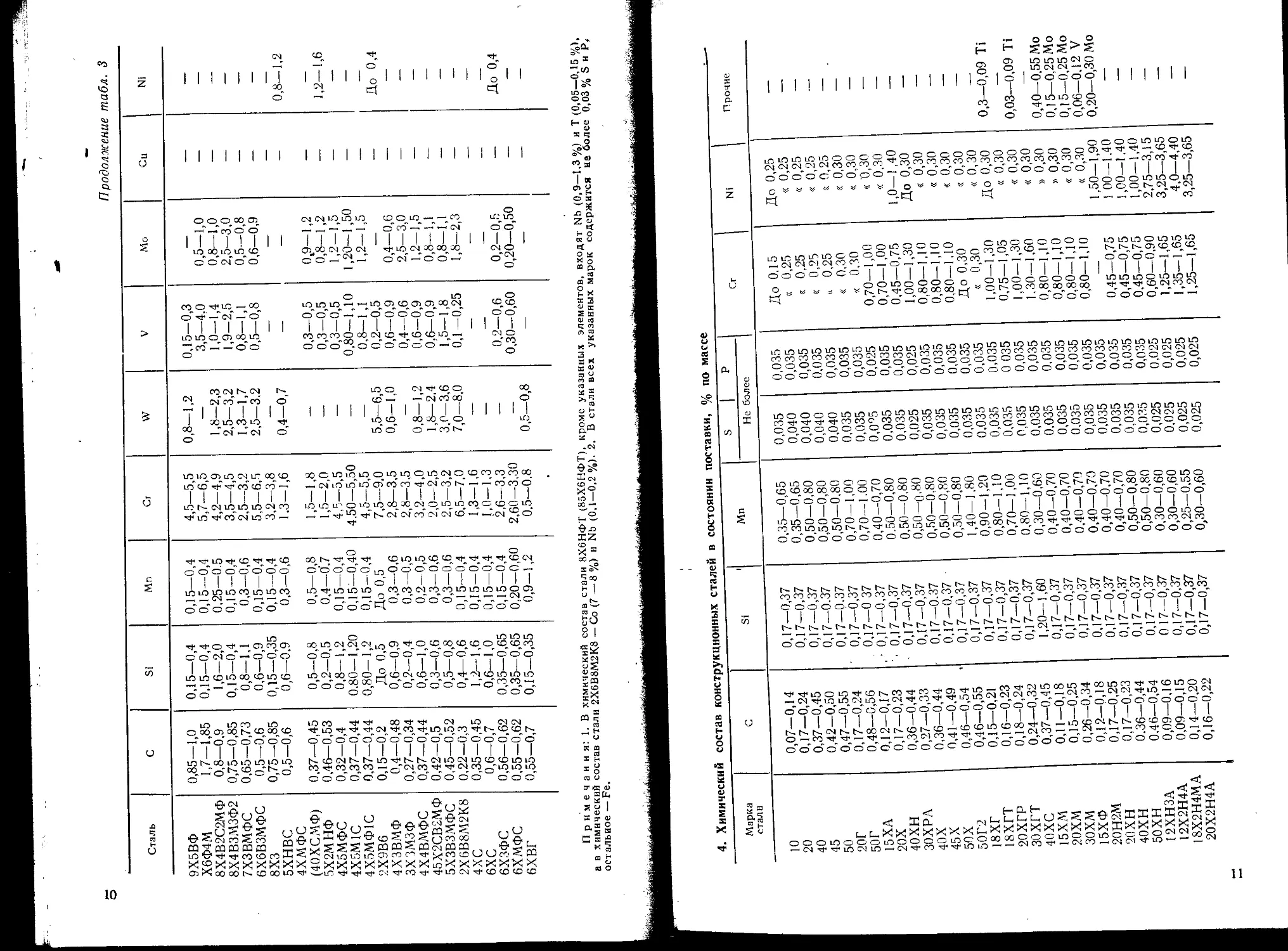

Химический состав основных марок инструментальных и конструк-

ционных легированных сталей, используемых в инструментальном производ-

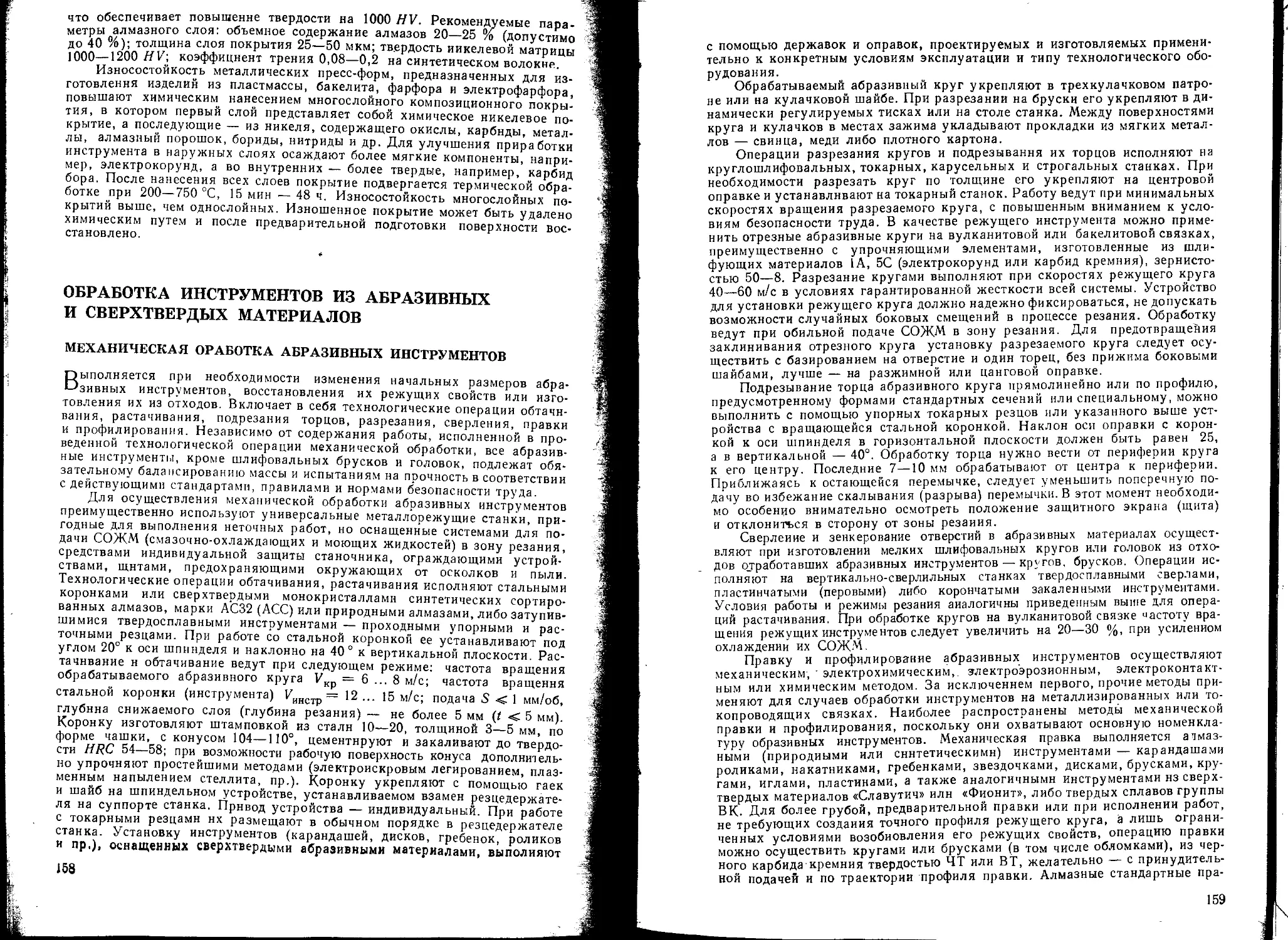

стве, приведен в табл. 3—7.

Температура критических точек инструментальных сталей указана

в табл. 8.

Марки инструментальных легированных сталей, рекомендуемых для

изготовления технологической оснастки, приведены в табл. 9.

МЕТАЛЛОКЕРАМИЧЕСКИЕ ТВЕРДЫЕ СПЛАВЫ

И МИНЕРАЛОКЕРАМИЧЕСКИЕ

1 СВЕРХТВЕРДЫЕ МАТЕРИАЛЫ

• Твердые металлокерамические композиции (твердые сплавы) изготов

i ляются методами порошковой металлургии. Состоят из твердых, тугоплав-

; ких соединений с более легкоплавкими цементирующими металлами, чаще —

) кобальтом. Основу твердых сплавов составляют соединения углерода, азота,

| бора, кремния (соответственно, карбиды, нитриды, бориды, силициды) с ту-

, гоплавкими металлами IV, V и VI групп (по периодической системе элемен-

Stob Д. И. Менделеева) — титаном, ванадием, хромом, цирконием, ниобием,

молибденом, гафнием, танталом,вольфрамом. Отличаются большой твердо-

, ствю и высоким сопротивлением износу при трении о металлы и неметаллы,

5

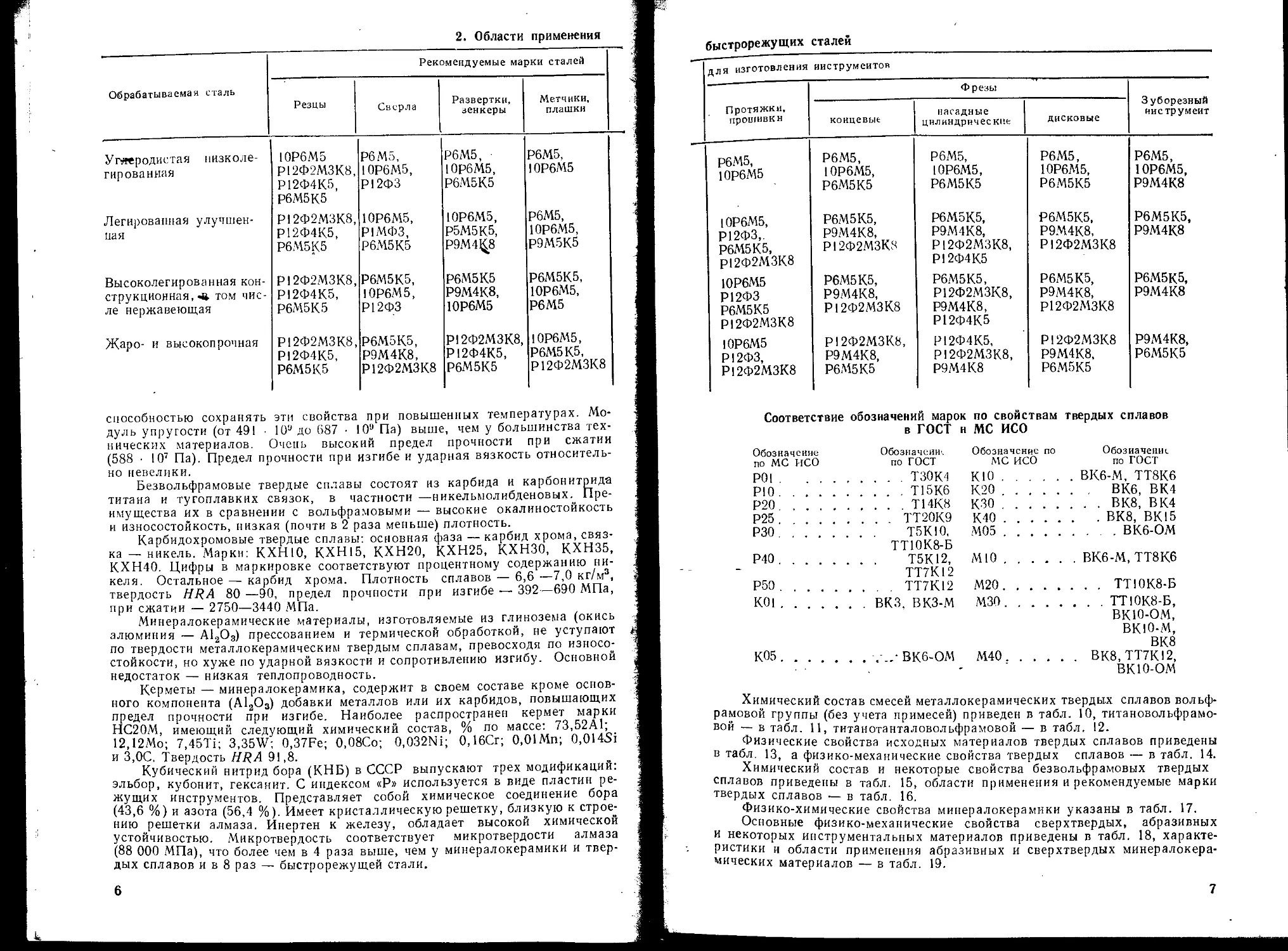

2. Области применения

Рекомендуемые марки сталей

Обрабатываемая сталь Резцы Сверла Развертки, зенкеры Метчики, плашки

Углеродистая низколе- гированная 10Р6М5 Р12Ф2МЗК8, Р12Ф4К5, Р6М5К5 Р6М5, 10Р6М5, Р12ФЗ Р6М5, 10Р6М5, Р6М5К5 Р6М5, 10Р6М5

Легированная улучшен- ная Р12Ф2МЗК8, Р12Ф4К5, Р6М5К5 10Р6М5, Р1МФЗ, Р6М5К5 I0P6M5, Р5М5К5, Р9М4^8 Р6М5, 10Р6М5, Р9М5К5

Высоколегированная кон- струкционная, «а. том чис- ле нержавеющая Р12Ф2МЗК8, Р12Ф4К5, Р6М5К5 Р6М5К5, 10Р6М5, Р12ФЗ Р6М5К5 Р9М4К8, 10Р6М5 Р6М5К5, 10Р6М5, Р6М5

Жаро- и высокопрочная Р12Ф2МЗК8, Р12Ф4К5, Р6М5К5 Р6М5К5, Р9М4К8, Р12Ф2МЗК8 Р12Ф2МЗК8, Р12Ф4К5, Р6М5К5 10Р6М5, Р6М5К5, Р12Ф2МЗК8

способностью сохранять эти свойства при повышенных температурах. Мо-

дуль упругости (от 491 10° до 687 • 10° Па) выше, чем у большинства тех-

нических материалов. Очень высокий предел прочности при сжатии

(588 • 107 Па). Предел прочности при изгибе и ударная вязкость относитель-

но невелики.

Безвольфрамовые твердые сплавы состоят из карбида и карбонитрида

титана и тугоплавких связок, в частности —никельмолибденовых. Пре-

имущества их в сравнении с вольфрамовыми — высокие окалиностойкость

и износостойкость, низкая (почти в 2 раза меньше) плотность.

Карбидохромовые твердые сплавы: основная фаза — карбид хрома, связ-

ка — никель. Марки: КХН10, КХН15, КХН20, КХН25, КХНЗО, КХН35,

КХН40. Цифры в маркировке соответствуют процентному содержанию ни-

келя. Остальное — карбид хрома. Плотность сплавов — 6,6 —7,0 кг/м3,

твердость HRA 80 —90, предел прочности при изгибе — 392—690 МПа,

при сжатии — 2750—3440 МПа.

Минералокерамические материалы, изготовляемые из глинозема (окись

алюминия — А12О3) прессованием и термической обработкой, не уступают

по твердости металлокерамическим твердым сплавам, превосходя по износо-

стойкости, но хуже по ударной вязкости и сопротивлению изгибу. Основной

недостаток — низкая теплопроводность.

Керметы — минералокерамика, содержит в своем составе кроме основ-

ного компонента (А12О3) добавки металлов или их карбидов, повышающих

предел прочности при изгибе. Наиболее распространен кермет марки

НС20М, имеющий следующий химический состав, % по массе: 73.52А1;

12,12Мо; 7,45Ti; 3,35W; 0,37Fe; 0,08Со; 0,032Ni; 0,16Сг; 0,01Mn; 0,014Si

и 3,0C. Твердость HRA 91,8.

Кубический нитрид бора (КНБ) в СССР выпускают трех модификаций:

эльбор, кубонит, гексанит. С индексом «Р» используется в виде пластин ре-

жущих инструментов. Представляет собой химическое соединение бора

(43,6 %) и азота (56,4 %). Имеет кристаллическую решетку, близкую к строе-

нию решетки алмаза. Инертен к железу, обладает высокой химической

устойчивостью. Микротвердость соответствует микротвердости алмаза

(88 000 МПа), что более чем в 4 раза выше, чем у минералокерамики и твер-

дых сплавов и в 8 раз — быстрорежущей стали.

быстрорежущих сталей

для изготовления инструментов

Фрезы Зуборезный инструмент

Протяжки, прошивки концевые насадные цилиндрические дисковые

Р6М5, 10Р6М5 Р6М5, 10Р6М5, Р6М5К5 Р6М5, 10Р6М5, Р6М5К5 Р6М5, 10Р6М5, Р6М5К5 Р6М5, 10Р6М5, Р9М4К8

10Р6М5, Р12ФЗ,. Р6М5К5, Р12Ф2МЗК8 Р6М5К5, Р9М4К8, Р12Ф2МЗК8 Р6М5К5, Р9М4К8, Р12Ф2МЗК8, Р12Ф4К5 Р6М5К5, Р9М4К8, Р12Ф2МЗК8 Р6М5К5, Р9М4К8

ЮР6М5 Р12ФЗ Р6М5К5 Р12Ф2МЗК8 Р6М5К5, Р9М4К8, Р12Ф2МЗК8 Р6М5К5, Р12Ф2МЗК8, Р9М4К8, Р12Ф4К5 Р6М5К5, Р9М4К8, Р12Ф2МЗК8 Р6М5К5, Р9М4К8

10Р6М5 Р12ФЗ, Р12Ф2МЗК8 Р12Ф2МЗК8, Р9М4К8, Р6М5К5 Р12Ф4К5, Р12Ф2МЗК8, Р9М4К8 Р12Ф2МЗК8 Р9М4К8, Р6М5К5 Р9М4К8, Р6М5К5

Соответствие обозначений марок по свойствам твердых сплавов

в ГОСТ н МС ИСО

Обозначение Обозначен»',

по МС МСО по ГОСТ

Р01 .... ТЗОК4

РЮ .... Т15К6

Р20 .... Т14К8

Р25 . . . ТТ20К9

РЗО . . Т5КЮ,

ТТ10К8-Б

Р40............... Т5К12,

ТТ7К12

Р50................ТТ7К12

К01............вкз, вкз-м

Обозначение по Обозначение

МС ИСО по ГОСТ

К05.............ВК6-ОМ

К Ю..........ВК6-М, ТТ8К6

К20............. ВК6, ВК4

КЗО..............ВК8, ВК4

К40..............ВК8, ВК15

М05...............ВК6-ОМ

М10...........ВК6-М, ТТ8К6

М20.............ТТ10К8-Б

М30.............ТТЮК8-Б,

ВКЮ-ОМ,

ВКЮ-М,

ВК8

М40..........ВК8.ТТ7К12,

ВКЮ-ОМ

Химический состав смесей металлокерамических твердых сплавов вольф-

рамовой группы (без учета примесей) приведен в табл. 10, титановольфрамо-

вой — в табл. 11, титанотанталовольфрамовой — в табл. 12.

Физические свойства исходных материалов твердых сплавов приведены

в табл. 13, а физико-механические свойства твердых сплавов — в табл. 14.

Химический состав и некоторые свойства безвольфрамовых твердых

сплавов приведены в табл. 15, области применения и рекомендуемые марки

твердых сплавов — в табл. 16.

Физико-химические свойства минералокерамики указаны в табл. 17.

Основные физико-механические свойства сверхтвердых, абразивных

и некоторых инструментальных материалов приведены в табл. 18, характе-

ристики и области применения абразивных и сверхтвердых минералокера-

мических материалов — в табл. 19.

7

3. Химический состав легированных инструментальных сталей в состоянии поставки, % по массе

Сталь с Si Мп Сг W V Мо Си Ni

55 X 0,50—0,60 0,17—0,37 0,50—0,80 1,0—1,3 До 0,50

60ХГ 0,55—0,65 0,17—0,37 0,80—1,0 1,0—1,3 — « 0,40

50ХН 0,45—0,54 0,17—0,37 0,50—0,80 0,45-0,75 — До 0,20 1,0—1,4

60ХН 0,55—0,65 0,17—0,37 0,50—0,80 0,6—0,9 — 1,0-1,5

60ХГМ 0,55—0,65 0,17—0,37 0,80—1,0 1,0—1,3 — 0,15—0,25 — До 0,40

75ХМ 0,70—0,80 0,15—0,45 0,20—0,35 1,4—1,7 — — « 0,39

X 0,95—1,10 До 0,35 До 0,40 1,30—1,60 — — « 0,25

9ХС 0,85—0,95 1,20—1,60 0,30—1,60 0,95—1,25 — До 0,30 « 0,25

9Х 0,80—0,95 0,25—0,45 0,15—0,40 1,4—1,7 — J. « 0,30 « 0,35

9X2 0,85—0,95 0,25—0,45 0,20—0,35 1,7-2,1 — — До 0,30

9ХФ 0,80—0,90 0,15—0,35 0,30—0,60 0,40 — 0,15—0,30 До 0,30 « 0,35

9Х2МФ 0,85—0,95 0,25—0,45 0,20—0,35 1,7—2,1 — 0,10—0,20 0,20—0,30 — « 0,30

9Х2СВФ 0,85—0,95 1,4—1,6 До 0,30 1,9-2,1 0,4—0,6 0,10—0,20 .— « 0,30

4Х2В5МФ 0,30—0,40 0,15—0,35 0,15—0,40 2,0—3,0 4,5—5,5 0,6-1,0 0,6—1,0 До 0,30 « 0,35

4Х4В4ФМ 0,35—0,45 0,60—1,0 0,20—0,40 3,0-4,0 3,5-4,2 0,3—0,6 0.4—0,6 — « 0,30

4Х5В2ФС 0,35—0,45 0,80—1,20 0,15—0,40 4,5-5,5 1,6-2,4 0,6—1,0 До 0,30 « 0,35

5ХСГВФ 0,45—0,55 0,50—0,90 0,80—1,10 1,1 —1,4 0,2—0,3 0,5-0,8

27Х2Н2МВФ 0,25—0,30 0,17—0,37 0,50—0,80 2,0—2,5 0,4—0,6 0,2—0,3 0,4—0,6 — 1,4-1,8

30Х2МНФ 0,27—0,39 0,17—0,37 0,30—0,60 2,0-2,5 — 0,25—0,40 0,4—0,6 — 1,2-1,5

ХВСГ 0,95 — 1,05 0,65—1,0 0,6—0,9 0,6—1,1 0,7—1,0 0,05—0,15 До 0,30 До 0,25

ХВГ 0,90—1,05 0,15—0,35 0,80—1,10 0,90—1,20 1,20—1,60 — « 0,30 « 0,25

Х6ВФ 1,05—1,15 0,15—0,35 0,15—0,40 5,5—7,0 1,1 —1,5 0,4—0,7 « 0,30 « 0,35

ХВ5 1,25—1,45 0,15—0,35 0,15—0,40 0,40—0,70 4,0—5,0 0.15—0,30 « 0,30 « 0.35

ЗХ2В8Ф 0,30—0,40 0,15—0,40 0,15—0,40 2,2—2,7 7,5—9,0 0,4—0,7 « 0,30 « 0,35

ЗХ2МНФ 0,27—0,33 0,15—0,40 0,30—0,60 2,00—2,50 — 0,25—0,40 0,40—0,60 — 1,20—1,60

4Х8В2 0,35—0,45 0,15-0,35 0,15-0,40 7,0—9,0 2,0—3,0 — До 0,30 До 0,35

4ХВ2С 0,35—0,44 0,60—0,90 0,15—0,40 1,0—1,3 — 2,0—2,5 « 0,30 До 0,35

5ХВ2С 0,45—0,54 0,50—0,80 0,15—0,40 1,0—1,3 2,0—2,5 « 0,30 « 0,35

6ХВ2С 0,55—0,65 0,50—0,80 0,15—0,40 1,0-1,3 2,2—2,7 « 0,30 « 0,35

5ХНВ 0,50—0,60 0,15—0,35 0,50-0,80 0,50—0,80 0,4—0,7 — — « 0,30 1,4—1,8

табл. 3

Продолжение

Сталь С Si Мп Сг W V Мо Си №

5ХИМ 0,50—0,60 0,15-0,35 0,50—0,80 0,50—0,80 0,15-0,30 « 0,30 1,4—1,8

5ХГМ 0,50—0,60 0,25—0,65 1,2—1,6 0,60—0,90 — — 0,15—0,30 « 0,30 До 0,35

5ХНТ 0,50—0,60 До 0,35 0,50—0,80 0,90—1,25 — — — — 1,40—1,80

55ХН2Ф 0,53—0,60 0,17—0,37 0,25—0,65 1.35—1,65 —- 0,2—0,3 — — 2,0—2,5

7X3 0,60—0,75 0,15—0,35 0,15—0,40 3,2—3,8 — — — До 0,39 До 0,35

8ХФ 0,70—0,80 0,15—0,35 0,15—0,40 0,40—0,70 — 0,15—0,30 — « 0,30 « 0,35

12ХНЗА 0,09—0,16 0,17—0,37 0,30—0,60 0,60—0,90 — — — До 0,20 2,75—3,15

ИХ 1,05—1,14 0,15—0,35 0,40—0,70 0,40—0,70 — — — — —

12Х 1,15—1,25 0,2—,0,4 0,3—0,6 1,3—1,6 — — — — —

13Х 1,25—1,40 0,30—0,60 0,15—0,35 0,40—0,70 — —. — — —

В2Ф 1,10—1,20 До 0;35 До 0,40 0,2—0,4 1,6—2,2 0,2—0,5 — — —

9ХВГ 0,85—0,86 0,15—0,35 0,90 — 1,2 0,5—0,8 0,5—0,8 — — — —

7ХГ2ВМ 0,7—0,8 0,2—0,4 1,8—2,3 1,5—1,8 0,9—1,3 0,1—0,2 0,6—1,0 — —

Х12Ф1 1,20—1,45 0,15—0,35 0,15—0,40 11,0—12,5 — 0,7—0.9 — До 0,3о До 0,35

Х12М 1,45—1,65 0,15-*- 0,35 0,15-0,40 11,0—12,5 — 0,15—0,30 04—0,6- « 0,35 « 0,35

Х12МФ 1,45—1,65 0,15—0,35 0,15—0,40 11,0—12,50 — 0,15—0,30 0,40—0,60 — —

ШХ6 1,05—1,15 0,17—0,37 0,2—0,4 0,4—0,7 — — — — —

ШХ9 1,0—1,1 0,17—0,37 0,2—0,4 0,9—1,2 — — — — —

ШХ15 0,95—1,05 0,17—0,37 0,2—0,4 1,3—1,65 — — — — —

ШХ15СГ 0,95—1,05 0,4—0,65 0,9—1,2 1,3—1,65 — — — — —

7ХФ 0,63—0,73 0,15—0,35 0,3—0,6 0,4—0,7 — 0,15—0,3 — — До 0,35

11ХФ 1.05—1,15 0,15—0,35 0,4—0,7 0,4—0,7 — 0,15—0,3 — — « 0,35

ХВ4 1,25—1,45 0,15—0,35 0,15—0,4 0,4—0,7 3,5—4,3 0,15—0,3 — До 0,3 « 0,35

9X1 0,8—0,95 0,25—0,45 0,15—0,4 1,4—1,7 — — — « 0,3 « 0,35

ХГС 0,95—1,05 0,4—0,7 0,85—1,25 1,3—1,65 — — — — —

12X1 1.15—1,25 0,15—0,35 0,3—0,6 1,3—1,65 — — — — —

Х12 2,0—2,2 0,15—0,35 0,15—0,4 11,5—13,0 — — — — —

Х12ВМ 2,0—2,2 0,2—0,4 0,15-0,4 11,0—12,5 0,5—0,8 0,15—0,3 0,6—0,9 — —

8Х6НФТ

(85Х6НФТ) 0,8—0,9 0,15—0,35 0,15—0,4 5,0-6,0 — 0,3—0,5 — — —

Продолжение табл. 3

Сталь с Si Мп Сг W V Ио Си NI

9Х5ВФ 0,85—1,0 0,15—0,4 0,15—0,4 4,5—5,5 0,8-1,2 0,15—0,3

Х6Ф4М 1,7—1,85 0,15—0,4 0,15—0,4 5,7-6,5 3,5—4.0 0,5—1,0

8Х4В2С2МФ 0,8—0,9 1,6—2,0 0,25—0.5 4,2—4,9 1,8—2,3 1,0—1,4 0,8—1'0

8Х4ВЗМЗФ2 0,75—0,85 0,15—0,4 0,15-0,4 3,5—4,5 2,5—3,2 1,9—2,5 2,5—з',0

7ХЗВМФС 0,65—0,73 0,8—1,1 0,3-0,6 2,5—3,2 1,3—1,7 0,8—1,1 0,5—0,8

6Х6ВЗМФС 0,5—0,6 0,6—0,9 0,15—0,4 5,5—6,5 2,5—3,2 0,5—0,8 0,6—0,9

8X3 0,75—0,85 0,15—0,35 0,15—0,4 3,2—3,8

5ХНВС 0,5—0,6 0,6—0,9 0,3-0,6 1,3—1,6 0,4—0,7 0 8 12

4ХМФС

(40ХСМФ) 0,37—0,45 0,5—0,8 0,5—0,8 1,5—1,8 — 0,3—0,5 0,9—1,2

5Х2МНФ 0,46—0,53 0,2—0,5 0,4—О',7 1,5—2,0 — 0,3—0,5 0,8-1,2 1,2—1,6

4Х5МФС 0,32—0,4 0,8—1,2 0,15-0,4 4,5—5,5 — 0,3—0,5 1,2—1,5

4Х5М1С 0,37—0,44 0.80—1,20 0,15—0,40 4,50—5,50 0,80—1,10 1,20—1,50

4Х5МФ1С 0,37—0,44 0,80-1,2 0,15-0,4 4,5—5,5 — 0,8—1,1 1,2—1,5

2Х9В6 0,15—0,2 До 0,5 До 0,5 7,5—9.0 5,5—6,5 0,2—0,5 До 0,4

4ХЗВМФ 0,4—0,48 0,6—0,9 0,3-0,6 2,8—3,5 0,6—1,0 0,6—0,9 0,4—0,6

ЗХЗМЗФ 0,27—0,34 0,2—0,4 0,3—0,5 2,8—3,5 — 0,4—0,6 2,5—3,0

4Х4ВМФС 0,37—0,44 0,6—1,0 0,2—0,5 3,2—4,0 0,8—1,2 0,6—0,9 1,2—1,5

45Х2СВ2МФ 0,42—0,5 0,3—0,6 0,3—0,6 2,0—2,5 1,8—2,4 0.6—0,9 0,8—1,1

5ХЗВЗМФС 0,45—0,52 0,5-0,8 0,3—0,6 2,5—3,2 3.0—3,6 1,5—1,8 0,8—1,1

2Х6В8М2К8 0,22—0,3 0,4—0,6 0,15—0,4 6,5—7,0 7,0—8,0 0,1—0,25 1,8—2,3

4ХС 0,35—0,45 1,2—1,6 0,15-0,4 1,3-1,6

6ХС 0,6—0,7 0,6—1,0 0,15—0,4 1,0—1,3 __

6ХЗФС 0,56—0,62 0,35—0,65 0,15-0,4 2,6—3,3 0,2—0,6 0,2—0,5 До 0,4

6ХМФС 0,55-0,62 0,35—0,65 0,20—0,60 2,60—3,30 0,30—0,60 0,20—0,50

6ХВГ 0,55—0,7 0,15—0,35 0,9-1,2 0,5—0.8 0,5—0,8 — — — —

Примечания: 1. В химический состав стали 8Х6НФТ (85Х6НФТ), кроме указанных элементов, входят Nb (0,9—1,3 %) и Т (0,05—0,15 %),

а в химический состав стали 2Х6В8М2К8— Со (7 —8 %) и Nb (0,1—0,2 %). 2, В стали всех указанных марок содержится на более 0,03% S и р,-

остальное — Fe.

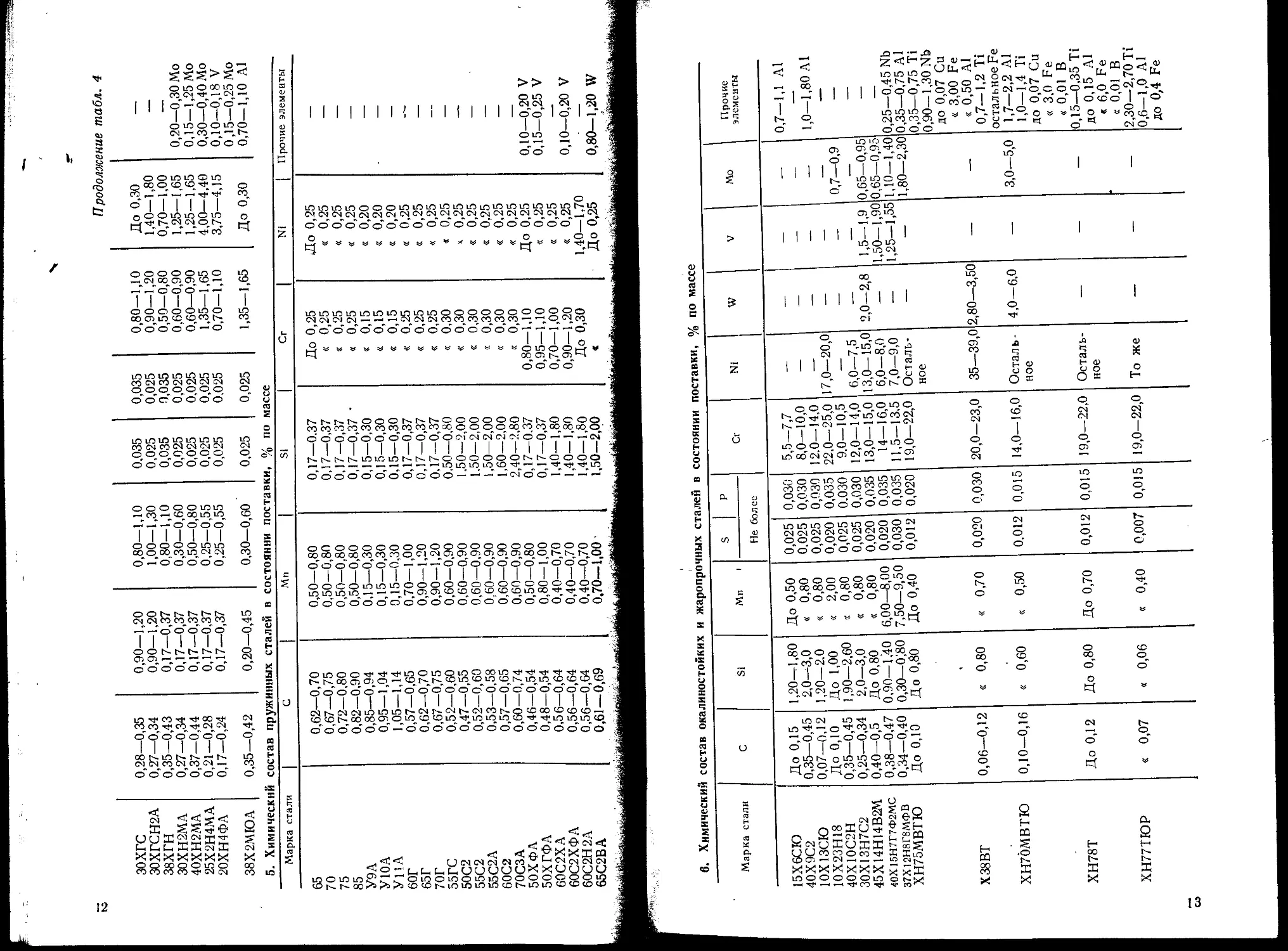

4. Химический состав конструкционных сталей в состоянии поставки, % по массе _____

Марка стали С Si ' Мп S 1 р 1 1 1 1 о 1 Ni 1 Прочие Не более | | |

10 20 40 45 50 20Г 50 Г 15ХА 20Х 40ХН ЗОХРА 40Х 45 X 50 X 50Г2 18ХГ 18ХГТ 20ХГР ЗОХГТ 40ХС 15ХМ 20ХМ 30ХМ 15ХФ 20Н2М 20 ХН 40ХН 50 ХН I2XH3A 12Х2Н4А 18Х2Н4МА 20Х2Н4А 0,07—0,14 0,17—0,24 0,37—0,45 0,42—0,50 0,47—0,55 0,17—0,24 0,48—0,56 0,12—0,17 0,17—0,23 0,36—0,44 0,27—0,33 0,36—0,44 0,41—0,49 0,46—0,54 ’ 0,46—0,55 0,15—0,21 0,16—0,23 0,18—0,24 0,24—0,32 0,37—0,45 0,11—0,18 0,15—0,25 0,26—0,34 0,12—0,18 0,17—0,25 0,17—0,23 0.36—0,44 0,46—0,54 0,09—0,16 0,09—0,15 0,14—0,20 0,16—0,22 0,17—0,37 0,17—0,37 0,17—0,37 0,17—0.37 0,17—0.37 ' 0,17—0,37 0,17—0 37 , 0,17—0,37 ’• 0,17—0,37 . 0,17—0,37 0,17—0,37 0,17—0.37 0,17—0,37 0,17—0,37 0,17—0,37 0,17—0,37 0,17—0,37 0,17—0,37 0,17—0,37 1,20—1,60 0,17—0,37 0,17—0,37 0,17—0,37 0,17—0,37 0,17—0,37 0,17—0,37 0,17—0,37 0,17—0,37 017—0,37 0,17—0,37 0,17—0,37 0,17—0,37 0,35—0,65 0,35—0,65 0 50—0,80 0,50—0,80 0,50—0.80 0,70—1,00 0,70 — 1.00 0,40—0,70 0.50—0,80 0,50—0,80 0,50—0.80 0,50—0,80 0,50—0,80 0,50—0,80 1,40—1,80 0,90-1,20 0,80—1,10 0,70—1,00 0,80—1,10 0,30—0,60 0,40—0,70 0,40—0,70 0,40—0,70 0,40—0.70 0,40—0,70 0,40—0,70 0,50—0,80 0,50—0,80 0,30—0,60 0,30—0,60 0,25-0,55 0,30—0,60 0,035 0,040 0,040 0,040 0,040 0,035 0,035 0,0°5 0,035 0,035 0,025 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0.035 0,035 0,035 0,035 0,035 0,035 0,025 0,025 0,025 0,025 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,025 0,035 0,035 0,025 0,035 0,035 0,035 0,035 0,035 0,035 0 035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,035 0,025 0,025 0,025 0,025 До 0,15 « 0,25 « 0,25 « 0,25 « 0,25 « 0,30 « 0.30 0,70—1,00 0,70—1,00 0,45—0,75 1,00—1,30 0,80—1,10 0,80—1,10 0,80—1.10 До 0,30 « 0,30 1,00—1,30 0,75—1,05 1,00-1,30 1,30—1,60 0,80—1,10 0,80—1,10 0,80—1,10 0,80—1,10 0,45—0,75 0,45—0,75 0,45—0,75 0,60—0,90 1,25—1,65 1,35—1,65 1,25—1,65 До 0,25 « 0,25 « 0,25 « 0,25 « 0,25 « 0,30 « 0,30 « 0,30 « 0,30 1,0—1,40 До 0,30 « 0,30 « 0,30 « 0,30 « 0,30 « 0,30 До 0,30 « 0,30 « 0,30 « 0,30 » 0,30 » 0,30 « 0,30 « 0,30 1,50—1,90 1 00—1.40 1,00—1,40 1,00—1,40 2,75—3,15 3,25—3,65 4,0—4,40 3,25—3,65 0,3—0,09 Ti 0,03—0,09 Ti 0,40—0,55 Mo 0,15—0,25 Mo 0,15—0,25 Mo 0,06—0.12 V 0,20—0,30 Mo

Продолжение табл. 4

зохгс 0,28—0,35 0,90—1,20 0,80—1,10 0.035 0,035 0,80—1,10 До 0,30

30ХГСН2А 0,27—0,34 0,90—1,20 1,00—1,30 0,025 0,025 0,90—1,20 1,40—1,80 —

38ХГН 0,35—0,43 0,17—0,37 0,80—1,10 0,035 9,035 0,50—0,80 0,70—1,00 —

30ХН2МА 0,27—0,34 0,17—0,37 0,30—0,60 0,025 0,025 0,60—0,90 1,25—1,65 0,20—0,30 Мо

40ХН2МА 0.37—0,44 0,17—0,37 0,50—0,80 0,025 0,025 0,60—0,90 1,25—1,65 0,15—1,25 Мо

25Х2Н4МА 0,21—0,28 0,17—0,37 0,25—0,55 0,025 0,025 1,35—1,65 4,00—4,40 0,30—0,40 Мо

20ХН4ФА 0,17—0,24 0,17—0,37 0,25—0,55 0,025 0.025 0,70—1,10 3,75—4,15 0,10—0,18 V 0,15—0,25 Мо

38Х2МЮА 0,35—0,42 0,20—0,45 0,30—0,60 0,025 0,025 1,35—1,65 До 0,30 0,70—1,10 А1

5. Химический состав пружинных сталей в состоянии поставки, % по массе

Марка стали С Мп | Si | Сг | Ni | Прочие элементы

65 0,62—0,70 0,50—0,80 0,17—0.37 До 0,25 До 0,25

70 0,67—0,75 0,50—0,80 0,17—0,37 « 0,25 « 0,25 —

75 0,72—0,80 0,50—0,80 0,17-0,37 « 0,25 « 0,25 —

85 0,82—0,90 0,50—0,80 0,17—0,37 ' « 0,25 « 0,25 —

У9А 0,85—0,94 0,15—0,30 0,15—0,30 « 0,15 « 0,20 —

У10А 0,95—1,04 0,15—0,30 0,15—0,30 « 0,15 « 0,20 —

У НА 1,05—1,14 0,15—0,30 0,15—0,30 « 0,15 « 0,20 —

60Г 0,57—0,65 0,70—1,00 0,17—0,37 « 0,25 « 0,25

65Г 0,62—0,70 0,90—1,20 0,17—0,37 « 0,25 « 0,25 —

70Г 0,67—0,75 0,90—1,20 0,17—0,37 « 0,25 « 0,25 —

55ГС 0,52—0,60 0,60—0.90 0.50—0,80 « 0,30 « 0,25 —

50С2 0,47—0,55 0,60—0,90 1,50—2,00 « 0,30 X 0,25

55С2 0,52—0,60 0,60—0,90 1.50—2,00 « 0,30 « 0,25 —

55С2А 0,53—0,58 0.60—0,90 1,50—2,00 « 0,30 « 0,25 —

60С2 0,57—0,65 0,60—0,90 1,60—2,00 « 0,30 « 0,25 —

70СЗА 0,60—0,74 0,60—0,90 2,40—2,80 « 0,30 « 0,25 —

50ХФА 0,46—0,54 0,50—0,80 0,17—0.37 0,80—1,10 До 0,25 0,10—0,20 V

50ХГФА 0,48—0,54 0,80—1,00 0,17—0,37 0,95—1,10 « 0,25 0,15—0,25 V

60С2ХА 0,56—0,64 0,40—0,70 1,40—1,80 0,70—1,00 « 0,25 —

60С2ХФА 0,56—0,64 0,40—0,70 1,40—1,80 0,90—1,20 « 0,25 0,10—0,20 V

60С2Н2А 0,56—0,64 0,40—0,70 1,40—1,80 До 0,30 1,40—1,70 —

65С2ВА 0,61—0,69 0,70—1,00' 1,50—2,00 < До 0,25 0,80—1,20 W

6. Химический состав окалиностойких и жаропрочных сталей в состоянии поставки, % по массе ;.

Марка стали С Si Мп I S Не бо р лее Сг Ni W V Мо Прочие элементы

15Х6СЮ 40Х9С2 10Х13СЮ 10Х23Н18 40Х10С2Н 30Х13Н7С2 45Х14Н14В2М 40Х15Н7Г7Ф2МС 37Х12Н8Г8МФВ ХН75МВТЮ Х38ВТ ХН70МВТЮ ХН78Т ХН77ТЮР До 0,15 0,35—0,45 0,07—0,12 До 0,10 0,35—0,45 0,25—0,34 0,40—0,5 0,38—0,47 0,34—0,40 До 0,10 0,06—0,12 0,10—0,16 До 0,12 « 0,07 1,20—1,80 2,0—3,0 1,20—2.0 До 1,00 1,90—2,60 2,0—3,0 До 0,80 0,90—1,40 0,30—0180 До 0,80 « 0,80 « 0,60 До 0,80 « 0,06 До 0,50 « 0,80 « 0,80 « 2,00 « 0,80 « 0,80 « 0,80 6,00—8,00 7,50—9,50 До 0,40 « 0,70 « 0,50 До 0,70 « 0,40 0,025 0.025 0,025 0,020 0,025 0,025 0,020 0,020 0,030 0,012 0,020 0.012 0,012 0,007 0,030 0,030 0,030 0,035 0.030 0,030 0,035 0,035 0,035 0,020 0,030 0,015 0,015 0,015 5,5—7,7 8,0—10,0 12.0—14,0 22,0—25,0 9.0—10,5 12,0—14,0 13,0—15,0 I 14—16,0 11,5—13,5 19,0—22,0 20,0—23,0 14,0—16,0 19,0—22,0 19,0—22,0 17,0—20,0 6,0—7,5 13,0—15,0 6,0—8,0 7,0—9,0 Осталь- ное 35—39,0 Остал ь - ное Осталь- ное То же 2,0—2,8 2,80—3,50 4,0—6,0 1,5-1,9 1,50—1,90 1,25—1,55 0,7—0,9 0,65—0,95 0,65—0,95 1,10—1,40 1,80—2,30 3,0—5,0 0,7—1,1 А1 1,0—1,80 А1 0,25—0,45 Nb 0,35—0,75 Al 0,35—0,75 Ti 0,90—1,30 Nb до 0,07 Си « 3,00 Fe « 0,50 Al 0,7—1,2 Ti остальное Fe 1,7—2,2 Al 1,0—1,4 Ti до 0,07 Си « 3,0 Fe « 0,01 в 0,15—0,35 Ti до 0,15 Al « 6,0 Fe « 0,01 В 2,30—2,70 Ti 0,6—1,0 Al | до 0,4 Fe

Химический состав нержавеющих сталей в состоянии поставки, % по массе

Z До 0,60 « 0,60 g « 0,60 « 0,60 8 o' 09*0 1,5—2,5 ОЪ 1—0*8 8,0—9,50 3,70—4,70

и — 14,0 — 14,0 — 14,0 — 14,0 -18,0 -17,0 -27,0 об 1 -19,0 -19,0 -14,0

12,0 0б1 12,0- 12,0 16,0- 15,0- 24,0,- 16,0- 17,0- 17,0- 12,0-

о. 0,030 0,030 0,030 0,030 0,035 0,035 0,035 0,030 0,035 0,035 0,050

О * - X

о 1.0 g см ю g ю ю g ю 8 ю

о с с с с о о" о*

о г< v X

X о .< 0,80 :< 0,80 < 0,80 ОС < 0,80 об 08*0 ! 00*2 > < 2,00 7

об*

0,80 0,80 0,80 0,80 0,80 0.80 1,00 0,80 08*0 0,80 08*С

О —г X - *

3,15 я й см 00* ю Г- см см о

и 1 | 1 о 1 о 7 с о 7

0,09- 0,16- 0,26- 0,36- о 0,90- До 0,11- До « 0,15-

га s * =; сх га Оз

2 СО со см 00 X LO fe О') >С 1Л СМ X X о X 00 X см X 00 X X X см

8 Температура критических точек превращения в инструментальных сталях, °C

Сталь Критические точки

Превращение перлита (феррита) в аустенит (при нагревании) Превращение аусте- нита в перлит (при охлаждении) Мартеиснтиое превращение

Начало Ас, Коней Ас., Начало — Аг, Конец — Агя Начало — /Ми Конец — Мк

. —' Х12Ф1 810 760 225 0

Х12М 830 — 760 — 230 (980) 0 (980)

5ХНВ 730 780 -— — 205 —

5ХНМ 720 780 610 640 230 —

6ХС 770 830 — —. 250 —

9ХС 770 870 730 — 160 (875) —30 (875)

ХВГ 750 940 710 — 210 (850) —50 (820)

ШХ15 745 900 700 — 245 (860) —30 (850)

У7, У7А 730 770 700 — 280 (950) -55

У8, У8А 720 740 700 — 245 (810) -55

У10, У10А 730 800 700 — 210 (800) —

У11, УНА 730 810 700 — 200 (785) —

У12, У12А 730 820 700 — 200 (780) -20 (780)

У13, У13А 730 830 700 — 190 (825) —

X 745 900 — — 240 —

ИХ — — 710 — 195 (810) —

13Х 760 780 625 740 — —

Х6ВФ ЗХ2В8Ф 815 800 850 690 750 150 (10251 380 — 100 (1025)

4Х8В2 820 — — — — —

4ХВ2С 780 840 — — — —

5ХВ2С 775 860 — — 295 —

6ХВ2С 775 810 — — — —

5ХГМ 700 800 — 215 —

7X3 770 — 730 — — —

7ХФ 770 780 710 740 — —

4Х2В5МФ — 840 690 840 20' — 100

4Х4В4ФМ 860 890 — — — —

4Х5В2ФТ 800 875 730 840 275 -90

30Х2МНФ 780 830 — — —

9Х 745 860 700 — — —

9X2 756 783 — —

9Х2МФ 748 784 — —

9Х2СВФ 792 829 — — —

50ХН 725 770 680 — — —

Р6МЗ 820 760 — 197 (1225) -70

Р6М5 815 880-.. 730 790 —

Р6М5ФЗ 81-5 875 —

Р6М5К5 840 875 765 8q5 — —

Р9 810 — 760 180 (1220) — НО (1220)

Р9 К5 815 850 725 760 — —

Р9К10 840 870 785 820 — —

Р9М4К8 800 840 750 790 — —

Р10К5 — — 170 (1240) —

Р12 820 — 760 — 180 (1250) —

Р14Ф4 820 — 760 — 200 (1260) —

Р18 820 760 — 120 (1300) — 100

Р18К5Ф2 820 760 215

Р18Ф2 800 850 725 770

Р18Ф2К8М 780—830 720-680 220—270 —

Примечание. В скобках указан i температурь нагрева под закалку.

14

15

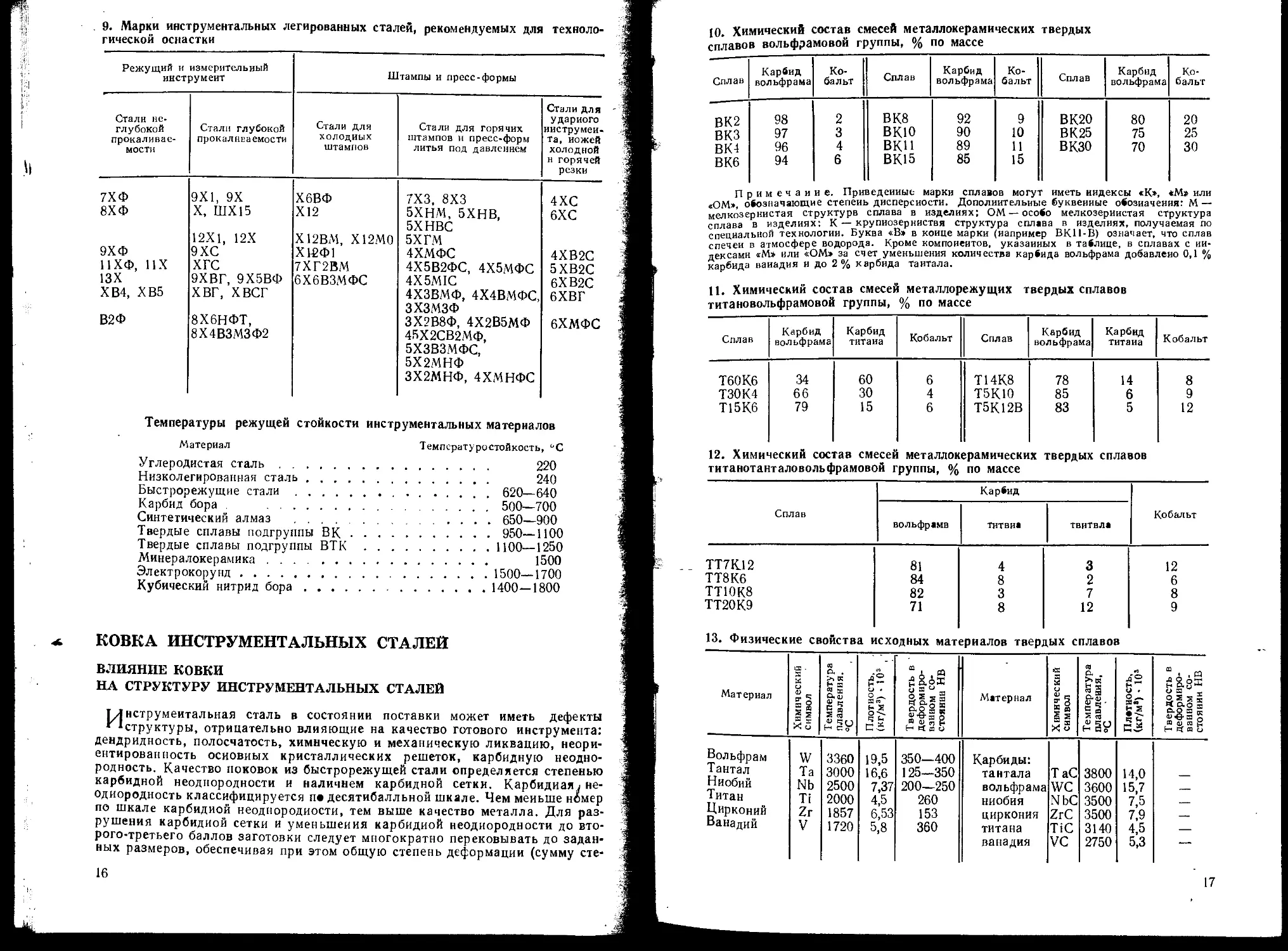

9. Марки инструментальных легированных сталей, рекомендуемых для техноло-

гической оснастки

Режущий и измерительный инструмент Штампы и пресс-формы

Стали не- глубокой прокаливае- мости Стали глубокой прокалнваемости Стали для холодных штампов Стали для горячих штампов и пресс-форм литья под давлением Стали для ударного инструмен- та, иожей холодной н горячей резки

7ХФ 9X1, 9Х Х6ВФ 7X3, 8X3 4ХС

8ХФ X, ШХ15 12X1, 12Х Х12 Х12ВМ, Х12М0 5ХНМ, 5ХНВ, 5ХНВС 5ХГМ 6ХС

9ХФ 9ХС Х12Ф1 4ХМФС 4ХВ2С

11ХФ, ИХ ХГС 7ХГ2ВМ 4Х5В2ФС, 4Х5МФС 5ХВ2С

13Х ХВ4, ХВ5 В2Ф 9ХВГ, 9Х5ВФ ХВГ, ХВСГ 8Х6НФТ, 8Х4ВЗМЗФ2 6Х6ВЗМФС 4X5MIC 4ХЗВМФ, 4Х4ВМФС, ЗХЗМЗФ ЗХ2В8Ф, 4Х2В5МФ 45Х2СВ2МФ, 5ХЗВЗМФС, 5Х2МНФ ЗХ2МНФ, 4ХМНФС 6ХВ2С 6ХВГ 6ХМФС

Температуры режущей стойкости инструментальных материалов

Материал Темпсратуростойкость, °C

Углеродистая сталь .................................. 220

Низколегированная сталь.............................. 240

Быстрорежущие стали............................. 620—640

Карбид бора .................................... 500—700

Синтетический алмаз ......................... 650—900

Твердые сплавы подгруппы ВК................... 950—1100

Твердые сплавы подгруппы ВТК..................1100—1250

Минералокерамика.................................... 1500

Электрокорунд................................. 1500—1700

Кубический нитрид бора..........................1400—1800

КОВКА ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

ВЛИЯНИЕ КОВКИ

НА СТРУКТУРУ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

ТЯнструмеитальная сталь в состоянии поставки может иметь дефекты

‘ ‘структуры, отрицательно влияющие на качество готового инструмента:

дендридность, полосчатость, химическую и механическую ликвацию, неори-

ентирован ность основных кристаллических решеток, карбидную неодно-

родность. Качество поковок из быстрорежущей стали определяется степенью

карбидной неоднородности и наличием карбидной сетки. Карбидная i не-

однородность классифицируется п* десятибалльной шкале. Чем меньше номер

по шкале карбидной неоднородности, тем выше качество металла. Для раз-

рушения карбидной сетки и уменьшения карбидной неоднородности до вто-

рого-третьего баллов заготовки следует многократно перековывать до задан-

ных размеров, обеспечивая при этом общую степень деформации (сумму сте-

16

10. Химический состав смесей металлокерамических твердых

сплавов вольфрамовой группы, % по массе

Сплав Карбид вольфрама Ко- бальт Сплав Карбид вольфрама Ко- бальт Сплав Карбид вольфрама Ко- бальт

ВК2 98 2 ВК8 92 9 ВК20 80 20

вкз 97 3 вкю 90 10 ВК25 75 25

ВК4 96 4 ВКИ 89 11 вкзо 70 30

ВК6 94 6 ВК15 85 15

Примечание. Приведенные марки сплавов могут иметь индексы «К», *М* или

«ОМ» обозначающие степень дисперсности. Дополнительные буквенные обозначения: М —

мелкозернистая структура сплава в изделиях; ОМ —особо мелкозернистая структура

сплава в изделиях; К — крупнозернистая структура сплвва в изделиях, получаемая по

специальной технологии. Буква «В» в конце марки (например БК11-Б) означает, что сплав

спечеи в атмосфере водорода. Кроме компонентов, указанных в таблице, в сплавах с ин-

дексами «М» или «ОМ» за счет уменьшения количества карбида вольфрама добавлено 0,1 %

карбида ванадия и до 2% карбида тантала.

11. Химический состав смесей металлорежущих твердых сплавов

титановольфрамовой группы, % по массе

Сплав Карбид вольфрама Карбид титана Кобальт Сплав Карбид вольфрама Карбид титаиа Кобальт

Т60К6 34 60 6 Т14К.8 78 14 8

Т30К4 66 30 4 Т5КЮ 85 6 9

Т15К6 79 15 6 Т5К12В 83 5 12

12. Химический состав смесей металлокерамических твердых сплавов

титанотанталовольфрамовой группы, % по массе

Сплав Карбид Кобальт

вольфраме титвиа твитвла

TT7KJ2 81 4 3 12

ТТ8К6 84 8 2 6

ТТ10К8 82 3 7 8

ТТ20К9 71 8 12 9

13. Физические свойства исходных материалов твердых сплавов

Материал Химический символ Температура плавления. °C Плотность. (кг/м3) • 103 ( • Твердость в ' деформиро- ванном со- стоянии НВ Материал Химический символ Температура плавления, °C 1 Платность, (кг/ма) • 10s Твердость в деформиро- ванном со- стоянии НВ

Вольфрам W 3360 19,5 350—400 Карбиды:

.Тантал Та 3000 16,6 125-350 тантала ТаС 3800 14,0

Ниобий Nb 2500 7,37 200—250 вольфрама WC 3600 15,7

1итан Ti 2000 4,5 260 ниобия NbC 3500 7,5

Цирконий Zr 1857 6,53 153 циркония ZrC 3500 7,9 —

Ванадии V 1720 5,8 360 титана TiC 3140 4,5 —

ванадия VC 2750 5,3 —

17

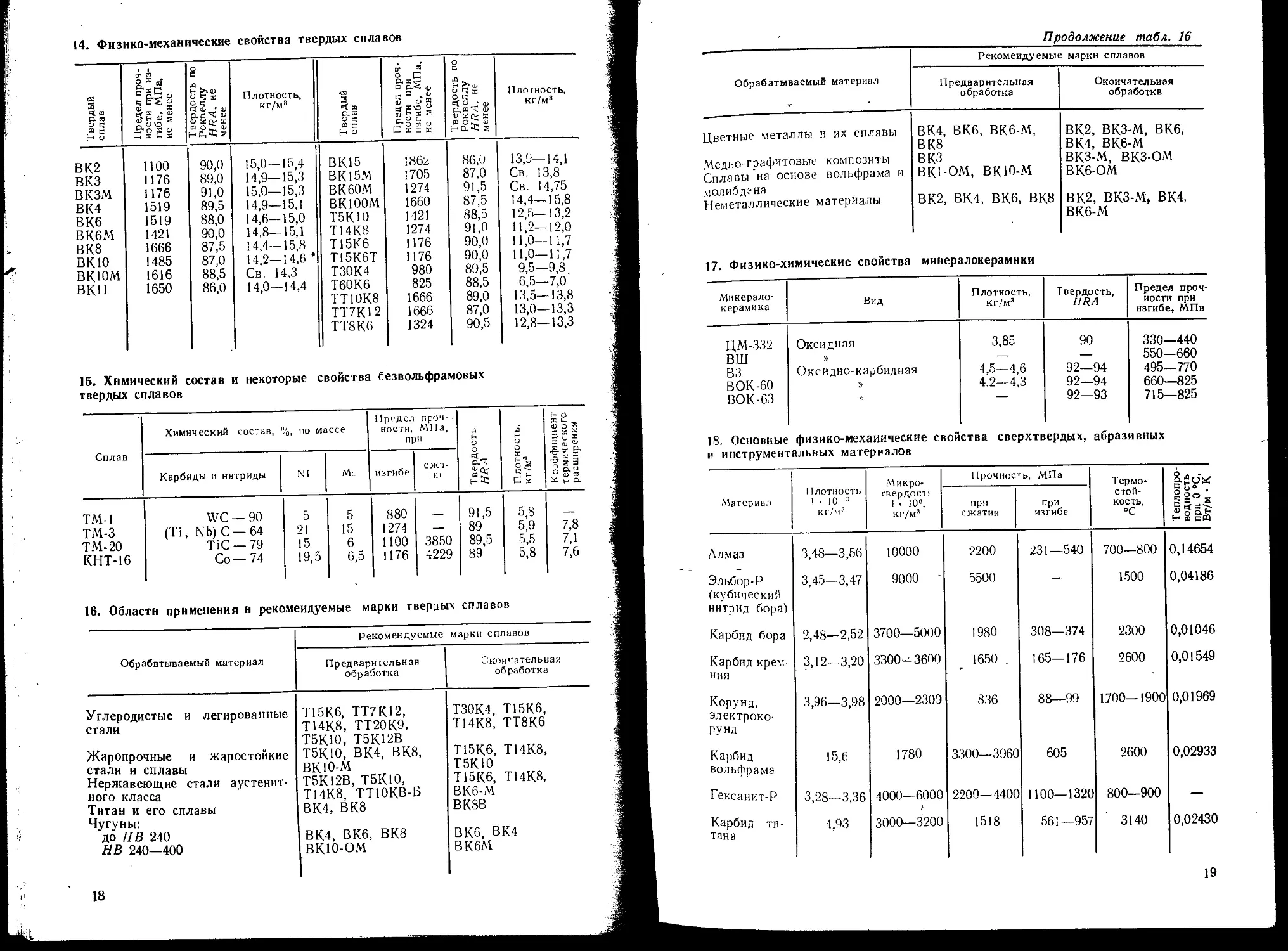

14. Физико-механические свойства твердых сплавов

Твердый ; сплав Предел проч- ности при из- i гибе, МПа, не менее ; Твердость по 1 Роквеллу HRA, ие 1 менее Плотность, кг/м3 I Твердый сплав Предел проч- ности при изгибе, МПа, не менее Твердость по Роквеллу HRA. не менее Плотность, кг/м3

ВК2 1100 90,0 15,0—15,4 ВК15 1862 86,0 13,9—14,1

ВКЗ 1176 89,0 14,9—15,3 ВК15М 1705 87,0 Св. 13,8

ВКЗМ 1176 91,0 15,0—15,3 ВК60М 1274 91,5 Св. 14,75

ВК4 1519 89,5 14,9—15,1 вкюом 1660 87,5 14,4—15,8

В Кб 15(9 88,0 (4,6—15,0 Т5К10 1421 88,5 12,5—13,2

ВК6М 1421 90,0 14,8—15,1 Т14К8 1274 91,0 11,2—12,0

ВК8 1666 87,5 14,4—15,8 Т15К6 1176 90,0 11,0—11,7

вкю 1485 87,0 14,2—14,6 * Т15К6Т 1176 90,0 11,0—11,7

BK10M 1616 88,5 Св. 14,3 Т30К4 980 89,5 9,5—9,8

ВК11 1650 86,0 14,0—14,4 Т60К6 825 88,5 6,5—7,0

ТТЮК8 1666 89,0 13,5-13,8

ТТ7К12 1666 87,0 13,0—13,3

ТТ8К6 1324 90,5 12,8—13,3

15. Химический состав и некоторые свойства безвольфрамовых

твердых сплавов

Сплав Химический состав, %, по массе Предел проч-, ности, МПа, при Твердость HR А Л О ® п о S ч Т? С ж Коэффициент термического расширения

Карбиды и нитриды Ni Me изгибе СЖ'1- ) И1

ТМ-1 WC — 90 5 5 880 91,5 5,8

тм-з (Ti, Nb) С—64 21 15 1274 — 89 5,9 7,8

ТМ-20 TiC — 79 15 6 1100 3850 89,5 5,5 7,1

КНТ-16 Со—74 19,5 6,5 1176 4229 89 5,8 7,6

16. Области применения и рекомендуемые марки твердых сплавов

Обрабатываемый материал Рекомендуемые марки сплавов

Предварительная обработка Окончательная обработка

Углеродистые и легированные стали Жаропрочные и жаростойкие стали и сплавы Нержавеющие стали аустенит- ного класса Тнтан и его сплавы Чугуны: до НВ 240 НВ 240—400 TI5K6, ТТ7К12, Т14К8, ТТ20К9, Т5КЮ, Т5К12В Т5КЮ, ВК4, ВК8, вкю-м Т5К12В, Т5КЮ, Т14К8 ТТЮКВ-Б ВК4, ВК8 ВК4, ВК6, ВК8 вкю-ом ТЗОК4, Т15К6, Т14К8, ТТ8К6 Т15К6, Т14К8, Т5КЮ Т15К6, Т14К8, BK6-M BK8B ВК6, ВК4 ВК6М

18

Продолжение табл. 16

Обрабатываемый материал Рекомендуемые марки сплавов

Предварительная обработка Окончательная обработке

Цветные металлы и их сплавы Медно-графитовые композиты Сплавы на основе вольфрама и молибдена Неметаллические материалы ВК4, ВК6, ВК6-М, ВК8 В КЗ ВК1-ОМ, ВК10-М ВК2, ВК4, ВК6, ВК8 ВК2, ВКЗ-М, ВК6, ВК4, ВК6-М вкз-м, вкз-ом ВК6-ОМ ВК2, ВКЗ-М, ВК4, ВК6-М

17. Физико-химические свойства минералокерамнки

Минерало- керамика Вид Плотность. кг/м3 Твердость, HRA Предел проч- ности при изгибе, МПв

ЦМ-332 Оксидная 3,85 90 330—440

вш » —. — 550-660

вз Окси дно-карбидная 4,5—4,6 92—94 495—770

ВОК-60 » 4,2—4,3 92—94 660—825

ВОК-63 у. — 92—93 715—825

18. Основные физико-мехаиические свойства сверхтвердых, абразивных

и инструментальных материалов

Материал Плотность I . ю-3 кг/м3 Микро гвердоси 1 . 10е, кг/м3 Прочность, МПа Термо* стой- кость, °C 1 Теплопро- водность при 0 °C, 1 Вт/м • К

при сжатии при изгибе

Алмаз 3,48—3,56 10000 2200 231—540 700—800 0,14654

Эльбор-Р (кубический нитрид бора) 3,45—3,47 9000 ' 5500 — 1500 0,04186

Карбид бора 2,48—2,52 3700—5000 1980 308—374 2300 0,01046

Карбид крем- ния 3,12—3,-20 3300- 3600 1650 . 165—176 2600 0,01549

Корунд, электроко- рунд 3,96—3,98 2000—2300 836 88—99 1700—1900 0,01969

Карбид вольфрама 15,6 1780 3300—3960 605 2600 0,02933

Гексанит-Р 3,28—3,36 4000—6000 2200—4400 1100—1320 800—900 —

Карбид ти- тана 4,93 3000—3200 1518 561—957 3140 0,02430

19

19. Характеристики и области применения абразивных и сверхтвердых

минералокерамических материалов

Материал Условное обозначение Область применения

Наждак природный 1 Н Шлифование и заточка свободным абразивом (шкурка, бруски, пр.)

Корунд природный Е Доводка, притирка, по- лирование металлов, стек- ла, пр.

Электрокорунд: 16А, 15А, 14А, Шлифование и заточка

нормальный

13А, 12А стальных режущих инст- рументов

белый 25А, 24А, 23А То же

хромистый 34А, 33А, 32А Предварительное шлифо- вание углеродистых, не- закаленных сталей

титанистый 37А Заточка и шлифование труднообрабатываемых материалов

циркониевый эц Шлифование с неравно-

мерными нагрузками

Монбкорунд 45А, 44А, 43А Шлифование и заточка закаленных труднообра- батываемых и быстроре- жущих сталей

Сферокорупд СфК Обработка мягких и вяз- ких материалов

Карбид кремния: Шлифование, заточка, до- водка твердосплавных и минералокерамических инструментов, правка кругов

зеленый 63С, 64С

черный 55С, 54С, 53С, 52С То же

дробленый лд

металлизирова н ный ЛОМ

со стеклопокрытием лос Доводка поверхностей деталей из твердых спла- вов, минералокерамики, стали, чугуна, цветных металлов

Карбид бора КБ

Алмаз природный А Лезвийный и правящий инструмент, волоки

Алмаз синтетический: АС Шл ифова ни е, доводка стальных, твердосплав- ных минералокерамиче- ских поверхностей

обычной прочности АСО, (АС2) Чистовая заточкаг и до- водка

повышенной прочности АСР (АС4) Снятие больших припус-

- КОВ

высокой прочности АСВ (АС6) Работа при повышенных удельных нагрузках

20

Продолжение табл. 19

-- Условное обозначение Область применения

Материал

Кристаллы АСК (АС15) Особо тяжелые условия шлифования

Монокристаллы сортированные ACC (АС32) Буровые инструменты, правка кругов

Баллас АСБ (АСВ1) Заточка и шлифование труднообрабатываемых материалов, волоки, рез- цы

Карбонады АСПК (АРК4) То же

Кубический нитрид бора: — Шлифование, заточка, доводка труднообрабаты-

гексанит г

кубонит к ваемых н быстрорежуш.их закаленных сталей

Эльбор: обычной прочности повышенной прочности ло лп То же

пеней осадки и вытяжки) не менее 10. Заготовки малого диаметра из горяче-

катаной стали проковки не требуют. Критическая степень деформации ек

при ковке стали зависит от мощности ковочного оборудования н регламенти-

руется температурой ковки /:

/, °C

От 1150 до 1200 ..................................

» 950 » 1100 ....................................

» 850 » 950 .....................................

» 800 » 850 ................................. .

От 25 до 30

» 15 » 20

» 6 » 15

До 6

Карбидная неоднородность заготовок для инструментов различных групп

допускается в следующих пределах:

Группа инструментов Допустимый

балл карбид-

ной неодно-

родности

Особо сложный режущий инструмент................. 1—2

Особо сложные рабочие элементы штампов для раз-

деления тонкого материала........................ 1_____2

Инструмент для пластической деформации........... 1—2

Режущий инструмент диаметром до 20 мм............ 1—2

То же, свыше 20 мм............................... о______з

Холодновысадочный инструмент......................... 2—3

Горячевысадочный и штамповый инструмент .... 3__4

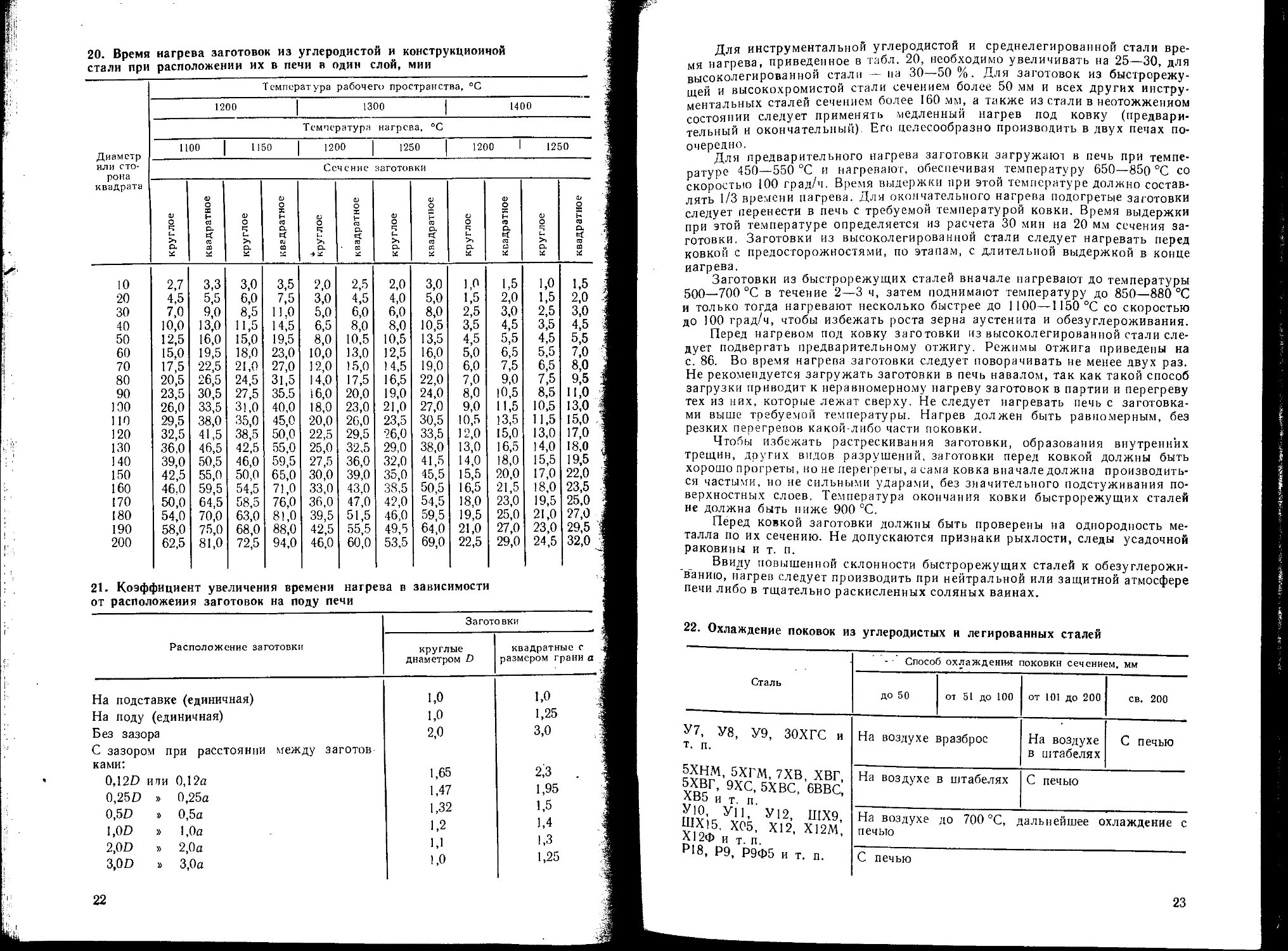

НАГРЕВ МЕТАЛЛА ПОД КОВКУ

Продолжительность нагрева холодных заготовок до температуры ковки

при расположении их в печи в один слой приведены в табл. 20. Значения

коэффициента увеличения времени нагрева, учитывающего способ располо-

жения заготовок на поду печи, указаны в табл. 21. На продолжительность

нагрева влияет отношение диаметра или толщины заготовки к ее высоте:

D/H Коэффициент сокращения времени нагрева D/H Коэффициент сокращения времени нагрева

0,25 . . . 1,0 0,66 . . . . 0,77

0,33 . . . 0,96 0,80 . . . . 0,73

0,40 . . . 0,92 1,00 . . . . 0,66

0,50 . . . 0,86 2,00 . . . . 0,48

21

20. Время нагрева заготовок из углеродистой и конструкционной

стали при расположении их в печи в один слой, мии

Температура рабочего пространства, °C

1200 | 1300 | 1400

Температура нагрева, °C

1100 1150 1200 1250 1200 1 1250

или сто- Сечение заготовки

квадрата

о ТО то

о

то н ТО ь то н

о «з о то О то О То

Ч CL Ч сх Ч CL ч Cl

t * то ti b то то ti

>3 то >1 то >•> то >1 то

Cl ca сх то сх то CL ТО

* * * * а « * X U U

10 2,7 3,3 3,0 3,5 2,0 2,5 2,0 3,0 1,0 1,5 1,0 1,5

20 4,5 5,5 6,0 7,5 3,0 4,5 4,0 5,0 1,5 2,0 1,5 2,0

30 7,0 9,0 8,5 11,0 5,0 6,0 6,0 8,0 2,5 3,0 2,5 3,0

40 10,0 13,0 11,5 14,5 6,5 8,0 8,0 10,5 3,5 4,5 3,5 4,5

50 12,5 16,0 15,0 19,5 8,0 10,5 10,5 13,5 4,5 5,5 4,5 5,5

60 15,0 19,5 18,0 23,0 10,0 13,0 12,5 16,0 5,0 6,5 5,5 7,0

70 17,5 22,5 21,0 27,0 12,0 15,0 14,5 19,0 6,0 7,5 6,5 8,0

80 20,5 26,5 24,5 31,5 14,0 17,5 16,5 22,0 7,0 9,0 7,5 9,5

90 23,5 30,5 27,5 35.5 16,0 20,0 19,0 24,0 8,0 10,5 8,5 11,0

100 26,0 33,5 31,0 40,0 18,0 23,0 21,0 27,0 9,0 11,5 10,5 13,0

НО 29,5 38,0 35,0 45,0 20,0 26,0 23,5 30,5 10,5 13,5 11,5 15,0

120 32,5 41,5 38,5 50,0 22,5 29,5 26,0 33,5 12,0 15,0 13,0 17,0

130 36,0 46,5 42,5 55,0 25,0 32,5 29,0 38,0 13,0 16,5 14,0 18,0

140 39,0 50,5 46,0 59,5 27,5 36,0 32,0 41,5 14,0 18,0 15,5 19,5

150 42,5 55,0 50,0 65,0 30,0 39,0 35,0 45,5 15,5 20,0 17,0 22,0

160 46.0 59,5 54,5 71,0 33,0 43,0 38,5 50,5 16,5 21,5 18,0 23,5

170 50,0 64,5 58,5 76,0 36,0 47,0 42,0 54,5 18,0 23,0 19,5 25,0

180 54,0 70,0 63,0 81,0 39,5 51,5 46,0 59,5 19,5 25,0 21,0 27,0

190 58,0 75,0 68,0 88,0 42,5 55,5 49,5 64,0 21,0 27,0 23,0 29,5

200 62,5 81,0 72,5 94,0 46,0 60,0 53,5 69,0 22,5 29,0 24,5 32,0

21. Коэффициент увеличения времени нагрева в зависимости

от расположения заготовок на поду печи

Расположение заготовки Заготовки

круглые диаметром D квадратные с размером грани а

На подставке (единичная) 1,о 1,0

На поду (единичная) 1,0 1,25

Без зазора 2,0 3,0

С зазором при расстоянии между заготоп

ками:

0,120 или 0,12а 1,65 2,3

0,250 » 0,25а 1,47 1,95

0,50 » 0,5а 1,32 1,5

1,00 » 1,0а 1,2 1,4

2,00 » 2,0а 1,1 1,3

3,00 » 3,0а 1,0 1,25

22

Для инструментальной углеродистой и среднелегированной стали вре-

мя нагрева, приведенное в табл. 20, необходимо увеличивать на 25—30, для

высоколегированной стали — на 30—50 %. Для заготовок из быстрорежу-

щей и высокохромистой стали сечением более 50 мм и всех других инстру-

ментальных сталей сечением более 160 мм, а также из стали в неотожжениом

состоянии следует применять медленный нагрев под ковку (предвари-

тельный и окончательный). Его целесообразно производить в двух печах по-

очередно.

Для предварительного нагрева заготовки загружаю! в печь при темпе-

ратуре 450—550 °C и нагревают, обеспечивая температуру 650—850 °C со

скоростью 100 град/ч. Время выдержки при этой температуре должно состав-

лять 1/3 времени нагрева. Для окончательного нагрева подогретые заготовки

следует перенести в печь с требуемой температурой ковки. Время выдержки

при этой температуре определяется из расчета 30 мин на 20 мм сечения за-

готовки. Заготовки из высоколегированной стали следует нагревать перед

ковкой с предосторожностями, по этапам, с длительной выдержкой в конце

иагрева.

Заготовки из быстрорежущих сталей вначале нагревают до температуры

500—700 °C в течение 2—3 ч, затем поднимают температуру до 850—880 °C

и только тогда нагревают несколько быстрее до 1100—1150 °C со скоростью

до 100 град/ч, чтобы избежать роста зерна аустенита и обезуглероживания.

Перед нагревом под ковку заготовки из высоколегированной стали сле-

дует подвергать предварительному отжигу. Режимы отжига приведены на

с. 86. Во время нагрева заготовки следует поворачивать не менее двух раз.

Не рекомендуется загружать заготовки в печь навалом, так как такой способ

загрузки приводит к неравномерному нагреву заготовок в партии и перегреву

тех из них, которые лежат сверху. Не следует нагревать печь с заготовка-

ми выше требуемой температуры. Нагрев должен быть равномерным, без

резких перегревов какой-либо части поковки.

Чтобы избежать растрескивания заготовки, образования внутренних

трещин, других видов разрушений, заготовки перед ковкой должны быть

хорошо прогреты, но не перегреты, а сама ковка вначале должна производить-

ся частыми, но не сильными ударами, без значительного подстуживания по-

верхностных слоев. Температура окончания ковки быстрорежущих сталей

не должна быть ниже 900 °C.

Перед ковкой заготовки должны быть проверены на однородность ме-

талла по их сечению. Не допускаются признаки рыхлости, следы усадочной

раковины и т. п.

Ввиду повышенной склонности быстрорежущих сталей к обезуглерожи-

ванию, нагрев следует производить при нейтральной или защитной атмосфере

печи либо в тщательно раскисленных соляных вайнах.

22. Охлаждение поковок из углеродистых и легированных сталей

Сталь •- Способ охлаждения поковкн сечением, мм

до 50 от 51 до 100 от 101 до 200 св. 200

у7, У8, У9, ЗОХГС и т. п. 5ХНМ, 5ХГМ, 7ХВ, ХВГ уп?Г’ 9ХС- 5ХВС. 6ВВС, и т, п. У'0. У11, У12- ШХ9, ШХ15, Х05, XI2, Х12М, л.12ф и т. п. В'8, Р9, Р9Ф5 и т. п. На воздухе вразброс На воздухе в штабелях С печью

На воздухе в штабелях С печью

На воздухе до 700 °C, дальнейшее охлаждение с печыо

С печью

23

23. Скорость охлаждения на воздухе стальных заготовок, °С/мин

Интервал температуры, °C Диаметр заготовки, мм Интервал температуры, °C Диаметр заготовки, мм

70 80 100 120 70 80 100 120

900—800 ' 16,7 15,2 14,5 13,6 400—300 3,3 3,0 2,9 2,7

800—700 12,4 11,3 10,7 10,0 1 300—200 2,3 2,2 2,0 1,9

700—600 9,6 8,3 7,9 7,4 200—100 1,5 1,4 1,4 1,2

600—500 6,7 6,0 5,7 5,4 100—150 1,2 1,0 1,0 0,8

500—400 4,8 4,3 4,1 3,8

4

24. Рекомендуемые температурные режимы ковки

инструментальных сталей

Сталь Температура окончатель- ного нагрева, °C (начало ковки) Охлаждение до темпера- туры, °C (конец ковки) Сталь Температура окончатель- ного нагрева, °C (начало ковки) Охлаждение до темпера- туры, сС (конец ковки)

У7, У7А 1100—1125 750—850 6ХВ2С 1150—1170 820—920

У8, У8А 1100—1125 750-850 6ХВГ 1160—1180 800—920

У9, У9А 1075-1100 770—860 7ХФ 1100—1120 800—850

У10, У10А 1075—1100 770-860 8ХФ 1100—1120 800—850

У11, УНА 1075—1100 770—860 9ХС 1100—1120 800-850

У12, У12А- 1075—1100 770—860 9ХФ 1100—1120 800—850

У13, У13А 1075—1100 770—860 ИХ 1100-1120 800—850

Х6ВФ 1050—1150 850—900 13Х 1100—1120 800—850

Х12 1140—1160 880—920 I1JX15 1120—1150 860-880

Х12М 1160—1180 850—900 Р6МЗ 1080—1120 870—900

Х12Ф1 1160—1190 850-875 Р6М5 1130—1160 850—870

ХВ1 1120—1150 800—860 Р8МЗК6С 1140—1160 950—980

ХВ5 1100—1125 850— 900 Р9 1150—1200 900—920

ХВГ 1120—1150 800—860 Р9Ф5 1140-1160 850—870 '

ХВСР 1120—1150 800—860 Р9К10 1180-1200 850—870

4ХС 1160-1180 800—950 Р9М4К8 1170—1190 870—900

4ХВ2С 1160—1180 800—920 Р10К5Ф5 1140—1180 930— 950

5ХНМ 1180—1200 850—870 Р12 1100—1150 875—900

5ХГМ 1180—1200 850—870 Р12Ф2К8МЗ 1160—1180 880— 900

5ХНВ 1170—1200 850—870 Р14Ф4 1150—1180 900- 920

5ХНСВ 1180—1220 870—900 Р18 1150—1200 900- 920

5ХВ2С 1160—1180 800-920 Р18Ф2 1140—1130 875-900

6ХС 1160—1180 820—920 Р18К5Ф2 1140-1180 875-900

24

ОХЛАЖДЕНИЕ ПОКОВОК

Поковки из инструментальной стали следует охлаждать в соответствии

с рекомендациями, приведенными в табл. 22. Расчет времени охлаждения

поковок до нижнего предела температурного интервала ковки проводят

с учетом скорости охлаждения (табл, 23). Комбинированное охлаждение при-

меняют в кузнечных отделениях инструментальных цехов для поковок из

быстрорежущей стали. При таком охлаждении загрузку поковок в нагрева-

тельную печь производят при температуре 750—800 °C, выдерживают в печи

1 5—2 ч и затем охлаждают в сухом песке до 80—120 °C.

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ КОВКИ

ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

Режимы ковки инструментальных сталей приведены в табл. 24. Необхо-

димо строго соблюдать начальную и конечную температуру ковки инстру-

ментальной стали, так как при перегреве заготовки возникают внутренние

трещины, а при пережоге заготовка может даже рассыпаться на отдельные

части. Не допускается понижение температуры ковки ниже допустимого ниж-

него предела, так как при этом уменьшается пластичность стали, появляется

наклеп и образуются трещины. Нижним пределом температуры ковки счи-

тают температуру окончания ковки, при которой поковка имеет равноосную

мелкозернистую структуру и в ней отсутствует наклеп. Нижний предел

ковочных температур для заэвтектоидных сталей принимают ниже верхней

критической точки. В случае повышения температуры окончания ковки быст-

рорежущей стали при неэнергичных ударах происходит резкий рост зерна,

образуется цафталинистый излом, обусловливающий понижение стойкости

инструментов.

Для предохранения от появления в зимнее время трещин в поковках

из высоколегированной стали заготовки перед загрузкой в печь для нагрева

рекомендуется выдержать в помещении цеха для выравнивания их началь-

ной температуры. Чтобы предотвратить образование поперечных трещин на

поковках из инструментальной высоколегированной стали, следует формиро-

вать поковки без острых ребер и резких переходов.

Ковку заготовок из высоколегированной стали необходимо производить

путем многократной обратной вытяжки, технологическая сущность кото-

рой состоит в том, что заготовку в процессе последовательных переходов мно-

гократно осаживают и протягивают вдоль взаимно перпендикулярных осей.

МЕТОДЫ СВОБОДНОЙ КОВКИ

В УСЛОВИЯХ ВСПОМОГАТЕЛЬНОГО ПРОИЗВОДСТВА

Уменьшение высоты заготовки с одновременным увеличением попереч-

ных размеров выполняется путем осадки. Во избежание продольного изгиба

высота осаживаемой заготовки не должна превышать ее диаметр (наимень-

шую сторону) более чем в 2,5 раза, а ось заготовки должна быть перпендику-

лярна к рабочей плоскости бойков. При большей высоте заготовок осадку

выполняют обжатием легкими ударами молота с частой кантовкой заготов-

ки. Исправление возникающего продольного изгиба производят по боковой

поверхности либо по части торца заготовки. Коэффициент укова при осадке

сплошной заготовки определяют по формуле

Ку = НО!НГ = D\/Dl

где Но, Do соответственно высота и диаметр исходной заготовки, мм, Hlt

** соответственно высота и диаметр поковки, мм. Тогда

D. = Do УТЦЦц.

25

Коэффициент укова при осадке заготовки в виде кольца

где dg, dx— внутренний диаметр кольца соответственно до и после деформа-

ции, мм.

Массу падающих частей молота, кг, необходимую для осадки заготовок

круглого и квадратного сечения, можно вычислить по формуле

G= 1,7(1 +0,17£>1/77г) oTeKV,

степень деформации, %: V — объем заготовки, мм3.

где от — предел текучести стали при температуре осадки, МПа (здесь и да-

лее при аналогичных расчетах значение от может приближенно приниматься

равным значению предела прочности Ов стали при той же температуре); ек —

критическая

кольцах; б — высад-

в — высадка в под-

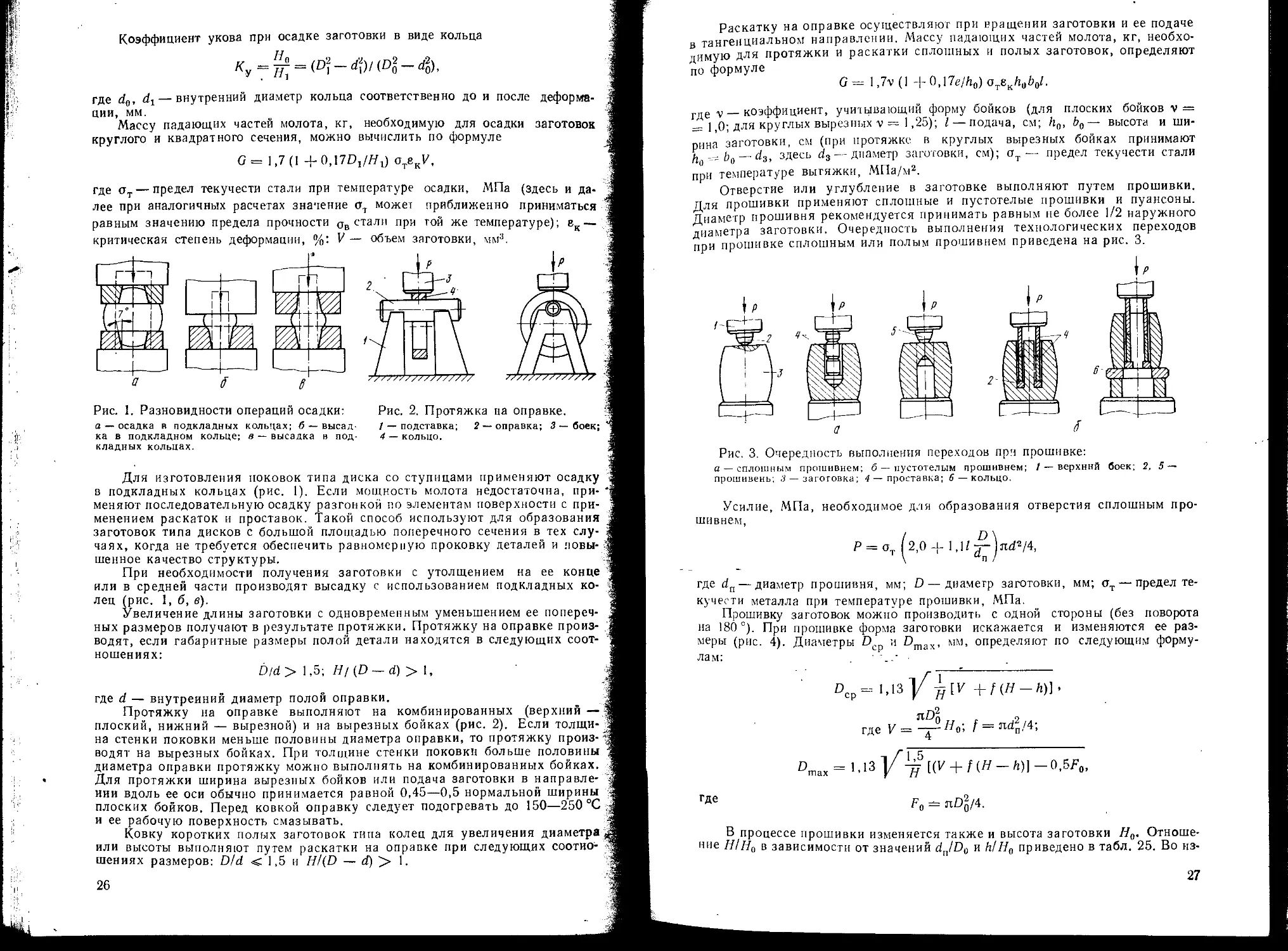

Рис. 1. Разновидности операций осадки:

а — осадка в подкладных

ка в подкладном кольце;

кладных кольцах.

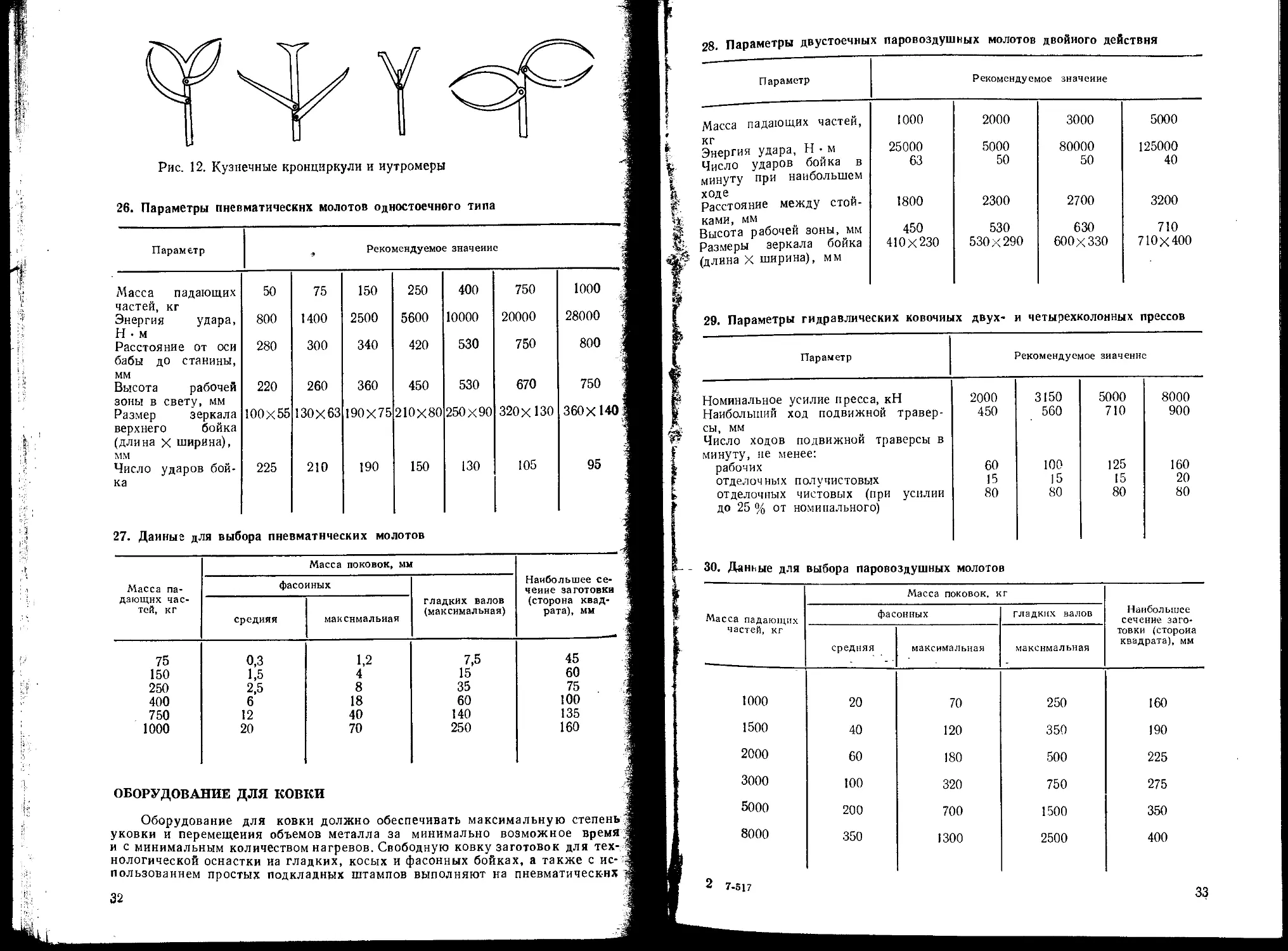

Рис. 2. Протяжка на оправке.

/ — подставка; 2 — оправка; 3 — боек;

4 — кольцо.

поковок типа диска со ступицами применяют осадку

Для изготовления

в подкладных кольцах (рис. 1). Если мощность молота недостаточна, при- '

меняют последовательную осадку разгонкой по элементам поверхности с при-

менением раскаток и проставок. Такой способ используют для образования

заготовок типа дисков с большой площадью поперечного сечения в тех слу-

чаях, когда не требуется обеспечить равномерную проковку деталей и новы- '

шейное качество структуры.

При необходимости получения заготовки с утолщением на ее конце ’

в средней части производят высадку с использованием подкладных ко-

(рис. 1, б, в).

Увеличение длины заготовки с одновременным уменьшением ее попереч-

размеров получают в результате протяжки. Протяжку на оправке произ-

или

лец

НЫХ

водят, если габаритные размеры полой детали находятся в следующих соот-

ношениях:

D/d> 1,5; НЦЬ — d)

где d — внутренний диаметр полой оправки. '

Протяжку на оправке выполняют на комбинированных (верхний —j

плоский, нижний — вырезной) и на вырезных бойках (рис. 2). Если толщи-

на стенки поковки меньше половины диаметра оправки, то протяжку произ-'

водят на вырезных бойках. При толщине стенки поковки больше половины

диаметра оправки протяжку можно выполнять на комбинированных бойках.

Для протяжки ширина вырезных бойков или подача заготовки в направле-

нии вдоль ее оси обычно принимается равной 0,45—0,5 нормальной ширины

плоских бойков. Перед ковкой оправку следует подогревать до 150—250 °C

и ее рабочую поверхность смазывать.

Ковку коротких полых заготовок типа колец для увеличения диаметра,

или высоты выполняют путем раскатки на оправке при следующих соотно-

шениях размеров: D/d < 1,5 и H/(D — d) > 1.

26

Раскатку на оправке осуществляют при вращении заготовки и ее подаче

0 тангенциальном направлении. Массу падающих частей молота, кг, необхо-

димую для протяжки и раскатки сплошных и полых заготовок, определяют

по формуле

G ~ 1,7v (1 + 0,17e/hg) отекН0Ь01.

где v__коэффициент, учитывающий форму бойков (для плоских бойков v =

= 1,0; для круглых вырезных v = 1,25); I — подача, см; /г0, Ьо— высота и ши-

рина заготовки, см (при протяжке в круглых вырезных бойках принимают

ba — d3, здесь d3— диаметр заготовки, см); от— предел текучести стали

при температуре вытяжки, МПа/м2.

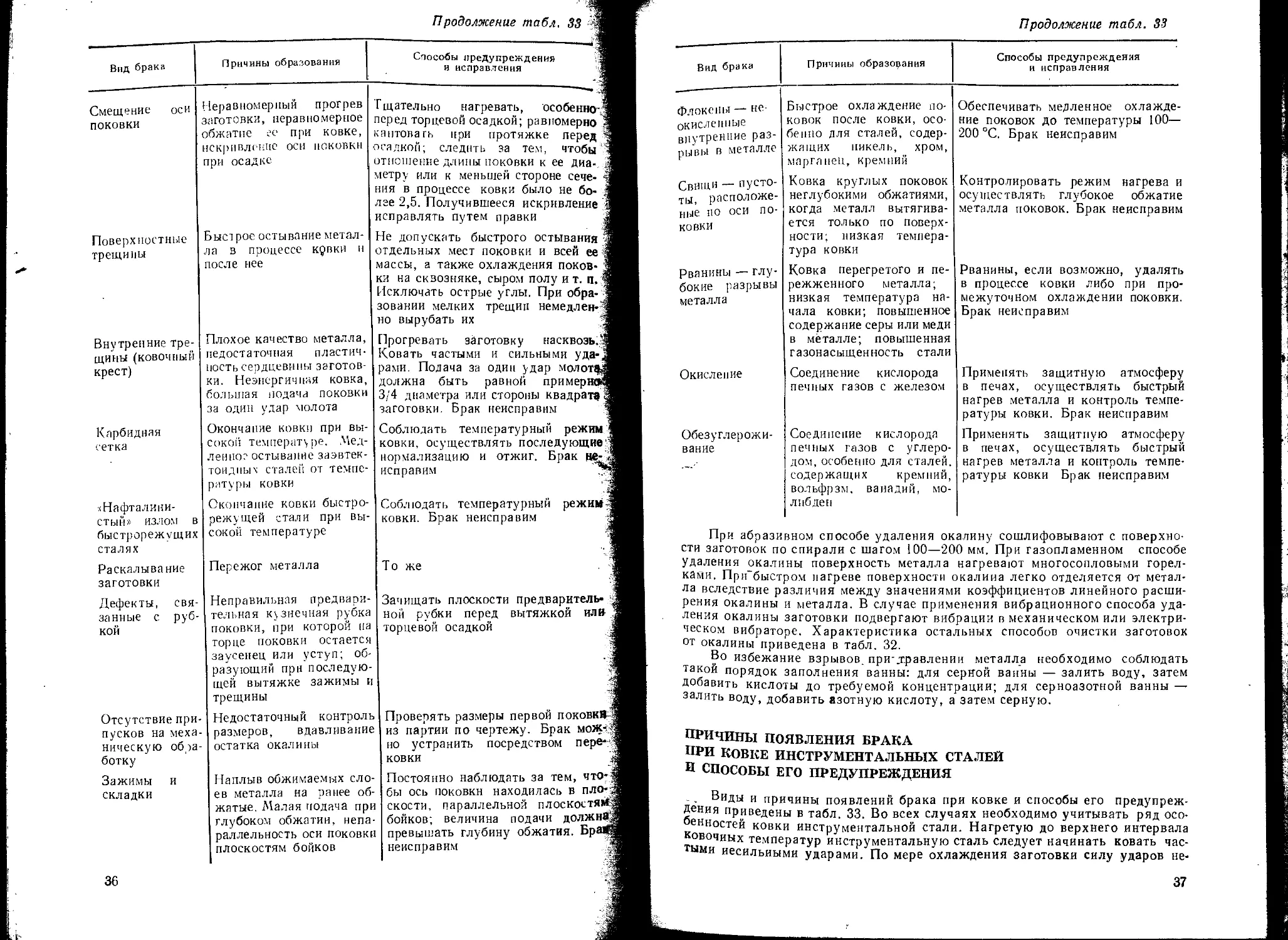

Отверстие или углубление в заготовке выполняют путем прошивки.

Для прошивки применяют сплошные и пустотелые прошивки и пуансоны.

Диаметр прошивня рекомендуется принимать равным не более 1/2 наружного

диаметра заготовки. Очередность выполнения технологических переходов

при прошивке сплошным или полым прошивнем приведена на рис. 3.

Рис. 3. Очередность выполнения переходов при прошивке:

а — сплошным прошивнем; б — пустотелым прошивнем; / — верхний боек; 2, 5 —

прошивень; 3 — заготовка; 4 — проставка; 6 — кольцо.

Усилие, МПа, необходимое для образования отверстия сплошным про-

шивнем,

Р = от 2,0 + 1,1Z д—)

где dn — диаметр прошивня, мм; D — диаметр заготовки, мм; от — предел те-

кучести металла при температуре прошивки, МПа.

Прошивку заготовок можно производить с одной стороны (без поворота

на 180°). При прошивке форма заготовки искажается и изменяются ее раз-

меры (рис. 4). Диаметры £>ср и £>тах, мм, определяют по следующим форму-

лам:

Dcp= +/(//-/!)].

Л Da , , о

где V = -4— f = ndn/4',

Dma* = 1.13 [(V + /(//-/«)] - 0.5Л»

где

Fo =±= nD^/4.

В процессе прошивки изменяется также и высота заготовки Но. Отноше-

ние Н!На в зависимости от значений dn/D0 и h/H0 приведено в табл. 25. Во нз-

27

бежание перекосов прошивня торцы заготовки выравнивают с помощью осад-

ки. Прошивку следует выполнять со смазкой из смеси мазута либо машин-

ного масла с порошкообразным графитом; либо из графита с коксом или тол-

ченым древесным углем. В качестве смазки также могут быть использованы

сухие древесные опилки, стеклосмазка, 5—10 %-ный водный раствор колло-'

идного графита, 15—20 %-ный раствор жидкого стекла и др. Смазку наносят!

следующим образом: прошивень вдавливают в металл на глубину 10—30 му

и приподнимают. В образовавшееся углубление укладывают смазку и про-

изводят дальнейшее вдавливание прошивня.

25. Зависимость отношения Н!Н0 от условий прошивки

й//7„ при du/D0

0,2 0,4 и,5 0,6

1 1 1» 1 1

0,8 0,98 0,95 0,93 0,91

0.6 0,95 0,92 0,90 0,83

0Л 0,90 0,85 0,82 0,77

0,2 0,90 0,85 0,80 0,73

0,1 0,90 0,85 0,82 0,77

Поворот одной части заготовки относительно другой вокруг продольной;

оси на заданный угол выполняют путем закручивания, которое производят?

при помощи рычагов-вилок.'

При закручивании необхо-

димо учитывать, что зато-:

товка укорачивается, воз-

можно образование трещин

и расслоений. Во избежа-

ние этого место скручива-

ния необходимо подвергнуть

Рис. 4. Схема для расчета^

изменения формы заготовки '

при прошивке.

кузнечной либо механической обработке до получения гладкой поверхности.,

и плавных переходов к смежным участкам, выполнить местный равномер-

ный прогрев закручиваемой шейки в специальной печи или закрытом горне

(каждую шейку отдельно). Усилие, необходимое для закручивания цилинд-:

ра, МН, г;

Р = nd^aT/24Z cos a,

где с!ш— диаметр шейки в месте кручения, мм; от — предел текучести метал-;

ла при температуре закручивания, МПа; /— длина плеча вилки, мм; a—,

угол поворота вилки от горизонтальной плоскости, град.

Разделение заготовки на отдельные части по наружному и внутреннему;

контуру, удаление прибылей и технологических хвостовиков осуществляют

в процессе рубки (отрубки, вырубки). Рубку заготовок выполняют зубила-

ми, подсечками, топорами, квадратами. Существует несколько способов руб-

ки: с одной стороны, с двух, с трех и с четырех сторон.

Рубку с одной стороны применяют для разделения на части прутков

и болванок небольшого сечения. При этом способе топор ударами молота

внедряют в заготовку на глубину, равную 85—90 % высоты заготовки, за-

тем заготовку поворачивают на 180° и просекают перемычку металла квадра-

том, сторона которого превышает ширину перемычки в 1,5—2 раза. •!

28

Рубку с двух сторон применяют для болеее крупных заготовок и выпол-

няют на плоских бойках. Поковку с одной стороны прорубают высоким то-

пором на глубину, несколько меньшую высоты сечения, затем поворачивают

ее на 180° и производят окончательную разрубку квадратом-просечкой, что

исключает образование заусеницы.

Рубку с трех сторон производят в вырезных бойках при ковке крупных

поковок на прессах. Топор устанавливают на середине бойка и прорубают

поковку на глубину, большую глубины расположения центра сечения. После

поворота поковки на 120° производят еще одну прорубку на ту же глубину.

Оставшийся участок прорубают с третьей стороны коротким трапецеидаль-

ным топором.

Рубку с четырех сторон применяют для заготовок больших сечений и про-

изводят с кантовкой заготовки на 90° после каждой надрубки.

Изменение формы заготовки по заданному контуру выполняют в процес-

се гибки универсальным инструментом или с помощью гибочных штампов,

Рис. 5. Искажение поперечного сечения заготовки при гибке и

схема к расчету длины нейтральной линии:

1 — продольное растяжение и поперечное сжатие со стороны внешнего

радиуса /?; 2 — продольное сжатие 6 поперечное растяж еиие со сторо-

ны внутреннего радиуса г.

При назначении операции гибки следует учитывать, что нейтральная линия

сечения заготовки в процессе гибки смещается в сторону сжатого волокна.

Если г <(1 ... 1,5) d, то можно считать, что нейтральная линия проходит

на расстоянии g d (рис. 5) от внутренней поверхности угловой части поков-

ки. Внутренней радиус г заготовки при гибке получается близким по значе-

нию к радиусу оправки. Внешний радиус заготовки при гибке R > г + d,

причем это превышение зависит от отношения r/d, а также от свойств металла,

угла и условий гибки.

ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА

ДЛЯ ВЫПОЛНЕНИЯ ОПЕРАЦИЙ

СВОБОДНОЙ КОВКИ

Классификация технологической оснастки,' используемой для выпол-

нения операций свободной ковки на молотах, приведена на рис. 6. При изго-

товлении поковок партиями, размеры которых оправдывают совмещение

свободной ковки и штамповки, кроме технологической оснастки, применяют

штампы, вспомогательные устройства и контролирующие приборы различ-

ной сложности. ;

Формы рабочих поверхностей бойков показаны на рис. 7. При одина-

ковых условиях свободной ковки выбор формы бойков определяется ее влия-

нием на качество деформирующей поверхности, степень увеличения началь-

ных поперечных размеров сечения заготовки, интенсивность вытяжки вдоль

оси при постоянном усилии обжатия. При плоской форме рабочей поверхно-

сти бойков образуется наибольшее уширение, качество поверхности поковки

и интенсивности вытяжки низкие. В случае применения бойков с плоской

рабочей поверхностью необходимо увеличение мощности молота и времени

29

ковки по сравнению с мощностью и временем при использовании ручьевых

форм поверхности бойков — радиальной, ромбической или комбинирован-

ной. Наиболее эффективной формой рабочей поверхности бойков для опера-

ций вытяжки является радиальная с разделкой переходных кромок под уг-

лом 60°. Для изготовления поковок с большой степенью вытяжки при невы-

соких требованиях к состоянию поверхности поковок рекомендуются бойки

Рис. 6. Классификация технологической оснастки для выполнения операций

свободной ковки

с ромбическими ручьями с разделкой кромок под углом 90 и 12O'J. В резуль-

тате комбинирования плоской формы поверхности верхнего бойка и ручьевой

формы поверхности нижиего бойка можно совместить их достоинства.

Обжимки, пережимки, раскатки, топоры и их разновидности, квадраты

для изготовления поковок показаны на рис. 8. Захватные приспособления —

охватывающие, продольные, попереч-

ные, комбинированные, специальные,

ручные и крановые клещи — представ-

лены на рис. 9, а некоторые формы куз-

нечных прошивней, матриц и оправок

для раскаток — на рис. 10.

Рис. 7. Формы рабочих поверхностей бой-

ков:

а — плоская; б — плоская и радиальная; в —

радиальная; г — плоская и ромбическая; д —

ромбическая

На рис. 11 схематично показаны конструктивные разновидности стоек

для кузнечной раскатки. Такие стойки рационально устанавливать иа само-

стоятельные фундаменты по сторонам шабота молота. В ряде случаев нх мож-

но использовать, монтируя на массивной опорной плите, помещаемой осно-

ванием в шаботном гнезде станины молота. Разновидности формы кузнечных

кронциркулей и нутромеров приведены иа рис. 12. Для объемных изме-

рений сплошных пространственных изделий, изготовляемых кузнечной гиб-

кой из листового металла, используют лекала — набор плоских шаблонов

форм промежуточных сечений изделия, установленных на общем основании.

30

Рис. 8. Инструменты для свободной ковки:

а — топоры и квадраты; б — пережимки; в — об-

жимки; г — раскатки

Рис. 9. Типы захватных приспо-

соблений: а — клещи ручные;

б — клещи крановые

Рис. 10. Кузнечные прошивни (а) и оправки (б) с от- Рис. 11. Стойки для

верстиямя для рукояток кузнечной раскатки на

оправке:

а — сборные; б — сплош

иые

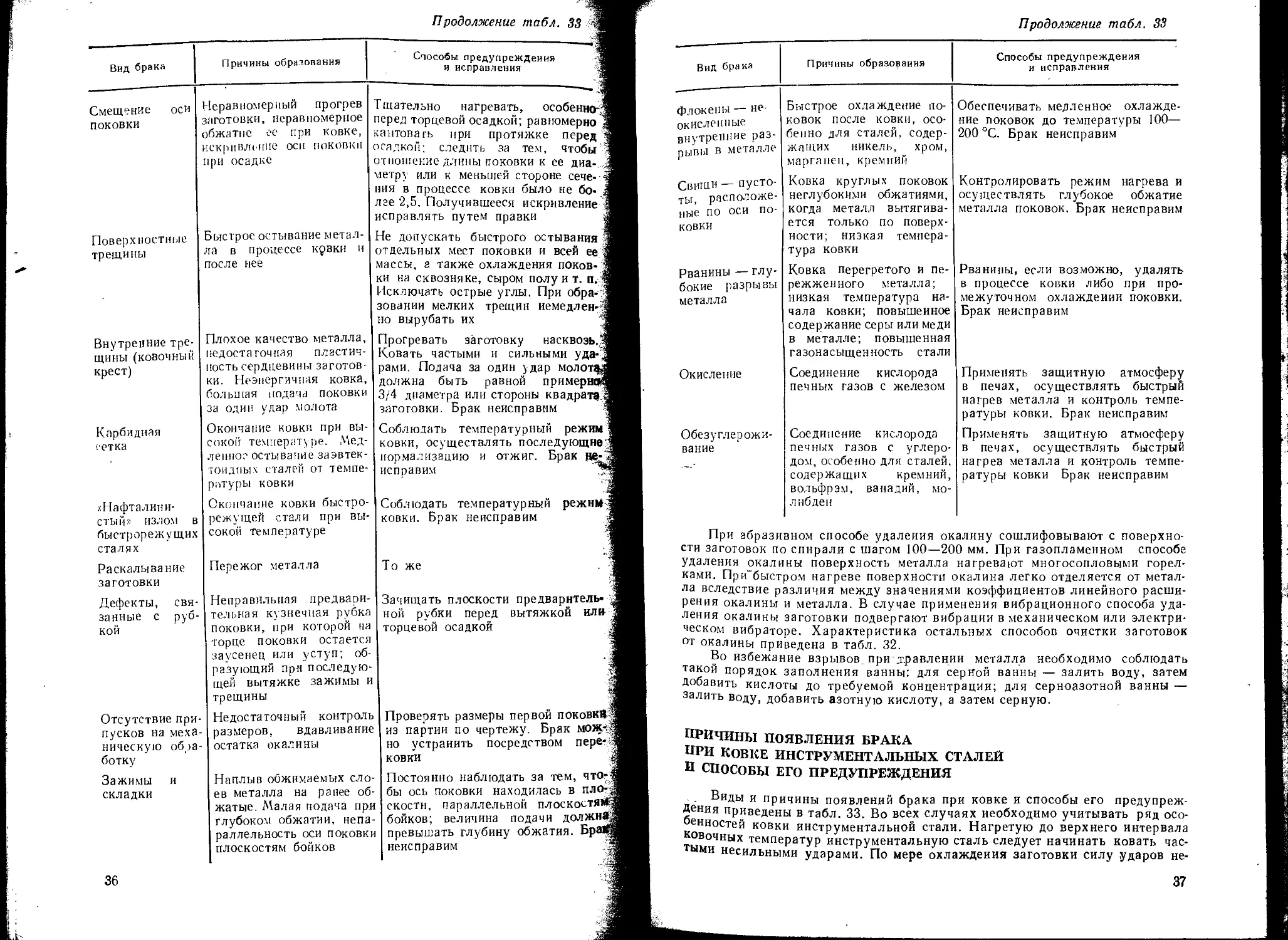

Рис. 12. Кузнечные кронциркули и нутромеры

26. Параметры пневматических молотов одностоечного типа

Параметр $ Рекомендуемое значение

Масса падающих частей, кг 50 75 150 250 400 750 1000

Энергия удара, Н • м 800 1400 2500 5600 10000 20000 28000

Расстояние от оси бабы до станины, мм 280 300 340 420 530 750 800

Высота рабочей зоны в свету, мм 220 260 360 450 530 670 750

Размер зеркала верхнего бойка (длина х ширина), мм 100x55 130X63 190X75 210X80 250x90 320X130 360X140

Число ударов бой- ка 225 210 190 150 130 105 95

27. Данные для выбора пневматических молотов

Масса па- дающих час- тей, кг Масса поковок, мм Наибольшее се- чение заготовки (сторона квад- рата), мм

фасонных гладких валов (максимальная)

средняя максимальная

75 0,3 1,2 7,5 45

150 1,5 4 15 60

250 2,5 8 35 75

400 6 18 60 100

750 12 40 140 135

1000 20 70 250 160

ОБОРУДОВАНИЕ ДЛЯ КОВКИ

Оборудование для ковки должно обеспечивать максимальную степень;

уковки и перемещения объемов металла за

минимально

возможное

и с минимальным количеством нагревов. Свободную ковку заготовок для тех-

нологической оснастки на гладких, косых и фасонных бойках, а также с не- :

пользованием простых подкладных штампов выполняют на пневматических

32

28. Параметры двустоечных паровоздушных молотов двойного действия

Параметр Рекомендуемое значение

Масса падающих частей, 1000 2000 3000 5000

кг тт Энергия удара, Н • м 25000 5000 80000 125000

Число ударов бойка в минуту при наибольшем 63 50 50 40

ходе Расстояние между стой- 1800 2300 2700 3200

ками, мм Высота рабочей зоны, мм 450 530 630 710

Размеры зеркала бойка (длина X ширина), мм 410x230 530x290 600x330 710x400

29. Параметры гидравлических ковочных

двух- и четырехколонных прессов

Параметр Рекомендуемое значение

Номинальное усилие пресса, кН 2000 3150 5000 8000

Наибольший ход подвижной травер- сы, мм Число ходов подвижной траверсы в минуту, не менее: 450 560 710 900

рабочих 60 100 125 160

отделочных получистовых 15 15 15 20

отделочных чистовых (при усилии до 25 % от номинального) 80 80 80 80

30. Данные для выбора паровоздушных молотов

Масса падающих частей, кг Масса поковок, кг Наибольшее сечение заго- товки (сторона квадрата), мм

фасонных гладких валов

средняя максимальная максимальная

1000 20 70 250 160

1500 40 120 350 190

2000 60 180 500 225

3000 100 320 750 275

5000 200 700 1500 350

8000 350 1300 2500 400

2 7-517

33

одностоечных молотах (табл. 26). Ориентировочные данные для оценки не-

обходимой мощности пневматических молотов в зависимости от формы и раз-

меров поковок приведены в табл. 27.

Ковку заготовок для технологической оснастки в закрытых штампах

производят на паровоздушных молотах двустоечного типа (табл. 28) либо на

ковочных прессах (табл. 29). При выборе мощности паровоздушного мслота

следует руководствоваться данными табл. 30.

УДАЛЕНИЕ ОКАЛИНЫ

С ПОВЕРХНОСТИ ЗАГОТОВОК И ПОКОВОК

Для выявления поверхностных пороков исходного материала и кованых

заготовок их подвергают очистке от окалины. Окалина, покрывающая по-

верхность углеродистой стали, состоит из трех слоев: наружного (Fe2O3),

среднего (Fe3O4) и внутреннего (FeO). В окалине, покрывающей поверхность

легированной стали, кроме того, содержатся в небольших количествах (2—

3 %) окислы легирующих элементов (Сг2О3; SiO2 и др.). Окалину удаляют

травлением, абразивным, газопламенным, вибрационным, пескоструйным,

дробометным способами очистки или галтовкой.

Травление выполняют в растворах серной, соляной и азотносоляиой

кислот. Для уменьшения степени растворения чистого железа, предохране-

ния металла от перегрева и уменьшения выделения газов в травильные ванны

добавляют специальные органические присадки (типа КС, Ж1, ЧМ) в коли-

честве от 0,1 до 0,2 % от массы раствора. Приготовленный раствор подогре-

вают до температуры 50—80 °C и перемешивают.

Заготовки и поковки очищают от грязи и песка, после чего укладывают

в специальные скобы из кислотоупорного материала. Между рядами загото-

вок (поковок) укладывают деревянные или кислотоупорные прокладки. Ре-

жимы травления легированных сталей приведены в табл. 31. Протравленный

металл тщательно промывают водой. Нейтрализацию остатков кислоты,

сохранившихся на поверхности поковок, проводят в щелочных или извест-

ковых ваннах при температуре 85—100 "С путем многократного погружения.

Затем поковки промывают в ванне с горячей водой и сушат теплым воздухом.

Для получения чистой, не перетравленной поверхности металла применяют

комбинированное травление в щелочно-кислотных растворах. При этом

способе металл обрабатывают 10—15 мин в ванне из расплавленных щелоч-

ных солей (97—98 % каустической соды NaOH и 2—3 % нитрита натрия

NaH или 60—90 % по массе каустической соды и 10—40 % по массе селит-

ры), после чего проводят травление в кислотных растворах до удаления ока-

лины. Отбеливание протравленного металла от шлама производят в растворе

азотной кислоты.

31. Режимы травления легированных сталей

Стзль Плотность серной кислоты, г/см3 । Количество сер- ной кислоты для 18 %-иого раст- вора, л/м3 воды Температура нагрева водного 1 раствора кис- лоты. °C i Продолжительность травления, ч, при сечении заготовок Количество присад- ки, кг/м3 раствора

140x14 1 и 160Х160 мм 120X120 и 105x105 мм КС Ж: 4М

У7, У8, УЮ, УН, У12, 9ХС ШХ6, ШХ9, 1,60—1,61 1,63—1,67 152 147 50—60 2,5—3,5 1,0—2,0 1 1 1,5

ШХ15, 4ХС, 9Х, ХВГ, 9ХВГ 20Х, 6ХВ2С 1,75—1,79 121 — — —

34

32. Характеристика способов очистки заготовок и поковок от окалины

Способ очистки Масса, кг Конфигурация оч ищаемой заготовки Качество очи- 1щаемой поверх- ности Вид заготовок Шероховатость поверхности после очистки Кг, мкм Применение

Галтовка: сухая До 50 Прямоли- Очищает- Про- 320—160 Очистка от ока-

мокрая До 16 пей пая без тон- ких ребер и отверс- тий мало- го диа- метра То же ся пол- ностью, кроме отвер- стий То же кат По- ковки » 320—40 20—0,63 липы и ржавчины Очистка необра-

Пескостру- В бараба- Неболь- Очища- Про- 320—160 батываемых неот- ветственных заго- ловок при больших радиусах скруг- лений Очистка тонко-

пая ппев- нах — до того се- ется пол- кат 320—40 стенных поковок

матическая 50 кг; на пения без ностыо По- с острыми кром-

очистка Дробемет- столах — до 100 кг, в каме- рах — лю- бой массы То же отверстий То же То же КОВКИ Про- 320—160 ками Очистка обраба-

пая цен- тробежная очистка кат По- ковки 320—40 тывае.мых и необ- рабатываемых по- ковок

33. Вид брака при ковке, способы его предупреждения и исправления

Вид брака Причины образования Способы предупреждения и исправления

Волосовина — группа мелких трещин Плены — от- стающие СЛОИ металла Следы усадоч- ных пороков Пузыри, залипы, неметал- лические скопления, рас- ковки складок^ •заковов и зажимов Заливы и брызги метал- ла, приставшие к поверх- ности слитка и при про- кате растянутые в тонкий слой Недостаточное удаление в отход прибыльной части слитка металла перед прокатом Осматривать заготовки после на- грева, охлаждения нли специаль- ной очистки поверхности. Волосови- ны, замеченные на холодном метал- ле, зачищать до нагрева заготовки под ковку Зачищать поверхность металла от брызг и заливов перед ковкой. Брак неисправим Полностью удалять прибыльную часть слитка. Брак неисправим

2*

35

Продолжение табл, 33 '3

Вид брака Причины образования Способы предупреждения и исправления |Я

Смещение оси Неравномерный прогрев Тщательно нагревать, особенно-я

поковки заготовки, неравномерное перед торцевой осадкой; равномерно J

обжатие ее при ковке, кантовать при протяжке перед

искривление оси поковки осадкой; следить за тем, чтобы «

при осадке отношение длины поковки к ее диа- ,1 метру или к меньшей стороне сече- о] ния в процессе ковки было не бо- Я лее 2,5. Получившееся искривление -Д исправлять путем правки л

Поверхностные Бысг рое остывание метал- Не допускать быстрого остывания Я

трещины ла в процессе kqbkh и отдельных мест поковки и всей ее Я

после нее массы, а также охлаждения поков- Я ки на сквозняке, сыром полу и т. п, Ц

Исключать острые углы. При обра- J зовании мелких трещин немедлен-уЯ но вырубать их Ц

Внутренние тре- щины (ковочный Плохое качество металла, Прогревать заготовку насквозь.Зя

недостаточная пластич- Ковать частыми и сильными уда-Я

крест) ность сердцевины заготов- рами. Подача за один удар молотая

ки. Неэнергичная ковка, должна быть равной примернаМ

большая подача поковки 3/4 диаметра или стороны квадрата Я

за один удар молота заготовки. Брак неисправим я

Карбидная Окончание ковки при вы- Соблюдать температурный режима

сетка сокоп температуре. Мед- ковки, осуществлять последующие 1

ленное остывание заэвтек- нормализацию и отжиг. Брак не-Л

тоидных сталей от темпе- исправим

ратуры ковки

хНафталини- Окончание ковки быстро- Соблюдать температурный режим-3

стый» излом в режущей стали при вы- ковки. Брак неисправим я

быстрорежущих сокой температуре

сталях

Раскалывание Пережог металла То же i

заготовки

Дефекты, свя- Неправильная предвари- Зачищать плоскости предваритель- ь

занные с руб- тельная кузнечная рубка ной рубки перед вытяжкой или- ;

КОЙ поковки, при которой на торцевой осадкой .-j

торце поковки остается я

заусенец или уступ; об-

разующий при последую- щей вытяжке зажимы и

трещины

Отсутствие при- Недостаточный контроль Проверять размеры первой поковка-

пусков на меха- размеров, вдавливание из партии по чертежу. Брак мож--

ническую общ- остатка окалины но устранить посредством пере* ч

ботку КОВКИ 4

Зажимы и Наплыв обжимаемых ело- Постоянно наблюдать за тем, что-5

складки ев металла на ранее об- бы ось поковкн находилась в пло-д

жатые. Малая подача прг скости, параллельной плоскостям^

глубоком обжатии, непа бойков; величина подачи должна^

раллельность оси покоем превышать глубину обжатия. Брай|

плоскостям бойков неисправим /

36

П родолжение табл. 33

Вид брака Причины образования Способы предупреждения и исправления

флокены — не- окисленные внутренние раз- рывы в металле Быстрое охлаждение по- ковок после ковки, осо- бенно для сталей, содер- жащих никель, хром, марганец, кремний Обеспечивать медленное охлажде- ние поковок до температуры 100— 200 °C. Брак неисправим

Свищи — пусто- ты, расположе- ние по оси по- ковки Ковка круглых поковок неглубокими обжатиями, когда металл вытягива- ется только по поверх- ности; низкая темпера- тура ковки Контролировать режим нагрева и осуществлять глубокое обжатие металла поковок. Брак неисправим

Рванины — глу- бокие разрывы металла Ковка перегретого и пе- режженного металла; низкая температура на- чала ковки; повышенное содержание серы или меди в металле; повышенная газонасыщенность стали Рванины, если возможно, удалять в процессе ковки либо при про- межуточном охлаждении поковки. Брак неисправим

Окисление Соединение кислорода печных газов с железом Применять защитную атмосферу в печах, осуществлять быстрый нагрев металла и контроль темпе- ратуры ковки. Брак неисправим

Обезуглерожи- вание Соединение кислорода печных газов с углеро- дом, особенно для сталей, содержащих кремний, вольфрзм. ванадий, мо- либден Применять защитную атмосферу в печах, осуществлять быстрый нагрев металла и контроль темпе- ратуры ковки Брак неисправим

При абразивном способе удаления окалину сошлифовывают с поверхно-

сти заготовок по спирали с шагом 100—200 мм. При газопламенном способе

удаления окалины поверхность металла нагревают многосопловыми горел-

ками. ПргГбыстром нагреве поверхности окалина легко отделяется от метал-

ла вследствие различия между значениями коэффициентов линейного расши-

рения окалины и металла. В случае применения вибрационного способа уда-

ления окалины заготовки подвергают вибрации в механическом или электри-

ческом вибраторе. Характеристика остальных способов очистки заготовок

от окалины приведена в табл. 32.

Во избежание взрывов при-.т.равлении металла необходимо соблюдать

такой порядок заполнения ванны: для серной ванны — залить воду, затем

добавить кислоты до требуемой концентрации; для серноазотной ванны —

залить воду, добавить азотную кислоту, а затем серную.

ПРИЧИНЫ ПОЯВЛЕНИЯ БРАКА

ПРИ КОВКЕ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ

И СПОСОБЫ ЕГО ПРЕДУПРЕЖДЕНИЯ