Автор: Абибов А.Л.

Теги: авиация и космонавтика летательные аппараты ракетная техника космическая техника самолетостроение

Год: 1970

Текст

А. Л. АБИБОВ, Н. М. БИРЮКОВ, В. В. БОЙЦОВ, В. П. ГРИГОРЬЕВ,

| С. В. ЕЛИСЕЕВ!, И. А. ЗЕРНОВ, Л. А. КОНОРОВ, П. Ф. ЧУДАРЕВ

ТЕХНОЛОГИЯ

САМОЛЕТОСТРОЕНИЯ

Под общей редакцией проф. А. Л. Абибова

Допущено

Министерством высшего и среднего специального образования СССР

в качестве учебника для студентов авиационных вузов

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1970

УДК 629.735.33.002(07)

У чвбттнй

абонемент

В книге изложены теоретические основы технологии самолетостроения

и описаны различные технологические процессы изготовления деталей, сбор-

ки из них узлов, панелей, агрегатов и всего самолета (вертолета) в целом,

нанесения защитных покрытий, монтажа систем и оборудования, испыта-

ний, применяемые в серийном производстве.

При описании технологических процессов учитывались новые виды

современного оборудования (станки с программным управлением и автома-

тические линии) и возможные способы механизации и автоматизации про-

изводства.

Приведены принципы построения технологических процессов, методы и

средства обеспечения высокого качества, надежности и требуемого ресурса

изделий.

Показано влияние конструкции самолетов на технологические процессы

их производства, приведены рекомендации по проектированию техноло-

гичных деталей, узлов и агрегатов самолетов.

Специальные главы посвящены монтажу и отработке систем бортового

оборудования самолетов, а также технологической подготовке серийного

производства.

Книга — учебник для авиационных вузов, вместе с тем она будет по-

лезна инженерам и техническим работникам авиационной промышленности.

Табл. 46. Иллюстр. 499. Библ. 57 назв.

Рецензенты — доктора техн, наук М. Н. Горбунов и М. И. Лысов

222-70

3-18-6

4

Предисловие

Курс «Технология самолетостроения» отличается прикладным ха-

рактером и многообразием охватываемых им вопросов. Он обобщает

большой фактический материал и связывает многие теоретические дис-

циплины, изучаемые в авиационных вузах, с практической деятель-

ностью инженера-самолетостроителя.

В основу настоящего учебника положен коллективный опыт кафед-

ры технологии производства летательных аппаратов Московского авиа-

ционного института по курсу технологии самолетостроения, в котором

особое внимание уделяется наиболее общим закономерностям техноло-

гии и типовым технологическим решениям.

Первой попыткой систематического изложения основ самолетострои-

тельного производства явился труд коллектива авторов «Основы произ-

водства самолетов», изданный в 1937 г. под редакцией проф. В. Ф. Боб-

рова. Этот труд сыграл большую роль в деле подготовки советских авиа-

ционных специалистов.

В дальнейшем вышло несколько учебников и учебных пособий по

курсу «Технолсгия самолетостроения»: «Общая сборка самолетов»

проф. В. Ф. Юргенса, «Сборка узлов и агрегатов клепаных конструкций»

и «Заготовительно-штамповочные работы» проф. М. И. Разумихина,

«Сборка узлов и агрегатов неметаллических конструкций» проф. П. П.

Успасского, «Обработка на металлорежущих станках» проф. П. Ф. Чу-

дарева, «Сборочные и монтажные работы» коллектива авторов под ре-

дакцией проф. В. В. Бойцова, «Теоретические основы технологии и про-

цессы изготовления деталей» доцентов И. А. Зернова и Л. А. Конорова,

«Технология самолетостроения» проф. В. П. Григорьева и др.

В настоящем учебнике авторы стремились возможно более полно

отразить современны й уровень самолетостроительного производства.

При написании учебника учитывалось, что в соответствии с учеб-

ными планами авиационных институтов студенты до прохождения этого

курса получают комплекс необходимых знаний по общей технологии ма-

шиностроения, допускам и техническим измерениям, сопротивлению

материалов, конструкционным материалам, теории резания, станкам и

инструменту.

В учебнике систематически изложены основы производства самоле-

тов и вертолетов, рассмотрены теоретические основы технологии, техно-

логические процессы изготовления деталей из листов, поковок, штампо-

вок и неметаллических материалов, а также процессы сборки, монтажа

и испытания типовых узлов, отсеков, агрегатов и самолета (вертолета)

в целом. При изложении основных процессов даются их теоретические и

5173

3

физические основы, приведены последовательность выполнения опера-

ций, методы оценки технико-экономической эффективности, а в опреде-

ленных случаях и расчеты технологических параметров, типовое обору-

дование и инструмент. Специальный раздел посвящен основам техноло-

Iической подготовки серийного производства.

При рассмотрении технологических процессов особое внимание уде-

лено достижению высокого качества изготовления деталей и мон-

тажно-сборочных работ, а также способам их механизации и авто-

матизации.

Учебник представляет коллективный труд авторов: проф. А. Л. Аби-

бова (гл. XIII, XX, XXIII), проф. В. В. Бойцова (гл. XXV, XXVI, XXVII,

XXVIII), доцента Н. М. Бирюкова (§ 2—8 гл. VIII, гл. IX, XIV), проф.

В. П. Григорьева (гл. XVI, XVII, XVIII, XIX, XXI, XXII), доцента С. В.

Елисеева (гл. VI, XV, XXIV), доцента И. А. Зернова (гл. Ill, V, X, XI),

доцента Л. А. Конорова (гл. II и IV), проф. П. Ф. Чударева (гл. I, VII,

§ 1-8 гл. VIII игл. XII).

Авторы выражают благодарность проф. И. Т. Белякову, доценту

Р. М. Тарасевичу и ассистенту В. Ф. Мартюшову за ценные замечания,

сделанные при просмотре рукописи, и за помощь при подготовке ее к

изданию.

Все замечания по книге авторы примут с благодарностью и просят

читателей направлять их по адресу: Москва, К-51, Петровка, 24, изд-во

«Машиностроение».

Раздел первый

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ТЕХНОЛОГИИ САМОЛЕТОСТРОЕНИЯ

Глава I

ИСХОДНЫЕ ПОНЯТИЯ и ОСОБЕННОСТИ САМОЛЕТОСТРОЕНИЯ

§ 1. ПРЕДМЕТ И ЗАДАЧИ КУРСА. РОЛЬ ТЕХНОЛОГИИ В РАЗВИТИИ

АВИАЦИОННОГО ПРОИЗВОДСТВА

Технология самолетостроения — область технологии ма-

шиностроения как науки о сущности процессов производства самолетов,

о взаимной связи этих процессов и закономерностях их развития.

Предметом курса «Технология самолетостроения» являются много-

численные и разнообразные процессы изготовления деталей, сборки-мон-

тажа и регулирования — испытания сборочных единиц и самолета в це-

лом, а также технологическая подготовка серийного производства само-

летов (вертолетов).

Отечественное авиационное производство является сравнительно мо-

лодой отраслью машиностроения. Достаточно напомнить, что первые

авиационные предприятия в России появились лишь в 1909—1911 гг.

Планеры первых самолетов представляли деревянную конструкцию

с полотняной обшивкой. Для неразъемных соединений основным спосо-

бом являлась склейка деревянных деталей органическими клеями. За-

готовительно-обработочные цехи на первых авиационных предприятиях

в основном оснащались деревообрабатывающим оборудованием. Меха-

низированные процессы составляли ничтожно малую долю по отноше-

нию к процессам, основанным на ручном труде. Сборка узлов и агрега-

тов производилась с подгонкой деталей по месту их соединения без спе-

циальных приспособлений.

Позднее, когда появились самолеты смешанной конструкции, планер

которых собирался из металлических и деревянных деталей, появилась

необходимость значительного увеличения объема механической обработ-

ки металлов. Наряду с деревообрабатывающим оборудованием авиа-

ционные предприятия стали в большей мере оснащаться металлообраба-

тывающими станками. Расширился объем слесарно-сборочных работ.

Только после Великой Октябрьской социалистической революции

авиационная промышленность становится самостоятельной отраслью

машиностроения и начинает быстро развиваться.

В 20-х годах начали проектироваться и строиться цельнометалли-

ческие планеры самолетов, в конструкции которых применяется дуралю-

мин и сталь 20. Одним из первых таких самолетов был АНТ-4 конструк-

ции А. Н. Туполева. Каркас этого самолета представлял ферменную

конструкцию из дуралюминовых и стальных труб. Обшивкой служил

гофрированный листовой дуралюмин.

Производство такого самолета потребовало разработки и освоения

новых технологических процессов изготовления деталей из листов, про-

филей и труб, а следовательно, и соответствующего раскройно-прессо-

5

вого оборудования и подготовки рабочих соответствующей квалифи-

кации.

Для неразъемных соединений основным способом стала клепка при

небольшОхМ объеме сварки. Клепально-сборочные работы производились

ручными молотками с поддержками. Для сварки узлов из стали 20 при-

менялась в основном ручная кислородно-ацетиленовая сварка. При

сборке узлов и агрегатов начали использовать специальные сборочные

приспособления, стали вводиться различные транспортные средства для

внутризаводской транспортировки сборочных единиц.

Резкий скачок в развитии отечественной авиационной прОхМышлен-

ности произошел в 30-х годах, когда были созданы многие авиационные

предприятия, оснащенные специфичным для авиационной промышлен-

ности оборудованием и инструментом. Ручные процессы все более за-

менялись механизированными. Получили развитие процессы изготовле-

ния деталей на специальных молотах и прессах, сборки-клепки с по-

мощью пневмомолотков, скоб и прессов, сборки-сварки с применением

электродуговой, атомно-водородной и электроконтактной сварки. Совер-

шенствование технологических процессов, как правило, приводило к

улучшению качества и значительному снижению трудоемкости изготов-

ления самолетов.

К ггому же периоду относится освоение плазово-шаблонного метода

увязки оснастки, что позволило значительно сократить сроки подготовки

производства, повысить точность изготовления деталей и сборки и умень-

шить количество чертежей на изделие.

В 1936—1937 гг. на некоторых предприятиях авиационной промыш-

ленности СССР впервые в мировой практике были применены поточные

конвейерные линии для сборки агрегатов самолета.

Необходимость резкого увеличения выпуска самолетов в период Ве-

ликой Отечественной войны (1941—1945 гг.) потребовала организации

поточно-конвейерной сборки самолетов и широкого внедрения механи-

зации технологических процессов. В результате авиационная промыш-

ленность СССР к концу войны выпускала до 40 000 самолетов в год. Та-

кому ее развитию немало способствовала и подготовка большого числа

авиационных инженеров, техников и квалифицированных рабочих.

Послевоенный период характеризуется новым качественным скач-

ком в развитии авиации, обусловленным применением реактивной техни-

ки и ростом скоростей полета. Значительно изменились конструкции са-

молетов, а следовательно, и технологические процессы их изготовления.

Для современного этапа развития самолетостроения характерно не-

прерывное увеличение в конструкции самолета количества монолитных

узлов и панелей, что приводит к относительному увеличению объема ме-

ханической обработки и снижению объема сборочных работ при сниже-

нии общей трудоемкости изготовления самолета. Для снижения веса

конструкции самолета и повышения его качества все более широкое

применение находят трехслойные конструкции с использованием пласт-

масс и клеевых соединений. Наряду с совершенствованием существую-

щих разрабатываются новые технологические процессы, оказывающие

существенное влияние на конструкцию самолетов.

Увеличение насыщенности самолета различного рода системами

(автоматического управления, жизнеобеспечения и др.) наряде с высо-

кими требованиями качества привело к значительному рос/’ объема

монтажно-сборочных и контрольно-испытательных работ.

Технология самолетостроения в современных условиях основывается

на применении большого числа разнообразных технологических процес-

сов (механических, электрических, электрохимических, акустических, хи-

мических, термических и др.) и их комплексной механизации и автома-

тизации.

6

§ 2. СПЕЦИФИЧЕСКИЕ ОСОБЕННОСТИ САМОЛЕТОСТРОЕНИЯ

Процесс создания самолета предусматривает три стадии работ: про-

ектирование, изготовление и испытание. При этом проектирование опыт-

ного образца самолета производится в опытном конструкторском бюро

(ОКБ), а его изготовление — на опытном предприятии. После прочност-

ных и летных испытаний опытного образца самолет запускается в серий-

ное производство.

Особенности самолетостроительного производства в первую очередь

зависят от летных свойств, габаритов и назначения самолета. Обычно

самолет включает в себя следующие элементы: планер, органы взлета и

посадки (шасси), двигатель, системы управления самолетом, специаль-

ные механизмы и приборы.

Многие из этих элементов представляют сложные устройства, зна-

чительно отличающиеся друг от друга по конструкции, что требует из-

вестной специализации конструкторов, технологов и рабочих. Поэтому

такие составные части самолета, как двигатели, специальные механиз-

мы и приборы, проектируются и изготовляются специализированными

предприятиями авиационной промышленности, радиопромышленности

и др.

Самолетостроительные предприятия наряду с изготовлением плане-

ра используют готовую продукцию (двигатели, приборы, специальные

механизмы) специализированных предприятий-поставщиков, монтируют

и проверяют в действии все устройства, входящие в самолет.

Среди других изделий машиностроения самолет как объект произ-

водства обладает рядом специфических особенностей.

1. Большая номенклатура и многодетальность.пла-

нер а, насыщенность самолета различным оборудованием, приборами

и механизмами. Количество деталей в конструкции планера крупного

самолета (не считая нормалей) достигает ста тысяч единиц Специаль-

ные приборы и механизмы исчисляются сотнями.

Эта особенность самолета влечет за собой необходимость примене-

ния многочисленных и разнообразных технологических процессов, спе-

циальной оснастки, усложняет планирование, контроль и учет незавер-

шенного производства.

Одним из мероприятий, которое позволяет значительно сократить

количество деталей, является применение в конструкции планера моно-

литных (литых, штампованных и прессованных) узлов и панелей взамен

сборных.

2. Большая номенклатура используемых материа-

лов. В настоящее время примерно 70% общего количества деталей из-

готовляется из легких сплавов различных марок, 25% из легированных

сталей и остальная часть — из пластмасс, резины, тканей, керамических

и металлокерамических материалов.

Переход к сверхзвуковым скоростям и большим высотам полета са-

молета, повышение требований к его надежности с учетом условий его

работы при низких и высоких температурах вызывает необходимость

применения новых материалов, например жаропрочных сталей и титано-

вых сплавов, что приводит к дальнейшему расширению номенклатуры

используемых в самолетостроении материалов. Многие из этих мате-

риалов трудно поддаются обработке обычными технологическими мето-

дами, поэтому для изготовления из таких материалов деталей необходи-

ма разработка специфических технологических процессов.

З. Сложность пространственных форм и малая из-

за ограничений веса жесткость большинства элемен-

тов конструкции планера (зализы, капоты, законцовки крыльев

и др.) обусловили необходимость разработки специальных технологиче-

ских процессов для их изготовления, характерных только для самолето-

7

строения (обработка на специальных и специализированных копироваль-

но-фрезерных и гибочных станках, на обтяжных прессах, на 'станках для

гибки с растяжением и т. д.). Производство самолетов усложняется так-

же и тем, что размеры деталей планера изменяются от нескольких мил-

лиметров (крепежные детали) до нескольких метров (стрингеры, полки

лонжеронов, листы обшивки, монолитные панели, монолитные шпан-

гоуты, рамы и т. д.). При этом большинство деталей значительных га-

баритов, как уже указывалось, обладает малой жесткостью (зализы, де-

тали капотов, кожухов, лючков и т. п.), что создает трудности получения

точных размеров в процессе сборки из них узлов и агрегатов. Именно

этими особенностями обусловлено применение в самолетостроении мно-

гочисленных сборочных, монтажных и других приспособлений и специ-

альных технологических методов обеспечения взаимозаменяемости уз-

лов, панелей и агрегатов.

4. Большая трудоемкость монтажно-сборочных,

регулировочных и испытательных работ, составляющих

до 60% общей трудоемкости, при изготовлении современного самолета.

Количество крепежных деталей (болтов, винтов) исчисляется десят-

ками тысяч, а заклепок— миллионами штук.

К особенностям сборочных процессов следует отнести также приме-

нение в планере большого числа разнообразных по конструкции неразъ-

емных соединений с помощью клепки, сварки, пайки, склейки, запрес-

совки, развальцовки и т. п. Для выполнения таких соединений исполь-

зуется специализированное оборудование: скобы и прессы для групповой

клепки, машины большой мощности для электроконтактной сварки, ап-

параты для дуговой электросварки в защитной среде и в вакууме, маши-

ны и прессы для изготовления сотовых конструкций, отсеков и панелей из

пластмасс и г. д.

Кроме того, для герметизации отсеков и агрегатов самолета необ-

ходимы специальные герметики и специальное оборудование.

Особенности монтажно-регулировочных и контрольно-испытательных

процессов в самолетостроении обусловлены наличием на самолете раз-

нообразных систем и жесткими требованиями к их надежности — без-

отказному функционированию. Многие из этих систем подвергаются

многократным испытаниям и регулированию, как автономной, так и

комплексной отработке, для чего необходимы специальные стенды и ус-

тановки.

5. Высокие требования к качеству самолета в це-

лом и его отдельным элементам. Качество самолета как объ-

екта производства представляет собой комплекс его тактико-технических

характеристик и показателей, характеризующих надежность его в экс-

плуатации. Чтобы удовлетворить требованиям, предъявляемым к само-

лету, необходимы не только рациональная его конструкция в проекте,

но и возмо/кность осуществления этой конструкции в производстве с за-

данной степенью точности. Например, к поверхностям самолета, обте-

каемым воздушным потоком, предъявляются высокие требования не

только чистоты (гладкости), но и точности. Допуски на внешние обводы

в ряде случаев составляют десятые доли миллиметра, а на стыковые по-

верхности соответствуют 3-му, а в отдельных случаях 2-му классу точ-

ности.

Приведенные особенности самолета как объекта производства объ-

ясняют следующие характерные особенности самолетостроительного про-

изводства.

1. Широкое кооперирование производства. Б самоле-

тостроении применяется большое количество специальных материалов,

полуфабрикатов, заготовок, а также электрических, гидравлических,

пневматических приборов и агрегатов, изготовляемых на специализиро-

8

ванных предприятиях. Кроме того, используется большое количество

стандартных крепежных деталей и универсального инструмента, кото-

рые изготовляют также специализированные предприятия. Все это обус-

ловило необходимость кооперирования предприятий, производящих са-

молеты, с предприятиями-смежниками. Развитие отечественного самоле-

тостроения сопровождается непрерывным расширением кооперирования

производства.

2. Частая смена объекта производства. Непрерывное

повышение тактико-технических требований к самолетам вызывает необ-

ходимость их совершенствования на базе новейших достижений науки

и техники. В силу этого запущенные в производство самолеты быстро

морально стареют и заменяются образцами более совершенной кон-

струкции.

3. Большой объем работ по подготовке производ-

ства. Современный скоростной самолет представляет собой исключи-

тельно сложный объект производства. Трудоемкость его изготовления

измеряется сотнями тысяч человеко-часов. Подготовка к запуску такого

самолета в серийное производство является весьма сложной и трудоем-

кой задачей.

Технологическую и организационную подготовку серийного произ-

водства в целях сокращения сроков ведут последовательно-параллель-

ным методом. По этому методу в соответствии с принятыми организа-

ционными формами производства и структурой самолета, определяющей

принципиальную схему процесса его изготовления, параллельно и с не-

которым сдвигом по времени ведется техническая отработка чертежей,

проектирование технологических процессов, конструирование, изготовле-

ние и освоение оснастки. В результате значительно сокращаются сроки

подготовки серийного производства самолетов.

§ 3. СТРУКТУРА ПРЕДПРИЯТИЯ И ЕГО ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС

Лю Гое самолетостроительное предприятие независимо от масштаба

производства включает три группы подразделений:

а) подразделения, перерабатывающие исходные материалы в про-

дукцию предприятия. Эту группу называют основным производством

предприятия;

б) подразделения, изготовляющие изделия, необходимые для произ-

водства продукции предприятия. Эту группу называют вспомогательным

производством предприятия;

в) подразделения, обеспечивающие функционирование подразделе-

ний основного и вспомогательного производства. Эту группу называют

обслуживающим производством предприятия.

На рис. 1. 1 показана принципиальная схема производственной

структуры самолетостроительного предприятия. В зависимости от струк- .

туры предприятия образуется иструктура производственного процесса

предприятия.

Производственный процесс предприятия — сложный

комплекс процессов основных, вспомогательных и обслуживающих под-

разделений предприятия, обеспечивающих своевременный выпуск задан-

ной продукции.

Производственный процесс самолетостроительного предприятия под-

чинен одной цели — выпуску требуемого качества в заданном количестве

определенного типа самолета (самолетов). Конкретный состав подраз-

делений предприятий, а следовательно, и структура производственного

процесса данного предприятия образуются в первую очередь в зависи-

мости от технологического процесса изготовления запущенного в произ-

водство самолета. Масштаб производства при этом играет значительную

роль.

9

Подробнее производственный процесс предприятия рассматривается

в курсе «Организация, планирование и экономика авиационного произ-

водства».

Рис. 1.2. Принципиальная схема

деления самолета на составляющие

его части

Рис. 1. 1. Производственная структура самолетостроительного предприятия:

штриховая линия со стрелками — функциональная зависимость структуры

вспомогательного и обслуживающего производств от структуры основного

производства;

сплошные линии со стрелками — зависимость производственной деятель-

ности подразделений вспомогательного производства от потребностей основ-

ного производства и деятельности обслуживающего производства от по-

требности основного и вспомогательного производства

§ 4. ПОНЯТИЕ О ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ И ЕГО СОСТАВЛЯЮЩИХ

Создание такого сложного изделия, как самолет, представляло бы

чрезвычайно трудную задачу, если бы в процессе эскизного и техниче-

ского проектирования его не делили на законченные в конструктивном

и технологическом смысле части.

В самолетостроении принято

делить изделие на агрегаты, отсеки,

узлы и детали. При этом агрегаты,

отсеки, узлы обычно называют сбо-

рочными единицами.

Под агрегатом понимают

наиболее крупную часть планера

самолета (фюзеляж, центроплан,

крыло, стабилизатор и т. д.), закон-

ченную в конструктивном и техно-

логическом отношениях.

Отсек является наиболее

крупной частью агрегата (носовая,

хвостовая части фюзеляжа, носовая,

средняя и хвостовая части крыла,

правые и левые части стабилиза-

тора и т. д.).

Узел — часть самолета, агрегата или отсека (сборные панели, нер-

вюры, шпангоуты, лонжероны, приборные доски и т. д.).

Под деталью понимают первичный элемент самолета, представ-

ляющий собой монолит. Изготовляют детали из композиционных мате-

10

риалов (порошков, гранул, таблеток пластмасс, керамики и металлоке-

рамики). полуфабрикатов (листов, профилей, труб) или специальных

заготовок (поковок, штамповок, отливок).

На рис. 1.2 показана принципиальная схема деления в определен-

ной последовательности планера самолета на входящие в него части.

В процессе разработки конструкции сначала производят деление пла-

нера на агрегаты, узлы и соединительные детали. Затем агрегаты делят

на отсеки, узлы и соединительные детали. После этого отсеки делят на

узлы и соединительные детали и, наконец, узлы отсеков, агрегатов и са-

молета — на составляющие их детали.

Очевидно, метод деления самолета на части будет определять и де-

ление общего технологического

процесса изготовления само-

лета на соответствующие со-

ставляющие.

Так, например, технологи-

ческий процесс изготовления

узла, входящего в самолет,

можно представить как само-

стоятельный, включающий про-

цессы изготовления необходи-

мых деталей, его сборки-мон-

тажа и испытания-регулирова-

ния. Технологический процесс

изготовления агрегата также

можно рассматривать как са-

мостоятельный, включающий

процессы изготовления состав-

ляющих его частей и деталей

И процессы сборки, монтажа,

регулирования и испытания

агрегата.

Все эти относительно са-

мостоятельные технологические

процессы изготовления частей

самолета и будут составлять

Рис. 1. 3. Принципиальная схема преобразова-

ния исходных материалов в планер самолета:

а—процессы изготовления деталей самолета; б—про-

цессы сборки-монтажа и испытания-регулирования ча-

стей и самолета в целом

общий технологический процесс изготовления самолета с дополнением

его процессами изготовления деталей, входящих непосредственно в са

молет, и процессами сборки, монтажа, регулирования и испытания само

лета в целом.

В целях увязки технологических процессов изготовления частей са-

молета проектирование общего технологического процесса его изготов-

ления производится в два этапа. На первом этапе проектирования раз-

рабатывают директивные технологические материалы, включающие ос-

новные требования к изготовляемым частям. На втором этапе разраба-

тывают подробные технологические процессы изготовления частей и са-

молета в целом.

На рис. 1.3 представлена принципиальная схема преобразования

исходных материалов в разнообразные по свойствам и назначению де-

тали. При этом>ечередность изготовления деталей определяется последо-

вательностью изготовления частей самолета. Как видно из рис. 1.3, а,

в первую очередь необходимо изготовить детали для узлов, входящих в

отсеки, во вторую очередь — для узлов, входящих в агрегаты, и для от-

секов, в третью очередь — для узлов, входящих непосредственно в пла-

нер самолета, и для агрегата и в последнюю очередь — детали, входящие

непосредственно в планер самолета. Из этого следует, что очередность

изготовления деталей диктуется структурой планера самолета.

11

Вторым этапом проектирования являются технологические процес-

сы сборки, монтажа, испытания и регулирования частей самолета в опре-

деленной последовательности (рис. 1.3,6). Сначала собирают, монтиру-

ют, испытывают и регулируют узлы, входящие в отсеки, затем отсеки и

узлы, входящие в агрегаты, и только после этого собирают, монтируют и

регулируют агрегаты и узлы, входящие непосредственно в планер само-

лета.

Технологический процесс изготовления самолета завершается сбор-

кой-монтажом его из агрегатов, узлов и соединительных деталей с по-

следующим регулированием и испытанием.

Технологический процесс изготовления самоле-

та— сложный комплекс взаимодействий оборудования и исполнителей

по преобразованию исходных материалов в изделие.

При анализе технологический процесс необходимо рассматривать

в двух аспектах: в физическом и функциональном.

В первом аспекте рассматривается физическая сущность процес-

са — преобразование исходных материалов в изделие по отдельным,

частным технологическим процессам.

Частный технологический процесс — комплекс однород-

ных по физико-химической сущности взаимодействий оборудования

и исполнителей. Примерами частных технологических процессов

могут служить такие процессы, как обработка резанием, деформи-

рование, травление, термообработка, сварка и т. д. Разработка и осу-

ществление частных технологических процессов производятся специали-

стами соответствующей квалификации. Частный технологический про-

цесс является необходимым элементом классификации технологических

процессов.

Во втором аспекте рассматриваются функциональные связи и зави-

симости составляющих технологического процесса изготовления изделия.

Наиболее крупной составляющей любого технологического процесса яв-

ляется технологическая операция.

Степень деления технологического процесса на операции диктуется

техническим уровнем, принятыми организационными формами и мас-

штабом производства. В зависимости от этих условий технологическая

операция может состоять из одного или нескольких частных процессов.

Например, обточка и накатка резьбы на токарном станке — операция из

двух частных процессов; вытяжка полой детали из листовой заготовки—

операция из одного частного процесса и т. д. При этом состав операции

определяется технологом с учетом удобств и возможности «непрерыв-

ного» выполнения действий оборудованием и исполнителями соответст-

вующей квалификации в определенный отрезок времени.

«Непрерывность» чередования действий обусловливается взаимной

связью и зависимостью их в пределах данной операции. Операция долж-

на представлять комплекс, т. е. целесообразное сочетание действий, со-

ставляющих данную операцию.

Технологическая операция — комплекс непрерывно чере-

дующихся действий оборудования и исполнителей (операторов), обеспе-

чивающих заданное изменение свойств предмета производства при изго-

товлении деталей и сборочных единиц в конкретных производственных

условиях.

Технологическая операция может состоять из одного или нескольких

переходов.

Переход—часть операции, при выполнении которой остаются неиз-

менными обрабатываемая поверхность (поверхности), инструмент и ре-

жим обработки.

Для повышения производительности часто несколько переходов объ-

единяют в один сложный (совмещение переходов). Для сложного пере-

12

хода характерна одновременная обработка нескольких поверхностей за-

готовки. Переход в свою очередь ^тожет состоять из нескольких про-

ходов.

Проход — часть перехода, выполняемая при одном перемещении ин-

струмента относительно обрабатываемой поверхности в направлении

подачи.

Переход делят на проходы только в тех случаях, когда, например,

весь слой материала, подлежащий удалению в данном переходе, нельзя

снять за один раз.

Все действия, составляющие технологическую операцию, делятся на

основные, направленные непосредственно на обработку, и вспомогатель-

ные, направленные на создание условий, необходимых для выполнения

основных действий.

Вспомогательные действия состоят в установке и закреплении пред-

мета обработки на станке или на сборочнОхМ приспособлении, в пуске и

останове механизмов, в подводе и отводе инструмента, в переключении

механизмов, в раскреплении и снятии изделия по окончании обработки

или сборки и т. п. Деление операции на основные и вспомогательные

действия необходимо для нормирования времени, потребного для вы-

полнения данной операции.

Характерными для любой технологической операции являются вспо-

могательные действия, связанные с установкой и закреплением предмета

обработки, в результате которых фиксируется определенное положение

предмета обработки на станке или на другом оборудовании.

Операция может включать вспомогательные действия, связанные с

одним установом и закреплением предмета обработки на станке. В этом

случае принято говорить, что сперация выполняется за один установ.

Но в операцию могут входить и несколько установов и закреплений пред-

мета обработки. Выполнение действий, связанных с каждым установом

и закреплением предмета обработки, в данном случае делит операцию на

состветствующие части. Каждую такую часть операции принято назы-

вать установкой.

Установка — часть операции, выполняемая при одном закреплении

предмета обработки.

Каждый новый установ предмета обработки требует дополнительно-

го времени. Поэтому для заготовок, которые необходимо обрабатывать

в разных положениях, применяют поворотные приспособления, позволя-

ющие изменять положение заготовки относительно инструмента без ее

открепления. Каждое положение заготовки на станке при одном ее за-

креплении называют позицией. Исходя из понятия об установке как о

части операции, выполняемой при одном закреплении заготовки, пози-

цию следует считать частью установки.

Позиция — часть установки, выполняемая при одном из нескольких

положений заготовки или сборочной единицы относительно инструмента,

закрепленной в поворотном приспособлении или на поворотном столе

станка.

Понятия о переходе, проходе и позиции характерны для заготови-

тельно-обработочных процессов. В сборочных процессах некоторые из

этих понятий (например проход, позиция) не используются.

§ 5. ВЗАИМНАЯ СВЯЗЬ МЕЖДУ ТЕХНОЛОГИЧЕСКИМ

И ПРОИЗВОДСТВЕННЫМ ПРОЦЕССАМИ

Структура технологического процесса изготовления изделия в прин-

ципе определяется структурой данного изделия, его конструктивными

особенностями и назначением. Но, кроме того, структура технологиче-

ского процесса и особенно его технико-экономические показатели в боль-

13

шой степени зависят от объема производства, программы выпуска изде-

лий и конкретных производственных условий.

Объем производства — общее количество изделий определен-

ных свойств и назначения, подлежащее изготовлению на данном пред-

приятии за весь планируемый период времени.

От объема производства зависит целесообразная величина первона-

чальных затрат на подготовку и освоение производства данного изделия.

Очевидно, чем больше объем производства, тем большие первоначальные

затраты (на приобретение специального или специализированного обо-

рудования и инструмента, на механизацию и автоматизацию процессов

и т. д.) будут экономически оправданными. Увеличение первоначальных

затрат обеспечивает более высокий технический уровень производства и

способствует повышению технико-экономических показателей технологи-

ческого процесса изготовления изделия.

Программа выпуска — количество изделий, изготовляемых

данным предприятием за определенный отрезок времени (обычно за

год).

Увеличение программы выпуска, так же как и объема производства,

способствует повышению технического уровня производства и технико-

экономических показателей технологического процесса изготовления из-,

делия.

Масштаб производства — условия, определяемые одновре-

менно установленными объемом производства и программой выпуска

продукции. В зависимости от объема производства и программы выпуска

изделий судят о «большом» и «малом» масштабе производства.

Технологические процессы проектируют с учетом масштаба произ-

водства, достигнутого уровня науки и техники и конкретных условий

производства.

Свойства и назначение объекта производства, особенности техноло-

гического процесса его изготовления определяют и организационную

структуру предприятия, и характер его производственного процесса.

Зависимость отдельных частей производственного процесса пред-

приятия от технологического процесса изготовления изделия различна.

В прямой зависимости от технологического процесса образуется произ-

водственный процесс основного производства, непосредственно связан-

ный с преобразованием исходных материалов в продукцию предприя-

тия. В эту часть производственного процесса входит технологический

процесс как определяющая основа.

На производственный процесс вспомогательного производства пред-

приятия технологический процесс оказывает влияние через производст-

венный процесс основного производства. Вспомогательное производство

обеспечивает своими изделиями (чертежами, специальными приспособ-

лениями и инструментом) основное производство в зависимости от по-

требностей осуществления технологического процесса изготовления из-

делия.

Обслуживающее производство обеспечивает бесперебойное функ-

ционирование подразделений основного и вспомогательного производств

предприятия.

§ 6. ТИПЫ ПРОИЗВОДСТВА

В зависимости от объема производства и программы выпуска про-

дукции различают три основных типа производства: массовое, серийное

и единичное.

Массовое производство обеспечивает выпуск однородных

изделий установившегося образца в больших количествах и имеет сле-

дующие характерные признаки:

14

а) на каждом рабочем месте выполняется только одна непрерывно

повторяющаяся операция;

б) оборудование на производственном участке располагается в со-

ответствии с последовательностью выполнения операций технологиче-

ского процесса.

Расположение оборудования на участке в соответствии с последо-

вательностью выполнения операций обеспечивает кратчайший путь

межоперационной транспортировки предметов производства и упорядо-

чивает их движение.

В массовом производстве широко применяют специальные станки,

приспособления и инструмент, а также транспортирующие устройства

для механического перемещения предметов обработки от одного рабо-

чего места к другому.

В поточную линию включают оборудование, выполняющее операции,

различные по составляющим их частным процессам (обработка реза-

нием, термическая обработка, контрольные испытания и т. п.).

Выполнение только одной операции на каждом рабочем месте по-

точной линии возможно при большой программе выпуска изделий, когда

время на выполнение операции равно такту или больше его.

Такт — длительность равных промежутков времени между выпу-

ском следующих друг за другом изделий. Иначе говоря, такт представ-

ляет собой частное от деления календарного отрезка времени на коли-

чество изделий, выпускаемых за это время:

т = —, (1.1)

п

где т — такт выпуска изделий;

Т — календарный отрезок времени;

п — количество изделий, выпускаемых за календарный отрезок вре-

мени.

Невыполнение этого условия (когда время на выполнение операции

меньше такта) приводит к недопустимой недогрузке оборудования по-

точной линии. Но, кроме того, что производственная программа поточно-

массового производства должна быть большой, необходимо еще, чтобы

она была устойчивой, т. е. не изменяющейся в течение длительного вре-

мени. Этому условию удовлетворяет большой объем производства.

При этих условиях первоначальные затраты на приобретение или

изготовление специальных станков, приспособлений и инструментов, на

механизацию межоперационной транспортировки, на размещение обору-

дования и т. д. вполне себя оправдывают.

Наиболее совершенной формой поточно-массового производства яв-

ляется непрерывный поток, при котором продолжительность всех опера-

ций потока одинакова и равна такту выпуска изделий, благодаря чему

предметы обработки перемещаются от одного рабочего места к другому

непрерывно.

В самолетостроении массовое производство встречается при изго-

товлении нормализованных деталей (заклепок, болтов, винтов и т. д.).

Серийное производство обеспечивает выпуск однородных

изделий сериями, повторяющимися через определенный промежуток вре-

мени, и имеет следующие характерные признаки:

а) на каждом рабочем месте выполняется несколько периодически

повторяющихся операций:

б) оборудование на производственном участке располагается в со-

ответствии с последовательностью выполнения этапов технологического

процесса по группам операций (операции предварительной черновой об-

работки, операции чистовой обработки и операции окончательной, отде-

лочной обработки).

15

В зависимости от количества изделий в серии серийное производст-

во условно делят на мелкосерийное, среднесерийное и крупносерийное.

Так как программа выпуска изделий и объем серийного производ-

ства относительно малы, производственный участок создают для обра-

ботки нескольких предметов, сходственных по размерам, конфигурации

и материалу, а следовательно, и по технологическому процессу их из-

готовления. Это позволяет уменьшить разнообразие оборудования на

участке и полнее его загрузить.

Выполнение нескольких операций на одном оборудовании требует

его переналадки. Поэтому в серийном производстве детали изготовля-

ются партиями.

Партией называют определенное количество деталей одинаковой

конструкции, изготовляемых при одной наладке оборудования. По окон-

чании обработки одной партии оборудование переналаживают на дру-

гую операцию. Продолжительность работы оборудования между пере-

наладками определяется количеством деталей в партии и трудоемкостью

операции.

Существует несколько методов определения рационального размера

партии деталей. Наиболее распространенным из них является метод рас-

чета минимального размера партии деталей с точки зрения экономически

рационального использования оборудования:

л = , (1.2)

ciT"щ

где п — количество деталей в партии;

Тц.з — подготовительно-заключительное время на переналадку станка

по наиболее сложной операции;

а—коэффициент, учитывающий потери времени (от 0,03 до 0,1) и

обычно принимаемый равным 0,05;

Тш — штучное время на выполнение наиболее сложной операции.

Количество переналадок определяется по формуле

//„=—. (1.3)

п

где Лг — годовая программа выпуска деталей.

В серийном производстве используются рабочие преимущественно

средней квалификации и применяется в основном универсальное обору-

дование, что объясняется необходимостью переналадок. В отдельных

случаях с целью повышения производительности универсальное обору-

дование оснащают специальными приспособлениями. С увеличением ко-

личества изделий в серии расширяются возможности применения нс

только специальных приспособлений и инструмента, но и специальных

станков.

В отличие от массового серийное производство имеет значительно

боллший объем незавершенного производства и более длительный про-

изводственный цикл. При этом существенно усложняются планирование

и учет производства.

Вследствие частых переналадок оборудования и ограничения воз-

можностей применения высокопроизводительных специальных приспо-

соблений и станков себестоимость изделий в серийном производстве вы-

ше, чем в поточно-массовом. В связи с этим приобретают большое зна-

чение мероприятия по использованию методов поточности в серийном

производстве.

Единичное производство обеспечивает выпуск одного или не-

скольких единиц изделия, изготовление которого или не повторяется сов-

сем, или повторяется через неопределенные промежутки времени. Ха-

рактерными признаками этого производства являются следующие:

16

а) на каждом рабочем месте выполняются разнообразные операции

без периодического их повторения;

б) оборудование на производственном участке располагается груп-

пами по типам станков.

Производственный участок единичного производства охватывает

весьма широкую номенклатуру разнообразных деталей, каждая из кото-

рых изготовляется в единицах экземпляров. Поэтому в единичном произ-

водстве широко применяются универсальные станки, приспособления и

инструмент и используются рабочие высокой квалификации. Себестои-

мость изделия высокая.

Опытное производство обеспечивает выпуск опытных образцов

изделий. По характерным признакам оно близко к единичному производ-

ству, но отличается от последнего более подробной разработкой и при-

менением более совершенных технологических процессов. В технологи-

ческих процессах опытного производства должны быть заложены в из-

вестной (возможной) степени основы для изготовления изделия в серий-

ном производстве.

Проектирование технологических процессов в самолетостроении ба-

зируется на использовании новейших достижений науки и техники ма-

шиностроения. Разработке рациональных технологических процессов и

их осуществлению должна предшествовать предварительная оценка .их

совершенства.

Степень совершенства конкретного технологического процесса мо-

жет быть оценена совокупностью следующих технико-экономических по-

казателей:

1) качеством продукции, обеспечиваемым данным технологическим

процессом;

2) уровнем производительности труда, его механизацией и автома-

тизацией;

3) себестоимостью продукции;

4) условиями труда при выполнении данного процесса;

5) степенью соответствия технологического процесса передовым

формам организации производства;

6) трудоемкостью и циклом подютовки производства, связанными с

освоением данного технологического процесса;

7) мобильностью (специфическим показателем) — свойством техно-

логического процесса сохранять высокие технико-экономические пока-

затели в условиях резкого изменения программы выпуска продукции.

При проектировании технологических процессов эти показатели при-

обретают значение требований. Любой проектируемый технологический

процесс должен обеспечивать заданное проектом качество изделия, воз-

можно высокую производительность труда и низкую себестоимость про-

дукции, наилучшие условия труда и минимальную трудоемкость подго-

товки производства, а также сохранять высокие технико-экономические

показатели при сокращении программы выпуска.

Наиболее рациональными технологическими процессами, очевидно,

будут такие, которые обладают наиболее высокими технико-экономиче-

скими показателями. Эти показатели определяют и основные направле-

ния совершенствования технологических процессов в самолетостроении.

Глава II

КАЧЕСТВО ПРОДУКЦИИ И ОБЩИЕ ТЕХНОЛОГИЧЕСКИЕ

МЕТОДЫ ЕГО ОБЕСПЕЧЕНИЯ

§ 1. ИСХОДНЫЕ понятия

Точное определение понятия «качество продукции» является в на-

стоящее время предметом дискуссий. Однако в подавляющем большин-

стве случаев предлагаемые определения исходят из общего тезиса, сог-

ласно которому качество конкретной продукции определяется степенью

соответствия ее потребительских (эксплуатационных) свойств потребно-

стям общества. Поэтому практическая деятельность по обеспечению вы-

сокого качества продукции направлена на возможно более полное и точ-

ное определение требований общества к данной продукции и на наибо-

лее полное удовлетворение этих требований при создании продукции.

Свойства продукции, определяющие в совокупности ее качество,

принято называть характеристиками или параметрами качества.

Ко всем самолетам и вертолетам независимо от их конкретного наз-

начения общество предъявляет ряд общих требований. Это в первую оче-

редь — их высокая надежность и экономичность в эксплуатации, а также

отсутствие нежелательных воздействий (физиологических, психических,

эстетических) на людей во время эксплуатации. Соответственно надеж-

ность, экономичность и характер воздействий на человека в эксплуата-

ции являются наиболее общими характеристиками качества самолетов

и вертолетов.

Каждая из указанных общих характеристик складывается из мно-

гих более конкретных параметров качества. Кроме того, к самолетам и

вертолетам различного назначения предъявляется большое количество

специфических требований. Соответственно качество каждого конкрет-

ного самолета или вертолета наряду с общими характеристиками опре-

деляется большим количеством доугих характеристик качества, имеющих

более частный характер.

Под надежностью изделия обычно понимают совокупность таких его

характеристик, как безотказность в эксплуатации, эксплуатационная

долговечность и ремонтопригодность L

Безотказность изделия в различных случаях оценивают одним из

следующих критериев:

— вероятностью безотказной работы изделия в течение установлен-

ного времени при нормальных условиях эксплуатации;

— средней интенсивностью отказов за установленный период вре-

мени при нормальных условиях эксплуатации;

— средней наработкой (обычно в часах) изделия на один отказ.

Критерии безотказности изделия в эксплуатации характеризуют сте-

пень доверия, которой изделие заслуживает со стороны потребителей.

Важность этой характеристики для самолетов и вертолетов очевидна.

Перечисленные критерии безотказности имеют статистический характер,

и в настоящее время разработаны приближенные методы их инженерно-

го расчета при проектировании летательных аппаратов.

Эксплуатационную долговечность изделий обычно характеризуют

средним и гарантийным сроками службы изделия. Под сроком службы

изделия понимается длительность эксплуатации его в нормальных усло-

виях с сохранением установленной безотказности. Срок службы различ-

ных изделий одного наименования обычно колеблется в значительных

1 Здесь и ниже термин «изделие» применяется в тех случаях, когда рассматривае-

мое положение имеет общий характер и относится как к самолетам, так и к верто-

летам.

18

пределах, зависящих от многих причин. Средний срок службы — это

наиболее вероятный срок службы изделий данного наименования. Гаран-

тийный срок службы соответствует гарантируемой производством ниж-

ней границе практически возможных значений срока службы изделия.

Для каждого класса изделий существует некоторое наивыгодней-

шее значение эксплуатационной долговечности. При недостаточной дол-

говечности они оказываются неэкономичными в эксплуатации. Чрезмер-

ная долговечность также оказывается неоправданной, так как изделия

морально устаревают. Например, по некоторым данным, срок морально-

го устаревания пассажирских самолетов близок к 7 годам. Поэтому

обеспечение долговечности конструкций, близкой к наивыгоднейшей, яв-

Рис. 2. 1. К структуре качества

ляется одной из важных задач проектирования и производства изделий.

Ремонтопригодность изделий обычно характеризуют следующими

показателями:

— средним временем, необходимым для отыскания и устранения од-

ной неисправности;

— средним временем, необходимым для профилактического преду-

преждения отказов в работе, отнесенным к 1 часу безотказной работы

изделия;

— коэффициентом готовности изделий.

Ремонтопригодность оказывает прямое влияние на эффективность

эксплуатации изделий, так как предопределяет достижимую интенсив-

ность их эксплуатации.

Некоторые аспекты понятия «надежность» подробнее рассмотрены

в гл. XXVI.

Вторая характеристика качества изделий — экономичность в экс-

плуатации — также оценивается с помощью ряда критериев. Например,

при оценке качества транспортных самолетов и вертолетов широко при-

меняется критерий «себестоимость одного тонно-километра перевозки».

В отношении боевых самолетов находит применение критерий «стоимость

поражения цели». Важность этих критериев очевидна, так как они ха-

рактеризуют рациональность использования живого и овеществленного

труда, затраченного на создание изделий и их обслуживание в эксплуа-

тации.

19

Третья характеристика качества изделий — характер воздействия

изделия на людей — разработана слабее предыдущих. Высококачествен-

ное изделие не должно представлять опасности для людей. Оно не дол-

жно также вызывать не только скрытых необратимых физиологических

изменений в организмах людей, которые, накапливаясь, приводят к про-

фессиональным заболеваниям, но и преходящих отрицательных эмоций.

Более того, изделие должно радовать человека, находящегося с ним в

контакте, и одновременно воспитывать в нем хороший вкус.

«Шкала оценки» этой характеристики качества удовлетворительно

разработана лишь в ее отрицательной зоне, охватывающей нормы техни-

ки безопасности. Положительная часть этой «шкалы» нуждается в про-

ведении глубоких исследований. Однако и не располагая количествен-

ными критериями, можно видеть, что некоторые современные самолеты

и вертолеты в отношении данной характеристики их качества далеки от

совершенства.

Общую структуру понятия «качество изделия» можно иллюстриро-

вать схемой, показанной на рис. 2. 1. Эта структура довольно сложна, что

порождает значительные трудности в практике нормирования, обеспече-

ния и оценки качества самолетов и вертолетов.

§ 2. КОЛИЧЕСТВЕННАЯ ОЦЕНКА КАЧЕСТВА ИЗДЕЛИЙ

можность оценить качество изделия

Рис. 2. 2. Полигон распределения оце-

нок качества изделия потребителями

Качество продукции может быть количественно оценено совокуп-

ностью числовых значений отдельных критериев, часть которых рассмот-

рена в предыдущем параграфе. При решении многих практических за-

дач, например при установлении требуемого уровня качества, такой по-

элементный способ оценки удобен и эффективен. Однако в ряде случаев

наряду с поэлементным определением качества желательно иметь воз-

«интегрально», т. е. одним числом, а

не совокупностью чисел. В отече-

ственной практике применяется

несколько методов интегральной

оценки качества. Рассмотрим

в качестве примера один из них,

основанный на балльной оценке

качества потребителями.

Выбирается группа потреби-

телей, которым предлагается оце-

нить качество конкретного изде-

лия числом (баллом) /<(0</<<1).

В результате получают совокуп-

ность баллов К); К2; . .. ; Кй . . .

. .. Kn-i’, Kn, где N — количество опрошенных потребителей. Эту сово-

купность можно рассматривать как выборочное значение случайной ве-

личины, определенным образом распределенной в интервале (0; 1,

рис. 2.2). Форма полученного эмпирического распределения позволяет

составить суждение об отношении различных потребителей к изделию.

Однако для решения многих практических задач достаточно знать сред-

нее значение установленных потребителями баллов:

N

(2.1)

Это среднее значение N баллов принимают в качестве комплексного

показателя качества изделия. Очевидно, О ‘^Кср'^'1, и большие значения

Лср свидетельствуют о более высокой оценке качества изделия потреби-

телями.

20

Однако потребители часто затрудняются установить определенное

значение балла К в качестве числовой характеристики соответствия из-

делия их требованиям к нему. Причина состоит в том, что ценность из-

делия для потребителя определяется большим количеством характери-

стик его качества различной значимости. При установлении значения К

потребитель, по-видимому, раздельно оценивает каждую из этих харак-

теристик и затем усредняет полученные частные оценки с учетом значи-

мости соответствующих им характеристик. Проделать все это «в уме»

применительно к сложному изделию достаточно трудно. Поэтому в прак-

тической работе правильнее, если потребители устанавливают не значе-

ния баллов Kt для изделия в целом, а оценивают раздельно каждую из

М характеристик качества изделия и значимость каждой характеристи-

ки. При этом способе каждый z-й потребитель приписывает каждой /-й

характеристике изделия две числовых оценки: — удельный вес дан-

ной /-й характеристики в общем комплексе характеристик, определяю-

щих качество изделия, и kij — степень соответствия данной ха-

рактеристики своим требованиям. При этом должны соблюдаться ус-

ловия:

N

(а)

/=1

и

(б)

Балльные оценки Кг вычисляются при этом как средние взве-

шенные:

м

(2.2)

7=1

где М — количество учитываемых характеристик качества изделия.

Далее из (2. 1) определяется значение КСр- Данные, получаемые

при сценке качества изделий рассмотренным способом, полезны при ре-

шении многих задач, связанных с проектированием и производством.

Они, например, позволяют производить сравнительную оценку совер-

шенства конструкции нескольких изделий в отношении их соответствия

запросам потребителей.

Очевидно, рациональная конструкция должна обеспечивать наибо-

лее полное удовлетворение наиболее существенных требований потреби-

телей; уровень второстепенных характеристик изделия менее важен.

С этой точки зрения наглядным материалом, характеризующим рацио-

нальность конструкции изделия, являются диаграммы типа показанных

на рис. 2. 3 и 2.4. На первой диаграмме представлены результаты оцен-

ки четырьмя потребителями (i=l, 2, 3, 4) семи характеристик

(/ = 1, 2,... 6, 7) качества изделия А. Каждый из них оценивал каждую

/-ю характеристику показателями Kij (степень качества) и ац (значи-

мость характеристики). Двадцать восемь пар этих оценок представлены

точками на диаграмме. На рис. 2.4 показаны результаты оценки теми же

потребителями семи аналогичных характеристик качества изделия В,

родственного изделию А. Сопоставляя эти диаграммы, легко за-

ключить, что конструкция изделия А более рациональна. Конструкторы

изделия основное внимание уделили отработке наиболее существенных

для потребителя его характеристик (диаграмма в целом имеет возра-

стающий слева направо характер). Конструкторы изделия В, по-видимо-

му, в меньшей степени учитывали эксплуатационную значимость отдель-

21

ных его характеристик (диаграмма имеет убывающий слева направо ха-

рактер). В результате и комплексная оценка качества этого изделия по-

требителями оказалась более низкой: из выражений (2. 1) и (2. 2) легко

определить, что для первого изделия Кср =0,84, для второго 7<ср =0,61.

В отечественной практике, кроме балльного, применяются и другие

способы интегральной оценки качества продукции.

Рис. 2. 3. Диаграмма оценок каче-

ства конкретного изделия А

Рис. 2. 4. Диаграмма оценок ка-

чества конкретного изделия В

§ 3. ЗНАЧЕНИЕ КАЧЕСТВА ПРОДУКЦИИ ДЛЯ НАРОДНОГО ХОЗЯЙСТВА

Повышение качества продукции является одним из эффективных

средств повышения производительности труда. Дело в том, что

производительность труда определяется количеством потребитель-

ной стоимости, создаваемой в результате затраты единицы обществен-

ного труда. Точная оценка как потребительной стоимости, так и количе-

ства труда связана с трудностями. Однако очевидно, что потребительная

стоимость некоторого количества конкретных изделий будет тем боль-

шей, чем больше это количество и чем в большей степени каждое из из-

делий удовлетворяет потребности общества (потребителей). Иными сло-

вами, производительность общественного труда увеличивается как при

увеличении количества выпускаемой на единицу труда продукции, так и

при повышении качества этой продукции.

Например, транспортный самолет, обладающий долговечностью 2N

летных часов, за весь период его эксплуатации выполнит примерно

вдвое больше общественно-полезной работы, чем такой же самолет с

долговечностью N летных часов. Если трудоемкость изготовления обоих

самолетов одинакова, то средняя производительность труда, затрачен-

ного на изготовление первого самолета, примерно вдвое больше, чем при

изготовлении второго самолета.

В общем объеме мероприятий по повышению производительности

труда повышение качества продукции должно занимать доминирующее

положение.

В СССР введена система Государственной аттестации качества про-

мышленной продукции. Специальные аттестационные комиссии изучают

с позиций потребителя выпускаемую в стране продукцию и оценивают

качество каждого ее вида. Лучшим образцам, качество которых находит-

22

ся на уровне высших мировых достижений присваивается Государствен-

ный знак качества, а это влечет за собой экономическое поощрение дея-

тельности коллектива, создавшего это изделие. Таким путем система Го-

сударственной аттестации качества продукции осуществляет экономиче-

ское стимулирование работы всех звеньев народного хозяйства.

§ 4. СТРУКТУРА ПРОЦЕССА ФОРМИРОВАНИЯ КАЧЕСТВА ПРОДУКЦИИ

Первым этапом создания будущего изделия (самолета или верто-

лета) является разработка технического задания (ТЗ) на его проекти-

рование, в котором определяются основные требования к эксплуатацион-

ным характеристикам изделия — тактико-технические требования

(ТУТ) — со стороны будущих потребителей. Разрабатывают ТЗ органи-

зации, наиболее полно изучающие и обобщающие требования будущих

потребителей данного изделия.

Второй этап охватывает разработку проекта изделия на основе тре-

бований ТЗ. Законченный проект по существу представляет собой сово-

купность информации (назовем ее конструктивной информацией), пол-

ностью определяющей конструкцию будущего изделия и зафиксирован-

ной в чертежах, технических условиях, описаниях и др.

Третьим этапом является технологическая подготовка серийного

производства изделий. Производство по существу является воспроизве-

дением в материальной форме или, как обычно говорят, «в металле»

всей конструктивной информации, заданной проектом. Задача техноло-

гической подготовки серийного производства состоит, во-первых, в раз-

работке детальной программы воспроизведения в металле заданной кон-

структивной информации и, во-вторых, в создании или приобретении

всех необходимых для выполнения этой программы орудий труда. Про-

грамма воспроизведения конструктивной информации оформляется в ви-

де комплекса технологической документации на изготовление изделий.

Четвертый этап — собственно производство серийных изделий. За-

дача этого этапа состоит в точном воспроизведении в материализован-

ной форме всей заданной в проекте изделия конструктивной информа-

ции в полном соответствии с программой, предусмотренной технологиче-

ской документацией.

Результатом последовательного осуществления перечисленных че-

тырех этапов является создание серийных изделий. Однако даже самое

тщательное выполнение всех работ на этих этапах не гарантирует созда-

ния изделий высокого качества. Инженеры, разрабатывающие ТЗ, кон-

структоры и технологи принимают тысячи частных решений, многие из

которых могут не соответствовать полностью требованиям будущих по-

требителей. Все эти решения находят отражение в ТЗ, конструкторской

и технологической документации. При изготовлении деталей и сборке

изделий в свою очередь неизбежно возникают различные отклонения от

предписания чертежей и технологической документации, которые, накап-

ливаясь, вызывают дополнительные отклонения конечных характеристик

изделий от требований потребителей. Поэтому для гарантированного обес-

печения высокого качества создаваемых изделий необходимо, чтобы про-

цесс создания этих изделий удовлетворял двум условиям:

1) каждое существенное инженерное решение, принимаемое при

разработке ТЗ, проектировании изделия и разработке технологического

процесса его изготовления, должно контролироваться с точки зрения

его соответствия требованиям потребителей. Несовершенные в этом отно-

шении решения должны немедленно корректироваться;

2) результаты выполнения всех производственных операций, имею-

щих целью воспроизведение заданной конструктивной информации, дол-

жны проверяться с точки зрения их полного соответствия конструктор-

ской и технологической документации. На последующие этапы процесса

23

должны поступать лишь детали и сборочные единицы, соответствие ко-

торых предъявляемым требованиям не вызывает сомнений.

Наиболее объективным комплексным критерием совершенства всех

принятых в процессе создания изделия инженерных решений является,

очевидно, оценка качества изделий потребителями в эксплуатации. По-

этому необходимым условием постоянной проверки этих решений являет-

ся непрерывное поступление в производство информации о качестве из-

делий из эксплуатации. Оценка качества изделий потребителями играет

по существу роль своеобразного сигнала рассогласования между ре-

зультатами работы производства, основанной на принятых при создании

изделий инженерных решениях, и требованиями потребителей. Поток же

информации из сферы эксплуатации в сферу производства осуществляет

обратную связь между этими сферами, обеспечивающую оптимальное

7

Рис. 2. 5. Схема передачи информации о качестве изделий

из эксплуатации в конструкторский отдел и производство:

1—канал обратной связи

регулирование процесса создания изделий (рис. 2. 5). Если общая оценка

качества изделий потребителями достаточно высока (/Сср—*1) и частных

замечаний по поводу эксплуатационных характеристик изделий мало, то

это свидетельствует о высоком качестве процесса создания изделия в

целом и всех принятых инженерных решений в частности. Если же оцен-

ка оказывается низкой, то это указывает на наличие несовершенств в про-

цессе создания изделия, в первую очередь — в принятых инженерных ре-

шениях. При этом работа отдельных звеньев производства должна быть

изменена в направлении, обеспечивающем уменьшение сигнала рассогла-

сования, т. е. приближения характеристик изделия к требованиям потре-

бителей.

Обратная связь между эксплуатацией и производством обеспечивает

информирование производства не только о выявленных в эксплуатации

дефектах изделий, но и об изменениях, происходящих со временем в тре-

бованиях потребителей к изделиям.

Канал обратной связи, имеющий началом сферу эксплуатации се-

рийных изделий, обладает одним весьма существенным недостатком:

информация начинает поступать по нему лишь после накопления экс-

плуатирующими организациями достаточного количества сведений о по-

ведении изделий в эксплуатации. В практике создания летательных ап-

паратов интервал времени от начала проектирования изделия до момен-

та поступления первых оценок качества серийных изделий из эксплуата-

ции иногда измеряется годами. В течение этого времени производство

лишено возможности корректировать свою деятельность на основе ин-

формации, поступающей по этому каналу.

Для того чтобы обеспечить более оперативное поступление коррек-

тирующей информации, пусть несколько менее полной и достоверной,

чем непосредственная оценка качества продукции со стороны потребите-

лей, в системе производства преднамеренно создают дополнительные ка-

налы обратной связи. Источниками корректирующей информации для

этих каналов служат следующие специальные операции, вводимые в

структуру процесса создания изделий.

24

1. Форсированная эксплуатация изделий-лидеров. Для нескольких

первых изделий серийного производства, обычно называемых лидерами,

назначается форсированный режим эксплуатации и устанавливается по-

стоянное наблюдение за их поведением в работе. Форсирование режима

заключается в предельном сокращении простоев изделий, связанных с

их обслуживанием, ремонтом и другими причинами, и в обеспечении

постоянного высокого уровня нагрузок на изделие при работе. В осталь-

ном эксплуатация изделий-лидеров полностью соответствует нормаль-

ному режиму эксплуатации серийных изделий. Сведения о качестве из-

делий, получаемые в процессе эксплуатации лидеров, накапливаются зна-

чительно быстрее и поступают в производство намного раньше, чем ин-

формация, получаемая при эксплуатации серийных изделий (рис. 2.6).

Рис. 2.6. Схема передачи информации о качестве изделий, по-

лучаемой при форсированной эксплуатации изделий-лидеров-.

1, 2 и Л—каналы обратной связч. Канал 1, полностью показанный на

рис. 2. 5, здесь условно оборван

В то же время эти сведения в отношении полноты содержащейся в них

оценки качества уступают информации, получаемой при нормальной экс-

плуатации. Поэтому введение форсированной эксплуатации не снижает

ценности информации, поступающей из сферы нормальной эксплуатации

серийных изделий, и канал обратной связи 1 на рис. 2. 6 не теряет сво-

его значения. Более того, эта последняя информация позволяет оценивать

методическое совершенство искусственно организованной форсирован-

ной эксплуатации и при необходимости вносить в принятый режим

соответствующие изменения (канал обратной связи А).

2. Натурные (летные) испытания. Летные испытания заключаются

в кратковременном наблюдении за поведением изделия в нескольких по-

летах, осуществляемых по специальной программе. Все особенности по-

ведения изделия в полете оцениваются пилотом-испытателем и фикси-

руются регистрирующей аппаратурой. Летные испытания позволяют по-

лучить более ограниченную информацию о качестве изделия, чем форси-

рованная или нормальная эксплуатация, так как эти испытания не охва-

тывают всего многообразия условий, характерных для нормальной экс-

плуатации. Но эта информация во времени значительно опережает ту,

которая поступает по двум ранее рассмотренным каналам обратной свя-

зи, и поэтому позволяет более оперативно корректировать производст-

венный процесс (рис. 2. 7). Летные испытания серийных изделий играют

также роль «выходного фильтра» качества изделий перед их передачей

из производства в эксплуатацию: в случае обнаружения при испытаниях

ранее не выявленных недопустимых дефектов изделие бракуется.

3. Стендовые испытания изделий и отдельных элементов их кон-

струкции. Несмотря на относительную оперативность, летные испытания

все же не могут полностью удовлетворить потребности производства в

информации обратной связи. Во-первых, они не позволяют оценить по-

25

ведение изделия при долговременной работе. Во-вторых, испытаниям

подвергаются лишь законченные изделия, в то время как желательно

иметь информацию и о качестве отдельных элементов конструкции еще

до их установки на изделие. Наконец, для летательных аппаратов одно-

разового действия летные испытания вообще неосуществимы. Поэтому

1

Рис. 2. 7. Схема передачи информации о качестве изделий, получаемой при

летных испытаниях:

1, 2, А, 3—каналы обратной связи. Каналы 1 и 2, полностью показанные на рис. 2. 5

и 2. 6, здесь условно оборваны

в структуру производственного процесса дополнительно вводятся стендо-

вые наземные испытания изделий и отдельных элементов их конструк-

ции. При стендовых испытаниях, как правило, тем или иным способом

искусственно воспроизводятся основные внешние воздействия на испы-

тываемый объект, характерные для его эксплуатации, в том числе воз-

действия других элементов конструкции изделия, и в этих условиях ве-

дется наблюдение за работой объекта. Эти испытания могут осущест-

вляться непосредственно по окончании изготовления объектов, до пере-

дачи их на последующие этапы производственного процесса. Поэтому

каналы обратной связи, имеющие началом стендовые испытания, явля-

Рис. 2. 8. Схема передачи информации о качестве изделий, получаемой при стендовых

испытаниях:

1, 2, А, 3, Б, 4—каналы обратной связи. Каналы 1, 2 и 3, полностью показанные на рис. 2.5, 2.6

и 2. 7, здесь условно оборваны

ются по сравнению с другими наиболее оперативными (рис. 2.8). Объем

получаемой по ним информации зависит от программы испытаний, пол-

ноты и точности воспроизведения внешних воздействий.

Критерием совершенства стендовых испытаний является степень со-

ответствия их результатов результатам последующих натурных эксплуа-

тационных испытаний изделия. Поэтому между эксплуатацией и стен-

довыми испытаниями также должна быть установлена обратная связь

26

(канал Б на рис. 2.8). Стендовые испытания также играют роль филь-

тра качества продукции, так как позволяют отбраковывать изделия, не

соответствующие требованиям технической документации.

Таковы вкратце основные источники информации о качестве про-

дукции, которая содержит комплексную оценку как совершенства всех

инженерных решений, принятых в процессе создания изделий, так и точ-

ности соблюдения всех предписаний конструкторской и технологической

документации при выполнении производственных операций. Однако ока-

зывается возможным дополнительно повысить оперативность потоков

информации обратной связи, характеризующей лишь степень соблюде-

ния требований технической документации, введя в производственный

процесс дополнительно к испытаниям технический контроль продукции.

П

Рис. 2. 9. Принципиальная схема типовой структурной ячейки про-

цесса формирования качества продукции:

О-—проектировочная или технологическая операция; Kj— операция техни-

ческого контроля или испытания результата выполнения О} : I—канал воз-

врата проверяемого объекта исполнителям на доработку при забраковании

объекта; //—канал передачи информации обратной сеязи, возникающей

в результате проверки объекта

Задача контроля состоит лишь в проверке степени соответствия резуль-

татов выполнения отдельных технологических операций или групп таких

операций требованиям чертежей и технологических карт в обычных це-

ховых условиях без имитации эксплуатационных воздействий на прове-

ряемый объект. Поэтому операции технического контроля осуществля-

ются в основном при помощи измерительной аппаратуры и контрольно-

измерительных приспособлений, и получаемая информация используется

для отыскания и устранения недостатков производственных операций,

вызывающих недопустимые отклонения характеристик объектов произ-

водства от требований технической документации. Поскольку техниче-

ский контроль осуществляется непосредственно по окончании производ-

ственных операций, он также играет роль фильтра качества, препятствуя

проникновению дефектных объектов на последующие этапы производст-

венного процесса.

Из сказанного следует, что высокое качество продукции обеспечи-

вается в результате осуществления весьма сложного комплексного про-

цесса, включающего разработку ТЗ, проектирование изделия, подготов-

ку серийного производства, множество рассеянных по всем этапам про-

цесса контрольных и испытательных операций, а также частично и про-

цесс эксплуатации изделий. Этот динамичный процесс, все звенья

которого непрерывно изменяются под воздействием информации о ка-

честве продукции, поступающей по каналам обратной связи, и тем са-

мым обеспечивают непрерывное слежение за требованиями потребите-

лей, можно назвать процессом формирования качества продукции. Не-

смотря на весьма разнообразный характер отдельных составляющих

этого сложного процесса, все они складываются из однотипных ячеек,

структура которых схематически показана на рис. 2. 9. Помимо индиви-

27

дуальных -каналов обратной связи в каждой ячейке, группы ячеек охва-

тываются сетью групповых каналов, чем обеспечивается согласованное

слежение всей массы ячеек за изменениями требований потребителей.

§ 5. ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ЗАДАЧИ

ПО ОБЕСПЕЧЕНИЮ КАЧЕСТВА ПРОДУКЦИИ

Технологические задачи решаются на всех этапах процесса форми-

рования качества изделий, и неудачное решение хотя бы одной из них

ведет к снижению качества выпускаемой продукции.

При проектировании решаются следующие технологические

задачи.

1. Для всех элементов конструкции изыскиваются такие конструк-

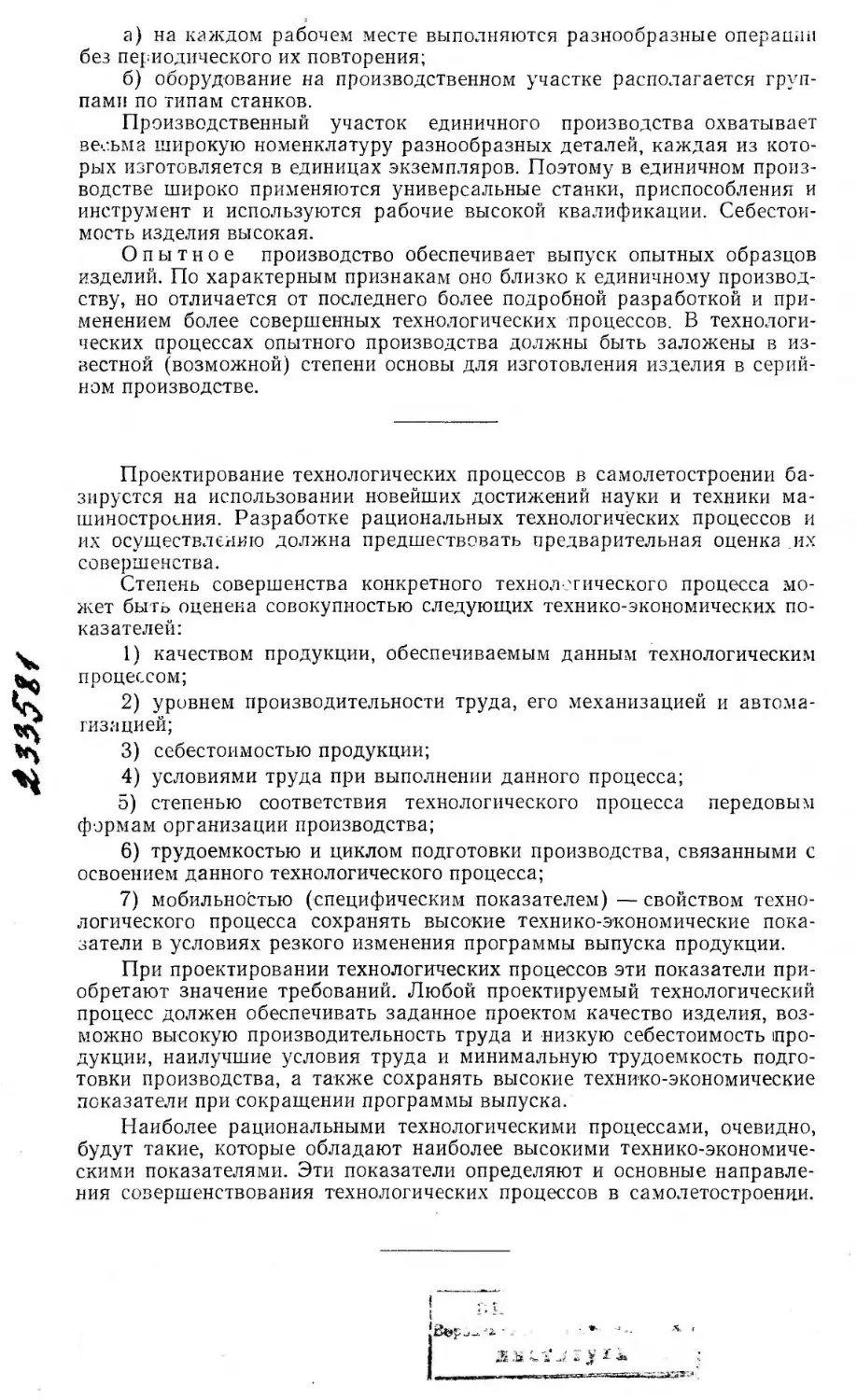

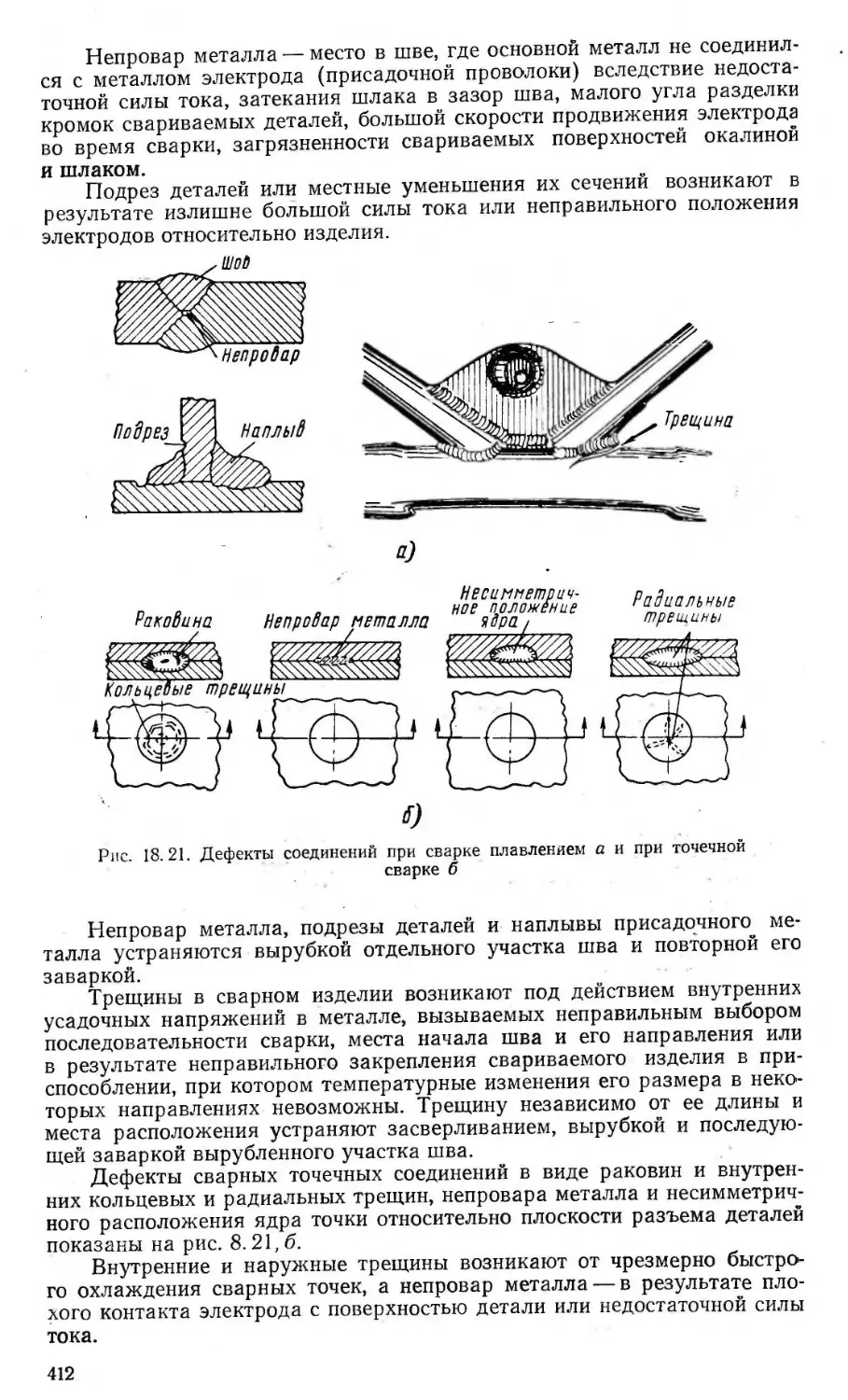

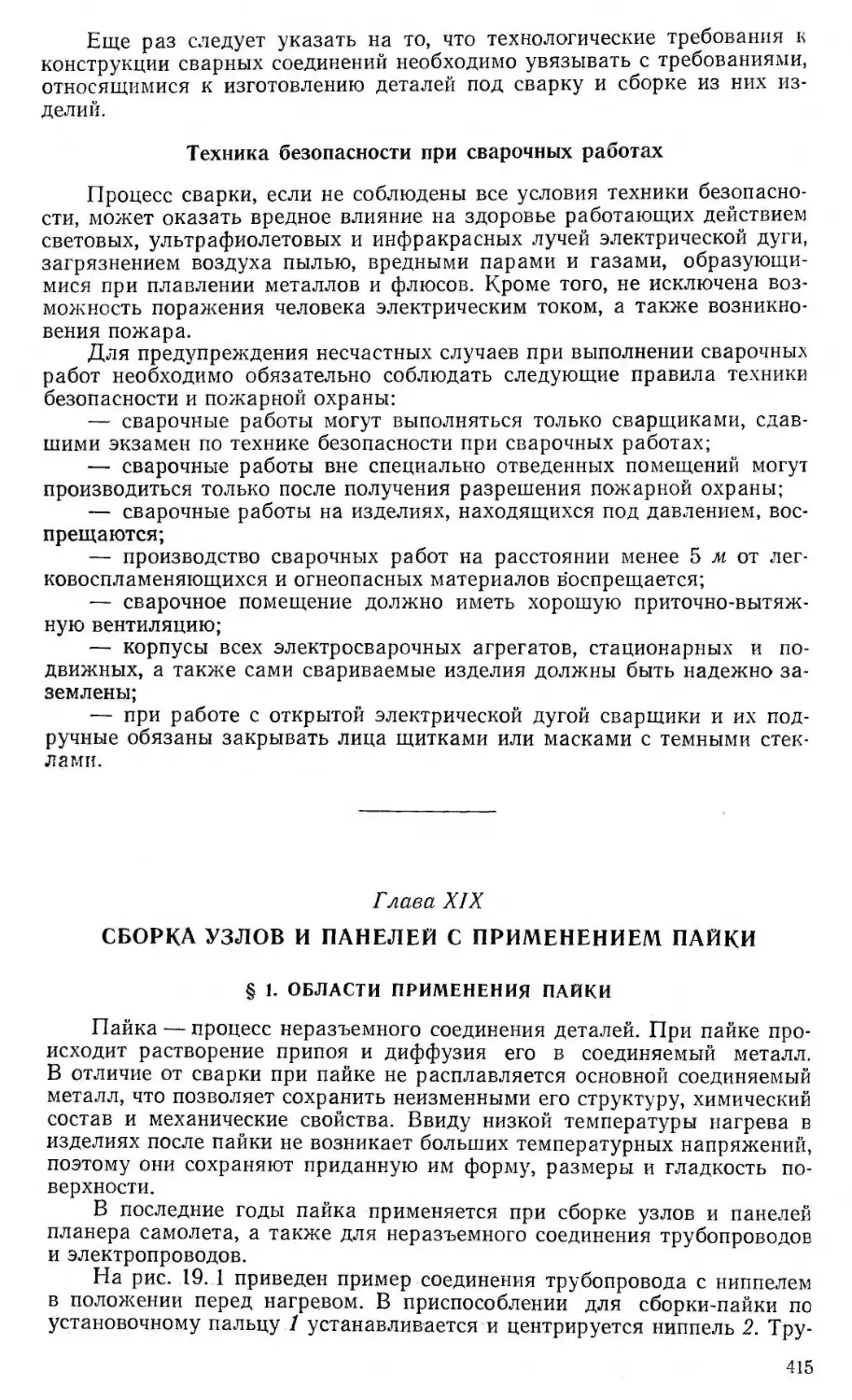

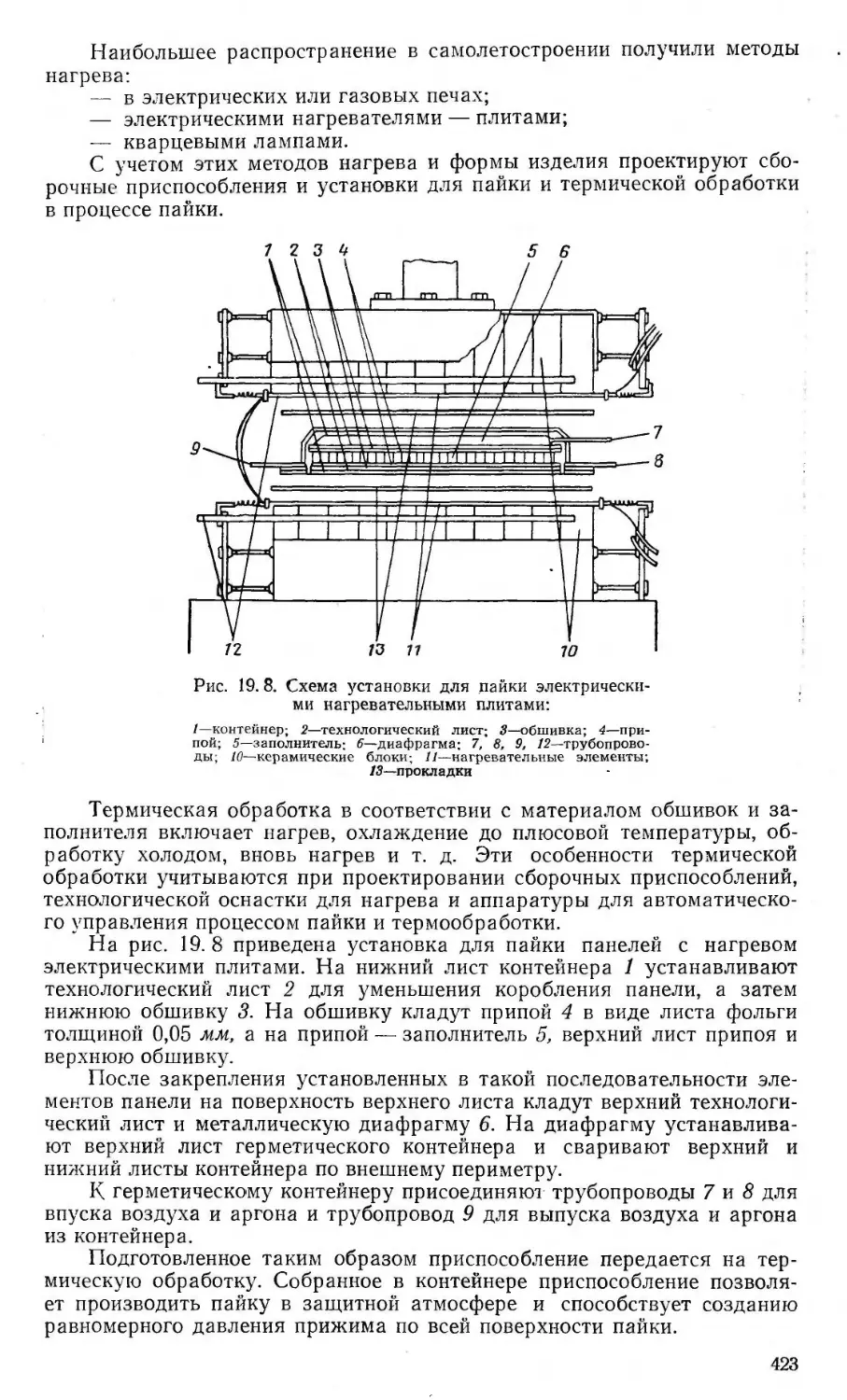

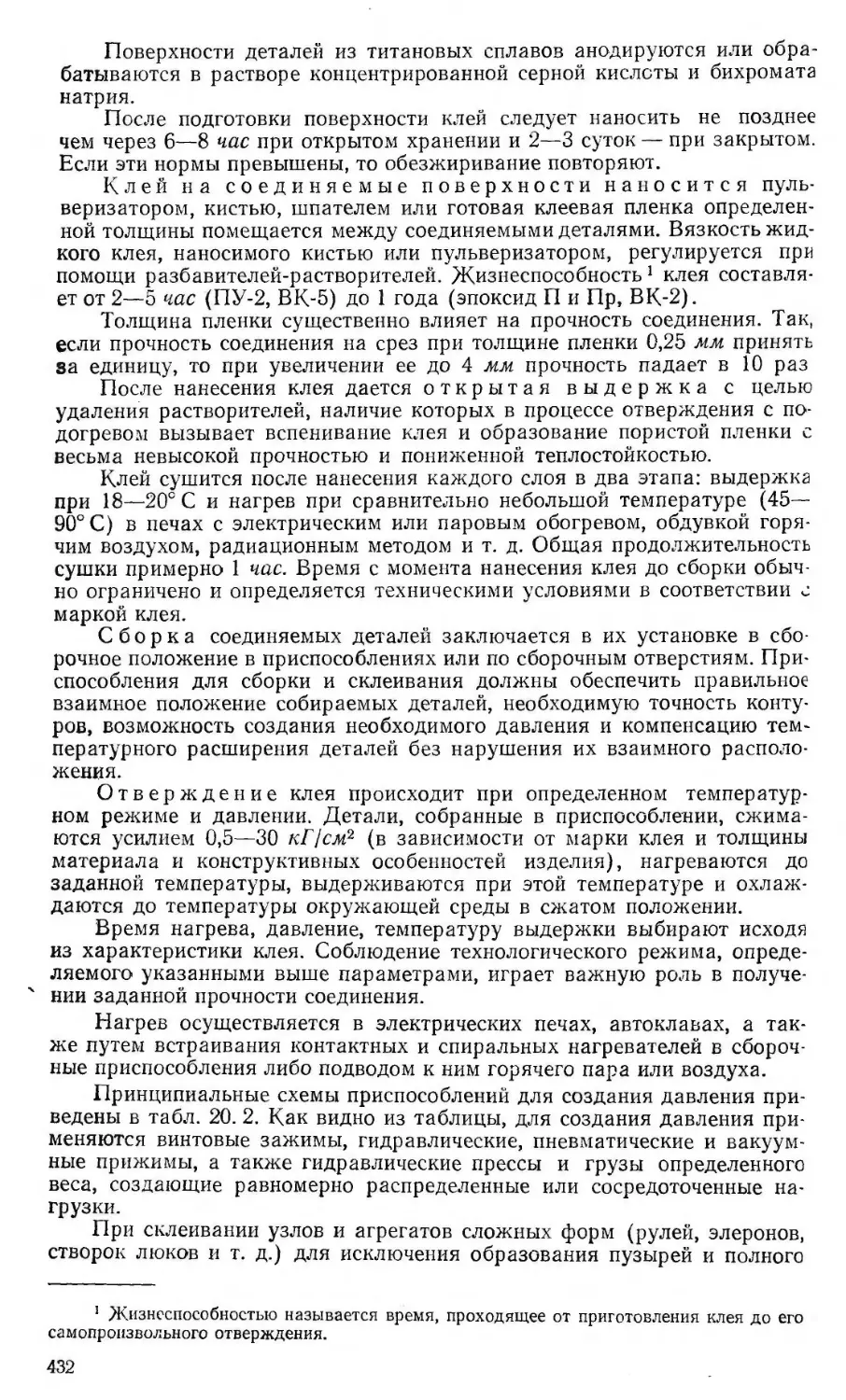

тивные решения (материал, форма, размеры и др.), которые дают воз-