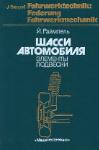

Автор: Кригер А.М.

Теги: техника средств транспорта машиностроение детали автомобиля автомобили

Год: 1973

Текст

шасси

автомобиля

ЗИЛ*13О

Ш 27

УДК 629.114.4 : 629.11.01.001.2

Шасси автомобиля ЗИЛ-130. Под ред. А. М. Кригера. М.,

Машиностроение, 1973, 400 с.

В книге обобщен опыт проектирования грузового автомобиля

ЗИЛ-130. Особое внимание уделено испытанию и доводке агрега-

тов трансмиссии, ходовой части, кабины и платформы. Рассмат-

ривается шумовая характеристика автомобиля, а также приведе-

ны результаты его эксплуатационных испытаний. Эта книга, так

же как и уже вышедшая книга «Автомобильный двигатель

ЗИЛ-130», написана коллективом инженеров автомобильного за-

вода им. II. А. Лихачева, принимавших непосредственное уча-

стие в создании автомобиля ЗИЛ-130.

Книга предназначена для инженеров, занимающихся проек-

тированием, испытанием и доводкой автомобилей. Табл. 121,

ил. 161.

Рецензент 3. Л. Сироткин.

Редакционная коллегия: С. М. Подольский. Г. Б. Арманд,

Г. И. Гольдберг, В. Б. Певцов.

Ш-----3183233— 233-73

038 (011-73

© Издательство «Машиностроение», 1973 г.

ШАССИ АВТОМОБИЛЯ ЗИЛ-130

Виктор Анатольевич Агейкин, Леонид Михайлович Аксенов, Аркадий Борисович

Беренфельд, Евгений Маркович Гоиикберг, Анатолий Давыдович Дербаремдикер,

________Юрий Александрович Дудовский, Александр Дмитриевич Дымшиц,

(Борис Михайлович Дышмаи | , Виктор Павлович Егоров. Александр Георгиевич Зубакин,

Владимир Васильевич Исаев, Георгий Иванович Каюков, Василий Ефремович Кошкин,

Всеволод Сергеевич Красиков, Анатолий Маврикиевич Кригер, Владлен Владимирович

Лайок, Владимир Григорьевич Мазепа, Лев Николаевич Маклаков, Вадим Дмитриевич

Милягии, Борис Николаевич Орлов, Юрий Вениаминович Пестов, Георгий Иванович

Сазонов, Лев Петрович Соломонов, Борис Яковлевич Сосков, Леонид Александрович

Тарасов, Станислав Яковлевич Этманов

Редактор издательства Л. И. Егоркина

Технический редактор Л. А. Макарова

_________Корректор И. М. Борейша. Художник Е. В. Бекетов__________________

Сдано в набор 6/VI — 1973 г. Подписано к печати 11/XI — 1973 г. Т-17827

Формат 60 X 90/i6 Бумага № 1 Печ. л. 25,0 Уч.-изд. л. 25.9

Тираж 9000 экз. Зак. № 1071. Цена 1 р. 60 к.

Издательство «МАШИНОСТРОЕНИЕ», 107885, Москва, Б-78, 1-й Басманный пер., 3

Экспериментальная типография ВНИИ полиграфии Государственного комитета Совета

Министров СССР по делам издательств, полиграфии и книжной торговли

Москва, К-51, Цветной бульвар, 30

Глава 1. ОБОСНОВАНИЕ ВЫБОРА

ИСХОДНЫХ ПАРАМЕТРОВ АВТОМОБИЛЯ

ЗИЛ-130 И ЕГО ТЕХНИКО-ЭКОНОМИЧЕСКИЕ

ПОКАЗАТЕЛИ

ОБЩАЯ КОМПОНОВКА АВТОМОБИЛЯ

В техническом задании заводу предлагалось разработать

проект двухосного грузового автомобиля с приводом на заднюю

ось грузоподъемностью 4 т при эксплуатации на различных

автомобильных дорогах. Грузоподъемность автопоезда с этим

автомобилем при движении по дорогам с усовершенствованным

покрытием задавалась равной 9—10 т.

При проектировании необходимо было предусмотреть созда-

ние на базе основных агрегатов шасси грузового автомобиля

ЗИЛ-130 автомобиля-тягача ЗИЛ-130А с номинальной грузо-

подъемностью 4 т для систематической работы с прицепом той

же грузоподъемности по дорогам с усовершенствованным

покрытием; седельного тягача ЗИЛ-1 ЗОВ для буксировки полу-

прицепов общей массой 10,5 т по дорогам с усовершествован-

ным покрытием и шасси самосвала ЗИЛ-130Д грузоподъемно-

стью 4,5 т для работы с экскаватором на строительных

площадках.

Создание этого семейства автомобилей в большой степени

зависело от правильно выбранных параметров и конструкции

двигателя, а также шасси базового автомобиля.

Впоследствии грузоподъемность автомобилей ЗИЛ-130 с

бортовыми платформами при эксплуатации на всех дорогах

(кроме грунтовых) была принята равной 5 т с одновременным

увеличением грузоподъемности прицепа до 5 т. Соответственно

для работы на дорогах с усовершенствованным покрытием

грузоподъемность как автомобиля, так и прицепа была доведе-

на до 6 т, что существенно увеличивало производительность

автопоездов с тягачами ЗИЛ-130.

При полной массе автопоезда с тягачом ЗИЛ-130, колеблю-

щейся в пределах 14,5—19,5 т (с учетом эксплуатации по доро-

гам с усовершенствованным покрытием), удельная мощность

должна составлять 7,6—10,2 л. с./т. Этому требованию соот-

ветствовал V-образный восьмицплиндровый двигатель с рабо-

чим объемом 6 л и мощностью 148 л. с. при частоте вращения

коленчатого вала 3100 об/мин.

3

Увеличение производительности автомобилей ЗИЛ нового

семейства обусловливается повышением их скоростей движения

и грузоподъемности по сравнению с соответствующими пара-

метрами ранее выпускавшихся автомобилей. Максимальные

скорости движения автомобилей ЗИЛ-150 и ЗИЛ-164 находи-

лись в пределах 65—75 км/ч, а максимальная скорость автопо-

езда с тягачом ЗИЛ-130 составляет 80—85 км/ч. Вследствие

роста максимальной скорости существенно (иногда до 2 раз)

повысилась и средняя скорость движения.

1. Краткая техническая характеристика

грузовых автомобилей ЗИЛ-130 и ЗИЛ-164

Параметры ЗИЛ-164* ЗИЛ-130

Собственная масса автомобиля в снаряженном состоянии в кг . 4 100 4300

Грузоподъемность в т (номинальная) 4 5; 6**

Полная масса*** автомобиля с грузом в кг 8 325 9525;

Полная масса*** автопоезда с грузом в кг . . 14 700 10 525*** 17 525;

Распределение веса по осям автомобиля с гру- зом в кгс: на переднюю ось 2160 (26%) 19 525** 2575 (27%)

на заднюю ось . 6165 (74%) 6950 (73%)

Размеры в мм База 4000 3800

Колея передних колес ... . 1700 1800

Колея задних колес (между серединами двой- ных скатов) 1740 1790

Габаритные размеры (номинальные): длина 6720 6675

ширина . . . . . 2470 2500

высота по кабине (без груза) . 2180 2350

Дорожный просвет при полной нагрузке: под передней осью 325 325

под задней осью 265 265

Размер шин . 9.00—20 260—20,

Эксплуатационные данные при номинс ИЛИ 260-20 1льной нагрузк 260—508 или 260—508Р е

Максимальная скорость в км/ч 75 90

Максимальный подъем, преодолеваемый на пер- вой передаче ...... . 18° 20°

Минимальный радиус поворота по колее на- ружного колеса в м 8,5 8,0

Емкость топливного бака вл 150 170

* С октября 1964 г. снят с производства и заменен автомобилем ЗИЛ-130.

** При эксплуатации по дорогам с усовершенствованным покрытием.

** С учетом массы трех человек в кабине.

4

Некоторые параметры технической характеристики авто-

мобиля ЗИЛ-130, указанные в техническом задании, были уточ-

нены в результате заводских испытаний и доводочных работ.

Уточненная техническая характеристика автомобиля приведена

в табл. 1.

Как известно, в современном автомобилестроении получили

распространение три основных вида компоновок грузовых

автомобилей:

— с кабиной, расположенной за двигателем;

— с кабиной, расположенной за двигателем, но со значи-

тельным смещением на него;

— с кабиной, расположенной над двигателем или перед ним

(передняя кабина).

Последний вид компоновки, обладая рядом бесспорных

преимуществ (хорошая обзорность, отсутствие оперения,

уменьшение базы, а следовательно, и габаритов, хорошая ма-

невренность), в то же время приводит к повышению нагрузки на

переднюю ось автомобиля (до 33%). Поэтому при создании

грузового автомобиля ЗИЛ-130, приспособленного для эксплуа-

тации в различных дорожных условиях (по дорогам с усовер-

шенствованным покрытием, в карьерах, по бездорожью),

предпочтение было отдано более консервативной компоновке -

установке кабины за двигателем. При этом учитывались еще

некоторые недостатки передней кабины: затрудненность досту-

па к двигателю (или необходимость иметь на автомобиле спе-

циальные подъемные устройства для опрокидывания кабины

вокруг ее передней нижней кромки) и создание надлежащей

шумо- и теплоизоляции кабины.

Выбрав общую компоновку грузового автомобиля с кабиной,

устанавливаемой за двигателем, одновременно были приняты

меры к тому, чтобы эта компоновка была максимально рацио-

нальной. С этой целью кабина была продвинута как можно

больше вперед н сокращено расстояние от передней осп до

задней стенки кабины (табл. 2).

2. Расстояние от передней оси до задней стенки кабины

Параметры ЗИЛ-130 ЗИЛ-164 Интер* нэйшнл R-184 • Интер* нэйшнл R-185 Рио F22R-1

Грузоподъемность в т 5 4 5 5 5

База в мм 3800 4000 3910 3985 3810

Расстояние от передней оси до задней стенки кабины в мм 1650 2025 1775 1850 1635

Длина грузовой платформы в мм . . 3752 3540 — — 3660

Отношение длины платформы к базе . . 0,99 0,89 — — 0,96

5

Как видно из табл. 2, расстояние от передней оси до задней

стенки кабины у автомобилей ЗИЛ-130 меньше, чем у автомо-

билей ЗИЛ-164 и некоторых зарубежных грузовых автомо-

билей. Равным образом у автомобиля ЗИЛ-130 отношение

длины платформы к базе наибольшее, что характеризует пол-

ноту использования последней.

При перемещении вперед кабины и платформы были

приняты меры, чтобы не допустить перегрузки передней осп, а

вместе с ней ухудшения проходимости груженого автомобиля

при движении по грунтовым дорогам и ненагруженного авто-

мобиля на скользких подъемах и т. п.

Одновременно с компоновкой шасси грузового автомобиля

ЗИЛ-130 базовой модели были сделаны компоновки пяти

основных модификаций шасси: автомобиля для постоянной

работы с прицепами, двух самосвалов, седельного тягача и

длиннобазного грузового автомобиля.

База основного грузового автомобиля равна 3800 мм (на

200 мм меньше, чем у автомобилей ЗИЛ-150 и ЗИЛ-164). База

шасси сельскохозяйственного самосвала сохранена такой же

(3800 мм), лишь несколько уменьшен задний свес рамы. По нор-

мам SAE предусмотрена стандартизация размеров от задней

стенки кабины до задней оси (обозначаемых СА). Размер от

задней стенки кабины автомобиля ЗИЛ-130 до задней оси был

выбран с учетом возможности установки на шасси платформ,

размеры которых соответствуют нормам SAE и другим между-

народным нормам.

База седельного тягача и строительного самосвала равна

3300 мм, т. е. на 500 мм меньше базы основного грузового авто-

мобиля, а база длиннобазной модификации составляет 4500 мм,

т. е. на 700 мм больше базы основного грузового автомобиля.

Из табл. 3, иллюстрирующей различие баз у ряда модифи-

каций зарубежных грузовых автомобилей, созданных примерно

в период проектирования автомобиля ЗИЛ-130, следует, что

их базы и разница между базами модификаций одного автомо-

биля весьма близки к величинам, выбранным для автомобиля

ЗИЛ-130.

При выбранном размере колес и ширине рамы передняя

колея в основном определяется условиями поворота передних

управляемых колес и размещением деталей рулевого привода

между колесом и лонжероном рамы, задняя колея — необ-

ходимыми зазорами между рессорой и лонжероном, между

рессорой и колесом, расстоянием между серединами шин пар-

ных колес (вылетом колеса), возможностью установки цепей

противоскольжения, а также предельной габаритной шириной

автомобиля п толщиной боковых бортов платформы.

Основные размеры, определяющие заднюю колею автомо-

биля ЗИЛ-130, а также некоторых грузовых автомобилей зару-

бежных фирм, даны в табл. 4.

6

3. Базы модификаций автомобиля ЗИЛ-130 и некоторых зарубежных

грузовых моделей

Автомобиль База в мм

Седельный тягач Основной грузовой автомо- биль Длинно- базный грузовой автомо- биль

ЗИЛ-130 . . . 3300 3800 4500

Рио F22R-1 3300 3810 4320

Интернейшнл R-184 . . 3000 3910 4370

Интериейшнл R-185 . . 3380 3990 —

GMC F500 3225 3985 4550

Форд F 600 .... 3300 3910 4370

Кома Сюупаполс — 3660 4290

Скания-Вабис I. . . — 3800 4200

Мерседес-Бенц L312 . — 3600 4200

4. Размеры, определяющие заднюю колею автомобиля

Автомобиль Размеры в мм Размер шин

А 1 С в

ЗИЛ-130 . . . 1790 310 64,5 38 260—20

ЗИЛ-164 ... 1740 304 49,5 31,5 9.00-20

МАК ЕН 1770 290 71 41 9.00—20

Аутокар 1833 308 73 42 10.00—20

Интернейшнл RR-11 1842 312 85 35 10.00—20

GMC F 500 . .... 1830 314 79 32 10.00—20

Рио F22R-1 . . 1820 343 61 31 10.00—20

Додж С-ЗТА-8 1818 290 97,5 29,5 9.00—20

С учетом сказанного выше, передняя колея автомобиля

ЗИЛ-130 была принята равной 1800 мм, а задняя 1790 мм.

Увеличение колеи передних колес автомобиля ЗИЛ-130 по

сравнению с колеей автомобиля ЗИЛ-164 на 100 мм было свя-

зано с выбором для автомобиля ЗИЛ-130 рамы постоянной

ширины (865 мм) по всей длине вместо рамы с узкой передней

7

частью (800 мм), применявшейся на автомобиле ЗИЛ-164, а

также с возможностью при необходимости установки на авто-

мобиль шин следующего большего размера.

Большая колея задних колес по сравнению с колеей автомо-

биля ЗИЛ-164 на 50 мм объясняется увеличением зазоров

между стремянками рессор и лонжеронами рамы. Увеличение

расстояния между серединами шин парных колес на автомобиле

ЗИЛ-130 по сравнению с принятым на автомобиле ЗИЛ-164 на

5 мм (с 305 до 310 мм) необходимо для возможности установки

цепей противоскольжения.

Габаритная длина автомобиля ЗИЛ-130 не отличается прак-

тически от длины автомобиля ЗИЛ-164.

Габаритная высота автомобиля ЗИЛ-130 возросла по срав-

нению с высотой автомобиля ЗИЛ-164 на 170 мм, что связано

с поднятием кабины относительно оси колес для уменьшения

колесной ниши в наклонном полу кабины. Необходимость в ука-

занной нише возникла из-за смещения кабины на двигатель.

Ниже приведена высота (по кабине) грузовых автомобилей

типа 4 X 2 с шинами 9.00—20 (в мм):

ЗИЛ-130 ........................... 2350

ЗИЛ-164.............................2180

Рио F22R-1......................... 2240

Рно F22-1 ... . 2220

GMC F500 .......................... 2325

Мерседес-Бенц L312................. 2310

Скания-Вабис 1. . . 2360

Габаритная ширина автомобиля ЗИЛ-130 равна 2500 мм и

полностью соответствует ГОСТу 9314—59, а также требованиям

5. Основные параметры платформ

Параметры ГАЗ-51 МАЗ-200 ЗИЛ-164 ЗИЛ-130 ЗИЛ-1 зог

Грузоподъемность в т 2,5 7 4 5 5

База автомобиля в мм ...... 3300 4520 4000 3800 4500

Внутренние размеры платформы

в мм:

длина . ... 2940 4500 3540 3752 4686

ширина ... 1990 2480 2250 2326 2326

высота 540 600 584 685 575

Площадь платформы в м2 5,85 11,16 7,96 8,73 10,9

Объем платформ в м3 3,16 6,7 4,65 5,97 6,3

Грузоподъемность, приходящаяся

на единицу площади платформы, в

т/м2 0,42 0,62 0,50 0,57 0,46

Грузоподъемность, приходящаяся

на единицу объема платформы, в

т/м3 . . ..... 0,79 1,04 0,86 0,83 0,80

8

Продолжение табл. 5

Параметры Кома Сюупа- поле Бедфорд ASL Мерседес- ROU!! L312 Крупп SWL-50 Хорьх НЗА

Грузоподъемность в т . 5 5 5 5 3,5 2,5

База автомобиля в мм 4292 3600 4200 — 3250 3300

Внутренние размеры платформы в мм: длина . 4570 4270 3800 4500 4700 3600

ширина 2082 2235 2100 2250 2200 1990

высота 458 458 500 500 550 500

Площадь платформы в м2 9,52 9,54 7,98 9,45 10,58 7,92

Объем платформы в м3 . 4,36 4,37 3,99 4,72 5.8 3,96

Грузоподъемность, приходящаяся на единицу площади платформы, в т/м2 . 0,52 0,52 0,63 0,53 0,47 0,44

Грузоподъемность, приходящаяся на единицу объема платформы, в т/м3 . 1,14 1,14 1,25 1,06 0,86 0,88

международных норм (по данным СЭВ, габаритная ширина

автомобиля должна быть не более 2500 мм).

Грузовая платформа автомобиля ЗИЛ-130 имеет внутренние

размеры 3752 X 2326 X 685 мм и объем 6 м3, а автомобиля

ЗИЛ-164 соответственно 3540 X 2250 X 584 мм и 4,65 м3. Уве-

личение длины платформы без изменения габаритной длины

автомобиля стало возможным благодаря значительному про-

движению вперед кабины. Повышение объема платформы

позволило довести ее удельную грузоподъемность при грузо-

подъемности автомобиля 5 т до 0,84 т/м3, что соответствует ана-

логичным параметрам платформ отечественных и зарубежных

грузовых автомобилей или лучше их (табл. 5).

МАССА АВТОМОБИЛЯ В СНАРЯЖЕННОМ СОСТОЯНИИ

На всех этапах проектирования автомобиля ЗИЛ-130 особое

внимание уделялось соответствию конструкции нового автомо-

биля условиям эксплуатации. Это соответствие необходимо для

рентабельной эксплуатации автомобиля. При этом учитывалось,

что автомобиль должен надежно работать при эксплуатации

в различных климатических условиях (при окружающей темпе-

ратуре воздуха от минус 40—60 до плюс 30—40° С) по дорогам

с усовершенствованным покрытием, в карьерах, по бездорожью.

Кроме того, при отработке конструкции автомобиля ЗИЛ-130

принималась во внимание практика длительной эксплуатации в

различных условиях предшествовавших ему грузовых автомоби-

лей ЗИЛ-150 и ЗИЛ-164.

9

Прежде чем перейти к сравнению масс агрегатов грузовых

автомобилей двух конструкций — прежней (ЗЙЛ-164) и вновь

отработанной (ЗИЛ-130), следует напомнить о назначении того

и другого автомобилей. Первый проектировался для работы без

прицепа, хотя мог использоваться в составе автопоезда. Второй

предназначался для постоянной работы в составе автопоезда.

Как было указано (см. табл. 1), грузоподъемность автомобиля

ЗИЛ-130 на 1 т превышает грузоподъемность автомобиля

ЗНЛ-164; грузоподъемность автопоезда с тягачом ЗИЛ-130

выше грузоподъемности автопоезда с тягачом ЗИЛ-164 на 2 т

(на 25%); при эксплуатации автопоезда с тягачом ЗИЛ-130 по

дорогам с усовершенствованным покрытием грузоподъемность

возрастает на 4 т (50%).

Все это не могло не повлиять на увеличение размеров и

массы агрегатов при проектировании нового автомобиля. При-

ведем несколько примеров.

Известно, что система охлаждения грузового автомобиля

ЗИЛ-164 лимитировала его работу с прицепом, особенно в зо-

нах с жарким климатом. На автомобиле ЗИЛ-130 система

охлаждения сделана более эффективной (лобовая поверхность

радиатора увеличена на 33%, а общая поверхность почти на

75%), что, естественно, привело к увеличению массы

автомобиля.

Неодинаковая ширина рамы по ее длине на автомобиле

ЗИЛ-164 и связанный с этим изгиб лонжеронов (в плане) при-

водил к дополнительному их кручению и к появлению «гофр»,

что снижало прочность лонжеронов. К этому же приводила

установка поперечин рамы не в плоскости крепления крон-

штейнов рессор. Низка была надежность нежестких поперечин

открытого сечения. Эти и другие недостатки рамы ЗИЛ-164

полностью устранены при проектировании рамы автомобиля

ЗИЛ-130. Сечение его лонжеронов обеспечивает надлежащую

прочность рамы, в том числе и при работе на неусовершенство-

ванных дорогах. Масса рамы при этом увеличилась.

Рессорная подвеска автомобиля ЗИЛ-164 отличалась

большой жесткостью, связанные с ней значительные вертикаль-

ные ускорения создавали неблагоприятные условия для работы

водителя, утомляя его. Долговечность рессор была недостаточ-

ной. На автомобиле ЗИЛ-130 рессорная подвеска значительно

мягче. Приняты меры по увеличению ее долговечности. Умень-

шение вертикальных ускорений в передней подвеске, а также

эффективное гашение колебаний, достигнутое установкой теле-

скопических амортизаторов, значительно улучшило условия

работы водителя. Масса рессорной подвески при этом, есте-

ственно, возросла. Условия работы водителя были значительно

улучшены вследствие введения рулевого механизма, снабжен-

ного гидроусилителем, механизма регулировки сидения води-

теля, системы эффективной вентиляции кабины и т. и. Очевидно,

10

что все эти усовершенствования также способствовали росту

массы автомобиля.

Наконец, увеличение ширины кабины, признанное необходи-

мым по опыту эксплуатации автомобиля ЗИЛ-164, размеров

платформы и колеи передних и задних колес также вызвало

повышение массы автомобиля ЗИЛ-130 по сравнению с массой

автомобиля ЗИЛ-164. С учетом сказанного выше, масса авто-

мобиля ЗИЛ-130 в снаряженном состоянии выбрана равной

4300 кг с распределением ее по осям, указанным в табл. 1.

ТЯГОВО-ДИНАМИЧЕСКИЕ КАЧЕСТВА АВТОМОБИЛЯ

Динамические качества грузового автомобиля или автопо-

езда оценивают прежде всего по удельной мощности (мощности

двигателя, отнесенной к полной массе автомобиля пли автопо-

езда) и удельному крутящему моменту (моменту двигателя,

отнесенному к полной массе автомобиля или автопоезда).

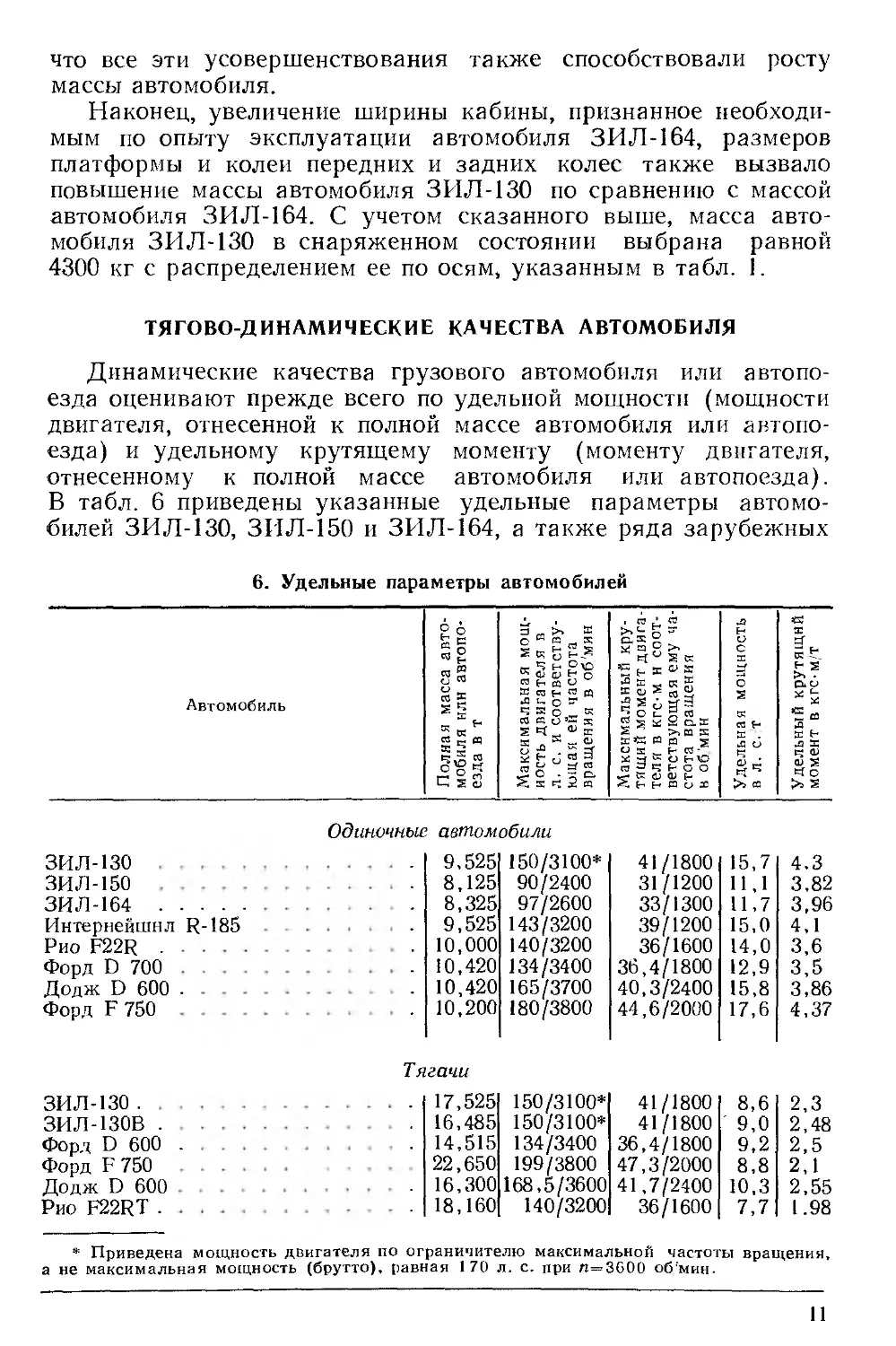

В табл. 6 приведены указанные удельные параметры автомо-

билей ЗИЛ-130, ЗИЛ-150 п ЗИЛ-164, а также ряда зарубежных

6. Удельные параметры автомобилей

Автомобиль Полная масса авто- мобиля нлн автопо- езда в т Максимальная мощ- ность двигателя в л. с. и соответству- ющая ей частота вращения в об'мин Максимальный кру- тящий момент двига- теля в кгс-м н соот- ветствующая ему ча- стота вращения в об'мин Удельная мощность в л. с. т Удельный крутящий момент в кгс-м/т

Одиночные автомобили

ЗИЛ-130 9,525 150/3100* 41/1800 15,7 4,3

ЗИЛ-150 . . . 8,125 90/2400 31/1200 11,1 3,82

ЗИЛ-164 8,325 97/2600 33/1300 11,7 3,96

Интернейшнл R-185 . . 9,525 143/3200 39/1200 15,0 4,1

Рио F22R 10,000 140/3200 36/1600 14,0 3,6

Форд D 700 . . 10,420 134/3400 36,4/1800 12,9 3,5

Додж D 600 . . 10,420 165/3700 40,3/2400 15,8 3,86

Форд F 750 ....... 10,200 180/3800 44,6/2000 17,6 4,37

Тягачи

ЗИЛ-130 . 17,525 150/3100* 41/1800 8,6 2,3

ЗИЛ-130В 16,485 150/3100* 41/1800 ' 9,0 2,48

Форд D 600 14,515 134/3400 36,4/1800 9,2 2,5

Форд F 750 22,650 199/3800 47,3/2000 8,8 2,1

Додж D 600 16,300 168,5/3600 41,7/2400 10,3 2,55

Рио F22RT ... 18,160 140/3200 36/1600 7,7 1.98

* Приведена мощность двигателя по ограничителю максимальной частоты вращения,

а не максимальная мощность (брутто), равная 170 л. с. при «=3000 об'мин.

11

автомобилей и автопоездов, выпускавшихся как в период про-

ектирования, так и в период начала производства автомобиля

ЗИЛ-130. Параметры, характеризующие динамические качества

автомобиля ЗИЛ-130, существенно выше соответствующих

параметров автомобилей ЗИЛ-150 и ЗИЛ-164, выпускавшихся

заводом ранее.

Высокие удельные мощностные параметры автомобиля

ЗИЛ-130 в сочетании с правильно подобранными передаточны-

ми числами трансмиссии обеспечили требуемые тягово-

динамические качества. Это вытекает из результатов тягово-

динамического расчета автомобиля ЗИЛ-130 и полностью под-

тверждается его дорожными испытаниями.

ИСХОДНЫЕ ДАННЫЕ И ФОРМУЛЫ ДЛЯ РАСЧЕТА

При тягово-динамическом расчете автомобиля ЗИЛ-130 и

автопоезда с автомобилем ЗИЛ-130 в качестве тягача были

использованы следующие расчетные данные:

Собственная масса автомобиля в кг ... .

Число мест в кабине.....................

Полная масса автомобиля в кг:

с грузом массой 5 т.................

с грузом массой 5 т 4- прицеп с полной

массой 8т ..........................

Мощность двигателя по ограничителю мак-

симальной частоты вращения в л. с.........

Максимальный крутящий момент двигателя

в кгс-м . ............. ...

Размер шин ..............................

Радиус качения в м.......................

Произведение коэффициента сопротивления

воздуха на лобовую площадь автомобиля (по

данным НАМИ) в м2..........................

К. и. д. трансмиссии при включении:

прямой передачи ........................

остальных передач....................

Коэффициент сопротивления качению для

асфальтированного шоссе в удовлетворитель-

ном состоянии .............................

Передаточные числа коробки передач:

первая передача ............. ..........

вторая » ......... ..........

третья » ... ............

четвертая » ....................

пятая » ....................

Передаточное число главной передачи . . .

4300

3

9525

17525

150 при п = 3100 об/мин

41 при

п — 1800 2000 об/мин

260—20 или 260—508Р

0,49

0,214

0,87

0,85

0,018

7,44

4,1

2,29

1,47

1,0

6,45*

♦ В 196 9 г. передаточное число главной передачи было уменьшено до 6,32.

Ниже приведены формулы, которые были использованы при

тягово-динамическом расчете.

12

Тяговое усилие на ведущих колесах в кгс

Рк = М;-^т]т>

Гк

где М’е —эффективный крутящий момент на коленчатом валу

двигателя со всеми навесными агрегатами в кгс-м;

iK — передаточное число коробки передач;

io — передаточное число главной передачи;

т]т — к. п. д. трансмиссии;

гк — радиус качения в м.

Скорость движения автомобиля в км/ч

оа = 0,377 ,

*к*о

где п — частота вращения коленчатого вала в об/мин.

Сила сопротивления воздуха в кгс:

для одиночного автомобиля

Р

1 W

РК Рщ

kFvj

3,62 ’

где k — коэффициент сопротивления воздуха;

F — лобовая площадь автомобиля в м2;

для автомобиля с прицепом

ипр“ 3,62 ’

Динамический фактор

D

Ga

где Ga — полный вес автомобиля в кгс.

Ускорение движения автомобиля в м/с2

/ = (о±0-г,

о

где f — коэффициент сопротивления качению;

g — ускорение свободного падения в м/с2.

Коэффициент учета вращающихся масс

б == 1 + OjIk + О2>

где си — коэффициент учета вращающихся масс маховика;

02 — коэффициент учета вращающихся масс колес.

Мощность, затрачиваемая на преодоление сопротивления

воздуха, в л. с.:

для одиночного автомобиля

N =

“ 75-3,6’

14

7. Основные параметры, характеризующие тягово-динамические качества автомобиля ЗИЛ-130 и автопоезда с ним

Параметры

Первая передача

va в км/ч . . . . . 3,08 4,62 6,16 7,7 9,24 10,75 —_ 11,94

Рк в кгс . . 2760 3130 3240 3210 3090 2890 2760 2714

Рш В кгс: без прицепа . . . 0,76 0,35 0,62 0,98 1,4 1,92 2,21 2,35

с прицепом ... 0,18 0,405 0,718 1,125 1,62 2,22 —_ 2,7

Nw в л. с.: без прицепа . . 0,00183 0,006 0,0142 0,028 0,048 0,077 0,0951 0,104

с прицелом 0,00205 0,007 0,0164 0,032 0,055 0,089 — 0,119

Nf в л. с. при грузоподъемности: 4т. ... 1,74 2,61 3,48 4,36 5,23 6,08 6,53 .

5т.. 1,9 2,86 3,81 4,76 5,7 6,67 — 7,38

5-1-8 т . . . ... 3,55 5,32 7,1 8,87 10,63 12,44 —- 13,75

D при грузоподъемности: 4т. 0,325 0,369 0,381 0,378 0,364 0,34 0,324

5т. 0,297 0.337 0,349 0,346 0,333 0,311 - - 0,292

5+8т . . 0,16 0,181 0,188 0,186 0,179 0,167 —_ 0,157

/ в м/с2 при грузоподъемности: 4т. ... ... 0,791 0,905 0,935 0,929 0,892 0,83 0,789

5т. . 0,72 0,82 0,85 0,84 0,81 0,75 —. 0,70

5-}-8 т 0,36 0,42 0,44 0,43 0,41 0,38 — 0,36

Продолжение табл. 7

Параметры

tc з: Г х - g з: . .

g Й и о

'О J + о о tj *

о "'fl f с

2—< со 00— <*>

II 11 II 11

11 < e^V

Вторая передача

va в км/ч . . . 5,6 8,4 11,2 14 16,8 19,6 20,9 21,7

Рк в кгс ... 1520 1720 1782 1765 1695 1590 1510 1495

Рш в кгс: без прицепа 0,52 1,16 2,06 3,23 4,65 6,28 7,2 7,77

с прицепом 0,6 1,34 2,37 3,72 5,36 7,27 —, 8,95

Nw в л. с: без прицепа 0,0107 0,036 0,0855 0,168 0,29 0,456 0,564 0,624

с прицепом . 0,0124 0,042 0,098 0,193 0,334 0,528 — 0,719

N/ в л. с. при грузоподъемности: 4т. 3,16 4,74 6,3 7,89 9,47 11,05 11,8

5т.. .... 3,46 5,19 6,92 8,65 10,38 12,11 — 13,41

54-8 т . . 6,45 9,68 12,9 16,13 19,35 22,58 — 25

D при грузоподъемности: 4т.. 0,1795 0,203 0,21 0,207 0,1995 0,1865 0,177

5т... 0,164 0,185 0,192 0,190 0,182 0,171 — 0,160

5+8 т 0,088 0,100 0,103 0,102 0,098 0.092 — 0,086

/ в м/с2 при грузоподъемности: 4т. 0,841 0,965 1,0 0,985 0,946 0,879 — 0,83

5т....... 0,76 0,87 0,91 0,90 0,85 0,80 0,74 —

5+8 т 0,36 0,43 0,44 0,437 0,42 0,39 0,35 —

15

16

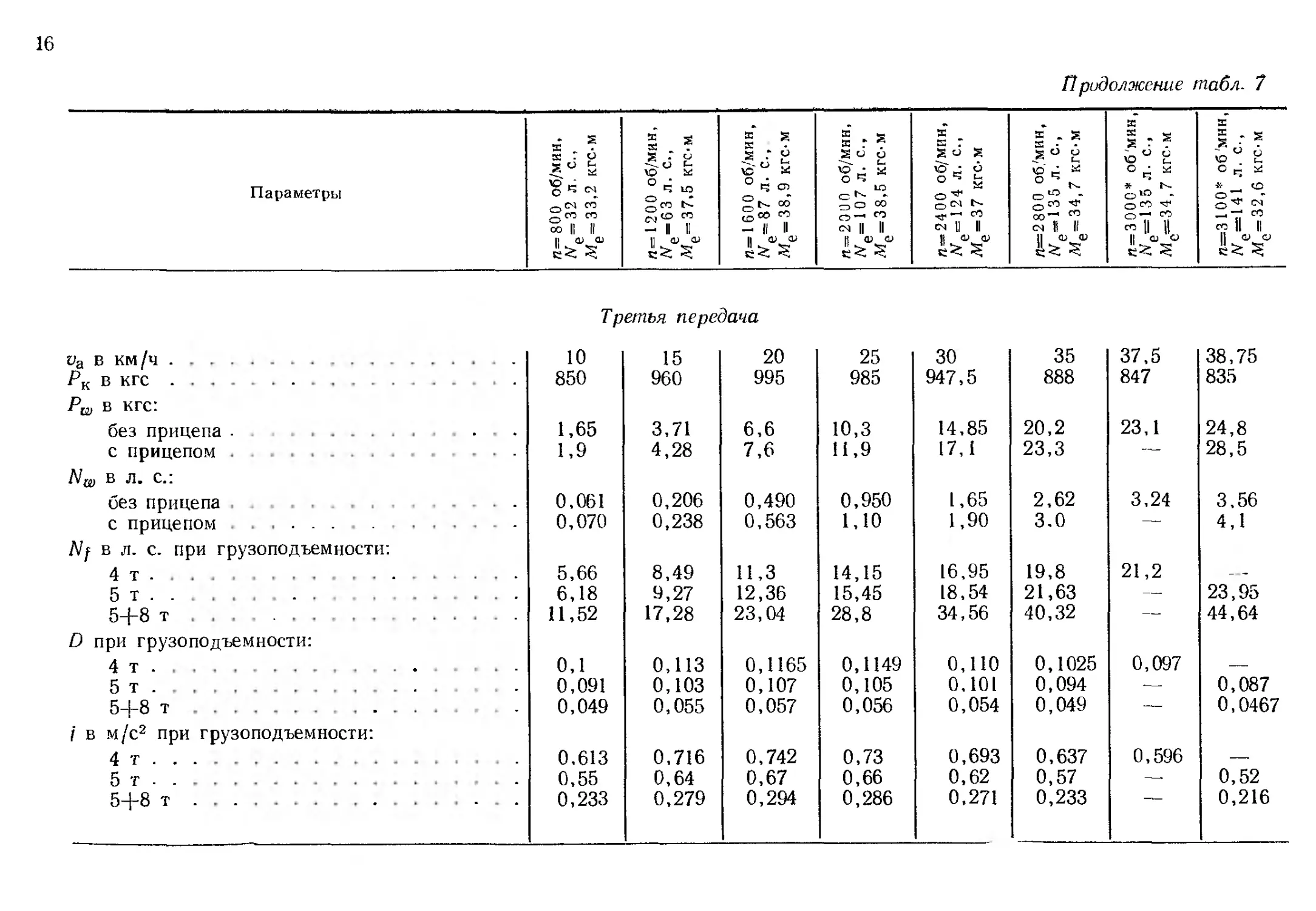

Придолжение табл. 7

Параметры

Третья передача

»а В км/ч - Рк Б КГС 10 850 15 960 20 995 25 985 30 947,5 35 888 37,5 847 38,75 835

Pw в кгс: без прицепа . 1,65 3,71 6,6 10,3 14,85 20,2 23,1 24,8

с прицепом . 1,9 4,28 7,6 11,9 17,1 23,3 — 28,5

N& в л. с.: без прицепа 0,061 0,206 0,490 0,950 1,65 2,62 3,24 3,56

с прицепом 0,070 0,238 0,563 1,10 1,90 3,0 — 4,1

Nf в л. с. при грузоподъемности: 4т. 5,66 8,49 11,3 14,15 16,95 19,8 21,2

5т.. . 6,18 9,27 12,36 15,45 18,54 21,63 — 23,95

5+8 т 11,52 17,28 23,04 28,8 34,56 40,32 — 44,64

D при грузоподъемности: 4т. 0,1 0,113 0,1165 0,1149 0,110 0,1025 0,097

5 т 0,091 0,103 0,107 0,105 0,101 0,094 — 0,087

5+8 т 0,049 0,055 0,057 0,056 0,054 0,049 — 0,0467

i в м/с2 при грузоподъемности: 4т.... 0,613 0,716 0,742 0,73 0,693 0,637 0,596

5 т 0,55 0,64 0,67 0,66 0,62 0,57 —• 0,52

5+8 т . 0,233 0,279 0,294 0,286 0,271 0,233 — 0,216

Продолжение табл. 7

2 Зак. 1071

Четвертая передача

Va Б км/ч . 15,6 23,4 31,2 39 46,8 54,6 58,5 60,5

Рк Б КГС . . . 546 676 640 633 609 571 545 536

Pw в кгс: без прицепа 4,0 9,0 16,1 25,1 36,2 49,2 56,4 60,3

с прицепом 4,61 10,35 18,5 28,9 41,6 56,6 - 69,4

Nw б л. с.: без прицепа . .... 0,23 0,78 1,86 3.62 6,27 9,95 12,3 13,5

с прицепом 0,27 0,90 2,14 4,17 7,21 11,4 —. 15,6

Nf в л. с. при грузоподъемности: 4т.. .... 8,82 13,25 17,65 22,1 26,5 30,9 33,1

5т. 9,64 14,46 19,3 24,1 28,9 33,7 — 37,4

5+8 т 18 27 36 45 54 63 — 69

D при грузоподъемности: 4т.. ... 0,0638 0,0719 0.0737 0,0719 0,0677 0,0615 0,0576

5т. ... ... 0,0584 0,0654 0,0673 0,0655 0,0618 0,0563 — 0,0513

5+8 т 0,0313 0,0351 0,036 0,035 0,0328 0,0298 — 0,027

/ в м/с2 при грузоподъемности: 4т... .... . 0,391 0,46 0,475 0,46 0,424 0,371 0,338

5т.. . 0,35 0,41 0,42 0,41 0,37 0,33 — 0,285

5+8 т ...... 0,114 0,146 0,154 0,145 0,127 0,101 — 0,077

17

18

Продолжение табл. 7

Параметры

Пятая передача

Ua в км/ч . 22,9 34,3 45,7 57,2 68,6 80 86 90

РК в кгс 380 430 445 441 424 398 379 373

Pw в кгс: без прицепа . 8,6 19,4 34,5 54 77,7 105,5 122 129,7

с прицепом . 9,95 22,3 39,7 62,1 89,4 121,6 — 149,4

Nw в л. с.: без прицепа . 0.73 2,47 5.84 11,4 19,8 31,2 39 42,6

с прицепом . 0,84 2,83 6,72 13,16 22,7 36 — 49,1

Nf в л. с. при грузоподъемности: 4т- 12,95 19,45 26 32,5 38,9 45,4 48,7 —

5 т . 14,2 21,2 28,2 35,3 42,4 49,4 — 54,8

5+8 т 26,4 39,5 52,6 65,9 79 92,2 — 102.2

D при грузоподъемности: 4 т . 0,0438 0,0483 0,0489 0,0456 0,0408 0,0344 0,0303

5т.. 0,04 0,0443 0,0443 0,0417 0,0373 0,0315 -- 0,0262

5+8 т 0,0214 0,0236 0,0235 0,0219 0,0194 0,016 —. —

/ в м/с2 при грузоподъемности: 4т.. 0,232 0,273 0,274 0,249 0,205 0,148 0,111 —

5т.. 0,198 0,237 0,237 0,213 0,174 0,122 —, 0; 074

5+8 т 0,0306 0,0504 0,0495 0,0351 0,0126 — — —.

Л',1-IV в л. с. . . 5,55 9,5 13,0 16,0 18,6 20,3 20,8 21,2

NtV в л. с. 4,81 8,2 11,2 13,8 16,0 17,4 18,1 18,0

* На автомобилях, выпускавшихся до 1966 г., максимальная частота вращения двигателя по ограничителю составляла 3000 об/мин, для

а втомобилей вы пуска 1 966 г. — 3100 об/мии.

для автомобиля с прицепом

Nw

пр^а

75-3,6

Мощность, затрачиваемая

на преодоление сопротивления

качению, в л. с.

Nf =

fGava

75-3,6

Мощность, затрачиваемая на трение в трансмиссии, в л. с.

Мт = МД1-т]т),

где Ne — мощность двигателя со всеми навесными агрегата-

ми в л. с.

Основные параметры, полученные в результате тягово-

динамического расчета автомобиля ЗИЛ-130 и автопоезда с

ним, сведены в табл. 7, а параметры разгона автомобиля и

автопоезда (S и t — путь и время разгона) — в табл. 8.

8. Параметры разгона автомобиля и автопоезда

Ско- рость разго- на в км/ч Одиночный артомобиль грузоподъемностью 4 т Одиночный автомобиль грузоподъемностью 5 т Автопоезд

S в м t в с S в м /вс S в м /вС

10 3,34 2,02 4,0 2,37 5,4 4,51

20 15,15 5,0 20,2 5,56 36,7 11

30 41,8 6,68 49,3 9,81 113 20,6

40 87 13,7 99,2 15,06 245 33,4

50 170 19,95 183,3 22,43 490 55,3

60 285 27,7 321,5 31,1 963 84

68,5 — — —. — 3820 249

70 492 39,0 595 46,37 — —-

80 830 55,35 961 66,9 — —

86 1145 68,25 —. — — —.

90 — — 1575 92,8 — —

2*

Глава II. СЦЕПЛЕНИЕ

выбор конструкции

Основными требованиями, предъявляемыми к автомобиль-

ным сцеплениям, являются: чистота выключения и надежность

работы; простота и технологичность конструкции; простота об-

служивания; минимальная масса. Выполнение всех этих требо-

ваний зависит, в основном, от числа ведомых дисков в сцеп-

лении.

Наибольшей простотой конструкции и наименьшей массой

обладают однодисковые сцепления, обслуживание которых

требует наименьших затрат.

Однодисковое сцепление имеет меньший момент инерции по

сравнению с двухдисковым, что положительно сказывается на

долговечности деталей коробки передач. Чистота выключения

сцепления, в значительной степени влияющая на срок службы

синхронизаторов коробки передач, в однодисковых сцеплениях

достигается без применения каких-либо дополнительных

устройств.

Условия охлаждения деталей в однодисковых сцеплениях

лучше, чем в двухдисковых. Невозможность отвода достаточ-

ного количества тепла от среднего ведущего диска в двухдис-

ковых сцеплениях приводит к более жесткому тепловому ре-

жиму накладок сцепления, что, в свою очередь, вызывает ин-

тенсивный износ накладок, работающих в паре со средним

ведущим диском.

Вследствие указанных выше преимуществ однодисковые

сцепления в настоящее время получили наибольшее распро-

странение.

При проектировании автомобиля ЗИЛ-130 и его модифика-

ций была принята однодисковая конструкция сцепления

(рис. 1).

Это позволило при установке на автомобиле ЗИЛ-130

двигателя с крутящим моментом 41 кгс-м иметь однодисковое

сцепление массой 20,5 кг. Масса двухдискового сцепления авто-

мобилей ЗИЛ-150 и ЗИЛ-164, на которые устанавливался

двигатель с крутящим моментом 34 кгс-м, также составляла

20,5 кг.

20

Вид В

Рис. 1. Сцепление автомобиля ЗИЛ-130:

1 — маховик; 2 — нажимной диск; 3 — пружинная пластина; 4 — втулка пру-

жинных пластин; 5 — болт крепления, пластин; 6 — кожух сцепления; 7 — теп-

лоизолирующая шайба; 8 — упорный шарикоподшипник; 9 — муфта выклю-

чения сцепления; 10 — крышка первичного вала коробки передач; И — вилка

выключения сцепления; 12 — рычаг выключения сцепления; 13 — регулиро-

вочная гайка; 14 — вилка; 15 — пружинная пластина регулировочной гайки;

16 — пальцы рычага; 17 — игольчатый подшипник; 18 — болт крепления

картера сцеплеиня; 19 — ведомый диск

РАСЧЕТ ДЕТАЛЕЙ СЦЕПЛЕНИЯ

Основные конструктивные параметры

Основные конструктивные параметры сцепления были

определены исходя из компоновки автомобиля, размеров махо-

вика и максимального крутящего момента двигателя Ме =

= 41 кгс-м.

Наружный диаметр D ведомого диска сцепления по компо-

новочным соображениям был принят равным 342 мм, внутрен-

ний диаметр d = 186 мм.

Таким образом, средний радиус трения

/?„, = — = 132 мм.

м 4

Для фрикционной накладки ведомого диска сцепления из

композиции НСФ-2А (7КФ-34 по ГОСТу 1786—66) коэффициент

трения в состоянии поставки у. = 0,32 4- 0,36. Однако стендовые

испытания указанных накладок показывают, что в процессе

нагрева их коэффициент трения падает до 0,27. Поэтому рас-

четный коэффициент трения накладок был принят равным 0,25.

Кроме того, были приняты: расчетный коэффициент запаса

сцепления р = 1,8 и расчетный момент трения сцепления

Мс = 74 кгс-м.

Для более равномерного распределения нажимной силы по

рабочей поверхности диска число нажимных пружин в сцепле-

нии автомобиля ЗИЛ-130 выбрано равным 16.

Нажимная пружина

Нажимная пружина рассчитывалась по принятым в маши-

ностроении формулам, причем напряжения в ней определялись

с учетом кривизны витка (параметры пружины см. в табл. 9).

В результате расчета были получены следующие величины:

Сила одной нажимной пружины в кгс при:

включенном сцеплении......................... 70

выключенном сцеплении (ход нажимного диска равен

1,8 мм).....................................76,8

Напряжение в пружине в кгс/мм2 при:

включенном сцеплении .........................63,5

выключенном сцеплении..........................69,6

сжатии до соприкосновения витков...............94,3

Полученные в результате расчета рабочие напряжения

в пружине находятся в допускаемых пределах. Действительно,

испытания сцепления на стендах и автомобилях ЗИЛ-130, а так-

же опыт их эксплуатации показывают, что нажимные пружины

работают надежно; случаев поломок пружин не отмечалось.

22

Окончательно, с учетом возможностей производства, уста-

новлено, что при длине пружины 45 мм сила сжатия должна

быть в пределах:

Р\ min = 64 кгс и Pj niax = 72 кгс.

Фрикционная накладка

После определения параметров грузовой характеристики

нажимной пружины можно найти значения давления на фрик-

ционную накладку, соответствующие максимальной и мини-

мальной силе нажимной пружины. Давление на фрикционную

накладку находится в пределах 1,58—1,78 кгс/см2 и не превы-

шает допускаемой величины (2 кгс/см2).

Ступица ведомого диска

При передаче крутящего момента двигателя Ме — 41 кгс-м

в шлицевом соединении ступицы ведомого диска возникают на-

пряжения смятия Осм = 230 кгс/см2 и среза тср = 100 кгс/см2.

Коэффициент ф, учитывающий неравномерность распределе-

ния сил по рабочим поверхностям шлицев, принят равным 0,8.

КОНСТРУКЦИЯ СЦЕПЛЕНИЯ

Ведомый диск

Для уменьшения динамических нагрузок в трансмиссии

автомобиля, а также частоты собственных колебаний трансмис-

сии и вывода их из области резонанса ведомый диск (толщиной

1,8 мм) сцепления снабжен гасителем крутильных колебаний -—

демпфером (рис. 2). Для повышения упругости ведомого диска,

что необходимо для более плавного включения сцепления и

возможности правки диска при сборке, в нем сделаны радиаль-

ные прорези а. К этому диску с двух сторон (каждая отдельно)

приклепаны фрикционные накладки 8.

Упругим элементом гасителя крутильных колебаний яв-

ляются восемь тангенциально расположенных пружин 2. Каж-

дая пружина вместе с двумя опорными пластинами 3 поме-

щается в окнах, пробитых в ведомом диске 1 и дисках 4 гасителя

колебаний, которые крепятся к фланцу ступицы 5 заклеп-

ками 6.

Фрикционным элементом гасителя крутильных колебаний

является дисковая муфта с сухим трением стали по стали.

Пара трения состоит из дисков 4 и стальных фрикционных

накладок 7, приклепанных к ведомому диску 1. Максимальный

угол закручивания гасителя крутильных колебаний определяет-

ся полным сжатием пружин до соприкосновения витков.

23

Ведомый диск в сборе подвергается статической баланси-

ровке, при которой на него устанавливают балансировочные

грузы 9. Допустимый дисбаланс 25 гс-см.

Рис. 2. Ведомый диск сцепления в сборе:

а — радиальная прорезь; 1 — ведомый диск; 2 — пру-

жина гасителя колебаний; 3 — опорная пластина пру-

жины; 4 — диск гасителя колебаний; 5 — ступица ве-

домого диска; 6 — заклепка; 7 — фрикционная наклад-

ка гасителя колебаний; 8 — фрикционная накладка ве-

домого диска; 9 — балансировочный груз

Нажимной диск и кожух

Кожух крепится к маховику 1 (рис. 1) восемью специаль-

ными центрирующими болтами 18. Связь кожуха с нажимным

диском осуществляется четырьмя парами тангенциально распо-

ложенных пружинных пластин 3. Пластины жестко соединяют

нажимной диск с кожухом сцепления в окружном и радиаль-

ном направлениях, одновременно обеспечивая возможность

осевого перемещения нажимного диска относительно кожуха

при включении и выключении сцепления.

Нажимная сила создается шестнадцатью пружинами, уста-

новленными между кожухом и нажимным диском.

24

Выключающий механизм

Выключающий механизм (рис. 1) состоит из четырех рыча-

гов 12 и упорного шарикоподшипника 8 выключения сцепления.

Рычаги шарнирно связаны с нажимным диском и резьбовыми

вилками 14. Резьбовые вилки опираются на кожух 6 через регу-

лировочные гайки 13. Пружинная пластина 15 приж'имает гайку

к кожуху сцепления, исключая возможность ее осевого переме-

щения. Положение концов рычагов 12 выключения сцепления

относительно рабочей поверхности нажимного диска регули-

руется гайками 13.

Для выключения сцепления служит муфта 9, которая пере-

мещается по переднему концу крышки 10 первичного вала

коробки передач. Сила от муфты на рычаги 12 передается через

упорный шарикоподшипник 8, установленный на муфте. Этот

шарикоподшипник заполняется смазкой при изготовлении и не

требует добавления ее в процессе эксплуатации.

Привод выключения сцепления

На автомобилях ЗИЛ-130 применен механический привод

выключения сцепления (рис. 3). Для выключения сцепления

Рис. 3. Привод выключения сцепления:

/ — сферическая регулировочная гайка тяги; 2 — рычаг вилки выклю-

чения сцепления; 3 — вилка выключения сцепления; 4 — рычаг вала пе-

дали; 5 — тяга выключения сцепления; 6 — вал педали; 7 — кронштейн

вала педали

25

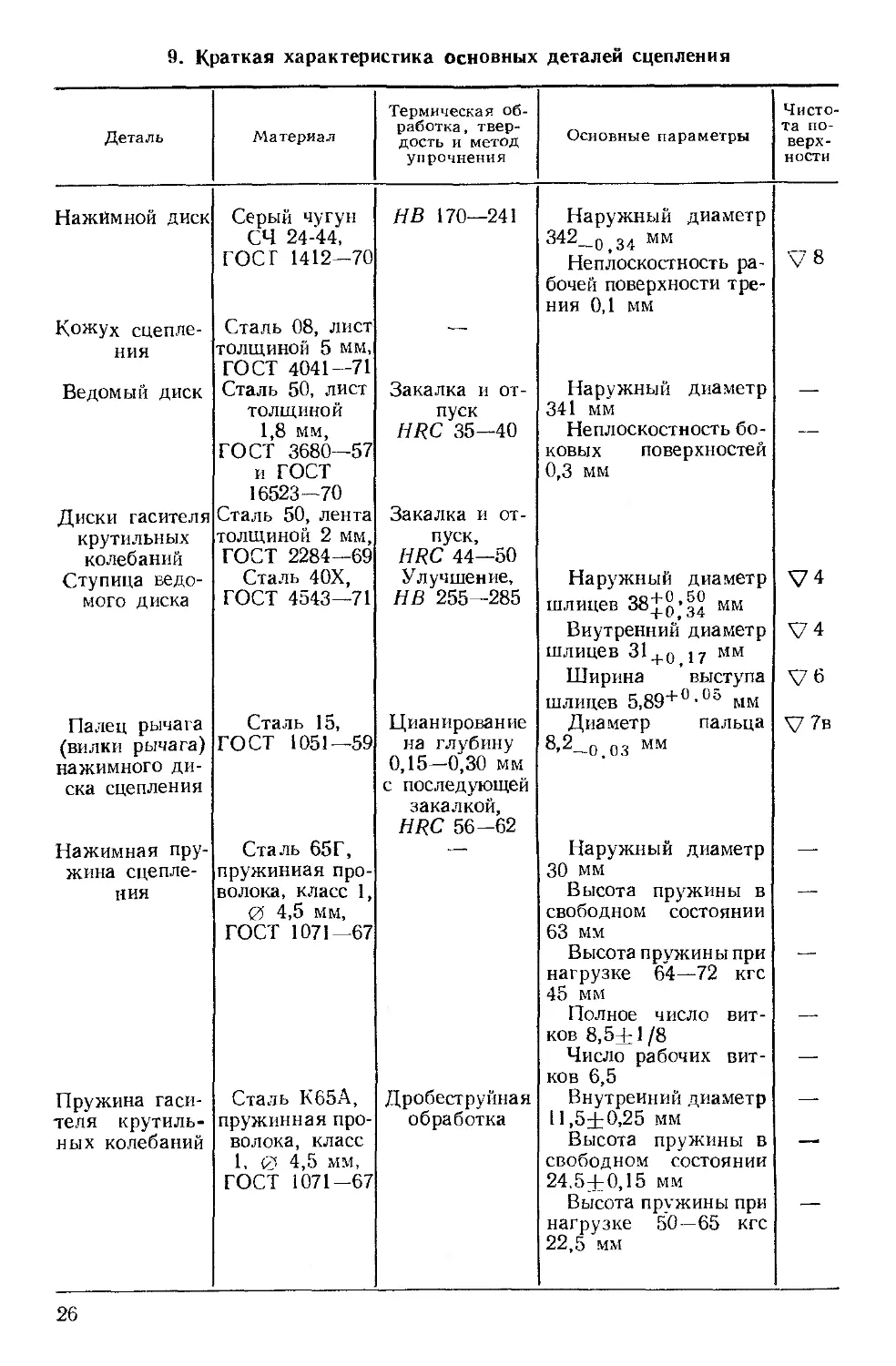

9. Краткая характеристика основных деталей сцепления

Деталь Материал Термическая об- работка, твер- дость и метод упрочнения Основные параметры Чисто- та по- верх- ности

Нажймной диск Кожух сцепле- ния Ведомый диск Диски гасителя крутильных колебаний Ступица ведо- мого диска Палец рычага (вилки рычага) нажимного ди- ска сцепления Нажимная пру- жина сцепле- ния Пружина гаси- теля крутиль- ных колебаний Серый чугун СЧ 24-44, ГОСТ 1412—70 Сталь 08, лист толщиной 5 мм, ГОСТ 4041—71 Сталь 50, лист толщиной 1,8 мм, ГОСТ 3680—57 и ГОСТ 16523—70 Сталь 50, лента толщиной 2 мм, ГОСТ 2284—69 Сталь 40Х, ГОСТ 4543—71 Сталь 15, ГОСТ 1051—59 Сталь 65Г, пружинная про- волока, класс 1, 0 4,5 мм, ГОСТ 1071—67 Сталь К65А, пружинная про- волока, класс 1, (71 4,5 мм. ГОСТ 1071-67 НВ 170—241 Закалка и от- пуск HRC 35—40 Закалка и от- пуск, HRC 44—50 Улучшение, НВ 255—285 Цианирование на глубину 0,15—0,30 мм с последующей закалкой, HRC 56-62 Дробеструйная обработка Наружный диаметр 342__0 34 мм Неплоскостность ра- бочей поверхности тре- ния 0,1 мм Наружный диаметр 341 мм Неплоскостность бо- ковых поверхностей 0,3 мм Наружный диаметр шлицев 38+q’3° мм Внутренний диаметр шлицев 31+0 J? мм Ширина выступа шлицев 5,89+0,05 мм Диаметр пальца 8.2-0,сз мм Наружный диаметр 30 мм Высота пружины в свободном состоянии 63 мм Высота пружины при нагрузке 64—72 кгс 45 мм Полное число вит- ков 8,5± 1 /8 Число рабочих вит- ков 6,5 Внутренний диаметр 11,5+0,25 мм Высота пружины в свободном состоянии 24.5+0,15 мм Высота пружины при нагрузке 50—65 кгс 22,5 мм V8 V4 V4 V6 V 7в

26

Продолжение табл. 9

Деталь Материал Термическая об- работка, твер- дость и метод упрочнения Основные параметры Чисто- та по- верх- ности

Высота пружины при сжатии до сопри- косновения витков 21+I мм Полное число вит- ков 5'/4 Число рабочих вит- ков 33/4 —

служит ножная педаль, сидящая на валу 6, который вращается

в томпаковых графитизированных втулках, запрессованных в

кронштейн 7, закрепленный на левом лонжероне рамы автомо-

биля. На другом конце вала 6 установлен рычаг 4, связанный

тягой 5 с рычагом 2 вилки 3 выключения сцепления, установ-

ленной в картере сцепления на двух чугунных втулках.

Полный ход педали сцепления равен 180 мм и ограничи-

вается упором педали в пол кабины. Свободный ход педали

сцепления равен 35—50 мм, что соответствует зазору 3—4 мм

между концами рычагов и упорным шарикоподшипником вы-

ключения сцепления.

Сведения о материалах, термической обработке и точности

изготовления основных деталей сцепления приведены в

табл. 9.

ИСПЫТАНИЯ и ДОВОДКА СЦЕПЛЕНИЯ

Пары трения сцепления

Одним из основных показателей, характеризующих сцепле-

ние, принято считать коэффициент запаса. Для определения

этого коэффициента момент трения сцепления измерялся при

частоте вращения нажимного диска относительно ведомого

диска, равной 1 об/мин.

Момент трения фрикционных накладок сцепления из компо-

зиции НСФ-2А (7КФ-34) может колебаться в довольно

широких пределах. Минимальное значение момент трения имеет

при неприработанных поверхностях фрикционных накладок.

В процессе работы сцепления на автомобиле момент трения

сначала возрастает, а затем с увеличением пробега и износа

фрикционных накладок падает. Для нового сцепления момент

трения равен 68—95 кгс-м (в среднем 82 кгс-м); средний коэф-

фициент запаса при этом составляет 2,0. После пробега авто-

27

мобилем около 35000 км момент трения сцепления равен

59—74 кгс-м (в среднем 66 кгс-м); средний коэффициент запаса

при этом составляет 1,6.

Помимо уменьшения нажимной силы вследствие износа

фрикционных накладок и осадки нажимных пружин, а также

изменения физико-механических показателей фрикционного

материала накладок на момент трения сцепления в процессе

работы на автомобиле влияет масло, проникающее в картер

сцепления из коробки передач и двигателя. В результате этого

Рр,кгс

Рис. 4. Силовая характеристика сцеп-

ления (характеристика нажимного

диска):

1 — нагружение; 2 — пазгрузка

коэффициент запаса сцепле-

ния иногда становится мень-

ше единицы.

Нажимную силу в сцеп-

лении контролируют по си-

ловой характеристике, поз-

воляющей определить: изме-

нение силы Рр на рычагах

нажимного диска в зависи-

мости от хода А, потери на

трение в шарнирных сочле-

нениях, уменьшение хода

рычагов вследствие дефор-

мации деталей, а также ве-

личину и стабильность на-

жимной силы в процессе ра-

боты сцепления на автомо-

биле.

Типичная характеристи-

ка сцепления показана на

рис. 4. Средние значения па-

раметров по результатам

большого количества изме-

рений следующие: сила на

рычагах в начале перемеще-

ния нажимного диска Ppi = 218 кгс; сила на рычагах в конце

перемещения нажимного диска на заданную величину Рр2 =

= 254 кгс; сила трения в шарнирных соединениях при прямом

и обратном ходах АР = 5,2 кгс; ход рычагов, теряемый на дефор-

мацию деталей в начале перемещения нажимного диска, Ai =

= 2,3 мм; ход рычагов, теряемый на деформацию деталей в конце

заданного хода, Л2 = 2,6 мм; ход рычагов (принят условно), при

котором определяют потери на трение в шарнирных сочленениях,

Л3 = 8 мм; заданный ход рычагов Л4 = 9,6 мм; передаточное

число рычажной системы i = 5,33; к. п. д. рычажной системы

(ориентировочно) ц = 0,99.

Эксплуатация автомобилей ЗИЛ-130 показала недостаточ-

ную износостойкость фрикционных накладок. Одновременно

с этим наблюдалось коробление нажимного диска с образова-

28

нием на его поверхности трения сетки радиальных трещин,

пятен прижогов и других дефектов.

В целях изыскания более износостойких фрикционных ма-

териалов они были испытаны в сцеплении в лабораторных усло-

виях на стендах и в эксплуатационных условиях на автомоби-

лях. При этом определялось влияние фрикционных накладок

на коробление нажимного диска. Необходимость испытания

накладок в сцеплении связана с тем, что результаты испытания

образцов фрикционного материала по существующим методи-

кам не соответствуют данным, получаемым при работе накла-

док в сцеплении.

Испытания фрикционных накладок велись на инерционном

стенде НАМИ, представляющем собой две инерционные массы,

одна из которых (ведущая) вращается постоянно, другая

(ведомая) периодически разгоняется в результате включения

сцепления. После выравнивания частот вращения этих масс

(что свидетельствует об окончании буксования сцепления)

сцепление выключается и ведомая масса принудительно оста-

навливается. Затем цикл повторяется.

Режим испытаний на стенде следующий:

Момент инерции ведущей массы в кг-м2......... 416

Момент инерции ведомой массы в кг-м2......... 14,5

Частота вращения в момент начала буксования

сцепления в об/мин:

ведущей массы.............. 1850

ведомой » .... ... .... 0

Продолжительность одного цикла буксования сцеп-

ления вс...................................... 80—90

Число включений сцепления за период испытания 500

Дорожные испытания фрикционных накладок велись на

автомобилях ЗИЛ разных модификаций в обычных эксплуата-

ционных условиях.

В большинстве случаев результаты стендовых и дорожных

испытаний совпадают, что свидетельствует о правильном выбо-

ре режима стендовых испытаний, который является форсиро-

ванным. В табл. 10 приведены результаты испытания некоторых

фрикционных накладок на инерционном стенде, а в табл. 11 —

результаты испытания тех же накладок на автомобилях

в эксплуатационных условиях. Расчетный запас по износу

фрикционных накладок ведомого диска равен 3 мм, поэтому по

приведенным в табл. 11 значениям можно оценить предельный

пробег автомобиля до момента замены накладок. Из сопостав-

ления результатов стендовых и дорожных испытаний фрикцион-

ных накладок сцеплений следует, что формованные и тканые

накладки могут быть весьма износостойкими и при некоторых

тканых накладках уменьшается коробление нажимного диска.

Снижение коробления может быть достигнуто также увеличе-

нием массы нажимного диска, что очевидно из табл. 12.

29

10. Результаты испытаний фрикционных накладок

на инерционном стенде

Формованные накладки Тканые накладки

Шифр фрикционного материала

Параметры 7КФ-34 42-684-66 2-540-65В К15-6 130/1 WNM0

Износ накладок за одно буксова- ние: средний в мкм . . ..... относительный в % Коробление поверхности трения нажимного диска за время испыта- ний: среднее в мм относительное в % . . . 4,44 100 0,85 100 1,59 36 1,05 123 2,15 49 0,97 114 2,20 50 0,87 102 4,30 97 0,88 103 1,65 37 0,26 31

11. Результаты испытаний фрикционных накладок

на автомобиле в эксплуатационных условиях,

отнесенные к пробегу 10 тыс. км

Тип автомобиля, на котором устанавливалось сцепление Средний износ накладок в мм Среднее коробление поверхности трения нажимного диска в мм

Материал 7КФ-34 (формованные накладки)

Двухосный бортовой 0,58 0,20

Тягач с прицепом . 0,60 0,17

Самосвал . 0,71 0,21

Материал К15-6 (формоеачные накладки)

Самосвал . | 0,37 1 0,19

Материал WNMO (тканые накладки)

Двухосный бортовой 1 °-19 1 I 0,05

Тягач с прицепом ... | 0,21 1 | 0,07

12. Влияние массы нажимного диска на его коробление

(материал—серый чугун СЧ 18-36)

Нажимной диск Толщина диска в мм Масса диска в кг Коробление поверхности трения нажимного диска в мм

Опытный 12 5,6 1,10

Серийный 20 9,2 0,58

Опытный 23 10,6 0.39

Опытный 28 13,0 0,09

30

Изменение химического состава и микроструктуры чугуна

(по проверенным вариантам) не дает существенного уменьше-

ния коробления нажимного диска. Наибольший эффект отмечен

при присадке к серому чугуну 1 % меди. В этом случае короб-

ление уменьшается в среднем на 20%, однако при этом

наблюдается склонность к образованию на нажимном диске

отдельных глубоких трещин (вплоть до полного разрыва диска

по поперечному сечению).

При выборе фрикционных накладок для сцепления помимо

их износостойкости во внимание принимаются другие показа-

тели, в частности, прочность фрикционных накладок, а также

учитывается влияние накладок на коробление нажимного диска,

образование на его поверхности радиальных трещин и прижогов

и степень износа этой поверхности. Исследования показали, что

долговечность сцепления можно повысить, применяя фрик-

ционные накладки более высокого качества. Долговечность

сцепления при существующих фрикционных материалах может

быть повышена путем изменения конструкции сцепления

(в частности введением упругого крепления накладки к ведомо-

му диску), однако обычно это экономически менее выгодно.

Гаситель крутильных колебаний

Контроль за состоянием гасителя крутильных колебаний

производится по его характеристике, позволяющей определить

момент трения и степень износа деталей, жесткость пружин и

угловое перемещение, при котором гаситель колебаний выклю-

чается. Типичная характеристика гасителя крутильных коле-

баний показана на рис. 5.

Испытания первых образцов однодисковых сцеплений на

автомобилях выявили недостаточную прочность и долговеч-

ность деталей гасителя крутильных колебаний ведомого диска.

Разрушались диски, пружины и их опорные пластины.

После замены дисков, изготовленных из стали 35 и циани-

руемых на глубину 0,05—0,20 мм (твердость сердцевины HRC

30,5—48, поверхности HRC 56—62), на диски из стали 50 с за-

калкой до твердости HRC 44—50 разрушение их прекратилось.

Количество разрушений опорных пластин было резко со-

кращено путем устранения надсечек (надрубов), образующихся

при штамповке установочных выступов.

Для устранения поломок пружин в них были уменьшены

напряжения в момент соприкосновения витков (т. е. при

выключении гасителя крутильных колебаний) и ликвидированы

концентраторы напряжений. Для стали К65А, из которой

изготовлялись пружины, допускаемые напряжения опытным

путем были установлены не более 60-—63 кгс/мм2. Кроме того,

было введено дробеструйное упрочнение поверхности пружин.

31

После внедрения указанных выше мероприятий пружины не

разрушались через 10 млн. циклов нагружения до соприкоснове-

ния витков.

Другим недостатком, с которым пришлось столкнуться при

доводке гасителя крутильных колебаний, был нестабильный

момент трения. Заданная конфигурация диска гасителя кру-

тильных колебаний (в виде усеченного конуса с очень малым

углом наклона образующей) не позволяла получить необходи-

мый момент трения. Конфигурация диска была изменена таким

образом, чтобы обеспечить гарантированный прижим дисков

Рис. 5. Характеристика гасите-

ля колебаний ведомого диска

сцепления (зависимость крутя-

щего момента М, прикладывае-

мого к гасителю, от угла пово-

рота ступицы ф:

I — нагружение в направлении

передачи крутящего момента, // —

нагружение в направлении, проти-

воположном направлению переда-

чи крутящего момента; .4 — нели-

нейный участок, характеризующий

предварительное натяжение ору-

жии гасителя колебаний: В — не-

линейный участок, характеризую-

щий выключение гасителя колеба-

ний; Mi — крутящий момент {при-

нят условно), при котором опре-

деляется момент трення гасителя;

М2 — крутящий момент для оцен-

ки жесткости пружин гасителя

(задан чертежом); М3 — предель-

ный крутящий момент (принят ус-

ловно) при определении характе-

ристики гасителя; ДМ — удвоен-

ный момент трения гасителя; <pi —

угол поворота ступицы при опре-

делении момента трения гасителя;

<Рг — контролируемый угол пово-

рота ступицы при заданном кру-

тящем моменте; фз — угол пово-

рота ступицы при предельном кру-

тящем моменте

к фрикционным накладкам гасителя крутильных колебаний,

приклепанным к ведомому диску. Заданный момент трения

равен 1—5 кгс-м.

Проверка влияния гасителя крутильных колебаний на

величину динамических нагрузок в трансмиссии показала, что

максимальные значения динамического крутящего момента как

с гасителем, так и без него одинаковы, причем в первом случае

они смещаются в сторону более высокой частоты вращения

коленчатого вала двигателя.

Эффективность гашения крутильных колебаний гасителем

наиболее высокая на высших передачах (третьей, четвертой,

пятой). Размах крутящего момента на первичном валу коробки

32

13. Характеристика эффективности работы гасителя крутильных колебаний

(Л4Л— максимальный размах крутящего момента; пА— частота вращения пер-

вичного вала при максимальном размахе крутящего момента; kA— отношение

максимальных размахов крутящего момента при наличии гасителя крутильных

колебаний и без него)

Параметры ЗИЛ-I 64А ЗИЛ-130

Ме в кгс-м Момент трения гасителя в кгс-м 34 41 0,5

5ез гаси- теля 5,0

Первая передача

МА в кгс-м . . 13,3 13,3 4,5—5,0*

пА в об/мин . 1850 1700 950—2620* 0,11—0,12

0,39 0,39

ме

kA — 1,0 —

Вторая передача

Мд в кгс-м . 7,5 7,0 3,8*

пА в об/мин . - - 1670 1670 1000—2060*

0,22 0,21 0,09

kA ... . — 0,93 —

Третья передача

МА в кгс-м . 16,8 9,5 2,0-2,3*

пА в об/мин 1420 1390 540-1030*

0,49 0,28 0,05—0,06

ме

kA — 0,57 —

Четвертая передача

Мд в кгс-м . 29,8 13,3 10,8

Пд в об/мин . 1120 1080 750

0,88 0,39 0,26

ме

kA — 0,45 —

Пятая передача

Мд в кгс-м . . . . . . . 46,5 19,0 9,3

Пд в об/мин Мл 1270 1200 740

1,36 0,56 0,23

kA — 0,41 —

* Резонанса при данном скоростном режиме не наблюдалось.

3 Зак. 1071

33

передач при наличии гасителя крутильных колебаний умень-

шается на 43—77%. Размахи крутящего момента без гасителя

могут достигать величины, превосходящей максимальный

крутящий момент двигателя более чем в 1,3 раза. Момент

трения гасителя заметно влияет на эффективность гашения кру-

тильных колебаний только на прямой передаче (табл. 13).

Подшипник муфты выключения сцепления

Учитывая общую тенденцию сокращения точек смазки во

время эксплуатации автомобиля, подшипник (№ 688811) муфты

выключения сцепления был сделан так, что в течение всего

срока службы его не надо было смазывать. Первые опытные

партии таких подшипников оказались очень недолговечными.

Ряд конструктивных и технологических мероприятий и подбор

смазки повысили долговечность подшипника до требуемой.

Доводка подшипника проводилась на стенде с окончатель-

ной проверкой выбранного варианта на автомобилях в

эксплуатационных условиях.

Так как подшипник выходил из строя (заклинивался)

в основном из-за потери смазки, при испытании создавались

наиболее неблагоприятные внешние условия для удержания

смазки в подшипнике. С этой целью испытуемый подшипник

помещали в термокамеру, где он периодически приводился во

вращение и на него действовала осевая нагрузка. Режим

испытания подшипника на стенде следующий:

Частота вращения подшипника в об/мин . . . 1440

Осевая нагрузка на подшипник в кгс . . 250

Температура окружающей среды в °C . . 90+5

Цикл работы стенда в мин:

работа............................. . 60

пауза......................... 15

Общее время работы стенда....................До выхода

подшипника

из строя

По результатам испытаний для подшипника № 688811 была

рекомендована смазка ЛЗ-31М. Долговечность подшипников на

стенде составляет 400-—1000 ч, что соответствует пробегу

автомобиля 100 000 км.

Испытание деталей сцепления на прочность

Сцепление ЗИЛ-130 и его отдельные детали испытывали на

прочность путем разрушения их под действием центробежных

сил. Испытания проводились на разгонном стенде с вертикаль-

ной осью вращения и с приводом от воздушной турбины при

плавно нарастающей частоте вращения.

34

При испытании сцепления в сборе с маховиком нажимные

пружины срывались с центрирующих выступов при п =

= 6000 4- 6200 об/мин, а маховик разрушался при п =

= 7400 об/мин.

При испытании отдельных деталей сцепления нажимной диск

(серый чугун СЧ 18-36) разрушался при п = 8000-4- 9000 об/мин;

маховик (серый чугун СЧ 18-36) — при п = 8400 4- 10000 об/мин;

фрикционные накладки ведомого диска без отверстий под за-

клепки (материал 7КФ-34) — при п = 6850 4- 7650 об/мин.

Отрыв фрикционных накладок от ведомого диска наблюдался

при п = 5500 4- 7750 об/мин.

Результаты испытаний показывают, что прочность деталей

сцепления при вращении находится в допускаемых пределах

(двухкратный запас прочности по частоте вращения).

Режимы работы сцепления в дорожных условиях

Для определения действительной нагруженности сцепления

исследовалась его работа на автомобиле ЗИЛ-130 при движе-

нии в общем потоке транспорта по городским улицам, а также

по асфальтобетонным, булыжным и грунтовым дорогам и по

дорогам с крутыми подъемами. Режим движения автомобиля

с прицепом и без него определялся дорожной ситуацией (общая

14. Характеристика сцепления при трогаиии автомобиля с места

Дорога Состояние автомобиля Передача, на ко- торой производи- лось трогание с места Время буксова- . ния сцепления в с Угол буксования в рад Крутящий мо- мент, передавае- мый сцеплением, в кгс-м Работа буксова- ния В КГС’М Повышение тем- пературы нажим- ного диска при трогании в °C

С асфальто-бе- Без прицепа Вторая 1,26 63 45.7 4 600 6,0

тонным покрытием С прицепом Первая 1,20 55 30,0 3 000 3,5

То же Вторая 1,91 89 45,2 7 800 8,0

Булыжная Без прицепа Вторая 1,42 74 46,7 6 300 9,2

С прицепом Первая 1,37 58 29,0 3 300 3,0

То же Вторая 1,90 95 54,0 10 100 9,2

Проселочная Без прицепа Вторая 1,46 76 51,0 6 550 7,6

С прицепом Первая 1,74 63 27,4 3 700 2,8

То же Вторая 1,67 94 49,0 10 750 12,4

С подъемом 4° Без прицепа Вторая 1,73 93 40,0 6 900 12,6

С прицепом Первая 2,04 120 28,9 7 000 14,4

С подъемом 6,5° Без прицепа Вторая 1,40 82 52,0 9 860 14,2

С прицепом Первая 2,60 157 28,4 12 600 17,2

Примечание. Фрикционные накладки ведомого диска изготовлены нз материала

7КФ-34.

3*

35

масса автомобиля с грузом 8525 кг, общая масса прицепа

с грузом 6400 кг).

При переключении передач во время движения автомобиля

буксование сцепления очень незначительно. Наибольшую

нагрузку сцепление испытывает при трогании автомобиля с

места.

В табл. 14 приведены некоторые величины, характери-

зующие условия работы сцепления при трогании автомобиля

с места на разных дорогах. Удельная работа буксования

колеблется в пределах 2,32—9,74 кгс-м/см2, что не превышает

допускаемых значений.

Глава III. КОРОБКА ПЕРЕДАЧ

ОСОБЕННОСТИ КОНСТРУКЦИИ

Коробка передач автомобиля ЗИЛ-130 была спроектирована

взамен устаревшей коробки передач модели 150В, которая

устанавливалась на автомобиль ЗИЛ-164.

К моменту проектирования новой коробки передач наиболь-

шее распространение на грузовых автомобилях получили

механические ступенчатые трехвальные коробки передач с шес-

тернями постоянного зацепления и ручным управлением. Эти

коробки передач отличаются относительной простотой кон-

струкции и малой стоимостью изготовления. Для бесшумного

включения передач широкое применение получили синхрониза-

торы инерционного типа.

В коробках передач автомобилей ЗИЛ-150 и ЗИЛ-164 пятая

передача повышающая (ее передаточное число равно 0,81).

При разработке этих коробок передач предполагалось, что

основной рабочей передачей будет четвертая (прямая). Пятая

передача предназначалась для холостых пробегов автомобиля.

Однако в эксплуатации пятая передача стала применяться в

качестве основной, рабочей передачи.

Динамические и экономические качества автомобиля оцени-

ваются суммарным передаточным числом трансмиссии от

двигателя к колесам. Следовательно, если основная, рабочая

передача выполнена прямой (вместо повышающей), то умень-

шается передаточное число главной передачи заднего моста,

что позволяет спроектировать ее более надежной. В то же вре-

мя снижается угловая скорость вращения карданного вала,

вследствие чего увеличивается его коэффициент запаса по кри-

тической угловой скорости. Поэтому в коробке передач

автомобиля ЗИЛ-130 диапазон передач был сдвинут в сторону

увеличения общего передаточного числа, а пятая передача

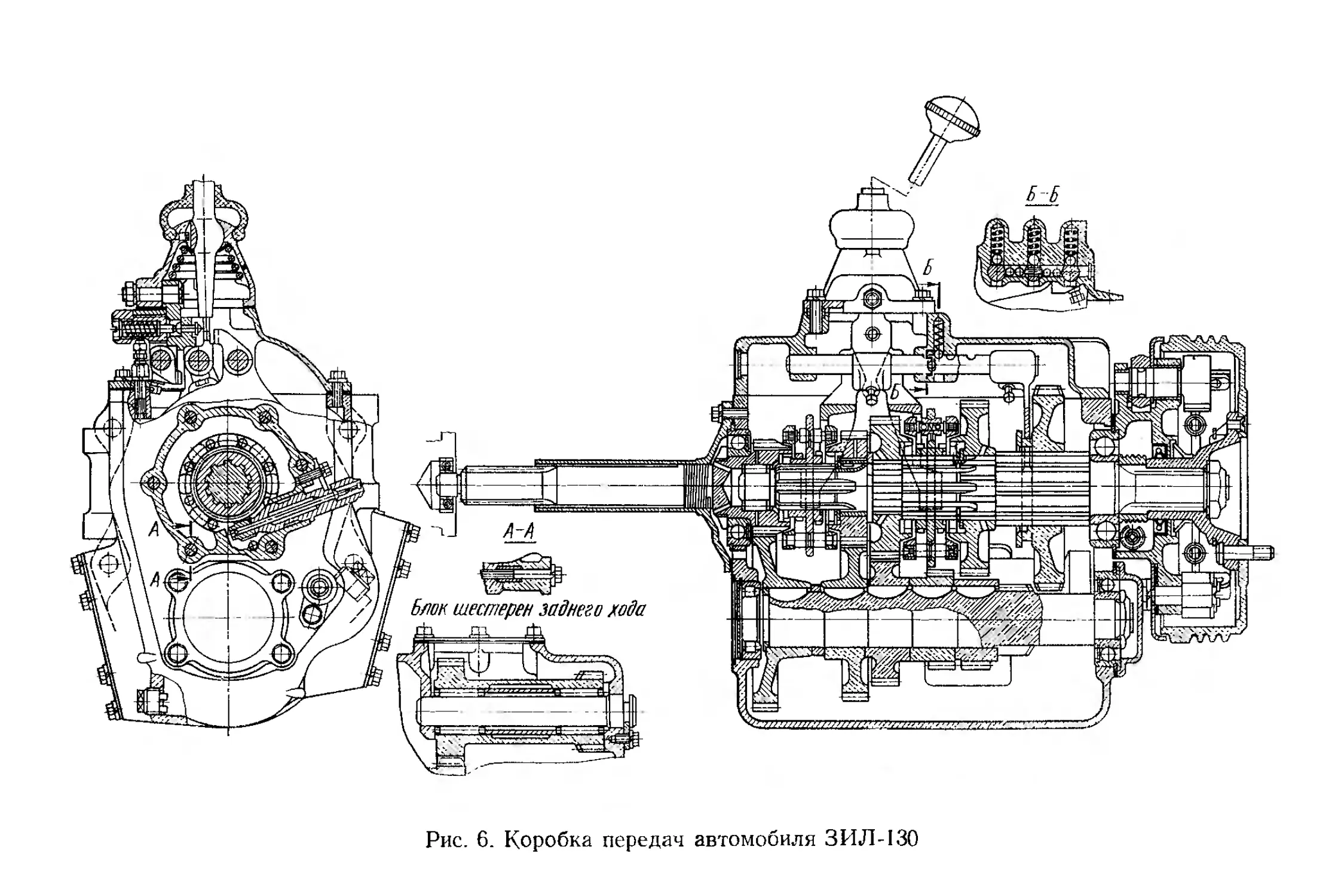

сделана прямой. Устройство коробки передач показано

на рис. 6.

Так как проектируемая коробка передач предназначалась

для массового производства, то это отразилось на конструкции

как отдельных деталей, так и всей коробки передач. Каждая

деталь должна быть простой, удобной для обработки и контро-

ля, а также иметь минимальную массу.

37

Рис. 6. Коробка передач автомобиля ЗИЛ-130

Сборка коробки передач должна состоять из простейших

операций и при этом не должны требоваться добавочные регу-

лировки.

РАСЧЕТ КОРОБКИ ПЕРЕДАЧ

Определение основных параметров

Габаритные размеры и масса проектируемой (любой) ко-

робки передач зависят от выбранного (определенного) меж-

осевого расстояния. Ориентировочно межосевое расстояние

определяют по эмпирической зависимости (в мм)

Q___

Л = К1 Ме, (1)

где К — коэффициент; К = —;

Ме — максимальный крутящий момент двигателя; Ме =

= 41 кгс- м.

Так как в начальной стадии проектирования коробки пере-

дач вычислить коэффициент К по приведенному выше отноше-

нию не представляется возможным, то поступают следующим

образом. Определяют этот коэффициент для ряда известных

конструкций коробок передач и, сравнивая проектируемую

коробку передач с аналогичными существующими, задаются

коэффициентом К- В табл. 15 приведены значения коэффици-

ента К, вычисленного по формуле (1) для коробок передач

различных автомобилей.

15. Значение коэффициента К

Параметры ГАЗ-51 ЗИЛ-150 ЯАЗ-2 I 0 Татра-111 Кларк 265

Ме в кгс-м А в мм к ... . 20,5 108,9 39,9 31 133,35 42,5 70 165,75 40,5 74 152 36,2 41,5 120,65 34,8

Как следует из табл. 15, значение коэффициента К нахо-

дится в пределах 34—43.

Принимая во внимание, что шестерни и валы будут изготов-

ляться из сталей с высоким пределом прочности (у стали

25ХГМ Ов = 120 кгс/мм2, а у стали 25ХГТ цв = 150 кгс/мм2),

и учитывая тенденцию к уменьшению запаса прочности (т. е.

собственной массы коробки передач), коэффициент К ориенти-

ровочно приняли равным 35,5. Тогда межосевое расстояние

А = 122,25 мм.

На основании опыта проектирования и статистических данных

модуль косозубых шестерен, находящихся в постоянном зацеп-

лении, был принят тп = 3,5 мм (в нормальном сечении), а мо-

39

дуль прямозубых шестерен первой передачи и заднего хода

т — 4,25 мм. Такое допущение необходимо для подбора пере-

даточных чисел при условии, что коробка передач является

соосным редуктором. Передаточные числа коробки передач

зависят от ее диапазона передаточных чисел.

Тяговый расчет проектируемого автомобиля показал, что

диапазон передаточных чисел коробки передач должен быть

До = — = 7,4,

*v

где ц и z’v — передаточные числа соответственно первой и пя-

той (прямой) передач.

Диапазон передаточных чисел коробки передач для

автомобиля с карбюраторным двигателем обычно разбивают

в соответствии с законом геометрической прогрессии, знамена-

тель которой опредляют по формуле

п-1 —

d = | По,

где п — число передач.

Для проектируемой коробки передач d = 1,65.

Передаточное число и-й передачи

Разбивка диапазона передаточных чисел должна сочетать-

ся с уточнением межосевого расстояния и определения изги-

бающих напряжений в зубьях шестерен. Так, при назначении

числа зубьев шестерен первой передачи (z9 =13; z5 = 45,

см. рис. 7) окончательно определилось межосевое расстояние

коробки передач

А = + = 123,25 мм.

2

Число зубьев ведущей шестерни z9 = 13 выбрано минималь-

но возможным из условия нарезания их без подреза. Число

зубьев шестерен 1 и 15 привода промежуточного вала находим

подбором. Первоначально при т = 3,5 мм они составляли =

— 20 и Z15 = 44. Равенство межосевых расстояний косозубых

и прямозубых пар при выбранных модулях п числах зубьев

обеспечивается соответствующим углом наклона зубьев к оси

шестерни. Для коробки пер дач автомобиля ЗИЛ-130 этот угол

равен 24°40'15".

Проверочный расчет шестерен привода промежуточного

вала на изгиб показал, что напряжения изгиба в зубьях шестер-

ни 15 велики (оп = 23,9 кгс/мм2).

Используя метод угловой коррекции, т. е. сохраняя выбран-

ное межосевое расстояние и изменяя число зубьев ведомой

40

шестерни на zl5 = 43, получили окончательные параметры

шестерен привода промежуточного вала.

Число зубьев шестерен второй, третьей и четвертой передач

зависит от диаметров шеек промежуточного вала, которые стре-

мились сделать больше, чтобы увеличить жесткость вала.

После учета перечисленных выше соображений окончатель-

но для коробки передач автомобиля ЗИЛ-130 были приняты

следующие передаточные числа: i'i = 7,44; /ц = 4,10; ini = 2,29;

iiv = 1,47; iy = 1 и i3X = 7,09. При этом числа зубьев шестерен

Рис. 7. Схема коробки передач:

1 н 15 — шестерни привода промежу-

точного вала; 2 и 14 —- шестерни чет-

вертой передачи; 3 и 13 — шестерни

третьей передачи; 4 и 10 — шестерни

второй передачи; 5 — шестерня пер-

вой передачи и заднего хода; 6 —

вторичный вал; 7 — промежуточный

вал; 8 — шестерня заднего хода про-

межуточного вала; 9 — шестерня пер-

вой передачи; 11 — ведущая шестер-

ня блока шестерен заднего хода;

12 — ведомая шестерня блока шесте-

рен заднего хода; 16 — первичный

вал

имеют значения (индексы соответствуют номеру шестерни на

рис. 7): = 20; z2 = 26; z3 = 33; z4 = 42; z9 = 13; z8 = 20;

Zu = 15; z15 = 43; z14 = 38; zl3 = 31; z10 = 22; z5 = 45; z]2 = 22.

Расчет зубьев шестерен на прочность

Известны разные методики расчета зубьев шестерен на

изгиб при постоянной нагрузке. Трансмиссия автомобиля

работает в условиях переменных нагрузок, следовательно, эти

методики применительно к шестерням трансмиссии автомобиля

дают условные результаты п могут быть использованы в ос-

новном для сравнительных расчетов. Поэтому усложнение

расчетных формул с целью получения максимально точных

результатов нецелесообразно. В основу принятой на заводе

методики расчета положена известная формула Льюиса для

определения напряжения изгиба зуба

(2)

41

где Ря — окружная сила;

у— коэффициент формы зуба;

b — ширина зубчатого венца;

— шаг по делительному цилиндру.

После преобразования формулы (2) и введения в знамена-

тель коэффициента, учитывающего одновременность работы

зубьев и равного 0,8 т1( (где тк — среднее число зубьев, нахо-

дящихся одновременно в зацеплении), получаем выражения,

удобные для практических сравнительных расчетов и позво-

ляющие быстро с достаточной точностью определять изгибаю-

щие напряжения в зубьях (в кгс/мм2):

для ведущей шестерни

0,796^0,97'4000

(7 = — ---t— ------ ;

" mjnn2iyibitK

для ведомой шестерни

0,79641 ДО, 97” 1000

<7„ =-----е--------,

т3тп2хуф2хк

где i — передаточное число силовой передачи, предшест-

вующей рассчитываемой паре шестерен;

п — число пар шестерен силовой передачи, предшест-

вующих рассчитываемой паре шестерен;

ms — модуль в торцовом сечении;

тп — модуль в нормальном сечении;

Zi — число зубьев ведущей шестерни;

У\ и 1)2—коэффициенты формы зуба (здесь и далее индек-

сы 1 и 2 относятся к параметрам, характеризующим

соответственно ведущую и ведомую шестерню);

Ь[ и Ь2 — ширина зубчатых венцов.

Для коррегированных зубьев коэффициент формы зуба

„ — 1 . 4g„m„tgaOs \

У к — УI 1 н-------).

\ mns /

где у — коэффициент формы зуба для зацепления без коррек-

ции, определяемый в зависимости от числа зубьев по

графику на рис. 8;

gn — коэффициент смещения инструмента — смеще-

ние инструмента);

cios — профильный угол инструмента в торцовой плоскости.

Для косозубых шестерен коэффициент у определяют в за-

висимости от приведенного числа зубьев

, г, , г2

z, = —1—; г„ = —-— ,

COS3 Р “ COS3 Р

где р — угол наклона винтовой линии зуба на делительном

цилиндре к оси вращения шестерни в градусах.

42

Среднее число зубьев, находящихся одновременно в зацеп-

лении: ______ ___________

l/^l“r01+l/^22-^02+^sin«s Mgp

тк 4" »

jwiscosa0s nms

где Rel и Re2 — радиусы окружностей головок шестерен;

г01 и Гог—радиусы основных окружностей шестерен;

as — угол зацепления пары шестерен в торцовой

плоскости.

Рис. 8. График для определения коэффициента формы зуба:

„ 6Г 4,2(3) I

1 — угол зацепления шестерен а0 = 20 ; питч р = — m ------- .

8 J 3,175

2 — ссо = 20°; т =1,25 ~ 10; коэффициент высоты зуба f0 = 0,8; 3 —

ссо == 20°; т =» 1,25 -> 10; f0 == 1,0; 4 — сс0 = 15°; т = 1,25 -- 10; fo = 1,0

При определении т,, для прямозубых шестерен р = 0,

b tg р п

следовательно, выражение ------= 0.

nms

Расчетные напряжения зубьев сведены в табл. 16. Там же

для сравнения приведены напряжения в зубьях шестерен не-

скольких коробок передач, рассчитанных по этой же методике.

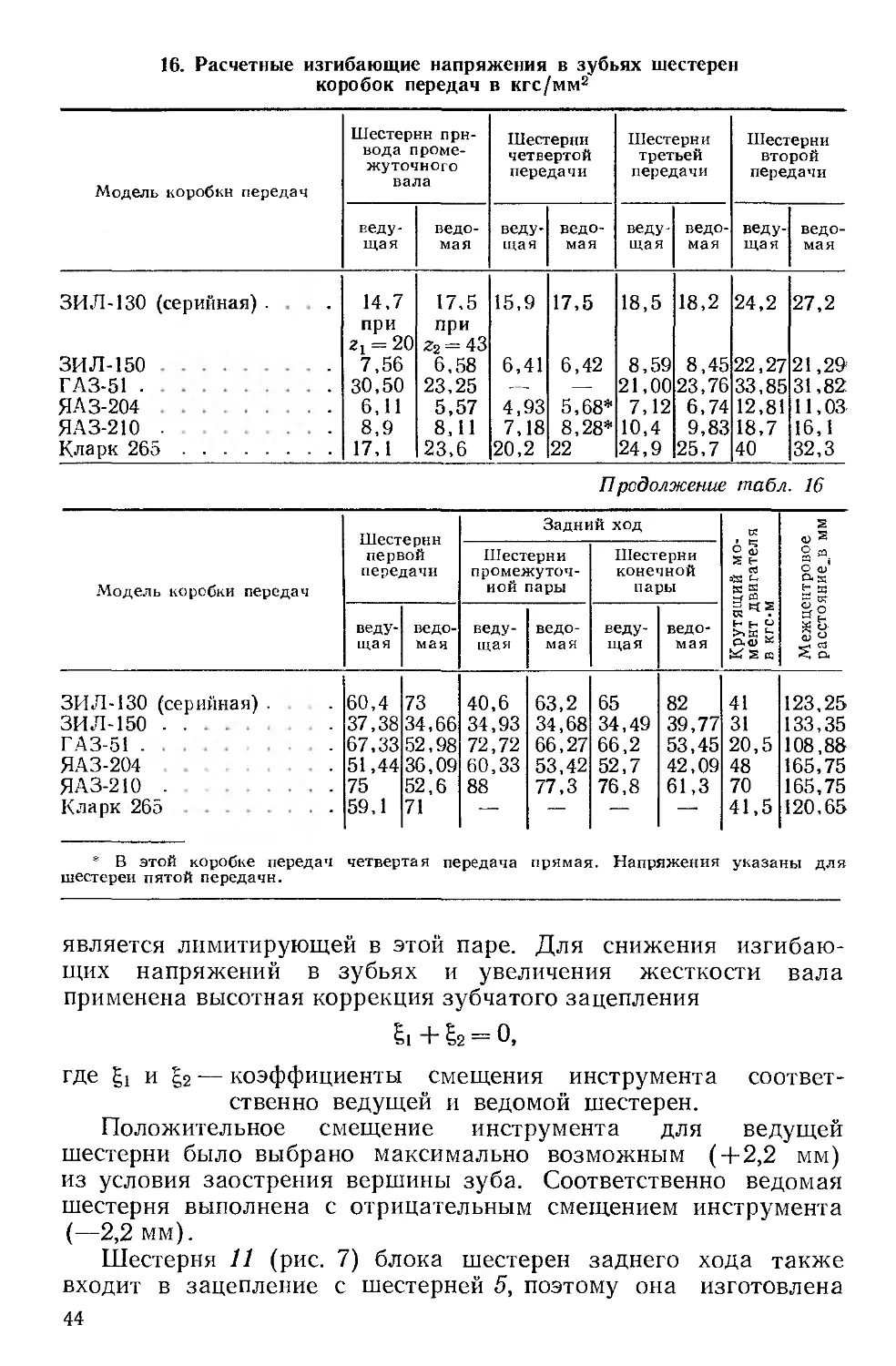

Как следует из табл. 16, напряжения изгиба в зубьях шесте-

рен коробки пердач автомобиля ЗПЛ-130 не выходят за преде-

лы напряжений в зубьях шестерен коробок передач, выпускае-

мых другими заводами и проверенных в эксплуатации.

Расчет геометрических параметров зацепления

Прежде чем остановиться на особенностях расчета геомет-

рических параметров шестерен, необходимо охарактеризовать

каждую пару шестерен в отдельности (обозначения см.

на рис. 7).

Шестерни первой передачи 9 и 5 (z9 = 13, z5 = 45). Шестер-

ня 9, выполненная как одно целое с промежуточным валом,

43

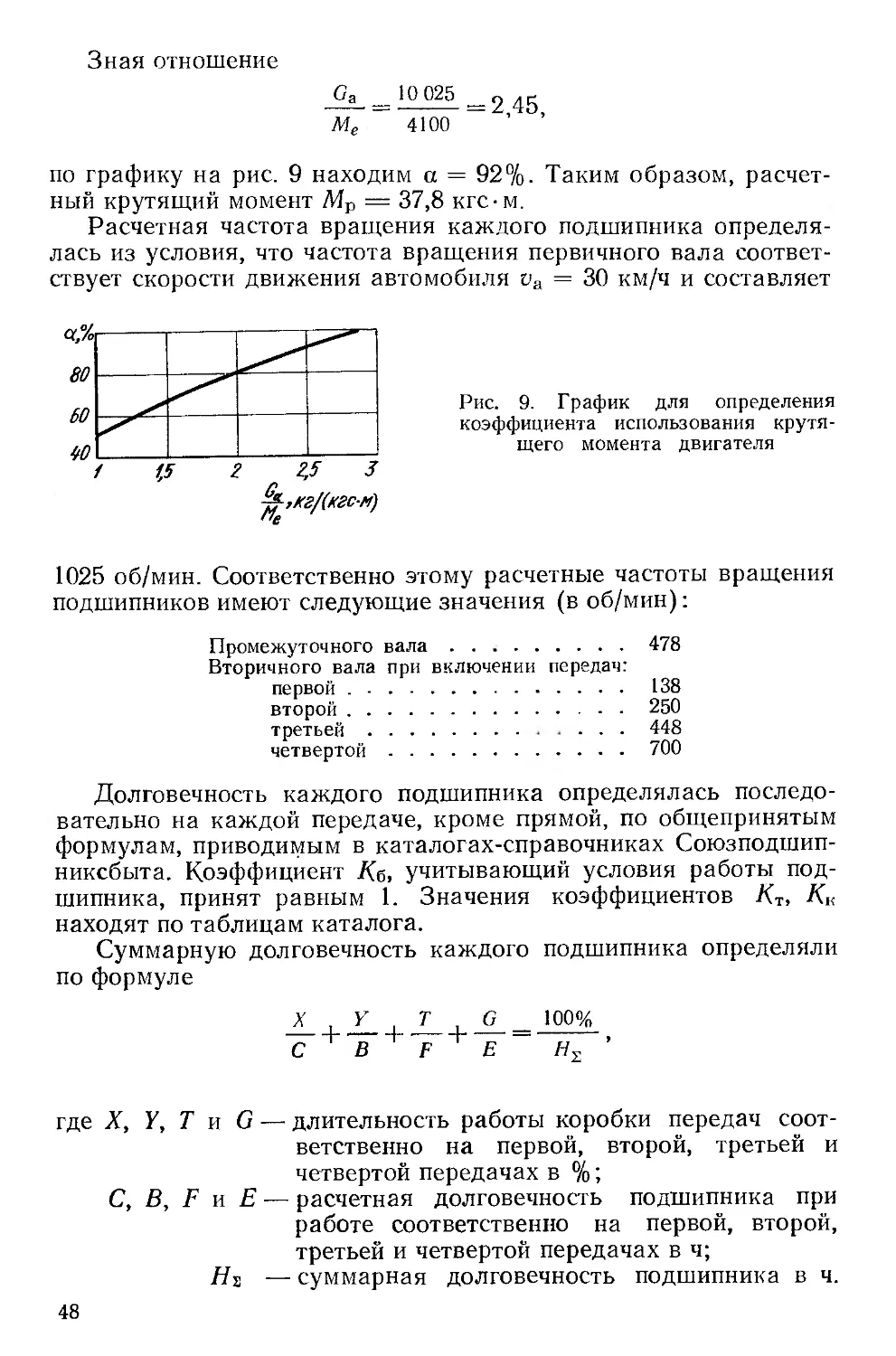

16. Расчетные изгибающие напряжения в зубьях шестерен

коробок передач в кгс/мм2

Модель коробкн передач Шестерни при- вода проме- жуточного вала Шестерни четвертой передачи Шестерни третьей передачи Шестерни второй передачи

веду- щая ведо- мая веду- щая ведо- мая веду- щая ведо- мая веду- щая ведо- мая

ЗИЛ-130 (серийная) . 14.7 при ?! = 20 17,5 при z2 = 43 15,9 17,5 18,5 18,2 24,2 27,2

ЗИЛ-150 7,56 6,58 6,41 6,42 8,59 8,45 22,27 21,29

ГАЗ-51 30,50 23,25 — — 21,00 23,76 33,85 31,82

ЯАЗ-204 6,11 5,57 4,93 5,68* 7,12 6,74 12,81 11,03

ЯАЗ-210 . 8,9 8,11 7,18 8,28* 10,4 9,83 18,7 16,1

Кларк 265 17,1 23,6 20,2 22 24,9 25,7 40 32,3

Продолжение табл. 16

Модель коробки передач Шестерни первой передачи Задний ход Крутящий мо- мент двигателя В КГС’М Межцентровое расстояние_в мм

Шестерни промежуточ- ной пары Шестерни конечной пары

веду- щая ведо- мая веду- щая ведо- мая веду- щая ведо- мая

ЗИЛ-130 (серийная) . 60,4 73 40,6 63,2 65 82 41 123,25

ЗИЛ-150 . . 37,38 34,66 34,93 34,68 34,49 39,77 31 133,35

ГАЗ-51 . 67,33 52,98 72,72 66,27 66,2 53,45 20,5 108,88

ЯАЗ-204 51,44 36,09 60,33 53,42 52,7 42,09 48 165,75

ЯАЗ-210 . . 75 52,6 88 77,3 76,8 61,3 70 165,75

Кларк 265 . 59,1 71 —. — — — 41,5 120,65

• В этой коробке передач четвертая передача прямая. Напряжения указаны для

шестерен пятой передачи.

является лимитирующей в этой паре. Для снижения изгибаю-

щих напряжений в зубьях и увеличения жесткости вала

применена высотная коррекция зубчатого зацепления

+ Ъ = о,

где gj и £2 — коэффициенты смещения инструмента соответ-

ственно ведущей и ведомой шестерен.

Положительное смещение инструмента для ведущей

шестерни было выбрано максимально возможным (+2,2 мм)

из условия заострения вершины зуба. Соответственно ведомая

шестерня выполнена с отрицательным смещением инструмента

(—2,2 мм).

Шестерня 11 (рис. 7) блока шестерен заднего хода также

входит в зацепление с шестерней 5, поэтому она изготовлена

44

с положительным смещением инструмента, равным +2,2 мм.

Для получения большего коэффициента формы зуба ук выбран

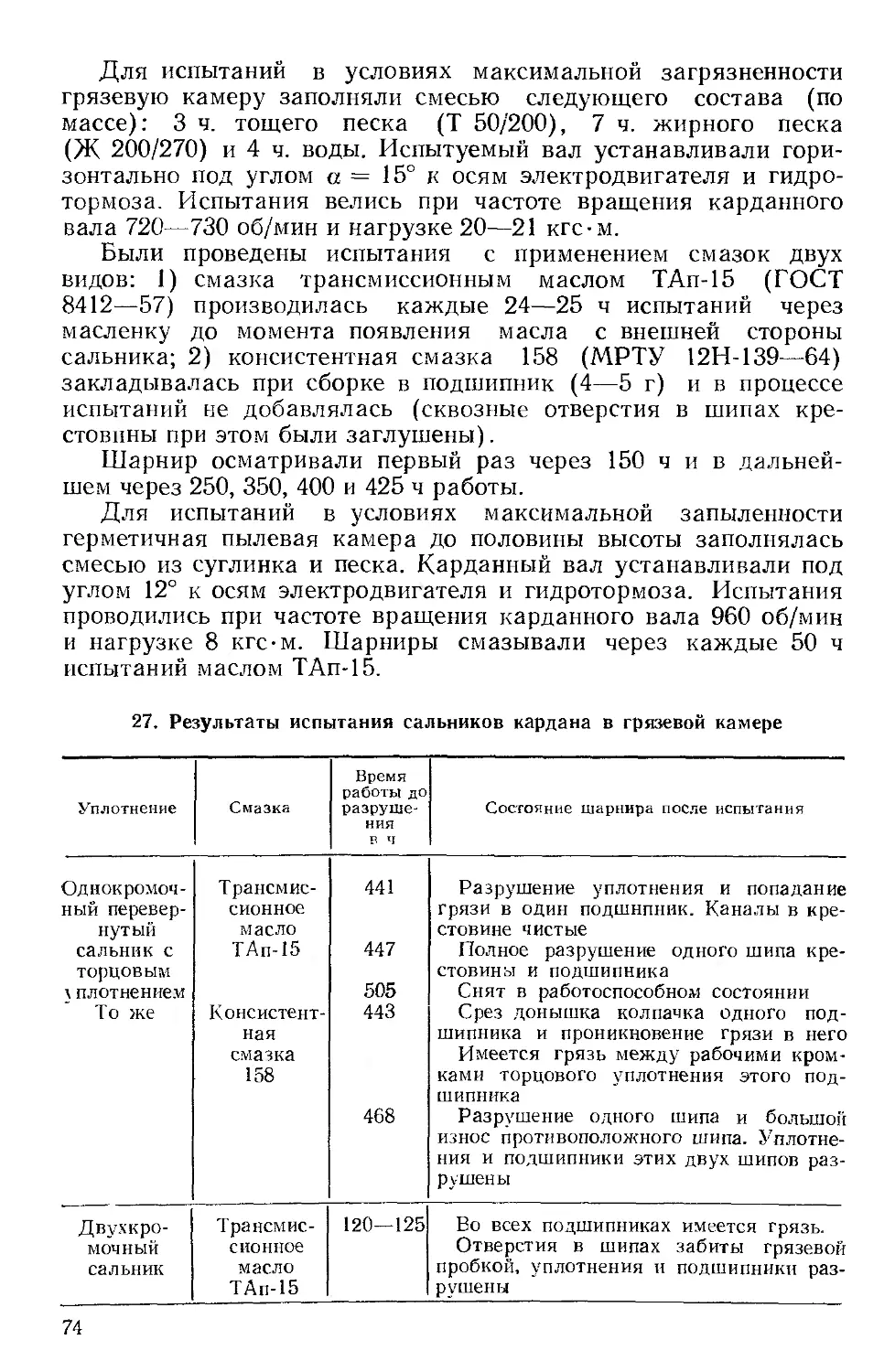

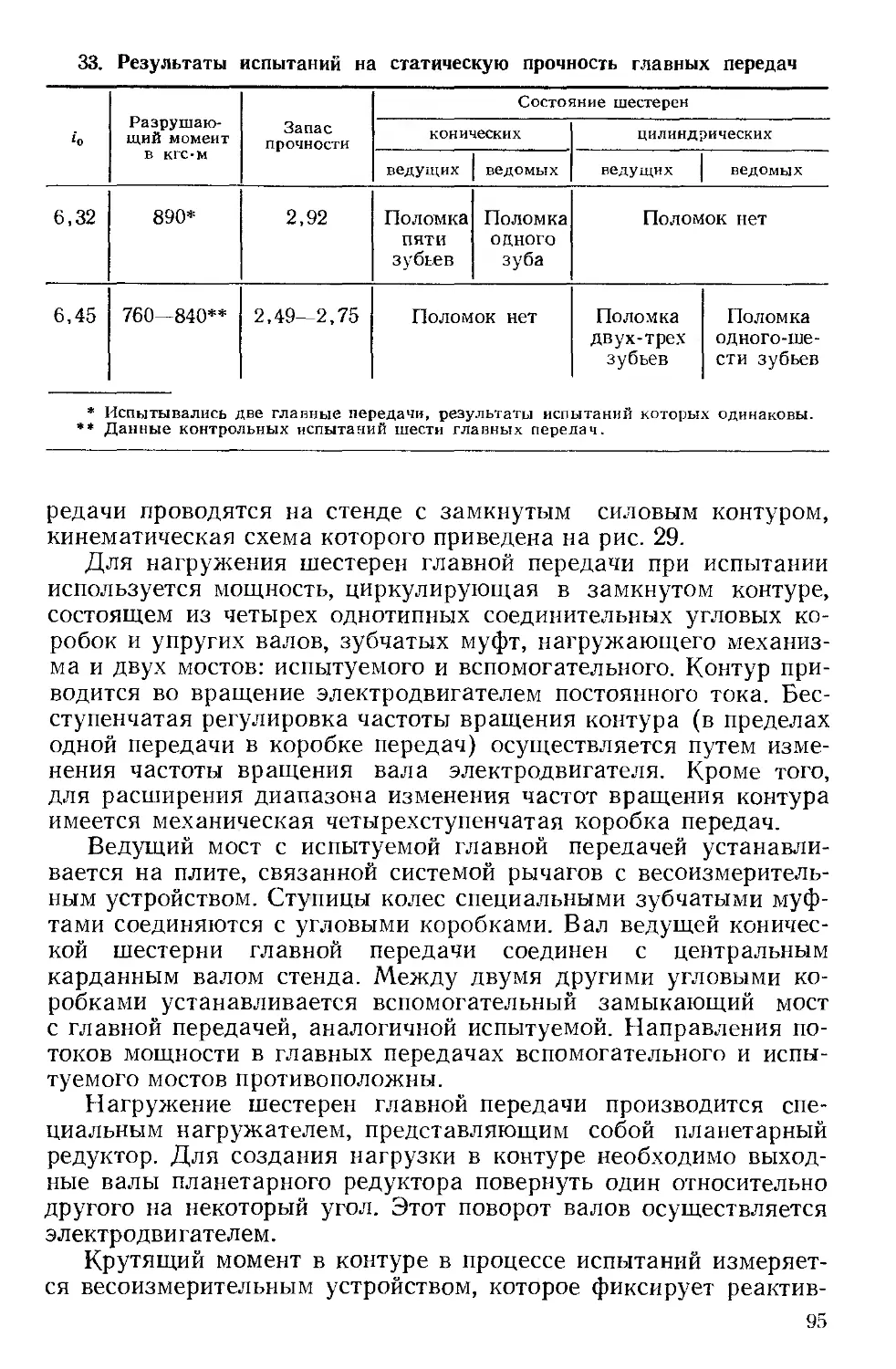

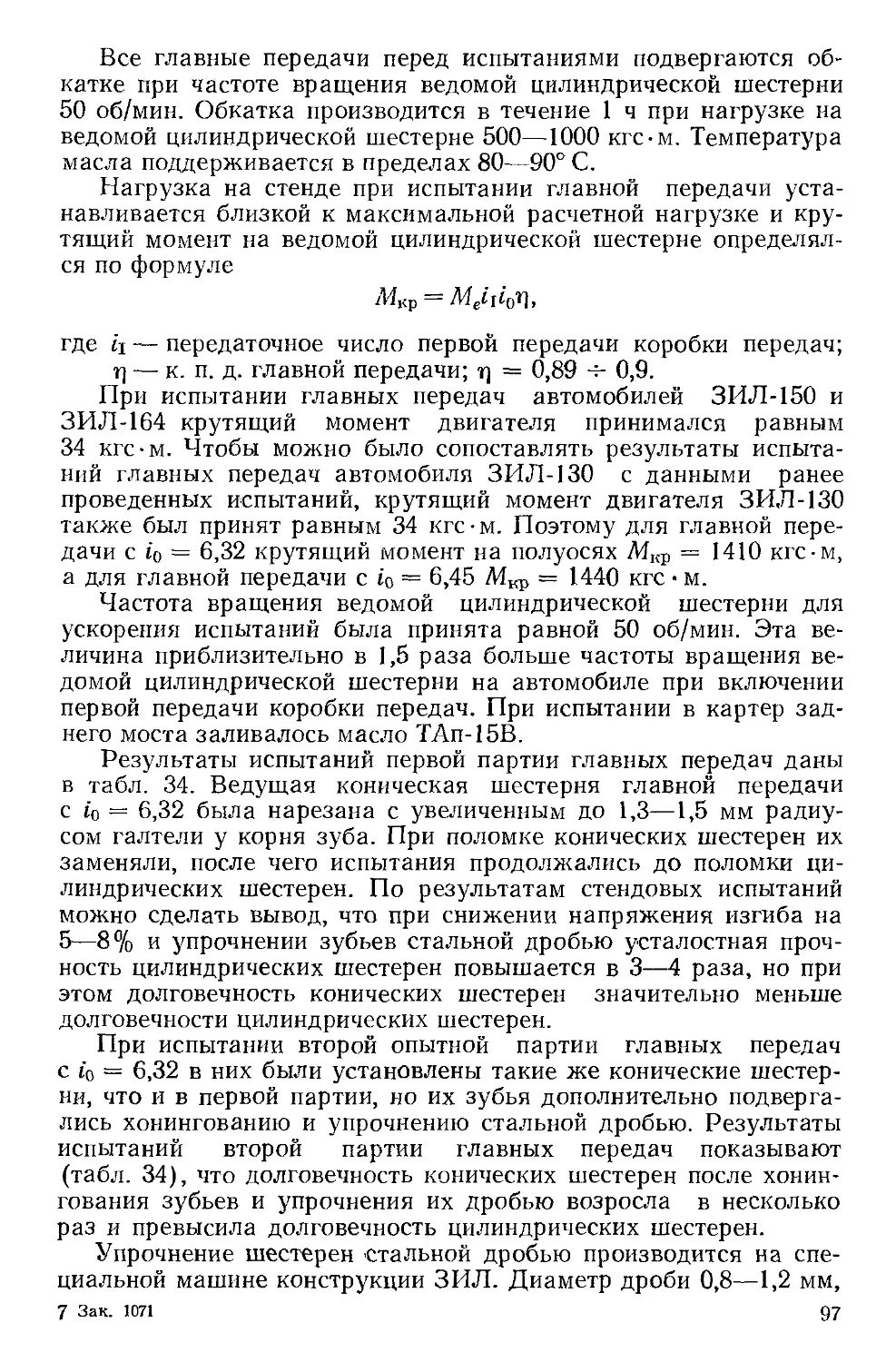

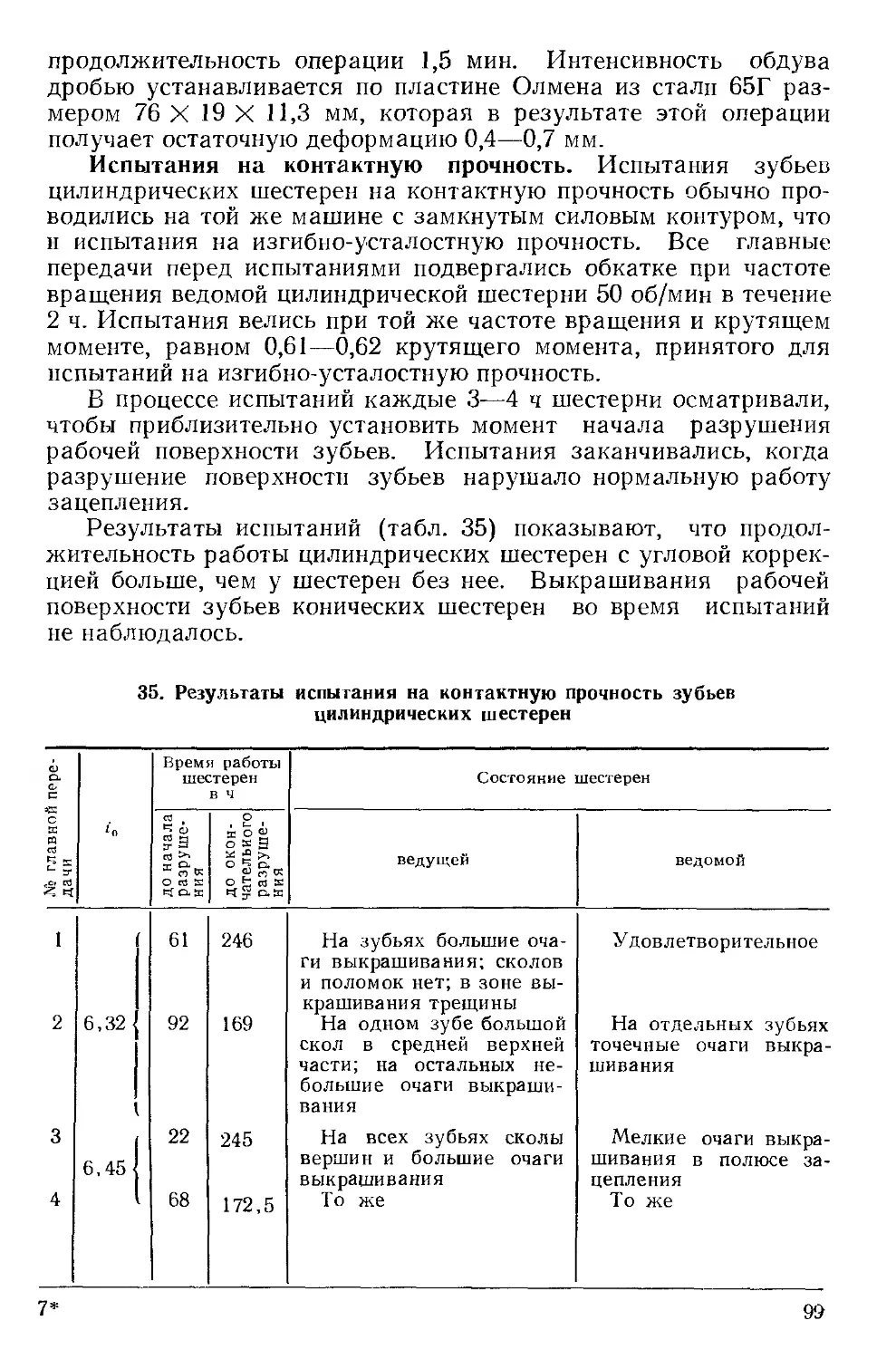

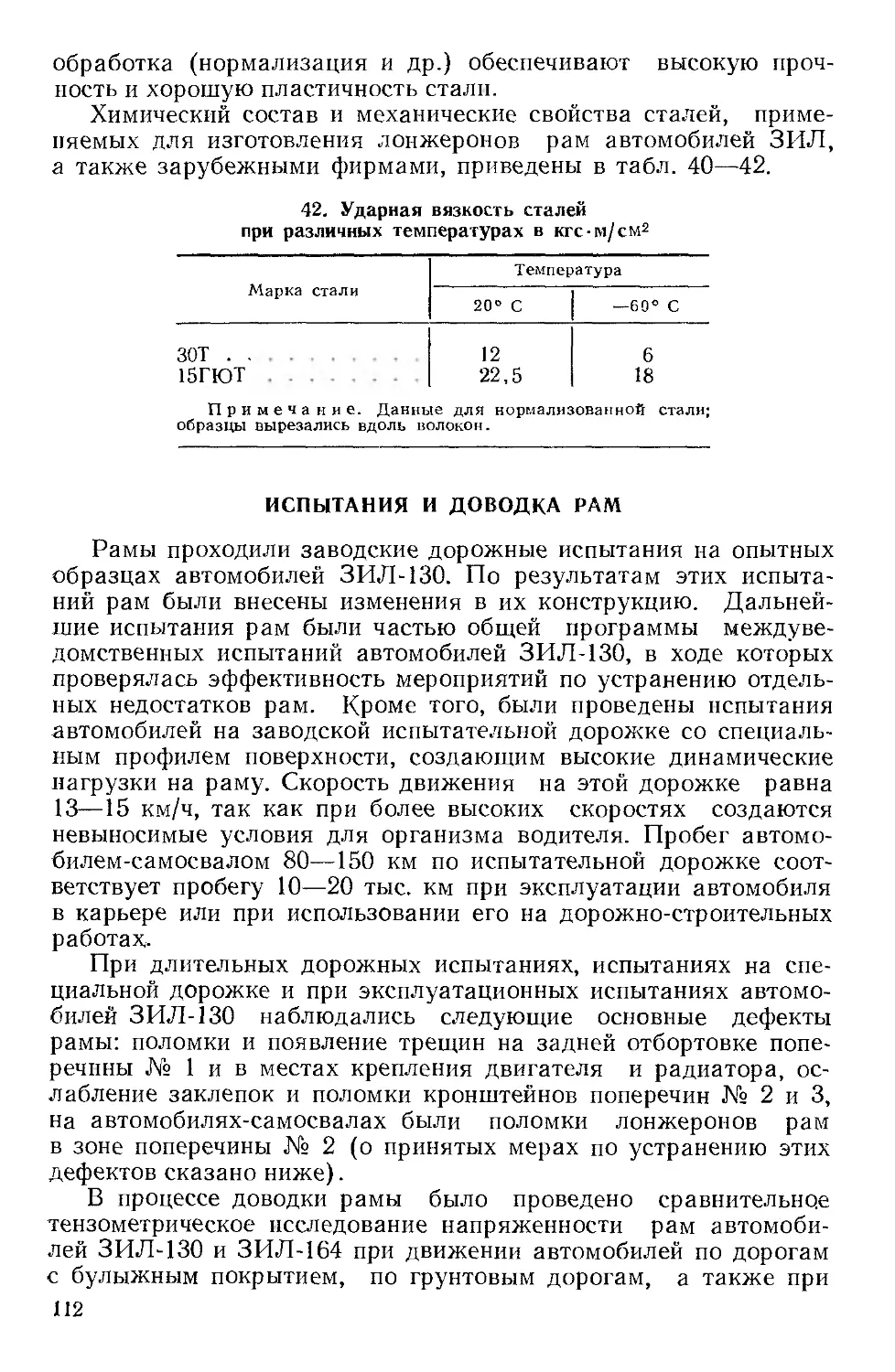

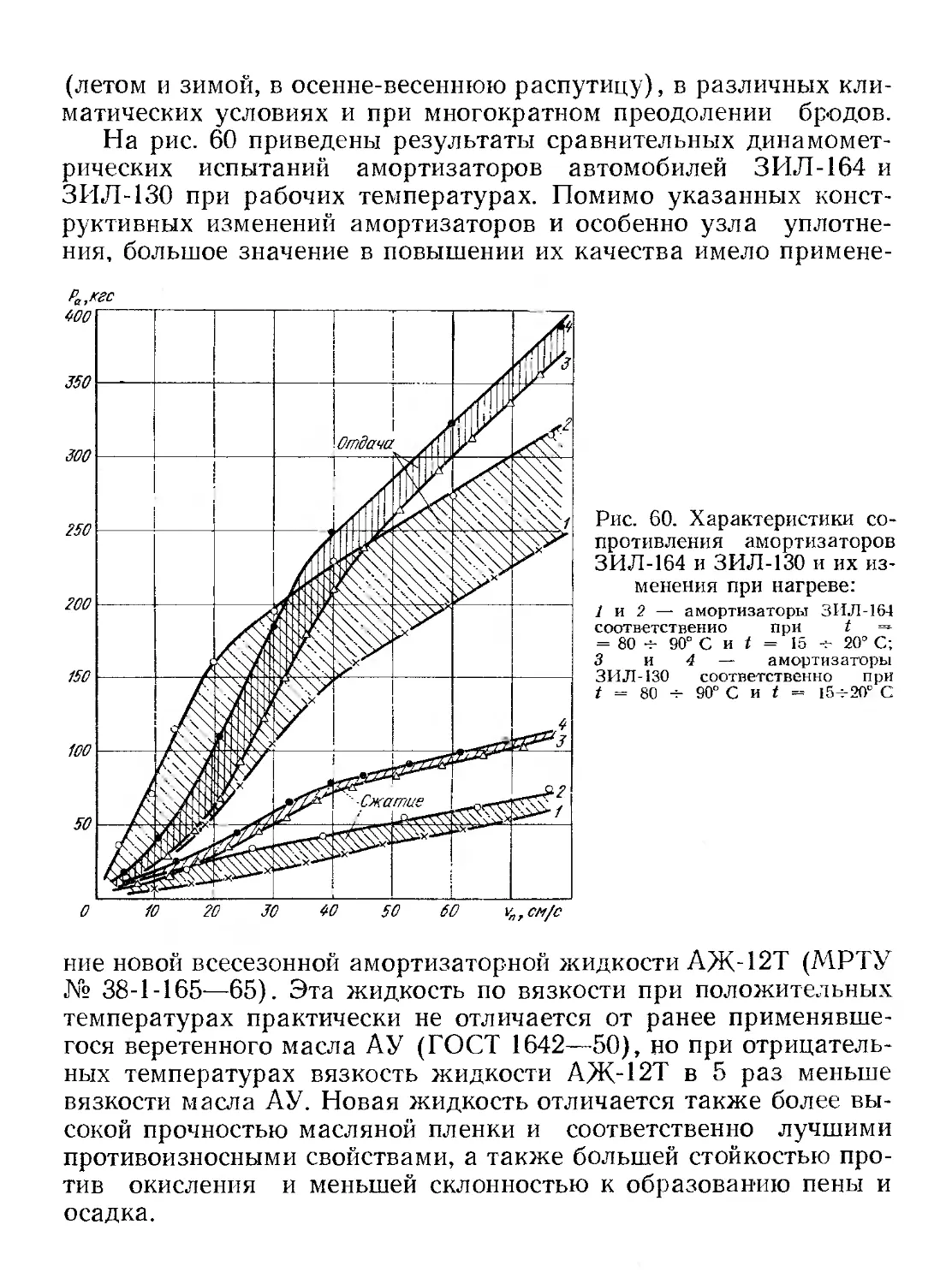

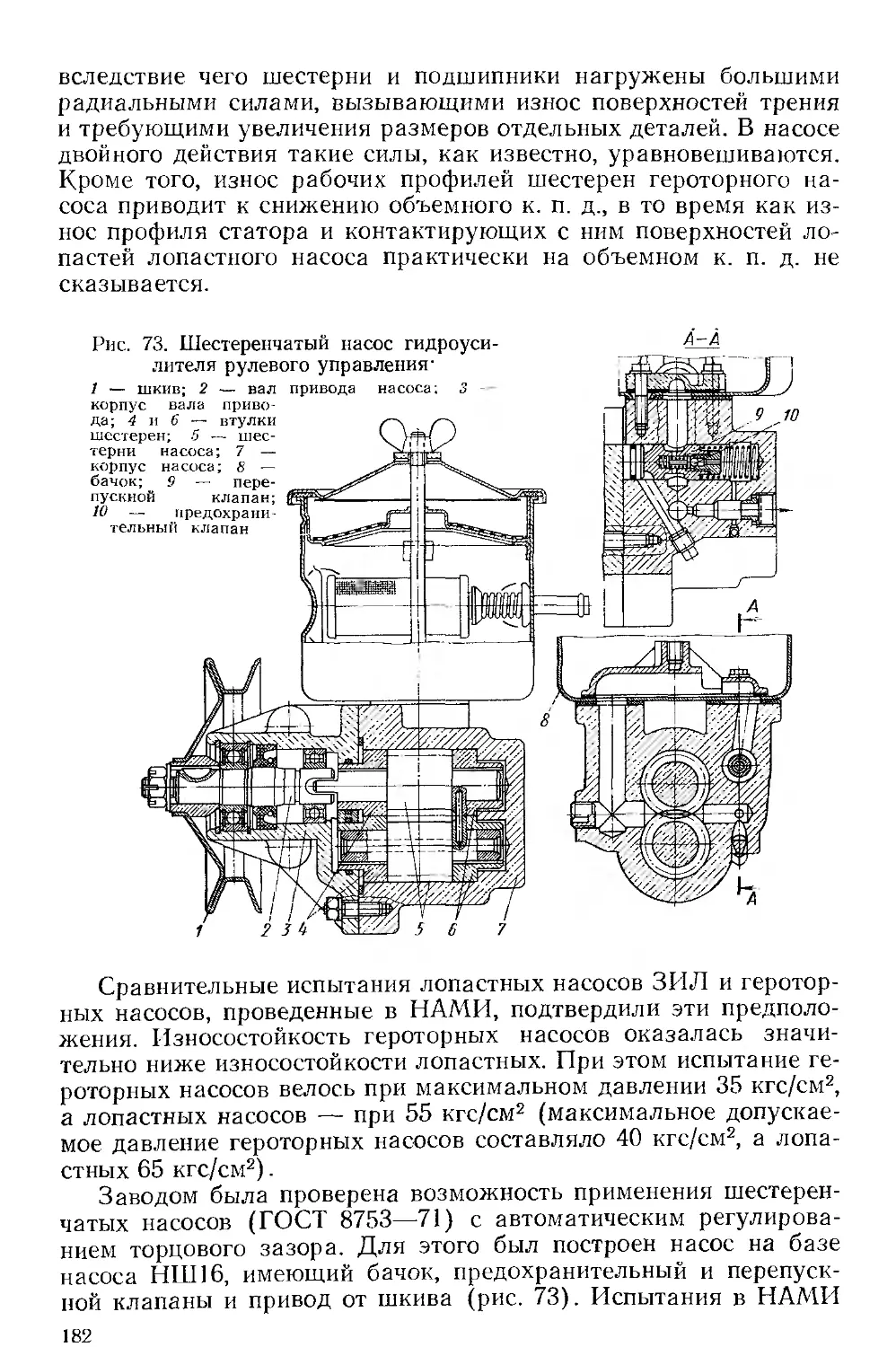

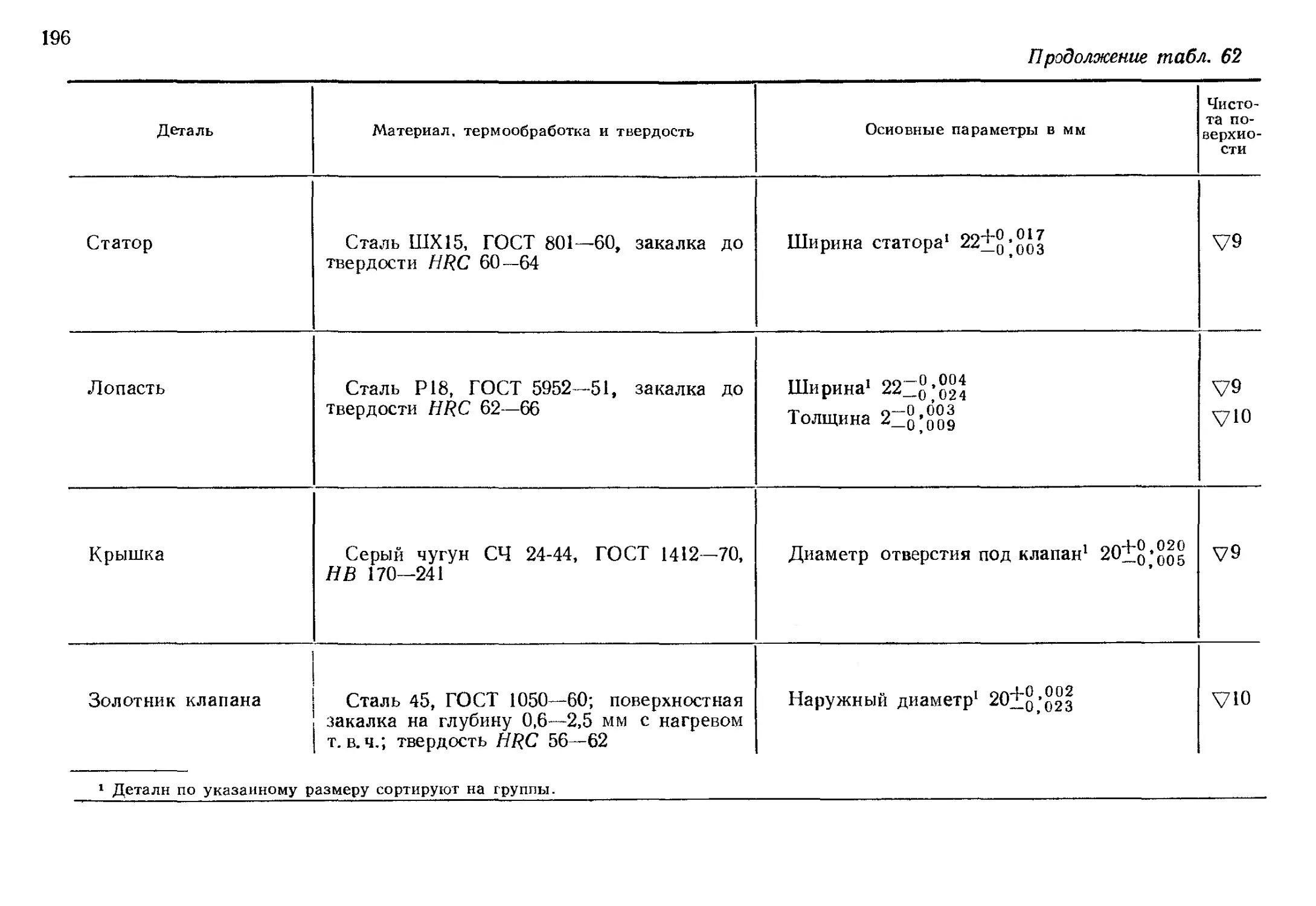

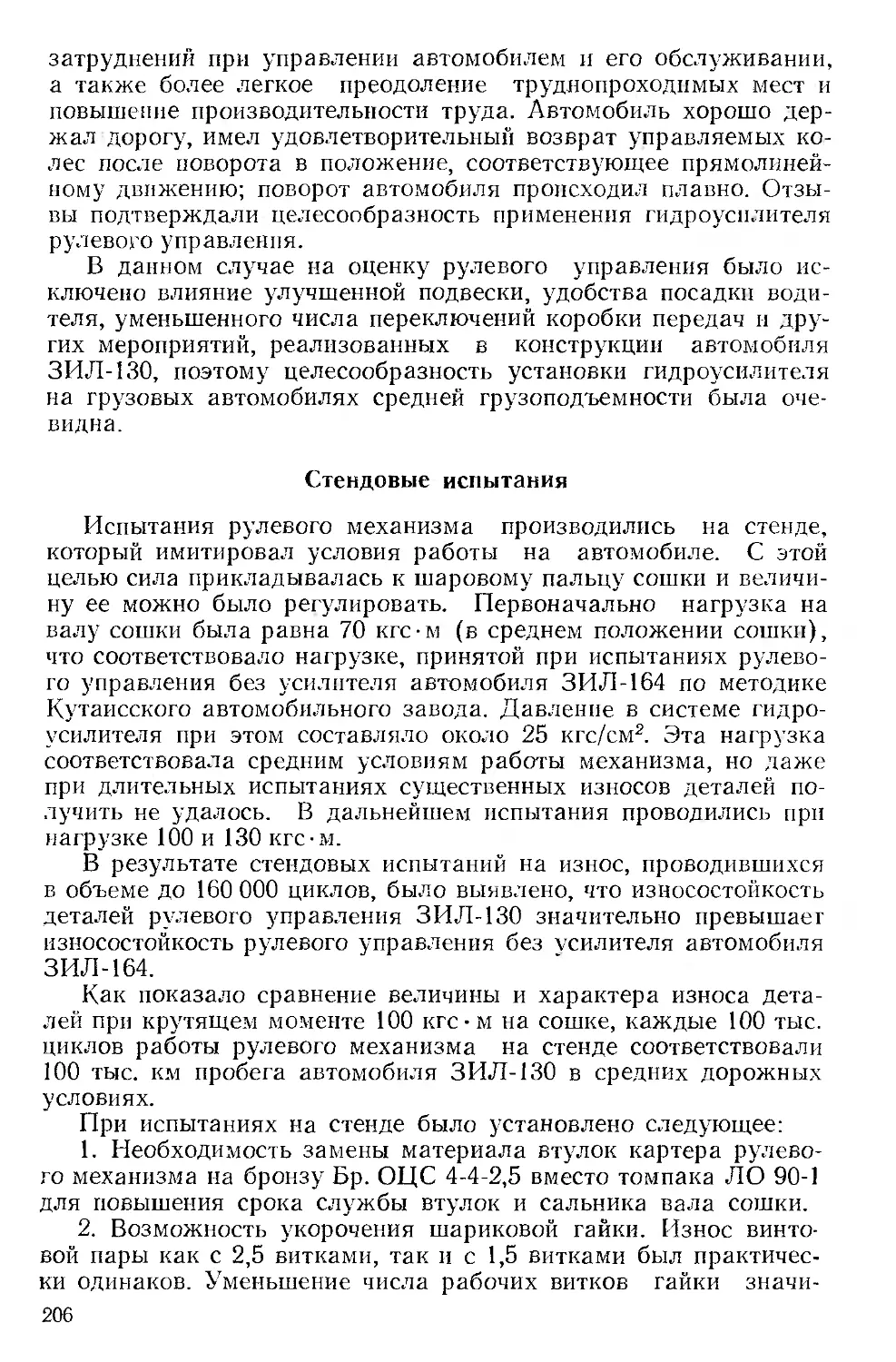

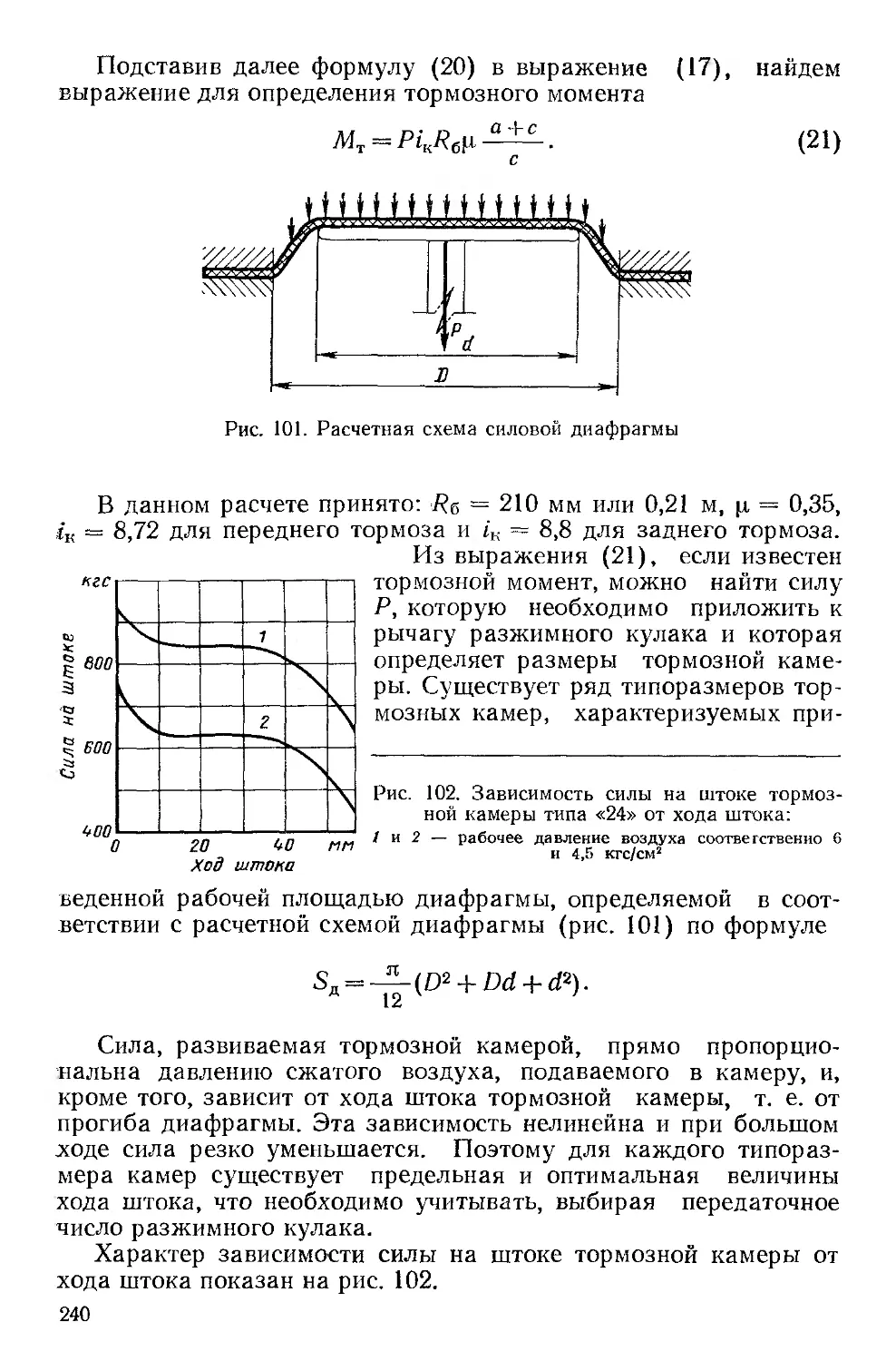

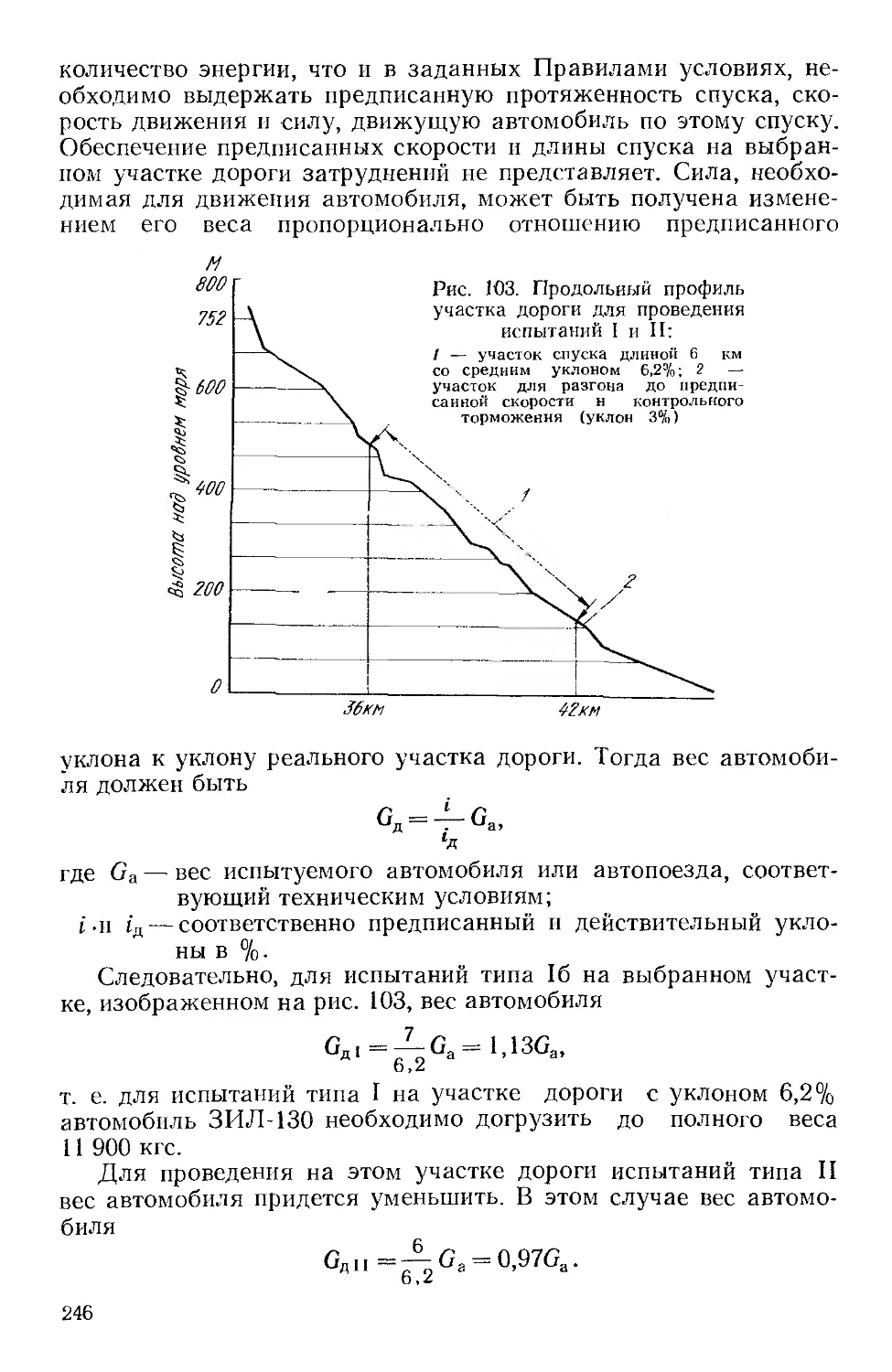

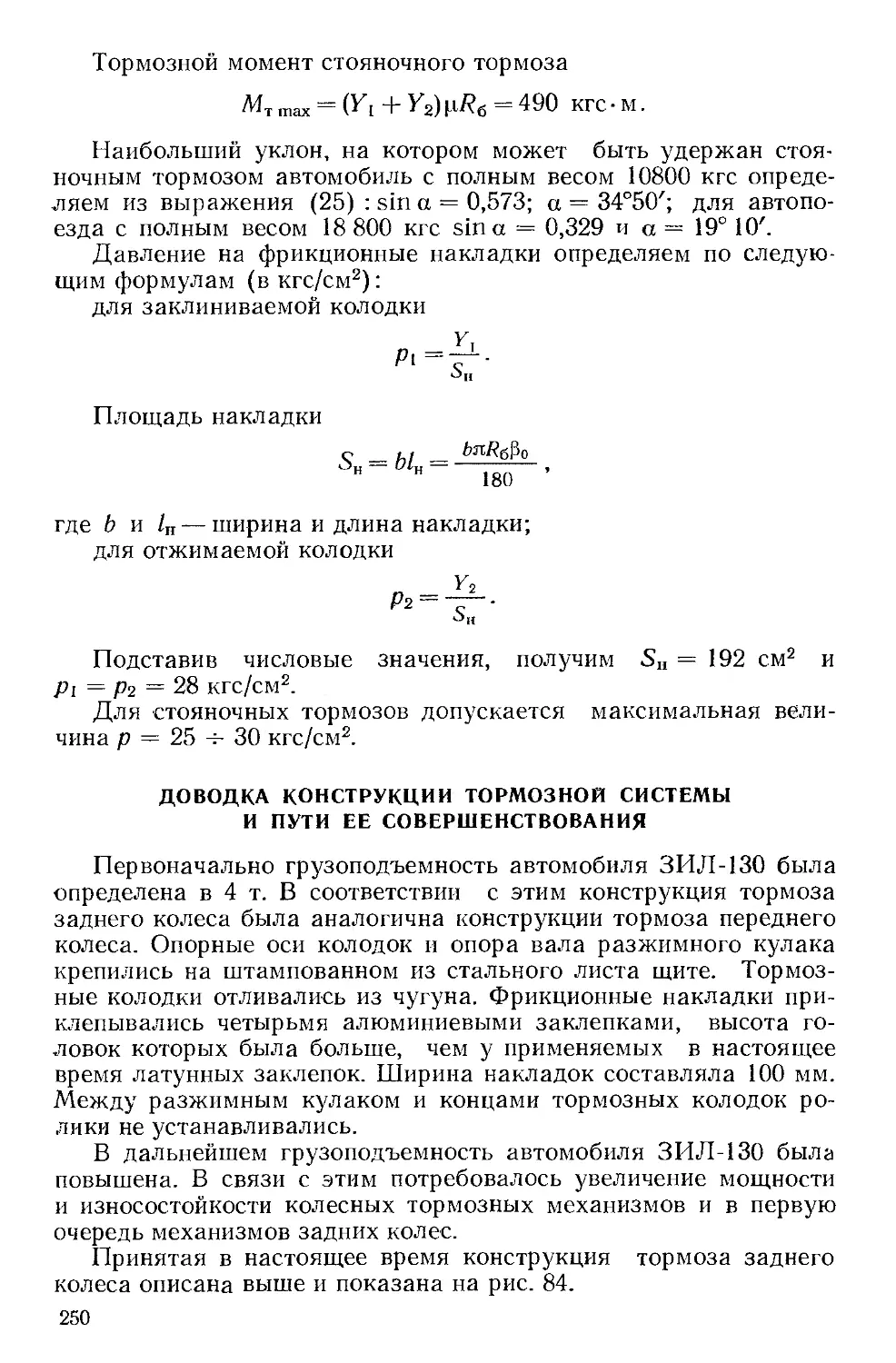

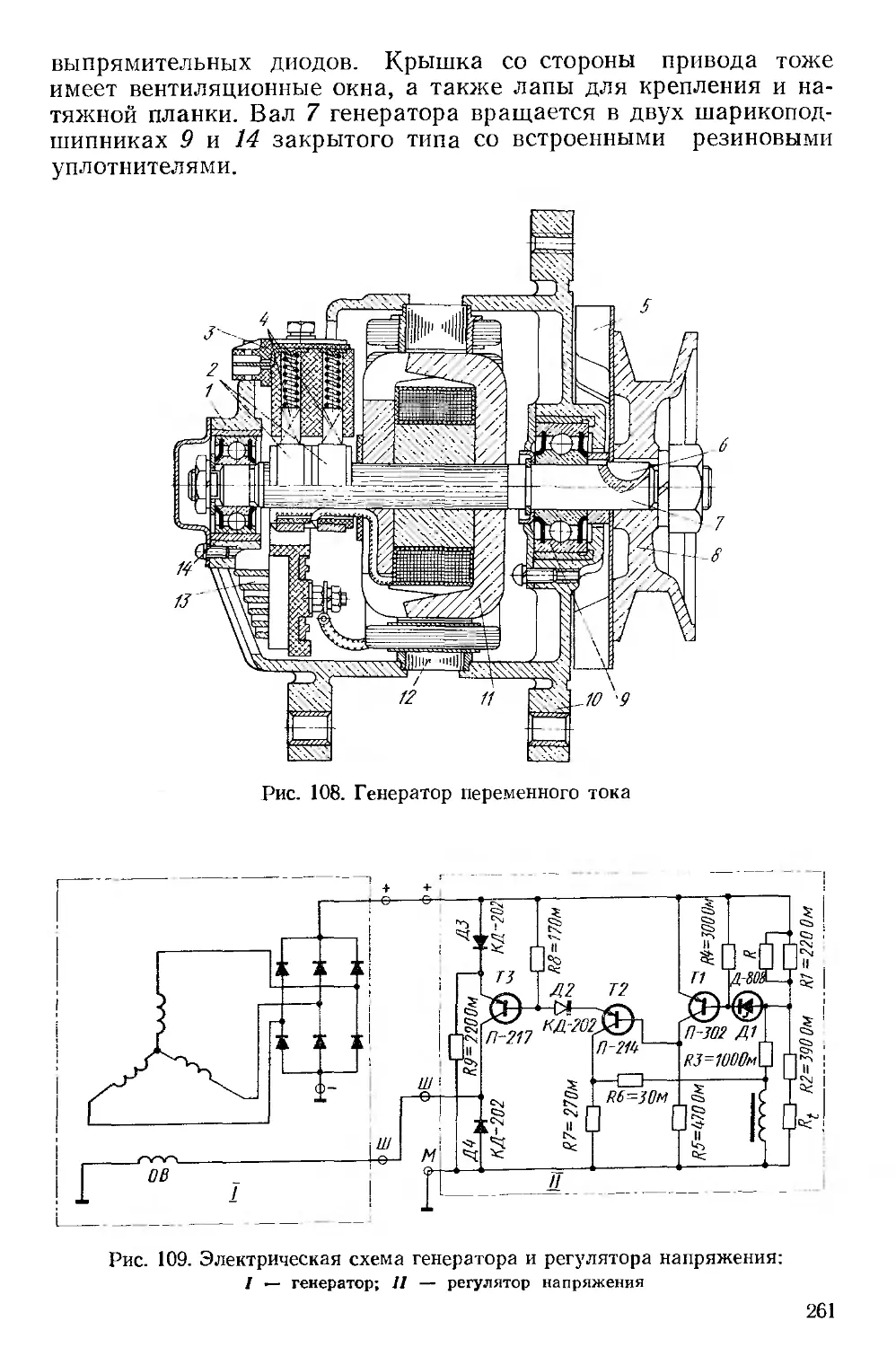

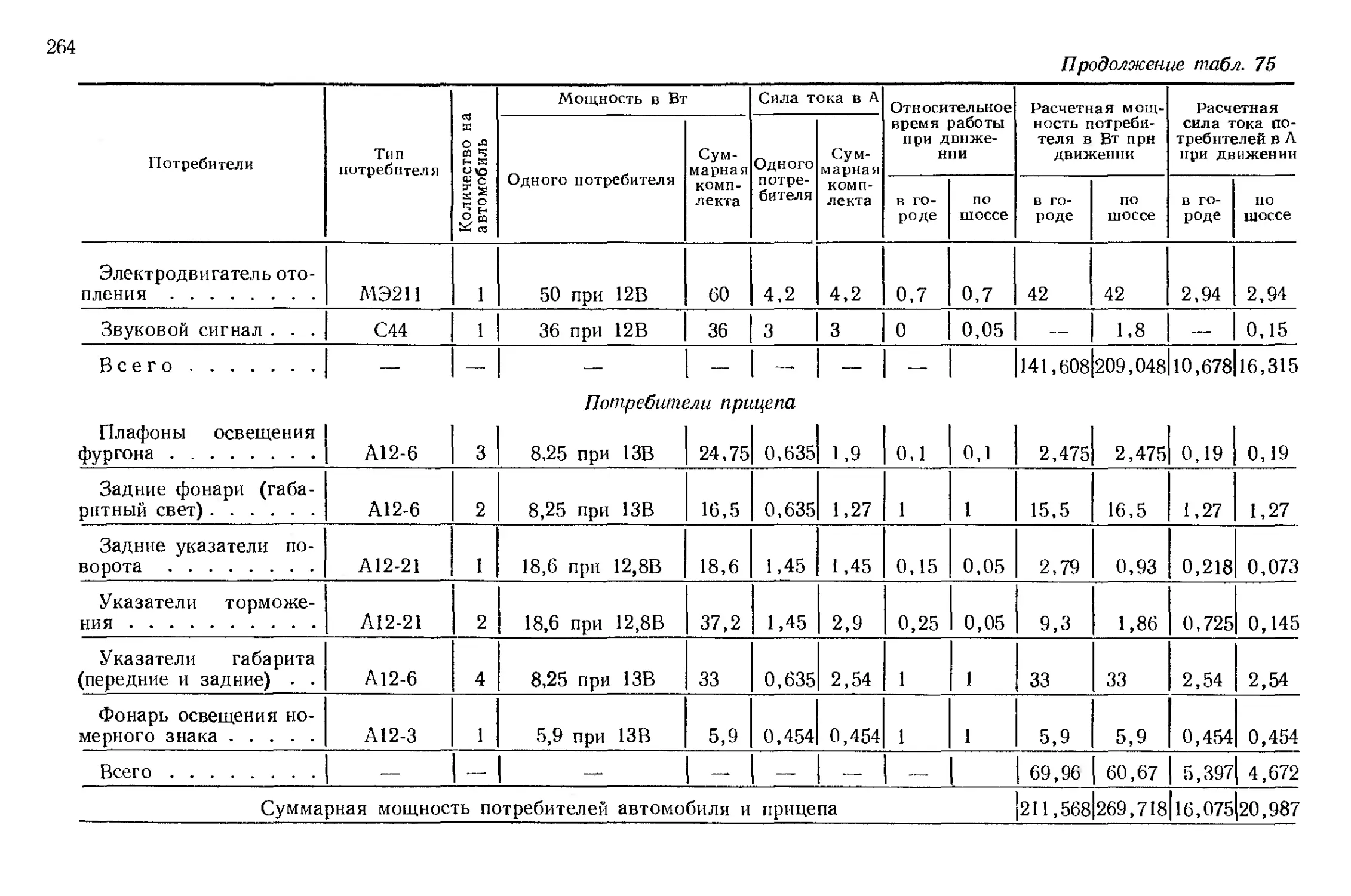

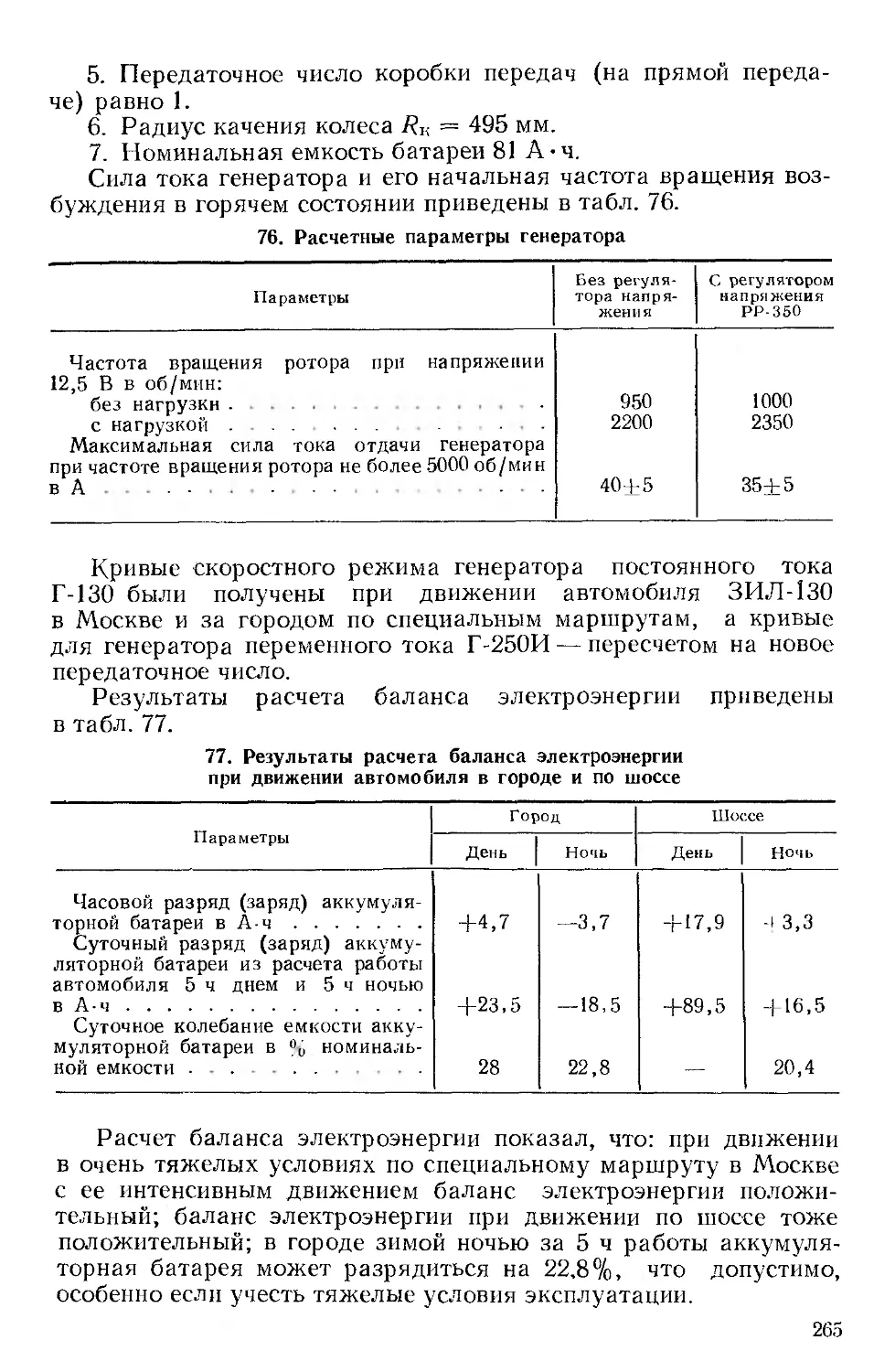

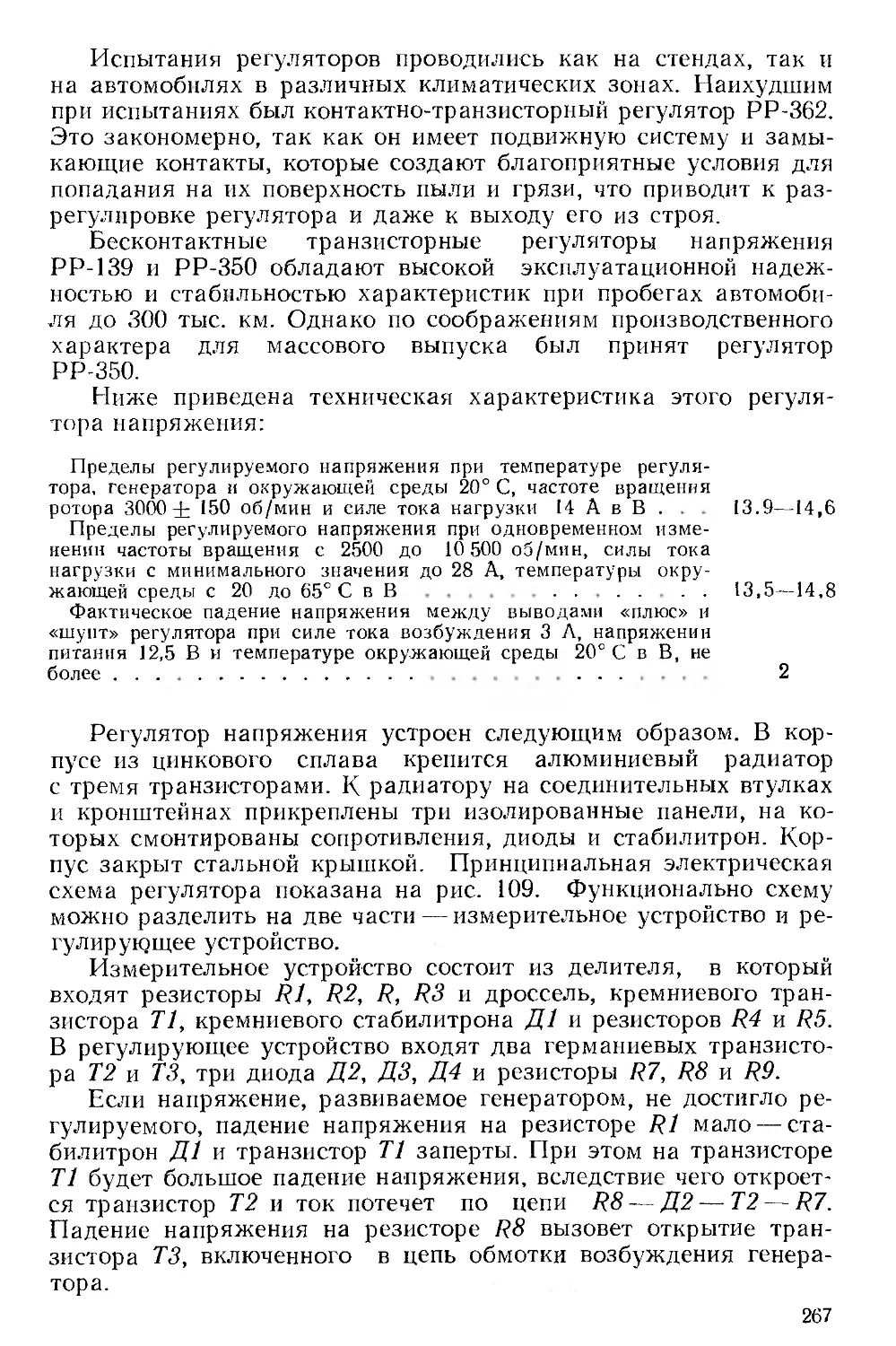

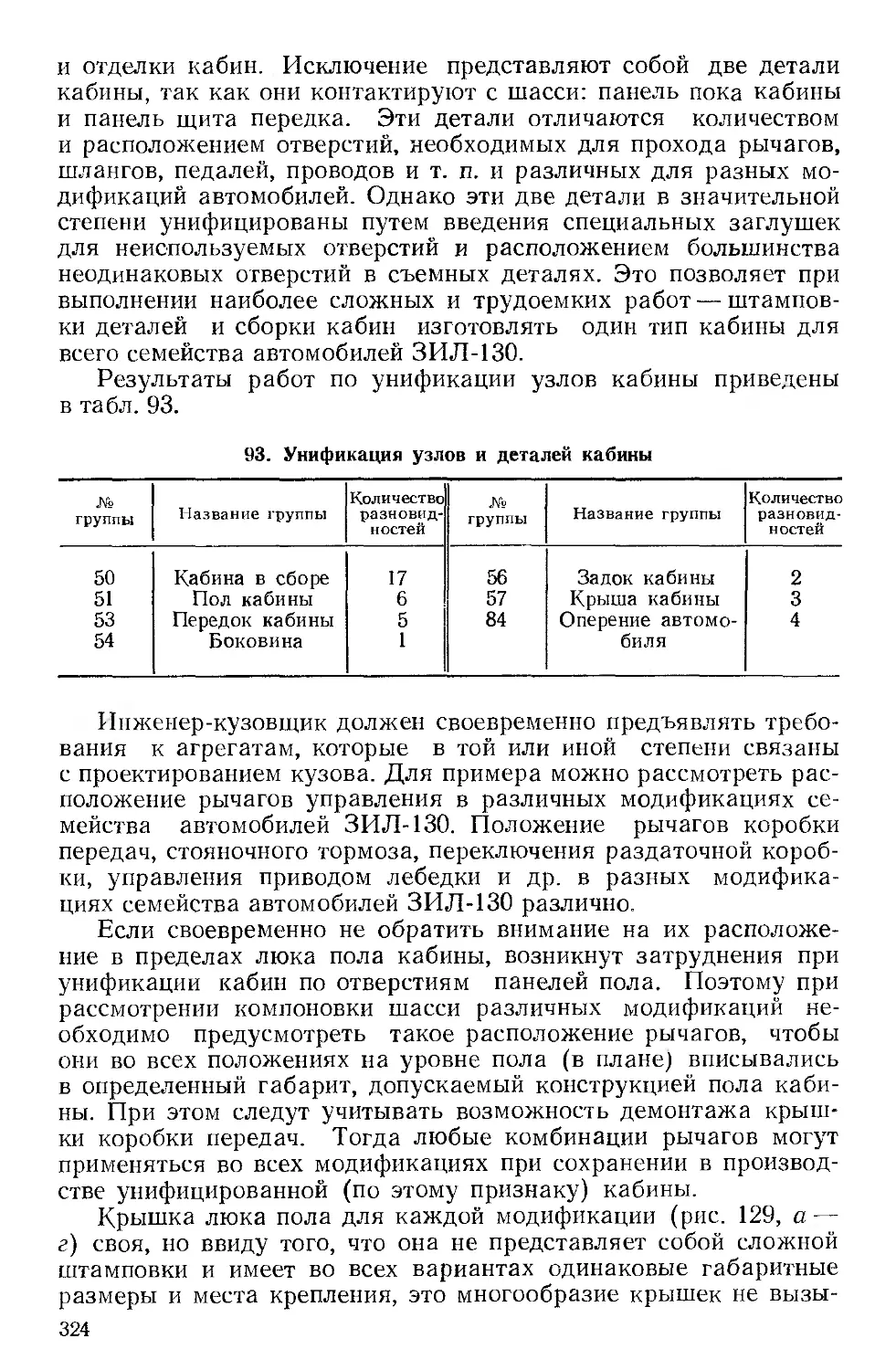

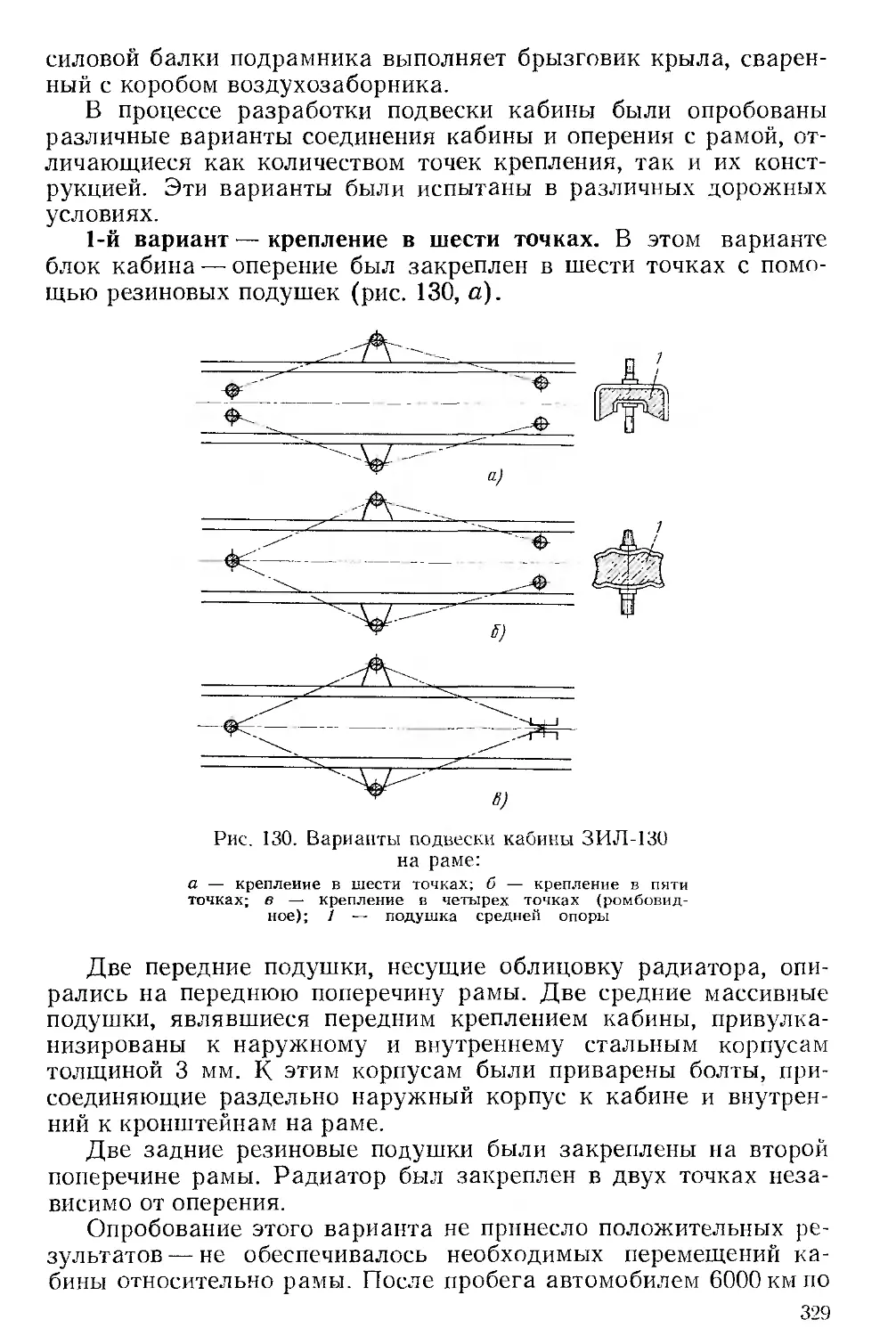

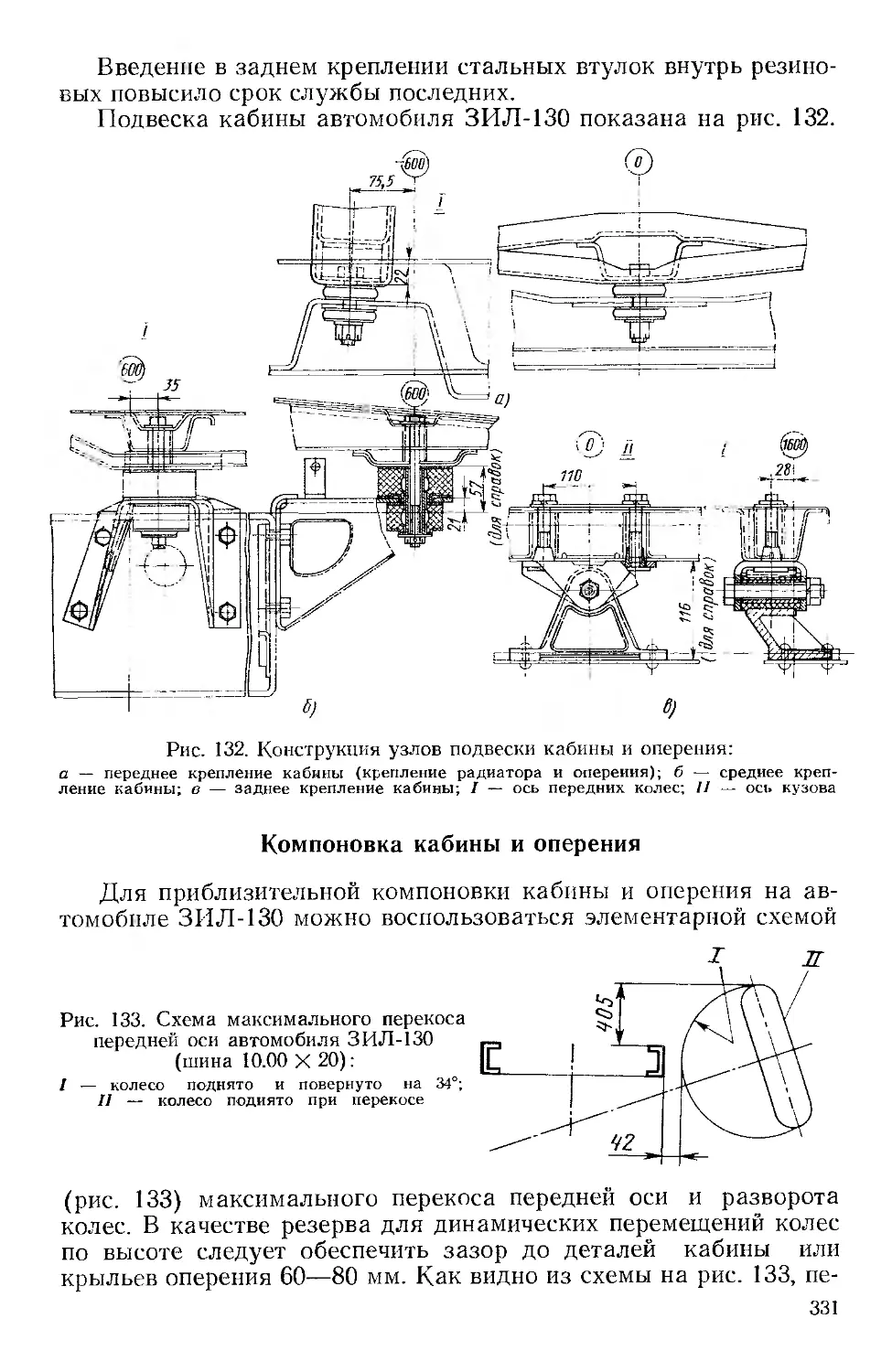

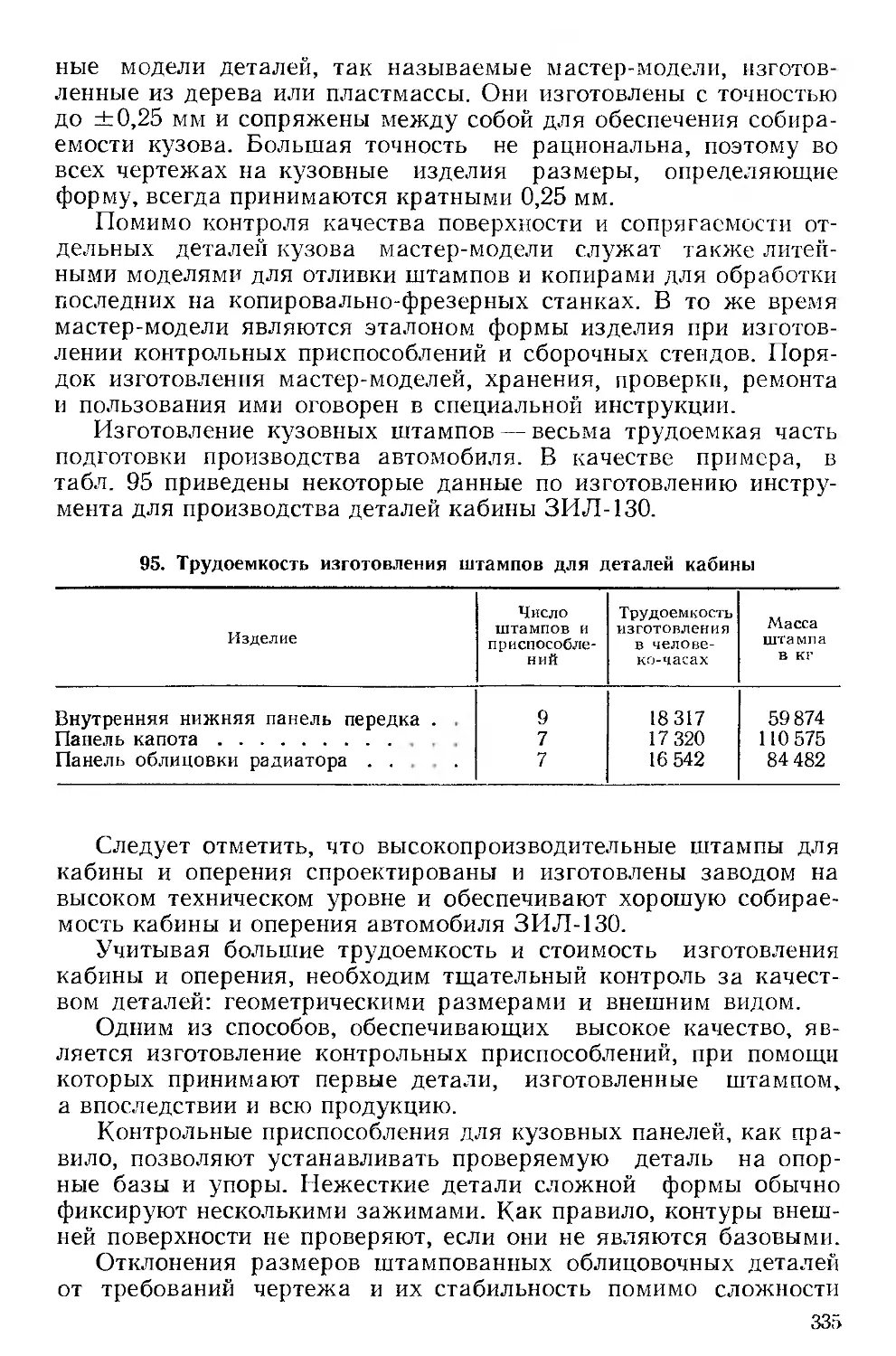

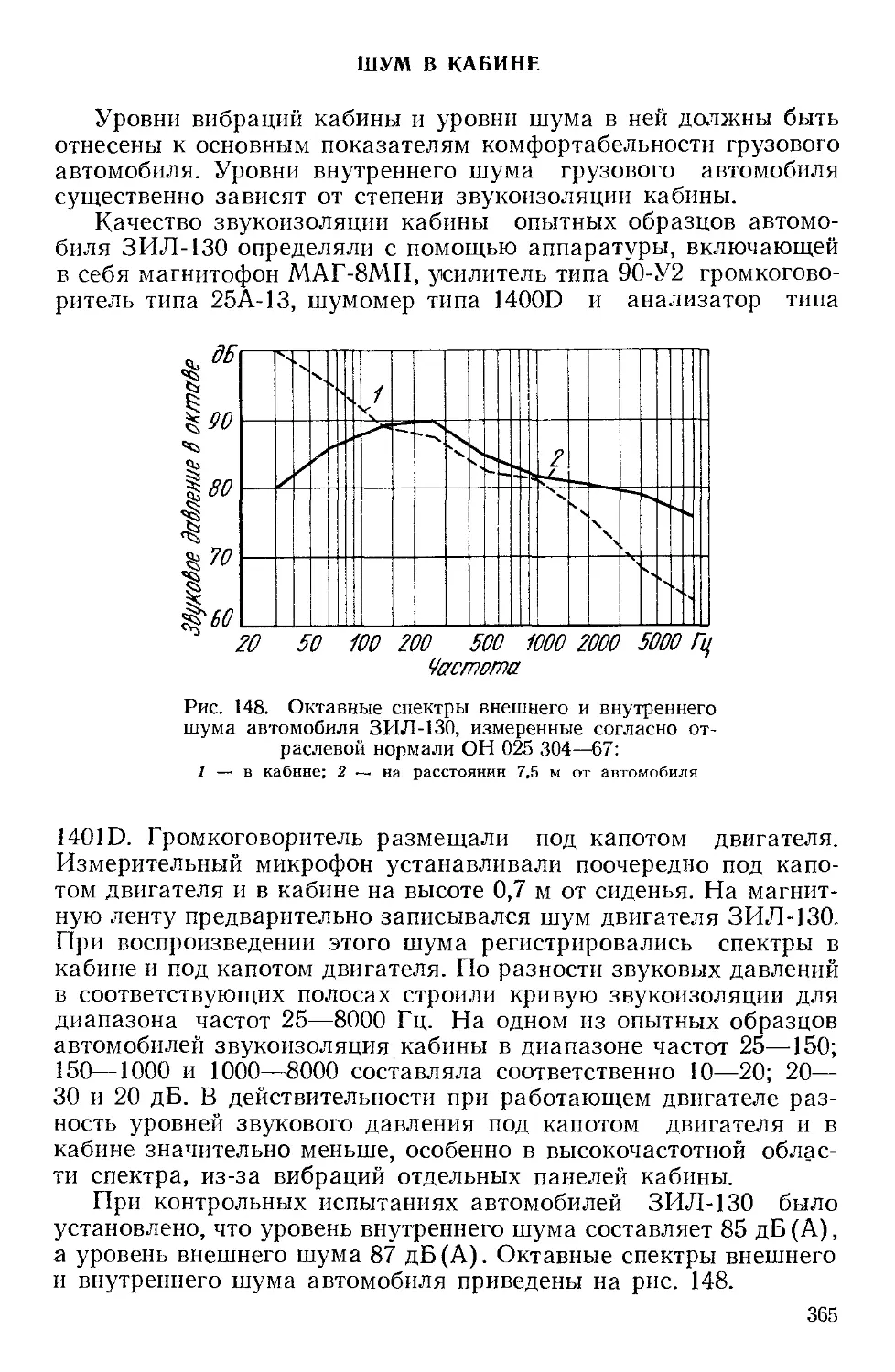

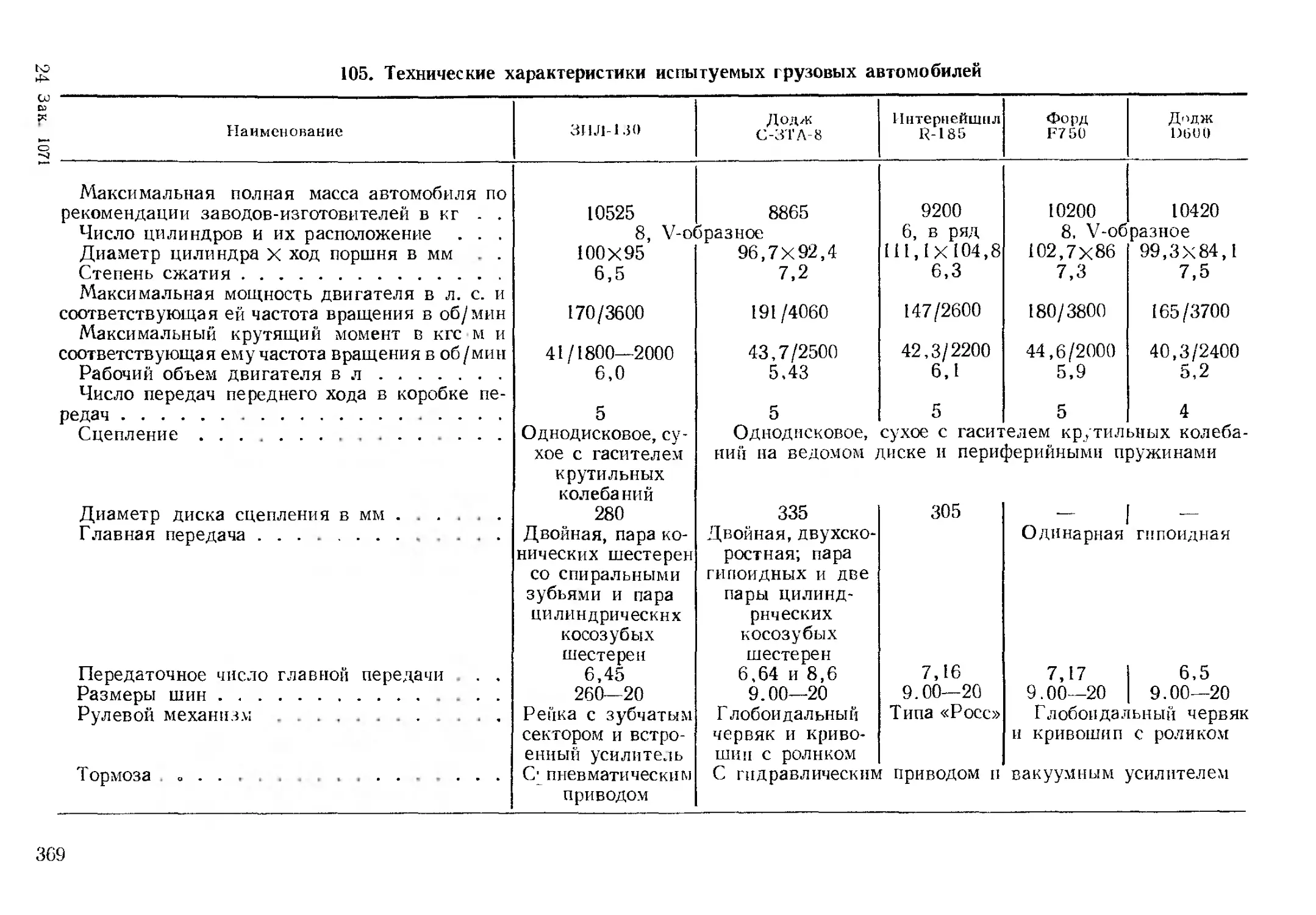

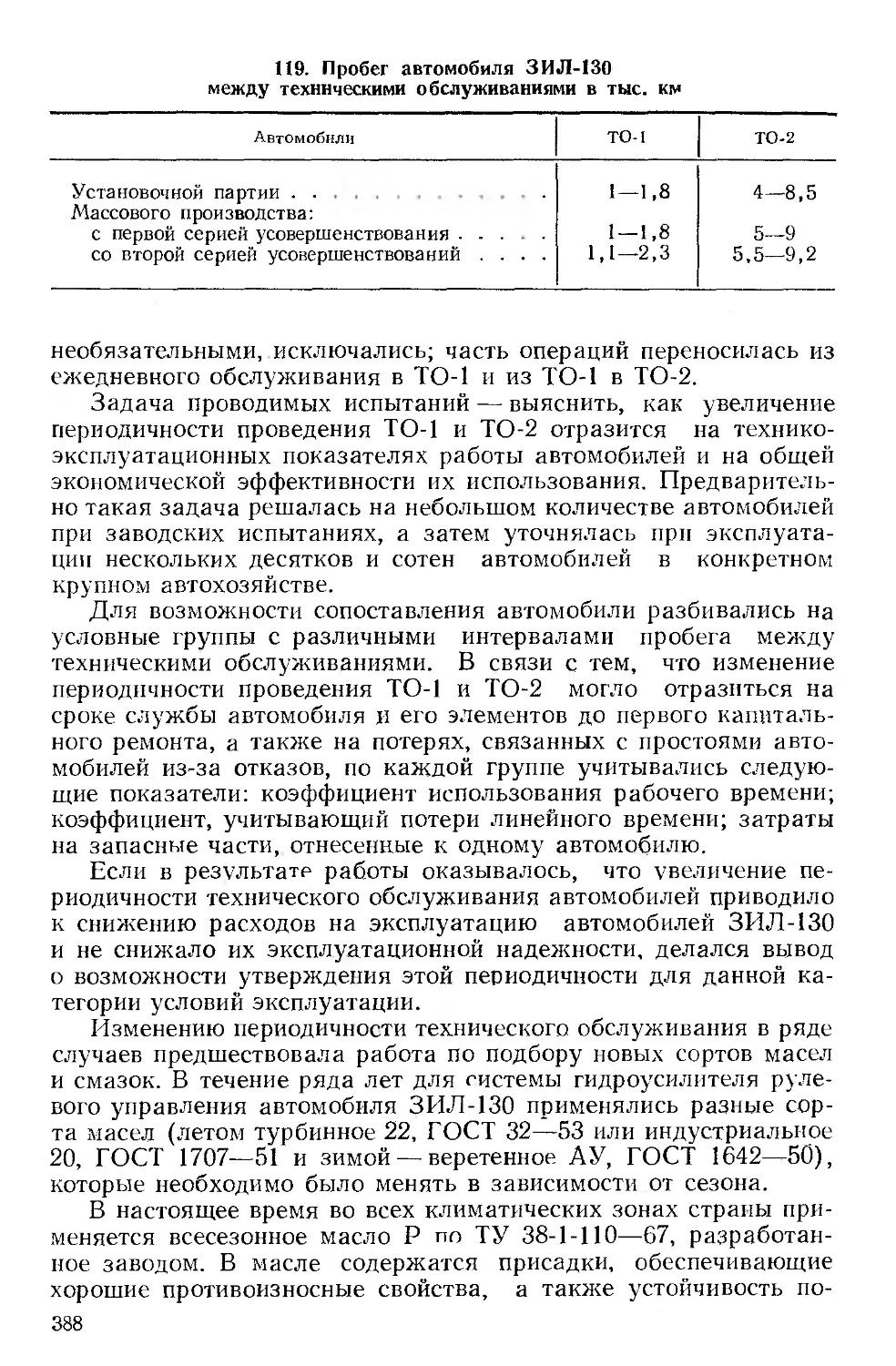

коэффициент высоты зуба fo = 0,8 т.