Автор: Ефимов В.Н. Цветков В.Н. Садовников Е.М.

Теги: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка общие вопросы горного дела механика горное дело

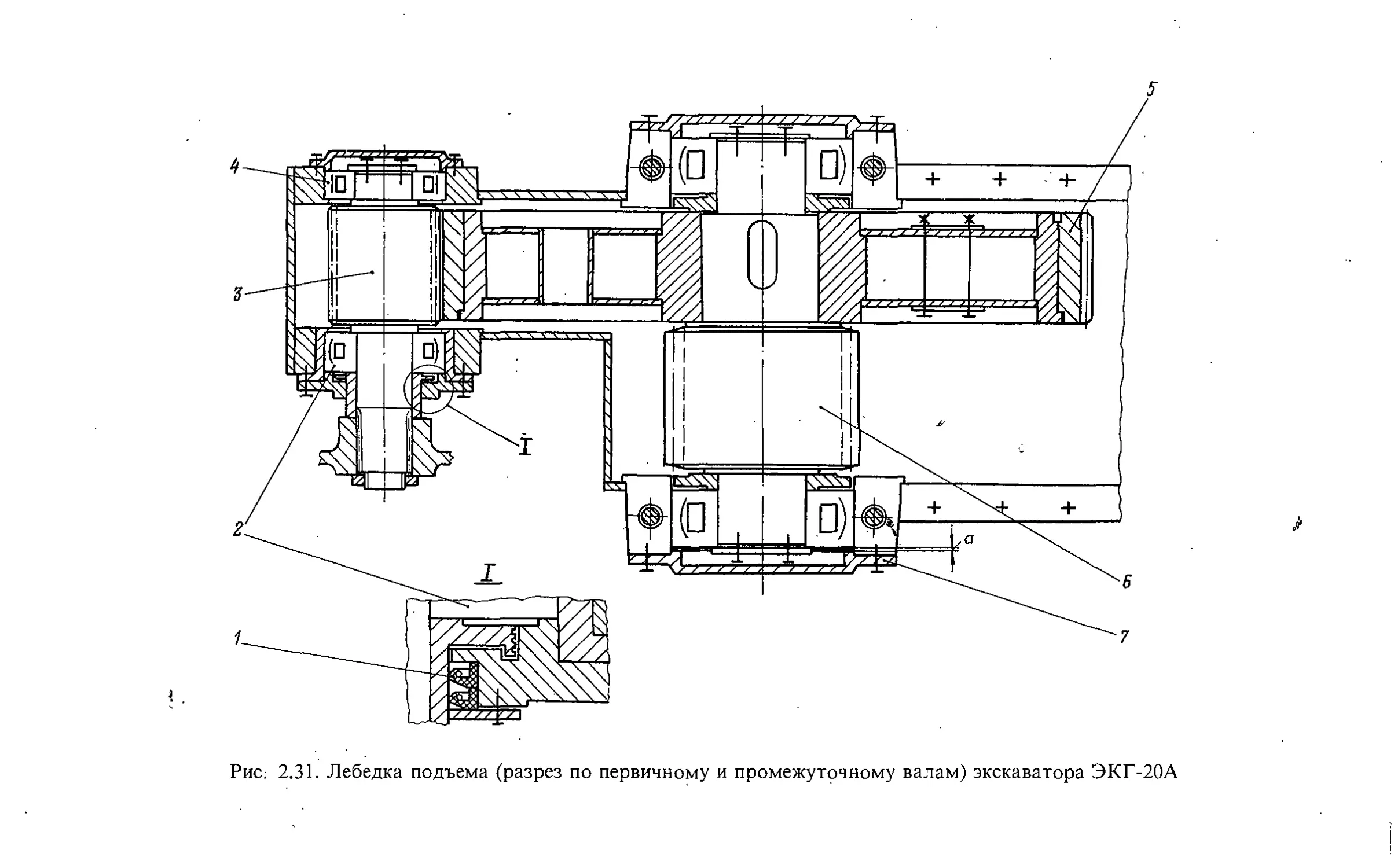

ISBN: 5-247-02401-X

Год: 1994

Ефимов В. Н., Цветков В. Н., Садовников Е. М.

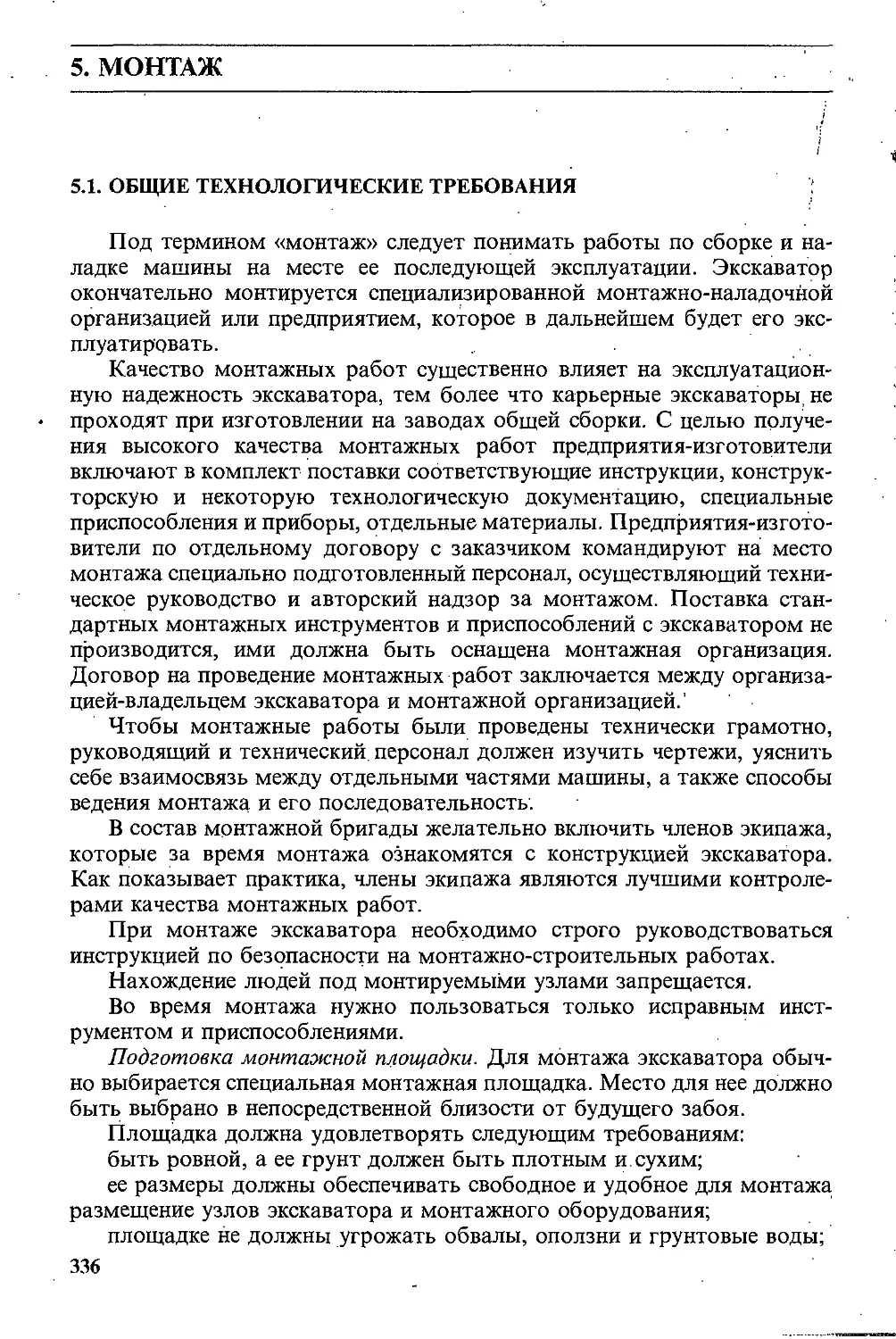

Е 91 Карьерные экскаваторы: Справочник рабочего.— М.:

Недра, 1994.— 381 с.: ил.

ISBN 5-247-02401-X

Рассмотрены конструкции современных экскаваторов типа прямой ло-

паты с вместимостью ковша от 5 до 20 м3. Приведены справочные данные,

необходимые в процессе эксплуатации и технического обслуживания ма-

шин. Обращено внимание па особенности отдельных деталей, сборочных

единиц при их сборке, регулировке, техническом обслуживании. Описаны

системы электроприводов, а также схемы управления ими. Даны рекомен-

дации по монтажу, наладке, эксплуатации и ремонту мощных карьерных

экскаваторов.

Для машинистов карьерных экскаваторов и их помощников.

2502010000—079

Е--------------49—94

043(01)—94

ББК 33,1

Сканировал Кириллов Р.С.

УГГУ

Екатеринбург

2009г

ЭГП-05-1

ББК~ЗЭг(—

Е 911/

УДК 621.879.032.004.69(035)

Уральская гс^/дэрствениая

\ го?-;.-- ' -есуая i

2502010000—079 , „

Е---------------49—94

043(01)

© В. Н. Ефимов, В. Н. Цветков,

Е. М. Садовников, 1994

ISBN 5-247-02401-Х

ПРЕДИСЛОВИЕ

Карьерные экскаваторы применяются в настоящее время для раз-

работки месторождений открытым способом почти всех полезных ис-

копаемых. Экскаваторы типа ЭКГ представляют собой полноповорот-

ные экскаваторы (Э), карьерные (К), гусеничные (Г), электрические со

стандартным или удлиненным оборудованием (у) для верхней погрузки

или с удлиненным рабочим оборудованием для погрузки в транспорт,

расположенный на уровне стояния экскаватора (ус).

Карьерные экскаваторы являются более мощными, чем строитель-

ные, и в отличие от шагающих, роторных и цепных могут применяться

в самых тяжелых горно-геологических и климатических условиях.

Большинство карьерных экскаваторов используется в горной про-

мышленности для погрузки в вагоны (вагоны-думпкары) или автосамос-

валы тяжелых и скальных пород; обычно принято снабжать их только

одним видом рабочего оборудования — прямой лопатой.

Последние годы характеризуются вводом в промышленную эксплу-

атацию, ряда опытных образцов новых моделей карьерных экскаваторов

производства АО «Ижорские заводы», АО «Уралмаш», ГП «Крастяж-

маш». Часть этих экскаваторов (ЭКГ-5А, ЭКГ-10, ЭКГ-15, ЭКГ-15ХЛ,

ЭКГ-20) находится в промышленном производстве, часть — рекомен-

дована к серийному промышленному производству.

Основными направлениями технического развития карьерных экска-

ваторов являются:

увеличение вместимости ковша базовых моделей;

создание различных модификаций с удлиненным рабочим оборудо-

ванием, включая модели для верхней погрузки в средства транспорта;

повышение эксплуатационной надежности экскаваторов, внедрение

автоматизированных систем управления и диагностики на базе микро-

процессорной техники; ;

создание выемочно-погрузочной техники для эксплуатации как

в умеренных природно-климатических условиях, так и в условиях экстре-

мальных с температурным пределом до —60 °C (исполнение ХЛ).

В связи с этим необходима серьезная подготовка квалифицирован-

ных рабочих карьеров, особенно ведущих профессий — машинистов экс-

каваторов и их помощников. !

Успеху профессионально-технической подготовки рабочих карьеров

в значительной мере может способствовать данный справочник.

Конструкции экскаваторов имеют или’ новые компоновочные схемы

в связи с новыми системами электропривода, или ряд новых технических

решений. В частности, на экскаваторах АО «Ижорские заводы» при-

менены планетарные редукторы механизмов поворота и подъема,

малоинертные электрические дисковые тормоза, седловой подшипник

3

с регулировкой зазора в вертикальной и горизонтальной плоскостях,

заливная смазка роликового круга, введена очистка от пыли воздуха,

подаваемого в машинный зал, в последних конструкциях даны новые

конструктивные решения по рабочему оборудованию.

Книга содержит справочные сведения по всем частям конструкции

современных карьерных экскаваторов, нужных как при эксплуатации

экскаваторов, включая различные виды ремонтов, так и при монтаже

и наладке машин. Эти сведения будут способствовать содержанию ма-

шин в работоспособном состоянии и более эффективному их использо-

ванию.

Представляется, что справочник будет полезным пособием для об-

служивающего персонала карьерных экскаваторов и их подготовки,

а также для инженерно-технических работников карьеров.

Справочник рабочего написан канд. техн, наук В. Н. Ефимовым

(разд. 1, 3, 5, 6) — компания «Росуголь», инж. В. Н. Цветковым (разд. 2,

5), канд. техн, наук Е. М. Садовниковым (разд. 4) — АО «Уралмаш».

1. НАЗНАЧЕНИЕ И УСЛОВИЯ ПРИМЕНЕНИЯ

КАРЬЕРНЫХ ЭКСКАВАТОРОВ

1.1. НАЗНАЧЕНИЕ И СТРУКТУРА ЭКСКАВАТОРНОГО

ПАРКА

На карьерах основная часть добычных и вскрышных работ вы-

полняется с применением карьерных одноковшовых экскаваторов —

мехлопат. В ближайшей перспективе эта тенденция сохранится несмотря

на увеличение объемов, выполняемых по бестранспортной и поточной

технологии. , ,

Карьерные экскаваторы предназначены для выемки и погрузки по-

лезных ископаемых и пород вскрыши. Экскаваторы применяются на (

карьерах угольной промышленности, черной и цветной металлургии, •

промышленности строительных материалов, а также на земляных рабо- j

тах крупных строительств.

' В настоящее время выпускается большое число различных моделей

карьерных экскаваторов, которые отличаются в основном параметрами

рабочего оборудования: вместимостью ковша, длиной стрелы и рукояти.

При этом размеры стрелы и рукояти определяют параметры рабочего

оборудования экскаватора.

Карьерные экскаваторы в зависимости от свойств разрабатываемых

горных масс снабжаются ковшами различной вместимости. При этом за

номинальную считают вместимость, принятую для работы на скальных

породах. На полускальных породах и рыхлых вместимость ковша может

быть увеличена на 25%, а на сильно абразивных — уменьшена на 25%.

Ниже приводится структура экскаваторного парк?! угольной отрасли,

где используется основной парк карьерных экскаваторов. Характеризуя

весь существующий парк одноковшовых экскаваторов (мехлопаты

и драглайны), следует отметить, что карьерные экскаваторы составляют

71,3% всего экскаваторного парка. /

Наиболее распространенными являются у карьерные экскаваторы

с вместимостью ковша 4—5,2 м3 производства АО «Уралмаш» — 49%

(табл. 1,1). На втором месте экскаваторы ЭКГ-8И и на его базе модифи-

кации ЭКГ-4у (ЭВГ-4И) и ЭКГ-6,Зус — 39,8% производства АО «Ижор-

ские заводы». На третьем месте экскаваторы ЭКГ-12,5 (ЭКГ-6,Зу; ЭКГ-

Юус) —5,3%.

; С 1990 г. АО «Ижорские заводы» взамен устаревших экскаваторов

ЭКГ-8И и ЭКГ-12,5 начал выпуск карьерных экскаваторов нового ряда

типоразмеров на базе экскаваторов ЭК^-Ю и ЭКГ-15.

Устройство экскаваторов производства АО «Уралмаш» и АО «Ижор-

ские заводы» подробно описаны ниже.

5

Таблица 1.1

Структура экскаваторного нарка на 01.01.1990 г.

Модель Количе- ство Доля, % Модель Количе- ство Доля, %

ЭКГ-5А 752 49 ЭКГ-15 8 0,6

ЭКГ-4,6Б (ЭКГ-8у,

ЭКГ-4,6А ЭКГ-12ус,

ЭКГ-4,6 ЭКГ-20)

ЭКГ-4 ЭКГ-20 17 1,2

ЭКГ-8И 608 39,6 ЭКГ-20А

(ЭКГ-4И, ЭВГ-35.65 4 0,3

ЭКГ-4у, ЭВГ-35.65М

ЭКГ-6,Зус) Импортные 36 2,4

ЭКГ-10 4 0,3 РН-2300

(ЭКГ-5у, .201М

ЭКГ-8ус) 204М

ЭКГ-12,5 86 5,3 Прочие 19 1,3

(ЭКГ-6,Зу,

ЭКГ-Юус) Всего 1534 100

ГП «Крастяжмаш» пока не имеет своей конструкции карьерного

экскаватора, а занимается тиражированием ижорской модели ЭКГ-15

(ранее ЭКГ-12,5).

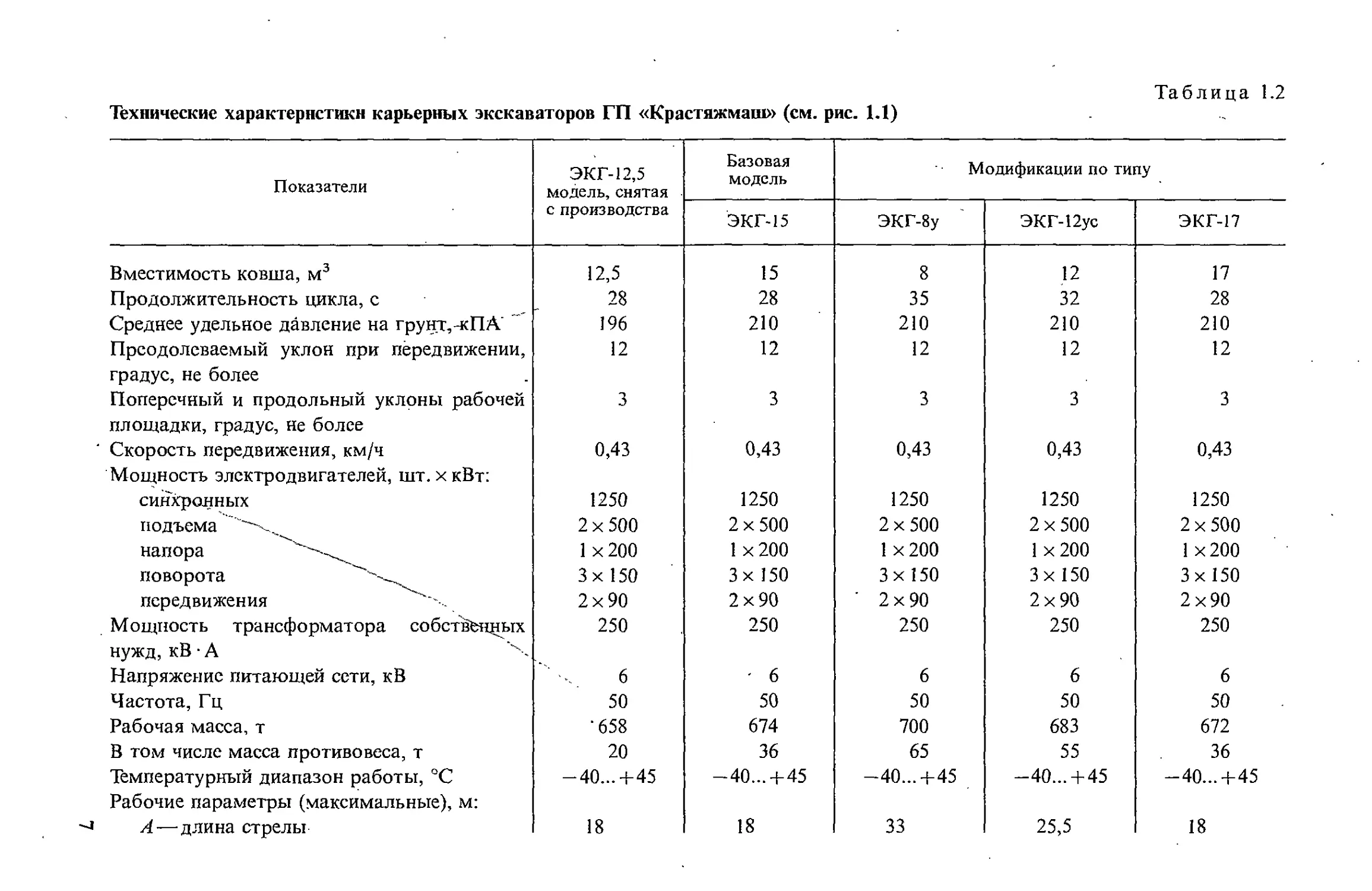

С 1991 г. ГП «Крастяжмаш» выпускает карьерные экскаваторы ЭКГ-

15 (базовая модель) с удлиненным рабочим оборудованием и модифика-

ции ЭКГ-8у, ЭКГ-12ус и ЭКГ-17 (табл. 1.2, рис. 1.1). На базе ЭКГ-15

Таблица 1.2

Технические характеристики карьерных экскаваторов ГП «Крастяжмаш» (см. рис. 1.1)

Показатели ЭКГ-12,5 модель, снятая с производства Базовая модель Модификации по типу

ЭКГ-15 ЭКГ-8у ЭКГ-12ус ЭКГ-17

Вместимость ковша, м3 12,5 15 8 12 17

Продолжительность цикла, с 1 28 28 35 32 28

Среднее удельное давление на грунт,-кПА Г 196 210 210 210 210

Преодолеваемый уклон при передвижении, 12 12 12 12 12

градус, не более Поперечный и продольный уклоны рабочей 3 3 3 3 3

площадки, градус, не более Скорость передвижения, км/ч 0,43 0,43 0,43 0,43 0,43

Мощность электродвигателей, шт. х кВт: синхронных 1250 1250 1250 1250 1250

подъема 2x500 2x500 2x500 2x500 2 х 500

напора 1 х200 1 х200 1 х200 1 х 200 1 х200

поворота Зх 150 Зх 150 Зх 150 Зх 150 Зх 150

передвижения 2x90 2x90 ’ 2x90 2x90 2x90

Мощность трансформатора собственных 250 250 250 250 250

нужд, кВ А X Напряжение питающей сети, кВ 6 6 6 6 6

Частота, Гц 50 50 50 50 50

Рабочая масса, т '658 674 700 683 672

В том числе масса противовеса, т 20 36 65 55 36

Температурный диапазон работы, °C -40...+45 -40...+45 -40...+45 -40...+ 45 -40...+45

Рабочие параметры (максимальные), м: А—длина стрелы 18 18 33 25,5 18

00

Показатели ' ' " ЭКГ-12,5 модель, снятая с производства

В—длина рукояти ..- -' ^ 13,58

С— наибольший радиус копания 22,5

Д—наибольшая высота копания 15,1

.. Е— наибольший радиус разгрузки 19,9

F—наибольшая высота разгрузки 10

G—радиус разгрузки при наибольшей 19,5

высоте

Н—высота разгрузки при наибольшем 7,6

радиусе

/—наибольший радиус копания на уров- 14,8

не стояния

J—наименьший радиус копания на 10,1

уровне стояния

К—габариты стрелы 16,02

L—высота экскаватора 18,5

Продолжение табл. 1.2

Базовая модель Модификации по типу

ЭКГ-15 ЭКГ-8у ЭКГ-12ус ЭКГ-17

13,1 22 17,7 13,1

22,6 34,7 28,6 22,6

15,6 28,7 22,6 15,6

20 32,5 26,8 ' 20

10 26 16,4 10

22,6 32,8 27,5 22,6

7,8 11,7 9,8 7,8

15,6 21 18 15,6

10,1 10,1 10,1 10,1

16,02 27 20,7 16,02

18,5 31 24 18,5

возможны различные варианты рабочего оборудования: увеличенная

вместимость ковша без изменения геометрических параметров, увели-

ченные высота отрабатываемого уступа и радиус копания при соответст-

вующем удлинении рабочего оборудования и вариациях вместимости

ковша; модульное выполнение электрооборудования; с устройством

ограничения нагрузок при копании; с устройством балансировки пово-

ротной платформы. ГП «Крастяжмаш» предлагает различные варианты

комплектования экскаватора запасными частями и принадлежностями.

Техническое задание, комплект поставки согласовываются на каждую

машину индивидуально, при этом максимально учитываются потреб-

ности и пожелания потребителя. Потребители, эксплуатирующие экска-

ваторы ГП «Крастяжмаш», приоритетно снабжаются запчастями, име-

ют возможность на заключение договоров на сервисное обслуживание

экскаваторов.

Последние годы ГП «Крастяжмаш» основательно занимается модер-

низацией экскаватора. Уменьшено с семи до шести число опорно-поддер-

живающих катков с каждой стороны гусеничной тележки. Практически

исключены удары пятой ковша по натяжному катку, что было весьма

характерным для старого механизма хода. Снизилась интенсивность

раскатывания гребней траков. При переходе к серийному производству

ЭКГ-15 были приняты новая конструкция ходовых редукторов и повы-

шена как мощность приводных редукторов, так и соответственно ско-

рость хода.

Гидравлические экскаваторы ЭГ-12А, ЭГ-20 и ЭГО-6. Первые отечест-

венные карьерные гидравлические экскаваторы с ковшами вместимо-

стью 12 и 20 м3 прошли промышленные испытания в 1979 г. на разрезе

«Кедровский» в Кузбассе.

Для обеспечения устойчивой работы гидравлических экскаваторов

АО «Уралмаш» провел доводочные работы с модернизацией гидро-

оборудования: произведена ревизия и ремонт гидроцилиндров с перехо-

дом на уплотнения с повышенным ресурсом работы; изготовлены и по-

ставлены шарниры рабочего оборудования (проведены стендовые ис-

пытания, позволившие улучшить конструкцию шарниров, уточнить

марку материала и тип смазки); модернизирована система охлаждения,

увеличена подача охлаждающего воздуха; в раздаточных редукторах

поставлены усиленные подшипники, зубчатые муфты и выполнена цир-

куляционная система смазки подшипников. Кроме того, разработаны

и смонтированы на экскаваторах централизованная система смазки шар-

ниров рабочего оборудования, приспособления для ремонта цилиндров,

узлов рабочего и ходового оборудования.

Усовершенствование конструкции этих машин сдерживается из-за

отставания в производстве гидравлического оборудования и их элемен-

тов с высокими параметрами (насосы, гидромоторы, гидроцилиндры,

шланги и др.).

В настоящее время в зарубежной практике открытых горных работ

применяют карьерные гидравлические экскаваторы. Гидропривод этих

экскаваторов представляет собой двигатель, в котором используется

9

энергия сжатой до определенного давления жидкости. По сравнению

с электродвигателями обычных экскаваторов гидропривод легко воспри-

нимает переменные нагрузки в процессе выемки горной массы и от

прочих рабочих движений машины. Благодаря этому существенным

преимуществом гидравлических экскаваторов является более высокая их

маневренность и значительное снижение общей массы.

Карьерные экскаваторы зарубежного производства. Создание боль-

шегрузных автосамосвалов грузоподъемностью 100 т и более привело

наряду с созданием отечественных экскаваторов большой единичной

мощности к закупке экскаваторов-мехлопат зарубежного производства

с вместимостью ковша 16—20 м3. Опыт эксплуатации импортных экска-

ваторов позволил выявить ряд особенностей и преимуществ конструк-

тивного характера.

Особенностью импортного оборудования', поставляемого из США

и Японии, является применение английской системы мер длины в дюй-

мах и зубчатых зацеплений в питчевом измерении.

На зарубежных экскаваторах для смазки узлов трения применяют

автоматические системы смазки Линкольн или Фарван (США). Системы

обеспечивают автоматическую подачу необходимого количества смазки

через заданные промежутки времени.

Для данных систем НПО «МАСМА» (г. Киев) разработаны специ-

альные пластичные смазки, обладающие высокими антифрикционными

и противозадирными характеристиками и прокачиваемые централизо-

ванными системами в диапазоне температур: Центрол-40 — от —10 до

— 40 °C, Центрол-50 — от —10 до —50 “С.

Для сравнения на современном карьерном экскаваторе ЭКГ-10 необ-

ходимо смазывать 74 узла (в каждом узле от 1 до 14 точек смазки).

Только за сутки следует смазать с помощью шприца и лопатки (откры-

тые зубчатые передачи, рукоять) 55 точек узлов трения. Ежесменно на

смазку затрачивается 30—45 мин. При этом смазка вручную также

небезопасна.

На импортных экскаваторах в основном применяются тормоза дис-

кового типа, смонтированные на валах электродвигателей. Пластины

тормоза имеют металлокерамические спекаемые накладки, обладающие

высокой способностью к поглощению энергии и износостойкостью. При

работе экскаватора наложение тормоза осуществляется механически —

пружиной, а растормаживание — пневматически.

Экскаватор 204М фирмы «Сумитома — Марион» (Япония — США)

работали с 1977 г. в ПО «Якутуголь». В экскаваторе 204М Суперфронт

гидрофицированы приводы напорного движения рабочего оборудования

и механизм передвижения (хода).

Силовая установка состоит из электродвигателя, раздаточного редук-

тора и трех насосов типа Сандстренд и вспомогательного насоса подпит-

ки. Каждый насос оборудован дистанционным пропорциональным регу-

лятором подачи на основе электрогидравлического преобразователя

фирмы «Муг». Ограничение подачи насоса в зоне максимальных нагру-

зок производится с помощью пьезоэлектронных датчиков давления.

10

Гидродвигатели напора—гидроцилиндры — выполнены трехполост-

ными, причем третья полость соединена с так называемой системой

уравновешивания (аккумуляторная система рекуперации энергии).

Основные элементы системы уравновешивания — шесть поршневых

пневмогидроаккумуляторов с рабочим объемом 125 дм3 каждый и дав-

лением зарядки 9,45 МПа. Рабочий ход гидроаккумуляторов происходит

во время возвратного движения ковша экскаватора, что позволяет обес-

печить подъем рабочего оборудования, имеющего значительную массу.

Система очистки рабочей жидкости состоит из трех фильтров (9

фильтроэлементов) с номинальной тонкостью очистки (0 мкм).

Система охлаждения состоит из двух маслоохладителей, принуди-

тельный обдув которых начинается при достижении рабочей жидкостью

температуры 52 °C.

Насосы и гидромоторы, рукава и уплотнения на экскаваторах, как

правило, заменяются каждые Один-три года, а гидроцилиндры и гидро-

аппараты— 1—2 раза за весь срок службы. Следует отметить, что более

70% отказов гидропроводов экскаваторов являются невосстанавлива-

емыми. До 40% простоев экскаваторов из-за отказов гидропровода

обусловлены разгерметизацией вследствие неисправности рукавов, тру-

бопроводов и уплотнений. На ликвидацию последствий этих неисправ-

ностей ежегодно расходуется около 60% общего объема используемой

жидкости.

У экскаватора 201М стрела и рукоять однобалочные, представляют

собой цельносварные конструкции, изготовленные из низкоуглеродистой

высокопрочной легированной стали. Рукоять ковша имеет однобалоч-

ную конструкцию прямоугольного сечения (0,4 х 0,7 м) с двойной рееч-

ной передачей и включает в себя цельнолитую заднюю часть ковша.

Рейка с двумя рядами зубьев, обработанных с одной установки. Между

рядами зубьев имеется дорожка для опорного ролика. Рейка выполняет-

ся из легированной кованой стали с чистовой нарезкой и термообработ-

кой (закалка до 350—400 НВ), что обеспечивает необходимое сопротив-

ление ее крутящему моменту при неравномерной нагрузке на кромку

ковша.

Экскаватор РН-2300 фирмы «Харнишфегер» (США) изготовлен фир-

мой «Кобе Стил» (Япония). Экскаватор имеет двухбалочный напорный

механизм реечного типа, приводимый в движение двигателем постоян-

ного тока через текстропную передачу, которая является предохрани-

тельным устройством, проскальзывающим при перегрузках. Конструк-

ция ковша обладает высоким сопротивлением на истирание.

Механизм поворота—двухмоторный с размещением редукторов

в передней и задней частях поворотной платформы для выравнивания

нагрузки, что значительно снижает изнашивание выходной вал-шестерни

и зубчатого венца. Выходные вал-шестерни имеют по дополнительной

подшипниковой опоре для снижения изгибающего момента поворотного

вала.

Роликовый круг—самоцентрирующийся с коническими роликами из

кованой закаленной стали. Обойма сепаратора расположена внутри.

11

Электропривод экскаватора тиристорный. Для компенсации реак-

тивной энергии Служит фильтрокомпенсирующее устройство.

Для приводов главных механизмов экскаватора спроектированы спе-

циальные экскаваторные электродвигатели, рассчитанные на более низ-

кие, чем обычно, скорости и на большие крутящие моменты. Все основ-

ные механизмы имеют по два двигателя, у которых момент инерции

двух якорей меньше, чем у одного якоря обычного электродвигателя

равной мощности. Это позволяет быстрее разгонять и замедлять основ-

ные механизмы экскаватора.

1.2. УСЛОВИЯ ПРИМЕНЕНИЯ ЭКСКАВАТОРОВ

Условия работы, при соблюдении которых предприятие-изготови-

тель гарантирует соответствие эксплуатационных показателей качества

экскаватора требованиям нормативно-технической документации на

них, следующие:

температура окружающего воздуха от —40 до +45 °C;

рабочее значение атмосферного давления от 650 до 800 мм рт. ст.;

среднемесячная в наиболее теплый и влажный двухмесячный период

относительная влажность воздуха не более 80% при температуре

+ 20 °C; предельное значение относительной влажности — не более 98%

при температуре 25 °C;

окружающая среда не должна быть взрывоопасной;

колебание напряжения подводимого к экскаватору тока в пределах

от —5 до +10%;

поперечный и продольный уклон рабочей площадки экскаватора не

более 3 °C;

разработка пород III, IV и V категорий крепости должна произ-

водиться с рыхлением взрывом, обеспечивающим свободное размеще-

ние кусков породы в ковше;

работа экскаватора в забое номинального качества.

Запрещается навешивать на ковш экскаватора различные навес-

ные устройства, предназначенные для обрушения козырьков высоких

уступов, очистки думпкаров и других работ, так как это может привести

к перегрузке рабочего оборудования и вызвать поломку отдельных

узлов экскаватора.

Карьерные экскаваторы применяются в настоящее время для раз-

работки месторождений открытым способом почти всех полезных ис-

копаемых. Ниже приведена терминология элементов открытых работ,

которые должны знать обслуживающий персонал карьерных экска-

ваторов.

Открытые горные работы — способ разработки месторожде-

ний, при котором извлечение полезного ископаемого из массива осуще-

ствляется на дневной поверхности в результате предварительного удале-

ния покрывающих его пустых пород.

При открытой разработке месторождения извлечение самого полез-

ного ископаемого — относительно простой и нетрудоемкий процесс, не

12

требующий ограждения рабочего пространства от обрушения покрыва-

ющих пород. Но процесс удаления этих пород часто является более

сложным и трудоемким, чем извлечение полезного ископаемого. Поэто-

му способ удаления покрывающих полезное ископаемое пустых пород

и составляет основное содержание открытых горных работ.

Горное предприятие, осуществляющее разработку месторождения

полезного ископаемого открытым способом, в общем случае называется

карьером. Горное предприятие^ разрабатывающее угольное месторож-

дение, называют разрезом, а россыпные месторождения (золото, ал-

мазы, платину нт-, п.) — прииском.

В производственно-хозяйственном понимании, карьер, разрез или

прииск являются самостоятельными промышленными предприятиями,

имеющими нужный для открытой добычи полезного ископаемого ком-

плекс основного и вспомогательного оборудования, определенное число

рабочих и инженерно-технический персонал, осуществляющий общее

административно-хозяйственное руководство производством.

В производственно-техническом понимании карьер или разрез пред-

ставляют собой совокупность необходимых горных выработок, обору-

дованных для добычи полезного ископаемого на дневной поверхности.

Удаление пустых пород, покрывающих полезное ископаемое, в пре-

делах установленных границ карьера, а затем извлечение самого полез-

ного ископаемого при открытой разработке месторождений осуществля-

ются отдельными горизонтальными слоями, последовательно сверху

вниз, начиная от поверхности. При этом разработка каждого вышележа-

щего слоя пустых горных пород и полезного ископаемого опережает

разработку нижележащего слоя.

В результате последовательного удаления слоев пустых горных по-

род и полезного ископаемого в земной поверхности образуется опреде-

ленных размеров и формы выемка, которая называется выработан-

ным пространством карьера. Боковые поверхности, ограничи-

вающие выработанное пространство карьера, в процессе послойной

разработки месторождения приобретают ступенчатую форму. Отдель-

ная ступень этой поверхности, являющаяся результатом разработки слоя

пустой породы или полезного ископаемого, называется уступом. Если

разработка слоя пустых пород или полезного ископаемого закончена или

в определенный момент не производится, то соответствующий ему уступ

называется нерабочим. Если слой пустой породы или полезного

ископаемого разрабатывается, то соответствующий ему уступ называют

рабочим. При разработке пустой породы уступ называют вскрыш-

ным, а при разработке полезного ископаемого—добычным.

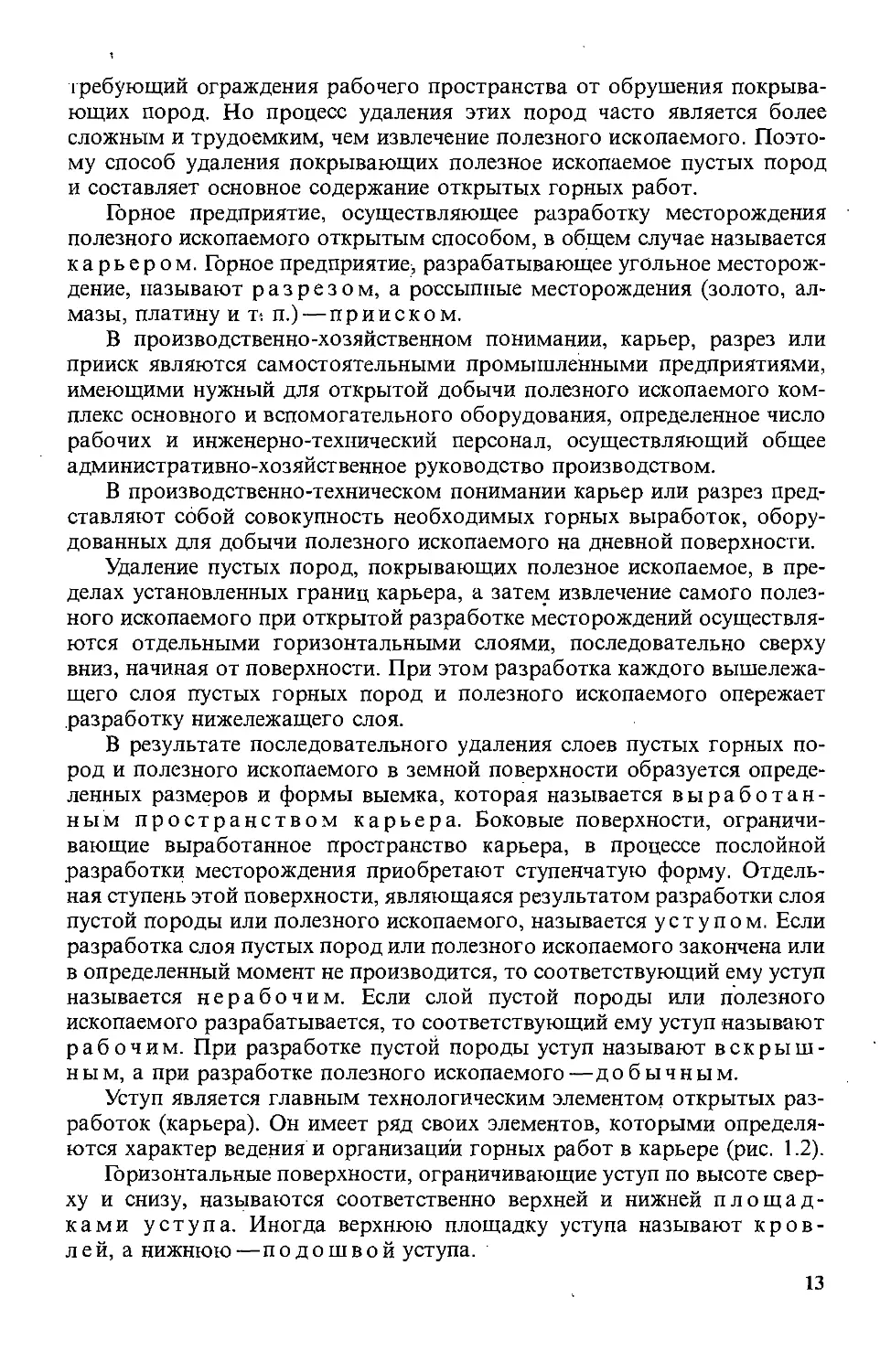

Уступ является главным технологическим элементом открытых раз-

работок (карьера). Он имеет ряд своих элементов, которыми определя-

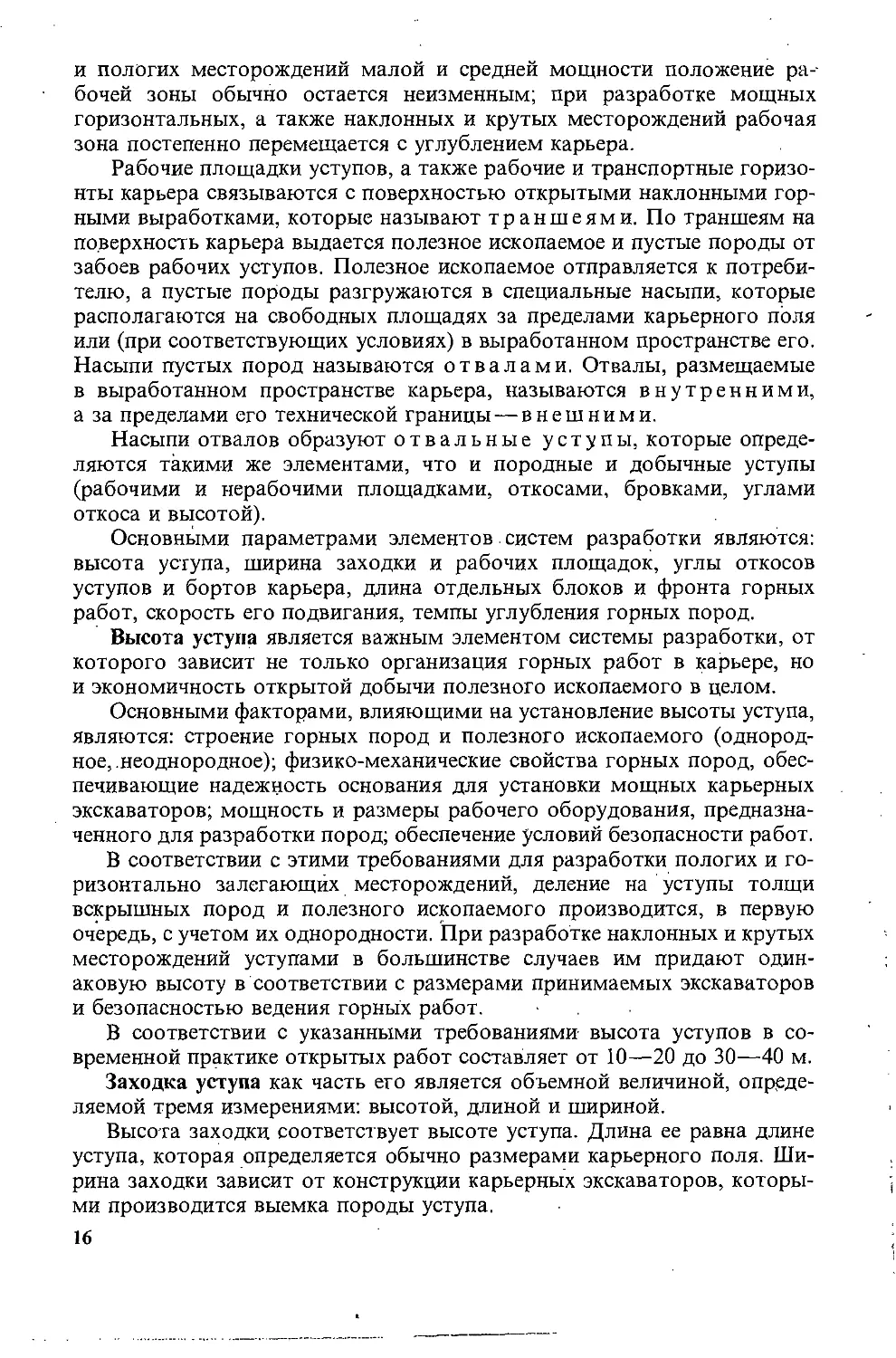

ются характер ведения и организации горных работ в карьере (рис. 1.2).

Горизонтальные поверхности, ограничивающие уступ по высоте свер-

ху и снизу, называются соответственно верхней и нижней площад-

ками уступа. Иногда верхнюю площадку уступа называют кров-

лей, а нижнюю—подошвой уступа.

13

Рис. 1.2. Элементы уступа:

I — верхняя площадка; 2—нижняя площадка;

3—откос; 4—верхняя бровка; 5 — нижняя бров-

ка; 6—забой; 7—заходка; а—угол откоса усту-

па; Л—высота уступа

Вполне очевидно, что понятия верхней и нижней площадки спра-

ведливы только относительно рассматриваемого уступа. Естественно, что

для двух смежных (расположенных друг над другом) уступов нижняя

площадка верхнего уступа является одновременно верхней площадкой

нижнего уступа и т. д.

Расстояние между площадками (верхней и нижней) одного уступа по

вертикали называют высотой уступай.

Наклонная поверхность, ограничивающая уступ со стороны вырабо-

танного пространства карьера, называется откосом уступа.

Угол, образуемый откосом уступа с нижней горизонтальной площад-

кой (подошвой), является у г л о м откоса уступа а.

Линии пересечения откоса уступа с верхней и нижней площадками

его называются соответственно верхней и нижней бровками.

Часть поверхности рабочего уступа, которая является местом его

непосредственной разработки, носит наименование забоя. Обычно за-

боем уступа является его торец, но иногда откос или верхняя площадка,

.в зависимости от того оборудования, которым производится разработка

уступа.

Разработка пород уступа осуществляется узкими полосами, парал-

лельными его откосу, которые называются заходками. ,

Длина заходки соответствует длине рабочего уступа и определяет

собой фронт работ уступа. Поэтому протяженность фронта работ усту-

па определяется его длиной.

Суммарная протяженность фронта' работ всех уступов составляет

фронт работ карьера, который может быть разделен на фронты

работ по вскрышным и добычным уступам.

Все площадки рабочих уступов, на которых размещено оборудование

для их разработки, называются рабочими площадками; площадки,

свободные от оборудования, являются нерабочими и относятся к не-

рабочим уступам. Обычно они имеют небольшую ширину и называются

предохранительными бермами. Если бермы используют для

перемещения средств транспорта, их называют транспортными.

Рабочие площадки и бермы уступов определяют собой горизонты

разработки карьера (рабочие горизонты), положение которых фик-

сируется отметками поверхности земли, принятыми в топографии (иног-

да отметками относительно наивысшей точки поверхности карьера).

Если рабочие площадки уступов и бермы используют для транспорт-

ных средств, перемещающих пустую породу и полезные ископаемые, то

14

соответствующие им горизонты разработки карьера называются к тому

же транспортными.

Транспортный горизонт является основным технологическим при-

знаком рабочего уступа. В соответствии с этим рабочим уступом счита-

ют часть толщи горных пород в карьере, имеющую рабочую поверх-

ность в форме ступени, разрабатываемой самостоятельными средствами

выемки при наличии одного транспортного горизонта. Слой породы,

соответствующий отдельной ступени уступа, разрабатываемый само-

стоятельными средствами выемки, но обслуживаемый транспортным

горизонтом выше- или нижележащего слоя, называется подуступом.

Таким образом, подуступ является частью уступа и характеризуется

аналогичными составляющими его элементами (площадками, бровками,

откосами и т. д.).

Как видно, рабочий уступ может состоять из двух и более подусту-

пов. При этом в карьере будет определенное число рабочих горизонтов

и соответствующее им число транспортных.

Состоящие из отдельных уступов боковые поверхности карьера,

ограничивающие его выработанное пространство, называются б орта-

м и карьера. Борт карьера, образованный рабочими уступами, называет-

ся рабочим бортом, а образованный нерабочими уступами—не-

рабочим б о р т о м карьера.

Плоскость, проходящую через верхнюю бровку верхнего уступа

и через нижнюю бровку самого нижнего уступа, условно считают от-

косом борта карьера. Углом наклона этой плоскости к горизонту опре-

деляется угол откоса борта карьера. Угол откоса рабочего борта

Yj обычно меньше угла откоса нерабочего борта карьера Y2 за счет

большей ширины площадок рабочих уступов.

Горизонтальная плоскость, ограничивающая выработанное про-

странство карьера по глубине, называется его дном.

Линия пересечения откосов бортов карьера с земной поверхностью

образует верхний контур, а линия пересечения их с дном карьера —

его нижнийконтур.

Положением верхнего и нижнего контуров в процессе разработки

месторождения определяются рабочие границы карьера. Положение

этих контуров, соответствующее окончанию разработки месторождения,

называют конечным контуром или технической границей

карьера. Конкретно оно зависит от размеров и формы карьерного поля.

Карьерным полем считают месторождение (или часть его),.'раз-

рабатываемое одним карьером. В большинстве случаев карьерное поле

имеет форму, близкую к прямоугольной. Размеры его зависят в основ-

ном от условий залегания месторождения. В открытых разработках

размеры карьерного поля считают как по полезному ископаемому, так

и по породам, подлежащим удалению.

Совокупность уступов карьера, находящихся в одновременной раз-

работке, представляет рабочую зону карьера; размер этой зоны

определяется положением самой верхней и самой нижней рабочих

площадок разрабатываемых уступов. При разработке горизонтальных

15

и пологих месторождений малой и средней мощности положение ра-

бочей зоны обычно остается неизменным; при разработке мощных

горизонтальных, а также наклонных и крутых месторождений рабочая

зона постепенно перемещается с углублением карьера.

Рабочие площадки уступов, а также рабочие и транспортные горизо-

нты карьера связываются с поверхностью открытыми наклонными гор-

ными выработками, которые называют траншеями. По траншеям на

поверхность карьера выдается полезное ископаемое и пустые породы от

забоев рабочих уступов. Полезное ископаемое отправляется к потреби-

телю, а пустые породы разгружаются в специальные насыпи, которые

располагаются на свободных площадях за пределами карьерного поля

или (при соответствующих условиях) в выработанном пространстве его.

Насыпи пустых пород называются отвалами. Отвалы, размещаемые

в выработанном пространстве карьера, называются внутренними,

а за пределами его технической границы — внешними.

Насыпи отвалов образуют отвальные уступы, которые опреде-

ляются такими же элементами, что и породные и добычные уступы

(рабочими и нерабочими площадками, откосами, бровками, углами

откоса и высотой).

Основными параметрами элементов систем разработки являются:

высота уступа, ширина заходки и рабочих площадок, углы откосов

уступов и бортов карьера, длина отдельных блоков и фронта горных

работ, скорость его подвигания, темпы углубления горных пород.

Высота уступа является важным элементом системы разработки, от

которого зависит не только организация горных работ в карьере, но

и экономичность открытой добычи полезного ископаемого в целом.

Основными факторами, влияющими на установление высоты уступа,

являются: строение горных пород и полезного ископае.мого (однород-

ное,.неоднородное); физико-механические свойства горных пород, обес-

печивающие надежность основания для установки мощных карьерных

экскаваторов; мощность и размеры рабочего оборудования, предназна-

ченного для разработки пород; обеспечение условий безопасности работ.

В соответствии с этими требованиями для разработки пологих и го-

ризонтально залегающих месторождений, деление на уступы толщи

вскрышных пород и полезного ископаемого производится, в первую

очередь, с учетом их однородности. При разработке наклонных и крутых

месторождений уступами в большинстве случаев им придают один-

аковую высоту в соответствии с размерами принимаемых экскаваторов

и безопасностью ведения горных работ.

В соответствии с указанными требованиями высота уступов в со-

временной практике открытых работ составляет от 10—20 до 30—40 м.

Заходка уступа как часть его является объемной величиной, опреде-

ляемой тремя измерениями: высотой, длиной и шириной.

Высота заходки соответствует высоте уступа. Длина ее равна длине

уступа, которая определяется обычно размерами карьерного поля. Ши-

рина заходки зависит от конструкции карьерных экскаваторов, которы-

ми производится выемка породы уступа.

16

Очевидно, соответственно высоте заходки и ширине ее определяются

и размеры забоя уступа.

Заходка часто делится на блоки. Блоком называется часть заходки

по ее длине, разрабатываемая самостоятельным оборудованием. Де-

ление заходок на блоки осуществляется в целях увеличения инте-

нсивности разработки уступов. Число блоков и их длина обычно

принимаются в зависимости от мощности экскаваторов, разраба-

тывающих уступы, и средств транспорта. Практически на фронте

одного уступа принимается не более трех блоков длиной не менее

400—600 м.

При однородном полезном ископаемом добычного уступа заходки

делят обычно на блоки равной длины. В противном случае, деление

заходки на блоки различной длины осуществляется с учетом качества

полезного ископаемого.

Площадки уступов (рабочие площадки, предохранительные и транс-

портные бермы). Так как рабочие площадки уступов служат для

размещения горного и транспортного оборудования, то ширина их

складывается из соответствующих этому оборудованию элементов

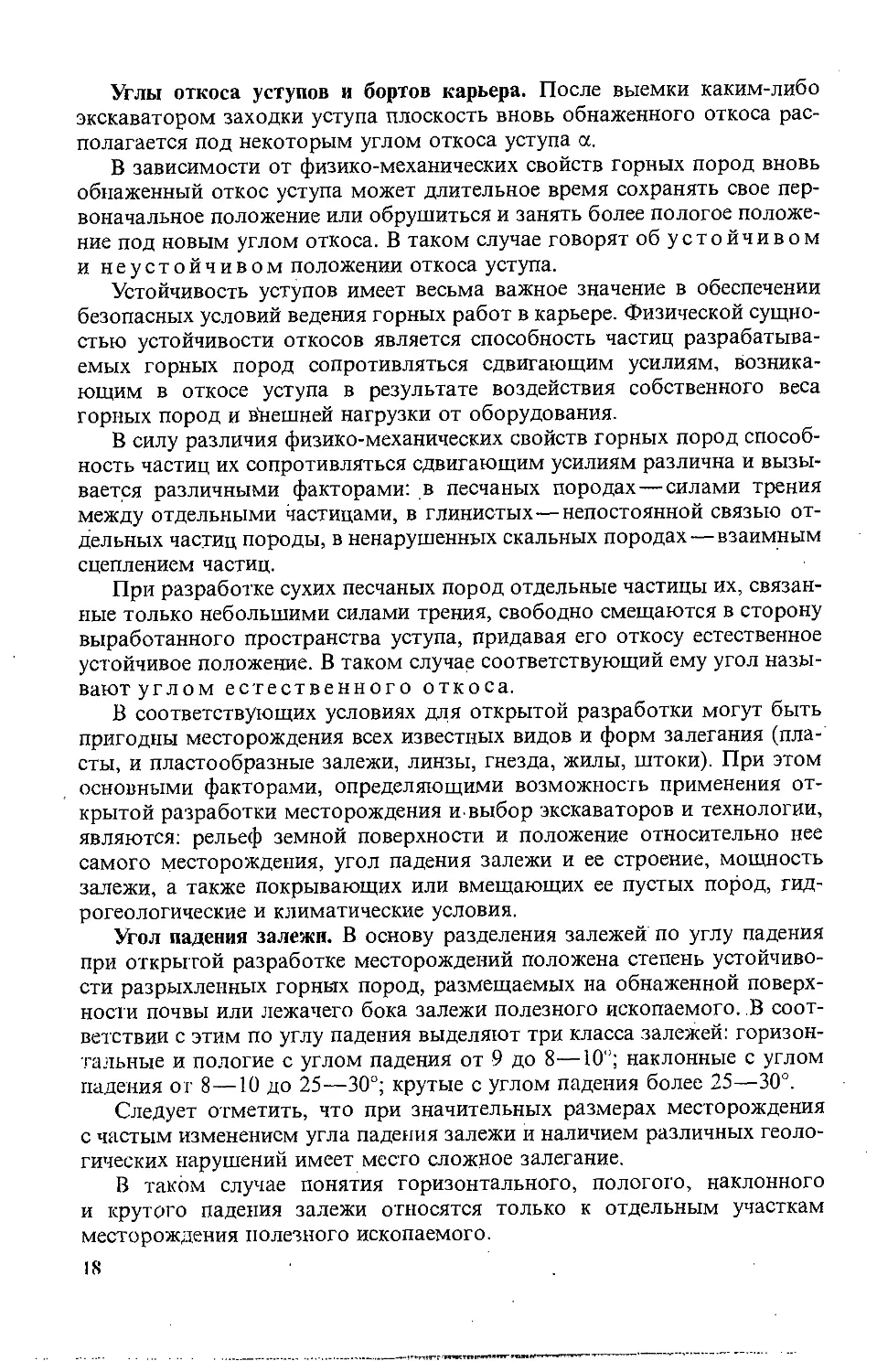

(рис. 1.3).

При разработке мягких пород ширина рабочей площадки (м)

Шр, п = А + Cj + Т'+ С 2,

где А—ширина заходки по целику; Т—ширина транспортной полосы

для размещения железнодорожных путей, автодороги или конвейеров;

Ci — безопасное расстояние между нижней бровкой уступа и транспорт-

ной полосой; С2 — безопасное расстояние между верхней бровкой ниж-

него уступа и транспортной полосой.

При разработке твердых пород ширина рабочей площадки (м)

ШР.п = В + Ci + г + с2,

где В—ширина развала породы уступа после рыхления ее буровзрыв-

ным способом.

Размеры элементов рабочих площадок принимаются в соответствии

с размерами оборудования и установленными нормами безопасности.

При этом С\ принимается равным не менее 2—2,5 м, а С2 — не менее

3 м или устанавливается как основание призмы обрушения.

Рис. 1.3. Схемы рабочих площадок усту-

пов при разработке:

а—мягких пород; б—твердых пород с буро-

взрывным рыхлением

17

2—603

Углы откоса уступов и бортов карьера. После выемки каким-либо

экскаватором заходки уступа плоскость вновь обнаженного откоса рас-

полагается под некоторым углом откоса уступа а.

В зависимости от физико-механических свойств горных пород вновь

обнаженный откос уступа может длительное время сохранять свое пер-

воначальное положение или обрушиться и занять более пологое положе-

ние под новым углом откоса. В таком случае говорят об устойчивом

и неустойчивом положении откоса уступа.

Устойчивость уступов имеет весьма важное значение в обеспечении

безопасных условий ведения горных работ в карьере. Физической сущно-

стью устойчивости откосов является способность частиц разрабатыва-

емых горных пород сопротивляться сдвигающим усилиям, возника-

ющим в откосе уступа в результате воздействия собственного веса

горных пород и внешней нагрузки от оборудования.

В силу различия физико-механических свойств горных пород способ-

ность частиц их сопротивляться сдвигающим усилиям различна и вызы-

вается различными факторами: в песчаных породах — силами трения

между отдельными частицами, в глинистых—непостоянной связью от-

дельных частиц породы, в ненарушенных скальных породах — взаимным

сцеплением частиц.

При разработке сухих песчаных пород отдельные частицы их, связан-

ные только небольшими силами трения, свободно смещаются в сторону

выработанного пространства уступа, придавая его откосу естественное

устойчивое положение. В таком случае соответствующий ему угол назы-

вают углом естественного откоса.

В соответствующих условиях для открытой разработки могут быть

пригодны месторождения всех известных видов и форм залегания (пла-

сты, и пластообразные залежи, линзы, гнезда, жилы, штоки). При этом

основными факторами, определяющими возможность применения от-

крытой разработки месторождения и-выбор экскаваторов и технологии,

являются: рельеф земной поверхности и положение относительно нее

самого месторождения, угол падения залежи и ее строение, мощность

залежи, а также покрывающих или вмещающих ее пустых пород, гид-

рогеологические и климатические условия.

Угол падения залежи. В основу разделения залежей по углу падения

при открытой разработке месторождений положена степень устойчиво-

сти разрыхленных горных пород, размещаемых на обнаженной поверх-

ности почвы или лежачего бока залежи полезного ископаемого. В соот-

ветствии с этим по углу падения выделяют три класса залежей: горизон-

тальные и пологие с углом падения от 9 до 8—10"; наклонные с углом

падения о г 8—10 до 25—30°; крутые с углом падения более 25—30°.

Следует отметить, что при значительных размерах месторождения

с частым изменением угла падения залежи и наличием различных геоло-

гических нарушений имеет место сложное залегание.

В таком случае понятия горизонтального, пологого, наклонного

и крутого падения залежи относятся только к отдельным участкам

месторождения полезного ископаемого.

18

В соответствии с технологической основой открытых работ все зале-

жи полезных ископаемых как объекты открытой разработки их на

современном уровне техники можно разделить по мощности на следую-

щие классы: залежи весьма малой мощности—до 3—5 м, залежи малой

мощности — от 3—5 до 15—20 м, залежи средней мощности — от 15—

20 до 30—40 м, залежи большой мощности — более 30—40 м.

Вскрышные и добычные работы зависят от степени добываемое™

разрабатываемых пустых пород и полезного ископаемого. Под степенью

добываемости/Торных пород понимают сопротивление, которое они

оказывают отделению части их от массива.

Степень добываемое™ горных пород зависит от их физико-механи-

ческих свойств, особенно от твердости, вязкости и упругости. По сово-

купности этих свойств горные породы имеют различную степень добы-

ваемое™. По этому признаку они делятся на 10 категорий, которые

предложены проф. М. М. Протодъяконовым и определяются значени-

ями так называемого коэффициента.крепости

Коэффициент крепости породы f—по шкале проф. М. М. Протодъя-

конова можно считать примерно равным 0,01сгсж, где сгсж— предел

прочности пород при сжатии, МПа.

По коэффициенту крепости все горные породы можно примерно

разделить на пять категорий:

. I — рыхлые и сыпучие (/=? 1) — песок, растительная земля, торф;

II — мягкие (/= 1 4-3)— глина, мел, каменный уголь;

III — средней крепости (/=44-8)—сланцы, известняки и т. д.;

IV—крепкие (/=94-15) — гранит, песчаник;

V — весьма крепкие (/> 15) — кварциты, крепкие граниты и т. п.

Категория крепости горных пород определяет характер процесса их

отбойки.

Процесс отбойки заключается в отделении горных пород от массива

с одновременным рыхлением.

Погрузка состоит в перемещении отбитой и разрыхленной горной

массы в средства транспорта.

Если уступ состоит из твердых пустых пород и полезных ископаемых

с />3, то процесс отбойки их осуществляется с применением, в основ-

ном, буровзрывных работ. При этом отделение их от массива и рыхле-

ние производятся энергией взрывчатого вещества (ВВ).

При разработке уступов, сложенных рыхлыми и мягкими породами

(при /<3), применения буровзрывных работ не требуется.

Процесс погрузки породы из массива уступа или из развала его после

буровзрывного рыхления имеет непосредственную технологическую

связь с последующим транспортным процессом.

2*

2. КАРЬЕРНЫЕ ЭКСКАВАТОРЫ АО «УРАЛМАШ»

2.1. ОБЩИЕ СВЕДЕНИЯ

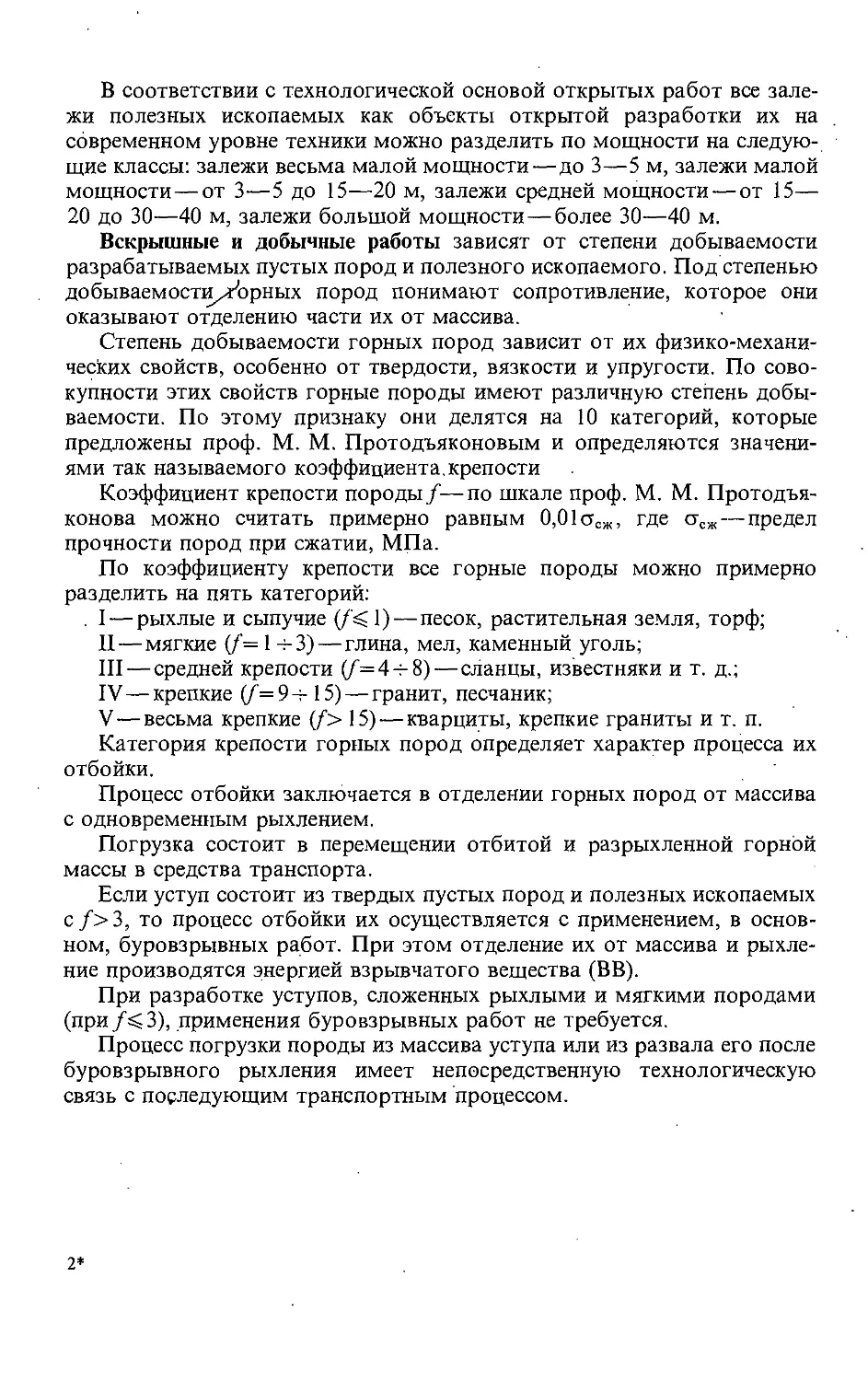

АО «Уралмаш» выпускает две модели карьерных гусеничных экскава-

торов-— ЭКГ-5А и ЭКГ-20А. Экскаватор ЭКГ-5А выпускается серийно,

а ЭКГ-20 А — как изделие индивидуального производства по специаль-

ному заказу потребителей.

Характерными конструктивными особенностями карьерных экскава-

торов АО «Уралмаш» являются реечный напор с двухбалочной руко-

ятью, бесполиспастный подъем ковша, малоопорный гусеничный ход.

Экскаватор ЭКГ-20А, кроме того, является пока единственной отечест-

венной моделью, в которой питание электродвигателей основных меха-

низмов осуществлено по системе ТП — Д (тиристорный преобразова-

тель— двигатель). В остальных отечественных карьерных экскаваторах

предусмотрена система Г—Д (генератор — двигатель).

Экскаваторы ЭКГ-5А и ЭКГ-20А, укомплектованные основными

ковшами вместимостью соответственно 5,2 и 20 м3, рассчитаны на

экскавацию пород с объемной массой не более 1,8 т/м3 в разрых-

ленном состоянии. Допускается кратковременная экскавация пород

с объемной массой до 2 т/м3, но. при длительной экскавации таких

пород необходимо увеличить на 5% массу закладного противовеса.

Легкие породы с объемной массой в разрыхленном состоянии до

1,5 т/м3 могут экскавироваться ковшами увеличенной вместимости,

а особенно тяжелые породы (до 3 т/м3) — ковшами уменьшенной

вместимости.

Рис. 2.1. Рабочие и габаритные размеры экскаватора ЭКГ-5А

20

В любом случае породы I и II категорий (классификация по ЕНВ)

могут разрабатываться в целике, без предварительного рыхления, поро-

ды III и более высоких категорий — с предварительным рыхле-

нием.

Карьерные экскаваторы ЭКГ-5 А и ЭКГ-20А можно условно раз-

делить на три крупных узла:

рабочее оборудование, включающее в себя ковш, рукоять, стрелу

с напорным механизмом/и подвеской, лебедку открывания днища

ковша;

2, поворотная платформа с механизмами, в состав которой входят

соответственно поворотная платформа с установленным на ней обору-

дованием, кузов, кабина машиниста;

3, ходовая тележка, включающая в себя нижнюю и гусеничные рамы,

опорнотповоротное устройство, ходовой механизм, гусеничные ленты.

Экскаватор ЭКГ-20А, кроме того, комплектуется приводным кабель-

ным барабаном, устанавливаемым на ходовой тележке.

Рабочие и габаритные размеры экскаваторов показаны на рис. 2.1

и в табл. 2.1.

Таблица 2.1

Рабочие и габаритные размеры экскаваторов ЭКГ-5А и ЭКГ-20А

Параметры и размеры Обозначения (см. рис. 2.1) ЭКГ-5А ЭКГ-20А

Угол наклона стрелы, градус — 45 45

Длина стрелы, м — 10,5 17 (18)

Радиус копания, м, не более R 14,5 23,4

Высота копания, м, не более Н 10,3 17

Высота разгрузки, м, не более Высота разгрузки (днище открыто), R, 12,65 20,9

м, не более Я1 6,7 11,5

Радиус копания на уровне стояния, м Высота разгрузки при наибольшем 9,04 15,2

радиусе (днище открыто), м н2 5,1 8,5

Высота по блокам стрелы, м А 10,92 19,5

Радиус по блокам стрелы, м В 10,68 16,82

Радиус хвостовой части, м С 5,25 9,7

Клиренс по поворотной раме, м 1,85 3

Высота по стойке, м I 8,16 12,6

Расстояние от оси вращения до оси пяты стрелы, м J 2,25 3,3

Высота оси пяты стрелы, м к 2,54 5,15

Высота по надстройке кузова, м L 5,47 10,42

Ширина кузова (без площадок), м Ширина кузова (с площадками, каби- М 5 10

ной), м N 5,26 11,26

Длина гусеничного хода, м О 6 И

Ширина гусеничного хода, м Р 5,25/5,45 9,6

Ширина гусеничной ленты, м S 900/1100 1800

Клиренс по нижней раме, мм Высота положения уровня глаз т 360 700

машиниста \ — 4,2 8,5

21

2.2. ЭКСКАВАТОР ЭКГ-5А

Требования к экскаватору ЭКГ-5А изложены в технических условиях

ТУ 24-1-3011—78 с учетом введенных в 1979—1990 гг. изменений.

Техническая характеристика экскаватора ЭКГ-5А

Вместимость, м3:

ковша .........................................................3,2—6,3

основного ковша ............................................ 5,2

Усилие на подвеске ковша, кН, не более......................... 490

Напорное усилие, кН, нс более ................................. 200,9

Расчетная продолжительность цикла при работе в отвал

с поворотом на 90!' и высоте копания, равной высоте

оси напорного вала, с........................................... 23

Скорость передвижения по подготовленной трассе, км/ч .......... 0,55

Среднее удельное давление на грунт при передвижении,

кПа, при ширине гусеничных лент, мм:

900 ........................................................... 205

1100 ...............................................J....... 162

Номинальная мощность:

сетевого двигателя, кВт .................................... 250

трансформатора собственных нужд, кВ • А..................... 40

Масса, т:

конструктивная (без противовеса) ........................... 154

засыпного противовеса ...................................... 40

Рабочее оборудование экскаватора ЭКГ-5 А включает ковш, руко-

ять, стрелу с напорным механизмом и лебедкой открывания днища

ковша.

Ковш состоит из литых задней и передней стенок, свариваемых между

собой, коромысла с уравнительным блоком, плиты днища с двумя

петлями и системой рычагов выдергивания засова. На задней стенке

установлены два рычажных механизма торможения днища, а на перед-

ней стенке пять зубьев.

Передняя стенка, коромысло, плита и петли днища, зубья из-

готовляются из высокомарганцовистой стали марки 110Г13Л, а задняя

стенка — из стали марки 35Л. По присоединительным размерам ковш

экскаватора ЭКГ-5А взаимозаменяем с ковшом ранее выпускаемого

экскаватора ЭКГ-4,6Б, а зубья ковша могут устанавливаться на

ковши ранее выпускаемых экскаваторов ЭКГ-4, ЭКГ-4,6, ЭКГ-4,6А,

ЭКГ-4,6Б. .

В присоединительные отверстия проушин задней стенки запрессова-

ны сменные стальные втулки, внутренние поверхности которых подверг-

нуты цементации и закалке на значительную твердость. Размеры смен-

ных втулок и их термообработка показаны в табл. 2.2.

Наличие втулок позволяет предохранять от износа отверстия в про-

ушинах, восстановление которых весьма трудоемко.

При необходимости замены старую втулку необходимо удалить

желательно путем прорезки, например воздушно-дуговой стружкой

двух-трех канавок по образующей, не задевая металла собственно про-

ушины. После зачистки освобожденного отверстия запрессовывается

22

Таблица 2.2

Перечень сменных втулок рабочего оборудования экскаватора ЭКГ-5А

Места установки втулки Обозначение втулки Размер втулки, мм Число на ма- шину-

/Наруж- ный диа- метр Внутрен- ний диа- метр Длина

Ковш, проушины крепления рукояти 1080.02.07 105^о'.ов4 90 j 8:11 70 8

Ковш, проушины крепления коромысла 1080.02.08 140 Ж юо 18:11 115 2

Ковш, обойма подвески 1080.02.304 1 эп +0.198 + 0Д4-4- 'юо18:1з 60 2

Тяги, соединяющие рукоять 1080.04.05 lor +0,144- lUj +0.08 АЛ +0,46 +0.23 92 2

с ковшом 1080.04.16 1051^ ПЛ +0.46 +0,23 42 4 .

Рукоять, проушины крепления 1080.04.05 Ю5$о1о84 90 i 8:11 92 4

ковша

Рукоять, проушины под валик механизма открывания днища 1080.04.12 100 so 50 2

ковша

Примечания: 1. Внутренний диаметр указан до запрессовки. 2. Материал втулок —

сталь марки 20Х ГОСТ 4543—71. 3. Термообработка — цементация внутренней поверхности

на глубину 1,5—2 мм с последующей закалкой HRC^ 56. 4. Шлифовка по наружному и внут-

реннему диаметрам после закалки.

новая втулка, желательно методом охлаждения ее в жидком азоте. Здесь

и далее следует иметь в виду, что запрессовка деталей методом охлажде-

ния (охватываемые детали) или нагрева (охватывающие детали) увели-

чивает несущую способность прессового соединения на 25—30% по

сравнению с запрессовкой методом силового давления.

Режущая часть передней стенки и передняя часть зуба подвергаются

крестообразной наплавке износостойким материалом типа Сормайт.

При периодическом—не реже одного раза в месяц — восстановлении

наплавки это позволяет увеличить долговечность деталей.

При ремонтных работах на ковше следует учитывать, что сварка

деталей, изготовленных из стали марки ПОГ 13Л, должна производиться

электродами аустенитного класса, например марки ОЗЛ-6.

Регулировке в конструкции ковша подвергаются механизмы тормо-

жения днища и величина выхода засова.

По мере износа фрикционных колец уменьшается тормозной момент.

Восстановление тормозного момента производится путем затяжки пру-

жин до тех пор, пока не будет достигнуто затухание колебания днища на

втором размахе, при этом сжатая длина обеих пружин не должна

отличаться более, чем на 2 мм. Сжатие пружин до соприкосновения

витков не допускается.

Длина засова по мере износа его передней кромки регулируется

изменением количества шайб, чтобы засов заходил в отверстие пяты на

глубину 30 + 5 мм..

23

При замене зубьев ковша необходимо выбрать стальными прокладка-

ми зазор между зевом зуба и установочной плоскостью передней стенки.

Рукоять. Цельносварной корпус рукояти изготовляется из стали марки

10ХСНД. К балкам корпуса рукояти привариваются зубчатые рейки,

изготовляемые способом прокатки из стали марки ЗОХМА. С помощью

болтов'к концам балок рукояти крепятся штампованные концевые упоры,

предохраняющие от выхода рукояти из седловых подшипников напорного

механизма. В отверстиях проушин корпуса рукояти, так же как и в про-

ушины ковша, запрессованы сменные стальные втулки (см. табл. 2.2).

Зубчатые рейки являются быстроизнашиваемыми деталями и требу-

ют периодической замены. При замене реек следует иметь в виду, что

при их прокатке происходит некоторое увеличение шага зубьев от нача-

ла к концу прокатки, поэтому установку реек нужно производить так,

чтобы набегание погрешности шага в обеих рейках было с одной сторо-

ны рукояти. Правильность установки реек перед их приваркой должна

проверяться путем контроля размера 1674 ±4 мм и разности диагональ-

ных размеров (не более 6 мм).

Место переднего поперечного сварного шва приварки реек является

наиболее «уязвимым» в конструкции рукояти, поэтому этот участок шва

должен быть тщательно зачищен шлифмашинками заподлицо с основ-

ным металлом. Внешние непровары сварного шва, кратеры и включения

шлака не допускаются.

Рукоять экскаватора ЭКГ-5 А взаимозаменяема с рукоятью экскава-

тора ЭКГ-4,6Б. Также ее можно устанавливать и на ранее выпускаемые

экскаваторы ЭКГ-4, ЭКГ-4,6, ЭКГ-4,6А, но’ в этом случае требуется

замена седловых подшипников напорного механизма.

Ниже приведены марки сталей, применяемых для изготовления рукояти

и основных деталей экскаватора ЭКГ-5А. ,

Стали для фасонных отливок:

25Л ................... Ввариваемые отливки корпуса стрелы, поворотной

и нижней рам

35Л ...................Зубчатые колеса подъемной лебедки, зубчатый ве-

нец, гусеничные рамы, задняя стенка ковша, голов-

ные блоки, корпуса редукторов

35ХНЛ .................Зубчатые колеса напорного механизма, ведущее

колесо гусеничного хода

110Г13Л ..............Зубья, коромысло и передняя стенка ковша, гусе-

ничные звенья, днище ковша и петли днища

Стали для поковок,

штамповок:

38ХГН..................Натяжная ось, оси опорных колес, зубчатые колеса

и вал-шестерни ходового и поворотных редукто-

ров, напорного механизма

20Х2Н4А ...............Вал-шестерни поворотного и ходового редукторов

34ХН1М ................Напорный вал, валы гусеничного хода, шестерни

и зубчатые колеса бортового редуктора

Стальной прокат:

10ХСНД ............... Корпуса рукояти и стрелы, поворотная и нижняя

рамы

ЗОХМА .................Рейки рукояти

24

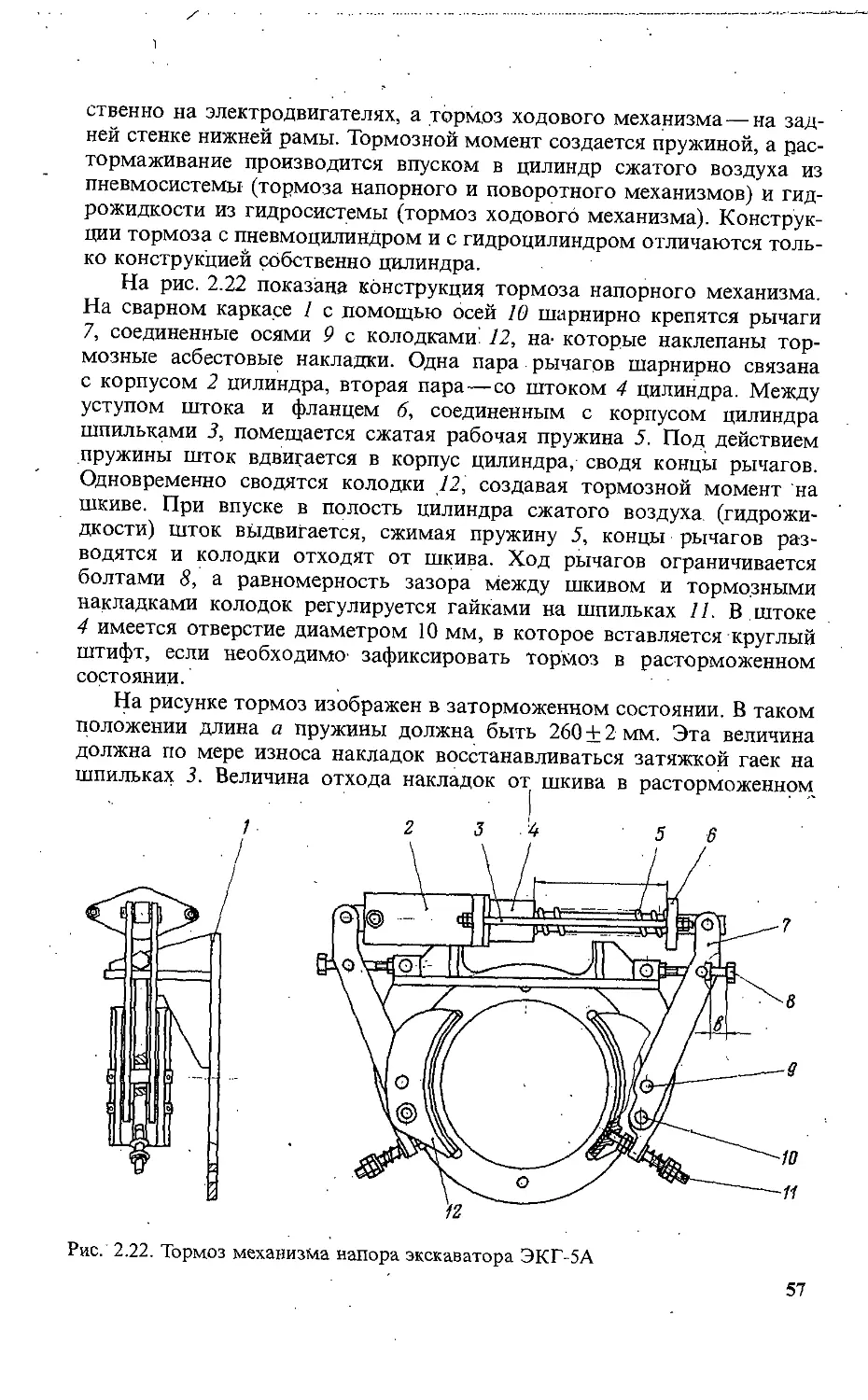

Стрела экскаватора ЭКГ-5А показана на рис. 2.2. Корпус стрелы

1 сварной из листовой стали марки 10ХСНД и вваргщаемых отливок из

стали марки 25Л—две пяты 2 и плита 9 напорного механизма. В рас-

точке головной части стрелы установлены на оси 12 свободно враща-

ющиеся головные блоки 13 и на тягах — блоки 11 подвески стрелы.

К поворотной платформе корпус стрелы крепится пятами 2 и боковы-

ми тягами 3, которые воспринимают боковые нагрузки от стрелы,

возникающие в процессе черпания и поворота. На стреле смонтирован

напорный механизм 8, описание которого приводится ниже, площадка

7, к которой крепится центробежный вентилятор 6 охлаждения электро-

двигателя напорного механизма. На площадке установлена также ле-

бедка 4 открывания днища ковша. На верхнем настиле в передней части

стрелы установлены отклоняющие ролики 10, которые предохраняют

кожух напорного механизма от соприкосновения с подъемными кана-

тами. Начиная с 1989 г., на нижнем настиле стрелы установлено

струнное защитное устройство 5, назначение которого — предохране-

ние корпуса стрелы от удара рукоятью. Это устройство представляет

собой подпружиненный тонкий канат, электрически изолированный от

стрелы и связанный с конечным выключателем. На канат подается

напряжение 12 В. При соприкосновении с рукоятью происходит замы-

кание цепи 12 В и подается сигнал на отключение электродвигателя.

При продолжении движения рукояти по направлению к корпусу стре-

лы, например по инерции или при отсутствии хорошего электрического

контакта от натяжения каната, срабатывает конечный выключатель,

обеспечивая остановку рукояти.

К конструктивным особенностям стрелы следует отнести наличие

двух боковых тяг 3, которые имеют винтовые стяжки. При опускании

или подъеме стрелы тяги должны быть ослаблены с помощью винто-

вых стяжек. Плотная затяжка резьбовых соединений тяг должна произ-

водиться только после установки стрелы в рабочее положение.

Расточка под валы напорного механизма и под ось головных блоков

производится с одной установки, что обеспечивает параллельность осей

расточек. Пяты 2 привариваются к корпусу стрелы в специальном

приспособлении, обеспечивающем необходимую точность их положения

относительно осей корпуса стрелы. Необходимо отметить, что три

технологические базы.из четырех, предназначенные для установки кор-

пуса стрелы перед расточкой, после механической обработки срезаются,

а четвертая используется для установки на ней командоаппарата, пред-

назначенного для автоматического ограничения хода рукояти.

Напорный механизм состоит из электродвигателя, двухступенчатого

цилиндрического редуктора, встроенного в плиту корпуса стрелы, двух-

седловых подшипников. Электродвигатель крепится к двум поперечным

листам, которые в свою очередь закрепляются на верхнем настиле

стрелы с помощью болтов, два из которых (передние) труднодоступны,

и их крепление, подтяжка или отвертывание должны производиться

с помощью специального удлиненного торцового ключа, входящего

в комплект инструмента.

25

Рис. 2.2. Стрела экскаватора ЭКГ-5А

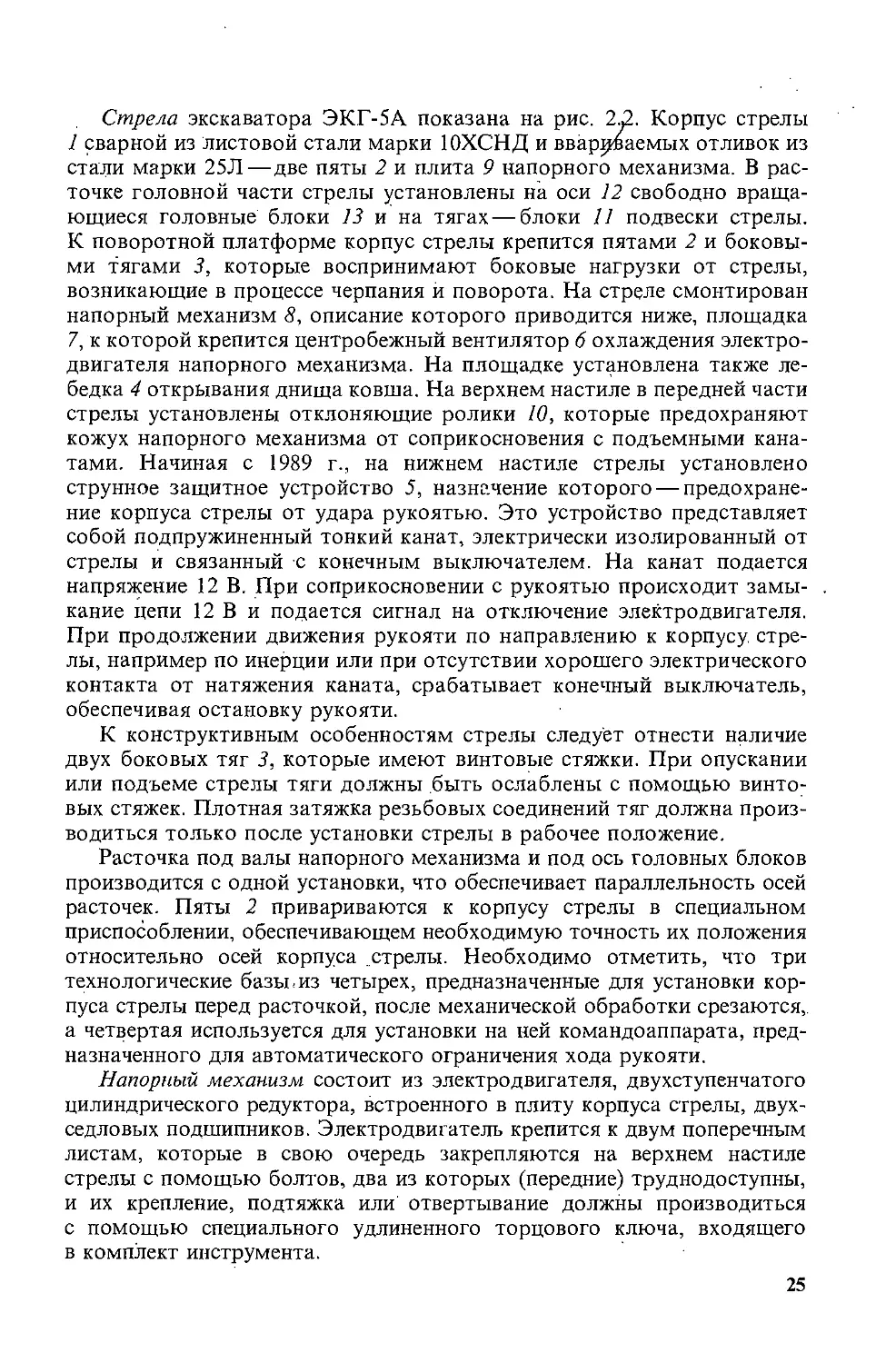

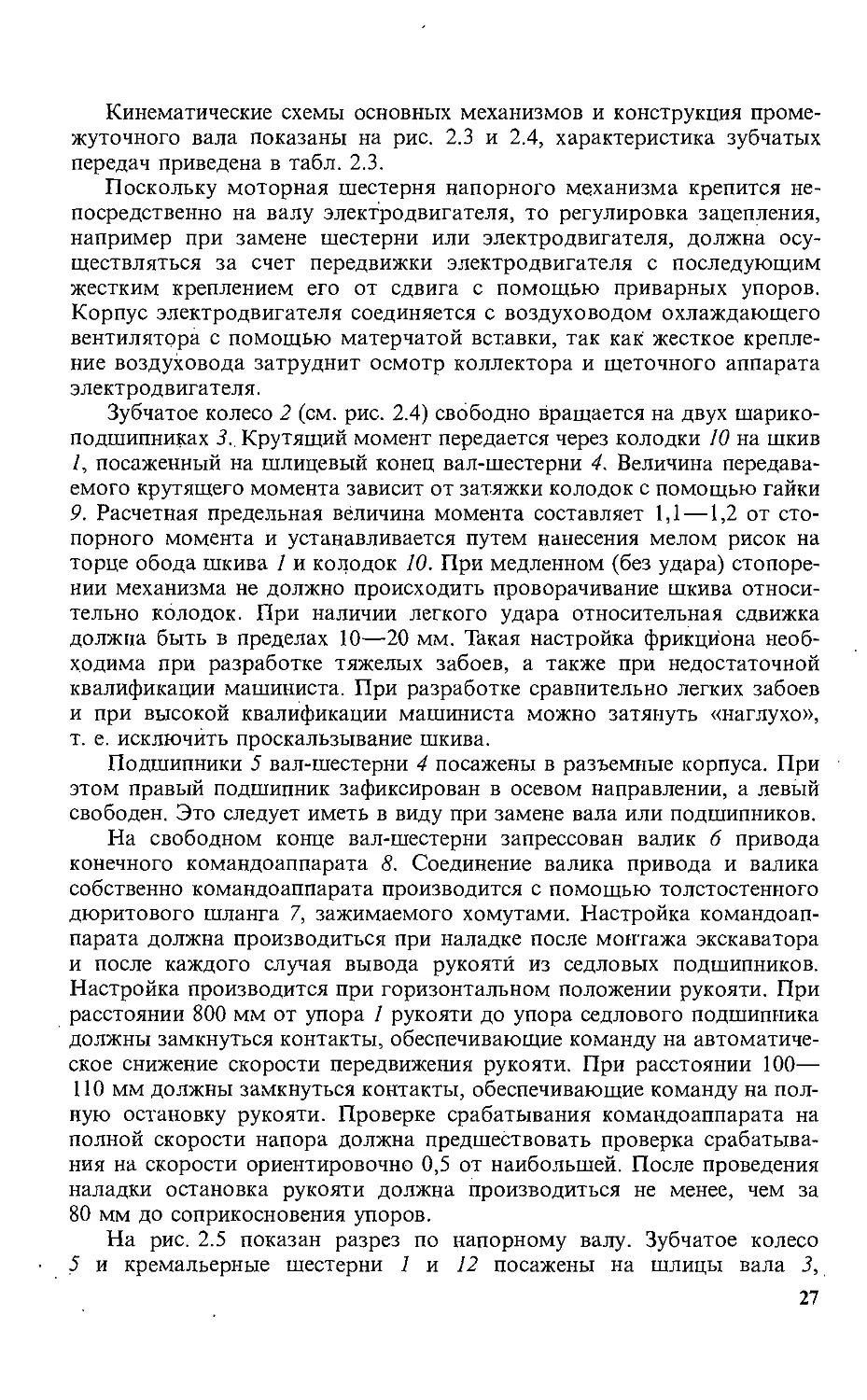

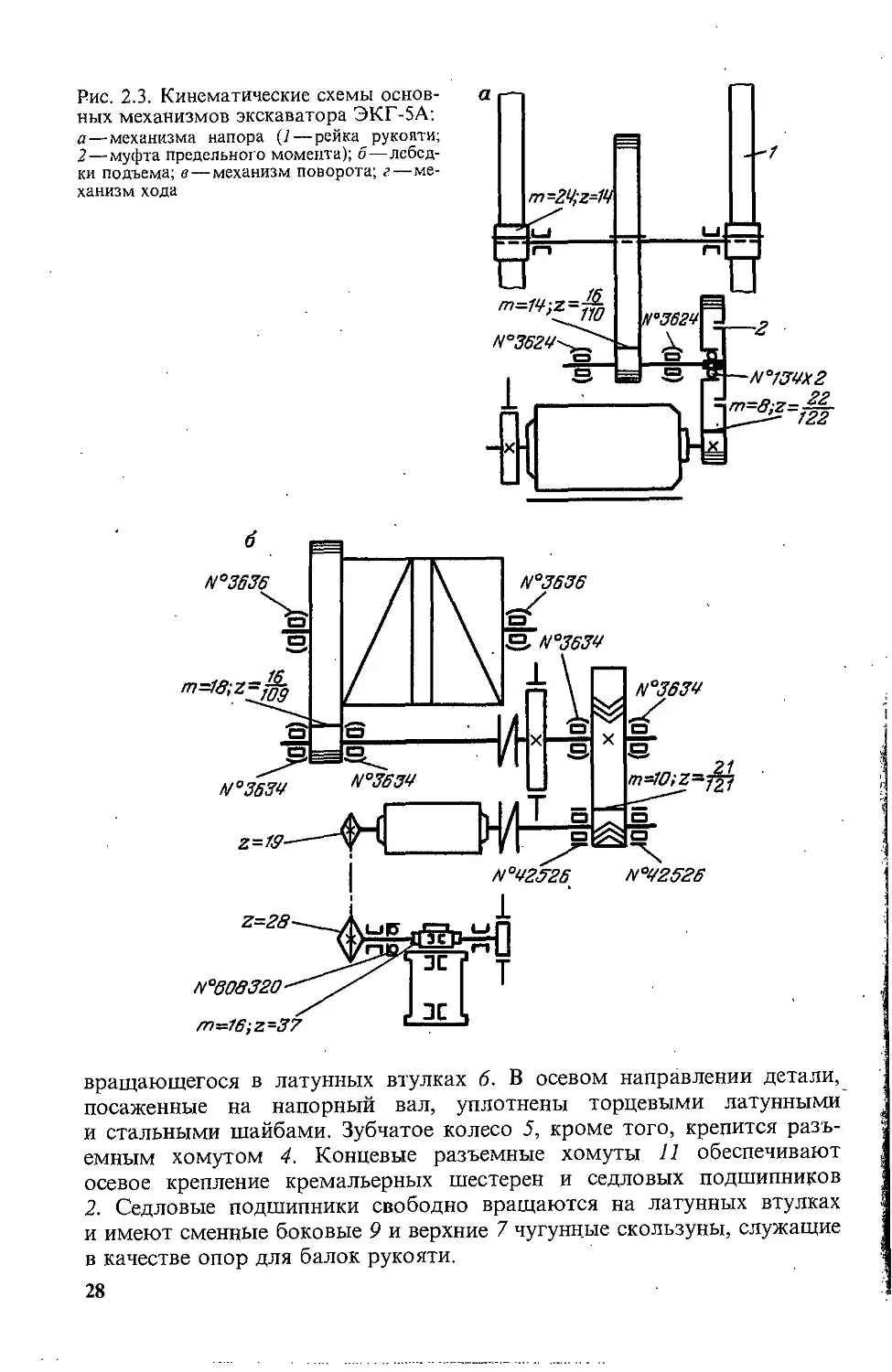

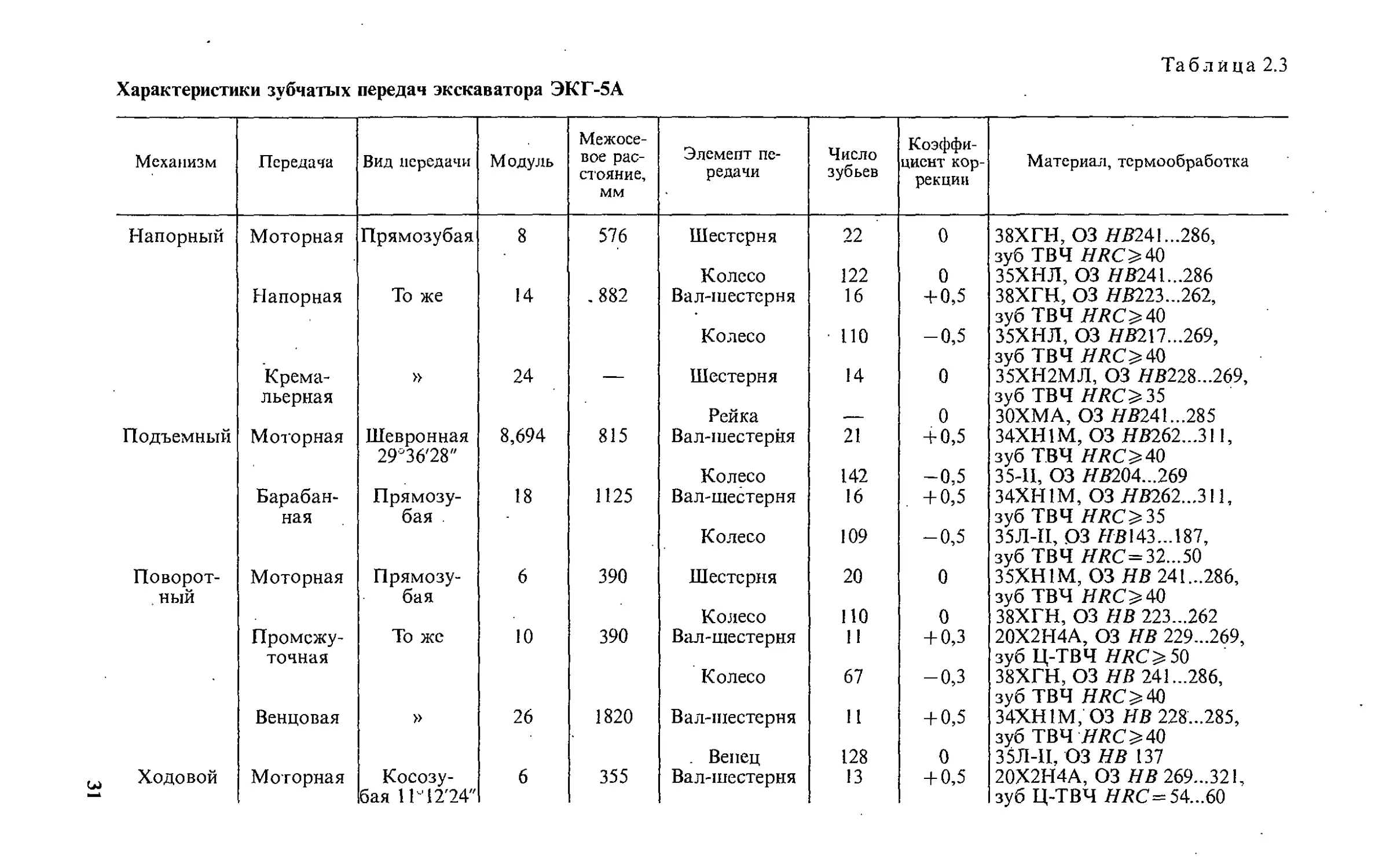

Кинематические схемы основных механизмов и конструкция проме-

жуточного вала показаны на рис. 2.3 и 2.4, характеристика зубчатых

передач приведена в табл. 2.3.

Поскольку моторная шестерня напорного механизма крепится не-

посредственно на валу электродвигателя, то регулировка зацепления,

например при замене шестерни или электродвигателя, должна осу-

ществляться за счет передвижки электродвигателя с последующим

жестким креплением его от сдвига с помощью приварных упоров.

Корпус электродвигателя соединяется с воздуховодом охлаждающего

вентилятора с помощью матерчатой вставки, так как жесткое крепле-

ние воздуховода затруднит осмотр коллектора и щеточного аппарата

электродвигателя.

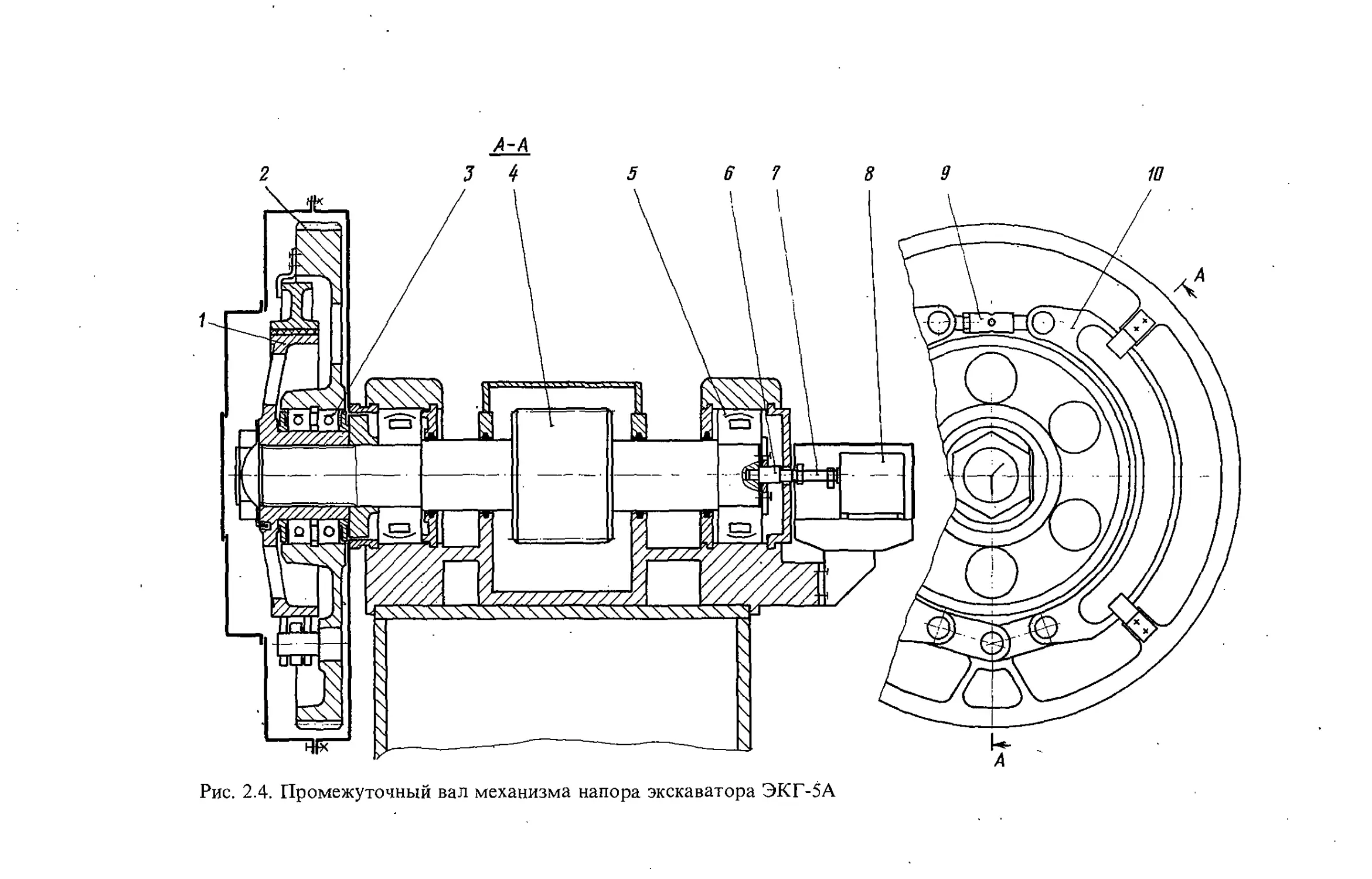

Зубчатое колесо 2 (см. рис. 2.4) свободно вращается на двух шарико-

подшипниках 3.. Крутящий момент передается через колодки 10 на шкив

Z, посаженный на шлицевый конец вал-шестерни 4. Величина передава-

емого крутящего момента зависит от затяжки колодок с помощью гайки

9. Расчетная предельная величина момента составляет 1,1 —1,2 от сто-

порного момента и устанавливается путем нанесения мелом рисок на

торце обода шкива / и колодок 10. При медленном (без удара) стопоре-

нии механизма не должно происходить проворачивание шкива относи-

тельно колодок. При наличии легкого удара относительная сдвижка

должна быть в пределах 10—20 мм. Такая настройка фрикциона необ-

ходима при разработке тяжелых забоев, а также при недостаточной

квалификации машиниста. При разработке сравнительно легких забоев

и при высокой квалификации машиниста можно затянуть «наглухо»,

т. е. исключить проскальзывание шкива.

Подшипники 5 вал-шестерни 4 посажены в разъемные корпуса. При

этом правый подшипник зафиксирован в осевом направлении, а левый

свободен. Это следует иметь в виду при замене вала или подшипников.

На свободном конце вал-шестерни запрессован валик 6 привода

конечного командоаппарата 8. Соединение валика привода и валика

собственно командоаппарата производится с помощью толстостенного

дюритового шланга 7, зажимаемого хомутами. Настройка командоап-

парата должна производиться при наладке после монтажа экскаватора

и после каждого случая вывода рукоятй из седловых подшипников.

Настройка производится при горизонтальном положении рукояти. При

расстоянии 800 мм от упора / рукояти до упора седлового подшипника

должны замкнуться контакты, обеспечивающие команду на автоматиче-

ское снижение скорости передвижения рукояти. При расстоянии 100—

110 мм должны замкнуться контакты, обеспечивающие команду на пол-

ную остановку рукояти. Проверке срабатывания командоаппарата на

полной скорости напора должна предшествовать проверка срабатыва-

ния на скорости ориентировочно 0,5 от наибольшей. После проведения

наладки остановка рукояти должна производиться не менее, чем за

80 мм до соприкосновения упоров.

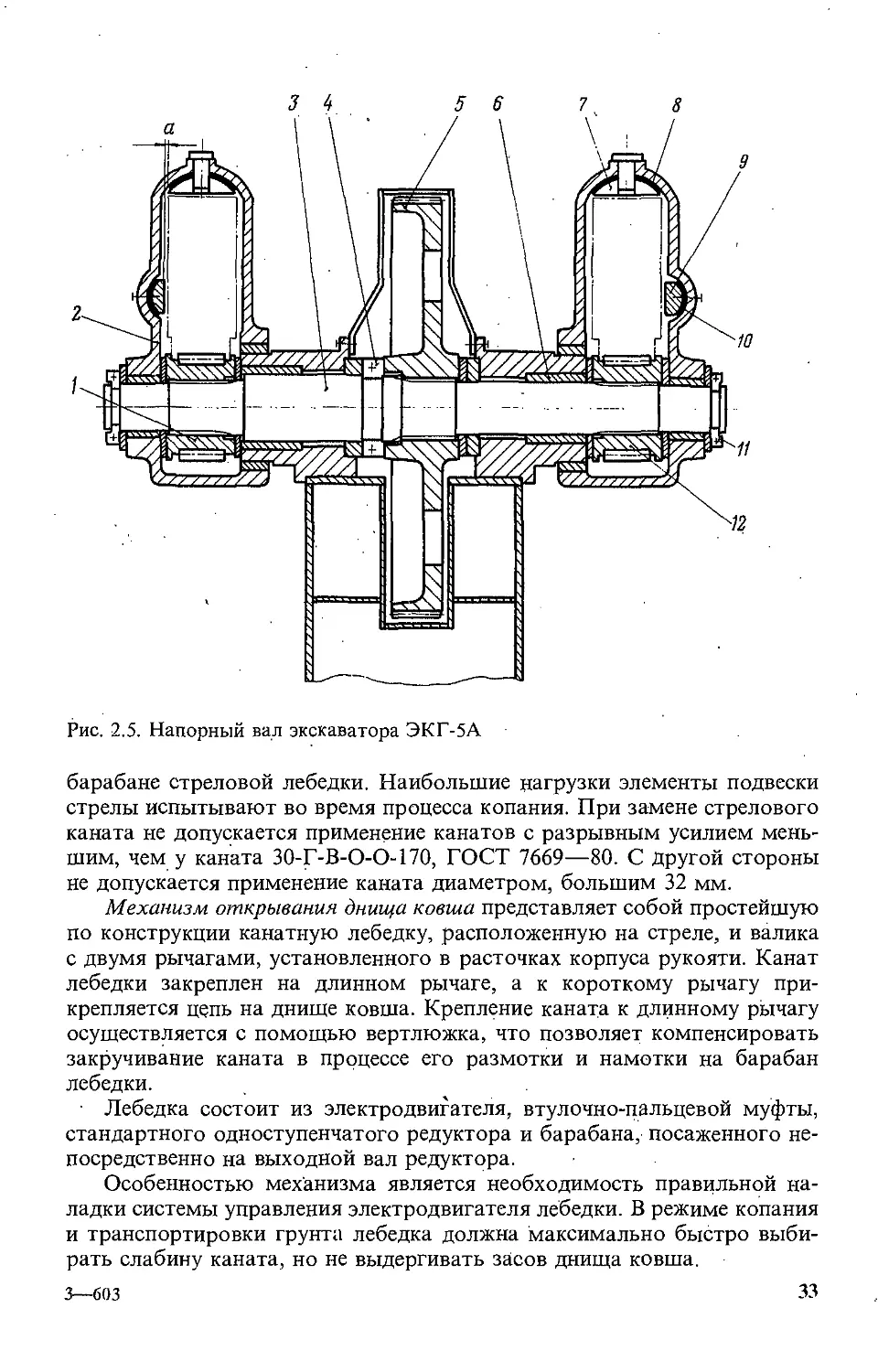

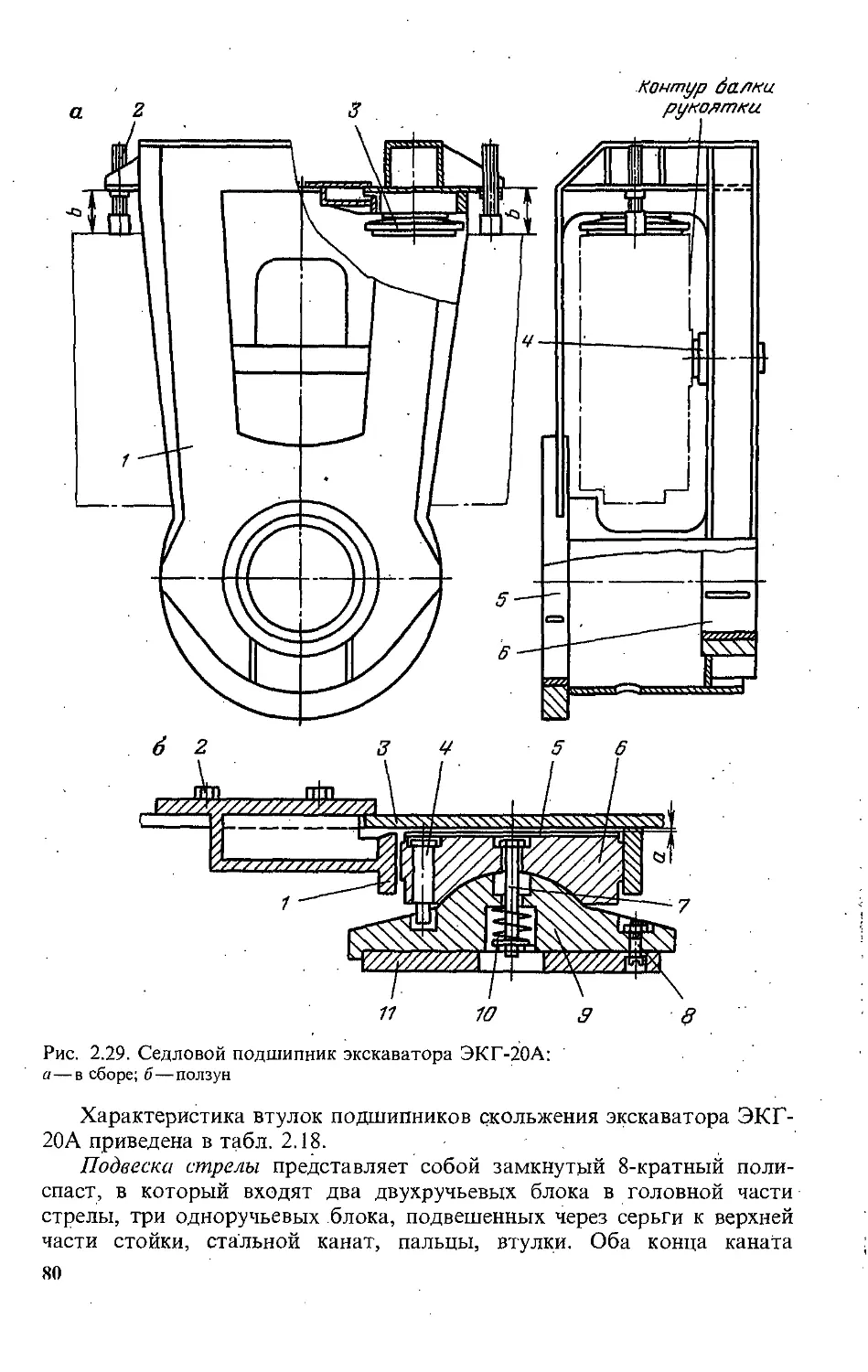

На рис. 2.5 показан разрез по напорному валу. Зубчатое колесо

5 и кремальерные шестерни 1 и 12 посажены на шлицы вала 3,

27

Рис. 2.3. Кинематические схемы основ-

ных механизмов экскаватора ЭКГ-5А:

а — механизма напора {1 — рейка рукояти;

2—муфта предельного момента); о—лебед-

ки подъема; в — механизм поворота; г—ме-

ханизм хода

вращающегося в латунных втулках 6. В осевом направлении детали,

посаженные на напорный вал, уплотнены торцевыми латунными

и стальными шайбами. Зубчатое колесо 5, кроме того, крепится разъ-

емным хомутом 4. Концевые разъемные хомуты 11 обеспечивают

осевое крепление кремальерных шестерен и седловых подшипников

2. Седловые подшипники свободно вращаются на латунных втулках

и имеют сменные боковые 9 и верхние 7 чугунные скользуны, служащие

в качестве опор для балок рукояти.

28

Между корпусом седлового подшипника и скользунами предусмот-

рены регулировочные прокладки 8 и 10. Износ скользунов компенсирует-

ся установкой дополнительных прокладок. Зазор между корпусом руко-

яти и скользунами не должен превышать 10 мм при первоначальном его

значении 5 ± 1 мм.

Износ торцевых шайб увеличивает осевой люфт напорного вала.

Предельное значение осевого люфта не должно превышать 12 мм, в про-

тивном случае необходимо производить замену изношенных шайб.

В табл. 2.4 дана характеристика втулок седлового подшипника на-

порного вала и втулок скольжения в других сборочных единицах экска-

ватора ЭКГ-5А.

Подвеска стрелы представляет собой восьмикратный полиспаст

с креплением свободной ветви каната на сТойке, а тяговой ветви — на

29

Рис. 2.4. Промежуточный вал механизма напора экскаватора ЭКГ-5А

Характеристики зубчатых передач экскаватора ЭКГ-5А

Механизм Передача Вид передачи Модуль Межосе- вое рас- стояние, мм

Напорный Моторная Прямозубая 8 576

Напорная То же 14 .882

Крема- льерная » 24 —

Подъемный Моторная Шевронная 29°36'28" 8,694 815

Барабан- ная Прямозу- бая 18 1125

Поворот- . ный Моторная Прямозу- бая 6 390

Промежу- точная То же 10 390

Венцовая » 26 1820

Ходовой Моторная Косозу- бая 11" 12'24" 6 355

Таблица 2.3

Элемент пе- редачи Число зубьев Коэффи- циент кор- рекции Материал, термообработка

Шестерня 22 0 38ХГН, 03 /75241 ...286, зуб ТВЧ /75040

Колесо 122 0 35ХНЛ, 03 /75241...286

Вал-шестерня 16 + 0,5 38ХГН, 03 /75223...262, зуб ТВЧ 7/5040

Колесо НО -0,5 35ХНЛ, 03 /75217...269, зуб ТВЧ 7/5040

Шестерня 14 0 35ХН2МЛ, 03 /75228...269, зуб ТВЧ 7/5035

Рейка — 0 ЗОХМА, 03 /75241...285

Вал-шестерня 21 + 0,5 34ХН1М, 03 /75262...311, зуб ТВЧ 775040

Колесо 142 -0,5 35-11, 03 775204...269

Вал-шестерня 16 + 0,5 34ХН1М, 03 /75262...311, зуб ТВЧ 7/5035

Колесо 109 -0,5 35Л-П, 03 /75143...187, зуб ТВЧ 7/5032...50

Шестерня 20 0 35ХН1М, 03 НВ 241...286, зуб ТВЧ 775040

Колесо НО 0 38ХГН, 03 НВ 223...262

Вал-шестерня Н + 0,3 20Х2Н4А, 03 НВ 229-269, зуб Ц-ТВЧ/750 50

Колесо 67 -0,3 38ХГН, 03 НВ 241...286, зуб ТВЧ /75040

Вал-шестерня 11 + 0,5 34ХН1М, 03 НВ 228...285, зуб ТВЧ 7/5040

. Венец 128 0 35Л-П, 03 НВ 137

Вал-шестерня 13 + 0,5 20Х2Н4А, 03 НВ 269...32I, зуб Ц-ТВЧ HRC = 54...60

Продолжение табл. 2.3

Механизм Передача Вид передачи Модуль Межосе- вое рас- стояние, мм Элемент пе- редачи Число ’ зубьев Коэффи- циент кор- рекции Материал, термообработка

Ходовой Промежу- Прямозу- 10 355 Колесо Вал-шестерня 103 и -0,5 + 0,525 38ХГН, ОЗ НВ 241...286 20Х2Н4А. ОЗ НВ 202...269,

точная Выходная бая Прямозу- 20 500 Колесо Вал-шестерня 59 10 0 + 0,536 зуб Ц-ТВЧ ЯЯО54 38ХГН, ОЗ НВ 234...286, зуб ТВЧ ЯЯО40 34ХН1М, ОЗ НВ 255...302,

Бортовая бая Прямозу- 26 585 Колесо Шестерня 39 12 0 + 0,5 зуб ТВЧ ЯЛС> 40 34ХН1М, ОЗ НВ 241...286, зуб ТВЧ ЯЯС> 40 34ХН1М, ОЗ НВ 241...286,

бая Колесо 32 0 зуб ТВЧ ЯК 040 34ХН1М, ОЗ НВ 241...286, зуб ТВЧ ЯКО 40

Примечание. В графе «Материал, термообработка» приняты условные обозначения:.ОЗ — общая закалка с отпуском; Ц—цементация;

ТВЧ — поверхностная закалка токами высокой частоты; НВ—твердость в единицах Бринелля; HRC—твердость в единицах Роквелла.

барабане стреловой лебедки. Наибольшие нагрузки элементы подвески

стрелы испытывают во время процесса копания. При замене стрелового

каната не допускается применение канатов с разрывным усилием мень-

шим, чем у каната 30-Г-В-0-0-170, ГОСТ 7669—80. С Другой стороны

не допускается применение каната диаметром, большим 32 мм.

Механизм открывания днища ковша представляет собой простейшую

по конструкции канатную лебедку, расположенную на стреле, и валика

с двумя рычагами, установленного в расточках корпуса рукояти. Канат

лебедки закреплен на длинном рычаге, а к короткому рычагу при-

крепляется цепь на днище ковша. Крепление каната к длинному рычагу

осуществляется с помощью вертлюжка, что позволяет компенсировать

закручивание каната в процессе его размотки и намотки на барабан

лебедки.

Лебедка состоит из электродвигателя, втулочно-пальцевой муфты,

стандартного одноступенчатого редуктора и барабана, посаженного не-

посредственно на выходной вал редуктора.

Особенностью механизма является необходимость правильной на-

ладки системы управления электродвигателя лебедки. В режиме копания

и транспортировки грунта лебедка должна максимально быстро выби-

рать слабину каната, но не выдергивать засов днища ковша.

3—боз

33

Таблица 2.4

Перечень втулок подшипников скольжения экскаватора ЭКГ-5А

Сборочная единица Обозначение втулки Размер втулки, мм Материал Число на ма- шину

Наружный диаметр Внутрен- ний диа- метр* . Длина

Седловой подшип- 1080.05.311 200 170 + oos 145 ЛЦ38Мц2С2 2

НИК 1080.05.312 405 380 + o-12 105 2

Напорный вал 1080.05.382 270ig;fgf 235 + °.°9 220. 1

1080.05.392 24oi§:^ 2O5 + 0,09 220 1

Цапфа централь- 1080.27.02 370 :g;i« 33O + °.i 320 БрА10ЖЗМц2 1

ная

Рама гусеничная 1080.33.39 27о:8:?у 240 + 0,09 330 ЛЦ38Мц2С2 2

1080.33.40. 230t8:H 2OO + 0-09 250 2

1080.33.41 2oot£:H 180 + o-os 200 2

1080.33.82 i80tg:?2 160 + oos 200 .2

Колесо опорное 1080.33.70 200 18o+°-08 240 6

Колесо натяжное 1080.33.81 26o:8:fi 230 + o‘°9 240 2

* Размер после запрессовки.

Поворотная платформа с механизмами. Собственно платформа состо-

ит из рамы и прикрепленных к ней корпуса противовеса, левой и правой

боковых площадок. К правой боковой площадке крепится входная пло-

щадка с лестницей.

На корпусе противовеса установлен преобразовательный пятима-

шинный агрегат. На правой боковой площадке установлены кабина

и шкаф управления. На раме установлены комплектное высоковольтное

распредустройство, трансформатор, стреловая лебедка, стойка, цент-

ральная цапфа, компрессорная установка, поворотные редукторы, подъ-

емная лебедка. Оборудование, расположенное на поворотной платфор-

ме, укрыто кузовом, на кровле которого над преобразовательным аг-

регатом установлены осевые вентиляторы, предназначенные для

нагнетания воздуха в кузов.

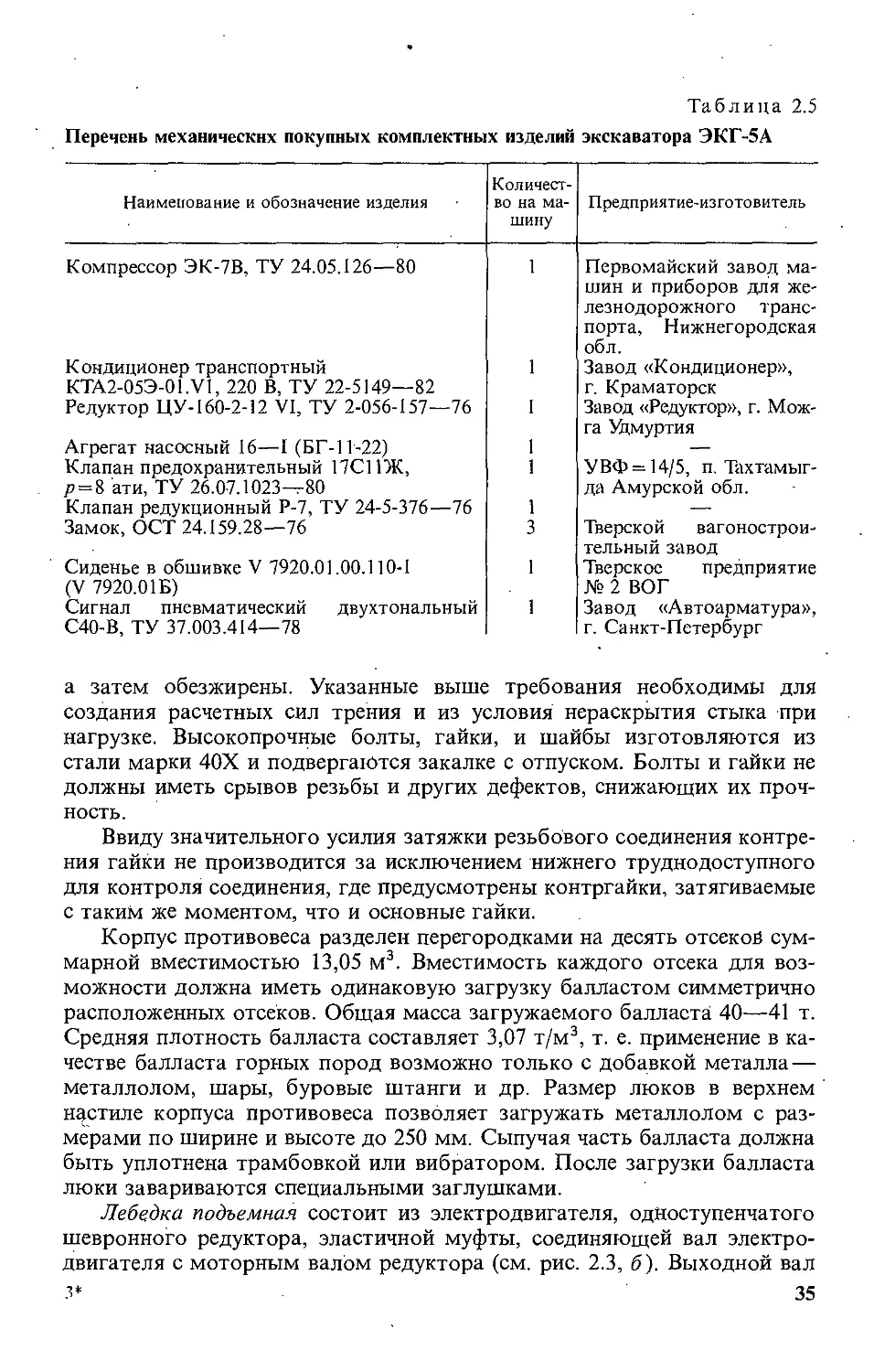

Перечень механических комплектных изделий приведен в табл. 2.5.

Крепление корпуса противовеса к раме осуществляется высокопроч-

ными болтами.

Вертикальные нагрузки воспринимаются через замковое соединение.

Перед затяжкой болтов необходимо убедиться в отсутствии зазоров

в стыках.

Высокопрочные болты затягиваются с моментом 1,35—1,50 кН -м.

Перед сборкой соприкасающиеся плоскости, стягиваемые высокопроч-

ными болтами, должны быть обработаны пескоструйным или другим

способом, обеспечивающим полное удаление лакокрасочного покрытия,

34

Таблица 2.5

Перечень механических покупных комплектных изделий экскаватора ЭКГ-5А

Наименование и обозначение изделия Количест- во на ма- шину Предприятие-изготовитель

Компрессор ЭК-7В, ТУ 24.05.126—80 1 Первомайский завод ма- шин и приборов для же- лезнодорожного транс- порта, Нижнегородская об л.

Кондиционер транспортный КТА2-05Э-01.У1, 220 В, ТУ 22-5149—82 1 Завод «Кондиционер», г. Краматорск

Редуктор ЦУ-160-2-12 VI, ТУ 2-056-157—76 1 Завод «Редуктор», г. Мож- га Удмуртия

Агрегат насосный 16—I (БГ-1Г-22) 1 —

Клапан предохранительный 17С11Ж, р = 8 ати, ТУ 26.07.1023—г80 1 УВФ = 14/5, п. Тахтамыг- да Амурской обл.

Клапан редукционный Р-7, ТУ 24-5-376—76 1 —

Замок, ОСТ 24.159.28—76 3 Тверской вагонострои- тельный завод

Сиденье в обшивке V 7920.01.00.110-1 (V 7920.01 Б) 1 Тверское предприятие № 2 ВОГ

Сигнал пневматический двухтональный С40-В, ТУ 37.003.414—78 1 Завод «Автоарматура», г. Санкт-Петербург

а затем обезжирены. Указанные выше требования необходимы для

создания расчетных сил трения и из условия нераскрытая стыка при

нагрузке. Высокопрочные болты, гайки, и шайбы изготовляются из

стали марки 40Х и подвергаются закалке с отпуском. Болты и гайки не

должны иметь срывов резьбы и других дефектов, снижающих их проч-

ность.

Ввиду значительного усилия затяжки резьбового соединения контре-

ния гайки не производится за исключением нижнего труднодоступного

для контроля соединения, где предусмотрены контргайки, затягиваемые

с таким же моментом, что и основные гайки.

Корпус противовеса разделен перегородками на десять отсеков сум-

марной вместимостью 13,05 м3. Вместимость каждого отсека для воз-

можности должна иметь одинаковую загрузку балластом симметрично

расположенных отсеков. Общая масса загружаемого балласта 40—41 т.

Средняя плотность балласта составляет 3,07 т/м3, т. е. применение в ка-

честве балласта горных пород возможно только с добавкой металла —

металлолом, шары, буровые штанги и др. Размер люков в верхнем

настиле корпуса противовеса позволяет загружать металлолом с раз-

мерами по ширине и высоте до 250 мм. Сыпучая часть балласта должна

быть уплотнена трамбовкой или вибратором. После загрузки балласта

люки завариваются специальными заглушками.

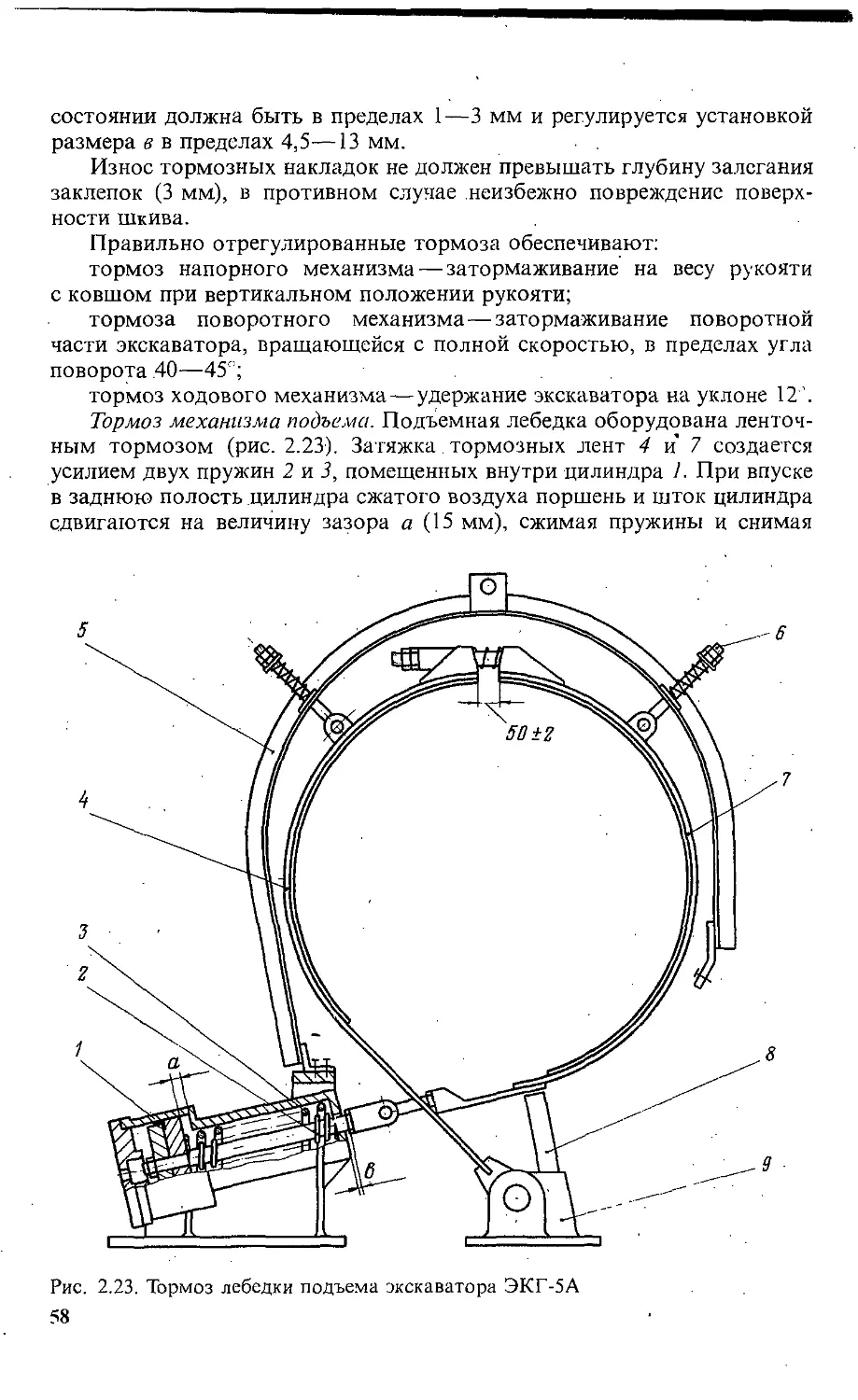

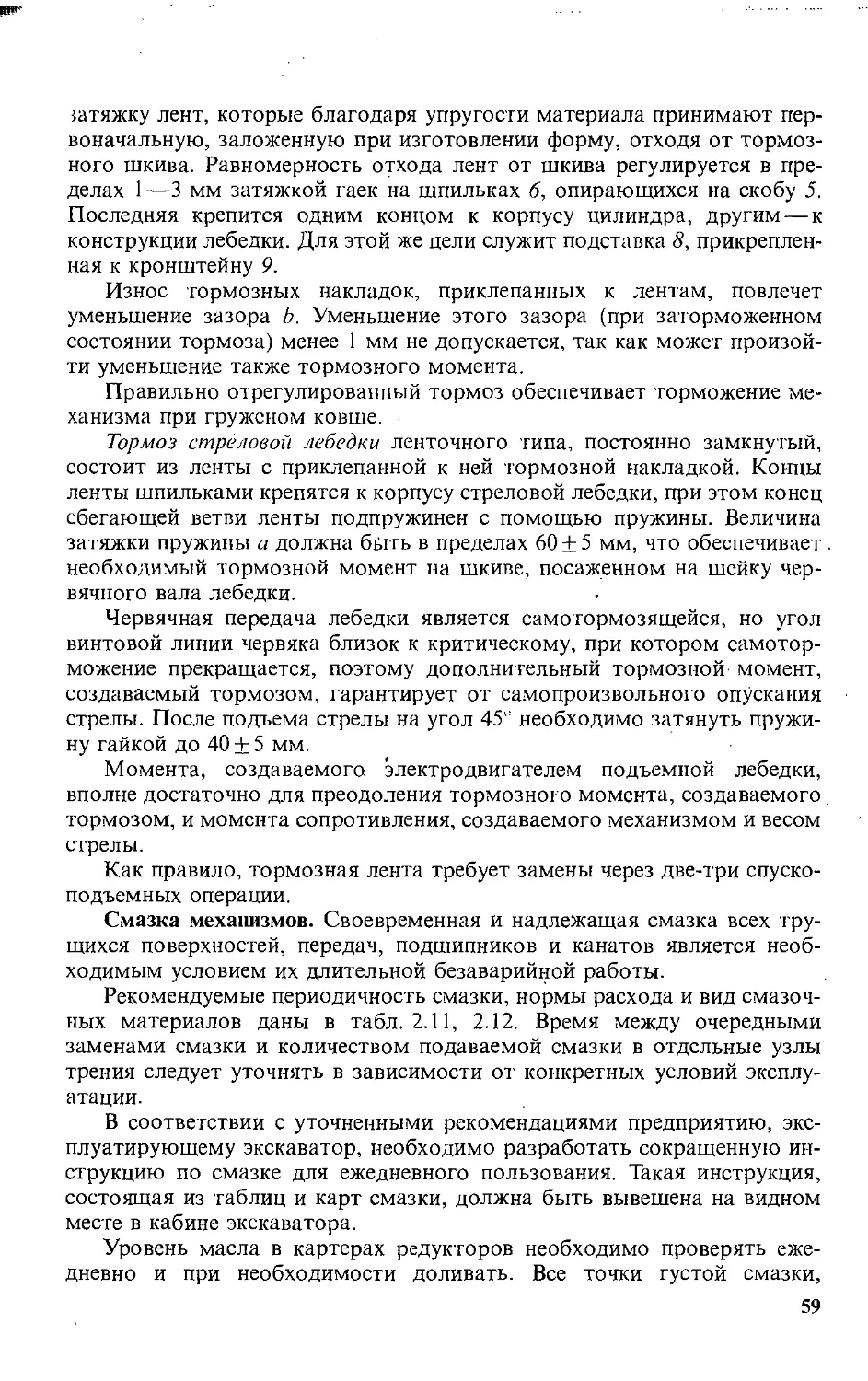

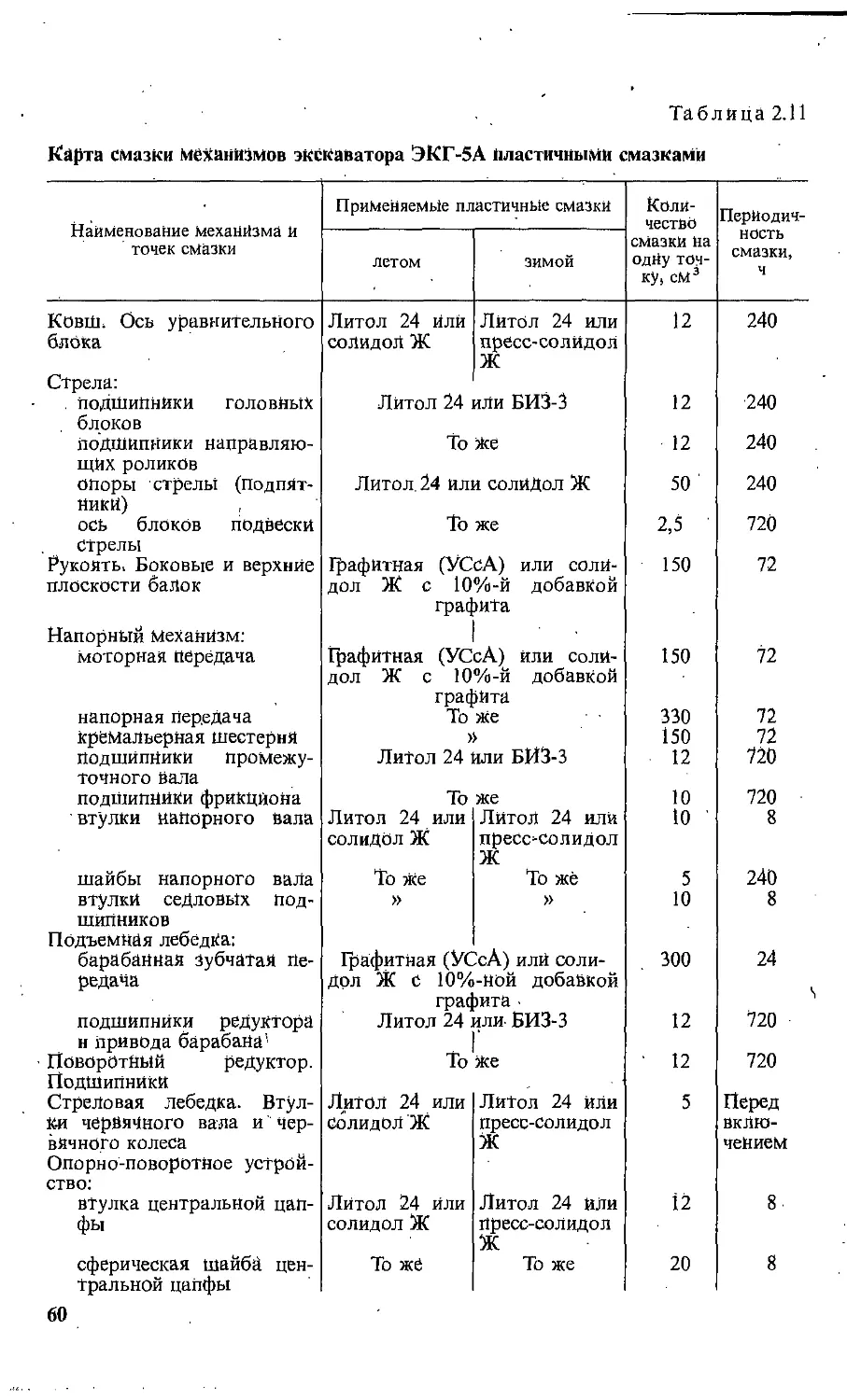

Лебедка подъемная состоит из электродвигателя, одноступенчатого

шевронного редуктора, эластичной муфты, соединяющей вал электро-

двигателя с моторным валом редуктора (см. рис. 2.3, б). Выходной вал

3* 35

редуктора соединен муфтой с вал-шестерней привода барабана, состоя-

щего из стоек и помещенных в них вал-шестерни й вала барабана. Одна

из полумуфт является тормозным шкивом. Лебедка оборудована лен-

точным тормозом, конструкция которого приводится в разд. «Тормоз-

ные устройства».

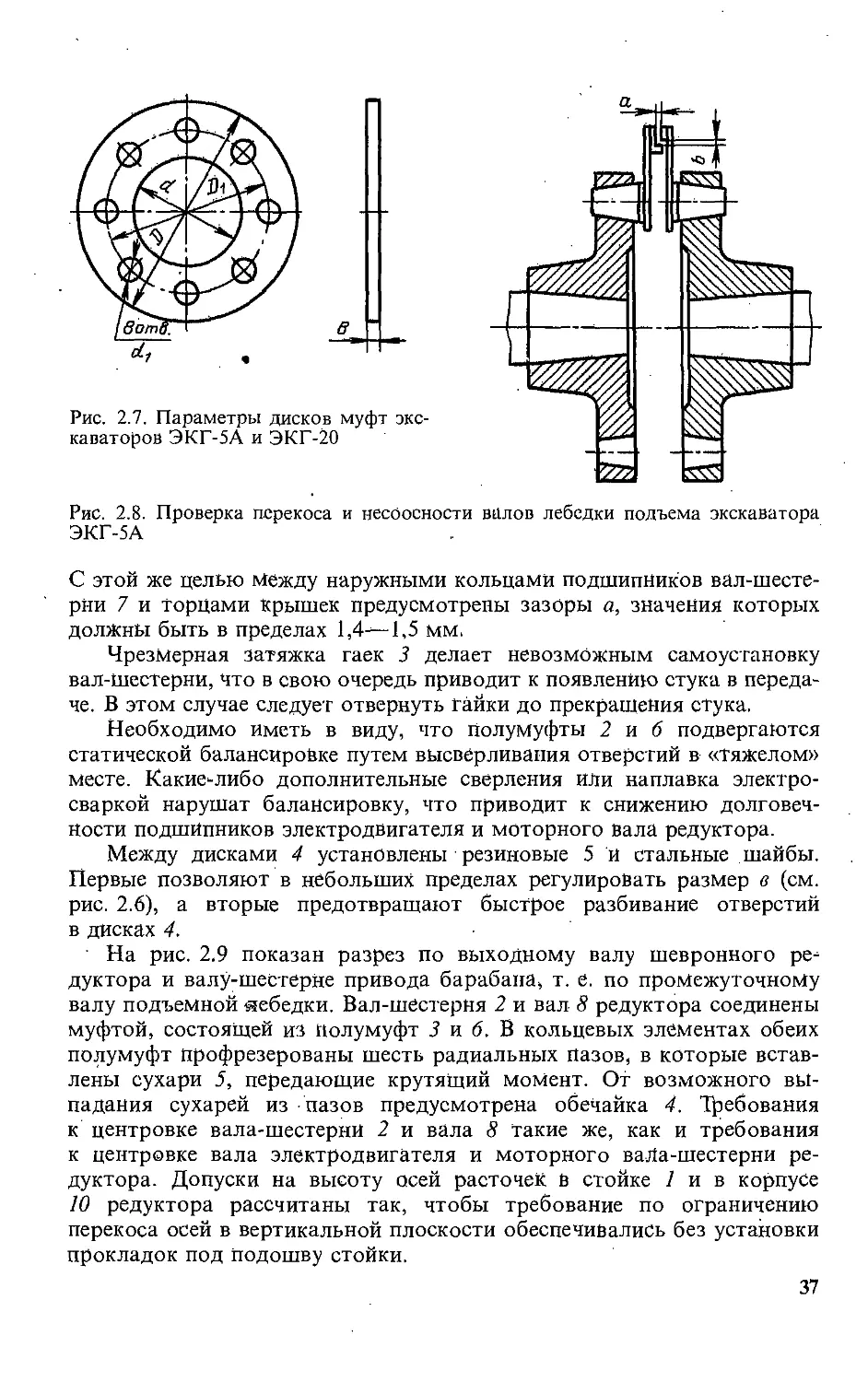

На рис. 2.6 показан разрез по эластичной муфте и Моторному валу

редуктора. Муфта состоит из двух крестообразных полумуфт 2 и <5,

четырех дисков 4 (рис. 2.7, табл. 2.6) из Прорезиненной ткани, прикреп-

ленных к полумуфтам болтами 1 и .гайками 3. Конструкция муфты

позволяет компенсировать сравнительно значительные перекос и несо-

осность осей соединяемых валов. Это качество особенно важно При

экскаваторном режиме работы механизмов — частый реверс, жесткие

динамические нагрузки. На рис. 2.8 показана схема проверки перекоса

и несоосности осей валов с помощью специальных стрелок, .прикрепля-

емых к полумуфтам. Разность размеров а и в в двух диаметрально

противоположных положениях допускается до 0,5 мм. Регулировка про-

изводится путем подбора необходимого числа прокладок под лапы

электродвигателя. Кроме того, конструкция муфты позволяет осевое

перемещение вала-шестерни 7 (см. рис. 2.6), что является необходимым

в зубчатых Передачах шевронного типа, когда погрешности в изготовле-

нии требуют возможности самоустановки одного из валов передачи.

Рис. 2.6. Разрез по моторному валу Лебедки подъема экскаватора ЭКГ-5А

36

Рис. 2.7. Параметры дисков муфт экс-

каваторов ЭКГ-5А и ЭКГ-20

Рис. 2.8. Проверка перекоса и несоосности валов лебедки подъема экскаватора

ЭКГ-5А

С этой же целью между наружными кольцами подшипников вал-шесте-

рни 7 и торцами Крышек предусмотрены зазоры а, значения которых

должны быть в пределах 1,4^-1,5 мм.

Чрезмерная затяжка гаек 3 делает невозможным самоустановку

вал-ШесТерни, Что в свою очередь приводит к появлению стука в переда-

че. В этом случае следует отвернуть гайки до прекращения стука.

Необходимо иметь в виду, что полумуфты 2 и 6 подвергаются

статической балансировке путем высверливания отверстий в «Тяжелом»

месте. Какие-либо дополнительные сверления или наплавка электро-

сваркой нарушат балансировку, что приводит к снижению долговеч-

ности подшипников электродвигателя и моторного Вала редуктора.

Между дисками 4 установлены резиновые 5 и стальные шайбы.

Первые позволяют в небольших пределах регулировать размер в (см.

рис. 2.6), а вторые предотвращают быстрое разбивание отверстий

в дисках 4.

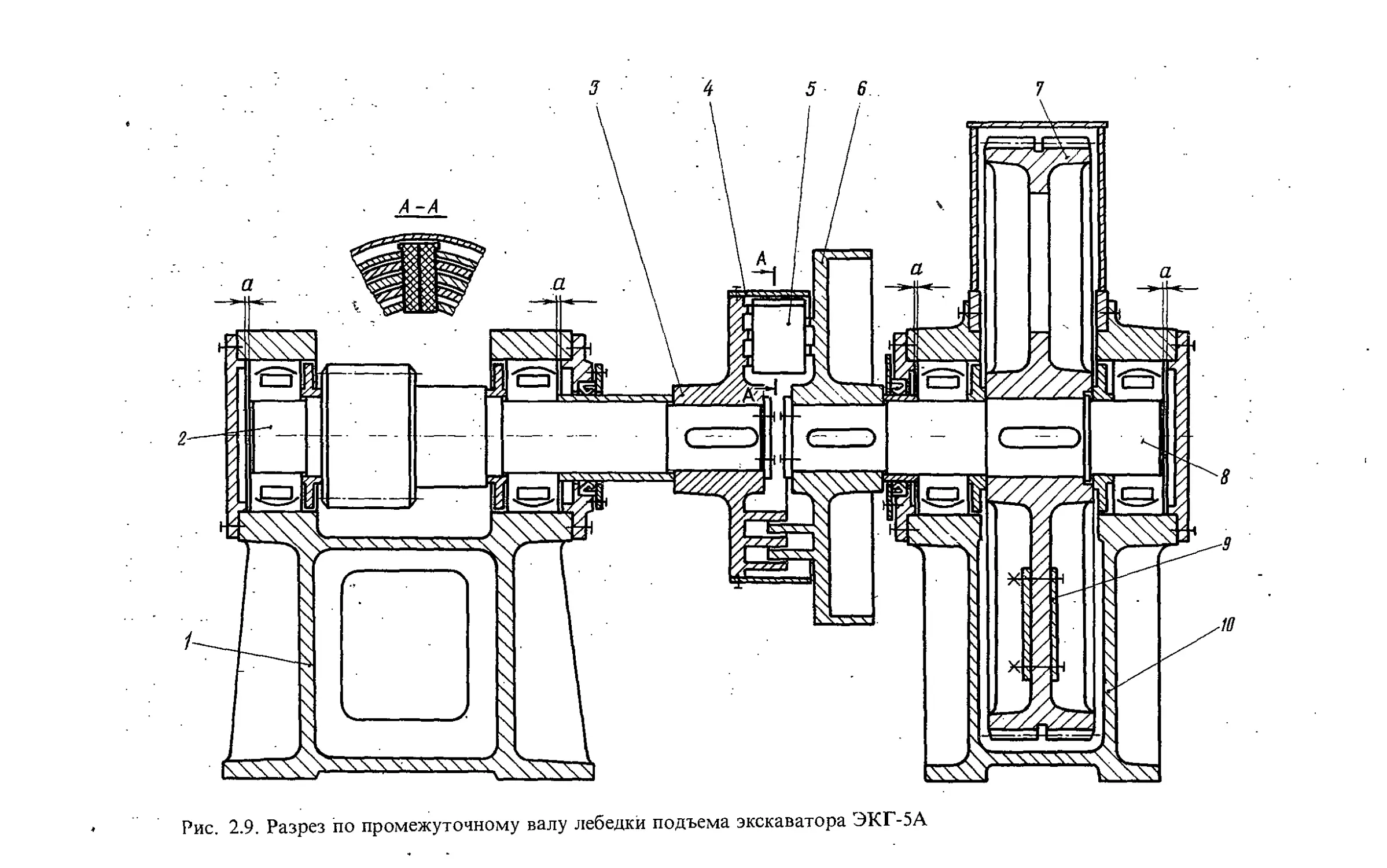

' На рис. 2.9 показан разрез по выходному валу шевронного ре-

дуктора и валу-шестерне привода барабана, т. е. по промежуточному

валу подъемной лебедки. Вал-шестерня 2 и вал 8 редуктора соединены

муфтой, состоящей из полумуфт 3 и 6. В кольцевых элементах обеих

полумуфт профрезерованы шесть радиальных Пазов, в которые встав-

лены сухари 5, передающие крутящий момент. От возможного вы-

падания сухарей из пазов предусмотрена обечайка 4. Требования

к центровке вала-шестерни 2 и вала 8 такие же, как и требования

к центровке вала электродвигателя и моторного ваЛа-шестерни ре-

дуктора. Допуски на высоту осей расточек в стойке 7 и в корпусе

10 редуктора рассчитаны так, чтобы требование по ограничению

перекоса осей в вертикальной плоскости обеспечивались без установки

прокладок под подошву стойки.

37

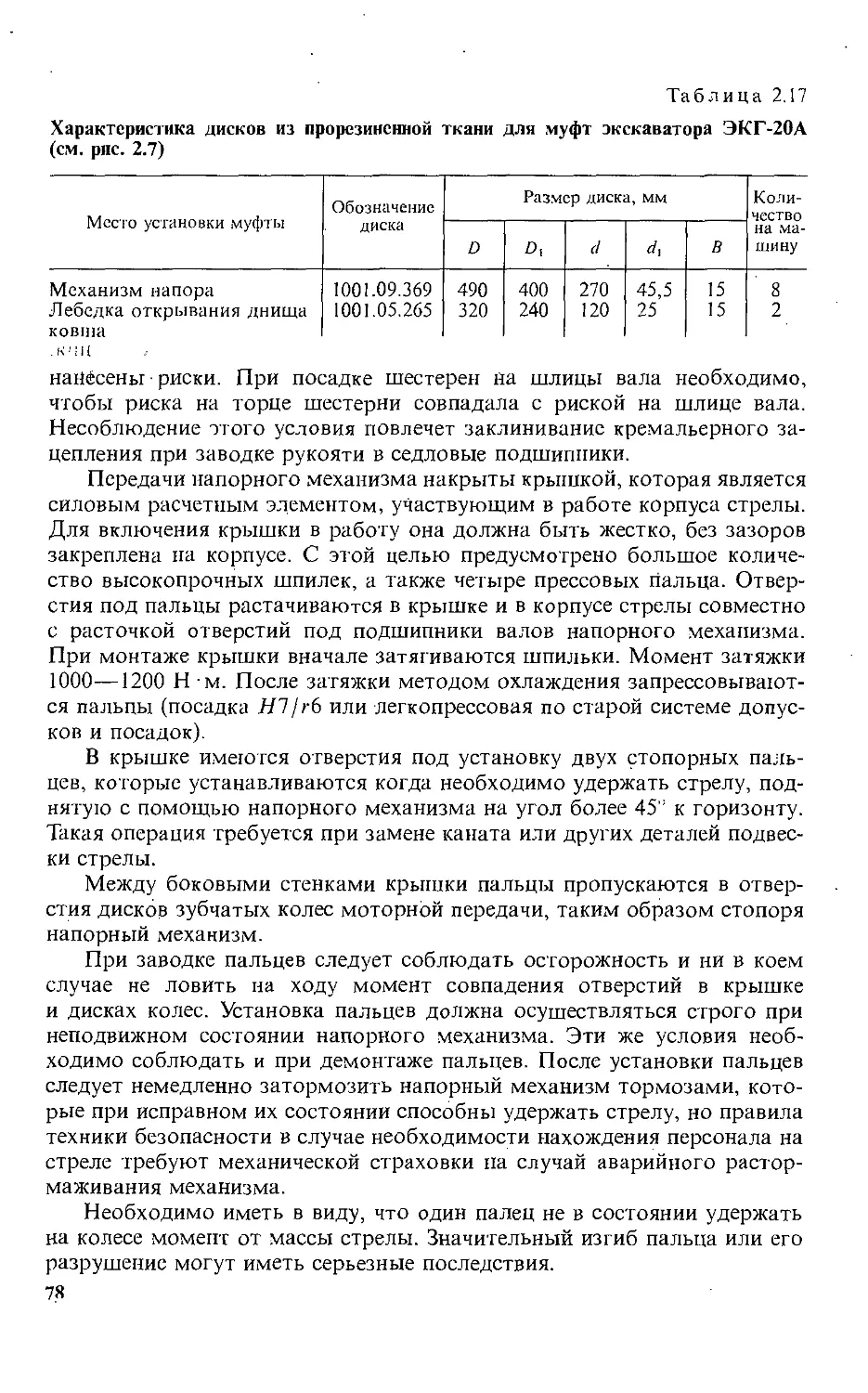

Таблица 2.6

Характеристика дисков из прорезиненной ткани для муфт экскаватора ЭКГ-5А

Муфта* Обозначение диска Размер диска (см. рис. 2.7) Количест- во ла ма- шину

D В, d 4, В

Моторная подъемной лебедки 1001.09.369 490 400 270 45,5 15 4

Моторная ходового ме- ханизма 1001.05.265 320 240 120 25 15 3

* Материал — прорезиненная ткань Чефер ТУ 17 РСФСР 63-10250—82.

Между торцами крышек и подшипниками предусмотрен температур-

ный зазор а, который должен быть в пределах 0,3—0,4 мм.

После запрессовки зубчатого колеса 7 на вал 8 сборочная единица

подвергается статической балансировке с помощью навески балансиро-

вочных грузов 9.

На рис. 2.10 показан разрез по оси барабана подъемной лебедки.

Зубчатое колесо. 7 напрессовано на ось 4. С другой стороны на ось

напрессован барабан 9, соединяющийся с зубчатым колесом 7 с по-

мощью центрирующего буртика и болтов 6, половина которых являют-

ся призонными (расточка отверстий в соединяемых деталях производит-

ся совместно). Сборочная единица, состоящая из оси, барабана и зубча-

того колеса, подвергается статической балансировке с помощью навески

балансировочных грузов 8.

Роликоподшипник 3 зафиксирован в осевом направлении кольцами

2 и 5, а второй роликоподшипник—свободен (зазор а должен быть

в пределах 10 + 2 мм (табл. 2.7). •

Барабан имеет два конусных паза П для клинового крепления концов

подъемного каната. Левая стойка 1 установочно не связана с правой

стойкой 10 и от их взаимного положения зависит качество контакта

зубчатой передачи. Положение стоек выверяется при сборке специальны-

ми приспособлениями и фиксируется штифтами. В процессе эксплуата-

ции экскаватора регулировки положения стоек не требуется, если узел не

подвергается полной разборке.

При техническом обслуживании и ремонтных работах затяжка резь-

бовых соединений крепления стоек, корпуса редуктора, крышек подшип-

ников должна производится с моментом, Н: гайки М36—0,9—1,1 кН м,

гайки М48 — 2,2—3,5 кН -м, гайки М64—5—6 кН.

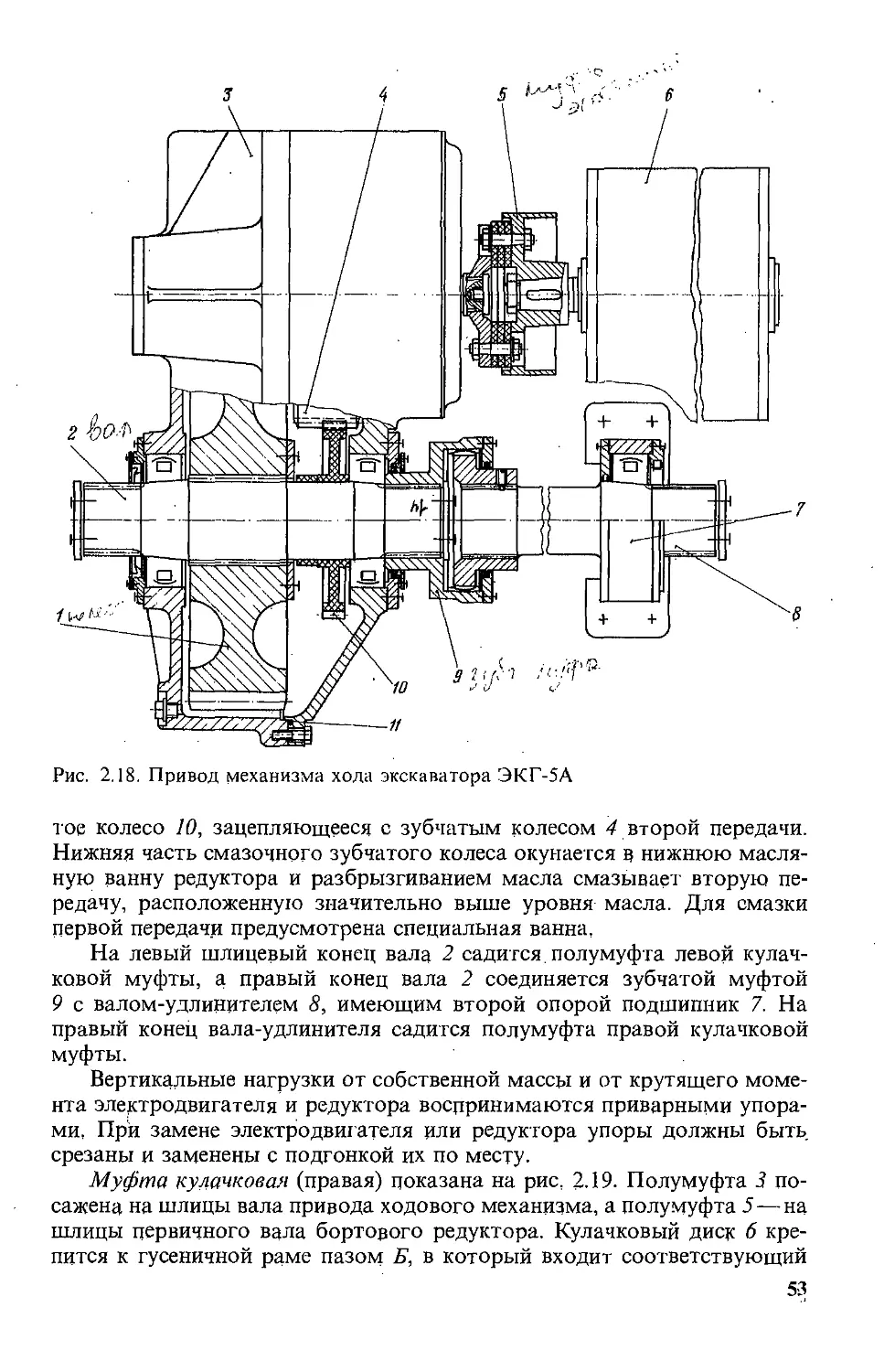

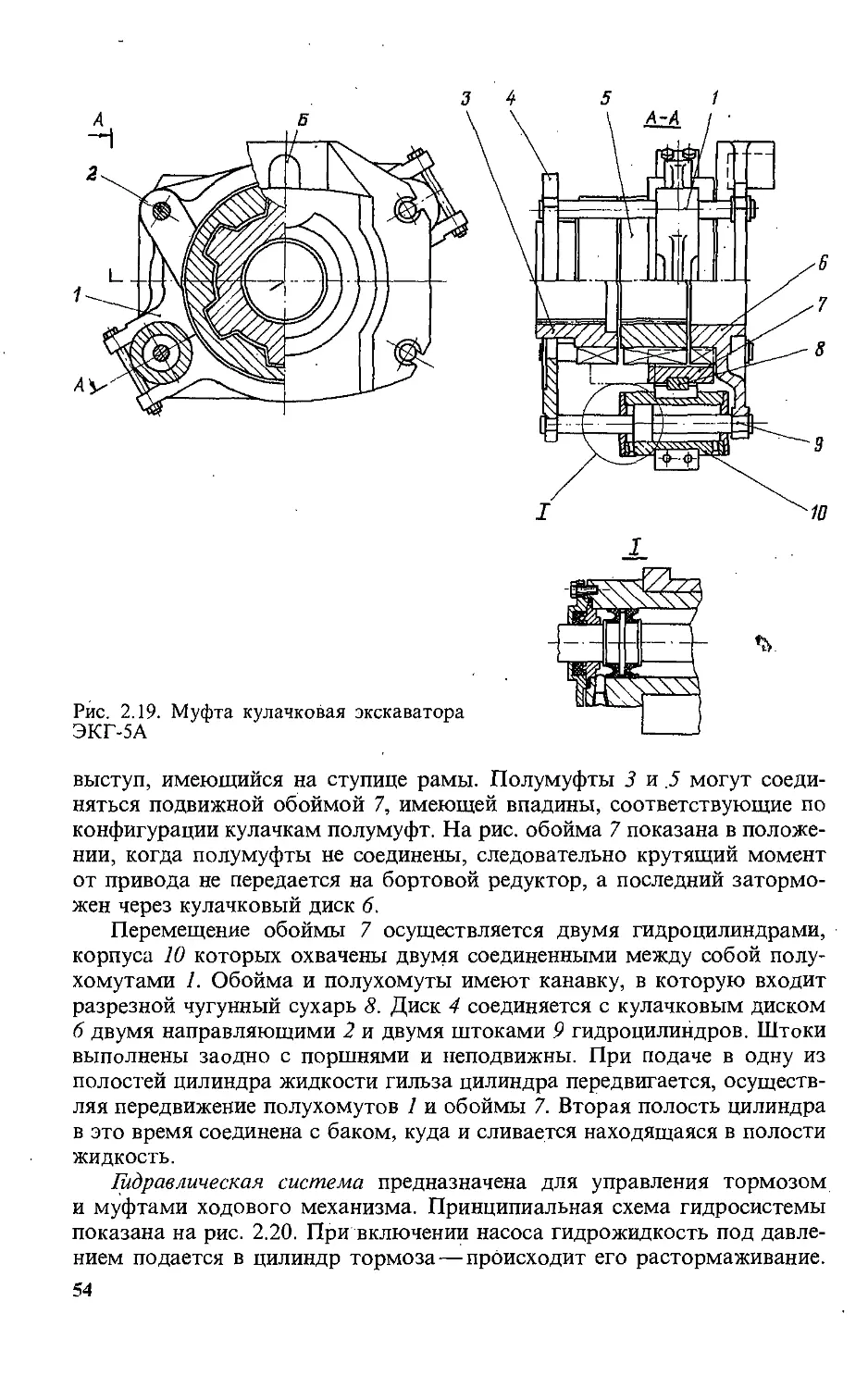

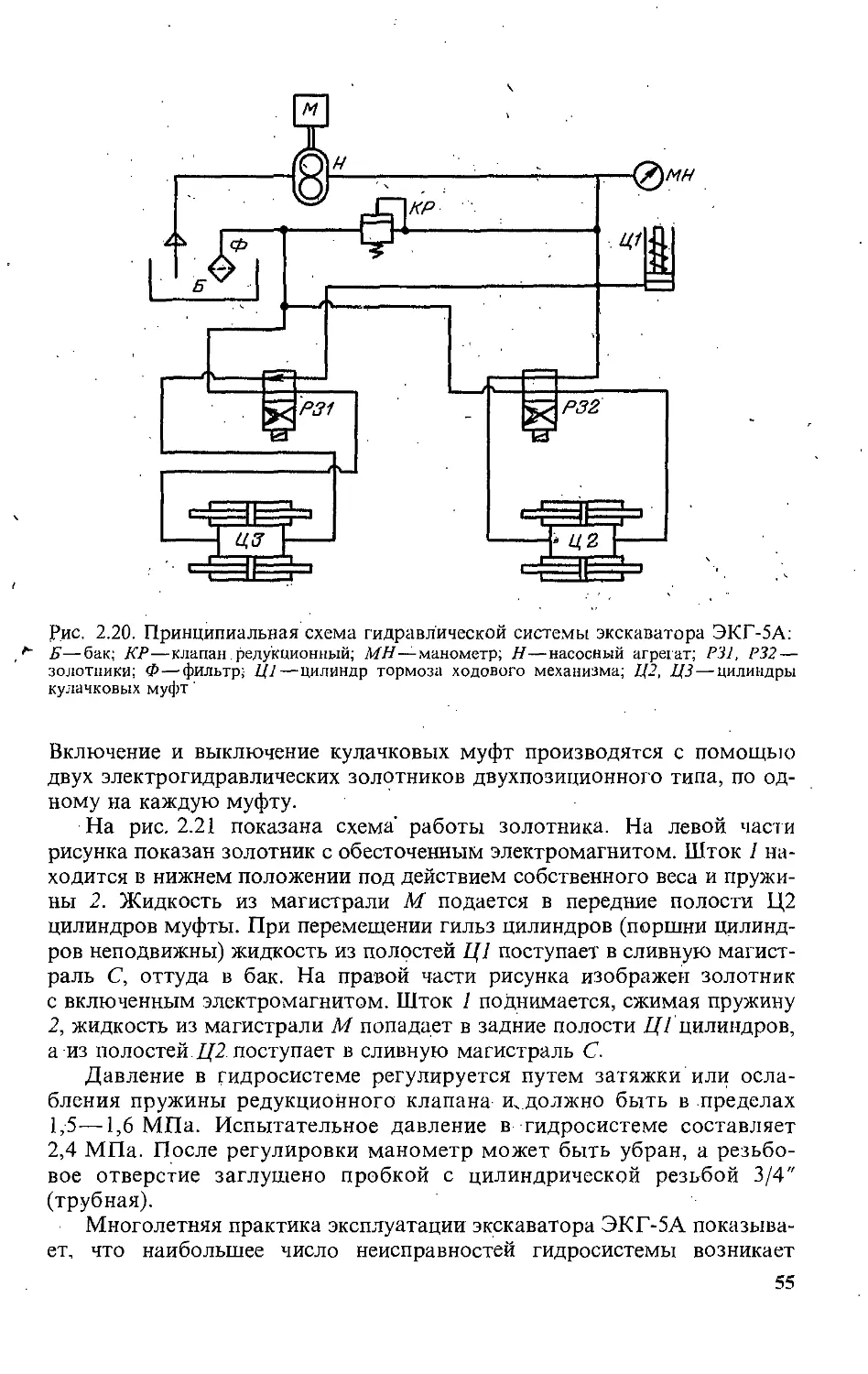

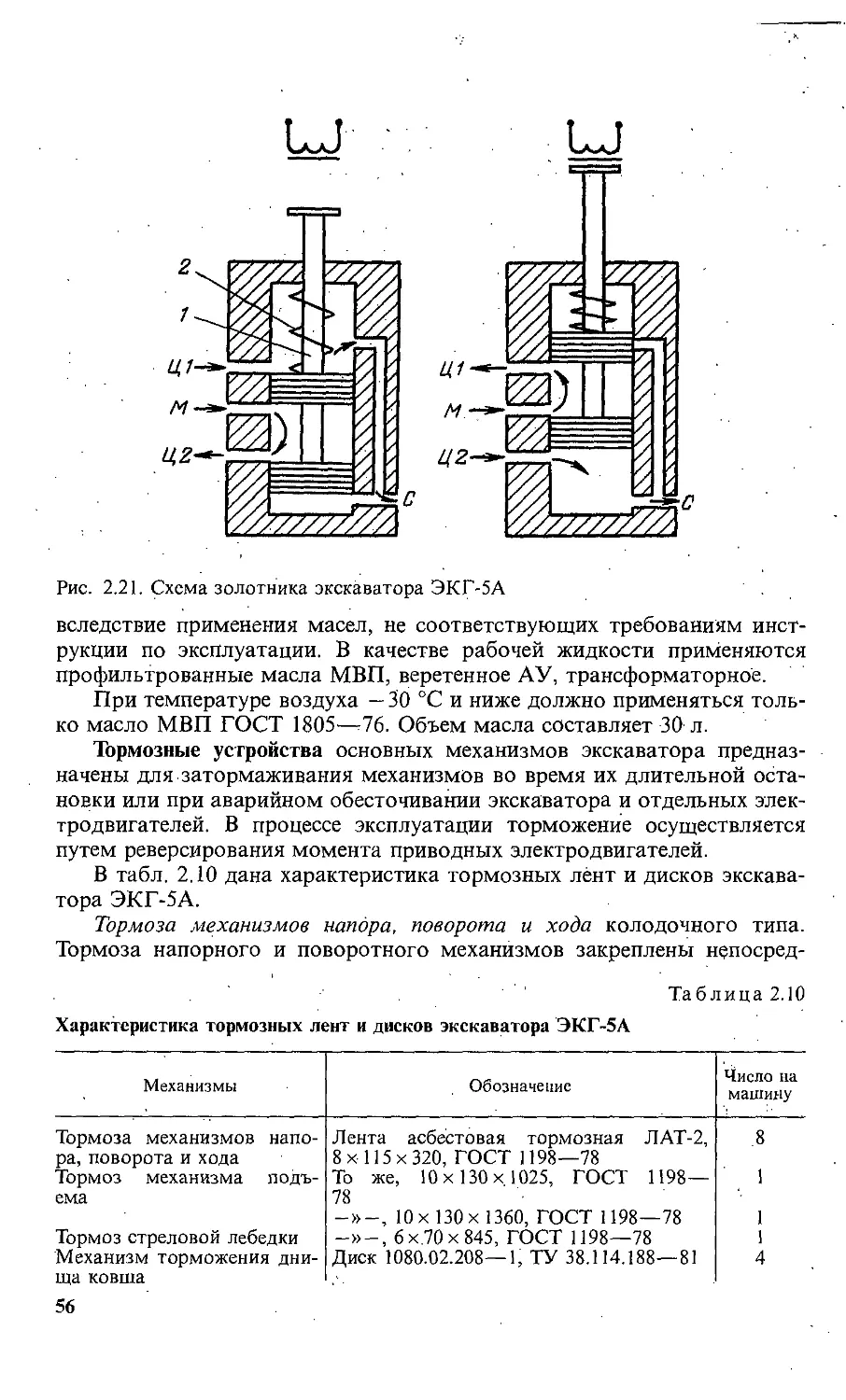

Поворотный механизм, кинематическая схема которого приведена

на рис. 2.3, в, состоит из двух одинаковых агрегатов (рис. 2.11). Вер-

тикальный электродвигатель 7, установленный фланцем на крышку

9. редуктора, имеет два конца вала. На верхних? конце крепится тор-

мозной шкив 8, на нижнем — моторная шестерня 11. Корпус 10

и крышка редуктора соединяются с помощью призонных болтов.

Расточка отверстий в корпусе и крышке ведется совместно, поэтому

38

Рис. 2.9. Разрез по промежуточному валу лебедки подъема экскаватора ЭКГ-5А

Рис. 2.10. Разрез по оси барабана лебедки подъема экскаватора ЭКГ-5А

корпус и крышка одного редуктора должны применяться только

комплектно.

.Верхний подшипник 12 (см. табл. 2.7) выходной вал-шестерни 15

посажен в стакан 13, которым редуктор центрируется в расточке гильзы

14 поворотной рамы. Крепление корпуса на платиках поворотной рамы

осуществляется болтами и приварными упорами.

Смазка подшипников вала-шестерни 15 густая, закладная с периодической

добавкой через тавотницы ручным шприцем. Смазка остальных подшипни-

ков и зубчатых передач жидкая, циркулирующая от насосного агрегата 2,

закрепленного на корпусе редуктора. Масло по шлангу 4 через фильтр

5 и указатель течения 6 подается к верхнему подшипнику промежуточной

вал-шестерни 3. На всасывающем патрубке имеется сетчатый фильтр 1.

В процессе эксплуатации редуктор не требует регулировки. Необ-

ходимо иметь в виду, что превышение.уровня масла (заливаемый объем

40

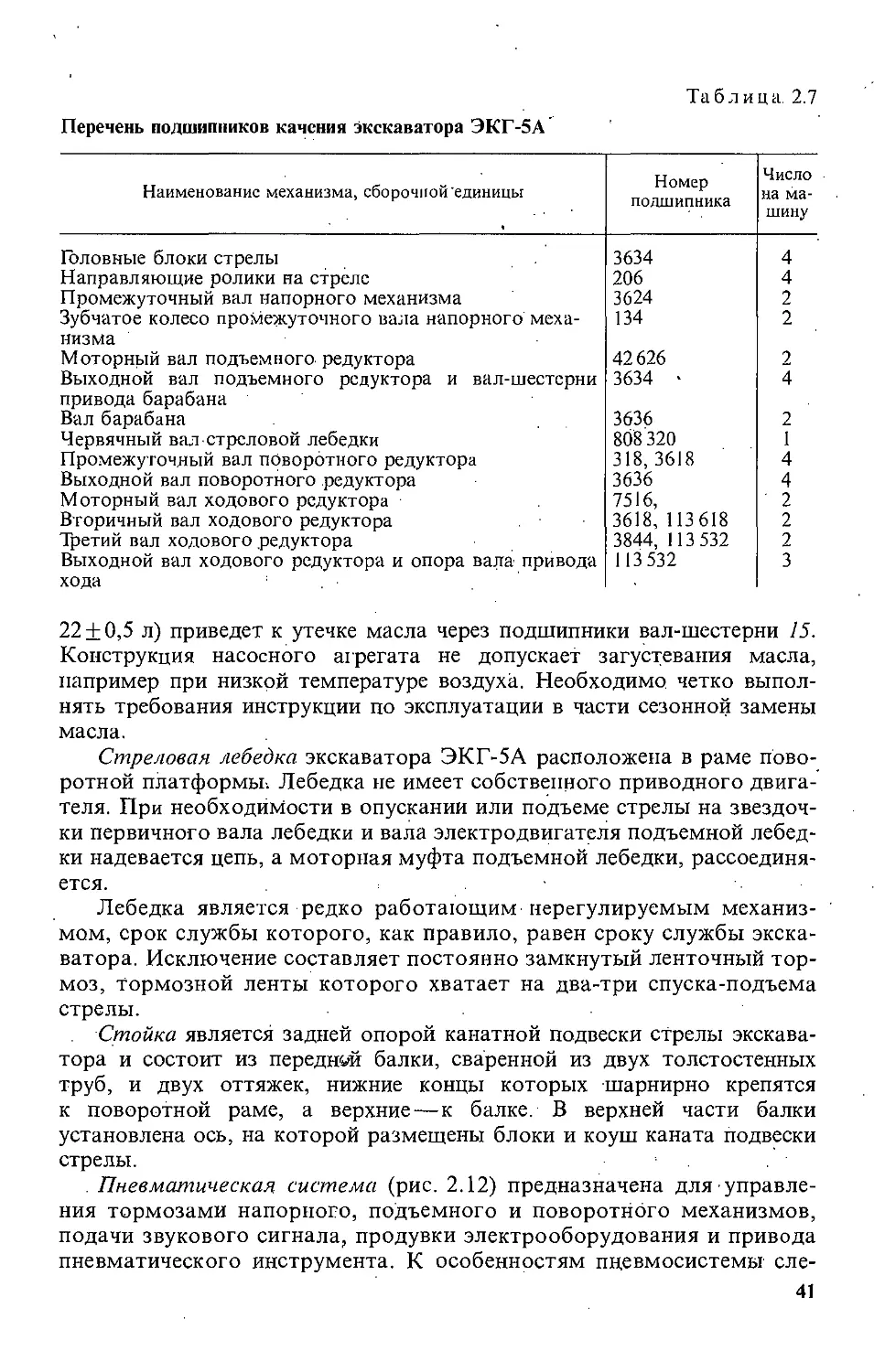

Табл и ца. 2.7

Перечень подшипников качения экскаватора ЭКГ-5А

Наименование механизма, сборочной'единицы Номер подшипника Число на ма- шину

Головные блоки стрелы 3634 4

Направляющие ролики на стреле 206 4

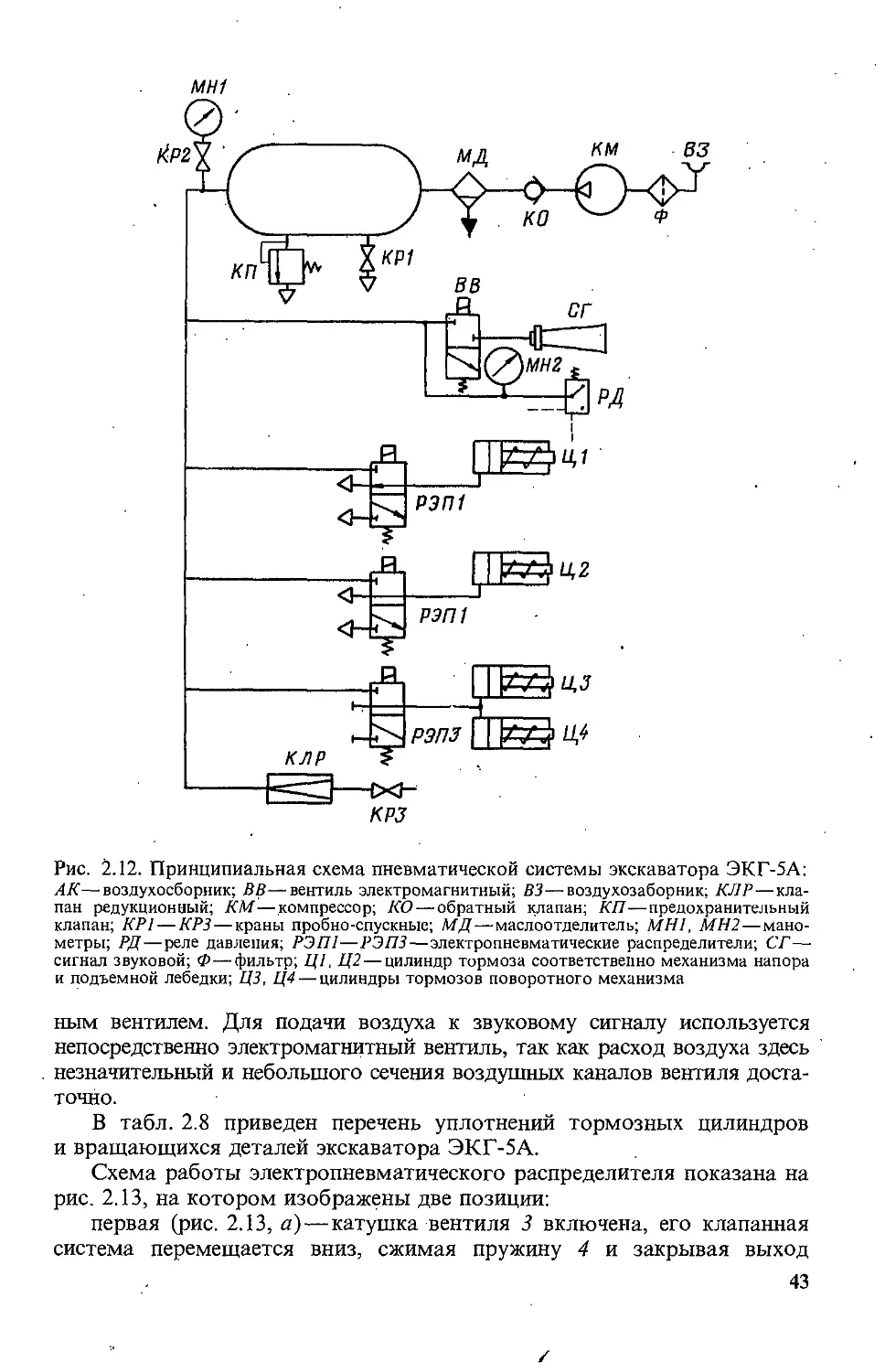

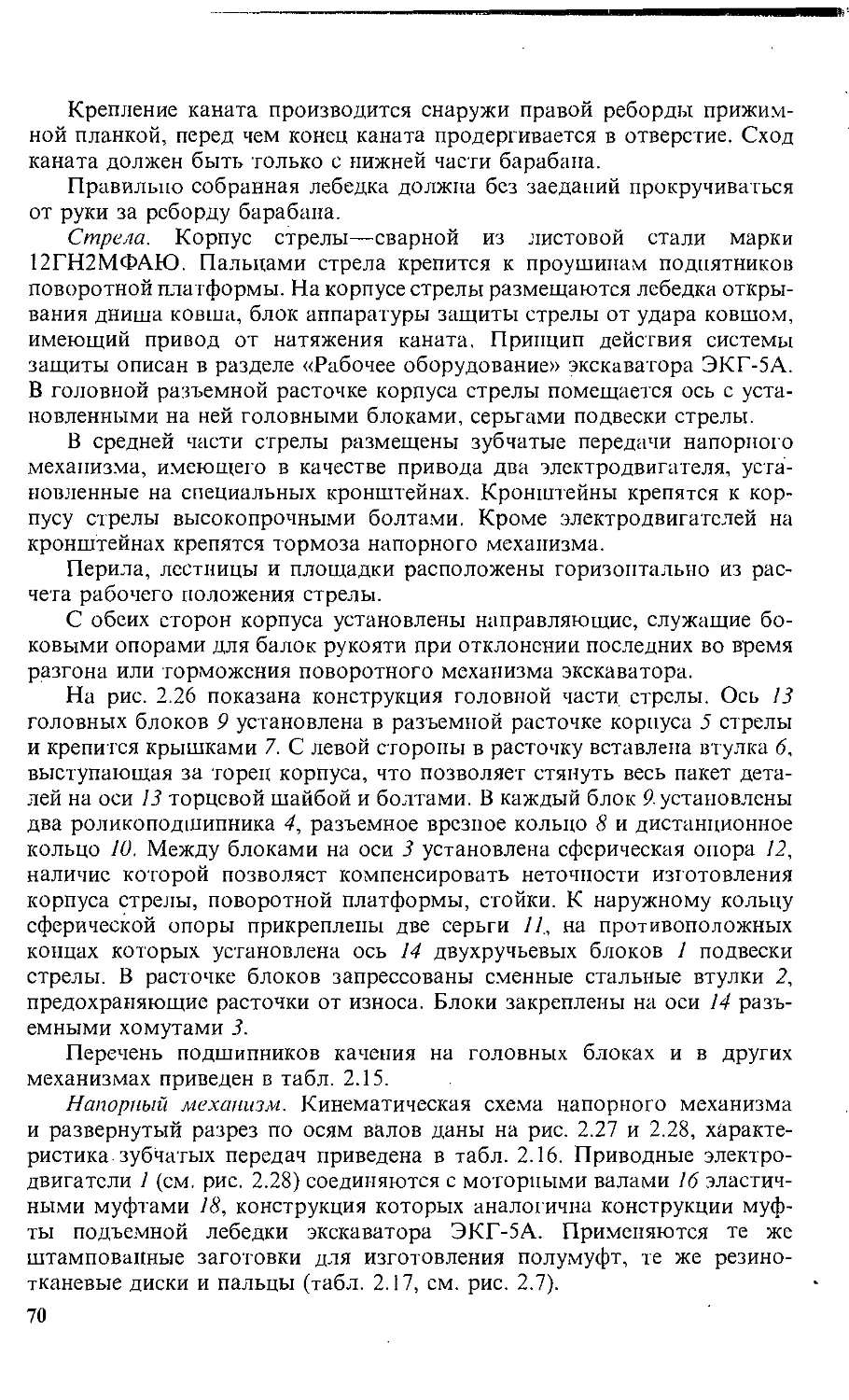

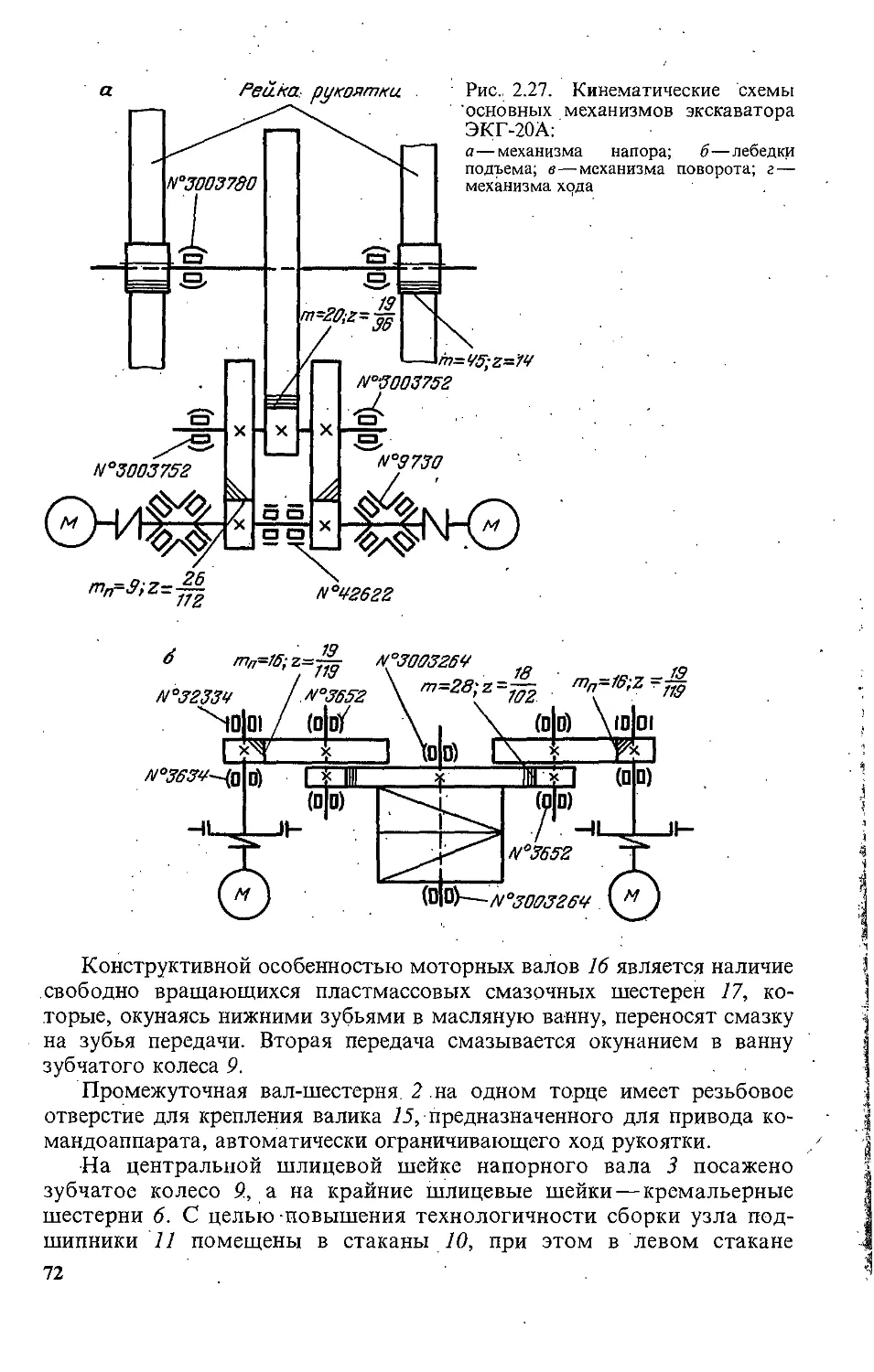

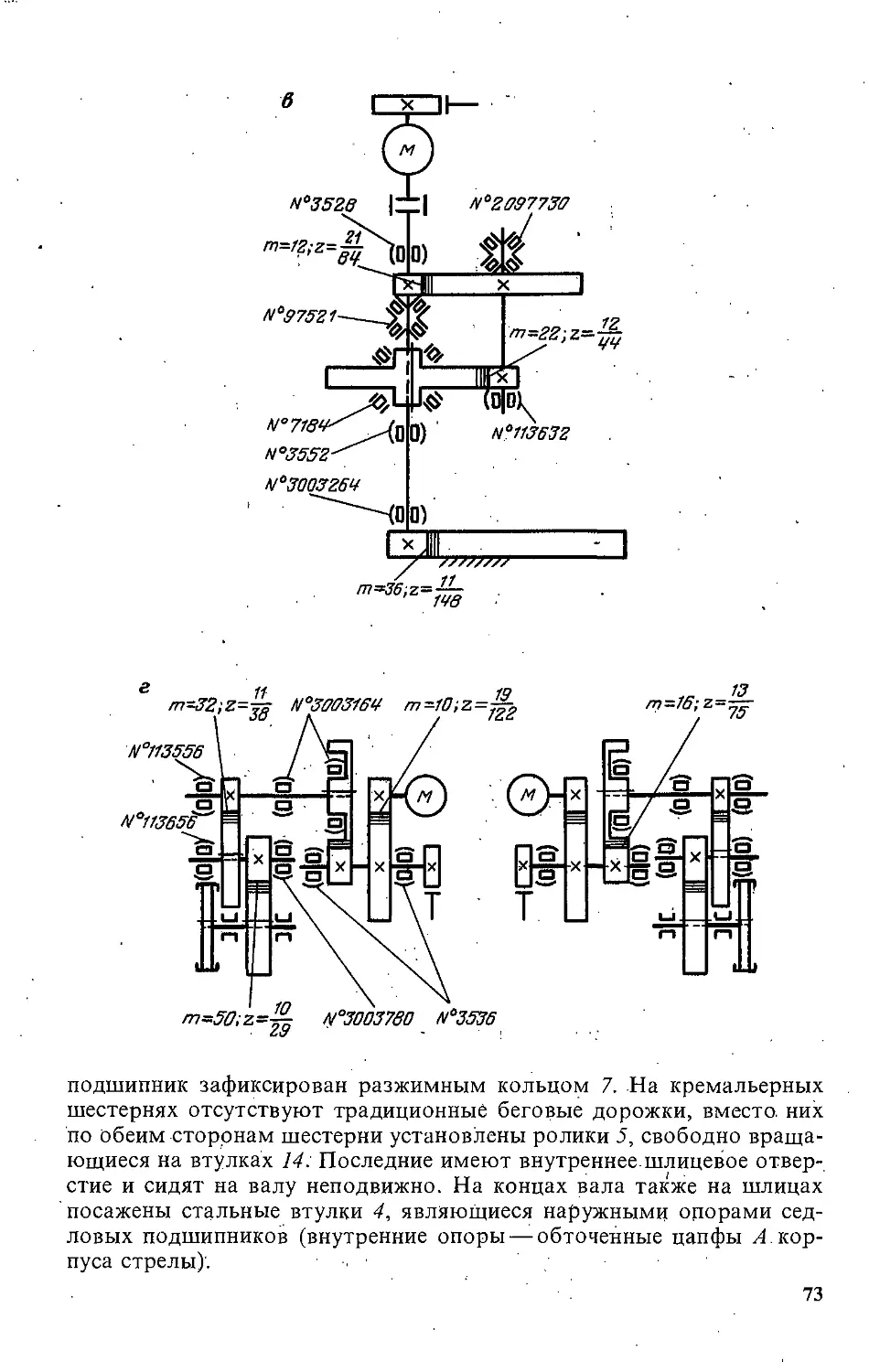

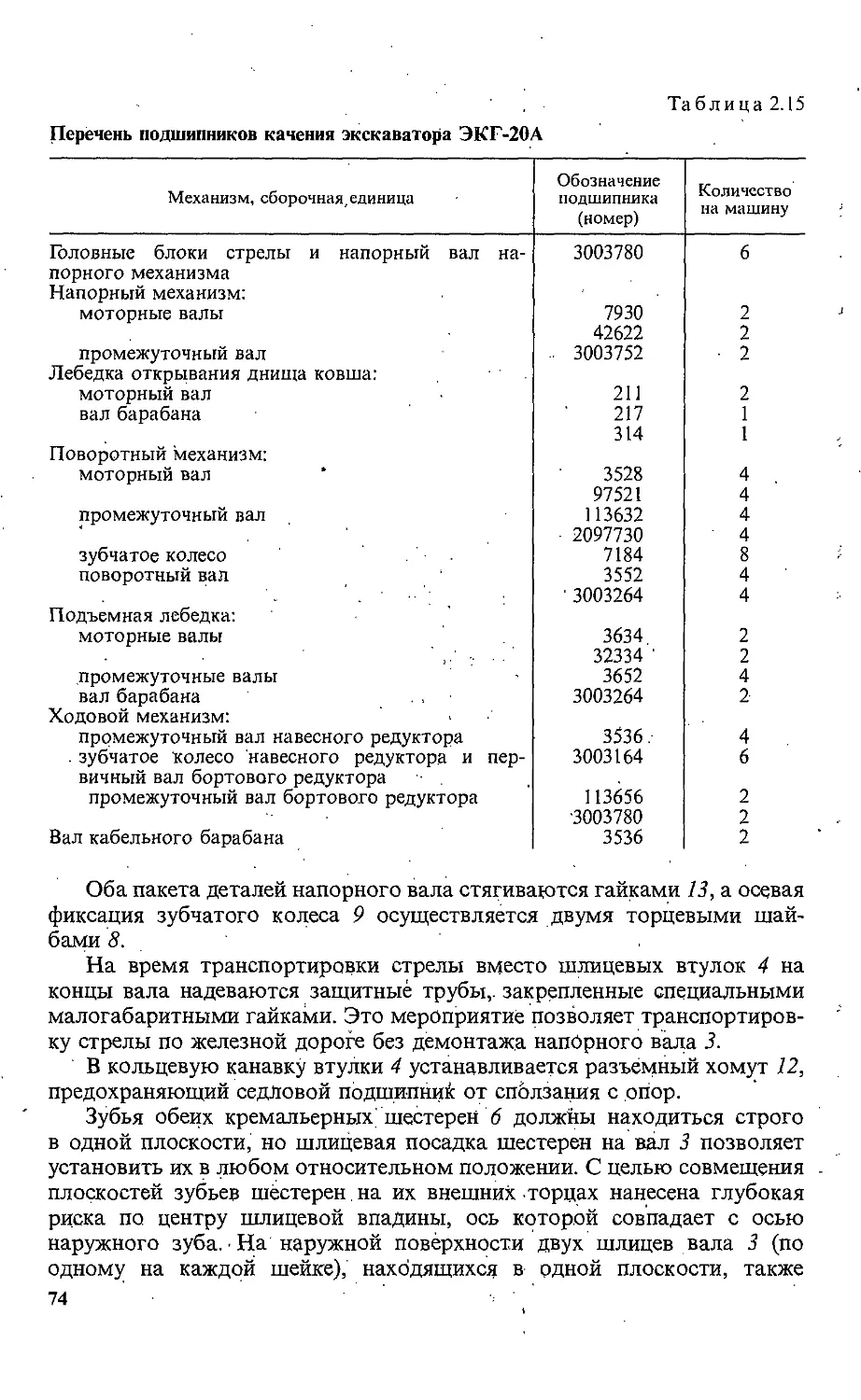

Промежуточный вал напорного механизма 3624 2