Текст

Мнцмстерство ну трения

станок школьный

. л t* v<

-1

1«

д)

д

к

НАЗНАЧЕНИЕ

“Токарно-винторезный станок типа ТВШ-3 предназначен для

использования п школьных учебных мастерских на практических

занятиях по холодной обработке металлов резанием. Станок позво-

ляет производить следующие виды обработки:

а), проточку цилиндрических и конических поверхностей;

подрезку торцов; *

расточку;

нарезание метрических резьб;

сверление и ряд других работ.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Высота центров, мм— 100.

Расстояние между центрами, мм — 350.

Диаметр отверстия шпинделя, мм — 15. _

Наибольшая длина обтачивания, мм— 350.

Пределы чисел оборотов шпинделя в мин.— 120 170 об]мия.

Пределы продольных подач, мм/об— 0,16; 0,2; 0,25. ,

Нарезаемые резьбы: метрическая с шагом, мм Л °- Л- ’ с

Мощность электродвигателя, квт—0,6.

Габариты станка, мм:

длина—1100;

ширина — 400;

высота — 1150.

Вес станка с тумбой, кг — 180.

В комплект станка входят;

Патрон трехкулачковый с ключом 130

Планшайба поводковая с пальцем

Центры передней и задней бабки

Ремень клиновидный типа А-1800

Ключи гаечные разные

Резцы: а), проходной

мм — 1

шт.

шт.

шт.

шт.

шт.

шт,

шт.

шт.

шт.

шт.

шт.

шт.

шт.

состоит

задней

из следующих

бабки, переда

6) отрезной

в) подрезной

г) расточный

д) резьбовой

Хомутик

Руководство

Паспорт технического испытания

Устройство станка

Токарно-винторезный станок ТВШ-3

основных узлов: станины, передней бабки

точ'ного механизма, коробки подач, фартука, суппорта, механизм а

натяжений ремня, корыта, электродвигателя и тумбы. 11 и<в л'ичпи-

рукояток управления станком (рис. Г) следующее

1,2—- рукоятка установки чисел оборотов пиши и hi

3— рукоятка изменения нипрввления нрниинии Ц'ДффМв инн а

или валика (рукоятка трензеля). •

4—рукоятка установки величины подачи или шик рмм»ы.

5 рукоятка включения ходового виши пли \oinncw |плика

6

7

Н -

9 —

маховик ручного перемешен г, i мр

рукоятка включения реечной iimt терин

рукоятка включения ан|ом|ннм<’с»ин1 щмичи каретки

рукоятка включения маточной цйкн

10—рукоятка поперечной подачи

11 — рукоятка продольной подачи

iуппорти

гупио|н л

2

Г2 — рукоятка закрепления резцедержателя.

13 —рукоятка крепления пиноли задней бабки.

11—маховик перемещения пиноли задней бабки.

Станина станка коробчатой формы с поперечными ребрами

имеет две призматические направляющие. Передняя направляю-

щая служит Хля передвижения каретки, задняя —для перемещения

задней бабки. _

Па станине крепятся все узлы станка» гама же станина вместе

с корытом установлена на металлические тумбы.

Перемещение резца осуществляется через систему шестерен

вручную или механически — самоходом-

Станок приводится в движение электродвигателем трехфазного

тока мощностью 0.6 квт. с числом оборотов 1440 об. в мин.

/

У - J

Для напряжения ремня необходимо ослабить болты 1 (рис. 9)

и опустить электромотор до полного натяжения ремня. После чего

затянуть болты.

Пуск и Остановка станка производятся кнопочным переключа-

телем.

На рис. 2 изображена кинематическая схема станка.

Передняя бабки. Передняя бабка (рис. 3) служит для поддер-

жания обрабатываемой детали и сообщения ей вращательного дви-

жения. В станке типа ТВШ-3 передняя бабка является коробкой

скоростей, поэтому в дальнейшем будет применяться этот термин.

От индивидуального электродвигателя через клииоременную

передачу .вращение сообщается шкиву (1), сидящему на налу ко-

робкй скоростей.

3

fl

re терпя (15) полу-

ЧП шестерен (16),

расположенного па шпинделе. При кривом ирийием положении ру-

Внутри коробки движение перед acini » вал (2) и шестер-

ню (3), сидящую на валу непцдвижио. нд плл (4), на котором раз-

мещены одна двойная* неподвижная шеггерня (5) и подвижная

шестерня (6). Последняя участвует только и работе трензеля. На

валу (7) находятся блок шестерен (8). И). (10) и блок шесте-

рен (11) и (12), которые перемещаются на валу по шпонке при

помощи рукояток А и Б (рис. 1). Тройной блок шестерен (8),

(9) и (10) имеет возможность находиться в постоянном зацеплении

с одной из шестерен блока (5) и тем самым передавать движение

валу. Через блок шестерен (11) и (12) движение передается не-

подвижном} блоку шестерен (13), находящемуся непосредственно

на шпинделе станка (14). Шпиндель передает вращение обрабагн

ваемой детали при помощи трехкулачкового патрона или план

шайбы с поводком, которые наворачиваются на его резьоову»"

часть. При обработке деталей в центрах в шпиндель встнпли» н

центр.

tumno устройство,

ходового винта и

И»|»<'тл<чцения суппор-

ММ (15) в левое или

Кроме

позволяющее изменять направите»

ло тового валика, т. с. изменять ii.nipii

гл. Это осуществляется перемещсиксА

правое крайнее положенно рукопт*о| («П ЧИ рис 1).

При левом крайнем положении р} М*пИ

чиг прямое вращение непоерг н пшИИи t»T

коятки шестерня (15) получит обратное вращение за счет зацепле-

ния с паразитной шестерней (6), которая в свою очередь получает

вращение от второй ступени блока шестерен (16).

. Вращение вала (17) передается шестерне (18), которая нахо-

• дится в постоянном зацеплении с шестернями передаточного меха-

. ни <ма и далее с механизмом коробки подач.

При среднем нейтральном положении рукоятки и шестерни (15) -

вращение от шпинделя не будет передаваться к коробке подач,

т. е. ни ходовой винт, ни ходовой валик вращаться ие будут.

Вся система шестерен и валов размещается в пустотелой короб-

ке, отлитой из чугуна, сверху коробка закрывается крышкой, кото-

рая крепится к ней четырьмя, винтами. Шпиндель вращается в двух

радиально-упорных подшипниках (19) и (20) Валы опираются на

подшипники. ’ Для регулировки натяжения шпинделя на заднюю

часть его навинчены две круглые гайки Г21).

Фиксация блоков шестерен в нужном положении осуществляется

жссткой установкой переключающих рукояток в гнездах на короб-

ке. Для удобства в работе на передней стенке коробки размещена

таблица с указанием чисел оборотов в минуту в зависимости от

положения рукояток и указатель перемещения суппорта.

5

На задней стенке коробки имеется пробка для слива мае-

ла (22). Коробка скоростей крепится но станине станка четырьмя

болтами.

Механизм коробки скоростей позполяет получить шесть скоро-

стей вращения шпинделя и правое и левое перемещение суппорта,

а следовательно. — нарезать правые и левые резьбы.

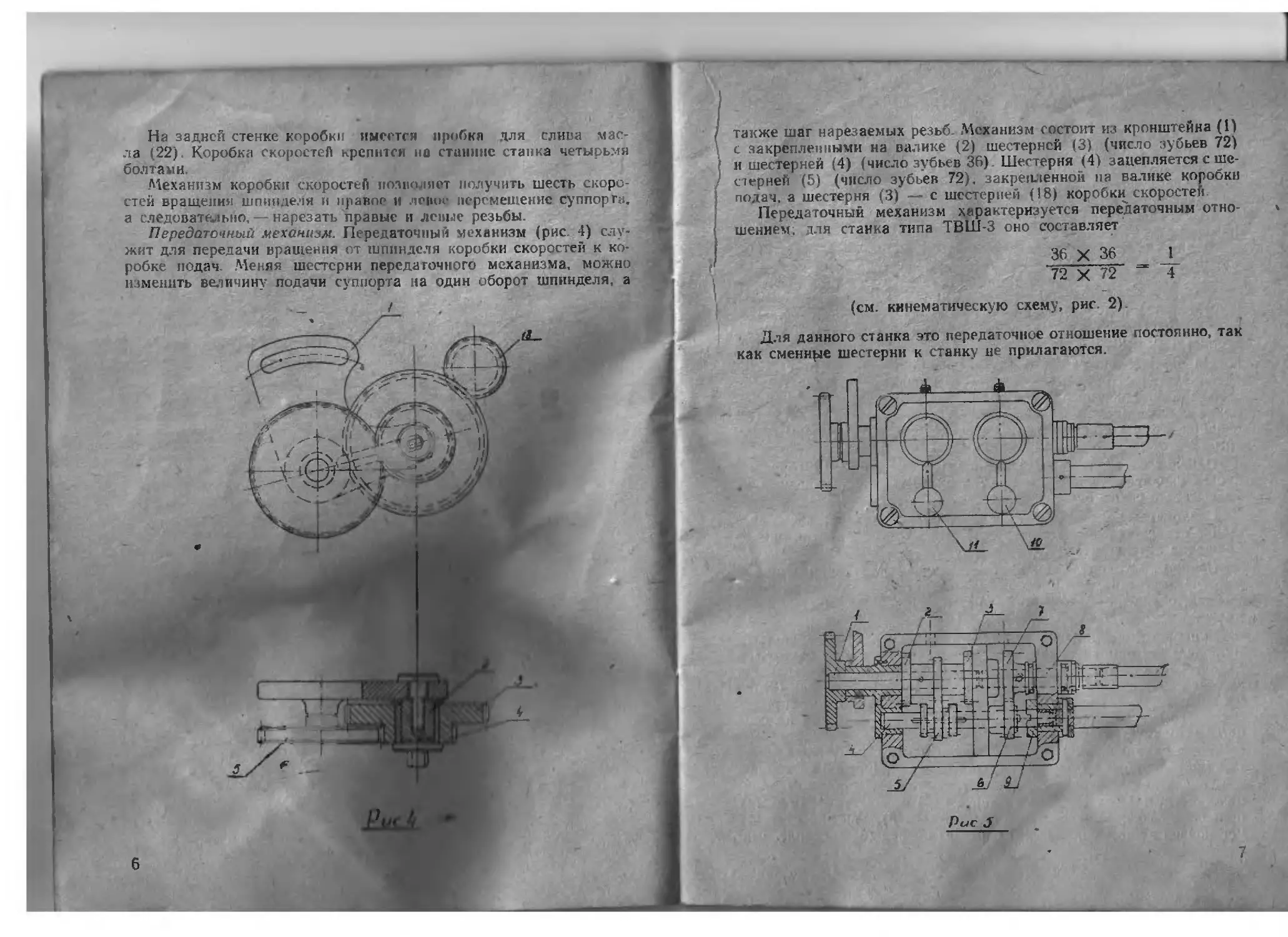

Передаточный механизм. Передаточный механизм (рис. 4) слу-

жит для передачи вращения от шпинделя коробки скоростей к ко-

робке подач. Меняя шестерни передаточного механизма, можно

изменить величину подачи суппорта на один оборот шпинделя, а

I также шаг нарезаемых резьб. Механизм состоит из кронштейна (1)

с закрепленными на валике (2) шестерней (-3) (число зубьев 72)

и шестерней (4) (число зубьев 36). Шестерня (4) зацепляется с ше-

стерней (5) (число зубьев 72). закрепленной па валике коробки

подач, а шестерня (3) — с шестерней (18) коробки скоростей.

Передаточный механизм характеризуется передаточным отно-

шением; для станка типа ТВШ-3 оно составляет

36 X 36 I

72 X 72 = 4

(см. кинематическую схему, рис. 2).

Для данного станка это передаточное отношение постоянно, так

как сменное шестерни к станку не прилагаются.

7

• I

Для безопасности работы передаточный механизм закрывается

кожухом из листового железа. , ,

Коробка подач (рис. о) получает движение от коробки скоростей ’

через шестерни передаточного механизма Механизм коробки по-

дач дает возможность получить метрическую резьбу с шагом 0,8j

!; 1,25 и продольную подачу суппорта в пределах 0,16; 0.2: 0,25

на один оборот шпинделя.

Валик «1» получает вращение от шестерен передаточного меха-

низма. На этом валике жестко посажены двойной блок (2) с чис-

лом зубьев 7«=32; 7=36 и шестерня

(3) 7=40-

Валик (4) получает вращение от валика (1) с помощью трой-

ного блока (о), который поочередно вводится в зацепление с ше-

стернями (2 и 3).

На другом конце валика (4) посажена шестерня (6) с 7-39

С помощью рукоятки переключения «(«винт-вал» шестерня (61 м<

жет передвигаться вдоль вала влево; при этом она* входит в ллп* '

ленис с шестерней (7) 7 = 39, жестко посаженной на налик (8),

а валик (8) с помощью муфты соединен жестко с ходовым вин-

том. '

Передвигая шестерню (6) вправо, шестерня за счет торцовых

зубьев входит в зацепление со втулкой (9), которая а спою оче-

редь жестко соединена с ходовым валом.

Следовательно, при повороте рукоятки (опин пил») влево вра-

щение передается ходовому винту. При поворота рушники вправо

вращение передается ходовому валу

Суппорт. Суппорт (рис. 6) ирг птнишН перемещения и

закрепления резня, который дОЛЖСй и иха ни и и рвзличных поло-

жениях. определяемых фермой н рязм<фпни н^ибишваемого из-

делия.

Суппорт имеет четыре каретки ннжичй цмр<и(п перемещается

в продольном направлении по иапршиш|нн1Им станинам как от ме-

ханического привода, так и от руки IlcpcM^ttlvunr осуществляет т

за спет фартука, прикрепленного к нижней кирИКг Каретка (2) пе-

редвигается по направляющим нижней мпритнн и служит для по-

перечного перемещения резца от pvvcvi K*|h'Tk0i несущая ма сеое

четырехгранную резцовую головку, им• -ci голью продольное пе[ сме-

щение по направляющим средней пппфрогной чисти уппорта, кото-

рая может поворачиваться на 90 ipnnv. пи п или иную сторону.

Поперечное перемещение каретки (?) и<» направляющим ни^’

ней каретки (1) осуществляется шппим (4) н гайкой (5). Винт (4)

приводится во вращение от руки руко>нк^»Л (б) Так как винт (4)

установлен в опорах на нижней каретка i «нйка (о) закреплена на

8

каретке (2). то при вращении винта гайка будет перемещаться и

увлекать за собой каретку (2).

Сверху каретка (2) имеет углубление, куда входит выступ по-

воротной'части сушюрта 3. Для закрепления-поворотной части

имеются 2 болте, головки которых входя г н круговом паз карет-

ки (2) 4 ,

Верхнюю каретку (16) суппорта можно перемещать по направ-

ляющим вручную, пользуясь рукояткой (7), которая примочит во

вращение винт (8) и гайку (9).

9

«

Направляющие и соприкасающиеся с ними поверхности кареток

от продолжительной работы изпашнинкнся настолько, что между

ними может появиться недопустимо большой зазор.

R результате того резец будет вибрировать, и снизится точ-

ность работы станка. Для устранения вибрации в суппорте

предусмотрены регулируемые планки (J0) и (И), которые могут

быть поджаты винтами. Резцедержатель закрепляется болтом (13)

и затягивается рукояткой (L4). При отворачивании рукоятки рез-

цедержатель отжимается вверх от верхней каретки пружиной (19).

Резцедержатель позволяет закреплять в нем одновременно до че-

тырех резцом. Резцы крепятся болтами (15).^

А

Рис 7

10

Фартук. С помощью фартука (рис. 7) можно осуществить про-

дольную подачу суппорта (механическую или ручную) ходовым

валиком и продольную подачу (механическую) ходовым винтом.

Ручная подача осуществляется вращением маховика (1). наса-

женного на вал (2)/на котором находится шестерня (3). зацеп-

ляющаяся с шестерней (4), сидящей на валике реечной шестерни.

Последняя входит в зацепление с зубчатой рейкой, жестко при-

4 крепленной к станине. Механическая подача осуществляется червя-

ком (5), сидящим на скользящей шпонке на ходовом валике. Чер-

няк приводит в движение червячную шестерню и далее через

систему шестерен движение передаётся на реечную шестерню.

Для включения механической нодачи необходимо повернуть

рукоятку (6) по часовой стрелке. При этом включается в ра-

боту фрикцион, смонтированный в червячной шестерне. Механи-

ческая подача ходовым винтом осуществляется поворотом рукоят-

ки (7), соединяющей разъемную маточную гайку (8) и (9) с ходо-

вым винтом (10). Необходимо реечную шестерик» при работе

с ходовым винтом выводить из зацепления с рейкой движением

рукоятки на себя. При механической и ручной подачах ходовым

валиком реечную шестерню вводят обязательно в зацепление

с зубчатой рейкой движением рукоятки от себя.

Задняя бабка. Задняя бабка (рис. 8) служит для поддержания

11

(13), гайкой (14) и

5). Для удобства вращения на маховике закреплена ру-

второго конца обрабатываемой детали. Корпус (I) расположен на

основании (2) перемещающемся по направлению станины станка.

В корпусе продольной перемещается пиноль (3). Один конец

пиноли имеет коническое отверстие (конус Морзе № 2), в кото-

рое в зависимости от выполняемой работ можно вставлять центр,

хвостовую часть патрона для зажима снерл и другой инструмент.

Перемещение пинали производится маховиком (4), вращающим

винт (5

коятка (6). Чтобы пиноль при вращений маховика не поворачи-

валась. она имеет шпоночную канавку, в которую входит випт-

шпонка (7). Рукоятка (10) служит для зажима пиноли в корпусе

бабки. Оси шпинделя и задней бабки должны совпадать; для

установки пиноли по оси шпинделя служат винт (11) и гайка (12)

При их помощи можно смещать корпус относи гельшу основании

в поперечном направлении ли призме основания для проточки

длинных конусов, ЯЯ V

Гис. а.

-Для обточки в центрах деталей раиной эднны основание пере-

мещают вместе г корпусом задней бабки вдоль станины станка и

закрепляют в нужном положении б<кпом (13), гайкой (14) и

планкой (15). '

Подготовка станка к первоначальному ып\гку.

Перед запуском станка необходимо

1) тщательно очистить станок ычнишм или керосином ог

антикоррозийных покрытий, нанесенных па обработанные и не-

окрашенные поверхности;

2) залить масло в коробку скоростей и смазать трущиеся

части: - . G •<

3) предварительно ознакомиться с -назначением рукояток

управления по рис. I и проверить от руки работу всех механизмов

станка; _ . .

4) после подключения к сети и заземления включить станок

.ga минимальное число оборотов шпинделя и проверить на холо-

стом ходу работу механизмов* затем можно приступить к настрой-

ке станка для работы.

Управление станком

Пуск и остановка электродвигателя станка производится нажатием

кнопок «пуск» и «стоп».

В зависимости от характера работ на станке рукоятки и рычаги уп-

равления должны находиться в определенных положениях (рнс> I).

1. Положение рукояток и рычагов при работе по нарезанию резьб (ме-

ханическая подача ходовым винтом).

I. На передней бабке —положение рукоятки трензеля в за-

висимости от желаемого направления подачи суппорта («Л»-~

ieeoe или «П» — правое).

2. На коробке иодач — положение* рычага коробки подач

в зависимости от выбранной величиныЛюдачи.

Рычаг—«винт вал» в левом положении —«винт».

3. На фартуке — рукоятка самохода в повернутом положении

влево.

4. Рукоятка включения реечной шестерни в положении «на

себя». *

5 Рукоятка включения маточной ганки — в крайнем положении,

в "

II. Положение рукояток и рычагов при работе с ходовым валом (ме-

ханическая иодача). . ЙБ

1. На передней бабке — положение рукоятки трензеля в зави-

симости, от же. 1аемого направления нодачи суппорта (левое или

правое).

2. На коробке подач — положение рычага коробки подач

в зависимости от выбранной величины подачи.

Рычаг «винт — вал» в правом по i ожени и— сваи».

3. На фартуке —рукоятка самохода в повернутом положении

вправо.

Рукоятка включения маточной гайки в верхнем положении. * •>-

Рукоятка включения реечной шестерни в положении «от себя».

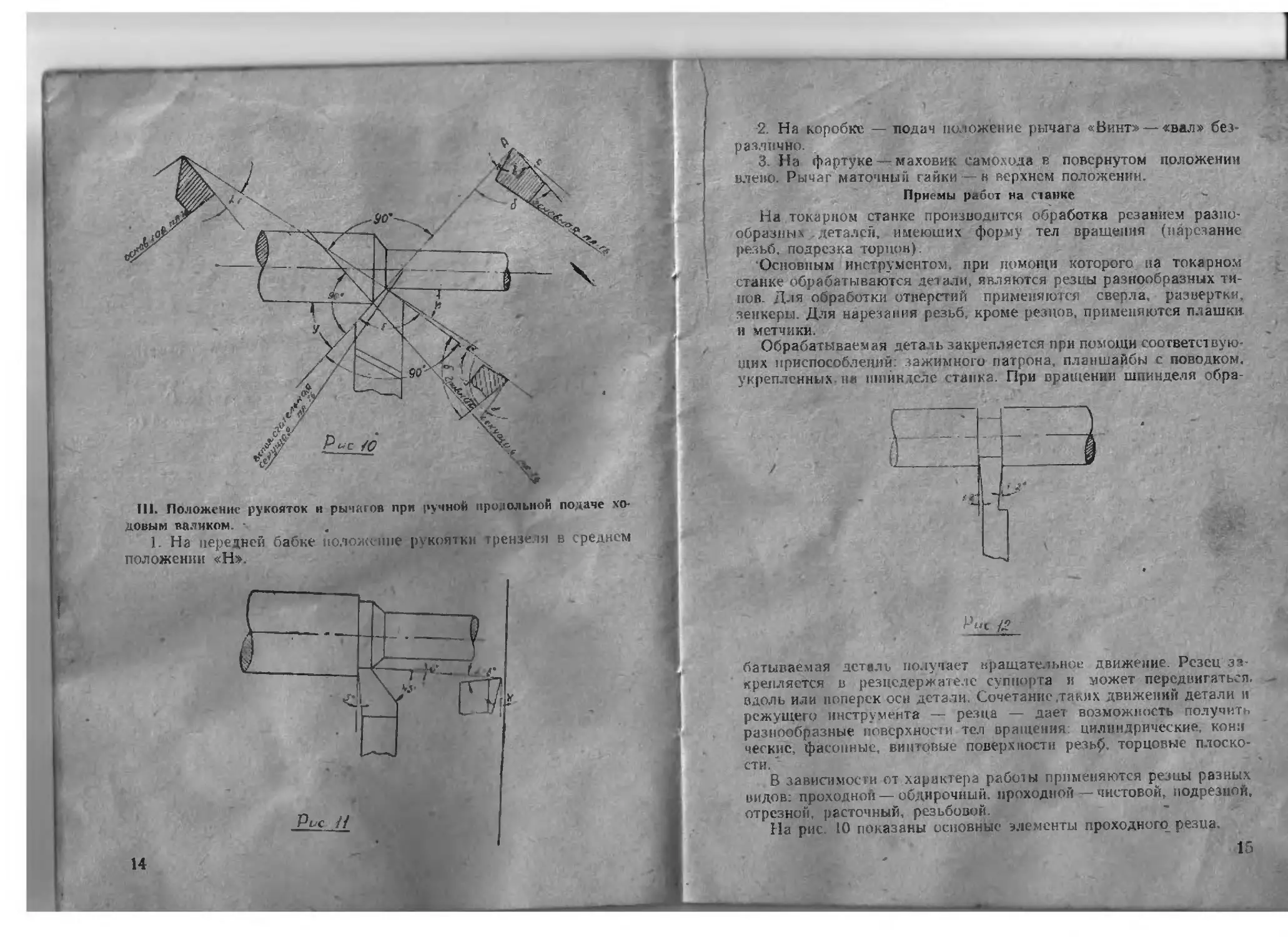

111. Положение рукояток и рычагов при ручной продольной подаче хо-

довым валиком. *

1. На передней бабке положение рукоятки трензеля в среднем

положении «Н>.

14

2. На коробке — подач положение рычага «Винт» — «вал» без-

различно.

3. На фартуке — маховик самохода в повернутом положении

влево. Рычаг маточный гайки — в верхнем положении.

Приемы работ на станке *•

На токарном станке производится обработка резанием разно-

образных детален, имеющих форму тел вращения (нарезание

резьб, подрезка торцов).

‘Основным инструментом, при помощи которого па токарном

станке обрабатываются дет али, являются резцы разнообразных ти-

пов. Для обработки отверстий применяются сверла, развертки,

зенкеры. Для нарезания резьб, кроме резцов, применяются плашки,

и метчики.

Обрабатываемая деталь закрепляется при помощи соответствую-

щих приспособлений: зажимного патрона, планшайбы с поводком,

укрепленных, на шпинделе станка. При вращении шпинделя обра-

батываемая деталь получает вращательное движение. Резец за-

крепляется в резцедержателе суппорта и может передвигаться, -

вдоль или поперек осн детали. Сочетание .таких движений детали и

режущего инструмента — резца — дает возможность получить

разнообразные поверхности тел вращения: цилиндрические, кони

ческис, фасонные, винтовые поверхности резьф, торцовые плоско-

сти. '

В зависимости от характера работы применяются резцы разных

видов: проходной — обдирочный, проходной — чистовой, подрезной,

отрезной, расточный, резьбовой.

На рис. 10 показаны основные элементы проходного резца.

15

зан на рис. 13.

п градусах

Р«с /5

Наивыгоднейшис углы резпов

Обрабатываемый v атерит л

57

78

78

81

65

70

75

75

67

67

77

Задний угол расточного редка берется

диаметр, растачиваемого отверстия.

60

73

83

83

83

елеп ил оы< три*

режу-лей »та .и

I» I jJUl лк

Подрезной резец показан на рис. II, отрезной резец — на

рис. 12.

Ниже даны величины главных углов резня при черновой обра-

*

ботке различных металлов.

Расточный резец в установке для растачивания отверстия

зан на рис. .13.

—1

|1

ппк-з

тем больше, чем меньше

Резец с пял гибкой

Сталь мягкая

Сталь средней твердости

Сталь твердая

Чугун обычный

Чугун отбельный

Бронза, латунь твердая

Медь, алюминий

55

47

Резьбовой резец (рис 11)

вин с профилем нарезаемой

60 градусов, а для дюймовой

16

имеет

угол

при вершине

м(М

в соответСТ’

I

и трубной 55 градусов. В случае на-

резания прямоугольной (ленточной или трапециедальной) резьбы

режущая кромка в плане соответствует этому профилю.

Чтобы при переточке не нарушить профиль режущей части резь-

•ббвого резца, его затачивают по передней поверхности.

Установка и закрепление резца. Перед началом работы на стай-

ке необходимо правильно установить резец в резцедержателе суп-

порта. Выступающая часть резца должна быть возможно короче -

ае больше полуторной высоты резца. При большем вылете резец

при работе будет вибрировать, а обрабатываемая поверхность полу

чнтся волнистой, со следами дробления.

Для большинства видов токарной обработки вершины резца

необходимо устанавливать точно по высоте центров станка, а при

растачивании отверстий — нескольк выше вы< тты центров (при

близительно на величину 0.1 диаметра отверстия). Для точной

установки резца по высоте надо применять подкладки между рез-

цом и плоскостью резцедержатели. Подкладки должны имел» па-

раллельные поверхности. Толщина нх должна быть такой, чтобы

количество их под резцом было не более двух. Длина подкладок

должна быть примерно равна длине стороны резцедержателя. Для

проверки положения вершины резца (рис. 15) резцедержатель

с резцом подводят к одному из центров станка, переднему или

17

заднему; в этом случае предварительно нужно в шпиндель станка

или пиноль задней бабки вставить центр

Регулируя количество прокладок или применяя прокладки раз-

ной толщины, устанавливают розен по высоте центра и затягивают

винты резцедержателя, крепящие резец. Затягивать надо сначала

все винты слегка, затем, проверив высоту резца, затянуть винты

окончательно; закрепление резца должно быть надежным и проч-

ным.

Установка и закрепление деталей

Чспкшо&ш ч д&ггалеы

Закрепление в центрах Распространенным способом крепления

длинных деталей типа разнообразных валиков является крепление

в центрах. В отверстие шпинде. я и пиноли задней бабки необхо-

димо вставить передний и задний центры, прилагаемые к станку.

Предварительно отверстия в шпинделе и пиноли необходимо акку-

ратно вытереть тряпкой. Необходимо также протереть конусные

части центров. Затем слёдуст продвинуть заднюю бабку к перед-

ней и проверить совпадение центров На резьбовую выступающую

часть шпинделя надо навернуть планшайбу с поводком. В торцах

обрабатываемой детали засверлить центровые отверстия. На

рис. 16 показано стандартное центровое отверстие.

Для того, чтобы деталь не била и вся поверхность детали была

обработана, центровое отверстие должно быть возможно точнее

расположено по оси детали.

Один из способов разметки центрового отверстия приводится

ниже. Торцы детали окрашиваются мелом, чтобы риски, опреде-

ляющие положение центровых отверстий, были более заметны.

Берут штангенциркуль, разводят его на размер несколько боль

шип. чем радиус детали, и закрепляют винтом

Одну ножку прикладывают к окружности торца, дет< ли, а вто-

рой ножкой прочерчивают дугу около центра торца. Затем таким

же образом проводят еше три дуги, каждый раз переставляя нож-

ку' циркуля примерно на одну четвертую окружности торца Начер-

ченные дуги образуют фигуру, в центре которой н должен нахо-

диться центр отверстия. Этот центр намечают на глаз, устанавли-

вая керн в центр фигуры. Для правильной разметки керн надо

останавливать вертикально

Размеры центровых отверстий в мм (см. рис 16).

Ло d Д (не более) L (нс менее)

4—6 07 о 4- 2 1

6 10 1 2,5 2,5 1 2

10—10 1.5 4 4 1.8

16—26 2 5 5 • 2.4

26 40 2.5 6 6 3

40—55 3 . 7.5 7.5 3.6

55-70 4 10 10 4.8

19

По центру, отмеченному керном, засьерливзется отверстие по

размерам и форме, указанным выше.

Центровые отверстия детали перед установкой бе на станок

смазывают небольшим количеством технического вазелина. Отсут-

ствие смазки ведет к быстрому и сильном , нагреву стенок кониче-

ского отверстия и заднего центра, что приводит к их порче.

На конец детали, котопын будет находиться у центра передней

бабки, надевают хомутик и нахежно закрепляют его винтом, затем

устанавливают деталь на станок (рис. 17).

В центровые отверстия торца должен войти центр пепедш й

<>абки при этом хвост хомутика должен зацепиться за поводок

планшайбы. Поддерживая деталь рукой, подводят заднюю бабку

так. чтобы ее центр вошел во второе центровое отверстие

Закрепляют заднюю бабку н вращая ручку пинсли за "ней баб-

ки, устанавливают такое пстожение заднего центра, чтобы летать

надежно висела на центрах, но имела возможность вращаться.

Отрегулировав это положение, закрепляют пиноль. При вращении

шпинделя станка будет вращаться и планшайба, а ее поводок за-

хватывает хвост хомутика и тем самым приводятся во вращение

деталь Хпмутик должац находиться впереди поводка планшайбы

по направлению вращения.

Планшайба с поводком при вращении представляет опасность

20

для работающего; при ее применении требуется повышенная внима

тельноегь и осторожность.

При точении возникает большое давление резца на деталь по-

этому при недостаточно надежном креплении деталь будет вырвана

из центров, что может привести к несчастному случаю Вследствие

ото го на установку и закрепление детали следует обращать самое

серь? ное внимание.

При точении деталь нагревается и удлиняется.

Учитывая это необходимо время от времени останавливать

станок, освобождать задний центр, затем снова его подвести и за-

крепить пиноль. Iакже периодически необходимо дополнительно

смазывать центровое отверстие у заднего центра.

Закрепление в самоцентриругсшем патроне. Короткие детали

закрепляют в самоцент рирующем трехкулачковом патроне кото-

рый прилагается к станку. Этот патрон навинчивается на резьбо-

в’ о часть шпинделя. Предварительно необходимо тщательно про-

тереть тряпкой, смоченной в керосине резьбу на конце шпинделя

и в отверстии патрона, а затем смазать тонким слоем машинного

масла.

При навинчивании патрона нужно следить за тем. чтобы не пе-

рекосить редьбы.

Навинчивание надо производить до отказа, свинчивание патро-

на производят так: вставляют в нитрон ключ н обеими руками про

изводят рывек па себя.

Нельзя свинчивать или навинчивать патрон при вращении

шпинделя при помощи электродвигателя ио избежание ранения

рук.

После закрепления детали в пагроне нс забывайте вынуть ключ

Если этого не с телать, то при пуске станка кйПо4 ударит по стяни

не л произойдет поломка станка, a i акже возможен несчастный

случай г работающим.

Так как в шпинделе станка имеется скнозпое. отгерстие. то

длинные прутики или детали диаметром до 15 мм можно прот-

екать черед это отверстие, а обрабатываемый конец зажать патро-

ном.

3nttperi.il нпе в патроне с поддержкой задним центром. Этот

способ применяют при обработке длинных и сравнительно тонких

деталей ког ia необходима поддержки детали во избежание ее про-

гиба от давления резцом.

Колец детали со стороны заднего центра необходимо предва

ричелыю зацентровать, т. е. засверлить центровое отверстие, как

было описано выше

?1

К детали подводят заднюю бабку, скрепляют се, затем, вра

тая ручку пиноли задней бабки.лодают задний центр. пока он не

войдет в центровое отверстие без люфта, но давая возможность де-

тали легко вращаться на^заднеы центре.

Центровое отверстие предварительно надо смазать.

Режим резания. Для успешной работы на станке в различных

случаях обработки необходимо применять соответствующие режи-

мы резания, т. е. ту или иную скорость резания, подачу резца и

глубину резания.

Данный станок Имеет шесть ступеней скоростей шпинделя: 120,

160, 230, 375, 500 и 710 оборотов в минуту. В зависимости от при-

меняемои ступени и диаметра обрабатываемой детали и будет на-

ходиться скорость резания обработки.

Применять ту или иную скорость резания надо в зависимости от

рода обрабатываемого материала, материала резца, подачи, глуби-

ны резания и охлаждения При одном и том же сечении стружк 1

чем больше глубина резания и меньше подача, тем большую ско

рость резания можно применить

Ниже приводится примерная таблица скоростей резании при

обработке стали средней твердости резцами из быстрорежущей

стали.

При обтачивании других материалов указанные здесь значения

скоростей резания необходимо умножить на следуюши коэффи-

циенты

сталь мягкая—1.4 сгаль твердая — 0,7- чугун обычный — 1,2;

латунь, бронза — 1,8.

Скорости резания при обработке стали средней твердости

(Резец и.» быстрорежущей стили, обтачивание без охлаждения).

Подача мм|об Г »убииа ре «амия, мм Скорость резания, м мин:

0.3 0.3 1 1.5 2 3 4 5

0.1 яо 76 72 68 6-1 60 54 50

0,2 76 71 67 63 59 53 49 48

0,3 71 67 62 58 53 49 18 42

0.1 66 62 37 53 49 48 42 38

0.5 62 57 51 49 48 42 38 35

0.6 56 51 19 47 42 38 31 31

0,75 51 49 47 42 38 33 30 28

1.0 41 37 33 30 28 26 25 23

22

<!'». - -

В зависимости от направления, по котброму перемещается резец

относительно беи вращения обрабатываемой детали. могут быть

применены продольная подача - параллелью оси вращения, по-

перечная подача—перпендикулярно оси вращения, наклонная по-

дача-' под углом к оси вращения при обтачивании конической по-

верхности.

На рис 18 схематично изображены продольная подача проход-

ного резца за одни оборот шпинделя и глубина резания.

* - I

На данном станке возможны три величины механической про-

дольной подачи: 0,04 0.05; 0,06 мм — об.

Продольную подачу на небольшую глубину можно также осу-

ществлять ручным движением суппорта, вращая ручку винта про*

долыюй подачи.

Поперечная подача производится движением суппорта при

вращении ручки винта поперечной подачи.

Суппорт передвигается только от ручного вращения его рукоя-

ток.

Обтачивание цилиндрических поверхностей.

Обтачивание цилиндрических поверхностей обычно производят

в два прохода, сначала снимают большую часть припуска (2—5 мм

на диаметр) — черновая стружка, а зятем оставшуюся часть

(1—2 мм на диаметр) — чистовая стружка

Найдя по формулам число оборотов шпинделя, подбирают бли-

жайшее, равное или меньшее, имеющееся ча станке. Например,

23

если по расчету, равному 550 об/мин имеем на станке 5О0 и

710 об/мин., берем ближайшее меньшее —500 об/мин.

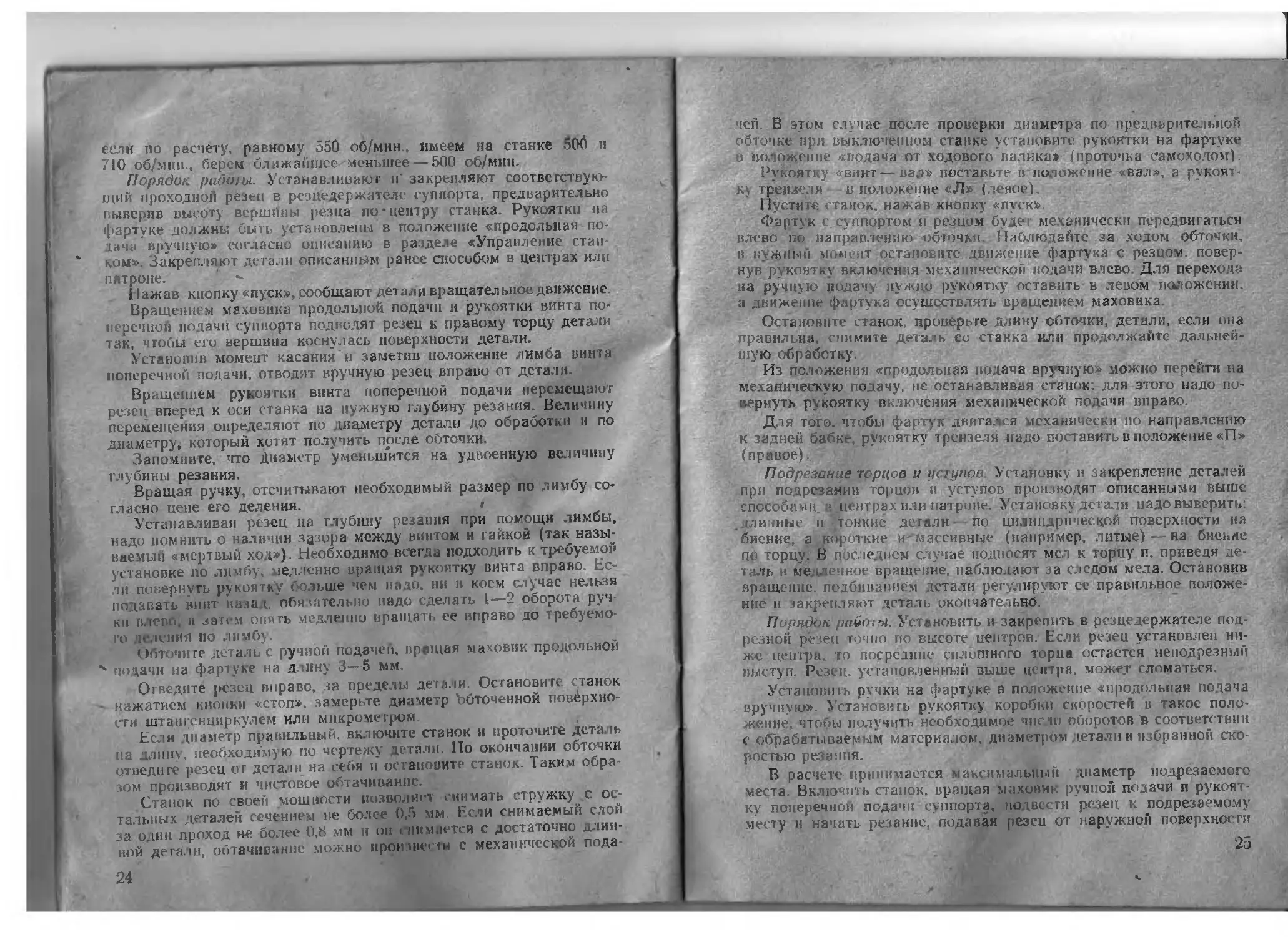

Порядок рабоня. Устанавливают и’ закрепляют соответствую-

щий проходной резец в резцедержателе суппорта, предварительно

выверив высоту вершины резца по-центру станка. Рукоятки на

фартуке должны быть установлены в положение «продольная по-

дача вручную* согласно описанию в разделе «Управление стаи

ком*. Закрепляют детали описанным ранее способом в центрах или

патроне.

11ажав кнопку «пуск», сообщают дет аля вращательное движение

Вращением маховика продольной подачи и рукоятки винта по-

перечной подачи суппорта подводят резец к правому торцу детали

так, чтобы его вершина коснулась поверхности детали.

Установив момент касания и заметив положение лимба винтя

поперечной подачи, отводят вручную резец вправо от детали.

Вращением рукоятки винта поперечной подачи перемещают

резец вперед к оси станка на нужную глубину резания. Величину

перемещения определяют по диаметру детали до обработки и по

диаметру, который хотят получить после обточки.

Запомните, что Диаметр уменьшится на удвоенную величину

глубины резания.

Вращая ручку, отсчитывают необходимый размер по лимбу со-

гласно цене его деления. «

Устанавливая резец на глубину резания при помощи лимбы,

надо помнить о наличии зазора между винтом и гайкой (так назы-

ваемый «мертвый ход»). Необходимо всегда подходить к требуемой

установке но лимбу, медленно вращая рукоятку винта вправо Ес-

in повернуть рукоятку больше чем надо, ни и косм случае нельзя

подавать винт назад, обязательно надо сделать I—2 оборота руч-

ки влево, а затем опять медленно вращать ее вправо до требуемо-

го 'имения по лимбу.

Обточите деталь с ручной подачей, вращая маховик продольной

нодачн на фартуке на длину 3—5 мм.

Отведите резец вправо, за пределы детали. Остановите станок

нажатием кнопки «стоп», замерьте диаметр Ъбточенной поверхно-

сти штангенциркулем или микрометром.

Если диаметр правильный, включите станок и проточите деталь

на длину, необходимую по чертежу детали. По окончании обточки

отведите резец о г детали на себя и остановите станок. Таким обра-

зом производят и чистовое обтайнваннс.

Станок по своей мош пости позволяет снимать стружку с ос-

тальных деталей сечением не более 0.5 мм Если снимаемый слой

за один проход не более 0,8 мм и он питается с достаточно длин-

ной детали, обтачивание можно npoinnv тн с механической пода

чей В этом случае после проверки диаметра по предварительной

обточке при выключенном станке установите рукоятки на фартуке

в положение -«подача от ходового валика» (проточка самоходом]

Рукоятку «винт—вал» поставьте в положение «вал», а рукоят-

ку трензеля в положение «Л» (левое).

Пустите станок, на жав кнопку «пуск»

Фартук с суппортом и резцом будет механически передвигаться

влево по направлению обточки Наблюдайте за ходом обточки,

в нужный м мент остановите движение фартука с резцом, повер-

нув рукоятку включения механической иодачи влево. Для перехода

на ручную подачу нужно рукоятку оставить в левом положении,

а движение фартука осуществлять вращением маховика

Остановите станок, проверьте длину обточки, детали, если она

правильна, снимите деталь со станка или продолжайте дальней-

шую обработку,

Из положения «продольная подача вручную» можно перейти на

механическую подачу, не останавливая станок, для этого надо по-

вернуть рукоятку включения механической подачи вправо.

Для того, чтобы фартук двигайся механически по направлению

к задней ба< к- рукоятку' трензеля надо поставить в положение «П»

(правое)..

Подрезание торцов и уступов. Установку и закрепление деталей

при подрезании торцов и уступов производят описанными выше

способами ' центрах или патроне. Установку детали надо выверить:

(личные и тонкие детали по цилиндрической поверхности на

биение, а короткие и^массивные (например, литые) - - на бисиле

по торцу. В последнем случае подносят мел к горцу и. приведя де-

таль в ме ленное вращение, ваблюлают за следом мела. Остановив

вращение, подбиванием детали регулируют се правильное положе-

ние и закрепляют деталь окончательно.

Порядок работ. Установить и закрепить в резцедержателе под-

резной резец точно по высоте центров. Если резец установлен ни-

же центра, то посредине сплошного торна остается ненодрезный

выступ Резец, установленный выше центра, може.т сломаться.

Установись ручки на фартуке в положение «продольная подача

вручную». Остановить рукоятку коробки скоростей в такое поло-

жение, чтобы получить необходимое число оборотов в соответствии

с обрабатываемым материалом, диаметром детали и избранной ско-

ростью резания.

В расчете принимается максимальный диаметр подрезаемого

места Включить станок, вращая маховик ручной подачи и рукоят-

ку поперечной подачи суппорта, подвести резец к подрезаемому

месту и начать резание, подавая резец от наружной поверхности

25

детали к центру, вращая ручку поперечной подачи суппорта

вправо.

Н}жпо пимпчгь, что синек маломощен и большой стрижки

снимать нельзя

При подрезании можно наметить центровые отверстия резцом

в момент со подвода к центру детали, слегка подав резец влево

рукояткой фартт ка или рукояткой продольной подачи суппорта

Подрезку можно вести в отдельных случаях и от центра к на

ружной поверхности, но при зтом нельзя заменить размера обточ-

ки до ее окончания.

Приемы работ при отрезке и вытачивании наружных канавок

аналогичны описанным выше.

Сверление Отверстия небольшого диаметра сверлят в деталях,

применяя патрон и свсоло

Для этого деталь надо зажать в патроне станка, выверить и

наметить центр, как описано ранее. Стерла, имеющие конически)

хвистодик. если они имеют размер кпнуса. '’остветствуюшпй кону-

су в пиноли задней бабки, вставляются в пиноль непосредственно.

Если конус свер ia меньше конуса в пиноли, то предварительно на

хвостовик сверла надевается переходная коническая вт\ тка с со-

ответствующими . конусами. Сверла с цилиндрическими хвостови-

ками зажимаются в специальные сверлильные патроны имеющие

конический хвостови! Патрон вставляется в конусное отверстие,

пиноли задней бабки.

Перед помещением хвостовика сверла или патрона в отверстие

пиноли его необходимо очистить (вытереть) от возможной грязи.

Сверла до закрепления должны быть заточены Угол .между режу '

щнми кромками (угол при вершине сверла) затачивается в соот-

ветствии с обрабатываемым материалом. 1

Угол при вершине обычно ранен 115—118 градусов. Для свер-

лении тве| Иях материалов =>гот угол увеличивают до 140 градусов,

а для ''дернения мяткнх материалов применяют угол 90—100 граду-

сов

При затачивании надо обращать внимание на то, чтобы реж\

щие кромки бы in симметричны, т. е расположены под равными

углами к оси сверла и имели одинаковую длину

Процесс сверления производят следующим образом:

i станавливают необходимую скорость сращения шпинделя.

При подсчете окружной скорости учитываются диаметр сверла,

род обрабатываемого материя та и сверла.

Обращают внимание на то, чт^&ы ручки на фартуке находились

в положении «ручная подача». Деталь должна быть* надежно за-

кр< п ieiia.

Подачу сверла производят перемещением пиноли задней бабки,

26

врашая маховичок Пиноль не должна далеко входить- в этом слу-

час лучше п'давать эту бабку ближе к детали. Первоначальный

подвод сверла должен быть шавным, без удара вс избежание вы

крашнвання режущей кромки или поломки сверча. При сверпении

глубоких отверстий необходимо время от времени выводить свер по

из отверстия, не останавливая станок, и удалять из качевок струж-

ку специальным крючком или жесткой щеточкой, но не руками,

этим предохраняется сверло от заедания и поломки и одновремен-

но охлаж хается По окончании сверления необходим сначала вы-

вести сверло из отверстия,-о затем уже останавливать станок, ива

че сверло може г. сломаться Измерение глубины отверстия произ-

водят глубиномером штангенциркуля (если позволяет диаметр

отверстия) или намечают мелом необходимый размер на сверле

и углубляют его до этой мепки

Растачивание Отверстия больших диаметров внутренние усту-

пы канавки растачивают.

Детали зажимают в патроне и устанавливают как было указа-

но при описании операции чотрт зки

Расточный резец устанавливаю г в резнедержите е так, °тобы

он был расположен вдоль оси стачка.

Резец устанавливают на высоте центров. При чистовом раста

чивании режущ' к? кромку резца устанавливают выше хинин цент-

ров примерно на 0.1 диаметра отверстия так как вследствие дав-

ения при ре <аиин р< ец будет намного отжит вниз.

Подачу резца производят вручную ручкой поперечной подачи

суппорта или маховиком ручной подачи на -фартуке

При большой длине расточки можно воспользоваться механи-

ческой подачей.

Перса растачиванием отверстия или уступа необходимо сделать

предварительную небольшую расточку и выверить размер

Растачивание - операция более сложная. чем наружное обта

чивание так как поперечное сечение резца небольшое, ведь оно

меньше диаметра отверстия, а вылет резца из резцедержателя

сравнительно велик. Резец может пружинить, поэтому растачивать

надо, снимая небольшую стружку. Наблюдение за резцом также

усложнено, так как резание происходит внутри опвепстия.

Об* сшивание конических поверхностей Коничеокие поверхности

могут быть об точены разными способами Поверхности с небо хьшой

длиной конуса можно обточить спепна .ьно заточенным широким

резцом, у которою угол наклона режущей кромки будет соотгетст

вовать углу уклона конуса. Уюл уклона конуса есть угол, выра-

женный в градусах, минутах, текундяк. между образующей и осью

конуса (рис 19) Подача резца может быть продольная или попе-

речная

S7

Так как станок маломощен и большой стгужкн снимать нельзя

таким методом можно обточить только конус небольшой длины.

Вт орой способ заключается в следующем.

Как указывалось при описании устройства станка, суппорт

можно повернуть относи те«ьно опори ft плиты В пределах воз-

можности поворота суппорта можно обточить и коническую поверх-

ность (риг 20) Для этого надо освободить,винты крепления суп

и pid к опорной плите, повернуть поворотную часть суппорта на

необходимый угол тклонг. обраоатываемог!. Конуса.

Рис

Уго 1 поворота отмечаем по делениям, нанесенным на ф анцете

поворотной части суппорта. Суппорт необходимо надежно закре-

пить Обтачивание наружного конуса производят проходным рез-

цом. установленным точно по высоте центров Подачу при резании

производят ручкой винта поперечной подачи суппорта.

Для обто-жв конической поверхности с небольшим углом укло-

на на длвннзй детали один конец детали закрепляют в планшайбе

с поводком, а другой подпирают цснтрьм задней бабки, предвари-

тельно сместив задний центр в поперечном направлении (рис. 2D

Смещением заднего центра в сторону резни (на работающего) по-

лучи м -конусную деталь с большим основанием в c^odohv передней

бабки.

ПрИ < мешении заднего центра от ре -на (от работающего) боль*

шое основание окажется со стороны задней бабки

Величину поперечного смещения корпуса задней бабки С мож-

но определить следующим образом.

Из прлмоугольнгго треугольники АВС (рис. 21) следует, что

28

. При малом значении угла можно с достаточной то>1

костью сказать, что

где С — смешение задней бабки от оси шпинделя передней ба

кн в мм.

Д~ диаметр большою основания конуса в мм

д — диаметр малого основания в мм.

Ц -• длина всей детали или расстояние между центрами в мм.

л длина конической засти детали В мм

2,сли конус занимает все расстояние между центрами, т. е.

л равна Л, то смешение задней бабки

; *

Обтачивание прсизвотят проход|>ым резном, установленным точ-

но по высоте центров.

Подачу производят вращением ма 'оника продольной ручкой

подачи на Лартуке. Подачу можно производить у механически

Включение такой подачи объяснено ранее

' Рис, •

Нарезание резьбы резцов. Если подвести острую вершину рез-

ца к цнлинтрическому валику, а <атем дать одновременно Братце

ние ил лику и равномерное продольное перемещение резцу, то на

поверхности валика образуется винтовая линия. При достаточном

угтубленнп резца в материал детали на поверхности детали полу-

чится винтовая канавка резьба с профилем соответствующем

форме режущей части резца Разьбу можно нарезать на наружной

поверхности детали (винт) и на внутренней поверхности отверстия

(гайка).

По форме винтовой канавки различаются резьбы: треугольные,

прямоугольные или ленточные, трапеп педальные.

Для нарезания резьбы с определенным шагом С необходимо,

чтобы резец переместился вдоль осн детали за ее один оборот па

величину шага и с таким же постоянством двигался за все время

нарезания Понятно, чту ручной i.c дачей это выполнить невозмож-

но. Поэтому при нарезании резьб на станке резцом пользуются

30

механической подачей от ходового винта. На данном станке есть

возможность получить, перемещая рычаг величины подач, механи-

еские подачи от ходового винта с шагами 0 6 0,6 и ! .0 мм/об

Следовательно, на данном станке можно нарезать резьбы имею-

щие шаг 0.6. 0,8-и 1.0 мм.

Нарезаемую деталь надо зажать в патроне, или центрах. Резь-

бовой резец должен быть заточен под углом, соответствующим

нарезаемой резьбе. Резец необходи ио установить точн< i на высоте

нейтрон. ось резца должна быть строго перпендикулярна оси дета-

ли Для установки резца»применяют специальные шаблоны

Если резев будет неправильно установлен, го резьба получится

бракованной и не сочленится с правильно нарезанной другой де

талью.

По выбранной скорости резания установите рукоятки коробки

скоростей В случае нарезания правой резьбы рукоятку трензеля

установите в положение <Л> (левое), а рукоятку вида механике

ской подачи — в положение «.винт». Рукоятки на фартуке устано-

вите в положение «продольная подача вручную». Рукоятку вёйн

чины подачи установите на размер подачи, соответствующий тре-

буемому й

Пустите станок, нажав кнопку «пусю

Подведите резец вручную к правому краю детали, где будет

начало нарезаемой части, и продвиньте вершину резца на

0,1—0,2 мм в глубь детали

Оттяните рукоятку реечной шестерни «на себя», поверните ру-

коятку включения ганки ходовою винта вниз, таким обра^оа вклю-

чается механическая подача Резец начнет передвигаться влево,

прорезая н-а поверхности детали винтовую линию. Когда резец бу-

дет подходить к концу нарезаемого участка, остановите станок, за-

метьте по лимбу винта поперечной нотами суппорта положение

вершины резца, вращая ручку этого влита, выведите резец из де-

тали Рукоятку трензеля поставьте в положение «П» (правое),

включите станок. Фартук с резцом будет передвигаться вправо.

Когда резец окажется за деталью, остановите станок, подайте ре-

зец по лимбу еще на 0,1—0,2 мм в глубь детали, рукоятку трен-

зеля поставьте в положение сЛ» и включите станок, резец начнет

прорезать более углубленную резьбовую канавку Так операцию

прорезания производят до нарезки полного профиля резьбы. Замер

производят либо резьбомером, либо резьбовым калибром. Надо

иметь в виду, что деталь до начала нарезания резьбы должна быть

обточена по диаметру, соответствующему номинальному диаметру

резьбы, но 1учшс ее эбточнть па 6,1 -0,2 мм меньше этого диамет-

ра Например, резьбы Мб, диаметр обточки детали 5,8 мм. Вну-

' 31

тренняя резьба нарезается так же но только применяется специ-

альный резец по типу расточного с заточкой, как было указано для

резьбового резца.

ТЕХНИКА БЕЗОПАСНОСТИ

Несчастные случаи при работе на токарном станке могут про-

изойти по ряду причин. Основными причинами являются неисправ-

ность электропроводки, неисправность станка, отсутствие ограж-

дения, недостаточный инструктаж.

Прикосновение к плохо изолированным проводам или к метал-

лическим частям станка, случайно соприкоснувшимися с таким

проводом, приводит к поражению током, так как напряжение под

водимое к электродвигателях, равно 220—380 в. Опасным же яв-

ляется уже напряжение в 36 вл Во избежание поражения рабо-

тающего током металлические части электродвигателя, пускового

устройства и станка должны быть надежно заземлены, т. е. дол-

жен быть создан короткий путь для отвода тока в землю, минуя

работающего. При обнаружении неисправности электродвигателя,

повреждения изоляции электропроводов, при ощущении электриче-

ского тока в виде удара или тряски при прикосновении к частям

станка необходимо немедленно прекратить работу на станке и со-

общить об этом инструктору.

Предохранительные и оградительные устройства должны быть

исправны и закрыты. Без них работать на станке нельзя

Дперца тумбы, где помещается мотор, должна быть закрыта

Кожух передаточного механизма и крышка коробки скоростей

должны быть надежно закреплены.

Ос вещение станка и рабочего места должно быть достаточным

но не ослепляющим. Рабочее место должно быть чистым. Лишний

инструмент и детали должны убираться. Необходимо следить

чтобы рукоятки станка не были замаслены, скользкими. Пол во-

круг станка также необходимо содержать сухим или закрытым де-

ревянной решеткой. Это предохранит от падения, ушибов и попада-

ний во вращающиеся части станка.

Обрабатываемую деталь и режущий инструмент необходимо

надежно закреплять.

Во время работы нельзя заниматься посторонними разговора-

ми Внимание должно быть обращено на обрабатываемую деталь.

При всякой остановке работы необходимо выключать электро-

двигатель, нажав кнопку «стоп».

Перед включением электродвигателя при пуске стайка необхо-

димо проверить, чтобы все рычаги управления находились в поло-

32

женки, необходимом для требуемого вида работы согласно указа-

нном в разделе «Управление станком».

При обработке металлов дающих мелкую разлетающуюся

стружку, необходимо надевать предохранительные очки

Одежда должна быть такой, чтобы она не могла попасть во

вращающиеся части станка, рукава одежды должны быть стянуты

у кисти или завязаны.

Волосы работающих девушек должны быть прикрыты косын-

кой и завязаны. Мальчикам с длинными волосами необходимо на-

девать по время работы головные уборы.

Ни в коем случае нельзя производить замеры обрабатываемой

стали па ходу станка -—

Стружку во время работы станка мржно удалять только специ-

альным крючком, вообще удаление стружки надо производить щет-

кой или скребком.

Во время работы станка нельзя касаться вращающихся дета-

лей.

При закреплении деталей в патроне не забывайте перед вклю-

чением станка удалить ключ из патрона.

33

МВД СССР

ПАСПОРТ

ha школьный >окярно-пнн|0релный станок типа TB11I-S

Основные размеры

Высота центров в мм 100

Расстояние межд\ центрами в км 350

Диаметр отверстия шпинделя в мм 15

Предельные размеры нарезаемых метрических резьб

в мм найм 0 6

наиб 1,0

Электр твигатеть станка

Мощность в кв г 0 5—0,6

Числе об,мин. 1100

Напряжение в вольтах 220/380

Габарит станка со столом

Длина в мм 1110

Ширина в мм 580

Высота в мм 1150

Вес станка со столом в кг '80

3 зод-нзгитовитель: ТИН УВД Гирькенекого облисполкома.

АКТ

технического испытания станка

Toi арнс винторезный станок ТВШ-З №

'Ллсктродвигатель №

Дата выпуска «» If г.

Ст инок оотвм стиует чертежам и техническим условиям №

утверж денным Главучтехпром МП Р1СФСР, и признан годным.

I inai -in инженер ’ ‘ '

Нача ьник ОТ К

« » 19^ Г

36

Главччтохпрпм цбрммцается с просъбог сообщить замечания

о работе станка, л гякжс внести предложения no улучшению его

конструкции

Замечания и предложения нлпрпнлить Главучтехпром

АКТ №

проверки токарно-винторезного станка ТВШ-3

Л%№ л|п

ЧТО ПРОВЕРЯЕТСЯ

МЕТОЛ ПРОВЕРКИ

ОТКЛОНЕНИЕ к мм

допускаемые

фак1 Ячейки

1 Прямолинейность продоль-

ного перемещения суппор-

та в вертикальной и гори-

зонтальной плоскости и на-

правляющим задней бабки.

2. Радиальное биение центри-

рующей шейки и оси отвер-

стия шпинделя.

3. Параллельность осн шпин-

деля и пиноли задней баб-

ки продольному перемеще-

нию суппорта.

Прямолинейность вродиль-

ного перемещения суппорта

л задней бабки индика-

торной кареткой па станине.

В вертикальной плоскости

цилиндрической оправкой

между центрами передней и

задней бабки и индикатором

закрепленном на суппорте.

Индикатор ставится на

станину. Биение оси отвер-

стия проверяется оправкой

длиной 150 мм., вставленной

в коническое отберетне

шпинделя.

J.0-’.

па 1 метр

хода

cynnopia.

На шейке шпин-

деля 0.02.

На оправке:

v начала —

0,03

у кони* — 0.1.

Индикатор устанавливается

на суппорт оправки в

шпиндель и пиноль задней

бабки. Замеряются показа-

ния индикатора прн переме-

щении суппорта.

0.05 и а

длину

50 мм.

4 Параллельность перемеще-

ния пиноли направлению

движения суппорта.

5 Правнльп 1*ть геэметрпче-

слоА фермы образна после

его обработка на станке.

11ндикатором, установлен-

ным на суппорте, замеряю! 0.02 та

показания при различных длину

положениях пиноли. 50 мм.

После чистовой обработки

образца на станке он нме 0.02 на

ряется микрометром «а -.тину

овальность н мпюусмпстъ Ч) мм.

Гл инженер предприяти.

дЦачалнник ОТКМастер