Автор: Лапшин А.М. Анохин П.И.

Теги: авиация и космонавтика летательные аппараты ракетная техника космическая техника авиация авиастроение

Год: 1976

Текст

A M. ЛАПШИН,

П И. АНОХИН

АВИАЦИОННЫЙ

ДВИГАТЕЛЬ

М-14П

Утверждено УУЗ МГА СССР

в качестве учебного пособия

для летных училищ

МО< КВА «ТРАНСПОРТ» 1976

УДК 629.7.035.004.2(075.3)

Авиационный двигатель М-14П. Лап пт пн А. М..

Анохин П. И. Учебное пособие для летных училищ.

М., «Транспорт», 1976. 229 с.

В учебном пособии даны краткие сведения по тео-

рии авиационных поршневых двигателей, рассмотрены

условия работы н конструкция узлов, деталей и агре-

гатов двигателя М-14П, вопросы технического обслужи-

вания и летной эксплуатации, причины появления неис-

правностей, способы их определения, устранения и пре-

дупреждения.

Пособие предназначено для курсантов летных учи-

лищ гражданской авиации, ДОСААФ, ВВС, может быть

использовано инженерно-технически.ми работниками.

Ил. 127, табл. 3.

Гл. 1, 2. 3, 5, 6, 7, 8, 9 написаны А. М. Лапшиным,

гл. 10, 11, 12, 13, 14, 15, 16 — П. И. Анохиным, гл. 4 —

совместно.

31808-100

049(01)-76

100-76

(С) Издательство «Транспорт», 1S76

Глава I

ОБЩИЕ СВЕДЕНИЯ О ДВИГАТЕЛЕ М-14П

И ЕГО ОСНОВНЫЕ ДАННЫЕ

ОБЩИЕ СВЕДЕНИЯ

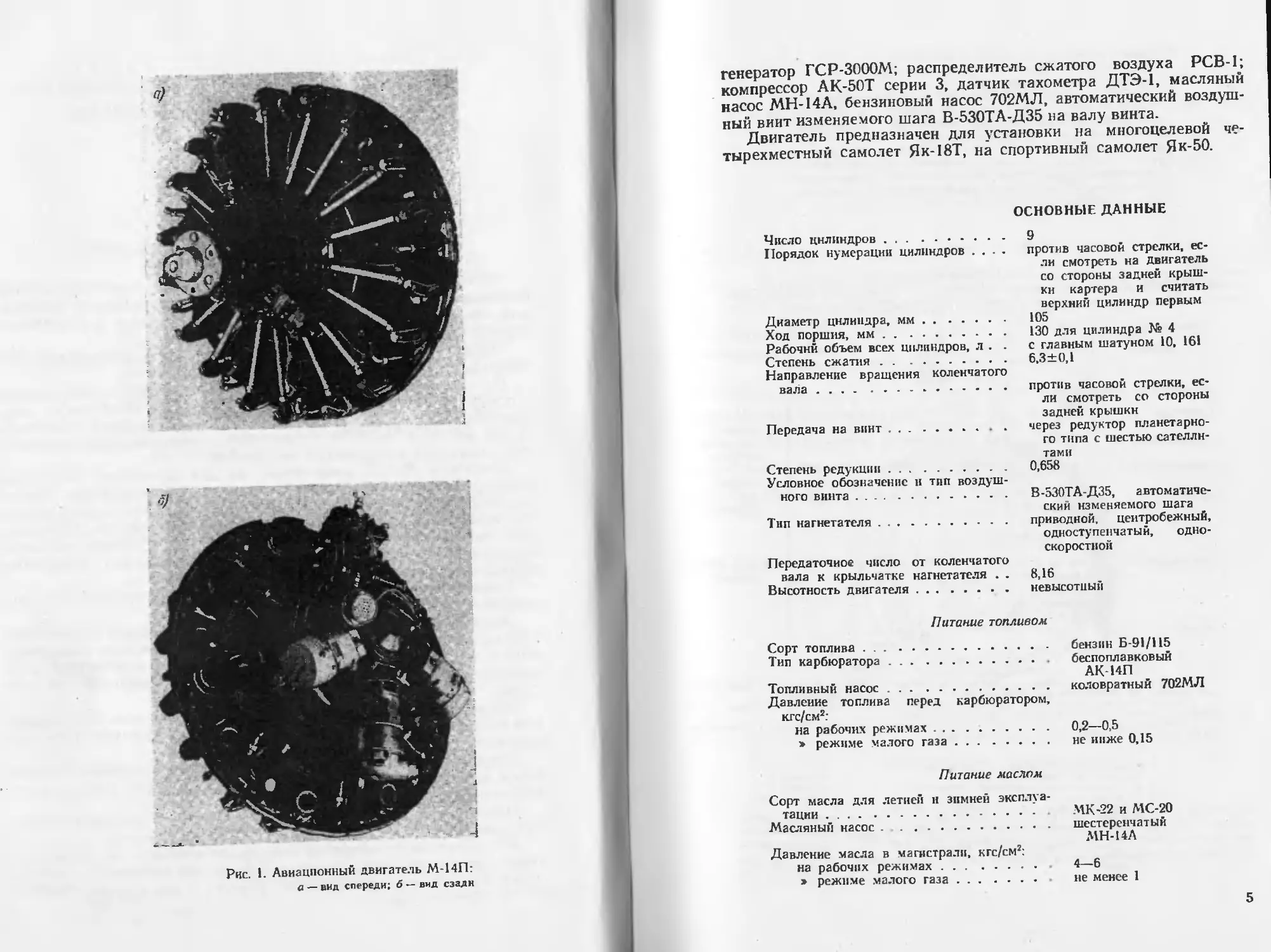

Авиационный двигатель М-14П (рис. 1)—четырехтактный,

бензиновый, воздушного охлаждения, девятицилиндровый, одноряд-

ный, со звездообразным расположением цилиндров и с карбюра-

торным смесеобразованием.

Он создан коллективом специалистов на базе авиационных дви-

гателей АИ 14Р, М-14, М-14В26, М-14Б в 1973 г.

По своим удельным показателям, компактности, конструкции

и оснащенности необходимыми агрегатами для обеспечения нор-

мальной работы силовой установки и систем самолета двигатель

М-14П является одним из лучших образцов современных маломощ-

ных поршневых авиационных двигателей

Двигатель М-14П невысотный, но для улучшения эксплуата-

ционных характеристик имеет низконапорный нагнетатель. Редук-

тор понижает обороты вала воздушного винта относительно оборо-

тов коленчатого вала. Двигатель охлаждается воздухом, поступаю-

щим через входное устройство в передней части капота самолета.

Равномерное охлаждение цилиндров обеспечивают воздушные

Дефлекторы, установленные на каждом цилиндре.

Смазка основных узлов и деталей двигателя производится под

давлением и разбрызгиванием.

Зажигание топливо-воздушной смеси в цилиндрах осуществля-

ется электрической искрой тока высокого напряжения, образован-

ного в двух рабочих магнето с автоматическим изменением угла

опережения зажигания. В каждом цилиндре завернуты по две

свечи.

Запуск двигателя производится сжатым воздухом. Распределе-

ние воздуха по цилиндрам в необходимой последовательности осу-

ществляется распределителем сжатого воздуха.

Пусковые клапаны размещаются на каждом цилиндре. Топливо

перед запуском двигателя впрыскивается через форсунку в смесе-

сборник при помощи заливочного насоса.

Двигатель крепится к кольцу рамы двигателя восемью болтами,

проходящими через отверстия бобышек смесесборника.

На двигателе установлены следующие агрегаты: на носке кар-

тера — регулятор числа оборотов Р-2; на смесесборнике — карбю-

ратор АК-14П; на задней крышке картера—два магнето М9-25М;

3

Рис. 1. Авиационный двигатель М-14П:

а — Вмд спереди; б — вид сзади

генератор ГСР-3000М; распределитель сжатого воздуха РСВ-1;

компрессор АК-50Т серии 3, датчик тахометра ДТЭ-1, масляный

насос МН-14А, бензиновый насос 702МЛ, автоматический воздуш-

ный винт изменяемого шага В-530ТА-Д35 на валу винта.

Двигатель предназначен для установки на многоцелевой че-

тырехместный самолет Як-18Т, на спортивный самолет Як-50.

Число цилиндров..................

Порядок нумерации цилиндров . . . .

Диаметр цилиндра, мм..............

Ход поршня, мм....................

Рабочий объем всех цилиндров, л . .

Степень сжатия....................

Направление вращения коленчатого

вала..............................

Передача на винт ................

Степень редукции ..................

Условное обозначение п тип воздуш-

ного винта . . . ..................

Тип нагнетателя ...................

Передаточное число от коленчатого

вала к крыльчатке нагнетателя . .

Высотность двигателя..............

ОСНОВНЫЕ ДАННЫЕ

9

против часовой стрелки, ес-

ли смотреть на двигатель

со стороны задней крыш-

ки картера и считать

верхний цилиндр первым

105

130 для цилиндра № 4

с главным шатуном 10, 161

6.3±0,1

против часовой стрелки, ес-

ли смотреть со стороны

задней крышки

через редуктор планетарно-

го типа с шестью сателли-

тами

0,658

В-530ТА-Д35, автоматиче-

ский изменяемого шага

приводной, центробежный,

одноступенчатый, одно-

скоростиой

8,16

невысотцый

Питание топливом

Сорт топлива ..........................

Тип карбюратора........................

Топливный насос........................

Давление топлива перед карбюратором,

кгс/см2:

на рабочих режимах.....................

» режиме малого газа..............

Питание маслом

Сорт масла для летней и зимней эксплуа-

тации .................................

Масляный насос.........................

Давление масла в магистрали, кгс/смг:

на рабочих режимах..................

» режиме малого газа.............

бензин Б-91/115

беспоплавковый

АК-14П

коловратный 702МЛ

0,2—0,5

не ниже 0,15

МК-22 и МС-20

шестеренчатый

МН-14А

4—6

не менее 1

5

Температура масла на входе в двигатель.

°C:

минимально допустимая.............. 40

рекомендуемая..................... 50—65

максимальная при длительной работе не выше 75

максимально допустимая в течение 15 мин не более 85

Максимально допустимая температура вы-

ходящего масла. °C.................. 125

Перепад температур между входящим и

выходящим маслом, °C................. 50

Удельный расход масла на первом крейсер-

ском режиме, г/л. с. ч............... 8

Режимы работы

Таблица 1

Наименование режима Мощность у земли (приведенная) Частота враще- ния коленчатого вала Удельный расход то- плива, г/л.е.ч. Давление за нагне- тателем мм рт.ст.

л. с. кВт 1 гехи 1чгеяи1 ". об/мин

Взлетный 360 -2% 265—2% 99 290011% 285—315 125—15 (избы- точное)

Номинальный 1 290—2% 213-2% 82 2400 ±1 % 280-310 95—15 (избы- точное)

Номинальный 2 240—2% 177-2% 70 205011% 265—300 75—15 (избы- точное)

Крейсерский 1 180 (0,75 за- меренной мощности номинал-ко- го 2) 132 64 1860±1% 210-230 735115 (абсо- лютное)

Крейсерский 2 Малый газ 144 (0,6 за- меренной мощности номинал’ не- го 2) 106 59 24 173011% 700 не более 215—235 670 ±15 (абсо- лютное)

Примечания. 1. Мощность двигателя и удельные расходы топлива на всех режи-

мах должны обеспечиваться при незагруженных генераторе н компрессоре.

2. Верхний предел мощности н давления наддува за нагнетателем на взлетном, номи-

нальном J. номинальном 2 режимах — не лгрвннчнвается.

3. Обороты коленчатого вала даны по унифицированному тахометру в процентах

(99,4% соответствует 2900 об/мни коленчатого вала).

4. Время непрерывной работы двигателя, мин;

а) на взлетном режиме ..............

б) на максимально допустимых оборотах

в) на остальных режимах......................

5. Работа двигателя в перевернутом положении;

а) режимы работы............................

б) продолжительность непрерывной работы, мни . .

6. Максимально допустимое число оборотов (частота

вращения коленчатого вала), об/мин

7. Время перехода (приемистости) от малого газа до

взлетного, с ...................................

нс более 5

не более i

неограиичсно

номинальный

не более 2

2950 (101%)

не более 3

6

Температурный режим головок цилиндров

Температура, замеряемая под задней свечой цилиндра

№ 4, °C:

минимально допустимая перед опробованием дви-

гателя ...................................... 120

минимальная при длительной работе двигателя . . . 140

рекомендуемая в полете........................ 140—190

максимальная прн длительной работе двигателя . . 220

максимально допустимая при взлете и наборе высо-

ты в течение 15 мии, но не более 5% ресурса . . 240

Газораспределение

Регулирование газораспределения в градусах поворота коленчатого вала

производится по цилиндру № 4 (рис. 2): начало выпуска до ВМТ составляет

20±4°, конец выпуска после НМТ— 54±4', продолжительность фазы впуска

Рис. 2. Диаграмма газораспределения

254±8°, начало выпуска до НМТ 66±4°. конец выпуска после ВМТ 25±4°, про-

должительность фазы выпуска 271°. Зазор между роликами рычага и штоком

лапана впуска и выпуска, устанавливаемые на двигателе в холодном состоя-

нии: для работы двигателя он составляет 0,3iJ’]5 мм, для проверки фаз газо-

распределения— 1,1 мм.

7

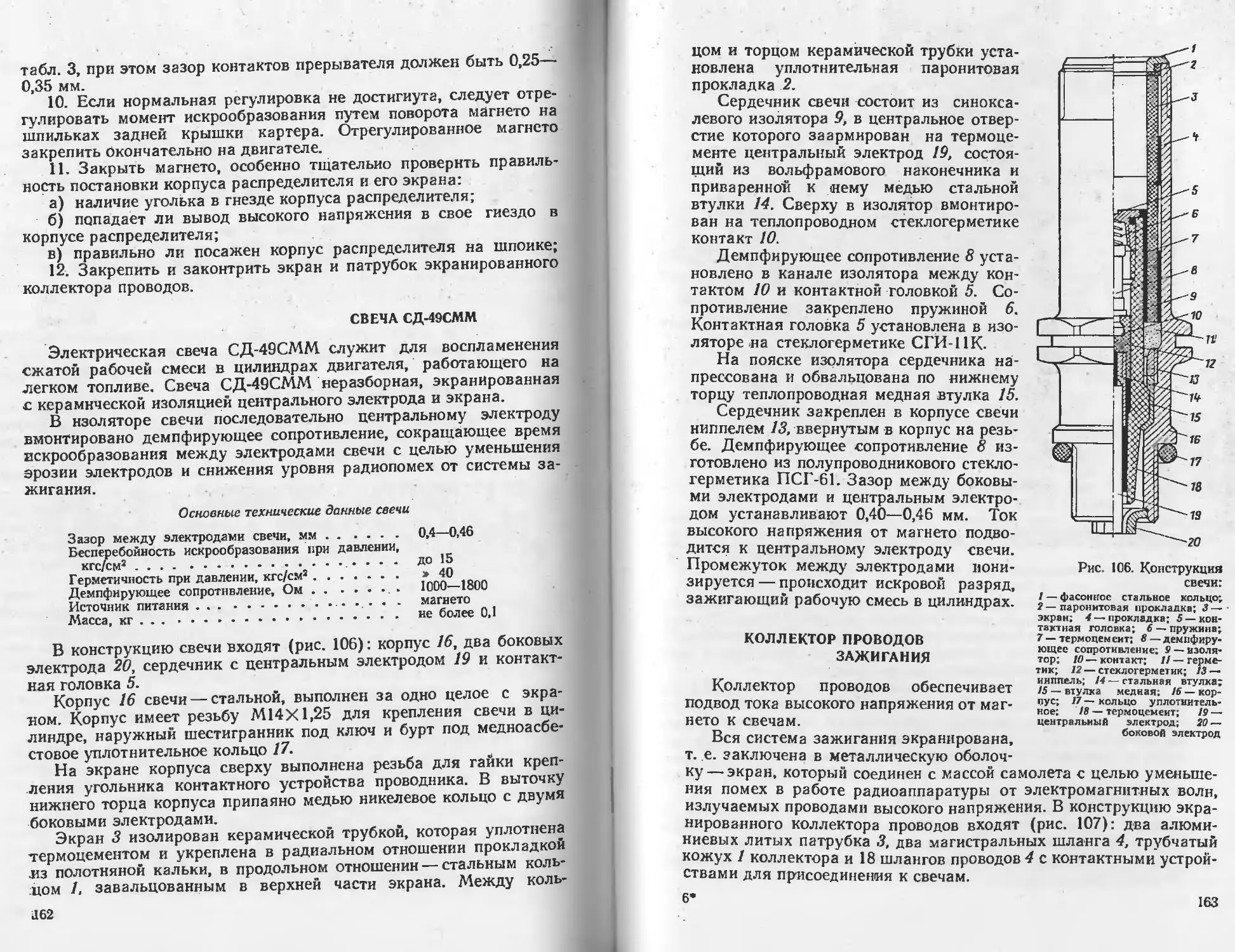

Система зажигания

Порядок зажигания в цилиндрах.........

Магнето...............................

Свечи..................................

Максимально допустимое падение частоты

вращения коленчатого вала при пере-

ключении работы двигателя на одно маг-

нето на втором номинальном и первом

крейсерском режимах, об/мин.............

Опережение зажигания в градусах поворо-

та коленчатого вала для левого и пра-

вого магнето до ВМТ в такте сжатия . .

1 3—5—7—9—2—

—4—6—8

два экранированных

магнето М-9-25М

СД-49СММ

85(3%)

23±1

Система запуска двигателя

Тип системы запуска..................... воздушная

Распределитель сжатого воздуха.......... золотниковый

Воздушный компрессор.................... поршневой АК-50Т

Дополнительные агрегаты

Регулятор числа оборотов ................

Генератор . . . . .......................

Датчик тахометра.........................

Фильтр-сигналнзатор раннего обнаружения

появления стружки в маслосистеме дви-

гателя .................................

Фильтр тонкой очистки топлива.............

центробежный Р-2

ГСР 3000М

ДТЭ-1

электрический с пла-

стинчато-щелевым

элементом

8Д2.966064

Габариты и масса двигателя

Сухая масса двигателя, кг.................. 214±2%

Диаметр двигателя. по крышкам коробок

клапанного механизма, мм.................. 985±3

Длина, мм . . . ...................... 924±3

ПРИНЦИП РАБОТЫ ЧЕТЫРЕХТАКТНОГО ДВИГАТЕЛЯ

В поршневом авиационном двигателе топливо сгорает внутри

цилиндров и с помощью кривошипно-шатунного механизма преоб-

разуется в механическую работу.

При вращении коленчатого вала поршень совершает поступа-

тельно-возвратное движение и в цилиндре происходят четыре так-

та: всасывание, сжатие, расширение и выпуск.

При движении поршня от ВМТ механизм газораспределения от-

крывает клапан впуска и топливовоздушная смесь засасывается в

рабочий объем цилиндра.

Во время движения поршня к ВМТ клапан впуска закрывает-

ся и осуществляется сжатие смеси для подготовки ее к процессу

сгорания. Сжатая смесь воспламеняется электрической искрой,

обеспечивая увеличение температуры и давления газов в цилиндре,

8

которые перемещают поршень к НМТ и с помощью шатуна обеспе-

чивают вращение коленчатого вала, совершая полезную работу.

При движении поршня от НМТ механизм газораспределения

открывает клапан выписка и осуществляется очищение цилиндра

от продуктов сгорания.

Изменение параметров, характеризующих состояние газа под

действием внешних сил или тепла, называется процессом.

Совокупность периодически повторяющихся процессов в ци-

линдре называется циклом двигателя.

Рабочий цикл четырехтактного двигателя осу-

ществляется за четыре хода поршня или за два оборота коленча-

того вала.

Во время работы двигателя в каждом цилиндре совершаются

пять последовательно протекающих процессов: впуск, сжатие,

сгорание, расширение и выпуск.

ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ

Характеристиками называются графики зависимости

мощности и удельного расхода топлива от изменения условий ра-

боты двигателя.

Условия работы двигателя в эксплуатации можно изменять тре-

мя способами: изменением внешней нагрузки путем поворота ло-

пастей винта изменяемого шага с минимального установочного уг-

ла, до максимального, изменением величины наддува с помощью

поворота дроссельной заслонки карбюратора, изменением высоты

полета. Для построения характеристик двигателя его испытыва-

ют на балансирном станке с использованием винта изменяемого

шага. Балансирный станок обеспечивает замер величины крутя-

щего момента двигателя, числа оборотов (частоты вращения) ко-

ленчатого вала и часового расхода топлива. По величине замерен-

ного крутящего момента определяется мощность по следующей

формуле;

ъг MKVniv

<иЗМ 716,2 >

где Мкр— крутящий момент; п — число оборотов (частота враще-

ния) коленчатого вала двигателя; ip—передаточное число

редуктора.

Учитывая зависимость эффективной мощности от атмосферных

условий, замеренную мощность для сравнения результатов испы-

таний приводят к стандартным атмосферным условиям по формуле

л/ л/ 500 + ^изм 760

Jve •'v«h3m ..... ‘ , »

515 В—Др

где Ne—мощность двигателя, приведенная к стандартным атмо-

сферным условиям; /Изм— температура наружного воздуха во

„ч, время испытаний, °C; В — давление наружного воздуха,

£ мм рт. ст.; Др — абсолютная влажность воздуха, мм рт. ст.

Удельный расход топлива определяется по формуле

N 1НЗМ

где GT и Nemu — часовой расход топлива и мощность двигателя, за-

меренные при испытаниях.

Внешняя характеристика

Внешней характеристикой называется зависимость эф-

фективной мощности и удельного расхода топлива от числа обо-

ротов при работе двигателя на земле с полностью открытой дрос-

сельной заслонкой карбюратора, но переменной внешней на-

грузки.

Внешняя характеристика (рис. 3) показывает наибольшие мощ-

ности, которые возможно получить от двигателя при различ-

ных числах оборотов и позволяет подобрать величину минималь-

ного установочного угла лопастей винта для получения взлетного

режима.

Удельный эффективный расход топлива Се по внешней харак-

теристике определяется характером изменения механического и ин-

дикаторного коэффициентов полезного действия. С ростом оборо-

тов механический КПД уменьшается из-за увеличения мощности

трения.

Индикаторный КПД изменяется незначительно, так как коэф-

фициент избытка воздуха изменяется в небольших пределах,

поэтому при увеличении оборотов по внешней характеристике рас-

ход топлива возрастает.

Винтовая характеристика

Винтовой ха'рактеристикой (см. рис. 3) называется

зависимость эффективной мощности и удельного эффективного

расхода топлива от числа оборотов при постоянном зафиксирован-

ном положении лопастей винта, но переменном положении дрос-

сельной заслонки карбюратора. Она показывает изменение потреб-

ной мощности винта^при различных оборотах и представляет собой

кубическую параболу.

Удельный расход топлива по винтовой характеристике зависит

от состава смеси. На оборотах малого газа удельный расход увели-

чен до 400 г/л. с. ч вследствие работы двигателя на богатой смеси

(а=0,6), которая необходима для обеспечения устойчивого горения

в цилиндре при большой загрязненности рабочей смеси продукта-

ми сгорания и плохом смесеобразовании.

С увеличением оборотов от минимальных до крейсерских удель-

ный расход постепенно уменьшается в результате обеднения смеси

до а=0,95 на крейсерских режимах в целях экономии топлива. При

дальнейшем увеличении оборотов на номинальном и взлетном ре-

жимах удельный расход топлива увеличивается из-за обогащения

смеси. •

10

Рис. 3. Внешняя и винтовая харак-

теристики двигателя М-14П:

1 — изменение эффективной мощности по

внешней характеристике; 2 — изменение

эффективной мощности по винтовой ха-

рактеристике прн малом шаге; 3 — изме-

нение эффективной мощности по винтовой

характеристике при фиксированном про-

межуточном положении внита; 4 — изме-

нение мощности при проверке винта и ре-

гулятора оборотов; 5 — удельный расход

топлива по внешней характеристике; 6 —

удельный расход топлива по винтовой ха-

рактеристике при малом шаге; 7 — удель-

ный расход топлива по винтовой характе-

ристике при большом шаге; 8 — изменение

мощности по винтовой характеристике при

большом шаге винта

Анализ винтовой характеристики и сопоставление ее с внешней

позволяют определить режимы работы двигателя.

Максимальный (взлетный) режим работы двигате-

ля достигается на земле при максимальном наддуве и максималь-

ных оборотах. Этим режимом можно пользоваться непрерывно в

течение 5 мин. При этом двигатель работает устойчиво без по-

ломок.

Номинальные режимы на двигателе М-14П устанавлива-

ются при полностью открытой дроссельной заслонке карбюратора

и затяжелением воздушного винта' Ими пользуются при наборе

высоты и в горизонтальном полете с повышенной скоростью в слож-

ных метеорологических условиях.

Крейсерские режимы обеспечивают горизонтальный по-

лет самолета с наименьшим часовым или километровым расходом

топлива. Крейсерские режимы устанавливаются в полете измене-

нием наддува и изменением шага винта и зависят от полетного ве-

са самолета и полетного задания.

Режим малого газа с точки зрения располагаемой мощ-

ности и расхода топлива является невыгодным, поэтому его целе-

сообразно использовать лишь для прогрева двигателя после запу-

ска или для охлаждений перед его остановом.

Высотные характеристики

Высотной характеристикой называется зависимость эф-

фективной мощности и удельного расхода топлива от изменения

высоты полета при постоянном числе оборотов и наивыгоднейшем

составе смеси (рис. 4).

11

Рис. 4. Высотная характеристика

двигателя М-14П на режимах:

I — взлетный; 2 — номинальный Г, 3 — но-

минальный 2; 4 — крейсерский 1; 5 — крей-

серский 2

С подъемом на высоту изме-

няется плотность и температура

окружающего воздуха. Это вы-

зывает изменение мощности и

удельного расхода топлива дви-

гателя. Уменьшение эффективной

мощности двигателя происходит

за счет уменьшения весового, за-

ряда цилиндров вследствие по-

нижения плотности воздуха при

подъеме на высоту.

Двигатели, снабженные наг3

нетателями н сохраняющие над-з

дув до определенной высоты, на-

з ыв аются высотными.

Двигатели, у которых номи-

нальный режим снимается при

полном открытии дроссельной

заслонки при затяжеленном вин-

те, и двигатели без нагнетателя

называются невысотными.

Высота, до которой сохраняется постоянство номинального над

дува постепенным открытием дроссельной заслонки, называется

расчетной высотой.

Эффективная мощность, снимаемая с двигателя на высоте,

где NeH — эффективная мощность на высоте; Neo — эффективная

мощность на земле; А— коэффициент падения мощности при

подъеме на высоту; он подсчитывается по формуле

л=],ц^_1/2k -о,и.

Ро V тн

Здесь рн и Тн — давление и температура воздуха на заданной вы-

соте; р0 и То — давление и температура воздуха на земле.

У двигателя М-14П взлетный и номинальные режимы снимаются

при полностью открытой дроссельной заслонке карбюратора, поэ-

тому при наборе высоты с полностью открытой дроссельной заслон-

кой происходит падение мощности в результате уменьшения весо-

вого заряда цилиндров.

Наддув на крейсерском 1 режиме сохраняется постепенным

открытием дроссельной заслонки до высоты 1000 м, а на крейсер-

ском 2 до высоты 1800 м

При этом развиваемая мощность двигателя постепенно увели-

чивается в результате снижения противодавления на выпуске,

уменьшения температуры наружного воздуха и насосных потерь

при уменьшении давления в картере.

12

Г jbfi в a 2

ЦИЛИНДРО-ПОРШНЕВАЯ ГРУППА

ЦИЛИНДР

Цилиндро-поршневая группа (ЦПГ) включает в себя цилинд-

ры, поршни, поршневые кольца и поршневые пальцы.

Цилиндр вместе-с поршнем образует камеру, в которой проис-

ходит сгорание топливо-воздушной смеси и преобразование тепло-

вой энергии в механическую работу.

Цилиндр состоит из головки, отлитой из сплава алюминия, и

стальной кованой гильзы. Головка и гильзй соединены между собой

с помощью резьбы.

Условия работы цилиндра. При работе двигателя цилиндр на-

ходится под действием значительных, быстро изменяющихся по

времени нагрузок, обусловленных переменным давлением заклю-

ченных в нем газов. Сила давления газов Рг (рис. 5) действует на

поршень и перемещает его к НМТ. Газы с такой же силой давят

на внутреннюю поверхность головки цилиндра, стремясь сорвать

ее с гнльзы, а последнюю — со шпилек крепления цилиндра к кар-

теру.

Наибольшую величину сила Рг имеет при работе двигателя на

взлетном режиме (частота приложения 24 раза в 1 с). Для М-14П

она достигает 4300 кгс.

Сила бокового давления N (рис. 6) действует в плоскости вра-

щения кривошипа и будучи переменной по величине и направле-

нию приводит к неравномерному износу стенок цилиндра (овали-

зации гильзы и поршня).

Действуя на значительном плече, сила /V создает дополнитель-

ные нагрузки на фланец цилиндра, картер и шпильки.

Силы трения, возникающие при движении поршня из ВМТ к

НМТ и обратно, приводят к износу деталей ЦПГ.

Работа трения при этом зависит от большого числа факторов,

в том числе физико-механических свойств металла, из которого сде-

ланы детали: геометрических размеров и формы деталей: смазки;

характера тепловых процессов и режима работы двигателя; чисто-

ты воздуха и смазочного материала, поступающих в двигатель;

климатических условий; особенности сборки; качества ремонта и

технического обслуживания двигателя. Как правило, в большей

степени изнашиваются поршневые кольца, несколько меньше зер-

кало цилиндра и мало изнашиваются поршни.

Износ металлических поверхностей при малых скоростях и боль-

ших давлениях бывает особенно велик.

13

Рис. 5. Схема действия сил на

цилиндр

Рис. 6. Действия силы бокового дав-

ления на цилиндр

Наименьшие износы происходят при жидкостном трении, когда

между трущимися поверхностями находится достаточный слой

масла.

Помимо силовых нагрузок, цилиндр находится под действием

горячих продуктов сгорания. Наиболее сильно нагревается голов-

ка цилиндра, в которой происходит сгорание смеси. Неравномер-

ность нагрева отдельных участков цилиндра достигает значитель-

ной величины. Перепад температуры между отдельными точками

головки цилиндра может достигать 200° С. Самым напряженным

температурным участком головки является перемычка между сед-

лами клапанов впуска и выпуска.

Гильза цилиндра, омываемая горячими газами в течение ходов

расширения и выпуска, нагревается значительно меньше. Однако

разность температур в различных местах ее может достигать

100° С. Вследствие этого гильза в верхней части расширяется боль-

ше, приходится вводить в конструкцию цилиндра так называемое

деформационное сужение, что устраняет вредное влияние нерав-

номерного нагрева гильзы по высоте на работу деталей цилиндро-

поршневой группы.

Конструкция цилиндра. Цилиндр (рис. 7) состоит нз головки и

гильзы.

Головка цилиндра отлита из алюминиевого сплава АЛ5

вместе с двумя клапанными коробками, в которых помещаются

рычаги, пружины и направляющие втулки клапанов.

В стенках коробок имеются отверстия для осевых болтов рыча-

гов клапанов с выточками под маслоуплотнительные кольца бол-

тов. Спереди снизу в клапанные коробки ввернуты штуцеры 6 для

крепления кожухов тяг. Верхняя часть стенки коробки обработана

как с торца, так и с наружной и внутренней сторон по контуру, об-

разуя выступ под крышку, отлитую из магниевого сплава.

14

В передней части каждой клапанной коробки имеются ушки, в

отверстия которых вставлена и развальцована ось. На оси подве-

шен упор натяжного барашка 7. В задней части коробок имеется

бобышка, в которую ввернут винт 10 для троса крепления крышки,

уплотняемой резиновым кольцом. Винт имеет шейку, на которую

надевается трос крепления крышки коробки, другой стороной трос

надевается на натяжной барашек, навернутый на резьбу упора.

На наружной поверхности крышки коробки выполнены две па-

раллельные канавки под трос крепления крышки. Он представля-

ет собой кольцо, навитое из одной проволочной пряди так, что в

каждом сечении троса образуется пучок из семи прядей. Прядь

«плетена из семи стальных проволочек диаметром 0,34 мм. Концы

пряди в тросе спрятаны внутрь пучка.

Головка цилиндра по наружной поверхности имеет горизонталь-

ные и вертикальные ребра охлаждения. Для равномерного охлаж-

дения головки горизонтальные ребра расположены эксцентрично

относительно оси цилиндра и имеют наибольшую высоту ребра у

выпускного окна как у более нагреваемой выходящими газами час-

ти цилиндра.

Для уменьшения температурных напряжений и предотвращения

появления трещин горизонтальные ребра имеют два температурных

шва, расположенных спереди и сзади головки.

На нижний бурт головки напрессовано стальное бандажное

кольцо.

Рис. 7. Цилиндр (слева — вид спереди, справа — вид сзади):

/ — направляющая юбкв поршня; 2 — флвнец; 3—гильза цилиндра; 4— шпилька крепле-

ния кронштейна жалюзи; 5 — втулка свечи; 6—штуцер для крепления кожуха тягн; 7—на-

тяжной барашек; 8 — втулка пускового клапана; 9 — втулка свечн; 10 — винт для троса

крепления крышки клапанной коробки; 11—шпильки крепления дефлектора головки ци-

линдра; 12 — отверстие болтв рычага клапана; 13 — впускной патрубок

15

На передней и задней частях головки цилиндра в отверстия е

резьбой ввернуты с натягом три бронзовые втулки с внутренней

резьбой. Втулки ввернуты в нагретую головку и законтрены каж-

дая двумя латунными штифтами. Две втулки 9, расположенные

симметрично относительно оси цилиндра, служат для ввертывания

передней и задней свечей. Третья втулка 8, ввернутая в бобышку,

расположенную спереди под коробкой впускного клапана, служит

для ввертывания пускового клапана. Ниже свечного отверстия

расположена шпилька крепления кронштейна жалюзи.

Внутренняя полость головки цилиндра механически обработа-

на, имеет упорную резьбу для сочленения с гильзой и вместе с

поршнем образует камеру сгорания полусферической формы.

В выточки камеры сгорания запрессованы и развальцованы в

верхнем поясе бронзовые седла клапанов впуска и выпуска. Рабо-

чая фаска седла клапана впуска обработана под углом 30°, фаска

седла клапана выпуска — под углом 45° относительно плоскости

нижнего торца седла.

Из камеры сгорания идут два плавных канала: впускной и вы-

пускной, заканчивающиеся патрубками с резьбой. Во впускной пат-

рубок 13 ввернут стальной омедненный штуцер впускной трубы.

Для обеспечения герметичности соединения штуцер смазывают

лаком по резьбе и вворачивают в нагретую головку с натягом.

Между штуцером впускной трубы и головкой установлена алюми-

ниевая прокладка. Прокладка и штуцер законтрены одной зак-

лепкой. Под наружную головку заклепки подложена стальная рас-

порная втулка, имеющая кольцевую проточку по наружному диа-

метру.

Проточка служит для надевания контровочной проволоки, ко-

торой контрится накидная гайка впускной трубы.

На впускной патрубок навернуто бронзовое кольцо для наверты-

вания на него накидной гайки выхлопного коллектора. Кольцо

соединено с головкой левой резьбой и законтрено зачеканкой ма-

териала головки в торцовые шлицы, выполненные на переднем

торце кольца.

Для герметичности соединения между выпускным патрубком

и фланцем выхлопного коллектора установлено упругое сфериче-

ское стальное кольцо.

Гильза 3 цилиндра изготовлена из поковки хромомолиб-

деноалюминисвой стали. На наружной поверхности в средней час-

ти гильзы сделаны охлаждающие ребра, являющиеся одновремен-

но и ребрами жесткости. В верхней части гильзы имеется упорная

резьба с уплотнительным поясом для соединения с головкой. В

нижней части гильзы цилиндра выполнен фланец 2 с восемью от-

верстиями под шпильки крепления цилиндра к среднему картеру.

Цилиндрическая часть ниже фланца (юбка 1) обеспечивает

центровку гильзы относительно окна картера и является направ-

ляющей поршня.

На цилиндрическую часть гильзы под фланец надето резино-

вое уплотнительное кольцо. При установке цилиндра на картер

'16

кольцо прижимается к фаске окна картера и уплотняет соединение

гильзы с картером.

Внутренняя поверхность гильзы цилиндра для повышения твер-

дости, противокоррозийное™ и износоустойчивости азотирована,

отшлифована и окончательно доведена хонингованием.

Для обеспечения необходимой прочности и плотности соедине-

ния головки с гильзой в рабочем состоянии оно должно иметь зна-

чительный натяг в холодном состоянии. Чтобы обеспечить необхо-

димый натяг головку перед соединением нагревают в электриче-

ской печи до температуры 300° С. Гильзу смазывают по резьбе и

уплотнительному пояску лаком в смеси с графитом, что уменьша-

ет трение при ввинчивании ее в головку и препятствует быстрому

нагреву и расширению гильзы.

При остывании головка усаживается по диаметру, создает на-

тяг по резьбе и посадочному пояску, сжимая верхнюю часть гиль-

зы цилиндра, придавая ей форму .усеченного конуса. Гильза полу-

чает так называемое деформационное сужение.

Когда цилиндр нагрет, гильза приобретает форму, близкую к

цилиндрической, и зазор между поршнем и гильзой становится

одинаковым по всей ее длине. Цилиндры с деформационным су-

жением обладают преимуществом по сравнению с обычным

цилиндром. Преимущество заключается в том, что тепловое рас-

ширение верхней части гильзы, имеющей деформационное суже-

ние, не приводит к увеличению зазора между поршнем и гильзой

в этой части цилиндра по сравнению с его средней и нижней

частью, а приводит к образованию одинакового зазора между

поршнем и гильзой по всей длине цилиндра.

Это улучшает условия работы верхних поршневых колец, пред-

отвращает их перегрев, коксование масла и уменьшает износ зер-

кала цилиндра.

ПОРШЕНЬ

Поршень воспринимает давление газов и передает их работу

через шатун на коленчатый вал. При этом поршень совместно с

кольцами в условиях высоких температур и давлений должен соз-

давать непроницаемую перемещающуюся перегородку между из-

меняющимся объемом цилиндра и внутренней полостью картера.

Условия работы поршня. При работе двигателя поршень испы-

тывает высокие тепловые и механические нагрузки. Во время ра-

боты поршень непосредственно находится в соприкосновении с

раскаленными газами и интенсивно от них нагревается. Отвод же

тепла от поршня затруднителен и происходит в стенки цилиндра

через кольцо и частично в масло, находящееся в картере. Нагар,

образующийся на днище поршня, ухудшает охлаждение его све-

жей смесью.

Вследствие трудностей охлаждения поршня его максимальная

рабочая температура в центре днища достигает 290" С и по мере

удаления от днища резко снижается до 170° С (рис. В).

17

Рис. 8. Распределение темпе-

ратур в поршне нз сплава алю-

миния

Неравномерный нагрев различных

участков поршня вызывает возник-

новение в нем температурных напря-

жении.

Помимо тепловых нагрузок, пор-

шень находится под действием значи-

тельных сил от давления газов и сил

инерции. При передаче этих сил на

шатун появляется дополнительная си-

ла Л/, действующая нормально к стен-

ке цилиндра. Силы давления газов

прогибают днище поршня.

Деформация днища передается

жестко связанным с ним бобышкам,

Дополнительная сила

которые удалены от центра поршня.

Менее жесткие боковые стенки порш-

ня приближены к его центру и прида-

ют поршню форму овала.

бокового давления N деформирует стен-

ки поршня и цилиндра, которые принимают форму овала, вытя-

нутого перпендикулярно оси поршневого пальца. Аналогичные

деформации поршень получает и в результате нагрева.

Совместные деформации поршня и гильзы могут привести к

возникновению натяга, если между ними в нерабочем состояние

не будет требуемого зазора.

Необходимость в зазоре обусловлена и тем, что коэффициент

линейного расширения алюминиевого поршня почти в 2 раза

больше коэффициента линейного расширения стальной гильзы.

Диаметральные зазоры в холодном состоянии поршня подбирают

так, чтобы допустить свободное расширение поршня при его наг-

реве.

Для двигателя М-14П диаметральный монтажный темпера-

турный зазор между холодным поршнем и гильзой в цилиндриче-

ской части равен 0,35—0,45 мм.

Исходя из указанных условий работы к комплекту конструкции

поршня предъявляются следующие требования:

достаточная герметичность против утечки газов из полости

цилиндра;

необходимая прочность и жесткость при существующих сило-

вых и температурных нагрузках;

малая масса;

хорошая теплопроводность, обеспечивающая интенсивный от-

вод тепла в стенки цилиндра и масло;

отсутствие пропуска масла из картера в камеру сгорания

цилиндра;

хорошие антифрикционные свойства с целью уменьшения мощ-

ности, затрачиваемой на трение;

высокая стойкость против газовой коррозии.

(8

Рис. 9. Поршень двигателя:

/ — заглушки; 2 — поршни; 3 — поршневой па-

лец; 4 — поршневые кольца

Конструкция поршня. Пор-

шень 2 двигателя (рис. 9) из-

готовлен из алюминиевого

сплава АК-4 в виде стакана,

обработан механически снару-

жи и частично внутри.

Днище поршня ъйаружи

плоское, полированное. На

внешней поверхности днища

имеются две полированные

выемки, расположенные под

клапанами. Выемки исключа-

ют возможность ударов порш-

ня о клапаны в случае их за-

висания в открытом положении и при проворачивании коленчатого

вала с неотрегулированным газораспределением двигателя.

На боковой наружной поверхности поршня имеется пять ка-

навок под поршневые кольца.

Четыре из них расположены в верхнем уплотнительном поясе и

одна ниже поршневого пальца. В четвертой канавке просверлены

отверстия, через которые масло, снимаемое кольцом со стенок ци-

линдра, отводится в картер.

Внутри поршень имеет две диаметрально противоположные бо-

бышки с отверстиями для установки поршневого пальца.

Для уменьшения веса, трения и температурных деформаций

поршня снаружи у бобышек выфрезерованы выемки, в которых

просверлены отверстия для дополнительного отвода масла со сте-

нок цилиндра.

На цилиндрической поверхности поршня, ниже четвертой ка-

навки, со стороны отверстий под палец обработаны две эксцент-

ричные обточки, несколько уменьшающие размер диаметра порш-

ня в направлении оси отверстий под палец по сравнению с разме-

ром в направлении, перпендикулярном к этой оси. Эксцентричные

обточки предотвращают возможность задира поршня, так как теп-

ловое расширение в направлении оси поршневого пальца больше,

чем в перпендикулярном ему направлении.

Завод-поставщик выпускает взаимозаменяемые поршни массой

709±3 г. При сборке двигателя поршни подбираются по весу, при-

чем разность в массе поршней допускается не более 5 г в пределах

одного двигателя.

Для улучшения приработки трущихся поверхностей гильзы

цилиндра и поршня и для предотвращения задиров при недоста-

точной смазке зеркала цилиндра поршень покрыт по наружному

диаметру коллоидальным графитом, смешанным с глифталиевой

эмалью, и просушен в электрической печи.

Температурный зазор между гильзой цилиндра и поршнем в

верхнем поясе поршня равен 0,45 мм, в нижнем поясе — 0,35 мм.

На днище поршня с наружной стороны указывается номер дви-

гателя, порядковый номер цилиндра и вес поршня.

19

ПОРШНЕВОЙ ПАЛЕЦ

Палец служит для сочленения поршня с шатуном, а также для

передачи на шатун силы давления газов и силы инерции. Эти силы

периодически меняются по величине и направлению, действуют в

различных плоскостях, изгибая поршневой палец и вызывая в нем

усталостные напряжения. Кроме того, поршневой палец подвер-

жен износу от трения о втулку верхней головки шатуна.

Поршневой палец <3—плавающий, пустотелый изготовлен из

высококачественной хромоникельвольфрамовой стали. Для повы-

шения износоустойчивости поверхность пальца цианирована и меха-

нически обработана до высокой степени чистоты. От продольного

перемещения палец ограничивается в поршне двумя алюминиевы-

ми заглушками. В заглушках выполнено по шесть дренажных от-

верстий и по три отверстия для демонтажа их. Все трущиеся по-

верхности поршневого пальца смазываются маслом посредством

барбатажа (разбрызгиванием).

ПОРШНЕВЫЕ КОЛЬЦА

Поршневые кольца предназначены для создания уплотнения

между зеркалом цилиндра и поршнем. Они исключают возмож-

ность прорыва газа и топливо-воздушной смеси из цилиндра в кар-

тер и подсоса воздуха и масла из картера в цилиндр.

Условия работы поршневых колец. Во время работы двигате-

ля поршневые кольца нагреваются от соприкосновения с горячи-

ми газами, с поршнем и от трения о стенки цилиндра и поршня.

В результате этого рабочая температура поршневых колец соста-

вляет в среднем 200—250° С.

На кольца действуют также значительные изгибающие нагруз-

ки. Поршневые кольца, перемещаясь по цилиндру, прижимаются

к зеркалу собственными силами упругости и силами давления га-

зов. Возникающее в результате этого трение приводит к изноем

колец.

В установившемся рабочем режиме двигателя смазка зеркала

цилиндра осуществляется благодаря насосному действию поршне-

вых колец, которое заключается в следующем.

При перемещении поршня к НМТ кольца под действием силы

инерции прижимаются к верхним полкам их канавок (рис. 10, а).

Масло собирается со стенок цилиндра нижним поршневым коль-

цом и заполняет зазор между поршневым кольцом и канавкой

поршня под давлением, обусловленным гидравлическим подпором

масла, величина которого пропорциональна квадрату скорости

движения поршня.

В НМТ поршня инерционные силы меняют свое направление,

и кольца, преодолев сопротивление трения, прижимаются к ниж-

ним полкам канавок (рис. 10, б). Масло из зазоров между ниж-

ним кольцом и поршнем выдавливается в верхнюю часть нижней

канавки и в полость между двумя нижними кольцами. Когда пор-

20

Рис. 10. Схема насосного эффекта поршневых колец

П)

имеются отверстия,

Рис. 11. Поршень с коль-

цами (разрез):

I — поршень; 2 — газоуплот-

нительные кольца; 3 — мас-

лосборное кольцо; 4 — мас-

лосбрасывающее кольцо

тень подойдет к ВМТ, кольца переместятся под действием сил

инерции дальше вверх (рис. 10, в). Масло из верхней части нижней

канавки поршня выдавится и заполнит зазоры между вторым коль-

цом и поршнем.

При последующих перемещениях поршня характер перемеще-

ния поршневых колец в канавках повторяется (рис. 10, г и д), а

масло при каждом изменении положения поршневых колец посте-

пенно перекачивается выше, пока не попадет в камеру сгорания,

смазывая при этом стенки гильзы цилиндра и поршня (рис. 10, е).

Кроме того, масло проникает в камеру сгорания через зазоры

колец в стыках. Для уменьшения поступления масла в камеру сго-

рания в четвертой канавке поршня (рис.

соединяющие канавки поршня с его внут-

ренней частью, через которые значитель-

ное количество масла сбрасывается в

картер.

При движении поршня вверх масло-

сборное поршневое кольцо 3 собирает со

стенок гильзы цилиндра масло и направ-

ляет его вверх,улучшая условия работы

юбки поршня и выталкивая избыток мас-

ла через отверстия в поршне.

При нормальных зазорах цилиндро-

поршневой группы поступление масла в

камеру сгорания незначительно и расход

масла в пределах нормы.

Увеличение зазоров деталей ЦПГ

вследствие износа приводит к повышен-

ному расходу масла, нагарообразованию

в поршневых канавках, на днище порш-

ня, клапанах и стенках головки цилинд-

ра. Это вызывает перегрев деталей и на-

рушение работы свечей, вследствие чего

возникает тряска и снижение мощности

двигателя. Одновременно увеличивается

прорыв газов в картер, что не только

ухудшает качество масла, но может быть

21

причиной выброса его из двигателя через систем}' суфлирования в

атмосферу.

Конструкция поршневых колец. На каждом поршне двигателя

М-14П устанавливается пять поршневых колец, изготовленных из

хромотитановбльфрамистого чугуна марки ХТВ. Поршневые коль-

ца изготавливаются путем индивидуальной отливки или из маслот,

отливаемых в виде цилиндрических заготовок центробежным спо-

собом.

Кольцо удовлетворяет предъявляемым техническим условиям,

если его геометрические размеры отвечают требованиям чертежа,

упругость его соответствует техническим условиям, а структура

металла мелкокристаллическая. В три верхние канавки устанав-

ливаются трапециевидные газоуплотнительные кольца 2, в четвер-

тую канавку маслосборное кольцо 3 и в пятую—маслосбрасыва-

ющее 4.

Трапециевидные газоуплотнительные кольца обладают повы-

шенными уплотняющими свойствами за счет дополнительного

удельного давления на стенку гильзы цилиндра, обусловленного

наличием дополнительной боковой составляющей силы, возникаю-

щей при движении поршня (рис. 12). Для повышения износостой-

кости рабочие поверхности трапециевидных газоуплотнительных

колец покрыты тонким электролитическим слоем хрома, в котором

специальной обработкой в гальванических ваннах получают так

называемую пористую поверхность, представляющую собой сетку

тонких пересекающихся каналов.

В поперечном сечении газоуплотнительное кольцо представляет

собой трапецию, обращенную меньшим основанием к оси цилиндра.

При такой форме кольца и канавки поршня снижаются удельные

нагрузки на боковые стенки кольца и канавки, увеличивается се-

чение межканавочных перемычек поршня, а также уменьшается

возможность скопления в канавке скбксовавшихся частиц м^сла.

В четвертую канавку установлено маслосборное кольцо (рис. 13).

По наружной образующей поверхности маслосборпого кольца про-

точена канавка, имеющая 12 прорезей для отвода масла. Масло,

попадающее с поверхности гильзы цилиндра в эту канавку, проте-

Рис. 12. Возникновение дополнитель-

ной боковой силы у трапециевидного

кольца

Рис. 13. Маслосборное

кольцо

22

Рис. 14. Маслосбрасываюшее

кольцо

Рис. 15. Взаимное расположение сты-

ков поршневых колец

кает через прорези и через сквозные отверстия в стенке поршня

отводится в полость картера.

В пятую канавку (рис. 14) установлено нижнее маслосбрасы-

вающее кольцо, имеющее конусную рабочую поверхность. На пор-

шень маслосбрасывающее кольцо устанавливается меньшим осно-

ванием конуса к днищу поршня.

Поршневые кольца после механической обработки оксидируют,

что увеличивает их антикоррозийную стойкость. При обжатии до

рабочего зазора кольца приобретают требуемую упругость, кото-

рая измеряется на ленточных весах. После окончательной механи-

ческой и термической обработки при обжатии их до диаметра

105 мм упругость составляет: для трапециевидных колец 2—

2,65 кгс, для маслосборных колец 2,06—2,98 кгс; для маслосбрасы-

вающих колец 2,23—2,72 кгс.

Зазор по высоте у колец при обжатии их до диаметра образую-

щей поршня составляет: для трапециевидных колец 0,075—

0,155 мм, для маслосборного кольца 0,07-—0,12 мм, для маслосбра-

сывающего кольца 0,045—0,095 ^Мм.

Зазоры в стыке поршневых колец в рабочем (сжатом) состоя-

нии должны быть: для трапециевидных колец 0,95—1,05 мм, для

маслосборного кольца 0,6—0,7 мм, для маслосбрасывающего коль-

ца 0,3—0,4 мм. На собранном двигателе стыки колец располагают-

ся, как показано на рис. 15.

Стыки первого и пятого колец размещаются против клапана

впуска.

Маркировка поршневых колец. Трапециевидные кольца имеют

маркировку «Верх» и номер детали 14-605-101. Маслосборное коль-

цо имеет маркировку «Верх», «К», номер детали 14-05-517.

Маслосбрасывающее кольцо имеет маркировку на торце «К»,

номер детали 14-05-514.

ВПУСКНЫЕ ТРУБЫ

Впускные трубы служат для подвода смеси от нагнетателя к

цилиндрам. Впускные трубы изготовлены из цельнотянутой алюми-

ниевой трубы с завальцовкой дюралюминиевого кольца в короткий

изогнутый конец для жесткости. Впускная труба (рис. 16) прикреп-

23

Рис. 16. Впускная труба

цилиндров № 4, 5 и 6:

1 — резиновое кольцо; 2 —

гайка, закрепляющая трубу

в смесесборннке; 3 — впуск-

ная труба; 4 — опорное

кольцо; 5—н.ткндиая гай-

ка; 6— бобышка; 7 — пробка

нить возникающую у

лена к цилиндру при помощи накидной

гайки 5 с внутренней резьбой, навертывае-

мой на наружный резьбовой конец штуцера

трубы. Для герметичности в проточку шту-

цера установлен набор паронитовых про-

кладок. Под гайкой на трубе установлено

опорное дюралюминиевое кольцо 4. Второй

конец впускной трубы устанавливается в

гнезде смесесборника, уплотнен резиновым

кольцом 1 и закреплен манжетной гайкой 2.

Такое телескопическое соединение обес-

печивает достаточную герметичность и эла-

стичность.

На впускных трубах цилиндров № 4, 5 и

6 приварены бобышки 6 с внутренней резь-

бой под пробки 7, предназначенные для

слива масла или бензина из труб для пре-

дотвращения гидравлического удара в ци-

линдре.

Дефлекторы цилиндров служат для то-

го, чтобы направить поток охлаждающего

воздуха к менее обдуваемым задним поверх-

ностям головки и гильзы цилиндра и устра-

этпх поверхностей малоподвижную зону на-

гретого воздуха.

Дефлекторы повышают интенсивность и равномерность охлаж-

дения цилиндра.

На двигатель устанавливают восемь боковых межцилиндровых

и девять верхних дефлекторов 5 (рис. 17).

Рис. 17. Дефлекторы цилиндров:

1 — межцнлнндровые дефлекторы; 2 — резиновый упор; 3 — замок; 4 — рези-

новый упор; 5—верхний дефлектор; 6 — скоба; 7 — пружина; S — гайка

24

Комплект дефлекторов изготовлен из листового алюминия

штамповкой. Верхние дефлекторы крепятся на головке каждого

цилиндра двумя шпильками и гайками. Они имеют отверстия с ре-

зиновыми кольцами для установки проводников зажигания. Меж-

цилиндровые дефлекторы 1 крепятся вверху к двум дефлекторам

соседних цилиндров посредством быстросъемных замков <?, вни-

зу— к гильзам цилиндров эластично при помощи скобы 6, уста-

навливаемой между ребрами гильз двух соседних цилиндров.

На дефлекторы установлены резиновые упоры 2 для предотвра-

щения касания дефлекторов о ребра цилиндров и детали капота.

Зазор между ребрами цилиндров и дефлекторами в любом месте

должен быть 2—3 мм.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ

1. Трещины и поломки охлаждающих ребер го-

ловок цилиндров, возникающие вследствие механических по-

вреждений при техническом обслуживании или перегрева цилинд-

ров. Неисправность устраняется выборкой металла на участке

ребра с трещиной. При наличии трещин или поломки ребер голов-

ки, доходящих до ее тела, и трещин в теле головки—цилиндр

подлежит замене.

2. Тугое вращение коленчатого вала. Причиной мо-

жет служить скопление в нижних цилиндрах масла при длитель-

ной стоянке самолета или бензина при запуске двигателя. Для пре-

дупреждения при запуске гидроудара необходимо вывернуть из

цилиндров № 4, 5 и 6 по одной свече и сливные пробки впускных

труб цилиндров № 4, 5 и 6, провернуть от руки винт на три-четыре

оборота при выключенном зажигании. Убедившись в полном сливе

масла, поставить на место свечи и пробки.

3. Шелушение краски на ребрах головок цилин-

дров или появление цветов побежалости на ци-

линдрах, покрытых цинком, вследствие их сильно-

го перегрева. При наличии следов перегрева головки цилиндр

подлежит замене. В полете не допускать перегрев двигателя.

4. Трещины в головках цилиндров. Причины неис-

правности— пороки литья, большая неравномерность нагрева верх-

ней части головки, недостаточная жаропрочность материала, чрез-

мерная затяжка свечей и нарушение технологии по замене свечных

втулок при ремонте цилиндров. Заменить цилиндр.

5. Преждевременный износ деталей цилиндро-

поршневой группы возможен при запуске, когда нет мас-

ла на стенках цилиндров.

Причинами могут быть останов двигателя без предварительного

охлаждения, закупорка масляной форсунки передней щеки колен-

чатого вала, перезаливка двигателя во время запуска.

Для предупреждения запуска двигателя без достаточной смаз-

ки зеркала цилиндра необходимо:

25

а) не допускать перезаливки двигателя бензином при запуске,

так как это приводит к смыву смазки со стенок цилиндров;

б) после трех попыток запуска зашприцевать по 30 г горячего

масла в цилиндры № 1, 2, 9 и провернуть винт на три-четыре обо-

рота;

в) не допускать запуска неподогретого двигателя зимой при

температурах наружного воздуха ниже 5° С, а масла в баке ни-

же 15° С;

г) при подогреве двигателя не допускать его перегрева и неод-

нократного подогрева без последующего запуска, так как в этом

случае масло стекает со стенок цилиндров;

д) через 200—300 ч работы нового или отремонтированного

двигателя устранить закупорку масляной форсунки передней ще-

ки коленчатого вала (при снятом цилиндре), прочистив ее прово-

локой;

е) прогревать головки цилиндров в возможно короткие сроки,

не допускать работу двигателя долгое время на малом газе и ра-

боту на повышенных режимах при недостаточно прогретом двига-

теле;

ж) не допускать останова двигателя, не охладив его до темпе-

ратуры головок 140—150° С; если добиться этого не удалось осо-

бенно в жаркое время года, то перед следующим запуском двига-

теля зашприцевать в цилиндры № 1, 2, 9 по 30 г свежего масла.

6. Загрязнение масла, циркулирующего в си-

стеме смазки двигателя. Неисправность появляется

вследствие износа поршневых колец и попадания пыли в цилиндры

через всасывающий тракт двигателя.

Для предупреждения загрязнения масла и износа поршневых

колец необходимо:

а) не допускать в полете повышения температуры входящего

масла выше 85° С в течение более 15 мин;

б) во время каждого послеполетного технического обслужива-

ния двигателя промыть пылефильтр в чистом бензине;

в) систематически промывать маслосистему самолета;

г) постоянно следить за состоянием масла.

7. Увеличение расхода масла и потеря компрес-

сии в цилиндрах. Причиной неисправности является пригора-

ние поршневых колец. Для предупреждения неисправности необ-

ходимо уделять особое внимание подбору поршневых колец по ци-

линдру и поршню и следить за качеством масла.

8. В цилиндрах нет компрессии вследствие неполно-

го закрытия клапанов, неплотности в свечах или пусковых клапа-

нах. Для устранения неисправности необходимо:

а) проверить зазоры между роликом рычага и штоком клапана;

б) довернуть свечи и проверить пусковые клапаны.

9. Двигатель дымит из-за плохого прилегания или боль-

шого износа поршневых колец, значительного износа (овальности)

зеркала цилиндров, прогара или надира поршня. Неисправность

устраняется путем замены цилиндра, поршня или кольца.

26

10. Деформация выпускного штуцера. Она может

появиться вследствие частой подтяжки накидной ганки выхлопного

патрубка. Неисправность устраняется заменой цилиндра.

11. Течь масла из-под фланцев цилиндров вслед-

ствие потери упругости резиновых уплотнительных колец от дей-

ствия на них горячего масла. Для устранения неисправности снять

цилиндр и заменить резиновое уплотнительное кольцо.

Глава 3

ШАТУННЫЙ МЕХАНИЗМ

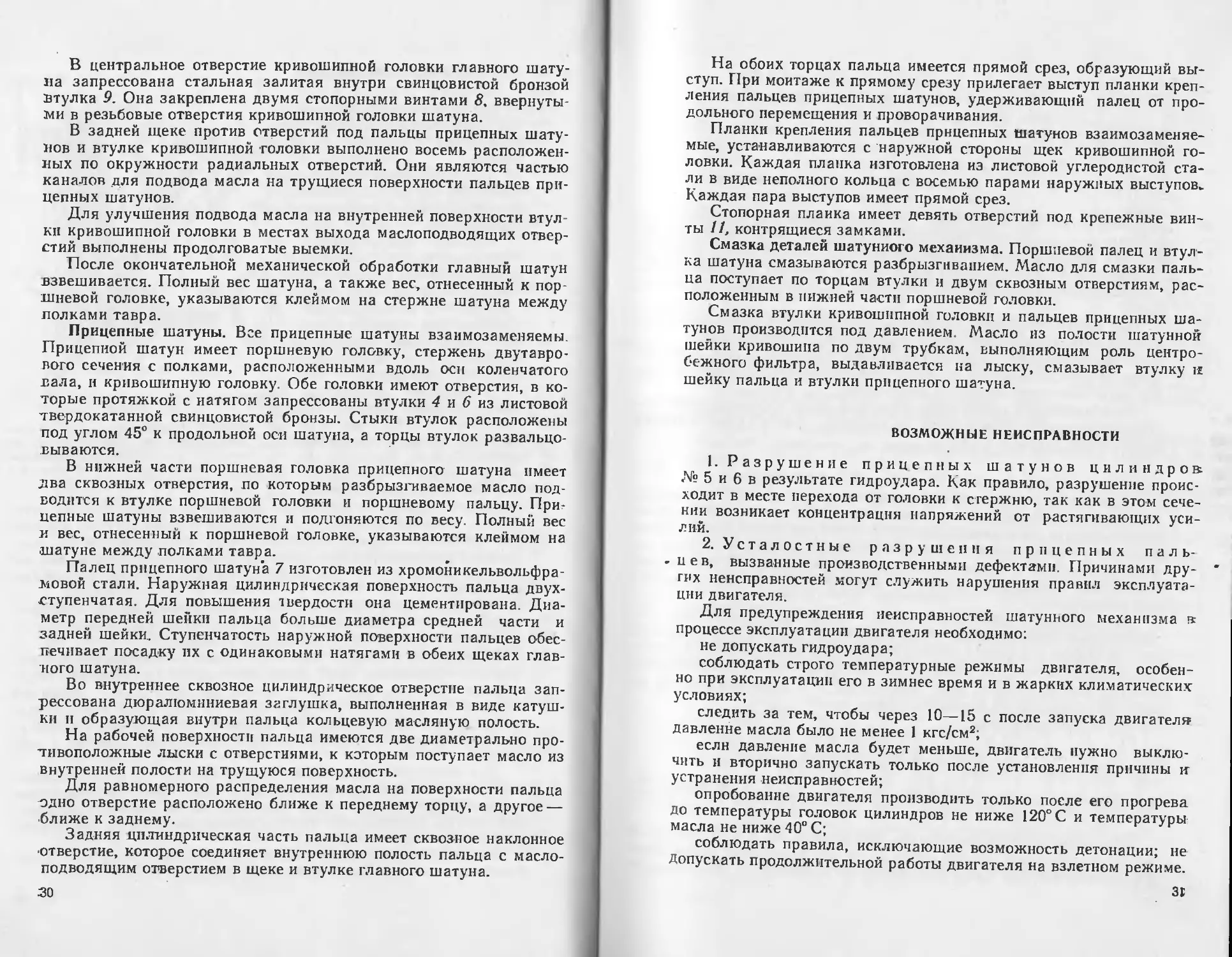

Шатунный механизм двигателя М-14П (рис. 18) состоит из од-

ного главного п восьми прицепных шатунов, сочлененных с глав-

ным шатуном шарнирно при помощи пальцев. Главный шатун уста-

навливается в цилиндре № 4.

УСЛОВИЯ РАБОТЫ ШАТУНОВ

Шатун связывает вращающийся коленчатый вал и движущий-

ся возвратно-прямолинейно поршень. Шатун воспринимает и пере-

дает на коленчатый вал все усилия, возникающие при движении

поршня. От действия сил давления газов шатун работает на сжа-

тие, от действия сил инерции поршня — на растяжение.

Максимальная сжимающая сила образуется в момент наиболь-

шего давления газов в цилиндре, а максимальная растягиваю-

щая— при положении поршня в ВАУГ и в начале хода наполнения,

когда сила инерции поршня направлена вверх и достигает макси-

мальной величины.

Шатун во время работы двигателя совершает сложное движе-

ние, которое можно рассматривать состоящим из двух простых

движений: поступательное перемещение вместе с поршнем и кача-

ние вокруг оси поршневого пальца.

Эти движения совершаются неравномерно и сопровождаются

появлением сил инерции, вызывающих изгиб шатуна попеременно

то в одну, то в другую сторону.

Кривошнпно-шатуниый механизм с сочлененными прицепными

шатунами имеет ряд кинематических особенностей, влияющих на

конструкцию шатунов и работу двигателя. Ход поршней в цилинд-

рах с прицепными шатунами больше хода поршня в цилиндре № 4

о главным шатуном. Различные хода поршней в цилиндрах обра-

зуются вследствие того, что оси кривошипных головок прицепных

шатунов перемещаются по эллипсам, а ось кривошипной головки

главного шатуна—по окружности, радиус которой равен длине

27

Рис. 18. Детали шатунного механиз-

ма:

1 — главный шатун; 2 — втулка поршневой

головки главного шатуна; 3 — планка

крепления пальцев прицепных шатунов;

4 — втулка поршневой головкн; 5—при-

цепной шатун; 6 — втулка кривошипной

головкн прицепного шатуна, 1 — палец

прицепного шатуна; 8 — стопорный винт

втулки кривошипной головкн шатуна; 9 —

втулка кривошипной головки главного шв-

туна; /О—замок вннта планки крепления

пальцев прицепных шатунов; 11 — крепеж-

ный внпт

В цилиндре № 4 с главным

кривошипа и меньше большей по-

луоси эллипса Разница ходов

поршней в различных цилиндрах

незначительна, достигает 0,39 мм

н на работу двигателя влияния

не оказывает.

Расстояния от ВМТ до оси

вращения коленчатого вала в

цилиндрах с прицепными шату-

нами больше по сравнению с рас-

стоянием в цилиндре № 4 с глав-

ным шатуном, что вызывает в

цилиндрах с прицепными шату-

нами линейное смещение в ВМТ.

Эта особенность вызывает раз-

личие объемов камер сжатия и

мощностей в различных цилинд-

рах двигателя, что может приве-

сти к ухудшению равномерности

хода.

Так как прицепные шатуны

взаимозаменяемы и имеют оди-

наковую длину, то у двигателя

М-14П, как и у большинства

звездообразных двигателей, ли-

нейное смещение в ВМТ устра-

няется за счет изменения радиу-

сов прицепов.

шатуном поршень достигает верх-

ней и нижней мертвых точек при строгом совпадении оси криво-

шипа с осью цилиндра двигателя.

В цилиндрах с прицепными шатунами поршни достигают верх-

них и нижних мертвых точек не в моменты совпадения оси криво-

шипа коленчатого вала с осью соответствующего цилиндра. Нали-

чие такой конструктивной особенности приводит к неравенству фаз

газораспределения и углов опережения зажигания в различных ци-

линдрах, что снижает мощность и ухудшает экономичность двига-

теля.

Данная конструктивная особенность присуща всем звездооб-

разным двигателям и устранить ее очень трудно.

Главный шатун и соединенный с ним поршень испытывают зна-

чительные дополнительные нагрузки, передаваемые прицепными

шатунами.

Появление 'нагрузок вызвано тем, что в момент вспышки и в

такте рабочего хода в цилиндре с прицепным шатуном ось при-

цепного шатуна не проходит через ось шатунной шейки коленча-

того вала, поэтому сила, действующая вдоль оси прицепного ша-

туна, вызывает дополнительный изгиб стержня главного шатуна и

дополнительную силу бокового давления (рис. 19).

28

КОНСТРУКЦИЯ ШАТУНОВ

Рис. 19. Возникновение дополнитель-

ных усилий на главный шатун от

прицепного шатунам

1 — цилиндр №5; 2 — цилиндр № 4,

Шатуны изготовлены из поко-

вок хромоникелевой стали мар-

ки 20ХНЗА и термически обра-

ботаны.

Для повышения усталостной

прочности все шатуны тщательно

отполированы и имеют плавные

переходы—

Главный шатун состоит из

поршневой головки, стержня дву-

таврового сечения и кривошипной

головки. Сечение тела стержня

уменьшается в направлении от

кривошипной головки к поршне-

вой. Полки тавра стержня рас-

положены перпендикулярно плос-

кости качения шатуна.

В отверстие поршневой го-

ловки главного шатуна установ-

лена втулка 2 (см. рис. 18) из

листовой твердокатанной свинцо-

вистой бронзы. До установки в

шатун втулка в свободном со-

стоянии имеет зазор в стыке, а в

сжатом состоянии ее наружный диаметр несколько больше внут-

реннего' диаметра отверстия в поршневой головке шатуна, что соз-

дает натяг при посадке втулки в головку. Втулку ставят так, что-

бы стык располагался под углом 45° относительно продольной оси

шатуна, затем втулку уплотняют протяжкой, а торцы ее разваль-

цовывают.

Трущиеся поверхности втулки и поршневого пальца смазыва-

ются маслом, поступающим по двум сквозным отверстиям, распо-

ложенным в нижней части поршневой головки.

Кривошипная головка имеет две симметрично расположенные-

щеки, составляющие одно целое со ступицей и полками тавра

стержня. Каждая щека имеет восемь латунированных отверстий

под пальцы прицепных шатунов. Диаметр этих отверстий в перед-

ней щеке несколько больше, чем в задней, что позволяет иметь сту-

пенчатые пальцы и запрессовать их с одинаковым натягом в обе

щеки.

Для получения одинаковой степени сжатия во всех цилинд-

рах двигателя при одинаковой длине всех прицепных шатунов

центры отверстий под пальцы расположены на разных расстояни-

ях от центра кривошипной головки, симметрично относительно про-

дольной оси главного шатуна.

В каждой щеке имеется девять резьбовых отверстий под винты

планок крепления пальцев прицепных шатунов.

29

В центральное отверстие кривошипной головки главного шату-

на запрессована стальная залитая внутри свинцовистой бронзой

втулка 9. Она закреплена двумя стопорными винтами 8. ввернуты-

ми в резьбовые отверстия кривошипной головки шатуна.

В задней щеке против отверстий под пальцы прицепных шату-

нов и втулке кривошипной головки выполнено восемь расположен-

ных по окружности радиальных отверстий. Они являются частью

каналов для подвода масла на трущиеся поверхности пальцев при-

цепных шатунов.

Для улучшения подвода масла на внутренней поверхности втул-

ки кривошипной головки в местах выхода маслоподводящих отвер-

стий выполнены продолговатые выемки.

После окончательной механической обработки главный шатун

взвешивается. Полный вес шатуна, а также вес, отнесенный к пор-

шневой головке, указываются клеймом на стержне шатуна между

полками тавра.

Прицепные шатуны. Все прицепные шатуны взаимозаменяемы.

Прицепной шатун имеет поршневую головку, стержень двутавро-

вого сечения с полками, расположенными вдоль осп коленчатого

вала, и кривошипную головку. Обе головки имеют отверстия, в ко-

торые протяжкой с натягом запрессованы втулки 4 и 6 из листовой

твердокатанной свинцовистой бронзы. Стыки втулок расположены

под углом 45° к продольной оси шатуна, а торцы втулок развальцо-

вываются.

В нижней части поршневая головка прицепного шатуна имеет

два сквозных отверстия, по которым разбрызгиваемое масло под-

водится к втулке поршневой головки и поршневому пальцу. При-

цепные шатуны взвешиваются и подгоняются по весу. Полный вес

и вес, отнесенный к поршневой головке, указываются клеймом на

шатуне между полками тавра.

Палец прицепного шатуна 7 изготовлен из хромоникельвольфра-

мовой стали. Наружная цилиндрическая поверхность пальца двух-

ступенчатая. Для повышения твердости она цементирована. Диа-

метр передней шейки пальца больше диаметра средней части и

задней шейки. Ступенчатость наружной поверхности пальцев обес-

печивает посадку их с одинаковыми натягами в обеих щеках глав-

ного шатуна.

Во внутреннее сквозное цилиндрическое отверстие пальца зап-

рессована дюралюминиевая заглушка, выполненная в виде катуш-

ки п образующая внутри пальца кольцевую масляную полость.

На рабочей поверхности пальца имеются две диаметрально про-

тивоположные лыски с отверстиями, к которым поступает масло из

внутренней полости на трущуюся поверхность.

Для равномерного распределения масла на поверхности пальца

одно отверстие расположено ближе к переднему торцу, а другое —

ближе к заднему.

Задняя цилиндрическая часть пальца имеет сквозное наклонное

отверстие, которое соединяет внутреннюю полость пальца с масло-

подводящим отверстием в щеке и втулке главного шатуна.

30

На обоих торцах пальца имеется прямой срез, образующий вы-

ступ. При монтаже к прямому срезу прилегает выступ планки креп-

ления пальцев прицепных шатунов, удерживающий палец от про-

дольного перемещения и проворачивания.

Планки крепления пальцев прицепных шатунов взаимозаменяе-

мые, устанавливаются с наружной стороны щек кривошипной го-

ловки. Каждая планка изготовлена из листовой углеродистой ста-

ли в виде неполного кольца с восемью парами наружных выступов^

Каждая пара выступов имеет прямой срез.

Стопорная плаика имеет девять отверстий под крепежные вин-

ты It, контрящиеся замками.

Смазка деталей шатунного механизма. Поршневой палец и втул-

ка шатуна смазываются разбрызгиванием. Масло для смазки паль-

ца поступает по торцам втулки и двум сквозным отверстиям, рас-

положенным в нижней части поршневой головки.

Смазка втулки кривошипной головки и пальцев прицепных ша-

тунов производится под давлением. Масло из полости шатунной

шейки кривошипа по двум трубкам, выполняющим роль центро-

бежного фильтра, выдавливается на лыску, смазывает втулку и

шейку пальца и втулки прицепного шатуна.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ

1 .Разрушение прицепных шатунов цилиндров

№ 5 и 6 в результате гидроудара. Как правило, разрушение проис-

ходит в месте перехода от головки к стержню, так как в этом сече-

нии возникает концентрация напряжений от растягивающих уси-

лий.

2 . Усталостные разрушения прицепных па л ь-

• пев, вызванные производственными дефектами. Причинами дру-

гих неисправностей могут служить нарушения правил эксплуата-

ции двигателя.

Для предупреждения неисправностей шатунного механизма »

процессе эксплуатации двигателя необходимо:

не допускать гидроудара;

соблюдать строго температурные режимы двигателя, особен-

но при эксплуатации его в зимнее время и в жарких климатических

условиях;

следить за тем, чтобы через 10—15 с после запуска двигателя

давление масла было не менее 1 кгс/см2;

если давление масла будет меньше, двигатель нужно выклю-

чить и вторично запускать только после установления причины и

устранения неисправностей;

опробование двигателя производить только после его прогрева

до температуры головок цилиндров не ниже 120° С и температуры

масла не ниже 40° С;

соблюдать правила, исключающие возможность детонации; не

допускать продолжительной работы двигателя на взлетном режиме.

ЗГ

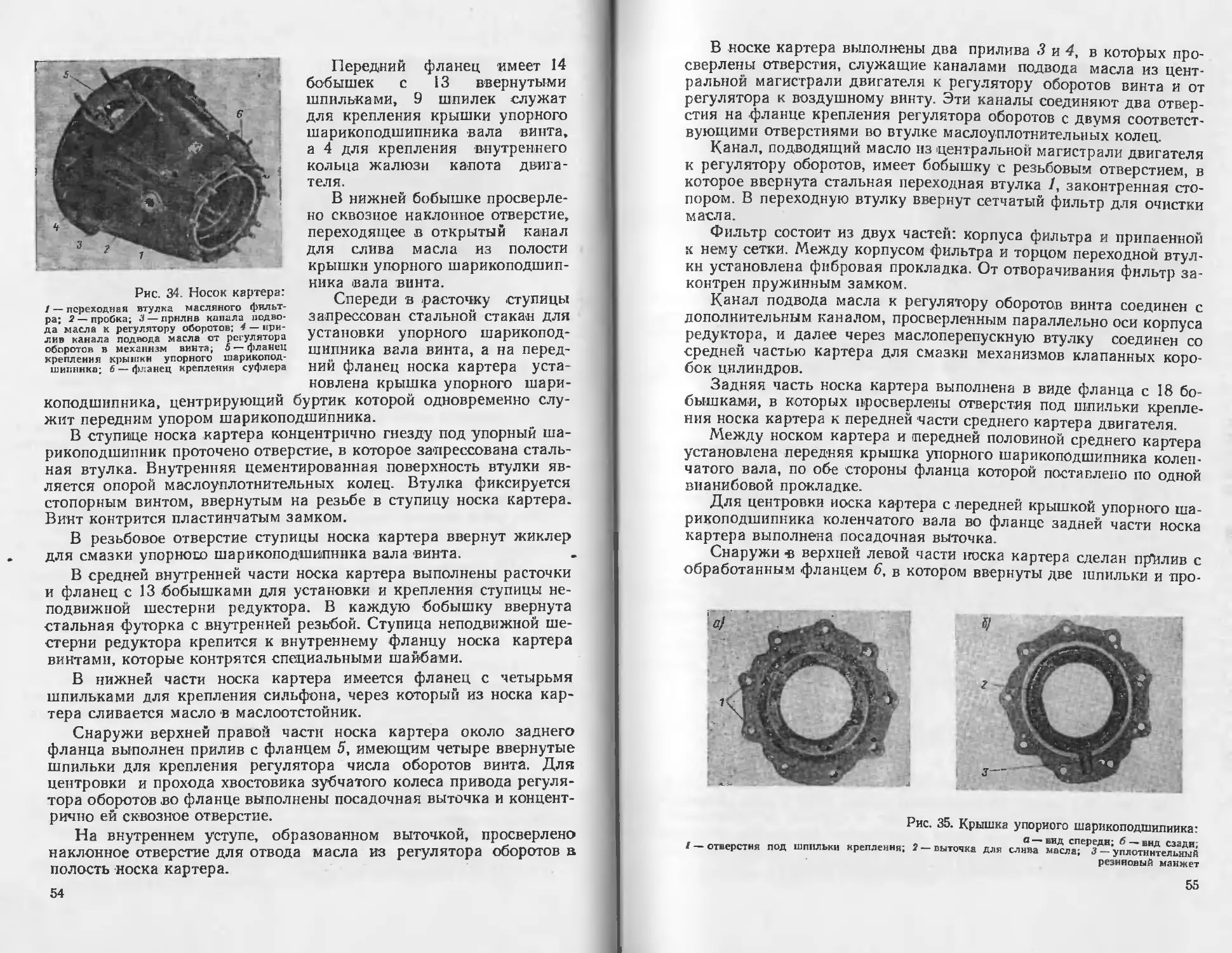

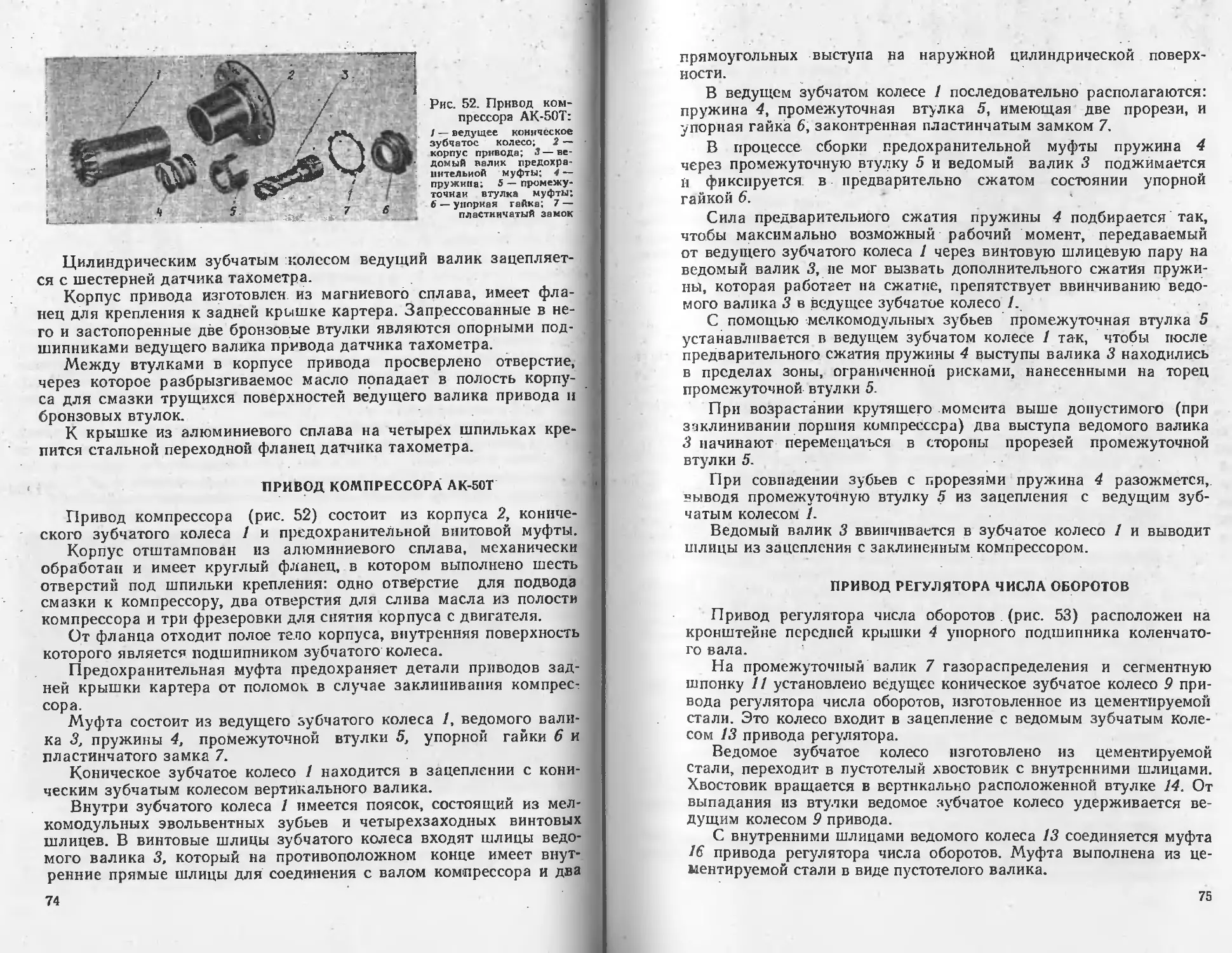

Глава 4

КОЛЕНЧАТЫЙ ВАЛ

НАЗНАЧЕНИЕ И УСЛОВИЯ РАБОТЫ

Коленчатый вал совместно с шатунами преобразует работу пос-

тупательно-движущихся поршней во вращательную энергию воз-

душного винта. Кроме того, он обеспечивает перемещение поршней

в течение их нерабочих ходов и приводит в действие механизм газо-

распределения, нагнетатель и агрегаты, установленные на двига-

теле.

При работе двигателя коленчатый вал является наиболее нагру-

женной деталью и подвергается многим видам деформации.

К оси поршневого кольца приложены две силы: сила давления

газов Рг и сила инерции поступательно-движущихся масс Pj. Обе

эти силы действуют вдоль оси цилиндров.

Алгебраическая сумма силы давления газов и силы инерции по-

ступательно-движущихся масс называется результирующей

или суммарной силой

^с = ^ + ^-

Для анализа действия суммарной силы на детали кривошип-

но-шатунного механизма ее раскладываем по правилу параллело-

грамма на две составляющие силы N и К (рис. 20). Силу К, дейст-

вующую по оси шатуна, перенесем по линии действия в центр со-

членения шатуна с кривошипом и разложим на силу Z, направлен-

ную по оси кривошипа, и силу Т, направленную перпендикулярно

оси кривошипа.

Для аналитического определения величины составляющих сил

необходимо знать величину угла отклонения шатуна от продольной

оси цилиндра ₽ и угла поворота кривошипа а. Внешний угол треу-

гольника, заключенный между радиусом кривошипа и направлением

вектора осевой силы К, будет равен а + р, т. е. двум внутренним уг-

лам треугольника, не смежным с ним.

Из схемы сил имеем:

2V=Pctg₽; =

COS Р

Z=/< cos(a + ₽)=Pc cos(“ + ?>-; T=K sin (a-f-p)^ sm (a + p)

Из полученных формул видно, что силы N, К, Z и Т зависят от

величины результирующей силы Рс и от положения кривошипа.

Следовательно, все силы переменны по величине и направлению.

32

При работе двигателя коленчатый вал на-

ходится под действием радиальной силы Z и

тангенциальной силы Т, приложенных к цент-

ру шатунной шейки, центробежных сил кри-

вошипа и противовесов, реакций опор, соот-

ветствующих этим силам, и момента сопро-

тивления воздуха вращению винта.

На коленчатый вал действуют также на-

грузки, вызванные приведением в действие

нагнетателя, механизмов и агрегатов.

Радиальная сила Z, центробежные силы

кривошипа и противовесов вызывают изгиб

коленчатого вала, а также растяжение и сжа-

тие щек коленчатого вала.

Тангенциальная сила Т, направленная по

касательной к окружности, действует на пле-

че, равном радиусу кривошипа R, и создает

крутящий момент, вращающий коленчатый

вал: MKV = TR кгс-м.

Крутящий момент и тангенциальная сила

изменяются по величине и направлению в за-

висимости от величины суммарной силы и положения кривошипа,

вызывая периодическое изменение угловой скорости коленчатого

вала.

Воздушный винт, обладающий большой инерцией, не «успевает»

реагировать на колебания угловой скорости коленчатого вала и

вращается с весьма постоянной угловой скоростью. Разность в уг-

ловых скоростях винта и кривошипа вызывает закручивание и рас-

кручивание коленчатого вала, вследствие чего в нем возникают до-

полнительные напряжения.

Угол а периодичности изменения суммарного крутящего мо-

мента зависит от числа цилиндров (a=720°:t) по углу поворота

кривошипа (рис. 21).

Отношение максимального значения крутящего момента к его

среднему значению называется степенью неравномерно-

сти крутящего момента (К).

Рис. 20. Силы, дейст-

вующие на детали

кривошипно-шатун-

ного механизма

Рис. 21. График изменения суммарного крутящего момента девятицилиидрового

двигателя

2—187

33

Для двигателя М-14П

/< =JZg_=i,32.

Л4кр ср 135

При возрастании суммарного крутящего момента до максималь-

ного значения будет увеличиваться угловая скорость вращения кри-

вошипа до максимальной величины. При уменьшении суммарного

крутящего момента до минимального значения угловая скорость

вращения кривошипа будет уменьшаться до минимальной вели-

чины.

Отношение разности максимальной угловой скорости сотах и

минимальной угловой скорости e>min к средней угловой скорости

кривошипа ыСр называется коэффициентом неравномер-

ности хода (6).

Для двигателя М-14П

g__ытах — ыт1п . 340— 162 _q

ыср 251

Вследствие различных угловых скоростей кривошипа и весьма

постоянной угловой скорости винта, равной средней угловой ско-

рости, коленчатый вал периодически закручивается то в одну, то в

другую сторону.

Колебания коленчатого вала, вызванные крутящим моментом,

называются вынужденными колебаниями. Колебания,

происходящие под влиянием внутренних сил упругости и моментов

инерции, называются собственными колебаниями.

Частота вращения коленчатого вала двигателя, при которой

происходит совпадение собственных и вынужденных колебаний ко-

ленчатого вала, называется критическими оборотами.

При работе двигателя на критических оборотах в результате

явления резонанса крутильных колебаний интенсивно увеличивает-

ся амплитуда закрутки и коленчатый вал разрушается от усталости

металла. Поэтому даже непродолжительная работа двигателя на

критических оборотах недопустима.

Для анализа резонирующего действия вынужденных колебаний

раскладывают математическим способом графики крутящих момен-

тов каждого цилиндра на ряд простейших гармонических кривых —

синусоид и косинусоид, отличающихся амплитудой н периодом

(рис. 22).

Каждая из кривых, называемая гар моникой, дает в масшта-

бе графика некоторое значение крутящего момента (рис. 23).

Физический смысл такого разложения можно представить так,

будто вместо действительного крутящего момента на кривошип пе-

редаются несколько моментов, изменяющихся по гармоническому

закону. Суммарное действие всех этих условных моментов при лю-

бом положении кривошипа равно действию действительного крутя-

щего момента при рассматриваемом положении кривошипа.

В звездообразном двигателе на один кривошип действуют кру-

тящие моменты всех цилиндров, поэтому складывают амплитуды

34

Рис. 23 Сложение гармоник для

трехцнлиндрового двигателя

всех гармоник одинакового порядка соответственно тому или иному

положению коленчатого вала. При этом амплитуды большинства

гармоник оказываются направленными в противоположные стороны

и их результирующая имеет небольшое значение, а амплитуды дру-

гих гармоник, наоборот, направлены в одну сторону и дают сум-

марную амплитуду большой величины. В качестве примера на рис.

23 приведено сложение кривых различных порядков для звездооб-

разного трехцилиндрового двигателя. Из сложения видно, что в

данном случае резанирующими являются кривые гармоник полу-

торного и третьего порядка, т. е. равные числу цилиндров и полови-

не числа цилиндров.

Для девятицилиндрового двигателя М-14П резанирующими бу-

дут гармоники 4,5 и 9-го порядков. Наибольшую амплитуду имеет

резанирующая гармоника 4,5 порядка и является наиболее опасной,

подлежащей гашению искусственным путем. Максимальные значе-

ния гармоники 4,5 порядка совпадают с максимальными значения-

ми графика изменения крутящего момента, вызывающего измене-

ние угловой скорости кривошипа коленчатого вала. Из этого сле-

дует, что если у звездообразного двигателя за один оборот коленча-

2* 35

того вала число собственных колебаний будет равно числу цилинд-

ров, то собственные колебания коленчатого вала совпадут с часто-

той вынужденных колебаний и наступит резонанс. Такие обороты

называются критическими.

СПОСОБЫ УМЕНЬШЕНИЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ

Для уменьшения крутильных колебаний коленчатого вала при-

меняются следующие способы.

1. Увеличение или уменьшение жесткости коленчатого вала с та-

ким расчетом, чтобы критические обороты коленчатого вала двига-

теля оказались вне диапазона рабочих оборотов.

2. Применение высокоэластичных муфт и шестерен приводов

нагнетателя, генератора механизма газораспределения и редукто-

ра, имеющих двойное назначение: снижать число собственных коле-

баний коленчатого вала и демпфировать крутильные колебания.

3. Применение демпферов, поглощающих часть энергии колеба-

ний и тем самым уменьшающих напряжение коленчатого вала.

На двигателе М-14П в качестве демпфера используется задний

противовес, настроенный на частоту гармоники 4,5 порядка, имею-

щую наибольшую амплитуду и составляющую наибольшую опас-

ность для двигателя.

Маятниковый демпфер не требует настройки на какие-либо

обороты, так как он разгружает коленчатый вал от критических

колебаний определенной частоты на всех режимах работы дви-

гателя.

ПРИНЦИП РАБОТЫ МАЯТНИКОВОГО ДЕМПФЕРА

При идеальном равномерном вращении кривошипа с постоянной

угловой скоростью u>=const маятниковый противовес занимает по-

ложение, при котором его ось совпадает с осью щеки кривошипа

(рис. 24).

У двигателя М-14П на взлетном режиме средняя величина кру-

тящего момента составляет 135 кгс-м, степень неравномерности

крутящего момента К—\,32. При этом Мкртах=178 кгс-м, AJKpniin=

=92 кгс-м.

При возрастании крутящего момента от минимального значения

до максимального угловая скорость кривошипа увеличивается, а

маятниковый противовес, двигаясь с прежней средней скоростью,

противодействует закручиванию коленчатого вала. Центробежная

сила демпфера, направленная от центра вращения всей системы,

раскладывается на составляющую по радиусу вращения демпфера,

препятствующую закручиванию коленчатого вала и составляющую

перпендикулярно радиусу, которая создает момент, возвращающий

демпфер в исходное положение.

При изменении крутящего момента от максимального значения

до минимального угловая скорость кривошипа уменьшается и ко-

ленчатый вал под действием собственной упругости раскручивается,

36

7 u>=ccnst

ы=const

Рис. 24. Схема работы

маятникового демпфера

а маятниковый противовес, двигаясь как маховик с прежней ско-

ростью, противодействует раскручиванию коленчатого вала.

Длина подвески заднего противовеса двигателя М-14П обеспе-

чивает девять полных колебаний за два оборота коленчатого вала

или 4,5 колебаний за один оборот и обеспечивает гашение вынуж-

денных и упругих колебаний коленчатого вала.

При расчете маятникового демпфера вначале из конструктивных

соображений задают R — расстояние от оси вращения до центра

тяжести противовеса (для двигателя М-14П /?=-104+0-1 мм), затем

находят длину маятника

где I — длина маятника; R — расстояние от оси вращения до цент-

ра тяжести маятника; k — порядок гармоники (за один оборот),

на которую настраивается маятник.

Из условия прочности выбирают диаметр пальца dn (рис. 25)

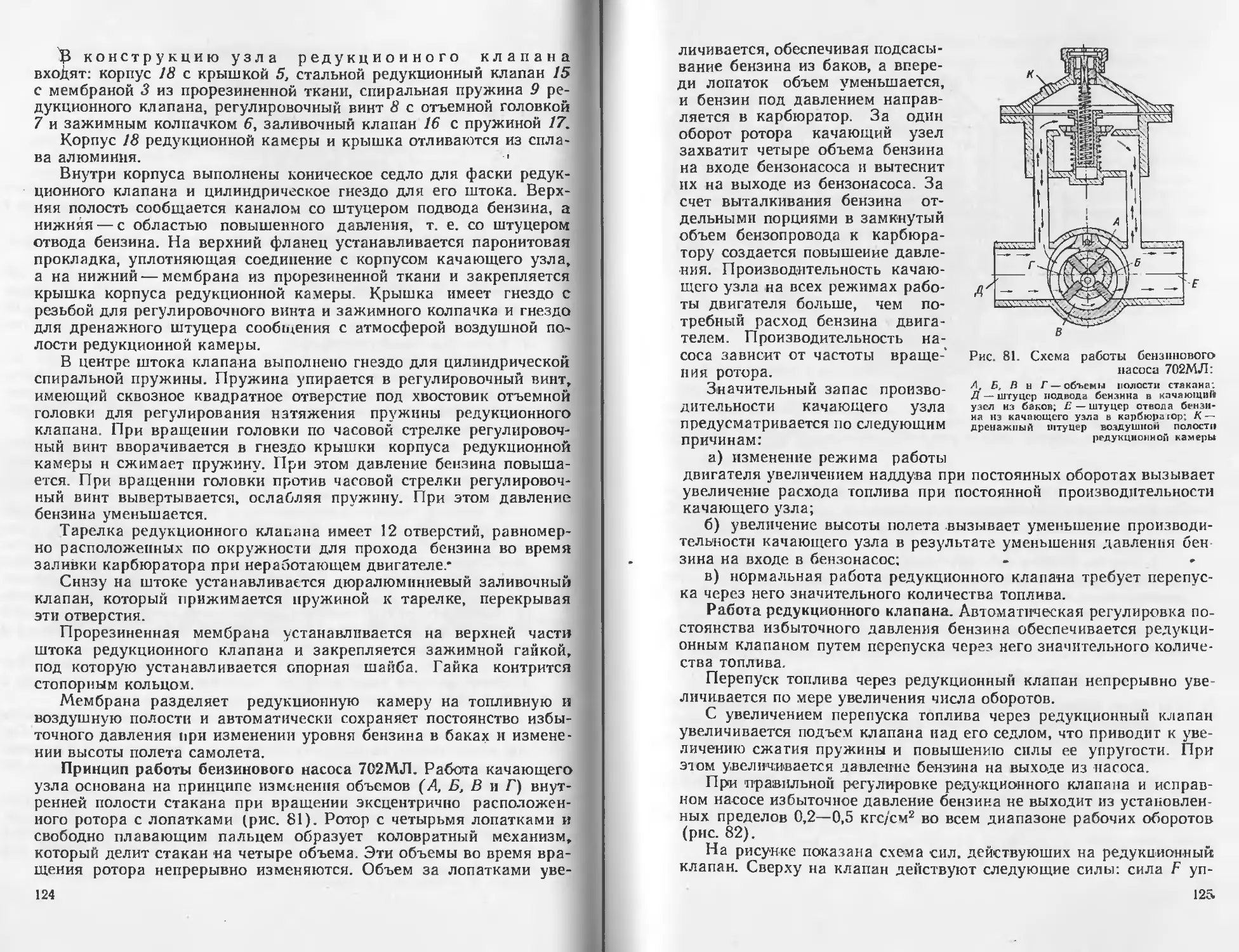

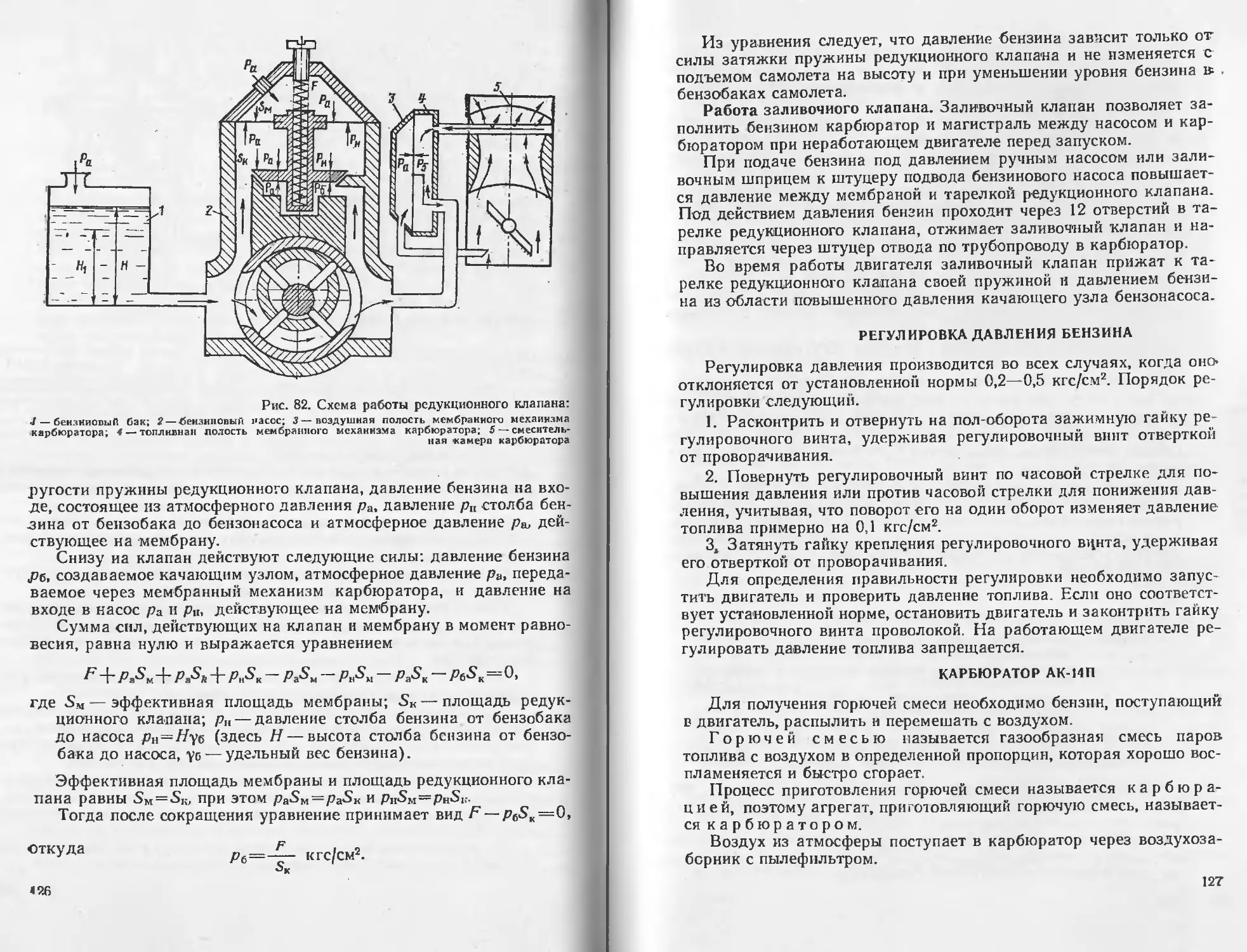

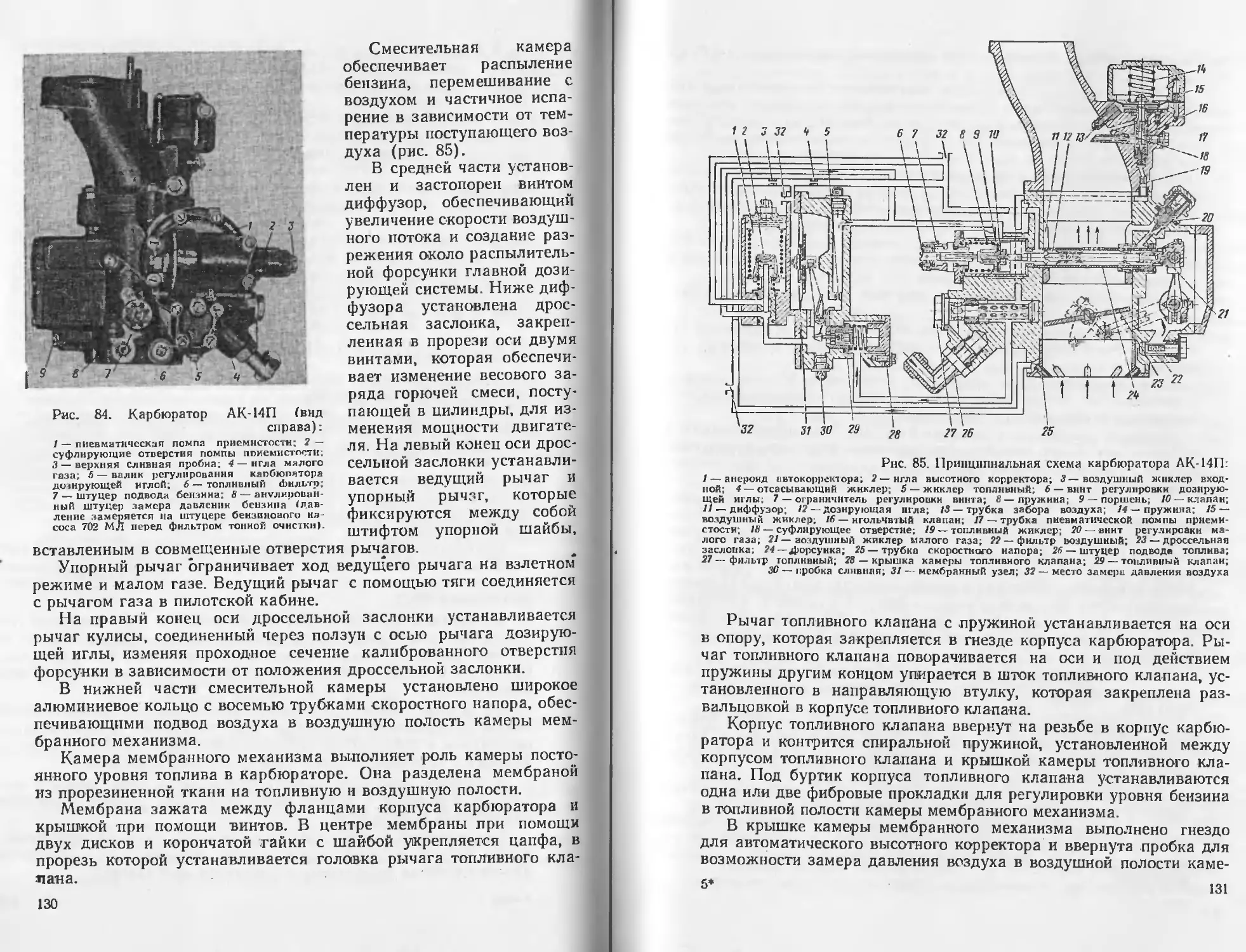

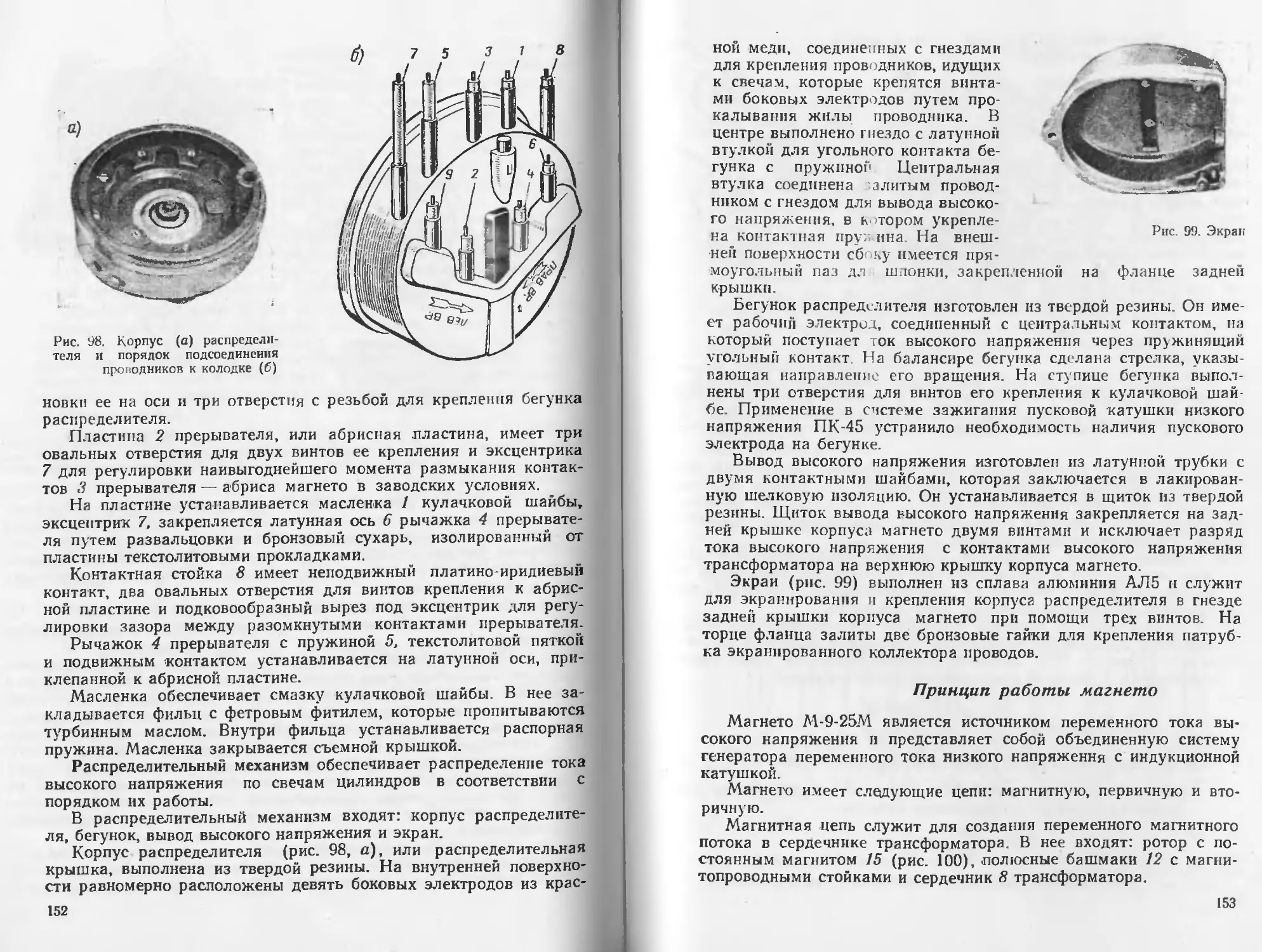

и затем вычисляют диаметр отверстия do = dn+l. Для двигателя