Текст

Б. м. ТРОЯНОВСКИЙ

ТУРБИНЫ

ДЛЯ АТОМНЫХ

ЭЛЕКТРОСТАНЦИЙ

ВТОРОЕ ИЗДАНИЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

МОСКВА «ЭНЕРГИЯ» 1978

ББК 31.363

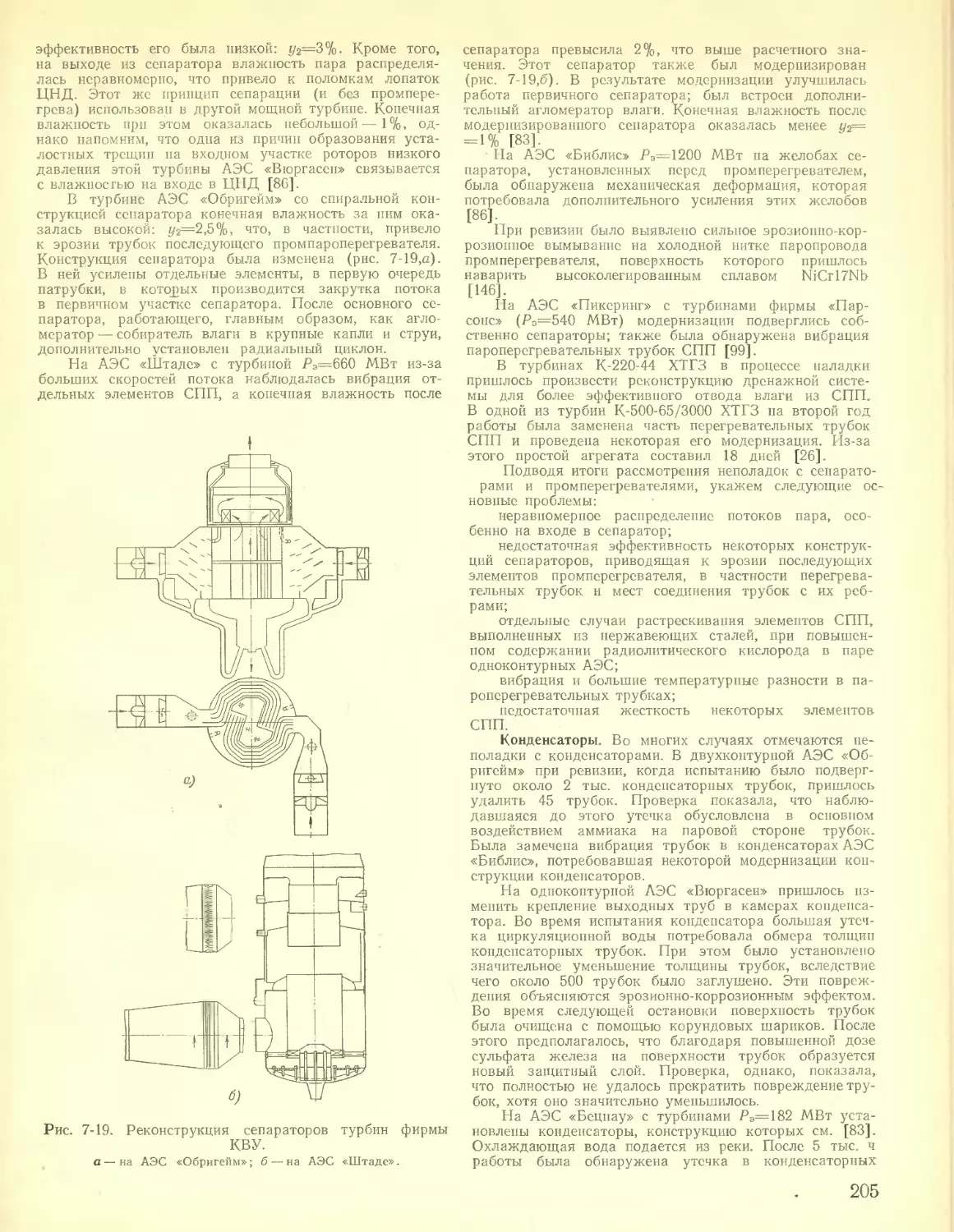

Т 70

УДК 621.165 .[621.311.25:621.039]

Трояновский Б. М.

Т 70 Турбины для атомных электростанций.—2-е изд.,,

перераб. и доп. — М.: Энергия, 1978. — 232 с., ил.

2 р. 20 к.

В книге изложены основы проектирования турбин и турбинных

установок для АЭС; рассматриваются особенности эксплуатации и

пуска турбин, неполадки в работе.

Во втором издании расширен материал по газовым турбинам АЭС,

теплофикационным турбинам, представлены последние разработки кон-

струкции турбин как отечественных, так и зарубежных; переработаны

и дополнены главы по аэродинамике влажного пара, внутренней и

внешней сепарации, по регулированию и эксплуатации.

Книга предназначена для инженеров и научных работников, зани-

мающихся как проектированием и исследованием собственно турбин,

так и общими проблемами ядерной энергетики. Книга может быть

использована студентами технических вузов в качестве учебного по-

собия.

ББК 31.363

6П2.23

30303-310

051(01)-78 21-78

© Издательству «Энергия», 1978 г.

ПРЕДИСЛОВИЕ

Современный прогресс ядерной энергетики предъявляет все воз-

растающие требования как по надежности, так и по технико-экономи-

ческим показателям к турбинным установкам атомных электростанций.

В большинстве случаев это специфические установки, отличающиеся и

самой конструкцией, и обслуживанием, и подходом к выбору их основ-

ных характеристик.

Литература по атомной энергетике весьма обширна. Появились

книги по различным вопросам ядериой энергетики, по теплотехниче-

ским аспектам атомных электростанций, их тепловым схемам и пара-

метрам. Наиболее современной и полной является книга Т. X. Маргу-

ловой «Атомные электрические станции». Среди вышедших—-книги,

освещающие отдельные вопросы проектирования турбин, работающих

влажным паром, — это «Исследования и расчеты турбин влажного па-

ра», написанная сотрудниками Московского энергетического института

проф. Г. А. Филипповым, кандидатами техн, наук О. А. Поваровым и

В. В. Пряхиным и «Эрозия влажнопаровых турбин» — доцентом Ле-

нинградского политехнического института И. П. Фаддеевым. Большой

вклад в литературу по турбинам насыщенного пара для АЭС внесла

книга работников ХТГЗ и ЦКТИ, выпущенная под общей редакцией

канд. техн, наук Ю. Ф. Косяка, «Паротурбинные установки атомных

электростанций». Из этой книги автором заимствовано много материа-

ла и в первую очередь по конструкциям турбин ХТГЗ.

Книга, предлагаемая вниманию читателя, по сравнению с первым

изданием частично переработана и существенно дополнена.

Книга включает главу, посвященную схемам и параметрам АЭС и

предваряющую рассмотрение собственно турбин, содержит пара-

граф, рассматривающий теплофикационные установки АЭС. Большое

внимание уделено аэродинамике проточной части турбины, поскольку

совершенство проточной части определяет экономичность турбины и

влияет на ее надежность. Основы аэродинамического проектирования

турбин, в частности при работе влажным паром, рассматриваются

в гл. 2. Здесь широко использованы исследования, выполненные на

кафедре паровых и газовых турбин МЭИ. При этом основное внима-

ние уделено прикладным задачам; в гл. 3 разбираются некоторые во-

просы эрозии и влагоудаления и в том числе различные способы повы-

шения экономичности и надежности турбин влажного пара.

Во втором издании книги значительно сокращен материал по тер-

моаэродинамическому проектированию проточной части при работе

перегретым паром, поскольку этой проблеме уделяется много внима-

ния в других книгах [69, 93]. В соответствии с последними исследова-

ниями и опытом эксплуатации переработаны гл. 2 и 3, новыми явля-

ются § 3-3, посвященный ступеням-сепараторам, и § 3-5, где рас-

сматривается щелевая и струйная эрозия. В отдельный § 4-4 выделено

описание конструкций сепараторов-промперегревателей (СПП), в § 7-4

приведены данные по их эксплуатации. Намного подробнее излагаются

вопросы регулирования турбин АЭС и динамические процессы — им

посвящена специальная глава (гл. 6), написанная канд. техн, наук

А. Е. Булкиным.

3

Гораздо большее внимание уделено эксплуатации турбин и тур-

бинных установок. В гл. 7 рассматриваются особенности эксплуатации,

в том числе при работе турбины радиоактивным паром, анализируют-

ся некоторые проблемы маневренности, представлен ряд материалов

по испытаниям турбин, разобраны неполадки при эксплуатации и ава-

рии турбин.

Если в первом издании значительное внимание при описании кон-

струкций уделялось турбинам АЭС первого поколения — турбинам от-

носительно небольшой мощности, выполняемым обычно в одном-двух

экземплярах и по существу являющихся опытно-промышленными агре-

гатами, то в настоящем издании эти турбины, как правило, не рас-

сматриваются, и основное место отведено описаниям серийных агре-

гатов большой мощности и их характеристикам. В книге значительно

дополнен раздел, где рассматриваются отечественные турбины мощ-

ностью до 1000 МВт, спроектированные в разных модификациях. Не-

сколько расширен материал по газовым турбинам АЭС, хотя развитие

этого направления в ядерной энергетике еще не доведено до промыш-

ленной эксплуатации.

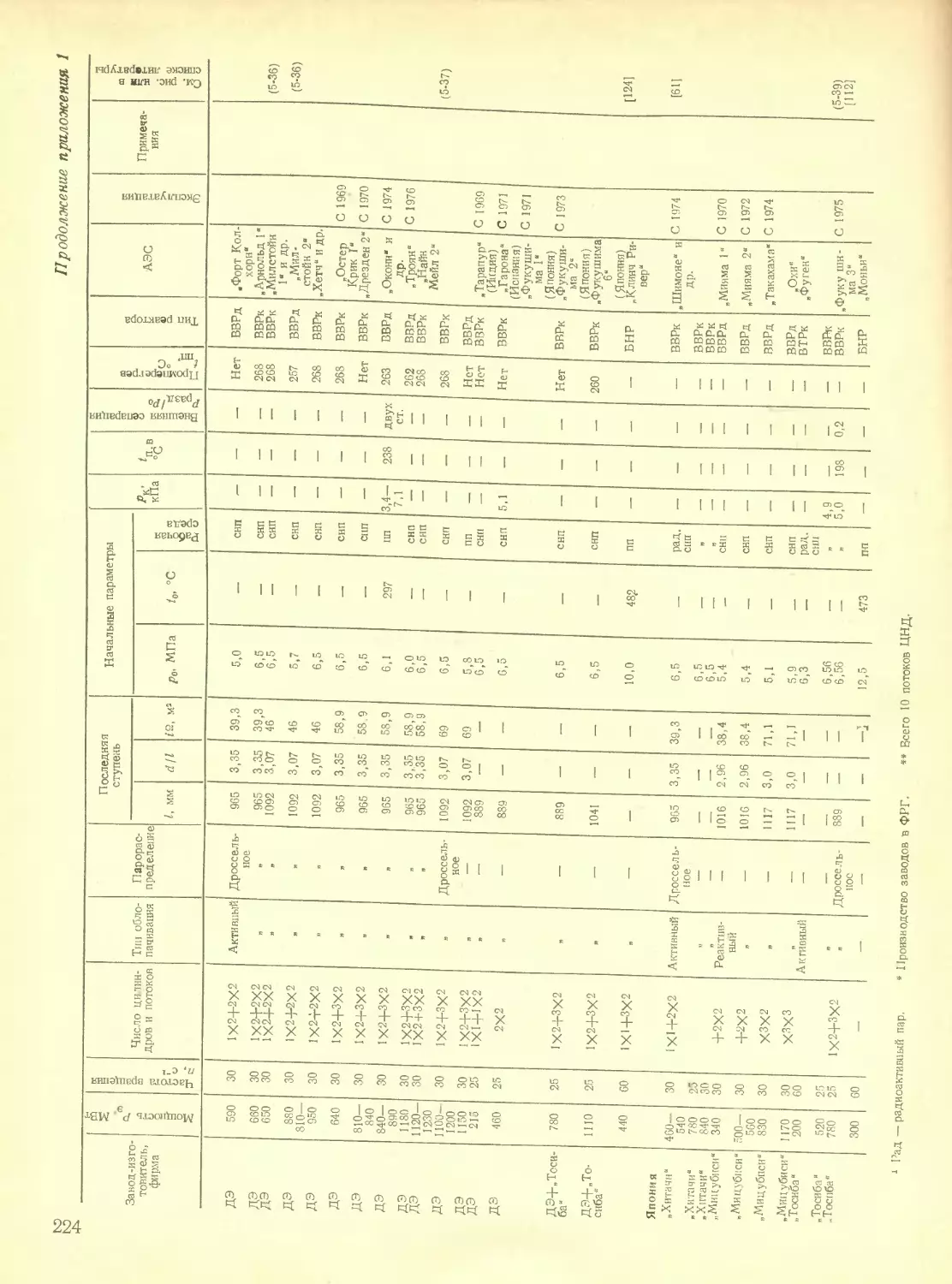

В конце книги приводится таблица характеристик мощных турбин

АЭС, составленная по многочисленным источникам.

Предполагается, что читатель знаком с основами теории ядерных

реакторов и конструктивными особенностями наиболее распространен-

ных энергетических реакторов. При необходимости следует обратиться

к специальной литературе, например к [5, 24а, 41]. Естественно, что

читатель должен иметь соответствующую подготовку по термодинамике

и механике. По общему курсу турбин рекомендуется пятое издание

учебника А. В. Щегляева [69].

Автор глубоко признателен читателям, главным образом работни-

кам ХТГЗ, высказавшим ценные замечания по первому изданию книги.

Автор благодарен сотрудникам ХТГЗ, ОРГРЭС, ЛМЗ и Минэнерго

СССР, а также руководителям конструкторских бюро фирм ББЦ, КВУ,

«Вестингауз» и ДЭ, предоставивших для использования в книге ряд

материалов.

Свою благодарность автор выражает рецензенту канд. техн, наук

Б. А. Аркадьеву, очень внимательно прочитавшему рукопись, а также

научному редактору канд. техн, наук Е. А. Игнатьевскому и коллективу

кафедры паровых и газовых турбин МЭИ, в первую очередь проф.

Г. А. Филиппову, доц. В. В. Фролову, старшим научным сотрудникам

Г. А. Салтанову и О. А. Поварову.

Автор с благодарностью примет все замечания и пожелания по

книге, которые следует направлять по адресу: 113114, Москва, М-114,

Шлюзовая наб., 10, изд-во «Энергия».

Автор

ВВЕДЕНИЕ

В современной энергетике все большее зна-

чение приобретают атомные электростанции.

По данным на 1/1 1977 г. в 19 странах

эксплуатируется 200 блоков АЭС и еще

в 12 странах строятся АЭС или планируется

их строительство Всего общая мощность АЭС

составляет 90 млн. кВт, или примерно 3,0%

всей мощности электростанций. На ядерном

горючем в 1975 г. выработана еще большая

доля электроэнергии, примерно 4% [131].

Всего по опубликованным данным на

1/1 1977 г. в эксплуатации, в строительстве

и в официальных заказах числится 467 блоков

АЭС общей мощностью более 350 млн. кВт

[131].

Бурно развивается атомная энергетика

в СССР. В 1954 г. была пущена первая в мире

АЭС, сейчас работают АЭС общей мощностью

8 млн. кВт, строятся и проектируются АЭС

с блоками мощностью 1000, 1500 и 2000 МВт

[32]

В Основных направлениях развития народ-

ного хозяйства СССР на 1976—1980 годы,

утвержденных XXV съездом КПСС, предусма-

тривается опережающее развитие атомной

энергетики, в европейской части страны наме-

чается ввести в строй мощности на АЭС в раз-

мере 13—15 млп. кВт, приступить к подгото-

вительным работам по использованию атом-

ной энергии для целей теплофикации, уско-

рить развитие атомного машиностроения.

Чем объясняется столь большое значение

атомной энергетики? Причин тому много.

Во-первых, во многих странах и в частно-

сти в СССР (в европейской части) не хвата-

ет органического топлива. В ряде случаев это

топливо оказывается чрезвычайно дорогим.

Так, в СССР в некоторых районах, а также

в большинстве стран Европы топливная со-

ставляющая стоимости 1 кВт-ч достигает 70—

80%. К тому же топливно-энергетический кри-

зис, охвативший почти все развитые капита-

листические страны, привел к дефициту обыч-

ного топлива и к резкому его подорожанию.

Во-вторых, требования научно-технической

революции и прогресс социального развития

определяют существенный рост энергетики.

Создание большого числа электростанций на

органическом топливе связано с загрязнением

окружающей среды. Строительство гидроэлек-

тростанций во многих странах имеет ограни-

ченные возможности. Иное дело — атомные

электростанции. Для их размещения требует-

ся не столь большая площадь, а загрязнения

окружающей среды практически нет.

В-третьих, если пока в среднем стоимость

строительства АЭС существенно выше, чем

ТЭС, то технический прогресс, укрупнение и

стандартизация оборудования должны приве-

сти к сокращению этой разницы. В настоящее

время в зависимости от конкретных условий

и цены на топливо стоимость 1 кВт-ч на от-

дельных АЭС ниже, чем на ТЭС. Например,

на НВАЭС в 1974 г. она составила

0,655 коп/(кВт-ч),что ниже, чем на ТЭС евро-

пейской части СССР [43]; в Англии в 1974—

1975 гг. она составила 0,48 пфен/(кВт-ч)

по сравнению с 0,74 на угольных и 0,88

на мазутных ТЭС; во Франции стоимость

1 кВт-ч составила 5 сантимов, а на ТЭС —

10,3 сантима [73].

В-четвертых, если до недавнего времени

надежность АЭС и тем самым их коэффициент

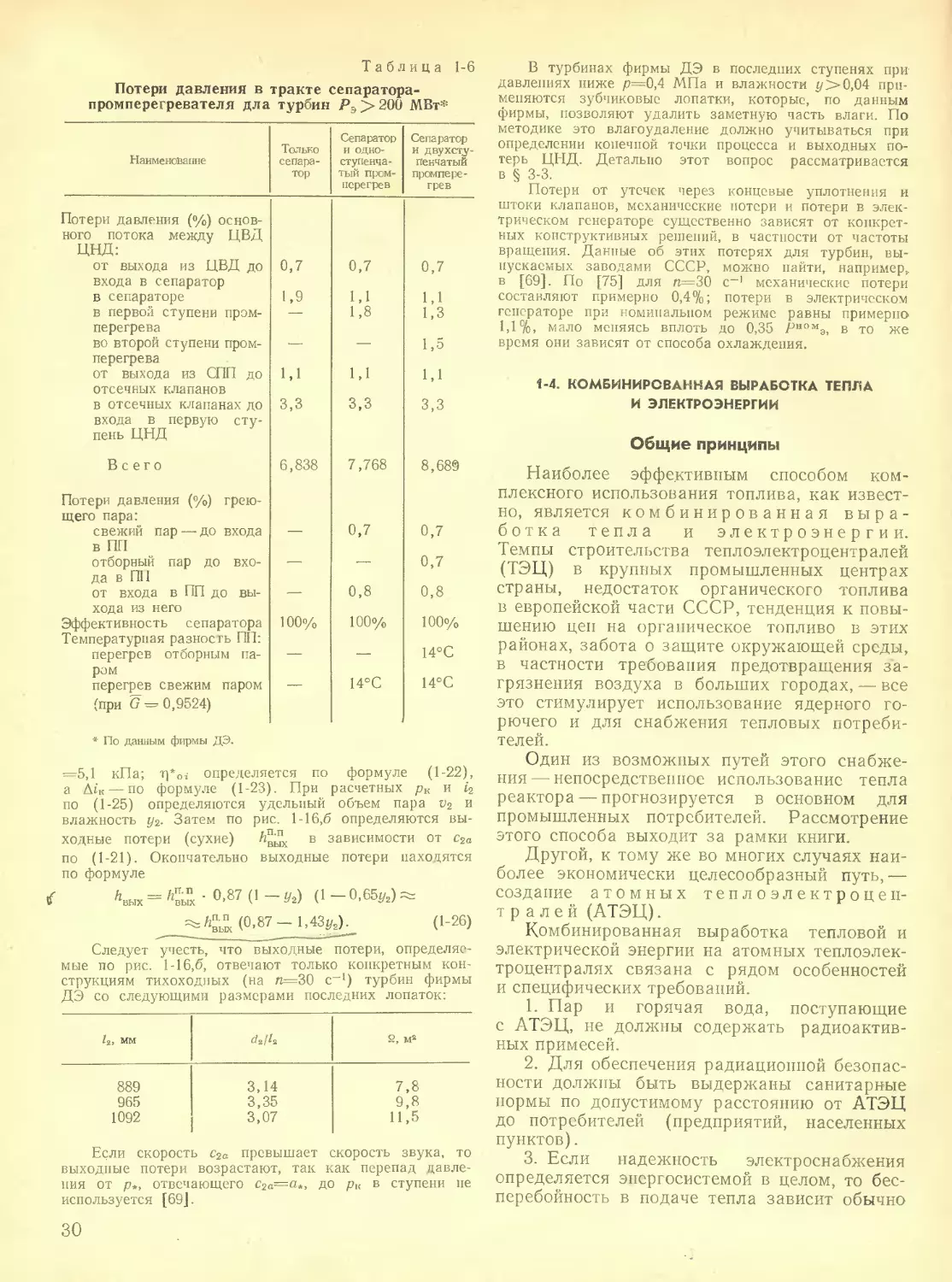

готовности, характеризующий возможность

работы блока без снижения мощности и без

внеплановых остановок, были заметно ниже,

чем на ТЭС, то сейчас происходит выравнива-

ние этих показателей. Следует отметить, что

на сегодня в атомной энергетике практически

отсутствуют случаи радиоактивного выброса

и загрязнений, опасных для человека и окру-

жающей среды.

В-пятых, развитие атомной энергетики

в определенной мере характеризует общий

научно-технический уровень той или иной

страны.

В энергетике, как известно, возможно

использование двух принципиально различных

типов ядерных реакторов: на тепловых (мед-

ленных) и на быстрых нейтронах — ВНР.

В первом типе реактора ядро атома подверга-

ется воздействию нейтронов с относительно

небольшими скоростями и энергией около

0,03 эВ (при комнатной температуре), такой

реактор для управления реакцией требует спе-

циального- замедлителя; во втором деление

5

ядра атома происходит при энергии более

миллиона эВ. Для реакторов на медленных

нейтронах в качестве горючего можно исполь-

зовать только изотоп U235, содержащийся

в природном уране в очень незначительном

количестве (0,71%). Составляющий же по-

давляющую часть природного урана изотоп

U238 не делится под действием медленных

нейтронов и может быть использован только

в ВНР.

Таким образом, АЭС с ВНР обладают

важным достоинством: в отличие от АЭС

с тепловыми реакторами они позволяют во-

влечь в энергетику в десятки раз большую

долю добываемого урана [43]. В ВНР может

оказаться экономически целесообразным

использование и более дорогого урана, так

как реактор будет не только «сжигать» его,

йо и в большом количестве производить доро-

гостоящий плутоний. Плутоний также, но в го-

раздо меньшей доле, получается и в реакто-

рах на медленных нейтронах и может слу-

жить хорошим ядерным горючим в ВНР.

В связи с этим прогнозируется следующая

принципиальная схема развития атомной

энергетики [52].

Сначала создается большое число АЭС

с реакторами на тепловых нейтронах. Кроме

своей основной функции — выработки элек-

троэнергии — реакторы накапливают плуто-

ний, используемый для загрузки реакторов на

быстрых нейтронах. Когда мощность АЭС

с ВНР будет достаточной для обеспечения ба-

зовой нагрузки энергетических систем, а ко-

личество выработанного плутония будет до-

статочным для вторичной загрузки ВНР, тогда

АЭС с реакторами на тепловых нейтронах бу-

дет целесообразно использовать как пиковые

с относительно небольшим числом часов ра-

боты.

Турбины АЭС (их иногда называют атом-

ными) — это в ряде случаев обычные турбины,

применяемые на ТЭС, но в основном это но-

вые турбины, специально спроектированные.

Именно такими особыми турбинами являются

паровые турбины, устанавливаемые на АЭС

с водоохлаждаемыми реакторами. Особыми

оказываются также газовые турбины, предна-

значенные для замкнутых циклов АЭС с высо-

котемпературными реакторами.

Обычными или мало отличающимися от

паровых турбин ТЭС являются паровые тур-

бины, работающие на АЭС с реакторами на

быстрых нейтронах и с различными типами

газоохлаждаемых реакторов. Газоохлаждае-

мые реакторы в планах развития атомной

энергетики занимают сейчас относительно не-

большое место, а реакторы на быстрых ней-

тронах потребовали гораздо большего време-

ни и средств на освоение, чем ранее предпола-

галось. В связи с этим оптимистические

прогнозы развития АЭС этого типа не под-

твердились, так как затянулся период опытно-

промышленного освоения первых АЭС с эти-

ми реакторами, да и стоимость их пока чрез-

вычайно высока. Кроме того, не следует забы-

вать, что массовое развитие АЭС с реакторами

на быстрых нейтронах требует значительного

числа реакторов, работающих на природном

или слабообогащеином уране — реакторов,

являющихся первой ступенью общего цикла

энергетической переработки ядерного топли-

ва, предшествующего использованию плуто-

ниевого горючего в ВНР.

ГЛАВА ПЕРВАЯ

ТЕПЛОВЫЕ СХЕМЫ ТУРБИННЫХ УСТАНОВОК

1-1. ПРИНЦИПИАЛЬНЫЕ ТЕПЛОВЫЕ СХЕМЫ

Принципиальная тепловая схема атомной

электростанции определяется главным обра-

зом типом реактора. В свою очередь принци-

пиальная схема электростанции играет основ-

ную роль в проектировании турбинной уста-

новки и ее эксплуатации. В частности, от схе-

мы зависит, работает турбина радиоактивным

или «чистым» паром или газом. Конструкция

турбины и многих элементов турбинной уста-

новки определяется параметрами пара на вхо-

де в нее, схемой включения промежуточного

перегревателя, подводом к турбине пара одно-

го или нескольких давлений и другими харак-

теристиками принципиальной схемы АЭС.

В настоящее время нашли применение или

обсуждаются и исследуются многие типы

энергетических реакторов, отличающихся

энергетическим спектром вторичных нейтро-

нов, вызывающих деление ядерного горючего,

характеристиками топлива, коэффициентом

воспроизводства, теплоносителем, замедлите-

лем, общей конструкцией (корпусной или ка-

нальной), способами изменения нагрузки

и т. д.

Ниже рассматриваются схемы АЭС толь-

ко с теми энергетическими реакторами, кото-

рые распространены на современных (как ра-

ботающих, так и проектируемых) атомных

электростанциях большой мощности.

Таблица 1-1

Распределение АЭС по типам реакторов1

Тип реактора Блоки АЭС Макси- мальная мощность турбины Р , МВт

Всего блоков Находятся в эксплуа- тации Строятся или заказаны

Число реакторов Р , МВт э % по Рэ Число реакторов Р , МВт э Р , МВт Средняя мощность турбины Р , МВт э

’Реакторы на обычной воде ВВРд 220 199710 56,4 69 42 400 157 310 1040 1360

ВВРк 128 99 780 28,1 57 27 200 72 580 1020 1320

ВГР 16 12 850 3,6 8 4350 8500 580 1000

Всего 364 312 340 88,1 134 73 950 238 390 — —

Реакторы на тяжелой воде ТТРд 34 15 530 4,4 16 3210 12 320 680 820

ГТРк 5 460 0,1 5 460 — — НО

ВТРк 4 510 0,2 2 370 140 120 270

Всего 43 16 500 4,7 23 4040 12 460 — —

Газографитовые реакторы ГГР 23 9170 2,6 23 9170 320

ГГРу 5 6540 1,8 2 1650 4890 660 670

ГГРт 11 6030 1,7 4 400 5630 640 780

Всего 39 21740 6,1 29 11 220 10 520 — —

ВНР 18 3950 1,1 11 1170 2780 270 1200

Прочие 3 60 0,0 3 60 — — —

Всего 1 467 354 590 100,0 200 90 440 264 150 990 —

1 На 1/1 — 1977 г. [131, 137].

7

Реакторы на тепловых нейтро-

нах являются основой атомной энергетики

и в планах ее развития до 1980 г. составляют

по мощности 98% всех энергетических реакто-

ров (табл. 1-1).

Реакторы на быстрых нейтро-

нах (БНР) нашли пока ограниченное при-

менение, в основном в качестве эксперимен-

тальных и опытно-промышленных энергетиче-

ских реакторов. В настоящее время строится

и проектируется несколько АЭС большой

мощности с БНР. Несомненно, что в будущем

АЭС с реакторами этого типа будут играть

большую роль в атомной энергетике. Однако

реакторы на быстрых нейтронах, как отмеча-

лось выше, полностью вытеснить реакторы на

тепловых нейтронах, по крайней мере в тече-

ние длительного срока, не могут. БНР требу-

ют загрузки плутониевого горючего, получае-

мого от реакторов, работающих с небольшим

(меньше единицы) коэффициентом воспроиз-

водства на природном или слабообогащенном

уране.

Рассмотрим принципиальные схемы АЭС

в зависимости от типа реакторов.

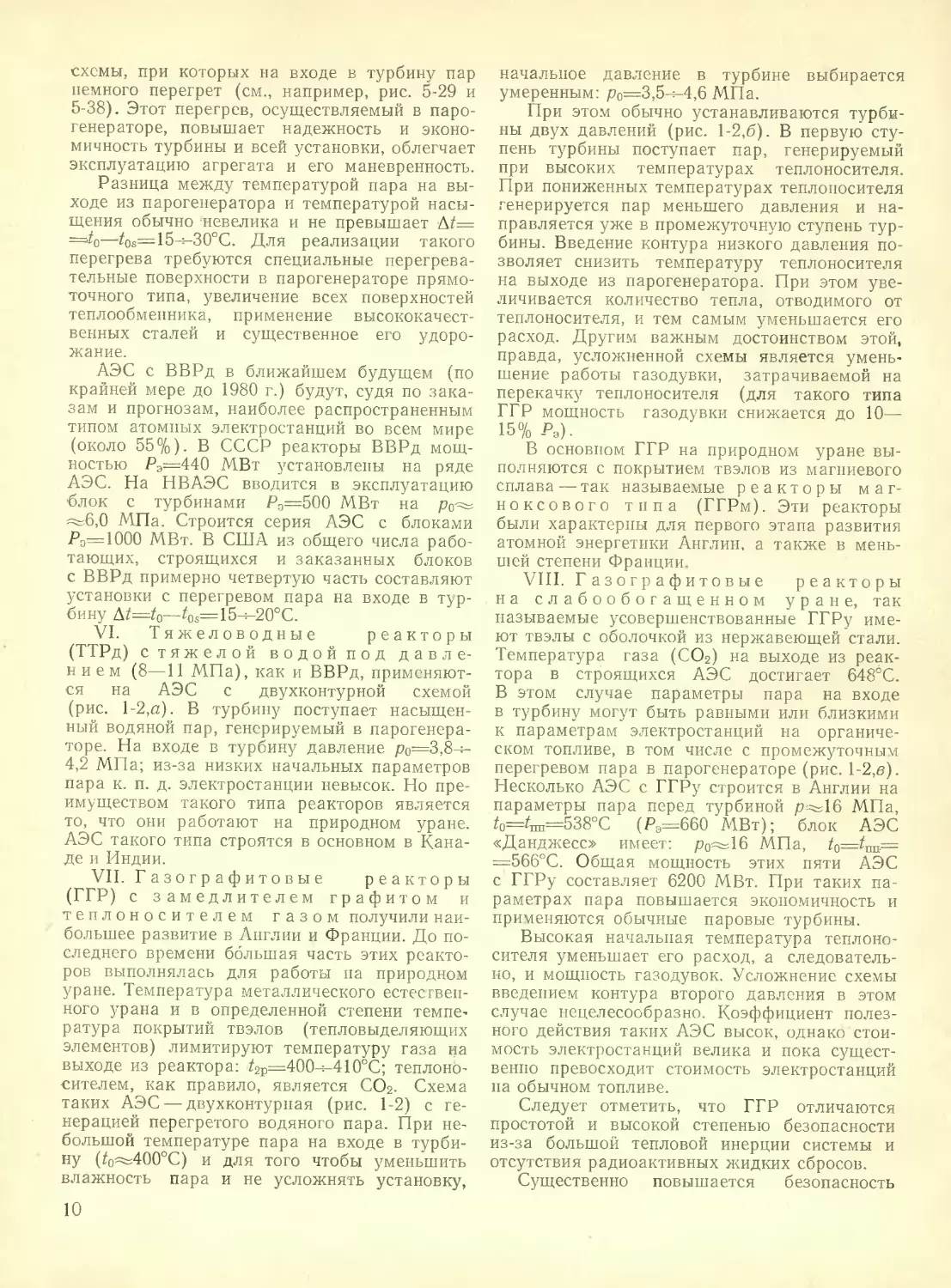

Одноконтурные схемы АЭС

Если рабочее вещество поступает в турби-

ну непосредственно из реактора, то схема

электростанции называется одноконтур-

ной (рис. 1-1). Одноконтурные схемы электро-

станций возможны при использовании в каче-

стве теплоносителя обычной или тяжелой ки-

пящей воды или газа с высокой температурой

на выходе из реактора.

При проектировании и эксплуатации тур-

бинных установок одноконтурных АЭС вы-

двигаются дополнительные требования , свя-

занные с радиоактивностью рабочего вещест-

ва. В частности, при водоохлаждаемых реак-

торах необходима очистка всего конденсата,

что требует дополнительных капитальных за-

трат на строительство и оборудование АЭС.

На АЭС с одноконтурными схемами применя-

ются реакторы типа I—IV.

I. Водоводяные реакторы кипя-

щего типа (ВВРк), в которых замедлите-

лем и одновременно теплоносителем является

обычная вода Н2О. Теплоноситель в реактор-

ной установке доводится до кипения с образо-

ванием водяного пара. На выходе из реактор-

ной установки температура пара равна темпе-

ратуре насыщения: в турбину поступает прак-

тически насыщенный пар ~(г/о=О,О2-^-О,5%).

Тепловая схема, представленная на рис. 1-1,а,,

наиболее проста. Однако умеренные началь-

ные параметры пара (р0<7,5 МПа) и работа

проточной части турбины в области влажного

пара неизбежно приводят к невысокой эконо-

мичности электростанции, специфическим

требованиям к конструкции и эксплуатации

турбины и турбинной установки, а также,

в связи с радиоактивностью пара, к особой ее

биологической защите. Реактор ВВРк корпус-

ной конструкции и обычно работает на слабо-

обогащенном уране.

По данным на 1/1 1977 г. на АЭС установ-

лены, строятся и заказаны энергетические

ВВРк общей электрической мощностью-

100 млн. кВт, что составляет 28% всех мощно-

стей АЭС. Атомные электростанции с реакто-

рами ВВРк строятся в США (33%), Японии

(54%), ФРГ (22%), Италии (57%) и других

странах [137].

II. Тяжеловодные реакторы с за-

медлителем тяжелой водой D2O

имеют большое преимущество — возможность,

использовать в качестве рабочего вещества

природный уран, а также повышенный коэф-

фициент воспроизводства. В то же время из-за

высокой стоимости тяжелой воды удельные-

капитальные затраты почти в 2 раза выше,

чем в реакторах на обычной воде.

Тяжеловодный реактор кипящего типа мо-

жет иметь теплоноситель — тяжелую (ТТРк)

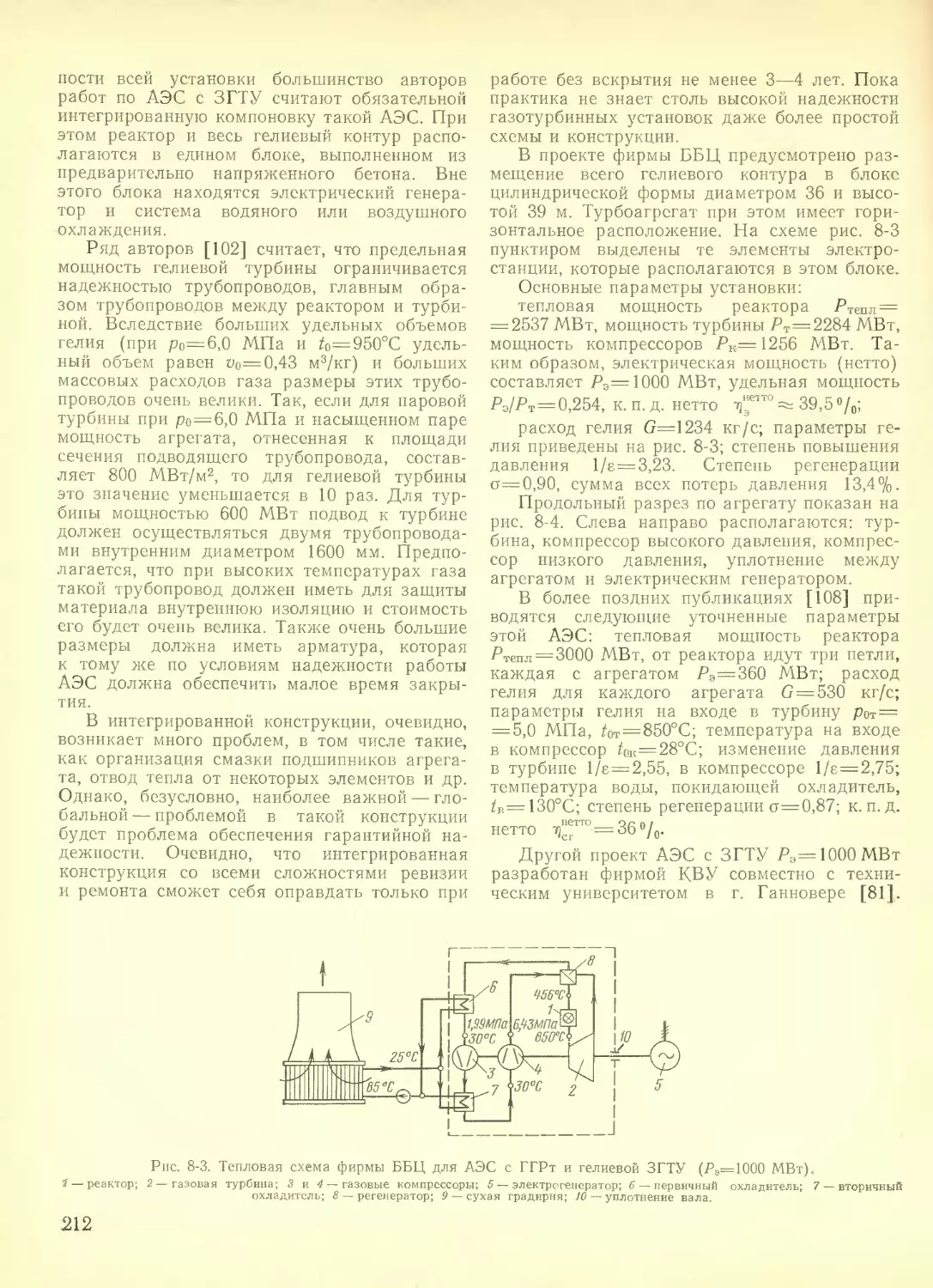

Рис. 1-1. Принципиальные одноконтурные схемы АЭС.

а — простая одноконтурная схема с реакторами кипящего типа ВВРк, ВГРк, ВТРк и ТТРк; б — одноконтурная схема с перегре-

вом пара в водографитовом реакторе ВГРп: 1 — испарительные каналы; 2 — перегревательные каналы; в — одноконтурная схема

С высокотемпературным газографитовым реактором ГГРт и гелиевой турбиной замкнутого цикла; ПТ — паровая турбина; ПН —

питательный насос; С — сепаратор; ГТ — газовая турбина; ГК — газовый компрессор; Р — регенератор; О — охладитель; ГЦН —

главный циркуляционный насос.

8

и обычную (ВТРк) воду. В этом случае схема

электростанции одноконтурная (рис. 1-1,а),

параметры турбинных установок мало отлича-

ются от параметров АЭС с ВВРк, т. е. на вхо-

де в турбину пар насыщенный среднего дав-

ления (р0=4,2-<-6,4 МПа). Такого типа реак-

торы применяются редко и относительно не-

большой мощности (см. табл. 1-1).

III. Водографитовые реакторы

кипящего типа с замедлителем

графитом и теплоносителем обыч-

ной водой (ВГР) выполняются канальной

конструкции. В этих реакторах может генери-

роваться как насыщенный, так и перегретый

пар. В первом случае с точки зрения тепловой

схемы и параметров пара АЭС с ВГРк не

отличаются от АЭС с ВВРк (рис. 1-1,а), т. е.

схема электростанции одноконтурная, в тур-

бину поступает насыщенный пар среднего дав-

ления (ро<5-*-6,6 МПа). В СССР эксплуати-

руются АЭС с ВГРк без начального перегрева

с блоками Рэ=1000 МВт и р0=6,4 МПа, со-

здаются блоки еще большей мощности 1500

и 2000 МВт.

Канальная конструкция позволяет относи-

тельно легко увеличивать мощность реактора,

а также осуществлять перегрев в специальных

перегревательных каналах (рис. 1-1,6). Пер-

вый в мире ядерный перегрев был выполнен

на реакторе ВГРп БелАЭС до /о=5ОО-4-52О°С,

что, в частности, позволило использовать ши-

роко распространенную турбину К-100-90

ЛМЗ.

В связи с тем что перегрев пара требует

применения в реакторе нержавеющей стали,

сильно поглощающей нейтроны, ухудшаются

технико-экономические показатели АЭС.

В настоящее время в нашей стране разра-

батываются электростанции с водографитовы-

ми реакторами иной конструкции мощностью

2000—2400 МВт на р0=6,4 МПа с начальным

перегревом пара до 450°С [23, 42]. В этом

случае существенно уменьшаются расход теп-

лоносителя и мощность главных циркуляцион-

ных насосов реактора, улучшаются условия

работы ЦВД турбины.

IV. Газографитовый высокотем-

пературный реактор (ГГРт) работает

на смеси сильнообогащенного урана с торием.

Температура газа на выходе из реактора на-

столько высока, что может оказаться рацио-

нальным применение одноконтурной схемы

с газовой турбиной (рис. 1-1,в). В этом слу-

чае, видимо, наиболее перспективен теплоно-

ситель гелий как инертный газ (см. гл. 8).

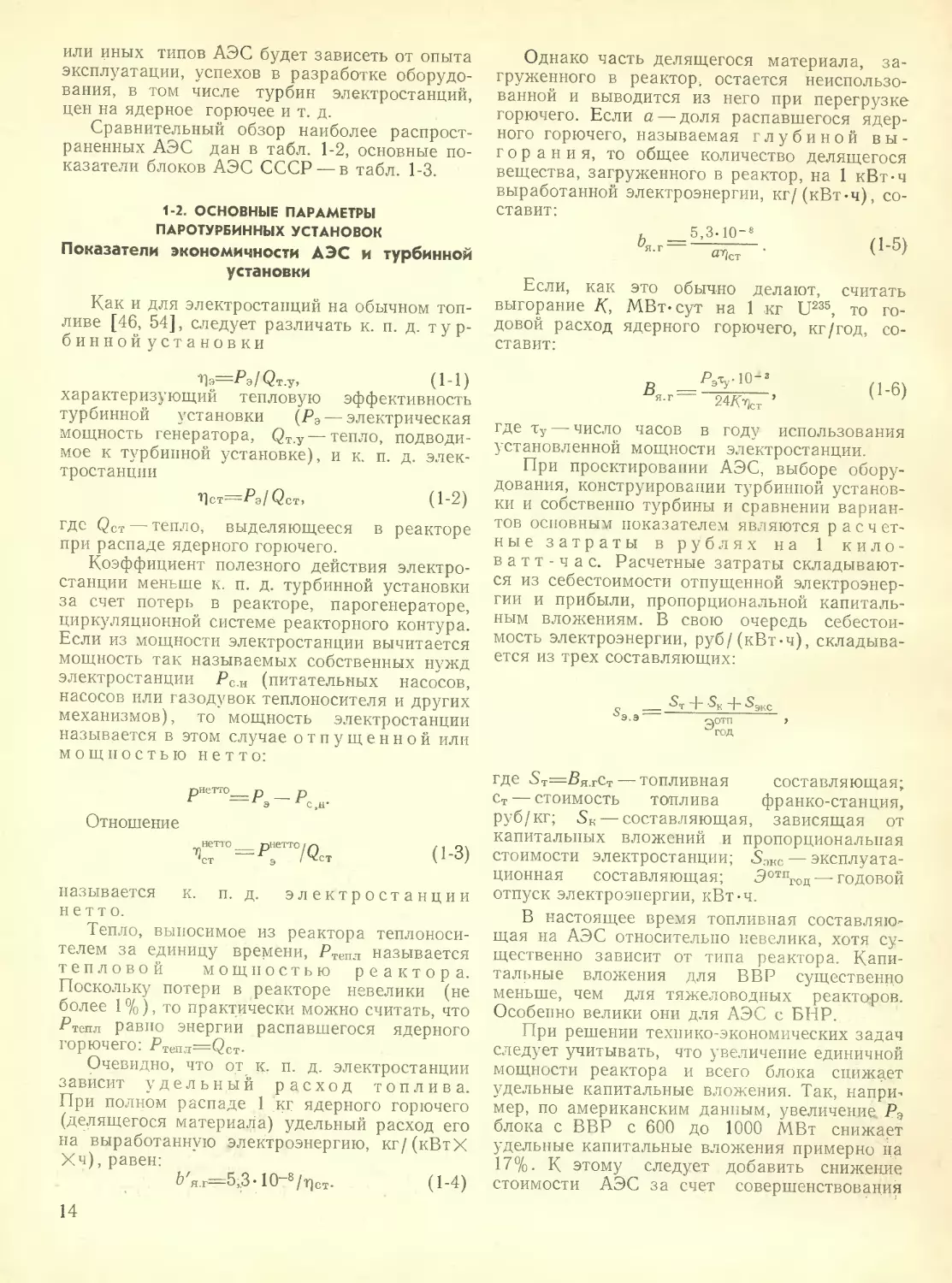

Двухконтурные схемы АЭС

Если из реактора выходит не пар, а вода,

то очевидно, что необходим парогенератор,

после которого пар направляется в турбинную

установку. Также нельзя обойтись без паро-

генератора, если на выходе из газоохлаждае-

мого реактора температура газа недостаточна

для эффективного использования его в после-

дующей газовой турбине.

Таким образом, если технически нельзя

или экономически нецелесообразно использо-

вать теплоноситель реактора как рабочее ве-

щество турбины, применяется двухконтурная

схема АЭС (рис. 1-2). В этом случае теплоно-

ситель (вода или газ) первого, так называе-

мого реакторного контура направляется в теп-

лообменник, где отдает свое тепло рабочему

веществу турбины. Турбинная установка, вхо-

дящая в состав второго контура, работает не-

радиоактивным паром.

На АЭС с двухконтурной схемой могут

применяться реакторы типа V—X.

V. Водоводяной реактор (ВВРд)

корпусного типа с водой под дав-

лением (12—16 МПа), как и ВВРк, исполь-

зует обычную воду одновременно в качестве

замедлителя и теплоносителя. Чтобы не было

кипения, температура воды на выходе из ре-

актора должна быть ниже температуры насы-

щения при давлении в реакторе.

Вода из реактора направляется в теплооб-

менник— парогенератор, где генерируется во-

дяной пар.

АЭС с ВВРд обычно выполняются с тур-

бинами насыщенного пара. Однако имеются

Рис. 1-2. Принципиальные двухконтурные схемы АЭС.

“ дг7™тУРная схема с реакторами ВВРд, ТТРд. ГТР и ГГР; б - двухконтурная схема с турбиной двух давлений

и Д£акт°Р°м 1 1 рм в — двухконтурная с ема с промежуточным перегревом пара в парогенераторе (с реакторами ГГРу и ГГРт)-

ПТ— паровая турбина; ПГ - парогенератор; ПН - питательный насос; Г - газодувка; ГЦН - главный циркуляционный насос. ’

9

схемы, при которых на входе в турбину пар

немного перегрет (см., например, рис. 5-29 и

5-38). Этот перегрев, осуществляемый в паро-

генераторе, повышает надежность и эконо-

мичность турбины и всей установки, облегчает

эксплуатацию агрегата и его маневренность.

Разница между температурой пара на вы-

ходе из парогенератора и температурой насы-

щения обычно невелика и не превышает Д6=

=4—4s=15->-30oC. Для реализации такого

перегрева требуются специальные перегрева-

тельные поверхности в парогенераторе прямо-

точного типа, увеличение всех поверхностей

теплообменника, применение высококачест-

венных сталей и существенное его удоро-

жание.

АЭС с ВВРд в ближайшем будущем (по

крайней мере до 1980 г.) будут, судя по зака-

зам и прогнозам, наиболее распространенным

типом атомных электростанций во всем мире

(около 55%). В СССР реакторы ВВРд мощ-

ностью Рэ=440 МВт установлены на ряде

АЭС. На НВАЭС вводится в эксплуатацию

блок с турбинами Ро=500 МВт на

^6,0 МПа. Строится серия АЭС с блоками

Р3=1000 МВт. В США из общего числа рабо-

тающих, строящихся и заказанных блоков

с ВВРд примерно четвертую часть составляют

установки с перегревом пара на входе в тур-

бину —Z0s=15^-20°C.

VI. Тяжеловодные реакторы

(ТТРд) с тяжелой водой под давле-

нием (8—11 Л4Па), как и ВВРд, применяют-

ся на АЭС с двухконтурной схемой

(рис. 1-2,я). В турбину поступает насыщен-

ный водяной пар, генерируемый в парогенера-

торе. На входе в турбину давление р0=3,8^~

4,2 МПа; из-за низких начальных параметров

пара к. п. д. электростанции невысок. Но пре-

имуществом такого типа реакторов является

то, что они работают на природном уране.

АЭС такого типа строятся в основном в Кана-

де и Индии.

VII. Газографитовые реакторы

(ГГР) с замедлителем графитом и

теплоносителем газом получили наи-

большее развитие в Англии и Франции. До по-

следнего времени большая часть этих реакто-

ров выполнялась для работы па природном

уране. Температура металлического естествен-

ного урана и в определенной степени темпе’

ратура покрытий твэлов (тепловыделяющих

элементов) лимитируют температуру газа на

выходе из реактора: £2р=400-ь-410оС; теплоно-

сителем, как правило, является СО2. Схема

таких АЭС — двухконтурная (рис. 1-2) с ге-

нерацией перегретого водяного пара. При не-

большой температуре пара на входе в турби-

ну (А^400°С) и для того чтобы уменьшить

влажность пара и не усложнять установку,

10

начальное давление в турбине выбирается

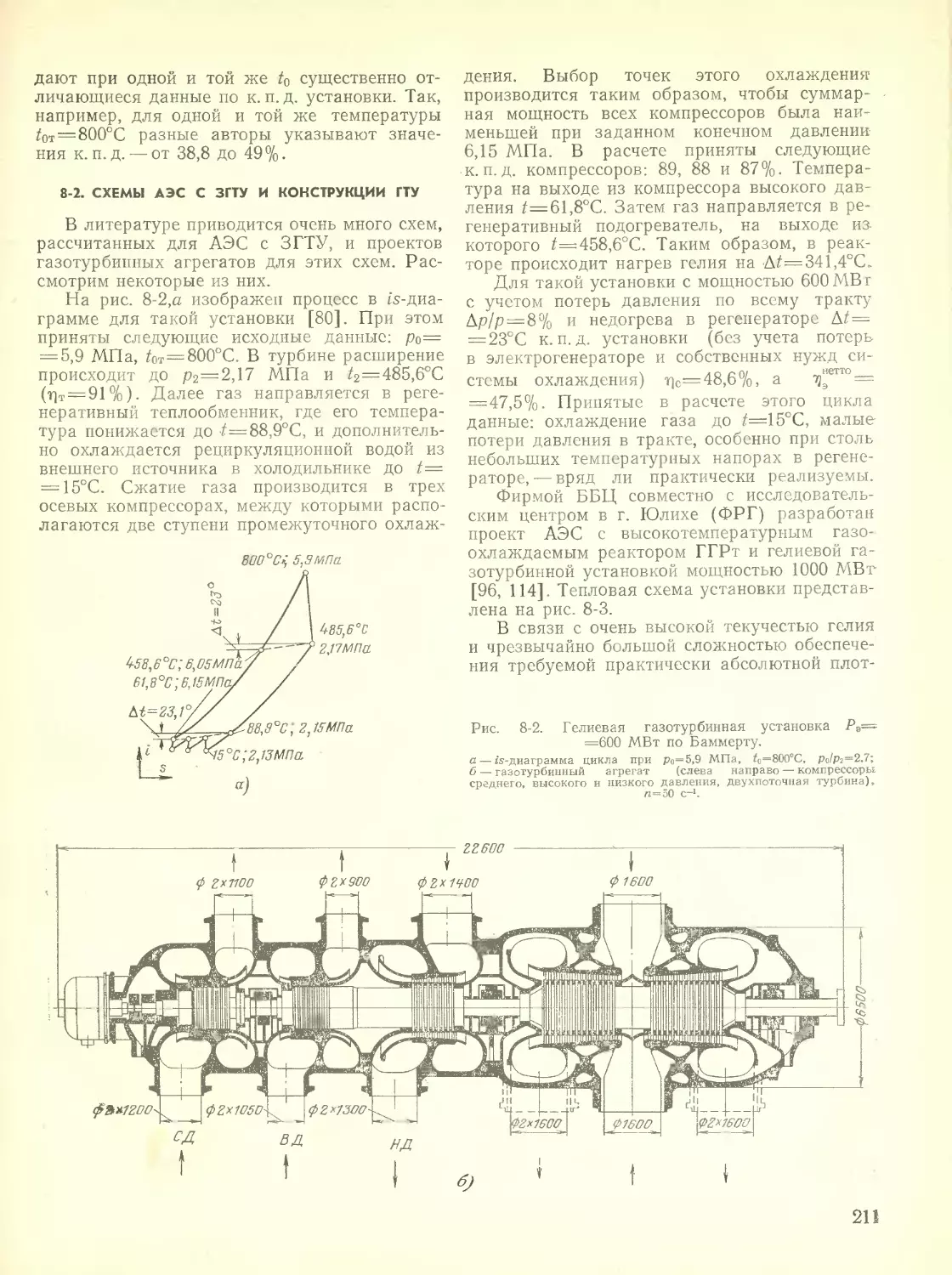

умеренным: р0=3,5-^-4,6 МПа.

При этом обычно устанавливаются турби-

ны двух давлений (рис. 1-2,6). В первую сту-

пень турбины поступает пар, генерируемый

при высоких температурах теплоносителя.

При пониженных температурах теплоносителя

генерируется пар меньшего давления и на-

правляется уже в промежуточную ступень тур-

бины. Введение контура низкого давления по-

зволяет снизить температуру теплоносителя

на выходе из парогенератора. При этом уве-

личивается количество тепла, отводимого от

теплоносителя, и тем самым уменьшается его

расход. Другим важным достоинством этой,

правда, усложненной схемы является умень-

шение работы газодувки, затрачиваемой на

перекачку теплоносителя (для такого типа

ГГР мощность газодувки снижается до 10—

15% Рэ).

В основном ГГР на природном уране вы-

полняются с покрытием твэлов из магниевого

сплава — так называемые реакторы м а г-

ноксового типа (ГГРм). Эти реакторы

были характерны для первого этапа развития

атомной энергетики Англии, а также в мень-

шей степени Франции.

VIII. Газографитовые реакторы

на слабообогащенном уране, так

называемые усовершенствованные ГГРу име-

ют твэлы с оболочкой из нержавеющей стали.

Температура газа (СО2) на выходе из реак-

тора в строящихся АЭС достигает 648°С.

В этом случае параметры пара на входе

в турбину могут быть равными или близкими

к параметрам электростанций на органиче-

ском топливе, в том числе с промежуточным

перегревом пара в парогенераторе (рис. 1-2,в).

Несколько АЭС с ГГРу строится в Англии на

параметры пара перед турбиной р^16 МПа,

/О=4Ш=538°С (Рэ=660 'МВт); блок АЭС

«Данджесс» имеет: МПа, /0=/пп=

=566°С. Общая мощность этих пяти АЭС

с ГГРу составляет 6200 МВт. При таких па-

раметрах пара повышается экономичность и

применяются обычные паровые турбины.

Высокая начальная температура теплоно-

сителя уменьшает его расход, а следователь-

но, и мощность газодувок. Усложнение схемы

введением контура второго давления в этом

случае нецелесообразно. Коэффициент полез-

ною действия таких АЭС высок, однако стои-

мость электростанций велика и пока сущест-

венно превосходит стоимость электростанций

па обычном топливе.

Следует отметить, что ГГР отличаются

простотой и высокой степенью безопасности

из-за большой тепловой инерции системы и

отсутствия радиоактивных жидких сбросов.

Существенно повышается безопасность

АЭС при расположении не только реакторов,

но всего радиоактивного контура, включая па-

рогенератор, в общем корпусе, выполненном

из предварительно напряженного бетона. В то

же время опыт длительной эксплуатации ГГР

е СО2 выявил ряд их недостатков, связанных

с проникновением водяного пара в тракт пер-

вичного контура (на стороне высокого давле-

ния), вызвавших коррозию применяемых ста-

лей, а также с попаданием СО2 в тракт вто-

ричного контура (на стороне низкого давле-

ния).

IX. Высокотемпературные газо-

графитовые реакторы (ГГРт) могут

использоваться в двухконтурной схеме АЭС

аналогично усовершенствованным ГГР

(рис. 1-2,а), в том числе с промежуточным пе-

регревом пара (рис. 1-2,в). Как правило, эти

реакторы используются с обычными паровыми

турбинами, имеющими начальные параметры

пара /7о=16,6^-17,6 МПа, 530^-538°С.

По сравнению с другими рассмотренными вы-

ше типами ГГРт имеют существенно больший

коэффициент воспроизводства, близкий к еди-

нице.

Имеется положительный опыт работы ря-

да таких реакторов на гелии (АЭС «Драгон»

и «Пич Боттом», США; АЭС «Юлих», ФРГ).

В настоящее время в некоторых странах со-

здаются такого типа АЭС большой мощности.

В частности, в США предполагался заказ не-

скольких блоков с ГГРт общей мощностью

около 6 млн. кВт. АЭС «Форт Сент Врайн»

(Ро=330 МВт) имеет реактор ГГРт, парогене-

раторы и газодувки, расположенные в одном

железобетонном корпусе с внутренней обли-

цовкой из углеродистой стали. Интегральная

компоновка предусмотрена на АЭС «Вентроп»

(ФРГ).

X. Газоохлаждаемые тяжеловод-

ные реакторы (ГТР) в качестве тепло-

носителя обычно используют СО2. Эти реак-

торы загружаются слабообогащенным ураном.

Схема электростанций двухконтурная, анало-

гична схемам АЭС с ГГР (рис. 1-2,а): в паро-

генераторе генерируется перегретый водяной

пар. Число АЭС с ГТР невелико; максималь-

ная мощность блока Рэ=106 МВт при ро=

=10 МПа и fo=530°C (АЭС «Нидерайхбах»,

ФРГ).

Промежуточные схемы АЭС

Существуют схемы, занимающие промежу-

точное положение между одно- и двухконтур-

ными; при этом возможны варианты:

схема, когда генерация пара происходит по

двухконтурной схеме, а перегрев его — по

одноконтурной. Такая схема применена на

первом блоке БелАЭС. Поскольку в этом слу-

чае на перегрев поступает пар из второго кон-

тура, не содержащий радиоактивных приме-

сей, то и после перегрева пар остается нера-

диоактивным. Однако опыт эксплуатации ка-

нальных реакторов показал, что и в первом

контуре пар практически нерадиоактивен, по-

этому на втором блоке БелАЭС применена

уже одноконтурная схема (рис. 1-1,6);

схема, когда большая часть пара поступа-

ет в турбину непосредственно из реактора,

а другая, меньшая часть при пониженном дав-

лении генерируется в парогенераторе (напри-

мер, АЭС «Гундремингеи»). Такие схемы при-

менялись на начальном этапе развития АЭС и

в дальнейшем не получили распространения.

Возможны и другие варианты промежу-

точных схем АЭС [46].

Трехконтурные схемы АЭС

На АЭС с трехконтурными схемами уста-

навливаются реакторы типа XI.

XI. Реакторы на б ы ст р ы х нейтро-

нах (БНР) работают на обогащенном топли-

ве— обычно смеси урана и плутония. Глав-

ным положительным свойством БНР является

высокий коэффициент воспроизводства (1,4 и

выше), благодаря чему БНР считаются наи-

более перспективными для атомной энергети-

ки. В отличие от тепловых реакторов в актив-

ной зоне БНР не должно быть замедлителя,

поэтому теплоносителем могут быть газы и

жидкие металлы, а не вода и другие среды,

имеющие замедляющие свойства.

Все строящиеся и заказанные энергетиче-

ские БНР имеют в качестве теплоносителя

жидкий натрий Na, обладающий высокой теп-

лопроводностью и большой теплоемкостью.

При низком давлении в реакторе можно полу-

чить высокую температуру на выходе из него.

Однако большая активность Na при взаимо-

действии с водой требует сложной трехкон-

турной схемы (рис. 1-3), в аварийном случае

Рис. 1-3. Принципиальная трехконтурная схема АЭС

с реактором БНР на быстрых нейтронах и жидким нат-

рием в качестве теплоносителя.

ПТ — паровая турбина; ПГ — парогенератор; ТО — теплообмен-

t ник; Н — насос.

11

Таблица 1-2

Сравнительные характеристики АЭС

Характеристика Тип реактора

Реакторы на тепловых нейтронах Реакторы на быстрых ней- тронах

водо-водяные водографитовые тяжеловодные газографитоеые

ВВРк (рис. 1-1 ,а) ВВРд (рис. 1-2,а) ВГРк (рис. 1-1,а) ВГРп (рис. 1-1,6) ТТРд (рис. 1-2,а) ВТРк (рис. 1-1,а) ГГР (рис. 1-2,«) ГГР (рис. 1-2,6) ГГРу (рис. 1-2, в) ГГРт (рис. 1-2,в) ГГРт (рис. 1-1,в) ВНР (рис. 1-3)

Число контуров Топливо Замедлитель Теплоноситель р, МПа t, °C Рабочая среда турбины р0, МПа t0, °с -СТТ0, °/о Максимальная мощность турбины Рдр, МВт: в эксплуатации проект 1 2 1 2 1 2 2 1 3

<3’/oU02 <3,5°/oU02 <3«/oU02 Природ- ный уран <2°/oLt02 1у0ио2 Природ- ный уран 2,5°/oU02 93% (U + ТЫ До 30%UO2+ +Рц02

Н2О Н2О Gr D2O Gr

Пар Н2О Н2О Пар Н2О d2o Пар Н2О со2 СО2 Не Na

7,0 15,5 6,5 7,8* 6,5* 11 6,5 6 2 4,2 . 4,9 5,0 0,1 —

СНП 320 енп 520 450 300 СНП 550 410 650 770 850 560 545

Теплоно- ситель Пар Н2О Теплоноситель Пар D2O Теплоно- ситель Пар Н2О Пар Н2О Теплоно- ситель Пар Н2О

6,6 6,3 4,2 10 4.,6 16 18 14 18

енп 300 СНП 535 400 538/538** 530/530** 540/540** 487

32—33 33—34 33- 34,5 32—33 34 34 29 33,5 31 30—31 41,5 39—40 36 41

1100 1300 900 500 100 — 540 270 100 335 660 330 — 250 1200

1320 1360 1000 1000 — 1200 820 270 — — 670 780 1000 300

* После перегревательных каналов.

** Со вторичным перегревом в парогенератору.

Таблица 1-3

Основные показатели блоков атомных электростанций СССР [5, 17, 18, 22]

Показатель Наиме нование АЭС и № блока

НВАЭС I НВАЭС II НВАЭС III, IV и др. НВАЭС V Кали- нин- ская Прото- тип Прото- тип Дмит- ров- град БелАЭС I БелАЭС II ЛАЭС Игна- лин- ская Прото- тип Прото- тип Шев- ченко БелАЭС III

Тип реактора ВВРд ВВРк ВГР БНР

Тепловая мощ- ность, МВт Электрическая мощность, МВт 760 1320 1375 3000 3000 6000 6000 250 286 530 3200 4800 6000 6500 1000 1430

210 365 440 1000 1000 2000 2000 50 100 200 1000 1500 2000 2400 350 600

Мощность тур- боагрегата. МВт 70 73 220 500 1000 1000 1000 50 100 100 500 750 1000 1200 150* 200

Давление пара перед турби- ной, МПа Температура пара перед тур- биной. °C 2,84 2,94 4,31 5,88 5,88 5,88 5,88 2,74 8,8 7,5 6,4 6,4 6,4 6,4 5,0 13,0

СНП СНП СНП СНП СНП СНП 310 СНП 505 500 СНП СНП СНП 450 430 500

К. п. д. брут- то, % 27,6 27,6 32 33 — — — — 36,2 37,4 — — — — — 42

К. п. д. нет- то, % Стоимость 1 кВт установ- ленном МОЩНО- СТИ, руб. Стоимость 1 кВт-ч, коп. 25,5 25,7 29,7 31,7 — — — — 32,7 34,4 31,3 31,3 — 37,0 — —

326 256 206 200 — — —

0,92 0,7 0,55 0,5

Год пуска пер- вого блока 1964 1969 1971 1978 — .— 1965 1964 1967 1973 1980 — — 1973 —

* Кроме Рэ~ 150 МВт опреснение 120 тыс. т воды в сутки.

предотвращающей опасный прямой контакт

радиоактивного натрия с водой.

Таким образом, в первом контуре циркули-

рует радиоактивный Na под невысоким давле-

нием с температурой на выходе 550—600°С;

в промежуточном — при большем давлении

(чтобы не допустить перетечки радиоактивно-

го iNa) —нерадиоактивный Na с температурой

на 20—35°С ниже. Во втором контуре темпе-

ратура пара на входе в турбину около или

более 500°С.

Очевидно, что в таких схемах могут при-

меняться обычные паровые турбины и эконо-

мичность цикла высока. Так, например, со-

здаваемая в СССР АЭС с реактором БНР-600

будет работать с турбинами К-200-130 ЛМЗ

[5, 52].

Высокая стоимость электростанций с реак-

торами на быстрых нейтронах, сложность и

еще неокончательное решение многих техни-

ческих задач создания и эксплуатации как са-

мих реакторов, так и всей электростанции

в целом задерживают широкое развитие этого

типа АЭС. Следует также упомянуть, что

из-за высокой (больше 90°С) температуры

плавления Na для пуска электростанции тре-

буется предварительный разогрев не только

реактора, но и трубопроводов первого и про-

межуточного контуров.

АЭС с газоохлаждаемыми реакторами

на быстрых нейтронах

Проектирование АЭС с газоохлаждаемыми

реакторами на быстрых нейтронах пока не

вышло за рамки предварительных прорабо-

ток. Эти АЭС могут быть как одно-, так и

двухконтурными. В качестве теплоносителя

рассматриваются Не, СО2 и диссоциирующий

газ N2O4 Преимуществами газоохлаждаемых

БНР являются уменьшение времени удвоения

ядерного горючего и лучшая восприимчивость

к изменениям нагрузки. Вместе с этими реак-

торами могут устанавливаться газовые тур-

бины (на Не, СО2 и N2O4) и конденсационные

турбины на водяном паре и N2O4 [12], но

в последнем случае требуются специальные

конструкции турбин.

Рассмотрение принципиальных тепловых

схем показывает, что в отличие от электро-

станций на органическом топливе имеется и,

видимо, еще долго будет существовать боль-

шое разнообразие схем АЭС и, как следствие

этого, разнообразие турбинных установок.

Преимущественное развитие в будущем тех

13

или иных типов АЭС будет зависеть от опыта

эксплуатации, успехов в разработке оборудо-

вания, в том числе турбин электростанций,

цен на ядерное горючее и т. д.

Сравнительный обзор наиболее распрост-

раненных АЭС дан в табл. 1-2, основные по-

казатели блоков АЭС СССР — в табл. 1-3.

1-2. ОСНОВНЫЕ ПАРАМЕТРЫ

ПАРОТУРБИННЫХ УСТАНОВОК

Показатели экономичности АЭС и турбинной

установки

Как и для электростанций на обычном топ-

ливе [46, 54], следует различать к. п. д. тур-

бинной установки

Т]э—Рэ/Qt.Yj (1'1)

характеризующий тепловую эффективность

турбинной установки (Рэ — электрическая

мощность генератора, QT.y — тепло, подводи-

мое к турбинной установке), и к. п. д. элек-

тростанции

“Пет—Рэ/Qct> (1“2)

где Qct — тепло, выделяющееся в реакторе

при распаде ядерного горючего.

Коэффициент полезного действия электро-

станции меньше к. п. д. турбинной установки

за счет потерь в реакторе, парогенераторе,

циркуляционной системе реакторного контура.

Если из мощности электростанции вычитается

мощность так называемых собственных нужд

электростанции Рс.и (питательных насосов,

насосов или газодувок теплоносителя и других

механизмов), то мощность электростанции

называется в этом случае отпущенной или

мощностью нетто:

Рнетго=Рэ-Р(

Отношение

нетю пнетто

71 = Г

‘ст э

называется к. п. д. электростанции

нетто.

Тепло, выносимое из реактора теплоноси-

телем за единицу времени, Ртепл называется

тепловой мощностью реактора.

Поскольку потери в реакторе невелики (не

более 1%), то практически можно считать, что

Ртепл равно энергии распавшегося ядерного

горючего: РтеПл=<2ст-

Очевидно, что от к. п. д. электростанции

зависит удельный расход топлива.

При полном распаде 1 кг ядерного горючего

(делящегося материала) удельный расход его

на выработанную электроэнергию, кг/(кВтХ

Хч), равен:

^ZH.r=5,3 • 10~8/г]ст. (1-4)

Однако часть делящегося материала, за-

груженного в реактор, остается неиспользо-

ванной и выводится из него при перегрузке

горючего. Если а — доля распавшегося ядер-

ного горючего, называемая глубиной вы-

горания, то общее количество делящегося

вещества, загруженного в реактор, на 1 кВт-ч

выработанной электроэнергии, кг/(кВт-ч), со-

ставит:

^я.г

_ 5,3.10-8

аг/ст

(1-5)

Если, как это обычно делают, считать

выгорание К, А4Вт-сут на 1 кг U235, то го-

довой расход ядерного горючего, кг/год, со-

ставит:

_Рэту-10-3

= 24Х7)СТ ’

(1-6)

где Ту — число часов в году использования

установленной мощности электростанции.

При проектировании АЭС, выборе обору-

дования, конструировании турбинной установ-

ки и собственно турбины и сравнении вариан-

тов основным показателем являются расчет-

ные затраты в рублях на 1 кило-

ватт-час. Расчетные затраты складывают-

ся из себестоимости отпущенной электроэнер-

гии и прибыли, пропорциональной капиталь-

ным вложениям. В свою очередь себестои-

мость электроэнергии, руб/(кВт-ч), складыва-

ется из трех составляющих:

„ ___ &г 4~ $к 4~ ^экс

э.э саотп

Фс.'Д

где 5т=Вя.гст — топливная составляющая;

ст — стоимость топлива франко-станция,

руб/кг; SK— составляющая, зависящая от

капитальных вложений и пропорциональная

стоимости электростанции; В0Кс — эксплуата-

ционная составляющая; ЭотпГОд — годовой

отпуск электроэнергии, кВт-ч.

В настоящее время топливная составляю-

щая на АЭС относительно невелика, хотя су-

щественно зависит от типа реактора. Капи-

тальные вложения для ВВР существенно

меньше, чем для тяжеловодных реакторов.

Особенно велики они для АЭС с ВНР.

При решении технико-экономических задач

следует учитывать, что увеличение единичной

мощности реактора и всего блока снижает

удельные капитальные вложения. Так, напри-

мер, по американским данным, увеличение Рэ

блока с ВВР с 600 до 1000 МВт снижает

удельные капитальные вложения примерно на

17%. К этому следует добавить снижение

стоимости АЭС за счет совершенствования

14

оборудования и строительства в связи с на-

коплением опыта и техническим прогрессом.

Поскольку топливная составляющая стои-

мости 1 кВт-ч на АЭС относительно невели-

ка, то. может создаться мнение о второстепен-

ности для АЭС вопросов экономичности. При

заданной тепловой мощности реактора блок

АЭС в зависимости от к. п. д. электростанции

нетто вырабатывает за определенный проме-

жуток времени какое-то количество электро-

энергии. Снижение к. п. д. электростанции

означает недовыработку электроэнергии, ко-

торая должна покрываться находящимися

в этой же энергосистеме тепловыми электро-

станциями па обычном, но весьма дорогом го-

рючем (например, для европейской части

страны стоимость топлива доходит до 20—

25 руб/т) или дополнительными мощностями

дорогостоящих АЭС.

Выбор начальных параметров

Как известно, к. п. д. турбинной установки

повышается с увеличением средней темпера-

туры подвода тепла. В связи с этим ТЭС ра-

ботают на параметрах пара 13—25 МПа и

535—560°С с одним или даже двумя промежу-

точными перегревами пара, см., например,

[54, 69]. Повышение начальных параметров

пара на ТЭС лимитируется в основном надеж-

ностью работы электростанции в условиях

длительной эксплуатации и определяется ее

технико-экономическими показателями.

Для атомных электростанций выбор на-

чальных параметров производится с учетом

многих факторов:

технически допустимой температуры тепло-

носителя на выходе из реактора. Эта темпе-

ратура может ограничиваться термической

стойкостью горючего или конструкционных

материалов активной зоны реактора, а также

условиями надежности и возможности изго-

товления реакторной части АЭС;

надежности работы других элементов АЭС,

в том числе надежности турбины, в частности

эрозионной;

влияния параметров теплоносителя на ко-

эффициент воспроизводства;

уменьшения глубины выгорания из-за

вредных потерь нейтронов в стальных покры-

тиях твэлов реакторов при высоких темпера-

турах теплоносителя;

влияние параметров на входе в турбину на

к. п. д. турбинной установки и к. п. д. элек-

тростанции нетто;

необходимости в некоторых случаях сни-

жения температуры теплоносителя на входе

в реактор;

влияния параметров теплоносителя и ра-

бочего вещества турбины на конструкцию и

стоимость оборудования АЭС.

В конечном счете при условии обеспечения

надежной работы АЭС выбор начальных па-

раметров определяется минимумом расчетных

затрат. При выборе параметров учитывается

опыт эксплуатации, а также перспективность

принятых решений.

Выбор начального давления ро

для турбин, работающих насыщенным паром,

производится, исходя из ряда факторов.

1. Допустимая влажность в конце расши-

рения пара в турбине. (Это ограничение, свя-

занное с эрозией лопаток, рассмотрено под-

робно в § 3-4.) Очевидно, что чем ниже р0,

тем меньше конечная влажность ук. Если, как

это обычно принято, используется внешняя

сепарация пара, разделяющая турбину на две

части: ЧВД и ЧНД, то с учетом рационально-

го давления между этими частями турбины

выбор ро зависит также и от влажности в по-

следних ступенях ЧВД. Большая влажность

в конце ЧВД может привести к повышенной

щелевой и струйной эрозии (см. § 3-5).

2. Термический к. п. д турбинной установ-

ки. При этом к. п. д. тр простого цикла (без

регенерации и промежуточного перегрева)

растет- с увеличением начального давления до

р0^;16^-17 МПа, снижаясь при больших дав-

лениях.

3. Влияние влажности на к. п. д. турби-

ны т]Ог. Коэффициент полезного действия сту-

пеней и турбины в целом уменьшается при ра-

боте влажным паром. Если считать, что каж-

дый процент средней диаграммной влажности

снижает к. п. д. турбины или группы ступеней

на 0,87% (см. с. 63), то к. п. д. турбинной

установки гр при рк—5 кПа в зависимости от

начального давления р0 можно представить

в виде графика на рис. l-4,tz. Например, если

ро повысить с 7 до 9 МПа, то Дт|э/т|э=2,8%;

снижение р0 до 5 МПа ухудшит к. п. д. уста-

новки на 4,5%. С учетом влияния влажности

на относительный внутренний к. и. д. турбины

наивысший к. п. д. установки при отсутствии

влагоудаления достигается при р0=13-<-

15 МПа.

4. Зависимость коэффициента теплоотдачи

от стенки к воде при кипении от давления,

влияющая на выбор начальных параметров

одноконтурных АЭС. Для воды наивысший

коэффициент теплоотдачи будет примерно при

ро^7 МПа. Большинство электростанций

с турбинами насыщенного пара и реакторами

кипящего типа ВВРк и ВГРк проектируется

в настоящее время на р0=6,5-г-7,3 МПа.

5. Предельные значения давления и тем-

пературы, на которые может быть рассчитан

корпус реактора (для двухконтурных схем

с ВВРд). В настоящее время ВВРд проекти-

руются на давление до 15—15,5 МПа и дав-

ление пара перед турбиной ро=5,О-г-7,2 Д4Па.

15

Рис. 1-4. Влияние начальных параметров пара на эконо-

мичность турбинной установки (при рк = 5 кПа).

а влияние давления рс на Т)Э=1Ц Т]о э Установки насыщенно-

го пара, где — к. п. д. при р0=7 МПа; б — изменение

Л'Пэ/'Чэ Установки на каждые Д/=/о—/0s=10°C (где tQs — темпера-

тура насыщения) в зависимости от р0; в — изменение Д-цэ/т]э

установки на каждый процент начальной влажности At/o в зави-

симости от рс;------------без промежуточного перегрева;

------— с промежуточным перегревом пара (одно- или двух-

ступенчатым).

Рис. 1-5. Температурный график для двухконтурной схе-

мы с ВВРд и парогенератором (ПГ). Давление тепло-

носителя в реакторе др=15 МПа.

-----— — ПГ без экономайзера н перегревателя. р0=6,2МПа.

<о=/Оз=278°С;---------ПГ с экономайзером, но без перегрева-

теля, ро—6,2 МПа, 6=^0s=278oC; ---------ПГ с экономайзером

и перегревателем, р0-=6,2 МПа, /0=/0з + 19оС=297°С (см. схему на

рис. 5-38); —----—то же, ио ро=4,9 МПа, /О“^Ов+15°С—278’С.

В простейшем, наиболее распространенном

случае, когда парогенератор не имеет водяно-

го экономайзера и перегревателя, температура

генерируемого насыщенного пара tQS должна

быть ниже на |ДГ н (обычно ДГ™ =10-j-15°G),

чем температура теплоносителя на выходе из

парогенератора (на входе в реактор) /цр. По-

скольку теплоноситель в реакторе нагревается

еще на AZp=42p—Ар=25-ь-40' С, температура

на выходе из реактора t2p получается выше

температуры пара на входе в турбину t0 на

А /0=А /р-рд/ мин = 35 -г- 55°С.

г 1 исп

Поэтому давление пара на входе в турби-

ну р0 оказывается существенно ниже (на 5—

7 МПа) давления воды на выходе из реакто-

ра рр. Эта разница определяется величиной

AZo и превышением давления воды в реакторе

над давлением насыщения теплоносителя

(воды) и, следовательно, tps—/2р.

В такой схеме парогенератора (ПГ) пита-

тельная вода, поступающая в ПГ, смешивает-

ся с водой, находящейся внутри корпуса ПГ,

и нагревается до температуры насыщения tos

в основном за счет конденсации некоторого

количества пара. Практически при этом Zo=

=f0f.=const (см. линию cab на рис. 1-5).

Если имеется выделенный водяной эконо-

майзер (ВЭ), то процесс в парогенераторе

изображается линией cdb. Теоретически при

этом немного уменьшается AZ и тем са-

мым увеличиваются >tQs и р0, однако практи-

чески этот выигрыш почти не ощутим.

6. Требования маневренности агрегата и

работы при пониженной нагрузке (см. § 7-1

и 7-2). При начальных давлениях ро>3 МПа

и дросселировании насыщенного пара увеличи-

вается степень влажности пара на входе

в проточную часть турбины. Так, например,

при ро=7 МПа и уменьшении расхода пара

вдвое влажность на входе в первую ступень

турбины достигает г/0=2%.

Выбор начальной температуры

t0 при заданном давлении определяется сле-

дующим: начальный перегрев заметно повы-

шает как к. п. д. цикла ,тр, так и (за счет

уменьшения влажности в проточной части)

к. п.д. собственно турбины т]Ог- В зависимости

от начального давления р0 каждые At=

=Z0—^os=lO°C повышают к. п. д. установки

на Дт]э/т)э=0(4-^-0,9% (рис. 1-4,6).

С другой стороны, значительная влажность

на входе в турбину снижает к. п. д. электро-

станции. Как видно из рис. 1-4,6, каждый про-

цент начальной влажности Дг/о снижает к. п.д.

установки на Дт|э/т]э=0,3^-0,4 %. Повышение

начальной влажности может существенно сни-

зить надежность ряда элементов турбины:

клапанов, лопаток первой ступени и др. Сле-

16

дует учесть, что при относительно небольшой

средней влажности локальная влажность мо-

жет оказаться весьма значительной. Для тур-

бин насыщенного пара обычно г/о<О,5°/о.

В двухконтурных схемах АЭС с ВВРд на-

чальный перегрев пара на входе в турбину

может быть достигнут:

а) при такой же температуре пара на вхо-

де в турбину /0, как и в случае насыщенного

пара. Тогда давление пара р0 на входе в тур-

бину должно быть снижено (см. линию ghb

на рис. 1-5). Этот способ не нашел приме-

нения, так как с уменьшением средней тем-

пературы подвода тепла в турбинной уста-

новке ухудшится экономичность электро-

станции;

б) при том же давлении пара на входе

в турбину, как и в случае насыщенного пара.

Для требуемого при этом прямоточного паро-

генератора с перегревателем температурный

график на рис. 1-5 изображен линией cdef.

Экономичность турбинной установки при

этом, естественно, будет выше, чем при насы?

щенном паре, появится ряд преимуществ в ра-

боте собственно турбины, повысится ее на-

дежность. Даже небольшой начальный пере-

грев пара существенно улучшает миневрен-

ность турбины, облегчает условия работы при

пониженной нагрузке (см. гл. 7), позволяет

надежно контролировать состояние пара на

входе в турбину. Недостатком такой схемы

-является существенное удорожание парогене-

ратора.

Разность температур между выходом воды

из реактора /йр и входом пара в турбину t0,

т. е. Д/'о, будет, естественно, меньше чем A/q.

На рис. 1-5 для такого случая показаны тем-

пературные графики для АЭС «Окони»

(США), тепловая схема которой изображена

на рис. 5-38. Начальный (перед турбиной) пе-

регрев применяет и фирма ББЦ (см. с. 145).

Существенное повышение начальной тем-

пературы, которое возможно в реакторах

ВГРп с ядерным перегревом, позволяет также

заметно снизить расход теплоносителя, умень-

шить мощность главных циркуляционных на-

сосов и, возможно, даже отказаться от проме-

жуточной сепарации и перегрева.

Выбор конечного давления

Выбор конечного давления рк для АЭС

принципиально не отличается от решения

этой задачи для ТЭС и определяется следую-

щими факторами:

снижение рк ведет к увеличению к. п. д.

электростанции. Так, например, для АЭС

с ГГРу углубление вакуума с 4 до 3 кПа по-

вышает к. п. д. на Ат]э/т]э=1,5-^—2%, а для

циклов насыщенного пара — соответственно

на 2—3%;

снижение рк требует больших поверхно-

стей конденсаторов и охладителей воды, боль-

шей мощности циркуляционных насосов

и т. д.;

снижение рк и, следовательно, увеличение

удельного объема пара за последней ступенью

(при тех же выходных потерях) усложняет

конструкцию турбины.

Таким образом, выбор рк представляет

технико-экономическую задачу.

В то же время, анализируя выбор для

АЭС, следует учесть два момента: с одной

стороны, местоположение АЭС совершенно не

связано с местом добычи топлива и может

быть выбрано вблизи водоема, достаточного

для снабжения АЭС холодной водой. С дру-

гой стороны, АЭС в ряде стран, в том числе

в СССР, будут располагаться в районах

с большой плотностью населения, где, как

известно, нет избытка воды. Таким образом,

выбор рк существенно зависит от местополо-

жения АЭС.

Анализ параметров турбинных установок

большой мощности показывает, что во многих

странах расчетное значение рк у АЭС ниже,

чем у ТЭС. Так, в ФРГ среднее значение рк

в 1970 г. для ТЭС составило 4,65 кПа, а для

строящихся и проектируемых АЭС 4,06 кПа.

В США для проектируемых и строящихся

блоков ТЭС мощностью Ро>500 МВт указы-

вается рк=8,9 кПа, а для АЭС рк=5,9 кПа.

Однако за последнее время все большее

число АЭС в этих странах проектируется

с градирнями и соответственно с ухудшением

вакуума. Так, например, если первый блок

АЭС «Библис» (ФРГ) рассчитан на темпера-

туру охлаждающей воды £О.В=9,5°С, то второй

блок — на £0.в=12°С, а второй и третий блоки

АЭС «Гундреминген» — на Zi0.B—24,4°С.

Практически нельзя рассматривать влия-

ние рк на т]э без анализа работы последней

ступени турбины.

Если паровая нагрузка на последнюю ло-

патку GKI& (где Q=ijtdl — суммарная коль-

цевая площадь лопаток последней ступеци

всех i потоков) невелика, то невелики и по-

тери с выходной скоростью ДЛв.с (см. § 2-3).

Хотя и в этом случае уменьшение рк и увели-

чение потери с выходной скоростью снизят

к. п. д. турбины т]Ог, но это снижение заметно

меньше, чем выигрыш в термическом к. п. д.

гц. Наоборот, при больших нагрузках последней

ступени G^jQ, абсолютное приращение ДЛВ.С

при снижении рк будет существенным и выиг-

рыш в т]э не столь значительным, а при опре-

деленных условиях будет даже отсутствовать

(рис. 1-6).

2—580

17

Рис. 1-6. Влияние конечного давления рк на к. п. д.

турбинной установки насыщенного пара (р0—7 МПа).

1 — при неизменной GKoK/fi для любого рк; остальные кривые:

Номер кривой —2; 3; 4; 5; Рэ№, МВт/м2— 5; 10; 15; 20.

Примечание При р0=5 МПа значения кривых 2—5

умножить па 1,15. Например, при Р0/й=8,7 МВт/м2 воспользо-

ваться кривой 3, где Рэ/П = 8,7 • 1,15=10 МВт/м2.

На этом графике для удобства отношение

GK/Q заменено отношением P^/Q, что не вно-

сит заметной погрешности при рассмотрении

установок с примерно одинаковыми т]0. Из

графика, рассчитанного для ро~7 МПа, вид-

но, что при Рэ/И=20 Л4Вт/м2 изменение рк от

7 до 4 кПа практически не сказывается на

к. п. д. установки т)э- В то же время при

Рэ/П=5 Л4Вт/м2 изменение рк в том же диа-

пазоне дает Лт]э/т)э==5,8%. Очевидно, что если

для каждого расчетного рк проектировать

турбину с новой площадью Q так, чтобы

ДЛВ.С не менялось, то выигрыш от углубления

вакуума будет наибольшим (пунктирная ли-

ния на рис. 1-6).

Промежуточный перегрев пара

и внешняя сепарация

Для турбин высоких начальных параме-

тров пара применение промежуточного (вто-

ричного) перегрева (см., например, схему па

рис. 1-2,в) повышает термический к. п. д. тц

за счет увеличения средней температуры под-

вода тепла и к. п. дЛ турбины т)Ог за счет

уменьшения влажности в ступенях.

Для промежуточного перегрева, осуществ-

ляемого в специальных пароперегревательных

трубках парогенератора, имеется наивыгодней-

шее давление р°™, при котором выигрыш в

к. п. д. будет наибольшим [69]. Обычно это

давление= (0,2-ь 0,3)д и выигрыш от

промежуточного перегрева составляет

= 3 6% в звисимости от начальных парамет-

ров пара, tnn и рк.

В турбинах насыщенного пара влажность

в ступенях низкого, а часто и в ступенях сред-

него давления настолько велика, что -qOi ока-

зывается существенно ниже, чем при работе

перегретым паром. Эрозия лопаток при этом

становится недопустимо большой.

На рис. 1-7 в is-диаграмме изображен про-

цесс расширения пара при начальном давле-

нии насыщенного пара Ро=6 МПа и конечном

давлении рк=4 кПа. Если не предпринимать

никаких мер для сепарации влаги, то конеч-

ная влажность достигает i/K^24%. При совре-

менных методах влагоудаления и внешней се-

парации (см. § 3-1—3-3, 4-3) и развитой

системе регенерации конечная влажность соста-

вит 14,3%, а для турбин со вторичным пере-

гревом до inn=260°C — даже 10,6%. Для срав-

нения на рис. 1-7 представлен процесс расши-

рения пара в турбинах высоких параметров

с промежуточным перегревом.

Рис. 1-7. Процесс расширения пара в турбине в is-диа-

грамме.

/ и Т — в турбине насыщенного пара, р0=6 МПа, рк=4 кПа,

с внешним сепаратором; 1" — то же без сепаратора; 2 и 2' —

то же с внешним сепаратором и промперегревом до /пп=260°С;

3 —в турбине высоких параметров, рс=16 МПа, fo=550°C, с про-

межуточным перегревом до Znn=535°C; -----------—процесс

расширения при обычном влагоудалении в проточной части;

--------процесс расширения при высокоэффективной системе

влагоудаления, в том числе с внутриканальной сепарацией.

18

Для турбин насыщенного пара указанные

выше значения //к=24; 14,3 и 10,6% означают

существенное снижение к. и. д. турбины за

счет потерь от влажности.

Эрозия лопаток зависит от многих факто-

ров (см. § 3-4), в первую очередь от влажно-

сти у. Большая влажность практически недо-

пустима. В связи с этим необходимы ради-

кальные меры для снижения влажности в сту-

пенях турбин насыщенного пара: подсушка

пара в сепараторах, промежуточный перегрев

пара или и то и другое одновременно.

В высокоэффективных сепараторах внеш-

няя сепарация может произвести осушку

пара до ^2=0,005-^-0,01, уменьшая влажность

в последующих ступенях, заметно улучшая

к. п. д. турбины т]ог- В тракте сепаратора,

часто требующего после него запорной арма-

туры, падает давление пара. Однако эта по-

теря не столь велика и внешняя сепарация

практически всегда повышает к. п. д. уста-

новки по меньшей мере па Ат]э/Лэ:::=2-^-2,5%.

Конечно, внешняя сепарация требует допол-

нительных капитальных вложений, тем боль-

ших, чем ниже давление пара в сепараторе,

так называемое разделительное давле-

ние Рразд (из-за увеличения удельного объема

пара), и чем меньше влажность на выходе из

сепаратора у2 (тем больше осушка пара).

Размеры сепараторов настолько велики (см.

§ 4-4 и гл. 5), что обычно для агрегатов боль-

шой мощности устанавливается несколько се-

параторов.

Выбор разделительного давления рразд,

как и других параметров, определяется мини-

мумом расчетных затрат с учетом ряда фак-

торов.

Предельная влажность в конце расширения

в турбине ^оп выбирается, исходя из условия

предотвращения эрозии лопаток последней

ступени. Очевидно, что чем ниже рразд, тем

меньше г/к.

Значение у^п зависит от многих факторов

и уменьшается с увеличением размеров лопат-

ки последней ступени, с ростом частоты вра-

щения турбины, при сокращении тсплоперепа-

да последней ступени. Допустимая влажность

пара за последней ступенью существенно за-

висит от различных методов удаления влаги

в проточной части, от материала лопаток и

специальных мер по защите от эрозии (по-

дробно этот вопрос рассматривается в § 3-4).

Следует, однако, учитывать, что чем ниже

Рразд, тем больше влажность в ступени, пред-

шествующей сепаратору ух (рис. 1-7). Опыт

эксплуатации турбин насыщенного пара по-

казал, что в ЧВД допустима большая влаж-

ность, чем в последних ступенях турбины (см.

§ 3-5 и гл. 7).

Разделительное давление рра3д влияет на

ЭКОНОМИЧНОСТЬ Как СОбСТВеННО Турбины Т]Ог,

так и всей турбинной установки. С ростом

РРазд увеличиваются потери от влажности

в ступенях ЦНД и уменьшаются в ступенях

ЦВД.

С увеличением рра3д часть ступеней из

ЦВД переходит в ЦНД. Поскольку число по-

токов в этих цилиндрах всегда больше, чем

в ЦВД, то в турбине возрастает число ступе-

ней с меньшей высотой лопаток и несколько

снижается экономичность проточной части.

Кроме того, повышение рразд при тех же раз-

мерах концевых уплотнений в ЦВД приводит

к некоторому увеличению утечки в них [51].

Все это в конечном счете приводит к тому,

что для данных параметров и конструкции

турбины имеется такое разделительное дав-

_опт

ление при котором к. п. д. установки

будет наивысшим. В первом приближении

влияние рразд на к. п. д. установки т]э можно

взять по кривым рис. 1-8.

С ростом начального давления р0 выиг-

рыш в экономичности от сепарации несколько

возрастает, например, при увеличении р0 с 4,5

до 7 МПа этот выигрыш увеличивается

в 1,2 раза.

На рот влияют тип сепаратора, наличие

1 разд г 1

или отсутствие арматуры после сепаратора,

такие конструктивные особенности турбины,

как частота вращения, число цилиндров, раз-

меры последней ступени и т. д. Разным будет

влияние рРазд на к. п. д. установки при кон-

структивной схеме турбины с ЦСД и без

ЦСД. Так, если турбина имеет отдельный ци-

линдр среднего давления, перед которым про-

изводится сепарация пара, то число ступеней

в ЦНД не зависит от рра3д.

На рис. 1-9 показано влияние рразд на

к. п. д. установки с турбиной насыщенного

пара мощностью Рэ=1000 МВт на /г=25 с-1

при ^2=0,01 и р0=6,4 МПа [51].

Рис. 1-8. Влияние разделительного давления рра3д на

экономичность турбинной установки по данным фир-

мы ДЭ.

1 — только внешний сепаратор; 2 — внешний сепаратор и одно-

ступенчатый промперегреватель; 3 — внешний сепаратор и двух-

ступенчатый промперегреватель; р0 — давление пара перед тур-

биной.

2*

19

Рис. 1-9. Влияние разделительного давления рразд на

характеристики турбинной установки по расчетам

ХТГЗ—ЦКТИ [51].

1 — к. и. д. установки с внешним сепаратором; 2 — к. п. д. уста-

новки с внешним сепаратором и промперегревом для турбин

с ЦСД (------) и без ЦСД (-------), £лп=260°С; 3 — оптималь-

ная температура промперегрева Расчеты проведены для

установки с турбиной насыщенного пара (р0=6,4 МПа, Рэ=

= 1000 МВт, Л=25 с-1).

По расчетам различных организаций,

с учетом диапазона применяемых конструк-

ций турбин, тепловых схем и используемых

параметров оптимальное разделительное дав-

ление в схеме с одной ступенью внешней се-

парации = (0,050,15) р0. Выигрыш

в к. п. д. установки Дцэ/ц0=:2,5^-4%.

Возможны разные схемы включения внеш-

них сепараторов (рис. 1-10).

В турбинах большой мощности и относи-

тельно высокого начального давления (ро^

^6 МПа) иногда предусматривают две сту-

пени внешней сепарации. Такая схема, в ча-

стности, применена на турбине Р;)=660 Л4Вт

(без вторичного перегрева) для АЭС «Вюрга-

сен» с ВВРк. При р0=6,6 МПа и рк=3,4 кПа

сепарация производится при

р1 = 0,14/?о и р11 =0,026ро.

7разд ’ /0 'разд 0

Следует отметить, что установка второго

внешнего сепаратора требует выделения

в турбине части среднего давления, а при

больших мощностях даже цилиндра среднего

давления (см. рис. 5-20). Вторая ступень се-

парации повышает экономичность установки

дополнительно на Ац0/цп=0,3-г-1,0°/о. Естест-

венно, что оптимальное разделительное дав-

ление первого сепаратора также повышается.

Окончательно выбор разделительного дав-

ления определяется технико-экономическим

расчетом. С учетом изменения стоимости уста-

новки технико-экономически оптимальное раз-

делительное давление оказывается выше тер-

модинамически оптимального. Это, как уже

указывалось, объясняется упрощением конст-

рукции сепаратора с ростом рразд, меньшими

размерами ресиверов между ЦВД и ЦНД,

меньшими размерами арматуры после сепара-

тора. По расчетам ХТГЗ—ЦКТИ [51], для схе-

мы с одним сепаратором технико-экономиче-

ски оптимальное разделительное давление

выше термодинамического //^д более чем

в 1,5 раза. Следует отметить, что зависимость

расчетных затрат от рра3д существенно более

полога, чем зависимость цэ=( (Рразд)

Рис. 1-10. Возможные схемы внешней сепарации и промперегрева пара в турбинных установках насыщенного па-

ра или с небольшим начальным перегревом.

а —одна ступень сепарации; б — две ступени сепарации; в — одна ступень сепарации и одноступенчатый перегрев паром на-

чальных параметров; г — одна ступень сепарации и двухступенчатый перегрев отборным паром и паром начальных параметров;

д — две ступени сепарации и одноступенчатый перегрев паром начальных параметров; С — сепаратор; ПП — промперегреватель.

20

На большинстве электростанций с водоох-

лаждаемыми реакторами как с двухконтур-

ной, так и с одноконтурной схемой кроме се-

парации применяют промежуточный

перегрев пара, который осуществляется

паром с начальными (перед турбиной) параме-

трами, обычно до —(15-^40) °C

(рис. 1-10,в). Этот перегрев существенно сни-

жает влажность в последующих ступенях тур-

бины и тем самым повышает их к. п. д. и на-

дежность. При промежуточном перегреве по-

вышается /?°^= (0,10-е- 0,23) р0.

Перегретый пар на входе в ЦНД позволя-

ет в условиях эксплуатации измерить параме-

тры пара (что практически невозможно, когда

пар влажный) и повышает надежность ра-

боты облопачивания первых ступеней ЦНД

(см. § 7-4).

Необходимо подчеркнуть, что промежуточ-

ный перегрев паром начальных параметров

(или отборным паром) снижает термический

к. п. д., так как дополнительный за счет этого

перегрева цикл имеет меньшую температуру

подвода тепла, чем основной цикл: 7\т<Т0

(рис. 1-11,6).

Промежуточный перегрев в циклах насы-

щенного пара применяется только для умень-

шения влажности в последующих ступенях

турбины. Особенно он невыгоден, когда нет

сепаратора и рРазд<0,05ро- Тогда, несмотря на

снижение ук, экономичность установки падает.

При столь низких Рразд перегрев оказывается

невыгодным и в сочетании с сепаратором (см.

рис. 1-8). При очень больших значениях

Рразд влажность в последних ступенях окажет-

ся значительной и к. п. д. турбины т]0< пони-

женным.

Поэтому, так же как и в схеме без пром"

перегрева, имеется термодинамически опти-

мальное значение Р°™31, которое будет боль-

ше, чем в схеме без промперегрева (см. рис.

1-8), причем чем выше температура промпере-

грева /ш, тем выше

Технико-экономически оптимальное раздели-

тельное давление и в схеме с промперегревом

будет выше термодинамически \ оптимального

д0,,т . Однако в связи с увеличением ропт

1 разд J 1 разд

разница здесь в технико-экономически и тер-

модинамически оптимальных значениях невели-

ка.

Каждому значению рразд соответствует оп-

тимальная температура промперегрева t™T: чем

ниже /?разд, тем она меньше. Следует отметить,

что ряд зарубежных фирм, чтобы не увеличи-

вать поверхность и теплонапряженность пром-

перегревателя, выбирает /пп только из условий

допустимой влажности в конце турбины у™п,

которая, как отмечалось выше, зависит от ряда

конструктивных особенностей турбины.

Промежуточный перегрев пара будет тер-

модинамически более целесообразен, если его

выполнить двухступенчатым. После сепарато-

ра основной поток пара подогревается сначала

отборным паром (при рОТб~0,5рс), а затем

паром начальных параметров (рис. 1-10,а).

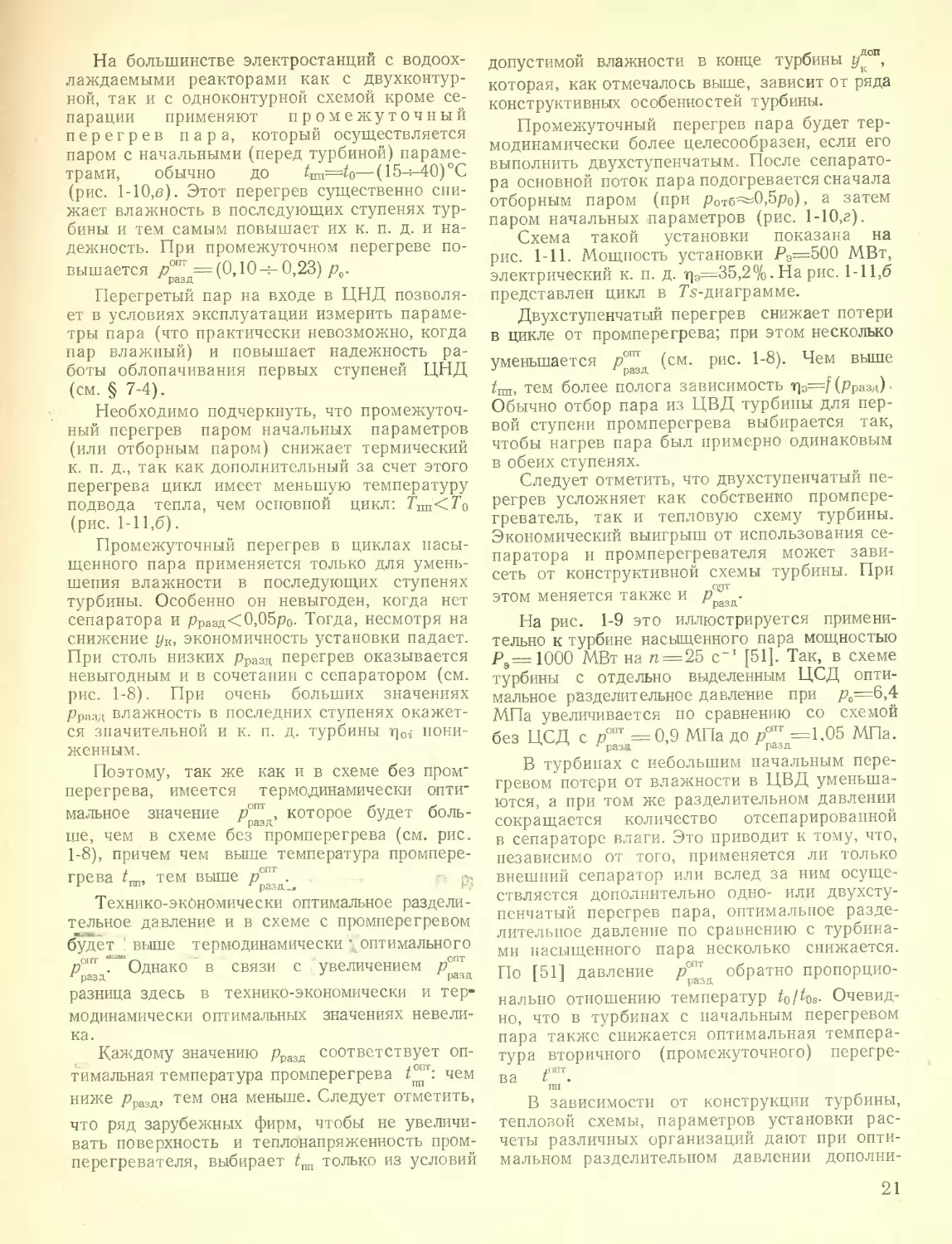

Схема такой установки показана на

рис. 1-11. Мощность установки Рэ=500 МВт,

электрический к. и. д. цэ=35,2°/о. На рис. 1-11,6

представлен цикл в /’s-диаграмме.

Двухступенчатый перегрев снижает потери

в цикле от промперегрева; при этом несколько

уменьшается Р°™3& (см- Рис- ^ем ВЬ1ше

/шт, тем более полога зависимость iq0=f (Рразд) •

Обычно отбор пара из ЦВД турбины для пер-

вой ступени промперегрева выбирается так,

чтобы нагрев пара был примерно одинаковым

в обеих ступенях.

Следует отметить, что двухступенчатый пе-

регрев усложняет как собственно промпере-

греватсль, так и тепловую схему турбины.

Экономический выигрыш от использования се-

паратора и промперсгревателя может зави-

сеть от конструктивной схемы турбины. При

ОЛТ

этом меняется также и р

1 разд

На рис. 1-9 это иллюстрируется примени-

тельно к турбине насыщенного пара мощностью

Рэ—1000 МВт на п = 25 с-1 [51]. Так, в схеме

турбины с отдельно выделенным ЦСД опти-

мальное разделительное давление при д=6,4

МПа увеличивается по сравнению со схемой

без ЦСД с цопт =0,9 МПа до /пт =1,05 МПа.

' разг 'разд

В турбинах с небольшим начальным пере-

гревом потери от влажности в ЦВД уменьша-

ются, а при том же разделительном давлении

сокращается количество отсепарировапной

в сепараторе влаги. Это приводит к тому, что,

независимо от того, применяется ли только

внешний сепаратор или вслед за ним осуще-

ствляется дополнительно одно- или двухсту-

пенчатый перегрев пара, оптимальное разде-

лительное давление по сравнению с турбина-

ми насыщенного пара несколько снижается.

По [51] давление обратно пропорцио-

нально отношению температур /о/Цз- Очевид-

но, что в турбинах с начальным перегревом

пара также снижается оптимальная темпера-

тура вторичного (промежуточного) перегре-

ва t .

пп

В зависимости от конструкции турбины,

тепловой схемы, параметров установки рас-

четы различных организаций дают при опти-

мальном разделительном давлении дополни-

21

31,6 К г/С

25,8 кг/с ПП1 ПП2

500МВТ

пг

Т

я

2,85 мпа

На эжектор и

уплотнения

—•- 5,66МПа

— L/ 531 кг/с, 259 °C, 3201 кДж/кг

г~Ч—н

I У,$кг/С ’\

. 751 кг/с £

J 2783кДж/кг

ЦВД

ПЧ I

ПП1

ц.В.д.

2683к Дж/к г

ЦНД

ЦНД

Ч26кг/с

5,1 кПа

2327кДж/кг

'п.8^39К/С

Уг^Ъ

У2=1°/в

Тп=5+7К

Уо~0,25в/о

ПП2

Тпгг532К

Тпп

ц.н.д.

Тк=306К y^9i7»/o

Рис. 1-11. Турбинная установка насыщенного пара Рэ^бОО МВт с внешним сепаратором и двухступенчатым про-

межуточным перегревом и шестью отборами для подогрева питательной воды.

а — бездеаэраторная тепловая схема: ПГ — парогенератор; К — конденсатор; С — сепаратор; ПП1 — промежуточный перегреватель

на отборном паре; ПП2— то же на паре начальных параметров; П1—П6 — подогреватели; ПЭ Ж. — подогреватель эжектора; СП—

сальниковый подогреватель; КН — конденсатный насос; ИН — питательный насос; ДН — дренажный насос; ДБ — дренажный бак;

б — процесс в Ts-диаграмме (без регенеративных отборов).

тельный выигрыш для одноступенчатого пром-

перегрева Дт)э/т]э=1,2^-3,00/о. При двухступен-

чатом перегреве этот выигрыш возрастает еще

на Лг]э/г]э=0,2^-0,8%.

Регенеративный подогрев питательной воды

На всех АЭС осуществляется регене-

ративный подогрев питательной

воды. Выигрыш в к. п. д. установки за счет

регенеративного подогрева зависит от конеч-

ной температуры подогрева питательной воды

^п.в, от числа отборов zp, совершенства схемы

и от начальных параметров пара.

Температура питательной воды, при кото-

рой к. п. д. турбинной установки будет наи-

высшим, называется термодинамически опти-

мальной /опт. Ее можно оценить по соотноше-

П-В

НИЮ

где tOs и /к—температуры насыщения при

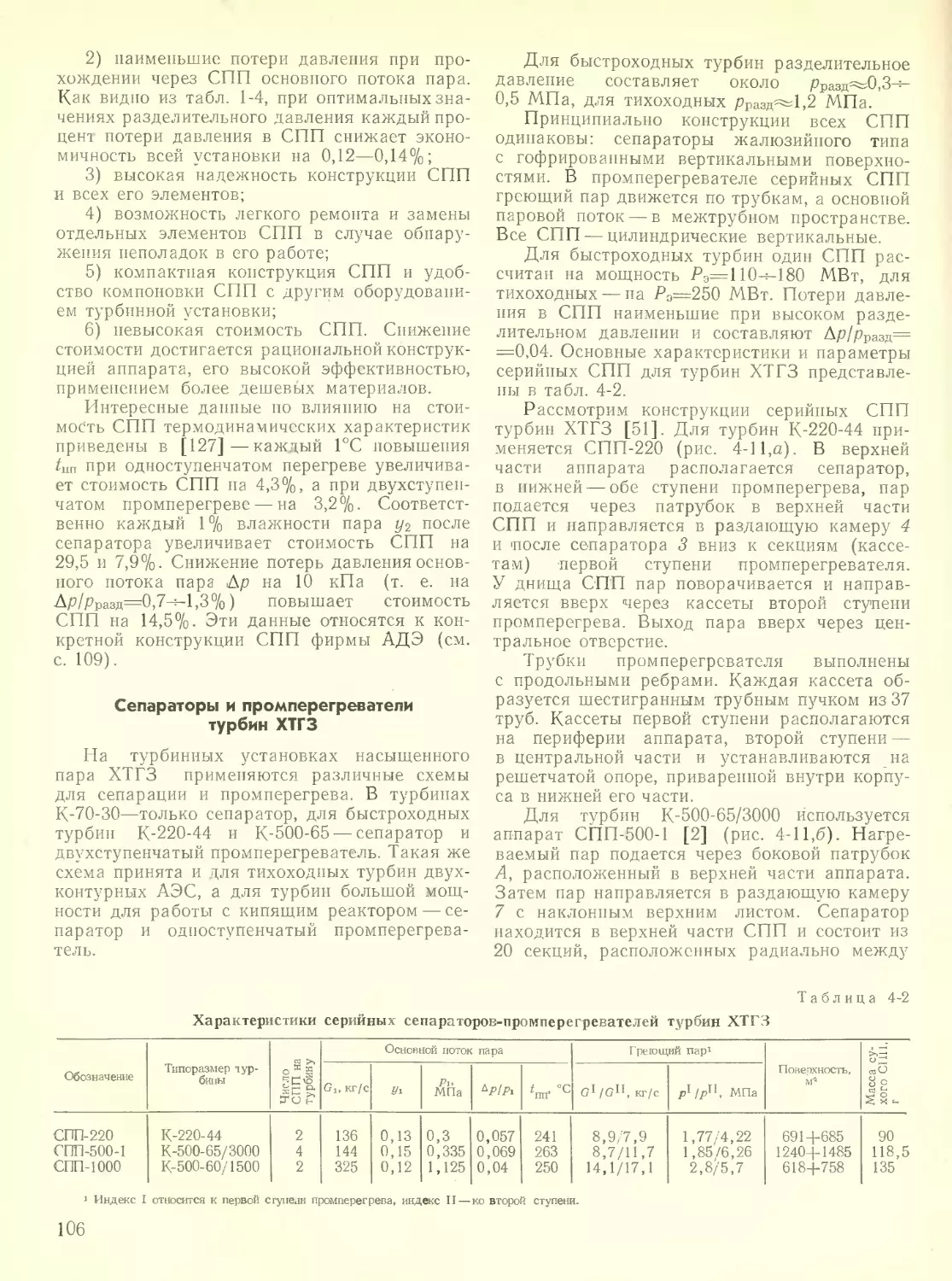

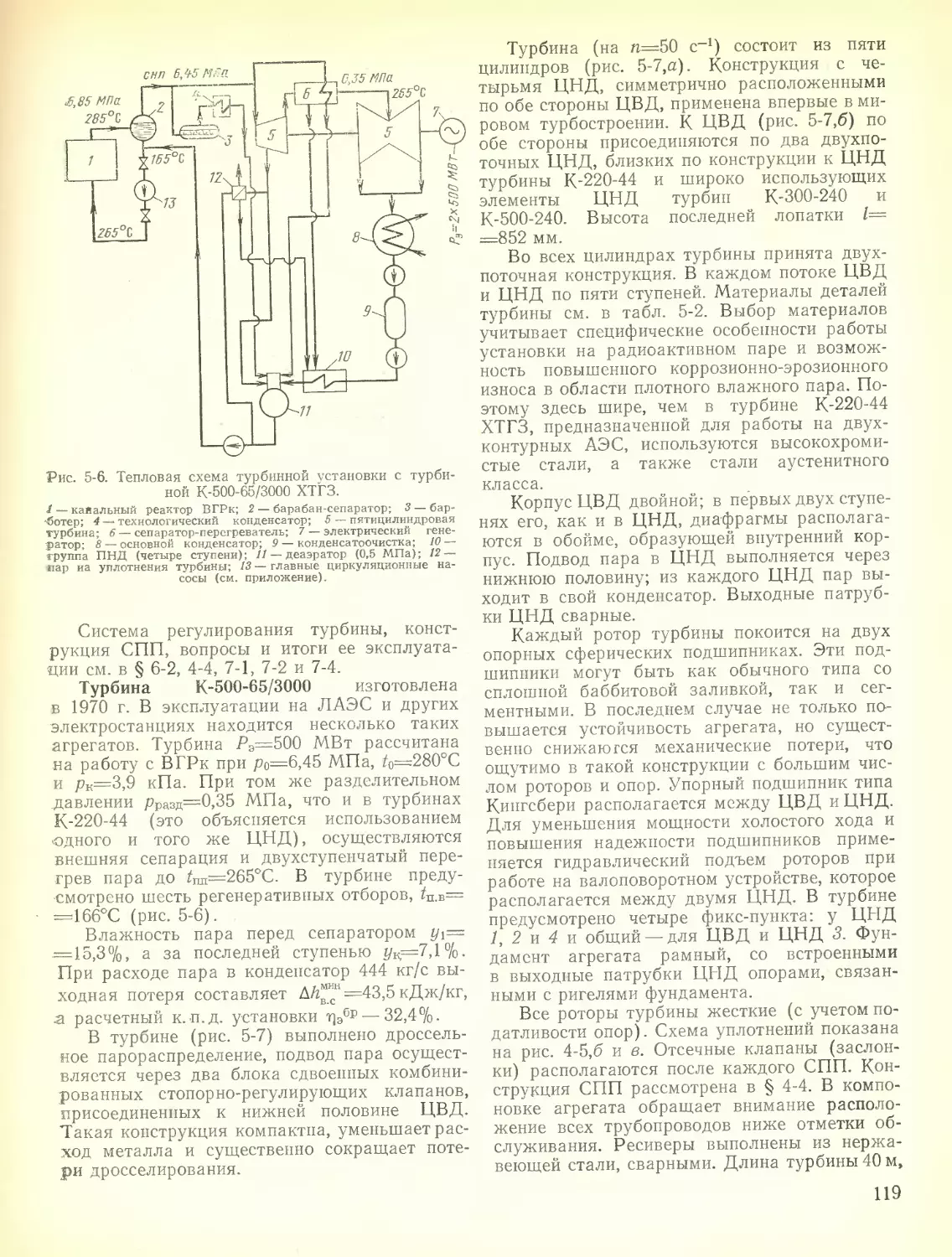

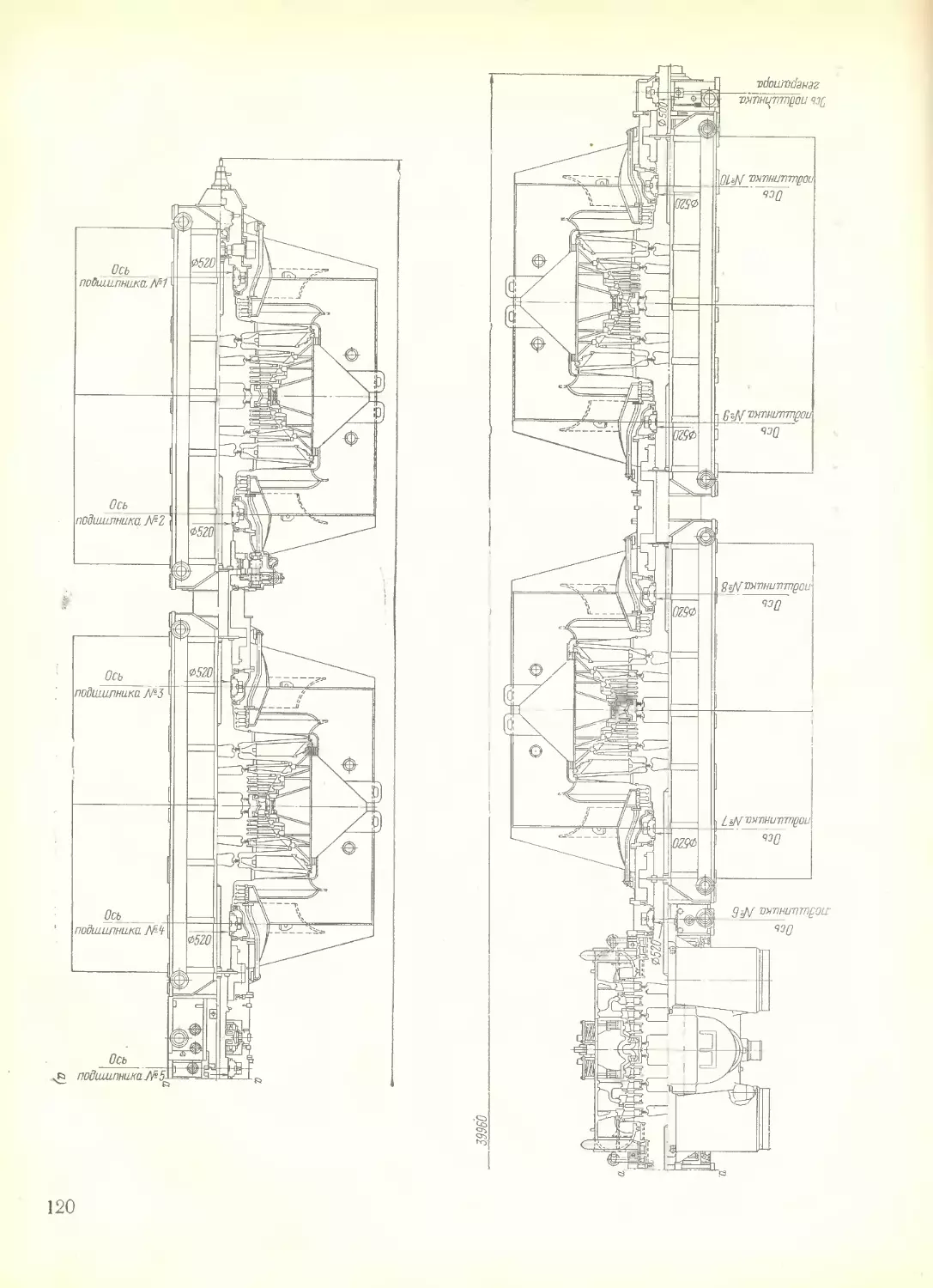

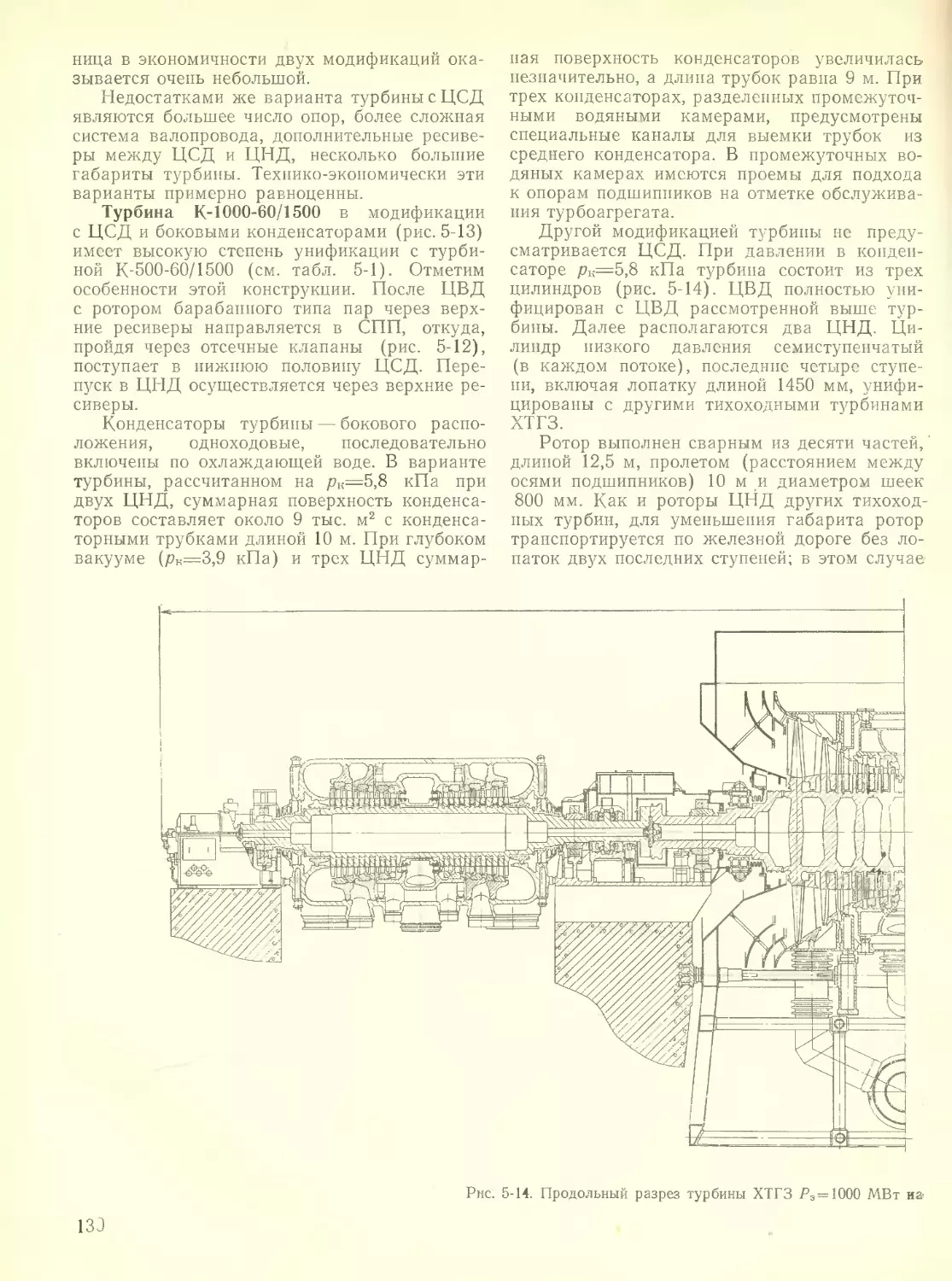

давлениях соответственно р0 и рк- Для ро=