Автор: Самсонов Г.В. Уманский Я.С.

Теги: химия химическая промышленность металлургия металлургическая промышленность

Год: 1957

Текст

[ ________________

МЕТАМОБ

Г. В. САМСОНОВ и Я. С, УМАНСКИЙ

ТВЕРДЫЕ СОЕДИНЕНИЯ

ТУГОПЛАВКИХ МЕТАЛЛОВ

ГОСУДАРСТВЕННОЕ

НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

ЛИТЕРАТУРЫ ПО ЧЕРНОЙ И ЦВЕТНОЙ МЕ'ГАЛЛУРГИИ

Москва 1957

Рецензенты: проф-доктвр Б. Ф. ОРМОнТ,

канд. техн, наук В. И. ТРЕТЬЯКОВ

АННОТАЦИЯ

В книге описаны свойства, методы получе-

ния и области применения гидридов, карби-

дов, нитридов, боридов и силицидов тугоплав-

ких переходных металлов IV, V, VI, VII и

VIII групп периодической системы Д. И. Мен-

делеева (титана, циркония, ванадия, ниобия,

тантала, молибдена, вольфрама, железа и

др ), а также их сплавов, имеющих важное

значение как в металлургии специальных

сплавов, так и в технологии производства

твердых сплавов.

Книга рассчитана на инженерно-технических

работников и работников научно-исследова-

тельских учреждений металлургической про-

мышленности.

ПРЕДИСЛОВИЕ

В директивах XX съезда Коммунистической партии Советско-

го Союза определяется одна из главных задач шестого пятилет-

него плана: «...на базе преимущественного развития тяжелой

промышленности, непрерывного технического прогресса и повы-

шения производительности труда обеспечить дальнейший мощ-

ный рост всех отраслей народного хозяйства...»1

Большое внимание уделяется производству легированных ста-

лей, высокостойких огнеупоров, жаропрочных сплавов, дальней-

шему развитию электроники, радиотехники, модернизации и по-

вышению производительности металлообработки.

В решении этих задач существенная роль принадлежит ис-

пользованию твердых тугоплавких металлических соединений —

боридов, карбидов, нитридов и силицидов редких тугоплавких

металлов (вольфрама, молибдена, титана, циркония, ванадия,

ниобия, тантала, хрома), марганца, железа, кобальта и никеля,—

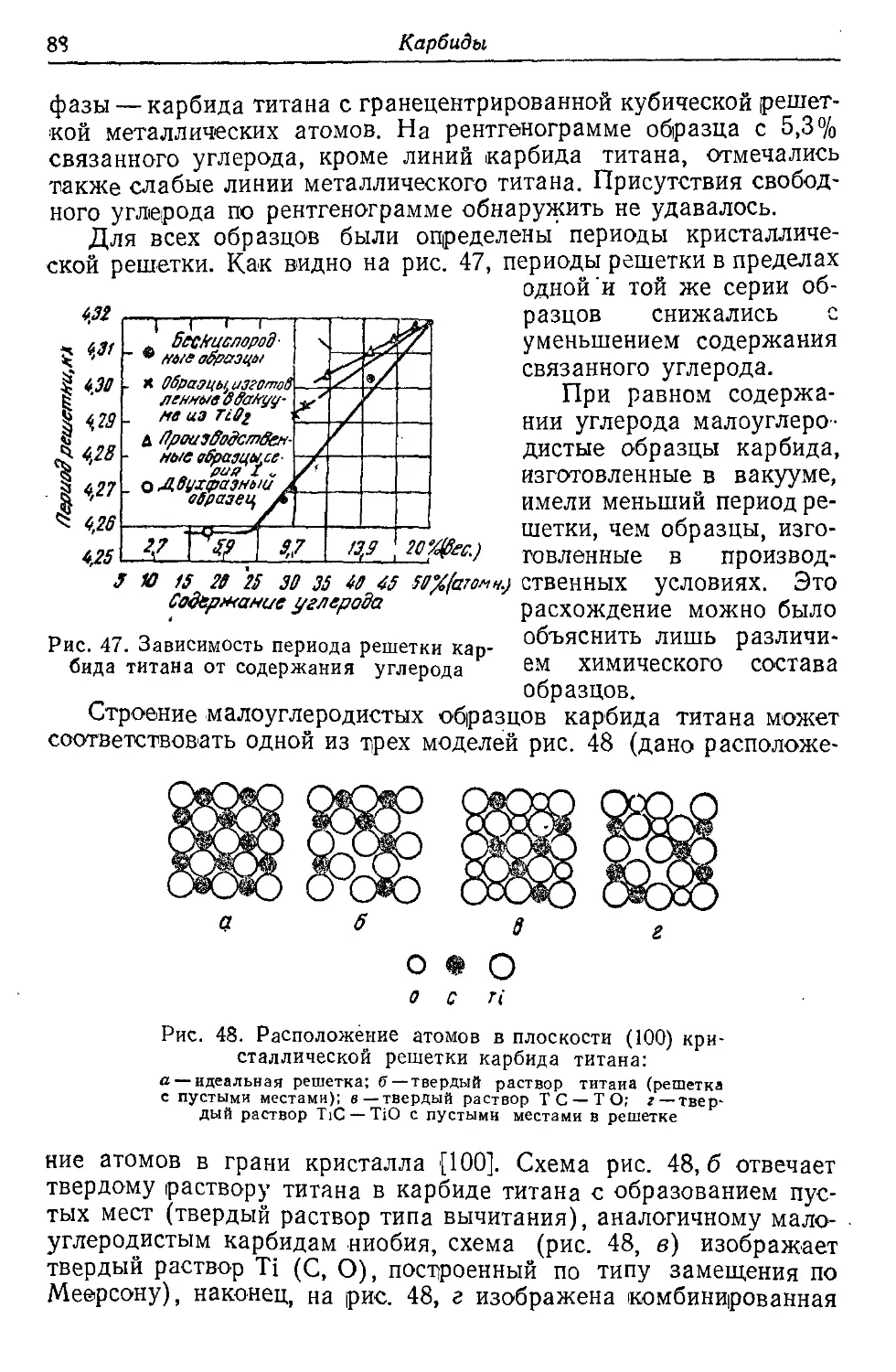

которые наряду с высокой твердостью и тугоплавкостью обла-

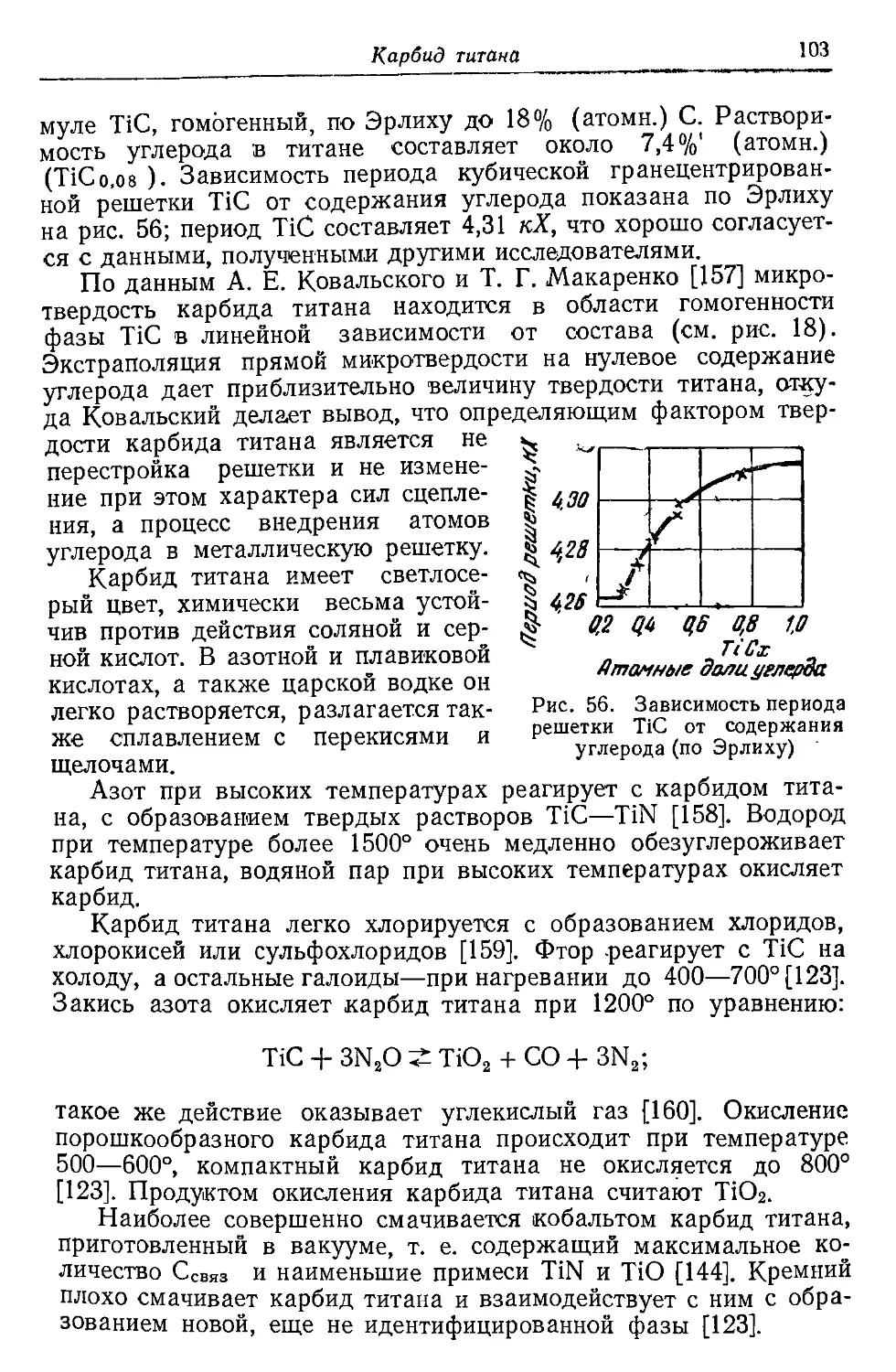

дают жаростойкостью, жаропрочностью, специфическими элек-

трическими, магнитными и химическими свойствами. Эти соеди-

нения в значительной мере определяют свойства разнообразней-

ших сплавов, начиная от углеродистой и легированных сталей

и кончая твердыми сплавами, применяющимися для металло-

обработки и бурения; их используют в качестве абразивных ма-

териалов, высокотемпературных специальных огнеупоров, в элект-

ро- и радиотехнике и т. д.

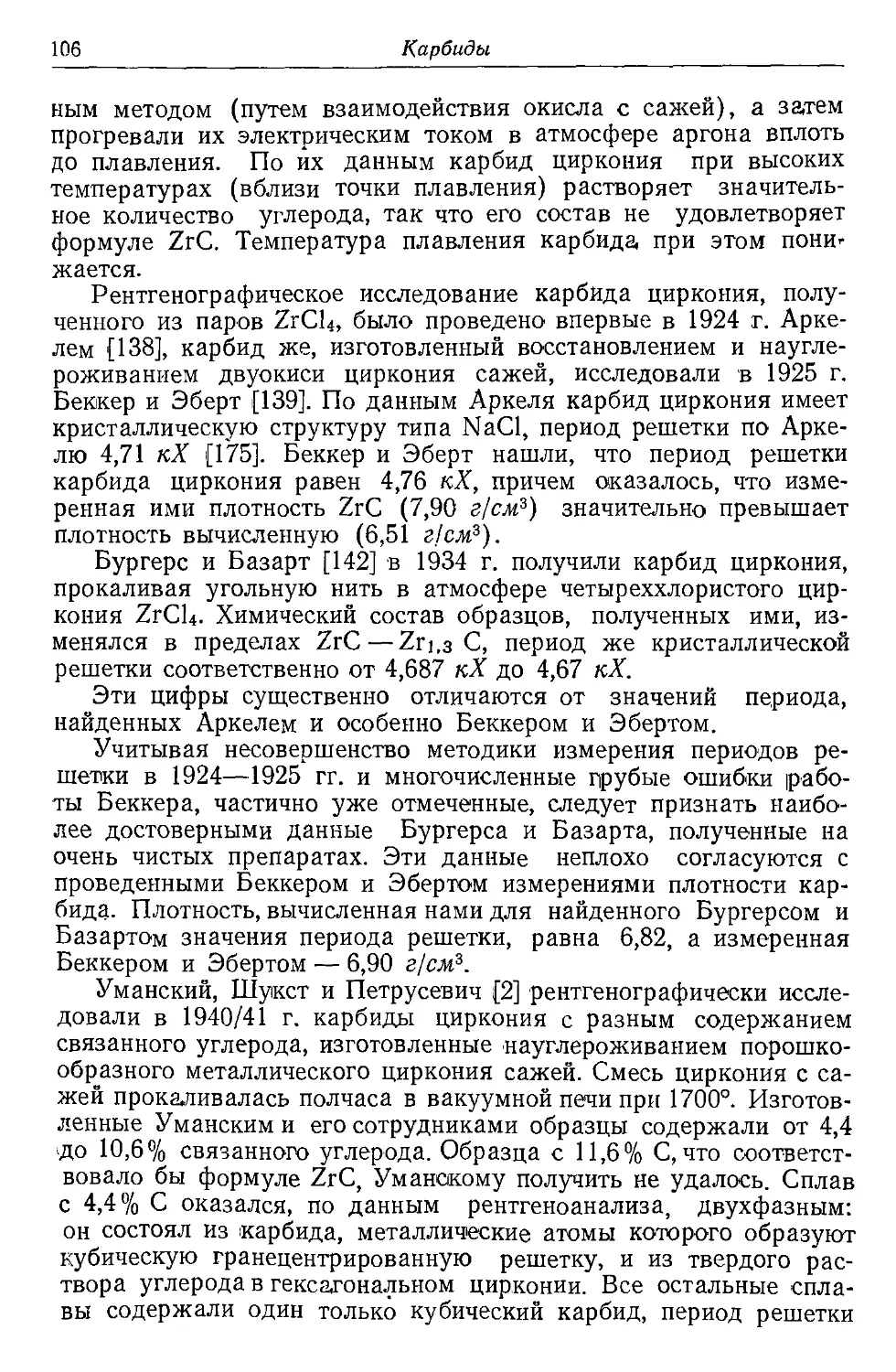

Тугоплавким боридам, карбидам, нитридам и силицидам по-

священы сотни журнальных статей, ряд советских и зарубежных

монографий [1—4], в том числе вышедшая в 1953 г. на англий-

ском и немецком языках ценная .монография Р. Киффера и

П. Шварцкопфа «Твердые -соединения и твердые сплавы».

Следует отметить, что в настоящее время в Советском Сою-

зе появился ряд публикаций, посвященных выяснению отдель-

ных вопросов теории строения и свойств твердых и тугоплавких

соединений переходных металлов с бором, углеродом, азотом и

кремнием, в том числе работы Г. С. Жданова, Г. А. Меерсона,

Б. Ф. Ормонта, А. Е. Ковальского, Г. С. Креймера, Г. Б. Бокия;

1 Директивы XX съезда КПСС по шестому пятилетнему плану разви-

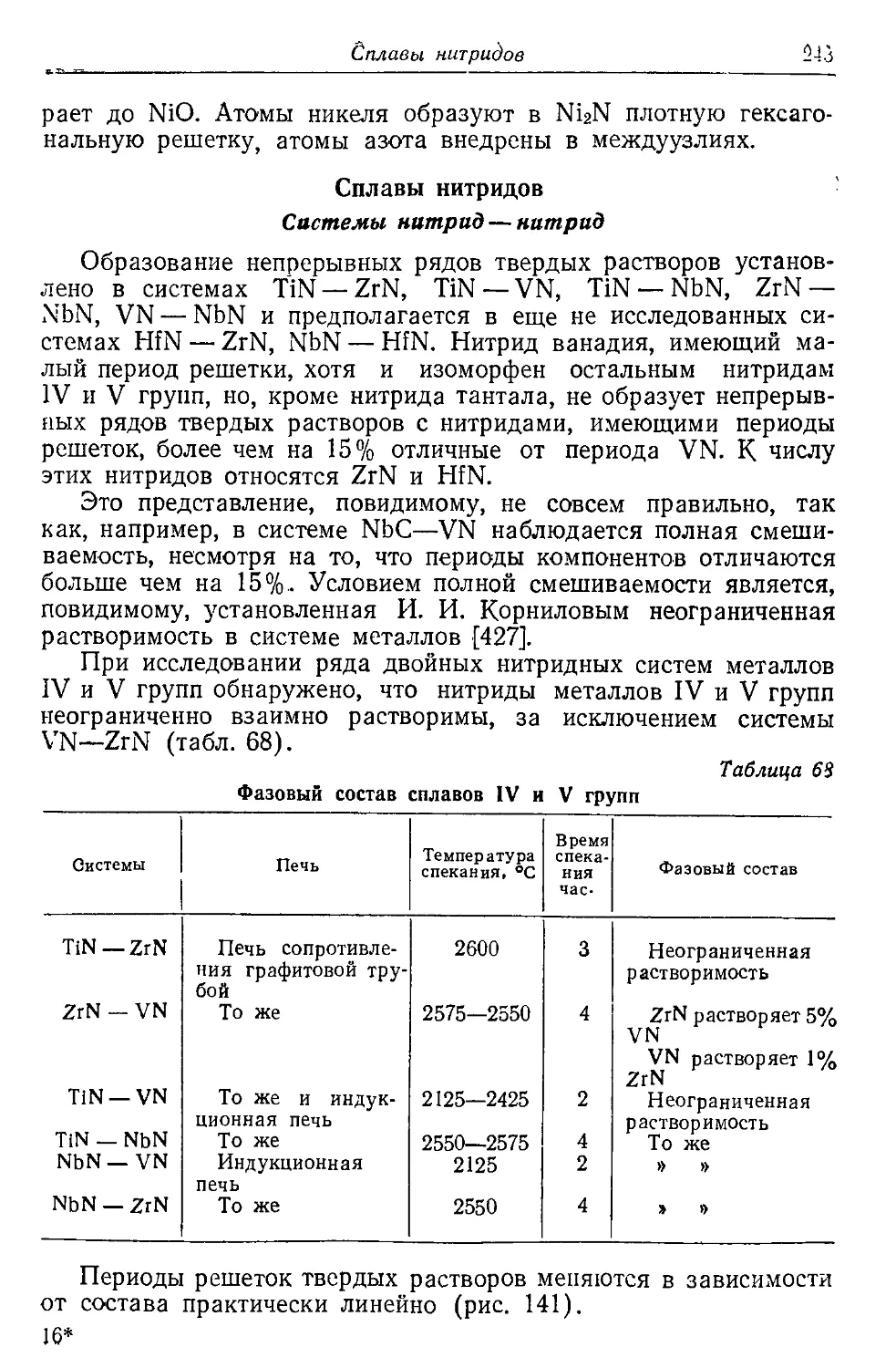

тия народного хозяйства СССР на 1956—1960 годы, Госполитиздат,

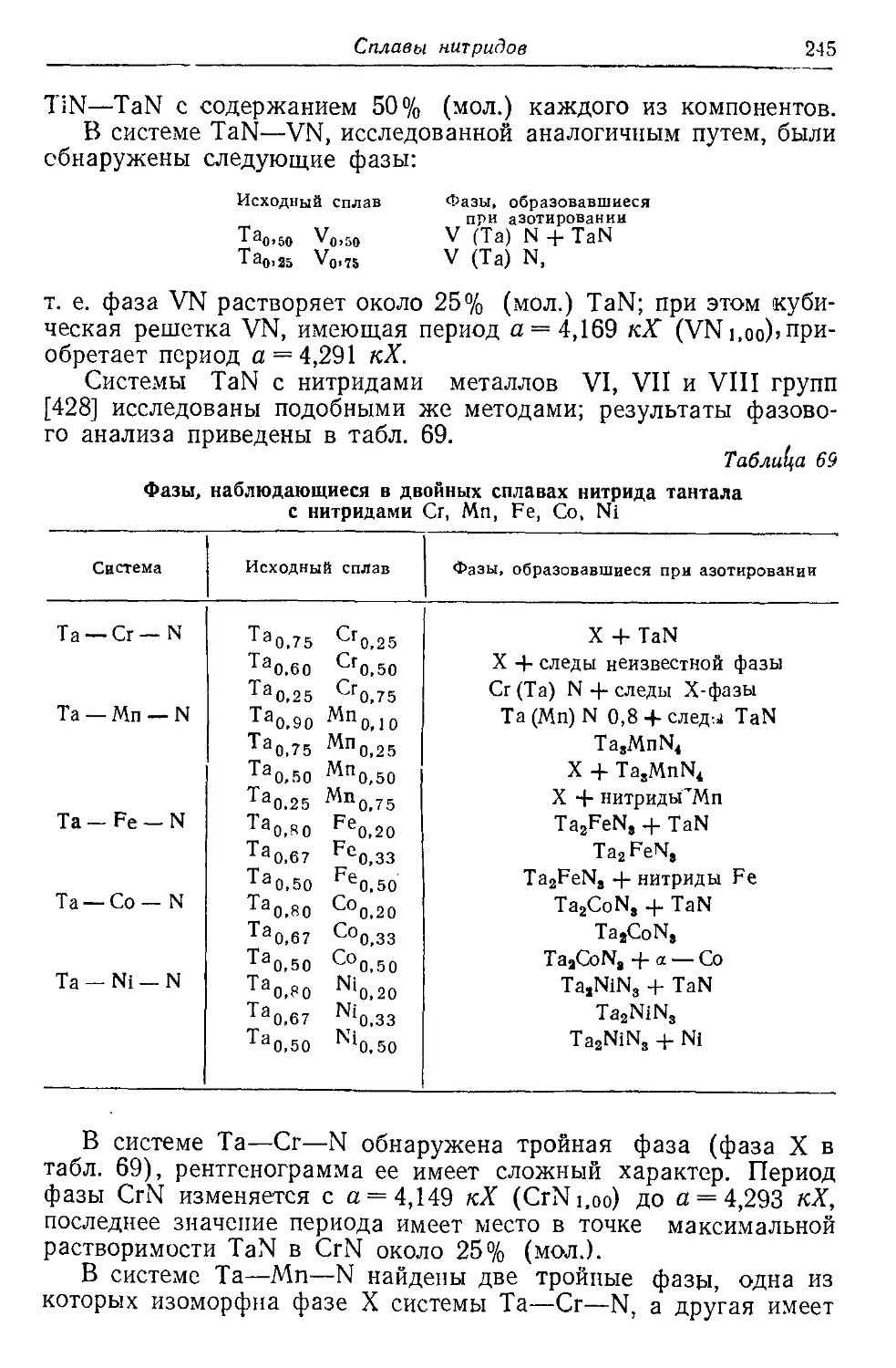

1956, стр. 5.

4

П редисловиё

ряд принципиально важных соображений по прочностным свой-

ствам высказан академиком П. А. Ребиндером. Особенно сле-

дует отметить плодотворную деятельность в этом отношении по-

стоянного межинститутского коллоквиума по твердым фазам пе-

ременного состава, созданного по инициативе Физико-химиче-

ского института им. Л. Я. Карпова.

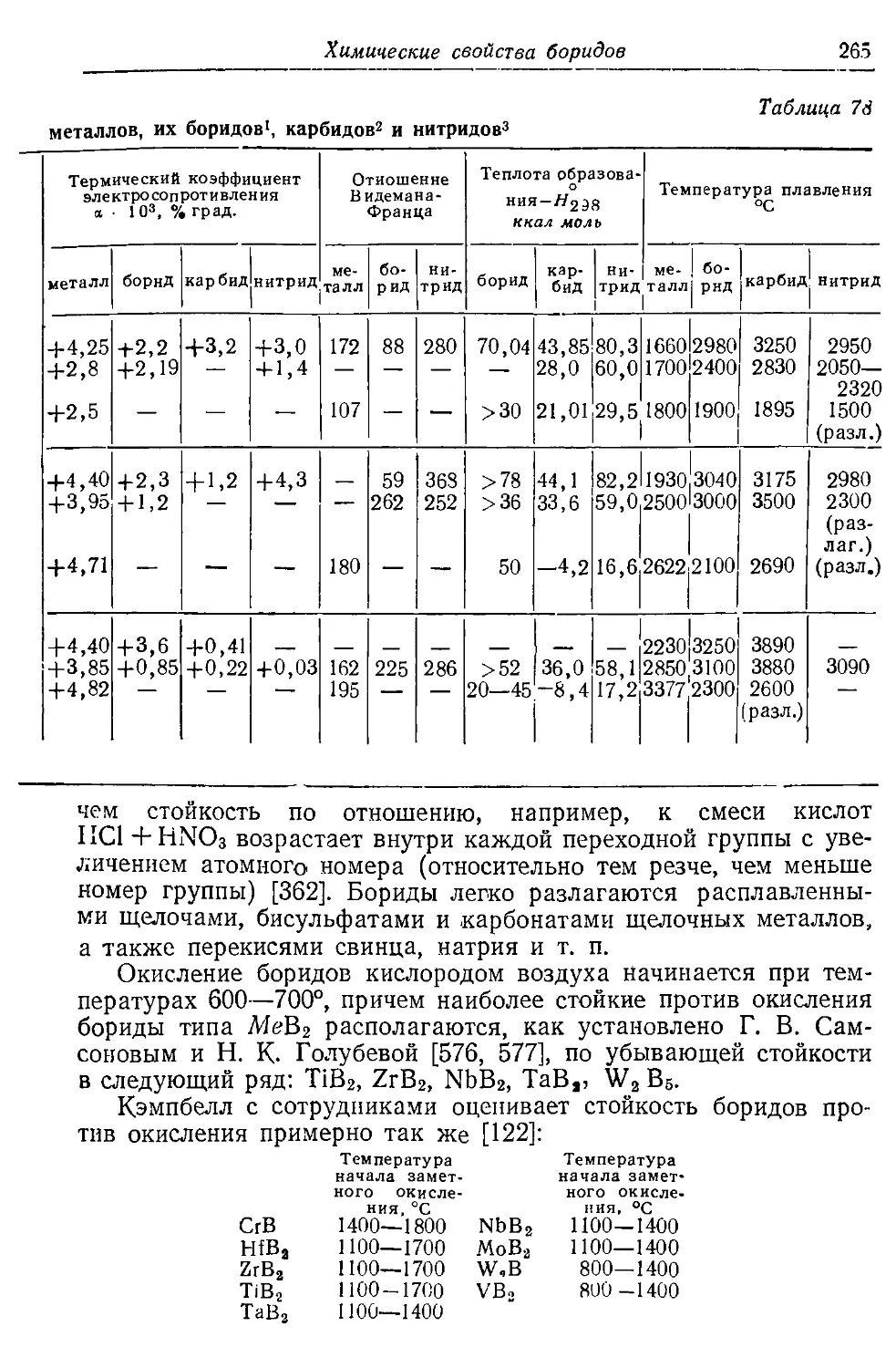

Авторы книги попытались обобщить имеющиеся литератур-

ные данные, используя определенные представления о физиче-

ской природе твердых и тугоплавких соединений. Для создания

цельной картины, кроме веществ, имеющих широкое промышлен-

ное применение, в книге рассматриваются и такие, например,

соединения, как гидриды металлов переходных групп, анализ

строения и физических свойств которых позволяют лучше разо-

браться в физической природе металлических нитридов и боль-

шинства металлических карбидов.

Авторы старались избегать ставших уже тривиальными тех-

нологических подробностей, кроме того, совершенно опущен

раздел технологии производства твердых сплавов, достаточно

полно описанной в многочисленных советских и зарубежных из-

даниях.

Описываемые в книге тугоплавкие соединения изучены не в

равной мере. Детально исследованы только фазы внедрения. Это

побудило авторов предпослать специальным главам II—VI,

каждая из которых посвящена подробному рассмотрению со-

единений металлов переходных групп с каким-либо одним неме-

таллом — водородом, углеродом, азотом, бором или крем-

нием,— главу I, в которой дана общая характеристика всех фаз

внедрения — гидридов, нитридов и карбидов..

Глава I написана Я. С. Уманским, главы III и IV —

Я. С. Уманским и Г. В. Самсоновым совместно и главы II, V и

VI — Г. В. Самсоновым.

Авторы будут признательны за все критические замечания и

указания по материалу, излагаемому в книге.

ВВЕДЕНИЕ

Водород, бор, азот и углерод образуют с металлами химиче-

ские соединения, обладающие различной физической природой.

Соединения этих элементов с металлами переходных групп1 не

удовлетворяют законам химической валентности и имеют явно

выраженный металлический характер, с остальными же метал-

лами эти элементы образуют солеобразные неметаллические

соединения, как, например, гидриды щелочных металлов LiH,

NaH и т. д., нитрид алюминия A1N и карбиды щелочноземель-

ных металлов СаС2, SrC2, ВаС2 (если гидриды и нитриды этого

типа имеют нормальные валентности, то неметаллические кар-

биды отклоняются от нормальных валентностей).

Металлические карбиды, бориды, нитриды и гидриды могут

быть в свою очередь разбиты на два класса веществ, обладаю-

щих кристаллическими структурами разных типов. Вещества

первого класса, к числу которых относятся все бориды металлов

переходных групп, карбиды железа, хрома и марганца, моно-

карбиды вольфрама и молибдена WC, МоС и нитриды тантала

TaN и молибдена MoN, имеют разнообразные, порой сложные

специфические кристаллические структуры. Гидриды, почти все

нитриды и многие карбиды металлов переходных групп имеют

очень простые «структуры внедрения».

В этих веществах, которые мы будем называть в дальнейшем

«фазами внедрения», атомы металла образуют одну из типич-

ных металлических решеток — гексагональную компактную, ку-

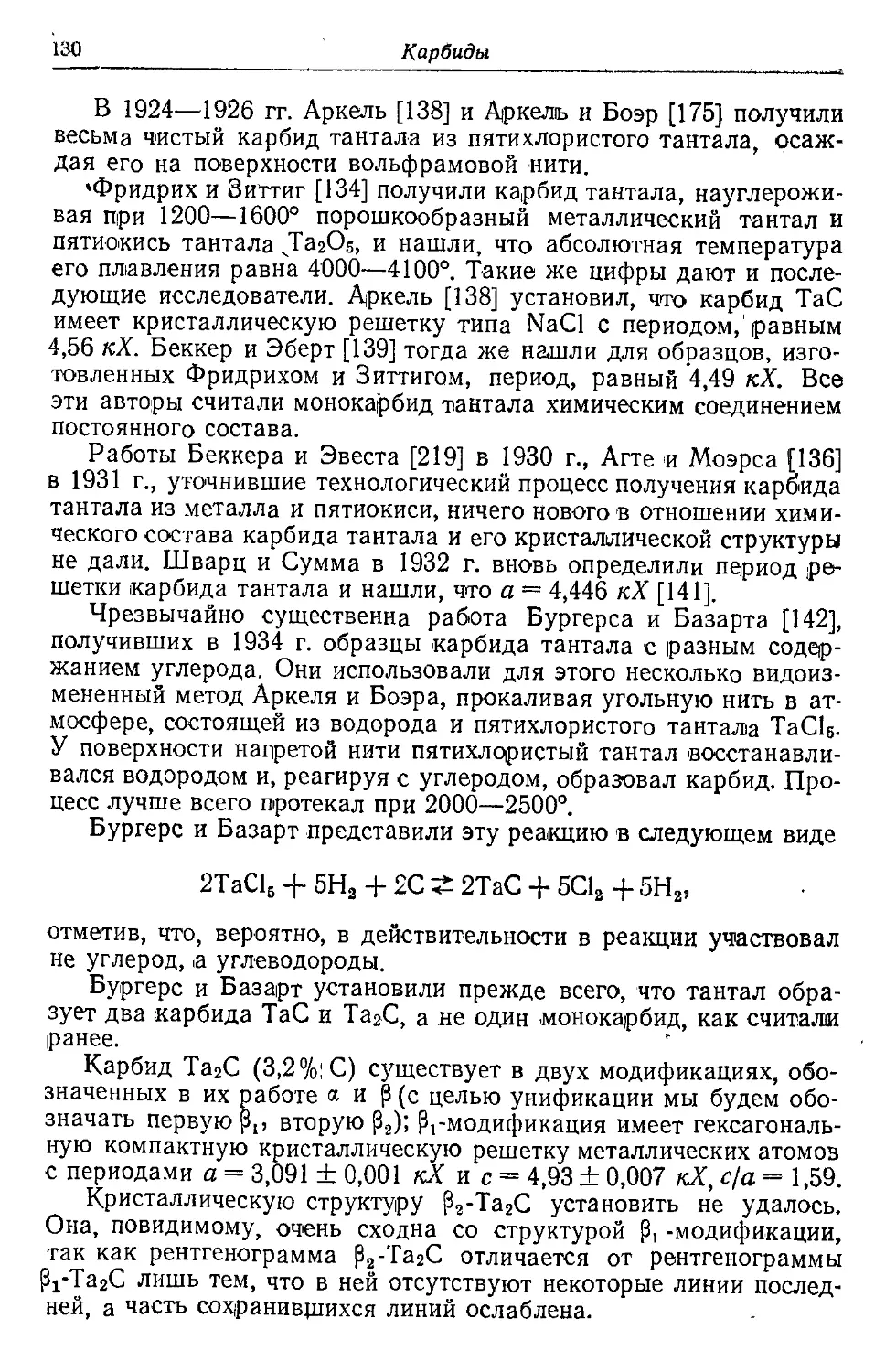

бическую гранецентрированную или объемноцентрированную, а

атомы неметалла располагаются («внедряются») в промежут-

ках между металлическими атомами.

Двойные карбиды, в состав которых входят, с одной сторо-

ны, вольфрам или молибден, а с другой — железо, кобальт или

никель, представляют собой своеобразную разновидность фаз

внедрения с усложненными структурами.

1 Напомним, что к переходным относятся металлы, расположенные в

средних частях длинных периодов периодической системы элементов, от

"1 (Sc) до 28 (Nit, от 39 (Y) до 46 (Pd,) от 57 (La) до 78 (Pt). Особенно-

сти строения электронных оболочек атомов и физические свойства этих ме-

таллов будут описаны ниже,

«6

Введение

Анализ опытных данных, проведенный Хэггом [5], показал,

что характер структуры того или иного карбида, нитрида, гид-

рида или борида металла переходной группы почти всегда опре-

деляется соотношением атомных радиусов металла гМе и неме-

талла гх. Если гж/гЛ1в< 0,59 (rMJrx > 1,7), то образуется фаза

внедрения, если же rx [гМе > 0,59, возникает фаза со сложной

решеткой.

Для расчета принимались значения атомных радиусов по

Гольдшмидту: гн = 0,46 A; rN = 0,71 А; гс=0,77 А и гв =

О

— 0,91 А. Атом бора столь велик, что во всех боридах rdrMe >

>0,59, и потому многие бориды имеют сложные кристалличе-

ские решетки. Во всех гидридах и нитридах металлов переход-

ных групп 0,59 — почти все они являются фазами внед-

рения. Наконец, для некоторых карбидов rxlrMe <0,59; они

имеют структуру внедрения, в карбидах же железа (гре =

= 1,27 А), марганца (гМп = 1,30 А) и хрома (гСг = 1,28 А) соот-

ношения Гх/г^^О,59 (rc/rFe = 0,605; гс/гМп = 0,593 и гс/гСг =

= 0,60), поэтому они имеют сложные кристаллические структуры.

Следует иметь в виду, что эмпирическое правило Хэгга имеет

исключения. Исследования последних лет показали, например,

что монокарбиды вольфрама и молибдена и нитриды молибдена

MoN и тантала TaN не являются фазами внедрения, хотя для

всех этих веществ гх/гме 0,59. С другой стороны, при низко-

температурном отпуске закаленной стали из твердого раствора

выделяется метастабильный карбид железа (е-карбид) со струк-

турой внедрения, хотя гс/гРе > 0,59.

Все изученные до сих пор твердые растворы водорода, азота,

углерода и бора на основе металлов переходных групп построе-

ны по типу внедрения (даже в тех случаях, когда Гх1гме > 0,59,

например при растворении углерода в у-железе с образованием

аустенита).

Особо следует остановиться на силицидах. В отличие от во-

дорода, азота, углерода и бора кремний образует с металлами

твердые растворы не типа внедрения, а типа замещения. Неко-

торые силициды с небольшим содержанием кремния не только

обладают металлическими свойствами, но и имеют типичные ме-

таллические структуры (например, силицид меди Cu6Si со струк-

турой Р-марганца, силицид никеля Ni3Si с решеткой Cu3Au, фаза

Fe3Si со структурой Fe3Al, соединения V3Si, Cr3Si, Mo3Si со

структурой р-вольфрама). Эти силициды' являются своеобраз-

Введение 7

ними аналогами фаз внедрения с той только разницей, что в

фазах внедрения атомы водорода, азота или углерода разме-

щаются в межатомных промежутках металлических решеток,

атомы же кремния участвуют в построении металлических

структур как «полноправные партнеры» атомов второго компо-

нента. Это различие — неизбежное следствие различного типа

растворения в металлах азота, углерода и водорода, образую-

щих растворы внедрения, и кремния, образующего растворы за-

мещения.

Богатые кремнием силициды металлов переходных групп, со-

храняя металлические свойства, имеют специфические, обычно

сложные кристаллические решетки.

ГЛАВА I

ПРИРОДА МЕТАЛЛИЧЕСКИХ КАРБИДОВ, НИТРИДОВ,

ГИДРИДОВ, БОРИДОВ и СИЛИЦИДОВ

Металлы переходных групп

К числу переходных металлов относятся химические элемен-

ты, в атомах которых происходит заполнение недостроенных

электронных групп элемента с порядковыми номерами 21—28

(Sc, Ti, V, Сг, Мп, Fe, Со, Ni), 39—46 (У, Zr, Nb, Mo, Тс, Ru,

Rh, Pd), 57—78 (La, металлы редких земель, Hf, Ta, W, Re, Os,

Ir, Pt) и 89—92 (Ac, Th, Pa, U).

Как известно, атом девятнадцатого элемента периодической

системы — калия — содержит один электрон в четвертой элек-

тронной группе, так называемый 45-электрон1, хотя третья груп-

па его электронной оболочки недостроена (в ней насчитывается

лишь 8 электронов из 18, отсутствует Sd-подгруппа). Причина

появления 45-электрона при отсутствии З^подгруппы заключа-

ется в том, что энергия d-электронов оказывается выше, чем

энергия s-электронов следующей группы (рис. 1). Лишь после

заполнения 45-подгруппы (Са, z = 20) начинается достройка

третьей группы (Sc, z = 21).

Достройка эта продолжается в интервале от 21 до 28-го эле-

мента периодической системы (никель). Медь (z = 29)—пер-

вый элемент с достроенной третьей электронной группой. Эле-

менты от скандия до никеля и образуют первую переходную

группу.

1 Напомним, что каждый электронный слой атома (электронная груп-

па) состоит из ряда подгрупп. Число подгрупп в группе равно ее порядко-

вому номеру. Первая, s-подгруппа, содержит не более 2 электронов, вто-

рая (р) — не более 6, третья (d) — не более 10, четвертая (f) — не более

14 электронов. Атом меди — 29-го элемента периодической системы с тремя

заполненными электронными группами можно описать с помощью такой

схемы:

№ группы 12 34

И н д е к с —

подгруппы s s р s р d s

электронов 2 2 6 2 6 10 1

Кратко эта схема записывается так: 1№2№2рс3№3р(13</1о451, т. е. числа элек-

тронов, принадлежащих той или иной подгруппе, ставятся вверху около

обозначения подгруппы.

10 Природа металлических карбидов, нитридов, гидридов, боридов

В металлах второй переходной группы (от Y, z = 39 до Pd,

z — 46) происходит заполнение 4<Аэлектронной подгруппы при

наличии 55-электронов. В металлах третьей переходной группы

заполняются электронные подгруппы 4/ . (металлы редких

земель) и 5<7 при наличии подгруппы 6s. В актинидах

(89—Ас—100—Ct) начинается заполнение подгруппы 5) при.

наличии 75-электронов.

лированных атомах

£

В табл. 1 приводятся данные о распределении электронов по

группам и подгруппам в изолированных атомах важнейших в

техническом отношении металлов переходных групп (металлы

редких земель и актиниды в таблицу не внесены).

Современная квантовая теория1 учит, что при сближении ато-

мов, приводящем к образованию кристаллов, уровни энергии

валентных электронов размываются (электроны, принадлежа-

щие к одной и той же подгруппе одной и той же группы, имев-

1 Мы в основном пользуемся представлениями так называемой «зон-

ной теории металлов», рассматривающей движение не взаимодействующих

между собой электронов в периодическом электрическом поле ридящих Ч

узлах решетки положительно заряженных ионов,

Металлы переходных групп

11

шие в изолированных атомах строго определенное значение

энергии, в кристалле могут иметь различную энергию). Валент-

ные электроны отдельных атомов становятся общим достоя-

нием всего металлического кристалла, непрерывно переходя ог

одного атома к другому.

Общая кинетическая энергия валентных электронов в метал-

ле (ее часто называют «энергией Ферми») возрастает с увели-

чением компактности решетки, в частности, при сжатии решетки,

и соответственно уменьшается при расширении последней. В ме-

таллах переходных групп несколько размываются также уровни

энергии незаполненных внутренних подгрупп (например, 3rf —

уровень в никеле).

На рис. 2 [6] показано размытие энергетических уровней 3d и

4s никеля при уменьшении межатомного расстояния R (по оси

Рис'. 2. Размытие энерге-

тических уровней 3d-

и 48-электронных под-

групп (по Мотту и Джон-

су [6])

Рис. 3. Распределение электронов

в никелевом и медном кристаллах по

подгруппам 3d и 4s (по Слейтеру)

1 )

величина

R

абсцисс графика отложена

Уровень энергии валент-

ных электронов 4s размывается сильнее, чем уровень 3d, и зна-

чения энергий 3d и 4s при расстояниях R, соответствующих нор-

мальной кристаллической решетке металла, перекрываются. На

рис. 3 приведена картина распределения электронов никелевого

и медного кристаллов по подгруппам (или «полосам») 3d и 4s.

Предельное количество электронов, могущих вместиться в

полосах 4s и 3d при их заполнении, пропорционально полным

площадям, ограниченным соответствующими кривыми л3(/(е)

и «т. (е), где е—энергия электрона, выраженная в «атомных

единицах» Ry (атомная единица энергии Ry равна 1 эв).

Числа электронов, реально имеющихся в этих полосах, про-

12 Природа металлических карбидов, нитридов, гидридов, боридов

Строение атома, кристаллическая структура и

1ый номер V я я еЗ Я © св Распределение электронов по группам Атомный радиус

3 4 5 6

S о »S х з £ р d s р d / s P d f £

20 Са* 2 6 — 2 — — — — — — — 1,96

22 Ti 2 6 2 2 1,46

23 V 2 6 3 2 1,35

24 Сг 2 6 5 1 1,285

25 Мп 2 6 5 2 1,36

26 Fe 2 6 5 2 1,26

27 Со 2 6 7 2 1,25

28 N1 2 6 8 2 —— — — — — — — 1,2

29 Си* 2 6 10 1 1,275

38 Sr* 2 5 10 2 6 — — 2 — — — 2,15

40 Zr 2 6 10 2 6 2 — — — — — 1,59

41 Nb 2 6 10 2 6 4 — I — — — — 1,47

42 Mo 2 6 10 2 6 5 — 1 — — — 1,40

44 Ru 2 6 10 2 6 7 — 1 — — — — 1,33

45 Rh 2 6 10 2 6 8 — 1 — — — — 1,34

46 Pd 2 6 10 2 6 10 — — — — — — 1,37

47 Ag* 2 6 10 2 6 Ю — 1 — — — — 1,442

56 Ba* 2 6 10 2 6 10 — 2 6 — — 2 2,24

72 Hi 2 6 10 2 6 10 14 2 6 2 — 2 1,58

73 Ta 2 6 10 2 6 10 14 2 6 3 — 2 1,47

74 W 2 6 10 2 6 10 14 2 6 4 — 2 1,41

75 Re 2 ' 6 10 2 6 10 14 2 6 5 — 2 1,38

76 Os 2 6 10 2 6 10 14 2 6 6 — 2 1,35

77 ir 2 6 10 2 6 10 14 2 6 7 — 2 1,36

78 Pt 2 6 10 2 6 10 14 2 6 9 1 1,39

79 Au* 2 6 10 2 6 10 14 2 6 10 — 1 1,439

*Эти элементы не являются металлами переходных групп, относящиеся к ним дав-

« 1 АХ-1.00202Л - 1,00202 . 10~8<ги.

*** Стоящая впереди буква характеризует кристаллическую систему,гк которой от

обози^ачает^ ооъемиоцеитрированную кубическую решетку, К12 — гранецеитрированную,

“"* Ориентировочные данные.

Металлы переходных групп

и

Таблица 1

некоторые физические свойства металлов переходных групп

Тип кристаллической решетки*** Температура плавления,°К Теплота сублимации ккал/г атом Модуль Юнга кг/лм»2 Характеристи- ческая темпера- тура 0°К <□ Ci. Ф 1 Удельная маг- нитная воспри- имчивость 10е, см5, г Удельное Элек- тр осо противле- ние, мном.см

К12, Г12 1083 42000 2000 230 3,5 0,040 4,3

Г12, К8 1933 112000 10500 350 8,6 3,19 47,5

К8 1993 120000 15000 — 4,5 26,0

К8, К сложная(58 атомов) 2173 93000 19000 485 19,9 3,7 15,25

К сложная (58 атомов) 1517 69000 20100 350 Н,1 9,9 Z10

К сложная (20 атомов)

Г12, К8, К12, К8 1808 97000 21600 420 16,8 — 10,0

Г12, К12 1751 105000**** 20400 385 14,1 1,1 5,06

К12 (Г12) 1728 102000 19700 385 14,0 — 7,24

К12 1356 82000 12500 315 10,6 —0,66 1,55

К12 1044 39000 — 170 4,4 -0,2 30,7

Г12, К8 2903 125000**** 7000 280 10,9 1,34 41,0

К8 2723 176000**** 16000 — — 2,28 13,1

К8 2902 155000 33600 380 22,8 0,95 5,2

Г12 2700 160000**** 44000 400 26,7 0,427 7,64

К12 2240 138000**** 39000 370 23,9 1,0 6,02

К12 1828 93000**** 12000 273 13,4 5,15 10,88

К12 1934 69000 8200 215 8,3 -0,18 1,50

К8 990 42000 1000 113 2,6 0,147 —

Г12 2503 170000**** 8000 213 13,5 — 30,0

К8 3259 186000 18800 245 18,2 0,93 12,41

К8 3660 202000 41500 310 29,2 0,284 5,03

Г12 3443 170000 53000 300 27,7 0,046 19,8

Г12 2970 174000**** 57000 250 19,8 0,052 9,66

К12 2727 165000**** 53800 275 24,6 0,133 4,85

К12 2047 134000 17300 225 16,8 0,982 11,6

К12 1336 91000 7900 170 9,4 -0,139 2,065

вые приведены здесь для сравнения,

носится данное вещество, цифра указывает координационное число. Таким образом, К8

1 12 —гексагональную (компактную). Для сложных решеток координационное число

14 Ilpupoda металлических карбидов, нитридов, гидридов, боридов

порциональны заштрихованным площадям. В никелевом кри-

сталле общее количество электронов 3d и 4s равно ЮЛ/, где N—

число атомов. Вертикальная линия на графике, отсекающая

площади 3d и 4s, равные в сумме ЮЛ/ (цифра 10 на графике),

проходит в данном случае так, что 9,4Л/ электронов приходится

на полосу 3d, а 0,6Л/— на полосу 4s. Так как электроны распре-

деляются между полосами, стремясь занять уровни с минималь-

ной энергией, изображенное здесь распределение электронов яв-

ляется равновесным: как переход части Sd-электронов на 48-по-

лосу, так и обратный переход привели бы, очевидно, к увеличе-

Рис. 4. Распределение электронов по подгруппам 3d u 4s

в железе (по Маннингу)

ная линия на графике распределения электронов должна быть

сдвинута по сравнению с графиком для никеля в сторону боль-

ших значений энергии. В результате этого, как видно из того же

рис. 3, Sd-полоса оказывается заполненной (в ней теперь ЮЛ/

электронов), число же электронов в 45-полосе достигает Л/.

Таким образрм, хотя при образовании никелевого кристалла

из атомов часть его 45-электронов и переходит в Зd-пoлocy, но

все же полоса эта остается незаполненной — в ней остается 0,6Л/

вакантных мест (или, как часто говорят, — 0,6 «дыры» на атом).

Сходные кривые характеризуют распределение электронов в

3d- и 45-полосах остальных металлов первой* переходной группы

(см., например, на рис. 4 график для железа, в кристалле кото-

рого 0,22zV электронов'4s и 2,22Л/ «дырок» в ^-полосе).

Следует иметь в виду, что графики рис. 3 и 4 построены на

основании грубо приближенных расчетов, критика которых дана,

например, в трудах С. В. Вонсовского [7, 8]. Для качественных и

Металлы переходных групп 15

«полуколичественных» суждений этими (и аналогичными) гра-

фиками пользоваться можно.

Перекрытие $- и d-электронных уровней в металлах переход-

ных групп обусловливает особые их свойства. Прежде всего

этим объясняется низкая электропроводность металлов переход-

ных групп (см. табл. 1).

У металлов переходных групп переменные химические ва-

лентности: с атомами других элементов их атомы могут взаи-

модействовать не только s-, но и d-электронами.

В комплексных соединениях металлов железной группы (на-

пример, в их комплексных цианистых солях) d-оболочка атомов

металлов переходных групп ведет себя, как электронные оболоч-

ки неметаллических атомов: она присоединяет к себе валентные

электроны реагирующих с этими металлами атомов.

Распределение электронов между s- и d-полосами при их пе-

рекрытии (в большой степени зависит от внешних воздействий

(температуры, давления, включенных в кристаллическую решет-

ку посторонних атомов). Так как изменение электронного рас-

пределения в твердом теле может вызвать изменение его кри-

сталлической решетки, многие металлы переходных групп поли-

морфны (15 из 25 исследованных), в то время как среди изучен-

ных рентгенографически нормальных металлов полиморфизм об-

наружен лишь у четырех: кальция, олова, таллия и лития.

Повидимому, свободные энергии основных структур (метал-

лов переходных групп) гранецентрированной и объемноцентри-

рованной кубических, а также гексагональной компактной мало

отличаются друг от друга. Это подтверждается прежде всего

тем, что очень многие из полиморфных металлов переходных

групп имеют модификации, отвечающие той или иной паре этих

решеток. Так, например, скандий, кобальт и многие редкоземель-

ные металлы при низких температурах имеют компактную гек-

сагональную решетку, при высоких — гранецентрированную ку-

бическую, у титана и циркония гексагональная решетка превра-

щается при нагреве в объемноцентрированную кубическую. Как

известно, у железа устойчивая в среднем интервале температур

гранецентрированная решетка превращается в объемноцентри-

рованную как при нагреве выше 1390°, так и при охлаждении

ниже 910°. Теплоты аллотропических превращений во всех этих

случаях малы; невелики и разности энтропий соответствующих

фаз. Это видно из данных табл. 2, где теплоты превращений и

соответствующие изменения энтропии для железа и кобальта со-

поставлены с аналогичными величинами для плавления этих ме-

таллов и для превращения в олове.

А. И. Бублик и Б. Я. Пинес [9] показали, что действие по-

верхностного натяжения приводит к тому, что ванадий в плен-

ках толщиной в несколько десятков ангстремов имеет метаста-

16 Природа металлических карбидов, нитридов, гидридов, боридов

Таблица 2

Некоторые термодинамические характеристики превращений в железе, кобальте

и олове и плавления железа и кобальта

Показатели S-T превраще- ние в Ре Т- ₽ превраще- ние в he 0 а превраще- ние в Со Плавление

Fe Со превраще- ние в Sn

ДЯ, кал!г-атом 140 370 90 3600 3900 1100

AS, кал'г-атом град 0,09 0,35 0,10 2,0 2,2 3,6

бильную гранецентрированную решетку, йсчезающую при утол-

щении пленки. Это явление также; несомненно, связано с малым

различием свободных энергий двух кубических решеток для ва-

надия (при комнатной температуре).

Сложный характер межатомного взаимодействия в металлах

переходных групп проявляется в существовании модификаций со

сложными кристаллическими решетками, характерными не для

элементов, а для металлических соединений.

Так, например, структуру а-марганца имеет так называемая

«Х-фаза» сплавов железо-хром-марганец Fe36Cri2Mo [10]. Очень

сходны с ней структуры так называемых «электронных соедине-

ний типа 7-латуни», структурой ^-марганца обладают р'-элек-

тронные соединения (Ag3Al, Cu5Si и т. д.), у у-марганца—

структура фазы СнАн. ^-уран имеет структуру а-фаз» спла-

вов Fe-Cr, Fe-V, Мп-Cr, Mn-V, Co-V, Co-Cr, V-Ni [11], ^-вольф-

рам — структуру, присущую ряду соединений металлов переход-

ных групп с кремнием и германием, например V3Si.

В межатомных связях кристаллов металлов переходных

групп участвуют не только валентные s-электроны, но и d-элек-

троны незаполненной оболочки, что приводит к возникновению

очень больших сил сцепления в этих кристаллах.

Эти силы характеризуются значениями модулей упругости и

величин т&, где m — масса атома, а 6 — «характеристическая

температура».

Как видно из данных табл. 1, почти у всех металлов переход-

ных групп (кроме титана, циркония, гафния и палладия) модуль

Юнга не меньше 15 000 кг/мм2, достигая у Mo, W, Ru, Rh, Re,

Os и Ir значений 33 000—57 000 кг!мм2, в то время как у «нор-

мальных» металлов он в большинстве случаев не превышает

10*000 кг/мм2, и только у меди составляет 12 500 кг!мм2. Точно

так же и величина /ий3 у металлов переходных групп превы-

шает ту же величину у нормальных металлов. В определенной

Металлы переходных ерупп

1?

степени характеризующие прочность межатомных сил темпера-

туры плавления у всех металлов переходных групп (кроме лан-

танидов и актинидов) превышают 1500° К (1227° С), в то время

как у самого тугоплавкого из «нормальных» металлов—меди —

она равна 1356° К (1093° С). Температуры плавления тантала,

вольфрама и рения превышают 3200° К (1927° С)

Обычно высоким значениям сил сцепления отвечают и высо-

кие значения энергии сцепления, характеризуемые теплотой суб-

лимации.

У металлов переходных групп, за исключением марганца,

теплоты сублимации превышают 100 ккал/г-атом, в то время

как среди «нормальных» металлов только у золота теплота су-

блимации равна 91 ккал/г-атом, у остальных же «нормальных»

металлов она меньше 90 ккал/г-атом. Теплота сублимации воль-

фрама 202 ккал/г-атом превышает теплоту, необходимую

для перевода алмаза в состояние одноатомного пара

(180 ккал/г-атом). Высокая прочность межатомных связей у

большинства металлов переходных групп обусловливает и высо-

кую их твердость, даже в отсутствии упрочняющих добавок до-

стигающую 200 Нв у молибдена и 400 у вольфрама.

, Характерны магнитные свойства металлов переходных групп.

В современной теории парамагнитных и ферромагнитных явле-

ний доказывается, что парамагнитная восприимчивость метал-

лов обусловлена преимущественно незавершенностью их элек-

тронных оболочек. Поэтому у металлов переходных групп пара-

магнитная восприимчивость обычно очень велика (см. табл. 1)

[12, 13, 6]. Парамагнетизм металлов переходных групп умень-

шается при растворении Металлов с. заполненными d-полосами

(например, меди, серебра, золота). Это объясняется переходом

s-электронов растворяемого металла на вакантные места в d-по-

лосе растворителя. В медноникелевых сплавах насыщение 3d-

полосы никеля происходит при 60%' (атомн.) Си; одновременно

с этим исчезает и парамагнетизм ( а также и ферромагнетизм)

сплава (рис. 5).

Двухвалентный цинк уничтожает магнетизм никеля при со-

держании, равном 30%' (атомн.), трехвалентный алюминий —

при 20% (атомн.). Все эти концентрации отвечают следующему

распределению электронов: Sd-полоса кристалла заполнена, в

45-полосе на каждый атом приходится в среднем 0,6 электрона.

Аналогичное явление происходит при растворении золота в

палладии, имеющем 0,557V вакантных мест в 4б/-полосе: пара-

магнетизм исчезает в сплавах, содержащих 55% (атомн.) Au

(рис. 6), магнитная восприимчивость сплава с 55% (атомн.) Au

равна нулю.

Поскольку процесс растворения Сопровождается в данном

учае перераспределением эдектцонрЕ в S- и 'd-полосах взаимо-

2 Г

1 • н. Самсонов

IS Природа металлических карбидов, нитридов, гидридов, боридов

действующих металлов, он является по существу своеобразной

химической реакцией. Действие атомов металла переходной

группы на атомы растворенного в нем металла с заполненной

с-полосой до некоторой степени подобно действию атомов неме-

талла при образовании ионных кристаллов. В ионных кристал-

лах неметалл отнимает валентные электроны металла, запол-

няя ими свои недостроенные валентные оболочки. В описанных

же нами твердых растворах кристалл металла переходной

группы (например, Ni) заполняет валентными 4$-электронами

второго металла (например, Си) свою незаполненную 3d-полосу.

Рис. 5. Изменение магнитного момен-

та атома никеля при растворении в

нем других металлов

Рис. 6. Изменение магнитного мо-

мента палладия при растворении в

ием золота при 20°

С. Д. Герцрикен и И. Я. Дехтяр (14] указывают, что в ряде

случаев заполнение незаполненной d-полосы при образовании

твердых растворов увеличивает прочность межатомных связей.

Так, например,' при растворении алюминия в кобальте растет

энергия активации самодиффузии кобальта.

Кристаллическая структура фаз внедрения

В фазах внедрения металлические атомы образуют следую-

щие кристаллические решетки:

1) кубическую гранецентрированную с координационным чис-

лом 12 (К12) (каждый металлический атом окружен 12 ближай-

шими соседями);

2) кубическую объемноцентрированную с координационным

числом 8 (К8);

Кристаллическая структура фаз внедрения

19

3) гексагональную компактную (Г 12) с отношением осей в

идеальном случае с/а=^ 1,633.

Решетка К8 встречается редко.

Атомы неметалла занимают свободные места в решетке, об-

разованной металлическими атомами; они внедрены в металли-

ческую решетку, это и дало основание назвать такие структуры

«структурами внедрения».

В некоторых случаях удалось определить местоположение

атомов неметалла рентгенографически (в фазах, состоящих из

относительно легкого металла и относительно тяжелого неметал-

ла, например в карбиде титана TiC), но чаще всего о местопо-

ложении неметаллических атомов судят на основании геометрии

ячейки.

В приводимой ниже таблице структур внедрения, составлен-

ной на основании последних исследований, предполагаемое рас-

Рис. 7. Меж-

fl томные проме-

жутки в компа-

ктной решетке:

о —тетраэдричес-

кий; б—октаэдри-

ческий

« Н О 2г

Рис. 8. Тетрагонально искажен

ная решетка гидрида цирко-

ния

положение атомов неметалла характеризуется их координацион-

ным числом (табл. 3). Так, например, структура гидрида титана

TiH описывается в этой таблице следующим образом: К12. 4—

в гидриде металлические «атомы образуют гранецентрированную

кубическую решетку, атомы же водорода предположительно раз-

мещаются в так называемых «тетраэдрических» порах решетки,

каждая из которых окружена четырьмя металлическими атома-

ми (рис. 7, а).

В некоторых случаях структуры внедрения характеризуются

незначительным искажением кристаллической решетки метал-

ла. Так, например, в гидриде тантала атомы тантала образуют

объемноцентрированную ромбическую решетку, которая отлича-

ется от кубической тем, что ребра ее элементарной ячейки не

Таблица f

Кристаллическая структура фаз внедрения1

Системы Отношение атомных радиусов Состав фазы при максимальном содержании неметалла (теоретически возможном)

Мег X Ме2Х Me X MeXt

идеальный тип решетки искажение период ре- шетки а, кХ. и от- ношение cla для фазы с наи- большим содержа- нием не- металла идеальный тнп решетки искажение период решет- ки а, кХ и отношение cfa для фазы с наибольшим содержанием неметалла идеальный тип решетки искажение период ре- шетки а, кХ и отно- шение с/а для фазы с наиболь- шим содер- жанием неметалла идеальный тип решетки искажение период ре- шетки а, *Х и отно- шение с/а для фазы с наиболь- шим содер- жанием не- металла

Zr —H 0,29 К12.4 — 4,664 Г12.4 а=3,339 К12.4 4,664 К12.4 Тетраго- 4,644

с/а= 1,625 нальное л М ✓ 1 с/а=0,894

Nb — H 0,32 — — — — — — К12.4 Ромбиче- -3,32 — Ъ [U I

ское

Та — H 0,32 — — — Г12.4 с/а <1,63 а=3,094 К8. 4 То же а—4,811 —

с/а= 1,591 6=4,781 с=4,434

Ti- - H 0,33 — — — Г12.4 cja <1,63 а=3,11 с/а=1,61 К12.4 — 4,397 К12.4 — 4,460

Pd — H 0,34 —— —. — — — —— К12.4 — 4,04 — ——

Ni — H 0,37 — — — Г12.4 аМ2,643 — — — —

—c с/а-1 ,63 1 а=5,54

La От 0,42 — — — — — — — — — К12 Тетраго- с/а=1,18

Ce -c — — — — — — —— — -— — нальное а=5,48

с/а > 1 с/а= 1,18

Pr — c до 0,34 — — — — — — — — К12 а=5,44

Nd —c — —• — — — — — — — К12 с/а= 1,17

Sm а=5,41

— c К12 1 с/а= 1,15 а=5,31 с]а= 1,18

Продолжение табл- S

Системы Отношение атомных радиусов I Состав фазы прн максимальном содержании неметалла (теоретически возмжоном)

Mei X Мег X Me X Me Xg

идеальный тнп решетки искажение период ре шетки а, кХ и отно шение с/а для фазы с наиболь- шим со- держанием неметалла идеальный тип решетки искажение период решет ки а, кХ и от ношение с/а для фазы с наибольшим содержанием неметалла идеальный тип решетки искажение период ре- шетки а, кХ и отно- шение с/а для фазы с наиболь- шим содер- жанием неметалла идеальный тип решетки искажение период ре- шетки а. кХ и от- ношение с/а для фа- зы с наи- большим содержа • нием не- металла

Th—С 0,43 — — — — — — __ — К12 Тетраго- нальное с/а < I а=5,85 с/а=0,903

Zr —N Sc — N 0,43 0,47 —- — . К12.6 К12.6 4,567 4,44 — —

и—С 0,48 — — — — —. — — — — К12 Тетраго- нальное а=4,99 с/а=1,19

Zr—С 0,48 — — — — — К12.6 — 4,683 — с(а> I —

Hf —С 0,49 — — — __ — — — — — — — —

Nb— N 0,49 — — — Г12.6 с/а> 1,63 <1=3,046 с/а-= \ ,624 К12.6 — 4,641 — — —

Та —N 0,49 — — — Г12.6 с/л<1,63 а=3,042 с/а= 1,615 Г12.6 — <7=5,185 с/«=0,561 — — —

Tl—N 0,50 — — — — — — К12.6 — 4,23 — —

W —N Mo —N 0,51 0,52 — — К 12.6 К12.6 Тетраго- нальное с/а< 1 <7 = 4,118 . а=4,160 Г12.6 <7=2,893 с1а=6,<4П / — __

V— N 0,53 — — — — — — К12.6 — 4,126 — — —

___________________________________________________________________________Продолжение табл. Л

Системы Отношение атомных радиусов Состав фазы при максимальном содержании неметалла (теоретически возможном)

Л1с2Х МеХ м«хг

идеальный тип решетки искажение период ре- шетки м» кА и отно- шение СП! для фазы с наиболь- шим со держанием неметалла идеальный тип решетки искажение период решет- ки кХ и от- ношение для фазы с наибольшим содержанием неметалла идеальный тнп решетки искажение период ре- шетки а, кХ и отно- шение (' а для фа ы с наиболь- шим со- держав ием неметалла идеальный тип I решетки j искажение период ре- шетки 1, кХ и отно- шение с la для фазы с наиболь- шим содер- жанием неметалла

Мп — N 0,53 К12.6 Тетрагон* г/а< 1 а=3,765 da-0,968 Г12.6 с/а< 1,63 <7=2,825 da— 1,601 К12.6 Тетрагональ- ное с а< 1 <2=4,207 с/а=0,97 — —

Nb —С 0,53 — — — Г12.6 <2=3,119 da= 1,619 К12.6 — 4,461 — — —

Та—С 0,53 — — — Г12.6 с/а< 1,63 <z=3,104 с/<2=1,59 К12.6 — 4,456 — —

Т1 —С 0,54 —— — К12.6 __ 4,313 — — —

W-C 0,55 — — — Г12.6 с/<2 <1,63 <2=2,986 с/<2=1,578 — — — — —

Сг - N 0,56 — — — Г12.6 <2=4,760 с/а=0,928 К12.6 — 4,148 — — —

Mo —С 0,56 -— — — Г12.6 с/а < 1,63 <2=3,002 с/а= 1,574 — — — — — —

Fe — N 0,56 К12.6 — 3,79 — С/<2<1,63 <2=2,76 fc=4,82 С = 4,42 — — — —— — —

Со — N 0,57 — — — Г12.6 — <7=2,666 с/<2= 1,635 — — — — — —

Ni — N 0,57 — — — Г12.6 —- <2=2,663 С/<2=1,63 — — — — — —

V — С 0,57 — — — Г12.6 с/а <1,63 <2=2,906 с/<2=1,578 К 12.6 — 4,15 — — —

1 В таблицах главы I, носящих иллюстративный характер» мы не ссылаемся на первоисточники* Соответствующие, ссы лки будут при

ведены в специальных главах П — VJ.

Кристаллическая структура фаз внедрения

23

равны между собой, а относятся как 0,995: 0,985: 1. В таблице

для каждого такого случая приводится идеальная решетка (в

случае гидрида тантала, например, решетка К8), а в соседнем

столбце таблицы описывается характер искажения.

По мнению некоторых исследователей, иногда, при особенно

большом различии величин атомных радиусов металла и неме-

талла (например, в гидриде циркония ZrH2), атомы неметалла

внедряются в поры решетки парами, что приводит обычно к ее

искажению; так, например, ре-

шетка ZrH2 (рис. 8) гранецентри-

рованная тетрагональная с с/а<1.

Искажения решетки в фазах, со-

держащих марганец, объясняют-

ся, по нашему мнению, своеобра-

зием природы этого элемента, ко-

торое проявляется в том, что гра-

нецентрированная решетка чисто-

го металла (1-модификация, ус-

тойчивая при высоких температу-

рах) является не кубической, а

тетрагональной.

При рассмотрении табл. 3 не-

обходимо иметь в виду, что почти

все фазы внедрения являются фа-

зами переменного состава, порой

с весьма широкими областями го-

могенности (табл. 4 и рис. 9).

Тем не менее мы считаем воз-

Мва Мьх Иек меЬ

rS.p.

MBOi

78.Р

NO Ft)

-----1____u_

UCi

ZrC

7iN '

Tic

is 20 30 40 SO SO 70

Неметалл, (атомн.}

Рис. 9. Области гомогенности

некоторых фаз внедрения

можным сохранить описание со-

става этих фаз с помощью обычных химических формул с индек-

сами в виде целых чисел. Эти формулы отвечают таким соста-

вам фаз, которые характеризуются наиболее правильным разме-

щением атомов неметалла в кристаллической решетке. Иногда

Таблица 4

Фазы внедрения, гомогенные в значительных интервалах

концентраций неметалла [16, 17]

Наименование фазы Содержание неметалла % (атомн.) Наименование фазы Содержание неметалла % (атомн.) Наименование фазы Содержание неметалла % (атомн.)

Fe2N(e) 17—33 PdH 39—45 Т12н 0—33

Mn2N 25-34 Т ЯгС 22—33 TiH — Т1Н2 47—62

MosC 30—39 ТаС 36—50 VC 43-50

Nb2C 26—33 ZrC 21—50

NbC 42—50 TiC 18—50

Ti N 30—50 иса 26—65

24 Природа металлических карбидов, нитридов, гидридов, боридов

такой условной формуле соответствует максимальное реальное

содержание неметалла в данной фазе [например, карбид титана,

содержащий 18—50% (атомн.) С, изображается формулой Т1С].

В некоторых случаях состав, отвечающий условной формуле фа-

зы внедрения, лежит за пределами области гомогенности этой

фазы на диаграмме состояния. Например, гидрид палладия, со-

держащий 39 — 45% (атомн.). Н изображается формулой PdH.

Согласно данным табл. 3 в фазах внедрения, состав которых

описывается формулой МеД (например, нитрид железа Fe4N),

металлические атомы образуют обычно кубическую гранецентри-

рованную решетку К12; в фазах Ме2Х (например, W2C) — гекса-

гональную компактную (за двумя исключениями) Г12; в фа-

зах МеХ— кубическую гранецентрированную К12 (например,

ТаС) или кубическую объемноцентрированную К8 (ТаН, NbH).

Октаэдрическую координацию, равную шести (см. рис. 7, б),

приписывают атомам неметалла при гх!гМе> 0,41; если же

гх!гме 0,41, то предполагают, что координация неметалличе-

ских атомов тетраэдрическая, равная 4: поры решетки, имеющие

октаэдрическую координацию, в данном случае слишком велики

и размещенные в таких порах атомы неметалла приг^/г^ <0,41

не соприкасались бы с соседними атомами металла.

Было обращено внимание на то, что число октаэдрических

пор в компактных решетках Г12 и К12 равно числу металличе-

ских атомов, а число тетраэдрических пор в два раза больше.

В соответствии с этим содержание неметалла в фазах внедрения

при размещении неметаллических атомов в октаэдрических по-

рах не может превышать того, которое соответствует формуле

МеХ (при одиночном внедрении атомов неметалла); фазы МеХ2

могут образовываться в этом случае лишь при парном внедре-

нии неметаллических атомов, приводящем к тетрагональному ис-

кажению решетки (по предположению некоторых авторов — кар-

биды металлов редких земель). Когда же атомы неметалла рас-

полагаются в тетраэдрических порах решетки (почти исключи-

тельно в гидридах), то возможно образование фаз МеХ2 и при

одиночном внедрении неметаллических атомов. Кубическая гра-

нецентрированная решетка металлических атомов при этом не

искажается (пример, TiH2).

Было указано, что средние значения расстояний между цент-

рами атомов металла и неметалла, найденные по данным рентге-

нографического анализа, для разных фаз внедрения, принадле-

жащих к одной и той же системе, имеют различные значения.

При описании наблюдаемой здесь картины атомный радиус ме-

талла считался постоянным, и было введено понятие «эффектив-

ного» радиуса неметаллического атома. При содержании неме-

талла в фазе внедрения, равном 50% (атомн.), эффективные ра-

Кристаллическая структура фаз внедрения

25

диусы неметаллических атомов близки к принятым обычно зна-

чениям, но чем меньше концентрация неметалла в фазе, тем

меньше его эффективный атомный радиус.

В табл. 5 сопоставлены эффективные радиусы атомов неме-

таллов в фазах разного состава.

Таблица 5

О

Эффективные радиусы атомов неметаллов, А

Состав фазы гс rN ГН

МеХ. . • 0,77 0,71 0,46

МегХ 0,73 0,69 0,42

Ме4Х . — 0,63 —•

Если исходить из приведенных в табл. 3 и 4 формул, сле-

дует считать, что фазы внедрения способны растворять в себе

металлический компонент. Поскольку при увеличении дефицита

неметаллического компонента с малым атомным радиусом рас-

стояния между металлическими атомами в фазах внедрения

уменьшаются (см. рис. 15), можно заключить, что при недо-

статке атомов неметалла в решетках этих фаз образуются пус-

тые места (это подтверждено для карбидов ниобия, титана и

тантала путем сопоставления данных рентгеноанализа с резуль-

татами измерения плотности).

В большинстве случаев при уменьшении содержания неме-

талла в фазе внедрения плотность последней уменьшается, так

что некоторые авторы вообще считали такую связь между этими

величинами общим законом для фаз внедрения.

В. И. Смирнова и Б. Ф. Ормонт [15] обратили внимание на то,

что эта закономерность справедлива лишь в тех случаях, когда

атомный вес металла не чересчур велик по сравнению с атом-

ным весом неметаллического элемента.

Действительно, плотность р фазы внедрения может быть вы-

числена по формуле:

р = 1,65-10-244xNa-3 (К+а). (I)

Здесь 1,65-10~24= 2. массы атома кислорода;

16

Ах — атомный вес неметалла;

N—число металлических атомов, приходящихся

на элементарную ячейку фазы;

а— период решетки;

К— отношение атомных весов металла и не-

металла;

а— отношение атомных концентраций неметал-

ла и металла.

26 Природа металлических карбидов, нитридов, гидридов, боридов

При изменении состава фазы, отвечающем изменению отно-

шения а на небольшую величину Да, изменение плотности Др

определится по формуле:

== 1,65 - 10~24Лх - ?7-а-4Да

rf Г 1

ДР= — 1,65 • 10~24ЛхМа_3 (/< + а) I Да =

=1,65 • 10-24 АхN|а~3—3 (К + а)а~4?1 Да=

1 аа j

da 1

[а-3(К+а)-].

(2)

Если принять, что а линейно зависит от а, то уменьшение содер-

жания неметалла вызовет при 3(К + а) Да < аДа— уменьшение

плотности фазы, а при 3(/< -Ь а)Да > аДа — увеличение плотности.

Смирнова и Ормонт сопоставили карбиды ниобия и тантала.

92 9

Для карбида ниобия = 7,7, у фазы с 10,6% С

(а — 0,920) а = 4,461 кХ, у фазы же с 8,8% С (а —Да= 0,745)

а — 4,454 кХ. Отсюда 3(Я+а) Да= 3(7,7 + 0,92) • 0,007 = 0,18,

аДа= 4,461 • 0,185 = 0,82, т. е. 3 (К + а) Да < аДа, а потому при

уменьшении содержания углерода плотность карбида ниобия

должна уменьшаться.

Для карбида тантала К = ~у— = 15,1. При а=1 а=4,466кХ,

При а—Да = 0,80 а — && = 4,444 кХ, 3(/( + а) Да = 3(15,1 + 1) •

• 0,022 = 1,06, а Да = 4,47 0,2 = 0,894.

4 Следовательно, 3 (К + а)Да> аДа, а поэтому плотность карбида

тантала с уменьшением содержания углерода увеличивается. Дей-

ствительно, при переходе от ТаС к ТаС0,5 она возрастает по рас-

чету с 14,38 до 14,42.

Можно показать, что для гидрида палладия уменьшение содер-

жания водорода также вызывает увеличение плотности. Действи-

тельно, здесь /С = 106, при а= 0,82 а = 4,04 кХ, при а—Да= 0,65

а—Д а = 4,02 кХ. В этом случае 3(К + а) Да = 3(106 + 0,82) •

• 0,02 = 6,4, и а Да = 4,04 • 0,17 = 0,69, т. е. 3(/к+а) Да много

больше, чем аДа.

Общий вывод в отношении связи плотности фаз внедрения

с соотношением компонентов таковД Все гидриды при уменьше-

нии содержания неметалла должны увеличивать плотность; то же

должно происходить и с карбидами и нитридами металлов третьей

переходной группы и актинидов. Плотность карбидов и нитридов

металлов первых двух переходных групп с уменьшением содер-

жания углерода должна уменьшаться.

Если число подходящих для внедрения мест в кристалличе-

ской решетке равно числу атомов неметалла, последние, очевидно,

размешаются упорядоченно. Так, например, при внедрении неме-

таллических атомов в октаэдрические промежутки гранецентриро-

Кристаллическая структура фаз внедрения

27

ванной решетки фазы, состав которых точно отвечает формуле

МеХ (например, TiC, TiN, ТаС), имеют структуру типа NaCl

(рис. 10, а). Взаимное расположение атомов неметалла в этой

структуре такое же, как и расположение металлических атомов:

атомы неметалла образуют гранецентрированную кубическую ре-

Рис. 10. Структура фаз внед-

рения:

а—структура фазы МеХ с заполнен-

ными октаэдрическими промежутка-

ми; б - структура фазылиЛ* (а< 1)

при статистическом распределении

незаполненных окта-дрических про-

межутков; «—структура т'-фазы

системы Те—N

шетку, смешенную по отношению к решетке металла на половину

телесной диагонали элементарной ячейки.

Очевидно, в фазах, близких по составу к формуле МеХ, но

с нехваткой атомов неметалла, решетка типа NaCl получается де-

фектной — часть октаэдрических промежутков бывает не заполне-

на (рис. 10, б). Если исходить из формулы МеХ, такие фазы с де-

фектными структурами следует рассматривать, как построенные

по типу вычитания твердые растворы металла в соответствующем

соединении. Пустые октаэдрические промежутки в таких кри-

сталлах размещены, невидимому, беспорядочно (см. рис. 10,6).

Если число атомов неметалла в несколько раз меньше мест для

внедрения (например, в фазах Fe2N, Fe4N), то, как показывают

простые термодинамические закономерности, также должна суще-

ствовать (по крайней мере при невысоких температурах) тенден-

ция к образованию упорядоченной структуры, если она возможна

для данного состава при данном расположении металлических

атомовЛВ таких упорядоченных структурах внедренные ато-

мы неметалла должны образовать решетку, отличную от решет-

ки металлических атомов. Так, например, неметаллические ато-

мы фазы Fe4N образуют простую кубическую решетку с тем же

периодом, какой имеет гранецентрированная решетка, построен-

28 Природа металлических карбидов, нитридов, гидридов, боридов

ная из атомов железа (атомы азота сидят в центрах ячеек по-

следней, как видно на рис. 10,в).

Причины стремления к упорядоченному размещению атомов

неметалла таковы. Прежде всего при неупорядоченном распре-

делении атомов неметалла в порах решетки последняя должна

быть искажена, расстояния между металлическими атомами в

соседних элементарных ячейках должны быть различны. Иска-

жения решетки должны вызывать упругие напряжения, с кото-

рыми должна быть связана упругая энергия. Упорядочение

уменьшает искаженность решетки и поэтому снижает внутрен-

нюю энергию системы. Как будет указано ниже, образование фаз

внедрения почти всегда является экзотермической реакцией.

Теория упорядочения учит, что в таких случаях атомы каждого

компонента стремятся окружить себя наибольшим числом ато-

мов второго компонента, что приводит к минимальному зна-

чению внутренней энергии. Это стремление удовлетворяется в ре-

зультате упорядочения. При невысоких температурах, когда ре-

шающую роль в выражении F = U — TS играет внутренняя энер-

гия системы U, равновесным и должно быть поэтому максималь-

но упорядоченное размещение атомов неметалла.

Об упорядоченности в расположении неметаллических ато-

мов можно было бы судить по электросопротивлению: у фазы,

имеющей упорядоченную структуру, электросопротивление долж-

но быть меньше, чем у фаз с неупорядоченным размещением

атомов неметалла. Однако до настоящего времени исследований

зависимости электросопротивления фаз внедрения переменного

состава от содержания в них неметалла не проводили.

Некоторые данные для суждения о порядке в размещении

атомов неметалла в фазах внедрения были получены при рент-

генографических, электронографических и нейтронографических

исследованиях.

Если решетка, образованная упорядоченно размещенными

внедренными атомами, отличается от решетки, сложенной из ме-

таллических атомов, на рентгенограммах и электронограммах

должны появиться дополнительные так называемые «сверхструк-

турные линии». Так, например, на рентгенограмме/-фазы си-

стемы Fe — N(Fe4N), кроме присущих рентгенограмме гране-

центрированной кубической решетки линий (111), (200), (220)

и т. д., присутствуют слабые «сверхструктурные» линии (100),

(110), (210), (211) и т. д. [16].

Интенсивность сверхструктурных линий на рентгенограммах

фаз внедрения с упорядоченным расположением внедренных ато-

мов тем выше, чем ближе атомный номер неметаллического ком-

понента фазы к атомному номеру образующего фазу металла.

Поэтому выявить порядок в гидридах по рентгенограмме не

представляется возможным, на рентгенограммах карбидов и ни-

Кристаллическая структура фаз внедрения

29

тридов можно обнаружить сверхструктурные линии только для

фаз, содержащих металлы первой переходной группы.

Рентгенографически установлено упорядоченное расположе-

ние атомов N в фазе Fe4N. Более чувствительные к выявлению

расположения легких атомов электронографические исследования

[17] показали, что в в -нитриде железа при составах, близких к

FesN и Fe2N, атомы азота чаще всего располагаются упорядо-

ченно. Однако при некоторых условиях образуется фаза Fe2N с

неупорядоченным расположением атомов азота в октаэдриче-

ских промежутках компактной гексагональной решетки (подроб-

нее см. главу IV, стр. 241).

Нейтронографически подтверждена упорядоченность распо-

ложения атомов дейтерия в решетках дидейтеридов гафния и

титана. Металлические атомы образуют гранецентрированный куб,

атомы дейтерия занимают тетрагональные поры ячейки, распо-

лагаясь в 3/4V/4, 3/43/41Л, 3/43/43/4, 3/4i/43/4, V43/43/4,

1/41/43/4,и 1li3l41li. Дидейтериды, таким образом, имеют структу-

ру CaF2, тетрагонально искажающуюся при приближении к сте-

хиометрическому составу. Расстояния D—D превышают соот-

ветствующие расстояния в молекуле D2. Объем пор свидетель-

ствует об ионизации атома дейтерия в кристалле [619].

Как уже указывалось, неупорядоченное размещение внедрен-

ных атомов должно приводить к искажению кристаллической

решетки, т. е. к тому, что расстояния между соседними метал-

лическими атомами делаются неодинаковыми.ЧДолжны быть ис-

кажения и в кристаллах с дефектными структурами. Эти «ста-

тические» искажения кристаллической решетки приводят

к уменьшению интенсивности интерференционных линий рентге-

нограммы. Если I — интенсивность линии на рентгенограмме ве-

щества, кристаллическая решетка которого лишена статических

искажений, а Г — интенсивность линии на рентгенограмме того

же вещества при наличии статических искажений, то отношение

этих интенсивностей характеризуется уравнением:

2L = е

I X2

где (7,—средний квадрат обусловленных неупорядоченностью

размещения атомов неметалла вариаций межатомных

расстояний;

(3)*

* В выражение (3) должны быть внесены поправки на изменение ряда

факторов, влияющих на интенсивность линий. Одна из этих поправок, учиты-

вающая изменение амплитуд тепловых колебаний, вносится на основании опыт-

ных данных, полученных из фотометрировання рентгенограмм, снятых при ком-

натной и повышенной (либо пониженной) температурах, остальные — чисто

расчетным путем>

30 Природа металлических карбидов, нитридов, гидридов, боридов

X — длина волны рентгеновских лучей;

8 —угол между направлением пучка лучей и отражающей

атомной плоскостью кристалла.

Как видно из формулы (3), чем больше угол &, т. е. чем

дальше интерференционная линия от центра рентгенограммы,

тем сильнее сказываются статические искажения на ее интен-

сивности.

С. М. Николаева и Я. С. Уманский [18] определили статиче-

ские искажения решетки в малоуглеродистом [32%’ (атомн.) С]

карбиде титана. В то время как на рентгенограмме карбида

с 48%’ (атомн.) С, почти не имеющего незаполненных октаэдри-

ческих промежутков, линии сохраняют заметную интенсивность,

вплоть до углов 8-, приближающихся к 90°, на рентгенограмме

малоуглеродистого карбида с неупорядоченно размещенными де-

фектами, уже при &«=45° линии исчезают1.

J Подсчеты показали, что среднеквадратичное значение стати-

ческих искажений решетки в малоуглеродистом карбиде со-

ставляет 0,116 А, что очень близко к среднеквадратичным зна-

чениям смещений атомов в кристаллах этой фазы из положений

равновесия при температуре 500° К.

Эти данные позволяют приближенно оценить упругую энер-

гию, связанную с искажениями решетки. Теплосодержание кар-

бида титана с 32%' (атомн.) С при 500°К составляет примерно

3000 кал/г-атом титана.

Упругая энергия, связанная с тепловыми колебаниями, со-

ставляет половину теплосодержания, т. е. 1750 кал/г-атом ти-

тана. Поскольку статические искажения в решетке по величине

такие же, как среднеквадратичные смещения атомов, вызванные

тепловыми колебаниями при 500° К, можно считать, что упругая

энергия статических искажений близка к 1500 кал/г-атом титана.

Некоторые физические свойства фаз внедрения

Как указывалось выше, фазы внедрения, хотя они содержат

до 50—60%' неметаллических атомов, обладают ярко выражен-

ными металлическими свойствами. Они имеют металлический

блеск, проводят электрический ток, причем в некоторых случаях

их электропроводность приближается к электропроводности

1 Как будет отмечено ниже, амплитуды тепловых колебаний атомов в ма-

лоуглеродистом карбиде титана выше, чем в высокоуглеродистом. Это также

приводит к ослаблению далеких линий рентгенограммы малоуглеродистого

карбида по сравнению с линиями, отвечающими малым ft- Однако при ком-

натной температуре эффект от статических искажений решетки этой фазы зна-

чительно выше, чем эффект от тепловых колебаний, поэтому именно стати-

ческие искажения и являются основной причиной изменения вида рентгено-

граммы карбида при уменьшении содержания углерода.

Некоторые физические свойства фае внедрения

31

соответствующих чистых металлов (у нитридов титана и цирко-

ния). С повышением температуры их электрическое сопротивле-

ние падает, как и у всех металлических проводников (рис. 11).

Вблизи абсолютного нуля почти все исследованные фазы внед-

рения переходят в сверхпроводящее состояние.

Все изученные в этом отношении фазы внедрения при высо-

ких температурах испускают с поверхности электроны; такая

способность также присуща лишь металлическим веществам.

Было обнаружено [19], что тела, спрессованные из порошко-

Рис. 11. Изменение электросопротивления некоторых металлов пе-

реходных групп и некоторых фаз внедрения в зависимости от тем-

пературы

образных карбидов вольфрама и титана, при высоких темпера-

турах очень быстро уменьшаются в объеме («дают усадку»),

что также характерно для металлов; по другим данным [20], те-

ла из порошкообразных солей и окислов при температурах,

приближающихся к температуре плавления, при малых выдерж-

ках объема не меняют.

Данные о температурах плавления, упругих модулях и коэф-

фициентах термического расширения, электрических и магнит-

ных свойствах некоторых фаз внедрения приведены в табл. 6,

твердость указана в табл. 7.

Карбиды, относящиеся к числу фаз внедрения, как видно из

таблиц, весьма тверды и тугоплавки, их модули Юнга велики,

32 Природа металлических карбидов, нитридов, гидридов, боридов

Таблица 6

Температура плавления, электрические и магнитные свойства

карбидов и нитридов, относящихся к числу фаз

внедрения и монокарбида вольфрама

Металлы, их карби ды и ни* триды Темпера- тура плавления °K Модуль упругости кг'мм2 Удельное электросо- противление при комнат- ной темпе- ратуре МКОМ, см Отноше- ние Р78°К | Температура перехода в сверх- проводящее состояние °К Молярная магнит- ная вос- приимчи- вость Я1Х10*

Р273°К

W 3660 41500 5,03 Не обнаружено +52

w,c 3130 42800 81,0 1, 2,0—3,5 —

WC1 2867 72200 53 — 2,5—4,2 4-10

WN I Честойкое соединение

Мо 2902 33600 5,2 — Не обнаружено +91 :

МоаС 2960±50» 97,5 —- 2,9 —

MoN Ь 1естойкое с о ед и зение

Та 3260 18800 12,4 4,38 + 150

ТаС 4150+150 29100 30,0 0,960 9,5 +78

TaN 3360 ±50 135,0 — — —~

Nb 2723 16000 13,1 9,22 +213

NbC 3770 ±125 34500 74,0 — 10,5 —

NbN 2300 — __ —

V 1993 15000 26,0 — 4,3 + 76

VC 3023 27600 156 — Не обнаружено —

VN —2320 —- 86,0 —— 3,2—1,6 —

Hf 2503 800 0,33 — 0,7 —

HfC 4160+150 109,0 0,429 <1,28 —

Zr 2203 7000 10,4 —. 0,3—0,4 +91

ZrC 3805 ±125 — 63,4 0,355 2,1—4,1 —26

ZrN 2985 . 13,6 0,170 3,2—7,8 +60

Ti 1933 10500 55,04 —- 1,77 +57

TiC 3410 32200 68,2 0,210 1,15 4-0,2

TIN 3220 ±50» — 11,1 0,229 1,2—1,6 +48

1 При этой температуре происходит перитектическое разложение моиокарбида воль*

фрама.

а Найденная температура плавления МоС (2965°) относится, очевидно, к Двухфазному

сплаву, содержащему М02С и карбид, богатый углеродом.

8 По имеющимся данным нитрид титана при плавлении частично разлагается с обра-

зованием металлического титана (сообщено в работе Брегера [23]).

4 Возможно, что столь высокое сопротивление металлического титана обусловлено

загрязненностью исследуемого препарата.

а коэффициенты термического расширения малы. Температуры

плавления некоторых из них и модули упругости превышают

температуры плавления и модули упругости соответствующих

чистых металлов, которые сами являются веществами туго-

плавкими.

Некоторые физические свойства фаз внедрения

ЗЯ

Таблица 7

Твердость некоторых фаз внедрения и соответствующих им металлов

Вещество Твердость (по минерало гической шкале) Микротвер- дость кг, мм2 Вещество Твердость (по минерало- гической шкале) Микротвер- дость

W 6,5—7,5 450 NbC 9 2050‘

w2c >9 — NbN 8 —

WC 9 17301 VC >9 20901

Мо 6—7 300 VN >9 —

Мо2С 7—9 14801 Zr 5—6 150

Та 6 150 ZrC 8—9 28401

ТаС 9 15501 ZrN 8-9 19802

TaN 8 32302 TiC 8-9 28501

Nb 6 — TiN 8 21802

1 См. 144).

2 См. [362].

Процессы образования большинства карбидов и нитридов,

относящихся к числу фаз внедрения, — реакции экзотермические,

как видно из табл. 8 (исключение составляют карбиды молибде-

на и вольфрама).

Теплоты образования некоторых карбидов

и нитридов (реакции металл — неметалл)

Таблица 8

Нитриды и карбиды Теплота образования — AHt кил!моль Нитриды и карбиды Теплота образования — Д//, кал1моль

TIN +80300 NbC +33600

TiC 4-43850 TaN +58100

ZrN + 82200 ТаС + 36700

ZrC +44100 1 32^-* + 17000

VN +60000 MoN + 17000

vc +2800 Мо2С — 4200

NbN +59000 WC — 8400

В. И. Смирнова и Б. Ф. Ормонт [21] обратили внимание на

то, что почти все исследователи определяли теплоты образования

карбидов и нитридов, считая последние химическими соедине-

ниями постоянного состава, что должно было привести к серьез-

ным ошибкам.

3 Г В. Самсовов

34 Природа металлических карбидов, нитридов, гидридов, боридов

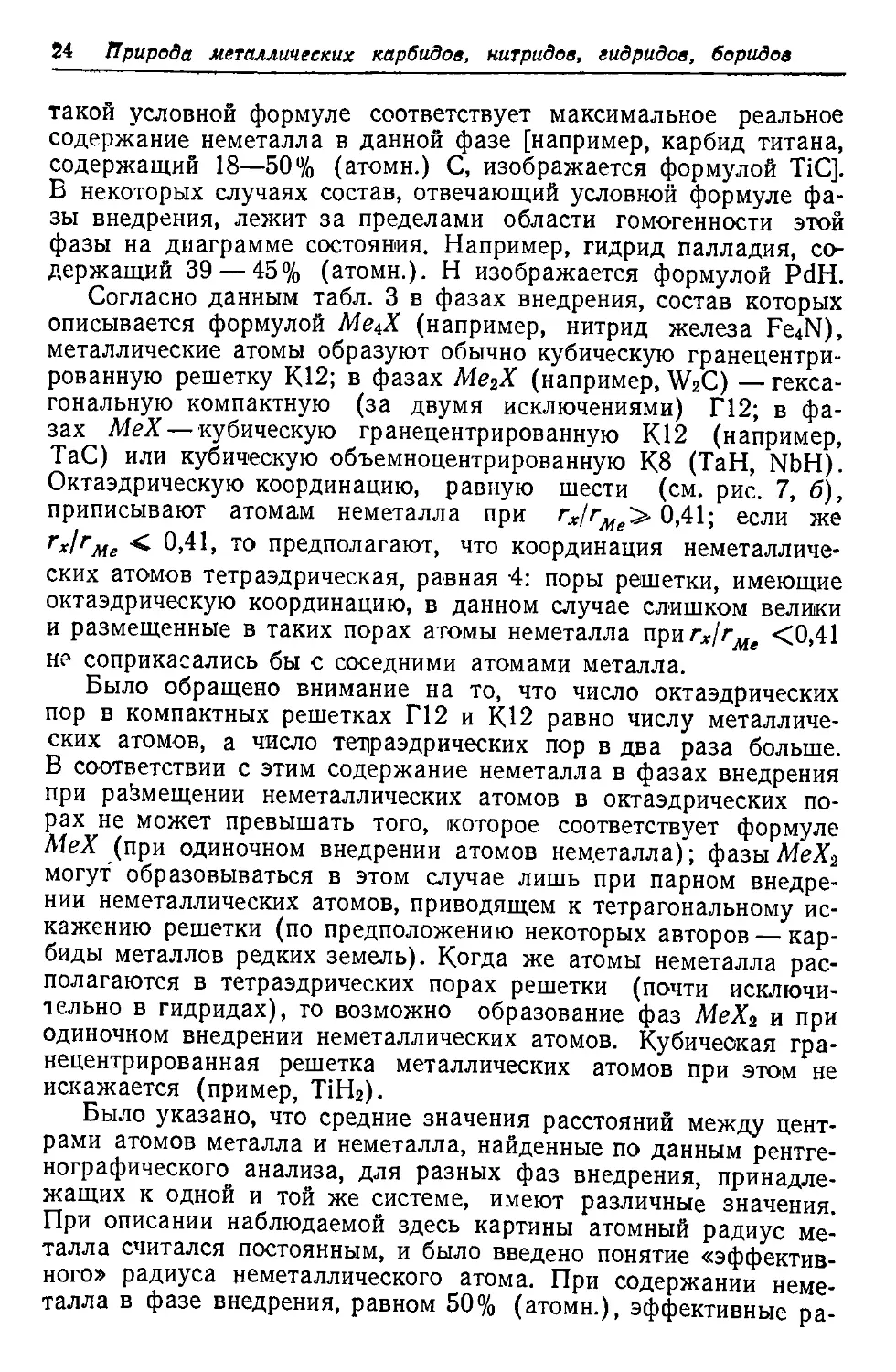

Изучая систему тантал—углерод, Смирнова и Ормонт измери-

ли теплоты образования обеих карбидных фаз в этой системе при

разных содержаниях углерода.

Результаты их работы приведены в табл. 9.

Таблица 9

Теплота и свободная энергия образования карбидов тантала1

Химический и фазовый состав «298 кал/г-атом Та АН° 3 ~д//298 кал 1г-атом С 1о0 Д5298 нал г-атом, град. Та АО298 кал1г-атом С

ТаС (кубический карбид) 4-36000» 4-36000 —1,16 —35700»

TaC0jg0 > » 4-31700 4-35200 —0,80 —31500

ТаСо,ео * • * 4-25500 4-31900 —0,50 —25400

^а^0.7 0 * * 4-21500 4-30800 —0,43 —21400

ТаС0,60 а * 4-18700 4-31200 —0,48 —18600

ТаС0 50 (гексагональ-

ный карбид) 4-17000 4-34000 —0,69 —16800

ТаСо,4о 4-15500 4-39000 —0,76 —15300

1 В таблице принят способ описания состава карбидов, предложенный Смирновой

н Ормоитом. индекс при символе металлического элемента устанавливается равным еди-

нице, а потому индекс при символе углерода в формуле прн Р % (атоми )<Р>ра%

(атомн ) должен быть меньше единицы Как будет показано ниже, такое начертание

формул отражает физическую природу фаз внедрения лучше общепринятого.

* Эти значения получены путем линейной экстраполяции зависимостей Д//298 и д^298

найденных по точкам ТаСд^О “Г^а(-О,ГО к составу ТаС.

8 Эти Значения найдены авторами книги по данным Смирновой и Ормоита.

Как видно из табл. 9, теплота образования карбидов как

с кубической, так и с гексагональной решетками, отнесенная

к грамм-атому углерода, при изменении состава фазы изменяет-

ся очень незначительно. Колебания этой величины не намного

превышают погрешность в ее измерении.

Следует все же отметить, что для кубического карбида на-

блюдается систематическое уменьшение теплоты реакции, отне-

сенной к грамм-атому углерода, при удалении от стехиометриче-

ского состава. Мы считаем, что основной причиной этого явля-

ется нарушение порядка в размещении атомов неметалла, вы-

званное появлением пустых октаэдрических промежутков. При

этом возникают упругие напряжения в решетке, с которыми

должна быть связана упругая энергия.

Физическая природа фаз внедрения

3S

Физическая природа фаз внедрения

По вопросу о физической природе фаз внедрения существует

несколько точек зрения.

Одни исследователи, не высказывая в четкой форме опреде-

ленных представлений о характере связи между металлом и не-

металлом в фазах внедрения, подчеркивают лишь, что структура

и свойства этих фаз определяются тем, что в них сохраняются

металлические связи между атомами металла. Бернал [22] до-

полняет это представление, указывая на то, что связи между ме-

таллом и неметаллом, заметно проявляющиеся в увеличении сил

сцепления в фазах внедрения по сравнению с чистыми металла-

ми, носят такой же характер, как и связи в молекулах и кри-

сталлах неметаллических элементов.

А. X. Брегер [23] развил некоторые положения о химической

связи в фазах внедрения, анализируя собственные и литератур-

ные данные о периодах кристаллической решетки карбидов, нит-

ридов и низших окислов титана и ванадия TiC, TiN, TiO, VC,

VN, VO.

Он сопоставляет найденные экспериментальные периоды ре-

шетки перечисленных веществ с периодами, которые они имели

бы при чисто ионной связи (т. е. если бы атомы металлов от

дали свои валентные электроны атомам неметалла, насытив их

валентные оболочки) и с периодами решетки при чисто атомной

связи (табл. 10).

Таблица 10

Периоды решетки соединений титана и ванадия,

найденные экспериментально и подсчитанные теоретически

Химическая формула Периоды решетки, кХ

найденные экспе- риментально вычисленные для чисто атомной связи вычисленные для чисто ионной связи

TiC 4,32 4,38 6,56

TiN 4,235 4,24 4,80

TiO 4,165 4,16 4,32

VC 4,23(4,16)* 4,16 6,40

VN 4,13 4,02 4,74

VO 4,08 3,94 4,22

4 оз ЕРеГеР> сам не изучавший карбид ванадия, принимает для него период, равный

<»_23 кХ, но в настоящее время твердо установлено значение 4,16 кХ.

На основании этих данных Брегер делает заключение, что хи-

мическая связь в карбидах имеет чисто атомный характер, в нит-

ридах появляются «следы» ионной связи между металлом и не-

металлом, в окислах TiO и VO ионная связь играет существен-

36 Природа металлических карбидов, нитридов, гидридов, боридов

ную роль. Вопрос о том, имеет ли атомная связь в карбидах и

нитридах металлический характер, Брегер не обсуждает.

Как мы уже указывали, атомные радиусы углерода и азота,

определенные на основании измерений межатомных расстояний

в фазах внедрения МеХ, колеблются в значительных пределах.

В соответствии с этим незначительное увеличение радиуса атома

азота в нитриде ванадия по сравнению с значением, предложен-

ным Паулингом, нельзя считать доказательством наличия ион-

ной связи.

Американский специалист в области технологии твердых

сплавов Мак-Кенна [24] развил особую теорию связей в фазах вне-

дрения. По теории Мак-Кенна связи между металлом и неметал-

лом в этих фазах носят преимущественно ионный характер, меж-

ду металлическими атомами — гомеополярный. Так, например,

связи в карбиде тантала ТаС характеризуются схемой С = Та-

• Та = С, а в сложном вольфрамотитановом карбиде, изготов-

вленном в особых условиях и имеющем состав WT1C2

Ti ' W:W Ti,

где черта означает ионную, а точка — гомеополярную связь.

Представления Мак-Кенна изложены очень бегло, обоснования

их весьма неубедительны.

В частности, как показали многочисленные, весьма тщатель-

ные рентгенографические исследования, сложный титановольфра-

мовый карбид является не химическим соединением, а твердым-

раствором WC в TiC.

В связи с необоснованностью представлений Мак-Кенна мы

их подробно рассматривать не будем.

Имеются данные, которые показывают, что по крайней мере

в некоторых фазах внедрения металл с неметаллом взаимодей-

ствуют весьма своеобразно. Наиболее характерным является в

этом отношении гидрид палладия. При поглощении водорода

палладием, как показал впервые Биггс [25], магнитная прони-

цаемость металла уменьшается так же, как и при растворении

в нем серебра или золота. Парамагнетизм исчезает в сплавах

палладия с водородом по данным различных исследователей

(рис. 12) при отношении H:Pd = 0,50—0,65. Таким образом, во-

дород ведет себя в гидриде палладия как металл, отдавая свои

электроны rf-полосе электронного комплекса кристалла.

По Розенхоллу способность палладия растворять водород •

уменьшается [26] при сплавлении с серебром. В серебропалла-

диевых сплавах, содержащих свыше 70% Ag, водород не рас-

Физическая природа фаз внедрения

3?

т-воряется вовсе. По данным той же работы, растворение 70% се-

ребра приводит к полному уничтожению парамагнетизма палла-

дия, т. е. к заполнению его d-полосы.

Отсюда можно заключить, что сродство палладия к водороду

определяется наличием вакантных мест в 4с?-полосе палладия,

которые и заполняются электронами водородных атомов.

Вопрос о металлическом состоянии водорода в гидриде пал-

ладия детально разработан Уббелоде [27]. Он базируется на тео-

ретической работе Вигнера [28], в которой доказывается, что во-

дород при давлении в 250 000 ат переходит в металлическое со-

Рис. 12. Магнитный момент атома палладия

в системе Pd—Н

ладия благодаря значительному расширению палладия при обра-

зовании гидрида.

По данным Розенхолла [29], растворимость водорода в палла-

дии при комнатной температуре около 3%' (атомн.) (в таком

a-твердом растворе период решетки палладия остается равным

3,884 кХ). Дальнейшее насыщение палладия водородом приво-

дит к возникновению новой фазы Р системы палладий — во-

дород. В гидриде палладия (3-фаза) металлические атомы об-

разуют ту же гранецентрированную кубическую решетку, что и

в металлическом палладии, но минимальный период решетки

гидрида при концентрации водорода 39% (атомн.) (равновесная

концентрация на границе с двухфазной областью а 4-р), равен

4,02 кХ (рис. 13). Увеличение периода с 3,886 до 4,02 кХ, т. е.

на 3,5%, отвечает увеличению объема примерно на 11%>. Так как

коэффициент сжимаемости палладия равен 0,4 • 10-6 см2/кг, то

увеличение объема на 11 % связано с возникновением «внутрен-

38 Природа металлических карбидов, нитридов, гидридов, боридов

него давления» в 2,75 ‘ 10 ~5 ат, что хорошо согласуется с ре-

зультатами теоретических расчетов1.

Такая деформация решетки должна была бы вызвать значи-

тельное увеличение ее потенциальной энергии, и процесс рас-

творения водорода в палладии был бы эндотермической реак-

цией, если бы это увеличение энергии не компенсировалось за

счет уменьшения других составляющих выражения внутренней

энергии системы. Источниками компенсации являются: 1) пере-

ход электрона, принадлежавшего водородному атому, на более

низкий

плекса

Рис. 13. Периоды решеток фаз

в системе Pd—Н

paXj, подчиняющихся закону

энергетический уровень в 4с?-полосе электронного ком-

кристалла; 2) уменьшение энергии валентных электро-

нов, обусловленное увеличением

межатомных расстояний в решет-

ке (переход электронов на более

низкие энергетические уровни).

Непонятному на первый взгляд

факту одновременного существо-

вания двух твердых растворов во-

дорода в палладии, аир, имею-

щих одну и ту же кристалличе-

скую решетку, Уббелоде дает

следующее термодинамическое

объяснение.

В идеальных твердых раство-

Вант-Гоффа, изменение свободной

энергии F при изменении концентрации растворенного вещества,

определяется уравнением:

dF RT

dC ~ С '

Гидриды палладия отличаются от твердых растворов, сле-

дующих закону Вант-Гоффа, тем, что теплота растворения во-

дорода в них изменяется за счет перехода s-электронов во-

дорода на более низкий 4^-уровень палладия и уменьшения

энергии валентных электронов палладия, обусловленного расши-

рением решетки. С учетом этого изменения внутренней энер-

гии Е сплава уравнение (4) можно представить в следующем

виде:

dF RT dE

dC = С + dC

(5)

1 «Внутреннее давление», конечно, не эквивалентно внешнему давлению,

приложенному к кристаллу. Однако деформация электронных оболочек атома

при наличии «внутреннего давления» имеет некоторое сходство с деформацией,

обусловленной внешним давлением. Расширение решетки при внедрении ато-

мов неметалла служит мерой этой деформации, хотя, конечно, проводимые на

этом основании расчеты носят условный характер. Термином «внутреннее дав-

ление» характеризуют влияние внедренных атомов многие металловеды н ме-

таллофизики. В таком смысле будем пользоваться этим термином и мы.

Физическая природа фаз внедрения

39

Равновесие двух фаз а и £ возможно лишь при соблюде-

нии равенства:

дС дС '

Для идеальных твердых растворов это уравнение не осуще-

ствимо, так какС» , и потому:

dF. ИТ dFa RT

л —______।__L =___

дС Сл дС Ср

Для осуществления уравнения (5) необходимо, очевидно,

следующее условие:

RT

1 1 \

дЕ? дЕа

дС дС ‘

(6)

dEs дЕа

Так как 1/Са>1/Ср, то и —- >---------,т. е. изменение энер-

дС dC

гии при растворении водорода в фазе Р с расширенной решет-

кой должно быть больше, чем при растворении его в a-фазе, имею-

щей нормальную решетку палладия.

Если бы концентрации находящихся в равновесии фаз а и Р,

С» и не зависели от температуры, очень мало должны были

дЕа дЕ$

бы зависеть от температуры и величины ----и —характерн-

ее дС

зующие изменение энергйи валентных электронов и энергетический

эффект перехода s-электрона водородного 'атома в 4с?-полосу

палладия. При этом условии мало изменялась бы с температурой

дЕз дЕа

и разность-^- ——.Тогда, в соответствии с уравнением (6), при

повышении температуры разность 1/С« —1/Q должна была бы

уменьшаться, т. е. должна была бы уменьшаться двухфазная об-

ласть а 4- Р • Но чем ближе концентрации находящихся в равно-

весии фаз а и р, тем меньше при однотипности решеток разность

дЕ$ дЕа „ *

—-----— . Это обстоятельство должно в свою очередь приво-

оС дС

дить к дополнительному уменьшению разности 1/Са—1/Ср .При

„ дЕл дЕа

достаточно высокой температуре разность ---------— должна

дС дС

стремиться к нулю. При этом предельная концентрация Са бу-

дет стремиться к С9 и области обоих гидридов должны при до-

статочно высокой температуре слиться.

Изотермы абсорбции и электросопротивления (рис. 14) пока-

зывают, что действительно с повышением температуры двухфаз-

ная область <* + ₽ сужается и при 310° исчезает вовсе; сплавы

Pd — Н вплоть до 45—47% (атомн.) Н остаются однофазными.

Благодаря расширению решетки палладия при внедрении водо-

рода должна уменьшаться степень перекрытия 4d- и 55-электрон-

4G Природа металлических карбидов, нитридов, гидридов, боридов

них подгрупп и должно изменяться распределение электронов

между ними, что приводит к изменению физических свойств

сплава.

Результаты работы по изучению диффузии водорода в палла-

дии под действием электрического поля [30] убедительно под-

тверждают правильность представлений о металлическом состоя-

нии водорода, растворенного в палладии. Доказано, что электри-

ческое поле вызывает в гидриде палладия явления электролиза:

водород перемещается по направлению к катоду, что может объяс-

Отнощенив conpomuB- Атомное отношение

пении pd+н м

~Рй~ 7%

а б

Рис. 14. Изотермы электросопротивления (а)

и изотермы абсорбции (б) сплавов Pd—Н

няться лишь ионизацией водородных атомов, т. е. тем, что водород

находился во время опытов в металлическом состоянии. В соот-

ветствии с увеличением скорости миграции атомов при повышении

температуры скорость водородных ионов (т. е. протонов) в гид-

риде палладия при градиенте потенциала в 1 в[см изменялась от

0,76 Ю-s см/сек, при 20° до 2,72 • 10 ~5 см/сек при 72°. Эти числа

значительно ниже скоростей протонов в водных растворах. Замед-

ление вызвано тормозящим влиянием электронов проводимости.

Изложенная здесь гипотеза о металлическом характере связей

между водородом и палладием в гидриде палладия — наиболее

обоснованное из всех представлений о химической связи в фазах

внедрения.

Я. С. Уманский [31] счел возможным распространить эти поло-

жения на весь класс «фаз внедрения». Конечно, столь исчерпываю-

Физическая природа фаз внедрения

4(

щих доказательств, какие даны для гидрида палладия, здесь

предложить еще нельзя, но все же то, что мы знаем о фазах

внедрения, делает представление о преимущественно металличе-

ском характере связей между металлом и неметаллом во всех

фазах внедрения более правдоподобным, чем представление о

чцсто ковалентном характере этой связи.

Однотипность кристаллических структур и физических свойств

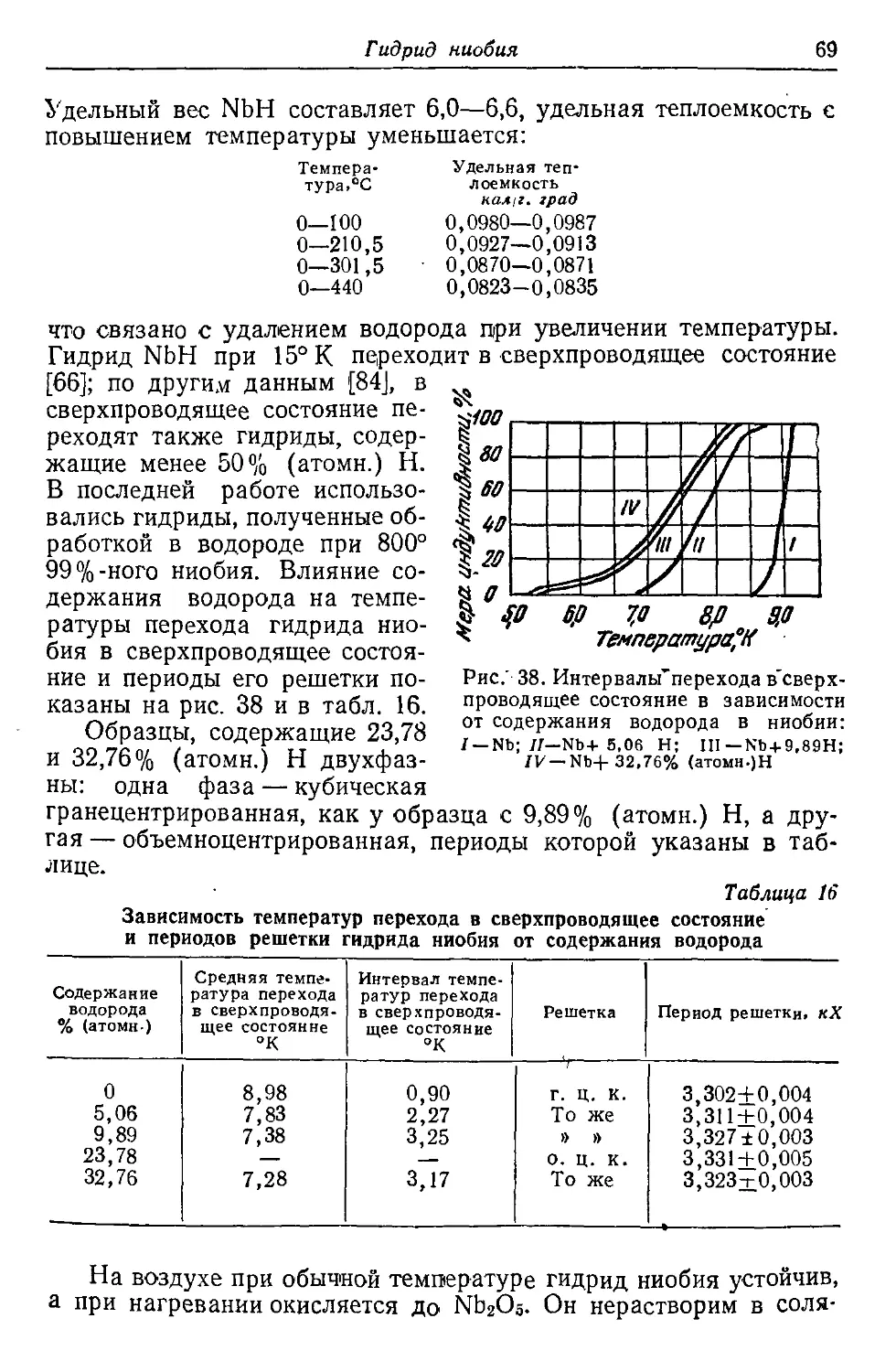

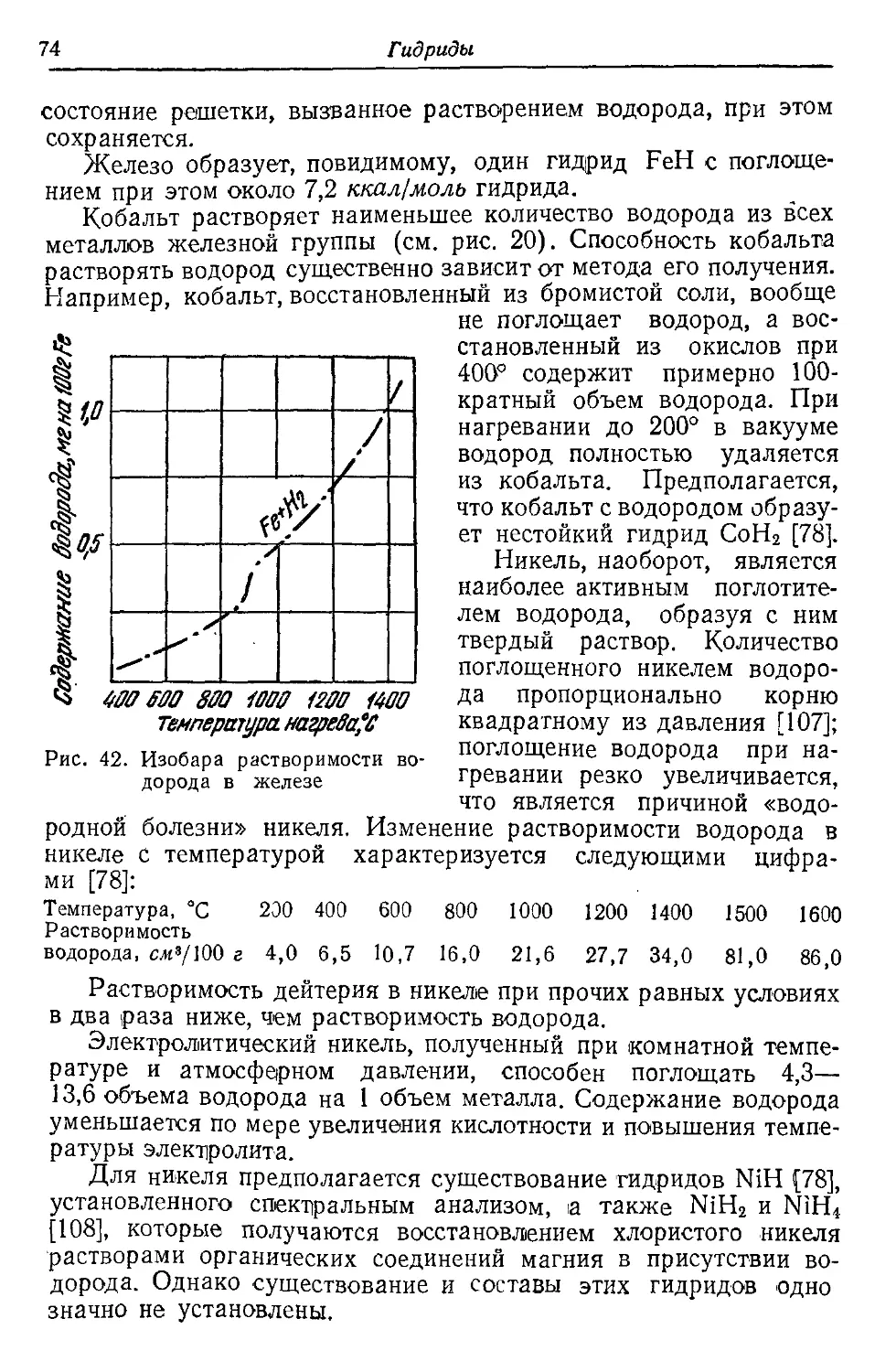

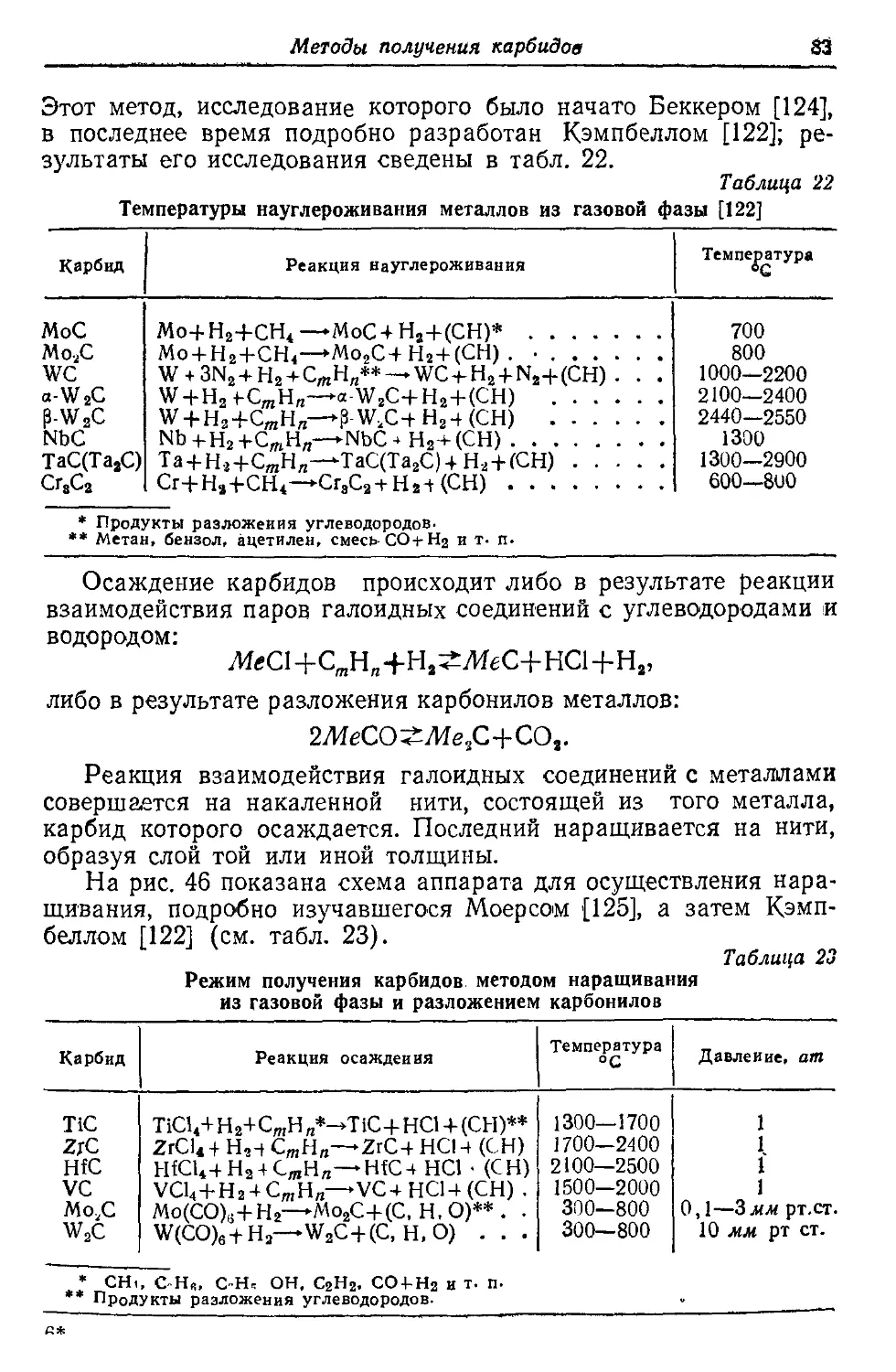

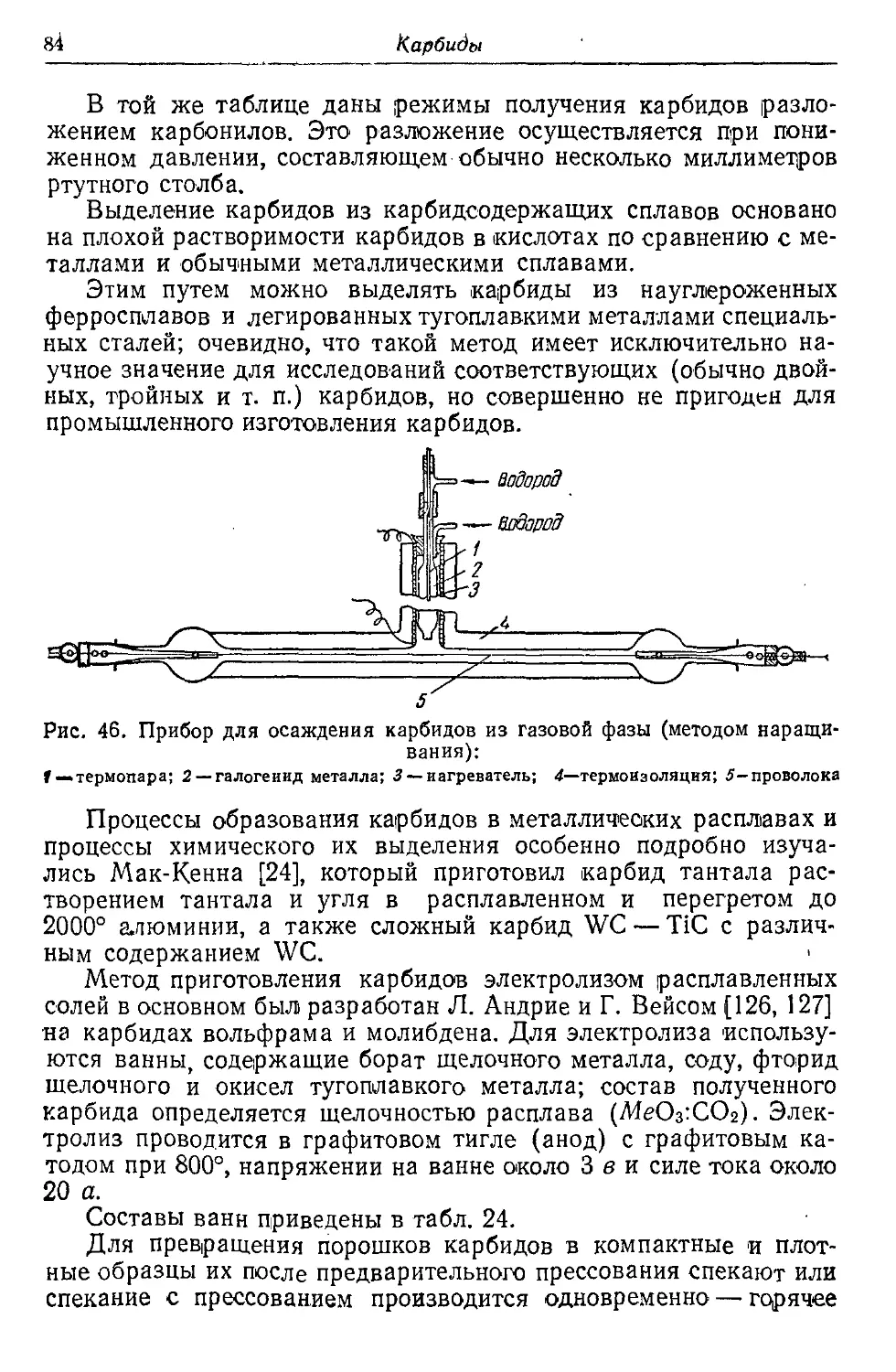

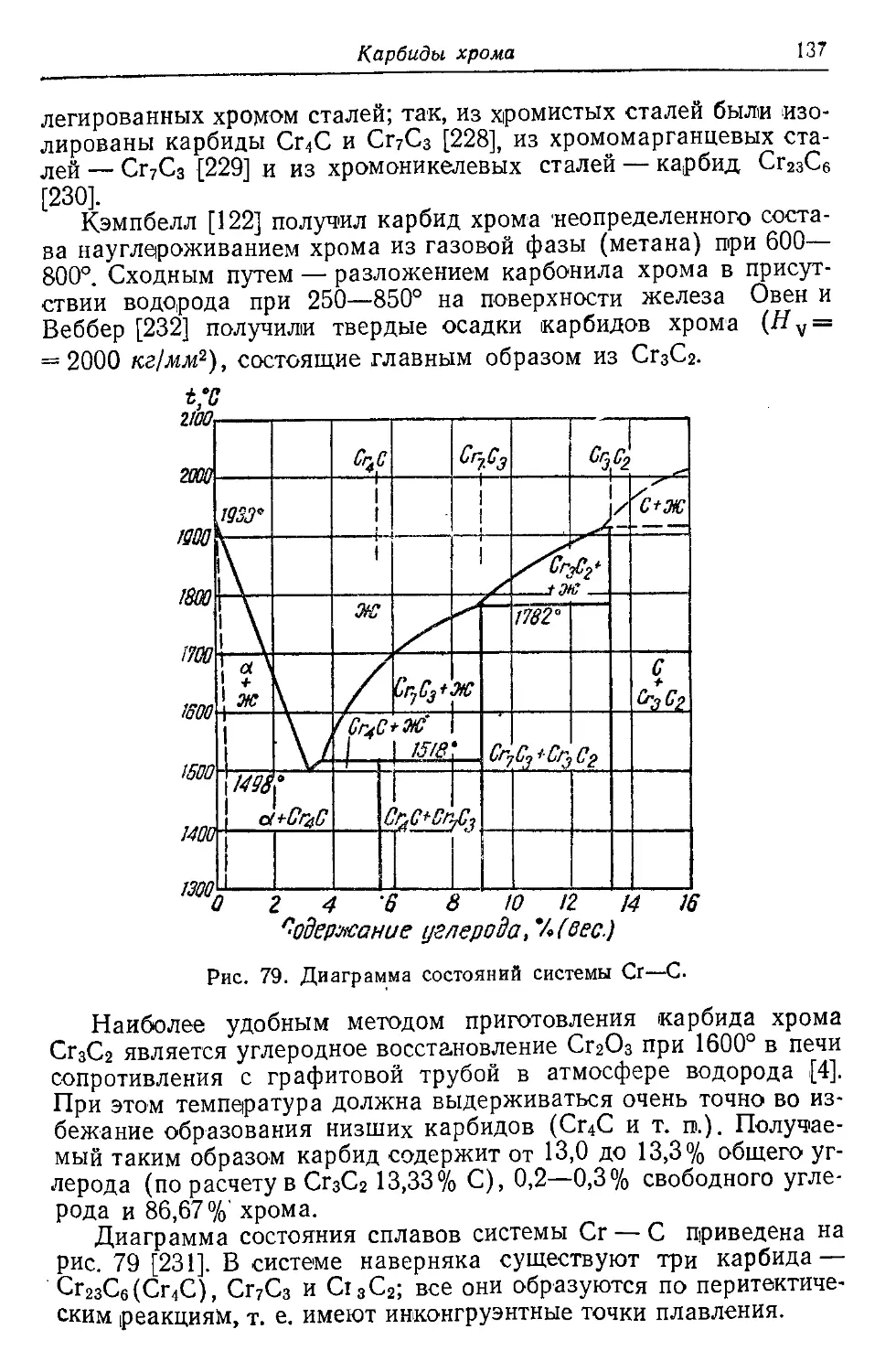

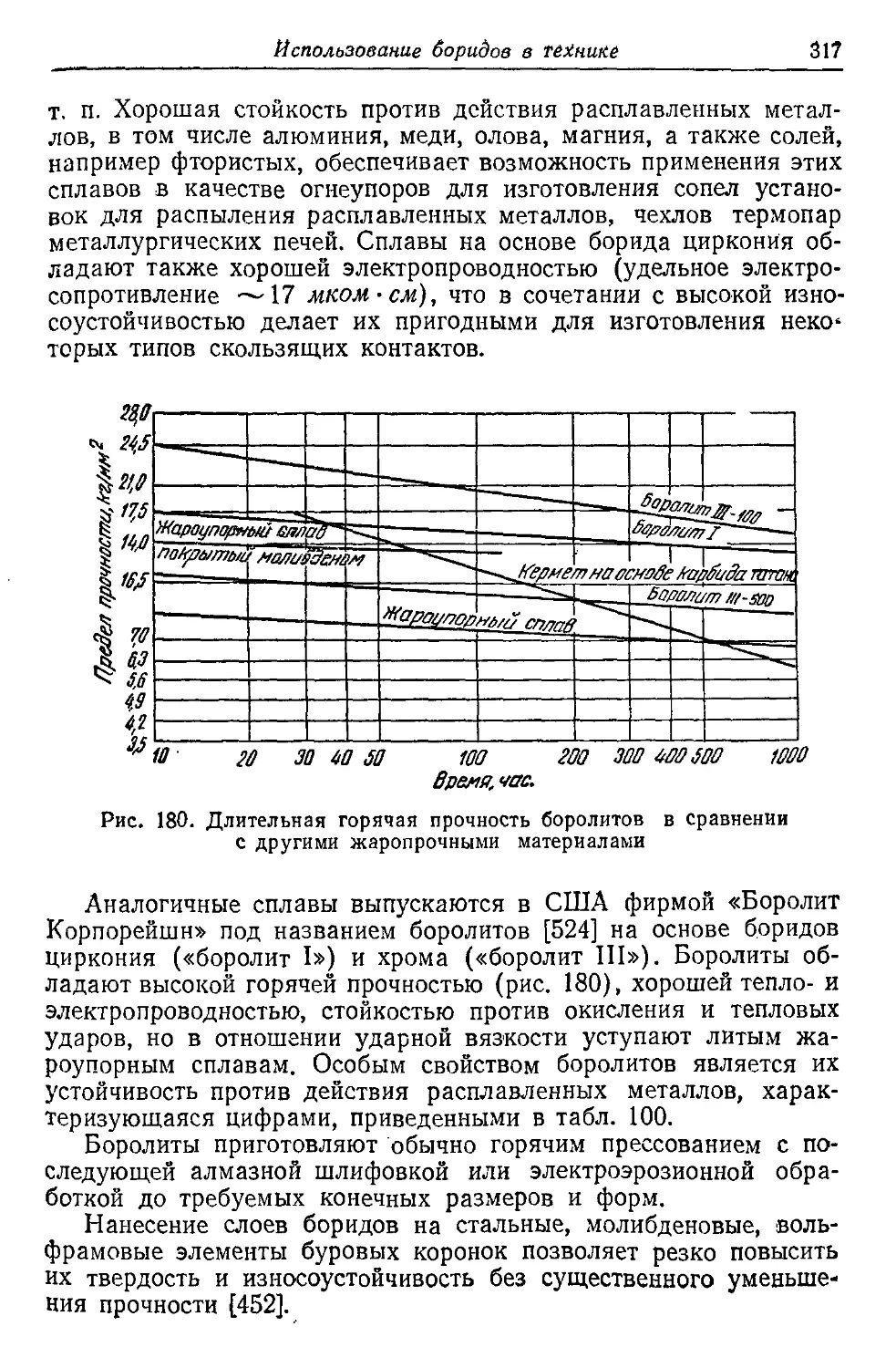

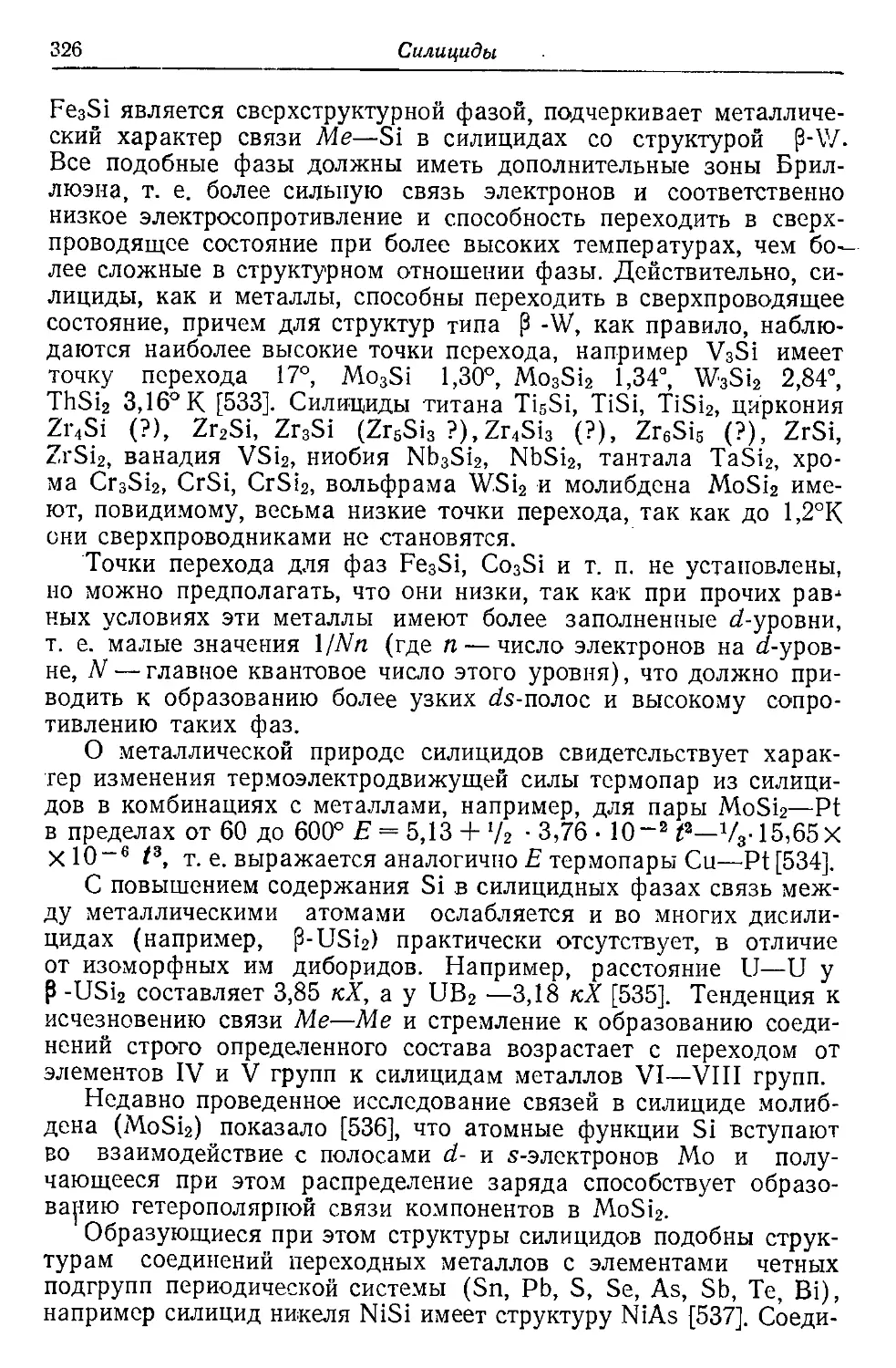

всех фаз внедрения, а также принадлежность всех металлов, на ос-