Автор: Никифоров А.Д.

Теги: инженерия токарные станки токарное дело издательство высшая школа

Год: 1963

Текст

точность

И ТЕХНОЛОГИЯ

ИЗГОТОВЛЕНИЯ

МЕТРИЧЕСКИХ

РЕЗЬБ

ВЫСШАЯ ШКОЛА

4963

J

А. Д. НИКИФОРОВ

кандидат технических наук, доцент

ТОЧНОСТЬ

И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

МЕТРИЧЕСКИХ РЕЗЬБ

Допущено

Министерством высшего и среднего

специального образования СССР

в качестве учебного пособия

для студентов

машиностроительных специальностей

высших учебных заведений

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

Москва —1963

Анатолий Дмитриевич Никифоров

Точность

и технология изготовления

метрических резьб

Редактор В. А. Карпеев

Художественный редактор Н. К. Гуторов

Технический редактор Р. К. Воронина

Корректоры: В. С. Гуськова, С. Л. Чистякова

Сдано в набор 22/IX-62 г. Подписано к печати 27 XI-62г. Бумага

60X90*/W. 11,25 печ. л. 10.55 уч.-изд. л. Тираж 10 тыс. экз. Т—00844.

Изд. № о^з Цена 42 к.

, Заказ 192.

Государственное издательство «Высшая школа».

Москва К--62. Подсосенский пер.. 20.

Полиграфкомбинат Приволжского совнархоза,

г. Саратов, ул. Чернышевского, 59.

ПРЕДИСЛОВИЕ

Настоящая работа является учебным пособием для студентов

технологических вузов. Это определяет ее объем, расположение

материала и характер изложения. #

Руководствуясь мероприятиями по дальнейшему развитию ма-

шиностроения и приборостроения, намеченными в Программе Ком-

мунистической партии Советского Союза, принятой XXII съездом

КПСС, перед автором стояла задача — дать студентам материал,

изучив который, будущий конструктор или технолог мог обосно-

ванно назначить точность метрических резьб, исходя из эксплуата-

ционных и технологических требований, выбрать средства изго-

товления и контроля резьбы.

В книге отражен опыт отечественного и зарубежного машино-

строения и приборостроения, систематизированы и обобщены ре-

зультаты опубликованных научных работ, а также теоретические

и экспериментальные исследования автора.

В учебном пособии впервые комплексно систематизирован мате-

риал по вопросам точности, взаимозаменяемости, технологии изго-

товления и контроля резьбы: вследствие этого в процессе написа-

ния пособия встретились затруднения, связанные с отсутствием

многих необходимых результатов разработки метрических резьб,

архитектоникой построения курса и т. д.

Данное учебное пособие предназначено для изучения студента-

ми разнообразных тем, связанных с метрическими резьбами, соот-

ветственно по ^курсам:

а) взаимозаменяемость и технические измерения;

б) технология машиностроения;

в) режущий инструмент;

г) частично детали машин.

3

В задачу учебного пособия входит изложение основных научно

и практически обоснованных принципов изготовления и контроля,

расчет точности метрических резьб, с которыми приходится стал-

киваться студентам конструкторских и технологических специаль-

ностей при прохождении соответствующих курсов.

Предлагая свой труд вниманию студентов и преподавателей

высших учебных заведений, а также инженерно-технических ра-

ботников промышленности, интересующихся вопросами метрических

резьб, автор с благодарностью примет все замечения и пожелания,

которые помогут в дальнейшей работе над книгой.

Глава I

ПРОФИЛЬ РЕЗЬБЫ И ЕЕ ПАРАМЕТРЫ

§ 1. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Резьбовые соединения с крепежной метрической резьбой яв-

ляются наиболее распространенными в машиностроении и приборо-

строении.

Профиль и основные параметры метрической крепежной резьбы

показаны на рис. 1.

Рис. 1. Профиль и основные параметры метрических резьб

Деталь, имеющую внутреннюю резьбу, условно называют гай-

кой, а деталь, имеющую наружную резьбу, — болтом или

винтом.

Профиль резьбы — это сечение витка в плоскости, про-

ходящей через ось резьбы. Метрическая крепежная резьба опреде-

ляется рядом параметров, основными из которых являются: сред-

ний, наружный, внутренний диаметры, шаг и угол профиля.

5

С р г л it и ft д и л м с т р р с з ь Г) ы d2 — диаметр воображае-

мою цилиндра, поверхность которого пересекает витки резьбы

'lahiiM <>5ра юм. чго ширина витков и ширина впадин равны.

11 л р у ж и i.i и диаметр резьбы d — общий для на-

ружной и внутренней резьбы диаметр цилиндра, описанного

<)|||оснгелыю вершин наружной резьбы и впадин внутренней

резьбы.

Внутренний диаметр резьбы d, — общий для

наружной и внутренней резьбы диаметр цилиндра, описанно-

го относительно впадин наружной резьбы и вершин внутренней

резьбы.

Шаг резьбы S — расстояние между параллельными сто-

ронами двух рядом лежащих витков, измеренное вдоль оси.

Угол профиля а — угол между боковыми сторонами

профиля, измеренный в осевой плоскости. Угол профиля для мет-

рических резьб принят равным а = 60°.

Различают половину угла профиля-^ как угол между боко-

вой стороной профиля и перпендикуляром, опущенным из вершин

теоретического треугольника симметричной резьбы на ось резьбы.

Посредством измерения можно установить не только величину

а, но и перекос резьбы. По полному углу а перекос резьбы устано-

вить нельзя.

Высота теоретической остроугольной

резьбы Н — высота остроугольного профиля, полученного при

продолжении боковых сторон профиля до их пересечения.

Высота номинального профиля резьбы h—

рабочая высота профиля, являющаяся наибольшей высотой сопри-

косновения сторон профиля резьбовой пары, измеренная перпен-

дикулярно оси резьбы.

Номинальный профиль резьбы на рис. 1 обведен утолщенной

линией.

Угол подъема резьбы ф — угол, образованный ка-

сательной в точке к винтовой линии, принадлежащей винтовой

поверхности, и плоскостью, перпендикулярной к оси резьбы.

Угол ф равен:

i» = arctg д.

Длина свинчивания I — длина соприкосновения по-

верхностей болта и гайки, измеренная вдоль оси. Для метрических

резьб с крупным шагом нормальной длиной свинчивания является

высота стандартной гайки 0,8—1 d. В зависимости от конструктив-

ных требований высота гайки может быть меньше и больше нор-

мальной.

6

§ 2. РАЗВИТИЕ КРЕПЕЖНЫХ РЕЗЬБ

До середины XIX в. крепежные резьбы выполнялись произ-

вольно разных профилей и размеров. В дальнейшем в связи с раз-

витием экономических связей между различными странами возник-

ла необходимость в проведении унификации крепежных резьб.

Первая попытка для унификации резьбы была предпринята

в Англии Витвортом в 1841 г. Им была предложена резьба с еди-

ным треугольным профилем и углом при вершине 55°, закруглен-

ными вершинами и впадинами, определенным числом шагов на

1 /Иойм осевой длины в зависимости от диаметров. Эта резьба ста-

ла называться резьбой Витворта.

Впоследствии этот профиль для упрощения технологии изго-

товления подвергся некоторым изменениям, и в настоящее время

дюймовый профиль регламентирован в СССР стандартом в виде

треугольного с углом 55° и плоскими срезами у вершин и впадин,

с зазорами во впадинах.

Дюймовую резьбу в отечественной промышленности разрешает-

ся применять только для ремонта старого оборудования, в кото-

ром эта резьба встречается.

Из-за высокой стоимости резьбового инструмента и трудностей

измерения угла 55° резьба Витворта не получила распростране-

ния. В 1860 г. в Америке Селлерсом была предложена другая тре-

угольная резьба с углом при вершине 60°; размеры шагов и диамет-

ров им были заимствованы в основном у резьбы Витворта. В резь-

бе Селлерса по наружному диаметру болта и внутреннему диамет-

ру гайки соответственно были введены плоские срезы, расположен-

ные от вершин теоретического треугольника на расстоянии равном

1/8 и 1/4 теоретической высоты профиля.

Позднее в Европе появились метрические резьбы с углом про-

филя 6(Г, но отличающиеся от резьбы Селлерса метрическим ис-

числением и другим соотношением между параметрами резьбы.

В СССР крепежные резьбы впервые стандартизированы в 1922 г.

Стандартами того времени были узаконены в качестве равноправ-

ных две системы: Витворта и метрические.

В 1937 г. отечественные стандарты на крепежные резьбы были

пересмотрены, в результате чего были утверждены метрические

резьбы.

При унификации метрических резьб особую трудность как в

нашей стране, так и за рубежом составили резьбы малых размеров

диаметром до 1 мм. Специфические эксплуатационные, технологи-

ческие и конструкционные требования резьб малых размеров об-

условили выделение их в самостоятельный размерный ряд и разра-

ботку для них своего профиля и системы допусков на параметры

резьбы.

Метрические резьбы диаметром до 1 мм в нашей стране перво-

начально были стандартизированы в 1946 г.

7

(?r:inji;ipTiruipoH;iiiiii.iii профиль (рис. 2) резьб диаметром до

I имел плоские срезы по наружному и внутреннему диаметрам

как резьбы винта, так и резьбы гайки. Угол между боковыми сто-

ронами профиля а = 5СГ, зазор — был предусмотрен в пределах

Рис. 2. Профиль метрических резьб малых

размеров по ранее действующему ГОСТ

3196—46

высоты основного расчетного профиля за счет увеличения внутрен-

него диаметра резьбы гайки.

При внедрении стандарта на резьбы малых размеров выявилось,

что заниженный внутренний диаметр резьбы винта из-за малого

среза резьбы гайки при затяжке нередко бывает причиной полом-

ки винтов от растяжения-

или скручивания, не дос-

тигнув нужной прочности за-

тяжки.

Переход на угол профи-

ля а = 50“ (с целью увеличе-

ния ширины площадки по

наружному диаметру резьбы

калибрующей части метчика)

не обеспечил ожидаемого уве-

личения стойкости метчи-

ков, как это предполагалось

при утверждении стандарта

на профиль, но уменьшил

прочность резьбовых соеди-

нений. В результате одновре-

менного применения резьб с

углами профиля 50° и 60°

нарушилась унификация

резьб диаметром до 1 мм

и свыше 1 мм, что приве-

ло к росту номенклатуры режущего и мерительного инструментов

на заводах.

Сложившиеся трудности на приборостроительных заводах, вы-

званные невысокой прочностью резьбовых соединений с углом

профиля 50е, привели к тому, что каждый завод самостоятельно

без достаточно обоснованных данных стал изыскивать пути устра-

нения этих трудностей. Это привело к нарушению взаимозаменяе-

мости не только между заводами, но даже по некоторым размерам

резьб в пределах одного завода. Несмотря на то, что стандартом

был предписан угол профиля 50®, некоторые приборостроительные

заводы для резьб малых размеров принимали угол 60°.

За истекший период со времени утверждения отечественных

стандартов на метрические резьбы научные исследования, отече-

ственный производственный опыт позволили глубже изучить во-

просы взаимозаменяемости резьбовых соединений и выработать

новые более оптимальные рекомендации по резьбе, появились более

8

прогрессивные и точные технологические способы изготовления

резьбы. За этот же период совершенствовались конструкции ма-

шин и приборов, повысилось требование к их качеству, возрос

промышленный темп производства.

В конце пятидесятых годов для лучшего удовлетворения требо-

ваниям производства все настоятельней возникала потребность в

дальнейшем улучшении качества метрических резьб. В 1958—

I960 гг. был произведен очередной пересмотр и утверждение новых

государственных стандартов на метрические резьбы.

В основу профиля (см. рис. 1) по новым государственным стан-

дартам (ГОСТ 9150—59 и 9000—59) был положен профиль, пред-

ложенный Международной организацией по стандартизации (JSO).

Это позволило принять единый профиль на метрические резьбы

всех размеров. Новый профиль метрических резьб подробно рас-

сматривается ниже.

§ 3. ПРОФИЛЬ МЕТРИЧЕСКИХ РЕЗЬБ

На рис. 1 утолщенной линией показан номинальный профиль

общий для болта (винта) и гайки, который .определяется углом

профиля 60° и плоскими срезами вершин и впадин резьбы на рас-

стоянии — для болта (винта) и — для гайки от вершин исходного

8 4

треугольника.

Форма впадин резьбы болта (винта) и гайки не регламентирует-

ся и может устанавливаться любой, т. е. плоскосрезанной, плоско-

срезанной с закруглениями по уголкам или закругленной, исходя

из необходимости' обеспечения прочности, а также из условий про-

ектирования резьбообразующего инструмента с наибольшим воз-

можным запасом на износ. Размер — на профиле задан как исход-

6

ный при проектировании новых резьбообразующих инструментов.

Для резьб диаметром свыше 1 мм наименьший радиус закругле-

ния или наименьшая ширина площадки (при плоскосрезанной

впадине) определяются их расположением на расстоянии — ==

8

= 0,108 S от вершины теоретического профиля резьбы; для резьб

диаметром до 1 мм таковые не нормируются.

Зазоры по диаметрам резьбы в стандартах представлены факуль-

тативно.

Профиль метрических резьб МО, 25—МО,9 мм регламентирован

ГОСТ 9000—59. В ГОСТ введены два вида резьб: основные и ре-

монтные.

В основных резьбах наружный диаметр и шаг связаны зависи-

мостью d — 4S. Ремонтные резьбы при том же шаге имеют большие

диаметры, чем основные, и вводятся на случай замены износившей-

ся основной резьбы в процессе ремонта. На чертежах резьбы малых

9

|нг1мг|нц| обошачтотся буквой «М» и диаметром, например: МО,5;

Л\< и г. д. Зги резьбы характеризуются большими углами

н< >/t ьгма.

11ро|)иль метрических резьб диаметром от 1 до 600 мм регламен-

iiipoBiii ГОСТ 9150—59. Метрические резьбы по ГОСТ 9150—59

ра |деляк)гся на резьбы с крупным и мелким шагами. У резьбы

с крупным шагом каждому наружному диаметру соответствует

свой шаг, определяемый зависимостью d 6S1*3.

У резьбы с мелкими шагами одному и тому же наружному ди-

аметру могут соответствовать разные шаги.

Метрические резьбы с мелкими шагами применяют, когда тре-

буется повышенная прочность соединения и при тонкостенных де-

тал ях.

Резьбы с крупными шагами на чертежах обозначаются буквой

«М» и диаметром, например М24, М64, и т. д.

Резьбы с мелкими шагами обозначаются буквой «М», диаметром

и шагом через знак «х», например, М24 X 2; М64 х 2 и т. д.

Глава II

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ МЕТРИЧЕСКИХ РЕЗЬБ

§ 1. СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ

• Существует два основных вида изготовления резьбы: реза-

нием (со снятием стружки) и накатыванием или вы-

давливанием (без снятия стружки, путем пластической

деформации поверхностного слоя заготовки). Применяемые спосо-

бы обработки резьбы относятся к тому или другому виду.

Нарезание наружных резьб производится резцами, гребенка-

ми, круглыми плашками, резьбонарезными головками, групповы-

ми фрезами, резцовыми головками («вихревой метод»), шлифоваль-

ными кругами на токарных, револьверных, болторезных, резьбо-

резных, резьбо-шлифовальных и токарных автоматах.

Внутренние резьбы нарезаются резцами, гребенками, метчика-

ми, резьбонарезными головками, фрезами на токарных, револьвер-

ных, сверлильных, гайконарезных, фрезерных станках.

Накатывание и выдавливание резьбы является одним из наи-

более распространенных процессов массового производства, и по

своей производительности (а в ряде случаев и точности) оставляет

позади остальные виды образования резьбы.

Процесс образования резьбы при накатывании сопровождается

большими радиальными усилиями, под действием которых пласти-

чески деформированный поверхностный слой с волокнами, облега-

ющими контур накатываемой резьбы, уплотняется и приобретает

повышенную механическую прочность и твердость.

Наибольшее распространение получили следующие процессы

накатывания: плоскими плашками, круглыми роликами, сегмен-

тами.

Под выдавливанием метрических резьб понимается процесс фор-

мирования стержневым инструментом внутренних резьб, резьбо-

вым отверстием круглой плашки без стружечных отверстий наруж-

ных резьб.

Факторами, ограничивающими применение накатывания и вы-

давливания резьбы, являются механические свойства обрабатывае-

11

мню м.чггршиш, конфигурация и размеры обрабатываемых изделий

и дп/1м<*1р резьбы.

11лклтывапие и выдавливание резьбы осуществляется на дета-

лях из спит и из различных цветных металлов (меди, сплавов алю-

миния); хорошо обрабатываются следующие группы стали: низко-

углеродистая, среднеуглеродистая с повышенным содержанием

углерода, низколегированная, легированная сталь специального

назначения (нержавеющая, жаропрочная и др.), термически обра-

ботанные стали с твердостью не выше 36—39 HRC.

В настоящее время при выборе способов й технологических ре-

жимов изготовления резьбы исходят из получения максимальной

производительности, необходимой точности резьбы, максимально-

го срока службы резьбообразующего инструмента и объема партии

деталей с резьбой.

В табл. 1,а дана оценка способам обработки резьбы по различ-

ным показателям при достижимой точности обработки в производ-

ственных условиях. За единицу производительности принята про-

изводительность при нарезании резьбы резьбонарезной головкой.

Т а блица* 1,а

Оценка способов обработки резьбы

№ по пор. Способ обработки Класс точности Класс чистоты поверхности Произво- дительность

1 Нарезание резьбовым резцом . 2-1 v6 — v8 ДО 2

2 Нарезание резьбы плашкой . . 3 — 2 v5 — v6 0,4

3 Нарезание резьбы головками . 2—1 v6 — v7 1,0

4 Вихревое нарезание резьбы . . 3 — 2 v5— v6 0,25 — 0,5

5 Резьбофрезерован ие групповой фрезой 3—2 v5 — v6 0,2 —0,3

6 Шлифование резьбы 1 и выше v8— v 11 2 — 3

7 Накатывание резьбы 2-1 v8— v 10 3—10

8 с нешлифован- Нарезание ным "Р°Филем . 3-2 v5 — v6 —

9 метчиками с0 шлифованным профилем . . . 2-1 v6— v7 —

При выборе способа и технологических режимов изготовления

резьбовых деталей ответственных соединений, особенно соедине-

ний, работающих при переменных нагрузках, должно учитываться

качество поверхности резьбы. Качество резьбовой поверхности

определяется ее микрогеометрией и физико-механическими свой-

ствами поверхностного слоя. Физико-механические свойства (твер-

дость, микроструктура, химический состав, остаточное напряже-

ние) характеризуют поверхностную прочность, износоустойчи-

вость, коррозионную стойкость резьбовой поверхности. Микрогео-

12

метрия и физико-механические свойства поверхностного слоя резь-

бы оказывают большое влияние на усталостную прочность (табл.

1, б) резьбовых соединений и практически не влияют на статиче-

скую прочность.

Таблица 1, б

Влияние шероховатости поверхности резьбы иа

усталостную прочность резьбовых соединений

Способ образования резьбы Размер резьбы, мм Материал болтов: сталь Чистота поверхно- сти резьбы болтов Среднее напряже- ние цикла, кг/мм* Предельная ам- плитуда цикла напряжений

± кг]мм*

Шлифование . . Нарезание резьбо- нарезными го- 6X1 4ОХНМА 45 V V 10 10 25 15 12,0 8,0 100 100

ловками . . . . Накатывание по- лированными 4ОХНМА 45 V V 7 6 25 15 8,0 7,0 67 87

роликами . . . То же неполиро- ванными ролика- 12X1,5 40ХНМА 45 V V 11 11 25 15 13,5 9,5 100 100

ми 4ОХНМА 45 V V 10 9 25 15 12,5 0,5 93 10

Из табл. 1, б видно, что усталостная прочность резьбовых со-

единений с ухудшением шероховатости поверхности резьбы умень-

шается в большей степени, когда болты изготовлены из стали

40ХНМА, и в меньшей степени, когда они изготовлены из стали

45, что объясняется повышенной чувствительностью к концентра-

ции напряжений легиррванных сталей.

При резьбообразовании неровности рабочих элементов инстру-

мента переносятся на обрабатываемую поверхность, увеличивая

размеры шероховатости. Чистота обработанной поверхности обыч-

но получается на 1—2 класса ниже чистоты поверхностей формиру-

ющих элементов инструмента. При затуплении режущих лезвий

шероховатость обрабатываемой поверхности резко возрастает.

В зависимости от способа и технологических режимов изготов-

ления резьбы физико-механические свойства поверхностного слоя

могут быть одинаковыми или отличными от свойств более глубоко

лежащих слоев металла детали. Например, при нарезании резьбы

структура металла в зоне витков резьбы по характеру близка к ис-

ходной, так как сравнительно малое сечение стружки и малое

усилие резания, наличие острой режущей кромки у инструмента

не вызывают значительной пластической деформации и изменения

13

поверхностного слоя металла. Физико-механические свойства этого

слоя не отличаются от свойств основного металла.

При накатывании резьбы физико-механические свойства по-

верхностного слоя резко отличны от свойств более глубоко лежа-

щего слоя. То же наблюдается при накатывании предварительно

нарезанной или шлифованной резьбы.

При накатывании резьбы под влиянием пластической деформа-

ции поверхностный слой изменяется:

а) образуется наклеп, повышающий твердость и прочность;

б) поверхностные слои металла приобретают волокнистое строение

и уже не перерезаются, как это имеет место при резании, а изогну-

ты по направлению течения металла при накатке; в) происходят

другие изменения, в результате которых повышается усталостная

прочность детали и увеличивается сопротивление поверхностного

слоя разрушению и износу.

На качество поверхностного слоя большое влияние оказывают

режимы обработки и прежде всего скорость резания и подача. Об-

щие данные о режимах при различных способах резьбообразования

приводятся в справочной литературе. Режимы для конкретных

случаев изготовления резьб предварительно проверяются опытным

путем, после чего вносятся в технологический процесс. При выбо-

ре режима обработки следует помнить, что повышенный режим,

соответствующий наибольшей производительности, не всегда бы-

вает равнозначен режиму, обеспечивающему наибольшую проч-

ность резьбовых соединений (табл. 2).

Таблица 2

Влияние режимов накатывания резьбы на усталостную

прочность болтов 12X15 из стали 40ХНМА (по А. И. Якушеву)

№ режимов Параметры режима Предельная ам- плитуда цикла напряжения, ± кг {мм*

число оборотов ролика, обмин удельное дав- ление, кг(мч время накатки, сек

1 55 80 2 7,5

2 78 120 3 13,5

3 78 180 6 17

4 78 180 10 15

Изменение прочности при различных режимах накатывания

объясняется соответствующим изменением качества поверхности.

Большое влияние на чистоту поверхности резьбы и стойкости

инструмента оказывает смазочно-охлаждающая жидкость (различ-

ные эмульсии и масла), которая отводит тепло из зоны формирова-

ния резьбы и облегчает отделение стружки при резании.

На чистоту поверхности резьбовых соединений большое влияние

оказывают также такие технологические факторы, как геометрия

14

резьбового инструмента, обрабатываемый материал и жесткость

системы станок — приспособление — инструмент — деталь.

[ При термообработке детали после изготовления резьбы каче-

\ство поверхности ее ухудшается и происходит обезуглероживание

поверхностного слоя. Поэтому термообработку резьбовых деталей

более целесообразно производить до изготовления резьбы.

Для получения точной по размерам и профилю резьбы большое

^значение имеет точность резьбы самого инструмента и диаметр за-

: готовки; о них подробно сказано в § 4 и 5 данной главы.

§ 2. ИЗГОТОВЛЕНИЕ РЕЗЬБ РЕЗАНИЕМ

А. Наружные резьбы

Резьбовые резцы и гребенки. Резьбовые резцы

и гребенки применяются при нарезании особо точных наружных

резьб, а также находят применение в индивидуальном производст-

ве при отсутствии другого (более производительного) резьбонарез-

ного инструмента.

При нарезании метрических наружных резьб употребляются

резцы следующих типов:

а) стержневые, закрепляемые непосредственно разцедержате-

лем суппорта токарного станка;

б) призматические, обычно закрепляемые в специальных дер-

жавках;

в) круглые (дисковые) — для нарезания как наружной, так и

внутренней резьб; закрепляются в специальных державках.

Резьбовые резцы могут быть однониточными и многониточными,

последние обычно называются гребенками.

Нарезание однониточным резьбовым резцом является весьма

малопроизводительной операцией, потому что для полного нареза-

ния ниток необходимо сделать большое число проходов. Благодаря

наличию нескольких зубцов гребенка не требует столь большого

числа проходов, как однониточный резьбовой резец, и обеспечи-

вает соответственно большую производительность.

Нарезание резьбы резцами производится на токарно-винторез-

ных станках различной конструкции. Согласование подачи резца и

вращение детали при нарезании резьбы на этих станках осуществ-

ляется жесткой кинематической связью вращения шпинделя с

обрабатываемой деталью и ходового винта, служащего для подачи

суппорта, с резцом в продольном направлении (рис. 3).

Необходимая величина перемещения резца за каждый оборот

шпинделя устанавливается, как известно, при помощи коробки

подач станка и набора сменных шестерен.

Для осуществления серии проходов при нарезании резьбы рез-

цами применяют две схемы врезания: в радиальном и продольном

направлении.

15

Для Bpt'4.iiiiHi в радиальном направлении в резании участвуют

одновременно правая и левая режущие кромки и вершины резца.

Эго затрудняет процесс стружкообразования, требует значитель-

ных усилий при резании и вызывает интенсивный износ вершины]

резца. , 1

При врезании вдоль одной из сторон профиля резание осу-]

ществляется только одной гранью и вершиной резца. Это создает,

более благоприятные условия процесса, но в этом случае понижав

ется точность профиля. Вторая схема подачи на глубину применяет-!

ся для черновых проходов или для нарезания резьбы с грубой по-

Рис. 3. Схема нарезания резьбы резцом на

токарно-винторезном станке:

верхностью. Метрическую

резьбу крупного шага ча-

ще нарезают по комбини-

рованной схеме.

Поскольку форма режу-

щей кромки резьбового

резца зависит от формы

профиля резьбы, то необ-

ходимо, чтобы резец был

правильно установлен на

станке. При установке ну-

жно, чтобы ось профиля

резца располагалась пер-

пендикулярно к оси изде-

1 — заготовка; 2— резьбовой резец; 5— поперечный

суппорг; 4 — ходовой винт; 5 — ходовой валик; 6 —

продольный суппорт; 7 — направляющие станины

станка; 3—гитара зубчатых колес; Р—шпиндель

лия, а режущая кромка

относительно изделия за-

нимала вполне определен-

ное положение.

В работе наибольший износ происходит на вершине резца,

работающей в более тяжелых условиях, чем остальные элементы

режущих кромок.

•Неравномерный износ резца приводит к искажению угла профи-

ля нарезаемой резьбы. Поэтому, чтобы работать резцами до полно-

го износа, угол при вершине делают более острым в сравнении с

требуемым на 0,5—1°. Износ резцов определяется допустимой ве-

личиной уменьЩения высоты профиля изделия.

Широко применяются призматические и круглые резьбовые

резцы, допускающие большое число переточек. При применении

этих резцов процесс изготовления резьбы значительно ускоряется,

так как уменьшается число проходов на нарезание.

Круглые плашки. В мелкосерийном производстве, а

также в инструментальных цехах, нарезание круглыми плашками

(рис. 4, а) в один проход довольно распространено при диаметре

резьбы до 20—24 мм.

Круглая плашка имеет заборную h и калибрующие части /а;

основной режущей частью является заборная.

Заборная часть плашки выполняется в виде внутреннего кону-

16

са, распределяющего работу по нарезанию резьбы на несколько

зубьев. Угол 2<р этого конуса берется в пределах 40—60* с меньшим

значением для твердых материалов.

Для увеличения срока службы режущие части делаются с

обеих сторон плашки. Длина калибрующей части /а для нормаль-

ных резьб составляет 4-—4,5 витков.

Новая плашка при нормальных условиях работы должна на-

резать резьбу 2-го класса точности; практически достижимая точ-

ность изготовления резьбы изделия круглой плашкой соответст-

Рис. 4. Круглая плашка:

а — плашка; б — плашкодержатель

вует 3-у классу точности. Такая невысокая точность объясняется

тем, что круглые плашки имеют нешлифованный профиль резьбо-

вой нитки, и, следовательно, неизбежное коробление нитки при

термической обработке у плашек не может быть устранено. В ре-

зультате коробления происходит значительное искажение шага,

среднего диаметра и половины угла профиля резьбы.

Круглые плашки изготовляются в основном двух видов: раз-

резные, или регулируемые по диаметру, и неразрезные. Последние

гораздо надежней и обеспечивают получение более правильной и

чистой резьбы, чем разрезные, так как наличие прореза часто вызы-

вает перекос режущих кромок и порчу резьбы. Разрезные плашки

регулируются по образцовому винту, который должен свободно

ввинчиваться от руки в отрегулированную плашку.

При нарезании резьбы на станках применяют специальные

плашкодержатели (рис. 4, б). Плашкодержатели позволяют плаш-

ке самоустанавливаться пртсигдращения изделия. ,

17

Пл станке круглая плашка на участке первых двух витков во

избежание подреза резьбы подается принудительно.

Величина принудительной подачи меньше шага резьбы.

11рипудитель-ная подача осуществляется вручную — при наре-j

занпи на токарном станке или под действием специального меха-

низма подачи — при нарезании на автомате.

Многошпиндельные автоматы и полуавтоматы обычно имеют

вращение шпинделей только в одну сторону, поэтому при операции'

нарезания резьбы пользуются одновременным вращением детали и

инструмента с различными скоростями. При нарезании число обо-

ротов инструмента устанавливается меньше, чем число оборотов

шли неделя с деталью, причем разность чисел оборотов должна

обеспечить требуемую скорость резания. При свинчивании число

оборотов инструмента автоматически увеличивается, что вызывает

реверсирование шпинделя. Время свинчивания в 3—5 раз меньше»

чем время нарезания.

При работе плашкой после нарезания необходимо произвести

свинчивание ее. В одношпиндельных автоматах оно осущестляет-

ся посредством реверсирования шпинделя. В процессе свинчива-

ния плашкодержатель удерживается от вращения, но может пере-

мещаться в продольном направлении до исходного положения.

У круглых плашек вследствие того, что они имеют незатыло-

ванную резьбовую нитку, происходит полное соприкосновение резь-

бовых профилей на определенных участках. Это затрудняет доступ

смазывающей и охлаждающей жидкости к режущим кромкам и тру-

щимся поверхностям и- создает дополнительный нагрев и износ

плашки. По этим причинам круглые плашки не допускают приме-

нения более высоких скоростей резания, чем 2—4 м/мин, и поэто-

му работают с относительно низкой производительностью. Круг-

лые плашки — малопроизводительный инструмент и не обеспечи-

вают нарезания точной резьбы.

В настоящее время круглые плашки заменяются более произво-

дительными и точными резьбонарезными резьбонакатными голов-

ками.

Резьбонарезные головки. Нарезание наружной

резьбы резьбонарезными головками получило широкое применение

в серийном и массовом производствах. В сравнении с предшествую-

щими инструментами резьбонарезные головки имеют следующие

преимущества:

а) позволяют устранить холостой ход на свинчивание, так как

в конце нарезания резьбовые гребенки расходятся, и головка может

быть быстро отведена назад;

б) обеспечивает точность нарезания резьбы до 2 и 1 класса точ-

ности (это объясняется тем, что резьбовые гребенки головок могут

быть отшлифованы по резьбовой нитке после термической обработ-

ки, а следовательно, резьбовой профиль может быть получен с

высокой степенью точности);

18

в) резьба, как правило, нарезается за один проход;

г) допускает большое число переточек резьбовых гребенок, что

весьма удлиняет срок их работы.

I Резьбонарезные головки, в основном применяются для резьб

М4—М60 мм.

’ В зависимости от конструкции режущего инструмента резьбо-

нарезные головки разделяются на следующие типы:

а) головки с плоскими радиальными гребенками (рис. 5, а);

б) головки с круглыми гребенками (рис. 5, б);

в) головки с тангенциальными гребенками (рис. 5, в).

Рис. 5. Схема работы гребенок резьбонарезных головок

Плоские радиальные гребенки головок 1-го типа чаще изго-

товляют из твердого сплава, реже из инструментальной и быстро-

режущей стали. Гребенки из твердого сплава имеют более высокие

скорости резания, большую производительность, лучшее качество

поверхности резьбы, чем другие.

Из-за большого расхода твердого сплава тангенциальные и

круглые гребенки из твердого сплава вообще не применяются.

Резьбонарезные головки с круглыми гребенками получили наи-

большее распространение, главным образом, потому, что они обеспе-

чивают наибольшую точность нарезаемой резьбы и допускают наи-

большее число переточек гребенок.

Головки с круглыми гребенками применяются на автоматах,

револьверных и сверлильных станках. Для диаметров обрабатывае-

мой резьбы до 42 мм головки выпускаются по ГОСТ 3307—54.

Для работы на револьверных станках применяют невращающие-

ся резьбонарезные головки; при этом вращается изделие, а голов-

ка имеет только поступательное движение.

Для работы на автоматах и полуавтоматах применяют вращаю-

щиеся головки; такие головки раскрываются и закрываются авто-

матически специальной вилкой.

Фрезерование резьбы. Фрезерование метрической

резьбы имеет широкое распространение в машиностроении и в ряде

случаев является наиболее целесообразным видом образования

резьбы.

19

Применение фрезерования особенно необходимо при нарезании

резьбы, примыкающей тесно к галтелям, буртикам, а также резь-

бы, доходящей до дна глухих отверстий, так как в таких случаях

только при помощи фрезерования можно обеспечить полную резь-

бовую нитку вплоть до буртика или до дна отверстия. ,

Фрезерование применяется также при нарезании резьбы на из-

делиях из вязких и твердых сталей, когда нарезание резьбы плашт

Рис. 6. Схема фрезерования резьб:

в — наружной резьбы гребенчатой фрезой; б—внут-

ренней резьбы гребенчатой фрезой

ками или резьбонарезными головками не может обеспечить чисто-

ту поверхности на резьбе или же вызывает быстрое затупление

плашек.

Фрезерование метрических резьб ведется гребенчатыми резьбо-

выми фрезами. Фрезы имеют кольцевую нарезку и изготовляются

с затылованным зубом или нарезают резьбу одновременно на всю

длину изделия.

Длина гребенчатой фрезы берется обычно на 2—3 нитки больше

по сравнению с длиной нарезаемой резьбы; нарезание резьбы произ-

водится за 1,25 оборота нарезаемого изделия, причем, добавочная

1 /4 оборота дается для перекрытия места врезания фрезы.

20

\

\

\ При нарезании резьбы изделие при каждом обороте должна

| продвинуться в осевом направлении на один шаг нарезаемой

г резьбы.

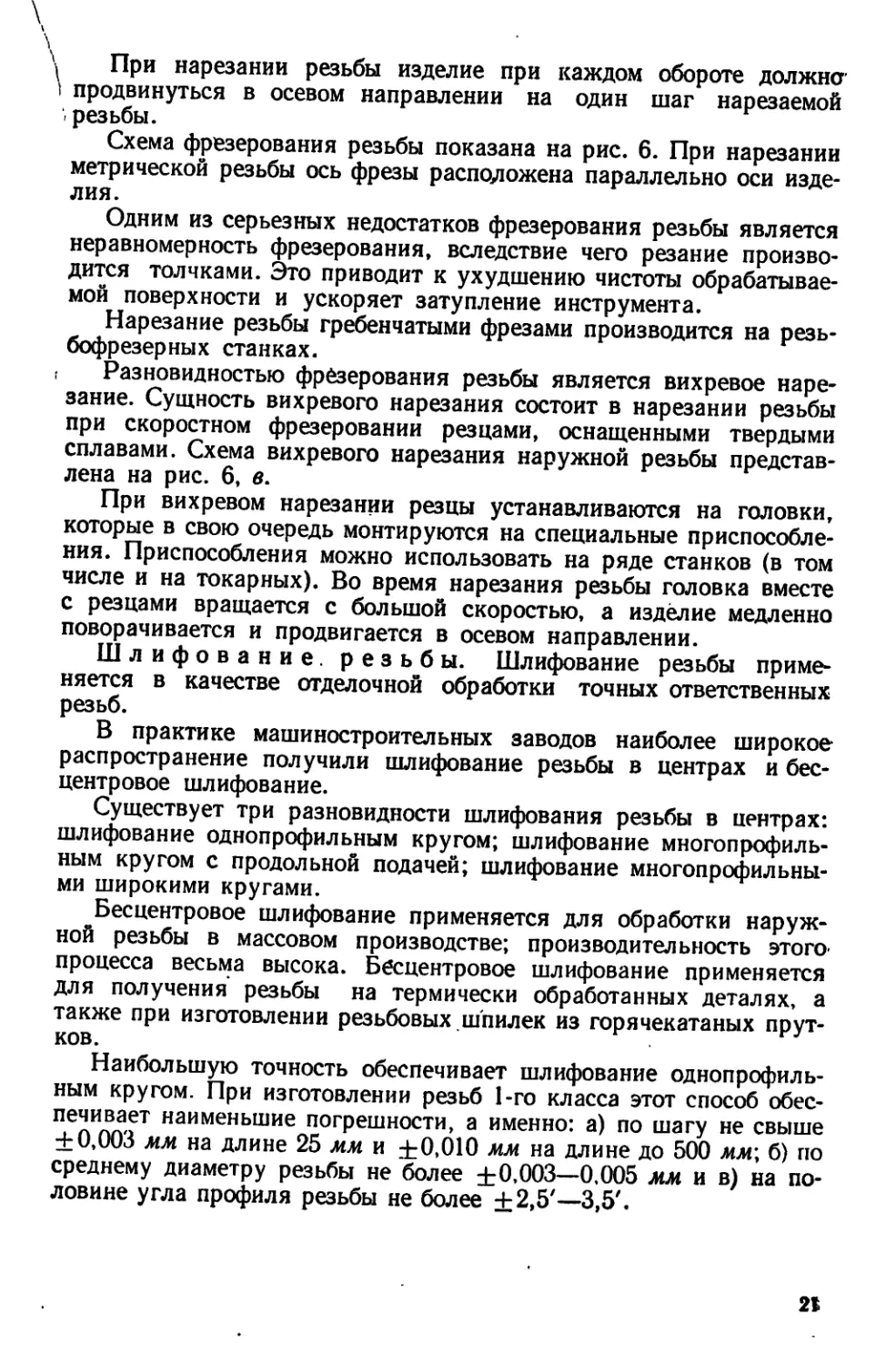

Схема фрезерования резьбы показана на рис. 6. При нарезании

метрической резьбы ось фрезы расположена параллельно оси изде-

лия.

Одним из серьезных недостатков фрезерования резьбы является

неравномерность фрезерования, вследствие чего резание произво-

дится толчками. Это приводит к ухудшению чистоты обрабатывае-

мой поверхности и ускоряет затупление инструмента.

Нарезание резьбы гребенчатыми фрезами производится на резь-

бофрезерных станках.

Разновидностью фрезерования резьбы является вихревое наре-

зание. Сущность вихревого нарезания состоит в нарезании резьбы

при скоростном фрезеровании резцами, оснащенными твердыми

сплавами. Схема вихревого нарезания наружной резьбы представ-

лена на рис. 6, в.

При вихревом нарезании резцы устанавливаются на головки,

которые в свою очередь монтируются на специальные приспособле-

ния. Приспособления можно использовать на ряде станков (в том

числе и на токарных). Во время нарезания резьбы головка вместе

с резцами вращается с большой скоростью, а издёлие медленно

поворачивается и продвигается в осевом направлении.

Шлифование, резьбы. Шлифование резьбы приме-

няется в качестве отделочной обработки точных ответственных

резьб.

В практике машиностроительных заводов наиболее широкое

распространение получили шлифование резьбы в центрах и бес-

центровое шлифование.

Существует три разновидности шлифования резьбы в центрах:

шлифование однопрофильным кругом; шлифование многопрофиль-

ным кругом с продольной подачей; шлифование многопрофильны-

ми широкими кругами.

Бесцентровое шлифование применяется для обработки наруж-

ной резьбы в массовом производстве; производительность этого

процесса весьма высока. Бесцентровое шлифование применяется

для получения резьбы на термически обработанных деталях, а

также при изготовлении резьбовых шпилек из горячекатаных прут-

ков.

Наибольшую точность обеспечивает шлифование однопрофиль-

ным кругом. При изготовлении резьб 1-го класса этот способ обес-

печивает наименьшие погрешности, а именно: а) по шагу не свыше

+ 0,003 мм на длине 25 мм и +0,010 мм на длине до 500 мм\ б) по

среднему диаметру резьбы не более +0,003—0,005 мм и в) на по-

ловине угла профиля резьбы не более ±2,5'—3,5'.

21

Б. Внутренние резьбы

Нарезание внутренней метрической резьбы обычно производят

метчиками или резьбонарезными головками. Метчики особенно

широкое применение получили при нарезании мелких резьб, для

коюрых они являются единственным инструментом.

1. Метчики

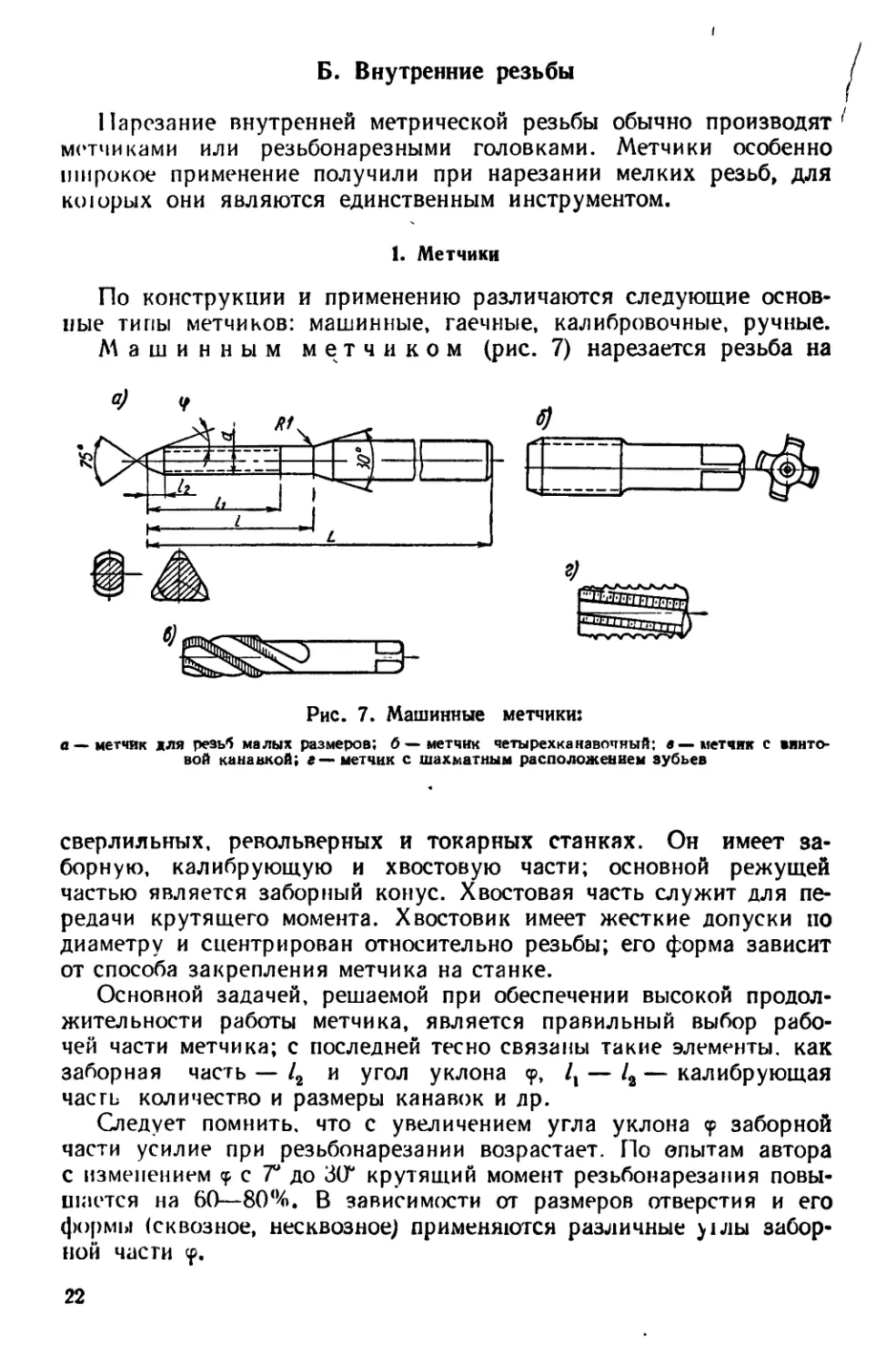

По конструкции и применению различаются следующие основ-

ные типы метчиков: машинные, гаечные, калибровочные, ручные.

Машинным метчиком (рис. 7) нарезается резьба на

Рис. 7. Машинные метчики:

а—метчик для резьб малых размеров; 6—метчик четырехканавочный; а—метчик с винто-

вой канавкой; г—метчик с шахматным расположением зубьев

сверлильных, револьверных и токарных станках. Он имеет за-

борную, калибрующую и хвостовую части; основной режущей

частью является заборный конус. Хвостовая часть служит для пе-

редачи крутящего момента. Хвостовик имеет жесткие допуски по

диаметру и сцентрирован относительно резьбы; его форма зависит

от способа закрепления метчика на станке.

Основной задачей, решаемой при обеспечении высокой продол-

жительности работы метчика, является правильный выбор рабо-

чей части метчика; с последней тесно связаны такие элементы, как

заборная часть — /2 и угол уклона ср, 1Х — 12— калибрующая

часть количество и размеры канавок и др.

Следует помнить, что с увеличением угла уклона ср заборной

части усилие при резьбонарезании возрастает. По опытам автора

с изменением ср с 7° до 3(Г крутящий момент резьбой а резани я повы-

шается на 60—80%. В зависимости от размеров отверстия и его

формы (сквозное, несквозное) применяются различные >1лы забор-

ной части ср.

22

Машинные метчики, предназначенные для нарезания резьбы

в сквозных отверстиях, изготавливаются с заборной частью

4 = (6 4-7)S;<p = 7° — для резьб диаметром свыше 1 мм*

12 = 38; <р=14° — для резьб диаметром менее 1 мм.

Для метчиков резьб малых размеров угол <р < 14° не применя-

ют; при таких углах метчики не получают надежного направления

в отверстии в момент врезания, что приводит к разбивке отверстия

под резьбу и завышению внутреннего диаметра гайки. При этом

понижается прочность резьбовой части, вызывая частую поломку

метчиков.

^Ддя нарезания резьбы в глухих отверстиях метчики изготовля-

ются с длиной заборной части /2 = 23 и <р = 23°. Эти метчики при-

меняются также для нарезания резьбы в сквозных отверстиях дета-

лей, изготовляемых из материалов невысокой твердости (латунь,

нейзильбер и др.) и имеющих высоту гайки меньше критической.

Увеличение угла ? > 23° приводит к значительному росту усилия

при резьбонарезании и вызывает частую поломку метчиков.

"Число канавок метчика зависит, в основном, от назначения

метчика, его диаметра и свойств обрабатываемого материала.

При большом количестве канавок крутящий момент значитель-

но возрастает вследствие больших сил трения. С этой точки зрения

целесообразно создавать минимальное число канавок, особенно при

нарезании резьбы небольшого диаметра в пластических материа-

лах.

С другой стороны, увеличение числа канавок способствует луч-

шему напоавлению метчика в работе, увеличению числа одновре-

менно работающих зубьев (перьев) и, следовательно, уменьшению

нагрузки на каждый зуб.

В практике для резьб малых размеров до Ml,2 мм применяют

метчики с двумя и тремя канавками в виде плоских граней, распо-

ложенных в продольном направлении под углом к оси метчика,

^^вухканавочными метчиками с плоскими гранями нарезают

резьбу в легких сплавах с пределом прочности на растяжение ав <

<60 (латунь, нейзильбер и др.).

мл2

Трехканавочными метчиками с плоскими гранями нарезают

резьбу в стальных деталях с > 60 при высоте гайки, не

в мм*

превышающей 1,5 d. Недостатками трехгранных метчиков с пло-

скими гранями являются большие отрицательные передние углы;

в результате при резьбонарезании происходит не только резание,

но и выдавливание материала, что увеличивает крутящий

момент.

Для резьб средних и крупных размеров получили широкое

распространение метчики с тремя и четырьмя канавками. При на-

резании резьбы четырехканавочными метчиками отмечаются ча-

стые случаи заедания, изготовление их дорогое, но измерение пара-

23.

метров резьбы у них легче, чем у трехканавочных. Применение

трехканавочных метчиков преследует цель — максимально увели-

чить объем канавок для размещения стружки, а также обеспечить

резание в условиях больших подъемов на зуб с тем, чтобы глубина

резания превышала толщину наклепанного слоя.

Трехгранные метчики с полированными канавками применяют

при нарезании резьбы в труднообрабатываемых материалах, ка-

кими являются высокопрочные стали, титановые сплавы.

Для резьб диаметром свыше 20 мм число канавок может дохо-

дить до 5—6.

При любом количестве канавок следует должное внимание

уделять форме канавок метчика.

Форма канавки метчика должна способствовать лучшему раз-

мещению и отводу стружки в процессе резания, а также исключать

резание во время обратного вывертывания метчика после нареза-

ния резьбы. Кроме того, форма канавки должна препятствовать

налипанию стружки, застреванию и спрессовыванию ее между

витками метчика и отверстия при нарезании резьбы.

Глубина канавки для резьб диаметром до 1 мм непостоянна и

уменьшается равномерно по мере приближения к хвостовику. Глу-

бина канавки для резьб диаметром свыше 1 мм может быть постоян-

ной и переменной в зависимости от условий резьбонарезания.

По направлению вдоль оси канавки у метчиков могут быть пря-

мыми или винтовыми (рис. 7, а; б).

Для отвода стружки в заданном направлении, а также для более

плавного входа и выхода метчика (особенно при прерывистом наре-

зании резьбы, в частности, когда нарезаемое отверстие имеет один

или несколько продольных пазов) целесообразно применять метчи-

ки с винтовым направлением канавок. Угол наклона винтовых ка-

навок выбирается в зависимости от типа и назначения метчика и

доходит до 60°.

Для создания одинаковых углов резания на обеих сторонах

профиля резьбы угол наклона винтовых канавок принимают рав-

ным углу подъема резьбы.

Направление винтовых канавок принимается в зависимости от

характера нарезаемой резьбы. При нарезании резьбы у сквозных

отверстий применяются метчики с левым направлением винтовых

канавок; в этом случае направление схода стружки совпадает с на-

правлением метчика и стружки, следовательно, направлено вперед.

При нарезании резьбы в глухих отверстиях применяют метчи-

ки с правым направлением канавок; в этом случае стружка направ-

лена назад, т. е. к хвостовику.

ГМетчики с прямыми канавками хорошо работают по чугуну,

дюралюминию, среднеуглеродистой конструкционной стали. Если

длина сквозного отверстия больше двух диаметров, на метчиках

с прямыми канавками делается специальная подточка заборной

части. *

24

Метчиками с прямыми канавками при нарезании глухих отвер-

стий можно пользоваться при неглубокой резьбе (до 2d). Приме-

нение таких метчиков для нарезания более глубоких отверстий

вызывает их частые поломки. Если применять метчики с винтовы-

ми канавками, то поломок не наблюдается и стойкость метчиков

возрастает до двух раз.

При нарезании резьбы большой длины применяются усиленные

метчики. Они имеют левые винтовые канавки (при нарезании пра-

вой резьбы), благодаря чему отделяющаяся стружка направляется

вперед. Канавки выбраны полностью только на заборной части мет-

чика, дальше (на калибрующей части) они переходят в узкие кли-

новые прорези. Эти прорези служат лишь для подвода смазывающе-

охлаждающей жидкости, они же обеспечивают возможность изго-

товления метчиков с затылованием перьев на калибрующей части.

Эти метчики работают без поломок и дают высокую производитель-

ность труда. Нарезанная ими резьба имеет высокую точность. Мет-

чики этой конструкции могут применяться при нарезании сквозной

и глухой резьбы.

Для нарезания внутренней резьбы на деталях из вязких мате-

риалов применяют метчики с шахматным расположением зубьев

(см. £ИС. 7).

При нарезании резьбы метчиком с шахматным расположением

зубьев снижается трение, улучшается поступление смазки, облег-

чается стружкообразование и размещение стружки в канавках

метчика. Благодаря этому снижается крутящий момент резьбона-

резания и наблюдается повышение стойкости метчиков.

Подсчет машинного времени при нарезании резьбы машинны-

ми метчиками производится по следующим формулам:

для сквозных отверстий

Т = + 2 • $ I L + lt + 2S ,

1 каш щ • S "Т" n^S ’

для глухих отверстий

Т = I

'маш щ . S “Г Л, • S ’

где L — длина резьбы с полным профилем, мм;

/2 — длина заборной части метчика, мм;

S — шаг резьбы, леи;

гц; Пг — число оборотов прямого и обратного ходов в минуту.

Гаечные метчики бывают следующих видов:

а) с коротким хвостовиком, предназначенные для использова-

ния на токарных и револьверных станках-; обычно работают с вы-

вертыванием обратно после окончания нарезания. Метчики этого

вида стандартизированы для крепежных резьб диаметром от 2 до

33 мм ;

б) с длинным прямым хвостовиком, предназначенные для наре-

25

ЯЛШВ1 резьбы на гайкорезных станках и специальных автоматах

бич вынинчира ши из изделия. Гайки по мере нарезания надеваются

ни хвостовик. После того, как хвостовик полностью заполняется

ганками, метчик снимается со станка и гайки удаляются с хво-

ciовика. Эти метчики изготовляются для резьб диаметром до

52 мм;

в) с изогнутым хвостовиком. Такие метчики устанавливаются на

специальных гайконарезных автоматах для непрерывного нареза-

ния гаек. Гаечные метчики изготовляются со шлифованным про-

филем.

Ручные метчики обычно изготовляются комплектом

из двух или трех штук (в зависимости от размера резьбы и свойств

обрабатываемого материала) и предназначаются для нарезания

как сквозных, так и глухих отверстий.

Применение комплекта метчиков для ручного нарезания резь-

бы объясняется ограниченностью крутящего момента, который

может развить рабочий при ручном нарезании. К тому же сниже-

ние нагрузки на метчик с применением комплекта делает возмож-

ным метчики изготовлять из менее дефицитных инструментальных

сталей и повысить их стойкость в работе.

Комплекты из трех метчиков (чистового, среднего и чернового)

изготовляются для метрической резьбы с крупным шагом

диаметром от 1 до 7 и от 27 до 52 мм, ; а все остальные метчи-

ки изготовляются комплектом из двух штук (чистового и чер-

нового).

Чистовые, средние и черновые метчики отличаются один от

другого величиной заборного конуса, наружным и средним диамет-

ром.

Ручные метчики снабжаются цилиндрическим хвостовиком с

квадратом. Хвостовик вставляется в клупп, с помощью которого

производят нарезание.

В последнее время получили распространение одинарные руч-

ные метчики для нарезания глухих отверстий с винтовой канавкой.

Эти метчики изготовляются из быстрорежущей стали со шлифован-

ным профилем. Угол подъема винтовой канавки колеблется от 30

до 45°.

Калибровочные метчики. Калибровочные метчики

в большинстве случаев употребляются для окончательной обработ-

ки или прочистки крупных резьб. В отношении размеров резьбы

они отличаются от чистовых ручных метчиков тем, что средний

диаметр их изготовляется ближе к наименьшему среднему диамет-

ру на метчики по ГОСТ 7250—54, а наружный диаметр делается по

наибольшему размеру по тому же стандарту.

Кроме того, эти метчики обычно имеют число перьев больше,

чем у машинных метчиков. Длина рабочей части делается не более

20 витков, из них на заборную часть приходится 1—2 витка.

26

Резьба этих метчиков по профилю, как правило, шлифуется, а

заборная часть затылуется. Калибровочные метчики изготовляют-

ся как хвостовыми, так и насадными.

2. Резьбовые головки

При машинном нарезании внутренней резьбы в массовом и

крупносерийном производствах, начиная (примерно) с диаметра

36 мм, применяются раздвижные резьбонарезные головки. Раз-

движные резьбонарезные головки в сравнении с метчиком облада-

ют следующими преимуществами:

а) отсутствием необходимости выворачивать метчик из нарезаемо-

го отверстия, что значительно повышает производительность при

работе такими головками, улучшает чистоту обрабатываемой по-

верхности, устраняет необходимость в устройстве для реверсирова-

ния станка;

б) возможностью точной обработки отдельных плашек метчика

при помощи шлифования по профилю нитки, а также возможностью

более точной их заточки, что обеспечивает высокую точность наре-

заемой резьбы и чистоту обрабатываемой поверхности;

в) возможностью регулировки размера резьбы по среднему диа-

метру в значительных пределах;

г) экономией дефицитной инструментальной стали, так как из

этой стали изготовляются только плашки такой головки.

Такие головки изготовляются для нарезания резьб в широких

пределах от 36 до 300 мм.

Режущими элементами раздвижных резьбонарезных головок

являются резьбовые гребенки. Гребенки, установленные в этих

головках, сменные; каждому диаметру резьб соответствует отдель-

ный комплект гребенок. Раздвижная конструкция гребенок поз-

воляет производить их предварительную настройку с точностью

±1 мм на диаметр. Более точная настройка достигается посредст-

вом пробных проходов. Принципиально устройство рассматривае-

мых головок схоже с устройством резьбонарезных головок, при-

меняемых для наружной резьбы.

3. Резьбонарезные патроны для крепления метчиков

На получение качественной и точной резьбы большое влияние

оказывает конструкция применяемых патронов и способ крепле-

ния в них метчиков.

При нарезании резьб 2-го и 3-го классов точности на револь-

верных и радиально-сверлильных станках в мелкосерийном про-

изводстве приценяются жесткие патроны, представляющие собой

наиболее простую державку для метчика (рис. 78, а). Такие патро-

ны имеют недостаток, заключающийся в том, что при неточном

совпадении оси просверленного отверстия и оси метчика последний

будет работать неравномерно своими режущими кромками, и резь-

ба получится недостаточно, чистая и правильная.

27

Устранение влияния технологически неизбежных перекосов и

неконнентричности, возникающих при установке нарезаемой дета-

ли относительно оси метчика, достигается применением самоуста-

навливающихся патронов (рйс. 8, б).

а — державка; б — самоус тан а вливающийся патрон; в — г — ком*

пенсирующие патроны: / — патрон; 2 — кондукторная плита; 5 —

съемный шпиндель с ведущей резьбой; 4— резьбовая втулка; д —

самовыключающийся патрон

Несоответствие шага резьбы величине подачи шпинделя может

быть устранено применением специальных компенсирующих патро-

нов для метчиков (рис. 8, в).

Обеспечение точности нарезания резьбы на заданную высоту,

регламентированную допуском, осуществляется применением само-

выключающихся патронов и контрольно-защитных устройств к

резьбонарезным станкам (рис. 8, д').

Патроны (рис. 8,6) применяется для нарезания резьб 1-го и

2-го классов точности на вертикально-сверлильных станках.

Патроны (рис. 8, в и г) применяются для нарезания резьб с

различным шагом одновременно в нескольких отверстиях деталей

28

на многошпиндельных нарезных станках. Патрон (рис. 8, в) дает

возможность за счет сжатия пружин компенсировать как опереже-

ние, так и отставание подачи от шага; обеспечивает при нареза-

нии резьбы 2-й и 3-й класс точности.

В патроне (рис. 8, г) метчику сообщается принудительное по-

ступательное движение. Для чего на каждом шпинделе укрепляет-

ся специальная втулка с лекальной резьбой того же шага, что и

нарезаемая данным метчиком? Эта резьбовая втулка ввинчивается

(без зазора) в резьбовое отверстие кондукторной неподвижной пли-

ты. Обе резьбовые направляющие детали делаются стальными за-

каленными со шлифованной резьбой. Такая конструкция обеспе-

чивает точное винтовое движение метчика в соответствии с шагом

нарезаемой резьбы и вследствие этого позволяет получить более

точную резьбу, устраняет частичное срезание первых витков, а

также брак от полного срезания нитки, часто наблюдающийся при

нарезке резьбы в деталях на многошпиндельных станках.

Самовыключающийся от упора патрон (рис. 8, д) работает следую-

щим образом: после того, как прекратится продольная подача

шпинделя станка от действия останова, дальнейшее ввинчивание

метчика в нарезаемое отверстие заставит выдвигаться подвижную

часть патрона до тех пор, пока шпилька 3, жестко связанная с

оправкой 2, не выйдет из зацепления со шпилькой 4 выдвигаемой

части патрона 1. Этот тип патрона, главным образом, применяется

для нарезания резьбы метчиками (и круглыми плашками) на ре-

вольверных станках и автоматах, а также на многошпиндельных

нарезных станках. Патрон не обеспечивает высокой точности наре-

зания резьбы по высоте.

Для нарезания резьб по высоте с высокой точностью применяют

контрольно-защитные устройства.

В некоторых из рассмотренных патронах предусматривается

также возможность компенсации перекосов отверстия относитель-

но оси метчика.

Для предохранения метчиков при перегрузке применяют раз-

личные конструкции самовыключающихся патронов [15; 23], ко-

торые при крутящем моменте выше нормального перестают работать.

§ 3. ИЗГОТОВЛЕНИЕ РЕЗЬБ НАКАТЫВАНИЕМ И ВЫДАВЛИВАНИЕМ

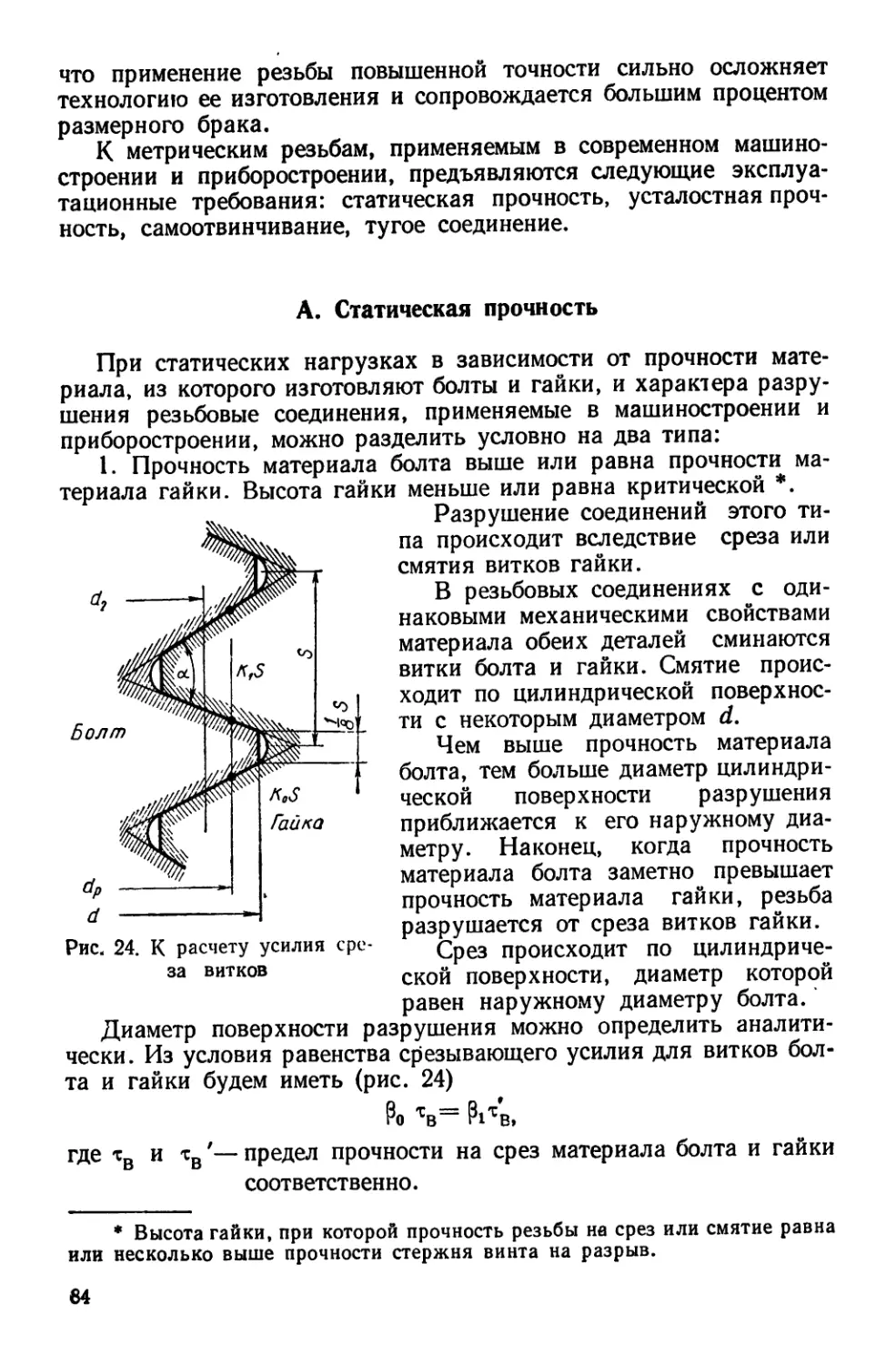

Накатывание наружной резьбы плоскими плашками (рис. 9, а).

При накатывании резьбь! цилиндрическая заготовка прокатывает-

ся между двумя плашками, на поверхности которых имеются вы-

ступы и впадины, соответствующие профилю изготовляемой резь-

бы. Одна из плашек 1, называемая неподвижной, закреплена в

плашкодержателё станины станка. Вторая плашка 3, называемая

подвижной, закреплена в выемке ползуна, совершающего прямо-

линейное возвратно-поступательное движение в направляющих

станины. Когда ползун с подвижной плашкой находится в крайнем

29

заднем положении, заготовка обрабатываемого изделия вталкива-

ется специальным толкателем в пространство между плашками.

При движении ползуна вперед заготовка под действием силы тре-

ния начинает вращаться вокруг своей оси и поступательно пере-

мещаться вдоль плашек. Клинообразные нарезки плашек при

Накатные ролики

е)

Рис. 9. Способы изготовления наружных резьб накатыванием

. и выдавливанием

этом постепенно вдавливаются в тело заготовки, образуя углубле-

ния, а излишек вытесненного металла заполняет впадины нарезок

плашек. Прокатившись по всей поверхности последних, изделие с

окончательной резьбой (при крайнем переднем положении ползу-

на) автоматически выпадает в приемник обработанных деталей.

Способ получил наиболее широкое применение в крупносерийном

и особенно в массовом производстве резьбовых деталей 3-го и 2-го

классов точности с чистотой поверхности V7—Х79 класса на дета-

лях из конструкционных сталей и цветных металлов.

30

Этим способом чаще всего накатываются резьбы диаметром от

1,4 до 30 мм.

Для получения точной резьбы необходимо, чтобы у плашек бы-

ли выдержаны угол наклона, параллельность и профиль прямо-

линейных витков, нанесенных на поверхности плашек.

Основными недостатками процесса накатывания резьбы пло-

скими плашками являются:

а) сложность и продолжительность переналадки станков, что

обусловливает применение этого процесса в массовом производстве;

б) несовершенство инструмента и станка не позволяет накаты-

вать точные резьбы;

в) процесс пригоден только для получения резьбы на сплошных

деталях простой формы из материала с пределом прочности до 60 —

80 кг/мм2.

Накатывание наружной резьбы двумя

роликами с радиальной подачей (рис. 9, б).

Способ свободен от недостатков, присущих процессу накатывания

плоскими плашками, что значительно расширяет область его при-

менения.

Небольшие давления, высокие точность и качество поверхности

резьбовых витков, накатанных роликами, надежность и простота

настройки оборудования позволяют применять этот метод для об-

работки самых ответственных деталей машин и приборов. Способ

основан на принципе принудительного без проскальзывания обка-

тывания заготовки между роликами по цилиндрической поверхно-

сти, диаметр которой равен среднему диаметру резьбы.

Ролики I и 3 вращаются в одном направлении, при этом один

из них совершает поступательное движение подачи. Заготовка 2

устанавливается на опорном ноже 4. При сближении на заданное

межцентровое расстояние ролики, сдавливая заготовку, увлекают

ее во вращение и накатывают на ней резьбу. Резьбонакатные роли-

ки имеют многозаходную резьбу с профилем, соответствующим

профилю впадин накатываемой резьбы и с противоположным на-

правлением подъема ниток. При накатывании метрических резьб

число заходов ролика равно частному отделения средних диамет-

ров резьбы ролика и детали.

При накатывании правых резьб ролики вращаются по направ-

лению вращения часовой стрелки, а при накатывании левых

резьб — против часовой стрелки. При установке профиля каждого

из двух роликов смещены один относительно другого точно на 1/2

шага.

При накатывании роликами с радиальной подачей точность

резьбы выдерживается в допусках 1-го класса и выше. Точность от-

дельных параметров резьбы выполняется в следующих пределах:

средний диаметр 20—25 мк;

шаг резьбы ± 4 мк на длине 25 мм.

Половина угла профиля резьбы ± 15 .

31

Диапазон размеров резьб, накатываемых роликами, весьма

широк и для большинства роликовых резьбонакатных станков на-

ходится в пределах диаметров от 3 до 50 мм. Максимально нака-

тываемый диаметр резьбы на современных станках превышает

120 мм.

Другим способом, расширяющим технологические возможности

накатывания и позволяющим значительно повысить производитель-

ность накатывания является накатывание наружной

резьбы двумя роликами с тангенциальной

и о д а ч е й заготовок на проход между роликами.

Процесс накатывания по этому способу показан на рис. 9, в.

Два резьбонакатных ролика 1 и 2, установленные на требуемом

межосевом расстоянии, вращаются с различной окружной скоро-

стью в одну и ту же сторону. Подача заготовок 3, поступающих из

загрузочного устройства в зазор между роликами, осуществляется

благодаря тому, что комплект состоит из двух роликов разного

диаметра, а при накатывании им сообщается равное число оборо-

тов. Разность окружных скоростей создает усилие проталкивания

заготовок между роликами.

Для того чтобы происходило самозатягивание заготовок, необ-

ходимо соблюдение такого соотношения диаметров накатных роли-

ков и детали, при котором f >tga, где f— коэффициент трения

между роликами и заготовкой, a — угол захвата заготовки роли-

ком.

Для накатывания по описанному способу могут применяться

как стандартные двухроликовые накатные станки, так и специаль-

ные накатные автоматические станки.

Резьба, накатанная роликами рассматриваемого способа, соот-

ветствует 2-му классу точности и 6 4- 7 классам чистоты поверхно-

сти.

В обычных условиях работы с тенгенциальной подачей диаметр

накатываемой резьбы не превышает 10—12 мм.

Производительней» Q накатывания резьбы с тангенциальной

подачей заготовок при применении роликов разных диаметров

(согласно исследованиям В. Г. Дейнеко) определяется по формуле

где п — число оборотов роликов в минуту,

Къ — число заходов резьбы 1-го и 2-го ролика.

Задача повышения производительности, расширение диапазона

диаметров и точности накатывания резьбы решается оснащением

резьбонакатных станков специальными автоматически действую-

щими загрузочными устройствами, обеспечивающими непрерывную

механическую подачу заготовок, заменой цилиндрических винто-

вых роликов на затылованные и повышением технических требова-

ний к технологической системе станок — приспособление — ин-

струмент — деталь. Одна из возможных конструктивных схем

32

автоматического загрузочного устройства к резьбонакатным стан-

кам дана на рис. 9, г, там же показана схема затылованного

ролика:

/ — сепаратор; 2 — накатной ролик неподвижной бабки; 3 —

заготовка; 4 — кулачок; 5 — фиксатор; 6 — штанга; 7 — заты-

лованный накатной ролик, 8 — отсекающий механизм.

Накатывание наружной резьбы затыло-

ванными роликами начинается с М0,3 мм. Затылован-

ный ролик в отличие от винтового ролика по окружности имеет

заборную, калибрующую и сбрасывающие части. Подъем профиля

на заборной части ролика обеспечивает:

а) внедрение витков в заготовку при постоянном межосевом

расстоянии роликов без участия механизма радиальной подачи

станка. Это позволяет значительно упростить кинематическую схе-

му резьбонакатных станков;

б) возможность сделать на окружности ролика по два-три за-

борных и калибрующих участка и, таким образом, получать за

каждый оборот роликов не одну, а две или три детали с

резьбой;

в) более благоприятное профилирование накатываемой резьбы,

что положительно сказывается на повышении точности обработки

и улучшении качества поверхности.

Экономически достижимая точность при накатывании ими мет-

рических резьб составляет 2—1 класс и выше. Для ответственных

и точных резьб соединений чаще всего резьбу накатывают двумя

роликами, преимущественно затылованными, на специальных резь-

бонакатных станках.

К недостаткам описанного способа накатывания резьб, ограни-

чивающим его возможности и область применения, относятся:

а) невозможность накатывания резьб диаметром менее 3 мм, а

также резьб большой длины, что ограничивается шириной накат-

ных роликов;

б) низкая по сравнению с накатыванием плоскими плашками

производительность вследствие ручной подачи заготовок.

Дальнейшее совершенствование и развитие метода накатыва-

ния резьбы роликами пошло по пути устранения этих недостатков

при одновременном изыскании способов повышения точности.

Задача накатывания резьбы, длина которой превышает ширину

роликов, решается различными путями. Более совершенным спосо-

бом обработки данных резьб является накатывание роликами с

кольцевой нарезкой (рис. 9, д).

Задача накатывания резьбы, длина которой превышает ширину

роликов, решается различными путями. Более совершенным спо-

собом обработки длинных резьб является накатывание роликами

с кольцевой нарезкой (рис. 2).

Способ накатывания наружной резьбы

роликами с кольцевой нарезкой основан на

2 Заказ 19J 33

принципе самозатягивания, при котором заготовка 2 получает при

накатывании перемещение вдоль своей оси.

При этом расстояние между осями роликов 1 и 3 сохраняется

постоянным, а заготовка ввинчивается в витки роликов. Оси роли-

ков расположены так, чтобы они перекрещивались под углом, соот-

ветствующим углу подъема накатываемой резьбы. В отличие от

винтовых роликов у роликов с кольцевой нарезкой делаются забор-

ная и калибрующая части. От выбора значения угла заборной ча-

сти роликов зависит правильность формирования профиля накаты-

ваемой резьбы и стойкость роликов.

При накатывании резьбы роликами с кольцевой нарезкой про-

исходит более интенсивное по всей ширине заготовки течение ме-

талла вдоль оси заготовки, чем при накатывании в предшествую-

щем способе. Так, если при накатывании винтовыми роликами

удлинение заготовок диаметром 15 мм составляет 0,2—0,3%, то

при работе роликами с кольцевой нарезкой удлинение достигает

около 1 %. Это определяет необходимость увеличения диаметра заго-

товок по сравнению с установленными для накатывания резьбы

винтовыми роликами.

Режимы накатывания роликами зависят от размера накатывае-

мой резьбы, ее точности и механических свойств материала дета-

лей.

Основными параметрами режима накатывания резьбы ролика-

ми являются:

а) усилие накатывания, кг;

б) радиальная подача ролика, мм;

в) окружная скорость роликов, м/мин;

г) скорость радиальной подачи, мм/сек.

Некоторые из названных параметров приближенно определяют-

ся по следующим формулам:

величина радиальной подачи S:

где f — коэффициент внешнего трения,

Dp — наружный диаметр ролика,

d3 — диаметр заготовки,

Е — модуль упругости металла,

р — удельное давление (р < 180 кг!мм).

Скорость радиальной подачи w:

S

где ор — окружная скорость роликов.

При накатывании болтов ответственных высоконагруженных

соединений vp выбирается в пределах: vp = 25—40 м!мин.

34

При накатывании резьб общего назначения 2-го класса точности

по углеродистым сталям vp = 40—70 м.1мин.

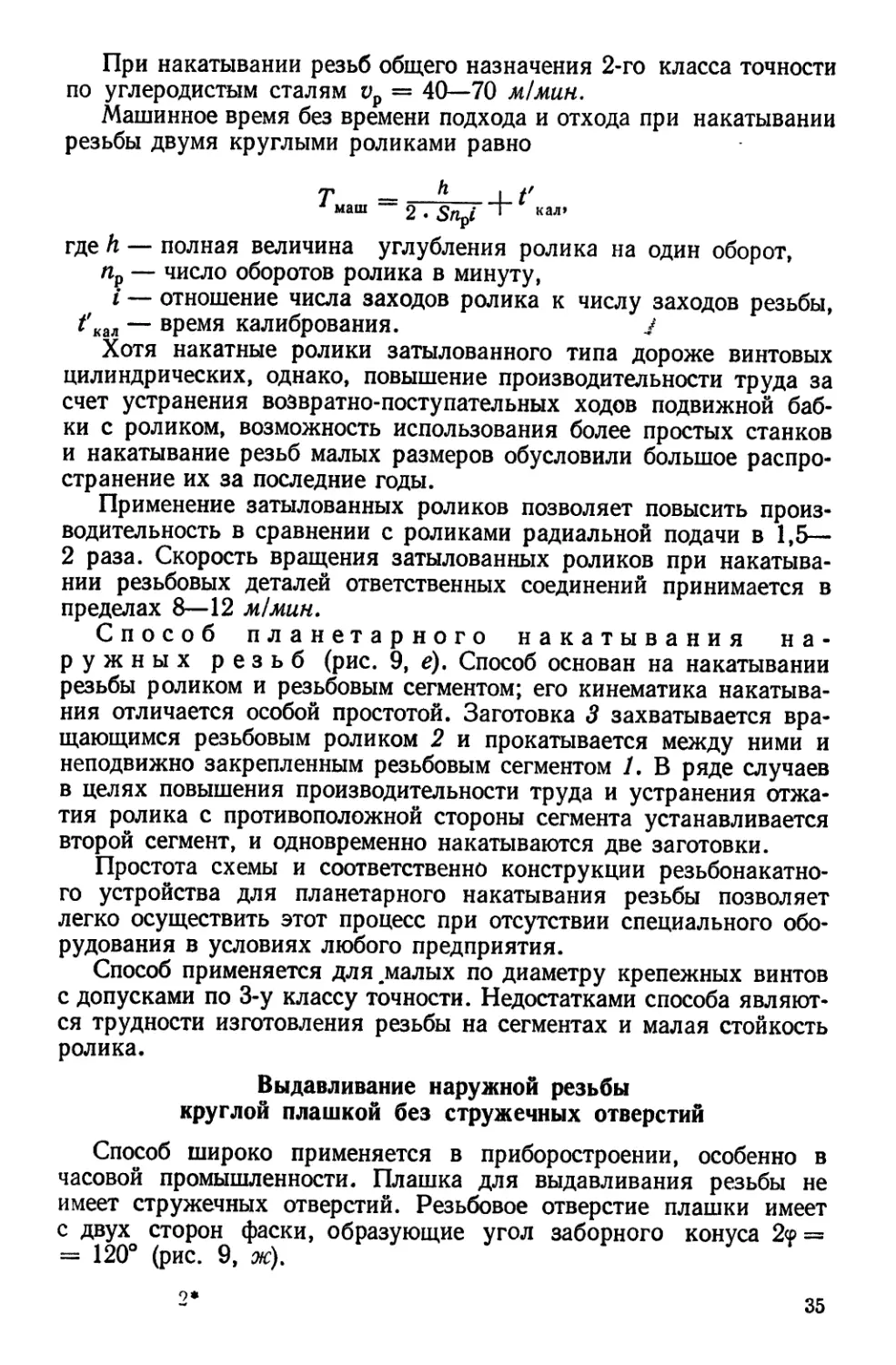

Машинное время без времени подхода и отхода при накатывании

резьбы двумя круглыми роликами равно

Т =_______h 4-1'

маш 2 . Sn.pt кал’

где h — полная величина углубления ролика на один оборот,

пр — число оборотов ролика в минуту,

i — отношение числа заходов ролика к числу заходов резьбы,

Гкал — время калибрования. J

Хотя накатные ролики затылованного типа дороже винтовых

цилиндрических, однако, повышение производительности труда за

счет устранения возвратно-поступательных ходов подвижной баб-

ки с роликом, возможность использования более простых станков

и накатывание резьб малых размеров обусловили большое распро-

странение их за последние годы.

Применение затылованных роликов позволяет повысить произ-

водительность в сравнении с роликами радиальной подачи в 1,5—

2 раза. Скорость вращения затылованных роликов при накатыва-

нии резьбовых деталей ответственных соединений принимается в

пределах 8—12 м!мин.

Способ планетарного накатывания на-

ружных резьб (рис. 9, е). Способ основан на накатывании

резьбы роликом и резьбовым сегментом; его кинематика накатыва-

ния отличается особой простотой. Заготовка 3 захватывается вра-

щающимся резьбовым роликом 2 и прокатывается между ними и

неподвижно закрепленным резьбовым сегментом 1. В ряде случаев

в целях повышения производительности труда и устранения отжа-

тия ролика с противоположной стороны сегмента устанавливается

второй сегмент, и одновременно накатываются две заготовки.

Простота схемы и соответственно конструкции резьбонакатно-

го устройства для планетарного накатывания резьбы позволяет

легко осуществить этот процесс при отсутствии специального обо-

рудования в условиях любого предприятия.

Способ применяется для .малых по диаметру крепежных винтов

с допусками по 3-у классу точности. Недостатками способа являют-

ся трудности изготовления резьбы на сегментах и малая стойкость

ролика.

Выдавливание наружной резьбы

круглой плашкой без стружечных отверстий

Способ широко применяется в приборостроении, особенно в

часовой промышленности. Плашка для выдавливания резьбы не

имеет стружечных отверстий. Резьбовое отверстие плашки имеет

с двух сторон фаски, образующие угол заборного конуса 2<р =

— 120° (рис. 9, ж).

9*

35

При образовании резьбы плашка врезается заборным конусом

в заготовку и, вращаясь на ней, выдавливает резьбу.

Толщина плашки h выбирается равной сумме удвоенной длины

заборного конуса и длины калибрующей части. Калибрующая

часть принята в пределах (2 + 2,5) 3. Калибрующая часть с дли-

ной менее 2S приводит к растяжке шага винтов, с длиной более

3 3 — к скручиванию стержня винта.

Выдавливание внутренней резьбы

Выдавливание состоит в формировании стержневым инструмен-

том внутренней резьбы в предварительно просверленных отвер-

стиях.

Большой интерес представляет выдавливание внутренней резь-

бы по способу обкатки со скольжением профилей. Этот способ на-

катывания был опробован в Харьковском филиале научно-иссле-

довательского института химического машиностроения при полу-

чении резьбы с шагом до 2 мм и диаметром от 14 мм и выше [48].

Накатывание осуществлялось при равенстве угловых скоростей

инструмента и заготовки, оси которых параллельны между собой.

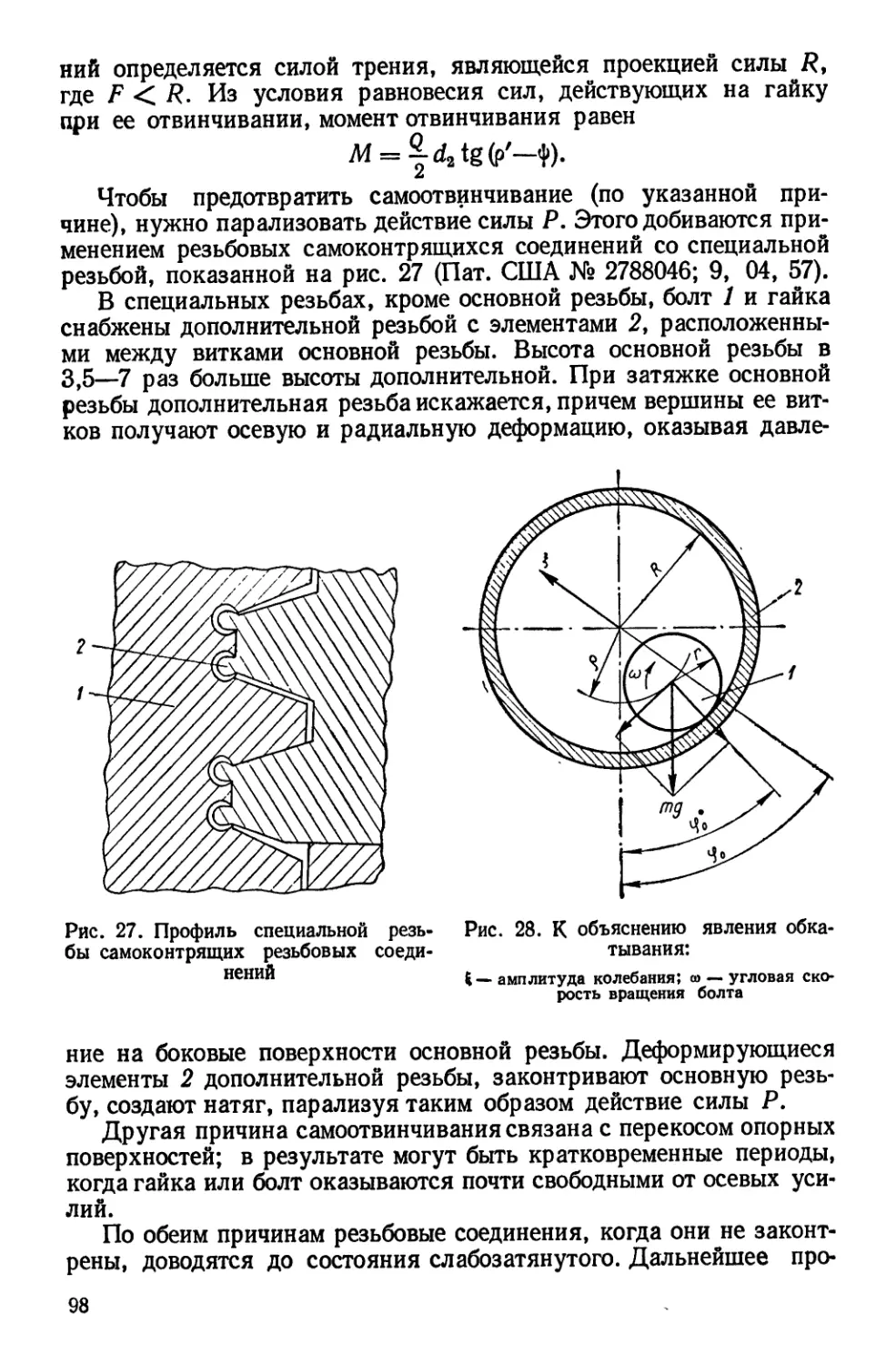

Схема процесса показана на рис. 10 а, б.

Рис. 10. Способы выдавливания внутренних резьб

В процессе работы накатному инструменту, представляющему

собой винт с резьбой того же профиля и шага, который требуется

получать на накатываемой детали, сообщается радиальная или

продольная Зпп; Зпр подача. Заготовка 1 и инструмент 2 вращают-

ся в одну и ту же сторону.

Этот же способ можно применять для выдавливания внутрен-

ней резьбы в невращающихся корпусных деталях. В этом случае

накатный винт должен получать планетарное вращение, т. е.,

наряду с вращением вокруг собственной оси, он должен вращаться

вокруг оси отверстия, в котором производится накатывание резьбы.

Радиальная подача осуществляется путем изменения эксцентрици-

тета вращающегося инструмента.

36

Резьбона катные

головки. В настоящее

время получили довольно

широкое распространение

резьбонакатные головки,

которые в значительной ме-

ре заменяют резьбонарез-

ные головки.

Одна из конструкций

таких головок для накаты-

вания внутренней резьбы с

шагом до 2,5—3 мм пока-

зана на рис. 11, а..

Резьбу резьбонакатны-

ми головками накатывают

роликами 3 с кольцевой

нарезкой, свободно враща-

ющимися на оси 2. Расположе-

ны ролики между собой со сме-

щением по шагу.

Для упрочения поверхност-

ного слоя впадины нарезанной

наружной резьбы применяют

роликовую головку (рис. 11, б).

В головке каждый из трех роли-

ков 1 свободно вращается на

своей оси, в осевом положении

ролики между собой смещены

на одну треть шага. Для ре-

гулирования на размер обкаты-

вания оси 2 роликов сделаны

эксцентричными, а для установ-

ки роликов в нужном осевом

положении предусмотрен набор

точных опорных шайб. Профиль

наружной поверхности роликов

соответствует профилю впадины

обрабатываемой резьбы. Усилие

обкатки устанавливается затяж-

кой пружины 3.

Рис. 11. Резьбонакатные головки:

а — головка для накатывания внутренней

Резьбы* /—опорная шайба; 2—ось; 5 —ролик;

4 — корпус с хвостовиком; б—головка для

обкатки впадины наружной резьбы

§ 4. ДОПУСКИ НА РЕЗЬБУ РЕЗЬБООБРАЗУЮЩЕГО ИНСТРУМЕНТА

Резьба инструмента должна изготовляться точно, так как при

резьбообразовании погрешности ее параметров переносятся на из-

готовляемую резьбу, вызывая дополнительное рассеивание раз-

меров.

37

В настоящее время допуски на резьбу нерегулируемого инстру-

мента (метчики и плашки) и регулируемого инструмента (накат-

ные плашки, резьбовые фрезы и др.) установлены в соответствую-

щих стандартах.

А. Нерегулируемый резьбовой инструмент

Допуски на резьбу метчиков. Допуски на резьбу метчиков стан-

дартизованы ГОСТ 7250—60 для резьб диаметром свыше 1 мм и

ГОСТ 8859—60 для резьб диаметром до 1 мм.

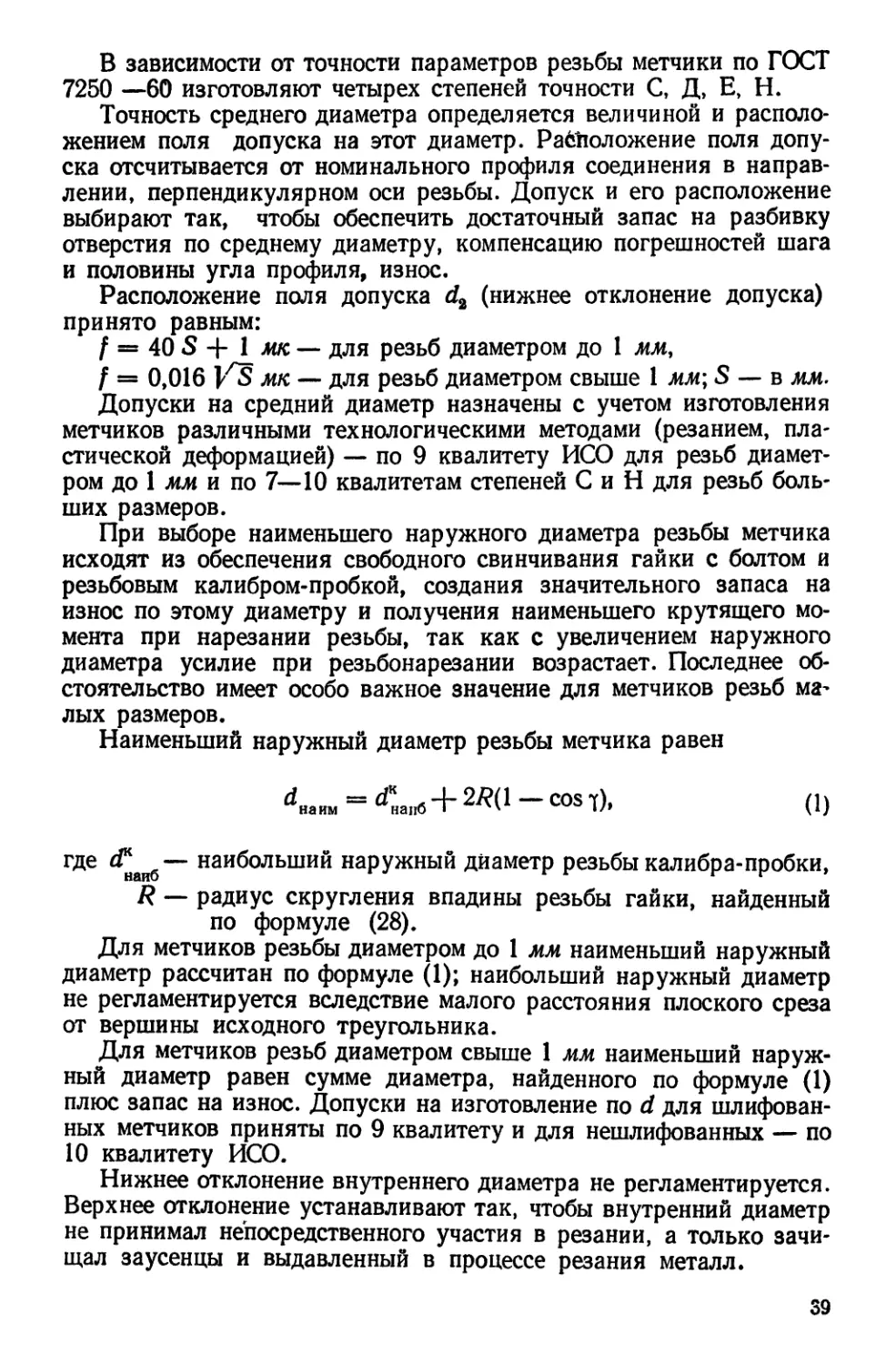

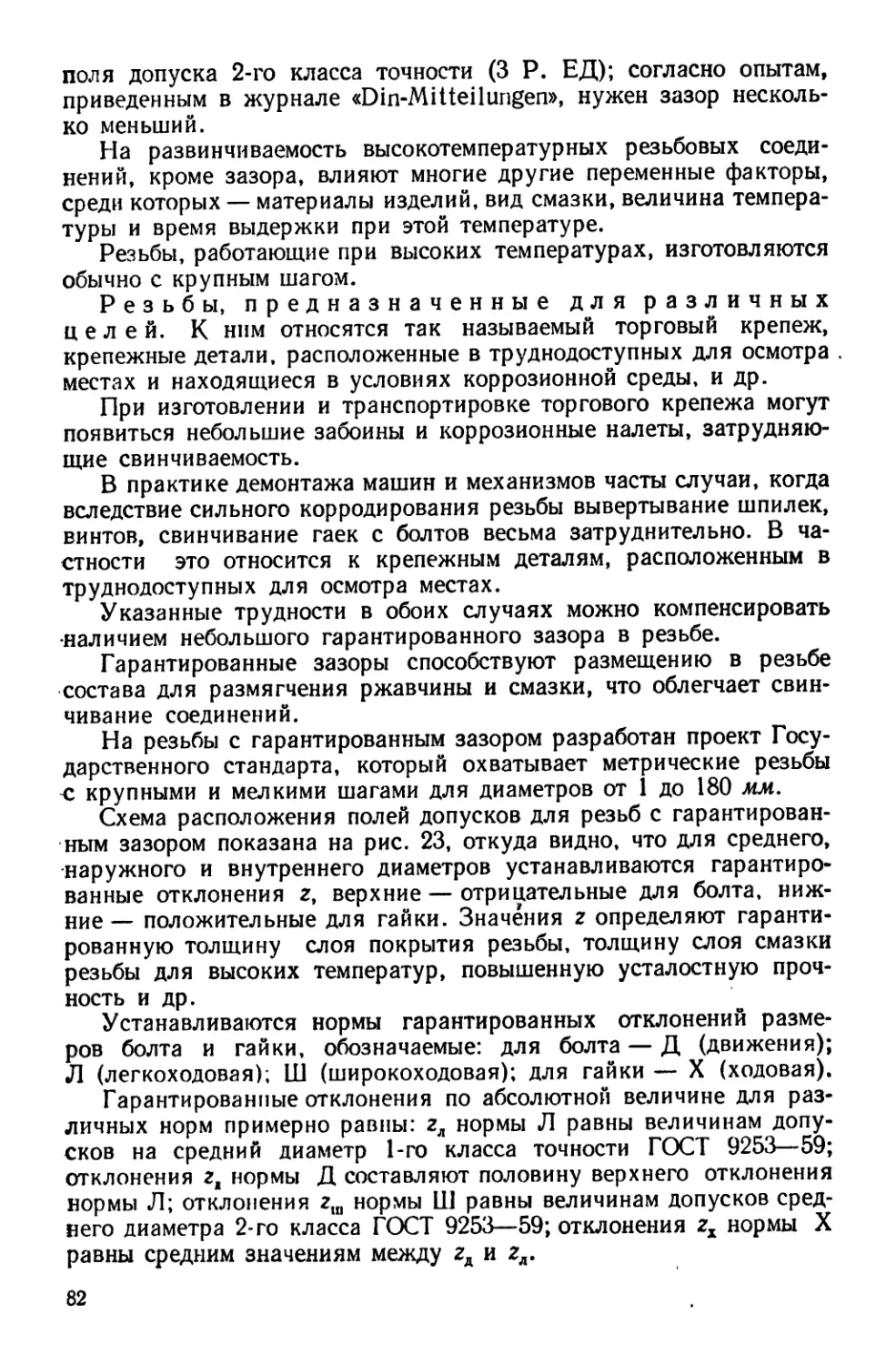

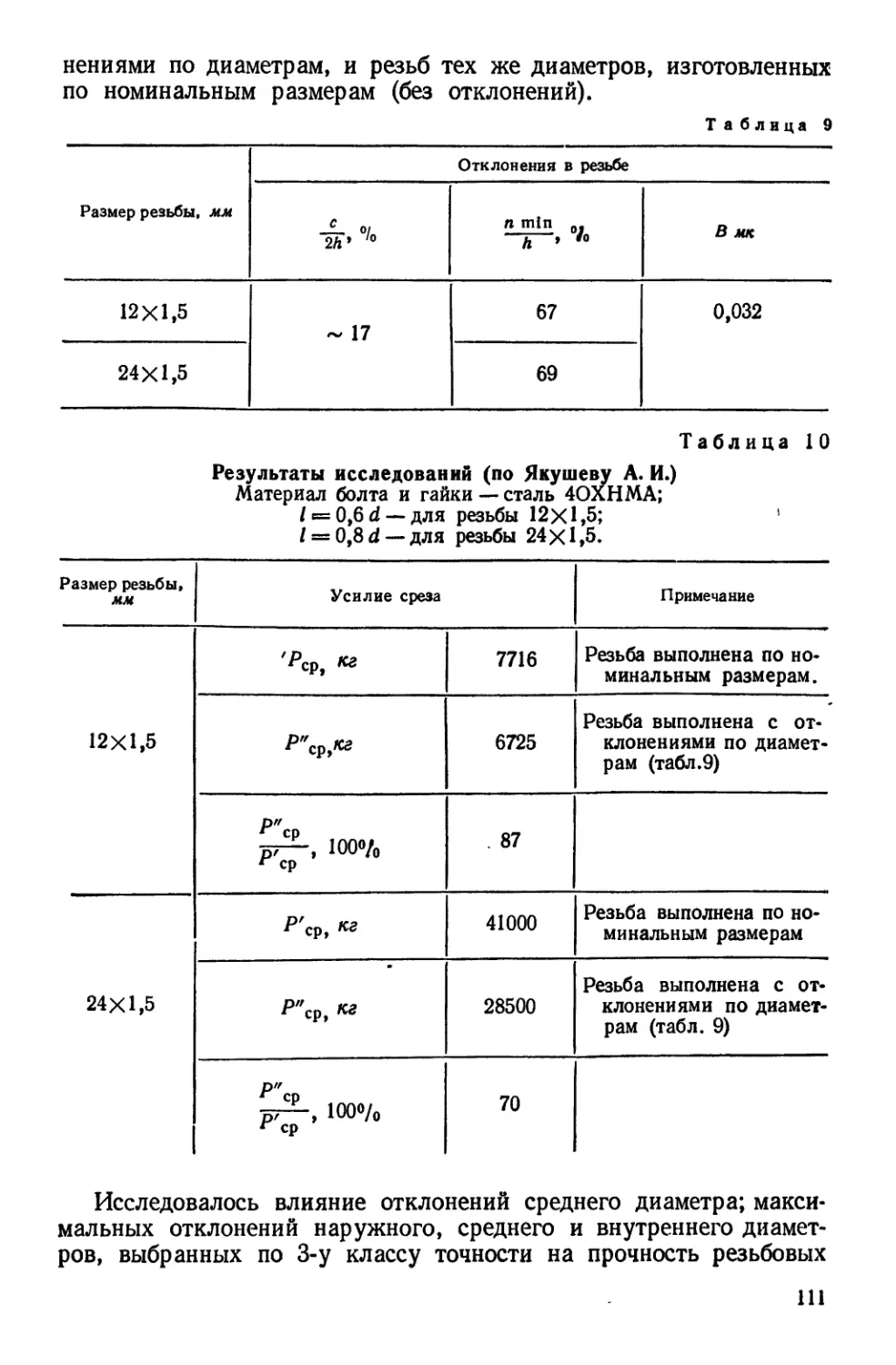

Расположение полей допусков на резьбу метчиков показано

на рис. 12, а, б.

НПоле дописка дописка

гайка метчика

Рис. 12. Схема расположения полей допусков на

резьбу метчиков:

а —на резьбы диаметром до 1 леи; б —на резьбы диаметром

свыше 1 мм

Допуски на резьбу метчиков устанавливаются на диаметры,

угол профиля и шаг.

38

В зависимости от точности параметров резьбы метчики по ГОСТ

7250 —60 изготовляют четырех степеней точности С, Д, Е, Н.

Точность среднего диаметра определяется величиной и располо-

жением поля допуска на этот диаметр. Расположение поля допу-

ска отсчитывается от номинального профиля соединения в направ-

лении, перпендикулярном оси резьбы. Допуск и его расположение

выбирают так, чтобы обеспечить достаточный запас на разбивку

отверстия по среднему диаметру, компенсацию погрешностей шага

и половины угла профиля, износ.

Расположение поля допуска da (нижнее отклонение допуска)

принято равным:

f = 40 S 4- 1 мк — для резьб диаметром до 1 мм,

f = 0,016 KS мк — для резьб диаметром свыше 1 мм-, S — в мм.

Допуски на средний диаметр назначены с учетом изготовления

метчиков различными технологическими методами (резанием, пла-

стической деформацией) — по 9 квалитету ИСО для резьб диамет-

ром до 1 мм и по 7—10 квалитетам степеней Си Н для резьб боль-

ших размеров.

При выборе наименьшего наружного диаметра резьбы метчика

исходят из обеспечения свободного свинчивания гайки с болтом и

резьбовым калибром-пробкой, создания значительного запаса на

износ по этому диаметру и получения наименьшего крутящего мо-

мента при нарезании резьбы, так как с увеличением наружного

диаметра усилие при резьбонарезании возрастает. Последнее об-

стоятельство имеет особо важное значение для метчиков резьб ма-

лых размеров.

Наименьший наружный диаметр резьбы метчика равен

dHaHM = Cn6 + 2/?(1-C0Sl). (1)

где ^аиб— наибольший наружный диаметр резьбы калибра-пробки,

/? — радиус скругления впадины резьбы гайки, найденный

по формуле (28).

Для метчиков резьбы диаметром до 1 мм наименьший наружный

диаметр рассчитан по формуле (1); наибольший наружный диаметр

не регламентируется вследствие малого расстояния плоского среза

от вершины исходного треугольника.

Для метчиков резьб диаметром свыше 1 мм наименьший наруж-

ный диаметр равен сумме диаметра, найденного по формуле (1)

плюс запас на износ. Допуски на изготовление по d для шлифован-

ных метчиков приняты по 9 квалитету и для нешлифованных — по

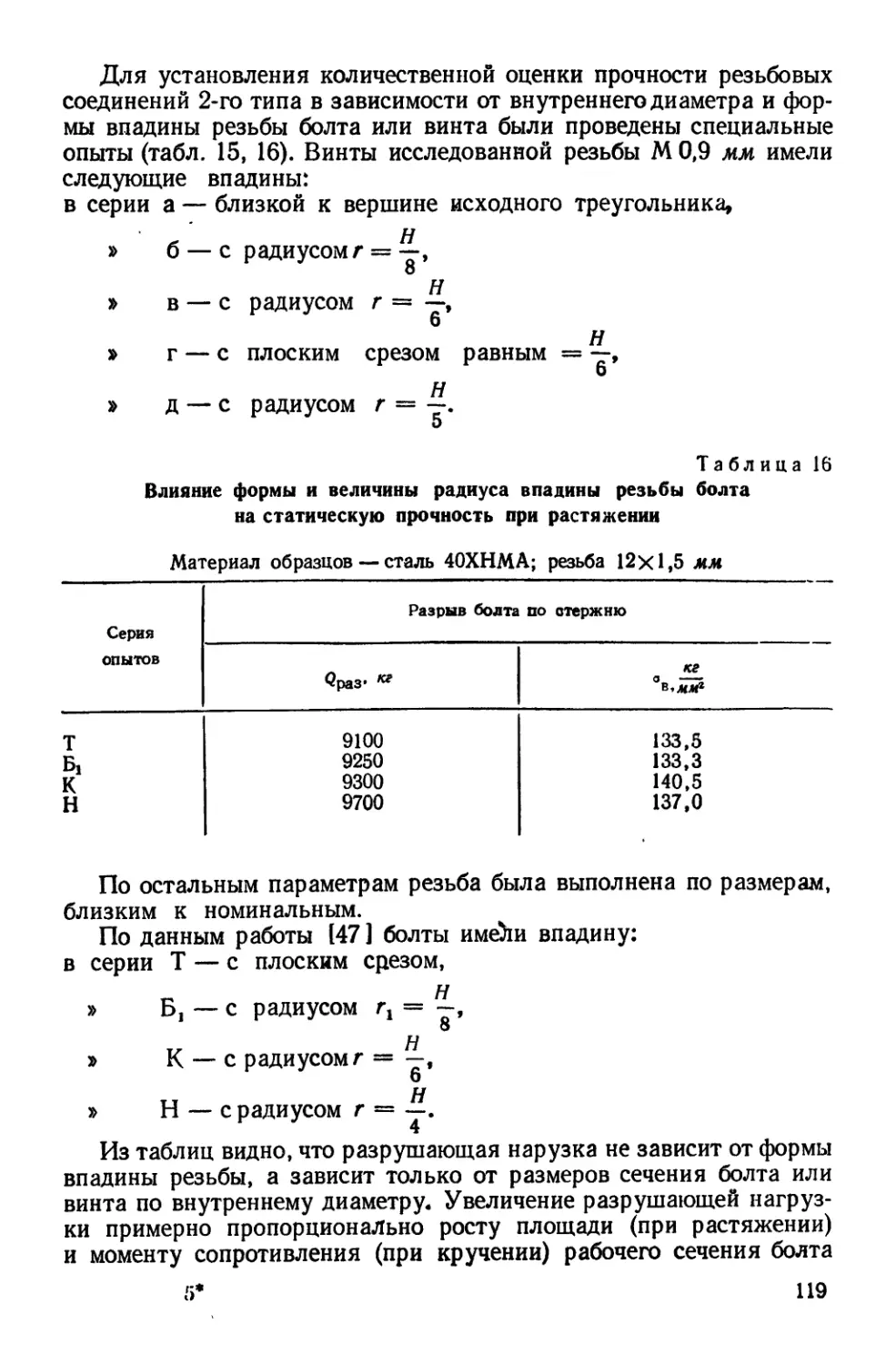

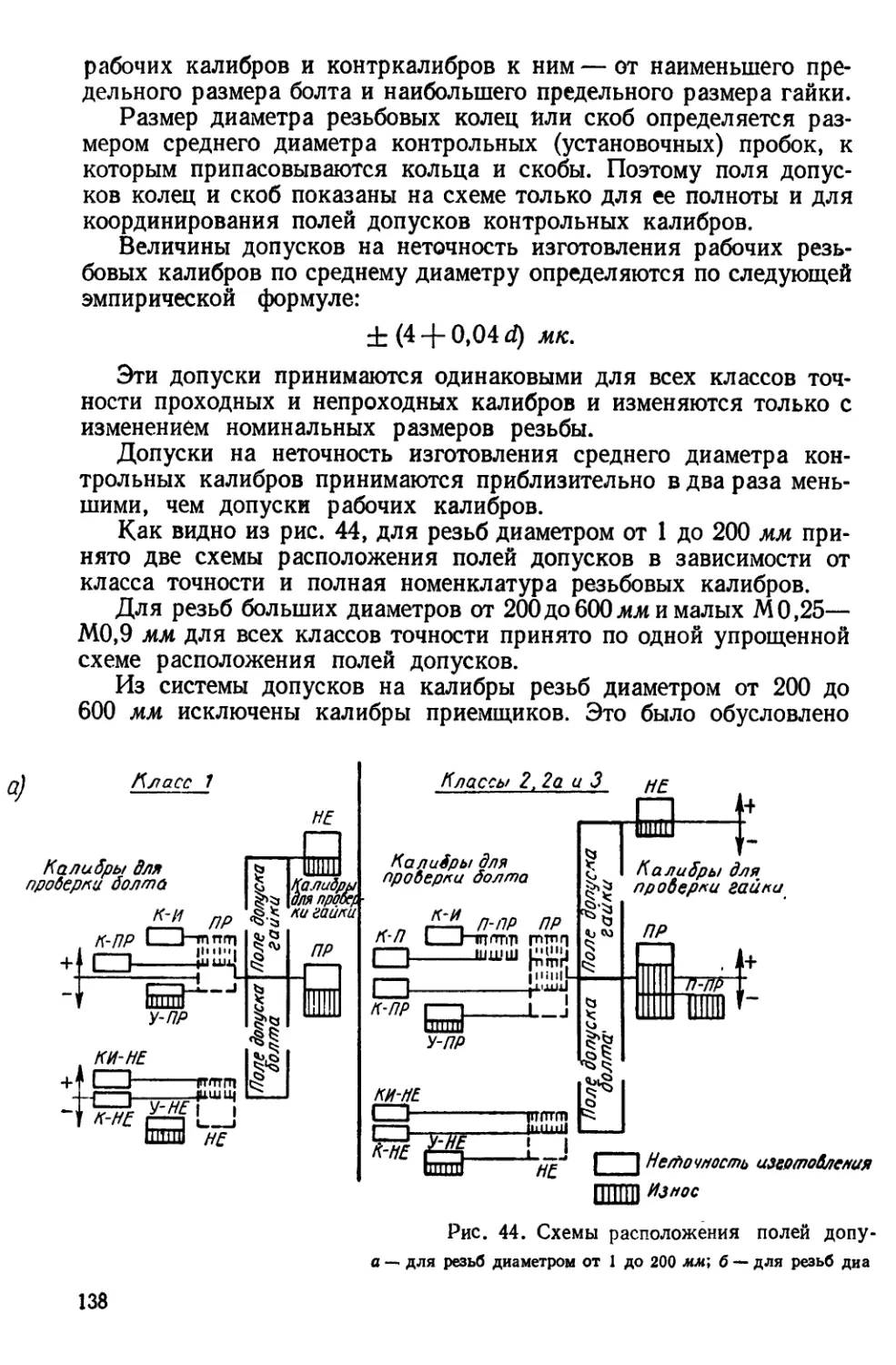

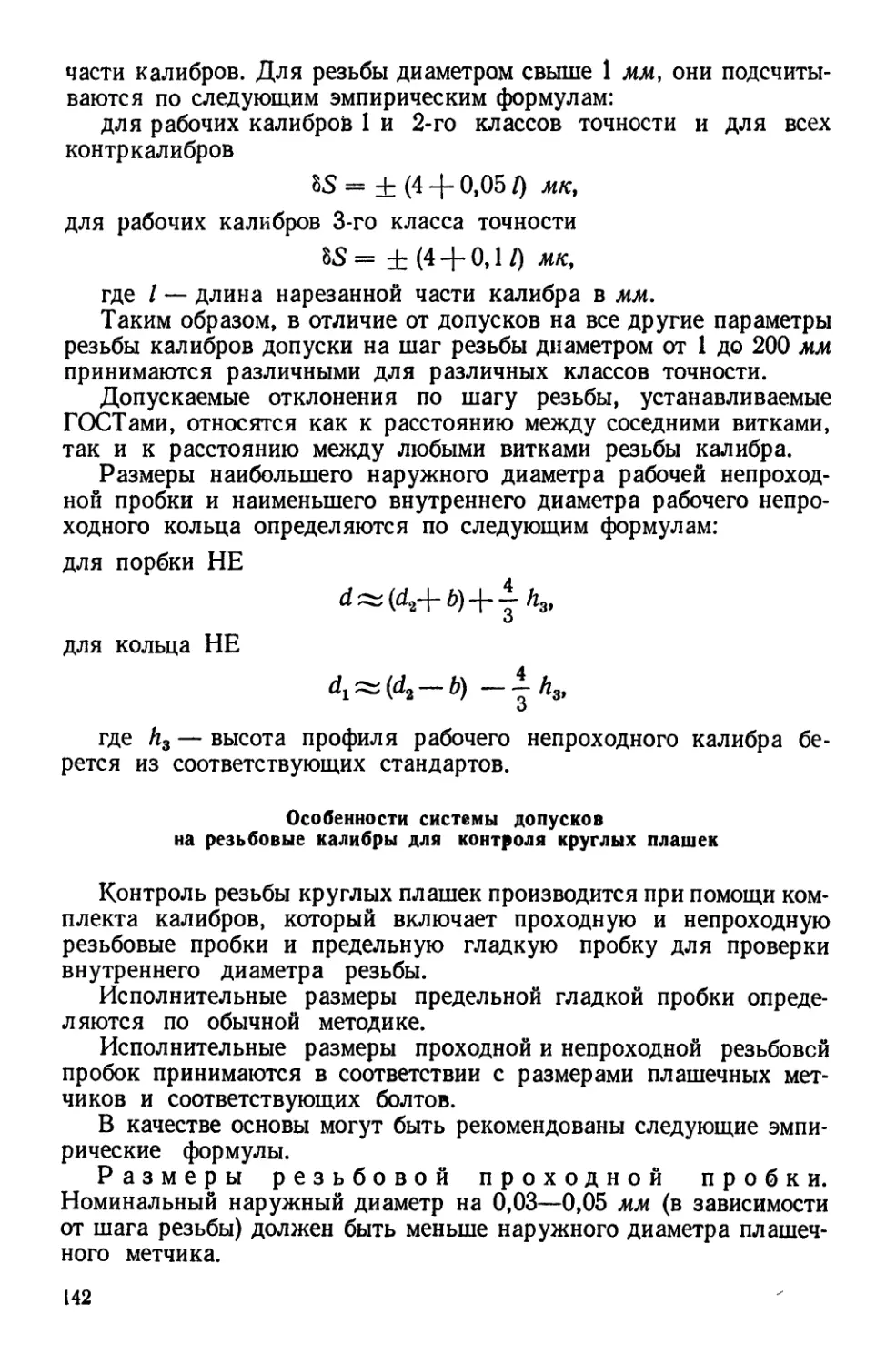

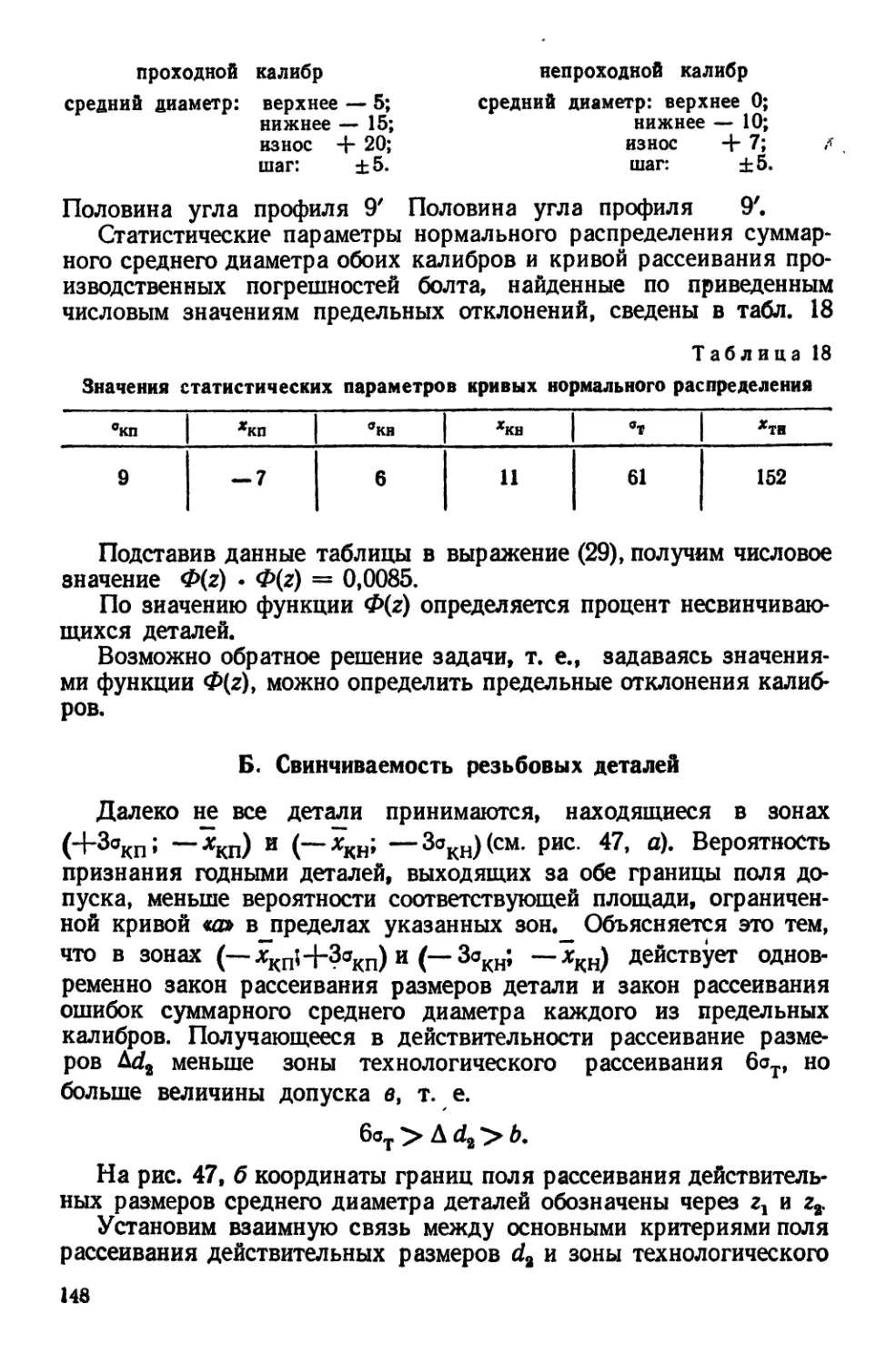

10 квалитету ИСО.