Автор: Соколов Р.И.

Теги: электротехника техника и технические науки в целом электродвигатель

ISBN: 5-283-01071-6

Год: 1988

Текст

БИБЛИОТЕКА

ЭЛЕКТРОМОНТЕРА

Р. и. СОКОЛОВ

ЭКСПЛУАТАЦИЯ

И РЕМОНТ

КРУПНЫХ

ВЕРТИКАЛЬНЫХ

ЭЛЕКТРО-

ДВИГАТЕЛЕЙ

БИБЛИОТЕКА ЭЛЕКТРОМОНТЕРА

Выпуск 597

Основана в 1959 году

Р. И. СОКОЛОВ

ЭКСПЛУАТАЦИЯ

И РЕМОНТ

КРУПНЫХ

ВЕРТИКАЛЬНЫХ

ЭЛЕКТРО-

ДВИГАТЕЛЕЙ

А- А.

МОСКВА ЭНЕРГОАТОМИЗДАТ 1988

ББК 30.82

С 59

УДК 621.313.13—111.004.2

Рецензент Ю. А. Тарасюк

Редакционная коллегия серии:

В. Н. Андриевский, С. А. Бажанов, Л. Б. Годгельф, В. X. Иш-

кин, Д. Т. Комаров. Э. С. Мусаэлян, С. П. Розанов, В. А. Се-

менов, А. Д. Смирнов, А. Н. Трифонов, А. А. Филатов

Соколов Р. И.

С 59 Эксплуатация и ремонт крупных вертикальных

электродвигателей. — М.: Энергоатомиздат, 1988.—

112 с.: ил.— (Б-ка электромонтера; Вып. 597).

ISBN 5-283-01071-6

Рассмотрены вопросы организации эксплуатации и ремонта

асинхронных н синхронных электродвигателей. Уделено внимание

профилактическим и послеремонтным испытаниям электродвигателей.

Для электромонтеров и мастеров, занятых эксплуатацией и ре-

монтом крупных вертикальных асинхронных и синхронных электро-

двигателей.

2302030000—269

С 051(01)-88 159-87 ББК 39.82

Производственное издание

СОКОЛОВ РУСЛАН ИВАНОВИЧ

Эксплуатация и ремонт крупных вертикальных

электродвигателей

Редактор Г. А. Безчастнов

Редактор издательства А. В. Волковицкая

Художественный редактор В. А. Гозак-Хозак

Технический редактор Г. С. Соловьева

Корректор Р. К. Шилова

ИБ № 1746

Сдано в набор 13.03.87 Подписано в печать 26.05.87 Т-13351

Формат 84 X 108*/м Бумага типографская № 2 Гарнитура литературная

Печать высокая Усл. печ. л. 5.88 Усл. кр.-отт. 6,20 Уч.-изд. л. 6,65

Тираж 18000 экз. Заказ 6065 Цена 35 к.

Энергоатомиздат. 113114, Москва, М-114, Шлюзовая наб., 10

Ордена Октябрьской Революции и ордена Трудового Красного Зна-

мени МПО «Первая Образцовая типография имени А. А Жданова>

Союзполиграфпрома при Госкомиздате СССР. 113054, Москва, Ва-

ловая, 28.

ISBN 5-283-01071-6

© Энергоатомиздат, 1988.

ПРЕДИСЛОВИЕ

Насосные агрегаты с вертикальными электродвигате-

лями используются в народном хозяйстве на ороситель-

ных и судоходных каналах, в системах водоснабжения го-

родов, а также на тепловых и атомных электростанциях.

В качестве привода таких насосов используются асинхрон-

ные и синхронные электродвигатели с вертикальным рас-

положением вала напряжением 6 и 10 кВ, мощностью от

нескольких сотен до нескольких тысяч киловатт, масса

которых достигает десятков тонн. Эксплуатация и ремонт

таких машин требуют от персонала определенных навы-

ков и знаний.

Настоящая книга может использоваться мастерами,

бригадирами и квалифицированными электромонтерами

для изучения конструктивных исполнений различных се-

рий вертикальных электродвигателей и приемов проведе-

ния разборно-сборочных и регулировочных операций, от

чего существенно зависят продолжительность и качество

ремонта.

В книге рассмотрены вопросы эксплуатации и ремонта

крупных вертикальных асинхронных и синхронных элек-

тродвигателей мощностью от 250 до 10 000 кВт, а также

вопросы ремонта на месте установки электродвигателя и

в условиях специальной мастерской, в которой выполня-

ется специализированный ремонт основных сборочных

единиц электродвигателей. В ней обобщен опыт ремонта

вертикальных электродвигателей предприятиями ВПО

Союзэнергоремонт.

Автор выражает глубокую благодарность рецензенту

Ю. А. Тарасюку и редактору Г. А. Безчастнову за ряд за-

мечаний, способствовавших улучшению содержания книги.

Замечания и пожелания автор просит читателей при-

сылать в адрес Энергоатомиздата: 113114, Москва, М-114,

Шлюзовая наб., 10.

Автор

1. ОСОБЕННОСТИ КОНСТРУКЦИИ КРУПНЫХ

ВЕРТИКАЛЬНЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ

Обозначения асинхронных и синхронных электродви-

гателей серий ВАН, ВАЗ, ВДА, ДВДА, ДВДА2, ВДС.

ВДС2, принятые заводами-изготовителями, расшифровы-

ваются следующим образом (см. с. 5):

Примеры обозначения электродвигателей: ВАН 143/36-

116-УХЛЗ — вертикальный асинхронный нормального ис-

полнения, имеющий наружный диаметр сердечника ста-

тора 143 см, длину сердечника статора 36 см, количество

полюсов 16, климатическое исполнение по ГОСТ 15150—

69*; ВДС2-325/49-18УХЛ4 — вертикальный двигатель син-

хронный серии 2, имеющий наружный диаметр сердечни-

ка статора 325 см, длину сердечника статора 49 см, число

полюсов 18, климатическое исполнение и категория раз-

мещения по ГОСТ 15150—69.

Вертикальные асинхронные электродвигатели серий

АВ, ВАН, ВАЗ, ВДА, ДВДА, ЦВДА2 выполняются с вер-

тикальным валом подвесного типа с двумя направляющи-

ми подшипниками и подпятником, размещенными в мас-

ляных ваннах верхней и нижней крестовин.

У электродвигателей типа ВАН-118 (рис. 1), ВАН-143

(рис. 2) и ДВДА-143 в качестве направляющих подшип-

ников применяются подшипники качения, а у других ти-

пов — подшипники скольжения.

Электродвигатели типа АВ-113 (рис. 3) и серии

АВ-400-1000, АВ-500-1000, АВ-630-1000 (рис. 4), а также

АОВ2-14-41-4УЗ (рис. 5) выполняются со щитовыми под-

шипниками качения без лап с фланцем, имеющим центри-

рующую заточку, со стороны свободного конца вала. Ста-

тор цилиндрической формы (кроме электродвигателей

АОВ2-14-41), сварной из листовой стали полуспокойных

и спокойных марок, неразъемный.

Сердечник статора собран из штампованных сегмен-

тов, изготовленных из электротехнической стали соответ-

ствующей марки толщиной 0,5 мм и изолированных лаком

горячей сушки, и разделен на пакеты радиальными вен-

тиляционными каналами. Пакеты сердечника разделены

4

____________ВАН

----------ВАЗ

-------ВДА

ДВДА

ДВДА2

вдс

ВДС2

=Х/Х=х—(X) (А) (К) (М) X

I—Климатическое исполнение

---------С охладителем для морской воды

---------------С контактными кольцами для устройства

поворота лопастей насоса

---------------------Для атомных электростанций

-----------------------------Количество полюсов

___________________________________Длина сердечника статора, см

--------------------------------------Наружный диаметр сердечника статора, см

_________________________________________Порядковый номер серии

---Вертикальный двигатель синхронный

---Двухскоростной вертикальный двигатель асинхронный

---Вертикальный двигатель асинхронный

---Вертикальный двигатель асинхронный закрытого исполнения »

Вертикальный двигатель асинхронный нормального исполнения

Рис. 1. Общий вид электродвигателя типа ВАН-118:

/ — гнездо подшипника; 2 — верхний направляющий подшипник; 3, 11—стопорное

кольцо; 4 — крышка; 5 — запорное кольцо; 6— втулка опорного подшипника; 7 —

крестовина верхняя; 3—гайка; 9—полумуфта; 10, /3—крышка подшипника; 12—

нижний подшипник; 14 — щит; /5—щнт подшипниковый; 16— ротор; 17 —статор;

18—выводная коробка; 19— кольцо уплотнительное; 20—сегмент подпятника; 21—

маслоохладитель верхней крестовины

между собой сегментами с вентиляционными распорка-

ми, образующими радиальные вентиляционные каналы

шириной 10 мм. Сегмент с вентиляционными распорками

выполнен из двух сложенных штампованных листов элек-

тротехнической стали, к которым приварены точечной

сваркой или приклепаны стальные полоски из специаль-

ного нормализованного профиля двутаврового сечения

4ХЮ или 8ХЮ мм.

Сегменты крайних пакетов с обеих сторон сердечника

выполнены с нажимными пальцами, которые изготовлены

6

Рис. 2. Общий вид электродвигателя типа ВАН-143:

1 — колпак; 2 — втулка подпятника; 3—крестовина верхняя; 4—сегмент подпятник

ка; 5—кольцо уплотнительное; 6— кольцо приема протечек масла из верхней

крестовины; 7—запорное кольцо; 8 — гайка; 9—полумуфта; 10—крышка под-

шипника наружная; //—подшипник нижний направляющий; 12— крышка под-

шипника внутренняя; 13 — щит подшипниковый иижннй; 14—щит; 15 — ротор; /6—

статор; 17— вводное устройство; 18 — маслоохладитель; 19 — запорное кольца

втулки; 20— подшипник верхний направляющий; 21 —гиездо направляющего под*

шипника

из полосовой стали прямоугольного сечения размерами

10X16, 12X25 мм и др. Сердечник в корпусе статора удер-

живается с помощью стальных шпилек, пропущенных че-

рез полузакрытые круглые пазы в спинке сегментов и че-

рез отверстия в кольцевых стенках станины. Обмотка ста-

тора с изоляцией по нагревостойкости класса В двухслой-

ная и собирается из шаблонных катушек в схему с уко-

роченным шагом.

Двухскоростные двигатели серии ДВДА имеют две ка-

тушечные двухслойные обмотки. При той или другой ча-

7

7 в у i)3 г 1

ODDM

eas

1Z

13 14 15 16 L

OOEBDO ШЕИ

DEEDED DDDDDD

BEDDED

BEE2DD DM

Ж

Рис. 3. Общий вид электродвигателя типа АВ-113-4:

1, 5, 13, 15 — крышка подшипника; 2 — гайка стопорная; 3 — подшипник шарико-

вый; 4, 16 — кольцо уплотнительное; 6 — (капсюль; 7, 12 — щит подшипниковый;

3 — коробка выводов; 9 — изолятор; 10 — статор; И — ротор; 14 — подшипни ; ро-

ликовый; 17 — втулка

стоте вращения включается только соответствующая об-

мотка, а другая в это время разомкнута.

Двухскоростные двигатели серии ДВДА2 имеют одну

полюсно-переключаемую обмотку статора. Изменение ча-

стоты вращения производится путем включения соответ-

ствующего масляного выключателя.

Катушки обмотки статора электродвигателей серии

ВАН-118, ВАН-143 и ВАН-173 изготовлены из провода

марки ПЭТ ВСД по ТУ ’6.505.816—75 соответствующего

сечения с наложением изоляции из ленты ЛС 40-СТ-УП-2.5

размерами 0,13X20 по ТУ 16—503.030—75, ленты

8

Рис. 4. Общий вид электродвигателя типа АВ-630-1000:

/ — воздухоохладитель; 2—статор; 3—щит направляющий верхний; 4— щит под-

шипниковый верхний; 5 — коробка выводов; 6 — ротор; 7—обшивка; 8—табличка

«слив воды»; 9 — щит направляющий нижний; 10 — щнт подшипниковый иижний;

// — зажим; 12 — знак заземления; 13 — табличка «подача воды»

стеклянной ЛЭС 0,1X20 стеклочулка диаметром 1 мм

АСЭЧ(б).

После укладки катушек в пазы и заклиновки их стек-

лотекстолитовыми клиньями статор пропитывается. После

пропитки межкатушечные и межполюсные соединения

пропаяны припоем МФ-2 и покрыты стеклослюдинитовой

и стеклянной лентами. После изолировки межкатушечных

и межполюсных соединений статор пропитан в эпоксид-

ном компаунде. (У электродвигателей выпуска до 1979 г.

витковая и корпусная изоляции выполнены из микаленты

и компаундированны.)

9

Рис. 5. Общий вид электродвигателя типа АОВ2-14-41-4УЗ

/ — воздухоохладитель; 2 — статор; 3, 12*— щиток направляющий; 4 — ротор; 5 —

щнт подшипниковый нижний; 6 — контакт заземления; 7 — закрытие воздухоох-

ладителя; 8 — кожух; 9 — вкоробка выводов статора; 10 — вентилятор; //„—щит

подшипниковый верхний

Ротор электродвигателя состоит из вала с втулками,

сердечника, обмотки и вентиляторов. Вал выполняется из

поковки стали марки 30 или 35. Для сопряжения с приво-

дом вал выполняется с фланцевым концом для непосред-

ственного соединения со свободным концом для посадки

муфт.

У двигателей с контактными кольцами верхняя часть

вала выполняется с центральным отверстием для укладки

токоподвода от контактных колец до обмотки ротора, а

у двигателей привода насосов с поворотными лопастями

центральное отверстие выполняется через весь вал.

Обмотка короткозамкнутого ротора выполняется из

10

медных стержней колбовидного профиля или из двух

стержней круглого сечения. Концы стержней впаяны в

медные короткозамыкающие кольца.

У асинхронных электродвигателей с фазным ротором

обмотка выполняется петлевой или волновой. Оба типа

обмотки изготовляют в виде стержней из медной полосы

марки МГМ, изолируемой слюдосодержащими материа-

лами (микафолий марки МФГ толщиной 0,2 мм или слю-

Рис. 6. Схема двухслойной об-

мотки:

а пазовая часть: /|— микафолий

толщиной 0,2 мм, односторонней

толщиной I мм; 2 — кабельная бу-

мага толщиной 0,08 мм, одни слой

вперекрой на широкой стороне; 3 —

прокладка гетинаксовая толщиной

0,5 мм; 4—.клин гетииаксовый; б —

лобовая часть: 5 —^микалента тол-

щиной 0,13 мм, четыре слоя впол-

нахлеста; 6 — лента стеклянная

толщиной 0,2 мм, один слой впол-

нахлеста

допластофолий марки СФГ-Б) и укладываемой в паз на

ребро. В основном находит применение двухслойная об-

мотка (рис. 6), так как она более технологична (не тре-

буются дополнительные межполюсные соединения) и лучше

вентилируется. Петлевая обмотка для обеспечения необхо-

димых электрических параметров выполняется с приме-

нением межполюсных соединений и с укороченным шагом.

Укладку обмотки ротора в полузакрытые пазы сердеч-

ника производят путем протягивания прямых концов

стержней с последующим их отгибанием на нужный шаг.

Концы верхнего и нижнего стержней соединяют хомутика-

ми из медной полосы с последующей пропайкой. В пазо-

вой части стержни изолируются несколькими слоями ми-

кафолия или слюдопластофолия и одного слоя стеклян-

ной ткани толщиной 0,06 мм или лакированной бумаги

толщиной 0,05 мм марки Л Б 246 (рис. 7). Гильза на

стержне образуется после обкатки в нагретом состоянии

на специальном станке. Лобовую часть стержня изолиру-

ют микалентой марки ЛФЧ-ББ или стекломикалентой

толщиной 0,13 мм марки ЛФС-ТТ20 в два-три слоя впол-

нахлеста или стеклянной лентой толщиной 0,1—0,2 мм в

11

один слой. В зоне сопряжения пазовой и лобовой изоля-

ции слои микаленты накладываются под гильзу со сдви-

гом, образуя ступенчатый стык. Фазная обмотка ротора

закрепляется в пазах с помощью изоляционных клиньев,

изготовляемых из гетинакса марки 1 или стеклотекстоли-

та марки СТЭФ.

Рис. 7. Стержни фазной обмотки ротора:

1 — стержни из меди МГМ; 2 — гильза из микафолия; 3 — микалента

Выводные концы обмотки ротора, соединяющие ее с

контактными кольцами, выполняют из изолированных

медных шин, пропуская их через центральное отверстие

вала. Обмотанный ротор пропитывают лаком марки

МЛ-92 или лаком марки ПЭ-933 с последующим покры-

тием эмалью ГФ-92.

Втулки, насаженные на вал, изготовлены из стальных

поковок или стального литья. Втулка насаживается в ос-

новном на верхний конец вала ротора, а у некоторых элек-

тродвигателей (типа ВДА 173/99) и на нижний — для

нижнего направляющего подшипника. Для облегчения

операций снятия и насаживания втулок с вала в посадоч-

ные места втулки подпятника установлены бронзовые ли-

тые кольца или наплавлены по окружности полоски из

меди. Наружные поверхности втулок являются цапфами

для направляющих подшипников. На верхнем торце втул-

ки подпятника закрепляется запорное стальное кольцо,

устанавливаемое в центральную расточку вала и удер-

живающее ротор электродвигателя и вал насоса.

Сердечник напрессован на вал ротора (непосредствен-

но или на остов ротора) и состоит из пакетов, разделен-

12

них радиальными вентиляционными каналами шириной

10 мм.

Пакеты сердечника в электродвигателях 114-го и ча-

стично 15-го габаритов при внешнем диаметре ротора до

1 м собраны из штампованных цельных листов электро-

технической стали марок Э толщиной 0,5 мм и стянуты в

монолитный пакет двумя нажимными стальными кольца-

ми, закрепленными на валу или на остове ротора шпон-

ками. У некоторых электродвигателей 15-го габарита и

электродвигателей 16-го и 17-го габаритов пакеты сердеч-

ников собраны из штампованных сегментов и спрессова-

ны в пакет, скрепленный кольцами и шпильками, которые

пропущены через отверстия в сегментах.

Бандажи обмотки ротора, которыми закрепляются ее

лобовые части, выполняются из многих витков высоко-

прочной луженой магнитной или немагнитной проволоки,

накладываемых поверх изоляционной прокладки на лобо-

вые части с обеих сторон ротора. Проволока скрепляется

в нескольких местах по окружности замками из белой

жести и пропаивается по всей поверхности оловянистым

припоем, образуя сплошной бандаж.

Допустимое напряжение в проволочном бандаже, вы-

полненном из стальной луженой бандажной проволоки,

составляет 400—500 МПа. Диаметр проволоки в зависи-

мости от диаметра ротора принимается: для роторов диа-

метром 400—1000 мм—1,6 мм, а более 1000 мм — бан-

дажная проволока 2 мм. Предел текучести проволоки со-

ставляет 4600 МПа.

На ротор асинхронного двигателя диаметром до

1000 мм накладывают бандажи из стекловолокна, пропи-

танного эпоксиднополиэфирным лаком марки ЛСБ-F

(стеклобандажную ленту). Стеклобандажная лента раз-

мером 0,2X20 мм с таким же натяжением, как и прово-

лочный бандаж (1000—1100 Н), накладывается на лобо-

вые части в несколько слоев и запекается при температу-

ре около 150°С в течение 10—12 ч. Объем каждого бан-

дажа из стеклобандажной ленты должен превышать в 2—

2,5 раза объем проволочного бандажа, так как предел

прочности стеклобандажа после запечки составляет

300 МПа.

Контактные кольца асинхронных электродвигателей

с фазным ротором для удобства обслуживания распола-

гаются выше верхней крестовины машины. Они изготов-

ляются из стали марки Ст 5 или бронзы марки БрАЖ9-4.

Высота контактных колец определена из условия механи-

13

ческой прочности, допустимой плотности тока и, в основ-

ном, из условия обеспечения износа колец порядка 10—

15 мм на ресурс двигателя.

В крупных двигателях контактные кольца изготовля-

ются с отверстиями, которыми они насаживаются на изо-

лированные шпильки, ввернутые в стальную буксу-дер-

жатель (рис. 8). Букса-держатель на внутренней поверх-

ности, которой она насаживается на верхний конец вала,

имеет наплавленные медные пояски, облегчающие посад-

Рис. 8. Контактные кольца электродвигателя с фазным ротором:

1 — изоляционные втулки; 2 — букса; 3 — контактные кольца

ку и съем контактных колец. Токоподводящие кабели с

помощью наконечников или шины от обмотки ротора при-

соединяются болтами к телу контактных колец.

Верхняя крестовина является грузонесущей, опираю-

щейся на корпус статора четырьмя лапами (крестовина

лучевого типа сварной конструкции из листовой стали)

или нижним фланцем (крестовина цилиндрического типа

сварной конструкции из листовой стали у электродвигате-

лей типа ВДА-173/99). Центральная часть крестовины со-

стоит из внутреннего цилиндра, внешней обечайки ци-

линдрической или конической формы, верхнего и нижнего

фланцев, основных и промежуточных ребер, сваренных

между собой. На основные ребра приварен опорный диск,

который через опорные болты воспринимает нагрузку от

подпятника. Центральная часть крестовины образует мас-

ляную ванну. В ней расположены верхний направляю-

щий подшипник (четыре сегмента при подшипнике сколь-

жения), опорный подпятник и маслоохладители. Уровень

14

в масляной ванне контролируется по масломерному стек-

лу (при замкнутой системе смазки). Масло охлаждается

встроенными маслоохладителями, по трубкам которых

циркулирует вода, количество примесей в ней не должно

превышать 0,04 г/л.

Подпятник состоит из самоустанавливающихся сегмен-

тов, поверхность трения которых залита баббитом. Каж-

дый сегмент опирается на сферическую поверхность опор-

ных винтов, ввернутых в опорный диск верхней крестови-

ны. Положение каждого сегмента по высоте регулируется

поворотом опорного винта. Для заливки используется баб-

бит марки Б-83. У крупных электродвигателей сегменты

направляющих подшипников изолированы от втулки для

предотвращения возникновения подшипниковых токов. Ра-

бочая поверхность направляющих подшипников скольже-

ния заливается, как правило, баббитом марки Б-16.

Нижняя крестовина выполнена в виде сварной конст-

рукции, центральная ее часть образует масляную ванну,

в которой размещены направляющий подшипник и мас-

лоохладители. У электродвигателей серии АВ 14-го габа-

рита и у электродвигателей типа ВАН-118, ВАН-143 ниж-

няя крестовина имеет форму щита, в центральной части

которого размещен направляющий подшипник качения с

консистентной смазкой.

У электродвигателей некоторых серий (ВДА и ВА)

нижняя крестовина, имеющая круглую форму, является

основанием, на котором устанавливается статор с верх-

ней крестовиной. В двигателях с направляющими подшип-

никами качения нижняя крестовина не имеет выгородки и

выполняется из стального диска с приваренными ребра-

ми и гнездом для размещения шарикоподшипника.

Для монтажа и демонтажа (сборки и разборки) круп-

ных электродвигателей на нижней крестовине установле-

ны домкраты, посредством которых поддерживается ротор

и регулируется его положение по высоте. В основном эти

домкраты винтовые, а на особо крупных электродвигате-

лях (масса ротора несколько десятков тонн) для этой це-

ли применяют гидравлические домкраты, устанавливае-

мые на каждой лапе крестовины под стальным диском,

который прикреплен к ободу ротора. Гидравлический дом-

крат, представляющий собой цилиндрический поршень, на

котором укреплена стальная круглая пластина, работает

от маслонасоса, создающего давление (70—100) 105 Па.

Положение домкрата по высоте фиксируется навинчива-

нием вручную стальной гайки, размещенной на корпусе

15

стального цилиндра, после чего насос отключают и сни-

мают давление.

Маслоохладители, размещенные в нижней крестовине,

предназначены также для отвода выделяющихся в под-

шипниках потерь, но конструктивно отличаются от мас-

лоохладителей верхней крестовины. К выводным патруб-

кам маслоохладителей присоединяется водоподвод техни-

ческой воды.

Маслоохладители выполнены из прямых или U-образ-

ных латунных трубок, концы которых развальцованы в

трубных досках. Маслоохладители с U-образными труб-

ками и одной крышкой имеют увеличенную поверхность

теплоотдачи и меньше гидравлических соединений внутри

масляной ванны, вследствие чего уменьшается вероят-

ность попадания воды в масло по сравнению с маслоохла-

дителями с прямыми трубками и двумя крышками при

одинаковых внешних размерах.

При использовании морской воды для охлаждения мас-

ла трубки и трубные доски выполняют из специальных

сплавов или устанавливают протекторы, снижающие

вредное воздействие солей.

Вентиляция электродвигателей выполнена по разомк-

нутому циклу без воздухоохладителей или с воздухоохла-

дителями с забором охлаждающего воздуха из машинно-

го зала и насосной шахты и выпуском нагретого воздуха

в машинный зал через окна в цилиндрической части ста-

тора или через воздухоохладители. Вентиляторы прикреп-

лены к обеим сторонам остова ротора и состоят из двух

стальных дисков, к которым прикреплены расположенные

равномерно по окружности вентиляционные лопатки, или

насажены на вал ротора (электродвигатель АО В-14-41).

Воздухоохладители применяются для электродвигате-

лей с замкнутым циклом вентиляции и размещены, как

правило, на обшивке статора. Они предназначены для

охлаждения воздуха, выходящего из каналов двигателя.

Воздухоохладитель, как правило, состоит из сварной

рамы, двух трубных досок, соединенных трубками, и

штампованных крышек. Для увеличения поверхности

трубки покрываются оребрением из ленты или проволоч-

ной спирали припайкой к трубкам. Трубки, на которые

навиваются медные спирали, изготовлены из латуни и

имеют внутренний диаметр 17 мм. Концы этих трубок

развальцованы в стальных трубных досках, которые с

внешней стороны . закрыты стальными штампованными

крышками через уплотняющие резиновые прокладки.

16

Воздухоохладители на корпусе статора также уплот-

нены резиновыми шайбами. Крышки, имеющие патрубки

для присоединения подвода и отвода охлаждающей воды,

внутри оборудованы водоразделяющими перегородками.

Для контроля температуры подпятника, направляющих

подшипников и масла используются термосигнализаторы

ТСМ-100 или ТСП-160 СТ, а для контроля температуры

обмотки и сердечника статора у электродвигателей мощ-

ностью 1250 кВт и выше используются термометры сопро-

тивления, уложенные в пазы статора. У электродвигате-

лей с воздухоохладителями контроль температуры холод-

ного и нагретого воздуха осуществляется термометрами

сопротивления ТСМ ХП или ТСМ-6114.

На электродвигателях, устанавливаемых в помещени-

ях с резким колебанием температуры, смонтированы элек-

тронагреватели для предотвращения увлажнения изоля-

ции обмоток, которые включаются в период остановов на

время более двух суток.

Вертикальные синхронные электродвигатели отличают-

ся от асинхронных в основном конструкцией ротора, из-

меняющейся также в зависимости от мощности и частоты

вращения. Конструктивное исполнение корпуса, сердеч-

ника и обмотки статора, 'крестовин, подпятника, направ-

ляющих подшипников, вала, перекрытий щитов, фунда-

ментных плиток, охладителей и других сборочных единиц

синхронных электродвигателей практически идентично

асинхронным.

Ротор синхронного электродвигателя состоит из основ-

ных узлов: остова, магнитного обода, полюсов, обмотки

возбуждения, вала с насаженными втулками подпятника

и направляющих подшипников.

У крупных синхронных электродвигателей (рис. 9) ос-

тов ротора выполнен в виде стальной конструкции, состо-

ящей из кованой стальной втулки, двух круглых рам из

толстого листа и поперечных ребер прямоугольного сече-

ния. Рамы закрепляются на втулке стальными цилиндри-

ческими штифтами и привариваются. Обод, выполненный

литым из стали марки Ст 25 и имеющий число граней,

равное числу полюсов ротора, насаживается с натягом на

остов ротора в горячем состоянии. На каждой грани вы-

полнен паз для крепления полюсов с Т-образным хвосто-

виком. Со стороны, обращенной к нижней крестовине, к

ободу прикреплен диск из стального листа, предназначен-

ный для создания упорной поверхности, в .которую упира-

ются домкраты при сборке -и разборке двнгагеля. Ниж-

2—6065 s \ * ।

17

Рис. 9. Общий вид синхронного электродвигателя:

1 — обмотка статора; 2 — статор; 3 — ротор; 4 — полюсная катушка ротора; 5 —

маслоохладитель верхней крестовины; 6 — возбудитель; 7 — площадка обслужи^

ваиия возбудителя; 3 —верхняя крестовина; 9 — воздухоохладитель; Ю— иижияя

крестовина; 11 — фланцевый вал ротора; 12 — маслоохладитель нижней кресто-

вины; 13 — домкрат

ний обод дополнительно крепится на остове установкой

цилиндрических штифтов, пропущенных сквозь обод и по-

перечное ребро остова. Это предохраняет от сдвига обода

при подъеме ротора на домкратах.

Для крупных электродвигателей находит применение

конструкция ротора, позволяющая разбирать и собирать

ротор, не разъединяя линию валов двигателя и приводно-

го механизма. Остов такого ротора состоит из толстого

стального диска, к которому приварены поперечные стерж-

ни прямоугольного сечения и радиальные тонкие ребра.

18

Магнитный обод из стальной отливки насажен с натягом

в горячем состоянии на остов, который прикрепляется

болтами к фланцу кованой стальной втулки, посаженной

на вал также в горячем состоянии с натягом. Для вос-

приятия усилий от вращающего момента обод закрепля-

ется на остове штифтами, входящими в обод на <половину

его толщины и в поперечные стержни остова, и болтами,

Рис. 10 Остов ротора синхронного электродвигателя

крепящими остов ротора к втулке (рис. 10). Для разбор-

ки ротора (для снятия с вала) отвинчиваются эти болты

и извлекаются штифты.

На некоторых типах синхронных электродвигателей

обод выполнен из отдельных кованых колец, между кото-

рыми установлены дистанционные распорки из полосовой

стали, образующие радиальные вентиляционные каналы.

Через эти каналы охлаждающий воздух попадает в окна

между ка гушками обмотки возбуждения. У такого ротора

остов выполнен в виде двух стальных рам круглой формы

с приваренными поперечными стержнями и вертикальны-

ми ребрами, размещенными между рамами. Остов при-

крепляется посредством конусных шпилек к двум флан-

цам втулки, насаженной на вал с натягом в горячем со-

стоянии. Эта конструкция также допускает выем ротора

(выемной части) из статора, не нарушая линию валов

спаренных двигателя и насоса.

Имеют применение также магнитные колеса сварной

конструкции (рис. 11), в которых втулка, обод и диск маг-

2* 19

нитного колеса выполняются из стали листового проката

марки Ст 3. Полюсы с катушками в роторе с таким маг-

нитным колесом крепятся к ободу болтами или шпиль-

ками.

У некоторых типов электродвигателей (ВСНД) (рис. 12)

ротор не имеет отдельного остова и обода. Магнитное

колесо у них представляет собой один пакет, состоящий

из толстых стальных листов, стянутых и сваренных между

Рис. 11. Магнитное колесо сварной конструкции

собой электрозаклепками. Сварка листов выполнена через

смещенные относительно друг друга круглые отверстия в

соседних листах.

Полюсы ротора набираются из штампованных листов

(для уменьшения потерь) в монолитные пакеты, стягивае-

мые с помощью стальных щек и шпилек. По две щеки

на каждый полюс изготовляются стальными, литыми или

коваными, а также вырезаются из толстолистового прока-

та. Полюсы крепятся к остову ротора посредством Т-об-

разных хвостовиков и парных тангенциальных клиньев

или болтами. Для обеспечения жесткости полюсов Т-об-

разные хвосты и сердечники полюсов крепятся электро-

сваркой в нескольких местах по длине шихтованной части.

У тихоходных синхронных электродвигателей крепление

полюсов к ободу выполняется стальными болтами, бла-

годаря чему уменьшается толщина обода.

Обмотка возбуждения синхронных электродвигателей

собирается из отдельных полюсных катушек, соединяемых

последовательно. Катушки полюса изготовляют из неизо-

лированной шинной меди, согнутой на ребро. Для круп-

20

Рис. 12. Электродвигатель типа ВСДН и схема его вентиляции:

1. 8— маслоохладитель; 2 — домкрат; 3 — полюс ротора; 4 —статор; 5 — вводное

устройство; 6 — верхняя крестовина; 7 — остов ротора; 9 — контактные кольца;

10 — кожух; //—нижняя крестовина; /2 — фланцевый вал ротора

ных синхронных двигателей полюсные катушки изготовля-

ют из меди специального профиля, благодаря этому до-

стигаются увеличение наружной поверхности катушки и

улучшение ее охлаждения.

Витковая изоляция катушки выполняется из лакиро-

ванной асбестовой бумаги или из стеклоткани, пропитан-

ной эпоксидным лаком. Монолитность катушки достига-

ется опрессовыванием на прессе под давлением не менее

15 МПа и запеканием.

Корпусная изоляция катушки накладывается непосред-

ственно на сердечник полюса и выполняется из 2—4 сло-

ев асбестовой бумаги и 2—4 слоев микафолия для клас-

са нагревостойкости В или из пропитанной эпоксидным

лаком стеклоткани для класса нагревостойкости F.

Для больших полюсов изоляция изготовляется в виде

твердых составных коробов из прессованной стеклоткани

21

•на эпоксидных связующих, склеиваемых под давлением

непосредственно на сердечнике. Катушки полюса изолиру-

ются от остова ротора и полюсного башмака прокладками

из гетинакса или стеклотекстолитовыми шайбами.

У электродвигателей выпусков последних лет полюс-

ные катушки выполняются залитыми эпоксидными смо-

лами под вакуумом. Эти катушки обладают высокими ме-

ханическими свойствами, влагостойкостью и теплопровод-

ностью. Упрочненные катушки до заливки устанавливают-

ся на изолированные каркасами и шайбами сердечники

полюсов и раскрепляются изоляционными прокладками.

После заливки эпоксидной смолой полюс с катушкой ста-

новятся монолитом и при всех положительных свойствах

и высокой надежности являются неремонтопригодными,

в результате чего при выходе из строя катушки необходи-

мо заменять полностью полюс.

У некоторых типов электродвигателей катушки воз-

буждения устанавливаются на изолированный сердечник

полюса с помощью расклинивающих прокладок, что улуч-

шает условия охлаждения катушки, так как в образован-

ном между катушкой и сердечником зазоре циркулирует

охлаждающий воздух. К крайним виткам катушек при-

клепываются выводные концы из тонкой ленточной меди

для компенсации температурных деформаций и обеспече-

ния удобств сборки, а в катушках, изготовленных из тол-

стых медных шинок, выводные концы присоединяются

к крайним виткам соединением типа ласточкин хвост и

пропаиваются.

Катушки между собой соединяются медными хомути-

ками с пропайкой. Верхние выводные концы катушек (для

предохранения от выгиба и разрыва под воздействием

центробежных усилий) крепятся к изоляционным проклад-

кам, установленным между башмаками соседних полюсов

(прибандажированы шпагатом). Нижние выводные концы

изоляционными планками крепятся к ободу ротора (рис. 13).

Для предотвращения перемещения катушек в ради-

альном направлении на сердечнике полюсов, прикрепляе-

мых к остову ротора Т-образными хвостами, устанавлива-

ются спиральные пружины, которые прижимают катушки

через стальные шайбы.

Демпферные (пусковые) обмотки синхронных элек-

тродвигателей состоят из круглых латунных марки Л63

или медных марки Ml или М2 стержней, припаянных ту-

гоплавким припоем концами к медным пластинам (сег-

ментам), изготовляемым из меди марки МГТ. Стержни

22

Рис. 13. Крепление выводных концов полюсных катушек:

а — ннжние концы катушек; б — верхние концы катушек

пусковой обмотки фиксируются в полюсных башмаках с

помощью чеканки по центру для обеспечения равномерно-

го удлинения при нагреве. Сегменты соседних полюсов

соединяются между собой в кольцо болтами с применени-

ем соединительных планок из медных шин марки МГТ.

Для компенсации тепловой деформации сегментов приме-

няются эластичные соединительные планки, которые на-

бираются из медных полос толщиной 0,3—0,5 мм.

Конструкция сегментов зависит от размеров полюса и

частоты вращения ротора. На рис. 14 показаны конструк-

ции крепления сегментов демпферных обмоток. Для

крупных двигателей применяется конструкция демпферной

обмотки с креплением каждого сегмента зубом (высту-

пом) на козырьке щеки полюса. На сегменте делается паз

глубиной не менее 6 мм, в котором размещается выступ

щеки. В этом случае сегменты соединяются в кольцо со-

единительными медными планками (по две на каждый

стык).

23

Система возбуждения синхронных электродвигателей,

состоящая из электромашинных возбудителей или полу-

проводниковых выпрямительных устройств, снабженных

автоматическим регулятором возбуждения, должна обес-

печивать форсировку возбуждения при снижении напря-

жения в сети и при синхронизации двигателя во время

пуска, а также возможность работы двигателя с различ-

ным опережающим коэффициентом мощности coscp.

При форсировке предельное установившееся напряже-

ние возбудителя Un0T должно быть не менее 1,4 номиналь-

ного напряжения возбуждения UBKCM синхронного двига-

теля, а для крупных двигателей практически всегда Un<yi=

= (1,7—2,0) Йв,ном. Система возбуждения рассчитана на

длительность форсировки 2‘ф=5О с. Устройство форсиров-

ки срабатывает при снижении напряжения в сети на 15—

20% и более и отключается при напряжении на 10—15%

выше уставки начала форсировки. При пуске электродви-

гателя форсировка отключается после вхождения двига-

теля в синхронизм.

Электромашинный возбудитель состоит из генератора

постоянного тока с самовозбуждением и асинхронного

двигателя. В цепь обмотки возбуждения включен шунто-

вой регулятор с ручным или электрическим приводом, ко-

торый обеспечивает регулирование тока ротора синхрон-

ного двигателя от значения, соответствующего 75% тока

холостого хода, до номинальной величины.

Для синхронных электродвигателей мощностью 1000—

3500 кВт в качестве машинных возбудителей используют-

ся серийно изготовляемые быстроходные возбудители с

частотой вращения 1000—1500 об/мин, которые агрегати-

руются с серийными короткозамкнутыми асинхронными

двигателями, подключаемыми к сети собственных нужд

напряжением 220—380 В. Мощность асинхронного элек-

тродвигателя выбрана 'из условий обеспечения номиналь-

ного режима синхронного двигателя при падении напря-

жения в питающей сети на 20—30%. Мощность генерато-

ров этих возбудителей не превышает 20—30 кВт при на-

пряжении до 100 В.

Для синхронных электродвигателей мощностью

5000 кВт и выше находят применение возбудители мощно-

стью 120—180 кВт, размещаемые на валу электродвига-

теля.

Полупроводниковое возбуждение находит применение

на вертикальных электродвигателях, выпускаемых в по-

следние годы. Полупроводниковые статические возбудите-

24

ли устанавливаются взамен электромашинных возбуди-

тельных агрегатов, так как обладают существенными пре-

имуществами: малые габариты, относительно небольшая

масса, практическая безынерционность, широкие возмож-

ности регулирования и высокий КПД.

Тиристорный (полупроводниковый) возбудитель со-

стоит из следующих основных узлов (рис. 15): тиристор-

ного выпрямителя 1, силового трансформатора 2, нели-

Рис. 14. Крепление сег-

ментов демпферных об-

моток с горизонтально

расположенными сегмен-

тами

Рнс. 15. Тиристорный возбудитель:

I — тиристорный выпрямитель; 2— силовой транс-

форматор; 3 —резисторы; 4—схема управления

тиристорным преобразователем; 5 — синхронный

эл ектродв игате л ь

15—2э

нейных или линейных резисторов 3, схемы управления

тиристорным преобразователем 4, системы защиты тири-

сторов от перенапряжений, релейной схемы пуска.

Регулирование величины тока возбуждения осущест-

вляется путем изменения угла коммутации тиристоров.

При пуске синхронного электродвигателя и достижении

частоты вращения ротора, близкой к синхронной, тиристо-

ры коммутируются с углом, соответствующим наибольше-

му напряжению возбуждения. При этом длительность

< форсировки составляет около 1 с.

Посредством тиристорного возбудителя осуществляет-

ся управление пуском и остановом двигателя. При пуске

двигателя обмотка ротора, в которой индуцируется пере-

менная ЭДС, должна включаться на резистор, что созда-

25

ет замкнутую цепь для отрицательной полуволны тока.

Резисторы могут быть линейными и нелинейными, вклю-

ченными в цепь только на время пуска или постоянно. Они

служат также для защиты тиристоров от перенапряжения

при переходных процессах в двигателе.

При пуске синхронного двигателя тиристорный преоб-

разователь заперт, обмотка возбуждения включена на

разрядный резистор через схему управления 4, представ-

ляющую собой два включенных в цепь встречно-парал-

лельных тиристора. (Управление тиристорами произво-

дится стабилитронами.) При достижении ротором двига-

теля частоты вращения, близкой к синхронной, и

снижении напряжения на обмотке ротора включается ти-

ристорный преобразователь, а тиристоры запираются.

Выбирают пусковые линейные резисторы так, чтобы

напряжение на тиристорах не превышало допустимого

значения:

у =и । и

'-'т. ДОП WHOM 2 ' ГН’

где t/KOM — номинальное напряжение тиристора (по клас-

су): Um = 1 2 — амплитуда фазной ЭДС питания

возбудителя; U2— вторичное напряжение трансформато-

ра; Ifmra — амплитуда тока ротора при пуске; гп — сопро-

тивление пускового резистора.

Тиристорные возбудители типа ТВ-400 и ТВ-630 осу-

ществляют гашение поля ротора путем перехода при от-

ключениях двигателя от сети в инверторный режим. Воз-

будители предусматривают защиту двигателей от асин-

хронного режима, обеспечивающую при выпадении из

синхронизма выдачу сигнала, автоматический перевод

возбудителя в инверторный режим и в исходное предпу-

сковое состояние. Гашение поля при замкнутой обмотке

статора для этих типов возбудителей длится не более 0,5 с.

(При электромашинном возбуждении гашение поля замы-

канием обмотки ротора на 10-кратное сопротивление длит-

ся около 1 с.)

2. ОРГАНИЗАЦИЯ ЭКСПЛУАТАЦИИ ЭЛЕКТРОДВИГАТЕЛЕЙ

Эксплуатация вертикальных электродвигателей, как

Правило, осуществляется в специальных помещениях, ос-

нащенных мостовым краном пли кран-балкой соответст-

вующей грузоподъемности.

В помещении, где устанавливается электродвигатель,

26

не должно содержаться взрыво- и огнеопасных газов и па-

ров, взрывоопасной и токопроводящей пыли, а также при-

месей, вредно действующих на изоляцию и другие мате-

риалы, использованные для изготовления электродвигате-

ля. Запыленность воздуха не должна превышать

0,002 г/м3. Температура воздуха в помещении не долж-

на быть ниже +5 °C.

Вертикальные электродвигатели в основном изготов-

ляют в климатическом исполнении У (от —40 до —|-40°С)

или Т (от —10 до +45°C) для установки в помещениях

категории 3 (помещения с естественной вентиляцией без

искусственно регулируемой температуры) или 4 (помеще-

ния с искусственно регулируемыми климатическими усло-

виями) по ГОСТ 15150—69* и ГОСТ 115543—70*.

Относительная влажность окружающей среды: для дви-

гателей исполнения У—не более 80% при температуре

+20° С, а Т — не более 95% при температуре +35° С.

В соответствии с ГОСТ 18322—78 принята терминоло-

гия технического обслуживания и ремонта.

Техническое обслуживание — комплекс операций или

операция по поддержанию работоспособности или исправ-

ности электродвигателя при его эксплуатации. В техниче-

ское обслуживание могут входить внешняя чистка элек-

тродвигателя, контроль его технического состояния, сма-

зывание и т. д.

Различают следующие методы технического обслужи-

вания: централизованный — персоналом и средствами од-

ного подразделения организации или предприятия; де-

централизованный— персоналом и средствами нескольких

подразделений организации или предприятия; метод тех-

нического обслуживания эксплуатационным персоналом;

обслуживание персоналом, специализированным на вы-

полнении этого вида работ.

По видам ремонта различают:

капитальный ремонт (выполняется для восстановления

нормального технического состояния электродвигателя с

заменой или восстановлением любых его частей, включая

базовые; обеспечивает полное или близкое к полному вос-

становление его ресурса);

средний ремонт (выполняется для восстановления ис-

правности и частичного восстановления ресурса электро-

двигателей с заменой или восстановлением составных ча-

стей ограниченной номенклатуры и контролем техниче-

ского состояния составных частей в объеме, установлен-

ном в нормативно-технической документации);

27

текущий ремонт выполняется дня обеспечения восста-

новления работоспособности электродвигателя с заменой

или восстановлением отдельных его частей;

плановый ремонт или ремонт по техническому состоя-

нию осуществляется периодичностью и объемом в соот-

ветствии с требованиями нормативно-технической доку-

ментации и в зависимости от технического состояния.

По методам ремонта различают:

обезличенный метод, при котором не сохраняется при-

надлежность восстановленных составных частей к опре-

деленному экземпляру изделия;

необезличенный метод, при котором сохраняется при-

надлежность восстановленных составных частей к опре-

деленному экземпляру изделия;

агрегатный метод, при котором неисправные агрегаты

заменяются новымд или заранее отремонтированными;

поточный метод, при котором ремонт выполняется на

специализированных рабочих местах с определенными

технологической последовательностью и ритмом.

Систему технического обслуживания и ремонта техни-

ки (СТОИРТ) характеризуют следующие показатели:

средняя продолжительность технического обслуживания

(ремонта) одного электродвигателя за определенный пе-

риод эксплуатации; средняя трудоемкость технического

обслуживания (ремонта) одного электродвигателя за тот

же период; средняя стоимость технического обслужива-

ния (ремонта); средняя суммарная продолжительность

технических обслуживаний (ремонтов) за определенные

периоды эксплуатации; средняя суммарная трудоемкость

технических обслуживаний (ремонтов) электродвигателя

за определенный период эксплуатации; средняя суммарная

стоимость технических обслуживании- (ремонтов) электро-

двигателя за определенный период эксплуатации; удель-

ная суммарная стоимость технических обслуживаний (ре-

монтов)— отношение средней суммарной стоимости тех-

нического обслуживания (ремонтов) электродвигателя

к расчетной суммарной наработке электродвигателя за

один и тот же период эксплуатации.

Планирование и подготовка ремонтов. Планирование

ремонтов электродвигателей вецется в соответствии с тре-

бованиями «Правил технической эксплуатации электриче-

ских станций и сетей» (ПТЭ) по системе планово-преду-

предительных ремонтов (ППР).

Планово-предупредительный ремонт включает в себя

комплекс мероприятий: техническое обслуживание и над-

28

зор во время работы; периодическое проведение текущих

и капитальных ремонтов; проведение профилактических

испытаний в соответствии с требованиями «Норм испыта-

ния электрооборудования».

Периодичность и сроки проведения ремонтов электро-

двигателей увязываются с ремонтом приводимых агрега-

тов. Это способствует снижению трудозатрат на центров-

ку агрегата с двигателем, подготовку рабочего места опе-

ративным персоналом и т. д. Периодичность ремонтов

устанавливается графиком, утвержденным главным инже-

нером предприятия.

При планировании сроков капитальных и текущих ре-

монтов учитывается техническое состояние электродвига-

телей, определяемое в процессе эксплуатации (состояние

подшипников, нагрев активных частей и т. п.). Ежегод-

ные графики ремонтов составляются электроцехом пред-

приятия, эксплуатирующего электродвигатель, и согласо-

вываются с подрядной организацией, выполняющей ре-

монт электродвигателей.

В соответствии с графиком ремонта ведется подготови-

тельная работа, которая включает в себя: составление

графика работ с указанием перечня приспособлений, не-

обходимых для ремонта электродвигателей и сроков их

изготовления или доставки на ремонтную площадку; за-

готовку необходимых материалов и запчастей; подготовку

противопожарных мероприятий и мероприятий по технике

безопасности; разработку и согласование со смежными це-

хами проекта организации специальных работ. Эти рабо-

ты выполняются персоналом эксплуатирующей и подряд-

ной организаций.

До вывода электродвигателей в ремонт все вышепере-

численные подготовительные работы должны быть закон-

чены, ремонтный персонал должен быть укомплектован в

бригады, ознакомлен с объемом предстоящих работ и

конструктивными особенностями электродвигателей. До

начала работ руководитель ремонта должен ознакомить-

ся с отчетной документацией о ранее выполненных на

этих электродвигателях ремонтах, обращая особое внима-

ние на результаты предыдущего ремонта, на время, отра-

ботанное подшипниками после их замены и смены смаз-

ки, на значение воздушных зазоров и зазоров в подшип-

никах, на результаты испытаний. Должны быть также уч-

тены замечания о работе электродвигателей (перегрев

обмотки, активной стали, вибрационное состояние, темпе-

ратура подшипников).

29

Организация рабочих мест для ремонта двигателей.

Наиболее прогрессивной формой ремонтного обслужива-

ния электродвигателей является централизованный ре-

монт в условиях мастерских, производственных ремонтных

предприятий (ПРП), оснащенных необходимым оборудо-

ванием и оснасткой для выполнения всех трудоемких раз-

борно-сборочных и ремонтных операций.

Любой вид типового ремонта, для выполнения которо-

го необхэдимо отсоединение электродвигателя от фунда-

мента и агрегата, целесообразно выполнять в условиях

специальной мастерской. Для доставки электродвигателей

в мастерскую должны использоваться соответствующие

транспортные средства, а грузоподъемные механизмы ма-

стерской должны обеспечить их разгр}зку.

Для выполнения любого вида ремонта прогрессивны-

ми методами, обеспечивающими высокую производитель-

ность труда и качество ремонта, мастерская должна обо-

рудоваться энергетическими разводками (сжатый воздух,

водопровод, электропитание на различных напряжениях)

и иметь в своем составе: камеру для пневмогидравличе-

ской очистки электродвигателей, установку для мойки де-

талей, покрасочную и сушильную камеры, стапели для

разборки электродвигателей с вертикальным валом, кан-

тователи для статоров, подставки для статоров, подстав-

ки для установки и проворота роторов, станок для балан-

сировки роторов, станок для изготовления пазовых

клиньев, сверлильный и заточный станки, комплект съем-

ников (гидравлических и винтовых), комплект приспособ-

лений для извлечения секций обмоток статоров электро-

двигателей, стеллажи для размещения ^злов и деталей

при разборке электродвигателей и верстаки для ремонта

узлов и деталей электродвигателей.

При выполнении в мастерской восстановительного ре-

монта электродвигателей кроме вышеперечисленного обо-

рудования в ее состав должны входить: камера для отжи-

га всыпных обмоток, установка для извлечения всыпных

обмоток, намоточные станки, пропиточная ванна и уста-

новка для заливки подшипников скольжения.

Изготовление резервных катушек для статорных обмо-

ток электродвигателей высокого напряжения с микалент-

ной и другой изоляциями целесообразно производить на

крупных базах, имеющих оборудование для компаундиро-

вания, что способствует обеспечению высокого качества и

увеличению ресурса работы.

При отсутствии мастерских для централизованного ре-

30

монта электродвигателей могут быть организованы ре-

монтные площадки.

Под «ремонтной площадкой» подразумевается свобод-

ная площадь, предназначенная для перегрузочных опера-

ций и размещения при капитальном ремонте сборочных

единиц и деталей оборудования, ремонтных приспособле-

ний и оснастки, а также для выполнения ремонтных опе-

раций, которые по условиям технологии необходимо про-

изводить вблизи ремонтируемого оборудования. Ремонт-

ные площадки должны оборудоваться энергетическими

разводками и находиться в зоне действия грузоподъемно-

го средства.

Рис. 16. Исполнение стропов:

а — петлевой строп; б — кольцевой строп

Под энергетическими разводками подразумеваются

разводки кислорода, ацетилена, сжатого воздуха давле-

нием (4—6) 105 Па и технической воды давлением 4Х

ХЮ5 Па, а также стационарная электросеть напряжени-

ем 380/220 В для обеспечения электросварочных работ,

подключения электроинструмента через преобразователь

частоты напряжением 36 В (220 Гц) и переносных ламп

через трансформатор 220/12 В.

Ремонтная площадка должна иметь общее и местное

электроосвещение.

Организация такелажных работ. Для выполнения таке-

лажных работ должны назначаться лица, ответственные

за безопасное перемещение грузов, и быть выделены ра-

бочие— стропальщики, обученные правилам стропки

грузов.

Требования «Правил устройства и безопасной эксплуа-

тации грузоподъемных кранов», утвержденных Госгортех-

надзором, определяют способы правильной стропки гру-

зов. Стропка узлов электродвигателей, не имеющих спе-

циальных устройств (петель, рым-болтов), должна произ-

водиться обвязкой универсальными канатными стропами

(УСК) исполнения 1 (петлевой) и 2 (кольцевой), приве-

денными на рис. 16. Технические характеристики стропов

приведены в табл. 1.

31

Таблица 1. Универсальные канатные стропы для стропки

грузов обвязкой

Допустимая нагрузка, т Диаметр каната мм

Исполнение 1 Исполнение 2

ГОСТ 3071—74* ГОСТ 3079—80 08—899Z 100J ГОСТ 3071—74* ГОСТ 3079-80 ГОСТ 7668—80

0,36 6,3 6,3 5 —

0,4 7,6 — 6,7 — — —

0,5 8,к — 8,1 5,8 — —

0,63 11,5 — 9,7 6,3 — 6,3

0,8 11,5 — 11.5 7,6 — 6,7

1 13,5 — — 8,5 — 8,1

1,25 ~. 13,5 13,5 11,5 — 9,7

1,6 15,5 15,5 15 .— — 11,5

О — 17 16,5 13,5 -—

2,5 — 19,5 18 — 13,5 13,5

3,2 22,5 21,5 20 15,5 15,5 15

4 24,5 23 22 — 17 16,5

5 27 25 25 — 19,5 18

6,3 29 29 29 22,5 21,5 20

8 33,5 33 31 24,5 23 22

10 38 35 36 27 25 25

12,5 44,5 43 39,5 29 29 29

16 49 47 46,5 33,5 33 31

20 — 50 50,5 38 35 36

25 — 56 58,5 44,5 43 39,5

32 66,5 — 63 49 47 46,5

Для подъема электродвигателей и их узлов подбирают

стропы соответствующей грузоподъемности. Нагрузка S

на ветвь стропа определяется по формуле

S=Qka/mkn,

где Q — масса груза, кг; ka—коэффициент, зависящий от

угла между ветвями стропа: при а, равном 0, 30, 60, 90°,

Ка соответственно равен 1, 1,03, 1,15, 1,42; т — количест-

во ветвей стропа; kK — коэффициент, зависящий от числа

ветвей стропа: при т<4 Лн=1, при т2^4 йн=0,75.

По расчетной нагрузке на ветвь выбирается строп

с минимально допустимым диаметром каната. Схемы стро-

повки некоторых узлов электродвигателей приведены

в § 7.

32

Профилактические испытания электродвигателей про-

изводятся в соответствии с ГОСТ 11826—75* и «Нормами

испытания электрооборудования», утвержденными Глав-

техуправлением Минэнерго СССР.

Измерение сопротивления изоляции мегаомметром на-

пряжением 2,5 кВ производится при выведении электро-

двигателей в капитальный или текущий ремонт.

Наименьшие значения сопротивления изоляции обмоток

электродвигателей мощностью до 5000 кВт приведены

в табл. 2.

Таблица 2. Минимально допустимое сопротивление изоляции

Температура обмотки, °C Сопротивление изоляции Яед//, МОм, при поминальном напряжении обмотки

3—3,15 кВ 6—6,3 к»В 10—10,5 кВ

10 30 60 100

20 20 40 70

30 15 30 50

40 10 20 35

50 7 15 25

60 5 10 17

75 3 6 10

Для электродвигателей мощностью более 5000 кВт

наименьшее допустимое сопротивление изоляции 7?со,,

при температуре 75 °C определяется по формуле, МОм,

П _ _________I ИС I____

во" — 1000 + 0,01 SHC4 ’

где Uном — номинальное линейное напряжение, В; 5НОм —

номинальная мощность, кВ-А.

Если вычисленное по этой формуле сопротивление изо-

ляции будет меньше 0,5 МОм, то наименьшее допустимое

значение принимается равным 0,5 МОм.

Если температура обмотки во время измерения сопро-

тивления изоляции ниже 75 °C, то фактическое наименьшее

значение определяется умножением значения, рассчитан-

ного по вышеприведенной формуле, на температурный ко-

эффициент 1гт, значения которого приведены ниже:

Температура, °C ... 75 70 60 50 40 30 20 10

Температурный коэф-

фициент, kT . . . 1 1,2 1,7 2,5 3,4 4,7 6,7 9,4

3—6065 33

Испытание изоляции статора электродвигателей мощ-

ностью 40 кВт и более и обмоток ротора синхронных элек-

тродвигателей выполняется повышенным напряжением ча-

стоты 50 Гц в мастерской или непосредственно на iecre

установки электродвигателя при выводе в капитальный

ремонт.

Значения испытательного напряжения составляют 5, 10

и 16 кВ для номинального напряжения обмотки статора

соответственно 3, 6 и 10 кВ, а для обмотки ротора 1,2—

2,8 кВ.

У двигателей на напряжение 3 кВ и более мощностью

свыше 300 кВт измеряются сопротивления обмоток стато-

ра постоянному току. Значения сопротивлений различных

фаз обмотки статора не должны отличаться друг от дру-

га или от ранее измеренных, или от данных завода-изго-

товителя более чем на 2%.

Измерение зазоров между сталью ротора и статора

производится в основном у электродвигателей с подшип-

никами скольжения специальными щупами во время раз-

борки перед ремонтом. Полученные результаты позволя-

ют уточнить объем ремонтных работ по подшипниковому

узлу.

Измерение вибрации электродвигателя выполняется в

процессе эксплуатации и перед выводом электродвигате-

ля в ремонт. Допустимое значение вибрации на подшипни-

ке электродвигателя не должно превышать следующих

значений:

Частота вращения, об мин................. 1500 1000 750

Допустимая вибрация, мкм.......-.......... 100 130 160

Гидравлические испытания масло- и воздухоохладите-

лей производятся избыточным давлением (2—2,5) 105 Па

(2—2,5 кгс/см2) в течение 5—10 мин, если по инструкции

заводанизготовителя не даны другие указания.

Испытание возбудителей синхронных электродвигате-

лей (цепи возбуждения, реостат возбуждения, а также со-

противление цепи гашения поля) производится при прове-

дении капитальных ремонтов напряжением 1 кВ относи-

тельно корпуса.

Тепловые эксплуатационные испытания электродвига-

телей производятся для проверки их соответствия паспорт-

ным данным и приводимому агрегату.

Требуемый режим работы испытуемого электродвига-

теля устанавливается заранее, измерение исследуемых па-

раметров производится в течение последних 2—3 ч после

наступления установившегося теплового состояния.

34

Сопротивление обмоток двигателей в нагретом состоя-

нии, по значению которого определяют их рабочую темпе-

ратуру, замеряют лишь на отключенном и полностью оста-

новленном электродвигателе. Но за время, протекающее от

момента отключения до первого замера, температура об-

мотки изменяется, и согласно ГОСТ 11828—75 требуется

экстраполяция кривой остывания на момент отключения.

Для определения характера кривой остывания в на-

чальный период первое измерение сопротивления обмотки

рекомендуется производить для машин мощностью свыше

100 кВт не позднее 2 мин после отключения.

Контроль температуры различных узлов электродвига-

теля в процессе эксплуатации и при испытаниях осущест-

вляется штатными встроенными датчиками температуры.

Измерение температуры сегментов подпятников и направ-

ляющих подшипников осуществляется термометрическими

сигнализаторами типа ТСМ-100 и термометрами сопротив-

ления типа TCM-XI с градуировкой Гр24. Сопротивление

датчика температуры при 0°С равно 53 Ом. На выпуска-

емых в 1970—1980 гг. электродвигателях установлены

термометры сопротивления типа ТСМ-6097 и сиг-

нализирующие термометры типа ТКП-160Сг по

ТУ 25.02.ЭД1.1870—76.

В электродвигателях 14-го и 15-го габаритов контроль

температуры осуществляется, как правило, двумя термо-

метрическими сигнализаторами, а в двигателях 15-го—

17-го габаритов четырьмя или шестью термосигнализато-

рами. В более крупных электродвигателях температура

контролируется не только термосигнализаторами, но и

термометрами сопротивления.

Начиная с 1981—1982 гг. заводы-изготовители устанав-

ливают на электродвигателях термопреобразователи типа

ТСМ-0879 (ТУ 25.02.792.288—80) и ТСП-0979 (ТУ 25.02.

792.288—80) взамен ТСП-309 по ТУ 25-02.221.547—79.

Значения сопротивлений постоянному току этих преобра-

зователей приведены в табл. 3—5.

У электродвигателей серии ВАН-173 (АВ 16-го и 17-го

габаритов) применялись термосигнализаторы типа ТСМ-100

с глубиной погружения 250 мм с капилляром 6 мм, кото-

рые были заменены термометрами сопротивления типа

ТКП-160 Сг. Схемы размещения термометров сопротивле-

ния и термосигнализаторов в электродвигателях серии

ВАН-173 и ВДС-325/69 приведены на рис. 17, 18.

Показывающие приборы термосигнализаторов или тер-

мометров сопротивления устанавливают на двигателе или

3* 35

Таблица 3. Градуировочная таблица медных

термопреобразователей типа ТСМ от 0 до 180 °C (/?0=53 Ом)

Температура, °C (десятки) Сопротивление, Ом, при температуре, ®С (единицы)

0 1 2 3 4 5 6 7 8 9

0 53 53.23 53.68 53.9 54.13 54.36 54.58 54,81 55.03

10 55,26 55.48 55.71 55.94 56.16 56.39 56.61 56.84 5/, 05 57.29

20 57,52 57,74 57,97 58, Г) 53.42 53,65 58.87 59.1 59,32 59.55

30 59,77 60 60,23 60,45 60.68 60.9 61,13 61,35 61.58 61.81

40 62.03 62.26 62,48 62.71 62.93 62 16 63,39 63.61 63,64 64.06

50 64,29 64,52 64,74 64.97 65,19 65,42 65,64 65,87 66,1 66.32

60 66,55 66.77 67 67.22 67.45 67.68 67,9 68,13 68.35 68,58

70 68,81 69-03 69,26 69,48 69,71 69. '3 70.16 70.39 70.61 70.84

80 71.06 71,29 71,51 71,74 71 97 72 15 72,42 72 64 72,87 73.09

90 73,32 73,55 73,77 74 74.22 74.45 74.G8 74.90 75.13 75.35

100 75,58 75.3 76,03 76,26 76,48 76,71 76,93 77.15 77.38 77.6t

110 77,84 78,06 78,29 78.51 78,74 78.97 79,19 79.42 79,64 79.87

120 80,09 80,32 80,56 80.77 81 81,22 81,45 81.67 81 9 82.13

130 82,35 82.58 82,8 83,03 83.26 83 48 83.71 83.93 84,16 84,38

140 84,61 84,84 85,06 85.29 85,51 85.74 85.96 8», 19 86,42 86.64

150 86,87 87,09 87,32 87,54 87.77 88 88.22 88,45 88.67 88,98

160 89,13 89.35 89.53 89,8 90,03 90,25 90.48 90,71 90.93 91.16

17П 91,33 91.61 91,83 92,06 92.29 92,51 92.74 92,96 93 18 93.42

180 93,64 — — — — — — — — —

Таблица 4. Градуировочная таблица медных

термопреобразователей типа ТСМ от 0 до 183 °C (Яо=5О Ом)

Температура, °C (десятки) Сопротивление, Ом, при температуре, °C (единицы)

0 1 2 3 4 5 6 7 8 9

0 50 50,21 50.43 50,64 50.86 51.07 51.28 51.5 51,71 51.93

10 52.14 52,35 52,57 52.78 53 53,21 53,42 53,64 53,85 54,07

20 54.28 54,5 54,71 54,92 55.14 55.35 55.56 55,78 55.99 56.21

30 56,42 56.64 56.85 57.06 57,28 57,49 57,71 57,92 58,13 58,35

40 58.56 58.78 58,99 59,2 59.42 59,63 59.85 60,06 60,27 60.49

50 60,7 60,92 61.13 61.34 61,56 61 77 61,99 62.2 62,11 62.63

во 62.84 63,06 63,27 63.48 63.7 63,91 64.13 64,34 64,55 64,77

70 64.98 65.2 65.41 65,62 65.84 66,05 66,26 66,48 66,69 66.91

80 67,12 67,34 67,55 67.76 67.98 68.19 68,4 68.62 68,83 69,05

90 69,26 69,47 69,69 69,9 70,12 70,33 70,54 70.76 70.97 71,19

100 71,4 71.61 71.83 72.04 72,26 72.47 72,68 72,9 73.11 73.33

НО 73,54 73,75 73,97 74,16 74.4 74,61 74,82 75,04 75.25 75.46

120 75-68 75.89 76.11 76,32 76.53 76,75 76,96 77.18 77,39 77,6

ВО 77,82 78.03 78.24 78.46 78.67 78,89 79,1 79,32 79.53 79,74

140 79,96 80,17 80.38 80.6 80.81 81.03 81.24 81.45 81,67 81.88

150 82,1 82,31 81,52 82.74 82.95 83.16 83,38 83,59 83.81 84,02

160 84,24 84,45 84,66 84,88 У 5.09 85,31 85,52 85.73 85,95 86.16

170 86,37 86,59 86,8 87,02 87,23 87.44 87,66 87,87 88,08 88,3

180 88.51 — — — — — — —• — —

на специальных панелях (щитках) по местным условиям

эксплуатации. Применение приборов термоконтроля с ка-

пиллярами имеет ряд особенностей, требующих внимания

36

Таблица 5. Градуировочная таблица платиновых

термопреобразователей типа ТСП от 0 до 180°C (/^о=1ОО Ом)

г емпература, ’С (десятки) Сопротивление, См, при температуре, “С ^единицы)

0 1 2 3 4 5 6 7 8 9

0 109 100.4 100,79 101,19 101,59 101,98 102.38 102 78 103.17 103,57

10 103,96 104,16 104,76 105,15 105,55 105,94 103,34 106.73 107,13 107.52

20 107,92 108,31 108,71 103,1 109,5 109,89 110.29 110,68 111,07 111,47

60 111,86 112.25 112,55 113,04 113,43 113,83 114,22 114.61 115.01 115,4

40 115,79 116,18 116.58 116,97 117,36 117.75 118,14 118,53 118,42 119,32

50 119,71 120,1 120,49 120,88 121,27 121,66 122,05 122,44 122,83 123,22

60 123.61 124 124,Зп 124,78 125,17 125.56 125,95 126.34 126,73 127,12

70 127,5 127,9 128,28 128,67 129,06 129,45 129.84 130,22 130.61 131

80 131,38 131,78 132.16 132,55 132,94 133.32 133,71 134,1 134,48 134,87

90 135.26 135,64 136,03 136.42 136.8 137,19 137,57 137,96 138,34 138,73

100 142,96 143.34 143.73 144-11 144.49 144,88 145,26 145,64 146,03 146,41

120 146,79 147,18 147.56 147,94 148.32 148.7 149,0) 149,47 149,85 150.23

130 150.61 151 151,38 151.76 152,14 152,52 152.9 153.28 153,66 154,04

140 154,42 154,8 155,18 155.56 155,94 156.32 156,7 157,08 157.46 157.84

150 158,22 158.6 158,98 159,36 159,74 160,12 160,49 160.87 161.25 161.63

160 162,01 162.38 162.76 163.14 163,52 163.9 164,27 164,65 165.03 165,4

170 165.38 166,16 166.54 166.91 167,29 167,66 168,04 168,42 168,79 169.17

180 169,54 — — — — — — — — —

при эксплуатации: капилляры термосигнализаторов, зало-

женные в сегменты изолированных подпятников и направ-

ляющих подшипников, покрывают слоем лако- или стек-

лоткани вполнахлеста для обеспечения надежной изоляции

от подшипниковых токов.

При креплении капилляров термосигнализаторов при-

нимают меры по предотвращению их повреждения, напри-

мер передавливания их, нарушения пайки и т. д. С этой

целью при выходе из сегментов их закрепляют с помощью

стальной проволоки диаметром 2—3 мм, которая одним

концом, загнутым в виде петли, крепится гайкой термодат-

чика, а к другому бандажируется лентой капилляр термо-

сигнализатора или вывод термометра сопротивления, обес-

печивая минимальный радиус перегиба 50 мм. Применение

термосопротивлений упрощает эксплуатацию средств тер-

моконтроля.

У синхронных электродвигателей серии ВДС и ВДС2

контроль температуры подпятников и направляющих под-

шипников (рис. 18) осуществляется термометрами сопро-

тивления типа ТСМ 6097 и термометрами сигнализирую-

щими ТКП-160 Сг. Температура нагретого воздуха контро-

лируется двумя термометрами ТКП-160 Сг и четырьмя

термопреобразователями сопротивления ТСМ-6114.

37

Рис. 17. Схема размещения термометров сопротивления в электродви-

гателях серии ВАН-173

Контроль температуры нагрева обмотки и активной

стали у асинхронных и синхронных электродвигателей

15-го габарита и выше осуществляется плоскими термо-

метрами сопротивления, уложенными в пазы. Выводы от

термометров сопротивления выполняются экранированным

кабелем, подключаются к клеммнику, устанавливаемому на

обшивку статора. Экран кабеля должен быть надежно за-

землен.

38

Рис. 18. Схема размещения средств тсомоконтротя электродвигателя

типа ВДС2-325/69:

1 — панель термосигналнзаторов; 2 — панель клеммовая; 3 — термометр сопро-

тивления ТСМ-6114 (ТУ 25-02.703—73, 2 шт.,); 4 — термометр сопротивления

ТСМ-6097 (ГОСТ 5.2079—73), глубина погружения 100 мм (4 шт.); 5 — втулка;

термоснгналнзатор ТСМ-100, глубина погружения 160 мм, длина капилляра

16 мм (6 шт); 7 —лента ПХВ 0,2X20 (ГОСТ 16214—70)

39

3. РАЗБОРКА ЭЛЕКТРОДВИГАТЕЛЕЙ

В зависимости от конструктивных особенностей элек-

тродвигателей методы разборки имеют существенные раз-

личия для электродвигателей с подшипниками качения и

подшипниками скольжения.

Порядок разборки показан для электродвигателей ти-

пов АВ-113 и АВ-114 на рис. 3 и АВ-400, АВ-500 и АВ-630

на рис. 4.

Отсоединяют электродвигатель от насоса, рассоединив

полумуфты, перемещают его на ремонтную площадку гру-

зоподъемным средством соответствующей грузоподъемно-

сти и устанавливают в горизонтальное положение.

Снимают полумуфту гидравлическим или винтовым

съемником в зависимости от плотности ее посадки.

С применением рычага длиной до 1500 мм винтовым

съемником можно создавать усилие до 105 Н, прикладывая

к рычагу силу до 700 Н.

Гидравлические съемники подразделяются па ручные,

способные развивать усилие до 1,2-105 Н и позволяющие

снимать полумуфты диаметром до 500 мм, и механизиро-

ванные (с электроприводом маслонасоса), смонтированные

на передвижных тележках, оборудованных ручными ле-

бедками для поднятия гидропресса до оси полумуфты.

Снятие полумуфты ручным гидравлическим съемником вы-

полняют два слесаря: один из них устанавливает захваты

на полумуфту, а другой создает натяжение цепей захватов

вывинчиванием упора и качанием рычага.

Операцию снятия полумуфты механизированным съем-

ником может выполнять один человек. При этом в ком-

плект гидросъемника, размещенного на тележке, входят:

маслонасос, соединенный маслопроводом с резервуаром и

гидропрессом, лебедка для подъема гидропресса, набор

шпилек для соединения гидропресса с полумуфтой. На те-

лежке размещают также пусковую аппаратуру электродви-

гателя привода маслонасоса и манометр для измерения

давления масла в системе.

Операции по снятию полумуфты механизированным гид-

росъемником выполняют в следующей последовательности:

тележку с гидросъемником устанавливают у электродвига-

теля, совмещая направления их продольных осей в верти-

кальной плоскости; поднимают лебедкой гидропресс до

совмещения горизонтальной плоскости его оси с осью элек-

тродвигателя; соединяют шпильками муфту с гидропрес-

сом; включают маслонасос гидропресса; при создании уси-

40

лия, достаточного для снятия полумуфты, произойдет ее

смещение по валу электродвигателя.

Если при достижении максимально допустимого давле-

ния полумуфта не смещается с посадочного места, то мас-

лонасос останавливают и готовят приспособления для сня-

тия с подогревом. Для нагрева полумуфты применяют две

одновременно работающие ацетиленовые горелки № 5 или

б (возможно применение керосиновых форсунок). Для

уменьшения нагрева вала его открытую часть закрывают

влажным листовым асбестом.

В процессе нагрева полумуфты снова включают насос

гидропресса и следят за положением полумуфты на валу.

Для успешного снятия полумуфты скорость ее нагрева

должна быть по возможности наибольшей. О смещении по-

лумуфты с посадочного места свидетельствует понижение

давления в гидропрессе. Для поддержания давления вклю-

чают маслонасос и продолжают съем с подогревом.

После снижения температуры полумуфты и вала до

температуры окружающей среды их посадочные места за-

чищают, измеряют диаметры и определяют посадочный на-

тяг. При этом тщательно осматривают полумуфту — при

обнаружении трещин ее следует заменить. Измерение диа-

метра вала выполняют микрометрической скобой, а внут-

ренний диаметр полумуфты — микрометрическим нутро-

мером. Скоба и нутромер перед выполнением измерений

должны проверяться контрольными метрологическими

средствами (скоба проверяется контрольным нутромером,

а нутромер — контрольной скобой).

Измерение диаметров для исключения случайной ошиб-

ки производят по 3 раза в каждой точке, за диаметр при-

нимают среднее арифметическое значение всех измерений.

Их выполняют в двух взаимно перпендикулярных плоско-

стях по длине полумуфты и вала. После измерения и под-

счета среднего арифметического значения определяют зна-

чение натяга (или зазора) как разность показаний скобы

и нутромера и сравнивают полученное значение с допусти-

мым, указанным на чертеже завода-изготовителя. При от-

сутствии чертежей следует выполнять требования ГОСТ

8592—79* и ГОСТ 12080—66*, в которых для концов ва-

лов диаметром от 14 до 220 мм приведены отклонения от

их номинальных диаметров: при исполнении 1 — напряжен-

ная посадка (Н) по ОСТ 1012; при исполнении 2 — тугая

посадка (Т) по ОСТ 1012. Допуски на отклонение диаметра

вала и отверстия в полумуфте принимают по системе от-

верстий 2-го класса точности.

41

Длина посадочной поверхности вала в зависимости от

диаметра вала и исполнения приведена в табл. 6, а допуски

и натяги в посадке полумуфты в зависимости от диаметра

вала и вида посадки приведены в табл. 7.

Если полученное значение натяга не соответствует тре-

бованиям чертежа завода-изготовителя или табл. 7, то

принимают меры для восстановления требуемого натяга.

Таблица 6. Длина посадочной поверхности вала

Диаметр посадочной поверхности вала, мм Длина посадочной поверхности, мм, для исполнения

1 2

80—95 170 130

100—125 210 165

130—150 250 200

160—180 300 240

190—220 350 280

Таблица 7. Допуски при посадке полумуфт

Номинальный диаметр вала, мм Отклоне- ние диа- метра отверстия от номи- нального, мкм Тугая посадка Напряженная посадка

Предель- ное откло- нение ва- ла. мкм Разница в диамет- рах вала и отвер- стия, мкм Предель- ное откло- нение ва- ла, мкм Разница в диаметрах вала и отверстия, мкм

верх- нее ниж- нее верх- нее ниж- нее мак- си- ма ль - ный натяг мак- си- маль- ный зазор верх- нее ниж- нее макси- маль- ный натяг макси- маль- ный зазор

80—1’0 +35 0 +35 + 12 35 23 +26 4-3 26 32

120—180 +40 0 +40 + 13 40 27 +30 +4 30 26

Свыше 180 +45 0 +45 + 15 45 30 +35 4-4 35 41

При этом следует учитывать, что завышенный натяг полу-

муфты на вал создает большие напряжения в полумуфте,

что приводит к дополнительным трудностям при ее снятии.

Слабая посадка полумуфты на вал приводит к увеличению

вибрации электродвигателя из-за нежесткого закрепления

полумуфты на валу, что ведет к еще большему ослаблению

посадки, в результате чего может последовать отказ элек-

тродвигателя.

Устраняют ослабления посадки путем растачивания от-

верстия в полумуфте и запрессовки в него втулки, имею-

щей толщину стенки не менее 5—6 мм, что позволяет фре-

42

зеровать в ней шпоночные канавки. Запрессовка втулки в

расточенное отверстие полумуфты выполняют с натягом,

обеспечивающим горячую посадку по 2-му классу точности,

а затем устанавливают по три шпильки М8 (через 120° по

окружности соприкосновения в гулки и полумуфты) с обоих

торцов и для предотвращения самовывинчивания кернят

их. Как временную меру для устранения ослабления по-

садки применяют установку стальной фолы и на всю по-

садочную поверхность вала (на всю ширину полумуфты).

Устранение натяга полумуфты на вал, превышающего

допустимое значение, выполняют протачиванием полумуф-

ты до необходимого размера.

Порядок разборки электродвигателей типа АВ-113-4.

После отсоединения от электродвигателя силового кабеля

и отсоединения электродвигателя от насоса электродвига-

тель снимают с фундамента и перемещают на ремонтную

площадку, где его устанавливают в горизонтальное поло-

жение.

Перед разборкой электродвигателя снимается полумуф-

та одним из вышеприведенных способов.

Под конец вала, с которого снята полумуфта, подводит-

ся домкрат соответствующей грузоподъемностью (до 2 т):

верхний подшипниковый щит отжимается с помощью от-

жимных болтов (после отвинчивания крепящих болтов и

застропления щита). Аналогичная операция выполняется

с нижним подшипниковым щитом. После этого ротор кра-

ном и одновременно опусканием домкрата укладывается

на расточку статора. Затем снимаются верхний и нижний

подшипниковые щиты.

Лобовую часть обмотки статора с той стороны, куда

будет выводиться ротор, закрывают электрокартоном. Вы-

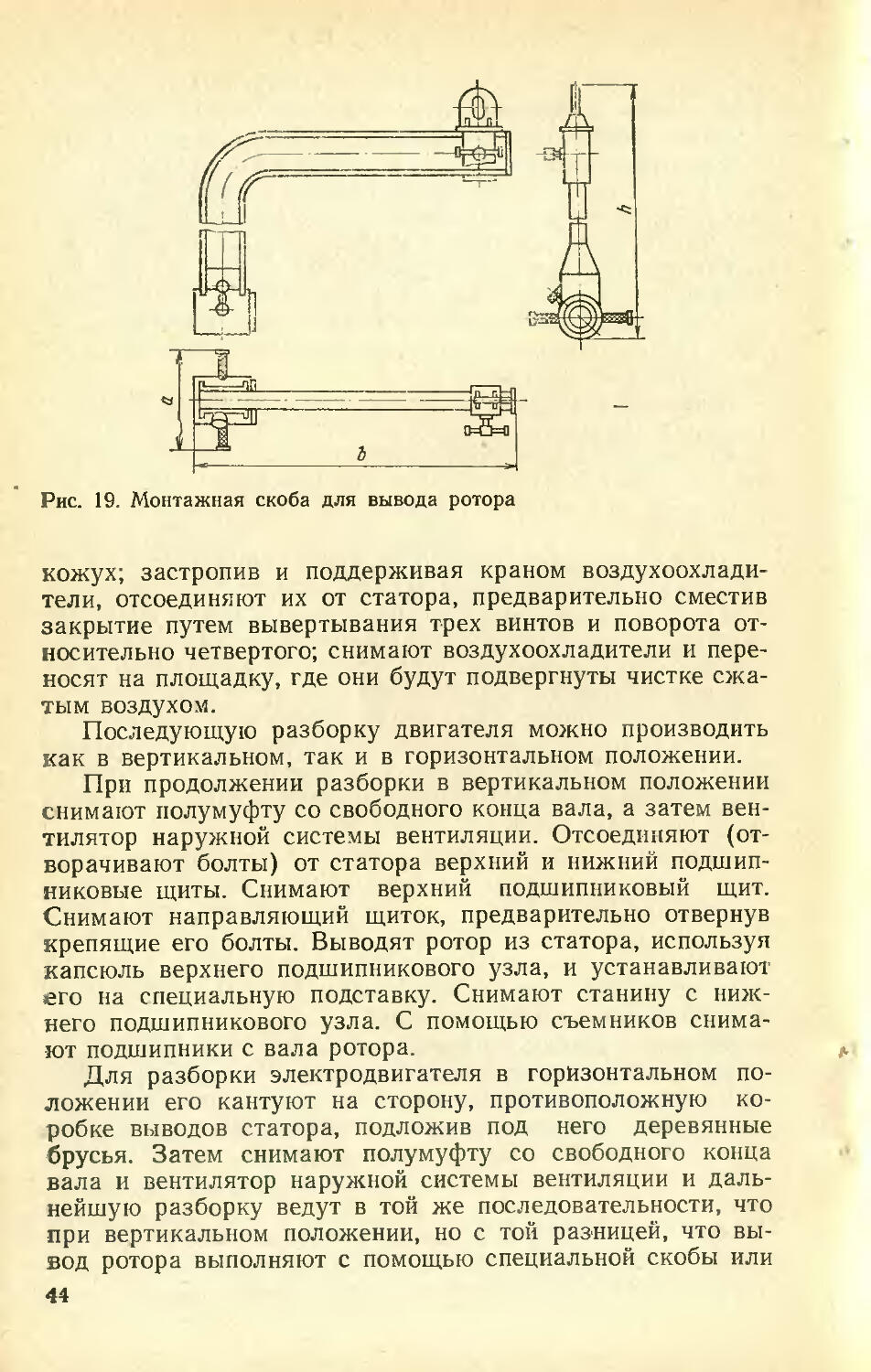

вод ротора выполняют с помощью специальной скобы

(рис. 19) или удлинителя (рис. 20). Выведенный ротор ук-