Текст

t А

К- -ЛЪбЯ'

ПРЕДИСЛОВИЕ

Пятое издание учебного пособия

«Курсовое проектирование по теории ме-

ханизмов и машин» по объему и содержа-

нию незначительно отличается от чет-

вертого.

Наиболее существенные изменения,

внесенные в пятое издание, состоят в

следующем:

1) написана заново гл. I «Структур-

ный анализ плоских механизмов»;

2) с целью улучшения методики из-

ложения материал некоторых глав час-

тично переработан;

3) добавлен § 5 в гл. X «Определе-

ние момента инерции маховика методом

средних мощностей».

Кроме того, при подготовке этого из-

дания к печати весь материал был тща-

тельно пересмотрен и замеченные в пре-

дыдущих изданиях опечатки и неточности

устранены.

Авторы выражают глубокую призна-

тельность сотрудникам кафедры при-

кладной механики Одесского политехни-

ческого института (зав. кафедрой докт.

техн, наук К- И. Заблонский), сделав-

шим в своей обстоятельной рецензии

ценные предложения и замечания, кото-

рые по возможности были учтены авто-

рами при окончательной подготовке ру-

кописи.

3

Работа по составлению настоящего

учебного пособия выполнена под общим

руководством и при научном редактиро-

вании А. С. Кореняко и распределена

между авторами следующим образом:

А. С. Кореняко написаны: введение, гла-

вы III, VIII, IX, § 4 гл. V; Л. И. Кре-

менштейном—главы I, II, §4—9, 13,

16, 17 гл. VII, § 4,5 гл. X; С. Д. Петров-

ским— гл. IV, § 1—3 гл. V, § 1—3, 10—

12, 14, 15 гл. VII, § 1—3 гл. X, приложе-

ние V; Г. М. Овсиенко — гл. XI, § 1—18

гл. XII, приложение I (задания 1—28),

приложения II, III; В. Е. Бахановым —

гл. VI, § 18 гл. VII; П. М. Емцем — § 19,

20 гл. VII, § 19—26 гл. XII, приложение

I (задание 29), приложение IV.

Все пожелания и замечания, направ-

ленные на улучшение книги, просим на-

правлять по адресу: Киев-54, Гоголев-

скал, 7, издательство «Вища школа».

ВВЕДЕНИЕ

В свете задач, стоящих перед советским машиностроением, особое

значение приобретает качество подготовки высококвалифицированных

инженеров. Советский инженер-конструктор должен владеть современ-

ными методами расчета и конструирования новых быстроходных авто-

матизированных и высокопроизводительных машин. Рационально спро-

ектированная машина должна удовлетворять социальным требовани-

ям — безопасности обслуживания и создания наилучших условий для

обслуживающего персонала, а также эксплуатационным, экономиче-

ским, технологическим и производственным требованиям. Эти требова-

ния представляют собой сложный комплекс задач, которые должны

быть решены в процессе проектирования новой машины.

Решение этих задач на начальной стадии проектирования состоит

в выполнении анализа и синтеза проектируемой машины, а также в раз-

работке ее кинематической схемы, обеспечивающей с достаточным при-

ближением воспроизведение требуемого закона движения.

Для выполнения этих задач студент — будущий инженер — должен

изучить основные положения теории машин и общие методы кинемати-

ческого и динамического анализа и синтеза механизмов, а также приоб-

рести навыки в применении этих методов к исследованию и проектиро-

ванию кинематических схем механизмов и машин различных типов.

Поэтому наряду с изучением курса теории механизмов и машин

в учебных планах предусматривается обязательное выполнение сту-

дентами курсового проекта по теории механизмов и машин. Проект со-

держит задачи по исследованию и проектированию машин, состоящих

из сложных и простых в структурном отношении механизмов (шарнир-

но-рычажных, кулачковых, зубчатых и др.). Курсовое проектирование

способствует закреплению, углублению и обобщению теоретических

знаний, а также применению этих знаний к комплексному решению

конкретной инженерной задачи по исследованию и расчету механизмов

и машин; оно развивает у студента творческую инициативу и самостоя-

тельность, повышает его интерес к изучению дисциплины и прививает

некоторые навыки научно-исследовательской работы.

Приступая к составлению настоящего руководства, авторы стреми-

лись привести содержание, объем и методику изложения учебного ма-

териала в соответствие с указанными задачами курсового проектиро-

вания по теории механизмов и машин. Учебная и инженерная ценность

курсового проекта определяется в значительной степени комплексно-

стью проектного задания и реальностью объектов проектирования.

Поэтому помещенные в руководстве проектные задания в виде кинема-

тических схем механизмов и машин, применяемых в различных от-

раслях промышленности, по своему объему и содержанию отвечают

указанным задачам и требованиям в отношении их комплексности и

реальности.

При решении задач проектирования кинематических схем механиз-

мов необходимо учитывать структурные, метрические, кинематические

и динамические условия, обеспечивающие воспроизведение проектируе-

мым механизмом заданного закона движения.

Современные методы кинематического и кинетостатического анали-

зов, а в значительной степени и методы синтеза механизмов увязаны

с их структурой, т. е. способом образования. Поэтому в руководстве

основам учения о структуре механизмов и методам структурного ана-

лиза их уделено значительное внимание.

В каждом из проектных заданий представлены преимущественно

плоские механизмы, включающие и низшие и высшие пары.

В руководстве приведены схемы наиболее распространенных в тех-

нике видов шарнирно-рычажных механизмов, принадлежащих ко II

и III классам.

Каждый из этих классов имеет свои особые методы кинематического

и динамического анализа и синтеза.

Наиболее ответственным этапом в проектировании машины является

разработка структурной и кинематической схем машины, которые в зна-

чительной степени определяют конструкцию отдельных узлов и дета-

лей, а также эксплуатационные качества машины.

Ввиду того, что студент, приступающий к выполнению первого

проекта, не имеет еще систематических специальных знаний и опыта, и

потому не может учесть влияния различных факторов на общую схему

проектирования и найти оптимальное решение поставленной перед ним

задачи, авторы считают целесообразным в качестве проектного задания

выдавать студенту разработанную кинематическую схему существую-

щей машины.

Первая задача, требующая самостоятельного разрешения, состоит

в подборе недостающих параметров по некоторым наперед заданным

условиям, вытекающим из требований технологического процесса либо

из других рациональных условий (повышения износоустойчивости,

уменьшения размеров, времени холостого хода и т. п.). Так, например,

при синтезе кинематической схемы рабочей машины или двигателя тре-

буется по заданному коэффициенту изменения скорости хода машины

или по заданному значению угловой скорости ведущего звена и макси-

мальному или минимальному значению угловой скорости ведомого зве-

на, а также по другим данным определить недостающие основные раз-

меры и т. д. В состав большинства проектных заданий входят, кроме

шарнирно-рычажных механизмов, также кулачковые и трансмиссион-

ные механизмы-приводы, предназначенные для передачи движения

к исполнительным органам. В руководстве рассмотрены лишь меха-

низмы с жесткими звеньями, кинематические цепи которых образованы

в основном зубчатыми и червячными колесами; эти механизмы, как

6

обеспечивающие постоянство заданных передаточных отношений, наи-

более распространены в машинах и приборах самого разнообразного

назначения.

При исследовании привода уделено значительное внимание анали-

тическим и графическим способам, а также методам подбора по заданно-

му передаточному отношению числа зубьев рядового соединения колес

и планетарного соосного редуктора.

Вопросы синтеза и анализа привода увязаны с вопросами геомет-

рического синтеза зубчатого зацепления (геометрия и кинематика зу-

бчатых передач).

Определение основных элементов зацепления приведено для нор-

мального и для исправленного (корригированного) эвольвентного за-

цепления. Расчет исправленной передачи, имеющей своей целью не

только устранение подрезания и заострения зуба, но и улучшение экс-

плуатационных качеств эвольвентного зацепления, производится по

системе, разработанной советскими учеными и ЦКВР.

Задача построения профилей эвольвентного зацепления по найден-

ным параметрам сопряженных колес решается графическим путем

(лист 1 приложений II, III и IV); кроме того, на листе 1 приведены ки-

нематическая схема редуктора и выполненные графические построения

картины скоростей и плана угловых скоростей редуктора.

В современных машинах и приборах широкое применение получи-

ли также кулачковые механизмы. При проектировании по заданной

схеме кулачкового механизма рабочего профиля кулачка студент, ис-

ходя из технологических, динамических и других требований, предъ-

являемых к машине, задается законом движения ведущего и ведо-

мого звеньев, выраженным уравнением движения или диаграммами.

Закон движения может быть представлен как диаграммой переме-

щения ведомого звена в функции угла поворота ведущего при его рав-

номерном вращении, так и графиком скорости, или графиком танген-

циальных ускорений в функции того же угла. Характер этих уравнений

или диаграмм может быть различным в зависимости от заданных усло-

вий движения. Исходя из соображений динамической целесообразности

(отсутствие ударов в механизме), обычно в качестве закона движения

ведомого звена задаются кривой тангенциальных ускорений и по ней

методом последовательного графического интегрирования при заданных

начальных условиях строят диаграмму скоростей и диаграмму переме-

щений, являющуюся исходным графиком для построения профиля ку-

лачка. Проектирование профиля кулачка можно осуществить общими

приемами построения взаимоогибаемых кривых (лист 2 приложений II,

При проектировании кулачкового механизма, кроме задачи профи-

лирования кулачка, обеспечивающего воспроизведение заданного за-

кона движения (кинематический синтез), приходится определять еще

и рациональные размеры механизма (динамический синтез). Выбор этих

размеров, т. е. определение области возможного расположения центра

вращения кулачка, обусловливается не только конструктивными со-

ображениями, но и предельными значениями заданного угла передачи,

7

при которых создаются благоприятные условия работы проектируемого

кулачкового механизма. Для оценки работы механизма и проверки от-

дельных его параметров спроектированный кулачковый механизм дол-

жен быть подвергнут анализу с целью установления динамических

свойств, а также степени точности и правильности воспроизведения

им заданного закона движения.

Кроме построения графика углов передачи в функции положения

кулачка, целесообразно для двух-трех характерных положений (точки

сопряжения кривых, образующих профиль кулачка, и др.) найти ско-

рости и ускорения ведомого звена; по этим скоростям и ускорениям

можно судить об имеющихся отклонениях от заданного закона движе-

ния ведомого звена.

По заданной диаграмме перемещений [$ = $(/)] диаграммы скоро-

стей и тангенциальных ускорений в любом случае можно построить ме-

тодом графического дифференцирования. Однако во избежание воз-

можных искажений, сопровождающих процесс графического диффе-

ренцирования ^особенно в диаграмме тангенциальных ускорений ш* =

= , для двух-трех положений в целях получения более точных ре-

зультатов следует пользоваться методами планов скоростей и ускоре-

ний, заменяя высшие пары кулачкового механизма кинематическими

цепями с низшими парами при сохранении кинематической эквивалент-

ности.

Имея расчетные размеры звеньев отдельных механизмов и составив

круговую циклограмму движения, можно приступить к компоновке

машины и построению ее кинематической схемы (лист 1 приложения II

и лист 2 приложения III), обеспечивающей выполнение требуемой по-

следовательности в работе отдельных механизмов.

Выполняя эту часть проекта, студент приводит технологическую

задачу к кинематической, что и является основной целью проектиро-

вания.

Прежде чем приступить к дальнейшей задаче — кинематическому

анализу шарнирно-рычажного механизма, необходимо произвести его

структурный анализ, т. е. выяснить характер кинематических пар,

подсчитать число их и число подвижных звеньев и определить описывае-

мые точками этих звеньев траектории. В результате этого анализа

после отбрасывания всех цепей наслоения должен получиться механизм

I класса (начальный механизм), содержащий неподвижное и начальное

звено, закон движения которого задан в предположении однократной

степени подвижности механизма.

Структурный анализ дает возможность определить порядок и ме-

тоды кинематического исследования. Задачи кинематики комплексно

связаны с задачами кинетостатики. Произведенный структурный ана-

лиз позволяет решить задачу кинетостатического расчета в последо-

вательности, обратной порядку кинематического исследования, т. е.

начиная расчет с последней, считая от ведущего звена, ассуровой груп-

пы и кончая ведущим звеном.

а

Пространственная задача кинетостатического расчета в примене-

нии к плоским механизмам пока еще не решена. Поэтому авторы дают

приближенное решение, которое для большинства технических задач

вполне удовлетворяет требованиям практики.

В первом приближении расчет производится без учета сил трения.

Учитывая затем силы трения, возникающие в кинематических парах,

вносят изменения в методику расчета, применяя способ последователь-

ных приближений. Для большинства технических расчетов вполне

достаточно ограничиться вторым приближением. Определив силы и мо-

менты трения в парах за один полный цикл установившегося движения,

можно найти приближенное значение коэффициента полезного действия

проектируемой машины.

Кинетостатический расчет дает возможность определить реакции

в кинематических парах, уравновешивающий момент или уравновеши-

вающую силу на ведущем звене и усилия, действующие на отдельные

звенья механизма. Эти усилия необходимы при расчете звеньев на проч-

ность и определении их рациональных конструктивных форм. Для конт-

роля правильности графических построений по определению величины

уравновешивающей силы, произведенных методом планов сил, для

одного-двух положений механизма целесообразно найти величину этой

силы также по методу Н. Е. Жуковского и определить относительную

величину расхождения в обоих случаях. В методах исследования боль-

шое внимание уделено кинематическим и динамическим диаграммам

как ортогональным, так и полярным (листы 3 и 4 приложений II, III я

IV). Диаграммы дают наглядное графическое изображение изменения

одной величины в зависимости от другой; закономерность в характере

изменения подлежащих рассмотрению параметров просто и наглядно

выясняется путем сопоставления их между собой на построенных гра-

фиках.

Проект должен заканчиваться определением мощности двигателя,

если проектируется рабочая машина, и махового момента. В некоторых

случаях для спроектированной машины вместо момента инерции ма-

ховика целесообразно определить коэффициент 6 неравномерности дви-

жения механизма.

В процессе выполнения курсового проекта составление объяс-

нительной записки по каждому разделу должно предшествовать

оформлению графической части проекта. В начале объяснительной за-

писки студент на основе исходных данных составляет по этапам проек-

тирования план проведения анализа расчета механизмов и необходи-

мых графических построений, а также указывает те способы и мето-

ды, которыми он предполагает пользоваться при решении поставленной

перед ним задачи.

В записке должны быть помещены вспомогательные построения,

схемы, графики, таблицы, а также приведены структурные формулы,

кинематические и кинетостатические расчеты отдельных звеньев, групп

и механизмов проектируемой машины и указаны те соображения, ко-

торые легли в основу этих расчетов.

В записке должно быть уделено значительное внимание подбору

9

и определению числовых масштабов планов сил, скоростей, ускорений

и диаграмм. Диаграмму можно использовать для характеристики зако-

номерности процесса, ею изображаемого, только в том случае, если оп-

ределены числовые масштабы всех величин, характеризующих процесс.

В записке должны быть изложены вопросы, не нашедшие отражения

в графической части проекта, например, вопрос о подборе уравновеши-

вающих масс. Содержание вопросов всех разделов записки излагается

в определенной системе, их взаимосвязи с вопросами структуры, ки-

нематики и динамики механизмов. Изложение должно быть сжатым,

четким, технически грамотным.

Теоретические сведения излагаются в записке лишь в том объеме,

который необходим для расчетов и уяснения свойств и структурных

особенностей механизмов.

Искомые величины, рассчитываемые по известным формулам, необхо-

димо вычислять в соответствии с точностью заданных параметров (коэф-

фициентов сдвига, моментов инерции и т. д.) по правилам приближенных

вычислений и с точностью, допускаемой графическими построениями.

При защите проекта, являющейся особой формой проверки его вы-

полнения, студент должен дать исчерпывающие объяснения по всем

вопросам, связанным с анализом и расчетом проектного задания. В от-

ветах на задаваемые вопросы студент должен показать, что он овладел

методами исследования механизмов и приемами графических построе-

ний. Знание студентом общих методов исследования и проектирования

кинематических схем механизмов является необходимым условием

удовлетворительной оценки проекта.

Для ознакомления студентов с общей схемой и последовательностью

проектирования, а также с методикой исследования и расчета конкрет-

ных механизмов в конце руководства помещены подробно разработан-

ные три типовых проекта (механизма поперечно-строгального станка,

механизма четырехтактного двигателя внутреннего сгорания и меха-

низма пресса-автомата с плавающим ползуном). Каждый из этих про-

ектов за время, отведенное по учебному плану на курсовое проектиро-

вание, не может быть полностью выполнен студентом. Поэтому объем

отдельных листов (например, 3 и 4-го) может быть уменьшен путем

сокращения количества исследуемых положений механизма (можно по-

строить, например, планы скоростей и ускорений механизма, а также

произвести силовой расчет его для двух-трех положений).

Объем и содержание курсового проекта должны отвечать уровню

подготовки студента и времени, отведенному по учебному плану на

курсовой проект.

В зависимости от специализации вуза и объекта проектирования

может оказаться необходимым уделить большее внимание одному ме-

ханизму проектного задания, сокращая работы по проектированию

другого. Таким образом, один из вопросов темы проекта на основе об-

щего решения задачи может быть разработан подробнее, чем другие.

Объем и содержание курсового проекта в каждом отдельном случае

определяются руководителем курсового проектирования и утверж-

даются кафедрой.

ГЛАВА 1

СТРУКТУРНЫЙ АНАЛИЗ

ПЛОСКИХ МЕХАНИЗМОВ

§ 1. СТЕПЕНЬ ПОДВИЖНОСТИ МЕХАНИЗМА

В приложениях, помещенных в конце книги, приведены схемы ме-

ханизмов различных машин. Подробное исследование механики этих

машин составляет содержание проекта студента по теории механизмов.

В соответствии с общепринятыми программами изучению подле-

жат в основном плоские механизмы, однако в заданиях встречаются

и пространственные цепи, включающие высшие кинематические пары

(например, коническая зубчатая или червячная передача). Теория

этих зацеплений изучается в курсе теории механизмов и, следовательно,

их проектирование не должно встречать затруднений.

Сознательное выполнение задания требует от проектирующего

четкого понимания работы всей машины в целом. Поэтому, приступая

к выполнению задания, следует прежде всего разобраться в структуре

исследуемой системы, т. е. определить число кинематических пар,

выяснить характер их и подсчитать число подвижных звеньев.

После такого разбора можно уяснить метод образования механизма,

а вместе с тем и схему передачи движения от ведущего звена к рабоче-

му органу.

Напомним приступающим к проекту, в каком порядке и как необ-

ходимо выполнять курсовой проект.

В плоском механизме предварительно наложенные общие связи

лишают каждое из звеньев трех степеней свободы, а именно: вращения

вокруг двух координатных осей, лежащих в плоскости движения ме-

ханизма и скольжения вдоль оси, перпендикулярной этой плоскости.

Поэтому кинематические пары могут наложить на относительное дви-

жение звеньев, образующих кинематическую пару, либо одно, либо два

условия связи. Таким образом, в плоском механизме могут быть только

следующие пары:

а) высшие кинематические (например, сопрягающиеся профили

зубчатых цилиндрических колес или система профиль кулачковой

шайбы — толкатель.) Число этих пар механизма будем обозначать

б) вращательная (шарнир) или поступательная (ползун в направ-

ляющих). Число таких пар механизма будем обозначать р2.

В заданиях на проект приведены механизмы, в которых пассивные

связи отсутствуют. Поэтому, подсчитав число звеньев механизма, чи-

сла р± и р2 кинематических пар, можно по структурной формуле

П. JI. Чебышева для плоского механизма подсчитать его степень

11

подвижности

W Зп — 2p2 — pP

(1.1)

В приведенной записи п обозначает только число всех подвижных

звеньев механизма; стойка, следовательно, приведенной формулой не

учитывается. Точно также при подсчете степени подвижности системы,

имеющей в своем составе кулачковый механизм, обычно в число звеньев

Рис. 1

не следует включать ролик. При этом условии во всех наших заданиях

на проект будем иметь W == 1, т. е. положение механизма определяется

заданием одного параметра, например, угловой координаты звена, за-

Рис. 2

кон движения которого задается.

Здесь уместно напомнить, что при под-

счете степени подвижности с учетом

ролика получаем W = 2 — факт хо-

рошо известный и легко объясняю-

щийся теорией. Однако для упроще-

ния задачи анализа и синтеза меха-

низмов не следует принимать во вни-

мание наличие ролика на первом эта-

пе исследования, так как он не ме-

няет характер движения рабочего ор-

гана (звена, выполняющего техноло-

гический процесс).

Пример 1. Степень подвижности меха-

низма двигателя с компрессором, показан-

ного на рис. 1, а, определяем по формуле

(1.1). Здесь п == 7, р2 — Ю, Pl = 0. Следо-

вательно,

^ = 3-7 — 2-10 = 1.

Пример 2. На рис. 2, а представлена схема транспортера швейной машины 4-го

класса ПМЗ. Здесь п = 7, р2 = 9, = 2 (II и XI — высшие кинематические па-

ры). Отсюда по формуле (1.1) имеем

№ = 3- 7 — 2-9 — 1 -2 = 1.

12

www.vokb-la.spb.ru - Самолёт своими

§ 2. МЕТОД ОБРАЗОВАНИЯ ПЛОСКИХ МЕХАНИЗМОВ

Во всех заданиях на проект указываем неподвижное звено (под-

штриховкой) и непосредственно связанное с ним вращательной либо

поступательной парой ведущее звено (стрелка показывает направление

движения).

Совокупность указанных двух звеньев образует так называемый

нулевой, или начальный, механизм (механизм 1-го класса). Легко убе-

диться, что эта система обладает одной степенью подвижности. В са-

мом деле, здесь п = 1; р2 = 1 и поэтому по формуле (1.1) получаем

Г = 3- 1-2- 1 = 1.

Более сложные схемы механизмов получаются последовательным

присоединением к начальному механизму ряда кинематических цепей.

Для того, чтобы получаемый сложный механизм также обладал одной

степенью подвижности, нужно, чтобы эти последовательные наслоения

не изменяли степень подвижности начального механизма, равную еди-

нице. Это значит, что степень подвижности присоединяемых цепей

должна равняться нулю. Такие простейшие цепи, степень подвижности

которых равна нулю, называют нормальными цепями, или группами

Ассура. Число звеньев и число кинематических пар таких групп, как и

способы их образования, весьма различны.

В заданиях встречаются только группы двух типов: двух- и четырех-

звенные, присоединяемые свободными элементами кинематических пар

к механизму, либо их структурные видоизменения.

Механизм, образованный наслоением одних только двухзвенных

групп, называют механизмом 2-го класса; механизм, в состав которого

входят и четырехзвенные группы, называют механизмом 3-го класса.

Последние получают из нормальных групп упрощением их струк-

туры, которое состоит в том, что одно звено с двумя низшими кинема-

тическими парами заменяют одной высшей кинематической парой.

Такая замена не меняет степени подвижности нормальной цепи. В са-

мом деле, звено с двумя низшими парами налагает на систему одну

связь: Зп — 2р2 = 3 — 4 = — 1.

Высшая кинематическая пара также налагает одну связь и, следо-

вательно, не только нормальная цепь, нои ее видоизменение обладает

нулевой степенью подвижности. Таким образом, с точки зрения струк-

туры двухзвенная группа, состоящая из двух звеньев и трех низших

кинематических пар, может быть заменена группой, состоящей из од-

ного звена, одного элемента высшей кинематической пары и одного эле-

мента низшей пары. Четырехзвенная группа, состоящая из четырех

звеньев и шести низших кинематических пар, может быть с точки зре-

ния структуры заменена цепью, состоящей из трех звеньев, четырех

низших кинематических пар и одной высшей пары.

На рис. 2, б четырехзвенной группой является цепь, состоящая

из 4 звеньев а, 3, 4, 5, а ее видоизменение представлено на рис. 2, а

звеньями 3, 4, 5 с низшими кинематическими парами ///, IV, V, VI и

высшей парой II.

J3

На рис. 1,аи2, а изображены схемы двух механизмов: двигателя

с компрессором и транспортера швейной машины 4-го класса ПМЗ,

а на рис. 1, б и 2, б — соответственно их структурные схемы. Отличие

последних схем от первых состоит в том, что структурные видоизменения

заменены соответствующими нормальными группами, в которых доба-

вочные звенья обозначены буквами вместо цифр, а поступательные пары

заменены условно вращательными.

Таким образом, легко усмотреть, что механизм, показанный на

рис. 1, а, образован последовательным присоединением трех двухзвен-

ных групп следующим образом:

а) к нулевому механизму присоединена группа 3, 4\

б) к звеньям 3 и 1 присоединена группа 5, б;

в) к звеньям би/ присоединена группа 7, 8.

Механизм, изображенный на рис. 2, а, образован так: на звене

2 нулевого механизма 1, 2 жестко закреплен круглый эксцентрик, со-

единенный с бугелем 7 вращательной парой VIII. Таким образом, пер-

вым наслоением является двухзвенная группа 7, 8; вал 8 соединен вра-

щательной парой X со стойкой 1. Следующим наслоением является

видоизменение четырехзвенной группы (3, 4, 5), о котором упомина-

лось. Оно присоединено высшей кинематической парой II к кулачко-

вой шайбе, жестко закрепленной на звене 2 и образующей с ним, сле-

довательно, одно твердое тело, и вращательной парой VI к стойке.

И, наконец, последним наслоением является звено б с двумя элемента-

ми кинематических пар. Это звено входит во вращательную пару VII

со звеном бив высшую пару XI со звеном 8.

Работа рассматриваемого механизма сводится к следующему: от

вала 2 звено б, на котором расположена транспортирующая гребенка

(на рис. не показана) через группу 7,8 получает почти вертикальное пе-

ремещение; с другой стороны, то же звено б с гребенкой от вала 2 через

группу 3, 4, 5 получает перемещение, близкое к горизонтальному.

В результате сложения указанных движений гребенка описывает

растянутый в горизонтальном направлении овал. При этом зубья гре-

бенки захватывают обрабатываемую деталь и перемещают ее за один

оборот главного вала на один шаг, равный длине шва.

§ 3. ПОСТРОЕНИЕ СТРУКТУРНОЙ СХЕМЫ МЕХАНИЗМА

Методы исследования механики машины находятся в прямой зави-

симости от типа наслаиваемых ассуровых групп. Следовательно, встре-

чающиеся в заданиях двух- и четырехзвенные группы исследуются раз-

личным образом. Поэтому, приступая к проектированию механизма,

изображенного в задании, для выяснения метода исследования механи-

ки этого механизма, следует предварительно начертить его структур-

ную схему. Наиболее простым является метод прямого изучения струк-

туры, который начинается с нулевого механизма и идет в порядке на-

слоения ассуровых групп:

1. Выделяется нулевой механизм.

2. Поскольку ассуровы группы должны присоединиться своими

свободными элементами к различным звеньям имеющегося механизма,

14

www.vokb-la.spb.ru - Самолёт своими руками

то наслаиваемая группа не может быть присоединена только к одному

звену. В последнем случае она образовала бы одно твердое тело с этим

звеном. Таким образом, первое наслоение может быть присоединено

только к стойке и ведущему звену. Поэтому двухзвенная группа каж-

дым свободным элементом присоединяется к другому звену, а три сво-

бодных элемента четырехзвенной группы присоединяются двумя эле-

ментами к одному звену и одним — к другому.

3. Следующая нормальная группа может быть присоединена к об-

разовавшейся схеме подобным же образом, т. е. свободными элемента-

ми к звеньям нулевого механизма и первого наслоения (только не к

одному звену). Аналогично все следующие наслоения присоединяются

указанным способом к звеньям нулевого механизма и ранее присоеди-

ненных групп.

Наслоения в виде двухзвенных групп находятся легко, так как два

звена, из которых каждое связано с ранее присоединенными группами,

должны быть связаны непосредственно друг с другом. Если такая груп-

па отсутствует, то в заданиях следует искать четырехзвенную группу

так: выбирая два звена, связанные со звеньями уже существующей

схемы, но не соединенные между собой непосредственно, надо отыскать

между ними еще два звена так, чтобы в образовавшейся из четырех

звеньев группе было шесть низших кинематических пар.

4. Встречающиеся видоизменения ассуровых групп заменяются

нормальными группами заменой высшей кинематической пары доба-

вочным звеном с двумя низшими парами.

5. Для большего единообразия структурной схемы поступательные

пары условно заменяются вращательными. При такой замене число

условий связи не меняется, так как поступательные пары, как и враща-

тельные, тоже налагают по две связи на относительное движение

звеньев.

При построении структурной схемы для избежания ошибок и об-

легчения чтения чертежа рекомендуется:

а) сохранять на ней те же буквенные обозначения в местах сочле-

нения звеньев и ту же нумерацию звеньев и кинематических пар, ко-

торые имеются на заданном чертеже;

б) двухчленные звенья (звенья, включающие только два элемента

кинематических пар) изображать отрезками прямых, трехчленные —

в виде заштрихованных треугольников, четырехчленные — в виде

заштрихованных четырехугольников и т. д.

ГЛАВА II

СИНТЕЗ ПЛОСКИХ МЕХАНИЗМОВ

С НИЗШИМИ КИНЕМАТИЧЕСКИМИ ПАРАМИ

Одна из задач проектирования механизмов состоит в таком подборе

размеров звеньев (точнее— расстояний между осями шарниров), при

котором за все время работы механизма удовлетворялись бы некоторые

15

наперед поставленные требования, а именно: чтобы определенные точ-

ки звеньев перемещались по заданным траекториям или по определен-

ному закону.

Ф

§ 1. СИНТЕЗ КРИВОШИПНО-ПОЛЗУННОГО МЕХАНИЗМА

Примем следующие условные обозначения (рис. 3):

г — длина кривошипа;

Ф — угол поворота, отсчитываемый от направления AM против

движения часовой стрелки;

Ф/ и ф// — острые углы, образованные кривошипом с направлением

AM в крайних положениях ползуна;

I — длина шатуна;

е — смещение (дезаксиал);

1 — величина, равная отношению ~ ;

Н — ход ползуна;

k — коэффициент изменения скорости хода, определяемый

180° + 0 /-ч foi

как отношение 18q<L д-, где ® = фц — ф! 121;

е = 18о°-4х-г; (2.1)

АС„ = 1 — г; (2.2)

АС, =1 + г, (2.3)

vc — скорость ползуна в положении механизма, определяемом

углом <р;

Устах — наибольшая скорость ползуна.

Для построения кинематической

схемы механизма в положении,

заданном углом <р, достаточно

знать г, I и е. Последователь-

ность построения по этим дан-

ным такова:

1) выбирают произвольно на-

правление КМ (рис. 3);

2) проводят прямую LN па-

раллельно КМ на расстоянии е

от КМ;

3) из произвольно выбранной на прямой КМ точки А радиусом

АВ = г описывают траекторию точки В;

4) траекторию точки В размечают в соответствии с заданным зако-

ном движения кривошипа <р = <р (t). Обычно <» = const и потому удоб-

но делить окружность на п равных частей, т. е. на участки, пропорцио-

нальные истекшему времени;

5) из полученных точек деления Во, Blt В2, Вп (на рис. 3 пока-

зана только одна точка В) радиусом, равным ВС = I, делают засечки

на прямой LN в точках Со, Съ С2,..., Сп (на рис. 3 показана только одна

16

www.vokb-la.spb.ru - Самолёт своими

точка С). Эти точки определяют положения шарнира ползуна, соот-

ветствующие различным положениям кривошипа.

Для облегчения дальнейшего исследования нужно, чтобы в число

размеченных точек входили точки В/, В//, С/, С//, соответствующие

крайним положениям ползуна;

6) соединяя последовательно точки Во, Вь В2, Вп с точкой А

и с соответствующими точками Со, Сх, С2, ...» Сп, получают t кинемати-

ческую схему механизма в различных положениях.

Рассмотрим несколько простейших задач синтеза кривошипно-пол-

зунного механизма.

Задача 1. Дано: Н, е и К.

Для построения схемы следует определить недостающие размеры г и Z. Из — ==

= X находим

г _ X -f- I (9 4)

АСп ~ l — r X— 1 ’

Таким образом, в треугольнике ACZ/CZ (рис. 3) известны: основание Cf/Cf == Н9

высота е, опущенная из вершины А на основание СцС[9 и отношение сторон

АС1 Х+1

АСЦ “ X—1 ‘

Построение такого треугольника производим следующим образом (рис. 4):

1. Строим отрезок СцС^ Н.

2. Проводим прямую ММ параллельно Cjfii на расстоянии е от нее.

3. Так как геометрическое место точек, отношение расстояний которых от двух

заданных точек (С/7 и Cz) остается постоянным (2.5), есть окружность (так называе-

мая окружность Аполлония), то для ее построения поступаем так: находим на прямой

С/С7/ точки D и Е, удовлетворяющие равен-

ству (2.4), т. е. делим в точках D и Е от-

резок С^Сц так, чтобы

___ X + 1

CjjD С цЕ X— 1

Рис. 4

4. На отрезке DE как на диаметре строим окружность. Искомая точка А лежит

на пересечении окружности с прямой ММ. Теперь можно определить по длине сторон

полученного треугольника AC^Cj неизвестные размеры г и I:

l + r^ACf,

l—r = АСц. ЛИудова

Задача 2. Задано: Н, X и k. Определению подлоМРфШ^м/р^м^е^ !

I <OAiTexRi.tHvr* 1

1. Находим величину 0 по уравнению (2.1).

2. Находим по уравнению (2.4) отношение

1г X 4~ 1

l — r “ X—1’

3. Строим по хорде Н— дугу CjjDCj (рис. 5), стягивающую вписанный

угол 0 (2.1).

4. Строим геометрическое место точек (окружность ZJQ, отношение расстояний

которых от точек Cz и Cz/ постоянно (см. предыдущую задачу). Точка пересечения

(рис. 5) дуги сегмента CJJDCl с дугой Аполлониевой окружности (показана штрихо-

вой линией) определяет третью вершину А треугольника АСцСр

По-прежнему

ACj = 14- г;

АСП^1 — г.

Высота этого треугольника AD' =» е.

Задача 3. Задано: И, е и k. Найти / иг.

1. Находим 0 по уравнению (2.1).

2. Строим на хорде С7СП = Я (рис. 5) дугу СцКСр стягивающую вписанный

угол О.

3. Проводим прямую ММ параллельно С7Сп на расстоянии е от нее. Этим по-

строением определяют положение точки А и значения АС^ /+ г и АС/7= I —

— г (рис. 3). Дальнейшее решение приведено выше.

Задача 4. Задано: е, срz,<рzz. Найти / иг.

Из чертежа, приведенного на рис. 3, видно, что

Из последних двух уравнений находим / иг.

Задача 5. Задано: г, <р z, ср z/. Найти Z и е.

Из чертежа, представленного на рис. 3,

1 + г 1—г

sincpyy sincpy ’

откуда определяем I.

Затем находим из уравнения

е = (Z + г) sin <pz.

Задача 6. Задано: г, Я, ср z. Найти Z и е.

Из чертежа, представленного на рис. 3,

l+r l — ?__ Н

sin sin <pz sin (<pzz — <pz) >

отсюда

Я 2r

sin(<pzz—(pz) sin <pzz — sin<pz

После некоторых элементарных преобразований находим

яп(ф„ + ЧЭ=--51---, (2.5)

18

www.vokb-la.spb.ru - Самолёт своими руками

где

tgT =

2r sin <pz

Я — 2r cos <pz

Найдя ф7/ из уравнения (2.5), приводим задачу к известному уже варианту

(см. задачу 5).

Задача 7. Задано: г, e^s в положении, определяемом углом <р, и угловая ско-

рость со кривошипа. Найти I.

Строят для заданного положения повернутый план скоростей (рис. 6) в «масшта-

бе кривошипа».

Пусть <*= ЛЕ • 1%,

где — числовой масштаб плана скоростей.

Рис. 7

Проведем прямую BE до пересечения с NN в точке С. Отрезок ВС = I.

Задача 8. Задано: г, a, vc max и со. Найти I.

Строим повернутый план скоростей в «масштабе кривошипа» (рис. 7).

ПУсть0Стах = ЛЕ -

Проведем касательную BE к траектории точки В — пальца кривошипа и про-

должим ее до пересечения в точке С с NN.

Отрезок ВС — I.

Рис. 8 Рис. 9

Задача 9. Задано: г, k, —угол передачи движения от шатуна к ползуну в момент,

соответствующий крайнему левому положению ползуна. Найти / и е (рис. 8).

1. Находим 0 по уравнению (2.1).

2. Из треугольника АС{Сц

sin[-^---(?/+ 8)|

19

или

/+1 cos?/

X — 1 cos(yz + 6) ’

отсюда находим X.

Из равенства А = находим I.

г

3. Из прямоугольного треугольника ACjD находим е:

CjD — е — (1 — г) cos

Задача 10. В коромыслово-ползунном механизме (рис. 9) задано: ход ползуна

— Н\ к = —, е и максимальный уголф качания коромысла г. Требуется опре-

делить длины звеньев г и I,

Установим механизм в такое положение, чтобы хорда BjBn была параллельна

траектории точки С ползуна. В отличие от‘кривошипно-ползунного механизма в край-

них положениях ползуна г и I не лежат на одной прямой.

По рис. 9. видно, что прямоугольные треугольники BjDjCj и BnDuCn равны,

так как BjCj = В^Сц и BjDj — Ви&п. Следовательно, равны и углы: 0/= 0у/.

Таким образом, четырехугольник CjBjBjjCjj есть параллелограмм. Поэтому В^Вц ==

«= CjCjj = н.

Отсюда

или

Н

2 sin -2-

и, значит,

2 sin-2-

§ 2. СИНТЕЗ ШАРНИРНОГО ЧЕТЫРЕХЗВЕННИНА

Примем следующие условные обозначения (рис. 10):

«1 — длина ведущего звена АВ;

а2 — длина шатуна ВС;

а3 — длина ведомого звена CD;

а4 — длина стойки AD;

<р — угол поворота ведущего звена, отсчитываемого от направления

AD против движения часовой стрелки;

ф — угол поворота ведомого звена, отсчитываемого от направления

AD против движения часовой стрелки;

k — коэффициент изменения скорости, равный -^0 ® , где 180° +

+ 6 — угол В1АВц поворота звена АВ при переходе звена

20

CD из крайнего правого положения С/D в крайнее левое по-

ложение CuD. Из формулы (2.2) 0 = 180° *- [3].

Для построения кинематической схемы механизма в положении,

заданном углом ср, достаточно знать длины четырех его сторон: а19 а29

а39 Порядок построения по этим данным будет следующим:

1) выбирают произвольно направление ММ и на нем отмечают от-

резок AD = а4;

2) из точек А и D соответствующими радиусами аг и а3 строят

окружности (или дуги окружностей, если эти звенья

мыслами, а не кривошипами);

3) в соответствии с заданным за-

коном движения ср = <р (/) разме-

чают траекторию точки В. Если о =

=const, то удобнее всего делить эту

траекторию на п равных частей. В

этом случае длины участков деления

пропорциональны времени;

4) из полученных точек деления

Во, В19 В29 ...» ВП9 лежащих на

траектории пальца В кривошипа АВ9 радиусом ВС = а2 делают засеч-

ки на траектории точки С. Таким образом, на этой дуге получают ряд

точек Со, С/, Сц, Сп.

Соединяя последовательно точки на траектории пальца кривошипа

В с точкой А, точки на траектории шарнира С с точкой D и точки Bt

и Ct с одинаковыми индексами, получаем кинематические схемы меха-

низма в п положениях.

Если ведомое звено а3 является коромыслом, то необходимо в про-

цессе разметки траектории найти два его крайних положения. Эти по-

ложения определяются засечками дуги окружности радиуса DC9 сде-

ланными из точки А радиусами, соответственно равными а2 + и

а2 — at.

являются коро-

Задача II. Задано: положение координатной системы и три положения шатуна

ВС плоского шарнирного четырехзвенника ABCD:

Bt(xlt yj, C1(xlt yt) — первое положение;

В2 Уг)» У г = (В2С2, х) — второе положение;

В3 (*з> Уз)» Уз = (В3С3х) — третье положение.

Найти at, а2, а3, а4 (рисунок для этой задачи не приводится, так как его нетруд-

но построить по тексту). Длину шатуна ВС находим из уравнения

аг = V («I — *i)2 +(У1 — У1)2-

После того как определено а2, выбрав положение координатной системы, можно по-

строить три положения шатуна В^, В2С2, В3С3.

Точка А пересечения перпендикуляров, восстановленных к отрезкам BtB2 и

В±В3 через их середины, является центром вращения звена АВ.

21

Длина этого звена АВ1. Аналогично находят положение точки D на пересе-

чении перпендикуляров к отрезкам СгС2 и СХС3, восстановленных из середин этих

отрезков. Величины а3 и а4 находят по чертежу [2]:

DC± = с8; AD = ал.

Задача 12. Задано два положения шатуна ВС (см. предыдущую задачу), угол ct

поворота звена АВ при переходе шатуна из первого положения во второе (рис. 11)

и направление скорости точки Сх шатуна в первом положении. Найти alt а3, а4.

Строим два положения шатуна В^С^ъ В2С2. Положение точки А определяется

построением равнобедренного треугольника

ВГВ2А по основанию ВгВ2 и углу а при

вершине.

и,

К

Рис. 11

Рис. 12

Точка D лежит на пересечении перпендикуляра К К к отрезку СХС2, проведенного

через его середину, с перпендикуляром LL к направлению скорости vc , проходящим

через точку Сх.

Задача 13. Задано: а3, аА и два крайних положения звена CD (рис. 12), определя-

емые углами и Найти alt cl2.

Строим точки A, D, С7, Сп по заданным условиям. Тогда

АС} = о2 -}- ах; AC у = а2 — а±.

Из последней системы уравнений находим и а2.

Задача 14. Задано: д3, Vx, W2, k. Найти а2, а4.

По заданному k находим 0 из формулы (2.1). Строим затем по данным условиям

CfD и CnD (рис. 12). На хорде CjCu строим сегмент, вмещающий угол 0. Пересе-

чение дуги сегмента с прямой ММ определяет положение центра вращения А звена

АВ (рис. 10) и длину AD = аА. Тогда ACj = а2 + ох; АСП = а2 — ах.

Дальнейшее решение известно.

Задача 15. Задано: значение угловой скорости ведущего звена АВ (рис. 13) а>х=*

«= const; coextr з — максимальное или минимальное значение угловой скорости ведо-

мого звена CDt длины звеньев о4, ах, а также уголф, определяющий положение звена

АВ в момент, когда звено CD имеет наибольшую (или наименьшую) угловую скорость.

Определению подлежат размеры а2, а3.

Допустим, что задано (omin3

По равенству х =а4----—-------,[20] и заданным условиям строим (рис. 13)

(0х ®min,3

последовательно точки А, В, D, отрезок АЕ =* х и прямую BE. Через точку Е про-

водим перпендикуляр ES к прямой BE до пересечения с продолжением прямой АВ в

точке Р. JX&neo. соединяем прямой точки D и Р и продолжаем ее до пересечения в точ-

ке С с прямой BE.

Четырехзвенник ABCD и будет искомым, в котором ВС — а2 и CD = а3. Если

задается <отах, то точка Е строится справа от точки D.

Задача 16. Задано: ах => 1, три значения углов поворота ведущего и ведомого зве-

ньев: фх, 4*7; ф г, Ч^2;Фз» Т3, соответствующие трем положениям механизма.

Требуется найти a2t а3, ал (рис. 14).

22

www.vokb-la.spb.ru - Самолёт своими

Из трех уравнений

cos = Ро cos Yf + Pi cos (Tz — <pj 4- p2; (i = 1; 2; 3)

находим неизвестные p0, р1э pa, которые связаны с искомыми величинами при at = 1

следующим образом [2]:

а3 + аз + 1 — а2

Ро = «3; Pi = — — '> Pi ~ 2а^

При дх 1 остальные величины а2, а3, а4 возрастают пропорционально вели-

чине ах.

Задача 17. Построить шарнирный четырехзвенник ABCDE (рис. 15) из условия,

что точка Е шатуна описывает на некотором участке траекторию, весьма близкую к

прямой.

Примем АВ = ах; BE = /.

Строим кривошипно-ползунный механизм с такими размерами: кривошип г ==

= АВ — at; шатун BE = I; смещение е — произвольное, например е = 0.

Рис. 15

Соединим жестко с шатуном несколько точек: Сх, С2, ..., С{ и построим траекто-

рии этих точек по п положениям механизма.

В качестве третьей точки С шатуна выберем ту из них (Ct), которая описывает на

части своей траектории дугу MN, весьма близкую к дуге окружности. Найдем гра-

фически радиус /? этой дуги и ее центр D. Освободим теперь точку Е от связи с ползу-

ном и введем два звена ВС и CD с двумя вращательными парами в точках С и D. При

этом получается четырехзвенник A BCD, у которого точка Е шатуна на некотором

участке описывает с достаточным приближением отрезок прямой, параллельный LL.

В полученном механизме длцны сторон будут

АВ = ах; CD — = а3; AD — BE = Z;

длина ВС = 02 может быть принята произвольной, лишь бы точка С лежала на дуге

MN, Ее, следовательно, нужно подобрать таким образом, чтобы обеспечить возмож-

ность проворота звена DC на возможно большей части дуги MN. Таким образом, вы-

бор длины ВС = а2 определяет и длину СЕ [8].

§ 3. СИНТЕЗ КУЛИСНОГО МЕХАНИЗМА

На рис. 16 представлена схема кулисного механизма с двумя кри-

вошипами. Условие провор ачиваемости кривошипа ЛС и кулисы ВС

состоит в том, чтобы длина стойки была меньше длины кривошипа, т. е.

а < г, а длина шатуна DE была больше кривошипа BD, т. е. с > Ь.

Положению Ci пальца кривошипа соответствует крайнее левое

23

положение ползуна Ei (например, резца строгального станка), положе-

нию Си — крайнее правое положение Ец.

Повороту кривошипа г на угол 2<рх из положения АС и в положение

ACj соответствует холостой ход, а повороту на 360° — 2<рх из положе-

ния ACi в положение АСц — рабочий ход машины.

Для построения механизма в произвольном положении достаточно

знать величины а, г, bt с.

Рис. 17

На рис. 17 представлена схема качающейся кулисы. Условие не-

проворачиваемости кулисы ВС состоит в том, что длина кривошипа г

должна быть меньше длины стойки а.

Задача 18. Задано: длина кривошипа г, ход резца Я, — = X и коэффициент из-

Ъ

ыенения скорости

360^2^

2<pi ’

Определить длину стойки а вращающейся кулисы.

и >80°

Находим <рх = и затем а = г cos фх.

Л —р 1

Остальные размеры, т. е. b и с определяются так же, как в задачах синтеза кри-

вошипно-ползунного механизма, так как двухповодковую группу (шатун DE и ползун

Е) вместе с кривошипом BD можно рассматривать как кривошипно-ползунный ме-

ханизм.

350°___2(р

Задача 19. Задано: г; k = ------— . Определить длину стойки а качаю-

щейся кулисы (рис. 17).

180°

Определяем фх == - • ..» . Крайние положения кулисы ВСj и ВСп определяются

величиной угла Чг1, образованного осью кулисы со стороной В А. Но по рис. 17 видно,

что в крайних положениях кулисы ее ось перпендикулярна к кривошипу. Поэтому

^ = 90°-Ф1;

Г _ г

sin Ух ~~ cos <рг '

24

www.vokb-la.spb.ru - Самолёт своими

ГЛАВА III

ЗУБЧАТЫЕ ПЕРЕДАЧИ

§ 1. КИНЕМАТИКА МНОГОЗВЕННЫХ ЗУБЧАТЫХ МЕХАНИЗМОВ

Зубчатая передача является одним из наиболее распространенных

приводов, предназначенных для передачи вращения от одного вала

к другому с заданным отношением угловых скоростей. Передача

вращения сопровождается передачей крутящего момента, а следова-

тельно, передачей механической работы и мощности. В большинстве

рабочих, транспортирующих и других машин ведущим звеном является

вал двигателя, передающий движение ведомому звену данной машины.

Двигатель работает более экономично при больших скоростях враще-

ния, между тем как скорость ведомого звена обычно бывает значитель-

но ниже, что обусловливается требованиями технологического про-

цесса, выполняемого машиной, или в транспортирующих машинах —

допускаемыми скоростями перемещения масс. Так, например, вал элек-

тродвигателя тележки мостового крана, приводящий в движение меха-

низм подъема груза, вращается со скоростью 960 об/мин, а барабан

этого механизма 10—20 об/мин.

Поэтому между электродвигателем и барабаном ставится промежу-

точная зубчатая передача, состоящая из нескольких пар зубчатых ко-

лес и носящая название зубчатого редуктора. Зубчатые передачи в виде

пары сцепляющихся колес (так называемая одноступенчатая передача)

могут воспроизвести лишь небольшие значения передаточных отноше-

ний. Передаточное отношение пары зубчатых колес выражается

формулой

следовательно, с конструктивной стороны величина о,2 зависит от

числа зубьев zx и z2. Чтобы получить компактную и легкую переда-

чу, число зубьев zx на меньшем колесе должно быть наименьшим. Наи-

меньшее (предельное) число зубьев ограничивается явлением подре-

зания и наименьшей допустимой величиной коэффициента перекрытия

е. В среднем можно принять

min = 12 20.

При выборе числа зубьев z2 на большем колесе следует исходить

из ограничений в отношении габаритных размеров и веса конструкции.

В металлообрабатывающих станках, подъемно-транспортных и других

машинах принимают

max = 125 V 150.

Таким образом, в среднем можно принять предел передаточного от-

ношения для одной пары зубчатых колес imax ~ 10.

В практике машиностроения для механических (от электродвига-

теля) передач принимают еще меньшие значения и,2, примерно i\,2 =

= 14-6, а для ручных /1,2 < 10 4- 12.

25

Если по условиям работы требуется воспроизвести большее переда-

точное отношение, то передача движения от ведущего вала к ведомо-

му осуществляется при помощи нескольких промежуточных валов.

На каждый промежуточный вал насаживаются обычно два зуб-

чатых колеса, из которых одно является ведущим, а другое — ведомым.

Такое соединение зубчатых колес, валы которых вращаются в непо-

движных подшипниках, называется последовательным кратным

(рис. 18). В этом соединении каждый

из промежуточных валов соединяется

с предыдущим и последующим валами

при помощи особой пары цилиндри-

ческих колес. Таким образом, на пер-

вом

одно колесо, на втором, третьем, ...

... (п — 1)-м валу — по два колеса и

последнем ведомого n-м валу — одно

колесо.

Обозначим буквами <ох, со2, ...,

cozt угловые скорости вращения ва-

лов /, 2, ..., п, ведущее колесо на

валу 1 — через z19 а ведомое колесо

на валу п — через Zn. На промежуточных валах обозначим ведущие

колеса через z2, z3, ..., zn-i, ведомые — через Z2, Z3, ..., Zn. Пусть

число зубьев каждого колеса выражается теми же буквами z19 z2, z3, ...

... , zn-\ и Z2, Z3, ..., Zn. Отношение угловой скорости сох от первого

(ведущего) вала 1 к угловой скорости соЛ последнего (ведомого) вала п

называется общим передаточным отношением i\,n всего механизма:

ведущем валу будет находиться

i\tn —

(Оп

(3.2)

Общее передаточное отношение ij.n последовательного кратного

соединения выражается следующей формулой:

йл = = 11.212.3, .... = (- l)ft • , (3.3)

ZiZs» • • • » zn— 1

где k — число точек касания начальных окружностей колес с внешним

зацеплением.

Таким образом, передаточное отношение последовательного крат-

ного соединения зубчатых колес равно произведению частных переда-

точных отношений, а по абсолютной величине равно отношению произ-

ведения чисел зубьев ведомых колес к произведению чисел зубьев

ведущих колес. Так, например, при передаче вращения от вала элек-

тродвигателя, вращающегося со скоростью = 960 об/мин, к рабоче-

му валу транспортера (п2 = 16 об/мин) общее передаточное отношение

й,2 = -21 = 60.

26

www.vokb-la.spb.ru - Самолёт своими руками?!

указанного передаточного от-

с паразитными шестернями,

Одноступенчатый зубчатый редуктор, включенный между электро-

двигателем и транспортером, получился бы очень громоздким, так как

диаметр большего колеса должен быть в 60 раз больше диаметра мень-

шего колеса. Для воспроизведения

ношения целесообразно установить

трехступенчатый зубчатый редуктор

со ступенями

I й,21 = 4, 11*2,з |=5 и | f3,41 == 3;

| *1,4 I = *1,2*2,3*3,4 = 60.

Если на каждом из параллель-

ных валов насажено только одно зуб-

чатое колесо (последовательный ряд

рис. 19), то общее передаточное отношение i\,n в этом случае

й,„ = -£- = (-1)*.-^. (3.4)

<ол zi

§ 2. ПОСТРОЕНИЕ РЯДА ЗУБЧАТЫХ КОЛЕС

ПО ЗАДАННОМУ ПЕРЕДАТОЧНОМУ ОТНОШЕНИЮ

Задача составления ряда зубчатых колес по заданному или опреде-

ленному расчетом общему передаточному отношению допускает

в общем случае большое число решений. Выбор решения, однако, при-

ходится ограничивать конструктивными и технологическими требова-

ниями. Одним из условий проектирования ряда, удовлетворяющего

этим требованиям, является наличие возможно меньшего числа п ва-

лов. Это число п валов определяется по допустимому наименьшему zmin

и наибольшему zmax числу зубьев на колесе, т. е. по наибольшему пере-

даточному отношению

Gnax = (3-5)

Zmin

для двух смежных валов.

Рассмотрим решение задачи в общем виде. Пусть общее передаточ-

ное отношение i\,n в последовательном кратном соединении зубчатых

колес представляет собой несократимую дробь

Разлагая числитель и знаменатель этой дроби на множители

. G-tCln. .... Qfi ... .

, • • •. t(n-Dn,

комбинируем эти множители таким образом, чтобы каждое из частных,

входящих в состав i\.n, удовлетворяло указанному выше требованию

ОТНОСИТеЛЬНО Imax* При определении чисел зубьев часто предпочитают

27

брать для значений £ 1,2, /2,з»...» дробные числа; в этом случае каждый

зуб меньшего колеса входит в зацепление нес одними и теми же зубьями

большего колеса, а с разными (вразбивку), поэтому износ зубьев более

равномерен.

Если рассматриваемая задача не имеет точного решения, то можно

ограничиться приближенным, так как в практике машиностроения не-

большие отклонения от заданного i\,n вполне допустимы. Общее пе-

редаточное отношение можно представить в следующем виде:

- а А ± и

h-n ~ -

где и по сравнению с b невелико, А и Ь удобно разлагаются на мно-

жители.

В результате замены передаточного отношения 1\,п приближенным

значением

А

допускаемая погрешность

Д£ =

Для достижения большей точности в решении задачи можно вос-

пользоваться свойствами непрерывных дробей. Метод приближенного

решения задачи при помощи непрерывных дробей заключается в следу-

ющем. Заданное общее передаточное отношение =

£

я

обращаем

в непрерывную дробь и определяем подходящие дроби

Р1 Рч Рз

Я1 * Яч ’ Яз ’ ’

и Р« _ Р

9„-1 Чп Я '

Последняя подходящая дробь ~ равна точному значению — непрерыв-

ной дроби.

Первая — и вторая —— подходящие дроби вычисляются непосред-

Я\ Яч

ственно. Все остальные дроби вычисляются по формуле

Pi Pi—\ai + Pt 2

+ Яс-2 9

где — неполное частное непрерывной дроби.

Затем составляем ряд следующих дробей:

Рп + Рп-1 Р/г—1 Р/г—1 + Рл—2 Р/г-2

Яп + Яп-\ ’ Яп-1 * Яп—\ + Яп—2 ’ Яп—2

Рз + Рч Р2 Рч + Pi и _Р1_

Яз + Яч 9 Яч ’ Яч + Я1 Я1 ’

(3.7)

28 .

www.vokb-la.spb.ru - Самолёт своими

Пробуем разложить числитель и знаменатель каждой из этих дро-

бей, начиная с первой, на такие множители, каждый из которых пред-

ставлял бы собой число zlt удовлетворяющее требованию в отношении

его наибольшего и наименьшего значений

Зтах ^min-

Чем ближе к началу ряда (3.7) будет лежать та дробь, числитель

и знаменатель которой могут быть разложены на указанные выше мно-

жители, тем с большей точностью будет решена поставленная задача.

Пусть задано, например, общее передаточное отношение

. _ р _ 2767

Ц'п~ q ~ 1219 ’

Обращая эту дробь в непрерывную, получаем

gg- = (2, 3, 1, 2, 2, 1, 1, 4, 4),

де числа, помещенные в скобках, представляют собой неполные част-

ные непрерывной дроби. Таким образом, получим значения следующих

подходящих дробей:

Pi _ 2 Ра _ о . JL — 7 Рз 9 Рд _ 25 Ps „ 59

<71 1 ’ % 3 3 ’ q3 4 ’ q4 11 ’ qt 26 ’

Pt _ 84 p7 _ 143 pg _ 656 p^ ______ p ___ 2767

qe 37 ’ q, 63 ’ qs 289 ’ qa q 1219

Составляем ряд дробей согласно формуле (3.7)

3423 656 799 143

1508 ’ 289 ’ 352 ’ 63 И Т‘ J

Из этих дробей вторая дает решение, так как

., 656 41 • 16 . . Z3Za

*«Л = 289 ~ 17-17 ~ '1.2 «2,3— •

X с

Ошибка, получаемая от замены истинного передаточного отношения

i\,n приближенным i'in,

hi — —_р д 7 — —Н. —

1219 • 289 ’ 352 291

§ 3. ЭПИЦИКЛИЧЕСКИЕ ПЕРЕДАЧИ

Зубчатые механизмы с подвижными осями некоторых зубчатых ко-

лес называются эпициклическими. Эпициклическая передача, в которой

на отдельные звенья наложена дополнительная кинематическая связь,

называется планетарной. Эта связь может быть осуществлена закреп-

лением одного из центральных колес передачи или соединением двух его

звеньев замыкающей цепью (замкнутая планетарная передача). Эпи-

циклическую передачу, не имеющую дополнительной кинематической

связи, принято в технике называть дифференциальной.

29

Эпициклические передачи дают возможность при небольшом числе

колес воспроизводить большие передаточные отношения. Поэтому они

получили широкое распространение в современном машиностроении.

При помощи эпициклических механизмов можно осуществить передачу

движения одному валу от вращающихся независимо двух других валов.

Существует несколько методов определения передаточных отношений

Рис. 20

эпициклических механизмов.

Рассмотрим аналитический ме-

тод, основанный на принципе

обращения движения, и графи-

ческий метод картин скоростей.

На рис. 20 показана схема

простейшего дифференциально-

го механизма. В этом механизме

три зубчатых колеса /, 2 и <?.

Центральные колеса 1 и 8 вра-

щаются вокруг неподвижной

ОСИ О С угловыми скоростями G)!

и о)3. Вал А вместе с закрепленным на нем колесом (сателлитом)

2 вращается с угловой скоростью в подвижном подшипнике, закреп-

ленном на водиле S и вместе с этим водил ом вращается независимо

от колес 1 и 3 с угловой скоростью со$ вокруг общей оси О механизма.

Находим по структурной формуле (1.1) число W степеней подвижности

механизма:

W= Зп — 2р2— рг — 3 =15 — 8 — 2 — 3 = 2.

Таким образом, дифференциальный механизм имеет две степени по-

движности. Следовательно, для получения определенности движения

механизма необходимо задаться законами движения двух звеньев

(иметь два ведущих звена). Можно, например, задаться угловыми ско-

ростями cot центрального колеса и со$ водила S. Тогда угловая ско-

рость со3 центрального колеса 3 будет вполне определенной.

Для того чтобы найти угловую скорость какого-либо звена диффе-

ренциального механизма по заданным угловым скоростям двух других

звеньев, обратим механизм, сообщив ему дополнительное вращение с

угловой скоростью, равной (— со$), вследствие чего звено (водило) S

станет неподвижным, и дифференциальный механизм превратится

в обыкновенный зубчатый механизм с неподвижными осями. В этом об-

ращенном механизме вследствие добавления ко всем звеньям угловой

скорости (— со$) угловая скорость соколеса 1 равна (coj — cos), а уг-

ловая скорость oof колеса 5 равна (со3— cos). Поэтому передаточное

отношение if,3 такого механизма:

о wf «1 —Ms «1-«S ,оох

h з = —с- =-------—---------•

со? юз — — ns

О

В этой формуле индекс S при угловых скоростях <of и со| показывает,

что в данном случае рассматриваются угловые скорости колес 1 и 3

30 г // _ h > - > ~ Lt- -f- И Ч

I..-, ' — -

www.vokb-la.spb.ru - Самолёт своими

в предположении, что звено S неподвижно; передаточное же отношение

/1,з представляет собой не отношение действительных угловых

скоростей и ©з центральных колес 1 и 3 рассматриваемого диффе-

ренциального механизма, а отношение угловых скоростей этих колес

в обращенном механизме. Величину и знак передаточного отношения

ii,3 определяют в соответствии со схемой механизма по формуле (3.3)

или (3.4). Если жестко закрепить одно из центральных колес, например,

колесо 3 (и3 = 0), то такой механизм называется планетарным и фор-

мула (3.4) для него принимает такой вид:

•S “1 — “s , ©! , -

»1,з =---—— =1-------— = 1 —li,s

ИЛИ

l-if.3, (3.9)

где h,s — передаточное отношение планетарного механизма с непо-

Л СО!

движным колесом 3, равное .

Таким образом, для определения передаточного отношения пла-

нетарной передачи необходимо из единицы вычесть передаточное от-

ношение if,3 обращенного механизма. Планетарный механизм имеет,

очевидно, одну степень подвижности. Передаточное отношение Zs,i

в том случае, если ведущим звеном является водило S, а ведомым ко-

лесо /,

. __ 1 __ 1 __ *3.1

*1,3 '1—<f,3 <1-1

Для определения передаточных отношений планетарных передач

можно применить также весьма удобный и наглядный метод картин

скоростей, предложенный Л. П. Смирновым. Определим этим методом

передаточное отношение рассматриваемого планетарного механиз-

ма (со3 = 0). Проводим прямую линию ОГС19 параллельную линии

центров ОС (рис. 20), и проектируем на эту прямую точки О, Р, А, С.

Из точки Pt откладываем скорость ир точки Р колеса 1 в виде отрезка

Ptp, представляющего собой в масштабе скорость vp, т. е.

Так как скорость точки О равна нулю, то, соединив прямой линией

ее проекцию с точкой р, получим картину скоростей колеса 1 в виде

треугольника О^р. Закон распределения скоростей точек колеса 1,

лежащих на прямой ОР, будет изображаться прямой линией Оур. Точ-

ка Р является общей для колес 1 и 2, поэтому скорость точки Р колеса 2

Судет также равна vP. Скорость же точки С колеса 2 равна нулю, так

как это колесо находится в зацеплении с неподвижным колесом <3. Сле-

довательно, закон распределения скоростей колеса 2 изображается

прямой Сгр. Отрезок представляет собой в масштабе скорость

31

(3.10)

иА центраЛ колеса 2. Эту же скорость будет иметь и центр Л подвиж-

ного подшипника водила S. Так как водило вращается вокруг оси О,

то закон распределения скоростей водила представится прямой линией

Ota, проходящей через точку а. Передаточное отношение i\,s этого

планетарного механизма:

1пл- - -ру (3.11)

Так как векторы Pjp и направлены в одну сторону, то передаточ-

ное отношение положительно.

§ 4. ГЕОМЕТРИЧЕСКИЙ СИНТЕЗ СООСНЫХ

ПЛАНЕТАРНЫХ ПЕРЕДАЧ

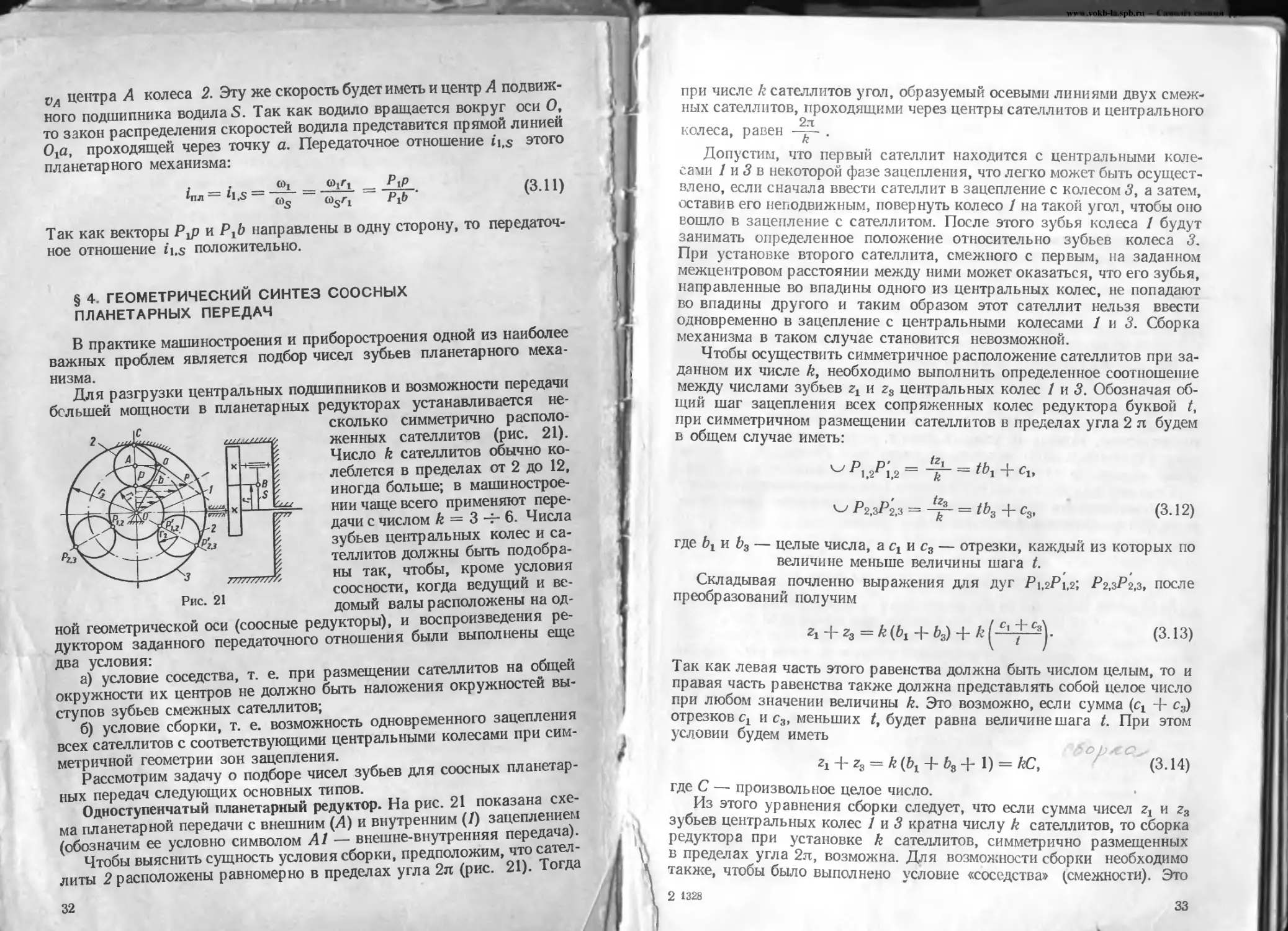

В практике машиностроения и приборостроения одной из наиболее

важных проблем является подбор чисел зубьев планетарного меха-

низма.

Для разгрузки центральных подшипников и возможности передачи

большей мощности в планетарных редукторах устанавливается не-

сколько симметрично располо-

женных сателлитов (рис. 21).

Число k сателлитов обычно ко-

леблется в пределах от 2 до 12,

иногда больше; в машинострое-

нии чаще всего применяют пере-

дачи с числом k = 3 -г- 6. Числа

зубьев центральных колес и са-

теллитов должны быть подобра-

ны так, чтобы, кроме условия

соосности, когда ведущий и ве-

домый валы расположены на од-

ной геометрической оси (соосные редукторы), и воспроизведения ре-

дуктором заданного передаточного отношения были выполнены еще

два условия:

а) условие соседства, т. е. при размещении сателлитов на общей

окружности их центров не должно быть наложения окружностей вы-

ступов зубьев смежных сателлитов;

б) условие сборки, т. е. возможность одновременного зацепления

всех сателлитов с соответствующими центральными колесами при сим-

метричной геометрии зон зацепления.

Рассмотрим задачу о подборе чисел зубьев для соосных планетар-

ных передач следующих основных типов.

Одноступенчатый планетарный редуктор. На рис. 21 показана схе-

ма планетарной передачи с внешним (Л) и внутренним (/) зацеплением

(обозначим ее условно символом А1 — внешне-внутренняя передача).

Чтобы выяснить сущность условия сборки, предположим, что сател-

литы 2 расположены равномерно в пределах угла 2п (рис. 21). Тогда

32

при числе k сателлитов угол, образуемый осевыми линиями двух смеж-

ных сателлитов, проходящими через центры сателлитов и центрального

2я

колеса, равен .

Допустим, что первый сателлит находится с центральными коле-

сами /нЗв некоторой фазе зацепления, что легко может быть осущест-

влено, если сначала ввести сателлит в зацепление с колесом 3, а затем,

оставив его неподвижным, повернуть колесо 1 на такой угол, чтобы оно

вошло в зацепление с сателлитом. После этого зубья колеса 1 будут

занимать определенное положение относительно зубьев колеса 3.

При установке второго сателлита, смежного с первым, на заданном

межцентровом расстоянии между ними может оказаться, что его зубья,

направленные во впадины одного из центральных колес, не попадают

во впадины другого и таким образом этот сателлит нельзя ввести

одновременно в зацепление с центральными колесами 1 и 3. Сборка

механизма в таком случае становится невозможной.

Чтобы осуществить симметричное расположение сателлитов при за-

данном их числе Л, необходимо выполнить определенное соотношение

между числами зубьев и zs центральных колес 1 и 3. Обозначая об-

щий шаг зацепления всех сопряженных колес редуктора буквой /,

при симметричном размещении сателлитов в пределах угла 2 л будем

в общем случае иметь:

= tbs + с3, (3.12)

К

где Ь± и Ь3 — целые числа, а сх и с3 — отрезки, каждый из которых по

величине меньше величины шага t.

Складывая почленно выражения для дуг Pi,2^1,2; Р2,3^2.3, после

преобразований получим

zi + 2з = k (bi + 63) + k ( 3

(3.13)

Так как левая часть этого равенства должна быть числом целым, то и

правая часть равенства также должна представлять собой целое число

при любом значении величины k. Это возможно, если сумма (сх + с3)

отрезков сх и с3, меньших t, будет равна величине шага t. При этом

условии будем иметь

Z1 + ZS = k (&х + b3 + 1) = kC, (3.14)

где С — произвольное целое число.

Из этого уравнения сборки следует, что если сумма чисел гх и z3

зубьев центральных колес 1 и 3 кратна числу k сателлитов, то сборка

редуктора при установке k сателлитов, симметрично размещенных

в пределах угла 2л, возможна. Для возможности сборки необходимо

также, чтобы было выполнено условие «соседства» (смежности). Это

2 1328 „о

условие будет выполнено в том случае, если расстояние между осями

двух смежных сателлитов будет больше диаметра окружности их выс-

тупов, т. е.

2 (/1 + r2) sin ~ > 2 (г2 + fjn) .

или

(*i + z2) sin - г2 > 2/', (3.15)

где /о — коэффициент высоты головки зуба сателлита.

Для внутреннего зацепления условие «соседства» выражается фор-

мулой

(г3 — г2) sin Л- — z2 > 2/', (3.16)

С

где г3 — число зубьев коронки 5;

?2 — число зубьев сателлита 2.

Из условия соосности получим равенство

z2 = Щ (3.17)

Поэтому неравенства (3.15) и (3.16) для рассматриваемого механизма

тождественны. Исходя из условий сборки, соседства и соосности пере-

дачи, а также заданного значения передаточного отношения, составим

общее уравнение для определения чисел зубьев данного редуктора.

Если ведущим звеном является колесо /, то передаточное отношение

/пл = *i,s от первого колеса к водилу S рассматриваемого планетарно-

го редуктора (коронка 3 неподвижна)

/пл = Л.5=^-=^- = 1-^ (3-18)

где ff,3 = — ----передаточное отношение от колеса 1 к колесу 3

в обращенном движении (в предположении неподвижности водила S).

Из формул (3.18) следует, что планетарные механизмы могут вос-

производить очень большие и очень малые передаточные отношения.

В этом случае передаточное отношение редуктора в его обращенном

движении должно быть близким к единице.

Значение передаточного отношения рассматриваемого механиз-

ма всегда положительно, поэтому колесо 1 и водило S вращаются в

одном направлении. Так как fj.s > 1, то передача этого типа при веду-

щем звене 1 служит для уменьшения скорости вращения ведомого

звена — водила S и при ведущем звене S — для увеличения скорости

вращения ведомого звена — колеса 1.

Из формулы (3.18) получим

23 = z1(i1.s-l)- (3.19)

Подставив это значение Z3 в уравнение (3.17) соосности и уравнение

(3.14) сборки, соответственно будем иметь

2г2 = г1(йл-2) (3.20)

34

www.vokb-la.spb.ru - Самолёт своими руками?!

И

-^- = С. (3.21)

Сопоставляя уравнения (3.19), (3.20) и (3.21), получим общее урав-

нение для определения чисел зубьев редуктора:

____________ 1 , (^1,S ^) /• 1\ try QQX

2^ : 22.2g . С? — 1 • 2 • Ci““ 0 * * (3.22)

Решение этой задачи возможно в неопределенном числе вариантов, так

как при трех неизвестных числах зубьев имеем два уравнения с допол-

нительными условиями сборки и «соседства».

Исходя из требований наименьших габаритов передачи и условий

отсутствия подрезания, выбираем возможно наименьшее число zr зубь-

ев центрального колеса / и по заданному передаточному отношению

fl,s находим из уравнения (3.22) числа г2 и z3 зубьев сателлитов 2 и

коронки <?.

Условие «соседства» выражается неравенством (3.15). Подставляя

в эту формулу значение г2 из уравнения (3.17) соосности и значения z3

из уравнения (3.19), после элементарных преобразований получим

2-^-

£

A.s< ——Чг- (3.23)

1 — sin —

k

Принимая и,2 = 4, по диаграмме Фогеля [2] находим число z± =

= 15 зубьев на центральном колесе / редуктора. Это число является

минимальным, допустимым при нарезании колеса без сдвига исходного

контура (/о — 1, стандартный угол зацепления а0 = 20°); для полу-

чения возможно меньших габаритов принимают наибольшее число

зубьев zY = 50; изменению числа зубьев в интервале 50 > z1 15

соответствуют изменения передаточных отношений i\ts редуктора

(3.23) в следующих интервалах:

14,3>ti.s>13 (/г = 3); (3.24)

6,6>fi.s>6 (fe = 4); (3.25)

4,6 >h,s>4,2 (6 = 5) и т. д. (3.26)

При числе сателлитов k = 2 условие соседства всегда удовлетворяется.

Задача подбора чисел зубьев решается в следующем порядке: по

заданному передаточному отношению в соответствии с неравенства-

ми (3.24—3.26) выбираем число k сателлитов и по формуле (3.22)

находим возможное число зубьев; если это число при проверке по фор-

муле (3.15) или (3.23) не удовлетворяет условию «соседства», то, прини-

мая меньшее на единицу число сателлитов, по формуле (3.22) опреде-

ляем в окончательном варианте возможное число зубьев. Если z2<C z±,

т. е. iitS 4, то условия «соседства» для А = 3, А — 4 и А = 5 всег-

да удовлетворяются.

2* 35

е

Пример 1. Подобрать числа зубьев, если задано передаточное отношение редук-

тора (рис. 21)

q s = 4,5, т. е. 4,6 > 5 > 4,2.

Принимаем соответствующее этому неравенству число сателлитов k = 5 и по формуле

(3.22) определяем числа зубьев:

z, = 20; z2 = 25; z3 = 70.

Это число зубьев не удовлетворяет условию «соседства» (3.15), поэтому, приняв £—4,

находим

— 16; z2 = 20; z3 = 56.

Схема четырехзвенного планетарного редуктора с двумя внешними

зацеплениями и с двухрядными сателлитами показана на рис. 22.

Редуктор состоит из двух пар колес /, 2, <?, 4 и водила 3. Централь-

ное колесо 4 закреплено. Для определения передаточного отношения

Zi,$ от колеса 1 к водилу S вос-

пользуемся формулой (3.9):

U = = 1 - ifv <3-27)

С05

ГДе 2 2

^4=-^. (3-28)

Таким образом, задача подбора

чисел зубьев рассматриваемого ре-

дуктора заключается в составлении четырех уравнений для определе-

ния четырех неизвестных — чисел зубьев z19 z2, z3, z4 — колес меха-

низма. Этих уравнений можно составить только два — уравнение

(3.27) для определения передаточного отношения /пл механизма и урав-

нение соосности:

‘ mt 2 (z, + z2) = m3,4 (z3 + zj,

(3.29)

где ahi,2 — модуль сопряженных колес 1—2\

тз,4 — модуль сопряженных колес 3—4.

Следовательно, решение задачи возможно в неопределенном числе

вариантов, так как при четырех неизвестных числах зубьев мы имеем

два уравнения; однако при подборе числа зубьев, как указывалось

выше, должны быть приняты во внимание требования наименьших

габаритов механизма, отсутствия подрезания зубьев, а также условия

сборки и «соседства» сателлитов.

Как видно из формулы (3.27), передаточное отношение механиз-

ма в зависимости от величины числового значения и,4 может быть и

положительным и отрицательным, т. е. водилоS и центральное колесо 1

могут вращаться либо в одном и том же, либо в противоположном на-

правлении.

В первом случае будет неравенство

i\,s > 0

(3.30)

и при ведущем колесе 1 передача будет являться ускоряющей, т. е.

ведомое звено S будет вращаться с большей угловой скоростью, чем

36

www.vokb-la.spb.ru - Самолёт своими р;

ведущее колесо /, а во втором случае неравенство

h,s < 0, (3.31)

т. е. абсолютная величина |n,s| может принимать любые значения;

поэтому в зависимости от абсолютного значения передаточного отно-

шения | | передача может быть как ускоряющей при |Л,$| < 1, так

и замедляющей при |Л,$] > 1.

Обозначим отношение величины модуля mi,2 к величине модуля

тз,4 буквой q\

т} 9

^=9, (3.32)

а отношение — чисел зубьев колес / и 2 и — колес 4 и 3 соответст-

г2 z3

венно буквами х и у:

-Г = -Г = у- (з.зз)

<2 z3

Уравнение соосности запишем так:

+ ?2) <7 = + г4 = (х + 1) z2q. (3.34)

Отношение

х .s

У г2г4 4Л’

Задаваясь значением х, определяем из этого равенства величину //:

У = ATf4. (3.35)

При подборе количества зубьев планетарного механизма необходи-

мо, как указано выше, учитывать уравнение сборки [131:

или

• ?3 - С. (3.37)

При выборе в этой формуле значения х необходимо исходить из усло-

вия «соседства» для обеих пар колес

« (zi + z2)sin^—z2>2f'o; (3 38)

, (z3 + г4) sin — г3 > 2f'o (3.39)

или

(x+l)sin-p —1 > — (3.40)

(^+l)sin^—1>^-. (3.41)

3

37

Принимаем число сателлитов k = 3; 4; 5; бит. д., а возможное макси-

мальное и минимальное число z зубьев на каждом из них — 150 и 15;

подставив в формулы (3.40) и (3.41) соответствующие величины z и k,

получим нижние минимальные (z = 150) и максимальные (z = 15)