Теги: станки

Год: 1966

Текст

ffil

♦ ♦♦♦♦♦♦♦♦ 444++4 + 44+O4+444 + 4 44++4++4444 44444444444444444444*4+4♦♦♦♦ + ♦ 4444444444444444444+4444444444444444444 444444+4444444444444444♦♦♦♦♦44

СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД

ИМ. 20 ЛЕТ ОКТЯБРЯ

КОМБИНИРОВАННЫЙ СТАНОК МОДЕЛЬ 1М95

АЛМА-АТА

Министерство станкостроительной и инструментальной промышленности СССР Главное управление по производству автоматических линий ^.универсальных станков

Станкостроительный завод им. 20 лет Октября

КОМБИНИРОВАННЫЙ СТАНОК

модель 1М95

Руководство по уходу и обслуживанию

г. Алма-Ата—1966

содержание

Стр.

I. Назначение и краткая техническая характеристика...........................3

II. Транспортировка станка...................................................4

III. Фундамент и установка станка............................................4

IV. Подготовка станка к первоначальному пуску ............................. 4

V. Паспорт станка ..........................................................6

1. Токарно-фрезерный агрегат...........................................»

2. Шпиндель : . »

3. Передняя бабка......................................................7

4. Стойка с задней бабкой..............................................»

5. Суппорт-стол........................................................»

6. Сверлильный агрегат.................................................8

7. Вертикально-фрезерная головка.......................................9

8. Долбежное приспособление............................................»

9. Принадлежности и приспособления.....................................»

10. Общий вид станка со спецификацией органов управления . . . .13

11. Кинематическая схема...............................................16

12. Спецификация зубчатых и червячных колес, винтов и гаек . . . .17

13. Механика станка...................................................20

а) механизм главного движения токарно-фрезерного агрегата . . .20

б) механизм главного движения сверлильного агрегата и вертикально фрезерной головки.................................................21

в) механизм движения долбежного приспособления....................22

г) механизм подач.................................................23

д) настройка станка для нарезания резьб ......................... 25

14. Спецификация подшипников..........................................26

15. Схема расположения подшипников....................................27

VI. Описание станка........................................................28

VII. Смазка станка..........................................................28

а) схема смазки...................................................29

б) карта смазки...................................................31

VIII. Регулирование станка..................................................33

IX. Электропаспорт.........................................................41

X. Чертежи быстроизнашпвающихся деталей..................................47

I. НАЗНАЧЕНИЕ СТАНКА И КРАТКАЯ

Комбинированный станок модели 1М95 предназначен для работы в передвижных и стационарных мастерских.

Станок состоит из 2-х основных агрегатов: токарно-фрезерного и сверлильного, каждый с самостоятельным приводом. Благодаря переменной высоте центров и наличию ряда специальных приспособлений: долбежного, вертикально и горизонтально фрезерных, заточного достигается универсальность станка. На нем можно выполнять токарные, фрезерные, сверлильные, расточные, долбежные работы и нарезание резьб; метрической, дюймовой, модульной и питчевой; а также выполнять простейшие заточные работы. Заточное приспособление рекомендуется устанавливать отдельно от станка.

Техническая характеристика

I. Высота центров (переменная), мм

от 235 до 355

2. Наибольший диаметр изделия устанавливаемого над станиной, мм......................500

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

3. Наибольший диаметр точения над суппорт-столом, мм . . . 420

4. Расстояние между центрами,

мм .........................1000

5.. Наибольший диаметр обрабатываемого прутка, мм ... 32

6. Диапазон чисел оборотов шпинделя в мин................ 28—1250

Шаги нарезаемых резьб:

а) метрической, мм ... . 1—12

б) дюймовой (число ниток на 1")......................от 3 до 28

в) модульной в мм..........0,25—35

г) питчевой (в питчах) . . . от 8 до 112

7. Пределы продольных подач, мм/об ........................0,13—1,87

8. Пределы поперечных подач, мм/об......................... 0,072-—1,016

9. Вес станка.................2170 кг.

10. Габариты станка, мм. длина: 2750 ширина: 1255 высота: 1670

Фиг. 1,

Н. ТРАНСПОРТИРОВКА СТАНКА

Транспортировку станка в распакованном виде надо производить по схеме транспортировки станка (фиг. 1), тросом с мягкой оболочкой, при этом необходимо следить, чтобы не были повреждены канатом кожухи, крышки и другие детали.

При распаковке станка надо следить за тем, чтобы не повредить станок распаковочным инструментом, для этого рекомендуется вначале снимать верхний щит упаковочного ящика, а затем боковые.

ХРАНЕНИЕ,

В целях должной сохранности заказчик должен полученный станок хранить в таре в сухом, закрытом помещении и периодически, но

III. ФУНДАМЕНТ И

Точность работы станка в значительной мере зависит от правильной его установки.

В стационарных мастерских станок устанавливается на фундамент и выверяется в обеих плоскостях по уровню при помощи клиньев. После выверки станка по уровню, под основание тумб’заливается цементный раствор. На

КОНСЕРВАЦИЯ

не реже одного раза в 6 месяцев контролировать состояние консервации станка, возобновлять ее по мере надобности.

УСТАНОВКА СТАНКА

фиг. 2 дается установочный чертеж станка с габаритами и расположением отверстий под фундаментные болты в тумбах.

В передвижных и судовых мастерских станок крепится к основанию, в котором должно быть предусмотрено соответствующее усиление. Между станком и основанием прокладываются резиновые шайбы толщиной 15—20 мм.

IV. ПОДГОТОВКА СТАНКА К ПЕРВОНАЧАЛЬНОМУ ПУСКУ, ПУСК СТАНКА

Перед пуском станка в работу необходимо:

1. Тщательно очистить от антикоррозийных покрытий, нанесенных на обработанных и неокрашенных поверхностях станка, с помощью авиационного бензина, либо уайт-спирита, либо керосина.

2. Залить в станок масло и охлаждающую жидкость. Места для заливки масла и количество масла указаны, в разделе «Смазка станка».

3. Предварительно ознакомившись с назначением рукояток управления по схеме (см.

фиг. 3) следует проверить от руки работу всех механизмов станка.

4. Убедиться в правильности подключения электродвигателей и тщательности заземления.

5. После подключения к сети, станок необходимо включить на минимальное число оборотов шпинделя и проверить на холостом ходу работу механизмов станка, масляного насоса, а затем можно приступить к настройке его для работы.

Фиг. 2. Установка станка.

V. ПАСПОРТ комбинированного станка Ин в. №

Тип Комбинированный Время пуска станка в эксплуатацию

Завод-изготовитель Станкозавод им. XX лет Октября г. Алма-Ата Класс точности

Модель Заводской № Год выпуска Место установки станка

Завод

Цех

Станок с электрооборудованием тока вольт

.Габариты н вес станка

Длина 2750 Л . .. . . . Ширина 1255 ' Высота 1670 Вес 2170 кг

1. Токарно-фрезерный агрегат (основные данные)

Число шпинделей в бабке Высота оси шпинделя над суппорт-столом, мм. Высота центров над станиной, мм. Наибольшее расстояние между центрами, мм. 1

Наибольшая Наименьшая

245 125

355 235

1000

Максимальное допустимое сечение стружки для токарной группы При опущенной и закрепленной передней бабке Обработка в центрах 5,8 мм2

При поднятой и закрепленной передней бабке то же 3,5 мм2

обработка в патроне 1,75 мм2

Размеры обрабатываемых изделий

Наибольший диаметр Прутка пропускаемого через отверстие шпинделя, мм. Над станиной, мм. Над суппортом-столом, мм. 32 500 420

Наибольшая длина обточки, мм 820

Шаг нарезаемой резьбы Метрической, мм. Дюймовой (число ниток на 1") Модульной в модулях Питчевой в питчах Наибольший Наименьший

12 3 3,5 3 1 28 0,25 112

Наибольший допустимый вес обтачиваемого изделия с креплением обоих концов, кг 100

2. Шпиндель

Конус — система Морзе Диаметр отверстия шпинделя, мм № 5 35

Эскиз конца шпинделя

i

Торможение шпинделя нет

3. Передняя бабка (коробка скоростей)

Наибольшее вертикальное перемещение от руки, мм. механически 120 нет

Длина линейки для измерения вертикальных перемещений, мм. 130

Цена одного деления, мм. линейки нониуса 1,0 0,1

4. Стойка с задней бабкой f

Наибольшее перемещение задней бабки, мм. от руки Вдоль станины 820

Вертикальное 120

механически — —

Длина__динейки для измерения вертикального перемещения, мм. 130

Цена одного деления, мм. линейки* нониуса 1,0 0,1

Конус — система Морзе Наибольшее перемещение пиноли, мм. № 4 165

Цена одного деления лимба перемещения пиноли, мм. — ' 0,05

Перемещение на один оборот лимба, мм — 5

Поперечное смещение, мм. вперед назад 20 20

Цена одного деления линейки поперечного смещения, мм 1

5. Суппорт-стол

Число резцов в резцедержателе, шт. Наибольшие размеры державки резца, мм - ширина высота 4 25 38

Высота от опорной поверхности резца до оси центров, мм. Наибольшее расстояние от оси центров до кромки резцедержателя, мм 25 240

Число суппортов, шт передних Задних

1 нет

Число резцовых головок в суппорте 1 ?нет

Наибольшее перемещение суппорт-стола, мм от руки по валику по винту продольное поперечное

820 820 820 320 320 320

Выключающие упоры ' нет

Цена одного деления лимба, мм. Перемещение на один оборот лимба, мм 1 200 0,05 5

Резцовые салазки (верхний суппорт) Наибольший угол поворота, градус. Цена одного деления шкалы noBoporaj градус Наибольшее перемещение, мм. Цена одного деления лимба, мм Перемещение на 1 оборот ’Лимба, мм, + 45° 1° 110 0,05 5

Размеры рабочей поверхности стола, мм. Длина Ширина 700 280

Эскиз суппорта

Эскиз Т-образных пазов стола

дешии суппорт

Чиш -3

7(7

Число шпинделей

6. Сверлильный агрегат (основные данные)

Наибольший диаметр сверления, мм.

25

Вылет оси шпинделя (до наиболее близкой выступающей детали станка), мм

210

Диаметр сверлильного стола, мм

Вертикальное перемещение стола, мм

Наибольший угол поворота стола вокруг колонны, град. Конус шпинделя — система Морзе

320

465

90°

№ 3

1

Наружный диаметр шпинделя, мм Наибольшее перемещение шпинделя, мм. Цена одного деления нониуса, мм Расстояние от торца шпинделя до сверлильного стола, мм от руки механически от 40 до 45 80 1 540

7. Вертикально-фрезерная головка

Число шпинделей Вылет оси шпинделя фрезерной головки от торцевой поверхности передней бабки, мм 1 380

Расстояние от торца шпинделя фрезерной головки до поверхности суппорт-стола, мм наименьшее наибо льшое

120 . 240

Наибольшее перемещение стола, мм. /• продольное поперечн.

320

Наибольший угол поворота фрезерной головки вокруг оси шпинделя передней бабки, градусы Наружный диаметр шпинделя фрезерной головки, мм Диаметр отверстия шпинделя, мм Конус шпинделя система Морзе Цена одного деления лимба, градусы ноииуса, минуты ±70° 65 17 № 3 1° нет

! • J ' 8. Долбежное приспособление

Длина хода долбяка (ход постоянный), мм Вылет суппорта долбяка от торцевой поверхности передней бабки до опорной поверхности резца, мм. 100 310

Расстояние от коробки скоростей до края суппорт-стола, мм Расстояние по вертикали от поверхности суппорт-стола до суппорта долбяка, мм. Наибольшая высота долбления, мм. Наибольшая длина долбления, мм. Наибольшая ширина хода долбления, мм. Наибольший размер сечения державки долбежного резца, мм. Подача на один ход долбяка вручную, мм. наименьшее наибольшее

140 - 105 высота ширина 0,07 1000 205 80 280 320 30 20 1,0

9. Принадлежности и приспособления

а) для закрепления изделия

Патроны Тип Вес кг Диаметр зажима изделия (ориентир)

Поводковый ( 4-х Кулачковые < 1 3-х ( Подвижный Люнеты j 1 Неподвижный Тиски станочные неповоротные Дет. 95 М 4803 М68Х6 С независимым перемещением кулачков Самоцентрирующий Открытый Закрытый III—140 ГОСТ 4045—57 8,3 29,03 28,2 10,74 16,3 28 наименьший наибольший

15 10 20 20 230 215 80 80 Н= 90 В=140 А= 80

б) для закрепления инструмента

Самоцентрирующий патрон для сверл диаметром до 9 мм Оправки с конусом Морзе № 3, диаметром — 16 мм и 22 мм Оправка с конусом Морзе № 4, диаметром 22 мм Шомполы для горизонтального и вертикального шпинделя с резьбой М12 и М16 Оправка с конусом Морзе № 4, диаметром 27 мм Кольца промежуточные для фрезерной оправки 0 27 мм шириной от 2 до 30 мм—16 шт. Кольца промежуточные для фрезерной оправки 0 22 мм шириной от 2 до 30 мм—16 шт. Кронштейн для горизонтального фрезерования с подвеской 1 шт. 2 шт. 1 шт. 2 шт. 1 шт. 1 комп л. 1 компл. 1 комп л.

в) для настройки и обслуживания станка

Насос для охлаж-

дающей жидкости ПА-22

Подкладка под суппорт. Высотой мм 85

Контрольная оправка для выверки центров диаметром, мм 30

Ключи специальные 1 компл.

Сменные шестерни

Ширина обода Диаметр отверстий Материал

Модуль-2 в мм—15 в мм—32 А сталь 45

Число зубьев 40, 55, 63, 63, 70, 80

г) для специальных работ

Йол поворотный с ручным приводом, диаметр 250 мм

Заточное приспособление с электродвигателем, клиновидным ремнем и абразивным

кругом диаметром 150 мм 1 компл.

Число оборотов в минуту абразивного круга заточного приспособления — 3100

Техническая документация к стайку

1. Руководство по уходу и обслуживанию станка

2. Ведомость комплектования станка модели 1М95.

3. Акт технического испытания станка

Привод

Род привода Индивидуальный электродвигатель

Электродвигатели.

Назначение К токарио фрезерному агрегату К сверлильному агрегату К заточному приспособлению

Число оборотов в минуту 1450 1400 2800

Мощность в КВТ 4,0 1,1 0,8

Инвентарный №

Число оборотов в минуту Контрпривода иет

Ремни

Местонахождение Передняя бабка Сверлильный агрегат Заточное приспособление Насос для охлаждения

Нормальные размеры, ремней, (№ стандарта) А—1800 Ш ГОСТ 1284-57 А—1250 Ш ГОСТ 1284—57 А—1000 Ш ГОСТ 1284—57

Число ремней, в комплекте 4 1 1

Материал Резино-шнуровые Резино-шнуровые Резино-шнуровые

Муфта фрикционная

Место нахождение Коробка скоростей

- Тип Пластинчатая

Размеры поверхностей трения, мм. Наименьший диаметр Наибольший диаметр Ширина . 56 86 15

Число поверхностей трения 16 Материал поверхностей трения Сталь по стали

Подшипники шпинделя

Тнп Передний Задний Упорный

Роликовый радиальный, двухрядный Шарикоподшипник радиальноупорный Шарикоподшипник упорный однорядный

Основные размеры, мм. 75X115X30 № 3182115 класс «А» 50x110 x 27 № 46310 ГОСТ 831—62 класс «В» 75X100X19 № 8115 ГОСТ 6874—54 класс «В»

Гидравлические механизмы

Общие сведения

Тип Модель

Завод, изготовитель и его местонахождение Число оборотов в минуту

Производительность л-мин.

Давление в атм.

Основные размеры Насоса Мотора илн цилиндра

Эксцентриситет или модуль, мм. -

Ширина лопасти зубчат, колес, мм.

Число лопастей, поршеньков, зубцов

№№ п/п Дата Изменение в станке

По приводу станка По механизму главного движения По механизму подач »

Капитальный ремонт

Дата и подписи •

Фиг. 3. Схема органов управления.

10. СПЕЦИФИКАЦИЯ ОРГАНОВ УПРАВЛЕНИЯ

№№ по схеме

1

2

3

4

5

6

7

8

9

10

11

12 '

13

14

15

16

17

18

19

20

21

22

23

наименование и назначение

Стол сверлильного агрегата

Гайка для крепления кронштейна сверлильного стола.

ЧерЪяк для вертикального перемещения сверлильного стола.

Рукоятка для закрепления сверлильного стола.

Коробка подач

Рукоятка для включения ходового валика иди винта.

Накидная рукоятка конуса шестерен.

Рукоятка механизма подач.

Рукоятка механизма подач.

Рукоятка переключения.

Коробка скоростей

Валик для вертикального перемещения коробки скоростей.

Винт для крепления коробки скоростей.

Рукоятки для установки числа оборотов шпинделя токарно-фрезерного агрегата или числа двойных ходов ползуна долбежного приспособления.

Рукоятка переключения трензеля.

Рукоятка переключения фрикционной муфты коробки скоростей.

Винты для крепления коробки скоростей на стойке.

Сверлильный агрегат.

Маховичок ручного замедленного перемещения шпинделя сверлильного агрегата.

Винт для регулирования натяжения ремня.

Рукоятка для переключён, скоростей вращ. шпиндел.

Рукоятка для включения сверлильного агрегата и реверсирования электродвигателя.

Рукоятки для ускоренной подачи шпинделя вручную.

Рукоятка для переключения с ускоренной на замедленную подачу шпинделя и наоборот.

Рукоятка для крепления электролампы.

Рукоятка крана системы охлаждения сверлильного агрегата.

№№ по схеме наименование и назначение

Фартук и суппорт-стол

24 Маховичок для перемещения суппорт-стола вручную. z '

25 Рукоятка включения для автоматического продольного перемещения суппорт-стола.

26 Рукоятка крана системы-охлаждения.

27 Рукоятка для поперечной подачи суппорт-стола вручную.

28 Рукоятка для крепления резцедержателя.

29 Рукоятка для автоматической поперечной подачи суппорт-стола.

30 Рукоятка для реверса продольных и поперечных подач суппорта.

31 Рукоятка для перемещения верхней части суппорта вручную. '

32 Рукоятка для включения гайки ходового винта.

Задняя бабка

33 Винт для вертикального перемещения каретки задней бабки.

34 Рукоятка для крепления пиноли.

35 Винт для крепления каретки задней бабки.

36 Маховичок для перемещения пиноли задней бабки.

Электрооборудование

37 Вводный выключатель.

38 Штепсельная розетка для заточного приспособления.

39 Выключатель насоса охлаждения.

40 Выключатель освещения.

41 Кнопочный пост пуска и остановки главного привода.

42 Рукоятка для реверсирования электродвигателя главного привода.

43 Выключатель заточного приспособления.

12. спецификация зубчатых и червячных колес ЧЕРВЯКОВ, ВИНТОВ и ГАЕК

Наименование механизма № вала по схеме №№ по схеме деталей Число зубцов или заходов «Z» или «Ь» Модуль нли шаг в мм «т» илн «t» Ширина обода в мм «в» Материал Термическая обработка (местная) Твердость йс

II 1 59 2 18 Сталь 45 ТВЧ 48

II 2 59 2 18 » » »

III 3 28 2 18 » » »

IV 4 48 2 15 » »

IV 5 20 3 16 » » »

IV 6 48 3 16 » »

IV' 7 32 3 16 » » »

IV 8 67 2 15 » » »

Коробка скоростей V 9 70 3 17 » » »

1 V 10 42 3 17 » » »

V 11 58 3 17 » » »

V 12 36 2,5 17 Сталь 40X » »

VI 13 18 3 31 » » »

VI 14 72 2,5 16 » » 50

VII 15 72 3 31 » » »

VII 16 36 2,5 36 » »

VII 17 40 2 15 Сталь 45 » »

VII 18 36 2,5 36 » » »

IX 20 1 6 — Сталь 45 — —

Механизм ручного IX 21 1 6 60 АСЧ-3 —

подъема

коробки скоростей IX 22 40 2 12 Сталь 45 ТВЧ 42

X 23 20 2 12 » » »

XI 24 30 2 15 Сталь 45 ТВЧ 48

XII 25 30 2 15 » » »

Привод подачи XIII 26 30 2 15 » » »

XIV 27 57 2 15 » » »

XV 28 57 2 15 » »

— — 40 2 15 £таль 45 ТВЧ 48

— — 55 2 15 » » »

Сменные шестерни А, Б — — 63 2 15 » » »

и С привода подачи •— — 63 2 15 » » »

— — 70 2 15 » » »

— — 80 2 15 » » »

Наименование механизма № вала по схеме №№ по схеме деталей Число зубцов или заходов «Z» или «J» Модуль или шаг в мм «т» или «t» Ширина обода в мм «в» Материал Термическая обработка (местная) Твердость Rc

XVII 29 32 2 10 Сталь 45 ТВЧ 48

XVIII 30 40 2 10 » » »

XVIII 31 16 2,5 10 Сталь 40X » »

XVIII 32 18 2,5 10 Сталь 45 » »

XVIII 33 20 2,5 10 » » »

XVIII 34 22 2,5 10

XVIII 35 24 2,5 10 » » »

-XVIII 36 28 2,5 10 » » »

XIX 37 40 2 10 » » »

Коробка подач XIX 38 24 2,5 10 » » »

XX 39 28 2,5 10 » » »

XXI 40 24 2 10 » » »

XXI 41 48 2 10 » » »

XXI 42 36 2 10 » » »

XXII 43 32 2 10 » » »

XXII 44 24 2 10 » » »

XXII 45 36 2 10 » » »

XXII 46 48 2 10 » » 42

ххш 47 48 2 10 » » 48

ххш 48 24 2 10 » » »

XXIII 49 24 2 10 » » 42

XXIV 50 1 6 1 Сталь 45 — —

Ходовой виит и валик XXIV 51 1 6 100 Бр. ОЦС 6-6-3 — —

XXV 52 27 2 16 Сталь 45 ТВЧ 42

XXV 53 27 2 16 » » »

- XXVI 54 67 2 16 Сталь 45 ТВЧ 42

XXVI 55 20 2 17 » — —

XXVII 56 82 2 15 » — —

XXVII 57. 24 2 16 » — —

Фартук XXVIII 58 54 1,5 8 » — —

XXVIII 59 92 2 15 » — —

XXVIII 60 13 3 35 » ТВЧ 42

XXIX 61 88 1,5 8 » — —

XXIX 62 15 2 18 » — —

— 63 3 30 » — —

Наименование механизма № вала по схеме № детали по схеме Число зубцов «Z» или заходов «I» Модуль или шаг в мм «т» или «t» Ширина обода в мм «в» Материал Термическая обработка (местная) Твердость Кс

XXX 64 82 2 15 Сталь 45

Фартук

XXX 65 72 2 16 » — —

XXXI 66 40 2 16 Сталь 45 твч 48

Перемещение суппорт XXXII 67 20 2 16 » »

стола — 68 1 5 — » — —

XXXII 69 1 5 69 Бр. ОЦС 6-6-3 —

Перемещение пиноли XXXIII 70 1 5 — Сталь 45 — —

XXXIII 71 1 5 45 Бр. ОЦС 6-6-3 — —

Механизм подъема XXXIV 72 1 5 СЧ18-36

задней бабки XXXIV 73 1 5 ' 45 Сталь 45 — —

Перемещение верхнего XXXV 74 1 5 Сталь 45

суппорта XXXV 75 1 5 30 Бр. ОЦС 6-6-3 ——• —

XXXVI 76 34 - 2 12 Сталь 45 твч 45

XXXVI 77 69 2 12 » » »

XXXVI 78 30 2 12 » » «

XXXVII 79 78 2 12 Сталь 20Х Ц.О-8 59

XXXVII 80 43 2 12 » » »

Сверлильный агрегат XXXVII 81 82 2 12 Сталь 45 твч 48

XXXVII — 43 2 22 , » » »

XXXVIII 82 1 2 52 » — —

XXXIX 83 45 2 20 » твч 54

XXXIX 84 16 3 40 » » 45

—- 85 13 3 35 » — —

хххх 86 1 3 48 Сталь 45 — —

Подъем стола сверлнль- XXXXI 87 20 3 20 »

ного агрегата

— 88 66 3 25 » — —

Долбежное приспособ- ххххп 89 72 2 18 Сталь. 45 твч 48

ление . ххххш 90 24 2 21 » » 48

XXXXIV 91 36 2 17 Сталь 40X твч 40

XXXXV 92 36 2 17 » » 48

xxx^vi 93 49 2 16 Сталь 45 - — —

XXXXIV 94 50 2 14 Сталь 40X — —

13. МЕХАНИКА СТАНКА. Механизм главного движения токарно-фрезерного агрегата

№ № ступеней скоростей Положение рукояток. Обозначение рукояток по схеме расположения органов управления Число оборотов шпинделя б минуту Крутящий момент на шпинделе по приводу в кем Мощность на шпинделе в квт КПД Наиболее слабое звено

Прямое вращение Обратное вращение По приводу По наиболее слабому звену

12 11 14 Вращение электродвиг

У ПРЯМОЕ 28 /24 3,56 о, 793

2 ^0 3 56 62 3,56 0,793

3 2 112 31 3,56 0,793

4 <1 2 224 /6,3 3,72 0,825

6 ^0 3 450 в,05 3,72 0,825

6 2 900 4,025 3,72 0,825

7 0^ О^ф Оф ОБРАТНОЕ 40 36,5 3,56 0,793 Фрикционная муерта

в % % во 4325 3,56 0,793

9 £ Аф 160 21,6 3,56 0,793

10 Оф 320 16,3 3,72 0,825

11 ^0 Qr^ Оф 640 5,65 3,72 0,825

12 Оф 1250 2,8 3,72 0, 8.25

1 2' ПРЯМОЕ 40 86,5 3,56 0,793

2 % О^ф 80 2.3,25 3,56 0,793

3 О^ф V 160 21,6 3,56 0,793

4 320 11, 3 3,72 0,825

5 % 640 5,65 3,72

6 % /250 2,8 3,72 0,825

- aoHuJoJog - T-

049 , \ 9

094 /lf>9 мое I % S

4ZZ 4

J// 9

99 г

90 / / /

ЬииЬнпы у биарнпит yowodooo Ol/Wft Мэшпгпдр odumapc a пн dq 41 // г/ паия oodoxd пан -aunu/£ i/^iЛ

OnHot/gvduF доныао t/пн a мои quo о и a wax a ou a пн iпинеоgo xn n www апнамо/ои

пмдоиог ' nondasadd/ -oHwoxnu/dag апнажпур мпшщ

«ъ4* J wo L.19'0 OOH OOH аанмп/д /7 9

ZL'O 919 аандас/д) 11 §

wo 00'0 649 649 аан/daq !J 4

69'0 99'9 WO аанмпр! / C

690 9 OH OH aangadg 1 ъ

69‘0 roi $L 9L atHxdag I

наиболее слабое ьбено . ftH адъгмод Di/a an/ одпин QU f’m -паи OU WJM /fa's -паи ou anp -нпитп UH UJhHiH CM nnjn jlMy дпн amodj iqh -ujodgQ 1ПН aJaod^ зон U(d(/ i gnxm UH tiHlHid апнамоиоц II // и ступеней Скоростей

ШЦ* / i pH num uh яшэон'ттмр/ ЬшИнпе/ g du 'ipHnum gouj -adogo oi/anp

napwad n мои/ апнамн/оу

. wiwdw wmtyo mminqp omqws мгншш

MtXQHUbM Мимтир Ропбемною приспособление

3 £ § Ло/ютсние рукой ток и их обозначе- ние по схеме расположения оргинои L/npiOfltHUp. 7 Число обойных ходоб ползуна минуту

12 // /4 вращение 'электро -роигателЯ

из

5 /<5б Ж

4 Л 5

5 Охф- «ъ

5 § 26,Ь

7 И,3

ВНИМАНИЕ!

При долбежных работах механическую подачу не включать!

ТОКНРНЯЯ ГРУПП/i Подачи в мм на 1 оборот шпинделя. Рычаг переключения 4 стадится в положение „ходовой валик" Рычаг переключения 8 ставится в положение I.

№N ступеней Обозначение по схеме других рукояток и их положение Сменные зубчатые колеса гитары Подачи в мм

С числом зубьев Продол ь ноя Поперечная

5 7 6 4 В с

Оз °° N> 2 3 А 5 6 Л 63 >> 63 >3 33 33 33 »} 80 »> »> »» э* п 0,13 0, 145 0,165 0,180 0,20 0,23 0,0 72 0,080 0,09 0,1 0,109 0,127

7 8 9 10 11 12 1 3 9 5 6 г % я» 33 3» 33 >> »• хЛЭ >3 )> 33 33 »3 if », If »» » 0,26 0,29 0,33 0,36 0,40 0,46 0,144 0,160 0,180 0,20 0,218 0,254

13 74 15 16 17 78 / 3 4 5 6 р $ р Р зэ >3 »> >3 5» >3 33 зз >» ,1 ♦1 ff If ♦3 33 33 0,52 0,58 0,66 0,72 0,80 0,92 0,288 0,320 0,360 0,400 0,436 0,508

79 20 21 22 23 29 1 2 3 4 5 6 % 33 33 э, » >1 33 V н V ft »» 33 33 33 33 33 33 1,05 1,16 /,32 1,44 1,6 1,87 0,576 0,640 0,720 0,800 0,672 1,016

Наибольшее усилие, допускаемое коробкой подач в кг (для токаря ой группы) При продольн. 450 885

При поперечн.

Горизонтально -фрезерная группа Лобачи о мм. но / оборот шпинбелр. Рычаг - пгрекпючения k етоЛитм 6 положение „Ходобой балик" Рычаг переключения б с та Same я 8 положение I

п/ ступеней Обозначение no схеме других рукояток и их положение Сменные зубча * ты г колеса гитары. Подачи б мм.

с числом зубьгб Про до ль нар По пергч нар

6 7 6 А & С

1 г 3 4 5 6 СЪ См -t- См tv> "К 63 » » » » V 63 » » » » 80 >> л » » 0,072 0,080 0,09 0.1 0,109 0,(27. 0.13 0,145 0,165 0,180 0,20 0,23

7 8 9 to П 12 1 2 3 4 5 6 ////// л » » » >1 • » » » » J) ’) л п л » л л 0, /44 0. (60 0,180 0,20 0,218 0,254 0,26 0,29 0,33 0,36 0,40 0,46

/3 /4 15 /6 17 18 с» о» *- См *\э --*- \\\\\\ >} >) » » » » л » Л л » л |> )) )) 0,288 0,320 0,360 0,400 0,4 36 0,508 0,52 0.580 0,66 0,72 0,80 0.92

to 20 21 22 23 24 1 2 3 4 5 6 \WV,\ Os*. » р » л » » >> I) » )' >1 )) » >1 >) 2? )! 0,576 0,640 0,720 0,800 0,872 1. 0(6 1,04 ; 1.(6 1.32 1,к4 1,6 1,87

ТОКАРНАЯ ГРУППА

Таблица настройки станка для нарезания резьб

Метрическая резьба Увеличенный и/аг метра 1 ческой резьбы Модульная резьба Дюймовая и литиевая резьбы Схема привода

Рычаг переключения Р ставится в положение „ Ходовой винт" Рычаг переключения 8 ставится в положение I Рычаг переключения 4 ставится в положение „ Ходовой винт " Рычог переключения в ставится в положение 11

сменные шестерни.

Я^бЗ, В-63, С = 80 Я^63, В = 63, С ~ 40 Я-70, В-55, 04-0 Дня дюймовой резьбы Д-63; В-70, С-63 Для питчевой резьбы Д:63, в'55, С-63

Нокид нои рычо? 5 _ Рычаги механизма подач Шаг в мм Накид ной рычаг 5 Рычоги механизма подоч Шог в мм Накид най рычаг 5 Рычаги механизма подач Шаг модул Накид ной рычог 5 Рычоги механизма подоч Число ниток НО / дюйм Шог в питчах

7 6 7 ' 6 7 6 7 6

1 3 5 6 1 Г 25 1 5 1.75 / 0.25 6 5 4 3 2 1 с< 28 24 22 20 18 16 112 96 88' 80 72 64 № А <§"1 j \ ч , Э 1 , ( , \ [ л 1 1 'У4'^р ! '/ ! N N1 N | N | N N л । Q

/ 5 0 5 0. 75

1 2 3 Ч 5 в 9 10 и 12

1 3 5 6 / 0 1 25 1 5 1 75

/ 3 5 6 2 2 5 3 3 5

6 5 4 3 1 р ррррр р р ppp р 14 12 11 10 9 в 56 48 1 44 40 36 32

1 2 3 4 5 6 \рр рр р р 2 о 2 25 2.5 2 75 3.0 3.5

/ г 3 4 5 6 >о ..рррррр 4 4 5 5 5 5 6 7

6 5 Ч 3 2 1 ^5 Ъ Ъ \i \> \> 7 6 3*5 5 4 5 4 28 24 22 20 18 16

6 5 ч 3 2 1 хО <4 35 3 14 - 12 11 10 8 8

14. СПЕЦИФИКАЦИЯ ПОДШИПНИКОВ

№№ подшипников и стандарт Класс точности Размеры бхДХв Кол. Места установки Xs№ по схеме Примечанг

Роликоподшипники радиальные двухрядные

3182115 А 75X115X30 1 Коробка скоростей 14 ’

204 Н Ш 20X 47X14 арикоп 1 адшипиики однорядные радиальные Заточное приспособление 50

205 Н 20Х 52X15 5 Сверлильный агрегат и коробка 67, 69 , 70,

206 Ео Н ЗОХ 62X16 2 подач Коробка подач 30, 27 28, 31,

207 1 Н 35 X 72X17 4 Коробка скоростей 2, 3, 4, 5

207 § Н 35 X 72X17 1 Сверлильный агрегат 75

209 3 Н 45X 85X19 2 » » 74, 68

215 н Н 75X130 X 25 1 Коробка скоростей 18

216 Я Н 80x140 x 26 1 » » 17

307 £ Н 35х 80x21 2 » » 1,6

Шарикоподшипники однорядные радиально-упорные

46310 । В 50x110x27 1 Коробка скоростей 19

ГОСТ 831—62

Роликоподшипники конические

7203 н 17X40X13,5 6 Коробка подач 26, 32, 33 34, 36, 37

7204 н 20X47x15,5 2 » » 29, 35

7207 О н 35x72x18,5 1 » » 25

7205 1 н 25X52X16,5 1 Коробка скоростей 8

7305 д н 25X62X18,5 3 » » 11, 12, 13

7506 Й н 30 x 62 x 21,5 2 Заточное приспособление 51, 52

7207 н 35X72X18,5 3 Фрезерная головка 53, 54, 55

7507 и в 35x72x24,5 1 Сверлильный агрегат 77

7209 Uh в 45x85x21 2 Фрезерная головка Сверлильный агрегат 56, 72

Шарикоподшипники упорные одиорядиые

8103 н 17Х 30X19 6 Фартук 39, 40, 41, 42, 43, 44

8104 н 20 X 35X19 2 Каретка 45, 46

8104 н 20 X 35X10 1 Задняя бабка 49

8104 н 20 X 35X10 1 Сверлильный агрегат 71

8104 S н 20 X 35X10 1 Подъем передней бабки 7

8110 н н 50 X 70x14 1 Коробка подач 38

8207 и о н 35 X 62x18 1 Сверлильный агрегат 76

8115 Uh в 75X100X19 1 Коробка скоростей 15

Роликоподшипники игольчатые и иглы

4024104 Н 28X42x22 2 Коробка скоростей 78

ГОСТ 4657—62

ГОСТ 6870—54 Н 4X40 43 Сверлильный агрегат 73

Роликоподшипники с витыми роликами

845904 Н 22 x 40 x 38 5 Привод подач 20, 21, 22 23, 24

'soMHHUHmtfou винэжо1гоиэв<1 виэхэ 'S гпф

VI. ОПИСАНИЕ КОМБИНИРОВАННОГО СТАНКА МОДЕЛИ 1М95

Комбинированный станок с переменной высотой центров от 235 до 355 мм выполняется с расстоянием между центрами 1000 мм.

Станина станка коробчатой формы с поперечными ребрами имеет две призматические направляющие. Передняя направляющая служит для передвижения каретки, задняя — перемещения задней бабки.

Станина устанавливается на две пустотелые тумбы. В левой тумбе смонтирован электродвигатель главного движения. Коробка скоростей крепится и может передвигаться по вертикальным направляющим стойки, прикрепленной к левой головной части станины. Движение коробки скоростей передается от индивидуального электромотора, помещенного в левой тумбе станка, через клиноременную передачу.

Внутри коробки движение идет через валик фрикциона и шестеренный механизм к шпинделю и цепи подач. Переключением соответствующих рукояток коробки скоростей представляется возможность получить 6 различных скоростей вращения шпинделя при прямом вращении электродвигателя и 6 скоростей при обратном вращении.

Все шестерни выполнены из углеродистой стали с соответствующей термообработкой. Во избежание поломки зубцов шестерен не следует производить изменение скорости шпинделя на ходу. Пуск, останов и включение обратного хода производится рукояткой 14 (см. схему управления), управляющей фрикционной пластической муфтой.

Коробка подачи получает движение от коробки скоростей через сменные шестерни при-клона. Механизм коробки подач дает возможность получить необходимые подачи и следующие виды резьб:

метрические дюймовые модульные питчевые

Получение необходимых подач и резьб достигается переключением соответствующих рукояток коробки подач согласно таблицы, укрепленной на щитке коробки подач. Фартук снабжен 2-мя фрикционными муфтами, позволяющими осуществлять ход суппорта в продольном и поперечном направлениях. Фрикционные муфты дают возможность автоматически отключать подачу при перегрузках. Управление перемещением каретки и нижней части суппорта осуществляется рукоятками 25—29 (см. схему управления фиг. 3).

Механизма быстрого автоматического перемещения суппорта фартук не имеет. Фартук имеет блокирующий механизм препятствующий одновременному включению ходового винта и ходового валика. Верхнее положение рукоятки 32 соответствует выключенному положению гайки ходового винта и дает возможность рукоятке 30 включать продольные и поперечные подачи. Нижнее положение рукоятки 32 соответствует включенному положению гайки ходового винта.

На оси XXIX смонтирован лимб продольной подачи с ценой деления 1 мм.

Суппорт благодаря крестовой конструкции имеет возможность перемещаться в продольном направлении по направляющим станины, в поперечном по направляющим каретки. Оба эти перемещения могут быть осуществлены как от механического привода с реверсом, так и от руки. Кроме того верхняя часть суппорта, несущая на себе 4-х гранную резцовую головку имеет независимое ручное продольное перемещение по направляющим средней поворотной части суппорта, которая может поворачиваться на 45° в ту и другую сторону. Задняя бабка крепится к задней стойке, по которой она может перемещаться в вертикальной плоскости. Вертикальное перемещение осуществляется винтом 33 (см. фиг. 3).

При точении конуса корпус задней бабки перемещается в поперечном направлении.

Сверлильный агрегат установлен на стойке передней бабки, имеет отдельный привод и может работать независимо от токарно-фрезерного агрегата.

Для получения необходимого числа оборотов сверла нужно установить клиновой ремень на соответствующую ступень шкива согласно таблицы и рукоятку 18 (фиг. 3) переместить в нужное положение.

Охлаждение. Подача охлаждающей жидкости из эмульсионного бака, расположенного под корытом к месту резания осуществляется электронасосом, производительностью 22 л в минуту.

Патроны. Станок снабжен 3-х кулачковым самоцентрирующим патроном диам. 250 мм; 4-х кулачковым патроном и поводковой планшайбой. Патроны, посредством фланцев, и поводковая планшайба навертываются на резьбу шпинделя до упора.

Люнеты. К станку прилагаются два люнета: подвижный и неподвижный.'

VII. СМАЗКА СТАНКА

Места смазки или заливки мест маслом, нормы и периоды смазки, наименование смазочных масел указаны в схемах мест смазки (фиг. 6 и 7).

Смазка механизма передней бабки осуществляется за счет масляной ванны. Разбрызгиванием масло попадает в лоток, откуда происходит смазка переднего подшипника. Кроме

того, задний подшипник шпинделя получает дополнительную смазку, заливкой через специальную пробку. Смазка механизма коробки подач осуществляется за счет масляной ванны.

Смазка механизма фартука, направляющих каретки и суппорта осуществляется централизованным путем от плунжерного насоса, установленного в фартуке.

ПО

/2

8

2

Ч коз а гл ель

Спчск •

16 /7

Сп>уск / масла

Насос плч н Ф срнай

Фиг. 6. Схема мест смазки.

маслаg

Чказатель ч/роЁми масла

масла

Фиг. 7. Схема мест смазки.

КАРТА СМАЗКИ СТАНКА К ФИГ. 6 И 7

№№ по схеме Элементы механизмы, подлежащие смазки Количество мест смазки Норма расхода в сл«3 или в кг Время смазки Род смазочного материала (название и обозначение) Способ смазки механизма

1. Подшипники электромотора 2 1 раз в 3 м-ца Смазка универсальная среднеплавкая «УС» ГОСТ юЗз—51 Набивка вручную

2 Шестерни, подшипники, валики коробки подач 1 До уровня маслоуказа-теля 0,9 кг 1 раз в 3 м-ца Индустриальное «20» ГОСТ 1707-51 Разбрызгиванием из ванны

3 Подшипники шестерен накидной рукоятки коробки подач 1 До заполнения 1 раз в смену » Фитильный '

4 Опоры валика подъема коробки скоростей 2 До заполнения= 1—2 см3 1 раз в смену » Заливка вручи-, при поднятой коробке скоростей

5 Подшипники качения задней опоры шпинделя 1 5 см3 I раз в смену » Заливка вручную

6 Механизмы коробки скоростей и подшипн. передней опоры шпинделя 1 До уровня масло-указателя 5,9 кг 1 раз в 2 м-ца » Разбрызгиванием из ванны

7 Пиноль, подшипники и проч, механизмы сверлильного агрегата 1 До уровня масло-указателя 1,0 кг 1 раз в 3 м-ца » «

8 Подшипники и шестерни приводного валика сверлильного агрегата 1 5 см3 1 раз в смену • » Заливка вручну ю

9 Левый подшипник ходового винта 1 До заполнения » » »

10 Левый подшипник валика подач 1 » » » »

11 Подшипники скольжения и качения винта суппорта 1 До заполнения—10 см3 » » »

12 Виит и гайка суппорт-стола 1 2 см3 » » »

13 Винт и гайка каретки верхнего суппорта 1 1 ел3 » » »

14 Подшипник винта каретки верхи, суппорта 1 До заполнения 1 сж3 X » » »

15 Подшипники и механизмы фартука,, включая эксцентрик иасоса 1 Др уровня маслоуказа-теля 2,8 кг Наполнением 1 раз в 7 дней » Фитильный с подачей насосом в масленку

№№ по схеме Элементы, механизмы, ' подлежащие смазки Количество мест смазки Норма расхода в см3 ~ или в кг Время смазки Род смазочного материала (название и-обозначение) Способ смазки механизма

16 Опора виита, винт и гайка 'подъема каретки 2 2 см3 1 раз в смену Индустриальное «20» ГОСТ 1707—51 Заливка вручную

17 Винт, гайка н пиноль 1 До заполнения 1 раз в смену » »

18 Опора винта пиноли задней бабки 1 » » » »

19 Правые подшипники ход. винта и валика 1 До заполнения 10 см3 » » Фитильный

20 Подшипник механизма подъема сверлильи. стола и реечная пара 2 5 см3 По мере иадобйости » Набивка вручную

21 и 23 Подшипники скольжения валика-шестерни сверлильного агрегата 2 До заполнения 1 раз в смену » »

22 Червячи. пара сверлильного агрегата 1 10 см3 » »

24 Подшипники валика червячной шестерни для перемещения шпинделя сверлильного агрегата 2 До заполнения »

25 Пошипннки тестер, трензеля и гитары 6 До заполнения 1 раз в 3 дня Смазка.уиивер-сальи. среднеплавкая «УС» ГОСТ 1033—51 Поджимом колпачковых масленок

26 Подшипники валиков фрезерной головки 4 » Каждый раз перед работой Иидустриаль -иое «20» ГОСТ 1707—51 Заливка вручную

27 Подшипники и шестерни долбежного приспособления 1 30 см3 » »

28 Направляющие ползуна 4 До заполнения по 1—2 см3 » » »

29 Подшипник пальца кривошипа 1 3 см3 » » »

30 Подшипники шпинделя заточного приспособления 1 3 см3 По мере надобности »

31 Подшипники электромотора заточного приспособления 2 - 1 раз в 3 м-ца Смазка универсальная среднеплавкая «УС» ГОСТ 1033—51 Ручная набивка

32 Виит подъема, коробки скоростей, гайка и подшипник 3 До нормальной смазки 1 раз в смену Индустриальное «20» ГОСТ 1707—51 Смазка вручную

33 Подшипник оправки в кронштейне для горизонтального фрезерования 1 1—2 см3 По мере надобности

Все остальные места, нуждающиеся в смазке, имеют ручную смазку от отдельных масленок согласно схеме смазки.

Перед пуском станка наполняются резервуары п/бабки, сверлильного агрегата, коробки подач, фартука до рисок «Уровень масла» и масленки маслом «Индустриальное 20».

В период эксплуатации станка необходимо следить за работой масляного насоса и за наличием смазочного материала в резервуарах через маслоуказатель.

Масло «Индустриальное 20» ГОСТ 1707-51 имеет вязкость 2,6 4-3,3 в условных градусах (Энглера) при 50° С.

Расход смазочных материалов за смену

Смазки универсальной среднеплавкой «УС»

ГОСТ 1033-51 ............. 0,01 кг

Масло индустриальное «20 ГОСТ 1707-51 . . 0,310 кг

Емкость смазочной системы станка

В коробке скоростей.......................5,9 кг

В сверлильном агрегате....................1,0 кг

В фартуке................................. 2,850 кг

В коробке подач...........................0,90 кг

Итого 10,650 кг

Примечания:

1. Направляющие станины, направляющие каретки суппорта, направляющие каретки задней бабки, направляющие передней стойки, ходовой винт, ходовой валик смазывать ежедневно нормальной поливкой маслом.

2. Ходовой винт при резьбовой работе смазывать 2 раза в смену.

3. После длительной остановки. станок перед пуском смазать и залить емкости маслом.

4. В первые дни работы вновь установленного станка необходимо пернодическн проверять температуру подшипников.

VIII. РЕГУЛИРОВАНИЕ СТАНКА.

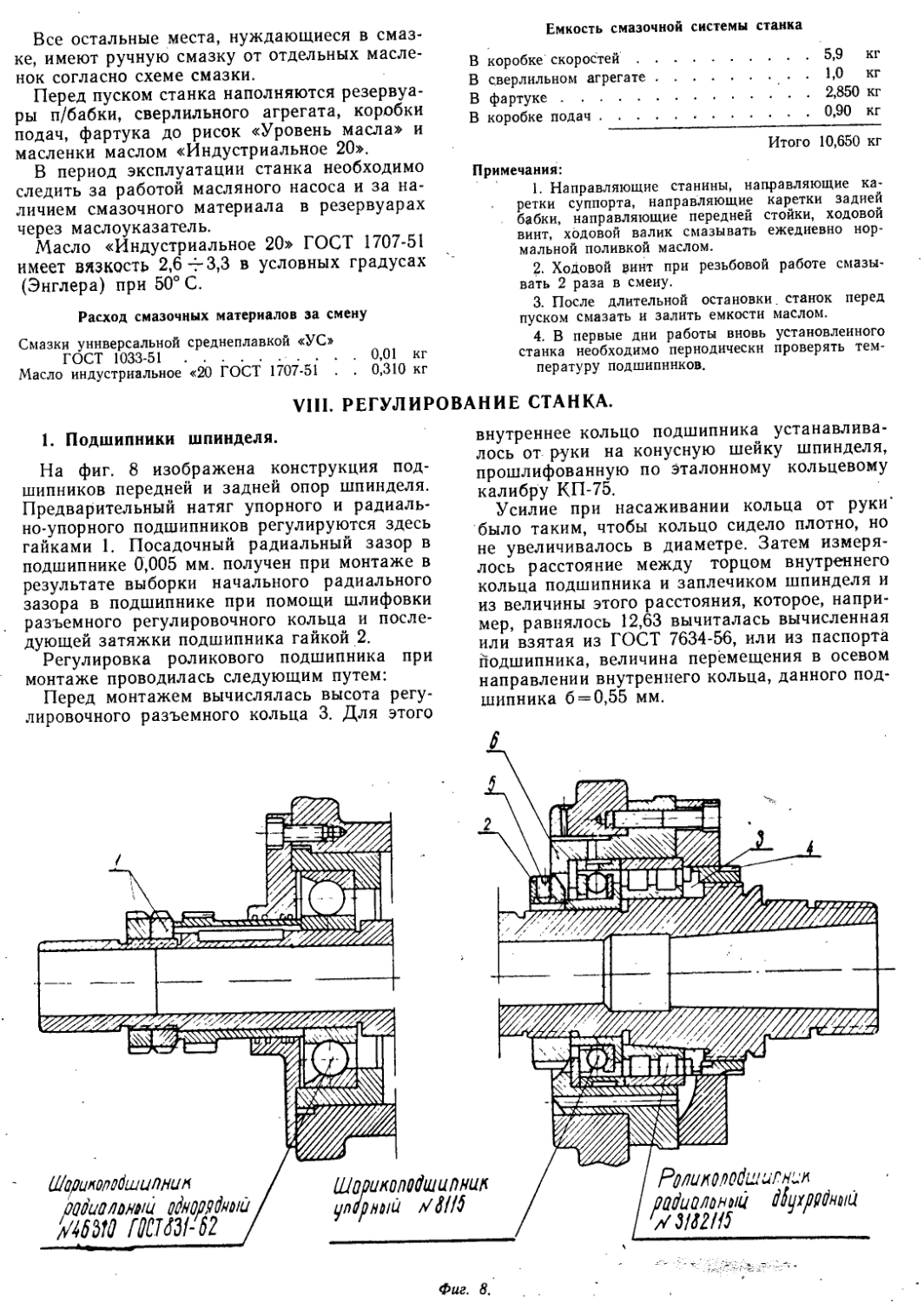

1. Подшипники шпинделя.

На фиг. 8 изображена конструкция подшипников передней и задней опор шпинделя. Предварительный натяг упорного и радиально-упорного подшипников регулируются здесь гайками 1. Посадочный радиальный зазор в подшипнике 0,005 мм. получен при монтаже в результате выборки начального радиального зазора в подшипнике при помощи шлифовки разъемного регулировочного кольца и последующей затяжки подшипника гайкой 2.

Регулировка роликового подшипника при монтаже проводилась следующим путем:

Перед монтажей вычислялась высота регулировочного разъемного кольца 3. Для этого

внутреннее кольцо подшипника устанавливалось от руки на конусную шейку шпинделя, прошлифованную по Эталонному кольцевому калибру КП-75.

Усилие при насаживании кольца от руки’ было таким, чтобы кольцо сидело плотно, но не увеличивалось в диаметре. Затем измерялось расстояние между торцом внутреннего кольца подшипника и заплечиком шпинделя и из величины этого расстояния, которое, например, равнялось 12,63 вычиталась вычисленная или взятая из ГОСТ 7634-56, или из паспорта подшипника, величина перемещения в осевом направлении внутреннего кольца, данного подшипника 6 = 0,55 мм.

Фиг. 8.

Тогда высота регулировочного разъемного кольца определяется равной В = 12,63-0,,55 = 12,08 мм.

После подгонки шлифовкой высоты регулировочного кольца пОд размер, роликоподшипник монтировался на шпиндель и затягивался до отказа на конусе гайкой 2, вследствие чего внутреннее кольцо подшипника надвигалось на конус, диаметр его увеличивался, чем выбирался начальный радиальный зазор подшипника и доводился до посадочного радиального зазора 0,005 мм.

(Начальный радиальный зазор в подшипнике замеряется или берется из паспорта подшипника).

Гайка 4 служит для съемки роликоподшипника с конуса шпинделя в случае крайней необходимости, и в то же время служит обоймой для скрепления половин разъемного регулировочного кольца 3.

Занижение толщины регулировочного разъемного кольца 3 и использование гайки 4 как непосредственной опоры для регулировочного кольца вместо заплечика на шпинделе, ведет к неточности работы станка и частому расстройству регулировки. Поэтому шлифовку разъемного регулировочного кольца надо производить весьма тщательно и осторожно.

После регулировки, гайка 4 слегка притягивается ключом к разъемному кольцу 3, а винт 5 хорошо закрепляется. Наружный диаметр гайки 2 меньше диаметра отверстия в стакане 6, поэтому при демонтаже можно удалить шпиндель из коробки скоростей, не нарушая регулировки роликового подшипника.

2. Регулирование дисков фрикционной муфты

Регулирование фрикционной муфты при ее буксовании осуществляется нажимными гайками 1 (фиг. 11), навинченными на кольцо 2. Поворот нажимной гайки 1 может быть произведен лишь после того, как защелка 3 будет вдавлена в кольцо 2.

3. Устранение мертвого хода

Мертвый ход или зазор, возникший от изно^ са резьбы между винтом 1 суппорт-стола и гайкой 2, может быть выбран посредством подтягивания г клина 3, вставленного между разрезанными половинками гайки 2 (фиг. 9).

4. Регулирование ндтяжения > фрикционных дисков фартука

Регулирование натяжения фрикционных дисков фартука производится винтами 7, находящимися на торцах валиков 6 (см. фиг. 10).

5. Регулирование натяжения ремней главного привода

Для регулирования натяжения клиновых ремней главного привода необходимо правую боковую крышку снять и вращением гайкц 1 на тяге 2 (см. фиг. 12) изменить межцентровое расстояние между шкивом электродвигателя и шкивом коробки скоростей. После регулировки гайку 1 закрепить контргайкой 3.

Фиг. 9. Регулирование зазора между винтом и гайкой в суппорт столе.

Фиг. 10. Регулирование натяжения фрикционных дисков в фартуке.

Фиг. !! Регулирование фрикционной муфты.

Фиг. 12. Натяжение ремней главного привода.

Фиг. 13. Натяжение ремня сверлильного агрегата.

Фиг. 15. Настройка на вертикальное фрезерование.

6,- Регулирование натяжения ремня в сверлильном агрегате

Для регулирования натяжения клиновидно го ремня или его съемки в сверлильном агрегате (фиг. 13) необходимо снять щиток 1, сверху ключом отвернуть контргайку 2 и повертывая стержень 3 производить соответствующее натяжение или ослабление ремня.

7. Проверка совпадения центров передней и задней бабок

Для проверок или регулирования совпадения осей центров передней и задней бабок к станку прилагается шлифованная контрольная оправка. Пользоваться ей желательно с индикатором, т. к. индикатор позволяет получить любую точность совпадения осей.

8. Настройка цепи подач

При всех случаях подач или нарезании резьб, гитару необходимо закреплять на корпусе коробки скоростей с помощью гайки 2 и шайбы 1 с выточкой, как указано на фиг. 14 литером «б».

При фрезеровании подача на врезание производится от вертикального перемещения коробки скоростей, поэтому гитара не закрепляется на корпусе, и шайба 1 ставится в перевернутом виде выточкой наружу, как указано на фиг. 14 литером «С», т. е. гитара должна свободно скользить между корпусом и шайбой 1.

Для нарезания левых резьб необходимо рукоятку трензеля установить в положение «обратный ход».

9. Настройка на вертикальное фрезерование

Настройка на вертикальное фрезерование заключается в том, что над закрепленной на суппорт-столе деталью устанавливается к торцу коробки скоростей вертикально-фрезерная головка с фрезой, укрепленной на шпинделе шомполом, (фиг. 15).

В зависимости от высоты фрезеруемой детали коробка скоростей с задней бабкой и вертикально-фрезерной головкой с фрезой поднимаются над столом на нужную высоту и закрепляются на передней и задней стойках с помощью зажимов 15, 35 и отдельным зажимом 10 (фиг. 3).

Установка на необходимую глубину фрезерования производится каждый раз ослаблением зажимов 10, 15, 35 с отводом пиноли задней бабки от вертикально-фрезерной головки, с опусканием на глубину врезания, передней и задней бабок. После чего, подвести пиноль задней бабки к вертикально-фрезерной головке, закрепив переднюю и заднюю бабки зажимами 10, 15, 35.

Следует напомнить, что при фрезеровании гитара должна свободно скользить между корпусом и шайбой (см. фиг. 14 литер «С»).

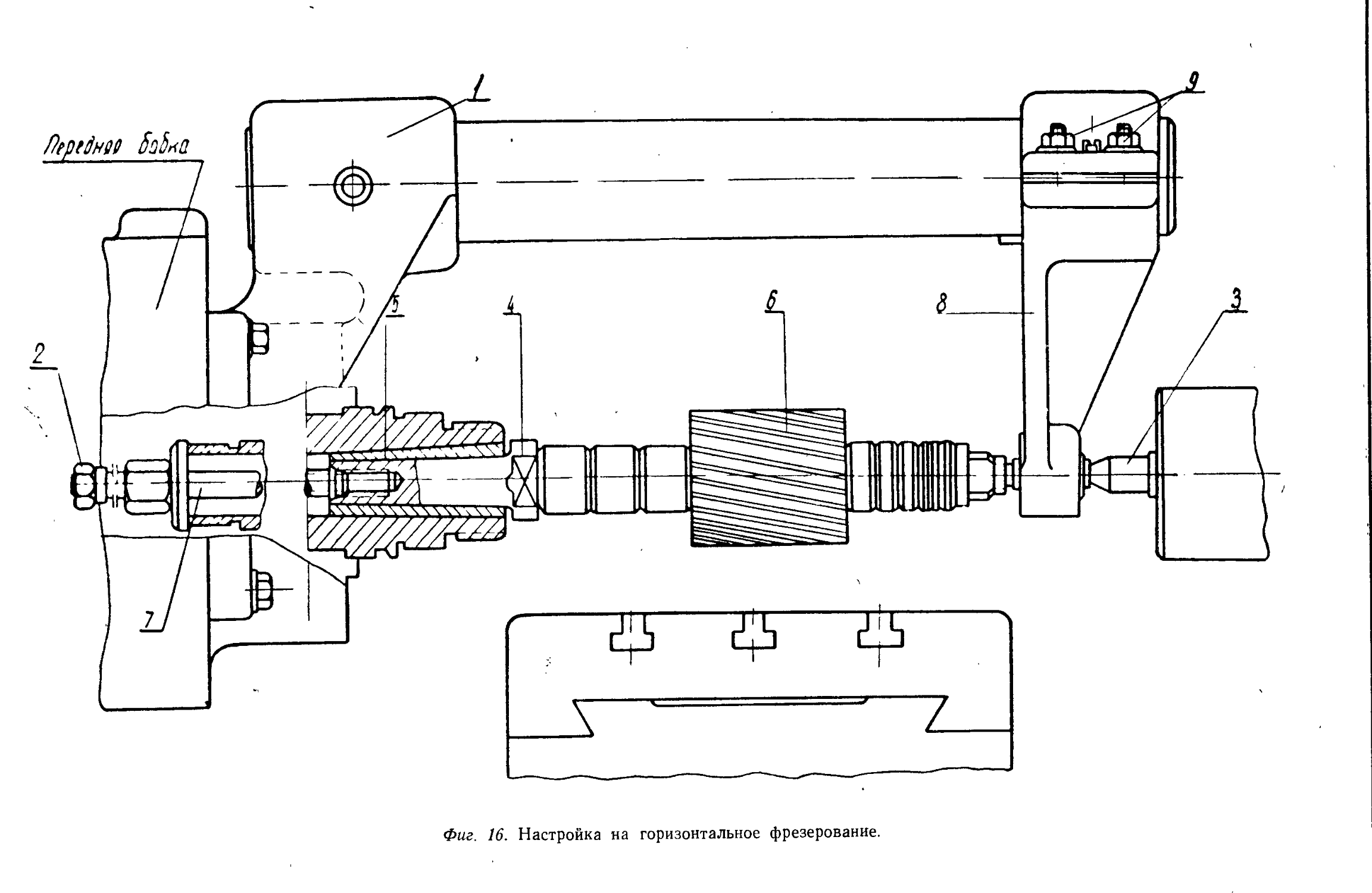

10. Настройка на горизонтальное фрезерование

Настройка на горизонтальное фрезерование производится по фиг. 16.

Для этого устанавливается кронштейн 1.

В конусное отверстие пиноли задней бабки вставляется центр 3, а в конусное отверстие шпинделя вставляется оправка 4, с переходной втулкой 5 и одетой фрезой 6. Оправка крепится шомполом 7 и гайкой 2.

Для предотвращения биения оправки 4 необходимо обеспечить точное совпадение оси отверстия в подвеске 8 с осью шпинделя еще до закрепления подвески 8 на своей направляющей, путем выверки центров контрольной оправкой с индикатором,

Фиг. 16. Настройка на горизонтальное фрезерование.

Фиг. 17. Настройка на сверление.

Рекомендуется подпирать оправку с фрезой центром задней бабки. При настройке передняя и задняя бабки закрепляются зажимами 10, 15, 35 (фиг. 3), а подвеска 8-винтами 9 на направляющей (фиг. 16).

Нужная глубина фрезерования достигается путем опускания передней и задней бабок.

11. Настройка на сверление

Подача сверла производится замедленно или ускоренно, вручную. Замедленная подача осуществляется через червячную пару маховичком 1, при включенной кулачковой муфте 2 (фиг. 17), а ускоренная подача осуществляется рычагами 3 при выключенной муфте 2.

12. Настройка на долбление

Настройку на долбление следует производить согласно фигуры 18. При установке долбежного приспособления необходимо следить, чтобы ползун в крайнем положении не ударял о деталь, или резцом о стол станка. Перед долблением закрепить коробку скоростей зажимами 10, 15, 35 (фиг. 3). Пользуясь лимбом

продольных перемещений суппорта, подачу осуществляют вручную, на глубину 0,07— 0,1 мм.

13. Настройка токарного агрегата для специальных работ

Настройка заключается в том, чгго между верхним суппортом 1 и прокладкой 2 (см. фиг. 19) устанавливается подкладка 4 (деталь 95М4837, входящая в комплект поставки станка), которая дает возможность установить резцедержатель на уровень высоты центров 320 мм, за счет чего увеличивается диапазон размеров обрабатываемых деталей.

Закрепляется подкладка двумя болтами 3, длиной 1-35 мм., которые в свою очередь устанавливаются в Т-образные пазы прокладки—2.

Передняя и задняя бабки соответственно поднимаются на высоту 85 мм. Правильность совпадения осей центров проверяется контрольной оправкой (деталь 95М4103, входящей в комплект поставки станка).

После выверки совпадения осей центров необходимо,закрепить переднюю и заднюю бабки с помощью зажимов 10, 15, 35 (фиг. 3).

Фиг. 19.

IX. ЭЛЕКТРОПАСПОРТ комбинированного станка модели 1М95

Общие сведения

На станке установлены четыре трехфазных короткозамкнутых асинхронных электродвигателя;

а) эл/двигатель привода токарно-фрезерного агрегата типа А02-41-4 мощностью 4,0 квт., 1450 об/мин., 220/380 вольт;

б) эл.-двигатель привода сверлильного агре

гата типа А02-21-4 мощностью 1,1 квт., 1400 об/мин., 220/380 вольт;

в) эл/двигатель заточного приспособления типа АОЛ2-11-2 мощностью 0,8 квт., 2800 об/мин., 220/380 вольт;

г) эл/двигатель насоса охлаждения типа ПА-22, мощностью 0,125 квт., 2800 об/мин., 220/380 вольт.

ОПИСАНИЕ ЭЛЕКТРОСХЕМЫ.

Перед началом работы на станке необходимо его электрическую часть подключить к электросети посредством пакетного выключателя «ВП-1», который производит общее включение станка.

Нажатием на кнопку «ПУСК» замыкается

цепь катушки магнитного пускателя, силовые контакты которого подают напряжение на пусковую аппаратуру электродвигателей, а блок-контакт блокирует пусковую кнопку, что исключает дальнейшее нажатие кнопки «ПУСК».

Снятие напряжения от всех электродвигателей производится нажатием на кнопку «СТОП».

Выбор направления вращения электродвигателя «1Д» производится при помощи барабанного переключателя «1БП», а включение и отключение — кнопками «ПУСК» и «СТОП».

Включение, отключение и выбор направления вращения электродвигателя «2Д» осуществляется барабанным переключателем «2БП».

Электродвигатель «ЗД» включается. и от

ключается пакетным выключателем «ВП-2». Напряжение к пакетному выключателю «ВП-2» подается при помощи гибкого шланга через 3-х полюсную розетку «РШ»,

Электродвигатель «4Д» включается пакетным выключателем «ВП-3».

Включение местного освещения осуществляется пакетным выключателем «ВП-4».

Общее отключение станка от сети осуществляется переводом рукоятки пакетного выключателя «ВП-1» в положение «ОТКЛЮЧЕНО».

ЗАЩИТА

1. Защита от токов коротких замыканий производится предохранителями.

2. Защита эл/двигателей от перегрузок осуществляется тепловыми реле.

3. Нулевая защита эл/двигателя осуществлена катушками пускателей, которые при понижении напряжения до ,85%, от номинального автоматически отключают электродвигатели.

УКАЗАНИЯ ПО ОБСЛУЖИВАНИЮ ЭЛЕКТРООБОРУДОВАНИЯ СТАНКА

При установке станка последний должен быть надежно заземлен и подключен к общей системе заземления цеха. Болт заземления расположен в нижней части правой тумбы станка.

Эл/двигатель заточного приспособления при установке отдельно от станка должен быть заземлен и подключен к сети заземления отдельно.

Регулярно производить очистку от пыли и грязи эл/двигателей и аппаратуры (их обмотки) сухой тряпкой, ручным мехом или пылесосом. При уходе за магнитными контакторами необходимо следить за тем, чтобы все де-

УХОД ЗА ЭЛЕКТРОДВИГАТЕЛЯМИ

1. Во время эксплуатации эл/двигателя необходимо:

а) вести общее наблюдение за эл/двигате-лем;

б) систематически производить технический осмотр;

в) производить профилактический ремонт эл/двигателя;

2. При общем наблюдении за эл/двигате-лем необходимо периодически контролировать режим работы, нагрев состояния контактов и следить за чистотой эл/двигателя.

3. Длительно перегружать двигатель по току и напряжению недопустимо.

4. Периодичность технических осмотров устанавливается в зависимости от производ-

тали были свободны от пыли и грязи. Износившиеся детали, должны своевременно заменяться.

Во избежание перегрева и окисления контактов, последние должны быть всегда плотно прижаты.

При образовании на контактах медных капель или потемнений, необходимо произвести очистку этих контактов бархатным напильником или стеклянной бумагой. Поверхность стыка сердечника якоря необходимо периодически смазывать машинным маслом (затем вытирать) во избежание ржавчины.

ПРИ ЭКСПЛУАТАЦИИ

ственных условий, но не реже одного раза в два месяца.

При технических осмотрах надо производить чистку эл/двигателя от загрязнений, проверять надежность заземления двигателя и соединения двигателя с приводным механизмом. Замеченные недостатки должны быть устранены.

5. Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

При профилактических ремонтах должна производиться разборка эл/двигателя, внутренняя очистка его, замена смазки подшипников.

спецификация

электроаппаратуры напряжением 380 вольт, установленной на станке мод 1М95

№ п/п Обозначение Наименование Тип, техническая характеристика • ч о Примечание

1 1Д Электродвигатель токарно-фрезерного агрегата АО2-41-4 1

2 2Д Электродви гатель сверлильного а гре-гата АО2-21-4 1 *

3 зд Электродвигатель заточного приспособления АО2-11-2 1

4 4Д Электронасос охлаждения ПА=22; №=0,125 квт «=2800 об/мин. 1

5 1БП, 2БП Барабанный переключатель л БП1-432 2 подлежит замене на новук) серию

6 КУ Кнопки управления КУ-1 2

7 ВП-1 Вводный выключатель ВП 3x25 1 подлежит замене на новую серию

8 ВП-2 Выключатель заточного приспособления ВП 3 хю ' 1

9 ВП-3 > Выключатель охлаждения j ВП 3X10 1

10 ВП-4 Выключатель освещения ВП 3X10 1

11 К Магнитный пускатель ПМИ-211 1

12 К-1 Кронштейн местного освещения К-1 1

13 РШ Штепсельная розетка РШ 2823 "1 *

14 ло -Лампа местного освещения на 36 вольт . МО-14 1

15 тп Трансформатор понижающий ТПБ-50 1 подлежит замене на:ТБС-2

16 ПР Предохранитель ПР-60 1 подлежит замене на ПРС-63

17 РТ-1 Тепловое реле ТРН-10 1н = 8а 1

18 РТ-2 > ТРН-10 1н=3,2а 1

19 РТ-3 » ТРН-10 1н=2а 1

20 КН-1 Клеммный набор КН 1010 1

21 КН-2 « КН 1015 1

Принципиальная электросхема

Монтажная электросхема

Схема расположения электрооборудования на станке.

V 3 остальное

Пескоструить

0,1

09д

/. Термообработка 15 Ц 0,5 В59

2. Острые кромки притупить

3. Материал ст 15 ГОСТ Ю50 60

Р 3 остальное

ДИСК ВНУТРЕННИЙ ДЕТ. №95А2075

ДИСК НАРУЖНЫЙ ДЕТ. № 95 А2075

/. Термообработка 15 Ц 05 В 59

2. Шлицы по ГОСТ 1139-58

3. Материал ст. 15 ГОСТ 1050-60

б. Острые кромки притупить

100

Разрез по Л Б

Допускаемое отклонение

Технические условия

Наружный диаметр 4-2Н гайки не должен иметь биения относительно оси отверстия 0 Шв _____________

0,03

ГАЙКА КОДОВОГО ВИНТЯ

дет 95М 32150

Острые кроя притупить Материал Бр ОЦС 6-6-3 ГОСТ 613-50

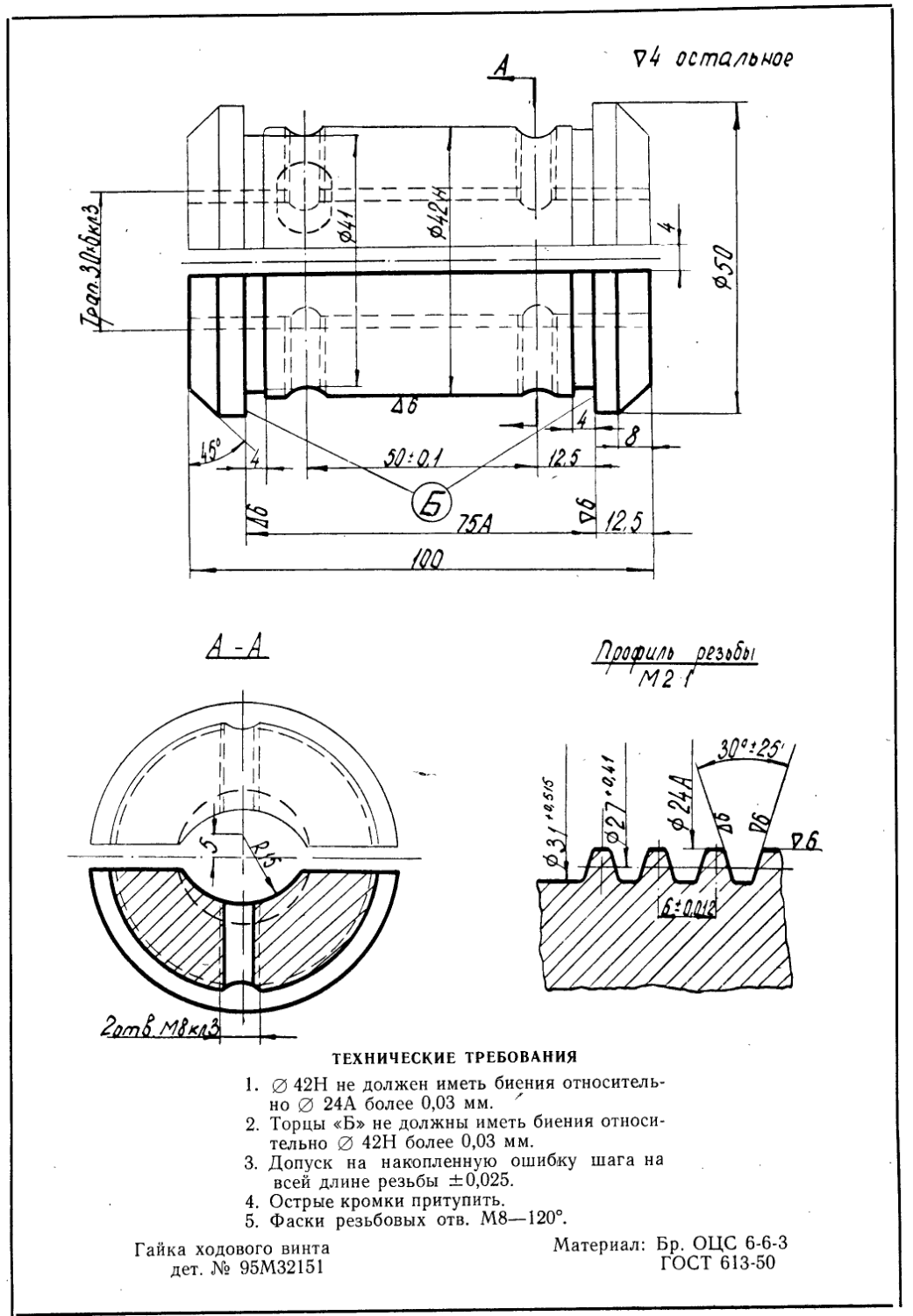

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. 0 42Н не должен иметь биения относительно 0 24А более 0,03 мм. '

2. Торцы «Б» не должны иметь биения относительно 0 42Н более 0,03 мм.

3. Допуск на накопленную ошибку шага на всей длине резьбы ±0,025.

4. Острые кромки притупить.

5. Фаски резьбовых отв. М8—120°.

Гайка ходового винта Материал: Бр. ОЦС 6-6-3

дет. № 95М32151 ГОСТ 613-50

44

ММ"™

co остальное

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

< o.SfS

1. Непараллельность оси трапецеидальной резьбы относительно плоскости А не бо-М лее ОД.

2. Неперпендикулярность оси трапецеидальной резьбы к платику 16С не более 0,02.

3. Допуск на накопленную ошибку шага на всей длине трапецоидальной резьбы ±0,025.

4. Деталь № 95М3616 обработать совместно с деталью № 95М3617, разрезать и клеймить попарно.

Гайка суппорт-стола дет. № 95М3616

Материал: Бр. ОЦС 6-6-3 ГОСТ 613-50

со остальное.

А-А

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. Непараллельность оси трапецоидальной резьбы относительно плоскости «Б» не бо-' лее 0,1.

.2. Допуск на накопленную ошибку шага на всей длине трап, резьбы ±0,025.

3. Деталь № 95М3617 обработать совместно с деталью № 95М3616, разрезать и клеймить попарно.

Гайка суппорт-стола дет. № 95М3617

Материал: Бр. ОЦС 6-6-3

ГОСТ 613-50

v 6 остальное

Профиль резьбы М 5:1

Технические требований

/. Ось трапецеидальной резьбы должно пересекаться с осью цилиндра 035Н

2. Отклонение от непересечения и неперпендикулярнасти не более 0,02мн

ГЛЙКЯ ВЕРХНЕГО СУППОРТА № 95 М3712

Материал Бр. ОЦС 6-63 ГОСТ 613-50

v 6 остальное

ша г />*36d6j 3 5

Уис/ю Захо&об 2 /

Д Олу с/с на мсиеоллен. ошибку шага ^пределах одного шага qo/2

ка беги Оли не резб О ы 0t025

КЛОСС Г'чО'/нуСгпц по ГОСТ 9562' бо ‘ 3

Д спуск на пало -| Оину угла 125'

Гайка пиноли дет. № 95А4016

Материал: Бр. ОЦС 6-6-3

ГОСТ 613-50