Автор: Лукьянов П.М.

Теги: физика химия механика энциклопедия горное дело технология полиграфия

Год: 1928

Текст

ПОПУЛЯРНО-

ТЕХНИЧЕСКАЯ

ЭНЦИКЛОПЕДИЯ

(ЧТО, КАК И ИЗ

ЧЕГО ДЕЛАЕТСЯ)

СОСТАВЛЕНО

С. А. Ивлевым, Н. М. Караваевым, В. М. Куликовым,

П. М. Лукьяновым, Н. Н. Малютиным, Г. Д. Мариенгоф,

П. А. Мошкиным, П. Г. Сергеевым, Л. А. Тумерманом,

и И. М. Щербаковым

ПОД ОБЩЕЙ РЕДАКЦИЕЙ

проф. п. М. ЛУКЬЯНОВА

19 2 8

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО

МОСК ВА —ЛЕНИНГРАД

ОТПЕЧАТАНО

В 1-Й ОБРАЗЦОВОЙ

ТИПОГРАФИИ ГИЗА.

Москва, Пятницкая, 71.

Главлит № 86100. Гиз № 16192.

Тираж 10000 экз.

Зак. № 1731.

ОГЛАВЛЕНИЕ.

Стр,

ОТ РЕДАКТОРА........................................................

ВВЕДЕНИЕ ...........................................................

Глава I. Вода. Статья инж. Я. М. Караваева...............................

Свойства воды ......................................................

Подпочвенные и грунтовые воды.......................................

Способы очистки питьевой воды.......................................

Очистка промышленных вод............................................

Сточные воды........................................................

Глава II. Топливо и его использование. Статья инж. Н. М. Караваева.......

СОСТАВ ТОПЛИВА......................................................

Влага (вода)...................................................

Горючая масса..................................................

Зола......................................................«...

СВОЙСТВА ТОПЛИВА....................................................

Воспламеняемость...............................................

Теплопроизводительность .......................................

Жаропрозводительность........ .................................

ТВЕРДОЕ ТОПЛИВО.....................................................

Дерево.........................................................

Торф...........................................................

Добыча торфа............................................

Ископаемые угли......................................... . . .

Бурые угли...............................................

Каменные угли............................................

Добыча ^каменного угля ........................... .

Древесный уголь..........................................

Кокс...........................................................

Торфяной кокс............................................

Каменноугольный кокс ....................................

Брикеты................................. ......................

Пылевидное топливо....................................... . . . .

ЖИДКОЕ ТОПЛИВО......................................................

Искусственные виды жидкого топлива ............................

ГАЗООБРАЗНОЕ ТОПЛИВО................................................

Естественные газы..............................................

Искусственные » ..............................................

СУХАЯ ПЕРЕГОНКА ДЕРЕВА..............................................

Сырье..........................................................

Сухая перегонка................................................

Аппараты для сухой перегонки дерева ................................

Получение уксусной кислоты .........................................

Получение древесного спирта.........................................

Получение дегтя ....................................................

Смола хвойных деревьев ..................................

Смолокурение ..................................................

Канифоль и скипидар............................................

VIII

IX

1

2

3

4

5

7

8

9

10

11

16

18

19

20

21

22

23

25

26

1

ОГЛАВЛЕНИЕ

Стр.

КОКСОВАНИЕ ТОРФА............................................................ 28

Продукты сухой перегонки торфа........................................ 30

РАЗОВОЕ И КОКСОВОЕ ПРОИЗВОДСТВА.............................................. —

Состав и свойства углей............................................... 31

Подготовка угля........................................................ —

Процесс сухой перегонки каменного угля................................ 32

Реторты и печи газового производства................................... —

Коксовые печи ........................................................ 40

Продукты коксового и газового производства....................... . . 43

нефть.......................’................................................47

Состав нефти.......................................................... 48

Физические свойства................................................. —

Химические > ................................................. —

Физиологические свойства .......................................... —

Происхождение нефти................................................ —

Добыча нефти..................................................... 49

Переработка нефти................................................. 50

Глава III. Виды энергии и ее использование. Статья инж. Н. М. Караваева . . 55

Водяной пар............................................................. 56

Паровые котлы........................................................... 57

Машинные двигатели.................*.................................... 60

Глава IV» Металлургия (получение металлов). Статья, иною. С. А. Ивлева ... 77

ПОЛУЧЕНИЕ чугуна.........................................................81

Пр оизводство ковкого железа....................• ......... 86

Производство сварочного железа........................... . —

> литого « .............................. . 87

ПОЛУЧЕНИЕ МЕДИ...........................................................93

Добыча меди на колчеданов.......................................... —

Выплавка меди из. кислородных руд................................. 96

Добыча меди мокрым путем.......................................... —

Электролитический способ раффинирования меди..................... 97

Электролитический способ получения меди из руд ................... 98

ПОЛУЧЕНИЕ ЦИНКА......................................................... 99

ПОЛУЧЕНИЕ ОЛОВА.......................................................... —

ПОЛУЧЕНИЕ СВИНЦА...............•...............•........................100

ПОЛУЧЕНИЕ РТУТИ.........................................................101

ПОЛУЧЕНИЕ АЛЮМИНИЯ ...............'.................................102

ПОЛУЧЕНИЕ СЕРЕБРА . ............................................... 103

ПОЛУЧЕНИЕ ЗОЛОТА................................................ —

ПОЛУЧЕНИЕ ПЛАТИНЫ...............................................104

СПЛАВЫ (БРОНЗА, ЛАТУНЬ И БАББИТ)............................... 105

Глава V. Обработка металлов. Статья иною. С. А. Ивлева...............107

Литейное дело..................................................... —

Обработка металлов давлением....................................109

Прокатка.................................................... —

Ковка.......................................................ИО

Штамповка................................................... —

Обработка металлов резанием . ........ .............

производство иголок.............................................

ПРОИЗВОДСТВО БУЛАВОК...........................................

ПРОИЗВОДСТВО СТАЛЬНЫХ ПЕРЬЕВ....................................

Глава VI. Основные продукты химической технологии. Статья проф. П. М. Лу-

кьянова .............................................................

Серная кислота .................................................

Сера.......................................................

Серный колчедан............................................

Получение серной кислоты...................................

Азотная кислота.... ............................................

Солянаякпслота ..................... ............. .............

Охрана труда в производствах минеральных кислот............

Сода.............................................. .............

Каустическая сода....................................... > .

Поташ......................................................

Хлорная (белильная) известь................................

113

115

116

117

118

119

120

125

128

131

132

134

136

ОГЛАВЛЕНИЕ

У

Стр.

Медный и железный купоросы . . •...................................137

Аммиачная селитра.................................................. .—

Калийная » ................................................

Сернокислый глинозем...................................................

Хлористый цинк................................................ —

Хромпики..................................................... —

Фосфор.......................................................139

Производство спичек.......................................... —

Иод......................................................... 140

Мышьяк...................................•.................... —

Глава VII. Искусственные удобрения. Статья проф. П. М. Лукьянова.......141

Фосфорнокислые удобрения . . • . . • . . ................... 143

Азотистые удобрения ................... 146

Калийные » ....................148

Косвенные » .................... —

Глава VIII. Производство минеральных красок. Статья проф П. М. Лукьянова 152

Белыекраски ......................................................153

Свинцовые белила . ............................................—

Литопон ...................................................... —

Мел...............•........................................... —

Зеленыекраск.................................................... 154

Ярь-медянка................................................... —

Желтые краски...................................................... —

Охры........................................................... —

Красные краски............................. . . ............... —

Сурик и мумия............................................ . —

Синиекраски.......................................................155

Ультрамарин.................................................. —

Глава IX. Стеклоделие. Статья инж. Г. Д. Мариенгофа............. . . 157

Свойства стекла.....................................................—

Состав > —

Варка » ... 159

Цветные » 168

Хрусталь......................................................... —

Зеркальное стекло и приготовление зеркал ........................ 169

Производство электрических ламп...................................170

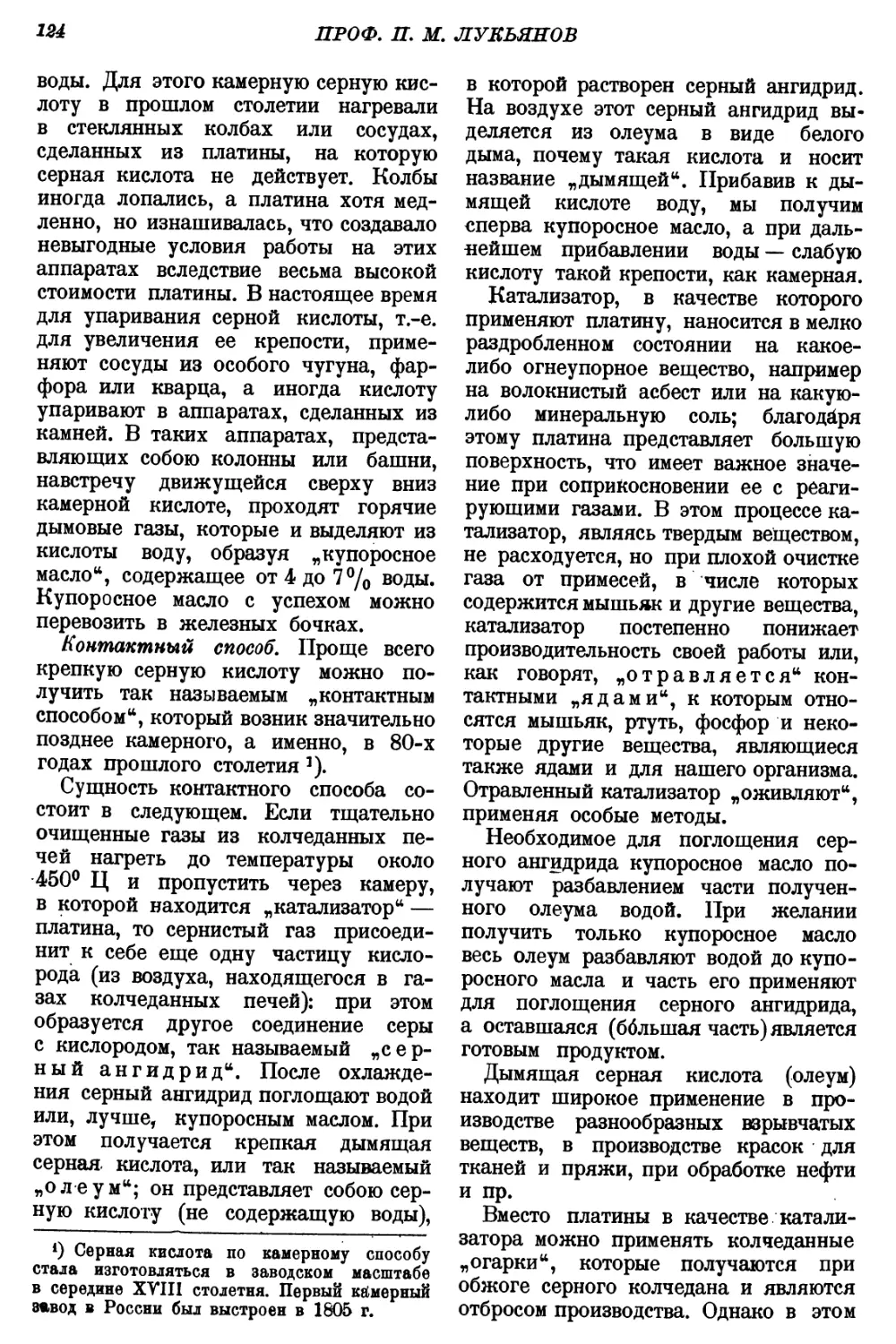

Глава X. Керамика. Статья инж. Г. Д. Мариенгофа............. . . 173

Состав изделий..................................................... —

Изготовление красного кирпича.....................................176

» гончарных изделий..........................................178

Глава XL Строительные вяжущие вещества. Статья инж. Г. Д. Мариенгофа . . 181

Известь............................................................ —

Цементы.......................................................... 183

Бетон . ............................................................—

Железобетон................................................ . 184

Гипс и алебастр.................................................... 186

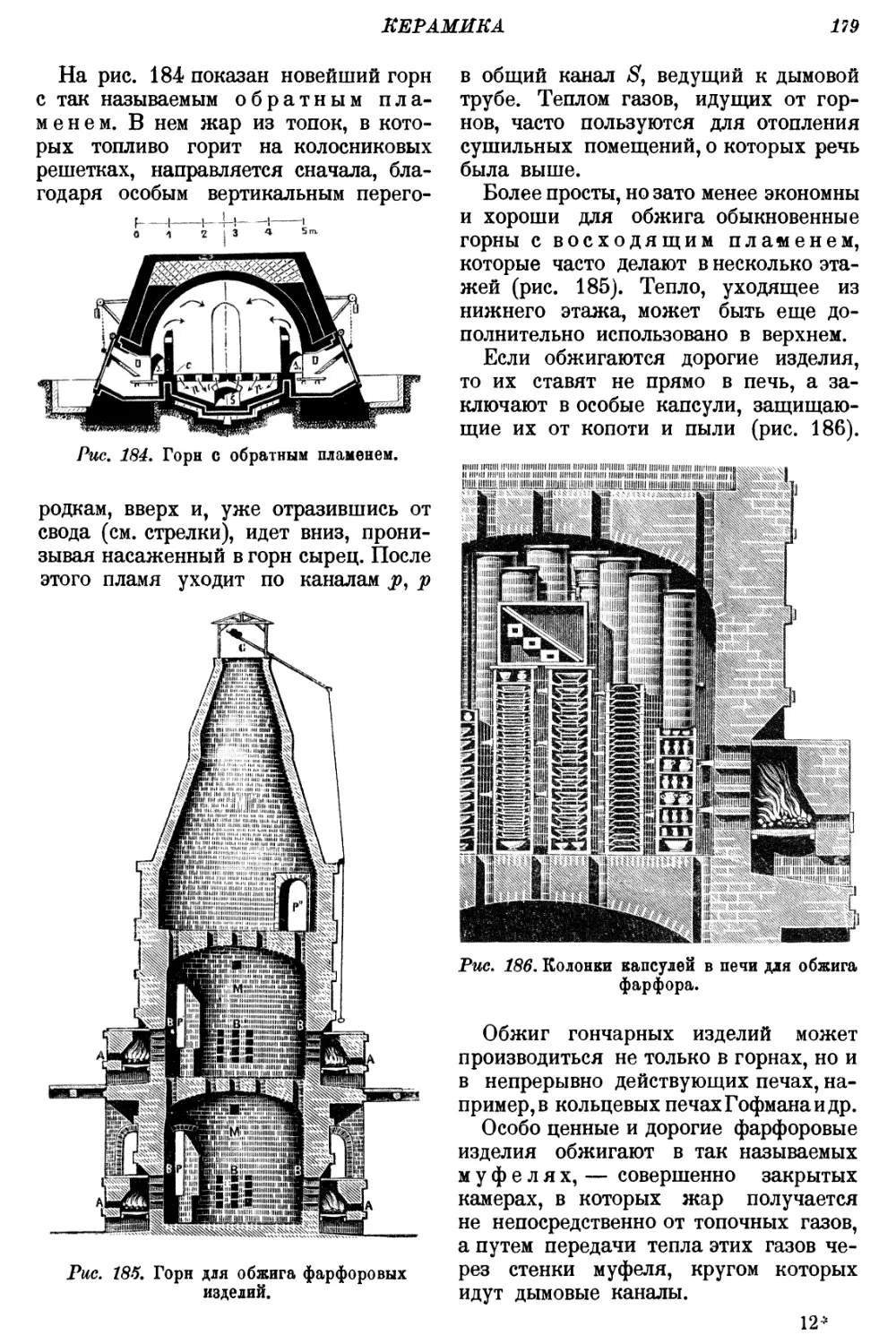

Глава XII. Взрывчатые и боевые отравляющие вещества. Статья инж. П. Г. Сер-

геева ................................... 187

Взрывчатые смеси. Черный порох....................................189

Взрывчатые вещества (не смеси).....................................190

Нитроглицерин.................................................... 191

Пироксилины........................................................ 192

Мелинит ...................................................... 19.4

Гремучая ртуть.................................................. 195

Азид свинца........................................................ —

Комбинированные взрывчатые вещества . . ............................ —

Динамиты......................................................... 196

Бездымные пороха..................................................197

Военное применение взрывчатых веществ......................... 198

“БОЕВЫЕ ОТРАВЛЯЮЩИЕ ВЕЩЕСТВА......................................201

ГЛММ XIII. Химическая переработка жиров. Статья инж. И. Л. Мошкина . . . 206

ЖИРЫ И МАСЛА........................................................ _

Свойства жиров.........................' . . . .............. —

I**

V7

ОГЛЛВЛХМШС

Жиры животного происхождения................................

Растительные масла..........................................

Воска.......................................................

Очистка жиров........... ...................................

Техническ я переработка жиров...............................

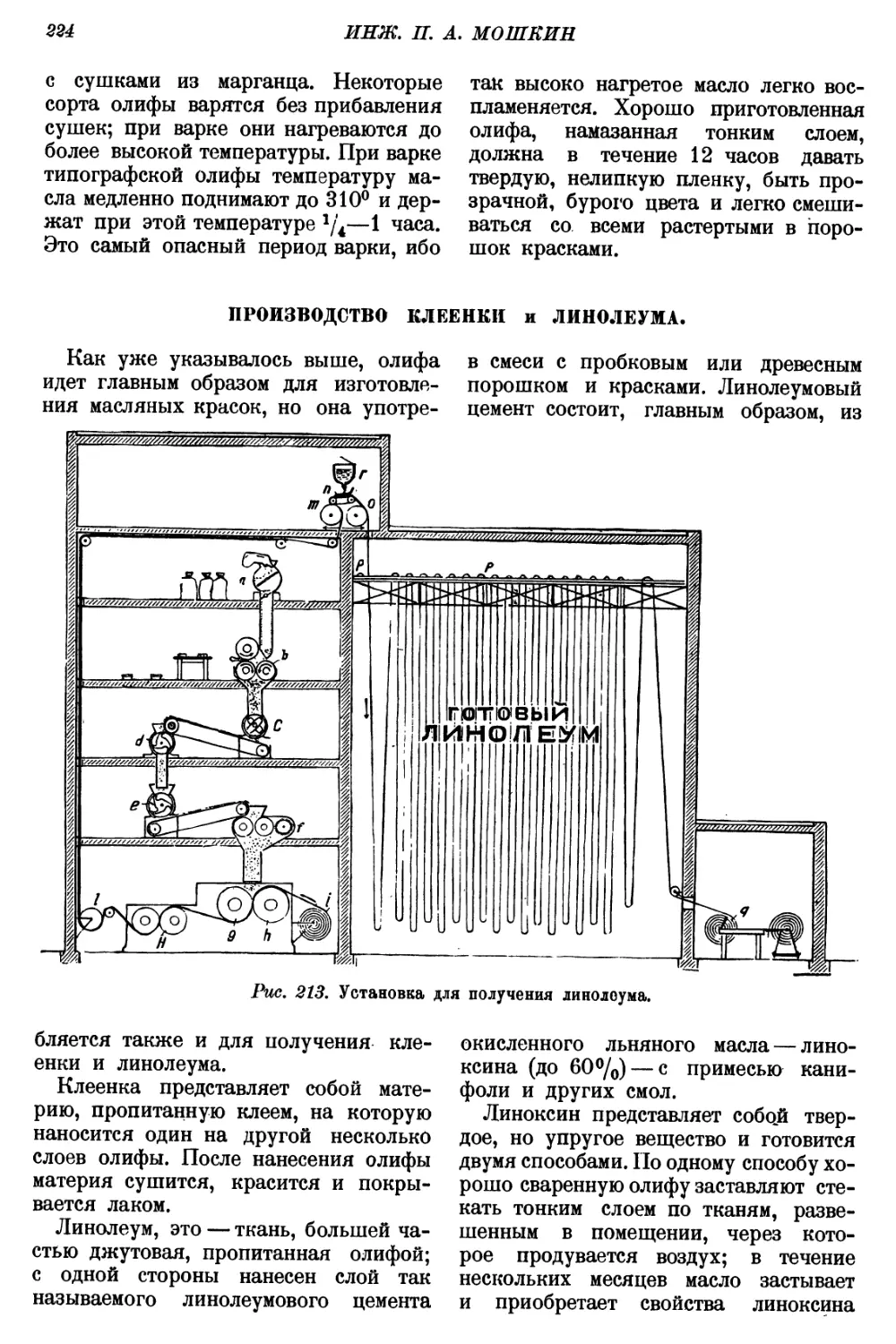

ПРОИЗВОДСТВО ОЛИФЫ И ОКИСЛЕННЫХ МАСЕЛ .... .....................

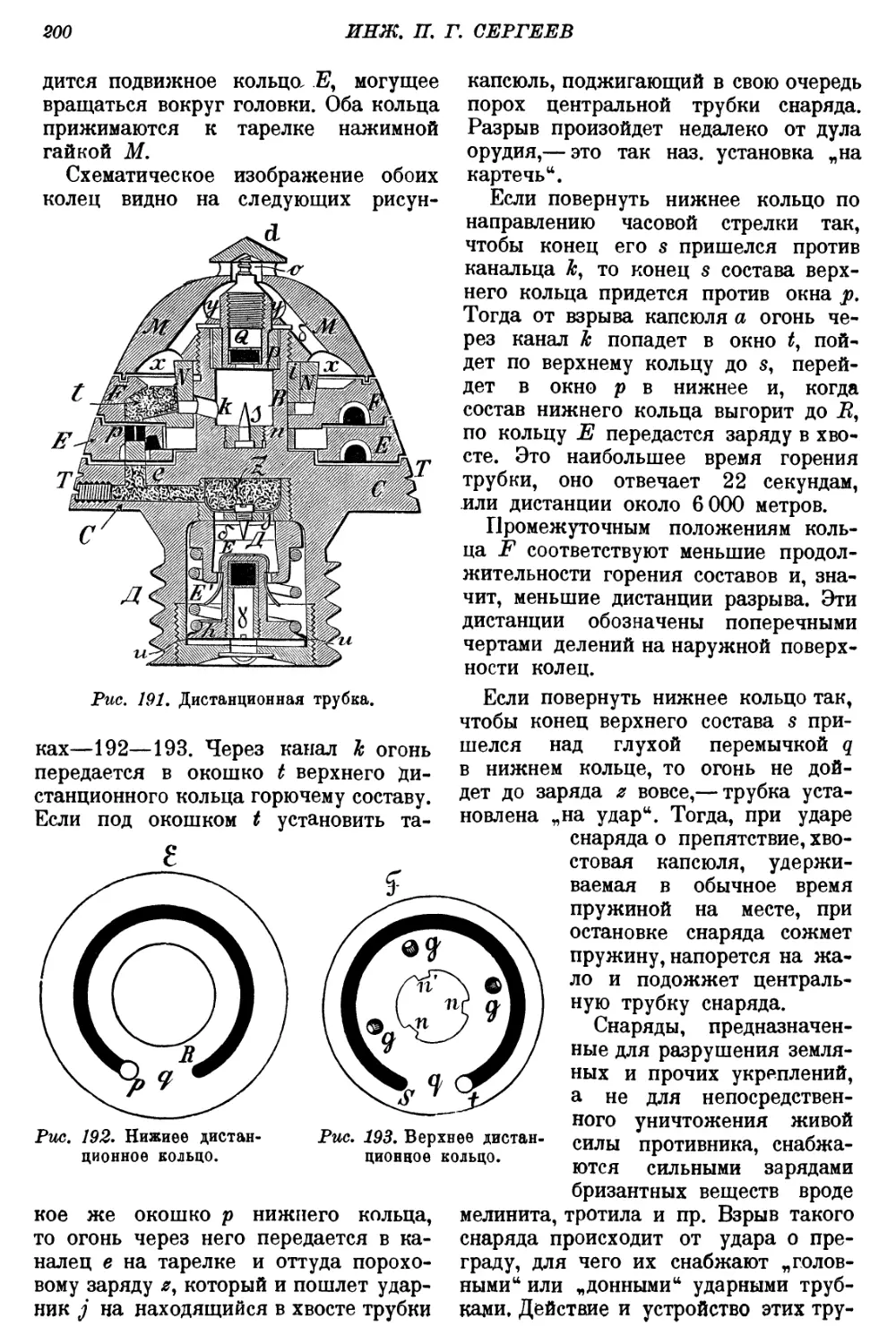

ПРОИЗВОДСТВО КЛЕЕНКИ И ЛИНОЛЕУМА.................................

ПОЛУЧЕНИЕ ФАКТИСА ...............................................

Расщепление жиров ..........................................

Производство глицерина .....................................

Производство свечей ........................... , .........

Мыловарение ................... .................................

Процесс мыловарения.........................................

Эфирные масла................................................ .

Глава XIV. Кожевенное и скорняжное производства. Статья инж, II. А. Мошкина

КОЖЕВЕННОЕ ПРОИЗВОДСТВО..........................................

Дубление кож................................................

Отделка и окраска кож.......................................

Сорта кож............................................. .

ВЫДЕЛКА, ОКРАСКА И ОТДЕЛКА МЕХОВ.................................

Cmp.

207

210

216

217

218

222

224

225

223

230

231

233

236

242

248

249

250

Глава XV. Разные химические и другие производства. Статья инж. П. А. Мош-

кина и др.............................................................. 254

ПРОИЗВОДСТВО КЛЕЯ И ЖЕЛАТИНЫ..............................................—

КАУЧУК, ГУТТАПЕРЧА И ИЗДЕЛИЯ ИЗ НИХ.....................................258

Добыча каучука....................................................259

Вулканизация .................................................... 2б0

Гуттаперча........................................................261

Балата............................................................ —

ЦЕЛЛУЛОИД И ИЗДЕЛИЯ ИЗ НЕГО............................................ 262

ПРОИЗВОДСТВО КАРАНДАШЕЙ.................................................263

ПРОИЗВОДСТВО ЧЕРНИЛ.....................................................264

Глава XVI. Текстильная промышленность. Статья иною, Н. Н, Малютина , . . 268

ПРЯДИЛЬНЫЕ ВОЛОКНА..................................................... —

Растительные волокна............................................. —

Шерсть н волос животных.......................................... 273

Шелк............................................................274

Прядение............................................................. 277

Прядение хюпка...................................................278

» льна......................................................283

Производство канатов и веревок ................................. 284

Прядение шерсти..................................................285

» шелка...................................................... —

Ткачество..........................................................., —

Ткачество хлопчатобумажных, шерстяных и др. тканей................ —

Беление, крашение, печатание и отделка тканей.........................289

Оiбелка .......................................................... —

Крашение . ........ •..........................................292

Ситцепечатание..................................................2 *7

Отделка хлопчатобумажных тканей.................................299

Обработка шерстяных тканей...................................... 300

Крашение шерсти.................................................301

Обработка шелковых тканей................................... ... 302

Производство ковров.............................................

Производство войлочных тканей..................................... —

Глава XVII. Производство бумаги. Статья инж. Н. Н. Малютина......................303

Производство бумаги из тряпья............................................... —

» » » древесины и соломы...................................306

» » » древесной целлюлозы..................................3)7

Производство соломенной массы..............................................308

Изготовление бумаги........................................................ —

Сорта бумаги...............................................................311

Обои.......................................................................312

Производство кровельного толя............................................... —

ОГЛАВЛЕНИИ

YIL

Стр,

Глава XVIII. Питательные вещества. Статья иняс. В, М. Куликова и И, М. Щер-

бакова ...................•.........................................314

ХЛЕБНЫЕ ПРОДУКТЫ..................................................... —

Пшеница........................................................316

Рожь...................................................... ... 317

Ячмень.......................................................... —

Овес.......................................................... —

Просо..........................................................318

Кукуруза ...................................................... —

Рис............................................................319

Стручковые плоды................................................ —

Мука...............................................................322

Круна..............................................................327

Хлеб.............................................................. 328

Макароны и вермишель..........................................331

ДРОЖЖЕВОЕ ДЕЛО....................................................... —

МОЛОЧНЫЕ ПРОДУКТЫ................................................. 332

Масло.........................................................334

Сыр...........................................................335

Кефир и кумыс................................................... —

ПРОИЗВОДСТВО САХАРА................................................336

Сахар рафинад.................................................344

ПРОИЗЕОДСТВО КРАХМАЛА..............................................345

Кукурузовый крахмал...........................................348

Пшеничный » 349

Рисовый > 351

ПРОИЗВОДСТВО ПАТОКИ И КРАХМАЛЬНОГО САХАРА..........................352

Производство декстринов ..................................... 354

Получение декстрина поджариванием.......................355

КОНСЕРВИРОВАНИЕ ПИЩЕВЫХ ПРОДУКТОВ..................................357

Консервирование охлаждением .................................... —

» нагреванием..............................•..........359

» обезвоживанием......................................361

Сухое молоко и сухие яйца................................ ... 365

Сгущенное молоко..............................................367

Консервирование помощью антисептиков.................... . . . —

ВИНОКУРЕННОЕ ПРОИЗВОДСТВО..........................................369

Виноделие.....................................................373

Столовые вина...........................................375

Дессертные > . .......................................... —

Ликерные » —

Шпп)чие » —

ПИВОВАРЕНИЕ........................................................376

ПРОИЗВОДСТВО УКСУСА................................................379

ФРУКТОВЫЕ И МИНЕРАЛЬНЫЕ ВОДЫ.........................................—

ВКУСОВЫЕ ВЕЩЕСТВА..................................................381

Чай............................................................ —

Кофе........................................................ 383

Какао п шоколад...............................................384

Табак.........................................................385

Глава XIX. Поли! рафическое искусство. Статья Л. А. Тумерман............387

Набор............................................................ 389

Печатание........................................................ 397

Брошировка.........................................................403

Как печатаются иллюстрации и картины............................ . —

Предметный указатель................................................... 409

ОТ РЕДАКТОРА.

Настоящий труд имеет целью познакомить читателей с химической и

механической технологией, с горным делом, с полиграфическим искусством

и удовлетворить любознательность широкого круга лиц, которым недоступны

руководства, требующие не только специальных, но даже и кратких познаний

по химии, физике, механике и другим дисциплинам.

Труд этот предназначается для читателей, обладающих знаниями примерно

в размере программы школ второй ступени; однако некоторые главы с успе-

хом могут быть рекомендованы и для менее подготовленных читателей. Затем,

труд этот может служить пособием при изучении некоторых отраслей про-

мышленности для учеников фабрично-заводских школ, для руководителей

средних школ, которым очень часто необходимо знать „что, как и из чего

делается14, для того, чтобы в популярной форме в беседе с учениками удовле-

творить их любознательность.

Нам кажется, что всякий, имеющий общение с детьми, на их вопросы,

из чего делаются металлы или стекло, ткани, из которых шьют одежду, пища,

без которой мы не можем существовать и пр., должен дать понятный ответ и

юноше и ребенку и тем самым удовлетворить не только любознательность, но

возбудить в них дальнейшую жажду знаний и сознательное отношение к тем

предметам, с которыми им приходится сталкиваться.

Настоящий труд написан, в большинстве случаев, специалистами, препо-

давателями высшей технической школы. Нам кажется, что изложение разно-

образных производств, хотя бы и в популярной форме, специалистами, дает

им возможность обратить внимание лишь на те производства, которые в на-

стоящее время действительно имеют практическое значение и которые инте-

ресны ввиду своей жизненности каждому гражданину Союза советских республик.

Очень часто в общих руководствах, написанных одним лицом, мы встречаем

описание разнообразных методов, не имеющих в настоящее время никакого

практического значения, описание методов необычайно устарелых и предста-

вляющих лишь исторический интерес. Читателям этой книги мы стремились

дать то, что представляет интерес в наше время, рассказать им, что делают

и как работают т е п е р ь, а не как работали раньше.

Проф. П. Лукьянов.

ВВЕДЕНИЕ.

„Что, как и из чего делается?14—этот вопрос нередко задаем мы окру-

жающим, и особенно часто мы задаем его в период детства и юношества.

Вокруг себя каждый день мы видим массу предметов, необходимых для

нашего существования. Мы свыклись с ними с раннего детства, мы знаем, что

без них мы не можем жить, но очень часто мы не знаем, как произошли эти

предметы, из чего они сделаны.

Мы ежедневно видим стекло, мы пользуемся им при принятии нами пищи,

мы вставляем его в виде листов в окна с тем, чтобы дневной свет проникал

в наши жилища; мы пользуемся водой, без которой невозможна наша жизнь;

но мы не знаем, как водою снабжаются города с громадным населением, как

очищается речная вода, как она делается пригодной для питья. Мы пользуемся

теплом, электрической энергией, которая дает нам свет, движет громадные

машины многочисленных фабрик и заводов, мы пользуемся металлами — же-

лезом, чугуном, медью и пр.; мы носим одежду, сделанную из разнообразных

тканей; мы излагаем свои мысли на бумаге с помощью карандашей и перьев;

мы можем поделиться своими знаниями с десятками тысяч людей с помощью

печатного слова... Но очень часто мы не знаем, как и из чего делаются

металлы, одежда, необходимая для нашей жизни пища, как печатаются книги,

которые дают нам и знания и духовные наслаждения. Ко всему этому мы

привыкли и никогда не задумывались над тем, во что превратилась бы жизнь,

если бы мы лишились всего того, что сейчас окружает нас, что делает жизнь

нашу культурной.

В большинстве случаев мы случайно узнаем о получении и происхожде-

нии нужных для нашей жизни предметов.

Когда мы обращаемся с вопросом об интересующих нас предметах

к окружающим и замечаем, что они не в состоянии удовлетворить нашу

любознательность, мы постепенно перестаем обращаться к ним с такими во-

просами и стараемся найти ответы в книгах; но не всегда эти ответы для нас

понятны, ибо понимание некоторых книг требует определенных предваритель-

ных познаний. Эти затруднения нередко охлаждают наш интерес, и вопрос

„как, что и из чего делается44 остается для нас неразрешенным.

Многое, что мы видим в жизни, подчас кажется нам чем-то таинственным,

непонятным и только потому, что мы не знаем истинного происхождения

вещей, мы не можем объяснить некоторых явлений, которые были разгаданы

не сразу и не одним человеком: многие вопросы разрешались в течение сто-

летий и целым рядом людей, близко стоящих к науке.

Наука, постепенное накопление человечеством знаний, дала нам возмож-

ность коренным образом изменить условия нашей жизни. Мы можем теперь

X

ВВЕДЕНИЯ

сооружать благоустроенные жилища, завоевали воздух, передаем на громадные

расстояния без проводов наши мысли, искусственно повышаем плодородность

земли и пр. Без науки, без упорной работы человечества в прошлом, мы не

обладали бы тем, чем обладаем теперь.

Постепенное накопление знаний дало нам современную физику, химию,

биологию, астрономию, геологию и другие так называемые „естественные

науки14, дало нам технологию, машиноведение, электротехнику и прочие так

называемые „прикладные науки14. Развитие прикладных наук немыслимо без

развития наук естественных. Постепенно, шаг за шагом, человечество проби-

вало брешь в том, что ей раньше было недоступным. И в итоге этой медлен-

ной работы, гении, таланты и обыкновенные смертные подарили современному

человечеству массу знаний, что дало возможность развить нашу промышлен-

ность, коренным образом изменить условия транспорта, увеличить плодородие

земли и пр.

Наука, в которой излагается учение о переработке в продукты челове-

ческого обихода разнообразного сырья, доставляемого нам живой и мертвой

природой, называется технологией. Сырье мы можем подвергать различной

переработке: мы можем изменить только его внешнюю форму. Например дерево

мы превращаем в готовые изделия — доски, мебель и пр.; металлу, с по-

мощью нагревания и ковки, мы придаем другую форму; из нитей мы делаем

ткани. Все эти процессы, механическая обработка металлов, столярное и

плотничное искусства, прядение и ткачество, в которых сырье претерпевает

лишь изменение внешнее, относятся к процессам, рассматриваемым в меха-

нической технологии.

Существуют другие процессы, которые сопровождаются изменением веще-

ства сырья,— например процессы превращения руд в металлы, каменного угля —

в кокс, жиров — в мыло и пр. Все процессы такого рода относятся к процессам

рассматриваемым в химической технологии. Но своему разнообразию

процессы химической технологии занимают в технологии вообще первое место.

Однако и механическая технология играет крупную роль во многих областях

промышленности. К производствам, рассматриваемым в химической технологии,

относятся: химическая переработка дерева с целью получения из него угля,

уксусной кислоты, древесного спирта, скипидара, бумаги и пр.; переработка

каменного угля — с целью получения кокса, светильного газа, нашатырного

спирта (аммиака), дегтя, — из которого в дальнейшем получают вещества, не-

обходимые для фабрикации красок (бензол, нафталин, и пр.); переработка

нефти — с целью получения бензина, керосина, вазелина и разнообразных

смазочных масел; процессы получения минеральных кислот (серной, соляной

и азотной), щелочей (соды, каустика, поташа и пр.) и разнообразных мине-

ральных солей. Затем производство искусственных удобрений, взрывчатых

веществ, стекла, керамических изделий (фарфора, фаянса и пр.); строитель-

ных вяжущих веществ (цемента и пр.); жиров, мыла, свечей, каучука и пр.

К производствам химической технологии относятся также процессы отбелки,

окраски и отделки тканей; процессы получения красок. К химической техно-

логии относится обширная группа производств разнообразных питательных и

вкусовых веществ: сахара, крахмала, пива и пр. Процессы получения ме-

таллов из руд также относятся к процессам, рассматриваемым в химической

технологии.

Группа производств, относящихся к механической технологии, менее

разнообразна. К этой группе относятся производства пряжи и тканей (пря-

дение и ткачество), механическая обработка металлов (литье, ковка, штампо-

вание, прокатка и пр.), обработка дерева (плотничное и столярное искус-

ства), малярное делЬ, скорняжное производство (фабрикация обуви, сбруи и

ВВВДВНЯВ

XI

других кожаных ивделий), плетение корзин, веревок и другие разнообразные

производства.

Однако очень часто в химической технологии рассматриваются процессы,

никакого отношения собственно к химической технологии не имеющие. Так,

например, в стеклоделии мы рассматриваем процессы получения изделий

из стекла. Эти процессы чисто механические: из расплавленного стекла, полу-

ченного химическим путем, мы чисто механическими методами получаем стек-

лянные изделия — посуду, листовое оконное и зеркальное стекло и пр.

Однако все эти процессы по установившейся традиции принято рассматривать

в химической технологии в отделе „стеклоделия14. Процессы получения кир-

пича, фарфоровых, фаянсовых и других керамических изделий из уже готовой

массы также должны быть отнесены к процессам механической технологии,

хотя и рассматриваются в технологии химической в отделе керамических

производств. Отсутствие такого деления объясняется тесной связью механи-

ческих процессов с процессами химическими в определенных производствах,

именно в тех, где эти процессы неразрывно связаны и выполняются не только

на одном заводе, но в одном и том же помещении.

Процессы, относящиеся к химической технологии, для своего осуществле-

ния требуют разнообразного „сырья44, т. е. исходных веществ. К этому сырью

относятся разнообразные вещества доставляемые нам живой и мертвой при-

родой. В качестве сырья мы пользуемся рудами, нефтью, каменным углем,

глиной, песком и различными минералами; все это добывается из недр земли.

Мы пользуемся продуктами, доставляемыми нам растительным царством: раз-

личными породами дерева, хлебными злаками, плодами, волокнами растений

и пр. И, наконец, мы пользуемся веществами животного происхождения:

шерстью, кожей, жирами, мясом рыб и животных и пр. Подвергая это

сырье различным процессам, химическим и механическим, мы в конечном итоге

получаем или готовые „фабрикаты44, непосредственно применяемые в жизни

(стеклянные, фарфоровые, металлические изделия, ткани, питательные вещества

и пр.), или так называемые „полуфабрикаты44—например каменноугольную

смолу, минеральные кислоты, слитки металлов и пр., которые поступают на

фабрики и заводы для дальнейшей переработки на готовые изделия, непосред-

ственно применяемые в жизни.

Задавая вопрос, „что, как и из чего делается44, мы прежде всего хотим

знать, — из „чего44 сделан интересующий нас предмет, т. е. мы прежде всего

знакомимся с „сырьем44. Сырье добывается, а поэтому и промышленность,

занятая добычей сырья, носит название „добывающей44 промышленности.

Из недр земли добываются разнообразные руды, каменная соль, сера, разно-

образные минералы, нефть, каменный уголь, графит, селитра и пр. Методы

добычи этих так называемых полезных ископаемых рассматриваются

в горном деле, которое представляет собою самостоятельную науку. В этой

книге горное дело мы затрагиваем очень мало и лишь указываем, где нахо-

дятся месторождения полезных ископаемых.

В качестве сырья, как мы указывали выше, применяются продукты,

доставляемые растительным и животным царствами. Выделение этих продуктов

иногда требует очень простых методов (получение шерсти с животных,

хлопка— с хлопчатника и пр.), а иногда эти методы очень сложны и тре-

буют применения особых приемов (например, получение волокон льна, ко-

нопли и пр.). Методы добычи такого сырья необычайно разнообразны,

почему и описаны в настоящей книге.

В большинстве случаев для получения разнообразных предметов тре-

буются вода и топливо. Редко какие производства можно выполнить без при-

менения этих двух важных для промышленности веществ. Без воды мы не

XII

ВВЕДЕНИЕ

могли бы производить окраску тканей, приготовлять разнообразные питатель-

ные вещества, мыло, бумагу, кислоты и пр. Без топлива невозможно полу-

чить металлы, стекло, фарфор, сахар и другие вещества. Вода и топливо

играют очень крупную роль во всех процессах промышленности. Но не только

промышленность, но и наша жизнь невозможна без воды и без топлива.

Поэтому в этой книге говорится также о воде и о топливе. Топливо (дрова,

торф, каменный уголь и нефть) дает нам не только тепло, но и массу ценных

продуктов: уксусную кислоту, древесный спирт, бумагу, нашатырный спирт

(аммиак), минеральные масла, краски — для крашения тканей и пр.

Вода дает нам возможность бороться с засухами, утоляет жажду,

в виде водопадов движет громадные машины, дает возможность осуществить

разнообразные механические и химические процессы в промышленности. Роль

воды в нашей жизни действительно громадна, и без воды существование чело-

вечества немыслимо.

Из этой книги читатель узнает многое, чего он не знал раньше. Но всему

тому, о чем здесь будет рассказано, мы обязаны не только тем людям, которые

изобрели и усовершенствовали методы получения разнообразных предметов,

необходимых для нашей жизни, но также и скромному Гуттенбергу, который

первый изобрел книгопечатание и дал человечеству возможность передавать

свои знания сотням тысяч людей с помощью печатного слова. На вопросы:

как напечатана эта книга и как печатаются другие книги — читатель здесь

найдет ответ.

Путь любознательности — путь к знанию. Этот путь создал современную

культуру и безусловно ведет человечество к полной победе над природой,

которую необходимо человеку подчинить себе, ибо только тогда наша жизнь

будет независимой ни от каких случайностей, будет легкой и радостной.

Проф. П. Лукьянов,

I

ВОДА

Ин ж. Н. М. Караваев.

Вода является главной составной

частью всех живых тканей как расти-

тельных, так и животных. Без воды

жизнь невозможна. Разные питатель-

ные вещества можно при нужде за-

менить тем или другим суррогатом,

но вода не может быть заменена ни-

чем другим.

В природе вода встречается в трех

видах: парообразная (облака, туманы),

жидкая (вода рек, озер, морей, роса

и т. п.) и твердая (лед, снег, град).

Чистая вода представляет собой

химическое соединение водорода и

кислорода (оба вещества в свободном

виде газообразны).

Вода не имеет никакого вкуса и

запаха и совершенно бесцветна. При

обыкновенной температуре она жид-

кая, при понижении температуры

ниже 0° она замерзает, при повыше-

нии температуры выше 100° Ц пере-

ходит в газообразное состояние и

тогда называется паром. Совершенно

чистой воды в природе нет; вода, встре-

чающаяся в природе, всегда содержит

большее или меньшее количество при-

месей, в зависимости от ее происхо-

ждения.

Природные воды можно разделить

на две большие группы: воды мете-

орные,— которые падают на землю

в виде дождя, града и снега, и воды

теллурические; к последним отно-

сятся воды рек,озер, ручьев, морей и т. п.

П М. Лукьянов. Популярно-техническая энциклопедия.

Вода совершает в природе постоян-

ный круговорот, имеющий огромное

значение для жизни животных и

растений.

Из водных бассейнов,— океанов, мо-

рей, рек, озер и т. п.,— вода испа-

ряется, собирается в верхних слоях

воздуха в виде облаков и, образовав

капли дождя или кристаллы снега,

падает на землю в виде метеорной

воды. Если бы отсутствовал такой

круговорот, то жизнь — как животная,

так и растительная — на некотором

расстоянии от водяных источников

была бы почти невозможна.

Человек для своих нужд пользуется

водой рек, грунтовой водой и, в редких

случаях,— по причинам, которые бу-

дут указаны ниже, морской водой.

Метеорные воды непостоянны и не

всегда могут находиться в распоряже-

нии человека.

Вода в зависимости от ее назначе-

ния, разделяется на „питьевую* и

„промышленную*. К каждой из них

предъявляются свои требования.

Свойства воды. Познакомимся теперь

со свойством воды, встречающейся на

поверхности земли и в земле. Эти во-

ды можно разделить на три большие

группы: 1) жесткие воды, 2) мягкие

соды и 3) соленые воды.

Жесткие воды. Часто вода протекает

через слои известковых месторождений

и растворяет известь, увлекая ее с со-

1

2

ИНЖ. И. М. КАРАВАЕВ

бой. Обычно в воде содержатся не-

большие количества углекислоты, ко-

торые сильно повышают ее раство-

ряющую способность по отношению

к известняку и магнезиальным солям.

Такая вода, насыщенная известковыми

и магнезиальными солями, обладает

свойствами, затрудняющими пользова-

ние ею как для питья, так и для про-

мышленности. Всем известно, что жест-

кая вода плохо растворяет мыло, в

такой воде трудно стирать белье и

трудно мыться ею, в ней с трудом

разваривается пища, в самоварах от

такой воды остается на стенках на-

кипь, требующая частого удаления.

В паровых котлах, при питании их

жесткой водой, образуется слой наки-

пи, вызывающий увеличенный расход

топлива, а иногда обусловливающий и

взрывы котла, крайне опасные для

обслуживающих его людей и котель-

ного здания. Указанные причины за-

ставляют или избегать употребления

жесткой воды или искусственно делать

ее мягкой.

Мягкие воды. Мягкой называется

вода, содержащая мало известковых

и магнезиальных солей и хорошо рас-

творяющая мыло, дающая обильную

пену. Самой мягкой природной водой

является метеорная. Реки, имеющие

песчаное русло с песчаными же или

глинистыми берегами, только не извест-

ковыми, дают мягкую воду, годную для

самых разнообразных целей.

Соленые воды. Такие воды встре-

чаются в местностях, где почва бо-

гата солью. Примером могут служить

Баскунчакские озера, вода которых

является насыщенным раствором обык-

новенной поваренной соли. Воды мо-

рей и океанов содержат тоже много

солей в растворе и относятся к соле-

ных водам.

Подпочвенные или грунтовые воды.

Кроме рек, морей и озер, в обыден-

ной жизни, а иногда и в промышлен-

ности, большую роль играют так на-

зываемые подпочвенные, или грунто-

вые воды. В местностях, более или

менее удаленных от рек, грунтовые

воды являются единственным источни-

ком воды как для питья, так и для

промышленных целей. Подпочвенные

воды залегают на различной глубине

в зависимости от строения почвы, т.-е.

глубины залегания слоев, непроница-

емых для воды, например глины. Ко-

личество удерживаемой почвой воды

колеблется от 20 до 35°/0 по объему.

Часто грунтовые воды находятся на

значительной глубине под рядом водо-

непроницаемых слоев; оттуда их прихо-

дится добывать при помощи артезиан-

ских колодцев.

Грунтовые воды обладают различ-

ными свойствами: они могут быть

жесткими, мягкими и солеными в за-

висимости от состава пород, через

которые они проходят или которые

они пропитывают.

Для промышленности вода играет

не меньшую роль, чем для живой

природы. Целый ряд отраслей про-

мышленности потребляет огромное

количество воды, принимающей уча-

стие или в химических процессах или

как среда, в которой производят обра-

ботку материала (например кожевен-

ная промышленность, красильная,

писчебумажная и др.). Вода, как

источник энергии, за последнее время

привлекает все большее внимание;

недаром ей присвоили название „бе-

лого угля“. Используется или сила

течения воды в реках или энергия

водопадов. Паровые машины и турби-

ны приводятся в движение водяным

паром, получаемым в особых нагрева-

тельных аппаратах, называемых паро-

выми котлами.

Вода для питья. Известный химик

профессор Бунге говорит, что питье-

вая вода должна удовлетворять сле-

дующим требованиям:

1. Вода должна быть бесцветна,

прозрачна, без запаха и не содержать

сколько-нибудь значительных коли-

честв взвешенных веществ и болезне-

творных микроорганизмов1.

1 Микроорганизмами называются мельчай-

шие живые существа, наблюдаемые только

с помощью микроскопа. (См. Дрожжевое

дело ).

ВОДА

3

2. Химический состав и температу-

ра воды должны быть в течение года,

по возможности, постоянны; темпера-

тура должна колебаться в пределах

от 6° до 12п Ц.

3. Вода должна быть в достаточной

степени насыщена газами и содержать

их не менее 30 см3 на 1 л, при чем

наиболее важно содержание кисло-

рода.

4. Вода должна содержать не более

500 мг сухого остатка на 1 л, при чем

она не должна содержать больше

15 ли органических веществ и совер-

шенно не должна содержать азоти-

стой кислоты и аммиака. Присутствие

азотистой кислоты и аммиака указы-

вает на наличие восстановительных

процессов, часто связанных с процес-

сами гниения.

Из всех природных вод этим требо-

ваниям лучше всего отвечает ключе-

вая вода и — реже — вода колодезная

и речная. Ключевая вода, однако,

лишь в редких случаях может слу-

жить достаточным источником для

снабжения больших городов, которые

обычно пользуются водой речной или

колодезной.

Речная вода редко бывает доста-

точно чиста, чтобы служить непосред-

ственно в качестве питьевой. Какие же

вещества загрязняют воду в реках, и

откуда они берутся? В настоящее

время главными загрязнителями реч-

ных вод являются города и промыш-

ленные предприятия, а также и па-

роходы на судоходных реках. Осо-

бенно нежелательными и ядовитыми

надо считать воды, загрязненные

промышленными предприятиями. Все

промышленные предприятия, потре-

бляющие большие количества воды,

располагаются, в огромном большин-

стве случаев, по берегам рек. Вода

из реки, пройдя по всем отделениям

фабрики, обыкновенно уже сильно

загрязненная, стекает в таком виде

обратно в ту же реку и уносится те-

чением вниз. В зависимости от про-

изводства, эти так называемые сточ-

ные воды могут быть вредны в боль-

шей или меньшей степени.

В речных водах часто заводятся

болезнетворные микроорганизмы, и

тогда вода становится опасной, так

как она может стать рассадником

эпидемии. Как на пример можно ука-

зать на холерные и тифозные эпи-

демии. Кроме того в речной воде

всегда есть взвешенные вещества,

т.-е. она редко бывает совершенно

прозрачной.

Способы очистки питьевой воды. В на-

стоящее время различают механиче-

ские, химические и биологические спо-

собы очистки питьевой воды.

Механические способы очистки виды

сводятся к отстаиванию и филь-

трованию. Отстойные пруды часто

применяются для очистки речных вод

для того, чтобы освободиться от глав-

ной массы наиболее крупных взве-

шенных частиц. Устройство таких

прудов очень несложно. По своей

форме и виду они напоминают обыч-

ный пруд, через который вода или

очень медленно протекает, или же

оставляется на определенное время

в покое, после чего спускается на

фильтры.

Фильтрами называются приспо-

собления для удаления из воды по-

следних остатков взвешенных веществ,

которые не отстоялись в прудах.

Фильтр заполняется так называемыми

фильтрующими материалами, которые

обычно состоят из гравия и песчани-

ка с различной величиной зерен или

же из кокса. Слои фильтрующих ма-

териалов располагаются по крупности

так, чтобы внизу находился самый

крупный, а наверху самый мелкий.

Благодаря такому располоясению все

загрязняющие воду частицы удержи-

ваются под верхним слоем и в самом

слое, что дает возможность легко чи-

стить фильтры. Если расположить

слои в обратном порядке, то весь

фильтр сверху донизу забился бы

илом, и прочистить его промыванием

или удалить грязь просто механически

не представлялось бы возможным.

Вода, проходя через эти слои, осво-

бождается от взвешенных веществ и

становится совершенно прозрачной.

1*

4

ИНЖ. Н. М. КАРАВАЕВ

Не всякая прозрачная вода может

считаться вполне пригодной для питья;

одно из главных требований, которые

к воде предъявляются, это—содержа-

ние органических веществ не свыше

определенной нормы, а также полное

отсутствие в ней болезнетворных ми-

кроорганизмов. Удалить органические

вещества и микроорганизмы можно

различными способами. Первый способ,

это— продувание воздуха через воду,

которое может значительно улучшить

ее качества, а продувание озона со-

вершенно очищает воду. Второй способ

состоит в фильтровании воды через

биологические фильтры. Тре-

тий способ—очистка воды кипячением.

Первый способ понятен без опи-

сания.

Биологический спооб очистки воды.

Биологическим фильтром

называется обычный песчаный фильтр,

верхний слой которого образует актив-

ный ил, состоящий из массы бакте-

рий, глинистых частиц, водорослей

и т. п. Этот активный слой и слу-

жит материалом, очищающим воду

от органических веществ и болезне-

творных микроорганизмов. Заключаю-

щиеся в активном иле микроорганиз-

мы поглощают органические вещества,

уничтожают болезнетворных микробов

и тем самым очищают воду. Биологи-

ческие фильтры бывают двух типов:

Рис. 1. Биологический фильтр для воды.

контактные, или периодиче-

ские, и оросительные, или не-

прерывнодействующие. Разли-

чие между ними заключается только

в способах распределения воды; в пер-

вых вода заливает весь фильтр, а во

вторых, она разбрызгивается над филь-

тром и никогда не заливает его до

верха. При очистке воды контактными

фильтрами воду наливают на фильтр

и дают ей пройти сквозь него, после

чего фильтр некоторое время стоит

без воды. Затем его снова заливают

(рис. 1).

Химические способы очистки питье-

вой воды направлены к удалению та-

ких взвешенных веществ, которые

Рис. 2. Водоочиститель.

плохо удерживаются фильтрами, а

иногда и целиком проходят сквозь них.

Эти способы основаны на свойствах

некоторых веществ давать с водой

хлопьевидные осадки, которые, оса-

ждаясь, увлекают с собой взвешен-

ные частицы. Многим известно, что

во время разлива рек вода бывает

мутной, и в местах, где пользуются

речной водой без фильтрования, к ней

прибавляют немного глинозема1.

Таким путем удается освободиться

от мути. Кроме удаления видимой му-

ти, химические вещества убивают ми-

кроорганизмы и превращают их в

такое состояние, при котором они не

могут пройти сквозь фильтр.

Очистка промышленных вод сводится

к удалению веществ, обусловливающих

1 Глиноземом, или, вернее, серно-

кислым глиноземом, называется про-

дукт, получающийся при обработке белой гли-

ны серной кислотой.

ВОДА

5

жесткость. Очистка производится хи-

мическими составами с последующим

отстаиванием от осадков.

Для очистки применяются, главным

образом, известь, сода, кремнекислые

соединения и др. Один из аппаратов

для очистки представлен на рис. 2.

Аппарат состоит из сосуда А для

растворения извести, сосуда С для

растворения соды и сосуда U, являю-

щегося распределителем воды. Очистка

происходит в большом сосуде F. Со-

суд В служит для насыщения и от-

стаивания извести. Очищаемая вода

вместе с известью и содой попадает

в сосуд J?, там очищается, затем

фильтруется через фильтр К и уходит

чистой через сосуд L для питания

паровых котлов или для каких-либо

других целей.

Сточные воды. Почти все отрасли

промышленности дают большее или

меньшее количество загрязненных вод,

называемых „сточными водами*,

Сточные воды при наличии рек обычно

спускаются в них и загрязняют реку

настолько, что ближайшие деревни

не могут брать из нее воду для питья.

С ростом промышленности количество

сточных вод все увеличивается, за-

грязненность рек растет, и во многих

странах уже в законодательном по-

рядке промышленники обязываются

очищать спускаемые сточные воды

от загрязняющих веществ.

В зависимости от характера произ-

водства сточные промышленные воды

сильно отличаются как от городских,

так и между собою.

Очистка сточных вод гораздо труд-

нее и сложнее очистки питьевых вод.

В зависимости от рода загрязняющих

веществ, приходится применять в ка-

ждом отдельном случае специальные

методы. Насколько различен может

быть состав сточных вод, видно из

следующего сопоставления: воды мы-

ловареЦных заводов содержат много

жира, щелочей, глицерина; кожевен-

ные заводы дают воды с большим

содержанием извести, дубильных ве-

ществ, белковых веществ и др.; воды

красочных фабрик содержат остатки

красок и протрав, а последние часто

бывают очень ядовиты.

Существует несколько способов

очистки сточных вод. Наиболее часто

применяется способ полей орошения

и биологических фильтров.

Первая обработка, которой подвер-

гаются сточные воды, будет отстаива-

ние.

Назначение этой операции — осво-

бождение от взвешенных частиц и

органических веществ, способных

загнивать. Для отстаивания приме-

няют особые более или менее слож-

ные устройства, так называемые о т-

стойники и септик-танки

(гнилостное отстойники). Вода в от-

стойниках или стоит некоторое время

в покое, а потом спускается, или же

Рис. 3. Отстойник для очистки воды.

медленно протекает через них. Орга-

нические вещества под влиянием гни-

лостных микроорганизмов разруша-

ются, при чем образуются газы, ко-

торые в хорошо устроенных очистных

установках отводятся в топки, где

они сгорают.

Изображенный на рис. 3 отстойник

состоит из колодца, где осаждаются

наиболее крупные взвешенные ча-

стицы. Дно колодца сделано под не-

большим уклоном, вода идет слева

направо, постепенно отлагая по дну

взвешенные частицы.

Вода, пройдя гнилостный отстойник,

где она находится 1—2 суток, больше

неспособна к загниванию; она отсто-

ялась от мути и поступает на окисли-

тельные биологические фильтры или

поля орошения, где происходит окон-

чательная очистка. Поля орошения

являются самым дешевым способом,

но они осуществимы лишь при нали-

чии больших свободных участков

земли и притом участков с неглини-

стой почвой. Лучший грунт для устрой-

ства полей орошения — песчаник; в

6

ИНЖ. Н. М. КАРАВАЕВ

этом случае не требуется укладок

дренажных труб Ч Обычно поля оро-

шения делаются с очень небольшим

уклоном в сторону стекания жидкости;

распределение вод по полю произво-

дится при помощи канавок. Вода,

просачиваясь сквозь почву, прежде

всего фильтруется и затем, так как

в почве всегда имеются микроорганиз-

мы, подвергается действию бактерий,

которые обладают свойством окислять

имеющиеся в воде органические ве-

щества. На полях, на глубине не ме-

нее 1,2 м кладут дренажные трубы,

1 Дренажными трубами называются каналы,

проложенные в земле и заполненные хворо-

стом. По этим каналам вода отводится из почвы

в реки и др. водоприемники.

в которые собирается вода, очищен-

ная настолько, что она может счи-

таться безвредной. По этим трубам она

стекает в реку или ручей. Произво-

дительность полей орошения для раз-

ных вод различна; так, для городских

отбросов она колеблется в зависимо-

сти от состава вод и характера почвы

от 30 до 100 лс3 в день на 1 гектар.

Биологический способ очистки сточ-

ных вод в общих чертах сводится к

тем же приемам, как и очистка пи-

тьевых. Фильтры применяются как

контактные, так и непрерыг недей-

ствующие; иногда для увеличения про-

изводительности фильтров их устраи-

вают с приспособлением для продувки

воздуха через очищаемые воды.

IL

ТОПЛИВО И ЕГО ИСПОЛЬЗОВАНИЕ

Инж. Н. М. Караваев,

Топливом мы называем такие ве-

щества, которые способны гореть на

воздухе, при чем образуется в доста-

точно короткий срок необходимое нам

тепло. Вместе с тем эти вещества

должны быть достаточно дешевы»

Всякое топливо при сгорании дает

нам тепловую энергию, которую

мы различными путями можем пре-

образовать в любой другой вид энер-

гии: световую, электрическую, энергию

движения и др.

Главным источником топлива и энер-

гии на земле является солнце. Количе-

ство тепла, которое приносят на землю

солнечные лучи, огромно. За счет

этой солнечной теплоты совершаются

все жизненные процессы в природе.

Помимо тепловой энергии солнце

дает и световую, которая также

играет очень важную роль в жизни

природы. Есть много процессов в при-

роде, которые совершаются только

на свету и совершенно или почти со-

вершенно замирают в темноте. На-

пример, хлорофилл, вещество, окра-

шивающее листья растений в зеленый

цвет и играющее огромную роль в

процессах питания растений, может

выполнять свою роль только на свету;

если растение держать в темном месте,

то разложение растением с помощью

хлорофилла углекислоты воздуха —

а стало быть, и питание растения из

воздуха—прекращается.

Теплота, посылаемая солнцем на

землю, нами непосредственно не ис-

пользуется. Делались попытки по-

стройки паровых котлов, нагреваемых

лучами солнца, но все эти попытки

остались в стадии больших опытов и

промышленного значения пока не

приобрели. В промышленности и в

обыденной жизни мы используем ту

же солнечную энергию в другом виде,

сжигая различные сорта топлива.

Все леса, торфяные болота, залежи

минерального топлива (каменные угли,

нефть, сланцы и т. п.) — все это про-

дукты солнечной энергии.

Все виды топлива, употребляемого

человеком в промышленности и обы-

денной жизни, можно подразделить

прежде всего на естественные и

искусственные.

Кроме того каждый из них, в зави-

симости от физического состояния,

делится на: твердые, жидкие,

газообразные.

Следующая таблица дает предста-

вление о подразделении существующих

видов топлива:

Естественные Искусственные

Твердые

Дерево, остатки злаковых и масличных Древесный уголь, торфяной кокс, каменно-

растений, торф, бурый уголь, каменный уголь, угольный кокс, каолит, брикеты, кизяк,

антрацит и сланцы,

8

ИНЖ. Н. М. КАРАВАЕВ

Ж

Нефть, горная смола.

Г а з о о

Природные горючие газы.

Д К И Е

Бензин, керосин, мазут, спирт, древесный

деготь, торфяная смола, каменноугольный де-

готь, коллоидальное топливо.

J Р А 3 H Ы Е

Каменноугольный газ, древесный газ-, тор-

фяной газ, водяной газ, блаугаз, карбуриро-

ванный газ, генераторный газ, ацетилен.

не определенными свойствами, кото-

рые и создаются искусственной обра-

боткой или изменением природных

видов топлива.

Теперь перейдем к описанию ха-

рактеристики топлива вообще.

ТОПЛИВА

него постоянного веса. Увеличение в

весе произойдет за счет поглощения

влаги из воздуха.

Первая влага, которая испарилась

при лежании дерева на воздухе в су-

хом помещении, называется внешней,

или механической, а, вторая, ис-

паряющаяся из дерева при повышенной

температуре и снова им вбираемая

при понижении температуры, носит

название гигроскопической.

Топливо, выдержанное на воздухе

до постоянного веса, называется воз-

душно-сухим, следовательно воздушно-

сухое топливо может содержать только

гигроскопическую влагу.

Внешняя или механическая

влажность для различных сортов топ-

лива колеблется в очень широких пре-

делах и зависит от многих обстоятельств.

Угольный пласт может быть сухим

или мокрым, и соответственно этому,

и уголь, поступающий из шахты, бу-

дет либо содержать много механиче-

ской влаги, либо не будет иметь ее

совсем. Содержание влаги может так-

же изменяться от состояния погоды,

если склады топлива находятся под

открытым небом: после дождя топливо

может содержать бблыпее количество

внешней влаги, чем раньше.

Гигроскопическая влага мо-

жет быть удалена из топлива только

при нагревании его до температуры

около 105° Ц. Содержание гигроско-

Из таблицы ясно видно, что разно-

образие искусственных видов топлива

гораздо больше, чем естественных. Это

объясняется тем, что в промышленно-

сти часто, в зависимости от условий

производства, требуется топливо с впол-

СОСТАВ

Все без исключения виды топлива

содержат влагу и горючую массу, а

большинство—остаток, получающийся

после сожжения, т.-е. золу. В зави-

симости от соотношения указанных

составных частей, каждый сорт то-

пл и ' а может быть хорошим или плохим.

Влага (вода). Содержание влаги в

разных* видах топлива неодинаково;

оно зависит от характера топлива и

его способности поглощать влагу.

В топливе различают два вида влаж-

ности: внешнюю, или механиче-

скую, влагу и гигроскопиче-

скую влагу. Под внешней влагой

подразумевают такую, которая легко

удаляется из топлива при лежании

его на воздухе. Полено из свеже-

срубленного дерева в свежем состоя-

нии может содержать около 50 °/0 во-

ды. При лежании в сухом помещении

оно, подсыхая и постепенно умень-

шаясь в весе, дойдет до такого со-

стояния, когда уменьшения в весе

уже происходить не будет, т.-е. оно

высохнет до постоянного веса. Значит

ли это, что дерево стало сухим? Нет,

оно еще несовершенно с ух о е;

если это дерево положить на горячую

печь и держать его в течение одного

или двух дней, а затем взвесить, то

окажется, что оно снова потеряло

в весе, т.-е. отдало часть своей воды.

При лежании в комнате оно орять

увеличится в весе и дойдет до преж-

ТОПЛИВО И ЕГО ИСПОЛЬЗОВАНИЕ

9

пической влаги для разных сортов

топлива различно, но для одного и

того же сорта содержание ее более

или менее постоянно. Воздушно-сухие

дрова содержат обыкновенно от 12

до 15°/0 влаги; в каменных углях со-

держание ее колеблется от 1 до 12°/0,

бурые угли содержат часто больше;

для нефтяных продуктов (бензин, ке-

росин и др.) содержание влаги коле-

блется в пределах от 0,1 до 1%.

Горючая масса. Горючая часть вся-

кого топлива обязательно содержит

углерод и водород, а большинство

еще кислород, азот и серу. Из этих

составных частей только углерод, во-

дород и сера являются теплопроизво-

дителями. Сера, хотя и дает при сго-

рании тепло, но во многих случаях

служит препятствием к использованию

топлива. При сгорании серы обра-

зуется сернистый газ, который дей-

ствует на холодные стенки котлов и

разъедает их; поэтому при выборе то-

плива для котлов стараются брать то-

пливо, не содержащее серы.

Следовательно, ценными элементами

в топливе будут углерод и водород;

чем больше содержится их в горючей

части, тем ценнее топливо, тем боль-

ше тепла будет выделяться при сго-

рании, скажем, одного килограмма.

СВОЙСТВА

Пригодность топлива для различ-

ных целей может быть охарактеризо-

вана не только его составом, но и

следующими свойствами: воспламеняе-

мостью (трудная и легкая), теплопро-

изводительностью и жаройроизводи-

тельностью.

Воспламеняемость. Газообразное и

жидкое топлива воспламеняются очень

легко, и поэтому эта характеристика

для жидкого топлива делается только

в специальных случаях. Для твердых

видов топлива воспламеняемость имеет

очень большое значение. Твердые виды

топлива бывают как легко воспламеня-

ющиеся (они горят более или менее

длинным пламенем), так и трудно вос-

пламеняющиеся (горящие очень корот-

Зола. Эта совершенно бесполезная

часть топлива оказывает огромное

влияние на его свойства. Чем больше

золы дает топливо, тем оно хуже. По-

мимо того что зола понижает тепло-

производительность топлива, она часто

при сжигании топлива, как говорят,

шлакуется, т.-е. плавится и заливает

колосники \ затрудняя, а иногда и

совершенно прекращая доступ воздуха

к топливу через решетку и, таким

образом, останавливая горение. Золы

в топливах различают легкоплав-

кие и тугоплавкие. Легкоплав-

кими называются такие золы, которые

в топке превращаются в жидкое или

полужидкое состояние; отдельные Ку-

сочкй золы при этом сплавляются в

одну массу, похожую на стекло. Туго-

плавкие золы или не сплавляются со-

всем, или только размягчаются, при

чем отдельные куски не сплавляются

в одну массу. Если топка идет на то-

пливе с легкоплавкой золой, то, под-

нимая кочергой слой угля, можно

видеть стекающие вниз капли сте-

кловидной массы; это и есть распла-

вленная зола. Кто работал с топливом,

содержащим легкоплавкую золу, тот

знает, как трудно при этих условиях

поддерживать правильную работу

топки.

ТОПЛИВА

ким пламенем или совсем без пла-

мени).

К легко воспламеняющимся отно->

сятся: дерево, торф, бурый уголь,

курной уголь, брикеты, каолит, а к

трудно воспламеняющимся—антрацит

и кокс.

Воспламеняемость определяется со-

держанием летучих веществ. Летучими

веществами топлива называют ту часть

его, которая удаляется при накали-

вании его без доступа воздуха; чем

больше летучих веществ в топливе,

тем легче оно воспламеняете^. Грубо

можно определить воспламеняемость

1 Металлические, обыкновенно чугунные

решетки, составленные из отдельных звеньев;

на этих решетках Ожигают в топках топливо.

10

ИНЖ. И М. КАРАВАЕВ

следующим образом. Положить измель-

ченное топливо в металлическую чашку

и поставить ее на огонь; легко вос-

пламеняющееся топливо скоро начнет

выделять серые иди бурые пары, тут

же загорающиеся от пламени спички

и горящие сильно светящимся пламе-

нем с бблыпим или меньшим выделе-

нием копоти, в зависимости от состава

горючей массы. Если такому нагрева-

нию подвергнуть антрацит, то он вы-

делит очень мало летучих веществ, ко-

торые или не воспламенятся совсем, или

дадут короткую вспышку и погаснут.

Теплопроизводителыюсть. Всякое то-

пливо при сгорании выделяет большее

или меньшее количество тепла. Для

того чтобы можно было сравнивать

количество выделяемого тепла, усло-

вились относить его к определенному

весу, а именно к одному грамму или

килограмму топлива. За единицу изме-

рения тепла приняли калорию. Ка-

лорией называется количество тепла,

требующееся для нагревания одного

грамма или одного килограмма воды

ТВЕРДОЕ

Начнем с самого важного и распро-

страненного вида, с твердых видов

топлива.

Дерево

Дерево является одним из самых

ценных природных продуктов для че-

ловека. Прежде всего, дерево—такой

продукт, который в природе постоян-

но возобновляется; в условиях пра-

вильного ухода восстановление вы-

рубленного леса идет очень быстро.

Дерево занимает далеко не первое

место в ряду топлива, но зато оно очень

ценно в качестве строительного мате-

риала. Оно легко поддается обработке

и, кроме того, в сравнении с другими

материалами, обладает высокими ка-

чествами: малой теплопроводностью,

прочностью и легкостью.

Не всякое дерево можно использо-

вать для постройки; необходимо иметь

ровные бревна, по возможности без

сучков. Такого леса не так много, и

на 1° Ц. В первом случае (1 г) мы

говорим о малой калории, а во

втором (1 к%) — о большой кало-

рии; следовательно, одна большая

калория равна тысяче малых.

Жаропроизводительность. Жаропро-

изводительностью топлива называется

наивысшая температура, которую мо-

жет развить топливо при своем сго-

рании. В промышленности иногда

требуется получить высокую темпера-

туру, тогда жаропроизводительность

топ шва играет большую роль.

Жаропроизводительность зависит от

многих причин, кроме состава топлива;

на нее влияют конструкция топки,

скорость сжигания топлива, количе-

ство воздуха, подаваемое в топку, и

пр. Наивысшая температура дости-

гается тогда, когда в топку подается

возможно меньше воздуха и топливо

сгорает быстро и полностью.

На этом мы оканчиваем обзор общей

характеристики свойств топлива и

перейдем к рассмотрению отдельных

его представителей.

ТОПЛИВО

поэтому лес, который не может быть

использован для построек, идет на

топливо, употребляется для нужд хи-

мической и бумажной промышлен-

ности и пр.

СССР по своим лесным богатствам

стоит на первом месте в ряду других

стран. По данным Наркомзема общая

лесная площадь СССР составляет

904 620000 гектаров (824174 000 де-

сятин); из них удобной для разработок—

586 753 000 гектаров (538 306 000 де-

сятин).

Потребление дерева в довоенное

время распределялось следующим

образом:

Дрова и строительный

материал.......... 328 636 000 м* в год

Углежжение и сухая пе-

регонка ........... 19 664 900 » >

Целлюлоза и древесная

масса1 ...... 727 500 » >

В сего . . 349 028 400 м* в год 4

4 Для производства бумаги.

ТОПЛИВО И ЕГО ИСПОЛЬЗОВАНИЕ

11

Если считать, что прирост древе-

сины на 1 гектар за 1 год соста-

вляет 5 лс3, то получим для одной только

удобной лесной площади прирост в

2 933 765 000 м3 в год, т.-е. цифру в

восемь раз ббльшую, чем потребление

дерева. При правильном лесном хозяй-

стве эта цифра будет еще больше.

В качестве топлива дерево широко

употребляется в нашей стране на се-

вере и в центральном районе. Дерево

как топливо имеет свои преимущества

и недостатки. Преимущества эти сле-

дующие: легкая воспламеняемость,

способность гореть длинным пламенем,

малое количество золы и отсутствие

серы. Все эти качества делают его

незаменимым для металлургической

промышленности. Благодаря легкой

воспламеняемости дерево везде при-

меняется для предварительного раз-

жигания топок. Недостатки дерева:

малая теплопроизводительность и вы-

сокая влажность в свежем состоянии,

достигающая 45—5О°/о.

Для получения воздушно-сухих дров

их приходится выдерживать очень

долго (около двух лет).

Состав дерева, согласно принятой

номенклатуре, таков:

В°еуУ^°' °ЫрЫе

Влажность . . . 12—15% 35—45%

Горюч, масса . . 37-84% 64, >—54,5%

Зола............ 1% 0,75%.

Теплопроизводи-

тельность . 3500 — 4200 к ал. 2300—2500 кал.

Из этой таблицы ясно видно влия-

ние влажности на теплопроизводи-

тельность дров: чем больше воды, тем

ниже теплопроизводительность, а сле-

довательно, чем суше дрова, тем они

более выгодны как топливо. Это по-

ложение остается справедливым для

всех видов топлива.

Древесина находит широкое приме-

нение в качестве сырья для получения

целого ряда ценных химических про-

дуктов: уксусной кислоты, древесного

спирта и пр. (см. главу о сухой пере-

гонке дерева), а также для фабри-

кации бумаги (см. главу о писчебу-

мажном производстве).

Торф

По своему составу и характеру торф

занимает промежуточное место между

деревом и бурым углем. Торф как

топливо может иметь только местное

значение, так как он не выдерживает

далекой перевозки вследствие своей

легкости, с одной стороны, и сравни-

тельно малой теплопроизводительности,

с другой.

Залежи торфа рассеяны у нас, глав-

ным образом, в северной части страны.

У нас имеется 18 500000 гектаров

(около 17 миллионов десятин) торфя-

ных болот, что при средней толщине

торфяного слоя приблизительно в 2 ме-

тра может дать 48 миллиардов тонн

торфа с влажностью в 25°/0. Следо-

вательно, если принять существующую

выработку торфа в 2 450000 тонн в

год и на будущее время, то этого

запаса хватит на 20 000 лет. Если же

принять весь довоенный годовой рас-

ход топлива как норму и перевести

его на торф, то и тогда запасов торфа

хватило бы на 200 лет.

Торф обязан своим происхождением

растениям. Образование торфяного

болота можно представить себе сле-

дующим образом. В каком-нибудь месте

образовался водоем в виде озера, га

берегах которого начинает быстро

развиваться водная растительность,

вроде камыша. Проходят года, камыши

отмирают, падают на дно, затягива-

ются илом, и таким образом образуют

первый слой будущего торфяного

болота. Накапливающиеся мертвые ра-

стения постепенно от берегов идут к

центру водоема, как бы осушая его;

водоем становится все мельче и мельче,

затягивается осокой и постепенно

превращается в мелкое болото. Осока,

как и камыши, умирает, болото вы-

сыхает, и появляется моховая и дре-

весная растительность. Постепенно на

месте болота появляются кустарники,

затем береза и сосна.

Под водой тем временем идет про-

цесс оторфянения, заключаю-

щийся в том, что растительные ос-

татки под влиянием жизнедеятельности

12

ИНЖ. Н. М. КАРАВАЕВ

организмов, находящихся в воде, пре-

терпевают целый ряд изменений. Ми-

кроорганизмы постепенно разрушают

растительные остатки, и последние

превращаются в сплошную бесформен-

ную массу бурого цвета, в которой

часто совершенно невозможно найти

следы бывших растений. Вышележа-

щие слои давят на нижние, уплот-

няют их, осаживают на дно. Поверх-

ность болота начинает затягиваться

мхом, носящим название сфагно-

вого мха, который быстро разви-

вается и начинает расползаться дальше.

Выходя за пределы водоема и подпол-

зая к деревьям, он располагается у

их подножья и начинает их подтачи-

вать. Дерево загнивает, падает, покры-

вается мхом и исчезает в болоте.

Сфагнум, пушица и им подобные ра-

стения являются последними пред-

ставителями растительности на бо-

лоте; они могут долго существовать

и развиваться, накопляя материал,

впоследствии превращающийся в

тррф.

Природные процессы часто проте-

кают в самой разнообразной обста-

новке, и поэтому торфообразователи,

т.-е. растения, из которых происходит

торф, могут быть различными, в зави-

симости от условий, в которых идет

образование торфа. В степных краях

торф обычно осоковый или тростни-

ковый, на севере же, главным обра-

зом, моховый или древесно-кустарни-

ковый. По характеру болот — моховые

болота называются верховыми, а

осоковые или луговые—н и з о в ы м и.

Есть еще боровой торф, который

образуется из моховых болот, зарос-

ших сосной.

Добыча торфа. Торфяное болото,

назначенное к разработке, сначала

осушают. Осушка болота заключается

в том, что по болоту прокладывают

канавы с небольшим уклоном. Вода

из болота по канавам отводится в

ближайшую реку или, при низком

болоте, в водоем, откуда ее откачи-

вают. После осушки болото очищают

от пней и растительности (его, как

говорят, „полируют*), заравнивают и

потом приступают к выработке тор-

фяной залежи.

Добыча торфа производится или

вручную или машинами. Ручным спо-

собом производят резной налив-

ной и формовочный торф.

Резной торф получается следую-

щим образом: вырывается яма около

двух метров в длину и одного метра

в ширину; на край ямы кладут 7-верш-

ковую (30—35 см) доску и по ней

прорезают торф в глубину на

35—45 о, а потом режут поперек

на куски в 3—3*/2 вершка (14—16 см).

Другой рабочий, стоящий в яме, под-

резает торф снизу. Таким образом

получаются кирпичи^ которые отвозят-

ся и раскладываются на поле для сушки.

Этим путем один рабочий может сде-

лать 3—4 тысячи кирпичей в день.

Наливной торф получается так.

Торфяную массу, вынутую из залежи,

собирают на помост или в особо от-

веденном месте, где перетаптывают ее

до получения однородной массы. По-

лученную массу затем размещают по

особым формам, одна из которых изо-

бражена на рис. 4. Торф остается

Рис. 4. Форма для торфа.

некоторое время в форме, потом снова

переминается, вытряхивается из формы

и отправляется в виде кирпичей на

поле для сушки.

Формовочный способ очень

похож на производство обыкновенного

кирпича. Вынутый из болота торф

топчется, наливается в формы, утрам-

бовывается в них и отправляется на

поле для просушки. Часто делают

формы с подъемным дном; налитая

в них торфяная масса прессуется и,

таким образом, получается в виде

кирпичей.

К ручным способам можно отнести

и кадушечный. Кадушки делаются

ТОПЛИВО И ЕГО ИСПОЛЬЗОВАНИЕ

13