Текст

Н И. Пригоровский

МЕТОДЫ И СРВДСТЕА

ОПРЕДЕЛЕНИЯ ПОЛЕЙ

ДЕФОРМАЦИЙ

И НАПРЯЖЕНИЙ

основы

ПРОЕКТИРОВАНИЯ

МАШИН

Редакционный совет

Председатель — К. В. ФРОЛОВ (главный

редактор издания)

Члены: Е. А. БАШИНДЖАГЯН,

В. В. БОЙЦОВ, В. С. ВАСИЛЬЕВ,

Р. Ф. ГАНИЕВ, И. А. ГЛЕБОВ,

А. П. ГУСЕНКОВ, Ф. М. ДИМЕНТБЕРГ,

Ю. Н. ДРОЗДОВ, И. Н. ЖЕСТКОВА,

В. П. КОГАЕВ, К. С. КОЛЕСНИКОВ,

Г. В. КРЕЙНИН, И. П. КСЕНЕВИЧ,

Н. Д. КУЗНЕЦОВ, Е. С. МАТВЕЕВ,

Г. А. НИКОЛАЕВ, Г. В. НОВОЖИЛОВ,

И. Ф. ОБРАЗЦОВ, Г. С. ПИСАРЕНКО,

Ю. Н. РАБОТНОВ, Г. П. СВИЩЕВ,

А. А. ТУПОЛЕВ, М. К. УСКОВ,

А. И. ЦЕЛИКОВ (зам. председателя),

Е. И. ШЕМЯКИН

Н И. Пригоровский

МЕТОДЫ И СРЕДСТВА

ОПРЕДЕЛЕНИЯ ПОЛЕЙ

ДЕФОРМАЦИЙ

И НАПРЯЖЕНИЙ

СПРАВОЧНИК

МОСКВА « МАШИНОСТРОЕНИЕ » 1983

ББК 30.121

П75

УДК 621.539.3 : 531.781.2 (031)

Рецензент Б. Н. Ушаков

Пригоровский Н. И.

П75 Методы и средства определения полей деформаций

и напряжений: Справочник. —М.: Машиностроение,

1983. —248 с., ил. (Основы проектирования машин.)

В пер.: 1 р. 40 к.

Приведены зависимости и методы измерения полей деформаций

по поверхности и сечению деталей, сведения о технике эксперимента

и обработке результатов, методы определения перемещений и напряже-

ний в типовых случаях исследования деталей машин и конструкций,

рекомендации и примеры.

Для инженерно-технических работников, занимающихся проекти-

рованием, изготовлением и испытанием машин.

2701000000-002 ББК 30.121

11 038 (01)-83 * 605

ИБ № 3920

Николай Иосифович Пригоровский

МЕТОДЫ И СРЕДСТВА ОПРЕДЕЛЕНИЯ ПОЛЕЙ

ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Справочник

Редактор Е. В, Медведева

Художественный редактор С. С. Водчиц

Технический редактор Т. И. Андреева

Корректоры: А. А. Снаспгина, JI. Е. Хохлова

Переплет художника С. С. Водчица

Сдано в набор 03.02.83. Подписано в печать 24.10.83. Т-17457.

Формат 60x90/16. Бумага офсетная. Гарнитура литературная.

Печать высокая. Усл. печ. л. 15,5. Усл. кр.-отт. 15,5. Уч.-изд. л. 21,49.

Тираж 10 000 экз. Заказ 39. Цена 1 р. 40 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076, г. Москва, Стромынский пер., д. 4

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

© Издательство «Машиностроение», 1983 г

ОГЛАВЛЕНИЕ

Предисловие ................... 7

Глава 1. Основные зависимости

для деформаций и

напряжений . , . . 8

Деформированное и напря-

женное состояние в рассма-

триваемой точке детали . . 8

Пол§ напряжений .... 15

Зависимости, используемые

при исследовании полей де-

формаций и напряжений . . 17

Список „литературы ..... 26

Глава 2. Моделирование полей

деформаций и напря-

жений ......................... 28

Условия.подобия для упру-

гих моделей................ 28

Влияние коэффициента Пуас-

сона ...................... 32

Неупругие деформации . . 33

Отдельные задачи .... 33

Список литературы ............ 34

Глава 3. Хрупкие тензочувстви-

тельные покрытия . . 36

Метод исследования ... 36

Условия образования тре-

щин в хрупком покрытии и

основные зависимости ... 39

Хрупкое покрытие на ка-

нифольной основе .... 45

Хрупкие оксидные покрытия

со стабильными характери-

стиками ................... 50

Применение хрупких тензо-

чувствительных покрытий. . 54

Список литературы ............ 57

Глава 4. Методы муаровых по-

лос и сеток (О. А. Ле-

вин) .......................... 58

Определение деформаций по

картинам муаровых полос 59

Измерение деформаций ме-

тодами сеток .............. 63

Нанесение растров и сеток

на рабочие поверхности . . 66

Регистрация муаровых полос

и сеток ................... 70

Обработка картин муаровых

полос и координатных сеток 71

Погрешности определения .

деформаций методами муа-

ровых полос и сеток ... 76

Список литературы .... 77

Глава 5. Оптически чувстви-

тельные покрытия . . 79

Покрытия и их выполнение , 79

Проведение измерений ... 82

Определение напряжений . 85

Применение оптически чув-

ствительных покрытий . . 88

Список литературы .... 89

Глава 6. Голографическая ин-

терферометрия ... 91

Методы голографической

интерферометрии .... 91

Спекл-фотография ... 94

Измерение вибрации и ди-

намических перемещений . 95

Определение деформаций и

напряжений ................. 96

Применение метода ... 101

Список литер атры ... 104

Глава 7. Поляризационно - оп-

тический метод иссле-

дования напряжений

на просвечиваемых

моделях ............. 105

Оптика напряжений ... 105

Модели и материалы моделей 110

Оборудование для поляри-

зационно-оптических изме-

рений .................... 116

Плоские модели .... 122

Объемные модели .... 127

Исследование динамических

и термоупругих напряжений

на просвечиваемых моделях 141

Решение неупругих задач

на просвечиваемых моде-

лях ...................... 144

Применение метода при ис-

следовании конструкций . 146

Список литературы ... 146

Глава 8. Определение полей де-

формаций и напряже-

ний по измерениям

в отдельных точках. 150

Измерения по точкам ... 150

6

ОГЛАВЛЕНИЕ

Характеристики тензоме-

тров ...................... 154

Применение тензометров . . 170

Список литературы............ 187

Глава 9. Тензометрические мо-

дели из материала с

с низким модулем упру-

гости ........................ 189

Метод исследования .... 189

Модели и их выполнение . . 191

Определение деформаций,

напряжений и перемещений 199

Применение тензометриче-

ских моделей из материала

с низким модулем упругости 206

Список литературы . < . 209

Глава 10. Определение полей

деформаций и напря-

жений при механи-

ческих испытаниях

материалов и узлов

машин .............. 210

Измерение механических ха-

рактеристик и полей дефор-

маций .................... 210

Применение тензометрии 212

Определение коэффициентов

интенсивности напряжений 213

Список литературы ... 214

Глава 11. Расчетно-эсперимен-

тальные методы опре-

деления полей дефор-

маций и напряже-

ний (М. Н. Дверес,

А. В. Фомин) . . . 216

Сочетание расчетных и экс-

периментальных методов . . 216

Применение численных ме-

тодов и ЭВМ при решении

краевой задачи в связи с

экспериментальными иссле-

дованиями ................ 219

Определение полей напря-

жений в элементах конструк-

ций по данным измерений

на части их поверхности . 227

Список литературы . . . 235

Глава 12. Выбор и применение

экспериментальных

методов ..................... 236

Список литературы . . . 242

Предметный указатель. . . 243

ПРЕДИСЛОВИЕ

Развитие современного машинострое-

ния тесно связано с решением задач

прочности. Первым и важнейшим эта-

пом в решении этих задач при проекти-

ровании машин является определение

деформаций, напряжений и перемеще-

ний в элементах машин, воспринимаю-

щих нагрузки.

Сложность этих задач, особенно при

создании новых машин, в настоящее

время требует применения эксперимен-

тальных и численных методов, полу-

чивших в последние годы существенное

развитие. Высокая эффективность со-

временных численных методов теории

упругости и пластичности, использую-

щих ЭВМ, не устраняет необходимость

применять экспериментальные методы

как при решении отдельных конкрет-

ных задач, так и для получения исход-

ных данных и зависимостей для обосно-

вания и проверки методов расчета на

прочность и жесткость деталей и

конструкций.

Существуют задачи определения по-

лей деформаций и напряжений и задачи

определения деформаций и напряжений

в известных заранее точках или сече-

ниях детали. Когда необходимо уста-

новить в элементе конструкции наибо-

лее напряженные точки и сечения и

напряжения в них или получить для

расчета значения градиентов деформа-

ций и напряжений, решают задачу

определения полей деформаций и на-

пряжений. Кроме того, эту задачу

необходимо решать и при оптимизации

конструкций по условиям обеспечения

прочности, жесткости и снижения ме-

таллоемкости, а также в тех случаях,

когда распределение деформаций и

напряжений в процессе работы кон-

струкции изменяется.

Справочник посвящен эксперимен-

тальным методам и средствам определе-

ния полей деформаций и напряжений

на физических моделях, образцах ма-

териала, натурных деталях и конструк-

циях, а также их применению. В нем

приведены сведения о совместном

использовании экспериментальных ме-

тодов и численного расчета.

Сведения об экспериментальных ме-

тодах и средствах даны в связи с решае-

мыми задачами и условиями проведе-

ния исследований, что позволяет пра-

вильно оценить и выбрать эксперимен-

тальный метод. Методы и средства

измерений, описанные в справочнике,

являются наиболее эффективными и

практически применимыми для иссле-

дования деформаций, напряжений и

перемещений в элементах конструкций

машин при их испытаниях в лаборато-

рии, на стендах и в эксплуатационных

условиях. Наряду со справочными дан-

ными о методах и средствах измерений

приведены основные зависимости, необ-

ходимые при исследовании полей де-

формаций и напряжений. В основу

подготовки справочника был положен

опыт исследований, проведенных

в Институте машиноведения АН СССР.

Автор выражает благодарность канд.

техн, наук О. А. Левину, подготовив-

шему гл. 4, а также канд. техн, наук

М. Н. Двересу и канд. техн, наук

I А. В. Фомину, написавшим гл. 11.

Глава 1 ОСНОВНЫЕ ЗАВИСИМОСТИ

ДЛЯ ДЕФОРМАЦИЙ

И НАПРЯЖЕНИЙ

, Поля деформаций и напряжений

в деталях машин и узлах конструкций

являются обычно неоднородными. Они

могут быть изучены с применением

экспериментальных методов. Поля

деформаций и напряжений будут из-

вестны, если известно напряженно-

деформированное состояние в каждой

точке рассматриваемой зоны, детали

или узла конструкции. Под точкой

понимают элемент, выделенный из

детали шестью взаимно перпендику-

лярными гранями в виде бесконечно

малого параллелепипеда.

ДЕФОРМИРОВАННОЕ

И НАПРЯЖЕННОЕ СОСТОЯНИЕ

В РАССМАТРИВАЕМОЙ

ТОЧКЕ ДЕТАЛИ

“ Деформированное состояние выра-

жается в виде тензора деформаций и

в каждой точке характеризуется

шестью величинами: относительными

линейными деформациями ех, &у, ez

и, относительными сдвигами уху, Тг/z,

yzx или же тремя главными деформа-

циями > 82 > 83 и углами фх1,

Ф^2, фгз их направлений /, 2, 3 с осями

координат х, у, z. При эксперименталь-

ных исследованиях напряжений почти

всегда измеряют деформации и пере-

мещения. Необходимость' подсчета

Напряжений в отдельных точках по

измеренным и реально существующим

деформациям вызвана тем, что более

привычно пользоваться значениями

напряжений. Процесс пластического

деформирования и разрушения более

правильно оценивать по деформациям,

а не по напряжениям.

Напряженное состояние как при

упругих, так и неупругих деформациях

в общем случае характеризуется

шестью величинами ох, оу,

^ху = ^yxt i>yz — "tzy> Тгх== ^xz тен-

зора напряжений по граням элемента,

параллельным координатным пло-

скостям, или же величинами трех

главных напряжений > о2 > аз и

углами фх1, фу2, ф23 их направлений

/, 2, 3 по отношению к осям х, у, г

[9, 15].

Зависимости между деформациями

в различных направлениях. Зависи-

мости для относительных линейных

деформаций в. и деформаций сдвига у

по разным направлениям в рассматри-

ваемой точке аналогичны, зависимо-

стям для напряжений. В зависимостях

для напряжений необходимо, сохраняя

индексы, а заменить на 8 и т на у/2.

Нормаль к площадке, на (которую

действует напряжение, рассматрива-

ется как направление линейной дефор-

мации. В соответствии с этой анало-

гией способ вычерчивания кругов де-

формаций тот же, что и кругов напря-

жений.

Деформации при плоском напряжен-

ном состоянии (точки на ненагружен-

ной поверхности детали). Относитель-

ная линейная деформация 8ф в направ-

лении , под углом ф к оси х связана

с деформациями 8Х, &у и уху в той же

точке зависимостью

= ех cos2 ф + &у sin2 ф +

+ Уху Sin ф СОЭф.

Если измерены три деформации 8ф1,

8ф2, 8фз, .по направлениям под углами

Ф1, Ф2> Фз К ОСИ X, то по ним можно

подсчитать, пользуясь приведецной

формулой, искомые ех, е^, уху (метод

плоской' розетки).

При известных главных деформациях

8Х и 82 относительная деформация под

углом ф0 к направлению 1

р — (81 в2) I (81 ~~в2)

8Фо 2'2 соз2Фо.

Зависимости для деформаций при

различных углах между осями тензо-

резисторов приведены в гл. 8.

Деформированное состояние во вну-

тренней точке детали объемной формы

Деформированное и напряженное состояние в рассматриваемой точке

9

характеризуется в общем случае

шестью компонентами и может быть

определено измерениями шести отно-

сительных линейных деформаций 8Х, 8^,

*4Ыху> ъ45/уг> е45/2Д: в направлениях

х, у, z и в плоскостях ху, yz, ZX под

углом в 45° к осям. По этим деформа-

циям можно подсчитать деформации

сдвига в координатных плоскостях

в рассматриваемой точке:

Уху ~ ^г4Ыху (&х Н“ Sy)\

Хуг = 2&45/уг — (гу+егУ,

Vzx = ^845/zj: (8г Н" 8х)>

главные деформации 8Ь 82, 83 — по

кубическому уравнению

8?-(8x + 8i/+82)ez +

4" 4“ № 4- Мх —

Г ( уу2, \2

— | £x8!/8z — 8х \ 2 /

। УхуУугУгх 1 __ g

где i = 1, 2 и 3.

Частные случаи напряженных со-

стояний в точках детали, когда неко-

торые компоненты напряжений зара-

нее известны или известны соотноше-

ния между ними, приведены в табл. 1.

В таблице указаны неизвестные вели-

чины, которые должны быть' получены

путем измерений. Напряженное состоя-

ние в точке поверхности детали объем-

ной формы в местах, где нет внешней

нагрузки, является плоским напряжен-

ным состоянием в плоскости, касатель-

ной к поверхности детали. Это обстоя-

тельство является существенным, так

как в большинстве случаев необходимо

определять напряжения на поверх-

ности деталей. Точки поверхности

детали на участках, к которым прило-

жена внешняя нагрузка, рассматри-

вают, как общий случай объемного

напряженного состояния, если отсут-

ствуют какие-либо упрощения. При

этом нормальные и касательные силы

по площадкам контакта находят так

же, как напряжения. При определении

напряжений в точках, удаленных от

площадки контакта, можно вводить

упрощающие допущения в распределе-

нии контактных нагрузок.

В детали объемной формы в ряде

случаев напряжения находят экспе-

риментально, применяя модель в виде

пластины с нагрузкой, приложенной

в ее плоскости, и имеющей ту же форму

контура, что и сечение детали. Все

точки пластины находятся в плоском

напряженном состоянии за исключе-

нием точек контакта с опорами. В этих

точках учитывают напряжения в на-

правлении нормальном к плоскости

пластины. На ненагруженном контуре

напряжения в различных точках раз-

личны и действуют вдоль контура. Их

в каждой точке определяют одной

величиной, например, измеренной де-

формацией вдоль контура. В точках

выступающих углов напряжения равны

нулю.

В некоторых случаях достаточно

определить в точках детали отдельные

компоненты напряжений или их соче-

тания. Например, при оценке предель-

ных состояний материала детали доста-

точно по теории наибольших касатель-

ных напряжений находить величины

ттах = (th — сг2)/2 и по теории интен-

сивности касательных напряжений —

величины

V (01 — + (а2 — с3)2 + (о3 — о,)2.

Напряжения по наклонным площад-

кам. Если в точке плоского или про-

странственного поля напряжений

известны главные напряжения и их

направления (или компоненты напря-

жений по любым трем взаимно перпен-

дикулярным граням элемента), то

легко можно определить и напряжения,

действующие в этой же точке по

любой другой (повернутой) площадке.

Это выполняют по формулам табл. 2

или путем построения кругов напря-

жений.

ю ОСНОВНЫЕ ЗАВИСИМОСТИ ДЛЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

1. Основные случаи напряженных состояний

Эскиз элемента

Вид напряженного состояния

Объемное напряженное состояние

Общий случай (ни одно из главных напря-

жений не равно нулю). Шесть неизвестных:

ах, Gy, gz\ хху ~ хух'> xyz = T'zy'» xzx= xxz

или Ох, о2, <Уз; Фу2’ ФуЗ

Общий случай (ни одно из главных напря-

жений не равно нулю). Известны направле-

ния главных напряжений. Три неизвестных:

01, О2, Оз

Частный случай. Осесимметричная деталь,

рассматриваемая точка не на оси симметрии.

Четыре неизвестных: ох, Gy, Gz, XyZ или ох,

Фг/2 ~ а3

Частный случай. Осесимметричная деталь,

рассматриваемая точка на оси симметрии.

Два неизвестных: ot — о2, о3

Плоское напряженное состояние (результирующие напряжения в сечениях

в одной и той же плоскости)

<Sz = cSf

Общий случай. Три неизвестных: Gy, Gz, XyZ

или 01, 02, ~ <Pg2

Частный случай. Точка на оси симметрий

плоской детали. Одно неизвестное Ох = о3

Деформированное и напряженное состояние в рассматриваемой точке

11

Продолжение табл. 1

Эскиз элемента

Вид напряженного состояния

Линейное (одноосное) напряженное состояние

Одно неизвестное о

2. Напряжения и деформации в рассматриваемой точке детали

Эскиз элемента

Основные зависимости

Напряжения в элементе по различным площадкам

(зависимости применимы при упругих и пластических деформациях) J

Линейное напряженное состояние'. Оф = и cos2 ср; Тф =

= О sin 2ф/2.

Наибольшее касательное напряжение — при ф = 45°

и ф = 135° ттах = — тт{п ~

Плоское напряженное состояние. Известны главные на-

пряжения ох и о2:

Оф = ot cos2 ф 4- а2 sin2 ф;

Тф = (ах — о2) sin 2ф/2.

Наибольшее касательное напряжение — при ф = 45°

и ф = 135°: 'Гщах = ^min ~ <Уг)/2

Плоское напряженное состояние. Известны напряже-

ния ах, ву и тХу = ХуХ не по главным площадкам.

Углы Ф1 и ф2 нормалей к главным площадкам находят

по формулам

% = 4 (вх + сту) + Т (°* - Сту) C0S 2ч> + Х*У Sin 2ч>:

т<р = 4 (стх - ст») sin 2<р ~ Х*У cos 2Ч>-

Главные напряжения на площадках, перпендикуляр-

ных к плоскости чертежа:

Qx + ° у , 11 Г~( \2 , 2

ffl,2 = ---2----±~2У \ах-°у) +

Наибольшие касательные напряжения на площадках

под углом 45° к главным:

Tmax, mln ~ ± ~2 "|/ (ал: ^ху

12 ОСНОВНЫЕ ЗАВИСИМОСТИ ДЛЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Продолжение табл. 2

Эскиз элемента

Основные зависимости

Объемное напряженное состояние. Известны напряже-

ния Oi, о2 и о3 по главным площадкам.

Нормальные и касательные напряжения на площадке

с нормалью п:

ап = Oi cos2 (пх) 4> о2 cos2 (пу) 4- (У8 cos2 (nz);

Г 2 2 2 2 2 2 2

Oj cos (пх) 4- а2 cos (пУ) 4" 03 cos (nz) — on.

Экстремальные касательные напряжения:

т1тах = (^1 0а)/2; ^2 max = 0з)/2;

т3тах = ~ а1)/2’

Наибольшее касательное напряжение ттах действует

на площадке, перпендикулярной к площадке с напря-

жением о2 и делящей пополам угол между площадками

с напряжениями и о3.

Зависимости между деформациями и напряжениями

(в пределах упругости)

Ъух-Тху

Линейное (одноосное) напряженное состояние: а = Oi

и а2 = 0з = 0; а = £8 и е' = —це.

При длине ребра растягиваемого или сжимаемого эле-

мента с однородными напряжениями абсолютная про-

дольная деформация А/ = 8/ =

изменение поперечного размера а: Да = е*а = — ряа/Е.

Плоское напряженное состояние (напряжения в одной

плоскости); и о2 — главные напряжения (о3 — 0);

при действии силовых нагрузок

01 = Е (8! 4- 1А82)/(1 — ц2);

02 = Е (82 4- Ц81)/(1 — у,2);

8i = (01 — Ц02)/^; ®2 = (а2 — у,01)/£;

е3 = — ц (01 4- 02)/£;

при действии силовых нагрузок и изменении темпе-

ратуры АГ

81 = (01 — Ц02)/Е 4- а А Г;

е2 = (02 —’ Ц01)/^ 4- а АГ;

е8 = — у (<тх 4- 02)/Я 4- а &Т-

Чистый сдвиг в плоскости ху: хХу = EyXylf2 (1 4* Ц)1 =

= *

Деформированное и напряженное состояние в рассматриваемой точке

13

Продолжение табл. 2

Эскиз элемента

Основные зависимости

Объемное напряженное состояние (ни одно из главных

напряжений не равно нулю).

Всестороннее равномерное растяжение (сжатие)

(стх = ст2 = о3 = ст; = е2 = е3 = е; о = ЗКе;

относительное изменение объема 0 = а/К.

Общий случай объемного напряженного состояния!

при действии силовых нагрузок

<jt = хе + Е [2SJ - (е2 + е,)]/[3 (1 + ц)];

а2 = хе + Е [2еа - (е, + е,)]/ [3 (1 + ц.>];

а3 = Х0 + Е [28, - (8, + 82>]/[3 (1 + ц) ];

8, = [<?! — и (<т2 + а3)]/£;

е2 = [а, — ц (а3 + at) ]/£;

е, = [а, — ц (а, + а2) 1/Е;

при действии силовых нагрузок и изменении темпера-

туры на ДТ:

61 = Сстх — Ц (ст2 + о3) ]/Е 4- а Д Т;

е2 = [ст2 — ц (ст8 4~ стЛ/Е 4- а ДТ;

83 = [ст3 — Ц (CTt + ст2)]/Е 4- « АГ.

Примечание. Обозначения: о и Т — нормальные и касательные напряже-

ния; 8 и у - относительцая линейная деформация и чистый сдвиг; ох = сттах, ст2 и а8 ==

— стт|п — главные напряжения, действующие по взаимно перпендикулярным главным

площадкам в направлениях 1, 2 и 3 (и а = — при линейном напряженном состоянии);

81, 82 и 8g - главные деформации по тем же главным направлениям /, 2 и 3: 0 = 8t 4-

+ е2 4~ 8з = &х + 4- 82) ““ относительное изменение объема; Е, ц, G = Е/[2 (1 4- Ц) ]

и К = Е/[3 (1 — 2ц) ] — модуль продольной упругости, коэффициент Пуассона, модуль

сдвига и объемный модуль материала детали соответственно; а — коэффициент линей-

ного температурного расширения.

Зависимости между деформациями

и напряжениями за пределами упру-

гости. Если в рассматриваемой точке

возникают пластические деформации,

то связь между компонентами напряже-

ний и деформаций оказывается суще-

ственно более сложной, и при наличии

ползучести рассматривается во вре-

мени. По теории малых упругопласти-

ческих деформаций используют конеч-

ные зависимости между компонентами

напряжений и деформаций в форме,

подобной зависимостям при упругих

деформациях. При этом принимают,

что относительное изменение объема 0

является упругой деформацией, про-

порциональной среднему напряжению

= (tfi + 02 + аз)/3, и компоненты

напряжений и деформаций связаны

зависимостями

вх + е = ф(ах —о); . . .;

Vzx = 2фТгХ,

где 8 = 0/3; ф = Зе//(2ог); а и 8/ —

интенсивности напряжений и дефор-

маций, зависимость между которыми

берут по диаграмме деформирования

[4, б, 9].

Примеры построения кругов напря-

жений. 1. Плоское напряженное состояние

задано напряжениями стх, Gy и хху =

= %уХ = т по двум взаимно перпендику-

лярным площадкам, нормальным к пло-

щадке, свободной от напряжений. Тре-

буется определить главные напряжения

и о2 и угол фо их направления.

Расположим элемент так, чтобы боль-

шее (с учетом знака) нормальное напря-

жение было горизонтальным. Нанесем

точки D' и D", координаты которых

равны заданным напряжениям на площад-

ках пл. D' и пл. D" (рис. 1). Пересече-

ние прямой D'D," с осью а определяет

центр С круга. Расстояния точек А и В

круга до оси т дают главные напряжения

и о2. Для определения в элементе направ-

лений главных напряжений следует сне-

сти точку D' в положение DJ; прямая,

соединяющая левую точку В круга с точ-

кой DJ, дает направление в элементе боль-

14 ОСНОВНЫЕ ЗАВИСИМОСТИ ДЛЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Рис. 1. Главные напряжения при плоском

напряженном состоянии

шего главного напряжения стх. Из рис. 1

следует

а112=ОС±СЛ = (ах+<тг/)/2±

/22

1(стх“ М2] + т^

tg2<p0 = 2TX!,/(ax-ai,).

Любая точка D на окружности опре-

деляет (Гф и Тф по площадке, нормаль

к которой с ах образует угол DBD', рав-

ный ф.

3. Заданы главные напряжения ох и о2

плоского напряженного состояния. Тре-

буется представить напряжения по всем

площадкам в рассматриваемой точке, пер-

пендикулярным и не перпендикулярным

к площадке, свободной от напряжений.

Положение любой наклонной площадки

определяется двумя углами: углом ф,

который образует на плоскости, свободной

от напряжений, след рассматриваемой

площадки со следом главной площадки,

имеющей оь и углом ф наклона рассматри-

ваемой площадки к площадке, свободной

от напряжений (рис. 2). Напряженное

состояние по любой наклонной площадке

изображают с помощью трех кругов,

которые проводят в плоскости (о, т)

через точки с координатами (olt 0), (о2, 0)

(0, 0), соответствующие заданным глав-

ным площадкам. Центры Ср С2, 2

окружностей лежат на оси а. ’

Геометрическое представление напря-

жений по всевозможным площадкам (ф, ф)

дается точками, находящимися между

этими окружностями или на них. Эта

область на рис. 2 заштрихована.

Для получения точки £фофо. имеющей

координаты Пфофо и Тф0 и соответству-

ющей площадке с любыми заданными

Ф = Фо и ф = ф0, делается построение,

указанное на рис. 2. Наибольшее каса-

тельное напряжение выражается радиусом

большого круга ттах = Qi/2 и действует

по площадкам (0, л/4) и (0,Зл/4).

3. Объемное напряженное состояние

задано положением главных площа-

док и действующими по ним главными

напряжениями ох, а2, п3. Определить

напряжения по наклонной площадке,

нормаль к которой образует углы а, (3, у

с главными направлениями 1, 2, 3 (рис. 3,

Рис. 2. Напряжения по различным пло-

щадкам в рассматриваемой точке при пло-

ском напряженном состоянии

справа). Заданное напряженное состоя-

ние, как объемное, может быть разложёно

на плоское состояние с главными напря-

жениями Qi—о3, о2—о3, и всестороннее

равномерное сжатие (или растяжение)

с напряжением о3. В соответствии с этим

для заданного объемного напряженного

состояния круги напряжений (рис. 3,

слева) вычерчивают, как в примере 2,

но ось т сдвигают влево на величину о3.

Круг напряжений для всех площадок

с заданным углом у вычерчивают, как

круг в примере 2, с заданным углом ф0.

Аналогично проводят два круга с задан-

ными углами а и |3, Точка D (а, |3, у)

получается, как точка пересечения трех

кругов, из которых один является кон-

трольным. Так как получаются две точ-

ки D (а, |3, у), то из построения знак каса-

тельного напряжения определить

нельзя.

Верхним и нижним точкам трех кру-

гов соответствуют шесть площадок, по

которым касательные напряжения имеют

экстремум Т1Гпах = (Qi — о2)/2; Т2П1ах =

— (Oi о3)/2; ‘’С’3таХ = о3)/2. Пло-

Л(&,Д V

Рис. 3. Напряжения по наклонной пло-

щадке при объемном напряженном состоя-

нии

Поле напряжений

15

щадки расположены параллельно направ-

лению одного из главных напряжений

и пересекают два других под углом 45°.

Сложение двух напряженных состоя-

ний I и II в точке плоской детали от

действия двух нагрузок, приложенных

раздельно, позволяет получить напря-

женное состояние от совместного дей-

ствия обеих нагрузок, если деформации

происходят в пределах упругости. Это

сложение выполняют для каждой точки

по правилам сложения тензоров. Сум-

марное плоское напряженное состоя-

ние в точке находят, пользуясь фор-

мулами:

а1,2 = [а1 4“ а2 + aiT + aV ±

± (а{ — о^) cos 2ф0 ±

± (°" - a")cos 2 (% - Фо)]/2;

tg 2ф0 =

= (^i* 1 — ст”) sin 2Х

(1)

где % — угол между направлениями

напряжений оДис^1, полученных при

действии каждой из приложенных

нагрузок I и II; ф0 — угол между

главным направлением суммарного

напряженного состояния и направле-

нием в рассматриваемой точке.

Пример возможности использования

суммирования напряженных состоя-

ний, вызванных действием нагрузок

в пределах упругости, приведен в ра-

боте [7].

ПОЛЕ НАПРЯЖЕНИЙ

Поле напряжений соответствует

имеющемуся в детали или конструкции

полю деформаций. Это соответствие

является однозначным, если деформа-

ция по всему объему детали или кон-

струкции является упругой, и в этом

случае напряжения легко подсчитать

по измеренным деформациям. При

наличии неупругих деформаций одно-

значного соответствия нет и необхо-

димо знание закономерностей деформи-

рования материала детали и его состоя-

ния в результате предшествующих

деформаций и времени. Образование

пластических деформаций в относи-

тельно небольших зонах детали или

конструкции не приводит к заметному

изменению остального поля упругих

деформаций.

Системы изолиний для изображения

плоского поля и представления ре-

зультатов измерений. Траектории

главных напряжений (изостаты), пред-

ставляющие собой систему из двух

семейств и $2 взаимно ортогональных

кривых, с которыми совпадают направ-

ления наибольшего и наименьшего

главных напряжений. Все напряжения,

касательные к одному семейству, явля-

ются алгебраически бблыпими глав-

ными напряжениями и касательные

к другому — алгебраически меньшими.

Применяют также траектории наиболь-

ших касательных напряжений, дающие

в каждой рассматриваемой точке поля

направления этих напряжений. Тре-

щины в хрупком покрытии дают траек-

тории главных напряжений (см. гл. 3)

Уравнение траекторий главных напря-

жений в дифференциальной форме

dy = Gy — Ox 1 у

dx ^ху ^ху

Х^(ах-ау)2 + ^2ху

Изоклины, представляющие собой

геометрическое место точек поля на-

пряжений, в которых направления

главных напряжений параллельны и,

следовательно, имеют один угол на-

клона фо с выбранным направлением,

называемым параметром изоклины.

Уравнение изоклин

tg 2<р0 = 2тлг//(пж — Оу) = А

и в дифференциальной форме

Х п 1 _ 2т fox~ <?//)’

fox — Оу) ду 2ХХу ~

где ф0 — угол наклона главного напря-

жения к оси х; А — параметр семей-

ства изоклин; а0 — угол наклона каса-

тельной к изоклине.

16 ОСНОВНЫЕ ЗАВИСИМОСТИ ДЛЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Изоклины получают при просвечи-

вании прозрачных моделей в плоском

полярископе при скрещенных поляри-

заторе и анализаторе; по ним графи-

ческим путем могут быть построены

траектории главных напряжений.

И зо хромы — линии, соединяющие

точки, в которых разности главных

напряжений в рассматриваемой пло-

скости поля напряжений имеют одну

и ту же величину. Уравнение изохром

О1 — о2 =

= Г (^-0^)2 +4^ = В,

в дифференциальной форме

2хХуд2хху/дх +

= + (Ох~Оу)д(ах~бу)/дх

2хХуд2хХу/ду ’

+ (<?х + оу) д (ох — Оу)/ду

где Р — угол наклона касательной

к изохроме.

Изохромы получают при просвечи-

вании прозрачных моделей или их

срезов в круговом полярископе с при-

менением источника белого света.

С изохромами совпадают полосы интер-

ференции, наблюдаемые в полярископе

с монохроматическим источником света.

Изопахи — линии, соединяющие

точки с равными значениями сумм

главных напряжений. Уравнение

изопах

01 + 02 = (<тх + Су) = С,

в дифференциальной форме

= д (Ох — Оу)/дх + д2хху!ду

д (ох — (Уу)/ду — д2хХу/дх

Для плоской детали изопахи полу-

чают путем измерений толщины в раз-

личных точках деформированной де-

тали.

Изоклины, изохромы и изопахи пол-

ностью определяют плоское поле на-

пряжений (см. гл. 7).

Изоэнтаты — линии, соединяющие

точки с равными значениями главных

напряжений (с^ или о2) или главных

деформаций (8i или 82). Изоэнтаты

могут быть получены по результатам

применения хрупких тензочувстви-

тельных покрытий (см. гл. 3). При этом

в зависимости от типа примененного

хрупкого покрытия получают изо-

энтаты главных напряжений или о2

(покрытие канифольного типа) или же

изоэнтаты главных деформаций 8Х или

82 (оксидное покрытие). Изоэнтаты

вместе с изоклинами полностью опре-

деляют поле напряжений.

Главные напряжения удобно вы-

ражать через номинальные напряже-

ния, при этом каждому значению соот-

ветствует свой коэффициент напряже-

ний. Коэффициентом концентрации

напряжений является наибольший

коэффициент напряжений: аа =

= О’тах/О’ном’, = ^тах^ном*

Эпюры напряжений строят по напря-

жениям в точках линий и сечений дета-

лей. Эпюры напряжений по не-

нагруженному контуру плоской детали

легко получить, применив поляриза-

ционно-оптический метод.

Особые (изотропные) точки в поле

напряжений — точки, в которых на-

правление изолиний является неопре-

деленным. В плоском поле напряжений

в этих точках два главных напряжения

одинаковы. Возможны случаи, когда

особые точки для всех семейств изоли-

ний совпадают. В особых точках се-

мейства изоклин числитель и^знаме-

натель в уравнении изоклин обраща-

ется в нуль, что получается, если

2Тху — (Их Оу) — 0.

Свойства изолиний в плоском поле

напряжений, вытекающие из анализа

их уравнений: линию симметрии изо-

хромы и изопахи пересекают под пря-

мым углом; изопахи перпендикулярны

к изоклинам в тех точках, где изохромы

перпендикулярны к изоклинам; в точ-

ках контура, где внешняя нагрузка не

приложена, соблюдается соотношение

tg Y = tg р + 2 ctg а0; на прямолиней-

ном свободном контуре направления

изохром и изопах совпадают; если

изохрома совпадает с контуром или его

частью, то изоклины встречают контур

в этих точках под прямым углом;

в точках контура, свободных от на-

грузки, направленной по касательной

к контуру, изоклина, выходящая на

Зависимости для исследования полей деформаций и напряжений

17

контур, имеет параметр, определяемый

углом наклона касательной к контуру;

прямой участок свободного от касатель-

ной нагрузки контура является изо-

клиной.

Особенности плоского поля напря-

жений, вытекающие из уравнений рав-

новесия (2) и используемые при экспе-

риментальных исследованиях напря-

жений:

возле свободной вогнутой границы

плоской детали два главных напряже-

ния — касательное и нормальное к кон-

туру — имеют один и тот же знак,

а возле выпуклой границы — противо-

положные знаки;

чем больше сближаются изостати-

ческие кривые одного семейства при

продвижении вдоль них, тем больше

возрастает главное напряжение, на-

правленное вдоль этих изостат; в соот-

ветствии с этим, на участке свободной

границы плоской детали величина

напряжений вдоль контура обратно

пропорциональна расстоянию между

границей и ближайшей к ней траек-

торией;

главные напряжения вдоль изоста-

тических линий имеют максимум или

минимум в тех точках пересечения

с нормальными к ним изостатами, где

последние имеют кривизну, равную

нулю; напряжения вдоль изостаты не

меняются на том участке, где она и

нормальная к ней изостата — прямые;

главные напряжения вдоль криво-

линейной изостаты меняются по вели-

чине и тем больше, чем большую кри-

визну имеют ортогональные с ней

изостаты при противоположных зна-

ках главных напряжений (случаи,

когда оба главные напряжения имеют

одинаковый знак, редки).

Из приведенного следует, что при

плоском напряженном состоянии коэф-

фициент концентрации на ненагружен-

ном контуре может быть приближенно

определен по расположению трещины

в хрупком покрытии (см. гл. 3), идущей

на малом расстоянии от контура полу-

чаемой трещины.

Пример. На рис. 4 показано положение

трещин 1 вблизи контура 2 детали в зоне

растяжения, полученных при разгрузке

детали. Из уравнения равновесия (4)

для точек, лежащих вблизи контура,

где а2 = 0, следует, что напряжение в де-

тали, действующее вдоль контура, ак =

Рис. 4. Коэффициент концентрации напря-

жений, определяемый по расположению

возле контура детали трещины в хрупком

тензочувствительном покрытии

— А/с. Здесь с — расстояние между кон-

туром и ближайшей трещиной в покрытии

(траекторией напряжений), идущей вдоль

контура, в точке для которой определяет-

ся2ок; А — некоторая постоянная. Отсюда

коэффициент концентрации по отноше-

нию к номинальному напряжению пном;

ао ~ сном/ст1п*

В приведенном примере cH0M/Cmln ~

= 2,5 и отах = 2,5оном, где аном —

напряжение в точке, для которой изме-

рено сном.

ЗАВИСИМОСТИ,

ИСПОЛЬЗУЕМЫЕ

ПРИ ИССЛЕДОВАНИИ ПОЛЕЙ

ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Проверку экспериментально получен-

ных значений напряжений и подсчет

компонентов напряжений, которые

неудобно определять путем измерений,

проводят с применением уравнений

равновесия. Для любой выделенной

замкнутым сечением части детали,

находящейся в объемном напряженном

состоянии, должны быть соблюдены

условия по проекциям сил

£Рх = 0; = =

по моментам

ЕМХ = О; = %MZ - 0.

18 ОСНОВНЫЕ ЗАВИСИМОСТИ ДЛЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Детальную проверку и подсчет ком-

понентов напряжений выполняют

с применением численных методов

теории упругости и пластичности (см.

гл. 11).

Уравнения равновесия для беско-

нечно малого элемента в виде паралле-

лепипеда:

-J- дхХу!ду -J- dxzx[dz 4” X = Oj

xyz = ^zy\

дХух/дк + doyjdy + dxyzldz 4- Y = 0;

^ZX ~ ^XZt

dxzxfdx + dxzi/ldy 4- dozfdz 4- Z = 0;

^xy = Xyx>

(2)

где X, У, Z — компоненты массовых

сил на единицу объема.

Для точек, поверхности объемной

детали компоненты внешней нагрузки

Xn, Yn, Zn, действующие на наклонные

площадки с нормалями и, рассматри-

вают как напряжения

Хп = Ох COS (пх) + Хху cos (пу) +

+ xxz cos (nz);

УП = Чух COS (пх) + Оу cos (пу) +

+ хyz cos (nz); (3)

zn = xzx cos (nx) + Xzy cos (ny) +

+ oz cos (nz).

Условия (3), написанные для эле-

ментарных третраэдров в точках по-

верхности детали, вместе с уравне-

ниями (2) для внутренних элементов

дают условия равновесия, учитываю-

щие внешние нагрузки всех элементов

детали.

При объемном осесимметричном на-

пряженном состоянии уравнения (2),

записанные в цилиндрических коорди-

натах, принимают вид

дог1дг + dxrzldz— (or— oQ)/r + R =-- 0;

dxrz!dr + doz!dz + xrz!r = 0,

где R — компонента массовых сил на

единицу объема.

При плоском напряженном состоянии

уравнения равновесия имеют вид

дОх/дх + дХхУ1ду + X = 0;

доу1ду + дхХу!дх + Y = 0; хух = хху.

Уравнения равновесия Ляме—Мак-

свелла для элемента, выделенного по

траекториям sx и s2 главных напряже-

ний ох и о2> при отсутствии массовых

сил записывают в следующем виде:

doi/dsi. + (Ci — о2)/р2 = 0;

до2/дв2 + (О1 — с?2)/р1 = 0, (4)

где Pi и р2 — радиусы кривизны траек-

торий sx и $2.

При осесимметричном плоском на-

пряженном состоянии, когда напряже-

ния являются лишь функцией расстоя-

ния г от оси и не зависят от угла 0,

dorjdr + (<тг — OQ)/r = 0. (5)

Зависимости между < деформациями

н перемещениями. Компоненты малых

деформаций (упругих и пластических)

выражают через перемещения, полу-

ченные при деформации.

В случае объемной деформации

8Х = ди/дх\ &у — dv/ду; ez = dw/dz\

dv du .

Уху~~д£ + ~ду'

— I dv •

~ dy ' dz ’

_ du . dw .

~ ~dz~ ** dx ’ J

(6)

плоской деформации

= duldx\ = dvjdy,

Уху = dv/dx 4- du/dy,

где и, v и w — перемещения по осям

х, у и z.

Условия совместности деформаций.

Так как деформации в каждой точке

при объемном напряженном состоянии

определяются тремя функциями и, v,

w, то компоненты деформаций не могут

быть выбраны произвольно, они свя-

заны шестью дифференциальными соот-

ношениями [см. соотношения (6)].

При плоском напряженном состоянии

Зависимости для исследования полей деформаций и напряжений

19

(в плоскости ху) имеется одно уравне-

ние совместности

д2Ъх1ду2 + дЧу1дх* = д2уху1(дх ду).

Это условие совместности в напря-

жениях записывают в следующем виде:

/а2 . д2 \

\ дх2 + ду2 ) =

Его используют для определения сумм

нормальных напряжений (ох + ву) по

взаимно перпендикулярным площад-

кам.

Взаимное перемещение двух точек

А (х0, yQ, z0) и В (х, у, z) упругой

деформируемой детали может быть

вычислено при известном поле дефор-

маций путем интегрирования уравне-

ний (6). При этом имеется в виду, что

удовлетворены условия совместности

деформаций. Для определения взаим-

ного перемещения трчек А и В по

координате х применяют, например,

следующую схему вычислений:

2

+ 1 (#)„„.*+“ <8>

где

2

-4- 1 f / 1 д^х _

2 J \ дх ду

*0

, 1 f / духу I fyzx

2 J \ дх "* ду

Уо

ОХ /хо2о

2

г / ду1х дг,\

+ J ( дг дх )Хо dz + “2-

20

Подставляя найденные производные

в выражение (8), получаем решение

в виде и = а + а±у + a2z + инте-

гралы, обращающиеся в ноль при

х = х0; у = Уо\ z = z0.

Так же записываются выражения

для вычисления перемещений v и w

по осям координат у и z с постоянными

интегрирования b, blt b2 и с, clt с2.

Вводимые девять постоянных инте-

грирования определяют из трех усло-

вий для деформаций сдвига

(Уху)х0у020 ~ а1 + ^2*,

(Уух)х0у020 — ^1 + г2’>

(У2х)хоУо2о ~ С1 4“ а2

и шести условий закрепления детали,

как жесткого тела.

Расчет перемещений по приведенным

зависимостям в общем случае сложен

и выполняется в отдельных случаях

для проверки результатов измерений и

когда непосредственное измерение

перемещения оказывается невозмож-

ным.

Формулы для определения напряже-

ний и перемещений при упругих де-

формациях деталей приведены в табл. 3

(см. также работы [1, 9, 12, 13, 17]).

Значения коэффициентов концентра-

ции напряжений в типовых случаях

приведены в книгах [5, 11—13].

Поля деформаций и напряжений при

различных условиях деформирования

и нагружения и их определение с при-

менением численных методов рассмо-

трены в работах [2, 3, 9, 15], деформа-

ции и напряжения при испытаниях до

разрушения в работах [4, 6]. Расчет

напряжений в типовых узлах машино-

строительных конструкций дан в кни-

гах [2, 13—16].

20 ОСНОВНЫЕ ЗАВИСИМОСТИ ДЛЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

3. Определение напряжений и перемещений

Случай напряженного состояния

Расчетные формулы

Поперечный изгиб балки

в главной плоскости

В точках 1 и 2, наиболее удаленных

от нейтральной линии,

о' = M/Wt; а" = М/Г2,

где W. = J/y±; W2 = J/y2

(линейное напряженное состояние;

главные площадки в плоскости попе-

речного сечения и в плоскостях, пер-

пендикулярных к нему).

В точке 3 на нейтральной линии:

а2 =0; т = т' = QS/(Jb); = ±х

(чистый сдвиг; две главные пло-

щадки — под углом 45° к плоскости

поперечного сечения и перпендикуляр-

ные к чертежу, третья главная пло-

щадка — в плоскости изгиба). J,

и W2 — момент инерции и моменты

сопротивления сечения по отношению

к нейтральной линии, проходящей че-

рез центр тяжести сечения по нормали

к главной плоскости балки

В любой точка поперечного сечения:

а (У) = yM/J; х (у) = Q.Sy/(Jby)

Главные напряжения

Q1 3 == 0,5о (у) ± 0,5 /о2 (у) 4- 4т2 (у);

а2 = 0;

наибольшие касательные напряжения

Хтах = У<& (У) + 4x2 <УУ>

наклон главных площадок

tg 2ф0 = 2т (у)/о (у)

Балка плоская на двух шарнирных

опорах со сплошной равномерной на-

грузкой р

Нормальные и касательные напряжения

°х = ~&г ( Х'У - 2хУг + т:

2 \ + 2с3 2 с)’

1ху - -§£- [З*2 (с2 - </2) - (с* - й‘)] +

+ 4с* <~с2 ~ №

' о

* Зависимости для исследования полей деформаций и напряжений

21

Продолжение табл. 3

Случай напряженного состояния

Расчетные формулы t

Балка плоская консольная с нагруз-

кой по треугольнику

Широкая растягиваемая полоса, имею-

щая отверстие радиусом а

Радиальные напряжения

cos 20.

Тангенциальные напряжения'

Касательные напряжения

о Л За4 , 2а2 \

1те = -— ------71-+-7г)8!п29

Кривой брус при изгибающем мо-

менте М

4М / а2Ь2 . а ,

аг = ~ — (— 1пт +

+ &2 In

а0 =

а2Ь2 , b ,

—— In---------k

г2 а ~

4- b2 In-£-4-а2 ln-y 4-^2~a2j; xrQ = О,

где N = (£2 - а2) — 4 (In Ь/а)2

Г2

Кольцо с внутренним и наружным

давлениями

. _ а‘Ь2 (Рн “ Рв) 1 ,Рва1-Рньг.

°г Ь^ — а2 г2 + 62 —а2 ’

^(Рн-Рв) 1 1Рва2~РяЬ2.

а0 Ь2 ‘-а2 г2 Ь2 — а2 *

22 ОСНОВНЫЕ ЗАВИСИМОСТИ ДЛЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Продолжение табл. 3

Случай напряженного состояния

Расчетные формулы 1

Плоское кольцо, равномерно вращаю-

щееся с угловой скоростью со; у —

удельный вес

= ?“2 (г,2+“2--тг--''2р

ge = 4-Uv<o2^2 + a2 + ^-H^.2);

grmax = 3-4±V6>2 (/>2-а2)

(при г = Vab)

ст0 max = Ц-^VCO2 (b2 + 1^п«)(при г=о)

Плоский диск, равномерно вращаю-

щийся с угловой скоростью со; у —

удельный вес

В любой точке

аг = Ц+<а2 (Ь2-г2);

а0 = V“2*’2 — , v<o2r2;

в центре пг тах = <те тах = 1±± 7игр

Плоский

метру

Плоский диск со срезанными краями

(толщина диска t)

В точках на горизонтальном диаметре

= 2Р Г 1 — 4 (x/D)212,

nDt [1 + 4 (х/D)2] ;

_ 2Р Г 4 12

°У~ nDt [ 1 +4 (х/D)2 *] *

В центре ох = 2P/(nD/); Оу — —6P/(jiDt)

В центре

2Р Р

(Jxc= — '^nTkZ'> (при k < °’4)

Л nDt У bt

(5п f 0,2 + 0,4fe +9.*^4..\ (при k >0,4)

У L)l I К I

Плоский прямоугольник с централь-

ной нагрузкой по площадке: а =

« 0,256; Р = 2ар

В точках на оси симметрии

Од. = kiP', Оу == k^p

Зависимости для исследования полей деформаций и напряжений

23

Продолжение табл. 3

Значения коэффициентов и k2

x/h ki k2 x/h k2 x/h k, k2

0 0 0,25 0,20 -0,07 0,29 0,40 — 0,0 0,53

0,05 0,01 0,25 0,25 -0,11 0,33 0,45 0,07 0,70

0,10 -0,04 0,26 0,30 -0,14 0,38 0,50 1,04 1,00

0,15 -0,07 0,27 0,35 -0,1 0,45

Случай напряженного состояния Расчетные формулы 1

Упругая полуплоскость с сосредото-

ченной силой Р

Радиальное распределение напряжений

2Р cos 0

°Г “------: "0 = °! V0 = °-

Составляющие напряжений по координатным

осям

2Р

ст. = —— cos2 0;

х Лг

2Р

п = — —— sin2 0 cos 0;

У лг

2Р

—------— sin 0 cos2 0

♦%

Упругая полуплоскость с нормальной

равномерной нагрузкой на участке

края

а а

В любой точке

=----2л~ [2 (Фг ~ ф1) + (sin 2<P2“sin 2<Pi)b

оу =----[2 (Ф2 - Ф1) — (sin 2ф2 —sin 2ф!)];

Хху =----<cos 2Ф1 “ cos 2ф2);

Tmax sin а*

По ненагруженному краю ах = (5у — оХу = О

Упругая полуплоскость с касательной

сосредоточенной нагрузкой вдоль края

2Р

В любой точке Оу =----------;

х лг

2Р sin2 0 cos 0

п ..........;

У ЛГ

_ 2Р sin 0 cos2 0

хху “ ЛГ

По краю ох — — 2Р/(лх); и у — хху = О

24 ОСНОВНЫЕ ЗАВИСИМОСТИ ДЛЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Продолжение табл. 3

Случай напряженного состояния

Расчетные формулы

Упругая полуплоскость с касательной

равномерной нагрузкой на участке

края длиной 2а

Упругое полупространство с сосредо-

точенной силой Р, нормальной к по-

верхности

Равномерное давление р по площади

круга радиуса Р на деталь, ограни-

ченную плоскостью (упругое полу-

пространство)

В любой точке

4 In

sin <р2

sin

— (cos 2ф! — cos 2<p2)

ay = ~ (cos 2<₽1 — cos 2ф2):

tXy = — [2 — Ф«) +

4- (sin 2ф2 — sin 2Ф0.

По краю (у = 0):

В любой точке

_ ЗР Г x2z 1 — 2ц

2л [ Р* + 3 Х

v ( 1 (2P + z)x2 z \1.

* P(P-f-z) (Р4-2)2рз-Г Jj.

__ ЗР \ y2z t 1 - 2ц

У 2л [ Р5 + 3 Х

v ( 1 - <2Р 4- г) у* z \1

л Р (P + z) (Р + г)2рзф Р3 JJ’

_ ЗР z3 _ ЗР yz2

— 2л рй * Xzy “ 2Л Р6 ’

_ ЗР xz2

Xzx— 2л ра ;

ЗР Г xyz 1 — 2ц (2Р + z) ху 1

Х*У~ 2л [ ра 3 (P4-z)2 Р3]

Перемещение точек плоскости, ограничиваю-

щей полупространство, в направлении дав-

ления:

в центре max w — 2pR (1 — Ц2)/Р;

по краю w = 4рР (1 — ц2)/(лР).

Наибольшее касательное напряжение шах т —

= О,33р (в точке упругой детали под центром

площадки контакта на глубине, равной 0,038Р)

I

Зависимости для исследования полей деформаций и напряжений

25

Продолжение табл. 3

Случай напряженного состояния

Расчетные формулы

Толстостенная сфера, нагруженная рав-

номерными внутренним и наружным

давлениями рв и рн

= Рва3 — РнЬ8 ~ (Рв“”Рн) ь*а* 1

аг “ ъ* — а3 Ь3 — а3 г3 *

(Рв-Рн)^^3 1

6 Ь3 — а3 '+* Ь3 — а3 2г3 '

Общий случай контакта двух деталей.

Площадка контакта — эллипс. В точке

контакта наибольший и наименьший

радиусы кривизны и 7^1 — в де-

тали 1 и R2 и /?2 ~ в детали 2. Пло-

скость кривизны 1/Ri с плоскостью

кривизны 1//?2 образует угол ср

И

l/Rl + l/R'i + l/Ri + 1/Яг

___________ЕхЕ2____________ .

з Е2 (1 - |Л?) + El (1 -14) ’

Значения параметров а, р и Л в зависимости от О

0° а Р % е° а Р %

0 оо 0 — 55 1,611 0,678 1,828

10 6,612 0,319 0,851 60 1,486 0,717 1,875

20 3,778 0,408 1,220 65 1,378 0,759 1,912

30 2,731 0,493 1,453 70 1,284 0,802 . 1,944 •

35 2,397 0,530 1,550 ' 75 1,202 0,846 1,967

40 2,136 0,567 1,637 80 1,128 0,893 1,985

45 1,926 0,604 1,709 85 1,061 0,944 1,996

50 1,754 0,641 1,772 90 1,00 1,00 2,00

Круглая пластинка с равномерной на-

грузкой р на всей площади; а — ра-

диус и t — толщина пластинки

В центре а2 = qq = схр (а//)2;

у опоры а2 = с2р (а/02;

ае = сзР («/О2.

Стрела прогиба f = Cipa*/(Et3)

26 ОСНОВНЫЕ ЗАВИСИМОСТИ ДЛЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Продолжение табл. 3

Значения коэффициентов clt сг, с3, с4

Опора ci с2 Сз С4.

Свободная Защемленная 1,24 0,49 0 -0,75 0,52 0,75ц 0,70 0,75

Случай напряженного состояния Расчетные формулы 1

Круглая пластинка радиусом а с рав-

номерно распределенной нагрузкой р

в центральной части по площади

круга радиуса b\ t — толщина пла-

стинки

В центре = Oq = (ct — с2Р2 —

— с8 in 0) р

у опоры аг = — с4 (2 — з2 3 4) р (т*)2:

at = с, (2 - р2) р

Стрела прогиба:

f = (с, - С,р« + о,68р« In Р) ра*Ь‘

Значения коэффициентов clt с7

Опора ci с* с» с* Сь Сз

Свободная Защемленная 1,50 0 0,262 — 0,49 1,95 — 1,96 0 — 0,75 0,525 — 0,75 1,73 0,68 1,03 0,51

1 В формулах, не включающих величину t, толщина детали принята равной 1.

СПИСОК ЛИТЕРАТУРЫ

1. Бидерман В. Л. Механика тонко-

стенных конструкций. М.: Машино-

строение, 1977. 488 с.

2. Биргер И. А., Шорр Б. Ф., Иоси-

левич Г. Б. Расчет на прочность дета-

лей машин. Справочник. М.: Машино-

строение, 1979. 702 с.

3. Мавлютов Р. Р. Концентрация на-

пряжений в элементах авиационных

конструкций. М.: Наука, 1981. 143,с.

4. Махутов Н. А. Деформационные

критерии разрушения и расчет эле-

ментов конструкций на прочность.

М.: Машиностроение, 1981. 272 с.

5. Петерсон Р. Коэффициенты кон-

центрации напряжений. Пер. с англ.

М.: Изд-во иностр, лит., 1967. 324 с.

6. Поля деформаций при малоцикло-

вом нагружении/С. В. Серенсен,

Р. М. Шнейдерович, Н. А. Махутов

и др. М.: Наука, 1979. 276 с.

7. Пригоровский Н. И., Ушаков Б. Н.

К исследованию напряжений в толсто-

стенных сосудах, нагруженных давле-

нием.— Машиноведение, 1971, № 5,

с. 74—77.

8. Проблемы прочности и пластич-

ности. Всесоюзный межвузовский сбор-

ник/Под ред. А. Г. Угодчикова. Горь-

кий: Горьковский университет, 1976—

1982.

Список литературы

27

9. Прочность. Устойчивость. Коле-

бания. Справочник в трех томах. Т. 1

и 2/Под ред. И. А. Биргера и Я. Г. Па-

новко. М.: Машиностроение, 1968.

10. Расчет машиностроительных кон-

струкций на прочность и жесткость/

Н. Н. Шапошников, Н. Д. Тарабасов,

В. Б. Петров, В. И. Мяченков. М.:

Машиностроение, 1981. 333 с.

11. Савин Г. Н. Распределение напря-

жений около отверстий. Киев: Наукова

думка, 1968. 888 с.

12. Савин Г. Н., Тульчий В. Н. Спра-

вочник по концентрации напряжений.

Киев: Вища школа, 1976. 410 с.

13. Справочник машиностроителя. Т. 3.

М.: Машгиз, 1962, 651 с.

14. Сухарев И. П. Прочность шарнир-

ных узлов машин. М.: Машинострое-

ние, 1977. 168 с.

15. Тимошенко С. П., Гудьер Дж.

Теория упругости. Пер. с англ. М.:

Наука, 1975. 575 с.

16. Экспериментальные исследования

и расчет напряжений в конструкциях/

Под ред. Н. И. Пригоровского. М.:

Наука, 1975, 163 с.

17. Roark R. I. Formulas for Stress

and Strain. N. Y. Me Graw—Hill

Book Co, 1974. 378 p.

Глава 2 МОДЕЛИРОВАНИЕ

ПОЛЕЙ ДЕФОРМАЦИЙ

И НАПРЯЖЕНИЙ

Для получения критериев подобия

необходимо иметь в той или другой

форме исходные уравнения, а также

начальные и граничные условия для

рассматриваемой задачи напряженно-

деформированного состояния. Метод

теории подобия предполагает предва-

рительное знание значительного объема

сведений, относящихся к решаемой

задаче. Анализ размерностей, представ-

ляющий другой метод, не требующий

математического описания рассматри-

ваемой задачи, предполагает понима-

ние общих зависимостей, необходимых

для составления перечня определяю-

щих параметров [1, 3, 8, 15, 17].

Особенности моделирования при

применении поляризационно-оптиче-

ского метода описаны в гл. 7 и работах

[1, 8]. Моделирование задач статики и

динамики деформируемых систем рас-

смотрено в книге [18].

УСЛОВИЯ ПОДОБИЯ

ДЛЯ УПРУГИХ МОДЕЛЕЙ

Моделируемую деталь или конструк-

цию (натуру) в модели воспроизводят

полностью или с изменениями, не

влияющими на определяемые напря-

жения и перемещения. При изучении

конкретной детали форма натуры в мо-

дели должна быть воспроизведена более

точно. При обосновании и проверке

схемы расчета модель выполняют

ближе к схеме с сохранением основной

конфигурации, оцениваемой расчетом.

Причем рассматривают серию моделей

с диапазоном соотношений размеров,

на который разрабатывают расчет [12,

Выбор масштабов подобия. Модель

по отношению к натуре выполняют

с соблюдением масштабов геометриче-

ского и силового подобий:

а —/нДм; Р = Рн/Рм, (1)

где /н и 1М —длины между подобными

точками детали и модели соответ-

ственно; Рн и Рм —• силы (Н), прило-

женные в подобных местах детали и

модели.

. Масштаб геометрического подобия

модели а = I н//м выбирают с учетом

сложности конфигурации исследуемой

детали и ее. размеров, величины на-

грузки модели, применяемого метода

измерения и имеющихся приборов,

требуемой точности, а также размера

имеющегося для изготовления модели

материала, времени и средств для

испытания. Масштаб силового подобия

₽ = Рн/Рм выбирают из условия созда-

ния в модели достаточных для измере-

ния деформаций, которые должны на-

ходиться в упругих^моделях в пределах

пропорциональности и не вызывать

ползучести.

В упругих моделях масштабы аир

не сказываются прямым образом на

погрешностях моделирования. Относи-

тельная погрешность определения на-

пряжений и перемещений для натуры

остается той же, что и погрешность,

полученная при перемещениях на мо-

дели, и изменяется от 2 до 10 %

в наиболее неблагоприятном случае.

При моделировании составных дета-

лей и узлов должны быть соблюдены

условия подобия по упругости соедине-

ний, силам затяга и выбираемым зазо-

рам. Существенное значение имеет

воспроизведение на модели условий

сопряжения составных конструкций,

что требует применения соответствую-

щих приемов экспериментирования и

способов пересчета. При отсутствии

раскрытия стыков сборные части мо-

дели из пластмассы могут быть соеди-

нены жесткими болтами, если место

соединения не исследуется. В сомни-

тельных в этом отношении случаях

стыковые болты в модели выполняют

с жесткостью, соответствующей натур-

ной. При необходимости моделирова-

ния податливости стыков воспроизво-

дят неровности контактирующих по-

верхностей на моделях и упругость

соединений. Устройства, передающие

Условия подобия для упругих моделей

29

на модель нагрузку, должны обеспе-

чивать отсутствие сил трения, которые

могут приводить к изменению харак-

тера прилагаемых нагрузок и создавать

дополнительные усилия. Условия моде-

лирования должны быть выдержаны не

только для тех частей модели, на кото-

рых проводят измерения, но и для

других ее частей, влияющих на распре-

деление усилий и напряжений в иссле-

дуемых ^частях.

Моделирование условий контакта

в сложных случаях должно быть

основано на данных исследования дета-

лей и узлов или их металлических

моделей и обеспечиваться соответствую-

щим выполнением модели и контроли-

руемым нагружением. Моделирование

условий контакта и измерение напря-

жений в зонах контакта составляют

в ряде случаев основную трудность

при исследованиях на сложных упру-

гих моделях.

При необходимости иметь масштаб

линейных перемещений натуры и мо-

дели, равный масштабу их размеров,

например при воспроизведении измене-

ния зазоров, должно быть соблюдено

условие

а2 — $Ем1Е-п или он/ам = Ец/Е^. (2)

Для остальных деталей это условие

легко выполняется на моделях из

пластмасс, нагружаемых при комнат-

ной температуре. Вместо соблюдения

соотношения (2) правильное воспро-

изведение ^'условий контакта может

быть обеспечено выполнением в модели

зазоров в масштабе линейных переме-

щений. Необходимость равенства

масштаба линейных перемещений

масштабу размеров определяют в каж-

дом отдельном случае в зависимости от

влияния деформации на распределение

сил и напряжений в натуре и в модели

[12].

Условия подобия, по которым вы-

полняют упругую модель и проводят

переход от замеров на модели к иско-

мым величинам для натуры, составляют

из анализа размерностей или по общим

функциональным зависимостям.

Если масштабы аир выбраны неза-

висимо друг от друга, то пересчет

напряжений о, линейных перемещений

AZ, относительных деформаций в, уси-

лий и моментов F и М в сечениях и

частот собственных колебаний f с мо-

дели на натуру производят по приве-

денным ниже формулам.

Объемные натура и модель. Полное

подобие (силовое и геометрическое по

трем координатным направлениям)

Он = МЛ*2;

Д/н-(Д0м(^м/^н)(₽/а); (3)

Гн = РГм! Мн = «РМм;

8н = 8м (Гм/Гн) (р/а)2.

Форма с шарнирными узлами (стати-

чески определимая и статически неопре-

делимая). Модель и натура подобны

по осевой схеме; масштаб геометриче-

ского подобия схемы а = ZH/ZM. В ста-

тически неопределимых случаях соблю-

дается также подобие по площадям

сечений стержней ДнМм = const =

Формулы пересчета с модели на ’

натуру

Гн — ргм;

(Д/)н = (Д/)м (Гм/Ен) (Р/а).

Плоская или пространственная

рама. В ней соблюдается подобие по

осевой схеме (ZH/ZM = а), по жестко-

стям сечений на изгиб в их главных

плоскостях (Jh/Jm — а3) и по жестко-

стям на кручение (7Кр.н/^кр.м = а3)

Формулы пересчета:

Мн = арМм;

(Д/)н = (Д/)м(Гм/Гн)(Р/а).

Плоское напряженное состояние.

Отношение толщины может быть

не равно масштабу а в плоскости де-

тали и модели. Формулы пересчета:

= ам (Р/ос) (М^н);

(Д/)н = Р(Д/)м(Гм/£н) (WM;

Гн — РГм5 Мн = арЛ4м> ’

8н = 8м (Г*м/Гн) (WW (Р/а) •

Плиты и оболочки. Соблюдается

подобие по форме и размерам средин-

30

МОДЕЛИРОВАНИЕ ПОЛЕЙ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

ной поверхности и по нагрузке р на

единицу поверхности:

ан = сгм (Рн/Рм) (^мЛн)2;

/А Л о ^М к/

(д/)н = —-а2-гг— X

Рм £н

1 “ Р'н / /м \3 * * * */лп

Х 1 - J? Uh / (Д/)м:

МХн = Р [Мхм + DM (Нм — Нн)/рхм]>

аналогично определяют Муп

Мху н — МХу мР (1 — рн)/(1 — Цм);

Он — Смр/а;

Ян = (Р/а) [(1 ~ Нн) Ям-

— (Нм — Цн) Qm]/(1 — Нм)«

Здесь Q и Я — поперечные силы и

опорные реакции (на единицу ширины);

t — толщина; р — радиус кривизны;

Dm = £м^м/(1 — р-м) ~’ цилиндриче-

ская жесткость модели.

Моделирование в центробежном поле.

Напряжение в равномерно вращаемой

детали:

он = а2 (ун/Тм) (ЛнМм)2 ам-

Напряжение от действия собственной

силы тяжести:

<т„ = 90г[а/(п2г)|(?н/Тм)стм,

где п — частота вращения, об/мин;

у — удельный вес; g — ускорение сво-

бодного падения; г — средний радиус

центрифуги, на которой проводится

вращение модели.

Критическая сила РКр при потере

устойчивости натуры и модели в пре-

делах упругости:

РКП II = ^кп

кр. II кр. м н/ м*

Частота и формы колебаний. Соблю-

дается полное геометрическое подобие

натуры и модели. Должно быть также

соблюдено условие выбора сосредото-

ченных масс модели:

/пм == /пнум/(а8ун).

Зависимость для частот

hi = (Ли V(Es/Ем) (Тм/Ун) !/“•

Формы колебаний натуры и модели

подобны (для первых форм колебаний).

Деформации, напряжения и переме-

щения при равенстве масштаба гео-

метрического подобия масштабу ли-

нейных перемещений. Это соответст-

вует условию (2). Для перехода от

модели к натуре при объемном напря-

женном состоянии используют зави-

симости:

8н — 8М; стн = °мР/а — (УмЕц/Ем>

(Л/)н = а (А/)м«

Подобие по тепловому состоянию

и термоупругое подобие модели и на-

туры. Подобие по тепловому состоянию

модели и натуры выполняется при

следующих соотношениях [2, 17]:

температура Тн = 6ТМ;

время /н = = <z2/mQm/Oh;

рассеяние тепла — Q^cc2/t;

количества тепла QH — QmS/'t =

= Qm (6/a«) (%/(?').

Зависимости термоупругого подобия

при объемном напряженном состоянии

и при плоской деформации:

относительные деформации

р — (1 + (1 — Н'м) СТн •

Н (1 ----Рн)(1+Рм)ам М’

напряжения

линейные перемещения

/д/ч _ (1 + Р-н) (1 — Нм)

Х^-аб (Д/)м;

ам

при плоском напряженном состоянии:

1 -г Нм ам

В этих зависимостях ан и ам —

коэффициенты линейного расширения

Условия подобия для упругих моделей

31

материалов натуры и модели. Тепловое

рассеяние в стальной конструкции

существенно выше, чем в ее модели из

полимерного материала. По этому

масштабу времени т= (/<М/КН) а2 при

соответствующем масштабе а линейных

размеров будет значительно меньше

единицы. Следовательно, в такой мо-

дели получается увеличение времени

протекания процесса, что облегчает

измерения в модели. Кроме того, при

применении таких моделей температур-

ный масштаб 6= Тц/Тм оказывается

обычно значительно выше единицы, и

так как температурные напряжения

в модели пропорциональны б, снижая

б, можно провести эксперимент, не

выходя за предел упругости модели.

Путем моделирования решают задачу

температурных напряжений в предпо-

ложении упругих деформаций и по-

стоянства механических и температур-

ных характеристик. Материал модели

может иметь другие температурные

характеристики, чем натура.

Проведение моделирования темпера-

турных перемещений изложено в ра-

боте [10].

Все приведенные выше зависимости

применимы при деформации натуры

модели в пределах пропорциональности

(табл. 1) независимо от метода измере-

ния деформаций, усилий и перемеще-

ний на моделях (тензометрами, поля-

ризационно-оптическим и другими

методами).

1. Подобия натуры и модели при деформациях в пределах пропорциональности

Условия подобия и зависимости Основные формулы при соблюдении подобия

Геометрическое подобие Постоянство для всех участков модели масштаба а геометрического подобия Отношение длин подобных отрезков в на- туре и модели а = /н//м = const Углы натуры и модели равны

Силовое подобие Постоянство для всех участков модели масштаба р силового подобия Отношение равнодействующих нагрузок в натуре и модели на соответствующих участках Р = Рн/Рм = const

, Условие подобия контакта деталей Длины соответствующих участков кон- такта в детали и модели имеют тот же масштаб а (£1н/£1м + £2н/£2м) “2 = = (1 + Е1м/^2н) ₽ 1 и 2 — части натуры и модели, находя- щиеся в контакте. Условие подобия со- блюдается подбором материала моделей и выбором аир

Зависимости между напряжениями ан и ом (при соблюдении приведенных выше усло- вий подобия) Плоские детали и модель _ *м Р . Я - /н а стм- объемные детали и модель ан = ам

Зависимости при условии равенства отно- сительных деформаций в натуре и в мо- дели ен = ем о _£н _ __ , а Е ~ ан — ам е ’ ьм м Fn = PFM; =

Примечание. Обозначения: Е — модуль упругости; t — толщина; а — на-

пряжение; F — сила в сечении; Д/ — перемещение.

32

МОДЕЛИРОВАНИЕ ПОЛЕЙ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

ВЛЯИНИЕ КОЭФФИЦИЕНТА

ПУАССОНА

При полном воспроизведении на

упругой модели формы и нагрузки

моделируемого объекта, деформируе-

мого в пределах пропорциональности,

может получиться несоответствие в рас-

пределении напряжений в объекте

модели, если коэффициенты Пуассона

их материалов не равны (рм Ф рн)«

Влияние коэффициента Пуассона на

распределение напряжений можно

видеть из зависимости между главными

напряжениями а2, а3 и главными

деформациями 8Х, е2, 83 для элементов

натуры и модели [21]

(AQh _

(Д/)м /н

__ -- Ин (°*2Н + <?3н) .

£Н O'Im — рМ (^2М + ^2м)

или получаемой отсюда зависимости

(с учетом масштабов подобия а и Р)

(Д/)н _ Р

(Д/)м ОС

glH — Ин (^2Н а3н)

а1м — Им (О'гм + азм)

При произвольных возможных зна-

чениях Oi, о2> аз эт0 условие может

быть в общем случае выполнено лишь

при = рн- Из приведенной зависи-

мости видно, что влияние коэффициента

Пуассона повышается при уменьшении

больших главных напряжений по

сравнению суммой (а2 + а3) двух

других. В трехмерной задаче напряже-

ний в случае (а2 + а3) = 0 (чистое

кручение) коэффициент Пуассона, как

следует из приведенной зависимости,

не влияет на распределение напря-

жений.

Различие значений коэффициента

Пуассона рн и материалов натуры и

модели может в ряде случаев увеличить

погрешность моделирования, созда-

ваемую неточностью размеров, несоот-

ветствием сопряжений и погрешно-

стями измерений. Для плоской детали

с нагрузкой в ее плоскости эта добавоч-

ная погрешность отсутствует или

весьма мала. Для объемных деталей и

моделей расхождение в наибольших

главных напряжениях незначительно

и в большинстве случаев может не

учитываться. Важнейшее исключение

составляют, например, контакторные

задачи (табл. 2).

Критерием для оценки влияния зна-

чений jx служит условие: чем равно-

мернее по объему детали (и модели)

распределяется сумма главных напря-

жений (oi+cr2+a3), тем меньше

влияние неравенства jxH и рм. Это

влияние также тем меньше, чем меньше

различаются величины рн и р,м. На-

пример, погрешность моделирования

напряжений в натуре из материала

с рн = 0,28 (сталь) при материале

модели = 0,50 (материал оптиче-

ской модели при «замораживании»)

будет в 5 раз больше, чем в модели

с рм = 0,35 (пластмасса при комнатной

температуре).

Уменьшение погрешности, создавае-

мой неравенством =/= Ин в приведен-

ных выше условиях подобия, можно

2. Изменение значений главных напряжений

при переходе от ц = 0,28 к р, = 0,35

Рассматриваемая величина Балки, плиты, оболочки Полоса с нагру- женным отвер- стием Вал с надре- зом Плоская кон- тактная задача Объем- ная кон- тактная задача

Наибольшие (по абсолютному значению) главные напряже- ния 0-5 2 0-10 2 5—15

Вторые компоненты главных напряжений 0—10 я 7 0-20 10 10-40 *

В центре площадки контакта.

Неупругие деформации

33

в случае необходимости приближенно

выполнять путем введения поправки,

исходя из расчетных формул, имею-

щихся для подходящего случая. На-

пример, при определении напряжений

в объемной детали, вызываемых кон-

тактным давлением по эллиптической

площадке, правую часть первой фор-

мулы (3) следует умножить на коэффи-

циент

,, _ 1 f о gH 1 —

р аЕм 1 - •

Оценка и учет влияния неравенства

коэффициентов Пуассона для мате-

риала модели и натуры рассмотрены

в работах [12, 14].

Экспериментальное определение

влияния на распределение напряжений

неравенства =^= Нн может быть про-

ведено на электрической модели. При

этом должна быть решена задача

о температурных напряжениях, вызы-

ваемых полем температур, пропор-

циональных суммам главных напряже-

ний, найденных с помощью модели из

пластмассы

гр____ Ом (Нм — Мн)

(1 + Нн)/(ан£)

Здесь 0М = (Ох + Оу + о?)м. Для под-

счета напряжений, соответствующих

этому температурному полю, нельзя

получить простую общую формулу для

оценки влияния различия цн и |хм и

потребовалось бы находить решение

в каждом конкретном случае.

НЕУПРУГИЕ ДЕФОРМАЦИИ

При произвольных (неупругих) ха-

рактеристиках материала натуры ма-

териал модели во всем возможном при

исследовани; диапазоне деформаций

должен иметь диаграмму деформирова-

ния 8М — ом, подобную диаграмме

8Н — Он для материала натуры. По

условию подобия при ом = С0он

должно быть 8М = Сееп. Масштабы Са

и С8, постоянные для всех точек

диаграмм, должны сохраняться при

различных имеющихся в точках натуры

и модели соотношениях главных напря-

жений и деформаций. хКогдэ необхо-

димо учитывать влияние времени,

2 И. И. Прнгоровский

обычно ограничиваются проверкой по-

добия деформаций во времени при

постоянных нагрузках. Наблюдаемые

при ползучести деформации должны

происходить в масштабе Се во времени.

Если рассматриваемая деформация за-

висит от времени, то материал модели

должен отвечать поставленным усло-

виям Им = Соан и 8М — Се8н в опре-

деленном масштабе времени. Основная

трудность моделирования неупругих

деформаций при применении в модели

материала, отличного от материала

натуры, заключается в том, чтобы

найти материал для модели, удовлетво-

ряющий условиям подобия. Условия

подобия при неупругих деформациях

могут быть полностью воспроизведены,

если модель выполнена из того же

материала, что и натурная конструк-

ция при масштабе геометрического

подобия 1:1. Более полные сведения

приведены в работах [1, 3, 4, И].

ОТДЕЛЬНЫЕ ЗАДАЧИ

Двухмасштабное моделирование при-

меняют для конструкций крупных

размеров с малой толщиной стенок

(оболочки, коробчатые конструкции).

При этом масштаб толщины стенки

= ^н/^м берут меньшим масштаба

габаритных размеров

т. е. а/ < а/,. Такое моделирование

будет точным, если напряженное со-

стояние тонкостенной конструкции

является полностью безмоментным и

соблюдены условия

Цн = Цм; £H/(pgL)H = £M/(pgL)M;

Ph/(£hL2)h = Рм/(£МР)М.

В работах [5, 9, 14] рассмотрены

вопросы учета погрешностей, связан-

ных с тем, что конструкция не является

полностью безмоментной.

Моделирование деформаций и напря-

жений на моделях из полимерных

материалов. Методика моделирования

деформаций и напряжений с учетом

реологических свойств материала мо-

дели рассмотрена в работе [3]. Иссле-

дование деформаций и напряжений

в прессовых соединениях с учетом их

вязкоупругих свойств изложено в ра-

боте [16].

34

МОДЕЛИРОВАНИЕ ПОЛЕЙ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ

Классическое моделирование имеет

в основе условия подобия полей дефор-

маций и напряжений натуры и модели

с фиксированными (не зависящими от

времени) коэффициентами подобия. Это

накладывает жесткие ограничения на

механические свойства материала

модели: характеристики материалов

модели и натуры должны совпадать

с точностью до постоянного множителя.

В работе [11] показана возможность

существенно ослабить эти ограничения

путем включения линейных интеграль-

ных преобразований в группу преобра-

зований теории подобия. В указанной

работе отмечена возможность исполь-

зования метода для моделирования

задач ползучести, тонких пластин и

оболочек, геометрически нелинейных

задач [9, 19].

Зависимости при статическом и

динамическом подобиях при моделиро-

вании основных случаев напряженно-

деформированных состояний приведены

в работе [18]. Моделирование динами-

ческих деформаций на моделях из

полимерных материалов рассмотрено

в работе [6].

СПИСОК ЛИТЕРАТУРЫ

1. Александров А. Я., Ахметзянов М. X.

Поляризационно-оптические методы

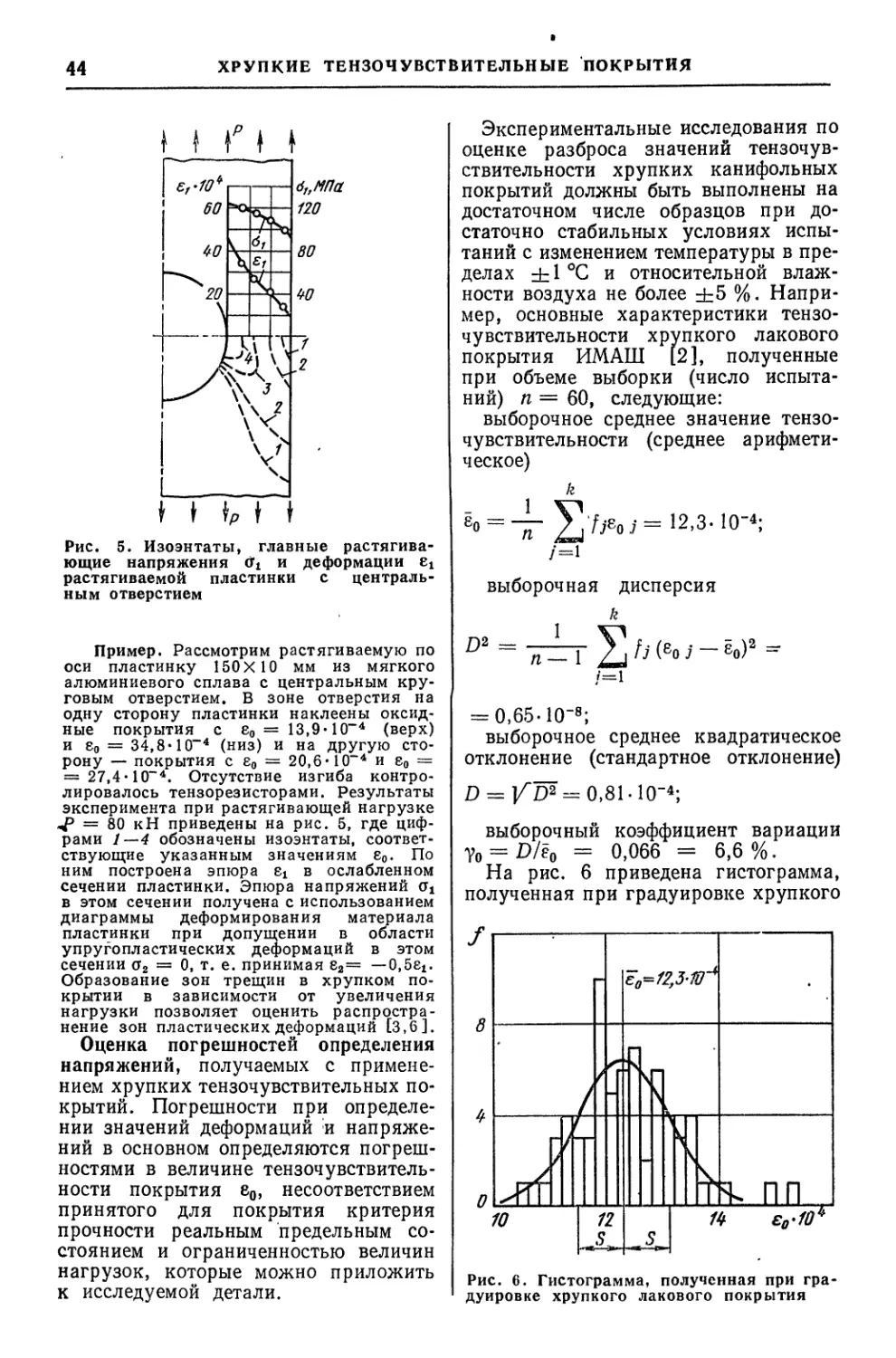

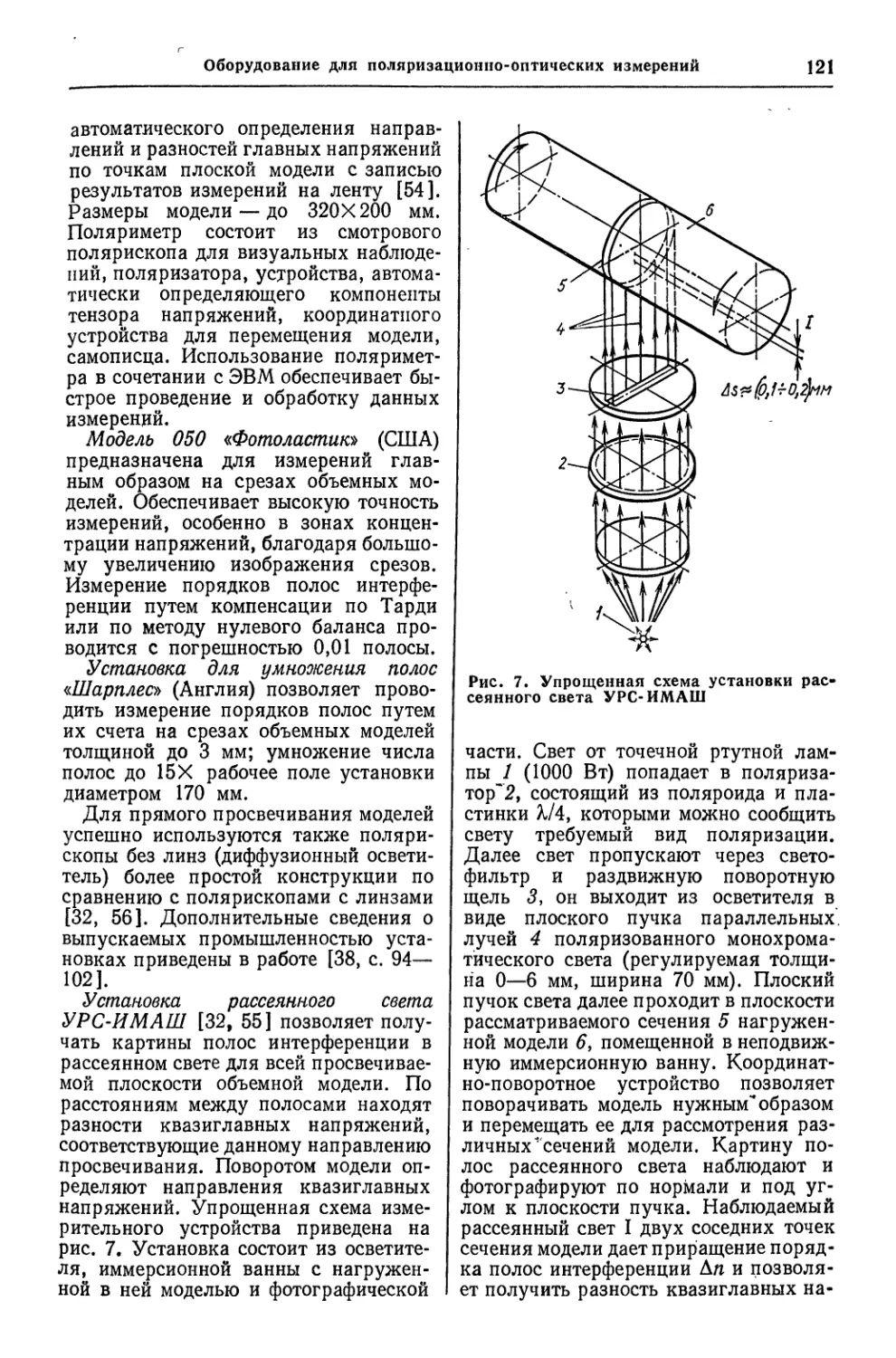

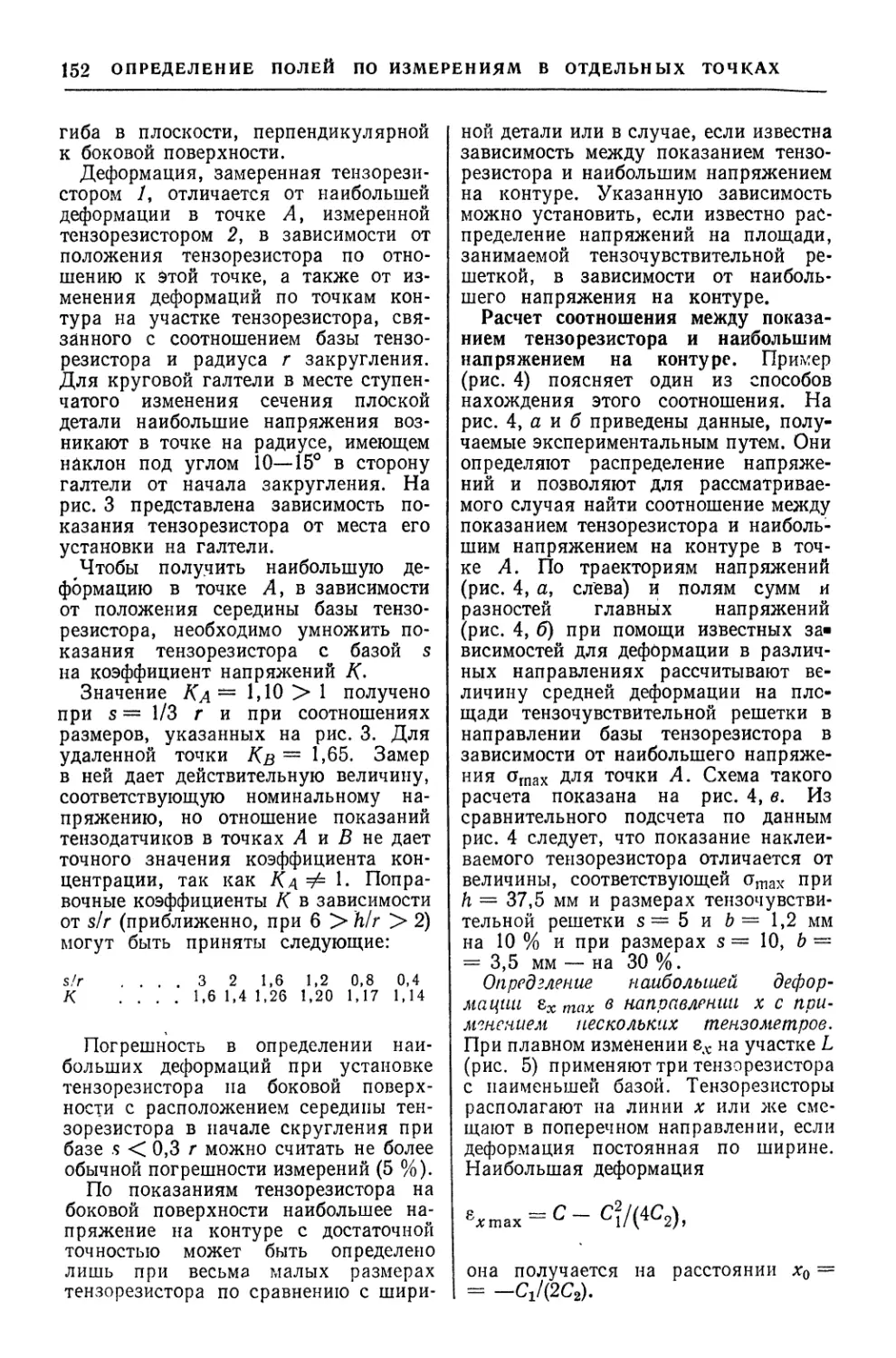

механики деформируемого тела. М.: