Автор: Воронин Г.И.

Теги: техника средств транспорта кондиционирование летательные аппараты авиатехника кондиционирование воздуха

Год: 1973

Текст

Г. И. ВОРОНИН

СИСТЕМЫ

КОНДИЦИОНИРОВАНИЯ

ВОЗДУХА

НА ЛЕТАТЕЛЬНЫХ

АППАРАТАХ

Допущено

Министерством высшего и среднего специального образования СССР

в качестве учебника для студентов высших учебных заведений

Москва

МАШИНОСТРОЕНИЕ

1973

УДК 629 78048 3(075 8)

Воронин Г И Системы кондиционирования воздуха на

летательных аппаратах М, «Машиностроение», 1973, стр 444

В книге изложены теоретические основы, методы расчета

и проектирования систем кондиционирования воздуха гермети-

ческих кабин и специальных отсеков самолетов и других лета-

тельных аппаратов

Рассмотрены энергетические источники и процессы наддува

кабин и отсеков воздухом, внутренние и внешние процессы

теплообмена в них, системы-кондиционирования воздуха с их

основными агрегатами и аппаратурой автоматического регули-

рования заданных климатических условий в кабинах и отсе-

ках

Специальным разделам предшествуют разделы о физиче-

ских характеристиках атмосферы Земли, гигиенических и фи-

зиологических условиях полета \

Книга предназначается для студентов втузов и может быть

полезна инженерам авиационной, ракетно-космической и дру-

гих отраслей машиностроения

Табл 30. Илл 254 Список лит 18 назв

Рецензенты кафедры МАИ и д-р техн наук, проф Я В Кравцов

Научный редактор канд техн наук В С Дорожкин

3166 1Ь8

038(01) 72

168-72

ПРЕДИСЛОВИЕ

Развитие летательных аппаратов идет по пути увеличения

высоты, скорости и дальности полета Именно эти характеристи

ки определяют в основном насколько совершенен на данном

этапе тот или другой летательный аппарат Эта же условия по-

лета обусловили необходимость применения систем кондициони

рования сначала на самолетах, а затем на ракетах, спутниках

и космических кораблях В настоящее время на летательных

аппаратах без системы кондиционирования воздуха невозможно

обеспечить ни жизнедеятельность человека ни нормальное функ-

ционирование бортовой аппаратуры Этим определяется большое

значение придаваемое развитию техники -кондиционирования

воздуха на летательных аппаратах

J Чем выше поднимается летательный аппарат над поверхно-

стью Земли, тем естественно, больше отличаются окружающие

его условия от наземных В первую очередь эти изменения свя-

заны с уменьшением атмосферного давления и температуры

с высотой Но организм человека сохраняет свою жизнедеятель-

ность лишь в пределах небольших отклонении от нормальных

наземных условии Для нормального функционирования обору

дования и приборов также требуются определенные условия

Таким образом, на любой высоте полета летательного аила

рата для его экипажа, пассажиров и оборудования должны быть

созданы условия жизнедеятельности и функционирования, близ

кне к тем которые имеются на Земле

Каковы же эти основные физические условия существования

люДеи на Земле как влияют отклонения от этих условий йа

физиологию человека ив каких пределах они допустимы, каковы

окружающие условия для различных летательных аппаратов, что

нужно и как можно сделать для обеспечения высотных полетов —-

эги и ряд других сложных проблем встают перед работниками

занимающимися вопросами кондиционирования аппаратов

Поэтому к работе над такими проблемами привлекаются спе

циалисты по многим конкретным областям иаукн и техники

Однако разработчик систем кондиционирования должен также

обладать определенными сведениями из этих областей знания

Системы кондиционирования летательных аппаратов являют

ся универсальными, в которых решается задача обработки воз

духа по гораздо большему числу параметров, при значительно

1897

более сложных условиях работы системы, чем в промышленных,

жилищных, транспортных и других системах кондиционирования,

являющихся как бы частным случаем систем кондиционирова-

ния, предназначенных для летательных аппаратов, которые в тео-

ретическом, конструктивном и производственном отношении на-

ходятся на более высоком уровне развития, чем наземные.

Вследствие ,множества функций, возлагаемых на системы

кондиционирования летательных аппаратов, большого количест-

ва параметров, которые должны поддерживаться системой в за-

данных пределах, и разнообразных, все время изменяющихся ус-

ловий, в которых работают системы, им стали дабать различные

названия, вкладывая в эти названия основные выполняемые ими

функции: системы вентиляции, отопления, обогрева, охлаждения,

терморегулирования, термостатирования, теплотехнические, ис-

кусственного климата, микроклимата, генерации, регенерации,

жизнедеятельности, биотехнические, обитаемости, авиационно-

космической энвироники, жизнеобеспечения и т- д.

Анализируя сказанное, правильнее было бы систему конди-

ционирования назвать системой жизнеобеспечения. Но, учитывая

распространенность названия «кондиционирование», будем

условно называть любую из перечисленных выше систем систе-

мой кондиционирования, подразумевая под этим создание в огра-

ниченных объемах необходимых условий для жизни живых орга-

низмов, растений, а также для работы оборудования

и аппаратуры. Поэтому и данный курс носит название «конди-

ционирование воздуха на летательных аппаратах». Кстати, сле-

дует упомянуть, что термин «кондиционирование» происходит от

латинского слова conditio, что значит «условие».

В настоящее время частичные сведения по кондиционирова-

нию на летательных аппаратах изложены в книгах и статьях.

Круг людей, занимающихся этими вопросами, расши-

ряется. Поэтому возникла необходимость в выпуске учебника

по системам кондиционирования на летательных аппаратах, в

котором были бы обобщены и систематизированы достижения

в этой области. Очевидно, что в рамках учебника по такой объем-

ной специальности, как кондиционирование на летательных аппа-

ратах, могут быть изложены лишь самые необходимые сведения.

Основные сведения об атмосфере, высотных полетах, герме-

тических кабинах, наддуве кабин и о термодинамике систем кон-

диционирования, изложенные в первых пяти главах, являются

обязательным материалом, который необходимо знать,

прежде чем перейти к изучению собственно систем кондициони-

рования и основных составляющих их элементов, рассмотренных

в последующих главах книги. Материал по системам космиче-

ских кораблей представлен лишь частично; в дальнейшем пред-

полагается выпуск отдельного учебного пособия по этим вопросам*.

Все замечания по книге следует направлять по адресу:

Москва, Б-78, 1-й Басманный пер., 3, изд-во «Машиностроение».

ВВЕДЕНИЕ

Аппарат тяжелее воздуха, т. е. самолет, впервые в мире был

создан в России А Ф. Можайским в период 1855—1882 гг. Спу-

стя 21 год, 'в 1903 г., поднялся в воздух самолет братьев Райт

в США. До 1910 г. в России и во всех Других странах авиации

почти не существовало. В 1910—1913 гг. в России начали выпу-

скать самолеты «Русский витязь», «Святогор», «Илья Муромец»,

которые имели скорость 80—100 км/ч и высоту полета 1—2 км.

Кабина на этих самолетах была открытая.

В двадцатых годах с ростом скорости полета до 500 км/ч на

самолетах стали появляться полузакрытые кабины.

В следующее десятилетие дальнейшее повышение скорости

до 800 км/ч и высоты до 10 км привело к созданию на самолета?

закрытых негерметических кабин с применением кислорода для

дыхания экипажа На самолетах кондиционирование воздуха

вначале сводилось к подогреву воздуха в кабинах в зимнее вре-

мя и летом при полете на больших высотах. Циркуляция и смена'

воздуха в кабинах происходили под действием перепада давле-

ний у щелей кабины.

" В сороковых годах в связи с увеличением скорости полета до

1500 км/ч и высоты до 20 км на самолетах стали применяться

герметические кабины с системами кондиционирования, обеспе-

чивающими в кабинах не только заданные температуры, но так-

же давление, влажность и чистоту воздуха. В это же время по-

являются системы кондиционирования приборных кабин. Необ-

ходимость в них возникла вследствие того, что при больших

колебаниях температур окружающего воздуха и низких давле?

ниях его на больших высотах многие приборы, аппараты и агре-

гаты не могли надежно работать. Для обеспечения нормальной

их работы потребовалось сузить диапазоны колебаний темпера-

туры и давления воздуха только в специальных герметических

приборных кабинах, в которых размещали оборудование.

С развитием авиации стали появляться 'более совершенные

системы кондиционирования, которые обеспечивали не только

необходимые температуры, давления, влажность и чистоту воз-

духа, но и заданные скорость и расход воздуха и скорость изме-

нения давления в кабине. Высокие скорости и большие ускорения

5

на самолетах обусловили значительные динамические перегрузки

и высокочастотные вибрации, что привело ,к дальнейшему услож

нению систем кондиционирования При этом все оборудование

систем кондиционирования, жестко закрепленное на летательном

аппарате в определенном положении должно надежно работать

при любых эволюциях летательного аппарата (набор высоты,

снижение развороты, фигуры высшего пилотажа и т д)

Системы кондиционирования на самолетах и ।вертолетах за

1960—1970 гг сильно усложнились вследствие возросших скоро

сти, высоты и дальности полета и стали более совершенными

уменьшились их масса и габариты Вследствие многорежимности

работы систем кондиционирования появилась необходимость

в автоматическом управлении давлением температурой, вл а ж

ностью расходом, скоростью изменения давления и т д

За последнее десятилетие резко повысились температура

и давление воздуха, отбираемого от авиационных двигателей

для наддува кабин Это повлекло за собой применение новых

материалов для оборудования систем кондиционирования Так,

алюминиевые сплавы заменились титановыми и стальными

а резиновые уплотнители—графитовыми и металлокерамиче

скими

В 1950—1960 гг с возникновением и развитием ракетной

и космической техники системы кондиционирования появляются,

на ракетах спутниках и космических кораблях Появляются но»

вые требования к системам кондиционирования — безотказная

надежная работа всего оборудования в условиях невесомости

глубокого вакуума весьма низких температур, космической ра

диации и т д. i

В начале шестидесятых годов в СССР впервые в мире были

созданы и совершили полеты по околоземным орбитам пилота

руемые космические корабли Возникла необходимость поддер

живать в кабинах кораблей нормальный (наземный) газовый

состав по кислороду углекислому газу азоту водяному пару

и т д Кроме того, система кондиционирования не должна была

допускать накопления токсичных газов выделяемых человеком,

оборудованием и материалами, находящимися в кабине, а также

появления неприятных запахов Таким образом функции систем

кондиционирования воздуха с появлением спутников >и космиче

ских кораблей значительно расширились

Текущее десятилетие в авиационной и космической технике,

очевидно будет характеризоваться дальнейшим увеличением

скорости высоты и дальности полета самолетов, расширением

функции космических кораблей и значительной длительностью

полета орбитальных космических станции Это еще болееуслож

НИт системы кондиционирования и расширит их функции Систе

МЫ космических кораблей основанные в настоящее время на за

пасах воды кисторода и пищи, для длительных полетов не яв

ляются оптимальными Они вероятно будут заменены сначала

фмзико химическим» регенеративными системам», а затем, по

мере увеличения доодалжитадьности помета, комбинированными

состоящими^ физико-химических и биотехнических систем и

наконец, очень длительных полетов — биотехническими

При этом надо полагать, что в ближайшие годы на борту

косвдвческих кораблей и станции должна появиться физике хи

яеиэдская система регенерации воды, а затем уже физике хи ми

ческая иди биотехническая система регенерации кислорода Со

здание системы регенерации пищи является делом далекого

будущего

Для создания более комфортных условий полета можно ожи

дать -В ближайшее время введения в системы кондиционирования

специальных устройств по дезодорации, озонированию иониза

ции .и парфюмеризации кабинного воздуха

Таким образом, функции системы кондиционирования заклю

чаются в создании нормальных условии для жизни и работы

человека а также для надежной работы различных приборов,

аппаратов агрегатов и машин при полете в атмосфере и кос

мосе Конкретно — это поддержание в кабине требуемых значе

ний давления, скорости изменения давления, температуры, илаж

ности скорости и расхода воздуха уровня шума, парциального

давления кислорода, углекислого и других тазов, очистка воз

духа от аэрозольного, дипольного, химического биологического

и радиационно ядерного засорения дезодорация, озонирование

ионизация и парфюмер из ация кабинного воздуха физико хими

ческая и биологическая регенерация воды кислорода и пищи

При этом функционирование систем кондиционирования лета-

тельных аппаратов происходит в условиях вибраций, больших

перегрузок, эволюций летательного аппарата в пространстве

разных высот с различными температурой давлением и влаж

«остью окружающей среды, невесомости вакуума и космическо

го радиационного облучения

При всем многообразии и сложности выполняемых задач

я условии работы на системы кондиционирования накладывают

eg довольно жесткие ограничения до массовым, габаритным

и энергетическим характеристикам Кроме того существует оп

ределенная взаимосвязь системы кондиционирования с противо-

обледенительными противопожарными топливными, гидравли

ческими и другими системами летательных аппаратов Таким

образом сложность и многогранность функции, выполняемых

системами кондиционирования очевидны

Рассмотрим кратко некоторые вопросы относящиеся к систе

ме кондиционирования

Условия в которых человек живет на земле, не являются по

стоянными Они значительно изменяются. Мы живем, как изве

стио на дне огромного воздушного океана, который находится

в вечном движении и изменении Один лишь фактор является

практически неизменны»? -* это состав воздуха Давление возДу

ха, например, у поверхности Земли изменяется от 90,6 до

108 кН/м2 (от 680 до '810 мм рт. ст.), температура от —88 до

+ 60° С, относительная влажность от 10 до 100%. В широких пре-

делах колеблется засоренность воздуха различными твердыми

частицами. Атмосферный воздух все время находится в движе-

нии, скорость которого колеблется практически от нуля до

100 м/с, засорен различными продуктами горения и разложения

веществ, токсичными газами, продуктами ядерного распада, и

т. д., всегда содержит различные микробы и бактерии, в том

числе и опасные для жизни человека. Влияние изменений пере-

численных факторов на организм человека огромно.

Человеческий организм непрерывно вырабатывает тепло, ко-

личество которого переменно и является в основном функцией

физических особенностей, возраста, пола, интенсивности мус-

кульной работы и воздействия внешней среды. Для того что!бы

физиологические процессы в организме человека протекали нор-

мально, окружающая среда должна обладать способностью вос-

принимать тепло, вырабатываемое организмом. Если все тепло,

которое выделяет человеческий организм, полностью восприни-

мается окружающей средой, то такое состояние считается нор-

мальным. В данном случае имеем нулевой уровень теплового

ощущения, так как если окружающая среда отводит больше то-

го количества тепла, которое вырабатывается организмом, то им

ощущается холод, если же меньше, то перегрев.

Человеческий организм обладает способностью регулировать

соотношение между отдельными видами теплоотдачи. Но

эта способность не безгранична. Отклонение температур, превы-

шающее возможную способность регулирования, является недо-

пустимым, угрожающим жизни человека. Чтобы обеспечить себе

жизнь за пределами этих возможностей, человек с далеких вре-

мен стал создавать для себя специальные условия. Долгое время

он не мог изменить для себя климатические условия, а затем

стал делать оцределенные сдвиги в этом направлении. Первые

попытки человека сузить предел колебания температуры, влаж-

ности, скорости воздуха можно увидеть в создании одежды, за-

тем жилья. Облачение в одежду, переход в жилище, т. е. в огра-

ниченный объем,—это первые шаги создания изолированного

климата, микроклимата. Поэтому одежду и помещение надо рас-

сматривать как начало создания систем кондиционирования

воздуха. Воздух, заключенный между телом и одеждой, нагре-

вается теплом, вырабатываемым организмом человека, а воздух

помещения — теплом, вырабатываемым печью, котельной. Вот

и вся довольно простая схема этого кондиционирования.

С развитием науки и техники многие отрасли промышлен-

ности потребовали создания изолированного климата. Построе-

ны подземные заводы и сооружения, есть огромные ограничен-

ные объемы, где осуществлено кондиционирование воздуха, без

которого немыслимы жизнь и работа в этих помещениях.

8

Можно смело утверждать, что недалеко то время, когда чело-

вечество поставит перед собой задачу создания систем конди-

ционирования в объемах, не ограниченных никакими стенами

и потолками.

А пока что преждевременно рассматривать кондиционирова-

ние воздуха вне какого-либо объема, изолированного от всего

воздушного пространства.

Для разработки системы кондиционирования прежде всего

необходимо знать во всех деталях тот объем, в котором нужно

создать требуемые условия для жизни и деятельности человека,

а также для функционирования техники и выполнения различ-

ных рабочих процессов.

Влияние колебания давления воздуха на организм человека

не менее серьезно, чем колебания температуры. Так, например,

при повышении давления воздуха до 1000 кН/м2 еще возможно

использование его для дыхания. При давлении выше 1000 кН/м2

жизнь и деятельность человека становятся крайне затруднитель-

ными, появляется так называемая кессонная болезнь. Азот воз-

духа при больших давлениях действует на организм как нарко-

тическое средство. Азот начинает растворяться в крови и в ор-

ганизме и может вызывать заболевания даже со смертельным

исходом. Для борьбы с этим явлением для дыхания на неболь-

шой период времени применяют специальную газовую смесь из

кислорода и гелия. При понижении давления до 50 кН/м2 еще

возможно нормальное функционирование организма. При более

низких давлениях жизнь человека невозможна, так как кровь

начинает кипеть, наступают кислородное голодание и потеря

сознания.

Большая скорость изменения давления также чревата тяже-

лыми последствиями для сердца, легких и полости среднего уха

человека. Независимо от характера и способа охлаждения воз-

духа кабин непрерывная смена воздуха в самолетных кабинах

неизбежна. Непрерывная подача воздуха в кабину вызывается

также необходимостью восполнения потерь 'воздуха, всегда су-

ществующих вследствие некоторой негерметичности кабин. Для

нагнетания воздуха в кабины на всех современных летательных

аппаратах имеются источники наддува, различные по характеру

работы и конструкции. Основная их функция вместе с другими

специальными устройствами системы кондиционирования — под-

держивать в кабине заданные законы изменения давления по

высотам и скорость изменения давления.

Такие величины, как скорость, массовый расход и влажность

воздуха и количество выделяющегося в кабине тепла, связанные

с температурой и давлением, имеют определяющее значение при

создании системы кондиционирования. Помимо изучения объек-

тов, где требуется создать соответствующие условия, т. е. кабин,

необходимо знать законы изменения давления в кабине, наддув

кабин и термодинамические основы систем кондиционирования.

9

Для создания систем особенно «ажио знать их возможные схе-

мы, тепловые процессы, циклы

Современная авиационно-космическая техника характерна

большим количеством типов и назначений летательных а£тй>а-

тов Рассмотрение систем кондиционирования современных ле-

тательных аппаратов отражает по существу всю историю разви-

тия систем, так как в любой современной авиационной системе

кондиционирования есть почти все элементы ранее применявших-

ся систем кондиционирования В современную авиационную си-

стему кондиционирования летательного аппарата входит около

500 разных агрегатов, аппаратов и приборов, обеспечивающих

необходимую обработку воздуха Сложная система кондициоии

ро’ван.ия, применяемая в космической технике, имеет еще боль-

шее количество аппаратуры, а будущая система, включающая

в себя регенерацию воды, кислорода и пищи, очевидно, будет

иметь более тысячи наименований различной по назначению

и конструкции аппаратуры Следует иметь в виду, что в это коли-

чество входит также аппаратура для автоматического управле-

ния всеми процессами, относящимися к работе системы конди-

ционирования

................................ * "jr1."11!1. И'А! J."*11

............"I* Illi III 111..............................

МйеМвн*

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ АТМОСФЕРЫ

1 1 ОБЩИЕ СВЕДЕНИЯ

Атмосферой (от греческого at|*o£—пар и отраода— шар) на

зывают газообразную оболочку планеты Атмосферу Земли об

разно можно представить как воздушный океан, на дне «которого

т е на всей поверхности Земли и воды, а также в их глубинах,

протекает жизнь растительного и животного мира Атмосфера

состоит из смеси различных газов

Масса земной атмосферы составляет около 5,27 10м кг, т е

она равна примерно одной миллионной доле массы Земли По

ловина всей массы атмосферного воздуха сосредоточена в пре

делах нижних 5,5 км высоты и 94% — в первых 120 км

Атмосфера условно разделена на несколько слоев (зон),каж

дыи из которых характеризуется определенными физииолметео

дологическими свойствами Согласно общепринятой международ

ной классификации основными зонами атмосферы являются

тропосфера в пределах высоты 0—13 км, стратосфера —13—

55 км, мезосфера —55—80 км, термосфера — 80—1000 км и экзо

сфера — выше 1000 км Эти зоны отделяются одна от другой нс

большими по высоте переходными слоями так называемыми

паузами Между тропосферой и стратосферой существует тропо

пауза и далее соответственно стратопауза, мезопауза и термо

пауза

Земную атмосферу в зависимости от характера воздействия

на нее Солнца обычно разделяют на нижнюю и верхнюю обла

сти Нижняя область совпадает с тропосферой Влияние Солнца

в этой области проявляется весьма слабо и сводится к нагрева

нию земной поверхности в результате поглощения ею лучистой

солнечной энергии Верхняя область охватывает все слои, рас

положенные над тропосферой Почти все явления, происходящие

в этой области например фотоионизация, фотодиссоциация, све-

чение ночного неба полярные сияния и т д, обусловлены воз-

действием Солнца

11

Одной из характерных особенностей атмосферы является не-

однородность ее свойств, наиболее сильно проявляющаяся в (рас-

пределении температуры и давления по (высоте.

Основными характеристиками атмосферы являются степень

радиации, газовый состав, плотность, температура, влажность,

запыленность твердыми микрочастицами. Поскольку эти пара-

метры зависят от географических иооординат места, времени года

и других факторов, вводится понятие о стандартной атмосфере.

1.2. РАДИАЦИЯ

Первые существенные сведения о проникающем излучении,

приходящем на Землю из космического пространства, относятся

к началу XX столетия.

Около 85% первичной космической радиации образуют про-

тоны— ядра атомов водорода, остальная часть состоит из а-ча-

стиц, или ядер атомов гелия, и ядер тяжелых атомов (например

углерода, азота, кислорода, натрия, магния, алюминия, кремния,

серы, аргона, кальция, железа и др.). Космическое излучение

представляет собой поток ядер атомов элементов, лищенных

электронов и ускоренных до больших энергий. Среднее значение

энергии, которой обладают частицы космического излучения, со-

ставляет примерно 5 ДО-10 Дж, или ЗДО9 эВ, а энергия некото-

рых из обнаруженных частиц достигает 0,16 Дж, или 1018 эВ.

Космические лучи обладают большой проникающей способно-

стью Проникновение лучей через атмосферу Земли эквивалент-

но прохождению их через свинцовую стенку толщиной 940 мм-

Явления, связанные с взаимодействием космического излуче-

ния с частицами атмосферы, чрезвычайно сложны. Поток косми-

ческих лучей за пределами земной атмосферы составляет в сред-

нем около 2 ДО4 частиц на 1 м2 в секуцду. Вблизи магнитных

полюсов величина падающего потока частиц наибольшая

и уменьшается по мере приближения к экватору. Частицы дви-

жутся с огромными скоростями (самые быстрые из них об-

ладают скоростью, мало отличающейся от скорости света, ско-

рость наименее быстрых из них составляет примерно 0,75 от

скорости света).

Земное магнитное поле оказывает влияние на падающую пер-

вичную компоненту космических лучей. Если направление дви-

жения частицы составляет угол 90° с направлением силовой

линии земного магнитного поля, то отклоняющее действие этого

поля оказывается наибольшим. В результате отклонения косми-

ческих лучей в магнитном поле Земли в экваториальные районы

могут попадать лишь частицы с энергией, большей^,2 ДО”9 Дж,

или 1,4 ДО10 эВ, а минимальная возможная скорость протона, до-

ст и тающего атмосферы в зоне магнитного экватора, всего на

0,5% меньше скорости света На высоких широтах космическим

лучам нужна сравнительно' небольшая энергия — порядка

1,6 ДО”10 Дж (9 эВ), чтобы преодолеть магнитное поле Земли.

12

Несмотря на то что земное магнитное поле у магнитных по-

люсов не накладывает никаких ограничений на скорость, все-

таки существует нижний предел скоростей для достижения ча-

стицами границы земной атмосферы. Интенсивность космическо-

го излучения возрастает с увеличением расстояния от магнитного

экватора к полюсам. Однако для магнитных широт, больших 58°

северной и южной широты, дальнейшего возрастания интенсив-

ности излучения не наблюдается.

Траектории космических частиц различных энергий закручи-

ваются в земном магнитном поле Более медленные частицы от-

ражаются обратно в мировое пространство и не успевают дойти

до плотных слоев атмосферы. Самые медленные частицы, свя-

занные не с космическим излучением, а с корпускулярным излу-

чением Солнца, уже на большом расстоянии от Земли отклоня-

ются к полярным районам и вызывают полярные сияния. Части-

цы больших энергий попадают в земную атмосферу совсем по

иному направлению, чем они входят в зону действия земного маг-

нетизма.

Космические частицы, попадающие в земную атмосферу,

вступают с ней в сложное взаимодействие, в результате которого

отдают часть своей кинетической энергии на ионизацию и воз-

буждение атомов атмосферы. Первичные космические частицы,

являющиеся атомными ядрами, лишенными электронных оболо-

чек, обладают неуравновешенным электрическим зарядом. Когда

такая частица проходит сквозь вещество, то ее электрическое

поле воздействует на электронные оболочки атомов, находящих-

ся вблизи траектории частицы, вынуждая некоторые электроны

покинуть атомы или перейти на другие орбиты электронной обо-

лочки, т. е. вызывает ионизацию. Таким образом, первичная ча-

стица оставляет за собой след из ионизированных и возбужден-

ных атомов, теряя при этом свою энергию и затормаживаясь.

Общая ионизация, вызываемая быстрой частицей, пропорци-

ональна ее начальной кинетической энергии. На образование

каждой пары ионов космическая частица, проходящая через ве-

щество, теряет примерно 30 эВ энергии. Протон в космических

лучах, обладая энергией 9,6-10“10 Дж, способен образовать

200 миллионов пар ионов. Хотя ионизация, вызванная быстрой

частицей, зависит от ее начальной энергии, плотность иониза-

ции вдоль пути частицы зависит от Характера этой частицы

и плотности вещества, через которое она движется. Наиболее

важным фактором при этом является величина электрического

заряда частицы, так как чем больше заряд, тем мощнее элек-

трическое поле, окружающее частицу, и тем больше вероятность

того, что это поле окажется в состоянии переместить электроны

с одних электронных оболочек на другие»

Скорость частицы также является фактором, влияющим на

плотность ионизации, оказывающейся наименьшей, когда ско-

рость частицы составляет примерно 97% скорости света. При

13

больших скоростях степень ионизации вдоль трека частицы воз-

растает сначала медленно, а затем быстро Общая глубина

проникновения частицы в какое-нибудь вещество зависит от его

плотности, а также от начальной .кинетической энергий и заряда

частицы Путь, пройденный частицей в веществе, тем больше,

чем больше кинетическая энергия, и тем меньше, чем больше

электрический заряд частицы, так как в последнем случае ча-

стица теряет больше энергии на единице длины трека

Глубина проникновения космических частиц зависит от ча

моты столкновений с ядрами атомов вещества, при этом легче

затормаживаются более тяжелые ядра Так, например, высоты

18 км достигает не более 1 % ядер железа, имеющихся в соста-

ве первичных космических частиц, а ядер углерода—примерно

10%

Ядро атома невелико по сравнению с размерами самого ато-

ма и представляет собой очень небольшую мишень для косми-

ческой частицы Вероятность того, что быстрая частица выбьет

один нз электронов с электронной оболочки, в миллионы раз

больше вероятности столкновения с ядром атома В результате

столкновения .первичных частиц космического излучения с атом-

ными ядрами газов при достаточно высокой энергии этих частиц

возникают ядерные ливни, в которых значительная часть энер

гни падающей частицы расходуется на Образование новых не-

устойчивых частиц из осколков ядра мишени, так называемых

вторичных частиц космического излучения

При столкновении первичной частицы с ядром атома один из

нуклонов ядра-мишени может приобрести большую чанугь импуль-

са частицы и будет выброшен из ядра Образовавшаяся вторич-

ная частица называется в этом случае «выбитой», она обладает

столь высокой энергией, что в результате столкновений ее с дру-

гими ядрами образуются частицы третьего и последующих .поко-

лений

Вторичной частицей другого типа, также появляющейся в ре-

зультате мощного лобового удара о ядро мишень, является мезон

с массой, в 280 раз большей массы электрона Нейтральный

л°-мезон распадается на два фотона у лучей высокой энергии,

что приводит к образованию электронно фотонной, или мягкой,

компоненты проникающего излучения Последняя затем интен

сивно размножается вследствие каскадного образования элек

тронно позитронных пар и тормозного излучения новых у-кван-

тов Положительно заряженный л+-мезон преобразуется в поло

жительно заряженный ц+-мезон Отрицательный л_-мезон может

преобразоваться в отрицательный р_ мезон Положительные и

отрицательные ц-мезоны в дальнейшем распадаются на элек

«оны (или позитроны) и два нейтрино Рассмотренные выше

битые частицы имеют одну общую характеристику — они дви-

жутся от места столкновения в узком конусе относительно исход-

йрпо направления .падающей частицы

U

При столкновении образуются такж« нторайше яаетнцы дру

|OFo типа Эта частицы называются *и<сиэд>нйшнмиея» так как

образуются вследствие того что после столкновения с первич-

ной частицей ядро мишень остается ® весьма возбужденном или

«нагретом», состоянии и частицы могут как бы «испариться» из

такого ядра Эти испарившиеся частицы являются главным обра

зом протонами нейтронами дейтронами (ядрами атома тяже

лого водорода или деитерия) тритонами (ядрами атома сверх

тяжелого водорода — трития) ядрами гелия 3 (два цротона

и нейтрон) или а частицами (два про

тона и два нейтрона) Общая кинети

ческая энергия испарившихся частиц

составляет в среднем примерно

3 2 10~“ Дж

Рис 1 1 Схема столкнове

ния космических частиц

с атомными ядрами

Рис 1 2 Расположение радиационных поя

сов относительно Земли

Остатки космического излучения наблюдаемые на малыше вы

сотах представляют собой смесь электронов и позитронов р. ме

зовов у лучей и в относительно небольшом количестве протонов

и нейтронов образованных в результате описанных выше ядер

ных столкновений Схема столкновения космических частиц

с атомными ядрами приведена на рис 1 1

Изучение радиации в околоземном пространстве проведенное

с помощью советских и американских искусственных спутнцкои

Земли и ракет показало что Земля окружена радиационными

поясами—внутренним и внешним На рис 1 2 показано расло

ложение этих поясов относительно Земли Внутренний пояс ра

диации расположен на расстоянии от 1000 примерно до 5000 км

от Земли в восточном полушарии он начинается на расстоянии

1500 км в западнбм (над Америкой) —гораздо ниже — ца рас

стоянии 500 км Причиной несимметричности нижней границы

внутреннего пояса является эксцентричный характер магнитного

поля Земли центр которого сдвинут примерно на 500 км огне

сительно центра Земли На расстояние около 1000 км внутрен

ний пояс простирается от 35 южной до 35 северной геомагняда

ной широты Между зонами имеется пространство где интенсив-

15

ность излучения значительно меньше, чем в каждой из этих зон.

Внешний пояс расположен на расстоянии 10 000—50 000 км от

Земли. Состав излучения © обоих поясах различен. Во внешней

зоне находятся электроны сравнительно малых энергий, порядка

Ю-15—10"16 Дж, во ©нутренней зоне —частицы больших энергий

(около 10~10—1СГ11 Дж) —протоны, образовавшиеся в резуль-

тате распада нейтронов, возникших в свою очередь при взаимо-

действии космического излучения с земной атмосферой По со-

временным представлениям, оба пояса интенсивного излучения

Рис 1 3 Изменение интенсивности излучения J по высоте h

7—кривая нормальной солнечной радиации, 2~кривая активной солнечной радиа-

ции, й—расстояние от центра Земли, v—число импульсов в секунду

составляют одну область частиц, захваченных магнитным полем

Земли, с различным распределением интенсивности излучения

и энергии частиц.

Согласно законам движения частиц, обладающих электриче-

ским зарядом, в магнитном поле Земли эти частицы перемеща-

ются по замкнутым траекториям Полеты спутников и космиче-

ских ракет позволили регистрировать эти частицы на различных

расстояниях от Земли и на разных силовых линиях. Оказалось,

что количество частиц резко растет по мере удаления от Земли.

На расстоянии от Земли 15 000 км частиц в 700 раз больше, чем

на расстоянии 400 км на той же силовой линии Это означает, что

из 700 частиц, существующих на расстоянии 15 000 км, лишь

одна достигает малых высот, а остальные 699 колеблются вдоль

силовой линии, переходя из одного полушария в другое и об-

ратно.

На рис. 1.3 показано изменение интенсивности излучения на

разных расстояниях от Земли. Это изменение зафиксировано

при полетах советской космической ракеты (рис. 1. Зжа) и амери-

канских космических аппаратов (рис. 1.3, б). По оси абсцисс

отложено расстояние от центра Земли, а по вертикальной оси —•

относительная интенсивность излучения, захваченного земным

геомагнитным полем. За единицу интенсивности на рис 1.3, &

16

принята величина первичного космического излучения на рас-

стоянии более 60000 км. Эта часть кривой изображена на графи-

ке пунктиром с увеличением в 100 раз. Из графика видно, что

на расстоянии нескольких радиусов от Земли интенсивность,

а следовательно, и опасность излучения в сотни раз больше, чем

в межпланетном пространстве.

1. 3 ГАЗОВЫЙ СОСТАВ

Слой атмосферы, в котором химический состав газа не изме-

няется с высотой, принято называть гомосферой. Толщина гомо-

сферы примерно 100 км. Вся остальная часть атмосферы, где

химический состав воздуха изменяется с высотой, называется

гетеросферой. Газовый состав гомосферы может быть определен

анализом состава сухого воздуха на уровне моря (табл. 1. 1).

Таблица 11

Состав сухого воздуха на уровне моря

Газ

Химическая

формула

Содержание в %

по объему

Молекулярный вес

Азот

Кислород

Аргои

Углекислый газ

Неои

Гелий

Криптон

Ксенон

Водород

Озои

N2

О2

Аг

СО2

Ne

Не

Кг

Хе

Н2

О3

78,09

20,95

0,93

0,03

1,8*10-з

5,24*10-4

1,0*10-4

8,0*10-6

5,0*10—5

1,0*10-6

28,016

32,000

39,944

44,010

20,183

4,003

83,80

131,8

2,016

48,000

Толщина тропосферы в умеренных и полярных широтах око-

ло 10—11 км, а в тропических — 14—17 км Приведенные значе-

ния зависят, кроме того, от ряда других факторов, например от

времени года. Для европейских широт и широт Северной Аме-

рики высоту тропосферы принимают равной 11 км. В тропосфере

формируются облйка, возникают воздушные течения и другие

явления погоды. Основная масса водяных паров сосредоточена

в тропосфере.

В верхних слоях атмосферы, на высоте около 100 км и выше,

под воздействием ультрафиолетового излучения Солнца происхо-

дят интенсивные фотохимические процессы, в результате которых

существенно изменяется химический состав атмосферы.

17

На рис 1 4 приведены типичные реакция происходящие на

разных высотах в атмосфере При поглощении коротковолновой

солнечной радиации кислород подвергается фотодиссоциации

в результате чего образуется атомарный кислород Атомарный

кислород может появиться также в результате фотолиза озона

Несмотря на то что рекомбинация атомарного кислорода проте

кает медленно он не накапливается на больших высотах так

как из нижних слое» атмосферы постоянно поступают молекулы

h км

Рис 1 4 Фотохимические реак

ции в атмосфере и изменение

средней температуры воздуха

по высоте атмосферы h

Рис 1 5 Изменение концентрации газов по

высоте атмосферы h

кислорода Содержание атомарного и молекулярного кислорода

по высоте определяется сложным взаимодействием фотохимиче

ских и диффузионных процессов

На высоте порядка 100 км наблюдается диссоциация азота

Концентрация атомарного азота в значительной мере опреде

ляется ионизациеи молекул азота сопровождающейся рекомби

нацией Существенное значение имеет рентгеновская и ультра

фиолетовая солнечная радиация также вызывающая ионизацию

азота Образованию атомарного азота в значительной мере сио

собствует атомно ионный обмен Атомарный азот (©ступая в ре

акцию с кислородом образует окись азота которая вступая

в реакцию с атомарным азотом приводит к образованию моле

кулярного азота и атомарного кислорода

Данные о химическом составе ионосферы на высотах от 100

До 500 км полученные при масс-спектрометрических исследова

нцях проведенных на искусственных спутниках и ракетах пока

вали что главным газовым компонентом в ионосфере является

18

атомарный кислород Содержание атомарного азота в агойг-вмамнк?

Невелико от I до 10% по отношению к -кислороду € ростом

высоты резко уменьшается также относительное содержание

тяжелых ионов окиси азота и молекулярного азота

На -рис 1 5 приведен график изменения концентрации раз

личных газов в атмосфере. На высотах порядка 100 км преоб

задают положительные ионы молекулярного кислорода, а на

больших — атомарный кислород и азот

1 4. ПЛОТНОСТЬ

Плотность воздуха на высоте до 100 км рассчитывают но

уравнению состояния иа основании прямых измерении давления

и температуры На больших высотах плотность измеряют непо

следственно, и полученные данные служат для определения дру

гнх параметров Наблюдается суточное изменение плотности

с максимумом в околополуденное время и минимумом в ночные

часы, кроме того, отмечается восьмичасовая периодичность

На высоте 200—300 км ночная плотность мало отличается от

дневной на высоте 550—650 км указанное отличие больше, в ре

зультдте чего заметно уменьшается период обращения спутника

при переходе с освещенной стороны на теневую Плотность воз

духа на высоте 400 500, 600 и 700 км в дневное время больше

чем в ночное соответственно в 1,6 3 6 и 11 раз

Главной причиной суточного изменения плотности является

нагревание атмосферы в результате поглощения солнечной элек

тромагнитнои радиации

На высотах меньших 200 км суточное изменение плотности

выражено в меньшей степени Так на высоте 96 км амплитуда

суточного изменения плотности составляет примерно 13% от

средней плотности Плотность на высоте 266 км в 10 миллиар

дов раз меньше чем у поверхности Земли а на высоте около

360 км она уменьшается еще в 10—12 раз На высоте 800 км

в 1 м8 содержится 1,06 1011 ионов Указанная концентрация

ионов на столь большой высоте а также большая концентрация

нейтральных частиц, достигающая 1012 в 1 м3 на высоте 700 км,

значительно отодвигает внешнюю границу воздушной оболочки

Земли, за которую принято считать область где плотность атмо1-

ы становится равной плотности межпланетного газа

В верхних слоях атмосферы существует тесная связь между

плотностью атмосферы п геомагнитными бурями На рис 1 о

представлена зависимость плотности воздуха от высоты, постро

енная на основание данных по торможению спутников Эта зави

симость положена в основу построения стандартной атмосферы

Изменение давления воздуха по высоте показано на рис 1 7

1 5 ТЕМПЕРАТУРА

В тропосфере температура понижается с высотой, средний

вертикальный градиент температуры около 6 град/км

Рис 1 б Зависимость

плотности воздуха Q от

высоты h

Рис 1 7 Изменение дав-

ления воздуха р по вы-

соте h

Рис 1 8 Изменение тем Рис 1 9 Зависимость глубины проникновения

перат}ры атмосферы по солнечной радиации в атмосферу от длины вол-

высоте h ны X Стрелками указаны области поглощения

радиации

20

Наибольшее влияние на изменение температуры воздуха ока-

зывают поглощение и излучение лучистой энергии подстилающей

поверхностью и самим воздухом и вертикальное перемешивание

воздуха, которое выравнивает изменение температуры по высо-

те. Под действием только одного излучения в тропосфере проис-

ходило бы очень быстрое изменение температуры в нижних

слоях и очень медленное в высоких.

Верхней границей тропосферы считают высоту, на которой

прекращается дальнейшее понижение температуры .воздуха. Эта

граница в значительной мере обусловлена влиянием Земли на

состояние атмосферы. Поэтому граница тропосферы на экваторе

выше, чем в средних широтах и на полюсе- Она повышается

в летнее время и понижается зимой. В среднем температура

воздуха в тропосфере убывает от 288 К на уровне моря до 216 К

на границе со стратосферой.

Установлено, что в стратосфере существует очень протяжен-

ный по высоте изотермический слой. Только на высоте 30 км

начинается интенсивный рост температуры. В средних широтах

этот изотермический слой значительно тоньше, чем в экватори-

альных.

На рис. 1.8 приведены кривые изменения температуры воз-

духа по высоте, построенные по результатам летних и зимних

ракетно-акустических исследований. В стратосфере, особенно

в области высоких широт, наблюдаются большие колебания го-

дового хода температуры, чем в нижних слоях атмосферы. Ос-

новной причиной этих колебаний является изменение радиацион-

ного режима, определяемого главным образом солнечной

радиацией, поглощаемой озоном. Стратосфера и мезосфера при-

обретают энергию в процессе поглощения солнечной радиации.

Вместе с поглощением тепла одновременно часть его теряется

в результате теплового излучения атмосферы.

Электромагнитные излучения можно расположить по длинам

волн или частотам, как показано в табл. 1.2. Видимый свет за-

нимает в спектре электромагнитных волн очець небольшую часть

ии ограничивается интервалом частот меньше одной октавы.

На рис. 1. 9 изображена зависимость глубины проникновения

солнечной радиации в атмосферу от длины волны. В рассматри-

ваемой области спектра солнечная радиация практически не

доходит до земной поверхности. В диапазоне длин волн (2000—

3000) 10“10 м солнечная радиация поглощается главным образом

озоном. В области спектра (800—2000) 10-10 м радиацию погло-

щает молекулярный кислород. Пунктирный участок кривой на

высотах 100—110 км связан с тем, что на этих высотах кислород

частично диссоциирован. В области длин волн (200—800) 10~10 м

радиация поглощается молекулярным азотом и атомарным кис-

лородом.

Для мезосферы наличие радиации, регулирующей тепловой

режим, является более важным фактором, чем для стратосферы.

21

Вид излучения

Спектр электромагнитных волн

Интервал частот

Гн

Таблица I 2

Интервал длин ноля

к

.— I « *11 »

Электрические колеба

ния

Радиоволны

Инфракрасное

Видимый свет

Ультрафиолетовое

Рентгеновские лучи

Гамма лучи

Космические лучн

Менее 104

I04—10й

1011—4 1014

4 Ю14—7 5 1014

7 5 1014—3 1018

3 101б~ 3 1020

3 1019—3 1022

3 1021

Более 3 104

3 104—3 1(Н

3 10“3—75 10“7

7 5 ю-7—4 10-7

4 10~7—10-10

Ю“8—10”12

10-11—10-14

Ю-13

В нижних слоях мезосферы основной приток тепла обусловлен

поглощением ультрафиолетовой солнечной радиации озоном

и молекулярным кислородом Вследствие поглощения солнечной

радиации кислородом максимальный приток тепла соответству

ет высотам 45—55 км минимальный—80 км Вертикальны»

профиль температур атмосферы подобен распределению Корот

коволнового лучистого притока тепла и поэтому на указанных

высотах наблюдаются соответственно максимум и минимум тем

ператур

В ионосфере начинается новый рост температуры воздуха

Сведения о верхней атмосфере еще недостаточны для того

чтобы получить строгую картину происходящих |В ней тепловых

явлении Можно лишь указать что источниками тепла поступа

ющего в верхние слои атмосферы являются ультрафиолетовое

и рентгеновское излучение Солнца межпланетный газ корпуску

лярные потоки электрические токи магнитогидродинамические

волны трение земной атмосферы о межпланетный гав микроме

теоры инфразвуковые волны тропосферного происхождения зем

ная «корона»

В гетеросфере кроме температуры изменяется с высотой

и газовый состав Тепловой режим гетеросферы более полно ха

растеризуется молекулярной температурой

Af

еде Mq и Л4 — молекулярный вес соответственно на уровне моря

и на рассматриваемой высоте,

Гм и Т — соответственно молекулярная и кинетическая тем

пер ату ры

22

Изменение молекулярной температуры по высоте показано на

рис I 10 Молекулярный вес воздуха на различных высотах

можно приближенно рассчитать из соотношения

Ж = А В

где Н~———геопотенциальная высота в км (h—теометриче

а + А

ская высота в км а — 6371 кмсредним радиус Земли)

Значения постоянных А В С и D

входящих в формулу (1 1) даны

в табл 1 3

Рассматривая вопрос о распре

делении температуры в атмосфере

необходимо отметить следующую

особенность Одним из основных

специфических условий определяю

щих физические свойства верхних

слоев атмосферы является ее высо

кая разреженность Поэтому по

отношению к верхней атмосфере

нельзя рассматривать температуру

как степень нагрева тела

Приведенные величины темпе

ратуры следует рассматривать для

больших высот как значения кине

тическои температуры определяе

мои средней скоростью теплового

движения частиц Тело находя

щееся в верхних слоях атмосферы

вследствие ее разреженности будет

получать лишь незначительную

энергию от окружающей среды и

при отсутствии солнечного облучения примет температуру зна

чительно более низкую чем кинетическая температура окру

сжающего воздуха

Как известно изолированную систему находящуюся в со

стоянии термодинамического равновесия т е когда в ней пре

Рис 1 10 Изменение моле

куляриой температуры воз

духа по высоте h

М—молекулярный я с Т—«иве

че я ем ер ура Тж—мо-

лекуляр ая мпература

Значения постоянных входящих в формулу (1 1)

В км А 1 в с D

0—90

90—180

180—1200

22

27 106

0

15 8488

24 9307

180

140

4

23

кращаются макроскопические процессы и изменения, можно- при

заданных внешних условиях описать через одну функцию со-

стояния— температуру и, наоборот, по известной температуре

системы, находящейся в статистическом равновесии, можно

определить все ее свойства. ?

Из статистической физики известно, что для любой макро-

системы вероятность состояния с энергией Е

е krgi(Ei)

Ei ’

2е kTgi(Ei)

где gi(Ei) —число состояний с энергией £г-;

Т —термодинамическая температура.

Из указанного -выражения для газообразных систем можно

получить ряд известных законов — Планка, Стефана — Больц-

мана, Кирхгофа, Максвелла и т. д.

Земная атмосфера не является адиабатически изолированной^

поэтому полного термодинамического равновесия в ней нет. Од-

нако для изучения свойств атмосферы применяют законы стати-

стического равновесия.

Использование понятия температуры для описания неравэд-

весных систем оказывается возможным -в двух случаях: в мак-

роскопически малых объектах в целом неравновесной системы

и для определенных конкретных свойств ее. Первая возможность

связана с локальным термодинамическим равновесием, вторая —

с частичными равновесиями.

Локальным и частичным термодинамическим равновесиям

соответствуют следующие определения температур:

1) кинетическая температура, характеризующая максвеллов-

ское распределение скоростей частиц определенного вида, т. е.

электронов, ионов, молекул. Отсюда понятия «электронная»,

«ионная» и «молекулярная» кинетическая температуры;

2) температура возбуждения, которая характеризует относи-

тельное число поглощающих частиц, находящихся на различных

энергетических уровнях;

3) ионизационная температура, характеризующая относи-

тельные числа атомов, находящихся в разных состояниях иониза-

ции;'

4) эффективная температура, которой обладает абсолютно

черное тело, излучающее такое же количество энергии, что и

данное тело;

5) температура излучения, т. е* температура абсолютно чер-

ного тела, которое для волн данной длины излучает столько же

энергии, сколько излучает данное тело.

24

1 6. ВЛАЖНОСТЬ

В общем случае распределение водяного пара по высоте за-

висит от температурных условий, интенсивности восходящих

и нисходящих потоков воздуха, а также от происходящих в ат-

мосфере процессов тепло- и массообмена. конденсации, испаре-

ния, выпадения осадков

В связи со сложностью указанных явлений распределение

влажности по высоте в основном характеризуется эмпирически-

ми соотношениями, аналогичными барометрической формуле

h

1(Г 5000, (1.2)

где dh и dh=^— соответственно влагосодержание на высоте h

и у земной поверхности

В некоторых эмпирических формулах влагосодержание воз-

духа по высоте выражается как функция температуры Так, для

высот до 4 км влагосодержание может быть определено по фор-

муле

du—du lO-ft(/o~^)

где /q и th — температура воздуха соответственно у поверхности

Земли и на высоте h

Принимая во внимание, что в тропосфере температура воз-

духа изменяется с высотой по линейному закону 4 = ^о — bh, по-

лучим

dh=dh^ 10~m.

Для высот 6—10 км расчеты по последней формуле дают зна-

чительные ошибки Лучшие результаты получаются при расчете

по более общей формуле

dh=dh^-™~^ .

Для расчетов влажности воздуха над Западной Европой ко-

жж 1 1

эффициенты в этом уравнении примерно равны Ь — —, с=—.

8 48

1 7 ЗАПЫЛЕННОСТЬ

В атмосферном воздухе содержится некоторое количество

пыли Концентрация пыли в нижних слоях атмосферы колеблет-

ся от 200 000 пылинок на литр в крупных промышленных цент-

рах до 10 пылинок на литр в лесу после дождя

Поведение частиц в воздухе зависит от их размеров При

диаметре более 10 мкм частицы падают в неподвижном воздухе

ускоренно, от 0,1 до 10 мкм с постоянной скоростью, а менее

0,1 мкм они не падают, а находятся в непрерывном беспорядоч-

ном движении, обусловленном столкновением их с молекулами

воздуха.

25

Пыль заносится с поверхности земли в атмосферу в резуль-

тате турбулентных перемещений воздуха, возникающих при вет-

ре С увеличением высоты количество пыли в атмосфере заметно

уменьшается Так, например, в окрестностях Москвы на .высоте

100 м концентрация пыли составляла 10000 частиц на 1 л воз-

духа, а на высотах 200 и 500 м соответственно 6500 и 4000 Кон-

центрация пыли в нижних слоях атмосферы увеличивается

осенью и в начале зимы Летом сильные восходящие потоки

воздуха поднимают пыль из нижних слоев атмосферы в верхние,

вследствие чего запыленность нижних слоев уменьшается За-

пыленность также уменьшается ночью

У1

!> ла v-z ж w ычл хи имъ цу ча л. х-, ж уд д ду vyi iw * * V

значения концентрации пыли в атмосфере над морем 1 мт/м3,

над городами 3 мг/м3, над промышленными центрами 5 мг/м3

После взлета самолетов с полевых аэродромов, не имеющих бе

тонных дорожек, а также в сухое время года с любых дорожек

Концентрация пыли достигает 10 г/м3

1 8 УРАВНЕНИЯ ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ АТМОСФЕРЫ

Модели атмосферы строятся на основе уравнений гидроста

тического равновесия и состояния идеального газа Считая ат-

мосферу непрерывной средой, рассмотрим столб воздуха с пло-

щадью основания, равной единице, и высотой dh Давление на

нижнее основание столба на высоте h примем pQ, а на высоте

h-\-dh<^pv+dp Разность этих давлений

dp~g§ dh',

(I 3)

где h'— высота, отсчитываемая от центра Земли,

q — плотность воздуха,

g — ускорение свободного падения

Пренебрегая влиянием атмосферы на величину g, можно на

писать

gtta2=gh'\

(1 4)

где индекс а относится к расстоянию h' = a (а — радиус земного

шара)

Плотность частиц z-ro компонента, входящего в состав воз

духа,

Qi=nlmu (1 5)

где th — концентрация молекул t-ro компонента,

— масса молекулы t-ro компонента

Средний молекулярный вес воздуха

Средняя плотность воздуха

g=mn, (1 6)

где т и п —> соответственно средние значения массы и концент

рации молекул

Уравнение состояния идеального газа можно записать в виде

p=nkT, (1 7)

где k — постоянная Больцмана

Т — температура в К

Используя выражения (14) (15) и (17), преобразуем

уравнение (1 3) к виду

dp _ dn । dT___ gam a2 dh

p ~ n T ~ kT h 2 1 '

Уравнение (1 8) связывает давление температуру и плот

ность воздуха на одной и той же высоте h'

В общем случае для определения этих трех параметров ат

мосферы недостаточно указанных двух уравнении — гидростата

ки и состояния Поэтому для того чтобы замкнуть систему

уравнении и на основе ее решения получить расчетные с

тно

щения дополнительно используют экспериментальные зависимо

сти Для нижнеи атмосферы в качестве таких зависимостей при

нимают законы изменения температуры в соответствующих ело

ях Молекулярный вес воздуха при этом также считается по-

стоянным

Если температура и молекулярный вес воздуха не изменяют

ся с высотой, то интегрируя уравнение (1 8) получим

a h

Р _ Q _ п _а a+h На

Ра 2а ла

(1 9)

где На—------высота однородной атмосферы,

mga

h—h’—а—вертикальная координата отсчитываемая от по-

верхности Земли

В действительных условиях температура и молекулярный вес

могут меняться с высотой Запишем уравнение (1 3) в следую

щем виде

dp _— g dh

~р~~ RT~~

р

где —5—газовая постоянная для воздуха

Af

Интеграл уравнения (1 10) можно написать так

л

APT

(1 10)

p^pfi

(I H)

27

Эта зависимость представляет собой барометрическую фор-

мулу '

Для небольших разностей высот (h' в м) из формулы (1 11)

иожно получить более простую приближенную барометрическую

формулу Бабине

h' = 80002 ?°~р (1 + 0,004/), (1.12)

где t — температура в ° С

Из формул (1 11) и (1 12) видно, что давление вначале при

возрастании высоты убывает быстро, а затем все медленнее

, 1.9 СТАНДАРТНАЯ АТМОСФЕРА

- ' !> -к.

Как известно,' параметры, характеризующие состояние атмо-

сферы, изменяются в зависимости от географических координат,

времени года и суток, высоты и т д Стандартная атмосфера

(СА) является условной характеристикой, позволяющей сравни-

вать результаты испытаний летательных аппаратов и высотной

аппаратуры в различных условиях Понятие стандартной атмо-

сферы не является достаточно определенным Модель отражает

осредненные характеристики реальной атмосферы по всей 'по-

верхности земного шара на основе многолетних наблюдений Для

построения стандартной атмосферы приняты определенные за-

коны распределения температуры по высоте, полученные в ре-

зультате многочисленных измерений в разное время года Урав-

нения (1 9) и (1 12) используют в авиации для расчетов СА

На уровне моря температура воздуха принята равной 7о =

= 288,15 К=15°С, давление ро=101325 Н/м2 (760 мм рт ст ) и

плотность q= 1,225 кг/м3

В тропосфере изменение основных атмосферных парамет-

ров— температуры, давления и плотности воздуха—согласно

СА выражается следующими соотношениями

Т=Т0 — ah, (1 13)

где h— расстояние от поверхности Земли,

I, h. \5,256

Р~~ Ро\ 44300 )

/, h \ 4.256

О = Оп 1---------------

У °( 44300 J

(1.U)

(Ы5)

где Т, р и q — соответственно температура, давление и плот-

ность воздуха на высоте h,

То, ро и Qo — те же значения на уровне моря;

а = 0,0065° С/м—среднегодовой температурный градиент

28

В стратосфере изменение указанных параметров имеет вид

/=—56,5°С; (1.16)

л-11000

/?=22690 е 6340 Н/м2; ~ 17)

Л-11000

е = 0,3649 е 6340 кг/м3. (1.18)

Приведенные выше формулы получены при следующих допу-

щениях

1 Изменение температуры принято постоянным и равным

а=О,ОО65° С/м до высоты 11 км

2 Для всех высот принимается справедливым уравнение со-

стояния идеального газа

3 Предполагается, что 'воздух абсолютно сухой

4 Состав атмосферы принимается одинаковым для всех вы-

сот, вследствие чего значение газовой постоянной также не из-

меняется

Для получения расчетных зависимостей в гетеросфере, где

меняется химический состав, одновременно с изменением тем-

пературы воздуха с высотой необходимо учитывать изменение

его молекулярного веса, например, установлением определенных

зависимостей для градиента молекулярной температуры по гео-

потенциальной высоте при известных законах изменения молеку-

лярного веса

На основании опытных материалов главным образом СССР

и США, полученных с помощью спутников и исследовательских

ракет, Комитет космических исследований при Международном

совете научных союзов (COSPAR) принял в апреле 1961 г Меж-

дународную стандартную атмосферу США 1965

В СССР принята стандартная атмосфера ГОСТ 4401—64

Таблица стандартной атмосферы устанавливает численные

значения основных термодинамических параметров и других

физических характеристик атмосферы в зависимости от высоты

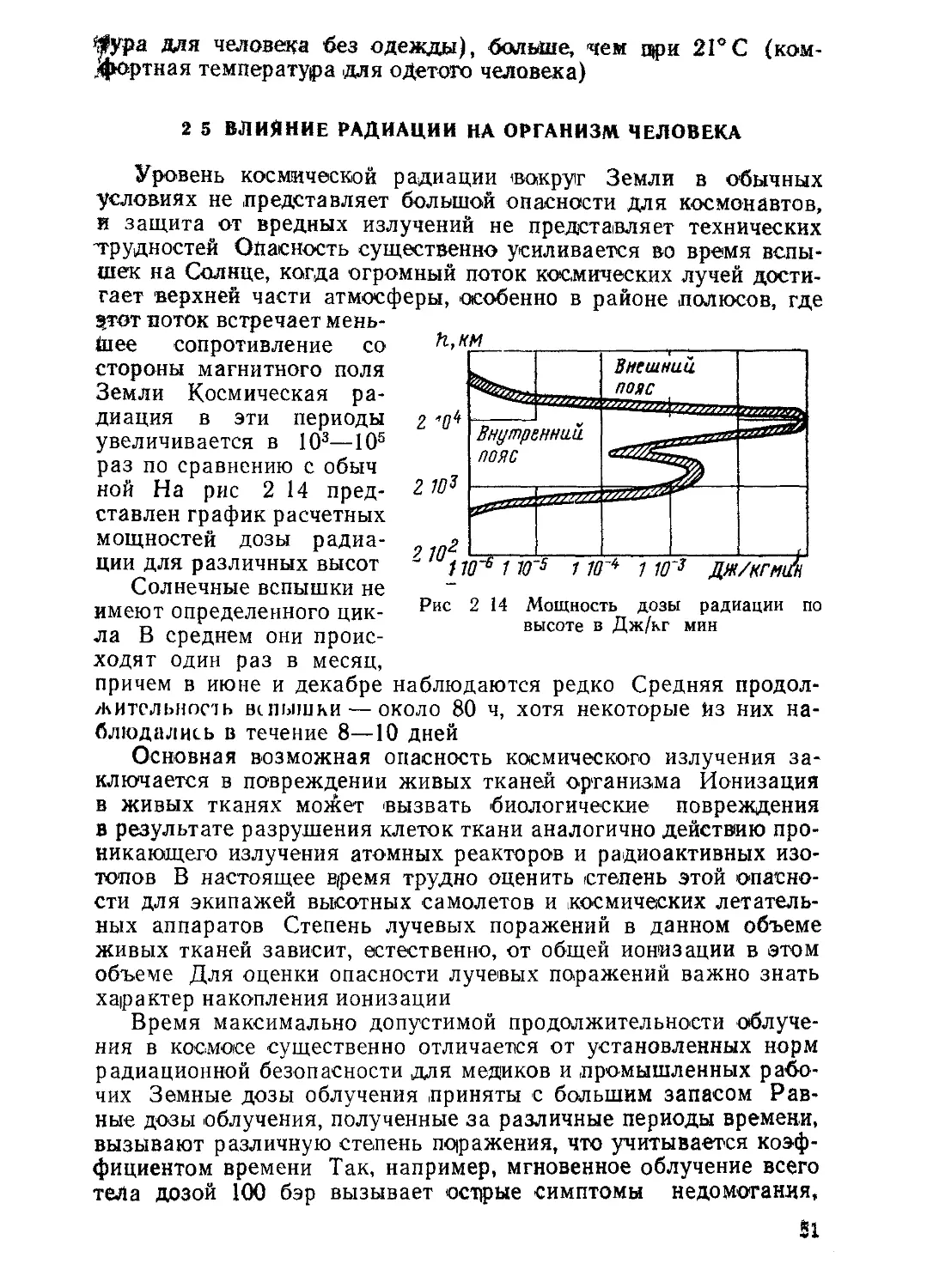

ГЛАВА II

ВЛИЯНИЕ ОКРУЖАЮЩЕЙ СРЕДЫ

НА ОРГАНИЗМ ЧЕЛОВЕКА

2 1 ТРЕБОВАНИЯ К СОСТАВУ ВОЗДУХА

При наличии людей или живых организмов в замкнутых

объемах относительно быстро изменяется состав воздуха, что

приводит к появлению недопустимых условии для жизни По

этому с целью обеспечения требуемых для жизнедеятельности

условии необходимо поддерживать и контролировать следующие

параметры газовой среды при помощи специально создаваемых

технических средств

Парциальное давление кислорода должно находиться в пре

делах 130—270 мм рт ст, парциальное давление углекислого

газа не должно превышать 10 мм рт ст давление воздуха при

этом может колебаться в пределах 550—950 мм рт ст , скорость

изменения давления воздуха должна быть не более 0,1® мм рт ст

в секунду Допустимые концентрации вредных примесеи в воз

духе по окиси углерода аммиаку продуктам пиролиза масел

(синтетических) и жирным кислотам в пересчете на уксусную

кислоту не должны превышать 0 005 мг/л для каждого газа, «во

ацетону 0 004 мг/л сероводороду и альдегидам 0001 мг/л угле

водороду в пересчете на углерод 0 01 мг/л метану 0 5% по

объему по парам топлива 0,3 мг/л и суммарному содержанию

органических примесей—0,15 мт/л Температура воздуха не

должна выходить за пределы 18—22° С и в специальных случа

ях 10—35° С перепад температур по всему объему не должен

превышать 3° С а разность температур между стенками ц воз

духом 5° С относительная влажность воздуха может колебаться

в интервале 20—70%, кратность обмена воздуха должна быть

20—30расход воздуха на одного человека 25—35 кг/ч, ско

рость перемещения воздуха не должна (превышать 0,4 м/с

В воздухе не должно быть раздражающих и неприятных за

на-хов, уровень шума не должен быть выше 100 дБ при низких

частотах 90 при средних и 85 при высоких

30

Указанные значения параметров -следует раосмадрявать как

фактически оптимальные, т е .реализуемые технически и обес

иечййакйцие нормальные условия для жизнедеятельности

2 2 ПРОЦЕССЫ ДЫХАНИЯ,

ВЕНТИЛЯЦИИ И ДИФФУЗИИ

Дыхание

Энергия человеческого организма в виде тепла или механи-

ческой работы воспроизводится в результате окислительных про

цессов, происходящих в клетках тела Для поддержания этих

процессов человек потребляет кислород, воду и пищу.

Основным органом дыхания человека являются легкие Лег

кие совместно с сердечно-сосудистой системой доставляют орга-

низму кислород и удаляют из него углекислоту и другие про

дукты Легкие состоят из воздухопроводящих путей, так назы-

ваемого трахеобронхиального дерева, и большого количества

легочных пузырьков (альвеол), стенки которых пронизаны гу-

стой сетью капиллярных кровеносных сосудов Общая внутрен-

няя поверхность альвеол у взрослого человека 90—150 м2 Раз-

меры альвеол 0,2—0,3 мм в поперечнике при толщине стенки

3—4 мкм Через стенки альвеол происходит обмен газами меж

ду альвеолярным воздухом и кровью Кислород путем диффу-

зии проникает из альвеолярного воздуха в кровь, а углекислый

газ — из крови в альвеолярный воздух

Установлено, что суммарное содержание кислорода И угле

кислого газа во вдыхаемом и альвеолярном воздухе практически

одинаково Это соотношение остается тем же и в высотных услозг

виях при пониженном атмосферном давлении Поэтому с доста-

точной для практических расчетов точностью (ошибка не пре-

вышает 1%) можно принять, что суммарное процентное содер-

жание кислорода и углекислого газа во .вдыхаемом и альвео

лярном воздухе на всех высотах одинаково

Пренебрегая содержанием СОг во вдыхаемом воздухе, имеем

О'-|-СО’ = Оа, или О' = О2—СО',

где О2 — содержание кислорода в альвеолярном возду-

хе в о/о,1

СО2—содержание углекислого газа в альвеолярном воз

духе в %,

Ог — содержание кислорода во вдыхаемом воздухе в %

Из всего количества кислорода, вдыхаемого легкими, орга

низмом усваивается примерно 3—20% Неусвоенный кислород

удаляется легкими в атмосферу с выдыхаемым воздухом

В обычных условиях человек делает 15—18 адохов в минуту,

емкость нормального вдоха 0,5—0,6 л воздуха Если после нор-

мального сделать усиленный вдох, то м4жно ввести в легкие еще

31

до 1,5 л воздуха. В легких имеется резервный воздух объемом

1,5 л, который можно выдохнуть при глубоком выдохе после нор-

мального вдоха. После усиленного выдоха в легких остается 1—*

1,5 л воздуха, называемого остаточным. Таким образом, суммар-

ное количество воздуха, которое составляет жизненную емкость

легких, 0,5+1,5+1,5+1,0 = 4,5 л.

Легочная вентиляция

В авиации получил распространение термин «легочная вен-

тиляция», под которым понимают объем воздуха, вдыхаемого

человеком в течение одной минуты. Легочная вентиляция Vx

равна произведению объема (7В вдыхаемого за один вдох воз-

духа на число циклов п дыхания в минуту:

Vx = nU*.

Среднее значение легочной вентиляции в состоянии покоя

примерно 8—9,5 л/мин. Зависимость легочной вентиляции от ин-

тенсивности физической нагрузки приведена в табл. 2. 1.

Таблица 2.1

Зависимость легочной вентиляции, выделения организмом тепла, паров Н2О

и СО2 и поглощения кислорода от интенсивности физической нагрузки

Состояние человека

Легочная

вентиляция

л/мин

Выделение организмом

тепла НЙО со2

ккал/ч (Вт) г/ч л/ч

Поглоще-

ние орга-

низмом

Оа

л/ч

Покой

Средняя работа

Тяжелая работа

Очень тяжелая работа

8,0—9,5

25

45

75

70 (81,4)

150 (174)

270 (314)

580 (675)

35

50

75

200—300

10

20

45

100

15

25

50

115

Легочная диффузия

Основным фактором, предопределяющим процессы диффузии

кислорода из альвеолярного воздуха в кровь и диффузию угле-

кислоты из крови в альвеолярный воздух, является парциальное

давление кислорода в альвеолярном воздухе и углекислоты в ве-

нозной крови.

Парциальное давление кислорода в альвеолярном воздухе

определяется из соотношения

Ро, ~ (Я ~ ^Н,о) 'йю >

(2.1)

где prQz — парциальное давление кислорода в альвеолярном

воздухе;

32

^н2о — парциальное давление водяных паров в альвеоляр-

ном воздухе;

О' — содержание кислорода в альвеолярном возду-

хе в %;

В — барометрическое давление.

Для наземных условий приближенное содержание основных

газов в альвеолярном воздухе приведено' в табл. 2.2.

Таблица 2.2

Приближенное содержание основных газов

в альвеолярном воздухе в наземных условиях

Объемное содержание газов

в %

Парциальное давление газов

в Н м2 (мм рт, ст.)

Воздух

COj-j-Oa

0g COg Ng

Вдыхаемый 21 0,03

Альвеолярный к 14,9 5,6

моменту выдоха

79

79

21

21190

(159)

14000

(Ю5)

30,6

(0,23)

5330

(40)

80 000

(600)

76 000

(570)

При температуре человеческого организма ^37° С парциаль-

ное давление водяных паров является величиной постоян-

ной и равной /?^2о =6260 Н/м2 (47 мм рт. ст.), так как альвео-

лярный воздух полностью насыщен водяными парами.

2.3. ВЛИЯНИЕ ДАВЛЕНИЯ АТМОСФЕРЫ

НА ОРГАНИЗМ ЧЕЛОВЕКА

Кислородное голодание

С подъемом на высоту снижается атмосферное и парциаль-

ное давление кислорода во вдыхаемом и альвеолярном воздухе

(рис. 2. 1). Насыщение крови человека кислородом уменьшается

с понижением парциального давления в альвеолах легких, так

как при этом уменьшается перенос кислорода диффузией чёрез

тонкие стенки альвеол Возникает кислородное голодание, кото-

рое вызывает ряд неприятных ощущений, а при большой дли-

тельности приводит к обмороку и смерти человека. Сопровож-

дается оно следующими симптомами:

1) головные боли, головокружение, сонливость, замедление

реакций;

2) тоскливое, подавленное настроение или, наоборот, эйфо-

рия— возбужденное состояние, заканчивающееся, как правило,

обмороком;

3) нарушение процесса пищеварения, обмена веществ;

4) нарушение работы слухового аппарата и органов зрения.

л

2 1897 33

В организме человека при кислородном голодании усилива-

ется деятельность сердца и легких, учащается-дыхание, более

кроветворные органы На сравни-

тельно небольших высотах (до 3,5—

4 км) кислородное голодание про-

является весьма слабо, однако выше

10 км оно проявляется настолько

резко, что человек теряет сознание

через несколько секунд

интенсивно функционируют

Рис 2 1 Изменение парци

ального давления кислорода

Pqs с высотой А

/—вдыхаемый воздух 2—аль

веолярный воздух

Парциальное давление

давлении В

Допустимые давления

вдыхаемого воздуха

Если в высотных условиях пар-

циальное давление кислорода во

вдыхаемом воздухе, приведенное

к альвеолярной температуре и

влажности, поддерживать равным

наземному, то сумма парциальных

давлений кислорода и углекислоты

сохранится такой же, как в назем-

ных условиях

кислорода во вдыхаемом воздухе при

Ро, =(В — 6260)

(2 2)

Отсюда получим следующее выражение для п|роцентиого со

держания кислорода, необходимого при заданном давлении В,

для того чтобы обеспечить парциальное давление кислорода, рав

ное наземному

__ 101325 — 6260 01

2~~ В —6260

(2 3)

Из уравнения (2 3) определим предельную высоту, на ко

торой могут быть обеспечены наземные условия для дыхания

Предположив, что вдыхается чистый кислород (100% Оз), из

(2 3) определим В=26260 Н/м2 (197 мм рт ст), которому по

СА соответствует высота h= 100*50 м Однако полученное значе

ние высоты является заниженным Как показали физиологиче

ские исследования н практика полетов, человек сохраняет рабо

тоспособность и удовлетворительное самочувствие на высоте до

4000 м, которой соответствует давление 61 580 Н/м2 (462 мм

рт ст) Подставив в уравнение (2 3) вместо 101 325 значение

>61 580 Н/м2 и решая его относительно В, получим 17 860 Н/м2

(134 мм рт ст) Этому давлению соответствует высота около

12 500 м

34

Физиологические исследования также подтверждают, что Пре-

дельной высотой, на которой возможно длительное пребывание

человека при использовании чистого кислорода., является

-~12 000 м На больших высотах время, в течение которого че-

ловек сохраняет работоспособность, резко уменьшается Поэто-

му на Л> 12 000 м полеты становятся возможными в специаль-

ных скафандрах или кабинах, внутри которых создается повы-

шенное давление

зрывная декомпрессия и аэроэмболизм

Наиболее совершенным способом сохранения работоспособ-

ности экипажа в полете на большой высоте является герметиза-

ция кабины, в которой создается и 'поддерживается необходимое

давление При внезапной разгерметизации кабины на большой

высоте происходит быстрое падение давления до атмосферного,

которое принято называть взрывной декомпрессией

Взрывная декомпрессия сопровождается вредными для здо-

ровья последствиями, зависящими от ряда факторов, главными

ил которых являются скорость декомпрессии и .величина относи-

тельного расширения газов во внутренних полостях человече-

ского тела Скорость декомпрессии характеризуется временем

декомпрессии, т е временем, в течение которого давление вы-

равнивается

Величина относительного расширения газов (ОРГ) выража-

ется уравнением

ОРГ = н 6260

Рк к 6260

где рц н и рк к — соответственно начальное давление в кабине

до декомпрессии и конечное (при рк к=В) Эта формула дей-

ствительна при рк к>6260

Быстрое изменение внешнего давления сопровождается по-

явлением болей в среднем ухе, давление в полости которого не

успевает выравниваться с атмосферным, вследствие чего воздух

давит на барабанную перепонку В легких случаях происходит

кровоизлияние и барабанной перепонке, в тяжелых — могут воз-

никнуть ее разрывы

Быстрое снижение давления вызывает также явление аэро-

эмболизма, т е боли в суставах и тканях организма Явление

а^роэмболизма 'возникает вследствие того, что с изменением дав-

ления нарушается равновесие между парциальным давлением

азота и других газов в атмосфере и ’концентрацией растворов

этих газов в крови

В наземных условиях в крови и тканях человеческого орга-

низма растворено около 1—1,5 л азота С ^подъемом на высоту

и с падением общего атмосферного давления уменьшается пар-

циальное давление азота и, следовательно^ количество этого га-

за, которое может раствориться в крови и тканях. При этом пар-

циальное давление азота* растворенного в организме, приходит

в равновесие с парциальным давлением азота в атмосфере При

небольшом градиенте давления излишки азота удаляются с аль-

веолярным воздухом При больших градиентах давления азот

выделяется в виде пузырьков из крови и тканей При движении

сквозь ткани пузырьки оказывают механическое воздействие,

раздражая нервные окончания и кровеносные сосуды, следстви-

ем чего может быть временное состояние местного паралича

Если давление выравнивается практически мгновенно (время

декомпрессии тдек< (0,02+-0,05) с, то действие взрывной деком-

прессии безопасно при значениях ОРГ, не больших 2,6—3 Если

давление в кабине выравнивается медленно, т е тдек> (0,5—1)с,

то ОРГ можно значительно увеличить

Рио 2 2 Зависимость резерв

ного времени в с от высоты h

при разгерметизации кабины

7—без кислородной маски, 2—с при

менеиибм кислородной маски

Резервное время

Взрывная декомпрессия особенно опасна на больших высо-

тах В этих условиях при разгерметизации кабины экипаж испы-

тывает резкое кислородное голодание Кроме того, крайне огра-

ничено так называемое резервное

время, в течение которого человек

сохраняет активное сознание и мо-

жет принимать меры для своего спа-

сения Средние значения резервного

времени в зависимости от высоты

при разгерметизации кабины без

кислородной маски приведены на

рис 2 2

При использовании кислородной

маски в случае внезапной разгерме-

тизации кабины на высотах 13—

14 км среднее значение резервного

времени несколько увеличивается,

а на еще больших высотах остает-

ся таким же, как и без маски Так,

например, на высоте 16 км атмос-

ферное давление равно 10 260 Н/м2

(77 мм рт ст), а сумма парциаль-

ных давлений насыщенного водяно-

го пара и углекислоты в альвеоляр-

ном воздухе также 6260 + 4000 = 10 260 Н/м2. Таким образом, пар-

циальное давление кислорода в альвеолярном воздухе теорети-

чески равно нулю Поэтому человек на указанной высоте прак-

тически мгновенно теряет сознание.

На больших высотах, когда атмосферное давление становит-

ся равным давлению насыщения воды при температуре чело-

веческого тела, в случае вынужденной разгерметизации кабины

36

может произойти закипание жидкости в тканях тела Давление