Текст

ПРОФТЕХОБРАЗОВАНИЕ

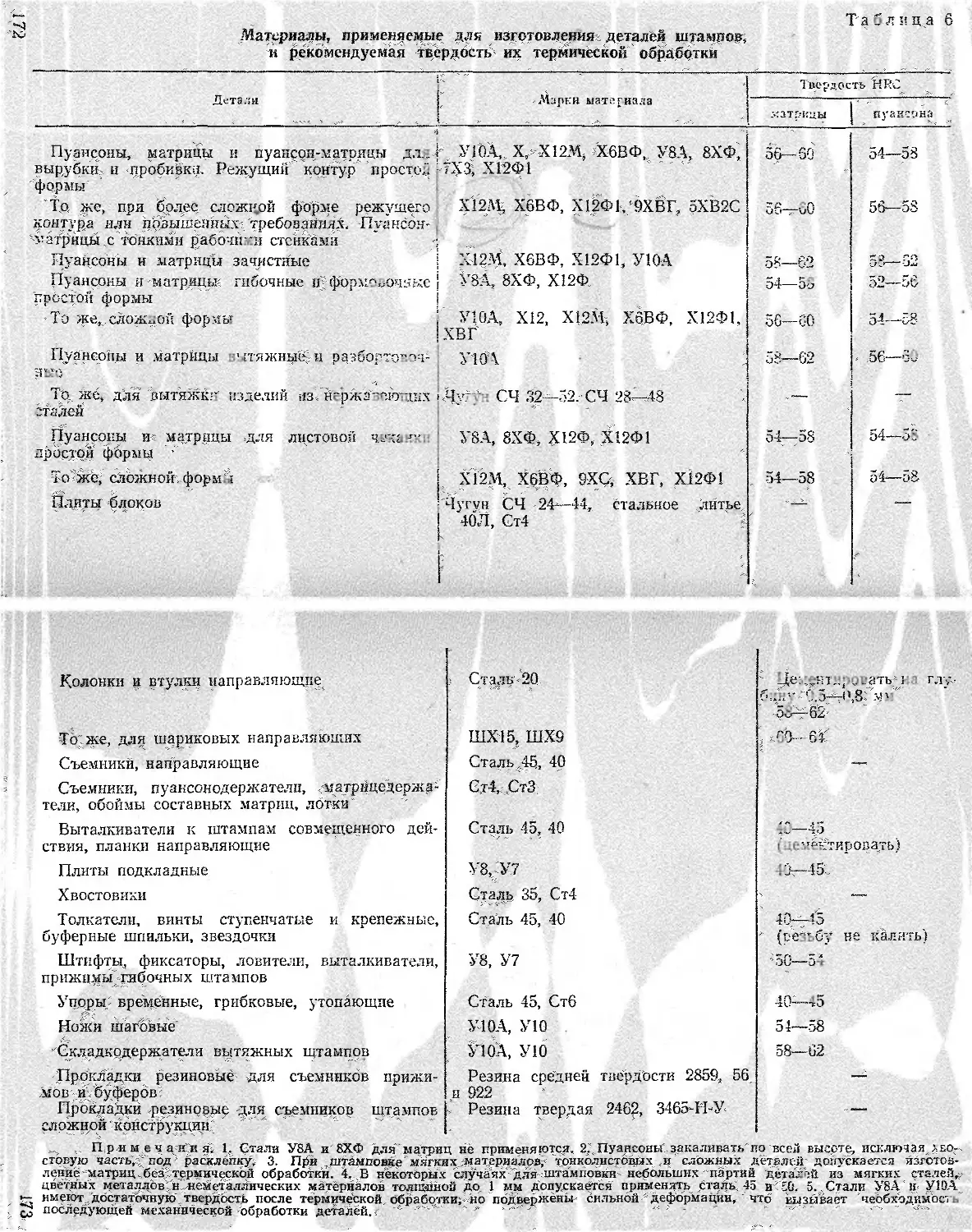

ИНСТРУМЕНТАЛЬНОЕ

ПРОИЗВОДСТВО

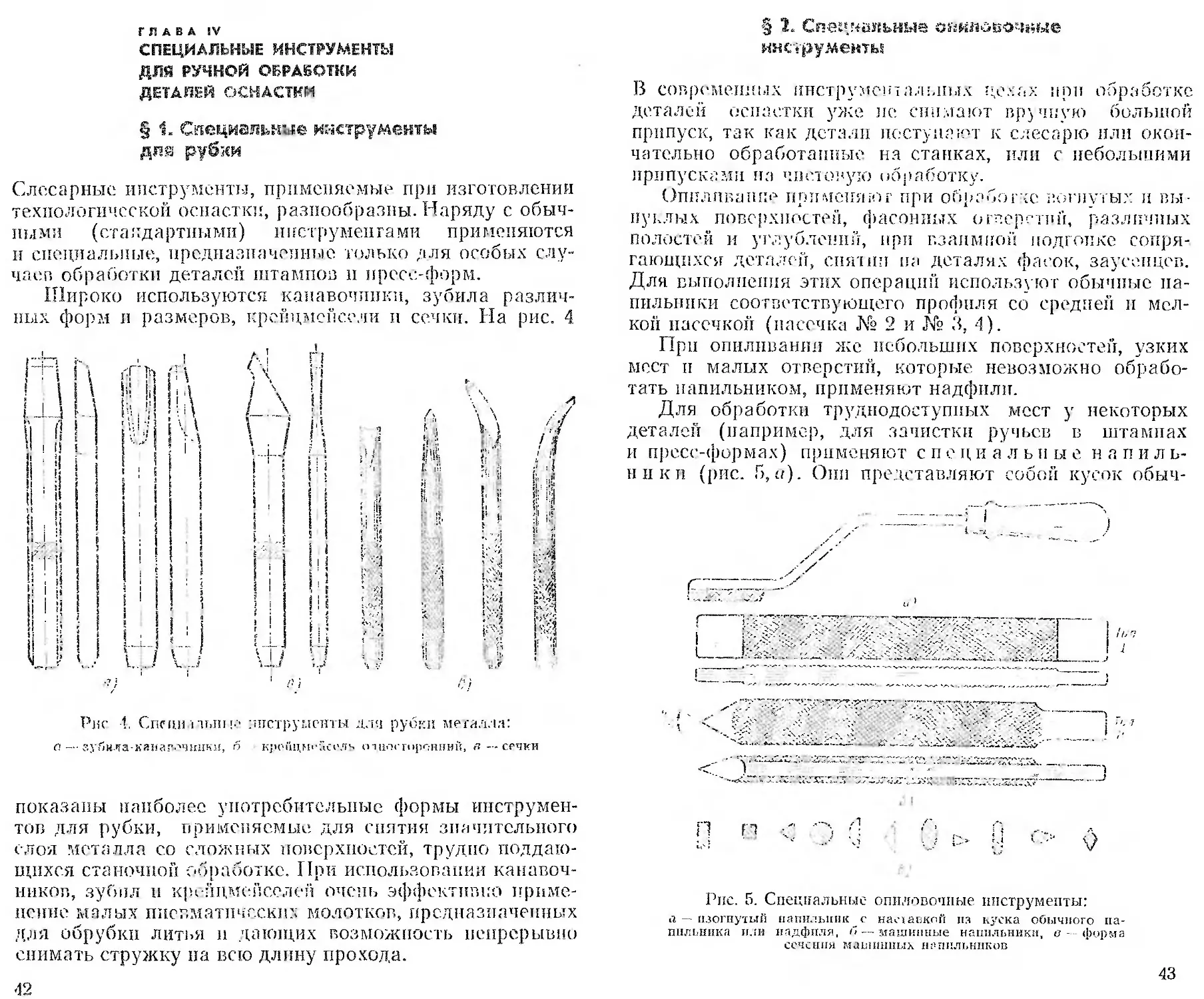

З.М. ВЛАДИМИРОВ

ИЗГОТОВЛЕНИЕ

ШТАМПОВ,

ПРЕСС-ФОРМ И

ПРИСПОСОБЛЕНИЙ

В. М. ВЛАДИМИРОВ

ИЗГОТОВЛЕНИЕ

ШТАМПОВ,

ПРЕСС-ФОРМ

И ПРИСПОСОБЛЕНИЙ

ИЗДАНИЕ 2-е, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

Одобрено

Ученых* советом

Государственного комитета

Совета Министров СССР

по профессионально-

техническому образованию

в качестве учебника

для профессионально-

технических училищ

МОСКВА «ВЫСШАЯ ШКОЛА» ГЛ4

8Г14.2

В 57

PLLIi-.U3l-.ilГ ••• ЗЛСЛУ,-KLIlHblpl ДЕЯТЕЛЬ HAJKI1

11 ТЕХНИКИ РСФСР, ДОКТОР ТЕХНИЧЕСКИХ НАУК.

ПРОФЕССОР А. Н. МАЛОВ

Отзывы и .тамечаппн направлять но адресу: Москва,

К Г>1, Hi\’.iiinna;i y.t., 29[14, им)-во «Высшая школа*.

Владимиров В. М.

В57 Изготовление штампов, пресс-форм я при-

способлении. Учебник для проф.-техн. училищ.

Изд. 2-е, псрераб. л доп. М., «Высшая шко-

ла», 1974.

43! с. с ил.

В книге рассмотрены конструкции, илгогоа.|ение и ремой г

штампов для холодной и горячен штамповки, пресс-форм для

переработки пластмасс, форм для .питья металлов под давле-

нием и станочных приспособлений. Приведены сведения о ма-

териалах, инструментах, мехапилирор.ашюм оборудовании, и так-

где о контроле качества изготовления технологической оснаст-

ки, технике, бе {опасности и органичяцпп инструментального

производства. Описаны прогрессивные методы обработки де-

талей, заменяющие или облегчающие ручной труд.

31304-100

------------79.. 74

052(О!).-74

6П4.2

с' ИЗДАТЕЛЬСТВО : ВЫСШАЯ ШКОЛА.. , TJ.-1 г.

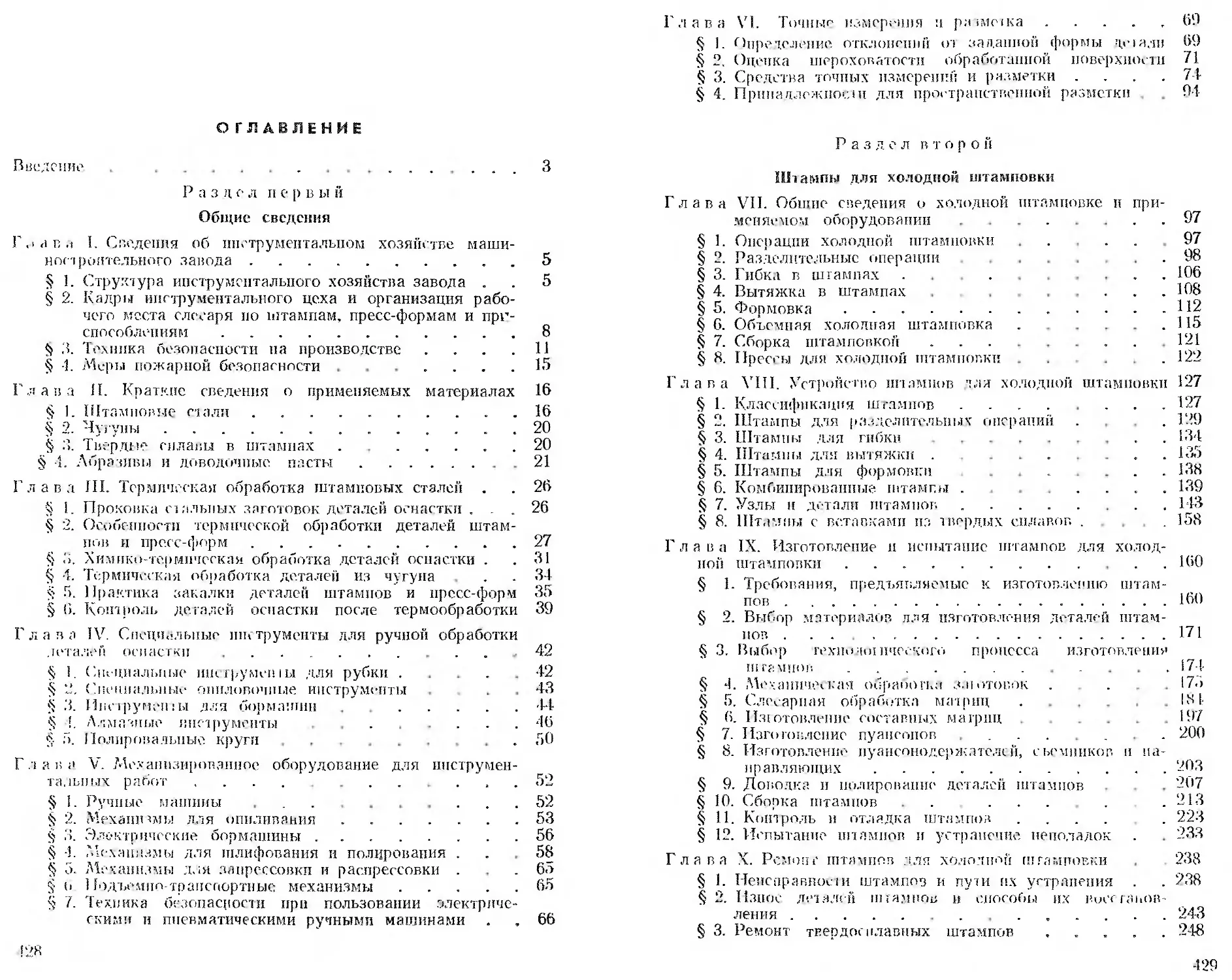

ОГЛАВЛЕНИЕ

Введение .............................. ... Я

Р а з д с л л с р и ы й

Общие сведения

r.iar, .i I. С полепи я об инструментальном хозяйстве маши-

ностроительного завода ............................... 5

§ 1. Структура инструментального хозяйства завода . . 5

§ 2. Кадры инструментального цеха и организация рабо-

чего места слесаря по штампам, пресс-формам и при-

способлениям ..........................................8

§ 3. Техника безопасности на производстве . . . .11

§ 1. Меры пожарной безопасности.........................15

Глава II. Краткие, сведения о применяемых материалах 16

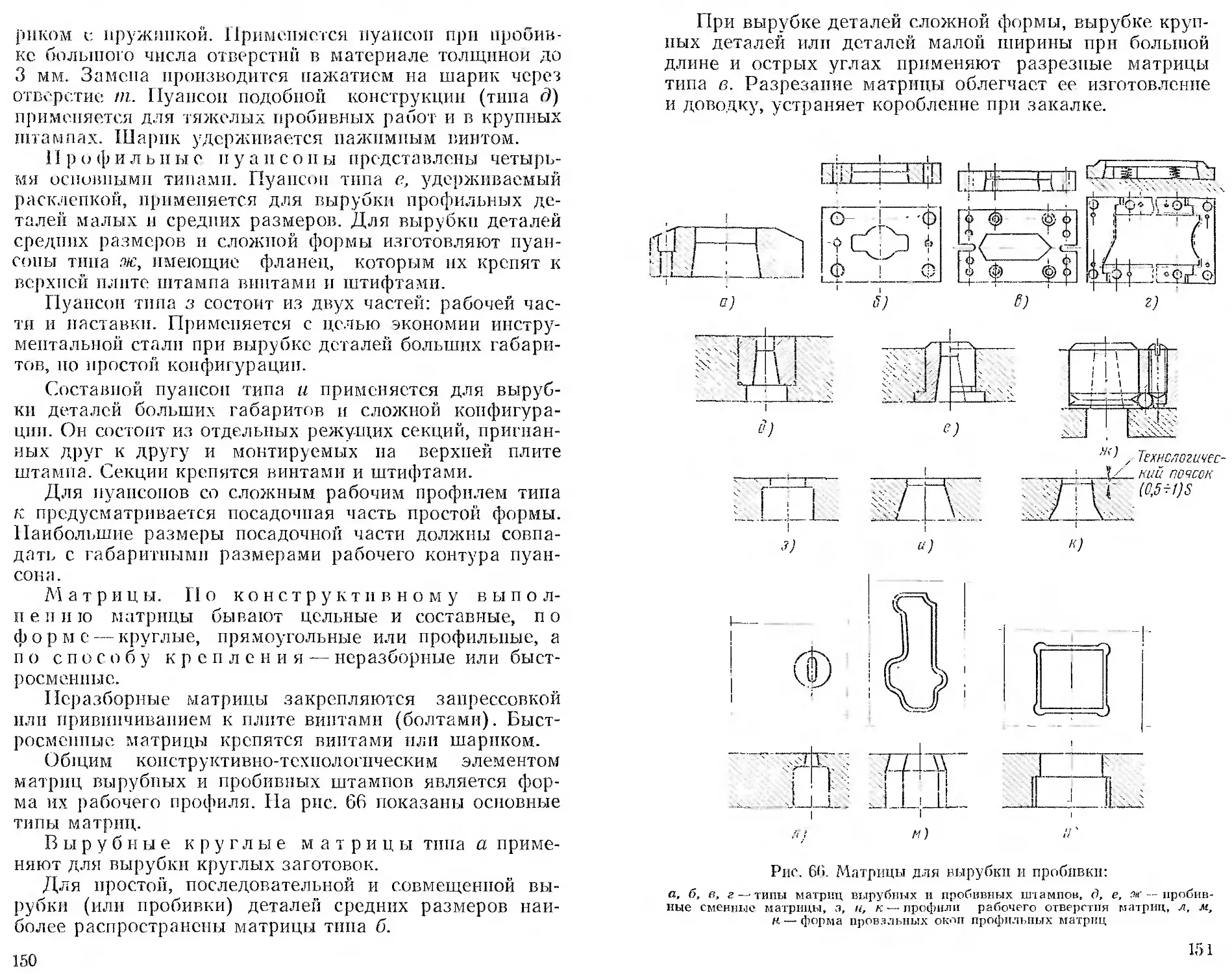

§ 1. Штамповые стали....................................16

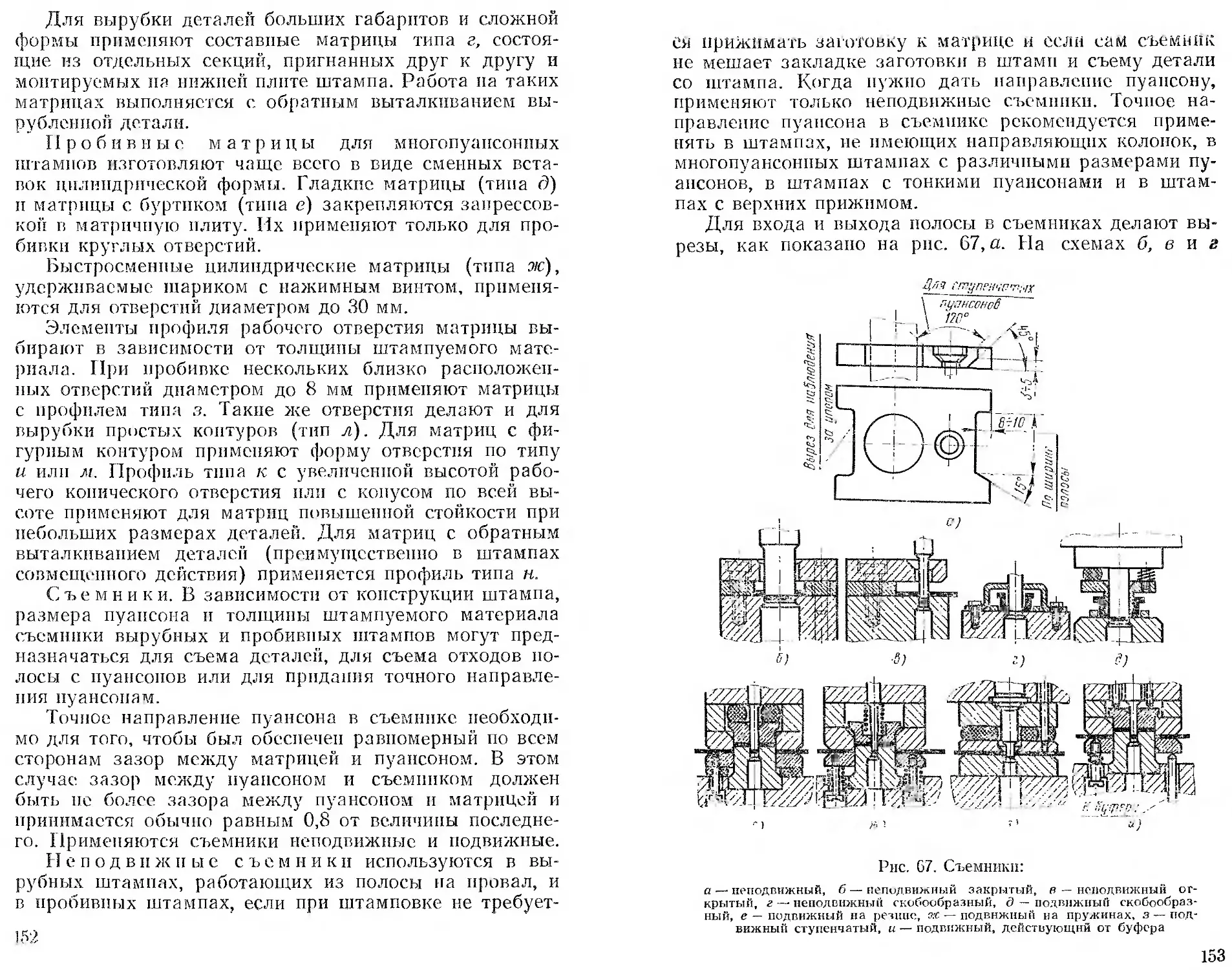

§ 2. Чугуны.............................................20

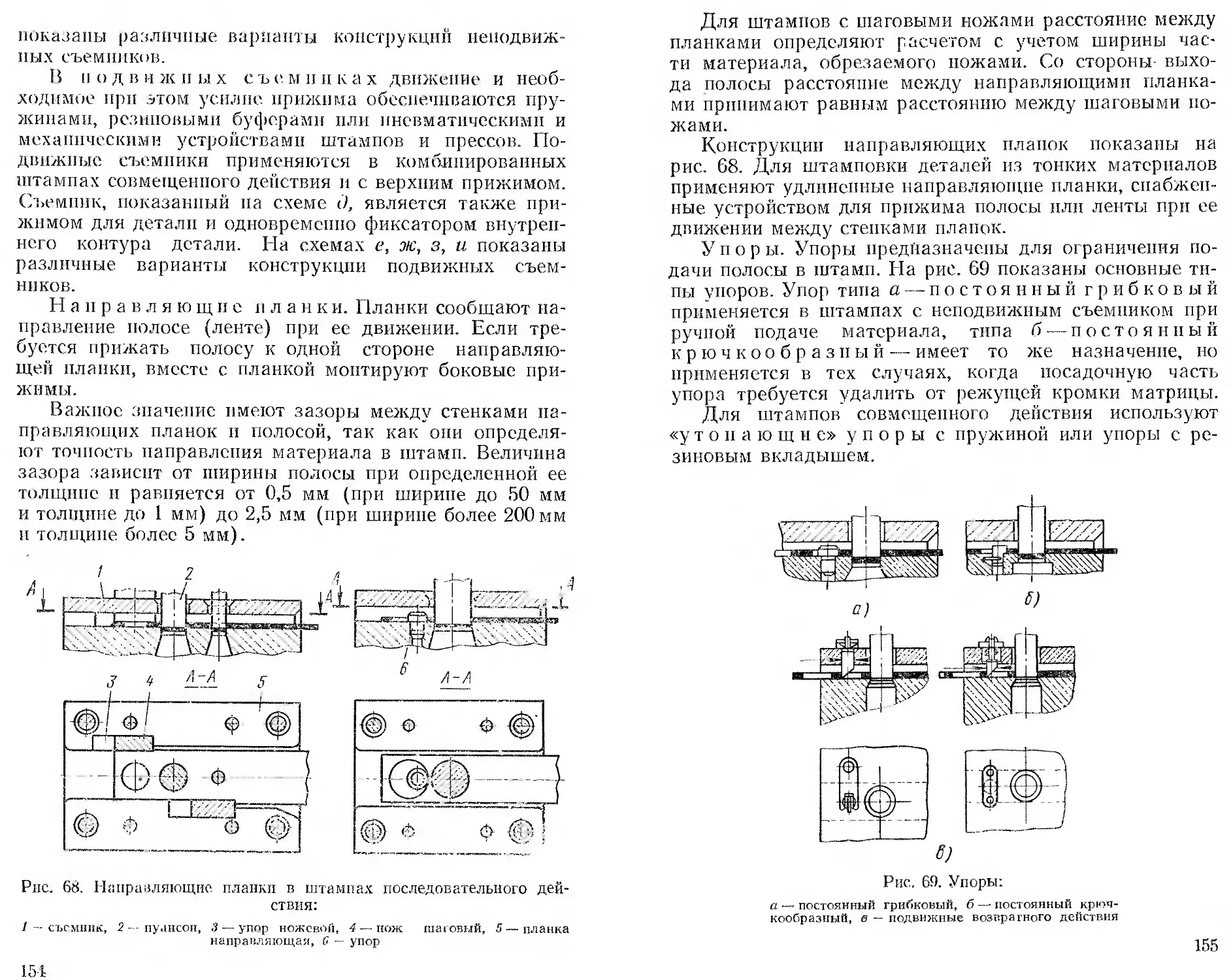

§ 3. Твердые сплавы в штампах . 20

§ 1. Абразивы и доводочные пасты................... 21

Глава Ш. Термическая обработка штамповых сталей . . 26

§ 1. Проковка стальных заготовок деталей оснастки ... 26

§ 2. Особенности термической обработки деталей штам-

пов и пресс-форм .....................................27

§ Хи мико-термическая обработка деталей оснастки . . 31

§ 4. Термическая обработка деталей из чугуна . . 34

§ 5. Практика закалки деталей штампов и пресс-форм 35

§ !> . Контроль деталей оснастки после термообработки 39

Глава IV. Специальные инструменты для ручной обработки

деталей оснастки................................... 42

§ 1. Специальные шк i румеп i ы для рубки ..... 42

§ 2. ('пениальные опиловочные инструменты . 43

§ 3. Ипоругпчиы для бормашин .............44

§ !. Алмазные инструменты ..... 46

§ 5. Полировальные круги . . 50

Глава V. Механизированное оборудование для инструмен-

тальных работ .... ... ... 52

§ 1. Ручные машины...................................52

§ 2. Механизмы для опиливания........................53

§ 3. Электрические бормашины ........................56

§ 4. Механизмы для шлифования и полирования . . .58

§ 5. Механизмы для запрессовки и распрессовки . .65

§ (> Подъемно транспортные механизмы.................65

S 7. Техника безопасности при пользовании электриче-

скими и пневматическими ручными машинами . , 66

!Йй

Глава VI. Точные измерения :1 pmMciKa ..... 69

§ 1. Определение отклонений от заданной формы uyia.-ni 69

§ 2, Оценка шероховатости обработанной поверхности 71

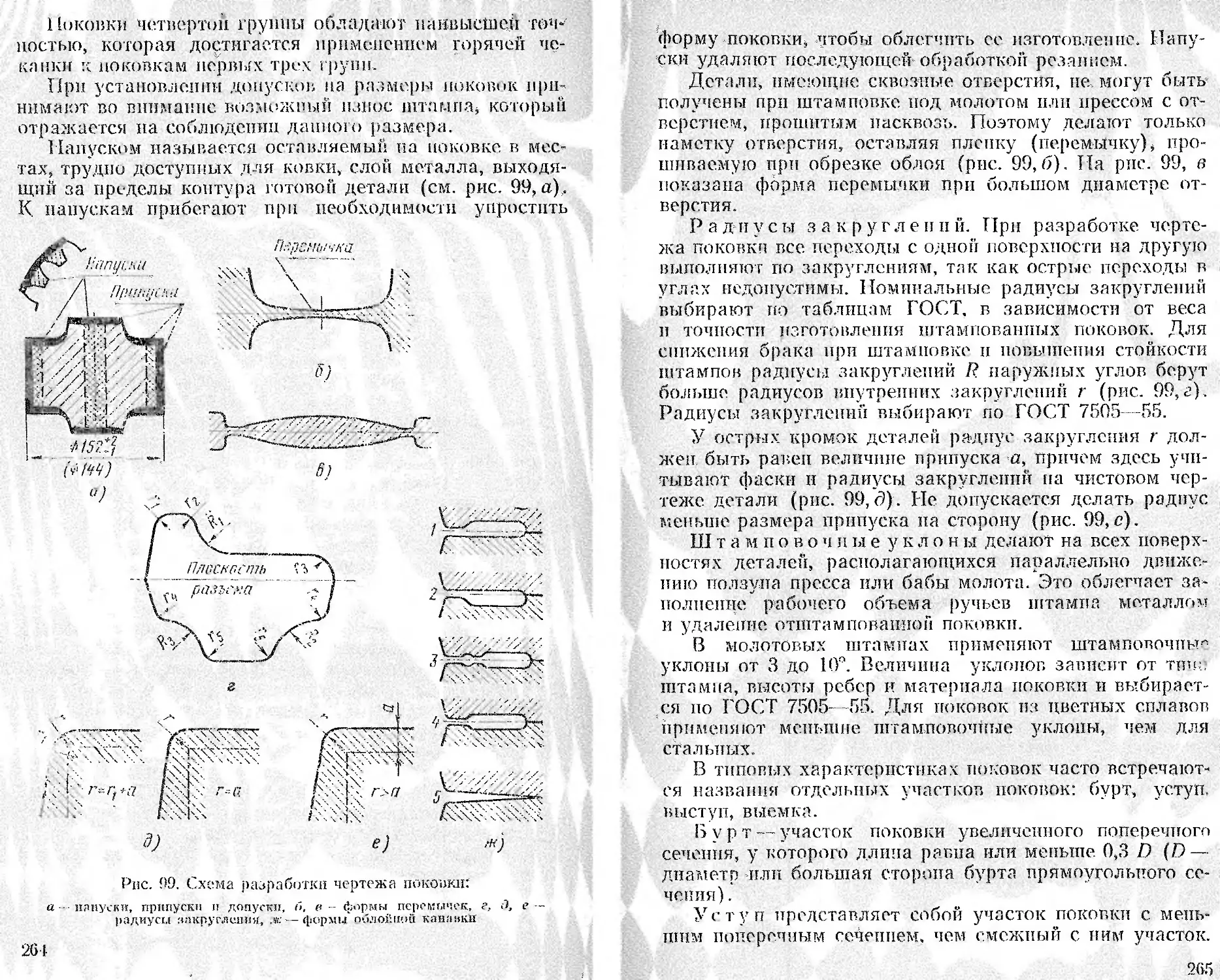

§ 3. Средства точных измерений и разметки . . . .74

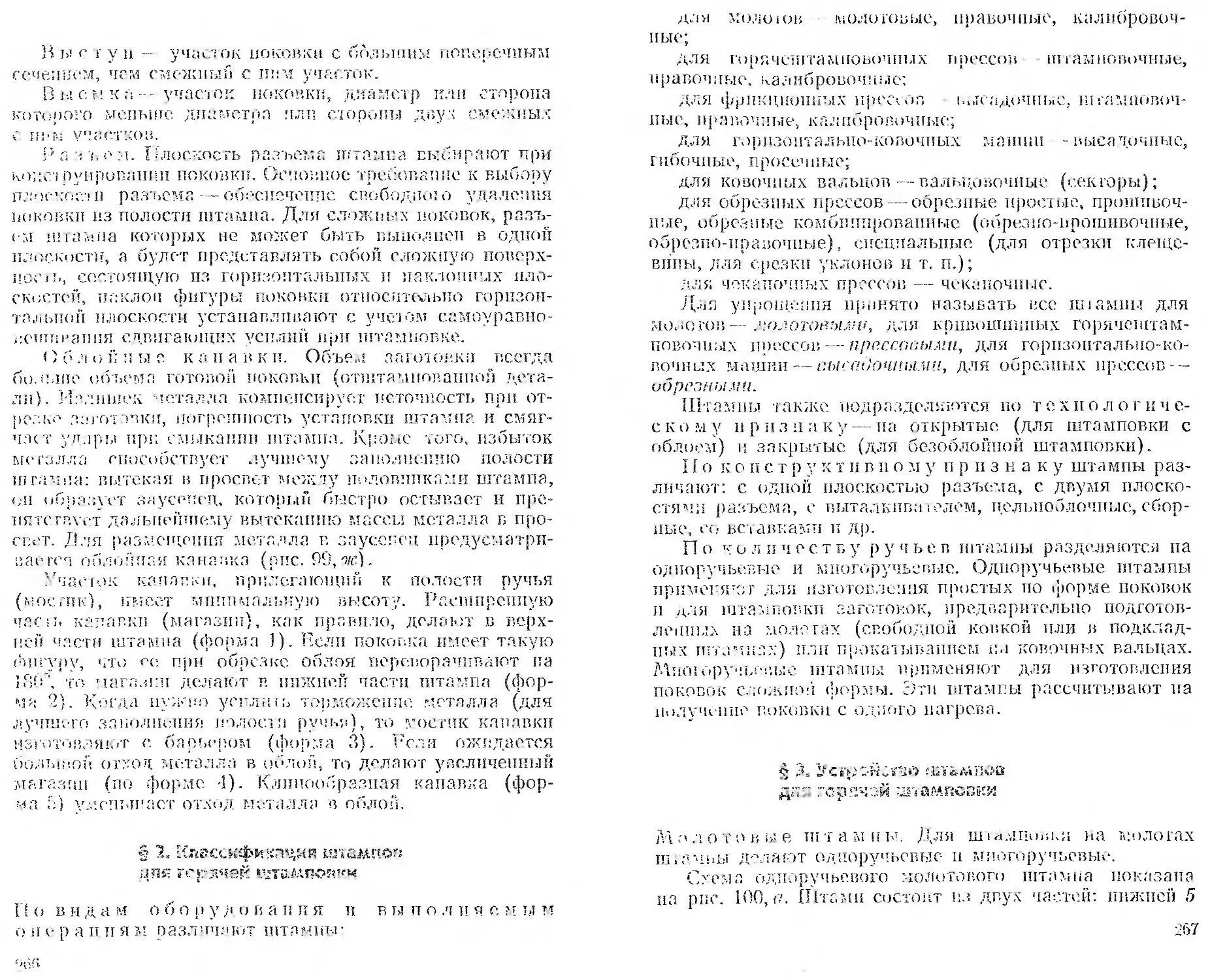

§ 4. Прина.тлсжпоснт для пространственной разметки 94

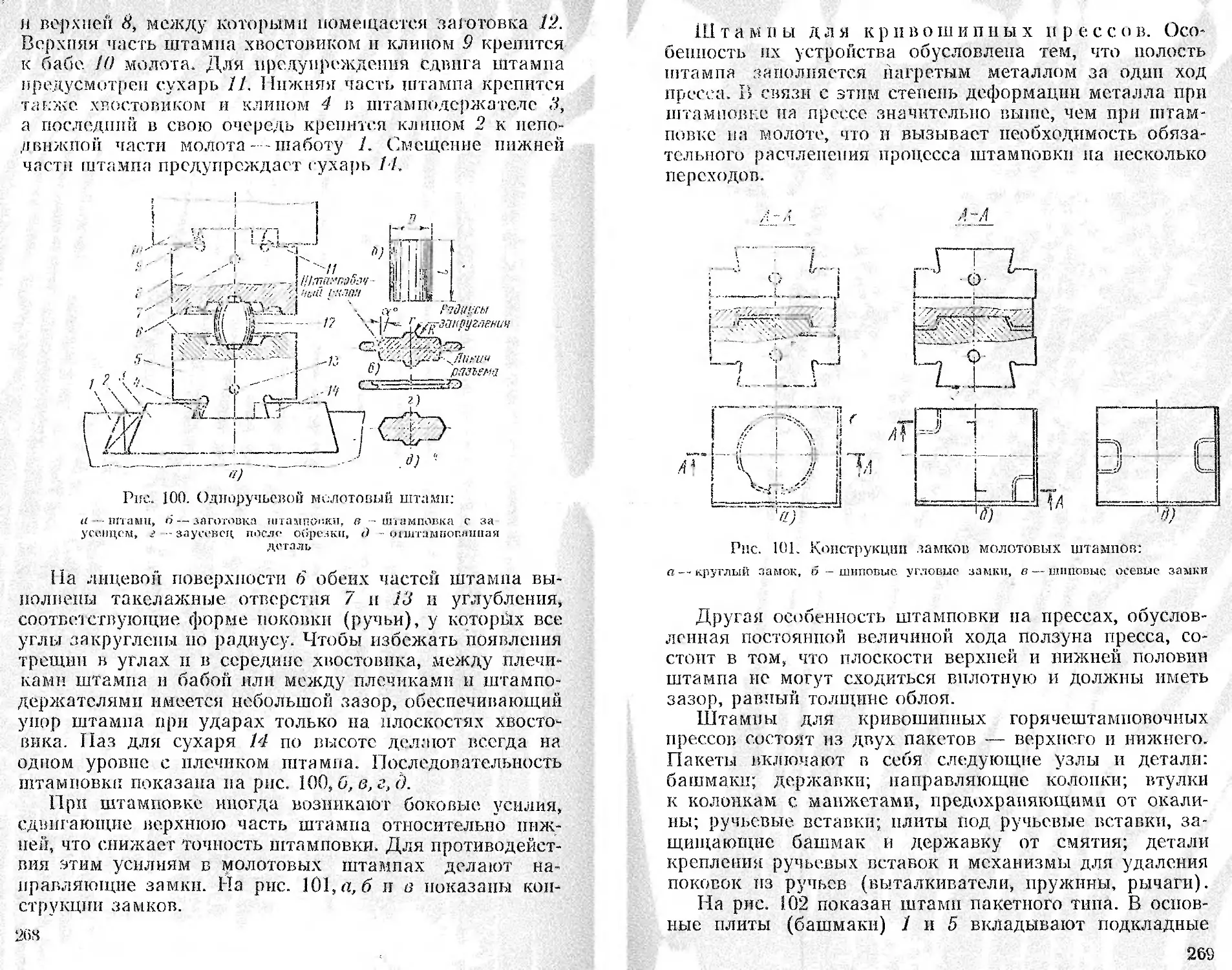

Раз д е л в т о р о й

Штампы для холодной штамповки

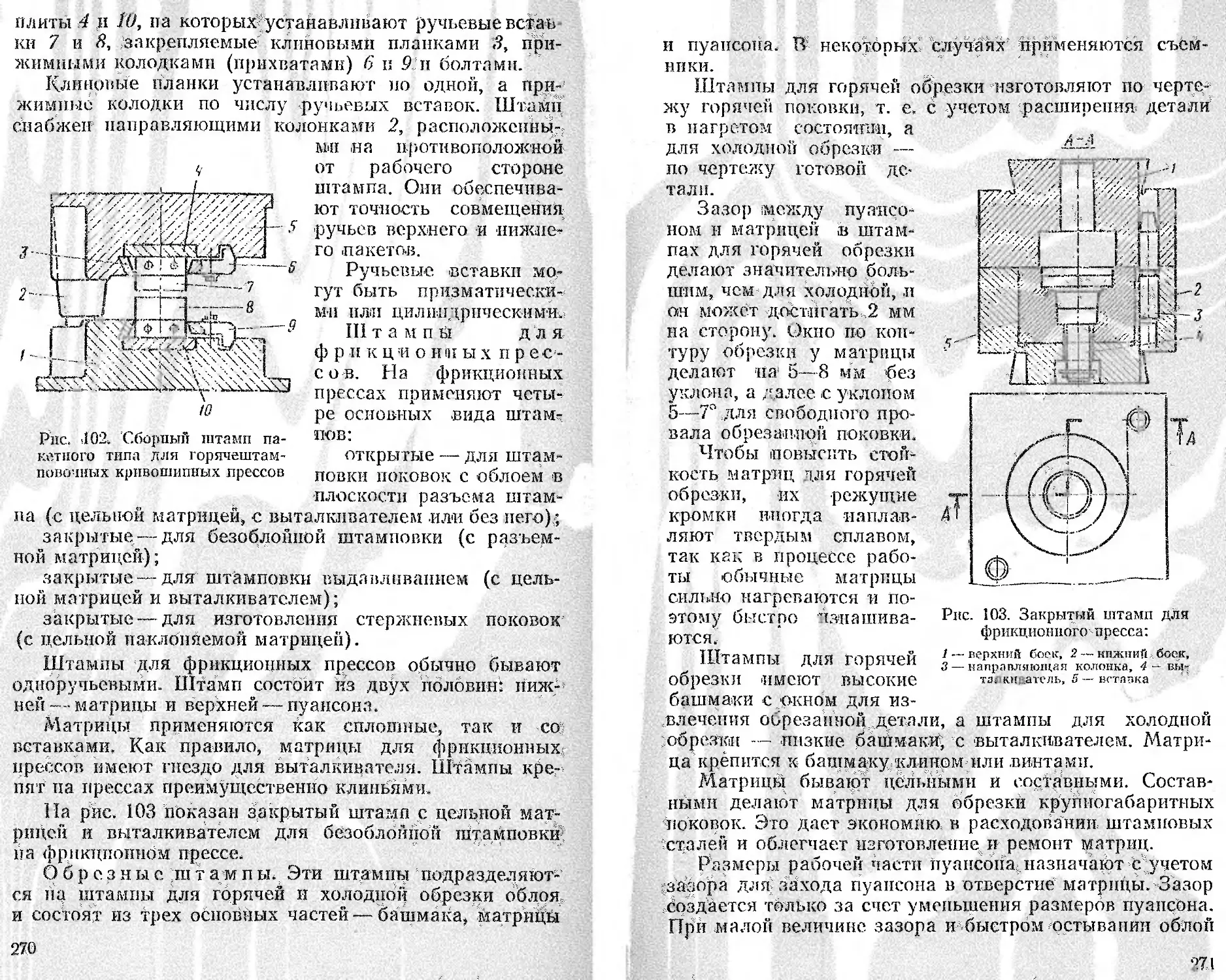

Глава VII. Общие сведения о холодной штамповке и при-

меняемом оборудовании ... 97

§ 1. Операции холодной штамповки . . . 97

§ 2. Разделительные операции . . . 98

§ 3. Гибка п штампах . . .... 106

§ 4. Вытяжка в штампах ... 108

§ 5. Формовка................................... 112

§ 6. Объемная холодная штамповка . .... 115

§ 7. Сборка штамповкой................... . . 121

§ 8. Прессы для холодной штамповки .122

Глава VIII. Устройство штампов тля холодной штамповки 127

§ 1. Классификация штампов........................127

§ 2. Штампы для разделительных операций . . Г29

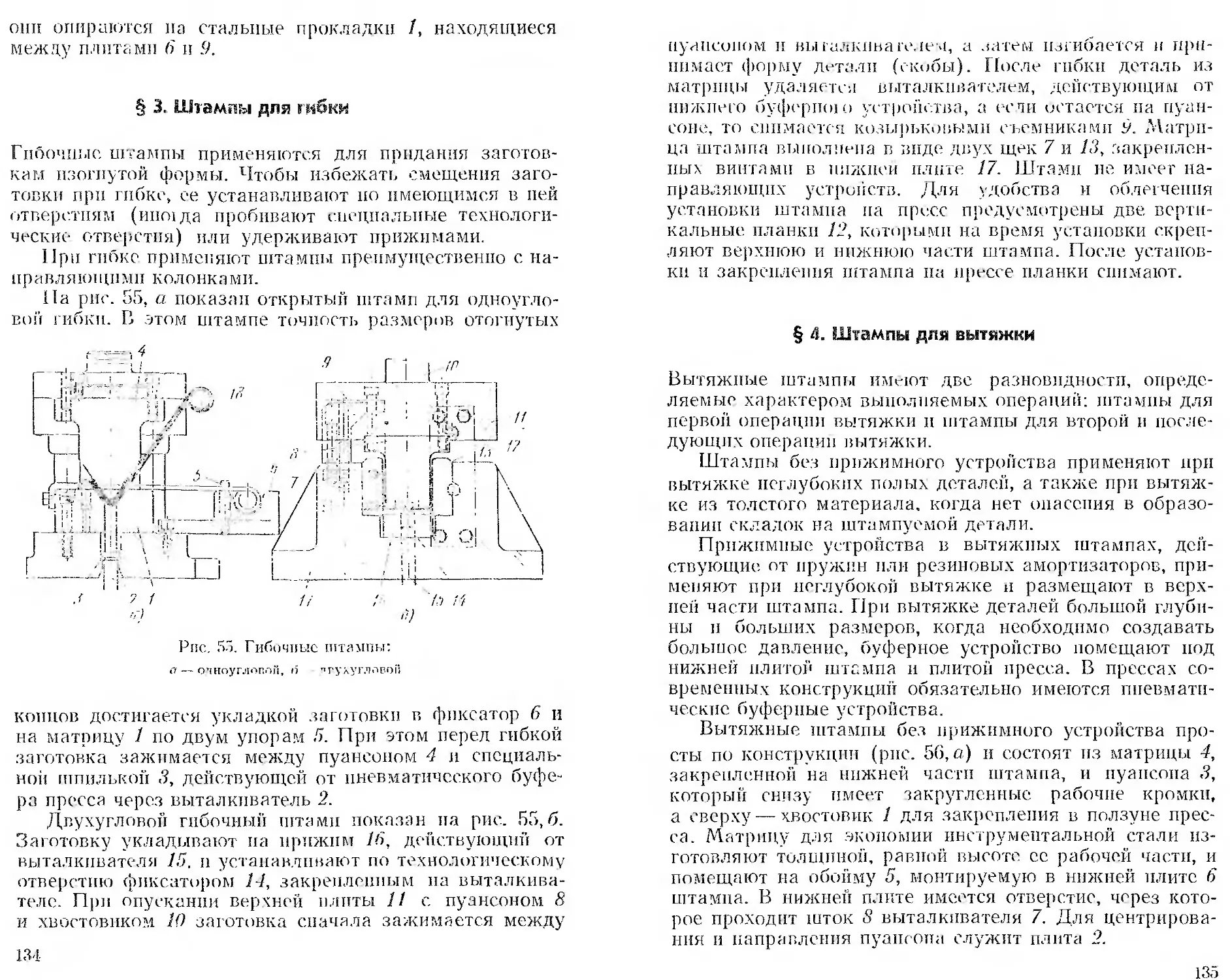

§ 3. Штампы .для гибки ........ 134

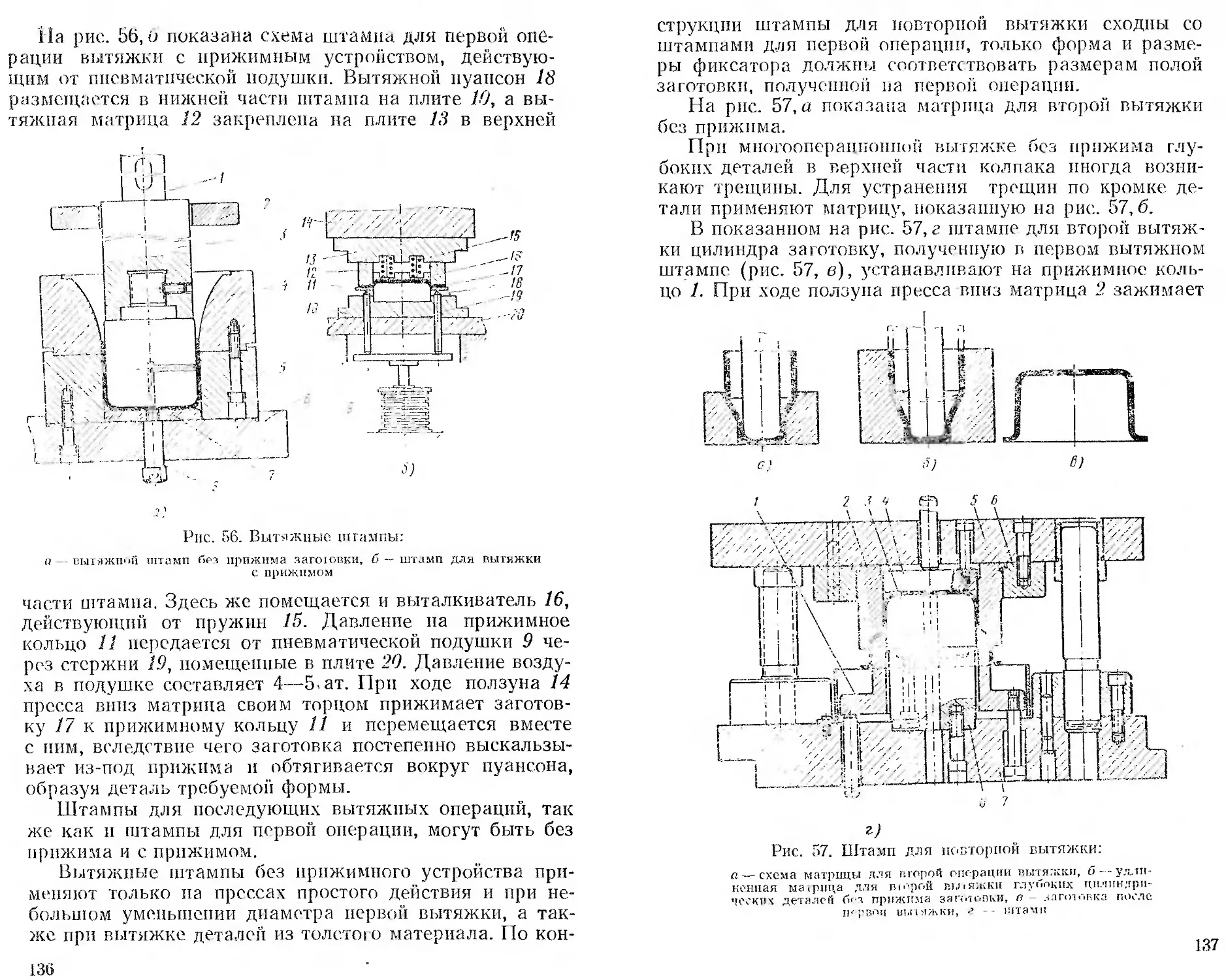

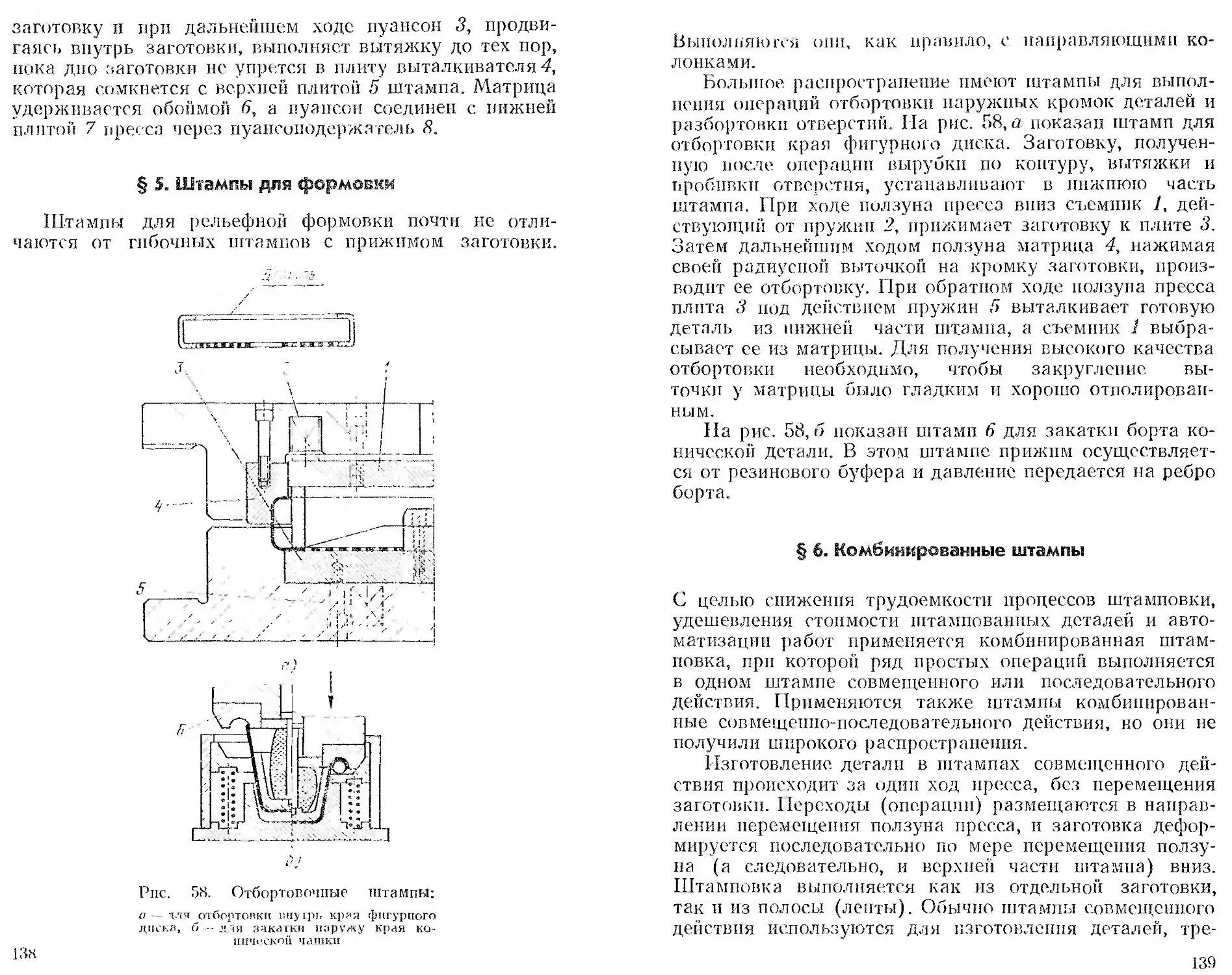

§ 4. Штампы для вытяжки . .... 135

§ 5. Штампы для формовки ... 138

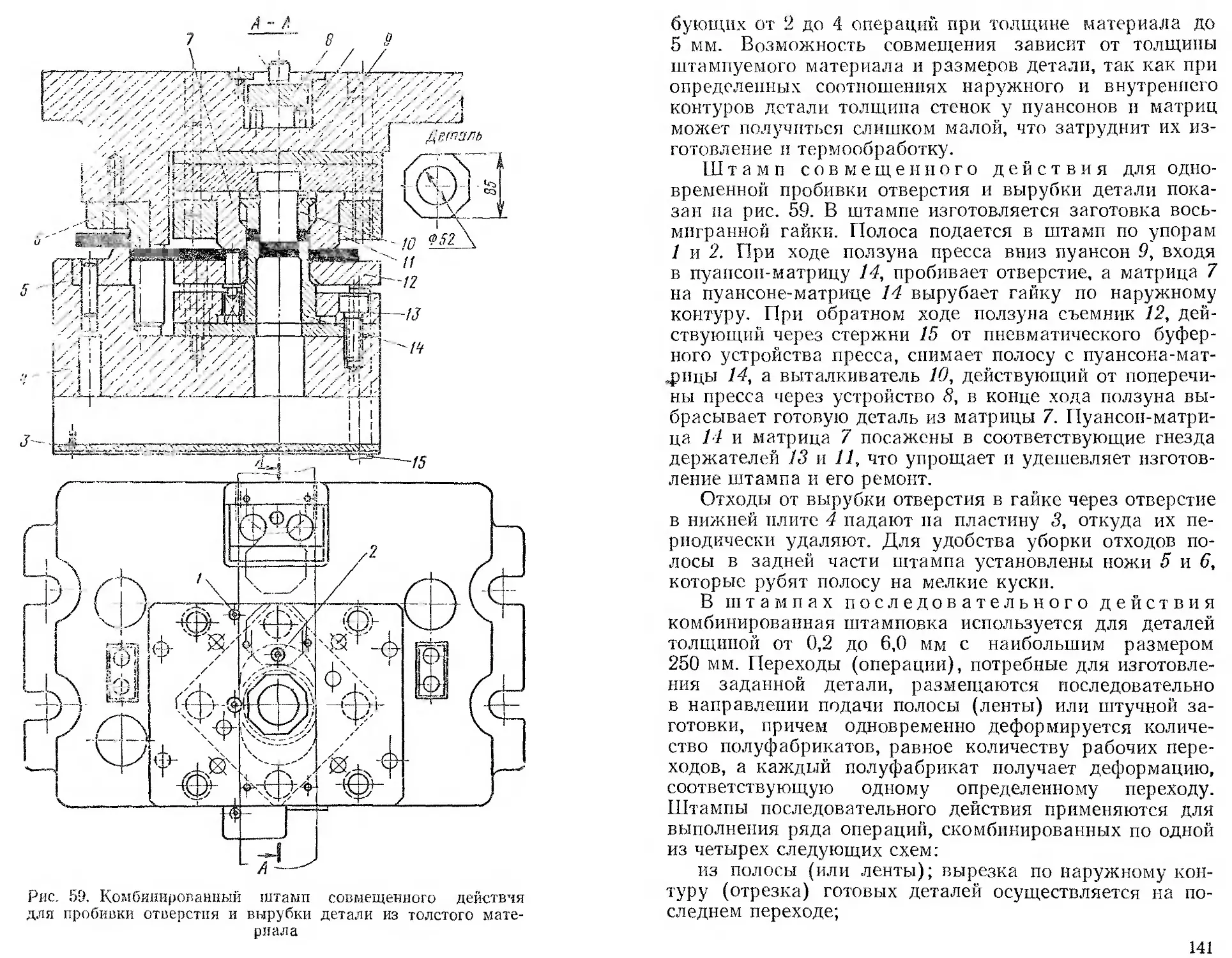

§ 6. Комбинированные, штампы . .... 139

§ 7. Узлы н детали штампов .......................143

§ 8. Штампы с вставками из твердых енлавог. . . 158

Г л а в а IX. Изготовление и испытание штампов для холод-

ной штамповки...................................160

§ 1. Требования, предъявляемые к изготовлению штам-

пов .............................................160

§ 2. Выбор материалов лля изготовления деталей штам-

пов . . . ...................................171

§ 3. Выбор техно -toi пческого процесса изготовления

штампов........................................ 171

§ 4. Me-annneil.an обрасопка з.и отопок . . 175

§ 5. Слесарная обработка матриц . 18 1

§ 6. Н.п отопление составных матриц 197

§ 7. Изготовление пуансонов ....... 200

§ 8. Изготовление луансонодержателсп, съемников и на-

правляющих ....................................2(|3

§ 9. Доводка и полирование деталей штампов . 207

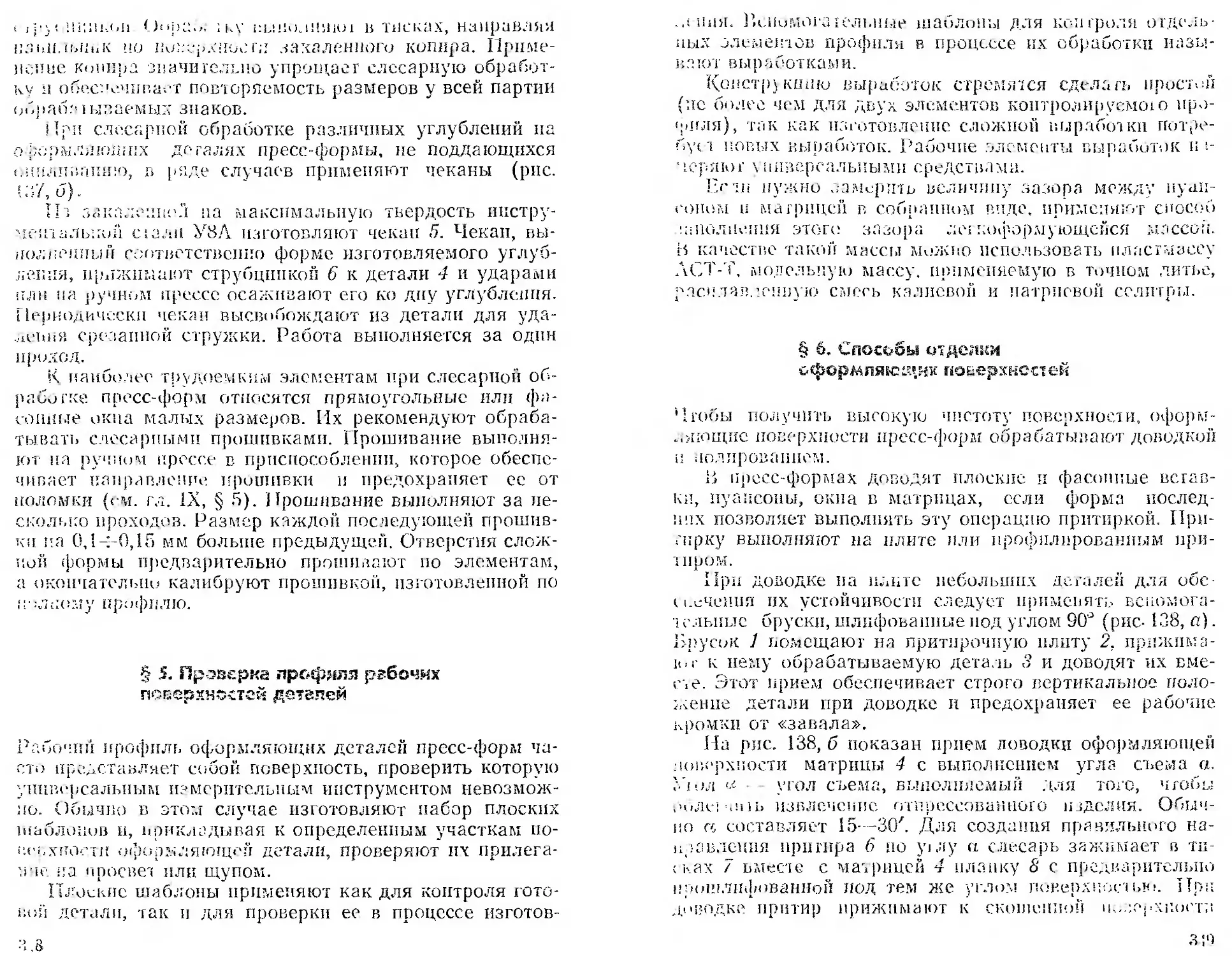

§ 10. Сборка штампов . . ... . .213

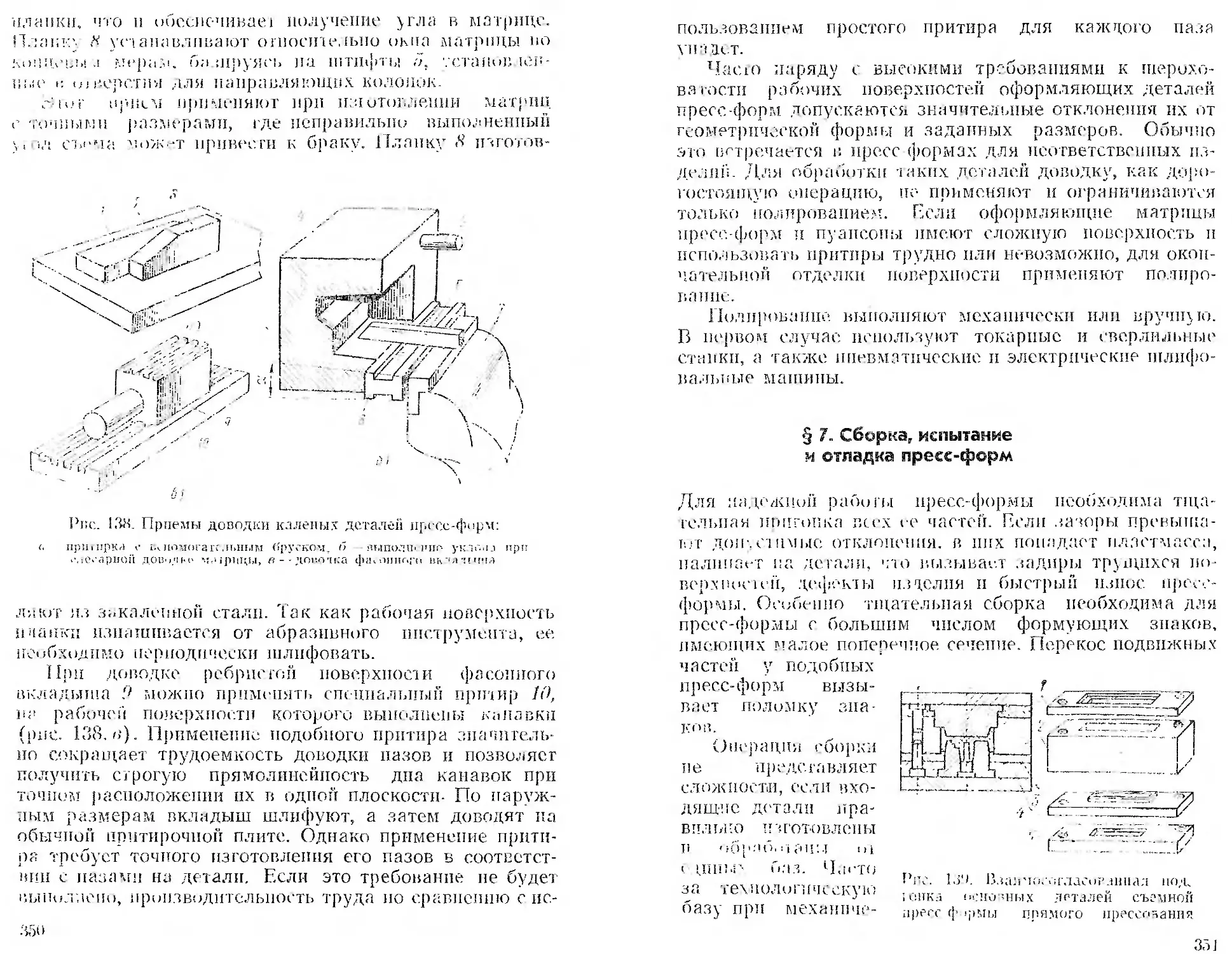

§ 11. Контроль и отладка штампов .... . 223

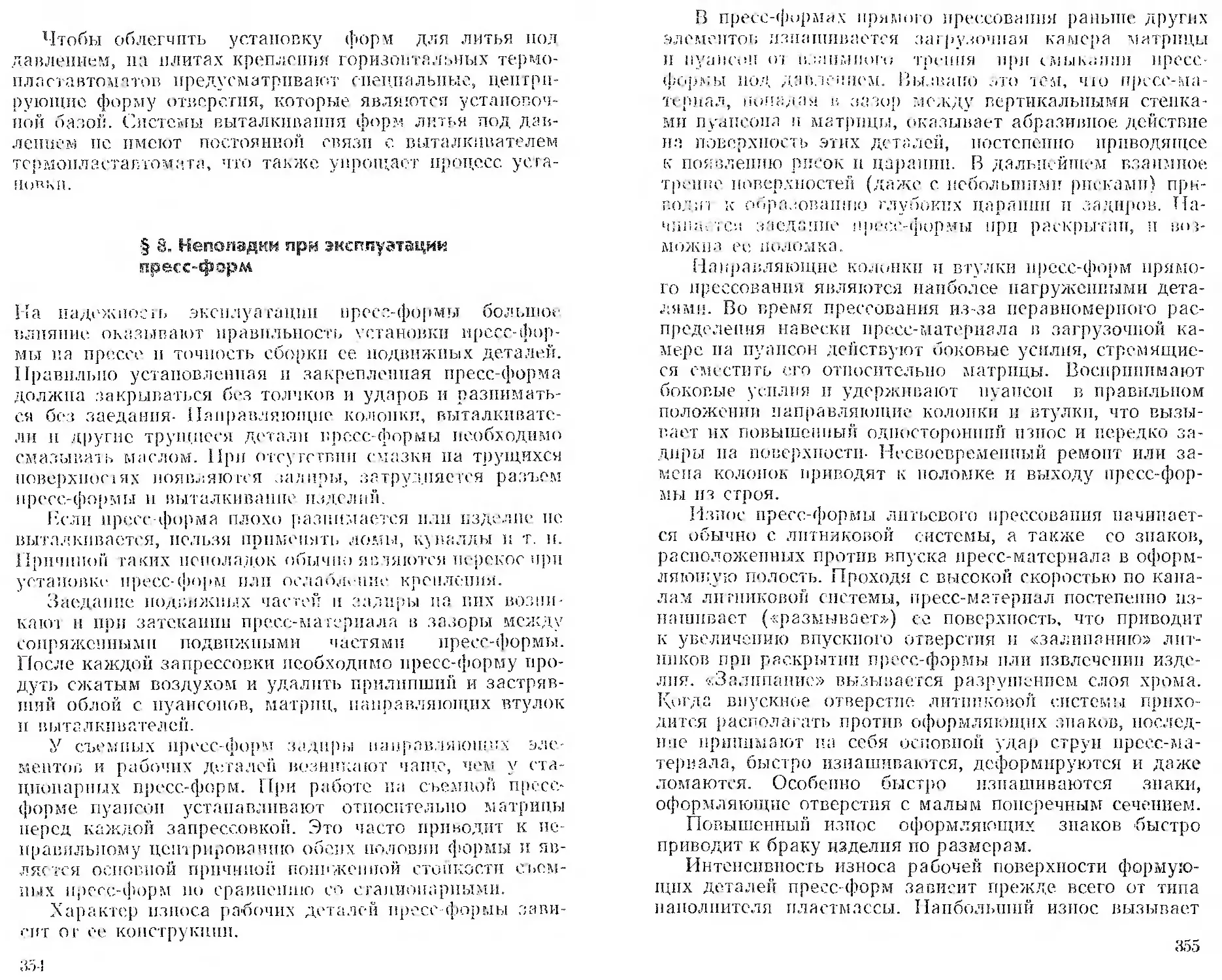

§ 12. Испытание штампов и устранение, неполадок . . 233

Глава X. Ремонт штампов зля хо.точной штамповки 238

§ 1. Неисправности штампов и пути их устранения . . 238

§2. Износ деталей ппампои и способы их вие< гапов-

ления......................... ...... 243

§ 3. Ремонт твердосплавных штампов ..... 248

429

§ I. I loi'.i.niH't'iie стойкости штампов 249

§ 5. Хранение штампов.......................................250

§ 6. Техника безопасности при сборке, разборке. и ре-

монте штампов . ... 251

Разд с л тр ети и

Штампы для горячей штамповки

Глава XI. Процессы горячен штамповки и применяемое

оборудование.........................................2;> 4

§ 1. Пластическая деформация мечаллои г. горячем со-

стоянии ..... . . . . 254

§ 2. Горячая обработка металлов в штампах . 257

§ 3. Оборудование для горячей штамповки 26!>

I лава ХИ. Устройство штампов для горячей штамповка 263

§ 1. Общие требования к конструкции поковок и штампов

на них.................................................263

§ 2 Классификация штампов для горячен штамповки 266

§ 3. Устройство штампов ч.дя тирячеп шгампопкц . 267

Глава XIII. II •, отопление и ремонт штамиоз для торятей

ш гам попки ... 271

§ 1. Требования, предъяв шемые к и я отов.п'вшо пьянпов 274-

§ 2. Выбор марки пали для н.п о топления штампов 277

§ 3. Процесс изготовления штампов ... . . 279

§ 4. Механическая обработка деталей штампов . . . 282

§5. Особенности разметки штампов для горячен штам-

повки . . ........................ 286

§ 6. И.;т отопление и применение шаблонов ... 291

§ 7. Слесарная обработка штампов........................293

§ 8. Эксплуа।апия н ремонт штампов для горячей штам-

повки . . ... 297

§ 9. Наплавка штампов . . ... >13

Р .1 i е л ч е I в е р Т 1,1 н

Пресс-формы

.IB.! XIV. Кр.-ш.ш свечения о и.тлетмассах. процес< ах по

рер.чбогм! их И И : )О,Т|1Я и применяемом оборудовании 3 Г)

§ I. Сведения о пластмассах и применении их в промыш-

ленное гп . ........................... ЗОЙ

§ '2. Основные виды оборудования для изготовления изде-

лий нт пластмасс ... . ... 307

>5 3. Классификация пресс-форм...........................311

§ 4. Устройство пресс-форм для изготовления изделий

преет овапш м . ...... 313

Устройство пресс ф,ори .тля п hoiob.h пня армирован

ИЫ < И :Де ШИ......................................3?1>

; 6. Нрс i e-сЬорчы тля переработки термопланов . ‘3

’’ 7. Пред-формы для и тпчтш.тения зет.шей и < peuii.'i 3'5

<» л'строшч.чо тля обот psjr< ттреш форм . ....

6 ч, Лни-.внм,- детали пресс-форм........................328

Глава XV. 1I moi о пл. пне и ре.лопг ттрссс-форм для пласт-

масс . . . . .'31

f, 1. 1 р.’оозан!!,! К ToHlOJTj I! K.CiC ТВ'. •>! Ш,!' Ч Ci,'...СП

ТТ;В е- -фт.р:.! . . . .>31

§ 2 Выбор матери.т тов для и т, отовфчшя lei.i.i'. n прсы-

форм............................................331-

S 3. Методы механической обработки деталей 331

§ 4. Слесарная обработка детален пресс-форм . . 313

§ 5. Проверка профиля рабочих поверхпис.ей дет а тей 318

§ 6. Способы отделки оформляющих поверхностей 31-9

§ ". Сборка, испытание и отладка пресс-форм . 351

§ 8. Неполадки при эксплуатации пресс-форм . . 354

§ 9. Порядок разборки пресс-форм и определения харак-

тера ремонт;! ......... 356

§ 10. Методы восстановления изношенных частей пресс-..

форм ..................................................................................357

§ 11. Правила безопасност!! при монтаже и испытании

пресс форм . . . .... 358

Глава XVI. Формы для литья металлов под давлением 359

§ 1. Сущность процесса........................... 359

§ 2. Машины для литья металлов под давлением . 362

§ 3. Конструкции форм п их основных деталей . 365

Глава XVII. Пзгоювлеппс и ремонт форм для литья метал-

лов иод давлением . 370

§ 1. Требования к изготовлению форм........................................................370

§ 2. Выбор материалов для изготовления детален форм 371

§ 3. Изготовление, сборка и испытание форм . 371

§ 4. Типичные неполадки в формах и их устранение 37!

§ 5. Ремонт форм.................................................................. . 378

§ 6. Правила безопасности при испытании форм . 379

Раздел пятый

Станочные приспособления

Глава XVIII. Устройство приспособлений ... 3S0

§ 1. Назначение и классификация приспособлении и их

элементов..........................................380

§ 2. Конструктивные элементы приспособлений . 382

§ 3. Универсально-сборные приспособления ... 395

§ 4. Унивсрсалыю-паладочные приспособления . . . 398

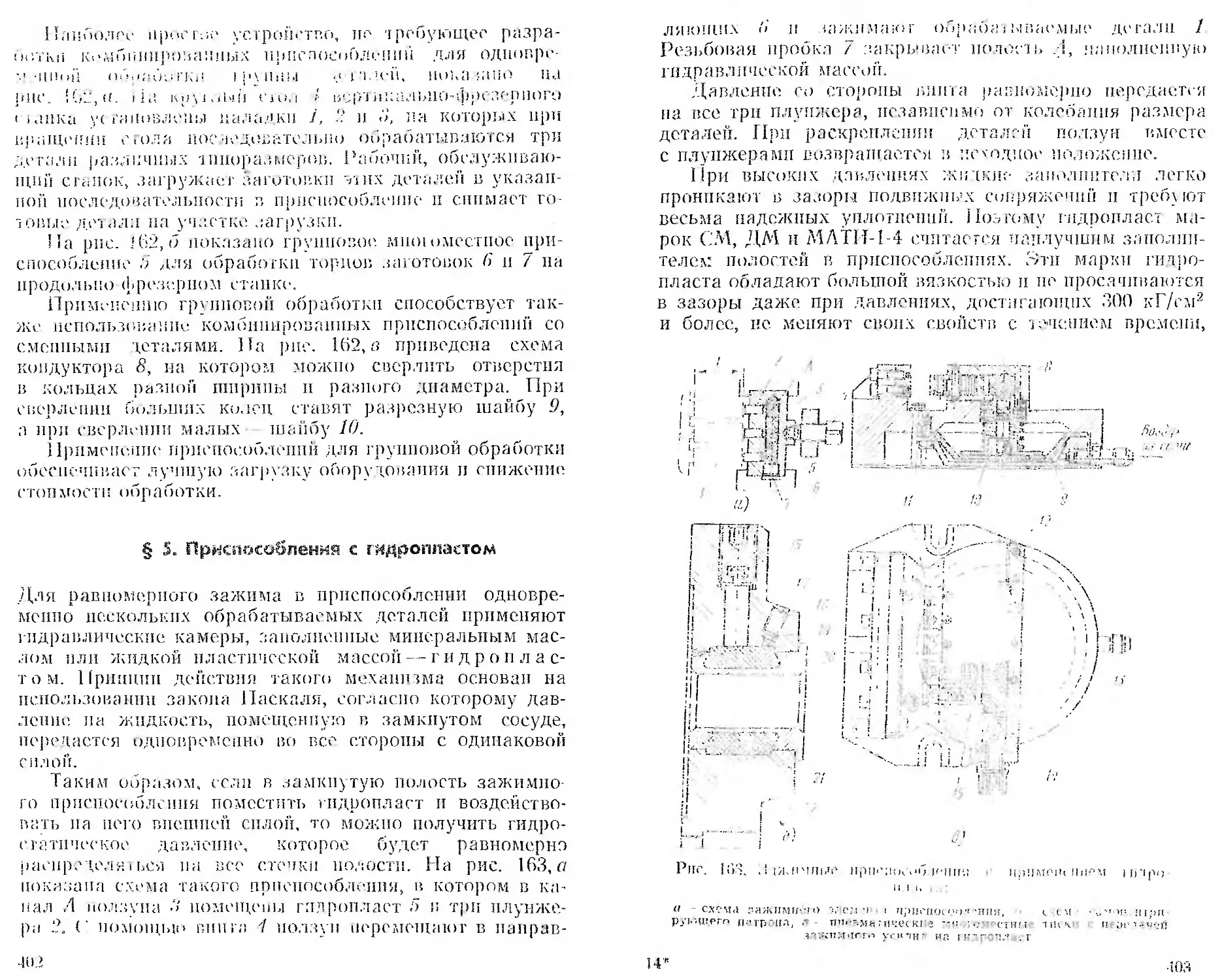

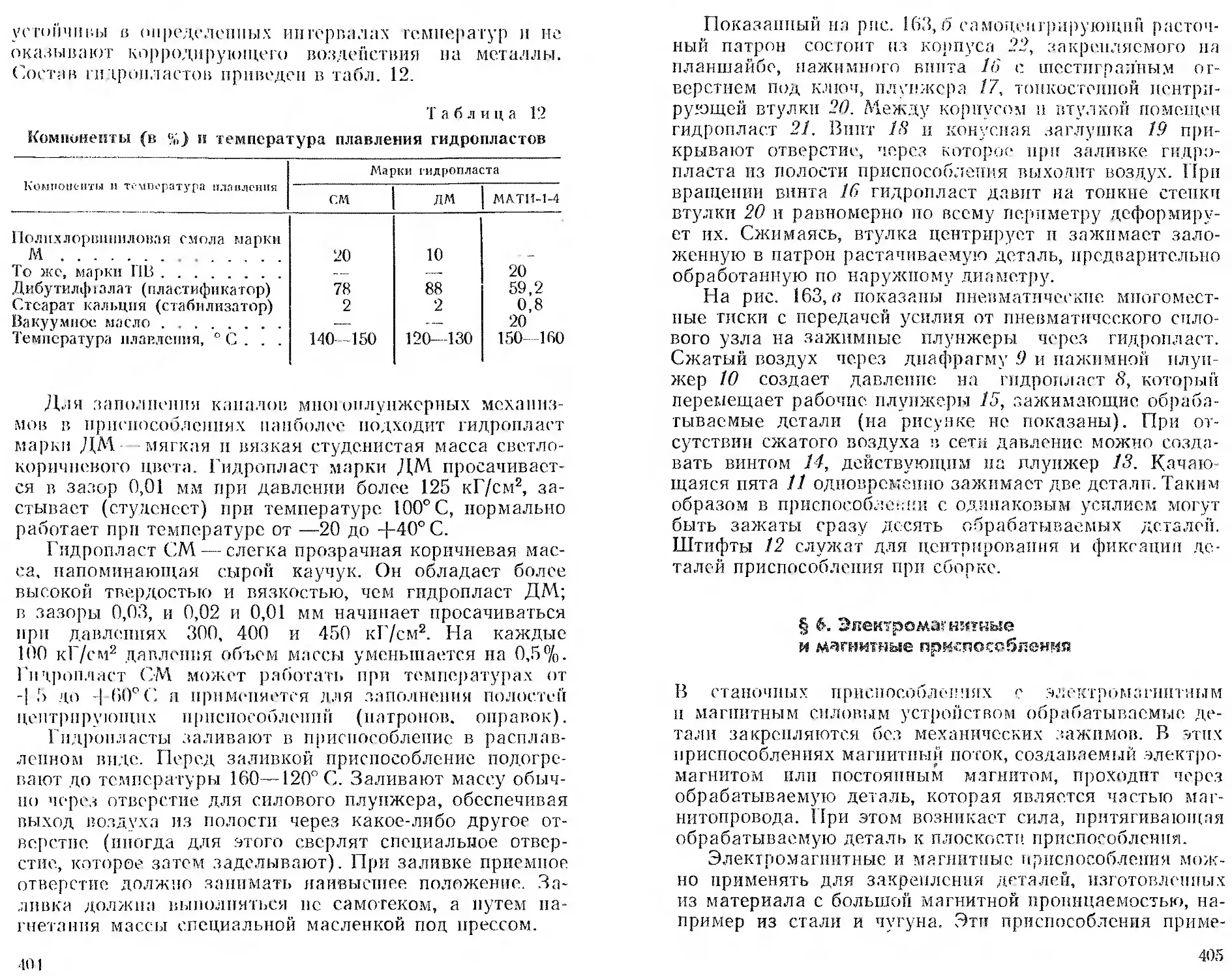

§ 5. Приспособления с гпдроиластом.................402

§ 6. Электромагнитные и магнитные приспособления 405

Гл а на XIX. Изготовление п ремонт приспособлений . 406

§ 1. Получение и подготовка заготовок .... 41 >6

§ 2. Обработка корпусов и плит ... 1-07

§ 3. Обработка отверстий . . 411

§ 4. ('борка приспособлении . . .... 415

§ 5. Изготовление и посчаиовка кон iyKiopni.ix втулок . 420

§ б Контроль сборки приспоеоблепин . . 421

§ 7. Ремонт приспособлений.......................... 424

431

ВВЕДЕНИЕ

Технический прогресс в машиностроении не возможен

без высокоразвитого инструментального производства.

Успешное внедрение новой техники па любом предприя-

тии зависит от степени его оснащения совершенной тех-

нологической оснасткой п инструментами. На каждом

заводе, имеется специальный цех, занимающийся изго-

товлением и ремонтом (восстановлением) режущего, из-

мерительного и вспомогательного инструмента, приспо-

соблений, штампов, пресс-форм и другой технологиче-

ской оснастки.

Для всех видов технологической оснастки характерно

наличие значительного числа деталей разнообразной и

сложной формы. Большинство деталей в процессе изго-

товления подвергается различным видам обработки:

механической, термической, электрохимической и т. д.

При изготовлении штампов, пресс-форм и приспособ-

лений трудоемкость слесарных и сборочных работ дости-

гает 40% общей трудоемкости их изготовления. Поэтому

большое значение имеет использование в инструменталь-

ных цехах современных методов обработки, облегчаю-

щих труд слесаря, обеспечивающих наиболее высокое

качество выполняемых работ и сокращение сроков изго-

товления оснастки.

Большого внимания заслуживает п механизация тру-

доемких процессов, а также применение слесарями вспо-

могательных приспособлений, ускоряющих процесс об-

работки. От изготовителя оснастки требуется умение

наиболее полно использовать все имеющиеся в распоря-

жении инструментального цеха средства производства.

Вее возрастающая сложность конструкций оснастки,

постоянное повышен не требований к точности ее изго-

товления и необходимость создания наиболее благопри-

3

ятных условий для механизации работ иредонр-еделилн

разделение труда в инструментальном производстве.

В недалеком прошлом слесарь-ипструмситалыцпк по-

полнял самые различные вилы ппструментальных работ.

Г> нае.тоаше.е время определилась более узкая саециалп-

заци;.: слесарь ио режущему инструменту, с тесарь-.-.е-

кальищк, слесарь ио штампам, но пресс-формам, приспо-

соблениям и др. Специализация рабочих положительно

сказывается па росте их квалификации, производитель-

ности труда и уровне технических знаний в своей об-

ласти.

Данный учебник составлен для молодых слесарен,

специализирующихся па изготовлении штампов, пресс-

форм и приспособлений.

Изучение изложенного в этой книге учебного мате-

риала .полито дать учащимся знания научных основ со-

временного инструментального производства, техники и

технологии изготовления штампов, пресс-форм и станоч-

ных приспособлении па уровне квалификации слссари-

внегрументалыцпка 3 4-го разряда.

Учебник составлен с учетом того, что учащиеся уже

имеют определенный минимум знаний в области общего

материаловедения, технологии машиностроения и «основ

технических измерений, а также овладели знаниями и

навыками в объеме общеслесарпого курса п умеют чи-

тать чертежи.

РАЗДЕЛ ПЕРВЫЙ

ОБЩИЕ СВЕДЕНИЯ

ГЛАВА »

СВЕДЕНИЯ

ОБ ИНСТРУМЕНТАЛЬНОМ ХОЗЯЙСТВЕ

МАШИНОСТРОИТЕЛЬНОГО ЗАВОДА

§ 1. Структура инструментального

хозяйства закода

Любое машиностроительное предприятие потребляет в

процессе производства большое количество разнообраз-

ных инструментов и технологической оснастки. От каче-

ства инструмента и оснастки, своевременности обеспече-

ния ими производственных участков зависят бесперебой-

ный выпуск заводом продукции, себестоимость ее и каче-

ство. Поэтому каждый завод организует свое инструмен-

тальное хозяйство, задачами которого являются:

своевременное, и бесперебойное обеспечение рабочих

мест инструментами и технологической оснасткой для

выполнения пр огр а мм ы;

создание возможностей для освоения заводом новой

продукции и дальнейшего развития предприятия.

Завод изготавливает инструмент собственными сила-

ми или приобретает готовый, выпускаемый специализи-

рованными заводами. Приобретается обычно стандарт-

ный или нормализованный инструмент (например: свер-

ла, метчики, развертки, напильники, молотки, зубила,

штангенциркули, микрометры, плоскопараллельные кон-

цевые меры длины и т. и.).

Сам завод изготовляет для себя, как правило, спе-

циальный инструмент и технологическую оснастку в

соответствии с. особенностями форм, размеров и кон-

струкции выпускаемых заводом изделий.

Потребность в стандартизованном или специальном

инструменте определяется типом производства, к кото-

рому относится данное предприятие. Так, при индивиду-

альном производстве используется преимущественно

стандартный покупной инструмент, при серийном и осо-

5

бевкч крупносерийном ироизводстве. применяется боль-

шое количество специального нветрумента, а в массовом

нроизвочетге проектируй!ей, нзготовлястея и используе!-

ся до 8()'ф специального инструмента.

Для решения всех задач, связанных с обеспечением

завода инструментарием, в числе технических служб па

крупных заводах имеется инструментальный отдел, под-

чиненный главному технолог.' предприятия. В составе,

отдела имеется инструментальное конструкторское бюро

(11КБ) с группами: режущего инструмента, коитролыю-

нзмерптсльпого инструмента, штамповочной оснастки,

пресс-форм г металлических моделей, приспособлений

и др. соответственно профилю завода. В состав отдела

входит также бюро инструментального хозяйства (БИХ),

которому подчинены инструментальный цех, централь-

ный ппструменатльпын склад (ЦИС), нпструмсптальпо-

раздаточпые кладовые (ИРК), размещенные в произ-

водственных цехах, и участки заточки инструмента.

БИХ организует планомерное приобретение па сторо-

не всего необходимого заводу покупного инструмента и

готовой технологической оснастки, храпение их, выдачу

па производство через ПР1\ к списание пришедшего в

негодность, а также изготовление оснастки и инструмен-

та в заводском и нс гр у ментальном цехе. БИХ также ве-

дет наблюдение за правильной эксплуатацией инстру-

мента и оснастки в производственных цехах.

На различных заводах инструментальные цехи орга-

низованы по-разному, в зависимости от масштаба и спе-

циализации основного производства. На ряде крупных

предприятий имеется но нескольку инструментальных

цехов, каждый из которых специализируется на опреде-

ленном виде инструмента или оснастки.

На средних во мощности предприятиях имеется обыч-

но единый инструментальный пах с. соответствующими

участками, специализирующимися на определенных ви-

дах работ. Такими участками являются: заготовитель-

ный, кузнечно-сварочный, термический, механический,

лекальный, штамповый, участок пресс-форм и металли-

ческих моделей, приспособлений и вспомогательного ин-

струмента, режущего ппструмеига. контрольная лабо-

ратория.

Заготовительный участок имеет при себе

склад инструментальных материалов и обеспечивает все

другие участки необходимыми заготовками. Участок обо-

ру'Доваи i пльотшшыми ножницами, нресс-ножшщами,

различными отрезными станками, дисковыми и ножовоч-

ными пилами, станками для электроискровой и абразив-

ной резки твердых сплавов, оборудованием .для газопла-

менной резки мета.1!,т.н!,

Па к у з и е ч и о е в а р о ч и о м у ч а с т к е произво-

дится изготовление фигурных заготовок инструмента и

детален оснастки, а также проковка кубиков для матриц

и пуансонов штампов и пресс-форм.

Здесь же выполняются и все сварочные работы по

изготовлению корпусных детален приспособлений, на-

плавки штампов, пресс-форм и режущих инструментов

металлами и твердыми сплавами, приварка и припайка

хвостовиков, наконечников и режущих пластин к инстру-

ментам.

Этот участок обычно оборудуют пневматическими

молотами разной мощности, нагревательными устрой-

ствами и сварочными установками для дуговой, электро-

шлаковой, индукционной и газопламенной сварки.

Тер м и ч е с к и й у ч а с т о к предназначается для

выполнения всех процессов термической и химикотерми-

ческой обработки деталей оснастки и инструмента, как

в форме, заготовок, так и в окончательно обработанном

виде. Термический участок играет весьма ответственную

роль и поэтому. как правило, бывает изолирован от во-х

остальных участков и служб инструменталытого цеха.

В зависимости от масштабов производства в состав

оборудования участка входят газовые, нефтяные или

электрические naiревательные печи, тигельные печи с

электрообогревом, ванны с электрообогревом для рас-

плавления солей, ванны с водяным обогревом пли

охлаждением закалочных растворов или масла при за-

калке. Участок оснащается аппаратурой для контроля

температур в ваннах н печах и приборами для контро-

ля твердоегн металлов до и после термической обра-

ботки.

У ч а с । о к м с а и в ч е с. к о й о б р а б о т к и выпол-

няет все процессы станочной обработки деталей техноло-

гической оснастки и инструментов. Как правило, этому

участку завод предоставляет наиболее точное и совер-

шенное станочное оборудование.

Особенностью станков пнетрументального цеха яв-

ляется их разнообразие п универсальность. Кроме высо-

коточных универсальных станков общего назначения

7

(юкарных, фрезерных, сзрогальных, шлифовальных,

сверлильных, долбежных и др.) инструментальные цехи

и:,;е:от и специализированные станки, предназначенные

дчя выполнения инслру .шчиальпых работ: киорчпна тио-

расточные, коордипатно-шлифовал иные, опт четкие н ра-

фид ошлифовал иные, фасовво-етрогальпыс, копировяль-

ве-фрезерные, резьбошлифовальные, заточные, токарно-

затыливочиые, гравировальные, а также ст.чнки для

электроискровой, элсктронмнульсной и ультразвуковой

обработки.

§ 2. Кадры инструментального цеха

и организация рабочего места

слесаря по штампам, пресс-формам

и приспособлениям

Обслуживанием оборудования инструментального нро-

и шопетва заняты, как правило, рабочие высокой квали-

фикации. Наименования профессии рабочих в инстру-

ментальных цехах в большинстве своем совпадает с наи-

менованиями рабочих, занятых в цехах основною произ-

водства, по к наименованию профессии добавляется гор-

до звучащее слово и в с т р у м е и т а л ь щ и к (токаръ-ин-

струмснталыцик, шлифпвщшс-инструменталыцик. расточ-

пик-инструментальщик, слссарь-ипстрхмепИльщик, тер-

•шет-пне 1 румептальщик). Рабочие инструментальных

цехов, как правило, имеют более высокую квалн-

ф и к а ц и ю, чем рабочие той же. профессии, занятые

в основном производстве, и отличаются универсально-

стью своих знаний.

Одновременно с этим г. инструментальном производ-

стве имеются в такие специальности, которые не встре-

чаются в механических цехах любого завода. Это тока-

ри-затылоицики, шлифовщики па оптико-шлифовальных

станках, заточник!!, токари-лекальщики, расточники-

коордппатчики, гравировальщики, ультразвуковики, фре-

зеровщики-копировальщики И др.

Мнлюдеталыюсть, универсальность и более высокая

точность инструментального производства требуюi и бо-

лее высокой квалификации запятых в нем рабочих.

Поэтому и средний разряд работающих в инструменталь-

ных вехах на 1 2 разряда выше, чем у работающих в

других цехах машиностроительного завода.

8

Организация рабочего места. Рабочим

местом называется часть производственной площади це-

ха или мастерской, закрепленная за данным рабочим

или бригадой рабочих и оснащенная оборудованием, при-

способлениями, инструментами и материалами, необхо-

димыми для выполнения определенного производствен-

ного задания.

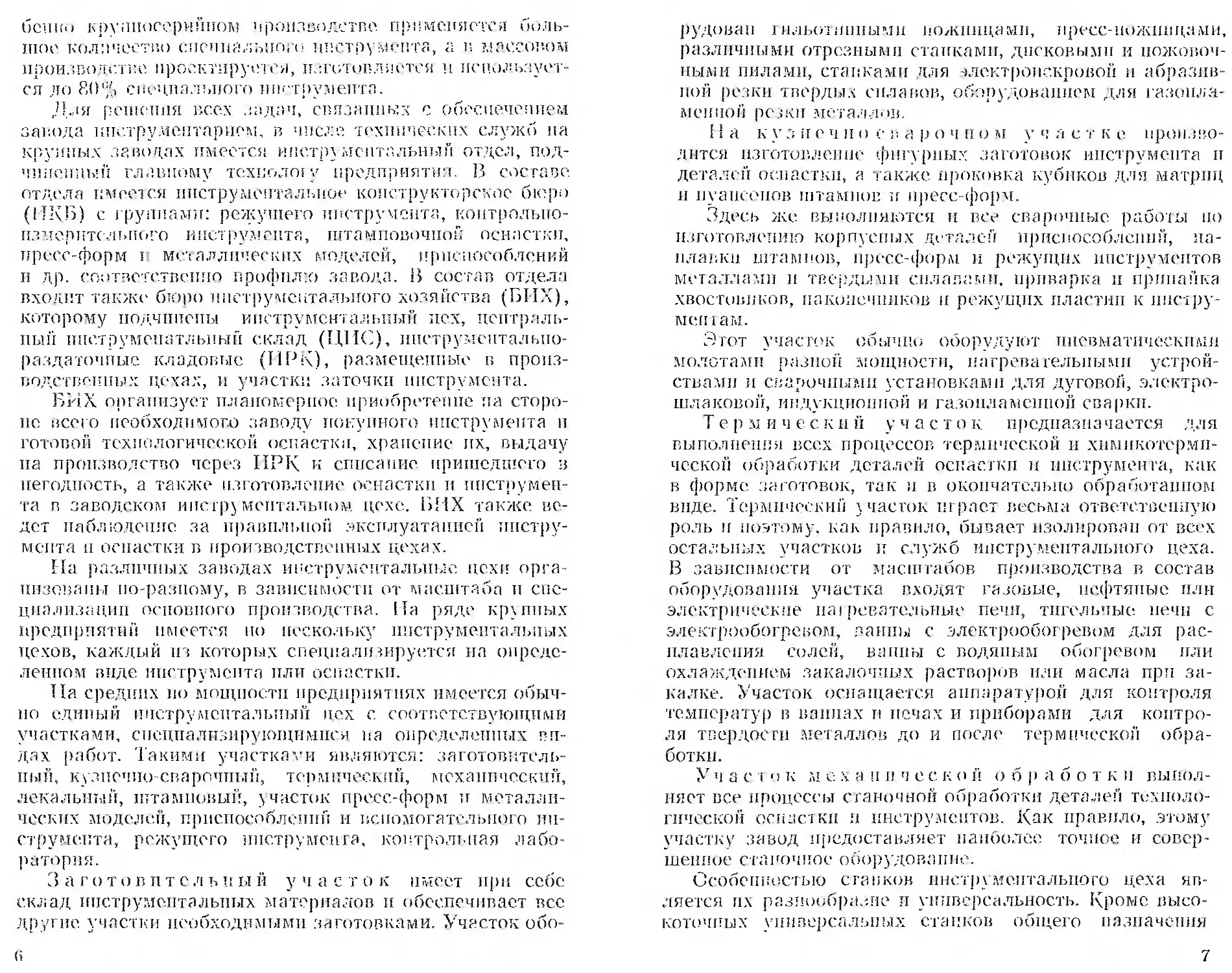

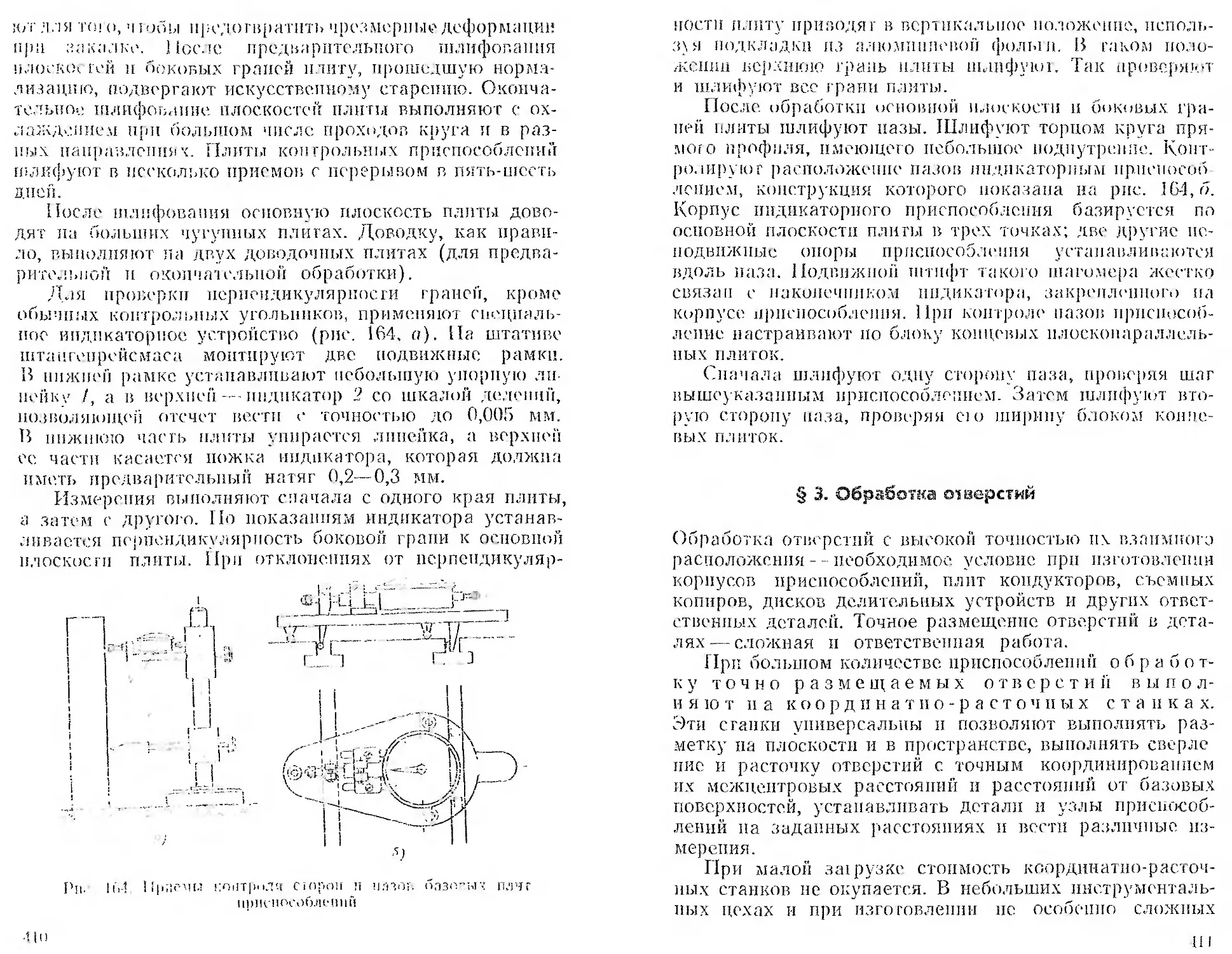

На рабочем моете слесаря но изготовлению штампов,

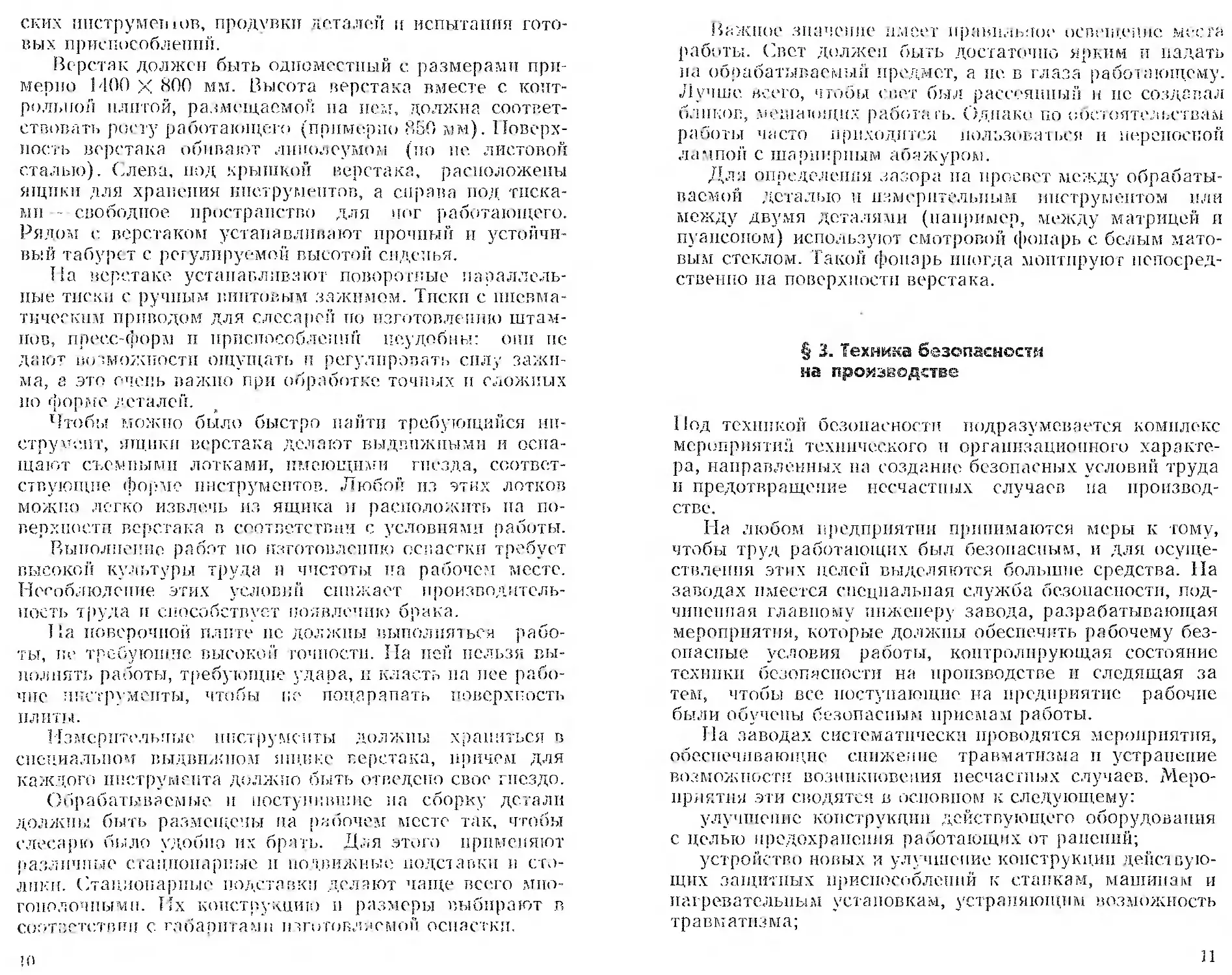

пресс-форм и приспособлений (рис. 1) находится вер-

стак, па котором он обрабатывает детали, контрольно-

сборочная плита для сборки, разборки, контроля и от-

ладки изделия, а также разметочная плита.

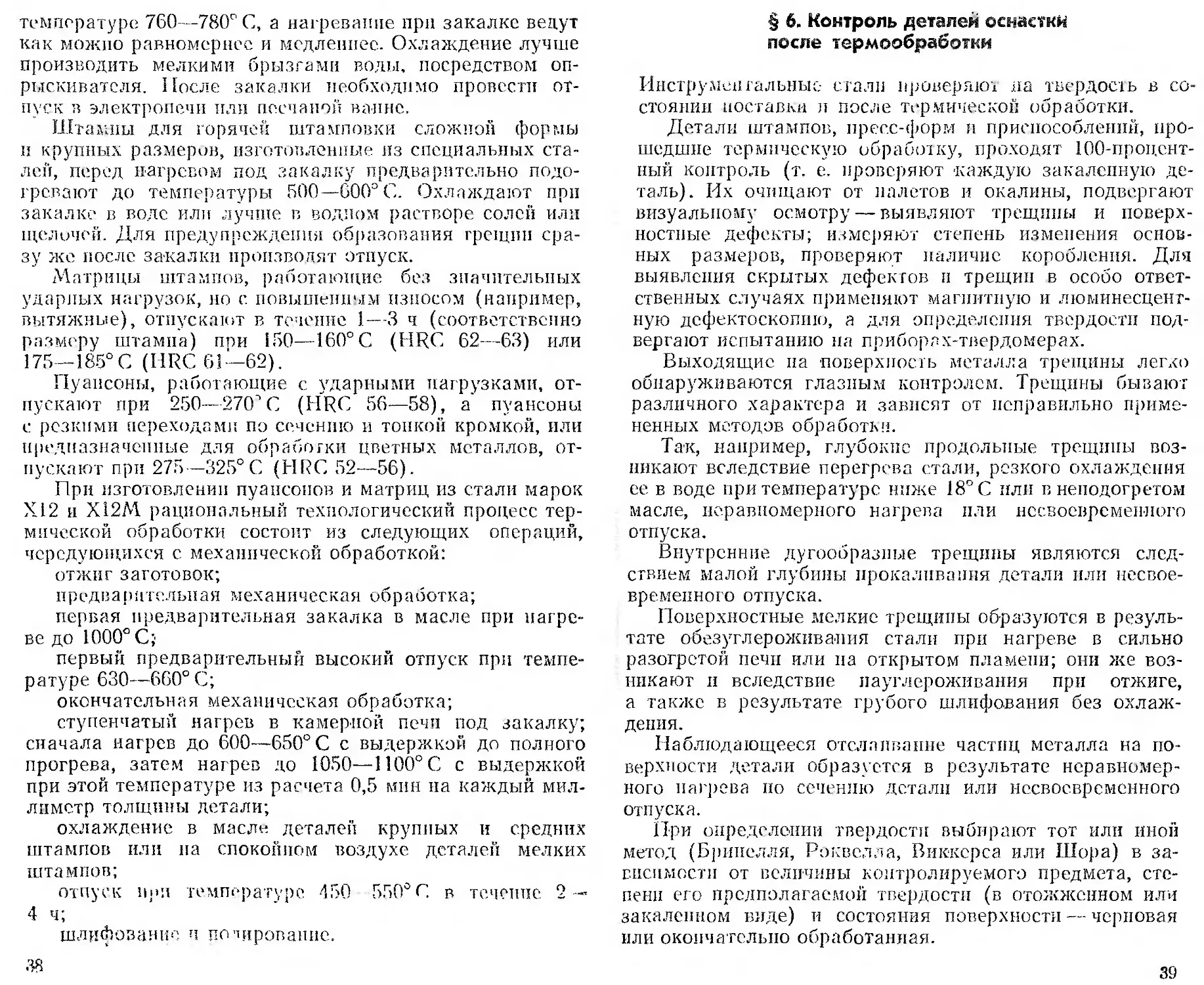

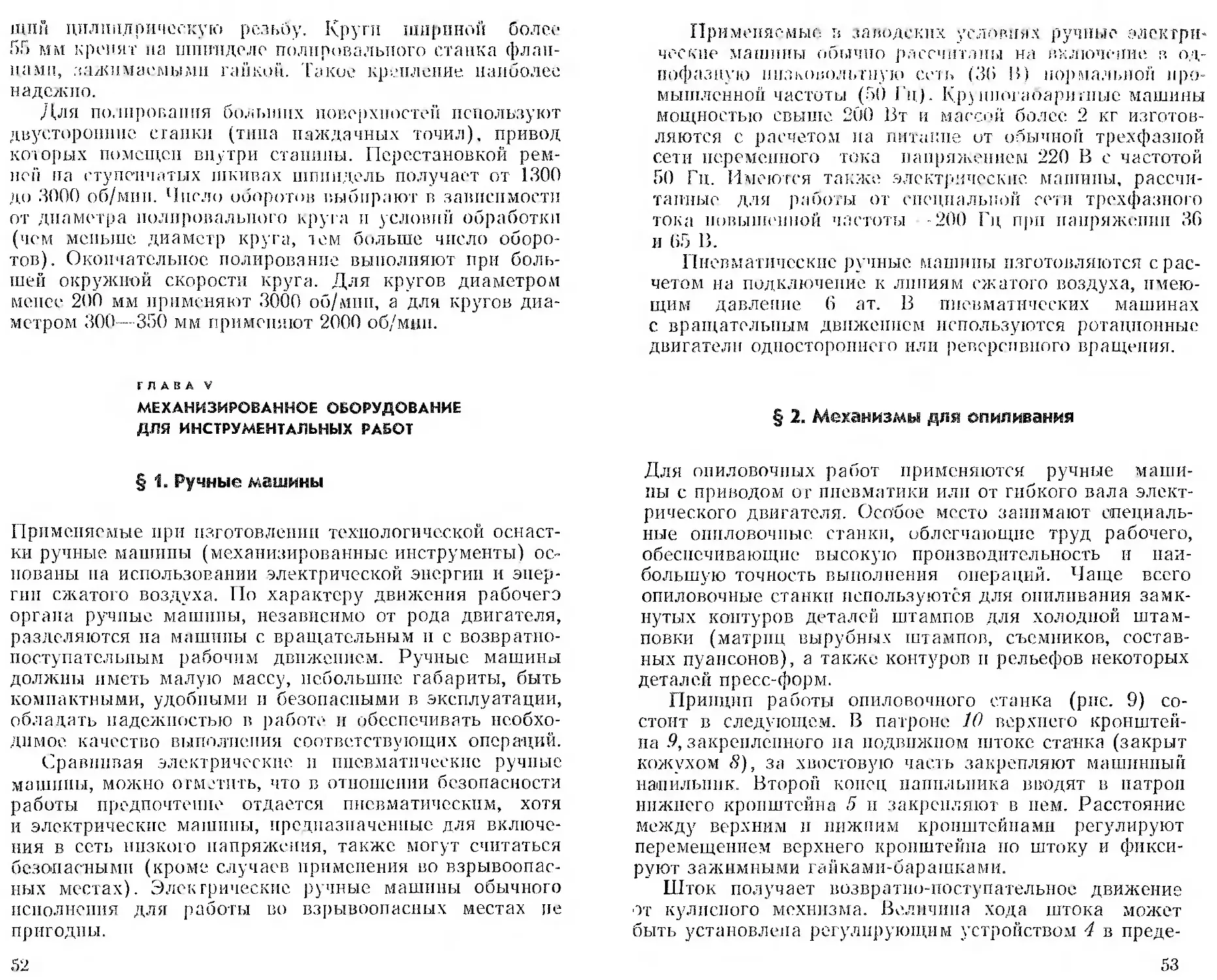

Гис. 1. Оборудование рабочего места:

/ злпшгпая сегка, 2 - настольная лгмпа. /’ - п-чокч мсстпо’тт О'^го-

П’гшп, ? — р'В’.пка тэка повъшкинпй чагнчы ,адя ъачкгр0мсяс'ппв&к»п1

5 - рабочая член, верстака, < -резиновый шланг, 7 -подводка сжа-

того 1юriyа, 5— контрольно сб’-рочная плита, .9- переносная полочка

Л/НГ ПКсГруИ-ЧИОП, ]й - тумба КЫИроЛЬИО-сборочной пли-.ы, 11- крон-

iiiiehH для полочки, 12 - кантукнначеч монпчкпх? призма, /<? — повероч-

ная плита. ;/ - - параъ ельпьч' incsn

К верстаку должны быть подведены: электролиния

переменного тока напряжением 36 В для местного осве-

щения, электролиния переменного тока повышенной ча-

стоты (200 иер/с) для электрифицированных инструмен-

тов, линия питания сжатым воздухом для пневмагиче-

9

ских ипструметнов, продувки деталей и испытания гото-

вых приспособлений.

Верстак должен быть одноместный с. размерами при-

мерно 1400 X 000 мм. Высота верстака вместе с конт-

рольной плитой, размещаемой на нем, должна соответ-

ствовать росту работающего (примерно 850 мм). Поверх-

ность верстака обивают линолеумом (по не. листовой

с.талыо). Слева, под крышкой верстака, расположены

ящики для хранения инструментов, а справа под тиска-

ми - свободное пространство для ног работающего.

Рядом с. верстаком устанавливают прочный и устойчи-

вый табурет с регулируемой высотой сиденья.

Па верстаке устанавливают поворотные параллель-

ные тиски с ручным винтовым зажимом. Тиски с пневма-

тическим приводом для слесарей но изготовлению штам-

пов, пресс-форм п приспособлений неудобны: они нс

дают возможности ощущать и регулировать силу зажи-

ма, а это очень важно при обработке точных и сложных

по форме д-еталей.

Чтобы можно было быстро найти требующийся ин-

струмент, ящики верстака делают выдвижными и осна-

щают съемными лотками, имеющими гнезда, соответ-

ствующие форма инструментов. Любой из этих лотков

можно легко извлечь из ящика и расположит!) па по-

верхности верстака в соответствии с условиями работы.

Выполнение работ по изготовлению сспасткн требует

высокой культуры труда п чистоты па рабочем месте.

Несоблюдение этих условий снижает производитель-

ность труда и способствует появлению брака.

На поверочной плите нс должны выполняться рабо-

ты, не требующие высокой точности. Па пей нельзя вы-

полнять работы, требующие удара, и класть на нее рабо-

чие инструменты, чтобы по поцарапать поверхность

плиты.

Измерительные инструменты .должны храниться в

специальном выдвижном ящике г.ерстака, причем для

каждого инструмента должно быть отведено свое гнездо.

Обрабатываемые и поступившие на сборку детали

должны быть размещены па рабочем месте так, чтобы

слесарю было удобно их брать. Для этого применяют

различные сган.понарвые и нот.вижные подставки и сто-

лики. Стационарные подставки делают чаще всего мпо-

гополочпымп. Их конструкцию п размеры выбирают в

соответствии с габаритами изготовляемой оснастки.

Важное значение имеет правильное освещение места

работы. Свет должен быть .достаточно ярким и падать

па обрабатываемый предмет, а не в глаза работающему.

Лучше всего, чтобы свет был рассеянный н нс создавал

илнкоп, мешающих работать. Однако по соелояте/н.-ствам

работы часто приходится пользоваться и переносной

лампой с шарнирным абажуром.

Дли определения зазора на просвет между обрабаты-

ваемой деталью и измерительным инструментом или

между двумя деталями (например, между матрицей и

пуансоном) используют смотровой фонарь с белым мато-

вым стеклом. Такой фонарь иногда монтируют непосред-

ственно на поверхности верстака.

§ 3. Техника безопасности

на производстве

Под техникой безопасности подразумевается комплекс

мероприятий технического и организационного характе-

ра, направленных на создание безопасных условий труда

и предотвращение несчастных случаев на производ-

стве.

На любом предприятии принимаются меры к тому,

чтобы труд работающих был безопасным, и для осуще-

ствления этих целей выделяются большие средства. На

заводах имеется специальная служба безопасности, под-

чиненная главному инженеру завода, разрабатывающая

мероприятия, которые должны обеспечить рабочем}' без-

опасные условия работы, контролирующая состояние

техники безопасности на производстве и следящая за

тем, чтобы все поступающие на предприятие рабочие

были обучены безопасным приемам работы.

На заводах систематически проводятся мероприятия,

обеспечивающие снижение травматизма п устранение

возможности возникновения несчастных случаев. Меро-

приятия эти сводятся в основном к следующему:

улучшение конструкции действующего оборудования

с целью предохранения работающих от ранений;

устройство новых и улучшение конструкции действую-

щих защитных приспособлений к станкам, машинам и

нагревательным установкам, устраняющим возможность

травматизма;

11

улучшение условии работы: обеспечение досгаiочной

освещенности, хорошей вентиляции, отсосов пыли от

?и-с;- обработки, е.военремешкм' удаление, отходов upon<-

водства, поддержание норма,-плюй темпера гуры в цехах,

па рабочих мостах и у тенлоизлучающпх агрегатов;

устранение возможностей аварий при работе обору-

дования, разрыва шлифовальных кругов, поломки бы-

стровращающпхея дисковых пил, разбрызгивания кис-

лот, взрыва сосудов л магистралей, работающих под

высоким давлением, выброса пламени или расплавлен-

ных металлов и солей из нагревательных устройств, вне-

запного включения электроустановок, поражения элек-

трическим током Ji т. и.;

оргапн.’.овашюе ознакомление всех поступающих па

раблг” с правилами поведения па территории предприя-

тия и основными правилами техники безопасности, систе-

матическое обучение и проверка знания работающими

правил безопасной работы;

обеспечение работающих инструкциями но технике

безопасности, а рабочих, участков плакатами, наглядно

показывающими опасные места на производстве и меры,

предотвращающие несчастные случаи.

Однако в результате пренебрежительного отношения

со стороны самих рабочих к технике безопасности воз-

можны несчастные случаи. Чтобы уберечься от несчаст-

ного случая, нужно изучать правила техники безопасно-

сти и постоянно соблюдать их.

Общие требования техники безопасно-

е т и н а и р о и з в оде т во.

!. При получении новой (незнакомой) работы требо-

вать от мастера дополнительного инструктажа по тех-

нике бе зопасности.

2. При выполнении работы нужно быть вниматель-

ным, не отвлекаться посторонними делами и разговора-

ми и не отвлекать других.

3. На территории завода (во дворе, здании, па подъ-

ездных путях) выполнять следующие правила:

не ходить без надобности по другим цехам пред-

приятия;

быть внимательным к сигналам, подаваемым кранов-

щиками элсктрокраиов и водителями движущегося

транспорта, выполнять их;

обходи 1ь места погрузки и выгрузки и пе находиться

под п.-.двя'пш грузим;

1?:

не проводить в местах, не предназначенных для про-

хоча, не подлезать под стоящий железнодорожный со-

став л не иеребо'-агь путь впереди движущегося транс-

порт а;

не переходи<ь в неустановленных местах через кон-

всперы it рольганги и но подлезать под иих, не заходить

без разрешения за ограждения;

не нрпк.зслться к электрооборудованию, клеммам и

электропроводам, арматуре общего освещения н не от-

крнгать дверон. з лектрошкафов;

нс включать и не останавливать (кроме аварийных

случаев) машин, станков и механизмов, работа па кото-

рых не, поручена тебе администрацией твоего цеха.

4. В случае травмирования или недомогания прекра-

тить работу, известить об этом мастера и обратиться

в медпункт.

IliPi.'e приведены специальные требования безопас-

ности.

Пор е д и а ч а л о м работ ы:

1. Привести порядок свою рабочую одежду: застег-

нуть или обхватить широкой резинкой обшлага рукавов;

заираг.ть одежду так, чтобы не было развевающихся

концов одежды: убрать концы галстука, косынки или

платка; надеть плотно облегающий головной убор и

подобрать под него волосы.

2. Надеть рабочую обувь. Работа в легкой обуви (та-

почках, сандалиях, босоножках) запрещается ввиду воз-

можности ранения ног острой и горячен металлической

стружкой.

3. Внимательно осмотреть рабочее место, привести

его в порядок, убрать все загромождающие и мешающие

работе предметы. Инструмент, приспособления, необхо-

димый материал и детали для работы расположить в

удобном п безопасном для пользования порядке. Убе-

диться в исправности рабочего инструмента и приспо-

соблений.

!. Проверить, чтобы рабочее место было достаточно

освещено и свет не слепил глаза.

5. Пели необходимо пользоваться переносной электри-

ческой лампой, проверить наличие на лампе защитной

сетки, исправности шнура и изоляционной резиновой

трубки. Напряжение переносных электрических светиль-

ников не должно превышать 36 В, что необходимо про-

верить по надписям па щитках и токоприемниках.

13

(5. Убедиться, что на рабочем месте пол в полной

исправности, без выбоин, без скользких поверхностей

и т. и., что вблизи ист оголенных электропроводов и все

опасные места ограждены.

7. При работе с талями или тельферами проверить их

исправность, приподнять груз ни небольшую высоту и

убедиться в надежности тормозов, стропа и цепи.

8. При подъеме и перемещении тяжелых грузов сиг-

налы крановщику должен подавать только одни че.-

ловек.

9. Строповка (запаливание) груза должна быть па-

дежной, чалками (канатами или тросами) соответствую-

щей прочности.

10. Перед установкой крупногабаритных деталей па

плиту или на сборочный стол заранее подбирать уста-

новочные и крепежные приспособления (подставки, мер-

ные. прокладки, угольники, домкраты, прижимные план-

ки, болты п т. д.).

1!. При установке тяжелых деталей выбирать такое

положение, которое позволяет обрабатывать ее с одной

или с меньшим числом установок.

12. Заранее выбрать схему и метод обработки, учесть

удобство смены инструмента и производства замеров.

Во время раб о т ы:

13. При заточке, инструмента на шлифовальных кру-

гах обязательно надеть защитные очки (если при круге

нет защитного экрана). Если имеется защитный экран,

то не отодвигать его в сторону, а использовать для

собственной безопасности. Проверить, хорошо ли уста-

новлен подручник, подвести его возможно ближе к шли-

фовальному кругу, па расстояние 3—4 мм. При заточке

стоять не против круга, а в полуоборот к нему.

14. Следить за исправностью ограждений вращаю-

щихся частей станков, па которых приходится работать.

15. Не удалять стружку руками, а пользоваться про-

волочным крючком.

16. Во всех инструментальных цехах используется

сжатый воздух давлением от 1 до 3 ат. При таком дав-

лении струя воздуха представляет большую опасность.

Поэтому сжатым воздухом надлежит пользоваться с

большой осторожностью, чтобы его струя не попала слу-

чайно в лицо и уши пользующегося им пли работающего

рядим.

14

§ 4. Меры пожарной безопасности

Одним пз условий безопасной работы на предприятии

является соблюдение правил пожарной безопасности.

Возникновение пожаров в инструментальных цехах

возможно по различным причинам: от случайной искры,

попавшей па горючие предметы, неаккуратного обраще-

ния курильщиков с огнем, вследствие короткого замыка-

ния незащищенных изоляцией проводов, неосторожного

обращения работающих с открытым пламенем горелок и

паяльных ламп. Пожар может также возникнуть и от

самовозгорания обтирочных материалов, пропитанных

маслом, керосином или растворителями.

Для предотвращения пожаров работающие в цеху

не должны иметь на своих рабочих местах излишних

запасов горюче-смазочных материалов. Тара с горючими

жидкостями должна быть плотно закрыта с целью пред-

отвращения распространения взрывоопасных паров.

Использованный обтирочный материал нужно собирать

в плотно закрывающиеся металлические ящики, которые

надлежит регулярно удалять из цеха.

Отработанные, масла необходимо сливать в бидоны

с закрывающимися крышками и хранить их па рабочем

месте в количествах, не превышающих суточное накоп-

ление.

При использовании пластмасс необходимо избегать

употребления быстрозагорающпхся веществ (целлулои-

да, гуттаперчи и т. и.), а при обработке текстолита и

гетипакса особенно осторожно оберегать от возгорания

мелкую стружку и пылевидные отходы этих материалов,

так как они пропитаны горючим бакелитовым лаком.

При обработке пластмасс необходима усиленная вен-

тиляция.

При обработке магниевых сплавов мелкая стружка

п пыль магния легко воспламеняются от искр и трепня.

Поэтому обработка магниевых сплавов должна вестись

острозаточениым инструментом с малым трением и ча-

стым удаленном отходов.

Курение и разведение огня внутри цеха категориче-

ски запрещаются, а также запрещается пользование

электронагревательными приборами с. открытой нака-

ляемой спиралью.

Т\агсгорпческп злпрещаегея использовать протпвопо-

15

жарпое. оборудование и инвентарь для целей, нс связан-

ных с тушением пожара или ликвидацией аварий.

В случае загорания изоляции электропроводов или

оборудования прежде всего необходимо выключить по-

дачу электроэнергии к месту возгорания (выключить

рубильник, электровыключатель или снять предохрани-

тели). После этого тушить обычными средствами, т. с

струен вены из огнетушителя пли водяной струей.

При тушении пожара песком или сухой землей рас-

сыпают их топким слоем по всей горящей поверхности,

создавая сплошной покров.

ГЛАВА II

КРАТКИЕ СВЕДЕНИЯ

О НРИЖНЯЕМЫХ МАТЕРИАЛА?

§ 1. Штамповые стали

При изготовлении технологической оснастки использу-

ются специальные стали, многие пз которых обладают

особыми свойствами в отличие от сталей, обычно при-

меняемых в машиностроении.

Наиболее ответственные детали штампов, пресс-форм

п форм для литья металлов под давлением изготовляют-

ся пз углеродистых и легированных инструментальных

сталей определенных марок, выделенных в особую кате-

горию и называемых ш т а м п о вы м п.

Штамповые, стали в свою очередь подразделяются на

три основные группы, а именно:

1 - - штамповые для деформирования металлов в хо-

лодцом состоянии;

2 — штамповые для деформирования металлов в го-

рячо,» состоянии;

3 - штамповые, устойчивые против коррозии.

К каждой пз указанных групп сталей в соответствии

с их назначением предъявляются особые требования,

характеризующие данную группу.

Ш т а ы н о в ы с с т а л и п е р в о й г р у п и ы, пред-

назначенные для изготовления штампов холодной штам-

повки, должны иметь после окончательной термической

обработки высокую твердость па рабочих поверхностях

и режущих кромках, высокую взнососгойкость, необхо-

димее для сохранения формы и размеров рабочих кро-

IG

мок при эксплуатации штампа, высокую прочность как

рабочей кромки, непосредственно воздействующей па

обрабатываемый материал, так и участков штампа, вос-

принимающих наибольшие изгибающие и скручивающие

нагрузки.

Штамповые стали второй группы долж-

ны сохранять повышенные механические свойства при

высоких температурах. Их термически обрабатывают та-

ким образом, чтобы получить большую вязкость при

меньшей твердости сравнительно со сталями других

групп.

Штамповые стали третьей группы при-

меняются для изготовления из них матриц пресс-форм

и форм для литья металлов под давлением. Помимо

свойств сталей второй группы, они должны обладать

устойчивостью против воздействия агрессивных сред--

химически активных пластмасс, агрессивных сплавов

отливаемого металла.

Важнейшее требование, предъявляемое ко всем ви-

дам штамповых сталей, - - сочетание твердости с высо-

кой вязкостью. Штамповые стали должны обладать так-

же О С. О б Ы М И Т <: х и о л о г п ч о с к и м и с в о и с. т в а-

м п, к которым относятся:

хорошая обрабатываемость, т. с. способ-

ность хорошо принимать обработку резанием и обработ-

ку давлением в холодном и горячем состоянии;

хорошая и р о к а л и в а с м о с т ь, т. с. возмож-

ность получить высокую и однородную твердость, рав-

номерную мелкокристаллическую структуру па большую

глубину;

м а л а я ч у в с т в и т с л ь и о с т ь к п с р с г рев у,

т. е. возможность закалки с нагревом в достаточно ши-

роком интервале температур;

м а л а я д с ф о Р м я и, и я и р и те р м и ч с с к о й

о б р а б о т к о;

и е б о л ь ш а я ч у в с т в к т е л ь п о с т ь к о б е з-

у г л е р о ж п в а в и ю при naipene, снижающем твер-

дость iiuBc-pxi:ociнего (рабочею) слоя металла;

х о р о ш а я ш л п ф у с м о с т ь, определяющая высо-

кое качество шлифованной и полированной поверхно-

сти.

С т а л и и п с т р у м е и т а л ь и ы с у г л е р о д ист ы е.

Инетрумеп тельные углеродистые ci алн выпускаются

С содержанием Атерода с/г 0,65% До 1,35% и имеют

J7

следующие 1G марок: У7, У7Л, У8, У8А, У8Г, У8ГА, У9,

У9Л,' У10, У ЮЛ, УН, У ПЛ, У12, У12Л, У13 и У13Л.

Стали марок У12, У12Л, У13 и У13А, имеющие наи-

более высокое содержание углерода и отличающиеся

большой хрупкостью после закалки, при из готов л е-

и и и ш 'г а и и о в и и р е. с с-ф о р м и с п р имению т-

ся. Избегают применять в сталь У9, У9Л, которая при

закалке получает более крупное зерно, имеет большую

склонность к короблению и изменению размеров, а по

прочности и пластичности уступает стали У10, У ЮЛ.

Сталь У11 и У11 А применяется редко.

С точки зрения требований, предъявляемых к сталям,

идущим па изготовление технологической оснастки,

у г л ер о д и с г ы е п и с г р у ме и т а л ь н ы е стали

и м с. ю т ряд с у щ о с т в е н н ы х и е д о с т а т к о в:

низкая износостойкость и красностойкость (при на-

гревании до темпера гуры свыше 250" С сталь теряет

свою твердость);

нссквозная прокаливаемость, вследствие чего твер-

дость в средних слоях закаленных деталей значительно

ниже, чем па поверхности;

склонность к образованию трещин, усадок и значи-

тельных короблений при термообработке;

низкая коррозийная стойкость, особенно при на-

греве.

Вследствие этого углеродистые инструментальные

стали употребляют только для изготовления таких дета-

лей оснастки, которые работают с низкими нагрузками,

а также в тех случаях, когда к конструкции самой осна-

стки нс предъявляется высоких требований.

С т а л и и и с т р у м е и т а л ь и ы е л е г и р о в а п-

н ы е. Легированной называют сталь, в состав которой

наряду со всеми элементами, входящими в углеродистую

сталь, входят еще и специальные добавки, влияющие па

физико-механические и технологические свойства стали.

Легирующие добавки изменяют твердость, прочность,

вязкость, износостойкость, коррозийную стойкость, теп-

лопроводность, коэффициент теплового расширения

и другие свойства металла.

Измспеппс свойств стали в результате легирования

зависит не только от состава и количества легирующих

элементов, но н от характера взаимодействия их с же-

лезом и Углеродом, а также взаимодействия между со-

бой. Особенно сильно ска нявастся влияние, легирующих

элементов на свойства стали в результате ее термиче-

ской обработки.

В сравнении с углеродистыми сталями л о г и р о в а п-

н ы е и п с т р у м с и г а л ь и ы е с т а л и о б л а д а ю т

с л е л у ю щ и м и и р с и м у щ е с т в а м и:

повышенной вязкостью в закаленном состоянии;

более глубокой прокаливаемостыо;

меньшей склонностью к короблению, изменению раз-

меров и трещинам ври закалке;

большей стойкостью против коррозии;

большей износостойкостью и красностойкостью.

Для обозначения марок легированных сталей каждо-

му употребляемому химическому элементу присвоена

соответствующая буква русского алфавита, например:

В - - вольфрам, Г - марганец, К.кобальт, М - молиб-

ден, II — никель, II - фосфор, С -- кремний, Т — ти-

тан, У — углерод, Ф — ванадий, X хром и т. д. Бук-

вой Л в конце марки обозначается сталь высококачест-

венная.

В наименовании марок легированных инструменталь-

ных сталей цифра слеза от буквы показывает среднее

содержание углерода в десятых долях процента. Если

количество углерода превышает 0,9%, то оно не показы-

вается. Цифры после букв показывают содержание леги-

рующего элемента в процентах (содержание в 1 % и ме-

нее не показывается).

II а и р и м е р: 9Х - - сталь инструментальная легиро-

ванная с содержанием углерода 0,9% и хрома 1%.

Х12 --сталь инструментальная легированная с содер-

жанием углерода свыше 0,9% и хрома 12%.

4ХВ2С — сталь инструментальная легированная с со-

держанием иглерода 0,4%, хрома около 1 %, вольфра-

ма 2% и кремния около 1%.

Для изготовления менее ответственных деталей осна-

стки применяются углеродистые конструкци-

онные с т а л и с нормальным и повышенным содержа-

нием марганца. Наиболее часто используются стали ма-

рок: СтЗ, Ст4, Ст5, Стб, 15, 20, 30, 35, 40, 45, 50, 55, 60,

70, 60Г, 65Г.

Для изготовления отдельных видов деталей оснастки

находят применение также легированные кон-

струкционные стали, например: 15Х, 20Х, ЗОХ,

35Х, 40Х, 50Х, ЗОХМ, 35ХМ, 20ХГ, 35X12, 40ХН, 45ХН,

50ХН, 20ХГС, ЗОХГС.

19

§ 2. Чугуны

Для взгогов.чепия (яла Л' laxefi Texno.ioiiiMci's.i.-ii оеиа-

CJKil ПСШЩЬзуГ.НСЯ ОТЛПBXIt ИЗ er-puro 4\T>IKi.

(лккюбность серого чу: visa удерживать в своих корах

С; люку широко используется конструкторами станочных

приспособлений для изготовления детален, работающих

па трепне.

большая износостойкость некоторых марок чугуна

позволяет использовать его для изготовления прижимов,

пуансонов л матриц в вытяжных, формовочных и отбор-

товочных штампах простой формы. Для пуансонов и

матриц вытяжных штампов сложной формы па ряде за-

водов применяют отливки пз чугуна, легированного ни-

келем, хромом и марганцем. При изготовлении некото-

рых конструкций пресс-форм для пластмасс серый чугун

используют на опорные плиты.

Обозначаются литейные чугуны буквами СЧ, за ко-

торыми следуют четыре цифры, разделенные знаком

тире. Первые две цифры означают временное сопротив-

лсине разрыву в кГ/мм2, а вторые, две - предел прочно-

сти при изгибе в кГ/мм'2.

В инструментальном производстве применяются в ос-

новном отливки из серого чугуна марок СЧ 15 -32,

СЧ 22 -44, СЧ 28 -48, СЧ 32 - 52, СЧ 35—5».

§ 3. Твердые сплазы

в штампах

Применение твердых сплавов для изготовления деталей

технологической оснастки обусловлено и.х исключитель-

ной твердостью, а также стойкостью в условиях нагрева

до высоких температур. Кчагодиря высоким технологиче-

ским свойствам и способности некоторых марок твердо-

го сплава сопротивляться, ударам, вибрациям и выкра-

шиванию, твердые сплавы вольфрамокобальтовой груп-

пы получили широкое применение прм изготовлении вы-

садочных штампов для горизонтально-ковочных машин,

ответственных деталей штампов для холодной штампов-

ки, а также некоторых деталей станочных приспособле-

ний, подверженных сильному износу.

Вольфрамокобальтопые твердые, сплавы применяют

в следующих случаях:

20

--для пуансонов и матриц штампов холодной

шташишки, быстропзнапшвающихся деталей приспособ-

лений и деталей станков, работающих на цхшис (центры

и т. п.);

для холодшни/садочных матриц, волочильных

и калибровочных вставок, райо тающих но слали, цвет-

ным металлам и сплавам, бь’строи.шашигшющихся дета-

лей приспособлений, работающих на трение, направляю-

щих, работающих с сильным износом, и т. в.;

BRIO — для деталей высадочных, дыропробивных п

гибочных штампов, работающих в условиях умеренных

нагрузок, волочильных и калибровочных вставок, рабо-

тающих во стали, быстроизнашивающихся детален при-

способлений;

ВК15 — для деталей штампов, работающих при сред-

них ударных нагрузках, высадочного и дыропробивного

инструмента, работающего в условиях; повышенных на-

пряжении, вставок для волоченая прутков и труб из ста-

ли при повышенных обжатиях;

ВК20 и ВК25 — для детален штампов, работающих

при больших ударных uaipysKax.

Для армирования рабочих частей штампов (пуансо-

нов, матриц) применяются твердые сплавы, выполнен-

ные в виде брусков, пластин, дисков соответствующих

размеров.

Изготовляются также литые твердые сплавы, выпу-

скаемые. в виде прутков диаметром б 7 мм и длиной

400—450 мм. Они предназначаются для наплавки с по-

мощью ацетилспо-кпслородпого пламени на поверхности

быстропзпашивающпхся деталей штампов и режущего

инструмента.

К этой группе относятся: стеллиты, основой которых

служат хром, вольфрам и кобальт, и стеллитоподоб-

ные — сормайт J\b 1, сормайт № 2, основой которых явля-

ются хром, никель и железо.

§ 4. Абразивы

и доводочные пасты

Применяющиеся в инструментальном производстве аб-

разивные материалы делятся шт твердые и мягкие.

К т в е р д ы м а б р а з и в н ы м м а т с р и а л а м от-

носят дробленые минералы естественного или искус-

21

ствепши о происхождения, имеющие кристаллическую

структуру п обладающие высокой твердостью. Их приме-

няют для снятия значительного слоя металла при довод-

ке. в размер и при подготовке поверхности деталей к по-

лированию.

Для доводочных работ применяют шлпфпорошки п

микропорошки или приготовленные из mix пасты, а для

полирования-• только пасты.

Мягкие абразивные, материалы применя-

ются при окончательной отделке рабочих поверхностен

оснастки. Используются полирующие материалы есте-

ственного н искусственного происхождения.

К естественным полируют,им материалам относятся

крокус, мел, тальк, венская известь, трепел, диатомит,

каолин; к искусственным- -окиси хрома, железа и алю-

миния.

Мягкие абразивные, материалы используются для

доводки и полирования преимущественно в виде паст,

которые, наносят на поверхности притиров или сопрягае-

мых детален.

С в я з кп и а с г. В качестве, связок при из!отоплении

паст используются воск, стеарин, парафин, олеиновая

кислота, расщепленный жир, касторовое масло, керосин

и бензин. В отдельных случаях применяют скипидар,

рыбий жир, обезвоженное говяжье или свиное сало, ка-

нифоль и невысыхающие растительные масла.

Особенно широкое распространение получили пасты,

разработанные Ленинградским государственным оптиче-

ским институтом (ГОИ). Особенностью этих паст яв-

ляется содержание компонентов, оказывающих химиче-

ское воздействие па поверхностные слои обрабатываемо-

го металла, образующих на нем тончайшую пленку окпе-

лов, которая затем легко удаляется абразивными

зернами.

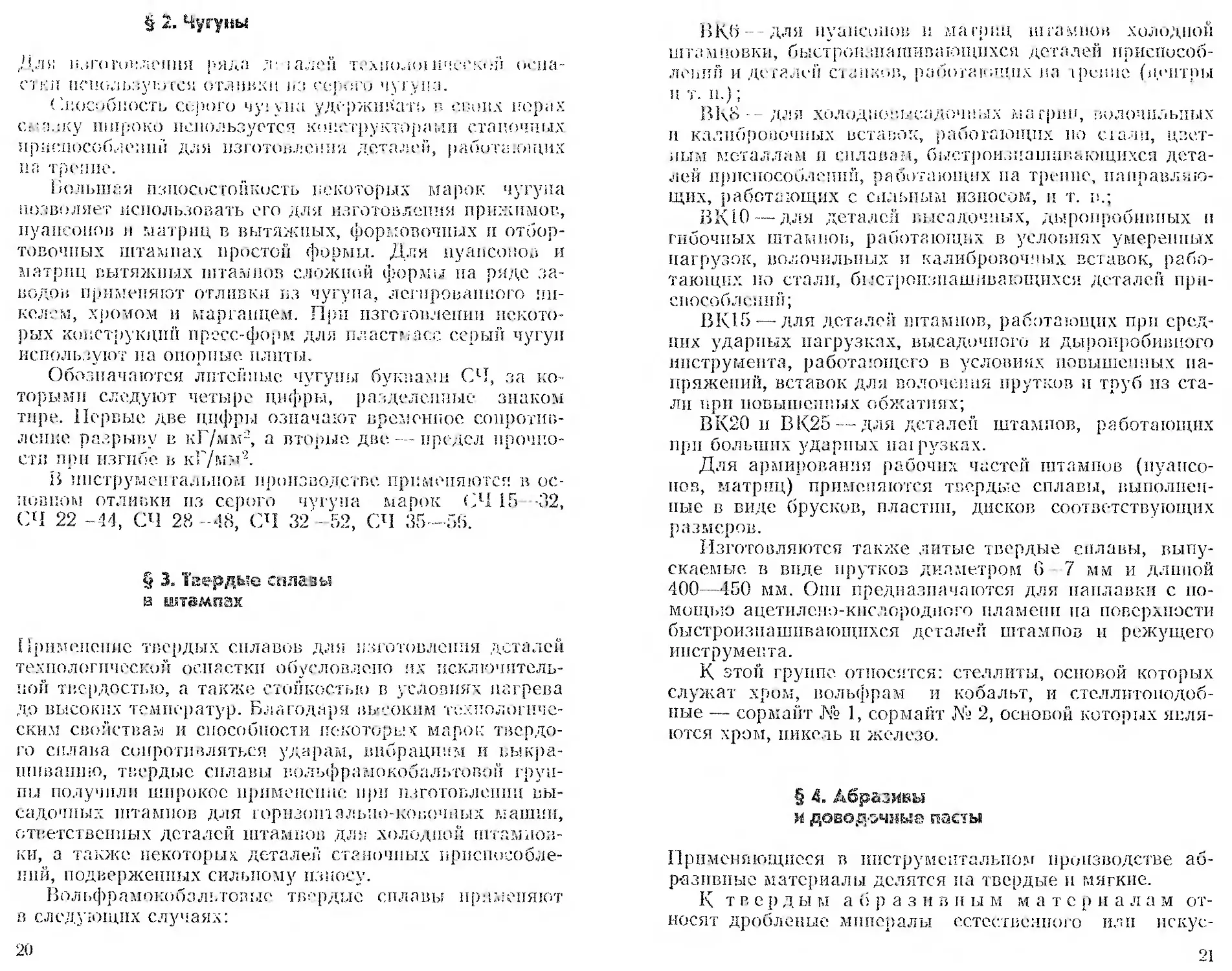

Пасты ГОН изготовляются трех составов: грубая,

применяемая для снятия припусков в десятые доли мил-

лиметра; средняя — для снятия припусков в сотые доли

миллиметра и топкая-—для снятия припусков в тысяч-

ные доли миллиметра и придания обрабатываемой по-

верхности зеркального блеска. Пасты ГОИ приведены

в габл. 1.

Алмазы и алмазные пасты. В инструмен-

тальном производстве алмазы используются в виде от-

дельных кристаллов, порошков и паст. Наиболее круп-

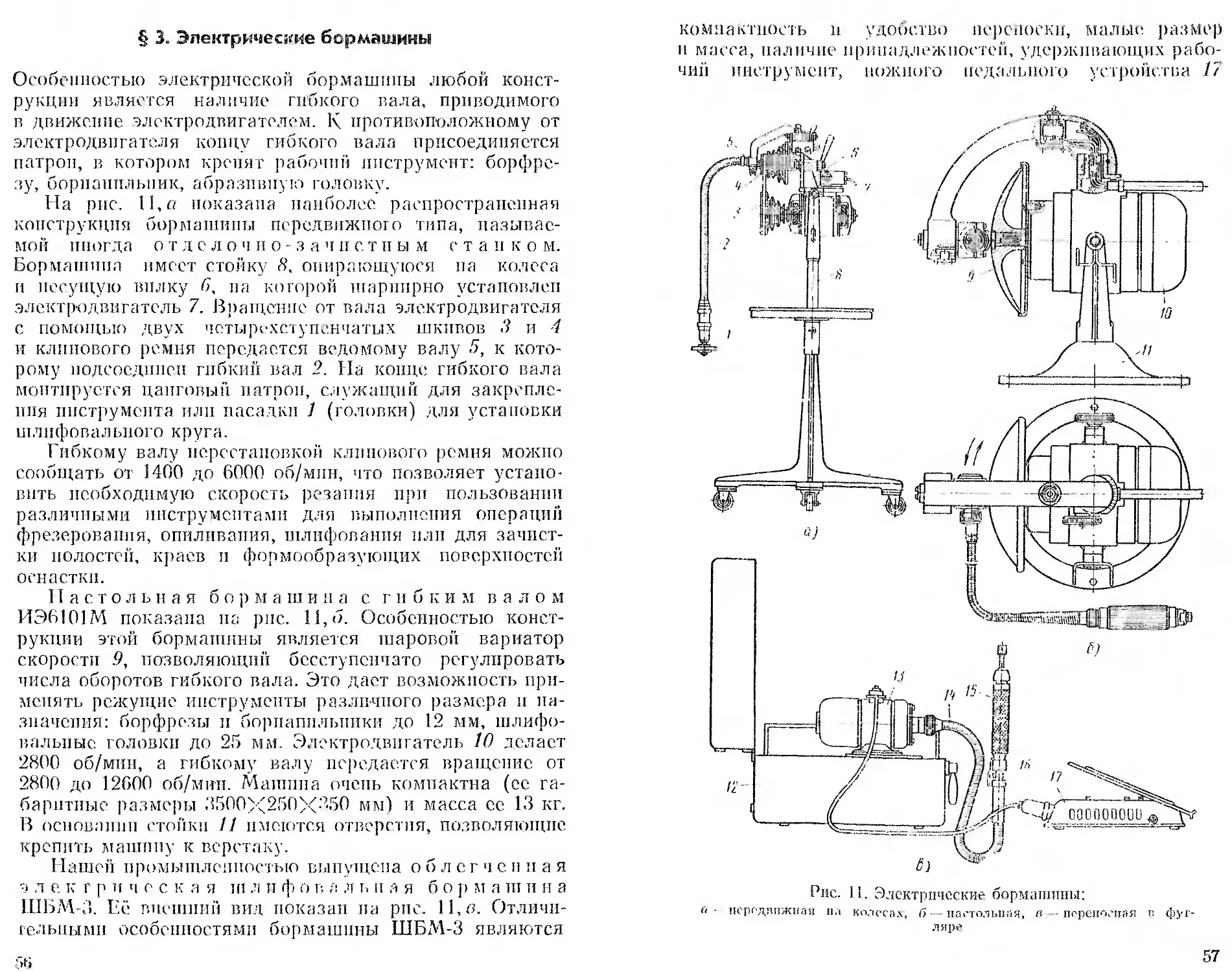

11 и ИМ? Ей: 411 !И0 Нс Г ТЫ

Грубая

Средняя

Тонкая

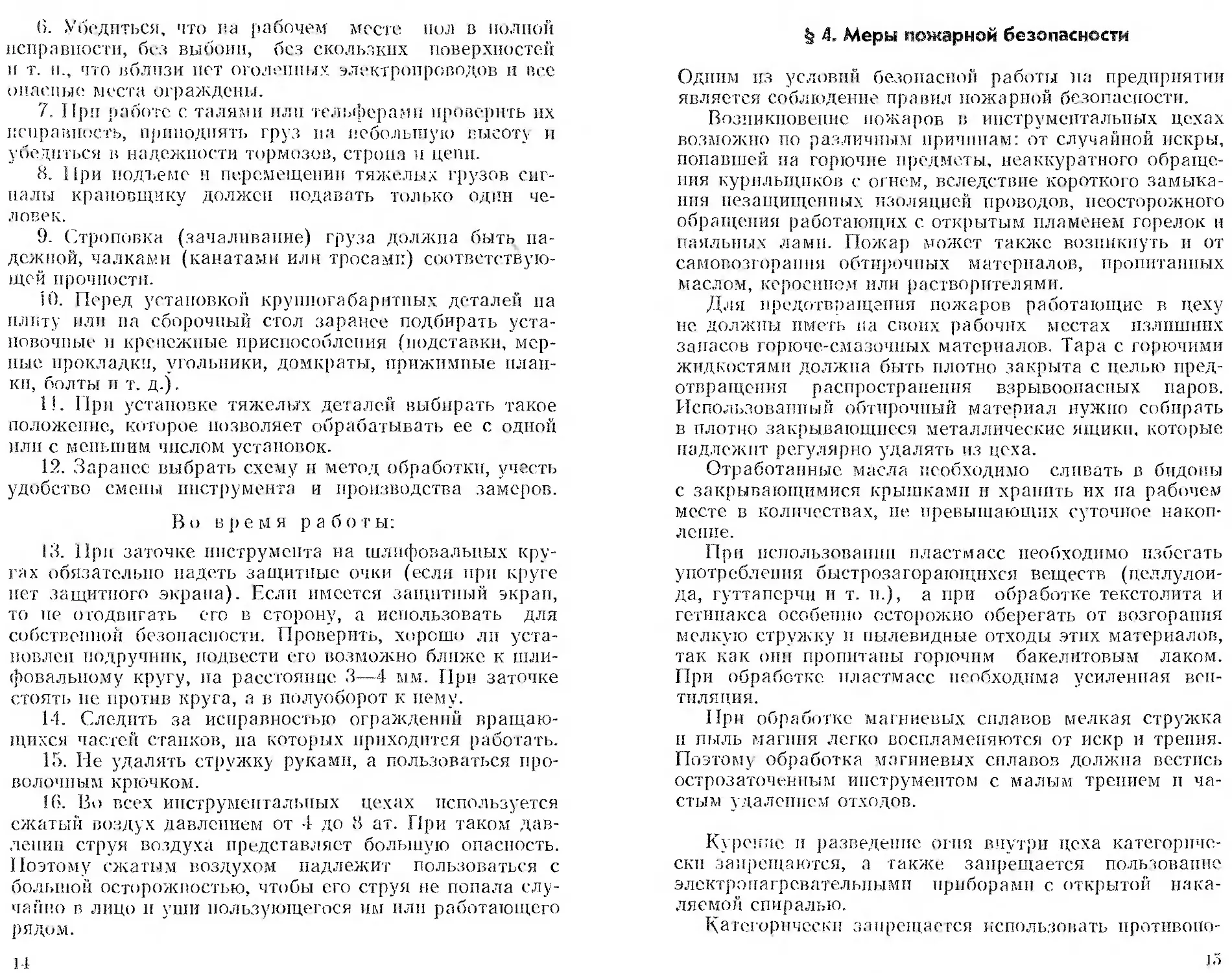

Тл 6 лица I

Доводочные насты ГОИ

Паси пасты

Размер зорен

аСразиза, мкм

Светло-зеленый ...

Зеленый . .

Черно-зеленый

10 -17

1G 8

7- 1

пые зерна применяются для изготовления резцов, зерна

величиной от 200 до 50 мкм идут па изготовление шли-

фовальных кругов, брусков, алмазных надфилей, прити-

ров для обработки закаленных сталей и твердых спла-

вов, а самые мелкие порошки алмаза (от 40 до 1 мкм) --

для изготовления доводочных и полировочных паст.

Получили распространение как естественные, так и

синтетические (искусственные) алмазы. По своей рабо-

тоспособности синтетические алмазы (в определенных

условиях) не уступают, а часто превосходят естествен-

ные алмазы. Это объясняется их высокой однородностью

и особым характером поверхности зерен, способствую-

щей их лучшему закреплению в инструменте.

Размер алмазных зерен классифицирован на порош-

ки (с буквой А) и микропорошки (с буквами ЛМ).

В обозначениях .зернистости порошков из синтетических

алмазов добавляется буква С (например, АС 16,

АСМ 40).

В инструментальном производстве широко использу-

ются алмазные круги для шлифования, заточки и довод-

ки деталей из твердых сплавов и закаленных сталей.

Внедрение алмазного шлифования позволяет изготов-

лять многие виды штампов с вставками из твердых спла-

вов, что увеличивает стойкость штампов от 30 до 120 раз

в сравнении со стойкостью штампов пз закаленной

стали.

Корпус алмазного круга изготовляется обычно пз

дюралюминия или пластмассы и па его поверхность

наносится алмазоносный слой небольшой толщины па

металлической или органической (пластмассовой)

связке.

Для доводочных работ используются алмазные па-

сты, которые наносят па притиры. Наиболее эффектив-

ными являются алмазные насты, состоящей из 30—40%

23

(но массе) алмазного порошка и 70 60% оливкового

или касторового масла.

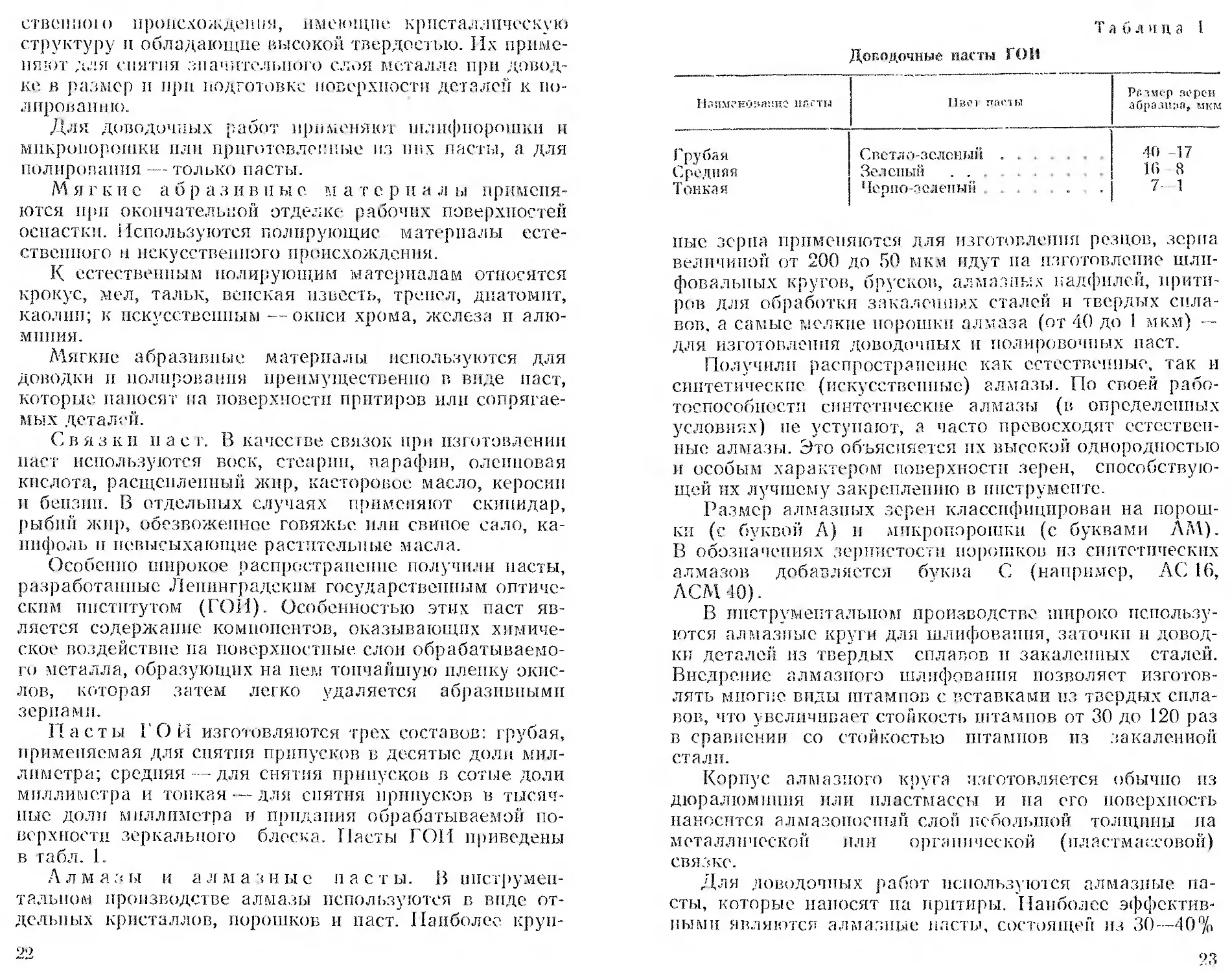

Готовые к употреблению алмазные пасты выпуска-

ются двенадцати зернистостей, которые условно разделе-

ны мл четыре группы: крупные, средние,' мелкие и топкие.

Дли удобства различения пас г их упаковка имеет раз-

ные цвета. Сами насты выпускаются светлого цвета,

чтобы но потемнению пасты в процессе работы можно

было судить о съеме, обрабатываемого материала.

В табл. 2 приведены характеристики 1! отличительные

признаки упаковки алмазных паст.

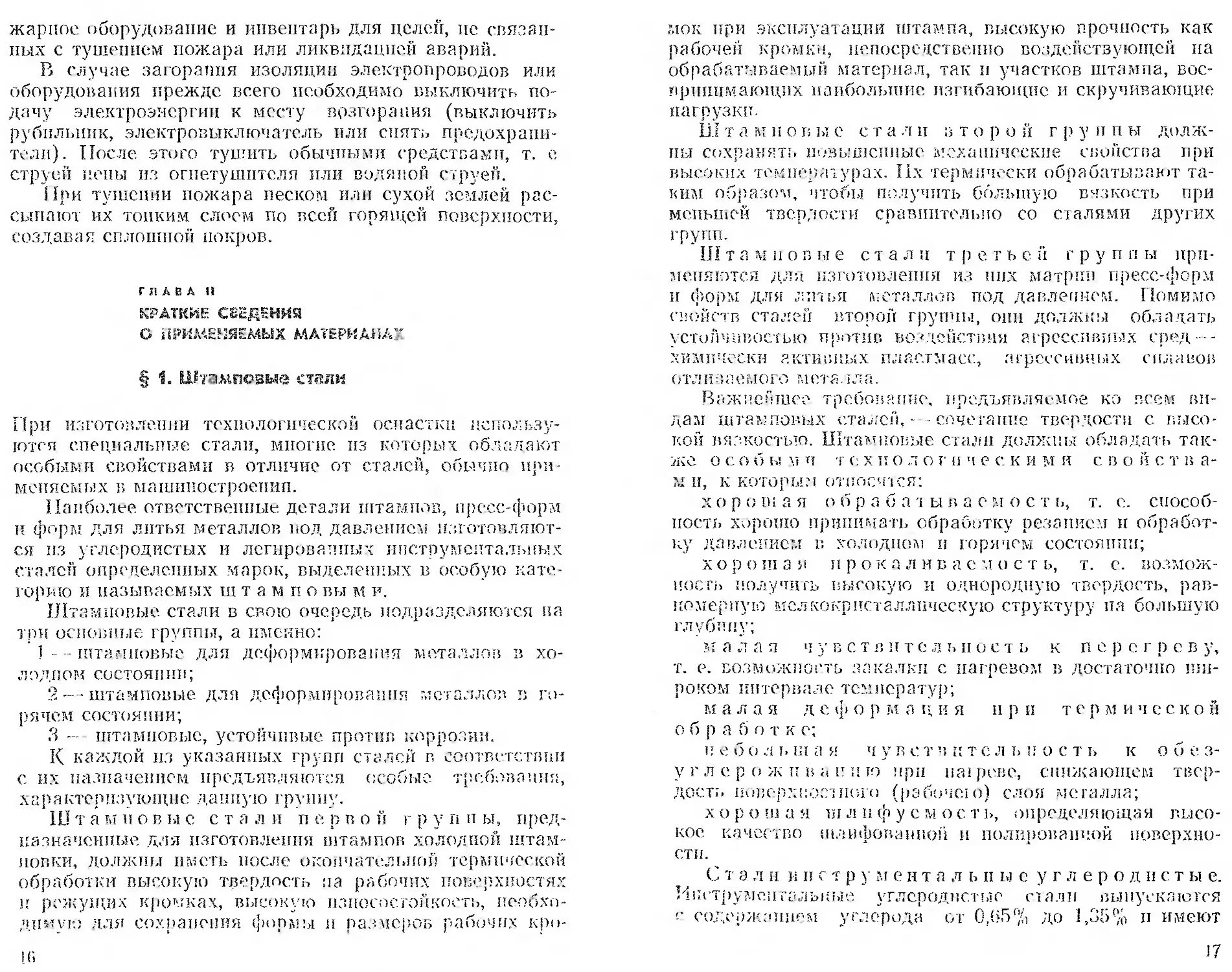

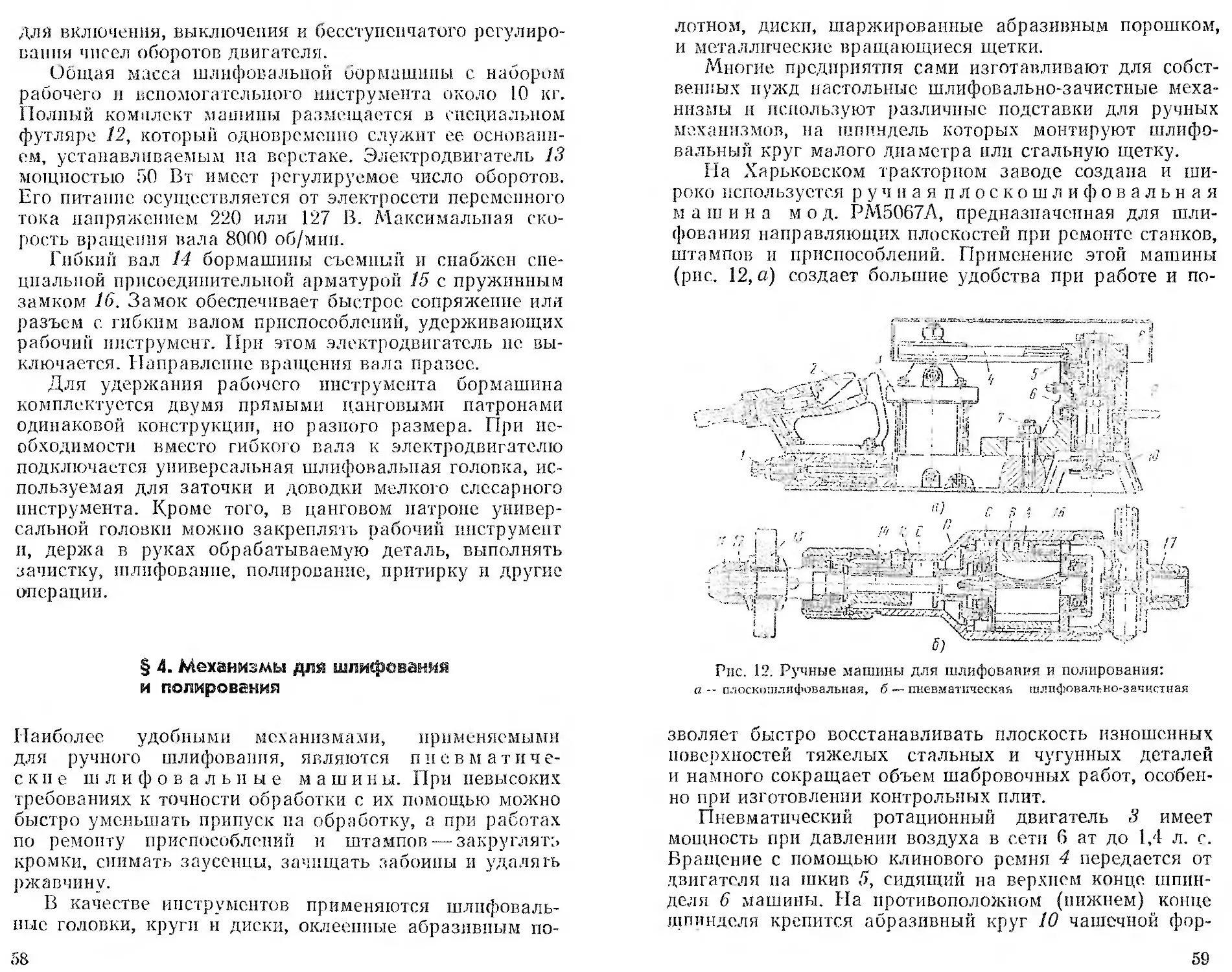

Т г б л и ц а 2

Х-;рлхтерпсти«и алмазных паст, изготг.вляемых УкрНПИСМИ

Ж,;.,.,,,.. Об гп ПО чо пне 1’3'5 МОР ЧО рои раскп yi гакопки

па I рулим папы ллмзза, мьч осиовпоп цвет полоска

Крупная AC!IP 0 AC.I ii’0 ACi 160 НЮ 80 80 -60 60-40 ! Кплсш.й 1 ‘ Черная Серая Белая

Срепная ДСП И) ДСГ128 АСП20 -Ю -28 28- -20 20 -И | Зеленый Черная Серая Белая

Мелкая АСИИ ACII10 АС 117 И -10 10 7 7—5 1 ; Голубой Черпая Серая о ела я

Топкая АСГ15 АСПЗ АСГ11 5-3 3-1 1 п мельч? j Желтый Черпая Серая Белая

Весовое содержание алма июгл порошка в пасте, на-

зывается к о и и с п т р а ц и с й. Концентрация зависит от

зернистости порошка и подразделяется на три группы:

нормальную - -II (например, АСП1-1П), повышенную—-

II (например, АСН10П) и высокую- В (например,

AC! 17В).

Чем больше, зернистость алмазного порошка и твер-

же обрабатываегтып материли. гем больше должна быть

концентрация алмаза в насте. Расфасовывают алмазные

пасты в тюбики массой 20, 40 к 80 г.

Можно рекомендовать следующие зернистости алмаз-

ной пасты для получения высокой чистоты поверхности:

V!') н ц;,со,1 ЛН28 ЛИН

VII I-- Л! 120 ЛИ/

v 1ч w iiii.-iu л I но— At 1.»

via 11 » Л1)5 Л! и

Кубический нитрид бора (1\НБ), в промыш-

ленности называемый кубонитом, эльбором или боразо-

ном, представляет собой новый абразивный синтетиче-

ский материал, выпускаемый в виде мелких кристаллов

кубической формы темно-коричневого цвета размером

до 0,5 мм. Получают ого путем синтеза нитрида бора при

высоких давлениях и температурах в специальных ка-

мерах па гидравлических прессах.

Твердость кубического нитрида бора близка к алма-

зу (до 10 000 кР/мм2 по Виккерсу), а абразивная способ-

ность почти такая же, как у алмазов; адгезия со сталью

значительно меньше, или совсем не наблюдается; тепло-

проводность ниже, чем у алмазов, вследствие чего он

быстрее нагревается до высокой температ} ры, ио обла-

дает теплостойкостью в 1,5 раза выше, чем у алмаза.

Применяется в виде зерен, порошков и микропорошков

для изготовления шлифовальных кругов и паст. Исполь-

зуется для обработки твердых силанов, труднообрабаты-

ваемых сталей, особенно в тех случаях, когда требуется

высокая размерная точность.

Шлифовальные инструменты из кубического нитри-

да бэра изготовляют па керамической, металлокерами-

ческой и органической связках. Порошки изготовляют в

соответствии с принятой классификацией зернистости

для синтетических алмазов. Пасты выпускаются с кон-

центрацией эльбора 8%. При обработке сплавов на же-

лезной основе н закаленных сталей стойкость' инстру-

мента в 4—5 выше алмазною.

I Л Л Ь A Hi

ТЕРМИЧЕСКАЯ ОБРАБОТКА

ШТАМПОВЫХ СТАЛЕЙ

§ 1. Проковка стальных заготовок

деталей оснастки

В процессе. прокатки-вытяжки слитков металла на ме-

таллургическом заводе в стали остаются внутренние на-

пряжения, неравномерность структуры, пеблагоприягное

распределение волокон. Для повышения плотности ме-

талла и улучшения сто структуры стальные заготовки,

идущие па изготовление ответственных детален штампов

и пресс-форм (матриц, пуансонов), подвергают проковке.

Проковка выражается в многократной (до 5 6 раз)

осадке и вытяжке заготовки, нагретой до строго опреде-

ленной температуры. Деталь, изготовленная из проко-

ванной заготовки, имеет стойкость, до двух раз превы-

шающую стойкость такой же детали, сделанной из

ненрокованпого металла.

При ковке инструментальных сталей (как углероди-

стых, так п легированных) ввиду их плохой теплопро-

водности особенно важно соблюдать температуру н вы-

держку предварительного и окончательного нагрева.

Предварительный нагрев производят в две ступени: до

650° С и затем до 850° С с продолжительностью выдерж-

ки, соответствующей сечению .заготовки. После этого

производят окончательный нагрев до температуры, соот-

ветствующей режиму ковки данной марки стали. После

окончания ковки заготовки из углеродистой инструмен-

тальной стали подвергают послековочному охлаждению

в печи при температуре от 700° С с постепенным охлаж-

дением вместе с печью (можно и в ящике с песком или

просеянным шлаком).

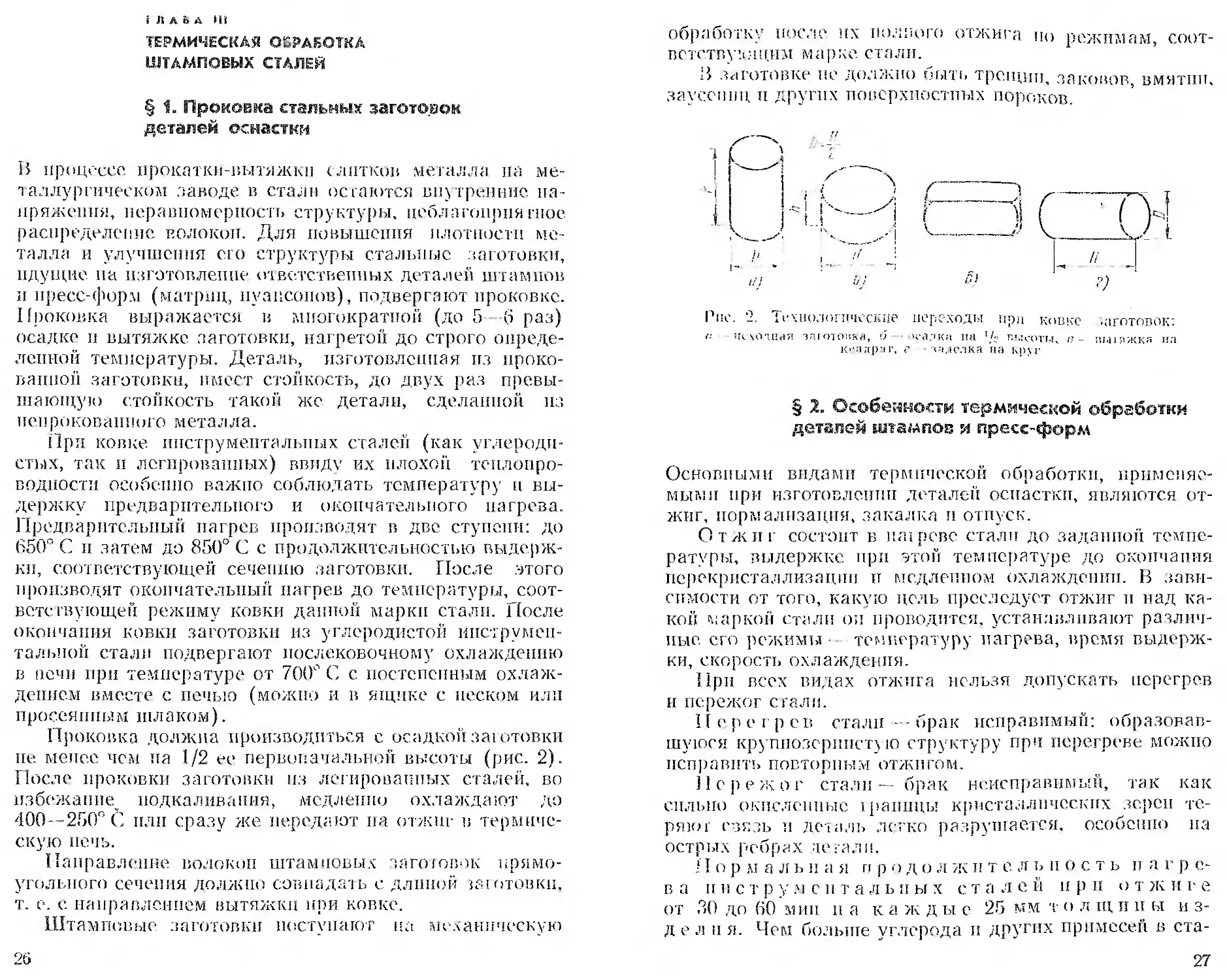

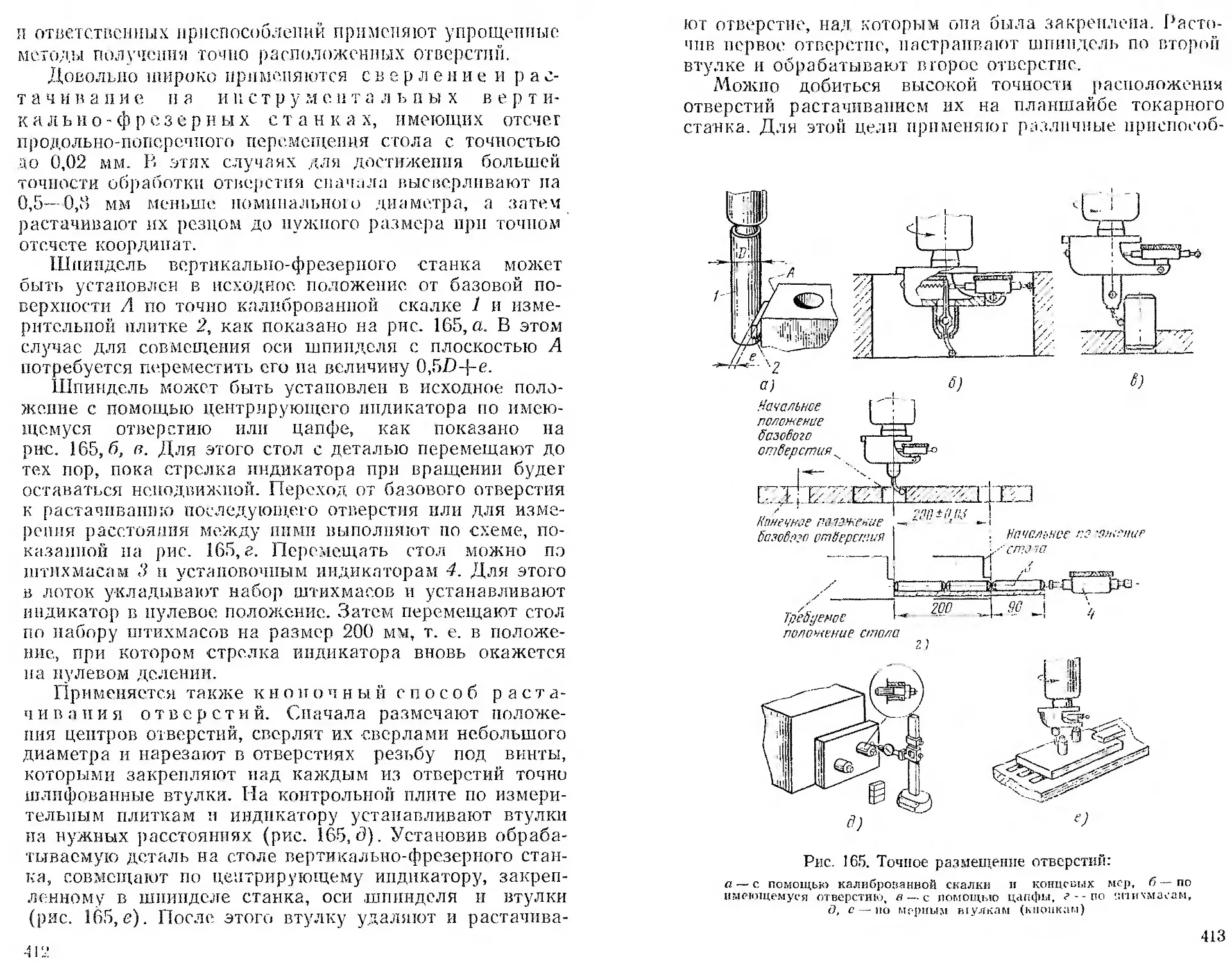

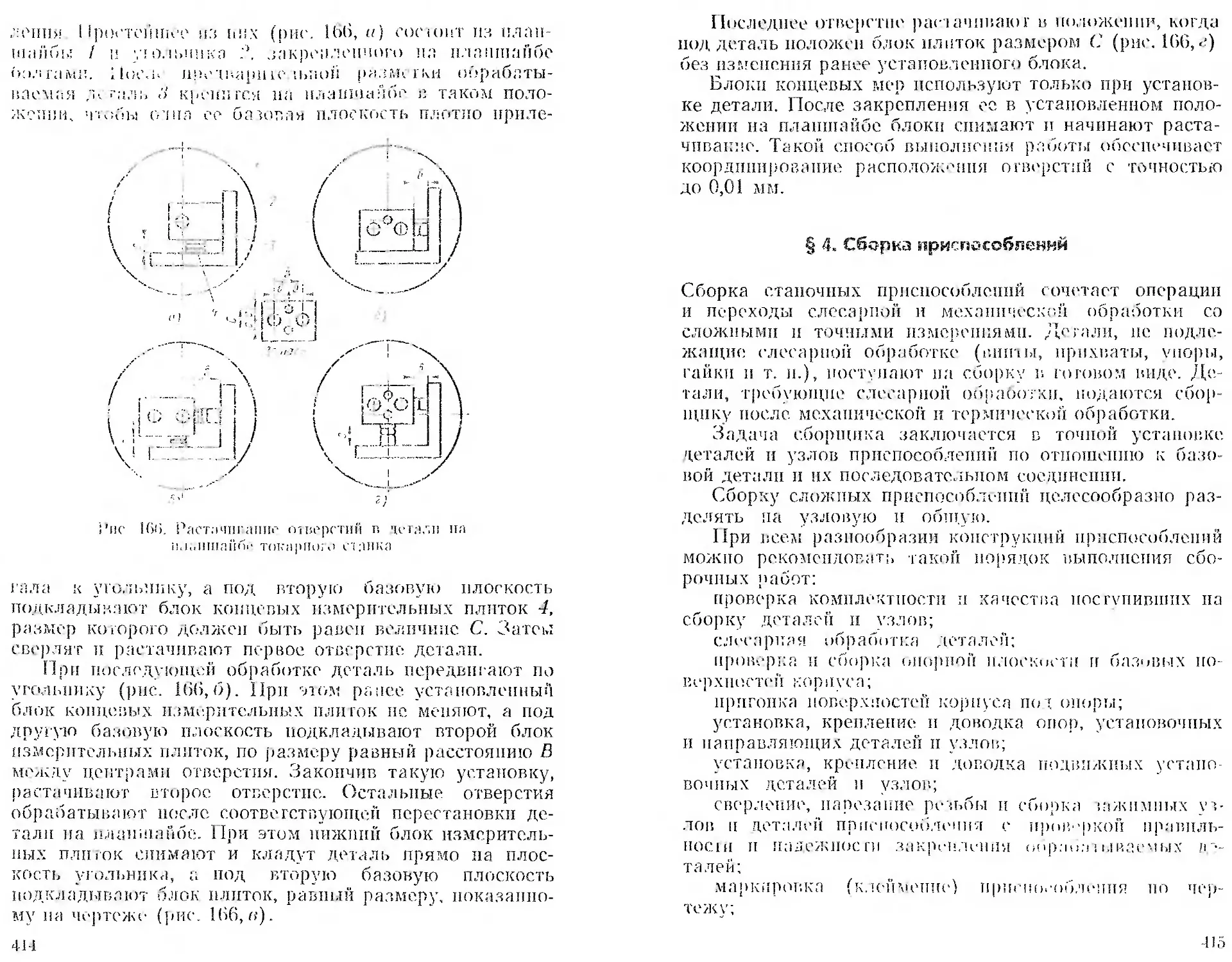

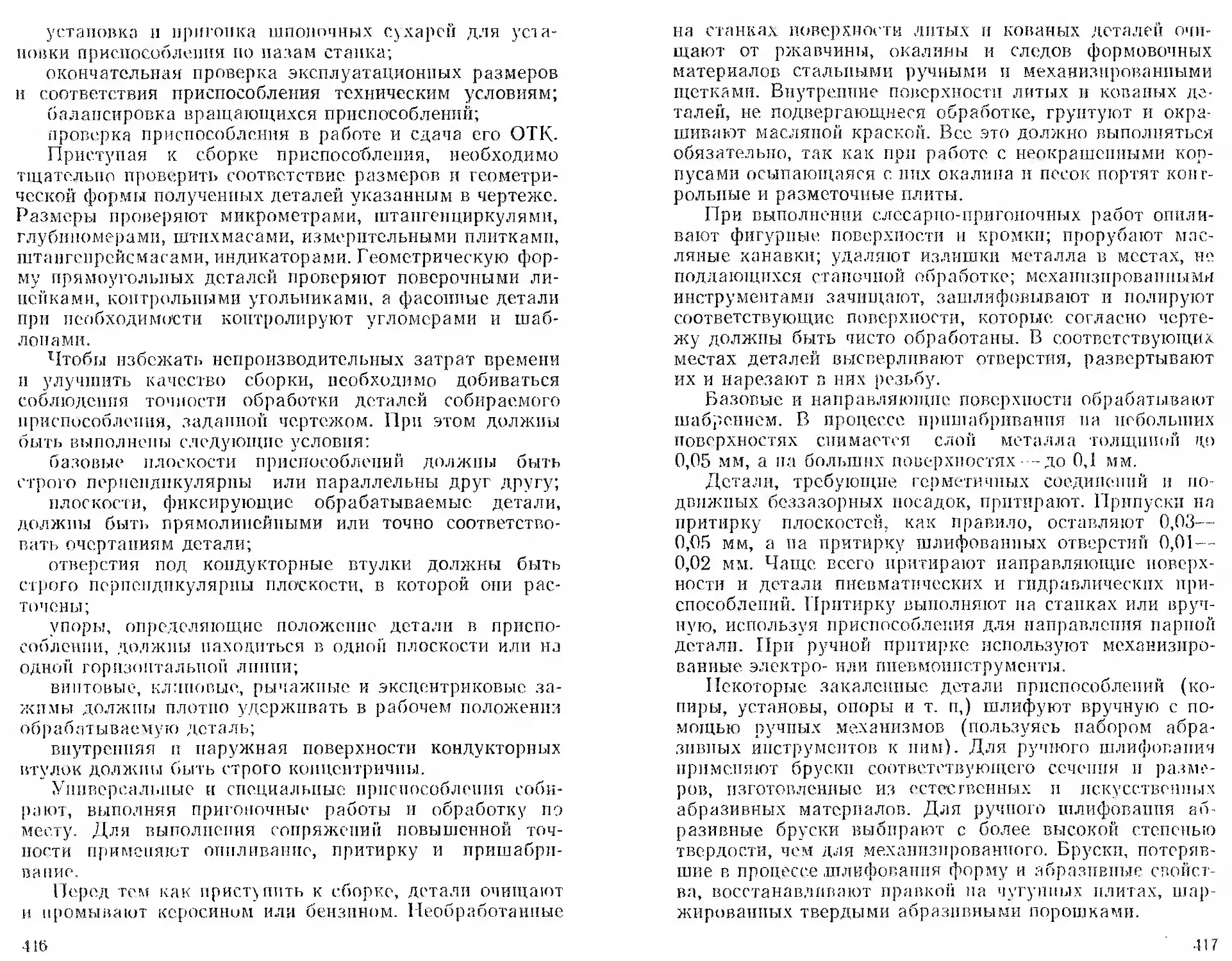

Проковка должна производиться с осадкой заютовкп

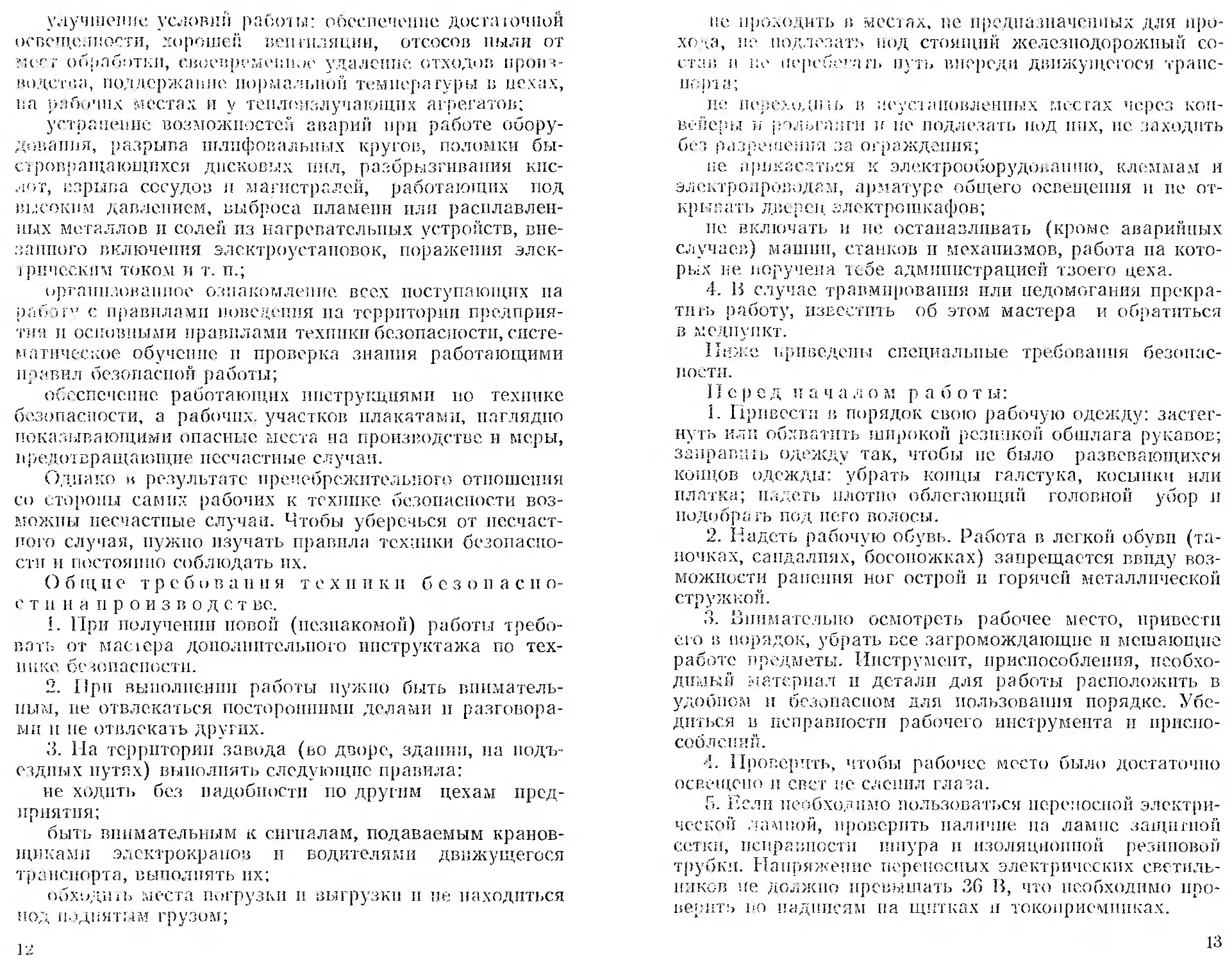

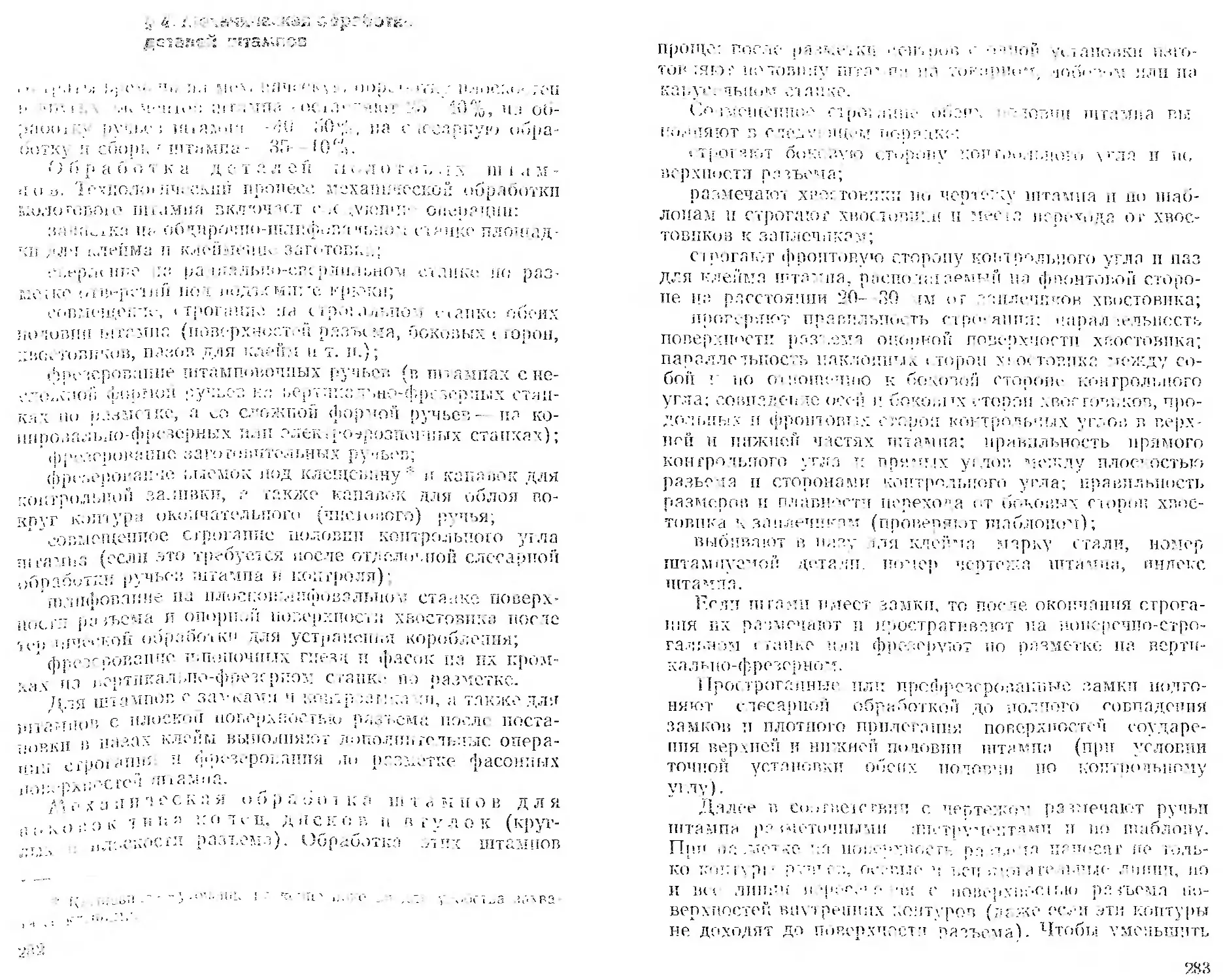

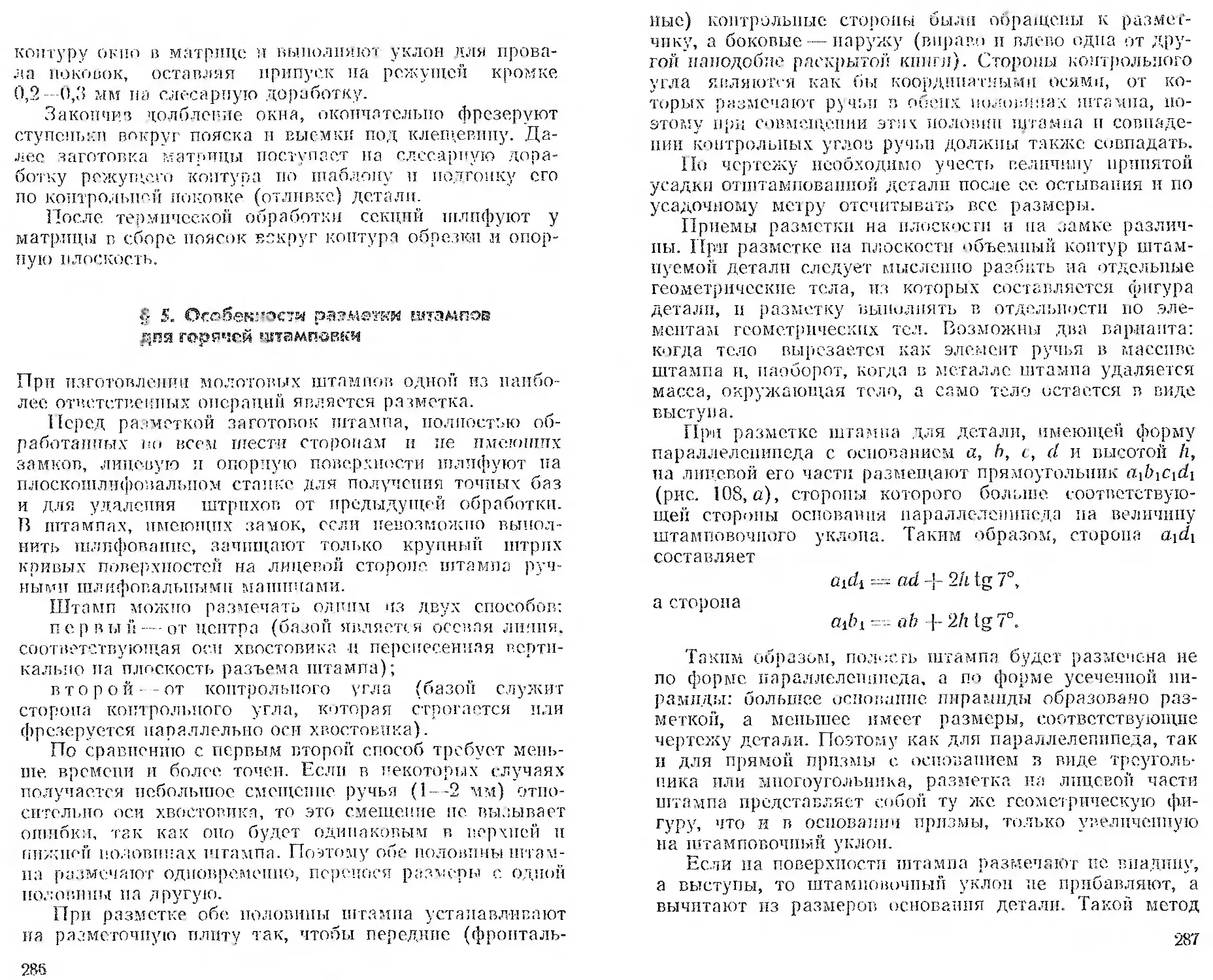

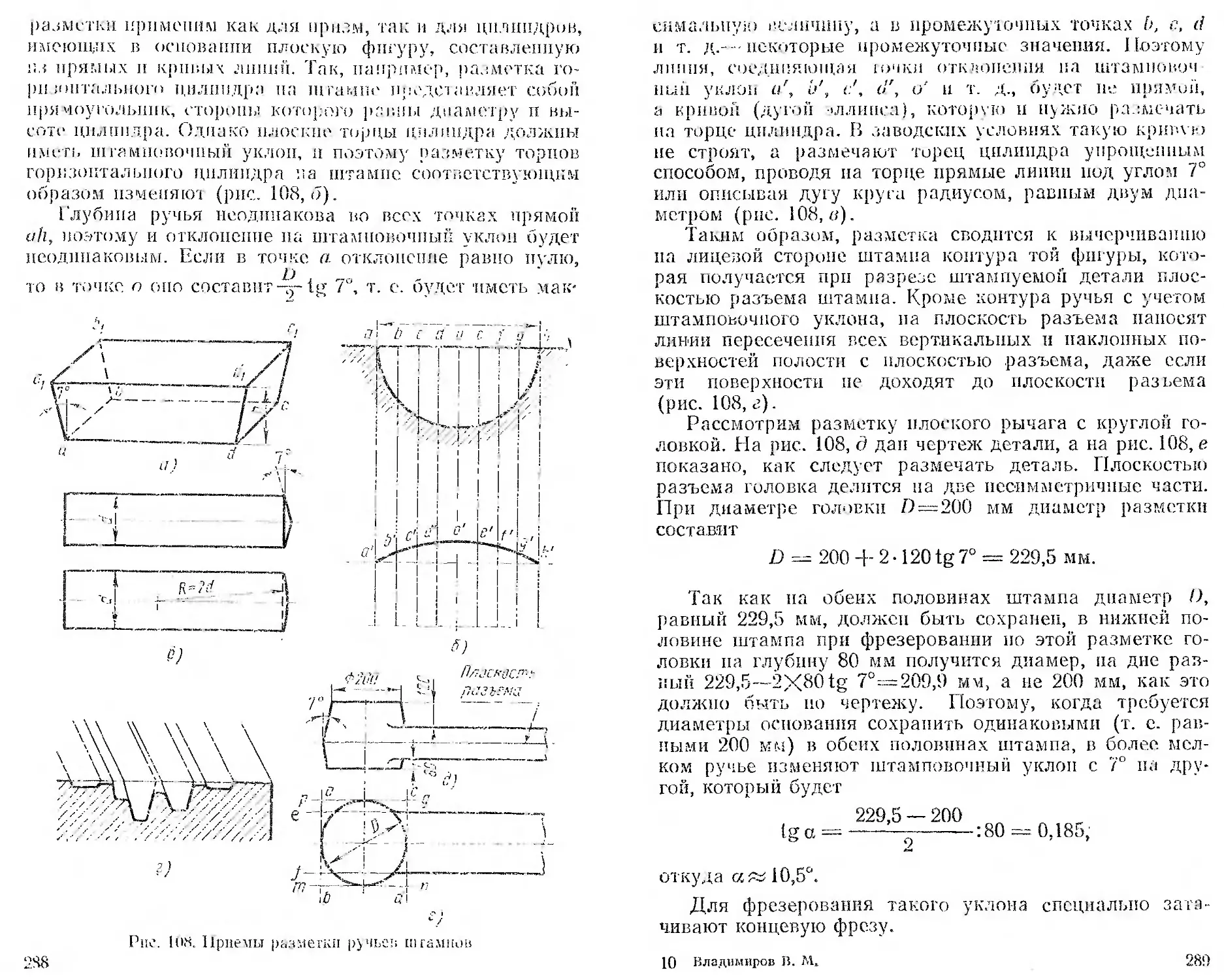

не менее чем на 1/2 ее первоначальной высоты (рис. 2).

После проковки заготовки из легированных сталей, во

избежание. иодкаливапня, медленно охтаждают до

400—250° С пли сразу же передают па отжиг в термиче-

скую печь.

Направление волокон штамповых заготовок прямо-

угольного сечения должно совпадать с длиной isiотовкп,

т. е. с. направлением вытяжки при ковке.

Штамповые заготовки поступают па механическую

2G

обработку после их полного отжига по режимам, соот-

ветствующим марке, стали.

3 заготовке не должно быть трепцы, законов, вмятин,

заусениц и других поверхностных пороков.

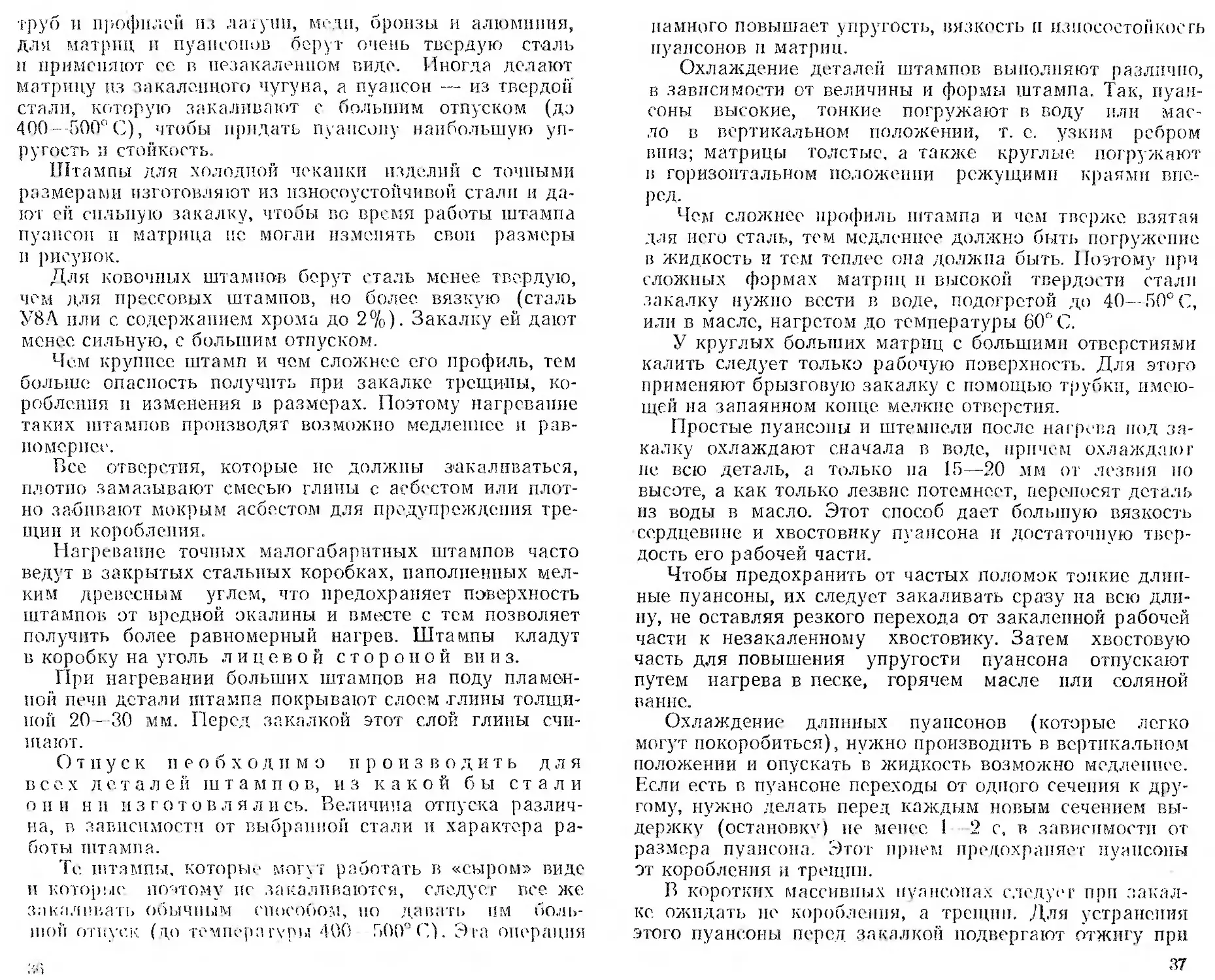

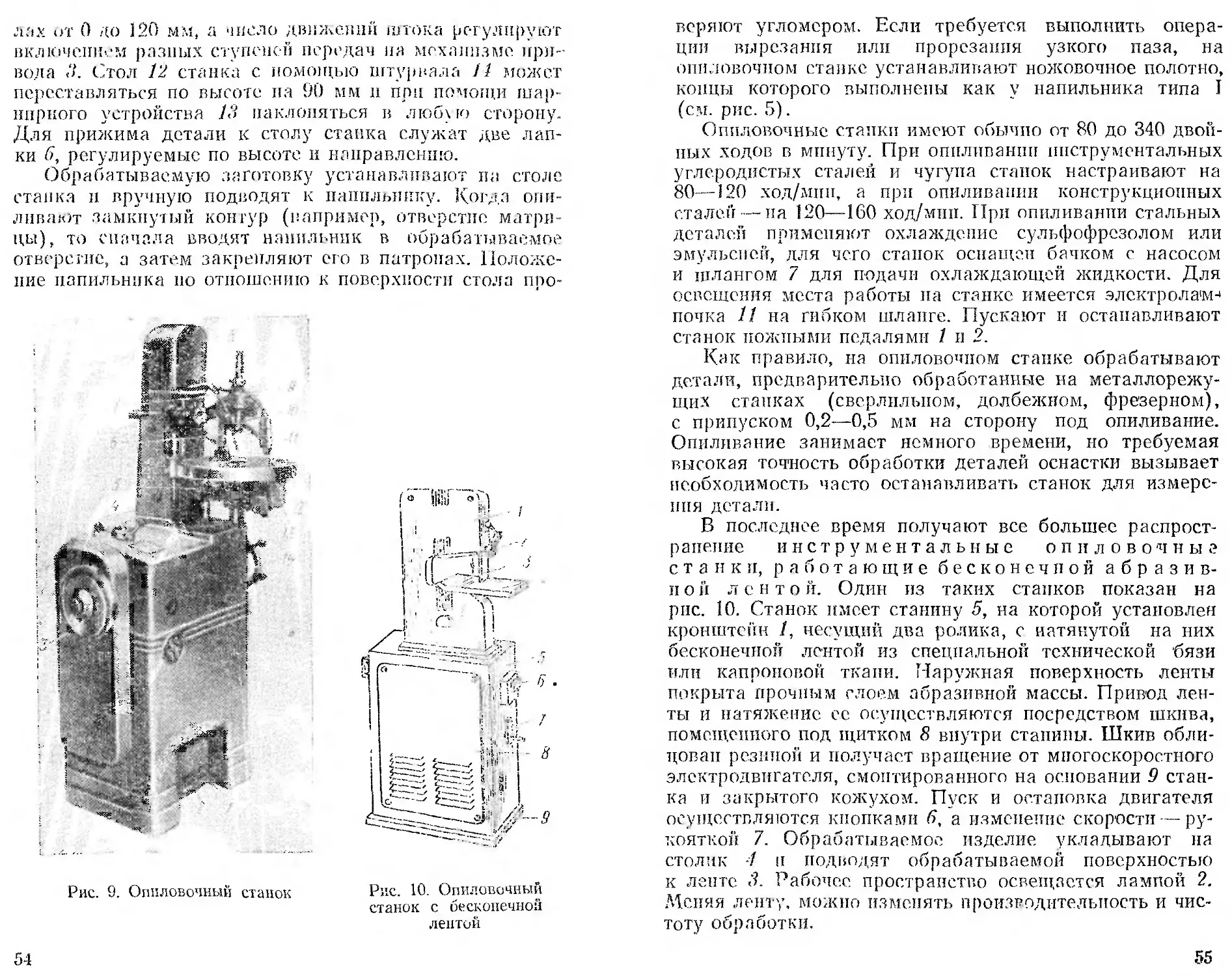

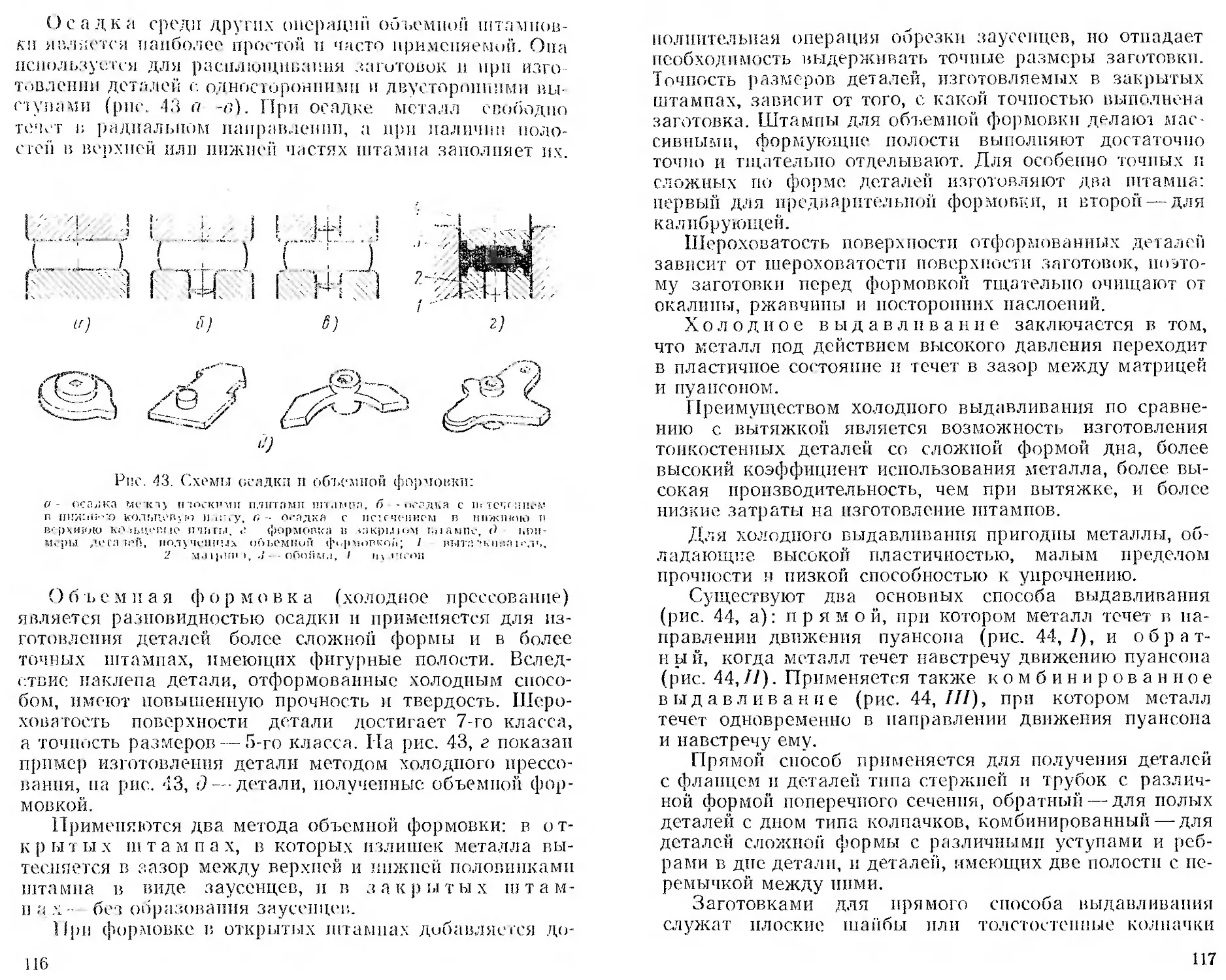

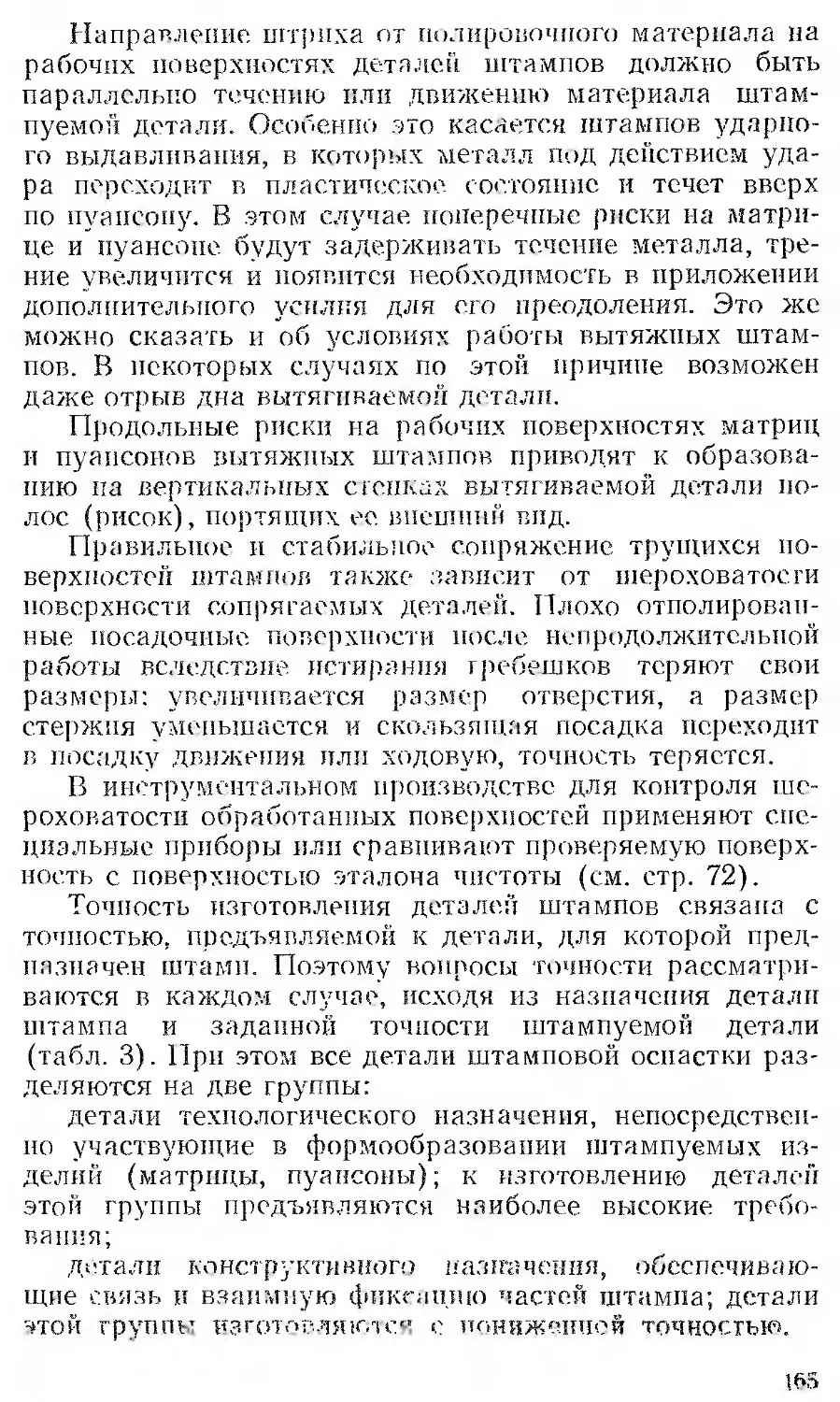

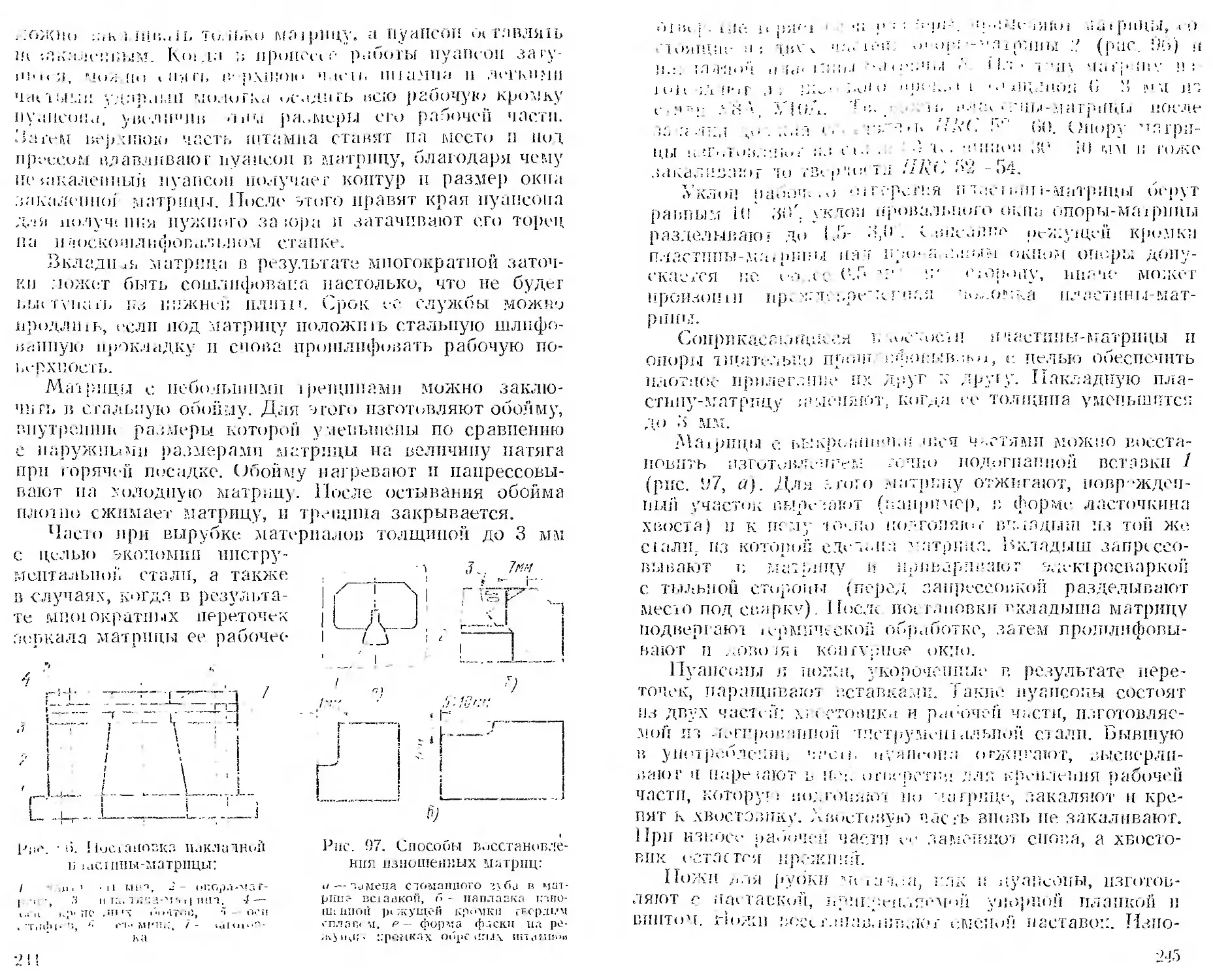

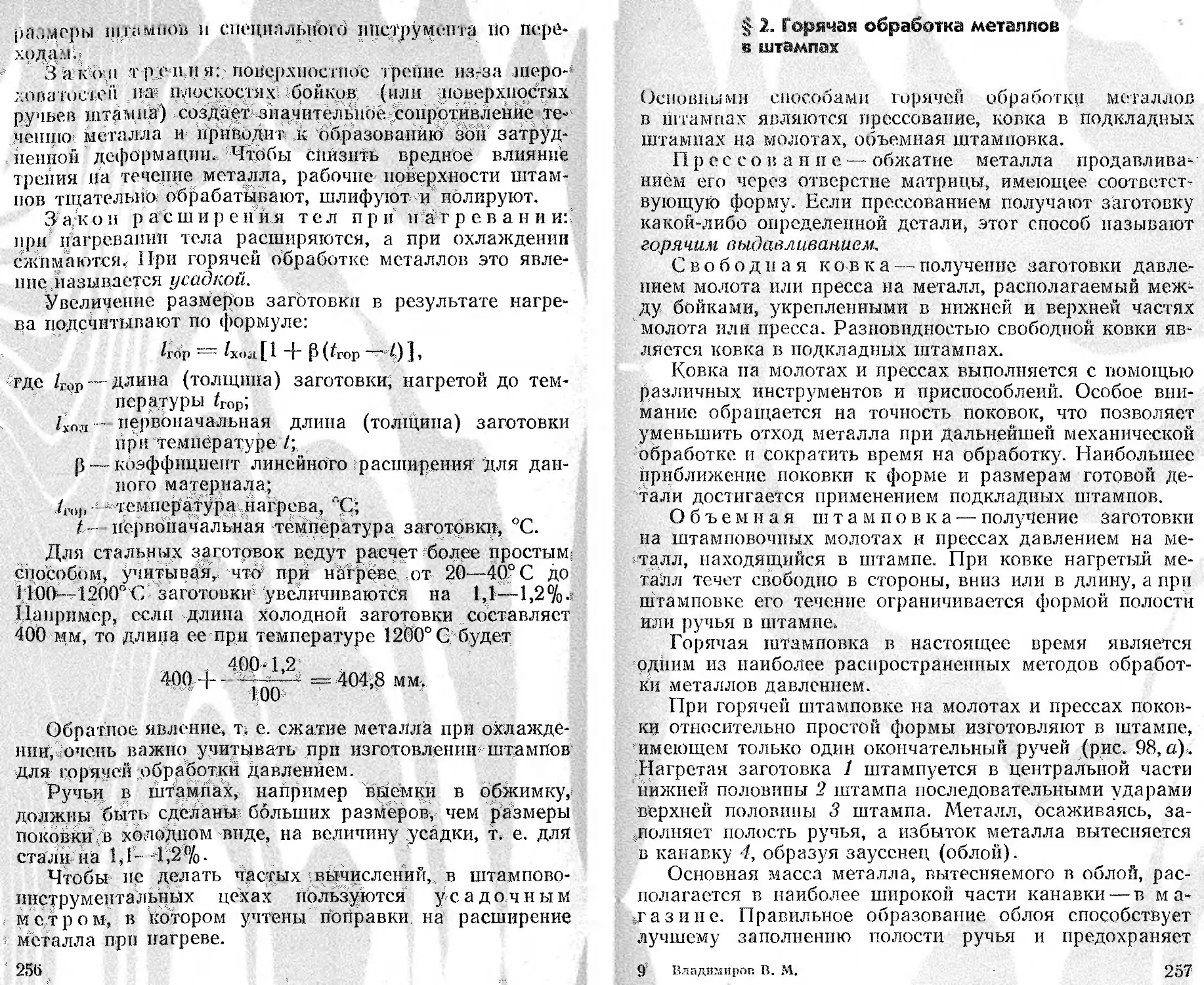

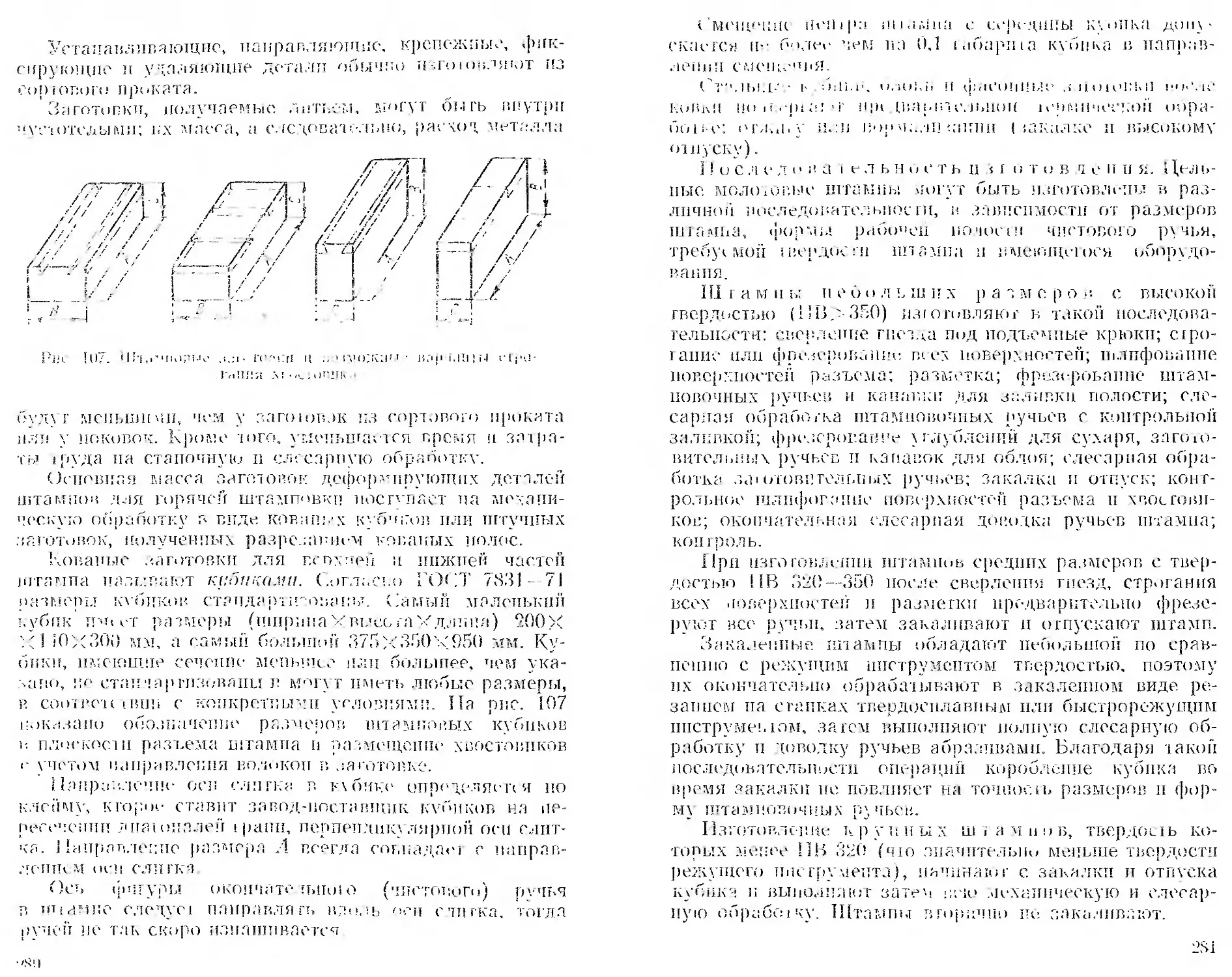

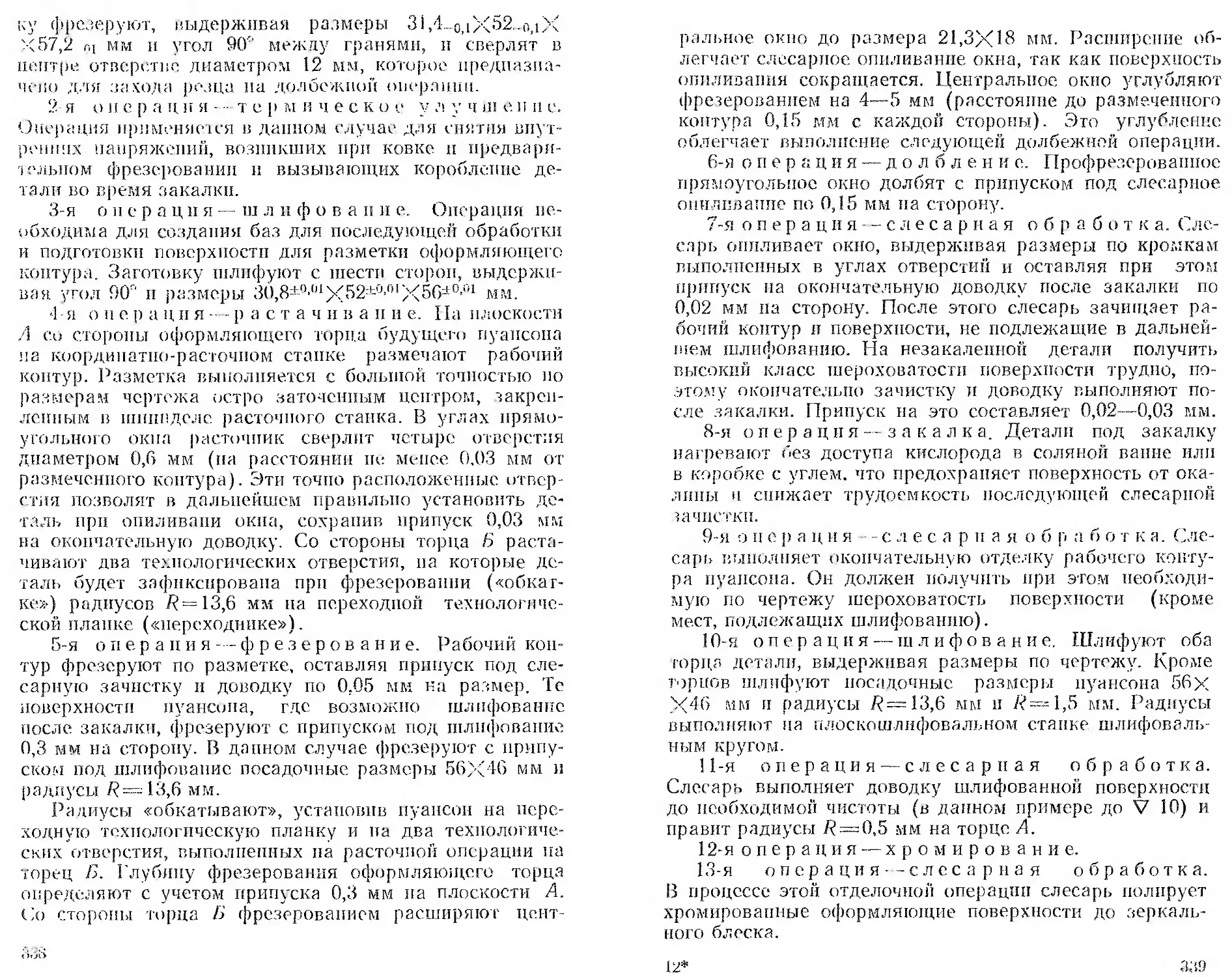

Рис. 2. 1 ихнологические переходы при ковке '.аготовок:

инояыя i.iioiousd, о >салка на г.мсоты, в- пшмкя на

K'-a;rp ir, <- - -ta.ic.iKa па крчг

§ 2. Особенности термической обработки

деталей штампов и пресс-форм

Основными видами термической обработки, применяе-

мыми при изготовлении деталей оснастки, являются от-

жиг, нормализация, закалка и отпуск.

Отжиг состоит в птрсвс стали до заданной темпе-

ратуры, выдержке, при этой температуре до окончания

перекристаллизации и медленном охлаждении. В зави-

симости от того, какую цель преследует отжиг и над ка-

кой маркой стали он проводится, устанавливают различ-

ные. его режимы - температуру нагрева, время выдерж-

ки, скорость охлаждения.

При всех видах отжига нельзя допускать перегрев

и пережог стали.

Перегрев стали - брак исправимый: образовав-

шуюся крупнозернист} ю структуру при перегреве можно

исправить повторным отжигом.

Пережог стали — брак неисправимый, так как

сильно окисленные траппцы кристаллических зо*яеи те-

ряют связь и деталь легко разрушается, особенно на

острых ребрах детали.

f I о р м а л ь н а я и р о д о л ж и т с. л ь п ость п а г р е-

ва инструментальных сталей при отжиге

от 30 до 60 мин н а каждые 25 мм толщины и з-

д е л и я. Чем больше углерода и других примесей в ста-

27

ли, том медленнее нагревают се. нрп отжиге во избежа-

ние. зо'шикновоиия сильных напряжений и обра-ювапия

трещин в металле.

Разновидностью полного отжига является изотер-

мический о т ж и г, который чаще песто применяется

для легированных штамповых сталей. Прокосе изотерми-

ческого отжига заключается в следующем: заготовку

нагревают до указанной температуры полного отжига,

при этой температуре выдерживают 1/5 часть времени,

затрачиваемого на нагрев, после чего сравнительно бы-

стро охлаждают до температуры ООО-.700° С и при этой

темпера гуре, выдерживают от ЗЭ до 60 мин, затем охлаж-

дают па воздухе.

Пор м а л и з а ц и я применяется iro отношению к низ-

коуглероднетым штамповым сталям и часто заменяет

отжиг. Нормализация способствует установлению мелко-

зернистой и однородной структуры заготовки, улучшает

обрабатынаемость резанном, снимает наклеп с поверх-

ностного слоя заготовок’, подвергшихся ковке.

Закалка является самым распространенным про-

цессом термической обработки стали. Она необходима

для повышения твердости и износостойкости детали

оснастки. Закалка производится после завершения меха-

нической обработки деталей, перед их чистовым шлифо-

ванием и полированием. Качество закалки зависит ог

правильного выбора температуры нагрева, времени вы-

держки и скорости охлаждения.

Температура нагрева под закалку зависит от химиче-

ского состава стали. Нагрев деталей должен быть до-

стал о ч и о м е д л е п и ы м, чтобы не возникли в метал-

ле. напряжения, вызывающие трещины. Нагрев до

повышенных температур не увеличивает

твердость стали. Такой нагрев вызывает рост зер-

на, ухудшает прочность, снижает пластичность, усили-

вает деформацию и создаст опасность образования

трешии.

Время нагрева зависит от химического состава стали,

от формы и размеров детали. Если нагрев производит-

ся в электрических печах, то время нагрева рекомендует-

ся выдерживать в предо..'!ах 15-20 мин па 1 мм сечения

детали, а при нагреве, в соляных ваннах скорость нагре-

ва должна составлять 0,5 мни па 1 мм сечения.

Время выдержки должно быть достаточным, чтобы

весь процесс, внутренних превращений в стали завершил-

СЯ НОЛШ-СГЬЮ. 1 )ПОТОЛ?КПТС.’1ЫН)СГ!> ВЫЛерЖКП рСКОНСП-

дуется примерно ртшоп 1/1 времени нагрева.

Условии охлаждения при закалке имеют большое

влияние па качество закалки. О х л а ж д о в и е в в о д с

создаст большую твердость, ио г. условиях полной про-

калпвасмости вызывает повышенные внутренние напря-

жения и деформацию, нто ведет к образованию трещин.

При закалке инструментальных углеродисты:? сталей,

ДЛЯ получения высокой твердости и меньшей деформа-

ции, условия охлаждения выбирают в зависимости от

сечении закаливаемой летали. Детали мятого сечения

толщиной (диаметром) да 15 мм лаже при быстром пе-

реносе в охлаждающую среду успевают частично охла-

диться па воздухе. что .затрудняет получение однородной

и высокой твердости. Детали толщиной (диаметром)

более 30 мм получают чрезмерно тонкий поверхностный

закаленный слой с резким переходом к мягкой серд-

ЦСВ:1ЯС.

Па практике стараются нс доводить закаливаемую

деталь до полного охлаждения в активной охлаждающей

среде (воде, растворах солей или щелочей), а, наоборот,

доведя охлаждение до 030° С, дальше применяют замед-

ленное охлаждение па воздухе или в сухом песке. Это

способе гвуст выравниванию структурных напряжений,

а твердость, полученная при закалке, практически не

СН И Жс1 СТС * I.

Углеродистые инструментальные стали не обладают

полной ирокализаемостыо (они прокаливаются на глу-

бину лишь 10—12 мм) и это обстоятельство использует-

ся в тех случаях, когда нужно получить поверхностно

твердую деталь с. мягкой, удароустойчпвой сердцевиной.

В отдельных случаях с этой целью применяют так назы-

ваемую ступенчатую закалку, осуществляемую

путем быстрою охлаждения последовательно в двух

различных охлаждающих средах. Первой охлаждающей

средой являются растворы солей, а второй — масло, по-

догретое до температуры 40° С. Достоинством такого

способа закалки является уменьшение термических на-

пряжений, а следовательно, трещин и коробления, а так-

же хорошее сочетание высокой вязкости с тЯ^рд остыо.

Ступенчатую закалку применяют для топких детален

штампов (сечением до 10 ми) из углеродистых инстру-

ментальных сталей и более толстых деталей (сечением

до 30 мм) из легированных штамповых сталей.

29

Наиболее .энергичной закаливающей (охлаждающей)

средой являелся холодная вода. Повышение температу-

ры воды или масла уменьшает скорость охлаждения и

ослабляет закаливающее влияние жидкости. Поэтому

очень важно поддерживать постоянную температуру

охлаждающей жидкости. Для этого закалку проводят

в проточной воде или ваннах, жидкость которых охлаж-

дается при помощи змеевиков с проточной холодной

.водой.

Отпуск. Является завершающей операцией терми-

ческой обработки деталей оснастки. Рекомендуется про-

изводить отпуск непосредственно вслед за закалкой,

пока закаленный металл не. разрушен напряжениями,

возникшими при закалке.

Различают три вида отпуска: низкий, средний и вы-

сокий.

11 и з к и й о т и у с к производится с целью снятия

напряжений в закаленной детали. Он почти пс оказывает

влияния па твердость стали, структура ее. остается не-

изменной. Нагрев детали производят медленно до тем-

пературы 150- 250° С и так же медленно охлаждают.

С р е д и и и о т п у с. к имеет целью снятие напряжений

и получение. более, вязкой структуры в стали. Нагрев за-

каленных деталей производят в интервале 250—450° С.

Сталь после такого отпуска несколько теряет свою твер-

дость, 'Но получает более высокие механические свой-

ства.

Высокий отпуск осуществляют нагревом зака-

ленной детали до 500 -650°С, при этом почти полностью

снимаются внутренние напряжения и улучшается струк-

тура кристаллов в металле. Однако твердость закалки

значительно снижается, особенно для углеродистых ин-

струментальных сталей.

Двойная термическая обработка, заключающаяся

в закалке стали и ее последующем высоком отпуске, но-

си г название у л у ч ш е и и я.

В процессе отпуска важно добиться заданной темпе-

ратуры и обеспечить выдержку при ней. Продолжитель-

ность процесса 30 -60 мни. Скорость охлаждения после

отпуска существенного значения не имеет. Лишь для

некоторых марок легированных сталей, у которых наблю-

дается отпускная хрупкость (снижение ударной вязкости

после, отпуска), применяют ускоренное охлаждение, в во-

де или в масле.

зо

Старение представляет собой процесс снятия на-

пряжений в металле, возникших в результате механиче-

ской обработки. Оно заключается в медленном нагреве

до низких температур (120- 160" С) и выдержке при

этих температурах. Применяется старение преимущест-

венно после чернового шлифования при изготовлении

деталей, подверженных деформации (топкие, пуансоны,

пластины матриц штампов).

§ 3. Химико-термическая обработка

деталей оснастки

Химико-термическая обработка детален штампов и

пресс-форм заключается в изменении химического соста-

ва поверхностного слоя металла готовых деталей с.

целью повышения его твердости или придания антикор-

розионной стойкости.

Различные методы химико-термической обработки

позволяют насыщать поверхностный слон металла угле-

родом, азотом, хромом, алюминием и другими метал-

лами.

Процесс химико-термической обработки заключается

в нагреве стали, выдержке при этой температуре в на-

сыщающей среде и медленном охлаждении. В произ-

водстве деталей оснастки применяются следующие виды

химико-термической обработки: и. е м е и т а ц и я, азо т и*

р о в а и п е, а л и т и р о в а п п е. и д и ф ф у з и о и н о е

х р о м и р о в а и и с.

Цементация деталей оснастки возможна с по-

мощью твердых, газообразных и жидких карбюризато-

ров, но наиболее распространенным способом является

цементация твердыми карбюризаторами. Детали поме-

щают в ящик из жаростойкой стали и засыпают толче-

ным древесным углем в смеси с добавками, ускоряющи-

ми процесс цементации (например, 75% угля, 15%

углекислого бария, 5% углекислого кальция, 1% угле-

кислого натрия и 4% мазута). Карбюризатор утрамбо-

вывают. Расстояние между деталями, уложенными

в ящик, должно быть 25—40 мм. Цементационный ящик

плотно закрывают, обмазывают щели глиной и по вы-

сыхании ее ставят .в закалочную печь, нагретую до

700°С. Затем температуру печи поднимают до 920—

940е'С, при эюй температуре, выдерживают из расчета

31

i чае ла каждые 0,1 м.м желаемой iдубины нау глерожем-

пого слоя. Глубина иомен гании, выполняемой таким спо-

собом, доспиаег 3 мм.

Д.ЛЯ проверки Качества ЦеМгНГаШШ нноп; .вместе

с цементуемыми деталями лалывлюг ооращы (-ег.ц-

детелн:'), изготовленные из той Же стали, которые затем

подвергают иеныгаипям.

Как правило, после цементации детали подвергают

закалке, одним из следующих способов: закалка раска-

ленной детали, взятой непосредственно из цементацион-

ного ящика; охлаждение до галс '-'; в ящике, повторный

нагрев их в печи до 760—780°С и закалка в воде или

масле; двойная закалка-нагрев охлажденных в ящике

деталей до 600—650’’С, охлаждение их вместе с печыо,

повторный нагрев до 900” С с закалкой в масле, снова

нагрев до 780°С н закалка в воде.

При изготовлении штампов цементации подвергают

шшравлающис колонки, направляющие зтулки, держав-

ки для быстросменных пуансонов и другие детали, изго-

товленные из сталей 15, 20 и 30.

Л л и т и р о в а н и е --насыщение поверхностного слоя

стали алюминием. Применяется для повышения стой-

кости деталей оснастки, работающих при нагреве ди

значительных температур. В результате алитирования

сталь .приобретает жаропрочность. Этот метод исполь-

зуется при изготовлении форм для литья под давле-

нием.

Д и ф ф уз и оннос х р о м п :> о в а в и е представля-

ет собой насыщение поверхностного слоя стали хромом.

Применяется оно для повышения твердости, износостой-

кости и коррозийной стойкости особо ответственных де-

талей форм для литься под давлением.

А з о т и р о в а и в е — насыщение поверхности слоя

стали азотом при температуре 480—620°С в течение

10—60 ч. Азотированный слой достигает глубины 0,5—

0,8 мм и твердости до I1RC68 -70. При этом приобре-

таемая твердость сохраняется даже при нагреве, до

550° С. После азотирования детали нс тре-

буют последующей термической обработ-

ки, не д е ф о р м и р у ю т с я и п о л у ч а ю т в ы е оку го

к о р р о з и о н н у ю с т о и к о с т ь.

Азотированию подвергают в основном рабочие дета-

ли вытяжных, гибочных и формовочных штампов, изго-

товленные из легированных инструментальных сталей,

содержащих хром, молибден, ванадии. Эти металлы лег-

ко образуют с азотом твердые хпмп-ческие соединения.

Процесс азотирования происходи г саед.ующим обра

зом. Детали загружают в плотно закрывающийся му-

фель, который помещают в электрическую печь. Но

трубке в муфель подают аммиак (N1I3), предварительно

пропущенный через поглотитель влаги. Температуру

в печи поднимают до 500- 600°С. При этих температу-

рах аммиак диссоциирует (разлагается) на азот и водо-

род и образовавшийся атомарный азот поглощается

поверхностными слоями металла деталей.

Насыщение стали азогом при обычных условиях азо-

тирования протекает чрезвычайно медленно (во много

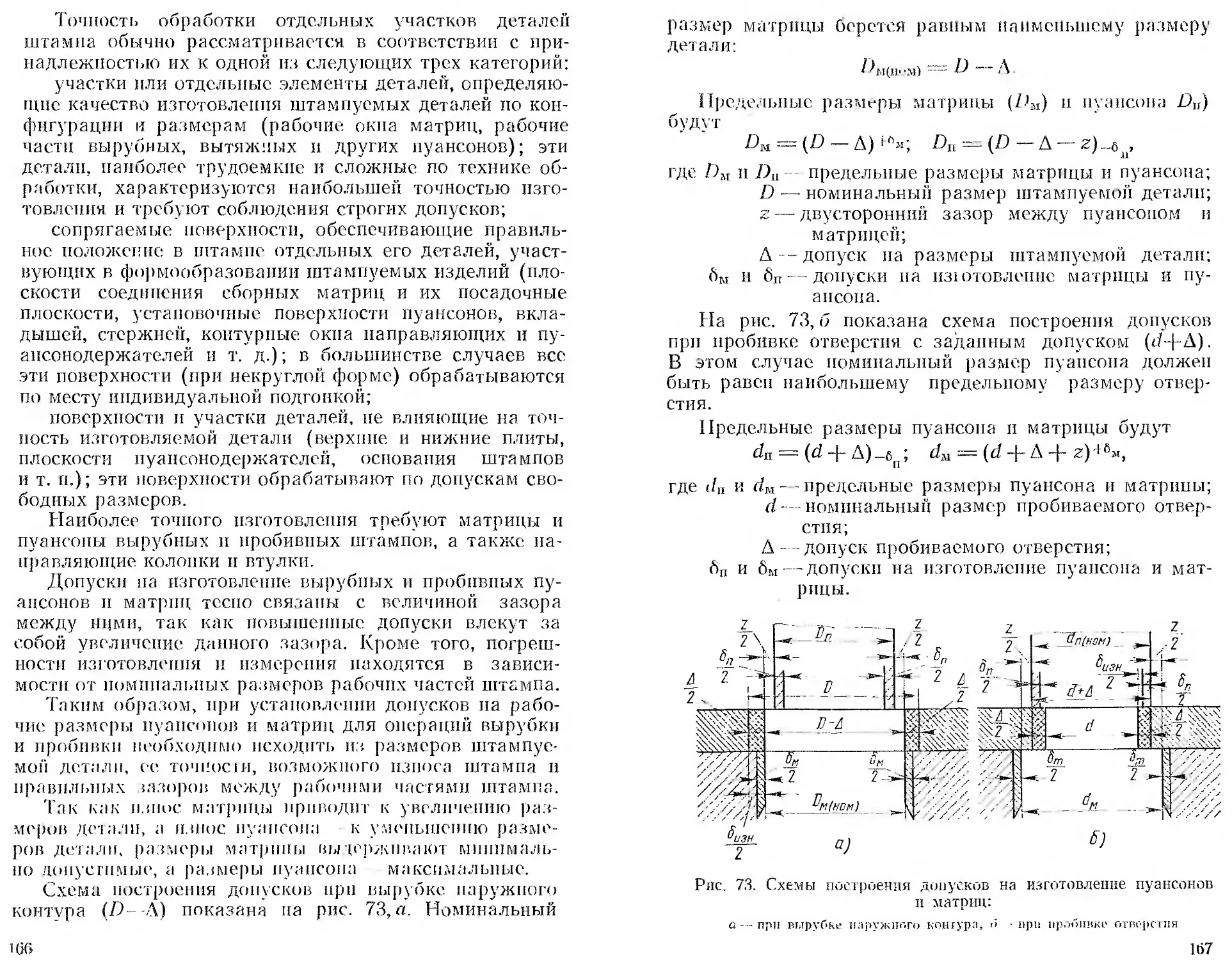

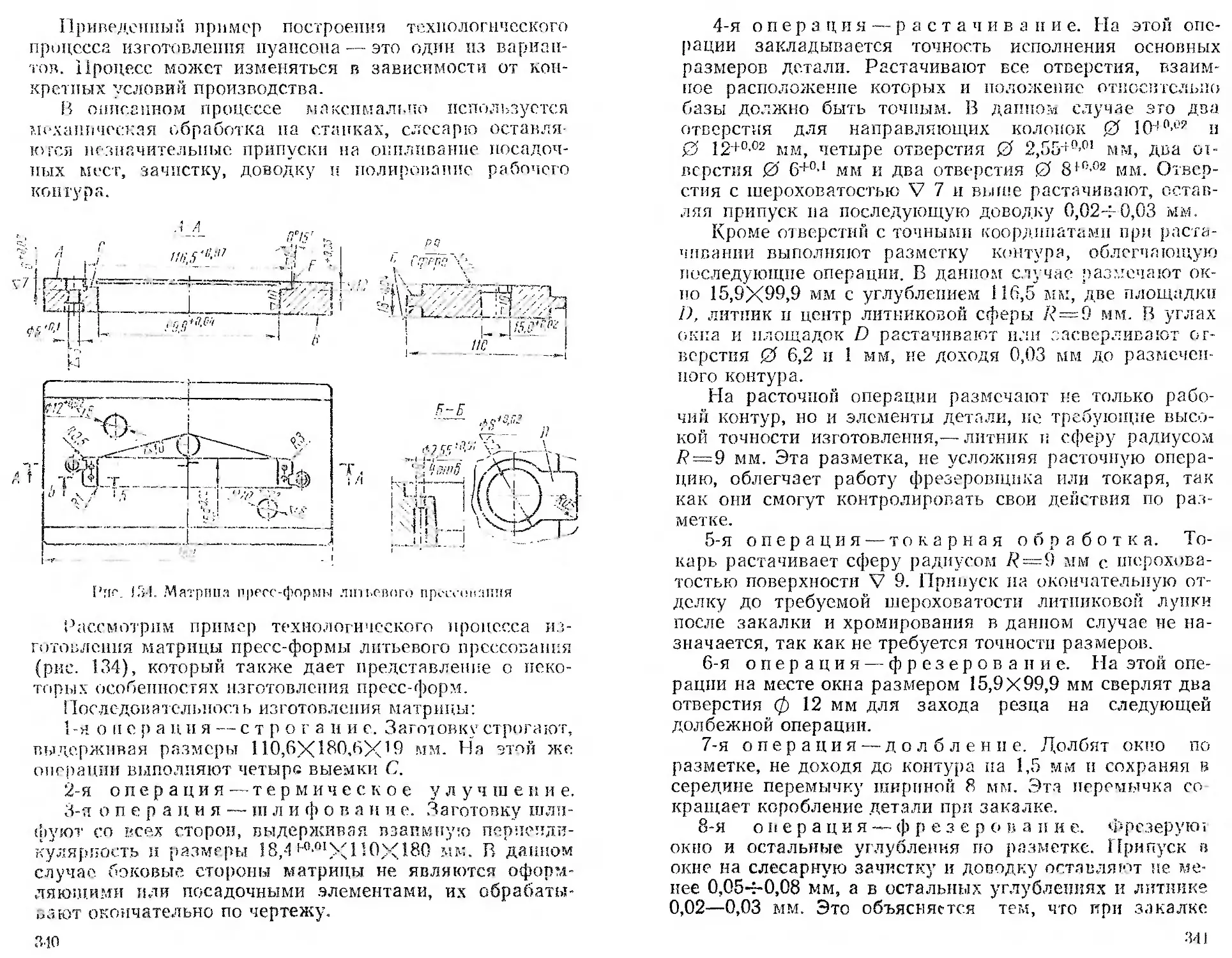

раз медленнее диффузии углерода при цементации ста-

ли). Для образования азотированного слоя глубиной

0,1 мм требуется ориентировочно около 10 часов. Поэто-

му для ускорения процесса азотирования используют

двухступенчатый нагрев: детали выдерживают сначала

при температуре 510--520° С, а затем нагревают до

550- 600° С и выдерживают при этой температуре, от 8 до

20 ч, ® зависимости от глубины слоя. При двухступен-

чатом нагреве общая продолжительность азотирования

сокращается в 1,5—2 раза.

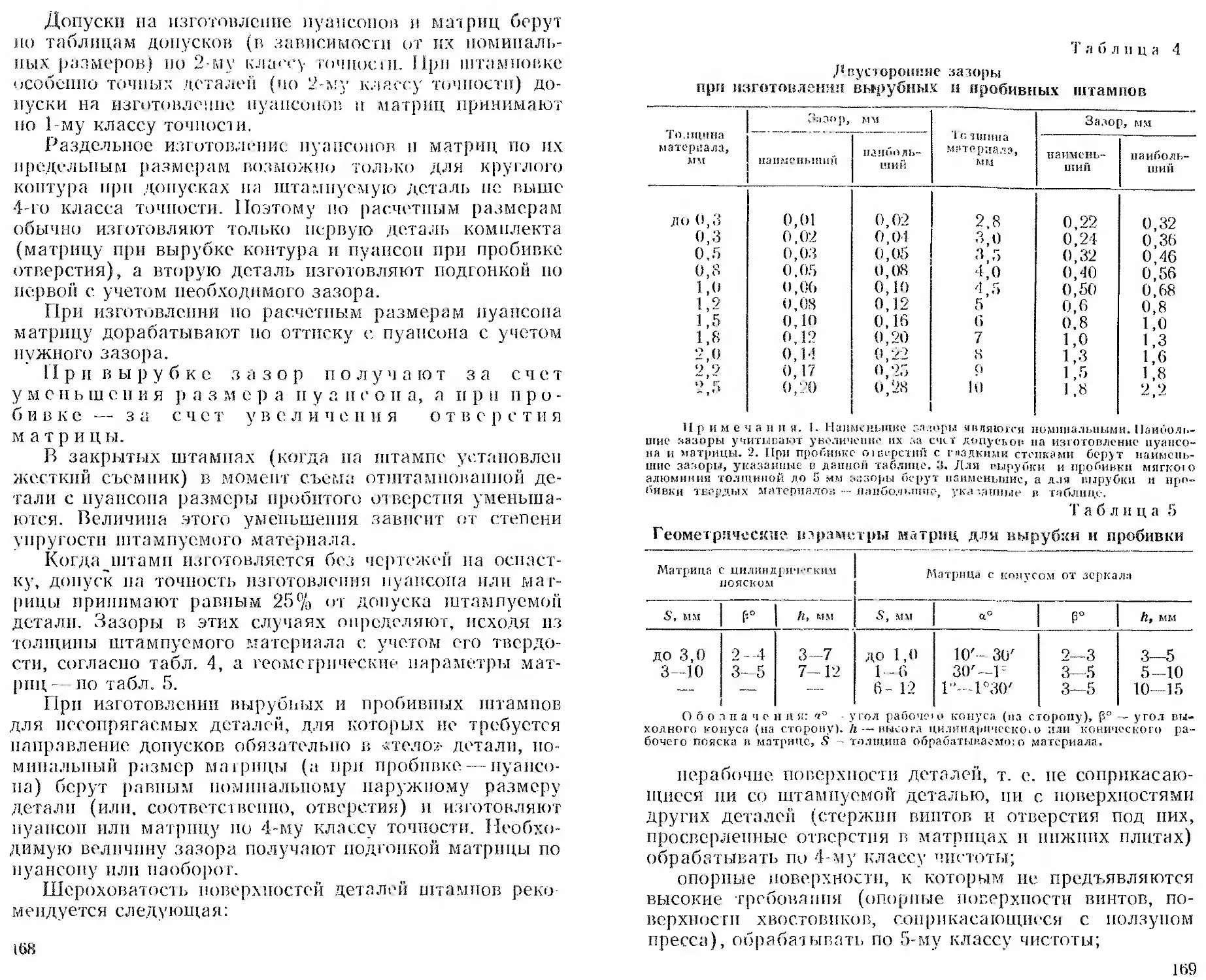

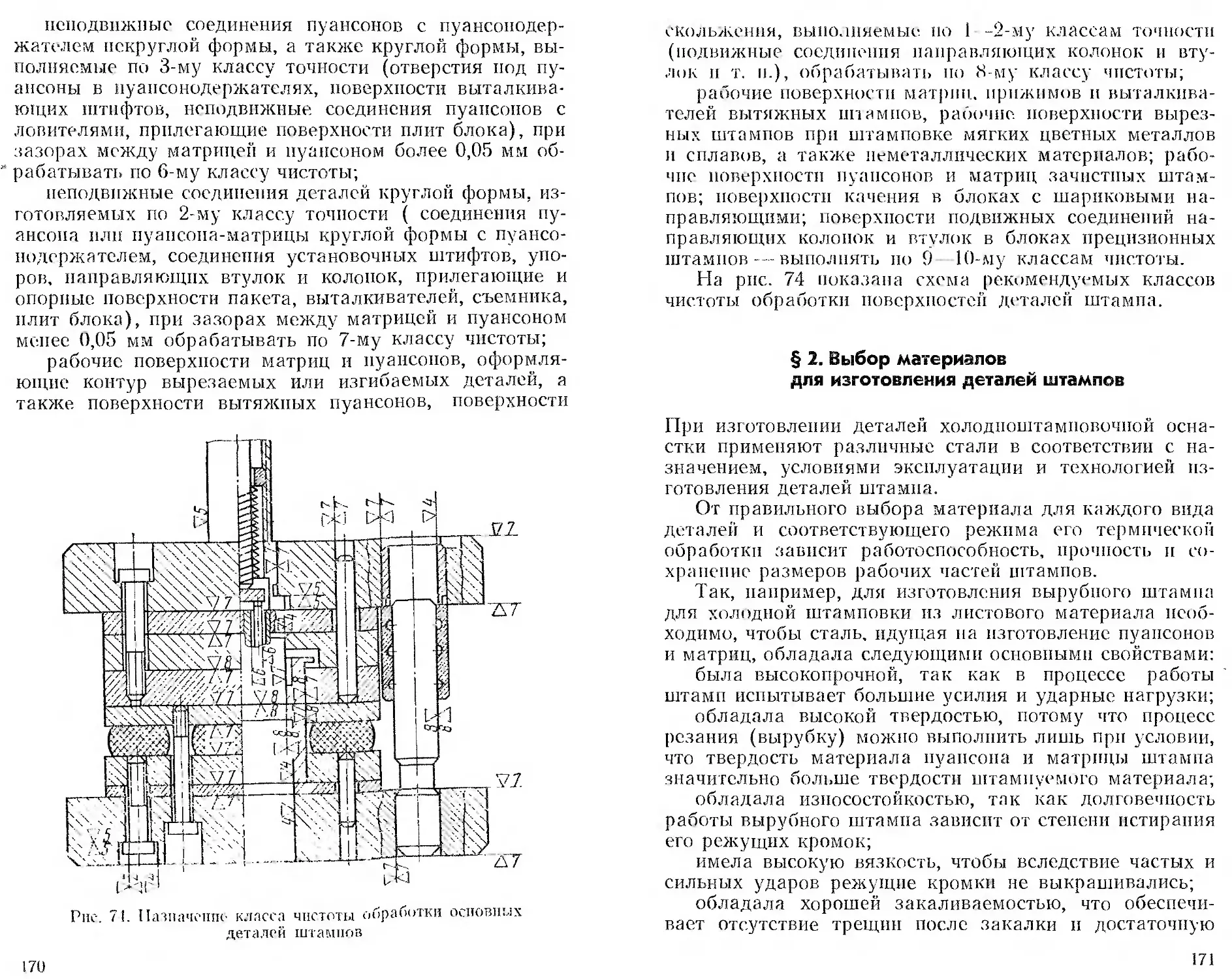

По окончании азотирования детали медленно (со

скоростью 200—300° С в час) охлаждают до температу-

ры 200—250° С для того, чтобы в металле не осталось

внутренних напряжений. Охлаждение, как и нагрев, про-

изводят в закрытой печи .в атмосфере аммиака во из-

бежание окисления поверхности металла.

Если необходимо азотировать только часть поверх-

ности детали, то места, не подлежащие азотированию,

покрывают гальваническим способом слоем олова. Оло-

во должно быть нанесено тонким слоем 10—15 мкм.

Азотированию подвергают не всякую сталь. Посколь-

ку требуется высокая и устойчивая твердость поверх-

ностного слоя стали, то азотирование к углеро-

д и с т о й и н с т р у м е н т а л ь и ой стал и не пр и м е-

н я ст с я. Это объясняется тем, что железо с азотом дает

очень непрочные, легко распадающиеся ври нагреве

нитриды. Наиболее часто азотируют рабочие детали ги-

бочных, вытяжных и формовочных штампов, изготовлен-

ные из легированных сталей марок Х12, Х12М, Х12Ф1,

7X3, 4ХВ2С.

2 Владимиров В. М. 3.?

.Азотирование обычно выполняют па завершающей

стадии обработки деталей. После пего выполняются

лишь чистовое шлифование и полирование рабочих по-

верхностей. Если к деталям оснастки применяется тер-

мообработка, то ее выполняют обязательно до азотиро-

вания, причем температура отпуска должна

б ы т ь в ы ш е т о м и с р а т у р ы азо т и р о в а н и я,

иначе при азотировании деталь может получить деформа-

цию. Для деталей, подвергающихся перед азотировани-

ем высокому отпуску, температура азотирования нс

должна превышать 650”С.

При антикоррозионном азотировании форм для литья

под давлением, осуществляемом обычно на небольшую

глубину (до 0,04 мм), применяют ускоренные режимы.

Опп состоят в использовании более высоких температур

нагрева (до 700—850" С) и значительно меньшего вре-

мени выдержки.

Если кроме антикоррозионного азотирования необхо-

дима еще. и закалка, то ее выполняют непосредственно

вслед за азотированием: после выдержки при температу-

ре азотирования деталь закаливают в воде или масле

и затем отпускают.

§ 4. Термическая обработка

деталей из чугуна

Многие корпусные детали станочных приспособлений,

а в ряде случаев пуансоны и матрицы вытяжных штам-

пов для холодной штамповки изготовляют из чугуна.

Чтобы спять внутренние напряжения, вызывающие

коробление, и стабилизировать размеры чугунных отли-

вок, к ним применяют низкотемпературный отжиг. Для

этого чугунные отливки укладывают в холодную печь

(пли печь с температурой 100—200° С) и вместе с ней

медленно, со скоростью 75-—100° С в час, нагревают до

500--550° С; при этой температуре отливки выдерживают

3 - 5 ч, затем охлаждают до 200° С со скоростью 30—

50° С в час и окончательно охлаждают на воздухе.

Для повышения ударной взякости и износоустойчи-

вости поверхностных слоев чугуна применяют закалку

с отпуском. Нагрев под закалку производят до темпера-

туры 850—900° С и охлаждают детали в воде. Твердость

чугуна после закалки достигает ИВ 450—500.

31

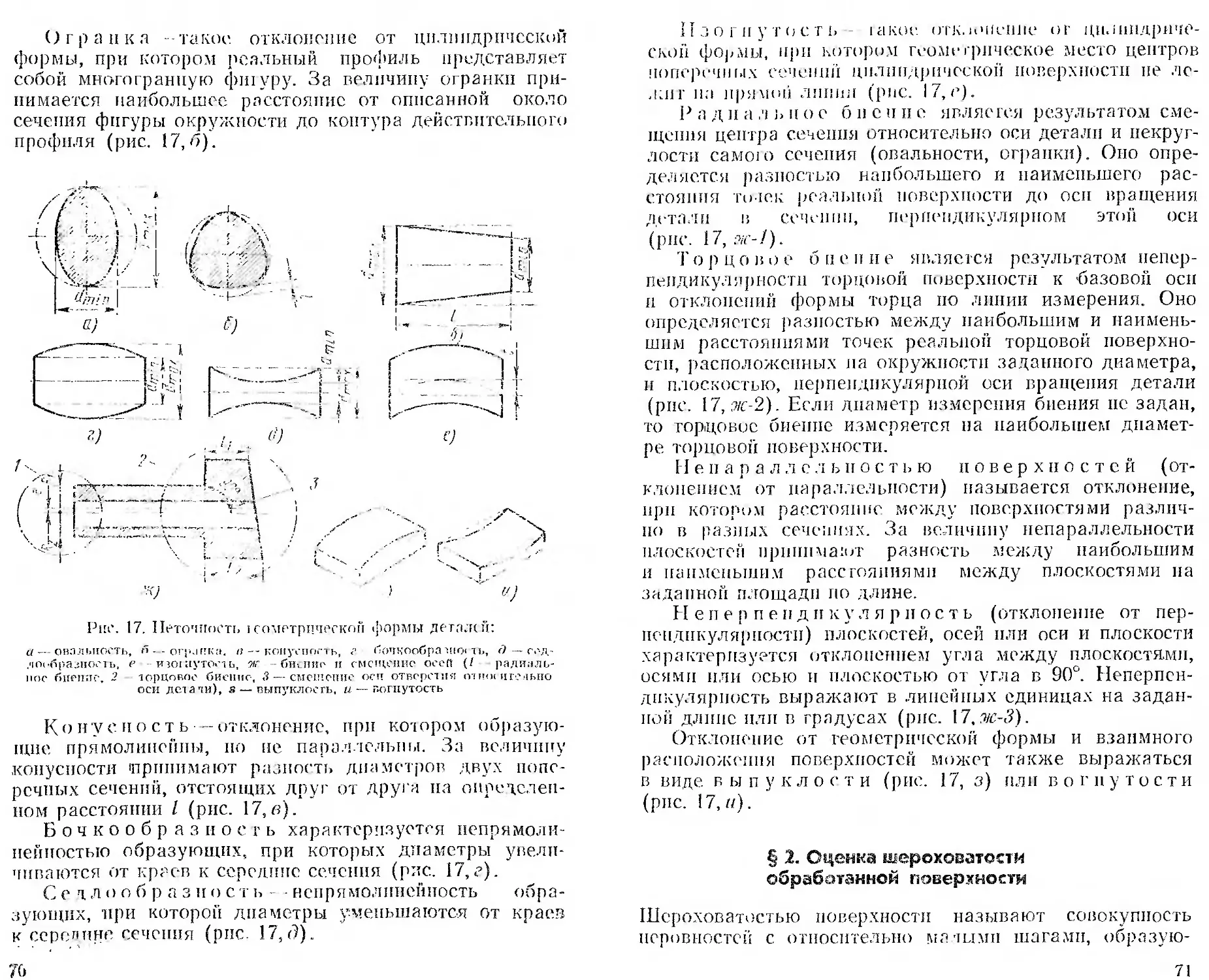

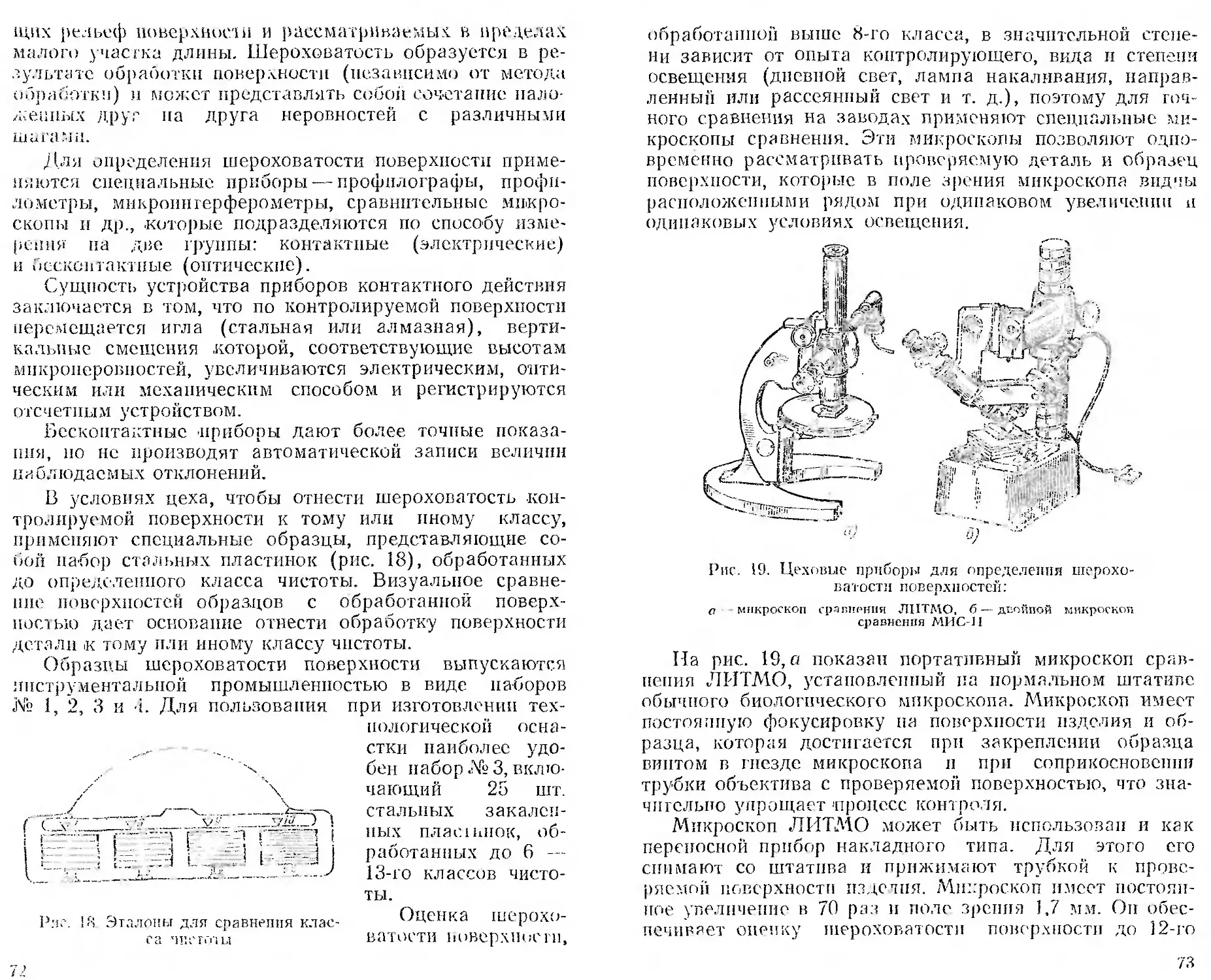

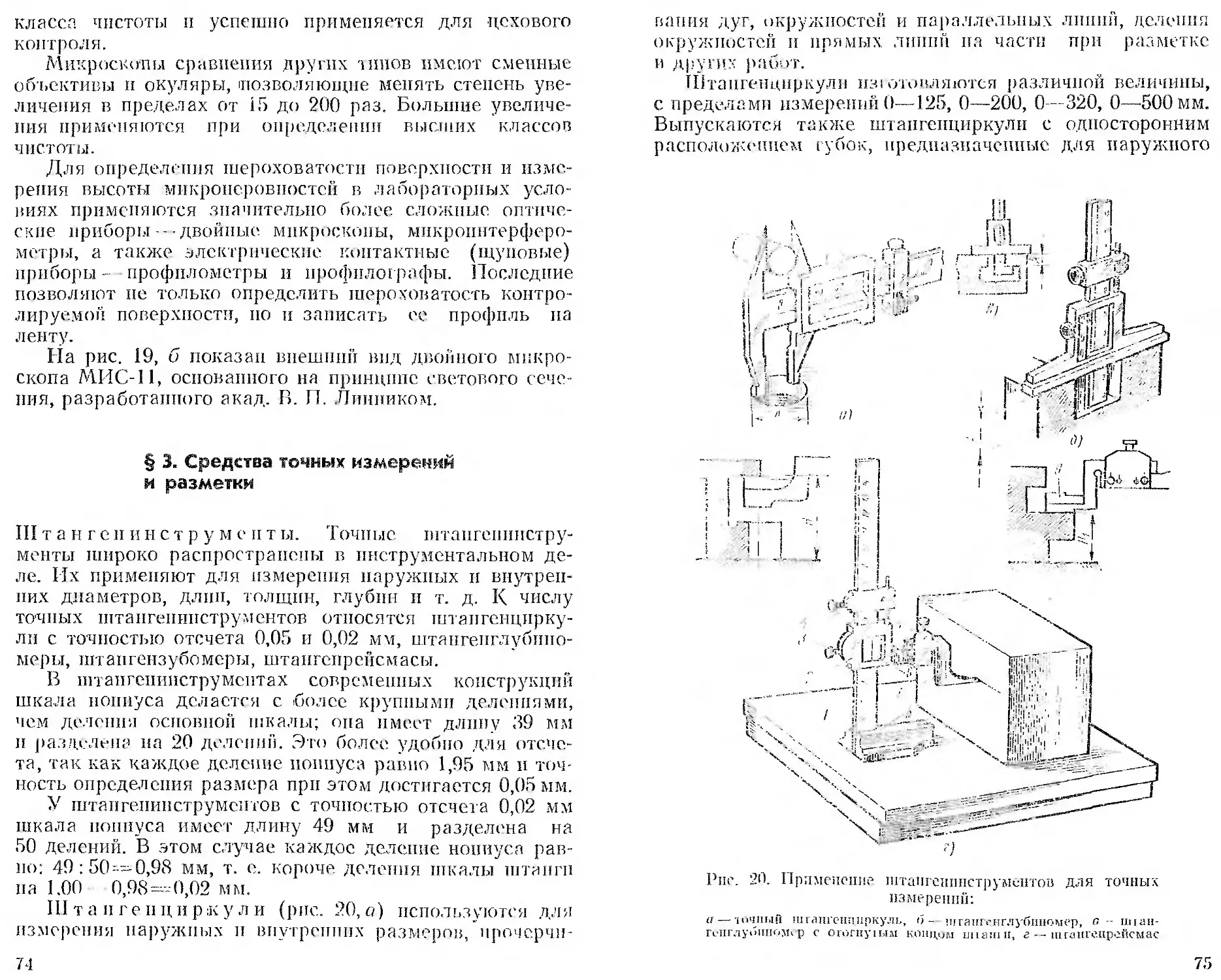

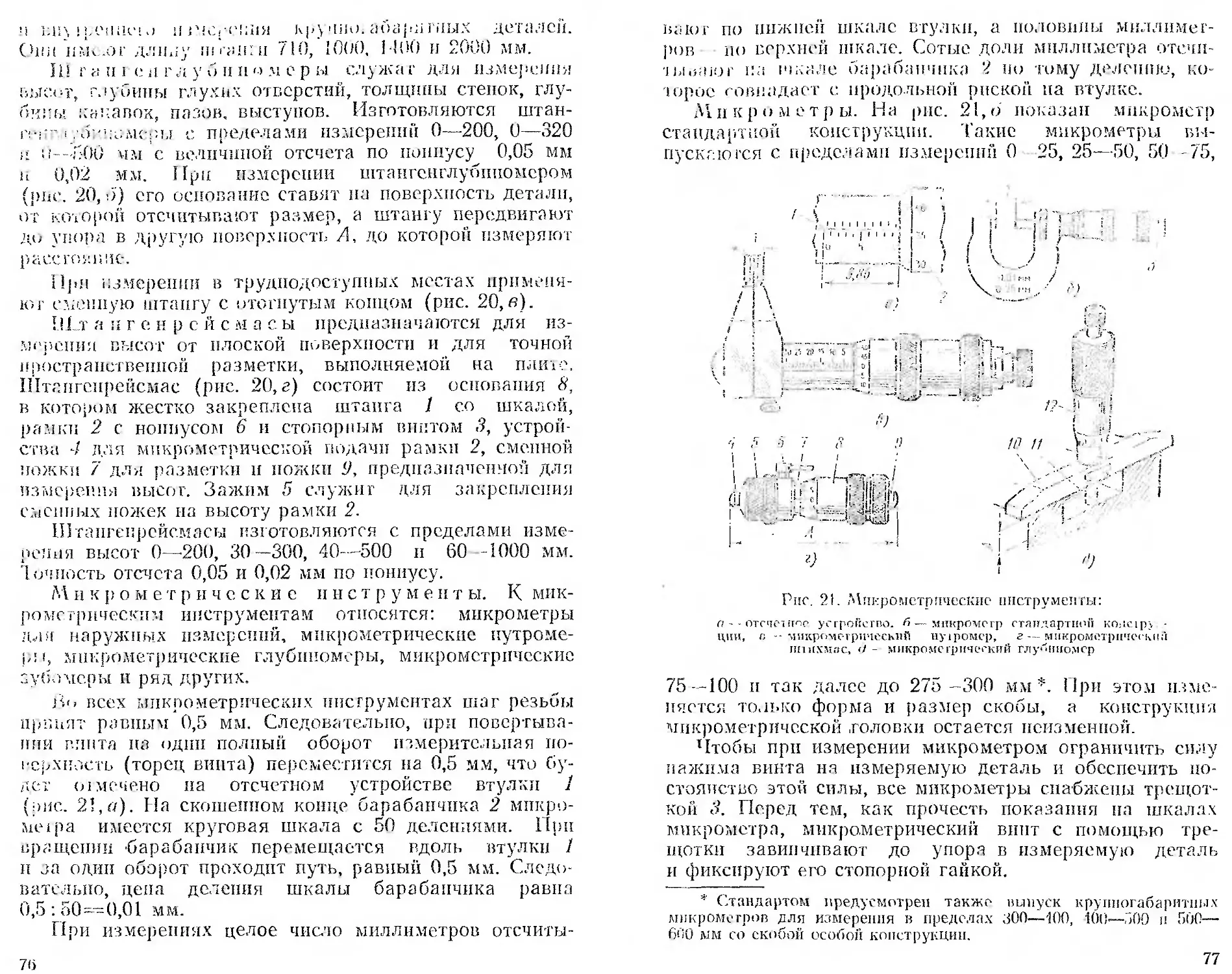

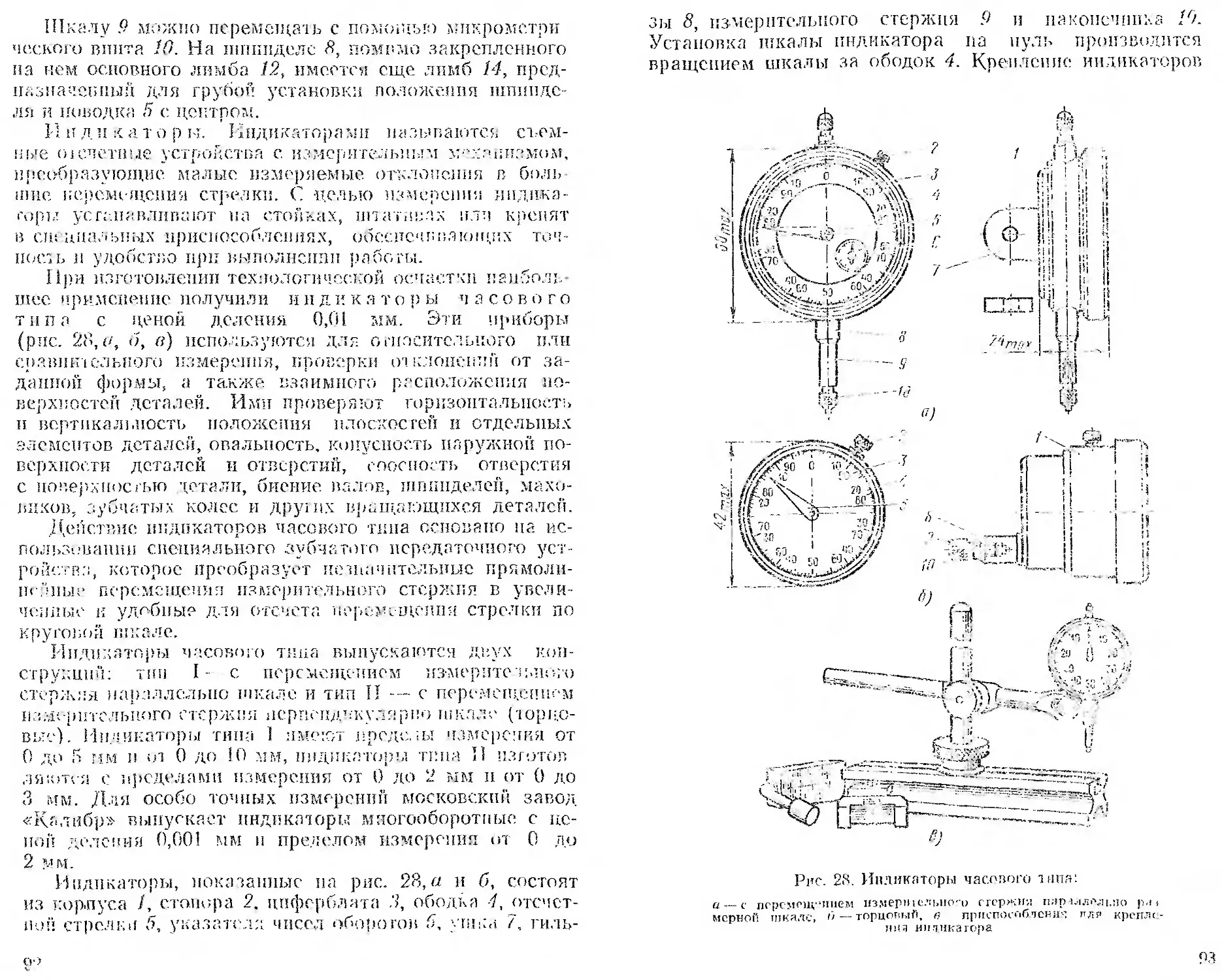

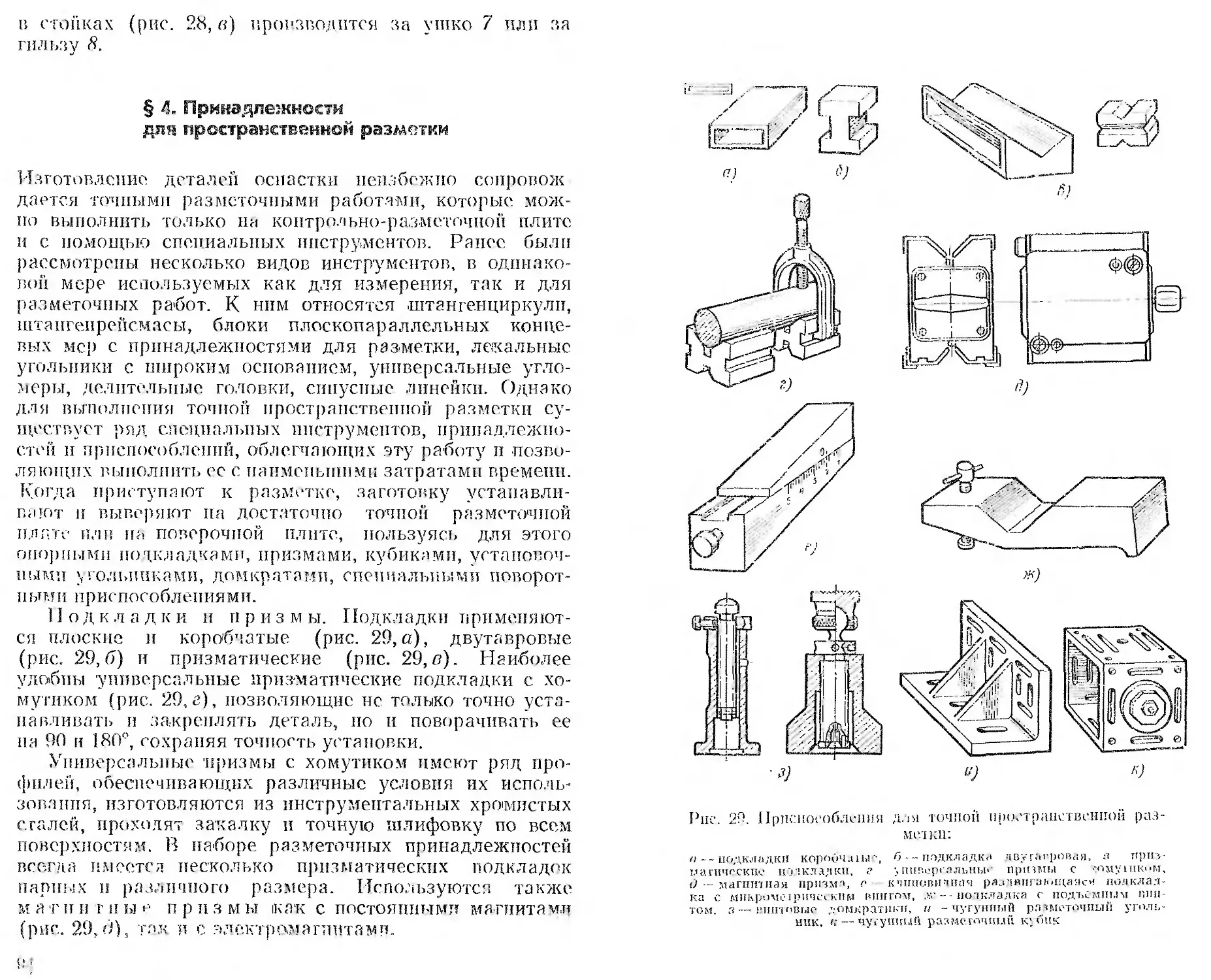

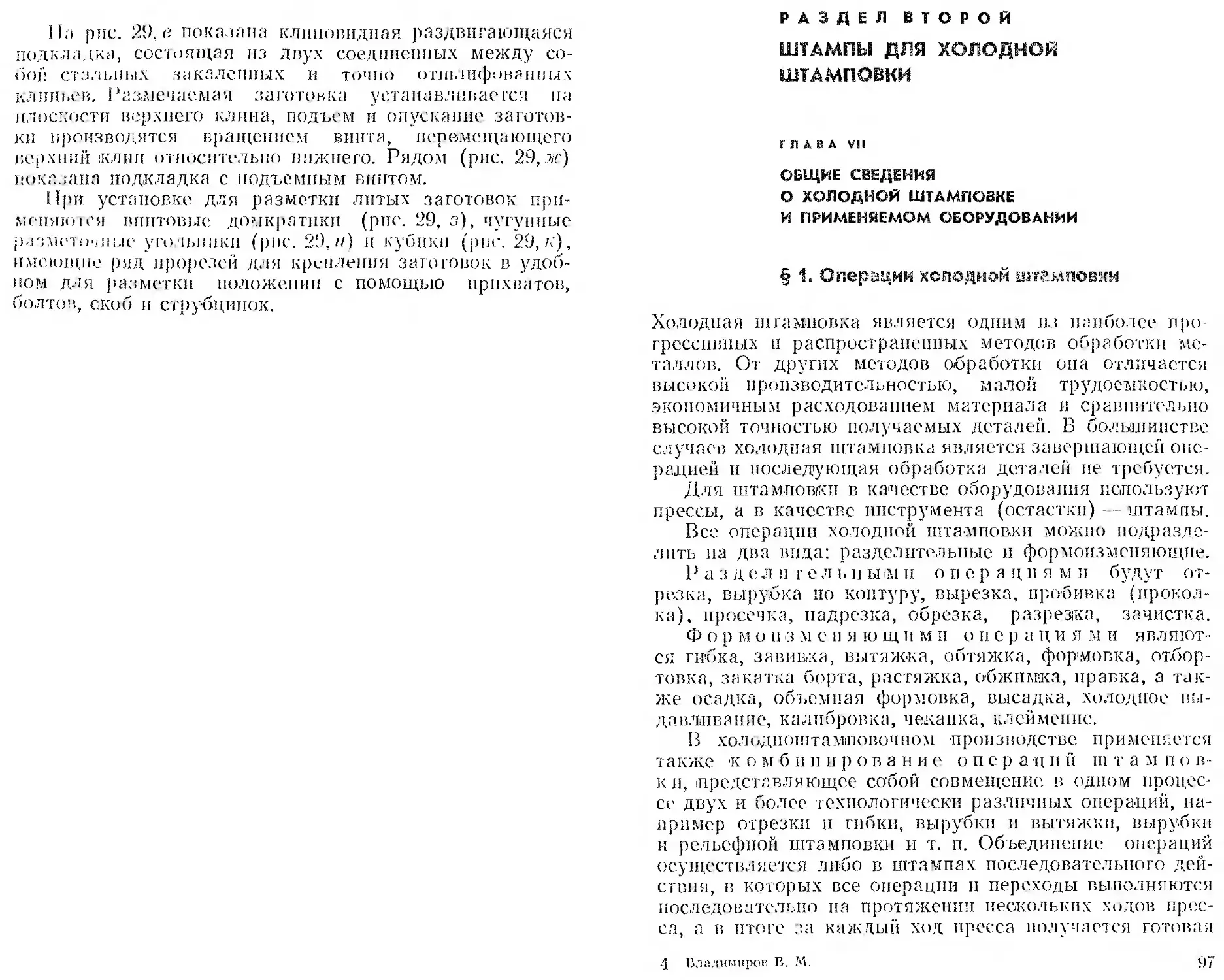

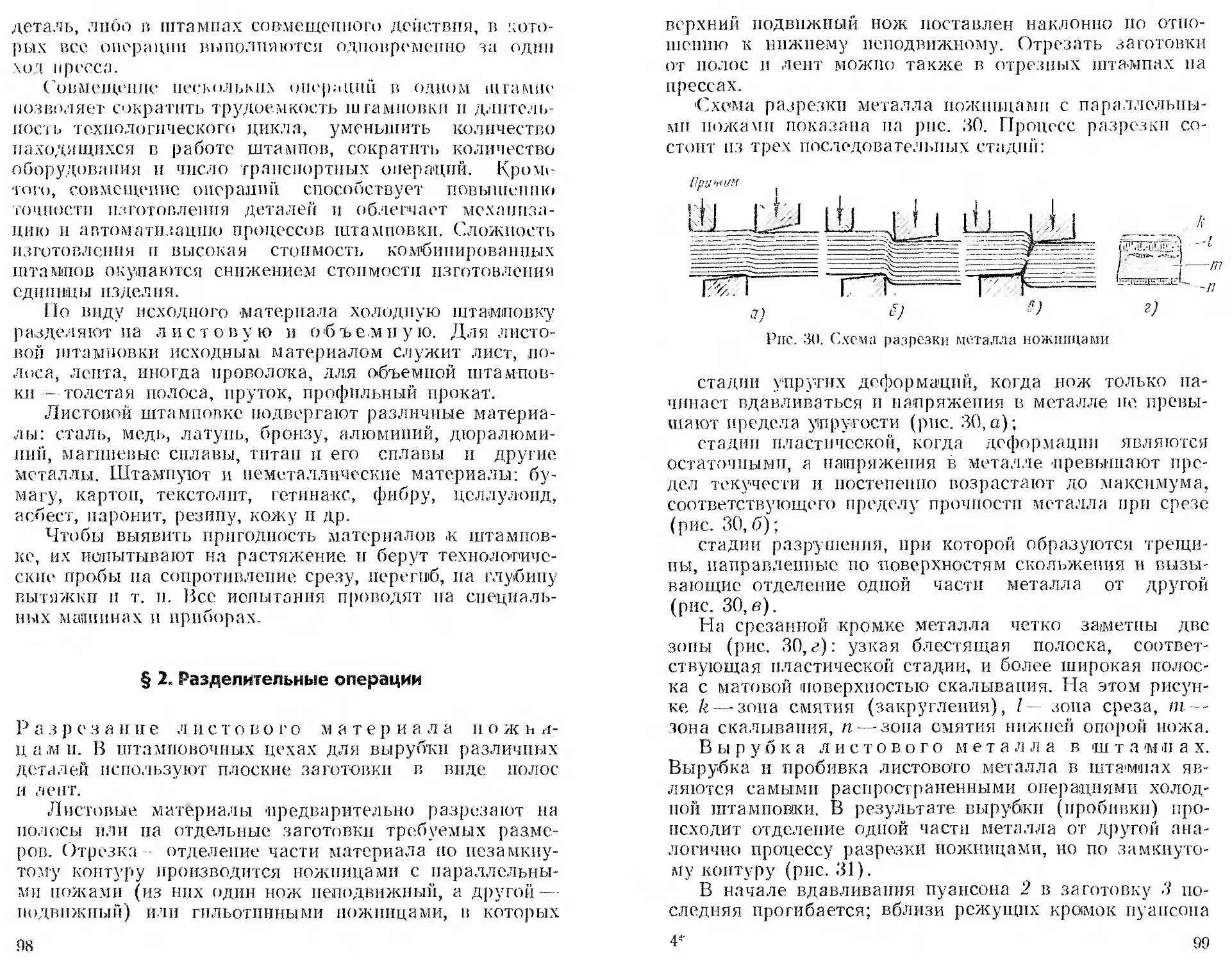

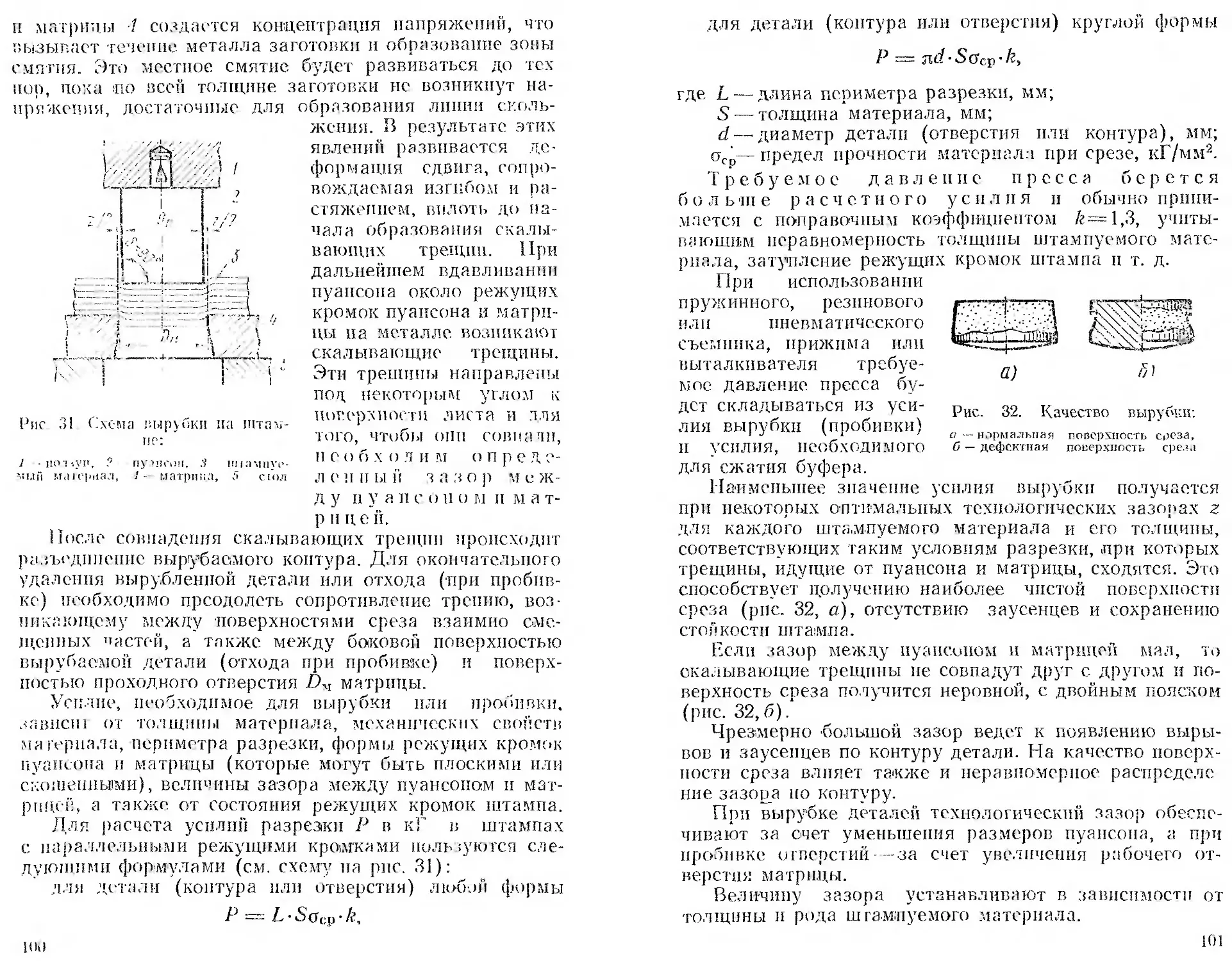

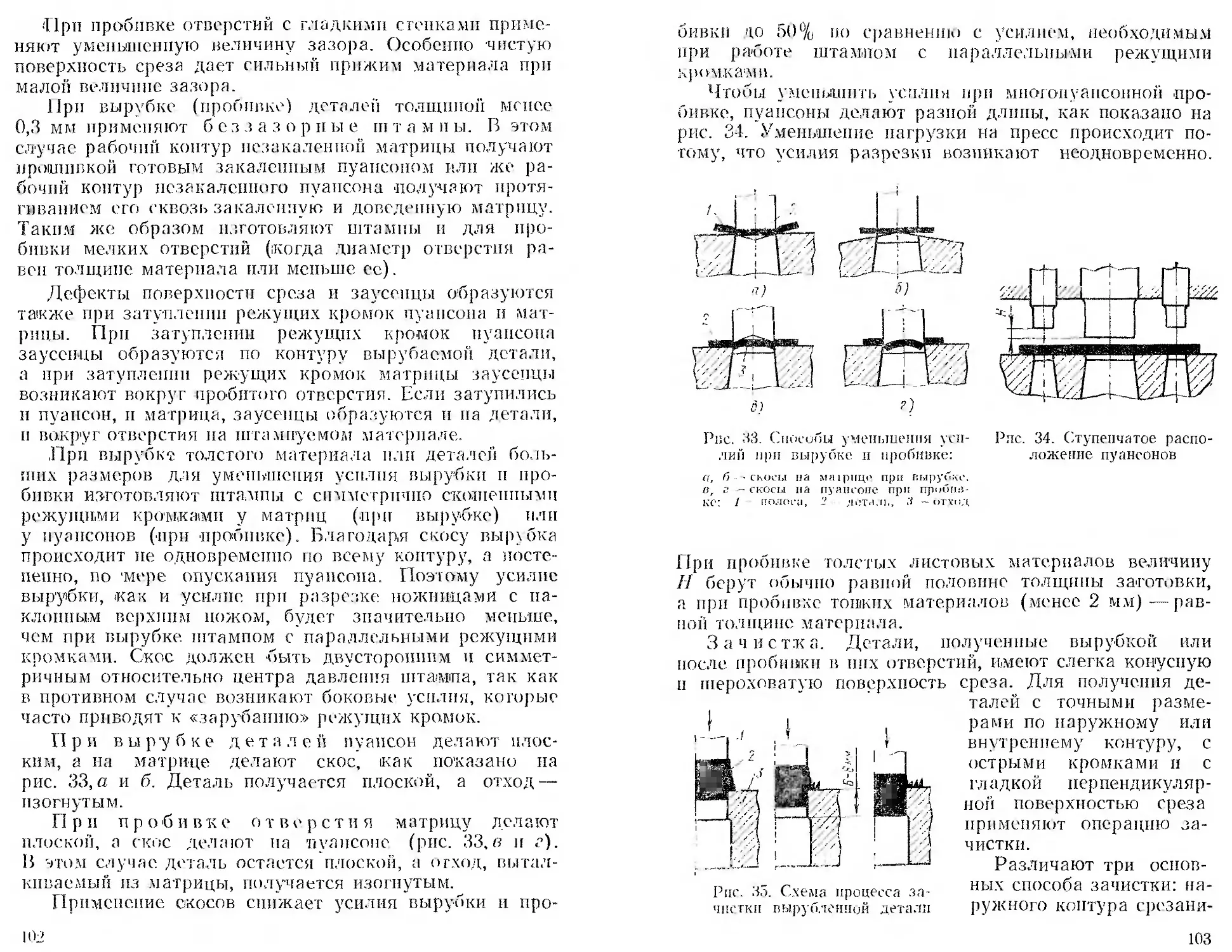

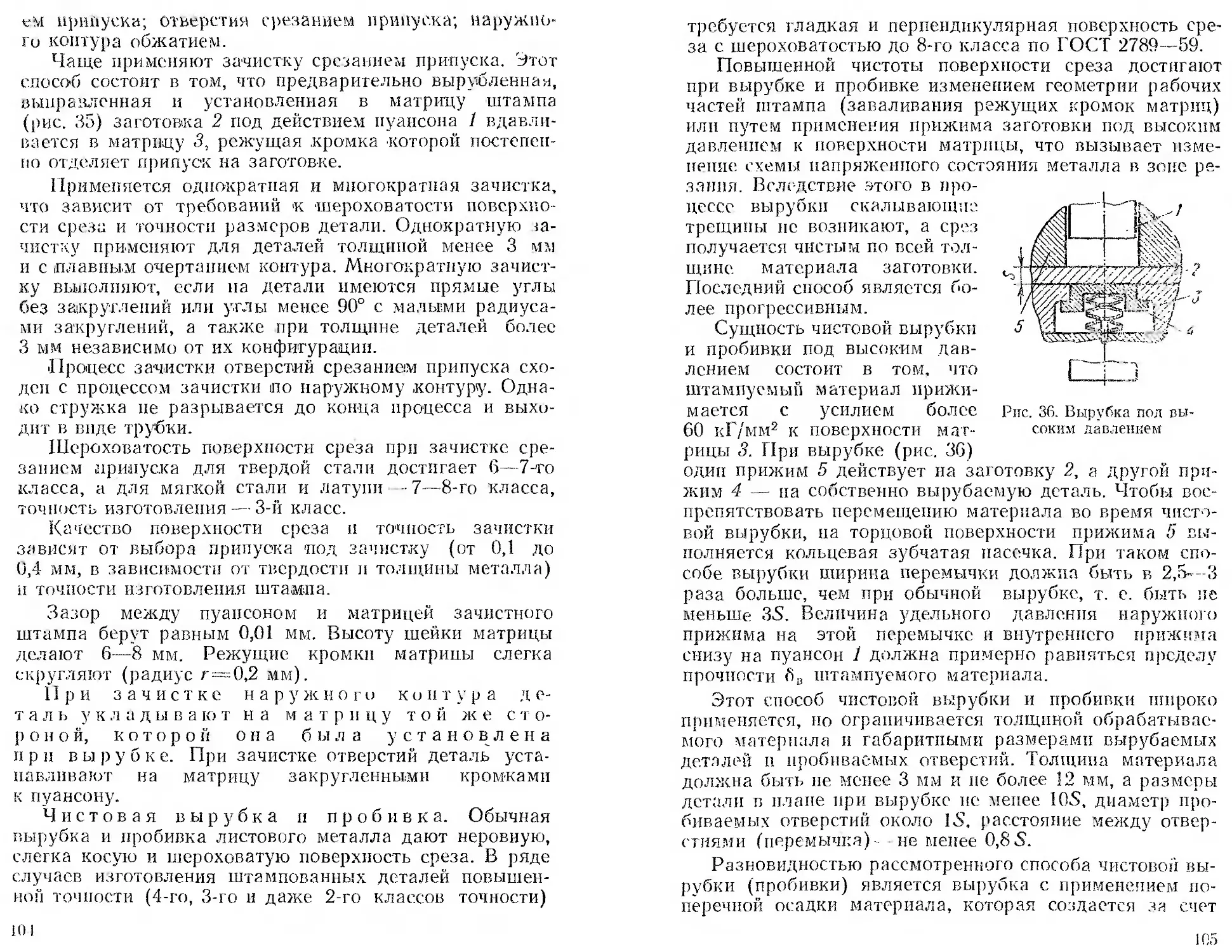

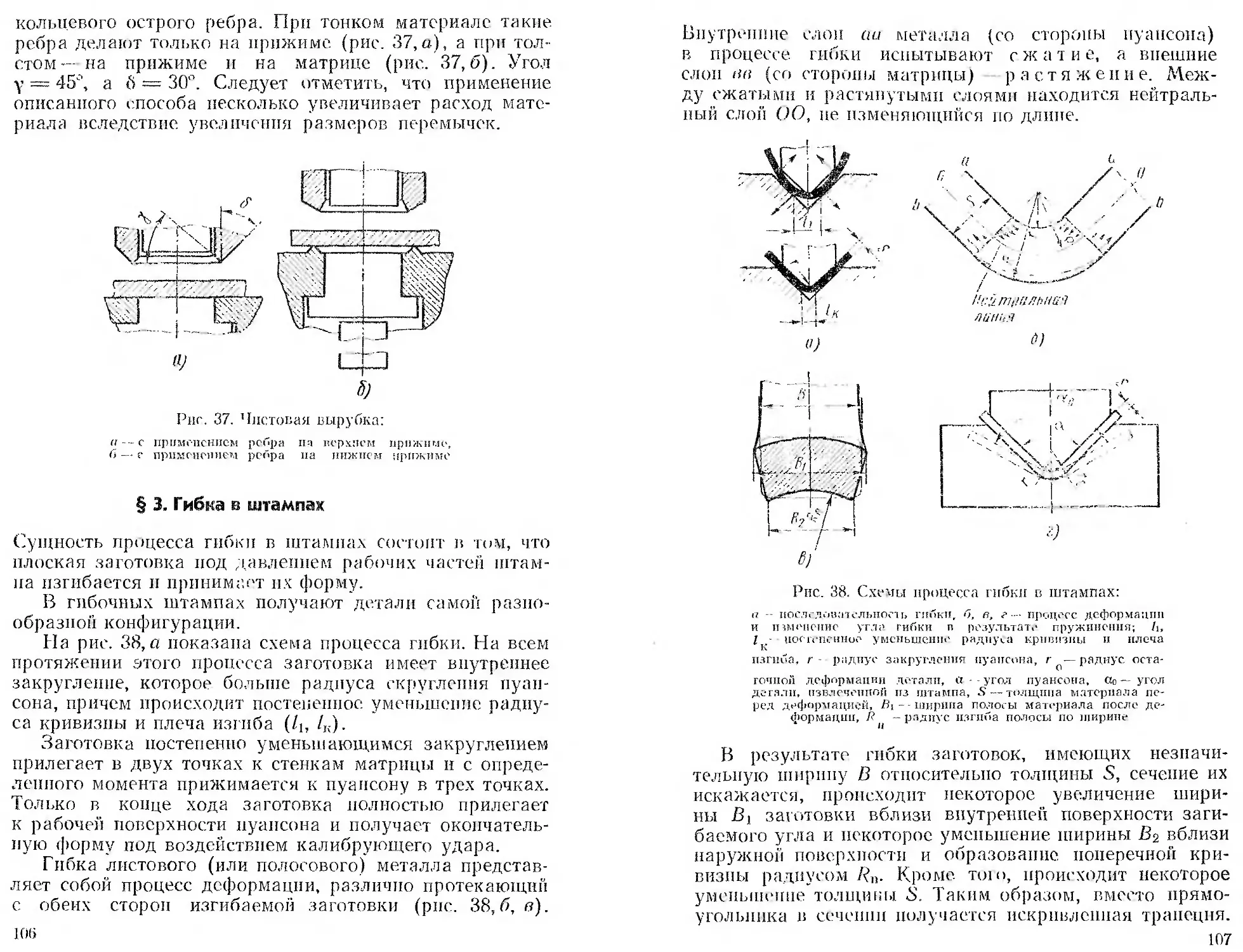

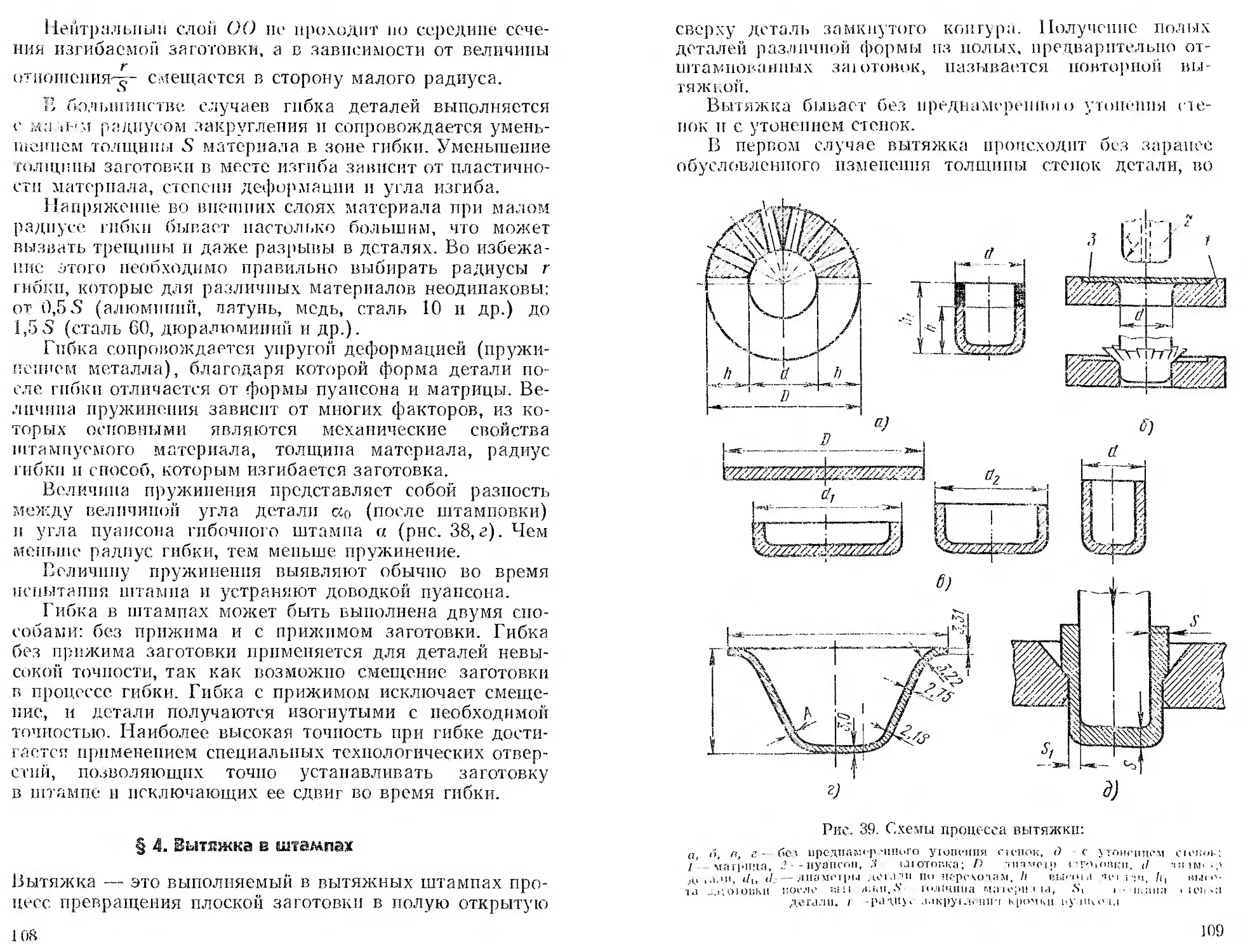

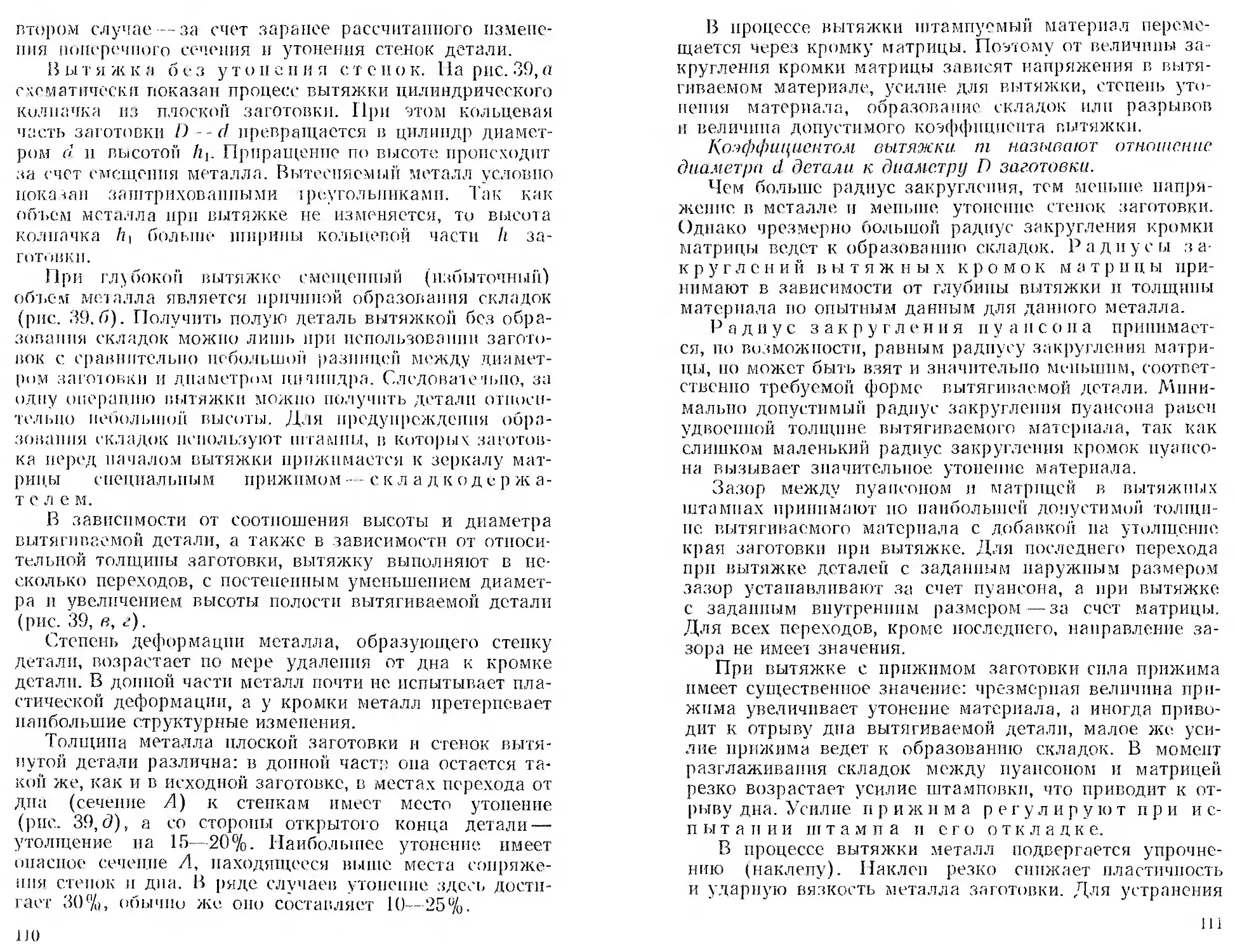

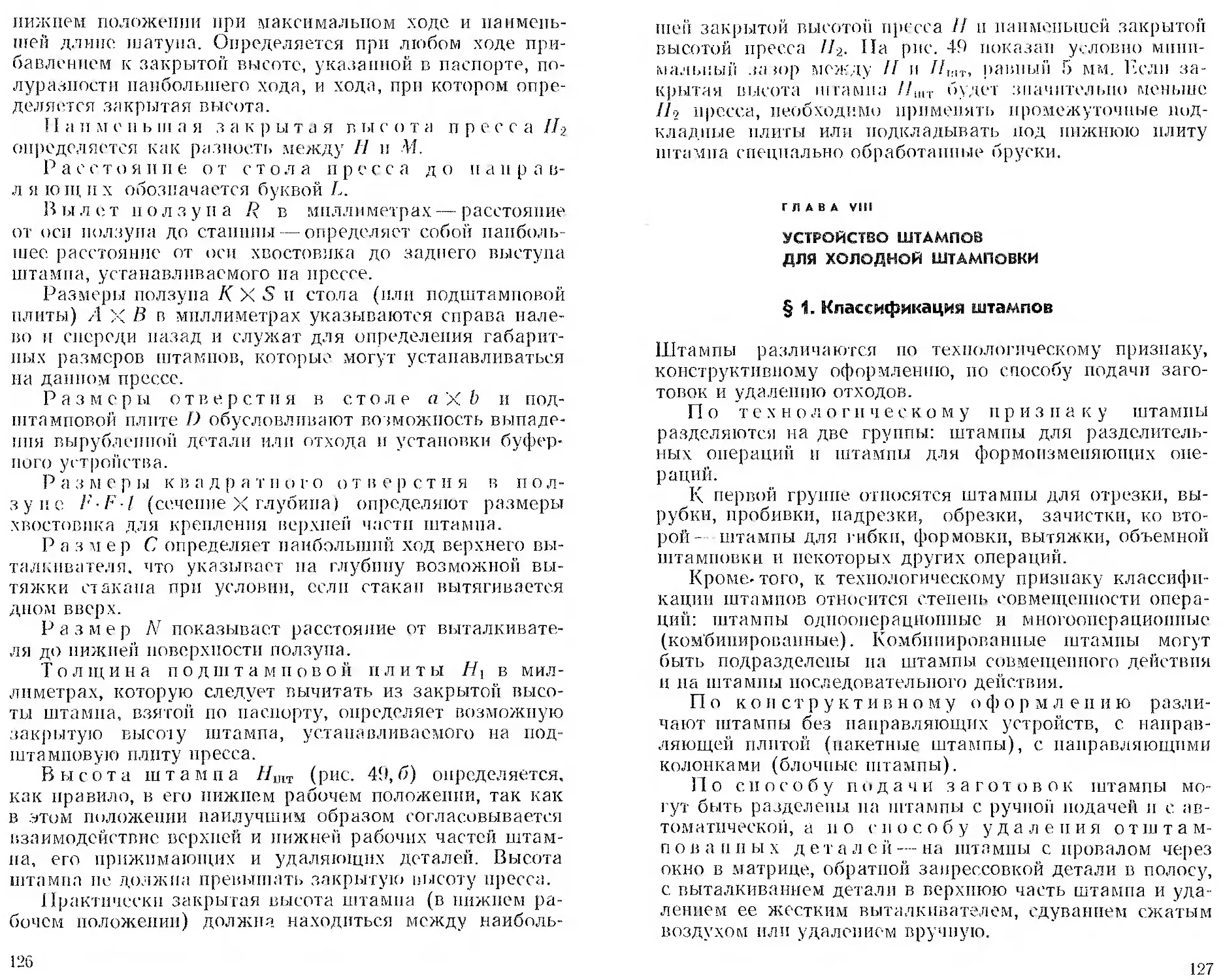

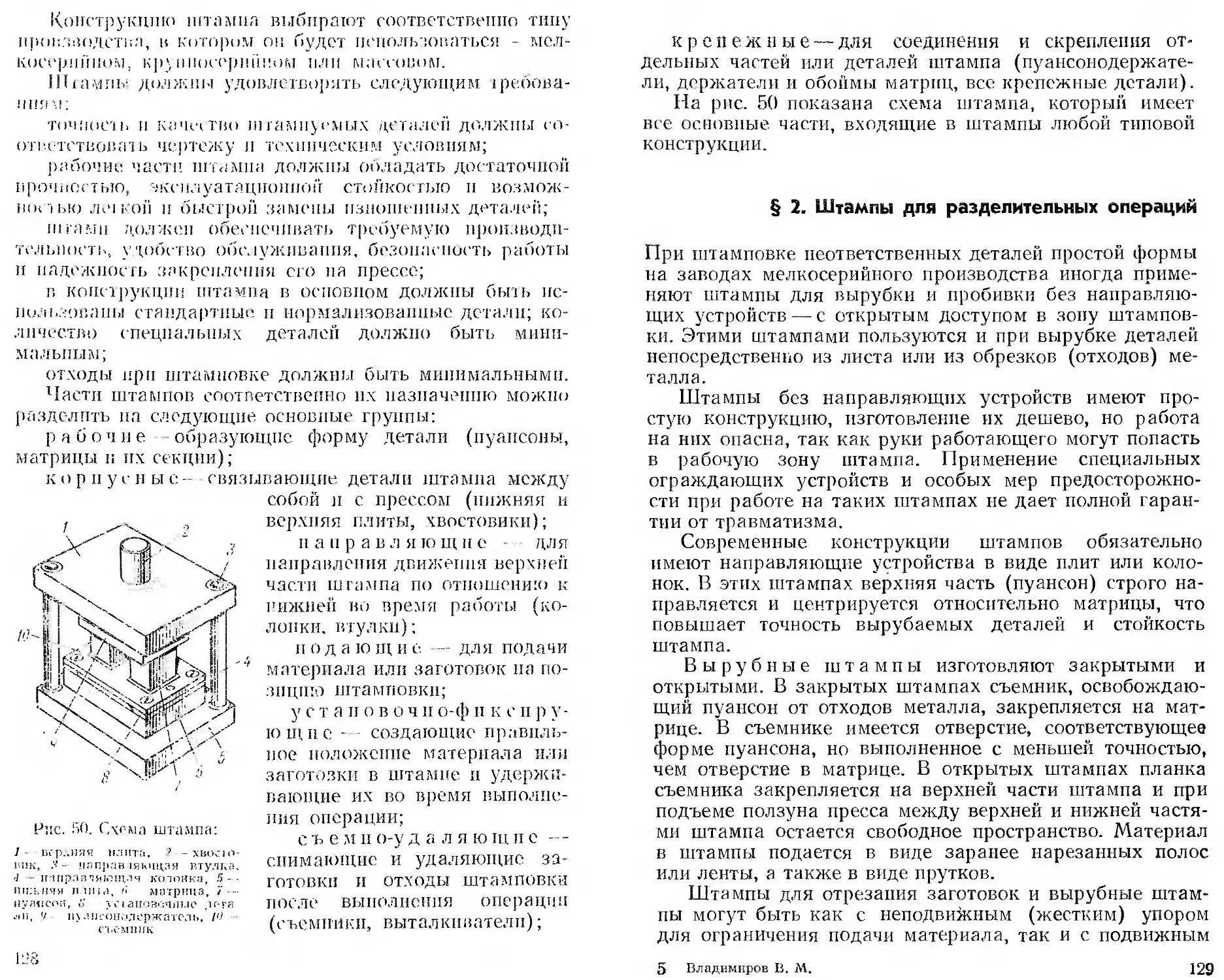

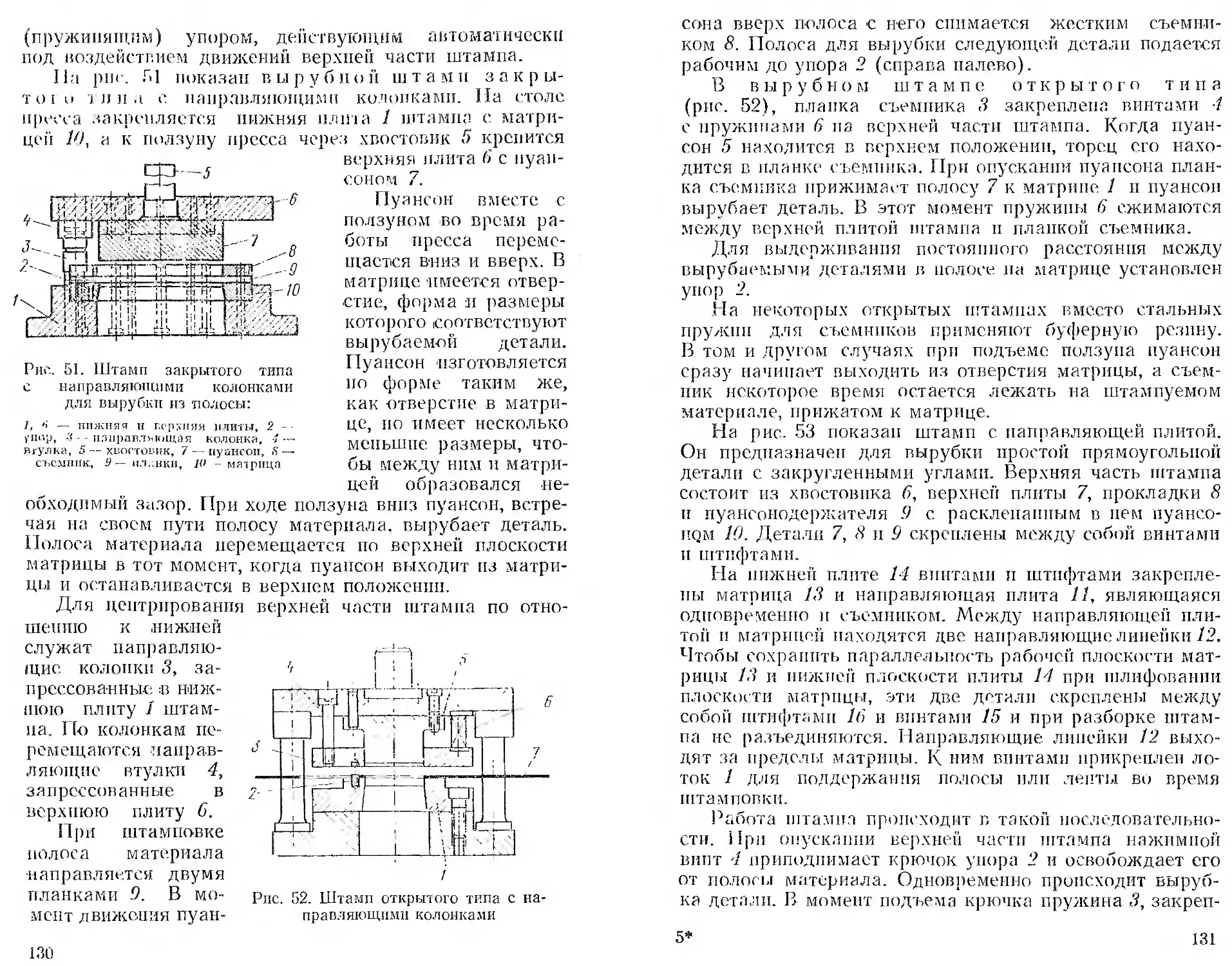

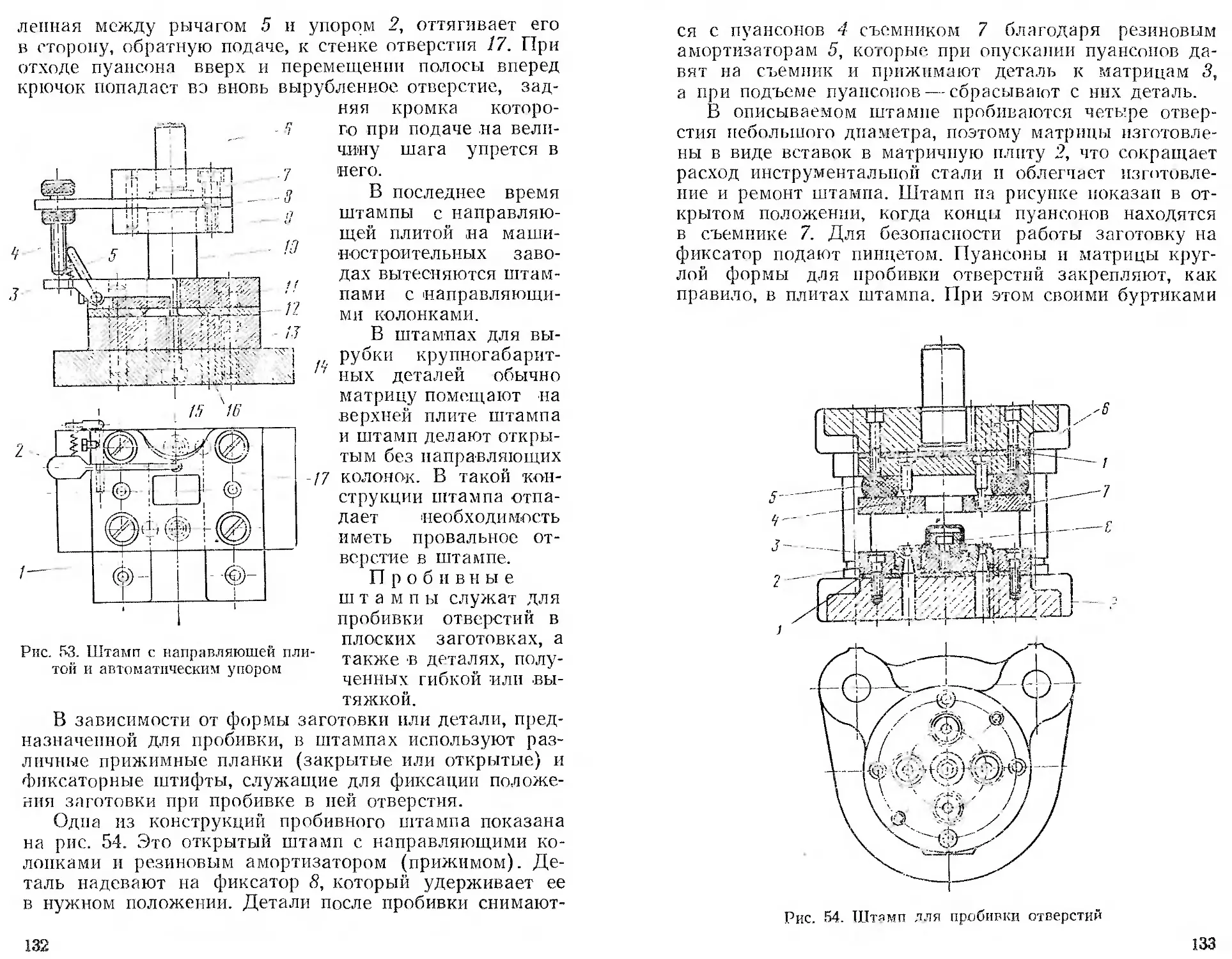

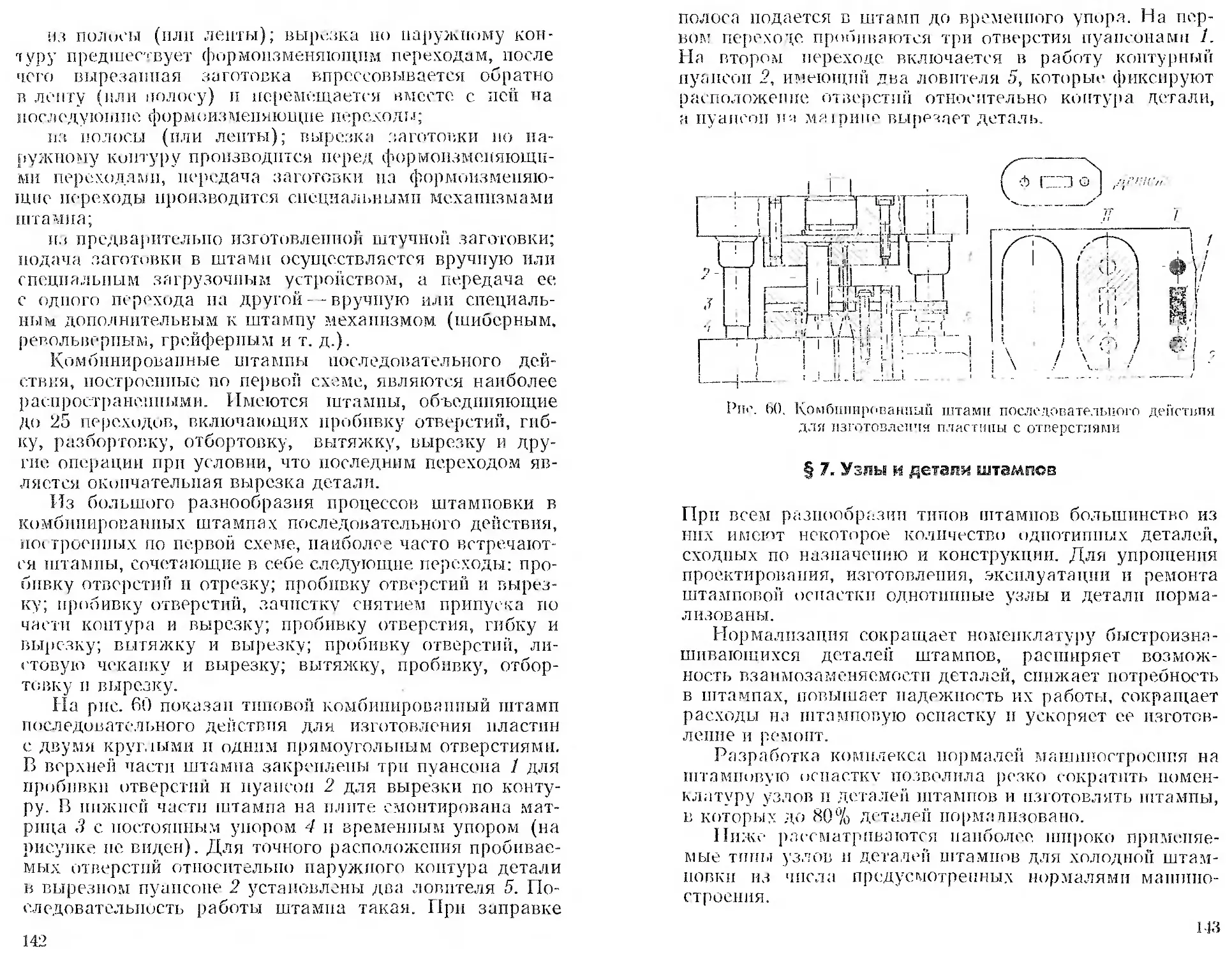

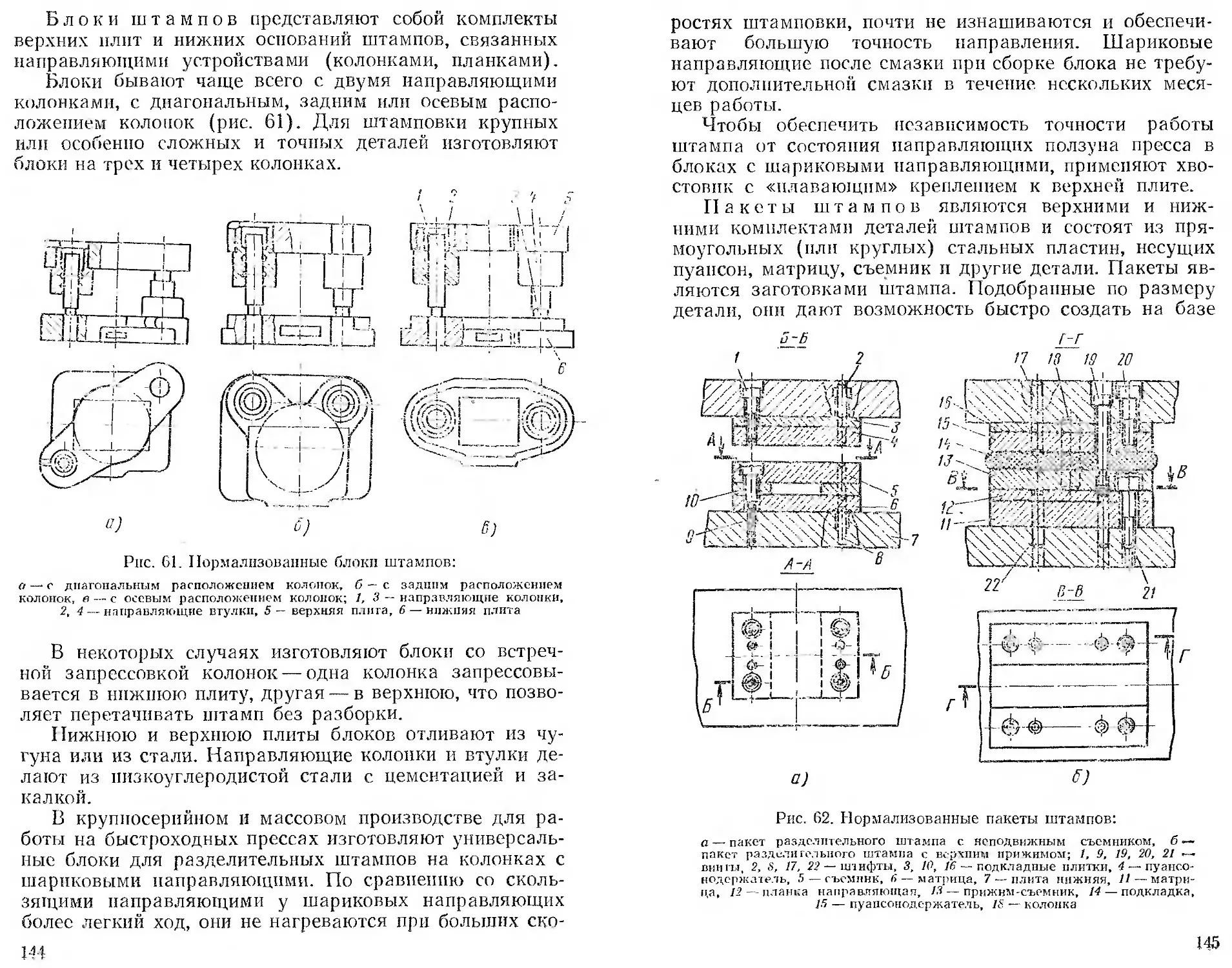

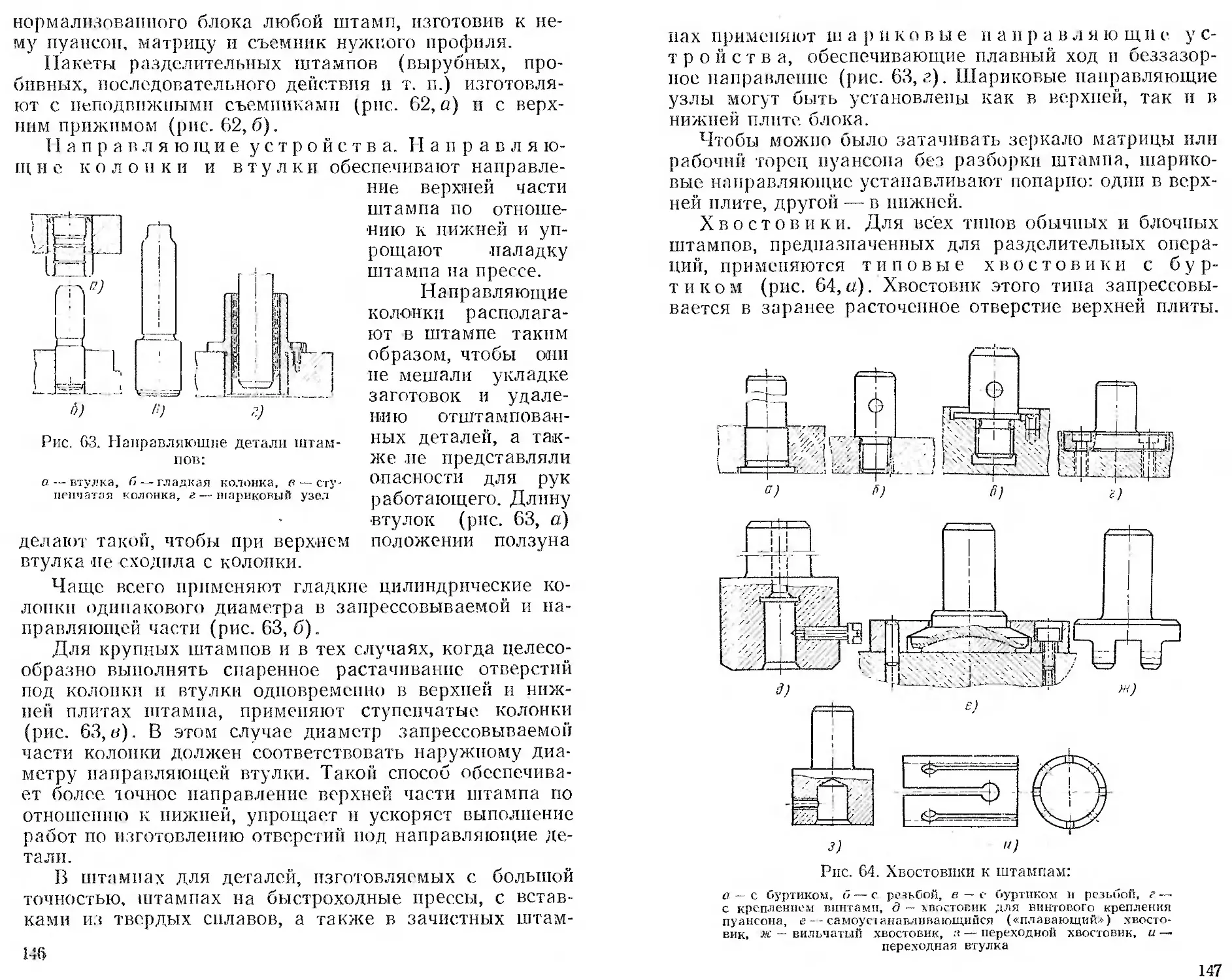

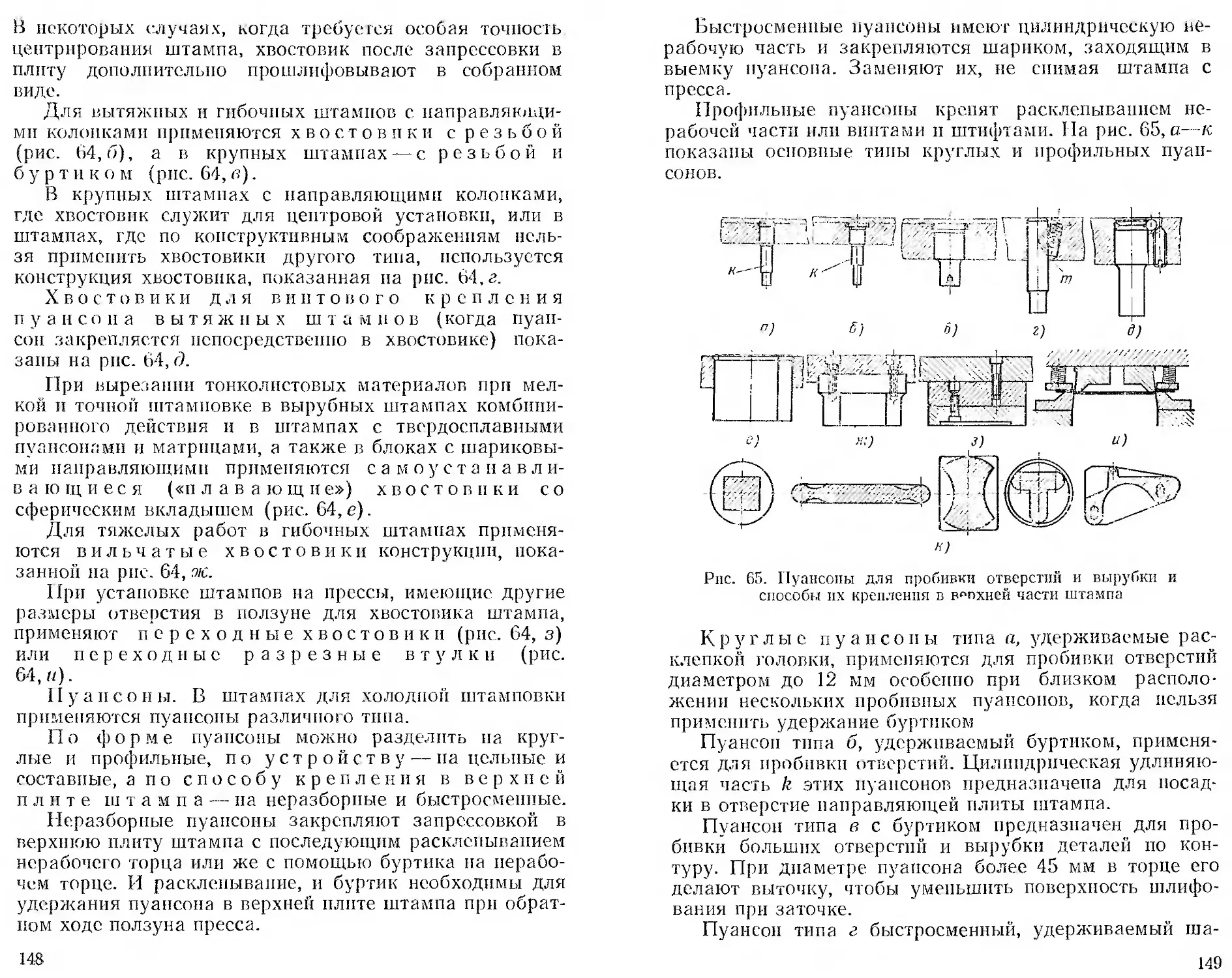

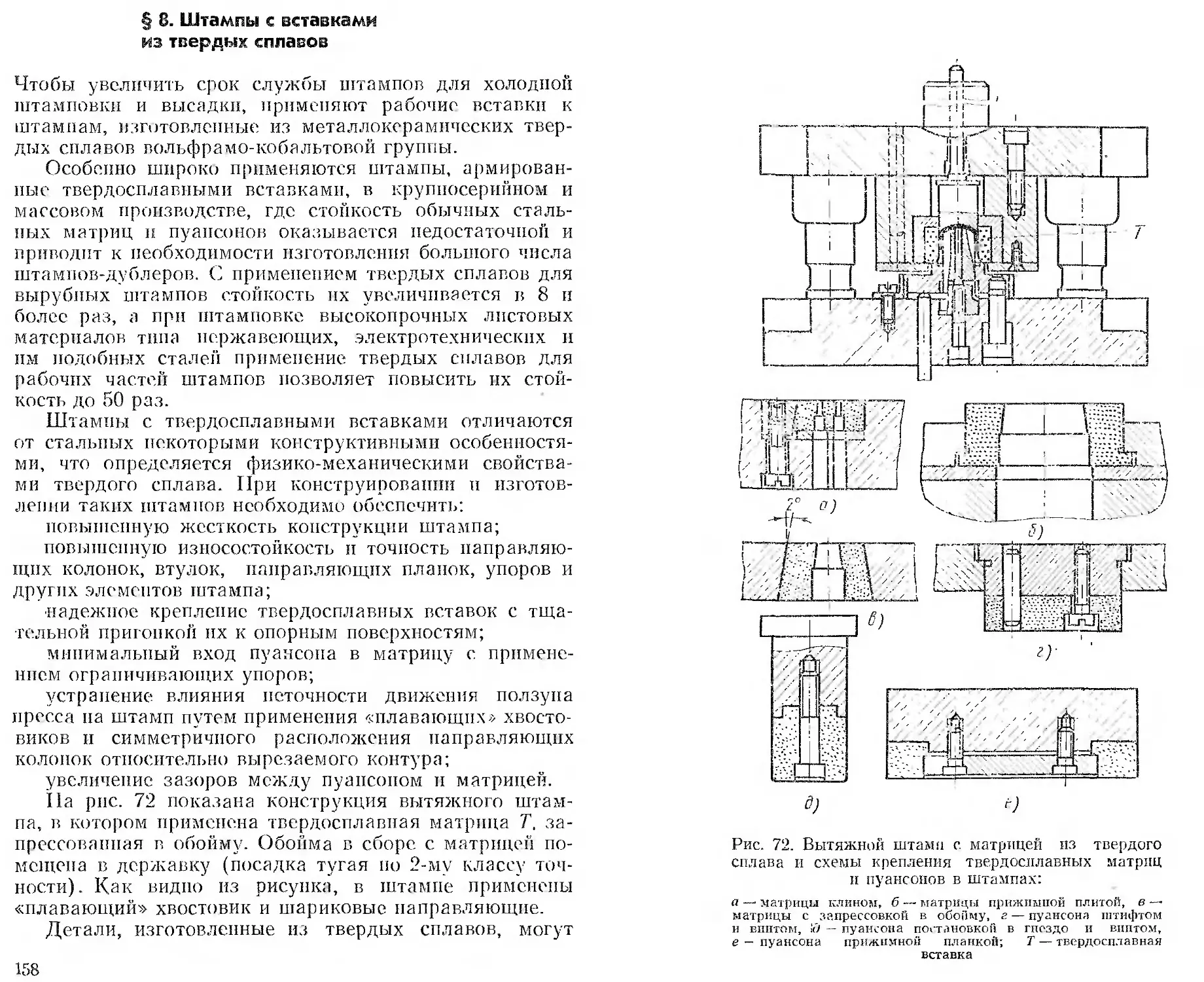

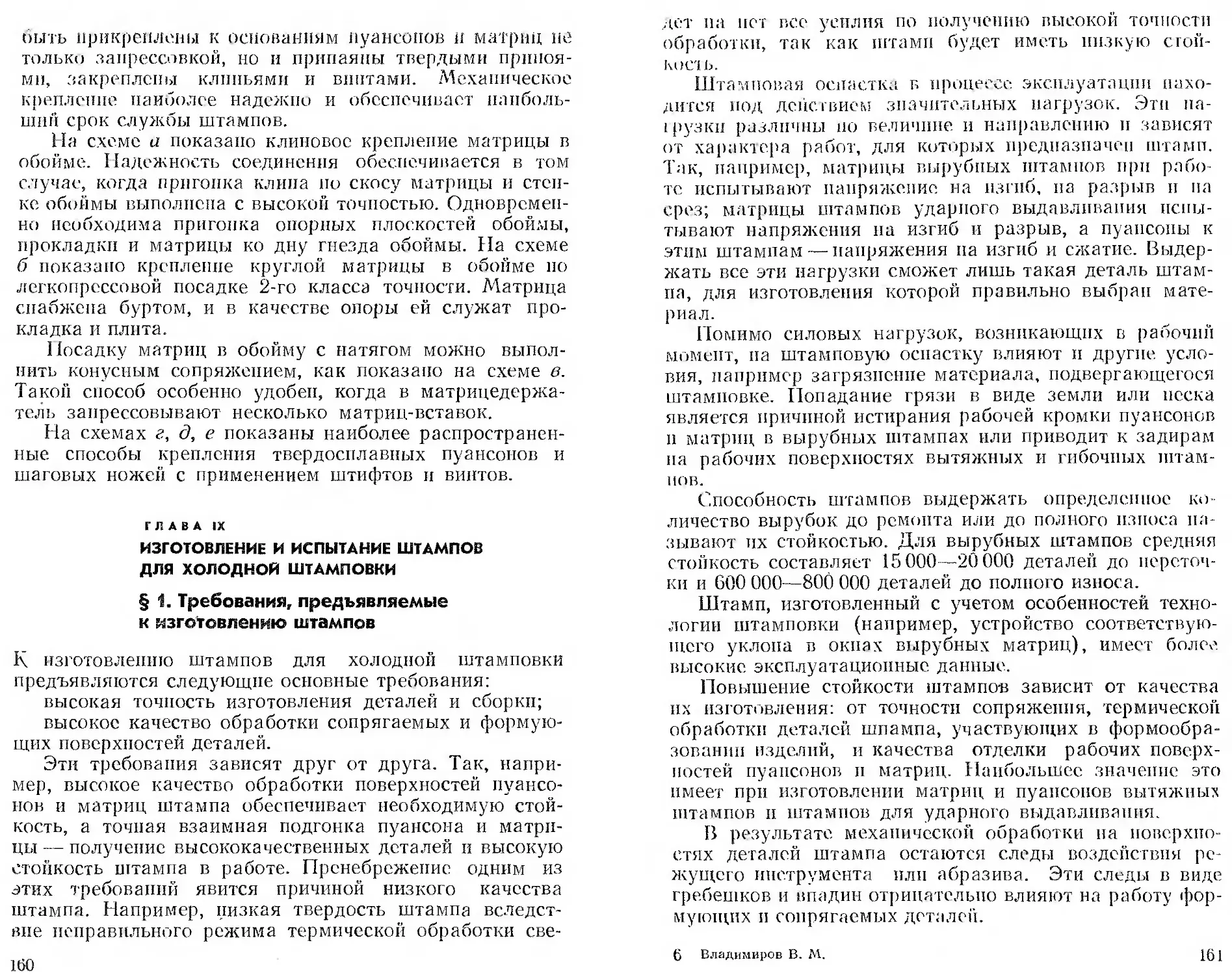

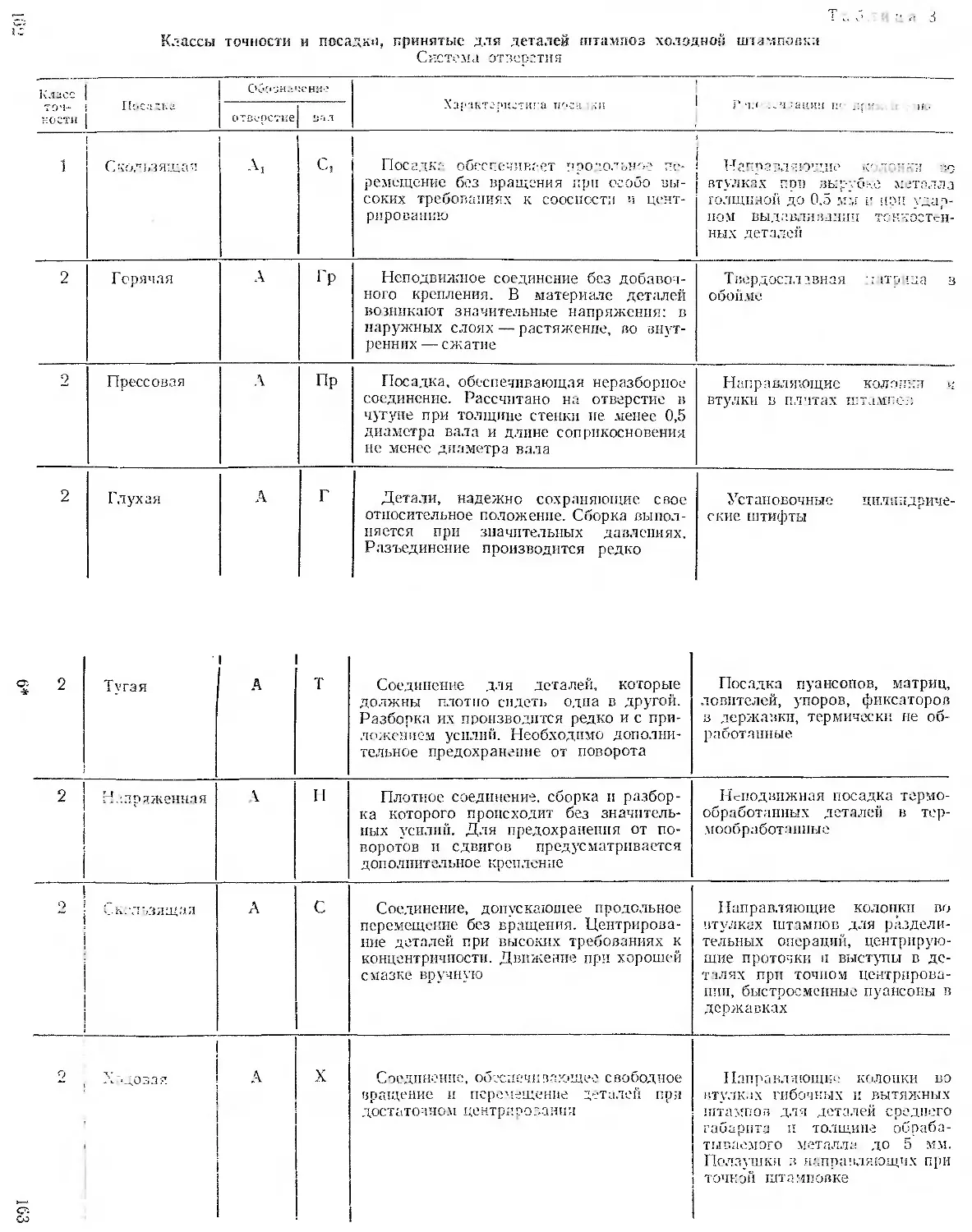

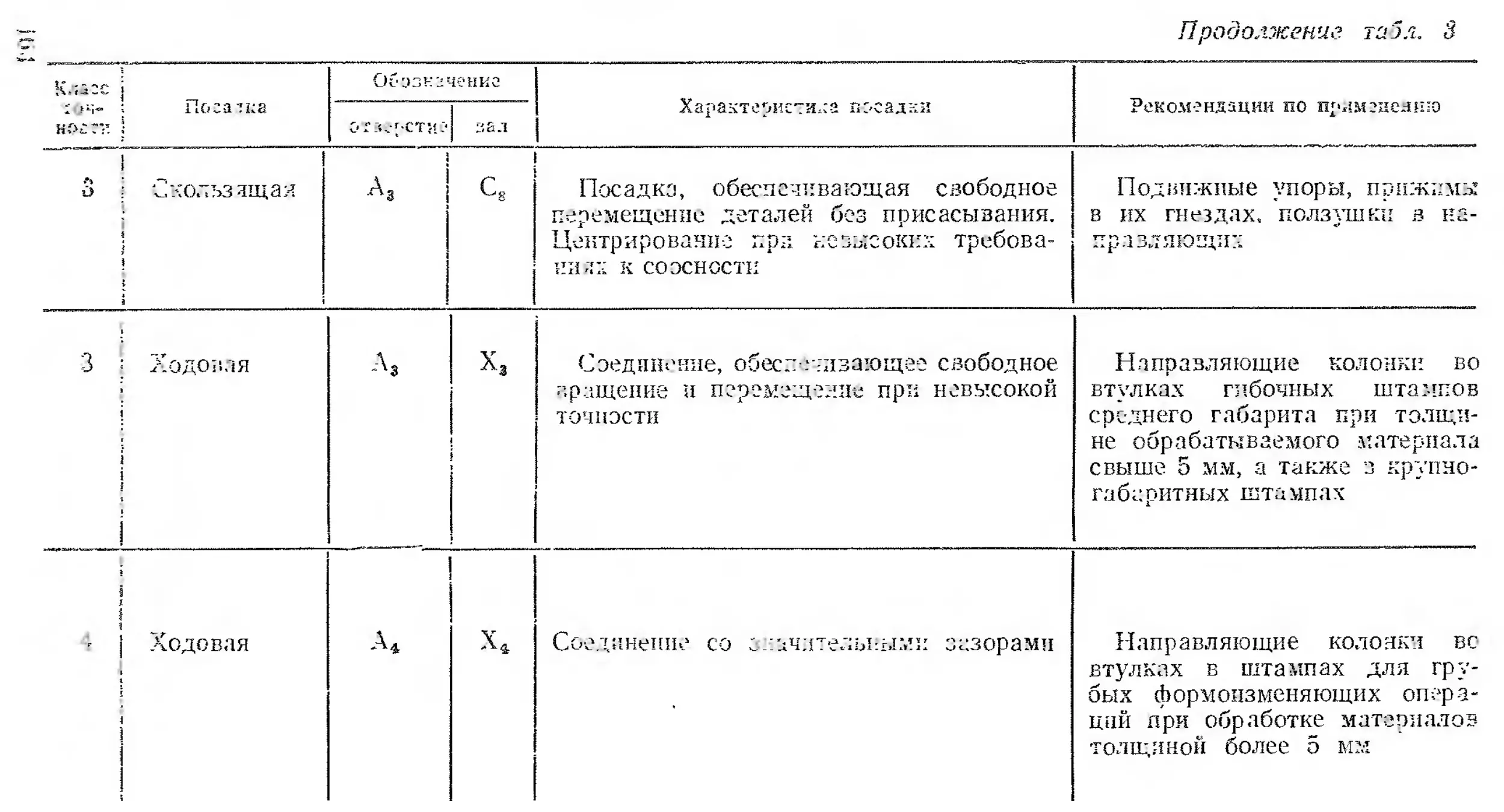

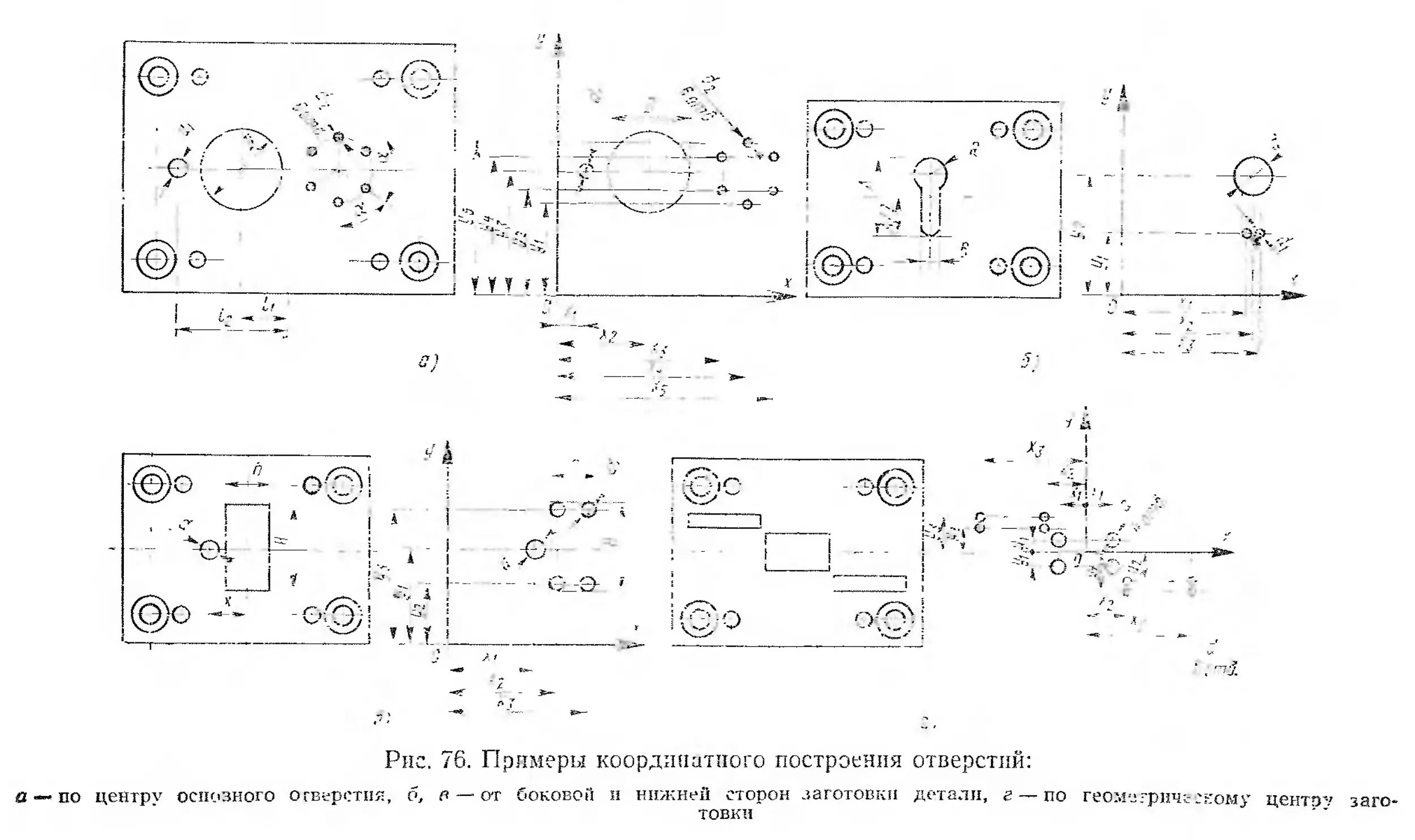

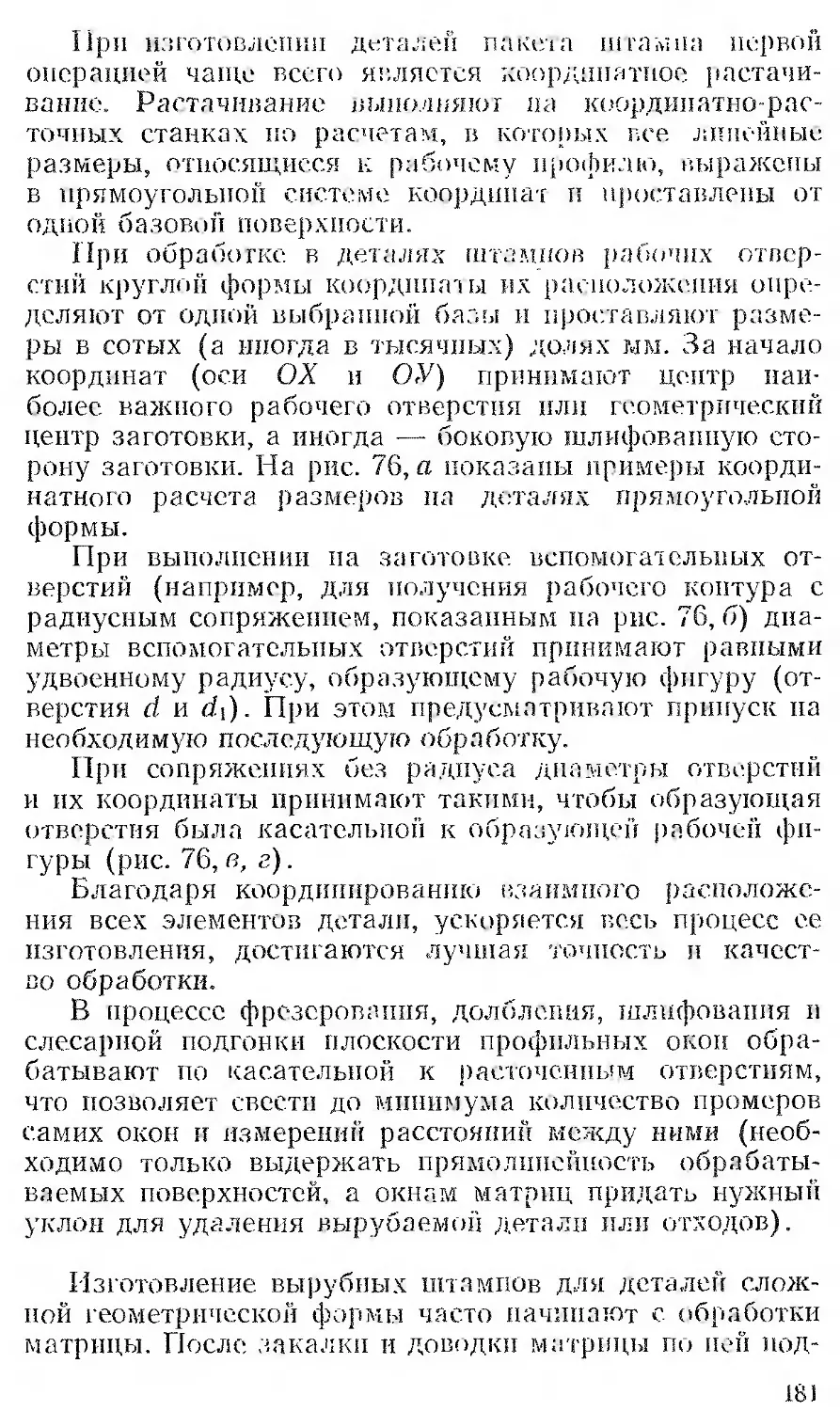

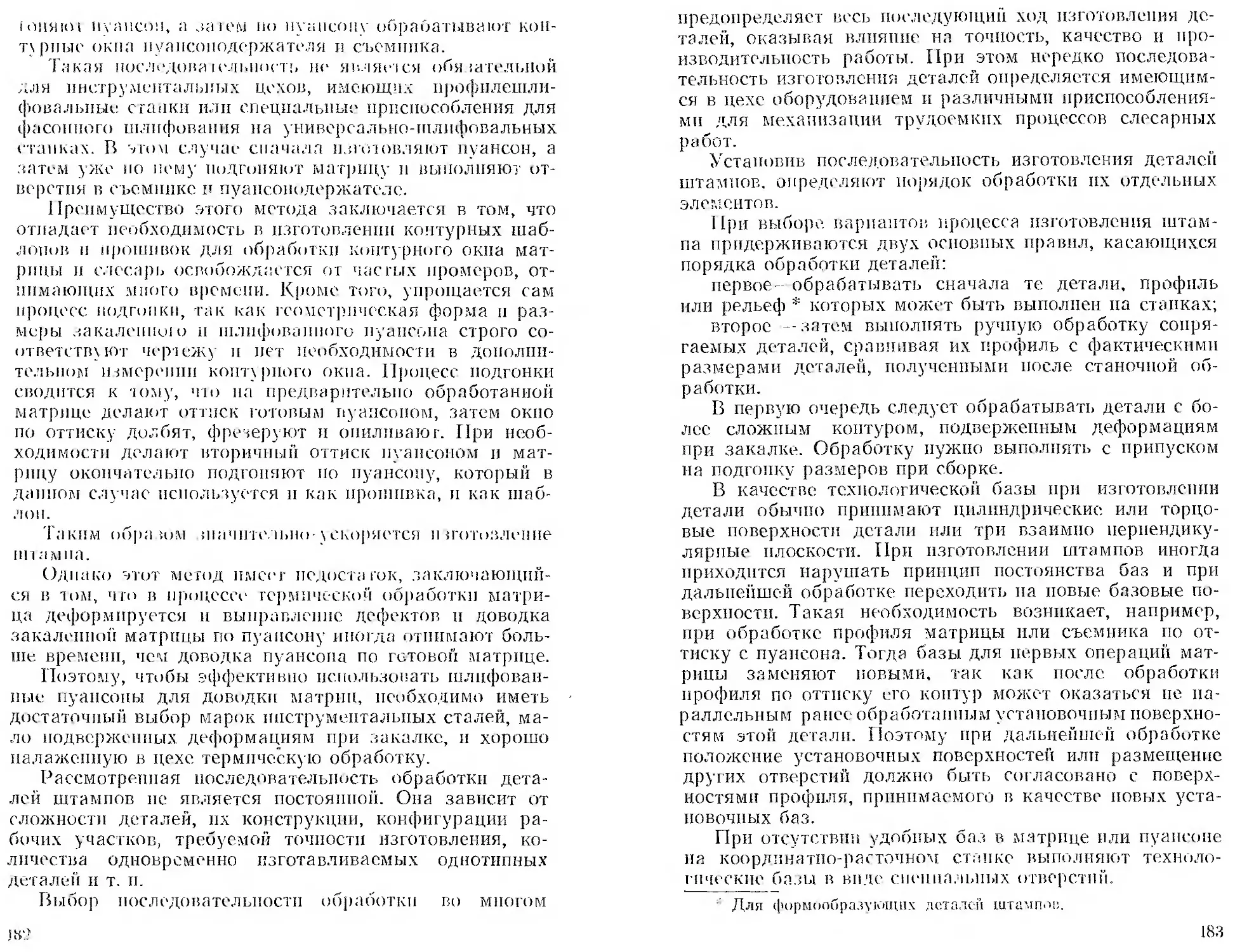

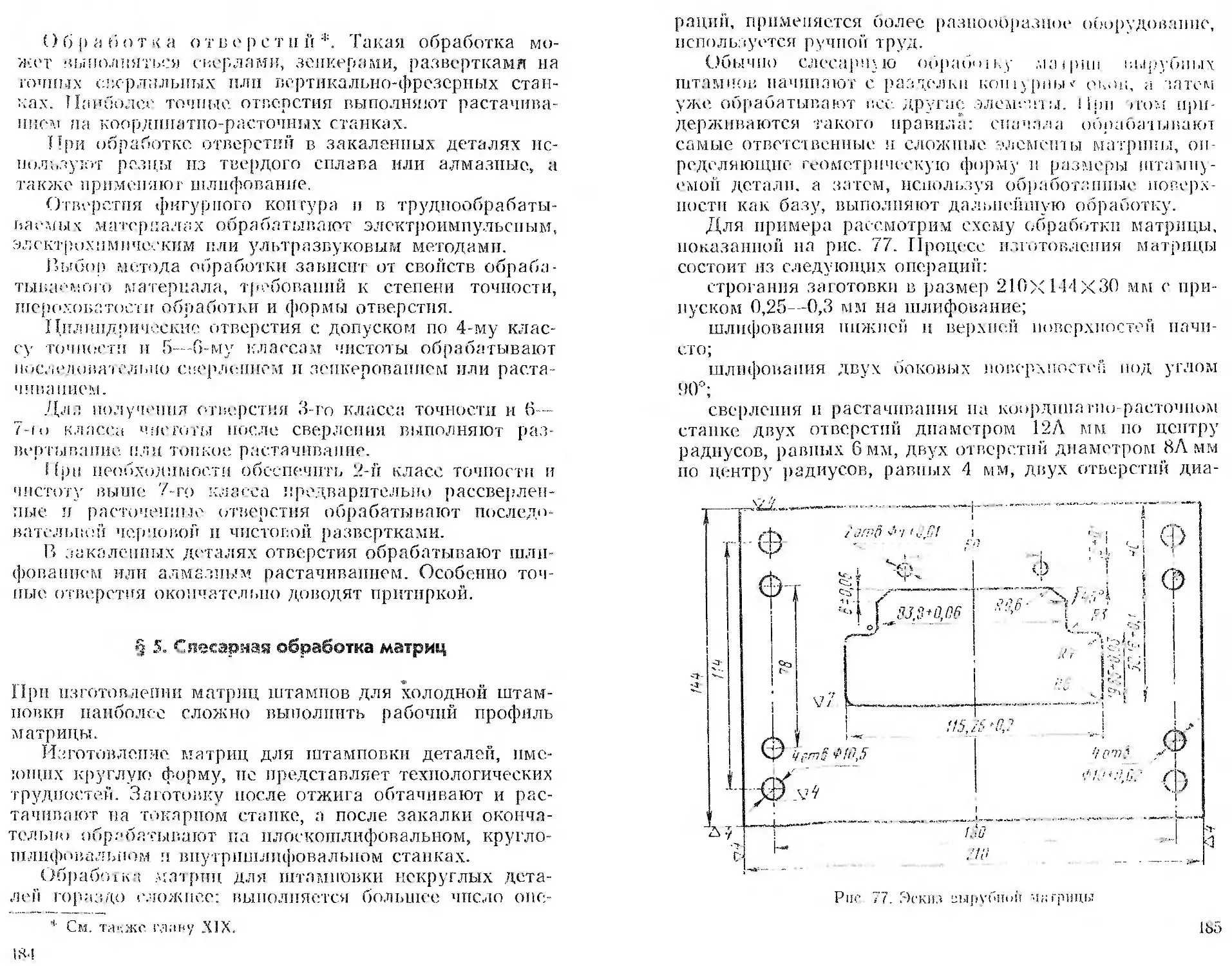

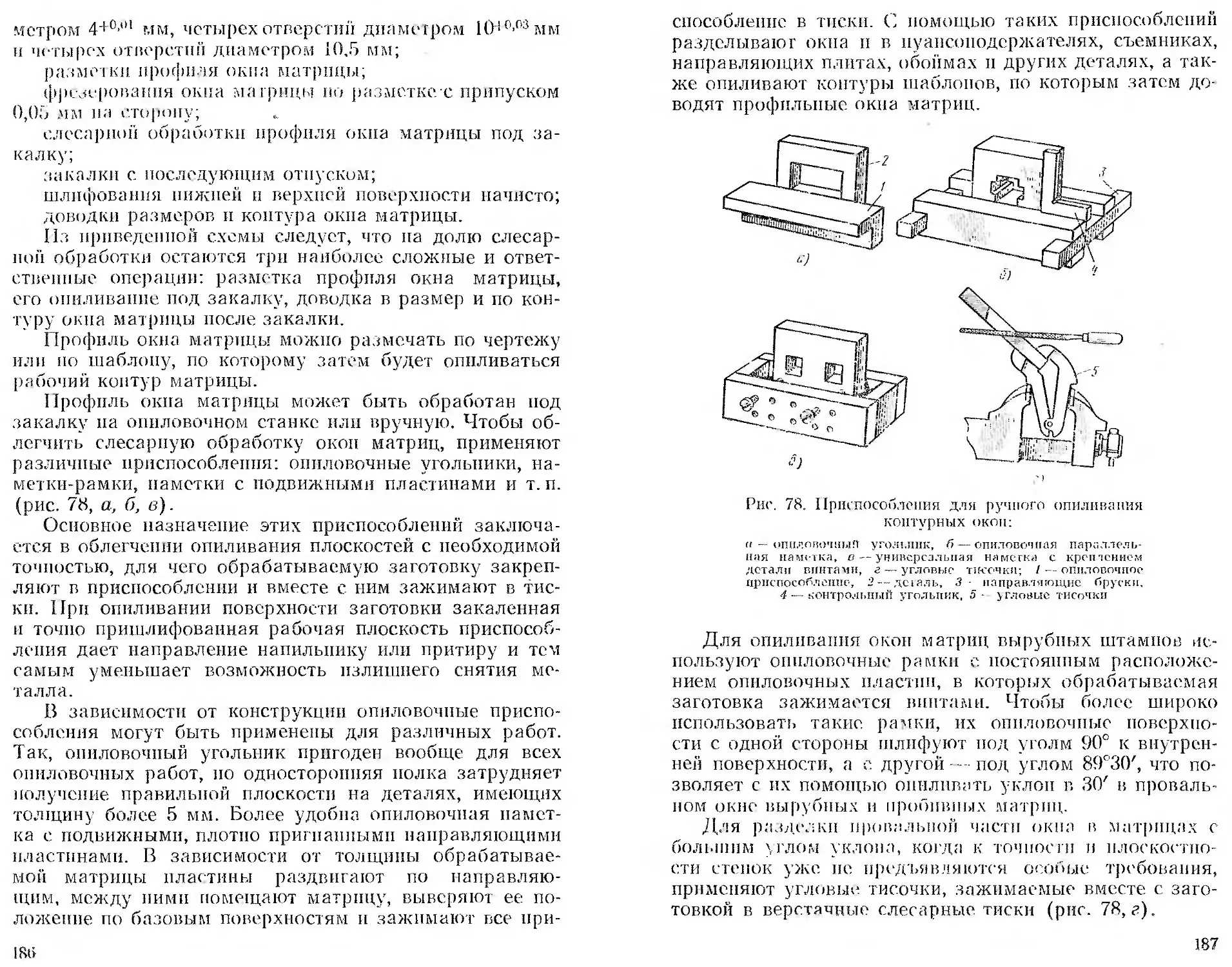

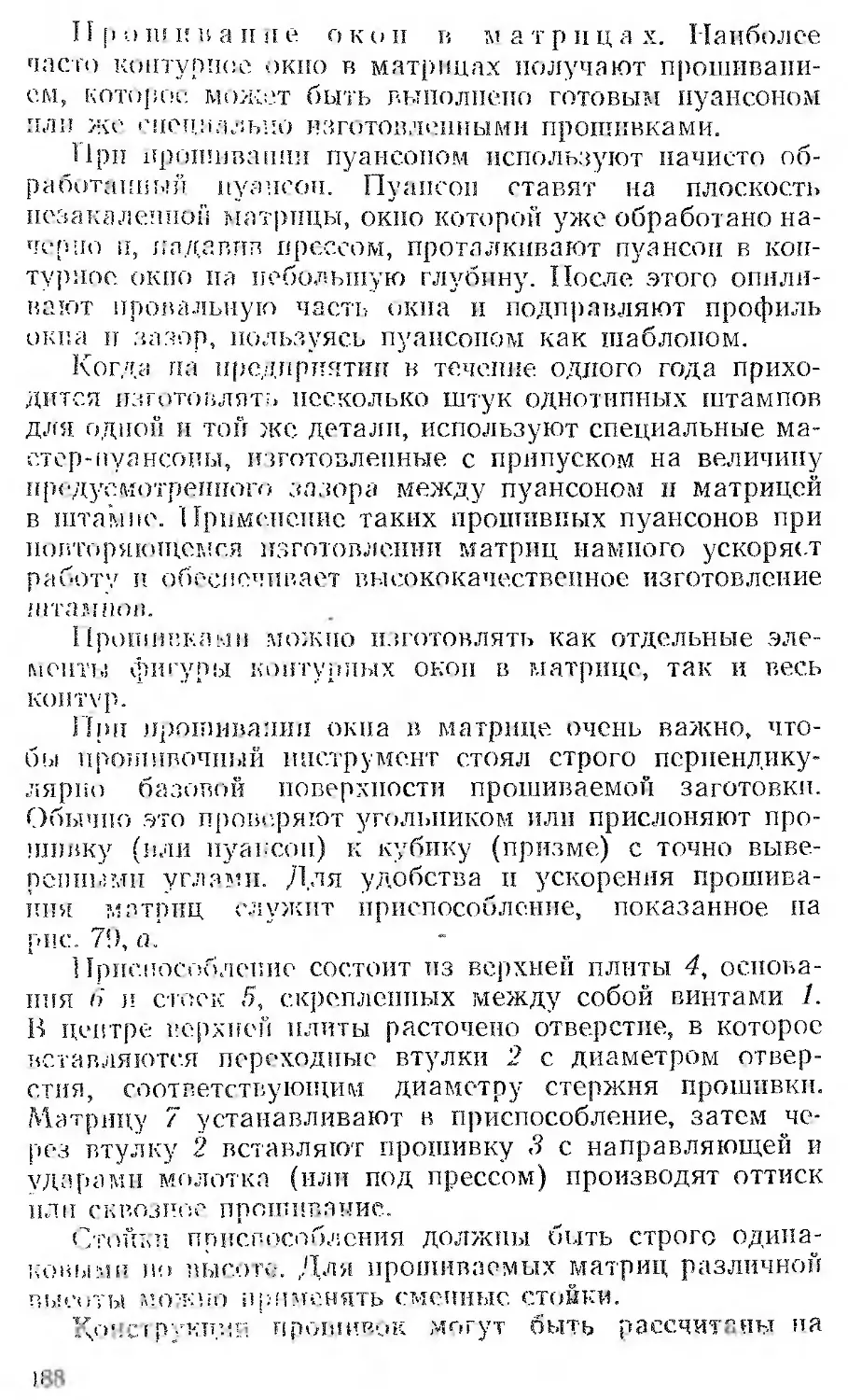

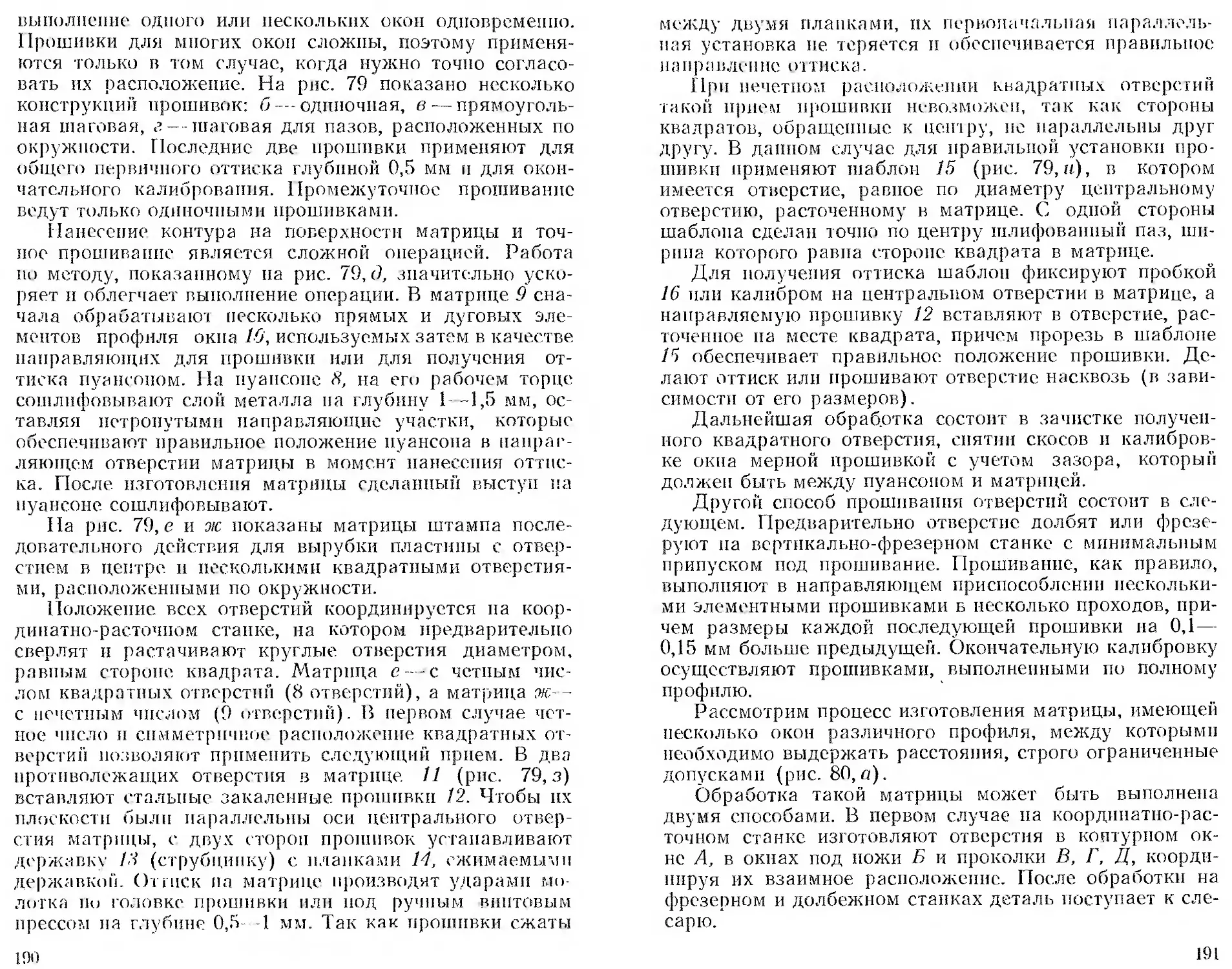

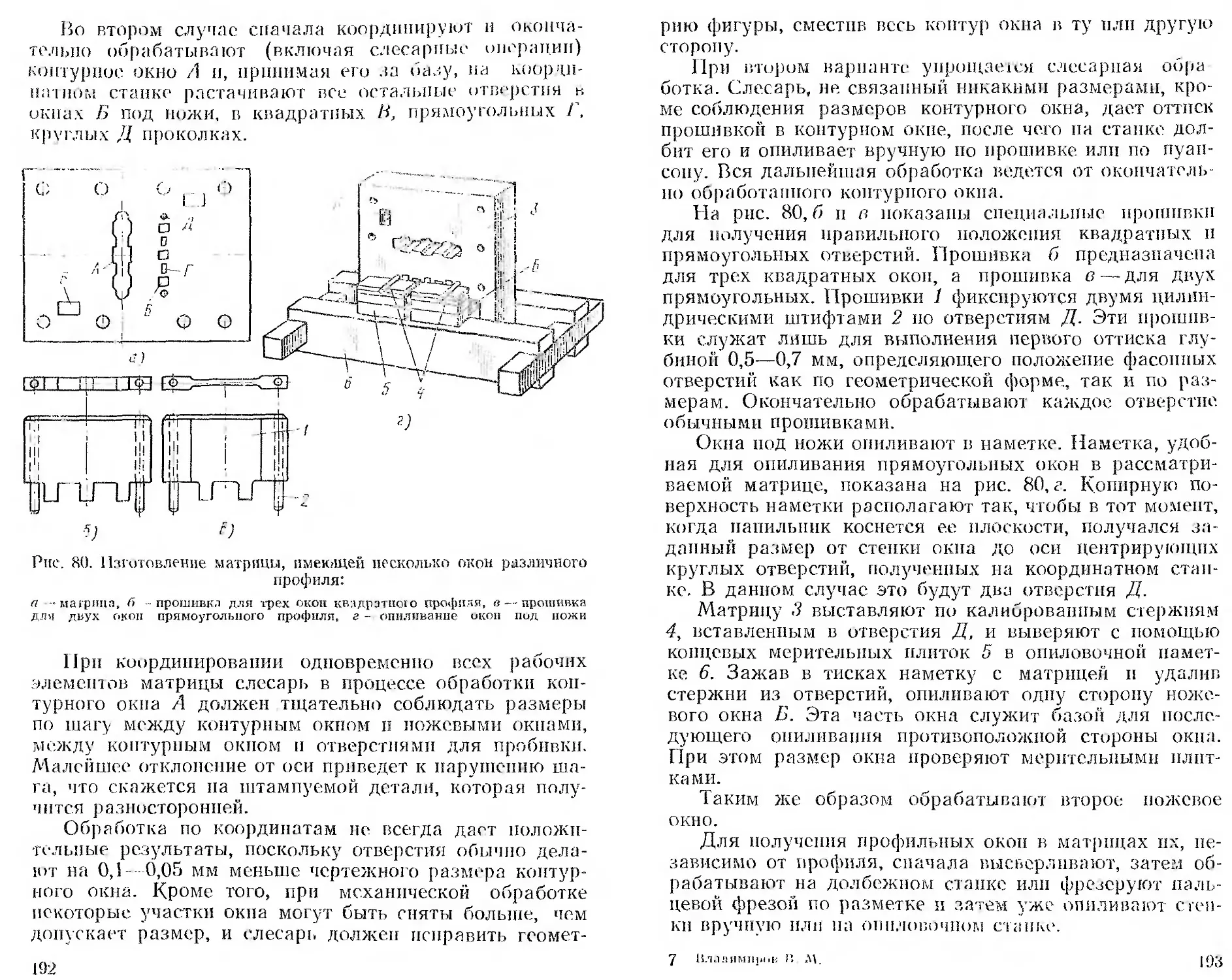

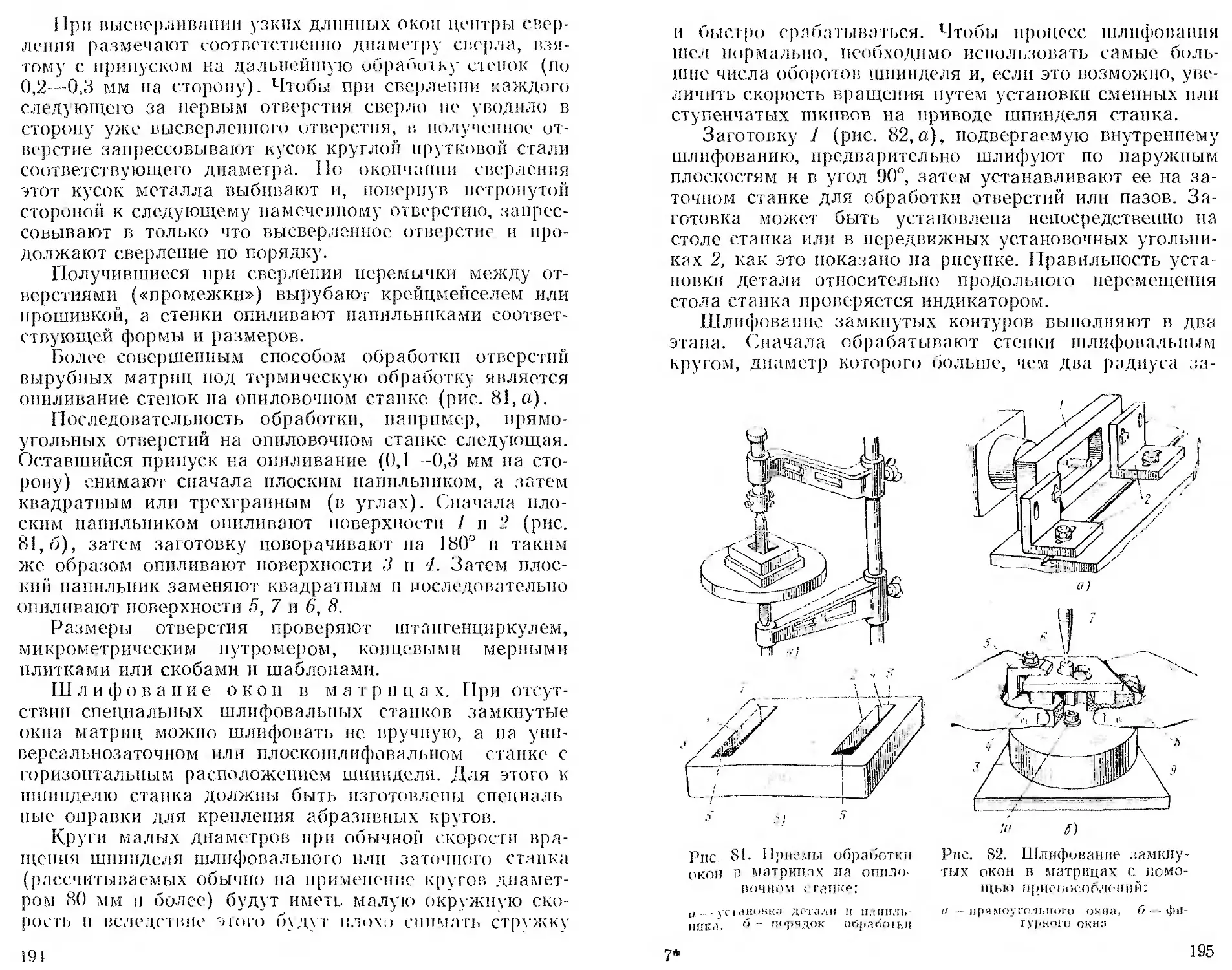

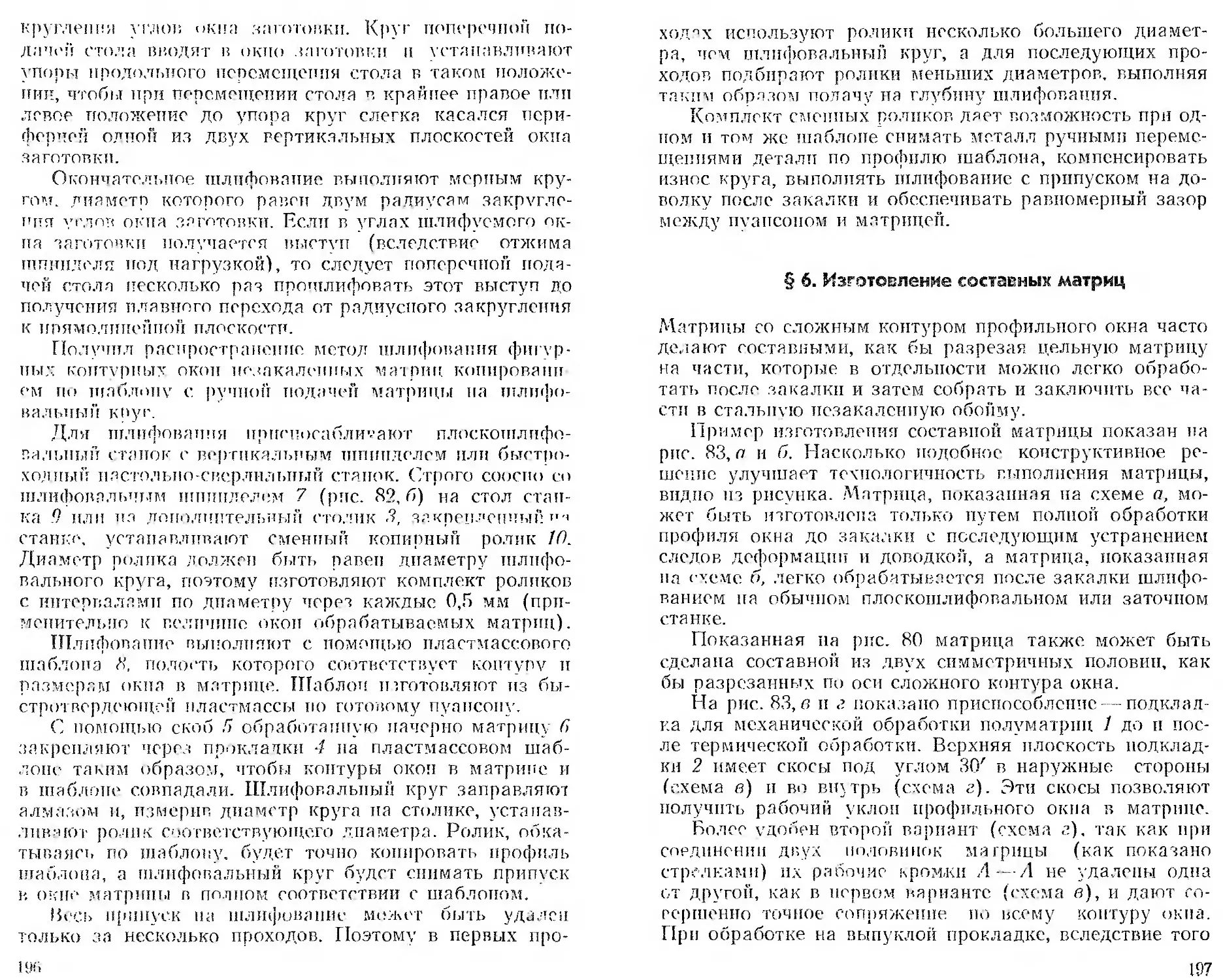

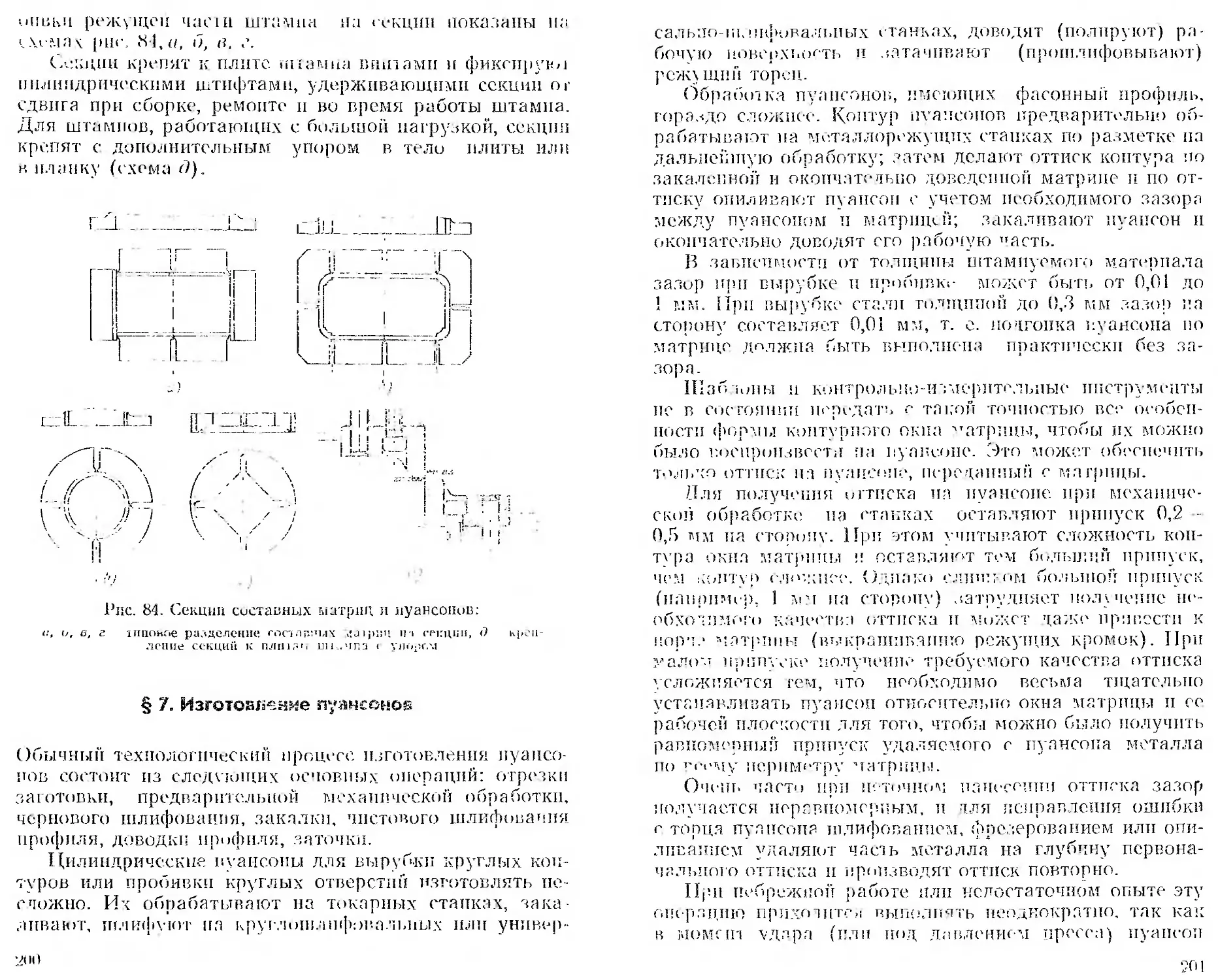

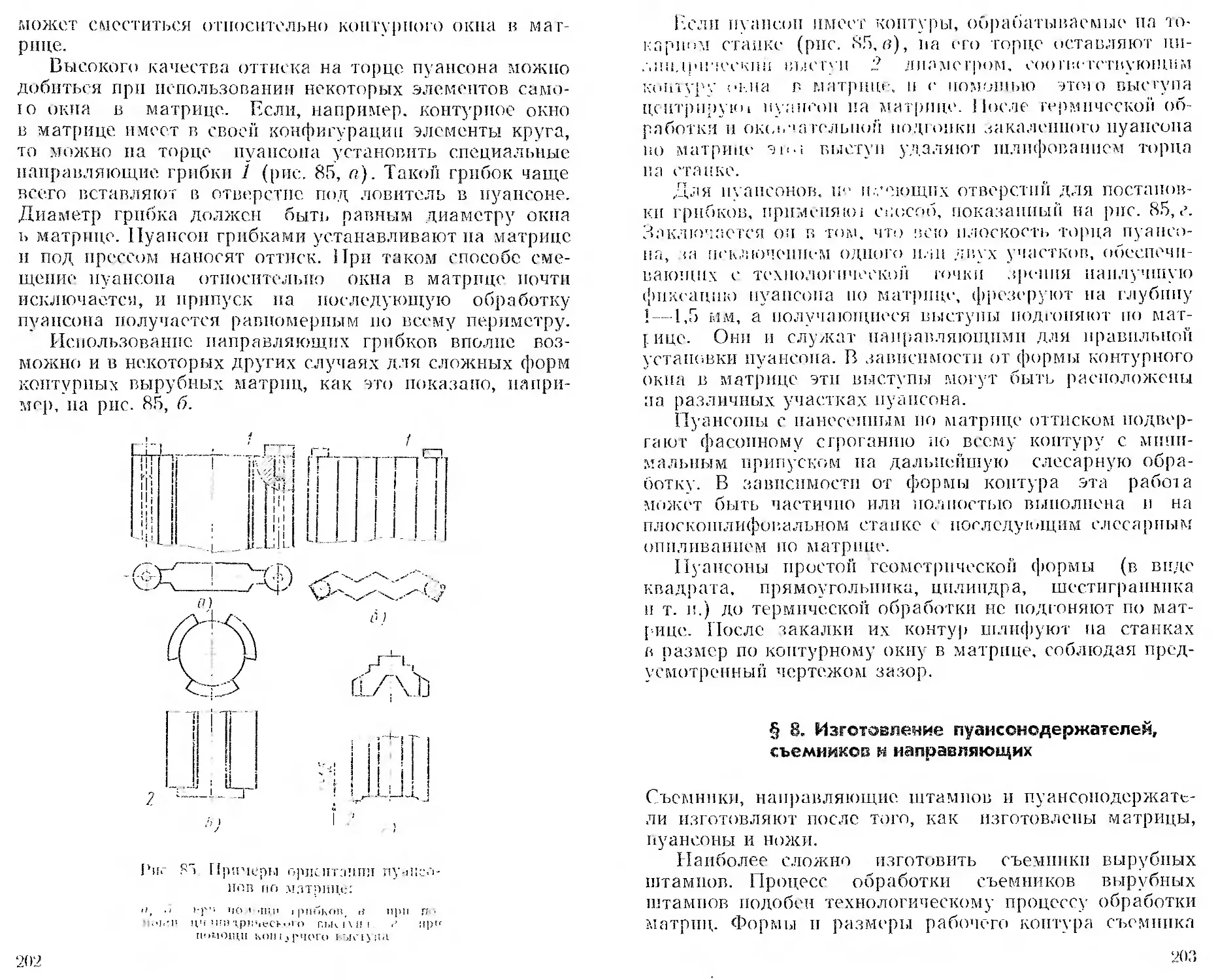

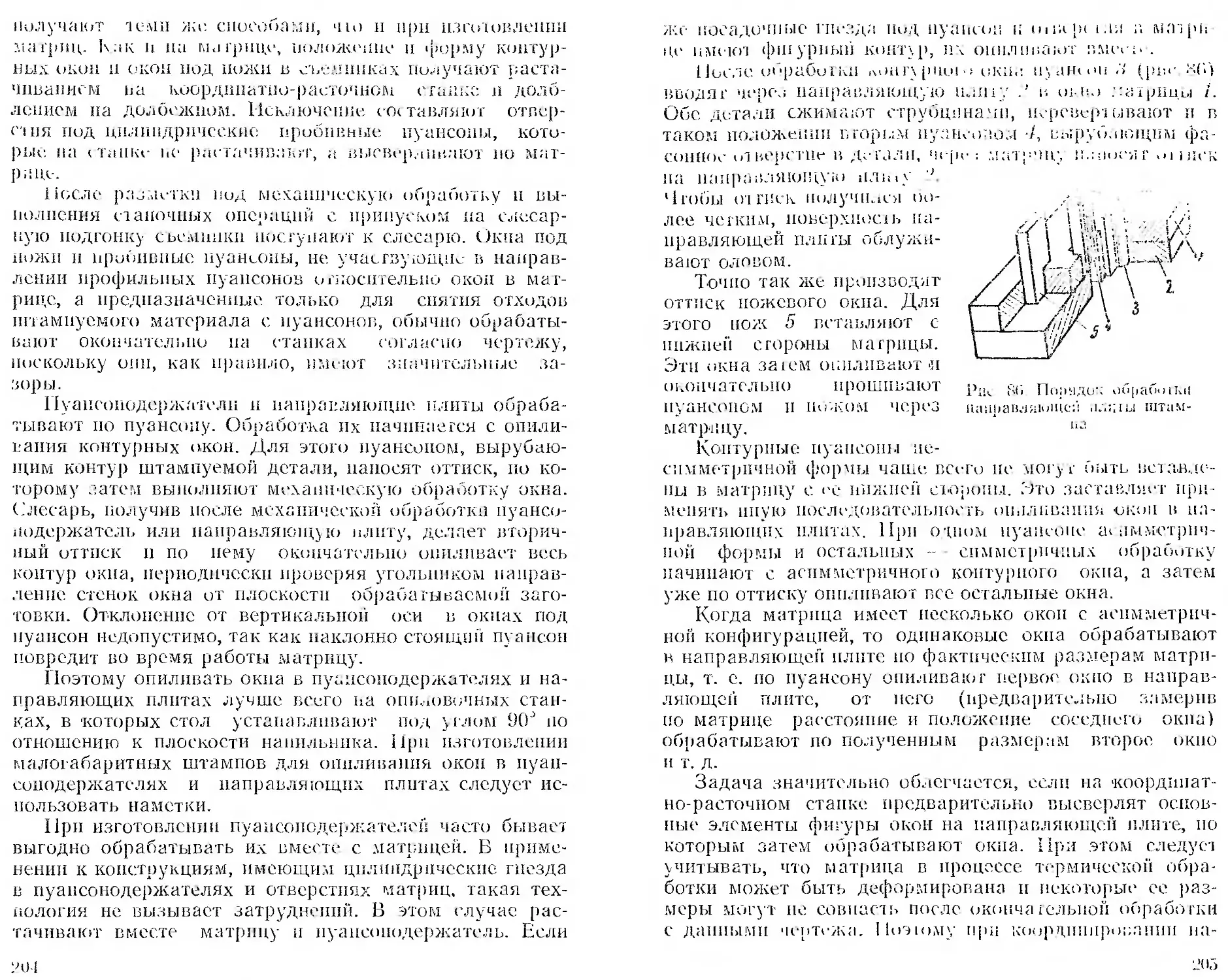

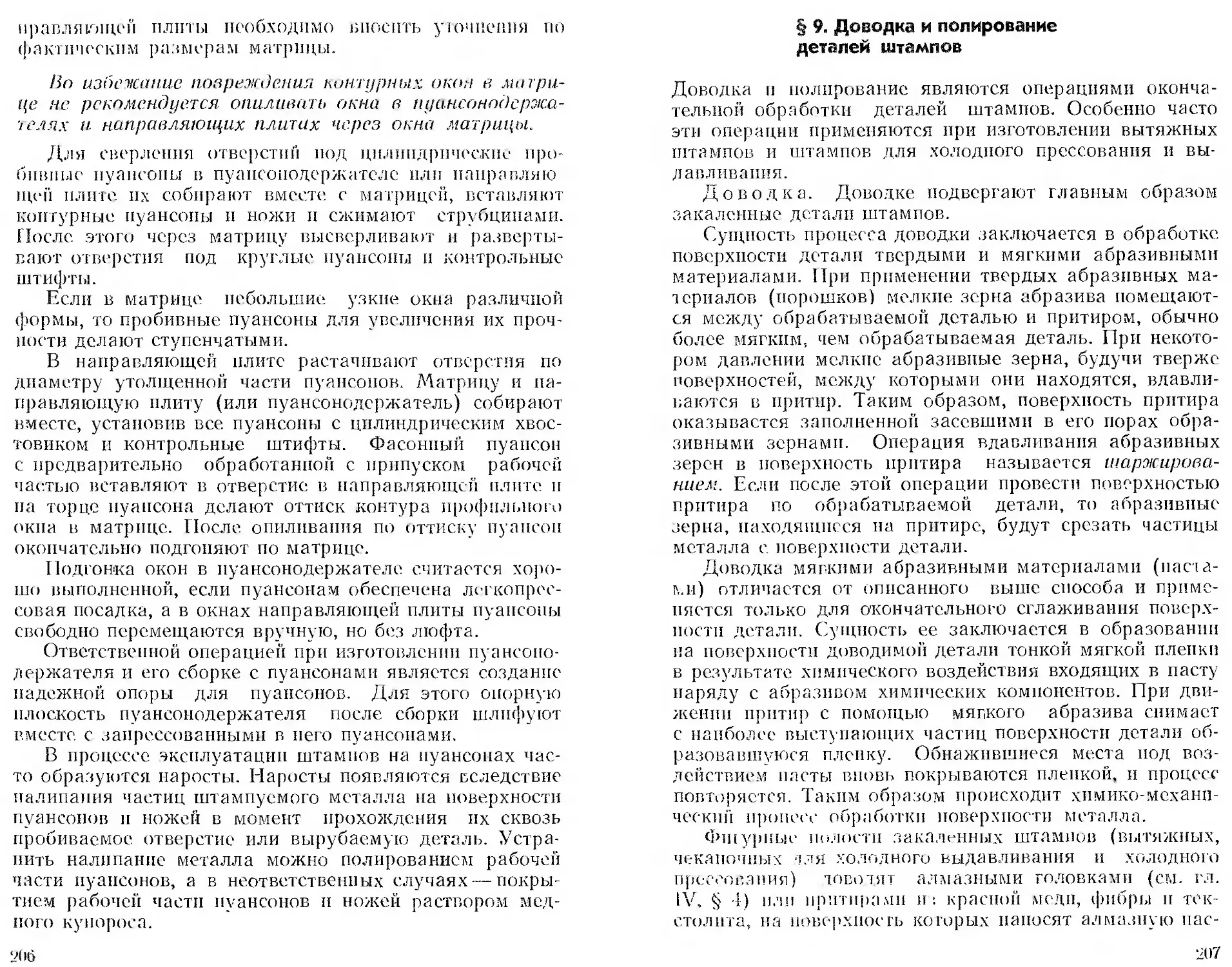

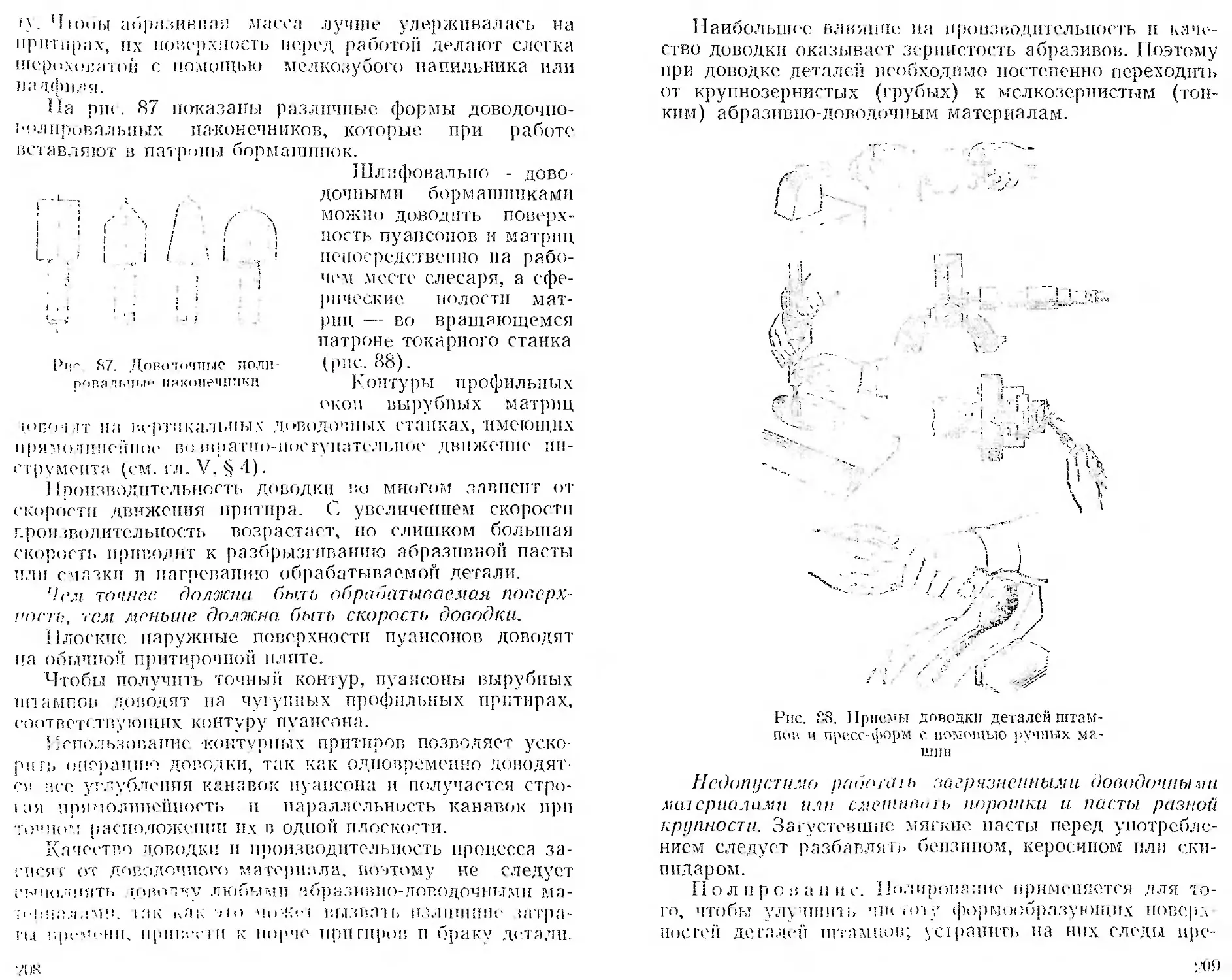

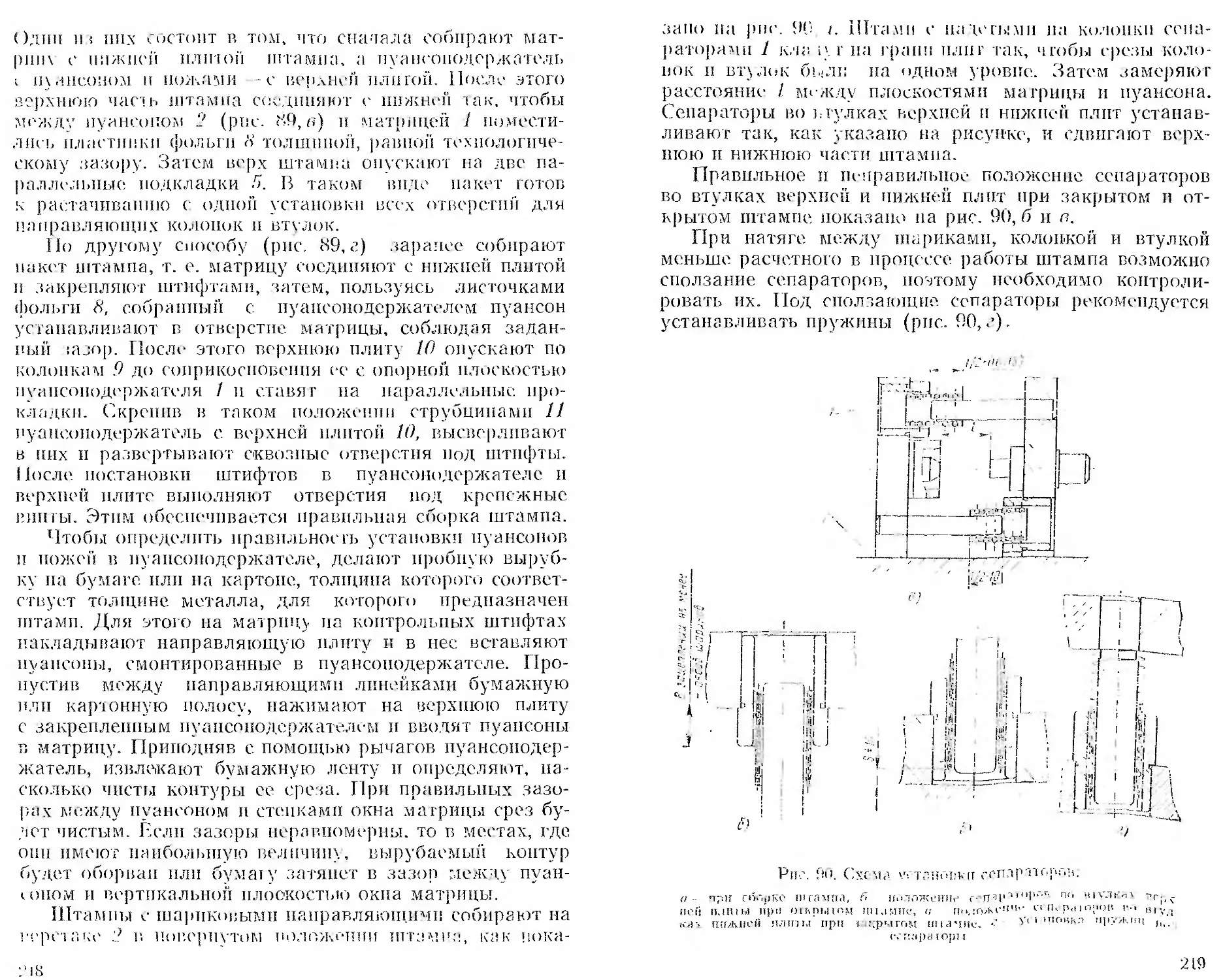

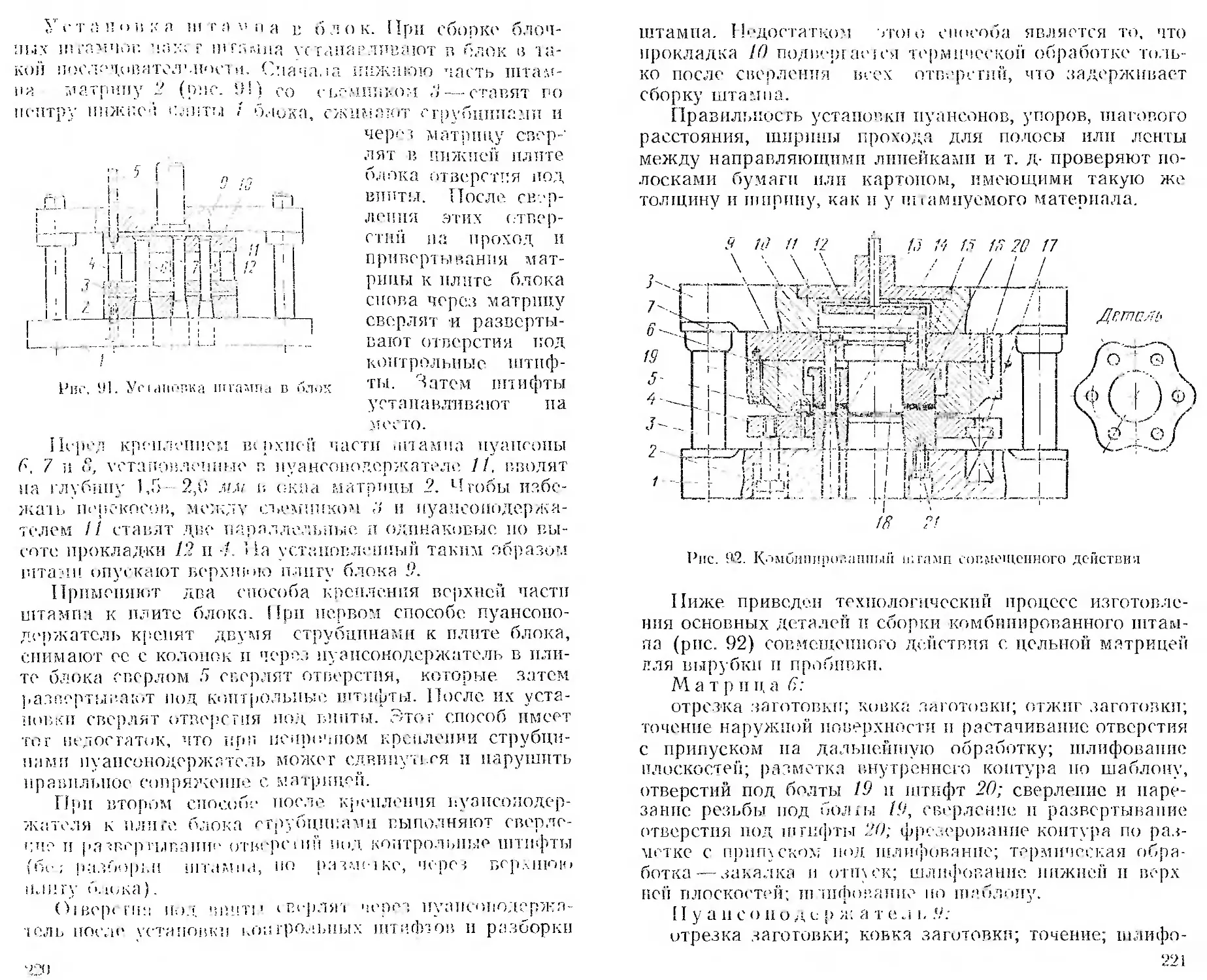

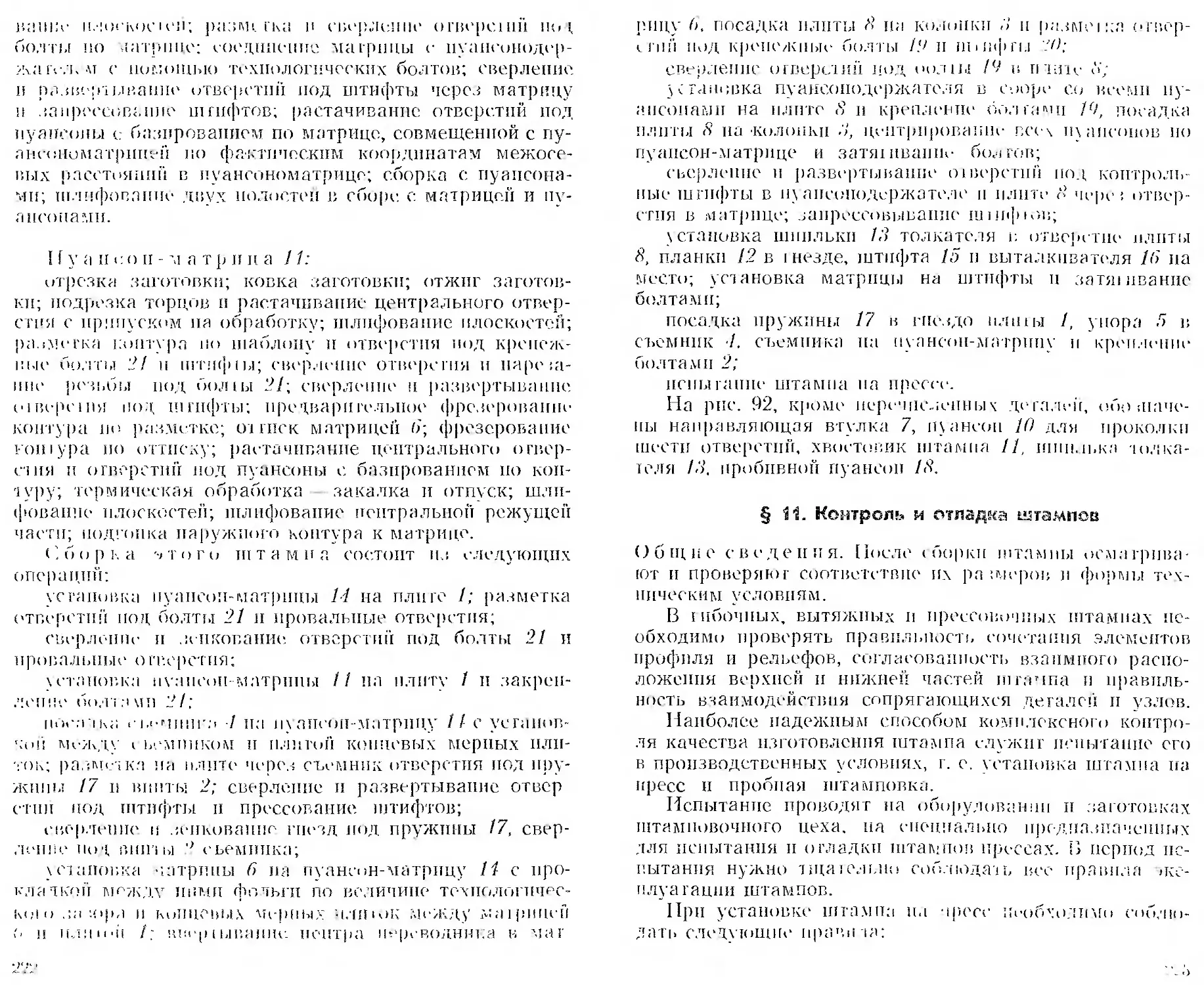

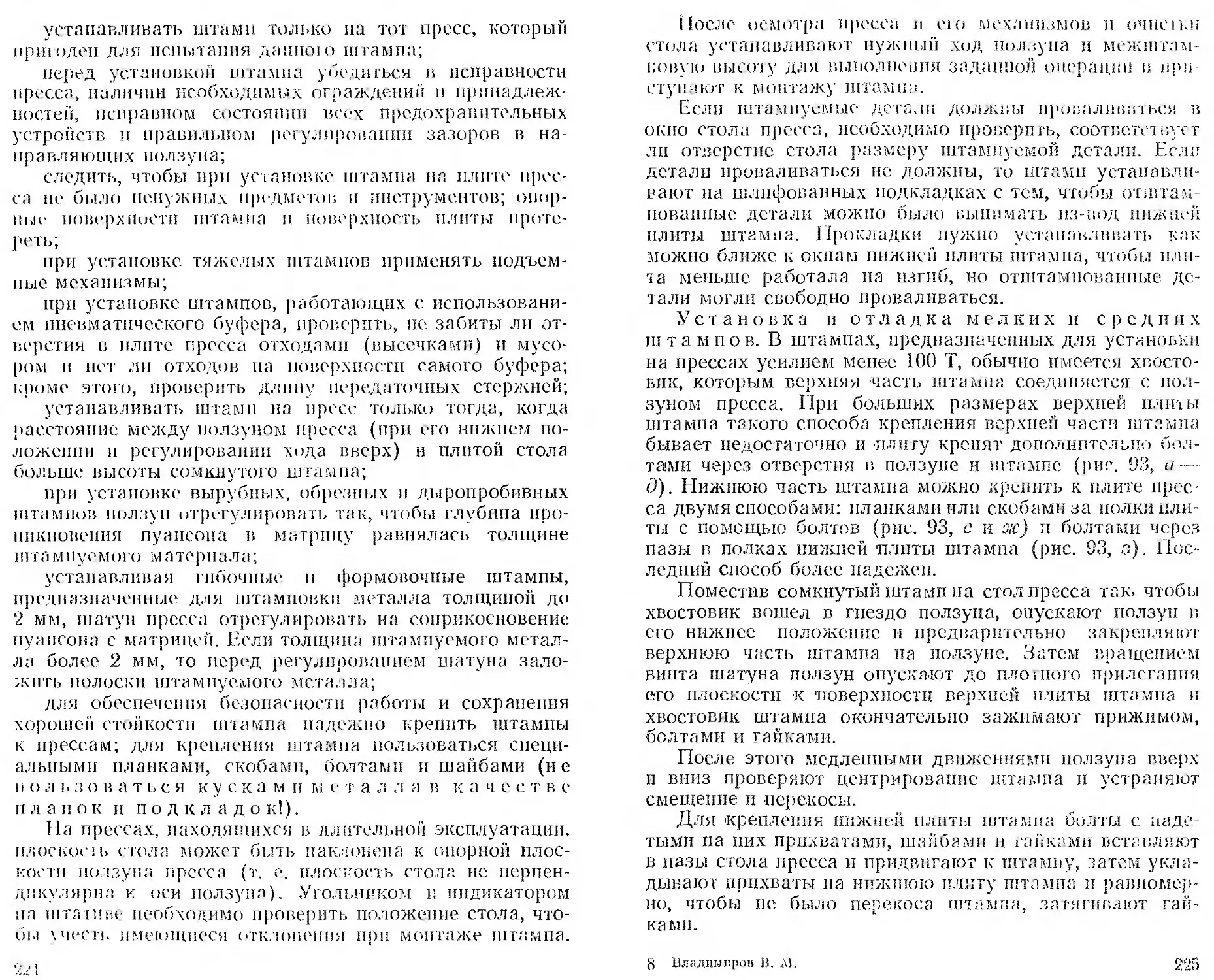

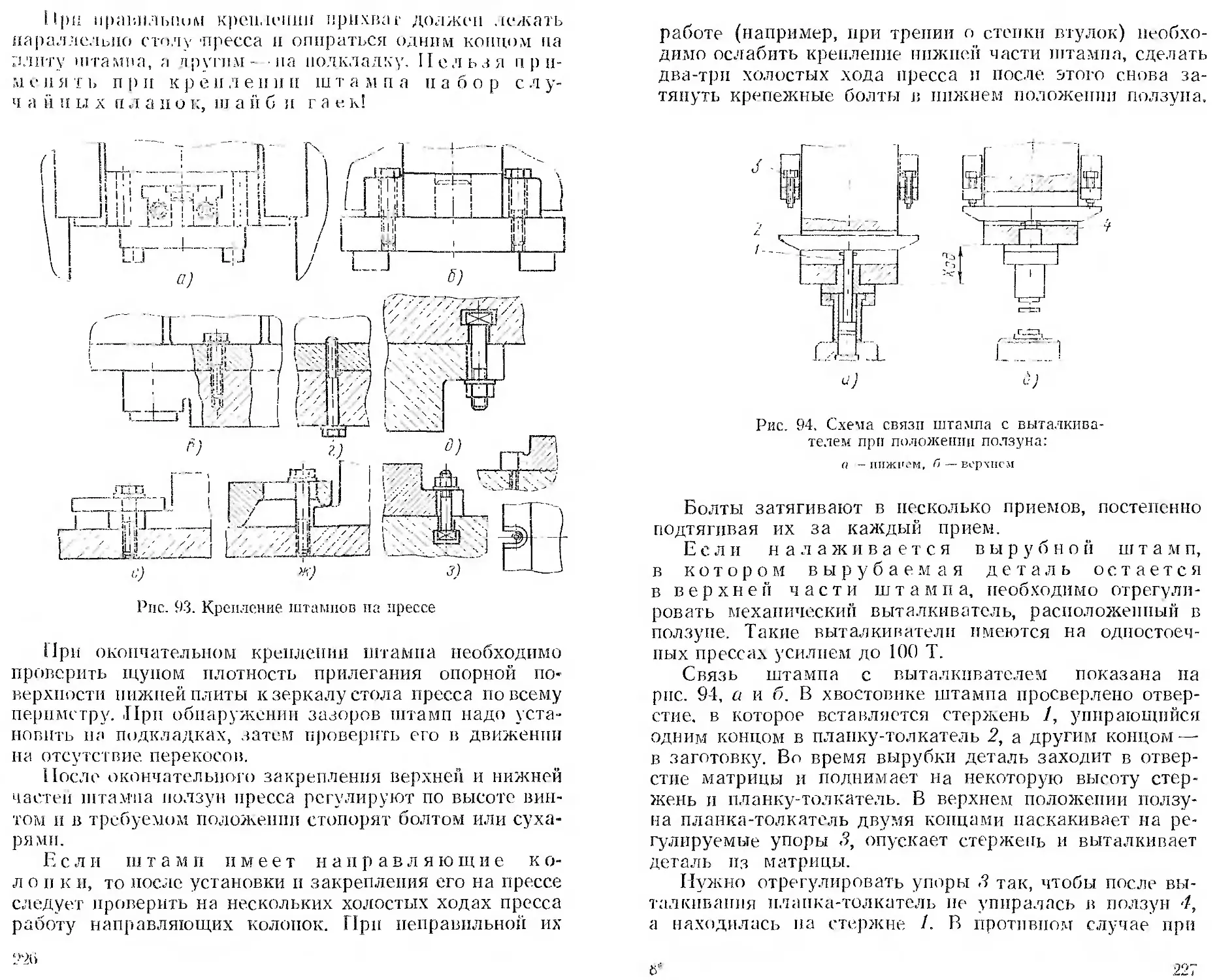

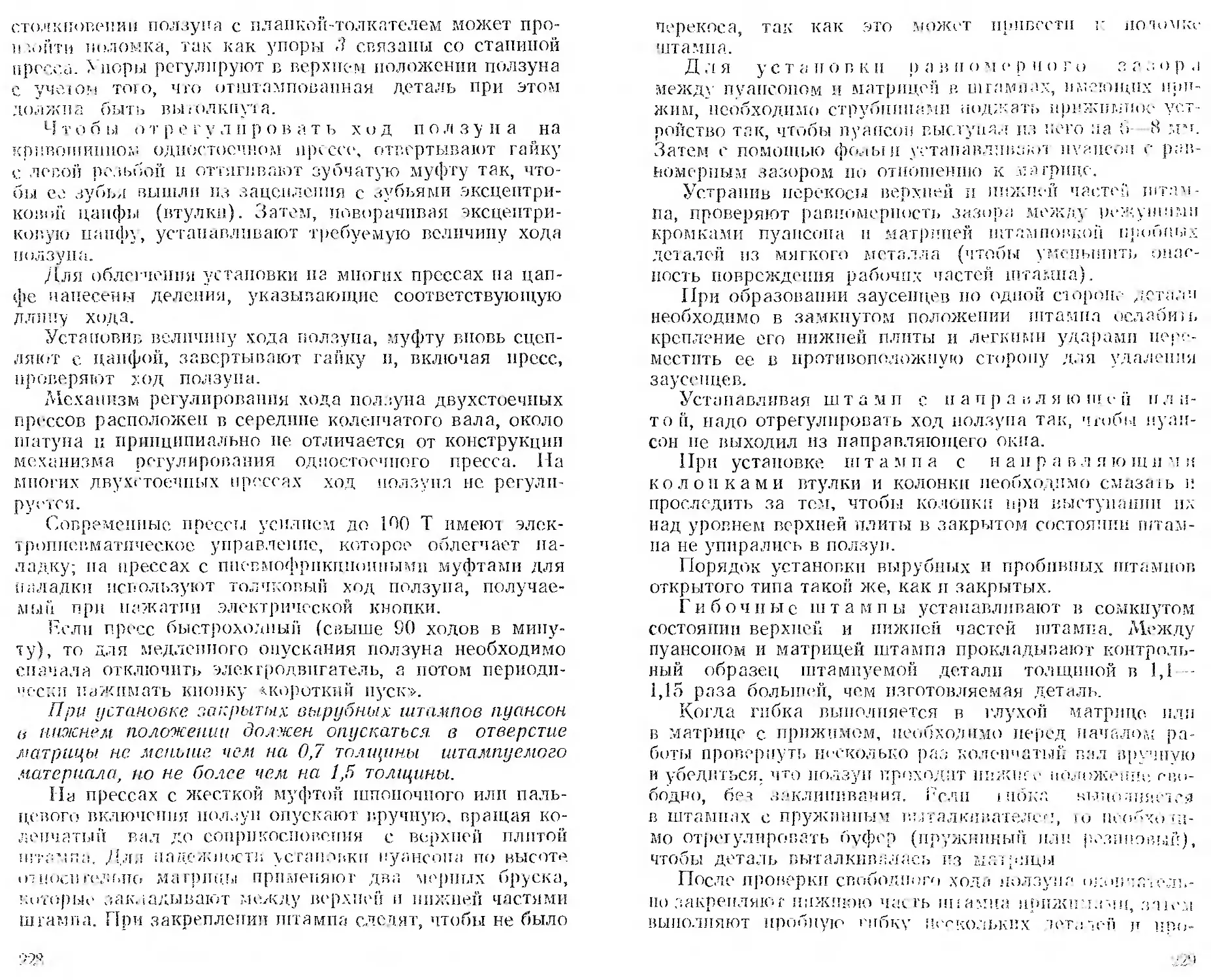

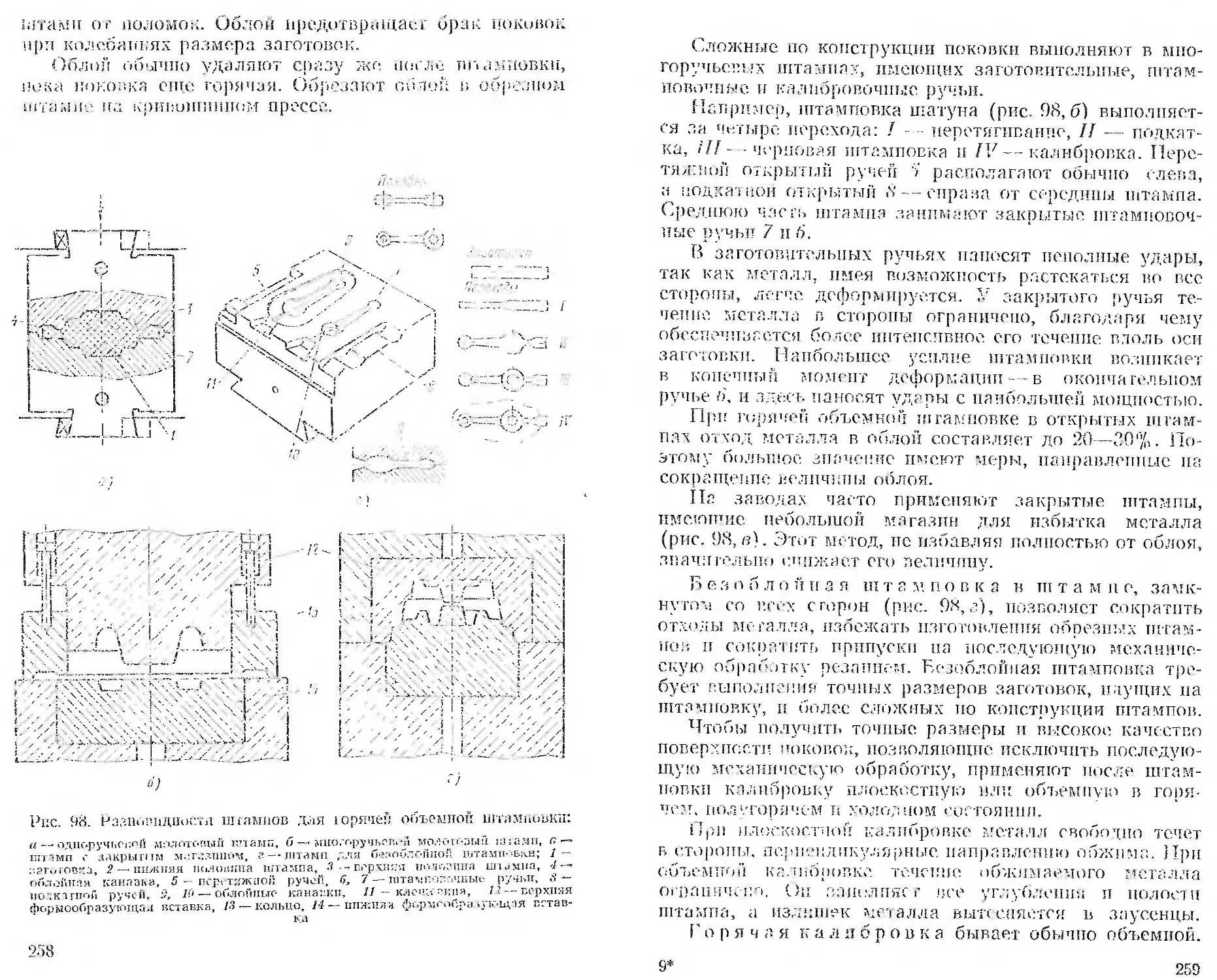

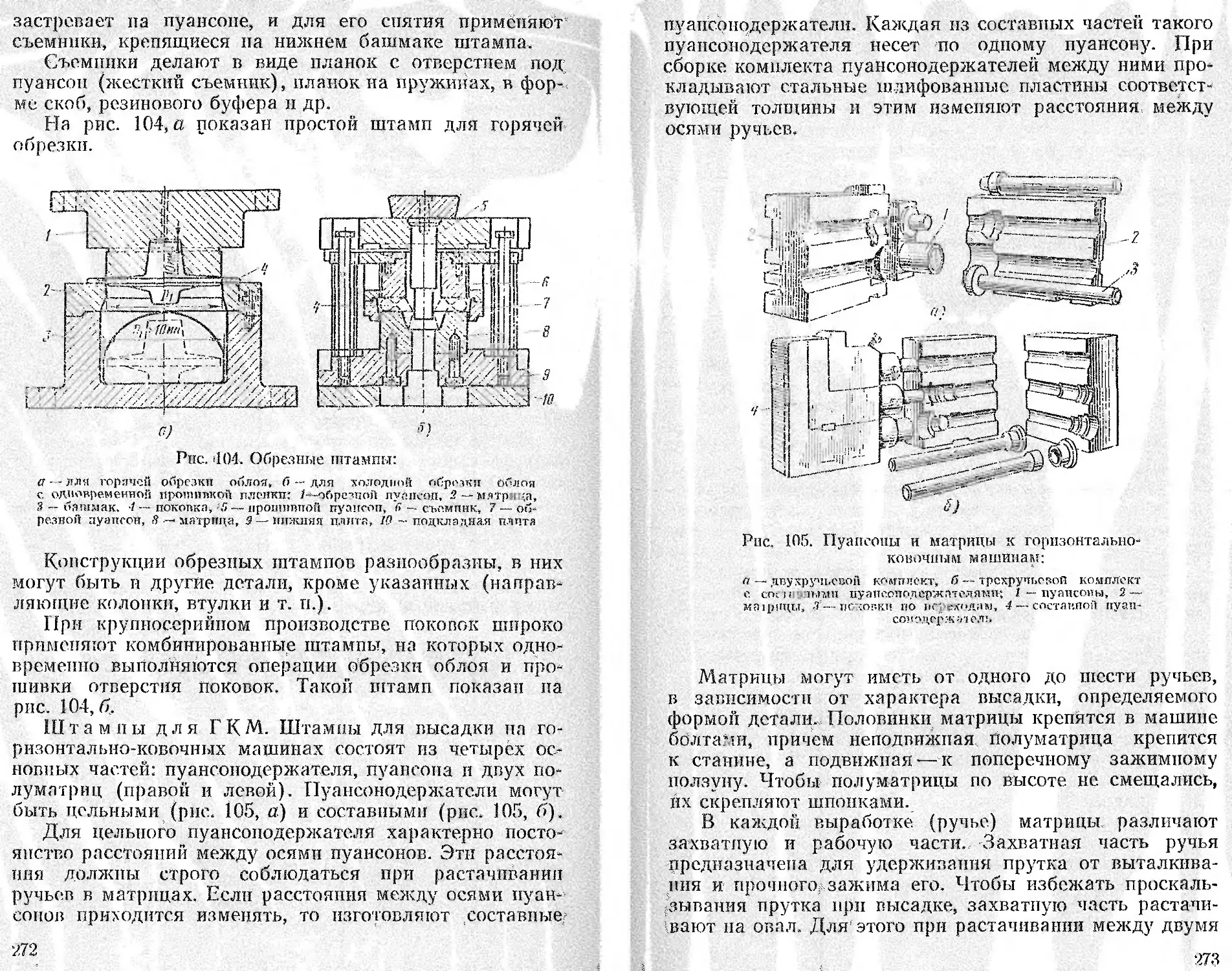

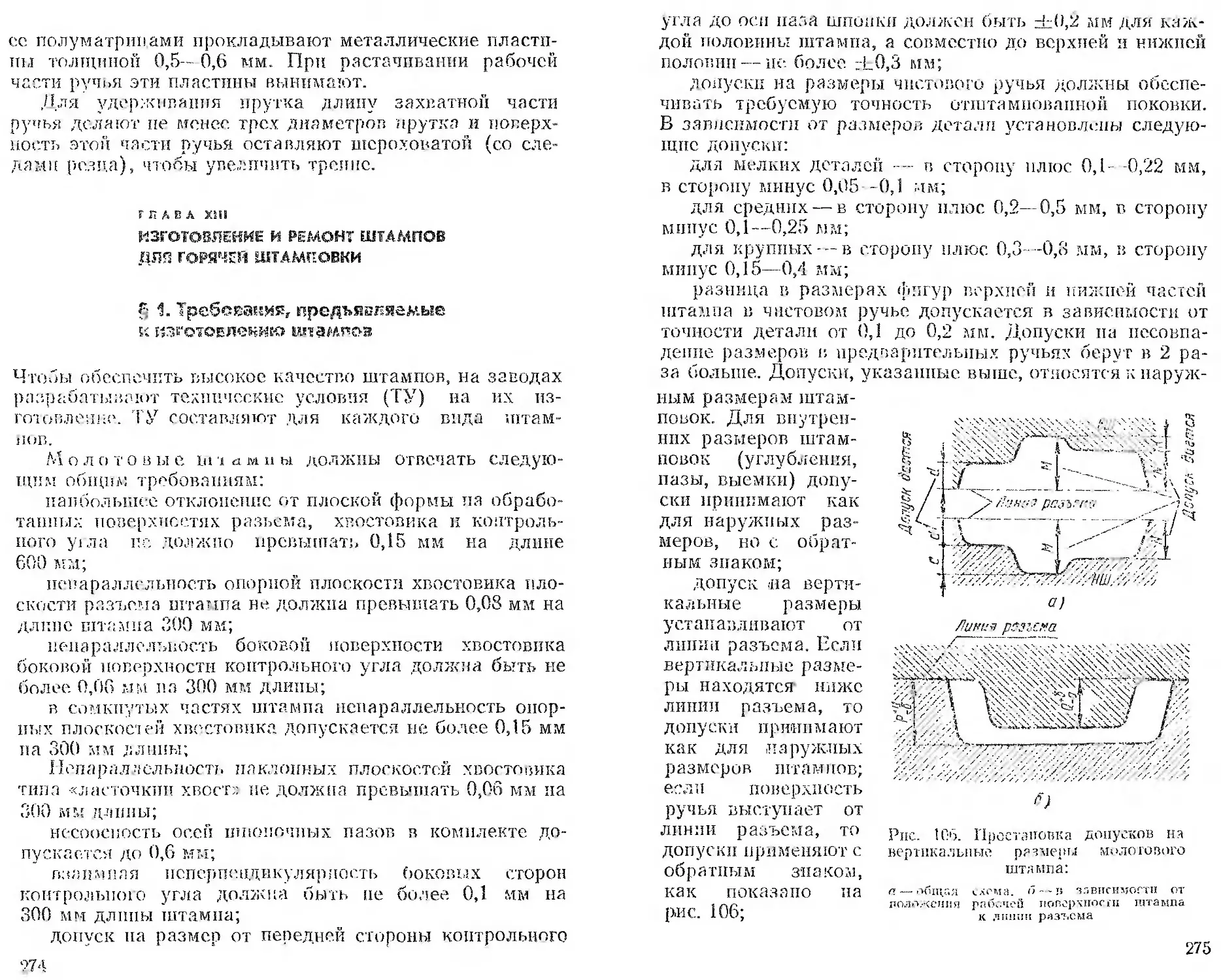

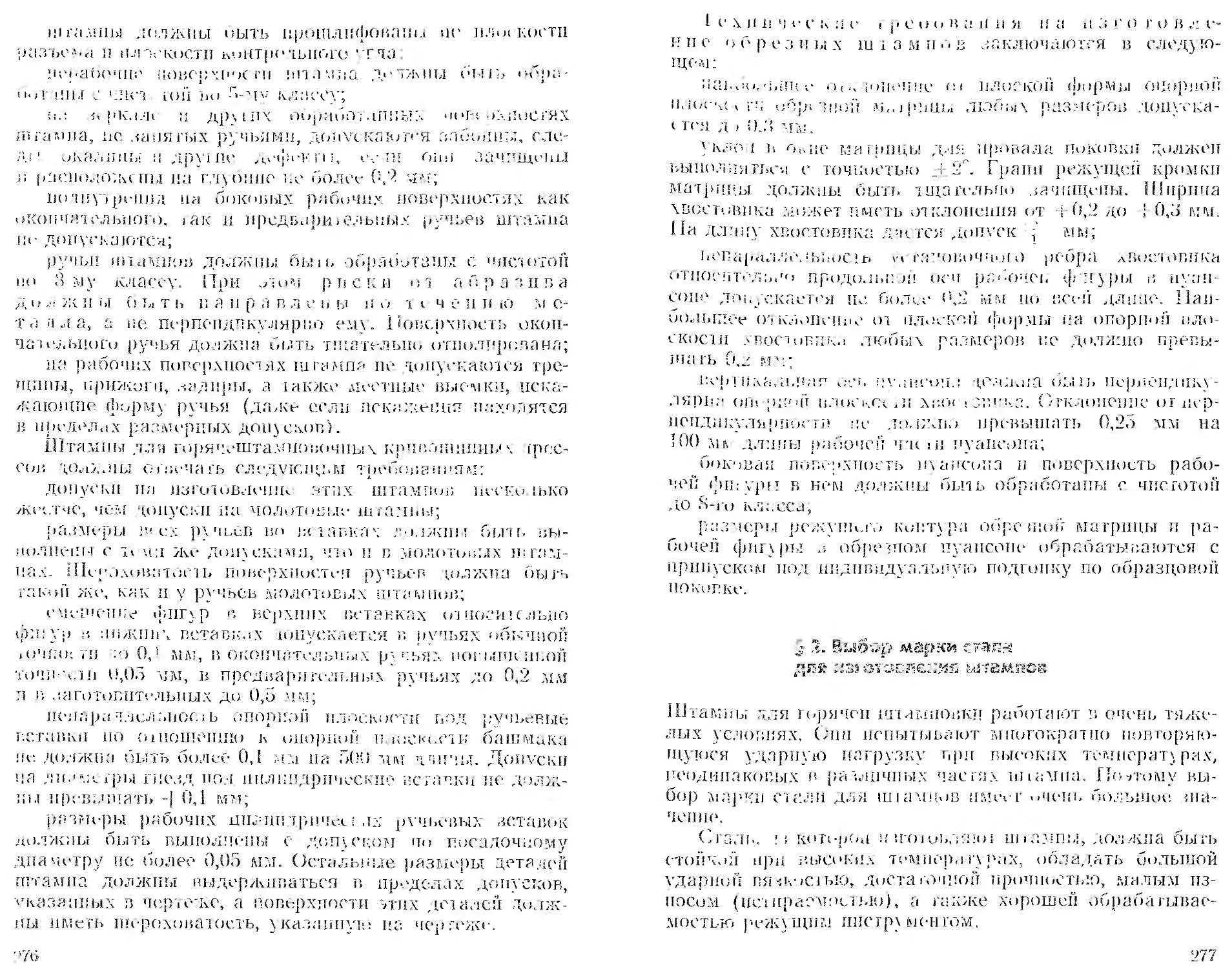

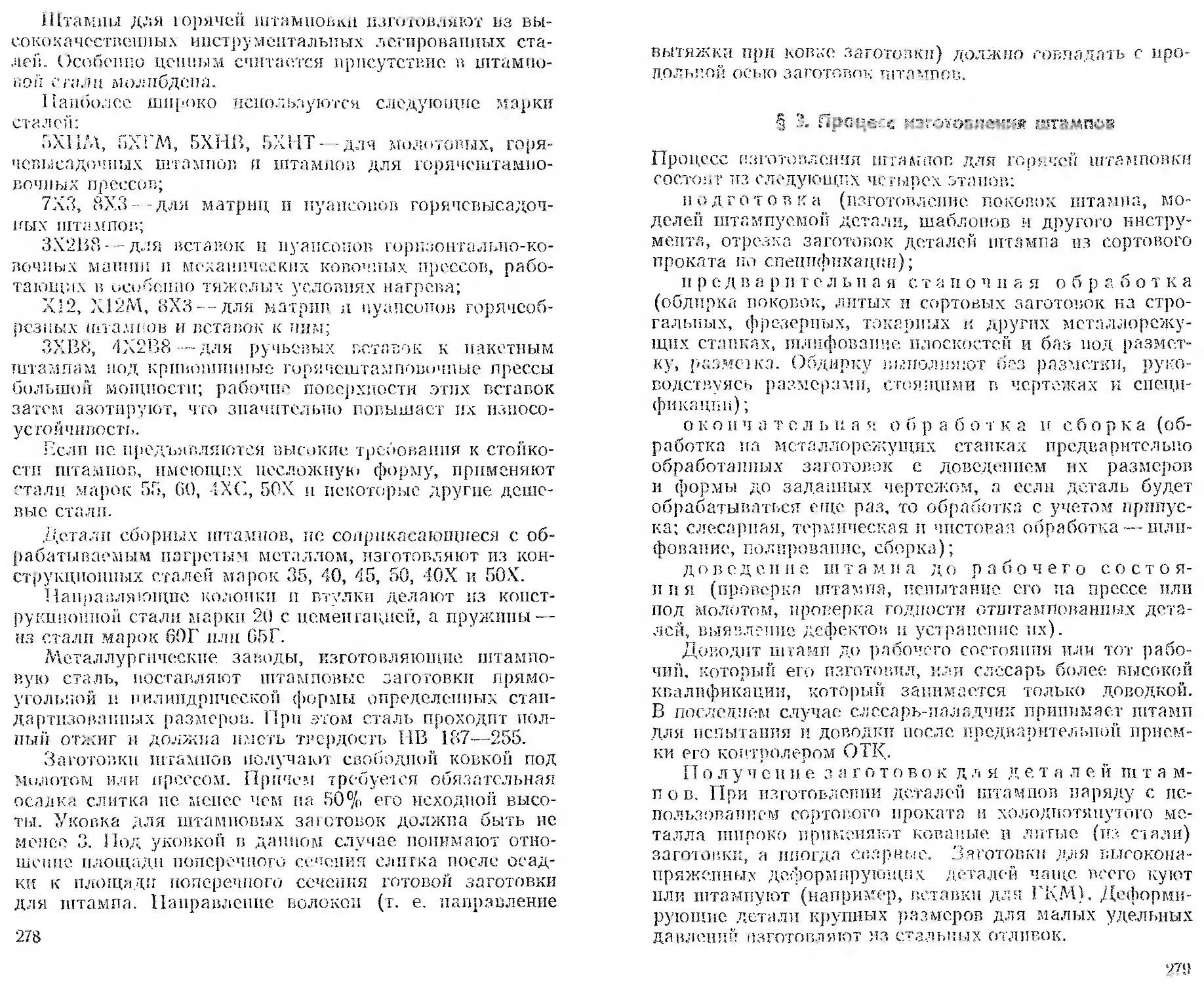

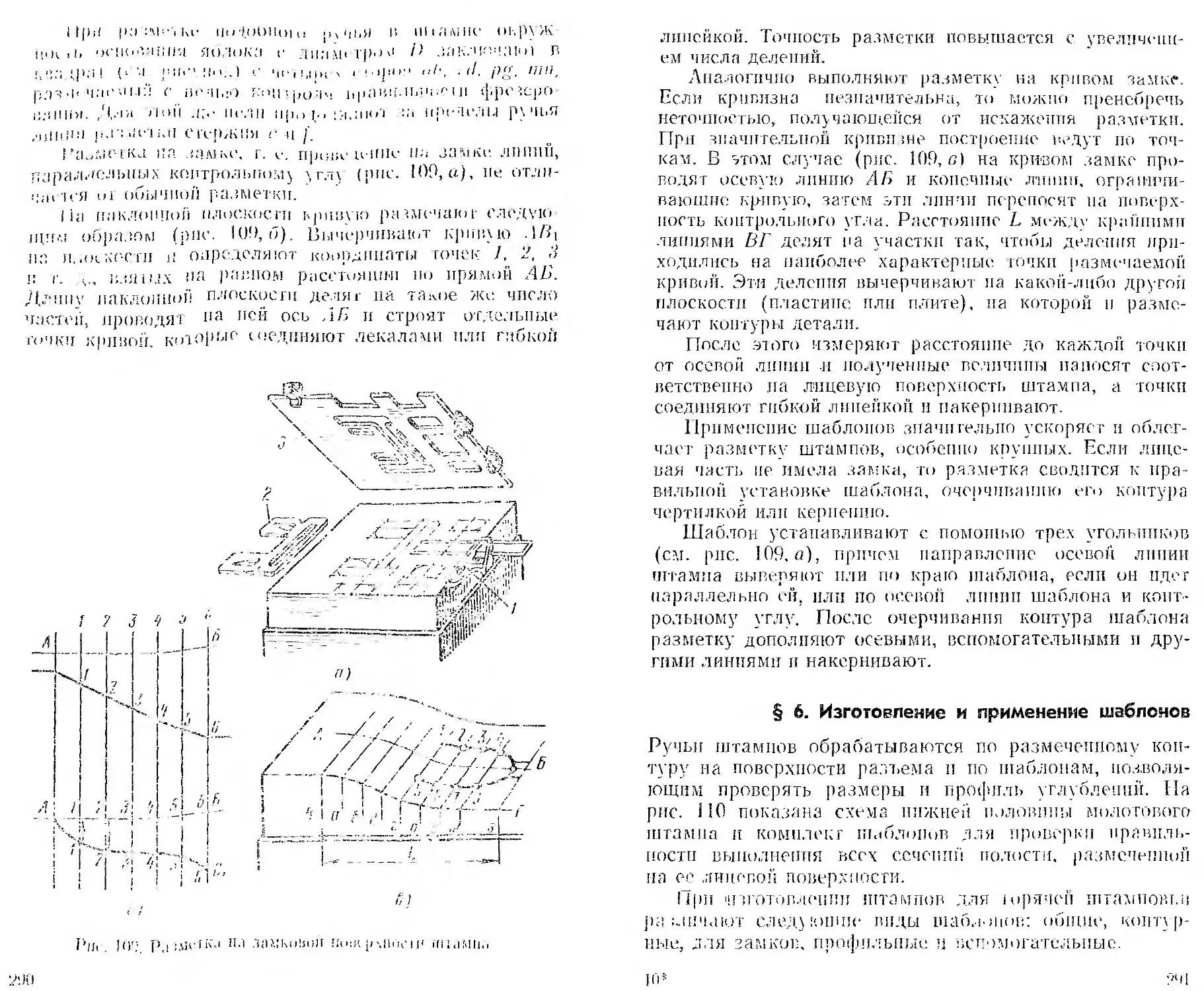

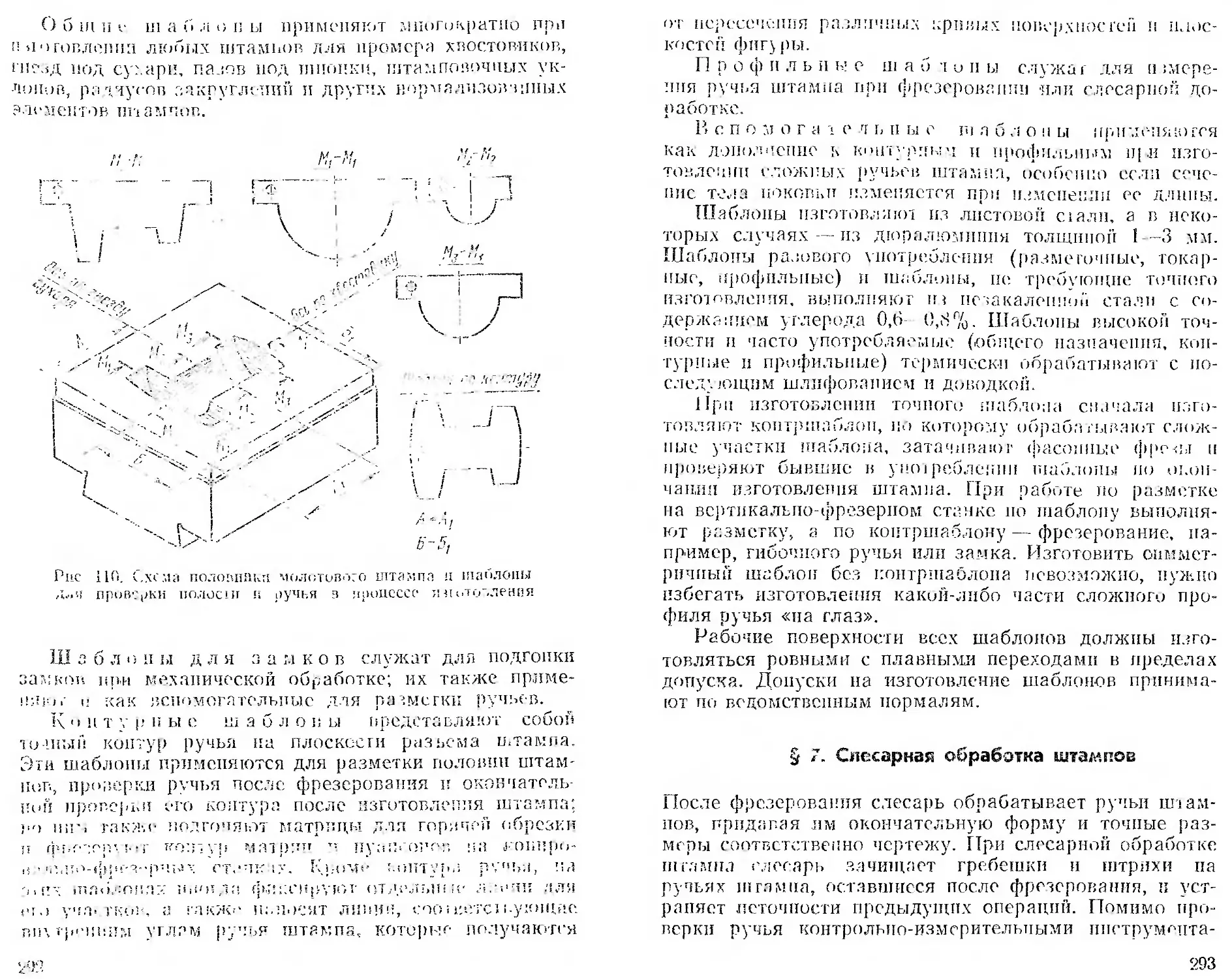

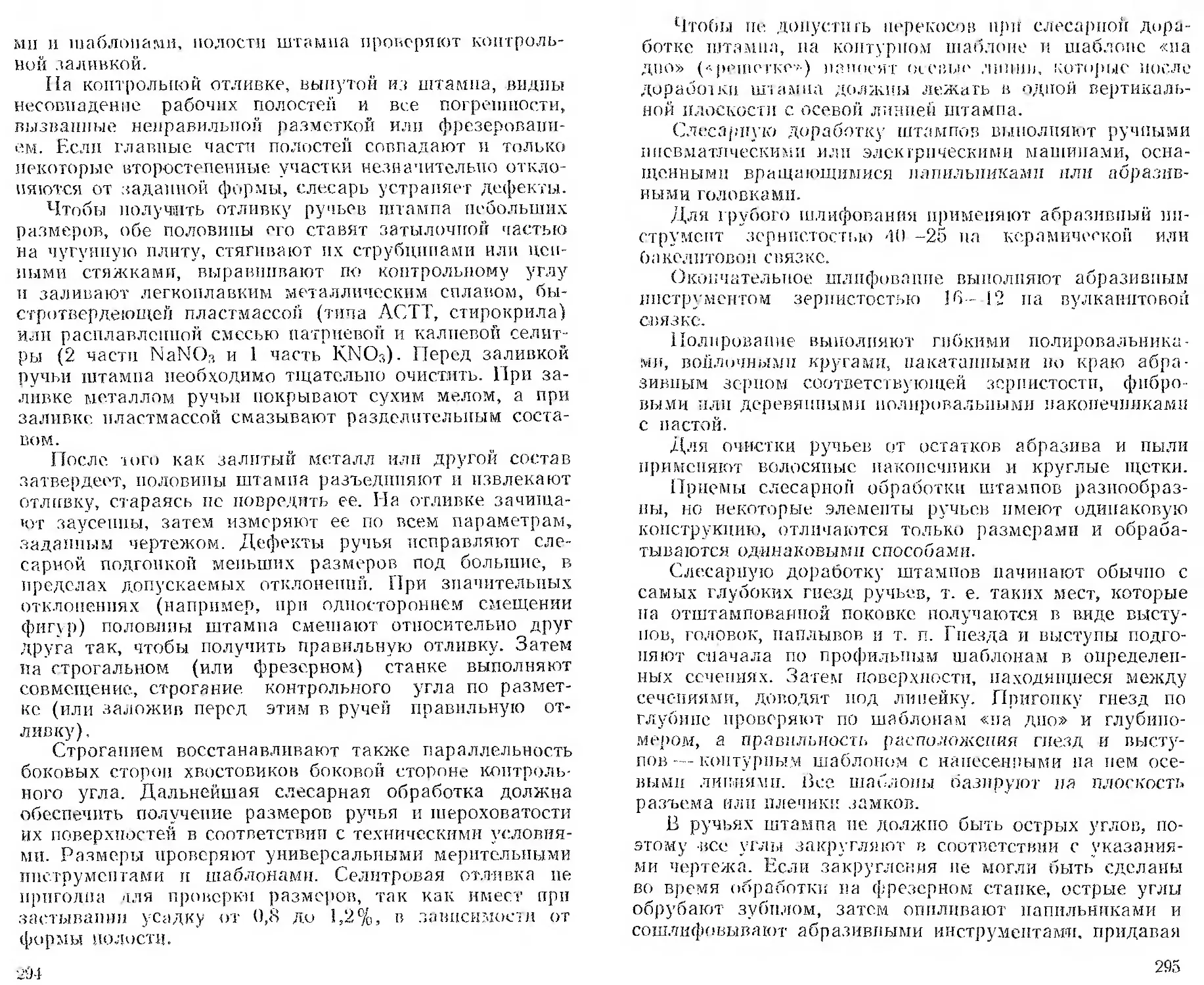

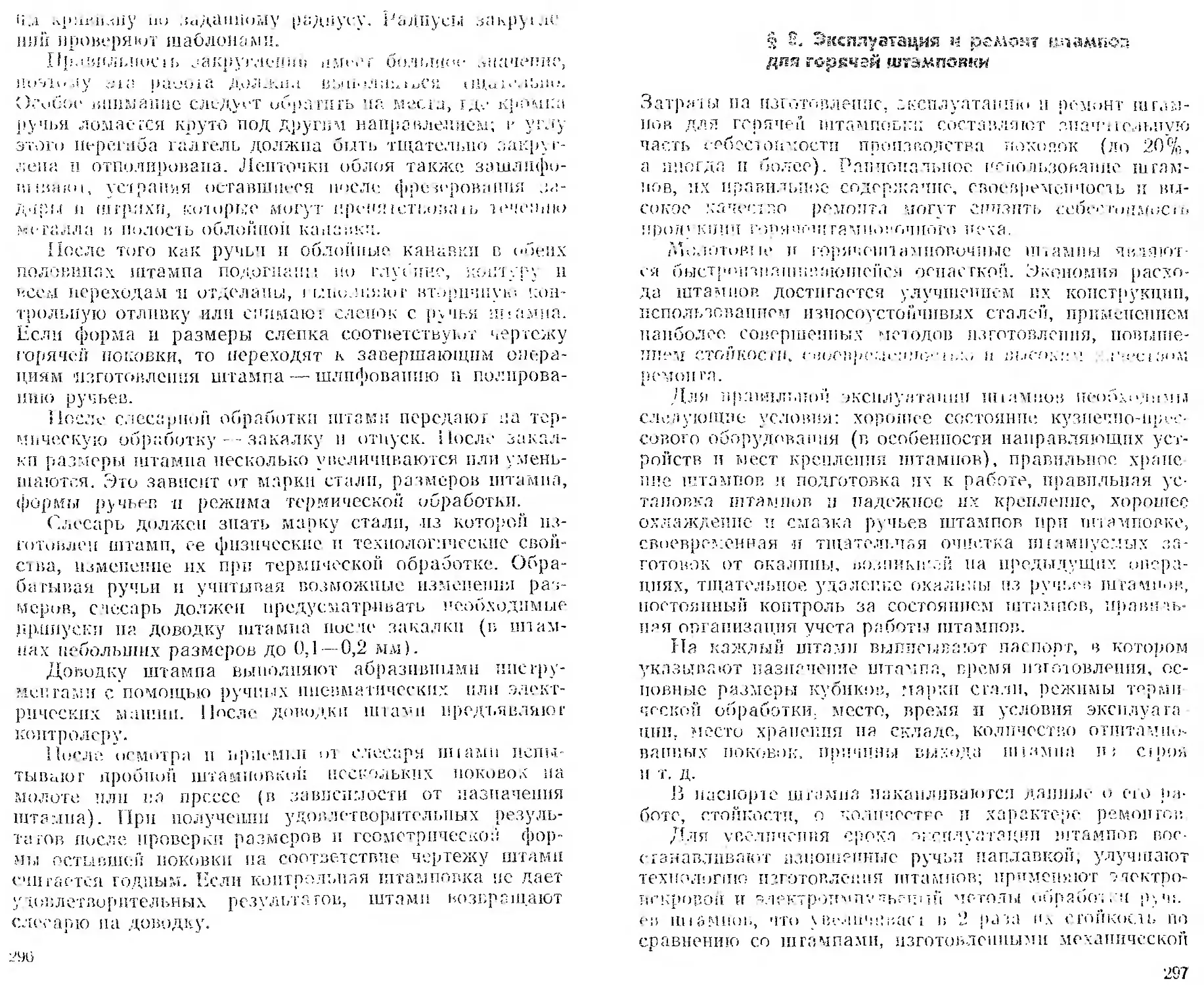

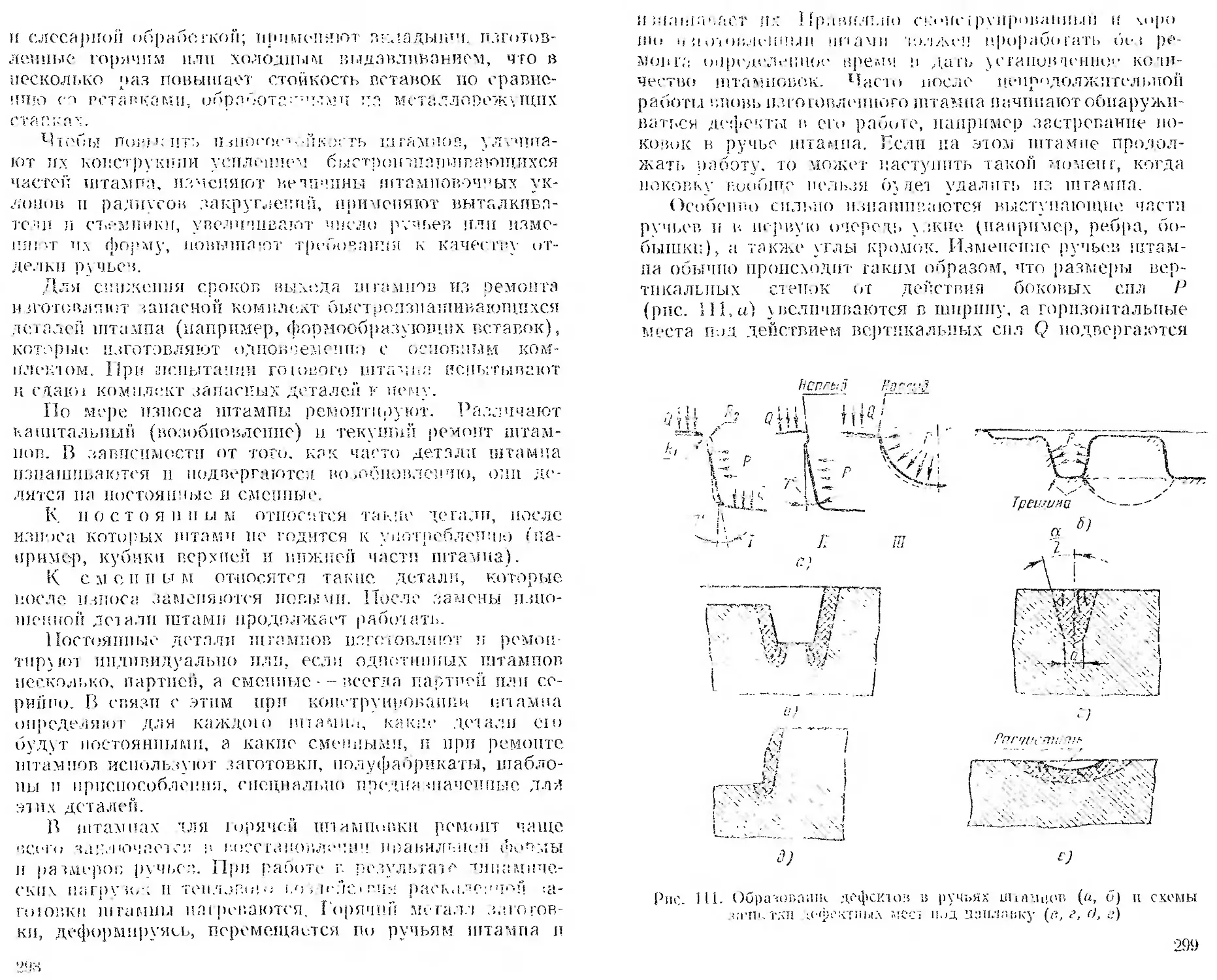

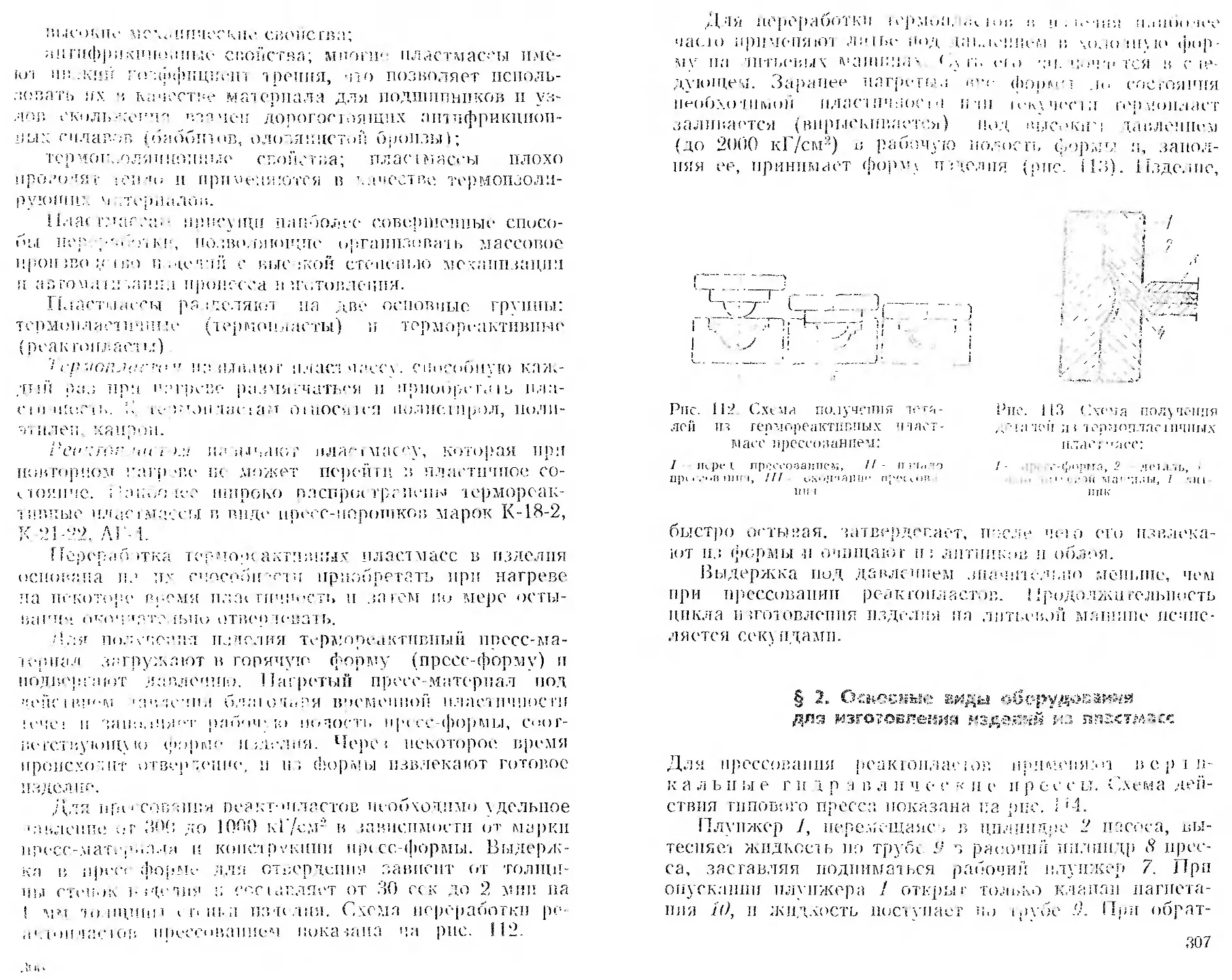

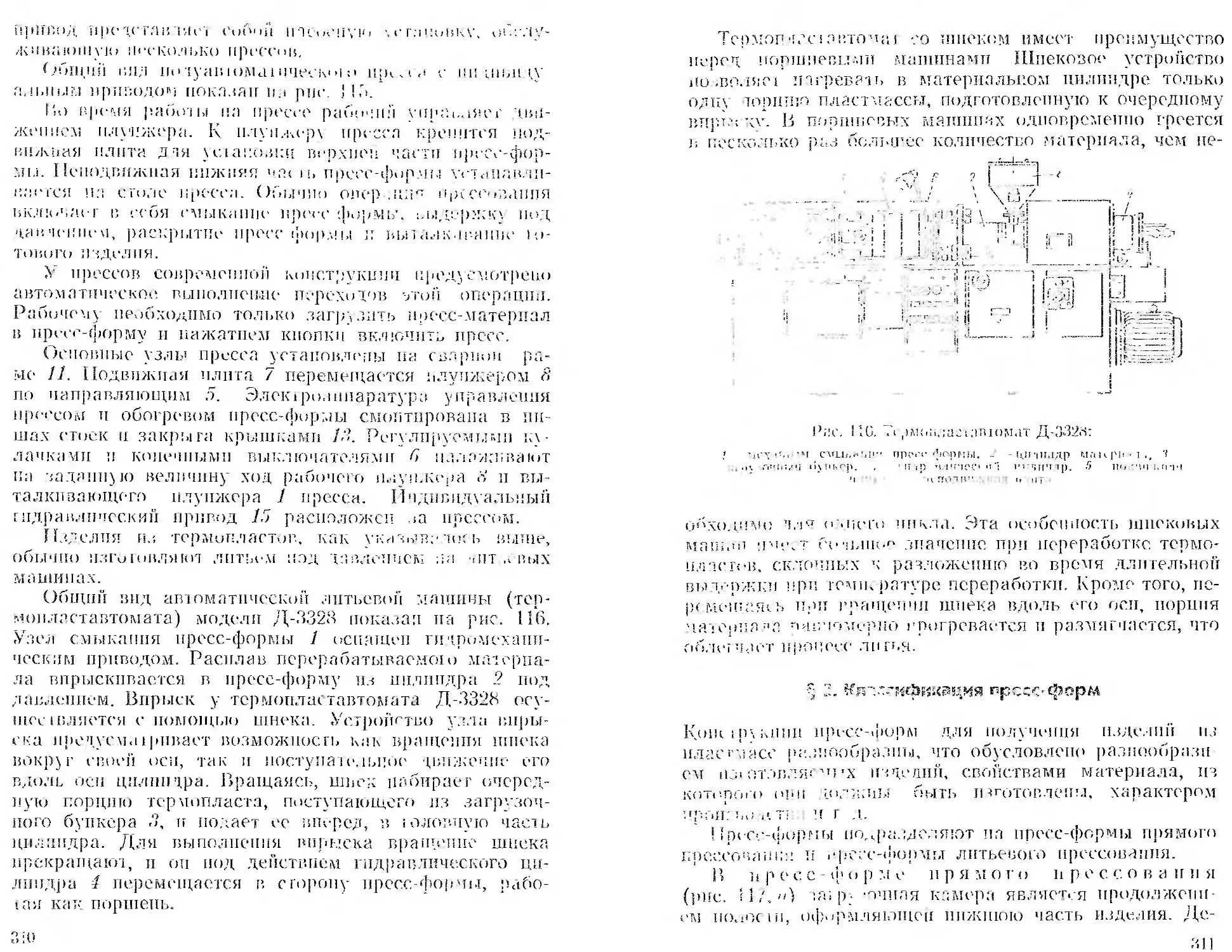

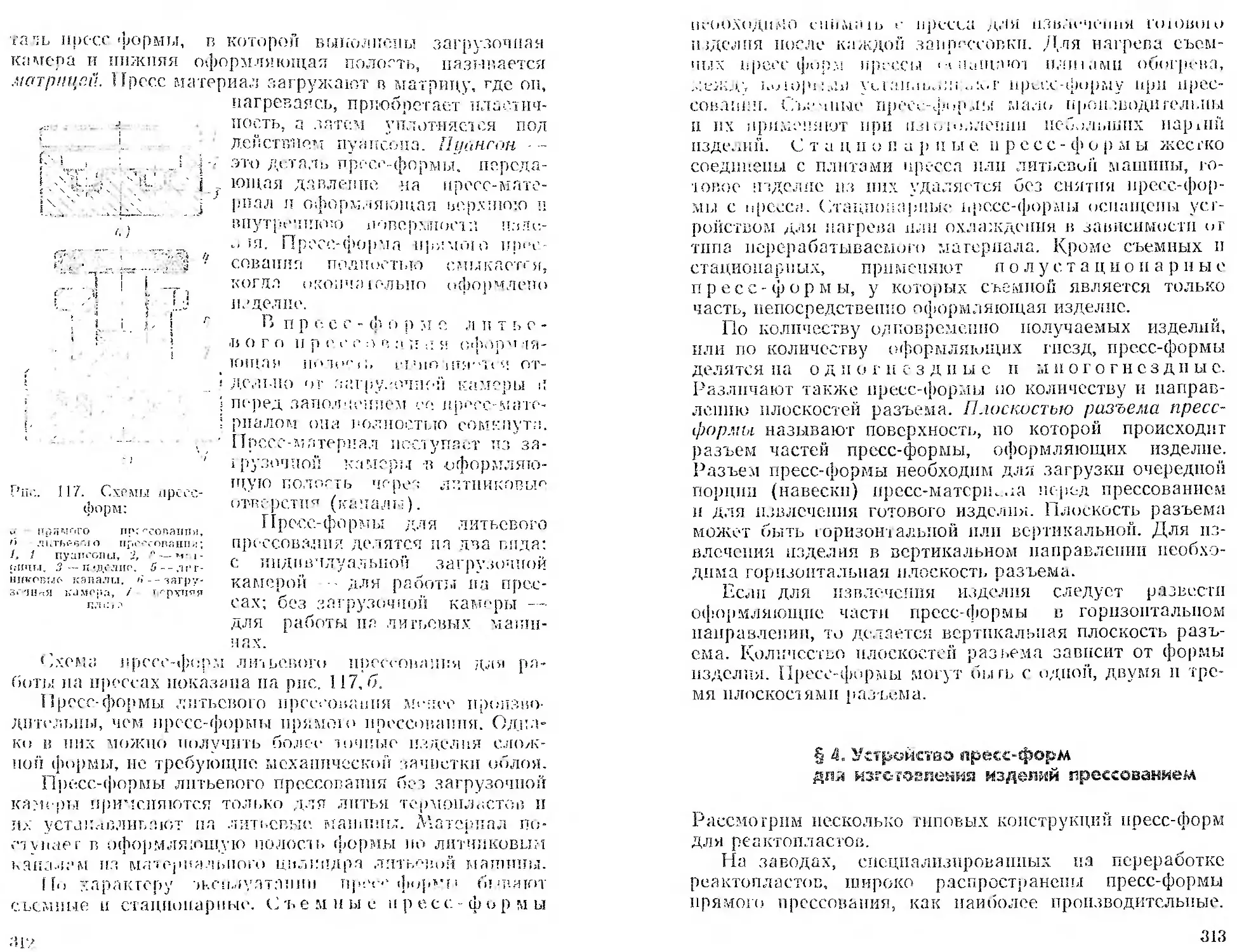

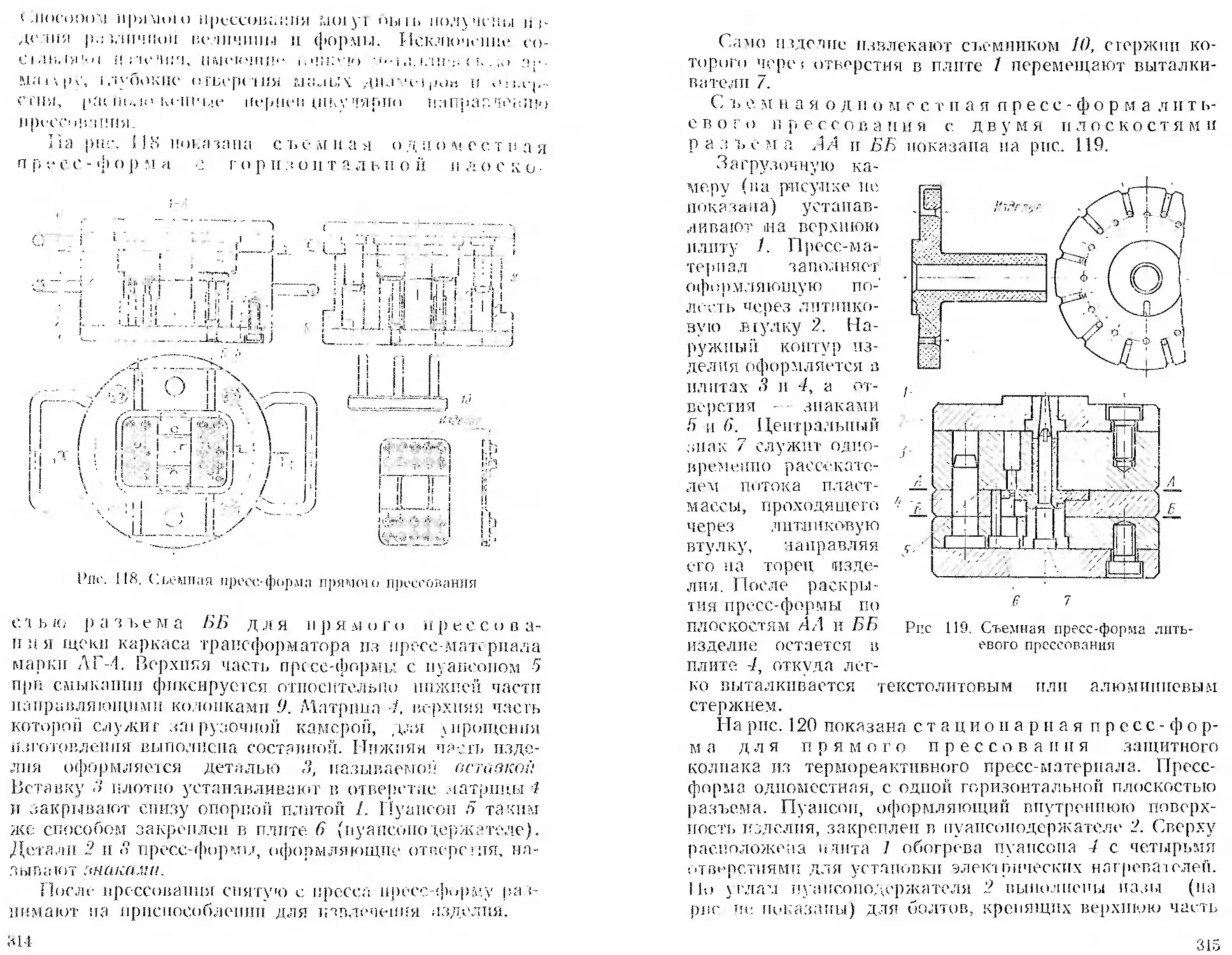

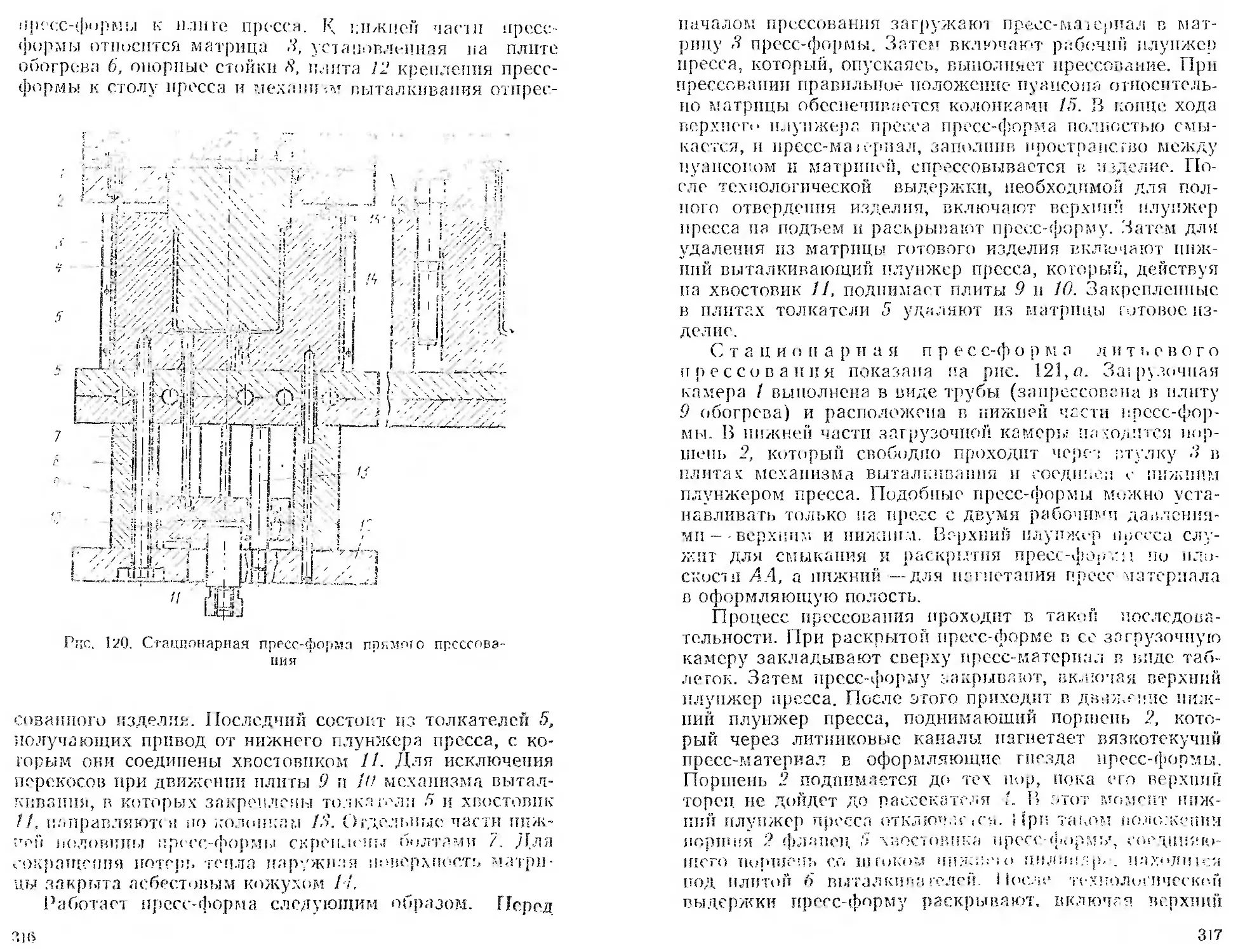

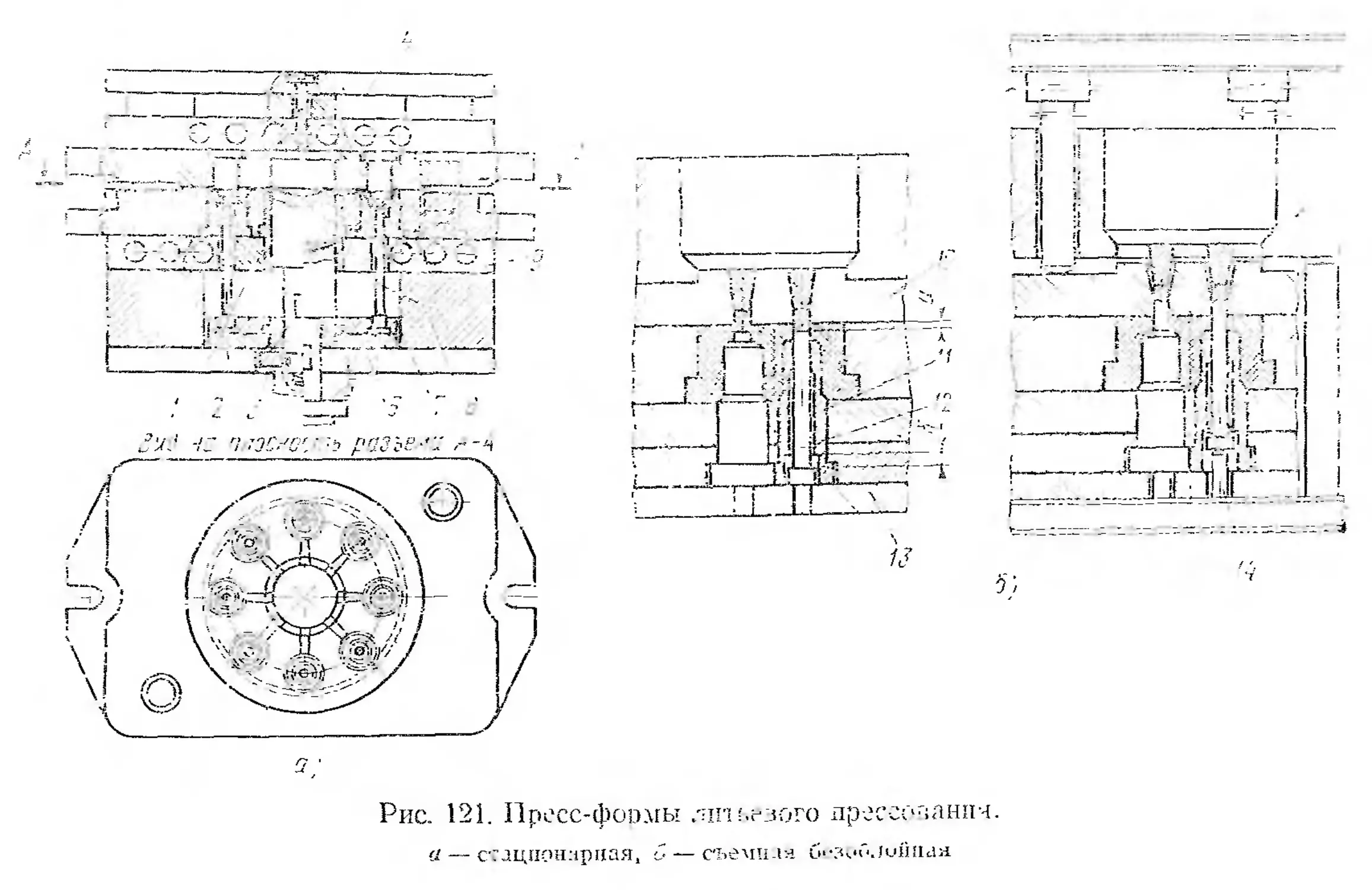

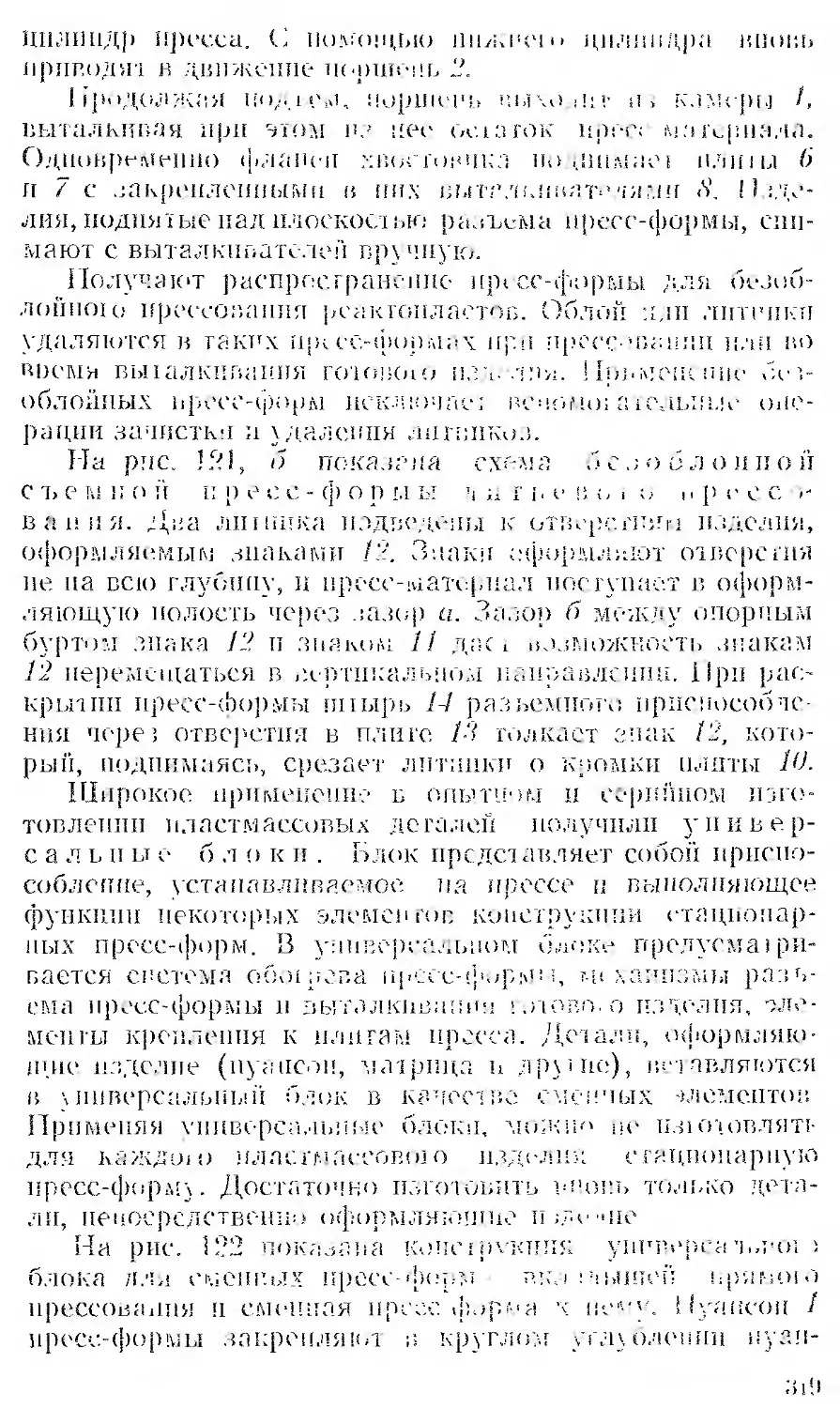

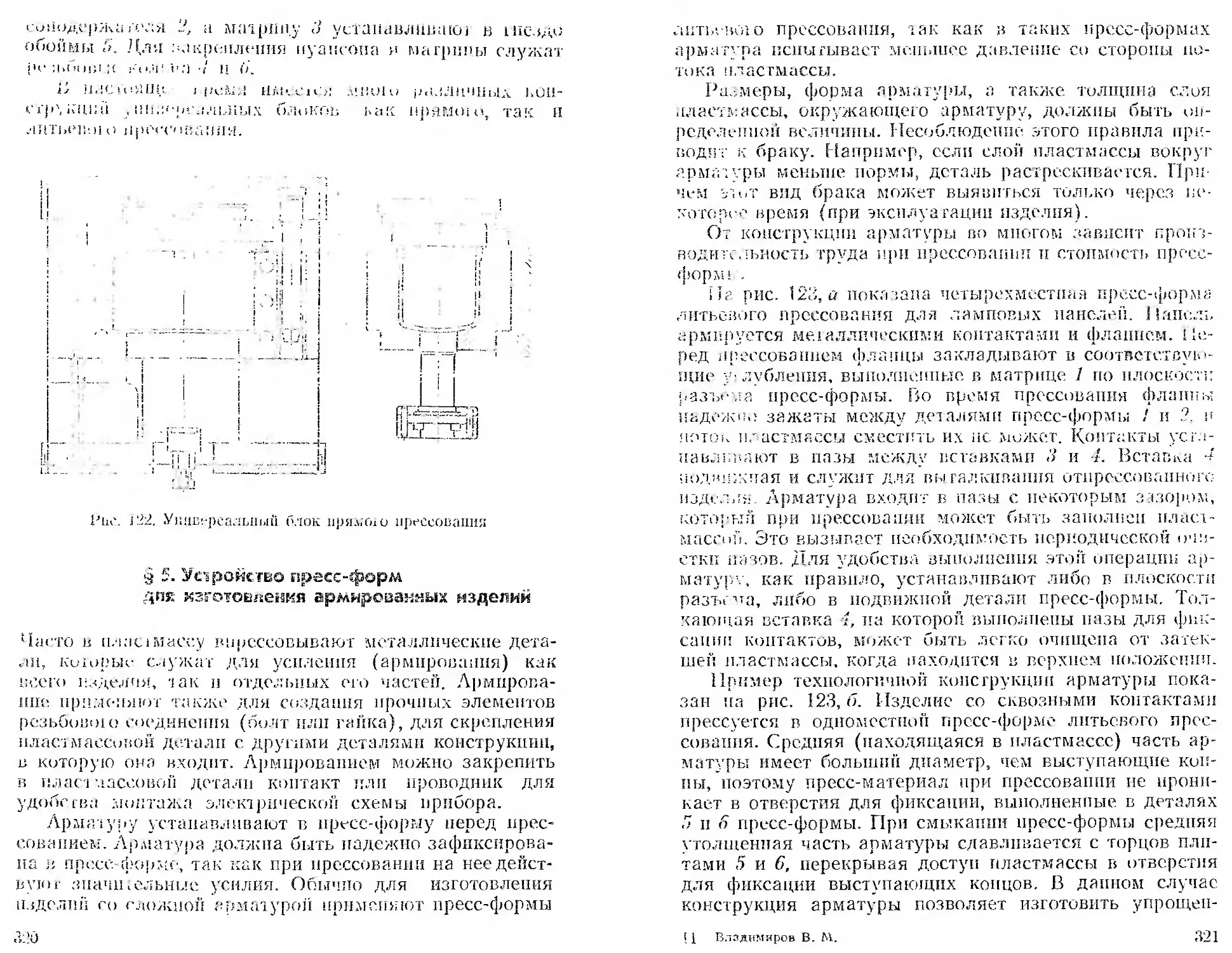

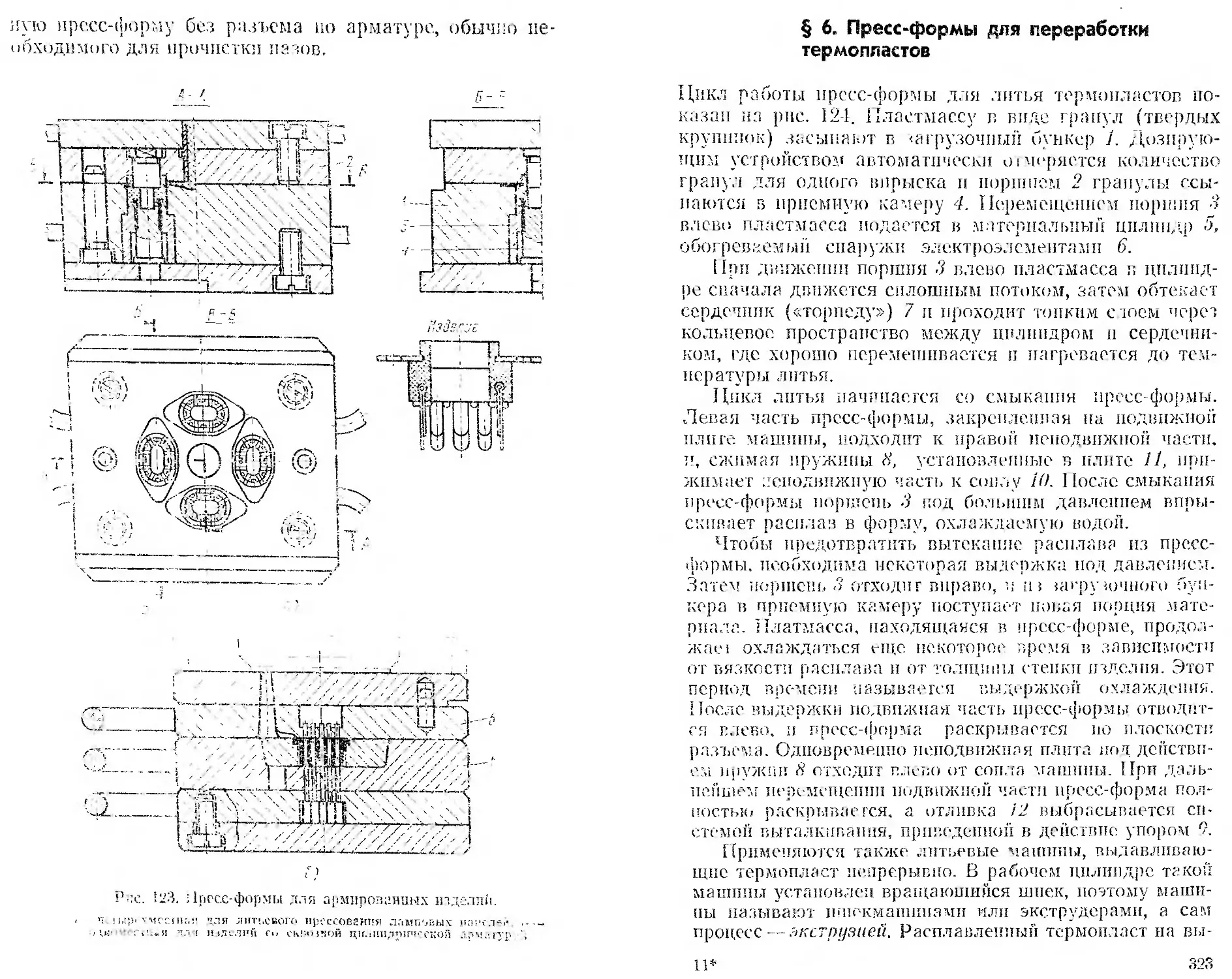

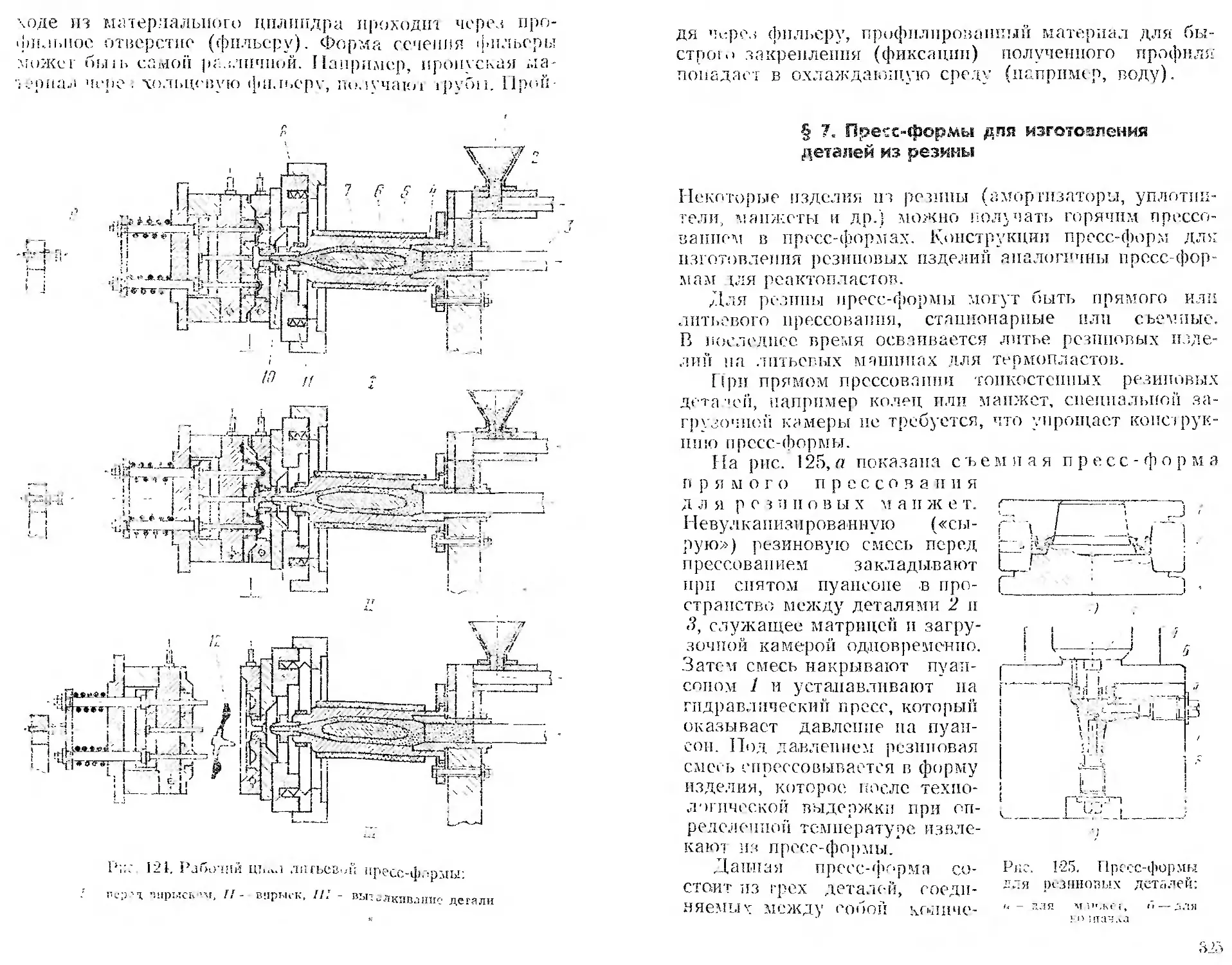

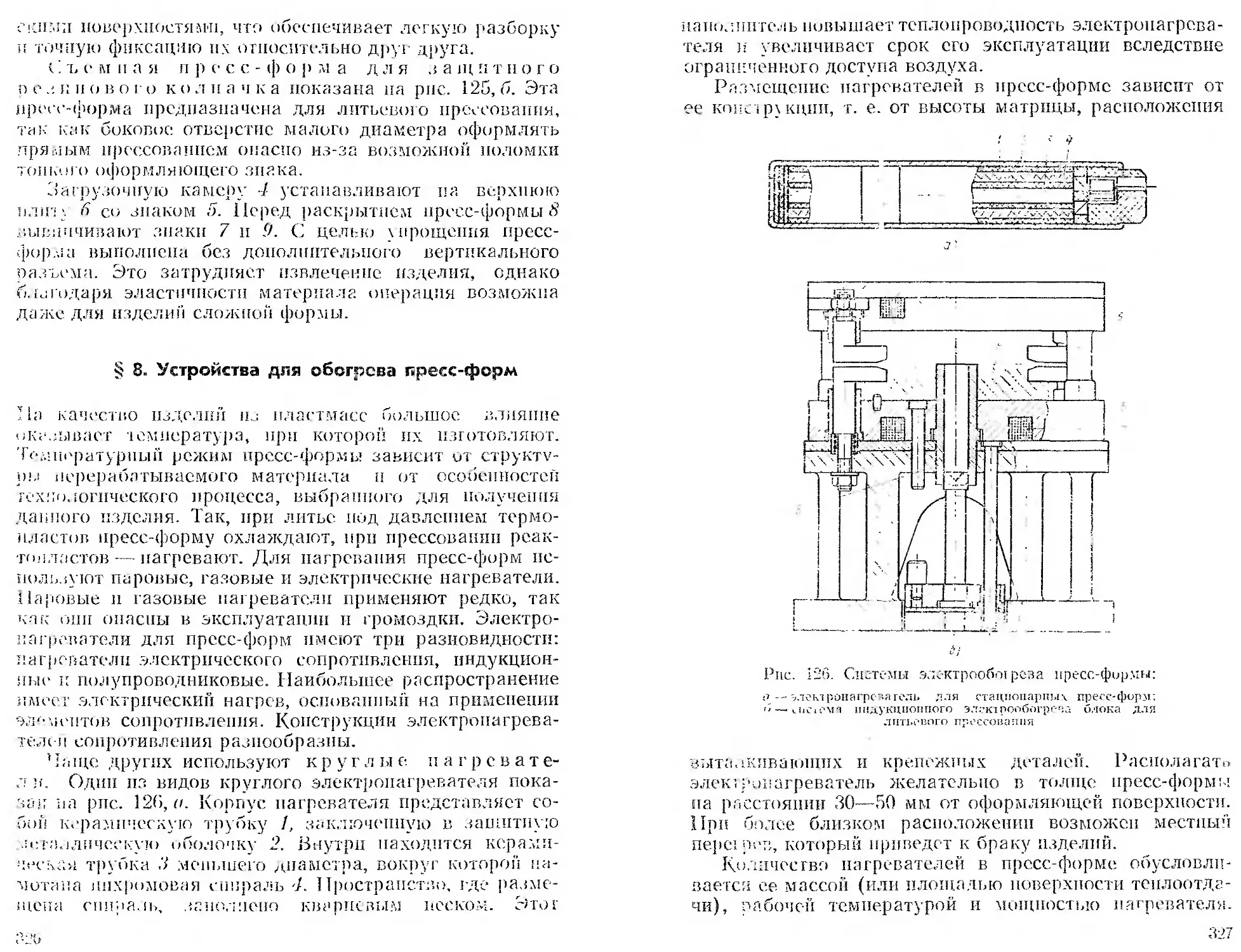

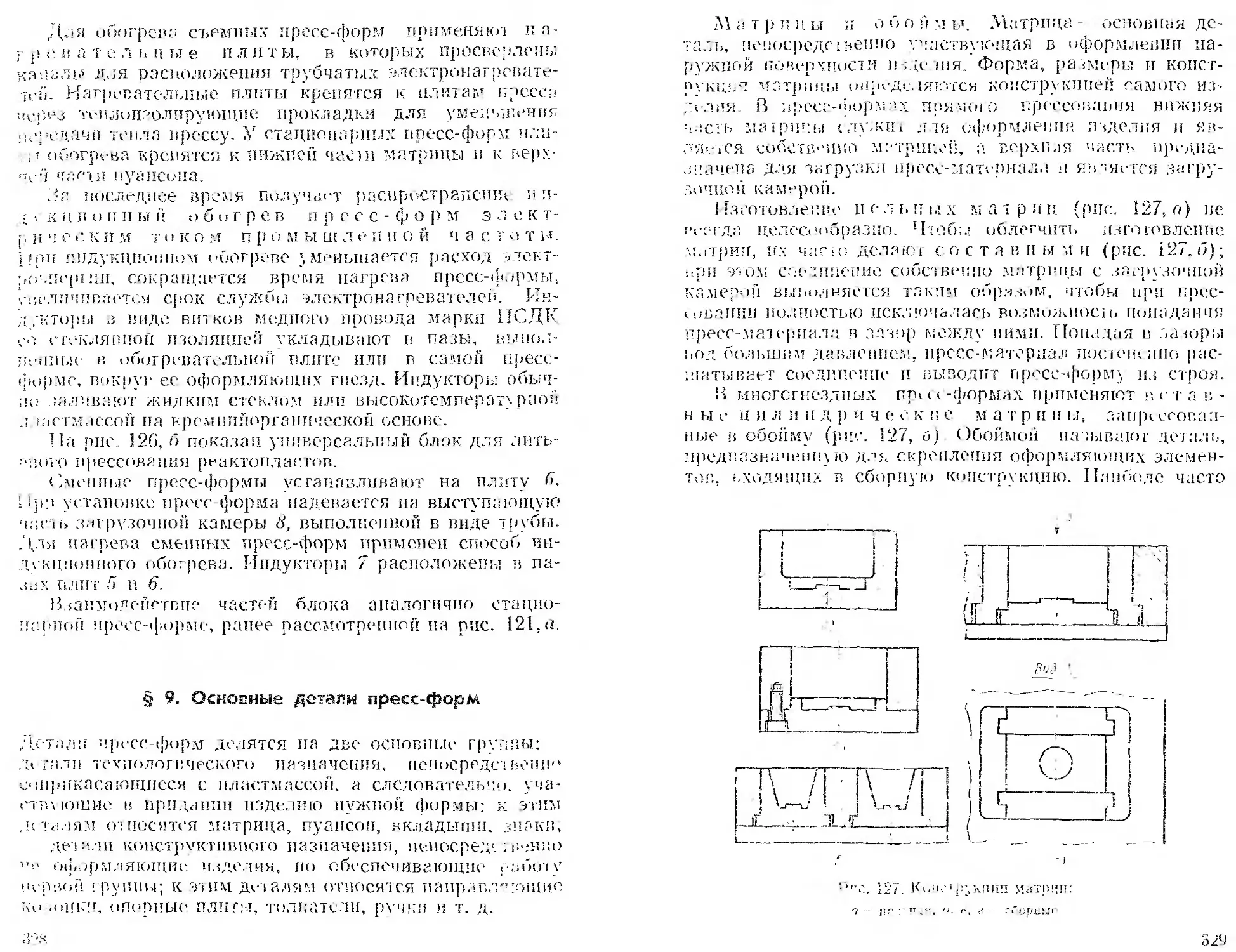

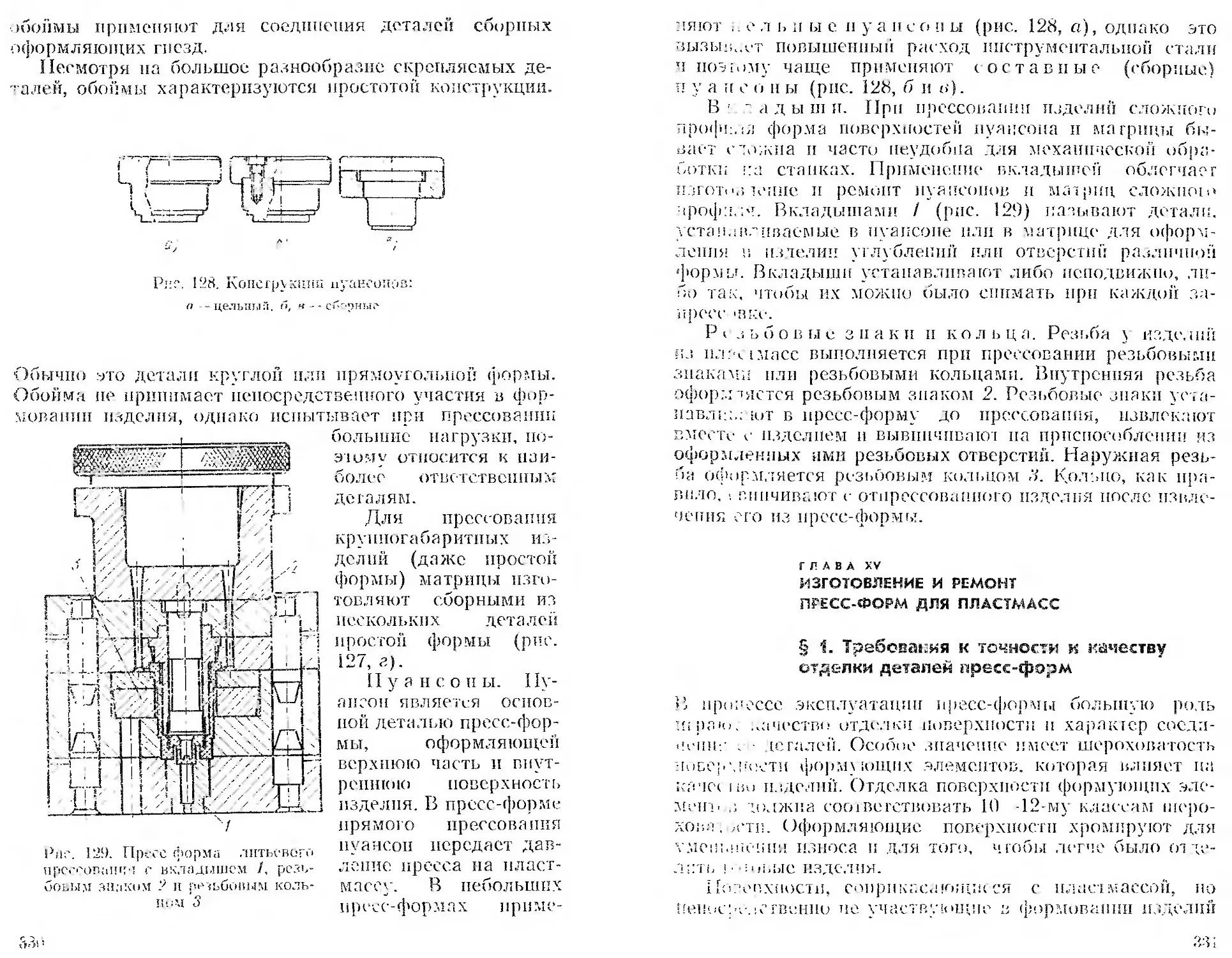

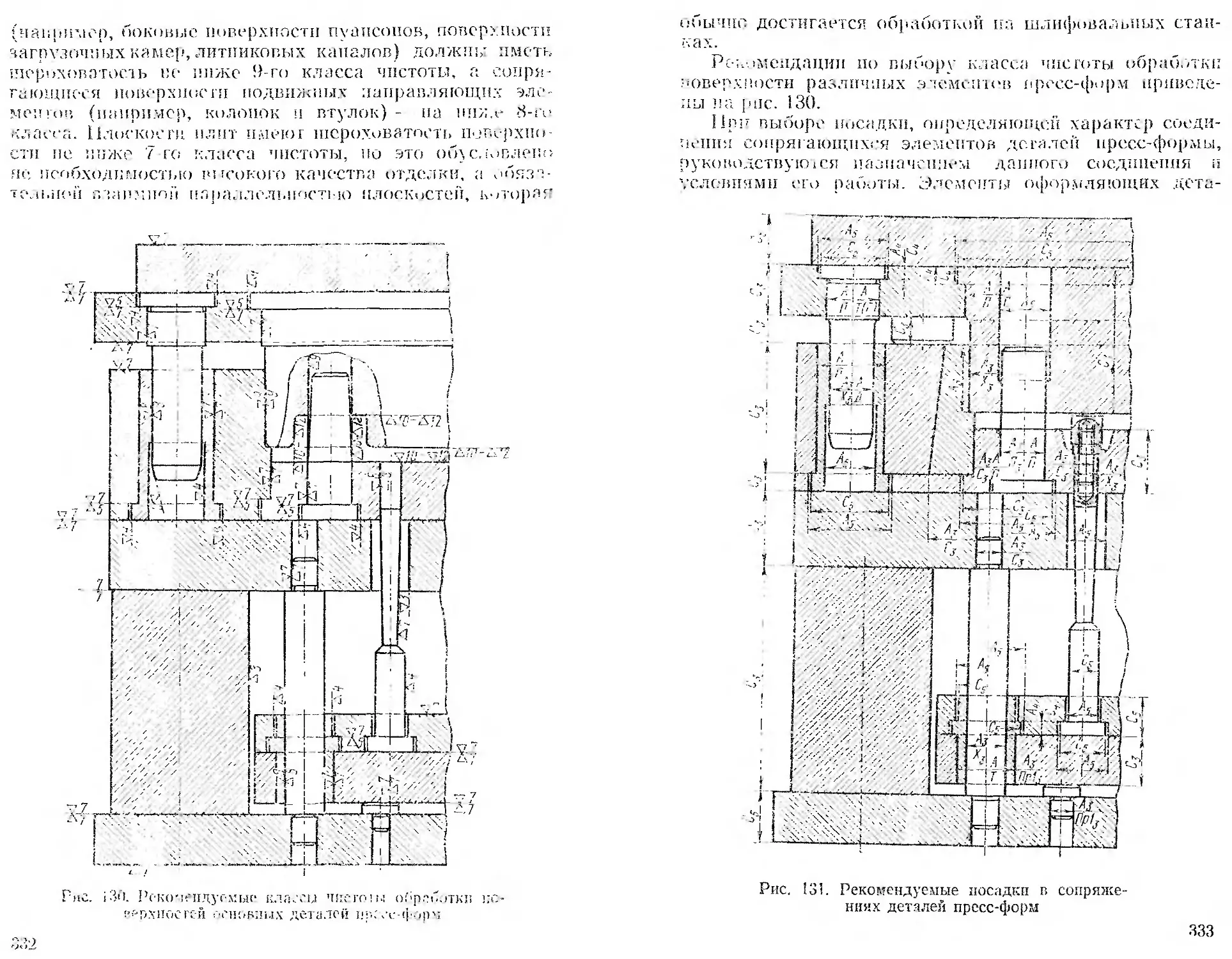

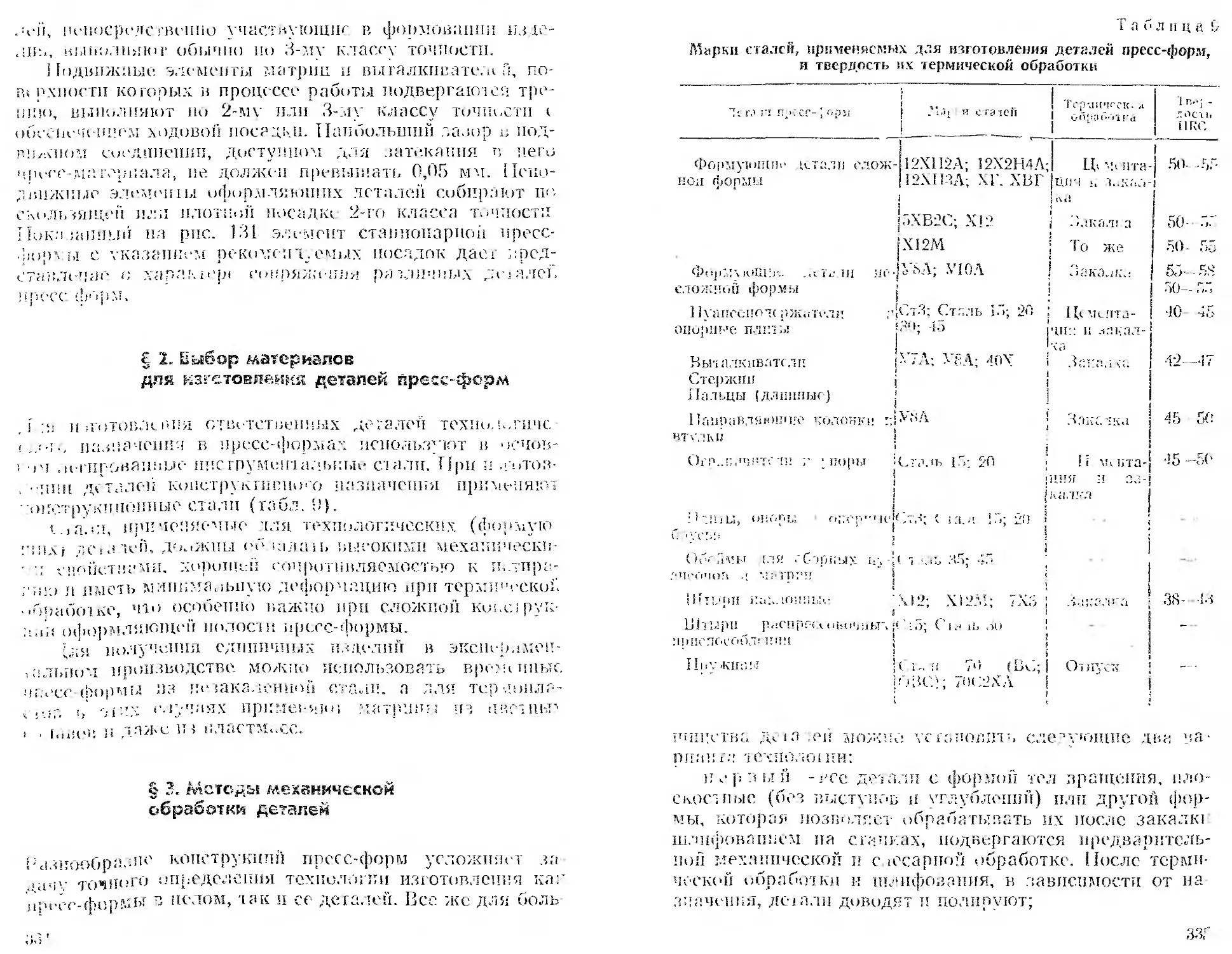

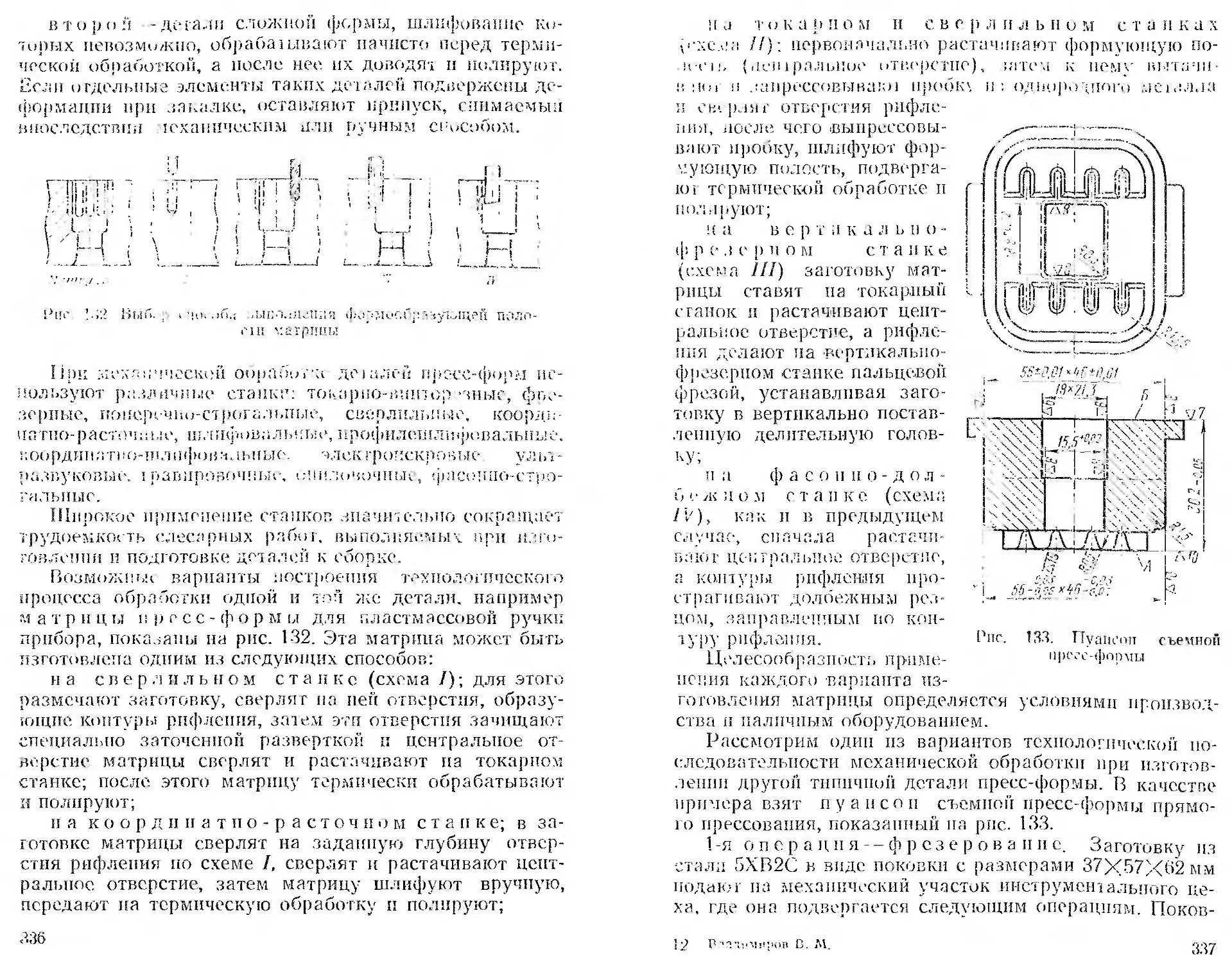

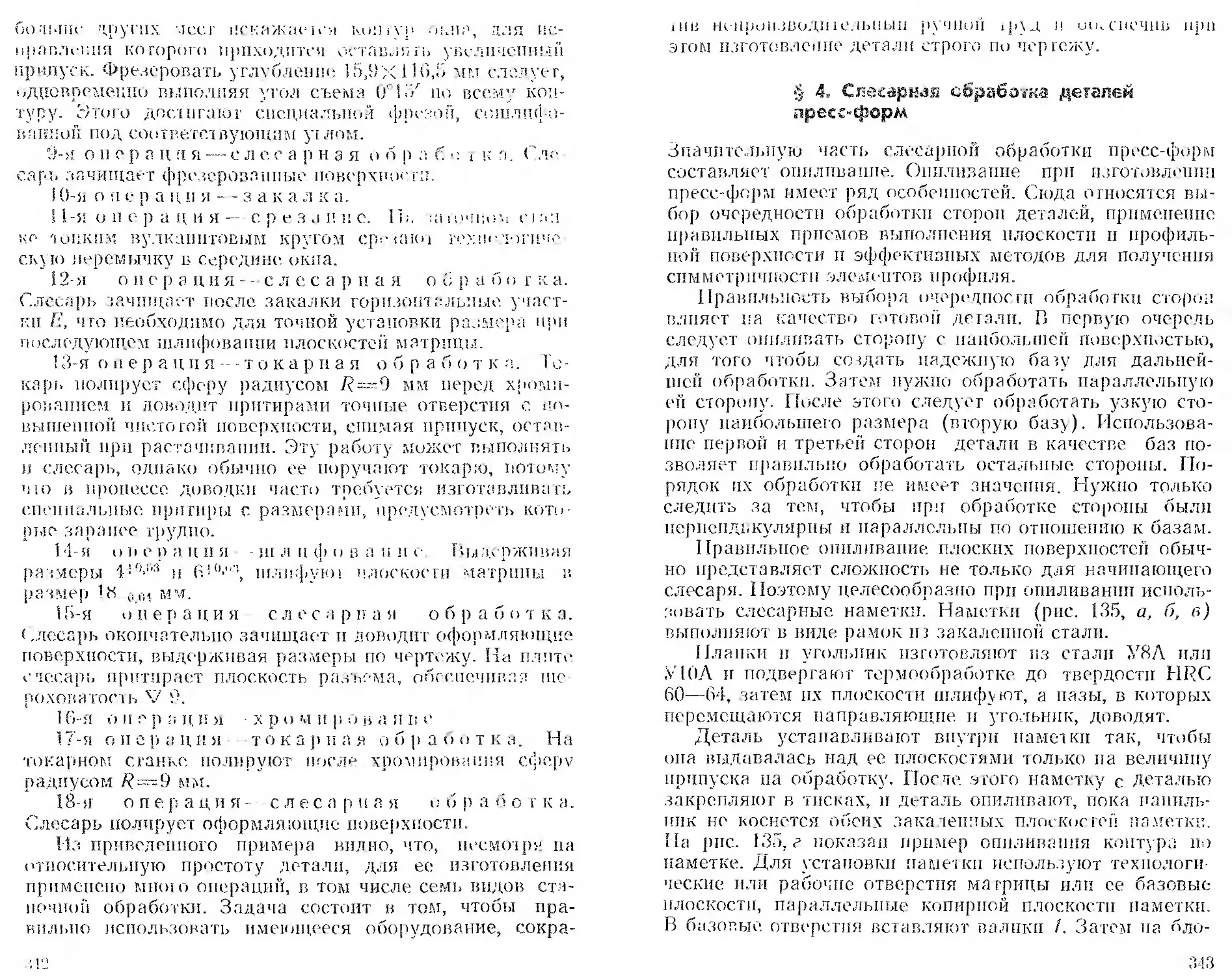

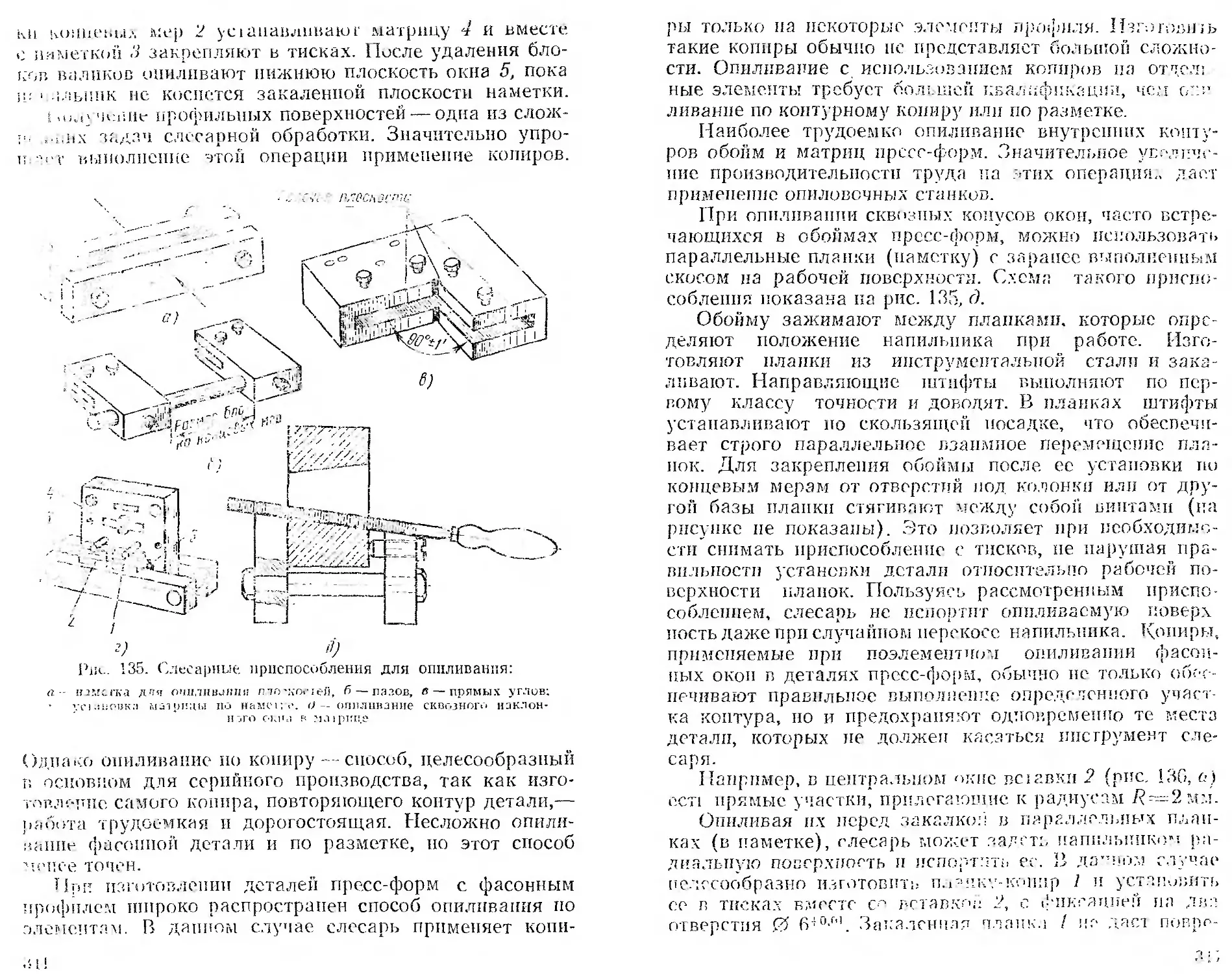

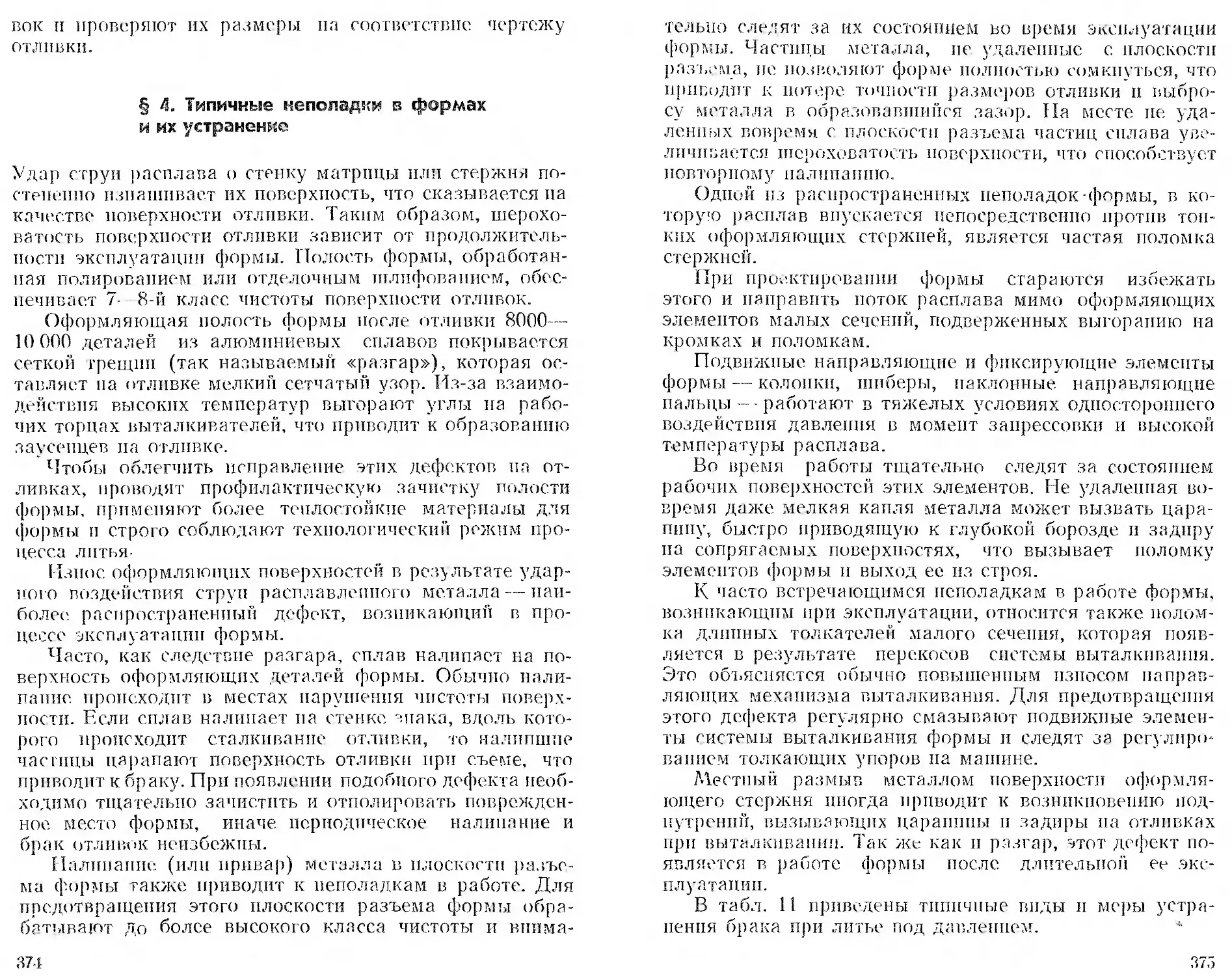

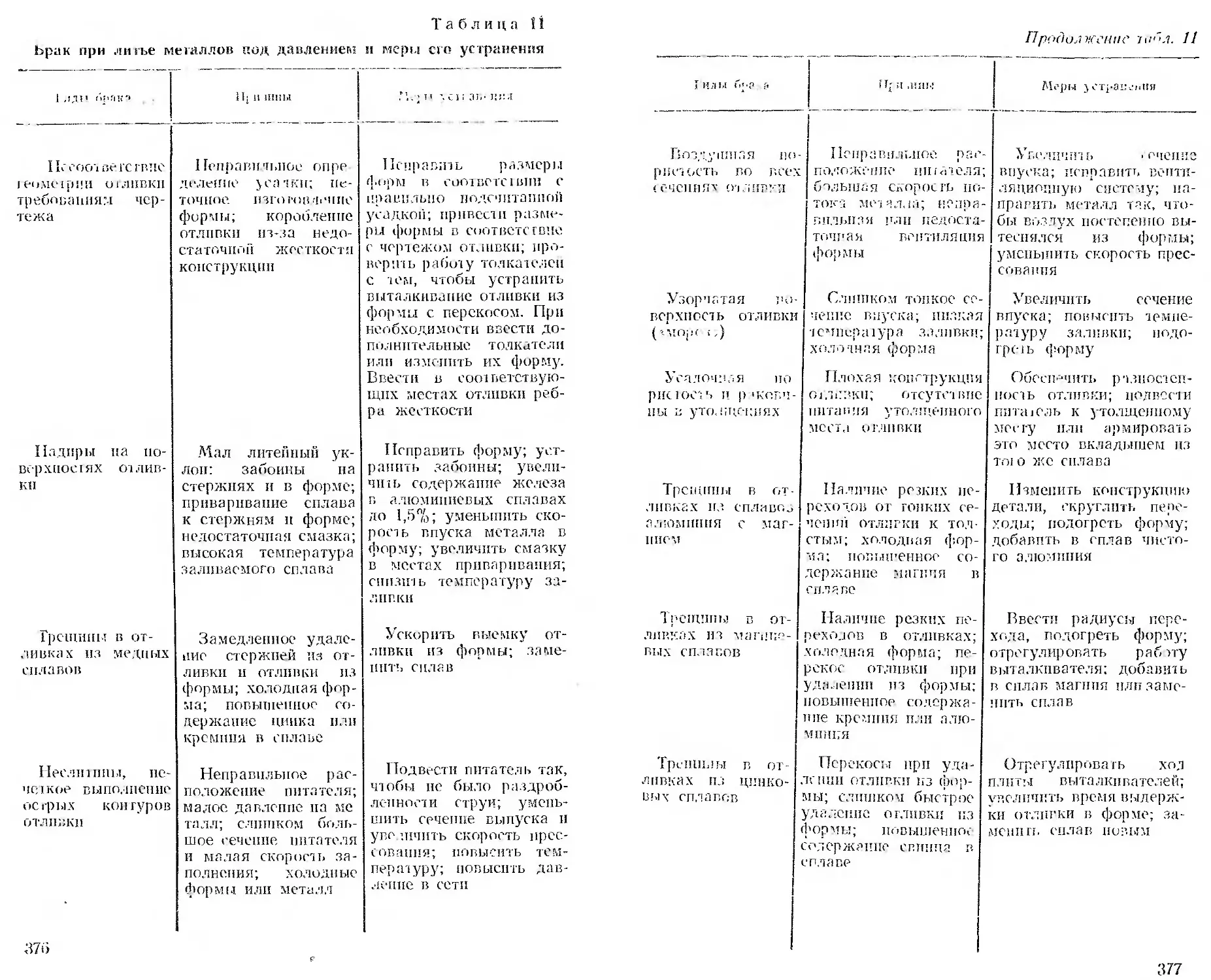

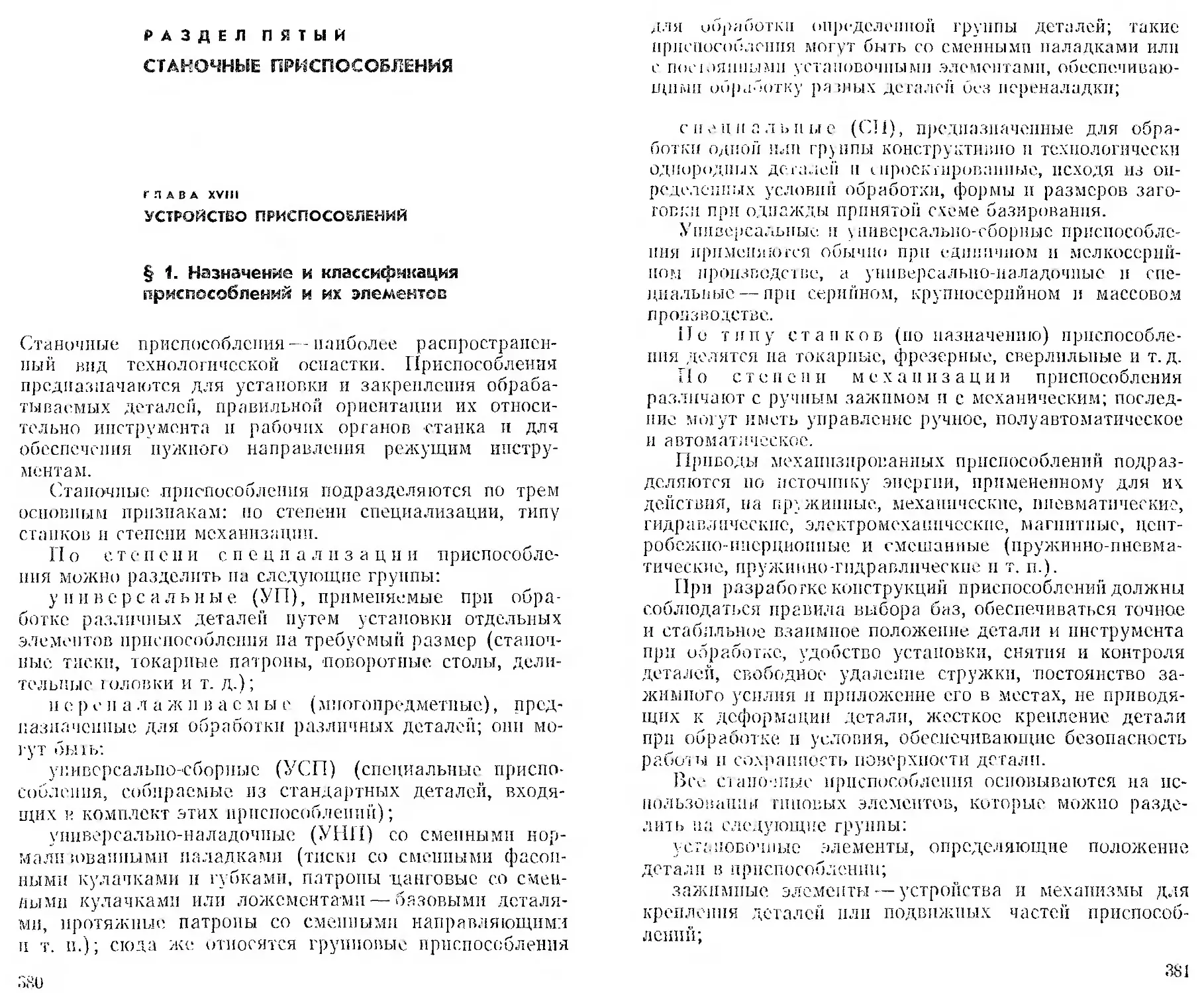

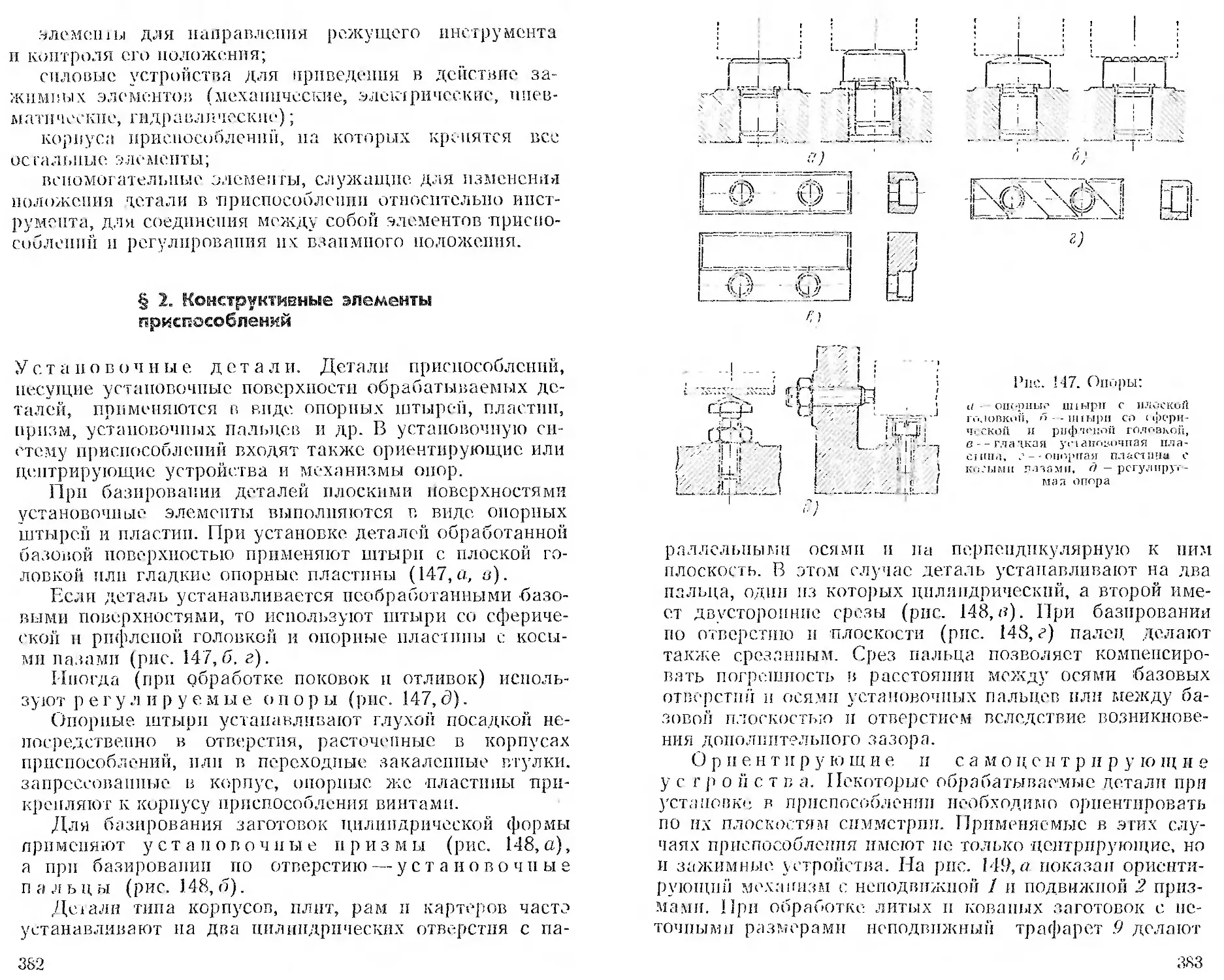

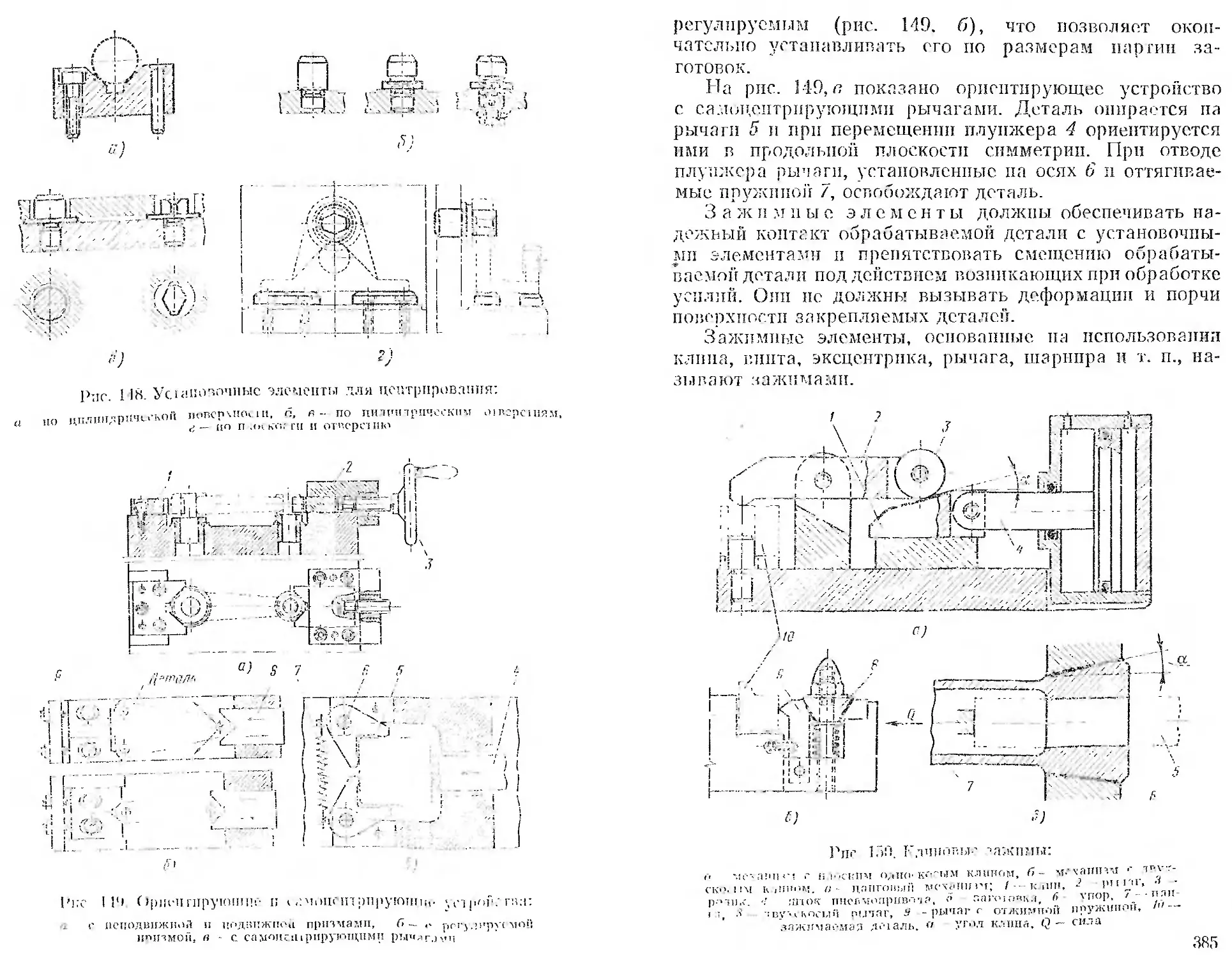

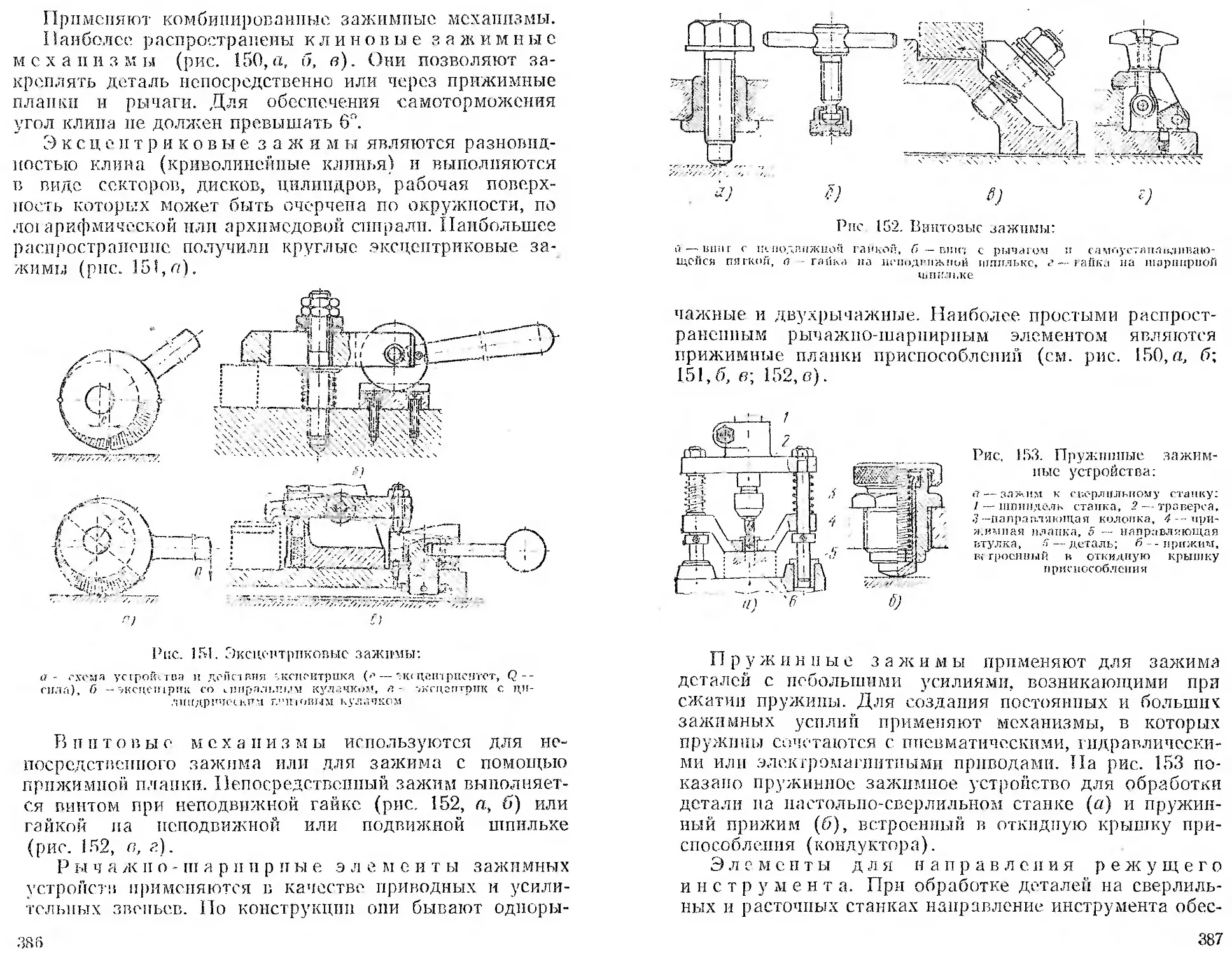

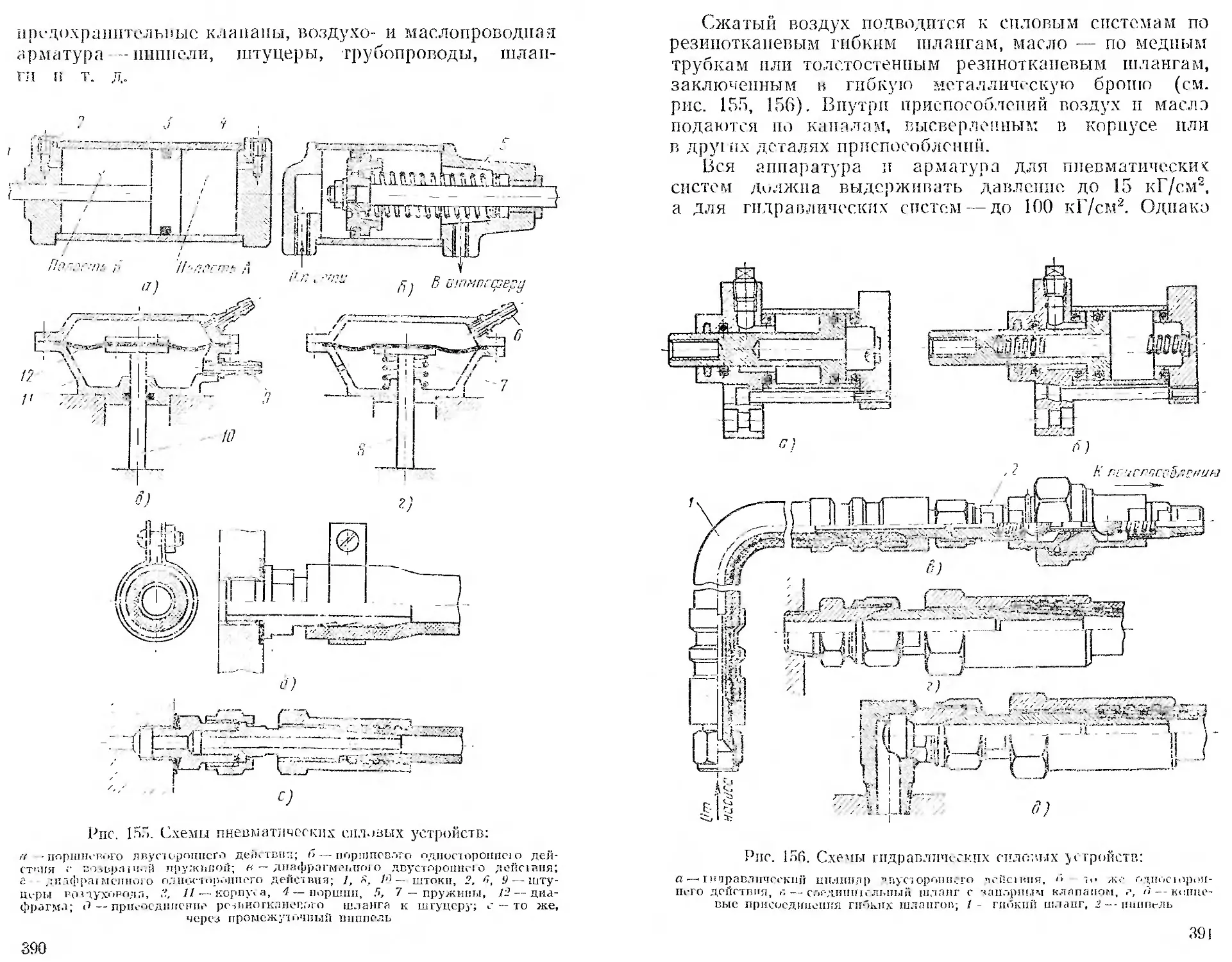

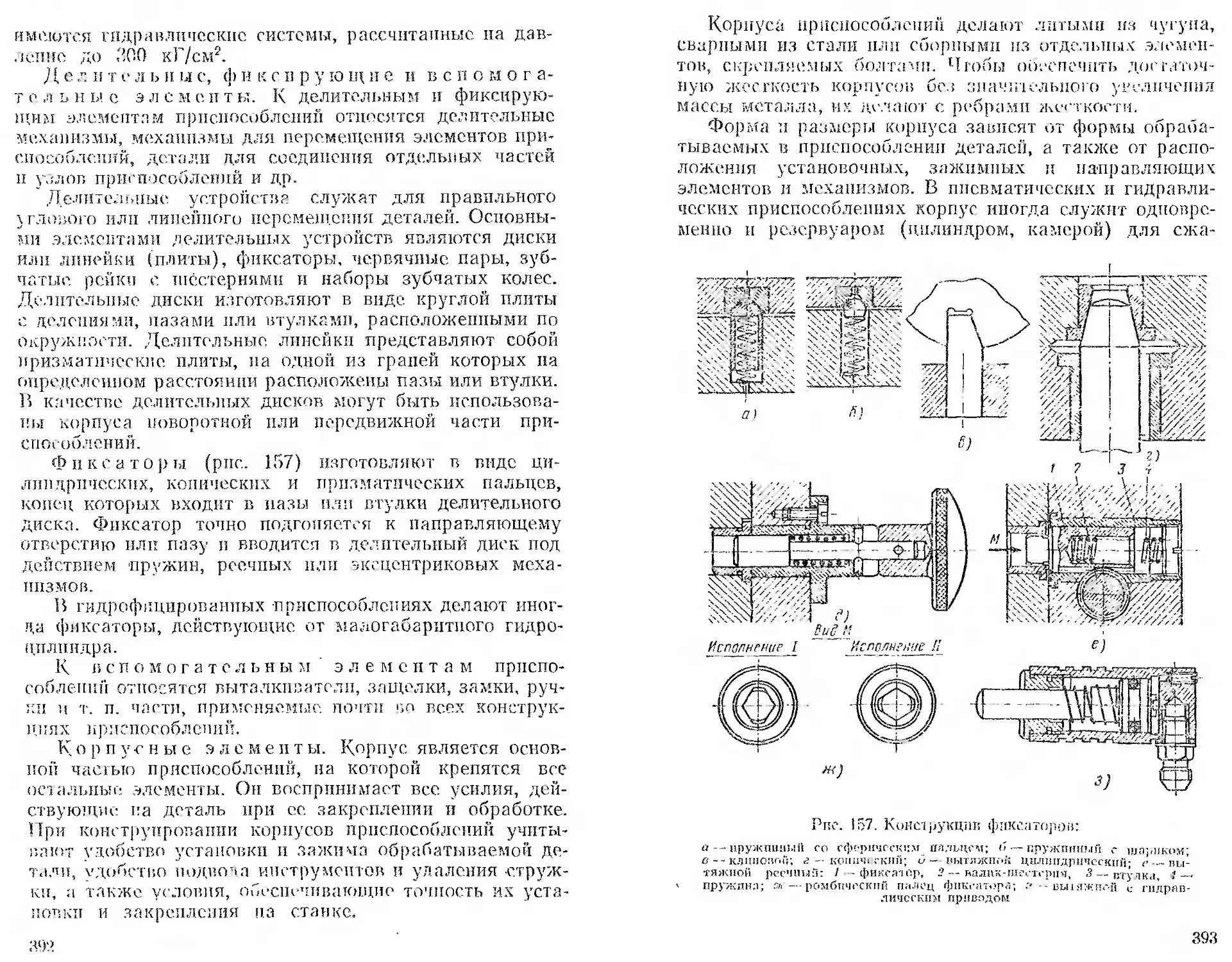

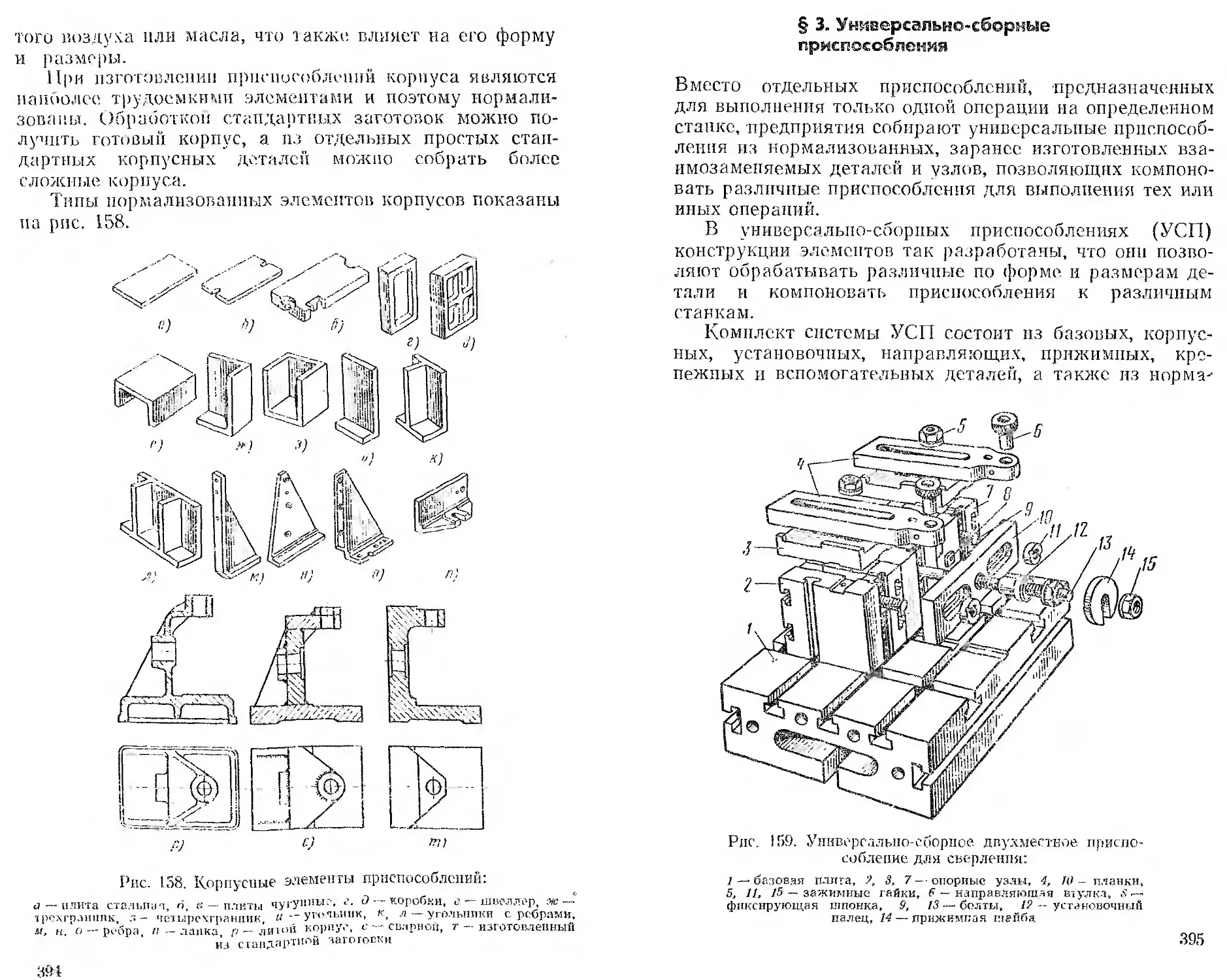

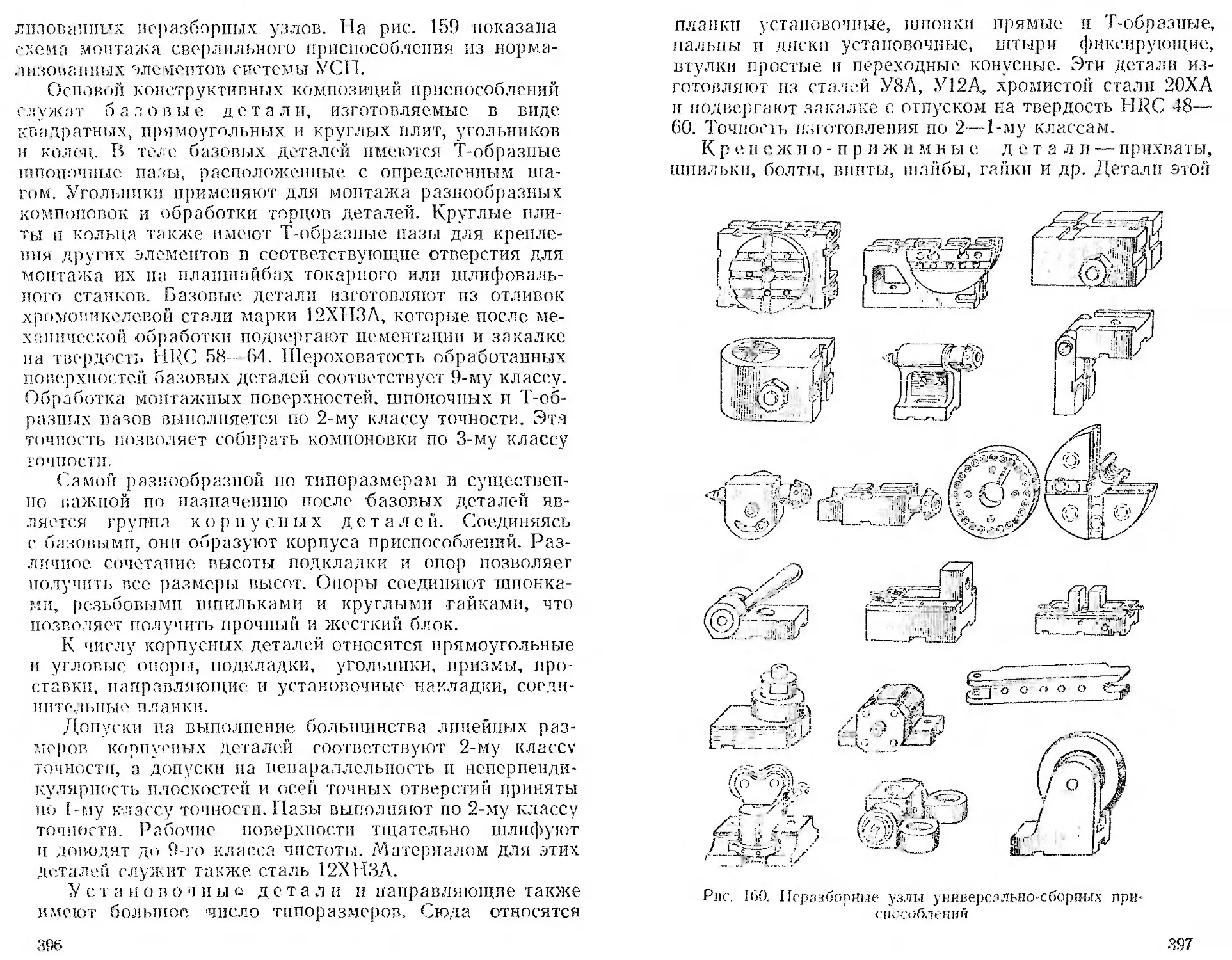

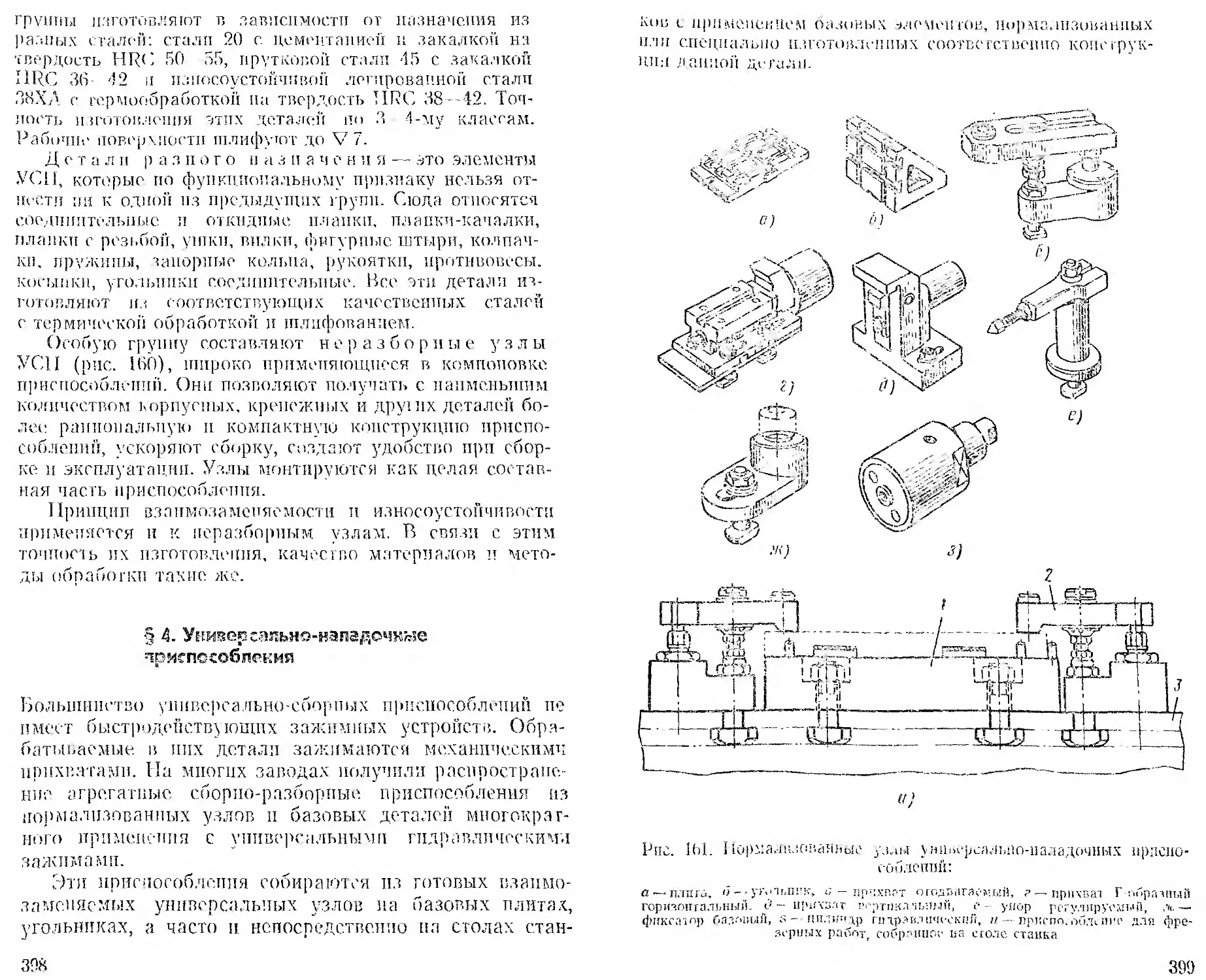

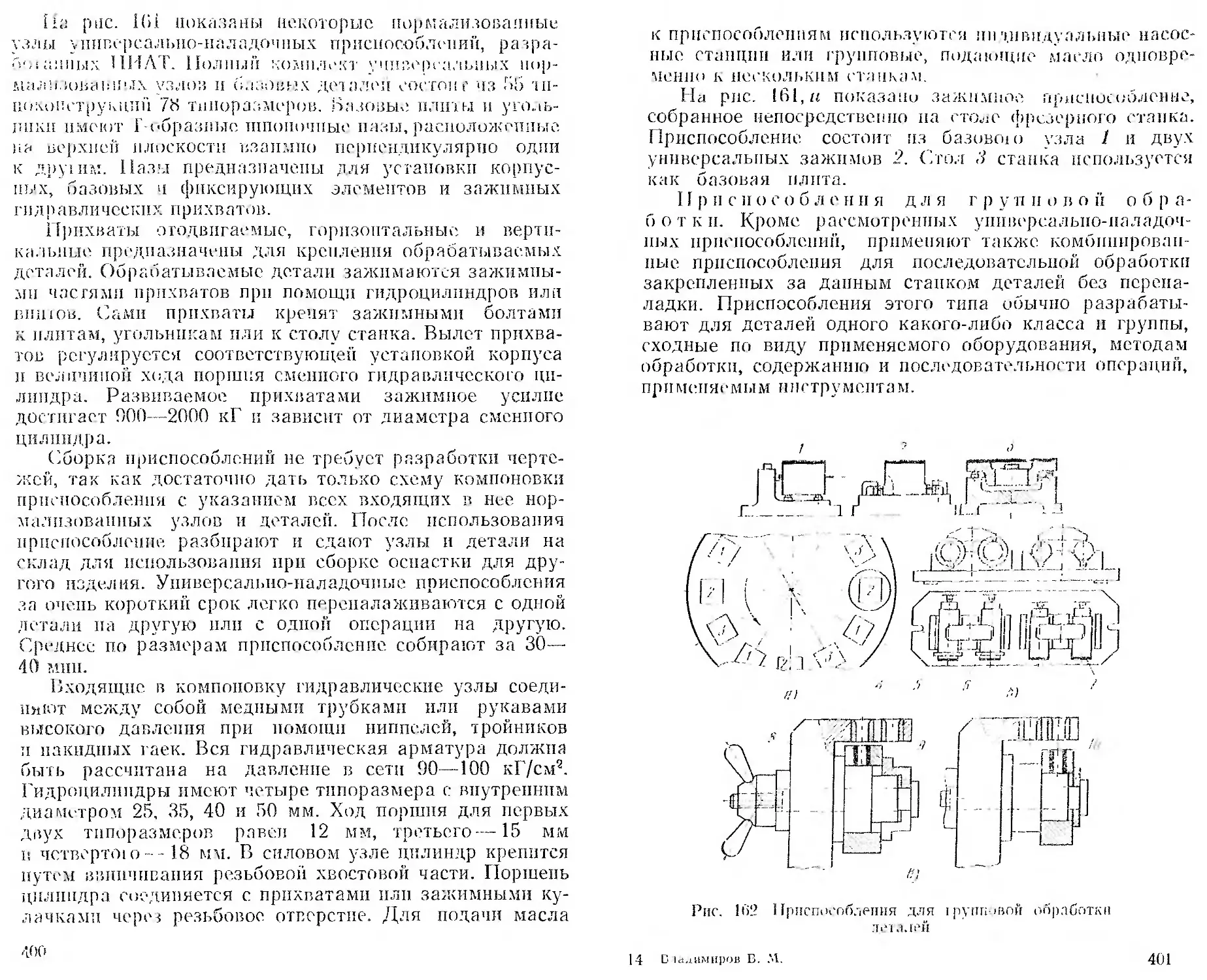

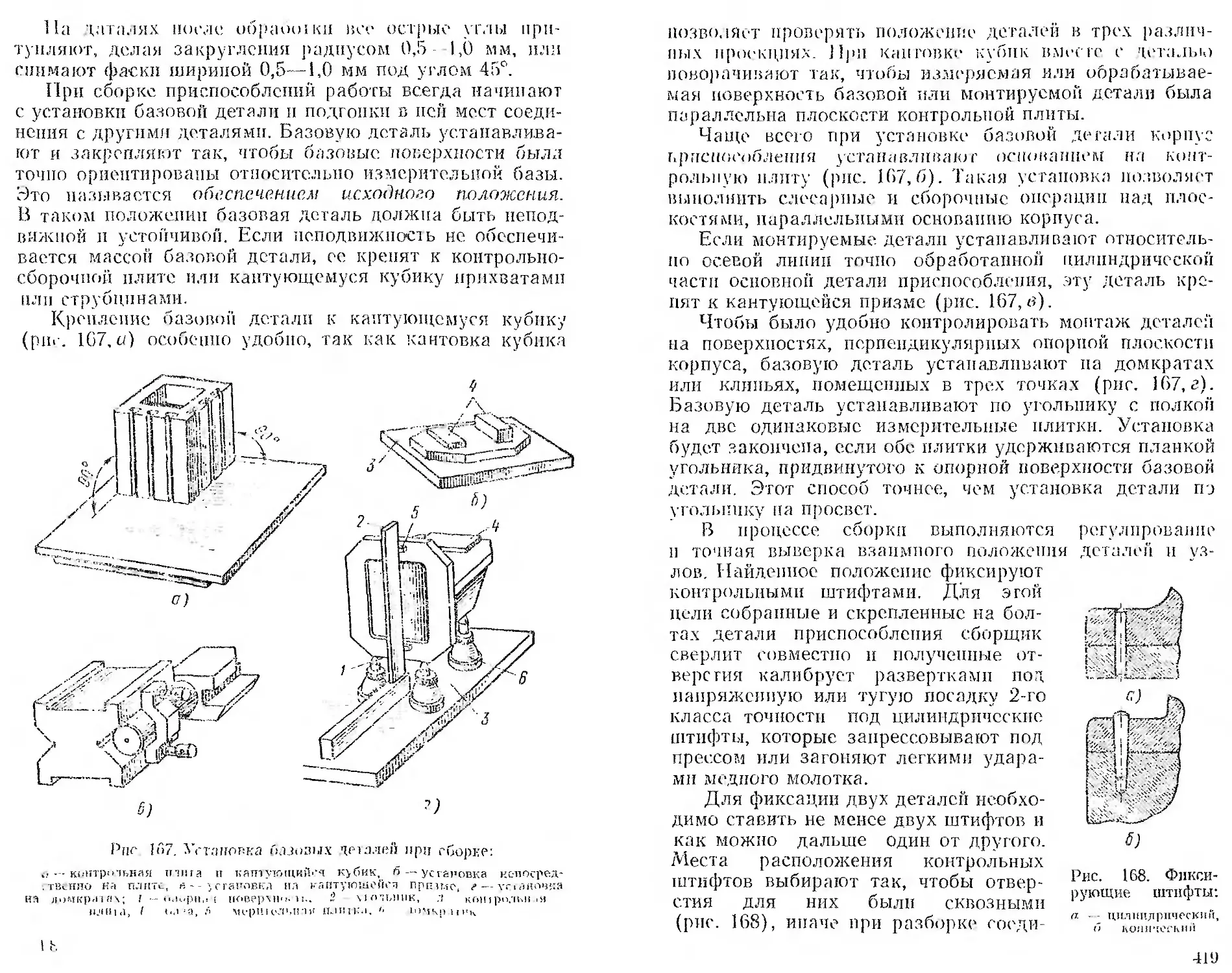

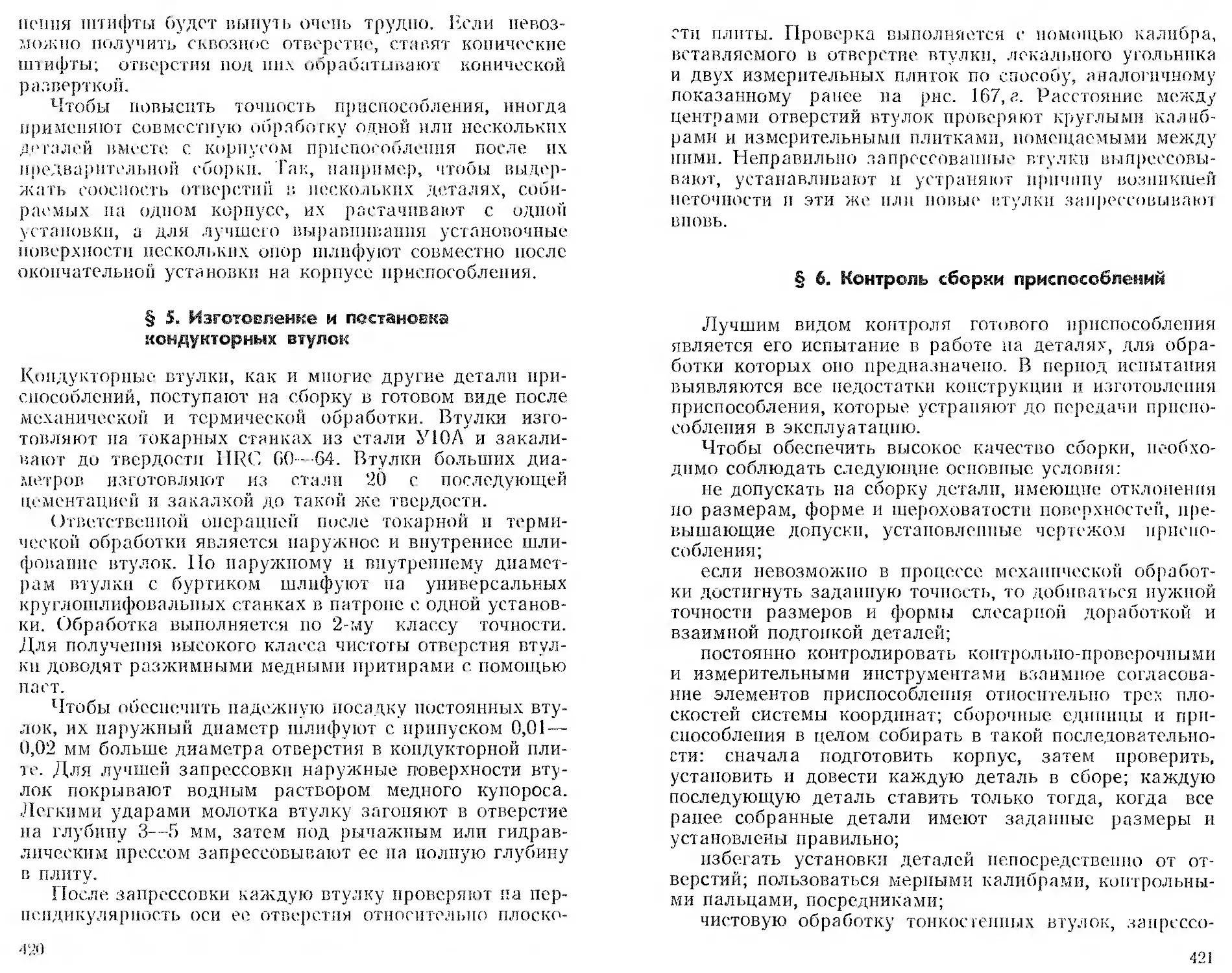

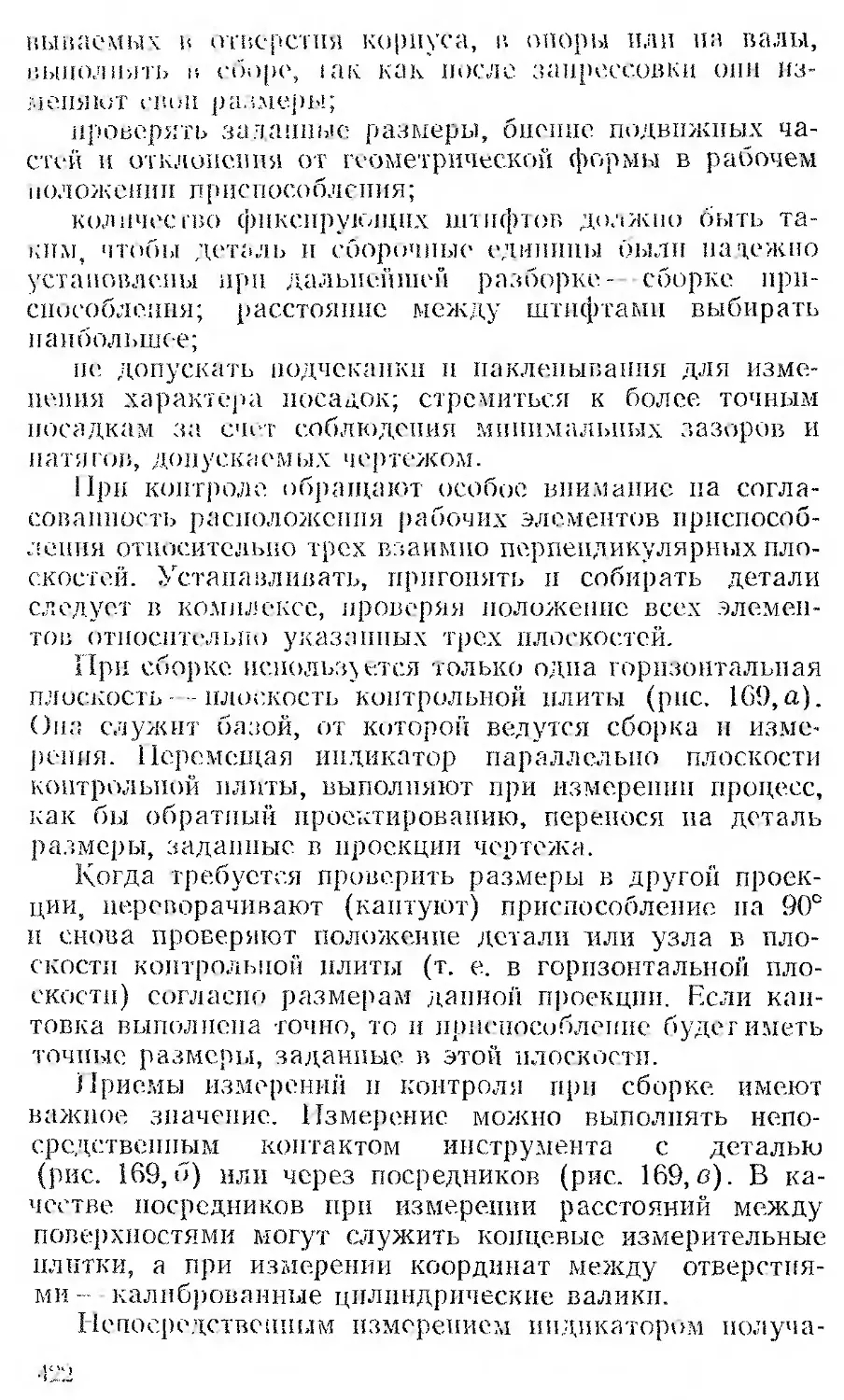

Эффективным методом повышения прочности и из-