Текст

БИБЛИОТЕКА ПО АВТОМАТИКЕ

Выпуск 238

В. М. ДОЛКАРТ, Г. X. НОВИК, В. Н. СТЕПАНОВ,

М. Я. ТАНАЕВ, А. Н. ФЕДОСЕЕВ

МЕТОД МОНТАЖА

НАКРУТКОЙ

«ЭНЕРГИЯ»

МОСКВА 1967

6п2.154

Д64

УДК 621-52

РЕДАКЦИОННАЯ КОЛЛЕГИЯ:

И. В. Антик, А. И. Бертинов, С. Н. Вешеневский, А. А. Воронов,

Д. А. Жучков, Л. М. Закс, Н. Е. Кобринский, В. С. Малов,

В. Э. Низе, О. В. Слежановский, Б. С. Сотсков, Ф. Е. Темников,

А. С. Шаталов

Метод монтажа накруткой. М., «Энергия»,

Д64 1967.

4в с. с и'лл. (Б-ка по айтоматике. Вып. 238).

10 000 экз., 16 к.

Перед загл. авт.: В. М. Долкарт, Г. X. Новик,

В. Н. Степанов и другие.

В книге описьгкается один из прогрессивных способов выпол-

нения соединений в устройствах автоматики и вычислительной

техники.

Приводятся сведения об инструменте, методике выполнения

соединений и результатах исследований по применению монтажа

накруткой.

Книга предназначена для инженерно-технического персонала,

занимающегося разработкой технологии монтажа устройств авто-

матики и вычислительной техники, а также промышленным изго-

товлением этих устройств.

3-3-13

230-67 6П2.154

Долкарт Владимир Михайлович, Новик Григорий Хацкелевич,

Степанов Виктор Николаевич, Танаев Матвей Яковлевич,

Федосеев Анатолий Николаевич

Метод монтажа накруткой

Редактор Р. Г. Варламов

Технический редактор Н. В. Сергеев Корректор 3. Б. Шлайфер

Сдано в набор 13/11 1967 г. Подписано к печати 31/V 1967 г. Т-06953

Формат 84хЮ8у82 Бумага типографская № 2

Усл. печ. л. 2,52 Уч.-изд. л. 3,23

Тираж 10 0Э0 экз. Цена 16 коп. Зак. 82

Издательство .Энергия-. Москва, Ж-П4, Шлюзовая наб., 10.

Московская типография № 10 Главполиграфпрома

Комитета по печати при Совете Министров СССР.

Шлюзовая наб., 10.

ПРЕДИСЛОВИЕ

Методы монтажа современных сложных электронных и электро-

технических устройств, число соединений в которых достигает десят-

ков и сотен тысяч, имеют исключительно важное значение как

с точки зрения обеспечения надежности, так и с точки зрения по-

вышения производительности труда при изготовлении этих устройств.

Если технология монтажа элементарных плат узлов и блоков в на-

стоящее время непрерывно совершенствуется (печатный монтаж,

автоматизация установки деталей, пайка волной и погружением

и т. д.), то монтаж рам, стоек, панелей и других конструктивных

узлов ведется по-прежнему в подавляющем числе случаев вручную,

методом горячей пайки, который является весьма трудоемкой опе-

рацией. Усложнение электронного оборудования привело к увели-

чению числа необходимых электрических соединений, поэтому была

выдвинута задача разработки новой технологии, значительно уско-

ряющей процесс монтажа рам, панелей и т. п. и одновременно уве-

личивающей надежность соединений.

Одним из способов ускорения монтажа при одновременном по-

вышении надежности соединений является внедрение метода монтажа

«накруткой», разработанного вначале 50-х годов фирмой Bell Tele-

phons этот метод широко распространен, в частности, в устрой-

ствах фирмы IBM (США), которая только в 1960 г. выполнила

свыше 100 млн. беспаянных соединений как в общепромышленной,

так и в военной аппаратуре. Эксплуатация этой аппаратуры пока-

зала, что интенсивность отказов соединений накруткой значительно

ниже интенсивности отказов паяных соединений, в особенности при

механических воздействиях и при изменении климатических условий.

Результаты проведенных под руководством и при участии авто-

ров детальных исследований этого метода монтажа позволили улуч-

шить качество монтажа накруткой, повысить производительность

труда, сделать качество контактного соединения малозависящим от

квалификации оператора.

Хотя в общем о'бычное паяное соединение имеет сравнительно

низкую интенсивность отказов, тем не менее общеизвестны сущест-

венные недостатки паяных соединений, в .частности окисление пая-

ного соединения, низкая устойчивость паяных соединений к воздей-

ствию климатических и механических перегрузок, низкая производи-

тельность труда операторов при пайке большого количества соеди-

нений, значительная зависимость качества монтажа, а следователь-

но, и надежности работы смонтированного оборудования от индиви-

дуальных характеристик оператора, необходимость использования

припоев и флюсов, необходимость использования горячих инстру-

ментов и т. д.

3

Анализ данных технической литературы и данных проведенных

исследований позволяет утверждать, что метод выполнения электри-

ческих соединений накруткой является в настоящее время одним из

весьма надежных методов межплатных и межблочных соединений,

позволяет автоматизировать этот исключительно важный технологи-

ческий процесс. При этом почти в 2 раза уменьшается число стадий

технологического процесса, необходимых для выполнения межплат-

ных соединений. Если учесть при этом, что исключается необходи-

мость в нагреве, припое, флюсах, 'необходимость удаления флюсов

и т. п., то преимущество метода монтажа накруткой становится

еще более очевидным.

Следующим существенным моментом, который присущ методу

монтажа накруткой, является принципиальная возможность стандар-

тизации панелей для межплатных соединений и как следствие этого

появление возможности как автоматизации процесса проектирования

монтажной документации на панели, так и автоматизации самого

процесса монтажа. Автоматическая система монтажа панелей реа-

лизована, например, фирмой ШМ.

Управление автоматической машиной для монтажа накруткой

может осуществляться от перфокарт и перфолент. Это позволяет

обеспечить дешевое массовое автоматизированное производство ап-

паратуры с использованием монтажа накруткой и автоматизацию

процесса контроля.

Недостатками системы монтажа накруткой являются: специфика

ремонтных работ, увеличение объема и особенно высоты монтажа.

Однако ошибки монтажа при автоматизированной системе проекти-

рования исключительно редки, а объем электрического монтажа

обычно значительно меньше общего объема электронной аппара-

туры.

Краткое рассмотрение общих технико-экономических показате-

лей применения метода монтажа накруткой показывает, что он от-

крывает новые, до настоящего времени не реализованные возмож-

ности повышения производительности труда при монтажных работах

и значительно 'повышает качество этих работ.

При написании книги авторы не ставили целью всестороннего

и полного освещения всех вопросов, связанных с разработкой, иссле-

дованием и применением метода монтажа накруткой. В книге де-

лается попытка изложения лишь основных принципов этого мето-

да, его основных характеристик, описания инструмента и результа-

тов -практического применения соединений накруткой. Авторы выра-

жают глубокую благодарность проф. Б. М. Кагану за детальное

обсуждение ряда принципиальных вопросов во время исследова-

тельских работ и при подготовке рукописи.

Авторы сознают, что книга не свободна от недостатков и будут

благодарны читателям за замечания, которые следует направлять

по адресу: Москва, Ж-Н4, Шлюзовая наб., 10, издательство

«Энергия».

Авторы

ГЛАВА ПЕРВАЯ

ОСНОВНЫЕ ПРИНЦИПЫ И ХАРАКТЕРИСТИКИ

Метод монтажа накруткой представляет собой способ .постоян-

ного соединения однопроволочного (одножильного) провода со шты-

ревым выводом схемы путем накрутки тюд натягом опреде-

ленного числа витков провода вокруг вывода, имеющего два или

более острых края.

В международной практике соединением накруткой называется

электрическое соединение между проводом и выводом с острыми

краями, при котором провод наматывается непосредственно на

вывод с контролируемым усилием, причем несколько витков прово-

да, врезаясь, запираются на углах вывода.

На рис. 1 показан общий вид навитого соединения со штырем

разъема, а на рис. 2 — его разрез.

Соединение «провод-вывод» удерживается вместе благодаря

упругим напряжениям, возникающим в этих двух элементах. Острые

края вывода образуют точки высокого давления (рис. 3), которые

приводят к 'появлению выемок как на проводе, так и на выводе.

Результирующее газонепроницаемое соединение двух металлов

1. СТРУКТУРА СОЕДИНЕНИЯ

Натяжение

Выемка^

Сжатие

а)

Сосредоточенные

Рис. 1. Внешний вид соединения на-

круткой провода со штырем разъема.

Рис. 2. Продольный (а) и

поперечный (б) разрезы со-

единения накруткой.

5

с большим натягом обеспечивает электрическую непрерывность и

механическую стабильность.

На развитой части провода (рис. 1) хорошо видны своеобраз-

ные белые «точки», представляющие собой следы контактирующих

поверхностей провода со штырем. Именно эти контактные поверх-

ности газонепроницаемы, что обеспечивает высокую надежность

соединений в сложных клима-

тических условиях и при меха-

нических воздействиях.

Многожильный провод не-

посредственно не накручивают,

а залуживают, и только после

этого используется так назы-

ваемое «бандажирование». Под

соединением бандажированием

понимается электрическое сое-

динение между каким-либо

проводом и выводом с остры-

ми кромками, при котором про-

вод располагается параллель-

но выводу вдоль его широкой

поверхности и затем прикреп-

ляется к выводу с помощью

нескольких витков бандажной

проволоки, которая наматы-

вается вокруг вывода и прово-

да с контролируемым усилием. Каждый виток бандажной проволоки

контактирует с бандажируемым проводом, деформируя его, и запи-

рается по крайней мере на двух углах вывода (рис. 4). Соедине-

ние двух выводов бандажированием представляет собой смешанный

вид соединения, образованного

двумя выводами прямоугольного

сечения, имеющими острые кром-

ки. Эти выводы соприкасаются

Рис. 3. Фотоупругая модель провода

и вывода, показывающая области вы-

сокого давления.

Корпус разъема

6

Рис. 4. Соединение бандажированием.

своими широкими поверхностями и закрепляются бандажной про-

волокой. Такое соединение используется и для подсоединения шин

к выводам (рис. 4, справа).

Когда провод накручивается на вывод, оба они слегка деформи-

руются. Среднее давление между проводом и выводом в точках кон-

такта составляет около 1 800 кГ/см2, что значительно превосходит

требования для газонепроницаемого соединения. Поскольку при

комнатной температуре соединение «стареет», оно благодаря диф-

фузии в месте стыка становится механически более прочным, исклю-

чая в конце концов зазор между проводом и выводом в точках

контакта. Навитые соединения могут в течение 3 ч выдерживать

температуру до 175° С, что снижает напряжение примерно наполови-

ну и соответствует сроку службы около 40 лет при температуре око-

ло 57° С.

Минимальные физические требования, которым должно отвечать

соединение накруткой, следующие:

1) плотный контакт между проволокой и выводом;

2) точки контакта должны быть газонепроницаемыми для исклю-

чения коррозии;

3) минимальный размер газонепроницаемой площади должен

быть достаточно большим с тем, чтобы предупредить при эксплуа-

тации заметное ее уменьшение, вызванное коррозией или ослабле-

нием внутреннего напряжения в проволоке или выводе;

4) сумма площадей в месте тесного контакта должна быть рав-

на или больше поперечного сечения провода с тем, чтобы исключить

местный нагрев;

5) соединение должно быть механически стабильным, чтобы си-

лы, действующие на него при нагрузках, транспортировке, установ-

ке, монтаже или последующем обслуживании, не смещали проволо-

ку и не разрушали точки частного контакта;

6) та часть провода, которая не участвует в соединении, не

должна повреждаться при накрутке, так как это влечет за собой по-

следующие повреждения от вибрации, переноски или раскрутки.

Первоначальное натяжение для провода диаметром 0,5 мм обыч-

но составляет около il,5—2 кГ и начальное напряжение составляет

около 500 кГ/см2. Концентрация напряжения в контактных точках

превышает эту цифру и оценивается средним давлением около

1 700 кГ/см2, а максимальное начальное давление может достигать

60 000 кГ/см2. Рекомендуемое напряжение составляет около 35%

номинального напряжения провода, что обеспечивает начальное на-

пряжение сдавливания около 20% номинального напряжения про-

вода.

Концентрация напряжения на углах вывода достаточно велика

для обеспечения диффузии олова в вывод после определенного пе-

риода времени. Было установлено, что для луженого медного про-

вода, навитого на покрытый серебром вывод, напряжение изменяет-

ся с течением времени при изменениях температуры. Напряжение

в проводе постепенно снижается, что могло бы привести к ослабле-

нию соединения, однако металлическая диффузия развивается в боль-

шей степени, что приводит к увеличению прочности соединения.

Натяжение провода при накрутке достаточно велико для того,

чтобы, во-первых, разрушить оксидную пленку на выводе и на на-

виваемом проводе и, во-вторых, вдавить провод в грань вывода, на

котором при этом образуются газонепроницаемые контактные по-

верхности. При выполнении соединения с шестью витками провода

образуется газонепроницаемая поверхность, равная поперечному

7

Рис. 5. Внешний вид

обычного (а) и модифи-

цированного (б) соеди-

нений накруткой.

сечению навитого провода. Два первых и два последних угла на

крутки могут не давать контактного соединения, поэтому количество

эффективных соединений провода со штырем определяют как сумму

всех точек соприкосновения навитого провода с выводом за выче-

том четырех. В зарубежной практике принято навивать в аппара-

туре общепромышленного назначения четыре витка провода, а в ап-

паратуре специального назначения — шесть

витков.

Таким образом, соединение провода с

выводом в общепромышленной аппаратуре

обеспечивается 12, а в специальной аппара-

туре 20 контактными поверхностями. Для

увеличения газонепроницаемой поверхности

и величины усилия снятия навитого соеди-

нения на выводе иногда делают насечки.

Кроме того, необходимо, чтобы витки

плотно прилегали друг к другу и конец

(«хвост») последнего витка был как мож-

но плотнее прижат к выводу, чтобы не по-

вредить изоляцию других проводов при

укладке их во время монтажа. Кроме того,

если конец последнего витка плотно при-

жат к выводу, уменьшается возможность

случайной развивки последних витков сое-

динения. Конец последнего витка не дол-

жен выступать за уровень соединения более чем на четверть диа-

метра навиваемого провода.

При монтаже накруткой для повышения надежности соедине-

ния часто используется так называемое «модифицированное» соеди-

нение. На рис. 5 показан внешний вид обычного и модифицирован-

ного соединений. Модифицированное соединение отличается от обыч-

ного добавлением к виткам из неизолированного провода, создаю-

щим контактирующую поверхность, одного-двух витков провода

с изоляцией. Это несколько увеличивает объем и высоту соединения,

но дает ряд преимуществ. Изоляция уменьшает концентрацию на-

пряжения в точке, где осуществляется касание провода к выводу, и

поэтому при модифицированном соединении поломка провода у пер-

вого витка соединения при вибрациях и перемещениях вывода менее

вероятна, чем при обычном соединении

Проведенные испытания различных видов соединений на излом

при воздействии вибраций показали, что паяное соединение разру-

шалось в среднем через 8 ч, соединение накруткой — через 12,5 ч,

а модифицированное соединение накруткой вообще не разрушалось

за 124 ч испытаний, которые проводились в диапазоне частот

10—2 ООО гц.

Следует отметить, что добавление витка из изолированного про-

вода несколько уменьшает число соединений на одном и том же

штыре и усложняет укладку проводов между навитыми штырями.

Однако преимущества модифицированного соединения настолько ве-

лики, что его используют в подавляющем большинстве случаев.

2. ОБЩИЕ ХАРАКТЕРИСТИКИ МЕТОДА

Соединения, состоящие из 5—6 витков луженого медного про-

вода, навитого на золоченый или посеребренный вывод из фосфори-

стой бронзы, имеют номинальное сопротивление 0,001—0,003 ом. Ре-

8

зультаты испытаний говорят о том, что после полного цикла пребы-

вания соединения в сложных окружающих условиях сопротивление

увеличивается не более чем на 1 мом. Вследствие большой контакт-

ной поверхности между проводом и выводом пропускная мощность

соединения ограничивается лишь возможностями провода. Если

температура соединения не (превышает 100° С, то может быть достиг-

нут исключительно длительный срок службы.

С увеличением частоты потери при переменном токе в таком со-

единении несколько увеличиваются. Тем не менее потери при часто-

те вплоть до 60 Мгц будут приблизительно такие же или ниже, чем

для паяных соединений. Соединения, выполненные методом накрут-

ки могут подвергаться следующим механическим воздействиям: ме-

ханическая обработка, вибрация, температурные изменения и резкое

охлаждение.

Механическая обработка, которая может ослабить навитое со-

единение, включает в себя сдавливание сторон соединения, толкание

или стаскивание всего соединения или развивание накрутки.

Важным параметром, характеризующим качество соединения на-

круткой, является усилие стягивания. Усилие стягивания — это уси-

лие, требуемое для снятая полного соединения вдоль оси вывода.

На -выводах большого сечения усилия стягивания получаются боль-

ше, чем на выводах меньшего сечения. Провода большего сечения

также обеспечивают большие значения этого усилия.

В табл. 1 даны минимальные значения усилия стягивания для

проводов различных диаметров.

Усилие измеряется параллельно про-

дольной оси вывода. Значения даны для I а б л и ц а 1

квадратного вывода стороной 1,14 мм.

Обычно маловероятно, что соединение МГилиГ™™

может быть неумышленно развито при

нормальном монтаже или при операци-

ях обслуживания. В среднем для раз-

вивки одной половины витка провода

диаметром 0,5 мм на выводе сечением

0,81X1,56 мм необходимо усилие 825 Г.

Стандартные отклонения составляют

около 15% от этих значений.

Провода могут повреждаться от на-

тяжения, от многократных изгибов или

при совместном их воздействии. Резкие

изменения поперечного сечения от голо-

го провода до капли припоя локализируют напряжения в точке пая-

ного соединения. В беспаянных навитых соединениях напряжение

распределяется по более длинной части провода. Однако засечки

в проводе на первом витке соединения образуют концентрации на-

пряжений, которые могут повредить провод так же, как и в паяных

соединениях.

Вывод обеспечивает надежное соединение, когда он имеет по

крайней мере два края, расположенные поперек оси проволоки. Наи-

более распространенные формы выводов показаны на рис. 6.

Выводы должны быть достаточно прочными, чтобы выдерживать

усилие скручивания при накрутке. Они должны быть сконструирова-

ны таким образом, чтобы диаметр отверстия для вставки вывода

в концевой части инструмента для накрутки соответствовал данно-

му выводу. Квадратные выводы имеют определенные преимущества

2—82 9

Диаметр

провода, мм

Усилие, к Г

1,02

4,8

0,81

3,2

0,64

3,2

0,51

2,6

0,40

2,6

0,32

2

при использовании автоматизированных машин для накрутки. U-об-

разные и V-образные выводы (рис. 6) особенно приемлемы для вы-

водов ламповых панелей и реле. Они способны запасать даже боль-

шую упругую энергию, чем прямоугольные выводы с одинаковой

площадью поперечного сечения, но их рекомендуется применять

только в тех случаях, когда применяется очень тонкий контактный

Рис.

7. Общий вид соединения

с двойной накруткой.

4 5

Рис. 6. Формы выводов.

/ — квадратный; 2 — U-образный;

3 — V-образный; 4 — прямоуголь-

ный; 5 — ромбовидный; 6 — двой-

ной треугольный.

материал толщиной 0,2—0,4 мм

или необходима работа при тем-

пературе 120—180° С.

Минимальное число витков

соединения накруткой определяет-

ся из следующих условий:

aj) соединения накруткой должны обеспечивать минимум 20 то-

чек контактирования провода с выводом;

б) соединения бандажированием должны обеспечивать минимум

12 точек контактирования на выводе.

В табл. 2 приводится число точек контактирования на виток, ко-

торое нужно учитывать при определении необходимого числа витков.

Таблица 2

Число точек контактирования на виток

Форма вывода

Соединение

Соединение бандажи-

накруткой

рованием

Квадратная . . .

4

2

Прямоугольная . .

4

2

V-образная ....

Не применяется

U-образная ....

2,5

То же

Ромбовидная . . .

4

Треугольная . . .

Ъ

2

Размеры выводов зависят от нескольких факторов. Для обеспе-

чения сопротивления к скручиванию при накрутке рекомендуемая

минимальная площадь поперечного сечения должна быть не меньше,

чем сечение данного диаметра проволоки. Применяют отношение ши-

рины к высоте вывода 1 : 2. Выводы должны соответствовать кон-

струкции навивающего устройства. Кроме того, их длина должна

быть достаточна для размещения необходимого числа соединений.

Длина вывода определяется диаметром проводов, числом вит-

ков одной накрутки и максимально возможным количеством накру-

ток на одном выводе. На рис. 7 показана часть вывода с располо-

10

Таблица 3

Конфигурация соединения

накруткой

Эффективная длина для числа

соединений, мм

Модифицированная

Обычная

Модифицированная

Обычная

Модифицированная

Обычная

Модифицированная

Обычная

Модифицированная

Обычная

9,4

5,8

7,9

4,8

7,2

4,6

6,1

3,8

5,8

3,6

18

11,2

15

8,9

13,7

8,6

11,4

6,9

10,9

6,6

женными на нем двумя накрутками. В табл. 3 дано минимальное

значение длины для квадратных (l,il4Xl,14 мм) выводов для прово-

дов диаметром 0,4—1 мм.

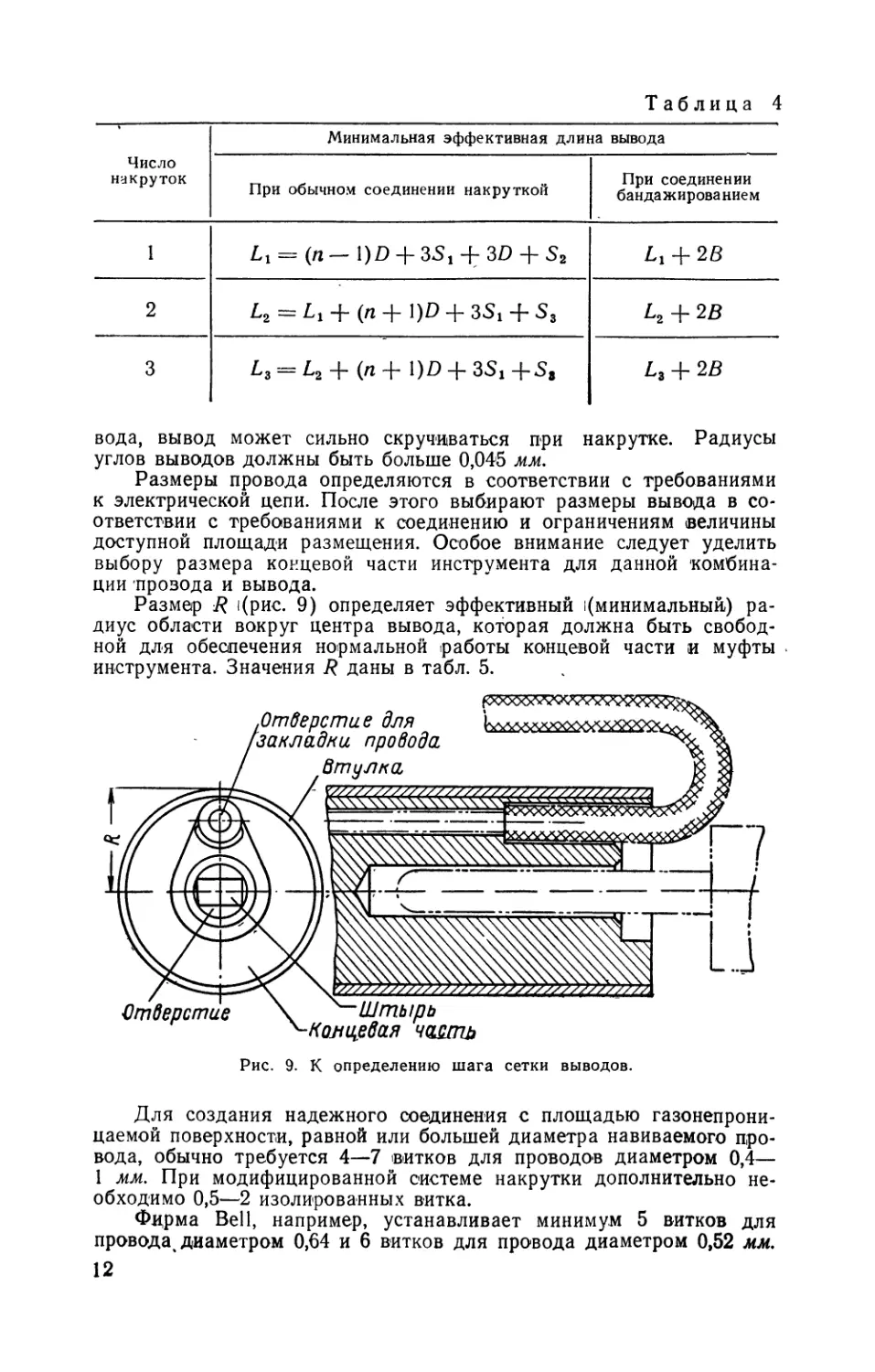

Для расчета минимальной эффективной длины вывода (рис. 8)

можно пользоваться формулами, приведенными в табл. 4.

Изолятор

L3

7jg накрутка 1-я макругтд № накрупщ

Рис. 8. К расчету минимальной эффективной длины вывода.

п — число витков одной накрутки; D — диаметр проводника, используемого

для накрутки; sx — расстояние между двумя смежными витками; s2 — рас-

стояние между первым витком и изолятором (основанием); s3 — расстояние

между двумя накрутками; В — диаметр проводника, подлежащего бандажи-

рованию.

Ширина вывода для медного провода 0 0,5 мм около 1,6 мм,

или в 3 раза больше диаметра провода. Если провод меньшего

диаметра, применяют выводы шириной более чем трехкратный диа-

метр провода, что необходимо для лучшей видимости соединения.

В большей степени толщина вывода зависит от его формы. Для

прямоугольного вывода толщина может изменяться от 1,5 до 3 раз-

меров диаметра провода. Когда толщина меньше 0,5 диаметра про-

2* 11

Таблица 4

Минимальная эффективная длина вывода

Число

нукруток

При обычном соединении накруткой

При соединении

бандажированием

1

Lx = (п — \)D + 3.S, + 3D + S2

Lj + 28

2

Lt=Ll + (n+\)D + 3Sl + S9

L2 + 2B

со

1

L3-L2 + (n+OD + SSt+S,

L3 + 2B

вода, вывод может сильно скручиваться при накрутке. Радиусы

углов выводов должны быть больше 0,045 мм.

Размеры провода определяются в соответствии с требованиями

к электрической цепи. После этого выбирают размеры вывода в со-

ответствии с требованиями к соединению и ограничениям величины

доступной площади размещения. Особое внимание следует уделить

выбору размера концевой части инструмента для данной комбина-

ции прозода и вывода.

Размер R |(рис. 9) определяет эффективный ^минимальный) ра-

диус области вокруг центра вывода, которая должна быть свобод-

ной для обеспечения нормальной работы концевой части и муфты

инструмента. Значения R даны в табл. 5.

Рис. 9. К определению шага сетки выводов.

Для создания надежного соединения с площадью газонепрони-

цаемой поверхности, равной или большей диаметра навиваемого про-

вода, обычно требуется 4—7 штков для проводов диаметром 0,4—

1 мм. При модифицированной системе накрутки дополнительно не-

обходимо 0,5—2 изолированных витка.

Фирма Bell, например, устанавливает минимум 5 витков для

провода, диаметром 0,64 и 6 витков для провода диаметром 0,52 мм.

12

Провод плотно наматывается Таблица 5

на вывод, но витки не нахле-

стываются.

Для каждого вывода сле-

дует планировать не больше

чем 3—4 соединения на случай

возможных изменений в цепи

и вследствие скручивания вы-

вода, возникающего при на-

крутке. Максимальное расстоя-

ние между витками не должно

превышать 1/2 диаметра про-

вода. Необходимо, чтобы вит-

ки не лежали над последней

точкой соединения. Поперечное

сечение вывода может быть

увеличено для большого числа

соединений, но от этого ухуд-

шается плотность размещения

точек. Если на одном выводе

свыше трех соединений, то ре-

монт или изменения в цепи за-

трудняются.

Хотя теоретически может

навиваться провод всех диаметров, практически применяются прово-

да диаметром 0,17—1,2 мм, для которых имеется стандартный инст-

румент. Провод диаметром 1,5 мм еще навивается, но с проводом

большего диаметра трудно работать, так как для его намотки во-

круг вывода необходимо большое усилие. Соответственно вывод дол-

жен быть более прочным.

Жесткость и диаметр провода для накрутки являются основны-

ми факторами. Чем пластичнее провод, тем его легче сгибать при

накрутке. Провод низкой пластичности (жесткий) требует большего

усилия для накрутки, и соединение получается более прочным. Это

не означает, что провод низкой пластичности имеет большее пре-

имущество, так как накрутка на соединения может развиваться.

Диаметр

прозода,

Мм

Размеры вы-

вода, мм

Эффектив-

ный радиус

R, мм

1,02

1,57ХЬ57

1,57X2,36

4,3

0,83

1,14X1.14

0,79X1.57

3,8

0,64

0,89X1.27

1Л4ХЫ4

0,79X1.57

3,2

0,52

0,89X1.27

1,14ХЫ4

0,79X1.57

2,6

0,40

0,89X1.27

1,14X1.14

0,79X1.57

2,6

ГЛАВА ВТОРАЯ

ИНСТРУМЕНТ И МАТЕРИАЛЫ

3. комплект инструментов

Все преимущества метода монтажа накруткой можно реализо-

вать только при оснащении рабочего места приспособлением для

накрутки провода, инструментом для раскрутки навитых соединений,

установкой для определения качества накрутки (усилие стягивания),

приспособлением для зачистки провода и т. п. Комплект инструмен-

тов, применяемых для монтажа накруткой при полуавтоматическом

способе производства, состоит из пистолета с блоком питания и

комплектом концевых частей для различных видов соединения, рас-

крутки-съемника для демонтажа соединений и укладки, приспособле-

ния для снятия изоляции с монтажного провода на необходимую

13

длину и кусачек. Кроме того, в комплект входит устройство для

вторичного накручивания соединения.

Перечисленные инструменты и приспособления являются весь-

ма простыми устройствами, изготовить которые можно на обычном

металлообрабатывающем производстве.

В настоящее время известны различные полуавтоматические уст-

ройства для монтажа накруткой. Преимущественное развитие полу-

чили приводные приспособления, напоминающие по внешнему виду

пистолеты. Оператор только зачищает провод на необходимую дли-

ну, вставляет его -в оправку (шпиндель), затем надевает ее на вы-

вод и поддерживает «пистолет» при накрутке. Описываемая ниже

конструкция приспособления обеспечивает необходимое усилие при

5*

Пистолет для накрутки

Кнопка КУ-1 Электродвигателе

ТО

Разъем

<yL-

ДК-11

Рис. 10. Принципиальная схема блока питания.

накрутке и получение заданного числа витков в течение определен-

ного времени, для чего в электрической схеме управления приспособ-

лением (рис. Ш) предусмотрена регулировка времени накрутки и,

следовательно, количества навиваемых витков провода. С его по-

мощью можно выполнять и модифицированные соединения.

Блок питания и управления включается в сеть 220 в, 50 гц и

имеет штепсельные разъемы для подсоединения пистолета и обжи-

галки.

В блок питания и управления входят: силовой трансформатор

Tpl, выпрямитель В\ с выходным напряжением 12 в для питания

электродвигателя пистолета, выпрямитель В2 с выходным напряже-

нием питания 20 в для питания реле времени и само реле времени.

Подача напряжения на электродвигатель осуществляется с помощью

замыкающего контакта реле типа РЭС-9, которое включается с по-

мощью кнопки управления, расположенной в рукоятке пистолета,

а (выключается автоматически через заданное время независимо от

положения кнопки. Реле времени действует следующим образом.

Катушка реле Pi включена в коллекторную цепь составного тран-

зистора Я#ь #/7$. Его базовая цепь соединена с эмиттером через

14

резистор Л3, обеспечивающий надежное запирание транзистора при

отсутствии каких-либо управляющих сигналов.

Кр#ме того, база составного транзистора через конденсатор С2

и резисторы R2 (переменный) и R\ ((постоянный!) соединена с мину-

сом цепи питания. Отрицательная обкладка конденсатора С2 через

размыкающий контакт кнопки управления и размыкающий замкну-

тый контакт реле соединена с эмиттером составного транзистора.

Питание схемы осуществляется от выпрямителя В2 со стабилитро-

ном Д5. При включении блока базо-эмиттерная цепь транзистора

шунтируется резистором /?з и конденсатором С2 и транзистор запи-

рается. При нажатии кнопки КУ-1 ее размыкающий контакт размы-

кается и база составного транзистора через конденсатор С2 и рези-

сторы Ri и R2 подключается к минусу питания. Поскольку конден-

сатор С2 в первый момент имеет очень малое сопротивление, ток

базы составного транзистора определяется отношением напряжения

питания к суммарному значению резисторов Ri и R2 за вычетом

небольшого тока, протекающего через резистор Rz, определяемого

отношением прямого падения напряжения на базо-эмиттерном диоде

(около 0,5 в) к значению резистора R3. Ток в коллекторе будет по

крайней мере в (3 раз больше базового тока. Реле Pi включает за-

мыкающими контактами двигатель и размыкает размыкающие кон-

такты в цепи кнопки КУ-L По мере заряда конденсатора С2 ток

базы убывает. Пока коллекторный ток составного транзистора не

достигнет значения тока отпускания реле Pi, двигатель пистолета

будет включен. При отпускании реле Pi его замыкающие контакты

размыкаются, отключая цепь питания электродвигателя пистолета,

а размыкающие контакты замыкаются, подключая через замкнутые

контакты кнопки управления конденсатор С2 на землю (схема воз-

вращается в исходное состояние). Если по каким-либо причинам

контакт кнопки будет разомкнут (например, оператор, нажав на

кнопку, не отпустил ее) и отпускание реле Pi вызовет замыкание

замыкающего контакта, конденсатор С2 будет продолжать заряжать-

ся, а транзистор выключится благодаря резистору /?3, шунтирующе-

му базо-эмиттериый переход. При отпускании кнопки КУ-1 конден-

сатор С2 разрядится через резистор R3, цепь и контакт Pi за 50 мсек

и схема вернется в исходное состояние. Для накрутки шести витков

требуется около 2—3 сек. Выдержка реле времени определяется как

параметрами зарядной i^C-цепи, так и параметрами реле и коэффи-

циентом усиления транзисторов, причем первые можно считать прак-

тически постоянными. Коэффициенты же усиления транзисторов ме-

няются от образца к образцу. Поэтому в каждом конкретном слу-

чае необходимо градуировать потенциометр или подбирать транзи-

сторы с одинаковыми коэффициентами усиления. Данная схема

опробована на многих образцах и показала хорошие результаты

при накрутке заданного числа витков при условии использования

инструмента (пистолета) с соответствующими концевыми частями.

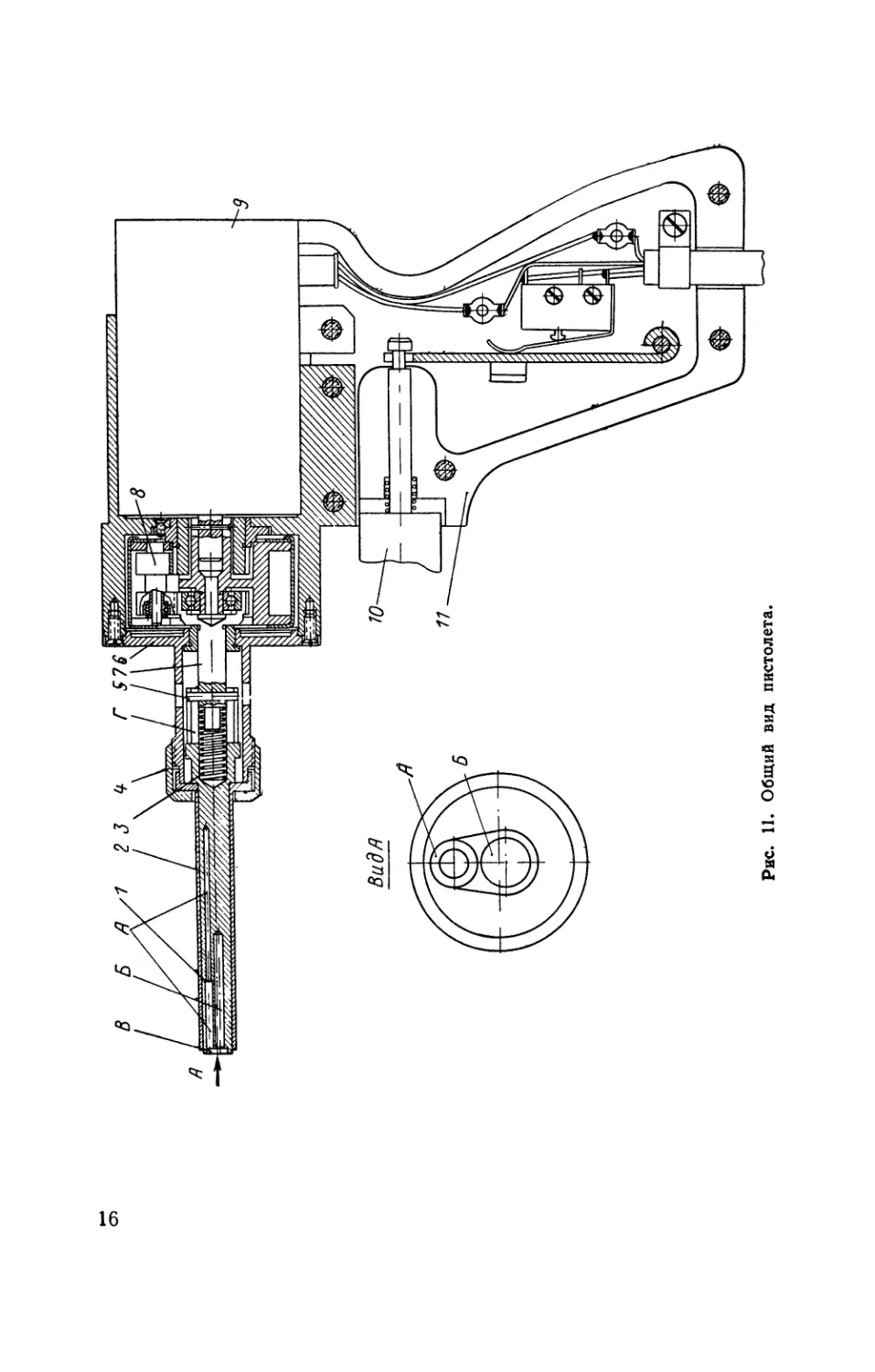

Конструкция пистолета несложна (рис. llj). Он состоит из дви-

гателя ДК11, работающего на постоянном токе напряжением 24 в,

одноступенчатого планетарного редуктора, обеспечивающего замед-

ление 1 : 14 и муфты с накидной гайкой для установки той или

иной концевой части, помещающейся в предохранительной втулке.

Пистолет снабжен пусковой кнопкой, расположенной на рукоятке.

Основным узлом пистолета является шпиндель У, в котором

имеются каналы А (для закладки провода) и Б (для вставления

штыря разъема). *

15

16

Зачищенный от изоляции конец провода вводится в канал А

(меньшего диаметра), в то время как провод с изоляцией остается

в части канала большего диаметра. В канале Б имеется выточка В,

форма которой обеспечивает укладку витков с заданным *шагом,

а также обжим последнего витка. С изменением шага намотки (се-

чения провода) необходимо менять размер выточки В. 'Накрутку

ведут принудительным вращением шпинделя У, при этом провод

постепенно выходит из канала А и навивается на штырь.

Шпиндель вставлен во втулку 2, прикрепленную накидной гай-

кой 4 к соединительному фланцу 6 (с резьбой), который крепится

с помощью (винтов к каркасу редуктора #, соединенного с двига-

телем 9. Выходной вал 7 редуктора соединяется со шпинделем /

посредством шпильки 5. Шпиндель имеет в месте соединения с ва-

лом 7 продольную прорезь Г, в которую входит шпилька 5. Таким

образом, одновременно обеспечивается вращение шпинделя и его

перемещение вдоль продольной оси на длину прорези Г. В шпинделе

имеется выточка для укладки пружины 3, которая одним концом

упирается в тело шпинделя, а другим — в торец вала редуктора, от-

жимая шпиндель от вала. Пружина служит для создания опреде-

ленного давления на шпинделе при навивке, чем определяется плот-

ность накрутки, т. е. ее качество.

Следовательно, однородная и плотная ^накрутка обеспечивается

формой концевой части шпинделя и связью шпинделя с валом ре-

дуктора как с помощью шпильки 5, так и с помощью пружины 5,

а число витков независимо от оператора — с помощью реле време-

ни, задающего время вращения шпинделя.

«Раскрутка» (рис. 12|) представляет собой полый цилиндр с вин-

товой нарезкой на внешней поверхности. Торец цилиндра заправлен

таким образом, что при надевании раскрутки на штырь и вращении

ее в сторону, обратную накрутке, происходит поднятие конца про-

вода на винтовую поверхность и раскрутка как бы ввинчивается

между штырем и проводом. После 3—4 оборотов раскрутка сни-

мается со штыря и освобождается от «навинченного» на нее прово-

да. Правильно выполненное соединение должно полностью снимать-

ся со штыря без изломов монтажного провода. Снятие накрутки

с бандажированного соединения осуществляется раскруткой,

имеющей большое центральное отверстие для надевания инстру-

мента. Для удобства работы раскрутка снабжена рукояткой с на-

каткой.

«Укладка» (рис. 13) представляет собой металлический стержень

с выемкой на конце для укладки провода между монтажными шты-

рями. Укладка имеет риску для измерения длины провода, необхо-

димой для осуществления накрутки при подсоединении второго кон-

ца перемычки к монтажному выводу.

Процесс измерения показан на рис. 14. После того как провод

с одной стороны накручен на вывод, он с помощью укладки про-

кладывается по монтажной панели и подводится к другому выводу,

на который должен быть накручен второй конец провода. Затем

провод откусывается на уровне риски, расположенной на укладке,

зачищается и навивается на второй вывод.

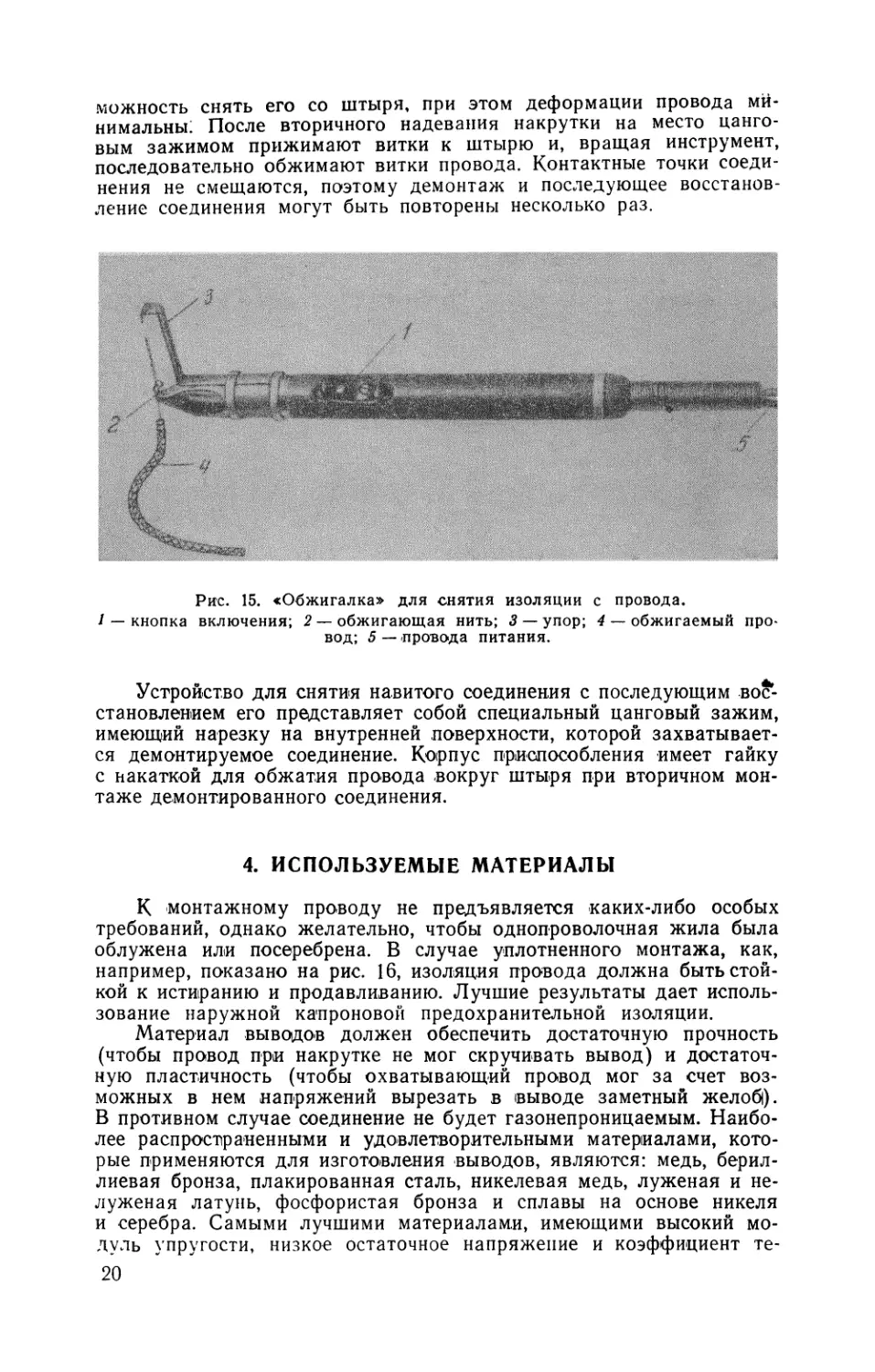

Приспособление для снятия изоляции, называемое «обжигалкой»

(рис. 15), служит для снятия изоляции с части монтажного провода,

которая создает контактирующую поверхность. Оно снабжено нитью,

выполненной из высокоомного сплава (нихром, константан), кнопкой

включения и упором, обеспечивающим постоянную длину зачищае-

17

Рис. 12. Раскрутка.

а — чертеж раскрутки; б — внешний вид.

мого участка провода. Обжигалка снабжена шнуром и включается

в блок питания пистолета.

Концевая часть пистолета является основным элементом, обу-

словливающим формирование соединения, поэтому особенности ее

конструкции необходимо рассмотреть более подробно.

Концевая часть выполняет две основные функции:

1. При вращении вокруг монтажного штыря, который вставлен

в центральное отверстие концевой части, провод, находящийся на

18

Периферии торца концевой части, должен без заедания и задироз

обмотаться вокруг штыря по винтовой линии плотно виток к витку.

2. После того как соединение выполнено, необходимо как можно

плотнее прижать конец монтажного провода к монтажному штырю.

Это необходимо для того, чтобы предохранить изоляцию проводов,

яг

Риска глубиной 0,5мм

-50

Е>

Рис. 13. Внешний вид инструмента для укладки

провода.

К fyxme

провода

Линия отре-

за прободаГ

Укладка

укладываемых при последующих накрутках, от случайных повреж-

дений, а само соединение от непроизвольного развивания.

Комплект концевых частей предусматривает обычно возможность

осуществления различных видов монтажных соединений. Концевая

часть изготавливается из инструментальной стали и термообраба-

тьгвается для придания рабочему торцу высокой прочности и изно-

соустойчивости. Одной концевой частью можно выполнить до 20 ООО

соединений. Это соответствует работе в течение 2 месяцев при усло-

вии, что в смену осуществляется 250—300 соединений.

Особенность конструкции концевой

части при накрутке модифицированных

соединений обусловливается размерами

штыря и применяемого провода. Канал

для вставления провода имеет ступен-

чатый вид, что позволяет выполнить

первые два витка изолированным про-

водом.

Соединения бандажированием осу-

ществляются концевой частью с глад-

ким каналом, а размеры отверстий за-

висят от размеров штыря, провода и

бандажируемого провода или шины.

При исправлении ошибок демонтаж

соединения, расположенного в начале

штыря, может быть осуществлен толь-

ко после снятия верхних соединений,

если таковые имеются. В этом случае

применяют специальный инструмент,

позволяющий восстановить верхние со-

единения без снижения качества первич-

ной накрутки. Принцип работы этого

приспособления заключается в том, что

соединение развивается только до та- Рис и измерение длины

кого состояния, когда появляется воз- провода при укладке.

19

можность снять его со штыря, при этом деформации провода ми-

нимальны: После вторичного надевания накрутки на место цанго-

вым зажимом прижимают витки к штырю и, вращая инструмент,

последовательно обжимают витки провода. Контактные точки соеди-

нения не смещаются, поэтому демонтаж и последующее восстанов-

ление соединения могут быть повторены несколько раз.

Рис. 15. «Обжигалка» для снятия изоляции с провода.

■ кнопка включения; 2 — обжигающая нить; 3 — упор; 4 — обжигаемый про-

вод; 5 — провода питания.

Устройство для снятия навитого соединения с последующим вос-

становлением его представляет собой специальный цанговый зажим,

имеющий нарезку на внутренней поверхности, которой захватывает-

ся демонтируемое соединение. Корпус приспособления имеет гайку

с накаткой для обжатия провода вокруг штыря при вторичном мон-

таже демонтированного соединения.

4. ИСПОЛЬЗУЕМЫЕ МАТЕРИАЛЫ

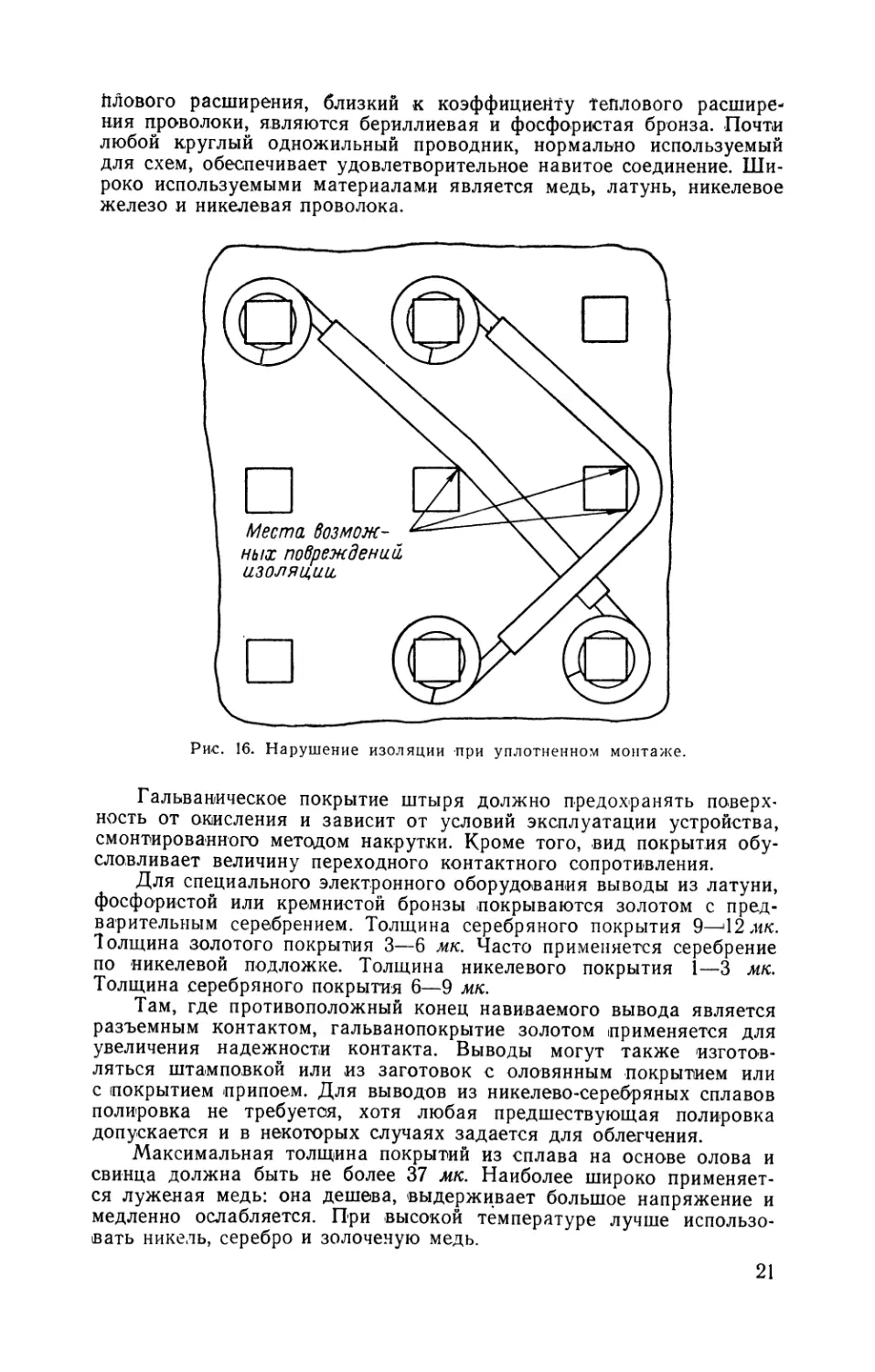

К монтажному проводу не предъявляется каких-либо особых

требований, однако желательно, чтобы однопроволочная жила была

облужена или посеребрена. В случае уплотненного монтажа, как,

например, показано на рис. 16, изоляция провода должна быть стой-

кой к истиранию и продавливанию. Лучшие результаты дает исполь-

зование наружной капроновой предохранительной изоляции.

Материал выводов должен обеспечить достаточную прочность

(чтобы провод при накрутке не мог скручивать вывод) и достаточ-

ную пластичность (чтобы охватывающий провод мог за счет воз-

можных в нем напряжений вырезать в выводе заметный желоб!).

В противном случае соединение не будет газонепроницаемым. Наибо-

лее распространенными и удовлетворительными материалами, кото-

рые применяются для изготовления выводов, являются: медь, берил-

лиевая бронза, плакированная сталь, никелевая медь, луженая и не-

луженая латунь, фосфористая бронза и сплавы на основе никеля

и серебра. Самыми лучшими материалами, имеющими высокий мо-

дуль упругости, низкое остаточное напряжение и коэффициент те-

20

плового расширения, близкий к коэффициенту теплового расшире-

ния проволоки^ являются бериллиевая и фосфористая бронза. Почти

любой круглый одножильный проводник, нормально используемый

для схем, обеспечивает удовлетворительное навитое соединение. Ши-

роко используемыми материалами является медь, латунь, никелевое

железо и никелевая проволока.

Рис. 16. Нарушение изоляции при уплотненном монтаже.

Гальваническое покрытие штыря должно предохранять поверх-

ность от окисления и зависит от условий эксплуатации устройства,

смонтированного методом накрутки. Кроме того, вид покрытия обу-

словливает величину переходного контактного сопротивления.

Для специального электронного оборудования выводы из латуни,

фосфористой или кремнистой бронзы покрываются золотом с пред-

варительным серебрением. Толщина серебряного покрытия 9—Л2 мк.

Толщина золотого покрытия 3—6 мк. Часто применяется серебрение

по никелевой подложке. Толщина никелевого покрытия 1—3 мк.

Толщина серебряного покрытия 6—9 мк.

Там, где противоположный конец навиваемого вывода является

разъемным контактом, гальванопокрытие золотом применяется для

увеличения надежности контакта. Выводы могут также изготов-

ляться штамповкой или из заготовок с оловянным покрытием или

с покрытием припоем. Для выводов из никелево-серебряных сплавов

полировка не требуется, хотя любая предшествующая полировка

допускается и в некоторых случаях задается для облегчения.

Максимальная толщина покрытий из сплава на основе олова и

свинца должна быть не более 37 мк. Наиболее широко применяет-

ся луженая медь: она дешева, выдерживает большое напряжение и

медленно ослабляется. При высокой температуре лучше использо-

вать никель, серебро и золоченую медь.

21

Соединение, навитое нелуженой проволокой, нарушается скорее,

чем соединение, навитое луженой проволокой, силы диффузии раз-

виваются в нем медленнее. Поэтому рекомендуется применять цель-

ную проволоку из луженой меди.

5. МЕХАНИЧЕСКИЕ ПАРАМЕТРЫ

Соединение накруткой представляет собой сложную напряжен-

ную систему. Упругие силы, действующие в штыре и проводе, обес-

печивают достаточно большое контактное давление. Явления смятия,

происходящие при накрутке, обеспечивают разрушение оксидных пле-

нок в местах контакта и герметичность соединения.

Хотя упругие силы в какой-то мере изменяются в зависимости

от температуры и времени, однако надежный электрический контакт

сохраняется и при длительном пребывании при отрицательных

(—60° С) и положительных ( + 65° С) температурах.

Качество любого электрического соединения, осуществляемого

без расплавления соединяемых поверхностей |(пайки), определяется

силой сжатия контактных поверхностей, отсутствием коррозии на

этих поверхностях и герметичностью соединения, которая зависит

в свою очередь от силы сжатия контактных поверхностей и их

формы.

Различают несколько сил, возникающих при монтаже накруткой.

1) Сила давления концевой части на формируемое соединение

за счет нажатия вручную (при ручном способе производства) на

рукоятку пистолета;

2) сила давления провода на штырь в радиальном направлении

(радиальная сила);

3) усилие, необходимое для сдвига соединения вдоль штыря

(продольное усилие).

Рассмотрим пределы, в которых должны находиться эти усилия

для соединения из нескольких витков провода вокруг монтажного

штыря с прямоугольным сечением 1 лшХ1,5 мм. Максимум и мини-

мум усилия нажатия на концевую часть при монтаже определяются

из следующих условий.

При правильно выбранном усилии нажатия соединение должно

получиться плотным, т. е. витки провода должны плотно прилегать

друг к другу. Если витки ложатся неплотно, это означает, что уси-

лие нажатия недостаточно. Если провод наматывается не по винто-

вой линии, а по спирали, то это означает, что усилие нажатия вели-

ко. Соединение с шагом между витками более 0,5 диаметра провода

и спиральное соединение являются негодными. Усилия нажатия для

различных размеров провода должны находиться в пределах 0,5—

3 кГ.

Величина радиальной силы обусловлена тремя основными фак-

торами:

1) конфигурацией концевой части. Так как провод подается из

отверстия концевой части под углом 90°, происходит как бы «про-

тягивание» его по кромке. Очевидно, что усилие «протягивания» за-

висит от чистоты обработки кромки и радиуса ее закругления.

Малый радиус закругления - и недостаточная чистота обработки

могут приводить к обрывам провода в начале или середине опе-

рации.

22

Чрезмерная величина радиальной силы "(обусловленная недо-

статками инструмента) может вызвать нежелательное распростра-

нение пластических деформаций в проводе на значительную глубину

и его перенапряжение. Такое соединение не обеспечивает целостности

провода при контроле на развивание^ и является негодным;

2) состоянием материала жилы провода: чем больше твердость

(нагартованность) провода, тем больше радиальная сила;

3) величиной нажатия на концевую часть.

Первые два фактора не зависят от оператора и поэтому могут

быть исключены из дальнейшего рассмотрения. Радиальная сила

находится в следующей зависимости от усилия нажатия.

Величина радиальной силы будет максимальной, если усилие

нажатия выбрано таким, что накрутка осуществляется плотно, но

усилие давления между витками отсутствует, т. е. усилие нажатия

осуществляет только изгиб провода и укладка витков не затрудня-

ется силами трения о торец концевой части.

С увеличением силы нажатия на инструмент будут увеличивать-

ся силы, препятствующие укладке витков по винтовой линии. Когда

сила нажатия возбудит силы трения большие, чем радиальная сила,

соединение будет спиральным. С уменьшением силы нажатия ради-

альная сила будет также уменьшаться за счет того, что провод при

этом будет подаваться под углом, большим 90°, и силы «протягива-

ния» будут меньше.

Радиальная сила не может быть измерена и проконтролиро-

вана непосредственно, однако о ней можно судить по продольному

усилию — усилию стягивания соединения: чем больше радиальная

сила, тем больше усилие стягивания.

Из сказанного следует, что продольное усилие зависит в конеч-

ном счете от качества инструмента, состояния материала провода,

правильности действий персонала, т. е. является фактором, дающим

возможность оценки качества соединения.

Продольное усилие в зависимости от диаметра провода нахо-

дится в пределах 5—20 кГ.

Радиальная сила может быть определена также методом срав-

нения деформаций. Так, если на жиле провода ребром штыря сде-

лать насечки под действием определенной силы, то, сравнивая вели-

чину насечек навитого провода с величиной этих насечек, можно

определить радиальную силу, которая, например, для провода диа-

метром 0,5 мм составляет 1,5—2 кГ.

ГЛАВА ТРЕТЬЯ

КОНТРОЛЬ КАЧЕСТВА СОЕДИНЕНИЙ

6. ОПЕРАТИВНЫЙ КОНТРОЛЬ

Поскольку монтаж методом накрутки предполагает получение

высококачественных соединений, особое значение имеет оператив-

ный контроль, производимый во время выполнения монтажных со-

единений. Этот контроль включает:

контроль работы оператора, контроль инструмента и контроль

используемых материалов.

23

Контроль работы оператора

При прикладывании чрезмерного обратного усилия к пистолету

во время выполнения накрутки может получиться соединение с пере-

крывающимися витками. При приложении очень малого обратного

усилия может получиться спиральное соединение. Такие соединения

должны ликвидироваться. Исправление некачественных соединений

вручную категорически запрещается, так как такое исправление при-

водит к появлению соединения, визуально не отличающегося от нор-

мального, на на самом деле ослабленного.

В случае плохой заделки инструментом последнего витка соеди-

нения также нельзя вручную заделывать последний виток, так как

это тоже приводит к появлению ослабленного соединения.

При выполнении соединений оператор может при снятии изоля-

ции или повредить жилу провода, что приводит к появлению ослаб-

ленного соединения, или повредить изоляцию на участке, не пред-

назначенном для накрутки, что может в дальнейшем привести к ко-

роткому замыканию. При укладке навитого провода оператор при

небрежном отношении может также протереть изоляцию провода

о штырь, что приведет к короткому замыканию. Поэтому оператор

должен быть внимательным.

Перед допуском оператора к монтажу с ним должен быть про-

веден инструктаж, разъяснены правила выполнения монтажа. Перед

выполнением монтажа, в начале каждой смены, оператор должен

выполнить несколько контрольных накруток (5—10), половина кото-

рых проверяется на усилие снятия, а другая половина проверяется

на развивку. Кроме того, проверяется правильность выполнения опе-

ратором операции снятия изоляции.

Во время выполнения соединений, кроме визуального контроля,

необходимо периодически проверять выполненные соединения на

усилие стягивания, прикладывая к выполненному соединению с по-

мощью специального динамометра усилие несколько меньшее, чем

минимально допустимое усилие стягивания, не разрушая таким об-

разом хорошее соединение.

Контроль инструмента

Слабая пружина пистолета, определяющая величину обратной

силы при навивке, приводит к появлению спирального соединения.

Очень сильная пружина приводит к появлению соединения с пере-

крывающимися витками.

Изнашивание концевой части приводит к появлению неплотно-

го соединения, имеющего малое усилие стягивания, и к плохому за-

делыванию последнего витка соединения. Уменьшенное число обо-

ротов концевой части пистолета при выполнении соединения приво-

дит к плохому заделыванию последнего витка.

Неисправности приспособления для снятия изоляции с провода

могут привести к повреждению жилы провода.

Неисправности, приспособления для развивки неправильно на-

витого соединения (слишком большой диаметр) также могут при-

вести к повреждению соседнего соединения. Поэтому инструмент и

приспособления для накрутки должны поддерживаться в хорошем

состоянии и периодически контролироваться. Перед началом каждой

смены инструмент должен проверяться. Для этого квалифицирован-

ный оператор выполняет инструментом, предназначенным для на-

24

крутки, несколько контрольных соединений, для которых определяет-

ся усилие стягивания и проверяется качество развивки. Кроме того,

он проверяет правильность работы приспособления для снятия изо-

ляции с провода, снимая им несколько раз изоляцию с провода и

визуально с помощью лупы осматривая зачищенный провод.

При смене концевых частей пистолета новая концевая часть

должна быть подвергнута контрольным испытаниям. Должно быть

сделано несколько контрольных накруток, которые проверяются на

усилие снятия и на развивку.

Нормальное функционирование приспособления для развивки

проверяется путем развивки модифицированного соединения, рядом

с которым также находится ряд модифицированных соединений. По-

сле развивки соединения визуально проверяется целостность сосед-

них соединений.

Контроль используемых материалов

К этим материалам относятся материал провода и контактов,

на которые навивается провод. Выполнение накрутки некачествен-

ным проводом (проводом с поврежденной жилой или проводом

меньшего диаметра) может привести к появлению ослабленного

соединения. Некачественная изоляция провода может привести к ко-

ротким замыканиям.

Применение провода, имеющего малую прочность на разрыв,

приводит к появлению ослабленного соединения (соединения с ма-

лым усилием стягивания|). Применение некачественных контактных

штырей, имеющих уменьшенную площадь поперечного сечения,

плохую насечку, большие радиусы углов, также приводит к появле-

нию ослабленного соединения. Поэтому, перед тем как допускать

используемые материалы на производственные операции, они должны

быть подвергнуты контрольным испытаниям.

При смене катушек провода он проверяется на удлинение и

предел прочности на разрыв. Затем этим проводом делается несколь-

ко контрольных накруток, которые проверяются на усилие стягива-

ния и на развивку.

Во время подготовки провода для накрутки проверяют отсутст-

вие зарубок (повреждения жилы), длину зачищенной части и от-

сутствие повреждения изоляции.

Образцы берутся из начала и середины катушки. Обычно ре-

зультаты для провода в начале катушки и внутри катушки совпа-

дают. Однако бывают случаи, когда это не выполняется, и катушка

должна быть признана негодной. В этом случае все провода из этой

партии должны быть тщательно проверены.

Контакты данной партии проверяются на правильность разме-

ров, формы, качество насечки, а затем на них делается несколько

контрольных накруток, которые проверяются на усилие стягивания

и на развивку.

7. ТИПОВЫЕ ИСПЫТАНИЯ СОЕДИНЕНИЙ

Типовые испытания соединений накруткой проводятся на не-

скольких образцах с целью определения пригодности материалов,

инструмента и приспособлений для выполнения качественных соеди-

нений.

3-82

25

Они включают электрические, механические и климатические ис-

пытания. К электрическим испытаниям относятся испытания на пере-

ходное сопротивление и на токовые перегрузки. К механическим ис-

пытаниям относятся испытания на вибрацию, на определение усилия

стягивания, на развивку. К климатическим испытаниям относятся

испытания на ускоренное старение, в атмосфере повышенной влаж-

ности, на газонепроницаемость.

Электрические испытания должны проводиться на постоянном

токе, так как при испытаниях на переменном токе возникают по-

верхностные эффекты, связанные с частотой. На постоянном токе

получаются более точные результаты.

Измерение переходного сопротивления соединения, выполненно-

го методом накрутки, производится по разности потенциалов, изме-

ряемой между двумя точками: точкой на штыре, расположенной ря-

дом со сделанной накруткой, и точкой на проводе, расположенной

рядом с накруткой.

Соединение , ,

бандажи- ^«^-ч

рованием

Соединение

накруткой

k<r-H

Рис. 1/. Схема измерения переходного сопротивления.

Схема измерения переходного сопротивления показана на рис. 17.

Во время измерения следует соблюдать следующее правило:

расстояния х и у должны быть как можно меньше.

Во избежание пробоя тонких изоляционных пленок у соедине-

ния э. д. с. измерительной цепи не должна превышать 20 мв. Для

предотвращения чрезмерного нагревания соединения ток не должен

превышать 1 а. Для того чтобы удостовериться, что контакт невы-

прямляющий, один измерительный цикл должен содержать как изме-

рение при токе, протекающем в одном направлении, так и измере-

ние при токе, протекающем в обратном направлении. Измерительные

циклы должны проводиться непрерывно один за другим. Необходимо

провести 5 измерительных циклов. Величина переходного сопротив-

ления соединения не должна превышать 0,002 ом.

При проведении испытаний на вибрацию проверяется изменение

переходного сопротивления соединения. Изменение переходного со-

противления определяется катодным осциллографом с экраном,

имеющим длительное послесвечение. Разность потенциалов между

двумя точками соединения измеряют описанным выше методом. Пе-

реходное сопротивление соединения накруткой при испытаниях на

вибрацию не должно превышать величины, полученной при нор-

мальных условиях, более чем на 10%.

26

Испытание на токовые перегрузки проводится с целью определе-

ния изменения переходного сопротивления после пропускания боль-

ших токов. Соединение накруткой должно выдерживать без по-

вреждения следующие токовые перегрузки: в течение 2 ч пропуска-

ется ток, составляющий 125% от номинального, а затем в течение

10 мин ток, составляющий 150% от номинального. После этого

Свободный конец

проводника

Стойка В

С

Соединена*

Прокладка

Стойка Я

/ Установочное расстояние

Монтажная t 0

плита f Направление

\ видраи,ий

Рис. 18. Схема испытаний на вибрацию.

з

определяется переходное сопротивление соединения, величина кото-

рого не должна отличаться от значения, полученного перед пере-

грузкой, более чем на 10%.

Механические испытания навитых соединений содержат испы-

тания на вибрацию, испытания на определение усилия стягивания и

испытания на развивку.

Испытания на вибрацию проводятся по схеме рис. 18. При этих

испытаниях стойка с закрепленным соединением подвергается вибра-

ции, а свободный конец проводника остается неподвижным.

Колебания должны быть в основном синусоидальными. Их ча-

стота должна изменяться циклически в диапазоне 10—15 гц. Один

цикл содержит плавное изменение частоты по всему диапазону от

Неподвижный зажим

Испытательная балка.

Рис. 19. Схема измерения усилия стягивания.

низшей частоты к высшей и обратно. Время прохождения диапазона

при повышении и понижении частоты должно быть приблизительно

равным.

После испытаний на вибрацию измеряется переходное сопротив-

ление соединения. Величина переходного сопротивления не должна

отличаться от значения, измеренного до проведения испытания, бо-

лее чем на 10%.

Схема измерения усилия стягивания показана на рис. 19.

Для определения усилия стягивания вывод с накруткой закреп-

ляется в зажиме и с помощью испытательной вилки соединение

стягивается с вывода. Расстояние между выводом и испытательной

3*

27

вилкой должно быть не более 70% диаметра гфовода. Усилие при-

кладывается вдоль оси вывода и должно увеличиваться с (Постоян-

ной скоростью 1 кГ в минуту. В момент времени, когда соединение

смещается более чем на диаметр навитого провода, замеряется

прикладываемое усилие. Приспособление для определения усилия

стягивания показано на рис. 20. Усилие стягивания навитого про-

вода зависит от сечения провода. Для провода сечением 0,2 мм2

усилие стягивания должно быть не менее 10 кГ.

Испытание на развивку проводится с помощью приспособления

для развивки. Провод снимается с вывода. Затем провод аккуратно

сматывается с приспособления для развивки вручную. Если провод

во время этих испытаний ломается, то считается, что соединение

испытания на развивку не выдержало.

Рис. 20. Внешний вид приспособления для определения

усилия стягивания.

Климатическими испытаниями называются испытания на сухое

тепло, испытания в атмосфере повышенной влажности, испытания на

ускоренное старение и испытания на газонепроницаемость.

Во время испытаний на сухое тепло соединения выдерживаются

при температуре +125° С в течение 20 ч. В конце испытаний при

той же температуре измеряется переходное сопротивление. Величина

переходного сопротивления не должна превышать более чем в 1,5

раза значение сопротивления при нормальной температуре.

При испытании в атмосфере повышенной влажности соединения

помещаются в камеру и выдерживаются там в течение 60 суток.

Камера должна обеспечивать возможность поддерживать в любой

точке рабочего объема температуру 40±2°С и относительную влаж-

ность от 90 до 95% без возникновения тумана или конденсации воды

нг испытуемых соединениях.

Затем изделия выдерживаются в нормальных атмосферных усло-

виях в течение 1—2 ч и проверяется величина переходного сопро-

тивления, которая должна не более чем в 1,5 раза превышать зна-

чение переходного сопротивления до испытаний.

При испытаниях на ускоренное старение соединения подверга-

ются циклическим температурным воздействиям в диапазоне тем-

ператур —i50-f-,+100° С в течение 20 суток. После этого соединения

выдерживаются в течение 14 суток в температуре +150° С.

Температурный циклический режим в период старения может

привести к механическим нарушениям, которые могут препятствовать

диффузии и соответственно приводят к недостаточно качественным

соединениям, если коэффициенты теплового расширения провода и

вывода не равны друг другу.

28

После испытаний на ускоренное старение производится измере-

ние переходного сопротивления. Величина переходного сопротивле-

ния не должна превышать значение, измеренное до испытаний, бо-

лее чем в 1,5 раза.

Испытание на газонепроницаемость заключается в воздействий

на испытуемые образцы атмосферы сернистого газа. Соединения по-

мещаются в камеру с атмосферой сернистого газа и выдерживаются

там в течение i24 ч. После испытаний производится измерение пере-

ходного сопротивления, величина которого не должна отличаться

от значения, измеренного до испытаний, более чем на 10%. Затем

провод аккуратно развивается и исследуется под микроскопом. Пло-

щадь газонепроницаемой поверхности должна быть не менее площа-

ди поперечного сечения проводника. Незащищенная часть соединения

(как провода, так и вывода) благодаря воздействию газа покры-

вается темным налетом. В результате должен наблюдаться яркий

контраст по цвету между незащищенной частью и газонепроницае-

мой частью соединения.

8. НЕКОТОРЫЕ РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

Практической реализации системы монтажа накруткой предшест-

вовало проведение минимально необходимого объема эксперимен-

тальных работ с целью выявления основных технических парамет-

ров соединения накруткой. В процессе испытаний определялись

электрические характеристики контактного соединения провод-вывод,

устойчивость переходного сопротивления при механических и кли-

матических испытаниях. При этом, наряду с обычными испытаниями,

проводимыми для подобного рода устройств, проводились специаль-

ные испытания на газонепроницаемость монтажной пары, на излом

проводов навитого соединения и величину переходного сопротивле-

ния при малых сигналах. Испытания проводились в соответствии

с методикой § 7.

Испытание на газонепроницаемость проводилось в камере, в ко-

торой были созданы следующие условия: концентрация S02 — 0,1%

(объемных); влажность 95±3%; температура в течение первых

3 <*+45°С, в последующие 21 <*+18° С.

В камеру помещались отдельные контакты с навитым на них

проводом и разъемы с навитым проводом. Измерение переходного

сопротивления провод-контакт производится через каждые 24 ч, ви-

зуальный осмотр — через лупу четырехкратного увеличения.

Испытаниям на излом подвергались три вида соединений:

а) соединение с помощью пайки; б) соединение накруткой;

в|) соединение накруткой с добавлением двух витков изолированно-

го провода (модифицированное соединение).

Испытания проводились для каждого вида соединения в диа-

пазоне частот 10—2 ООО гц до разрушения соединения.

Результаты измерений переходного сопротивления коятакт-про-

вод приведены в табл. 6.

Значение Аперех накрутки подсчитывалось как средняя величи-

на для каждого разъема.

Распределение количества образцов в партии в зависимости от

Япере* представлено на гистограмме рис. 21.

Теоретически распределение количества образцов в партии в за-

висимости от Аперех должно подчиняться нормальному закону, что

подтверждается рис. 21.

29

Таблица 6

No п/п.

^перех., ом

№ п/п.

^пер?х » ом

№ п/п.

^перех » ом

1

0,00055

11

0,00065

21

0,00065

2

0,0007

12

0,00085

22

0,00050

3

0,000625

13

0,0005

23

0,00058

4

0,00075

14

0,00055

24

0,00075

5

0,000475

15

0,00057

25

0,0006

6

0,00065

16

0,00075

26

0,00075

7

0,00035

17

0,00065

27

0,00055

8

0,000475

18

0,0007

28

0,00065

9

0,00065

19

0,00047

29

0,0005

10

0,00047

20

0,0006

30

0,0007

Измерение усилия стягивания накрутки iPHk проводилось по

схеме рис. 19. Результаты измерения приведены в табл. 7.

Распределение количества образцов в зависимости от величины

усилия стягивания показано на рис. 22.

i перех

123*567.89

Рис. 21. Гистограмма переходного сопротивления.

4 5 6 7 8 .9 70 11 12 13 74 15 16 17 18 19 20 21 22 23 2*кГ

Рис. 22. Гистограмма усилий стягивания.

30

Таблица 7

Таблица 8

№ п/п.

кГ

N2 п/п.

кГ

Номер

кон-

такта

р

нк»

кГ

Номер

контакта

тсГ

1

12,8

14

17,4

1

13,5

14

15,0

2

9,5

15

18,2

2

13,2

15

18,2

3

20,0

16

22,5

3

12,2

16

20,6

4

17,7

17

24,5

4

10,5

17

15,4

5

16,0

18

10,8

5

9,2

18

12,3

6

11,0

~ 19

16,0

6

11,6

19

16,1

7

15,8

20

20,5

7

8,4

20

12,4

8

12,4

21

11,8

8

9,0

21

19,3

9

15,7

22

14,0

9

12,9

22

10,6

10

16,9

23

21,3

10

16,4

23

18,4

11

10,8

24

17,4

11

13,2

24

19,2

12

23,0

25

22,0

12

15,6

25

15,7

13

22,0

26

21,0

13

11,5

Для определения способностей к многократным накруткам было

взято 25 контактов. На каждом контакте было сделано по 20 по-

следовательных накруток и раскруток, после чего производилось

измерение переходного сопротивления навивки и усилия стягивания.

Результаты измерения усилий стягивания представлены

в табл. 8.

Значение i?nepex до « после испытаний было равно 0,0005 ом.

Результаты измерений дают возможность сделать вывод, что

переходное сопротивление контакт-провод не меняется, а усилие

стягивания накрутки остается в пределах заданных норм.

Результаты испытаний на газонепроницаемость показали, что

коррозия поверхности контактов разъемов и ламелей плат наблюда-

лась на третьи сутки от начала иопытания. Измерения переходного

сопротивления пары провод-контакт в течение 30 суток испытаний

показали, что оно изменяется незначительно и остается в пределах

норм.

После раскрутки провода поверхность контактов оставалась чи-

стой, следов коррозии не было.

ГЛАВА ЧЕТВЕРТАЯ

ВОПРОСЫ НАДЕЖНОСТИ СОЕДИНЕНИЙ

9. МЕТОДЫ ОЦЕНКИ НАДЕЖНОСТИ

Применительно к соединениям накруткой под надежностью по-

нимается совокупность таких свойств, как безотказность, долговеч-

ность и ремонтопригодность при определенных условиях эксплуата-

ции.

Количественно эти свойства могут быть определены соответст-

венно вероятностью безотказной работы на требуемое время, сред-

ним сроком службы и средним временем устранения одного отказа.

При изучении надежности того или иного изделия необходимо

различать надежность его производства и надежность в процессе

эксплуатации (эксплуатационная надежность).

31

Следует заметить, что надежность производства влияет опреде-

ленным образом «а надежность работы изделия при его эксплуата-

ции. Это влияние тем сильнее, чем слабее методы контроля техно-

логического процесса в смысле их объективности и чем больше зави-

симость качества выполнения отдельных технологических операций

от квалификации оператора.

Например, паяные соединения обычно контролируются визуаль-

но, при этом практически невозможно обнаружить скрытые дефекты,

а качество самого процесса пайки в основном зависит от квалифика-

ции и опыта работы оператора, производящего пайку. Качество же

соединений накруткой, как уже отмечалось в предыдущих главах,

определяется в основном качеством инструмента. Контроль инстру-

мента и выполненных соединений может быть достаточно объектив-

ным при соответствующей организации производства.

10. НАДЕЖНОСТЬ ПРОИЗВОДСТВА СОЕДИНЕНИЙ

По аналогии с определением эксплуатационной надежности на-

дежность производства можно определить как свойства данной кон-

струкции изделий |(элемента) и технологического процеоса ее изго-

товления, обеспечивающие выпуск годных изделий. Количественно

надежность производства статистически может быть определена вы-

ражением:

Я=1-|, (1)

где Н —надежность производства, k — количество забракованных

изделий в результате контроля за определенный период времени,

N — количество изготовленных изделий за тот же период времени.

Для случая соединений накруткой к забракованным соединени-

ям следует относить только те соединения, которые не отвечают

предъявляемым к ним требованиям (плотность накрутки, количество

витков, усилие стягивания и т. д.|).

При изготовлении более 500 ООО витых соединений (включая со-

единения, выполненные в период освоения технологического процес-

са)) было обнаружено и забраковано только 3 соединения.

Следовательно, вероятность изготовления некачественного витого

соединения может быть оценена как

При этом надежность производства можно подсчитать, пользуясь

выражением i(l).

Забракованные соединения были выполнены в нарушение тех-

нологического процесса накрутки и имели неполное число витков

(2—3 витка). Оператор во время работы либо снимал изоляцию про-

вода на длину, меньшую, чем это необходимо, либо вставлял провод

в инструмент не до упора. После освоения технологического процес-

са накрутки подобные случаи не наблюдаются.

Мджно ожидать, что при автоматизации производства соедине-

ний накруткой вероятность изготовления некачественных соединений

будет очень мала.

Для сравнения приведем данные по паяным соединениям, полу-

ченным в условиях производства при монтаже крупных узлов (па-

нёлей и стоек электронных бычислительных машин) со сложным

расположением проводов: в среднем забраковывается как подозри-

тельное или некачественное одно паяное соединение на 1 ООО паек.

В период приработки (примерно в течение первых 1 ООО ч ра-

боты), интенсивность отказов паяных соединений составляет 10~4—

Ю-5 l/ч. В качестве критерия отказа паяного соединения принима-

лось увеличение его переходного сопротивления выше допустимого

значения.

11. ОТКАЗЫ И ВЕРОЯТНОСТЬ БЕЗОТКАЗНОЙ РАБОТЫ

Отказом соединения накруткой считается увеличение его пере-

ходного сопротивления выше некоторой допустимой величины (по-

степенный отказ) или нарушение электрического контакта между

проводом и выводом ((внезапный отказ)).

Из рассмотрения физико-химических процессов, происходящих

в элементах соединения накруткой, можно сделать заключение, что

для этих соединений характерными являются постепенные, износные

отказы.

По зарубежным данным причиной внезапных отказов является

в основном механическое нарушение соединения накруткой. Интен-

сивность внезапных отказов при надлежащем качестве и контроле

производства и соответствующей культуре эксплуатации может быть

сведена практически к нулю.

Основными причинами износных отказов, при которых возника-

ют изменения переходного сопротивления и нарушения контакта

в соединении, являются коррозия элементов соединения и усталост-

ные явления в проводе, снижающие напряжения в нем до величи-

ны, при которой теряется контакт.

Описанные в предыдущих главах результаты испытаний соеди-

нений накруткой на механическую прочность, (виброустойчивость,

газонепроницаемость и т. д. являются ускоренными и дают в основ-

ном качественную характеристику надежности их работы при раз-

личных внешних воздействиях.

Эти качественные характеристики крайне необходимы для пла-

нирования испытаний на определение количественных показателей

надежности.

При планировании испытаний на надежность приходится решать

обычно две основные задачи:

а) определение объема испытаний;

б) определение климатических нагрузок в процессе испытаний.

Под объемом испытаний понимают произведение количества ис-

пытуемых элементов (изделий) N на время испытаний /и.

На практике обычно время испытаний ta выбирают не более

1 ООО ч, а количество испытуемых изделий выбирают, исходя из при-

нятых доверительных границ определения вероятности безотказной

работы и стоимости испытаний. При инженерных расчетах объема

испытаний обычно пользуются специально рассчитанными таблицами

(табл. 9). Расчет таблиц может быть выполнен при использовании

математических зависимостей и методов, изложенных в [Л. 6 и 7].

В табл. 9 приведена часть более общей таблицы, используемой

для инженерных расчетов при планировании испытаний на опреде-

ление вероятности безотказной работы.

Физический смысл таблицы состоит в следующем. Задаваясь

минимальным значением вероятности безотказной работы РМии,

33

Таблица 9

Рх

С

ПРИ Рмин- Равном, или .V при Рмин (t

и), равном

0,999

0,995

0,99

0,98

0,97

0,95

0,94

0,93

0,9

0

2 299

459

229

114

76

45

37

32

28

1

3 879

775

387

193

128

76

63

54

47

0,9

2

5318

1 062

530

264

176

105

87

74

65

3

6 678

1 334

666

332

221

132

109

94

82

4

7 998

1 598

798

398

265

158

131

112

98

5

9 278

1 854

926

462

307

183

153

130

114

доверительной вероятностью р* и приемочным (браковочным) числом

С, из таблицы выбирают количество элементов, подлежащих испы-

танию. При этом продолжительность испытаний /и выбирается рав-