Автор: Простомолотов А.И. Верезуб Н.А.

Теги: электротехника теплопроводность теплопередача здравоохранение медицинские науки физика химия материаловедение кристаллы

ISBN: 978-5-907560-57-4

Год: 2023

М

Е

Х

А

Н

И

К

А

П

Р

О

Ц

Е

С

С

О

В

П

О

Л

У

Ч

Е

Н

И

Я

К

Р

И

С

Т

А

Л

Л

И

Ч

Е

С

К

И

Х

М

А

Т

Е

Р

И

А

Л

О

В

А

.

И

.

П

Р

О

С

Т

О

М

О

Л

О

Т

О

В

Н

.

А

.

В

Е

Р

Е

З

У

Б

А. И. ПРОСТОМОЛОТОВ, Н. А. ВЕРЕЗУБ

МЕХАНИКА ПРОЦЕССОВ

ПОЛУЧЕНИЯ

КРИСТАЛЛИЧЕСКИХ

МАТЕРИАЛОВ

Москва 2023

А.И. Простомолотов

Н.А. Верезуб

МЕХАНИКА

ПРОЦЕССОВ ПОЛУЧЕНИЯ

КРИСТАЛЛИЧЕСКИХ

МАТЕРИАЛОВ

МОНОГРАФИЯ

УДК 621.315.592:536.24

ББК 517.2

П54

Рекомендовано к изданию

Институтом проблем механики им. А .Ю . Ишлинского РАН

Рецензент

д-р физ.-мат. наук, профессор РАН,

заведующий лабораторией «Механика технологических процессов»

ИПМех РАН Д.С . Лисовенко

Простомолотов, Анатолий Иванович.

П54

Механика процессов получения кристаллических ма-

териалов / А.И . Простомолотов, Н.А. Верезуб. – Москва :

Издательский Дом НИТУ «МИСиС», 2023.

–

568 с.

–

Табл. 44. Ил. 165. Библиогр. 523 назв.

ISBN 978-5-907560 -57 -4

В монографии обобщены результаты математического и фи-

зического моделирования процессов механики при получении

кристаллических материалов рядом технологически значимых

промышленных технологий (выращивание технически ценных мо-

нокристаллов из расплава для микроэлектроники и из солевых рас-

творов для фотоники, термическое прессование и кристаллизация

из порошков для получения термоэлектрических материалов). При-

водятся результаты исследования влияния основных управляющих

воздействий на гидромеханику жидкой фазы (расплава и солевого

раствора), включая управление вращением кристалла, тигля и раз-

личного рода мешалок, тепловой секционный нагрев стенок тигля,

сложные конструкции кристаллизатора, применение магнитных

полей и условия микрогравитации. Рассмотрены пути, обеспечи-

вающие оптимизацию конструкций тепловых узлов и технологиче-

ских параметров, управление процессами переноса тепла и массы

в жидкой и твердой фазах, включая управление напряженным со-

стоянием и процессами дефектообразования в твердой фазе. Рассма-

триваются программные комплексы для математического модели-

рования, в том числе с возможностью дистанционной работы.

Монография предназначена для специалистов в области техно-

логий получения кристаллических материалов, механики, тепло-

физики, а также аспирантов и студентов соответствующих специ-

альностей.

УДК 621.315.592:536.24

ББК 517.2

ISBN 978-5 -907560 -57 -4

Простомолотов А.И .,

Верезуб Н.А., 2023

3

Оглавление

Сокращения ..........................................14

Введение .............................................15

ГЛАВА 1. Гидромеханика расплава

при МЧ-выращивании кристаллов ........................26

1.1. Обзор подходов к математическому моделированию

МЧ-выращивания кристаллов .........................26

1.1.1. Классификация гидромеханических

МЧ-моделей ......................................26

1.1.2. Гидромеханические критерии подобия

при МЧ-моделировании ............................28

1.1.3. Численное гидромеханическое

МЧ-моделирование ................................29

1.1.4. Сопряженное гидромеханическое

МЧ-моделирование ................................31

1.1 .5. Эксперименты для верификации

МЧ-моделирования ................................33

1.2. Математическая гидромеханическая МЧ-модель ......34

1.2.1. Обзор методических подходов ..................34

1.2.2. Математическая формулировка

гидромеханической МЧ-модели ......................38

1.2.2.1. Векторная запись уравнений в случае

переменных теплофизических свойств ..............40

1.2.2.2. Векторная запись уравнений

в случае постоянных теплофизических свойств. . . . . . . .41

1.2.2.3. Компонентная запись уравнений

в V-P-переменных (осевая симметрия) ...............43

1.2.2.4. Компонентная запись уравнений

в w-y -переменных (осевая симметрия) ...............44

1.2.2.5. Компонентная запись уравнений

в V-P-переменных (трехмерная модель) ..............45

1.2.2.6. Граничные условия для «тигельной» примеси ...48

4

Оглавление

1.3. Гидромеханика вращающихся жидкостей

и расплавов .........................................49

1.3.1. Обзор результатов МЧ-моделирования ...........49

1.3.2. Вращение и тепловая конвекция в расплаве .......54

1.3 .2.1. Вращение расплава .......................54

1.3.2.2. Тепловая конвекция в расплаве .............57

1.3.3. Тесты гидромеханических расчетов ..............59

1.3.3.1. Тест изотермического течения при вращении

кристалла ......................................59

1.3.3.2. Международный гидромеханический тест ....60

1.3.3.3. Технологический тест

при боковом подводе тепла к тиглю .................62

1.3.3.4. Технологический тест при донном

подводе тепла к тиглю ............................64

1.3.3.5. Тесты при действии МП ...................68

1.4. Воздействие течения на перенос легирующей (летучей)

примеси в расплаве ..................................71

1.4.1. Формулировка задачи .........................71

1.4.2. Результаты расчетов ..........................73

1.5. Явление образования холодных термиков

в модельных жидкостях и расплавах ....................78

1.5 .1. Термики в модельных жидкостях

(без кристаллизации) ...............................78

1.5 .2. Термики в расплавах (при кристаллизации) .......83

1.5.2.1. Формулировка МЧ-модели с учетом

кристаллизации расплава .........................83

1.5.2.2. Результаты расчетов и их верификация .......85

ГЛАВА 2. Управляющие воздействия

при МЧ-выращивании кристаллов ........................94

2.1. Обзор применения различных управляющих

воздействий ........................................94

2.1.1. Обзор применения вибрационных

воздействий ......................................94

2.1.2. Обзор воздействий нагревом, вращением

иизменениемконструкциитигля.....................99

2.1.3. Обзор воздействий различных конфигураций

постоянного МП ..................................101

2.1.4. Обзор воздействия ВМП ......................106

5

Оглавление

2.2. Управляющие вибрации кристалла ................109

2.2.1. Физическая гидромеханическая МЧ-модель......109

2.2.2. Вибрационные течения в меридиональной

плоскостиизотермическойжидкости.................116

2.2.3. Вибрационные вихревые структуры

на поверхности изотермической жидкости ............120

2.2.4. Вихревые структуры при вибрациях кристалла

в неизотермической жидкости ......................124

2.2.5. Апробация результатов в МЧ-ростовом процессе

с вибрациями кристалла ...........................131

2.3. Управляющие изменения скоростей вращения

кристалла/тигля и геометрии тигля....................132

2.3.1. Неизотермические течения

при изменении скорости вращения тигля .............132

2.3 .1.1. Течение расплава при тепловой

конвекции.....................................132

2.3 .1.2. Течение расплава при тепловой конвекции

и противовращении кристалла и тигля .............136

2.3 .1.3. Течение расплава при изменении скорости

вращения тигля ................................137

2.3.2. Управляющее воздействие

с помощью двойного тигля .........................140

2.3.2.1. Обзор технологических применений

двойного тигля .................................140

2.3.2.2. Гидродинамическая МЧ-модель

с плавающим тиглем ............................143

2.3.2.3. Особенности гидромеханики в МЧ-модели

с плавающим тиглем ............................146

2.4. Управление течением расплава

с помощью вращения кристалла .......................150

2.4 .1. Математическая модель индукционного

нагрева тигля ....................................151

2.4 .2. Гидродинамическая МЧ-модель

с индукционным нагревом тигля ....................156

2.4 .3. Управление потоками тепловой

и вынужденной конвекции .........................158

2.5. Управление течением с помощью

позиционирования тигля ............................165

6

Оглавление

2.5.1. Формулировка задачи ........................165

2.5.2. Результаты расчетов и анализ ФК ..............167

2.6. Управление течением с помощью вращающегося

магнитного поля ...................................170

2.6.1. Гидромеханика при МЧ-выращивании

монокристаллов кремния в ВМП ....................170

2.6.2. Диаграмма неустойчивости течений в ВМП ......172

2.6.3. Подавление неустойчивости течений

в комбинированном МП (вращающемся и постоянном) ... 175

ГЛАВА 3. Теплоперенос в установках

для МЧ-выращивания кристаллов кремния ...............179

3.1. Обзор сопряженных тепловых МЧ-моделей ..........179

3.2. Формулировка сопряженной модели гидромеханики

и теплопереноса для МЧ-процесса .....................181

3.2.1. Кондуктивный теплоперенос ..................181

3.2.2. Радиационный теплоперенос ..................184

3.2.3. Учет дополнительных факторов сопряжения .....186

3.2.3.1. Электромагнитное воздействие .............186

3.2.3.2. Криволинейная форма свободной

поверхности расплава ...........................187

3.2.3.3. Течение невязкого инертного газа ...........188

3.3. Особенности гидромеханики расплава

в МЧ-тепловом узле .................................188

3.3.1 . Обзор экспериментальных и расчетных данных ... 188

3.3 .2. Течение и теплоперенос на различных стадиях

роста кристалла ..................................190

3.3 .3. Анализ изменений теплового поля в кристалле.

Параметры «тепловой истории» кристалла ...........194

3.3 .4. Анализ течения инертного газа в ТУ ............196

3.4. Верификация температурных распределений

в МЧ-тепловом узле .................................199

3.4 .1. Измерения и расчеты температурного

поля в кристалле .................................199

3.4.2. Международный тест теплообмена

в МЧ-тепловом узле ...............................200

3.5. Управление теплопереносом при выращивании

монокристаллов кремния диаметром 100 и 125 мм .......202

7

Оглавление

3.5.1. Теплоперенос в ТУ Редмет-30

для монокристаллов кремния диаметром 100 мм .......203

3.5.1.1. Описание экранных вариантов .............203

3.5.1.2. Влияние модификаций экранов ............210

3.5.1.3. Выводы по оптимизации экранов ...........212

3.5.2. Теплоперенос в ТУ EKZ-1600/Элма

для монокристаллов кремния диаметром

100 и 125 мм .....................................213

3.5.2.1. Сравнительная характеристика установки ...213

3.5.2.2. Анализ ТУ EKZ-1600 различных

модификаций......................................215

3.5.2.3. Анализ влияния конструкции ТУ

на тепловое поле в кристалле .....................217

3.6. Управление теплопереносом при выращивании

монокристаллов кремния сверхбольшого диаметра .......219

3.6 .1. Обзор сопряженных тепловых МЧ-моделей ......219

3.6 .2. Обзор «тепловых историй» МЧ-выращивания

кристаллов на промышленных установках ............226

3.6 .3. Влияние тепловых экранов на теплоперенос

в промышленных МЧ-установках ...................229

3.6.3.1. Варианты ТУ ............................230

3.6.3.2. Поведение Ga.и Ge/Ga........................235

3.6 .3.3. Поведение Ge.на поверхности слитка..........235

3.6 .3.4. Сравнение различных вариантов ТУ .........237

3.6 .3.5. О роли начальной загрузки ................238

3.6 .3.6. Влияние геометрических

и теплофизических параметров ...................239

3.7. Перспективные направления отечественных

конструкторских и технологических разработок .........241

3.7.1. Теплоперенос в большегрузной МЧ-установке

Редмет-90М .....................................241

3.7 .1.1. Расчетная модель ........................242

3.7 .1.2. Влияние вращения тигля на форму ФК

и температурное поле в кристалле .................245

3.7.2. Применение двойного тигля

на установке Редмет-90М ..........................249

3.7 .2.1. Конвекция и теплоперенос в МЧ-процессе

с двойным тиглем ..............................250

8

Оглавление

3.7 .2.2. Перенос примеси в МЧ-процессах

с одинарным и двойным тиглями ..................253

3.7.3. Выращивание малогабаритных трубок кремния

на МЧ-установке Редмет-10 ........................257

ГЛАВА 4. Дефектообразование и напряжения

в МЧ-кремнии .......................................261

4.1. Обзор фундаментальных представлений

о дефектообразовании в бездислокационном

монокристаллическом кремнии и их технологическая

апробация .........................................261

4.1.1. Обзор физических и математических моделей

дефектообразования...............................261

4.1.2. Обзор работ по технологической апробации

моделей дефектообразования .......................267

4.1.3. Обзор работ по сопряженному расчету

теплообмена и дефектообразования ..................271

4.2. Формулировка моделей дефектообразования

в бездислокационном монокристаллическом кремнии .....276

4.2.1. Стационарная модель переноса

и рекомбинации СТД ..............................276

4.2.2. Распределения СТД в процессе ОТУ-6-18-1 ...... .281

4.2.3. Нестационарная модель переноса

и рекомбинации СТД ..............................285

4.2.4. Модель процесса образования микродефектов ....287

4.3. «Тепловые истории» выращивания

МЧ-монокристаллов кремния .........................291

4.3.1. Выращивание кристаллов кремния

диаметром 150 мм ................................291

4.3 .1.1. Процесс ОТУ-6-18-1 ... ...... ...... ...... .291

4.3.1.2. Процессы ОТУ-6-18-2, ОТУ-6 -20 ............292

4.3.2. Выращивание кристаллов кремния

диаметром 200 мм. Процессы ОТУ-8 -22-1, ОТУ-8 -22 -2 ... 295

4.4. Анализ распределений СТД и микродефектов

в кристаллах кремния диаметром 150 мм ...............300

4.4.1. Процесс ОТУ-6-18-2

..... ...... ...... ...... ..301

4.4.1.1. Распределение СТД в кристалле ОТУ-6 -18-2 . .. 301

4.4.1.2. Распределение микродефектов

в кристалле ОТУ-6-18-2 ...... ...... ...... ...... ..304

9

Оглавление

4.4.2. Процесс ОТУ-6-20 ...........................306

4.4 .2.1. Распределение СТД в кристалле ОТУ-6-20.

Поправка критерия Воронкова ....................306

4.4 .2.2. Распределение микродефектов

в кристалле ОТУ-6-20. Влияние кислорода ..........308

4.5. Анализ распределений СТД и микродефектов

в кристаллах кремния диаметром 200 мм ...............312

4.5.1. Распределение СТД в шейке

и плече кристалла ОТУ-8 -22-1 ... ...... ...... ...... .312

4.5.2. Распределение СТД в цилиндрической части

кристалла ОТУ-8-22 -1 .... ...... ...... ...... ...... .314

4.6. Термонапряженное состояние

в кристаллах кремния ...............................317

4.6.1. Обзор сопутствующих работ ...................317

4.6.2. Формулировка термоупругой задачи ............321

4.6.3. Результаты расчетов напряжений ..............322

4.7. Напряжения и дефектообразование в пластинах

кремния. Процесс RTA ..............................325

4.7.1. Напряжения в пластинах кремния .............325

4.7.1.1. Гравитационные напряжения ..............327

4.7.1.2. Термические напряжения .................329

4.7.2. Дефектообразование в пластинах кремния .......330

ГЛАВА 5. Гидромеханика расплава

при МБ-выращивании кристаллов .......................335

5.1. Обзор работ по МБ-выращиванию кристаллов ........335

5.2. Гидромеханика при выращивании монокристаллов

фторида кальция ...................................338

5.2.1. Формулировка задачи ........................338

5.2.2. Теплоперенос на разных стадиях

выращивания кристалла ...........................341

5.2.2.1. Начальная стадия ........................345

5.2.2.2. Средняя и конечные стадии роста ...........347

5.3. Физическое моделирование гидромеханики

в МБ-модели .......................................348

5.3 .1. Физическая МБ-модель ......................348

5.3 .2. Сравнение математической

и физической МБ-модели ..........................351

10

Оглавление

5.3.3. Физическое МБ-моделирование ................352

5.3 .3.1. Влияние AV, fV, d/D .........................352

5.3 .3.2. Влияние вязкости модельной жидкости ......353

5.3 .3.3. Влияние формы вибрирующего диска .......354

5.3 .3.4. Влияние параметров в экспериментах

с кристаллизацией ..............................355

5.4. Гидромеханика при кассетной

МБ-кристаллизации теллурида висмута ................356

5.4.1 . Введение в проблему кассетной кристаллизации ... 356

5.4.2. Расчет теплообмена в объеме ростового узла ......360

5.4.3. Расчет гидромеханики и массообмена

в отдельной кассете ...............................365

ГЛАВА 6. Гидромеханика и кристаллизация

при микрогравитации .................................370

6.1. Обзор работ по гидромеханике

в условиях микрогравитации .........................370

6.2. Верификация аналитических решений

одномерной задачи о переносе примеси в расплаве

при микрогравитации ...............................374

6.2 .1. Анализ экспериментальных данных

по легированию кристаллов ........................374

6.2 .2. Анализ аналитических моделей

распределения примеси ............................377

6.2 .3. Формулировка полуаналитической модели.......380

6.2 .4. Сравнение полуаналитической

и аналитических моделей ..........................382

6.2 .5. Сравнение аналитических

и 2D численных решений ..........................388

6.3. Сопряженное моделирование

гидромеханики и кристаллизации для МБ-процесса

в условиях микрогравитации .........................391

6.3 .1. Данные о космическом МБ-процессе ............391

6.3 .2. Формулировка гидромеханической МБ-модели ...392

6.3 .3. Анализ макронеоднородности

распределения примеси на ФК ......................397

6.3 .4. Влияние внешних воздействий

на микронеоднородность кристалла ..................401

11

Оглавление

6.4. Сопряженный теплоперенос

в космической МБ-печи ..............................407

6.4.1. Формулировка задачи ........................407

6.4.2. Анализ результатов моделирования

и их верификация ................................410

6.4.2.1. Варианты модификации модели ............412

6.4.2.2. Сравнение с моделью 3В...................413

6.5. Теплоперенос при ампульном

ЗП-выращивании кристаллов германия ................414

6.5.1. Математическое моделирование

температурного поля в ампуле ......................414

6.5.2. Физическое моделирование теплопереноса

на стенде Зона ...................................417

6.5.2.1. Описание стенда Зона .......................417

6.5 .2.2 . Макронеоднородность температурного

поля .......................................... 420

6.5.2.3. Флуктуации температуры .................424

6.5.2.4. Применение контролируемых вибраций .....427

6.5.2.5. Особенности вертикального ЗП-процесса .....428

ГЛАВА 7. Гидромеханика при выращивании кристаллов

из раствора ..........................................432

7.1.Вводныезамечания..............................432

7.1 .1. Обзор экспериментальных и теоретических

исследований ....................................432

7.1 .2. Общая характеристика проточных

и непроточных кристаллизаторов....................439

7.2. Математическое описание гидродинамических

процессов в водно-солевых растворах ...................441

7.2.1. Расчет гидродинамических процессов

на основе полных уравнений Навье – Стокса ...........442

7.2.2. Расчет гидродинамических процессов

на основе (k-ε)-модели турбулентности ................443

7.2.3. Массоперенос в однокомпонентном

солевом растворе .................................445

7.2 .4. Массоперенос в двухкомпонентном

солевом растворе .................................447

7.3. Гидродинамика и массоперенос

в проточных кристаллизаторах .......................449

12

Оглавление

7.3.1. Результаты математического моделирования

для действующего KDP-кристаллизатора с трехмерной

ориентацией направления втекающего раствора........450

7.3.2. Результаты математического моделирования

для модернизированного KDP-кристаллизатора

с осесимметричным втеканием раствора ..............452

7.3.3. Результаты математического моделирования

для смешанного кристалла KCNSH с прямоточным

и спиральным периферийным втеканием раствора ......454

7.3.4. Ускоренно-замедленное вращение мешалки

в кристаллизаторе больших размеров со спиральным

периферийным втеканием раствора ..................458

7.4. Гидродинамика и теплоперенос в непроточных

кристаллизаторах ..................................459

7.4.1. Результаты расчетов для действующего

непроточного кристаллизатора ......................460

7.4.2. Результаты расчетов для модернизированного

непроточного кристаллизатора ......................462

7.5. Итоги и перспективы дальнейших исследований .....463

ГЛАВА 8. Механика пластичности и рекристаллизации

в процессах экструзии ................................466

8.1. Процесс горячей экструзии .......................466

8.1.1. Технологические особенности горячей экструзии ... 466

8.1.2. Математическое моделирование

процесса горячей экструзии ........................468

8.1 .2.1. Методический подход.....................468

8.1 .2.2. Схема и параметры математической

модели........................................472

8.1 .2.3. Результаты расчетов......................473

8.1.3. Экспериментальные результаты ...............479

8.2. Процесс равноканального углового прессования ......483

8.2.1. Особенности и параметры процесса РКУП

для ТЭ-материалов ................................483

8.2.2. Математическое моделирование

процесса РКУП ..................................485

8.2.3. Экспериментальные результаты ...............489

8.2.4. Сравнение экспериментальных

и расчетных размеров зерен ........................494

13

Оглавление

ГЛАВА 9. Программное обеспечение для моделирования

в механике получения кристаллических материалов ........498

9.1. Общий обзор разработок программных комплексов

для технологической механики .......................498

9.1.1. Программные разработки на основе

МКР-аппроксимации и их применение ...............499

9.1.2. Программные разработки на основе

МКЭ-аппроксимации и их применение ...............501

9.1.3. Программные разработки на основе

гибридной МКР/МКЭ-аппроксимации ...............503

9.2. Программные комплексы ИПМех РАН

для решения задач технологической механики...........504

9.2.1. Программный комплекс Crystmo/Marc .........505

9.2.2. Программный онлайн-комплекс Crystmo/Net ....506

9.2.2.1. Модуль Mentat .............................509

9.2.2.2. Модуль Crystmo.............................510

9.2.2.3. Модуль Fluent ..............................511

9.2.2.4. Модуль Defects .............................511

9.2.2.5. Модуль Tecplot360 ..........................512

9.2 .3. Примеры моделирования МЧ-процесса .........512

9.2.3.1. Сопряженный расчет теплопереноса .........513

9.2.3.2. Сопряженный расчет термонапряжений

и дефектообразования ...........................514

Заключение .........................................517

Библиографический список ............................518

Сокращения

МКО

Метод конечных объемов

МКР

Метод конечных разностей

МКЭ

Метод конечных элементов

ФК

Фронт кристаллизации

СТД

Собственный точечный дефект

МЧ

Метод Чохральского

МБ

Метод Бриджмена

МС

Метод Стокбаргера

ЗП

Зонная плавка

МП

Магнитное поле

АМП

Аксиальное МП

ВМП

Вращающееся МП

ПМП

Поперечное МП

МГД

Магнитная гидродинамика

ТУ

Тепловой узел

ОТУ

Открытый тепловой узел (без экрана)

ОТУ-Ds-Dc-No Процесс выращивания кристалла в открытом

МЧ-тепловом узле (ТУ или ОТУ) диаметром DS

из тигля диаметром DC, заданными в дюймах.

Для процессов с одинаковыми DS и DC

указывается их номер No

ТЭ

Термоэлектричество

RTA

Rapid thermal annealing

15

Введение

Наряду с известными приложениями механики в обла-

сти навигации, машиностроения, энергетики, авиационной

и космической техники в настоящее время важное значение

приобретают ее технологические приложения, направлен-

ные на получение материалов высокого качества с заданными

структурой и свойствами. Технологическая механика – это но-

вое научно-техническое направление, находящееся на стыке

механики жидкости-газа и твердого тела с различными тех-

нологическими дисциплинами. Пока имеется значительный

разрыв между фундаментальными исследованиями в области

механики и ее технологическими приложениями.

Среди существующих технологий материалов преобладают

такие, в которых осуществляется переработка исходного жид-

кого (газообразного) продукта: его переплав, разделение и т.п .

При этом выход годного продукта, особенно технически цен-

ных монокристаллических материалов, бывает весьма мал.

До сих пор причины, вызывающие те или иные дефекты мате-

риалов, плохо исследованы. Между тем в их изучении и в це-

ленаправленном устранении кроются значительные резервы

повышения качества материалов.

Интенсивное развитие технологий получения кристалли-

ческих материалов обусловливает интерес к моделированию

физических явлений, лежащих в основе процессов кристалли-

зации из жидкой и порошковой фазы. С одной стороны, этот ин-

терес продиктован непосредственными потребностями быстро

развивающихся производств монокристаллов и порошковой

металлургии, а с другой – все возрастающими возможностями

самого моделирования (математического и физического) в объ-

ективном описании физических явлений при выращивании

Посвящается памяти

проф. М .Г. Мильвидского

и проф. В.И. Полежаева

16

ВВедение

монокристаллов благодаря применению новой компьютерной

техники и средств измерений, а также расширению баз данных

по теплофизическим и физико-химическим свойствам наиболее

важных с практической точки зрения материалов. Велика роль

моделирования в развитии общих представлений о процессах

механики, сопровождающихся кристаллизацией, особенно при

их внедрении в учебные процессы для студентов и аспирантов

соответствующих специальностей.

К наиболее распространенным методам получения моно-

кристаллов относятся направленная кристаллизация, при-

меняющаяся в двух вариантах – горизонтальном (метод

Бриджмена – МБ) и вертикальном (метод Стокбаргера – МС),

вытягивание из расплава, или метод Чохральского (МЧ), зон-

ная плавка (ЗП), газотранспортный метод, жидкостная эпи-

таксия. В книге рассматриваются основные технологии на-

правленной кристаллизации из расплава: МЧ, МБ, МС и ЗП,

показанные на рис. 0.1. МЧ является самым распространен-

ным промышленным способом выращивания монокристаллов

наиболее важных полупроводников, прежде всего кремния

(Si), а также монокристаллов ряда широко востребованных

диэлектриков. Существенные различия теплофизических

свойств кремния и диэлектриков обусловливают значитель-

ные различия в конструкции тепловых узлов (ТУ) и ростовых

технологиях при получении этих материалов по МЧ.

Задача моделирования в технологиях выращивания мо-

нокристаллов является нестационарной, нелинейной, со-

пряженной с многими внешними (контролируемыми и не-

контролируемыми) факторами и зависящей от них. Поэтому

возникает необходимость рассмотрения комплекса моделей,

которые взаимно дополняют друг друга в учете перечислен-

ных факторов и в результате с достаточной степенью полноты

отвечают технологическим потребностям. Наиболее наглядно

это продемонстрировано на примере гидродинамических (ма-

тематической и физической) моделей и сопряженных вари-

антов математической модели процессов тепломассопереноса

для МЧ (в применении к полупроводникам и диэлектрикам).

17

ВВедение

а

б

в

д

Рис. 0 .1. Основные методы выращивания

монокристаллов: а – МЧ; б – МС; в, г – методы

вертикальной и горизонтальной ЗП; д – МБ; пунктир –

фронт кристаллизации (ФК), стрелки – направления

перемещения (ФК, кристалла или тигля), g – вектор

гравитации

На современном этапе стало возможным сопряженное мо-

делирование с выходом на управление структурным совершен-

ством выращиваемого монокристалла. Сопряженные модели

позволяют рассчитывать как «тепловые истории» выращива-

ния монокристаллов кремния большого диаметра в промыш-

ленных ростовых установках, так и распределения собствен-

ных точечных дефектов (СТД) и ростовых микродефектов

в них. Особенно остро необходимость широкого использова-

ния моделирования ощущается для технологий с длительным

периодом выращивания, а также в очень дорогих эксперимен-

тах по космическому материаловедению, где моделирование

сегодня является неотъемлемой частью наземной отработки

ростовых процессов, осуществляемых на борту космических

аппаратов.

Кроме фундаментальной значимости излагаемые в кни-

ге результаты математического моделирования имеют четко

г

18

ВВедение

выраженную прикладную направленность, отвечая на акту-

альный запрос по получению однородных кристаллических

материалов все больших размеров с требуемой кристалличе-

ской структурой и необходимыми физическими свойствами.

В частности, анализируются результаты решения задач ги-

дромеханики, поставленные авторами книги в разные годы

в связи с оптимизацией технологии МЧ-выращивания моно-

кристаллов кремния на установках серии Редмет, в том чис-

ле применительно к установкам, усложненным магнитными

системами и двойными тиглями. Параллельно аналогичные

задачи решались применительно к зарубежным установкам

для МЧ-выращивания монокристаллов кремния, что также

отражено в данной книге. На рис. 0 .2 показана историческая

линейка установок серии Редмет для МЧ-выращивания моно-

кристаллов кремния.

Рис. 0 .2 . Историческая линейка установок серии

Редмет для выращивания монокристаллов кремния

(слайд из доклада В.Ю . Жвирблянского, В.С. Ежлова

на конференции «Кремний 2008». Черноголовка)

Фундаментальная задача моделирования состоит в иссле-

довании сопутствующих процессов механики, обнаружении

закономерностей поведения материала в жидкой и твердой

19

ВВедение

фазах, оптимизации технологических параметров при суще-

ственном сокращении материальных затрат для обеспечения

необходимого качества кристалла. Это особенно существенно

при разработке новых технологий и оборудования, потому что

принцип подобия в моделировании позволяет внедрять научно

обоснованные конструкции новых ростовых установок и спо-

собы управления на их основе процессами механики.

Гидродинамические процессы, используемые при полу-

чении материалов из жидких (газообразных) продуктов,

исключительно разнообразны. Они определяются техноло-

гией получения материалов, их назначением, различием

физико-химических и теплофизических свойств, областью

применения. Например, материалы электронной техники (мо-

нокристаллы) отличаются высокой структурной чувствитель-

ностью, поэтому их качество существенно зависит от однород-

ности и совершенства структуры.

Основными элементами соответствующих технологиче-

ских установок являются рабочий объем, занятый жидкой

(газообразной) питающей средой (ампула, тигель, «лодочка»,

эпитаксиальная ячейка и т.д.), нагревательное устройство,

а также приводы для того или иного механического воздей-

ствия. Существуют два основных типа движения питающей

среды: вынужденное и естественно-конвективное. Первое

создается механическим воздействием (вращение, вибрация,

направленное движение жидкости в канале, перемешива-

ние мешалками и т.д.) или магнитным полем (МП). Второе

обусловлено действием подъемных сил или градиентов сил

поверхностного натяжения в неизотермической и (или) не-

однородной по составу жидкой (газовой) среде. Естественная

конвекция, как известно, бывает двух видов: гравитационная

и негравитационная.

Гидродинамическая модель процессов теплопереноса в рас-

плаве является общей для технологий кремния и диэлектри-

ков, а различия учитываются при задании тепловых гранич-

ных условий и значений критериев подобия (чисел Прандтля,

Рейнольдса, Грасгофа, Марангони, Россби, Гартмана и др.),

20

ВВедение

характерных для конкретных материалов. На рис. 0.3 пере-

числены гидродинамические процессы при выращивании

кристаллов в условиях действия электрических и магнитных

сил.

Рис. 0 .3 . Гидродинамические процессы при выращивании

кристаллов в условиях действия электрических

и магнитных сил

Некоторые из упомянутых движений сами по себе очень

сложны, хотя механизмы их возникновения не столь разно-

образны. Например, известно не менее 10 типов термоконцен-

трационной конвекции гравитационного и негравитационного

вида в предположении одномерности потоков тепла и массы

при различном взаимном направлении этих потоков. Но у них

два разных механизма возбуждения. Первый допускает ста-

тическое равновесие в системе, но оно может быть неустойчи-

вым; конвекция возникает после потери устойчивости. Во вто-

21

ВВедение

ром случае статическое равновесие в системе невозможно и

конвекция всегда существует. Движения и связанные с ними

процессы переноса при получении материалов, помимо поло-

жительного воздействия (перемешивания), могут быть причи-

ной дефектов в кристаллах (дислокации, макро- и микронеод-

нородность распределения примеси).

Общими особенностями гидродинамических процессов при

выращивании кристаллов являются малая скорость, инер-

ционность, сложная внутренняя структура (в связи с чем те-

чение трудно разделить на пограничный слой и ядро), взаим-

ное влияние полей движения, температуры и концентрации,

зависимость этих полей от начальных и граничных условий,

от основных безразмерных параметров (чисел Рейнольдса, Рэ-

лея, Прандтля), от геометрической конфигурации и различ-

ных осложняющих факторов. Эти особенности, безусловно,

проявляются в процессах тепло- и массообмена, используемых

в технологии получения материалов. В связи с этим важное

значение имеет разработка адекватных математических мо-

делей, учитывающих главные особенности таких движений.

Модели должны быть построены на достаточно общих уравне-

ниях механики вязкой жидкости (уравнения Навье – Стокса),

позволяющих описать сложные течения не только в погранич-

ном слое, но и в ядре.

В книге рассматривается ряд оригинальных гидродинами-

ческих явлений, которые могут быть потенциальными причи-

нами дефектов в кристаллизующихся материалах, например:

–

явление макронеоднородности температуры и (или) кон-

центрации в жидкой фазе связано с максимумом макронеод-

нородности в распределении концентрации на ФК и может

проявляться в макросегрегации примесей в твердой фазе. Это

явление показывает, что однородный материал можно полу-

чить при малых числах Рэлея, т.е. при пониженной силе тя-

жести. Однородный материал можно было бы получить и

в земных условиях (при больших числах Рэлея), но этому пре-

пятствуют пульсации полей течения и температуры, возника-

ющие в расплаве. Эффект максимума макронеоднородности

22

ВВедение

температуры и концентрации универсален, проверен в разных

геометрических условиях;

–

явление образования холодных термиков на ФК связано

с особенностью геометрии и условиями подвода и отвода тепла

в МЧ-процессе;

–

явления вихреобразования при вибрациях кристалла,

вращении кристалла/тигля, гравитационной и капиллярной

конвекции могут быть заранее непредсказуемыми и требуют

специального исследования.

В случае физического моделирования на основе этой ги-

дродинамической модели наиболее полное исследование (с ви-

зуализацией течений) возможно для небольшого числа про-

зрачных модельных жидкостей, которые характеризуются

большими числами Прандтля, соответствующими расплавам

диэлектриков. Поэтому комплексное использование матема-

тической и физической гидродинамических моделей удается

реализовать лишь для случая выращивания диэлектрических

монокристаллов. При математическом моделировании эта

модель дополнена моделью, описывающей высокочастотный

индукционный нагрев, расчет которого позволяет дополни-

тельно учесть особенности конструкции ТУ и является суще-

ственным элементом сопряженности этой модели для диэлек-

трических материалов.

Постоянная тенденция в развитии технологий МЧ-

выращивания монокристаллов кремния, связанная с увеличе-

нием их диаметра и длины при одновременном ужесточении

требований к показателям качества, рассматривается путем

обсуждения результатов моделирования тепловых процес-

сов для промышленных установок и технологий выращива-

ния монокристаллов кремния различных диаметров: 40, 75,

100 мм (на основе гидродинамической математической моде-

ли), а также 100, 150 и 200 мм (на основе сопряженной мате-

матической тепловой модели).

Выращивание монокристаллов кремния диаметром 40 и

75 мм производится из сравнительно небольших масс рас-

плава в тигле. Управление структурами течения в расплаве

23

ВВедение

в этом случае осуществляется путем оптимизации скоростей и

направлений вращения кристалла и тигля, формы и условий

нагрева тигля. При выращивании монокристаллов сверхболь-

ших диаметров существенно возрастает масса расплава в ти-

гле, что приводит к появлению гидродинамической неустой-

чивости течения и значительным колебаниям температуры

в расплаве. В этих условиях для подавления неустойчивости

используются как обычные технологические воздействия (на-

пример, оптимизация скорости вращения и тигля, нагрева

тигля), так и такие нетрадиционные приемы, как наложение

МП. Задача оптимизации в данном случае решается и с учетом

необходимости обеспечения контролируемого переноса приме-

си – кислорода от стенок кварцевого тигля к ФК.

В современных промышленных МЧ-технологиях получе-

ния бездислокационных монокристаллов кремния большого

диаметра 150 и 200 мм принципиальное значение приобретает

контроль процесса образования микродефектов как на стадии

выращивания монокристалла, так и при последующих термо-

обработках пластин. В этом случае предметом исследования

являются сопряженные теплофизические процессы на осно-

ве глобального расчета теплопереноса в промышленных ТУ и

математических моделей, описывающих СТД-взаимодействие

и образование микродефектов, а также термонапряженное со-

стояние в растущем монокристалле. Аналогичная задача ре-

шается применительно к технологии быстрой высокотемпера-

турной обработки пластин.

Процессы механики являются предметом исследования

и в применении к другим технологиям выращивания моно-

кристаллов из расплава. В математической МС-модели из-

учаются условия нагрева ампулы на примере выращивания

монокристаллов фторида кальция. Верификация этих усло-

вий проводится на стенде физического моделирования при

кристаллизации низкотемпературного расплава нитрата

натрия, на котором также отрабатываются параметры кон-

тролируемого вибрационного воздействия на потоки в рас-

плаве. В качестве примера технологии выращивания моно-

24

ВВедение

кристаллов из расплава в космосе рассмотрен ЗП-процесс.

Предметом исследования на стенде физического моделиро-

вания кристаллизации расплава нитрата натрия вертикаль-

ным и горизонтальным ЗП-методами являются процессы те-

плопереноса в расплаве, а также закономерности их влияния

на фронты плавления и кристаллизации, в том числе в услови-

ях контролируемых вибрационных воздействий.

Для математического моделирования процессов механики

важны разработки эффективных расчетных методик и ком-

плексов программ, которые дают возможность проводить расче-

ты в диапазоне натурных технологических параметров. В книге

рассмотрены методические подходы, в которых в жидкой фазе

решаются полные уравнения Навье – Стокса совместно с урав-

нениями тепло- и массопереноса, а образование твердой фазы

моделируется как сопряженный теплоперенос с учетом кри-

сталлизации методами конечных разностей (МКР) и конечных

элементов (МКЭ). Для физического моделирования процессов

гидромеханики рассматриваются стенды оригинальной кон-

струкции для основных технологий выращивания кристаллов

из расплава (МЧ, МС и ЗП) с использованием модельных жид-

ких сред, в том числе кристаллизующихся. Для этих стендов

разработаны средства визуализации течений в модельной жид-

кости и средства измерения температуры.

Для сопряженной (глобальной) математической модели

процессов теплопереноса в промышленных установках МЧ и

космического МБ-процесса рассматриваются численные ал-

горитмы с учетом радиационно-кондуктивного теплообме-

на и конвекции в расплаве, а также газодинамики инертного

газа. В сопряженном расчете анализируется термонапряжен-

ное состояние МЧ-выращиваемых кристаллов. Применитель-

но к МЧ-выращиванию бездислокационных монокристаллов

кремния рассматривается СТД-рекомбинация и образование

микродефектов вакансионного и межузельного типа.

Справочный материал по технологическим вопросам со-

держится в работах [186, 367, 408, 463, 467, 468]. Обзоры

по проблемам моделирования представлены в [209, 454, 474,

25

ВВедение

519, 520]. Данные по теплофизическим свойствам кристаллов

и расплавов можно найти в работах [44, 222, 240, 374, 379,

421, 473, 475, 499, 509, 515].

Материал книги составили оригинальные работы авторов,

опубликованные при участии их коллег и аспирантов [21, 22,

45, 60, 61, 99, 190, 195, 197, 211, 234, 235, 241–249, 251–255,

312–316, 327, 372, 378, 384, 391, 394–397, 399–402, 404–407,

431, 435, 444, 460, 461, 465, 466, 469–471, 480–486, 489–494].

26

ГЛАВА 1

Гидромеханика расплава

при МЧ-выращивании кристаллов

1.1 . Обзор подходов к математическому

моделированию МЧ-выращивания кристаллов

1.1.1. Классификация гидромеханических

МЧ-моделей

В иерархии моделей гидродинамическая МЧ-модель яв-

ляется базовой, и ее разработки ведутся с конца 1970-х годов.

Ее особенности представлены в приводимом ниже обзоре. От-

метим наличие ряда фундаментальных работ по механике

жидкости, например по исследованию структур течения, раз-

витию температурных флуктуаций при тепловой конвекции,

влиянию числа Прандтля на тепловую конвекцию во враща-

ющейся жидкости [418, 428, 511]. Однако в них рассматри-

вались только классические модели гидромеханики, которые

не дают адекватной картины режимов движения для гидроди-

намической МЧ-модели, в которой важная комбинация крите-

риев подобия (чисел Рейнольдса Re, Россби Ros, Грасгофа Gr

и Марангони Mn) в технологическом диапазоне их значений.

Схема МЧ-процесса и общая картина тепловых потоков

при МЧ-выращивании кристалла со скоростью Vp из расплава,

находящегося в тигле, представлена на рис. 1.1 .1. Расплавле-

ние и нагрев кристаллической массы в тигле осуществляется

боковым и донным нагревателями. ТУ находится в замкну-

той водоохлаждаемой камере, стенки которой изолируются

27

1.1. Обзор подходов к математическому моделированию...

от нагреваемых поверхностей теплозащитными экранами.

Процессы тепломассопереноса в ТУ довольно разнообразные и

происходят в области сложной геометрии. Они включают кон-

дуктивный теплоперенос в жестких элементах конструкции,

конвекцию в расплаве и газовой атмосфере, радиационный те-

плообмен нагретых поверхностей, процесс кристаллизации.

Рис. 1 .1 .1 . Принципиальная схема ТУ при вытягивании

кристалла из расплава по МЧ: 1 – кристалл; 2 – расплав;

3 – ФК; 4 – свободная поверхность расплава; 5 – тигель;

6 – шток тигля; 7, 8 – боковой и донный нагреватели;

9 ÷ 11 – тепловые экраны; 12 – водоохлаждаемый корпус

28

ГЛАВА 1. Гидромеханика расплава при МЧ-выращивании кристаллов

В [479] было предложено применительно к МЧ-модели

разделять конвективные движения в тигле на четыре груп-

пы: естественно-конвективные – гравитационные и неграви-

тационные, вынужденные и электромагнитные. Управление

конвективным движением – трудная задача, тем более что

диапазон управляющих воздействий (скорость вращения,

градиенты температуры и т.д.) в конкретных случаях огра-

ничен. Наличие сложной совокупности течений и процессов

тепломассообмена в тигле делает целесообразным отдельное

изучение всех этих процессов. Существуют трудности с инфор-

мацией о скоростных, температурных и концентрационных

полях, необходимой для формулировки гидродинамических

критериев качества (полнота смешивания в подкристалльной

области, разделяющих линий тока и т.д.), которые, как пра-

вило, специфичны и большей частью интересны лишь для

МЧ-выращивания кристаллов.

1.1.2. Гидромеханические критерии подобия

при МЧ-моделировании

В работах [30, 38] экспериментально показано, что струк-

турное совершенство оксидных кристаллов в значитель-

ной степени зависит от формы ФК и является наилучшим

в случае его плоской формы. Установлено, что на форму ФК

влияет структура течения расплава в тигле, вызванная те-

пловой конвекцией и вращением кристалла (вынужденная

конвекция). В технологической практике получили распро-

странение критериальные оценки соотношения подъемных

и центробежных сил в тигле. Они определяются отношением

числа Грасгофа, характеризующего интенсивность тепловой

конвекции, к квадрату числа Рейнольдса, характеризующе-

го интенсивность вынужденного движения при вращении

кристалла: g = Gr/Re2. При g > 1 преобладает тепловая кон-

векция, при g < 1 – вынужденная конвекция.

Однако этих оценок недостаточно, так как не учитываются

другие существенные факторы, такие как распределение энер-

29

1.1. Обзор подходов к математическому моделированию...

говыделения на стенках тигля, изменение уровня расплава за

счет вытягивания кристалла и др. Неудовлетворительная точ-

ность упомянутых качественных оценок обусловливает пои-

ски других подходов, которые основываются на более адекват-

ных моделях. При выращивании монокристаллов молибдата

свинца (PbMoO3) основными механизмами движения расплава

также являются вращение кристалла и тепловая конвекция,

возможность управления которыми показана в работе [232],

причем упомянутые критериальные оценки оказались полез-

ными для объяснения результатов натурных экспериментов.

Специфика этого материала была отражена в конкретных

значениях режимных параметров и выборе способа нагрева

тигля, характерного для рассматриваемого типа ТУ. В этом

плане интересной также является технология выращивания

кристаллов гранатовой структуры (АИГ-кристаллы) неболь-

шого диаметра по МЧ с плоским ФК и высокой оптической

однородностью [337].

1.1.3. Численное гидромеханическое

МЧ-моделирование

В 1970-е годы начато численное решение двумерных задач

конвекции [144]. Расчеты проводились по гидродинамической

МЧ-модели конечно-разностным методом в стационарном

приближении при небольших числах Рейнольдса и Грасгофа.

Исследовалось влияние тепловой гравитационной конвек-

ции, вращения кристалла и тигля на тепловые потоки на гра-

нице «кристалл – расплав», проводилось сравнение с экспе-

риментальными наблюдениями формы ФК. Были получены

оценки, предсказывающие инверсию формы ФК в оксидных

кристаллах. Существенными были также тестовые задачи.

В [339, 340] были предложены четыре тестовые задачи, охва-

тывающие изотермические течения при вращении кристалла,

противовращении кристалла и тигля, тепловой гравитацион-

ной конвекции и смешанной конвекции. Каждая из тестовых

задач включала расчеты при различных числах Рейнольдса,

30

ГЛАВА 1. Гидромеханика расплава при МЧ-выращивании кристаллов

но при одном соотношении скоростей вращения кристалла и

тигля, а также при разных числах Грасгофа. Число Прандт-

ля было малым и равным 0.01. Максимальное число Грасгофа

было 107, число Рейнольдса – 103. Опубликованные результа-

ты теста по одной из методик содержатся в [31].

В работах [161–163] на основе численного решения урав-

нений Навье – Стокса изучался характер взаимодействия

тепловой и вынужденной конвекции, были несколько скор-

ректированы критические значения параметра g и степенные

зависимости чисел подобия, а также обнаружены проявления

гидродинамической неустойчивости. Например, обнаружен

колебательный характер течения и теплообмена при равно-

мерном нагреве тигля и вращении кристалла (Gr/Re2 = 0 .12,

Pr = 2.8). Уменьшение или увеличение числа Gr давало стаби-

лизацию течения. Предлагались сопряженные («кристалл –

расплав») разностные методики для расчета конвекции в рас-

плавах оксидных материалов [150, 151]. Большой цикл работ

по физическому моделированию с использованием таких мо-

дельных сред, как водно-глицериновые смеси, силиконовые

масла, жидкий парафин и сахарный раствор в воде выполнен

в Институте общей и неорганической химии (Болгария). Из-

учались структуры течения при тепловой и вынужденной

конвекции, измерялись распределения температуры и потоки

тепла в модели кристалла. Получены зависимости, обеспечи-

вающие поддержание плоской формы ФК [219, 220].

В работах Института механики жидкостей университета

г. Эрланген (Германия) [17] следует отметить применение гидро-

динамической модели МЧ для численного изучения трехмер-

ной смешанной конвекции (тепловой гравитационной во вра-

щающемся расплаве) при выращивании оксидных кристаллов

по МЧ. Приводится много картин трехмерных течений в распла-

ве при различных скоростях вращения кристалла (0 ÷ 6 об/мин).

Используется МКО-аппроксимация, выбирается подробная

сетка, сделано «распараллеливание» алгоритма расчета. Под-

тверждается порог, установленный ранее (Gr/Re2 <235) для обе-

спечения периодического теплового режима течения.

31

1.1. Обзор подходов к математическому моделированию...

В работах [126–128] изложены результаты физического мо-

делирования тепловой гравитационной, термокапиллярной и

вынужденной конвекции на основе гидродинамической моде-

ли для МЧ. В модельной установке кристалл мог вращаться, а

тигель оставался неподвижным. В качестве модельной жидко-

сти использовалась дистиллированная вода. Обсуждается вза-

имодействие вращения кристалла и тепловой гравитационной

конвекции, приводятся данные измерения температуры в мо-

дельной жидкости и анализируются структуры течения, моде-

лирующие течения в оксидных расплавах. В [277, 278] при физи-

ческом моделировании основное внимание уделяется изучению

термокапиллярной конвекции: ее влияние считается определя-

ющим при взаимодействии с тепловой гравитационной конвек-

ций и вращением кристалла. В качестве модельной жидкости

используются этиловый спирт и модельный расплав NaNO3.

В цикле работ (см. ссылки в [20–22]) представлены несколь-

ко вариантов физической модели для МЧ, которые различают-

ся размерами и числом приводов вращения. В первых моделях

вращался только кристалл, а в более поздних добавлено вра-

щение тигля. В основном в качестве модельной жидкости ис-

пользовался этиловый спирт, поэтому во всех результатах зна-

чительное влияние оказывает термокапиллярная конвекция.

Проведено большое число параметрических экспериментов

в зависимости от уровня жидкости в тигле, скорости вращения

кристалла и тигля (постоянной и переменной), от температур-

ной разности между стенкой тигля и кристаллом. Обсуждаются

многочисленные структуры и колебательные режимы течения,

а также критериальная обработка и общие закономерности их

изменения. В [48] также предлагается некоторое обобщенное

описание переходных режимов течения.

1.1.4. Сопряженное гидромеханическое

МЧ-моделирование

В [344] выполнены расчеты по МКЭ температурных полей

в кристалле с учетом фазового перехода при выращивании

32

ГЛАВА 1. Гидромеханика расплава при МЧ-выращивании кристаллов

монокристаллов кремния диаметром 80 мм. Задается профиль

изменения мощности нагревателя. Расчетная область включа-

ет кристалл и окружающие экраны и разбивается на ряд зон,

на границах которых тепловые условия сшиваются. Коэффи-

циенты в граничных условиях для отдельных зон учитывают

осевое охлаждение слитка и выбираются разными. Приводит-

ся измеренный осевой профиль температуры в кристалле.

В [265] рассматривается глобальное приближение для

моделирования выращивания оксидных кристаллов, вклю-

чающее расчет внутреннего радиационного теплопереноса

в «прозрачном» кристалле BGO. Отмечается, что особенно-

стью выращивания этих кристаллов является требование

малых температурных градиентов в расплаве. Обсуждается

внешняя морфология кристаллов и рассчитанные радиаль-

ные температурные распределения на поверхности расплава.

Аналогичные расчеты выполнены в [76, 77], где считается,

что значительная выпуклость формы ФК в начале роста кри-

сталла и ее существенное спрямление на последующих стади-

ях связаны с увеличением радиационного стока тепла через

кристалл. В [223] дается обзор моделей радиационного тепло-

обмена и рассматривается программа глобального теплопере-

носа Mastrapp2d, реализующая совместное решение внешней

и внутренней (для «прозрачного» кристалла) радиационных

задач. Приводятся данные моделирования роста кристаллов

алюминий-иттриевого граната.

В [117, 118] рассмотрена глобальная тепловая модель с уче-

том индукционного нагрева для установки выращивания ок-

сидных кристаллов по МЧ. Учитывается внутренний радиаци-

онный теплообмен в расплаве и кристалле. Дана оценка роли

термокапиллярного эффекта на течение и поверхностные по-

токи. Анализируется рост кристаллов ниобата лития LiNbO3

диаметром 25 мм из тигля диаметром 60 мм, глубиной 1.5 мм и

39 мм, нагреваемым индуктором с частотой 7 кГц. Приводится

зависимость скорости вращения кристалла на форму ФК, учи-

тывается эффект Марангони. Показано влияние внутренней

радиации (оптической толщины) на сопряженный теплообмен

33

1.1. Обзор подходов к математическому моделированию...

в системе «кристалл – расплав». В «гидродинамическом» при-

ближении при заданном равномерном нагреве боковой стенки

тигля анализируются трехмерные поверхностные течения. По-

лучено, что при вращении кристалла (48 об/мин) и Mn = 0 коль-

цевое поверхностное течение преобразуется в эллипсообразное.

1.1.5. Эксперименты для верификации

МЧ-моделирования

Для полупроводниковых материалов, таких как кремний,

германий, арсенид галлия, большое значение имеет одно-

родность распределения примесей и пульсаций температуры

вблизи поверхности роста. Пульсации температуры вблизи по-

верхности роста могут измеряться и контролироваться в про-

цессе роста. Начиная с первых измерений (в начале 1970-х го-

дов) на расплаве галлия, где были обнаружены температурные

колебания, считается, что они конвективного происхождения.

В натурных условиях исследованы тепловые условия и кон-

вективные потоки в расплавах кремния большой массы в за-

висимости от скорости вращения тигля, измерения выполня-

лись с помощью термопар [507, 508].

С конца 1980-х годов в цикле работ японских авторов раз-

вивается метод рентгеновской визуализации течения расплава

кремния в период выращивания кристалла, на основе которо-

го исследовалась тепловая и вынужденная конвекция [135].

В последующем (1996 год) этот метод применялся для анализа

переноса кислорода в расплаве кремния в МЧ без МП. Рассмо-

трен механизм переноса кислорода в расплаве кремния, вклю-

чающий эффекты МП. Используются твердотельные сенсоры,

изготовленные из Zr2O3 и CaO, и трехмерное численное моде-

лирование. Концентрация и парциальное давление молекул

кислорода в расплаве было измерено кислородными сенсора-

ми. Температура в расплаве измерялась термопарами. Флук-

туации температуры коррелируют с флуктуациями концен-

трации кислорода. Рентгеновская визуализация для течения

кремния применялась в экспериментах с аксиальным и уни-

34

ГЛАВА 1. Гидромеханика расплава при МЧ-выращивании кристаллов

полярным МП. Экспериментально показано, что аксиальное

МП (АМП) подавляет радиальное течение, и радиальное рас-

пределение температуры и концентрации кислорода в подкри-

сталльной области становятся неоднородными. Численный

расчет показал уменьшение концентрации кислорода на кром-

ке кристалла от 1018 до 2 ∙ 1017 см–3 в униполярном МП с уве-

личением индукции от В = 0 до 0.6 Тл. В центре концентрация

меняется существенно меньше: от 1018 до 9 ∙ 1017 см–3

.

Развитие этого исследования представлено в ряде после-

дующих работ (1997–2002 годы), в особенности для анализа

эффективности применения поперечного МП (ПМП) с целью

управления переносом кислорода. На основе эксперимен-

тальных наблюдений за возникновением неких ассоциатов

кислородных атомов в расплаве кремния в период ростового

процесса предложена гипотеза о возникновении кислород-

ных преципитатов на стадии, предшествующей кристалли-

зации. Отмечается, что применение МП особенно актуально

при выращивании кристаллов кремния диаметром 300 мм,

поскольку конвекция становится нестабильной. Продемон-

стрированы экспериментальные картины конвекционных

течений без МП и при наложении МП разной мощности. По-

мимо экспериментов проводилось трехмерное математиче-

ское моделирование для определения распределения кисло-

рода в расплаве при различных скоростях вращения тигля.

Однако наиболее эффективное применение этой методики

связано с анализом эффективности воздействия различных

МП на перенос кислорода [134].

1.2 . Математическая гидромеханическая

МЧ-модель

1.2.1. Обзор методических подходов

С начала развития технологии получения монокристаллов

полупроводников, и в особенности монокристаллов кремния

(с середины 1950-х годов), управление структурой и свойства-

35

1.2. Математическая гидромеханическая МЧ-модель

ми объемных монокристаллов на стадии их выращивания яв-

ляется фундаментальной научной проблемой. На начальных

этапах (1960-е и 1970-е годы) научные исследования были тес-

но связаны с технологическим поиском оптимальных параме-

тров выращивания монокристаллов. В 1960-х и 1970-х годах

из-за маломощности вычислительной техники модели тепло-

физических процессов и напряженного состояния рассматри-

вались упрощенно и формулировались как отдельные слабос-

вязанные задачи. Для описания конвекции использовалось

погранслойное приближение [454].

В последующем в этом приближении было рассмотрено

влияние МП на перенос кислорода в расплаве и растворение

кварцевого тигля. Подробное их применение для модели Чох-

ральского описано в [339]. В работе [284] рассмотрен другой

упрощенный, но эффективный подход для численного моде-

лирования конвективных потоков в гидродинамической моде-

ли МЧ на основе обобщенной дифференциальной квадратуры.

Для его реализации требуется небольшое количество узлов

сетки, что обусловливает возможность использования малых

вычислительных мощностей и небольших объемов памяти.

С середины 1970-х годов проблемой моделирования про-

цессов выращивания монокристаллов стали заниматься

ведущие научные центры в СССР (ВЦ Латвийского универ-

ситета, Институты проблем механики и прикладной ма-

тематики АН СССР) и за рубежом (Массачусетский техно-

логический институт и фирма ИБМ в США, университеты:

Католический в Бельгии, Эрлангена в Германии, Токий-

ский), благодаря чему были развиты эффективные методы

решения сложных уравнений кондуктивно-радиационного

и конвективного теплообмена в элементах ТУ. К этому вре-

мени получила развитие теория разностных схем и стали

широко применяться методы МКР в гидродинамике и тепло-

массопереносе [383, 501].

Метод МКЭ также стал применяться в механике вязкой

жидкости – одной из наиболее трудных областей гидромеха-

ники, где эффективность МКЭ длительное время была под со-

36

ГЛАВА 1. Гидромеханика расплава при МЧ-выращивании кристаллов

мнением и основным рабочим инструментом был метод МКР.

Развитие МКЭ особенно интенсивно стало происходить во вто-

рой половине 1980-х годов параллельно со сменой нескольких

поколений ЭВМ. Это привело к созданию новых вычислитель-

ных алгоритмов, обладающих гибкостью и возможностями

адаптации к новым классам задач. К этому времени были раз-

работаны прикладные итерационные методы, решение боль-

ших разреженных систем уравнений, показавшие свою эффек-

тивность при практическом применении численных методов

в задачах теплообмена. Теоретические основы МКЭ для меха-

ники жидкости, вопросы аппроксимации функций на конеч-

ных элементах и результаты решения задач гидродинамики

рассмотрены в [456].

Одними из первых работ по численному моделированию

двумерного течения расплава с помощью конечно-разностной

аппроксимации для МЧ являются [144, 161]. Одновременно

проводились аналогичные отечественные работы по разработ-

ке консервативных монотонных конечно-разностных схем

для уравнений Навье – Стокса [375]. В последующие годы раз-

вивалось численное решение задач совместного определения

температурного поля в системе «расплав – кристалл» и пото-

ков в расплаве в МЧ-модели [442].

В некоторых работах обнаруживались парадоксальные

решения. Например, в [27] обсуждаются бифуркации реше-

ния для осесимметричных задач тепловой конвекции. Обна-

ружены колебательные режимы течения при естественной

конвекции в модели метода Чохральского с равномерным

нагревом стенок тигля и малыми значениями параметров:

Gr = 104, Pr = 0.01. Эти расчеты были проведены c исполь-

зованием центрально-разностной аппроксимации и баланс-

ных соотношений на квазиравномерной сетке (24×48 узлов)

со сгущением только в подкристалльной области и свободной

поверхности. Появление бифуркаций и колебательной не-

устойчивости при малых числах Грасгофа объясняется сеточ-

ными эффектами при отсутствии надлежащей аппроксима-

ции вблизи твердых границ.

37

1.2. Математическая гидромеханическая МЧ-модель

Парадоксальные решения получены также в работе [55]

при расчетах по МКЭ отдельного и совместного действия

тепловой конвекции и вращения кристалла (до числа Рей-

нольдса Re = 1000, числа Грасгофа Gr = 107 при малом числе

Прандтля Pr = 0 .01). Нагрев тигля также был равномерным.

При Gr = 107 был обнаружен колебательный режим течения.

Наличие таких парадоксальных решений потребовало прове-

дения специальных тестов численных решений (см. [31, 340]).

Трехмерная модель МЧ впервые была рассмотрена в [192],

где по методу МКР в u-v -переменных численно изучались не-

стационарные течения изотермического расплава с перемен-

ной по времени скоростью вращения тигля. Численное реше-

ние нестационарных трехмерных уравнений Навье – Стокса

и теплопереноса с крупным шагом по времени рассмотрено

в [448]. Предлагались и другие более экономичные методы

решения трехмерной задачи стационарной конвекции в есте-

ственных переменных. С учетом трехмерности рассматрива-

лись также колебательные режимы течения и эффекты вра-

щения в расплавах. В недавних работах рассмотрен алгоритм

решения трехмерных уравнений гидродинамики с учетом

постоянного МП [95]. Также рассчитываются неустойчивые

трехмерные конвективные течения в расплаве кремния в [117]

на основе полных уравнений Навье – Стокса, приближения

Буссинеска и применения конечно-разностной аппроксима-

ции на сетке 50×50×60 узлов. Учитывается конвекция Маран-

гони. Дается сравнение расчетных и экспериментально наблю-

даемых структур течений на поверхности расплава ниобата

лития LiNbO3.

В 1970-е годы основной моделью для расчета переноса при-

меси была модель Бартона [32], в которой при расчете эффек-

тивного коэффициента распределения использовалось про-

стейшее погранслойное решение для течения изотермической

вязкой жидкости у поверхности вращающегося диска. В по-

следующем уравнение конвективной диффузии в расплаве ре-

шалось в двух- и трехмерном случаях совместно с решением

полных уравнений Навье – Стокса.

38

ГЛАВА 1. Гидромеханика расплава при МЧ-выращивании кристаллов

1.2.2. Математическая формулировка

гидромеханической МЧ-модели

Вначале рассмотрим гидродинамическую модель в дву-

мерном (осесимметричном) приближении. Схема гидромеха-

нической МЧ-модели приведена на рис. 1.2 .1: 1 – кристалл,

2 – расплав, 3 – рассчитываемая форма ФК, 4 – задаваемая

граница «кристалл – расплав», 5 – основной тигель, 6 – плава-

ющий тигель, 7 – магнитная система. На этой схеме показаны

кристалл и тигель с расплавом, но предполагается, что опре-

деляющую роль играют гидродинамические процессы в рас-

плаве. Поэтому базовым является изучение структур течения

и теплопереноса в расплаве.

Форма тигля может быть прямоцилиндрической с плоским

или выпуклым дном.

Тепловые условия (распределения температуры или тепло-

вых потоков) на стенках тигля и поверхности расплава счита-

ются заданными. ФК со стороны расплава задается плоским

на уровне поверхности расплава (см. границу 4) и на нем под-

держивается температура кристаллизации Tm. В этой модели

подкристалльный столбик расплава предполагается твердым

и относится к расчетной области кристалла. На рис. 1 .2.1 он

показан в виде области между границами 3 и 4. В кристалле

решается уравнение теплопроводности при заданных распре-

делениях температуры на верхнем торце и боковой поверхно-

сти, а также при задаваемом из решения гидродинамической

задачи распределении тепловых потоков на границе 4. Грани-

ца 3 является рассчитываемой изотермой кристаллизации Tm,

которая принимается за ФК.

Таким образом, в МЧ-модели ФК имитируется плоской по-

верхностью соосного с тиглем диска, расположенного на уров-

не свободной поверхности расплава, которая также считается

плоской и неподвижной (подкристалльный столбик расплава

не учитывается); выделением скрытой теплоты кристалли-

зации пренебрегают; не учитывается поток массы распла-

ва в кристалл ввиду малой величины скорости вытягивания

за исключением варианта модели с плавающим тиглем; на по-

39

1.2. Математическая гидромеханическая МЧ-модель

верхности диска и стенках тигля считаются выполненными

условия прилипания к твердым поверхностям; на свободной

поверхности расплава учитывается действие термокапилляр-

ных сил.

Рис. 1 .2 .1. Схема МЧ математической модели:

1 – кристалл; 2 – расплав; 2′ – его свободная поверхность;

3 – рассчитываемая форма ФК; 4 – задаваемая граница

«кристалл – расплав»; 5 – основной тигель;

6 – «плавающий» тигель; 7 – магнитная система;

d0, z0 – параметры ее расположения

Движение расплава описывается уравнениями На-

вье – Стокса для вязкой несжимаемой жидкости, которые ре-

шаются совместно с уравнениями переноса тепла и примеси.

40

ГЛАВА 1. Гидромеханика расплава при МЧ-выращивании кристаллов

В зависимости от постановки конкретной гидромеханической

задачи используются различные формулировки уравнений

[21, 422, 481]. Ниже рассмотрим их подробно.

1.2.2.1. Векторная запись уравнений в случае

переменных теплофизических свойств

Движение расплава описывается уравнениями На-

вье – Стокса для вязкой несжимаемой жидкости, обладающей

теплофизическими свойствами, зависящими от температуры:

коэффициенты вязкости, теплопроводности, теплоемкости, но

коэффициенты диффузии примесей полагаются постоянными.

Кроме того, предполагается, что между кристаллом (твердой

фракцией) и расплавом (жидкой фракцией) существует проме-

жуточная фракция – область кристаллизации при значениях

температуры T больше температуры солидуса TSOL и меньше

температуры ликвидуса TLIQ, в которой задается линейное из-

менение доли жидкой фракции посредством коэффициента

b = (T – TSOL)/(TLIQ – TSOL).

Для расплава решаются уравнения Навье – Стокса и не-

разрывности жидкости. Их запись в векторном виде учиты-

вает возможные зависимости плотности и вязкости расплава

от температуры, и они представляются в следующем виде [21]:

()()

();

p

t

∂ρ

+∇ρ =−∇ +∇μ∇ +ρ

∂

V

VV

Vg

(1.1)

()

div

0,

ρ=

V

(1.2)

где V – вектор скорости; p – давление; g – вектор гравитации.

Для расплава и кристалла уравнение теплопереноса запи-

сывается относительно энтальпии

Н=cpT,

где cp – теплоемкость, задаваемая постоянной величиной,

а также с учетом зависимостей плотности и теплопрово-

дности от температуры. Для расплава такое уравнение

имеет следующий вид:

41

1.2. Математическая гидромеханическая МЧ-модель

()()().

H

HT

t

∂ρ

+∇ ρ =∇λ∇

∂

V

(1.3)

Для кристаллизующейся фазы уравнение теплопереноса

записывается в следующем виде:

()

()(),

p

HH

V

TQ

tz

∂ρ

∂ρ

+

=∇λ∇+

∂∂

(1.4)

где Vp – постоянная скорость вытягивания кристалла вдоль

оси z; объемный источник Q = bHL учитывает выделение

скрытой теплоты кристаллизации HL в области кристал-

лизации.

В кристалле при T < TSOL коэффициент b = 0 .

1.2.2.2. Векторная запись уравнений в случае

постоянных теплофизических свойств

В предположении, что расплав обладает постоянными те-

плофизическими свойствами, коэффициенты вязкости, тепло-

проводности, теплоемкости, диффузии полагаются постоян-

ными. Изменение плотности в неоднородном по температуре

и составу расплаве учитывается в приближении Буссинеска,

которое следует из уравнений Навье – Стокса сжимаемой жид-

кости в предположении, что жидкость динамически и стати-

чески несжимаемая, т.е. ее плотность не зависит от давления,

но может зависеть от температуры и концентрации примеси.

Уравнение состояния бинарной смеси записывается в следую-

щем виде:

r=r(C,T),

где T – температура; C – концентрация примеси.

Считается, что при конвекции

r=r0+r′,

где r0 удовлетворяет уравнениям гидростатики; r′ – малое от-

клонение, вызванное зависимостью от температуры.

Вводится коэффициент объемного теплового расширения:

42

ГЛАВА 1. Гидромеханика расплава при МЧ-выращивании кристаллов

0

1

T

T

∂ρ

β=

−

∂

ρ

.

В приближении Буссинеска учитывается изменение плот-

ности в зависимости от подъемной силы и температуры. Урав-

нения движения, переноса тепла и примеси в жидкости в век-

торной форме имеют вид [481]:

()

(

)

0

1

;

TC

p

TC

t

∂+∇=−

∇+ν∆+β

+β

∂ρ

′

′′

V

VV

Vg

(1.5)

div 0;

=

V

(1.6)

()

(

);

p

T

c

TT

t

∂

ρ

+∇

=λ∆

∂V

(1.7)

()

.

C

CDC

t

∂ +∇=∆

∂V

(1.8)

В этой системе уравнений искомыми являются вектор ско-

рости V, давление p′, температура T′, концентрация примеси

C′ (точнее, их отклонения от статических значений, которые

зависят от пространственных координат и времени t). Параме-

трами являются плотность r, коэффициент кинематической

вязкости n = m/r (где m – коэффициент динамической вязко-

сти), коэффициенты теплопроводности l, диффузии D, удель-

ной теплоемкости при постоянном давлении cp, а также вектор

силы тяжести g и коэффициент объемного теплового измене-

ния плотности bT.

Граничные условия прилипания на твердой поверхности

соответствуют равенству компонент скорости жидкости и

твердой стенки: V = V0.

На плоской свободной поверхности жидкости поверхност-

ное натяжение зависит от температуры в виде

0TT

α

α=α

′

β.

Граничные условия для компонент скорости V = (u, w, v):

w=0; u

ns

∂

∂α

μ=

∂∂

,

где n – нормаль; s – касательная к поверхности жидкости; a –

коэффициент поверхностного натяжения,

1

0

T

T

−

α

∂α

β=−α

∂–

коэффициент теплового поверхностного расширения.

43

1.2. Математическая гидромеханическая МЧ-модель

В зависимости от конкретной гидродинамической задачи

и применяемого численного метода используются различные

формы компонентной записи исходных уравнений, которые

рассматриваются ниже.

1.2.2.3. Компонентная запись уравнений

в V-P -переменных (осевая симметрия)

Вводя масштабы для искомых величин и независимых пе-

ременных, можно привести систему (1.5) ÷ (1.8) к безразмер-

ному виду. В цилиндрической системе координат, пренебрегая

изменением искомых величин в азимутальном направлении

(от угла j), исходную систему уравнений можем преобразо-

вать в (r, z)-координатах к следующей покомпонентной записи

[481]:

()

2

1

2

Re

;

p

uuuv

u

uw

u

trzrr

r

−

∂

∂∂∂

+

+

−

=

−

+

∆−

∂∂∂

∂

1

2

Gr

Re

;

Re

p

www

uw

w

tr zz

−

∂

∂∂∂

+

+

=

−

+∆−

θ

∂∂ ∂∂

()

1

2

Re

;

v

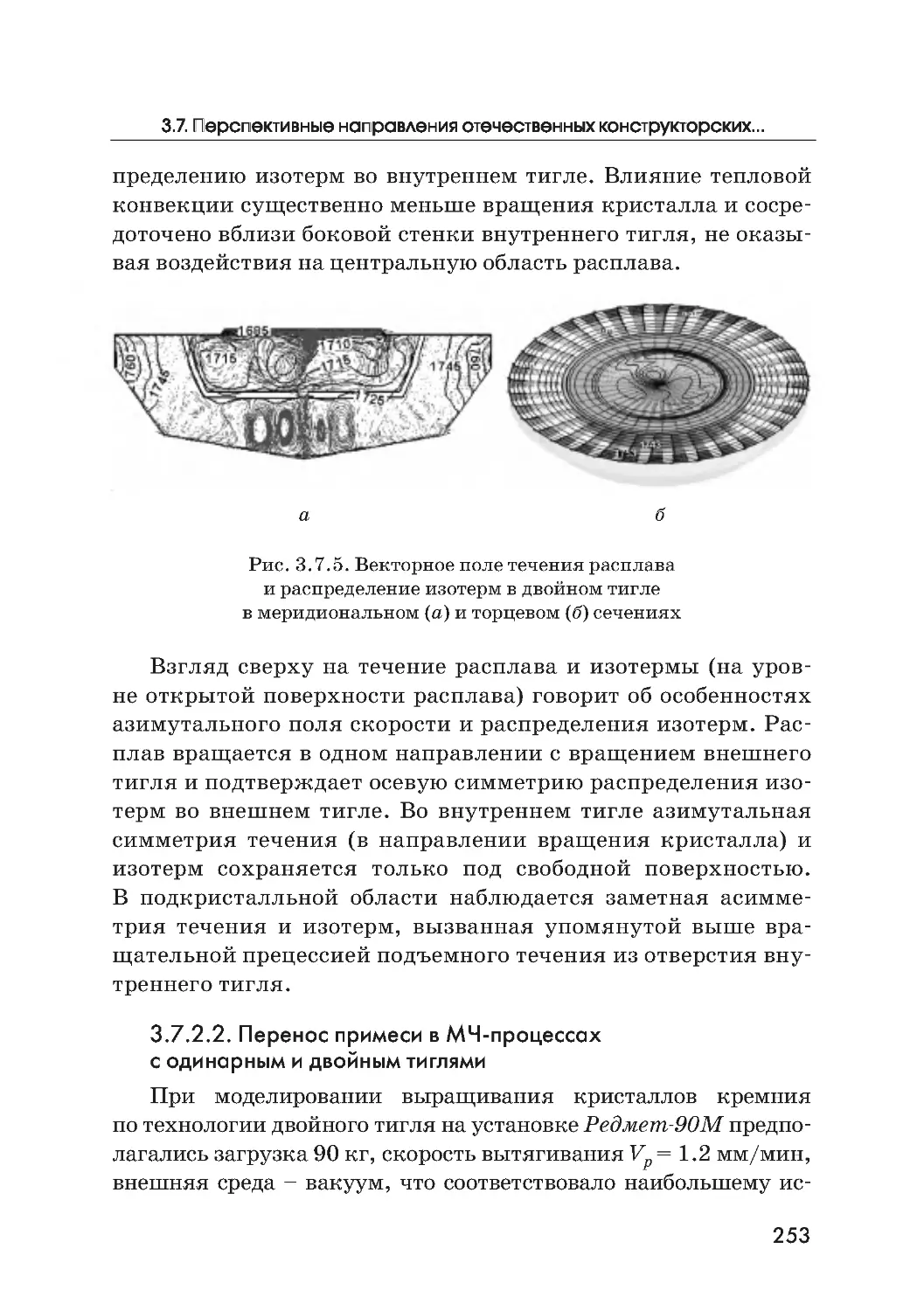

v