Текст

А. К. Кутай

А. Б. Романов

А. Д. Рубинов

Справочник контрольного мастера

А. К. Кутай, А< Б. Романов, А. Д. Рубинов

Справочник контрольного мастера

Под редакцией

доктора технических наук

А. К. Кутая

Разработали: Кошербаев Д.

Кумашева М. 2011 год

ЛЕШ13ДЛТ-1980

В справочнике помешены новые материалы по допускам и посадкам, основанные на введенной с 1.01.1880 г. Единой системе допусков и посадок СЭВ (СТ СЭВ) линейных размеров, формы и расположения поверхностен деталей. Кроме данных для гладких изделий, приводятся справочные материалы для метрических резьб по стандартам СЭВ.

Указаны способы обработки для получения допусков, методы оценки точности и регулирования процессов изготовления деталей, а также помещены рекомендации по выбору средств измерения в зависимости от заданных допусков.

Справочник предназначен для контрольных мастеров, но может быть полезен производственным мастерам, цеховым технологам, бригадирам.

Рецензент: доктор техн, наук проф. Л/. Л. Бржезинский

зшоз а 1<):нк)1к»оо ом

Mf/iwn «»

С Jlfiiinjur, (ШЮ Г,

Оглавление

Введение (А К. Кутай). . . . ,................ 5

Г лава первая

Взаимозаменяемость и Единая система допусков к посадок гладких изделий (ЕСДП СЭВ)............ . 8

1. Основные понятия (А К Кутай)......... 8

2. Допуски по квалнтетам (А. К. Кутай) . . . 16

3. Поля допусков и посадки (Л. Б. Романов) . . - 20

4. Замены полей допусков ОСТ при переходе па

ЕСДП СЭВ (Л. Б. Романов).............. 63

5. Допуски калибров по стандартам СЭВ (Л. Б. Романов) .'.......................71

6. Шероховатость поверхности (А Б. Романов) . 79

Литература. 87

Глава вторая

Основные нормы взаимозаменяемости для различных соединений по стандартам СЭВ и ГОСТ............ 88

1. Основные параметры метрической резьбы (А. Б. Романов)..........................88

2. Допуски и посадки метрических резьб с зазора-

ми (Л. Б. Романов) .......... . 93

3. Допуски метрических резьб с натягами и переходными посадками (А. Б. Романов) .... ПО

4. Допуски и посадки шпоночных соединений (А К- Кутай)............................120

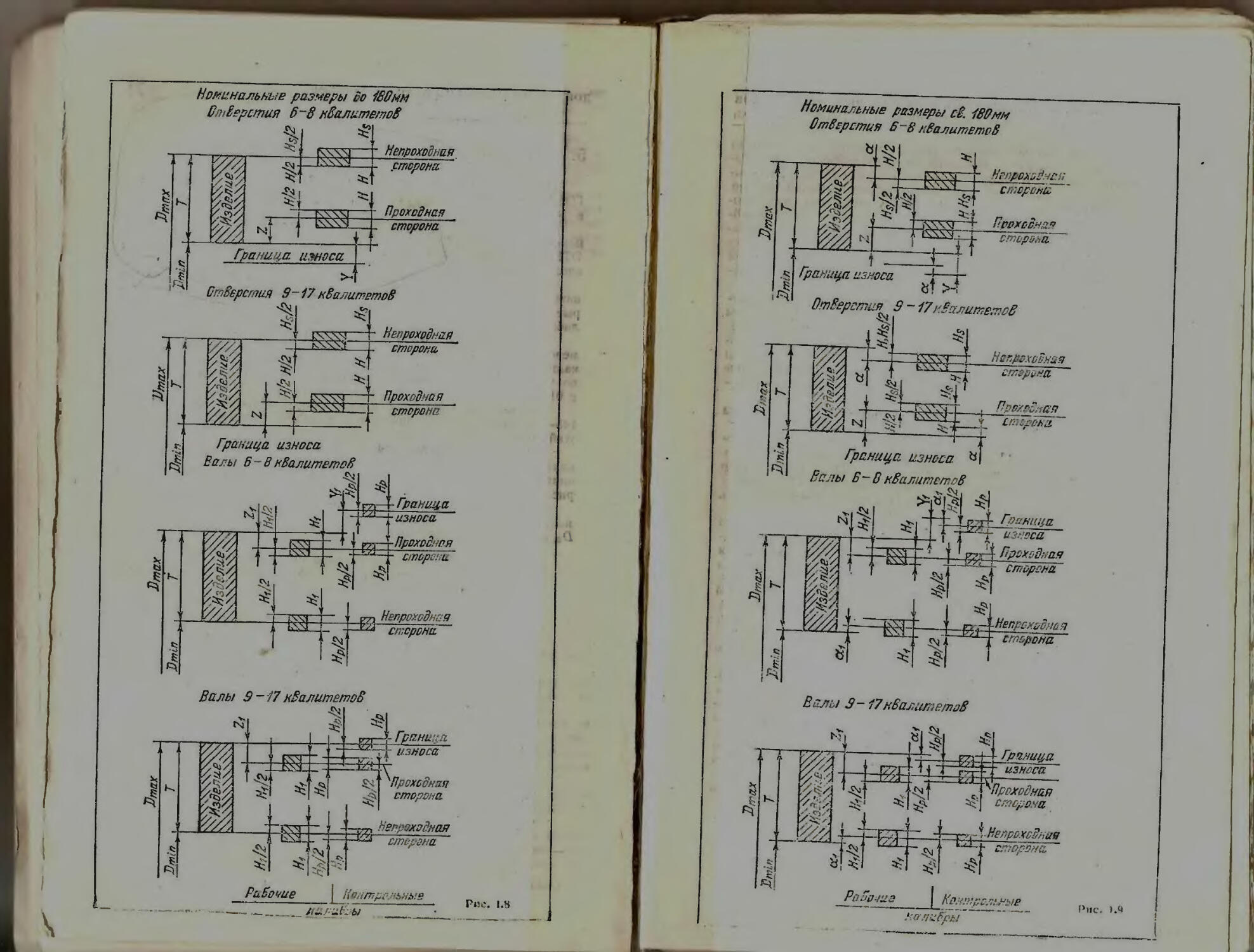

5. Допуски формы и расположения поверхностей (А К Кутай) ............. 133

Литература.............. . . . . . . . . , . 203

Глава третья

Метрологическое и технологическое обеспечение ЕСДП

СЭВ..........................................201

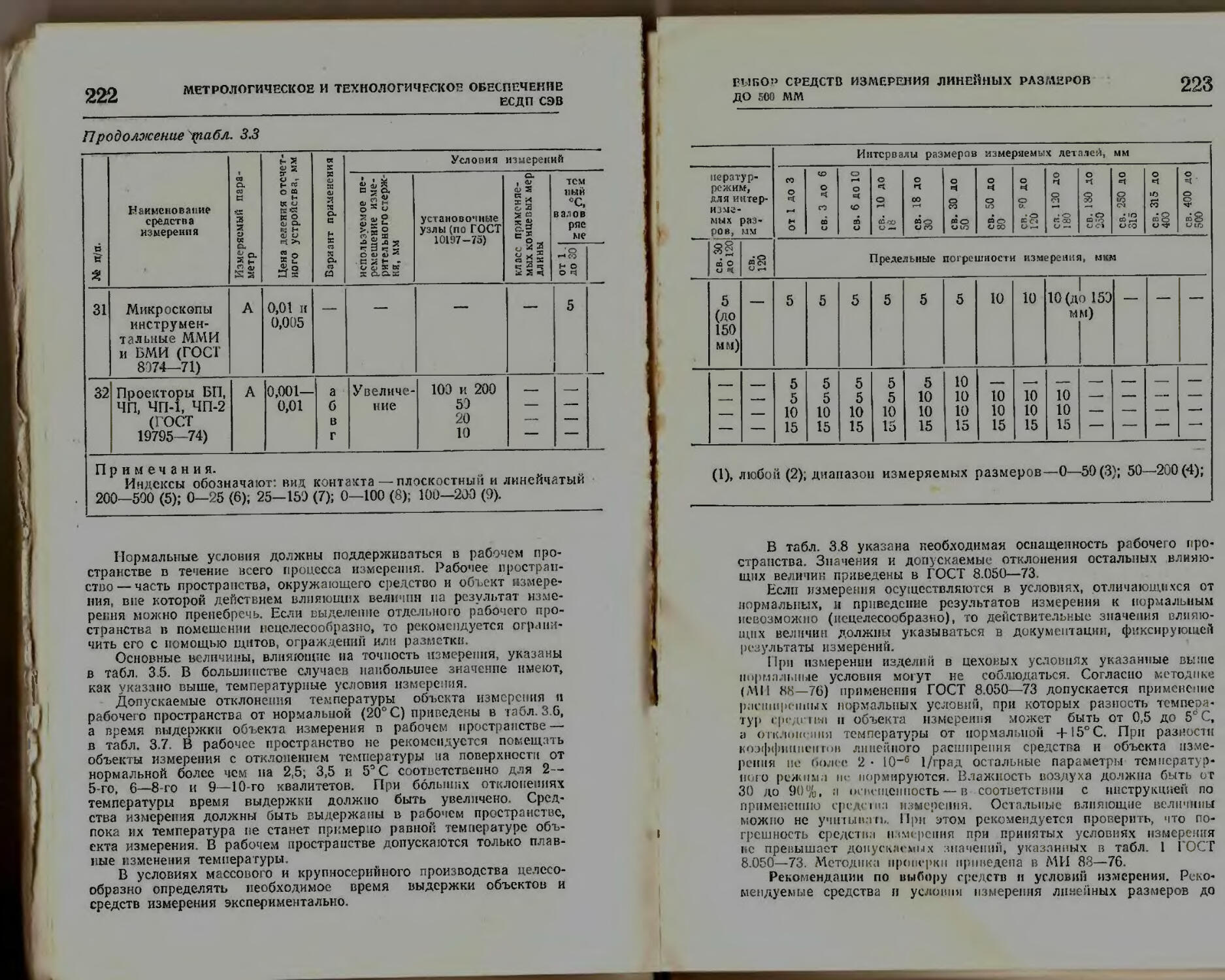

1. Выбор средств измерения линейных размеров до 500 мм (Л. Д. Рубинов) 201

4

2. Выбор средств измерения линейных размеров свыше 500 до 10 000 мм (Д. Д. Рубинов) . . 233

3. Рекомендации по точности произволе!за

(А. К. Кутай)............................271

Литература . . , . , , « « . . . . . ♦ . « 2Э0

Глава четвертая

Методика изучения ЕСДП СЭВ (А К. Кутай) .... 293

Введение

Ускорение научно-технического прогресса в машиностроении требует углубления и расширения внутриотраслевой и межотраслевой специализации на основе стандартизации и унификации изделии, узлов и деталей, типизации технологических процессов. Улучшение качества продукции зависит от точности технологическою оборудования, оснастки и средств измерений. Именно поэтому в основных направлениях развития народного хозяйства СССР в десятой пятилетке намечается повышать точность и надежность приборов, используемых в процессе производства, учета и контроля за качеством продукции.

Качество продукции обусловливается ответственностью каждого работающего на предприятии за выполняемую им работу, правильной организацией службы технического контроля. Важную роль играют технические законы — стандарты, препятствующие выпуску некачественной продукции и устанавливающие границы между продукцией различного качества: наивысшей, высокой и удовлетворительной.

Постановление ЦК КПСС и Совета Министров СССР «О повышении роли стандартов и улучшении качества выпускаемой продукции», принятое в 1970 г., стало программой дальнейшего развития стандартизации и улучшения качества продукции в пашей стране.

Важнейшую роль в углублении специализации производства, повышении качества продукции призваны сыграть стандарты СЭВ, пподнмыс и соц1П1лпстн*1сскпх странах — членах Совета Экономнче-( коп В । шмопомоши

В chcicmc управления качеством продукции важная роль принадлежит пропзводстпеппым мастерам, в пом числе контрольным мастерам. Контрольный мастер должен не только хорошо знать технологию обработки тех деталей, которые проходят контроль на его участке, но и иметь ясное представление о качестве труда рабочих. В современных условиях контрольный мастер выполняет две важные функции:

первая — организация техники контроля, выбор средств измерения и своевременная их проверка. Эта функция является основной;

вторая — предупреждение появления дефектов или брака. Выполнение этой функции облегчается тем, что на ряде предприятий разработаны в внедрены анализ и регулирование течения процесса обработки на основе математической статистики. Статистическое регулирование технологических операций осуществляется контролерами. Если статистическое регулирование внедрено основательно, и

6

ВВЕДЕНИЕ

качество процессов стабильно, то возможно одновременно осуществлять статистический (выборочный) приемочный контроль

В последние годы значительное внимание уделяется созданию оптимальных условий для работы мастеров, повышению их авторитета. В постановлении ЦК КИСС и Совета /Министров СССР о г 25 апреля 1977 г. «О мерах по дальнейшему повышению роли мастера производственного участка промышленных предприятий и строительных организаций» указывается на необходимость оказания мастерам всемерной помощи в работе, в частности в повышении уровня политической и профессиональной подготовки. Признано необходимым организовать систематическое повышение квалификации мастеров. Госкомиздату СССР предложено разработать план издании необходимых для повышения квалификации мастеров учебной и учебно-методической литературы, справочной литературы но вопросам техники, технологии/

Именно этой цели отвечает данный справочник контрольного мастера.

Главное внимание в настоящем издания уделено трем проблемам: 1) точности производства; 2) современным стандартам по допускам н посадкам; 3) метрологическому обеспечению контроля на рабочих местах.

В ленинградской промышленности преобладающим является экспериментальный, мелкосерийный и единичный (штучный) харах-тер производства. Поэтому в справочнике предлагаются методы статистического анализа и регулирования качества операционной технологии, соответствующие этому характеру производства.

В справочнике помещены подробные таблицы и даны разъяснения по введенной с 1977 г повой системе допусков и посадок, основанной па стандартах СЭВ (СТ СЭВ) 1-14—75, 145—75 и 157—75, предназначенных для гладких изделий.

Система СТ СЭВ заменяет существующую пока систему допусков н посадок I ОСТ и должна быть полностью введена к 1980 г.1.

Система СТ СЭВ коренным образом отличается от системы ГОСТ. Цептро?.! новой буквенной символики, основанной па латинском алфавите, является буква // (Л): Н — поле допуска основного отверстая и h — поле допуска основного вала, сочетагзие ///й — скользящая посадка. Слева от буквы // (h) расположены поля допусков для образования посадок с гарантированным зазором, справа — поля допусков для образования посадок переходных п с натягом. Чем ближе буква алфавита к букве И (h), тем меньше гарантированный зазор ила тот или ином натяг посадки. Например, буква g обозначает поле допуска вала с наиболее малым гарантированным зазором, что в сочетании с отверстием Н образует посадку типа D в системе ГОСТ.

В справочнике помешены СТ СЭВ на метрические резьбы, шпоночные соединения, допуски на форму и расположение отверстий. При этом в (980 г будут действовать параллельно допуски па резьбу по ГОС! и СЭВ. Все это (а иногда дублирование СТ СЭЗ новыми проектами I ОСТ ко системе ЬСКД) потребовало от авто

1 По решению некоторых министерств внедрение системы начинается лишь с 1980 г. Практически этот год будет завершающим для большинства предприятий СССР.

ВВЕДЕНИЕ

7

ров сжатого изложения, применения комплексных таблиц, чтобы объем справочника был доступен для пользования на производстве.

Службам контроля и работникам цехов важно знать, какие погрешности измерений допустимы для приемки изделий, когда использование предельных калибров нецелесообразно (особенно па период параллельного действия систем допусков ГОСТ и СЭВ). Погрешности для размеров до 500 мм нормированы СТ СЭВ 303—76 (введены в действие с 1.01. 1979 г.). В справочнике приведены подобные нормативы погрешностей для размеров свыше 500 до 10.000 мм, что необходимо ряду производственных объединений Ленинграда и области. Пометены также таблицы по выбору средств измерения в соответствии с допускаемыми погрешностями измерений, а также методика и программы обучения не только инженерно-технического персонала, во и рабочих.

Справочник такого характера издается впервые. Все пожелания и предложения по улучшению справочника авторы примут с благодарностью.

Глава первая

Взаимозаменяемость и Единая система допусков и посадок гладких изделий (ЕСДП СЭВ)

1. Основные понятия

Термины и определения. Под взаимозаменяемостью в машиностроении понимают свойство конструкции удовлетворять оптимальным эксплуатационным и производственным показателям, частично обусловливаемое независимым изготовлением составных частей конструкции в заданных допустимых отклонениях на геометрические, механические и физико-технические параметры качества.

Независимое изготовление частей означает возможность замены одной детали (сборочной единицы механизма и т. п.) другой одноименной деталью при условиях; 1) в сборке не потребуется пригонки и подбора; 2) не должно ухудшиться качество работы изделия.

Независимое изготовление подразумевает не обязательно массовое или серийное производство, так как качественные показатели должны гарантироваться техническими условиями также при индивидуальном изготовлении. Для полной оптимизации эксплуатационных характеристик изделия (расход горючего, мощность, КПД, точность функционирования и т. п.) необходимо обеспечить другие его рациональные свойства: материал, прочность частей конструкции, антпкоррозиоиность, металлоемкость и т. п.

Как указано па рис. 1.1, взаимозаменяемыми могут быть агрегаты (по отношению к другому агрегату или присоединяемому изделию), сборочные единицы, детали и их параметры (геометрические, механические, физико-технические).

Взаимозаменяемость может быть: а) эксплуатационной и б) производственной. Эксплуатационная взаимозаменяемость определяется служебной ролью изделия и в первую очередь охватывает запасные и сменные детали и части, присоединительные части и наиболее важные функциональные соединения. Она должна обеспечиваться во всех изделиях независимо от серийности.

Производственная взаимозаменяемость вызывается требованиями рационального производства (сокращение пригоночных и ручных работ, автоматизация и механизация процессов). Уровень производственной взаимозаменяемости тем выше, чем больше серийность производства и степень его автоматизации.

Взаимозаменяемость может быть: а) полной и неограниченной; б) неполной и частичной; в) ограниченной.

Под полной взаимозаменяемостью понимают такую, при которой взаимозаменяемыми являются все 100% параметров деталей (что, впрочем, пе может быть полностью осуществимо даже в массовом производстве). Более осуществима полная взаимозаменяемость сборочных единиц и агрегатов, по отношению к присоедини-

ОСНОВНЫЕ ПОНЯТИЯ

9

емым частям изделия. Иногда такую взаимозаменяемость называют внешней, в отличие от тех случаев, тамда весь агрегат полностью состоит из взаимозаменяемых деталей и взаимозаменяемость считается внутренней. Если какие-то детали или их элементы, а также если сборочные единицы и агрегаты требуют частичной подборки, регулировки, применения компенсаторов (например, прокладок) или даже пригонки, то такую взаимозаменяемость называют ограниченной (см. рис. 1.1).

Степень полноты и неограниченности производственной взаимозаменяемости зависит от соотношения трудоемкости технологических процессов к трудоемкости сборочных операций. При изготоа-

Рнс. 1.1

леппн небольшими сериями или единичном производстве завышение уровня производственной взаимозаменяемости может привести к удорожанию продукции. Чем выше серийность (ГОСТ 14.004—74) и категория механизации я автоматизации технологических операции и процессов (ГОСТ 14.309—74), тем выгоднее высокий уро-1и пн производственной взаимозаменяемости. При должной органи-кнцш даже в единичном и мелкосерийном производстве (внедрение групповой и типовой технологии) значительно облегчается повы-1111.Ч1ПУ уровня производственной взаимозаменяемости.

В маши нос «роении существует понятие функциональной взанмо* щменяемос in, которое заключается в установлении функциональной (или стохастической) связи между допустимыми отклонениями ••ксплуз i анионных нокпянтелей и теми параметрами деталей, сбо-р 1ЧП1.1Х единиц и iiipriaioii, которые предопределяют эти отклонения |1>, б| inn iinpiiMripij ни iiJiiniuicH функциональными (ф). Ими

ВЗАИМОЗАМЕНЯЕМОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ

И ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (ЕСДП СЭВ)

10

являются не только размеры соединении, но и те, от которых во многом зависит качество но эксплуатационным показателям (шкала из рис 1.2, а я профиль лопатки па рис. 1.2,6)

Благодаря взаимозаменяемости повышается качество изделий, удешевляется производство, становится возможной смена частей и создание отдельно сборочных заводов и заводов — изготовителей деталей и блоков. В аимо-

замеияемоегь позволяет осуществлять специализацию и широкое кооперирование производства в рамках СЭВ.

Взаимозаменяемость подразумевает как обязательное свойство конструкции изготовление частей изделия, и прежде всего деталей, в заданных допустимых

отклонениях.

Допустимым считается предельное отклонение, являющееся алгебраической разностью между предельным и номинальным размером. Допуском (б) называется разность между наибольшими и наименьшими предельными размерами или между верхним и нижним отклонениями (ряс 1 3).

Рис. 1.3

Термины и определения в данном справочнике соответствуют «Единой системе допусков и посадок СЭВ (ЕСДП СЭВ»), которая введена в СССР взамен системы ОСТ. Переход на ЕСДП СЭВ

ОСНОВНЫЕ понятия

и

для гладких элементов деталей {цилиндрических или ограниченных параллельными плоскостями) установлен с 1 января 1977 г. по 1 января 1980 г. Утверждены: СТ СЭВ 145—74 «ЕСДП Общие соложения, ряды допусков и основных отклонений»; СТ СЭВ 144—75 «ЕСДП Поля допусков я рекомендуемые посадки»; СТ СЭВ 157—75 «ЕСДП. Калибры гладкие для размеров до 500 мм. Допуски»; СТ СЭВ 177—75 «Ряды допусков, основных отклонений и поля допусков для размеров свыше 3150 мм». Терминология СТ СЭВ, за небольшим исключением, тождественна принятой в ОС 1.

Ном п л а л ь и ы й размер — размер, относительно которого определяются предельные размеры и который служит началом отсчета отклонений. Предел ь ни е р а з м е р ы — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер; последний устанавливается измерением с допустимой погрешностью (по СТ СЭВ 303—76, см. также гл. 3 настоящего справочника). Предельные размеры бывают наибольшие н наименьшие.

Нулевая линия — линия, соответствующая поминальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. Предельные отклонения упрощают обозначение поля допуска на чертежах и указания их в таблицах нормативов. Предельные отклонения могут быть: верхним — алгебраическая разность между irni-болыцим предельным и номинальным размерами у нижним— алгебраическая разность между наименьшим и поминальным размерами; этим отклонениям присвоено обозначение латинскими буквами (рис. 1.3)

Допуски и отклонения относятся к деталям, размеры которых определены при температуре 203С.

Вал — термин, применяемый для обозначения наружных (охватываемых) элементов деталей. Отверстие — термин, применяемый для обозначения внутренних (охватывающих) элементов детален. Оба эти термина могут применяться как к цилиндрическим, так и к плоским параллельным поверхностям.

Поле допуска—-поле, ограниченное верхним и шгжвим отклонениями. Поде допуска определяется величиной допуска и его положением относительно номинального размера (см. рис. 1.3).

Проходной п редел — термин, применяемый к тому из двух предельных размеров, который соответствует максимальному количеству материала, а именно верхнему пределу для вала в нижнему проделу — для отверстия. Непроходной предел — термин, применяемый к тому из двух предельных размеров, который соответствует минимальному количеству материала, а именно нижнему пределу для вала л верхнему пределу — дня отверстия.

Верхнее и нижнее отклонения и иоле допуска могут быть положительными и отрицательными величинами или равняться нулю (см рис. 1.3), н допуск — всегда величина существенно неотрица-1глыг1я, обозначать величину допуска знаком + или — значит делать ошибку.

Нос а д к а — характер соединения деталей, определяемый величиной получающихся в ном зазоров или натягов. Зазор — разность размеров отверстия п вала, если размер отверстия больше рячмерн ii.i.uj. Натяг—разность размеров вала и отверстия до । борки, если pa »м• [• валя больше размера отверстия.

ВЗАИМОЗАМЕНЯЕМОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ

И ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (ЕСДП СЗВ)

12

Номинальный размер посадки — поминальный размер, общий для отверстия и вала, составляющих соединение. Посадка с зазором — посадка, при которой обеспечивается зазор в соединении; поле допуска отверстия расположено над полем допуска вала. К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

Таким образом, следует различать посадки с гарантированным зазором от посадок, у которых зазор не гарантировал; последние иногда называют скользящими посадками.

Рис. 1.4

На рис. 1.4 посадки с гарантированным зазором обозначены цифрой 1, а скользящие — цифрой 2.

Посадка с натягом — посадка, при которой обеспечивается натяг в соединении; поле допуска отверстия расположено под полем допуска вала (4).

Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга; поля допусков отверстия и вала перекрываются частично или полностью (5).

Допуск посадки — сумма допусков отверстия и вала, составляющих соединение; чем меньше допуск посадки, тем выше качество соединения и уровень взаимозаменяемости, что особенно существенно для переходных посадок.

Наименьший и наибольший зазоры — два предельных значения, между которыми должен находиться зазор; в скользящей посадке наименьший зазор равен нулю.

Наименьший и наибольший натяги — два предельных значения, между которыми должен находиться натяг; наименьший натяг в переходных посадках равен пулю или превращается в зазор.

Основное отверстие — отверстие, нижнее отклонение которого равно нулю. Посадки в системе отверстия — посадки,

ОСНОВНЫЕ понятия

13

в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием (рис. 1.4, а).

Основной вал — вал, верхнее отклонение которого равно нулю. Посадки в системе вала — посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом (рис. 1.4,6).

Рис. 1.5

Согласно п. 1.6 СТ СЭВ 145—75 предельные размеры на пред-iiiicainion длине должны быть истолкованы следующим образом.

Для отверстий диаметр наибольшего правильно воображаемого цилиндра, который может быть вписан в отверстие так, чтобы нло ню контактировать с наиболее выступающими точками ловерх-III>i in (размер сопрягаемой детали идеальной геометрической формы, прилегающей к отверстию без зазора), не должен быть меньше, чем проходной предел размера. Дополнительно наибольший /шамегр в любом месте отверстия не должен превышать непроходимо предела размера (рис. 1.5, п) в продольном сечении наибольшие контакта.

Для валон диаметр наименьшего воображаемого цилиндра, ко-п»1 ый может быть описан вокруг вала так, чтобы плотно контак

ВЗАИМОЗАМЕНЯЕМОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ

И ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (ЕСДП СЭВ)

14

тировать с наиболее выступающими точками поверхности (размер сопрягаемой идеальной геометрической формы, прилегающей к валу без зазора), ие должен быть больше, чем проходной предел размера. Дополнительно минимальный диаметр в любом месте вала не должен быть меньше, чем нспроходной предел размера (рис. 1.5, б).

Отклонения формы поверхности, если они не указаны особо, должны находиться в поле допуска размера отверстия или вала. Поэтому предельный калибр для проходного предела должен иметь ширину рабочем поверхности, равной или близкой длине соединения двух деталей, что осуществимо при калибрах типа цилиндрической пробки. Проходной предел вала должен контролироваться калибром типа кольца или типа скобы с шириной рабочей поверхности, близкой к длине соединения. При отсутствии такого калибра наличие погрешности формы по крайней мере у первой изготовленной детали следует проверять универсальными средствами. Опыт показал, что при допусках от 0,005 мм и менее контроль предельными калибрами вообще недопустим из-за ненадежности проверки годности детали.

Структура полой допусков и посадок ЕСДП СЭВ. Система допусков и иосадок СЭВ построена по определенным структурным составляющим.

Как и в системе ОСТ, размеры в таблицах допусков и посадок сведены в интервалы, которые до 180 мм совпадают с интервалами системы ОСТ. Отличие состоит в том, что размеры менее 1 мм включены в первый интервал, который охватывает все размеры до 3 мм (подробнее см ниже).

В отличие от системы ОСТ в ЕСДП СЭВ установлены единые ряды допусков, называемые квалитетами. В системе стандартов СЭВ всего 19 квалитетов: /7'01; /7'0; ITI ... IT17. Для данного номинального размера величина допуска квалитета неизменна независимо от поля допуска, образующего посадку.

В отлично от системы ОСТ для образования поля допуска установлены основные отклонения ЕСДП СЭВ—одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии (ближайшее к нулевой линии). Основные отклонения обозначаются латинскими буквами—прописными для отверстий и строчными—для валов. Основное отверстие обозначается Н, а основной вал — Л. Основные отклонения, обозначенные А—— предназначены для образования полей допусков в посадках с зазором (гарантированным); основные отклонения, обозначенные / — N (/ — п), —для полей допусков переходных посадок; основные отклонения, обозначенные Р — ZC (р — гс),—-для полей допусков в посадках с натягом (скользящая посадка—сочетание /УЛ или H/h).

Величины основных отклонений неизменны для данных диаметров в любых квалитетах. Исключением являются симметрично расположенные отклонения полей допусков переходных посадок J, / и J», }«; оба предельных отклонения определяются величиной допуска IT данного квалитета.

Второе (основное) отклонение образуется путем вычитания от основного или прибавления к нему поля допуска IT. Так, для второго отклонения вала ei=cs— IT или es—ei+IT. Аналогично второе отклонение отверстия определяется из основного ES^EI + IT пли EI*»ES—II. Обозначения отклонений приведены на рис. 1.3.

ОСНОВНЫЕ понятия

15

Пример. Построить поля допусков вала е8 л е9 с полем основного отверстия /78; посадки /78 а8 и //8 е9 в системе отверстия. Интервал размеров — свыше 50 до 80 мм.

Пользуясь стандартом СТ СЭВ 145—75, наводим величины допусков 778=46 мкм и /79 = 74 мкм (см. табл. 1.1). Основное отклонение для 7/8 равно нулю, для с8 и е9 одно и то же отклонение для буквы е равно 60 мкм (см. табл. 1.8).

Рис. 1.6

Поля допусков следующие: отверстия /78: £7=0, £S= + 46 мкм (см. табл. 1.6); вала е8; es=—60 мкм, ei^es — IT**—106 мкм; нала сл3: es ——60 мкм; ei — es— IT——134 мкм.

Схема полей допусков и посадок приведена на рис. 1.6.

Наименьший зазор посадки /78 е8=//8 е9 = 60 мкм. Наибольший и.юр равен 46+106=152 мкм; допуск посадки равен 46+46 = 42 мкм. Наибольший зазор посадки /78 £9 = 46+134=180 мкм; допуск посадки равен 464-74=120 мкм.

Полос четкой является посадка /78 е8.

Таким образом, главными принципами образования полей I < JI 11 ('ЭВ являются:

а) допуски по квалитетам одинаковы независимо от поля допу» к.т, образующего посадку;

() основные отклонения, определяющие поле допуска, незави-IHMI.I о| кналтета;

I») ноле допуска образуется сочетанием основного и второго ......никло) отклонения, причем последнее определяется величиной допуска квалитета.

БЗАИАЮЗАГЛЕНЯЕМОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ

И ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (ЕСДП СЭВ)

16

2. Допуски по квалитетам

Как и в системе ОСТ, допуски в системе стандартов СЭВ рассчитаны по формулам, исходя из единиц допусков и формул допусков по квалитетам, которые по аналогии с системой ОСТ можно назвать количеством единиц допуска.

Для допусков па размеры до 500 мм и квалитетов от 5-го до 17-го единица допуска (согласно СТ СЭВ 145—75)

/=О,15^’£)+о,ОО1Д

где О — в мм, а I — в мкм.

Для размеров свыше 500 и до 10 000 мм (СТ СЭВ 145—75 и

СТ СЭВ 177—75)

/=0,0041)4-2,1.

Значения допусков для квалитетов от 5-го до 17-го

Обозначение допуска IT5 IT6 1Т7 ITS 1'19 гпо 1TI1 IT12 11'13 П14 П‘15 П'15 1Т17

Значение допуска 71 10/ 16/ 25/ 40/ 64/ 100/ 160/ 250/ 400/ 640/ 1000/ 1600/

Начиная с 6-го квалитста при переходе на пять ступеней грубее величину допуска умножают иа 10. Эго правило действительно и для допусков грубее IT 17 (если бы в них возникла необходимость) .

Значения допусков для размеров до 500 мм приведены в табл 1.1, для размеров св. 500 до 1350 мм — в табл. 1.2 (СТ СЭВ 145—75), для размеров свыше 3150 до 10 000 мм — в табл. 1.3 (СТ СЭВ 177—75).

Квалнтеты точнее 5-го предназначены в основном для допусков калибров, плоскопараллельных концевых мер и других точных мер и элементов приборов.

Для ориентировки в выборе финишных операций при обработке деталей квалитетов, начиная с 5-го и грубее, составлена табл. 1.4. В ней не приводятся технологические рекомендация для получения допусков по квалитетам 14, 15, 16 и 17 (соответственно основные А и В для классов 7, 8, 9 и 10); здесь применимы наиболее грубые механические операции, вытяжка в штампах, резка и точная (безоблойная) горячая штамповка Рекомендации табл. 1.4 могут корректироваться в зависимости от методов обработки, качества инструментов и приспособлений, состояния тех-iio'ioi ii'iecKoio оборудования, степени механизации и автоматизации 1ГХИОЛО1 ичсскпх процессов.

ДОПУСКИ ПО КВАЛИТЕТАМ

17

Примечание. Для размеров до 1 мм квалитеты от 14-го до 17-го не применяются.

-2М0..ТЬ И 1Д-Н1\Я СИ \ ДОПУ*КОВ

И ПО АД-ЭК ГЛАДКИХ ИЗДЕЛИЙ ?ЕСД’1 СЭВ)

18

Таблица 1.2, Допуски

13 14 15 16 17 мм 1 1,10 1 1,75 1 2,8 | 4,4 | 7,0 1,25 | 2,0 | 3,2 | 5,0 | 8,0 1,40 | 2,3 | 3.6 | 5.6 | 9,0 1,65 | 2,6 | 4,2 | 6,6 | 10,5 1,95 | 3,1 | 5,0 | 7,8 | 12,5 2,3 | 3,7 | 6,0 | 9,2 | 15,0 2,8 | 4,4 | 7,0 | 11,0 [ 17,5 о т —* ю СО Г—J 42 СО со 8 0 10 И 12 13 14 15 16 17 мм 6 I 4,1 I 6,6’1 10,5 I 16,5 I 26 2 | 5,0 [’ 8,0 | 13,0 | 20,0 | 32 0 | 6,2 [ 9,8 [ 15,5 | 25,0 | 40 9 | 7,6 1 12,0 [ 19,5 | 31,0 1 49 0 I 9.4 1 15,0 I 24,0 1 38,0 | 61 |

Квалитеты Ч 9 10 11 12 Допуски — i 10 | 175 | 280| 440 | 0.7 125 | 200 | 3201 500 0,8 | 140 | 230 | 360 | 560 0,9 | 16э | 260 | 420 | 650 1.05 | 195 | 310 j 500 | 780 1.25 | 230 | 370 | 600 | 920 1,50 | ill | 15 | 22 | 30141 | 57 [ 77 | НО] 175 [ 280 | 440 | 700 1100 1,75 | 330 | 510 1860 11350 1 2,10 I Квалитеты Допуски — | 410 0,66 | 1.05 | 1,65 | 2, | 500 0,80 | 1,30 | 2,00 ГЗ, | 620 0.98 [ 1,55 | 2,-50 | 4; | 760 1.20 | 1.95 | 3.10 | 4, 1 9401 1.50*| 2,40 [ 3.80 | 6.

О мкм 11 0Z 1 IV 1 0£ । 55 1 91 III 1 6 19 1<Л [ 1 OS? 1 09 1 9£ 1 97 1 S'l 1 01 ! 01 1 L 1,(К [ 106 199 1 01 1 65 1 lei ci | |,1 8 19‘9 6.5 | 9 । 13 1 18 | 24 | 34 | 46 | 66 1 105 | . 1 971 | KZ 1 19 1 0V 1 67 1 I? 1 91 1 II 1 8 |9 [13| 18 | 25 | 35 | 48 1 65 | 92 | 150 U | 13 | 18 |26|36|50| 69 | 93 | 135 | 210 | < Таблица 1.3. Допуски 01 1 0 1 2 3 4 5 7 j мк.м 1 16 [ 23 | 33 | 45 | 60 [ 8Г| 115 [ 165 [ 260 | 20 | 28 | 40 | 55 | 74 | 100| 140 | 200 | 320 | 25 | 35 [ 49 | б7| 92 | 125 | 170 [ 250 | 400 | 31 | 4,3 [ 62 | 84 | 115 [ 155 | 215 [ 310 | 490 | 1 38 | 53 | 76 | 105 | 140 | 195 | 270 | 380 | 600 |

Интервалы размеров, мм Св. 500 до 630 1 . 630 . 800 0601 “ CCS . 1000 „ 1250 0091 ‘ 096I “ GC07 ' 0091 “ о о ю О1 е. О 2 сч г я 2500 » 3150 1 1 Интервалы размеров, мм Св. 3150 до 4 000 1 § ijQ tt о г. 00Е 9 ‘ 0009 “ § Bt S5 СО о , 8000 e 10 000

ДОПУСКИ ПО КВАЛИТЕТАМ

19

Таблица 1.4 Возможные финишные операции для обеспечения заданных допусков квалитетоз СЭВ или ближайших основных отверстий А и валов 2? системы ОСТ (для размеров в основном от 6 до 120 мм)

Квалитеты СЭВ Финишные операции Система ОСТ

ОГВ. валы

7/6 /ю Суперфиниш (две операции), доводка, обтачивание и растачивание алмазами или резцами из зльбора, хонингование (две операции), тонкое (прецизионное) шлифование, развертывание тремя развертками, прецизионное пластическое деформирование А

Н7 Л6 Нормальное (чистовое) шлифование, обтачивание и растачивание на точных токарных станках и прецизионных автоматах продольного точения Отверстия, помимо указанного выше, обрабатываются двумя последовательными развертками после растачивания или зепкерования (до 12 мм — после сверления), протягивание инструментами с калибрующими зубьями, нормальное пластическое деформирование А В

778 Л7 Шлифование пониженной точности, чистовое обтачивание и растачивание на токарных станках, двойное разверти ванне при повышенной глубине отверстия и одной разверткой при короткой i дубине, протягивание Д.’а В^

7/8, 779* А8, А9* Нормальное обтачивание и растачивание на токарных и поныне иной точности токарно-револьверных с тапках иесьм i точное литье иод давлением (и orufiOii-иоети магниевых и он шинных гп i in >и) Обработки oriMjpcinii одной pa «перiiohi после сверления (до 12 мм), зенкер нта-иия или расточки, прецизионное фреверование алмазными фрезами Да 7fi

CA ЬЗЛККОЗАМ’--К2Н|ЧО£ТЬ и ЕДИНАЯ СИСТЕМА ДОПУСКОВ

*'- J И ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (ЕСЛИ, СЭВ)

I родслжс-ние п- 1бл. 1.4

1 ! ?<г.Влнт€1Ы | СЭВ Фи hi; (иные с пер а и и л Система ОСТ

отв. вали

/710 ЛЮ Нормальное обтачивание и растачивание на токарно-револьверных станках и автоматах, на неточных токарных станках, точное литье под давлением, точное прессование деталей из пластмасс Отверстия могут развертываться после сверления (до 12 мм) или точного зен-керовацяя 1 Аа В3а

/711 ЛИ Обтачивание и растачивание на автоматах токарно-револьверных, на неточных токарных станках (с частичным износом), обычное литье под давлением любых сплавов, точное литье по выплавляемым моделям и в оболочковые формы, прессование и литье деталей из некоторых марок пластмасс, точное фрезерование, зеикерование и сверление в кондукторах А В4

/712, /713* Л12, Л13* Чери .все обтачивание на любых станках, нормальнее фрезерование и строгание, обработка па миогорезаоных стайках, обычная точность пластмассовых тотален и деталей, получаемых по выплавляемым моделям и в оболочковых формах, сверление без кондуктора А в

*Д'!.;.уск11 СЭВ. которые заменяют соответствующие допуски А или /3 по ОСГ с увеличение?.] белее чем на 2)%.

3. Пол$; допусков и посадки

Пеля допусков. Стандарт СЭВ I 14—75 устанавливает поля допусков для гладких детален в посадках и для нссолрягаемых элементов с поминальными размерами, разделенными на три диапазона; менее I мм, от 1 до 500 мм, свыше 500 да 2150 мм ’.

1 Пеля допусков и посадки при номинальных размерах свыше 3)50 до 10СО0 мм, регламентированные СТ СЭВ 177—75, в справочнике не рассматриваются.

ПОЛЯ ДОПУСКОВ и послдкя

21

Для каждого из трех диапазонов раз’лсров поля допусков валов и отверстий являются ограничительным отбором аз общей совокупности полей допусков, которые могут быть получены раз :и;-ными сочетаниями основных отклонений и допусков (кзалигет. з Целью такою ограничения применяемых полей допусков явлаек»1 предотвращение необоснованного многообразия инструментов и к.’ ЛйбрОН.

Остальные поля допусков, не включенные в СТ СЭВ 1*4—7\ называются специальными. Их применение допускается лишь при согласовании в каждом технически обоснованном случае или ее они предусмотрены в других стандартах СЭВ для соответствующих видов продукции, изделий, видов обработки и т. д.

Для наиболее распространенного диапазона — от 1 до 500 мм — установлены основные (основной отбор) и дополнительные (дополнительный отбор) поля допусков (табл. 1.5).

Из основных полей допусков некоторые выделены для предпочтительного применения. В первую очередь применяются предпочтительные поля допусков; при невозможности обеспечить конструктивные и технологические требования за счет предпочтительных полей допусков используются другие поля допусков из основного отбора и лишь в обоснованных случаях допустимо применять дополна тельные поля допусков

Для размеров менее 1 мм и свыше 500 до 3150 мм установлены только основные отборы полей допусков, причем предпочтительные поля допусков не выделены, так как, например, при больших размерах деталей производство имеет преимущественно мелкосерийный и единичный характер, а размерный режущий инструмент (сверла, зенкеры, развертки, протяжки и т. д) и жесткие калибры применяются редко.

Из основною отбора некоторые поля допусков с основ .=.«>• ч отклонениями h, II и /\, Js особо точных (01—3) и грубых (13—17) квалитетов не предназначены, как правило, для посадок.

Предельные отклонения валов и отверстии с номнна ьвммч размерами от 1 до 500 мм. В табл. 1.5 указаны номера габщщ, в которых приведены предельные отклонения деталей в соответствия с основными полями допусков по группам посадок в систем? отверстия н системе вала, полями допусков для нссопря земых элементов, а также предельные отклонения для дополнительных полей допусков валон.

В табл. 1.6 приведены предельные отклонения основных отверстий и посадочных валов для посадок с натягом в системе отверстия. в табл. 1.7 — то же, для переходных посадок, а в табл. 1 3— то же, для посадок с зазором.

В табл. 1.9 даны предельные отклонения основных валов и посадочных отверстий для посадок с натягом в системе вала, в табл. 1.10 — то же, для переходных посадок, в табл. 1.11—то же. дчя посадок с зазором.

Предельные отклонения взлоз и отверстий для полей допусков, не предназначенных, как правило, для посадок, указаны в табл. 1.12, предельные отклонения для дополнительных полей допусков валов— в табл. 1.13 (отклонения отверстий для дополнительных полей допусков см. СТ СЭВ 144—75).

Посадки. Стандартом СЭВ 1-44—75 посадки утверждены как рекомендуемые. Посадки, как сразило, назначаются или в системе

~ '.шца 1.5. Поля допусков при номинальных размерах от 1 до 500 мм (по СТ СЭВ 144—75) £9

сноззые отклонения Поля допусков Г руппы посадок Померз таблиц предельных отклонений ОСНОВНЫХ и посадочных деталей В?.’И ГД’1Ц\Я СИГТЕ.'ЛДОПУСКОВ И ПОСАДОК ГЛАДКИХ ИЗЛсЛИ 1 (Е£ДП СЭВ)

валов OTB валов отверстий в системе отверстия н системе вала

1 2, X, и, t S, г р, п Z, X U, T S, R P. N ?8; Л'8; «7; и8; £6; $5, js6|, 57; r5, |гб|, p5, |ptx; n4, n5 USt 77; S7; R7; Ро, 1Р7|, Ж Лгб С натягом 1.6 1.9

п, т k, Js N, M K, 4 pi6[, п7, т\—тТ, kA, k5, |М>|, Л7; ЛА А5> 1Л2.’ J&7 [Л7|, 7V8> М5—М8, К5, Кб, ]К7|, К8; JsP, 1*/$7|, 48 Переходные 1.7 1.10

h & f> e, d, c, b, a G, F E, D С, B, A Л4, Л5, 1^6,—1^9;, А10, |ИТ|, Й12; /6, [/71-/9; е7, |g8| е9; 48, 410, |4Щ; с8, ell, All, Z>12, all Н5, Н6, \И7\~\Н9\, то, |Л711|, /712; G5—G7, F7, |53_ FOES. |£9|;£>8—£>11; СП, £11, £12, ЛИ С зазором 1.8 1.11

h Н Л *01*—*3* Л13-’—Й17*; А0Р-А-3*. Л8»-/,17* W01*—Я4* /713*—/717*; Js01*—J84* 49*-417* См. примечание 3 1.12

zc—а Z—A Дополнительные Все группы 1.13 См. СТ СЭВ 144—75

Примечания:

1. Таблица содержит разделенные на пять групп все (кроме дополнительного отбора) поля допусков отверстий и валов по СТ СЭВ 144—75 с номинальными размерами от 1 до 500 мм. Для каждой группы полей допусков указаны основные отклонения и номера таблиц, содержащих предельные отклонения основных и посадочных деталей.

В первую группу включены поля допусков, применяемые обычно при сочетании их с основными деталями (основным отверстием или основным валом) в посадках с натягом; во вторую — поля допусков для переходных посадок; в третью — то же, для посадок с зазором. Четвертая группа включает поля допусков, не предназначенные, как правило, для посадок.

Поля допусков 1—4-й'групп образуют основной отбор. Дополнительные (дополнительный отбор) поля допусков указаны в последней группе.

2. Предпочтительные поля допусков указаны в рамках.

3. Поля допусков, отмеченные знаком *, не предназначены, как правило, для посадок.

4. В таблице поля допусков расположены в порядке убывания натягов и возрастания зазоров в посадках основных и посадочных деталей соответствующих квалитетов.

5. Пример пользования таблицей. Необходимо найти предельные отклонения деталей соединения 030 /77//?6. Посадка — в системе отверстия, основное отклонение k вала указывает, что данное поле допуска (/?б) применяется в переходных посадках, следовательно, отклонения отверстия Н7 и вала kG необходимо искать в табл. 1.7. Для соединения 030 К7/Л6 (система вала) — аналогично в табл. 1.10.

я о

о =3 '< о X о W

S

я о о

СО

Ю

“.-‘•-s? f < г?:СтР.хп отверстия ГТсгллкч с натягом. Предельяне отклонения почей допусков

-.си ». оз три 1 ом • л: ных р м зах т 1 до + О мм но СТ ( ЭЗ 1 И~ 5)

Интегвзлы •гроз, им Поп .гопу;.-ко и rtiii’ii 1ых отверстий 5, 6, 7-го квалнтстов и натов 4, 5,6, 7-го квалитеточ

Я5 />-1 //0 п5 /75 г5 $5 И/7| |рп| |г6| 1*61 /6 s7 и7

Отклонения, мкм

со о > 1 1 « ф н 0 + 7 + 4 4-6 0 4-8 4-4 4-18 +0 + 14 + 10 + 10 + 14 + 10 0 +(>' + 19 + 20 + 14 + 24 + 14 + 28 + 18

0 * UI а О-. 0-1- CJI 4-12 +8 4-8 0 4-13 4-8 Ь- С-1 “Ь + +20 + 15 + 19 + 12 0 +20 + 12 +23 + 15 + 19 — +31 + 19 +35 + 23

•- -5 * • * ' 4-14 4-10 + 9 0 + 16 +21 4-15 + 19 + 23 1)' +24 + 15 +28 + 19 +32 + 23 — + 38 +23 +43 1-28

10 ’ ‘ " Т * * 9 — 17 -12 + п и + 12 + 25 4-18 СО +1 + + +36 +28 4-18 0 + 29 + 18 + 31 +23 +39 +28 — 4-46 +28 Го + + — 1

® 1О » ^21 V —15 +13 0 4-24 + 15 + 31 +22 +37 + 23 4- И +35 +21 0 +22 + 41 +28 сс ю хг О ++ 4-41 +56 + 35 +62

. 24 , 30 +69 + 48

. . 40 + 11 0 -Г ! — Г 1 —• 4-16 0 4-28 4-17 +37 +26 + 15 +34 + 54 +43 +25 0 + 42 + 26 + 59 + 31 -59 + 43 1 1-J . \Х> +• -68 + 4-3 +8-5 4-69

+ 79 + 51 +95 + 70

, 50 , 65 + 13 + 28 + 19 + 33 4-45 +54 +41 +66 +53 +30 +51 +60 +41 +72 +53 +85 +66 +83 +53 + 117 4-87

, 6o „ 80 0 + 20 0 +20 +32 +56 +43 +72 + 59 0 +32 +62 +43 +78 +59 +94 + /5 +89 + 59 + 132

, 80 , 100 + 15 0 _i_m । — -> 0 +<' 8 +52 +66 +51 +86 +71 +35 +59 +73 +51 + 93 +71 + 113 +91 + 106 +71 +159 + 124

, 100 , 120 +23 + 23 + 37 +69 +54 +94 +79 0 +37 +76 + 54 + 101 +79 + 126 + 104 + 114 + 79 + 179 + 144

, 120 , 140 + 18 0 +39 +27 +25 0 + 45 +27 +61 +81 +63 + 110 +92 +40 +68 +88 +63 + 117 +92 + 147 + 122 +132 +92 +210 + 170

, 140 , 160 + 13 + 83 + 65 + 118 + 100 0 + 43 +90 4-65 + 125 + 100 + 159 +134 + 140 + 100 + 190

„ 160 , 180 + 86 +68 + 126 + 108 +93 +(58 + 133 + 108 + 171 + 146 + 148 + 108 1-250 +210

, 180 „ 200 + 45 +29 + 97 4“ 77 + 142 1 1 »V) ~T“ +46 +106 + 77 + 151 + 122 + 195 + 166 +168 + 122 +282 +236

„ 200 , 225 +51 f- 7 U + 100 +80 + 150 + 130 + 79 + 109 +80 + 159 + 130 +209 + 180 + 176 +130 + 394 +258

. 225 „ 95"’ • +31 0 + 31 i + 50 + 160 4 Ш 0 + 59 +Щ +84 + 169 +140 +225 } 196 4* 186 “I* ! "tv + ?30 +26 1

ГО

4^4

я

Продолжение табл. 1.6

Интервалы размеров, мм Но.чм допусков основных „гвгрстай о. 6, 7-ги квали'етоз и 4, 6, 6, 7-'у квалятегов

i-fj л 4 на л 5 />5 75 $5 1Я7| |р6| •* |г6| Ц6| *6 s7 а7

Отклонения, мкм

Сз. 250 до 280 + 23 0 + 50 + 34 + 32 и + 57 +34 + 79 +55 + 117 +94 + 181 +158 +52 0 д-88 +55 + 126 +91 + 190 + 158 +250 +218 +210 + 158 + 367 + 315

. 280 . 315 + 121 + 98 + 13.3 + 1Z0 + 130 +98 +202 + 170 +272 +240 +222 +170 +402 +350

, 315 » 355 + 25 0 -*-55 + 37 +36 0 +52 +37 + 87 +62 + 133 +108 +215 + 190 +57 0 +98 +82 + 144 + 108 +226 + 190 +301 +288 +247 + 190 +447 +390

, 355 , 400 + 139 + 114 +233 +208 + 150 +114 + 244' +208 -f-o30 + 294 +265 +208 +492 +435

. 400 , 450 4 27 и +60 + 40 + 40 0 +67 +40 +95 +68 + 153 + 126 +259 +232 +63 0 + 108 +68 + 166 + 126 +272 +232 +370 +330 +295 +232 ' +553 + 490

. 450 , 500 + ’59 + 132 +279 +252 + 172 + 132 +292 +252 + 400 +360 +315 +252 +603 +540

Интервалы размеров, мм Поля допусков основных отверстий и валов S-го квалятетз Интервалы размеров, мм Поля допусков основных отверстий я валов 8-го квэлитета

|//«1 ui । -<• 1 |Я8 i аЗ хЗ дг8

Отклонения, мкм Отклонения, мкм

От 1 до 3 + 14 0 + 32 + 18 +34 +20 +40 +26 Сз. 100 до 120 +54 0 + 193 + 144 +264 +210 +364 +310

Св. 3 , 6 + 18 0 +41 + 23 + 46 +28 +43 +35 „ 120 я 140 +63 0 +233 + 170 +311 + 248 +428 +365

, 6 . 10 +22 0 +50 +28 +56 +34 +64 + 42 я 140 . 160 +253 + 190 +343 +280 +478 +465

» 10 , 14 +27 0 +60 +33 +67 +40 +77 +50 , 160 в 180 +273 +210 +373 +310 +528 +465

. И . 18 +72 4-45 +87 +60 „ 180 я 200 +72 0 +308 +236 +422 +350 +592 +520

, 18 , 24 . 24 . 39 +33 0 +74 + 41 +87 + 54 + 106 + 73 я 200 я 225 + 330 +258 +457 +385 +647 +57о

+81 +48 +97 +64 + 121 + 88 „ 225 , 250 +356 +284 +497 +712 +640

„ 30 , 40 +39 0 +99 +60 + 119 +80 + 151 + 112 , 250 , 280 +81 0 +396 +315 + о56 Д-475 +791 +710

« 40 м 50 + 109 + 70 + 136 + 97 + 175 + 136 , 280 . 315 +431 +350 —606 д-525 +871 + 790

, 50 » 65 +45 0 + 133 +87 +168 + 122 +218 + 172 в 315 , 355 + 89 0 +479 + 390 < +679 +590 +989 +900

, 65 я 80 + 148 + 102 + 192 + 146 +256 + 210 а 355 , 400 +524 + 435 + 749 +660 + 1089 + 1000

, 80 „ 100 +54 0 +178 + 124 +232 + 178 О1 со т— >О СО СМ + + . 400 , 450 +97 0 +587 +490 +837 -740 + 1197 + 1100

, 450 , 500 + 637 +540 +917 + 820 + 1317 д-1350

Примечания;

1. См. примечание 1 к табл. 1.5.

2. Поездки #6;л5. НТ'рЪ при номинальных размерах от 1 до 3 мм относятся к переходным.

л о

»

о

г»

о

С0

S

«>□ ВЗ'НМОЗ 1.'ЛЕИ.4ЕМОГТЬ и ЕДИНАЯ система допускал

~ . И ПОСАДОК ГЛАДКИХ ИЗДАЛИ Л (ЕСДП СЭ8?

'Л//Т ища 1.7. Систем отверстия. Переходные посадки. Предельные отклонения полей допусков отверстий и валов г >и Номинальных размерах от 1 до 500 мм (но СТ СЭВ 144—75)

1 Ин« зрзалы |.‘аЗу.О[)оз, мм Полл доиускоз основных отверстии 5 б-го квалитетоо и аалов 4, 5-го кв ал атетоз

Zf5 fel т 4 Я6 /гЗ т5

Отклонения, мкм

С г 1 до 3 0 4-1Л -1,5 +3 0 +5 +2 +6 0 +2 -2 + 1 0 +6 +2

С з. 3 до 6 Ю о + 4-5 +8 +4 +8 0 +2,5 —2,5 +6 + 1 +9 +4

। » । 6 я 10 юс + —2 4-1 + 10 4- 6 +9 0 со СО +1 +7 + 12 + о

п 10 я 18 +8 0 кэьо Си Сп о—' 4-4- + 12 + 7 + 11 0 +4 —4 +9 +1 + 1о + 7

и 18 я 30 +9 0 4-3 —о 4“ 8 4-2 + 14 + 8 +13 0 ю + 1 + 12 + 17 + 8

В 30 я 50 4- Н 0 4- 3.5 —3,5 + 9 4-2 + + >—* СС С?) +16 0 —5*5 + 13 4- 2 -1-20 + 9

1 • 50 я 80 +13 0 4-4 —4 4-Ю 4- 2 4-Ю + 11 + 19 0 +6,5 —6,5 ю сч + 24

я ! 80 в 120 4-15 0 4-5 —5 4-13 4- 3 +23 + 13 +22 0 +7,5 —7,5 ОО ОО । 1 1 "Г" + 13

и 120 в 180 4-181 °| 1 + СП СП 4-15 4- 3 4-27 ЮО О1 *4“ +9 у +21 + 3 +33 + 15 t

я 130 в 250 +*о t- р-4" i + 18 -I- 4 + 31 + 17 +29 0 + 10 —10 +24 + 4 +37 +17

1* 230 в 315 4-23 0 4-8 А —> +20 + 4 4-33 4-20 +32 0 Г—< < : + ’ +27 + 4 1 + 20

в 315 я 400 4-25 0 4 -9 ' С‘! •«« С-1 + + +39 4-21 +35 0 4- Г2.-5 —12,5 + ~4 + 46 +21

я 40) в 500 4-27 и -1-19 —10 +25 1 5 + 43 -1-23 +40 0 + 13.5 Т 9 X — 1 +32 -I- 5 +50 +23

ДОПУСКОВ И ПОСАДКИ

28

П pot) о гжзн и е та б л. 1.7

Интервалы размеров, мм Поля допусков основных отверстий 7, 3-го квалитетов и валон 6, 7-го кг. лл в тс го»

i //7 | 1 '7*1 1 *6 п г б 1 } пб ;|| //8 i kl ml f п!

Отклонения. мкм

От 1 до 3 + 10 с +3 —3 +6 0 + 8 О -Г + + Н4 0 +5 —5 + 10 0 — + 14 + 4

Сз. 3 ДО 6 + 12 0 + 4 —4 +9 + 1 + + 1 * Ф» к; + 00 <?. г 6 —6 + 13 4- 1 1 • +16 + 4 +20 + 8

6 , 10 + 15 0 + +5 —4,5 + 10 + 1 + 15 + 6 + 10 + 22 0 1-7 -7 +16 + 1 4-21 + 6 +25 + 10

, Ю „ 18 +13 0 1-5,5 —5,5 + 1 + *7 1 'T9 + 12 +27 0 + 19 + 1 +25 + 7 1-30

, 18 „ 30 + 0. +6,5 —5,5 + 15 + 2 + 21 + 8 +28 +3-> + 15, 0 1-10 -10 +23 + 2 1 -7Q “J"" ••• 4* + 8 -1-36 ,+15

. 30 , 50 + 25 0 ос ОС + 1 + 18 + 2 + 25 + 9 1 07 + ^•3 + 17 +3-. + 12 —12 +~2 +34 + 9 +42 + 17

«

, 50 я 83 +30 --9,5 +‘21 + 30 +39 +- + + 15 + 32 ~|“ 41 +50

0 + 2 + 11 + 23 *« —15 + 2 + 11 +20

, 80 . 120 + 33 0 + 11 -и -1-25 + 3 +35 + ‘ +15 +23 _ь,54 °' + 17 -17 +38 + О + 181,1-78 •+1-4^+ ~3

, 120 „ 18 ) +40 0 Г 12,5 -12,5 +28 1 о + -J +40 + 15 М Г» «О CN + + + 6з! < 1 —20 +43 + з + 55 + 15 Ь67

« 180 я 250 + 40 0 1 14,5 -14,5 +<5-3 + 4 + 15 + 17 iff , 7^' + >- Q +23 +59 +63 М7| 1 77 1 31

, 250 „ 315 +52 С + 16 — 16 1 +9 +52 +и! +65 +Ж| + 31 0 r>i гч + I +56 f- 4 1- 72, -1-20 1 к • 1 .и

„ 315 , -;оо +57 л + 18 —18 + 40 + 4 + 7о +37 +83 ° Н2« —28 1 61 1- 4 |- 78 1-21 | 8<> 1 1 ' 1 91 1 37 ( НМ | 40

„ 400 „ 500 +63 0 +20 —20 + *5 +63 +23 + 80 +40 + 97 0 н31 —31 | 68 1- 5

Примечание. См. примечание 1 к та г. л. 1.5.

7- 'лхт /Л Система отверстия Посадки с зазором. Предельные отклонения полей допусков отверстий г валов при номинальных размерах от 1 до 5G0 мм (по СГ СЭВ 144—75)

ИгггС98лы размеров, мм Поля допусков основных отверстий 5, 6, 7-го квалитетов и валов 4, 5, 6, 7-го квалитетов

Я5 Л4 ff4 Н6 Л5 go /6 1#7| |йб| и 1л1 е7

Отклонения, мкм

От 1 до 3 4-4 0 0 —3 —2 —5 +6 0 0 —4 1 1 от to 1 1 + 10 0 0 —6 —2 —6 —16 —14 —24

Сз. 3 до 6 4-5 0 0 —4 —4 —8 +8 0 0 —5 —4 -9 —10 —18 , +12 0 —8 —1*2 —10 —22 —20 —32

. 6 , 10 4-6 0 0 —5 —9 +9 0 0 —6 —5 —11 —13 —22 + 15 0 h 0 —9 —5 —14 —13 —28 —25 —40

, 10 , 18 4-8 0 0 —5 —6 —11 + 11 0 0 —8 =14 —16 —27 \+18 \ 0 ) 0 —11 —6 —17 —16 —34 —32 —50

. 18 , 30 4-9 0 0 —6 —7 —13 + 13 0 0 —9 -+7 —16 —20 —33 +^1 0 0 —13 —7 —20 —20 —41 —40 —61

, 30 , 50 + 11 0 0 —7 —9 -16 +16 0 0 —И —9 —20 —25 —11 +25 0 0 —16 -т9 —25 —25 —50 —50 —75

, 50 , 80 4-13 0 1 СО О —10 —18 + 19 0 0 —13 —10 —23 —39 —49 +30 0 0 —19 —10 —29 —30 —60 —60 —90

, 80 , 120 + 15 0 0 —10 —12 —22 + 2z 0 0 —15 —12 —27 —36 —58 4-35 0 0 —22 —12 —34 —36 —71 —72 —107

„ 120 , 189 " 4-18 0 0 —12 —14 —26 +25 0 0 —18 —14 —32 —43 —68 +40 0 0 —25 —14 —39 =83 —85 —125

, 180 , 250 +20 0 0 —14 —15 —29 +29 0 0 —20 —15 —35 —50 —79 +46 0 0 —29 —15 —44 -50 —95 —100 —146

„ 250 » 315 +23 0 0 —16 —17 +32 0 0 —23 —17 —40 —56 —88 + О О’ кэ 0 —32 —17 —49 —56 —108 —ПО —162

„ 315 , 400 +25 0 0 —18 —18 —36 +36 0 0 —25 —18 -43 —62 —98 +57 0 0 —36 —18 —54 —62 —119 —125 —182

, 400 , 500 +27 0 0 —20 —20 —40 +40 0 0 —27 —20 —47 —68 —108 +63 0 0 —40 —20 —60 =131 —135 —198

Интервалы размеров, мм Поля допусков основных отверстий 8, 9-го квалитетов и валов 7, 8, 9-го квалитетов

1671 /8 е81 rf8 с8 1 й9| е9 ltf9|

Отклонения, мкм

От 1 ДО 3 + 14 0 0 —10 0 —14 —20 —14 —28 —20 —34 —60 —74 +2о 0 0 —25 »—* —14 —39 —20 —45

Св. 3 , 6 + 18 0 0 —12 0 —18 —10 —28 —20 -38 -30 —48 —70 —88 +30 0 0 —30 —10 —40 —20 —50 —30 —60

» 6 „ 10 +22 0 0 —15 0 —22 —13 —35 —25 —47 —40 —62 —89 —102 +36 0 0 —36 —13 —49 —25 —61 —40 —76

» Ю , 14 . 14 „ 18 +27 0 0 —18 0 —27 —16 —43 -32 —59 —50 —77 —95 —122 +43 0 0 —43 —16 —59 —32 —75 —50 —93

Продолжение табл. 7.8

Интервалы размеров, мм Ноля дипусков основных or-sepciMri М-ги квалитетов и валов 7, 8, 9-го квалитетов

W ЕЯ I.H /8 1 е8| ci 1/7*1 1MI с9

Отклонения, мкм

Св. 18 до 24 + 33 0 0 —21 0 —33 —29 —53 —40 —73 —65 -93 —ПО —143 +52 0 0 -52 -20 —72 —40 —92 —65 —117

„ 24 „ 39

„ 3.) , 40 „ 40 „ .50 4-30 0 0 —25 0 —39 —25 —61 —59 —89 —89 — 119 —' СТ СС См Ю ''Э э 77 7 i +62 0 0 (32 —25 —87 —59 —112 —80 —112

„ 50 „ 6'5 + 4(5 0 0 —34 0 —46 1 1 —69 —106 —100 —146 — 140 —18) + 74 0 0 —74 —39 — 104 —69 —134 —100 —174

, 65 „ 80 —15) —195

, 80 „ 100 + 54 1) 0 —35 0 —54 —ЗБ —99 । —72 — 126 —120 — 174 — 170 —224 + 87 0 0 —87 —33 —123 —72 —159 —120 —207

„ 100 „ 123 — 189 —234

„ 1/0 „ 140 + 63 0 0 —ю 0 й'*> —U<> —43 —10(5 —85 —148 —145 —208 —209 —263 +100 0 0 —100 —43 —143 —85 —185 —145 —245

. 140 , lv „ 160 , 180 —210 —273 —230 —293

«К ______

. 189 » 2.Ю + 72 0 0 —46 0 —72 —53 —122 —100 —172 —170 —242 —240 —312 + 115 0 0 —115 —50 —165 —100 —215 —170 —285

. Й» . 225 —269 —332

„ 225 „ 250 —289 —352

„ 250 „ 280 +31 0 0 —52 0 —81 —56 —137 —ПО — 191 —199 —271 —309 —38! + 130 0 0 —130 —56 —186 —ПО -240 —199 -329

„ 280 „ 315 —339 —411

„ 315 » 355 +89 0 0 г1 ГТ —О/ 0 —62 —151 —125 —211 —210 —299 —360 —449 + 140 0 0 —140 —62 —202 —125 —265 —210 —359

, 355 „ 400 —490 —489

„ 400 , 450 +97 0 0 —63 0 —97 —68 —165 —135 —232 —230 —327 —440 —537 + 155 0 0 —155 —68 —223 —135 —290 —230 —385

, 450 , 500 —489 —577

Интервалы размеров, мм Поля допусков основных отверстий и валон 10, 11 и 12-го квалитетов

//10 ЛЮ if 10 1/711| 1 Л11| rfiil СИ ЛИ <211 Н\2 ЛГ2 Л12

Отклонения, мкм

От 1 до 3 + 40 0 0 —40 —20 —60 + 69 0 0 —60 —20 —80 —60 —120 —140 —200 —270 —339 + 100 0 0 —100 —140 —240

Св. 3 , б +48 о 0 —48 —39 —78 +75 0 0 —75 —39 — 105 —70 ’45 — 140 —215 —270 —345 + 120 0 0 -120 —140 —260

СО №

~ iMwie mo.t ’л 1.8 3 1 ВЗАИМОЗАМЕНЯЕМОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (ЕСДП СЭВ)

.1гт=р = алы размеров, им 11,u>t дип>СХ0|) основных отверстий и валов 10, 11 и 12-го квалитетов

//10 А10 <2’10 А11| rfii| ell bll «и /712 Л12 Ы2

Отклонения, мкм

з. 6 до 10 + □8 0 0 —58 —98 +99 0 0 -90 —40 —130 —80' —170 —150 —240 —280 —370 + 150 0 0 —150 —150 —300

, 10 , 14 , 14 . 18 + 70 0 0 —70 —50 —120 + 110 0 0 —ПО —50 —160 —95 —205 —150 —260 —290 —400 + 180 0 0 —180 —150 —330

. 18 , 24 . 24 „ 30 +84 0 0 —84 —55 —149 + 130 0 0 —130 —65 —195 —ПО —24-0 —160 —290 —300 —430 +210 0 0 —210 —160 —370

, 30 9 40 + 100 0 0 —100 f —80 —180 + 160 0 0 —160 —80 —240 -120 -280 _ -170 -330 —310 —470 +250 0 0 —250 —170 —420

, 40 , 50 -130 290 -180 -310 -320 -480 180 130

50 , 6э + 120 0 0 —120 —100 —220 + 190 0 0 —190 —100 —290 —140 —330 —190 —380 -340 -530 +300 0 0 —300 190 199

, 65 „ 89 -150 -340 -200 -390 -360 -550 >00 500

ЬО . 100 + 140 0 0 —140 —120 —260 +220 0 0 —220 —120 —340 —170 —390 —220 —440 —380 —600 +350 0 0 —350 —S р >20 >70

, 100 , 120 -180 400 -240 460 410 -630 с —5 >40 90

’w

ПОЛЯ ДОПУСКОВ И ПОСАДКИ 35

, 120 „ 140 + 169 0 0 —160 —145 —305 +250 0 0 —250 —145 —395 —200 —450 —260 —510 —460 —710 +400 0 0 —400 -260 -660

, 140 , 160 —21 —46 0 0 —28 —53 0 0 —52 —77 0 0 —28 —68 ) 0_

. 160 . 180 —23 —48 0 0 —31 —56 0 0 —58 -83 0 0 -310 -710

. 18J , 203 +185 0 0 —185 —170 —355 +290 0 0 —290 —170 —460 —240 —530 —340 —630 —660 —950 +460 0 0 —460 —340 —800

, 200 , 225 —260 —550 —380 —670. —740 —1030 —380 —840

„ 225 „ 250 —280 —570 —420 —710 —820 —ИЮ —420 —880

„ 250 „ 280 +210 0 0 —210 —190 —400 +320 0 0 ЛОЛ —OZU —190 —510 —300 —620 —4< —88 ю )0 —92 —И !0 ’40 + 520 0 0 —520 —48 —10 •о 09

—540 —1060

, 280 , 315 -330 —650 —540 —860 —1050 —1370

, 315 » 355 +230 0 0 —230 —210 —440 + 360 0 0 —360 —210 —570 —360 —720 —600 —960 —1200 —1560 +570 0 0 —570 —600 —1170

—400 —760 —689 —1040 —1350 —1710 —680 —1250

, 355 , 400

. 400 . 450 + 250 0 1,_ —239 —480 +400 0 0 —490 —230 —630 —44!) —840 —760 —1160 —1500 —1900 +630 0 0 —630 —760 —1308

—480 —880 —8-Ю —1240 —1650 —2050 я. Ю 17С

„ 459 „ 500 —+

11 р и м е ч а я •I е. См. примечание 1 к табл. 1.5. ~

Г*-1'.’ V/. Г ТСЧЯ В8Ла’ Посалки с натягом предельные отклонения полей допусков валов п {ч.иэрктнг» n jr< ли.лнпальн ых размера?; от 1 до 500 мм (по СТ СЭВ 144—75)

Интервалы размерив, мм По .я допусков лснгвиых валов и отверстий

Й4 — 1 — До А5 А'6 Рб IH |p7f /?7 S7 7*7 IH иг

1 Предельные отклонения, мкм

От 1 ДО 3 J —1 —8 0 —4 ;1 —10 —6 —12 0 =46 —10 —20 —14 —24 — 0 —10 —18 3?

Св. 3 ДО 6 0 л —7 —12 0 —5 —5 -13 —9 —17 0 —8 —8 —20 —11 —23 —15 —27 —- 0 —12 —23 —41

. 6 „ 10 ( —8 —14 _0 —7 —16 —12 —21 0 —9 —9 —24 —13 —28 — 17 —32 — 0 —15 —28 —50

, 10 . 18 1 Сл о —9 —17 со о ! —9 —20 —15 —.26 0 —11 —И —29 —16 —34 —21 —39 — 0 —18 —33 60

. 18 . 24 0 —6 —12 —21 1 со о —1! —21 —18 —31 0 — 13 —14 —20 —27 —48 — 0 —21 —41 —74

» 24 , 30

—33 —54 —48 —81

„ 30 „ w 0 —7 —13 —24 0 —11 —12 —28 —21 —37 0 —16 — 17 —42 —25 —50 —34 —59 —39 —64 0 —25 —60 —99

. 40 , 50

—45 —70 —70 —109

. 50 . 65 о СО 1 —15 -23 0 — 13 —14 —33 —26 —45 0 —19 —21 —30 —60 -42 —7? —55 —85 0 -30 —87 — 133

» 65 , 80

—32 —48 1 —78 —64 —At — Ill’ —14S

, 80 я 100 0 — 10 I — 18 -33 0 —15 со 00 со —30 —52 0 22 —24 —59 —38 —73 —58 —93 —78 0 —35 — 124 —178

, 100 „ 120 —41 —76 —66 —101 —91 —126 —144 —198

, 120 . 140 0 —12 —21 -39 0 —18 । —20 —45 СО СО 1 1 0 —25 -28 —68 —18 —88 —77 —117 —107 —147 0 —40 J£? C;

—119 —159 c-C o kj —’ СЧ 1 I

,, 140 „ 160 ——0J -90 —00 —125

-^3 | —93 —93 । —1зз; —131 —171 —210 -273

я 160 , 180

. 180 , 200 0 -14 —25 —4 о 0 —20 1 1 О’ ГС го —41 —70 0 —29 —33 —79 —60 —106 —105 —151 —149 —195 0 —46 —250 —3 ’8

=409 — 113 —159 —163 .209 >7 О .M" co : i.'j ro oo in ->r co "» co : 1 HI 1 i

, 200 , 225

—179 —225

я 225 „ 250 —0/ —113 — А ЛМ —169

, 250 я 289 0 — 16 —27 —5!) 0 —23 —25 —57 —47 —79 0 —32 —36 —88 —74 —126 —138 —190 —198 —250 0 —52 —010 —396

—220 —272 —330 —431 —394 — 179 —524

в 280 , 315 —ib —130 —10 J —202

в 315 « 355 о — 18 -30 •—55 0 -25 coo, см —51 —87 0 —36 —41 —98 —87 —141 —169 —226 —247 —394 0 —57

—93 —150 —187 —244 —273 —330

, 355 я 400

„ 450 в 500 0 —20 —3-3 —60 0 —27 —27 —и/ —55 —95 0 —40 —45 —108 —103 —166 —209 —272 —307 —370 0 —63 —499 —587

—337 —400 —540 —637

, 450 в 500 — —172 — —292

Примечание. См. примечание I к табл. 1.5.

ВЗАИМОЗАА1ЕНЯЕЛЮСТЬ Н ЕДИНАЯ СИСТЕМА ДОПУ-КО« ПОЛЯ ДОПУСКОВ И ПОСАДКИ

______И ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ {ЕСДП

со м

r. 3 ВЗАИМОЗАМЕНЯЕМОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ

И ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (ЕСДП СЭВ)

Таблица 1.10. Система вала. Переходные посадки Предельные отклонения полей попусков валов и отверстий при номинальных размерах от 1 до 500 мм (по СТ СЭВ 144—75)

♦ Поля допусков основных валов 4, 5-го квалитетов и отверстии 3, 6-го квалитетов

Интерза размеров 1 лы мм М Je5 /<5 Л15 Л5 jg6 /С6 Л16

Предельные отклонения, мкм

От t 1 ДО 3 0 +2 —2 0 —2 —6 0 —4 +3 —3 0 —2

Св. 3 Ж 6 0 +2,5 —2,5 0 ,-5 3 —8 0 —5 +4 —4 +2 —1 —9

» 6 » 10 0 +3 +| —4 —10 0 —6 +4,5 —4,5 +2 —7 -3 —12

» 10 ж 18 0 —5 +4 —4 -+2 —6 —12 0 —8 +5,5 —5,5 +2 —9 —4 —15

18 п 30 0 +4,5 -4,5 + 1 —8 —5 —14 0 —9 +6,5 —6,5 +2 —11 =17

и 33 » 50 0 —7 +5,5 —5,5 +2 —9 —5 —16 0 —11 +8 —8 +3 —13 —4 —20

» 50 ж 8Э 0 +6,5 —6 5 +3 —10 —6 —19 0 —13 +9,5 —9,5 +4 —15 =24

в 89 и 120 0 —10 + 7,5 —7,5 '+2 —13 -8 —23 0 —15 —11 +4 —18 =28

п 129 ж 183 0 —12 + 0 —9 +3 —15 —9 —27 0 —18 + 12,5 —12,5 +4 —21 —8 —33

п 18Э Ж 250 0 —14 + 10 —10 + 2 —18 —11 0 —20 + 14,5 —14,5 +5 —24 =37

» 250 315 0 —16 +11,5 —11,5 +3 —20 —13 —36 0 —23 + 16 -16 +5 —27 —9

ж 315 » 400 0 —18 + 12,5 — 12,5 +3 —22 —14 —39 0 —25 + 18 —18 +7 —29 —10

п 400 » 500 0 —20 + 13,о —13,5 + 2 —25 —16 —43 0 —27 +20 —20 +8 —32 —10 —50

ПОЛЯ ДОПУСКОВ и ПОСАДКИ

39

Продолжение табл. 1.10

Поля допусков основных валов б, 7-го квалитетов и отверстий 7, 3-го квалитетов

Интервалы размеров, мм 1 лс| 1 2^71 |/<И M7j ЬУ7| |й7| Je8 Ж

Предельные отклонения, мкм

От 1 до 3 0 —6 1 + СЛС.-1 0 —10 9 —12 —4 —14 0 —10 + 7 —7 0 —11 — —4 -18

Св. 3 » 6 0 —8 —6 +3 —9 0 —12 —4 —16 0 —12 + 9 —9 +5 —13 +2 —16 -2 —20

6 » ю 0 —9 + 7 —7 +5 -10 0 —15 —4 —19 0 —15 + 11 —11 1 6 —16 + 1 -21 —3 —25

ю . 18 0 —11 + 9 —9 +6 —12 0 —18 —5 —23 0 —18 + 13 —13 + 8 —19 +2 —25 —3 —3.)

18 , 39 f 0 —13 IL’ 0. —21 —7 —28 0 —21 / +16 —16 + 10 —23 4-4 —29 1 1 Со СО

30 . 50 0 —16 4-12 —12 +7 —18 0 —25 —4 —33 0 4-19 -19 + 12 —27 4-5 —34 СМ ОС)

50 , 80 0 —19 + 15 —15 +9 —21 0 —30 —9 —39 () —39 +23 —23 + 14 —32 —41 —4 —50

80 , 120 0 —22 —17 —25 0 —ЗГУ —10 —45 0 —35 —27 + 16 —3S г 6 -18 —4 —58

120 , 18) 0 —25 4-20 —2ч) + 12 —28 0 Л') -12 —52 0 —40 + 31 -31 +2(1 —43 + 8 —55 Л 6/

180 , 250 0 —29 +23 —23 —' со + 1 0 —46 —14 5 л 0 —45 4-36 —35 +22 —53 +9 —63 —5 —77

250 „ 315 >1 ОСО 4-26 —26 + 16 —36 0 —52 —14 0 —52 + 40 —40 +25 —56 +9 —72 —5 —86

315 , 400 0 —36 + 28 —28 + 17 —40 0 —57 —16 —73 0 —57 4- 44 — 14 +28 —61 + 11 —78 —94

400 „ 500 0 —40 + 31 —31 + 18 —45 0 —63 —17 -8.) 0 —63 + 18 —48 +29 —68 + 11 —86 —6 —103

Примечание. См. примечание 1 к табл. 1.5.

!Г Снстс-лд вяля. Посадки с зазором Предельнее отклонения полей допусков в’лов ( и отверстий при номинальных размерах от 1 до 500 мм (по СТ СЭВ 144—75)

Интервалы размеров, мм Поля допусков основных палов 4-7-го квалитетов и отверстии 5—8-го квалитетов ВЗАИМОЗАМЕНЯЕМОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ и ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (В-ДЛ СЭВ.

h\ 05 /15 Об G1 Л7 |Л7| |F8| £8 D

Предельные отклонения, мкм

От 1 до 3 0 —3 +6 д_9 1 0 —1 +8 0 -6 + 12 +2 +16 +6 0 —10 +20 +6 +28 + 14 +34 +20

Св. 3 до 6 0 —4 +9 +4 0 —5 + 12 + 4 0 —8 + 16 +4 +22 + 10 0 —12 +28 + 10 +33 +20 +48 +30

. 6 , 10 0 —4 +11 + 5 0 —6 + 11 + 9 /б —9 + 20 +5 +28 + 13 id* о — 1 + 35 +13 +47 +25 +62 +40

. 10 , 18 0 —5 + 14 +6 0 —8 + 17 + 6 0 —11 +24 +6 +34 + 16 0 -18 +43 + 16 +59 +32 + 77 +50

, 18 . 30 0 —6 + 15 4-7 0 —9 +20 - +7 0 -13 + 28 + 7 _+41 +20 +53 +20 +73 +40 + 98 + 65

„ 30 я 50 0 —7 +20 +9 0 —11 +25 +9 1 0 —16 +34 +9 +50 +25 0 —25 +64 + 25 +89 +50 + 119 + 89

я 50 „ 80 0 —8 +23 + 10 0 —13 +29 + 10 0 —19 +40 + 10 +60 + 30 0 —30 +76 +30 +105 +60 + 146 + 100

, 80 „ 120 0 —10 +27 + 12 0 —15 +34 + 12 0 —22 +47 + 12 4-71 0 —35 +90 +36 + 126 +72 + 174 + 120

, 120 „ 180 0 —12 +32 + 14 0 —18 +39 + 14 0 —25 +54 + 14 +83 +43 0 —40 + 106 +43 +148 + 85 +208 + 145

. 180 в 253 0 —14 + 15 0 —20 +4-1 + 15 0 —29 +61 + 15 +96 +50 0 —46 +50“ + 172 + 100 +242 +179 1 р S3 tl о •") Tris 35 3 о п S» kJ Т

, 250 , 315 0 —15 + 17 0 —23 + 19 + 17 0 —32 +69 + 17 + 108 +56 0 —52 + 137 +56 1 + 191 + 110 +271 + 193

, 315 „ 400 0 —18 + 18 0 —25 +51 + 18 0 —35 + 75 + 18 + 119 +62 0 —57 + 151 +62 +214 + 125 +299 +210

я 400 , 500 0 —20 + 17 +20 0 —27 +69 +20 0 —П +83 +20 + 131 +6b 0 —63 +165 +68 +232 + 135 + 239

Интервалы размеров, мм Почя допусков основных валов 8 —12-го квзлитгтов и отверстии 9 —12-го квалитетов

|й8| ли D9 IH АЮ D10 1 /till ZH1 СП £11 ЛИ Л12 £12

Предельные отклонения, мкм

От 1 ДО 3 0 —14 +31 + 39 + 14 +45 + 20 0 —25 0 — ю +50 +20 0 —60 +89 +20 + 120 +60 +200 + 149 +330 +270 0 —100 +240 + 149

Св. Зя 6 0 —18 ++э -1-10 +50 +20 +60 +80 0 —30 0 —48 + 78 +30 0 —75 + 105 +30 + 145 +70 +215 + 140 +345 +270 0 —120 +260 + 140

я 6 , 10 0 90 tW + 49 + 13 +61 + 76 +40 1 0 —36 0 —58 +98 + 40 0 —90 + 130 +40 + 170 +80 +240 + 150 +370 +280 0 —150 +300 + 150

я 10 я 18 0 —27 +59 + 1(5 ++ + 93 + 59 0 —43 0 —70 + 120 + 50 0 —110 + 160 +50 +205 + 95 +260 + 150 + 400 +290 0 —180 + 330 + 150

» 18 , 30 0 —33 + 72 + ю t i'. 1 I / 0 —52 0 —84 + 149 + 65 0 —130 + 195 -4-65 +240 + 110 +290 + 160 +430 +300 0 —210 +370 +160

.Tro табл. 1 11

1 Интервалы размеров, мм Ноли основных валив 6-12 го квалитетов и отверстий У — 12-го квалитетов

£9 £>У /НО £>10 1 Ян| £)11 СИ 511 ди Л12 512

Предельные отклонения, мкм

Св. 30 до 40 0 -39 +8/ +25 + 112 +□0 + 142 +80 0 —62 0 —100 + 180 + 80 0 —160 +240 +80 +280 + 120 +330 + 170 +470 +310 0 —250 +420 + 170

, 40 „ 50 +290 + 130 +340 + 180 +483 +323 +430 +183

» .50 , 65 0 —46 4-104 4-30 +134 +60 + 174 + W0 0 —74 0 —120 +220 + 100 0 —193 +290 + 100 +330 + 140 +380 + 190 + 530 +340 0 —300 +490 + 190

» 65 „ 80 +340 + 153 +393 +200 +5о0 +360 +500 +200

. 80 , 100 0 —54 4-123 4-26 + 159 +72 +207 + 120 0 —87 0 —140 +260 + 120 0 —220 +340 + 120 +390 +170 +443 +220 +600 +389 0 —350 + 570 +220

, 100 , 120 +400 + 180 +460 +240 +633 +410 +590 +240

, 120 „ 140 0 -63 4-143 +43 + 185 +85 +245 + 145 0 —100 0 —160 +305 + 145 0 —250 +395 +145 +459 +290 +510 +263 + 710 + 459 0 —409 *• +660 +260

, 140 , 160 +460 +210 + 53’3 +283 + 770 +520 +683 +280

, 160 , 180 +480 +230 +560 +310 +830 +580 +710 +310

, 180 . 200 0 —72 + 165 +50 +215 + 100 +285 + 170 0 —115 0 —185 +355 + 170 0 —293 + 460 +170 +530 +240 +630 +340 +950 +660 0 —469 +800 +340

, 200 . 225 +550 +233 +670 +380 +1033 +740 +840 +389

„ 225 , 250 +570 +280 +710 +420 + 1110 +820 +889 +420

, 250 , 280 0 —81 +186 +56 +240 + 110 +320 + 190 0 —130 0 —210 +400 + 190 0 —323 +510 + 190 +620 +оОО +W) + 480 + 1240 +920 0 —520 +1003 + 48-3

+ 650 о 30 + 860 +□40 +1370 +1059 +1060 +540

„ 280 . 315

я 313 w ооз 0 —89 + + О Нл bj 1 > + 265 +125 +350 +210 0 —140 0 —230 +440 +210 0 —360 +5/0 +210 + 720 +360 +950 +600 + 1560 + 1200 0 —570 + 1170 +600

+760 +/100 + 1040 +680 + 1710 + 1350 + 1250 +683

„ 355 v 400

, 400 „ 450 0 —97 + 223 +68 +290 + 13о +385 +230 0 —155 0 —250 +480 +230 0 —406 +630 +230 +810 +440 + 1160 + 760 + 1900 + 1500 0 —630 + 1390 + 760

+880 +480 + 1240 +840 +2050 + 1650 + 1470 + 840

, 450 , 500

отклонения полей допусков отверстий /75, /76, /77,

Примечания:

1. См. примечание 1 к табл. 1.5. 2. Предельные /78 /79, //16, /711. /71? см. н табп. 1.8.

7trf.v.:ua 112. Поля допусков, как правило, не претнаэнячеиные для посадок. Предельные отклонения валой и о/версгий при номинальных размерах or I до 500 мм

Интервалы размеров, мм Поля донусг.ип калив 1)1 -3- го кеалнгегоз

A01# АО* /\о* А1* h1 *' А2* Л2* АЗ" Л3*

Предельные отклонения, мкм

От 1 до 3 0 —9,3 +0,15 —0,15 0 —0,5 +0,25 —0,25 0 —0.8 +0.4 —0,4 0 —1.2 + 0,6 —0,6 0 —2 +1 —1

Св. 3 до 6 0 —0,4 +0,2 —0,2 0 -0,6 +0,3 —9,3 0 -I +0,5 —0.5 0 —1,5 + 0,7э —0,75 0 —2.5 + 1.25 —1,25

я 6 „ 10 0 —0,4 +0,2 -0,2 0 —0,6 +0,3 —0,3 0 —1 +0.5 —9,5 0 —1.5 +0.75 —0,75 1 + 1.25 —1.25

в 10 „ 18 0 —0,5 +0,25 —0,25 0 —0.8 +0,4 -0,4 0 —1.2 + 0,6 —0,5 0 2 ii 0 —3 + 1,5 — 1,5

в 18 , 39 0 —0,6 +0,3 -0,3 0 —1 +0,5 —0,5 0 —1.5 + 0, / 5 —0,75 0 -2.5 I.+ То i o Сл сл 1 0 г 1 + to ю 1

» 30 „ 50 0 —0,6 4-0,3 -0.3 0 —1 +0,5 —0,5 0 —1.5 +0,75 —0,75 0 —2,5 ilS 0 —1 +2 2

п 50 , 80 0 —0,8 + 0,4 —0.1 и —1,2 +0,6 —0.6 0 —2 i{ 0 —й +1,5 -1.5 0 —5 ! 1 + jo to

п 80 „ 120 0 —I +0,5 0 -1,5 +0,75 —0,75 -Ь + 1.25 —1,25 0 —4 л_:> । ) и +3 —3

• 120 , 180 0 -1,2 +0.6 —0,6 0 _9 ii 0 —3,5 + 1,75 —1,75 и —5 +2,5 —2,5 0 — 4 1 4 —1

В 180 , 250 0 о + 1 —1 0 +1,5 —1.5 0 —4,5 4-2,25 —2,25 J +3.5 -3,5 0 — 10 +5 —5

ПОЛЯ ДОПУСКОВ И ПОСАДКИ

„ 250 , 315 о —2.5 -Г 1,23 — 1,25 0 — ’ 1 -1-tsOK 0 —6 +3 —3 0 —8 + 4 —4 0 —12 +6 —6

, 315 „ 400 0 «ч —) + 1.5 —1,5 0 —5 +2,5 —2,5 U +3,5 —3,5 io +4,5 —4,5 0 -13 +6,5 —6,5

, 400 , 500 0 —4 СЧ Os' + 1 0 —6 +3 —3 ОоО +4 —4 0 —10 +5 —5 0 —15 +7,5 -7,5

Интервалы размеров, мм Поля допусков отверстий 01—4-го квалитетов

//01* JjOi* //0* Л°* т* Л2=» Л2* /73* V* /74* J _4*

' Предельные отклонения, мкм

От 1 ДО 3 +0,3 0 +0,15 —0,15 + 0,5 0 + 0,25 —0,25 +0,8 0 +0,4 —0,4 + О io +0,6 —0,6 +2 0 +1 —1 +3 0 +1,5 -1,5

Св. 3 до 6 +0,4 0 +0,2 —0,2 +0,6 0 +0,3 —0,3 + 1 0 +0,5 —0,5 + 1,5 0 +0,75 —0,75 +2,5 0 + 1,25 —1,25 'Ф о + +2 —2

. 6 „ 10 +0,4 0 +0,2 —0,2 +0,6 0 +0,3 -0,3 +1 0 +0,5 —0,о + 1,5 0 +0,75 —0,75 +2,5 0 + 1,25 —1,25 +4 0 +2 —2

. Ю , 18 +0,5 0 +0,25 —0 25 СО о" о + +0,4 -0,4 + 1,2 0 +0,6 —0,6 +2 0 + 1 —1 +3 0 iQ.rO + 1 -1-ОСЛ +2,5 -2,5

. 18 , 30 +0,6 0 +0,3 —0,3 + 1 0 +0,5 —9,5 +1,5 0 +0,75 —0 75 +2,5 0 +1,25 —1,25 +4 0 tl +1 +6 0 +3 —3

„ 30 „ 59 +0,6 0 +0,3 + 1 0 + 0.5 —0,5 +1,5 л +0,75 —0,75 +2,5 0 + 1,25 —1,25 + 4 0 +2 —2 +7 0 +3,5 —3,5

э 50 , 80 +0,8 0 +0,4 -0,4 +1,2 п +’,6 ‘V5 +2 О + 1 —1 +3 0 +1,5 —1,5 + О сл + 2,5 -2,5 +8 0 +4

, 80 , 120 +о +0,5 —0,5 4-11,73 + 2.5 0 +1,25 —1.25 +о СЧ О'. +1 +6 0 +3 > + 10 0 +5

Продолжение табл. 1.1%

Интервала размеров, мм Лоля допусков отверстии 01-4-го квалитетов 6 ВЗМ1МОЗАМЕКЯЕЛ’,ОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ и ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (ЕСДП СЭВ)

Я01* /Ю1* о /Л’* 7с0* О /71* Л1* АЛ* Л2* О Hi* Л3* Н4* <4’

Предельные отклонения, мкм

Св. 120 до 180 + L2 0 +0,6 —0,6 +2 0 -L 1 1 • —1 +3,5 0 + 1,75 —1,75 +5 0 +2,5 —2,5 +8 0 +4 + 12 0 +6 —6

. 189 „ 250 + 2 0 +1 —I + О СО + 1,5 —1,5 +4,5 0 +2,25 —2,25 + 7 0 +3,5 —3,5 + 10 0 +5 —5 -J- 14 0 +7 —7

, 250 „ 315 4-2,5 0 + 1,25 —1,25 +4 0 1 + +6 0 + 3 —3 + 8 0 +4 —4 + 12 0 +6 6 + 16 0 i о то - -8

» 31о „ 400 4-3 0 +1,5 —1,5 + 5 0 + 2,5 ,—2,5 + 7 0 + 3,5 —3,5 +9 0 +4,5 —4.5 + 13 0 +6,5 —6,5 + 18 0 +9 —9

• 400 , 500 4-4 0 +2 —2 +6 0 +3 —3 ОО о 4- —4 + 10 0 +5 —5 + 15 0 + 7,5 —75 +20 0 + 10 —10

Интервалы размеров, мм _ Поля допусков валов 8—12-го квалитетов

ЛЮ* о Л11* Л12*

Предельные отклонения, мкм

От 1 до 3 —7 + 12 —12 +20 —20 +30 -30 +50 —50

Св. 3 до 6 4-9 —9 + 15 —15 +24 —24 +37 —37 ч +60 —60

j

„ 6 . 10 + 11 —11 + 18 — 18 +29 —29 + 45 +75 —75 поля ДОПУСКОВ и посадки 47

„ 10 . 18 + 13 —13 +21 —21 +35 —35 +55 —55 +90 —90

, 18 . 30 +16 —16 +26 —26 +42 +65 + 105 —105

, 39 . 50 + 19 19 +31 -31 +50 + 80 —80 + 125 —125

. 50 . 80 +23 —23 +37 —37 +69 —60 1 + СО со См О1 + 150 —150

, S0 , 120 +27 —27 +43 —43 +70 —70 + 110 -НО + 175 —175

, 120 , 180 +31 —31 +50 -50 +80 —80 + 125 —125 +200 —200

, ISO „ 250 +36 —36 +57 —57 +92 —92 + 145 —145 + 230 —230

, 250 в 315 4-40 —40 +6о —6о + 105 —105 + 160 —160 +260 —260

, 315 > 400 4-44 —44 +70 —70 + 115 —115 + 180 —180 +285 —285

. +0 , 500 1 +48 -48 +77 —77 + 125 —125 +200 —200 +315 —315

П' ''слжгни? табл. 1.12

Поля допусков валов 1.J—17-w> квалинпив

I нтервзлы размерив, M.V Л1с* /?13* Л14* УД 4* о Й15* 415* Л16* Й17* Л17* О

Предельное отклонение, мкм

От 1 ДО 3 0 —140 +70 —70 0 —250 —125 0 —400 +200 —200 0 —600 +300 —300 0 —1000 +500 —509

Сз. 3 до 6 0 —180 +90 —90 0 —300 +150 —150 0 —489 + 240 —240 0 —750 +375 —375 0 —1200 +6 )0 —600

. 6 , 10 0 —220 + 110 —ПО 0 —350 +189 -180 0 —580 +290 —290 0 —900 +450 —450 0 —1500 + / э0 —750

„ 10 в 18 0 -270 + 135 —135 —4^0 + 215 —215 0 —700 + 350 —350 0 —1100 +550 —550 0 —1800 +900 —900

. 18 . 30 и —339 + 165 —165 0 —520 + 260 —260 0 —810 + 420 —420 0 —1300 +6o0 —650 0 —2100 + 1050 —1050

, 30 , 50 0 —390 + 195 —195 0 —620 +310 -310 0 —1000 +500 —590 0 —1600 +800 —800 0 —2500 +1250 —1250

. 50 „ 80 О —460 + 23’0 -230 0 —740 + 370 —370 0 —1200 +6'90 —600 0 —1900 + 950 —950 0 —3000 +1300 —1500

. 80 , 120 0 —540 + 270 —270 0 —870 +43b —435 0 —1100 + 700 —700 0 —2200 + 1100 —1100 0 —3500 + 1750 —1750

. 120 , 180' - 0 —630 +315 —315 О— —1000 +500 _ —500 -0. —1600 __+800 —8i)0 0 —2500 + 125-0 —1250 0 —4000“ +2000 —2000

Зак № 338

. 180 . 250 0 —720 +360 —360 0 -1150 + 575 —575 0 —1850 +925 —925 0 —2900 + 1450 —1450 0 —4690 +2300 —2300

, 250 . 315 • 0 —810 + 405 —405 0 —1300 +650 —650 0 —2100 + 1050 —1050 0 —3200 +1600 —1600 0 —5200 + 2600 —2600

» 315 , 400 0 —890 + 445 —445 0 —1400 +700 —700 0 —2300 + 1150 —1150 0 —3600 + 1800 —1800 0 —5700 +2850 —2850

. 400 . 500 0 —970 +485 —485 0 —1500 +775 —775 0 —2500 + 1250 —1250 0 —4000 +2000 —2000 0 —6300 +3150 —3150

Интервалы размеров, мм 1 Поля допусков отверстий 9-12-го квалитетов

J Q* /до* о /Д1* о /Д2* W

Предельные отклонения, мкм

От 1 до 3 + 12 —12 +20 —20 +30 —30 +50 —50

Св. 3 до 6 + 15 —15 +24 —24 +37 —37 +60 —60

. б » 10 + 18 —18 +29 —29 +45 —45 +7о —75

. 10 „ 18 +21 —21 +35 —35 +55 —55 ±90

я 18 , 30 +26 —26 +42 —42 +65 —65 + 105 —105

. 30 , 50 +31 -31 +50 -50 4-8) —8.) ± 125

ПОЛЯ ДОПУСКОВ И ПОСАДКИ

Продолжение табл. 1.12

Интервалы размеров, мм Поля допусков отверстий У-12-го кваЛЙтетов

Л9* «У /до* о +11» <5 V2*

Предельные отклонения, мкм

Св. 50 до 80 +37 —37 +60 =60 +95 —95 ±150

„ 80 Л 120 + 43 -43 +70 =70 + 110 —ПО ±175

, 120 „ 180 + 50 -50 +80 —_ + 125 -125 ±200

„ 180 , 250 +57 —57 +92 —92 + 145 —145 ±230

. 259 „ 315 +6о —65 + 10b —105 ” + 1б"0 —160 +260 —260

, 315 , 400 + 70 —70 + 115 .—115 + 180 —180 ±285

* 400 я 500 +77 —77 + 125 ^125_ +200 —200 ±315

Интервалы размеров, Мм Поля допусков отверстий 13—17*го квзлйтетов

/713* Л13* //14* JA 4* о //15* V3* /ле* МУ*

Предельные отклонения, мкм

От 1 до 3 — 140 б +то + 230 0 + 125 —125 + 490 0 +200 —200 +600 0 +360 -300 + 1000 0 +500 —500

> s S с W

s g

Св. 3 до 6 + 180 0 +90 —90 +зооч 0 + 150 —150 +480 0 +240 —240 +750 0 +375 —375 + 1200 0 +600 —600

. 6 . 10 +220 0 + 110 —НО +360 б + 18Q —180 +580 0 +•290 —29J +900 0 +450 —450 + 1500 0 +750 —750

. 10 . 18 + 270 0 + 135 —13о +430 0 +215 —215 + 700 0 + 350 —350 + 1100 0 + 550 —550 + 1800 0 +9Q0 - 900

. 18 . 30 + 330 0 + 165 —165 +520 0 +260 —260 + 840 0 +420 —420 + 1300 0 ±650 —650 +2100 0 + 1050 —1050

. 30 . 50 + 390 0 + 195 —195 +620 0 + 310 —310 + 1000 0 +500 —50Q + 1600 0 + 800 —890 +2500 0 + 1250 — 1250

, 50 „ 80 +460 0 + 239 —230 +740 0 + 370 —370 + 1200 0 +609 —600 + 1900 0 ±950 —950 +3000 0 + 1500 —1500

. 80 . 120 +540 0 +270 —270 +870 0 +435 —435 +1400 0 + 700 —709 +2209 0 + 1100 —1100 +3500 0 ’ + 1750 —1750

„ 120 , 180 +630 0 +315 —315 + 1000 0 +500 —500 + 1600 0 + 890 -800 +2500 0 + 1250 —1250 +4000 0 +2000 —20QQ

, 180 , 250 +720 0 +360 —360 + 1150 0 +575 —575 + 1850 0 +925 —925 +2990 0 + 1450 —1450 +4600 0 + 2300 —2300

„ 250 , 315 +810 0 +Ж —405 + 1300 0 +650 —650 ±2100 0 + 1059 —1050 +3200 0 + 1600 —1600 +5200 0 +2о00 —2600

, 315 , 400 +800 0 + 44о —445 + 1400 0 +700 —700 +2300 0 + 1150 —1150 +3609 0 + 1890 —1890 +5700 0 + 2859 —2859

, 400 , 500 +970 0 +485 —485 + 1550 0 +775 —775 +2500 0 +1250 —1250 + 4000 0 +2000 —2000 +6300 _ 0 +315'0 —3159

Примечай и е. См. примечание 3 к табл. 1.5.

СЛ

Таблица, 1.13. Предельные отклонения дополнительных полол допусков налов при комн н.лльлых Си размерах от 1 до 500 мм (по СТ СЭВ 144—75) tQ

* _ • Интервалы размеров, мм Поля допусков валов ВЗАИМОЗАМЕНЯЕМОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК ГЛАДКИХ ИЗДЕЛИИ (Ik ДП СЭВ)

/4 Д?4 pl <?5 ₽/5 /5 /5 Г5 dn <?6 <?/6 /£•6 /6 u£ ytj

Предельны-? о «клоне ни я, мк?Л*

От 1 до 3 со 1 1 -7 + + СП <£> —14 —18 —10 —14 —6 —10 +2 —2 —• L j КЗ —14 —20 —19 —16 —4 —10 O1 +1 + 21 + 18 —

Св. 3 до 6 —10 —14 —10 + 16 + 12 —20 —25 —14 —19 —10 —15 +3 —2 — —30 —38 —20 —28 —14 —22 1 1 ►— ° +6 —2 +31 +23 —

, .6 , 10 —13 — 17 —8 -12 + 1о «ЕгО КЗ — О1 —18 -2-1 —13 -19 + 4 —2 — —40 —49 —25 —34 —18 —27 —8 —17 + 7 —2 + 37 +28

. Ю . 14 —16 —21 + 23 + 18 —39 —16 —24 Со Си —50 —61 —32 —43 —3 +44 +33 +50 +39

.. ...14., 18

. 13 , 24 , 24 , 30 ’ —20 26 + 28 4-9) 1 •*-* ДО —20' —29 +5 —4 •— —65 —78 40 —53 — +9 —4 +54 +61 +48 +60 + 47 +68 —55

—-,tU —49 +50 + 41

. 30 , 40 -25 —32 1 + 26 —59 —61 —25 —35 1 . +6 5 + 59 + 48 —89 —96 —50 —66 —— —— + 11 + 76 +60 + 86 + 70 +84 -t-68 +97 +81

. 40 , 50 t +65 + 54

. 50 . 65 1 1 со Со СХ> —- + 49 + 32 —60 —73 —30 —43 + 6 .... *7 —“j + 79 + 66 —100 —119 —60 —79 1 1 ' + п + 106 + 87 + 121 + 102

. 65 , 80 + 88 +75 + 121 + 102 + 139 + 120

. 89 . 100 -36 —46 + 47 + 37 -72 —87 — —36 —51 +6 —9 + 106 +91 —120 —142 —72 —94 — — + 13 —9 + 146 + 166 +144 + 168 + 146 + 194 +172

, 100 , 120 + 119 + 104

, 120 , 140 -43 —55 — + 55 +43 =403 —43 —61 —11 + 140 + 122 —145 —170 —85 —НО — — + 14 —И + 195 + 170 + 227 + 202

. 149 , 160 + 152 + 134 + 215 + 19? + + to ю Г< О1 сс СО

, 169 . 180 + 164 + 146 +235 +210 +277 + 252

, 180 , 200 —50 —64 — +64 + 50 —100 —120 1 • —50 -70 +7 —13 + 186 + 166 —170 -199 —100 —129 —— — + 16 —13 +265 +2-36 +313 + 284

, 200 . 225 +200 + 180 +287 +258 +339 +310

, 225 , 250 +216 + 196 +313 + 284 +369 +349

. 250 „ 280 —56 —72 +72 +56 —ПО —133 — —56 —79 +7 —16 +241 +218 —190 —222 —ПО —142 — — +16 —16 + 347 +315 +417 +385

„ 280 , 315 +263 +240 + 382 -[• 350 I +157 + 425

CJ ВЗАИМОЗАМЕНЯЕМОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (ЕСДП СЭВ)

Продолжение табл. 1.13 Пояй допусков валов <0 о Ч 1 ГЕ» J& *с •£0 *4 •ю по to "2 ъ. 'Т Ьс Предельные отклонения, мкх +293 +426 + 511 + 268 ,л ,ft +390 +475 —62 — +8Э —125 — —62 +7 —210 —125 — — +18 -80 +62 -150 -87 -18 +?!д -246 -161 -18 +4n +S63 +294 4-43о +о30 ю мо со сг> со ю + + о о «СО CH- ID ТГ-+ + + 1 1 1Л СО 7 со гм 1 Г--О Ю СО с-ОГО + + •S + со -СО 1 ю сп со оо + 1 со СО О О CtC г-> ю + + о о СО ТГ LQ KQ см 1 40 7 о г- см 1 so1 СОСО СО<гО| + + 1 «о <СП J О1 СО ОО «о + •со 1 Поля допусков валов °’ ti7 efl gl jl pl fl fl vl xl zl Предельные отклонения, мкм CD CD CO CM + + Я CM 4F4- 1 1 о о CM t— + + co —tco + + CD ТГ + 1 CM CM — 1 1 o c 7 7 oo cm co т? о? + О co тг О1 + + 1 а -г- ю СМ г~< 4- + тТ см см—• + + ?т СО IT СО 77 о см СО тН 1 1 ь- с* LQ тГ СП Mt ХИ се 1 1 rf О °0 4 OtC + 4 о +1 с юо 1 СОгс 71 OU-M-llC 7 1 ) ) > 3

ИйтеЬйаЯы размеров» мм Св. 315 до 355 , 355 , 400 ьд Tr- it О (О в 2 к ю » Интервалы размере мм От 1 до 3 Св. 3 до 6 . _ . о к СО *

ПОЛЯ ДОПУСКОВ И ПОСАДКИ

55

оо© о © оо © b~© ++ 4-1- Оэ О 00 Г оо 4 4г 1-С4 СО-г-н 4r 4- ! © 8 ! 44 i 0104 оь 04 4240 4210 coco СП IQ 04 О» 4 4 4345 4310

00© + 4- СО © ©^ © ’tf Ь- © 4-4- ©•чр СО© 4- 4- © oo> r->. CO' 4г 4 04 04 —' Q> 4 4 04 04 ©O) © © b- "5Г r—< r—1 4 4 co oo 7 4 4245 4210

1 г^.ст> ©о XV + 89 + СО © ь. © 4- 4- 89+ £6 + 4106 481 0104 COO 4150 4120 4181 4146 b, rsi 04 4 4

1 1. 4-62 4-41 co co b- 4-4- 1 © [ Г- Ю 99+ 96+ 4Ю5 475 4126 491 ©Tt © О т—4 T—*4 -1-4

т-tCQ 1*04 4-49 00 04 © © co 471 +41 CO CO 4 4 © >-< tX> © 44 O vt-co © 4 4

©со CO-r-м СО О) 04 + 4 •-»© + + 04 01 © co 4 + 04 f- o

04 и СО 4 1 ©© + 1 00 04 4- 1 420 < Г» о T

1 OJ 1 со 04 eico 1 1 о i? 1 O1 t T*4 5 t

1 1 1 1 1

ооо “fl © © со оо 8 © 1 8? 7' о о © 04 © 77

2 со »—< «г О1 о со § 50 © о co 100 031

s R к ft ft ft ft ft ft ft

о —4 г—< со ч 24 о co о liO © © 80 001

Г R ft ft ft R ft ft

ПрО^ОЛЖ-РНИС тлбЛ /./?.

Интервалы размеров мм ПрЛЯ ДОПУСК/. !$

U7 ef7 & /7 г rl tf! x7 z'l

Г p-.-n?.1LIIl4t' -ГН кд. «пениЯ. мкл

Св. 120 ДО 140 — 145 —18.j — — И —5-1 u_->2 —18 +83 +103 +63 + 162 +122 +24'2 + 202 +288 + 248 4-405 + 365

, 140 „ 160 +105 + 65 + 174 + 134 SO t o .*4 r er 4 1- +320 + 280 + 455 + 415

, 160 „ 130 +108 +68 +146 +292 + 252 +359 + 310 +505 +165

. 18!) . 200 -170 —216 — —15 4-25 —21 +96 + + -ч -ч (С Cv + + •— to Sc — ± to + 339 + 284 + 395 + 35J +56b + 520

, 200 , 225 +126 + 2'2o + 183 + 355 +310 + 431 +385 +621 + 575

, 225 . 253 +133 + 242 + 195 +385 +340 +471 +42o + 686 +640

. 250 . 28.) —190 —242 — 17 —59 + 26 —26 +108 +56 + 145 + 94 +27) +218 +385 +527 + 762 +710

„ 280 „ 315 + 150 +98 +292 +240 +477 +425 +577 +5'25 +842 +790

2 со

<ГП

О

п з: © СО

„ 315 „ 355 —210 —267 — —18 —75 +29 —28 + 119 +6'2 + 165 + 108 + 325 + 268 +532 +475 +647 +590 +957 +900

„ 355 . 400 + 171 + 114 +351 +294 + 587 +530 +717 +660 + 1057 + 1000

. 400 , 450 —250 —293 —20 —83 +31 —32 + 131 +68 + 189 + 126 +393 +330 +658 +595 +803 + 740 + 1163 + 1100

, 450 . 500 + 195 + 132 +423 +360 + 723 +660 +883 +320 + 1313 + 1250

Интервалы размеров, мм Потя допусков шов

е/8 $8 газ гсЗ йЭ С9 cd9

Предельные отклонения, яки

0 1 до 3 : —ю —24 +28 + 14 + 46 +32 +54 +40 + 74 +60 —270 —295 —140 —165 —60 —34 —59

Cs. 3 1r- 6 —14 —32 +37 + 19 +60 +42 +68 +50 +98 +80 —270 —30) —140 —170 —70 —100 —46 —76

. 6 , 10 —18 —40 +45 +74 +52 +89 +67 + 119 +97 —289 —316 —150 —185 —80 —116 —56 —92

. io . 14 — +55 +28 +91 + 64 + 117 ±90 +157 + 130 -299 —333 —150 —193 —95 —138 —

. 14 , 18 + 104 + 77 + 135 + 108 + 177 i 150

Продолжение табл. 1.13 сл оо

Интервалы размеров, мм Поля допусков валов ВЗАИМОЗАМЕНЯЕМОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (ЕСДП СЭВ)

S3 zaZ zb'6 zcS а9 Z>9 с9 cd$

Предельные отклонения, мкм

Св. 18 до 24 4-68 4-35 —— — - 390 -352 —160 —212 -110 —W2 —

» 24 , 30

. 30 , 40 — 4-82 4-43 — — t— -310 —372 —170 —232 -WQ —182 —

„ 40 , 50 —320 —382 —180 —242 —130 —192

„ 50 , 65 — 4-99 4-53 —— — “Г —340 —414 —190 —264 —140 —214

„ 65 , 80 4-105 4-59 —360 —434 —200 -274 —15Q —224

» 80 „ 100 те + 125 +71 — — —380 —467 —220 —307 —170 —257 —"ЗГ

, 100 , 120 + 133 + 79 —410 —497 —240 —327 —180 —267

. 120 . 140 + 155 +92 —460 —560 —269 —360 —200 —300

1 1

— + 163 + 100 — — — ] 1 ——

, 140 , 160 —520 —620 —280 —380 —210 —310 ПОЛЯ ДОПУСКОВ И ПОСАДКИ 59

, 160 , 180 + 171 + 108 —580 —680 —310 —410 —230 —330

, 180 , 200 + 194 + 122 — — —660 —775 —340 —455 —240 —355 —

, 200 , 225 + 202 + 130 —740 —855 —380 -495 —260 —375

, 225 , 250 + 212 + 140 —820 —935 —420 —535 —280 —395

, 250 . 280 +239 + 158 — - 1—Т - —920 —1050 — 480 —610 —300 —430

„ 280 . 315 +251 + 170 —1050 —1180 —540 —670 —ЗЭО

, 315 Л 355 +279 + 190 т.. 1^4 >.- ntWiTT-— — —- •- — - —1200 —1340 —600 —740 —360 —500 ЛА*

я 355 „ 400 +297 +208 —1350 —1490 —680 —820 —540

, 400 * 450 —— +329 +232 —1500 —1655_ —760 —915 —440 —595 —

„ 450 4 500 + 349 +252 —1650 —1805 —840 —905 —480 —635

Примечание. Предельные отклонения дополнительных полей допусков валов fgd, ид и дополнительных полей допусков отверстий см. СТ СЭВ 144—75.

ВЗАИМОЗАМЕНЯЕМОСТЬ И ЕДИНАЯ СИСТЕМА ДОПУСКОВ

И ПОСАДОК ГЛАДКИХ ИЗДЕЛИЙ (ЕСДП СЭВ)

GO

отверстия (сочетания полей допусков основных отверстий и поса-дзчных валов соответствующих квалитетов по табл. 1.6—18), или в системе вала (сочетания полей допусков основных валов и посадочных отверстий соответствующих квалитетов по табл. 1.9— 1.11). Применение системы отверстия предпочтительно.

Система вала применяется, если это оправдано конструктивными пли экономическими соображениями, например:

1. Для деталей, которые могут быть изготовлены из пруткового калиброванного материала («серебрянка») без дополнительной обработки посадочных мест.

2. При наличии длинных валов, когда на отдельных участках гладкого вала одного номинального размера находятся детали с различными посадками.