Автор: Молодык Н.В.

Теги: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка общее машиностроение машиноведение машиностроение справочник руководство по ремонту издательство машиностроение

ISBN: 5-217-00422-3

Год: 1989

Серия

справочников

для рабочих

Основана в 1969 году

н.в.молодык

А.С. ЗЕНКИН

Восстановление

деталей

машин

СПРАВОЧНИК

МОСКВА

"МАШИНОСТРОЕНИЕ"

1989

ББК 34.44-08я 2

М75

УДК 621.81.004.67(035)

Рецензент канд, техн, наук В. Г. Контур

Молодык Н. В., Зенкин А. С.

М75 Восстановление деталей машин. Справочник. —

М.: Машиностроение, 1989.—480 с.: ил.

ISBN 5-217-00422-3

Приведены характерные неисправности деталей машин,

описаны современные методы их восстановления. Даны примеры

и конкретные рекомендации по подготовке деталей к процессу

восстановления, выполнению технологических приемов восста-

новления деталей непосредственно на рабочих местах с ука-

занием применяемого оборудования, материалов, режимов опе-

раций.

Для рабочих машиностроительных и ремонтных предприя-

тий; может быть полезен учащимся ПТУ.

2704010000—128

М 038(01)—89 128—89

ББК 34.44-08я 2

ISBN 5-217-00422-3 © Издательство «Машиностроение»,

1989

оглавление

Предисловие .......................................* 5

Глава 1. НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН ... 6

Причины образования неисправностей .................. 6

Характерные неисправности деталей.................... 7

Классификация восстанавливаемых деталей машин. . 16

Классификация дефектов............................ 23

Глава 2, ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗ-

ВОДСТВА К ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ 26

Функции и задачи технологической подготовки....... 26

Нормативно-техническая документация .......... . 2Л

Технологическая документация ........................ 33

Средства технологического оснащения ................. 39

Глава 3. ПРОЦЕСС ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ.... 55

Очистка деталей................................... 55

Дефектация и сортировка деталей ..................... 68

Восстановление работоспособности деталей и узлов. . . 75

Контроль качества восстановления .................... 78

Глава 4. СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ.. 81

Классификация способов восстановления ............... 81

Сварка .............................................. 81

Наплавка............................................ 122

Металлизация...................................... 148

Газопламенное нанесение порошковых материалов ... 161

Гальванические покрытия........................... 178

Заливка жидким металлом ............................. 204

Применение пластмасс и клеев ....................... 211

Восстановление посадочных поверхностей и герметичности

соединений........................................ 223

Пластическая деформация.............................. 232

Паяные соединения ................................... 237

Термическая и химико-термическая обработка металлов

и сплавов .......................................... 250

Перспективные способы восстановления деталей .... 266

Упрочняющая обработка .............................. 269

Глава 5. МЕХАНИЧЕСКАЯ ОБРАБОТКА ПРИ ВОССТА-

НОВЛЕНИИ ДЕТАЛЕЙ .............................. 293

Назначение и обеспечение требуемой точности формы и

шероховатости поверхности .......................... 293

1*

4

ОГЛАВЛЕНИЕ

Выбор и использование технологических баз........... 301

Припуски на механическую обработку.................. 316

Обработка деталей, восстановленных различными спо-

собами ............................................. 331

Глава 6. ОСОБЕННОСТИ ТЕХНОЛОГИИ ВОССТАНОВ-

ЛЕНИЯ ДЕТАЛЕЙ РАЗЛИЧНЫХ ГРУПП. . 350

Корпусные детали.................................... 350

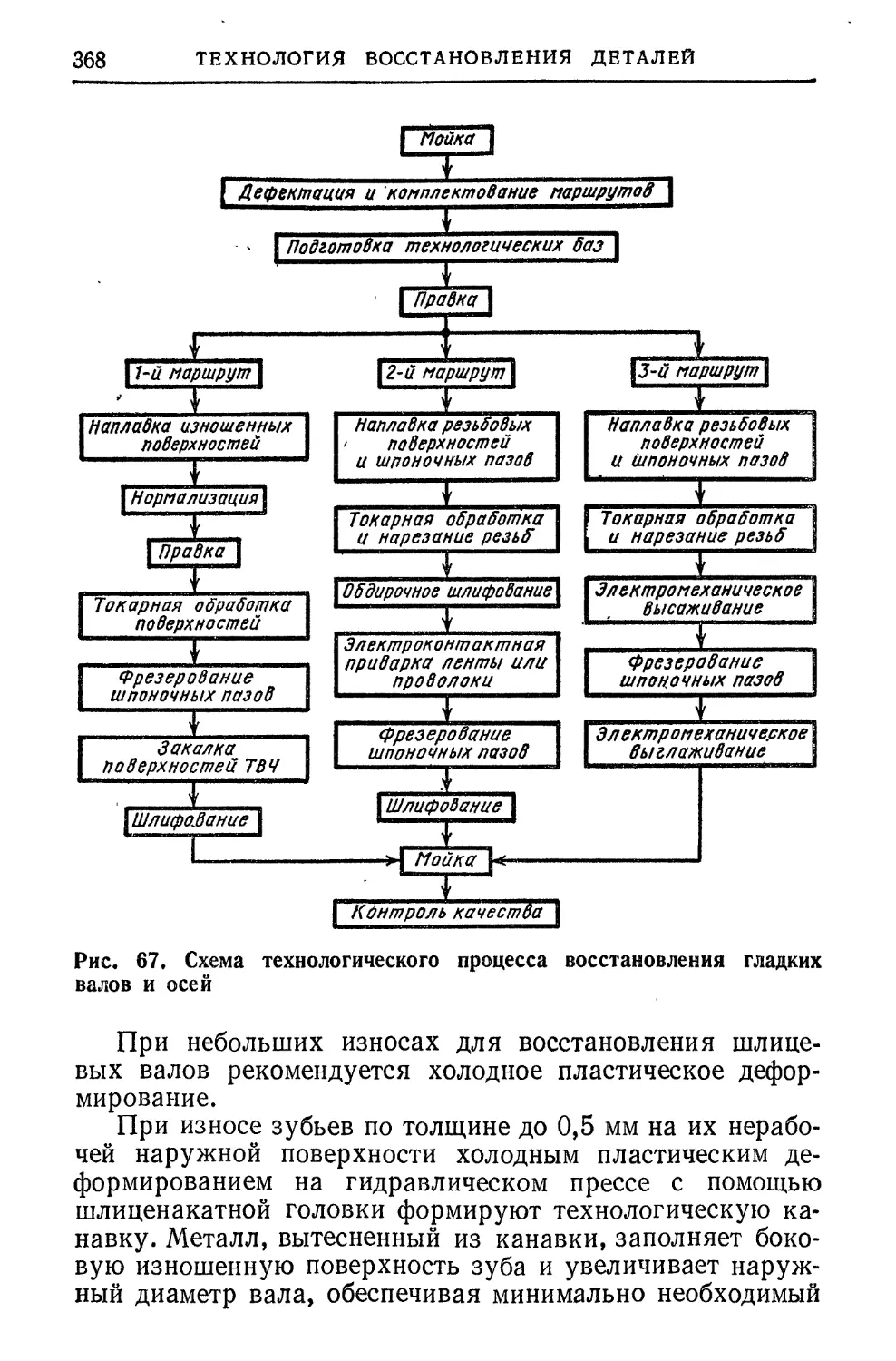

Шлицевые и гладкие валы ............................ 365

Зубчатые колеса и звездочки цепных передач...... 371

Детали ходовой части гусеничных тракторов....... 375

Трубопроводы и запорная арматура ................... 383

Резиновые и прорезиненные детали ................... 408

Глава 7. ВОССТАНОВЛЕНИЕ ОСНОВНЫХ ДЕТАЛЕЙ

ТРАКТОРОВ, АВТОМОБИЛЕЙ И СЕЛЬСКО-

ХОЗЯЙСТВЕННЫХ МАШИН................................... 415

Глава 8. ОРГАНИЗАЦИЯ И ЭКОНОМИКА ВОССТАНОВ-

ЛЕНИЯ ДЕТАЛЕЙ......................................... 438

Организация труда................................... 438

Техническое нормирование .......................... 441

Себестоимость восстановления ....................... 445

Годовой экономический эффект от восстановления де-

талей .............................................. 447

Приложение. Охрана труда при восстановлении деталей. . . 450

Список литературы....................................... 461

Предметный указатель 463

ПРЕДИСЛОВИЕ

Эффективное использование машин и оборудования

обеспечивается высоким уровнем их технического обслу-

живания и ремонта, наличием необходимого числа запас-

ных частей. Сбалансированное обеспечение запасными

частями ремонтных предприятий, и сферы эксплуатации

машин и оборудования, как показывают технико-эконо-

мические расчеты, целесообразно осуществлять с учетом

периодического возобновления работоспособности деталей,

восстановленных современными способами.

Восстановление деталей машин обеспечивает экономию

высококачественного металла, топлива, энергетических

и трудовых ресурсов, а также рациональное использова-

ние природных ресурсов и охрану окружающей среды.

Для восстановления работоспособности изношенных де-

талей требуется в 5—8 раз меньше технологических опе-

раций по сравнению с изготовлением новых деталей.

Ежегодный экономический эффект от восстановления

деталей только по Госагропрому СССР составляет бо-

лее 300 млн. руб.

По данным ГОСНИТИ 85 % деталей восстанавливают

при износе не более 0,3 мм, т. е. их работоспособность вос-

станавливается при нанесении покрытия незначительной

толщины. Однако ресурс восстановленных деталей по срав-

нению с новыми деталями во многих случаях остается низ-

ким. В то же время имеются такие примеры, когда ресурс

деталей, восстановленных прогрессивными способами, вне-

сколько раз выше ресурса новых деталей.

Высокое качество восстановления деталей может быть

достигнуто совместными усилиями инженерно-техниче-

ских работников и рабочих ремонтных участков. Важно,

чтобы рабочие, занятые ремонтом машин и оборудования,

знали не только назначение, конструкцию, износ и не-

исправности деталей, но и в совершенстве владели совре-

менными способами и приемами сварки и наплавки, на-

несения гальванических, газотермических и полимерных

покрытий, пластического деформирования, механической,

термической и упрочняющей обработки.

Технологические процессы восстановления деталей

в справочнике изложены с указанием приемов их осуще-

ствления непосредственно на рабочих местах с конкрети-

зацией применяемого оборудования, материалов и ре-

жимов операций.

Глава 1

НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН

ПРИЧИНЫ ОБРАЗОВАНИЯ НЕИСПРАВНОСТЕЙ

Образование и развитие неисправностей в машине

объясняется действием объективно существующих зако-

номерностей. Неисправности машин появляются в ре-

зультате постоянного или внезапного снижения физико-

механических свойств материала деталей, их истирания,

деформирования, смятия, коррозии, старения, перерас-

пределения остаточных напряжений и других причин,

вызывающих разрушение деталей. В большинстве слу-

чаев происходят изменения в сопряжениях — нарушения

заданных зазоров в подвижных соединениях или натягов

в неподвижных. Практически любая неисправность яв-

ляется следствием изменения состава, структуры или

механических свойств материала, конструктивных раз-

меров деталей и состояния их поверхностей.

Появление неисправностей обусловлено конструктив-

ными, технологическими и эксплуатационными факто-

рами.

К конструктивным факторам относятся: расчетные

нагрузки, скорости относительного перемещения, давле-

ния, материалы, их физико-механические характеристики

и структура, конструктивное исполнение деталей и сбо-

рочных единиц, форма и величина зазоров или натягов

в сопряжениях, макрогеометрия, шероховатость и твер-

дость поверхностей, условия смазывания и охлаждения

деталей.

Технологическими факторами являются приемы, спо-

собы, точность и стабильность получения заготовок, виды

механической, термической, упрочняющей и финишной

обработки при изготовлении деталей, правильность сборки,

регулирования, приработки и испытания узлов, агрега-

тов и машин.

Эксплуатационные факторы оказывают решающее воз-

действие на сохранение свойств элементов машин, обеспе-

ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ ДЕТАЛЕЙ

7

чиваемых их конструкцией и технологией изготовления.

К эксплуатационным относятся факторы:

определяемые назначением машин, ее нагрузочными

и скоростными режимами, а также интенсивностью экс-

плуатации;

не зависящие от назначения машины (условия эксплуа-

тации, своевременность и полнота технического обслу-

живания и др.).

Например, исследования деталей типа валов и осей

автомобиля ГАЗ-53, тракторов К-700, Т-150К, Т-74,

МТЗ-80 и комбайна СК-5 показали, что большинство

деталей в процессе эксплуатации подвергаются действию

переменных нагрузок. Эти детали испытывают четыре

вида нагружения: односторонний изгиб, одностороннее

кручение, переменный изгиб и переменный изгиб с кру-

чением (испытаниям переменными нагрузками подвер-

гают более 70 % деталей). Около 75 % цилиндрических

поверхностей имеют различные концентраторы напря-

жений: галтели, пазы под шпонки, кольцевые канавки,

отверстия, лыски и резьбы.

Различный срок службы (ресурс) деталей обусловлен

многими причинами. Основными из них являются сле-

дующие: разнообразие функций деталей в машине; широ-

кий диапазон изменения действующих на детали нагру-

зок; наличие как активных (движущихся), так и пассив-

ных (неподвижных) деталей; разнообразие видов трения

в Сопряжениях; использование в сопряжениях деталей

из разных материалов, вызванное необходимостью сни-

жения сил трения; отклонения в свойствах материалов;

точность и качество обработки сопрягаемых деталей;

условия эксплуатации.

ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ ДЕТАЛЕЙ

Неисправности деталей машин можно разделить на

три группы: износы, механические повреждения и хи-

мико-тепловые повреждения.

Износы деталей машин определяются давлением, цик-

лическими нагрузками, режимом смазывания и степенью

его стабильности, скоростью перемещения поверхностей

трения, температурным режимом работы деталей, сте-'

пенью агрессивности окружающей среды, качеством обра-

ботки и состоянием поверхностей трения и т. д.

8

НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН

В зависимости от условий работы все детали по виду

изнашивания можно разбить на пять групп. К первой

группе относятся детали ходовой части мобильных машин,

для которых основным фактором, определяющим их

долговечность, является абразивное изнашивание; ко

второй группе (шлицевые детали, зубчатые муфты, венцы

маховиков) — детали, у которых основным фактором,

лимитирующим долговечность, является износ вследствие

пластического деформирования; к третьей группе (гильзы,

головки блоков цилиндров, распределительные валы, тол-

катели, поршни, поршневые кольца) — детали, для кото-

рых доминирующим фактором является коррозионно-

механическое или молекулярно-механическое изнашива-

ние; к четвертой группе (шатуны, пружины, болты шату-

нов) — детали, долговечность которых лимитируется пре-

делом выносливости; к пятой группе (коленчатые валы,

поршневые пальцы, вкладыши подшипников, отдельные

зубчатые колеса коробки передач и др.) — детали, у ко- \

/горых долговечность зависит одновременно от износо-

стойкости трущихся поверхностей и предела выносливо-

сти материала деталей. '

Некоторые детали имеют несколько рабочих поверх-

ностей, работающих в различных условиях. По наиболее

изнашивающейся поверхности или наиболее вероятному

признаку разрушения эти поверхности следует отнести

к той группе, по которой лимитируется срок службы

детали.

Детали из перечисленных групп можно подразделить

на классы с целью установления предельных износов и

обоснования способов восстановления. Большинство (70 %)

основных изнашивающихся деталей, подвергающихся вос-

становлению, работает в сопряжениях типа вал—под-

шипник.

Механические повреждения деталей. К таким повреж-

дениям относятся трещины, пробоины, риски и надиры,

выкрашивания, поломки и обломы, изгибы, вмятины

и скручивания.

Трещины образуются в результате воздействия зна-

чительных местных нагрузок, ударов и перенагружений.

Они могут появляться в наиболее нагруженных местах

рам, блоков, корпусов коробок передач задних мостов и

других корпусных деталей различных механизмов. Тре-

ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ ДЕТАЛЕЙ

9

щины часто возникают на чугунных деталях и на деталях,

изготовленных из листового материала (крылья, капоты,

облицовка и т. и.). Кроме трещин, возникающих в ре-

зультате воздействия сил ударного характера,появляются

усталостные трещины в наиболее напряженных местах

деталей (продолжительное воздействие знакопеременных

нагрузок). Могут быть трещины и теплового происхож-

дения. Они возникают в перемычках гнезд клапанов

головок цилиндров и т. д.

Пробоины появляются в результате ударов различных

предметов о поверхности тонкостенных деталей. К таким

повреждениям относятся пробоины на стенках блока ци-

линдров, крыльях, капотах и корпусах коробок передач

и редукторов.

Трещины и пробоины в стенках блоков и головках,

а также в радиаторах могут появляться при замерзании

охлаждающей жидкости.

Риски и надиры (ряд рисок) на рабочих поверхностях

деталей чаще образуются вследствие загрязнения смазки

или абразивного действия чужеродных частиц.

Выкрашивание — дефект, характерный для поверх-

ностей деталей, подвергнутых химико-термической об-

работке (поверхности зубчатых колес коробок передач,

зубчатые муфты), появляющийся вследствие динамических

ударных нагрузок в процессе эксплуатации.

Выкрашивание может быть и в результате усталостных

напряжений, например выкрашивание баббитового слоя

на вкладышах подшипников шатунов и коленчатого

вала, на беговых дорожках колец шариковых подшипни-

ков, на профилях зубьев колес и т. п.

Поломки и обломы возникают при сильных ударах

о детали; часто наблюдаются на литых деталях. Могут

возникать также в результате усталости металла.

Изгибы и вмятины характеризуются нарушением формы

деталей и происходят в результате ударных нагрузок.

Такие дефекты появляются на рамах машин, различных

валах, балках передних мостов автомобилей, тягах,

а также деталях, изготовленных из листового металла.

Скручивание деталей возникает от воздействия боль-

шого крутящего момента, связанного с преодолением

временных значительных сопротивлений при работе. Скру-

чиванию подвержены различные валы, полуоси и т. п.

10

НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН

Химико-тепловые повреждения деталей по сравнению

с другими повреждениями встречаются реже и возникают,

как правило, в результате сложных взаимодействий при

тяжелых условиях эксплуатации машин. К таким по-

вреждениям относятся: коробление, коррозия, раковины,

образование нагара и накипи, электроэрозионное разру-

шение и т. д.

Коробление деталей происходит в результате воздей-

ствия высоких температур (чаще при нарушении правил

эксплуатации машин), приводящих к возникновению

структурных изменений и больших внутренних напря-

жений. Такие повреждения характерны, например, для

головок цилиндров автотракторных двигателей.

Коррозия — процесс разрушения металлов вследствие

химического или электрохимического взаимодействия их

с коррозионной средой. Поскольку подавляющее боль-

шинство технологических сред представляет собой элек-

тролиты, то основным видом коррозии оборудования

является электрохимическая коррозия.

Для оборудования характерны сплошная (равномер-

ная и неравномерная) и местная коррозии. Сплошная

коррозия проявляется в постепенном уменьшении перво-

начальной толщины элементов сосудов, аппаратов и ма-

шин. Скорость коррозии можно заранее рассчитать, ис-

пользуя данные по коррозионной стойкости конструкцион-

ных материалов в конкретных технологических средах.

Большую опасность представляет местная (избира-

тельная) коррозия. Основными причинами появления

местной коррозии, т. е. коррозии, охватывающей отдель-

ные участки гозерхности деталей машин и аппаратов,

являются как внутренние факторы (непостоянство струк-

туры и свойств материала, состояние поверхности, не-

однородное напряженное состояние в элементах конструк-

ции ит. п.), так и внешние факторы, определяемые прежде

всего условиями взаимодействия металла со средой (тем-

пература, давление, время, условия контактирования,

состав коррозионной среды и т. п.). Для оборудования

характерна местная коррозия, т. е. точечная, контактная,

щелевая, пятнами и язвами.

При выполнении сварочных работ в результате спе-

цифических условий кристаллизации и воздействий термо-

деформационного цикла возникают неблагоприятные из-

ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ ДЕТАЛЕЙ

И

менения в металле сварной конструкции и сварном шве.

При этом для сварных соединений характерными недо-

статками являются структурно-химическая макро- и ми-

кронеоднородности в отдельных зонах соединения (основ-

ной металл вне зоны термического влияния, переходные

структуры в пределах каждого участка зоны термиче-

ского влияния основного металла, металл сварного шва),

неоднородность напряженного состояния из-за наличия

остаточных напряжений, пластических деформаций, де-

фектов сварных швов, технологических и конструктивных

концентраторов напряжений.

Оценивать и прогнозировать процессы развития мест-

ной. коррозии практически невозможно; поэтому она во

многих случаях приводит к внезапному выходу конструк-

ции из строя. Значительно снижают работоспособность

сварной конструкции такие виды избирательной корро-

зии, как межкристаллитная коррозия, характерная для

сварных конструкций, изготовленных из коррозионно-

стойких хромистой и хромоникелевой сталей, и ножевая

коррозия по линии сплавления.

Одним из видов разрушения являются коррозионные

усталость и растрескивание. Коррозионная усталость

возникает при одновременном воздействии циклических

растягивающих напряжений и агрессивной среды и обус-

ловлена значительным снижением предела выносливости

в специфических условиях по сравнению с пределом вы-

носливости этих металлов на воздухе. Коррозионное

растрескивание наблюдается при одновременном воздей-

ствии коррозионной среды и внешних или внутренних

растягивающих напряжений с образованием транскри-

сталл итных или межкристаллитных трещин.

На склонность к образованию коррозионных трещин

существенно влияют среда, давление и температура,

физико-химические свойства металла, величина и харак-

тер распределения растягивающих напряжений и т. п.

Коррозионное растрескивание низкоуглеродистых и низ-

колегированных сталей наблюдается в щелочных раство-

рах, особенно при температурах выше 40 °C. В этом слу-

чае растрескивание происходит при растягивающих на-

пряжениях, близких к пределу текучести. В сварных

соединениях трещины образуются чаще всего в зоне

максимальных остаточных напряжений, в дефектах формы

12

НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН

шва и в околошовной зоне, т. е. в тех местах, где имеется

структурно-химическая неоднородность и неоднородность

упругопластической деформации.

Хромоникелевые коррозионно-стойкие стали наиболее

часто подвергаются транскристаллитному коррозионному

растрескиванию в хлорсодержащих средах при повы-

шенных температурах (выше 60 °C), что является харак-

терным для многих аппаратов.

Разнообразие условий эксплуатации обусловливает

различные виды изнашивания рабочих поверхностей дета-

лей машин и аппаратов. Для оборудования характерными

видами изнашивания являются абразивное, коррозионно-

механическое, гидроабразивное, гидроэрозионное и ка-

витационное.

Наиболее распространенный вид разрушения техно-

логического оборудования — коррозионно-механическое из-

нашивание, происходящее в результате механических

воздействий, сопровождающихся химическим или элек-

трохимическим воздействием среды на металл. В резуль-

тате совместного воздействия механического и корро-

зионного факторов в ’поверхностных слоях металла про-

исходят взаимосвязанные явления, способствующие ак-

тивации процессов упругопластического деформирования,

химических и электрохимических реакций и т. д.

К наиболее распространенному виду коррозионно-ме-

ханического изнашивания относят прежде всего разру-

шение металлов при трении в коррозионной среде, кото-

рое происходит при одновременном воздействии на по-

верхность металла коррозионной среды и сил трения.

Особенно интенсивно этот процесс протекает на рабочих

поверхностях роторных и винтовых питателей установок

для непрерывной варки целлюлозы, на поверхности ва-

лов, цапф и защитных втулок насосов, формующих и су-

шильных цилиндров, барабанов и валов бумагоделатель-

ных машин, торфогидролизных установок и на другом

оборудовании.

Гидроабразивное изнашивание происходит в результате

воздействия на поверхность металла твердых абразивных

частиц, взвешенных в жидкости и перемещающихся отно-

сительно изнашиваемой поверхности. Такой вид харак-

терен для рабочих колес и корпусов насосов, предназна-

ченных для перекачки технологических жидких сред,

ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ ДЕТАЛЕЙ

13

деталей гарнитуры размольного оборудования, поверх-

ности стенок корпусов варочных котлов, особенно в ме-

стах установки загрузочных, выдувных и циркуляцион-

ных устройств и других деталей. Гидроабразивное изна-

шивание происходит при наличии значительного числа

абразивных частиц в составе технологической среды.

При воздействии скоростных потоков жидких техно-

логических сред на поверхность трубопроводов, деталей

насосов, запорной и регулирующей арматуры и тому

подобных поверхностей возникает разрушение металла

вследствие ударных воздействий турбулентных струй —

гидроэрозионное изнашивание. Его разновидности — кор-

розия при гидравлических ударах и кавитационное изна-

шивание.

Кавитационное изнашивание металла происходит в ре-

зультате воздействия на его поверхность микроударных

нагрузок, возникающих при образовании и захлопы-

вании кавитационных полостей и пузырьков.

Раковины (выгорание) образуются в результате местных

температурных воздействий на поверхности детали, на-

пример раковины на корпусных поверхностях (фасках)

выпускных клапанов и т. д.

Нагар образуется в результате взаимодействия силь-

нонагретых газов и продуктов сгорания топлива и масел

на поверхностях деталей. Образовавшийся нагар ухудшает

условия теплопередачи и в некоторых случаях приводит

к перегреву деталей и образованию на них трещин.

Накипь на стенках рубашки блока появляется в ре-

зультате использования в системе охлаждения двигателей

воды с малорастворимыми в воде солями магния и каль-

ция и механическими примесями.

Электроэрозионное разрушение возникает в результате

воздействия на поверхности деталей искровых разрядов.

Электроны, вылетающие с катода, выбивают с поверхно-

сти анода частицы металла, которые рассеиваются в окру-

жающей среде и частично переносятся на катод. Такие

повреждения возникают на электродах свечей, на кон-

тактах электрических приборов (прерывателей, распре-

делителей, магнето и др.), на коллекторах генераторов

и стартеров и т. п.

Существует значительная номенклатура деталей и

Других элементов машин, которые изнашиваются и разру-

14

НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН

шаются по малоизученным закономерностям. Например,

некоторые пластмассовые детали, выдерживающие вы-

сокие нагрузки и хорошо работающие даже в условиях

недостаточного смазывания, не выдерживают длительного

воздействия солнечных лучей.

Существуют также неисправности, связанные со сни-

жением тех или иных эксплуатационных свойств деталей.

Например, пружины, рессоры, торсионные валы, порш-(

невые кольца вследствие динамических нагрузок и теп-

лового воздействия без видимых внешних повреждений

утрачивают упругость, нарушая тем самым нормальную

работу агрегатов, и часто вызывают полную потерю

работоспособности машин.

Якоря генераторов переменного тока и роторов магнето

в результате сотрясений, ударов, повышенного нагрева

могут утрачивать намагниченность и нарушать нормаль-

ную работу машины в целом. Превалирующим видом

неисправностей является износ деталей. Интенсивность

нарастания износа деталей и изменение зазоров подвиж-

ных сопряжений в зависимости от продолжительности

работы происходят в определенной закономерности.

Первый период характеризуется интенсивным нара-

станием износа за сравнительно малый период работы —

это время приработки деталей. Износ в этот период во

многом зависит от шероховатости поверхности деталей,

условий смазывания и нагрузки. С ростом шероховатости

рабочей поверхности, а также с увеличением нагрузки

в начальный период работы износ деталей значительно

повышается.

Второй период, наибольший по протяженности, соот-

ветствует нормальной работе деталей и сопряжений.

За время нормальной эксплуатации износ деталей уве-

личивается на сравнительно небольшую величину, часто

называемую естественным износом. Интенсивность изна-

шивания при этом во многом зависит от условий эксплуа-

тации, а также от своевременности и качества проводимого

технического обслуживания.

Третий период характеризуется интенсивным нараста-

нием износа деталей вследствие увеличивающихся зазоров

в сопряжениях. Работа сопряжений с износами, превы-

шающими допустимое значение, как правило, характе-

ризуется нарушением условий смазки, сопровождается

ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ ДЕТАЛЕЙ

15

перегревом деталей, появлением шумов и стуков и часто

заканчивается аварийным разрушением. Такие износы

называются предельными. Детали, имеющие предельные

износы, к работе не допускаются; они должны быть вос-

становлены или заменены новыми.

Таким образом, зная закономерность нарастания износа

детали или увеличения зазора сопряжения, можно легко

определить предельные и допускаемые износы деталей

или зазоры сопряжения.

Предельным износом называют износ, соответствую-

щий предельному состоянию изнашивающегося изделия.

Допускаемым износом называют износ, при котором

изделие может сохранить работоспособность в течение

межремонтного периода.

Значение допускаемого износа всегда соответствует

второму периоду нормальной эксплуатации.

Неисправности деталей по вероятности их появления

можно разделить на три вида: зависимые, равновозмож-

ные и независимые (или случайные).

Появление одной из зависимых неисправностей обяза-

тельно вызовет появление другой зависимой неисправ-

ности или будет сопутствовать последней.

Равновозможные неисправности возникают без законо-

мерной связи друг с другом, но каждая из них в отдель-

ности должна появиться на детали обязательно (законо-

мерно). Вероятности появления таких неисправностей

примерно равные.

Случайные неисправности возникают независимо от

других неисправностей детали. Они носят случайный

характер и при эксплуатации деталей могут и не по-

явиться.

По характеру возникновения зависимые и равновоз-

можные неисправности могут быть результатом есте-

ственного изнашивания, а случайные — результатом

только аварии.

Взаимосвязь неисправностей позволяет достоверно оп-

ределять на изношенных деталях закономерные сочетания

неисправностей, группировать детали с большим числом

различных сочетаний неисправностей в небольшое число

маршрутов и составлять технологический процесс на

совместное устранение комплекса дефектов.

16

НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН

КЛАССИФИКАЦИЯ ВОССТАНАВЛИВАЕМЫХ ДЕТАЛЕЙ

МАШИН

Все поверхности деталей, которые подлежат восста-

новлению, делят на исполнительные, основные, вспомо-

гательные, технологические и свободные.

Исполнительные поверхности предназначены для вы-

полнения служебного назначения, например, поверх-

ности лемехов, отвалов, дисковых ножей и других рабо-

чих органов сельскохозяйственных, землеройных и мели-

оративных машин.

Основными поверхностями детали опираются на по-

верхности других деталей и занимают в механизмах

вполне определенное положение, предусмотренное кон-

струкцией.

Вспомогательные поверхности служат опорой для дру-

гих деталей и определяют их положение в механизме.

Технологические поверхности предназначены для бази-

рования деталей при изготовлении и восстановлении.

Свободные поверхности соединяют все поверхности

в одно целое и не соприкасаются с поверхностями других

деталей.

Детали характеризуются формой, размерами, мате-

риалами, массой, сбалансированностью, а также допу-

сками (формы и расположения поверхностей): прямоли-

нейности, плоскостности, круглости, цилиндричности, па-

раллельности, перпендикулярности, соосности, симме-

тричности, позиционного отклонения, пересечения осей,

радиального и торцового биения, наклона, формы за-

данного профиля. В процессе эксплуатации кроме изме-

нения формы, размеров, массы и расположения поверх-

ностей возникают трещины, обломы, сколы, забоины,

нарушается балансировка.

Характеристики поверхностей деталей приведены на

рис. 1.

Из всех восстанавливаемых поверхностей наружные

и внутренние цилиндрические поверхности составляют

53,3 %, резьбовые — 12,7 %, шлицевые — 10, 4 %, зуб-

чатые — 10,2 %, плоские — 6,5 %, все остальные —

6,9 %.

Кроме параметров восстанавливаемых поверхностей,

приведенных на рис. 1, для выбора способов восстановле-

КЛАССИФИКАЦИЯ ВОССТАНАВЛИВАЕМЫХ ДЕТАЛЕЙ

17

ния очень важными факторами являются: тип сопряже-

ния, виды трения и относительного перемещения поверх-

ностей в процессе эксплуатации машин. Эти факторы

объединяются общим понятием — показатели условий ра-

боты (табл. 1).

Поверхности восстанавливаемых деталей подобной гео-

метрической формы с общими признаками условий работы

называют типовыми. Классификация типовых поверхно-

стей и их кодовые обозначения для машинной обработки

информации с помощью ЭВМ приведены в табл. 2. Клас-

сификация составлена таким образом, что ее можно

уточнять и дополнять при появлении новых типовых

поверхностей новых машин и оборудования, используя

сочетания геометрической формы поверхностей и условий

их работы, не вошедшие в приведенную в таблицу.

Все восстанавливаемые детали подразделяют на два

класса: тела вращения и не тела вращения. Из двух

классов деталей выделено семь подклассов. Отдельно

|‘ поверлностеп\

< *4 Форtia, }

Раз поры

~| Упругость " |

Сопротивление

усталости

Рис. 1. Характеристика поверхностей деталей

Диаметр |

Длина j

Ширина~\

' -Ц 'Толщина |

Гл у В ина \

-4 Площадь |

18

НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН

1. Показатели условий работы восстанавливаемых поверхностей

Показатели условий работы Процент от общего числа восстанавливае- мых деталей

Сопряжение поверхностей Вид трения Относительное перемещение поверхностей или выполняемая функция

Неподвижное, обеспечивае- мое: посадкой вспомога- тельными де- талями Трение покоя — 35,4 27,5

Подвижное Скольжение Поступательное Возвратно-посту- пательное Вращательное Возвратно-вра- щательное 2,1 3,2 11,5 6,7 32,8

Качение Вращательное Возвратно-враща- тельное 0,3 1,5

Качение с проскальзыва- нием Перекатывание со скольжением 7,5

Несопрягаемые поверхности Скольжение Обработка почвы Измельчение тех- нологического материала 3,4 0,6 4,2

Транспортирова- ние материалов, жидкостей, газов 0,2

Подвижное Ударные на- грузки Чередование кон- такта с зазором о,1

КЛАССИФИКАЦИЯ ВОССТАНАВЛИВАЕМЫХ ДЕТАЛЕЙ

19

2. Кодовое обозначение типовых поверхностей

восстанавливаемых деталей

Название типовых поверхностей Кодовое обозначение

Цилиндрические поверхности: неподвижного сопряжения, обеспечиваемого тре- нием: наружные 0221

внутренние 0321

неподвижного сопряжения, обеспечиваемого вспо- могательными деталями: наружные 0222

внутренние 0322

подвижного сопряжения при трении скольже- ния: с возвратно-поступательным движением: наружные 0232

внутренние 0332

с вращательным движением: наружные 0234

внутренние 0334

с возвратно-вращательным движением: наружные 0235

внутренние 0335

подвижного сопряжения при трении качения: с вращательным движением 0241

с возвратно-вращательным движением: наружные 0242

внутренние 0342

Резьбовые поверхности неподвижного сопряжения, обеспечиваемого трением: наружные 1821

внутренние 1921

Шлицевые поверхности условно неподвижного со- пряжения: наружные 1622

внутренние 1722

Зубчатые цилиндрические поверхности: подвижного сопряжения при трении качения с проскальзыванием: наружные 1243

внутренние 1343

работающие в условиях торцового скольжения и ударных нагрузок: наружные 1244

внутренние 1344

20

НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН

Продолжение табл. 2

Название типовых поверхностей Кодовое обозначение

Плоские наружные поверхности: подвижного сопряжения при трении скольже- ния: с поступательным движением с возвратно-вращательным движением работающие в условиях: поступательного движения при обработке почвы вращательного движения при измельчении тех- нологического материала Плоские внутренние поверхности условно непо- движного сопряжения Конические поверхности: неподвижного сопряжения, обеспечиваемого тре- нием: наружные внутренние неподвижного сопряжения, обеспечиваемого вспо- могательными деталями: наружные внутренние работающие в условиях чередования контакта с зазором: наружные внутренние Профильные поверхности: подвижного сопряжения с поступательным дви- жением при трении скольжения работающие в условиях поступательного дви- жения: при обработке почвы при транспортировании жидкости: наружные внутренние при транспортировании газовых смесей: наружные внутренние Сферические поверхности подвижного сопряжения с возвратно-вращательным движением при трении скольжения: наружные внутренние Канавки неподвижного сопряжения, обеспечивае- мого вспомогательными деталями: наружные внутренние 2831 2835 2811 2812 2922 0421 0521 0422 0522 0451 0551 2631 2611 2605 2705 /602 2702 3335 3435 4222 4322

КЛАССИФИКАЦИЯ ВОССТАНАВЛИВАЕМЫХ ДЕТАЛЕЙ 21

Продолжение табл. 2

Название типовых поверхностей Кодовое обозначение

Пазы неподвижного сопряжения, обеспечиваемого

вспомогательными деталями:

наружные 4622

внутренние 4722

Лыски неподвижного сопряжения, обеспечиваемого

вспомогательными деталями:

наружные 4422

внутренние 4522

3. Классификация восстанавливаемых деталей

Подклассы Конструктивно-технологические группы Код

Детали типа тел вращения

Точные цилиндри- ческие детали Поршневые пальцы Детали гидроцилиндров Прецизионные детали топливной ап- паратуры Детали гидрораспределителей Крестовины карданных валов Толкатели двигателей Клапаны двигателей 01 02 03 04 05 06 07

Валы и оси Валы и оси цилиндрические Валы шлицевые Валы, оси (полуоси) с фланцами, вил- ками Валы-шестерни, валы пустотелые Распределительные валы Коленчатые валы 10 11 12 13 14 15

Стаканы, гильзы, диски, ролики, катки Маховики Гильзы цилиндров Стаканы, втулки, ступицы Фланцы, чашки дифференциалов Направляющие колеса, ролики, шки- вы, барабаны Барабаны тормозные Опорные катки, ролики Поршни двигателей Диски трения, диски муфт сцепле- ния Диски сеялок, лущильников, борон 20 21 22 23 24 25 26 27 28 29

22

НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН

Продолжение табл. 3

Подклассы Конструктивно-технологические группы Код

Детали с зубчаты- Зубчатые колеса 30

ми поверхностями Звездочки цепных передач 31

1 Ведущие колеса 32

Храповики 33

Детали, не являющиеся телами вращения

Корпусные детали Блоки цилиндров Головки цилиндров Корпуса коробок передач и транс- миссий Корпуса редукторов, картеры, ру- кава, подшипниковые щиты Корпуса гидронасосов Балансиры Станины 40 41 42 43 45 46 47

Рабочие органы, Лемеха плугов и плоскорезов 50

детали ходовой Лапы культиваторов 51

части, детали из Отвалы 52

тонколистового ма- Звенья гусениц, башмаки 55

териала Ножи режущих аппаратов 56

Решета, соломотрясы 57

Кожухи, оперенья, крылья, баки Радиаторы 58

59

Шатуны, рычаги, Шатуны 60

кронштейны, рам- Вилки переключения передач 61

ные конструкции Кронштейны, рычаги, коромысла 62

Рамные конструкции сварные 63

Рамные конструкции клепано-сварные 64

Звенья, планки навозоуборочных 66

транспортеров Пружины 67

Сборочные единицы

— Втулочно-роликовые цепи 70

Полотна транспортеров 72

Шнеки 80

Рукава высокого давления 82

КЛАССИФИКАЦИЯ ДЕФЕКТОВ

23

выделены сборочные единицы. В целях разработки ти-

повой и групповой технологий восстановления целесо-

образно объединять детали в группы по единству

восстанавливаемых поверхностей или устраняемых де-

фектов. Подклассы восстанавливаемых деталей, конструк-

тивно-технологические группы и их кодовые обозначения

для машинной обработки информации с помощью ЭВМ

приведены в табл. 3.

КЛАССИФИКАЦИЯ ДЕФЕКТОВ

Классификация дефектов позволяет правильно вы-

брать технологические процессы восстановления деталей,

особенно типовые; обосновать рациональную специали-

зацию подразделений, занятых восстановлением; произ-

водить укрупненные расчеты трудовых и материальных

затрат, связанных с восстановлением; планировать про-

изводство.

Дефект — каждое отдельное несоответствие продук-

ции установленным требованиям (по ГОСТ 15467—79);

Устранимый дефект — дефект, устранение которого

технически возможно и экономически целесообразно (по

ГОСТ 15467—79).

Величина (масштаб) дефектов — количественная ха-

рактеристика отклонения фактических размеров и (или)

формы деталей и их поверхностей от номинальных зна-

чений с учетом припуска на подготовительную обработку

перед восстановлением.

Дефекты относятся как к отдельным поверхностям, так

и к деталям в целом.

Дефекты поверхностей деталей классифицируются по

несоответствию размеров (74,9 %), формы (19,5 %), ше-

роховатости (4,9 %), физико-механических свойств (0,2 %)

и нарушению целости (0,5 %).

Различают следующие группы дефектов, относящихся

к деталям в целом: нарушение целости (трещины, об-

ломы, разрывы и др.); несоответствие формы (изгиб,

скручивание, вмятины и др.) и размеров деталей. Может

быть и сочетание дефектов.

При выборе способа и технологии восстановления боль-

шое значение имеют размеры дефектов; выделяются три

группы размеров — до 0,5 мм; 0,5 — 2 мм и св. 2 мм.

24

НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН

Количественная оценка размеров дефектов необходима

при определении отклонений размеров и формы.

При автоматической обработке информации с помощью

ЭВМ информация о видах дефектов, их сочетаниях и ве-

личине кодируется с учетом приведенных ранее пока-

зателей.

Вероятность появления дефектов количественно оце-

нивается на основании обработки статистических мате-

риалов и характеризуется коэффициентами повторяемости

дефектов.

Коэффициент повторяемости дефекта определяют из

выражения

д = nsJnB,

где пд — число деталей с данным дефектом из общего

количества продефектованных; пв — общее число про-

дефектованных ремонтопригодных деталей.

Если поверхности детали увязаны жесткими допу-

сками по соосности, перпендикулярности, биению, па-

раллельности, в процессе восстановления одной поверх-

ности могут появляться недопустимые отклонения распо-

ложения других поверхностей. В этом случае необходимо

наращивать все взаимосвязанные поверхности независимо

от того, что дефекты имеются только на некоторых из

них, и вести механическую обработку от единых баз.

Общий коэффициент повторяемости дефектов нахо-

дят по формуле

п

^п.д.о=1-(1-таП(1-7<п.Х\

t=2

где Кп.ад — коэффициент повторяемости дефекта поверх-

ности с максимальным значением коэффициента (с мини-

мальным ресурсом); Кп. дг —коэффициенты повторяе-

мости дефектов остальных поверхностей; п — число взаи-

мосвязанных поверхностей.

Ремонтопригодные детали машин характеризуются

коэффициентами восстановления.

Коэффициент восстановления определяют по формуле

^В^.В^/О+^В^),

КЛАССИФИКАЦИЯ ДЕФЕКТОВ 25

где /<в — коэффициент восстановления; Кг, в — коэф-

фициент годности деталей для восстановления; Кг —

коэффициент выхода годных деталей в процессе восста-

новления; т — кратность восстановления деталей.

Обычно для расчета объемов работ, выполняемых при

восстановлении деталей, используют значение коэффи-

циента годности деталей для восстановления, определяе-

мое по формуле

*г. в ^в/^деф>

где пв — число деталей данного наименования, под-

лежащих восстановлению (ремонтопригодных); пдеф —

общее число деталей данного наименования, подлежащих

дефектации.

Глава 2

ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА

ПРОИЗВОДСТВА К ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ

ФУНКЦИИ И ЗАДАЧИ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ

Целью технологической подготовки является обеспечение

полной технологической готовности предприятий к вос-

становлению заданной номенклатуры деталей с уста-

новленным уровнем качества при минимальных трудовых

и материальных затратах. При полной технологической

готовности предприятия должны быть обеспечены полно-

комплектной технологической документацией и средствами

технологического оснащения, необходимыми при восста-

новлении деталей заданной номенклатуры.

Для выполнения этих требований на отраслевом уровне

должны быть своевременно разработаны нормативно-тех-

ническая документация, типовая технологическая доку-

ментация, конструкторская документация на специали-

зированные средства технологического оснащения серий-

ного производства, а также должно быть организовано:

серийное производство средств технологического оснаще-

ния ведомственной поставки, обеспечение предприятия

средствами технологического оснащения и материалами

промышленной поставки. Для обоснования заявок на

материально-техническое обеспечение предприятий ис-

пользуют нормативную базу. Создание новых производств,

техническое перевооружение и реконструкция действу-

ющих осуществляется на базе типовых проектов и ре-

комендаций общеотраслевого применения.

В соответствии с государственными стандартами

ЕСТПП для производств по восстановлению деталей

технологическая подготовка составляет комплекс задач,

группируемых по следующим основным функциям: 1 —

обеспечение приспособленности деталей к восстановле-

нию; 2 — разработка и обеспечение производств норма-

тивно-технической документацией; 3 — разработка ре-

монтных чертежей и технологических процессов; 4 —

проектирование и изготовление средств технологического

ФУНКЦИИ И ЗАДАЧИ ТЕХНОЛОГ. ПОДГОТОВКИ

27

оснащения; 5 — организация и управление процессом

технологической подготовки.

Приспособленность деталей к восстановлению (первая

группа задач) оценивают при разработке технических

условий или требований на ремонт машин, а также при

обосновании номенклатуры восстанавливаемых деталей.

При предварительной оценке определяют принципиаль-

ную возможность восстановления деталей известными спо-

собами с применением существующего оборудования и

материалов при условии достижения заданных качествен-

ных показателей. Окончательная оценка состоит в опре-

делении затрат на восстановление и сопоставлении этих

затрат с затратами на изготовление новых деталей или

ценой новых запасных частей. При этом учитывают

также затраты на создание специального оборудования

и оснастки, новых материалов. Поэтому к основным

показателям приспособленности деталей к восстановлению

следует отнести трудоемкость восстановления и затраты

на этот процесс с учетом дополнительных капитальных

затрат на реализацию процесса. Техническими показа-

телями приспособленности деталей к восстановлению яв-

ляются: применение ремонтных размеров и сменных эле-

ментов; наличие и стабильность технологических баз,

минимальное число' переустановок детали при механиче-

ской обработке в процессе восстановления; наличие обо-

рудования и оснастки для реализации процесса восста-

новления; число типовых поверхностей на детали и их

взаимосвязь; число дефектов детали в целом, ее поверх-

ностей и повторяемость дефектов; применимость суще-

ствующих способов закрепления и выверки деталей при

механической обработке; исключение необходимости рас-

членения детали (неразъемных сборочных единиц) на

элементы, а также создания технологических баз.

На основании такого анализа на отраслевом уровне

подготавливают предложения заводам-изготовителям по

улучшению приспособленности деталей к восстановлению

современными способами с обеспечением заданных пока-

зателей качества.

В результате решения задач второй группы для вос-

станавливаемых деталей разрабатывают следующую нор-

мативно-техническую документацию: номенклатуру вос-

станавливаемых деталей, нормативы объемов восстановле-

Рис. 2. Общая схема и последовательное!ь технологической подготовки производства восстановления деталей

конкретных ма^ин, агрегатов

ПОДГОТОВКА ПРОИЗВОЛ. К ВОССТАНОВ. ДЕТАЛЕЙ

НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

29

ния деталей, нормы времени, расхода материалов, норма-

тивы потребности оборудования, приспособлений и ин-

струмента, нормативы себестоимости или цены на вос-

становление.

При решении задач третьей группы проводят разра-

ботку технологических процессов восстановления и ре-

монтных чертежей деталей конкретных машин, групп

машин, агрегатов. На базе классификации и кодирования

создают банк исходных данных, обеспечивающих механи-

зированную и автоматизированную разработку техноло-

гических процессов с применением ЭВМ.

В решение задач четвертой группы входит разработка

конструкторской документации и организация серийного

производства средств технологического оснащения.

К задачам пятой группы относится составление пер-

спективных и текущих планов развития производств

отрасли, обоснование типов производств и их специали-

зация. В соответствии с планами создают типовые проекты

производств, обеспечивают эти производства средствами

технологического оснащения, подготовляют кадры, вне-

дряют систему управления качеством, налаживают учет

и контроль за состоянием работ по технологической под-

готовке производства.

При разработке документации используют: класси-

фикаторы деталей, поверхностей, дефектов и технологиче-

ских маршрутов; методики обоснования способов, но-

менклатуры восстанавливаемых деталей, определения ко-

эффициентов восстановления и повторяемости дефектов;

отраслевые стандарты и методики разработки нормативно-

технической документации, нормативов и норм; государ-

ственные и отраслевые стандарты на разработку ре-

монтных чертежей, технологических процессов и кон-

структорской документации на средства технологического

оснащения.

Общая схема и последовательность решения задач при

технологической подготовке производств восстановления

деталей конкретных машин, агрегатов показана на рис. 2.

НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

Комплект нормативно-технической документации по

технологической подготовке производств содержит доку-

ментацию: по планированию номенклатуры и объемов

30 ПОДГОТОВКА ПРОИЗВОЛ. К ВОССТАНОВ. ДЕТАЛЕЙ

восстановления, по расчету затрат труда и денежных

средств и планированию потребности в материально-тех-

нических ресурсах. Общая номенклатура нормативно-

технических документов для восстановления деталей при-

ведена в табл. 1.

В отраслевом стандарте на приемку и выдачу деталей

приведены требования к очистке, комплектности, кон-

тролю допустимых значений дефектов, а также требования

к восстановленным деталям по качеству, точности и

ресурсу. В отдельных разделах изложены требования

безопасности, правила приемки и контроля восстановлен-

ных деталей, маркировки, упаковки, транспортирования

и хранения, гарантии ремонтного предприятия.

Номенклатура восстанавливаемых деталей (сборочных

единиц) представляет собой перечень деталей (сборочных

единиц), восстановление которых технически возможно

и экономически целесообразно. Номенклатура оформ-

ляется в виде таблиц с указанием наименования детали,

ее обозначения по каталогу, унификации и первичной

применяемости.

На каждую деталь, включенную в номенклатуру, раз-

рабатывают ремонтный чертеж и типовой или единичный

технологический процесс восстановления. При восста-

новлении деталей для собственных нужд рекомендуется

пользоваться типовыми технологическими процессами вос-

становления типовых поверхностей.

Нормативы объемов восстановления по каждой детали

в расчете на 100 капитальных ремонтов машин опреде-

ляют по формуле

NnK= 100 Квт9

где Кв — коэффициент восстановления; т — число де-

талей данного наименования в машине.

Нормативы объемов восстановления на 1000 списоч-

ных машин определяются по формуле

Л/нс = 1000/<в^(1+р) т,

где — коэффициент охвата машин капитальным ре-

монтом; р — коэффициент, характеризующий соотноше-

ние объемов восстановления при текущем и капитальном

ремонтах.

НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

31

1. Номенклатура нормативно-технических документов

для восстановления деталей

Наименование документа Сфера применения документа Составление документа

Производ- ства по централи- зованно!.: у восстановле- нию деталей (товарная продукция) Восстановле- ние деталей для соб- ственных нужд

1. Общие техниче- ские требования на сдачу изношен- ных деталей для восстановления и выдачу восстано- вленных + + В виде отраслевых стандартов

2. Номенклатура восстанавливае- мых деталей (сбо- рочных единиц) + + На конкретное из- делие или группу изделий

3. Нормативы объе- мов восстановле- ния + + В расчете на 100 (1000) ремонтов или исходя из на- личного парка ма- шин

4. Типовые нормы времени на вос- становление дета- лей + + По конкретным технологическим процессам

5. Цены на восста- новленные детали + — То же

6. Нормы расхода ма- териалов на вос- становление дета- лей + + »

7. Нормативы по- требности мате- риалов, оборудо- вания, приспособ- лений и инстру- мента + + По конкретным технологическим процессам в рас- чете на 1 млн. руб. затрат на восста- новление деталей

32 ПОДГОТОВКА ПРОИЗВОЛ. К BOCSCTAHOB. ДЕТАЛЕЙ

Продолжение табл. 1

Наименование документа Сфера применения документа Составление документа

Производ- ства по централи- зованному восстановле- нию деталей (товарная продукция) Восстановле- ние деталей для соб- ственных нужд

8. Ведомость обору- дования и оснаст- ки + — По конкретным технологическим процессам

9. Нормативы време- ни на восстанов- ление типовых по- верхностей По способам вос- становления в рас- чете на единицу площади восста- навливаемой по- верхности. При- меняются для це- лей технологиче- ской подготовки производств

10. Нормативы расхо- да материалов на восстановление ти- повых поверхно- стей — То же

11. Нормативы себе- стоимости восста- новления типовых поверхностей —- —• »

12. Нормативы по- требности обору- дования, приспо- соблений и инстру- мента на восста- новление типовых поверхностей »

Примечание. Знак «-)-» означает, что документ обязателен;

Знак «—» — документ не обязателен и составляется по согласованию

с заказчиком, а также для решения задач общеотраслевого уровня

ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

33

Нормы времени на восстановление определяют рас-

четно-аналитическим методом на основании технологиче-

ских режимов выполнения операций в соответствии с тех-

нологическими процессами восстановления.

Цены на восстановленные детали разрабатывают на

основании единичных технологических процессов с ис-

пользованием подетальных норм расхода материалов и

типовых норм времени.

При разработке нормативов себестоимости восстанов-

ления типовых поверхностей используют типовые техно-

логические процессы, разработанные для типовых по-

верхностей, нормативы расхода материалов и нормативы

времени на типовые поверхности.

Нормы расхода основных материалов на восстановле-

ние определяют расчетно-аналитическим методом с учетом

толщины покрытия, а также потерь на угар и разбрыз-

гивание.

Нормы расхода материалов, используемых для созда-

ния защитной среды или в качестве вспомогательных ма-

териалов при нанесении основного материала на деталь

определяют в зависимости от нормы расходов основного

материала.

Нормативы потребности оборудования находят рас-

четно-аналитическим методом на основании пооперацион-

ных норм времени и планируемого действительного фонда

работы оборудования.

Ведомость оборудования и оснастки составляют для

конкретных деталей согласно технологическим процессам

и оформляют в виде таблицы.

Приведенные показатели по нормированию объемов

восстановления, затрат времени и денежных средств,

а также потребности материально-технических ресурсов

позволяют решать весь комплекс вопросов, связанных

с технологической подготовкой производств восстановле-

ния деталей.

технологическая ДОКУМЕНТАЦИЯ

Используя классификацию и типизацию деталей и их

поверхностей, составляют технологическую документа-

цию на восстановление деталей, базируясь на технологи-

ческих процессах восстановления типовых поверхностей.

2 Молодык Н. В. и др

34

ПОДГОТОВКА ПРОИЗВОЛ. К ВОССТАНОВ. ДЕТАЛЕЙ

Типовые поверхности являются наиболее общими первич-

ными элементами деталей, от состояния которых зависит

их работоспособность и ресурс. В процессе эксплуатации

не все поверхности одновременно теряют работоспособ-

ность, а поэтому в большинстве случаев возникает необ-

ходимость восстановления только отдельных поверхно-

стей деталей. Располагая комплексом технологических

процессов восстановления типовых поверхностей, можно

комбинировать любые технологические маршруты вос-

становления деталей.

Первичным документом, определяющим перечень устра-

няемых дефектов, применяемые способы восстановления,

требования к качеству восстановленных деталей, является

ремонтный чертеж.

Ремонтный чертеж является конструкторским доку-

ментом, который разрабатывают на основании рабочих

чертежей на изготовление деталей.

На порядок разработки, согласования, утверждения

и регистрации ремонтных чертежей разработан отраслевой

стандарт ОСТ 70.0009.006—85.

Отраслевым стандартом установлено, что ремонтные

чертежи являются рабочими конструкторскими докумен-

тами, предназначенными для организации ремонтного

производства.

На ремонтном чертеже в обязательном порядке должны

быть приведены изображение восстановленной детали,

технические требования к ней, спецификация ремонтного

сборочного чертежа, таблица дефектов с указанием спо-

собов их устранения, условия и перечень дефектов, при

которых деталь не принимают на восстановление, реко-

мендуемый основной технологический маршрут восста-

новления. При необходимости на ремонтных чертежах при-

водят указания по базированию и таблицы категорийных

ремонтных размеров.

В технических требованиях указывают: допустимые

отклонения размеров, шероховатость восстановленных по-

верхностей, разброс твердости, допустимость наличия

пор, раковин и отслоений, прочность сцепления нане-

сенного слоя и других параметров, обусловленных при-

менением того или иного способа, а также допуска рас-

положения поверхностей, которые должны быть выдер-

жаны в процессе восстановления.

ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

35

Таблица дефектов, располагаемая на поле ремонтного

чертежа, содержит: перечень дефектов, при наличии ко-

торых деталь подлежит восстановлению, а также указания

по величине этих дефектов; коэффициенты повторяемости

дефектов; основной и допускаемые способы устранения

дефектов.

При восстановлении деталей способами сварки, на-

плавки, напыления и другими способами указывают

наименование, марку, размеры используемого материала,

защитную среду.

Ремонтные чертежи разрабатывают в две стадии:

для опытного восстановления (литера РО) и для серий-

ного восстановления деталей (литера РА). На ремонтном

чертеже одновременно допускается указывать несколько

вариантов восстановления одних и тех же элементов

детали с соответствующими разъяснениями. На каждый

принципиально отличный вариант восстановления детали

(например, на пластическую деформацию, заливку жид-

ким металлом и др.) выполняют отдельный ремонтный

чертеж. В обозначение этих ремонтных чертежей добав-

ляют через тире римскую цифру I, II или III (соответ-

ственно для первого, второго и последующих вариантов

восстановления). При этом первый вариант является

основным.

Рекомендуется комплектовать ремонтные чертежи с ли-

терой РА в альбомы по маркам машин и их модифика-

циям (агрегатам) и издавать массовым тиражом для обе-

спечения всех заинтересованных потребителей.

Для регламентации содержания, порядка разработки,

согласования и утверждения технологических процессов

на восстановление типовых поверхностей и оформления

других технологических документов на восстановление

деталей разработан отраслевойстандарт

ОСТ 70.0009.005—85.

Отраслевой стандарт распространяется на технологиче-

скую документацию по восстановлению деталей автомо-

билей, тракторов, сельскохозяйственных машин, машин

для животноводства и кормопроизводства, мелиоративной

техники, машин и оборудования перерабатывающей про-

мышленности и строительной техники. Этот стандарт мо-

жет быть использован и другими ведомствами.

2*

36 ПОДГОТОВКА ПРОИЗВОЛ» К ВОСОТАНОВ* ДЕТАЛЕЙ

Отраслевой стандарт предусматривает разработку еди-

ничных и типовых технологических процессов. Единичные

технологические процессы разрабатывают преимущест-

венно для специализированных производств, а типовые —

для предприятий, занимающихся восстановлением деталей

для собственных нужд.

Техническую документацию на восстановление типо-

вых поверхностей предусмотрено оформлять в виде ти-

повых технологических процессов.

Типовые технологические процессы восстановления ти-

повых поверхностей рекомендуется применять совместно

с ремонтными чертежами, содержащими технологический

маршрут и указания по базированию деталей. При этом

ремонтный чертеж используют как карту эскизов. На

каждую типовую поверхность может быть разработано

несколько технологических процессов с указанием целе-

сообразной области их применения в зависимости от

условий работы сопряжений и технических требований

к конкретным деталям.

На ремонтных предприятиях всех типов и уровней

допускается применение и типовых и единичных техноло-

гических процессов восстановления деталей.

Титульный лист (ТЛ) оформляют на отдельные тех-

нологические процессы или группу процессов.

Маршрутная карта (МК) является основным и обяза-

тельным документом комплектов на единичные и типовые

(групповые) технологические процессы, в котором опи-

сывается весь процесс в технологической последователь-

ности выполнения операций.

Всю информацию записывают в технологической по-

следовательности по всей длине строки с возможностью

переноса информации на последующие сроки.

Перечень применяемой на операции технологической

оснастки излагают в последовательности: приспособления,

вспомогательный инструмент, режущий инструмент, сле-

сарно-монтажный инструмент, специальный инструмент,

применяемый при выполнении операций, и средства из-

мерения.

В маршрутной карте указывают число одновременно

применяемых единиц технологической оснастки. При раз-

работке типовых или групповых технологических про-

цессов в МК указывают только постоянную информацию,

ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ

37

относящуюся ко всей группе восстанавливаемых деталей

или поверхностей.

В начале маршрутной карты типового технологического

процесса восстановления типовой поверхности приводят

инструктивные указания по применимости технологиче-

ского процесса (материал детали, размеры поверхности,

толщина покрытия, наносимого в один или несколько

слоев, термическая обработка); по достигаемым каче-

ственным показателям восстановленных поверхностей при

применении различных материалов (твердость, шерохо-

ватость, точность, наличие пор, раковин, сплошность

покрытия, прочность сцепления, стабильность получения

заданных показателей); по подготовке поверхностей к вос-

становлению; возможности применения различных ма-

териалов, моделей однотипного оборудования, приспособ-

лений, оснастки, инструмента, а также приводят тре-

бования по технике безопасности при проведении тех-

нологического процесса.

Операционная карта (ОК) предназначена для описа-

ния технологической операции с указанием последова-

тельного выполнения переходов, данных о средствах тех-

нологического оснащения, технологических режимах и

трудозатратах. ОК оформляют на формах МК 2 и 16

(ГОСТ 3.1118—82). Условное обозначение такого доку-

мента — МК/ОК.

МК/ОК применяют при разработке единичных тех-

нологических процессов. В этом документе указывают

данные по технологическим режимам. Состав необходи-

мых данных должен быть настолько полным, чтобы их

было достаточно для выполнения операции с заданным

качеством.

Карта типовой {групповой) операции {КТО) пред-

назначена для описания типовой (групповой) технологи-

ческой операции с указанием последовательности выпол-

нения переходов и общих данных о технологической

оснастке и режимах.

КТО оформляют на формах МК 2 и 16

(ГОСТ 3.1118—82). Условное обозначение такого вида

Документа — МК/КТО.

В МК/КТО типового технологического процесса вос-

становления типовой поверхности дополнительно при-

водят инструктивные указания в текстовой форме (при

38 ПОДГОТОВКА ПРОИЗВОЛ. К BOCCTAHOB, ДЕТАЛЕЙ

необходимости — с поясняющим рисунком) по выполне-

нию операций для различных типоразмеров восстанавли-

ваемых поверхностей. При разработке типового техноло-

гического процесса МК/КТО применяют совместно

с МК/ВТО.

Ведомость деталей (сборочных единиц) к типовому

технологическому процессу (операции) ВТП (ВТО) пред-

назначена для указания состава деталей или типоразме-

ров поверхностей, восстанавливаемых по типовому тех-

нологическому процессу (операции), и переменных данных

о материале, средствах технологического оснащения, ре-

жимах обработки и трудозатратах. ВТП (ВТО) оформ-

ляют на формах МК 2 и 16 (ГОСТ 3.1118—82). Условное

обозначение такого документа — МК/ВТП (МК/ВТО).

При разработке типовых технологических процессов

МК/ВТП применяется совместно с МК, а ВТО — сов-

местно с МК/КТО.

При разработке типовых технологических процессов

на восстановление типовых поверхностей в МК/ВТО

дают полную запись необходимых данных по технологи-

ческим режимам. Режимы выполнения операций указы-

вают в табличной форме для всех типоразмеров поверх-

ностей, а также (при необходимости) достигаемые раз-

меры и качественные показатели поверхности после вы-

полнения операции. Нормы штучного времени также

указывают в табличной форме для всех типоразмеров вос-

станавливаемых поверхностей. При механической обра-

ботке приводят также в табличной форме окончательные

и промежуточные (при необходимости после переходов)

размеры восстанавливаемых поверхностей и их точ-

ность.

Ведомость технологических документов (ВТД) опре-

деляет состав технологических документов, применяемых

при восстановлении деталей, и предназначена для их

комплектования. ВТД является обязательным докумен-

том, если в документации даны ссылки на типовой тех-

нологический процесс.

Если ВТД оформляют на формах МК 2 и 16

(ГОСТ 3.1118—82), то условное обозначение такого до-

кумента МК/ВТД. Запись документов в МК/ВТД следует

выполнять в последовательности входимости их в соот-

ветствующий технологический процесс.

СРЕДСТВА ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

39

Ведомость оснастки (ВО) составляют на конкретный

технологический процесс. ।

ВО оформляют на формах МК2 и 16 по ГОСТ3.1118—82,

тогда условное обозначение этого документа будет МК/ВО.

Карта эскизов (КЗ) — графический документ, содер-

жащий эскизы, схемы и таблицы и предназначенный

для пояснения выполнения технологического процесса,

операции или перехода восстановления деталей, включая

контроль и перемещения. КЭ выполняют на формах

МК 2 и 16 (ГОСТ 3.1118—82). Условное обозначение

такого документа МК/КЭ. Для типовых технологических

процессов восстановления типовых поверхностей в каче-

стве карты эскизов служит ремонтный чертеж.

СРЕДСТВА ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

Средства технологического оснащения (СТО) создают

для обеспечения выполнения операций технологического

процесса восстановления деталей с заданной производи-

тельностью и точностью в соответствии с запроектирован-

ными режимами.

Режимы выполнения операций в большинстве случаев

зависят от физической сущности и технологических воз-

можностей способов, а также стойкости инструментальной

или штамповой оснастки. Например, для наплавочного

процесса характерна скорость наплавки, при которой

обеспечиваются заданные качественные показатели на-

плавленного материала; для гальванического процесса —

скорость осаждения металла; для процессов механической

обработки — скорость резания, ограничиваемая стой-

костью инструмента при заданном качестве обработанной

поверхности; для штамповой оснастки — стойкость, опре-

деляемая прочностными и температурными показателями.

Для технологической оснастки основными являются тре-

бования по обеспечению необходимой точности базирова-

ния и минимума затрат труда и времени на установку,

выверку и закрепление детали.

В обобщенном виде технологические процессы восста-

новления деталей можно представить как комплексы

операций по подготовке деталей к восстановлению, полу-

чению заготовки, механической и упрочняющей обра-

ботке, контролю качества и упаковке.

40 ПОДГОТОВКА ПРОИЗВОЛ. К ВОССТАНОВ. ДЕТАЛЕЙ

Укрупненная классификация средств технологиче-

ского оснащения, построенная по групповому технологи-

ческому признаку (совокупности операций, выполняемых

на одинаковом оборудовании), приведена на рис. 3.

В классификацию включены все СТО, необходимые

для обеспечения технологических процессов восстановле-

ния. Часть этих средств используют в общем технологи-

ческом процессе ремонта машин или агрегатов (СТО,

используемые при мойке, очистке, дефектации, контроле

качества, консервации, упаковке, транспортировании и

складировании). Классификация и систематизация этих

средств достаточно полно описана в технической лите-

ратуре по ремонту машин.

Все СТО, непосредственно используемые в техно-

логических процессах восстановления деталей, подраз-

деляют на оборудование и оснастку. Для оборудования

основным классификационным признаком является способ

восстановления. Именно способы восстановления опре-

деляют конструкцию, назначение и техническую харак-

теристику СТО.

Другой классификационный признак для оборудова-

ния — сфера его применения: поточно-механизированные

линии (ПМЛ) и цеха по восстановлению, специализи-

рованные ремонтные участки при предприятиях, участки

широкой номенклатуры (РАПО) и участки колхозов и

совхозов.

Для производств более высокого уровня создают более

производительное оборудование с элементами програм-

мирования, а также с числовым программным управле-

нием. В перспективе для ПМЛ рекомендуется создавать

оборудование с программным управлением и роботизи-

рованные комплексы, приспособленные для работы с цен-

тральной автоматизированной системой управления, а

также гибкие автоматизированные комплексы и произ-

водства (ГАП).

На специализированных ремонтных участках пред-

приятий рекомендуется применять универсальное меха-

низированное оборудование с элементами автоматики на

микроэлементной базе, позволяющей быстро перенала-

живать оборудование на различные типоразмеры вос-

станавливаемых деталей.

Назначение средств технологического оснащения

Рис. 3. Классификация СТО по

технологическому назначению

СРЕДСТВА ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

2. Оборудование, применяемое для восстановления деталей

Тип производства

Способ вос- становления ПМЛ и специа- лизированные цеха Специализирован- ные ремонтные участки пред- приятий Участки при ремонтных предприятиях РАПО Участки при мастерских хозяйств Восстанавливаемые конструктивно- технологические группы изделий

Ручные дуго- Сварочные выпрямители типа ВДУ-505, сварочные Сварочные транс- Корпусные дета-

вые сварка и наплавка преобразователи типа ПД-502 форматоры типа ТДМ-401, свароч- ные агрегаты ти- па АДД-303 ли, рамные кон- струкции, крон- штейны, рычаги

Ручная газо- вая сварка Ацетиленовые генераторы тиш 1 АСК-1 Ацетиленовые ге- нераторы типов АНВ-1,25 и АСВ-1,25 Кабины, облицов- ки, оперения, ко- жухи, баки

Полуавтомати- ческая дуговая сварка Полуавтомат типа А-825М Полуавтомат типа ПДПГ-515 Корпусные дета- ли, рамные кон- струкции, крон- штейны, рычаги

Аргонодуговая сварка Установка типа АДГ-502У1 Установка типа УДГ-501 или УДГТ-315 Установка ти- па УД Г-301 или УПС-301 Корпусные детали из алюминиевых сплавов, трубы поливной техники

Контактная сварка Передвижной пост ППКС-01-74 для контактной сварки Кабины, облицов- ки, оперения

Стыковая свар- ка Машина для сты- ковой сварки ти- па МС-502 — — — Звенья прутковых транспортеров

ПОДГОТОВКА ПРОИЗВОЛ. К ВОССТАНОВ ДЕТАЛЕЙ

Продолжение табл. 2

Способ вос- становления Тип производства Восстанавливаемые конструктивно- технологические группы изделий

ПМЛ и специа- лизированные цеха Специализирован- ные ремонтные участки пред- приятий Участки при ремонтных предприятиях РАПО Участки при мастерских хозяйств

Сварка трением Установка МСТ-41 — — — Ротор турбоком- прессора

Наплавка под слоем флюса Наплавочный универсальный станок типа У-653 Наплавочная го- ловка А-580М на базе токарного станка Катки, ролики, направляющие колеса, гладкие валы

То же Установка 011-1-00 «Ремде- таль» для наплав- ки цилиндриче- ских деталей Валы коленчатые

Установка УД-302 — — Катки, ролики, направляющие колеса

Наплавочный станок ОКС-11236-ГОСНИТИ — — Реборды роликов, направляющих колес

» Установка УД-299 Беговые дорожки звеньев гусениц тракторов тяго- вого класса 6

» Установка ОКС-27432 — — Грунтозацеп баш- мака гусеницы трактора Т-100

СРЕДСТВА ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

Продолжение табл. 2

Способ вос- становления Тип производства Восста нав ливаемые конструктивно- технологические группы изделий

ПМЛ и специа- лизированные цеха Специализирован- ные ремонтные участки пред- приятий Участки при ремонтных предприятиях РАНО Участки при мастерских хозяйств

Наплавка в Установка Установка Установка Полуавтомат ти- Шлицевые и

среде углекис- лого газа 01-06-081 «Рем- деталь» для на- плавки шлице- вых и гладких валов УД-209 или УД-294 для на- плавки цилин- дрических по- верхностей УД-209 для наплавки ци- линдрических поверхностей па ГТДПГ-515 на базе токарного станка гладкие валы

Наплавка с га- Наплавочный станок У-653 или УД- 209 с газоэлек- Наплавочная Наружные и вну-

зопламенной защитой трической горелкой 086093.0819.0001 установка на ба- зе токарного станка с газо- электрической горелкой 086093.0819.0001 тренние гладкие и шлицевые по- верхности сталь- ных и чугунных деталей

Вибродуговая наплавка — Наплавочная головка О КС-6569 на базе токарного станка Гладкие и шли- цевые валы

Наплавка по- рошковыми проволоками и лентами Установка УД-283 для на- плавки коленча- того вала двига- теля ЗИЛ-130 Наплавочный универсальный ста- нок У-653. Установка УД-209 Коленчатый вал двигателя ЗИЛ-130. Гладкие и шлицевые валы

ПОДГОТОВКА ПРОИЗВОЛ. К BOCCTAHOB. ДЕТАЛЕЙ

Продолжение табл. 2

Способ вос- становления Тип производства В осст а н а влив аемые конструктивно- технологические группы изделий

ПМЛ и специа- лизированные цеха Специализирован- ные ремонтные участки пред- приятий Участки при ремонтных предприятиях РАПО Участки при мастерских хозяйств

Наплавка по- рошковыми проволоками и лентами Установка УД-284 для на- плавки шатун- ных шеек колен- чатого вала дви- гателя ЗИЛ-130 — — Коленчатый вал двигателя ЗИЛ-130

То же Установка УД-233 для на- плавки шатун- ных шеек колен- чатого вала дви- гателя СМД-14 Коленчатый вал двигателя СМД-14

Установка УД-233-01 для наплавки корен- ных шеек колен- чатого вала дви- гателя СМД-14 То же

Наплавочный станок УД-143 для наплавки катков и роли- ков Наплавочный станок ОКС- 11200-ГОСНИТИ Беговые дорожки опорных катков и роликов

СРЕДСТВА ТЕХНОЛОГИЧЕСКОГО ОСНАЩЕНИЯ

Продолжение табл, 2

Сносвб вое- етановления Тин производства Восстанавливаемые конструктивно- технологические группы изделий

ПМЛ и специа- лизированные цеха Специали зи ров а н- Еые ремонтные участки пред- приятий Участки при ремонтных предприятиях РАПО Участки при мастерских хозяйств

Наплавка по- рошковыми проволоками и лентами Установка ОКС-27508 Установка ОКС-27414 — — Звенья гусениц тракторов тягово- го класса 6

То же Установка УД-144 для на- плавки реборд роликов Наплавочный станок ОКС- 11236-ГОСНИТИ для наплавки ре- борд роликов и направляющих колес Реборды роли- ков, направляю- щие колеса

Контактная приварка ме- таллического слоя Установка 011-1-02М «Ремдеталь» Валы, оси, ста- каны

То же Установка 011-1-10 «Ремдеталь» — Стаканы подшип- ников

» Установка 011-1-05 «Ремдеталь» — Наружные резь- бовые поверхно- сти валов

» Установка 011-1-11 «Ремде- таль» —• —- — Коренные опоры блоков цилиндров

ПОДГОТОВКА ПРОИЗВОЛ. К ВОССТАНОВ ДЕТАЛЕЙ

Продолжение табл. 2

Способ вос- становления Тип производства Восстанавливаемые конструктивно- технологические группы изделий