Текст

www.enek.ru

СПРАВОЧНИК

ПО

ТЕПЛООБМЕННИКАМ

том

1

НЕРГОАТОМИЗДАТ

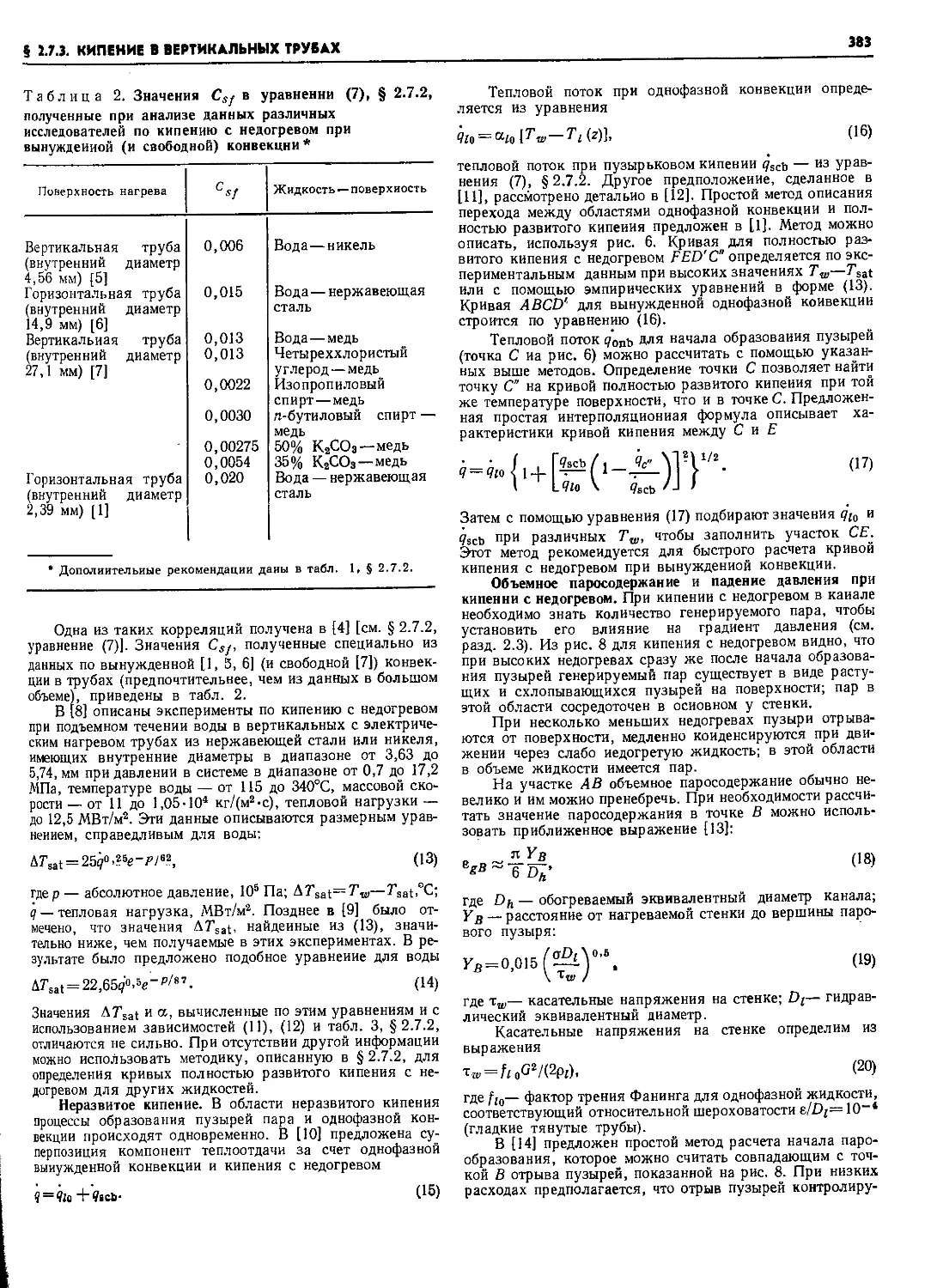

www.enek.ru

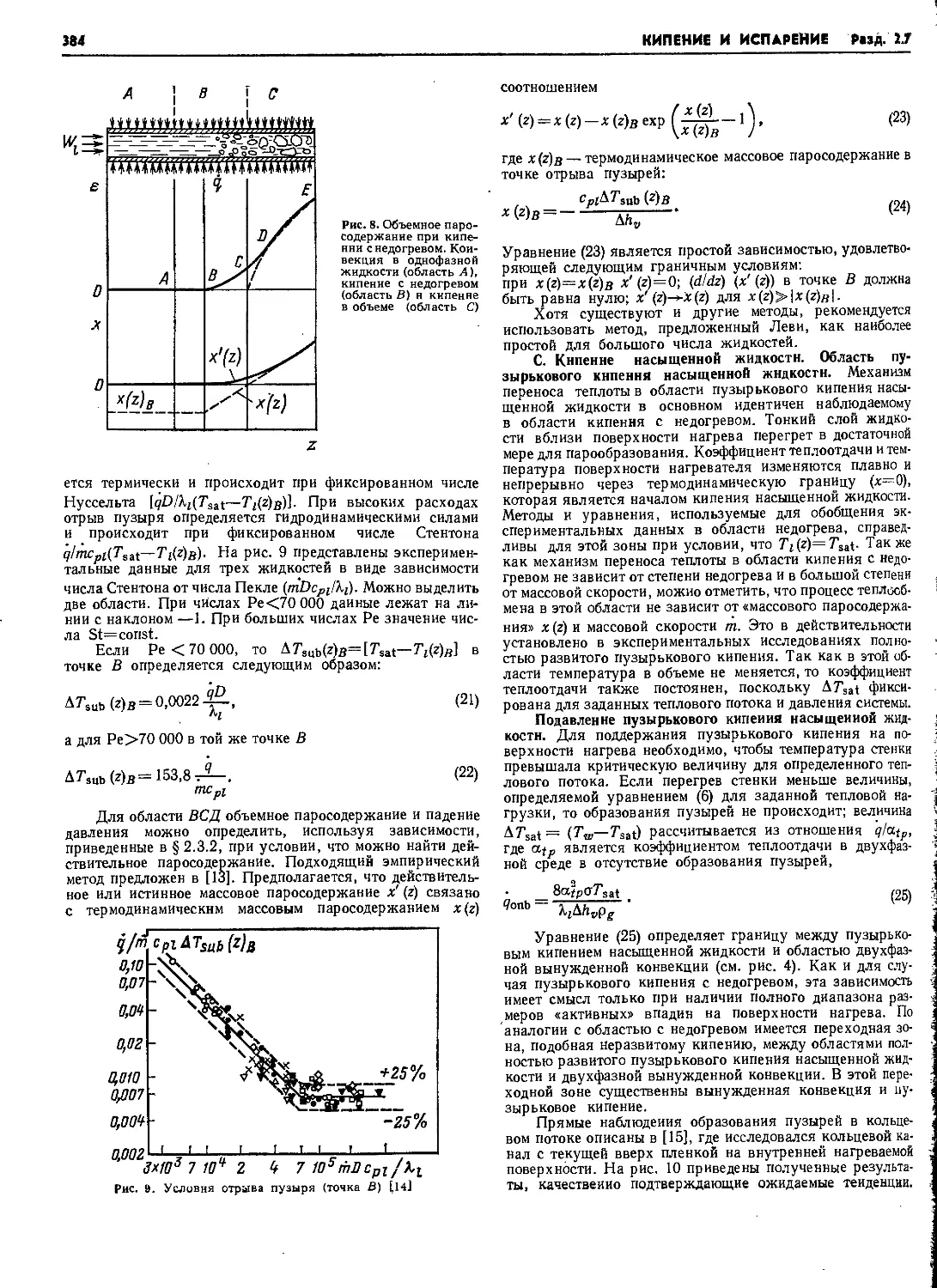

ПРЕДИСЛОВИЕ К РУССКОМУ ИЗДАНИЮ

Представляемое в переводе на русский язык справоч-

ное издание по теории и методам расчета и конструиро-

вания теплообменного оборудования не имеет аналогов

ни в отечественной, ни в мировой литературе по объему

и полноте материала, по тщательности систематизации

известных научных и технических достижений в этой

области.

Отсутствие до недавнего времени такого издания

объясняется, конечно же, трудоемкостью задачи состав-

ления справочного руководства, которое охватывало бы

даже только основные стороны задачи расчета и про-

ектирования теплообменников. Между тем вряд ли сле-

дует говорить о том, насколько велика потребность в

справочном издании, где в систематической и удобной

для практического использования форме были бы изло-

жены новые достижения гидродинамики и тепломассооб-

мена, имеющие отношение к конструированию теплооб-

менников, тем более что задачи создания и внедрения в

различных областях промышленности и технологии эф-

фективного и экономичного теплообменного оборудования

неразрывно связаны с совершенствованием, повышением

надежности методов его расчета и проектирования.

Поэтому можно надеяться, что справочник, подго-

товленный международным коллективом ведущих уче-

ных и специалистов из Великобритании, СССР, США,

ФРГ и других стран по инициативе и под эгидой Между-

народного центра по тепло- и массообмену, будет с ин-

тересом встречен советскими читателями.

Справочник охватывает практически все аспекты

расчета и проектирования теплообменного оборудования:

теорию теплообменников; основы гидродинамики и теп-

ломассообмена; тепловой и гидродинамический расчет

теплообменников и их механический расчет; физические

свойства теплоносителей.

Столь обширное содержание потребовало координа-

ции усилий многих авторов из разных стран. Возглавля-

емый известным специалистом из ФРГ Шлюндером кол-

лектив редакторов, в котором представителем от СССР

был акад. АН ЛитССР А. А. Жукаускас, прекрасно спра-

вился с этой задачей, использовав при создании Спра-

вочника все современные достижения и добившись еди-

ного стиля изложения разнообразного материала. Спра-

вочник содержит систематическое и лаконичное изложение

основ теории теплообмена, современных методов расчета

теплообменников разных типов и назначения. По широте

представленного материала в сочетании с глубиной и

ясностью изложения он представляет собой современное

энциклопедическое издание в этой области.

На русском языке Справочник выходит в 2-х томах.

В первый том Справочника вошли части первая и вто-

рая, во второй том — третья, четвертая и пятая. В

первой части Справочника изложены теоретические ос-

новы расчета теплообменников. В нее включены клас-

сификация типов теплообменников, основные методы опи-

сания и элементы теории теплообменников, аналити-

ческие решения для распространенных схем и геометрий

теплообменного оборудования. Значительное внимание

уделено численным методам расчетов, которые становятся

важнейшим средством при анализе, проектировании и

оптимизации теплообменного оборудования. Наряду е

этим представлены и упрощенные методы расчета, имею-

щие особое значение для инженерных оценок.

Вторая часть содержит богатый материал по основам

гидродинамики и тепломассообмена; в ней рассмотрены

физические процессы переноса импульса, теплоты и массы

в однородных и неоднородных системах, способы описания

процессов течения и тепло- и массообмена. Представлены

также все основные имеющие практическое значение раз-

делы тепломассообмена: теплопроводность; конвективный

теплообмен в однородных средах; теплообмен при конден-

сации, тепломассообмен при кипении и испарении (в

том числе в двухфазных потоках); теплообмен в дисперсных

средах; радиационный и сложный теплообмен и др. В це-

лом эта часть содержит довольно полный набор сведений

по гидродинамике и тепломассообмену в тех их аспектах,

которые находят непосредственное применение в расчетах

и исследованиях теплообменников, и охватывает широкий

круг случаев.

В третьей части представлена тщательно отобранная

и имеющая практическую направленность информация о

тепловых и гидравлических расчетах различных тепло-

обменников: кожухотрубных для однофазных сред, кон-

денсаторов, испарителей, пластинчатых теплообменников,

компактных теплообменников, тепловых труб, печей и

топок градирен, устройств для сушки и камер смешения.

Четвертая часть Справочника содержит сведения о

физических свойствах теплоносителей и обобщает данные

по свойствам чистых жидкостей и газов, жидких смесей,

реологических систем и твердых материалов.

Последняя, пятая часть посвящена механическому

расчету теплообменников различных типов, при этом зна-

чительное внимание уделено прочностным расчетам при

вибрационных нагрузках. Здесь же представлены данные

о конструкционных материалах.

Справочник предназначен для широкого круга

читателей — инженеров-конструкторов теплообменного

оборудования, технологов, энергетиков, научных работ-

ников в области тепломассообмена, а также студентов.

Перевод и редактирование Справочника осуществ-

лены совместно коллективом специалистов из Института

высоких температур АН СССР, Института тепло- и маС-

сообмена АН БССР и Института ядерной энергетики

АН БССР.

О. Г. Мартыненко, А. А. Михалевич,

В. К. Шикоз

ПРЕДИСЛОВИЕ

Идея создания «Справочника по теплообменникам»

возникла на семинаре «Последние достижения в теплооб-

менном оборудовании», организованном Международным

центром по тепло- и массообмену в Трогире (Югославия)

в 1972 г.

Хотя существует множество данных и корреляцион-

ных зависимостей по теплообмену, эта информация рас-

сеяна в обширной литературе или заключена в малодо-

ступных отчетах фирм. Для создателей и пользователей

теплообменным оборудованием становится все более и

более затруднительным ие только знакомиться с постоянно

растущим объемом информации по теплообмену, ио и

сравнивать данные и корреляционные зависимости, по-

лучаемые из разных источников. Кроме того, часто ин-

формация, получаемая из разных источников, не согла-

суется между собой, и пользователям трудно решить,

какие данные и зависимости лучше всего подходят для их

собственных целей. Наконец, с течением времени многие

публикации становятся все более аналитическими и ака-

демическими, что затрудняет их непосредственное приме-

нение инженерами, занимающимися теплообменным обо-

рудованием.

В этой ситуации группа специалистов решила собрать

всю известную им по существующей литературе инфор-

мацию по теплообмену, а также — насколько это воз-

можно — получить сведения от фирм для того, чтобы

создать информационную базу по вопросам теплообмена.

Рекомендованные корреляционные соотношения, осно-

ванные на выбранном экспериментальном материале,

можно было бы затем распространить на все данные,

необходимые для конструирования теплообменников.

Хотя эта идея была встречена с огромным энтузиаз-

мом, прогресс в ее осуществлении был очень незначителен

вплоть до пятой Международной конференции по тепло-

обмену, которая проходила в Токио в 1974 г.

На этой конференции была сформулирована идея

публикации справочника под эгидой Международного

центра по тепло- и массообмену. Восемь представителей

различных университетов, промышленности и фирм сфор-

мироиали редакционный совет, который сразу же при-

ступил к работе по определению содержания Справочника.

В результате этих совместных усилий были запланиро-

ваны и составлены следующие разделы Справочника.

В части 1 представлена теория теплообменников;

даиы основные определения, объясняется их содержание,

сформулированы общие положения теплового и гидрав-

лического проектирования теплообменников, методология

необходимых оценок.

Часть 2 содержит корреляционные зависимости, ре-

комендуемые для определения конструкционных и оце-

ночных параметров и основанные на анализе имеющихся

на сегодняшний день сведений. Экспериментальные ре-

зультаты представлены вместе с рекомендуемыми корре-

ляциями в целях демонстрации согласованности различных

данных и надежности корреляционных зависимостей.

В части 3 показано, как применять материал, пред-

ставленный в частях 1 и 2, при решении реальных задач

проектирования теплообменников. Вследствие огромного

объема имеющегося материала было невозможно описать

в этом разделе все известные типы теплообменников. Тем

не менее в деталях обсуждается большинство обычно ис-

пользуемых типов теплообменного оборудования вместе

с установками и устройствами, к которым они относятся,

такими как градирни и камеры сгорания.

Часть 4 содержит данные по физическим свойствам

теплоносителей и материалов, которые необходимы для

проведения конструкторских расчетов.

Часть 5 посвящена механическим расчетам теплооб-

менников, которые по существу не могут быть отделены

от теплового и гидравлического расчетов.

В качестве главного редактора каждой из пяти ча-

стей выступал член редакционного совета. Хотя каждый

такой редактор принял дополнительную административную

ответственность за свою часть, в целом Справочник явился

плодом совместных усилий всего редакционного совета,

рецензировавшего и редактировавшего весь материал.

Многочисленные авторы — все хорошо известные спе-

циалисты в разных областях теплообмена — внесли свой

вклад в этот Справочник. Каждая рукопись прошла

процедуру рецензирования, а многие рукописи обсужда-

лись на регулярных заседаниях редакционного совета,

которые происходили каждые полгода, начиная с 1975 г.

Тем не менее этот Справочник нужно рассматривать

только как первый шаг на пути к конечному результату.

Хотя идея его создания была ясной, ее осуществление

оказалось не столь простым, и все еще есть возможности

для улучшения содержания Справочника. Кроме того,

из-за постоянного появления все новых данных и кор-

реляционных зависимостей по теплообмену установлена

процедура пополнения Справочника новейшими сведе-

ниями. Этот дополнительный материал будет регулярно

предлагаться подписчикам.

Мы обращаемся к научным работникам и инженерам,

пользующимся Справочником, с просьбой сообщить нам,

не упущено ли что-нибудь составителями Справочника,

и вносить свои предложения по улучшению его содержа-

ния. Это взаимодействие между читателями и издателями

должно не только улучшить качество Справочника,

но и стимулировать дальнейшую исследовательскую

работу, направляемую требованиями проектировщиков

теплового оборудования.

Редакционный совет благодарит издателя и авторов

за их очень ценный вклад и плодотворное сотрудничество

при издании Справочника.

У. Шлюндер

ИСПОЛЬЗУЕМЫЕ ОБОЗНАЧЕНИЯ

Ниже приведены наиболее часто используемые обо-

значения для параметров тепло- и массообмена. При этом

авторы руководствовались следующими принципами.

1. Заглавными латинскими буквами обозначены

абсолютные значения величин, выраженные в основных

единицах системы СИ, или в единицах, производных от

них; например, Н=кг-м2/с; Дж=Н-м, Вт=Дж/с.

Исключение составляют время t, переменные коор-

динаты х, у, г, г, характерные длины в безразмерных

единицах /, d, s.

2. Строчными латинскими буквами обозначены соот-

ветствующие удельные параметры, отнесенные к единице

массы, молю, единицам длины, площади или объема (но

не времени). Точка над символом означает, что данный

абсолютный или удельный параметр отнесен к единице

времени.

Исключение составляют компоненты скорости и, v,

w.

Параметры, отнесенные к одному молю, обозначены

тильдой.

Исключения составляют универсальная газовая по-

стоянная R, число Лошмидта L, относительная молекуляр-

ная масса М, химический потенциал ц.

3. Строчными греческими буквами обозначены коэф-

фициенты и физические свойства.

Исключения составляют коэффициенты теплопере-

дачи U, теплоемкости ср, Сд.

Заглавными греческими буквами обозначены харак-

теристики турбулентности; например, буквой Л обозна-

чена турбулентная теплопроводность.

4. Безразмерные переменные помечены верхним ин-

дексом “+”, следующим за соответствующим обозначением;

например, у+ обозначает безразмерную координату.

5. Десятичная доля и значение, кратное порядкам

единиц СИ, обозначены соответствующим символом, пред-

шествующим единице СИ; например, МВт=106 Вт.

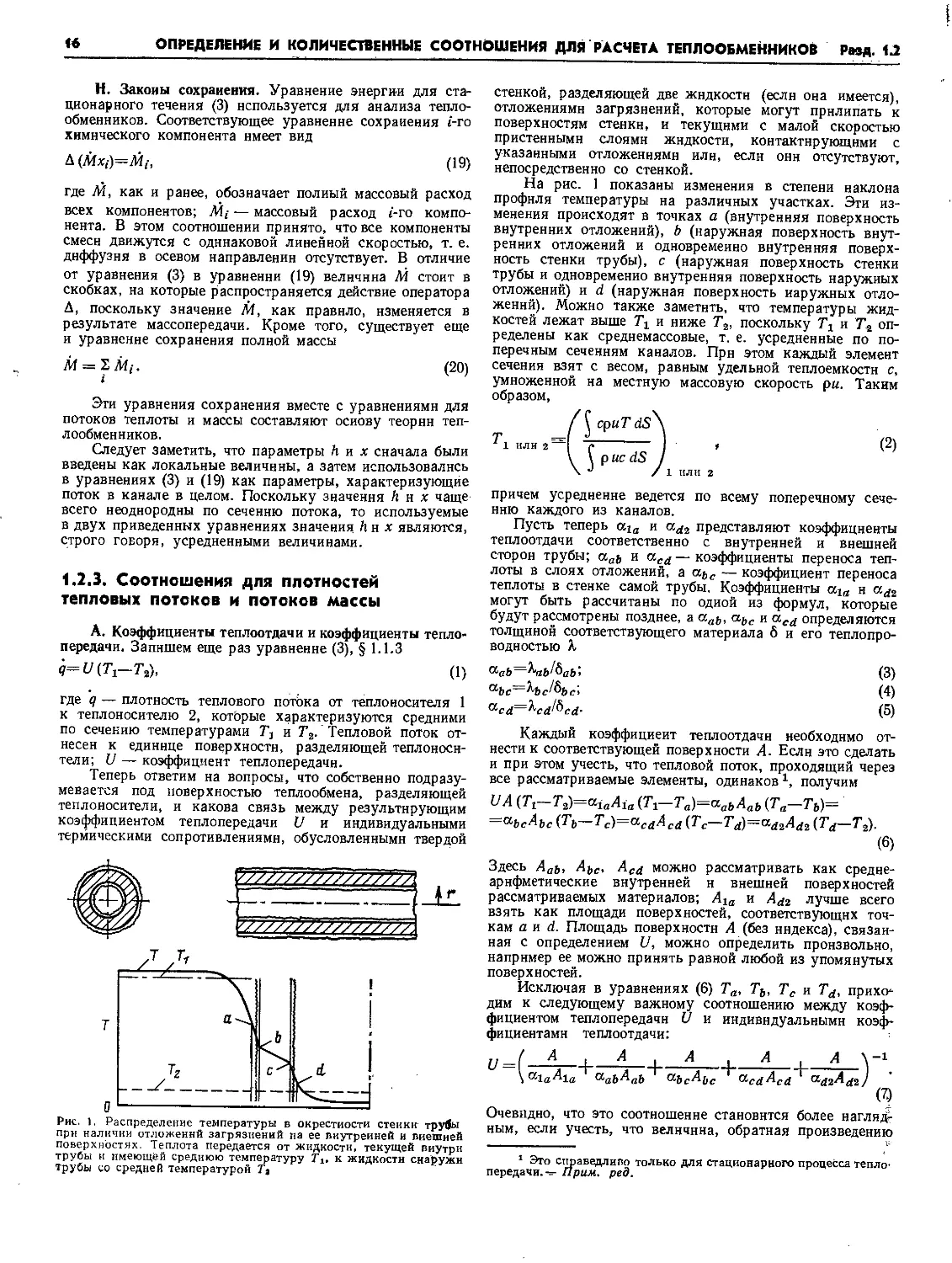

Продолжение табл.

Величина Обозначение Единицы физических величин

Плотность Р кг/м3

Концентрация С кг/м3

Мольная плотность р моль/м3

Мольная концентра- с моль/м3

ция

Массовая доля Xi, yt кг/кг

Массовое отношение Xi, Yi кг/кг

Мольная массовая xi, У1 моль/моль

доля

Мольное отношение Xi, Yi моль/моль

Объем V м3

Объемный расход V м3/с

Скорость U, V, w м/с

Площадь поверхности A м2

Площадь поперечного S м2

сечения

Длина или диаметр L, D, I, d, s м

Координата ф, ф, г, x, у, г —

Объемное содержание 8 —

Доля объемного рас- 8 —

хода

Массовое газосодержа- X —

ние (паросодержание)

Г азосодержание потока X —

Работа W Дж

Коэффициенты переноса

Основные величины

Величина Обозначение Единицы физических величии

Тепловой поток (мощ- ность) Q Вт

Количество теплоты Дж

Плотность теплового потока <7=QM Вт/м2

Время t С

Частота f 1/с

Масса M кг

Массовый расход M кг/с

Массовая скорость (массовый расход на единицу площади) m = M/S кг/(м2 • с)

Плотность потока мас- сы = Mn/ 5 кг/(м2-с)

Число молей N моль

Мольный массовый расход N моль/с

Мольная массовая ско- рость n = N/S моль/(м2 • с)

Относитель ная моле- кулярная масса M г/грамм-моль

Величина

Обозначе-

ние

Единицы

физических

величии

Коэф фициент теплоотдачи а Вт/(м2 К)

Коэф фициент массообмена ₽ м/с

Коэс фициент теплопередачи и Вт/(м2 • К)

Коэф сопр< фициент гидравлического тгивления £ —-

Коэффициент соп ротивления f —

1 рСппл Излучательная способность (степень черноты) в —

Угловой коэффициент Ф12 —

Коэффициент теплопроводности X Вт/(м-К)

Коэффициент диффузии 6 м2/с

Кинематический коэффициент вязкости V м2/с

Динамический коэффициент вязкости П кг/(м-с)

Коэффициент температуропро- водности k=b/pcp м2/с

Коэффициент поверхностного натяжения а Н/м

Касательное напряжение т Па (Н/м2)

Давление Р Па (Н/м2)

Перепад давлений Ар Па (Н/м2)

6

ИСПОЛЬЗУЕМЫЕ ОБОЗНАЧЕНИЯ

Термодинамические величины

Величина Обозначение 1 Единицы физических величин

Энтальпия (удельная) h Дж/кг

Внутренняя энергия (удель- ная) и Дж/кг

Функция Гиббса, или сво- бодная энтальпия (удельная) g=h — Ts Дж/кг

Свободная энергия (удель- ная) f = u — Ts Дж/кг

Энергия (удельная) s Дж/(кг К)

Химический потенциал и Дж/кг

Удельная теплоемкость С р> Су Дж/(кг • К)

Температура т К, °C

Среднелогарифмическая раз- ность температур КТ 1М К, °C

1 Для полных значений величин используются заглавные

буквы Н, U.

Величины, характеризующие химические

реакции

Величина Обозначение Единицы физических величин

Энтальпия реакции, энталь- пия фазового перехода, скры- тая теплота Д/г Дж/кг

Энергия активации \Е Дж/кг

Константа равновесия К Различные

Константа скорости реакции k Различные

Скорость реакции Г моль/(м3-с)

Коэффициент активности ъ —

Коэффициент летучести 7g —

Стехиометрические коэффи- циенты V/ —

Физические константы

Величина Обозна- чение Единицы физических величин

Универсальная газо- вая постоянная Число Лошмидта Число Авогадро Постоянная Стефана— Больцмана Ускорение силы тя- жести Стандартное ускорение силы тяжести R L L cs ё ёп 8,314 Дж/(моль-К) 2,6872-1019 см-3 6,0252-1023 1/моль 5,6697 10-8 Вт/(м2-К4) м/с2 9,8 м/с2

Индексы

Величина Обозначе- ние Величина Обозначе- ние

Стенка W Жидкость 1

Объем ь Газовая фаза ё

Среднее значение m Вход in

Твердая фаза S Выход out

Безразмерные числа (наиболее часто

используемые)

Наименование Обозначение и определение

Число Архимеда Аг = g/3 Др/(v2p) = g/3p Др/т]3

Число Био В1 = аг//1у или а/г/Ху

Эффективность Е

Число Эйлера Еи = Др/(р«2/2)

Число Фурье Го = й///2 = ХДрС/,/2)

Число Фруда Fr = «2/g/

Число Галилея Ga = Pg/v2 = /3gp2/r)2

Число Грасгофа Gr = g/3Ap/(v2p) = g/3pAp/r)2

Число Гретца Gz=ud2/(kl)=ud2pcp/(U) = PePr у

Число Кнудсена Kn = /0/Z, где l0 — длина свобод-

Число Льюиса ного пробега молекул Le = k/& = 'k/(pcp6)

Число Маха Ма = W/Мзвука

Число единиц пере- NTU

носа Число Нуссельта Nu = aZ/X

Число Пекле Pe — uUk — ulpCp/'K — RePr

Число фазового пере- Ph = Cp\Ti\hgl

хода 1 Число Прандтля Pr = v/k = Г\Ср/).

Число Реле я Ra = CrPr

Число Рейнольдса Re = «//v = ы/р/т) = m//r)

Число Шмидта Sc = v/6 = T)p/6

Число Шервуда Sh=p//S

Число Стентона St = a./(pucp) = Nu/(RePr)

Число Струхаля Sr = fl/и

Число Вебера We = u-pl/a

1 Параметр фазового перехода часто называют числом

Якоба,— Прим. пер.

Безразмерные числа массообмена отличаются от без-

размерных чисел теплообмена наличием штриха около

буквенного обозначения. Например, Bi' = p//6. Исклю-

чения: Nu' = p//6 = Sh и Sh и Pr' = v/6 = r]/(p6) = Sc.

ЧАСТЬ 1

Теория теплообменников

Раздел 1.1

ОПИСАНИЕ ТИПОВ ТЕПЛООБМЕННИКОВ1

Д. Б. Сполдинг

1.1.1. Структура главы

Ниже приведена классификация теплообменного обо-

рудования различного назначения по шести признакам.

В § 1.1.2 анализируются варианты схем движения

теплоносителей. Основные типы рассматриваемых те-

чений: противоток, параллельное однонаправленное те-

чение, перекрестный ток и т. д.

В § 1.1.3 рассматриваются типы взаимодействия между

потоками теплоносителей в теплообменнике, а именно

чистый теплообмен или теплообмен в совокупности с

массообменом. Даны определения коэффициентов взаи-

модействия.

В § 1.1.4 изучается характер изменения температуры

теплоносителей вдоль аппарата.

Поверхности, разделяющие взаимодействующие по-

токи теплоносителей, могут иметь различную геометри-

ческую форму. В 1.1.5 описаны обычно встречающиеся

варианты этих поверхностей.

В § 1.1.6 приведены названия различных типов теп-

лообменного оборудования, классифицированного в со-

ответствии с его функциональным назначением. Описаны

теплообменники без фазового перехода теплоносителя,

бойлеры, конденсаторы и другие виды теплообменных

аппаратов. Здесь же рассмотрены различные варианты

работы теплообменников в нестационарных условиях.

Можно использовать и другие принципы классифи-

кации теплообменников. Например, их можно подразде-

лять по областям применения (авиация, нефтепереработка

и т. д.). Первая часть Справочника является вводной,

и этим объясняется краткость изложения представленного

материала.

1.1.2. Варианты схем движения

теплоносителей

А. Введение. Теплообменники обеспечивают переда-

чу теплоты между двумя или большим числом потоков

теплоносителей, проходящих через аппарат. Основной

характеристикой конструкции теплообменника является

тип относительного движения потоков теплоносителей,

взаимная геометрия этих течений. Ниже рассмотрены

наиболее общие типы конфигураций течений.

Следует подчеркнуть, что описанные конфигурации

представляют собой некоторую идеализацию реальных

ситуаций. На практике никогда нельзя достигнуть те-

чения теплоносителя, совпадающего с идеальным вари-

антом.

В. Противоток. В противоточном теплообменнике два

теплоносителя движутся параллельно друг другу, но в

противоположных направлениях. Этот тип течения схе-

матически представлен на рис. 1, где изображена одиноч-

ная труба относительно малого диаметра, расположенная

коаксиально внутри трубы большого диаметра. Один

8 Пер. с англ. Ю. А. Зейгарника.

теплоноситель течет во внутренней трубе, другой — в

кольцевом пространстве между двумя трубами. На прак-

тике внутри одной трубы большого диаметра (кожуха)

может быть расположено значительное число труб.

На рис. 1 буквой Т обозначена температура, индекс 1

относится к первому теплоносителю, а индекс 2 — ко

Рис. 1. Схема противоточного теплообменника

второму; индекс in — означает условия на входе, а ин-

декс out — на выходе из теплообменника.

Противоточные теплообменники наиболее эффективны,

поскольку обеспечивают наилучшее использование распо-

лагаемой разности температур, в иих также может быть

достигнуто наибольшее изменение температуры каждого

теплоносителя.

С. Параллельное однонаправленное течение. В теп-

лообменниках этого типа два теплоносителя движутся

Рис. 2. Схема теплообменника с параллельным одно-

направленным движением теплоносителей

также параллельно друг другу, но в одном и том же на-

правлении. Схематически такой теплообменник изображен

на рис. 2. При значительном изменении температуры

теплоносителей располагаемая разность температур в

таком теплообменнике используется плохо. В этом слу-

чае, если эффективность передачи теплоты является оп-

ределяющим параметром при проектировании, такого

типа теплообменники не применяют. Однако температура

теплопередающей стенки в таких теплообменниках ока-

зывается более однородной, чем в противоточных тепло-

обменниках.

D. Перекрестный ток. В теплообменнике с перекрест-

ным током два теплоносителя движутся под прямым

углом друг к другу. Например, первый поток может

течь внутри труб, собранных в пучок, тогда как второй

поток может двигаться в пространстве между трубами в

направлении, в целом перпендикулярном оси этих труб.

Схематически теплообменники с перекрестным током

теплоносителей обычно изображают так, как это показано

на рис. 3. По своей эффективности они занимают проме-

жуточное положение между теплообменниками с парал-

лельным однонаправленным движением теплоносителей

и противоточным теплообменником. Если же исходить

ОПИСАНИЕ ТИПОВ ТЕПЛООБМЕННИКОВ Разд. <1

Рис. 3. Схема теплообменника с пере-

крестным током теплоносителей

из практических соображений, связанных с подачей

теплоносителей к поверхностям теплообмена, то такой

теплообменник сконструировать проще, чем указанные

выше типы аппаратов.

Е. Перекрестный ток с противотоком. В некоторых

случаях конфигурация течения теплоносителей в реаль-

ных теплообменниках приблизительно соответствует идеа-

лизированным схемам, приведенным на рис. 4. Эти схемы

классифицируются как перекрестный ток с противотоком.

Рис. 4. Схема теплообменников со смешанным движением тепло-

носителей (перекрестный ток с противотоком)

На рис. 4 показаны двух-, трех- и четырехходовые тепло-

обменники. Возможное число ходов, естественно, не

ограничено.

Теплообменники со смешанным течением теплоноси-

телей (перекрестный ток с противотоком) можно рас-

сматривать как компромиссный вариант между требова-

нием высокой эффективности аппарата и простотой кон-

струкции. Чем больше число ходов в таком теплообмен-

нике, тем ближе он по экономичности к противоточному

варианту.

F. Многоходовое течение в межтрубном пространстве

и трубах. В пределах одного теплообменника можно осу-

Рис. 5. Схема движения теплоносителей в многоходовых кожухо-

трубных теплообменниках

ществить комбинацию некоторых характерных черт,

свойственных теплообменникам с однонаправленным дви-

жением теплоносителей и противоточным теплообмен-

никам. Это достигается поворотом труб внутри единого

корпуса. Такие повороты можно осуществлять много-

кратно. Аналогичный эффект может быть достигнут и при

наличии прямых труб, если соответствующим образом

организовать коллекторы: U-образные трубы, или сер-

пантин, обеспечивают более простую конструкцию ап-

парата, поскольку отверстия для прохода труб в этом

случае нужно выполнять не с двух, а с одной стороны

кожуха.

Примеры идеализированных конфигураций этого типа

показаны на рис. 5. Здесь приведены схемы с объединением

нескольких кожухов. Безусловно, здесь невозможно

описать все возможные варианты, с которыми можно

встретиться на практике, однако наиболее общие случаи

рассмотрены в разд. 4.2 Справочника.

G. Общий случай. Все описанные выше идеализирован-

ные схемы движения теплоносителей представляют собой

частные варианты общего случая многоходовых течений

Рнс. 6. Общий случай взаимопроникающих

сред для двух теплоносителей (твердые

элементы типа труб, перегородок н т. п. не

изображены)

взаимно проникающих сплошных сред. При этом различ-

ные потоки теплоносителей поступают в общий объем в

нескольких фиксированных входных точках и покидают

его в нескольких фиксированных выходных точках, раз-

деляясь после входа в объеме теплообменника и вновь

объединяясь в выходных точках.

На рис.' 6 показана воображаемая схема движения

двух теплоносителей. Течение жидкостей в пространстве

теплообменника оказывается трехмерным, при этом могут

существовать зоны рециркуляции, в которых линии тока

замкнуты.

Н. Схемы течения при разделенном во времени тепло-

обмене греющей и обогреваемой сред: регенераторы. Во

всех приведенных выше примерах подразумевалось, что

течение является стационарным и оба потока теплоно-

сителей проходят через теплообменник одновременно.

Такого класса теплообменники называют рекуперато-

рами. Имеются и другого класса теплообменники, имену-

емые регенераторами, в которых два потока теплоноси-

телей проходят через одно и то же пространство попере-

менно. В регенераторах теплота, переданная от одного из

теплоносителей твердым стенкам канала, аккумулируется

ими, а затем отдается второму теплоносителю, когда на-

ступает его очередь движения через аппарат.

§ 1.1.3. ТИПЫ ВЗАИМОДЕЙСТВИЯ МЕЖДУ ПОТОКАМИ

9

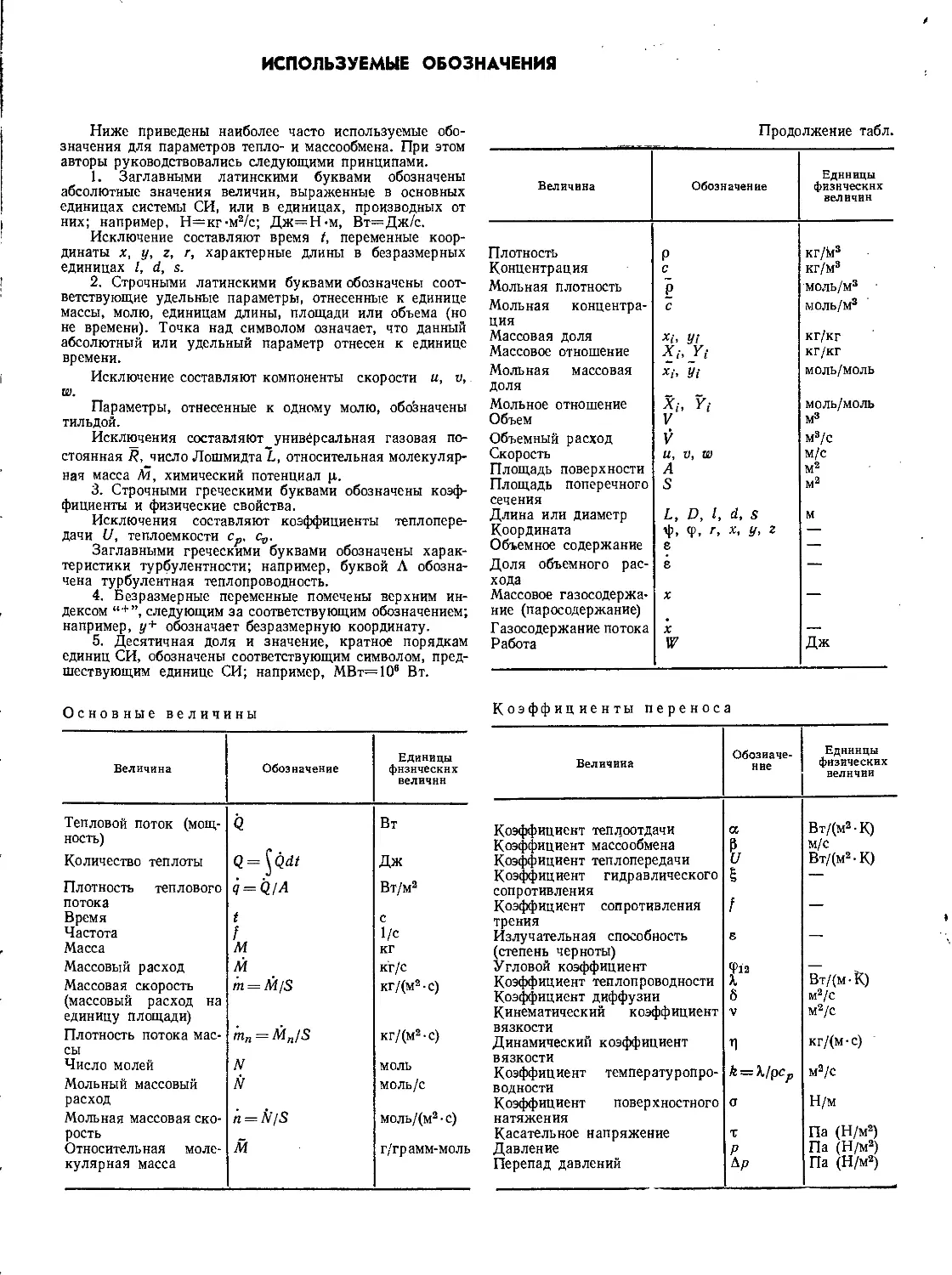

Регенераторы могут быть выполнены с противоточ-

ным однонаправленным и перекрестным течением тепло-

носителей так же, как и рекуператоры. Таким образом,

простейшим противоточным генератором является прямая

горизонтальная труба (рис. 7). Через трубу одни тепло-

носитель подается слева направо (в периоды его пропу-

скания); через нее же протекает и вторая жидкость после

окончания пропускания первой, при этом направление

ее течения справа налево. Передача теплоты стенкам и

отвод теплоты от них обеспечиваются различием входных

температур двух теплоносителей.

Регенераторы являются аппаратами периодического

действия, поскольку они устроены так, что два потока

теплоносителей сменяют друг друга регулярным и предоп-

ределенным образом. На рис. 7 показано, как с помощью

поворотных клапанов на концах трубы можно надлежащим

образом регулировать течение теплоносителей.

I. Заключение. Для того чтобы рассчитать характе-

ристики теплообменника, необходимо задать схему дви-

жения теплоносителей в нем, установить расходы тепло-

носителей по выбранным направлениям и определить

значения термических сопротивлений передаче теплоты

от одного теплоносителя другому в каждой точке объема

теплообменника. После этого отыскание распределения

температуры в отдельных потоках является чисто мате-

матической операцией.

При простых схемах течений теплоносителей типа

приведенных выше и при однородных по объему значе-

ниях термических сопротивлений часто удается решить

уравнения, описывающие характеристики теплообмен-

ников, аналитически (см. разд. 1.3).

Если же схема течения является сложной или тер-

мические сопротивления изменяются от точки к точке,

то соответствующие уравнения могут быть решены только

численными методами. Этот вопрос рассмотрен в разд. 1.4.

Безусловно не просто сразу определить, какие зна-

чения термических сопротивлений могут быть приняты

для условий, существующих в реальных теплообменниках.

Часто они зависят от местных значений температур теп-

лоносителей. В данном Справочнике много внимания

уделено определению формул для расчета этих сопротив-

лений.

1.1.3. Типы взаимодействий между потоками

А. Теплообмен. Под теплообменом понимается взаимо-

действие между средами, вызываемое существованием

между ними разницы температур. Такое взаимодействие

является наиболее общим случаем для теплообменных

аппаратов, и ему уделено основное внимание в Спра-

вочнике.

Теплообмен между потоками теплоносителей обычно

происходит без непосредственного контакта между ними —

между потоками размещается твердая разделяющая среда,

например стенка металлической трубы или пластина, или

даже упругая мембрана. Теплота передается от одного

теплоносителя к другому через твердую среду. Вследствие

этого часто возникают местные перегревы холодного теп-

лоносителя и чрезмерное охлаждение горячей жидкости.

В некоторых случаях это может также привести к изме-

нению фазового состояния одного или обоих теплоноси-

телей.

Теплообмен может происходить также и при прямом

контакте жидкостей друг с другом, например когда одним

из теплоносителей является горячая вода, а другим —

холодный воздух. Теплообмен при непосредственном кон-

такте сред очень часто встречается при охлаждении цир-

куляционной воды электростанций (охлаждающей воды

конденсаторов турбин). Соответствующие теплообменные

устройства обычно называются градирнями.

В некоторых случаях теплотой с потоком жидкости

обмениваются твердые частицы. В таком теплообменнике

с псевдоожиженным слоем горячий газ может проходить

вверх через плотное облако твердых частиц, которые хотя

и пребывают в постоянном хаотическом движении, все же

не уносятся с газом в р^ультате действия силы тяжести.

Эти частицы бомбардируют твердые поверхности, находя-

щиеся в этом слое (например, трубы с охлаждающей

водой), и передают им теплоту.

Существуют и другие способы передачи теплоты от

одного теплоносителя к твердой стейке и далее от иее ко

второму теплоносителю.

В. Совместный тепло- и массообмеи. Непосредствен-

ный контакт теплоносителей создает возможность осуществ-

лять между ними массообмеи. Часто массообмеи проис-

ходит при испарении части жидкости или конденсации

одного из компонентов газового потока. Первый процесс

наблюдается в упоминавшихся градирнях, последний —

в некоторых аппаратах по удалению влаги.

Фазовые переходы часто сопровождаются значитель-

ными тепловыми эффектами, связанными со скрытым

теплом фазового перехода. Эти эффекты могут сущест-

венно сказываться на работе теплообменника, что пол-

ностью справедливо для градирен с непосредственным

контактом теплоносителей (мокрых градирен), в которых

площадь теплопередающей поверхности примерно в 5 раз

меньше соответствующей площади в теплообменниках,

в которых массообмеи отсутствует из-за отсутствия не-

посредственного контакта сред (сухие градирни).

Массоперенос, в принципе, может происходить и в

теплообменниках, в которых отсутствует прямой кон-

такт теплоносителей. Таким аппаратом является, напри-

мер, паровой конденсатор. В ием охлаждающая вода

течет по трубам, а пар конденсируется иа наружной

поверхности труб. Строго говоря, в этом аппарате су-

ществуют три компонента: охлаждающая вода, водяной

пар (в смеси с небольшим количеством воздуха) и кон-

денсат. Потоки двух последних сред находятся в непо-

средственном контакте.

С. Коэффициент взаимодействия. Если два потока

теплоносителя взаимно проникают друг в друга в объеме

теплообменника, то степень их взаимодействия в единице

объема обычно характеризуется неким коэффициентом.

Так, например, если речь идет о передаче теплоты, то она

описывается объемным коэффициентом теплопередачи 1\о1>

который можно определить следующим образом:

<7voi~ Uvol (Ti—Т2), (1)

где qvoi — скорость передачи теплоты в единице объема

от жидкости 1 к жидкости 2; Т\ и Т2 — соответственно

температуры жидкостей.

Выражение для обменного коэффициента массообмена

Pvoi имеет вид

»lvol = ₽voH» (%1~*2), (2)

где /nvoi —• скорость переноса массы в единице объема

от жидкости 1 к жидкости 2; хг и х2 — массовые коицеит-

10

ОПИСАНИЕ ТИПОВ ТЕПЛООБМЕННИКОВ Разд. 1.1

рации переносимого вещества в двух рассматриваемых

жидкостях; р — плотность жидкости, выбранной в ка-

честве определяющей.

Объемные коэффициенты взаимодействия Uva\ и Pvol

используются на практике, они связывают изменения

параметров теплоносителей в теплообменнике. Особенно

они удобны в тех случаях, когда поверхности, разделя-

ющие теплоносители, развиты и могут иметь неправиль-

ную форму. Так, эффективность разбрызгивающих ци-

линдрических насадок градирен или насадок газоабсорб-

ционных установок лучше всего характеризовать именно

такими параметрами. В полной мере это справедливо

и для насадок из оребренных труб.

Можно также оценить интенсивность взаимодействия

теплоносителей, зная площадь разделяющей их поверх-

ности. В этом случае нужно определить соответствующие

поверхностные коэффициенты взаимодействия. Среди кон-

структоров теплообменного оборудования такой подход

более распространен, поэтому в последующем будем

преимущественно использовать именно его.

Соответствующие коэффициенты теплопередачи U

и массообмена Р индексов не имеют. Определяются эти

коэффициенты следующим образом:

(3)

и

mn=Pp(x1—х3), (4)

где q и тп — соответственно потоки теплоты и массы в

единицу времени через единицу площади поверхности.

Если обозначить площадь поверхности раздела через А,

а объем, в которо?л происходит взаимодействие, через V

и если выбрать достаточно малый элемент, в пределах

которого коэффициенты взаимодействия могут считаться

однородными, то между рассматриваемыми параметрами

существует следующая связь:

(6)

^vol^vol , vol Р vol 71

Это соотношение следует из определения параметров.

В действительности коэффициенты взаимодействия

редко оказываются однородными по всему пространству

теплообменника. Тем не менее для упрощения анализа

часто принимается допущение об однородности этих

коэффициентов. При использовании расчетных формул,

опирающихся на это допущение, надо всегда относиться

к полученным результатам с определенной осторожно-

стью.

1.1.4. Типичные варианты изменения

температур теплоносителей

А. Теплообменники на однофазных теплоносителях.

Чаще всего в теплообменниках каждый теплоноситель

покидает аппарат, оставаясь в том же фазовом состоя-

нии, что и на входе в пего. В результате, поскольку теп-

лота передается от горячего теплоносителя холодному,

температура первого уменьшается, а второго — возра-

стает.

Часто изменение температуры пропорционально пе-

реданной теплоте. Именно этот случай обычно и анализи-

руется (см., например, § 1.3.1 и разд. 1.5).

На рис. 1 показано изменение по длине теплообмен-

ника температур двух теплоносителей в случаях их про-

тивоточного и однонаправленного движения. Видно, что

в первом случае выходная температура одного из тепло-

носителей приближается к входной температуре второго

теплоносителя. Лучшее, что может быть достигнуто в

Рис. I. Распределение температур в противоточном теплообменни-

ке (а) и в теплообменнике с однонаправленным движением теплоно-

сителей (б)

случае однонаправленного движения потоков, это бли-

зость значений выходных температур теплоносителей.

При перекрестном течении теплоносителей нельзя

так просто проиллюстрировать распределение температур

в теплообменнике, поскольку температура даже в идеа-

лизированном случае не является функцией только рас-

стояния.

В. Котлы и конденсаторы. В теплообменниках друго-

го типа, в частности в котлах и конденсаторах, сущест-

венную роль играет изменение фазового состояния одного

из теплоносителей. В этих случаях изменение температуры

этого теплоносителя обычно настолько мало, что им можно

пренебречь.

Если мы имеем дело с котлом, то жидкость, в которой

происходит фазовый переход, может поступать в тепло-

обменник недогретой до температуры насыщения и соот-

ветственно ее температура повысится до температуры

точки кипения. После этого в области фазового перехода

температура жидкости будет изменяться лишь из-за сла-

бого изменения давления в аппарате. Далее, на выходе

из котла теплоноситель может быть перегрет относительно

температуры насыщения. Поэтому в котле температура

теплоносителя, изменяющего фазовое состояние, в дей-

ствительности меняется, однако конструктор часто пре-

небрегает этим обстоятельством, стремясь использовать

аналитическое выражение, которое справедливо лишь

при отсутствии изменения температуры.

На рис. 2 показано изменение температуры в котле

с однонаправленным движением теплоносителей. Первый

поток — это вода и водяной пар. Вода поступает недогре-

той до температуры насыщения, водяной пар выходит

перегретым. Второй поток соответствует газообразным

продуктам сгорания. Следует заметить, что в реальных

котлах схема движения теплоносителей является комби-

нированной и включает однонаправленное течение, про-

тивоток и перекрестный ток.

В большой степени сказанное относится и К паровым

конденсаторам. Наличие воздуха ведет к тому, что тем-

пература газовой фазы в аппарате не остается однородной,

так как она должна падать по мере снижения концентра-

ции пара. Однако конструкторы часто пренебрегают этим

обстоятельством или учитывают его лишь приближенно.

Аналогичные проблемы возникают и в конденсаторах

для многокомпонентных смесей.

Расстояние

Рис. 2. Распределение температуры в котле, генерирующем пере- ц

гретый пар из воды, недогретой до температуры насыщения. Дви-

жение теплоносителей однонаправленное

§ 1.1.5. ТИПЫ ПОВЕРХНОСТЕЙ РАЗДЕЛА МЕЖДУ ТЕПЛОНОСИТЕЛЯМИ

11

Рис. 1. Варианты наружного оребрения труб

С. Общий случай. В общем случае температура потока

теплоносителя по мере подачи теплоты изменяется нели-

нейно. Такая нелинейность существует, как указыва-

лось, даже в паровых котлах и конденсаторах, где ею

зачастую пренебрегают. В других аппаратах, особенно

в тех, где происходят хймические реакции (установки для

крекинга нефти) или фазовый переход (мокрые градирни;

сушильные установки для текстиля, бумаги или пищевых

продуктов; конденсаторы для многокомпонентных смесей),

нелинейности изменения температуры слишком значи-

тельны, чтобы ими можно было пренебрегать. Даже в

теплообменниках без фазового перехода следует учитывать

характерное для многих материалов изменение с темпе-

ратурой удельной теплоемкости (см. § 1.2.2).

Эти нелинейности так же, как и изменение в про-

странстве теплообменника коэффициента теплопередачи,

ограничивают возможность аналитического подхода к рас-

чету теплообменников, описанного в разд. 1.3 и 1.5. Од-

нако эти расчеты могут быть выполнены численными ме-

тодами (см. разд. 1.4).

1.1.5. Типы поверхностей раздела

между теплоносителями

Контакт потоков теплоносителей в теплообменнике

(прямой или опосредованный) может осуществляться по-

разиому. Ниже кратко описаны типы теплопередающих

поверхностей и указаны источники более полной инфор-

мации по этому вопросу.

А. Гладкие трубы. Очень часто используются кон-

струкции, в которых один теплоноситель течет внутри

прямых или искривленных труб круглого поперечного

сечения, а второй омывает их снаружи в продольном,

перпендикулярном или наклонном к оси трубы направ-

лении.

Поверхностью раздела в этом случае служит стенка

трубы, и контакт теплоносителей осуществляется через

нее. Поперечное сечение труб, естественно, может не быть

круглым: часто эти трубы изготовляют волнистыми или

придают им форму змеевиков.

В. Оребренные трубы. В том случае, когда теплоотдача

внутри трубы более интенсивная, чем снаружи, прибегают

к развитию площади наружной поверхности с помощью

ребер, как это показано на рис. 1. Эти ребра могут быть

выполнены заодно с трубой или же соединены с ней свар-

кой или пайкой. Ребра могут иметь форму кольцевых ди-

сков, спиральных пластин или плоских листов, располо-

женных вдоль оси трубы.

Ребра увеличивают площадь поверхности на единицу

объема теплообменника. Поверхность взаимодействия од-

ного из теплоносителей и металла оказывается больше,

чем для второго теплоносителя. В некоторых случаях

такие ребра устанавливают внутри труб; это целесообразно

делать тогда, когда коэффициент теплоотдачи внутри

труб ниже, чем снаружи.

Поскольку площадь теплоотдающей поверхности на

единицу объема для каждого теплоносителя оказывается

разной, всегда нужно точно оговаривать, о какой по-

верхности идет речь, когда определяют плотность тепло-

вого потока на единицу поверхности. Проблема, естест-

венно, исчезает, если используют объемные параметры.

С^дует отметить целесообразность задания значения

поверхности теплоотдачи на единицу объема и пересчета

соответствующих объемных коэффициентов взаимодей-

ствия вместо непосредственного измерения поверхностных

коэффициентов. Первый путь проще и дает более точные

результаты, если измерена интенсивность теплопередачи

на единицу объема, поскольку при задании соответст-

вующих геометрических характеристик определить удель-

ную поверхность теплообмена не составляет труда.

С. Матричные конструкции. Изобретательность кон-

структоров часто направлена на отыскание экономичных

путей увеличения площади теплопередающей поверхности

с тем, чтобы значения '.объемных коэффициентов взаимо-

действия были высокими. Разработанные для этого кон-

струкции сильно отличаются от систем с гладкими или

оребренными трубами. Обычно их называют матричными

теплообменниками.

Выполненные как единое целое блоки труб и ребер,

встречающиеся в автомобильных радиаторах и в устрой-

ствах кондиционирования воздуха,— типичные примеры

таких конструкций.

D. Пленочные теплообменники. Примеры теплообмен-

ников такого рода уже рассматривались, когда речь шла

о прямом контакте между потоком газа, с одной стороны,

и пленкой жидкости, текущей по твердой поверхности,—

с другой. В инженерной практике имеется много других

примеров, таких, как абсорбционные колонны, в которых

поглощающая жидкость стекает вниз в виде пленок не-

правильной конфигурации. Эти пленки обтекают насадки

из колец Рашига, шайб или даже обломков камня. Од-

новременно смесь газов, один из компонентов которой под-

лежит удалению путем растворения в жидкости, движется

вверх через пустоты насадки.

Другим примером служат градирни электростанций,

в которых охлаждаемая вода может стекать вниз по по-

верхности волнистых асбоцементных плит (рис. 2). Воз-

дух, движущийся вверх в пространстве между плитами,

нагревается и в то же время насыщается водяным паром.

Е. Теплообменники с распылением. Эги теплообмен-

ники, пожалуй, встречаются реже, чем пленочные аппа-

раты, в которых жидкость всегда находится в контакте с

твердой поверхностью; лишь при большой скорости газа

неизбежно образуется какое-то число капель. Существуют

также тепло- и массообменные устройства, в которых

основное взаимодействие происходит через капли, обра-

зуемые в специальных распылителях и свободно падающие

в газообразной среде.

Аппараты такого рода включают в себя пароохлади-

тели паровых котлов электростанций, увлажнители в

Рис. 2. Нисходящее течение

жидкой пленки и восходящее

движение воздуха между вол-

нистыми асбоцементными

плитами, образующими на-

садку мокрой градирни элект*

ростанцни

ОПИСАНИЕ ТИПОВ ТЕПЛООБМЕННИКОВ Разд. 1.1

кондиционерах воздуха, устройства для производства

порошкового молока и другие установки. Даже топки и

камеры сгорания двигателей входят в эту категорию,

поскольку топливо в этих устройствах часто вводят в

виде распыленных капель, которые должны испариться

до начала горения.

F. Поверхности с механическим удалением теплоно-

сителя. Естественное течение пленок по поверхности тепло-

обмена целесообразно лишь при использовании жидкостей

низкой вязкости. В этом случае течение определяется

только гравитационными силами и силами трения. Если

же требуется организовать течение пленок высоковязкой

жидкости, то для этого используются, например, уст-

ройства скребкового типа. Они включают в себя механи-

ческие системы, приводимые в действие от постороннего

источника энергии.

1.1.6. Виды теплообменного оборудования

В данном параграфе тепиообменники классифици-

руются по их конструктивному исполнению и функцио-

нальному назначению. Указаны типичные названия ос-

новных типов аппаратов и описаны их специфические

особенности.

А. Кожухотрубиые теплообмеииики без фазового пре-

вращения теплоносителя. Большинство теплообменников

без «огневого» обогрева, работающих на теплоносителях

без фазовых превращений, представляют собой кожухо-

трубные аппараты с внутренними перегородками. Это

означает, что один из теплоносителей движется внутри

прямых или волнистых труб, другой — в межтрубном

пространстве, обтекая эти трубы. Весь аппарат заключен

в единый кожух, течение теплоносителя организуется с

помощью перегородок. Эти же перегородки обеспечивают

дистанционирование труб и в какой-то мере определяют

направление течения жидкости.

Используется много типон кожухотрубных теплооб-

менников; конкретный выбор типа аппарата зависит от

относительной значимости отдельных факторов и назна-

чения аппарата. К числу этих факторов относятся стои-

мость изготовления аппарата (капитальные затраты),

эксплуатационные расходы (особенно расходы на прокачку

теплоносителей), возможность очистки аппарата, склон-

ность к коррозии, разность рабочих давлений сред, опас-

ности, связанные с утечкой теплоносителя, рабочий

диапазон температур и предрасположенность к возникно-

вению термических напряжений, возможность возникно-

вения вибраций труб и появления усталостных повреж-

дений.

Конструкции могут различаться и по другим призна-

кам (по числу ходов теплоносителя в трубах, изменению

направления движения теплоносителя, наличию перего-

родок в межтрубном пространстве и т. д.).

Не все теплообменники, работающие на однофазных

теплоносителях, кожухотрубные. В пищевой и фармацев-

тической промышленности используются теплообменники,

состоящие из более или менее плоских пластин, которые

разделяют теплоносители и через которые передается

теплота. Подобные пластинчатые теплообменники приме-

няются, когда перепад давлений между двумя потоками

ие очень велик, а также когда необходима просто осу-

ществляемая очистка поверхностей.

В. Испарители, бойлеры и ребойлеры. Если теплооб-

менник предназначен для перевода одного из теплоно-

сителей из жидкого состояния в парообразное, применяют

модифицированный кожухотрубный аппарат. По срав-

нению с аппаратами без изменения фазового состояния

теплоносителя теплообменники, генерирующие пар, обыч-

но снабжают объемами, в которых может быть осуществ-

лена сепарация жидкости и пара.

Если пар генерируется внутри труб, то сепарация

осуществляется либо в верхних коллекторах больших

размеров, либо в дополнительных емкостях, соединенных

с коллекторами. Если пар генерируется в межтрубном

пространстве, то внутри кожуха (корпуса) может быть

предусмотрена свободная от труб зона насколько можно

большего диаметра. Варианты исполнения могут быть

различными: корпус может быть вертикальным или гори-

зонтальным, с внешними опускными трубами, предназна-

ченными для рециркуляции жидкости к нижней части

корпуса, или без них. В испарителях с генерацией пара

в трубах также часто организуется подобная рецирку-

ляция, которая может быть либо естественной (под дей-

ствием силы тяжести), либо принудительной (осуществ-

ляемой с помощью насоса).

С. Конденсаторы. Гравитационная сепарация жидко-

сти и пара играет важную роль и в обеспечении работы

конденсаторов, конструкции которых также весьма мно-

гообразны и в большой степени определяются отношением

количества конденсирующегося и иеконденсирующегося

компонентов в потоке охлаждаемой жидкости.

Даже если охлаждаемый поток пара теоретически

может быть сконденсирован полностью (например, в

паровых конденсаторах электростанций), присосы воз-

духа могут сделать необходимым отвод части неконден-

сирующейся фазы. При этом скорости течения должны

быть такими, чтобы восходящий поток воздуха ие уносил

с собой стекающую вниз воду. Это требование обеспечи-

вается устройством соответствующих коридоров между

пучками труб. Перегородки в конденсаторе установлены

таким образом, чтобы исключить возможность протекания

пара по короткому пути от места подачи пара до точки

отсоса воздуха.

В конденсаторах электростанций пар обычно конден-

сируется в межтрубном пространстве, а охлаждающая вода

течет по горизонтальным трубам. В технологических

аппаратах конденсация обычно происходит внутри труб.

В этих случаях трубы обычно выполняют вертикальными.

D. Градирни. Охлаждающая вода, пропускаемая

через конденсатор электростанции или используемая в

химической установке, часто должна быть охлаждена в

свою очередь путем контакта с окружающим воздухом.

Для этого используются так называемые градирни. В пер-

вом приближении их можно классифицировать по при-

знаку наличия или отсутствия непосредственного кон-

такта между воздухом и водой и по способу циркуляции

воздуха (естественная циркуляция или прокачка с по-

мощью механических средств).

Наименьшие эксплуатационные расходы достигаются

в градирнях с естественной тягой. Они имеют высокий

корпус, открытый у основания для доступа атмосферного

воздуха, поступающего к последним по направлению

хода воды к теплообменным поверхностям. Чем выше

корпус градирни, тем протяженнее путь воздушного

потока; однако при этом возрастают капитальные затраты.

Таким образом, существует оптимальная с экономической

точки зрения высота.

Градирни с механической тягой менее высоки, поэтому

их строительство дешевле; однако установленные в них

вентиляторы для прокачки воздуха потребляют значи-

тельное количество электроэнергии, что также опреде-

ляет необходимость отыскивать оптимальную высоту

градирни.

Если допустимы потери воды вследствие ее испарения

и загрязнение атмосферы влагой, а подпитка не ограни-

чена, то воздух может непосредственно контактировать

с водой. В пользу такого решения говорят следующие

соображения. Использование скрытой теплоты парооб-

разования увеличивает охлаждающую способность того

же самого количества воздуха. Кроме того, в градирнях

с естественной тягой из-за низкой относительной молеку-

лярной массы водяного пара увеличивается результи-

рующая подъемная сила среды. Прямой, контакт сред

§1.2.1. ВВЕДЕНИЕ

13

является общепринятым решением в аппаратах как с

механической, так и с естественной тягой.

В градирнях с опосредованным контактом теплоно-

сителей охлаждающая вода отделена от воздуха твердой

стенкой, обычно стенкой металлической трубы. Стенка

трубы с воздушной стороны часто снабжена ребрами для

интенсификации теплопередачи. Сооружение подобных

градирен без прямого контакта сред (часто их в отличие

от мокрых градирен с прямым контактом теплоносителей

называют сухими) обходится дорого, однако эти градирни

предотвращают потери воды в атмосферу.

Приведенная выше классификация не охватывает

все типы устройств: существуют, например, комбиниро-

ванные градирни; в некоторых конструкциях используется

одновременно естественная и механическая тяга.

Е. Сушильные установки. В некоторых теплообмен-

никах необходимо осуществлять испарение воды (или

какой-либо иной жидкости). Этой цели служат упомянутые

выше испарители, а также сушильные установки, в ко-

торые твердый материал поступает с большим содержанием

влаги, а после взаимодействия с потоком должен покинуть

аппарат, имея низкое влагосодержание.

Сушильное оборудование очень сильно различается

по устройству и способу работы в зависимости от осуша-

емого материала. Так, порошковое молоко может быть

получено распылением жидкого молока в горячих газах —

продуктах сгорания топлива; бумага сушится при протя-

гивании ее по поверхности обогреваемого паром вращаю-

щегося барабана, при этом над бумагой пропускается

воздух; ткань сушится под действием струй пара или

воздуха при ее перемещении вдоль конвейера.

F. Топки. Об использовании продуктов сгорания топ-

лива в воздухе в качестве одного из теплоносителей в

теплообменнике уже упоминалось выше. Если сжигание

топлива осуществляется внутри теплообменника, а не во

внешней камере сгорания (как, например, в газотурбин-

ной установке), теплообменник можно назвать топкой или

подогревателем с огневым нагревом.

Теплообменники этого типа различаются по форме в

зависимости от рода сжигаемого топлива (газообразное,

жидкое или твердое), нагреваемому материалу (им может

быть мазут в экранированных трубами топках, ванна

расплавленного чугуна, кладка твердых изделий из

глины) и производительности установки. Здесь важно

подчеркнуть значение радиационного переноса теплоты.

1.1.7. Нестационарная работа

теплообменников

А. Переходные процессы в теплообменниках стацио-

нарного действия. Хотя это не подчеркивалось, но все же

имелось в виду, что все теплообменники, упоминавшиеся

в § 1.1.6, рассчитаны на стационарный режим эксплуа-

тации. Однако работа теплообменника всегда имеет на-

чальный и конечный периоды; кроме того, при промыш-

ленной эксплуатации неизбежны переходы от одного

стационарного режима к другому. Может оказатьси, что

продолжительность переходных периодов составит зна-

чительную долю полного времени работы теплообменника.

Это одна из причин необходимости количественного

анализа нестационарных режимов работы теплообмен-

ников, поскольку показатели, определяемые исключи-

тельно на основе характеристик стационарных режимов

работы, могут существенно расходиться с действитель-

ностью.

Существует и другая причина. Часто характеристики

теплообменника в периоды его пуска и останова связаны

с проблемой безопасности работы установки в целом,

особенно если переходный процесс осуществляется в не-

запланированном порядке, например в результате отклю-

чения электропитания. Тогда в результате быстрого из-

менения температурыойй>гут возникать термические на-

пряжения, а при гидравлических ударах, связанных с

резким торможением пробок жидкости,— разрушении

трубопроводов и их соединений.

В. Периодически работающие теплообменники (реге-

нераторы). Работа некоторых теплообменников по своей

сути носит нестационарный характер. Такие теплообмен-

ники известны как регенераторы. Их характерной чер-

той является то, что обменивающиеся теплом жидкости

занимают одно и то же пространство поочередно.

Типичным примером является регенератор для про-

мышленной печи нагрева объема стеклянной массы под

действием факела над поверхностью стекла. Назначение

регенератора — предварительный подогрев воздуха, по-

даваемого для сжигания топлива, путем отбора части

теплоты от продуктов сгорания. Это выполняется пооче-

редным пропусканием воздуха и продуктов сгорания

через одну и ту же лабиринтовую кирпичную кладку.

При течении продуктов сгорания кирпичи нагреваются,

а газ охлаждается. В свою очередь при течении воздуха

происходят подогрев воздуха и охлаждение кирпичей.

Описанный процесс повторяется периодически.

Для того чтобы подача воздуха в топку была непре-

рывной, обычно на каждую топку устанавливают по край-

ней мере два регенератора. Подача воздуха переключа-

ется с одного теплообменника на другой клапанами; про-

дукты сгорания в этот период поступают в тот аппарат,

который не используется для нагрева воздуха.

Известны два основных типа регенераторов. В одном

из них, как в приведенном примере, твердый материал

теплообменной насадки остается неподвижным; в другом

твердая насадка постоянно вращается и поочередно про-

ходит отсеки, через которые пропускаются греющий и

обогреваемый теплоносители.

Раздел 1.2

ОПРЕДЕЛЕНИЯ И КОЛИЧЕСТВЕННЫЕ СООТНОШЕНИЯ

ДЛЯ РАСЧЕТА ТЕПЛООБМЕННИКОВ1

Д. Б. Сполдинг

1.2.1. Введение

В данном разделе представлены количественные со-

отношения, необходимые для проектирования теплооб-

менного оборудования.

4 Пер. с англ. Ю. А. Зейгарника.

В § 1.2.2 рассмотрены соответствующие термодина-

мические параметры. Их описание должно обеспечить

эффективное использование большинства расчетных со-

отношений для теплообменников. Однако читателям,

которые имеют дело, скажем, с неидеальными смесями, за

дальнейшими разъяснениями придется обратиться к

специальным работам.

14

ОПРЕДЕЛЕНИЕ И КОЛИЧЕСТВЕННЫЕ СООТНОШЕНИЯ ДЛЯ РАСЧЕТА ТЕПЛООБМЕННИКОВ Разд. 1.2

В § 1.2.3 вводятся и определяются важные параметры,

описывающие плотность межфазного теплового потока и

плотность потока массы, а также коэффициенты взаимо-

действия между фазами. Хотя соотношения между плот-

ностью теплового потока и разностью температур, а также

между плотностью потока массы и разностью концент-

раций редко являются чисто линейными, все же оказы-

вается полезным разделить значение соответствующего

потока на определяющую разность параметров и получить

коэффициенты пропорциональности для расчетных соот-

ношений.

Конструктору необходимо знать используемые коэф-

фициенты. Поскольку они зависят от местных значений

скорости теплоносителя, его физических свойств и гео-

метрических характеристик аппарата, необходимы фор-

мулы, связывающие эти параметры. Такие соотношения

имеются. Однако для эффективного описания различных

частных случаев необходимо ввести параметры, входящие

в эти формулы. В частности, требуемся определить широко

используемые безразмерные комплексы, такие, как числа

Нуссельта и Стентона. Здесь же приведены некоторые

наиболее употребительные формулы.

В § 1.2.5 приведены уравнения сохранения массы и

энергии в целом для всего теплообменника. Полученные

соотношения являются частью математических основ

теории теплообменников. В § 1.2.6 уравнения сохранения

записаны по отношению к поперечному сечению аппарата;

здесь же получены обыкновенные дифференциальные

уравнения для определения характеристик теплообмен-

ника.

В § 1.2.7 уравнения сохранения применяются к бес-

конечно малому по объему элементу аппарата. В резуль-

тате получается система дифференциальных уравнений в

частных производных, которую предстоит решить, если

осуществляется более детальный анализ теплообменни-

ков, свободный от допущений относительно распределений

температуры и скорости теплоносителей по поперечному

сеченню аппарата. Эти дифференциальные уравнения со-

ставляют основу численного анализа теплообменников,

обсуждаемого в разд. 1.4.

1.2.2. Термодинамические параметры

(краткие сведения)

А. Температура. В рамках принятого в Справочнике

подхода температуру достаточно определить как такое

свойство вещества, разности которого обусловливают пе-

редачу теплоты. Температура — интенсивный параметр.

В Справочнике температура обозначена буквой Т и из-

меряется в градусах Кельвина (К) или Цельсия (°C).

В. Удельная внутренняя энергия. Удельная внутрен-

няя энергия и вещества является экстенсивным парамет-

ром. Ее значение изменяется в результате передачи теп-

лоты или совершения работы в соответствии с линейным

соотношением

M\u=Q— Г7, (1)

где М — масса вещества; А — приращение параметра;

Q — количество теплоты, переданной веществу; IV' —

совершенная внешняя работа. Значения и измеряются в

джоулях на 1 кг (Дж/кг).

С. Удельная энтальпия. Удельная энтальпия вещества

h — экстенсивный параметр, связанный с удельной внут-

ренней энергией и, давлением р и плотностью р соотно-

шением

Л=«+р/р. (2)

Как и и, h является функцией двух переменных, например

давления и температуры. Измеряется энтальпия в джоу-

лях на 1 кг (Дж/кг).

Давление в данном случае понимается как сила, с

которой материал действует на окружающую среду по

нормали к поверхности раздела, отнесенная к единице

площади. Единица измерения давления — ньютон на

1 м2 (Н/м2). Плотность — это масса материала в единице

объема; единица ее измерения — килограммы на 1 м3

(кг/м3).

Удельная энтальпия — параметр, используемый в

расчетах теплообменников, входящий в уравнение энер-

гии стационарного потока,

/ 7(2 \ .

Mb(ji+1-+gnz) = Q-Ws,

(3)

где М — массовый расход, кг/с; А, как и прежде,— при-

ращение; /i+u2/2+g„z — сумма энтальпии, кинетической

энергии и потенциальной энергии в гравитационном поле;

Q — тепловой поток, подводимый к исследуемой области;

W/s — мощность на валу, т. е. работа в единицу времени,

совершенная над внешним объектом, например мощность

на валу турбины.

Для многих теплообменников существенными вели-

чинами в уравнении являются лишь М, А/i и Q.

D. Газосодержаиие (паросодержаиие). Для двух-

фазной смеси, например для пароводяной массовое газо-

содержание х представляет собой массу газовой (паровой)

фазы в единице массы смеси. Оно измеряется в килограм-

мах на 1 кг (кг/кг) и может принимать значения от 0 до 1.

Удельная энтальпия двухфазной смеси связана с

удельной энтальпией жидкости и пара на линии насыще-

ния hi и h~ соответственно следующим соотношением:

h=hi(\— x)+hg(x). (4)

Аналогичное соотношение справедливо и для обратных

плотностей

1=Lz5_l2L, (5)

Р Рг Рг

где Pi и Pg — соответственно плотности жидкости и пара

на линии насыщения. Следующее соотношение между h

и р можно записать как следствие

h—hi _ 1/р— 1/pz

hg~hi VPg—VPi '

(6)

Это соотношение полезно иметь в виду при проектиро-

вании котлов. Заметим, что величина х была выше опре-

делена через параметры двух фаз, присутствующих в

заданном объеме. Однако иногда используется другое

определение, связанное с отношением скоростей фаз.

Рассмотрим движущуюся в канале двухфазную смесь

и будем считать, что массовый расход жидкости Mt, а

массовый расход газа Mg. Тогда газосодержаиие потока х

Mi + Ms’

х* будет иметь то же значение, что и х, только лишь тогда,

когда обе фазы движутся с одинаковыми скоростями.

Временами такая ситуация действительно имеет место,

например если одна фаза, распределенная в другой,

имеет очень тонкую дисперсность; однако эти случаи

являются исключениями.

В некоторой части литературы по двухфазным пото-

кам термин «газосодержаиие» используется для обозна-

чения массового (расходного) газосодержания потока.

Рекомендуется в каждом конкретном случае специально

проверять, с каким определением (х или х) читатель

имеет дело.

* Величину х часто называют истинным объемным паросо-

держанием. — Прим. пер.

$ 1.2.2. ТЕРМОДИНАМИЧЕСКИЕ ПАРАМЕТРЫ (КРАТКИЕ СВЕДЕНИЯ]

1S

Е. Массовая доля. Состав смесей различных хими-

ческих веществ можно описать многими способами. Для

расчета теплообменников наиболее удобным понятием

является массовая доля х; различных компонентов. Она

определяется как масса i-го компонента, приходящаяся

на единицу массы смеси, и измеряется в килограммах

иа 1 кг (кг/кг).

Из определения х/ следует, что

Sx;=l. (8)

i

Полезно заметить, что для целей расчета теплообмен-

ников удельную зитальпию смеси иногда достаточно

точно можно записать в виде

h = S xihb (9)

i

где h, — удельная энтальпия i-й компоненты при ее

парциальном давленнн. Это соотношение справедливо

для идеальных смесей, например смесей химически стой-

ких газов при давлениях, заметно меньших критического.

Однако в большинстве общих случаев зависимость h

от х(- нелинейна.

F. Удельные теплоемкости. Составители настоящего

Справочника не ставили перед собой задачу дать все

сведения по термодинамике, в которых нуждается кон-

структор теплообменников; они считали необходимым

лишь обновить в его памяти наиболее общие положения.

Поэтому применительно к удельным теплоемкостям при

постоянных объеме и давлении здесь приведено лишь их

определение и указано, что их часто можно рассматри-

вать для определенного вещества как постоянные ве-

личины.

Указанные удельные теплоемкости определяются со-

ответственно следующим образом:

____/ Эц \

С*~\&Г }v

(10)

и

/ dh \

Ср~\дТ )р

(11)

где в правых частях уравнений указано дифференциро-

вание по температуре при постоянных v или р.

В общем случае св и ср для любого вещества — функ-

ции температуры и давления. Однако часто они являются

слабо изменяющимися параметрами в диапазоне темпе-

ратур, характерном для данного теплообменника, и этими

изменениями часто можно пренебречь.

Запишем удельную энтальпию однофазного вещества

в следующем виде:

h^CplT-T»), (12)

где То — произвольно выбранная температура.

Для идеальной смесн удельная энтальпия

Л = S Х[Ср' i (Т Toi), (13)

где ср< t и 7'о) i — величины ср и Тй для i-го компонента.

Это соотношение является также полезным рабочим

приближением и для неидеальных смесей, однако в этом

случае необходимо использовать значения ср,

В отдельных случаях для вещества, удельная теп-

лоемкость которого изменяется с температурой, полезно

ввести среднюю удельную теплоемкость срл 2

т,

cp,i,t=\cpdT [ (Tz-Tj, (14)

Г,

которая, естественно, имеет то же значение, что н

ср, 1, 2— (^2 — hi)/(T2 — Tj).

(15)

Поскольку стационарные течения, при описании которых

целесообразнее использовать ср, а не с„, преобладают

на практике, то иногда обозначение с применяется без

индекса; при этом имеется в виду удельная теплоемкость

при постоянном давлении ср.

G. Равновесие между фазами. На практике в зонах,

непосредственно примыкающих к любой из поверхностей

стенки, разделяющей жидкость и пар или две жидкости,

теплоносители всегда могут считаться находящимися

в термодинамическом равновесии, даже в том случае,

если через поверхность раздела осуществляется передача

теплоты и массы. Основанием для этого является то об-

стоятельство, что хотя при конечных значениях потоков

обязательно существует некоторое отклонение от равно-

весия, реальные значения этих отклонений чаще всего

пренебрежимо малы. Естественные исключения из этого

правила наблюдаются при очень низких давлениях (на-

много ниже давлений, характерных, например, для лю-

бого парового конденсатора), при конденсации жидких

металлов и при очень .быстрых переходных процессах.

Следствиями наличия равновесия являются равенство

температур газа и жидкости непосредственно у каждой

из поверхностей и наличие определенной связи массовых

долей каждого из компонентов смеси по обеим сторонам

поверхности раздела, а также с температурой и давлением

xi,g^xi,g(.xi,i> Р> (I6)

где x!g и х/д — массовые доли i-ro компонента соот-

ветственно с газовой и жидкостной сторон поверхности

раздела; рпТ — давление и температура.

На рис. 1 показано распределение массовой доли

пара в воздухе в зоне, примыкающей к чистой воде. По-

скольку для воды хщ по определению равна 1, то соот-

ношение (16) примет вид

xH2O,g = xH2O,g (а7'Л- (*7)

Уравнение (17) можно записать в более конкретном

виде, если принять молекулярные массы водяного пара и

воздуха равными соответственно 18,0 и 29,0,

29,0______

18,0 рНеО

11,0ч-1

18,0 )

(18)

где Q — парциальное давление водяного пара, нахо-

дящегося в контакте с жидкой водой, при заданной тем-

пературе (это значение берут из таблиц водяного пара).

При Рн2о=р xH3o,g=l> поскольку при этом рабочая

температура равна температуре кипения. При более низ-

ких значениях pHjO значение xHjOj g<l. Уравнение (18)

вместе с зависимостью Рн.о(7) из таблиц водяного пара

необходимо для проектирования мокрых градирен, су-

шильных установок и паровых конденсаторов.

Рис. 1. Распределения Т и *н2О по нормали к по-

верхности раздела между водой (слева) н возду-

хом (справа)

ОПРЕДЕЛЕНИЕ И КОЛИЧЕСТВЕННЫЕ СООТНОШЕНИЯ ДЛЯ РАСЧЕТА ТЕПЛООБМЕННИКОВ Разд. О

Н. Законы сохранения. Уравнение энергии для ста-

ционарного течения (3) используется для анализа тепло-

обменников. Соответствующее уравнение сохранения (-го

химического компонента имеет вид

A (19)

где М, как и ранее, обозначает полный массовый расход

всех компонентов; 44, — массовый расход (-го компо-

нента. В этом соотношении принято, что все компоненты

смеси движутся с одинаковой линейной скоростью, т. е.

диффузия в осевом направлении отсутствует. В отличие

от уравнения (3) в уравнении (19) величина М стоит в

скобках, на которые распространяется действие оператора

Д, поскольку значение М, как правило, изменяется в

результате массопередачи. Кроме того, существует еще

и уравнение сохранения полной массы

М = 2М(. (20)

i

Эти уравнения сохранения вместе с уравнениями для

потоков теплоты и массы составляют основу теории теп-

лообменников.

Следует заметить, что параметры h и х сначала были

введены как локальные величины, а затем использовались

в уравнениях (3) и (19) как параметры, характеризующие

поток в канале в целом. Поскольку значения h и х чаще

всего неоднородны по сечению потока, то используемые

в двух приведенных уравнениях значения h н х являются,

строго говоря, усредненными величинами.

1.2.3. Соотношения для плотностей

тепловых потоков и потоков массы

А. Коэффициенты теплоотдачи и коэффициенты тепло-

передачи. Запишем еще раз уравнение (3), § 1.1.3

q^U(T1-T2), (1)

где q — плотность теплового потбка от теплоносителя 1

к теплоносителю 2, которые характеризуются средними

по сечению температурами Т\ и Т2. Тепловой поток от-

несен к единице поверхности, разделяющей теплоноси-

тели; U — коэффициент теплопередачи.

Теперь ответим на вопросы, что собственно подразу-

мевается под поверхностью теплообмена, разделяющей

теплоносители, и какова связь между результирующим

коэффициентом теплопередачи U и индивидуальными

термическими сопротивлениями, обусловленными твердой

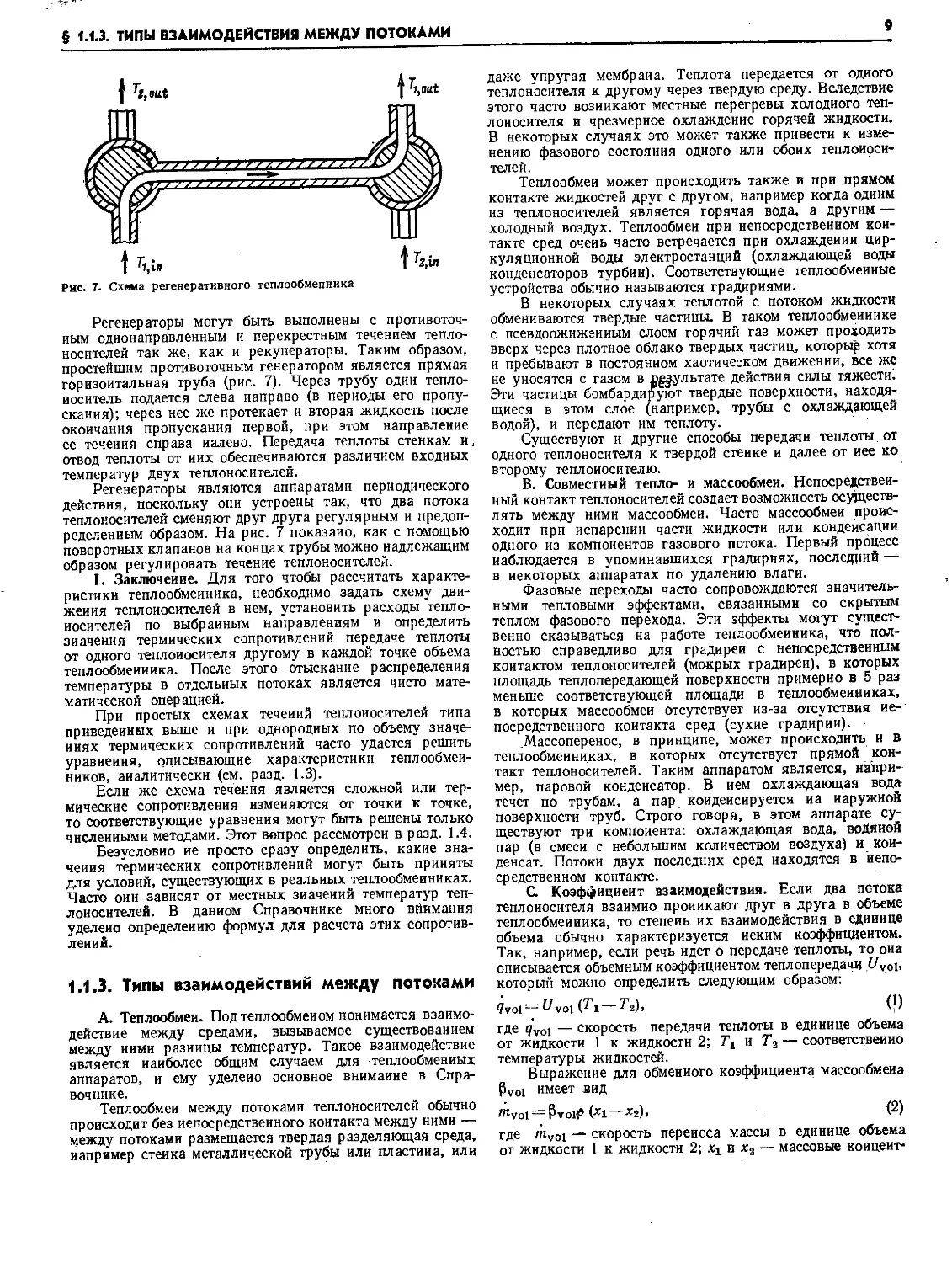

Рис. 1. Распределение температуры в окрестности стеики трубы

при наличии отложений загрязнений на ее внутренней и внешней

поверхностях. Теплота передается от жидкости, текущей внутри

трубы и имеющей среднюю температуру Г», к жидкости снаружи

трубы со средней температурой Тг

стенкой, разделяющей две жидкости (если она имеется),

отложениями загрязнений, которые могут прилипать к

поверхностям стенкн, и текущими с малой скоростью

пристенными слоями жидкости, контактирующими с

указанными отложениями илн, если они отсутствуют,

непосредственно со стенкой.

На рис. 1 показаны изменения в степени наклона

профиля температуры на различных участках. Эти из-

менения происходят в точках а (внутренняя поверхность

внутренних отложений), b (наружная поверхность внут-

ренних отложений и одновременно внутренняя поверх-

ность стенки трубы), с (наружная поверхность стенки

трубы и одновременно внутренняя поверхность наружных

отложений) и d (наружная поверхность наружных отло-

жений). Можно также заметить, что температуры жид-

костей лежат выше Тх и ниже Т2, поскольку 7\ и Т2 оп-

ределены как среднемассовые, т. е. усредненные по по-

перечным сечениям каналов. Прн этом каждый элемент

сечения взят с весом, равным удельной теплоемкости с,

умноженной на местную массовую скорость ри. Таким

образом,

/ ? сриТ ds\

Л ИЛИ 2 Н 7---------- . (2)

\ \ р uc dS /

\ /1 или 2

причем усреднение ведется по всему поперечному сече-

нию каждого из каналов.

Пусть теперь а1я и представляют коэффициенты

теплоотдачи соответственно с внутренней и внешней

сторон трубы; ааь и acd — коэффициенты переноса теп-

лоты в слоях отложений, a cq,,. — коэффициент переноса

теплоты в стенке самой трубы. Коэффициенты сс1а н ad2

могут быть рассчитаны по одной из формул, которые

будут рассмотрены позднее, а ааЬ, аЬе и aed определяются

толщиной соответствующего материала S и его теплопро-

водностью %

(3)

abc=^bc^bc, (4)

a‘cd=^'cd!^>cd- ©

Каждый коэффициент теплоотдачи необходимо от-

нести к соответствующей поверхности А. Если это сделать

и при этом учесть, что тепловой поток, проходящий через

все рассматриваемые элементы, одинаков х, получим

UA (Ti T2)=<XiaAia (Тх Тп)=ааЬАпь (Та Ть)—

—fXbcAbc (Tb '^>c)=G,cd^cd (TC '^>d)~a,d2^d2 (Td T2)-

(6)

Здесь Ааь, Abe, ACd можно рассматривать как средне-

арифметические внутренней н внешней поверхностей

рассматриваемых материалов; А1а и А^2 лучше всего

взять как площади поверхностей, соответствующих точ-

кам а и d. Площадь поверхности А (без индекса), связан-

ная с определением U, можно определить произвольно,

например ее можно принять равной любой из упомянутых

поверхностей.

Исключая в уравнениях (6) Та, Ть, Тс и Td, прихо-

дим к следующему важному соотношению между коэф-

фициентом теплопередачи 0 и индивидуальными коэф-

фициентами теплоотдачи:

U =( — ------1-------1____-____I___-_____I__- V1.

ааьАаь аьсАьс acd^cd ad2^d2/

(7)

Очевидно, что это соотношение становится более нагляд-

ным, если учесть, что величина, обратная произведению

1 Это справедливо только для стационарного процесса тепло-

передачи.^ Прим. ред.

§ 1.2.3. СООТНОШЕНИЯ ДЛЯ ПЛОТНОСТЕЙ ТЕПЛОВЫХ ПОТОКОВ И ПОТОКОВ МАССЫ

17

UA, является результирующим сопротивлением пере-

даче теплоты, которое равно сумме индивидуальных тер-

мических сопротивлений (aiaAia)-1, {ааЬАаь)~^ и т. д.

При передаче теплоты через плоскую стенку площадь

всех поверхностей одинакова. Тогда уравнение (7) сво-